Similar

Text

ТИПОВАЯ

СИСТЕМА

технического

обслуживания

и ремонта

метол ло

И дерево

обрабаты вающего

оборудования

МАШИНОСТРОЕНИЕ

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

Экспериментальный научно-исследовательский

институт металлорежущих станков

Утверждаю:

Заместитель Министра

Я. А. ПАНИЧЕВ

1986 г.

Согласовано:

Начальник управления

главного механика и главного

энергетика

А. Е. Бирюков

1986 г.

Согласовано;

Начальник технического

управления

В. П. Пакасюк

1986 г.

ТИПОВАЯ СИСТЕМА

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

И РЕМОНТА МЕТАЛЛО-

И ДЕРЕВООБРАБАТЫВАЮЩЕГО

ОБОРУДОВАНИЯ

МОСКВА «МАШИНОСТРОЕНИЕ» 1988

ЗбБК 30.82

Т43

УДК 658.58:621

Редакторы: В. И. Клягин, Ф. С, Сабиров

Т43 Типовая схем? технического обслуживания и

ремонта металле- и деревообрабатывающего обору-

дования/Минстанкопром СССР, ЭНИМС.— Мл Ма-

шиностроение, 1988.— 672 с.

ISBN 5-217-00686-2

Приведены все необходимые для организации технического

обслуживания и ремонта оборудования нормы: структуры и

продолжительности ремонтных циклов и межремонтных перио-

дов; трудоемкость ремонта и технического обслуживания; тари-

фикация ремонтных работ; нормы расхода материалов; нормы

простоев оборудования, а также данные о ремонтосложности

распространенных моделей оборудования и формулы для ее

определения по моделям, отсутствующим в таблицах

Для работников ремонтных служб и экономистов предприя-

тий всех отраслей машиностроения, а также других отраслей

промышленности.

2705010000—522

Т 038(01)—$8

КБ—33—20—88

ББК 30.82

ISBN 5-217-00686-2

© Издательство

«Машиностроение», 1988

ПРЕДИСЛОВИЕ

Основную часть оборудования предприятий любой

отрасли машиностроения составляют станки и машины,

выпускаемые Министерством станкостроительной и ин-

струментальной промышленности СССР.

Предприятия Минстанкопрома непрерывно., работают

лад повышением технического уровне изготрвл&ейого ими

оборудования. Однако достц^енйЬ' црказаТёлёД - техниче-

ского уровня, гарантируемых заводами-йзгртовите'лями,

невозможно без четкого соблютуждя -предприятиями—,

владельцами оборудования кмплё&са-Требований К' его

эксплуатации и выполнения системц.те-хнийеского обслу-

живания и ремонта. Для того ч^обы такая система могла

быть практически осуществимой, необходимо единство

требований по организации технического обслуживания

и ремонта больших групп станков и машин, устранение

разнобоя в правилах обслуживания и ремонта станков

и машин различных моделей, неизбежного при разработке

пх многими заводами-изготовителями.

«Типовая система технического обслуживания и ре-

монта металло- и деревообрабатывающего оборудования»1

состоит из трех частей. Первая часть содержит комплекс

методических указаний и норм, определяющих органи-

зацию и выполнение работ по техническому обслуживанию

и ремонту. Вторая часть включает нормативно-справоч-

ные материалы: содержание типовых работ по техниче-

скому обслуживанию и ремонту и таблицы ремонтослож-

ности оборудования. В третьей части помещена методика

определения ремонтосложности оборудования, не вклю-

ченного в справочные таблицы.

Типовая система подготовлена в результате коренной

1 В дальнейшем для краткости — Типовая система.

1* 3

переработки «Единой системы планово-предупредительного

ремонта и рациональной эксплуатации технологического

оборудования машиностроительных предприятий» (М.:

Машиностроение, 1967), необходимость в которой ин-

ститутами ЭНИМС, ЭНИКМАШ, ВНИИЛИТМАШ и

ВНИИДМАШ была определена на основе комплексных ис-

следований. При этом сохранены основные принципы си-

стемы:

установление ремонтосложности, т. е. сравнительной

оценки капитального ремонта каждой единицы обору-

дования;

пропорциональность затрат на внутрицикловые ре-

монты и техническое обслуживание единицы ремонто-

сложности затратам на капитальный ремонт;

разработка структур ремонтных циклов различных

видов оборудования, т. е. установление числа видов ре-

монта и их чередование.

Переработка осуществлена в направлении сокращения

суммы затрат на функционирование оборудования и по-

терь основного производства от его простоев в результате:

значительного усиления внимания к техническому обслу-

живанию на основе его регламентации и пооперационного

планирования; вывода оборудования в капитальный ре-

монт не по наработанному времени, а по его техническому

состоянию; внедрения хозрасчета в ремонтных службах

и установления двойной оценки ремонтосложности обо-

рудования, отражающей неравномерность снижения тру-

доемкости ремонта различных моделей.

Полностью переработана нормативная база Типовой

системы: структура и продолжительность ремонтных цик-

лов; нормы трудоемкости ремонта и технического обслу-

живания; нормы расхода металлов и других материалов,

тарификация ремонтных работ; нормы простоев обору-

дования. Заново разработаны все нормы для станков

с ЧПУ.

Значительной переработке подверглись эмпирические

формулы для определения ремонтосложности оборудова-

ния, переработаны и значительно пополнены "справочные

данные о ремонтосложности различных групп оборудо-

вания.

Эта система подготовлена ЭНИМСом при участии

институтов ЭНИКМАШ, ВНИИЛИТМАШ и

ВНИИДМАШ. Работа по подготовке Типовой системы

выполнена под руководством В. И. Клягина.

4

Первая часть книги написана В. И. Клягиным, раз-

дел 1.6 — совместно с канд. техн, наук Р. И. Енгалыче-

вым. В разработке материалов раздела 1.2 принимал уча-

стие В. И. Авцин.

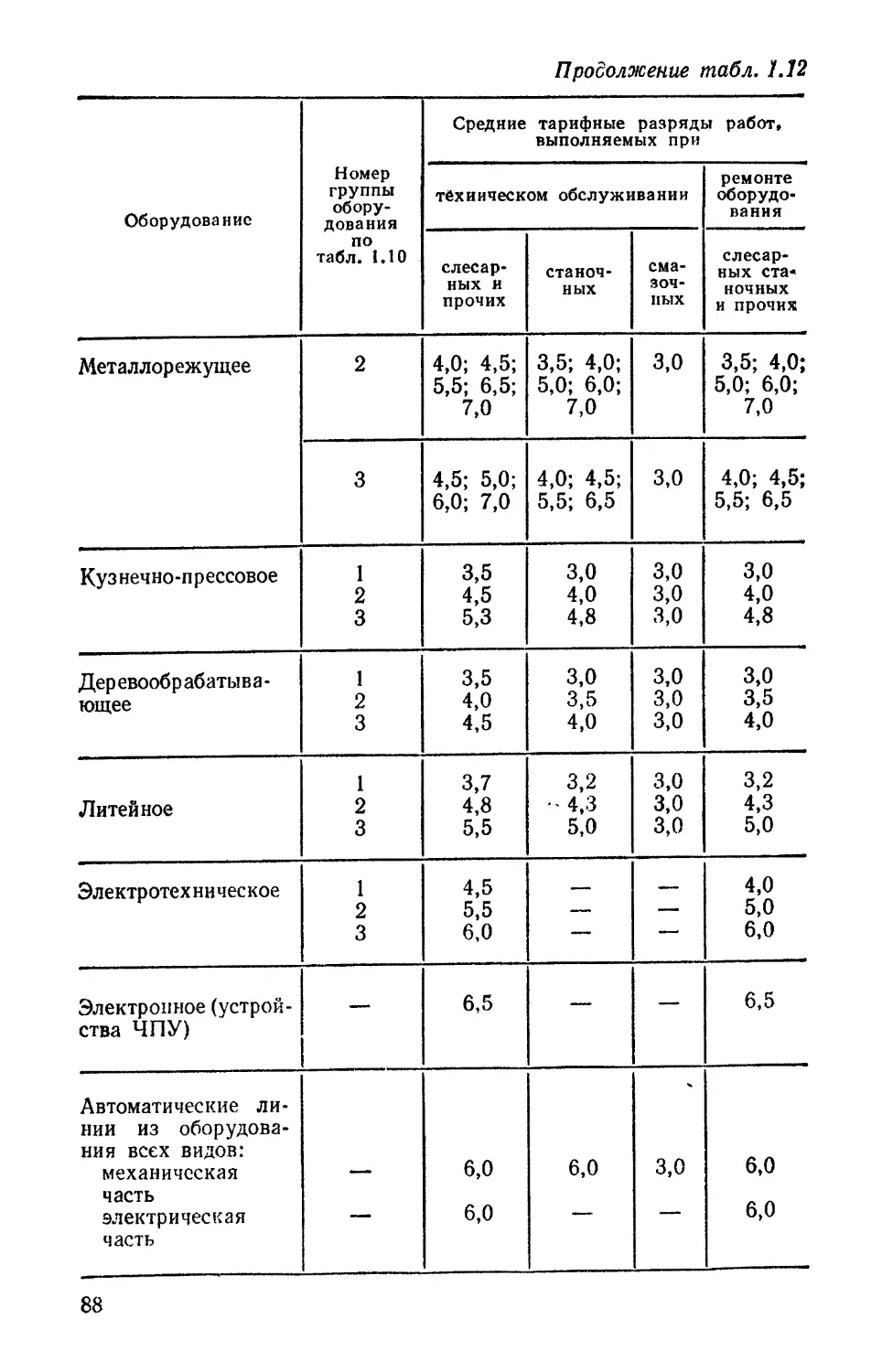

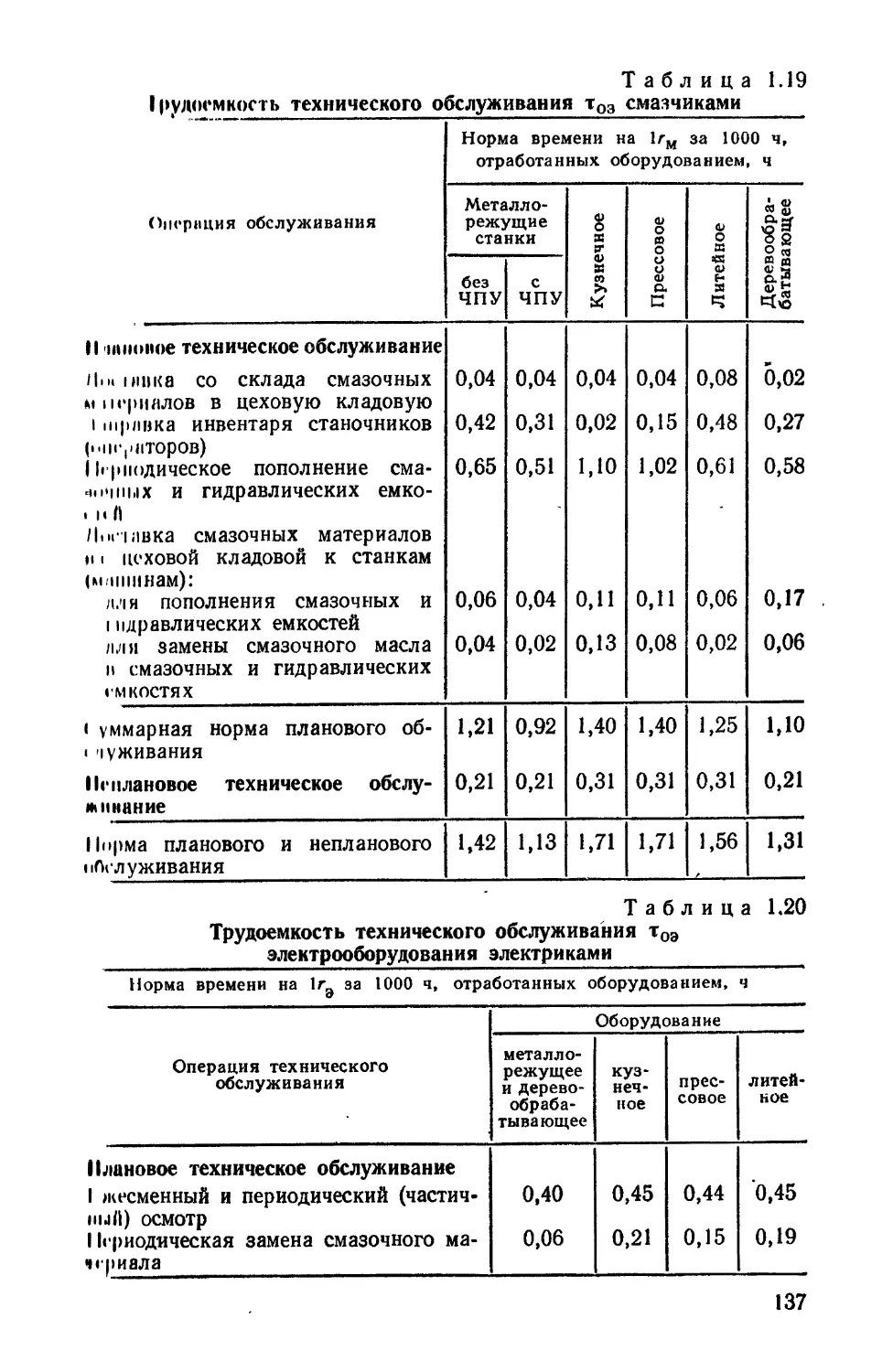

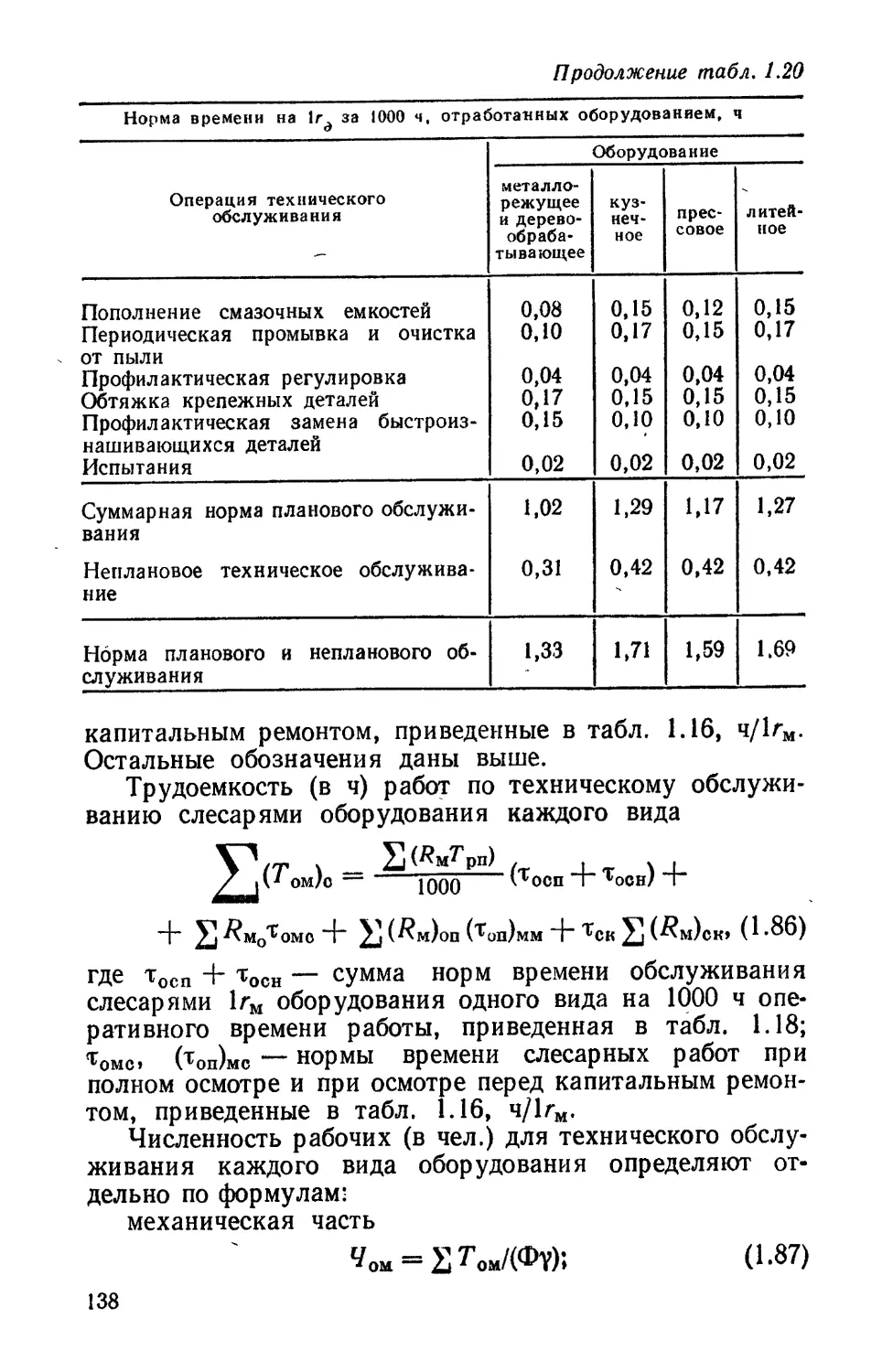

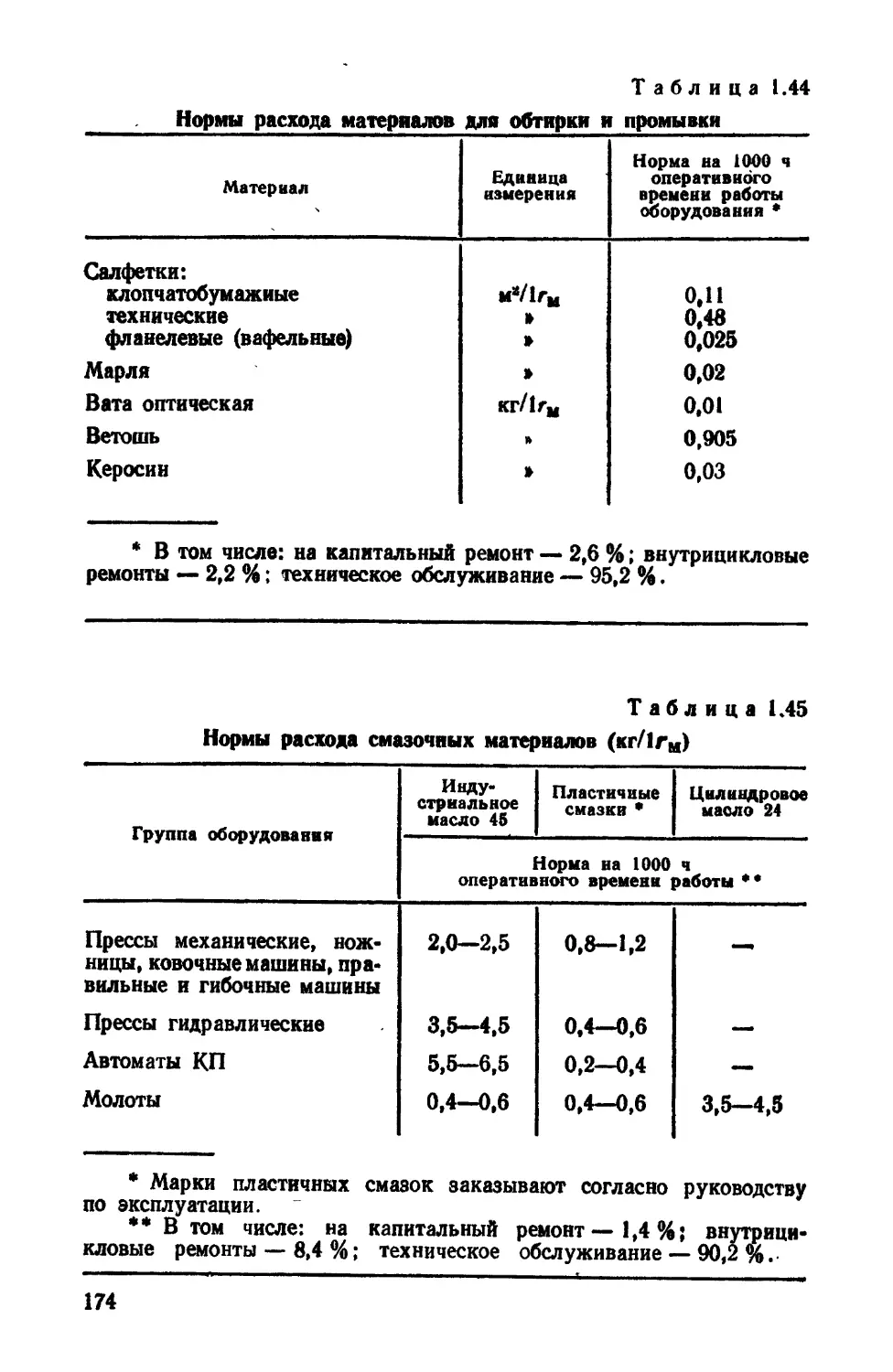

Помещенные в первой части нормативы для металло-

режущих станков: нормы времени на техническое обслу-

живание, тарификацию работ по ремонту и техническому

обслуживанию, трудоемкость ремонта устройств ЧПУ

(табл. 1.10, 1.12, 1.16—1.22 и 1.75) разработали В. Г. Ва-

сина и |В. А. Тарасова|; нормы расхода материалов

(табл. 1.26—1.35) — Г. В. Дергачева и Н. Н. Архангель-

ская.

При разработке норм времени на ремонт и обслужи-

вание устройств ЧПУ использованы результаты исследо-

вания, выполненного канд. техн, наук М. М. Шифёр-

соном.

Нормативы для кузнечно-прессового, литейного и де-

ревообрабатывающего оборудования — структуры и

продолжительность ремонтного цикла (табл. 1.3—1.5),

нормы времени на техническое обслуживание (табл. 1.36—

1.45, 1.45—1.68) — разработали сотрудники

ЭНИКМАШа канд. техн, наук Г. Н. Платонов (руково-

дитель), Н. А. Борисова, В. И. Воинов, П. А. Петров

и В. М. Степанов; сотрудники ВНИИЛИТМАШа:

Г. В. Богомолов (руководитель), Н. П. Гангарт, Д. Д. Бра-

верман и М. М. Калькаев; сотрудники ВНИИДМАШа:

канд. техн, наук С. М. Рудник (руководитель) и канд.

техн, наук 3. И. Чижова.

Нормативно-справочные и методические материалы

типовых работ по техническому обслуживанию и ремонту

разработали: для металлорежущих станков и кузнечно-

прессового оборудования — Г. В. Дергачева (ЭНИМС),

для литейного оборудования — сотрудники ВНИИ-

ЛИТМАШа Г. В. Богомолов, Н. П. Гангарт и Д. Р. Аки-

вис; для деревообрабатывающих станков — сотрудники

ВНИИДМАШа кандидаты техн, наук М. С. Рудник и

3. М. Чижова; для электрооборудования — |В. А. Тара-

сова! (ЭНИМС); таблицы ремонтосложности и эмпириче-

ские формулы для расчета ремонтосложности металлоре-

жущих станков — Н. Н. Архангельская и |В. А. Тара-

сова! (кроме данных о ремонтосложности автоматических

линий, разработанных В. И. Авциным) (ЭНИМС);

5

кузнечно-прессового' оборудования — канд. техн,

наук Г. Н. Платонов, Б. И. Воинов, В. М. Степанов

(ЭНИКМАШ);

литейного оборудования — Г. В. Богомолов, Л. Д. Бра-

верман и Н. П. Гангарт (ВНИИЛИТМАШ);

деревообрабатывающих станков — кандидаты техн,

наук М. С. Рудник и 3. И. Чижова (ВНИИДМАШ).

Институт ВНИИПТМАШ не представил материалы по

корректировке раздела подъемно-транспортного обору-

дования, что заставило исключить этот раздел из книги.

ЭНИМС выражает благодарность всем предприятиям и

организациям, приславшим замечания по первой редак-

ции Типовой системы, оказавшие большую пользу при

окончательной ее доработке.

ЧАСТЬ 1

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

И НОРМАТИВЫ

1.1. ТИПОВАЯ СИСТЕМА И ЕЕ

ОСУЩЕСТВЛЕНИЕ

Типовой системой технического обслуживания и ре-

монта называется совокупность взаимосвязанных поло-

жений и норм, определяющих организацию и выполне-

ние работ по техническому обслуживанию и ремонту обо-

рудования с целью сохранения в течение обусловленного

времени при заданных условиях эксплуатации произво-

дительности, точности и других показателей, гарантиро-

ванных в сопроводительной технической документации

заводов-изготовителей.

Комплекс работ, регламентируемых Типовой систе-

мой, разделяется:

на техническое обслуживание, к которому относят ра-

боты по поддержанию работоспособности станков и машин

при хранении, транспортировании, подготовке к исполь-

зованию и использовании (включая надзор за соблюдением

правил технической эксплуатации оборудования при

хранении, транспортировании и использовании);

на ремонт, к которому относят работы по поддержанию

и восстановлению работоспособности и исправности обо-

рудования.

Типовая система базируется на том, что эффективная

работа оборудования невозможна без своевременного вы-

полнения технического обслуживания и ремонта в опре-

деленных объемах и установленного качества. Она исхо-

дит из определения ремонтных особенностей каждой еди-

ницы оборудования, подлежащей техническому обслужи-

ванию и ремонту, учета ее использования в процессе про-

изводства и объективной оценки ее износа.

Для осуществления технического обслуживания обо-

рудования Типовой системой определены:

состав обязательных регламентируемых операций об-

служивания;

периодичность их выполнения по отработанному опе-

ративному времени;

распределение обязанностей между исполнителями;

7

трудоемкость и стоимость каждой регламентированной

операции;

трудоемкость и стоимость непланового обслуживания;

организация выполнения обслуживания и контроля

его качества;

технологическая и материальная подготовка;

подготовка кадров, тарификация работ и формы оп-

латы труда рабочих;

организация планирования, учета выполнения и ана-

лиза результатов технического обслуживания;

организация надзора за соблюдением правил техниче-

ской эксплуатации станков и машин.

Для осуществления ремонта оборудования в Типовой

системе устанавливаются:

виды плановых ремонтов и их чередование;

плановая продолжительность ремонтных циклов;

периодичность выполнения внутрицикловых ремонтов

по отработанному оперативному времени и техническая

диагностика для уточнения сроков вывода оборудования

в капитальный ремонт;

трудоемкость, материалоемкость и стоимость планируе-

мых ремонтов;

ipудоемкость, материалоемкость и стоимость непла-

новых ремонтов (устранение отказов);

комплекс работ по подготовке ремонта, включающий

технологическую и материальную подготовку, подготовку

кадров и форму оплаты труда рабочих;

тарификация работ в зависимости от ремонтных осо-

бенностей оборудования;

организация вывода оборудования в ремонт;

приемка его из ремонта и контроль качества;

организация планирования, учета выполнения и ана-

лиза результатов ремонта.

Типовая система предусматривает организацию ана-

лиза целесообразности использования, модернизации или

списания оборудования. Реализация результатов такого

анализа позволяет постоянно повышать качество парка

оборудования предприятия, что наряду с регламентацией

технического обслуживания, совершенствованием ре-

монта и оптимизацией сроков вывода оборудования в ка-

питальный ремонт обеспечивает значительное снижение

затрат на ремонт и техническое обслуживание и потерь

основного производства, связанных с простоями станков

и машин.

8

Все положения Типовой системы, кроме особо огово-

ренных, взаимосвязаны и, невыполнение хотя бы одного

из них резко снижает, а иногда и сводит на нет эффектив-

ность выполнения остальных.

1.2. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

Объектами, на которые распространяются методиче-

ские указания и нормы Типовой системы, являются раз-

личные виды металле- и деревообрабатывающего обору-

дования, производимого предприятиями Минстанкопрома.

Ввиду полного конструктивного подобия металло- и

деревообрабатывающего оборудования, производимого

предприятиями других министерств и ведомств СССР,

а также зарубежными фирмами, методические указания и

нормы Типовой системы должны распространяться на

него без каких-либо изменений.

На другие виды оборудования, эксплуатируемого ма-

шиностроительными предприятиями, положения Типовой

системы могут быть распространены только после тща-

тельного анализа, и в ряде случаев будет необходима кор-

ректировка как методических указаний по организации

технического обслуживания и ремонта, так и норм, струк-

тура и взаимосвязь которых могут значительно коле-

баться.

Металло- и деревообрабатывающее оборудование по

технологическому назначению разделяют на следующие

виды: металлорежущие станки; кузнечно-прессовое обору-

дование; деревообрабатывающее оборудование; литейное

оборудование.

Для каждого из видов установлены свои параметры

Типовой системы (продолжительность и структура ре-

монтных циклов, нормы затрат труда и материалов и т. п.),

соответствующие специфике их эксплуатации.

Каждый из видов оборудования по тому же признаку

разделяют на группы (например: металлорежущие станки

разделяют на токарные, сверлильные, фрезерные и т. д.;

кузнечно-прессовое оборудование — на молоты, прессы,

ножницы и т. д.), а группы, в соответствии с конструктив-

ным исполнением, — на типы и типоразмеры (напри-

мер: токарные станки подразделяют на токарно-винторез-

ные, токарно-револьверные, токарно-карусельные и т. д.).

Такая классификация необходима, поскольку каж-

дой группе и типу оборудования присущи свои ремонтные

9

особенности, определить которые можно только на основе

выявления их конструктивных особенностей. Состав

групп, на которые разделяют кузнечно-прессовое и ли-

тейное оборудование, приведен в таблице структур ре-

монтных циклов (см. табл. 1.3), а состав групп и типов

оборудования всех видов — в таблицах эмпирических

формул для определения ремонтосложности (часть 3),

разработанных с учетом конструктивных особенностей

каждой группы и типа оборудования.

Масса оборудования — один из существеннейших па-

раметров, влияющих на трудоемкость его ремонта.

При изменении массы оборудования существенно из-

меняется соотношение затрат труда и материалов на

ремонт. Поэтому в зависимости от массы оборудование

всех видов делят на категории: легкая — до 1 т; средняя—

до 10 т; крупная —до 30 т; тяжелая — до 100 т; уникаль-

ная — св. 100 т.

Кроме того, оборудование массой до 5 т относят к транс-

портабельному, а оборудование массой св. 5 т — к не-

। рнпспортабельпому. Это деление существенно для ор-

ганизации специализированного ремонта. Транспор-

।абельпое оборудование целесообразно доставлять на

(тюцпалнзнронаппые ремонтные заводы (СРЗ); специа-

лизированный ремонт нетранспортабельного оборудова-

ния экономически целесообразно производить выездными

бригадами.

По степени автоматизации все виды оборудования

делят на разновидности:

станок (машина) с ручным управлением—так назы-

вают оборудование, которое для выполнения каждого

отдельного (рабочего или холостого) движения, из которых

слагается рабочий' цикл, нуждается хотя бы в команде

рабочего;

полуавтомат — это станок (машина), выполняющий

рабочий цикл автоматически и требующий вмешательства

рабочего для перврначальной наладки, установки и за-

крепления заготовок, снятия обработанных деталей и

команд на повторение цикла обработки;

автомат — это станок (машина), выполняющий все

рабочие и холостые движения рабочего цикла (включая

снятие обработанных деталей, установку и закрепление

новых заготовок) и нуждающийся лишь в наладке;

станок (машина) с программным управлением (ЧПУ,

ЦПУ) — это полуавтомат или автомат, управление кото-

10

рым производится по заранее составленной и легко за-

меняемой программе.

Полуавтомат может быть превращен в автомат с по-

мощью различных средств автоматизации, например, про-

мышленного робота или манипулятора с программным

управлением, предназначенного для установки и закреп-

ления заготовок, снятия обработанных деталей и подачи

команд на повторение цикла обработки.

Автоматы могут быть соединены в автоматические линии.

Автоматическая линия — это комплекс станков (ма-

шин), соединенных транспортной системой и системами

электро-, гидро- и пневмоавтоматики.

Автоматические линии делятся на одноучастковые или

линии с жесткой связью, между станками (машинами)

которых нет промежуточных накопителей, и на много-

участковые или линии с гибкой связью, между станками

(машинами) которых имеются накопители. Участок —

это один или несколько станков (машин), входящих в

состав автоматической линии, соединенных с другими

участками посредством накопителя.

Классификация по степени автоматизации имеет боль-

шое значение для рациональной организации технического

обслуживания и ремонта оборудования.

Повышение требований к выполнению правил техни-

ческой эксплуатации, к своевременности и качеству вы-

полнения технического обслуживания и ремонта нераз-

рывно связано со степенью автоматизации, определяющей

производительность оборудования. С другой стороны,

повышение степени автоматизации приводит к увеличению

затрат труда на техническое обслуживание и ремонт, а

также к росту квалификационной сложности ремонта и

технического обслуживания оборудования.

В зависимости от точностной характеристики обору-

дование подразделяют на пять классов точности:

нормальной точности — Н

повышенной точности — П

высокой точности — В

особо высокой точности — А

особой точности — С

Подавляющая часть кузнечно-прессового, дерево-

обрабатывающего и литейного оборудования относится к

классу Н и очень небольшая часть — к классу П. Боль-

шая часть металлорежущих станков также относится к

классу Н.

п

Оборудование классов П, В, А и С носит общее на-

звание — прецизионного.

Станки повышенной точности изготовляются на базе

станков нормальной точности и отличаются от последних

в основном более точным выполнением или подбором от-

дельных деталей, а также особенностями монтажа и

эксплуатации у потребителя. Они обеспечивают точность

обработки в среднем в пределах 0,6 отклонений, полу-

чаемых на станках нормальной точности.

Станки высокой и особо высокой точности предназна-

чены для более точной обработки по сравнению со стан-

ками классов Н и П, что достигается специальными кон-

структивными особенностями отдельных элементов и вы-

сокой точностью их изготовления.

Станки высокой точности класса В обеспечивают точ-

ность обработки в пределах 0,4, а особо высокой точности

класса А — в пределах 0,25 отклонений, получаемых на

станках нормальной точности.

Особо точные станки предназначены для достижения

наивысшей точности и применяются для окончательной

обработки деталей типа делительных колес и дисков,

эталонных колес, измерительных винтов и т. д. Допускае-

мые отклонения па этих станках не превышают 0,16

от регламентированных для Станков нормальной точности.

Классификация по точности, с одной стороны, необ-

ходима для ужесточения требований к точности изготов-

ления заменяемых деталей и сборки при ремонте станков

классов В, А и С.

С другой стороны, она необходима для правильной

оценки трудоемкости их ремонта, что находит отражение

в структуре эмпирических формул для определения ре-

монтосложности. В справочных таблицах, помещенных

во второй части Типовой системы, для некоторых типов

станков приведены различные величины ремонтослож-

ности одной и той же модели в зависимости от класса точ-

ности, до которого доводится станок в результате ре-

монта.

К эксплуатации станков высоких классов точности

устанавливают специальные более жесткие требования.

Металлорежущие станки классифицируют также по

уровню специализации на пять подвидов*.

универсальные — станки, предназначенные для выпол-

нения различных операций на деталях широкой номенкла-

туры (токарно-винторезные, карусельные и т. п.);

12

широкого назначения — станки, предназначенные для

выполнения ограниченного числа операций на деталях

широкой номенклатуры (токарно-отрезные, многорезцо-

вые и т. п.);

специализированные — станки, предназначенные для

обработки деталей одного наименования разных размеров

(коленчатых валов, муфт, шурупов и т. п.);

специальные — станки, предназначенные для обработки

деталей одного наименования и размера;

агрегатные — специальные станки, состоящие из нор-

мализованных взаимозаменяемых узлов.

Классификация по уровню специализации существенна

для организации ремонта и технического обслуживания,

поскольку с понижением уровня специализации (т. е.

с увеличением универсальности) возрастает конструктив-

ная сложность станков, а следовательно, и трудоемкость

их ремонта и технического обслуживания, что учтено при

разработке эмпирических формул для определения ре-

монтосложности. Из этой классификации следует, что

станки, входящие в состав автоматических линий, цак

правило, должны быть специальными или агрегатными,

что обеспечивает меньшую трудоемкость их ремонта по

сравнению с линиями из универсальных станков.

1.3. ОСНОВНЫЕ ПРАВИЛА ТЕХНИЧЕСКОЙ

ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

И НАДЗОР ЗА ИХ ВЫПОЛНЕНИЕМ

Техническое обслуживание оборудования начинается

задолго до сдачи его из монтажа и даже до поступления

на предприятие и продолжается вплоть до списания и сдачи

в лом.

Для получения на вновь смонтированном оборудова-

ний паспортной производительности, точности и других

показателей необходимо предотвратить возможность пов-

реждений его при хранении после поступления на пред-

приятие, распаковке и транспортировании к месту мон-

тажа, а монтаж выполнить в строгом соответствии с тре-

бованиями заводов-изготовителей и на таких основаниях

(фундаментах), которые надежно защищали бы его от

внешних вибрационных воздействий, а окружающее обо-

рудование от вредных воздействий вновь смонтированного.-

Следовательно, необходим надзор:

13

за устройством и состоянием складов оборудования,

ожидающегд монтажа;

за механизацией такелажных работ и соблюдением пра-

вил технической эксплуатации (ПТЭ);

за устройством оснований (фундаментов) под обору-

дование, подлежащее монтажу;

за соблюдением при монтаже требований заводов—

изготовителей оборудования.

Этот надзор является элементом Типовой системы

и должен осуществляться инспекторами службы главного

механика (СГМ).

Одним из важнейших условий длительного сохранения

смонтированным оборудованием паспортной производи-

тельности, точности и качества обработки является соот-

ветствие помещений, в которых оно эксплуатируется,

требованиям защиты от атмосферных осадков и внешних

источников запыления, поддержания температуры и влаж-

ности воздуха в пределах установленного интервала,

освещенности не ниже установленных норм.

Следовательно, необходим надзор:

за исправным состоянием помещений, в которых смон-

тировано оборудование;

за исправным действием осветительных, отопительных

и вентиляционных устройств;

за соблюдением всех требований и правил технической

эксплуатации оборудования в проектах расширения и ре-

конструкции предприятий (цехов) для обеспечения дол-

говечности и безотказности оборудования до прибытия его

на предприятие.

Этот надзор, как один из элементов Типовой системы,

должен осуществляться инспекторами СГМ.

Другим непременным условием долговечности и без-

отказности оборудования является, использование его

только по прямому технологическому назначению с на-

грузками, не превышающими допускаемых его техниче-

ской характеристикой, работа только исправным инстру-

ментом, допуск к оборудованию только обученных и

аттестованных рабочих, иными словами, все то, что за-

висит от производственного персонала (начальников це-

хов, мастеров, “наладчиков, рабочих-станочников).

Следовательно, необходим постоянный надзор за соот-

ветствием действий производственного персонала тре-

бованиям ПТЭ, касающихся использования оборудования,

который также должен осуществляться инспекторами CFM.

и

Только налаженная и четко функционирующая слу-

жба надзора, надежно предохраняющая оборудование от

случайных повреждений вследствие неправильных дейст-

вий производственного персонала, загрязнения воздуха

агрессивными газами, нарушения правил монтажа и

предмонтажного хранения и т. п., позволяет главному

механику предприятия организовать:

планомерное техническое обслуживание для защиты

оборудования от вредных воздействий, являющихся есте-

ственным результатом его использования;

своевременный ремонт для восстановления рано или

поздно утрачиваемой оборудованием работоспособности.

Ниже излагаются наиболее общие ПТЭ и приводятся

нормы, на которые необходимо ориентироваться при

организации надзора, предохраняющего оборудование от

случайных повреждений *.

Устройство помещений

Длительное сохранение металлорежущими станками

и кузнечно-прессовым оборудованием первоначальных

технических показателей возможно только при установке

их в закрытых отапливаемых помещениях, обеспечиваю-

щих: _

защиту от атмосферных осадков;

защиту от внешних источников запыления воздуха;

поддержание температуры в пределах интервала, за-

висящего от точности обработки;

поддержание влажности воздуха в пределах: ,

40—75 % при температуре ниже 24 °C;

40—60 % при температуре ниже 28 °C;

40—55 % при температуре выше 28 °C;

отсутствие в воздухе агрессивных газов (допускаются

только следы газообразных кислот и щелочей).

Станки классов Н и П можно устанавливать в общих

помещениях. При этом для защиты воздуха от загрязне-

ния абразивной и металлической пылью станки, работаю-

щие абразивным инструментом или обрабатывающие пы-

лящие материалы (например, чугун), должны быть обо-

рудованы отсасывающими устройствами.

Тем не менее станки, работающие абразивным инстру-

ментом, желательно устанавливать отдельно от станков, ра-

* Правила технической эксплуатации станков с ЧПУ. МлЭНИМС,

1972. 34 с.

15

ботающих инструментом из металла. Для поддержания

чистоты воздуха помещения должны быть оборудованы

приточно-вытяжной вентиляцией с пылеочистительным

фильтром.

Станки классов В, А и С надо устанавливать только

в изолированных помещениях. При этом недопустима сов-

местная установка станков этих классов, работающих

абразивным инструментом (зубошлифовальных, резьбо-

шлифовальных, круглошлифовальных), со станками дру-

гих типов (координатно-расточными, токарными-и др.).

Не рекомендуется устанавливать резьбошлифоваль-

ные станки классов В и А в одном помещении с зубо-

шлифовальными или круглошли^ювальными станками этих

же классов.

Запрещается совместная установка зубо-, резьбо- или

круглошлифовальных станков класса С в одном помещении

с прецизионными станками других типов того же класса

точности. ,

Приточная вентиляция помещений, в которых уста-

новлены станки классов В, А и С, должна быть обору-

дована устройствами для подогрева воздуха.

Нормальная температура воздуха помещений 20 °C.

Допускаются следующие колебания температуры:

Класс точности станков...... Н П В А С

Допустимые колебания температуры,

°C..........................±10 ±5 ±2 ±1 ±0,5

В зимнее время допустимый температурный интервал

в помещениях для станков классов Н и П можно обе-

спечить центральным отоплением любого типа, в летнее

время — приточно-вытяжной вентиляцией.

Лучшим отоплением помещений для станков классов

В, А и С является воздушное. Допустимо также водяное

отопление, радиаторы которого должны быть расположены

не ближе чем на 1 м от станков и обязательно закрыты теп-

лоизолирующими экранами,

В помещениях для станков класса В температуру мо-

жно регулировать вентилями отопительной системы. По-

мещения для станков классов А и С должны быть обору-

дованы автоматически действующими кондиционерами.

Общее освещение помещений должно выполняться

подвесными светильниками дневного света и в соединении

с местным освещением от сети напряжением не выше 36 В

16, ..... . . .

удовлетворять правилам и нормам искусственного осве-

щения промышленных предприятий.

Размеры и планировка помещений должны обеспечи-

вать свободный доступ ко всем узлам станков во время

работы, свободное размещение стендов (этажерок) для

заготовок и обработанных деталей, установку рабочих

столов и шкафов для инструмента и принадлежностей

вблизи станков, возможность разборки станков на узлы

во время ремонта, а также транспортирование из помеще-

ния в сборе для отправки в ремонт любого станка массой

до 10 т. Для этого в помещениях, предназначенных для

установки четырех и более станков, должен быть преду-

смотрен свободный проход шириной не менее ширины

наибольшего по габаритам транспортабельного станка

плюс 0,5 м.

Помещения должны быть оборудованы шкафами для

хранения обтирочных материалов, емкостей со смазочными

материалами, инвентаря по уходу за станками.

Выход из помещения рекомендуется делать через там-

бур с двойными плотно закрывающимися воротами, по

ширине достаточными для прохода самого крупного из

устанавливаемых станков, с дверями для прохода людей,

обязательно оборудованными устройствами для самоза-

крывания. Тамбур должен быть оборудован тепловой за-

весой.

Выход из помещения для прецизионных станков сле-

дует устраивать только внутрь цеха, а в тамбур подводить

патрубок приточной вентиляции для создания избыточ-

ного давления 10—20 Па.

Пол в помещениях рекомендуется покрывать пласти-

ками (декоррозит фенолит-4, фенолит-5) или линолеумом

по бетонному основанию. Допустимо также применение

плиток каменного литья или метлахских плиток с уклад-

кой вокруг станков резиновой дорожки шириной не менее

700 мм.

Воспрещается ксилолитовое покрытие во избежание

коррозии металла под действием ксилолитовой кислоты.

Оконные проемы в помещениях, в которых установ-

лены металлорежущие станки, должны закрываться двой-

ными глухими рамами без форточек и открывающихся

фрамуг.

В помещениях для прецизионных станков разрешается

устройство окон только с северо-западной, северной и

северо-восточной стороны. Окна с северо-восточной сто-

I17

роны должны быть оборудованы жалюзийными решетками,

исключающими попадание на станки прямых солнечных

лучей, или шторами из плотного материала.

Помещения для установки металлорежущих станков

должны быть оборудованы подъемно-транспортными ме-

ханизмами с электроприводом, число их должно обеспе-

чивать бесперебойную работу всех станков, а грузоподъем-

ность соответствовать наибольшей массе детали, допускае-

мой для обработки.

Желателен мостовой монтажный кран для разборки

станков на узлы при ремонте, выполняемом на месте уста-

новки.

Не рекомендуется координатно-расточные станки обо-

рудовать пневмоподъемниками.

В помещениях для установки станков с ЧПУ необхо-

димо прокладывать шину, соединенную с низкоомным

контуром заземления для присоединения к ней проводов

заземления устройств ЧПУ. Сопротивление контура за-

земления не должно превышать 4 Ом.

В помещениях для установки литейного оборудования

необходимо смонтировать усиленную приточно-вытяжную

вентиляцию для отсоса пыли и газа и подачи свежего

воздуха в рабочие зоны, а также специальные трубопро-

воды с глушителями для отвода отработанного сжатого

воздуха от пневматических машин во избежание пониже-

ния температуры и повышения уровня шума и запылен-

ности рабочих зон.

Устройство оснований и монтаж станков (машин)

Обработка на металлорежущих станках деталей с за-

данной точностью и шероховатостью поверхностей тре-

бует защиты их от внешних вибрационных возмущений,

вызываемых работой близко расположенного оборудова-

ния с ударными нагрузками, с возвратно-поступатель-

ными движениями и с неуравновешенными массами, а

также всеми видами транспорта. То же относится и к

кузнечно-прессовому оборудованию.

Однако даже установка станков и машин в изолиро-

ванных помещениях не может защитить их от вибраций,

передаваемых грунтом.

Для защиты от внешних вибрационных возмущений

металло- и деревообрабатывающие станки следует монти-

ровать на фундаменте или на специальных виброизоли-

рующих опорах.

13

Документация, высылаемая заводами-изготовителями

вместе со станками, обычно содержит указания по уст-

ройству фундаментов и их виброизоляции.

Различные предприятия рекомендуют в качестве

средства изоляции окружать со всех сторон бетонные фун-

даменты слоем пробковой крошки, торфа, шлака или шла-

коваты толщиной 50—100 мм.

В ряде случаев виброизоляция станков может быть

обеспечена установкой их на упругих опорах или про-

кладках без устройства фундамента, непосредственно на

бетонном полу цеха. При этом пол цеха должен быть до-

статочно гладким, чтобы обеспечить хорошее прилегание

прокладок к полу и станине станка, во избежание сни-

жения долговечности прокладок из-за местной пере-

грузки.

При выборе типа основания для любого станка должны

быть учтены следующие основные факторы: класс точности

станка, характер нагрузок при работе, жесткость конст-

рукции и масса станка.

Наилучшим, хотя и дорогим основанием для станков

класса С, следует считать массивные бетонные фундаменты,

установленные на пружины с демпферами для смягчения

колебаний от случайных причин.

Станки класса А следует устанавливать на бетонные

фундаменты, окруженные виброизолирующим слоем, или

изолированным воздушным промежутком шириной не

менее 100 мм.

Легкие и средние станки класса В, имеющие нежест-

кие станины, опирающиеся более чем на три точки, а

крупные и тяжелые — независимо от жесткости станин,

надо устанавливать аналогично станкам класса А.

Станки классов В, П и Н легкой и средней категории

с жесткими трехопорными станинами, не имеющие резко

реверсируемых узлов, могут быть установлены на виб-

роопоры или резиновые прокладки непосредственно на

бетонном полу.

Станки класса П с нежесткими станинами, а крупные

и тяжелые — независимо от жесткости станка, можно

устанавливать на бетонные фундаменты без виброизоли-

рующего слоя, на естественном основании.

Следует иметь в виду, что монтаж прецизионных стан-

ков на виброизолирующих опорах связан с необходимо-

стью применения системы упругожесткой установки,

позволяющей подводить под упруго установленный ста-

19

Таблица 1.1

Минимальная толщина подшаботной части бетонных фундаментов

и дубовой прокладки под шаботы для молотов

Масса падающих частей, т Толщина, м Число гори* зонтальных рядов брусьев

подшаботной части фундамента для бетона марки дубовой прокладки под шабот

100 150 и выше

До 1,0 1,0 0,8 0,2 1

2,0 1,25 1,0 0,4 2

3,0 1,5 1,2 0,45 3

4,0 1,75 1,4 0,5 3

5,0 2,0 1,6 0,6 3

10,0 3,0 2,4 0,8 4

16,0 4,0 3,2 1,0 5

нок временные жесткие опоры при необходимости про-

верки станков с помощью уровня или коллиматора.

При устройстве фундамента на нормальном портланд-

или шлакопортландцементе станок может быть установлен

на нем не ранее чем через семь дней после окончания

укладки бетона, а пуск станка разрешается на двадцать

второй день.

При необходимости ускорения пуска станка приме-

няют быстросхватывающцйся цемент.

Для защиты фундамента от разрушения смазочными

маслами рекомендуется железнение его верхней поверх-

ности цементным раствором с жидким стеклом.

Указания по устройству фундаментов под кузнечные

молоты высылаются заводами-изготовителями вместе с

оборудованием. Фундаменты под штамповочные молоты

сооружают в виде плиты, а под ковочные — в виде блока

с выемкой для установки шабота.

Установка нескольких молотов на одной общей фун-

даментной плите допускается лишь для маломощных мо-

лотов с массой падающих частей не более 1 т. Толщины

подшаботной части фундаментов для молотов должны быть

не меньше величин, указанных в табл. 1.1.

Прокладку под шаботом (подшаботную подушку)

устраивают из деревянных брусьев, уложенных плашмя

в один или несколько щитов. Толщина каждого щита

10—20 см. Болты, стягивающие брусья, располагают

20

в щите через 0,5—1 м. При устройстве прокладок из

нескольких щитов последние укладывают крест-накрест.

Поверхность фундамента под деревянной прокладкой

выравнивают по маякам. Подливка раствора на отвердев-

шую поверхность фундамента не допускается.

Опыт эксплуатации паровоздушных молотов показал,

что чем меньше высота подшаботной прокладки, тем

более жестким получается удар и тем быстрее выходят

из строя шток, баба, стяжные болты и другие детали

молота.

При выборе высоты прокладки необходимо учитывать

также последующее снижение высоты ее при ремонте.

Для формовочных машин, вибросит, вибрационных

конвейеров и выбивных устройств фундаменты распо-

лагают в бетонном котловане или делают в виде монолит-

ных (бетонных) блоков.

Фундаменты, заложенные в бетонном котловане, со-

оружают для формовочных машин с независимым пово-

ротно-перекидным механизмом. Монолитные фундаменты

делают для остальных машин.

Встряхивающие формовочные машины работают с ча-

стыми ударами, поэтому при расчете фундаментов необ-

ходимо учитывать, что грунт под фундаментом должен

выдерживать нагрузку не менее 25 Н/см2; если же грунт

не выдерживает такой нагрузки, то его необходимо упро-

чнить.

При определении давления на грунт учитывают на-

грузку от массы фундамента, формовочной машины и

опоки, наполненной формовочной смесью.

Глубина заложения фундамента не должна быть менее

глубины промерзания грунта.

Фундамент формовочной машины должен лежать на

мягком грунте. При наличии каменистого грунта под фун-

даментом необходимо изготовить подушку из песка и гра-

вия (щебня).

Вокруг боковых стен фундамента по всему его пери-

метру делают засыпку песком, гравием или золой без

трамбования. Это предохраняет соседние формовочные

машины, а также готовые формы от разрушения, так как

удары встряхивающего стола при работе машины пере-

даются грунтом на значительные расстояния. Мягкая

засыпка поглощает колебания от ударов и тем самым

ограничивает распространение колебаний в пределах

самой машины.

21

Толщина слоя засыпки зависит от грузоподъемности

формовочной машины: при грузоподъемности до 1200 кг

слой засыпки принимают 0,3 м, для всех остальных ма-

шин — 0,3—0,8 м.

Транспортирование оборудования классов В, А и С,

а также станков с ЧПУ всех классов с помощью лебедок

на металлическом листе с прокладками из двухкантных

брусьев можно допускать только в помещении с ровным

чистым полом, во избежание потери ими точности в ре-

зультате встряхивания и толчков.

При подвешивании оборудования особое внимание

должно быть уделено правильному уравновешиванию его.

Оборудование, упакованное в ящик, запрещается под-

нимать за крышку. Ящик должен быть подвешен на тро-

сах, подводимых под концы полозьев ящика. Желательно,

чтобы угол между тросами не превышал 45°.

Распаковывать оборудование надо в строгом соответ-

ствии с указаниями завода-изготовителя. Малогабаритное

легкое оборудование можно распаковывать вручную.

При распаковке крупногабаритных, средних и тяжелых

машин в большинстве случаев требуется применять кран.

При подъеме вверх крышки с боковыми стенками ящика

необходимо следить за тем, чтобы не повредить выступа-

ющие части оборудования. Поднимать оборудование стро-

повочными цепями не разрешается. Строповка тросами

должна исключать возможность повреждения окраски

оборудования или деформации выступающих деталей

(рукояток, маховичков и т. п.). В местах соприкосновения

тросов с поверхностью оборудования необходимо прокла-

дывать защитные матерчатые валики. Угол между тросами

должен быть не более 30°.

Очень крупное оборудование поступает в разобранном

на узлы виде. Во избежание повреждений при транспорти-

ровании часто вкладывают пластические прокладки ме-

жду основными направляющими. Удаление транспорт-

ных прокладок требует большой тщательности и квали-

фикации, позволяющей избежать появления царапин

на ответственных поверхностях.

Большую часть прецизионных станков устанавливают на

заранее подготовленном основании свободно без крепле-

ния анкерными болтами и без подливки цементным раст-

вором, на трех или более опорах домкратного типа, с по-

мощью которых основание станка может быть выверено

с точностью 0,01/1000.

22

Станки с возвратно-поступательным движением уз-

лов крепят к фундаменту анкерными болтами и подли-

вают цементным раствором. Пуск подобных станков надо

производить не ранее чем через 72 ч для полного затвер-

девания и схватывания раствора.

По мере монтажа узлов оборудования, доставляемого

с завода в разобранном виде, их освобождают от за-

щитного антикоррозийного покрытия — смазочного ма-

териала или специальной бумаги.

Защитный слой следует удалять чистым бензином или

керосином с помощью технических салфеток. После тща-

тельной очистки и промывки деталей на обработанные по-

верхности наносят тонкий слой смазочного масла.

Оборудование, прибывающее в сборе, следует осво-

бождать от антикоррозийного покрытия по окончании

механо- и электромонтажа. До удаления покрытия пере-

мещение подвижных частей оборудования не разрешается.

Последовательность монтажа отдельных узлов, меха-

низмов и устройств у разных моделей оборудования раз-

лична и должна выполняться в строгом соответствии с за-

водской инструкцией.

При присоединении оборудования к электросети необ-

ходимо внимательно следить за направлением вращения

валов его электродвигателей, которое нередко допуска-

ется только в одну сторону.

Монтаж станков с устройствами ЧПУ достаточно сло-

жен и приступать к нему следует лишь при наличии спе-

циалистов соответствующей квалификации либо зару-

чившись согласием завода-изготовителя об оказании шеф-

монтер ской помощи.

Станки с ЧПУ подключаются к четырехпроводной

сети переменного тока напряжением 380/220 В %,

частотой 50 ± 1 Гц. Для защиты от электрических

помех, создаваемых работой другого электрооборудова

ния, рекомендуется осуществлять питание устройств

ЧПУ от отдельного мотор-генератора или силового транс-

форматора. Подключение станков или другого оборудо-

вания к мотор-генераторам или силовым трансформато-

рам, питающим устройства ЧПУ, не допускается.

При выполнении такелажных работ, монтаже механи-

ческой части и особенно при монтаже электрической части

оборудования, особое внимание должно быть обращено на

технику безопасности. Оборудование не может быть

введено в эксплуатацию без заземления его станины.

23

Следует выдержать оборудование в цехе до опробования

на холостом ходу: летом, в сухое время — не менее суток,

зимой или в сырую погоду — не менее трех суток для

просушки изоляции обмоток электродвигателей и всех

проводов.

По окончании монтажа оборудование подвергают на-

ружному осмотру. Необходимо убедиться, что все кар-

теры и резервуары совершенно чисты, и заполнить их

маслом, равно как и все индивидуальные смазочные точки,

в соответствии со схемой и картой смазывания.

После осмотра металлорежущие и деревообрабатываю-

щие станки испытывают на холостом ходу, под нагрузкой

и в работе, а затем проверяют на точность.

Испытание на холостом ходу начинают с проверты-

вания механизмов и перемещения-узлов вручную. После

первого пуска станка масло, залитое в резервуары центра-

лизованной смазки, заполнит маслопроводы, уровень

его снизится, поэтому масло необходимо долить.

На холостом ходу и под нагрузкой станок должен быть

испытан последовательно на всех частотах вращения и

подачах, должна быть проверена работа всех кинемати-

ческих цепей. Если при этом не будет обнаружено дефек-

тов, препятствующих нормальной' работе станка (стук

в механизмах, вибрация, качка, самопроизвольное пере-

ключение, нагрев подшипников и т. д.), станок может

быть испытан в работе, а затем проверен на точность ме-

тодами и по нормам соответствующего ГОСТа. Продол-

жительность испытания на холостом ходу рекомендуется

не менее двух часов, а в работе — не менее 30 мин.

У станков с ЧПУ после проверки на холостом ходу

в наладочном режиме работы всех кинематических цепей

включают устройство ЧПУ и проверяют работу станка

с ЧПУ на холостом ходу во всех предусмотренных ре-

жимах. При этом могут выявиться неисправности станка

с ЧПУ, вызванные дефектами устройства или приводов.

Если выявленные дефекты могут быть устранены подна-

ладкой станка и устройства ЧПУ, то подналадка должна

производиться в соответствии с эксплуатационной доку-

ментацией.

При нормальной работе станка с ЧПУ на холостом

ходу приступают к испытаниям его под нагрузкой. Ис-

пытания в режиме программного управления произ-

водятся по рекомендациям и инструкциям заводов-

изготовителей станков и устройств ЧПУ.

24

Кузнечно-прессовое и литейное оборудование до сдачи

и эксплуатацию должно подвергаться обкатке: на холо-

стом ходу — семь-восемь часов, при нагрузке не более

50 % номинального усилия — в течение времени, ука-

занного в руководстве по эксплуатации, но не менее 50—

60 ч.

При положительных результатах испытаний обору-

дование передают в эксплуатацию по акту (форма 1)

111) с обязательным участием представителей отдела

главного механика, отдела технического контроля и цеха,

в котором оно смонтировано. В акте должен быть указан

класс точности по паспортным данным, подтвержденным

результатами испытаний.

При неудовлетворительных результатах испытаний,

а также если класс точности оборудования окажется ниже

паспортного, следует вызвать представителя завода-изго-

товителя для составления рекламационного акта.

В течение месяца после сдачи в эксплуатацию не сле-

дует давать оборудованию максимальную нагрузку,

необходимо работать на средних режимах.

Примерно через 200 ч работы следует остановить и

осмотреть оборудование, промыть и заполнить все резер-

вуары, картеры и индивидуальные смазочные точки све-

жим смазочным материалом.

С этого момента оборудование переводят на режим нор-

мальной эксплуатации. На него должен быть составлен

план-график осмотров, проверок точности, промывок и

ремонтов с периодичностью всех видов обслуживания и

надзора, принятой для машин данного типа, за исключением

надзора за осадкой фундамента, который продолжают

еще шесть месяцев.

Работа на станках (машинах)

Оборудование всех видов должно использоваться толь-

ко в соответствии с его технологическим назначением,

оговоренным в технической документации.

Металлорежущие станки независимо от класса точ-

ности следует использовать для выполнения круга работ,

ограничиваемого: технологическим назначением станка,

обеспечиваемой точностью и шероховатостью обрабатывае-

мых поверхностей, наибольшими допускаемыми станком

нагрузками от обработки деталей.

25

На станках классов В, А и С можно выполнять

только те виды работ, которые указаны в заводских ру-

ководствах.

Станки более высокого класса точности не следует

использовать для обработки деталей, которые по точности,

заданной чертежом, могут быть обработаны на станках

низшего класса.

На станках, конструкцией которых предусмотрено

закрепление обрабатываемых деталей на перемещаю-

щемся столе (фрезерные, расточные, координатно-рас-

точные, плоско шлифовальные, карусельные и др.), за-

прещается обработка деталей, масса которых превышает

указанную в руководстве по эксплуатации, во избежание

преждевременного изнашивания направляющих или об-

разования задиров на них. То же требование относится

и к станкам, конструкция которых предусматривает за-

крепление деталей в центрах или в патронах на шпинделе

(токарные, круглошлифовальные, зубообрабатывающие и

др.), во избежание преждевременного изнашивания шпин-

дельных подшипников и потери точности.

Безусловное соблюдение этого правила особенно не-

обходимо по отношению к прецизионным станкам, по-

скольку для них недопустим износ, достигающий всего

нескольких микрометров.

Предварительную обработку отверстий, подлежащих

растачиванию на координатно-расточных станках, сле-

дует производить на сверлильных, фрезерных и расточ-

ных станках нормальной точности с оставлением при-

пуска на растачивание 2—2,5 мм на сторону.

Во избежание ускоренной потери точности установки

координат на координатно-расточных станках, у которых

винты перемещения столов, траверс и шпиндельных бабок

служат одновременно для измерения перемещений, за-

прещается производить фрезерование плоскостей.

Для равномерного изнашивания столов и измеритель-

ных винтов рекомендуется при обработке небольших де-

талей закреплять их на различных участках стола.

На координатно-расточных станках не рекомендуется

обрабатывать детали, габариты которых в плане превы-

шают габариты столов. Особенно нежелательно обраба-

тывать на одностоечных станках детали, ширина которых

превышает ширину стола, свешивающиеся на одну сторону.

Не допускается также чрезмерное затягивание гаек

крепления детали путем усиления ключа с помощью раз-

26

личных удлинителей. Запрещается класть детали и ин-

струмент на столы прецизионных станков, а также на

направляющие металлорежущих станков независимо от

класса их точности.

Детали, обрабатываемые непосредственно на столах

координатно-расточных станков, следует устанавливать

на специальные мерные каленые, шлифованные и дове-

денные прокладки толщиной не менее 25 мм.

Перед установкой детали зеркало стола, прокладки и

базовая поверхность детали должны быть проверены и

тщательно протерты.

Во время работы станка незакрытую деталью поверх-

ность стола надо накрывать специальными щитками для

защиты от случайных повреждений.

С целью увеличения срока сохранения точности зубо-

и резьбошлифовальных станков классов А и С не ре-

комендуется обрабатывать на них детали максимально

допустимого по паспорту диаметра и на предельных ре-

жимах резания.

Заготовки, подлежащие обработке на станках, пред-

назначенных для чистовой обработки, не должны иметь

коррозии, окалины, пригаров формовочной смеси. При

обработке на прецизионных станках базовые поверхности

деталей должны быть чисто обработаны.

При работе абразивными кругами на различных стан-

ках следует соблюдать правила техники безопасности,

предусмотренные ГОСТ 12.3.028—82*.

При каждом шлифовальном и заточном станке дол-

жна находиться инструкция по установке и эксплуатации

шлифовальных кругов.

После установки на шпиндель станка абразивный круг

должен быть отбалансирован и проверен путем враще-

ния не менее 5 мин вхолостую с рабочей скоростью при

закрытом кожухе.

При работе с охлаждением вся рабочая поверхность

круга должна омываться охлаждающей жидкостью. За-

прещается применение охлаждающих жидкостей, разру-

шающих связку круга.

Не допускается работа на станках затупившимся

инструментом Ч

1 Имеющим износ, превышающий допускаемый «Общемашиво-

строительными нормативами резания». М.: НИИМАШ, 1985.

27

Необходимо ежедневно проверять состояние поверх-

ностей хвостовиков инструментов и принадлежностей,

выдаваемых обезличенно из инструментальных кладовых,

и закрепляемых в конусных отверстиях шпинделей и пи-

нолей станков классов Н и П. Аналогичный инструмент

и принадлежности прецизионных станков следует исполь-

зовать только на том станке, для которого они были изго-

товлены.

Перед установкой инструментов и принадлежностей

их конусные хвостовики и конусные гнезда шпинделей и

пинолей станков должны быть проверены и протерты.

Категорически запрещается использовать инструменты и

принадлежности, имеющие хотя бы незначительные по-

вреждения хвостовиков (царапицы, забоины, риски).

При проектировании и установке штампов необхо-

димо руководствоваться следующими требованиями:

нагрузка машины не должна превышать номиналь-

ного значения основного параметра; для этого расчетное

усилие штамповки необходимо увеличивать на 20—30 %

и при установке штампа выбирать ближайшую большую

по усилию машину;

запас по усилию необходим во избежание перегрузок

и заклинивания машины вследствие неточности расчет-

ных формул, колебаний температуры штамповок, зату-

пления штампов и т. д.;

наибольшая работа, затрачиваемая на выполнение

операции, не должна превышать допускаемую по паспорту

машины;

эксцентриситет приложения нагрузки к ползуну дол-

жен быть минимальным.

Не допускается попадание посторонних предметов

(ключей и другого инструмента) в рабочее пространство

машины.

Перед пуском машины следует проверить, нет ли по-

сторонних предметов в рабочем пространстве.

Не допускается перегрев подшипников и других тру-

щихся деталей, электродвигателей и катушек электромаг-

нитов и реле.

Не допускается повышение давления воздуха или ра-

бочей жидкости выше допустимых значений, указанных

в руководстве по эксплуатации машины.

При эксплуатации кривошипных кузнечно-прессовых

машин с пневматическими муфтами и тормозом необхо-

димо обеспечить правильную блокировку, т. е. включение

28

муфты после выключения тормоза и включение тормоза

после выключения муфты.

Не допускается заклинивание (постановка враспор)

кривошипных машин. Наиболее частыми причинами за-

клинивания являются:

перегрузка машины вследствие недопустимого за-

тупления инструмента;

штамповка заготовок с пониженной температурой;

снижение температуры штамповки на 100 °C вызывает

возрастание нагрузки в 1,5—2 раза;

работа при понижении давления воздуха в системе

управления тормозом и муфтой;

неисправность или нарушение надежности крепления

инструмента;

одновременная подача двух заготовок в штамповое

пространство на листоштамповочных прессах и попадание

в штамповое пространство посторонних предметов;

нарушение надежности стопорения механизма регу-

лировки штампового пространства (регулировочных вин-

тов) и хода ползуна (эксцентриковых втулок);

малая частота вращения маховика.

При работе на штамповочных молотах не допускаются

сильные удары верхней половины штампа по нижней и

жесткие удары бойка о боек при работе на ковочных

молотах.

Не допускается работа на машине при ослабленном

креплении инструмента, а также при зазорах в соедине-

ниях и механизмах выше допустимых.

К работе на металлорежущих и деревообрабатываю-

щих станках можно допускать только квалифицирован-

ных рабочих, изучивших конструктивные и технологиче-

ские особенности станков и правила технической эксплу-

атации, прошедших специальный инструктаж, сдавших

экзамен заводской квалификационной комиссии и полу-

чивших специальное удостоверение на право работы на

этих станках.

К наладке станков и устройств ЧПУ могут допуска-

ться только квалифицированные наладчики.

В состав квалификационной комиссии для аттестации

операторов, допускаемых к работе на станках с ЧПУ,

должен обязательно входить специалист по устройствам

ЧПУ.

Лица, не прошедшие специальный инструктаж по

технике безопасности и незнакомые с устройством и прин-

29

ципом работы машины, не должны допускаться к работе

на кузнечно-прессовых машинах, их наладке, обслужива-

нию и ремонту. Соблюдение изложенных выше основных

правил обязательно для всех предприятий, эксплуатирую-

щих металлорежущие станки и кузнечно-прессовые ма-

шины. >

1.4. ОСНОВНЫЕ ВИДЫ РАБОТ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

И РЕМОНТУ

Длительное сохранение оборудованием работоспособ-

ности и уменьшение суммы затрат на ее поддержание

(восстановление) и потерь основного производства, свя-

занных с простоями оборудования из-за неисправности,

требуют рациональной организации эксплуатации и обя-

зательного выполнения комплекса работ по его техниче-

скому обслуживанию.

В деятельности СГМ предприятий техническое обслу-

живание оборудования должно стоять на первом месте,

а ремонт, который не должен рассматриваться как само-

цель, на втором.

Рациональная организация технического обслужива-

ния требует четкой регламентации и планирования по

возможности всех входящих в него работ по их содержанию

и периодичности выполнения, а также распределения их

между различными исполнителями.

Однако регламентировать весь объем работ, входящих

в состав технического обслуживания станков и машин,

практически невозможно, так как для этого необходимо

непрерывное наблюдение за возникновением имеющих

случайный характер отказов всех быстроизнашивающихся

деталей и нарушений всех неответственных подвижных

сопряжений и неподвижных разъемных соединений.

Организация такого непрерывного наблюдения в на-

стоящее время экономически неэффективна. Поэтому на-

ряду с регламентированными (плановыми) обязательными

работами техническое обслуживание включает случайные

работы, выполняемые по потребности.

Основные операции, входящие в состав планового

(регламентированного) и непланового технического об-

служивания действующего оборудования, и распределение

их между исполнителями показаны в табл. 1.2.

30

Плановый осмотр (О) — это операция планового тех-

нического обслуживания, выполняемая с целью проверки

всех узлов оборудования и накопления информации об

износе деталей и изменении характера их сопряжений,

необходимой для подготовки предстоящих ремонтов. Вы-

полняется по заранее составленному плану, через уста-

новленное нормами Типовой системы число часов опера-

тивного времени *, отработанных оборудованием, как

правило, без разборки узлов, визуально или с помощью

средств технической диагностики. При осмотре может

производиться устранение мелких неисправностей **.

Ежесменный осмотр(Ое) — это операция планового тех-

нического обслуживания, выполняемая с целью:

выявления и фиксации изменений состояния отдельных

наименее надежных деталей, сопряжений деталей обору-

дования и предотвращения их отказов;

наблюдения за выполнением правил технической эксп-

луатации и требований техники безопасности и преду-

преждения их нарушений.

Выполняется каждую рабочую смену в объеме, пре-

дусмотренном картой планового технического обслужи-

вания, без остановки оборудования. По результатам

осмотра может производиться устранение неисправностей.

Периодический частичный осмотр (Оч) — это операция

планового технического обслуживания, выполняемая с той

же целью, что и ежесменный осмотр, но для более широкой

номенклатуры деталей и сопряжений. Она необходима

лишь для части моделей оборудования (в зависимости от

их надежности). Производится через число часов оператив-

ного времени, отработанных оборудованием, и в объеме,

установленном картой планового технического обслужи-

вания, без остановки оборудования. По результатам ос-

мотра может производиться устранение мелких неисправ-

ностей.

Ежесменное поддержание чистоты оборудования (Че) —

это операция планового технического обслуживания, вы-

полняемая с целью: предотвращения ускоренного изна-

шивания открытых рабочих поверхностей; защиты ра

бочего (оператора) от травмирования; повышения произ-

водительности труда; соблюдения требований промышлен

ной эстетики.. Выполняется, как правило, в конце каждой

* Определение оперативного времени см. с. 97.

** Зачистка забоин, задиров, царапин, заварка трещин и т. п.

31

Таблица 1.2

Плановое и неплановое техническое обслуживание. Операции и исполнители

Шифр Операция 4 Исполнитель работ

слесарь электрик электроник смазчик * оператор (станочник) уборщик

Плановое техническое обслуживание

О Оп Плановый осмотр (полный) механической части электрической части устройств ЧПУ станков и ма- шин + + + + + +

ое оч Ежесменный и периодиче- ский (частичный) осмотр механической части электрической части устройств ЧПУ станков и ма- шин + + 4- + + +

Че Ежесменное поддержание чи- стоты оборудования помещения + +

Се Смазывание ежесменное +

сп Сз Пополнение и замена смазоч- ных материалов через 40 ч работы реже, чем через 40 ч + + +

—- Доставка смазочных материалов +

2 Заказ 503

Пм Промывка механизмов станков и машин смазочных систем с заменой смазочных материалов

ч Периодическая очистка от пыли электрооборудования устройств ЧПУ + +

р Регулирование механизмов, обтяжка крепежных деталей и замена быстроизнашива- ющихся деталей механической части оборудования электрической части оборудо- вания + +

Пр Проверка геометрической и технологической точности обору- дования +

и Профилактические испытания электрооборудования устройств ЧПУ + +

зн Нея Замена случайно отказавших деталей или восстановление их работоспособности лановое техническое обслуживание механической части электрической части устройств ЧПУ е + + +

Рн Восстановление случайных нарушений регулировки уст- ройств и сопряжений механической части электрической части устройств ЧПУ + + +

* Функции смазчика может выполнять слесарь комплексной бригады.

Примечание. К шифрам операций обслуживания механической части добавляют справа индекс М, элек-

трической части — Э, устройств ЧПУ — С. Например, Очм, Очэ, Очс, Чэ, Чс, Рм, Рэ и т. д.

« ________________________________________________________________________________________________________

рабочей смены, но при необходимости может производиться

несколько раз в смену.

Ежесменное поддержание чистоты помещений (Че),

в которых установлено оборудование, — это операция

планового технического обслуживания, выполняемая с той

же целью и в те же сроки, что и поддержание чистоты

оборудования.

Ежесменное смазывание (Се) — это операция планового

технического обслуживания, осуществляемая с целью

создания при запуске оборудования нормальных условий

смазывания трущихся поверхностей взаимно перемеща-

ющихся деталей и поддержания таких условий на про-

тяжении всей смены для предотвращения их ускоренного

изнашивания.

Пополнение смазочных материалов (Сп) в резервуарах

и редукторах—это операция технического обслужива-

ния, производимая с целью предупредить ускоренное из-

нашивание трущихся поверхностей взаимно перемещаю-

щихся деталей в связи с испарением и утечкой смазочного

материала. Может быть плановой, если выполняется через

установленное картой смазывания число часов оператив-

ного времени, отработанных оборудованием, и неплано-

вой при выполнении по сигналу оператора (станочника)

или по результатам осмотра до отработки установленного

числа часов.

Замена смазочных материалов (С3) в резервуарах, редук-

торах и корпусах — это операция планового техниче-

ского обслуживания, выполняемая с целью предупредить

ускоренное изнашивание трущихся поверхностей взаимно

перемещающихся деталей в связи с ухудшением дей-

ствия смазочного материала в результате многократного

нагревания и загрязнения. Выполняется через установ-

ленное картой смазывания число часов оперативного

времени, отработанных оборудованием, и должна сопро-

вождаться промывкой всей смазочной системы, в кото-

рой заменен смазочный материал.

Промывка (77м) механизмов и смазочных систем —

это операция планового технического обслуживания, осу-

ществляемая с целью предупредить ускоренное изнаши-

вание трущихся поверхностей взаимно перемещающихся

деталей в связи с загрязнением пылью и металлоабразив-

ными продуктами обработки изделий. Промывка выпол-

няется через установленное картой планового техниче-

ского обслуживания число часов оперативного времени,

34

отработанных оборудованием. Может не совмещаться с за-

меной смазочного материала.

Периодическая очистка от пыли — это операция пла-

нового технического обслуживания электрической (Чв)

и электронной (Чс) частей оборудования, осуществляемая

с целью:

предупреждения отказов электрических и электронных

систем в связи с замыканиями и утечками через пылевые

перемычки;

предотвращения несчастных случаев в связи с механи-

ческими повреждениями изоляции и цепей заземления,

скрываемыми слоем пыли;

соблюдения требований промышленной эстетики. Вы-

полняется через установленное картой планового тех-

нического обслуживания число часов, отработанных обо-

рудованием.

Регулирование механизмов, устройств, элементов, за-

мена быстроизнашивающихся деталей и обтяжка кре-

пежных деталей (Р) — это операция технического обслу-

живания, выполняемая с целью:

сохранения или восстановления первоначальной произ-

водительности, снижающейся в связи с изнашиванием и

деформацией отдельных деталей;

сохранения или восстановления первоначальной точ-

ности обработки изделий, уменьшающейся по мере изна-

шивания трущихся поверхностей взаимно перемещаю-

щихся деталей;

сохранения или восстановления безопасных условий

работы на оборудовании;

предупреждения прогрессирующего изнашивания и

предотвращения поломок деталей, а также повреждений

сопряженных деталей.

Может быть плановой, если выполняется через уста-

новленное картой планового технического обслуживания

число часов оперативного времени, отработанных обору-

дованием, и неплановой при выполнении по сигналу опе-

ратора (станочника) или по результатам осмотра до от-

работки установленного числа часов.

Проверка геометрической и технологической точности

(Пр) — это операция планового технического обслужива-

ния, выполняемая с целью предупреждения брака точных

изделий и предотвращения аварий. Выполняется через

установленное картой планового технического обслужива-

ния число часов оперативного времени, отработанных обо-

2* 35

рудованием, перечень которого разрабатывается предприя-

тием, эксплуатирующим оборудование.

Профилактические испытания электрической (Иэ) и

электронной (Ис) частей оборудования — это операция

планового технического обслуживания, осуществляемая

с целью: предупреждения отказов и сбоев; предотвращения

несчастных случаев; соблюдения требований «Правил

технической эксплуатации электроустановок потреби-

телей» и «Правил техники безопасности при эксплуатации

установок потребителей». Выполняется через установлен-

ное картой планового технического обслуживания число

часов оперативного времени, отработанных оборудова-

нием.

Бездействующее оборудование, которое в связи с изме-

нением состава или объема продукции или технологии ее

изготовления не подлежит использованию в планируемом

году, но не демонтируется ввиду возможного использова-

ния в будущем, также нуждается в техническом обслужи-

вании.

Консервация (Ск)—это операция планового техни-

ческого обслуживания бездействующего оборудования,

осуществляемая с целью защиты его от коррозии во

время бездействия. Выполняется в соответствии с

ГОСТ 9.014—78 в течение трех месяцев с момента оста-

новки оборудования и повторяется через каждые шесть

месяцев. Консервацию действующего редко используе-

мого оборудования необходимо производить, если пере-

рывы в его использовании превышают три месяца. Перед

началом использования бездействующего законсерви-

рованного оборудования его необходимо подвергнуть

промывке (77м).

Использование оборудования по назначению неиз-

бежно связано с сокращением его ресурса, т. е. прибли-

жением к предельному состоянию, при котором продол-

жение эксплуатации становится невозможным, неэффек-

тивным или опасным для окружающих. Техническое об-

служивание замедляет этот процесс и сокращает число от-

казов и связанные с ними потери основного производства.

Однако рано или поздно наступает необходимость в ре-

монте оборудования для поддержания или восстановления

его работоспособности и исправности.

Современное оборудование может состоять из трех

частей: механической (включающей и гидравлические

устройства), электрической и электронной.

36

О постепенном приближении предельного состояния

деталей механической части, как правило, можно судить

по признакам, обнаруживаемым визуально, инструмен-

тальными замерами и с помощью специальной аппаратуры

(увеличение износа поверхностных слоев, отдельные пов-

реждения, усталостные трещины и т. п.). Возможность

прогнозировать приближение предельного состояния поз-

воляет заменять детали в большинстве случаев заранее

в плановом порядке.

То же относится к взаимно перемещающимся деталям

электрической части и отчасти к изоляции электропрово-

дов и обмоток электродвигателей и электроаппаратов.

Однако приближение отказа ряда неподвижных деталей

и изделий, входящих в состав электрической части,и

радиоэлементов электронных устройств не сопровождается

видимыми признаками и не может быть обнаружено до

наступления отказа. Замена их возможна только в не-

плановом порядке, по потребности. Поэтому по способу

организации Типовая система предусматривает два вида

ремонтов: плановый и неплановый.

Плановый ремонт (ПР) — это ремонт, предусмотрен-

ный Типовой системой и выполняемый через установлен-

ное нормами этой системы число часов оперативного вре-

мени, отработанных оборудованием или при достижении

установленного нормами технического состояния.

, Неплановый^ ремонт (HP) — это ремонт, предусмо-

тренный Типовой системой, но осуществляемый в непла-

новом порядке, по потребности. Трудовые, материальные

ресурсы и время простоя оборудования в неплано-

вом ремонте устанавливаются нормами Типовой си-

стемы.

По составу работ предусматривается три вида плановых

ремонтов: текущий, средний и капитальный.

Текущий ремонт (ТР) — это ремонт, выполняемый

для обеспечения или восстановления работоспособности

оборудования и состоящий в замене и (или) восстановле-

нии отдельных частей.

Средний ремонт (СР) — это ремонт, выполняемый

для восстановления исправности и частичного восстанов-

ления ресурса оборудования с заменой или восстановле-

нием составных частей ограниченной номенклатуры’ и

контролем технического состояния составных частей,

выполняемым в объеме, установленном в нормативно-

технической документации.

37

Капитальный ремонт (КР) — этот ремонт, выполняе-

мый для восстановления исправности и полного или близ-

кого к полному восстановлению ресурса изделия с заме-

ной или восстановлением любых его частей, включая ба-

зовые.

К комплексу работ по восстановлению работоспособ-

ности оборудования относится также аварийный ремонт.

Аварийный ремонт (АР) — это неплановый ремонт,

вызванный дефектами конструкции или изготовления

оборудования, дефектами ремонта и нарушением правил

технической эксплуатации.

1.5. СТРУКТУРА И ПЕРИОДИЧНОСТЬ РАБОТ

ПО ПЛАНОВОМУ ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ И РЕМОНТУ

Все работы по плановому техническому обслуживанию

и ремонту выполняются в определенной последователь-

ности, образуя повторяющиеся циклы.

Ремонтный цикл (Др) — это повторяющаяся совокуп-

ность различных видов планового ремонта, выполняемых

в предусмотренной последовательности через установлен-

ные равные числа часов оперативного времени работы

оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом

и определяется структурой и продолжительностью.

Структура ремонтного цикла (Сцр) — это перечень

ремонтов, входящих в его состав, расположенных в по-

следовательности их выполнения. Например, структуру

ремонтного цикла, состоящего из четырех текущих, од-

ного среднего и одного капитального ремонта, -записы-

вают так: КР—TP—TP—СР—TP—TP—КР.

Продолжительность ремонтного цикла (ТцР) — это

число часов оперативного времени работы оборудования,

на протяжении которого производятся все ремонты, вхо-

дящие в состав цикла. Простои оборудования, связанные

с выполнением плановых и неплановых ремонтов и тех-

нического обслуживания, в продолжительность ремонт-

ного цикла не входят.

Продолжительность ремонтного цикла изображают раз-

мерной линией между обозначениями капитальных ре-

монтов, которыми начинается и завершается цикл. Над

размерной линией указывают продолжительность цикла

(в часах), например:

38

кр—тр—тр—ср—тр—тр—кр.

|-----------2000---------1

Межремонтный период (Tuv) — это период оператив-

ного времени работы оборудования между двумя последо-

вательно выполняемыми плановыми ремонтами. Продол-

жительность межремонтного периода равна продолжи-

тельности ремонтного цикла, деленной на число внутри-

цикловых ремонтов плюс 1.

Цикл технического обслуживания (Цо) — это повторя-

ющаяся совокупность операций различных видов пла-

нового технического обслуживания, осуществляемых че-

рез установленные для каждого вида оборудования числа

часов оперативного времени работы, называемые меж-

операционными периодами (Тмо).

Цикл технического обслуживания определяется струк-

турой и продолжительностью.