Author: Рогов И.

Tags: продукты животноводства и охоты пищевое производство пищевая промышленность

ISBN: 5—10—000217—4

Year: 1989

Text

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

КОЛБАСНОГО

ПРОИЗВОДСТВ/!

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ

ДЛЯ КАДРОВ МАССОВЫХ ПРОФЕССИЙТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

КОЛБАСНОГО

ПРОИЗВОДСТВАОдобрено Ученым советом Государствен¬

ного комитета СССР по профессиональ¬

но-техническому образованию в качестве

учебника для средних профессионально-

технических училищ■МОСКВА

ВО •АГРОПРОМИЗДАТ*

1989

ББК 36.92—5

Т38УДК 637.523.02 (075.3)Авторы: Рогов И. А., Забашта А. Г., Алексахина В. А., Титов Е. И.Редактор В. И. БаратоваРецензенты: Артамонова О. Г. (ММТТМи ХП), Чередниченко Л. Ф. (Черки¬

зовский мясоперерабатывающий завод)Технология и оборудование колбасного производства/

Т38 И. А. Рогов, А. Г. Забашта, В. А. Алексахина, Е. И. Ти¬

тов. — М.: Аграпромшдат, 1989. — 351 с.: ил. — (Учебники

и учеб. пособия для кадров массовых профессий).151Ш 5—10—000217—4.Приведены требования к сырью и материалам. Рассмотрен вопрос

максимального использования сырья на пищевые цели. Даны схемы

разделки, обвалки и сортировки мяса. Изложены технологические при¬

емы и методы изготовления колбасных изделий. Обращено внимание на

автоматизацию и механизацию производственных процессов. Описано

основное оборудование.Для подготовки квалифицированных рабочих в средних ПТУ. Учеб¬

ник может быть использован при профессиональном обучении рабочих

на производстве.400400000-29» „ ББК 36.92-5035(01)—8915ВЫ 5—10—000217—4© ВО «Агропромиздат», 1989

ВВЕДЕНИЕМясная отрасль агропромышленного комплекса призвана

снабжать население высококачественными продуктами пита¬

ния: мясом, колбасными изделиями, солеными мясными про¬

дуктами, полуфабрикатами, готовыми быстрозамороженными

блюдами, консервами. Для увеличения выпуска мяса и мясопро¬

дуктов ежегодно реконструируются действующие и вводятся

новые мясоперерабатывающие предприятия. Постоянно проис¬

ходит техническое перевооружение и оснащение предприятий

мясной отрасли АПК страны современным технологическим

оборудованием, новейшей техникой, комплексно механизируется

и автоматизируется производство, все более широко использу¬

ется вычислительная техника. Проводится большая работа по

повышению качества, улучшению и обогащению ассортимента

мясных продуктов.Анализ питания различных групп населения СССР, прове¬

денный Институтом питания АМН СССР, свидетельствует, что

в настоящее время потребление пищевых продуктов не только

полностью обеспечивает, но у значительной части населения пре¬

вышает энергетические потребности. В то же время потребность

в белках, в первую очередь животного происхождения, удовлет¬

воряется лишь на 80%. У значительной части населения отме¬

чается чрезмерное потребление жиров и углеводов, недостаток

витаминов и минеральных веществ.Одним из последствий научно-технического и социального

прогресса, имеющим решающее значение для рассматриваемой

проблемы, является резкое снижение энергозатрат у основной

массы населения как в сфере общественного производства, так

и в сфере домашнего хозяйства и быта. На протяжении послед¬

них десятилетий вследствие механизации и автоматизации тру¬

да, сокращения продолжительности рабочего дня и рабочей не¬

дели, развития общественного и личного транспорта, расшире¬

ния коммунальных услуг энергозатраты человека снизились в

1,5—2 раза.3

Необходимо, чтобы ассортимент и состав мясопродуктов со¬

ответствовали меняющимся физиологическим потребностям

профессиональных и возрастных групп населения страны.Задачей первостепенной важности является повышение ка¬

чества мяса и мясопродуктов, что зависит как от сельского хо¬

зяйства, так и от перерабатывающих отраслей. На мясоперера¬

батывающих предприятиях необходимо строгое соблюдение тех¬

нологических регламентов, особенно на ключевых операциях

разделки туш, холодильной обработки, изготовления колбасных

и кулинарных изделий. Особое внимание следует уделять про¬

цессам созревания, фаршеприготовления и термообработки. Не¬

обходимым условием производства высококачественной мясной

продукции является высокий уровень санитарии и личной ги¬

гиены.Производство высококачественных мясных продуктов — это

комплексная задача. Ее решение зависит от совершенствования

комплексной и безотходной технологии переработки сельскохо¬

зяйственного сырья, дальнейшей автоматизации и механизации

сельского хозяйства и перерабатывающих отраслей, снижения

сырьевых, энергетических и трудовых затрат, повышения трудо¬

вой и производственной дисциплины, профессионального роста

кадров, что особенно важно в условиях хозяйственного расчета

и самофинансирования.Перед профессионально-техническим образованием страны

поставлены важные задачи по совершенствованию подготовки

высококвалифицированных рабочих для всех отраслей народ¬

ного хозяйства, включая агропромышленный комплекс, осна¬

щению СПТУ и ПТУ современной технической базой, новыми

учебными пособиями.Данное учебное пособие предназначено для подготовки ква¬

лифицированных рабочих в средних профессионально-техниче¬

ских училищах и технических училищах по профессиям: обваль¬

щик мяса, формовщик колбасных изделий, аппаратчик поточно¬

механизированных линий для приготовления фарша, обжарщик

колбасных изделий, варщик колбасных изделий, коптильщик

колбасных изделий.Настоящий учебник поможет учащимся профессионально-тех¬

нических училищ получить знания, овладеть мастерством и пе¬

редовыми приемами труда, необходимыми для овладения из¬

бранной специальностью.

Глава IХАРАКТЕРИСТИКА ОСНОВНОГО СЫРЬЯ

И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВОСНОВНОЕ СЫРЬЕОсновным сырьем для выработки колбасных изделий явля¬

ются мясо всех видов скота и птицы, обработанные субпродукты,

белоксодержащие препараты животного и растительного проис¬

хождения (кровь и продукты ее переработки, соево-белковые и

молочно-белковые изоляты и концентраты), животные и расти¬

тельные жиры, яйца и яйцепродукты, мука, крахмал, крупа,

плавленые сыры, пектин.мясоСреди мясного сырья, используемого для выработки колбас¬

ных изделий, наибольший удельный вес занимают говядина и

свинина. Для выработки национальных видов колбас в отдель¬

ных регионах страны применяют баранину, козлятину, конину,

мясо оленей, верблюдов, яков, буйволов, птицы и диких жи¬

вотных.Мясо представляет собой комплекс тканей: мышечной, жи¬

ровой, костной, соединительной, нервной, крови, а также лимфа¬

тических и кровеносных сосудов. Основными компонентами

мяса являются вода, белки, жиры и минеральные вещества. На¬

личие в мясе белков и жиров обусловливает его высокие пита¬

тельные свойства. Мясо различных животных и птицы имеет

неодинаковый состав. Так, в говядине содержится больше бел¬

ков и меньше жира, нежели в свинине, причем содержание бел¬

ковых веществ и жира зависит от породы, пола, возраста, упи¬

танности животных, условий их кормления и содержания. Мясо

не позднее 1,5 ч после убоя животных имеет температуру 36—

38°С и называется горячепарным. В таком состоянии его

рекомендуется использовать для выработки вареных колбас,

сосисок и солено-вареных мясопродуктов (вареных ветчинных

изделий).Мясо, подвергнутое после разделки туш охлаждению до тем¬

пературы не выше 12 °С и имеющее на поверхности корочку

подсыхания, называется остывшим.Охлажденным является мясо, подвергнутое после раз¬5

делки туш охлаждению до температуры от 0 до 4 °С и имеющее

упругие мышцы и неувлажненную поверхность, покрывающуюся

корочкой подсыхания.Подмороженное мясо имеет температуру в толще бед¬

ра на глубине 1 см —Зч—5°С, а в толще мышц бедра на глу¬

бине 6 см 0—2°С. При хранении температура по всеми объему

полутуши должна быть—2-.—3°С.Замороженное мясо имеет в толще температуру не вы¬

ше —8°С.У размороженного мяса температура в искусственно

созданных условиях доведена с температур ниже —8°С до тем¬

ператур от 1 °С и выше, в зависимости от условий разморажива¬

ния и предполагаемого использования такого мяса.Мясо, полученное после убоя животных, стерильно. Микро¬

флора из воздуха при контакте с оборудованием, руками рабо¬

чих, содержимым желудочно-кишечного тракта попадает на по¬

верхность мяса и при определенных условиях (высокой влажно¬

сти, температуре 20—40°С) начинает интенсивно развиваться,

вызывая порчу мяса. Большинство микроорганизмов теряет спо¬

собность к росту при 2—4°С. Очень устойчивы плесени, которые

развиваются при 0ч—1 °С. Охлаждение мяса до + 4-=—1 °С

резко снижает жизнедеятельность микроорганизмов. В то же

время применение низких положительных температур при обра¬

ботке мяса не предотвращает его микробиологическую порчу.

При длительном хранении определенная группа микробов вы¬

живает и развивается. В обычных условиях на предприятиях

охлажденное мясо хранят при 0—1 °С 3—7 сут.В зависимости от возраста животных говядину подразделяют

на мясо взрослого скота (животные старше 3 лет) и мясо мо¬

лодых животных (от 3 мес до 3 лет). По характеристикам каче¬

ства туш говядину разделяют на две категории: I и II (рис. 1).

Говядину от взрослого скота (коров, волов, телок старше 3 лет

и быков) в зависимости от упитанности подразделяют на две

категории.У говядины I категории (от коров, волов, телок старше 3 лет)

мышцы развиты удовлетворительно, остистые отростки спинных

и поясничных позвонков, седалищные бугры, маклоки выделя¬

ются не резко; подкожный жир покрывает тушу от 8-го ребра

к седалищным буграм, допускаются значительные просветы;

шея, лопатки, передние ребра и бедра, тазовая полость и область

паха имеют отложения жира в виде небольших участков. У го¬

вядины I категории от быков мышцы развиты хорошо, лопаточ¬

но-шейная и тазобедренная части выпуклые, остистые отрост¬

ки позвонков не выступают.У говядины II категории (от коров, волов и телок старше3 лет) мышцы развиты менее удовлетворительно (бедра имеют

впадины), остистые отростки позвонков, седалищные бугры и

абРис. 1. Говяжьи полутуши:а — I категории; б — II категориимаклоки выступают, подкожный жир имеется в виде небольших

участков в области седалищных бугров, поясницы и последних

ребер. Для говядины II категории от быков характерны удов¬

летворительно развитые мышцы; лопаточно-шейная и тазобед¬

ренная части недостаточно выполнены, лопатки и маклоки вы¬

ступают.Говядина от коров-первотелок и молодняка подразделяется

на две категории (в зависимости от массы и упитанности). Говя¬

дина I категории от коров-первотелок характеризуется массой

туши свыше 165 кг, хорошо развитыми мышцами; лопатки не

имеют впадин, бедра не подтянуты, остистые отростки позвон¬7

ков, седалищные бугры и маклоки могут слегка выступать; жи¬

ровые отложения имеются у основания хвоста и на верхней

внутренней стороне бедер.У говядины II категории от коров-первотелок масса туш дол¬

жна быть не менее 165 кг, мышцы при этом развиты удовлет¬

ворительно; бедра имеют впадины, остистые отростки позвонков,

седалищные бугры и маклоки выступают отчетливо, жировые

отложения могут отсутствовать.Говядина I категории, полученная от убоя молодняка, под¬

разделяется на четыре группы:I группа — от отборного молодняка с массой туши свыше

230 кг;II группа — от молодняка 1-го класса с массой туши свыше

195 кг до 230 кг включительно;III группа —от молодняка 2-го класса с массой туши свыше

168 кг до 195 кг включительно;IV группа — от молодняка 3-го класса с массой туши 168 кг

и менее.Говяжьи туши всех четырех групп имеют хорошо развитые

мышцы, лопатки без впадин, бедра не подтянуты, остистые от¬

ростки позвонков, седалищные бугры и маклоки слегка высту¬

пают.V говяжьих туш II категории от молодняка мышцы развиты

удовлетворительно, бедра имеют впадины, остистые отростки

позвонков, седалищные бугры и маклоки выступают отчетливо.Говяжьи туши, имеющие показатели по упитанности ниже

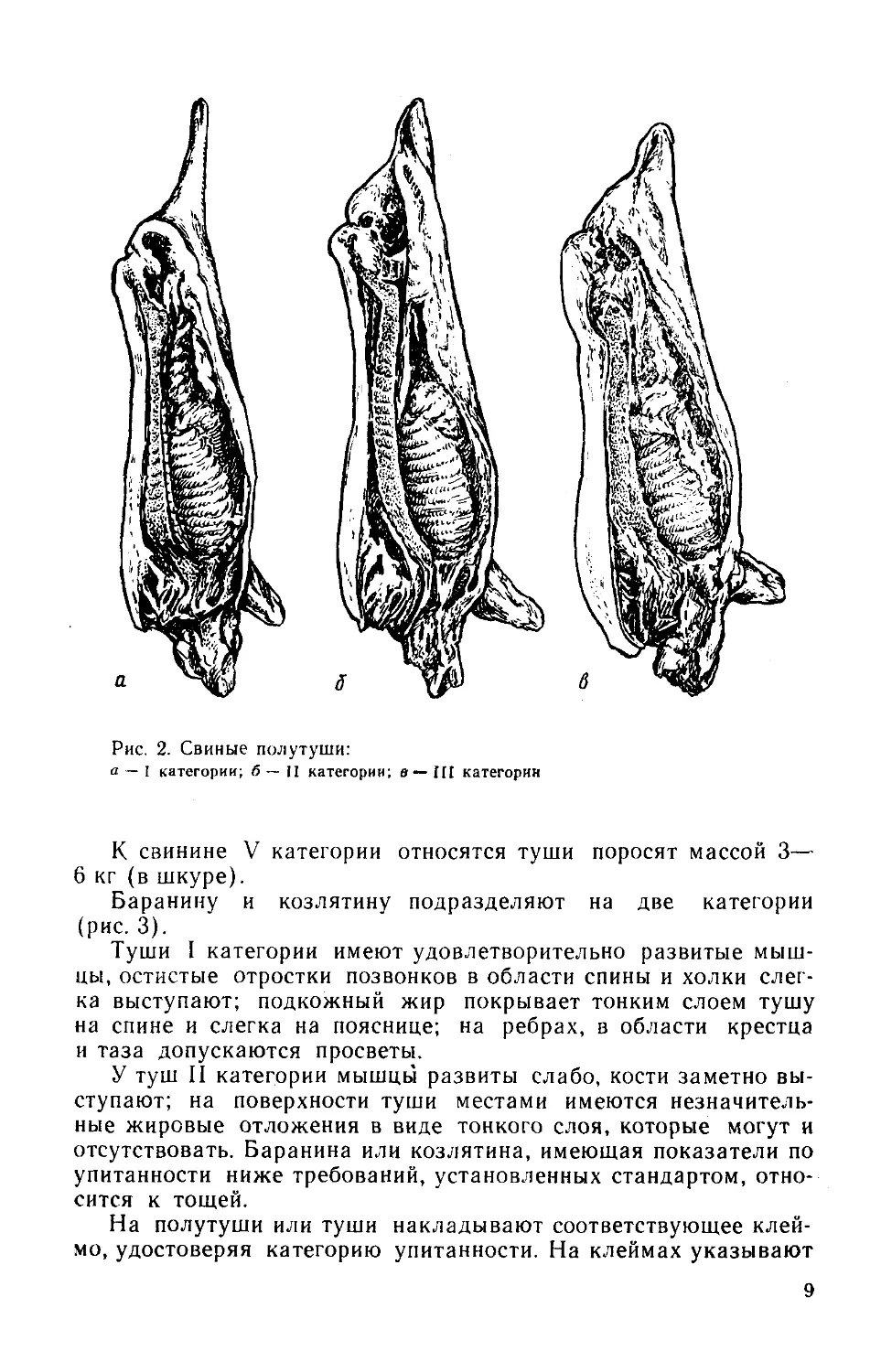

вышеперечисленных требований, относятся к тощему мясу.Свинину по массе туш в парном состоянии и толщине шпика

над остистыми отростками между 6-м и 7-м спинным позвонком

подразделяют на пять категорий (рис. 2).К мясу — свинине I категории (беконной) относятся туши в

шкуре массой от 53 до 72 кг включительно. Толщина шпика над

остистыми отростками между 6-м и 7-м спинным позвонком

должна быть 1,5—3,5 см.К свинине II категории (мясной) относятся туши с массой

от 39 до 86 кг (в шкуре), от 34 до 76 кг (без шкуры), 37—80 кг

(без крупона) при толщине шпика от 1,5 до 4 см. Кроме того,

ко 11 категории относят туши подсвинков массой 12—38 кг (в

шкуре) и 10—33 кг (без шкуры) при толщине шпика на контро¬

лируемом участке более 1 см.К III категории (жирной) относятся свиные туши без ограни¬

чения массы при толщине шпика над остистыми отростками

от 4,1 см и более.Свиные туши IV категории (промпереработка) имеют массу

свыше 76 кг (без шкуры), 86 кг (в шкуре), 80 кг (без крупона)

и толщину шпика 1,5—4 см.8

Рис. 2. Свиные полутуши:а — I категории; б — II категории; в — Ш категорииК свинине V категории относятся туши поросят массой 3—

6 кг (в шкуре).Баранину и козлятину подразделяют на две категории

(рис. 3).Туши I категории имеют удовлетворительно развитые мыш¬

цы, остистые отростки позвонков в области спины и холки слег¬

ка выступают; подкожный жир покрывает тонким слоем тушу

на спине и слегка на пояснице; на ребрах, в области крестца

и таза допускаются просветы.У туш II категории мышцы развиты слабо, кости заметно вы¬

ступают; на поверхности туши местами имеются незначитель¬

ные жировые отложения в виде тонкого слоя, которые могут и

отсутствовать. Баранина или козлятина, имеющая показатели по

упитанности ниже требований, установленных стандартом, отно¬

сится к тощей.На полутуши или туши накладывают соответствующее клей¬

мо, удостоверяя категорию упитанности. На клеймах указывают9

Рис. 3. Бараньи туши:а — I категории; б — II категории; в — тощейсокращенное наименование республики, номер предприятия и

слово «ветосмотр» (рис. 4).Для клеймения мяса применяют фиолетовую и красную пи¬

щевые краски. Фиолетовой краской клеймят говядину, баранину

и свинину, направляемые для реализации, хранения и отгрузки;

красной — говядину, баранину и свинину, используемые в охлаж¬

денном и остывшем виде в местах выработки этого мяса дляпроизводства мясопродуктов,

а также козлятину и конину

независимо от их назначения.Рис. 4. Образцы клейм для мясаКруглым клеймом марки¬

руют все виды мяса I катего¬

рии упитанности, а также сви¬

нину V категории, квадратным

клеймом — все виды мяса II

категории, овальным — свини¬

ну III категории, треуголь¬

ным—полутуши свинины IV

категории и тощие туши или

полутуши всех видов мяса.10

Ромбовидным клеймом маркируют мясо хряков, а также сви¬

нину, не соответствующую требованиям стандарта по показате¬

лям категории качества, используемые для промышленной пере¬

работки на пищевые цели.Дополнительно к клеймам упитанности справа от них ставят¬

ся штампы высотой 20 мм: на говядине от молодых животных

и свинине V категории — буква М, коров-первотелок — П, взрос¬

лых быков — буква Б.Кроме того, на переднюю и заднюю голяшку туш молодняка

ставят штамп буквы и цифры высотой 20 мм соответственно по

классам: отборный — 0, первый — 1, второй — 2, третий — 3.Говядину и баранину нестандартную, т. е. с дефектами боен-

ской обработки, клеймят по упитанности, а справа от клейма

ставят буквы НС высотой 20 мм.Свинину, используемую для промышленной переработки

(IV категории, туши подсвинков без шкуры, с дефектами боен-

ской обработки, мясо хряков; туши, не соответствующие требо¬

ваниям стандарта по категории качества), клеймят по упитан¬

ности, а справа от клейма ставят штамп ПП высотой 30 мм.Количество клейм и места их наложения зависят от вида и

упитанности мяса. Так, на говяжьей полутуши I категории упи¬

танности должно быть пять клейм — на лопаточной, спинной,

поясничной, бедренной и грудной частях; на полутуше II кате¬

гории и тощей — два клейма: на лопаточной и бедренной частях;

на туше баранины I категории — пять клейм: по одному на лопа¬

точной и бедренной частях с обеих сторон туши и одно клеймо

на грудине (с правой стороны); на туше баранины II катего¬

рии— четыре клейма: по одному на лопаточной и бедренной

частях с обеих сторон туши; на туше баранины тощей — одно

клеймо на лопаточной части с одной стороны туши; на туше те¬

лятины I и II категории — два клейма (на лопаточную часть), а

на каждой передней голяшке (предплечье) — клеймо с буквой

«Т» высотой 20 мм; на полутуши свинины всех категорий накла¬

дывают только одно клеймо — на лопаточную часть, а на туши

подсвинков в шкуре — два клейма: по одному на лопаточную

часть с каждой стороны туши. Туши поросят не клеймят, клейма

ставят на фанерной бирке, прикрепленной к задней ножке.На полутушах конины, верблюжатины и оленины I и II кате¬

гории клейма ставят на лопаточной и бедренной частях, на по¬

лутушах жеребят — только на лопаточной части. Кроме того,

фиолетовой краской ставят штамп «Конина», на мясе верблю¬

дов— «Верблюжатина», на мясе оленей — «Оленина».Условно годное мясо клеймят в зависимости от способа

обезвреживания — «Проварка», «Стерилизация», а на полутушах,

полученных от переработки финнозных и бруцеллезных живот¬

ных. ставят клеймо «Финноз», «Бруцеллез».Для снижения потерь от срезания клейм мясо, предназна¬11

ченное для промышленной переработки на том же предприятии,

где оно выработано, разрешается маркировать соответственно

его категории, только одним клеймом на лопаточной части каж¬

дой туши или полутуши. В этом случае на говядине от молодых

животных штамп с буквой М не ставят.мясо птицыДля изготовления отдельных видов вареных и полукопченых

колбас используют мясо цыплят, кур, индеек и кроликов в остыв¬

шем, охлажденном и размороженном состоянии. Тушки птицы

должны быть доброкачественными, освобожденными от внутрен¬

них органов и хорошо промыты.СУБПРОДУКТЫСубпродукты — это внутренние органы и части туши, полу¬

чаемые при переработке убойных животных. В зависимости от

вида скота субпродукты подразделяют на говяжьи, свиные, ба¬

раньи и т. д. По пищевой ценности их подразделяют на две кате¬

гории.К субпродуктам I категории относят языки, печень, почки,

мозги, сердце, мясную обрезь всех видов скота, мясокостные

хвосты говяжьи и бараньи, вымя говяжье. К субпродуктам II ка¬

тегории относят головы всех видов скота без языков и мозгов,

легкие, мясо пищевода, калтыки, селезенку, уши, трахеи говяжьи

и свиные, рубцы, сычуги говяжьи и бараньи, ноги и путовый су¬

став, губы, книжки говяжьи, хвосты и желудки свиные.По качеству обработки и органолептическим показателям

субпродукты должны соответствовать требованиям стандарта.Языки — целые, освобождены от жира, подъязычной мус¬

кульной ткани и кости, а также лимфатических узлов, гортани,

слизи и крови. Языки имеют высокую пищевую ценность, так

как содержат большое количество белков и жиров. Наличие

жира придает им нежные консистенцию и вкус. Языки исполь¬

зуют для изготовления фаршированных и вареных колбас, де¬

ликатесных штучных изделий.П е ч е н ь — освобождена от наружных кровеносных сосудов,

лимфатических узлов, желчного пузыря с протоками. Цвет от

светло- до темно-коричневого с оттенками; поверхность блестя¬

щая. Печень богата белками, микроэлементами, витаминами А,

В, РР, содержатся также витамины О, Е, К. Ее используют для

изготовления высокосортных ливерных и отдельных видов полу¬

копченых колбас, паштетов.Почки — целые, однородного от светло- до темно-коричне¬

вого цвета, тщательно освобождены от жировой капсулы, моче¬

точников и наружных кровеносных сосудов. Почки обладают12

специфическими неприятными привкусом и запахом из-за боль¬

шого содержания минеральных веществ, что ограничивает их

использование в колбасном производстве. Для удаления непри¬

ятных привкуса и запаха почки вымачивают 2—3 ч в холодной

воде.Мозги — целые, с неповрежденными оболочками, без остат¬

ков крови и осколков кости, цвет от светло- до темно-розового.

Они содержат значительное количество жира и солей фосфора,

обладают приятным вкусом и нежной консистенцией. Их ис¬

пользуют для производства вареных и ливерных колбас, паш¬

тетов.Сердце — разрезано вдоль, очищено от выступающих кро¬

веносных сосудов и пленок, хорошо промыто. Мясо сердца тем-

но-красного цвета и обладает упругой консистенцией. Ограни¬

чено используют для выработки вареных и ливерных колбас.Мясная обрезь получается в процессе сухой зачистки

мясных туш. Она должна быть хорошо промыта. На мясной

обрези не допускаются загрязнения, кровоподтеки, сгустки кро¬

ви, остатки волоса и щетины. Применяют в вареных, полукоп¬

ченых и ливерных колбасах, отдельных видах сарделек.Мясокостные хвосты говяжьи и бараньи — хорошо

промытые, освобожденные от шерстного покрова, применяют в

основном для производства зельцев.Вымя говяжье — частично обезжирено, разрезано на 2—4

части и тщательно промыто от остатков молока, имеет цвет от

светло-серого до бледно-желтого, молочно-сладковатый привкус,

содержит большое количество жира. Используют для производ¬

ства вареных и ливерных колбас, зельцев.Головы говяжьи — без остатков шкуры, волоса, промы¬

тые от крови, загрязнений, разрубленные пополам, без языков,

мозгов, ушей, губ, глазных яблок. Головы свиные — целые,

без языков и ушей, очищены от щетины, крови и загрязнений,

цвет коричнево-желтый. Головы бараньи — целые, с моз¬

гами, без языков или с мозгами и языком, очищены от волоса,

цвет сероватый, желто-коричневый или темно-коричневый. Из

мяса голов всех видов скота вырабатывают вареные и полу¬

копченые колбасы, а мясо свиных голов, кроме того, исполь¬

зуют для приготовления соленых мясных изделий.Легкие хорошо промыты от крови и слизи, от светло- до

темно-розового цвета с серым оттенком. Они содержат значи¬

тельное количество кровеносных сосудов, имеют низкую пище¬

вую ценность. Из них вырабатывают ливерные колбасыIII сорта.Мясо пищевода (всех видов скота) отличается низкой

пищевой ценностью, так как содержит много соединительной

ткани; должно быть хорошо промыто. Его используют для про¬

изводства вареных и ливерных колбас и студней.13

Ка л тыки (гортань с глоткой) разрезаны вдоль и промыты

от слизи и крови, цвет от светло- до темно-розового. Их исполь¬

зуют для приготовления ливерных колбас и студней.Селезенка имеет темно-красный цвет с синеватым оттен¬

ком; применяют в ливерных колбасах.Уши говяжьи и свиные — без волоса и щетины, разрезаны

у основания, от сероватого до коричневого цвета. Используют

для производства отдельных видов вареных и ливерных колбас,

студней и зельцев.Трахеи говяжьи и свиные имеют вид кольцевых хрящей,

покрытых незначительным количеством мышечной ткани; цвет

от розового до темно-розового. Их применяют в ливерных кол¬

басах, студнях,зельцах.Рубцы, сычуги бараньи и говяжьи, книжки говяжьи,

желудки свиные хорошо обезжирены, освобождены от слизи¬

стой оболочки й тщательно промыты; содержат большое коли¬

чество соединительной ткани. Их используют для производства

отдельных видов вареных и ливерных колбас, студней и зельцев.Ноги и путовый сустав говяжьи, н о ж к и свиные ос¬

вобождены от роговых башмаков и хорошо очищены от волоса

и щетины. Их применяют для изготовления ливерных колбас,

зельцев и студней.Губы говяжьи — очищены от поверхностного слоя кожи;

цвет сероватый, желтоватый, коричневатый. Используют для

приготовления ливерных колбас, студней и зельцев.КРОВЬКровь убойных животных является ценным источником жи¬

вотного белка. Помимо белков, кровь содержит и другие ценные

компоненты: жиры, углеводы, ферменты, витамины и минераль¬

ные вещества, в частности железо. Кровь представляет собой

однородную жидкость красного цвета различной интенсивности

без посторонних включений. Она состоит из клеток (форменных

элементов) и межклеточного вещества — плазмы. К форменным

элементам относятся эритроциты (красные кровяные тельца),

лейкоциты (белые кровяные тельца) и тромбоциты (кровяные

пластинки). Красный цвет крови обусловлен содержанием в

эритроцитах белка гемоглобина. Кровь после вытекания из кро¬

веносных сосудов только короткое время сохраняет свойства

жидкости; вскоре она свертывается с образованием сгустков,,

которые могут быть удалены механическим путем (дефибрини-

рованием). Для предотвращения свертывания крови ее стабили¬

зируют, вводя различные вещества: соли фосфорной кислоты,

лимоннокислый натрий, поваренную соль. При обработке в се¬

параторах кровь разделяется на светлую и темную фракции:

стабилизированную на плазму и форменные элементы, дефибри-И

нированную — на сыворотку и форменные элементы. Плазма и

сыворотка крови представляют собой жидкость от соломенно-

желтого до красновато-оранжевого цвета. Форменные элементы

имеют красный цвет и жидкую консистенцию.Кровь, плазма, сыворотка и форменные элементы являются

хорошей питательной средой для микроорганизмов и поэтому

при хранении портятся. Для предотвращения порчи кровь и ее

фракции консервируют: охлаждением до температуры не выше

4°С (срок хранения при данной температуре не более 12 ч); за¬

мораживанием при температурах —18-=—35°С (срок хранения

при температуре —12°С не более 6 мес); поваренной солью в

количестве 2,5—3% к массе сырья (длительность хранения не

более 4 ч при 15 °С и не более 2 сут при температуре не выше4 °С).Цельную кровь и форменные элементы используют для про¬

изводства кровяных колбас и зельцев, а также для приготовле¬

ния препарата гемоглобина, который улучшает розовый цвет

вареных колбасных изделий. Кроме того, кровь и форменные

элементы могут быть осветлены пероксидом водорода — при¬

обретают желтый цвет, что позволяет их использовать при про¬

изводстве вареных колбас без изменения традиционного цвета.Плазму крови и сыворотку крови применяют при производ¬

стве вареных и полукопченых колбас, сосисок и сарделек.БЕЛКОВЫЕ ПРЕПАРАТЫ ЖИВОТНОГО И РАСТИТЕЛЬНОГО

ПРОИСХОЖДЕНИЯСвиная шкурка. При производстве вареных колбас, мясных

хлебов и сарделек I сорта применяют свиную шкурку, получае¬

мую при разделке охлажденных и размороженных свиных полу-

туш в шкуре. Шкурка должна быть освобождена от прирезей

жира, остатков щетины и механических загрязнений. Свиную

шкурку используют в сыром или вареном виде.Молочно-белковые концентраты. Молочно-белковые концен¬

траты вырабатывают из обезжиренного молока или сыворотки,

удаляя из них воду, минеральные вещества и лактозу (молоч¬

ный сахар). Они делятся на жидкие, пастообразные (содержа¬

ние воды до 80%) и сухие (содержание воды до 12%). В зави¬

симости от белкового состава молочно-белковые концентраты

подразделяют на пищевой казеин, казеинаты, копреципитаты

(растворимые и нерастворимые), сывороточные белковые кон¬

центраты. По питательной ценности молочно-белковые концен¬

траты приближены к мясу. Их применяют при производстве

вареных и полукопченых колбас, мясных хлебов, сосисок и

сарделек.Соевые белковые препараты. Соевые белковые препараты

вырабатывают из соевых бобов. В зависимости от содержания15

белков, жира и углеводов соевые белковые препараты подраз¬

деляются на соевую муку (содержание белка в сухом веществе

не менее 45—50%), соевый концентрат (содержание белка в

сухом веществе не менее 65—70%), соевый изолят (содержание

белка в сухом веществе не менее 91%). Соевые белковые препа¬

раты по пищевой ценности менее ценны, чем белковые препара¬

ты животного происхождения. Их используют при изготовлении

вареных и полукопченых колбас, сосисок и сарделек.Молочные продукты. Молочные продукты используются как

в свежем виде (цельное молоко, сливки), так и консервирован¬

ном (сухое молоко, сухие сливки). Сухие молочные продукты

стойки при хранении, так как продукт содержит мало влаги.

При прибавлении к сухому молоку и сливкам воды в значитель¬

ной степени восстанавливаются их свойства.Цельное молоко (пастеризованное) натуральное (не¬

обезжиренное коровье молоко без каких-либо примесей) содер¬

жит необходимые организму человека вещества: молочный

жир — 2—6%, белки — 2—5%, молочный сахар (лактозу) —4,3—

5,3%, минеральные вещества, витамины, различные ферменты

и воду — в среднем около 88%. Молоко хранят при температуре

не выше 10 °С и не больше 20 ч с момента выпуска. На мясо¬

перерабатывающие предприятия цельное молоко поступает с

температурой не выше8°С.Обезжиренное (нежирное) молоко получают из цель¬

ного на сепараторе, где жир отделяется под воздействием цен¬

тробежной силы. Обезжиренное молоко содержит составные

части цельного молока, кроме жира. Цвет такого молока сине¬

ватый; влажность 91,5%.Свежие сливки (пастеризованные) получают наряду с

обезжиренным молоком в результате сепарирования цельного

молока. Сливки представляют собой жидкий однородный про¬

дукт, содержащий значительно больше жира, чем молоко, без

сбившихся комочков жира. Они имеют белый цвет с желтова¬

тым оттенком, чистый запах, сладковатый вкус. Свежие слив¬

ки— скоропортящийся продукт. Срок хранения их при темпера¬

туре не выше 8°С не более 12 ч с момента выработки.Молоко сухое цельное представляет собой порошок

белого цвета с кремовым оттенком. Содержание воды в нем дол¬

жно быть не более 7%, жира — не менее 25%. Вкус и запах су¬

хого молока должны быть свойственны вкусу и запаху свежего

пастеризованного молока. Сухое цельное молоко хранят при

температуре не выше 10°С в герметичной таре до 8 мес, в негер¬

метичной— до 6 мес.Молоко сухое обезжиренное — порошок с содержа¬

нием воды не более 7%, жира—не более 1,2%. Вкус сладкова¬

тый. Хранят аналогично сухому цельному молоку.Л

Сливки сухие представляют собой мелкий сухой поро¬

шок белого цвета с кремовым оттенком; допускается наличие

отдельных пожелтевших крупинок. Запах и вкус должны быть

чистыми, свойственными пастеризованным сливкам; влажность—

не более 7%, содержание жира — не менее 42%. Их хранят при

температуре не выше 10°С.Белковый стабилизатор. Белковый стабилизатор применяют

при производстве вареных и ливерных колбас, мясных хлебов.

Его изготавливают из свиной шкурки или из жилок и сухожи¬

лий, .полученных при обвалке свинины и говядины, а также го¬

вяжьих губ.Мясная масса. При механической дообвалке или обвалке

тушек или частей птицы, туш или частей тощих баранины и коз¬

лятины, костей всех видов скота после ручной обвалки полу¬

чают мясную массу, которую используют при производстве ва¬

реных, полукопченых и ливерных колбас, мясных хлебов и паш¬

тетов. Мясная масса представляет собой тонкоизмельченную

пастообразную вязкую массу от светло-розового до темно-крас¬

ного цвета без постороннего запаха. В зависимости от вида пе¬

рерабатываемого сырья мясная масса содержит 55—75% воды.

Ее вырабатывают в соленом или замороженном виде.ЖИРОВОЕ СЫРЬЕПри производстве колбас используют жирсодержащее сырье:

шпик, грудинку свиную, жир-сырец говяжий, свиной, бараний,

пищевые топленые жиры, масло коровье, маргарин. Основной

составной частью этого сырья являются жиры, представляющие

собой смесь сложных эфиров глицерина и жирных кислот. В за¬

висимости от температуры плавления животные жиры бывают

твердые (говяжий, бараний) и мазеобразные (свиной). Темпера¬

тура плавления жиров, как и консистенция, зависит от преобла¬

дания в них тех или иных жирных кислот: температура плавле¬

ния жира тем выше, чем больше насыщенных жирных кислот

и выше молекулярная масса кислот. Чем больше содержится в

жире ненасыщенных жирных кислот, тем ниже температура его

плавления. Поэтому температура плавления бараньего жира,

содержащего до 62% насыщенных кислот, выше, чем свиного,

в составе которого насыщенных кислот только 47%.В жировом сырье присутствуют ферменты липазы и жиро¬

растворимые витамины А, Э, Е и К. При хранении под дейст¬

вием липаз (оптимум действия 35—40°С), кислот, щелочей,

оксидов металлов и других неорганических катализаторов, а

также ферментов микроорганизмов жир гидролизуется, вслед¬

ствие чего увеличивается количество свободных жирных кислот,

характеризуемое кислотным числом-17

Кислотным числом называется количество миллиграм¬

мов гидрооксида калия, необходимое для нейтрализации сво¬

бодных жирных кислот, содержащихся в 1 г жира.Другим наиболее распространенным видом изменения жи¬

ров является их окислительная порча. В результате этой порчи

значительно ухудшаются пищевые достоинства жирового сырья,

что связано с разрушением витаминов А и Е и с окислительным

распадом ненасыщенных жирных кислот. В зависимости от пре¬

обладающего направления химических изменений, происходя¬

щих в жире, различают два основных направления окислитель¬

ной порчи: прогоркание иосаливание. Обычно окисление идет

с заметной скоростью в обоих направлениях, но при минусовых

температурах окисление протекает зачастую в форме осали-

вания.При прогоркании накапливаются главным образом низко¬

молекулярные продукты: альдегиды, кетоны, низкомолекуляр¬

ные кислоты. Прогоркание обнаруживают органолептически по

появлению в жирах прогорклого вкуса и резкого, неприятного

запаха.При осаливании жирового сырья образуются оксикислоты,

которые участвуют в процессе поликонденсации с образованием

высокомолекулярных соединений, в результате чего жир приоб¬

ретает характерную салистую, мазеобразную консистенцию.

Осалившийся жир характеризуется также неприятным запахом

и сальным вкусом. Вследствие разрушения пигментов окрашен¬

ные жиры обесцвечиваются. Степень окислительной порчи жи¬

ров определяется пероксидным числом.Пероксидное число выражается количеством граммов

йода, выделенного в кислой среде из йодида калия под дейст¬

вием пероксидов, содержащихся в 100 г жира. Жировое сырье

с пероксидным числом от 0,06 до 0,1% йода характеризуется

свежестью; в случае, если пероксидное число жирового сырья

превышает значение 0,1 % йода, то оно непригодно для пищевых

целей.Шпик. Наибольший удельный вес среди жирового сырья, ис¬

пользуемого в колбасном производстве, приходится на долю

шпика — подкожного жира со шкуркой и без нее. Устанавливают

минимальные ограничения его толщины и массы, которые долж¬

ны быть не менее 1,5 см и 0,6 кг. Поверхность шпика должна

быть чистой, без остатков щетины (при выработке шпика в шкуре

или с частично снятой шкурой), кровоподтеков, без пятен и за¬

грязнений. На разрезе шпик должен быть белого цвета или

с розоватым оттенком, без пожелтения, потемнения и других

оттенков. По консистенции шпик подразделяют на хребтовый и

боковой. Хребтовый шпик снимают с хребтовой части туш, верх¬

ней части передних и задних окороков. Хребтовый шпик исполь¬

зуют в основном для изготовления колбас высших сортов. Бо¬18

ковой шпик имеет более мягкую консистенцию по сравнению с

хребтовым. Его срезают с боковых частей туши и с грудины.

К боковому шпику относят также срезки шпика, получаемые

при разделке грудинки и бекона. Боковой шпик используют

при изготовлении колбас I и П сортов. Кроме того, хребтовый

и боковой шпик применяют для производства различных про¬

дуктов из шпика.Свиной шпик является скоропортящимся сырьем, поэтому

его охлаждают (до температуры не выше 8°С), солят или замо¬

раживают (до температуры не выше —7°С). Шпик хранят при

относительной влажности воздуха 75±5%, охлажденный — не

более 3 сут, соленый — не более 60 сут при температуре 0—8°С,

замороженный — не более 90 сут при температуре —7-.—9°С.Грудинка свиная. Это грудореберная часть с удаленными

ребрами и брюшной частью. Края грудинки должны быть ров¬

но обрезаны, толщина в тонкой части — не менее 2 см. Грудинка

должна содержать не более 25% мышечной ткани. Ее применяют

;ц]я изготовления колбас высших сортов.Жир-сырец. Жир-сырец свиной в охлажденном состоянии

имеет нежную консистенцию, цвет белый или с розоватым от¬

тенком. Его используют при изготовлении сосисок, сарделек,

вареных и ливерных колбас.Жир-сырец бараний подразделяют на подкожный и курдюч¬

ный. В колбасном производстве применяют в основном курдюч¬

ный жир в виде кусочков для некоторых вареных, полукопченых

и сырокопченых колбас.Пищевые топленые жиры. В колбасном производстве приме¬

няют говяжий, свиной и костный топленые жиры. Жиры долж¬

ны быть доброкачественными, без посторонних вкусов и запа¬

хов. Не допускается использование топленых жиров ниже I сор¬

та. Топленые жиры применяют в основном для изготовления

вареных и ливерных колбас, сосисок и сарделек.Масло сливочное. Сливочное масло приготавливают сбива¬

нием пастеризованных сливок. По вкусу, аромату и высокой ус¬

вояемости оно является наилучшим жиром. В колбасном про¬

изводстве применяют следующие виды сливочного масла: несоле¬

ное, любительское, крестьянское. Оно должно иметь цвет от

белого до светло-желтого, консистенцию при 10—12°С плотную,

однородную по всей массе, поверхность на разрезе слабо бле¬

стящую и сухую на вид, с наличием одиноких мельчайших ка¬

пелек воды, вкус и запах чистые, без посторонних привкусов и

запахов. Содержание жира в несоленом сливочном масле не

менее 82.5%, любительском — 78%, в крестьянском — 72,5%.

Сливочное масло всех видов делится на два сорта — высший

и I. Масло хранят без доступа солнечных лучей при темпера¬

туре 2—4°С, если оно подлежит немедленному использованию,19

или при температуре —10-=—18 °С, если оно должно длительно

храниться.Маргарин. Маргарин представляет собой твердый жир, по

вкусу и запаху приближающийся к сливочному маслу. Для

производства маргарина используют разные животные жиры и

растительные масла с добавлением молочных продуктов, воды

и другого вспомогательного сырья. В колбасном производстве

используют все виды маргарина, кроме маргарина с вкусовыми

добавками. Содержание жира в маргарине должно быть не ме¬

нее 82%, влаги — не более 17%; соли — 0,2—0,7%. Маргарин

хранят упакованным в дощатые, картонные или фанерные ящики

при температуре 10—15°С 30 сут, при 4—10°С — 45 сут, при0-=—10 °С — 75 сут.ЯЙЦА И ЯЙЦЕПРОДУКТЫЯйца и яйцепродукты используют для изготовления вареных

и ливерных колбас, а также отдельных видов сосисок и мясных

хлебов. Среди яйцепродуктов наиболее распространены меланж

(смесь яичного белка и желтка в естественном соотношении) и

яичный порошок (высушенный меланж). Яйца и яйцепродукты

должны быть доброкачественными, без посторонних запаха и

вкуса. Перед использованием яйца освобождают от скорлупы,

выливая их в емкости из материалов, разрешенных Министер¬

ством здравоохранения СССР для контакта с пищевыми про¬

дуктами. Перед использованием содержимое яиц тщательно

перемешивают до однородной массы. Меланж перед использо¬

ванием размораживают, яичный порошок восстанавливают пу¬

тем перемешивания с водой комнатной температуры в соотно¬

шении яичный порошок и вода —1:3. Подготовленные яйца и

яйцепродукты вносят в фарш при его приготовлении для повы¬

шения вязкости. Яйца и яйцепродукты взаимозаменяемы при

приготовлении фарша. 1 кг меланжа эквивалентен 24 куриным

яйцам или 274 г яичного порошка.МУКАДля производства отдельных видов вареных и ливерных кол¬

бас, сосисок, сарделек и мясных хлебов используют пшеничную

муку не ниже I сорта. Ее добавляют при приготовлении фарша

в количествах от 2 до 5%. Мука должна быть доброкачественной,

с влажностью не более 15%. Доброкачественная мука имеет

слабовыраженный, приятный, чуть сладковатый вкус, без хру¬

ста на зубах. Не допускается затхлый и плесневелый запах,

кислый, горький, явно сладкий или посторонний привкусы. Горь¬

кий привкус может быть результатом наличия в муке примесей

семян различных трав или прогоркания жиров. Кисловатый при¬20

вкус указывает на несвежесть муки, а сладкий — на примесь

муки из проросшего зерна. Хруст свидетельствует о плохой

очистке муки от минеральных примесей. Для пшеничной муки

высшего сорта характерен белый цвет со слабым кремовым

оттенком, для I сорта — белый цвет с желтоватым оттенком.КРАХМАЛВ колбасном производстве для повышения вязкости фарша

отдельных видов вареных и ливерных колбас, сосисок, сарде¬

лек и мясных хлебов используют картофельный или кукуруз¬

ный крахмал. По качеству картофельный крахмал подразде¬

ляется на сорта: экстра, высший, I и II; кукурузный — на выс¬

ший, I. Картофельный крахмал II сорта для колбасного произ¬

водства непригоден. В крахмале, предназначенном для колбас¬

ного производства, посторонний запах, хруст в кулинарной

пробе клейстера, сваренного из крахмала, а также наличие тя¬

желых металлов не допускаются.Картофельный крахмал поступает на производство упако¬

ванным в чистые, сухие, льняные или джутовые мешки по 25, 50,

60 кг, кукурузный — в двойные бязевые мешки по 25 кг. Возмож¬

но поступление крахмала в многослойных бумажных мешках.

Крахмал хранят в чистых, сухих, хорошо проветриваемых поме¬

щениях на стеллажах при температуре не выше 15°С и относи¬

тельной влажности воздуха не выше 70%.КРУПАДля изготовления отдельных видов вареных и ливерных кол¬

бас используют горох шелушеный (лущеный), чечевицу, пшено

шлифованное, перловую, ячневую крупы. Качество крупы ха¬

рактеризуется цветом, запахом, влажностью, наличием посто¬

ронних и металломагнитных примесей, а также зараженностью

различными вредителями хлебных запасов и другими специаль¬

ными показателями. Различные виды крупы имеют неодинако¬

вый цвет, который зависит от пигментов, находящихся в обо¬

лочках зерен. Изменение цвета крупы при хранении свиде¬

тельствует о начале ее порчи.Свежая, доброкачественная крупа имеет слегка сладковатый

вкус. Прогорклый или кисловатый привкус указывает на ее не¬

свежесть. У крупы должен быть нормальный, свойственный

данному виду запах. Несвежая, дефектная крупа имеет затхлый

или плесневелый запах. Посторонний запах может появиться

при совместном хранении крупы с остропахнущими продуктами

или от наличия в ней посторонних пахучих примесей (полынь

и др.). Затхлый, плесневелый или какой-либо другой посторон¬

ний запах не допускается. Важным показателем &ля крупы яв¬21

ляется ее влажность. Влажная крупа быстро портится, поэтому

в стандартах нормируется ее верхний предел, который в зави¬

симости от вида зерна не должен превышать 12—17%. К посто¬

ронним примесям относятся сорная примесь, испорченные ядра,

битые ядра, мучная пыль (мучель) и др. От количества посто¬

ронних примесей зависит качество крупы. В крупе всех видов

металломагнитных примесей не должно быть больше 3 мг на 1 кг

продукта. Размер отдельных частичек металломагнитных при¬

месей должен быть не более 0,3 мм в наибольшем линейном

измерении, а масса отдельных крупинок руды и шлака — не бо¬

лее 0,4 мг. Наличие вредителей хлебных запасов во всех видах

крупы не допускается.ПЛАВЛЕНЫЕ СЫРЫДля изготовления отдельных видов вареных колбас и соси¬

сок используют плавленые сыры 30%-ной жирности. Они посту¬

пают на предприятия в виде блоков массой до 5 кг. Плавленые

сыры должны иметь правильную форму, чистую поверхность с

незначительным количеством пустот, тесто без глазков, цвет от

белого до светло-желтого, без горечи, кормового или гнилостного

привкусов. Не допускаются крупинчатость и разжиженность

сыра.ПЕКТИНПри изготовлении некоторых видов вареных колбас исполь¬

зуют свекловичный и яблочный сухой пектин. Пектин представ¬

ляет собой порошок тонкого помола: яблочный — от светло-се¬

рого до кремового цвета, свекловичный — темного цвета. Вкус

пектина слабокислый, без постороннего привкуса и запаха.

Влажность сухого пектина не должна превышать 10,6—14,0%ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫК вспомогательным материалам относятся: поваренная соль,

сахар, нитрит натрия, хлорид кальция, пищевые фосфаты, пря¬

ности, препарат гемоглобина, аскорбинат натрия, аскорбиновая

кислота, коптильные препараты, виноматериалы, бактериальные

препараты.ПОВАРЕННАЯ СОЛЬПоваренная соль — это кристаллический хлорид натрия, ис¬

пользуемый в колбасном производстве для посола мяса и мяс¬

ных продуктов. Ее применяют в кристаллическом виде или в ви¬

де растворов различной концентрации. По способу обработки22

поваренная соль может быть выварочной или молотой помолов

№ 0, 1,2. По степени чистоты поваренная соль подразделяется

на четыре сорта: экстра, высший, I и II. При производстве кол¬

бас не разрешается использовать соль II сорта.В 100 частях воды при 20°С растворяется 35,85 частей пова¬

ренной соли. Вкус 5%-ного раствора соли в дистиллированной

воде должен быть чисто соленым. Не допускаются посторонние

привкусы и запахи, заметные на глаз посторонние механические

загрязнения. Цвет соли — белый. При хранении соль должна

быть защищена от атмосферных влияний. Перед использованием

ее просеивают или растворяют в воде.САХАРДля улучшения вкуса колбас и продуктов из свинины, говя¬

дины и баранины применяют сахар. Его вырабатывают из са¬

харной свеклы или сахарного тростника. Сахар используют в

виде сахарного песка — белого с блеском мелкокристаллическо¬

го продукта, содержащего в пересчете на сухое вещество не ме¬

нее 99,75% сахарозы, не более 0,05% редуцирующих веществ, не

более 0,02% золы. Влажность песка не более 0,14%. Сахарный

песок должен быть однородным по величине кристаллов, иметь

сладкий вкус без каких-либо посторонних привкусов и запахов,

которые не должны ощущаться ни в сухом продукте, ни в его

водном растворе, быть сыпучим, нелипким, сухим на ощупь,

без комков мепробеленного сахара, слипшихся кристаллов и по¬

сторонних примесей. Сахар гигроскопичен. Хранить его следует

на стеллажах в условиях относительной влажности воздуха не

выше 70%, не допуская резких изменений температуры.НИТРИТ НАТРИЯНитрит натрия используют при посоле мяса или фаршенри-

готовлении для стабилизации розово-красного цвета мяса.

В колбасном производстве применяют только химически чистый

нитрит натрия. Нитрит натрия (МаЫОг) представляет собой мел¬

кокристаллический порошок слегка желтоватого цвета. Его при¬

меняют в виде раствора ^концентрацией не более 2.5% в строго

регламентированных дозах под контролем ветеринарно-санитар-

ной службы. Раствор готовят в химической лаборатории и хра¬

нят в цехе в специальном закрывающемся сосуде, на котором

наносится «2,5%-ный раствор нитрита натрия. Яд!»Нитрит натрия в сухом виде применять категорически запре¬

щено. Сухой нитрит натрия хранят в закрытом и опломбирован¬

ном помещении отдельно от других материалов.23

ХЛОРИД КАЛЬЦИЯДля придания колбасам, в рецептуру которых входит плаз¬

ма крови, более плотной консистенции, в фарш вводят хлорид

кальция в виде раствора. В колбасном производстве используют

25%-ный водный раствор хлорида кальция. Хлорид кальция

представляет собой пористые кусочки белого цвета с незначи¬

тельным содержанием порошка, образующегося в результате

частичного разрушения кусочков при трении, расплывающиеся

на воздухе и хорошо растворимые в воде. Перед применением

приготавливают 25%-ный раствор хлорида кальция.ПИЩЕВЫЕ ФОСФАТЫПри изготовлении вареных колбас, сосисок, сарделек и мяс¬

ных хлебов применяют соли фосфорной кислоты, которые до¬

бавляют в количестве 0,3% к массе фарша. Фосфаты способст¬

вуют набуханию мышечных белков, влагоудержанию при варке,

увеличению сочности и выхода вареных колбасных изделий. Они

обеспечивают образование стойких жировых эмульсий, что пред¬

отвращает образование бульонно-жировых отеков при варке

колбас, тормозят окислительные процессы в жире, которые уско¬

ряются в присутствии гемовых пигментов. При введении фосфа¬

тов структура фарша улучшается. Чрезмерное повышение рН *

фарша (свыше 6,5) придает продукту неприятный привкус. По¬

этому в основном применяют смеси, состоящие из щелочных,

нейтральных и кислых фосфатов, что обеспечивает рН фарша не

более 6,5. В мясной промышленности для приготовления смесей

используют следующие фосфаты: тетранатрийпирофосфат

(№4Р207), мононатрийортофосфат (.МаН2Р04), тринатрийпиро-

фосфат девятиводный (№зНР207-9Н20). Фосфаты вводят в

фарш в начале куттерования. Для повышения сочности продук¬

та и улучшения его консистенции количество добавляемой воды

может быть увеличено на 5—10% массы основного сырья. При

изготовлении колбас, в рецептуру которых входит плазма кро¬

ви, необходимо учитывать количество фосфатов, введенных в

кровь при ее стабилизации. Фосфаты хранят в закрытой таре

в сухом помещении. Перед употреблением в колбасном произ¬

водстве их фасуют.ПРЯНОСТИК пряностям относятся продукты растительного происхож¬

дения, отличающиеся своеобразными вкусовыми и ароматиче¬

скими свойствами. Их широко применяют для придания кол-* рН — показатель концентрации водородных ионов в системе (фарше),

характеризующий реакцию среды (нейтральную — рН 7,0; щелочную —

рН>7,0; кислую — рН<7,0).24

басным изделиям остроты и аромата. Использование пряностей

не только улучшает вкусовые качества колбасных изделий, но

и повышает усвоение их организмом. Вкус и аромат пряностей

зависят от содержащихся в них эфирных масел, гликозидов и

алкалоидов. В качестве пряностей употребляют высушенные

различные части растений: плоды (тмин, кориандр, кардамон,

перец), семена (горчица, мускатный орех, фисташки), цветы и их

части (гвоздика), листья (лавровый лист), кору (корица), кор¬

ни (имбирь) и луковые овощи (лук, чеснок).Перец. Различают четыре вида перца: черный, белый, души¬

стый и красный.Черный перец представляет собой незрелые высушенные пло¬

ды тропического растения, а белый — зрелые, очищенные от

темной наружной оболочки, плоды того же растения. Плоды

перца отличаются сильным пряным ароматом и жгучим вкусом.

Основным веществом, обусловливающим вкус перца, является

алкалоид пиперин (около 7%). Черный и белый перец исполь¬

зуют в виде порошка (молотый перец).Душистый перец — это незрелые высушенные плоды из се¬

мейства миртовых. Благодаря наличию эфирных масел душис¬

тый перец обладает сильным пряным ароматом, напоминающим

аромат гвоздики, корицы и мускатного ореха. В составе эфир¬

ных масел обладает эвгенол (60—80%). Душистый перец ис¬

пользуют в виде порошка (молотый душистый перец).Красный перец молотый (паприка) получают размалыванием

высушенных стручков острого красного перца. Жгучий острый

вкус придает ему алкалоид капсаицин (0,92—1%).Гвоздика. Гвоздика представляет собой высушенные цветоч¬

ные почки вечнозеленого тропического гвоздичного дерева. Она

отличается сильным ароматом благодаря высокому содержанию

эфирных масел (16—20%), основной составной частью которых

является эвгенол (78—90%). Гвоздику используют в виде по¬

рошка.Кардамон. Кардамон представляет собой высушенные незре¬

лые плоды вечнозеленого растения из семейства имбирных. Пло¬

ды кардамона имеют овальную форму (длиной от 8 до 14 мм)

и отличаются тонким пряным ароматом и острожгучим вкусом.

Вкус и аромат кардамона обусловлены эфирным маслом (3—

8%), основной составной частью которого является терпинесол.

Кардамон применяют в виде порошка.Кориандр. Это плоды однолетнего растения из семейства

зонтичных. Плоды кориандра шаровидной формы, желтовато¬

бурой окраски. Вкус и аромат плодам сообщает эфирное масло,

основной составной частью которого является спирт линалоол

(до 70%). Кориандр используют в колбасном производстве в мо¬

лотом виде.25

Тмин. Представляет собой зрелые высушенные плоды дву¬

летнего пряного растения. Плоды тмина продолговатой яйце¬

видной формы, коричневого цвета с буровато-зеленым оттенком.

Сильный аромат и жгуче-горьковатый вкус тмина зависят от

эфирного масла (3—7%), в состав которого в основном входит

карвон (50—60%) и лимонен (40%). Тмин в колбасном произ¬

водстве используют в виде порошка в смеси с другими пряно¬

стями.Горчица. Различают три вида горчицы: черную, белую и си¬

зую (сарентскую). Семена горчицы отличаются высоким содер¬

жанием жира (35%). Для получения горчицы-порошка исполь¬

зуют жмых, оставшийся после отжатия масла из семян горчицы.

Жгучий вкус и острый запах горчице-порошку сообщает алли-

ловое масло. В колбасном производстве при изготовлении

отдельных видов вареных колбас применяют горчичный поро¬

шок I и II сортов.Мускатный орех. Это высушенные и очищенные от скорлупы

семена плодов мускатного дерева. Мускатный орех отличается

очень сильным ароматом и жгучим вкусом благодаря наличию

в его составе (7—15%) эфирного масла. Основными составными

частями эфирного масла являются пинен и камфен (до 80%).

Мускатный орех применяют в колбасном производстве в моло¬

том виде.Фисташки. Фисташки — это орехи, у которых ядра имеют

зеленоватый цвет, красноватую кожицу и приятный сладкова¬

тый вкус. Не допускается мучнистость плодов. Орехи I сорта

должны иметь не менее 17 мм в наибольшем диаметре, II сор¬

та— не менее 12 мм. Фисташки в подсушенном состоянии со¬

держат (в %): воды — 5—6, жира — 50—62, белков—16—20,

небольшие количества крахмала и сахара.Лавровый лист. Это высушенные листья вечнозеленого дере¬

ва или кустарника благородного лавра. Лучшим считается лав¬

ровый лист осеннего .сбора, не моложе двух лет, высушенный в

тени. Лавровый лист содержит 3—4% эфирного масла, основ¬

ным компонентом которого является цинеол (25—50%)- Лав¬

ровый лист применяют в основном при изготовлении отдельных

видов вареных продуктов из свинины.Корица. Представляет собой высушенную кору или молодые

побеги вечнозеленого коричневого дерева. Вкус и аромат кори¬

це сообщает коричневое эфирное масло (до 9%), основной со¬

ставной частью которого является коричневый альдегид (65—

76%)- В колбасном производстве корицу используют в виде

порошка.Имбирь. В качестве пряности используют сухие корневища

многолетнего растения семейства имбирных. В зависимости от

предварительной обработки бывает два сорта имбиря: белый —

освобожденный от коры и черный — не очищенный от коры. Им¬26

бирь отличается специфическим приятным ароматом благо¬

даря наличию 1,2—3% эфирного масла и жгучим вкусом, зави¬

сящим от содержания феноловещества. Имбирь в молотом виде

используют при изготовлении колбас.Экстракты пряностей. Экстракты пряностей представляют

собой растворы эфирных масел в этиловом спирте (лаврового

эфирного масла, укропного масла) или в рйстительном масле

(перца черного и душистого, гвоздики, корицы, мускатного оре¬

ха, кардамона). Растворы эфирных масел очень удобны для ис¬

пользования в колбасном производстве.Смеси пряностей. Их готовят на специальных предприятиях

(табл. 1).1.. Состав смеси пряностейИнгредиентСостав смесей пряностей, %1234567Сахар-песок, сахарная пуд¬50504040504540ра, кристаллическая глюкозаПерец черный30254030253040Перец душистый—25—20—25—Мускатный орех или карда¬20——10———монКориандр——20—2520*Итого100100100100100100100* Допускается полная или частичная заменатмином.По физико-химическим и органолептическим показателям

смеси пряностей для колбас, сосисок и сарделек должны удов¬

летворять следующим требованиям: внешний вид — однородный

мелкоразмолотый порошок; запах — острый, перечный, свойст¬

венный данному виду смеси; вкус — жгучий, свойственный со¬

ставу компонентов, входящих в смесь, влажность не более 7%.Хранение пряностей и смесей пряностей. Большинство пря¬

ностей отличается невысоким содержанием влаги (не более

14%), поэтому их можно довольно продолжительное время хра¬

нить в сухих помещениях. В сырых помещениях они плесневеют.

Многие пряности при хранении постепенно теряют аромат, осо¬

бенно те, что хранятся в измельченном виде и в недостаточно

герметичной упаковке. Пряности нельзя хранить вместе с остро-

пахнущими товарами, так как они легко воспринимают посто¬

ронние запахи. Следует хранить пряности при температуре не

выше 15°С и относительной влажности воздуха не более 75—

80% в сухих, хорошо вентилируемых и незараженных амбарны¬

ми вредителями складских помещениях.27

овощиПряные овощи. К пряным овощам, используемым в колбас¬

ном производстве, относится укроп. Это однолетняя культура,^

у которой в пищу используют листья или листья с зонтиками.В укропе много эфирного масла (1,0—1,25%), полезных и лег¬

коусвояемых солей калия, кальция, железа, фосфора. Укроп

применяют в свежем (в виде зелени), сушеном виде, а также

в виде масла.Луковые овощи. К луковым овощам, многолетним травяни¬

стым растениям из семейства лилейных, используемым в кол¬

басном производстве, относятся репчатый лук и чеснок. Луко¬

вые овощи содержат большие количества питательных, вкусовых

и ароматических веществ. Эфирные масла луковых овощей обус¬

ловливают остроту, специфический вкус и аромат, возбуждаю¬

щий аппетит и способствуют лучшему усвоению пищи.Лук и чеснок хранят при температуре от 0 до 2°С при отно¬

сительной влажности воздуха 70—75%. Циркуляция воздуха2—4 объема за 1 ч. Продолжительность хранения 8—10 мес. '

Средняя высота укладки лука и чеснока на стеллажах россыпью

30—40 см.Луковица репчатого лука состоит из небольшого донца, от

которого вниз отходят корешки, а вверху прикреплены утолщен¬

ные сочные чешуи луковых зачатков, или почек (деток). Верх¬

ние (покровные) две-три чешуи при созревании лука подсыхают

и окрашиваются, образуя так называемую рубашку, которая пре¬

дохраняет съедобную часть от испарения и повреждения микро¬

организмами. Верхняя часть луковицы называется шейкой.В репчатом луке содержится 0,012—0,06% эфирного масла, ко¬

торое придает ему запах и острый вкус, а также витамины Вь В6,

РР, фолиевая и пантотеновая кислоты. Окраска сухих луковых

чешуй обусловлена содержанием красящего вещества кверце-

тина. В зависимости от сорта луковицы имеют плоскую, округ¬

лую, плоскоокруглую, овальную или удлиненную форму. Цвет

наружных чешуй — от белого до красно-фиолетового. Все сорта

лука делят на острые, полуострые и сладкие. Лук острых сортов

по сравнению с полуострыми и сладкими сортами содержит

больше сухих веществ, сахаров, эфирных масел. Лук используют

в свежем и сушеном виде.Чеснок представляет собой сложную луковицу, состоящую из3—20 луковичек-зубков. Зубки сидят на общем донце, и каждый

из них имеет общую оболочку. Снаружи луковица чеснока по¬

крыта общей для всех зубков оболочкой (рубашкой). По окрас¬

ке чеснок бывает розовым и белым. От репчатого лука чеснок

отличается более острым вкусом и запахом, меньшим содержа¬

нием влаги и большим содержанием азотистых, экстрактивных

и минеральных веществ, а также эфирных масел (до 2%), глав-28

ной составной частью которых является диаллилдисульфид.

Чеснок используют в свежем, консервированном или сушеном

виде.ПРЕПАРАТ ГЕМОГЛОБИНАДля улучшения цвета вареных колбасных изделий, особенно

в рецептуру которых входят белковые препараты животного

или растительного происхождения, применяют препарат гемогло¬

бина. Его готовят из форменных элементов крови путем сме¬

шивания их с водой в соотношении 1:1, при этом происходит

гемолиз *, и препарат гемоглобина приобретает гомогенность и

яркую окраску. Препарат гемоглобина готовят перед исполь¬

зованием. Его вводят в фарш в количествах до 1 % от массы

фарша.АСКОРБИНАТ НАТРИЯАскорбинат натрия используют в колбасном производстве

для ускорения образования окраски мясопродуктов, улучшения

внешнего вида неустойчивости цвета при хранении колбас. Он

способствует также улучшению вкуса и аромата продукта. Ас¬

корбинат натрия — это натриевая соль аскорбиновой кислоты

(витамина С). При применении аскорбиновой кислоты, ее пред¬

варительно нейтрализуют карбонатом натрия, в результате чего

образуется аскорбинат натрия. На 1 л 3%-ного водного рас¬

твора аскорбиновой кислоты добавляют 16 г питьевой соды

(ЫаНСОз). Нейтрализацию проводят не менее чем за 30 мин до

введения раствора в фарш. Нейтрализованный раствор хранят

при комнатной температуре не более 2 ч. Величина рН раство¬

ра после нейтрализации должна быть не более 7,0.Аскорбиновая кислота и аскорбинат натрия очень чувстви¬

тельны к некоторым металлам, поэтому их растворы хранят в

резервуарах из нержавеющей стали, алюминия или пластмассы.

Аскорбинат натрия и аскорбиновую кислоту растворяют при

температуре 20—25 °С. Возможно использование аскорбиновой

кислоты без ее предварительной нейтрализации. При изготов¬

лении колбас аскорбиновую кислоту или ее натриевую соль вво¬

дят в количестве 0,03% к массе сырья в виде 3%-ного водного

раствора. Для колбас, в рецептуре которых преобладает сви¬

нина, возможно повышение уровня аскорбиновой кислоты и ее

соли до 0,05%. Лучший эффект окраски вареных колбас дости¬

гается совместным применением аскорбиновой кислоты и ее

соли с препаратом гемоглобина.* Гемолиз — это разрушение оболочек красных кровяных телец {эритро¬

цитов — клеток крови), в результате чего пигмент крови гемоглобин выходит

в межклеточное пространство.29-

КОПТИЛЬНЫЕ ПРЕПАРАТЫДля придания запаха копчености колбасным изделиям при¬

меняю коптильные препараты. Использование их имеет ряд преи¬

муществ по сравнению с копчением дымом; устраняется попада¬

ние в изделия вредных веществ из дыма, появляется возмож¬

ность точно дозировать препарат.В настоящее время отечественная промышленность выпус¬

кает три вида коптильных препаратов: ВНИИМП и ВНИИМП-1

(для внесения в изделия) и «Вахтоль» (для поверхностной обра¬

ботки изделий). Препарат ВНИИМП применяют при изготов¬

лении вареных, полукопченых, варено-копченых и сырокопченых

колбас. Его производят конденсированием дыма, полученного

при горении твердых пород дерева с ограниченным доступом

воздуха. Препарат добавляют при приготовлении колбасных

фаршей из расчета на 100 кг: для вареных колбас— 150—250 мл,

полукопченых — 300—400, варено-копченых — 400—500, сырокоп¬

ченых— 600—700 мл.Препарат ВНИИМП-1 (водный раствор чистых химических

веществ в концентрированном виде) используют для изготовле¬

ния вареных колбас, сосисок и сарделек при разведении водой1 :50. Дозировка препарата (в мл на 100 кг сырья): для варе¬

ных колбас и сосисок — 150, для сарделек — 200.Препарат «Вахтоль» применяют для поверхностного ороше¬

ния полукопченых и варено-копченых колбас.ВИНОМАТЕРИАЛЫПри изготовлении некоторых видов сырокопченых и сыровя¬

леных колбас для придания специфического аромата наряду с

пряностями используют виноградные вина (мадера) и коньякиБАКТЕРИАЛЬНЫЕ ПРЕПАРАТЫПри изготовлении сырокопченых и сыровяленых колбас для

сокращения длительности их изготовления и улучшения качест¬

ва изделий применяют бактериальные препараты. Они содержат

специальные виды микроорганизмов, которые при добавлении в

фарш сырокопченых колбас в процессе жизнедеятельности про¬

дуцируют большое количество органических веществ, способных

создавать выраженный вкус и аромат продукта. Кроме того, эти

микроорганизмы подавляют развитие болезнетворных микробов,

в частности кишечной палочки. Бактериальные препараты име¬

ют жидкую консистенцию. Для предотвращения от порчи бакте¬

риальные препараты консервируют, замораживают или сушат.

Отечественная промышленность выпускает следующие виды бак¬

териальных препаратов: ПБ-СК (в сухом виде), АЦИД-СК (в30

сухом и замороженном виде). Количество добавляемого в фарш

препарата зависит от его вида и составляет от 50 до 250 г (для

сухого) на 100 кг фарша и 1000 г — для замороженного.КОЛБАСНЫЕ ОБОЛОЧКИКолбасные оболочки предназначены для предохранения

колбасных изделий от воздействия внешних факторов, которые

могут привести к загрязнениям, механическим повреждениям,

порче под воздействием микроорганизмов, чрезмерной усушке,

а также изменению формы. Оболочки должны быть достаточно

прочными, плотными, эластичными и в определенной степени

газопроницаемыми.В промышленности используют естественные (обработанные

кишки всех видов скота) и искусственные оболочки. Для каж¬

дого вида и сорта колбасных изделий употребляют оболочку

определенного вида и размера.Естественные (натуральные) оболочки. Эти оболочки обла¬

дают всеми вышеперечисленными свойствами. Однако в преде¬

лах одного вида кишок они значительно различаются по разме¬

рам, а также бывают изогнутой формы, что препятствует авто¬

матизации процесса наполнения их фаршем. Для предотвраще¬

ния порчи под воздействием микроорганизмов при длительном

хранении оболочки консервируют с помощью посолочных ве¬

ществ или сушат. Законсервированные натуральные оболочки

хранят: соленые — при температуре от 0 до 5 °С в течение 1—2 лет, сушеные — в сухих помещениях при относительной влаж¬

ности воздуха не свыше 65% до 1 года.Для изготовления колбас применяют говяжьи, свиные, мел¬

кого рогатого скота (бараньи и козьи) и конские кишечные

оболочки, которые по размерам (диаметру, длине или длине по¬

луокружности) подразделяются на калибры, а по качеству — на

сорта. Вместимость (фаршеемкость) кишечных оболочек зависит

от калибра и сорта. Вид используемой оболочки для колбас рег¬

ламентируется нормативно-технической документацией.К говяжьим кишечным оболочкам относятся: тол¬

стая черева — двенадцатиперстная кишка; длина 1—1,5 м, диа¬

метр 30—60 мм, фаршеемкость около 4 кг. Толстые черевы бы¬

вают I и II сортов без разделения на калибры. Используются

для вареных колбас II и III сортов.Черевы — тонкие кишки (тощая и подвздошная) диаметром

25—50 мм, длиной 25—50 м, фаршеемкостью около 18 кг. Сор¬

тируют черевы на два сорта и четыре калибра:КалибрДиаметр, ммЭкстраШирокийСреднийУзкийСвыше 44

От 37 до 44

От 32 до 37До 3231

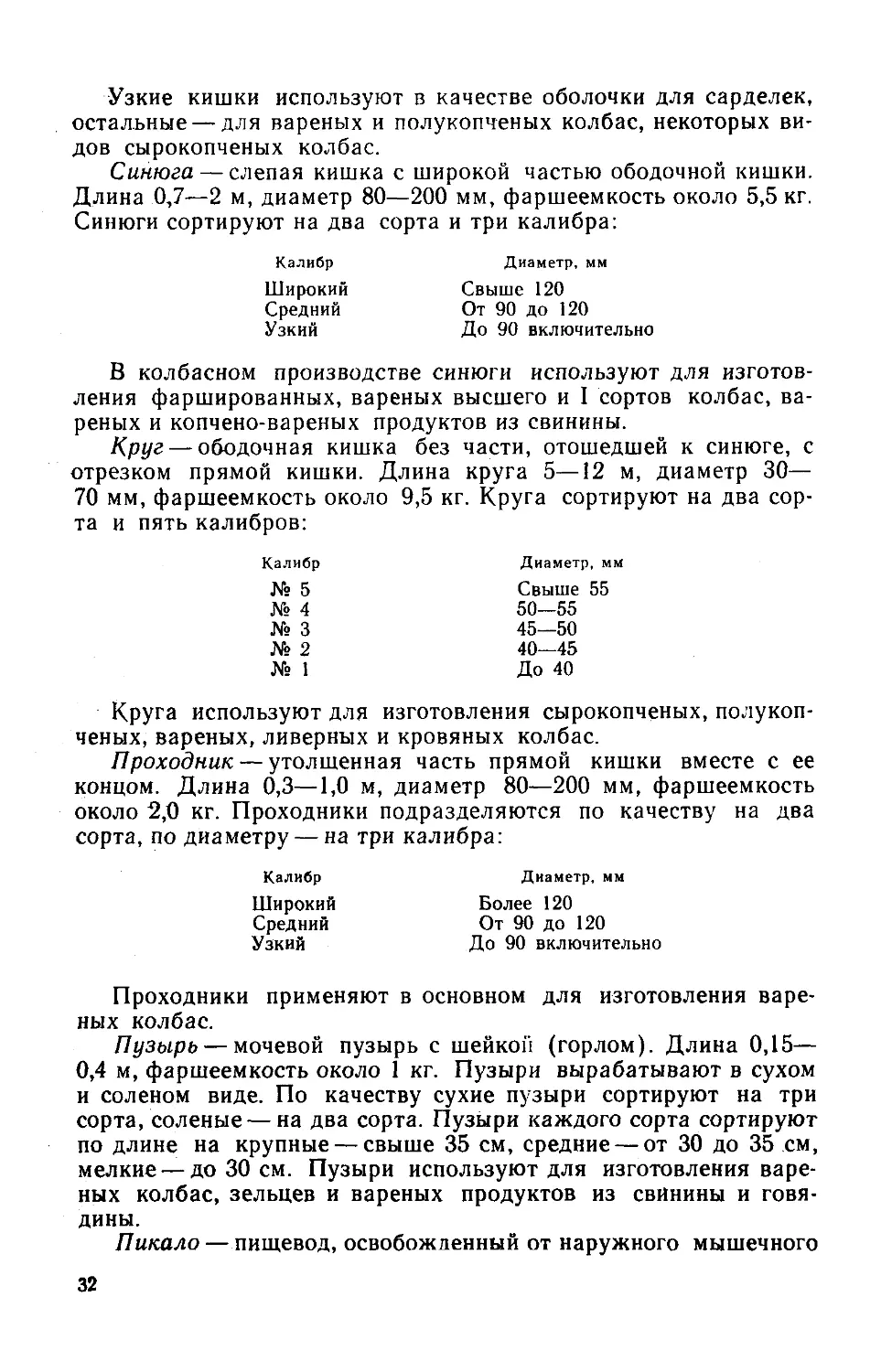

Узкие кишки используют в качестве оболочки для сарделек,

остальные — для вареных и полукопченых колбас, некоторых ви¬

дов сырокопченых колбас.Синюга — слепая кишка с широкой частью ободочной кишки.

Длина 0,7—2 м, диаметр 80—200 мм, фаршеемкость около 5,5 кг.

Синюги сортируют на два сорта и три калибра:Калибр Диаметр, ммШирокий Свыше 120Средний От 90 до 120Узкий До 90 включительноВ колбасном производстве синюги используют для изготов¬

ления фаршированных, вареных высшего и I сортов колбас, ва¬

реных и копчено-вареных продуктов из свинины.Круг — ободочная кишка без части, отошедшей к синюге, с

отрезком прямой кишки. Длина круга 5—12 м, диаметр 30—

70 мм, фаршеемкость около 9,5 кг. Круга сортируют на два сор¬

та и пять калибров:КалибрДиаметр, мм№ 5Свыше 55№ 450—55№ 345—50№ 240—45№ 1До 40Круга используют для изготовления сырокопченых, полукоп¬

ченых, вареных, ливерных и кровяных колбас.Проходчик — утолщенная часть прямой кишки вместе с ее

концом. Длина 0,3—1,0 м, диаметр 80—200 мм, фаршеемкость

около 2,0 кг. Проходники подразделяются по качеству на два

сорта, по диаметру — на три калибра:Калибр Диаметр, ммШирокий Более 120Средний От 90 до 120Узкий До 90 включительноПроходники применяют в основном для изготовления варе¬

ных колбас.Пузырь — мочевой пузырь с шейкой (горлом). Длина 0,15—

0,4 м, фаршеемкость около 1 кг. Пузыри вырабатывают в сухом

и соленом виде. По качеству сухие пузыри сортируют на три

сорта, соленые — на два сорта. Пузыри каждого сорта сортируют

по длине на крупные — свыше 35 см, средние — от 30 до 35 см,

мелкие — до 30 см. Пузыри используют для изготовления варе¬

ных колбас, зельцев и вареных продуктов из свинины и говя¬

дины.Пикало — пищевод, освобожденный от наружного мышечного32

слоя (пикального мяса). Длина 0,35—1,0 м, диаметр 30—60 мм,

фаршеемкость около 0,5 кг. Пикала вырабатывают в сухом и

соленом виде. Их сортируют по качеству на два сорта, а по

размерам — на четыре калибра:Сухие пикала,

длина полуок- Соленые пикала,Калибр ружности. мм диаметр, ммЭкстра Свыше 85 Свыше 55Широкий От 75 до 85 От 50 до 55Средний От 65 до 75 От 45 до 50Узкий До 65 До 45Пикала применяют в качестве оболочек для вареных и ли¬

верных колбас.К кишкам мелкого рогатого скота, используе¬

мым в колбасном производстве, относят черевы, синюги и гу-

зенки.Черевы — все тонкие кишки (двенадцатиперстная, тощая и

подвздошная). Длина бараньих кишок составляет 20—35 м,

козьих—12—20 м; диаметр 14—30 мм; фаршеемкость около3.5 кг. Черевы сортируют по качеству на два сорта без подраз¬

деления на калибры. Исключение составляют черевы, получае¬

мые от калмыцких овец. Эти черевы дополнительно подразде¬

ляют на три калибра:Калибр Диаметр, ммШирокий Свыше 23Средний От 19 до 23Узкий От 16 до 19Черевы используют в качестве оболочек для сосисок.Синюга — слепая кишка с широкой частью ободочной киш¬

ки. Длина 0,4—1,5 м, диаметр 40—80 мм, фаршеемкость около1.5 кг. По качеству синюги сортируют на два сорта, а по длине—

на четыре размера:Размер Длина, смЭкстра Свыше 125Крупные От 100 до 125Средние От 70 до 100Мелкие До 70Синюги применяют в качестве оболочек для вареных, полу¬

копченых и некоторых видов варено-копченых колбас.Гузенка — прямая кишка. Длина 0,6—1,0 м, диаметр 25—

35 мм, фаршеемкость 1,0 кг. Гузенки не калибруют. Их сорти¬

руют на два сорта. Применяют как оболочки для ливерных и

полукопченых колбас.К свиным кишкам, используемым в колбасном произ¬

водстве, относят черевы, гузенки, пузыри, желудок.33

Черевы — тонкие кишки (двенадцатиперстная, тощая и под¬

вздошная). Длина их в зависимости от породы и возраста жи¬

вотных 13—27 м, диаметр 20—40 мм, фаршеемкость около 11 кг.

По качеству свиные черевы подразделяют на два сорта, по диа¬

метру их сортируют на три калибра:Калибр Диаметр, ммШирокий Свыше 37Средний 27—37Узкий До 27В зависимости от калибра черевы используют как оболочки

для различных видов вареных и полукопченых колбас, сосисок

и сарделек.Гузенка — прямая кишка (от ободочной до выходного отвер¬

стия). Длина ее 0,5—1,75 м, диаметр 50—80 мм, фаршеемкость

около 1,0 кг. Гузенки сортируют по качеству на два сорта, а по

диаметру — натри калибра:Калибр Диаметр, ммШирокий Свыше 50Средний От 40 до 50Узкий До 40Гузенки применяют в качестве оболочек для сырокопченых,

вареных и ливерных колбас.Пузырь (мочевой) имеет длину 0,15—0,4 м, фаршеемкость

около 1,0 кг. По способу консервирования пузыри подразде¬

ляют на сухие и соленые. В зависимости от качества свиные мо¬

чевые пузыри сортируют на два сорта, а в зависимости от раз¬

мера— на крупные — более 35 см, средние — 30—35, мелкие-—

до 30 см.Пузыри используют в качестве оболочек для вареных кол¬

бас, зельцев, вареных продуктов из свинины и говядины.Желудок используют в качестве оболочек для зельцев, фар¬

шеемкость его около 2,1 кг.Из кишок лошадей в колбасном производстве в каче¬

стве оболочек для конских колбас используют черевы (тощая

и подвздошная кишки). Длина черев 10—20 м, диаметр 45—

85 мм.Искусственные оболочки. Искусственные оболочки выраба¬

тывают нескольких видов: целлюлозные, белковые, бумажные,

съедобные (альгинатные, пектиновые, белковые) и из синтетиче¬

ских полимерных материалов.По сравнению с естественными искусственные оболочки име¬

ют ряд преимуществ: постоянство размеров по длине (толщине

и диаметру), что позволяет механизировать и автоматизировать

процессы наполнения оболочек фаршем и термообработки кол¬34

басных батонов, чем повышается производительность труда ра¬

бочих. Кроме того, эти оболочки обладают высокой стойкостью

при хранении.Целлюлозные оболочки. Их изготавливают двухслойными из

целлюлозной пленки (целлофана). Эти оболочки выпускают

диаметром 60—120 мм и используют в основном для изготов¬

ления вареных колбас. Оболочки должны быть без поперечных

складок, неломкими, без надрывов и дыр, без механических за¬

грязнений и постороннего запаха. Поверхность оболочек бле¬

стящая, гладкая. Целлофановые оболочки могут быть маркиро¬

ванными и немаркированными. На маркированных оболочках

указывают товарный знак предприятия, наименование колбас¬

ного изделия, номер стандарта на изделие. Для маркировки

колбасной оболочки используют только краски, разрешенные

Министерством здравоохранения СССР. В настоящее время на

мясокомбинатах процесс изготовления маркированных оболочек

из целлофана совмещают с формовкой колбасных батонов.Для изготовления оболочек применяют целлофан марки А,

неокрашенный, нелакированный, с нормальной массой 1 м2 45—

65 г, разрешенный к применению в колбасном производстве Ми¬

нистерством здравоохранения СССР. Целлофан и колбасные

оболочки из него должны храниться в темных сухих помеще¬

ниях с температурой воздуха 20±5°С и относительной влаж¬

ностью воздуха 50—60%. Срок хранения готовых оболочек не

должен превышать 3 мес.Целлюлозные гофрированные оболочки для сосисок. В Со¬

ветском Союзе для изготовления сосисок применяют оболочки

отечественного производства в виде гофрированных трубок дли¬

ной 20—30 см (длина оболочки в одной трубке 10—15 м), диа¬

метром 18—22 мм и импортного производства (фирмы «Виско-

ра», Франция) типа «Ножакс» и «Ножакс С. Е.» диаметром 18—

22 мм. Длина оболочки типа «Ножакс» в одной трубке 16,8 м.

Применение гофрированных оболочек позволяет механизировать

и автоматизировать процесс формовки сосисок. Кроме того, эти

оболочки удобны при хранении и транспортировании.Белковые оболочки. Наиболее распространенными являются

искусственные белковые оболочки, которые изготавливают из

измельченной массы специально обработанных шкур (спилка)

крупного рогатого скота. Основой белковых оболочек является

коллаген, обеспечивающий их прочность, эластичность и усадку.

Эти оболочки проницаемы для влаги и дымовых газов и исполь¬

зуются для изготовления вареных, полукопченых, варено-коп¬

ченых, сырокопченых и сыровяленых колбас. Искусственные

оболочки за рубежом выпускают под различными названиями:

кутизин, натурин, эластин, налуксин, фибрин. Однако по физи¬

ко-химическим и товарным свойствам они мало отличаются

друг от друга, так как имеют однотипные виды сырья и техно¬35

логии. В СССР выпускают искусственную белковую оболочку

под названием белкозин.Бумажные оболочки. Бумажные оболочки выпускают двух

типов: волокнистые, или фиброзные, на основе длинноволокни¬

стой бумаги с пропиткой вискозой или волокнистые оболочки на

основе технических бумаг с пропиткой клеевым составом и дуб¬

лением формальдегидом. Оболочки обладают механической

прочностью и способностью к усадке, т. е. изменению геометри¬

ческих размеров (объема) при термической обработке колбас¬

ного фарша. Эти оболочки применяют для изготовления вареных

колбас и вареных изделий из свинины и говядины.ПЕРЕВЯЗОЧНЫЕ МАТЕРИАЛЫШпагат. Для придания формы колбасным изделиям, а так¬

же нанесения товарной отметки в случае использования немар¬

кированной оболочки применяют шпагат. Увязочный шпагат

различается по номерам и сортам.В зависимости от качества шпагат бывает двух групп: повы¬

шенный и нормальный. Каждая группа, в свою очередь, делится

на номера: двухниточный— 1, 2, 3, 4, 6, 8, 10, 12, 15; однониточ¬

ный— 3, 4. (Увязочный шпагат из лубяных волокон разделяется

на двухниточный, изготовленный из двух нитей пряжи посред¬

ством скручивания их между собой, и однониточный.) Метри¬

ческий номер шпагата получают в результате . деления длины

образца в метрах на массу его в граммах с точностью до 0,01 г.

Кондиционным метрическим номером шпагата называют номер

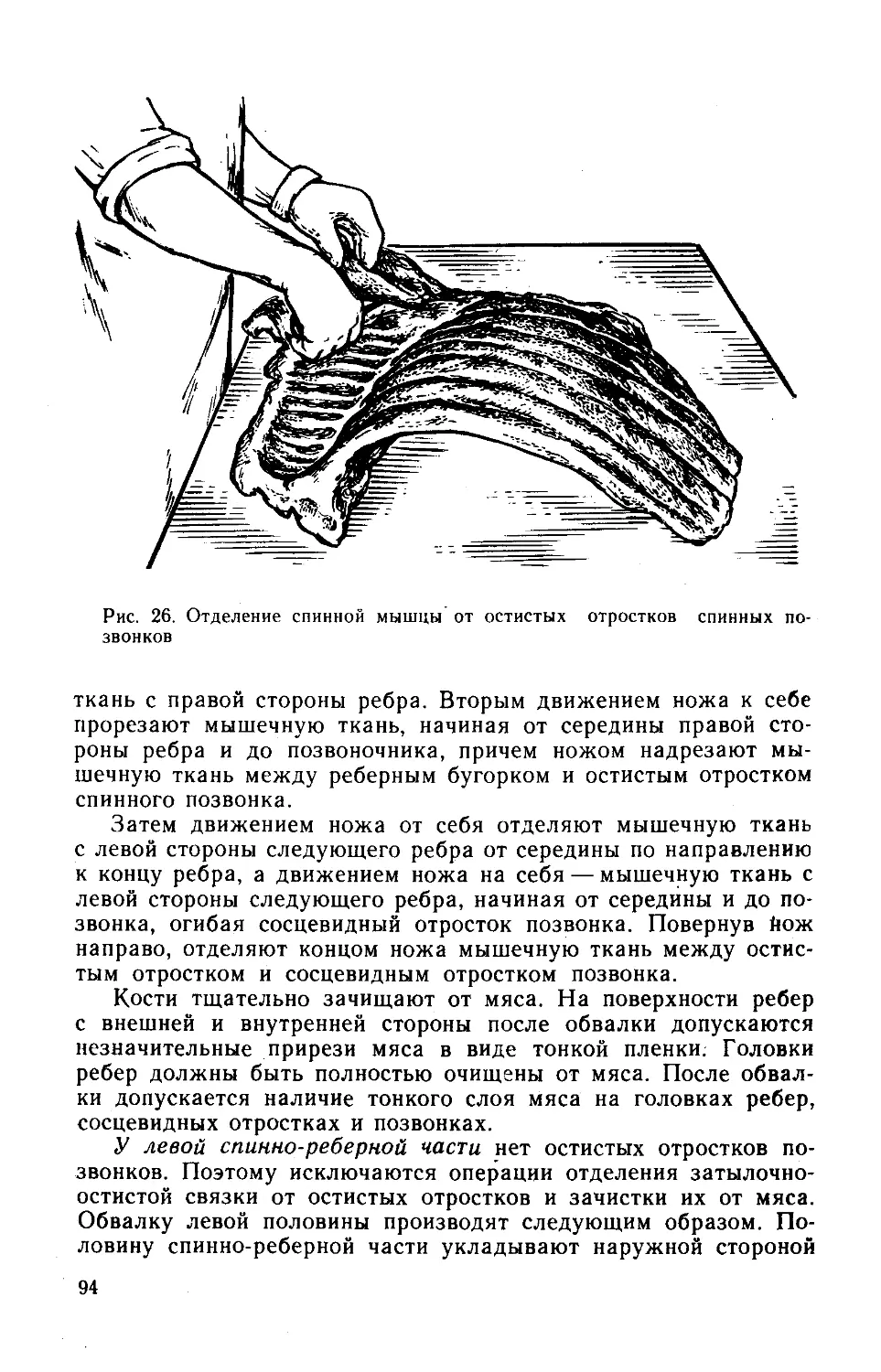

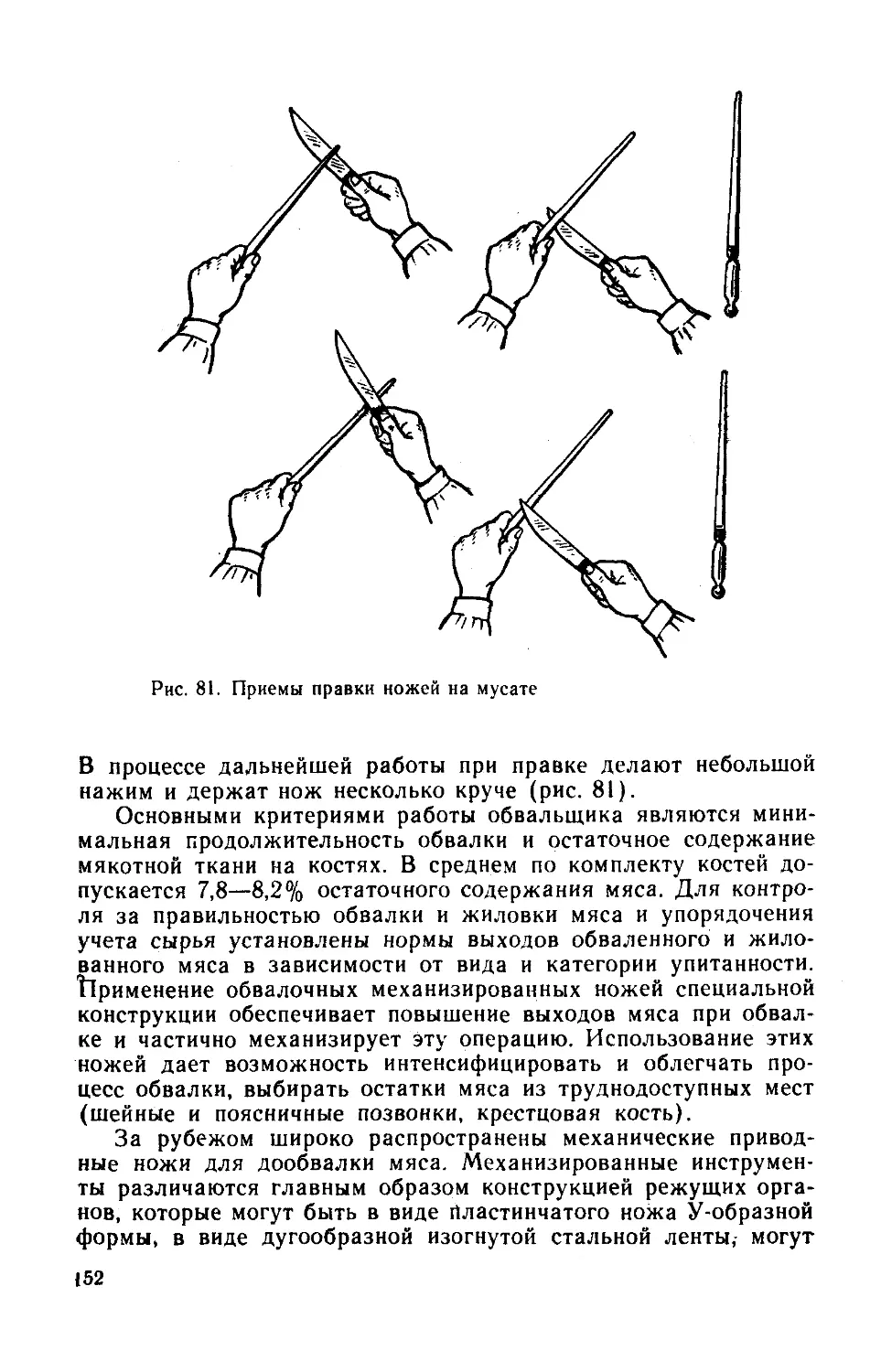

шпагата, определенный при его нормальной влажности 14%.