Text

ПО ПЕРЕРАБОТКЕ

ПЛАСТМАСС

БИБЛИОТЕЧКА

РАБОЧЕГО

ldworld.ru

•химия-

С А. ЛЕБЕДЕВ

Г А. КРАКОВИЧ

К. Г БЕЗКОРОВАЙНЫЙ

НАПЫЛЕНИЕ

СВАРКА

СКЛЕИВАН

6П7.55

УДК 678.029.42/43

Л 33

Лебедев Г. А., Кракович Г. А., Безкоровайный К. Г.

ЛЗЗ Напыление. Сварка. Склеивание. (Библиотечка

рабочего по переработке пластмасс.) Л., «Химия»,

1973.

104 стр., 24 рис., 11 табл.

В брошюре обобщен передовой производственный опыт в области

технологии напыления полимерных материалов, сварки и склеивания

изделий из пластмасс. Описаны свойства перерабатываемых материалов,

подготовительные операции, различные методы напыления, сварки н

склеивания, технологические режимы процессов, оборудование н ин-

струмент, свойства н контроль качества готовых изделий, мероприятия

по технике безопасности.

Брошюра предназначена в качестве пособия для профессионально-

технического обучения рабочих и мастеров, занятых переработкой

пластмасс.

3142—058

Л 050(01)—73

81—73

6 П 7.55

Рецензент: гл. технолог Союзхимпласта М.ХП СССР Г. А. Седых

СОДЕРЖАНИЕ

Предисловие ......................................................... 4

Напыление полимерных материалов....................................... 5

Основы процесса напыления ........................................5

Порошковые композиции для напыления............................. . 12

Состав порошковых композиций..................................12

Способы приготовления композиций..............................15

Оценка пригодности и контроль качества порошковых композиций 17

Технологический процесс получения порошковых полимерных покрытий 20

Описание технологического процесса............................20

Свойства и контроль качества покрытий.........................24

Технико-экономические показатели процесса.....................20

Установки для напыления порошковых композиций....................31

Мероприятия по технике безопасности..............................41

Сварка изделий из пластмасс........................................... .42

Сварка с помощью внешних источников тепла.........................43

Сварка нагретым газом . .......................*............. 43

Сварка нагретым инструментом................................ 52

Сварка нагретым присадочным материалом ......... 53

Сварка трением ................................ 55

Сварка, с помощью внутренних источников тепла ........ 57

Сварка токами высокой частоты..................................57

Сварка ультразвуком .......................................... 61

Химическая сварка . .............................................66

Сварка с применением присадочного материала................ . 67

Сварка без присадочного материала.................... . , .68

Примеры сварки некоторых термореактивных пластмасс .... 69

Контроль качества сварных швов.................................., 70

Мероприятия по технике безопасности....................... ... 72

Склеивание изделий из пластмасс , . , ...................................74

Основы процесса склеивания ........................................74

Классификация и свойства клеев.....................................78

Технологический процесс склеивания ..... ......................... 81

Подготовка поверхностей ........................................81

Нанесение клея и склеивание ................................ 84

Контроль качества клеевого шва . . . . .........................93

Мероприятия по технике безопасности................................96

Приложение................................................. ... 99

Рекомендуемая литература............................................103

ПРЕДИСЛОВИЕ

Настоящая брошюра из серии «Библиотечка рабочего по пере-

работке пластмасс» посвящена одному из важных направлений в

использовании полимерных материалов — получению порошковых

полимерных покрытий, а также методам сварки и склеивания

пластмассовых изделий.

Нанесение порошковых полимерных композиций — новый

высокопроизводительный и экономичный метод получения покрытий,

отличающихся коррозионной стойкостью и хорошими диэлектриче-

скими показателями. Порошковые полимерные покрытия В настоя-

щее время все шире используются вместо лакокрасочных и галь-

ванических. При этом улучшаются условия труда, значительно

повышается производительность работ и достигается экономия

дефицитных материалов.

Освоение процессов сварки и склеивания пластмасс еще больше

расширило область их применения. По сравнению с другими спо-

собами соединения пластмасс сварка имеет ряд существенных пре-

имуществ, важнейшие из которых — экономия материала, меньшая

трудоемкость и высокая прочность сварных соединений.

В данной брошюре обобщен опыт работы научно-исследователь-

ских организаций и предприятий химической, электро- и радиотех-

нической и электронной промышленности по напылению полимер-

ных материалов, сварке и склеиванию пластмасс.

Раздел «Напыление полимерных материалов» написан

Г. А. Краковичем, «Сварка изделий из пластмасс» и «Установки

для напыления порошковых композиций» — К. Г. Безкоровайным,

«Склеивание изделий из пластмасс» — Г. А. Лебедевым.

Авторы с благодарностью примут все замечания и пожелания

читателей.

НАПЫЛЕНИЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Напыление — один из способов переработки пластмасс. Этим

способом получают пластмассовые покрытия, обладающие высо-

кими- декоративными, защитными и электроизоляционными свой-

ствами.

Напыление полимерных материалов — новый способ получения

покрытий. Его появление связано с бурным ростом производства

полимерных материалов. Вначале покрытия из порошковых поли-

мерных материалов получали с помощью газопламенных аппара-

тов напыления, аналогичных аппаратам для металлизации изде-

лий. Особенно широко стали использовать полимерные покрытия

после того, как в Англии в 1950 г. был запатентован метод «вихре-

вого напыления». Производство порошковых полимерных компо-

зиций растет быстрыми темпами. Например, по мнению зарубеж-

ных специалистов, выпуск этих материалов в Европе к 1980 г.

достигнет 50—60% от производства всех лакокрасочных материа-

лов горячен сушки.

В нашей стране в текущей пятилетке будут введены в строй

новые мощности по производству порошковых композиций для на-

пыления. Предприятия химического машинцстроения приступят к

освоению серийного выпуска оборудования для нанесения покры-

тий. В настоящее время серийно выпускаются материалы для на-

пыления па основе эпоксидных смол, поливинилбутираля и поли-

винилхлорида. Идет подготовка к серийному выпуску порошковых

составов на основе полиолефинов, полиамидов, фторопластов, по-

лиэфирных и полиакриловых смол, пентапласта, поликарбоната

и других полимеров. Разрабатываются новые высокопроизводитель-

ные и экономичные процессы нанесения порошковых композиций.

Несмотря на значительный .рост производства порошковых ком-

позиций, в ближайшие годы потребности в них все же будут зна-

чительно опережать возможности их производства. Поэтому необ-

ходимо точно знать технически оправданные и экономически вы-

годные области применения таких композиций.

ОСНОВЫ ПРОЦЕССА НАПЫЛЕНИЯ

Процесс напыления полимерных материалов заключается в

следующем. Порошок полимера наносят на предварительно нагре-

тую поверхность изделия и под действием тепла, накопленного

2 Зак, 468

б

изделием, он оплавляется, образуя ровное гладкое покрытие. Проу^И

цесс протекает по схеме; предварительный нагрев изделия, осаж-'^И

дение порошка и оплавление покрытия. Если изделие тонкостен-;^И

ное и не может аккумулировать достаточный запас тепла для|^И

оплавления порошка, процесс завершают в печи. Предварительной

ный нагрев изделия необходим для налипания порошка. Если no-J^H

рошку и изделию сообщить электрические заряды противополож-^^М

ных знаков, то осаждение и удержание порошка на поверхностями

изделия будет осуществляться за счет электрических сил. В этом’^И

случае процесс протекает в две стадии: осаждение и затем оплав-’^И

ление порошка.

Для получения порошковых покрытий могут быть использб^Щ

ваны композиции как на основе термопластичных полимеров (по-ЦИ

лиэтилеиа, поливинилхлорида, поливинилбутираля и др.), так li’WH

термореактивных (эпоксидных, полиэфирных смол и др.)- К тер-^|И

мопластичным. относят полимеры, которые при нагревании пе-т|М

реходят в вязкотекучсе состоянйе, а при охлаждении затверде-JM

вают без изменения первоначальных свойств. Термореактивны^.^И

полимеры при нагревании переходят в неплавкое, нерастворимоФаИ

состояние. Технология нанесения этих материалов отличается

лишь в конечной стадии процесса: покрытия из тер море активныуЯИ

композиций после оплавления требуют дополнительной длительной Я»!

термической обработки. При термообработке происходит химиче^Од

ская сшивка макромолекул полимера н покрытие приобретает проч- ЯШ

ность и хорошее сцепление с подложкой. В случае термопластич- 1

ных композиций процесс заканчивается сразу после оплавления ЭД

порошка.

Таким образом, при использовании порошков полимеров уда-'/Я

ется получать тонкие пленки, минуя стадии растворения полимера ’Л|

и удаления растворителей, необходимых для образования пленок дЫ

из большинства лакокрасочных материалов. Полное отсутствие Ж

растворителей — главное отличие и основное преимущество процес*

са напыления порошковых композиций. /УД

Разнообразны методы нанесения порошковых композиций (бо-

лее двадцати промышленных вариантов). Общепринятой класси-

фикации методов нет; их отличают по условиям образования взве-

шейного (кипящего) слоя (вихревой, вибрационный, вибровихре-

вой методы), по способу нанесения порошка на изделие (струй- щ

ный метод, распыление в электрическом поле, напыление в иони- Я

зированном кипящем слое), по способу оплавления порошка (теп- Я

лолучевой, индукционный, газопламенный методы), по виду приме-

ня ем ой аппаратуры (камерные, беска мерные методы) и др.

Наибольший интерес для производства представляет вихревое

напыление, напыление в ионизированном кипящем слое и распыле-

ние в электрическом поле.

Вихревое напыление. При вихревом методе напыления порошок

полимера, засыпанный в резервуар (ванну), переводится в взвих-

ренное кипящее состояние с помощью газа, проходящего через по-

6

ристое дно ванны или специальную пористую перегородку

(рис. 1),

Покрытие получают следующим образом: изделие нагревают

в печи на 100—150°C выше температуры плавления полимера,

окунают во взвешенный слой порошка, встряхивают для удаления

избытка порошка и затем помещают в печь. По своим свойствам

кипящий слой порошка полимера напоминает жидкость: порошок

свободно обволакивает изделия, погруженные в ванну. При изуче-

нии кипящего слоя полимера установлено, что слой имеет три

зоны: первая зона по высоте составляет 0,01—0,02 общей высоты

слоя, находится непосредственно над пористой перегородкой и ха-

рактеризуется большой разряжепностью — малой концентрацией

частиц полимера; вторая зона по

высоте составляет 0,90—0,95 высоты

слоя и характеризуется постоянной

плотностью и большой однородно-

стью; третья зона по высоте состав-

ляет 0,03—0,09 высоты слоя, отли-

чается высокой скоростью передви-

жения (выброса) частиц полимера

и большой разряжепностью. Зоны

нс имеют четких границ, однако их

наличие следует учитывать при из-

готовлении и эксплуатации ванн

напыления.

Структура кипящего слоя зави-

сит в первую очередь от скорости

газового потока, а также от физи-

ческих свойств порошковой компо-

Рис. I. Схема аппарата для ви-

хревого напыления:

/—корпус аппарата; 2— пористая пере-

городка; 3 — взвихренный кипящий слой

порошка полимера; 4 —изделие.

зиции: размера частиц, их плотности, влажности порошка и др.

При медленном движении потока газа слой порошка остается

неподвижным, а газ фильтруется чер^з слой. При увеличении ско-

рости потока частицы порошка переходят во взвешенное состояние

и начинают медленно циркулировать в объеме аппарата. Насту-

пает режим кипения, который характеризуется незначительным пе-

ремешиванием и относительно спокойной поверхностью слоя.

Дальнейшее увеличение скорости потока газа приводит к разру-

шению слоя и резкому возрастанию уноса порошка из аппарата.

Движение частиц из хаотического превращается в строго ориенти-

рованное в направлении восходящего потока газа.

Таким образом, область существования взвешенного слоя по

структуре, благоприятной для получения порошковых покрытий,

ограничивается скоростями начала образования взвешенного слоя

и уноса порошка.

Большое влияние на структуру кипящего слоя оказывают раз-

меры частиц. Хотя во взвешенное состояние могут быть переве-

дены материалы с размером частиц от 0,001 до 65 мм, однородный

кипящий слой образуют чащицы с размером от 0,01 до 0,2 мм.

2*

7

Крупные частицы вызывают сильное колебание слоя. Взвешенный-

слой частиц менее 0,010 мм характеризуется неустойчивым режи-<^И

мои кипения и образованием сквозных каналов. Де

Использование увлажненного порошка также приводит к не-

равномерному распределению газового потока в слое: барботиро^ .‘Ml

ванию пузырей и каналообразованию. ./Я

На практике действует совокупность факторов. Так, при ис- -;Д

пользовании мелких частиц порошка можно уменьшить необходи-""д

мую скорость воздуха. Например, для псевдоожижения частиц с

размерами 60 мкм требуется скорость воздуха —5,5 м/с, а с раз-

мерами 370 мкм — 16,2 м/с. 7^

Возможные состояния взвешенного слоя показаны на рис. 2.

Следует подчеркнуть, что только при условии существования одно-

родного взвешенного слоя порошка удается получать покрытия вы-

сокого качества.

я б в г д

Рис. 2. Состояния взвешенного слоя порошка полимера;

а—однородный слой; б— в условиях поршнеобраэовапия; в—-ft условиях барботирования!

г —в условиях кам ^образовання; <?—неподвижный.

В значительной степени повышению однородности кипящего

слоя способствует вибрация. Она значительно уменьшает канадо-

образование и барботирование. Аппарат для вибровихревого на- /

пыления показан на рнс. 3. Установлено, что вибровихревым

методом получают покрытия, более равномерные по толщине. Осо-

бенно важно, что качество кипящего слоя при таком методе в

меньшей степени зависит от габаритов ванны, высоты слоя, влаж-

ности и гранулометрического состава порошка.

Важной характеристикой кипящего слоя является коэффициент

расширения слоя порошка К, представляющий собой отношение

высоты кипящего слоя Н к высоте неподвижного слоя порошка J

K — Hdlz

!

Ниже приведены значения коэффициентов расширения слоя по- - j

рошков полимеров для различных методов напыления: j

Вихревой Вибровихревой ’

Полиэтилен высокой плотности.......... 1,17 1,73

Поливинилбутираль ................... 1,62 1,72

Поликапроамид ....................... 1,58 1,70

Полиформальдегид...................... 1,18 1,77

Полистирол . , 1,16 1,66

S к

Рис. 3. Схема аппарата для вибро-

вихревого напыления;

1 —изделие;. 2 — корпус аппарата; 3 — порн-

стая перегородка; 4 — эластичная диафрагма;

5 *- шариковый воздушный вибратор; б —

струбцина; 7 — кипящий сдой порошка поли-

мера.

щ *j

х э

У

Для стабилизации кипения порошков используют шариковые,

воздушные или электромагнитные вибраторы с частотой импульса

50 или 100 Гц при амплитуде 0,2—0,3 мм. Вибрировать может как

дио ванны, так и весь корпус аппарата.

Воздух, подаваемый в аппарат, должен быть сухим и. чистым.

Методом вихревого и вибровйхревого напыления получают покры-

тия толщиной до 1,5 мм за один проход и более толстые покрытия

за несколько проходов. Опти-

мальная толщина покрытий, по-

лучаемых методами вихревого и

вибровйхревого напыления, со-

ставляет 150—350 мкм.

Толщина слоя при вихревом

напылении зависит от температу-

ры и времени предварительной

выдержки изделия в печи; на

толщину слоя и его равномер-

ность оказывает также влияние

структура кипящего слоя.

Вихревые аппараты простыло

конструкции и экономичны в эк-

сплуатации (при нормально ки-

пящем слое выбросы, т. е. потери,

порошка незначительны). Йс-.

пользование вихревого метода по-

зволяет автоматизировать про-

цесс нанесения покрытий. Вместе

с тем этот метод не может быть

применен для напыления порош-

ка на изделия сложной конфигу-

рации (объемные, с углубления-

’ ми, отбортовками) из-за сложно-

сти удаления избытка порошка с

зонтальное положение при окунании. Не представляется возмож-

ным также наносить порошок на крупногабаритные или разно-

толщинные изделия. В последнем случае трудно получить

качественное покрытие, так как поверхности изделий нагреваются

неравномерно.

Метод вихревого напыления оправдывает себя при получении

покрытий на проволочных изделиях' различного назначения,

проволоках, стержнях, а также на плоских и объемных деталях

простой конфигурации с размером до 250 мм. В случае необходи-

мости получения покрытий толщиной менее 150 мкм следует ис-

пользовать методы напыления в электрическом поле.

Напыление в ионизированном кипящем слое. Метод основан на

использовании электрических зарядов для транспортировки, осаж-

дения и удержания порошка на поверхности изделия.

3

плоскостей

Аппарат для напыления в ионизированном кипящем слое

(рис. 4) состоит из ванны с электродом в виде тонкой нихромовой

проволоки, натянутой над пористой перегородкой или по пери-

метру ванны. Электродом может также служить решетка с длин-

ными иглами или сетка.

При подключении источника высокого напряжения (например,

отрицательного заряда на электрод, а положительного на изделие)

между электродом и изделием образуется электрическое поле.

В тех местах, где напряженность поля достигает 30 кВ/см и выше,

возникает коронный разряд, при котором электрические заряды

стекают в воздух, заряжая его молекулы и. образуя ионы. Ча-

стицы порошка, находящиеся во взвешенном состоянии, получают

К оплавителыюй

new

Рис. 4. Схема аппарата для напыления в ионизиро-

ванном кипящем слое:

I — корпус аппарата; 2 — кипящий слой порошка полимера;

fl — коронирующий электрод; источник высокого напряже-

ния; J —изделие; fl—конвейер.

заряд от ионизированных молекул воздуха и, двигаясь вдоль си-

ловых линий электрического поля, осаждаются на изделии плотным

ровным слоем. При нормальных условиях зарядки электростатиче-

ские силы притяжения настолько велики, что порошок может удер-

живаться на поверхности изделия в течение нескольких суток. ,

Длительное сохранение заряда каждой частицей порошка по-

зволяет наносить его на изделие без предварительногоего нагрева.

Однако это не исключает необходимость последующего оплавления

покрытия в печи.

Напылением в ионизированном кипящем слое получают покры-

тия толщиной до 150 мкм. Оптимальная толщина покрытий 100—

120 мкм. Качество покрытия при нанесении в ионизированном слое

зависит от величины напряжения между электродом и изделием

и характеристик напыляемых материалов. Повышенная влажность

среды или порошка снижает эффективность процесса,

.10

Так как при этом методе не требуется предварительный нагрев

изделий, то можно получать покрытия на изделиях больших разме-

ров. На качество покрытия не влияет разнотолщинпость изделия.

В ионизированном кипящем слое наносят полимерные компо-

зиции на металлические ленты, корпусные детали, металлическую

мебель и др.

Регулируя напряженность электрического поля и продолжи-

тельность выдержки изделий в зоне, можно изменять толщину по-

крытия. Интервал регулируемого напряжения составляет 10—

50 кВ, длительность процесса 2—10 с.

Для изделий сложной конфигурации полезно для получения

равномерных покрытий размещать

Расстояние между коронирующи-

ми. электродами должно быть не

более 50 мм, заземленное изде-

лие должно быть расположено

на расстоянии не менее 200 мм от

ближайшего электрода.

Распыление в электрическом

поле. Метод заключается в том,

что частица порошка, соприкаса-

ясь с электродом, размещенным

в головке пистолета-распылителя,

заряжается и, следуя вдоль си-

ловых линий электрического по-

дополнительные электроды

Ркс, 5. Схема'камеры для получения

покрытий в электрическом поле:

/ —источник высокого напряжения; 2 — бун-

кер-питатель; 3 —паиель; 4 —циклоп; 5 —из-

делие; вентилятор; 7 —конвейер; б — при-

точи а я вентиляция; 5 —электрод высокого

напряжения; /0 — распылитель.

ля между пистолетом и изделием,

оседает на изделии. На пистолет-

распылитель подается отрица-

тельный потенциал источника то-

ка, а изделие заземляют. После

осаждения на изделии порошок

оплавляется. Электрораспылите-

ли бывают ручными или могут быть встроены в специальную ка-

меру. Одна из таких камер для нанесения порошковых компози-

ций распылением в электрическом поле изображена на рис. 5.

Камера устроена таким образом, что порошок, не попавший на

изделие 5 через отверстия в полу кабины или панели 3, захва-

тывается принудительно движущимся воздухом, проходит двухсту-

пенчатое осаждение, очищается и вновь подается на распылитель

10. Очищенный от порошка воздух возвращается в камеру.

Метод распыления в электрическом поле наиболее универса-

лен. Он позволяет наносить порошковые композиции на изделия

любых конфигураций и размеров, например, на крупногабарит-

ные детали сложной формы, такие как корпуса холодильников,

баки стиральных машин, металлическую мебель и др. Оптималь-

ная толщина покрытий 100—120 мкм. По конструкции аппараты

для электрораспыления более сложны, чем вихревые, вибровихре-

вые или с ионизированным кипящим слоем.

11

Порошковые композиции ДЛЯ НАПЫЛЕНИЙ

Состав порошковых композиций

В состав порошковых композиций, компаундов или красой для?

напыления входят пленкообразующие вещества, пластификаторы,;

наполнители, пигменты и специальные добавки.

Пленкообразующие вещества. Главной составной частью по-

рошковых составов для напыления являются пленкообразующие;

вещества — синтетические полимеры, получаемые из нпзкомолеху-

лярных органических веществ — мономеров.

В качестве пленкообразующих для порошковых покрытий мо-

гут быть применены как термопластичные, так и термореактивные :

полимеры. Порошки полимеров должны быть сыпучими, мелкодис-

персными, способными образовывать однородный взвешенный

слой. Температура плавления полимера должна быть ниже темпе-

ратуры его разложения. Выбор полимера для порошковых покры-’

тий представляет собой сложную задачу, так как большинство по-'

лимеров обладает высокой вязкостью расплыва.

Уменьшение молекулярного веса снижает вязкость расплава

полимера и облегчает получение из него сплошного покрытия, но

вместе с этим снижается прочность пленок, покрытия растрески-

ваются от внутренних напряжений.

Для уменьшения вязкости расплава можно в композиции вво-

дить пластификаторы. Однако добавление пластификатора свя-

зано с рядом технологических трудностей. В связи с этим, несмотря

на широкий ассортимент полимерных материалов, для получения

покрытий используют пока ограниченное число полимеров. Основ-

ные из них описаны ниже.

Поливинил бутираль — производное поливинилового

спирта. Получается при действии масляного альдегида па поли-

виниловый спирт. Поливинилбутираль обладает чрезвычайно высо-

кой адгезией (способность прилипать к поверхности) к углероди-

стой стали, алюминию,, цинку, кадмию, хрому, никелю, меди, не-

ржавеющей стали, оцинкованному железу, анодированному алю-

минию и магнию, стеклу, дереву, бумаге, Тканям и пластмассам,

В нашей стране поливинилбутираль выпускают в соответствии

с ГОСТ 9439—60 шести марок, ПП и ПШ — пленочный и шлице-

вой, КА и КБ — клеевые, ЛА и ЛБ— лаковые.

Для приготовления порошковых красок предпочтение отдают

лаковым маркам ЛА и ЛБ с более низким молекулярным весом.

В нашей стране на основе поливииилбутираля производят су-

хую краску для напыления марок ПВЛ-212 и ПВЛ-212 С.

Поливинилхлорид получают путем полимеризации винил-

хлорида при нормальной температуре. Поливинилхлорид по мас-

штабам производства занимает второе место после полиолефинов^

Объясняется это необыкновенно широкой сырьевой базой (нефте-

химическое производство) и свойствами полимера. Поливинилхло-

рид отличается высокой стойкостью к кислотам и солям. По хими-

12

ческой стойкости он уступает только фторопластам. Разрушающее

действие на поливинилхлорид оказывают сильные окислительные

среды и концентрированные растворы щелочей.

Поливинилхлоридные композиции обладают низкой адгезией

к металлам, поэтому их наносят на предварительно загрунтован-

ные поверхности. Из промышленных марок для приготовления по-

рошковых композиций наиболее пригодны Л-5, Л-7, С-50, С-65. На

основе поливинилхлорида выпускают сухие краски СХВ-71.

Эпоксидные смолы относятся к числу сравнительно но-

вых синтетических материалов. Их начали выпускать в промыш-

ленности с 1953 г. Благодаря редкому сочетанию высоких диэлек-

трических свойств с механической Прочностью и стойкостью к аг-

рессивным средам при повышенных температурах эпоксидные смо-

лы получили широкое распространение в промышленности. Много-

образие этих полимеров велико, но доминирующее положение за-

нимают эпоксидные смолы, получаемые при взаимодействии ди-

фенилолпропана с эпихлоргидрином.

Эпоксидные неотвержденные смолы являются термопластичным

продуктом. В неплавкое нерастворимое (отвержденное) состояние

эти смолы переводят с помощью специальных реакционноспособ-

ных веществ — отвердителей. Отвержденные эпоксидные покрытия

имеют высокую адгезию к металлам, стеклу, керамике, дереву и

пластмассам. Около половины выпускаемых эпоксидных смол по-

требляет лакокрасочная промышленность.

Для приготовления порошковых компаундов и красок в основ-

ном используют смолы марок Э-49, Э-05, Э-41, Э-40.

На основе эпоксидных смол выпускается наибольшее число по-

рошковых композиций различного назначения.

Пластификаторы. Пластификаторы вводят в порошковые ком-

позиции с целью улучшения условий образования покрытий — сни-

жения температуры текучести полимеров и уменьшения? вязкости

их расплава. Наряду с облегчением условий пленкообразования

пластификаторы улучшают эластичность пленок и придают им

большую морозостойкость. Для пластификации полимеров исполь-

зуют как жидкие, так и твердые вещества.

При введении пластификаторов не должна изменяться сыпу-

честь порошков, В качестве пластификаторов для порошковых ком-

позиций нашли применение диоктилфталат, диоктилсебацинат, три-

фенилфосфат, эпоксидированные природные масла и др.

Наполнители. Наполнители вводят для улучшения механиче-

ских свойств покрытий, уменьшения коэффициента линейного рас-

ширения покрытий и снижения стоимости композиций.. Однако в

присутствии наполнителей увеличивается температура и продол-

жительность пленкообразования.

Для порошковых композиций используют наполнители как ми-

нерального, так и органического происхождения. Наполнители

влияют на псевдоожижение и температуру формирования покры-

тий. Молотый барит, тальк и глет способствуют псевдоожижению,

13

а двуокись титана и окись хрома затрудняют процесс. При вве-

дении барита, талька, глета текучесть композиции изменяется не-

значительно. Сажа вызывает резкое повышение температуры те-

кучести. В качестве наполнителей, кроме указанных материалов,

используют полимеры, например, фторопласты, а также пылевид-

ный кварцевый песок, дисульфит молибдена и др.

Пигменты. Пигменты придают покрытию определенный цвет и

укрывистость, т. е. способность делать невидимым цвет покры- J

ваемой поверхности. Пигменты оказывают влияние и на физиче-

ские свойства покрытий. Установлено, что, например, двуокись

титана в рутильной форме снижает атмосферостойкость поливинйл-

бутиральных покрытий, поэтому для ряда белых и цветных ком-

позиций ее стремятся заменить тальком, каолином или баритом.

Ниже приведены составы (в вес. %) пигментов для окрашивания

композиций па основе поливинилбутираля в различные цвета:

Голубой Двуокись титана .............................. 3

Барит.............................. . , 10

Ультрамарин............................. 5

Салатный Двуокись титана.............................. 4,7

Барит................................ . 14,7

Крон свинцовый желтый................... 0,5

Окись хрома.............................. 1

Бирюзовый Двуокись титана......................... 3

Барит................................... 10

Лак бирюзовый.......................... 0,3

Серый Двуокись титана......................... 5

Барит................................. . 14,7

Крои свинцовый желтый................... 0,26

Сажа нефтяная........................... 0,13

Электрик Двуокись титана......................... 1

Барит................................... 5

Пигмент фталоцианиновый синий........... 1

Крон свинцовый желтый................... 0,3

Специальные добавки. Специальные добавки вводят для улуч-

шения физико-механических и технологических свойств пороТвко-

вых покрытий. Назначение добавок различно.

П о в е р х н о с т и о - а к т и в и ы е вещества служат для

улучшения смачиваемости окрашиваемой поверхности. В большин-

стве случаев для этих целей используют поливинилбутираль.

Тиксотропные добавки предотвращают образование по-

теков, обеспечивая укрывистость на острых углах покрываемых из-

делий. Наилучшей тиксотропной добавкой является аэросил.

, Термосветостабилизаторы повышают стойкость по-

крытий при длительной эксплуатации в атмосферных условиях,

предотвращая преждевременную деструкцию полимеров, повы-

шают прочность покрытий. В качестве стабилизаторов применяют

серу и серусодержащие вещества, олово и фосфорорганические сое-

динения, газовую сажу и большое количество других соединений.

Структурообразователи повышают теплостойкость по-

рошковых покрытий, их эластичность и ударную вязкость. В ка-

14

чествс Структурообразовагелей используют: силикагель, нафтенат

меди, салицилат висмута, пальмннат свинца и др. Структурооб-

разователями могут быть некоторые наполнители и пигменты: дву-

окись титана, окись цинка, барит, индиго, окись алюминия

и др.

Отвердители и модификаторы вводят в основном в

случае использования термореактивных пленкообразующих.

Отвердители переводят смолы в неплавкое нерастворимое со-

стояние, а модификаторы выполняют роль пластификатора (улуч-

шают условия формирования покрытия и повышают эластичность

пленок) и одновременно являются отвердителями. Модификаторы,

проникая в полимер, вступают с ним в реакцию и таким образом

прочно закрепляются в нем. Такой вид пластификации носит на-

звание «внутренней» пластификации, в отличие от обычной внеш-

ней пластификации.

В качестве модификаторов используют фенолоформальдегид-

ные смолы, эпоксидированные масла, эпоксиолигомеры и другие

вещества. Из отвердителей применяют адипиновую кислоту, ди-

циандиамид'и др.

Ниже приведены возможные рецептуры (в вес.%) порошковых

полимерных композиций:

На основе термопластичных полимеров

Пленкообразующие:

поливинилбутираль......................... 73—75 —

поливинилхлорид......................... — 70—100

Пластификаторы.............................. 5 20—50

Наполнители и пигменты . . . .............. 18—23 3.51—10

Специальная добавка — стабилизатор .... 0—1,5 3—5

На основе термо реактивных полимеров *

I II

Пленкообразующее — эпоксидные диаиовые

смолы................................... 100 100

Наполнители и пигменты...................... 5—66 120—166

Специальные добавки:

поверхностно-активные вещества .... 3—5 —

тиксотропные добавки ................... 1—2 —

отвердители и модификаторы............ 5—9 , 10,5—66,5

* Для терморе активных полиие ров композиция I — мало наполнен на я, all —

высоко наполнен нал.

Способы приготовления композиций

В промышленности применяют три способа производства по-

рошковых составов: сухое смешение, смешение компонентов в рас-

плаве и смешение компонентов вальцеванием.

Выбор схемы процесса зависит от природы и агрегатного со-

стояния как основного компонента — полимера, так и других

1К

составляющих (пластификатора, наполнителя, пигментов и спе-

циальных добавок).

Сухое смешение компонентов. При сухом смешении полимер

остается в порошкообразном состоянии на всех стадиях технолоСЛ

гического процесса. В случае, если в рецептуру композиции входит

жидкий пластификатор, процесс начинают с приготовления пиг-:)

ментных паст, т. е. со смешения и перетира Твердых компонентов д

(пигментов, наполнителей, специальных добавок) на жидком: пла- ;

стификаторе. Процесс осуществляется на краскотерочных маши-

нах. После этого пасту смешивают с полимером в скоростных сме-

сителях с пропеллерными мешалками. В результате интенсивного

перемешивания и нагрева жидкие компоненты поглощаются части-

цами полимера и смесь становится сухой. > "

В случае, если все компоненты—твердые вещества, смешение

производят в шаровых вибрационных мельницах. Для лучшего

распределения мелких добавок в смеси вводят минеральные ве-

щества: минеральные масла, бутилстеарат или растворы смол в

количестве 0,04—0,05 вес.%.

Завершающей операцией при производстве порошковых компо-

зиций методом сухого смешения является просев смеси на вибра-

ционных ситах. В процессе просева удаляются возможные" меха-

нические включения, а также производится разделение смеси на

фракции.

Сухим смешением изготовляются порошковые краски на основе

поливинилбутираля.

Смешение компонентов в расплаве. Этот способ позволяет по-

лучать смеси, однородные Цо составу и структуре. Процесс ведут

по следующим ста'диям: предварительное измельчение твердых

компонентов, смешение и гомогенизация в расплаве, охлаждение

расплава, измельчение и фракционный просев смеси.

Смешение и гомогенизацию компонентов в расплаве проводят

в. реакторах (из нержавеющей стали) или в экструзионных ма-

шинах, при повышенных температурах. Для охлаждения расплав

выливают на алюминиевые листы, после чего смесь вначале дро-

бится на куски размером 1—3 мм, а затем тонко измельчается на

шаровых мельницах. Рассев смеси проводят на виброситах. Спо-

собом смешения компонентов в расплаве изготовляют порошко-

вые композиции на основе поливинилхлорида и некоторых эпо-

ксидных смол.

Смешение компонентов на вальцах. Способ целесообразен при

изготовлении высоконаполненных порошковых композиций или по-

рошковых красок на основе высоковязких полимеров. Компоненты

смеси предварительно перемешивают в шаровой мельнице, а за-

тем перерабатывают на вальцах при повышенной температуре.

Полученную смес,ь измельчают и просеивают.

По описанной технологии изготовляют высоконаполненные

эпоксидные порошковые композиции электроизоляционного назна-

чения.

16

Порошковые композиции. В нашей стране специализированные

заводы химической промышленности выпускают следующие марки

порошковых составов для напыления:

Г) на основе поливинилбутираля — краска порошковая поливи-

нил бути рал ьн а я марки ПВЛ-212 и ПВЛ-212 С МРТУ 6-10-855—69;

2) на основе поливинилхлорида — краска сухая поливинилхло-

ридная марки СХВ-71 с грунтовкой КФГ;

3) на основе эпоксидных смол—краски порошковые эпоксид-

ные марок П-ЭП-177 ВТУ НЧ № 3609—70; П-ЭП-967 ВТУ НЧ

№ 3606—70; компаунды порошковые эпоксидные марок ЭП-49А,

ЭП-49Д/1; ЭП-49Д/2 ТУ № 6-05-1420—71: ЭВН-1 и ЭВН-2 ВТУ

ОА1-0503001.

Наряду с серийно выпускаемыми составами используют порош-

ковые композиции, изготовленные непосредственно на предприя-

тиях. Довольно широко для приготовления таких композиций при-

меняют полиэтилен, полиамиды, поливинилбутиралъ, пентапласт

и другие полимеры. Как правило, композиции состоят из двух ком-

понентов— полимера и пигмента. Опыт работ с такими компози-

циями показал, что они идоеют большой разброс технологических

и физико-механических свойств. Поэтому в условиях промышлен-

ного производства следует отдавать предпочтение серийно выпу-

скаемым порошковым полимерным составам, предназначенным спе-

циально для напыления.

Оценка пригодности и контроль качества

порошковых композиций

Все поступающие в производство порошковые композиции дол-

жны сопровождаться документацией, удостоверяющей соответствие

показателей материалов техническим условиям. -

Оценивать качество материалов должен завод-потребитель со-

гласно методам, изложенным в технических условиях на компо-

зиции.

К числу основных показателей, определяющих пригодность по-

рошковых композиций для их нанесения, следует отнести: грану-

лометрический состав, склонность к псевдоожижению, способ-

ность образовывать пленку, влажность, склонность к электроосаж-

дению (при нанесении в электрическом поле), растекаемость (для

термореактивных композиций).

Гранулометрический состав, т. е. распределение ча-

стиц по размерам, устанавливают с помощью ситового анализа.

Метод заключается в рассеве 0,1 кг композиции через набор се-

ток в течение 20 мин.

Согласно ГОСТ 3584—53 и ГОСТ 6613—53 на порошковые по-

лимерные композиции, гранулометрический состав определяют

с помощью сит;

17

Номер сита Размер ячейки Номер сита Размер ячейки

в свету, мм в свету, мм

0125 0,125 025 0,250

014 0,140 028 0,280

016 0,160 0315 0,315

018 0,180 0355 0,355

02 0,200

0224 0,224 04 0,400

Операцию рассева повторяют не менее 3 раз. По окончании

каждого анализа частицы, не прошедшие через сита, взвешивают

и рассчитывают содержание каждой фракции.

Для получения сходных результатов анализ необходимо вести

в совершенно одинаковых условиях: на одинаковых ситах рассеи-

вать за один и тот же промежуток времени при одинаковой час-

тоте и силе встряхивания. Наибольшую сходимость результатов

получают при использовании ситовых анализаторов.

Технические характеристики двух марок анализаторов приве-

дены ниже:

028,4 71Б ГР

Число ударов колотушки в 1 мин 180 140

Мощность электродвигателя, кВт. . 0,50 0,27

Габариты, мм

длина........................... 635 960

ширина...................... 335 460

высота...................... .645 790

Вес, кге , ........................... 90 127

Общий вид ситового анализатора марки 028М показан на

рис, 6.

Установлено, что размер частиц при вихревом напылении мо-

жет находиться в интервале 50—400 мкм, для электростатических

методов нанесения — в интервале 50^—160 мкм. В последнем слу-

чае содержание частиц с размером менее 50 мкм не должно быть

более 10—15%*, а частиц с размером 160 мкм и выше — не более

5-10%,

Склонность к псевдоожижению характеризует спо-

собность композиции образовывать равномерно кипящий слой.

Оценивается по коэффициенту расширения слоя материала, кото-

рый определяют в ванне напыления определенных габаритов

площадь сечения 80—120 см2, высота 30—35 см. Материал по-

ристой перегородки — технический войлок или пористая керамика.

Высота насыпанного слоя должна быть 80—100 мм.

При равномерной подаче воздуха в ванну напыления компози-

ция должна расширяться и давать однородный спокойно кипящий

слой, по высоте в 1,3 раза и более превышающий высоту засыпае-

мого и неподвижного слоя, т. е. коэффициент расширения слоя не

менее 1,3.

Способность образовывать пленку — это способ-

ность композиций при оплавлении растекаться в тонкую монолит-

ную пленку.'Испытание можно проводить как на стеклах, так и па

металлических образцах. Чтобы оценить способность к пленкооб-

1R

разованиго навеску композиции весом 0,5 г насыпаю? ровным сло-

, ем на предметное стекло размером 70X30X2 мм, и помещают сте-

кло в термостат, выдерживая

по режиму, указанному в тех-

нических условиях. Качество

композиции определяют по

внешнему виду покрытия.

Склонность компози-

ций к электроосажде-

нию в электрическом поле оп-

ределяется по привесу порош-

ка на стальной пластине раз-

мером 100Х5ОХО>5 мм. Пред-

варительно очищенную и взве-

шенную пластину помещают в

ионизированный (напряжение

на ванне 15 кВ) кипящий слой

порошка на 10 с. Затем пла-

стину вынимают и снова взве-

шивают и вычисляют количе-

ство порошка, осевшего на

Рис. 8. Ситовый анализатор марки 028 М;

7 —.электродвигатель; 2 — кулиса; 3 — колотушка;

4 —набор сит; 5 —корпус»

1 см2 поверхности. Полученный

показатель и характеризует склонность композиций к электроосаж-

дению. Хорошим показателем считается электроосаждение мате-

риалов более 15 мг/смг.

Рис. 7. Пресс-форма для

изготовления таблеток

из эпоксидных порошко-

вых композиций:

J — верхний пуансон; 2 — обой-

ма; &•— ннжешй пуансон; 4 —

таблетка материала.

Рис. 8, Приспособление

для определения расте-

каемости эпоксидных

порошковых композиций:

1 *-предметное стекло; 2—под-

ставка с основанием*

Растекаемость является показателем, определяющим рео-

логические свойства (закономерности течения) композиций. Испы-

тание заключается в том, что таблетку материала весом Зги

19

диаметром 25 мм, отпрессованную в специальной пресс-форме ;

(рис. 7) при давлении 280—350 кгс/см3, помещают в центре стекла, :

установленного в термостате под углом 60° к горизонтальной пло-

скости (рис. 8), и нагревают. Таблетка расплавляется и стекает

по наклонной поверхности. Температура и длительность выдержки :

в термостате устанавливается техническими условиями. Длину об-,

разовавшего следа измеряют и принимают за показатель растекае-

мости. Установлено, что при величине 5—7 см покрытие не стекает ••

с вертикальных поверхностей и имеет хороший внешний вид.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ ПОРОШКОВЫХ

ПОЛИМЕРНЫХ ПОКРЫТИЙ

Описание технологического процесса

Технологический процесс производства порошковых покрытий

состоит из следующих операций:

1) подготовка поверхностей под напыление;

2) изоляция мест, не подлежащих покрытию;

3) грунтование;

4) предварительный нагрев деталей;

5) нанесение порошкового материала;

6) оплавление покрытия;

7) отверждение покрытия;

8) охлаждение деталей с покрытием;

9) контроль качества покрытий.

Подготовка поверхностей под напыление. Перед напылением

с поверхностей изделия следует удалить загрязнения (жир, ржав-

чину и др.). Если изделие имеет сварные швы, то перед нанесе-

нием порошковых композиций должен быть удален шлак, брызги

металла от сварки. Острые грани следует скруглить.

Забоины, вмятины на деталях, неровно обрезанные и острые

кромки, острые выпуклости и углы в местах перехода от одного

сечения к другому, а также следы влаги на поверхностях дета-

лей— не допускаются. В случае нанесения порошковых компози-

ций на отливки/оии должны быть предварительно очищены от фор-

мовочной земли, ржавчины, окалины, старой краски и т, д.

Различают механические и химические методы подготовки по-

верхностей под покрытие.

К механическим относятся: очистка с помощью щеток, шаро-

жек, наждачных кругов, гидроабразивиая, дробеструйная, дробе-

метная обработка, а также галтование и шлифование. Преиму-

щества механических методов — возможность получения поверхно-

сти1 с различной шероховатостью, отсутствие солей на очищенной

поверхности, исключение операций промывки и сушки. Существен-

ные недостатки методов — наклеп обрабатываемой поверхности,

малая производительность и высокая стоимость обработки.

Из химических методов подготовки основными являются:

20

обезжиривание в водных Щелочных растворах и в органических

растворителях, травление и одновременное обезжиривание и трав-

ление, одновременное обезжиривание и пассивирование, очистка

моющими средствами, а также фосфатирование и пассивирование.

Эти методы наиболее распространены. Наиболее перспективна

очистка поверхностей трихлорэтиленом (ТХЭ), который характе-

ризуется высокой растворяющей способностью по отношению к

трудносмываемым загрязнениям, высокой летучестью (большой

скоростью высыхания), хорошей смачиваемостью очищаемой по-

верхности и негорючестью (невоспламеняемостью). При использо-

вании ТХЭ обезжиривание ведут в парах растворителей.

Чистоту подготовленных поверхностей контролируют: весовым

методом (взвешивают изделие до и после очистки); по загрязне-

нию фильтровальной бумаги или белой ткани, после протирки ими

изделия; по смачиванию поверхности водой (на хорошо очищенных

поверхностях пленка воды сплошная, на неполностью очищенных —

прерывистая) и др.

Подготовка поверхности выполняется одним из методов, пере-

численных ранее. При выборе метода и технологического режима

подготовки поверхности следует руководствоваться ОМТРМ

7312-010—70.

Изоляция мест, не подлежащих покрытию. Места изделий, не

подлежащих покрытию, обработанные и трущиеся части, отвер-

стия и углубления, изолируют с помощью шаблонов, металличе-

ской фольги или наносят тонкий слой кремнийорганической высо-

котемпературной смазки. Шаблоны изготавливают из фторопласта

или металла. В случае распыления в электрическом поле шаблоны

рекомендуется снимать до поступления изделия в печь оплавления,

что существенна облегчает очистку шаблонов от порошка.

Грунтование. Грунтование необходимо в тех случаях, когда

пленкообразующий полимер имеет плохую адгезию к металлу.

К таким полимерам следует отнести: полиолефины (например, по-

лиэтилен, полипропилен), полиамиды, фторопласты, поливинилхло-

рид.

В настоящее время ведутся разработки по подбору грунтов

для порошковых покрытий на основе указанных полимеров. Про-

мышленный выпуск грунтовки марки КФГ освоен только для поли-

винилхлоридных покрытий. Грунтовку наносят на предварительно

очищенную поверхность методом окунания или облива. Рабочая

вязкость грунтовки по вискозиметру ВЗ-4 составляет 30 с. Про-

должительность сушки грунта при 20°C— 7 мин и при 240°C —

4 мин. Достаточная толщина грунта 30—50 мкм.

В случае применения порошковых композиций на основе поли-

винилбутираля, эпоксидных смол и других полимеров, обладаю-

щих высокой адгезией, грунтование не проводится.

Предварительный нагрев изделий. Предварительный нагрев не-

обходим в случае нанесения композиций методом вихревого напы-

ления, а также когда требуется получить покрытия повышенной

3 Зак, 468

21

толщины (более 150 мкм) йри использований электростатического

метода.

Помещая изделие в печь для предварительного нагрева, стре-

мятся нагреть его выше температуры плавления полимера—при

толщине стенок изделия до 3 мм на 100—150 °C и при толщине

стенок выше 3 мм па 50—100 °C.

Абсолютная величина температуры нагрева определяется при-

родой напыляемого материала, продолжительностью нахождения

изделия в ванне напыления, теплоемкостью изделия и другими

факторами.

Температура предварительного нагрева непосредственно зави-

сит от отношения массы изделия т к его поверхности S, так как

масса влияет па количество аккумулированного тепла, а величина

поверхности — на расход тепла, необходимого для оплавления по-

лимера, и па потери й окружающую среду. С увеличением отноше-

ния m/S уменьшается температура предварительного нагрева из-

делия, а также сокращается продолжительность нагрева перед

напылением, что связано с большим количеством тепла, аккуму-

лированного изделием.

Если считать, что изделие по всей массе имеет одинаковую

температуру, то продолжительность нагрева изделия т (в мин)

численно равна утроенному значению его толщины б (в Мм).

На практике часто нагревают не всю массу изделия, а только

его поверхность..Это приводит к резкому сокращению времени вы-

держки в печи. Так, при увеличении температуры с 500 др 800 °C

продолжительность нагрева стальной пластины толщиной 3 мм со

кращастся с 4 до 1 мин.

Технологические режимы операции предварительного нагрева

при получении покрытий на основе различных полимеров приве-

дены в табл. 1.и 2.

Таблица 1

Технологические режимы получения порошковых покрытий

на основе термопластичных полимеров

Полимерная композиция Температура предвари- тельного нагрева, °C Время вы- держки де- тали в кипя- щем слое, с Температура ОПЛЯНЛЙНИЯ,- Продолжи- тельность оплавления, мни

Полиэтилен высокой плот- *•

ности . . 250-340 3-20 200-220 2—7

Полипропилен 220—280 3-15 100—250 5-6

Полиамид П-54, П-68 . . . 230—300 1-15 220-250 2-3

Сухая краска СХВ-71 , . . 230- 280 3-5 230-250 1-3

Сухая краска ПВЛ-212 . . 210-250 2-15 200-210 2-5

Этил целлюлоза 240—260 3-8 180-190 1-5

Пента пласт 280-330 5—25 230-240 3-20

Поливинилбутираль .... 230-360 3-20 220—230 2-7

22

Таблица 2

Технологические режимы получения порошковых покрытий

на основе термореактивных полимеров

Полимерная композиция Температура предвари* тельного нагрева °C Время вы' держки де- тали в кипящем' слое» с Температура -оплавления и отверждё- пия+ °C Продолжи- тельность оплавления и отверждения, я

Краска П-ЭП-177 (серая) 150—200 4-10 150 180 3 1

Краска П-ЭП-177 (зеленал,

красная) , . 150—200 5-20 180 1

200 0,5

Компаунд ЭП-49А, ЭП-49Д 160-190 5-20 150 6

170 2

200 3

Компаунд ЭВН-1, ЭВН-2 130—190 5—15 150 4

190 2

Краска П-ЭП-967 ! 20—150 3-10 190 4

150 8

В табл. 1 и 2 представлены обобщенные данные о режимах

получения порошковых покрытий на изделиях различной конфи^

гурации с толщиной стенок от 1 до 10 мм методами вихревого и

вибровйхревого напыления.

Нанесение порошкового материала. Способы нанесения порош-

ков на горячую и холодную поверхности изделий рассмотрены

выше (см. стр. 5—11).

Установлено, что при вибровихревом и вихревом напылениях

в случае многократного (двух-, трехразового) окунания горячей

детали в кипящий слой порошка удается получить пленки более

равномерные по толщине и лучшие по сплошности, чем при одно-

кратном окунании. Промежуточная выдержка детали на воздухе

составляет 1—3 с.

При нанесении покрытий на основе термореактивных полиме-

ров рекомендуется наносить материал в два приема. Технологи-

ческий процесс получения покрытий в этом случае включает мно-

гократное окунание изделия в кипящий слой с промежуточной

выдержкой на воздухе, отверждение покрытия в печи нагрева в

течение 10—15 мин, повторное многократное окунание в кипящим

слой с промежуточной выдержкой на воздухе и отверждение по-

крытия по режимам, указанным в табл. 2.

В случае нанесения порошковых композиций в электрическом

поле толщина покрытия зависит от напряженности электрического

поля, времени выдержки детали в слое и физических свойств

порошка (гранулометрического состава, электрических показате-

лей и др.).

Так, при изменении продолжительности выдержки детали

в ионизированном кипящем слое от 1 до 5 с количество

3*

23

осаждаемого порошка увеличивается в'7 раз при постоянном на-

пряжении на электродах 45 кВ.

Возрастание напряженности электрического поля также спо-

собствует увеличению веса осаждаемого на изделиях порошка.

Например, увеличение напряжения высоковольтного источника с

30 до 50 кВ приводит к изменению количества осаждаемого по-

рошка в 10 раз (время электроосаждения 5 с).

При получении покрытий в электрическом поле напряжение

составляет 20—60 кВ, время выдержки детали (время электро-

осаждения порошка) 5—20 с.

Оплавление покрытия. Режим оплавления покрытий зависит от

природы полимера, способа нагрева, теплоемкости изделия, тол-

щины пленки и других факторов. Режимы оплавления покрытий

на основе различных полимеров представлены в табл. 1 и 2.

Отверждение покрытий. Отверждение покрытий осуществ-

ляется при нанесении порошковых композиций на основе тер-

мореактивных полимеров, например па основе эпоксидных смол.

Режимы отверждения различных покрытий указаны в табл. 2.

Температура и продолжительность отверждения взаимосвя-

заны: увеличение температуры в определенном интервале позво-

ляет уменьшить продолжительность отверждения.

Степень отверждения покрытий контролируется следующим об-

разом: проверяется устойчивость покрытия к ацетону, для чего

изделие помещают в растворитель и выдерживают несколько ча-

сов, при этом покрытие не должно терять блеск и растворяться.

Охлаждение деталей с покрытием. Процесс охлаждения опре-

деляется в основном его скоростью. Установлено, что изменение

режима охлаждения приводит к изменению структуры полимер-

ного покрытия. Это, в свою очередь, сразу же отражается на

.свойствах пленок. Ниже показано, как влияет скорость охлажде-

ния (1, 10 и 150°С/мин) на свойства покрытий (на примере поли-

пропиленовых покрытий):

1 10 150

Твердость, кгс/ммг............................

Эластичность при изгибе *, мм.................

Ударная прочность, кгс/см.....................

Влагостойкость **, сут................. . . .

5 4,8 3,9

15 3 1

10 50 50

1 60 280

* Гибкость по шкале ШГЧ.

*• В гидростате.

Для покрытий на основе полиэтилена, полипропилена, поли-

амидов, пентапласта и поливинилхлорида желательны высокие ско-

рости охлаждения (100—150°С/мин). Для поливинилбутираля

более приемлемы малые скорости охлаждения (0,5—1°С/мин).

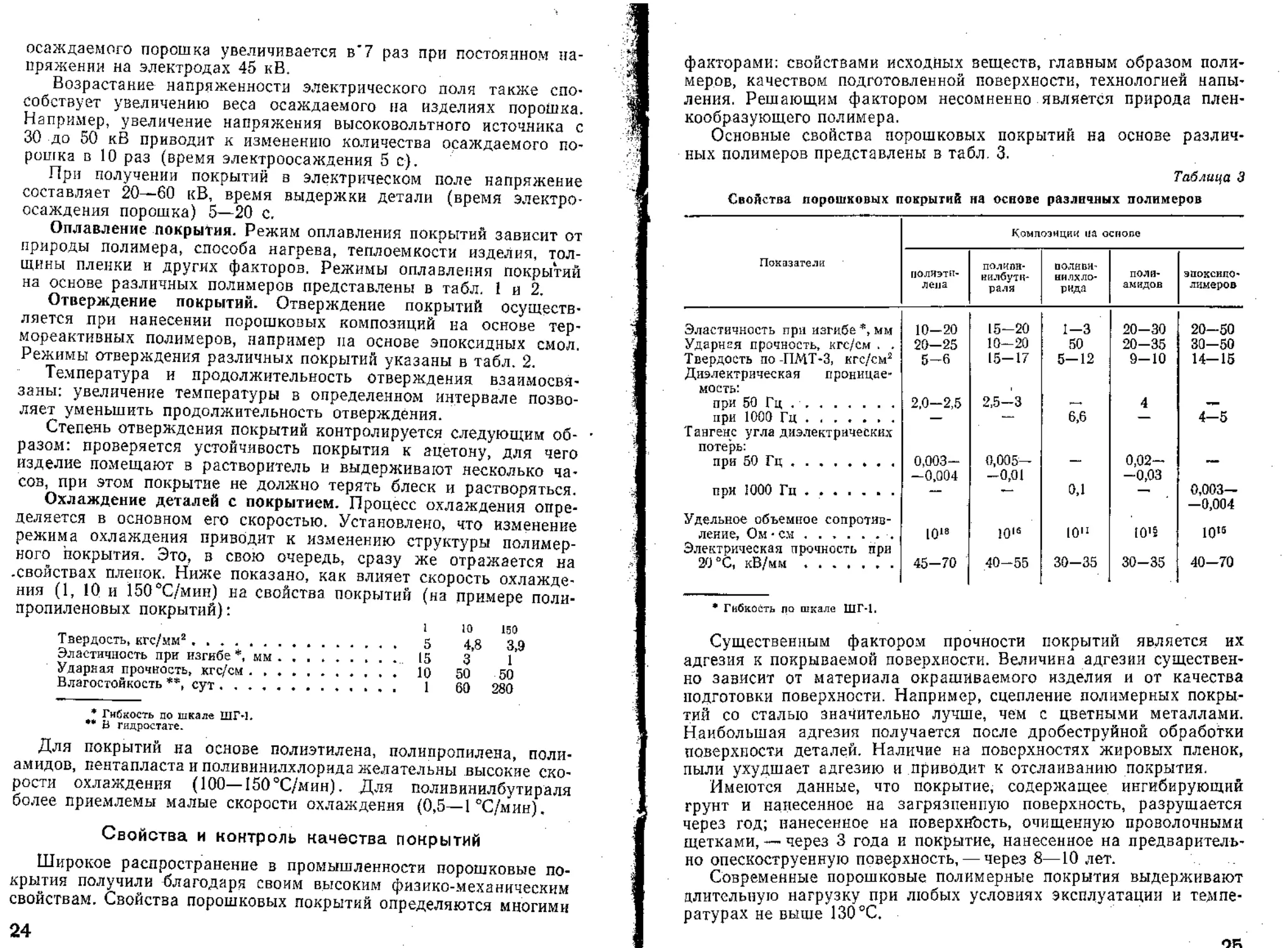

Свойства и контроль качества покрытий

Широкое распространение в промышленности порошковые по-

крытия получили благодаря своим высоким физико-механическим

свойствам. Свойства порошковых покрытий определяются многими

24

факторами: свойствами исходных веществ, главным образом поли-

меров, качеством подготовленной поверхности, технологией напы-

ления. Решающим фактором несомненно является природа плен-

кообразующего полимера.

Основные свойства порошковых покрытий на основе различ-

ных полимеров представлены в табл. 3.

Таблица 3

Свойства порошковых покрытий на основе различных полимеров

Показатели Композиции на основе

по л иэт п- лена полить нилбунь рал я ПОЛЙВЯ’ ЕШЛХЛО" РИД а ПОЛИ- амидов ЭйОКСИПО линеров

Эластичность при изгибе*, мм Ударная прочность, кгс/см . . 10-20 15—20 1-3 20-30 20-50

20—25 10-20 50 20-35 30-50

Твердость по-ПМТ-З, кгс/см2 Диэлектрическая проницае- мость: 5-6 15-17 5-12 9-10 14-15

при 50 Гц . 2,0-2.5 2,5-3 н—► 4

при 1000 Гц Танг ен с у г л а диэле кт р иче tKiix потерь: — 6,6 — 4-5

при 50 Гц 0,003- —0,004 0,005— -0,01 — 0,02- -0,03

при 1000 Гц . Удельное объемное с о против- — 0,1 — 0,003— -0,004

ление, Ом - см Электрическая прочность при Ю18 10'6 10'1 10'5 10,s

20 °C, кВ/мм 45—70 40—55 30-35 30-35 40-70

• Гибкость по шкале ШГ-1.

Существенным фактором прочности покрытий является их

адгезия к покрываемой поверхности. Величина адгезии существен-

но зависит от материала окрашиваемого изделия и от качества

подготовки поверхности. Например, сцепление полимерных покры-

тий со сталью значительно лучше, чем с цветными металлами.

Наибольшая адгезия получается после дробеструйной обработки

поверхности деталей. Наличие на поверхностях жировых пленок,

пыли ухудшает адгезию и приводит к отслаиванию покрытия.

Имеются данные, что покрытие, содержащее ингибирующий

грунт и нанесенное на загрязненную поверхность, разрушается

через год; нанесенное на поверхнЬсть, очищенную проволочными

щетками, — через 3 года и покрытие, нанесенное на предваритель-

но опескоструенную поверхность, — через 8—10 лет.

Современные порошковые полимерные покрытия выдерживают

длительную нагрузку при любых условиях эксплуатации и темпе-

ратурах не выше 130°С.

OR

Классификация и выбор порошковых полимерных композиций .

для различных условий эксплуатации представлены в табл. 4.

Классификация порошковых полимерных покрытий по внеш- 4

нему виду приведена-ниже: {

Класс /

по Крит ня s

Поверхность ровная, гладкая, однотонная. Не допуска- г

ются дефекты поверхности, видимые без применения

увеличительных приборов............................ I

Поверхность ровная, гладкая, однотонная или с харак-

терным рисунком. Допускаются отдельные, мало замет-

ные без применения увеличительных приборов соринки,

следы зачистки, риски, штрихи и прочее II*

Поверхность однотонная, гладкая или с характерным ри-

сунком. Допускаются отдельные, заметные без приме-

нения увеличительных приборов соринки, следы зачи-

стки; риски и штрихи, а также неровности, связанные

с состоянием поверхности до нанесения покрытия ... Ш

Поверхность однотонная или с характерным рисунком.

Допускаются неровности, связанные с состоянием по-

крываемой поверхности и другие дефекты, не влия-

ющие на защитные свойства покрытия................ IV

Качество порошковых композиций и техника их нанесения поз-

воляет в настоящее время получать покрытия в основном IV, III и

реже II класса.

Контролируют качество порошковых покрытий по следующим

основным показателям: сплошности, толщине, прочности на удар,

твердости, прочности на изгиб и диэлектрическим характери-

стикам.

Сплошность покрытий можно проверить тремя методами:

электрометрическим, электрохимическим и химическим.

Электрометрический метод основан на фиксировании тока, воз-

никающего между подложкой и щеткой дефектоскопа в порах по-

крытия. Испытания проводят на дефектоскопах ЭД-4 и ЛКД-1.

При использовании прибора ЭД-4 ток фиксируется по проскаки-

ванию электрической искры на несплошных участках. Дефекты

в покрытии с помощью прибора ЛКД-1 определяются по изме-

нению звукового сигнала и показанию гальванометра.

При определении сплошности покрытий гальванохимическим

методом изделие с покрытием помещают в ванну с 3% раствором

хлористого натрия, туда же помещают один электрод. В качестве

второго электрода используют изделие. Электроды подключают к

источнику тока и по отклонению стрелки гальванометра или по

величине сопротивления цепи судят о сплошности покрытия.

Химический метод заключается в том, что при наложении на

поверхность изделия фильтровальной бумаги, смоченной в водном

растворе железистосинеродистого калия (40 г/л) и хлористого

натрия (15 г/л), в случае нарушений сплошности бумага окраши-

вается в синий цвет.

26

| Композиция ца :ociroue B10BFU -odoJ-ф + + 4-+ + + + ++ +

-В1П0П 4- + 4"+ + + + ++ +

actfawe и гоп 4~ :+1 4" 1 4- 4- 4- 4- + +

eod •ОКИГОП •иояоие 4- 4- - 4- 4- 4- 4- 4- 4* 4-+I

-OJL-ГЗП иосШфе 4- 4- 1 1 . 1 +( + + +l I

Btfudoti’X’ они* -ИТОН 4" 4- 4- +1+14-4-4- +1|.

BITEd -ихЛргип -иашгоц + 1 1 1. 1 +1 4- 4- 4-' 1

визгни -ОбСиЬ'ОП 4“ -'I -F 4* + 4- +1 +1 4- +1

UH внэг -ихешгои 4- +1 4- 4- 4- 4- +i +1 4- +1

Условия эксплуатация S § +1 й S® к Ч а й § § § i § Я Й £ L 8 ftS a а я 8 я ± а.- <3 » II е*я1 8 § &i®£ Hrss М Isis s & s S § J B S s « S я » a s 43 g m £ о Й «2в8ё,в.Л £« a й ° s.°® 3 a X 3 cx,tj S 03 о x » & « s u £ P. >>a m ф 5f u ф ф <u c5 i> ca ф E ф 2 к 2 И g к s s8se?SsS«S «•3®r',-o5sS« eSsE s a == s S § e ай* m i-|-i Фч С-Хч I (rt J* Я C5 f" H f1 S! । * S <u <d о F йй & *4“ м o^bnbs^-S® g>,Go я H Cl T ® § ss 4 « g ® 3 >S « Й &•» S и Й CX, 5 — СЗ О в t? Cj H 1^ Z' w 0-t b> fl] X ? n.) P, Б я 8 .1 ч § о щ u; s c a 5 s “ У о ч a « S' S.S 8 я = g-4 S +1 ra я S ч"о5.д SwgwgagHgxgMGgggS О E aqfflpoflaaacaws

эинэьвнердо к < x g g Д St as ® 3

(P

S

о

§ c

<p

Э ex s a s a

о £. о

ыьл

c CQ о

Й

>> a. ЙИН аия .CV

чв о о

g a

w <

о & ф

я я я

w ьс №

*ts t£C ед

Ф Ф 8 н .. S <р <1 4) К Sa & и. S

я я ас ед *

ас ф о • ед р ’§

о н. ч о 2

с Ф t* CJ

£Г Я SJ ас 3 «• S о О Л м

2 с* О да

я •• О ® 4U

И м £ Д

ПГ7

Таблица 5

Дефекты порошковых полимерных покрытий,

причины их возникновения и способы устранения

Дефекты Причины возникновения Способы устранения

Поверхность неровная Неоднородный грануло- Просеять порошковую ком-

(шагрень) метрический состав композиции Низкая температура оплавления порошка позицию через сита, ука- занные в технических условиях на материал Повысить температуру в печи qn ла в лен и я порошка

Потемнение покрытия и Завышена температура Уменьшить температуру

частичная потеря предварительного на- предварительного нагрева

глянца греза изделия или оп- лавления порошка изделия и оплавления порошка

Покрытие стекает с по- Повышенная растекае- Ввести в композицию при

верхности, образуя мость порошковой перемешивании ее на та-

наплывы композиции Чрезмерно завышена толщина покрытия на отдельных участках изделия ровой мельнице 0,1 -‘-0,3% тиксотропной добавки (аэросила) Отладить работу распыли- тельных устройств . или камеры напыления

Инородные включения Загрязнение порошко- Просеять композицию через

на поверхности вой композиции раз- личными веществами сита, указанные в техни- ческих условиях па мате- риал

Покрытие отслаивается Плохая подготовка по- верхности Низкая адгезия полиме- ра к покрываемой поверхности Пересмотреть схему опера- ции подготовки поверх- ности под покрытие Порошковые ком п озици и, имеющие низкую адгезию К подложке, наносить на предварительно загрунто- ванную или обработанную струйным методом (с ис- пользованием дроби) по* верхность

После охлаждения на Нарушен режим охлаж- В два-три раза уменьшить

покрытии появляются дения покрытия (ве- скорость охлаждения по-

во л ося и ы е трещины лика скорость охлаж- дения) крытия

Толщина полимерного покрытия может быть измерена с по-

мощью бета-толщиномера БТП-1, электромагнитных толщиноме-

ров ИТП-1, МТ-2, электронным толщиномером ЭМГ-2М и др.

Ударная прочность пленки определяется на приборе

У-1 по ГОСТ 4765—59. Испытания заключаются в нанесении удара

по пластине с покрытием свободно падающим грузом. За величину

ударной прочности пленок принимают минимальную работу

(в кгс • см), не вызывающую появление трещин, сколов, отслоений

и других дефектов в месте удара. Испытуемое покрытие следует

28

наносить на пластины из конструкционной углеродистой стали

марки 08КП (ГОСТ 914—56) толщиной 0,8—0,9 мм.

Твердость покрытий Н (в кгс/мм2) определяется на при-

боре ПМТ-3 по вдавливанию алмазной пирамиды в покрытие при

статической нагрузке Р, т. е.

где К — константа прибора, равная 1854;

d—величина диагонали отпечатка, образуемого при вдавли-

вании пирамиды в покрытие.

Эластичность пленок при изгибе определяется по

ГОСТ 6805—33 по шкале гибкости, имеющей набор стержней диа-

метром 60, 30, 20; 10; 5; 3; и 1 мм. Испытание заключается в

изгибании пластины с покрытием вокруг стержней разного диамет-

ра. Минимальный диаметр стержня, не вызывающий разрушения

покрытия, принимают за величину эластичности пленки при изгибе.

При этом испытуемый материал должен быть нанесен на пла-

стины из жести толщиной 0,2—0,3 мм размером 20Х (1004-150) мм.

Испытание проводят на приборе ШГ-1.

Диэлектрические характеристики покрытий опре-

деляются по ГОСТ 6433—65 (электрическая прочность и удельное

объемное сопротивление) и по ГОСТ 13671—68 (диэлектрическая

проницаемость и тангенс угла диэлектрических потерь).

Возможные дефекты порошковых полимерных покрытий по

внешнему виду, а также меры по их устранению представлены в

табл. 5.

Технико-экономические показатели процесса

Технологический процесс напыления порошковых полимерных

композиций является новым высокопроизводительным и экономич-

ным способом нанесения покрытий.

Порошковые покрытия в настоящее время используются вместо

лакокрасочных и гальванических покрытий, а также с успехом

заменяют слоистую изоляцию деталей электрических машин и ап-

паратов, теле- и радиоустройств.

Опыт, накопленный отечественными предприятиями и зарубеж-

ными фирмами, позволяет сделать вывод об основных статьях

экономии от применения порошковых композиций.

По сравнению с лакокрасочными покрытиями возможна эконо-

мия за счет следующих показателей:

г 1. Сокращаются потери материалов; например, при окраске из-

делий пневматическим распылением (70% от всех методов окра-

ски) нормируемые потери материалов — 20 4-75%, а в случае на-

пыления порошковых полимерных материалов возможно улавли-

вание и вторичное использование материалов, что снижает их

дотёр и до 1—3%,

9Q

2. Уменьшается трудоёмкость основных и дополнительных one)

раций окраски; окраска порошковыми композициями позволяет

получать покрытие с оптимальной толщиной 120—250 мкм за один)

прием, а такая же толщина пленки из лакокрасочных материалов;

требует нанесения четырех-восьми слоев краски с промежуточной'

сушкой каждого слоя. При использовании порошковых красок от--

надаёт Необходимость доведения вязкости краски до требуемого

значения. ' '

3. Уменьшаются расходы на предварительную подготовку по)

верхностей. Порошковые полимерные покрытия значительно лучше

жидких красок выравнивают шероховатости, что позволяет сни-

зить требования к чистоте обработки поверхностей изделия на

1—2 класса. Высокая адгезия и хорошие свойства порошковых

покрытий в ряде случаев позволяют отказаться от фосфатирова-

ния поверхностей деталей, что существенно снижает стоимость

обработки.

4, Снижаются расходы на транспортировку и хранение мате-

риалов, так как отпадает необходимость в растворителях (в жид-

ких красках содержится 50—70% растворителей).

5. В случае использования термопластичных порошковых ком-

позиций резко сокращается цикл производства, отсюда—эконо-

мия производственных площадей, снижение расходов на оборудо-

вание, электроэнергию.

6. Увеличивается срок службы всего изделия.

По сравнению с гальванопокрытиями использование порошко-

вых полимерных композиций позволяет получить экономию за счет

уменьшения расхода дорогостоящих и дефицитных материалов:

хрома, никеля и др. Уменьшаются расходы на оборудование, элек-

троэнергию. Полностью исключаются затраты на воду, пар.

При замене слоистой электроизоляции на порошковые покры-

тия главными статьями экономии являются: значительное сниже-

ние трудоемкости обмоточно-изоляционных работ за счет повыше-

ния уровня их механизации. Сокращается цикл пропиточно-су-

шильных работ с 30—40 ч до I—2 ч.

Использование порошковых полимерных композиций при полу-

чении покрытий уменьшает загрязнение воздушного бассейна ле-

тучими органическими веществами и улучшает условия труда ра-

ботающих в окрасочных и изолировочных цехах.

Экономическая эффективность от внедрения напыления порош-

ковых композиций должна рассчитываться для каждого отдельного

случая применения (себестоимость полимерных покрытий состав-

ляет 1,0—2,5 руб/ма в зависимости от применяемого материала

и способа нанесения). По данным ВНИИЗЕММАШ, трудоемкость

нанесения порошковых полимерных покрытий соответствует

0,29—0,8 чел.ч.

Неоспоримые преимущества процесса нанесения порошковых

композиций открывают ему широкую дорогу во все отрасли нашей

промышленности.

УСТАНОВКИ ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ композиций

В зависимости от выбранного метода получения покрытий, га-

баритов изделий и требуемой производительности применяется

различное оборудование: небольшие установки с ручными пистоле-

тами-распылителями, поточные полуавтоматические и автомати-

ческие линии с программным управлением.

Небольшие установки используют в лабораторных условиях

и на производственных участках. Они состоят из нагревательной

печи, ванны: кипящего слоя (или виброкипящего слоя), а в случае

применения метода напыления в электрическом поле из пистоле-

та-распылителя с генератором высокого напряжения и компрес-

сорной установки (при отсутствии магистральной подачи сжатого

воздуха).

В нагревательных печах покрываемые изделия нагреваются

выше температуры плавления полимера и порошок оплавляется.

На практике применяют следующие печи: конвекционные, термо-

радиационные, индукционные. Конструктивно они могут быть раз-

личного типа — открытого или закрытого, тупиковые или туннель-

ные. При этом все они должны обеспечивать достаточную равно-

мерность нагрева внутри печи в пределах ±5 °C.

Ванна кипящего слоя состоит из трех основных частей: рабочей

камеры, пористой перегородки и воздушной камеры. В рабочей

камере находится порошок полимера и происходит процесс напы-

ления. Пористая перегородка позволяет равномерно распределить

газ по сечению рабочей камеры ванны и создать стабильный взве-

шенный слой порошкового полимера. На практике обычно в ка-

честве пористой перегородки используют технический войлок (тол-

щиной 20—30 мм), поролон, а также стеклоткани, мипласт

и т. д.

Воздушная камера обеспечивает равномерное давление сжа-

того воздуха на пористую перегородку. Ванна может быть вы-

полнена из любого воздухонепроницаемого материала: металла,

пластмассы, дерева и др. При использовании в процессе напыле-

ния сил электрического поля ванну необходимо изготавливать из

материала-диэлектрика. Ванне придают цилиндрическую, прямо-

угольную или квадратную форму. Часто вместо ванны напыления

используют пистолет-распылитель.

Впервые портативный комплект оборудования для напыления

порошковых материалов (сухих красок) в электрическом поле был

разработан и создан в 196'2 г. французской фирмой Sarnes. Уста-

новка этой фирмы работает от генератора высокого напряжения

на 90кВ (притоке 200 мкА). Напряжение в 90кВ выбрано условно.

С одной стороны, требуется наиболее высокое напряжение,

чтобы сообщить максимальный заряд каждой частице облака

распыленного порошка, а также создать наиболее сильное

электрическое поле между распылителем и покрываемым пред-

метом.

31.

С другой стороны, повышенное напряжение требует увеличе-;

пня габаритов генератора, кроме того, увеличивается также ток '

утечки через шланги, питающие пистолет-распылитель. ?

В Ленинградском конструкторском бюро электронной техноло- '

гии разработан и изготовлен аналогичный комплект оборудования:

переносная электрораспыляющая установка типа ПЭРУП-1 и'

пэругъгм. ' ...

Установка ПЭРУП-1 состоит из следующих узлов: дозирующее

устройство со щитом регулировки давления воздуха; ручной элек-

трораспылитель; источник высокого напряжения (ИВН); воздухо-

очиститель.

Дозирующее устройство служит для хранения, дозировки и

подачи порошковых материалов к электрораспылителю. Оно пред-

ставляет сварной металлический бункер с конической нижней

частью. В вершине конуса укреплен штуцер с малой эжекционной

трубой. Большая труба эжектора не жестко закреплена в верхней

части бункера. Производительность эжектора можно изменять,

вертикально перемещая эту трубку.

В верхней части бункера имеется горловина для подачи по-

рошка. Для встряхивания порошка во время работы эжектора на

конической части бункера установлен электромеханический ви-

братор. Сбоку на бункере укреплен щит с воздушными редукто-

рами для подачи воздуха на эжектор и распылитель. Здесь же

размещены электромагнитные клапаны для дистанционного управ-

ления воздухом.

Пистолет-распылитель имеет отлитую из алюминиевого сплава

полую рукоятку, стебель из диэлектрического материала и метал-

лическую распылительную головку, закрепленную на стебле на-

кидной гайкой. В стебле имеются три канала: для смеси порошка

с воздухом, для воздуха и для высоковольтного кабеля, который

присоединяет распылительную головку к источнику высокого на-

пряжения.

Воздушные каналы стебля с помощью металлических трубок,

размещенных в рукоятке, соединены с питающими шлангами (из

пластиката), В ручке расположен микропереключатель, который

включается при нажатии на контактный рычаг пистолета. С по-

мощью микропереключателя включают или выключают электро-

магнитные клапаны подачи воздуха, вибратор и ИВН.

Просеянный и просушенный порошок засыпают в бункер и

закрывают горловину крышкой с отверстием. Щит регулировки

давления воздуха соединяют с воздушной магистралью через воз-

духоочиститель и подают воздух, ИВН включают в электросеть,

предварительно его заземлив.

Очищенное и обезжиренное изделие подвешивают на заземлен-

ную подвеску. Подносят распылительную головку к детали па

расстояние 200—250 мм и нажимают на контактный рычаг писто-

лета. Микропереключатель пистолета автоматически включает

блок, расположенный в ИВН. Этот блок, в свою очередь, вклю-

32

чает ИВН, электромагнитные клапаны и вибратор. Воздух под

давлением 0,5—0,7 кгс/см2 по одному из каналов поступает в эжек-

тор, создает разряжение в бункере, засасывает порошок и транс-

портирует его по шлангу в распылительную головку. По другому

каналу и шлангу воздух под давлением 0,2—0,3 кгс/см3 поступает

на головку и распыляет поданный туда порошок. Одновременно

с этим на головку подают высокое напряжение от 30 до 80 кВ.

Распыленный порошок заряжается и переносится на деталь, С по-

мощью контактного рычага можно мгновенно прекратить подачу

порошка и снять высокое напряжение с головки. Желательно при

этом осторожно коснуться головкой заземленного предмета, чтобы

удалить с нее остаточный заряд.

ИВН расположен отдельно от установки и рассчитан таким

образом, чтобы работа на установке была безопасной от пораже-

ния током высокого напряжения.

Установка ПЭРУП-2М состоит из тех же узлов, по только они

скомпанованы в одном корпусе прямоугольной формы с габари-

тами 800X800X500 мм. Целесообразно использовать установки

типа ПЭРУП для покрытия средне- и крупногабаритных изделий.

Технические данные установок типа ПЭРУП

Производительность (без оплавления), м2/ч .... 80

Напряжение питания, В ............................ 220

Частота, Гц...................................... 50

Потребляемая мощность, Вт.......................... 110

Рабочий ток, мкА.................................. 150

Полярность выходного напряжения................Отрицательная

Регулировка напряжения (плавная), кВ.............. 0—50

Давление воздуха, кгс/см2

при подаче порошка....................... , . 0,4—1,6

для создания факела........................... 0,1 —1,0

Емкость дозатора, дм3 . .......................... 32

Вес, кге

дозатора....................................... 25