Author: Комаров Г.В.

Tags: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс пластмассы

Year: 1979

Text

Г. В. КОМАРОВ

СПОСОБЫ

СОЕДИНЕНИЯ

ДЕТАЛЕЙ

ИЗ ПЛАСТИЧЕСКИХ

МАСС

WELDWORLD.RU

К63

УДК 678.029.4/.5

Комаров Г. В.

Способы соединения деталей из пластических

масс. — М.: Химия, 1979. 288 с„ ил.

В данной книге систем а ткзироваяы и обобщены результаты всслс-

дованяй в области соединения деталей из пластических масс друг

с другом и с металлическими деталямн.

В книге уделено большое внимание классификации способов со

единения, рассмотрены механизмы процессов, приведены основные све-

дения о конструировании соединительных швов и о выборе крепеж-

ных элементов и вспомогательных материалов, изложена технология

выполнения соединений и приведены некоторые сведения о приспосо-

блениях и оборудовании.

Книга предназначена для нежен ерно-технич сек нх и научных ра-

ботников, занятых конструированием и производством изделий нз пласт-

масс, она может быть полезна для аспирантов и студентов, специали-

зируккцихся в области перера/божи пластмасс.

288 с., 9 табл,, 97 рис., список литературы 424 ссылки»

31410-070

К 050(01)-79

70-79

© Издательство «Химия», 1979 г.

г

СОДЕРЖАНИЕ

Предисловие..............* , . . , , . , , 5

Глава I. Прессовые соединения . . .. . . . 7

Конструирование соединений ......... 8

Технология соединений ................................. 10

Свойства соединений . . . ................• . . . 13

Разновидности прессовых соединений . . . . . . . 15

Глава II. Замковые соединения............................ 18

Конструирование соединений . 19

Свойства соединений............. . ...............23

Специальные виды замковых соединений ...... 26

Глава III. Механическое крепление......................30

Заклепочные соединения.................................... 32

Выбор заклепок........................................ 33

Конструирование соединений . . '....................36

Технология соединений ................................. 40

Клепка с помощью металлического крепежа . . . 40

Клепка с помощью пластмассового крепежа ... 48

Резьбовые соединения . 55

Болтовые соединения................................... 55

Крепежные элементы..................................55

Конструирование соединений *........................58

Технология соединений ..............................63

Свойства-болтовых и заклепочных соединений . . . 67

Факторы, влияющие на прочность соединения . . 67

Упрочнение изделий, ослабленных отверстиями . . 70

Поведение при нагружении и прочность соединитель-

ных швов ...........................................74

Ослабление затяжки болтового соединения ... 76

Способы распределения нагрузок в слоистых конст-

рукциях ............................ ; ... 78

Винтовые соединения................................... ^80

Соединение с помощью винтов и резьбы, нарезаемой

в пластмассе..............................: . 81

3

Соединение с помощью винтов и промежуточного резь-

бового элемента ............................96

Соединения с помощью резьбы, оформленной на поверх-

ности соединяемых деталей............................111

Соединения с помощью специальных крепежных элементов . 115

Соединение пластмассовых деталей с помощью окантовочных

рамок . , . . . - .................... 11?

Соединение шитьем . .................................121

Глава IV. Соединение приформовкой

Соединение приформовкой деталей из отвержденных пластмасс

с использованием накладок ............................. 126

Конструирование соединений...........................128

Материал накладок . . •...........................129

Технология соединения ............................... 131 .

Соединение приформовкой металлических деталей с пластмас-

совыми без дополнительных накладок ......................139

Глава V. Сварка....................................... 152

Механизм сварки ....................................... 153

Диффузионная сварка ..................................154

Химическая сварка 165

Технология сварки . . '................................170 ‘

Сварка нагретым газом...............................170

Сварка нагретым инструментом........................174

Сварка нагретым присадочным материалом .... 183

Высокочастотная сварка..................... • • 185

Сварка излучением............................. . . 188

Сварка трением . ; . . . ’. 191

Ультразвуковая сварка . . , ". ................193

Сварка с помощью растворителей........................198

Глава VI. Склеивание................................... 200

Факторы, влияющие на прочность клеевого соединения . . 201

Адгезионное взаимодействие . ’ . ...... 201

Когезионная прочность соединяемых материалов , . . 207

Когезионная прочность клеевой прослойки . . . . 209

Выбор клеев . . .....................................213"

Клеи для соединения отвержденных реактопластов , . 214

Клеи для соединения термопластов.......................220

Конструирование клеевых соединений.........................238

Технология склеивания . 255

Литература ....................................... . 264

Предметный указатель . , 279

ПРЕДИСЛОВИЕ

Современные методы формования пластических

масс: литье под давлением, прессование, экструзия и

д,р. позволяют получать как готовые изделия, так и

полуфабрикаты (заготовки), которые затем штампов-

кой, гибкой и другими способами перерабатывают в

изделия. В ’настоящее время перечисленными методами

изготовляют ’многие изделия из пластических масс,-

Вместе с тем 'Широкое применение н а ходят сборные

конструкции, получаемые различными способами соеди-

нения деталей и узлов из пластмасс. (Известно', напри-

мер, что около 40% выпускаемых деталей из термо-

пластов и реактопластов являются элементами сборных-

конструкций.) Использование этих способов целесооб-

разно jb тех случаях, когда требуется изготовить слож-

ное по конструкции ш крупное по размерам изделие с

однородными физико-химическими и механическими

свойствами. Эти способы также успешно могут быть

применены, если в одной конструкции необходимо со-

четать Пластические массы различных видов или пла-

стические массы с другими материалами. , -

Не случаен поэтому интерес, который проявляют- ис-

следователи и производственники к проблемам соеди-

нения деталей из пластмасс.

В книге впервые предпринята попытка обобщить и

систематизировать сведения о существующих способах

получения сборных конструкций из пластических масс.

В ней описаны различные способы соединения де-

талей этих конструкций: механические с использованием

крепежных элементов (заклепочные, винтовые, замко-

вые и др,) и без них, сварка, склеивание, приформовка.

. Основными способами неразъемного соединения де-

талей из пластических масс являются сварка и склей-

ванне. Изложенные в книге способы механического

б

крепления <с цомощыо заклепок, болтов и винтов осо-

бенно эффективны 1в конструкциях из композиционных

материалов, так как при этом удается реализовать вы-

сокую прочность этих материалов.

Автор выражает глубокую благодарность проф.

Е. Б, Тростянской за помощь и советы цри. написании

настоящей книги.

Автор понимает, что книга, по-видимому, не лишена

недостатков и с благодарностью примет ®се замечания

н предложения ио ее содержанию и структуре^

ГЛАВА I

ПРЕССОВЫЕ СОЕДИНЕНИЯ

Прессовые соединения основаны на упругом дефор-

мировании материала скрепляемых участков деталей,

в результате чего на сопрягаемых поверхностях возни-

кают значительные нормальные давления. При действии

на такое соединение' крутящего момента или осевого

усилия в зоне контакта поверхностей возникают силы

трения, препятствующие взаимному сдвигу деталей.

Если силы трения больше передаваемых нагрузок,

то дополнительного, крепления не требуется. Этот спо-

соб является наиболее простым из всех способов соеди-

нения деталей из пластмасс [1—8]. Прессовые 'соеди-

нения можно также рассматривать как один из спосо-

бов механического крепления без крепежа [9].

Прессовые соединения применяются при сборке кон-

струкций из однородных и разнородных пластмасс,

пластмасс и металлов [10, 11]. Они получили широкое

распространение при изготовлении узлов подшипников,

посадке на вал зубчатых колес, кулачков, шатунов, ма-

ховиков и друпих деталей, при соединении емкостей с

крышками, армировании пластмассовых деталей метал-

лическими и т. д.

Преимуществом; способа является возможность ис-

пользования деталей из пластических масс, изготовлен-

ных литьем «под давлением или прессованием, без до-

полнительной механической обработки, так как вследст-

вие более низкой твердости, чем у металлов, и эластич-

ности полимерного материала неровности, имеющиеся

на его поверхности в зоне контакта, сглаживаются.

Кроме того, металлические детали при разборке соеди-

нения не разрушаются, благодаря чему их можно ис-

пользовать многократно. При правильном соблюдении

конструктивных и технологических рекомендаций мож-

но обеспечить высокопрочное и плотное соединение при

минимальных затратах.

7

При кбйстфуйрйваийй* й •бкМдаанйи соединений Де-

талей из пластических масс прессовой посадкой'необхо-

димо учитывать физйко-.М''еха1Н1Ически'е свойства мате-

риала (модуль упругости, чувствительность к концен-

трации напряжений, термические коэффициенты линей-

ного расширения, ползучесть полимерной фазы). Так,

детали из хрупких пластмасс (например, полистирол,

отвержденные реактопласты с порошкообразным напол-

нителем) целесообразно применять в соединениях в ка-

честве охватываемых деталей (валов), испытывающих

сжимающие напряжения [12, с. 634; 13, с. 115]. Для

обеспечения больших натягов при выполнении- соеди-

нения охватываемую деталь из таких пластмасс следует

охлаждать. Чтобы исключить перенапряжение деталей,

нужно избегать местных ослаблений сечения и резких

переходов по- толщине [14], создавать равномерный

натяг по всей поверхности соединяемых участков (на-

пример, конусность для сопрягаемых Деталей с кони-

ческой поверхностью должна быть такой, чтобы конус

охватывающей детали полностью входил в конус охва-

тываемой). Кроме того, параметр шероховатости R? по-

верхности металлической детали должен быть не более

5—10 мкм, а минимальная толщина стенки "охватываю-

щей детали диаметром d—104-200 мм —равной 1 мм -К

: + (0,04—0,05) d. *

Соединения прессовой посадкой рекомендуются толь-

ко для кристаллизующихся термопластов,’имеющих вы-

сокий модуль упругости [15].

В наиболее ответственных соединениях (преимуще-

ственно пластмассовых деталей ,с металличе.скими), вос-

принимающих осевые усилия или крутящий- момент в

течение длительного, времени, дополнительно к, прессо-

вой посадке применяют шпонки, шлицы, а также склеи-

вание. ' -

КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ

При конструировании прессового соединения наибо-

лее важным является правильный выбор . натяга. При

определении натяга необходимо помнить, что- увеличение

внутреннего диаметра пластмассовой ступицы при по-

садке ее на вал ограничено и зависит от прочности

ступицы при растяжении ее в радиальном направлении.

8

При соединении прессовым способом пластмассовых

деталей и деталей из пластмасс и металлов натягдол-

жен быть больше, чем: при соединении деталей из ме-

таллов. для обеспечения высокой прочности Соединения

[14].

Было установлено '['16, 17]<что наиболее целесооб-

разно'Принимать натяг равным 1,5—2,0% или 3—4% от

диаметра сопряжения.

При соединении пластмассовых деталей с металли-

ческими натяг рассчитывают [13, с. 98] по формулам,

выведенным на основании теорий упругости и пластич-

ности при условии, что материал в пластическом состоя-

ний не сжимаем, идеально' пластичен, удлинение вдоль

оси запрессовки отсутствует, деформации подвергается

только^ пластмассовая деталь; что' для жестких пласт-

масс область условно упругих деформаций распростра-

няется до наружной поверхности кольца (в этом случае

имеет'место максимальный натяй Итак), а для эластич-

ных пластмасс упругие деформации возникают только,

на внутренней поверхности кольпа (в этом случае име-

ет место минимальный натяг Ятщ).

Если пластмассовая деталь охватывает металличе-

скую, toi для эластичных пластмасс (коэффициент Пу-

ассона р=(\5) натяг определяют по формуле:

ОтИ ( Г® \

Для жестких пластмасс (ц=0,27—0,3) натяг рас-

считывают по- уравнению:

Нтях — 0,7 у; 77т111 = #тах — Ф

Если пластмассовые детали являются охватываемы-

ми, То' натяг определяют для эластичных и жестких

пластмасс по следующим формулам:

гг (Г-Д / Г2 \

- ^/r(Q’5 + I’5^);

Нтах = ^°,7 + 1,3 ; ffmin = Ящах ~ Ф

где От—предел текучести для термопласта или разрушающее напря-

жение при растяжении для реактопласта; £ —модуль- упругости

пластмассы при растяжении; d — внутренний диаметр пластмассового

кольца (r=rf/2); J?=0/2 (D. —наружный диаметр пластмассового

кольца); 6В —допуск на натяг, зависит от диаметра соединения и

механических свойств пластмассы [13, с. 103].

;П.ри большой шероховатости поверхности пласт-

массовых деталей рассчитанный натяг целесообразно

увеличить на половин^ высоты неровностей профиля 7?г-

Некоторые формулы для расчета натяга приводятся

в зарубежной литературе [14, 18, 19, 20]. Натяг можно

также определить iro формуле Ламе |[20] с учетом осе-

вой силы или крутящего, момента, действующих на

прессовое соединение в процессе эксплуатации.

При расчете прессового соединения следует учиты-

вать изменение температуры в процессе эксплуатации

пластмассовых деталей ,и набухание их в жидких сре-

дах, так как в этом случае возникают дополнительные

напряжения, которые могут привести к разрушению де-

талей или их деформированию.

ТЕХНОЛОГИЯ СОЕДИНЕНИЙ

Детали можно, соединить продольно-прессовым или

поперечно-прессовым способами [19]. В первом случае

охватываемая деталь механически запрессовывается в

охватывающую в продольном направлении. Во втором

случае сближение сопрягаемых поверхностей происхо"

дит в радиальном направлении. При этом предвари-

тельно нагревают охватывающие детали или охлажда-

ют охватываемые.

При механической запрессовке пластмассовая и ме-

таллическая детали должны иметь направляющую фас-

ку, скошенную под углом 0,17 рад, высотой не менее

37/тах.

Основным технологическим параметром при про-

дольно-прессовой посадке является усилие запрессов-

ки Р3, необходимое для преодоления силы трения'между

соприкасающимися поверхностями. Его можно' с доста-

точной точностью определить по* формуле:

Р3 = pndlf

где р — радиальное давление; d й / — диаметр и длина соединения

соответственно; f— коэффициент трения.

10

Радиальное давление в свою очередь зависит от на-

тяга. Н и модуля упругости Ё материала; его рассчи-

тывают по формуле Ламе:

При этом константу С определяют по формулам:

для пластмассовых деталей в соединении с ческой охватываемой деталью металли-

!.+№>’ 1 1-(W

для пластмассовой детали в соединении с ческой охватывающей металли-

г _ 1+(W ц 1 1—war *

Коэффициент трения* зависит от многих факторов

[13, с. 84 и 88], в том числе от радиального давления

[14]. Для приближенных расчетов его принимают рав-

ным [19]: 0,15—0,25 при посадке пластмассовых дета-

лей. в пластмассовые с гладкими поверхностями; 0,05-"

0,15 при прессовом соединении пластмассовых деталей

со стальными, имеющими гладкие поверхности; 0,2—0,5

при прессовом соединений пластмассовых деталей со

стальными, грубообработанными или имеющими шеро-

ховатую поверхность. На усилие запрессовки при со-

единении пластмассовых деталей с металлическими ока-

зывают влияние также размеры деталей j[ll3, с. 84].

Усилие запрессовки линейно возрастает с увеличением

длины контакта. При одной и той же толщине стенки

пластмассовой детали с увеличением ее диаметра уси-

лие запрессовки, приходящееся на единицу длины кон-

такта, уменьшается нелинейно (рис. 1.1,а). Усилие за-

прессовки зависит также от толщины стенки (см.

рис. 1.1,6)* ,

Характер зависимости усилия запрессовки от натяга

при разных диаметрах соединяемых поверхностей и

толщинах стенок не зависит от типа пластмасс. С уве-

личением натяга усилие запрессовки возрастает до опре-

---------- .

* В работе [21, с. 55] приведены значения коэффициентов сухо-

го трения термопластов по различным контртелам.

d,MM мм

a g

Ptic, hl. Зависимость отношения .усилия запрессовки к длине соеди-

нения от диаметра (а) , и толщины (б) втулок, соединяемых с дета-

лями из стали 45:

/—капроновая втулка толщиной 5 ин; 2 — втулка из полиамида П-В8 тол-

щиной 4 мм; /?, 4 — втулки диаметром 24 им из стеклопластика .АГ-4 и ио-

: лиамида П-68 соответственно.

деленного значения. При этом на поверхности эластич-

ных термопластов (например, полиамидов) нс наблю-

дается следов заметных .разрушений, а на внутренней

поверхности хрупких отвержденных реактопластов об-

разуются трещины, и усилие запрессовки уменьшается.

На усилие запрессовки существенное влияние оказы-

вает шероховатость поверхности металлической детали,

поскольку с увеличением шероховатости возрастает ко-

эффициент трения. При этом усилие запрессовки растет

быстрее, чем коэффициент трения. Шероховатость же

поверяй ости деталей из пластмасс !вследствие их низко-

го модуля упругости и высокой эластичности.не-влияет

на усилие запрессовки.

В последние годы получил распространение гидро-

прессовый метод продольно-прессовых посадок [22,

с. 173], сущность которого заключается в создании меж-

ду контактирующими поверхностями прослойки масла

под высоким давлением. Этот метод позволяет осуще-

ствить механизацию и автоматизацию сборки прессо-

12

Вых соединений. Усилие запреообйки снижается при

этом методе .в 5—7 раз, а прочность соединения повы-

шается до сравнению с механической запрессовкой.

В технологии изготовления изделий из пластмасс

этот метод может найти применение при сборке деталей

из материалов, содержащих ориентированный волокнис-

тый наполнитель.

Для соединения деталей продольно-прессовым спо-

собом применяют универсальные или специальные прес-

сы с ручным или механизированным приводом [22,

с. I73].

При соединении деталей поперечно-прессовым спосо-

бом необходимо рассчитать температуру Т нагревания

охватывающей или охлаждения охватываемой детали

соответственно:

id = a(7’-Tp)de._

где Ad— задаваемое увеличение или уменьшение диаметра детали;

п —‘ термический коэффициент линейного расширения; То— началь-

ная температура детали; da— начальный диаметр детали.

При посадке крупногабаритных деталей, (нагрев ко-

торых затруднен вследствие образования трещин и ко-

робления, более эффективно охлаждение (жидким азо-

том), Этот метод .применяется при сборке изделий из

композиционных полимерных материалов.

Пластмассовые детали с металлическими можно со-

единять также с помощью ультразвука [23] (см.

гл. IV).

СВОЙСТВА СОЕДИНЕНИЙ

Одним из параметров, характеризующих свойства

прессовых соединений, является прочность. Прочность

прессовых соединений (усилие выпрессовки) зависит от

физико-механических свойств материалов соединяемых

деталей, их геометрических параметров (толщины стен-

ки пластмассовой детали, натяга, длины, диаметра,‘

формы), шероховатости соединяемых поверхностей, а

также условий эксплуатации (продолжительно1сти, тем-

пературы, среды) [24]. Характер зависимости прочно-

сти прессовых соединений от перечисленных 'факторов

аналогичен характеру зависимости от них усилия за-

прессовки.

13'

Г1,ри исследовании влияния условий эксплуатации

на щрочность соединений с натягом деталей из пласт-

масс и металла было установлено, что при проведении

рыпрессовки сразу после запрессовки усилия выпрес-

совки Рв равны усилиям запрессовки Рэ.

Зависимость прочности прессового соединения дета-

лей из пластмасс и металла от продолжительности t

выдержки детали после окончания прессовой посадки

до начала про ведения вы-прессовки выражается фор-

мулой:

где tn — коэффициент, зависящий от температуры эксплуатации и

фи зико-механических свойств пластмасс [13, с, 89]; при соединении

металлических деталей с капроновыми т=0,2; с деталями из стекло-

пластика АГ-4 — 0,019, а из полиамида П-68 — 0,043.

Усилие выпрессовки уменьшается очень .быстро в те-

чение первых 100 ч, а затем падение усилия выпрессов-

ки замедляется,

Отношение Ps/P3 имеет наибольшее значение при

оптимальном натяге (лежащем iB пределах от Hmin до

Ншах) При натяге, меньшем Я1П|Г1, сцепление сопрягае-

мых поверхностей иедостаточно', а при натяге, большем

fitnax, происходит разрушение пластмассовой детали в

собранном узле.

Изменение температуры при эксплуатации необхо-

димо учитывать только при соединении деталей из раз-

нородных материалов (пластмасса — металл), имеющих

различные термические коэффициенты линейного рас-

ширения.

При понижении температуры натяг .в соединении, в

котором пластмассовая деталь охватывается металли-

ческой, уменьшается, в результате чего прочность со-

единения падает. Минимальную температуру при

которой исчезает натяг ® пластмассовые детали вы-

прессовываются из металлических обойм без усилия,

определяют из выражения [20]:

7 . = у _

m,n ° Efadf)!— а242)

где Го—температура в момент запрессовки; со—напряжение в пласт-

массовой втулке; da — средний диаметр пластмассовой втулки;

£ —модуль упругости пластмассы; а. и а2 — термические коэффи-

циенты линейного расширения пластмассы и металла; г/м — наруж-

ный диаметр пластмассовой втулки; d^ — внутренний диаметр метал-

лической обоймы.

14

Для капроновой втулки толщиной 3,5 мм с диамет-

ром сопряжения 55 мм, запрессованной в стальную

обойму при 293 К с натягом 1 ,мм, приблизительно че-

рез 300 суток натяг исчезнет при 7’min~250/ К- Следо-

вательно, изделия, имеющие прессовые соединения,

можно' эксплуатировать при температуре на 30—35 К

ниже температуры запрессовки. После выдержки наде-

ляй при комнатной температуре их прочность восста-

навливается [13, с. 92].

Вследствие частых изменений температуры при экс-

плуатации прочность соединения уменьшается в резуль-

тате ползучести пластмассы при ее тепловом расшире-

нии. Поэтому пластмассовые и металлические детали

(пластмассовая деталь охватываемая) можно' применять

только1 в узлах, работающих при температурах от 283

до 323 к [13, с. 93].

В процессе эксплуатации происходит изменение раз-

меров пластмассовых деталей, обусловленное постоян-

но действующим радиальным давлением со стороны бо-

лее жесткой детали. Уменьшение Ad внутреннего диа-

метра пластмассовой втулки, находящейся в металли-

ческой обойме, можно определить по формуле [19, 25]:

г2(1+р)4-Яа(1-н)

где г и 7? -у- внутренний и наружный радиусы втулки; ц — коэффици-

ент Пуассона для пластмассы.

Увеличение AD внешнего диаметра пластмассовой

втулки, посаженной на жесткий вал, рассчитывают по

уравнению:

га(1“Н)+^(1+р)

РАЗНОВИДНОСТИ ПРЕССОВЫХ СОЕДИНЕНИЙ

Как разновидность прессовых соединений можно,

рассматривать разъемное соединение, обеспечиваемое

за счет упругого: деформирования промежуточного эла-

стичного элемента, например резинового (раструбное со-

единение) .

Раструбные соединения с уплотнительными кольца-

ми [26, с. 85] получили весьма широкое распростране-

[5

Рис. 1.2. Раструбное соедтр

нение с уплотнительным

кольцом:

1, 3 — трубы; 2 резиновое

КОЛЬЦО/-

Рис. L3. Разъемное прессо-

вое соединение крышки со

стаканом:

/ — крышка; 2“ стакан: 3 —

кольцевые выступы,-

Рис. 1.4. Разъемное прессовое

соединение различных деталей

с помощью упругой втулки:

1 — втулка; 2 — цилиндрическая де-

таль; 3 — корпус детали из пласт-

массы; 4 — выступ; 5, б — Кфомисй

втулки.

ние при монтаже систем .внутренней канализации с ис-

пользованием труб из термопластов. Способ характери-

зуется легкостью монтажа и простотой эксплуатации.

Резиновое кольцо укладывается в желобок определен-

ной формы, выполненный в раструбе (рис, 1.2). Дуго-

вые желобки при действии гидравлического давления

обеспечивают лучшее уплотнение, чем прямоугольные.

Разъемность прессового соединения, например, при

креплении крышки со стаканом, можно- обеспечить со-

зданием натяга лишь на ограниченных участках сопря-

жения, Это достигается оформлением одного или не-

скольких кольцевы-х выступов на крышке из эластичного

термопласта, диаметр которых больше внутреннего диа-

метра, например, стакана из жесткого термопласта при-

близительно на 1 мм (рис. 1.3). При таком соединении

предотвращается выпадение крышки, и повышается гер-

метичность сосуда.

' Существует конструкция упругой втулки :[27], явля-

ющейся своего рода промежуточным элементом и обес-

печивающей простое подвижное соединение цилиндри-

ческих деталей (валов, пальцев и т. п.) с корпусной де-

талью из пластмассы или другого материала (рис. 1.4),

2—829

ГЛАВА II

ЗАМКОВЫЕ СОЕДИНЕНИЯ

Для выполнения замковых соединений на одной из

сопрягаемых деталей оформляют выступ, который вхо-

дит под нагрузкой в поднутрение (полость) другой де-

тали, имеющее форму, подобную форме выступа. Связь

между деталями в замковом соединении обусловлена их

конструктивными особенностями (рис. П.1).

В отличие от соединений прессовым способом в зам-

ковых соединениях упругое деформирование сопрягае-

мых элементов наблюдается только при сборке изделия

или разъединении деталей. В некоторых .случаях оно

вовсе отсутствует, что позволяет производить многократ-

ные сборку и разборку изделий. В незагруженном со-

стоянии элементы соединения совсем не испытывают

или испытывают незначительные напряжения.

Соединение пластмассовых деталей этим способом

очень просто, быстро, и экономично.

Качество замковых соединений, и -в частности их

несущая способность, зависят от деформационных

свойств, прочности, коэффициента трения пластмасс,

Рис. П.1. Крепление двух деталей (а) цилиндрической формы с по-

мощью замкового соединения (б):

«I—входной угол {угол встречи); Оз —стопорный угол (угол удержания).

18

Температуры при эксплуатации, геометрий соединения

(высоты .выступа, длины и формы выступа, толщины

стенок), определяющей величину натяга.

КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ

При сборке или разборке элементы соединения под-

вергаются суммарной деформации (для цилиндрического

соединения охватывающий элемент расширяется на еь

а охватываемый сжимается на еа), равной натягу:

ТУ ss с(тах — ^min = Si +

Прочность замкового соединения возрастает с увеличе-

нием натяга (глубины поднутрения). Однако, чтобы ис-

ключить пластические деформации при извлечении де-

талей с поднутрениями из пресс-формы и при сборке,

глубина поднутрения должна быть не больше предель-

ного упругого удлинения материала.

В качестве допустимой рекомендуется принимать де-

формацию [28], равную половине деформации, соответ-

ствующей пределу текучести (табл. II.I). Относитель-

ный натяг //ин может составлять 4% от номинального

диаметра r/mIn детали (см. рис. П.1) [16].

Таблица 11,1. Деформационные характеристики некоторых

термопластов •

Термопласты Относительная Деформация*, % Модуль упругости, МПа

Полно кси мети лек (ПОМ.) 10 3000

ПОМ+30 % стеклянного волокна 4 9000

Полиэтилентерефталат 5 3500

Полиамид 6 и полиамид 6,6 4—5 1600—2000

Поликарбонат 12 2400

Полифениленоксид 9 2500—2800

Сополимер АБС 3-5 2400

Полипропилен (ПП) 12 1200—1400

ПП+30% стеклянного волокна 2—3 4500

Полистирол 1—1,5 3200

Полиэтилен 8—10 1000

* Соответствует пределу текучести материала.

¥ Натя рассчитывают ПО формуле Я0Тн^ [.(fimax—dinln)№aia] -100.

2

19

Рис. U.2. Замковое соединение стального вала (/) со ступицей (2.) из

термопластов,

Замковые соединения лучше всего применять для

кристаллизующихся термопластов (полиформальдегида

и полиамидов). Размеры поднутрения замкового соеди-

нения (рис. II.2) стального вала со ступицами из этих

термопластов приведены ниже:

Ступицы из полиформальдегида

d, мм......... 2 3 4 5 10 15 20 25

Dmin, мм .... 5 8 10 11 17 22 28 33

е (а=0,52 рад), ‘

мм ..... . 0,05 0,06 0,07 0,09 0,16 0,25 0,30 0,45

е («=0,785 рад),

мм ..... . 0,1 0,12 0,15 0,20 0,35 0,55 0,70 0,90

Ступицы из полиамида 6,6

d, мм . .......4 5 10 15 20 25 30 35

мм .... 12 13 20 26 32 38 44 50

е (а=0,785 рад),

мм............ 0,12 0,15 0,30 0,45 0,60 0,75 0,90 1,05

От глубины поднутрения зависит способ сборки. При

<Апах—rfmin>0,4 мм ручная сборка замкового соединения

невозможна (29].

При использовании одной из деталей с продольными

разрезами, способствующими появлению у нее пружи-

нящих крючков, можно значительно увеличить глубину

поднутрения. Такой пружинящий крючок можно рас-

сматривать как односторонне закрепленную балку

(рис, П.З). При сборке на крючок действует усилие Р,

20

a

Рис. 11.3. Деталь с продольными разрезами (а) и пружинящий крю-

чок до сборки (б) и при» сборке (а) замкового соединения.

которое 'вызывает изгибающие и сдвиговые напряжения

в балке.

Максимально возможная высота поднутрения fma»

равна максимальному допустимому прогибу /ИЗг свобод-

ного конца балки, который можно рассчитать по урав-

нению упругой линии:

/изг = р/»/ЗД/ (П.1)

где I — длина от выступа до основания крючка (см. рис. II,3); Е—

модуль упругости; I — момент инерции.

Для более точного расчета fmax необходимо, учиты-

вать деформацию сдвига /сдВ:

fWB = P/*/FG

где х — коэффициент, зависящий от формы поперечного сечения

(для прямоугольного сечення и=1,2); F — площадь поперечного се-

чения; G — модуль сдвига.

Вклад деформации сдвига Ъ общую деформацию

крючка составляет 10% при l/h = 3 и лишь 3,4% при

//Л = 5. Поэтому он должен приниматься во внимание

только при наличии ,в .соединении коротких или толсто-

стенных элементов.

’ 21

Рис. 11.4. Зависимость максимальной высоты / поднутрения от длины

I крючка при различных отношениях удлинения к высоте крючка

/ — 0,05 м-1; 2 — 0,1; Зч>0,5; 4 — 1,0; б — 5,0; 5—10 м-1.

Преобразовав формулу (П.1), для приближенных

расчетов получим:

— 2/3(ешйя P/ty

где «ши — максимальное удлинение, соответствующее пределу теку-

чести (см. табл, 11,1).

На рис. II.4. представлено несколько кривых (рас-

считанных при различных отношениях етах/Л), для опре-

деления максимальной высоты поднутрения крючков с.

постоянным поперечным сечением, имеющим двухосную

симметрию.- ;

Сборка замковых соединений облегчается скругле-

нием ранта ,и кромок или оформлением на последнем

скоса под углом, называемым углом встречи щ, который

составляет 0,17—0,785 рад (см. рис. П.1).

22

СВОЙСТВА СОЕДИНЕНИЙ

Качество замковых соединений оценивают по разъ-

емности и удерживающей силе (несущей способности).

Разъемность замкового' соединения зависит от угла

удержания ota (см. рис. II.1). При аг =С0,52 рад соеди-

нение может быть многократно собрано и разобрано.

При большом угле удержания («2=11,57 рад) замковое

соединение .может быть разобрано' только пр:инудитель-

но. Работоспособность соединения, подвергнутого од-

нажды принудительной разборке, значительно ниже ра-

ботоспособности соединения, не подвергающегося разъ-

единению. При необходимости многократной разборки

рекомендуется одну из деталей выполнять из эластично-

го термопласта.

Неразъемность замкового соединения, например, у

деталей с разрезной головкой обеспечивается тем, что

после оборки в полость последней вводится штифт, ис-

ключающий подвижность (изгиб) частей разрезной го-

ловки. Несущая способность замковых соединений де-

талей, полученных литьем под давлением, ниже несущей-

способности соединений деталей, изготовленных меха-

нической обработкой [29]. Изделия, имеющие замковые

соединения, предназначены преимущественно для вос-

приятия осевых нагрузок.

Несущую способность замковых соединений рассчи-

тать довольно трудно, так как при незначительных от-

клонениях размеров элементов соединения резко изме-

няются усилия, которые они могут .воспринимать. От-

клонения размеров' возможны в процессе изготовления

(в пределах допусков на размеры деталей) или вслед-

ствие деформации (при извлечении из пресс-формы) и

в процессе соединения деталей (например, в результате

округления запорного выступа). Трудность расчета не-

сущей способности замковых соединений обусловлена

также сложным характером деформирования элемен-

тов соединения во время сборки и разборки.

Вместе с тем в литературе [18, с. 806; 28] приводят-

ся формулы для определения усилия, которое необхо-

димо приложить к деталям при выполнении соединения

или его. разборке. Эти формулы получены с учетом то-

го, что в замковом соединении, как и в прессовом, при

деформации на поверхности контакта возникает ради-

23

альное давление р, .влияющее на значение осевой силы

Q, которую можно I разложить на две составляющие.

Одна из них вызывает деформацию Яйтя, а другая об-

условливает продвижение одного элемента соединения

относительно другого. Если второй составляющей пре-

небречь, то силу Q можно выразить формулой:

Q^pndminl-------— (11,2)

1 — J* tg a

где a — угол встречи или удержания; ji — коэффициент трения меж-

ду элементами соединения; / — длина деформированной зоны.

Точно определить I довольно трудно, Рак как она

зависит ле только от толщины стенки детали, но и от

высоты запорного .выступа. Принимают, что Z=2d (ем.

рис. П.1).

Коэффициент трения вависит не только, от материа-

ла, но и от ..формы поверхностей, давления в зоне кон-

такта и скорости скольжения. В расчете он может при-

ниматься от 0,2 До 0,3. Радиальное давление и натяг

связаны между собой соотношением p = HtyTtJK (где

К— коэффициент, зависящий от материала элементов

замка и диаметра деталей). В зависимости от геомет-

рических факторов и деформационных характеристик

материалов К определяют следующим образом:

для полой охватываемой детали

1 f da -р rfmiri \ 1 f drain -|~ di \

А = — ( “-------л--- + vs -г — ( “У--------” — vl

Е2 X da — dnHn / Е± \ dmin-— dj /

для монолитной охватываемой детали

1 / d| Ц-dmln \ 1

к = ;— + V21 + — (1 - V!)

\ “8 — <*min /

где Ei, Е2 — модуль упругости материала охватываемой и охваты-

вающей деталей соответственно; vi, vs — коэффициент Пуассона Ма-

териала охватываемой и охватывающей деталей соответственно; d2,

dmin — диаметры (см. рис. П. 1); dj — внутренний диаметр охватывае-

мой детали.

При большой толщине охватывающей детали и мо-

нолитной охватываемой детали усилие Q пропорцио-

нально натягу Н и диаметру dmin направляющей цап-

фы (рис. П.5). Если стенка охватывающей детали тол-

стая, а в охватываемой имеется полость, то влияние из-

-менения диаметра на осевую нагрузку Q незначительно

.24

Рис. Н.5. Зависимость осевой удерживающей силы .Q замкового сое-

динения деталей из полиформальдегида, из которых охватываемая —

- монолитная, от натяга Н при различных 7mtn:

1 — 5 мм; 2 — НО; 3 — 16; 4 — 20 мм;

а, = п2 = д/4 рад; толщина стенки охватывающей детали 6 мм; ширина вы-

ступа 3 мм.

Рис. II.6. Зависимость осевой удерживающей силы Q замкового

соединения деталей из полиформальдегида, из которых охватыва-

емая—полая, от натяга Н при dmjn, равном 15—75 мм (а| = а2=

= л/3 рад). Толщина стенок охватывающей и охватываемой дета-

лей 2,5 мм; ширина выступа 3 мм; ширина заходной части охваты-

вающей детали 4 мм.

(рис. II.6). Это объясняется тем, что одновременно с

изменением . dmin изменяется жесткость охватываемой

детали.

Максимальная осевая нагрузка Q, которую может

воспринимать неразъемное замковое соединение (а2 =

= я/2 рад), связана с допустимым разрушающим на-

пряжением при срезе [т] и площадью F выступа, по

которой идет сдвиг:

Q— [т]Г

Допустимое разрушающее напряжение при срезе

термопластов можно считать равным половине :[28, 30],

а стеклопластиков — 0,35—0,40 [31] допустимого разру-

шающего напряжения материала при растяжении.

Для замковых соединений с пружинящими крючка-

ми (см. рис. II.3) Q определяют [28]-по следующей

формуле

bh3 rtga-f-p-

Q = ЕН —— - - -

4Р 1— |itga

где' a — угол удержания.

25

В отличие от прессовых соединений замковые соеди-

нения, не подвергающиеся разборке, не ослабевают в

процессе эксплуатации.

Жесткость термопластов зависит от температуры,

поэтому замковые соединения не способны выдержи-

вать длительную нагрузку при высоких температурах.

Для обеспечения герметичности в замковых соеди-

нениях применяют дополнительные уплотняющие уст-

ройства.

Замковые соединения деталей из термопластов ис-

пользуют л,ри: быстроразъемной упаковке и консерва-

ции [12, с. 641; 23]; креплении крышек с корпусом

[32] (например, ,в капельнице для переливания крови);

монтаже колпаков, заглушек и других деталей [15],

не испытывающих больших нагрузок; сборке рам , 30],

муфт для монтажа кабелей; посадке подшипников в

корпус; изготовлении труб из ленты с поперечным сече-

нием в виде .стрелы, свиваемой в спираль таким обра-

зом, чтобы «наконечник» стрелы - входил в прорезь ее

«оперения» ,[33].

СПЕЦИАЛЬНЫЕ ВИДЫ ЗАМКОВЫХ СОЕДИНЕНИИ

Для замкового соединения применяют крепежные

детали из термопластов типа «Hedlock II» .[34]. Зам-

ковые соединения можно выполнять с помощью крепеж-

ных элементов — кнопок. Кнопки состоят из четырех

частей и присоединены к деталям, например, расклепы-

ванием выступающих стержней. Во время сборки они

подвергаются упругому деформированию [35]. Эти

кнопки могут быть изготовлены из полиформальдегида.

К замковым соединениям, элементы которых при

сборке не подвержены деформации, относятся соедине-

ния типа «ласточкин хвост». Их используют при обли-

цовке стен экструдированными профилями из термо-

пластов [36], а также для крепления лопаток из ком-

позиционных полимерных .материалов к диску компрес-

сора авиационного двигателя ,[37, 38]. Вследствие ани-

зотропии свойств полимерных материалов с ориентире-’

ванной структурой наполнителя, низких пределов проч-

ности при межслойном сдвиге и смятии использовать

в этом случае замковые соединения представляется воз-

можным только при условии изменения конструкции

26

хвостовиков рабочих-и направляющих лопаток. При ис-

пытании замковых соединений было установлено, что

металлические вставки в материал замка и накладки

резко снижают прочность соединения. Более эффектив-

ное крепление получается при использовании замков

типа Лаваля и шарнирных замков; .в которых армирую-

щие слои материала при изготовлении лопаток не пе-

ререзаются, благодаря чему высокие прочностные ха-

рактеристики наполнителя могут быть использованы

полнее. Однако вследствие отжима связующего из ниж-

ней зоны хвостовика и нарушения .целостности слоев

при снятии облоя прочность соединения может снизить-

ся. В невыгодных условиях нагружения находится ма-

териал хвостовика при гребенчатой и елочной конструк-^

днях замкового соединения.

В настоящее время в конструкциях замковых соеди-

нений наиболее часто применяют трапециевидный хво-

стовик (замок «ласточкин хвост»). Замок простейшей

конструкции с одним распорным клиновым вкладышем

из композиционного материала, вводимым для обеспе-

чения необходимой толщины хвостовика, прост в изго-

товлении, но прочность его- ,в 2—3 раза меньше, чем

прочность замка с несколькими клиновыми вкладыша-

ми, так как во втором случае рабочие нагрузки более

равномерно распределяются в объеме полимерного ма-

териала.

Дальнейшее усовершенствование замков этого типа

связано с выбором оптимального варианта раскроя

вкладышей, с установлением правильной ориентации их

главных осей анизотропии и автоматизацией технологии

изготовления замка.

При выборе критериев работоспособности анализи-

руют характер .разрушения деталей. Замковые соеди-

нения типа «ласточкин хвост» разрушаются в резуль-

тате смятия или среза наружных слоев хвостовика.

В этом случае работоспособность изделия определяется

касательными напряжениями, величина которых уста-

навливается из расчета на прочность. На работоспособ-

ность замкового соединения влияет также жесткость

материала, в котором оформлен паз под хвостовик

[38].

Определение напряженно-деформированного состоя-

ния райкового соединения из композиционных матеюи-

27

Рис. 11.7. Замковое соединение

трубы из стеклопластика.и метал-

' лического фланца;

/— труба; 2— втулка; 3 — фланец.

алов является одной из

самых трудных задач

теории упругости. Реше-

ние такой задачи зависит

от принятой модели,

свойств отдельных компо-

нентов и структуры ма-

териала, а также от гра-

ничных условий.

Протяженность наибо-

лее нагруженной зоны и

максимальные напряже-

ния, возникающие в ней,

можно значительно уменьшить, увеличив высоту хво-

стовика; При изменении угла клина хвостовика в ин-

тервале 0,7—1,22 рад касательные напряжения не из-

меняются, в то время как радиальные смещения хво-

стовика уменьшаются в 2 раза. При использовании

карбопластиков и боропластиков взамен стеклопласти-

ков касательные напряжения в хвостовике типа «лас-

точкин хвост» снижаются приблизительно на 25%. При

сравнении экспериментальных данных с расчетными

оказалось, что наиболее опасными напряжениями в хво-

стовиках типа «ласточкин хвост» действительно явля-

ются касательные. Разрушение такого замкового соеди-

нения начинается с образования трещин в зонах, где

касательные напряжения превышают предельные значе-

ния. Дальнейшее разрастание трещин зависит от отно-

шения их длины к высоте Замка и загруженности со-

единения.

На основании экспериментальных данных было уста-

новлено [37], что опасная зона (зона повышенных ка-

сательных напряжений) в хвостовике типа, «ласточкин

хвост» рабочих лопаток-компрессора двигателя из ком-

позиционных материалов не .должна превышать 5%

длины корневого сечения лопатки. Это требование уда-

ется, выполнить, если принять угол клина л/3 рад, одно-

временно увеличив высоту замка, регламентируемую

для металлических конструкций, на 25—30%. При этом

снижается уровень напряжений в замковом соединении

и улучшается его: работоспособность. При использова-

нии более прочных и жестких материалов появляется

возможность нагружать конструкиию-до возникновения'

28

в замковом соединении более высоких напряжений, од-

новременно уменьшая размеры соединения.

К замковым соединениям относится крепление с по-

мощью конусного клина—например, крепление метал-

лического фланца со стеклопластиковой трубой

(рис. II.7) [39]. Внутрь трубы 1 с ее торца вставлена

коническая втулка 2 (конусность 1,5) с насечкой на

наружной поверхности. Для оформления конуса на кон-

цах труб (в неотвержденном состоянии) делают шесть

продольных надрезов длиной 50 мм. Расширенный ко-

нец трубы .вводят в стакан с фланцем 3 с внутренней

конической поверхностью, на которой имеется насечка

глубиной 0,5 мм. Связующее отверждают после сборки

замка.

Как разновидность замковых соединений можно рас-

сматривать байонетные соединения деталей посредством

осевого перемещения и поворота (иногда- бокового сме-

щения) одной из них относительно другой.

ГЛАВА 111

МЕХАНИЧЕСКОЕ КРЕПЛЕНИЕ

Механическое крепление деталей из пластмасс ос-

новано на применении крепежных или резьбовых эле-

ментов. Этот способ нашел наибольшее применение при

соединении деталей из конструкционных пластических

масс. Механическое крепление предпочитают другим

способам соединения в следующих случаях: 1) при

сборке изделий из деталей сравнительно больших се-

чений, если к ним приложены сосредоточенные нагруз-

ки; 2) при необходимости обеспечить разъемность со-

единения; 3) при 'Сборке деталей,- изготовленных из ма-

териалов с различными физическими свойствами, когда

невозможно осуществить сварку и трудно подобрать со-

ответствующий клей; 4) при проведении монтажных ра-

бот для закрепления деталей и узлов насыщения на

корпусных деталях.

При .выборе механического крепления учитывают его

эффективность, при работе в условиях расслаивающих

и отдирающих нагрузок, а также возможность контро-

ля качества полученного соединения и быстроту его вы-

полнения.

К преимуществам механического крепления относят

[9] возможность обеспечения заданной прочности непо-

средственно после сборки и получения подвижных со-

единений, а также довольно низкие затраты на оборудо-

вание. •

Из способов механического крепления конструкци-

онных пластмасс, наибольшее распространение получи-

ли заклепочные и резьбовые (болтовые и винтовые)

соединения i[40], отличающиеся друг от друга типом

крепежа и назначением.

Шарнирные и шплинтовые соединения, зубчатые па-

ры и винтовые передачи в изделиях из пластмасс вы-

полняются по схемам, аналогичным схемам этих со-

39

ёдИнений в изДеЛйях йз металлов, с учетом свойств со-

единяемых материалов.

Как вид механического крепления можно рассматри-

вать соединение шитьем.

При механическом креплении с помощью заклепок,

болтов, винтов... в деталях выполняются отверстия под

крепеж.

Одним из основных способов выполнения этих отвер-

стий является механическая обработка.

Принципиально технологический процесс механиче-

ской обработки пластмасс [41] .не отличается от соот-

ветствующего процесса механической обработки метал-

лов. Однако специфические свойства пластмасс [42,

с. 11] оказывают влияние на выбор параметров режу-

щего инструмента, режимов резания и технологической

оснастки.

Из всех методов механической обработки пластмасс

наибольший интерес представляют способы, связанные с

изготовлением отверстий и резьбы.

Отверстия под заклепки и болты получают сверлени-

ем или просечкой (.штамповкой).

Сверлением выполняют отверстия в толстостенных

(более 6 мм) деталях и деталях, имеющих сложную

форму, а также отверстия диаметром менее 4 мм >в де-

талях, изготовляемых прессованием или литьем под

давлением, так как тонкие оформляющие знаки пресс-

форм могут в процессе формования деформиро-

ваться. ’ ,

Рекомендации по выбору геометрии сверл и режи-

мов резания при сверлении отверстий в пластмассах

достаточно широко освещены в литературе i[2, с. 299;

8, с. 49; 43; 44, с. 295; 45].

Штамповку применяют для получения отверстий с

ровной 'поверхностью среза в листовых стеклопласти-

ках и других слоистых пластмассах [2, с. 296; 44, с.

295] диаметром не менее 75% от толщины листа i[46].

Отверстия меньшего диаметра получаются плохого ка-

чества вследствие высокой жесткости материала. Отвер-

стия с ровными краями могут быть получены только

при толщине листа до 2,5 мм, вообще отверстия удовле-

творительного качества получаются при толщине листа

до 4 мм. Плиты толще 6,5 мм штамповке не подвер-

гаются.

31

Резьбу в пластмассовых деталях изготавливают ме-

ханической обработкой ([2, с. 305; 47] или формованием

(прессованием, литьем под давлением, накаткой) [48,

с. 67]. Выбор метода зависит от материала деталей,

размера резьбы, серийности производства и наличия со-

ответствующего оборудования.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

При креплении деталей с помощью заклепочных со-

единений в совмещенные отверстия сочленяемых эле-

ментов вставляют металлические или пластмассовые

стержни — заклепки, : а затем их расклепывают

(рис. III.1).

К .преимуществам применения заклепочных соедине-

ний относятся высокая 'производительность этого ме-

тода крепления, низкая стоимость крепежа и оборудова-

ния, хорошая работоспособность шва при вибрациях,

возможность исключить использование контровочных

средств. Невозможность разборки узлов и наличие

сквозных отверстий и конструкциях ограничивают обла-

сти применения таких соединений.

Пластмассы отличаются низкой прочностью на смя-

тие и невысокой твердостью, а также большими, чем у

металлов, термическими

Рис. П1.1. Заклепочное соеди-

нение:

/ — соединяемые детали; 5 — за-

клепка; 5 — замыкающая головка;

закладная головка; 5 — стер’

жень; Р — усилие расклепывания.

.коэффициентами линейного

расширения и ползучестью

под нагрузкой. Поэтому при

клепке пластмасс рекомен-

дуется задавать большие,

чем при клепке металлов,

допуски на отверстия под

заклепки; применять за-

клепки с крупными головка-

ми; защищать поверхность

пластмассы прокладками

под головками заклепок;

выбирать как можно ббль-

шие поверхности соедине-

ния; использовать по воз-

можности низкие давления

при обжимке деталей в зо-

не шва и расклепывании. -

32

Заклепочные соединения'используют при сборке-де-

талей из конструкционных 'пластических масс толщиной

не более 6 мм.

Вследствие высокой хрупкости деталей из реакто-

пластов с порошкообразным наполнителем применение

клепки для их соединения сопряжено с большими труд-

ностями.

Заклепочные соединения применяют для крепления

эластичных термопластов (полиэтилена, политетрафтор-

этилена и др.) к .металлам при защите металлов от кор-

розии или износа, а также при декоративной облицовке

различных материалов этими термопластами, креплении

последних с кожей, тяжелыми тканями, резиной, фиб-

рой. Однако такие термопласты обладают .ползучестью

и имеют низкие разрушающие напряжения и модуль

упругости, что не позволяет использовать детали из них

в узлах, работающих под нагрузкой.

Клепка полиакрилатных стекол толщиной больше

6 мм и поликарбоната не рекомендуется вследствие их

низкой ударной прочности.

Выбор заклепок

Стеклопластики и другие упрочненные 'Волокнами

пластики соединяют, как правило, с' помощью стан-

дартных заклепок, используемых для клепки различ-

ных материалов. Не рекомендуется [49, с. 92] для со-

единения пластмасс применять взрывные заклепки, а

также горячую клепку, вследствие размягчения или де-

струкции пластмассы.

Заклепки по конструктив но-техн б логическим призна-

кам можно- разделить на две группы: заклепки, для по-

становки которых необходим подход к конструкции с

двух сторон — со стороны закладной и замыкающей го-

ловок, и заклепки, для постановки которых достаточно

обеспечить подход к конструкции, с одной стороны —со

стороны закладной головки (рис, Ш.2) [40] . Заклепки

первой группы имеют преимущественно монолитный

или полупустотелый стержень (глубина отверстия не

;;меньше 112% диаметра).

По лупу стотелые и пустотелые заклепки вследствие

их эластичности эффективны в конструкциях, подвер-

женных динамическим нагрузкам. При их использова-

3—829

33

Рис. Ш.2. Заклепки для односторонней клепки: с вытягиваемым не-

обрываемым сердечником (а), проходящим насквозь сердечником (б),

с обрываемым сердечником (е, г); с резьбовым развальцовывающим

сердечником (5), вбиваемым штифтом (г) и типа гайка-пистон (йк):

1 — заклепка до расклепывания; 3 — заклепка в соединении.

Нии появляется возможность механизировать процесс

установки заклепок, а также снизить шум при раскле-

пывании. Заклепки второй группы применяют иногда

в конструкциях, где возможен доступ с двух сторон:

для упрощения и ускорения сборки, экономии металла,

улучшения внешнего вида шва, временного закрепле-

ния, а также снижения стоимости производства {бО].

При использовании большинства заклепок для односто-

ронней клепки не требуется проведения операции до-

работки, что также снижает стоимость производства.

34

1

Рис. 111,3. Соединение с -по-

мощью самопроникающей за-

клепки:

1 — соединяемые детали; 2 — за-

клепка.

Заклепки для односторон-

ней клепки классифицируют

в зависимости от метода их

установки [51].

Заклепки могут иметь

различные закладные голов-

ки [52, с. 45]. Для соедине-

ния деталей из пластмасс

применяют в некоторых слу-

чаях разрезные [16] И со-

ставные заклепки.

Перспективны для соеди-

нения деталей из пластмасс

так называемые «самопроникающие» заклепки, которые

сами пробивают отверстия в соединяемых деталях при

их креплении. При использовании таких заклепок сни-

жаются затраты на сборку и изготовление деталей по

сравнению с применением заклепок, для которых необ-

ходимо предварительно оформить отверстие; появляется

возможность соединять детали из различных материа-

лов; улучшается внешний вид соединения вследствие

минимального повреждения поверхностей деталей; обес-

печивается более длительный срок службы клепальных

машин и‘инструмента. Самопроникающие заклепки име-

ют форму пустотелого стакана. Заклепка пробивает

верхнюю деталь и частично врезается в нижнюю

(рис. Ш.З). Непробйтый слой материала нижней дета-

ли, окружающий основание заклепки, обеспечивает гер-

метичность соединения. Однако применение таких за-

клепок ограничивается твердостью и толщиной скреп-

ляемых деталей. Материал, в который врезается заклеп-

жа, должен иметь Твердость по Виккерсу не более

120 единиц и быть достаточно пластичным. Поэтому

самопроникающие заклепки можно рекомендовать для

крепления пластмассовых деталей с металлическими.

Выбор типа заклепки зависит от свойств соединяе-

мого материала, условий Эксплуатации конструкции, на-

личия соответствующего оборудования и доступности

местсоединения:

. Заклепки, предназначенные для двухсторонней клеп-

ки пластмасс, изготавливают из мягких сортов дюралю-

миния, медн, л атс ни, мягкой стали, а для обеспечения'

коррозионной стойкости соединения, например, в судо-

35

строении, — из нержавеющей стали или алюминия. При-

меняют также биметаллические заклепки [53], Заклеп-

ки для односторонней клепки изготавливают из стали,

алюминия и его сплавов, нержавеющей стали, меди и

ее сплавов, ,

Стальные заклепки для обеспечения коррозионной

стойкости защищают гальваническими или полимерны-

ми покрытиями.

Пл астмассовые заклепки эффективны в соединени-

ях, где особенно необходимо сократить стоимость сбор-

ки или уменьшить массу конструкции, повысить корро-

зионную -стойкость, исключить токопроводящие детали,

а также в соединениях хрупких пластмасс, разрушаю-

щихся при расклепывании металлических заклепок. Од-

нако заклепки из пластмасс нельзя вводить в соедине-

ния, работающие при высоких механических нагрузках.

При клепке термопластов заклепки можно изготовлять

из однородного_с ними материала.

Конструирование соединений

Для крепления заклепками деталей из пластмасс в

зависимости от формы соединяемых элементов, характе-

ра усилий, передаваемых с одного элемента на дру-

гой, а также требований к внешнему вифу изделий при-

меняют соединения различных видов- (рис. 1П.4),

Соединения внахлестку'И встык с накладками луч-

ше работают на изгиб и сжатие, чем на растяжение.

Соединения встык с двумя накладками используют при

сборке элементов конструкции, передающих большие

усилия и имеющих симметричную конфигурацию. В кон-

струкциях несимметричной конфигурации при растяже-

нии возникает изгибающий момент, действующий на

крепеж, в результате чего происходит неравномерное.

распределение напряжений по толщине пластмассовых

деталей. Поэтому при конструировании изделий несим-

метричной конфигурации необходимо исключить, воз-

можность работы заклепочного соединения на растяже-

ние. Если это невозможно, то допустимое напряжение

заклепки должно быть .равно половине допустимого на-

пряжения заклепки, работающей на чистый срез [4-1,

36

Рис. II1.4. Виды заклепочных соединений:

а — внахлестку; б — -встык с одной стыковочной пластиной ([накладкой); 8—

встык с двумя стыке® очным а пластинами (накладками); в — внакладку (при-

соединение профиля к листу); *

/ — соединяемые детали; 2 — накладка; 5 профиль: 4 — заклепка.

Основной задачей при конструировании заклепочно-

го 'Соединения является правильный выбор сто размеров

при заданной толщцне б склепываемых деталей: диа-

метра d заклепок, шага t между ними, минимального

расстояния h от центра заклепки до свободного края

детали, расстояния fa между заклепочными швами.

Если соединение будет равнопрочным независимо от

характера разрушения, а ослабление по сравнению с

основным материалом наименьшим, то можно считать,

что соотношения между указанными параметрами вы-

браны правильно [31]. <

При условии равнопрочное™ коэффициент прочно-

сти шва v наибольший; ой показывает, какую часть

прочность соединения Р составляет от исходной прочно-

сти Ро материала: v = P/P0.

Диаметр закдепки на основании опытных данных

выбирают так, чтобы отношение d/б было не менее

0,75—1,00 [40; 44, с. 317; 46; 49]. При соединении стек-

лопластиков толщиной менее 2,5 мм отношение d/б

должно быть больше единицы [54].

При статическом нагружении, принимая во внимание

одинаковую вероятность разрушения от смятия пласт-

массы'или среза заклепки,-для «односрезного»’ соеди-

нения (внахлестку или встык с накладкой) отношение

37

d/5 находят [31], приравнивая усилие смятия пластмас-

сы Рем=сгСмМ усилию среза заклепки Рср=тср—:

где аси — разрушающее напряжение пластмассы при смятии; ТсР —

разрушающее напряжение материала заклепки при срезе.

Зная диаметр заклепки, по таблицам нормалей вы-

бирают нужную заклепку. Обычно для клепки пласт-

масс берут дюралюминиевые заклепки диаметром 2,6—

6 мм (иногда до 12 мм) с полукруглой головкой.

Для клепки пластмасс целесообразно применять за-

клепки с увеличенным размером головки [31, 54], что-

бы при нагружении конструкций разрушение соедине-

ния происходило в результате среза заклепки, а не

вследствие ее выворачивания при смятии пластмассы

под головкой. Диаметр головки рекомендуется [54]

брать не менее 2,ЗгД высоту головки — не менее 0,33d,

а радиус головки — не менее 2,5 d. Длину заклепки вы-

бирают равной сумме толщины скрепляемого пакета и

диаметра заклепки.

Число необходимых заклепок рассчитывают с учетом

действующего усилия и допустимого напряжения на

срез материала заклепки. Учитывая сминающее дейст-

вие заклепки на пластмассу, рекомендуют вести расчет

с некоторым коэффициентом запаса прочности [46].

Размер отверстия под заклепку выбирают таким,

чтобы можно было быстро собрать соединение, но что-

бы при этом не происходило продольного деформиро-

вания стержня заклепки, 'выпучивания и коробления де-

талей после сборки. Поэтому следует признать завы-

шенной рекомендацию сверлить или развертывать от-

верстия в стеклопластиках диаметром на 0,4 мм боль-

ше, чем диаметр заклепки [44, с. 317].

Шаг между заклепками должен быть таким, чтобы

обеспечивалось распределение сминающих усилий на

достаточно большой объем материала. Поэтому при со-

единении стеклопластиков размер шага обычно выби-

рают равным (2,5—3,5) d. С увеличением шага одновре-

менно возрастает разрушающее усилие при растяжении я.

пластины. Чем больше шаг t, тем ниже действующие

38

напряжения ё пластйне шириной i с одним отверстием:

ОсР-ном = .Р/.[!(^—d)6]. Из-за неравномерности распреде-

ления напряжений по ширине пластины разрушение в

результате концентрации напряжений вблизи,отверстия

происходит при сТср-ном<Ор (здесь цр — разрушающее

напряжение при растяжении целой пластины).

Оптимальный шаг для однорядного нахлесточного

шва может быть найден из условия раэнопрочности,

когда разрушение одинаково вероятно в результате

смятия или разрыва пластмассы по ослабленному (ми-

нимальному) сечению:

d________________1

f 1 + ЙДм/сДр. ном)

Выразив в формуле оСр.ном через <тр и эффективный

коэффициент концентрации напряжений К, получим

t 1 + (осм/<Тр)К

(Ш.2)

В случае двухрядного шва (при условии равномер-

ного распределения усилий между заклепками) нагруз-

ки, разрушающие соединение по минимальному сечению

(Рр) или в результате смятия стержнем заклепки

(^см), будут равны соответственно:

Рр = ^ср. ном d) S', Ррм = огсн(2м 1) f>d

где п — число заклепок в полном ряду.

Из условия рав'нопрочносги при fc5»joo получим:

_d__________1

t ~ 1 + 2(<тси/ар)Д

Расстояние 6 от заклепочного шва до края скле-

пываемых деталей выбирается из тех же соображений,

что. и шаг заклепок и, как правило, составляет (2,5—

3,0)d [49]. Этот параметр можно определить из усло-

вия равнопрочности, если принять одинаково вероятным

разрушение соединения в результате смятия материала,

и его среза по двум площадкам,* параллельным дейст-

39

ifiyiOiUeMy усилию, nt отверстия пбд Зйкйепку До свобод-

ного края деталей;

20см 4- т^р

где тёр—разрушающее напряжение при срезе материала соединяе-

мых деталей. .

Расстояние /2 .между заклепочными .швами, как пра-.

.вило, выбирают равным шагу t заклепок.

При конструировании соединения важно правильно

выбрать направление крепежного шва. Весьма нежела-

тельно, чтобы.направление шва было перпендикулярно

направлению волокон усиливающего наполнителя; наи-

лучшим является'расположение волокон и шва под уг-

лом 0,785 рад.

iBu6op расположения заклепок в многорядных швах

(шахматное или рядное) производится на основе ре-

зультатов диализа прочностных и массовых характери-

стик соединения [8, с. 27].

Технология соединений

.Выбор способа и условий клепки пластмасс зависит

от типа крепежа, конструктивных особенностей изделия,

свойств соединяемого материала и специфики произ-

водства.

Клепка с помощью металлического крепежа ,

Вероятность разрушения материала соединяемых де-

талей при клепке пластмасс больше, чем. при клепке

металлов. После клепки в зоне шва появляются оста-

точные напряжения, которые влияют на работоспособ-

ность соединения [55]. , . .

Технология;соединения пластмассовых деталей с по-

мощью металлических заклепок аналогична технологии

клепки металлических конструкций [52, с. 123].

Процесс клепки включает: введение заклепок в от-

верстия совмещенных деталей; установку шайб; осадку

выступающей из детали части стержня заклепки для по-

лучения замыкающей головки необходимой формы; кон-,

троль'' качества соединения.

о

Рис. Ш.5. Осадка стержня за-

клепки при образовании замы-

кающей головки: а —равно-

мерная осадка стержня; б —

«перехват» стержня:

! — соединяемый детали; 2 — за-

клепка; 3 — обжимка; 4 —поддерж-

ка; I — длина стержня заклепки;

h — длина стержня под замыкаю-

щую голому; А, В — зоны дефор-

мирования; Р — усилие клепки;

Й - осадка стержня.

Наиболее распростране-

на ’плоская замыкающая го-

ловка. Если длина стержня

под 1 замыкающую головку

равна его диаметру, то не

происходит слишком силь-

ного расклепывания замы-

кающей головки, и можно

избежать больших сжимаю-

щих напряжений, действую-

щих на пластмассу.

Разброс значений тол-

щины пластмассовой детали

вдоль заклепочного шва

оказывает большое влияние

на процесс клепки и проч-

ность соединения. Длина

стержня заклепки под за-

мыкающую головку должна

назначаться применительно

к номинальной толщине

пластмассовой детали. При

толщине детали, большей номинальной, образуется не-

полная головка, а при толщине детали, Меньшей номи-

нальной,—увеличенная, что вызывает перенапряжение

Ийастмассы. Поэтому при конструировании ответствен-

ных соединений необходимо либо установить допуски на

толщину пластмассы, либо сохранить постоянной длину

стержня заклепки под замыкающую головку.

В соединениях пластмасс с металлами или другими

материалами замыкающую головку оформляют со сто-

роны детали, выполненной из более прочного и твердого

материала. При соединении листов различной толщины

потайные головки заклепок располагают со стороны лис-

та большей толщины, а выступающие—со стороны бо-

лее тонкого листа.

Процесс осадки заклепки состоит из двух' стадий

[8, с. 71] — равномерной осадки стержня (рис. III,5, а)

и «перехвата» стержня—начало образования замыка-

ющей головки (рис. Ш.5, б). Необходимым условием

для начала образования замыкающей головки является

создание усилия клепки Р, достаточного для'деформи-

рования стержня в области замыкающей головки. При

41

достижении такого усилия образуются две зоны с раз- -i

личными скоростями течения материала: первая — зо- ]

на А замыкающей головки, вторая—зона Б, заключен-

ная в пакет. • ]

В связи с этим материал вокруг отверстия находит- ;!

ся в сложном напряженно-деформированном состоянии, ;

что существенно влияет на несущую способность закле- j

пряных соединений. С увеличением степени деформиро-

вания отверстия значительно снижаются прочность и

долговечность заклепочных соединений [8, с. 74], по- ,

этому клепку необходимо проводить так, чтобы дефор- i

мация пластмассы была минимальной. Деформации ,при

клепке пластмасс зависят от свойств соединяемых ма- 1

териалов и материала заклепки, параметров заклепоч-

ного шва и способа клепки.

По характеру деформирования стержня клепку под-

разделяют на ударную, прессовую и клепку раскатыва- i

нием [52]. *

Ударную клепку выполняют преимущественно юнев-

магическими клепальными молотками, выбираемыми в

зависимости от диаметра и материала заклепки [15, л

с. 79]; молоток делает 1300—1800 ударов в минуту при

давлении сжатого воздуха 0,5 МПа. ;

Ударную клепку в зависимости от расположения i

клепального молотка по отношению к замыкающей го-

ловке, можно выполнять прямым или обратным спосо- ?

бами.

При клепке прямым способом удары молотка нано- i

сят со стороны замыкающей головки, при этом под-

держка находится со стороны закладной головки. Та- ’

кой способ кнопки предпочтителен при постановке по-

тайных заклепок, так как в случае клепки этих закле-

пок обратным способом при малейшем наклоне обжим- , i

ки молотка на поверхности пластмассы образуется вмя-

тина или царапина. '

При клепке обратным способом поддержка распола- ;

гается со стороны замыкающей головки, что облегчает

контроль процесса ее образования. Кроме того, при ра-

боте молотком со стороны закладной головки предот-

вращается соскальзывание обжимки на пластмассу. Все

это существенно снижает напряжения в материале де-

талей и почти полностью исключает повреждение пласт-

массы в зоне отверстия,

4§

Прессовая клепка обладает рядом Преимуществ йб

сравнению с ударной клепкой: 'облегчаются условия

труда, появляется возможность частично механизиро-

вать процесс и исключить вибрации и шум, а также

повреждения поверхности пластмассы; обеспечивается

высокая прочность и стабильность свойств швов по дли-

не, создаются условия организации поточной сборки,

а следовательно, и повышается производительность тру-

да при сборке.

Прессовую клепку производят на стационарных прес-

сах для групповой или одиночной клепки или с по-

мощью переносных клепальных прессов [52].

Тип пресса выбирают с учетом формы и размеров

собираемого изделия, а также усилий, необходимых

для образования замыкающих головок.

Давление р, необходимое для формования из моно-

литного стержня заклепки выступающей замыкающей

головки при условии, что оно идет на пластическое де-

формирование стержня заклепки и преодоление сопро-

тивления склепываемого материала, можно найти но

формуле [8, с. 78]:

ф 0,33 г—

п

где <тр — разрушающее напряжение материала заклепки при растя-

жении; ер — относительная деформация при растяжении, отвечаю-

щая моменту образования устойчивой шейки (для алюминиевых спла-

вов равна 0,16, а для сталей марок 10 и 15 — 0,20); п— -—Е—;

]р_

ф =/+ —— —(I—if)У/ (здесь / — коэффициент трения металла по

4 1

пластмассе — для стеклопластиков равен 0,25—0,33; I — длина стерж-

ня заклепки, R — наружный радиус стержня заклепки); вг=ДЛ/Л —

относительная деформация выступающей части стержня заклепки

(см. рис. III.5); Оси — разрушающее напряжение пластмассы при

сжатии в направлении, перпендикулярном соединяемым поверхно-

стям; Л —длина стержня под замыкающую головку.

Необходимое усилие клепки возрастает, если оформ-

ляется потайная замыкающая головка; желательно ее

оформлять из пустотелого стержня. Давление при осад-

ке таких стержней .рассчитывают по формуле [8, с. 87];

43

ffD Г 1 4-/i Z?

P = vrT------S7/7- B+ -7- (i + Ш sS +

у 3 (1 — ep) ep (1 4-ri) [ 3 ft J

4-О,33ф(уж r• +^rcp 1 (П1.4)

где В=уз+ф‘~2<рЧ-ф21п[(ф2+уз+<р‘)/3)]; m=l—- Sq^+S/p3 (здесь

Ф=г//?; г—внутренний радиус стержня заклепки); /?г и hT — соот-

ветственно радиус и высота головки заклепки; <гГ(;р = (Я/q) [К—уи+,

+ N (sin2a + Z( cos2a)] (здесь — Н — натяг стержня в отверстии;

С=(1—E$+KR}; К=1/Е{1'Ег-, Д12, Щ1— коэффициенты Пуассо-

на для пластмассы в двух взаимно перпендикулярных направлениях;

ЛГ=У(2Л—Ды) + (£i/O); а —угол радиуса-вектор а точки, в Которой

определяют напряжение (Тгср; G — модуль-сдвига пластмассы в плос-

кости, перпендикулярной оси заклепки; Е\, Ег — модули упругости

при растяжении пластмассы в двух взаимно перпендикулярных на-

правлениях).

На основании результатов, полученных при расчетах

но формуле (III.4), было установлено, что существует об-

ласть оптимальных значений отношений R/h и r/R. При

равенстве этих значений 0,5—0,6 обеспечивается запол-

нение гнезда материалом заклепки и образованиепо-

тайных замыкающих головок.

Приняв в формуле (111,4) tp=O, получим выражение

для расчета давления расклепывания монолитных за-

клепок.

Анализируя формулу (Ш.З), придем к выводу, что

давление при клепке стеклопластиков без применения

шайб несколько меньше, чем при -клепке легких спла-

вов [8, с, 78]. Однако при клепке без подкладок под

.замыкающую головку возможно незначительное искрив-

ление слоев наполнителя в стеклотекстолите под влия-

нием заклепки, что- указывает на некоторое смятие ма-

териала-при соединении. В связи с этим рекомендуется

увеличивать опорную поверхность головки заклепки

[31].

Давление при клепке стеклопластиков с применени-

ем шайб и давление при клепке легких сплавов одина-

ково для одних и тех же марок материала заклепок.

Недостатком клепки .прессовым способом является

значительная деформация стержня в зоне отверстия,

особенно при получении потайной замыкающей головки

[8, с, 86]. При 'этом может произойти разрушение ма-

териалу соединяемых деталей, а при клепке тонкостен-

ных деталей —его выпучивание; кроме того, этим ме-

44

- годом нельзя создать- подвижные шарнирные соедине-

ния. Можно несколько облегчить клепку, дроводя ее в

два приема [8, с. 85].

Одним из наиболее эффективных путей снижения

деформации пластмасс при их клепке явлйется умень-

шение усилия, необходимого для осадки стержня за-

клепки, что может быть достигнуто в случае примене-

ния клепки раскатыванием. Однако при раскатывании

оправкой, оснащённой с торца двумя или тремя роли-

ками, поверхность головки имеет низкое качество, а са-

ми ролики, быстро изнашиваются.

Устранить 'недостатки, характерные для описанных

методов, удается, применяя клепку орбитальным мето-

дом. [22, с. 160; 56], являющимся разновидностью мето*

да клепки раскатыванием.

Орбитальный метод клепки имеет следующие пре-

имущества: осевое усилие расклепывания меньше, чем

прй остальных методах, что позволяет полностью пред-

отвратить деформацию стержня заклепки и таким об-

разом снизить нагрузку на пластмассу и выполнить

подвижные, шарнирные соединения; опорные части при-

способлений и станков испытывают меньшие нагрузки;

снижаются вибрации и шум; появляется возможность

использовать заклепки диаметром 0,75—19 мм, в том

.числе из сталей (например, марки 12Х18Н9Т), которые

другими методами не расклепываются.

Клепку орбитальным методом подразделяют на кру-

говую, при которой, пуансон в процессе работы покачи-

вается, но не вращается вокруг своей оси, и радиаль-

ную, при которой пуансон совершает равномерное пла-

цетарное движение, одновременно вращаясь вокруг соб-

ственной оси и перемещаясь по круговой орбите.

Первый вариант проще в осуществлении и пригоден

для выполнения 95% всех встречающихся видов закле-

почных работ. Второй вариант Связан с усложнением

конструкции применяемого оборудования.

При круговой клёпке ось инструмента описывает в

пространстве поверхность прямого кругового конуса с

вершиной в точке Л (рис. IIL6, а), лежащей на оси вра-

щения шпинделя. При таком перемещении инструмента

исключается возникновение сил трения в зоне контакта

инструмента с заклепкой. Материал заклепки смещает-

ся в .радиальном направлении, при нтом толщина'де-

45

Рис. Ш.6. Схема круговой (а) и радиальной {6} клепки:

1 — соединяемые детали; 2 — заклепка; 3 — инструмент; 4 — шпиндель.

формируемого слоя стержня за один проход инструмен-

та невелика.

Таким образом, создание напряжений, превышаю-

щих предел текучести в деформируемом материале,

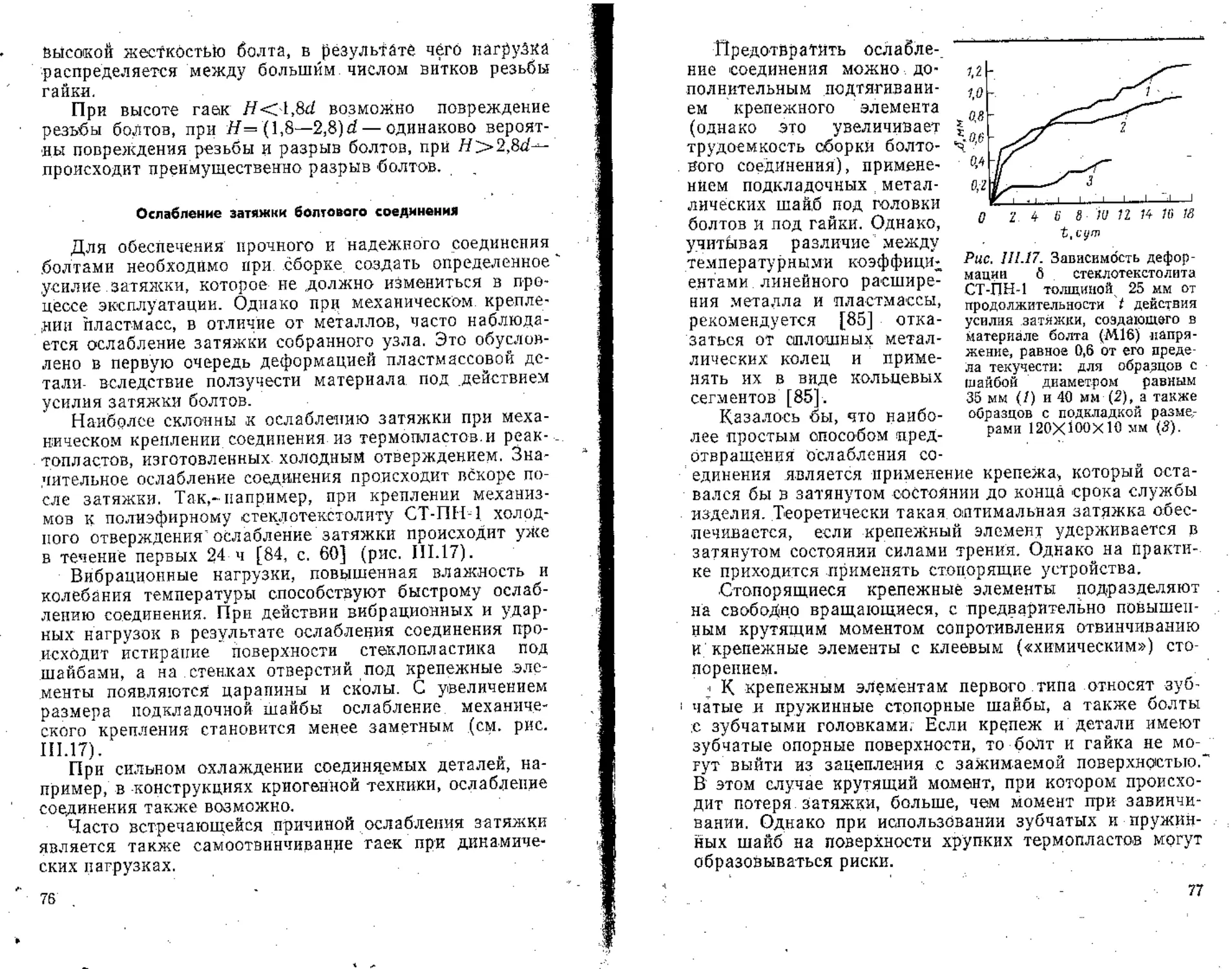

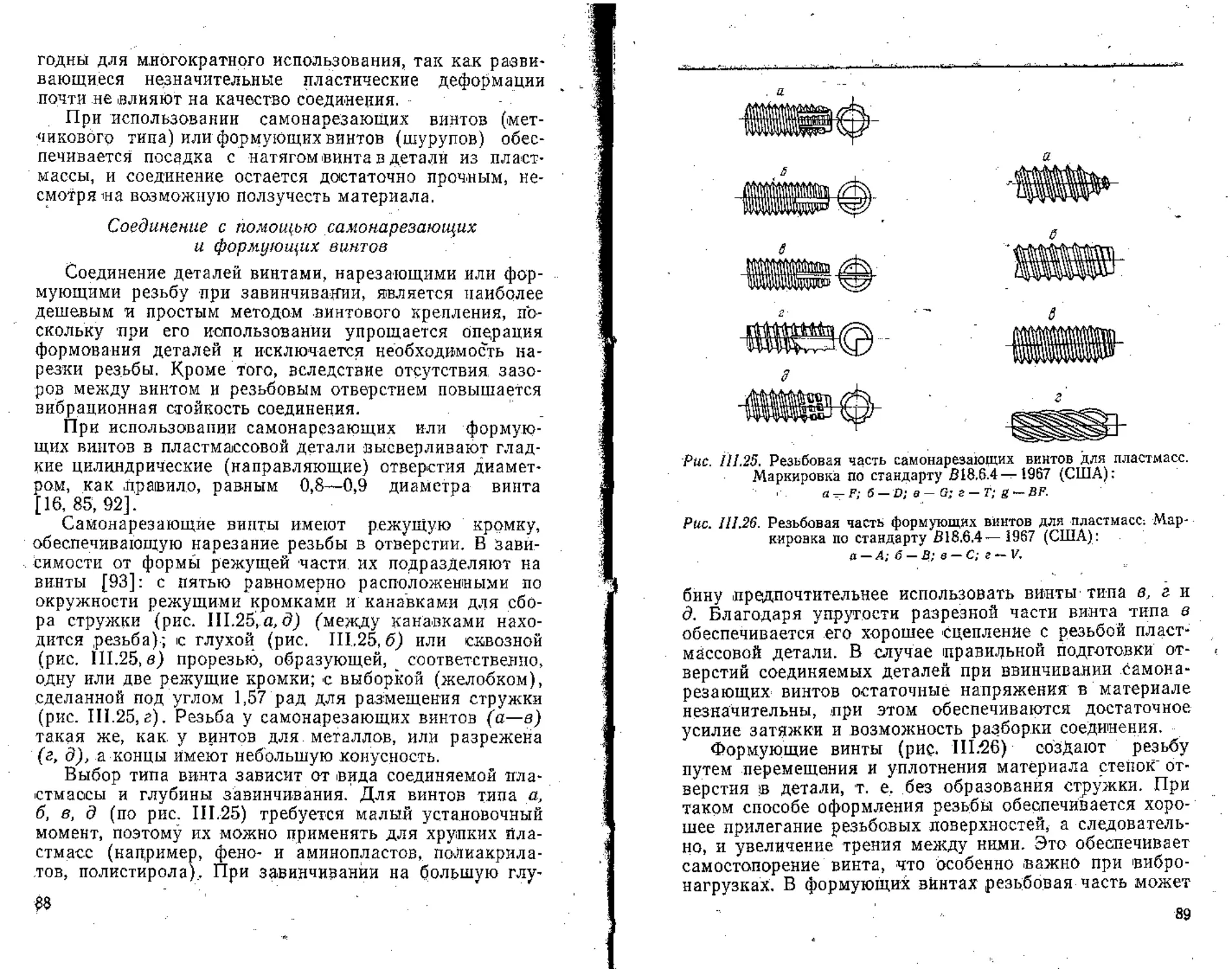

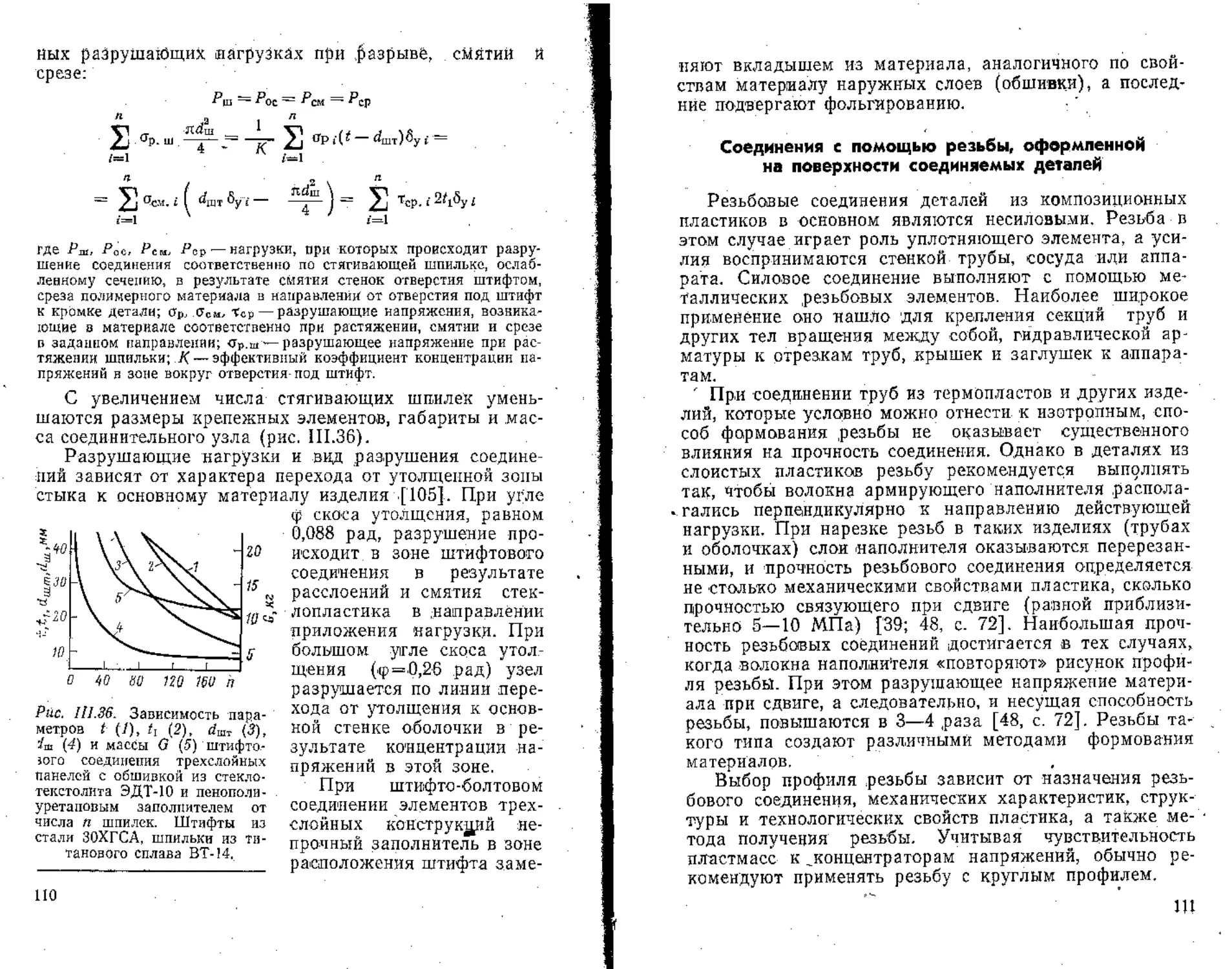

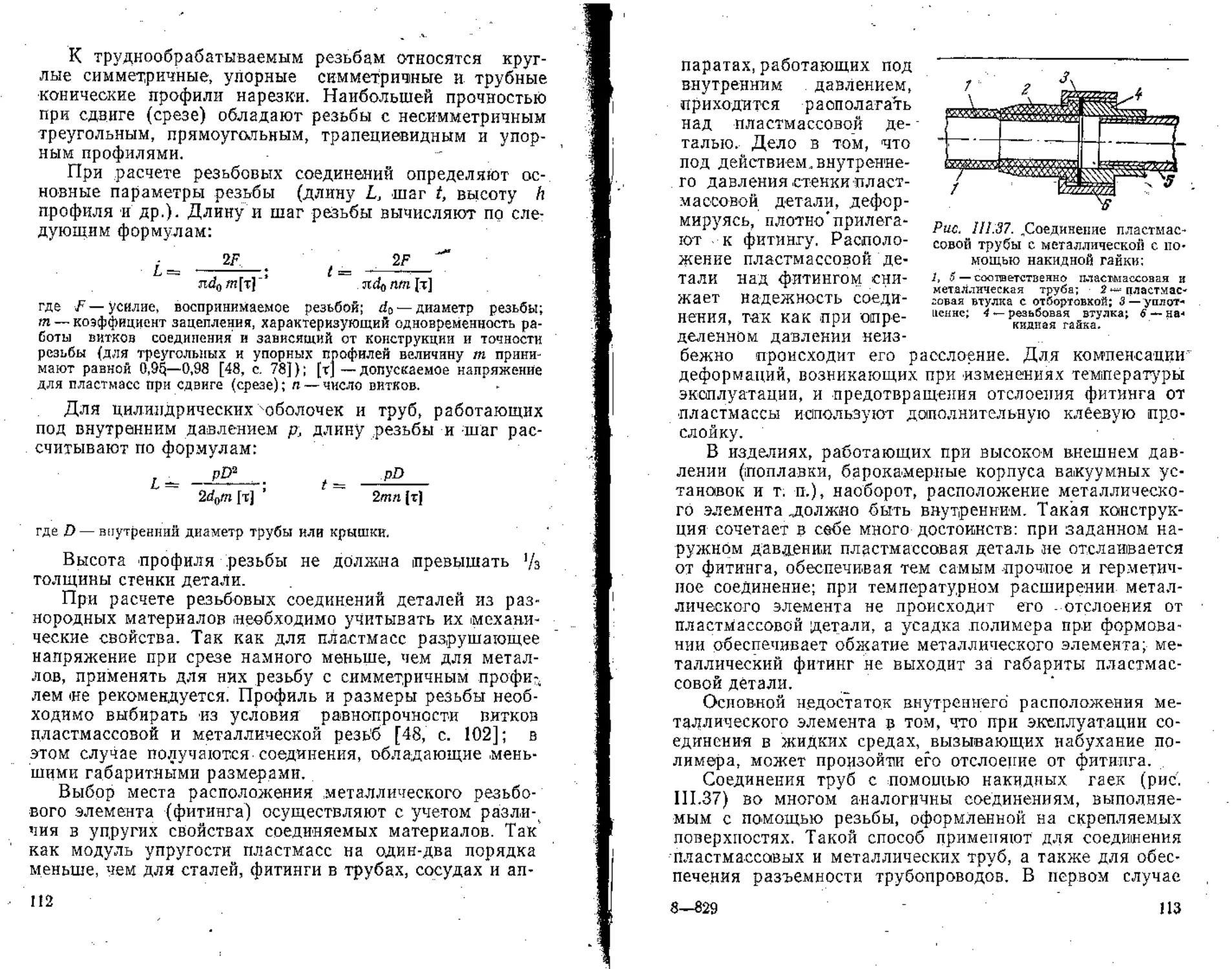

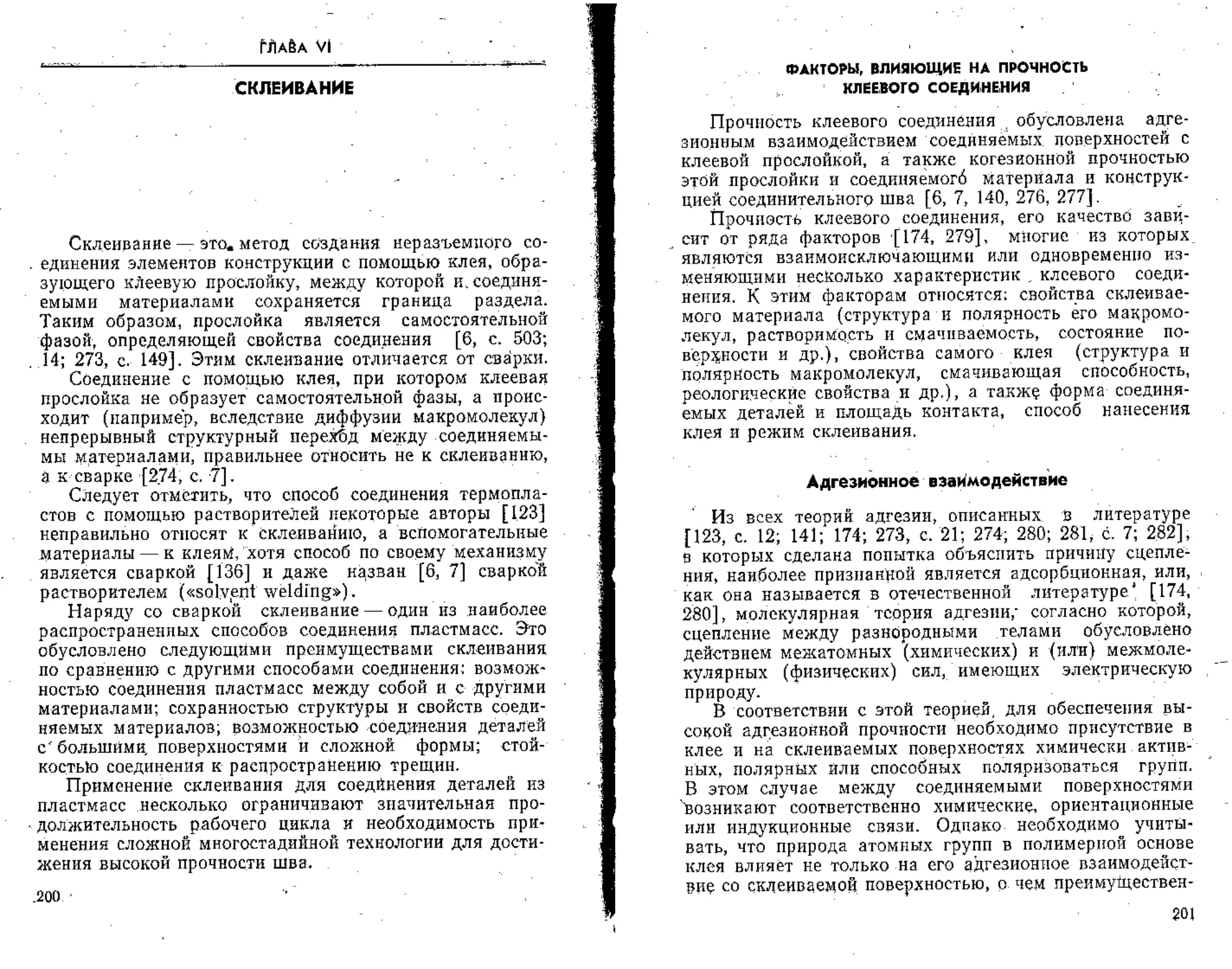

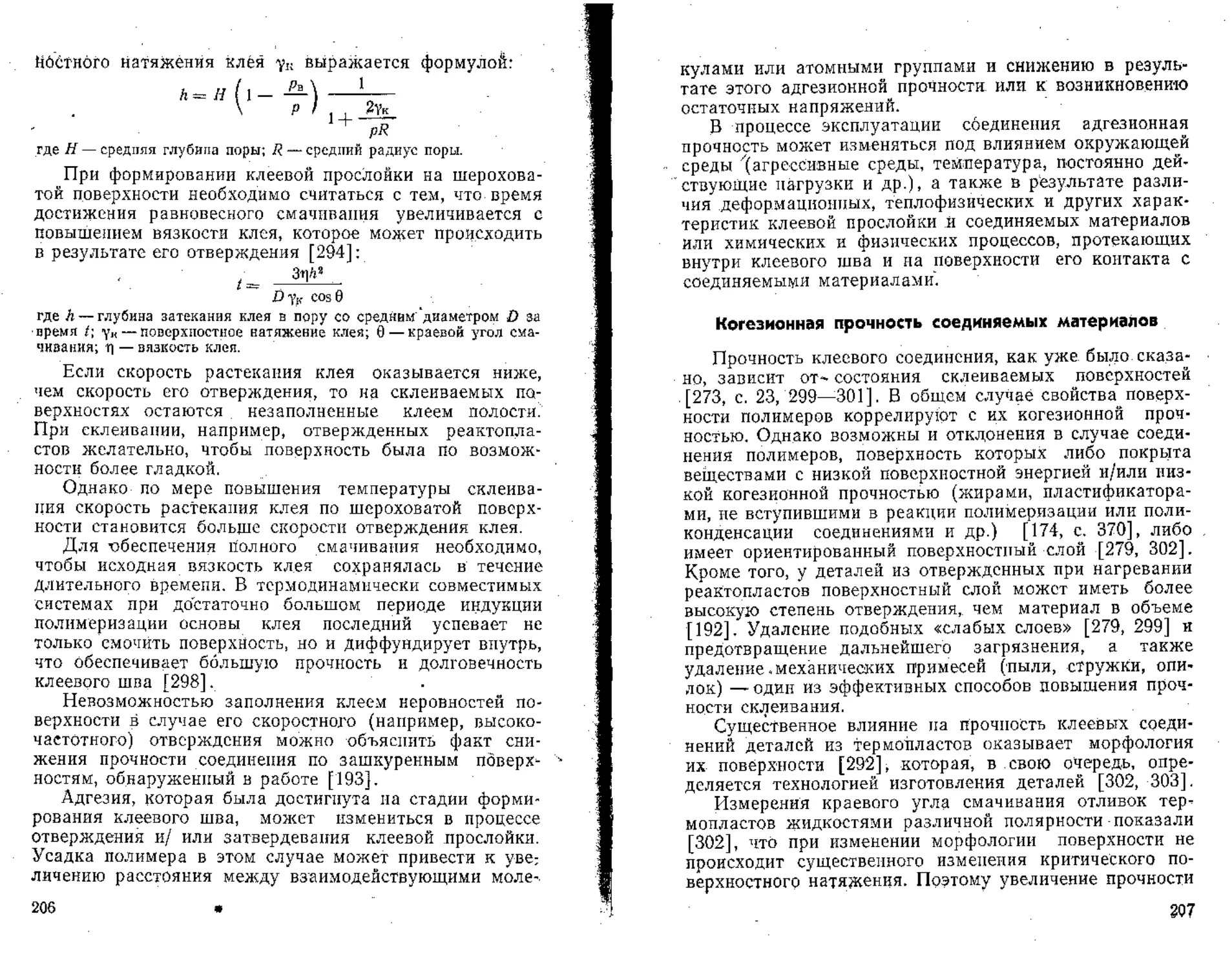

обеспечивается малой площадью контакта рабочей по-