Text

Г. И. БЕЛЬДЯГИН

ПЛАСТМАСС

РЕМОНТНОМ

ЕЛЕ

Г. И. БЕЛЬДЯГИН

ПРИМЕНЕНИЕ

ПЛАСТМАСС

В РЕМОНТНОМ ДЕЛЕ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва —1967

THORNado

УДК 678.004.67

В книге рассмотрены свойства пластических масс

как материала, применяемого при ремонте машин. Да-

но представление о технологии изготовления пластмасс

и об исходных материалах, из которых пластмассы по-

лучают. Приведены примеры применения пластмасс

при ремонте различных деталей машин. Особо отмечены

способы ремонта, применение которых возможно в ус-

ловиях небольших ремонтных мастерских.

В книге описан опыт применения пластмасс ремонт-

ными службами Уральского завода тяжелого маши-

ностроения и опыт ряда других машиностроительных

заводов.

Книга предназначена для механиков и слесарей-

ремонтников, занятых на ремонте промышленного обо-

рудования. Книга также может быть использована в

качестве учебного пособия при подготовке слесарей-

ремонтников в профессионально-технических училищах.

Рецензент канд. техн, наук В. Н. Кестелъман,

Редактор инж. О, В. Маргулис

3-13-1

289-67

ПРЕДИСЛОВИЕ

Увеличение выпуска пластмасс и смол создает воз-

можность для более широкого использования этих ма-

териалов в ремонтном деле, позволяет усовершенство-

вать конструкции выпускаемых машин, а также

повысить эксплуатационные возможности существую-

щего оборудования и значительно сократить трудоза-

траты и средства по обслуживанию машин.

Пластические массы являются сравнительно новым

конструкционным материалом, который можно приме-

нять не только в качестве заменителя металлов, но и

как основной материал. Синтетические материалы бла-

годаря своей дешевизне, простоте переработки и ис-

ключительно ценным и разнообразным свойствам все

более активно вытесняют металлы. Недоверие к пласт-

массам как к конструкционным материалам порож-

дается недостаточно обоснованным применением их в

тех узлах машин, где пластмассы не удовлетворяют

предъявляемым техническим требованиям. Замена ме-

талла или других конструкционных материалов пласт-

массами без конструктивных изменений деталей или

узлов машин во многих случаях является неоправдан-

ной.

.Применение пластмасс в машиностроении и, в част-

ности, в ремонтном деле требует конструктивной и экс-

периментальной разработки новых методов расчета и

обязательной проверки новых деталей в производствен-

ных условиях.

АВТОР

ВВЕДЕНИЕ

Пластическими массами называют материалы, полу-

ченные на основе высокомолекулярных веществ, кото-

рые на определенных этапах переработки могут приоб-

ретать пластические свойства.

Высокомолекулярные вещества — смолы — получают

полимеризацией или поликонденсацией мономеров.

Реакция полимеризации — это химический процесс

создания смолы (полимера), в котором участвует одно

исходное простое вещество—мономер. При полимериза-

ции молекулы мономера соединяются между собой,

образуя длинные цепочки атомов нового вещества.

Полимеризоваться могут и молекулы разнородных

веществ. Процесс химического взаимодействия разно-

родных молекул называют совместной полимеризацией

или сополимеризацией. В процессе сополимеризации к

линейным макромолекулам одного полимера присоеди-

няются молекулы другого полимера, в результате чего

материал приобретает новые свойства, отличные от

свойств полимеров исходных мономеров, полимеризо-

ванных в отдельности.

Реакция поликонденсации — это химический процесс,

в котором при образовании полимера взаимодействуют

два или несколько различных химических веществ.

В результате получается новое вещество (полимер) и

побочные продукты: вода (конденсат), аммиак, хлори-

стый водород, сероводород и т. п.

Обычно пластические массы не состоят из одного

полимера (смолы), а представляют собой композицию

(смесь) различных веществ, где, кроме полимеров, вы-

полняющих роль связующих, имеются наполнители,

пластификаторы и специальные добавки.

Наполнители придают пластическим массам новые

свойства: улучшают качество материала, повышают

твердость, способствуют увеличению теплостойкости,

4

уменьшают усадку литьевых композиций и т. п. Пласти-

фикаторы повышают пластичность материала, снижают

хрупкость и жесткость. Специальные добавки в неболь-

ших количествах вводят в пластмассу для придания ма-

териалу особых свойств: водостойкости, светостойкости

и т. п. К добавкам также относятся отвердители, уско-

рители, пигменты и др.

Пластические массы находят широкое применение

при изготовлении различных деталей машин и прибо-

ров. Пластмассы обладают малым удельным весом, вы-

сокой химической стойкостью, достаточной прочностью

(по прочности пластмассы занимают промежуточное

место между металлами и древесиной), антифрикцион-

ными свойствами и другими ценными качествами, кото-

рые позволяют применять пластмассы во всех отраслях

народного хозяйства. Из пластмасс изготовляют шестер-

ни, гайки, шкивы, подшипники, пружины, кузова авто-

мобилей, шарикоподшипники, уплотнительные кольца

и другие детали машин. Пластмассы применяют не

только как заменители металлов и древесины, но и как

основной материал, наилучшим образом обеспечиваю-

щий производительную работу оборудования. Пласт-

массовые детали по качеству не уступают металличе-

ским, а стоимость их намного ниже. Химическая

промышленность достигла такого уровня развития, что

возможен выпуск пластмасс с регламентированными

свойствами.

Для восстановления^ изношенных деталей машин

применяют многие виды пластических масс. Особенно

широко распространены эпоксипласты, амидопласты,

акрилопласты, стеклопласты, фенопласты и др.

Пластмассы по своим основным свойствам подраз-

деляются на две группы — термопластичные и терморе-

активные. Термопластичные пластмассы при нагревании

переходят из твердого состояния в жидкое, а при ох-

лаждении вновь затвердевают. Эти пластмассы можно

подвергать многократной переработке4 без существен-

ных изменений их физико-механических и химических

свойств. Термореактивные пластмассы при нагревании

не плавятся и не размягчаются, а при повышении тем-

пературы до 250 °C и выше обугливаются.

В зависимости от состава пластические массы под-

разделяются на чистые (состоящие из одного полиме-

5

ра) и композиционные. Смола и наполнители составля-

ют основу композиции. Как правило, чистые пластиче-

ские массы менее прочны, чем композиционные, это

ограничивает применение их в машиностроении. Введе-

ние соответствующих наполнителей значительно повы-

шает прочность пластических масс.

Применение пластмасс в ремонтном деле позволяет

улучшить конструкцию существующего оборудования и

технико-экономические показатели машин, резко сокра-

тить трудоемкость ремонтных работ, повысить коэффи-

циент равнопрочности машины, увеличить срок службы

деталей и, следовательно, сократить затраты на обслу-

живание и ремонт оборудования.

При использовании деталей из пластмасс уменьша-

ются вибрации и шум, значительно снижается трение

в подшипниках и других трущихся деталях машин. При-

менение пластмасс для изготовления деталей управле-

ния и защитных устройств улучшает внешний вид ма-

шины или прибора.

Детали из пластмасс получают прессованием, литьем

под давлением, формованием и другими методами. Они

могут дополнительно подвергаться и механической об-

работке. Механическую обработку производят инстру-

ментами, применяемыми при обработке металлов. Ре-

жимы резания и геометрия режущего инструмента для

пластмасс определяют в основном опытным путем, так

как еще не создана единая, строго обоснованная тео-

рия резания пластмасс. Ручную обработку пластмасс

можно производить шаберами, напильниками, наждач-

ной бумагой и другими слесарными инструментами.

Применение пластических масс в различных отрас-

лях народного хозяйства расширяется с каждым годом.

Увеличивается выпуск, улучшается качество продукции,

создаются новые виды пластмасс и совершенствуется

технология производства.

Применение пластмасс в машиностроении создает

необходимость в изучении способов восстановления де-

талей машин с применением пластических масс. Пред-

лагаемая книга знакомит механиков и слесарей-ремонт-

ников с некоторыми способами восстановления деталей,

а также с пластическими массами, чаще всего приме-

няемыми при ремонте промышленного оборудования.

Глава I

ПРИМЕНЕНИЕ ЭПОКСИПЛАСТОВ

ЭПОКСИПЛАСТЫ

Эпоксипласты — термореактивйые композиционные

пластмассы, полученные на основе эпоксидных смол.

Методом «холодного» литья из них можно изготовлять

различные малонагруженные детали машин и приборов.

В ремонтном деле эпоксипласты в основном применяют

в качестве антифрикционных материалов при восста-

новлении подшипников скольжения, гидро- и пневмоци-

линдров, направляющих металлорежущих станков и

других трущихся деталей машин. Часто эпоксипласты

применяют в качестве клея или герметизирующего ма-

териала.

Эпоксипласты представляют собой композицию, со-

стоящую из эпоксидной смолы, наполнителя, пласти-

фикатора и отвердителя.

Эпоксидная смола в составе композиции выполняет

роль связующего вещества, обладает хорошей адгезией

и обеспечивает необходимую прочность массы. Получа-

ют эпоксидные смолы химическим путем при взаимо-

действии эпихлоргидрина с дифенилолпропаном в ще-

лочном растворе.

В зависимости от соотношения веществ, участвую-

щих в образовании смолы, и процесса производства

получают жидкие или твердые смолы с различными фи-

зико-механическими свойствами.

Для изготовления эпоксидных пластмасс применяют

смолы ЭД-6 п ЭД-5 отечественного производства, в

качестве заменителя можно применять смолу Э-40. Из

твердых смол используют смолу Э-41.

Эпоксидные смолы ЭД-5 и ЭД-6 представляют собой

вязкие жидкости светло-желтого или светло-коричне-

вого цвета. Наиболее вязкой является смола ЭД-6.

7

Свойства пластических масс можно изменять, полу-

чая их на основе модифицированных эпоксидных смол.

Медифицируют эпоксиды полиэфирными, фенолофор-

мальдегидными смолами, полиамидами, тиоколами,

стиролом, метилметакрилатом и др. Модифицирующие

добавки вводят в количестве от 10 до 30 вес. ч. на

100 вес. ч. смолы.

В табл. -1 приведены физико-механические свойства

отвержденной немодифицированной смолы ЭД-6 без

наполнителей, а также свойства других пластических

масс, рассмотренных в данной книге.

Испытания пластических масс на механическую

прочность производят на растяжение по ГОСТу 4649—

62, на сжатие — по ГОСТу 4651—63, на статический

изгиб — по ГОСТу 4648—63, удельную ударную вяз-

кость определяют по ГОСТу 4647—62, твердость — по

ГОСТу 4670—62, теплостойкость — по ГОСТу 9551—60.

Наполнители, применяемые для приготовления эпок-

сипластов,— обычно твердые порошкообразные веще-

ства. Они не вступают во взаимодействие с основной

массой связующих, образуя с ними гетерогенные смеси.

В качестве наполнителей применяют неорганические

вещества: окись цинка, железный порошок, стеклово-

локно, каолин, алюминиевую пудру, окись железа, чу-

гунный порошок, фарфоровую муку, цемент, асбестовую

муку, маршалит и др. Наполнители равномерно распре-

деляются по всей массе связующих, находясь в ней во

взвешенном состоянии.

Введение наполнителей способствует улучшению ме-

ханических свойств пластмассы, уменьшению усадки и

текучести, повышению способности материала погло-

щать удары и вибрации. Применяя соответствующие

наполнители, можно снижать относительный темпера-

турный коэффициент линейного расширения эпоксидных

композиций.

В качестве пластификатора для эпоксидов обычно

применяют дибутилфталат. Дибутилфталат — дешевый

недефицитный продукт. Введение дибутилфталата повы-

шает эластичность отвержденной смолы и уменьшает

хрупкость. Пластификатор должен обладать свойством

совместимости со смолой, т. е. способностью образовы-

вать со смолой однородную массу без последующей

выкристаллизации или выпотевания. Проникая внутрь

8

о

Таблица 1

Материал Удельный вес в Г/см3 Пределы прочности в кГ/см2 Удельная ударная вязкость в КГ'СМ/СМ2 Тепло- стойкость по Мартен- су в °C Твер- дость по Бри- неллю в кГ/мм2 Темпера- тура плав- ления в °C

при растяже- нии при сжатии при изгибе

ЭД-6 1,15—1,2 600—800 1100—1300 800—1000 15—20 105—110 25—30

ЭТС-52 1,43 365 1000 380 — — 24 —

Капрон 1,13 600—650 700—800 700—900 150—170 50—55 10—12 215

Смола 68 1,Н 500—600 800—1000 800—900 100—120 60—65 10—15 220

Смола АК-7 Стеклопласты кон- 1,14 500-650 750—950 1000—1200 130—160 55—60 15—18 240

тактного типа . . . 1,6—2,1 2800—3000 2100—4200 2500—3500 250—300 170-200 28—30 —

АСТ-Т 1,14—1,18 450—500 650—800 450—500 8—12 50 13—19 106—110

Стиракрил ТШ ... 1,16—1,18 300—350 500—750 400—450 12—15 44 12—15 93

Текстолит Б 1,3—1,4 500—1200 1200—2000 900—2000 20—64 120 30 —

Текстолит ПТ .... 1,3—1,4 850—1500 1300—2300 1450 25—35 120 34 —

Текстолит 2 1,3—1,4 500—1200 1500-2200 1200 25 120 10 —

ДСП-А 1,3 2600 1800 2700 70—80 140—150 25 —

ДСП-Б 1,3 2200—2600 1550—1600 2600—2800 70—80 140—150 25 —

ДСП-В 1,3 1100—1400 1200—1250 1500—1800 30 140—150 25

ДСП-Г 1,3 — 1250 1500 30 140—150 25 —

Прессованная береза . 1,12 — 1200 2100 — 130 12 —

Прессованная осина . 0,83 — 760 — — — 9 •—

Полиформальдегид . 1,4 700—735 1300 750—1100 70—130 120 20—40 170—185

Поликарбонат . . . 1,2 670—800 900—950 1000—1200 135—220 130—140 15—16 220—230

Пентон 1,4 420 900 770 180 — 100 180

Полипропилен . . . 0,9 300—380 600—700 700—800 80—85 90—95 85—95 166—178

смолы, пластификатор заполняет пространство между

молекулами. При этом межмолекулярные связи ослаб-

ляются, подвижность молекул увеличивается, а следова-

тельно, повышается упругость и эластичность массы.

Для отверждения смолы применяют различные от-

вердители. Наиболее распространен полиэтиленполиа-

мин.

Полиэтиленполиамин представляет собой масляни-

стую жидкость светло-желтого цвета. Этот отвердитель

при отверждении смолы не образует летучих веществ

(газовых скоплений) внутри массы, что дает возмож-

ность производить склеивание эпоксидными клеями без

применения давления.

Кроме полиэтиленполиамина, можно применять ме-

тафенилендиамин, триэтаноламин, гексаметилендиамин

и другие соединения, содержащие аминогруппы.

Процесс приготовления пластмассы состоит в следу-

ющем. В нагретую до 50—80 °C эпоксидную смолу вво-

дят дибутилфталат и тщательно перемешивают в тече-

ние 10—15 мин. Затем смесь охлаждают до комнатной

температуры, вводят полиэтиленполиамин и вновь пере-

мешивают в течение 5—6 мин до получения однородной

сметаноподобной массы. Эпоксидную смолу с отверди-

телем нужно перемешивать в широкой открытой посуде

небольшими порциями по 80—100 Г, так как при сме-

шивании происходит значительное выделение тепла.

Нельзя смешивать смолу с отвердителем при темпера-

туре выше 35°C во избежание резкого возрастания тем-

пературы и быстрого отверждения массы.

Наполнители вводят в смолу в виде порошков или

паст и также тщательно перемешивают до получения

однородного состава.

Как бы аккуратно ни производилось смешивание,

при приготовлении композиции в нее попадает некото-

рый процент воздуха, и отвержденная масса получается

пористой. Для уменьшения пористости смесь после при-

готовления рекомендуется прогревать. Композицию на

основе смолы ЭД-6 прогревают в течение часа при

80 °C или в течение 1,5 ч при 60 °C, затем в компози-

цию вводят отвердитель. Композицию на основе смолы

ЭД-5 прогревают при 40 °C в течение 15 мин. Нагревать

смолу ЭД-5 до 80 °C не рекомендуется, так как при этой

температуре происходит распад смолы.

10

СКЛЕИВАНИЕ

В ремонтной практике все шире применяется метод

соединения деталей при помощи клея. Склеивание —

наиболее доступный и рациональный метод. Процесс

склеивания значительно проще, чем сварка или пайка,

и не требует применения специального оборудования.

Склеивать можно практически все материалы, приме-

няемые в машиностроении.

Для получения прочного соединения склеиваемые

поверхности следует тщательно очистить и обезжирить.

Шероховатость поверхности должна быть не выше 3—

4-го классов чистоты и иметь правильную геометрическую

Рис. 1. Схемы совмещения деталей

при склеивании

форму. Склеиваемые детали должны пригоняться друг

к другу. Пригонка необходима для получения тонкой,

равномерной клеевой пленки. Зазор между склеиваемы-

ми поверхностями должен составлять не более 0,05—

0,10 мм. Склеивать можно поверхности, обработанные

на токарных, строгальных, фрезерных и других метал-

лорежущих станках. Очень чистые поверхности (6—

14-го классов чистоты) склеиваются хуже и их нужно

обрабатывать пескоструйной обдувкой или грубой наж-

дачной бумагой.

Обработанные поверхности промывают растворите-

лями: ацетоном спиртом или авиационным бензином.

Особенно чисто нужно обезжиривать чугунные поверх-

ности, вымывая графитные скопления с поверхности

детали.

Клей нужно наносить через 5—10 мин после про-

мывки поверхностей растворителем, остатки которого

также являются загрязнением и ухудшают адгезию

клея с материалом детали. Применяемые растворители

легко испаряются, и отсутствие запаха говорит об их

полном удалении.

11

Клей наносят на поверхность равномерным слоем

кистью или шпателем. Толщина клеевого слоя должна

быть не более 0,1 мм. Клей нужно наносить сразу в ко-

личестве, достаточном для сплошного заполнения зазора

между склеиваемыми поверхностями. Детали совме-

щают надвиганием их друг на друга так, чтобы между

ними не оказалось пузырьков воздуха (рис. 1). Вытес-

ненный клей удаляют чистой тряпкой, смоченной в рас-

творителе, или механической обработкой после отверж-

дения клея.

После совмещения детали скрепляют так, чтобы ис-

ключалась возможность самопроизвольного смещения

их во время отверждения клеевого слоя. Рекомендуется

склеиваемые детали нагружать равномерным по всей

поверхности давлением порядка 8—9 кГ/см2. Нагрузка

на детали способствует плотному прилеганию деталей

друг к другу, клеевая прослойка получается равномер-

ной, без пустот.

Отверждение клеевого слоя при нормальной темпе-

ратуре длится 25—30 ч. Для сокращения времени от-

верждения детали можно нагревать в термостате до

120 °C, тогда процесс отверждения продолжается 2 —

3 ч. Можно ускорить процесс отверждения нагреванием

деталей электролампами или электронагревательными

приборами.

Клеевые соединения контролируют осмотром и спе-

циальными приборами. Вначале обращают внимание на

подтеки клея у клеевых швов. Наличие небольшого рав-

номерного вытекания свидетельствует о качественной

склейке деталей. Затем щупом 0,03 мм отыскивают воз-

можные краевые пустоты.

При отсутствии прибора контроль можно произво-

дить простукиванием, дефекты определяют на слух по

изменению тона звука. Допустимое наличие пустот

(зазоров) составляет пе более 5% от длины клеевого

шва.

Для изделий, работающих в условиях резких темпе-

ратурных изменений, чистый без наполнителей клей не-

пригоден. Разница в значениях относительного темпе-

ратурного коэффициента линейного расширения клея и

склеиваемого материала неизбежно приводит к возник-

новению напряжений в клеевом шве. Для того чтобы

клеевой шов не разрушался, в состав клея вводят плас-

12

тификаторы и наполнители. Пластификаторы снижают

хрупкость клея, делая его эластичным; наполнители

снижают температурный коэффициент линейного рас-

ширения клея, но делают клей более хрупким. Количе-

ство добавочных компонентов (пластификатора и

наполнителя) ограничено. Избыток пластификатора

уменьшает прочность клея, снижает теплостойкость,

увеличивает влагопроницаемость. Избыток наполнителя

ухудшает адгезию клея, снижает прочность и эластич-

ность. Оптимальное количество пластификатора 20 вес.

ч. на 100 вес. ч. смолы, наполнитель же можно вводить

до 300 вес. ч. (но не более) на 100 вес. ч. смолы. Сле-

довательно, применяя различного рода наполнители,

можно изменять значение температурного коэффициента

линейного расширения клея в широких пределах, при-

ближая его к значению коэффициента линейного рас-

ширения склеиваемого материала.

По формуле (1) по количеству введенного наполни-

теля, взятому в весовом отношении к количеству чис-

того клея, можно определить относительный темпера-

турный коэффициент линейного расширения клея с на-

полнителем (в \1граду.

аК = ас----(% — “„)> (1)

Ун + °Yr

где ас, — относительные температурные коэффи-

циенты линейного расширения соответ-

ственно: чистого клея и наполнителя в

Х/град-,

Yc, Yk — удельный вес соответственно: чистого

клея и наполнителя в Г/см3',

6 — отношение количества наполнителя

(в вес. ч.) к количеству чистого клея

(в вес. ч.).

Произведя ряд пробных предварительных расчетов

по формуле (1), можно подобрать состав клея с тем-

пературным коэффициентом линейного расширения,

близким к значению этого коэффициента для склеивае-

мого материала.

При ремонтных работах обычно применяют клей

следующего состава (в вес. ч.):

эпоксидная смола........................... 100

пластификатор.............................. 20

отвердитель................................. 10

наполнитель.................................до 300

13

Применение эпоксидного клея в ремонтной практике

обусловлено его универсальностью и технологичностью

соединения деталей. Эпоксидным клеем можно склеи-

вать сталь и пластмассы, сталь и бронзы, сталь и чугун,

сталь и дерево и другие материалы, встречающиеся в

ремонтируемых машинах.

Склеивание во многих случаях заменяет сварку,

клепку, пайку, запрессовку и соединение деталей бол-

тами.

Клеевые соединения устойчивы к воздействию сма-

зочных масел, керосина, бензина, не взаимодействуют

с кислородом воздуха и водой. При отверждении клей

не выделяет летучих веществ, дает небольшую усадку

(не более 0,5%) и не образует усадочных трещин при

переходе в твердое состояние.

Клей приготовляют непосредственно перед примене-

нием, так как жизнеспособность его не велика. Время

с момента приготовления композиции до начала отвер-

ждения не более 30 мин. Срок жизнеспособности клея

можно продлить до 60 мин введением в его состав раз-

бавителей: окиси стирола, ацетона, спирта или эпихлор-

гидрина.

При ремонтных работах применяют и другие

эпоксидные композиции с тем или иным соотношенйем

исходных материалов. Для склеивания небольших по

размерам деталей можно применять клей-эпоксид ПР,

приготовленный на основе твердой эпоксидной смолы

Э-41. Клей-эпоксид ПР обладает большой жизнеспособ-

ностью (до 6 мес.) и совершенно безвреден.

Эпоксидные клеи на основе жидких смол ЭД-6 и

ЭД-5 имеют существенные недостатки. Жизнеспособ-

ность этих клеев невелика 30—60 мин. Кроме того,

жидкие клеи токсичны, и работа с ними требует приня-

тия соответствующих мер по технике безопасности.

Для склеивания сталей применяют клей следующего

состава (в вес. ч.):

эпоксидная смола Э-41................................ 100

дициандиамин................................... 7

железный порошок...............................100

Эпоксидную смолу и отвердитель, взятые в необхо-

димом количестве, тщательно измельчают и просеивают

через сито. В полученный порошок добавляют наполни-

14

тель. Приготовленную смесь расплавляют при темпера-

туре 100—ПО °C и отливают в бруски.

При склеивании детали нагревают до температуры

ПО—120°C и натирают бруском клея. Клей плавится

на нагретой детали и растекается по поверхности равно-

мерным слоем. После покрытия поверхностей слоем

клея детали соединяют и стягивают струбцинами или

прижимными планками. Собранные детали помещают

в термостат, где происходит полимеризация клея.

Термостат представляет собой термоизолированную

камеру, в которой поддерживается постоянная темпера-

тура. Обогревается термостат омическими или индукци-

онными нагревательными приборами. Кроме того, на-

гревать камеру можно кипящим маслом. Детали выдер-

живают в термостате 1—2 ч при 195—200 °C или 10 ч

при 120 °C.

Детали, склеенные эпоксидом ПР, имеют достаточ-

ную прочность на разрыв, легко выдерживают все опе-

рации механической обработки, хорошо противостоят

ударным и вибрационным нагрузкам. Клеевые соедине-

ния устойчивы к переменам температур в диапазоне от

—60 до +100 °C.

При помощи клея можно наращивать изношенные

детали наклеиванием наделок, восстанавливать посадоч-

ные места подшипников, заделывать трещины и произ-

водить ряд других ремонтных работ.

Эпоксидный клей нейтрален к металлам, не вызы-

вает коррозии и не способствует ее развитию. При от-

верждении клей не образует летучих веществ, а это

очень важно при склеивании металлов, так как метал-

лы непроницаемы. Клей хорошо заполняет зазоры меж-

ду склеиваемыми поверхностями и дает достаточно

прочные и устойчивые клеевые швы.

Прочность клеевого шва зависит не только от каче-

ства компонентов, входящих в состав клея, но и от

материала склеиваемого изделия и от качества поверх-

ностей, подлежащих склеиванию. Так, при склеивании

стали по полированным поверхностям предел прочности

при сдвиге намного ниже, чем при склеивании по грубо

отшлифованным или отпескоструенным поверхностям.

Предел прочности при склеивании стали со сталью вы-

ше, чем при склеивании бронзы • с бронзой.

Склеивание имеет целый ряд преимуществ по сра-

15

внению со сваркой, пайкой и другими способами соеди-

нения деталей, но это не значит, что клей везде и всегда

можно применять.

Склеивание имеет свои пределы рационального при-

менения и свои недостатки. К недостаткам относятся

сравнительно недолгая жизнеспособность клея и очень

длительный период отверждения. Самый серьезный не-

достаток—низкая теплостойкость клеевого шва (105—

110°C по Мартенсу), тогда как заклепочные, сварные

и болтовые соединения могут работать при более высо-

ких температурах. При склеивании металлов прочность

отвержденного клея значительно ниже прочности склеи-

ваемого материала. С повышением температуры проч-

ность соединения понижается. Полное разрушение смо-

лы (деструкция) происходит при 350 °C.

Эпоксидные композиции можно применять и в каче-

стве герметиков, так как они обладают высокой газо-

непроницаемостью и достаточно хорошей адгезией к

металлу.

Отверждение эпоксидных герметиков происходит при

комнатной температуре. Герметики холодного отверж-

дения более удобны, для их применения не требуется

специального оборудования как для герметиков горя-

чего отверждения. Эпоксидные герметики при отвержде-

нии не образуют пористости, так как эпоксидные компо-

зиции не содержат летучих веществ. Наличие наполни-

телей уменьшает усадку, поэтому в герметизирующем

слое не образуются усадочные трещины.

Герметизирующий слой не разрушается от воздейст-

вия кислорода воздуха, воды и минеральных масел.

Эпоксидные герметики применяют для герметизации

неразъемных соединений.

ЗАДЕЛКА ТРЕЩИН И НАЛОЖЕНИЕ ЗАПЛАТ

Ремонт корпусных деталей эпоксидными пластиками

производится только в тех случаях, когда детали мало-

нагружены, и заделка трещин и пробоин нужна для вос-

становления герметичности корпуса.

Трещину обрабатывают с V-образным разделом кро-

мок, как под сварку. Размеры канавки зависят от тол-

щины стенок корпуса. Края трещины обрабатывают на

ширину 8—10 мм по обе стороны от трещины. По кон-

цам трещин сверлят отверстия диаметром 3—3,5 мм.

16

Обработанную поверхность тщательно промывают

ацетоном или спиртом. Через 10—15 мин (т. е. после

испарения растворителя) на обработанную поверхность

наносят замазку, состав которой (в вес. ч.) приведен

ниже:

эпоксидная смола ЭД-6........................ 100

дибутилфталат............ . . . ............. 20

полиэтиленполиамин............................. 10

железный порошок ..............................100

Для того чтобы заделанная трещина не отличалась

по цвету от детали, в композицию вводят соответствую-

щие наполнители или добавляют пигменты.

Детали после ремонта выдерживают в течение 25—

30 ч.

Обработку шва после заделки трещин можно произ-

водить любым режущим инструментом: шабером, на-

пильником, фрезой и т. п.

Трещину можно заделывать и жгутом из стеклово-

локна, пропитанного эпоксидной смолой. Жгут прокла-

дывают по V-образному пазу и придавливают гладким

металлическим листом. После отверждения лист сни-

мают.

Пробоины перед заделкой обрабатывают абразивным

кругом или напильником для придания правильной гео-

метрической формы (окружности или овала). По краю

пробоины снимают широкую фаску. Затем края про-

мывают и смазывают эпоксидной смолой. В обработан-

ное отверстие закладывают нужное количество стекло-

ткани, пропитанной эпоксидной смолой, и придавливают

листом, прикрывающим скосы фаски. Для лучшего при-

легания листов можно применять соответствующие

прессформы, стягиваемые скобами или прижимными

планками.

Пробоины можно заделывать и заплатами из .тонкой

жести. Заплату очищают от окислов и обезжиривают.

На поврежденное место наносят эпоксидный клей, затем

прикладывают приготовленную заплату. Поверх запла-

ты накладывают стеклотканевый пластырь, смоченный

клеем, и плотно прижимают грузом. После отверждения

пластмассы груз снимают, а деталь зачищают напиль-

ником или шабером.

Заплаты можно устанавливать только в тех случаях,

когда давление на стенку детали невелико.

17

ЗАДЕЛКА ЗАБОИН И ЗАДИРОВ

При длительной эксплуатации металлорежущих

станков на установочных поверхностях столов появля-

ются задиры, забоины. Для восстановления первона-

чальной формы стола можно с успехом применять ме-

тод заделки поврежденных мест наделками (рис. 2).

стола с наделкой на эпоксидном клее

Забоину высверливают или выфрезеровывают, по

форме полученного паза изготовляют наделку. Наделку

изготовляют по 4—5-му классу точности из материала

ремонтируемой детали. Высота наделки должна быть

больше глубины паза на 1—2 мм. Сопрягаемые поверх-

ности паза и наделки промывают растворителем и по-

крывают слоем клея. Устанавливают наделку и прижи-

мают грузом, создающим давление 8—9 кГ/см2,

После отверждения пластмассы наделку опиливают

заподлицо с установочной плоскостью стола или среза-

ют после установки стола на этом же станке.

Для устранения задиров на направляющих станин

применяют эпоксидные замазки того же состава, что и

для заделки трещин корпусных деталей.

Поврежденные поверхности зачищают шабером или

абразивным кругом и тщательно промывают раствори-

телем. После испарения растворителя на поврежденную

поверхность наносят замазку и выравнивают шпателем.

Слой замазки должен несколько выступать над тру-

щейся поверхностью. После отверждения замазки за-

деланные места дополнительно обрабатывают шабером

с проверкой по краске.

18

Замазкой можно выравнивать вмятины, небольшие

забоины, раковины и другие повреждения трущихся по-

верхностей.

При помощи эпоксипластов можно корригировать и

недостаточно точно обработанные привалочные и поса-

дочные поверхности сопрягаемых деталей.

УСТАНОВКА ШПИЛЕК

При установке шпилек в корпусную деталь машины

или прибора один конец шпильки туго закручивается

в корпус, а другой служит для крепления деталей: кры-

шек, кронштейнов и т. п. При сборке нужно обеспечить

надежное крепление шпильки в корпусе. В противном

случае шпилька выкручивается, а резьба корпусной де-

тали изнашивается. Чтобы этого не происходило,

шпильку при сборке смазывают эпоксидным клеем. Осо-

бенно целесообразна установка шпилек на эпоксидном

клее, когда нужно обеспечить герметичность резьбового

соединения.

Обычно в изношенное резьбовое отверстие ставят

новую шпильку большего диаметра, но изготовление

нестандартных шпилек связано с некоторыми затруд-

нениями. При наличии эпоксидного клея можно в изно-

шенное отверстие корпуса ставить обычную стандарт-

ную шпильку, а при небольшом износе резьбы можно

ставить и старую шпильку. При этом резьбовое отвер-

стие в корпусе и резьбу шпильки тщательно очищают

от загрязнений и окислов, обезжиривают ацетоном и

смазывают клеем. После установки предохраняют

шпильку от случайных смещений до полного отвержде-

ния клея.

В лаборатории кафедры «Технология машинострое-

ния» МВТУ им. Баумана изучали возможность поста-

новки шпилек на эпоксидном клее без нарезания

резьбы.

В корпусной детали сверлят отверстие на 0,2—0,3 мм

больше диаметра ненарезанного конца шпильки. По-

верхности отверстия и шпильки зачищают, обезжири-

вают и смазывают клеем. Шпильку вставляют в отвер-

стие. Крепление получается надежным благодаря хоро-

шей адцезии эпоксидного клея к металлу.

19

Проведенные исследования показали возможность и

целесообразность установки шпилек в корпусные дета-

ли на эпоксидном клее без нарезания резьбы.

ПРИКЛЕИВАНИЕ НАДЕЛОК НА ЦАПФЫ ВАЛОВ

При вращении вала в подшипнике скольжения изна-

шивается как подшипник, так и цапфа вала. Для вос-

становления сопрягаемых поверхностей подшипник рас-

тачивают до удаления следов износа, а на цапфу вала

приклеивают наделку в виде тонкостенной втулки

(рис. 3), наружный диаметр ко-

торой равен внутреннему диа-

метру подшипника.

Цапфу вала протачивают с

таким расчетом, чтобы толщина

наделки была не менее 2 мм. За-

тем промывают внутреннюю по-

верхность наделки и наружную

Рис. 3. Цапфа вала ПОВерХНОСТЬ цапфы И ПОКрЫВВЮТ

с наделкой их слоем клея. При посадке на-

делки на цапфу вала клей равно-

мерно заполняет зазор. Клей следует наносить в таком

количестве, чтобы он полностью заполнял зазор, а не-

прерывный валик клея выдавливался до окончания по-

садки .

Насаживать наделку-втулку нужно без проворачи-

вания, в противном случае в соединении образуются

воздушные пузырьки. Избыток клея, выдавленный при

посадке, снимают смоченной в ацетоне тряпкой. Эпок-

сидный клей хорошо заполняет все микронеровности на

поверхностях деталей. После отверждения клея наделка

достаточно прочно закрепляется на цапфе вала, поэто-

му не требуется установка стопорных винтов.

В некоторых случаях при помощи эпоксидного клея

можно устанавливать на вал зубчатые колеса, шкивы и

другие детали. Такое крепление по силе сцепления не

уступает соединениям, полученным прессовыми посад-

ками.

ПРИКЛЕИВАНИЕ НАДЕЛОК НА НАПРАВЛЯЮЩИЕ ПЛОСКОСТИ

При эксплуатации металлорежущих станков осо-

бенно сильно изнашиваются направляющие плоскости

20

станин, суппортов, салазок, трущиеся плоскости клинь-

ев, планок и других деталей, перемещающихся прямо-

линейно относительно друг друга. Износ направляю-

щих плоскостей резко снижает точность обработки,

поэтому их ремонтируют при каждом среднем и капи-

тальном ремонтах. Трудоемкость ремонта направляю-

щих составляет 30—40% от общей трудоемкости ре-

монта станка.

При ремонте направляющих плоскостей обычно уда-

ляют следы износа с проверкой на прямолинейность и

на правильность взаимного расположения поверхностей

или устанавливают на направляющие наделки при по-

мощи крепежных деталей с последующей пригонкой и

проверкой.

Применение эпоксидного клея позволяет быстро и

надежно производить ремонт направляющих установкой

наделок без применения крепежных деталей.

Изношенные направляющие строгают или грубо

пришабривают. Предварительная обработка обеспечи-

вает плотность прилегания наделок к направляющим и

правильное их расположение. После механической об-

работки направляющие тщательно промывают, высуши-

вают и покрывают тонким слоем клея. После некоторой

выдержки на подготовленные поверхности устанавли-

вают наделки и закрепляют по концам штифтами.

Штифты смазывают клеем и ставят в заранее подготов-

ленные отверстия широкоходовой посадкой по 4—5-му

классам точности. Для лучшего прилегания наделку на-

гружают грузом, обеспечивающим необходимое равно-

мерное давление на склеиваемые поверхности.

Качество склеивания проверяют внешним осмотром

и простукиванием на слух. После отверждения клее-

вого слоя трущиеся поверхности наделок окончательно

обрабатывают обычными методами.

При повторном ремонте изношенные паделки отры-

вают, поверхность направляющих тщательно очищают

от остатков клея и приклеивают к ним новые наделки.

Толщина наделок должна быть не более 6 мм.

Применение эпоксидного клея позволяет ставить на-

делки толщиной 2—3 мм практически из любого анти-

фрикционного материала. Так, материалом для наделок

может служить чугун, бронза, текстолит и другие мате-

риалы, которые не применяли ранее из-за ненадежности

21

их крепления. Особенно широко распространены надел-

ки, изготовленные из металлургического текстолита

марки Б и сплава ЦАМ.

Для приклеивания наделок на направляющие плос-

кости можно применять различные эпоксидные компо-

зации.

Наибольшее распространение в ремонтной практике

получили клеи следующих составов (в вес. ч.):

1) эпоксидная смола ЭД-6........................ 100

дибутилфталат................................ 20

полиэтиленполиамин .......................... 10

портландцемент 400 .......................... 40

2) эпоксидная смола ЭД-5........................100

жидкий тиокол ............................... 20

полиэтиленполиамин........................... 10

кварцевая мука............................... 75

В качестве заменителя эпоксидного клея при уста-

новке текстолитовых наделок может служить карби-

нольный клей.

Клей приготовляют из карбинольного сиропа и пе-

рекиси бензоила. Сироп наливают в стеклянную или

фарфоровую посуду и добавляют смоченную в сиропе,

хорошо измельченную, перекись бензоила. Растирать

сухую перекись бензоила нельзя ввиду ее взрывоопас-

ности. Смесь тщательно перемешивают в течение 30—

35 мин до получения однородной прозрачной массы.

Затем в приготовленную смесь вводят наполнитель.

Жизнеспособность клея 3—4 ч.

Карбинольный клей обладает хорошей стойкостью

по отношению к минеральным маслам, керосину, бен-

зину, не окисляется кислородом воздуха и не раство-

ряется в воде. Отверждается клей при температуре

15—30°С за 25—30 ч, при нагревании соединения до

60 °C срок отверждения сокращается до 8 ч, Теплостой-

кость клея 65—70°C (по Мартенсу).

Для ремонтных работ применяют клей следующего

состава (в вес. ч.):

карбинольный сироп............................ 100

перекись бензоила................................ 3

портландцемент 400 ........................... 50

22

УСТАНОВКА ПОДШИПНИКОВ

При посадке подшипников качения в корпус маши-

ны деформируются как подшипник, так и гнездо кор-

пуса. При замене изношенного подшипника новым со-

прягаемые поверхности уже не смогут обеспечить

нужного характера соединения. В таких случаях можно

восстанавливать посадочные места подшипника с по-

мощью эпоксидного клея (рис. 4, а).

Рис. 4. Клеевые соединения:

а — шарикоподшипник; б — втулка

Гнездо корпуса и наружное кольцо подшипника за-

чищают и тщательно обезжиривают. После испарения

растворителя гнездо смазывают клеем. Затем в корпус

осторожно вставляют подшипник. Во избежание пере-

косов по возможности нужно ставить одновременно оба

подшипника в сборе с валом.

На эпоксидном клее можно устанавливать подшип-

ники и в том случае, когда гнездо корпуса разработано.

Даже при сильном износе гнезда не обязательно раста-

чивать поверхность. Достаточно зачистить задиры ша-

бером и тщательно промыть посадочные места ацето-

ном или спиртом.

На эпоксидном клее можно устанавливать и втулки

(рис. 4, б). Обычно при запрессовке втулки деформиру-

ются и внутреннюю поверхность приходится разверты-

вать или пришабривать. При установке втулок на эпок-

сидном клее отпадает необходимость в этой трудоемкой

операции, что дает возможность достаточно точно обес-

печить соосность собираемых деталей. Втулки изготов-

ляют без припусков на последующую пригонку. Внут-

23

ренний диаметр втулки растачивают по валу, наруж-

ный выполняют ходовой посадкой по 3-му классу

точности. Перед сборкой сопрягаемые поверхности обез-

жиривают и покрывают слоем клея. Втулки нужно

вставлять в сборе с валом и после сборки надежно за-

креплять во избежание самопроизвольного смещения.

Применение клея упрощает ремонт и процесс сборки.

С помощью клея устраняются погрешности обработки

посадочных поверхностей деталей. Особенно целесооб-

разна установка втулок на клею, когда нужно создать

герметичность соединения.

Основные недостатки сборки подшипников на эпок-

сидном клее — недостаточная жизнеспособность клея

и длительный период его отверждения.

РЕМОНТ КОЛОДОЧНЫХ И ЛЕНТОЧНЫХ ТОРМОЗОВ

Колодочные и ленточные тормоза предназначены

для остановки механизма и его стопорения в нерабочем

состоянии. Трущиеся поверхности тормозных устройств

сильно изнашиваются и ремонт их обычно сводится к

замене облицовочного фрикционного материала. При

этом особое внимание обращают на крепление облицов-

ки к металлу колодки или ленты. Облицовочный мате-

риал крепят латунными, алюминиевыми или медными

заклепками. Облицовка должна плотно без складок и

выпучивания прилегать к колодке или ленте. Поверх-

ность контакта фрикционной облицовки с металлом

должна составлять не менее 80% от всей рабочей пло-

щади тормоза. Допускаемые местные зазоры — не более

0,3 мм.

Применение эпоксидного клея упрощает ремонт тор-

мозов и во многих случаях улучшает конструкцию узла.

При износе облицовки выступающие заклепки изнаши-

вают тормозной барабан, а наличие отверстий снижает

механическую прочность. При замене клепки склеива-

нием увеличивается срок службы тормозных устройств,

устраняются вибрации облицовочного материала при

торможении, потому что облицовка на клею плотнее сое-

динена с металлом, чем приклепанная. Прочность креп-

ления облицовки на клею значительно выше. Концен-

трация напряжений в отдельных точках рабочей поверх-

ности полностью исключается.

24

Технология ремонта тормоза с применением клея

очень проста.

Детали очищают от загрязнений и окислов, промы-

вают ацетоном или спиртом и подсушивают до удале-

ния растворителя. На подготовленные поверхности

наносят слой клея и выдерживают 10—15 мин, затем

детали соединяют. Склеенную колодку или ленту ста-

вят на тормозной барабан и плотно прижимают к плос-

кости трения барабана. В собранном виде тормоза вы-

держивают в течение 25—30 ч до полного отверждения

клея.

Применение клея вместо заклепок не только увели-

чивает срок службы тормозных устройств, но и сокра-

щает трудоемкость ремонтных работ.

РЕМОНТ МУФТ СЦЕПЛЕНИЯ

При помощи фрикционных муфт сцепления осуще-

ствляется плавное включение и выключение передач

вращения без остановки ведущего вала. Трущиеся по-

верхности муфт сильно изнашиваются, особенно при

пробуксовке фрикционного соединения в момент пуска.

При ремонте муфт сцепления в основном приходится

заменять облицовочный материал, приклепывая или

приклеивая его к металлу диска муфты. Можно ремон-

тировать диски муфт и при помощи эпоксидных компо-

зиций.

Для этого в стальном диске сверлят большое коли-

чество отверстий диаметром 3—4 мм, после чего диск

промывают и тщательно обезжиривают. Подготовлен-

ный диск устанавливается в специальное приспособле-

ние и покрывают с обеих сторон тонким слоем пласт-

массы толщиной 1—2 мм. Отверждение пластмассы

может происходить па открытом воздухе или в термо-

стате.

Фрикционная пластмасса, приготовленная на основе

эпоксидной смолы, имеет следующий состав (в вес. ч.):

эпоксидная смола ЭД-6........................... 100

дибутилфталат................................. 20

полиэтиленполиамин.............................. 10

волокнистый асбест............................ 65

графит........................................ 50

карборунд....................................... 45

порошок олова................................... 15

25

Порошковые наполнители (карборунд, графит и оло-

во) тщательно перемешивают, а затем растирают вме-

сте с асбестом в ступке до получения однородной смеси.

После этого в смесь вводят эпоксидную смолу, пласти-

фикатор и отвердитель и массу снова тщательно пере-

мешивают. Вместо полиэтиленполиамина для увеличе-

ния теплостойкости пластмассы можно применять спе-

циальные отверждающие v добавки, способствующие по-

вышению теплостойкости эпоксидной смолы.

Диски, облицованные пластмассой, хорошо работают

в паре со стальными. Замена обычных фрикционных

материалов фрикционной пластмассой дает возмож-

ность в несколько раз увеличить срок службы трущихся

поверхностей муфт сцепления.

ВОССТАНОВЛЕНИЕ ГИЛЬЗ

И ПОДШИПНИКОВ

Основной частью гидравлических и пневматических

приводов является цилиндр. Стальные гильзы рабочих

цилиндров при эксплуатации быстро изнашиваются.

Для восстановления первоначальных размеров трущих-

ся поверхностей гильз можно применять пластические

массы.

Изношенную гильзу растачивают до удаления сле-

дов износа и промывают растворителем. Одну из сто-

рон гильзы плотно закрывают крышкой, заливают

пластмассу и гильзу закрывают второй крышкой. Ко-

личество неотвержденной пластмассы (в Г), необходи-

мое для восстановления, определяют по формуле

Q - ст^М, (2)

где С=1,04 — коэффициент, учитывающий усадку

пластмассы при отверждении;

Y — удельный вес пластмассы в Г1см3;

d — средний диаметр пластмассового слоя

в см;

t — толщина пластмассового слоя в см;

I — длина гильзы в см.

Гильзу устанавливают в центрах токарного станка.

При вращении возникает центробежная сила, которая

прижимает жидкую пластмассу к стенкам гильзы и

покрывает их равномерным слоем. Станок можно вы-

26

ключить лишь после полного отверждения пластической

массы.

Пластмассу можно заливать и после установки

гильзы на станок через отверстие, просверленное в

крышке.

Число оборотов шпинделя в минуту определяют по

формуле

где d — внутренний диаметр гильзы в см.

От правильного выбора скорости вращения шпинде-

ля зависит качество заливки и правильность формы

внутренней поверхности ремонтируемой детали.

Метод центробежной заливки очень прост и может

применяться в любой ремонтной мастерской.

Можно ремонтировать гильзы и другим способом:

заливкой пластмассы в зазор, образованный специаль-

ной оправкой и внутренней поверхностью гильзы.

В качестве антифрикционного слоя при ремонте

гильз служит эпоксидная смола с добавлением графита

или каолина. Отвердителем является полиэтиленполиа-

мин.

Центробежной заливкой или заливкой в зазор можно

восстанавливать не только поверхность гильз цилинд-

ров, но и подшипников скольжения. Наличие в эпоксид-

ной композиции графита делает подшипник самосмазы-

вающимся.

При незначительном равномерном износе поверх-

ность подшипников можно восстанавливать простым

смазыванием. Внутреннюю поверхность подшипника

зачищают наждачной бумагой или шабером, тщательно

обезжиривают и покрывают равномерным слоем эпок-

сидной композиции. После отверждения пластмассы

подшипники можно дополнительно обрабатывать на

станке.

Для восстановления поверхностей подшипников

скольжения применяют пластмассу следующего соста-

ва (в вес. ч):

эпоксидная смола ЭД-6......................... 100

порошок графита................................ 30

полиэтиленполиамин............................. 10

27

Для восстановления подшипников применяют и ан-

тифрикционный материал ЭТС-52, состав которого в

вес. ч. приведен ниже:

эпоксидная смола ЭД-6 100

тиокол ЛП-2 .... 25

дибутилфталат ... 10

полиэтиленполиампн . 10

маршалит ...... 80—100

графит СКЛН .... 50-80

Пластмасса обладает хорошими антифрикционными

свойствами, эластична и влагонепроницаема, не раство-

ряется в бензине, керосине и маслах. Коэффициент тре-

ния в паре со сталью без смазки — 0,02. Пластмасса

обладает высокой адгезией к металлу; это позволяет

успешно применять эпокситиоколовые композиции для

восстановления металлических подшипников, а также

для изготовления новых металлопластмассовых под-

шипников.

Подшипники из эпоксидных композиций ЭТС-52 мож-

но получать и отливкой в формы с последующей меха-

нической обработкой.

Приготовляют пластмассу следующим образом.

Эпоксидную смолу нагревают до температуры 40—

50 °C в течение 30—40 мин. По достижении необходи-

мой вязкости в смолу вводят жидкий тиокол и дибу-

тилфталат. Полученную массу тщательно перемеши-

вают, затем вводят отвердитель и наполнители — мар-

шалит и графит. Смесь снова тщательно перемешивают

до получения массы однородного состава.

Отверждается пластмасса через 5—6 ч. При темпе-

ратуре 60—70 °C время отверждения сокращается до

1,5—2 ч. Физико-механические свойства отвержденной

пластмассы ЭТС-52 приведены в табл. 1.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МЕТОДОМ «ХОЛОДНОГО ЛИТЬЯ»

При ремонте машин часто приходится восстанавли-

вать или заменять сломанные или изношенные детали:

крышки, кожухи, кронштейны, втулки, стаканы и др.

Восстановление таких деталей обычно связано с боль-

шими трудностями. Применение эпоксипластов дает

возможность в условиях ремонтных мастерских доста-

точно быстро и качественно изготовлять детали мето-

дом холодного литья в формы. Этим методом можно

получить детали самой различной конфигурации.

28

Эпоксидная композиция, применяемая для холодного

литья, имеет следующий состав (в вес. ч.):

эпоксидная смола ЭД-6......................... 100

дибутилфталат................................... 25

полиэтиленполиамин.............................. 15

цемент марки 400 или 500 ....................... 200

Необходимое количество пластмассы (в Г) опреде-

ляют по формуле

Q = 1,1 Y (4)

где 1,1—коэффициент, учитывающий потери пласт-

массы;

у — удельный вес пластмассы в Г!см3\

Рис. 5. Приспособление для изготовления формы:

/ — модель; 2 — подмодельиая плита; 3 — нижняя опока;

4 — верхняя опока

Формы для отливок изготовляют следующим обра-

зом. Модель 1 (рис. 5) устанавливают на подмодель-

ной плите 2 в опоке 3, и в опоку заливают магнезито-

вую композицию следующего состава (в вес. ч.):

магнезит.......................................100

маршалит....................................... 50

хлористый магний............................... 80

вода........................................... 40

После отверждения композиции опоку переворачи-

вают, снимают подмодельную плиту, смазывают разде-

лительным слоем поверхность разъема формы и на за-

формованную половину модели накладывают вторую ее

часть. Затем верхнюю опоку 4 ставят на нижнюю 3,

устанавливают модели летников и выпора и заливают

магнезитовую композицию. После полного отвержде-

29

ния композиции модель удаляют и в образовавшуюся

форму заливают эпоксипласт.

Приготовляют магнезитовую композицию следующим

образом. 80 вес. ч. хлористого магния растворяют в

40 вес. ч. воды. Тщательно смешанные навески магне-

зита и маршалита постепенно вводят в водный раствор

хлористого магния. Полученная композиция отверж-

дается через 6—8 ч.

Форму изготовляют также из цемента, гипса или

формовочного песка, смешанного со связующими.

Модели делают из дерева, пластмассы, стали, алю-

миния и других материалов. Можно изготовлять моде-

ли и из воска или его заменителей. После отверждения

заливочной массы восковую модель выплавляют. Часть

воска остается на стенках формы и служит раздели-

тельным слоем, препятствуя сцеплению эпоксипласта с

материалом формы.

Для повышения прочности эпоксидные детали мож-

но армировать металлической сеткой, стекловолокном,

алюминиевыми или стальными волокнами, металличе-

скими стержнями и т. п. Сильно нагруженные детали

должны иметь прочный пространственный каркас из

арматуры, служащий опорой для всей эпоксидной ком-

позиции.

При отливке можно заделывать в изделие шпильки,

планки, втулки и другие детали.

Металлическую арматуру и закладные металличе-

ские детали следует тщательно очищать от окислов и

обезжиривать.

Обезжиривание можно производить в растворе сле-

дующего состава (в вес. ч.):

фосфорнокислый натрий........................... 25

углекислый натрий............................... 25

препарат ОП-10.................................. 15

вода............................................500

Температура раствора 80—90 °C. Время обезжири-

вания стальных и латунных деталей 10 мин. алюминие-

вых до 3 мин. Обезжиренные детали промывают в го-

рячей воде, протирают и смазывают эпоксидной смолой.

Для получения отверстий в отливке в форму уста-

навливают стержни, смазанные разделительным слоем.

Резьбовые отверстия можно получить установкой резь-

бовых стержней.

30

Термообработку литых деталей производят вместе с

формой. Деталь нагревают в электропечи до температу-

ры 30 °C и выдерживают при этой температуре в тече-

ние 8 ч. Затем температуру в печи повышают до 50 °C

и деталь выдерживают 24 ч, после чего температуру

снижают до 30 °C и выдерживают деталь 12 ч. Далее

деталь медленно охлаждают вместе с печью. Термооб-

работка ускоряет процесс полимеризации пластической

массы, устраняет внутренние напряжения и увеличивает

прочность отливок.

Детали из эпоксипластов наиболее распространены

в производстве оснастки (штампов, копиров, деталей

станочных приспособлений и т. д.). Основные недостат-

ки литых эпоксидных деталей — относительно низкая

ударная вязкость и недостаточная прочность.

ТЕХНИКА БЕЗОПАСНОСТИ

При работе с эпоксидными композициями нужно

помнить, что в основном вещества, входящие в их со-

став, токсичны. Попадая на незащищенные участки те-

ла, они могут вызвать кожные заболевания. При нагре-

вании эпоксидных смол до 60 °C и выше из них выделя-

ются летучие вещества, в состав которых входят эпи-

хлоргидрин и толуол. Пары этих веществ токсичны и

вызывают заболевание глаз, дыхательных путей и нерв-

ной системы. При длительном воздействии пары эпи-

хлоргидрина вызывают изменения в бронхах, легких,

почках и в сосудистой системе. Пары толуола вызы-

вают заболевания слизистых оболочек глаз и крови.

Предельная концентрация паров эпихлоргидрина в воз-

духе рабочего помещения 0,001 мГ/л, а паров толуола

0,05 мГ!л.

Дибутилфталат (пластификатор) вызывает зуд и да-

же ожоги незащищенных участков кожи лица и рук, а

при попадании на слизистые оболочки глаз — тяжелые

заболевания.

Отвердители эпоксидных смол также токсичны. По-

лйэтиленполиамин при попадании в организм нарушает

деятельность дыхательных путей, поражает нервную си-

стему, а при длительном воздействии на кожу вызы-

вает тяжелые язвенные заболевания. Особенно токси-

чен гексаметилендиамин. Проникая в организм через

31

кожу и органы дыхания, он снижает уровень кровяного

давления и уменьшает содержание гемоглобина в кро-

ви. Во всех случаях, где только возможно, следует за-

менять высокотоксичный гексаметилендиамин на менее

токсичный полиэтиленполиамин.

Допустимая концентрация паров полиэтиленполиа-

мина в рабочем помещении мастерской 0,001 мГ/л, гек-

саметилендиамина 0,0005 мГ/л.

Отвержденная эпоксидная смола теряет свои токсич-

ные свойства и становится совершенно безвредной. Од-

нако пыль, возникающая при механической обработке

смолы, вызывает раздражение слизистых оболочек глаз

и дыхательных путей.

При работе с эпоксипластами необходимо знать и

соблюдать следующие правила техники безопасности.

1. Все химические вещества, обладающие токсичны-

ми свойствами, следует хранить в герметически закры-

той таре под вытяжкой в специальном помещении.

2. Приготовление композиции, ремонтные работы с

применением неотвержденных смол и механическую об-

работку отвержденных изделий необходимо производить

на рабочих местах, оборудованных местной вытяжной

вентиляцией. Помещение должно быть оборудовано

приточно-вытяжной вентиляцией.

3. Излишки и подтеки неотверждешюй смолы нужно

снимать бумагой, а затем ветошью, смоченной ацето-

ном. Для этих целей нельзя применять токсичные ра-

створители: толуол, бензол и др.

4. Отверждение эпоксипластов должно происходить

под вытяжкой.

5. Уборку рабочих мест и помещения следует произ-

водить ежедневно в конце рабочего дня или смены.

Пыль в производственном помещении можно удалять

только влажным способом. Для сбора отходов и загряз-

ненного обтирочного материала нужно использовать

небольшую бумажную или картонную тару, которую

после потребления надо сжигать.

6. Кисти, шпатели, лопаточки и другой инструмент

должны быть снабжены защитными экранами, изготов-

ленными из металла или плотного картона.

7. Необходимо следить за чистотой рабочего места,

инструмента и спецодежды. При работе с токсичными

веществами нужно одевать полиэтиленовые перчатки

32

или смазывать руки специальными пастами. Состав па-

сты на основе метилцеллюлозы (паста Селисского)

(в вес. ч.):

метилцеллюлоза...................................5,8

глицерин.........................................17,0

белая глина......................................11,4

тальк............................................11,4

вода............................................100,0

Приготовляют пасту следующим образом. Метилцел-

люлозу растворяют в воде. Глину и тальк растворяют

в глицерине. Полученные растворы смешивают. Высох-

шая паста образует на руках тонкую эластичную плен-

ку, которая предохраняет кожу от поражений. По окон-

чании работ пасту смывают водой с мылом.

Состав пасты на основе казеина (в вес. ч.):

казеин ........................................33,6

глицерин.........................'............33,6

аммиак 25%-ный.................................3,2

этиловый спирт................................100,0

Казеин замачивают в воде и оставляют на 15—

20 ч. Набухший казеин отжимают от избытка воды и

смешивают с глицерином, этиловым спиртом и аммиа-

ком. Смесь нагревают до полного растворения казеина.

Полученный раствор отфильтровывают.

2 Г. И. Бельдягин

Глава И

ПРИМЕНЕНИЕ АМИДОПЛАСТОВ

АМИДОПЛАСТЫ

Амидопласты относятся к конструкционным пласти-

ческим материалам, полученным на основе полиамид-

ных смол.

Полиамидные смолы — это термопластичные полиме-

ры, полученные сложным химическим путем. В настоя-

щее время существует несколько видов полиамидных

смол.

В машиностроении наиболее распространены капрон

(капроновая смола), смола 68 и смола АК-7.

Исходным сырьем для получения капрона служит

капролактам — светло-желтый порошок с температурой

плавления 67—71 °C. В капролактам вводят небольшое

количество воды и уксусной кислоты и нагревают до

температуры плавления. Расплавленный капролактам

направляют в автоклав, где под защитой инертного га-

за при температуре 250 °C происходит реакция полиме-

ризации. Молекулы мономера капролактама соединя-

ются между собой, образуя гиганские ^вытянутые моле-

кулы поликапролактама. По окончании реакции капрон

из автоклава выдавливается в воду. Затвердевший кап-

рон измельчают в гранулы или порошок, промывают и

в таком виде поставляют потребителю. Хранят капрон

в специальной, герметически закрытой таре.

Полученная масса полиамида неоднородна по сво-

ему химическому составу. Наряду с полимерными со-

единениями в массе содержится от 10 до 30% мономе-

ра и некоторое количество димерных и тримерных про-

дуктов. Мономерные продукты можно удалить вымачи-

ванием полиамида в воде. При этом нарушается равно-

34

веское состояние массы и значительно изменяются фи-

зико-механические свойства. При повторном плавлении

снова образуется мономер и равновесное состояние

восстанавливается.

Смола 68 — твердое роговидное вещество белого или

светло-желтого цвета. Получают смолу полимеризацией

соли СГ (гексаметилендиамин и себациновая кислота).

Выпускают смолу в виде крошки или гранул.

Смола АК-7 — твердое роговидное вещество белого

или светло-желтого цвета. Исходными продуктами для

получения смолы служат гексаметилендиамин и адипи-

новая кислота (соль АГ).

Поликонденсацию соли производят в автоклаве при

температуре 260—280 °C. Расплав выдавливается из

автоклава в виде лент, измельчается и тщательно про-

сушивается. Поставляют смолу потребителю в виде

крошки или гранул.

Полиамиды, изготовленные на основе солей СГ и

АГ, по сравнению с капроном менее гибки, имеют не-

сколько большую прочность и твердость, в остальном

же они весьма схожи.

Для изготовления деталей машин можно применять

и вторичное сырье — отходы текстильного производства.

Отходы (сгустки и путанка волокон, обрезки капроно-

вой ткани, бракованные изделия и т. п.) подвергают

вторичной переработке. Физико-механические свойства

материала и качество изделий из вторичного сырья ме-

няются незначительно.

Для ремонтных работ в мастерские вторичное поли-

амидное сырье следует поставлять в виде брикетов.

Переработка вторичного сырья в брикеты может

быть организована на базе текстильных предприя-

тий.

При поступлении небрикетированного сырья отходы

очищают от посторонних примесей и обезжиривают ки-

пячением в щелочном растворе в течение 3—5 ч. Для

лучшего обезжиривания в раствор добавляют препарат

ОП-Ю (препарат представляет собой продукт обработ-

ки смесей высокомолекулярных моно- и диалкилфено-

лов окисью этилена и является синтетическим смачи-

вающим и моющим веществом). После кипячения поли-

амидное сырье промывают в чистой теплой воде и про-

сушивают.

2* 35

Раствор для обезжиривания вторичного сырья при-

готовляют по одному из следующих рецептов (в вес. ч.):

1) сода каустическая. . 20 препарат ОП-Ю ... 5

вода..............100 вода................100

2) сода каустическая . . 15

Для повышения твердости, износостойкости и улуч-

шения других качеств в полиамидные смолы вводят

различные наполнители: дисульфид молибдена, графит,

тальк, сернокислый барий, иодистый кадмий, металли-

ческие порошки и др.

Наполнители вводят в расплав смолы в виде мел-

козернистых порошков. Можно холодную смолу расте-

реть и тщательно перемешать с порошком наполните-

ля. Наполнитель должен равномерно заполнять массу

полиамида, образуя с ней однородную смесь. Неравно-

мерное распределение наполнителя приводит к мест-

ным концентрациям напряжений и преждевременному

разрушению деталей.

Введение наполнителей способствует снижению коэф-

фициента трения и водопоглощения деталей, увеличению

жесткости деталей. Металлические наполнители способ-

ствуют отводу тепла из зоны трения. К теплоотводящим

наполнителям относится алюминиевый порошок, а так-

же порошки других теплопроводящих металлов. Графи-

товые наполнители применяют в узлах трения с обед-

ненной смазкой.

Детали, содержащие наполнители, обладают боль-

шей твердостью и теплостойкостью, чем детали, изго-

товленные из чистых смол. Однако наполнители сни-

жают прочность и ударную вязкость пластических масс,

поэтому количество их не должно превышать опреде-

ленного оптимального значения. Содержание сернокис-

лого бария может доходить до 20 вес. ч., графита — до

10 вес. ч., бронзовой пудры — до 5 вес. ч. (на 100 вес.

ч. смолы). Содержание других наполнителей должно

быть значительно ниже. Введение большого количества

наполнителей изменяет структуру полиамида и отрица-

тельно сказывается на работоспособности детали.

Пластификаторы вводят в полиамиды при изготовле-

нии деталей, работающих на растяжение. В качестве

пластификаторов применяют дибензилфенол, диоксиди-

фенол, резорцинфосфат и др. Пластификаторы должны

36

обладать способностью смешиваться с полиамидами в

широких пределах и не выделяться из отвердевшей

массы в процессе эксплуатации изделия.. Известные до

сегодняшнего дня пластификаторы плохо смешиваются

с полиамидами, поэтому их применение ограничено.

Содержание пластификаторов не должно превышать

20 вес. ч. на 100 вес. ч. полиамида. Более высокая до-

зировка снижает прочность деталей.

Рис, 6. Детали машин, изготовленные из амидо-

пластов:

а —втулка; б — штуцер; в — коническое зубчатое колесо;

г — шкив плоскоременной передачи; д — шкив круглоремен-

ной передачи

Пластификаторы вводят в заранее расплавленный

полиамид и тщательно перемешивают до образования

гомогенной смеси.

Амидопласты обладают антифрикционными и анти-

коррозийными свойствами, высокой прочностью, хорошей

теплостойкостью и целым рядом других свойств, поз-

воляющих широко использовать их в машиностроении.

Из амидопластов изготовляют подшипники, шестерни,

манжеты, шкивы и другие детали машин (рис. 6).

37

При изготовлении из амидопластов деталей управ-

ления и отделки (рукояток, маховичков, а также кры-

шек, щитков и других деталей) в расплав или в поро-

шок смолы можно вводить различные красители. Это

улучшает внешний вид машины или прибора. Напри-

мер, введение в расплав 0,3% двуокиси титана придает

изделиям красивую матово-белую окраску.

Амидопласты плавятся при высокой температуре,

поэтому для крашения можно применять только термо-

стойкие красители неорганического происхождения:

окись хрома, железа, кадмия, двуокись титана и т. п.

При введении красителей следует учитывать, что избы-

ток красящего вещества так же, как и наполнителей,

приводит к понижению механических свойств изделий.

Детали можно окрашивать и после их изготовления.

Для этого применяют различные водные растворы ани-

линовых красителей.

Красители растворяют в подкисленной воде, нагре-

той до 70—80 °C. Для ускорения процесса крашения р

воду можно добавлять препарат ОП-Ю. Ниже приве-

ден состав (в Г) красящего раствора:

анилиновый краситель .......................0,1—0,5

уксусная эссенция.............................. 0,1

препарат ОП-10.............................. 3—4

вода........................................ 1000

Детали выдерживают в растворе от 5 до 30 мин в

зависимости от требуемой интенсивности окраски. Пос-

ле крашения детали промывают в подогретой воде и

просушивают на воздухе.

Под действием солнечных лучей изменяется струк-

тура полиамидов, снижается прочность, возрастает хруп-

кость, изменяется окраска. Для предохранения пласт-

массы от воздействия света в расплав вводят специ-

альные добавки: нафтенат меди, дибензнлфенол, карба-

зол, бромиды металлов и др.

Замена металлических деталей амидопластами поз-

воляет экономить более ценные материалы, такие, как

бронза, латунь, баббит, медь, нержавеющая сталь и дру-

гие антифрикционные и антикоррозийные материалы.

Относительно низкая стоимость исходных материалов и

простота изготовления деталей способствует широкому

применению амидопластов в ремонтной практике.

38

Наиболее целесообразно применять детали из амидо-

пластов в узлах трения, работающих в условиях за-

трудненного подвода смазки — в ходовой части экска-

ваторов, в сельскохозяйственных машинах, вагонетках,

транспортерах и других машинах, работающих в ана-

логичных условиях. Коэффициент трения амидопластов

равноценен коэффициентам трения лучших антифрик-

ционных металлических сплавов. В табл. 2 приведены

коэффициенты трения антифрикционных материалов при

трении по стали.

Таблица 2

Вид смазки Капрон Бронза Баббит

Масло Вода Без смазки 0,014—0,020 0,020-0,050 0,170—0,200 0,010 0,450 0,005 0,280

Использование полиамидных деталей в машинах по-

вышает срок службы узлов трения, что позволяет уве-

личивать межремонтный период.

При наличии несложного оборудования детали из

амидопластов можно изготовлять в условиях любой ре-

монтной мастерской.

Амидопласты являются безвредными материалами, и

некоторые их марки применяют в пищевом машино-

строении, вытесняя дефицитные высоколегированные

нержавеющие стали и дорогостоящие цветные металлы.

Основные физико-механические свойства амидопла-

стов (капрона, смол 68 и АК-7) приведены в табл. 1.

Физико-механические свойства амидопластов во мно-

гом зависят от степени полимеризации, а также от спо-

собов изготовления деталей из полимеризованной смо-

лы. Детали, полученные из амидопластов, неоднородны

и состоят из двух фаз — кристаллической и аморфной.

Кристаллическая фаза имеет упорядоченное располо-

жение молекул. В аморфной фазе молекулы расположе-

ны беспорядочно. Изменение структуры полиамидов

производится термообработкой. Особенно изменяется

структура при закалке.

Амидопласты устойчивы к действию химических ве-

ществ. Амидопласты не растворяются в ацетоне, керо-

39

сине и бензине, устойчивы к действию минеральных

масел, слабых кислот и щелочей. Только вещества, об-

ладающие свойствами сильных кислот, разрушают или

растворяют амидопласты. Лучшими растворителями ами-

допластов являются фенол, крезол, муравьиная кисло-

та, хлоральгидрат, концентрированные серная и уксус-

ная кислоты.

ПОЛУЧЕНИЕ ЗАГОТОВОК МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Заготовки для заменяемых деталей машин в усло-

виях ремонтных мастерских можно получить методом

центробежного литья в специальные формы и литьем

под давлением.

Центробежной отливкой в основном получают тол-

стостенные крупногабаритные заготовки для деталей,

представляющих собой тела вращения.

Рис. 7. Форма для центробежной от-

ливки заготовок:

/ — цилиндр; 2 —крышка; 3 — стяжной

болт, 4 — заготовка

Формой для такого литья служат металлические

цилиндры с крышками. Полиамидные композиции в

виде однородной смеси порошков смолы и наполнителя

загружают в форму (рис. 7). Форму плотно закрывают

крышками и устанавливают в центрах токарного стан-

ка. Необходимое количество сырья определяют по фор-

муле (2), а число оборотов шпинделя — по форму-

ле (3).

Для плавления композиции к цилиндру подводят га-

зовую горелку.

Центробежные силы, возникающие при вращении,

прижимают расплавленные частицы пластмассы равно-

мерным слоем к стенкам формы.

40

В начале плавления композиции устанавливают не-

большие числа оборотов шпинделя, затем обороты уве-

личивают. По окончании процесса формирования за-

готовки газовую горелку отводят и цилиндр охлаждают

струей воздуха. Заготовка из формы вынимается сво-

бодно, так как из-за разности линейных усадок полиа-

мида и металла наружный диаметр заготовки после

охлаждения становится меньше внутреннего диаметра

формы. Кроме того, внутренние стенки формы можно

смазывать разделительным слоем.

Плавить композицию можно и не на станке. Для

этого плотно закрытый цилиндр-форму помещают в

термокамеру или муфельную печь, где нагревают до

температуры, превышающей температуру плавления по-

лиамида на 25—30 °C. Затем цилиндр устанавливают

на станок.

Термокамера представляет собой металлический

шкаф с двойными стенками, пространство между кото-

рыми заполнено теплоизоля-

ционным материалом. Под чу-

гунным подом камеры распо-

ложены электронагреватели.

Температурный режим регу-

лируется терморегулятором и

контролируется термопарой.

Нагревать форму до темпе-

ратуры выше 300 °C не сле-

дует, так как при этой темпе-

ратуре происходит термиче-

ское разложение полиамида.

Метод центробежной от-

ливки не требует специальной

оснастки и может с успехом

применять в любой ремонтной

мастерской. Заготовки полу-

чаются плотными, без усадоч-

ных раковин и пустот. В слу-

чае применения теплоотводя-

щих металлических наполнителей частицы металла под

действием центробежных сил концентрируются на на-

ружной поверхности заготовки, а внутренняя рабочая

поверхность остается свободной от примесей и полно-

стью сохраняет свои антифрикционные свойства.

Рис. 8. Форма для центро-

бежной отливки прутков:

1 — стяжной болт; 2 — крышка

корпуса; 3 — корпус; 4 — фор-

мообразующие цилиндры; 5 —

крышка цилиндра

41

Распределение примесей в стенке заготовки по

удельным весам дает возможность использовать вто-

ричное сырье, которое не всегда бывает достаточно чи-

стым. Все тяжелые примеси при вращении формы будут

вытеснены на наружную поверхность заготовки, а бо-

лее легкие сконцентрируются на внутренней поверхно-

сти. Загрязненные слои заготовки удаляют при снятии

стружки в процессе последующей механической обра-

ботки.

Методом центробежного литья можно получать не

только пустотелые цилиндрические заготовки, но и

прутки, используя для этого цилиндр типа «паук»

(рис. 8).

ПОЛУЧЕНИЕ ЗАГОТОВОК МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Методом литья под давлением можно получать за-

готовки для деталей различной формы. Осуществляется

литье с помощью специальных литьевых машин, авто-

клавов, гидравлических прессов, ручных прессов типа

«шприц».

На Уралмашзаводе в течение ряда лет для изготов-

ления мелких полиамидных деталей применяют ручной

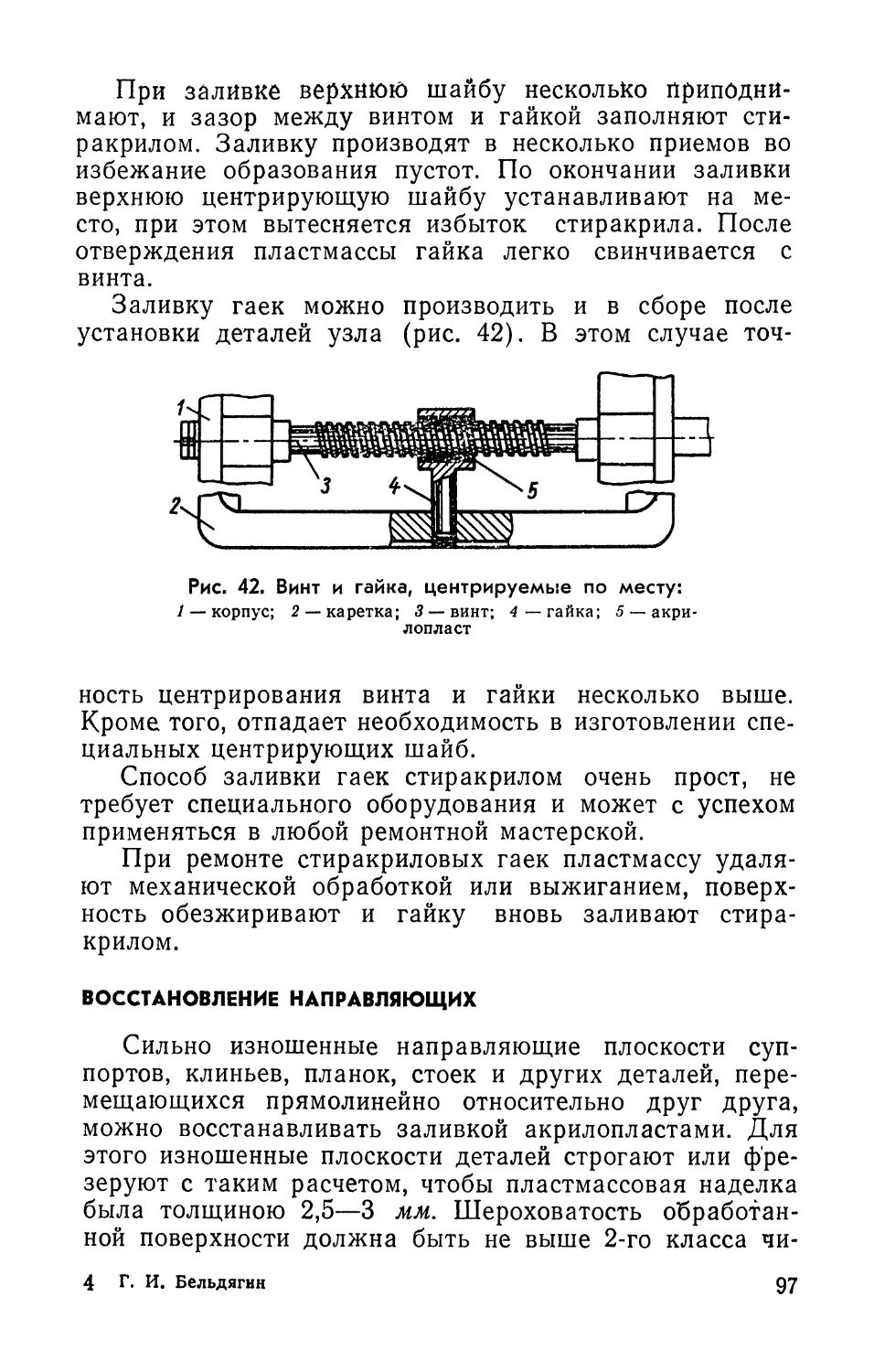

пресс типа «шприц» с индукционным обогревом ци-