Author: Степанова Л.И.

Tags: продукты животноводства и охоты пищевое производство молокопроизводство молочное производство

ISBN: 5-901065-14-Х

Year: 1999

Text

г

Л. И. Степанова

УЖПРу —

СПРАВОЧНИК ТЕХНОЛОГА МОЛОЧНОГО ПРОИЗВОДСТВА Технология и рецептуры

В трех томах

Том 1

Цельномолочные продукты

Производство молока и молочных продуктов (СанПиН 2.3.4.551- 96)

Санкт-Петербург ГИОРД 1999

рот-

Степанова Л. И.

С794 Справочник технолога молочного производства. Технология и рецептуры. В трех томах. Т. 1. Цельномолочные продукты - СПб: ГИОРД, 1999. - 384 с.

ISBN 5-901065-14-Х

В книге приводятся технология молока и цельномолочных продуктов, рецептуры на них, технологические схемы, пороки сырья и готовой продукции. Помещены также данные по их физическим свойствам, химическому составу и пищевой ценности.

В качестве дополнения публикуется СанПиН 2.3.4.551—96.

Справочник предназначен для специалистов молочной промышленности и может быть полезен лицам, осваивающим молочное дело.

УДК 637.14

ББК 36.95

3

ISBN 5-901065-14-Х

© ГИОРД, 1999

Предисловие

Издательство «ГИОРД», созданное три года назад при одноименном акционерном обществе, продолжает выпуск специализированной литературы для производителей пищевой продукции, К специалистам молочной промышленности обращено наше новое трехтомное издание по технологии и рецептурам - «Справочник технолога молочного производства». В первом томе «Цельномолочные продукты» (два остальных тома — «Сливочное масло» и «Сыры» - выйдут из печати в начале 2000 года) подробно изложена общая технология молока и молочных продуктов. В нем также приводятся рецептуры на цельномолочные продукты, подробно описаны технологические процессы производства сливок, кисломолочных напитков, творожных изделий и др.

В г.ервом томе, который и предлагается сейчас вашему вниманию, приводятся действующие технологии и рецептуры, которые могут успешно использоваться специалистами предприятий молочной промышленности. Производитель вправе вносить в рецептуры изменения, расширять перечни компонентов, не допуская при этом нарушений санитарных правил и ухудшения качества и потребительских свойств готовой продукции.

На продукцию, вырабатываемую и реализуемую на предприятиях общественного питания и его структурных единицах, должна быть разработана технико-технологическая карта. Предприятия пищевой промышленности выпускают продукцию в соответствии с ГОСТами, ОСТами и ТУ по утвержденным технологическим инструкциям и рецептурам. Закон «О стандартизации» не относит ТУ к нормативным документам по стандартизации, они являются техническим документом, что позволяет изготовителям разрабатывать и утверждать ТУ самостоятельно.ТУ, ТИ и рецептуры согласовываются с Центром Госсанэпиднадзора субъекта федерации, на территории которого находится разработчик, и вводятся в действие на основании приказа (либо распоряжения) руководителя предприятия.

Представителям малого и среднего бизнеса эта книга значительно облегчит написание технической документации на выпуск различных видов молочной продукции. Уважаемые предприниматели, смело берите наш справочник, используйте предлагаемые в нем технологии и рецептуры при разработке технической документации своего предприятия и сертифицируйте необходимые вам продукты — тем самым вы сэкономите массу времени.

3

Для облегчения вашей деятельности приводим список некоторых нормативных документов, которые необходимо знать при осуществлении предпринимательской деятельности в сфере общественного питания и пищевого производства:

♦ Федеральный закон «О защите прав потребителей» (ред. 09.01.96 г.).

♦ Закон «О сертификации продукции и услуг» от 10.06.93 г. (с изменениями от 27.12.95 г., 02.03.98 г„ 31.07.98 г.).

♦ Федеральный закон от 30.03.99 г. № 52-ФЗ «О санитарно-эпидемиологическом благополучии населения».

♦ Закон «О стандартизации» от 10.06.93 г. (с изменениями от 27.12.95 г.).

♦ Правила оказания услуг общественного питания (утв. постановлением Правительства РФ от 15.08.97 г. № 1036).

♦ Временный порядок сертификации услуг общественного питания. Рекомендации. (утв. постановлением Госстандарта РФ, Роскомторга, Госкомсанэпиднад-зора РФ от 18.01.95 г. № 4/3/3).

♦ Правила проведения сертификации пищевых продуктов и продовольственного сырья (утв. постановлением Госстандарта РФ от 28.04.99 г. № 21).

♦ Методические указания МУ 4.2.727—99 «Гигиеническая оценка сроков годности пищевых продуктов» (утв. Главным государственным санитарным врачом РФ от 21 января 1999 г.).

♦ СанПин 2.3.4.551—96 «Производство молока и молочных продуктов».'

♦ СанПиН 42-123-4217—86 «Санитарные правила. Условия, сроки хранения особо скоропортящихся продуктов».

♦ СанПиН 2.3.2.560—96 «Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов».

♦ СанПиН 1923—78 «Санитарные правила по применению пищевых добавок».

Справочник предназначен для специалистов молокоперерабатывающих заводов и других предприятий, вырабатывающих молочную продукцию, а также необходим студентам колледжей и вузов по специальности «Технология молока и молочных продуктов».

Сарафанова Лариса Анатольевна

Главный технолог ЗАО ГИОРД

193167, Санкт-Петербург, а/я 61

Тел./факс (812) 327-66-80

E-mail: giord@comset.net

ЦЕЛЬНОМОЛОЧНЫЕ ПРОДУКТЫ

Глава 1. Молоко как сырье для выработки молочных продуктов

Состав молока

Молоко — это биологическая жидкость, выделяемая молочной железой млекопитающих и предназначенная для поддержания жизни и роста новорожденного. Молоко синтезируется клетками эпителиальной ткани молочной железы из питательных веществ, поступающих в молочную железу с кровью.

С точки зрения коллоидной химии, молоко представляет собой полидис-персную систему. Дисперсные фазы молока находятся в ионно-молекулярном (минеральные соли, лактоза), коллоидном (белки, фосфат кальция) и грубодисперсном (жир) состоянии. Водная фаза молока является дисперсной средой (табл. 1).

Таблица 1

Дисперсный состав молока

Компонент молока Размер молекулы или частицы, нм Объем, занимаемый молекулой или частицей компонента,0/»

Вода 150—200 90,10

Жир 200—10000 4,20

Казенн 40—300 2,30

а-Лактоглобулин 5—20 0,30

Р-Лактоглобулин 25—50 0,08

Молочный сахар 1,0—1,5 3,02

Сырьем в молочной промышленности являются цельное молоко и его отдельные компоненты, в частности, жир, белок, казеин, лактоза. Различают истинные компоненты молока, которые синтезируются в процессе обмена веществ при секреции молока, и неистинные (посторонние, чужеродные) — антибиотики, гербициды, инсектициды, радиоизотопы и др.

При переработке молока происходят некоторые изменения состава и свойств составляющих его компонентов. Поэтому в процессе производства необходимо учитывать количество отдельных компонентов молока, а также характер их изменений под воздействием технологических факторов.

В зависимости от назначения молоко оценивают по различным показателям. Если молоко используют как непосредственный продукт питания, то главными показателями являются санитарно-гигиенические и экономические. В случае применения молока в качестве сырья для молочной и пищевой промышленности наряду с вышеназванными показателями большое значение приобретают его физико-химические свойства.

Молоко состоит из воды и сухого остатка, включающего жир, фосфатиды, стерины и другие азотистые вещества, белки, молочный сахар, минеральные соли, а также микроэлементы, газы, витамины, ферменты, гормоны (табл. 2).

Вода. Вода играет важную роль в биохимических процессах. Она является растворителем органических и неорганических веществ.

7

Таблица 2

Химический состав коровьего молока

Компонент молока Содержание в 100 г молока

среднее интервал колебаний

Вода, г 87,3 85,5—88,8

Сухое вещество, г 12,7 11,2—14,5

Белки, г 3,2 3,05—3,85

В том числе: казеин 2,6 2,2—3

сы вороточные белки 0,6 0,5—0,8

Ферменты, г 0,025 0,02—0,03

Жиры, г 3,6 3,12—4,6

В том числе: триглицериды 3,50 3-^,5

фосфолипиды 0,03 0,007—0,04

холестерин 0,01 0,01—0,04

Углеводы (лактоза), г 4,8 4,43—5,23

Органические кислоты, г

лимонная 0,16 0,15—0,2

Минеральные вещества (зола), г 0,7 0,6—0,8

Газы, г диоксид углерода 10 —

кислород 1,6 —

азот 0,6 —

Аминокислоты, мг 3144 —

незаменимые 1385 —

в том числе: валин 191 102—257

изоленцин 189 —

лейцин 283 238—543

ЛИЗИН 261 212—309

метионин 83 59—100

триптофан 50 —

треонин 153 140—175

фенилалании 175 110—198

заменимые 1759 —

в том числе: аланин 98 88—165

аргинин 122 86—151

аспарагиновая кислота 219 189—309

гистидин 90 52—135

глутаминовая кислота 509 463—800

8

Продолжение табл. 2

Компонент молока Содержание в 100 г молока

среднее интервал колебаний

глицин 47 46—71

пролии 278 196—378

серин 186 89—225

тирозин 184 111—225

ЦИСТИИ 27 21—76

Жирные кислоты, г 3,42 —

насыщенные 2,15 —

в том числе:

Сд:0 0,11 0,01—0,19

Cfi:O 0,08 0,02—0,15

<-8 0 0,04 0,02—0,11

С 1(1.0 0,09 0,01—0,19

С|2.0 0,1 0,01—0,19

С 14:0 0,51 0,19—0,93

С(6:0 0,64 0,4—0,87

С 17.0 0,02 0,01—0,3

•- 18:0 . 0,35 0,01—0,4

Qoo 0,04 0,01—0,06

мононенасыщенные 1,06 —

в том числе;

с 14:1 0,05 0,01—0,08

С|6: | 0,09 0,05—0,19

С|8:| 0,78 0,30—1,59

полиненасыщениые 0,21 —

в том числе:

с 18:2 0,09 0,03—0,15

с 18 3 0,03 0,01—0,04

^"20:4 0,09 0,01—0,1

Макроэлементы, мг

кальций 120 97—159

калий 146 100—185

магний 14 6,2—35

натрий 50 32—75

фосфор 90 36,7—129

сера 29 28,4—80

хлор 110 90—234

Микроэлементы, мкг

алюминий 50 15—140

барий 10,5 3,3—25

бор 30 10—100

9

Окончание табл. 2

Компонент молоха Содержание в 100 г молока

среднее интервал колебаний

бром 20 13-63,3

ванадий 15,4 0,8—31

железо 67 27—120

йод 9 1—34

кадмий • - 1,8 1,5—3,7

кобальт 0,8 0,5—25

кремний 20,4 33—250

литий 19 —

марганец 6 3—26

медь 12 2—72

молибден 5 1,1—15

никель 2,3 0,5—5

селен 2 0,29—100

серебро 3,5 1,5—5,9

стронций । 17 1,7—48

сурьма 2,5 1,7—3

фтор 20 0,2—29

хром 2 1,5-6,2

цннк 400 200—700

Витамины, мг

А 0,03 0,004—0,1

0-каротин 0,02 0,002—0,04

D, мкг 0,05 0,01—0,8

Е 0,09 0,02—0,3

К 0,03 0,01—0,04

С 1,5 0,55—3,5

в6 0,05 0,01—0,55

Вр, мкг 0,4 0,2—30

биотин Н, мкг 3,2 2,1—10

ниацин РР 0,1 0,08—0,24

пантотеновая кислота В3 0,38 0,26—0,64

рибофлавин В, 0,15 0,06—0,3

тиамии В( 0,04 0,01—0,08

фолацин Вс> мкг 5 следы—26

Витамнноподобные вещества, мг

Л1И0-ИН03НТ 11 6—38

оротовая кислота 10 0,42—40

л-аминобензойная кислота 0,01 0,004—0,02

ХОЛИН 23,6 6—48

10

В молоке содержится 87—88 % воды, которая находится как в свободном, так и связанном состоянии. Свободная вода не связана с составляющими компонентами молока и легко удаляется при его сгущении, сушке или замораживании. При выработке молочных продуктов свободная вода участвует во всех биохимических процессах. При 100 °C она переходит в парообразное состояние.

Связанная вода — это вода, удерживаемая молекулярными силами компонентов молока (белками, фосфолипидами, полисахаридами), находящаяся в коллоидном состоянии.

В молоке содержится 2—3,5 % связанной воды. Она замерзает при температуре ниже 0 °C, не растворяет солей и сахаров, не удаляется при сушке, недоступна микроорганизмам.

Особую форму связанной воды представляет кристаллизационная вода, которая связана с лактозой.

Сухие вещества. Сухие вещества — это вещества, которые остаются в молоке после высушивания при 103—105 °C до постоянной массы. Массовая доля сухих веществ в молоке составляет 12—13% и зависит от его состава. В наибольшей степени на количество сухих веществ в молоке влияет содержание жира.

Массовую долю сухих веществ в молоке можно рассчитать по формуле:

СВ =

4,9X+D

---4---+ °.5

где СВ — массовая доля сухого вещества, %;

Ж — массовая доля жира в молоке, %;

D — плотность молока при 20 °C, градусы ареометра.

Зависимость массовой доли сухих веществ в цельном молоке от массовой .доли жира и плотности приведена в табл. 3.

Массовая доля сухого обезжиренного остатка колеблется от8 до 10%. В питательном отношении сухой остаток является самой ценной частью молока. Количествосухого обезжиренного остатка (СОМО) получают, вычитая из количества сухих веществ процент жира. По величине СОМО судят о натуральности молока.

Зависимость массовой доли сухого обезжиренного молочного остатка (СОМО) от массовой доли жира и плотности молока приведена в табл. 4.

Молочный жир. В молоке жир находится в виде эмульсии или суспензии и имеет форму мелких шариков. Число и размер жировых шариков зависят от породы скота, периода лактации, корма и условий содержания. Диаметр жировых шариков колеблется от 0,5 до Юмкм.

По химическому составу молочный жир представляет собой сложный эфир глицерина и жирных кислот. Из молочного жира выделено до 20 жирных кислот.

Температура плавления молочного жира, при которой он переходит в жидкое состояние, колеблется от 28 до 36 °C, температура затвердевания — от 18 до 23 °C. Колебания температур плавления и затвердевания обусловливаются количеством и свойствами ненасыщенных и насыщенных жирных кислот, входящих в состав молочного жира.

В молочном жире растворены витамины A, D, Е.

Кроме молочного жира в молоке находятся липоиды: фосфатиды и стери-ны. Основной из фосфатидов — лецитин — входит в состав оболочек жировых шариков. Фосфатиды содержат фосфор, необходимый для регулирования об-

ll

Таблица 3

Зависимость массовой доли сухих веществ в цельном молоке от содержания жира и плотности молока

Содержание жира, % Содержание сухого остатка (в %) в цельном молоке при температуре 20 °C и плотности молока, кг/м3

1026 1026,5 1027 1027,5 1028 1028,5 1029 1029,5 1030 1030,5 1031

3,0 10,68 10,80 10,93 11,05 11,18 11,30 1J,43 11,55 11,68 11,80 11,93

3,1 10,80 10,92 11,05 11,17 11,30 11,42 11,55 1,1.67 11,80 11,92 12,05

3,2 10,92 11,05 11,17 11,30 11,42 11,55 11,67 11,80 11,92 12,05 12,17

'3,3 11,05 11,17 11,30 11,42 11,54 11,67 11,80 11,92 12,04 12,17 12,29

3,4 11,17 11,29 11,42 11,54 11,67 11,79 11,92 12,04 12,17 12,29 12,42

3,5 11,29 11,41 11,54 11,66 11,79 11,91 12,04 12,16 12,29 12,41 12,54

3,6 11,41 11,54 11,66 11,79 11,91 12,04 12,16 12,29 12,41 12,53 12,66

3,7 11,53 11,66 11,79 11,91 12,03 12,16 12,28 12,41 12,53 12,66 12,78

3,8 11,66 11,79 11,91 12,03 12,16 12,28 12,41 12,53 12,66 12,78 12,91

3,9 11,78 11,90 12,03 12,15 12,28 12,40 12,53 12,65 12,78 12,90 13,01

4,0 11,90 12,03 12,15 12,28 12,40 12,53 12,65 12,78 12,90 13,02 13,15

4,1 12,02 12,15 12,27 12,40 12,52 12,65 12,77 12,90 13,02 13,15 13,27

4,2 12,15 12,27 12,40 12,52 12,65 12,77 12,90 13,02 13,15 13,27 13,39

4,3 12,27 12,39 12,52 12,64 12,77 12,89 13,02 13,14 13,27 13,39 13,52

4,4 12,39 12,52 12,64 12,77 12,89 13,02 13,14 13,27 13,39 13,51 13,64

4,5 12,52 12,64 12,76 12,89 13,01 13,14 13,26 13,39 13,51 13,64 13,76

Таблица 4

За виснмость массовой доли сухого обезжиренного молочного остатка

от массовой доли жира н плотности молока_________

Содержание Солепжание cvxoro обезжиренного остатка (в %) в цельном молоке при температуре 20 °C и плотности молока, кг/м

1024,0 1024,5 1025,0 1025,5 1026,0 1026,5 1027,0 1027,5 1028,0 1028,5 1029,0 1029,5 1030,0 1030,5 1031,0 1031,5 1032,0

2,5 2,6 2,7 2,8 2,9 3,0 3,1 3,2 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4,0 4,1 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5,0 7 06 7 19 7,31 7,44 7,56 7,69 7,81 7,94 8,06 8,19 8,31 8,44 8,56 8,69 8,81 8,94 9,06

7 09 7 21 7,34 7,46 7,59 7,71 7,84 7,96 8,09 8,21 8,34 8,46 8,58 8,71 8,84 8,96 9,09

7,11 7 13 7 23 7,36 7,48 7,61 7,73 7,86 7,98 8,11 8,23 8,36 8,48 8,61 8,73 8,86 8,98 9,11

7 25 7,38 7,50 7,63 7,76 7,88 8,01 8,13 8,26 8,38 8,51 8,63 8,76 8,88 9,00 9,13

7 15 7 28 7,40 7,53 7,65 7,78 7,90 8,03 8,15 8,28 8,40 8,53 8,65 8,78 8,90 9,02 9,15

7 17 7 30 7,43 7,55 7,68 7,80 7,93 8,05 8,18 8,30 8,43 8,55 8,68 8,80 8,93 9,05 9,18

7,19 7 22 7 32 7,45 7,57 7,70 7,82 7,95 8,07 8,20 8,32 8,45 8,57 8,70 8,82 8,92 9,07 9,20

7 34 7,47 7,59 7,72 7,85 7,97 8,10 8,22 8,35 8,47 8,60 8,72 8,84 8,97 9,09 9,22

7 24 7 37 7,49 7,62 7,74 7,87 7,99 8,12 8,24 8,37 8,49 8,62 8,74 8,87 8,99 9,11 9,24

7,26 7 28 7 39 7,52 7,64 7,77 7,89 8,02 8,14 8,27 8,39 8,52 8,64 8,77 8,89 9,02 9,14 9,26

7 41 7,54 7,66 7,79 7,91 8,04 8,16 8,29 8,41 8,54 8,66 8,79 8,91 9,04 9,16 9,29

7 31 7 43 7,56 7,69 7,81 7,94 8,06 8,19 8,31 8,44 8,56 8,69 8,81 8,93 9,06 9,18 9,31

7 33 7 46 7,58 7,71 7,82 7,96 8,08 8,21 8,33 8,46 8,58 8,71 8,83 8,96 9,08 9,20 9,33

7 35 7 48 7,61 7,73 7,86 7,98 8,11 8,23 8,36 8,48 8,61 8,73 8,86 8,98 9,11 9,22 9,35

7 38 7 50 7,63 7,75 7,88 8,00 8,13 8,25 8,38 8,50 8,63 8,75 8,88 9,00 9,13 9,25 9,37

7 40 7 53 7,65 7,78 7,90 8,03 8,15 8,28 8,40 8,53 8,65 8,78 8,90 9,02 9,15 9,27 9,40

7 42 7 55 7,67 7,80 7,92 8,05 8,17 8,30 8,42 8,55 8,67 8,80 8,92 9,05 9,17 9,29 9,42

7 47 7 59 7,72 7,84 7,97 8,09 8,22 8,34 8,47 8,59 8,72 8,84 8,97 9,09 9,22 9,34 9,46

7,49 7 51 7 62 7,74 7,87 7,99 8,12 8,24 8,37 8,49 8,62 8,74 8,87 8,99 9,11 9,24 9,36 9,49

7 64 7,76 7,89 8,01 8,14 8,26 8,39 8,51 8,64 8,76 8,89 9,01 9,14 9,26 9,39 9,51

7 53 7 66 7,79 7,91 8,04 8,16 8,29 8,41 8,54 8,66 8,79 8,91 9,04 9,16 9,28 9,41 9,53

7,56 7 58 7 68 7,81 7,93 8,06 8,18 8,31 8,43 8,56 8,68 8,81 8,93 9,06 9,17 9,30 9,43 9,55

7 71 7'83 7,96 8,08 8,21 8,33 8,46 8,58 8,71 8,83 8,96 9,08 9,20 9,33 9,45 9,58

7,60 7,62 7 73 7,85 7,98 8,10 8,23 8,35 8,48 8,60 8,73 8,85 8,98 9,10 9,23 9,35 9,48 9,6U

7,75 7,88 8,00 8,13 8,25 8,38 8,50 8,62 8,75 8,88 9,00 9,13 9,25 9,38 9,50 9,62

мена веществ в организме. К стеринам относится холестерин и эргостерин, из последнего под действием ультрафиолетовых лучей образуется витамин D.

Белки молока. Количество белков в молоке колеблется от 3,05 до 3,85 %. В их состав входит около 82 % казеина, 12 % альбумина, 6 % глобулина. Соотношение казеина, альбумина и глобулина в молоке изменяется в зависимости от периода лактации, кормления животных и других факторов.

Казеин —белый аморфный порошок, без запаха и вкуса, плотностью 1,26—1,3 кг/м3. В молекулу его входит азот, углерод, кислород, сера и фосфор. В молоке казеин находится в виде растворимой кальциевой соли.

Под действием кислот, солей и ферментов казеин свертывается (коагулирует) и выпадает в осадок. Коагуляцией казеина обусловлено свертывание молока под действием молочной кислоты, образующейся в результате молочнокислого брожения. При производстве сыров и творога казеин осаждают сычужным ферментом.

Казеин нерастворим в спирте и эфире, очень незначительно растворим в воде и хорошо растворим в растворах некоторых солей.

Альбумин находится в молоке в растворенном состоянии и выпадает в осадок при нагревании до 70 °C. Выпавший в осадок альбумин денатурирует и вновь не растворяется.

В состав альбумина входят углерод, водород, азот, кислород и сера. В молекуле его нет фосфора. Для альбумина характерно большое содержание такой аминокислоты, кактриптофан (около 7 %), которую не содержит ни один белок.

Глобулин находится в молоке в растворенном состоянии. Он свертывается при нагревании до 72—75 °C в слабокислой среде. По химическому составу глобулин близок к альбумину, в молекулу его входят углерод, водород, азот, кислород, сера.

Как альбумин, так и глобулин — белки плазмы крови. Они являются носителями имунных свойств. Количество их увеличивается в молозиве.

Помимо указанных белковых веществ, в молоке содержится белок оболочек жировых шариков.

Молочный сахар. Молочный сахар, или лактоза, содержится только в молоке. Он менее сладкий, чем свекловичный. В молоке лактоза находится в растворенном состоянии. Она является главным источником питания молочнокислых бактерий, которые сбраживают молочный сахар до образования молочной кислоты. Молочная кислота отщепляет от казеина кальций, в результате чего последний выпадает в осадок. Этот процесс используют при производстве творога, простокваши, сметаны и других продуктов.

Длительное нагревание молока при высокой температуре (100 °C и выше) приводит к изменению цвета, что обусловлено взаимодействием белков с молочным сахаром. Образуются меланоидиновые соединения.

Минеральные соли. В молоке содержатся (около 0,6—0,8 %) соли кальция, магния, калия, железа, милонной и фосфорной кислот. Они имеют большое значение в питании организма. При недостатке или излишке их нарушается коллоидная система, что вызывает выпадение белков в осадок.

Микроэлементы. Микроэлементы в молоке содержатся в очень малых количествах. К ним относятся медь, марганец, йод, алюминий, хром, цинк, кобальт, мышьяк, титан, серебро, гелий и пр. Несмотря на малое количество, роль микроэлементов в питании организма велика.

Витамины. Витамины участвуют в обмене веществ и являются катализаторами биохимических процессов. Отсутствие или недостаток витаминов в пита

14

нии приводит к нарушению обмена веществ в организме. В молоке содержатся витамины А, В, В2, В12, D, С, РР, Н, фолиевая кислота, холин и пр.

Витамин А красно-желтого цвета, жирорастворимый. Витамин А образуется из каротина, находящегося в зеленых кормах, поэтому содержание его в молоке летом больше (0,01—0,05 мг%), чем зимой. В молоке витамин А находится в жире, окрашивая его в желтоватый цвет, отчего цвет сливочного масла, выработанного летом, более желтый, чем масла, изготовленного зимой.

Каротин и витамин А легко разрушаются кислородом воздуха, поэтому хранить и нагревать молоко следует в закрытой системе без доступа воздуха.

Витамин А необходим для обеспечения зрения, роста, а также нормального состояния кожных и слизистых покровов.

Суточная потребность человека в витамине А 1—2 мг.

Витамины группы В водорастворимые. При переработке молока на творог и масло основная часть витамина В переходит в обезжиренное молоко, пахту и сыворотку. Витамин В стоек к нагреванию и сравнительно мало изменяется на воздухе. Он синтезируется с помощью молочнокислых бактерий. Поэтому его количество в кисломолочных продуктах больше, чем в молоке.

Витамин В2 является фактором роста. Его отсутствие замедляет рост и вызывает заболевание глаз. Он находится в растворенном состоянии в сыворотке молока, окрашивая ее в зеленоватый цвет.

Витамин В12 способствует образованию красных кровяных шариков. Его отсутствие приводит к малокровию. При нагревании этот витамин не разрушается.

Витамин РР входит в состав ферментов дегидраз, которые принимают участие в окислительно-восстановительных процессах организма. Он устойчив к действию высокой температуры, кислорода и света. Технологическая обработка молока не влияет на его количество.

Витамин С (аскорбиновая кислота) — водорастворимый. Это кристаллическое соединение, легко растворимое в воде. Витамин С быстро разрушается под воздействием солнечного света, кислорода воздуха, тяжелых металлов, при Долгом хранении молока и при нагревании с доступом воздуха.

Витамин С улучшает всасывание железа, способствует инактивированию токсинов. При его недостатке человек заболевает цингой, появляется кровоточивость десен и подверженность катарам. Для профилактики и лечения рекомендуется ежедневно принимать до 1 г витамина С.

Молочная промышленность выпускает молоко и молочные напитки, обогащенные витамином С.

Витамин D жирорастворимый. Он предохраняет организм от заболевания рахитом. Большая потребность в этом витамине у детей. Он устойчив к нагреванию и действию кислорода воздуха, начинает разрушаться при 150 °C.

Витамин Е жирорастворимый. Он устойчив к действию температуры, воздуха, света, кислот и щелочей. Он участвует в реакциях промежуточного обмена.

Фолиевая кислота водорастворимая. Ее недостаточность ведет к заболеваниям, связанным с нарушением процессов всасывания в кишечнике.

Холин — водорастворимый витамин. Недостаток его вызывает заболевание печени.

Витамин Н (биотин)—тоже водорастворимый витамин. Он участвует в обмене веществ.

Ферменты молока. Помимо витаминов в молоке находятся ферменты, способствующие ускорению биологических процессов. Большинство ферментов

15

(внутриклеточные) входит в состав клеток организмов. Внеклеточные переходят из клеток в кровь и различные жидкости, где и проявляют свое действие. К числу внеклеточных ферментов относится пепсин, трипсин, сычужный фермент.

Каждый из ферментов при определенных условиях ускоряет только один процесс. Ферменты чувствительны к действию высоких температур и при пастеризации молока разрушаются. При низких температурах ферменты теряют свою активность. Для активной деятельности ферментов наиболее благоприятной является температура 15—40 °C.

В молоке содержатся следующие ферменты: лактаза, амилаза, липаза, фосфатаза, пероксидаза, редуктаза.

Лактаза расщепляет молочный сахар на глюкозу и галактозу. Вмолоке она образуется при размножении молочнокислых бактерий.

Амилаза расщепляет полисахариды до мальтозы. В молоко она попадает из молочной железы.

Липаза расщепляет молочный жир до глицерина и жирных кислот. Этот фермент в молоке образуется в результате жизнедеятельности гнилостных микроорганизмов и плесеней, развивающихся в молоке.

Фосфатаза вызывает гидролиз сложных эфиров фосфорной кислоты. Наличие ее в пастеризованном молоке свидетельствует о несоблюдении режима пастеризации (фосфатаза разрушается при 60 °C в течение 15 мин).

Пероксидаза участвует в окислительно-восстановительных реакциях, происходящих в организме.

Различные бактерии, особенно пептонизирующие, выделяют большое количество редуктазы. Редуктаза может обесцвечивать метиленовую синь. На этом свойстве основана редуктазная проба молока. По скорости обесцвечивания окрашенного метиленовой синью молока судят о степени загрязнения его микроорганизмами.

Гормоны. Гормоны — это биологически активные вещества, выделяемые в кровь и тканевую жидкость железами внутренней секреции и оказывающие регулирующее воздействие на функции организма, в том числе на образование и выделение молока.

Гормоны поступают в молоко из крови в процессе его секреции.

Пигменты. Молоко содержит природные окрашенные вещества пигменты: каротиноиды, хлорофилл, рибофлавин и др. Содержание пигментов в молоке зависит от времени года, кормового рациона, породы животных. Цвет молока (белый или желтоватый) зависит от содержания в нем пигментов.

Газы. Общее количество газов, растворенных в свежем молоке, составляет около 12,5 мг в 100 г молока. Газы попадают в молоко из крови, воздуха вовремя доения, перекачивания молока, транспортировки по трубопроводам и других видов механической обработки. От общег в количества газов 50—70 % приходится на долю углекислого газа, около 10 % на долю кислорода и до 30 % — азота. Иногда всвежевыдоенном молоке содержится небольшое количество аммиака.

Сразу после доения содержание газов в молоке значительное, затем при его хранении в открытых емкостях количество газов постепенно уменьшается и устанавливается на определенном уровне в зависимости от температуры, давления воздуха. Определять кислотность и плотность свежевыдоенного молока рекомендуется не ранее чем через 2 часа после выдаивания, так как структура молока должна стабилизироваться и часть газов улетучиться.

16

Из всех растворенных в молоке газов особенно нежелателен кислород, так как его наличие является причиной развития окислительных процессов в молоке. При повышенном содержании воздуха в молоке ухудшается отделение жира при сепарировании, уменьшаются эффективность пастеризации и стойкость молока при хранении.

Посторонние химические вещества. К посторонним химическим веществам, имеющим значение для охраны здоровья человека, относятся антибиотики, пестициды, дезинфектанты, тяжелые металлы, радиоизотопы, микротоксины, нитраты, нитриты и др. Помимо токсичности многие из этих веществ обладают свойством нарушать ход технологических процессов при производстве молочных продуктов.

Свойства молока

Молоко обладает химическими, физическими, технологическими, антибак-териальными (бактерицидными) и органолептическими (сенсорными) свойствами.

Физико-химические свойства молока

Физико-химические свойства (табл. 5) все больше используются для оценки качества молока. Знание этих величин необходимо для создания современного оборудования, приборов для контроля состава и свойств молока.

Таблица 5

Физико-химические свойства молока

Номер Показатель Среднее значение Пределы колебаний

1 Плотность, кг м“3 1028,5 1027—1033

2 Титрируемая кислотность, °Т 17 16—20

3 Величина pH 6,69 6,5—6,8

4 Окислительно-восстановительный потенциал, мВ 275 200—350

5 Вязкость, Па с 0,00179 0,0011—0,0025

6 Поверхностное натяжение, Н • м_| 0,044 0,0424—0,051

7 Теплоемкость, Дж кг'1 К"1 3890,9 3778-^1020

8 Теплопроводность, Вт м_| К-1 0,503 0,395—0,590

9 Температуропроводность, м" с-1 13 • 10'8 (12,5—13,5) 10-8

10 Удельная электропроводность, См м_| 0,455 0,39—0,51

11 Показатель преломления 1,35 1,3440—1,3615

12 Осмотическое давление, МПа 0,67 0,64-0,7

13 Температура замерзания, °C -0,55 -0,51 ... -0,58

14 Температура кипения, °C 100,2 —

Примечание. Показатели 1,3,5—11 характеризуют свойства молока прн 20 °C.

17

Химические свойства

Химические свойства молока характеризуются активной кислотностью, титруемой кислотностью и окислительно-восстановительным потенциалом.

Активная кислотность. Величина активной кислотности (pH) характеризует концентрацию свободных водородных ионов в молоке и численно равна отрицательному десятичному логарифму концентрации ионов водорода [Н+], выраженной в моль на 1 л. Величина pH цельного молока составляет в среднем 6,7 и существенно зависит от температуры.

Активная кислотность молока изменяется значительно медленнее, чем титруемая, следовательно, она не характеризует свежесть молока. Между активной и титруемой кислотностью нет прямой взаимосвязи. Молоко является буферной системой, сохраняющей определенный уровень pH при добавлении небольших количеств кислоты или щелочи.

Наиболее сильное воздействие на pH молока оказывает жизнедеятельность присутствующих в молоке молочнокислых бактерий.

Окислительно-восстановительный потенциал. Нормальное свежее молоко имеет потенциал от 0,2 до 0,3 В. Основным фактором, влияющим на величину потенциала, является концентрация растворенного кислорода. Компоненты молока (жир, лактоза,белок) не влияют на величину окислительно-восстановительного потенциала.

Развитие в молоке микроорганизмов сопровождается уменьшением количества кислорода и образованием ферментов, катализирующих восстановительные реакции. Это приводит к снижению окислительно-восстановительного потенциала. Определение окислительно-восстановительного потенциала дает возможность инструментально осуществлять контроль за развитием микрофлоры в молоке.

Титруемая кислотность. Титруемая кислотность определяется в градусах Тернера (°Т). Под градусами Тернера понимают количество миллилитров 0,1 н раствора гидроксида натрия, которое расходуется на нейтрализацию (титрование) 100 см3 молока, разбавленного водой (10 см3 молока плюс 20 см3 раствора гидроксида натрия).

Для нейтрализации свежего молока требуется обычно от 16 до 18 см3 раствора щелочи, т. е. его кислотность равна 16—18 °Т.

Один градус Тернера соответствует 0,009 % молочной кислоты. Титруемая кислотность молока обусловливается наличием белков, кислых солей и растворенного диоксида углерода. На белки приходится 4—5 °Т, на кислые соли — около 11 °Т, на СО2 и другие титруемые химические вещества — около 1—2 °Т.

Титруемая кислотность молока отдельных коров зависит от кормового рациона, породы, возраста, периода лактации, состояния здоровья и пр. Кислотность молока в первые дни после отела высокая, по мере нормализации состава молока она становится равной 16—18 °Т, Стародойное молоко имеет низкую кислотность (13—15 °Т и менее). Кислотность молока понижается при заболеваниях коров маститами и другими болезнями.

Повышение кислотности молока до 23—25 °Т является следствием нарушения минерального обмена в организме коров из-за недостатка солей кальция в кормах, скармливания больших количеств силоса, однообразного кормления кислыми травами и др.

По мере хранения сырого молока титруемая кислотность повышается вследствие развития молочнокислых бактерий, сбраживающих лактозу с образованием молочной кислоты. Повышение кислотности молока вызывает неже-

18

дательные изменения его свойств, например, снижается устойчивость белков при нагревании.

Свежее натуральное молоко с повышенной (например, 19 °Т) естественной кислотностью (установленной по стойловой пробе) пригодно для производства кисломолочных продуктов и сыра. Молоко с повышенной приобретенной кислотностью (более 20 °Т) не принимается для промышленной переработки, так как при нагревании молока кислотностью 25—27 °Т оно свертывается. Титруемая кислотность молока по ГОСТ 13264—70 является критерием оценки его качества.

Физические свойства

Плотность. Плотность — это отношение массы вещества к занимаемому им объему. Плотность молока зависит от плотности его компонентов и изменяется от 1015 до 1033 кг/м3.

Белки, углеводы, минеральные вещества повышают, а жир понижает плотность молока.

Плотность обезжиренного молока выше плотности цельного молока и равна 1033—1038 кг/м3. Повышение плотности молока выше 1030 кг/м3 при низкой жирности говорит о фальсификации — подснятии сливок или добавлении обезжиренного молока.

При добавлении к молоку воды его плотность уменьшается (и будет, как правило, ниже 1027 кг/м3). Каждый 10% добавленной к молоку воды снижают его плотность на 3 кг/м3.

Плотность молока изменяется под влиянием многих факторов: лактационного периода, условий содержания, породы коров, состояния их здоровья и др. В первые дни после отела молоко (молозиво) характеризуется высоким содержанием белковых веществ, вследствие чего плотность его достигает 1040 кг/м3. Плотность молока, определенная сразу после доения, ниже плотности остывшего молока на 0,8—1,5 кг/м3. Это объясняется удалением растворенных в молоке газов.

Плотность цельного молока при колебаниях температуры изменяется сильнее, чем плотность обезжиренного молока, так как коэффициент расширения молочного жира значительно выше, чем воды.

Вязкость, Вязкость—это свойство среды оказывать сопротивление относительному перемещению ее слоев. Выражают вязкость в паскаль-секундах (Па с). Вязкость молока при 20°С в среднем равна 1,8 • 10 3 Па с.

Вязкость молока обусловливается присутствием в нем сухих веществ и зависит от физико-химических свойств молока, лактационного периода и состояния животного, продолжительности хранения молока, кислотности, степени механического воздействия на него и других факторов. Изменение коллоидного состояния белков молока в первую очередь изменяет величину вязкости. Вязкость молока увеличивается при слиянии жировых шариков, а при раздроблении их Уменьшается. С повышением температуры молока до 40—45 °C его вязкость снижается. При дальнейшем повышении температуры молока, начиная с 65 °C, вязкость молока увеличивается в результате необратимой денатурации сывороточных белков.

Поверхностное натяжение. Поверхностное натяжение возникает в жидкостях на поверхности раздела фаз, например на границе жидкость—воздух. Поверхностное натяжение молока значительно меньше, чем воды. Это объясняет

19

ся наличием в молоке таких поверхностно-активных веществ, как белки и фосфолипиды.

Поверхностное натяжение непостоянно и зависит от таких факторов, как химический состав молока, продолжительность хранения перед измерением и температура. Образование пены на поверхности молока связано с поверхностными явлениями.

Поверхностное натяжение имеет большое значение в процессах образования структуры масла. Пенообразование в аппаратах при сушке, сгущении молока и других технологических процессах в какой-то степени обусловлено поверхностными явлениями.

Оптические свойства молока (показатель преломления). Они проявляются в способности молока к лучепреломлению благодаря тому, что составные части молока способны к рассеиванию света. Молоко имеет желтовато-белый цвет, интенсивность желтоватой окраски обусловлена наличием в нем жира.

На оптических свойствах основан метод определения концентрации молочного сахара в молоке, содержания сухих веществ по сахарозе и пр.

Осмотическое давление. Осмотическое давление — это избыточное гидростатическое давление молока, препятствующее диффузии воды через полупроницаемую перегородку (мембрану). На осмотическое давление оказывают влияние лишь вещества,.находящиеся в молоке в виде истинного раствора; другие вещества, например жир и белок, не влияют на эту характеристику.

Осмотическое давление меняется при фальсификации молока, повышении его кислотности, изменении химического состава в зависимости отвремени лактации и других причин.

Осмотическое давление тесно связано с температурой замерзания молока.

Температура замерзания и кипения. Температура кипения молока немного выше 100 °C и равна 100,2 °C. Температура замерзания молока ниже температуры замерзания воды и в среднем составляет -0,54 °C. Обычно она колеблется в небольших пределах и меняется лишь при значительном изменении химического состава молока в начале и конце лактационного периода и при заболевании животных.

Значительно меняется температура замерзания молока и при его разбавлении водой — повышается пропорционально количеству добавленной воды. На измерении температуры замерзания молока основан криоскопический метод контроля натуральности или установления фальсификации молока.

Тепловые свойства молока. Они характеризуются теплопроводностью, теплоемкостью и температуропроводностью.

Электропроводность. Она зависит от солевого состава и для нормального молока — величина постоянная. При заболеваниях животного и особенно при мастите и туберкулезе вымени электропроводность молока резко увеличивается. Молоко в начале лактации имеет минимальную электропроводность, в конце — максимальную.

Технологические свойства молока

Термоустойчивость. Термоустойчивость молока является важным технологическим свойством, определяющим его пригодность к высокотемпературной обработке. Это свойство особенно важно учитывать при производстве продуктов детского питания, стерилизованных молока и молочных консервов.

Термоустойчивость молока обусловлена в основном его кислотностью и солевым балансом. Для свежего молока не существует определенной зависимо

го

сти между кислотностью и термоустойчивостью. Повышение кислотности молока в результате жизнедеятельности молочнокислых бактерий снижает термоустойчивость его.

Термоустойчивость молока зависит от равновесия между катионами (кальций, магний и др.) и анионами (цитраты, фосфаты и др.). Избыток тех или других нарушает солевое равновесие системы, что может привести к коагуляции белков. Молоко, в котором содержится избыточное количество катионов, встречается более часто. Известны случаи очень высокой чувствительности молока к нагреванию, так называемая „ульрехтская аномалия”. Такое молоко, нормальное с точки зрения бактериальной обсемененности, кислотности, содержания жира и белка, характеризуется значительным содержанием ионов кальция, что обусловлено нарушением условий содержания и кормовых рационов животных.

При нагревании молока часть сывороточных белков дестабилизируется. Переход дестабилизированных сывороточных белков из растворимого состояния в нерастворимое сопровождается осаждением их.

Если количество сывороточных белков в молоке превысит максимальную величину, то избыток сывороточных белков осядет на стенках тепловой установки. Это явление характерно для так называемого „альбуминного молока”. В молоке коров оно может иметь место либо вследствие физиологических причин (в молозиве и молоке, полученном в конце лактации), либо патологических (в молоке коров, больных маститом). Однако во всех случаях такое молоко не стойко и коагулирует при нагревании.

Сычужная свертываемость. Сычужная свертываемость молока относится к факторам, определяющим его пригодность для производства сыра. Продолжительность сычужной коагуляции белков и плотность сгустка зависят от концентрации ионов водорода в молоке. По мере снижения pH молока реакция протекает быстрее, и плотность полученного сгустка больше, что в основном объясняется повышением активности сычужного фермента.

Незначительное изменение концентрации ионов кальция в молоке существенно сказывается на продолжительности свертывания белков и плотности сычужного сгустка. Наилучшая коагуляция белков наблюдается при концентрации хлорида кальция в молоке, равной 0,142 %.

Скорость свертывания белков и плотность сгустка молока зависят от содержания казеина в молоке: чем оно больше, тем выше плотность молока, скорее произойдет коагуляция белков и сгусток будет плотнее.

Глобулы жира не способствуют образованию сгустка хорошей консистенции. Чем больше количество жировых шариков в молоке, тем меньше плотность сгустка.

Плотность сгустка, выработанного из молока коров, заболевших маститом, низкая, что объясняется уменьшением содержания казеина и увеличением pH молока.

Антибактериальные свойства молока

Антибактериальные, или бактерицидные, свойства молока обусловлены наличием антител и веществ, образующихся в организме животного и поступающих из крови и клеток молочной железы в молоко. К антителам относятся антитоксины, агглютинины, бактериолизины и другие антимикробные вещества, а к веществам, обладающим бактерицидными свойствами, — иммуноглобу

21

лины, лизоцим, некоторые ферменты (пероксидаза и др.) и лейкоциты. Количество бактерицидных веществ в молоке определяется физиологическим состоянием животных и лактационным периодом. Период, в течение которого бактерии, попавшие в молоко, не размножаются, называется бактерицидной фазой. Длительность бактерицидной фазы зависит от бактериального обсеменения молока, режимов охлаждения и хранения. Ниже приведена зависимость продолжительности бактерицидной фазы от температуры молока.

Температура, °C

Продолжительность бактерицидной фазы, ч

37 30 25 10 5 0

2 3 6 24 36 48

Чтобы ограничить или приостановить размножение бактерий, сырое молоко в хозяйствах рекомендуется очищать и сразу охлаждать до температуры 8— 10 °C (продолжительность хранения 6—12 ч); до температуры не выше 8—6 °C (12—18 ч); до 6—4 °C (18—24 ч); летом молоко следует охлаждать до температуры не выше 6—8 °C, а зимой — до температуры 8—10 °C. При нагревании молока до 70 °C и более бактерицидные вещества разрушаются.

Органолептические (сенсорные) свойства молока

Свежевыдоенное молоко характеризуется определенными органолептическими свойствами: внешний вид, цвет, консистенция, вкус, запах. Молоко (натуральное), полученное от здоровых коров, по внешнему виду и консистенции представляет собой однородную жидкость от белого до слабо-желтого цвета, без осадка и хлопьев. Однако естественный цвет сырого молока не постоянен и зависит от времени года. Желтоватый оттенок (от жира) более заметен в молоке летне-осеннего периода, зимой этот оттенок выражен слабее.

Вкус сырого нормального молока специфичный, приятный, слабо сладко-вато-солоноватый. Запах очень слабый и его трудно охарактеризовать. Специфические запах и вкус молока обусловливают содержащиеся в нем углеводы, липиды, белки, минеральные вещества, диоксид углерода и раличные летучие вещества. Для парного молока характерны более выраженный запах и сладковатый вкус.

Вкус и запах молока зависят не только от наличия и количества определенных вкусовых и ароматических веществ, но и от их сочетания. Молочный сахар в б раз менее сладкий, чем сахароза. Поэтому для свежего молока характерен едва ощутимый сладкий вкус. Липиды придают молоку нежный и приятный вкус, а белки и соли молока оказывают незначительное влияние на его вкусовые качества. Однако стародойное молоко, содержащее больше солей, чем нормальное, относительно солоновато. Соли лимонной кислоты придают молоку приятный вкус.

Молоко легко воспринимает посторонние запахи него компоненты подвержены разным биохимическим превращениям, в процессе которых часто образуются вещества с неприятным вкусом и запахом. Пороки молока—это выраженные в различной степени изменения его органолептических свойств.

22

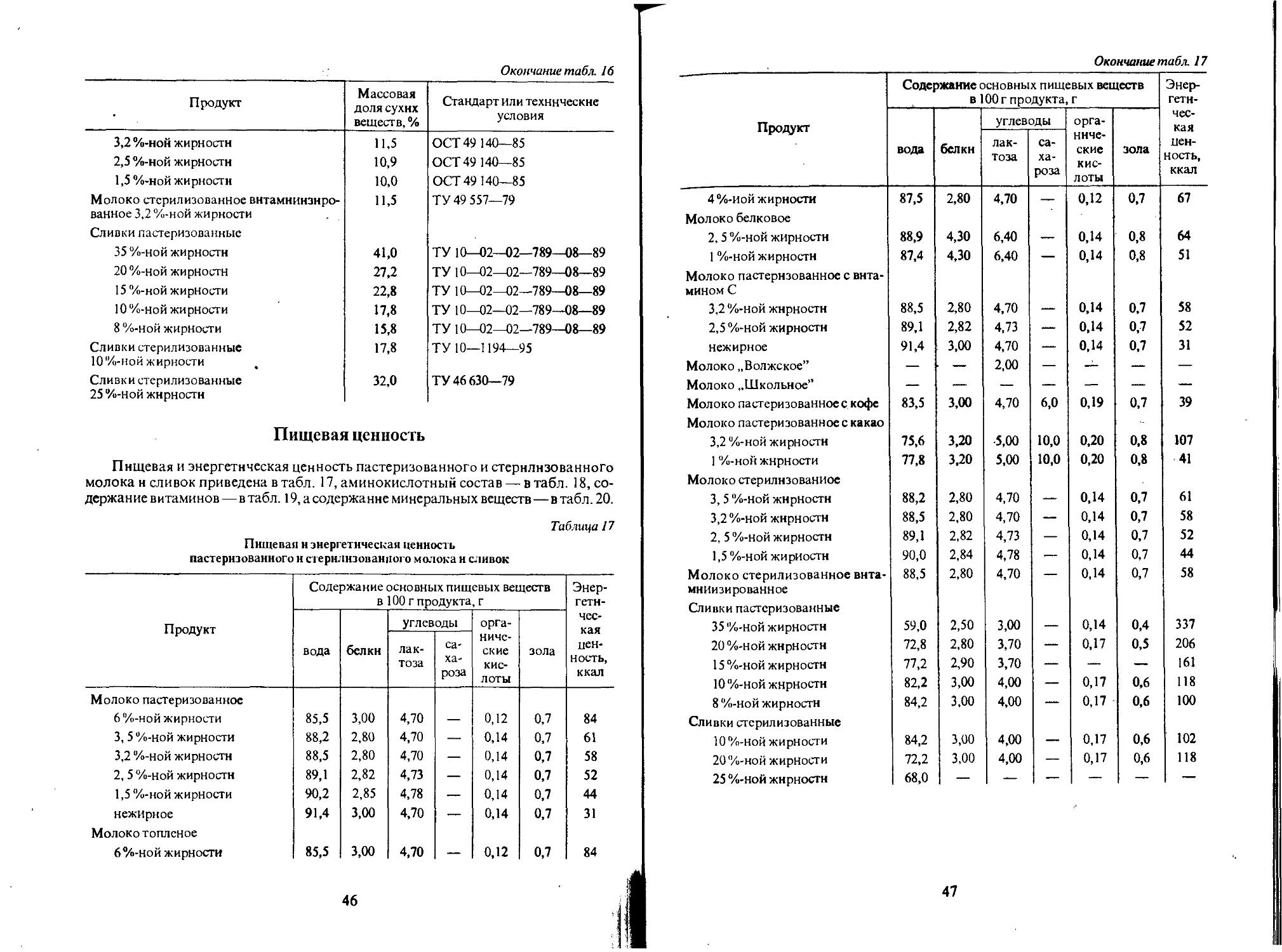

Пищевая и энергетическая ценность

Пищевая ценность молока отражает полноту полезных его качеств. Среди всех пищевых продуктов молоко — самый полноценный, наиболее сбалансированный по незаменимым веществам продукт, рекомендуемый для питания Людей всех возрастных категорий.

Вследствие содержания необходимых организму человека пищевых веществ в легкодоступной для усвоения форме молоко занимает особое место в питании детей, беременных и кормящих женщин, а также пожилых и больных людей.

Молоко в первую очередь отвечает потребностям растущего организма, оно способно удовлетворять организм ребенка в дефицитных аминокислотах: триптофане, лизине, метионине и гистидине. Благодаря химической структуре жира, специфическим качествам белков молоко наиболее приемлемо для переработки еще несовершенным пищеварительным трактом новорожденного. Так, для переваривания молока требуется в 3—4 раза меньше пищеварительной энергии, чем для переваривания белков хлеба, и самое малое количество панкреатического сока.

Высокая питательная ценность молока обусловлена оптимальным содержанием в нем необходимых для питания человека белков, жиров, углеводов, минеральных солей и витаминов, а также благоприятным, почти идеальным соотношением их, при котором эти вещества в основном полностью усваиваются.

В организме человека белки молока играют роль пластического материала, необходимого для построения новых клеток и тканей, образования биологически активных веществ, ферментов и гормонов. Степень чистой утилизации молочного белка в организме человека составляет 75 %. Высокая биологическая ценность белков молока обусловлена составом, сбалансированностью незаменимых аминокислот, их хорошей перевариваемостью и усвояемостью в живом организме.

Из 18 аминокислот молока 8 относится к незаменимым, т. е. к кислотам, не синтезируемым в организме, но без которых не могут быть построены молекулы белков. Такие незаменимые аминокислоты, как триптофан, метионин, изолейцин, лейцин, фенилаланин и валин, содержатся в белке молока в значительно больших количествах, чем в белках растительных продуктов, мяса и рыбы.

Коллоидное состояние белков определяет их легкую доступность и перевариваемость протеолитическими ферментами. Так, казеин усваивается в организме на 95 %, сывороточные белки (альбумины и глобулины) — на 97 %.

Хорошей усвояемости молочного жира (98 %) способствует низкая температура его плавления (28—34 °C). Присутствие в молочном жире необходимых насыщенных и ненасыщенных жирных кислот и фосфолипидов наряду с высокой усвояемостью его обусловливают пищевую ценность молока.

В молоке содержится довольно много углеводных компонентов, из которых 90 % приходится на долю лактозы — углевода, характерного только для молока. Лактоза является источником энергии.

Степень усвоения молочного сахара в организме человека составляет 98 %. Лактоза способствует также лучшему усвоению кальция.

Молоко, поступающее в организм человека, служит источником минеральных веществ, которые поддерживают кислотно-щелочное равновесие в тканях и осмотическое давление в крови, а также способствуют нормальной физиологической деятельности организма.

23

Молоко является постоянным источником всех витаминов.

Ежедневное потребление 0,5 л цельного молока или кисломолочных напитков удовлетворяет значительную часть суточной потребности человека в пищевых веществах (табл. 6).

Таблица 6

Степень удовлетворения суточной потребности взрослого человека в пищевых веществах за счет 0,5 л цельного молока

(по А. А. Покровскому)

Пищевые вещества Удовлетворение суточной потребности человека, % Пищевые вещества Удовлетворение суточной потребности человека, %

Белки 20 железо 1,6

В том числе животные 35 цинк 20

Незаменимые аминокислоты марганец 0,22

изолейцин 31,5 медь 7,5

лейцин 28,5 кобальт 3

лизин 34,8 молибден 7,2

фенилаланин 28,2 йод 22,5

метионин 14 Витамины и витамино-

треонин 32 подобные вещества

триптофан 24,5 А 11

валин 42,5 D 30

Углеводы 5,1 Е 20

Полинснасыщенные С 14

жирные кислоты 22,2 тиамин В, 10,5

Фосфолипиды 6,3 рибофлавин В, 33,2

Минеральные вещества ниацин РР 3

кальций 72 пантотеновая кислота Bj 2

фосфор 100 в6 7,5

натрий 0,6 В,2 20

калий 27 биотин Н 0,5

хлор 10 фолацин Вс 10

магний 24,7 холин 0,2

Глава 2. Обработка и подготовка сырого молока

Приемка молока

Каждую партию молока, поступающую на предприятие, необходимо контролировать ежедневно в течение 40 мин после доставки. Приемку и оценку качества молока начинают с внешнего осмотра тары. При этом отмечают чистоту, целостность пломб, правильность наполнения, наличие резиновых колец под крышками фляг или цистерн. Дополнительно осматривают патрубки цистерн и наличие на них заглушек.

Решающим условием в получении точных результатов при оценке качества молока является правильный отбор проб. Прежде всего отбирают пробы молока для контроля бактериальной обсемененности (ГОСТ 9225—84), затем —для физико-химических анализов. Для оценки физико-химических показателей лаборант отбирает пробу молока в количестве 250—500 мл по ГОСТ 13928—84 „Молоко и сливки заготовляемые. Отбор проб и подготовка их к испытанию”.

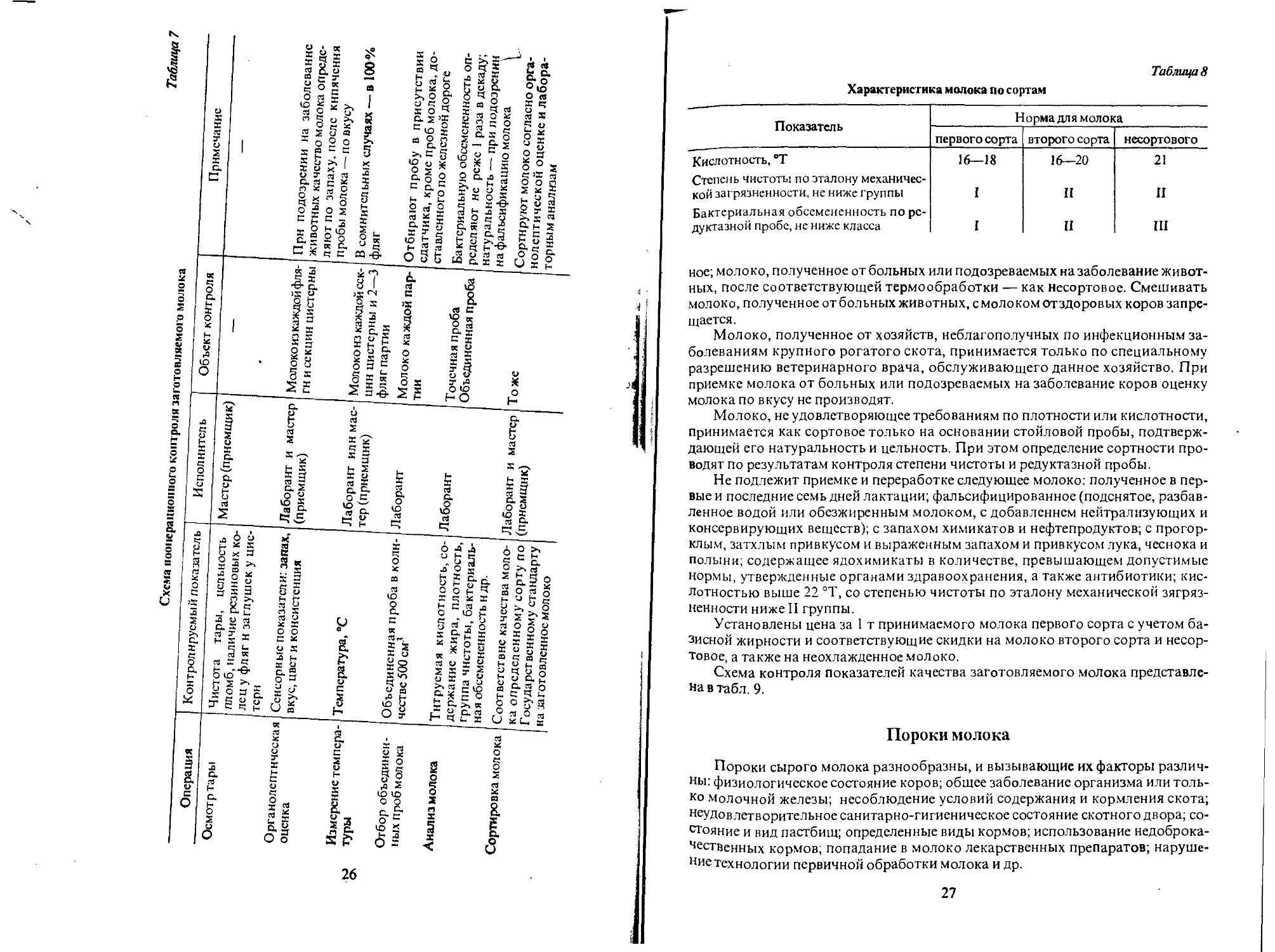

Схема очередности операционного контроля заготовляемого молока приведена в табл. 7.

Требования к заготовляемому молоку

На поступающие на предприятия молочной промышленности молоко установлены требования, предусмотренные ГОСТ 13264—70* „Молоко коровье. Требования при заготовках”. К приемке допускается молоко, полученное от здоровых коров. Это должнобыть подтверждено справкой о ветеринарно-санитарном благополучии молочных ферм-поставщиков, выданной ветеринарным специалистом на срок не более 1 мес.

Молоко должно быть цельным, свежим и соответствовать требованиям „Санитарных и ветеринарных правил для молочных ферм колхозов и совхозов по уходу за доильными установками, аппаратами и молочной посудой и определению санитарного качества молока”.

Сдаваемое (или принимаемое) молоко должно быть без посторонних, не свойственных свежему молоку привкусов и запахов. По внешнему виду и консистенции — незамороженным, однородной жидкостью без осадка и хлопьев, белого или слабо-желтого цвета. Молоко должно иметь плотность не менее 1027 кг/м3.

В зависимости от физико-химических и микробиологических показателей молоко подразделяют на первый, второй сорт и несортовое молоко (табл.8).

Молоко, удовлетворяющее требованиям первого сорта и сдаваемое при температуре не выше 10 °C, принимается как молоко первого сорта охлаждеи-

* В литературе и нормативно-технической документации (ТУ, ТИ) на молочную продукцию часто дают ссылки на ГОСТ 13264—88.

Письмом Министерства сельского хозяйства и продовольствия Российской Федерации от 09.12.96 № 2—18/1671 срок действия ГОСТ 13264—70 продлен. Введение в действие ГОСТ 13264—88 отложено на неопределенное время. В соответствии с ГОСТ 13264—88 осуществляется продажа-приемка молока для производства продуктов детского питания. Требования к молоку в соответствии с ГОСТ 13264—88 приведены в приложении.

25

Таблица 8

Характеристика молока по сортам

Показатель

Кислотность, °Т

Степень чистоты по эталону механической загрязненности, не ниже группы Бактериальная обсемененность по рс-дуктазной пробе, не ниже класса

Норма для молока

первого сорта второго сорта несортового

16—18 16—20 21

I II II

I II III

ное; молоко, полученное от больных или подозреваемых на заболевание животных, после соответствующей термообработки — как несортовое. Смешивать молоко, полученное от больных животных, с молоком отздоровых коров запрещается.

Молоко, полученное от хозяйств, неблагополучных по инфекционным заболеваниям крупного рогатого скота, принимается только по специальному разрешению ветеринарного врача, обслуживающего данное хозяйство. При приемке молока от больных или подозреваемых на заболевание коров оценку молока по вкусу не производят.

Молоко, не удовлетворяющее требованиям по плотности или кислотности, принимается как сортовое только на основании стойловой пробы, подтверждающей его натуральность и цельность. При этом определение сортности проводят по результатам контроля степени чистоты и редуктазной пробы.

Не подлежит приемке и переработке следующее молоко: полученное в первые и последние семь дней лактации; фальсифицированное (подснятое, разбавленное водой или обезжиренным молоком, с добавлением нейтрализующих и консервирующих веществ); с запахом химикатов и нефтепродуктов; с прогорклым, затхлым привкусом и выраженным запахом и привкусом лука, чеснока и полыни; содержащее ядохимикаты в количестве, превышающем допустимые нормы, утвержденные органами здравоохранения, а также антибиотики; кислотностью выше 22 °Т, со степенью чистоты по эталону механической загрязненности ниже II группы.

Установлены цена за 1 т принимаемого молока первого сорта с учетом базисной жирности и соответствующие скидки на молоко второго сорта и несортовое, а также на неохлажденное молоко.

Схема контроля показателей качества заготовляемого молока представлена в табл. 9.

Пороки молока

Пороки сырого молока разнообразны, и вызывающие их факторы различны: физиологическое состояние коров; общее заболевание организма или только молочной железы; несоблюдение условий содержания и кормления скота; неудовлетворительное санитарно-гигиеническое состояние скотного двора; состояние и вид пастбищ; определенные виды кормов; использование недоброкачественных кормов; попадание в молоко лекарственных препаратов; нарушение технологии первичной обработки молока и др.

26

27

Таблица 9

Схема контроля показателей качества молока, поступающего на завод

Контролируемый показатель Периодичность контроля Отбор проб Метод контроля

Органолептические по- Ежедневно Из каждой емкости О рта нолептический

казатели: запах, вкус, цвет, консистенция

Температура, °C Тоже Из каждой секции цистерны; 2—3 фляги из каждой партии, в сомнительных случаях— 100 % фляг Измерение температуры термометром с точностью до 1 °C, ГОСТ 26654—85

Титруемая кислотность (°Т) или pH Тоже Из каждой секции цистерны. Точечные пробы Из каждой фляги Объединенные пробы из партии фляг Титрование, ГОСТ 3624—92 Определение предельной кислотности Титрование, ГОСТ 3624—92

Массовая доля жира, % Тоже Из каждой секции цистерны в объединенной пробе; из партии фляг — в объединенной пробе Кислотный, ГОСТ 5867—90 •

Плотность, кг/м’ Тоже То же Ареометрический (лактоденсиметром), ГОСТ 3625—84

Группа чистоты Тоже Тоже Фильтрование молока и сравнение фильтра с эталоном, ГОСТ 8218—89

Массовая доля Раз в 10 дней То же ГОСТ 25179—90

белка, %

Бактериальная обсеменен иость Тоже В объединенной пробе от каждой партии Редуктазная проба (с резазурином), ГОСТ 9228—84

Термоустойчивость При необходимости— в каждой партии В объединенной пробе от каждой партии Алкогольная или хлоркальциевая проба, ГОСТ 25288—82

Примесь анормального молока Тоже То же Проба с мастопримом, ГОСТ 23453—90

Присутствие ингибирующих веществ Тоже То же Химическими методами, ГОСТ 23454—79

Термообработка При доставке молока от больных животных — в каждой партии В объединенной пробе от каждой партии По фосфатазной пробе, ГОСТ 3623—73

28

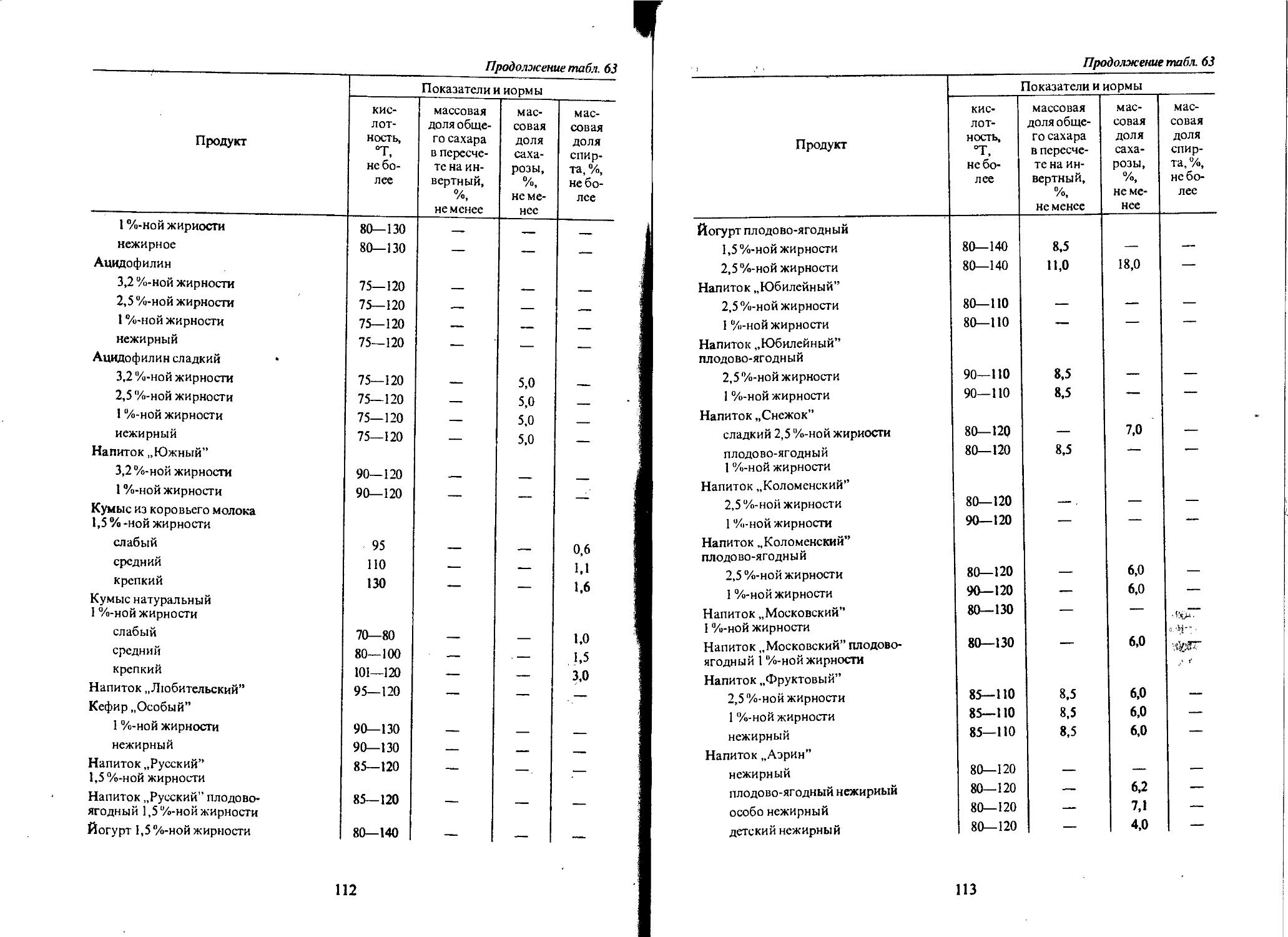

Различают пороки цвета, консистенции, запаха и вкуса, технологических свойств молока. Перечисленные пороки и причины их возникновения представлены в табл. 10—13.

В целях предотвращения появления пороков в молоке необходимо соблюдать санитарно-гигиенические правила получения молока, первичной обработки и транспортирования молока, мойки и дезинфекции молочного оборудования, контролировать качество используемых кормов и кормовой рацион.

Определение количества

Учет принятого молока проводят в весовых единицах измерения (кг). Для этого молоко взвешивают на весах. При приемке молока по объему делают пересчет объемных единиц в весовые в зависимости от его плотности (табл. 14).

Массу молока фактической жирности пересчитывают на массу молока базисной жирности по формуле:

где Мм5 — масса молока базисной жирности, кг;

Мм — масса молока фактической жирности, кг;

Жи — массовая доля жира в молоке, %; .

Жм5 — базисная массовая доля жира в молоке, %.

Очистка молока

Для очистки молока от механических примесей предназначены фильтры различных конструкций (пластинчатые, дисковые, цилиндрические). Фильтрующий материал (марля, ватные фильтры, лавсановая ткань и др.) необходимо периодически заменять. В противном случае фильтры становятся источником обсеменения молока нежелательной посторонней микрофлорой. Для поточности производства в линии монтируют 2 фильтра-очистителя параллельно. Когда в одном фильтре меняют фильтрующую ткань, второй фильтрует молоко.

Наиболее совершенным способом очистки молока является использование сепараторов-молокоочистителей. Центробежная очистка молока осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, обладая большей плотностью, чем плазма молока, отбрасываются к стенке барабана и оседают на ней в виде слизи, которая содержит грязевой, белковый и бактериальный слой.

Очистку молока проводят обычно после предварительного подогрева его До температуры 35—40 °C. В ходе центробежной очистки молока удаляются мельчайшие частицы загрязнений, в том числе частицы бактериального происхождения и нетермостойкие скоагулированные белковые частицы.

Возможна холодная очистка молока без подогрева, которая эффективна при кислотности молока не выше 18°Т и содержании общего количества микроорганизмов в 1 мл молока не выше 500 тыс. клеток.

29

Пороки цвета молока

Таблица 10

Порок физиологи- ческое состо янис коров корма и сорняки Причины появ пигментирующие микроорганизмы ленияпороков медикаменть заболевания прочие

Излишне желтый оттенок Коричневатый оттенок о Голубовато-синеватый оттенок Розоватокрасноватый оттенок После отела (до 7 дней) — —

морковь, кукуруза ревень, подмаренник, шафран, лук, зубровка, пупавка, ботва моркови, календула и т. п. Воловик, марьяник, болотный хвощ, пролеска, донник, незабудка, гречиха, люцерна, вика, маковый жмых и др. Марена красильная, лютик, виды кормовой капусты, молочай, осока, камыш, обыкновенный хвощ, полевая горчица, ветреница лютиковая и дубравная, морковь, красная свекла, молодые побеги лиственных и <войных деревьев | Некоторые виды дрож-жей, плесеней и сарцин; Ps. synxanlha, Ps. fluorcs-ecns, Ps. putida, Ps. aerogi-nosa; Micobact. flavum Ps. fluorcscens, Brevi-bact. fuscum Некоторые виды дрожжей и плесеней; BacL суа-nafluorcsccns, Bact. суа-nogencs, Bact. indigona-ccum Некоторые виды плесеней и микрококков; Brcvibact. crythrogcnes, Вас. lactorubcfaciens, Torula glutinis, Sarcina rubra, Seratia marccscens Тетрациклин и др. Фенотиоцианин -Ящур, сибирская язва, желтуха, гнойный мастит, пироплазмоз, лептоспироз, пери-пневмония Мастит, туберкулез молочной железы Пироплазмоз, отравления Высокое содержание жира в молоке, например, коров джсрссйской породы Хранение молока в цинковой посуде. Фальсификация молока водой, подсня-тис жира Примесь крови

Таблица 11

Пороки консистенции молока

Причины появления пороков

Порок физиологическое состояние коров корма и сорияки микроорганизмы заболевания прочие

После отела Подлесник, кормовая ка- Бактерии группы кишеч- Ящур, сибирская язва, пери- Примесь молозива

(тягучее, густое, слизистое) (до 7 дней) и пуста, жирянка обыкно- ной палочки; слизсобразую- пневмония, мастит, инфек- или стародойного

перед запус- венная, гнилые и плссне- щие молочнокислые и гни- ционная желтуха, расстрой- молока

ком на сухо- вслыс корма лостныс бактерии; Alcaligc- ство пищеварения

стой nes viscolatus, Alcaligcncs visco-cus, Str. crcmoris, Bact. Hcssii,

некоторые виды микрококков и бацилл

„Пеияще- Конец лакта- Картофель (в избытке) Бактерии группы кишечиой Расстройство пищеварения, Замораживание мо-

ции и стель- палочки; дрожжи, масляно- мастит

ности кислые бактерии; Aerobacter

„Бродящее” Недоброкачественный си- Бактерии группы кишеч- Расстройство пищеварения —

лос, свекольная ботва иой палочки; маслянокислые бактерии; Aerobacter любой этиологии

„Песочное” — Корма, обедненные кальцием — Катар стенок протоков в молочной железе, нарушение Недодаиваиие коров. Вода, обеднен-

обмена веществ ная кальцием

Водянистое Наследственные факторы Водянистые корма; замороженный, гнилой картофель, свекольная ботва, жом; маковый жмых; оби- — Расстройство пищеварения, туберкулез молочной железы, хронический мастит Фальсификация молока водой. Неправильное оттаивание замороженного мо-

лиев рационе свеклы, виноградных выжимок и барды; грубые корма плохого

| качества; капуста

Пороки технологических свойств молока

Таблица 12

Порок физиологическое состо-янне коров корма и сорняки Причины появления пор микроорганизмы ОКОВ заболевания прочие

Преждевременное скисание „Сладкое”, или сычужное, свертывание Нсскисание Конец сухостойного периода Наследственные факторы Болотныетравы, кислый и гнилой корм Виды подмаренника, разные травы с заболоченных пастбищ Мята полевая Сильное развитие молочнокислых бактерий, в основном Str. lactis и близких видов. Бактерии группы кишечной палочки,энтерококки, стафилококки, микрококки Бактерии группы кишечной палочки; Acrobacter, Ps. fluorcsccns, микроорганизмы, образующие сычужный фермент. Инфицирование вымени через сено, солому,траву Ингибирование микрофлоры, образующей молочную кислоту; развитие протеолитической микрофлоры Расстройство пищеварения, нимфомания, мастит Мастит (при значительном содержании в молоке маститного стрептококка). Нарушение секреции молока Сильный перегрев тела. Нарушение санитарно-гигиенических условий получения и первичной обработки молока. Перед грозой Перед грозой

2 Зак. 3586

Таблица 13

Пороки запаха и вкуса молока

Порок Причины появления пороков __

физиологическое состояние коров корма и сорняки микроорганизмы заболевания, медикаменты прочие

Горький вкус Прогорклый, липо-лизный вкус Конец лактации и после отела(до 7 дней) Конец лактации и особенно в стойловый период. Наследственные факторы, чаще всего зимой и осенью Зеленые капустные листья, ботва свеклы, сырой картофель, листья ольхи, осины и дуба, турнепс, редька, желудн, льняной жмых, ячменная и овсяная солома в больших количествах, полынь, пижма, люпин, вика, горох, лопух, донник, цикорий, лук, ветреница, кислые виноградные выжимки, старый солодовый отвар, испорченные жмыхи, гнилые красная свекла, брюква н картофель, тысячелистник, ромашка, очиток, чемерица, обыкновенный плющ, полевая горчица, лук Прогорклые жмыхи, куколь, болотистые пастбища Ps. fluorcsccns, Ps. trifolii, Ps. fragil, Bae. subtilis. Вас. cercus, Proteus vulgaricus, Micrococcus pituitopa-rus,Torula amari. Некого-рые виды актнномицстов Бактерии вида Pseudomonas; Corynebact. bovis, Serra tia marcescens, Propiono-bact. rubrum, Bae. subtilis, Вас. mesentericus, Micrococcus pyogenes, Micrococcus aureus Заболевания печени, желчного пузыря, пищеварительного тракта. Пироплазмоз, мастит, эндометрит, ящур, ацетанемня Расстройство пищеварения, нимфомания, мастит Заплесневелая и пыльная подстилка, некачественная питьевая вода Различные виды световых излучении. Высокая температура воздуха. Длительное хранение молока при температуре меисс 8 °C. Частое перемешивание и перекачивание молока

Порок — —— Г Причины появления пороков Продолжение табл. 13

физиологическое состояние коров корма и сорняки микроорганизмы заболевания, медикаменты прочие

Окисленный вкус Кислый запах и вкус Соленый и> вкус Солодовый запах и вкус Фруктовый запах и вкус Гнилостный, плесневелый запах и вкус Хлевный запах или запах скотного двора Начало лактации. Наследственные факторы. Конец стойлового содержания Период до и после отела (до 7 дней) Свекольная ботва, жом, незрелый свекольный силос, барда, меласса, сено люцерны, излишняя дача концентратов Отходы производства плодовоягодных соков, лежалые фрукты (падалица) Гнилые, плесневые корма Флуоресцирующие бактерии; Е. freundii Молочнокислые бактерии Не типичные штаммы Str. lactis, var. maltigenes Дрожжи; В. acidoaromaticum, Ps. fragii, Flavobact. estcra omaticum Гнилостные микроорганизмы Бактерии группы кишечной палочки Расстройство пищеварения, нимфомания, мастит Мастит, туберкулез молочной железы Хранение молока в нелуженой (железной и медной) таре. Питьевая вода с большим содержанием окислов железа Антисанитария молочного оборудования П ро дол житель-нос хранение охлажденного молока Длительное хранение молока на скотном дворе в открытой таре или плотно закрытого парного молока

<*> Продолжение табл. 13

Порок Причины появления пороков

физиологическое состояние коров корма и сорняки микроорганизмы заболевания, медикаменты прочие

Горчичный вкус Полыииый вкус Силосные запах и вкус Камфорные запах и вкус Травяной запах и вкус Острый, ЩИПЛЮЩИЙ вкус Специфические запах и вкус, в том числе лекарственных и нефтепродуктов Горчица, рапс Полынь Недоброкачественный силос Пижма в зеленом и сухом виде Большое количество кормовой свеклы Большие количества люцерны, силоса зерновых и травяных растений Свежая крапива, хмель, водяной перец, болотный хвощ Анис, тмин, укроп, пахучая ромашка Флуоресцирующие микроорганизмы Интенсивное развитие плесеней и дрожжей — Воздушный контакт молока с йодоформом,аммиаком, хлором, креолином, карболовой кислотой, скипидаром, дегтем. Поение коров из водоемов, загрязненных нефтепродуктами. Смазывание вымени солидолом. Транспортировка молока в машине с иеф- | тепродуктами

и» О\ -г—— .— Продолжение табл. 13

Порок — . Причины появления пороков

физиологическое состояние коров корма н сорняки микроорганизмы заболевания, медикаменты прочие

Селедочный запах и вкус Рыбный запах и вкус Мыльный вкус Затхлый запах и вкус Капустный запах и вкус Репный и редечный вкус — Меласса, снлос из ботвы сахарной свеклы Излишнее количество рыбной муки; пастьба на пшеничном жнивье Полевой хвощ Яровая плесневелая солома Большое количество капусты Большие количества репы, брюквы, турнепса и нх ботвы, капусты кольраби. Пастьба по жнивыо, покрытому сурепкой, полевой горчицей, дикой редькой Некоторые виды бактерий Bact. lac Lis saponacei Некоторые виды бактерий Некоторые виды кишечной палочки и флуоресцирующих бактерий Некоторые виды плесеней и бактерий Туберкулез молочной железы Питьевая вод а с водорослями Фальсификация молока содой. Хранение свеже-выдоенного неохлажденного молока в закрытой таре Хранение неохлажденного молока в плотно закрытой емкости. Хранение молока в деревянной емкости

Окончание табл. 13

Порок Причины появления пороков _

физиологическое состояние коров корма и сорияки микроорганизмы заболевания, медикаменты прочие

„Солнечный” вкус — — — — Различные виды световых излучений

„Коровий” запах — Люцерна, клевер, ржаная солома, силос — Кетозы, ацетанемия Плохая вентиляция на скотиом дворе

„Дымный” запах — — —- Сушка молочной посуды в дымовой печи. Пастеризация молока в дымящих печах. Хранение молока в открытой таре в дымном помацении

Таблица 14

Пересчет объемных единиц молока в весовые при температуре 20 °C

Объем Масса молока (в кг) при плотности молока, кг/л (дм3)

молока, л 1,028 1,029 1,030 1,031 1,032 1,033 1,034 1,035 1,036 1,038 1,040

1000 1028 1029 1030 1031 1032 1033 1034 1035 1036 1038 1040

2000 2056 2058 2060 2062 2064 2066 2068 2070 2072 2076 2080

3000 3084 3087 3090 3093 3096 3099 3102 3105 3108 3114 3120

4000 4112 4116 4120 4124 4128 4132 4136 4140 4144 4152 4160

5000 5140 5145 5040 5155 5160 5465 4170 5175 5180 5190 5200

6000 6168 6174 6180 6186 6192 6198 6204 6210 6516 6228 6240

7000 7196 7203 7210 7217 7224 7231 7238 7245 7252 7266 7280

8000 8224 8232 8240 8248 8256 8264 8272 8280 8288 8304 8320

9000 9252 9261 8270 9279 9288 9297 9306 9315 9324 9342 9360

10000 10280 10290 10300 10310 10320 10330 10 340 10350 10360 10380 10400

I

Необходимо строго соблюдать периодичность мойки, дезинфекции cenaj^B тора-молокоочистителя. В противном случае аппарат может стать дополмИ тельным источником вторичного обсеменения молока. Я|

При правильном ведении центробежной очистки можно значительно снЛ зить общую бактериальную загрязненность молока. Однако удалить соматЛ ческие клетки таким способом не представляется возможным.

Для полного удаления бактериальных клеток из молока применяют бактоЛ фугирование. Сущность бактофугирования заключается в удалении из молока до 98 % содержащихся в нем микроорганизмов путем повышения скоростей

центрифугирования без применения термической обработки.

При бактофугировании происходит удаление из молока погибших бактерий и токсинов, что способствует повышению его качества и стойкости в хране-

нии.

После очистки молоко необходимо немедленно охладить до возможно низкой температуры. Оптимальные сроки хранения молока, охлажденного до 4— 6 °C, не более 12 ч. При более длительном хранении молокадаже в условиях низ

ких температур возникают пороки вкуса и консистенции.

Сепарирование молока

Сепарирование молока — это процесс разделения его на сливки и обезжиренное молоко при помощи сепаратора-сливкоотделителя.

Цельное молоко поступает в барабан сепаратора и распределяется тонкими слоями между тарелками. В межтарелочном пространстве жировые шарики как наиболее легкая часть молока оттесняются к оси вращения; обезжиренное молоко как более тяжелая часть молока под действием центробежной силы перемещается к периферии. Распределяясь между тарелками в виде тонких слоев, молоко перемещается с небольшой скоростью, что создает благоприятные условия для наиболее полного отделения жира за короткое время. Содержание жира в обезжиренном молоке не должно превышать 0,05 %.

Оптимальная температура молока при сепарировании 35—40 °C. Сепарирование молока при более высоких температурах (60—80 °C) приводит к вспениванию сливок и обезжиренного молока, дроблению жировых шариков, увеличению содержания жира в обезжиренном молоке. J

Процесс холодного сепарирования молока характеризуется меньшими Ц энергетическими затратами. Однако производительность сепаратора снижает- Я ся в 2—3 раза.

Перекачивание молока, особенно подогретого, насосами, высокотемперг^И турная тепловая обработка молока перед сепарированием, хранение в течеш^И длительного времени, повышенная кислотность приводят к сверхнормативнс^И му отходу жира в обезжиренное молоко, излишним потерям жира при сепарирс^И вании.

Норму расхода молока (Рм) на 1 т сливок с учетом потерь можно определитяИ по формуле: Д

юоосж^-ж^)

* Жм(1- 0;01Л)-ЖОМ’

38

где Хм, Жои, Жт — массовая доля жира соответственно в молоке, обезжиренном молоке и сливках, %;

И—норма потерь жира, % (табл. 15).

Таблица 15

Нормы предельно допустимых потерь при выработке сливок на низовом молочном заводе и сепараторном отделении

Операция Норма потерь жира (в %) при производительности сепаратора

3 т/ч и более до 3 т/ч

Взвешивание и очистка молока 0,03 0,03

Подогревание и сепарирование молока 0,17 0,24

Охлаждение и хранение сливок 0,16 0,19

Отбор проб для анализа и органолептической 0,04 0,04

оценки

Массу сливок и обезжиренного молока, получаемых при сепарировании, определяют на основании уравнения материального баланса процекссасепарирования (Л/м = + Л/Ом) по формулам:

^к^к-^ом) 100-/7

сл" Лл-Л>м ’ юо ’

Ми(Ж^-Жм) юо-л °”' ж^-жом ' 100 ’

где Ми, Мсл, Мом — соответственно масса молока, сливок и обезжиренного молока, кг;

Ж„, Ж„„, Жп„ — соответственно массовая доля жира молока, сливок, обез -М' си им

жиренного молока, %;

П — норма потерь жира, %.

Приведенные расчетные формулы можно вывести графическими методами — по треугольнику и квадрату (см. ниже „Нормализация молока”).

Нормализация молока

Нормализация молока проводится в целях регулирования химического состава молока (массовой доли жира, сухих веществ, углеводов, витаминов, минеральных веществ) до значений, соответствующих стандартам и техническим условиям. Чаще всего нормализацию проводят по массовой доле жира.

Основой расчетов при нормализации является уравнение материального баланса по любой составной части молока, например по содержанию жира (жировой баланс):

39

мт-жгп*мй-жс-ма-ж0,

где Мгп, Мс, Мо — соответственно масса готового продукта, сырья и отходов, кг;

Жт, Жс, Жо — соответственно массовая доля жира в готовом продукте, сырье и отходах, %.

При нормализации молока по жиру к исходному цельному молоку добавляют обезжиренное молоко или сливки или же от исходного молока отбирают часть сливок путем сепарирования. Процесс осуществляется в емкостях (периодическим способом) или в потоке.

При периодическом способе нормализации молока по жиру в резервуаре смешивают определенное количество цельного молокасрассчитанным количеством обезжиренного молока или сливок в зависимости от массовой доли жира в нормализованном молоке.

При нормализации цельного молока обезжиренным молоком уравнение материального баланса имеет вид:

Чм Чм = Ч Ч + Чм’Чм; 1

при нормализации цельного молока сливками — |

Мнм • Чм = Ми • Жи + Мсп Жсп,

где А/нм, Мы, Af0M, Чл — соответственно масса нормализованного, цельного, обезжиренного молока и сливок, кг;

Чм’ЧрЧм’Чл— соответственно массовая доля жира нормализованного, цельного, обезжиренного молока и сливок, %.

Исходя из этих уравнений материального баланса, массу обезжиренного молока и сливок, необходимых для нормализации, определяют по формулам:

Чм = Ч (Ч - Ч«)' - Чм);

Чл=Ч (Чм -Ч) / (Ч - Чм)-

При расчете массы нормализующих компонентов в практике пользуются графическими методами — треугольником и квадратом.

При расчете по треугольнику в его вершинах записывают массовую долю жира компонентов, входящих в уравнение материального баланса. Например, при нормализации обезжиренным молоком, в вершинах треугольника записывают Жы, Жпы, Жом; при нормализации сливками — Жм, Ж11ы, Жсл; для процесса сепарирования молока — Жы, Жсл, Жом.

На внешних сторонах треугольника указывают разности между большим и меньшим содержанием жира, на внутренних сторонах треугольника массу компонентов напротив соответствующих значений массовой доли жира на вершинах треугольника. Тогда на каждой стороне треугольника получаем соотношения, из которых выводим расчетные формулы.

Например, Жнм < Жм, тогда Мнм = Мы + Л/ом. Заполняем треугольник следующим образом (рис. 1). Из треугольника составляем пропорцию в соответствии с правилом расчетного треугольника: отношение внутренних сторон к внешним — величина постоянная. Для полученного треугольника:

40

Рис.1

Л/М

yjf W W" w irr w* "'m "'om "'hm "'om "'hm

Если Мы известна, то, объединяя члены пропорции попарно, выводим расчетные формулы для Л/ом и М|1м.

При расчете по квадрату в центре его записывают желаемую жирность смеси двух компонентов: 2K"HM — при нормализации молока, Жы — при сепарировании молока. По урлам квадрата с левой сто-

роны — жирность компонентов: Жы и Жом, *м и Жсп — при нормализации мо-

лока, Жы и Жои—при сепарировании молока. В углах с правой стороны квадрата показывают разности по диагона-

лям между большей и меньшей величинами. Эти разницы показывают количественное отношение между компонентами смеси. Мм и Мом, Мм и Мсл — для нормализации молока, Мс!1 и Мом —для сепарирования молока.

-Жом

Например, Ж,(М < Жм, Мим = Мм+ + Мом. Квадрат имеет вид (рис. 2):

4>м

Жнм-Жом Жм-Жнм

Если известна масса смеси и необходимо определить массу ее компонентов, то суммируют полученные разности в правой части квадрата, например,

жом

жы -жн„

Рис. 2

ж„„ - жпм + ЖЫ-Ж=Ж,.- жпы. нм ом м нм м ом

Затем записывают соотношение:

лгу лгг W W ’

"'нм ~ "'ом "^м "'ом

ИЗ которого

^нм^нм-^ом) 2 s нм пм им

"'м "'ом

При непрерывном способе нормализации молока в потоке часть сливок отводится из сепаратора сливкоотделителя как избыточный продукт, если массовая доля жира в молоке больше массовой доли жира в нормализованном молоке

В этом случае процесс можно описать следующим уравнением материального баланса:

Мм=Км + Л/сл (.Мн»-^ы~Мсп)-

41

Массу сливок, которую необходимо отобрать от цельного молока, определяют по формуле, выведенной из уравнения материального баланса:

Жм-Жнм

Нормализацию молока по сухим веществам проводят путем добавления к исходному молоку сухого или сгущенного обезжиренного молока в соответствии с уравнением материального баланса.

При определении массы сухого или сгущенного молока учитывают его растворимость и содержание влаги.

Массу сухого молока (Мсм) для нормализации рассчитывают по формуле:

Чм=Ю0- у,

где М— масса сухого молока по рецептуре, кг; Р —• растворимость сухого молока, "/о.

Гомогенизация молока

Гомогенизация молока (сливок, молочной смеси) — процесс дробления жировых шариков путем воздействия на молоко значительных внешних усилий.

Механизм дробления жировых шариков объясняется следующим образом. В гомогенизирующем клапане на границе седла гомогенизатора и клапанной щели резко изменяется сечение потока. Во время движения по каналу седла и клапанной щели жировая капля меняет направление и скорость движения. При переходе через щель передняя часть капли увлекается с огромной скоростью в поток, вытягивается и отрывается от нее. В то же время оставшаяся часть капли продолжает двигаться через сечение и дробиться на мелкие частицы.

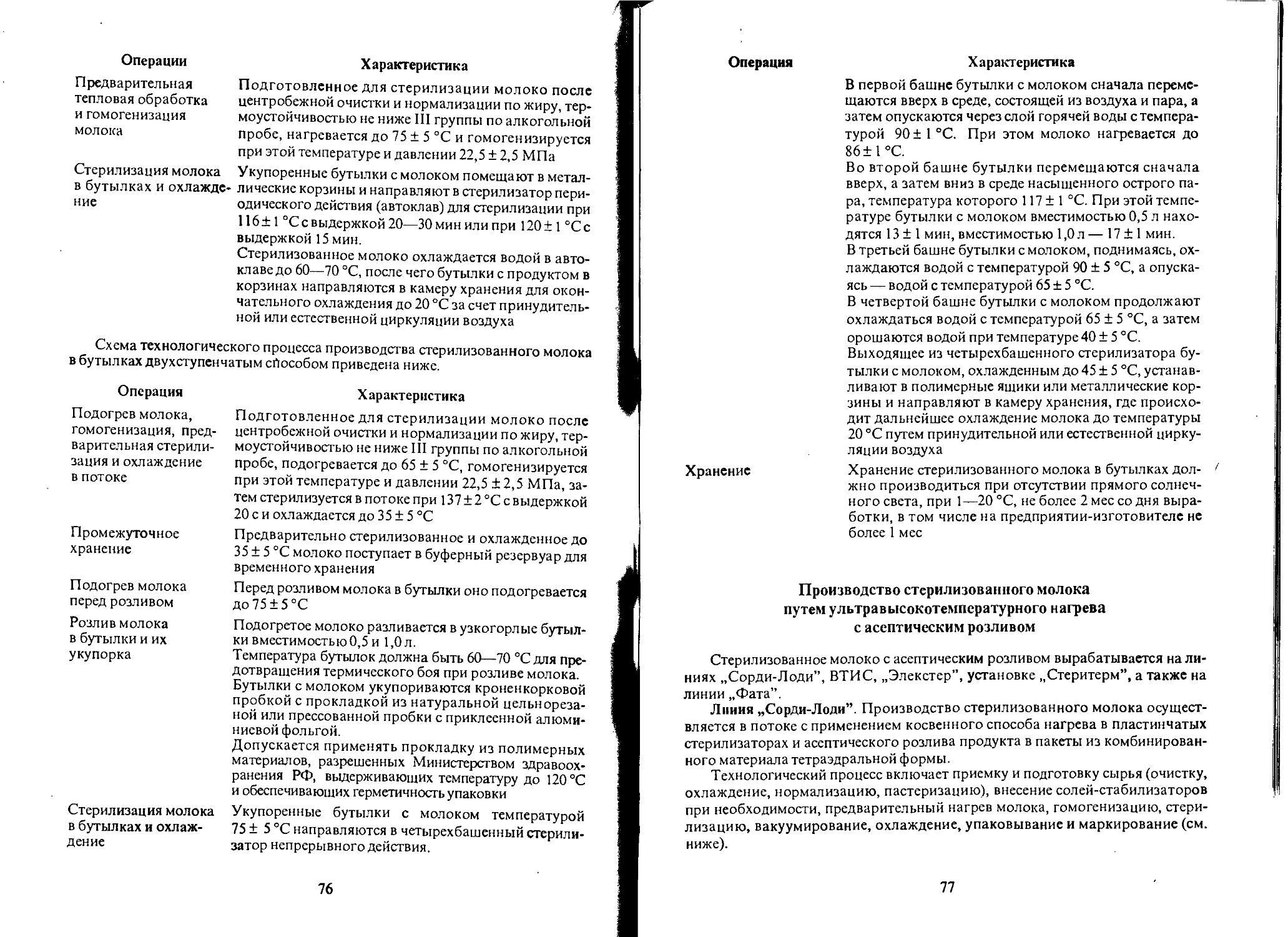

Эффективность гомогенизации зависит от многих факторов, обусловленных режимами ее проведения (температура, давление), а также свойствами и составом молока (массовая доля жира и сухих веществ, кислотность, вязкость, плотность).

Процесс гомогенизации можетбыть эффективен только в том случае, когда жир находится в жидком состоянии. Поэтому гомогенизацию следует проводить при температуре не ниже 50—60 °C.