Text

ВБК_37;24-2

Н19

УДК 687.1.02.072 @75.8)

Рецензенты: канд. техн. наук Л. А'. Бекмурзаев (Шахтин-

ский технологический институт бытового обслуживания),

канд. техн. наук Т. Н. Реут (Минбыт РСФСР)

Назарова А. И., Куликова И. А., Савостицкий А. В.

Н19 Технология швейных изделий по

индивидуальным заказам.— Учеб. для вузов.— 2-е изд., испр. и

доп.— М.: Легпромбытиздат, 1986.— 336 с: ил.

Изложены основы технологии швейных изделий, раскройного

производства и процессы изготовления одежды по индивидуальным

заказам. Даны особенности процессов изготовления одежды на швейных

предприятиях бытового обслуживания в зависимости от различных

видов услуг, особенности обработки изделий из различных

материалов, обработки корсетных изделий и головных уборов. Рассмотрены

способы ремонта одежды.

В отличие от 1-го издания большое внимание уделено вопросам

совершенствования влажно-тепловой обработки швейных изделий,

комплексной механизации процессов ремонта и изготовления одежды.

Для студентов вузов отрасли бытового обслуживания.

Издательство «Легкая

индустрия», 1975

Издательство «Легкая

промышленность и бытовое

обслуживание», 1986, с изменениями

ВВЕДЕНИЕ

Забота о человеке с его растущими материальными

и культурными потребностями служит главным ориентиром

экономического и социального развития страны. Народное

благосостояние предстоит поднять на качественно новую ступень,

улучшить весь комплекс условий жизни советских людей, в том

числе потребление товаров и услуг.

В стране последовательно осуществляются меры по улучше-

-нию бытового обслуживания населения, развивается и

укрепляется материально-техническая база отрасли.

Главными направлениями в развитии бытового

обслуживания являются расширение услуг по восстановлению

потребительских свойств находящихся у населения изделий и

изготовлению изделий по заказам населения, отличающихся высоким

качеством. Предусматривается комплекс мероприятий,

направленных на ускорение научно-технического прогресса в

отрасли.

Предприятия пошива и ремонта одежды занимают важное

место в удовлетворении спроса населения на индивидуальную

высококачественную, оригинальную, особо модную одежду,

изделия, обогащенные разнообразными отделками.

В соответствии с Комплексной программой развития

производства товаров народного потребления и системы услуг

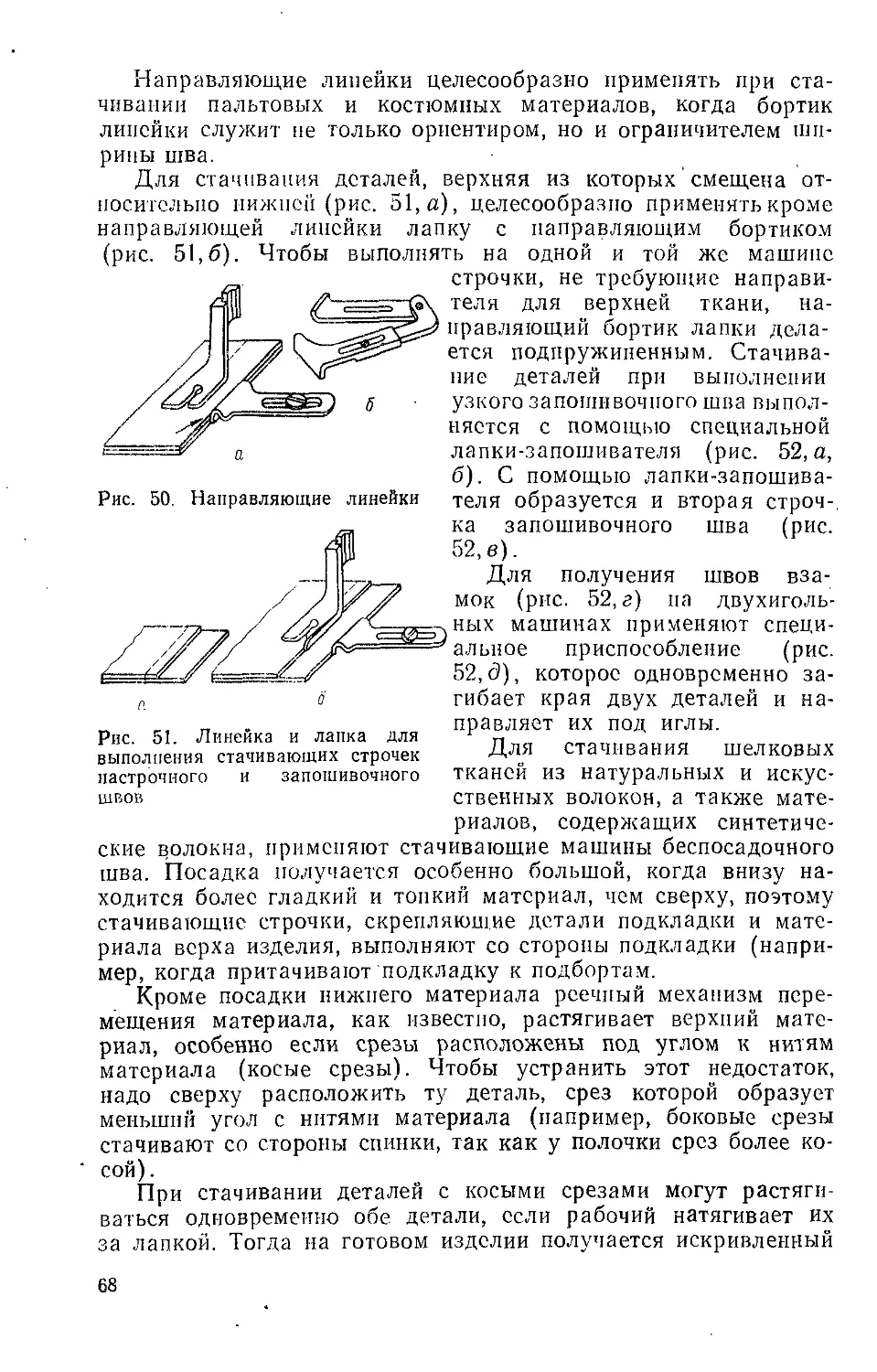

проводится работа по интенсификации производства на базе

увеличения масштабов внедрения передовой технологии,

прогрессивного оборудования, вычислительной техники, лучшего

использования оборудования и производственных мощностей.

В отраслевой группе бытовых услуг пошива и ремонта

одежды постоянно осуществляется работа по расширению и

обновлению ассортимента швейных изделий, совершенствованию

проектирования одежды, в том числе методом гибкой

конструкции, повышению классности оказываемых услуг и созданию

комфортных условий заказчикам в контактной зоне.

Ускорению научно-технического прогресса служит широкая

комплексная механизация технологических процессов на основе

применения новых материалов, комплектов машин и

малооперационной технологии изготовления и ремонта одежды.

Высокие требования, предъявляемые к качеству

изготовляемых изделий, возможно удовлетворить постоянно

совершенствуя технологию пошива одежды. При этом повышение

эффективности процессов изготовления одежды на предприятиях

бытового обслуживания может быть достигнуто за счет

использования прогрессивных способов обработки, обеспечивающих

производительность труда и влияющих на создание

эстетического уровня изделий.

Прогрессивные способы изготовления и ремонта одежды

предусматривают расширение сферы применения клеевых

материалов, специального оборудования, прессов, различных

вариантов фирменных отделок, использование передовых методов

подготовки и раскроя материалов. Этим создаются возможности

для комплексной механизации и автоматизации

технологических процессов.

ГЛАВА I

ОСНОВЫ ТЕХНОЛОГИИ ШВЕЙНЫХ

ИЗДЕЛИЙ

§ I. ОБЩИЕ СВЕДЕНИЯ ОБ ОДЕЖДЕ

АССОРТИМЕНТ ОДЕЖДЫ. Одежда

подразделяется на два класса: производственную и бытовую одежду.

К производственной одежде относят специальную

санитарную и форменную одежду. Производственная одежда

предназначена для ношения в производственных условиях различных

отраслей народного хозяйства. Санитарная одежда

предназначена для защиты работающего от общих производственных

загрязнений и предметов труда от работающего. Форменная

одежда предназначена для военнослужащих, работников

специальных ведомств и учащихся школ и училищ, для которых

установлена форма.

Бытовая одежда отличается наибольшим многообразием и

подразделяется на подклассы, группы, подгруппы, виды и типы.

Для классификации одежды в общегосударственном

классификаторе продукции (ОКП) выделен самостоятельный класс

«Изделия швейные». В основу классификации заложены основные

положения единой десятичной системы классификации и

кодирования продукции (ЕДСКП). Код одежды обозначает

совокупность взаимно увязанных шифров, являющихся условным

обозначением признаков одежды по различным ступеням

классификации (класс, подкласс и т. д.). В общем виде бытовую

одежду можно классифицировать следующим образом:

Подкл асо Группы

Верхняя одежда Пальто, полупальто, плащи, жакеты,

пиджаки, смокинги, жилеты, куртки

визитки, фраки, брюки, платья, блузки,

сорочки верхние, юбки, платья-костюмы,

фартуки, сарафаны, халаты,

комбинезоны и др.

Нательное белье Сорочки нижние трусы, сорочки ночные,

распашонки, кальсоны и др.

Корсетные изделия Бюстгальтеры, грации, корсеты, полу-

корссты и др.

Головные уборы Кепи, фуражки, береты, шапки, шляпы,

панамы, шлемы, пилотки, чепчики и др.

Пляжная одежда Плавки, купальники и др.

Каждая группа бытовой одежды подразделяется на подгруппы

по половозрастному назначению — мужскую, женскую, для

мальчиков и девочек старшей и младшей групп, школьной и

дошкольной группы, для детей ясельного возраста и

новорожденных, а подгруппы — на виды в зависимости от сезона —

демисезонную, летнюю, зимнюю, межсезонную.

Каждый вид одежды может быть различного типа —

повседневного, торжественного, домашнего и спортивного.

Кроме того, одежда подразделяется по виду волокна

материала — одежда из шерстяных, шелковых, хлопчатобумажных,

искусственных, синтетических материалов.

Бытовая одежда отличается также большим разнообразием

моделей по каждому виду, определяемым формой, силуэтом,

конструкцией узлов и деталей одежды.

Для всех видов одежды установлены размер (номер) и

длина (рост). Размер определяется обхватом груди, а длина —

длиной тела человека и модой. В соответствии с этим одежда

имеет следующие размеры, см: а) для взрослых — 88—120;

б) для детей: подростковой группы — 88, 92; старшей школьной

группы — 76, 80, 84; младшей школьной группы — 64, 68, 72;

дошкольной группы — 56, 60; ясельного возраста — 48, 52.

В таких изделиях, как мужские сорочки, имеющие большие

припуски на свободное облегание, номер определяют не только

по размеру обхвата груди, но и по размеру обхвата шеи как

наиболее облегаемой изделием части тела. Здесь номера

находятся в следующем соотношении:

размер обхвата груди 68, 72, 76, .... 88, 92, 96. ..

размер обхвата шеи 32, 33, 34. . , ., 37. 38, 39 ...

Верхняя одежда для взрослых имеет шесть длин, для детей

ясельного возраста—две, для детей остальных возрастов—

три. Интервалы между смежными длинами в пальто и женских

платьях 6 см, в пиджаках и жакетах 2 см.

Помимо размеров и длин одежда для взрослых имеет пол-

нотные группы в зависимости от обхвата бедер и талии. Для

мужчин — три группы в зависимости от обхвата талии, а для

женщин — четыре в зависимости от обхвата бедер.

В соответствии с размерной характеристикой одежда

маркируется числами, обозначающими длину, обхват груди "и обхват

талии и бедер. Например, мужские пальто третьей длины,

среднего размера, второй полнотной группы имеют маркировку 170—

100—88.

При изготовлении одежды размерную характеристику

изделия устанавливают при оформлении заказа.

Каждая модель определенного вида одежды состоит из

изделия минимальной сложности и усложнякшях элементов в

соответствии с прейскурантом Б-01 @1-15) на изготовление

швейных изделий по индивидуальным заказам населения.

Изделия "минимальной сложности характеризуются наиболее

типовыми конструкциями, силуэтом и деталями одежды, как

правило, не зависящими от изменений моды.

К усложняющим элементам относятся линии на основных

деталях в виде складок, швов, подрезов и др.; дополнительные

детали в виде сложных по форме карманов, увеличенного числа

карманов по сравнению с изделиями минимальной сложности,

шлиц или разреза в боковых швах, манжет и др; отделочные

элементы в виде отделочных строчек, меховых, кожаных,

трикотажных отделок по воротнику, рукавам, бортам, а также тесьмы,

сутажа, вышивки и др.; более сложные конструкции изделий по

силуэту (трапециевидный, значительное расширение книзу

и др.), рукавов в женской одежде платьевой группы и др.

Основными видами услуг по изготовлению и ремонту одежды

являются: изготовление одежды по индивидуальным заказам,

изготовление одежды-полуфабрикатов, ремонт и обновление

бывшей в употреблении одежды.

При индивидуальных заказах новой одежды имеется

возможность создать изделия в полном соответствии с

назначением, выбранным материалом, фасоном, типом телосложения,

возрастом, полнотой, обликом и индивидуальными запросами

заказчика.

Одежду-полуфабрикаты предлагают заказчику в определен'

ной степени готовности, поэтому ограничивается возможность

выбора фасона, материала и подбора изделия для конкретной

фигуры. Однако этот вид услуг обеспечивает сокращение

сроков изготовления одежды для заказчиков, так как после заказа

изделие нуждается только в окончательной обработке.

При ремонте и обновлении одежды ликвидируют местный

износ или случайные повреждения без изменения фасона,

фасон может быть изменен частично в отдельных узлах и, кроме

того, одежда может быть полностью обновлена по фасону,

силуэту, а иногда и виду. Эти услуги являются экономически

целесообразными, так как позволяют вторично использовать

материалы морально устаревших изделий, продлить срок службы

изделий.

ТРЕБОВАНИЯ К ОДЕЖДЕ. Одежда создает вокруг тела

человека микроклимат, обеспечивающий оптимальные условия

для поддержания постоянной температуры тела. Одежда

помогает человеку в любых метеорологических условиях сохранить

здоровье и работоспособность. В зависимости от климатических

условий и назначения одежда может быть выполнена из одного

или нескольких слоев различных материалов. Медицинская

климатология выделяет пять основных зон, которые определяют

различные требования к защитной одежде.

Для зон с наиболее суровым и резко континентальным

климатом к теплозащитным свойствам одежды предъявляются

повышенные требования. В зимний период лучшей одеждой

является мехоЁая, а в переходный — демисезонные пальто,

утепленные костюмы, плащи, костюмы из шерстяных и

хлопчатобумажных материалов.

Для зоны с умеренным климатом в зимний период требуется

одежда с утепляющей прокладкой, а в переходный —

демисезонные пальто и плащи.

Для зоны с влажным климатом рекомендуется одежда,

защищающая организм человека от повышенной влажности.

В зимний период достаточно иметь облегченные зимние или

демисезонные пальто, верх которых выполнен из материала

с малой водопроницаемостью.

Для зоны с жарким климатом необходима одежда,

защищающая организм человека от перегрева. В зимний период для

этой зоны требуются демисезонные пальто и плащи с

повышенной ветростойкостью, а в летний период — одежда с хорошей

воздухопроницаемостью.

, Качество одежды характеризуется совокупностью

потребительских и производственных свойств изделия, определяющих

степень его пригодности для использования по назначению.

Потребительские свойства одежды определяются гигиеническими,

эксплуатационными и эстетическими требованиями;

производственные — экономичностью и технологичностью конструкции

изделий.

Гигиенические требования к одежде включают защиту тела

от воздействия неблагоприятных факторов внешней среды, от

механических повреждений, обеспечение нормальной

жизнедеятельности организма (кожное дыхание, газообмен, выделение

пота), поддержание теплового баланса (стабильную

температуру на поверхности тела человека). Гигиенические требования

обеспечиваются соответствующим подбором материалов для

одежды, многослойностыо и конструкцией изделий.

Эксплуатационные требования обеспечивают соответствие

изделий условиям труда или отдыха, прочность и надежность

одежды в эксплуатации. Одежда должна обеспечивать свободу

движения и дыхания человека, свободное надевание и снимание

ее. Сьобода движения создается за счет специальных

припусков к размерам деталей и за счет наличия складок, разрезов

или расширения формы книзу. Удобство пользования решается

в одежде конструкцией отдельных участков, например

доступным расположением застежки, карманов и т. д. Одежда должна

обладать необходимой прочностью, чтобы обеспечивать

сопротивление усилиям, действующим на детали изделия и их

соединения при различных движениях человека. Под надежностью

одежды следует понимать ее безотказную службу на

протяжении всего периода носки в определенных условиях до момента

морального или физического износа.

Одежда должна не только обеспечивать сопротивление

износу, но и сохранять форму деталей, полученную в процессе

8

обработки. Вместе с тем одежда должна быть гибкой и мягкой,

чтобы не создавать неудобства при движении человека. Эти

требования зависят от правильного подбора прокладок для

изделий, конструкции узлов одежды.

Эстетические требования включают художественное

оформление одежды, подбор материала по цвету, рисунку, отделке,

соблюдение пропорций частей одежды.

Производственные требования направлены на обеспечение

изготовления одежды с рациональным использованием материа-

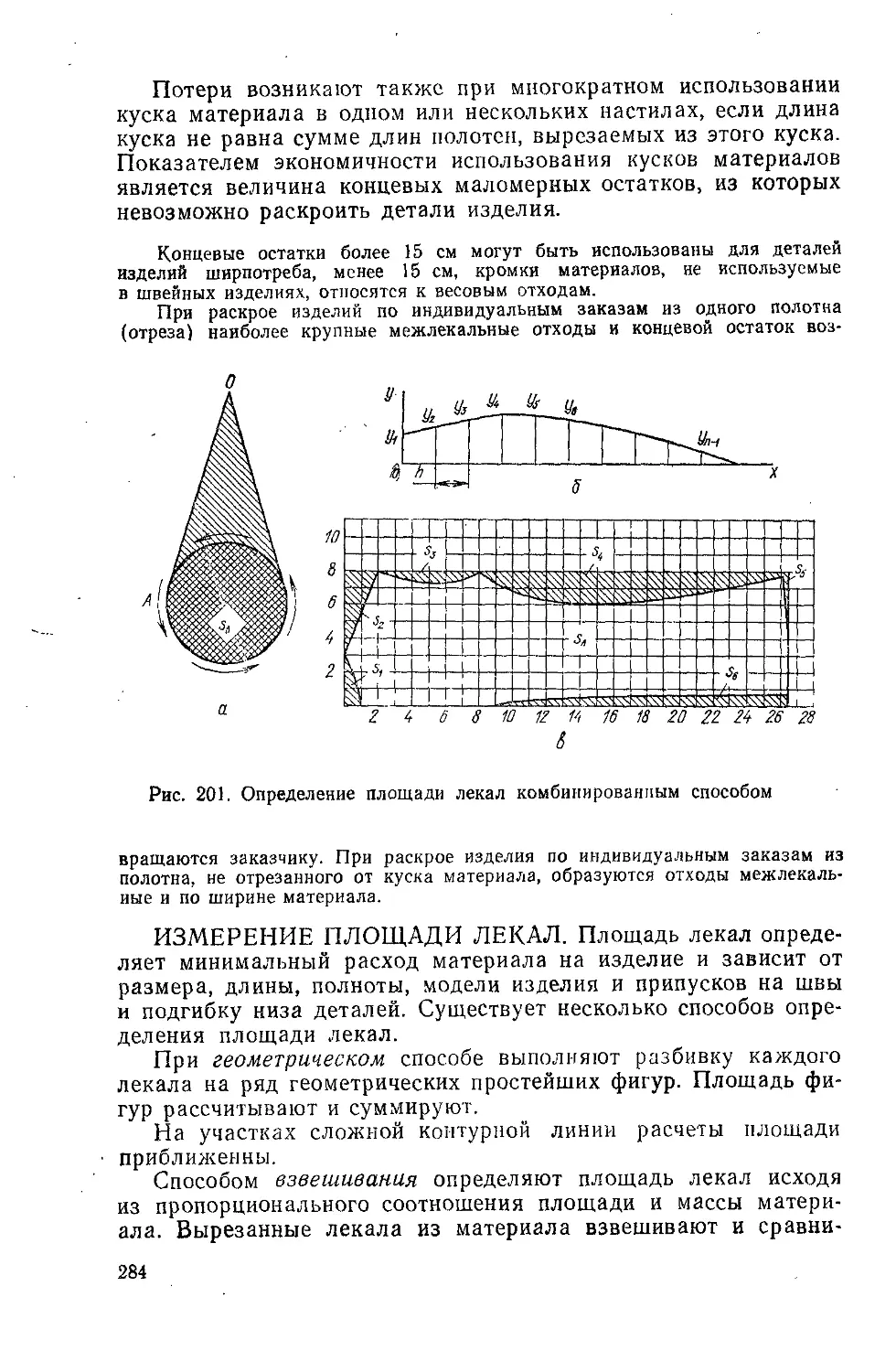

Рис. 1. Основные детали верха одежды

лов и минимальной трудоемкостью обработки, которые являются

основными факторами снижения себестоимости изделий. На

различных этапах производства одежды возникают потери

материалов, снижение которых обеспечивает уменьшение

материалоемкости изделия.

При разработке конструкции деталей предусматривают припуски на ура-

ботку материала и на формирование деталей изделия. В этих припусках

заложены излишки материала, которых можно избежать, проектируя детали

конструкции с учетом их формовочных свойств. Например, после сутюжива-

ния полочек обязательной операцией является обрезание края борта для

получения окончательного контура борта. В юбке, расклешенной книзу

(солнце), после небольшого периода носки боковые края провисают и

требуют подрезания.

В настоящее время разрабатывают технологичные

конструкции изделий, позволяющие сократить потери на обрезание краев

деталей и обеспечить создание формы деталей без применения

принудительных деформаций материала влажно-тепловой

обработкой. Применение единых методов конструирования одежды,

обеспечивающих хорошую посадку изделий, позволяет

проектировать только минимально необходимые припуски на уточнение

параметров изделия. Большие потери материала возникают при

9

раскрое изделий. Уменьшение их возможно за счет раскроя

материалов не одним полотном, а настилами, применения много-

комплектных раскладок.

Уменьшение трудоемкости обработки изделий определяется

упрощением способов обработки, ликвидацией отдельных

операций, созданием условий для максимальной механизации

технологических процессов и повышеиия производителыюсти труда.

СВЕДЕНИЯ О КОНСТРУКЦИИ ОДЕЖДЫ. Конструкция

одежды определяется формой и количеством деталей, строением

и расположением ее швов и узлов. Разнообразие конструкций

зависит от таких факторов, как вид модели, материал,

назначение одежды и применяемые методы обработки. Несмотря на

значительное разнообразие конструкций, современная одежда

имеет много общего в деталях, узлах и швах. Детали одежды

разделяются на детали верха, подкладки, прокладок,

отделочные детали. Контуры деталей называют срезами. Приведем

название срезов и осиовных деталей одежды.

Детали Срезы и их обозначение

Полочка и спинка Срезы горловины 1—2, плечевые срезы

(рис. 1, а) 1—3, срезы проймы 3—4, боковые

срезы 4—5, срезы низа 5—6, срезы борта

6—7, срезы шлицы спинки 6—8,

средний срез спинки 2—9, срез уступа

шлицы спинки 8—9, срез отворота 2—7

(лацкана)

Верхняя и нижняя части Срез оката 1—2, передние срезы 2—3,

рукава (рис. 1, б) срезы низа 3—4, срезы шлицы 4—5,

локтерые срезы 1—6

Передняя и задняя поло- Верхние срезы /—2, средние срезы

винки брюк (рис. 1, в) 2—3, шаговые срезы 3—4, боковые

срезы 1—5, срезы низа 4—,5

Наиболее разнообразны по конструкции детали верха и

отделочные детали, определяющие фасон изделия.

Основные детали верха плечевых изделий (см. рис. 1, а, б) —

полочка, спинка, рукава, а поясных изделий (см. рис. 1, в) —

задняя и передняя половинки — образуют форму и силуэт

одежды. Мелкие детали (клапаны, обтачки, подборта, пояс,

листочки, оборки, рюши и др.) являются отделкой одежды или

используются для обработки краев основных деталей.

Основные детали могут состоять из одной или нескольких

частей в зависимости от модели, силуэта, формы и вида одежды.

Разнообразие конструкции спинки и полочек, состоящих из

одной части, определяется наличием отделочных швов, деталей и

вытачек.

Детали из двух и трех частей могут быть разной

конструкции в зависимости от расположения шва, соединяющего эти

части? вдоль детали на уровне талии (рис. 2) или на уровне

лопаток, груди. Комбинации этих разновидностей создают

различия в конструкциях деталей.

10

Для создания формы основных деталей применяют вытачки

(швы, которые проходят не по всей детали), например верхняя

и боковая вытачки полочек, вытачка по талии на спинке или

на задних и передних половинках брюк и др.

Рукава изделий могут состоять из одной, двух или трех

частей (рис. 3). Кроме того, конструкция рукавов может быть

разной в зависимости от конструкции нижних и верхних срезов.

Конструкция верхних срезов рукавов (втачные, реглан и

рукава, выкроенные вместе с полочками и спинкой) определяет

покрой рукава.

Воротник одежды состоит обычно из двух деталей —

верхней (рис. 4, а, б) и нижней (рис. 4, в), в женском платье может

состоять из одной детали.

Нижний воротник

верхней одежды придает и

удерживает форму

воротника изделия, он

состоит из двух частей.

Верхний воротник

состоит из одной части, за

исключением отдельных

изделий со стойкой (рис.

4, >). Обычно

конструкцию воротника из двух

частей применяют в

изделиях из материалов,

трудно поддающихся

формованию.

Подборт служит для

оформления и обработки

края борта, поэтому по внешнему срезу он соответствует срезу

бортов полочек.

Пояс в плечевых изделиях является дополнением к фасону,

а в поясных изделиях — деталью, обеспечивающей посадку

брюк и юбок на фигуре человека.

Подкладка применяется при изготовлении верхней одежды

и состоит из постоянного числа деталей (рис. 5), форму которых

меняют в соответствии с формой основных деталей верха.

Подкладка закрывает внутреннюю часть изделия и предохраняет

изнаночную сторону деталей верха от трения и срезы деталей

от осыпания. Для того чтобы обеспечить удобство носки

изделия верхней одежды, подкладка должна иметь скользящую и

гладкую поверхность. Детали подкладки должны быть немного

больше деталей верха.

Прокладочные детали одного назначения для одежды всех

видов по конструкции почти одинаковы. Их располагают внутри

изделия и применяют для придания устойчивости, сохранения

формы, увеличения прочности отдельных участков одежды, для

Рис. 2. Основные детали

одежды из двух и трех

частей

11

повышения теплозащитных свойств одежды. Прокладку для

сохранения формы используют в бортах, воротниках, для

устойчивости краев в карманах, поясах, по низу рукавов, по краям

шлицы.

Утепляющую прокладку из ватина или из синтетических

материалов применяют в зимней одежде и располагают ее между

подкладкой и верхом основных деталей изделия.

С целью экономии материала детали, невидимые с лицевой стороны

изделия, могут иметь надставки, например нижний воротник, подборт, пояс,

подкладка. При изготовлении одежды в

ателье высшего разряда надставки к этим

деталям могут допускаться только

при согласовании с заказчиком.

Возможные надставки на подкладке спинки и

полочки показаны на рис. 5 штриховыми

линиями.

Конструкция одежды

разделяется на узлы, по которым

последовательно обрабатывают и

собирают изделия. Узел может

состоять из нескольких деталей.

В верхней одежде основными

узлами, определяющими всю

конструкцию изделия, являются

полочки и спинка, карманы,

борта, воротник, рукава и подкладка; в женском платье —

полочка, спинка, карманы, застежка, воротник, рукава; в

брюках и юбках — передняя и задняя половинки, карманы,

застежка, узлы верхних и нижних краев. Обработку и соедипе-

LLL/

Рис. 3. Детали рукавов одежды

7

a S

Рис. 4. Воротники верхней одежды

ние деталей в узлах выполняют с помощью различных швов

(ниточных, клеевых, сварных).

Для швов в одежде предусматривают припуски. Величина

припуска на шов зависит от свойств материала, от усилий,

действующих на шов в процессе носки изделия, и от конструкции

шва. Некоторых припусков на швы можно избежать только при

условии выкраивания цельновыкроенных деталей (например,

рукава с одним швом, неотрезного подборта) и применения

деталей без надставок.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ. К

нормативно-технической документации относятся стандарты,

техническое описание на конкретную модель вместе с образцом

12

изделия, лекала, технические условия, инструкции, методики,

нормативы и др. Эта документация разрабатывается с учетом

стандартизации требований к качеству готовых изделий,

материалов, определения единой системы показателей качества,

установления единых систем документации и др.

В СССР разработана единая государственная система стандартизации,

которая предусматривает четыре категории стандартов: государственные

стандарты СССР (ГОСТ), отраслевые (ОСТ), республиканские (РСТ) и

стандарты предприятий (СТП).

Государственные стандарты устанавливают единые требования для всех

швейных изделий и нормы общетехнических показателей, допустимые

отклонения и чистоту обработки, определяющие выпуск одежды определенного

качества. Стандарты утверждаются Государственным комитетом СССР по

стандартам. Государственные

стандарты обязательны к применению

всеми предприятиями независимо от

их подчинения. В швейной

промышленности применяются стандарты на

термины и определения,

классификацию стежков, строчек и швов,

определение сортности изделия,

маркировку и упаковку и др.

Отраслевые стандарты

устанавливают общие технические

требования и требования к качеству одежды

одного или нескольких сходных

видов для всех предприятий отрасли.

Стандарты утверждаются ведущими

министерствами производства

соответствующего вида продукции.

В швейной промышленности

отраслевая документация имеется на измерения типовых фигур, на технические

требования к стежкам, строчкам и швам.

Республиканские стандарты устанавливают основные технические

требования к изготовлению одного или нескольких видов сходных изделий для

всех предприятий республиканского и местного подчинения данной союзной

республики. Стандарты утверждаются министерствами союзных республик.

При изготовлении одежды по индивидуальным заказам республиканские

стандарты имеют наибольшее распространение в виде нормативно-технической

документации. В республиканских стандартах на одежду по

индивидуальным заказам предусмотрены общие технические требования, которые не

зависят от изменения моды. В этих стандартах указаны необходимые припуски

к деталям определенного вида одежды, направление нитей основы и утка,

допустимые отклонения к ним, допустимые надставки к деталям, вид

маркировки готовых изделий (товарный знак) и условия транспортировки

изделий на приемные пункты. Для обеспечения выпуска разнообразного

ассортимента изделий по индивидуальным заказам с частым изменением модного

направления в стандартах указывают общие требования к качеству посадки

изделий на фигуре заказчика и соответствия каждого заказа современному

направлению моды по форме, силуэту и применяемым материалам.

Республиканские стандарты разработаны на основные группы одежды: одежды

верхней мужской и для мальчиков, одежды верхней женской и для девочек

и др. В республиканских стандартах установлены также требования к

ремонту на различные виды одежды.

Стандарты предприятий устанавливают на нормы, правила, требования,

методы и т. п., применяемые только на данном предприятии. Они

утверждаются руководителями предприятия. В производстве одежды по

индивидуальным заказам при внедрении КСУ КБО (комплексной системы управления

качеством бытового обслуживания) стандарты предприятий приобрели

Рис. 5. Основные детали подкладки

13

большое значение как организационно-методическая основа КСУ КБО. В

помощь предприятиям ЦОТШЛ (Центральная опытно-техническая швейная

лаборатория) разработала типовые стандарты, которые при уточнении с учетом

местных условий могут бить приняты предприятием в качестве стандарта.

Стандарты предприятий разработаны на порядок проведения дня

качества на предприятии, методы приемочного и операционного контроля

качества при изготовлении и ремонте одежды и др.

Техническое описание составляют на модель. Оно содержит рисунок

модели, описание ее внешнего вида, перечень рекомендуемых материалов верха,

подкладки, прокладки и фурнитуры, размеры, длины и полнотные группы.

В техническом описании даны особенности обработки узлов модели. К

техническому описанию прилагается один комплект лекал-эталонов

(оригиналов), по которым затем составляют чертеж деталей на все размеры и длины,

и табель мер.

Табель мер (таблица измерений лекал и готовых изделий) содержит

перечень основных мест измерений в деталях и готовом изделии, величины

этих измерений, допустимые отклонения от них и припуски на обработку.

Его используют при контроле лекал и приемке готовых изделий.

В условиях производства одежды по индивидуальным

заказам техническое описание составляют только при изготовлении

одежды-полуфабрикатов и моделей одежды, заказываемых по

образцам. Для одежды-полуфабрикатов описание составляют

на группу фасонов, являющихся семейством фасонов одной

базовой модели-конструкции. Групповое техническое описание по

содержанию соответствует описанию на модель, но все

положения даны применительно к семейству фасонов. К техническому

описанию прилагают табель мер, рисунки всего семейства

фасонов с указанием варианта — номера фасона, комплект

основных лекал с дополнением лекал на отдельные детали, имеющие

конструктивную особенность для конкретного фасона семейства.

В техническое описание включены оперативные нормы

расхода материалов на верх, подкладку по каждому размеру и

длине на все семейство фасонов.

При изготовлении одежды по индивидуальным заказам в

качестве нормативно-технической документации используют

лекала базовых конструктивных основ, универсальные и

унифицированные лекала. Лекала базовых конструктивных основ и

универсальные применяют при раскрое деталей верха изделий по

индивидуальным заказам, а унифицированные — для раскроя

настилами прокладочных деталей.

Лекала-эталоны базовых конструктивных основ применяют

для изготовления чертежей лекал всех размеров и длин

(чертежи технического размножения лекал). Каждая базовая

конструктивная основа представляет собой конструкцию основных

деталей (полочки, спинки, рукава) определенной формы,

силуэта, покроя изделия в соответствии с современным

направлением моды. Комплект основных деталей может быть дополнен

вспомогательными лекалами для обрезания бортов, воротников,

для нанесения мест фасонных линий и др. К лекалам базовых

конструктивных основ прилагают рисунки силуэтных форм

изделий и технические условия с расчетами основных конструк-

14

тивиых участков лекал, необходимыми измерениями типовых

фигур, использованных при расчете, и прибавками на свободное

облегание.

Универсальные лекала в отличие от лекал базовых

конструктивных основ выполняют на основе универсальной базовой

конструкции, которая включает максимальное число

конструктивных элементов, создающих определенную силуэтную форму,

линии возможных модных сечений деталей, линии разных длин,

ширин и покроев рукавов, различные формы воротников

увязанных с линией горловины лекал основных деталей.

Унифицированные лекала используют для раскроя бортовых,

плечевых, утепляющих прокладок, подкладки карманов.

Величина партии прокладочных деталей может быть ограничена, поэтому

для использования более высоких настилов унифицированные лекала

создают на размерные группы C8—92; 96—100 и т. д.).

Лекала для бортоных прокладок имеют три конструктивные основы

в зависимости от покроя рукавов (втачные, цельновыкроенные, реглан);

лекала подкладки карманов имеют две размерные группы (88—!00; 104—116);

лекала утепляющей прокладки выполнены по конструкции без боковых

швов, шов предусмотрен только посередине спинки для получения

необходимой ширины прокладки по ширине верха изделия.

Технические условия включают описание основных

требований, предъявляемых к качеству изделия при изготовлении

лекал, раскладок, при раскрое деталей. Технические условия

могут быть в цифровой или словесной форме.

При цифровом выражении требований к качеству изделий в процессе

изготовления и в готовом виде указывают номинальные размеры, допустимые

отклонения от них и припуски. Припуски гарантируют готовые изделия от

уменьшения размеров в процессе обработки (припуски на швы, на уточнение

параметров изделий по фигуре заказчика при примерке и др.). Допустимые

отклонения определяют пределы, внутри которых находится номинальный

размер. Они необходимы для объективной оценки качества обработки.

Например, номинальный размер 1100 мм, а допустимое отклонение ±10 мм.

В швейных изделиях допустимые отклонения предусмотрены

от нитей основы и утка в деталях, отклонения от размеров

деталей кроя и готовых изделий, выполняемых без примерки по

фигуре заказчика.

Технические требования к раскладке лекал предусматривают

правильное расположение лекал на материале с учетом

направления нитей основы и размещения лекал по длине

раскладки.

Для контроля направления нити основы и утка в деталях на лекалах

наносят номинальное направление нитей и допустимые отклонения (см.

рис. 1,в), Допустимые отклонения Р (в °/о)—это отношение абсолютной

величины отклонения d (рис. 6) к длине детали в долевом направлении /,

т. е. P-lOOd/Z.

Правильное расположение детали относительно нитей основы проверяют

путем измерения расстояния от кромки материала до линии номинального

направления нитей основы в начале пив конце Ъ детали. Разность этих

величин должна быть меньше или равна величине допустимого отклонения,

т. с. а—Ъ^й. При правильном положении детали величина а, отложенная

в конце детали, должна находиться в пределах допустимого отклонения d.

15

В технических условиях указывают расположение лекал но

длине раскладки в зависимости от вида поверхности материала.

Например, на материалах с ворсом, начесом, направленным рисунком

лекала располагают в одном направлении по длине раскладки, а на

материалах гладкокрашеных и клетчатых с симметричным расположением

полос в раппорте лекала деталей допускается раскладывать в

противоположных направлениях для сокращения межлекальных отходов,

В технических условиях к раскрою деталей указано

направление ворса, начеса материалов в готовых изделиях, которое

необходимо учитывать в раскладке и настиле.

В изделиях из материалов типа плюша, бархата, бобрика ворс должен

быть направлен снизу вверх, чтобы обеспечить матовый оттенок материала.

В изделиях из материалов типа байки,

драпа, сукна, замши, вельветона ворс

должен быть направлен сверху вниз.

Допустимые отклонения от

номинальных размеров готовых изделий

представляют сумму всех отклонений,

возникающих при раскрое и обработке изделий. Эти

отклонения зависят от способов раскроя,

свойств материалов, способов обработки

изделий и применяемого оборудования.

Рис. 6. Определение пра- Величина допустимых отклонений по сре-

вильного расположения де- зам деталей от лекал зависит от значения

тали на материале срезов в деталях. Например, в особо

ответственных срезах (проймы, горловины

и др.) отклонения составляют ±1—1,5 мм,

а в неответственных (низ верха, подкладки карманов и др.) ±2,5—4 мм.

Кроме стандартов и технических условий качество изделий,

изготовляемых по индивидуальным заказам, регламентируется

нормативно-технической документацией (например, единые методы конструирования одежды

разных видов, прогрессивная технология изготовления одежды различных

видов, типовые методы ремонта одежды, инструкция по определению

процента износа швейных изделий при приеме заказов в ремонт и

перелицовку и др.).

Учитывая, что швейные изделия бытового назначения имеют широкий

ассортимент и сравнительно короткий срок службы из-за быстрого

морального старения, необходима большая гибкость, маневренность технической

документации. Стандартизация швейных изделий должна стать общим

правилом, единым законом производства, стимулируя применение новых

материалов и оборудования при изготовлении изделий новой моды.

§ 2. СТЕЖКИ, СТРОЧКИ И ШВЫ

Для соединения деталей одежды и обработки ее

срезов используют ниточные, клеевые и сварные швы.

Ниточными швами (рис. 7, а) обрабатывают или соединяют один или

несколько слоев материала строчками. Клеевыми швами (рис. 7,

б) материалы скрепляют клеем в виде паутинки, порошка или

ниток. В сварных швах (рис. 7, в) используют

термопластические свойства синтетических волокон тканей или пленочных

материалов.

Ниточные швы выполняют одной или несколькими строч-

16

ками. Строчки состоят из ряда стежков, которые являются

элементами строчки. Стежки представляют собой переплетение

ниток между проколами ткани иглой. В зависимости от характера

переплетения ниток и расположения стежков на ткани строчки

разнообразны по внешнему виду и строению. Многие

одинаковые по своему строению строчки различаются по назначению:

например, машинная строчка 1 (см. рис. 7, а) в настрочном

шве является скрепляющей, а такая же строчка 2 —

отделочной. Процесс выполнения каждой из этих строчек имеет свои

технологические особенности и требует применения различных

2 У

а б

Рис. 7. Ниточный, клеевой и сварной швы

приемов и приспособлений. Многие одинаковые по своему

строению строчки выполняют па различных швейных машинах.

Стежки и строчки в зависимости от способа их выполнения

разделяют на ручные и машинные. Наиболее эффективными по

скорости выполнения, прочности соединения и качеству

обработки деталей являются машинные строчки.

Ручные стежки и строчки

Ручные стежки выполняют с помощью швейных

игл 12 номеров диаметром от 0,6 до 1,8 мм и длиной от 30 до

75 мм.

Ручные стежки образуются двумя способами в зависимости

от того, как прокалывают материал: или игла вводится в

материалы и выводится из них при проколе с одной стороны

(рис. 8, а), или игла вводится с одной, а выводится с другой

стороны материалов (рис. 8, б). Наибольшее применение имеет

первый способ, так как он производительнее. Второй способ

применяют при обметывании петель и срезов деталей, а также

при скреплении концов карманов и складок, когда приходится

прокалывать насквозь несколько слоев материала.

Строение ручных стежков зависит от расположения

образующих их ниток на поверхности л внутри материалов (прямое,

косое, крестообразное, петлеобразное), а также от соотношения

@ 4<М. рис; 8, в, г) на лицевой стороне и интервалов Ь.

17

Длина стежка определяется длиной а и Ь. Величина косого,

крестообразного и петельного стежков определяется также

шириной с.

Длина различных ручных стежков изменяется от 2 до 50 мм в

зависимости от вида стежка и строчки и от толщины сшиваемых материалов.

Длина стежков обычно больше при обработке толстых материалов. Ширина

различных стежков также зависит от вида стежка, строчки и толщины

материала и изменяется от 1 до 7 мм.

При изготовлении одежды применяют пять основных видов

ручных стежков: прямой (см. рис. 8, в), косой (см. рис. 8, г),

крестообразный (рис. 8, д), петлеобразный (рис. 8, е) и петель-

Рис. 8. Способы образования и виды ручных стежков

ный. Петельные стежки имеют специальное назначение — их

применяют для обметывания петель. Все остальные стежки

универсальные, т. е. их применяют для выполнения различных

строчек при соединении и обработке деталей одежды.

СТРОЧКИ ПРЯМОГО СТЕЖКА. Прямые стежки —

наиболее простые по строению; они образуют непрочные, легко

распускающиеся строчки. Вследствие этого их используют для

временного скрепления деталей.

Сметочную строчку (рис. 9, а) применяют для

предварительного соединения деталей, которые складывают вместе и

выравнивают по срезам (сметывание боковых, плечевых срезов,

вметывание рукава в пройму изделия и т. д.). Длина прямого

стежка при сметывании деталей без посадки 15—25 мм, с

посадкой 7—15 мм.

Наметочной строчкой (рис. 9, б) скрепляют две детали,

которые накладывают одну на другую и выравнивают по

поверхности, например, наметывают полочку на бортовую прокладку.

Длина стежка 30—50 мм.

Заметочной строчкой (рис. 9, в) закрепляют подгибаемый

край детали, например заметывают низ изделия и рукавов.

Длина стежка 10—30 мм.

18

Выметочной строчкой (рис. 9, г) скрепляют края деталей,

которые предварительно соединены машинной строчкой и

вывернуты швом внутрь, например при обработке края клапанов,

бортов, воротника. Длина стежка 7—10 мм.

Копировальную строчку (рис. 9, д) применяют при

изготовлении одежды по индивидуальным заказам для перенесения

линий разметки с одной детали на другую. Длина стежка 10—

15 мм. После выполнения строчки детали, сложенные лицевой

стороной внутрь, раздвигают, натягивая незатянутые стежки, и

разрезают нитки стежка между деталями. Оставшиеся в

материале концы ниток образуют линии на лицевой стороне детален.

Рис. 9. Строчки прямого стежка

СТРОЧКИ КОСОГО СТЕЖКА. Косые стежки образуют

более прочное и эластичное скрепление материалов, чем прямые.

Ими выполняют строчки для временного (наметочные и выме-

точные) и постоянного (обметочные, стегальные, подшивочные

и строчки для незаметного соединения материалов) скрепления

деталей.

Наметочную строчку (рис. 10, а) выполняют при

расположении строчки на небольшом расстоянии A0—30 мм) от

срезов деталей, например при наметывании подбортов и воротника.

Длина стежка 7—20 мм.

Выметочную строчку (рис. 10, б) применяют для

выметывания краев клапанов, бортов и воротника верхней одежды из

всех материалов, кроме тонких платьевых и костюмных тканей

в полоску, так как косые стежки могут исказить рисунок ткани

в результате стягивания ее поперек строчки. Длина косых

стежков в выметочных строчках та же, что и при выполнении этих

строчек прямыми стежками.

Обметочную строчку (рис. 10, в) выполняют по срезам

деталей с целью закрепления гех от осьщашщ нитей. Такую строчку

применяют при изготовлении»одежды по, индивидуальным

заказам для обработки срезов деталей Р изделиях без подкладки

(брюки, юбки, женские платгьяТ из. легкоосыпающихся тканей.

Длина стежка 5—10 мм, ширина Ф—4 м».

19

Стегальную (рис. 10, г) строчку применяют для скрепления

основного и прокладочного материалов с целью повышения их

упругости, например стегают лацканы, нижний воротник. Длина

стежка 5—7 мм, ширина — 3—5 мм, расстояние между

строчками 5—7 мм.

Подшивочную строчку (рис. 10, д) применяют для

закрепления (подшивания) подогнутого края детали с открытым срезом

Рис. 10. Строчки косого стежка

из неосыпающихся тканей (подшивание низа пальто, брюк,

юбки) и краев деталей с закрытым срезом из тонких

материалов. Длина стежка 3—5 мм, ширина при обработке края с

открытым срезом 2—3 мм, с закрытым — до 1 мм. Подшивочную

строчку применяют также для прикрепления открытых срезов

одних деталей к другим, например для пришивания

внутреннего среза подборта к бортовой прокладке (см. рис. 10, б) или

среза верхнего воротника к нижнему воротнику (рис. 10, е).

В этом случае для большей прочности прикрепления среза

ширина стежка должна быть 3—4 мм, длина 7—10 мм (при

обработке подборта) или 4—5 мм (при обработке воротника).

Строчки для незаметного скрепления деталей (рис. 10, ж,

з)—штуковочные и распошивочные — применяют при ремонте

20

одежды. Штуковочными строчками скрепляют неосыпагощиеся

ткани швом встык. Распошивочные строчки применяют при

обработке изделий из легко осыпающихся тканей, чтобы сделать

малозаметным шов, выполненный на швейной машине. Длина

стежков в штуковочных и распошивочных строчках 1—2 мм.

В стегальной, подшивочной и штуковочной строчках нитки

Рис. 11. Строчки крестообраз- Рис. 12. Строчки петлеобразных стежкоп

пого стежка

стежков заметны только со стороны их выполнения, так как

материалы прокалывают иглой не насквозь.

СТРОЧКИ КРЕСТООБРАЗНОГО СТЕЖКА.

Крестообразные стежки состоят из перекрещивающихся ниток, которые

прочно закрепляют срезы, предохраняя их от осыпания (рис. 11).

Строчки крестообразного стежка применяют для подшивания

Рис. 13. Специальные ручные

строчки

низа женских платьев, юбок, брюк из легко осыпающихся

тканей. Длина и ширина стежков 5—7 мм.

СТРОЧКИ ПЕТЛЕОБРАЗНОГО СТЕЖКА. Петлеобразные

стежки дают наиболее прочное соединение материалов. Ими

выполняют подшивочные, разметочные строчки, а также

закрепляют конец строчки: строчки временного соединения деталей

закрепляют одним-двумя стежками, а постоянного — двумя-

тремя петлеобразными стежками.

Разметочная строчка (рис. 12, а) отличается от отделочной

размером стежков ¦—длина их 15—20 мм. С лицевой стороны

разметочная строчка не отличается от строчки, выполненной

21

прямыми стежками, но, поскольку она имеет петлеобразное

строение, соединение ткани получается более прочным и

эластичным по сравнению с соединением прямыми стежками.

Применяют разметочную строчку для прикрепления подкладки

изделия в пройме рукавов.

Подшивочную строчку (рис. 12, б) применяют для

подшивания подогнутых краев с закрытым срезом, например низа юбки,

брюк, подкладки но низу изделия и в пройме рукавов,

накладных карманов и других деталей. Частота стежков 3—4 в 10 мм

строчки.

СПЕЦИАЛЬНЫЕ СТРОЧКИ. Эти строчки применяют для

изготовления петель, закрепок, пришивания пуговиц, крючков и

кнопок.

Петли обметывают петельными стежками (рис. 13, а). Они

бывают трех видов: с глазком, прямые и широкие (рис. 13, б).

Петлю с глазком применяют в пиджаках и пальто (длина 25—

40 мм), прямую — в белье, платьях, брюках (длина 15—25 мм),

широкую — для отделки лацканов пиджаков и пальто (длина

25—30 мм). Широкую петлю обычно делают непрорезной,

остальные петли перед обметыванием прорезают специальным

приспособлением (просечкой) или ножницами. При

обметывании петель на верхней одежде по краю разреза

прокладывают укрепляющую нитку для прочности петли и рельефности

узора.

Один конец любой петли закрепляют двумя поперечными

(скрепляющими) стежками, которые обвивают 2—3 витками

нитки. Длина закрепки должна быть равна ширине узора петли.

Закрепки (рис. 13, в) применяют для закрепления концов

карманов, разрезов, складок и петель. Выполняют 2—3 прямых

скрепляющих стежка, которые обвивают затем косыми

стежками, располагая нитки вплотную друг к другу. Конец нитки

закрепляют на изнаночной стороне изделия. Длина закрепки

3—15 мм, частота обвивки стежков 7—10 на 10 мм строчки.

Пуговицы пришивают на ножке и вплотную к материалу

(рис. 13, г). Пуговицы на ножке пришивают, не затягивая

стежков, чтобы между пуговицей и тканью получился зазор для

образования ножки. Нитки стежков между пуговицей и тканью

обвивают четырьмя — шестью витками, конец нитки закрепляют

тремя петлеобразными стежками. Пуговицу вплотную к

материалу пришивают, полностью затягивая стежки. Конец нитки

закрепляют также тремя стежками. Пуговицы с четырьмя

отверстиями пришивают шестью — восемью стежками, с двумя —

четырьмя-пятью стежками.

Отделочные и бельевые пуговицы пришивают вплотную к

материалу.

Крючки, металлические петли и кнопки пришивают косыми

стежками в трех-четырех местах тремя-четырьмя стежками

в каждом месте (рис. 13, д).

22

Машинные стежки и строчки "

Машинные стежки, выполняемые на швейных

машинах, разных по конструкции и назначению, разделяются на

челночные и цепные.

СТРОЧКИ ЧЕЛНОЧНЫХ СТЕЖКОВ. Челночные стежки

состоят из двух ниток: верхней А (рис. 14), или нитки иглы, и

нижней В, или нитки челнока. Верхняя и нижняя нитки

переплетаются обычно внутри сшиваемых материалов и образуют

на их поверхности непрерывный ряд лицевых ниток, которые

имеют прямолинейное, зигзагообразное или другое

расположение. На швейных машинах челночного стежка выполняют

строчки двух основных видов: стачивающую и зигзагообразную.

1_

Рис. 14. Челночная строчка

Рис. 15. Челночная зигзагообразная

строчка

Стачивающая строчка (см. рис. 14) является наиболее

распространенной машинной строчкой. Стачивающая строчка

выполняется на различных швейных машинах, различающихся

процессом образования стежка, скоростью работы и

конструкцией механизмов. Применяются также двухигольные и

многоигольные машины, на которых одновременно выполняется

несколько параллельных строчек челночного стежка, называемых

соответственно двухлинейными и многолинейными.

Зигзагообразная строчка отличается от стачивающей тем,

что лицевые нитки располагаются зигзагообразно (рис. 15). Эта

строчка выполняется на машинах, в которых игла кроме

движений вверх и вниз совершает отклонения поперек строчек. В

некоторых машинах зигзагообразное расположение стежков

достигается благодаря смещению материалов поперек строчки

(в машинах для изготовления закрепок и пришивания пуговиц).

Зигзагообразная строчка может быть с частым, узким или

широким зигзагом в зависимости от длины и ширины стежков.

Длину стежков на машинах можно изменять от 0 до 5 мм,

а ширину — до 9 мм.

Зигзагообразная строчка обеспечивает более эластичное

соединение материалов, чем стачивающая строчка, и позволяет

предохранить срезы от осыпания нитей. Зигзагообразную

строчку применяют для выстегивания бортовых прокладок, сое-

23

дииения тканей швом встык или накладным швом, для

обметывания петель, изготовления закрепок, пришивания кружев и т. д.

СТРОЧКИ ЦЕПНЫХ СТЕЖКОВ. Они бывают однониточ-

ные и двухниточные. Сверху стачивающая цепная строчка

ничем не отличается от челночной, снизу она состоит из ряда

петель, образующих цепочку. Переплетение ниток в цепных

стежках происходит на поверхности материала.

В одногшточных стежках цепочка образуется из верхней

нитки, петли которой выходят одна из другой, т. е. в каждую

предыдущую петлю d (рис. 16, а), проведенную иглой сквозь

материалы, вводится следующая петля а2, полученная таким же

образом из той же нитки. В двухниточных стежках нижняя

Рис. 16. Цепные стежки

нитка В (рис. 16, б) переплетается с петлями верхней нитки А

и проходит вдоль строчки тремя рядами, т. е. в каждую петлю

Ci верхней нитки А вводится петля bi нижней нитки В, в

которую затем вводится вторая петля а2 верхней нитки А.

На швейных машинах цепного стежка, применяемых при

изготовлении одежды, выполняются следующие основные строчки;

стачивающие, двухлинейные с одной нижней ниткой,

зигзагообразные, обметочные и потайные.

Стачивающая строчка однониточного цепного стежка (см.

рис. 16, а) легко распускается, поэтому ее применяют главным

образом для временного скрепления деталей (заметывание и

выметывание). Стачивающая строчка двухпиточного цепного

стежка (см. рис. 16, б) применяется при изготовлении белья и

трикотажных изделий.

Двухлинейную строчку (рис. 17, а) применяют для

закрепления подогнутых краев трикотажных изделий и при

изготовлении шлевок.

Зигзагообразная строчка однониточного стежка (рис.

17, б) по своему строению отличается от однониточной

стачивающей строчки только расположением стежков. Ее применяют

для обметывания петель, деталей белья и женских платьев.

Зигзагообразная строчка двух ниточного стежка

(петельная) отличается от стачивающей строчки дьухниточноп?

24

стежка тем, что в одну петлю а.\ (рис. 17, в) верхней нитки А

вводится вторая петля а2 той же нитки. Нижняя нитка В

располагается примерно так же, как и в стачивающей строчке.

Сначала в петлю ао верхней нитки вводится петля в\ нижней

нитки, в которую входит петля а\ верхней нитки, а затем

в петлю ui вводится петля а2 той же нитки. Эту строчку

применяют для обметывания петель на верхней одежде.

Рис. 17. Строчки цепных стежков

Обметанные строчки предназначены для стачивания

материалов при одновременном обметывании срезов. Эти строчки

бывают одно-, двух- и трехниточными. Они отличаются от

стачивающих цепных строчек пространственным расположением

ниток в стежках. Переплетение ниток одно- и двухниточной об-

меточных строчек примерно такое же, как и в стачивающей

строчке цепного стежка. В однониточной обметочной

строчке в предыдущую петлю ах (рис. 17, г) после ее

проведения иглой через материал и обвода вокруг среза материала

при проколе материала иглой вводится следующая петля й2-

При развертывании шва, выполненного этой строчкой, нижний

материал перемещается по ниткам стежков и располагается

срезом почти встык к срезу верхнего материала. Шов

получается тонкий и эластичный. Обметочные строчки однониточ-

ного стежка применяют для соединения меховых шкурок.

25

При переплетении ниток двух ниточной обметочной

строчки в каждую петлю щ (рис. 17, д) верхней нитки Л,

проведенную иглой через материал и выведенную к его срезу,

вводится петля 01 нижней нитки В, которая в свою очередь

выводится на верхний материал и закрепляется следующей петлей

а2 нитки Л. Эту строчку применяют для обметывания срезов

легко осыпающихся материалов, а также для подшивания

подогнутых краев трикотажных изделий.

При переплетении ниток трех ниточной обметочной

строчки в петлю п\ (рис. 17, е) нитки иглы вводится петля в\

нижней нитки. После вывода этой иглы к срезу материала в нее

вводится петля вг третьей нитки, которая выводится на

верхнюю поверхность материала и закрепляется следующей петлей

иг нитки иглы. Эту строчку применяют для стачивания деталей

трикотажных изделий.

Для стачивания деталей бельевых изделий из тканей

используется четырехниточная обметочная строчка, которая

имеет две нитки иглы (рис. 17, ж).

Вместо этой строчки для стачивания деталей изделия из бельевых и

платьевых тканей применяют стачивающе-обметочные строчки с челночной

или цепной стачивающей и трехниточной обметочной строчками.

Потайная строчка цепного стежка (рис. 17, з) по своему

строению и переплетению ниток похожа на однониточную обме-

точную строчку. Она образуется при проколе ткани иглой

поперек линии строчки и отличается от обметочной тем, что ее

стежки несквозные. Применяют эту строчку для подшивания

подогнутых краев деталей, а также для выстегивания лацканов

и нижнего воротника.

ч- •

Ниточные швы

При изготовлении одежды ниточные швы

применяют для соединения и обработки краев деталей, а также для

отделки изделий. По внешнему виду и конструкции ниточные

швы разнообразны. Их конструкция определяется

расположением деталей и строчек в шве и величиной припуска на швы.

В зависимости от конструкции и назначения ниточные швы

делят на соединительные, краевые и отделочные.

СОЕДИНИТЕЛЬНЫЕ ШВЫ. К соединительным швам

относятся: стачной, рассточной, настрочный, накладной и

бельевые швы.

Стачной шов (рис. 18, а) является наиболее простым по

выполнению и экономичным по расходу материала, поэтому он

наиболее распространенный. Для соединения деталей верха

одежды стачной шов разутюживают (рис. 18, б), а в деталях

подкладки, бельевых изделиях и деталях верха отдельных

моделей— заутюживают (рис. 18, в). В изделиях без подкладки

(брюках, юбках, женских платьях) из легко осыпающихся ткз-

26

ней срезы деталей в стачных швах обметывают на специальной

машине. Стачные швы с обметанными срезами (рис. 18, г)

деталей можно выполнять на стачивающе-обметочных машинах.

В женских платьях из плотных шелковых тканей вдоль срезов,

чтобы предохранить их от осыпания, вырезают зубцы (шаг

4 мм).

м

Рис. 18. Соединительные швы

Ширина стачного шва (расстояние от среза до строчки)

принимается равной 5, 7, 10, 12, 15 мм в зависимости от его

назначения и вида материала. Швы шириной 5 мм применяют для

притачивания надставок подбортов и нижних воротников из не-

осыпающихся материалов, 7 мм — для притачивания надставок

из легко осыпающихся тканей и стачивания вытачек на деталях

из любых материалов, 10 мм — для соединения основных

деталей верха и подкладки верхней одежды, 12 и 15 мм — для

соединения основных деталей женских платьев.

Расстронной шов является разновидностью стачного. В нем

разложенные на две стороны припуски закреплены

параллельными строчками (рис. 18, д). Расстрочной шов применяют для

скрепления надставок подбортов и нижнего воротника в плащах

27

срезами был тоньше, его можно выполнить с одинарной

полоской (рис. 19, в).

Окантовочный шов с тесьмой (рис. 19,г) выполняется

с помощью специального приспособления — окантовывателя.

Ширина тесьмы 11 мм, ширина шва до 5 мм.

Окантовочные швы с открытым срезом полоски и с тесьмой применяют

для обработки внутренних срезов подбортов, срезов низа в мужских пальто.

Рис. 19. Краевые швы

Окантовочные швы с закрытыми срезами полоски и с тесьмой применяют

для отделки краев деталей женских платьев.

Швы вподгибку бывают с открытым или обметанным срезом,

закрытым срезом, с окантованным срезом и притачанной

подкладкой.

Шов вподгибку с открытым срезом (рис. 19, д)

применяют для обработки низа плащей, юбок и женских пальто из

шерстяных неосыпающихся тканей, краев воротника пиджаков,

жакетов и пальто из различных шерстяных материалов,

внутренних срезов подбортов, низа изделия и рукавов плащей из

тканей с пленочным покрытием, в которых подогнутый край

ткани закрепляется стачивающей строчкой челночного стежка.

Во всех остальных изделиях шов закрепляют потайными

строчками. Ширина шва вподгибку 7—40 мм.

30

Шов вподгибку с обметанным срезом (рис. 19, е)

применяют для обработки низа юбок, женских пальто, внутренних

срезов подбортов, обтачек женских и детских платьев из

материалов с осыпающимися срезами.

Шов вподгибку с закрытым срезом (рис. 19, ж) имеет

более широкое применение при обработке изделий из легко

осыпающихся тканей (брюк, юбок, женских пальто, летних

пиджаков, жакетов, белья и женских платьев).

При изготовлении изделий верхней одежды из хлопчатобумажных

тканей подогнутый край закрепляют стачивающей строчкой челночного стежка,

при подшивании низа подкладки женских пальто — зигзагообразной

строчкой. В верхней одежде и женских платьях из шерстяных и шелковых

материалов подогнутый край закрепляют потайными стежками. Ширина

внутренней подгибки 3—7 мм, внешней 4—40 мм.

Шов вподгибку с окантованным срезом (рис. 19, з)

применяют для обработки низа мужских пальто; окантованный

срез чаще всего закрепляют стачивающей строчкой челночного

стежка.

Шов вподгибку с притачанной подкладкой (рис.

19, и) применяют для обработки низа изделия и рукавов

верхней одежды с подкладкой. Подкладку к подогнутому краю

притачивают чаще всего стачивающей машинной строчкой до или

после заметывания шва в зависимости от способа соединения

подкладки с изделием или рукавами. Если по подогнутому краю

детали прокладывание отделочной строчки не

предусматривается, подогнутый край прикрепляют потайными стежками,

чтобы во время носки изделия шов не смещался.

Наиболее простым по выполнению и экономичным по расходу

материала является шов вподгибку с открытым срезом. Поэтому его целесообразно

применять, если изделия не подвергаются стирке и нити ткани сильно не

осыпаются. В изделиях с подкладкой для обработки низа рекомендуется

шов вподгибку с притачанной подкладкой.

Обтачные швы бывают в кант и в рамку. Обтачной шов

в кант (рис. 19, к) применяют для обработки срезов

клапанов, бортов, воротника, карманов и других деталей. Линия

соединения деталей в обтачном шве смещается для

образования канта. В большинстве случаев (в бортах, воротнике,

клапанах) кант располагают на внутренней (нелицевой) стороне

изделия, чтобы не было видно шва с лицевой стороны. При

обработке прорезных карманов, обтачных петель, разрезов кант

располагают с лицевой стороны изделия, заполняя им

отверстие, образовавшееся после вывертывания деталей. Ширина

канта в клапанах, бортах и воротнике 1—2 мм в зависимости

от толщины материала, в карманах, петлях и разрезах — 2—

3 мм. Ширина обтачного шва в верхней одежде 3—4 мм,

в платьях и белье 5—7 мм в зависимости от осыпаемости

материала.

31

из прорезиненных тканей и тканей с пленочным покрытием,

в которых разутюживание швов не допускается, так как при

этом может расплавиться пленочное покрытие. Расстрочной шов

применяют также для скрепления и отделки частей полочек и

спинок отдельных моделей женской одежды. Ширина расстроч-

ного шва 7—10 мм, ширина отделочной строчки 2—5 мм.

Настрочной шов бывает с открытыми срезами (рис. 18, е) и

с одним закрытым срезом. Настрочной шов по сравнению со

стачным сложнее по выполнению и менее экономичен по

расходу материала, так как он имеет отделочную строчку, а в шве

с закрытым срезом увеличивается припуск на шов, если

ширина отделочной строчки (расстояние от шва до отделочной

строчки) более 10 мм. Несмотря на это, настрочные швы

широко применяются при обработке верхней одежды, потому что

отделочная строчка делает шов устойчивее и прочнее и

предотвращает смещение припусков на швы, что важно для одежды

из хлопчатобумажных, льняных и прорезиненных тканей, в

которых припуски на швы недостаточно фиксируются при влажно-

тепловой обработке. Кроме того, отделочная строчка настроч-

ного шва украшает изделие.

Настрочной шов с открытыми срезами применяют для

скрепления основных деталей верхней одежды из хлопчатобумажных

и прорезиненных тканей (пальто, полупальто, куртки, брюки)

и иногда отдельных моделей верхней одежды из шерстяных

тканей. Ширина шва 10 мм, ширина отделочной строчки 2—5 мм.

В изделиях без подкладки (брюки, летние пиджаки, куртки)

срез нижней детали перед стачиванием обметывают. В этом

случае срез выпускают по отношению к верхней детали на 2 мм

для того, чтобы необметанный срез был закрыт и не осыпался.

Настрочной шов с одним закрытым срезом (рис. 18, ж)

применяют при изготовлении отдельных моделей мужских

демисезонных и зимних пальто из шерстяных тканей. Ширина

шва со стороны верхнего материала равна 5 мм; нижний

материал выпускают по отношению к верхнему на ширину

отделочной строчки, которую принимают равной 7—10 и 15—20 мм

в зависимости от модели.

Накладной шов, как и настрочной, бывает с открытыми и

с закрытыми срезами. Накладной шов с открытыми срезами

(рис. 18, з) — самый простой соединительный шов. Он

выполняется на машине стачивающей или зигзагообразной строчки и

не требует влажно-тепловой обработки. Применяется для

соединения прокладок (бортовой, нижнего воротника и др.), которые

закрыты в изделии подкладкой. Ширина этого шва 10 мм.

Накладной шов с закрытым срезом (рис. 18. и) сложнее

предыдущих соединительных швов. Край верхней детали

предварительно заметывают и наметывают на нижнюю деталь. Его

применяют вместо настрочного, когда шов имеет сложную

форму, или для соединения деталей со сборками. Наибольшее

28

применение накладной шов с закрытым срезом находит при

изготовлении женских платьев, а в верхней одежде — для

соединения накладных карманов, фигурных кокеток и манжет

с основными деталями. Ширину шва в верхней одежде

принимают равной J0 мм, в женском платье—12—15 мм; ширина

отделочной строчки 2—5 мм.

Шов встык (рис. 18, к) заменяет накладной шов с

открытыми срезами при стачивании частей или вытачек

прокладочных деталей в изделиях с верхом из тонкого материала.

Соединение швом встык выполняют с помощью дополнительной

полоски материала двумя параллельными строчками, или одной

зигзагообразной строчкой, или клеевой полоской ткани.

Двойной шов (рис. 18, л) применяют при изготовлении

постельного белья (наволочек, пододеяльников) и иногда

летних пиджаков и жакетов. Первую строчку шва выполняют при

складывании деталей изнаночными сторонами внутрь, вторую

строчку — после вывертывания деталей. Ширина первого шва

3—4 мм, второго — 5—7 мм.

Запошивочный шов (рис. 18, м) применяют при

изготовлении нательного белья, рабочих халатов, курток,

комбинезонов, гимнастерок. Ширина этого шва в готовом виде в

зависимости от толщины материала 4—6 мм; ширина припусков на

шов со стороны верхнего материала 4—6 мм; со стороны

нижнего— 9—14 мм. Отделочную строчку располагают на

расстоянии 1 мм от подогнутого края нижнего материала.

Шов взамок (рис. 18, к) является наименее трудоемким

бельевым швом, так как он выполняется на двухигольной

машине. Его применяют вместо запошивочного шва. Ширина шва

взамок в готовом виде для белья 6—7 мм; припуск на шов

в каждой детали 12—14 мм.

При наличии стачивающе-обметочпых машин для соединения деталей

вместо двойного, запошивочного швов применяют стачной шов взаутюжку

с обметанными срезами, который экономичнее по расходу материала и

трудоемкости.

КРАЕВЫЕ ШВЫ. Их можно разделить на окантовочные,

вподгибку и обтачные.

Окантовочные швы выполняют с помощью полоски

подкладочной ткани или тесьмы; они бывают с одним открытым или

с двумя закрытыми срезами полоски или тесьмы.

Шов с открытым срезом (рис. 19, а) обрабатывают

полоской подкладочного материала шириной 20—25 мм,

выкроенной вдоль нитей или под углом 45° к нитям основы. Полоску

соединяют с основной деталью швом шириной 4 мм (строчка /).

После огибания полоской среза детали прокладывают строчку 2.

В шве с двумя закрытыми срезами (рис. 39, б) ширина

полоски 30—35 мм. Этот шов отличается от предыдущего тем,

что с основной деталью соединяют предварительно сложенную

вдоль посередине полоску материала. Чтобы шов с закрытыми

29

Обтачные швы в кант могут быть с отделочной или без

отделочной строчки. Ширина отделочной строчки 2, 5, 7, 10, 15,

20 мм в зависимости от модели изделия. В некоторых случаях

прокладывают две отделочные строчки по краю: узкую A,5—

2 мм) и широкую A0, 15, 20 мм).

В швах без отделочной строчки, применяемых в бортах и

воротниках пиджаков, жакетов и пальто, срезы одного припуска

на шов (со стороны подбортов и верхнего воротника)

пришивают к прокладке подшивочной строчкой, для того чтобы кант

не смещался во время иоски изделия. В этом случае припуск

на шов со стороны подбортов и верхнего воротника

увеличивают до 6 мм.

Из всех обтачных швов в кант наименее трудоемким

является шов с отделочной строчкой, так как выполнение

отделочной строчки на стачивающей машине занимает меньше

времени, чем па машинах потайного стежка. Кроме того, этот шов

в ряде случаев выполняют без предварительного выметывания

шва.

Обтачной шов в рамку (рис. 19, л) имеет одну строчку,

которой закрепляют два слоя одной и один слой второй

детали. Ширина рамки 3—5 мм, ширина шва 4—7 мм. Его

применяют для изготовления обтачных петель женской одежды и

прорезных карманов с клапаном и без клапана.

При выполнении обтачного шва в рамку на толстых

плотных материалах припуски на шов раскладывают на две

стороны и закрепляют второй машинкой строчкой по шву

притачивания обтачки, из которой образована рамка (рис. ]9,м).

Распускаемость машинных строчек

Для обеспечения соответствующей прочности

ниточных швов прежде всего необходимо, чтобы нитки стежков не

распускались во время носки изделий. Этому условию в

наибольшей степени отвечает челночный стежок.

Челночный стежок относится к числу нераспускающихся при

условии, что переплетение ниток находится внутри материала

и натяжение их в шве таково, что слои материала прижаты

друг к другу. Если нитки в строчке переплетаются на

поверхности материала (рис. 20, о), строчка неплотно прижимает

соединяемые материалы; она имеет небольшое удлинение и при

разрыве любой нитки легко распускается. Такую строчку

применяют для образования сборок на материале.

Зигзагообразную челночную строчку с переплетением

швейных ниток на поверхности материалов применяют при

изготовлении петель (рис. 20, б). Количество ниток в стежке в месте

переплетения в два раза больше, чем в обычной

зигзагообразной строчке. Однако стачивающая челночная строчка

непригодна для трикотажа вследствие ее небольшого удлинения при

32

растяжении вдоль строчки (до 15%, если строчка из

хлопчатобумажных ниток),

Однониточный цепной стежок распускается легко: если

потянуть за конец нитки, освобожденной из последней петли,

строчка распускается от одного конца до другого (рис. 21,а), по

этому однониточный цепной стежок применяют прежде всего

Рис. 20. Челночные

строчки с переплетением

ниток на поверхности

материала

для временного скрепления деталей (выморочные, заметочные

строчки), а также для постоянного скрепления деталей

строчками, закрытыми в изделии (выстегивание клапанов, нижних

воротников, настрачивание боковой кромки, соединение деталей

из меха).

Потайную строчку однониточного цепного стежка

применяют для подшивания низа женских платьев и пальто, юбок и

брюк. При выполнении этой строчки необходимо следить за тем,

Рис. 21. Распускание

строчек однониточного цепного

стежка

чтобы конец нитки выходил из последней петли на 5—6 мм

(рис. 21,6). В случае соединения деталей, в которых конец

строчки подвергается растягивающим нагрузкам, необходимо

однониточную строчку начинать с этого конца, чтобы стежки не

распускались во время носки.

Например, при соединении потайной одноииточной строчкой подкладки

брюк без боковых швов строчку надо начинать снизу, чтобы

распускающийся конец строчки находился вверху брюк, где он закрыт подкладкой

пояса.

Однониточный цепной стежок используют для

пришивания пуговиц и обметывания петель на одежде. Петли одно-

нитрчного стежка (рис. 21, в) образуют на нижней поверхности

материала ряд узелков, которые исключают возможность

случайного роспуска стежка. Роспуск стежка в обметанных петлях

предотвращается тем, что в частой зигзагообразной строчке

2 Закяз № 23!3

33

узелки узора скрепляют друг друга (рис. 21,г).

Зигзагообразная -однониточная строчка сверху петли имеет более красивый

внешний вид и поэтому используется чаще, чем бисерная строчка

челночного стежка. ' .,

Двухниточный цепной стежок относится к числу

распускающихся стежков. Чтобы распустить строчку из таких стежков,

надо освободить из последней петли верхней нитки конец

нижней нитки и вытянуть сначала нижнюю, затем и верхнюю

нитки (рис. 22, а). При слабом затягивании стежков или

несоответствующем соотношении натяжения ниток при образовании

стежков строчка легко распускается (рис. 22,6). Двухниточная

обметочиая строчка распускается после освобождения из

последней петли нитки иглы нитки петлителя путем поочередного

натягивания концов этих ниток на каждом стежке.

а 5

Рис. 22. Распускание строчек двухчиточпого цепного стежка

Строчки цепного стежка требуют большего расхода ниток

по QpaBHeiinio с челночными. Расход ниток на стачивающую

строчку цепного стежка по сравнению с такой же строчкой

челночного переплетения при одноииточном стежке больше почти

в 1,5 раза, а при двухниточном стежке — больше чем в 2 раза.

Однако надо учитывать, что нижняя нитка двухниточпого

цепного стежка не несет больших нагрузок при образовании

самого стежка и носке изделия и может быть заменена дешевыми

нитками и даже пряжей. Производительность машин цепного

стежка выше производительности машин челночного стежка,

при обслуживании которых требуется дополнительное время па

смену шпулек; кроме того, они имеют большую обрывность

ниток. В машинах цепного стежка нижняя нитка, как и верхняя,

подается с катушки. На смену катушек и ликвидацию обрывов

ниток в машинах цепного стежка затрачивается 2,5—2,7 %

рабочего времени, а в машинах челночного стежка — 4—5%.

Использование обметочных швов, выполняемых цепными

строчками, для сшивания меховых шкурок, деталей трикотажных

изделий, платьев из тканей позволяет экономить материалы

благодаря уменьшению припусков на швы.

Все это свидетельствует об экономической целесообразности

более широкого применения цепных строчек при изготовлении

одежды.

34

Расход ниток на машинные строчки

Расход ниток на те или иные строчки необходимо

знать для экономической оценки данной строчки и

установления норм расхода ниток при изготовлении одежды, которые

определяют экспериментально путем распускания строчки и

измерения длины ее ниток или путем измерения длины ниток до

выполнения строчки и вычитания остатка ниток после

выполнения строчки. Расход ниток на строчки можно определить также

с помощью специального счетчика оборотов, небольшой шкив

которого приводится в движение от нитки. Экспериментальным

путем можно установить длину каждой нитки одного стежка

а ' 6

Рис. 23. Определение расхода ниток на машинные строчки

для строчки любой частоты и вида, толщины материала и вида

шва. Расход ниток для строчки любой длины определяют по

формуле, см:

L = тп„,

где т — число стежков в 1 см строчки; /— длина строчки, см; /от—-длина

ниток одного стежка, см.

Длину ниток одного стежка можно определить также

расчетным путем. Длина нитки машинного стежка любой строчки

складывается из суммы длин частей нитки двух видов

(рис. 23,а): частей, огибающих другую нитку в узлах

переплетения стежка 1.а, и частей находящихся между узлами

переплетения стежка /чо-4ь Нитки стежка между узлами переплетения

имеют форму кривой линии, которая получается в результате

действия сил упругости при сжатии материалов натянутыми

нитками стежка. Форма этой кривой при соединении жестких

материалов напоминает прямоугольник с закругленными углами,

а при соединении мягких материалов — эллипс. Из-за этой

особенности сложно найти точный метод определения длины нитки

стежка расчетным путем. Но любая форма стежка может быть

приведена к прямоугольной форме путем равномерного сжатия

материалов в плоскости стежка по длине строчки (рис. 23,6).

Поэтому длину ниток стежка любой формы можно определить

приближенно, если ввести поправочный коэффициент К,

учитывающий сжатие материалов и частей ниток в переплетениях, и

принять форму стежка прямоугольной без закругленных углов.

г* 35

Тогда каждая нитка стежка будет состоять из нескольких п

прямолинейных частей, длина которых определяется длиной

стежка 1/т (в см), шириной строчки b (в см) и толщиной

сжатого материала h (в см), умноженной на поправочный

коэффициент К. В нашем примере (см. рис. 23, а) получаем

следующие части четырех видов:

часть /, расположенная вдоль строчки, длина которой равна2/Ч1=«1//п;

часть 2, расположенная поперек строчки, длиной 2/Ч2 = л2&;

часть 3, расположенная под углом к линии строчки (по гипотенузе

прямоугольного треугольника, катетами которого являются длина \/т и ширина

стежка Ь), длиной 2/4g -- ns л/\/т2-\- b2 — n3lm~[/\ -j- m262;

часть 4, расположенная в толщине и по срезу материала, длиной 2/ч4 =

Сложив эти четыре части и умножив сумму на количество

стежков в строчке, получаем общую формулу для определения

расхода ниток на различные строчки:

[ У" т (пф +

Чтобы пользоваться этой формулой для какой-то конкретной

строчки, надо подсчитать но ее схеме количество частей ниток

в одном стежке, расположенных вдоль строчки щ, поперек

строчки п% под углом к линии строчки пл и в толщине

материала п4.

Пример. Требуется найти расчетную формулу для определения расхода

литок на стачивающую однолинейную челночную строчку, для которой «1 = 2,

п2—п3—0, ,т4=2, ?>=0. Подставив значения параметров в общую формулу,

получим расчетную формулу L — 2l(\+Kmh).

Применяя общую формулу, необходимо учитывать, что

длина частей, расположенных под углом к линии строчки,

установлена применительно к зигзагообразным строчкам, в

которых эти части проходят по всей длине стежка от одного прокола

материала иглой до другого. В обметочных строчках эти части

не проходят по всей длине стежка, так как идут от одного

прокола к срезу материала и от среза к другому проколу. Чтобы

не вводить дополнительных параметров в общую формулу и

не осложнять расчетов, половину всех наклонных частей

стежков в обметочных строчках с достаточной точностью можно

считать частями, расположенными поперек строчки, т. е. пг.

Например, требуется найти расчетную формулу для обметоч-

ной строчки однониточного цепного стежка. В стежке данной

строчки число частей ниток, расположенных вдоль строчки,

«1 = 1, в толщине материала, считая и части, расположенные