Author: Атаев С.С.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка технология строительного производства строительство организация производства механизация

ISBN: 5-06-001614-5

Year: 1990

ТЕХНСИОГИЯ,

ЛГОИНИЗЛЦИЯ

ил * ция

СТРОИТЕЛЬСТВ*

'Л

'А

тл

Га

с.

й

ТЕХНОЛОГИЯ,

/ИЕХ4НИ34ЦИЯ

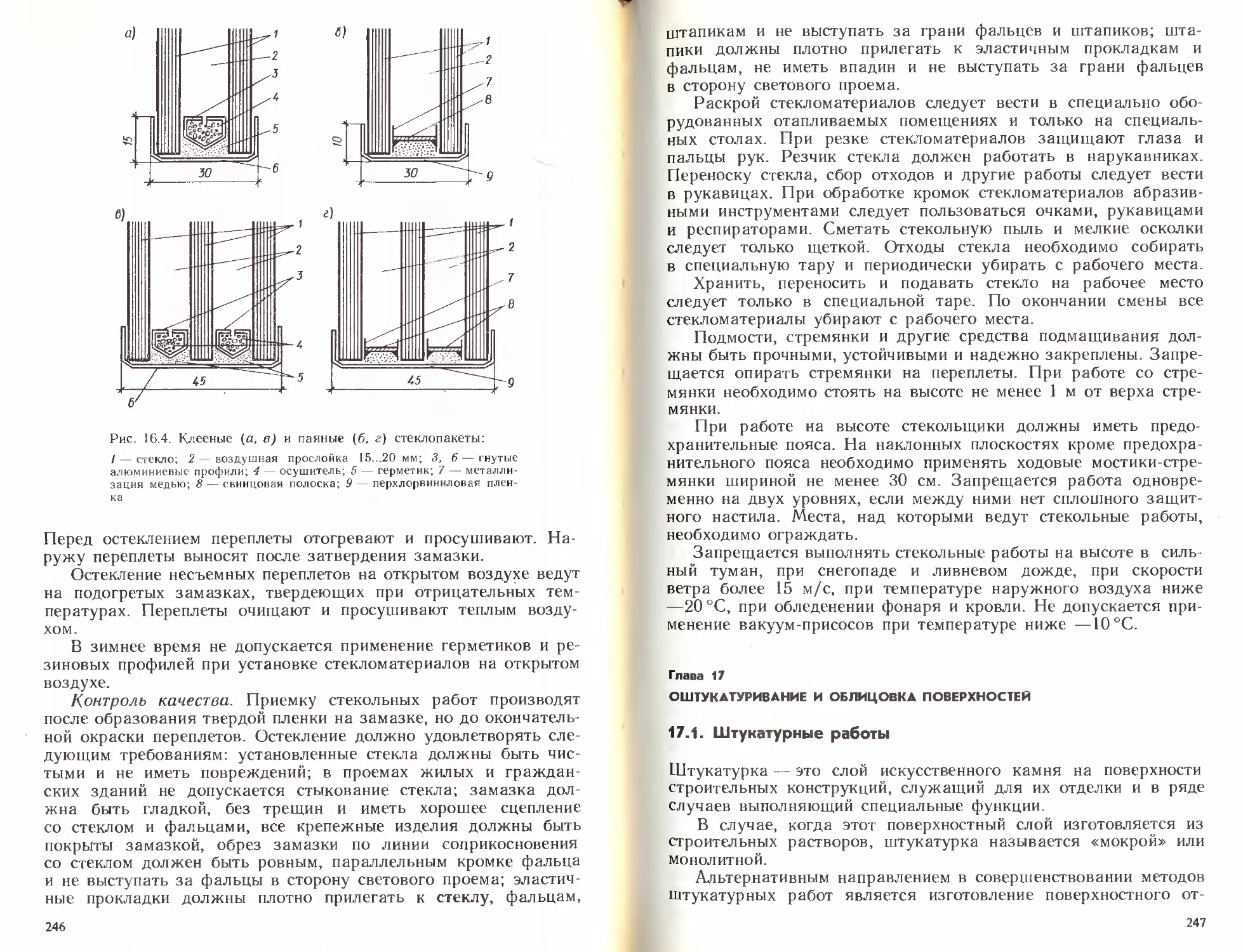

И >1ВКУИ4ТИ34ЦИЯ

СТРОИТЕЛЬСТВ*

Под общ. редакцией д-ра техн. наук, проф.

С. С. АТАЕВА

и д-ра техн. наук, проф.

С. Я. ЛУЦКОГО

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебника для студентов

высших учебных заведений,

обучающихся по специальности

«Экономика и управление в строительстве»

МОСКВА «ВЫСШАЯ ШКОЛА» 1990

ББК 38.6-5

Т38

УД К 621.876.112

Ulft 3t>*6&

Авторы:

С. С. Атаев, С. Я. Луцкий, В. А. Бондарик,

И. Н. Громов, Л. И. Бланк, О. Б. Дмитрук, Э. В. Овчинников,

А. Г. Поршнев, А. Ф. Тихонов

Рецензенты: д-р техн. наук, проф. И. А. Недорезов (ЦНИИС);

кафедра технологии строительного производства ЛИСИ (зав. кафедрой

канд. техн. наук, доц. Г. М. Бадьин)

Технология, механизация и автоматизация строитель-

Т 38 ства: Учеб. для вузов по спец. «Экономика и упр. в

стр-ве»/С. С. Атаев, В. А. Бондарик, И. Н. Громов и др.;

Под ред. С. С. Атаева, С. Я- Луцкого. — М.: Высш. шк.,

1990. — 592 с: ил.

ISBN 5-06-001614-5

Учебник содержит основы современной технологии, комплексной

механизации и автоматизации строительства. Его особенностью является

взаимосвязанное изложение технических вопросов выполнения основных видов работ

строительными машинами с экономическими проблемами эффективности

строительного производства. Учебник состоит из двух взаимосвязанных

частей: «Технология строительного производства» и «Механизация

строительства. Устройство и эффективность применения машин».

3307000000(4309000000)—445 __,_ ои ,. .

Т 226—90 ББК 38.Ь-5

001(01)—90 6С6.08

Учебное издание

Атаев Сергей Сергеевич, Луцкий Святослав Яковлевич, Бондарик

Владимир Архипович, Громов Игорь Николаевич, Бланк Лев Исаевич,

Дмитрук Олег Борисович, Овчинников Эльмар Викторович, Поршнев

Анатолий Георгиевич. Тихонов Анатолий Федорович

ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ

И АВТОМАТИЗАЦИЯ СТРОИТЕЛЬСТВА

Заведующий редакцией Б. Я. Ягупов Редактор Л. К- Олейник. Мл. редакторы

О. А. Кузнецова, О. С. Смотрина. Художник В. М. Боровков. Художественный

редактор М. Г. Мицкевич Техн. редактор А. К. Нестерова. Корректор

В. В. Кожуткина.

И Б № 8649

Изд. № Стр. —588. Сдано в набор 04.01.90. Подп. в печать 16.07.90. Формат

60X90'/i6- Бум. офс. № 1. Гарнитура литературная Печать офсетная. Объем

37,0 усл. печ. л. 37,0 усл. кр.-отт. 40,72 уч.-изд. л. Тираж 20 000 экз. Заказ 721.

Цена 1 р. 70 к.

Издательство «Высшая школа», 101430, Москва, ГСП-4, Неглинная ул.,

Д. 29/14.

Ярославский полиграфкомбииат Госкомпечати СССР. 150014, Ярославль,

ул. Свободы, 97.

ISBN 5-06-001614-5

© Кол л. авторов, 1990

[

ПРЕДИСЛОВИЕ

В условиях перестройки социалистической экономики перед

капитальным строительством стоят сложные задачи. Необходимо

ускорить ввод объектов в эксплуатацию, решительным образом

сократить сроки строительства и объем незавершенного

производства. Это позволит уменьшить инвестиционный цикл, освоить

новые мощности и повысить производственный потенциал

отраслей народного хозяйства.

Другой не менее важной проблемой является выполнение

жилищной программы в нашей стране, социальная ориентация

строительной продукции и одновременно усиление реконструктивной

направленности капитальных вложений. Особое значение имеет

повышение эффективности строительного производства. Резервы

заключаются в экономии строительных материалов, в первую

очередь цемента и металла, в повышении производительности

труда бригад и выработки машин.

Основным условием решения указанных проблем является

дальнейшая индустриализация строительства на основе научно-

технического прогресса. На рост производительности труда в

строительстве примерно в равной степени влияют три фактора:

новые материалы и конструкции; новая строительная техника и

технология; совершенствование организации и управления

производством. Отсюда место в учебном процессе данной науки,

дисциплины и учебника. Учебник основывается на знаниях в области

естественных наук (математики, физики, химии, геологии,

гидрологии и др.), а также строительных материалов и конструкций.

В свою очередь знание технологии, механизации и

автоматизации строительства является фундаментом, содержательной

частью дисциплин организационно-экономического цикла и

управления производством. Таким образом, изучение в вузах

студентами строительных и экономических специальностей

технологии, механизации, автоматизации строительства должно быть в

увязке с экономикой применения машин. Данный учебник

написан в соответствии с программой курса для специальности

«Экономика и управление в строительстве». В нем предусмотрено

комплексное изложение технических и экономических вопросов

строительного производства.

В первой части учебника изложены основы технологии

строительного производства. Состав строительно-монтажных работ

должен создать у студентов представление о производстве

конечной строительной продукции — зданий и сооружений. При этом

содержанием строительных процессов являются современные

научно-технические достижения.

Технология (от греч. techne — искусство, мастерство)

строительного производства — совокупность методов рационального

взаимодействия трудовых и материальных ресурсов, занятых на

возведении зданий и сооружений.

3

Как наука технология занимается изучением строительных

процессов и закономерностей естественных наук, влияющих на

характеристики строительной продукции и производительность

труда.

К- Маркс писал, что производительная сила труда

определяется разнообразными обстоятельствами, между прочим, средней

степенью искусства рабочего, уровнем развития науки и степенью

ее технологического применения.

В основу второй части учебника положены наиболее

значительные труды по развитию и экономике применения строительных

машин. Представленные в учебнике разделы, посвященные

деталям, конструкциям машин, показателям их эксплуатации,

экономике и развитию и применению в строительстве машинных

парков способствуют подготовке инженера-экономиста. При этом

комплексное изложение вопросов технологии и механизации

позволяют определить, с одной стороны, технологические требования

к новой технике и ее применению, а с другой — своевременно

подготовить производство и совершенствовать технологические

процессы для эффективного применения и использования новой

техники. В этой связи взаимоувязанное изучение технологии

механизации и экономики применения машин является

перспективным, необходимым и соответствует требованиям к инженерно-

экономическим кадрам в части повышения эффективности

капитального строительства.

Основы комплексного подхода к изучению строительных

машин и экономики их применения заложены д-ром эконом, наук,

проф. С. Е. Канторером.

В первой части разделы 1, 3 и гл. 9, 10 написаны д-ром техн.

наук, проф. С. С. Атаевым; раздел 2 и гл. 11 — канд. техн. наук,

доц. Э. В. Овчинниковым; разделы 5, 6 — канд. техн. наук, доц.

И. Н. Громовым; гл. 16, 18, § 17.2 — канд. техн. наук, доц.

В. А. Бондариком; гл. 19 и § 17.1 — канд. техн. наук О. Б. Дмит-

руком.

Во второй части разделы 8, 11, гл. 23, 24 раздела 9, гл. 25,

26 раздела 10 написаны д-ром техн. наук, проф. С. Я- Луцким,

гл. 22 — инж. Л. И. Бланком и С. Я- Луцким, гл. 27, 28 — канд.

эконом, наук, доц. А. Г. Поршневым и С. Я- Луцким; раздел 12 —

Л. И. Бланком, раздел 13 — канд. техн. наук А. Ф. Тихоновым.

Предисловие написано С. С. Атаевым и С. Я- Луцким.

Авторы выражают признательность коллективу кафедры

«Технология строительного производства» Ленинградского инженерно-

строительного института и д-ру техн. наук, проф. И. А. Недорезо-

ву за полезные замечания.

Авторы

Часть I

Технология

строительного

производства

Раздел первый

ОСНОВЫ ИНДУСТРИАЛЬНОЙ ТЕХНОЛОГИИ

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Глава 1

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Строительные работы и организация труда

строительных рабочих

Технология строительного производства как наука занимается

изучением строительных процессов, а также физических,

химических, механических и других закономерностей, влияющих на

характеристики продукции и производительность труда. Ее

содержанием является совокупность методов рационального

взаимодействия трудовых и материальных ресурсов при возведении

зданий и сооружений. Основная задача технологии — разработка

рациональных приемов, методов и последовательности

обработки, изменения свойств и других видов воздействия трудовых

ресурсов и орудий труда (строительных машин, механизмов) на

предмет труда (строительные материалы, полуфабрикаты и т. п.)

в ходе производства. В этом плане технология неразрывна с

механизацией, автоматизацией и экономикой производственных

процессов.

Строительное производство — сфера созидательной

деятельности человека, в ходе которой на основе технологических

процессов и производственных отношений возводятся здания и

сооружения.

■ Строительные работы, выполняемые при возведении зданий и

сооружений, упорядочены и объединены на технологической

основе. В их состав входят общестроительные, отделочные,

монтажные, санитарно-технические и специальные работы.

К специальным относят работы, связанные с устройством

санитарно-технических и вентиляционных систем, изоляции,

электромонтажом, изготовлением конструктивно-технологических

блоков, монтажом технологического оборудования и

технологических конструкций, укреплением грунтов, водопонижением и др.

* Строительные работы представляют собой совокупность

строительных процессов, которые, в свою очередь, состоят из рабочих

операций, выполняемых одним или несколькими рабочими.

' Строительные процессы могут быть механизированными и

немеханизированными, простыми и сложными. Простые состоят из

небольшого числа рабочих операций.

В свою очередь, рабочие приемы — это совокупность

рациональных и последовательных рабочих движений. Так, например,

в процессе экскавации грунта рабочей операцией является набор

6

грунта ковшом, а рабочим приемом — включение рычагов

управления.

• Основным направлением совершенствования строительных

процессов является внедрение малооперационных технологий,

т. е. сокращение числа операций за счет их укрупнения и

выполнения на более высоком техническом уровне. Малооперацион-

ность, естественно, означает и уменьшение числа возможных

технологических отказов и, следовательно, повышение

технологической надежности процесса, а в конечном счете и его

эффективности. Так, например, был усовершенствован процесс нанесения

гипсоперлитовой штукатурки. В данном случае вместо

традиционной технологии оштукатуривания раствор подавался в полость

между инвентарной опалубкой и оштукатуриваемой

поверхностью.

Сложные процессы состоят из нескольких простых,

выполняемых рабочими одной специальности. К ним, например, относится

бетонирование конструкции, которое предусматривает

выполнение технологически связанных между собой простых процессов:

монтажа опалубки, укладки арматуры, бетонирования.

Комплексным процессом называется совокупность сложных и

простых процессов, организационно и технологически связанных

между собой. Результатом комплексного процесса является

объект, сооружение или их законченные элементы (стены, каркас

здания и т. д.).

По функциональному назначению в строительном

производстве различают три технологических комплекса:

заготовительный, в состав которого входят изготовление сборных

конструкций, узлов и деталей, приготовление бетонных и растворных

смесей и других строительных полуфабрикатов; транспортный, в

который входят процессы, связанные с доставкой материалов и

изделий на строительную площадку или их перемещением в ее

пределах; строительно-монтажный, который состоит из процессов по

возведению зданий, сооружений, коммуникаций и т. д. В него

могут входить и транспортные процессы, если они

технологически связаны со строительно-монтажными работами. Этот случай

относится к транспортировке сборных элементов при их монтаже,

перекачиванию бетонной смеси по трубопроводам в процессе

бетонирования и т. д.

Место, на котором выполняется строительный процесс,

называется рабочим; участок, отводимый рабочему или звену для

выполнения данного процесса, — делянкой, а отводимый

бригаде — захваткой.

Фронтом работ называют протяженность или площадь

участка работ. Строительно-монтажные работы выполняют рабочие

различных профессий.

Профессия — это род трудовой деятельности, определяемый

видом и характером строительных работ (машинист, монтажник,

каменщик и т.д.). В свою очередь, рабочий, имеющий

профессию, может иметь более узкую специализацию. Например, рабо-

7

чий, имея профессию машиниста, может быть по специальности

машинистом-экскаваторщиком.

Номенклатура профессий, специальностей и квалификаций

строительных рабочих устанавливается Единым

тарифно-квалификационным справочником работ и профессий рабочих, занятых

в строительстве и на ремонтно-строительных работах (ЕТКС).

В зависимости от умения рабочего выполнять процессы и

операции различной сложности и точности ему присваивают

квалификационный разряд, из которых шестой является наивысшим.

Характерно, что из 179 основных профессий строительных

рабочих 70, т. е. почти 40 %, относятся к машинистам различных

машин и оборудования, что отражает имеющуюся тенденцию

вытеснения ручного труда машинным. Разряд присваивается

рабочему на основании результатов испытаний в соответствии с

ЕТКС.

Организация труда строительных рабочих предусматривает

использование расчлененного пооперационного принципа ведения

строительно-монтажных работ. Сущность его состоит в том, что

строительный процесс разделяется на однородные операции,

которые выполняются звеньями рабочих соответствующей

квалификации.

Бригады состоят из нескольких звеньев и предназначены для

выполнения отдельных видов работ.

Специализированные бригады, в состав которых входят, как

правило, 25...30 рабочих одной профессии, выполняют работы

одного вида, например каменную кладку, малярные работы и т. д.

Комплексные бригады, объединяя рабочих различных

профессий и специальностей, выполняют комплексные процессы.

Например, в состав комплексной бригады, возводящей

крупнопанельные здания, входят монтажники, сварщики, крановщики,

обслуживающие башенные краны. Бригадир назначается из числа

рабочих ведущей специальности. Комплексные бригады конечной

продукции выполняют комплекс работ, результатом которых

являются готовые здания или сооружения. Производительность

труда в таких бригадах выше, чем в обычных комплексных.

Метод бригадного подряда предусматривает ведение работ

бригадами широкого профиля. Работая на полном хозяйственном

расчете, такие бригады принимают на себя ответственность за

комплексное строительство объекта на высоком качественном

уровне и подготовку к сдаче его в эксплуатацию. Развитием

этой прогрессивной формы организации труда является

бригадный хозрасчет, который состоит в том, что бригада берет на себя

обязательство построить объект по заранее определенной

расчетной стоимости. При этом она несет материальную и

коллективную ответственность за качество работ, сроки, сохранность и

расходование материалов. Опыт показал, что такая форма

организации труда позволяет при прочих равных условиях повышать

производительность труда, сокращать сроки строительства и

несколько снижать расчетную стоимость объекта.

8

Научная организация труда в строительстве разрабатывается

на основе научных достижений в области технологии процессов,

медицины, социологии труда, психофизиологии, эргономики

и т. д. При внедрении НОТ одновременно решаются три основные

задачи: экономическая — за счет экономии живого труда на

основе повышения его производительности, овеществленного труда

(прошлого) за счет экономии строительных материалов и затрат

машинного времени, будущего труда за счет повышения

надежности и долговечности строительной продукции;

физиологическая — улучшение условий труда и на этой основе сохранение

здоровья и продление активной трудоспособности трудящихся;

социальная — путем облегчения труда, внесения в труд

творческих начал.

Одной из непосредственных задач НОТ является организация

высокопроизводительного труда на каждом рабочем месте.

Основой этого являются: подготовка производства; организация

рабочих мест; организация труда на рабочем месте.

Внедрению НОТ способствуют также карты трудовых

процессов, регламентирующие для каждого трудового процесса состав

исполнителей, номенклатуру механизмов, условия и подготовку

процесса, его технологию и организацию, приемы труда.

1.2. Нормирование строительно-монтажных работ

и оплата труда

Технические нормы в строительстве нормируют затраты труда,

производительность машин и материальные ресурсы на единицу

продукции. Затраты труда выражаются в виде норм времени и

норм выработки.

Норма выработки — это количество доброкачественной

строительной продукции, выработанной за единицу времени. Она

характеризует производительность труда рабочего или звена

рабочих.

Норма времени — это рабочее время (чел-ч, чел-дн), в

течение которого рабочий выполняет единицу строительной

продукции (например, монтирует 1 т строительной конструкции).

Зависимость между нормой выработки и времени

Нвыр = 1/#вр. (1-1)

При подсчете норм выработки машины учитывается норма

машинного времени (маш-ч).

Уровень производительности труда в зависимости от норм

времени и выработки

У„т = £-100, (1.2)

где ТИ — нормативное время для выполнения данного объема

работы; 7ф — фактически затраченное время.

9

Технические нормы основываются на периодически

проводимых хронометражных наблюдениях, учете опыта работы

новаторов производства и прогрессивных технических тенденций в

строительстве и смежных отраслях народного хозяйства.

Единые нормы и расценки на строительные, монтажные и

ремонтно-строительные работы (ЕНиР) включают нормы

времени, нормы выработки и расценки на строительно-монтажные

работы.

Для нормирования затрат труда применяются также ВНиР —

ведомственные нормы, учитывающие специфику строительных

работ, выполняемых в данном ведомстве, и МНиР — местные

нормы, разрабатываемые на местах строительными организациями

или их нормативно-исследовательскими станциями (НИС) и

отражающие особенности данного района строительства.

Тарифное нормирование предусматривает установление на

основе тарифной сетки обоснованного размера заработной платы

(тарифной ставки) строительного рабочего в зависимости от его

квалификации, объема и особенностей выполняемой им работы.

В тарифной сетке каждому из шести разрядов соответствует

тарифный коэффициент, показывающий, во сколько раз ставка

рабочего высшего разряда должна быть выше ставки рабочего

1 разряда (см. ниже). Это позволяет установить тарифную

ставку, определяющую часовую или сменную заработную плату

рабочего для каждого из шести разрядов:

Разряд 1 и ш iv V VI

Тарифные коэффициенты 1 1,085 1,186 1,339 1,542 1,8

Часовые тарифные ставки,

коп ... 59 64 70 79 91 106

1.3. Строительные нормы и правила,

качество строительной продукции

Строительные нормы и правила (СНиП) — это свод основных

нормативных документов, применяемых в строительстве. СНиПы

утверждаются Государственным строительным комитетом СССР

(Госстроем СССР) для обязательного применения в

строительной отрасли страны.

Действующие в настоящее время СНиПы состоят из частей,

в которых регламентированы все вопросы, относящиеся к

организации, управлению и экономике, проектированию, производству

работ и сметным нормам, нормам затрат материальных и

трудовых ресурсов. Положения, регламентирующие вопросы

организации производства и приемки строительно-монтажных работ,

приведены в СНиПе «Организация производства и приемка работ»

в ч. III. В СНиПе приведена система допусков,

характеризующая степень точности выполнения и установки конструктивных

элементов. Допуском называется интервал между разрешимыми

наибольшими и наименьшими размерами элемента или его

положения в сооружении. Строительная продукция, которая не отве-

10

чает приведенным в СНиПе допускам, не подлежит приемке.

По мере повышения технического уровня строительства в СНиП

вносятся изменения.

Качество строительной продукции (строительства) зависит от

качества проекта, строительных материалов, конструкций и

изделий, правильности ведения строительно-монтажных работ. Оно

предполагает полное соответствие построенных сооружений и

всех его элементов требованиям проекта (размеры, прочность и

долговечность, оборудование, сортамент и долговечность

отделочных материалов, класс отделки и т. д.); полное соответствие

требованиям СНиПа использованных материалов,

конструктивных элементов и качества всех выполненных работ.

В этой же связи нужно отметить, что снижение сроков

строительства, стоимости и ресурсоемкости не должны учитываться

в качестве показателей эффективности, если при этом конечная

продукция не отвечает требованиям действующих стандартов.

Качество строительства в значительной мере зависит и от

организации труда на стройке. Так, например, резко повышается

качество работ при применении бригадного подряда. В стадии

производства работ обеспечение их качества достигается путем

тщательного контроля ведения каждого технологического

процесса. С точки зрения организации этот контроль может быть

внутренним, осуществляемым персоналом стройки, и внешним,

который осуществляют заказчик и проектная организация.

Существуют следующие способы контроля: визуальный, механический или

разрушающий путем контроля образцов и неразрушающий (аде-

структивный), осуществляемый путем определения основных

физико-механических свойств материала, не причиняя

конструкции повреждений. Для этой цели обычно используются

импульсные или радиационные способы контроля.

По мере совершенствования методов проектирования,

внедрения новых технологических методов, эффективных средств

малой механизации, повышения качества материалов и изделий,

развития лабораторной базы и метрологических служб,

требования к качеству строительства будут повышаться. Одним из

условий обеспечения высокого качества строительства является

четкое функционирование системы управления качеством, что

представляет часть системы управления строительством. В настоящее

время эта система принимает более четкий и обязательный

характер в связи с введением в отрасли государственной приемки.

1.4. Индустриализация строительного производства

Индустриализация строительного производства — это

организация круглогодичного поточного возведения зданий и сооружений

с применением прогрессивных проектных решений, элементов

высокой заводской законченности и эффективных комплексно-

механизированных технологических процессов, обеспечивающая

в конечном итоге повышение качества строительства, снижение

п

его ресурсоемкости и сроков. Индустриализация строительства

предусматривает перевод значительной части трудоемких

строительных процессов в стационарные условия промышленного

производства (механизация и автоматизация процессов,

конвейеризация производства, высокая степень заводской готовности

продукции, точность изготовления и т.д.).

Перечисленные принципы индустриализации могут быть

отнесены как к полносборному строительству, так и к зданиям и

сооружениям, возводимым в монолитных конструкциях. В

последнем случае предполагается использование поточных методов

строительства, товарных бетонных смесей, многооборачиваемых

систем унифицированной опалубки, заводских арматурных

заготовок, комплексной механизации, процессов транспортирования,

подачи и распределения бетонной смеси, индустриальных методов

отделки и других организационных и технологических приемов,

обеспечивающих получение для данных конкретных условий

высоких технико-экономических показателей.

В результате индустриализации повышается

производительность труда, сокращаются сроки и стоимость строительства и на

этой основе повышается эффективность капитальных вложений.

Однако, как показывает опыт передовых отечественных

строительных организаций и зарубежных фирм, наибольший эффект

может быть достигнут лишь при условии сочетания

перечисленных традиционных факторов индустриализации с элементами

индустриализации строительных процессов и операций.

Индустриализация строительных процессов предусматривает

применение механизированного инструмента, креплений,

направляющих и других специальных инвентарных приспособлений,

позволяющих при выполнении данного процесса или рабочей

операции достигать высокой производительности труда, точности и

качества, отвечающих требованиям действующих стандартов.

Сборность является важнейшим элементом индустриализации

строительства. Для приближенной количественной оценки уровня

сборности зданий и сооружений используют показатель степени

сборности. Степень сборности характеризуется отношением (в

процентах) сметной стоимости (франко-строительная площадка)

сборных конструкций и деталей, а также узлов заводского

изготовления для санитарно-технических, электротехнических и

технологических систем, включаемых в объем строительно-

монтажных работ, к сметной стоимости всех строительных

материалов, конструкций и деталей.

В настоящее время большинство промышленных и жилых

зданий возводится из сборных конструкций. При этом

промышленные здания проектируют на основе типовых унифицированных

секций, а жилые дома — на основе типовых серий, типовых

секций или типовых унифицированных конструкций и деталей,

включенных в единый каталог.

В полносборном строительстве наряду со сборными

железобетонными получают все более широкое применение металлические

12

конструкции из сталей повышенной и высокой прочности,

холоднотянутых профилей, предварительно напряженных элементов,

стальные, алюминиевые настилы с синтетическими утеплителями

и другие эффективные конструкции. В специальном и

сельскохозяйственном строительстве применяют конструкции из

модифицированной и клееной древесины.

Однако приоритет в полносборном строительстве продолжает

оставаться за сборным железобетоном. Промышленность

сборного железобетона за последние годы претерпела большие

качественные изменения за счет внедрения автоматических систем

управления технологическими процессами (АСУ ТП) и

конвейеризации производства, перехода на гибкую технологию, которая

позволяет в короткие сроки и с минимальными затратами

переводить на выпуск новых типоразмеров сборных изделий.

Решающим фактором эффективности полносборного строительства (да

и не только полносборного) является технологичность как

отдельных конструкций, так и собираемых из них зданий.

Технологичность должна предусматривать наличие таких

конструктивных решений, массы, габаритов сопряжений и

точности изготовления конструктивных элементов, которые

обеспечивали бы наименьшие затраты труда, времени и средств как в

стадии производства конструкций, так и в стадии их монтажа.

При этом, однако, выполнение требований технологичности не

должно идти в ущерб функциональным, эстетическим или

прочностным качествам зданий, сооружений или отдельных

конструкций.

Механизация и автоматизация строительных процессов

в сочетании с правильной их организационной и технологической

постановкой являются решающими условиями интенсификации и

повышения производительности труда в строительстве.

Строительные работы могут выполняться с частичной и

комплексной механизацией процессов. Более высокой стадией

развития механизации строительства является автоматизация (см.

ч. II).

При комплексной механизации строительных процессов

наряду с применением машин практикуется оснащение бригад

ведущих профессий нормокомплектами.

Нормокомплект представляет собой комплект средств малой

механизации, рационального механизированного и ручного

инструмента и приспособлений, рассчитанных на выполнение

данного вида работ в соответствии с принятой технологией и наиболее

высокой производительностью. Применение норкомплектов

позволяет снизить трудовые затраты, нормализовать технологию

строительных процессов и, как следствие, повысить

производительность труда.

Комплект машин включает одну или несколько основных и

вспомогательных машин, увязанных по технологическому

назначению, производительности и основным параметрам.

При поточном производстве работ могут иметь место три

13

вида комплектов машин: технологические комплекты,

обслуживающие частные потоки, предназначенные для выполнения простых

(рабочих) процессов, например укладки бетона, наклейки

кровли, отрывки траншей и т. д.; комплекты, обслуживающие

специализированные потоки, продукцией которых являются

законченные комплексы работ (земляные, кровельные и т. д.) или

законченные конструктивные элементы; комплекты, обслуживающие

объектные потоки. Такие комплекты могут состоять из

нескольких технологически увязанных между собой комплектов для

специализированных потоков.

Производительность комплекта машин должна соответствовать

заданной интенсивности потока, которая является его основным

параметром:

Яэ.0>/„ и Яэк>/„, (1.3)

где /„ — интенсивность потока в смену (м3, т, м2 и т. д.); Я,.0 —

эксплуатационная производительность основной машины в

комплекте; Яэк — эксплуатационная производительность комплекта

машин (м3, т, м2 и т.д.).

Возможны три организационных метода строительства:

последовательный, параллельный и поточный.

Последовательный метод предусматривает последовательное

производство работ на каждой захватке или объекте. В этом

случае продолжительность строительства

Т=птТп, (1.4)

где п — число намеченных к строительству объектов; Гц —

продолжительность производственного цикла на одной захватке; m —

число захваток.

При параллельном методе, т. е. одновременном ведении работ

на всех захватках, Т = Тп, однако при этом интенсивность

потребления ресурсов возрастает в m раз.

Поточный метод строительства предусматривает расчленение

процесса возведения здания на ряд технологических процессов,

выполняемых в одинаковый промежуток времени (например,

возведение фундаментов каркаса здания, стен и т.д.). Такое

членение позволяет последовательно выполнять однородные

процессы и параллельно-разнородные.

При поточном методе значительно сокращается

продолжительность строительства (Т <Z mTn) и интенсивность потребления

ресурсов. Этот метод благодаря специализации процессов и

ритмичности уменьшает трудоемкость работ и снижает стоимость

строительства.

Строительный поток является комплексным процессом и

состоит из ряда частных потоков, которые представляют собой

простые строительные процессы. Любой поток характеризует

следующие параметры: пространственные — фронт работ, ярусы,

захватки, участки, на которые расчленяют строящиеся объекты;

технологические — число частных потоков, объемы работы, тру-

14

доемкость, машиноемкость и

интенсивность потока;

временные — модуль цикличности,

темп и шаг потока.

Основным параметром

потока является модуль

цикличности или ритм потока. Он

характеризуется

продолжительностью одного частного потока

на одной захватке (участке).

Наряду с модулем

цикличности определяющим

параметром является шаг потока —

интервал времени между

смежными частными потоками. Эта

величина показывает, через

какой промежуток времени

бригада включилась в поток.

Важным технологическим

параметром является

интенсивность, или мощность, потока /ц

°й

sA

i Т'

Г"

Т *

r.

т\_

т-1

7

б

5

и

3

2

1 Z

1 <—

к(п-1)

, к(т-п+1)

t

44^

ZZ

Время

rf

t,

<-

Рис. 1.1. Циклограмма поточного

производства строительных работ:

Т — продолжительность строительного

потока; Т1 — период развертывания потока;

" ~> ~~—. > . j" ^период установления потока; Т'" —

КОТОраЯ ВЬфаЖаеТСЯ Объемом период свертывания потока

продукции, выпускаемой за

единицу времени (м3, т. м2 и т. д.)-

По структуре различают следующие разновидности потоков:

специализированные, продукция которых — законченные

одинаковые конструктивные элементы или виды работ (устройство

фундаментов, отделка здания и т. д.); объектные потоки —

сочетание нескольких увязанных между собой специализированных

потоков. Продукцией таких потоков обычно является

законченный строительный объект; комплексные потоки — сочетание

нескольких объектных потоков для возведения различных зданий

и сооружений в их общем комплексе. Развитие строительного

потока удобнее показать на циклограмме (рис. 1.1).

Продолжительность частного потока

t = mk.

(1.5)

где k — модуль цикличности в сменах.

Продолжительность ритмичного строительного потока

T=k{m + n— 1).

(1.6)

В качестве захватки принимают типовую секцию на этаже

здания, пролет цеха между температурными швами и т. д.

Каждый строительный поток имеет три периода своего

развития: развертывания, т. е. наращивания мощности Т'\ период

установившегося потока /'" и период свертывания Т".

15

Как видно из циклограммы.

Г = Г" = k{n - 1), (1.7)

откуда период установившегося потока

Т" =Т-2Г = k(m-n+ I). (1.8)

1.5. Технологическое проектирование

в строительном производстве

Технологическое проектирование может быть двух видов:

1) разработка новых технологических решений, включая

коренное совершенствование процессов, и разработка требований

к новым средствам механизации. Такое технологическое

проектирование обычно выполняется научно-исследовательскими

организациями;

2) разработка проектов производства работ, основанная на

использовании применительно к конкретным объектам и заданным

условиям типовых технологических решений, действующих

нормативов и имеющихся механизмов. Проект производства работ

разрабатывается подрядной организацией или по заказу

организацией, специализирующейся на технологическом проектировании.

Проекты производства работ (ППР) разрабатывают с учетом

организационно-технологических решений, заложенных в проектах

организации строительства (ПОС). ППР определяет технологию,

сроки выполнения и порядок обеспечения ресурсами строительно-

монтажных работ и служит основным руководящим документом

при организации производственных процессов по возведению

частей зданий (сооружений).

В ППР учитываются местные условия, нормативные и

инструктивные документы, уточняются строительный генеральный план,

сроки строительства, потребность в материальных ресурсах и

сроки их доставки, определяются методы производства работ,

приводятся технологические схемы, технологические карты на

ведущие процессы, обусловливаются мероприятия по охране труда,

противопожарной защите и контролю качества строительно-

монтажных работ.

При разработке ППР может возникнуть необходимость и в

оптимизации технологических решений. Например, может быть

поставлена следующая задача: обеспечить максимальную

производительность бетононасоса при прочих заданных условиях. В

данном случае в качестве функции цели принимается максимальная

производительность, а в качестве ограничений — такие факторы,

как состав бетонной смеси, требуемое количество у выхода из бето-

новода, температура наружного воздуха, дальность и высота

подачи, диаметр бетоновода и т. д. Полученные данные проверяют и

уточняют экспериментальным путем.

Технологические карты — документ, устанавливающий

рациональную технологию производства часто повторяющегося вида

строительно-монтажных работ. В технологических картах приво-

16

дятсн схемы комплексной механизации процесса, указания о

методах производства работ и их последовательности, расстановке

механизмов, составе бригад, калькуляции трудовых затрат и

машинного времени, перечень необходимых материально-технических

ресурсов, указания по охране труда.

Карта трудовых процессов — документ, устанавливающий

рациональную технологию производственного процесса с часто

повторяющимися производственными операциями и

определяющий методы, условия выполнения и материально-технического

обеспечения этих операций.

При строительстве сложных объектов, насыщенных

строительными и технологическими конструкциями (корпуса ТЭЦ),

предприятий металлургической и химической промышленности и

других применяют макетно-модельный метод, сущность которого

заключается в том, что основные технологические решения, например

выбор монтажных кранов и последовательность монтажа,

проверяются на макете.

Выбор из числа нескольких технологически приемлемых

вариантов производства работ производят сравнением вариантов

путем анализа их технико-экономических показателей, которые

характеризуют затраты труда и материально-технические ресурсы.

Основными из них являются продолжительность строительства,

суммарные трудовые затраты, себестоимость, отнесенная к

единице продукции (например, к 1 м3 уложенного бетона, 1 м2 стеновых

ограждений, 1 т смонтированных конструкций или к 1 м3 здания).

Глава 2

ТЕХНОЛОГИЯ ТРАНСПОРТИРОВАНИЯ

СТРОИТЕЛЬНЫХ ГРУЗОВ

2.1. Строительные грузы и виды перевозок

Стоимость и трудоемкость перевозок строительных грузов

и сопутствующих им погрузочно-разгрузочных работ составляет

соответственно до 25 % от стоимости строительно-монтажных

работ и до 40 % от общей трудоемкости строительства.

К строительным грузам относят: грунты, щебень, гравий,

песок, цемент и другие порошкообразные вяжущие материалы,

мелкоштучные стеновые материалы и изделия, бетоны, растворы и

другие вязкопластичные смеси, строительные и технологические

конструкции, конструктивные и конструктивно-технологические

блоки и др.

При транспортировке грузов должна быть обеспечена

сохранность их первоначального качества, поэтому при выборе

транспортных средств и маршрутов перевозок должна учитываться степень

транспортабельности данной категории груза.

Транспортабельностью называют способность груза сохранять

в процессе транспортировки свое первоначальное качество. Так,

например, бетонные смеси при перевозке подвержены

расслаиванию, потере пластичности, выплескиванию, а в зимних условиях —

17

и замораживанию. Поэтому для их перевозки необходимо

использовать специальные технологические транспортные средства,

причем продолжительность перевозки бетонной смеси должна

исключать возможность потери ею качества.

Все перевозки строительных грузов могут быть

классифицированы: по взаимосвязи с основным производством — на внешние и

внутренние; по назначению — на общие и технологические.

Внешний транспорт доставляет грузы с мест отправления,

находящихся вне строительной площадки. При этом

значительная часть сборных конструкций доставляется от предприятий

строительной индустрии непосредственно к рабочим местам без

перегрузок.

Внутриплощадочный транспорт, являясь продолжением,

обслуживает строительную площадку.

В строительстве применяют следующие виды горизонтального

транспорта: железнодорожный — для внешних и внутриплоща-

дочных перевозок; автомобильный и тракторный — для местных

перевозок в условиях бездорожья и внутриплощадочных

перевозок; водный — для доставки грузов в районах, прилегающих к

водным магистралям; воздушный — для доставки грузов в

труднодоступные районы; специальный — для внутриплощадочной

транспортировки грузов, например трубопроводный, конвейерный,

канатно-подвесной и др.

Для транспортировки строительных грузов используется

внешняя сеть автомобильных, рельсовых дорог и водных путей, а также

внутрипостроечные дороги и рельсовые подъездные пути,

предназначенные для доставки грузов непосредственно к объекту.

Автомобильные дороги, используемые в строительстве, включая

подъездные пути и внутрипостроечные дороги, должны быть

проложены в подготовительный период до начала возведения основных

объектов.

Внутрипостроечные дороги могут быть постоянными и

временными. В первом случае их прокладывают по трассам постоянных

дорог, предусмотренных генеральным планом будущего объекта

(рис. 2.1).

При застройке жилых районов практичнее устраивать

временные дороги, так как конструкция, ширина и радиус закруглений

дорог и проездов, проектируемых для жилых районов, не

рассчитаны на движение большегрузных автомобилей и автопоездов.

Внутрипостроечные автомобильные дороги имеют продольные

уклоны не более 6...9 %. Степень капитальности построечных дорог

должна соответствовать интенсивности движения (число

проходящих в единицу времени транспортных средств, приведенных к

условным одиночным автомобилям), наибольшей массе груженых

транспортных средств, местным климатическим и гидрологическим

условиям.

По степени капитальности различают следующие типы

дорожных покрытий: усовершенствованные капитальные с цементо-

бетонными, асфальтобетонными, черными щебеночными, брусча-

18

J^ ,JkJJ. 5? JJA,.

г f-

Рис. 2.1. Виды внутрипостроечных дорог:

а — однопутная колейная дорога из сборных железобетонных плит; б — то же,

двухпутная; в — схема верхнего строения железнодорожного пути; г — схема

автомобильной дороги; д — то же, с кюветами; I — сборная плита; 2 — кювет; В\...В$ —

размеры элементов дороги

тыми покрытиями; усовершенствованные облегченные с черными

щебеночными и гравийными покрытиями; переходного типа —

сборные железобетонные, щебеночные, гравийные, шлаковые,

грунтощебеночные и грунтогравийные, обработанные вяжущими

материалами, а также грунтовые, укрепленные вяжущими

материалами: низшего типа, к которым относят грунтовые дороги,

укрепленные гравием, щебнем, дресвой.

При прокладке дорог по временным трассам целесообразно

применять свободно-разборные покрытия из инвентарных

железобетонных плит, укладываемых краном на песчаное основание

толщиной 10...15 см. Затраты на ремонт и содержание такой дороги

в условиях типичной для построек интенсивности движения обычно

окупаются за 1...2 года.

Рельсовые дороги. В зависимости от назначения

рельсовых дорог, используемых в строительстве, различают: 1)

подъездные пути, соединяющие прирельсовые склады на

строительных площадках с общегосударственной (внешней) сетью

железных дорог. При необходимости эти пути могут доходить

непосредственно до строящихся объектов, например для

доставки крупногабаритных технологических оборудования и

конструкций; 2) внутрипостроечные рельсовые дороги,

предназначенные для перевозки грузов на строительной площадке.

Железнодорожный путь состоит из нижнего и верхнего

строений. Нижнее строение состоит из земляного полотна и

устраивается на насыпи или выемке. При необходимости в

состав нижнего строения входят и искусственные сооружения,

например трубы для пропуска вод. Верхнее строение состоит из

рельсов с креплением и балластного слоя, распределяющего и

передающего нагрузки от поезда на нижнее строение.

19

2.2. Технология и организация автомобильного

и железнодорожного транспорта

Автомобильный транспорт по своим технологическим

возможностям наиболее полно отвечает требованиям строительного

производства. К его преимуществам относятся: сравнительно

простая эксплуатация, относительная автономность в работе,

возможность преодоления крутых подъемов и спусков (до 30°),

малые радиусы поворота, высокие маневровые качества,

возможность включения в основной технологический процесс,

например при монтаже «с колес».

Для перевозки строительных грузов используют одиночные

автомобили и автомобильные поезда.

Наряду с автомобилями в строительстве для внутриплоща-

дочных перевозок грузов применяют малогабаритные

мототележки.

В зависимости от назначения различают технологический

транспорт, работа которого производится по графику,

увязанному с графиком и технологией строительства объекта, и

общестроительный транспорт, непосредственно не связанный с

ритмом строительства.

В зависимости от характера обслуживания применяют

автомобильный транспорт общетранспортного назначения и

специализированный (см. ч. II).

В строительстве используют две основные схемы

автотранспортных перевозок — маятниковую и челночную.

При маятниковой схеме применяются автомобили или

автопоезда с неотцепными звеньями. При этом тягачи неизбежно

простаивают у мест загрузки и разгрузки транспортных средств.

Такая схема эффективна при наличии приобъектных складов или

при массовом строительстве сооружений, состоящих из

одинаковых конструктивных элементов. В этом случае автопоезд

перевозит изделия определенной номенклатуры с последующей их

разгрузкой по частям у строящихся однотипных объектов.

При челночной схеме один седельный тягач работает

последовательно с двумя полуприцепами или более. Их количество

зависит от расстояния между предприятиями строительной

индустрии и строящимися зданиями. Наибольшее распространение

получила схема работы седельного тягача с тремя

полуприцепами, когда один полуприцеп находится под погрузкой. При

этом простои под погрузкой и разгрузкой исключаются, а

имеют место лишь незначительные потери времени (не более 5...7 мин)

на прицепку и отцепку полуприцепов.

При перевозке по этой схеме с использованием одного

тягача и трех полуприцепов (рис. 2.2) время оборота (цикла)

одного тягача составит (мин)

4 = 24Р + 24т + 120L/t;cp + tu, (2.1)

где 4Р — время на прицепку полуприцепов на заводе стройдета-

20

/о L площадка

Рис. 2.2. График движения транспортных средств по

челночной схеме:

/ — автомобиль-тягач; 2..А прицепы

лей или складе; 4т — время на отцепку полуприцепов на

приобъектном складе или в зоне монтажа; L — расстояние между

заводом-поставщиком и объектом, км; vcp — средняя скорость

при движении груженого и порожнего автопоезда, км/ч.

Сменная выработка автопоезда и необходимое количество

таких единиц

Я,= U\ gK, (2.2)

^ ср

я, = 0/(Я,4Л"с). (2.3)

где 4> — фактическое количество часов работы транспортной

единицы (без учета времени, затрачиваемого на выезд и

возвращение в гараж); 4Р — суммарное время разгрузки и погрузки

транспортной единицы, ч; vcp — средняя скорость движения,

км/ч; L — плечо перевозки груза в один конец, км; g —

грузоподъемность транспортной единицы, т; Кг — коэффициент

использования грузоподъемности транспортной единицы (в

зависимости от характера груза принимается 0,5...1); Q —

грузопоток за расчетный период, т; /Сс — коэффициент сменности

работы автотранспортных средств; 4 — продолжительность

расчетного периода переработки грузопотока.

Себестоимость перевозок, отнесенная к 1 т груза,

где Сэ.с — себестоимость эксплуатации транспортных сооружений

(временные и постоянные пути) за расчетный период,

отнесенная к среднегодовому грузопотоку; С„.р — себестоимость погру-

зочно-разгрузочных работ 1 т груза, принимаемая по тарифу и

определяемая расчетным путем; Сэ.т — себестоимость

эксплуатации транспортных средств, отнесенная к сменному

грузообороту.

Работа автотранспорта в течение смены считается

рациональной, если коэффициент использования его

грузоподъемности приближается к единице:

/Ср = Рф/Ы, (2.5)

21

где Рф — фактическая масса груза, перевезенного за смену, т;

gn — паспортная грузоподъемность автомобиля; п — число

рейсов в смену.

При доставке массовых грузов (кирпич, лес, цемент и т. д.)

в районах сосредоточенного строительства эффективна система

централизованных перевозок, при которой транспорт

сконцентрирован в крупных специализированных автотранспортных

хозяйствах и работает по заявкам грузоотправителей с обеспечением

экспедиционного обслуживания автотранспортными

организациями. Расчеты за услуги также производятся в централизованном

порядке. Преимуществом такой системы является более

рациональное использование транспортных средств за счет

сокращения холостых пробегов и снижения простоев транспорта на

погрузочно-разгрузочных операциях.

Железнодорожный транспорт используется как для доставки

строительных грузов с иногородних заводов-поставщиков, так и

для внутриплощадочных перевозок на строительстве крупных

промышленных и энергетических объектов.

2.3. Контейнеризация грузов, механизация

погрузочно-разгрузочных работ

Одним из условий эффективности транспортирования

строительных грузов является бесперегрузочная доставка от мест

изготовления или комплектации к рабочему месту на объекте.

Для мелкоштучных и штучных материалов и изделий, а

также некоторых порошкообразных и сыпучих грузов этому

условию наиболее полно отвечают контейнеризация и

пакетизация.

Контейнер — это инвентарная многооборотная объемная

тара, предназначенная для перевозки, перегрузки и

кратковременного хранения грузов.

Пакет — это уложенная на специальный поддон и

скрепленная партия груза. Наличие поддона позволяет погружать

и разгружать пакеты с помощью вилочных погрузчиков или

кранов.

По своей конструкции контейнеры могут быть жесткими,

мягкими (эластичными) и комбинированными. По

технологическому назначению различают контейнеры универсальные и

специальные. Универсальные контейнеры предназначены для

одновременной перевозки различных категорий грузов. Их

выполняют в виде закрытой тары, оборудованной специальными

поддонами или петлями для погрузки и разгрузки. Опорная

площадь контейнеров принимается кратной площади платформы

транспортных средств. Специальные контейнеры — специально

приспособленные для определенного вида грузов, например для

перевозки рулонных материалов, капсулы или резинокордовые

контейнеры для перевозки цемента и т. д.

Масса контейнеров в загруженном состоянии (брутто) обыч-

22

но не должна превышать 1,5...2 т в расчете на применение при

погрузке и разгрузке легких автомобильных кранов.

При правильной организации контейнеризации перевозок

мелкоштучных и сыпучих грузов можно на каждой тонне груза

экономить соответственно около 3 и 4 руб. Наибольший эффект

обеспечивается при комплектном материально-техническим

обеспечении строительных объектов.

Комплектация — это система материально-технического

обеспечения, которая предусматривает доставку на строительные

объекты конструкций, материалов и изделий комплектами в

необходимых объемах и технологической последовательности и в

сроки, обусловленные графиком строительства.

Эта система особенно эффективна в условиях

полносборного строительства и поэтому пока получила преимущественное

распространение в домостроительных организациях. В данном

случае доставка материалов и изделий производится контей-

неро-комплектами. Каждый контейнеро-комплект формируется на

определенный объем работ: этаж, секцию или секцию-этаж.

Так, например, при комплектации этажа-секции (четыре

квартиры) один контейнер загружается элементами мусоропровода

лестничных ограждений и санитарно-техническими заготовками.

Второй контейнер загружается необходимым комплектом

столярных изделий, вставок из ДСП и т. д.

Комплектация и доставка грузов осуществляются

специальными структурными подразделениями строительных

организаций — обычно управлениями производственно-технологической

комплектации (УПТК).

Контейнеры и поддоны являются инвентарем организации,

поставляющей грузы.

Число контейнеров, необходимое для бесперебойной доставки

грузов,

Як = QcT0.J(VKp), (2.6)

где Qc— количество грузов, которое необходимо

транспортировать за сутки; Т0.к — время оборота одного контейнера, ч; VK —

вместимость контейнера, м3; р — плотность, т/м3.

Списочный парк контейнеров:

Лкс = Пк/К„, (2.7)

где Кк — коэффициент использования парка контейнеров:

Яи<1. (2.8)

Т0.к = U + 2L/(vcp -f- tp),

где t„ и tv — продолжительность пребывания контейнера или

поддона в пунктах погрузки и разгрузки, ч; L — расстояние

доставки груза, км; vcp — средняя скорость движения

автомобиля при рабочем и холостом рейсах, км/ч.

Комплексная механизация погрузочно-разгрузочных работ.

Несмотря на применение комплектно-блочных методов строи-

23

тельства, контейнеризацию перевозок и преобладание среди

грузов крупногабаритных конструкций, на погрузочно-разгрузоч-

ных работах все еще занято около 20 % от общего числа

строительных рабочих. Решение проблемы заключается в широком

внедрении комплексной механизации.

Комплексная механизация погрузочно-разгрузочных работ

предусматривает погрузку, при необходимости закрепление и

разгрузку контейнеров и других грузов с минимальным числом

перегрузок, наименьшими стоимостью и трудоемкостью при

обязательном обеспечении сохранности начального качества груза.

Погрузчики. В строительстве значительное распространение

получили погрузчики для работы со штучным и сыпучими

грузами. Это объясняется их универсальностью и высокой

мобильностью.

Благодаря универсальности, мобильности и высокой

проходимости строительные погрузчики могут эффективно

использоваться на малообъемном рассредоточенном строительстве, а

также на подъемно-транспортных работах в пределах строительной

площадки (переноска а подача пакетов, стеновых материалов,-

бадей и бункеров с бетоном и т. д., рис. 2.3).

Рис. 2.3. Технологический цикл работы автопогрузчика:

а...д — рабочие операции

24

Передвижные ленточные конвейеры предназначены для

погрузки сыпучих, кусковых и мелкоштучных грузов. Конвейеры

могут перемещать грузы на высоту до 5 м под углом до 22°.

Их можно перевозить в частично разобранном виде на прицепе

к автомашине.

Для выгрузки пылевидных и сыпучих материалов из крытых

железнодорожных вагонов применяют механические

лопаты и пневматические разгрузчики' напорного

действия.

Механизация погрузочно-разгрузочных работ имеет особое

значение при перевозках цемента, так как только на этом

технологическом пределе его потери из-за-распыления и увлажнения

достигают 1,5...2,5 %.

В стране разработано несколько технологических схем

доставки цемента с завода к месту потребления, исключающие

при этом потери цемента и снижение его качества (рис. 2.4).

Выбор рабочего варианта комплексной механизации

погрузочно-разгрузочных работ производится путем сравнения

нескольких технически возможных вариантов. При этом оцени-

Рис. 2.4. Возможные схемы комплексной механизации транспортировки

цемента:

/ - транспортировка цемента с цементного завода по трубопроводу; U - то же, в

контейнерах; /// — то же, автоцементовозами с пневматической разгрузкой; IV —

то же, специализированными вагонами — цементовозами; / — приобъектный склад

цемента; 2 — склад цементного завода; 3 — трубопровод; 4 — камерный насос; 5 —

автомобиль с установленными контейнерами; 6 — автоцементовоз; 7 — крытый вагон;

8 — бетоносмеситель (при малообъемном строительстве)

25

вают удельные показатели технико-экономической

эффективности, отнесенные к тонне переработанного груза.

Охрана труда и техника безопасности. Правила

безопасной перевозки грузов автомобилями регламентируют требования

к габаритам в загруженном состоянии, их сигнальные

обозначения, радиусы поворота, скорости движения в зависимости от

дорожных условий и т. д.

Использование железнодорожного транспорта в

строительстве должно сопровождаться строжайшим выполнением

установленных правил эксплуатации железнодорожных путей,

обеспечивающих безопасность движения.

Строгое выполнение правил безопасной перевозки грузов

имеет особое значение при транспортировке грузов в стесненных

условиях строительной площадки, где движение обычно связано

с маневрированием транспортных средств. Транспортные

средства должны быть загружены так, чтобы была исключена их

перегрузка и обеспечена равномерная передача давления на оси

автомобиля или полуприцепа. Грузы при перевозке сборного

железобетона должны быть распределены таким образом, чтобы

уменьшить влияние динамических нагрузок и обеспечить

устойчивость транспортных приборов.

При погрузке и разгрузке мелкоштучных материалов должна

применяться специальная тара, исключающая их выпадение.

К работе на грузоподъемных машинах и машинах

непрерывного транспорта допускаются лица с удостоверением на право

управления данной машиной, ознакомленные с инструкцией,

содержащей указания о предельной грузоподъемности на

соответствующем вылете стрелы крана или о предельных давлениях

в резервуарах машин непрерывного транспорта, работающих

под давлением; правилами управления, сигнализации и ухода за

машиной, требованиями к ее монтажу и демонтажу и др.

Все машины должны быть надежно заземлены. Ленточные

конвейеры, предназначенные для подачи штучных материалов,

оборудованы бортами.

Все типы насосов и пневматических установок для

транспортирования смесей под давлением должны не реже чем через

три месяца проверяться под давлением, в 1,5 раза превышающим

рабочее.

Одна из задач охраны труда — защита рабочих от

производственной пыли, особенно цементной, поэтому при работе с

цементом в закрытых помещениях необходимо применять пылеот-

сасывающие устройства, а на открытых площадках —

респираторы.

26

Раздел второй

ТЕХНОЛОГИЯ УСТРОЙСТВА ЗЕМЛЯНЫХ

И ЗАГЛУБЛЕННЫХ В ГРУНТ СООРУЖЕНИЙ

Глава 3

ПОДГОТОВИТЕЛЬНЫЕ

И ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ

3.1. Виды земляных сооружений

и технологические свойства грунтов

Совокупность производственных процессов, связанных с

разработкой, перемещением, укладкой грунтов и отделкой земляных

сооружений, называют земляными работами. Они выполняются

при возведении практически всех объектов в промышленном,

гражданском, дорожном, гидротехническом и других отраслях

строительства.

Земляные работы имеют значительный удельный вес в общей

стоимости (более 10 %) и трудоемкости (более 20 %)

строительно-монтажных работ.

Высокие темпы роста и огромные масштабы капитального

строительства в нашей стране определяют значительное

возрастание ежегодных объемов земляных работ. За последние девять

лет они увеличились более чем в 2 раза и в настоящее время

превышают 18 млрд. м3 в год. Это требует широкого внедрения

комплексной механизации земляных работ как на крупных

стройках, так и на небольших объектах рассредоточенного

строительства, где все еще велики объемы работ, выполняемых с

недостаточным уровнем механизации.

Земляные сооружения, создаваемые в результате

производства земляных работ, можно классифицировать по ряду

признаков.

По расположению земляных сооружений относительно

поверхности земли различают: выемки — углубления, образуемые

разработкой грунта ниже уровня поверхности; насыпи —

возвышения на поверхности, возводимые отсыпкой ранее

разработанного грунта.

По назначению и длительности эксплуатации земляные

сооружения могут быть постоянными и временными.

Постоянные сооружения предназначены для длительного

использования. К ним относят плотины, дамбы, каналы, выемки

и насыпи земляного полотна дорог и транспортных пересечений

в городах, выемки для искусственных водоемов и другие

сооружения, а также вертикальную планировку площадок при

подготовке территории для застройки.

Временные сооружения имеют непродолжительный срок

эксплуатации и устраиваются лишь на период строительства. Они

предназначены для размещения технических средств и выполне-

27

ния строительно-монтажных работ по возведению фундаментов и

подземных частей здания, прокладки инженерных

коммуникаций и др.

Временную выемку, имеющую ширину до 3 м и длину,

значительно превышающую ширину, называют траншеей. Выемку,

длина которой равна ширине или не превышает десятикратной

ее величины, называют котлованом. Котлованы и траншеи имеют

дно и боковые поверхности, наклонные откосы или вертикальные

стенки.

Временные выемки, закрытые с поверхности и устраиваемые

для сооружения транспортных и коммунальных туннелей и

других целей, называют подземными выработками.

После устройства подземных сооружений и частей зданий

ранее разработанный грунт укладывают в так называемые

«пазухи» — пространства между боковой поверхностью сооружения

и откосом коглована или траншеи Если отсыпка грунта

используется для полного закрытия подземного сооружения или

коммуникаций, ее называют обратной засыпкой.

Наиболее характерные профили и элементы земляных

сооружений представлены на рис. 3.1.

Соответствие назначению и надежность в эксплуатации

земляных сооружений обеспечиваются соблюдением комплекса

требований при проектировании и строительстве. Все земляные

сооружения должны быть устойчивыми, прочными, способными

воспринимать расчетные нагрузки, противостоять климатическим

воздействиям (атмосферные осадки, отрицательные температуры,

выветривание и т.д.), иметь конфигурацию и размеры в

соответствии с проектом и сохранять их в период эксплуатации.

Геометрические

параметры и другие требования,

предъявляемые в

конкретных условиях к земляным

сооружениям,

устанавливаются проектом в

соответствии с нормами

строительного

проектирования.

Главнейшим

требованием к постоянным и

временным сооружениям

является обеспечение

устойчивости их боковых

поверхностей — откосов. Это

достигается назначением

оптимальной крутизны

откосов, выемок и насыпей,

которая выражается

отношением их высоты h к

заложению а — проекции

Рис. 3.1. Характерны^ профили земляных

сооружений:

/ — поперечный профиль выемки; а — траншея

прямоугольного профиля; б — котлован

(траншея) трапецеидальной формы; // — сечения

подземных выработок; а — круглой; б —

прямоугольной; ///—профиль насыпи; IV — обратная

засыпка

28

откоса на горизонтальную плоскость h/a=]/m, где m —

коэффициент откоса; он зависит от вида грунта, его

состояния, высоты насыпи или глубины выемки. Откосы постоянных

сооружений делают более пологими, чем временных. Откосам

глубоких выемок и высоких насыпей следует придавать

переменную крутизну с более пологим очертанием внизу. Значение

коэффициента откоса принимают по нормам с учетом конкретных

условий строительства.

Грунтами называют породы, залегающие в верхних слоях

земной коры. При строителстве земляных сооружений наиболее

часто разрабатываются грунты: песчаные (песок, супесь),

глинистые (глины, суглинки), скальные (изверженные и осадочные),

растительные и лёссовые.

Характеристика свойств и классификация грунтов

производятся по различным признакам в зависимости х>т того,

рассматривается грунт как материал для возведения земляных

сооружений или как физическая среда, в которой возводятся

конструкции зданий и работают строительные машины.

Свойства грунтов зависят от условий образования

структуры и состава горных пород. Различают грунты

сцементированные и несцементированные. Сцементированные (скальные) имеют

плотную структуры с жесткой связью между частицами,

образующими горную породу; они отличаются высокой механической

прочностью, залегают чаще всего в виде монолита.

Несцементированные состоят из частиц разрушенных горных пород. В

зависимости от размеров частиц и их взаимосвязью различают

грунты: несвязные — сыпучие в сухом состоянии

(крупнообломочные и песчаные) и связные (глинистые) — в сухом

состоянии несыпучие и пластичные во влажном состоянии.

Свойства грунтов и их физико-механические характеристики

влияют на технологию производства, трудоемкость и стоимость

работ.

Виды, характеристики и технологические свойства грунтов

приведены в СНиПе и в ЕНиРе на производство земляных

работ.

К технологическим свойствам грунтов относят: плотность,

пористость, угол естественного откоса, сцепление, влажность,

разрыхляемость и др.

Плотность грунта — отношение массы грунта, включая массу

воды в его порах, к занимаемому этим грунтом объему. Она

составляет для песчаных и глинистых грунтов 1,6...2,0 т/м3, для

скальных — 2,2...3,5 т/м3.

Пористость характеризует структуру грунта. Чем меньше

пористость, тем более плотную структуру имеет грунт.

Угол естественного откоса — угол, при котором грунт

находится в состоянии предельного равновесия, определяет

крутизну устойчивых откосов выемок и насыпей, зависит от угла

внутреннего трения, сил сцепления и других физических

свойств.

29

Влажность характеризуется степенью насыщения грунта

водой. Грунт считают сухим при влажности до 5 % и мокрым при

влажности более 30 %. Влажность оказывает влияние на физико-

механические характеристики грунта и особенно когда

изменяется фазовое состояние воды при отрицательных температурах.

Сцепление зависит от сил связи между частицами грунта и

определяется начальным сопротивлением грунта сдвигу. На

сцепление влияют вид грунта и его состояние. Увеличение

влажности приводит к уменьшению сцепления, при промерзании

влажных и мокрых грунтов сила сцепления значительно

возрастает.

Разрыхляемость характеризуется увеличением объема грунта

при его разработке по сравнению с объемом, занимаемым в

естественном залегании (в «плотном теле»). Степень разрыхляе-

мости определяется коэффициентом разрыхления грунта.

Различают первоначальное разрыхление — непосредственно после

разработки и остаточное — после уплотнения грунта.

Для решения некоторых технологических задач

(производство работ в зимних условиях, осушение глинистых грунтов

и т. п.) необходимы данные о теплопроводности, теплоемкости,

электропроводности и других физических свойствах грунтов.

От структуры, плотности и сил сцепления в значительной

степени зависит сопротивление грунта воздействию рабочих

органов, которое определяет важную технологическую

характеристику — трудность разработки грунтов.

В проектировании и производстве земляных работ

используют классификацию грунтов по признаку трудности разработки.

Такая классификация в зависимости от способа разработки

приводится в производственных нормах (ЕНиР) и справочниках

по земляным работам.

Земляные работы в зависимости от вида сооружений, свойств

грунтов и технических ресурсов могут осуществляться

механическим, гидромеханическим, взрывным или комбинированным

способом.

Механический способ заключается в разработке грунта

резанием, когда грунт в забое разрушается послойно рабочим

органом машины. Это наиболее распространенный способ, им

выполняется не менее 80 % всего объема земляных работ.

Механическим способом разрабатывают грунт землеройные и земле-

ройно-транспортные машины.

Гидромеханический способ состоит в разрушении и

перемещении грунта потоком воды, поступающей под напором из

гидромониторной установки при разработке на суше или

всасываемой землесосным снарядом при подводной разработке.

Взрывной способ заключается в разрушении и перемещении

грунта энергией взрыва, образующейся при химическом

превращении взрывчатых веществ, размещенных в специально

устроенных выработках (скважинах, шпурах, камерах и т. д.).

Комбинированный способ представляет сочетание механичес-

30

кого с гидромеханическим или со взрывным в зависимости от

условий разработки грунта.

Выбору способа разработки должен предшествовать технико-

экономический анализ его эффективности в конкретных условиях

производства с учетом материально-технических, энергетических

и трудовых ресурсов.

По организационно-технологической структуре земляные

работы выполняют специализированным потоком, включающим

подготовительные, основные и вспомогательные процессы.

Подготовительные процессы предшествуют основным и

выполняются до начала разработки грунта и возведения земляных

сооружений. Они имеют целью осуществить подготовку

территории к производству работ, включающую очистку от деревьев,

кустарника, снятие растительного слоя, разборку строений,

предназначенных к сносу, осушение и водоотвод; геодезическое

обеспечение работ — устройство опорной сети, реперов, осевых

знаков; устройство подъездных путей, разбивку сооружений на

местности, подготовку к производству земляных работ в зимних

условиях и т. п.

Основные процессы включают разработку, перемещение и

укладку грунта при устройстве выемок, насыпей и планировку

территорий для застройки.

Вспомогательные процессы сопутствуют основным или

выполняются на завершающей стадии возведения земляных

сооружений. К ним относят подготовку забоя для работы землеройных

работ, рыхление плотных и мерзлых грунтов, водоотлив и водо-

понижение, искусственное закрепление грунтов, устройство

ограждений, подмостей, переходов и другие мероприятия по охране

труда, временное крепление стенок выемок и откосов и т. п.

Состав, объем и очередность выполнения процессов,

входящих в подготовительные, основные и вспомогательные работы,

определяются на стадиях проектирования, организации

строительства и производства работ и уточняются при реализации

ПОС и ППР.

3.2. Подготовка строительной площадки

к производству работ

При подготовке территории строительной площадки нередко

возникает необходимость сноса старых строений или переноса

линий связи и электропередачи (ЛЭП), подземных

коммуникаций и других сооружений, мешающих производству работ. Снос

зданий и сооружений осуществляется разрушением механическим

и взрывным способами или разборкой с использованием

механизированного инструмента и оборудования. Перенос ЛЭП и

других коммуникаций осуществляется в соответствии с ППР

специализированными организациями.

Законодательство об охране окружающей среды требует от

строителей бережного отношения к природе, в частности, сох-

31

ранения растительности и почвенного слоя в процессе выполне

ния земляных работ.

Растительный слой грунта на площади будущего земляного

сооружения срезают автогрейдерами или бульдозерами,

собирают в штабеля и в последующем используют для работ по

рекультивации земель, озеленению и благоустройству территории.

Разбивка сооружений и закрепление ее на местности

является основой геодезического обеспечения земляных работ.

Исходными материалами для разбивки служат стройгенплан, рабочие

чертежи сооружения и разбивочные чертежи. До начала

земляных работ определяют положение сооружений на местности,

используя геодезический план стройплощадки, составленный в

единой системе координат.

В процессе возведения земляных сооружений проверяют

геодезические данные по рабочим чертежам проекта, производят

разбивку и закрепление в «натуре» контуров сооружения,

передачу разбивочных осей и отметок его элементов, периодические

исполнительные съемки для подсчета объемов земляных работ и

окончательную плановую и высотную исполнительную съемку

законченного сооружения.

При планировке площадки на местности обозначают вершины

квадратов разбивки, характерные промежуточные точки и

проектные отметки в вершинах квадратов.

Разбивка выемок и насыпей значительной протяженности

состоит в обозначении на местности разбивочными знаками

(вехи, шаблоны и т. д.) осей сооружения, его размеров, величины

откосов и т. п. Знаки располагают так, чтобы исключить их

повреждение при производстве работ.

Для детальной разбивки осей зданий, обозначения контура

котлованов и закрепления их на местности служит

строительная обноска. Она может быть сплошной по всему периметру

здания или прерывистой. Последняя удобнее, так как не

затрудняет передвижение строительных машин и транспорта на

объекте. Обноску разового пользования устраивают из деревянных

стоек и досок или инвентарную из металлических труб.

Устанавливается обноска с использованием геодезических инструментов

параллельно основным осям (рис. 3.2, А, В и /—4), образующим

внешний контур здания на расстоянии, обеспечивающем

неизменность ее положения в процессе строительства. На обноске

обозначаются оси здания и отметки, перенесенные с закрепленных

на местности створных знаков и реперов. Разбивка здания и

сооружений проверяется и принимается по акту.

Водоотвод предназначен для предотвращения увлажнения

грунта на строительной площадке и затопления выемок стоком

поверхностных вод. С целью предупреждения затопления

котлованов и траншей прилегающая к ним территория строительной

площадки планируется с уклоном для организации стока

дождевых и талых вод, а с нагорной стороны выемки устраивают

оградительное обвалование или водоотводные канавы.

32

Опорные знаки

Установленные

оси обноска

ОсноЬные

оси здания

г)

E£t=SI=fbi=0

J 2,5... 3,0 м

Рис'3.2. Элементы геодезической разбивки земляного сооружения:

а — план разбивки котлована; б — схема расположения обиоски; в

ная металлическая стойка обиоски; г — схема закрепления осей

- инвентар-

Устройство выемки, расположенной ниже уровня грунтовых

вод, вызывает необходимость осушать водонасыщенный грунт,

чтобы обеспечить его разработку и предотвратить поступление

грунтовых вод в котлован, траншею или подземную выработку

на период выполнения в них строительных работ. Осушение

грунта может быть проведено открытым водоотливом или

искусственным понижением уровня грунтовых вод. Выбор способа осушения

зависит от гидрогеологических условий строительной площадки,

геометрических параметров выемки и характера производства

работ.

Водоотлив производится непосредственно из выемки. При

разработке грунта дну выемки придается небольшой уклон (0,2...

0,5 %) к устраиваемому в пониженной части выемки

водосборному колодцу (зумпфу). Колодцы располагают вне габаритов

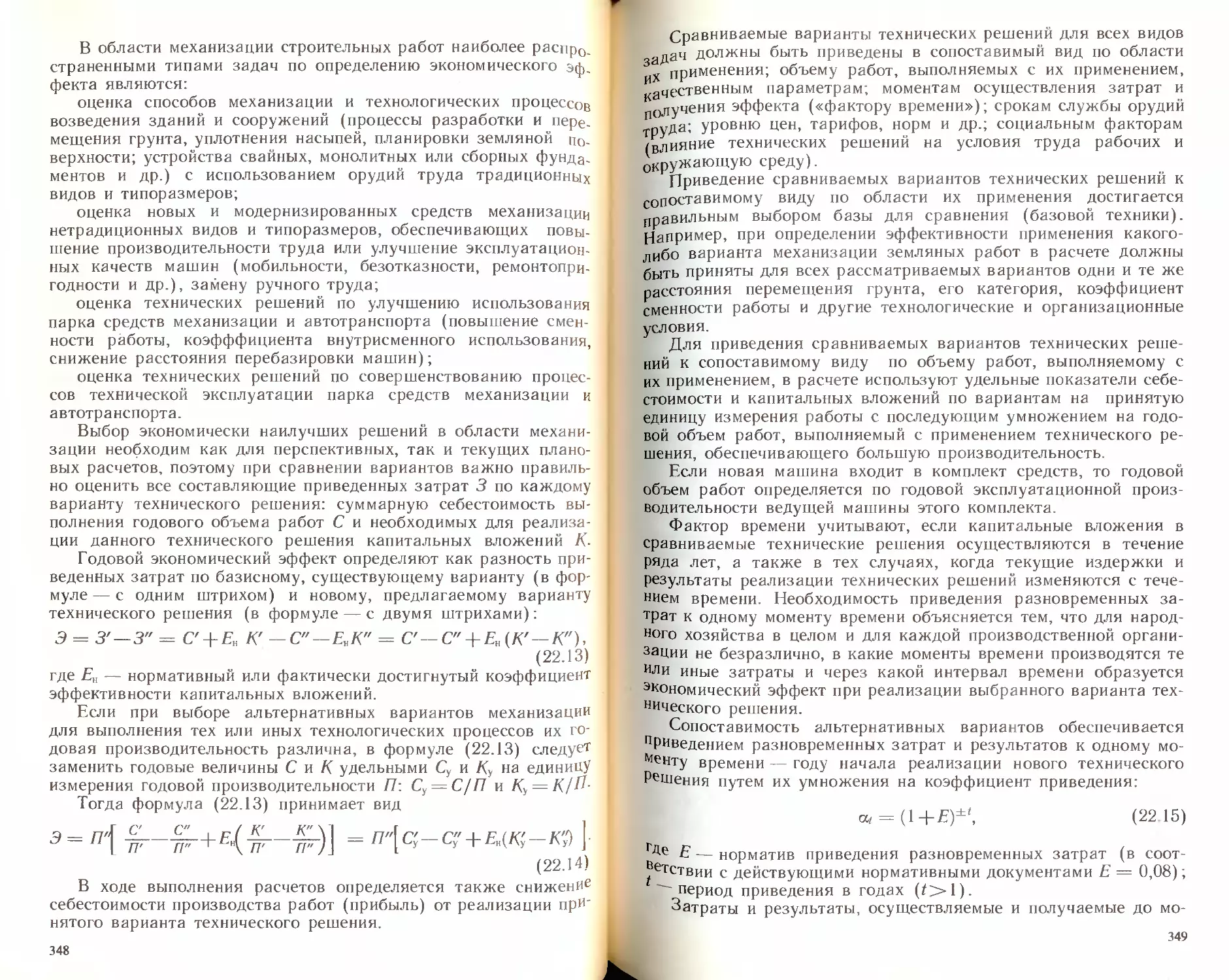

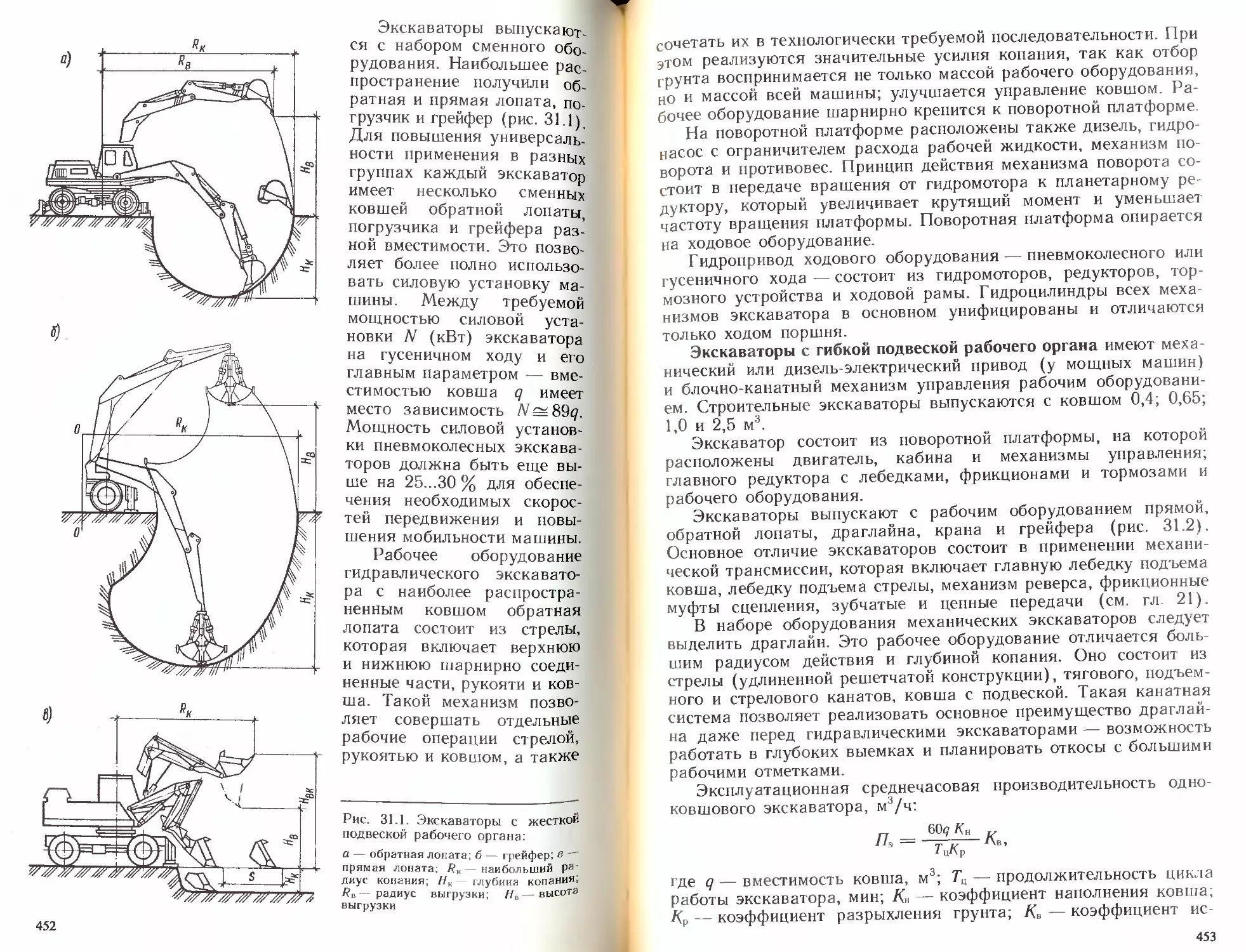

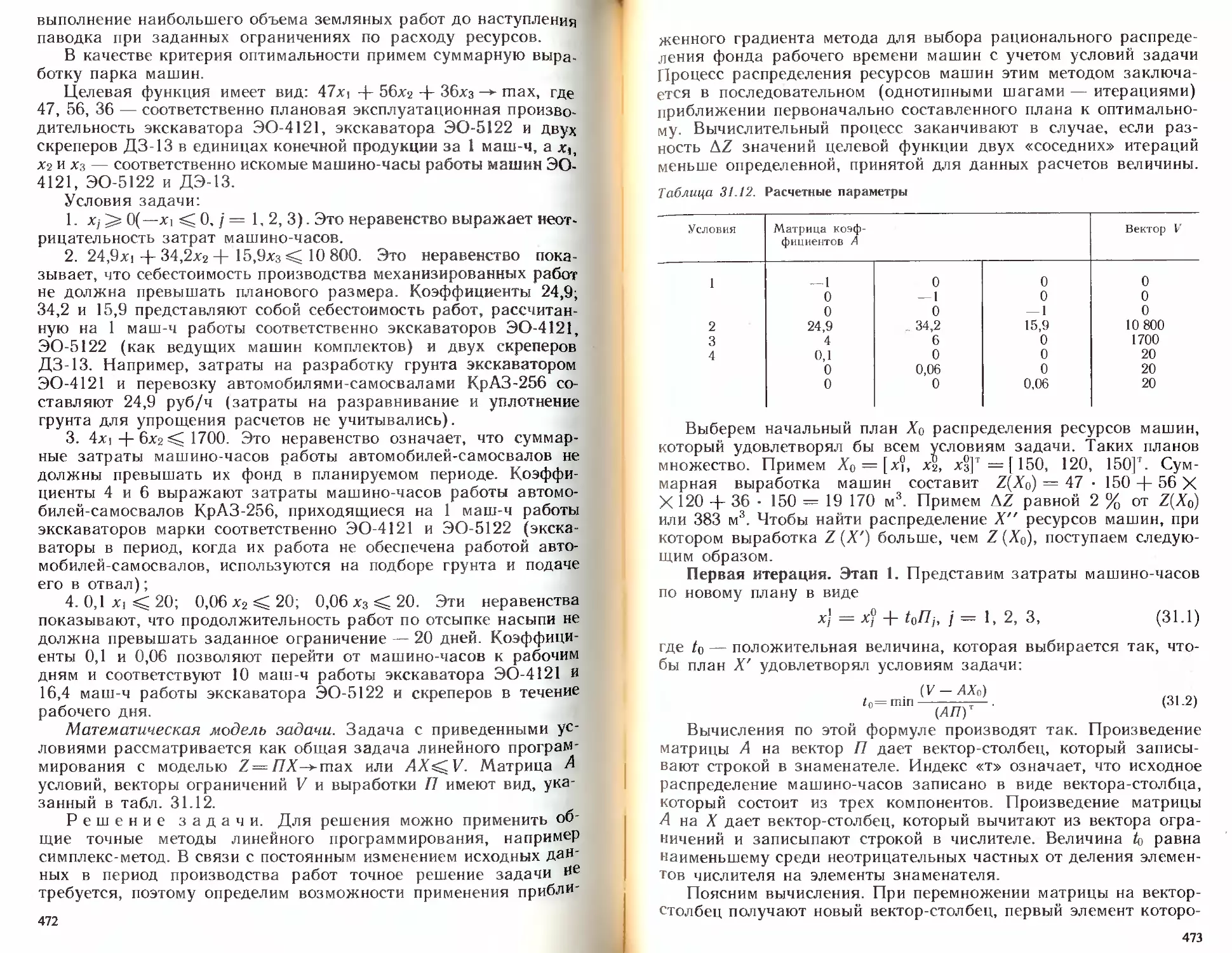

сооружения на расстоянии 3...10 м друг от друга и заглубляют