Text

инж.-полковвик Тарасевич Гл. инженер завода

инж.-полковник Корнеев

Для служебного пользования

УЬУ

Экз. №

Согласовано

И. о. гл. конструктора завода Минкнер

Начальник Управления Технической

Эксплоатации ВВС Красной Армин генерал-лейтенант НАС

Шульговский

САМОЛЕТ Пе-2

ОПИСАНИЕ КОНСТРУКЦИИ

ИЗДАНИЕ ШЕСТОЕ, ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

Под редакцией инж. Д. П. Солоухина

нкАП—СССР

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ Москва — 1945

УКАЗАНИЕ № 216

Главного инженера ВВС Красной Армии

6 марта 1945 года

Об утверждении Описания конструкции самолета Пе-2, издание VI-e

Настоящее Описание конструкции самолета Пе-2 (издание 6-е) принять к руководству в строевых частях ВВС Красной Армии.

Зам. Главного инженера ВВС КА генерал-лейтевант НАС Лапин

ПРЕДИСЛОВИЕ

Описание самолета Пе-2 имеет шесть изданий. Первое и второе издания охватывают самолеты только первых серий, третье и четвертое— все самолеты с 1-й по 63-ю, пятое — все самолеты с 64-й по 205-ю серию включительно, со всеми изменениями по сериям и описаниями всех вариантов, выпускаемых заводом.

Настоящее шестое издание представляет собой пересмотренное и исправленное пятое издание, дополненное инж. Д. П. Солоухиным. Оно охватывает все самолеты с 64-й по 430-ю серию.

Цель настоящего издания — дать последовательное описание вариантов (самолетов основных, учебных и разведчиков) и всех изменений в конструкции самолетов, выпущенных заводом.

Для удобства пользования материалом при изучении самолета все изменения, произведенные с 205-й серии, даны в конце книги. Периодические изменения в конструкции самолетов, выпускаемых в 1945 г., будут освещаться в бюллетенях СКО.

Просьба направлять замечания и пожелания по данной книге в адрес завода: Казань, почтовый ящик № 747, СКО бригада ТО.

Начальник серийно-конструкторского отдела завода инженер Н. И. Гусев

Ответ, редактор Д. П. Солоухин

КОНСТРУКЦИЯ ПЛАНЕРА

ОБЩИЕ СВЕДЕНИЯ

Для упрощения технологического процесса серийного производства и для удобства транспортировки планер самолета Пе-2 (фиг. 1) составляют из отдельных агрегатов:

1) крыла 1 (правая и левая консоли отъемные от центральной части крыла);

2) центроплана 2 (центральная часть крыла и средняя часть фюзеляжа) ;

3) носовой части фюзеляжа 3 (кабина штурмана и пилота);

4) хвостовой части фюзеляжа 4 с кабиной стрелка-радиста и отъемным хвостовым коком 5;

5) хвостового оперения: стабилизатор 6, руль высоты 7, рули направления 8 и кили 9.

КРЫЛО

Полное крыло самолета Пе-2 состоит из трех частей: двух отъемных трапецевидных и одной центральной части *.

Теоретическая схема крыла дана на фиг. 2.

Конструкция крыла (фиг. 3) имеет сужение от разъема до 13-й нервюры с закругленным концом.

Конструкция каркаса крыла по силовому набору (фиг. 3) представляет собой клепаную цельнометаллическую жесткую ферму, состоящую из двух лонжеронов 1 и 2, поперечного набора тринадцати нервюр 3 и работающей обшивки, подкрепленной продольным набором стрингеров 6.

Нервюры 3 расположены на расстоянии 420 мм друг от друга и являются основным силовым поперечным набором крыла.

Кроме нервюр, в носовой части для подкрепления обшивки установлено девять промежуточных мембран. Мембраны 11 отштампованы из дуралюмина с отбортованными отверстиями. В носовой части, на расстоянии 40 мм от передней кромки по всему крылу расположена неразрезная усиленная балочка швеллерного типа 12.

В носке левого крыла, между 2-й и 3-й нервюрами, имеется специальный вырез, окантованный усиленной накладкой толщиной 2,5 мм, которая крепится к каркасу и к обшивке и закрывается крышкой с плексигласом для фары.

На правом и левом крыльях, между разъемной и 1-й нервюрами, в носовой и средней частях помещаются вклепанные в конструкцию крыла входной и выходной туннели радиатора, между которыми установлен на специальных скобах водяной радиатор 7.

1 При рассмотрении конструкции крыла имеется в виду одна из отъемных его частей (конструкция центральной части крыла описывается в разделе »Центроплан*)_

О

Фиг. 1. Общий вид самолета по разъемам.

1—отъемная часть крыла; J-центроплаи; 3—носовая часть фюзеляжа (Ф-1);4—хвостовая часть фюзеляжа (Ф-3), 5—хвостовой кок; 6-стабилизатор, 7—руль высоты; 8 -руль направления; 9—киль; 10—внешний влерои;

1

11—внутренний злерон; 12—триммер элерона; 13-взлетно-посадочный щиток крыла; 14— взлетно-посадочный щиток цеитроплант; 15—триммер руля высоты; /Д—триммер руля направления; П— фонарь пилота; 18—моторама; 19—шасси; 20—костыль.

Обшивка крыла дуралюминовая из материала Д16ТВ, выполнена из отдельных стыкуемых внахлестку с подсечкой листов толщиной от 1,2 до 0,5 мм. Клепка потайная с раззенковкой заклепки из материала ДЗ по нервюрам и стрингерам, а по лонжеронам — из материала Д1 или Д16. Нижняя надщитковая поверхность крыла закрыта гладкой обшивкой.

tooo

42 нерв.

to нерв.

9 нерв.

ft нерв.

7нерв.

6 нерв.

s нерв

4 нерв.

3 нерв.

2 нерв.

4 нерв

пнерв. ।

“ нерв.4

$

еерлОа

«1

3000

I нерв.3

Фиг. 2. Теоретическая схема крыла.

П5О-

Нерва.

Как по верхней, так и по нижней обшивке имеется ряд лючков (фиг. 4) со съемными крышками для удобства осмотра и монтажа электрооборудования, водосистемы, бензосистемы и управления.

В нижней обшивке между ферменными нервюрами №№ 1, 3 и 5 сделаны люки для установки и монтажа бензобаков, которые закрываются мощными силовыми крышками (фиг. 5). Крышки изготовлены из

7

Фиг. 3. Каркас отъемной части крыла.

1—передний лонжерон; 2—задний лонжерон; 3—основные нервюгы; 4—скобы для бензобака; 5—зетобразный стрингер; б—стрингер из бульб-уголков; 7—водяной радиатор;

8—стыковые уши; 9—кронштейны крепления элерона; 10—нервюры крепления прсадоч-ного шнтка; 11—промежуточные мем‘браны;

12— неразрезиая усиленная балочка.

8

листового дуралюмина 4 толщиной 0,8 мм, окантованного дуралюмино-выми лентами 3 толщиной 2 мм. Для жесткости вдоль крыше^ приклепаны бульб-уголки 2 и два швеллера 1. Крышки люка прикрепляются

Фиг. 4. Общий вид крыла.

8-миллиметровыми специальными шурупами к лентам, имеющимся на поясах лонжеронов и на полках ферменных нервюр.

К полкам 13-й нервюры и к кромке обшивки прикрепляется при помощи потайных шурупов концевой обтекатель (фиг. 6), конструктивно заканчивающий крыло. Концевой обтекатель крыла изготовляется от-

9

дельно и состоит из набора поперечных и гГродольных нервюр 1, связанных дугой 2 и гладкой обшивкой 3.

Фиг. 5. Крышка силового люка.

/—швеллер; 2—бульб-уголок; 3—окантовка; 4—обшивка.

В плоскости нижнего пояса 5-й нервюры у переднего лонжерона установлен хромансилевый узел причала, выполненный в виде серьги, которая убирается в обшивку крыла и закрывается лючком на петле.

Фиг. 6. Концевой обтекатель крыла.

/—нервюра; 2—дуга; 3—обшивка.

В отличие от левого крыла правое крыло имеет закрутку для поглощения реактивного момента от левого вращения винтов моторов.

Лонжероны отъемной части крыла

Лонжероны (фиг. 7) балочного типа, тонкостенной конструкции, двухтаврового сечения с профилированными уголками, малкованными по контуру дужки крыла. Пояса 1 и 2 переднего лонжерона имеют угольникообразные профили. Пояса 1 изготовлены из хромансилевой стали ЗОХГСА и термически обработаны до крепости 1504-1 кг/ммг, 10

Фиг. 7.

лонжерон отъемной части

7- хромансилевые профили; 2— дуралюми-новые профили; 3— стенка толщиной 2 мм 4— стенка толщиной 1 5 мм', 5—стойка из бульб-уголка; б—входное отверстие

крыла.

щитка; 11—стыковое ухо; 12—стыковые пластины стенок лонжерона; 73-стыко-вой угольник профилей; 14—накладка для стыка стенок лонжеронов.

Передний

туннеля водорадиатора; 7— кольцо,8—усилительная накладка; 9—кронштейн крепления звеньевого механизма тормозного

щитка, 70-узлы крепления тормозного

а пояса 2 — дуралюминовые марки Д16Т. Стенка лонжерона 3 глухая из материала Д16ТЛ2 до узла Б, а дальше 4 — до конца — из материала Д16ТЛ1.5.

Для большей устойчивости стенка лонжерона усилена вертикальными стойками 5 из профилей типа ПР102, которые служат одновременно и для крепления нервюр. В стенке переднего лонжерона, между разъемной и 1-й нервюрами, имеются отверстия 6 для установки заборника воздуха продувки водорадиаторов. В отверстие установлено дуралюминовое кольцо 7. Стенка лонжерона усилена дуралюминовыми накладками 8, к которым крепится кольцо.

Между парными стойками, в месте крепления 1-й и 3-й нервюр, установлены кронштейны 9 для крепления звеньевого механизма тормозного щитка.

На нижних поясах установлены узлы 10 для крепления тормозных щитков.

По конструкции задний лонжерон аналогичен переднему и отличается от него только тем, что профилированные по обводам крыла полки выполнены из дуралюмина марки Д16Т, а стенки — из материала Д16ТЛ1.2 и на конце — из материала Д16ТЛ1. На заднем лонжероне устанавливаются узлы крепления звеньевых редукторов и качалок.

По разъему с центропланом на лонжеронах крыла установлены на болтах стыковые уши 11, изготовленные из хромансилевой стали и термически обработанные до крепости 150±10 кг]мм*, а на стенке лонжерона установлены дуралюминовые накладки 14 для стыка стенок лонжеронов.

Нервюры отъемной части крыла

Каркас отъемной части крыла имеет 13 нервюр. Каждая нервюра состоит из трех частей — носовой, средней и хвостовой. Средние части нервюр № 1, 3 и 5 имеют ферменную конструкцию (фиг. 8) и состоят

Фиг. 8. Ферменная нервюра отъемной части крыла.

Для достижения необходимой

из двух дуралюминовых стенок, находящихся на расстоянии 38 мм одна от другой, с проложенными между ними профилями, которые крепятся к их стенкам заклепками из материала Д16. Остальные нервюры вы-штампованы из листового дуралюмина с прорезями для стрингеров (фиг. 9).

жесткости стеночные нервюры

выштампованы с отбортованными отверстиями и подкреплены вертикальными рифтами (стойками).

Крепятся нервюры со стрингерами при помоши отогнутых лапок в стенках нервюр и дуралюминовых уголков (см. фиг. 19). Передняя, средняя и хвостовая части нервюр прикрепляются к стойкам на стенках лонжеронов.

На хвостовых частях нервюр № 5, 8, 10 и 12 установлены на болтах четыре штампованных кронштейна для крепления элеронов.

Хвостовые части нервюр в месте крепления посадочных щитков попарно связаны между собой верхними гофрированными лентами, что создает прочную коробку для воспринятая изгибающего момента от усилий механизма щитка.

На машинах последних серий все отверстия средней части 6-й нервюры и носка 13-й нервюры заклеены двойным слоем полотна, обеспе-

12

чнвающим герметичность баковых отсеков крыла, наполняемых инертным газом.

К силовому набору нервюр можно также отнести и скобы бензобаков.

Между каждой парой ферменных нервюр № 1, 3 и 5 имеется по две скобы, к которым специальными лентами подтягиваются бензобаки.

Скобы клепаные, выполнены в виде П-образных профилей с вырезами для стрингеров.

Стрингеры

Для большей жесткости обшивки на верхней и нижней поверхности отъемной части крыла по образую-

Фнг. 9. Средняя часть нервюры № 8.

/—отбортовка; 2—зиг для жесткости; 3—лапка для крепления стрингера-

сплава Д16Т. По верхней средней части

щей проходят стрингеры. Стрингеры выполнены прессованными из алюминиевого крыла часто расставлены стрингеры из бульб-профнлей зетобразного сечения толщиной 1,8 мм. От 4-й до 7-й нервюры стрингеры последо-

вательно переходят в бульб-уголки толщиной 1,5 мм, а от 7-й нервюры все стрингеры изготовлены из бульб-уголков.

В нижней средней части стрингеры расставлены реже и все изготовлены из бульб-уголков толщиной 1,5 мм. В носовой верхней части установлены стрингеры из малкованных бульб-уголков толщиной 2 мм, а в нижней носовой части — из бульб-уголков толщиной 1,5 мм.

Стрингеры хвостовой части крыла изготовлены из бульб-уголков толщиной 1 мм.

Все стрингеры неразрезные и включены вместе с обшивкой в работу крыла на изгиб.

Элероны

На крыле самолета установлены элероны с осевой (23®/о) и весовой (103%) компенсацией. Элерон состоит из двух частей: внутренней и внешней. Каждая часть элерона (фиг. 10) состоит из лонжерона и набора нервюр. Лонжерон швеллерного типа из материала Д16ТЛ1.5 и вместе с носовым обтекателем представляет замкнутую трубу. Нервюры выштампованы с отбортованными отверстиями из материала Д16ТЛ0.8 и 0,6 мм.

Фиг. 10. Элерон.

Нервюры часто расставлены в хвостовой части и реже — в носовой. Внутренний элерон состоит из девяти штампованных нервюр, внешний — из 12 нервюр. Обшивка элерона полотняная, клепка носовой части потайная.

13

Для поперечной балансировки самолета и разгрузки штурвала на правом внутреннем элероне имеется триммер, отклоняющийся на ±15°. Управление триммером осуществляется электромотором, находящимся

в носке элерона.

Триммер элерона состоит из одного лонжерона швеллерного типа из материала Д16ТЛ1,2 и пяти нервюр из материала Д16ТЛ0,4 и обшит дуралюмином Д16ТВЛ0,4. Триммер подвешен на четырех шарнирах петельного типа, штампованных из сплава АК-6. Элерон имеет грузовую

перебалансировку. Для каждой половины элерона, как внутренней, так и внешней, грузовая перебалансировка на носок должна составлять 2—4 кгсм. Для элерона в целом

Фиг. 11. Средний кронштейн крепления элеронов.

7—крыльевой кронштейн; 2—кронштейн, установленный на внутреннем элероне; 3—кронштейн, установленный на внешнем элероне.

грузовая перебалансировка на носок должна составлять 6—8 кгсм.

Перебалансировка элерона предусмотрена во избежание перехода центра тяжести назад, за ось вра-шения элерона, что предохраняет его от флятера.

Балансировка обеспечивается

грузами, расположенными в носке элерона почти по всему размаху. Груз выполнен в виде чугунных чушек, прикрепленных к носку элерона стальными заклепками с потайными головками. Противове-

сом является также электромотор, находящийся в носке элерона.

Внутренний элерон подвешен на двух кронштейнах, внешний—на трех кронштейнах.

Средний кронштейн (фиг. 11) на хвостовой части нервюры № 8 является общим для внешнего и внутреннего элеронов, но оба элерона в этой точке вращаются независимо на отдельных шарикоподшипниках. Обе части элерона соединяются между собой только выдвижным упором в конце торцевой нервюры внутреннего элерона.

На внешней части элерона установлен хромансилевый кронштейн,

к которому присоединяется тяга управления элероном, а на внутреннем элероне поставлен дуралюминовый кронштейн.

Щиток пикирования

Тормозной щиток (фиг. 12) расположен на нижней поверхности отъемной части крыла от переднего лонжерона к заднему и подвешен на двух стальных рычагах, прикрепленных болтами к нижнему поясу переднего лонжерона крыла. Щиток прямоугольной формы, хорда его равна 330 мм, размах 1800 мм\ сварен щиток из профилированных стальных труб марки С20 (до 111-й серии щиток изготовлялся из хро-мансилевых труб с последующей нормализацией).

Между пятью трубами щитка 1 образуются четыре щели шириною 25 мм. Все трубы соединены между собой трубчатыми перемычками 2 и, кроме того, двумя рычагами 3, к которым присоединяются качалки, соединенные со звеньевыми редукторами управления, установленными на переднем лонжероне крыла.

Управление щитками пикирования электродистанционное с ограничением открытия щитка на 90° электрическими выключателями, установленными на нижней обшивке и на стойках лонжерона правого крыла, которые фиксируют открытие и закрытие щитка. На машинах последних серий на переднем лонжероне крыла дополнительно установлен

14

механический ограничителе, дающий возможность щиткам пикирования отклоняться только на 90°.

На щитках пикирования со 133-й серии у кронштейна крепления звеньевых редукторов на стальной пластине установлены резиновые подушки 4, закрывающие отверстия в силовых люках для обеспечения герметичности баковых отсеков крыла, наполняемых инертным газом.

1—профилированные трубы; 2— трубчатые перемычки; 3—рычаг; 4—резиновая подушке Для герметнзации крышки люка.

ЦЕНТРОПЛАН

На фиг. 13 приведена теоретическая схема центроплана.

Центроплан (фиг. 14) является основным агрегатом планера само-’ лета и состоит из центральной части крыла и средней части фюзеляжа, конструктивно связанных в одно целое.

Силовой набор центральной части крыла состоит из двух лонжеронов 1 и 2, двенадцати нервюр и работающей обшивки, подкрепленной стрингерами 3. На центральную часть крыла устанавливается средняя часть фюзеляжа, состоящая из шести шпангоутов, двух верхних и двух нижних балок 6, долевых стрингеров 8 и обшивки толщиной 1,5 мм из материала Д16ТВ. Для клепки обшивки применены заклепки из материала Д1 и Д16.

Верхняя часть фюзеляжа крепится с центропланом при помощи угольников 10, приклепанных с наружной стороны по контуру центроплана и фюзеляжа. С внутренней стороны фюзеляж усилен стрингерами и балками, приклепанными с обеих сторон к обшивке центральной части крыла. Балки — коробчатого сечения, изготовлены из дуралюминовых профилей. На балки устанавливается бензобак № 1.

1-й и 6-й шпангоуты являются стыковыми по разъему с передней и хвостовой частями фюзеляжа. На верхней части у выреза 1-го шпангоута устанавливается панель, которая замыкает раму, соединяя верхние боковины средней части фюзеляжа. Для скрепления с передней и хвостовой частями фюзеляжа по всему контуру 1-го и 6-го шпангоутов установлены дуралюминовые штампованные узлы — фитинги.

Крепление осуществляется также по верхним и нижним балкам. Со стороны l-ro шпангоута на верхних балках установлены усиленные фитинги для трех болтов с каждой стороны, а на нижних балках — для двух болтов.

Со стороны 6-го шпангоута для крепления хвостовой части фюзеляжа на верхних и нижних балках-лонжеронах установлено по два

15

5SOO

Фиг. 13. Теоретическая схема центроплана.

16

Фиг. 14. Общий вид центроплана.

1—передний лонжерон; 2— задний лонжерон;

3— стрингеры; «—стыковые узлы; «-стыковой угольник; «-балка; 7—стыковой шпан

гоут № 1; «-верхний стрингер; 9—стыковой шпангоут № 6; 10—стыковой угольник;

11— выходное отверстие туннеля радиатора;

17-нервюры; 13—скоба маслобака; /«-заборник воздуха тоннеля радиатора; /5—лючки; 16— люк для бензобака № 1.

усиленных фитинга. На нижних балках-лонжеронах 6 установлен ряд дополнительных узлов крепления специальных установок и створок бомболюка. Створки бомболюка прикрепляются в трех точках с каждой стороны к нижней балке-лонжерону при помощи кронштейнов и морских болтов. Створки бомболюка состоят из двух продольных и шести поперечных профилей, обшитых с обеих сторон гладким листовым дур-алюмином марки Д16ТЛ0.6 и Д16ТЛ0.8. За бомболюком расположен легкосъемный лючок для подхода к бензосистеме.

Обшивка центральной части крыла выполнена из широких листов материала Д16ТВ следующих толщин: в носовой части 0,8 мм, в средней части — 1,2 мм, в хвостовой части вверх и вниз до щитка 0,8л<л<, в подщитковой части — 0,6 мм. Средняя часть фюзеляжа центроплана обшита листовым дуралюмином марки Д16ТВЛ1.5.

В обшивке центроплана для удобства осмотра и монтажа оборудования имеется ряд съемных лючков. Для колеса шасси в нижней обшивке центроплана, между 6-й и 4-й нервюрами, имеется вырез, окантованный бульб-профилями.

В центральной части крыла, между 1-й и 3-й нервюрами, устанавливается бензобак № 4, между 1-й нервюрой и нижней фюзеляжной балкой — бензобак № 5, между 3-й и 4-й нервюрами — водорадиатор. Верх средней части фюзеляжа над бензобаком № 1 закрывается съемной крышкой, крепящейся к лонжерону фюзеляжа шурупами.

Лонжероны

Лонжероны центроплана (фиг. 15) — балочного типа, тонкостенной конструкции, состоят из верхних и нижних полок (поясов) 1, изготовленных из уголковых профилей хромансилевой стали, термически обработанной до крепости 15О±10 кг]м/г, и дуралюминовых стенок 2, подкрепленных дуралюминовыми бульб-уголками 3. Полки поясов лонжеронов малкованы под профиль крыла.

Верхние пояса лонжеронов стыкуются по оси самолета угольниками 4, изготовленными из хромансилевой стали и термически обработанными до крепости 150 ±1G кг]мм\ а нижние пояса стыкуются с обеих сторон при помощи хромансилевых угольников 5, термически обработанных до крепости 150±|0 кг]мм-. Для крепления поясов с угольниками применяют хромансилевые болты диаметром 8 мм, термически обработанные до крепости 120±10 кг]мм2. Стенки лонжеронов стыкуются по оси самолета силовыми дуралюминовыми накладками 6, изготовленными из материала Д16Т. До 103-й серии стык нижних поясов производился хромансилевыми вилками, термически обработанными до крепости 150±10 кг]мм2.

На переднем лонжероне устанавливаются узлы 7 крепления рамы шасси и верхних подкосов моторамы, изготовленные из хромансилевой стали и термически обработанные до крепости 120 кг]мм2. Стыковые узлы центроплана с крылом представляют собой уши 8 из хромансилевой стали, термически обработанной до крепости 160 кг]мм2. Узлы соединены с полками лонжеронов болтами, чем достигается легкосъем-ность их при замене и ремонте. Все болты крепления узлов к поясам лонжеронов изготовлены из хромансилевой стали и термически обработаны до крепости 120±ш кг]мм2.

На расстоянии 115 мм в каждую сторону от оси 2-й нервюры на верхних поясах переднего и заднего лонжеронов установлены узлы 9 крепления лент для подвески баков, а на расстоянии 400 мм в каждую сторону от оси самолета на верхнем поясе переднего лонжерона установлены узлы 10 крепления раскосов, передающих нагрузку от нижних грузовых балок лонжерону.

18

Фиг. 15. Передний лонжерон центроплана.

По R-R

1—полка лонжерона; 2—стенка лонжерона; 3— стойка из бульб-уголка; 4— стыковой угольник верхнего пояса лонжерона; 5—стыковой угольник нижнего пояса лонжерона; б—стыковые накладки стенкн лонжерона; 7—узлы крепления рамы шасси; 5—стыковое

ухо; 9— узлы скоб бензобака; 10-узел крепления раскоса нижней грузовой балки 11—отверстие заборника воздуха для продувки водораднатора; 12—усилительная накладка; 13— кольцо; 14—отверстия специальной установки.

В стенке переднего лонжерона, между 3-й и 4-й нервюрами центроплана с обеих сторон прорезаны отверстия 11 для установки заборников воздуха продувки водорадиаторов. Отверстия окантованы с обеих сторон усиленными дуралюминовыми накладками 12 и давленым дур-алюминовым кольцом 13 с последующей приклепкой. У оси самолета имеются еще два отверстия 14 меньшего размера для установки специального оборудования.

На нижних поясах лонжерона, в плоскости 3-й нервюры, с правой и левой сторон установлены специальные шайбы для фиксации ложемента подъемника при монтаже и демонтаже самолета.

Нервюры '

Нервюры центроплана состоят из трех частей: передней, средней и хвостовой. В носовой и хвостовой частях центроплана нервюры выполнены из дуралюминовых листов, штампованные, раскосного типа (фиг. 16 и 17).

В хвостовой части стенки 1-й и 4-й нервюр сдвоены путем приклепки к ним узлов крепления посадочных щитков, а стенки 5-й нервюры — путем приклепки узлов для специальной установки. В стенках

Фиг. 16. Носок нервюры № 3 (сдвоенный).

хвостовых нервюр предусмотрены монтажные отверстия для бензопровода и управления.

Фиг. 17. Хвостовая часть нервюры № 1 (сдвоенная).

В средней части центроплана набор нервюр выполнен из поясов П-образного сечения (фиг. 18) с набором съемных расчалок (нервюры №№ 1, 4, 6).

Все нервюры устанавливаются нормально к плоскости лонжеронов, за исключением средних частей моторных нервюр №№ 4 и 6, которые установлены наклонно к плоскости лонжерона. Средние части моторных нервюр состоят из двух дуралюминовых штампованных поясов. Наклон нервюр достигается смещением нижних поясов относительно верхних в плане на 145 мм. В набор каждой нервюры входят также два раскоса из прессованных бульб-профилей двухтаврового сечения и два съемных раскоса из хромансилевой стали, термически обработанных до крепости 120±10 кг!мм2.

Съемные раскосы необходимы для установки водяных радиаторов в центроплане и отъемной части крыла. Съемные раскосы крепятся к стальным съемным башмакам, установленным на поясах нервюр. Башмаки изготовлены из хромансилевой стали и термически обработаны до крепости 120±10 кг!мм2.

Передние, средние и хвостовые части нервюр крепятся к стенкам лонжеронов (фиг. 19) при помощи бульб-уголков, установленных на лонжеронах. На нижних поясах 4-й и 6-й нервюр устанавливаются задние узлы крепления подкосов шасси на болтах (через обшивку) и на

20

кладки к сварным узлам, приклепанным к поясам нервюр. Узлы, накладки и болты крепления выполнены из хромансилевой стали и термически обработаны до крепости 120±ш кг/мм2.

L Фиг. 18. Средняя часть нервюры № 4 (моторная).

Стрингеры

Стрингеры 3 в центроплане (фиг. 14) являются дополнительными элементами каркаса. В сочетании с нервюрами и лонжеронами стрингеры образуют каркас, к которому приклепывается обшивка. В носовой, хвостовой и нижней, междулонжеронной, части центроплана

21

стрингеры выполнены из прессованных дуралюминовых профилей в виде бульб-уголков. В верхней междулонжеронной части стрингеры выполнены из прессованных профилей зетобразного сечения.

Фиг. 19. Крепление нервюр со стрингерами и лонжеронами

В местах пересечения стрингеров с нервюрами и шпангоутами в нервюрах и шпангоутах имеются специальные пазы с отогнутыми лапками для крепления стрингеров (фиг. 19)

ВЗЛЕТНО-ПОСАДОЧНЫЕ ЩИТКИ

Взлетно-посадочные щитки служат для увеличения подъемной силы самолета, чем уменьшаются взлетно-посадочная скорость и длина пробега и разбега.

По конструкции щитки профилированного типа «ЦАГИ». Хорда щитков равна 0,25 хорды крыла. Щитки состоят из четырех частей и расположены на нижней части крыла. По размаху крыла щитки проходят слева и справа от средней части фюзеляжа до мотогондол, а на отъемных частях крыла — по 0,4 их размаха (от разъема до элерона).

Щиток отъемной части крыла (фиг. 20) состоит из трех лонжеронов и набора штампованных нервюр. Лонжероны щитка выполнены из профилей корытообразного типа, передний и средний лонжероны — из дуралюмина Д16ТЛ1.2, задний лонжерон — из дуралюмина Д16ТЛ0.6.

Носки нервюр отштампованы из дуралюмина Д16ТЛ0,5, средние и хвостовые части нервюр — из дуралюмина Д16ТЛ0.6. Носок щитка обшит гладким листовым дуралюмином Д16ТВЛ0.8, верх — дуралю-мином Д16ТВЛ0.5 и низ — Д16ТВЛ0.6.

Щиток центроплана состоит из двух лонжеронов, четырех штампованных дуралюминовых нервюр и набора стрингеров. С обеих сторон щиток обшит гладким дуралюмином. Д16ТВЛ0,6 по верхней поверх

22

ности и дуралюмином Д16ТВЛ0.8— по нижней пов'ерхности. Лонжероны изготовлены из листового дуралюмина Д16ТЛ2.

Электромеханическое управление каждым щитком осуществляется двумя звеньевыми редукторами, подвешенными на специальных башмаках к задним лонжеронам крыла и центроплана, и одним реверсивным электромотором через трансмиссию.

Щитки навешиваются на четырехзвенные механизмы при помощи сварных ушей, установленных на передних лонжеронах щитков. На среднем лонжероне щитка, отъемной части крыла и на заднем лонжероне щитка центроплана установлены штампованные уши для крепления щитков к задним звеньям.

Фиг. 20. Взлетно-посадочный щиток крыла.

Для монтажа звеньевых механизмов управления в обшивке имеются съемные лючки, а для осмотра — лючок, застекленный плексигласом.

В открытом положении носки щитков не должны прилегать к нижней обшивке крыла и центроплана.

На правой центропланной части крыла на 1-й и 4-й нервюрах установлены упоры щитков, предохраняющие концевые электровыключатели от поломки. Для крепления упоров в хвостовых частях между стенками нервюр установлены дуралюминовые кронштейны. Упоры изготовлены из стали с резиновой 10-миллиметровой прокладкой. Упоры, укрепленные гайками в кронштейнах, можно регулировать по длине.

ФЮЗЕЛЯЖ

Фюзеляж по форме представляет собою тело вращения, состоящее из конических поверхностей, переходящих в плавные обводы носового и хвостового очертаний. Фюзеляж состоит из трех основных частей: средней части, наглухо закрепленной на центроплане, и двух отъемных частей — носовой и хвостовой.

На схеме фюзеляжа (фиг. 21), кроме границ отдельных частей, дано расположение шпангоутов. В нижних кружках проставлены размеры, обозначающие дистанции от условной нулевой дистанции. Расстояние между любыми шпангоутами равно разности между дистанциями этих шпангоутов. В верхних кружках проставлены порядковые номера шпангоутов передней, средней и хвостовой частей фюзеляжа.

Носовая часть фюзеляжа представляет собою кабину летчика и штурмана. В хвостовой части расположена кабЪна стрелка-радиста. Заканчивается хвостовая часть отъемным кормовым коком. Для увеличения угла обзора ось носовой части фюзеляжа несколько наклонена вниз. Для обзора центра носовой кабины нижняя поверхность носовой

23

Фиг. 21. Теоретическая схема фюзеляжа,

части фюзеляжа остеклена, а для уменьшения искажений — срезана плоскостью так, что направляющая представляет собою плавную лекальную кривую, а образующая — хорды окружностей поперечных сечений.

Основным строительным материалом фюзеляжа является дуралю-мин Д16.

Конструкция

Весь фюзеляж—монококовой конструкции, с гладкой обшивкой из широких и длинных листов. Листы обшивки на машинах первых серий соединены впритык утопленными заклепками при помощи внутренних профилей, одновременно выполняющих роль стрингеров. В дальнейшем на машинах более поздних серий продольные стыки обшивки стали выполнять внахлестку. В наиболее длинной — хвостовой — части фюзеляжа монокок выполнен в виде бесстрингерной системы.

В конструкцию кабин введены четыре мощных стрингера-лонжерона, создающих силовую окантовку вырезов под люки, окна и фонарь.

В местах стыка отъемных частей фюзеляжа с центропланом по всей окружности стыковых шпангоутов под болты поставлены бобышки-фитинги, передающие нагрузку от обшивки фюзеляжа и разгружающие полки шпангоутов от изгиба. В местах подхода стрингеров-лонжеронов поставлены более мощные фитинги.

Кабина пилота и штурмана

(Носовая часть фюзеляжа)

Каркас кабины (фиг. 22) состоит из десяти штампованных шпангоутов 12 швеллерного типа П-образного сечения, обеспечивающего удобное крепление деталей оборудования, и четырех стрингеров-лонжеронов, окаймляющих вырезы. Верхние лонжероны 2 идут от 4-го шпангоута, а нижние 1 — от 5-го до 10-го шпангоута. К верхним лонжеронам присоединяется фальшборт 3, который служит переходом к фонарю.

Для крепления специальной установки на правом борту, между 3-м и 5-м шпангоутами, установлена усиленная балка 9 с подкосом.

У разъемного шпангоута 12 укреплен горизонтальный постамент 4, который служит для крепления экрана и кольца специальной установки. На машинах до 110-й серии верх стыкового шпангоута замыкался капотажной рамой, которая служила одновременно для крепления фонаря и для установки антенной мачты.

В средней части кабины внизу расположен фермчатый кильсон 5, подкрепленный поперечными перегородками с левым бортом. (.Образовавшаяся таким образом коробка служит для крепления мостика управления связанного с ним кресла пилота. Передняя часть кабины имеет деревянный кок. Остекление занимает весь низ, от кока до 5-го шпангоута. В передней части остекления по низу, между 1-ми 3-м шпангоутами, сделан остекленный люк, открывающийся наружу.

На правом и левом бортах, между 1-м и 2-м шпангоутами, в обшивке имеются вырезы, куда устанавливаются гнезда из марганцовистой стали для специальной установки. На правом борту в гнездах установлен кожух, который служит обтекателем для специальной установки.

Между 3-м и 4-м шпангоутами вверху установлены направляющие рельсы 11 для крепления ящика боезапаса. Для удобства установки

25'

Фиг. 22. Каркас носовой части фюзеляжа (Ф-1).

7—нижний лонжерон; 2—верхний лонже- стрингер; 7—окно; а—входной люк; новкн; 77—рельсы; 72—стыковой шпан-рон; 3 — фальшборт; 4—постамент экрана; 9—усиленная балка для крепления спец- гоут; 73-кронштейн крепления доски 5—фермчатый кильсон; в—эетобраэный установки; 10—ящик специальной уста- приборов.

ящика в обшивке сделан откидывающийся на петлях лючок с затяжными замками.

Вход в кабину снизу, через входной люк 8, расположенный между 8-м и 10-м шпангоутами.

На стенке 10-гэ шпангоута в нижней части имеется лючок для аварийной уборки решеток воздушных тормозов. На правом борту, между 3-м и 4-м шпангоутами, имеется лючок для выбрасывания отработанных гильз правой установки.

Крышка входного люка штурмана и пилота

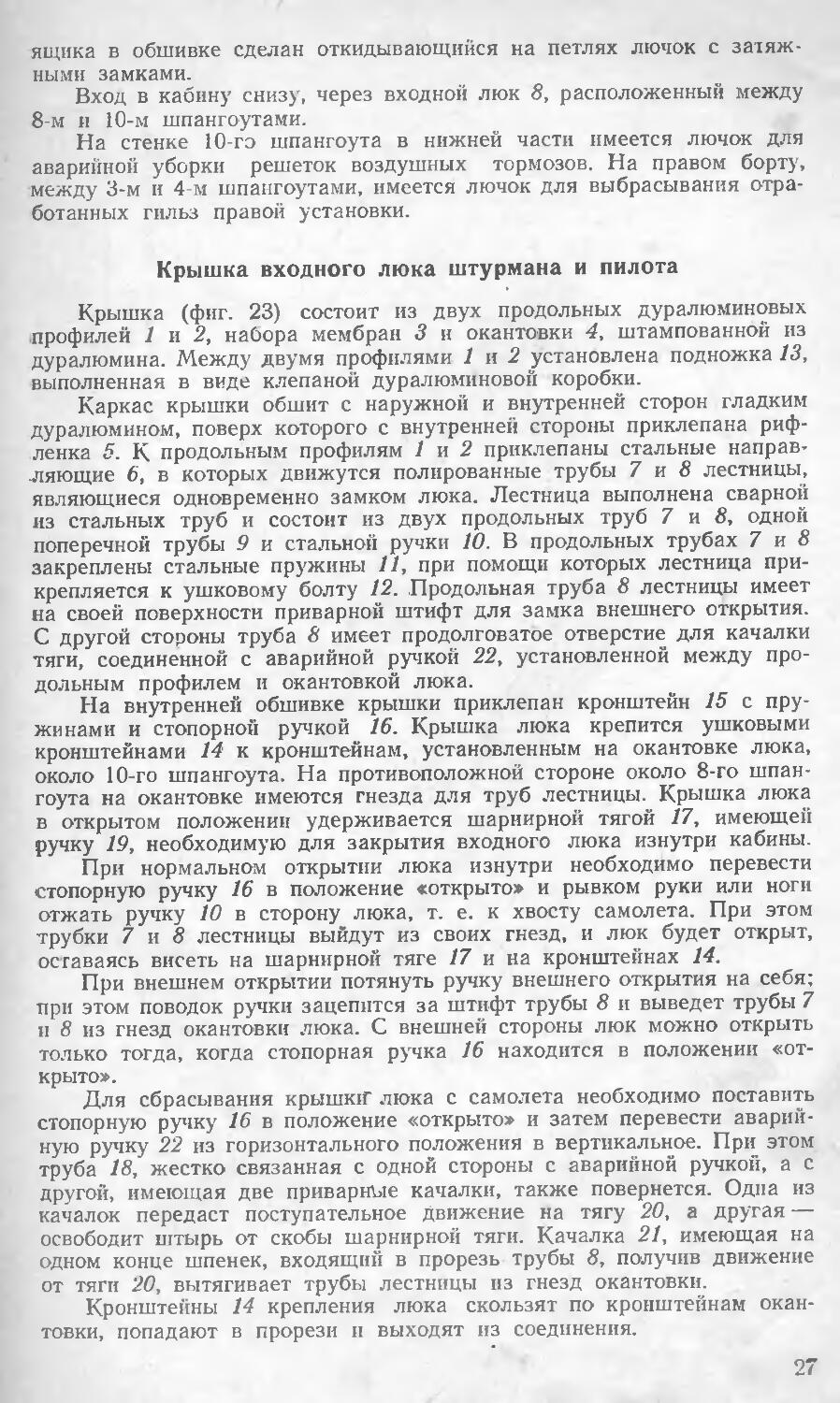

Крышка (фиг. 23) состоит из двух продольных дуралюминовых профилей 1 и 2, набора мембран 3 и окантовки 4, штампованной из дуралюмина. Между двумя профилями 1 и 2 установлена подножка 13, выполненная в виде клепаной дуралюминовой коробки.

Каркас крышки обшит с наружной и внутренней сторон гладким дуралюмином, поверх которого с внутренней стороны приклепана риф-ленка 5. К продольным профилям 1 и 2 приклепаны стальные направляющие 6, в которых движутся полированные трубы 7 и 8 лестницы, являющиеся одновременно замком люка. Лестница выполнена сварной из стальных труб и состоит из двух продольных труб 7 и 8, одной поперечной трубы 9 и стальной ручки 10. В продольных трубах 7 и 8 закреплены стальные пружины 11, при помощи которых лестница прикрепляется к ушковому болту 12. Продольная труба 8 лестницы имеет на своей поверхности приварной штифт для замка внешнего открытия. С другой стороны труба 8 имеет продолговатое отверстие для качалки тяги, соединенной с аварийной ручкой 22, установленной между продольным профилем и окантовкой люка.

На внутренней обшивке крышки приклепан кронштейн 15 с пружинами и стопорной ручкой 16. Крышка люка крепится ушковыми кронштейнами 14 к кронштейнам, установленным на окантовке люка, около 10-го шпангоута. На противоположной стороне около 8-го шпангоута на окантовке имеются гнезда для труб лестницы. Крышка люка в открытом положении удерживается шарнирной тягой 17, имеющей ручку 19, необходимую для закрытия входного люка изнутри кабины.

При нормальном открытии люка изнутри необходимо перевести стопорную ручку 16 в положение «открыто» и рывком руки или ноги отжать ручку 10 в сторону люка, т. е. к хвосту самолета. При этом трубки 7 и 8 лестницы выйдут из своих гнезд, и люк будет открыт, оставаясь висеть на шарнирной тяге 17 и на кронштейнах 14.

При внешнем открытии потянуть ручку внешнего открытия на себя; при этом поводок ручки зацепится за штифт трубы 8 и выведет трубы 7 и 8 из гнезд окантовки люка. С внешней стороны люк можно открыть только тогда, когда стопорная ручка 16 находится в положении «открыто».

Для сбрасывания крышюГ люка с самолета необходимо поставить стопорную ручку 16 в положение «открыто» и затем перевести аварийную ручку 22 из горизонтального положения в вертикальное. При этом труба 18, жестко связанная с одной стороны с аварийной ручкой, а с другой, имеющая две приварные качалки, также повернется. Одна из качалок передаст поступательное Движение на тягу 20, а другая — освободит штырь от скобы шарнирной тяги. Качалка 21, имеющая на одном конце шпенек, входящий в прорезь трубы 8, получив движение от тяги 20, вытягивает трубы лестницы из гнезд окантовки.

Кронштейны 14 крепления люка скользят по кронштейнам окантовки, попадают в прорези и выходят из соединения.

27

Фиг. 23. Крышка входного люка штурмана н пилота.

1, 2— продольные профили; 3— мембраны; 4—окантовка; 5—рифленка; б—направляющие; 7, 8, Р—трубы лестницы; 70—ручка; /7—пружина; 12— ушковый \болт; 73—подножка; 14—ушковый кронштейн; 15—кронштейн; 16— стопорная ручка; 77—шарнирная тяга; 18—труба; 19—ручка; 20—тяга; 21—качалка; 22— аварийная ручка.

Фонарь

Фонарь (фиг. 24) состоит из трех отдельные частей: передней, средней и экрана.

Передняя часть фонаря установлена неподвижно и представляет собою лобовую часть с плоскими гранями, застекленными плексигласом. Каркас ее состоит из хромансилевых профилей специального се-Уения и уголков из листового материала, сваренных в углах. Для крепления плексигласа к стальному каркасу привинчивают фасонные дур-

Фиг. 24. Фонарь со 110-й серии.

I—передняя часть фонаря; 2— средняя часть фонаря; 3—экран; 4—замок средней части фонаря; 6—форточка; 6—ролик; 7—леита крепления средней части фонаря; 8—ось вращения экрана; 9—аэродинамический компенсатор; 10— антенная стойка; 11—визирные линии, соответствующие углам пикирования 50", 60*' и 70".

алюминовые профили, между которыми зажимают лист плексигласа, обернутый по краям эластичной виниловой пленкой.

Средняя часть фонаря также сварная из тех же црофилей, что и передняя часть. Наверху в средней части фонаря имеется откатывающийся назад люк размером 650X 500 мм. В боковых гранях остекления имеются две отодвигающиеся форточки для пилота (слева и справа). Вся средняя часть устанавливается на фальшборт фюзеляжа с резиновой прокладкой и притягивается двумя лентами нержавеющей стали к узлам, укрепленным на лонжеронах фюзеляжа. В аварийных случаях вся средняя часть фонаря сбрасывается, для чего в правом фальшборте установлен механизм, который заканчивается аварийной ручкой, расположенной справа в передней части кабины. В конце средней части фонаря, по оси самолета, установлена .антенная стойка, имеющая жесткое крепление к каркасу фонаря.

29

В хвостовой части фонарь заканчивается вращающимся экраном турельного типа, который устанавливается на горизонтальном постаменте передней части фюзеляжа. Каркас экрана изготавливается из стальных труб сварной конструкции. Остеклен экран плексигласом, так же как передняя и средняя части фонаря.

Экран вращается на постаменте относительно съемного штыря, связывающего его со средней частью фонаря. Экран, установленный на каретку и укрепленный в верхней точке, должен обеспечивать легкий

Фиг. 25. Фонарь по 110-ю серию.

I—защелка; 2—амортизатор; 3—рельс; 4— кронштейн; 5—нижняя защелка; б—трос; 7—металлическая ручка; 8—замок средней части фонаря; 9—передняя часть фонаря; 10—средняя часть фонаря; 11 — форточка; 12—ролик; 13—лента крепления средней части фонаря; 7/—хвостовая часть фонаря; 75—антенная стойка.

ход каретки по кольцу, неподвижно укрепленному на постаменте. Кольцо на постаменте устанавливается строго горизонтально по уровню при положении самолета в «линии полета», а центр отверстия кольца и среднее отверстие его должны лежать на продольной оси самолета. С правой стороны экрана имеется замок, фиксирующий специальную установку в походном положении самолета. В задней части экрана имеется вырез для специальной установки. На верхней части экрана установлен аэродинамический компенсатор, изготовленный из труб сварной конструкции и имеющий в передней части два крылышка.

На машинах до 110-й серии позади капотажной рамы устанавливалась подвижная хвостовая часть фонаря (фиг. 25), которая при отжатии защелки 1, расположенной на капотажной раме, под действием амортизатора 2 опускается по рельсам 3 в верхний люк центроплана. Амортизатор 2 с одной стороны скреплен с кронштейном 4, который установлен на хвостовой части фонаря, а с другой стороны закреплен на первом шпангоуте хвостовой части фюзеляжа. При закрытом фонаре амортизатор должен быть натянут приблизительно на 30%. На рельсах 3 с левой стороны установлена защелка 5, застопоривающая фонарь в опущенном положении.

Для открытия фонаря необходимо освободить защелку 1 и оттолкнуть фонарь против полета. При этом затяжные амортизаторы 2 потя-30

нут фонарь вниз по рельсам до нижней защелки 5. Защелка 5 удержит фонарь в убранном положении.

Для закрытия фонаря необходимо, вытянув тросик 6, освободить хвостовую часть фонаря от нижней защелки и потянуть металлическую ручку 7 на себя. При подходе к верхней защелке, не опуская металлической ручки 7, взяться другой рукой за кожаную ручку и оттягивать фонарь вниз до полного закрытия фонаря на верхнюю защелку. В случае, если фонарь застопорится на пути, необходимо покачать фонарь в ту и другую стороны.

Хвостовая часть фонаря имеет ту же конструкцию каркаса и остекления, как и обе передние части, но остекление ее более выпуклой формы. В левом борту хвостовая часть срезана для специальной установки.

Для защиты экипажа от ослепления ярким светом на фонаре имеются матерчатые занавески, которые могут закрывать стекло люка над пилотом.

Для выдерживания необходимого угла пикирования, кроме приборов, на боковых гранях козырька с обеих сторон нанесены визирные линии, соответствующие углам пикирования 50°, 60° и 70°.

Хвостовая часть фюзеляжа

Каркас хвостовой части фюзеляжа (фиг. 26) состоит из девятнадцати шпангоутов, четырех стрингеров-лонжеронов (верхних—клепаных, а нижних — штампованных) и профилей для стыка обшивки, идущих вдоль всего фюзеляжа. Каркас обшит гладкими дуралюмнновыми листами Д16 толщиной от 2 до 1,5 мм (от 1-го до 9-го шпангоута толщиной 1,8 мм, от 9-го до 16-го шпангоута по верху 1,5 мм, по низу 1,8 мм, а от 16-го до 19-го шпангоута — 2 мм). В обшивке правого и левого бортов, между 4-м и 5-м, 7-м и 9-м шпангоутами, имеются смотровые окна, застекленные плексигласом. В нижней части фюзеляжа, поверх основной обшивки, от 1-го шпангоута до 9-го, идет надстройка, создающая обтекание нижней специальной установки.

В хвостовой части фюзеляжа помещается кабина стрелка-радиста. В верхней части кабины имеется остекленный астрономический люк (фиг. 27), служащий для обзора верхней полусферы. Люк состоит из двух створок, открывающихся внутрь кабины, и козырька, открывающегося наружу и защищающего голову стрелка от потока воздуха.

Вход в кабину — через входной люк, прорезающий надстройку. Крышка люка (фиг. 28) открывается к правому борту внутрь фюзеляжа. Крышка 1 отштампована из дуралюмина Д16ТЛ1.8 с окантовкой 2. На внутренней стороне крышки приклепываются два профиля для увеличения жесткости и для установки кронштейнов крепления крышки. К профилям крышки с внутренней стороны привертывается шурупами балинитовая 6-миллиметровая пластина 3, заменяющая пол люка. Для открытия люка снаружи на левой стороне крышки имеется лючок 6.

При открытии люка с наружной стороны необходимо нажатием на кнопку открыть лючок 6 наружу, после чего через этот лючок взяться за ручку крышки 8 и поднять ее вверх. При этом люк повернется на кронштейнах 7 до соприкосновения с правым бортом. Для удержания крышки входного люка в открытом положении наверху правого борта установлена защелка.

При нормальном сидении радиста на фанерной площадке в кабине его ноги удобно располагаются внутри глубокой крышки люка. В эту же крышку люка радист может стать при стрельбе. Для защиты стрелка на задней части крышки установлена бронированная плита 4. Непо-

31

Фиг. 26. Каркас хвостовой части фюзеляжа (Ф-3).

7—профиль для стыковой [обшивки;

2—шпангоуты; 3—стыковой шпангоут с

фитингами; 4—верхние лонжероны;

5—нижние лонжероны; б—перегородки шпангоута; 7—вырез для бортового окна;

8— входной аюк; S—кронштейн; 10—отъемный кок; 11—труба 72—демпферы.

средственно за входным люком расположен второй люк для нижней специальной установки (фиг. 29). Люк закрывается двумя створками 1 и крышкой 2, основание которой выполнено из 2-мм дуралюмина. Как

Фиг. 27. Астрономический люк. /—створка люка; 2—козырек; 3—замок люка; замок козырька.

только стрелок потянет за тросик 8, крючок 11 немедленно освободит крышку и при помощи пружины 7 крышка повернется вокруг шарниров 9 внутрь фюзеляжа. Затем створки 1 раскрываются наружу под

действием тяг, связанных с ручкой 5. Ручка 5 имеет внутри шпонку, которая входит в зацепление с гребенкой 6, и дверки застопориваются в том или ином положении. Таким образом открывается окно для обстрела.

На машинах более раннего выпуска на 9-м шпангоуте устанавливалась откидывающаяся дверка, которая отделяла кабину радиста от хвостовой части. В открытом положении дверка заменяла собою часть пола и предохраняла специальную установку при

эксплоатации.

Фиг. 28. Крышка входного люка стрелка-радиста.

/—основание крышки; 2—окантовка; 3— балинитовая пластина; 4—бронеплнта; 5—обшивка; б—лючок; 7—кронштейны крепления люка к каркасу; 8—ручка.

Между 13-м и 16-м шпангоутами в нижней части сделан люк для уборки костыльного колеса. Люк снабжен двойными створками, подвешенными на петлях. Назначение внутренних створок — закрывать отверстие люка для предохранения костыльного отсека от загрязнения во время рулежки, когда колесо выпущено.

3-6037

33

Co

Фиг.

/—створки люка; 2—откидывающаяся

Крышка люка; 3—узел крепления специ-

29. Люк нижней специальной установки.

альной установки; /—петли крепления щаяся пружина; 8—трос; 9—шарнир; 10— створок люка; 8—ручка управления перегородка; 11—крючок; 12— шпангоут, створками; б—гребенка; 7—оттягивав-

Между 16-м и 19-м шпангоутами имеется продольный вырез, в который с заднего торца вставляется стабилизатор. Для крепления двух передних точек стабилизатора на 16-м шпангоуте с одного борта на другой перекинута труба, закрепленная на двух шарнирах, вынесенных за ось трубы вперед. На этой же трубе имеется три вильчатых ушка, направленных в обратную сторону, из которых два крайних служат для крепления стабилизатора, а среднее — для крепления механизма изменения угла установки стабилизатора.

При подходе стабилизатора к крайним положениям концевые выключатели выключают механизм подъема, а шток под действием силы инерции идет дальше и может порвать обшивку. Для того чтобы избежать поломки штока механизма или порчи обшивки, вверху 16-го шпангоута и внизу на 17-м шпангоуте установлены резиновые демпферы.

На торцевом шпангоуте № 19 с верхней части на нижнюю перекинуты два съемных штампованных кронштейна с ушками для крепления задних точек стабилизатора.

Хвостовая часть завершается съемным коком, крепящимся к торцевому шпангоуту.

ХВОСТОВОЕ ОПЕРЕНИЕ

Оперение свободнонесущее (фиг. 30), V-образное, двухкилевое.

Конструкция состоит из восьми отдельных частей, соединенных болтами: стабилизатор (две части), руль высоты (две части), рули на-

Фиг. 30. Общий вид хвостового оперения.

/—стыковые угольники; 2— торцевая опора руля высоты; 3, 4—кронштейны подвески руля высоты; 5, б, 7—опоры руля направления; 8—механизм управления триммером руля высоты; 9—рычаг управления рулем высоты; 10— кронштейны роликов для тросов управления триммерами руля направления; //—кронштейны роликов для тросов управления триммерами руля высоты; 12—стыковые угольники киля со стабилизатором; 13— рычаг управления рулем направления; 14 — смотровой лючок и глазок на руле высоты; 15—узлы крепления стабилизатора по заднему лонжерону; /б—демпфер.

3*

35

правления (две части), кили (две части). Полностью собранное оперение крепится к фюзеляжу четырьмя болтами. Для балансировки машины при открытии посадочных щитков стабилизатор сделан управляемым и имеет электроблокировку со щитками.

Каркас всего оперения и обшивка стабилизатора и килей — металлические. Обшивка рулей — полотно АСТ-100. Детали подвески и рычаги рулей и триммеров размещены внутри обтекаемого контура.

СТАБИЛИЗАТОР

Стабилизатор (фиг. 31) состоит из двух половин, стыкующихся между собой на болтах. Стабилизатор целиком металлической конструкции, из материала Д16. Каждая половина стабилизатора состоит из двух лонжеронов 6 и 7, нервюр 8 и набора легких стрингеров 9. Нервюры 8 выполнены штампованными из дуралюминовых листов с отбортованными отверстиями.

Для крепления стрингеров в нервюрах сделаны вырезы с отогнутыми лапками. Нервюра № 10 (фиг. 32) расположена в вертикальной плоскости и проходит через опоры стабилизатора. Остальные нервюры проходят в плоскостях, нормальных к плоскости хорд стабилизатора.

Нервюра № 10 является опорной и состоит из двух штампованных стенок, находящихся на расстоянии 25 мм друг от друга. Между стенками нервюры проходят профили, приклепанные лапками к стенкам нервюры и создающие жесткую коробку. На нижнем поясе устанавливаются хромансилевые уши для крепления передней части стабилизатора. В месте прохождения болта крепления ушей, на нижнем поясе нервюры, между стенками проложен распорный балинитовый вкладыш.

Лонжероны 6 и 7 (фиг. 31) состоят из дуралюминовых бульб-про-филей, соединенных стенкой с отбортованными отверстиями.

Для крепления нервюр на стенках лонжеронов установлены дур-алюминовые бульб-уголкн, одновременно придающие лонжерону необходимую жесткость. В носке стабилизатора проходят тяги к рулям направления. Кронштейны качалок установлены на переднем лонжероне. 36

Для подвески руля высоты на каждой половине заднего лонжерона установлено по два кронштейна; третьей точкой подвески руля является опора, установленная на клыке стабилизатора.

Вдоль заднего лонжерона, внутри стабилизатора, проходят тросы управления триммерами рулей поворота. Стабилизатор обшит листовым дуралюмином Д16ТЛ0,8.

В нижней поверхности обшивки имеются съемные смотровые лючки. Для стыковки обе половины стабилизатора снабжены фитингами по поясам лонжеронов и стыковыми угольниками 1, расположенными по обшивке. Для крепления стабилизатора к 19-му шпангоуту фюзеляжа на заднем лонжероне установлен штампованный из дура-люминового сплава кронштейн. При помощи стальных ушей и штампованных кронштейнов стабилизатор крепится четырьмя болтами к фюзеляжу. В месте соприкосновения стабилизатора с демпферами, на нижних поясах 10-х нервюр, к обшивке стабилизатора приклепаны 3-мм дуралюминовые пластины. В местах пересечения с килем и фюзеляжем стабилизатор имеет зализы, крепящиеся к нему болтами.

РУЛЬ высоты

Руль высоты (фиг. 33) выполнен из двух отдельных частей (правой и левой), соединенных между собой при помощи двух тяг и общей качалки, установленной внутри хвостовой части фюзеляжа.

Конструкция каркаса руля высоты состоит из разрезной балки 1 (разрез по средней опоре), короткой осевой трубы 2 с кронштейном 3, винтового механизма управления триммерами, листовых штампованных нервюр 4 с круглыми отбортованными отверстиями облегчений, дополнительного стрингера 5 для крепления триммера, обода 6, выколоченного из листо-

вого дуралюмина, и мелких разрезных стрингеров 7, обеспечивающих устойчивость нервюр в поперечном направлении.

Для удобства переноски и сборки половинки разрезной балки соединены между собой упругой пластиной. Каждая половина балки состоит из переднего лонжерона 13, выполненного из листовой стали, и заднего лонжерона 14, штампованного из листового дуралюмина с отбортованными отверстиями. Между лонжеронами установлены штампованные дуралюминовые мембраны. Передний и задний лонжероны

37

соединены дуралюмнновыми накладками в одну балку-коробку. К полкам переднего лонжерона прикреплена стальная обойма носка.

К стенке переднего лонжерона потайными шурупами привернуты стальные контргрузы 12, являющиеся весовой компенсацией руля высоты. Кроме того, весовая компенсация частично достигается утяжелением конструкции деталей носка (вместо дуралюмина обойма носка и передний лонжерон изготовлены из стали). Вес контргрузов в конструкции 8,75 кг. Вес собственно контргрузов 12,7 кг (всего 21,45 кг).

Фиг. 33. Руль высоты

1—главная балка; 2—осевая труба; 3— кронштейн винтового механизма управления триммерами. 4—нервюры; 5—дополнительный стрингер крепления триммера: 6—обод- 7 разрезной «трингер;^ лючок; У—смотровой глазок; 10—мембраны главной балкн; 11—кронштейн средней опоры руля высоты;

12— контргрузы; 13—передний лонжерон; *4—задний лонжерон 15—обойма носка.

Полотняная обшивка руля пришивается к нервюрам и зашивается швом по ободу и крайним нервюрам. В обшивке имеется лючок 8 с прозрачной крышкой для наблюдения за состоянием тросов на барабане винтового механизма управления триммерами и глазой 9 для осмотра контровки шарнирного болта на средней опоре.

РУЛЬ НАПРАВЛЕНИЯ

Руль направления (фиг. 34) состоит из металлического каркаса, обтянутого полотном. Каркас руля направления состоит из лонжерона 1, десяти нервюр, стрингера 12, дополнительного стрингера 14 для крепления триммера и выколоченного из листового дуралюмина обода 15.

Лонжерон руля направления 1 представляет собой неразрезную клепаную дуралюминовую балку на трех опорах (2, 3 и 4). Шарниры крайних торцевых опор (2 и 4) смонтированы на литых дуралюминовых узлах.

Винтовой механизм управления триммером 5 укреплен на мембране носка над средней опорой. Ось винта и барабана совпадает с осью шарниров руля. Передача от винтовых механизмов на тягу триммера осуществляется посредством коленчатого рычага 6.

Конструкция нервюр, обода и стрингеров такая же, как у руля высоты.

Весовая компенсация частично достигнута утяжелением конструкции деталей носка руля (стальные стенки вместо дуралюминовых) и двумя контргрузами 7, расположенными выше и ниже средней опоры.

Верхний контргруз для облегчения регулировки устанавливается поверх полотна (после обшивки руля направления) и оклеивается не-38

большим куском полотна. Верхний контргруз в случае надобности можно увеличить или уменьшить, соответственно укоротив или удлинив деревянную деталь носка 8.

Вес контргрузов в конструкции — 2,120 кг. Вес собственно контргрузов — 7,630 кг. Для осмотра контровки передачи от винтового механизма к тяге триммера имеется застекленный лючок 9.

Триммеры руля высоты и рулей направления

Конструкция триммеров однотипна и состоит из лонжерона и нервюр, отштампованных из листового дуралюмина, ободка из прессованной древесины (ДБ) или текстолита (ПТ) и дуралюминовой листовой обшивки толщиной 0,5 мм. Кабанчик для тяги триммера выполнен заодно с петлей.

На самолетах со 141-й серии триммеры руля высоты ободков не имеют. Обшивка этих триммеров согнута из целого листа.

1—лонжерон; 2, 3, 4—шарниры подвески руля; 5—винтовой механизм управления триммером; б—коленчатый рычаг; 7—контргрузы; 8—деревянный носок; 9— смотровой лючок; 70—кабанчик; //—триммер; 12—разрезной стрингер; 13— тяга триммера; 14—стрингер крепления триммера; /5—обод; 16—литые опорные узлы.

1. 2—лонжероны; 3—обод; 4—нервюры; 5—стрингеры; 6—усиленные нервюры; 7, 8, 9—узлы подвески руля направления; 10—кронштейны с роликами для проводки тросов управления триммерами рулей направления; 11—крепление антенны.

киль

Каркас киля (фиг. 35) состоит из двух лонжеронов 1 и 2, обода 3, набора листовых штампованных нервюр 4 и легких стрингеров 5.

По стыку со стабилизатором имеются две усиленные нервюры 6, снабженные фитингами для болтов крепления. В недоступных местах (впереди переднего лонжерона) под болты поставлены анкерные гайки.

Опоры руля направления 7 и 9 выполнены из литья и соединены с каркасом и обшивкой киля переходными деталями, выштампованными из листа. Обшивка дуралюминовая, толщиной 0,8 мм.

39

Фиг. 36. Схема управления рулем 7—штурвал; 2—тяга управления'рулем высоты; 3—педали; 4—рычаги управления рулем высоты; 5—труба; б—тяга; 7—сектор; 8— передаточная качалка: 9—тяга управления рулями напранлення; 10— спар-ка тяг управления PH; 77—рычаг управ-

14

20

IQ

высоты, направления и элерона.

лення PH; 22—тяга управления элеронами; 73-передаточная качалка; 14—роликовая направляющая; 25—треугольная качалка; 26—мостик управления; 77—тре. угольная качалка; 18—поводок; 79—качал-ка; 20-поводок.

p-регулируемый ндкопечник

УПРАВЛЕНИЕ САМОЛЕТОМ

ОБЩИЕ СВЕДЕНИЯ

Управление самолетом состоит из жесткого управления рулем высоты, полужесткого управления рулями направления и элеронами (фиг. 36) и электродистанционного управления тормозными щитками пикирования, взлетно-посадочными щитками, триммерами и стабилизатором.

Фиг.37. Качалка для тяг управления самолетом.

Основные органы управления рулем высоты, элеронами и рулями направления установлены на отдельной ферме-мостике (фиг. 39). Такое расположение упрощает монтаж и обеспечивает независимость сборки.

Проводка к рулям и элеронам, состоящая из дуралюминовых трубчатых тяг диаметром 35 лги (трубы Д1Т35-32), идет по левому борту фюзеляжа и заднему лонжерону крыла на качалках и поводках (фиг. 37), штампованных и литых из сплавов алюминия, а на участках, где углы между осями тяг не превышают 4—5°, тяги проложены в роликовых направляющих. Направляющая тяг (фиг. 38) представляет собой литой или прессованный из балинита кронштейн с четырьмя текстолитовыми роликами, не требующими смазки.

Пропущенная в окно тяга идет между роликами и для

Фиг. 38. Роликовая направляющая.

легкости хода имеет зазор с ними от 0,2 до 0,8 мм.

Все соединения тяг с качалками и между собой крепятся на шарикоподшипниках закрытого типа, не требующих смазки.

41

Для регулировки управления и устранения люфтов часть тяг управления имеет регулируемые наконечники.

МОСТИК УПРАВЛЕНИЯ

Силовой основой мостика (фиг. 39) является ферма, сваренная из труб С20А.

Ушковые кронштейны 13 трубы 10 фермы служат опорами штурвала 1. Приваренный на левом конце горизонтальной трубы штурвала рычаг 19 передает движение стойки штурвала (качание на себя и от себя) тягам 2 руля высоты.

Штампованная треугольная качалка 17, шарнирно закрепленная на консольной части болта, в сварном узле, в месте соединения левой трубы фермы с трубой 10, передает вращение баранки штурвала на тяги 12 управления элеронами. Эта качалка связана специальной тягой 6 с консольным болтом 18 ролика-сектора, расположенного в со

42

единении стойки штурвала с горизонтальной трубой. Наконечник тяги 6, соединенный с качалкой 17, имеет возможность вращаться (при работе рулями высоты) на опорном шарикоподшипнике, вмонтированном внутрь тяги.

К патрубкам трубы 10 фермы подсоединяются на конусных болтах стальные хромированные трубы — направляющие 5, по которым перемещаются каретки педалей 4. К направляющим 5 с внутренних сторон приклепаны дуралюминовые угольники 20, фрезерованные поверхности которых, являясь опорами для четырех шарикоподшипников (из восьми роликов каждой каретки), препятствуют проворачиванию кареток вокруг трубы.

На передних концах направляющих приклепаны опорные кронштейны с роликами 14 для тросовой связи педалей (ТОГ-3). Такие же ролики расположены в обоймах, закрепленных ушковыми болтами снизу трубы фермы.

Основные тросы (ТОГ-4) идут от задних стенок кареток на сектор 7, установленный в центральной части фермы и поддерживаемый верхней опорой, связанной также с трубой 10 фермы. Рычаг 21 сектора соединен тягой 22 с треугольной качалкой 15, которая передает движение педалей тягам 9, идущим к рулям направления. Качалка 15 шарнирно укреплена на левой трубе фермы.

Отдельно смонтированный мостик закрепляется на болтах в кабине пилота. Тремя ушами 25 он крепится, к фюзеляжной ферме, фланцем 26 левого торца трубы 10 — к кронштейну, установленному на левом борту кабины, двумя передними кронштейнами направляющих—к трубчатой стойке, установленной на 4-м шпангоуте Ф-1, и к узлу фюзеляжной фермы.

ШТУРВАЛ УПРАВЛЕНИЯ

Штурвал управления (фиг. 41) состоит из трех (съемных) элементов: головки штурвала 16, баранки штурвала 1 и нижней части штурвала 20. Последняя представляет собой вертикальную стойку, сваренную с горизонтальной трубой. Внутри штурвала смонтирована проводка управления элеронами; снаружи его, на горизонтальной трубе, приварены рычаг управления рулем высоты и уши крепления штурвала.

Кроме того, на штурвале смонтирован редукционный клапан 13 тормозов колес и тросовое управление им, кнопки 19 электроуправления огнем и кнопка 14 электросбрасывания специального груза.

УПРАВЛЕНИЕ РУЛЕМ ВЫСОТЫ

Управление рулем высоты (фиг. 36) производится отклонением стойки штурвала 1 «на с^бя» или «от себя».

Рычагом на левой стороне горизонтальной трубы штурвала через промежуточную систему тяг и качалок движение передается на двойную качалку 8, укрепленную на 16-м шпангоуте хвостовой части фюзеляжа. Два рычага этой качалки, связанные поперечной трубой 5, соединены тягами с кабанами правой и левой половин руля высоты.

Отклонения, стойки штурвала ограничиваются болтами-упорами 23 (фиг. 39) на правом опорном кронштейне штурвала.

Регулировку упоров производят после регулировки управления рулем высоты.

УПРАВЛЕНИЕ РУЛЯМИ НАПРАВЛЕНИЯ

Рули направления управляются скользящими педалями 3 (фиг. 36). Стоящая на мостике треугольная качалка 15 связана тягами 9 с двухярусной поворотной качалкой 2 (фиг. 40), установленной на переднем

43

лонжероне стабилизатора. Система тяг 4 и 5 и качалок, расположенная в носке стабилизатора, соединяет качалку 2 с треугольными качалками по концам стабилизатора, передающими движение на рычаги рулен направления.

В отличие от тяг управления, проходящих в фюзеляже и крыле, трубы тяг, проложенных в стабилизаторе, меньшего диаметра. Для более точной установки качалок и устранения люфтов часть тяг также снабжена регулируемыми наконечниками.

Фиг. 40. Снарка тяг управления рулями направления.

7—качалка; 2—двухярусная качалка; 3—кронштейн; 4—соединительная тяга; 5—тяга; 6—тяга ножного управления.

Регулировку педали под рост летчика производят перестановкой штыря рычага 8 (фиг. 39), стоящего на каретке, в одно из пяти отверстий в ползушке 24 педали (труба, на которой крепится текстолитовая педаль).

Ход кареток педалей ограничивается установкой в передней части направляющих текстолитовых упоров.

УПРАВЛЕНИЕ ЭЛЕРОНАМИ

Элеронами управляют, поворачивая баранку штурвала (фиг. 36). Цепь Галля, охватывая шестерню, неподвижно установленную на оси баранки в головке штурвала (фиг. 41), оттягивается двумя роликами 3 внутрь трубы стойки, где она соединяется с двумя тросами ТОГ-4 (4). В нижней части стойки по другой паре роликов тросы выводятся на сектор 5. Нижние концы тросов имеют наконечники 17 с резьбой, которыми они закрепляются в нижней части сектора 5. Наконечники служат также для регулировки натяжения тросов и цепи Галля.

Движение сектора 5 передается тягой 6 на треугольную качалку 17 (фиг. 36). Далее до поводка 18, установленного на 4-м шпангоуте центроплана, проводка такая же, как и проводка управления рулем направления на этом участке, и проложена на общих с ней кронштейнах.

От поводка 18, соединяясь через поворотную качалку 19 с качалкой 13, укрепленной на трубчатом кронштейне на втором лонжероне центроплана, проводка проходит симметрично в правую и левую плоскости, причем до 5-х нервюр крыла идет в роликовых направляющих,

44

а затем через две двухярусные сварные качалки соединяется при по-

меньшему отклонению другого вниз.

Фиг. 41. Штурвал управления.

1—баранка штурвала; 2—цепь; 3— оттяжной ролик; 4—трос; 5—ролик-ссктор; 6—тяга; 7—ось вращения ролика-сектора; 8—кожух оттяжного ролика; S—гашетка управления тормозами; 10—труба; 11—боуденовская оболочка; /2—трос управления редуктором тормозов; 75—редуктор тормозов; 11— кнопка сбрасывания; 15— предохрани юльная скоба; 16—головка штурвала; 17—наконечник троса; 18—консольный болт; 19— кнопка электроуправления огнем; 20—нижняя часть штурвала; 21—оттяжной ролик.

мощи стальных тяг с рычагами элеронов.

Управление элеронами диференцированное — отклонение одного элерона вверх соответствует Ограничителем отклонения элеронов служит шайба, закрепленная консольным болтом на ролике-секторе и упирающаяся при крайних положениях элеронов в облицовку выреза в горизонтальной трубе штурвала.

УПРАВЛЕНИЕ ВЗЛЕТНО-ПОСАДОЧНЫМИ ЩИТКАМИ

Управление взлетно-посадочными щитками—электромеханическое. Подъем и выпуск щитков производится электромеханизмом ГРЩ-1 1 (фиг. 42), передающим через трансмиссию свою мощность звеньевым редукторам. Включается ГРЩ-1 нажимом переключателя НП-1, установленного на левом пульте в кабине пилота.

Передача движения от трансмиссии, состоящей из шарнирно соединенных между собой дуралюминовых труб диаметром 25 мм, к щиткам осуществляется восемью звеньевыми редукторами 15. Одной стороной звеньевые редукторы шарнирно соединены с башмаками 16 (см. узел А), укрепленными на задних лонжеронах центроплана и крыла, а другой стороной — с передними звеньями 17 щитков 11.

Щитки 11 (два центропланных и два крыльевых) шарнирно подвешены к хвостовой части центроплана и крыла на четырех звеньях каждый (на двух передних 17 и двух задних 12). Задние звенья имеют тан-деры для регулировки прилегания щитков по обводу крыла и центроплана.

Соединение трансмиссионных валиков с шарнирами шлицевое, причем в смонтированной трансмиссии между торцами валиков и торцами стаканчиков шарниров должен быть долевой зазор 25±10 мм. Такое соединение допускает изменение длины трансмиссионных валиков при качаниях звеньевых редукторов и обеспечивает легкий монтаж и демонтаж трансмиссии.

СП

Ваб по полету

Н_д_О.

по поледнд-

Фиг. 42. Схема управления взлетно-посадочными

/—механизм ГРЩ-1; 2 —вал трансмиссии;

3—универсальный шарнир; -/—качалка управления стабилизатором; 5—ходовой винт механизма УС-1;6-узел подвески качалки; 7—траверса; <9—механизм УС-1; 9—узел; 70-кронштейн крепления переднего звена на щитке;

щитками н’стабилизатором. 72—заднее звено щитка; 13—крон-jartnvtu росла па щишс) i кронштейн подвески заднего

*1 редуктор;» /6—узел;

штейн подвески переднего звена, н

17 ЩИТОК'. 7л— аадпсс доспи ЩН I Kd , , f J — КрОН* штейн крепления заднего звена на щитке; 14- верхний кронштейн подвески заднего звена; /5—звеньевой редуктор;» 16—узел; /7—переднее звено щитка; 75-верхний крон-

Звеньевой редуктор

Звеньевой редуктор (фиг. 43) состоит из червячной и винтовой пары. Вращение трансмиссионного вала через червячный механизм (соединенный конусным болтом 17 с ходовым винтом 4) преобразуется в поступательное движение гайки 5.

Фиг. 43. Звеньевой редуктор взлетно-посадочных шитков по 170-ю серию

I—корпус; 2— червяк; 3—червячное колесо; 4—ходовой винт; 5—гайка; 6—обходный канал; 7—обойма; 8— кожух; 9—сухарь; 10—валик; 11—ушковый стакан; 12— сальник; 73—кольцо; 14—универсальный шарнир; 15— валик; 16—валик; 77—конусный болт.

Винт 4 и гайка 5 вместо обычной нарезки имеют нарезку-канавку специального полуэллипсного профиля, наполненную стальными шариками диаметром 5 мм, которые являются связующим элементом между винтом и гайкой.

Так как разность диаметров (по точкам касания шариков) винта и гайки создает качание шариков, то для обеспечения их движения в гайке создан замкнутый ручей. Шарики выходят из нарезки через отверстие в одном конце ганки в наружный обходный канал 6, закрытый кожухом 8, а через отверстие в другом конце этого канала снова входят в рабочую часть винтовой пары, благодаря тому, что начало и конец резьбовой нитки гайки заглушены бужами.

Резьбовая нитка гайки и обходный канал полностью заполнены шариками.

Таким образом гайка 5 с приклепанным ушковым стаканом 11 перемещается по винту внутри кожуха 8.

Шаг нарезки винта 4 на всех звеньевых редукторах равен 15 мм, кроме крайних редукторов на отъеме крыла, где он равен 12 мм. Полный ход ушкового стакана равен 250 мм. Полный ход ушкового стакана крайнего редуктора на крыле равен 200 мм. На ушковом стакане имеется черта «стоп», ограничивающая выпуск ушкового стакана из кожуха. При чрезмерном вывертывании ушкового стакана за пределы красной черты «стоп» из гайки могут высыпаться шарики и заклинить редуктор.

47

Трехзаходный левый червяк 2 и червячное колесо 3, составляющие червячный механизм, вращаются на шариковых подшипниках, впрессованных в штампованный (из АК-6) корпус 1 и закрытых с внешней стороны сальниками. На концах червяка 2 смонтированы шарниры 14, которые служат для присоединения трансмиссии. Передаточное число червячной пары 9: 1. Головная часть корпуса оканчивается двумя ушами, между которыми вставлен сухарь 9, вращающийся на валике 10.

Со 170-й серии звеньевой редуктор (фиг. 44) имеет следующие конструктивные изменения: кожух 8 деревянный неподвижный, крепится винтами и клеем «карбонел» к корпусу 1. Валики 10, 15 и 16__

Фиг. 44. Звеньевой редуктор взлетно-посадочных щитков со 170-й серии.

7—корпус; 8— кожух; 10—валик; 14—универсальный шарнир; 15—валик; 16—валик.

сплошного сечения, без буртов. Шарнир 14 ставится неполный, только одна его вилка (стаканчик устанавливается на трансмиссионном валике).

Выпуск и подъем взлетно-посадочных щитков

Выпуск взлетно-посадочных щитков производится нажатием переключателя НП-1 от себя. В этом случае ушковые стаканы звеньевых редукторов, связанных трансмиссией с валом редуктора механизма ГРЩ-1, выходят из своих кожухов и, действуя на передние звенья (см. узел А, фиг. 42), отклоняют щитки вниз. При нажатии переключателя НП-1 на себя ушковые стаканы звеньевых редукторов перемещаются внутрь кожухов и поднимают взлетно-посадочные щитки вверх.

Движение щитков происходит непрерывно только во время нажима на рычаг переключателя.

Углы отклонения щитков контролируются указателем УЗ-40, установленным на боковой панели управления. В крайних положениях щитков электромеханизм ГРЩ-1 выключается концевыми выключателями типа ВК-41, установленными на 1-й нервюре центроплана с правой стороны.

Регулировка посадочных щитков

Нижняя поверхность убранных щитков должна быть заподлицо с поверхностью крыла и--центроплана. Выступание носка щитка не допускается. Допускается провисание задней кромки до 2 мм. При выпущенных щитках передние кромки (носки) щитков не должны прилегать к нижней обшивке центроплана и крыла. Зазоры между обшивкой

48

и передними кромками щитков должны быть равны для центроплана 20+° мм и для крыла 20±5 мм.

Полное открытие щитков 51°. Отклонения в линейных размерах следующие: по нервюре № 3 центроплана 710-35 мм, по нервюре № 4 крыла 503 45 мм.

В крайние положения (полное открытие и закрытие) щитки устанавливаются двумя концевыми выключателями, которые во избежание поломки штоков должны иметь запас хода штоков 1—2 мм.

Прилегание кромок щитков к нижней обшивке крыла и центроплана достигается совместной регулировкой (изменением длины) звеньевых редукторов и задних звеньев подвески. Неполное прилегание кромок к обшивке устраняется регулировкой звеньевого редуктора и заднего звена той стороны щитка, которая не прилегает.

Изменение длины звеньевого редуктора достигается поворачиванием червяка за универсальные шарниры (последние предварительно разъединяют для отделения редуктора от валов трансмиссии), а у задних звеньев — поворачиванием муфты тандера. После регулировки валы трансмиссии проворачиваются в пределах J/2 оборота до совпадения отверстий и вновь соединяются по шарнирам.

Разбирать звеньевые редукторы в частях не разрешается. При отказе редукторов их следует ремонтировать в стационарных мастерских.

Время перекладывания щитков из одного крайнего положения в другое крайнее положение (на земле) не должно превышать 12 сек. при напряжении 24 в. Нагрузка не более 60 а.

Регулировка указателя УЗ-40 осуществляется регулировкой троса датчика, расположенного на 1-й нервюре центроплана справа.

При полностью убранных и выпущенных щитках указатель должен показывать 0° и 50°. При выпуске щитков на 15° стрелка указателя должна стоять на риске «ВЗ», а при выпуске на 25±2°—на риске «СТБ».

При полном выпуске щитков на земле в конце хода необходимо выпускать их импульсами. В противном случае большая инерция трансмиссионной системы после выключения электромотора концевым ограничителем поведет щитки дальше крайнего положения, вследствие чего щиток будет сильно нажимать на концевой ограничитель выпуска и может его сломать. Во избежание поломок концевой выключатель выпущенного положения щитков должен быть отрегулирован так, чтобы выключение механизма ГРЩ-1 происходило раньше соприкосновения пят на звеньях щитков с резиновыми демпферами, установленными на 4-й и 6-й нервюрах центроплана, и чтобы дальнейшее движение щитков по инерции сопровождалось незначительной деформацией демпферов.

Взлетное положение щитков 15—20° (определяется по указателю положения щитков).

Во всех случаях нельзя выпускать щитки при открытых бомбовых тюках на мотогондолах.

УПРАВЛЕНИЕ СТАБИЛИЗАТОРОМ

Для компенсации кабрирующего' момента, создаваемого выпущенными посадочными щитками, самолет имеет управляемый стабилизатор, автоматически устанавливающийся в два положения: для нормального полета и для посадки.

Управление стабилизатором автоматическое с электромеханическим приводом, включается при выпуске посадочных щитков проходным выключателем ВК-44, установленным на 1-й нервюре центроплана с правой стороны.

4-603?

49

На фиг. 45 показан механизм изменения узла стабилизатора. Силовой установкой служит электромеханизм УС-1 (8), установленный между 16-м и 17-м шпангоутами; ходовой винт 5 УС-1 шарнирно связан болтом с качалкой 4 подъемника стабилизатора.

Внизу на первых нервюрах стабилизатора у переднего лонжерона установлены уши 9, при помощи которых стабилизатор шарнирно связан двумя болтами е траверсами 7, в свою очередь шарнирно соединенными с качалкой подъемника стабилизатора. Качалка подъемника стабилизатора крепится на двух болтах к башмакам 6, установленным на 16-м шпангоуте хвостовой части фюзеляжа. Отклонение стабилизатора происходит относительно двух задних точек 2 крепления стабилизатора к башмакам 19-го шпангоута 1.

Фиг. 45. Механизм изменения угла атаки стабилизатора.

1—шпангоут № 19 хвостовой части фюзеляжа; 2—болт крепления стабилизатора к шпангоуту № 19; 3 —стыковочный угольник стабилизатора; 4—качалка; 5—ходовой винт механизма УС-1;

6—башмак; 7—траверса; &—механизм УС-1; 9—ухо первой нервюры стабилизатора.

При движении посадочных шитков на выпуск (от 0 до 23°) проходной выключатель разомкнут, и стабилизатор находится в нормальном полетном состоянии (неподвижен).

При опускании щитков (для посадки) на угол свыше 23° заднее звено правого центропланного щитка, действуя через рычажную передачу на проходной выключатель, включает электромотор механизма УС-1 8. При этом стабилизатор под действием ходового винта 5 механизма УС-1 через качалку 4 и траверсы 7 опускается вниз и поворачивается относительно точек 2 на отрицательный угол.

Механизм изменения угла атаки стабилизатора вступает в работу при щитках, выпущенных на угол 23—27°, что соответствует линейному размеру раствора посадочного щитка 450±2и мм, замеренному по 3-й нервюре центроплана. При этом движение стабилизатора строго связано с движением посадочных щитков, а электромеханизм УС-1 останавливается, как только выключится электромеханизм ГРЩ-1. При об

50

ратном ходе щитков (при подъеме) механизм УС-1 возвращает стабилизатор к своему установочному углу. Возвращение стабилизатора начинается одновременно с началом подъема щитков.

Движение стабилизатора в крайних положениях ограничивается концевыми выключателями типа ВК-41, установленными на 17-м шпангоуте хвостовой части фюзеляжа.

Установочный угол стабилизатора (в продольном направлении), составляемый осью симметрии профиля стабилизатора с горизонталью, для всех режимов полета, кроме посадки, равен+1°15' (вверх относительно оси фюзеляжа). Отклонение стабилизатора вниз от начального положения (-М°15') должно быть 3°45' (нижняя точка обшивки 1-го лонжерона стабилизатора по 9-й нервюре опустится на 44,5 мм). Посадочный угол стабилизатора относительно оси фюзеляжа равен —2°30' (вниз). Полное время хода стабилизатора составляет 4—6 сек.

Контроль установки стабилизатора в крайних положениях осуществляется по меткам, нанесенным на носке стабилизатора и на обшивке фюзеляжа, а также по стрелке, установленной на носке стабилизатора. При верхнем положении стабилизатора (+1°15') стрелка стабилизатора совпадает с меткой на пластинке и красная полоса на носке стабилизатора совпадает с верхней полосой на обшивке фюзеляжа.

Концевые выключатели ВК-41 крайних положений стабилизатора должны быть отрегулированы так, чтобы выключение механизма УС-Г происходило раньше соприкосновения стабилизатора с резиновыми демпферами и чтобы дальнейшее движение стабилизатора по инерции сопровождалось незначительной деформацией демпферов.

Демпферы установлены на 16-м и 17-м шпангоутах хвостовой части фюзеляжа и регулируются путем прокладки дуралюминовых пластин под резину демпфера.

УПРАВЛЕНИЕ ВОЗДУШНЫМИ ТОРМОЗАМИ

Управление воздушными тормозами (фиг. 46) производится посредством перекидного переключателя ПП-1 из кабины пилота. Переключатель ПП-1 приводит в действие электромотор дистанционного механизма ГРЩ-1 3, установленного в носке центроплана с правой стороны, между 1-й и 2-й нервюрами. Редуктор ГРЩ-1 передает движение на трансмиссию, проложенную на подвесках (фиг. 47) вдоль нижней полки переднего' лонжерона. Трансмиссия состоит из труб 7 (фиг. 46) диаметром 25 мм, связанных друг с другом шарнирами.

Движение от трансмиссии к тормозным решеткам передается четырьмя звеньевыми редукторами 2. Каждая решетка шарнирно подвешена на двух узлах, укрепленных снизу носовой части консолей крыльев (фиг. 48).

Звеньевые редукторы (фиг. 49) по конструкции сходны со звеньевыми редукторами посадочных щитков и отличаются лишь формой корпуса для червячной пары. Червячная пара имеет передаточное число 9: 1 и состоит из трехзаходного червяка 2, имеющего левую нарезку, и сцепленного с ним червячного колеса. Вал червячного колеса 1 соединен с винтом 3, снабженным правой винтовой проточкой специального профиля под шарики. Между винтом 3 и гайкой 4 (с таким же профилем резьбы) уложены стальные шарики 6. На выходных концах резьбы в гайке просверлены два отверстия, ведущие шарики к канавке, проточенной по внешней части гайки. Канавка закрыта обоймой. При перемещении гайки шарики 6 перекатываются по винтовому каналу, образованному нарезкой винта и гайки, и далее по внешней канавке (обходному каналу) вновь поступают в винтовой канал.

4*

51

Фиг. 46. Схема управления воздушными тормозами и триммерами руля высоты.

1—тормозной щиток; 2—звеньевой редуктор; 3—механизм ГРЩ-1: 4-муфта; 5—подвеска трансмиссии; 6—механизм АП-1; 7—труба трансмиссии; 8—хомут; 9—указатель; 10-.регулирующаяся вилка.

Такая система заменяет профильную нарезку, обычно применяемую в винтовых передачах.

Шаг винтовой пары 12 мм. На концах червяка смонтированы шарниры 7.

Фиг. 47. Подвеска трансмиссии системы управления воздушными тормозами.

На каждом воздушном тормозе расположено по два редуктора. Работа звеньевого редуктора сводится к следующему: трехзаходный червяк 2, получая вращение от трансмиссии, вращает вал 1 червячного колеса и скрепленный с ним винт 3, который, в свою очередь, застав-

Фиг. 48. Воздушные тормоза в выпущенном положении.

53

ляет гайку 4 поступательно двигаться. Гайка 4, двигаясь по направлению полета, тянет за собой шатун 5 (фиг. 50), который, выпрямляя качалку 2, выпускает тормоз (решетку). Выпущенное положение показано на фиг. 48.

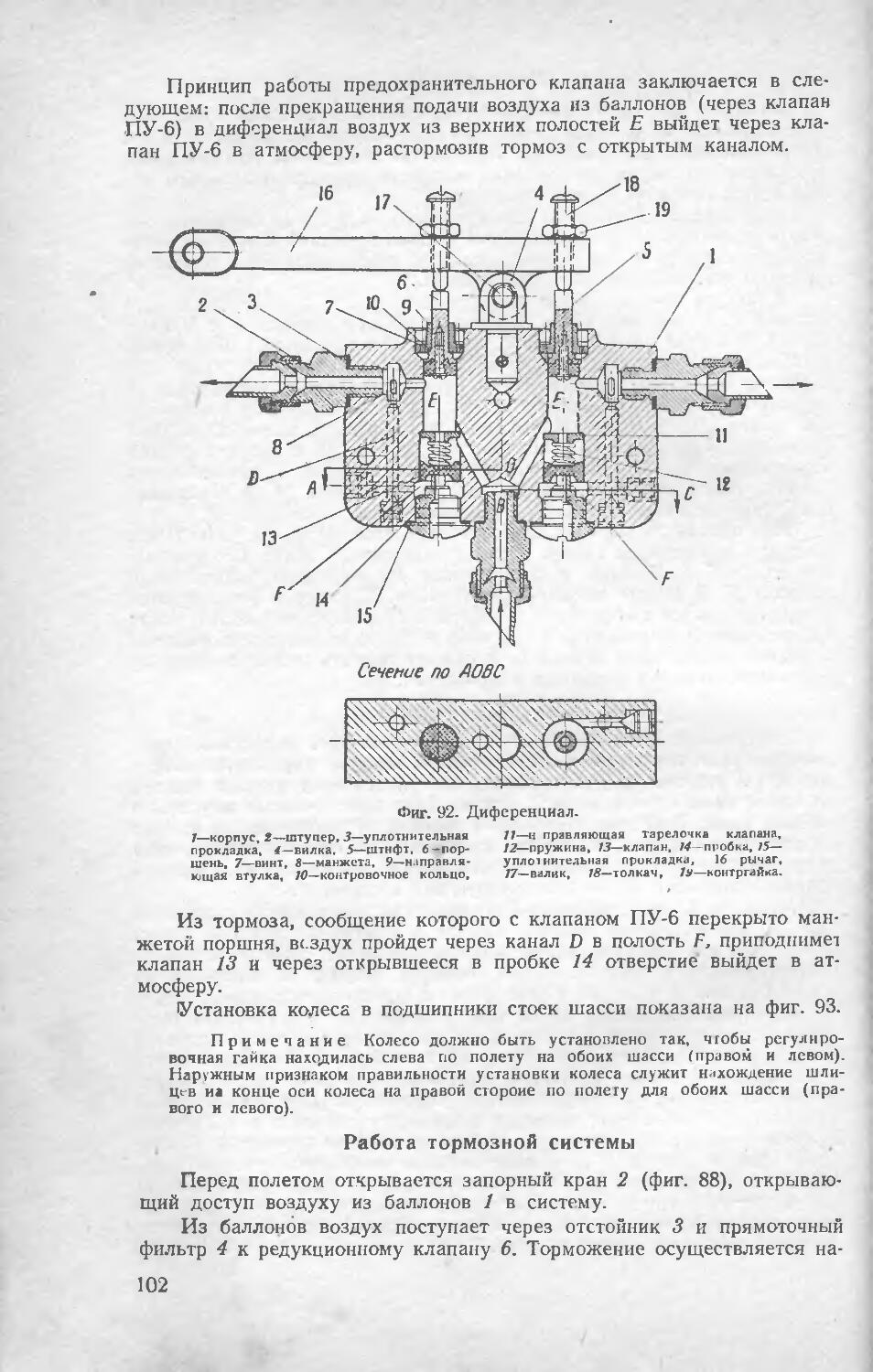

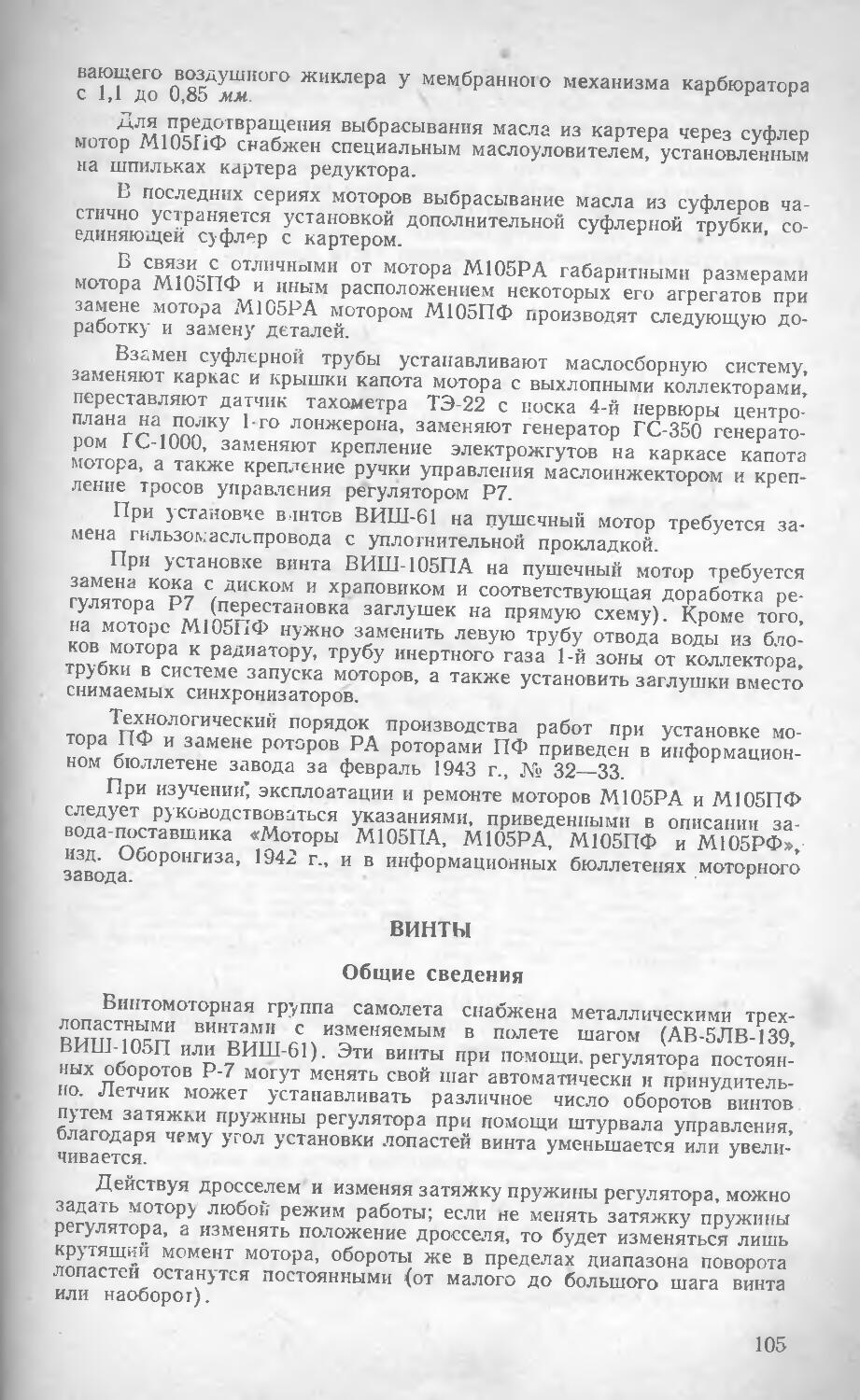

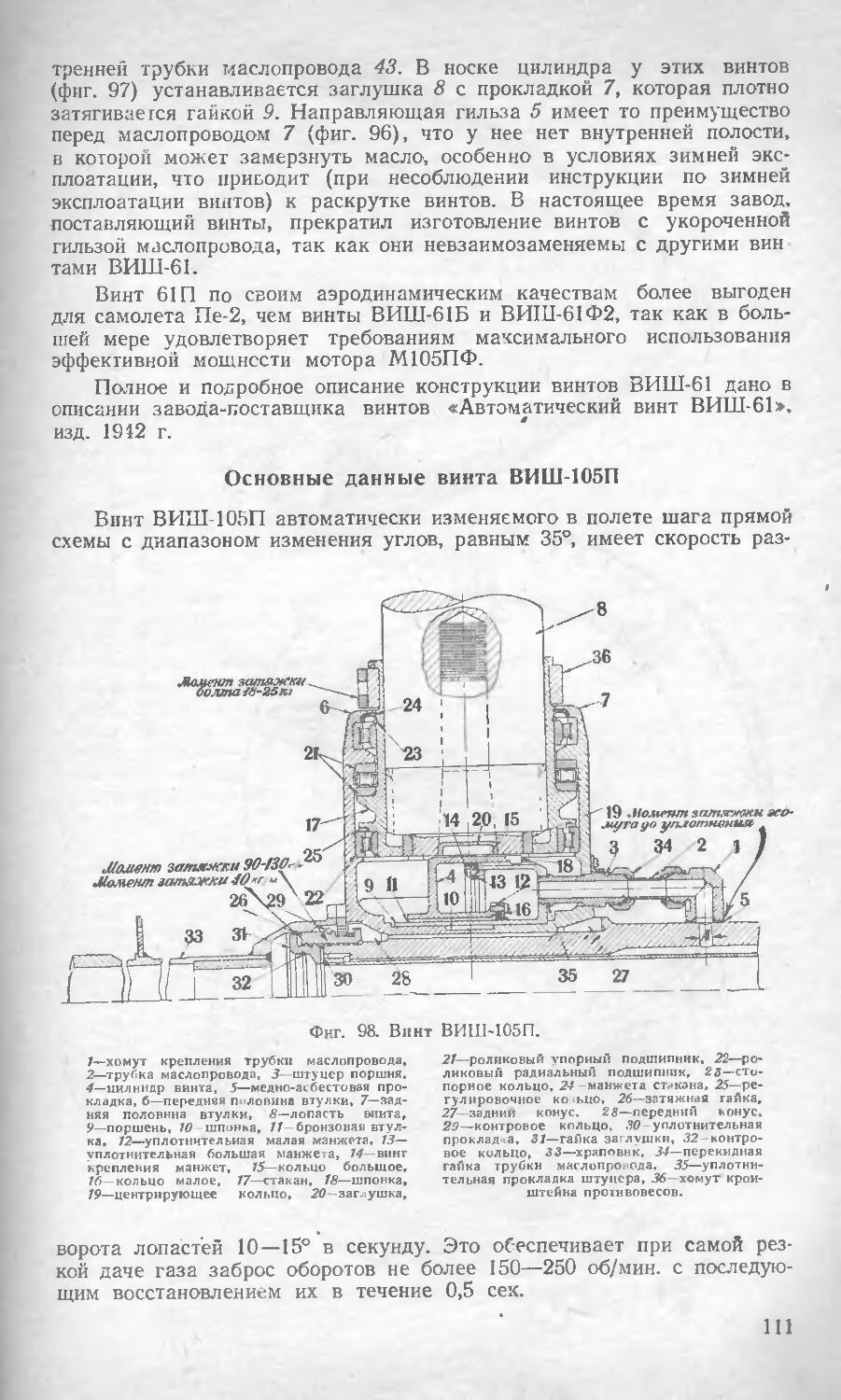

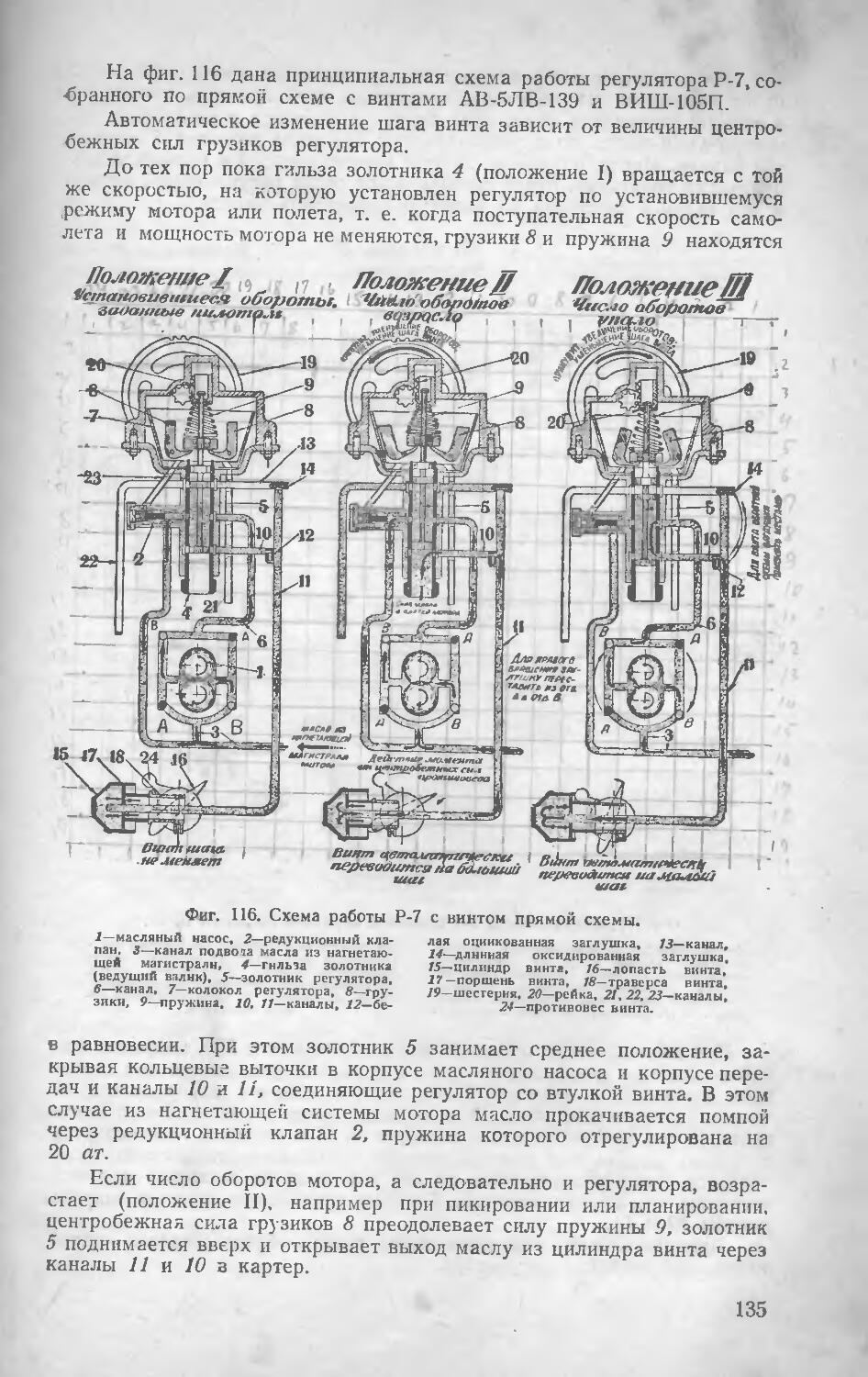

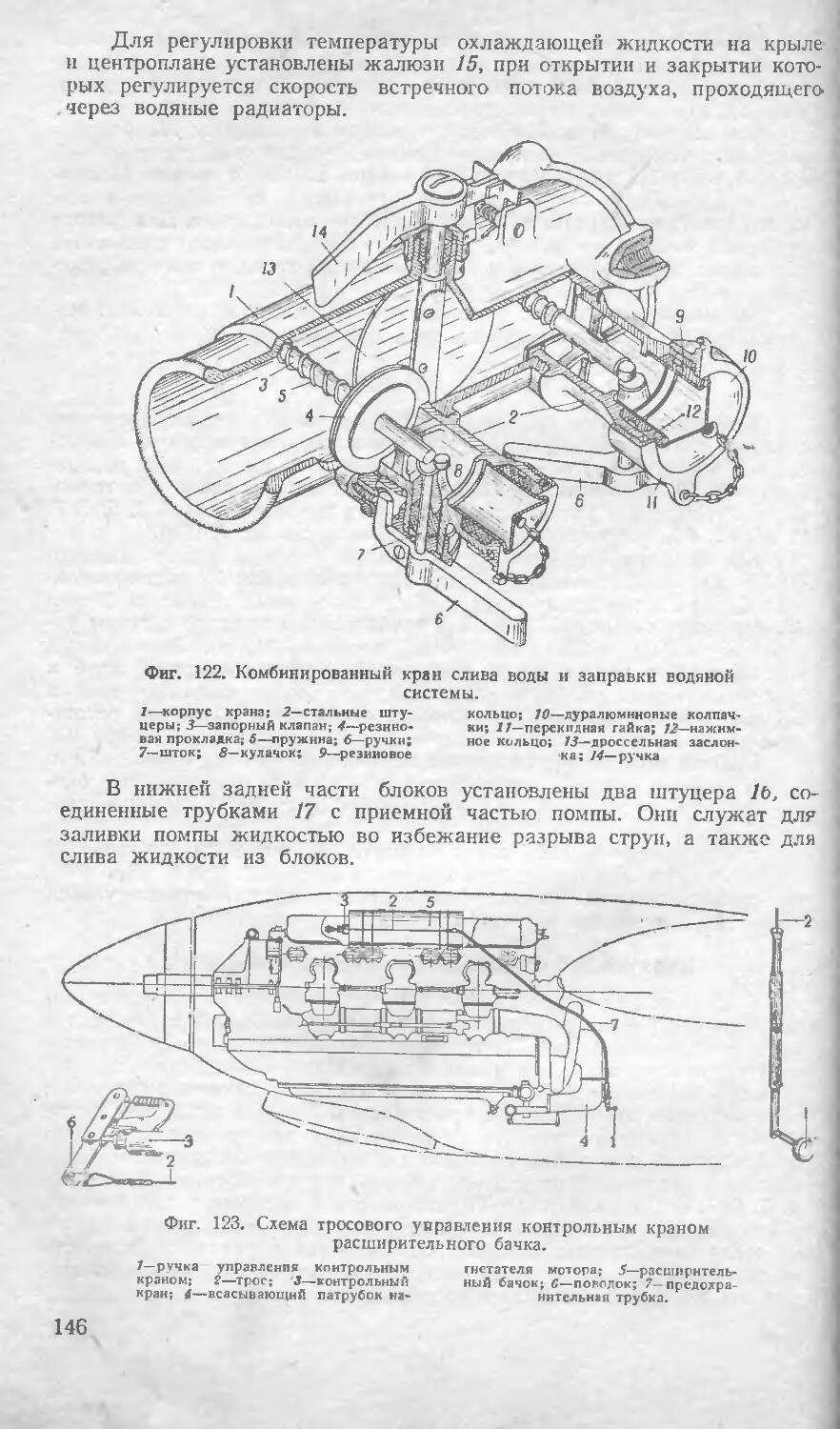

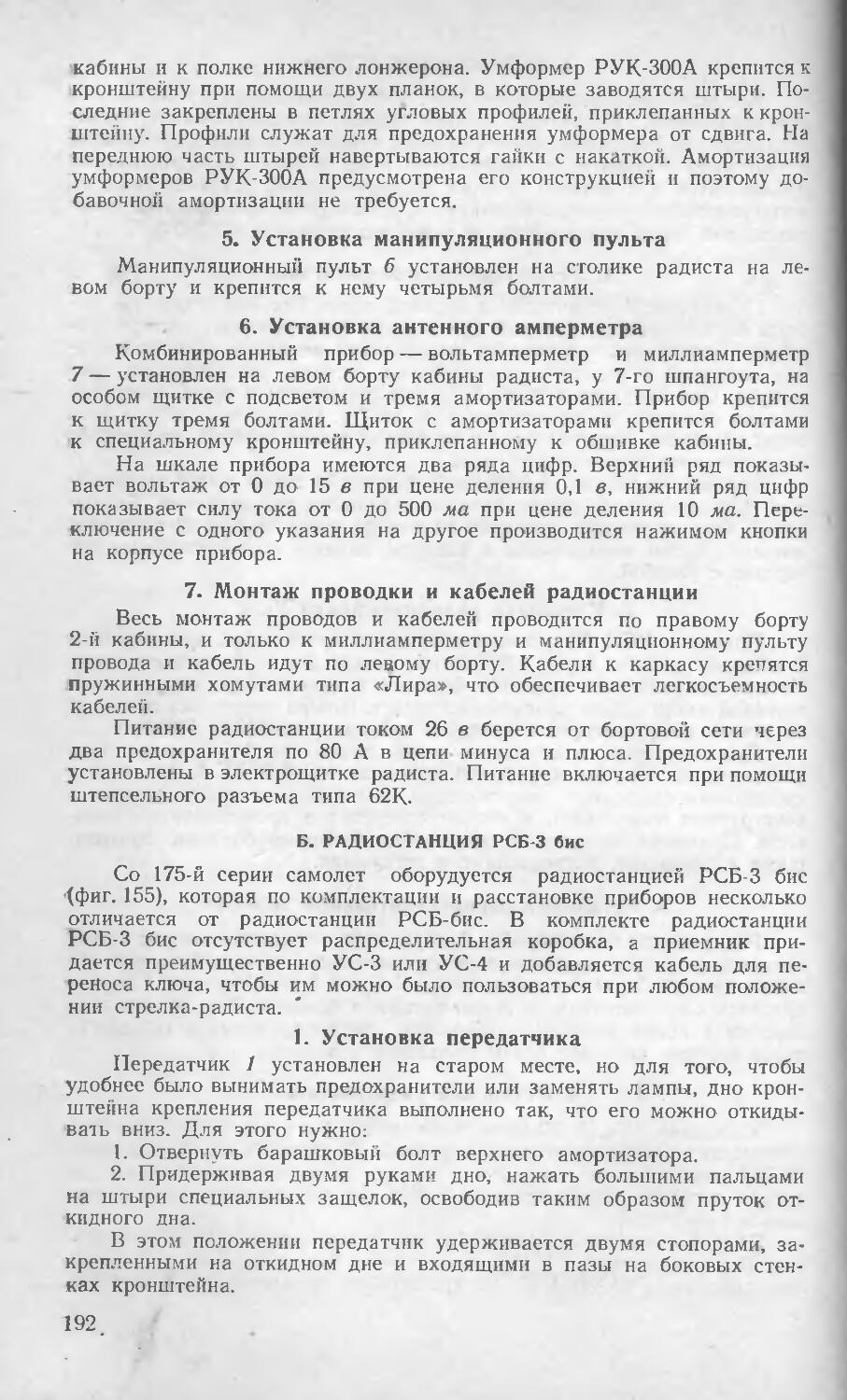

На внешнем звеньевом редукторе правого крыла установлен механический указатель отклонения щитков пикирования, поднимающийся из обшивки крыла. На корпус звеньевого редуктора надевается сварной хомут 8 (фиг. 46) с кронштейном, к которому прикрепляется ука-