Author: Айнштейн В.Г.

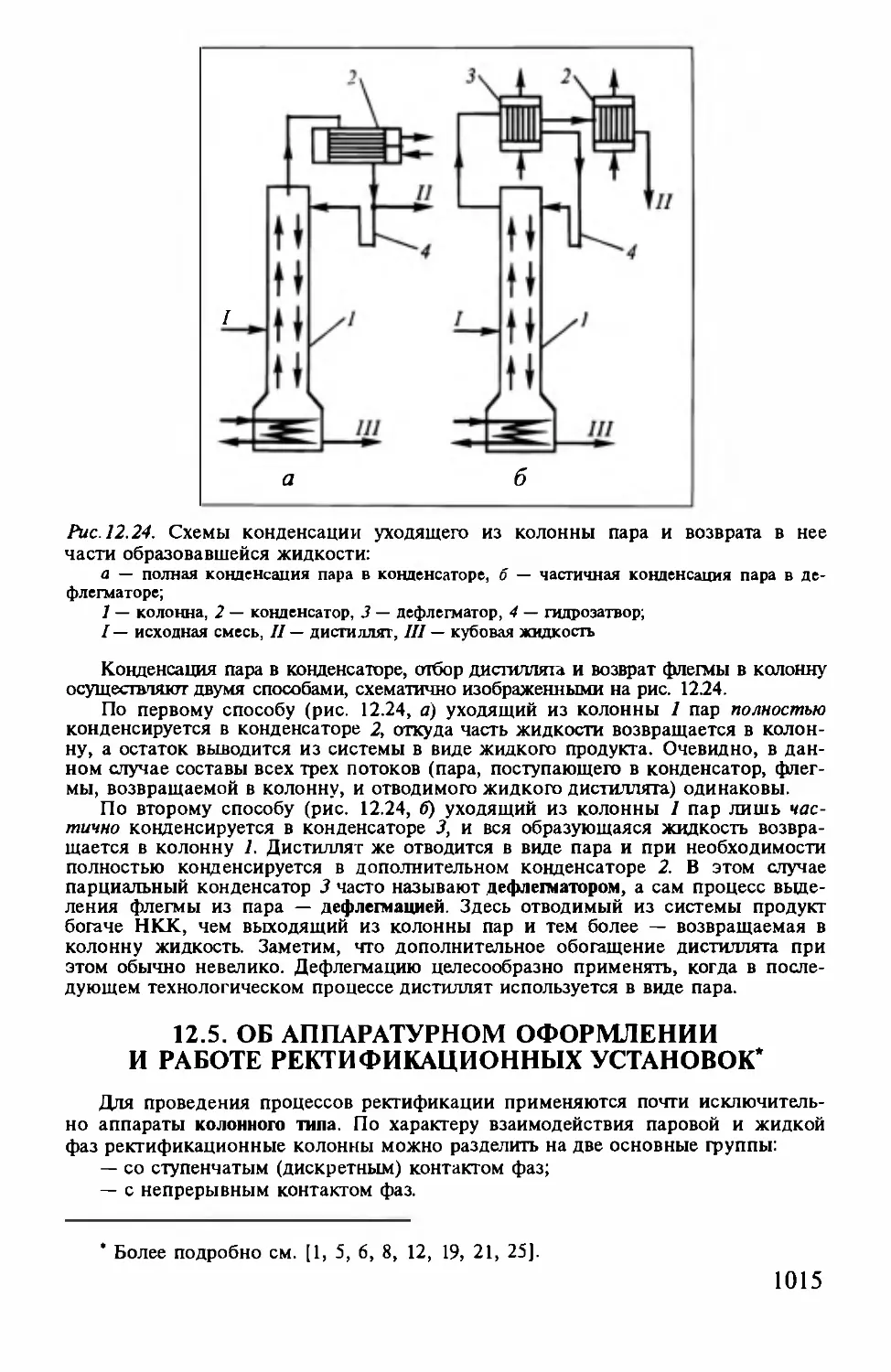

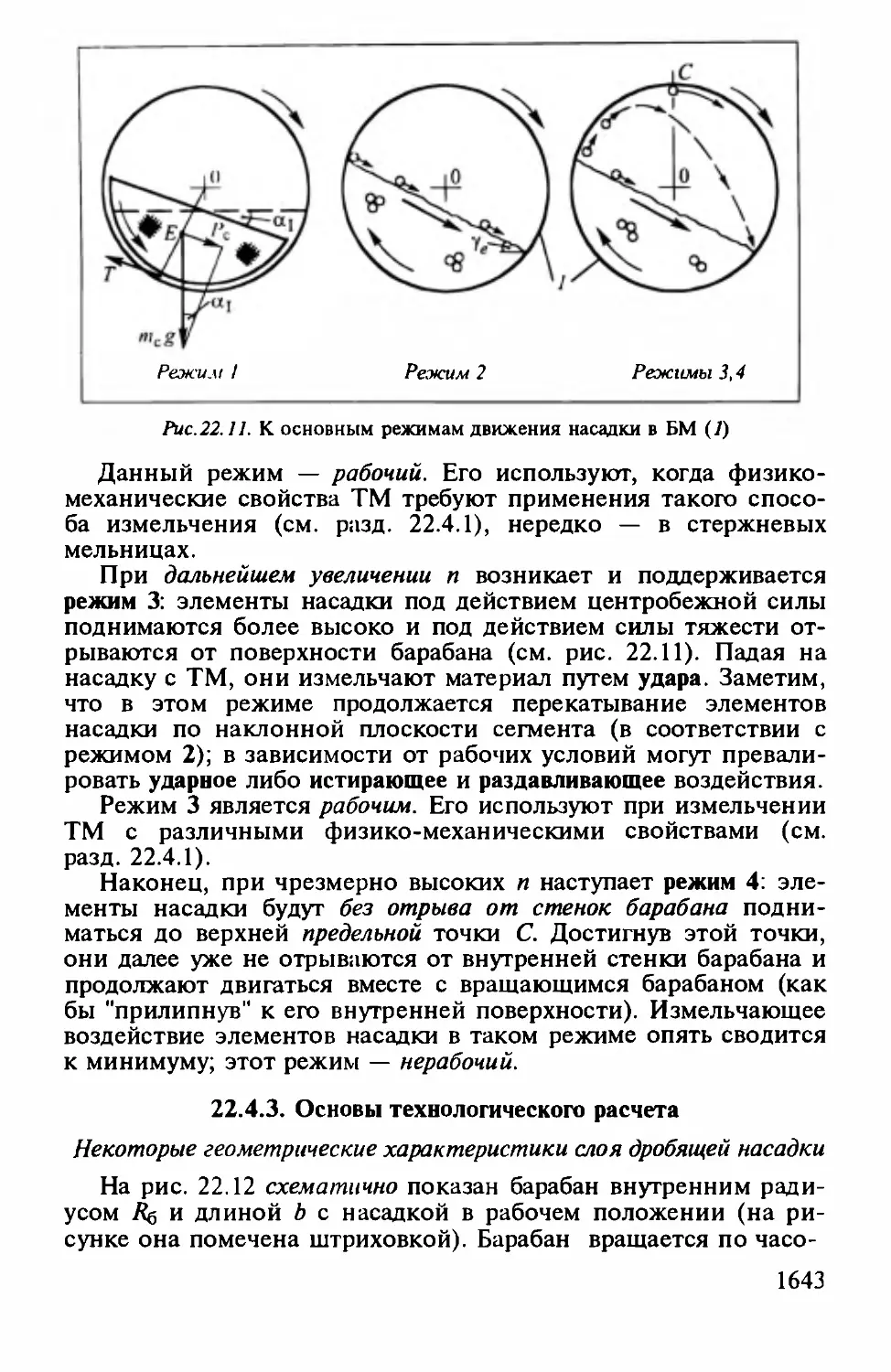

Tags: химическая технология химическая промышленность основные процессы и аппараты химической технологии химические технологии

ISBN: 978-5-9963-2214-5

Year: 2014

Similar

Text

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ПРОЦЕССЫ И АППАРАТЫ

ХИМИЧЕСКОЙ

ТЕХНОЛОГИИ.

ОБЩИЙ КУРС

Под редакцией В. Г. АЙНШТЕЙНА

В двух книгах

Рекомендовано

Министерством образования Российской Федерации

в качестве учебника

для студентов высших учебных заведений, обучающихся

по химико-технологическим направлениям и специальностям

5-е издание (электронное)

Москва

БИНОМ. Лаборатория знаний

2014

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

УДК 66-93 (075.8)

ББК 35.11

П84

Авторы

В. Г. Айнштейн, М. К. Захаров, Г. А. Носов, В. В. Захаренко,

Т. В. Зиновкина, А. Л. Таран, А. Е. Костанян

Рецензенты:

Кафедра процессов и аппаратов химической технологии РХТУ

им. Д.И. Менделеева;

доктор технических наук, профессор Б.С. Сажин

(МГТА им. А.Н. Косыгина)

П84

Процессы и аппараты химической технологии. Общий курс : [Электронный

ресурс] : в 2 кн. / В. Г. Айнштейн, М. К. Захаров, Г. А. Носов [и др.] ; Под ред. В. Г. Айнштейна. — 5-е изд. (эл.). — М.: БИНОМ. Лаборатория знаний, 2014. — 1758 с. : ил.

ISBN 978-5-9963-2214-5

В учебнике, написанном опытными преподавателями Московского государственного университета тонких химических технологий имени М.В. Ломоносова (МИТХТ им.

М. В. Ломоносова), рассмотрены теоретические основы построения, математического

описания и инженерного расчета основных химико-технологических процессов, а также

принципы устройства и функционирования технологической аппаратуры. В книге 1 раскрываются основные понятия и соотношения, основы тепло- и массопереноса, основные

закономерности переноса импульса, теплоты, вещества. Особое внимание уделяется вопросам гидравлики, перемещения жидкостей, сжатия газов, гидромеханическим процессам,

теплопередаче и теплообмену, структуре потоков, а также выпариванию.

Книга 2 — логическое продолжение книги 1, здесь наряду с традиционными для учебника главами, посвященными абсорбции, дистилляции и ректификации, жидкостной экстракции, адсорбции, сушке твердых материалов, кристаллизации, охлаждению, измельчению и классификации твердых материалов, приводится ряд новых глав: «Гранулирование»,

«Сублимация и десублимация», «Сопряженные и совмещенные процессы».

Авторы учебника удостоены премии Правительства Российской Федерации в области

образования за 2005 г.

Для студентов и аспирантов высших учебных заведений, обучающихся по химикотехнологическим направлениям и специальностям, а также для специалистов химической

промышленности.

УДК 66-93 (075.8)

ББК 35.11

По вопросам приобретения обращаться:

«БИНОМ. Лаборатория знаний»

Телефон: (499) 157-5272

e-mail: binom@Lbz.ru, http://www.Lbz.ru

ISBN 978-5-9963-2214-5

© БИНОМ. Лаборатория

знаний, 2014

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ОГЛАВЛЕНИЕ

Книrа

1

Предисловие ко пятому изданию . . . . . . ... .................... ...............................

Предисловие к первому изданию .. ............................".." .. "" ... "."..........

Основные условные обозначения . . .

.. .. . ... ... ......... ......... ........

13

14

26

Глава 1

ОСНОВНЫЕ ПОНЯТИЯ И СООТНОШЕНИЯ .. """"""""""."."..

31

1.1. Введение ."".. "."".."......"..."......""."."""...."".." ..""."..".""""""" ... ".

1.1.1. Предмет и место курса """"""""""""""""""""""""""".. """"

31

31

35

38

41

1.1.2.

Краткие исторические сведения"""". .. "".. """""""""""""""".

1.1.3.

1.1.4.

1.1.5.

Перенос субстанции в химической технологии"""""""""""""

Размерности. Системы единиц. F,диницы измерения":"".. ".""

О точности инженерных расчетов""""""."... """" .. """"""".""

1.2. Основные понятия.""."... """..""""".."""."""...""""""".""."""" ....".

1.2.1. Обобщение и конкретизация"""."....".."""".. """"""."""."."".

1.2.2. Некоторые физические понятия "".""".""""."""".""""""""".

1.2.3. Основные харакrеристики (свойства) рабочих тел """""".. ""...

1.3. Общие подходы к анализу процессов переноса".. """""""""""""""".

1.3.1. Уравнения баланса"""".".""""".. """...."."."""""."""""""."...

1.3.2. Интенсивность процессов переноса""""".""""".""""""".. "....

Потенциалы и потоки субстанций """""""." .."""."."""""""".."".

О перекрестиых эффекrах Онзаrера". "" """"".".""".. """".""."".

"

Пропускные способности"""""""""... ".."."""..""....... ""..."........"

1.3.3. Подходы к анализу и установлению общих закономерностей

процессов переноса""... "."..".."...."""......"..""""... """".""......

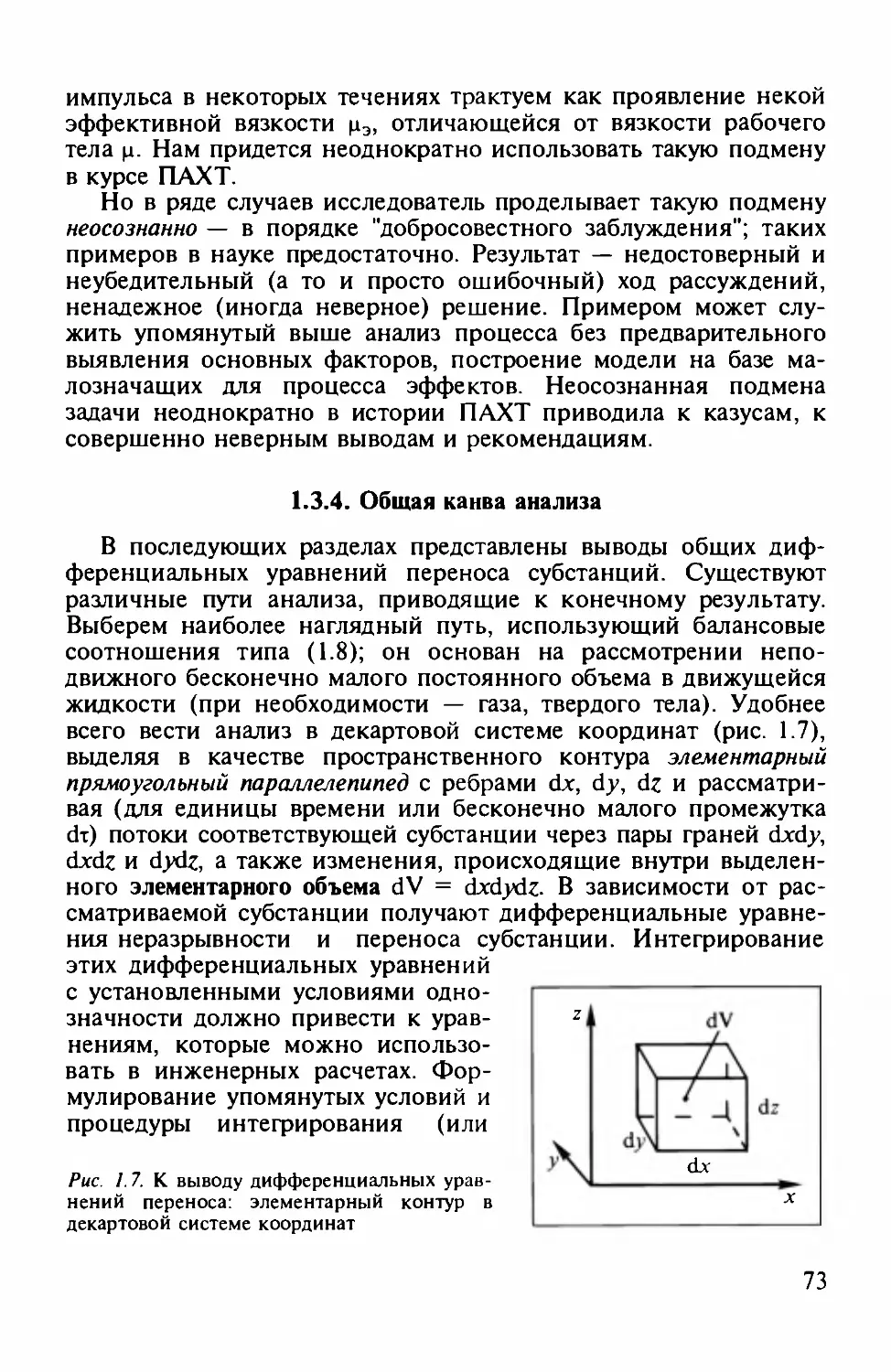

1.3.4. Общая канва анализа" ... ".".. ".""""""" ... """""""""""""..""".

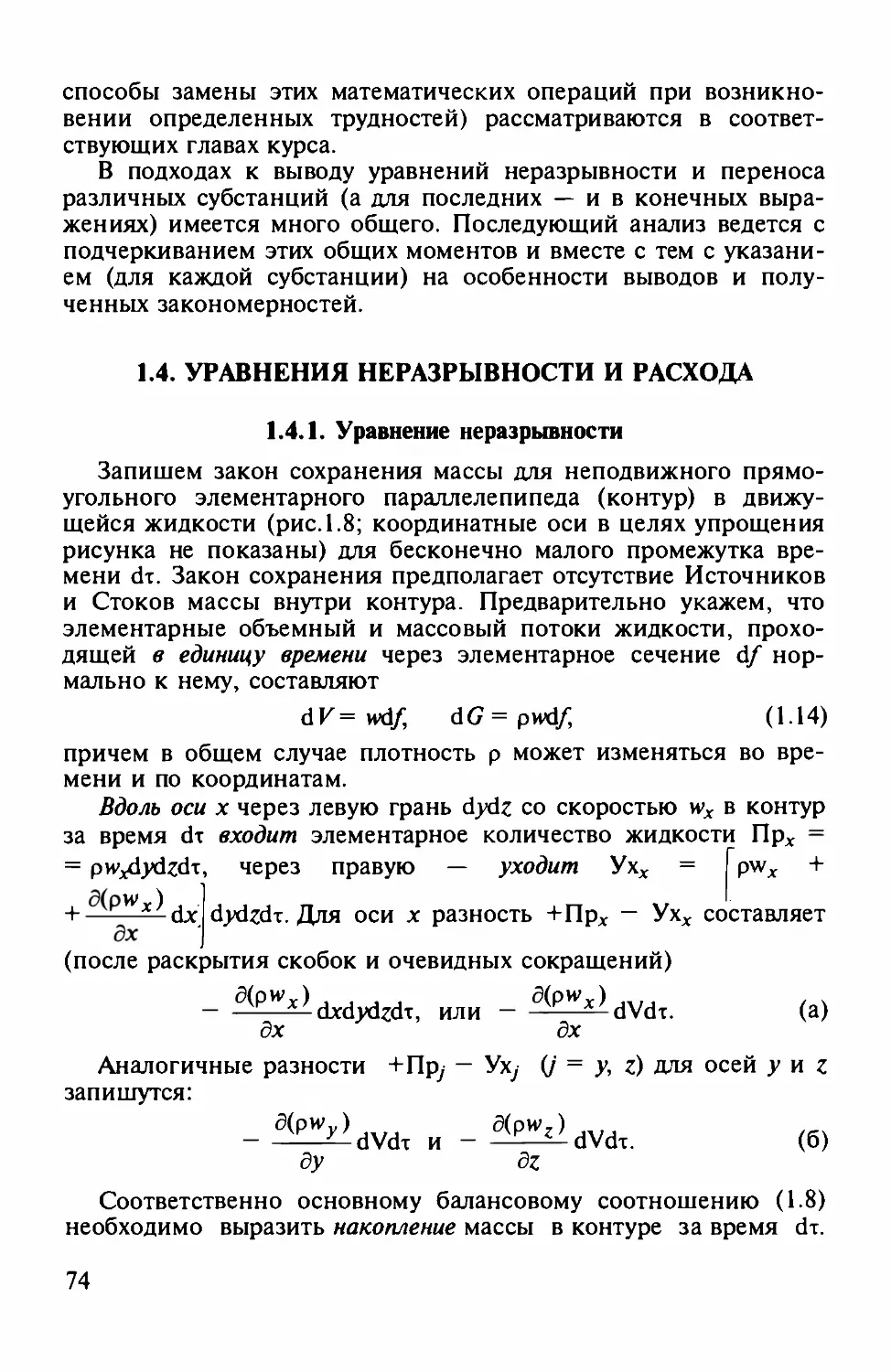

1.4. Уравнения неразрывности и расхода ""..... ".. "."""."""""".. """""" .. "

1.4.1.

Уравнение неразрывности ".. "."...... "...... "" ... "...".""...""""... ".

1.4.2.

Уравнения расхода".... "" .. """."..." ... "..... "...... ""........""".........

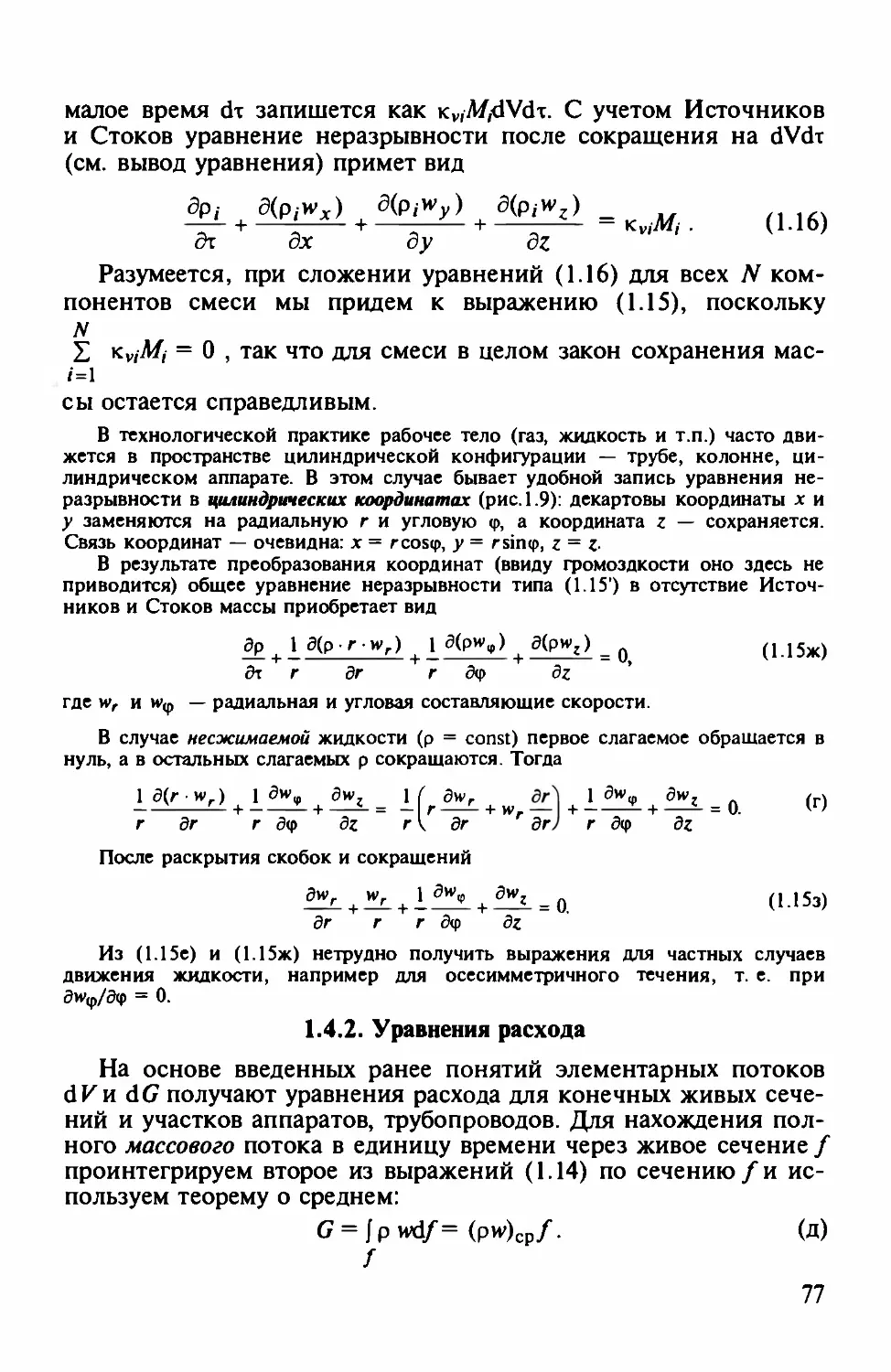

1.5. Уравнения переноса импульса, теплоты и вещества """"""".. """.......

1.5.1.

1.5.2.

1.5.3.

.жидкости " ..""""."""..""..""."" ..."""". """"""""" .. """."".. "".

83

Дифференциальное уравнение переноса вещества в движущейся жидкости...........................................................................

86

1.8. Физическое подобие"."""."."".. """""..""".... ".".""." ..... """""."""".

1.8.З.

69

73

74

74

77

79

79

1.6.2. Различные конфиrурации потоков субстанции"""""""""""""

1.6.3. Анизотропные среды "."""... "."""."""""""".. """."""""""."...

1.7. Условия однозначности""."".""""..""""".. """ .... ""..""""""."""""".

1.8.1.

45

45

47

50

55

55

60

60

66

67

Дифференциальное уравнение движения несжимаемой жидкости (перенос импульса).""""... """""" .. ".. """."."".""".........

Дифференциальное уравнение переноса теплоты в движущейся

1.6. Модификации уравнений переноса""""."".. "."."."""""""""""...."...

1.6.1. Ус.ловия протекания процесса переноса".""""""" .. ".."""".. ""

1.8.2.

44

Обобщенные переменные""""" .. "".... "." .. """"."..""""."."."".

Геометрическое и физическое подобие. Масипабные преобразования. Критерии подобия".. "".. ""..... """"""."..."""." .. "."".

Обобщенные переменные на базе основных уравнений переноса ..............................................................................................

89

89

91

95

97

99

99

101

106

3

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Гидродинамическое подобие.............................................................

Теruювое подобие..............................................................................

Диффузионное подобие .. ..................................................................

Подобие в переносе различных субстанций .... ... ........

.. .... ....

· · · ·.· · · · . . .

.

106

110

111

112

1.8.4.

Обобщенные переменные на базе других уравнений и предстаалений . "..................................................................................

1.8.5.

Критериальные уравнения...........................................................

1.8.6.

Обобщенные переменные и пропускные способности...............

112

114

115

Литература к главе 1.....................................................................................

118

Глава 2

ГИДРАВJIИКА .. .... ...... ...... .... "...................................................................

119

2.1. Гидростатика. .... .. ... .... ".""."".....""...." .............. ".........."......................

119

120

122

124

2.1.1.

2.1.2.

Основные уравнения rnдростатики и поверхностей уровня . .....

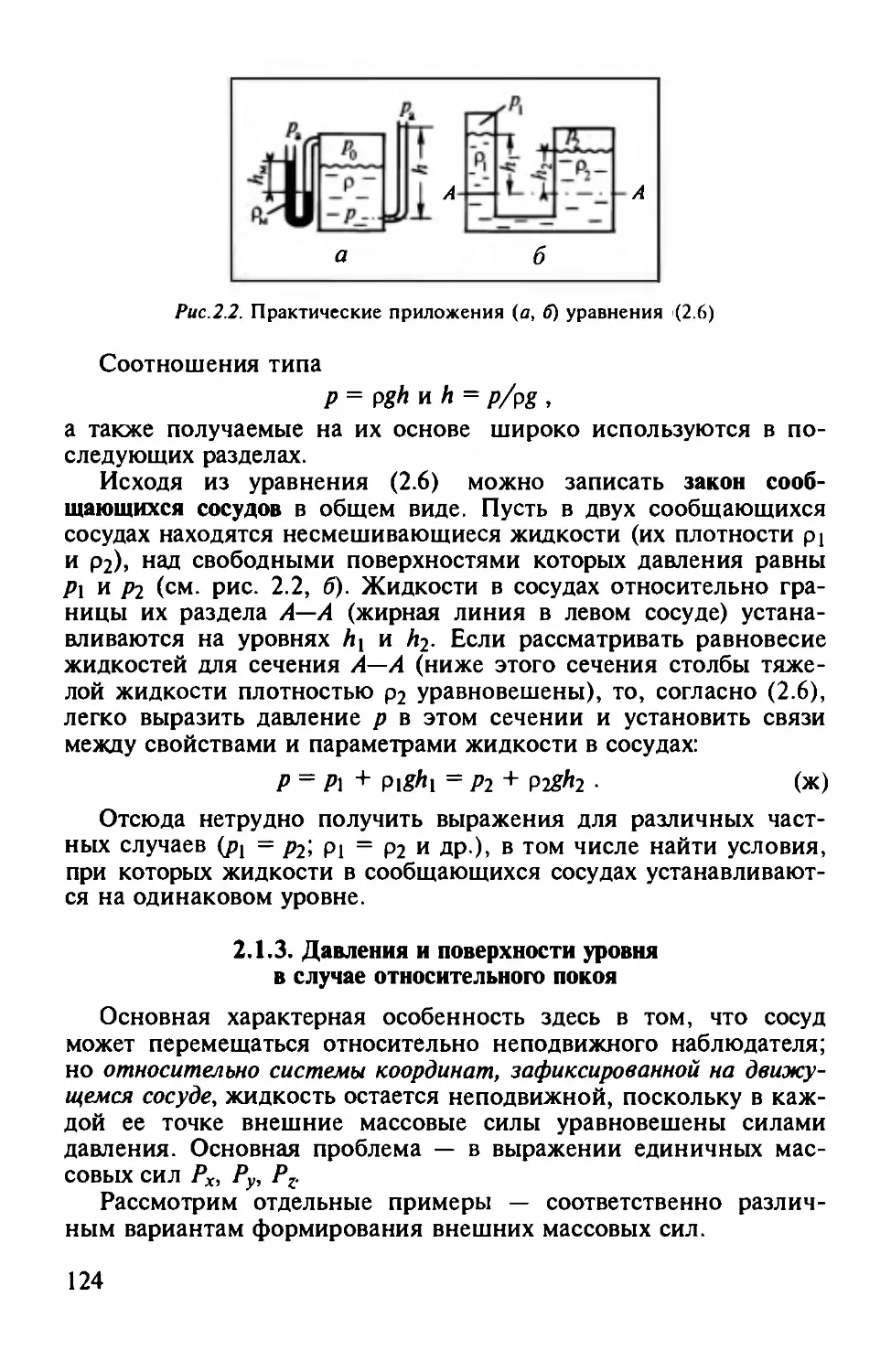

Дааления и поверхности уровня в покоящемся сосуде..............

2.1.3. Дааления и поверхности уровня в случае относительного покоя

Цистерна, движущаяся с постоянным ускорением по горизонтальной плоскости ..... ."........"...........................................................

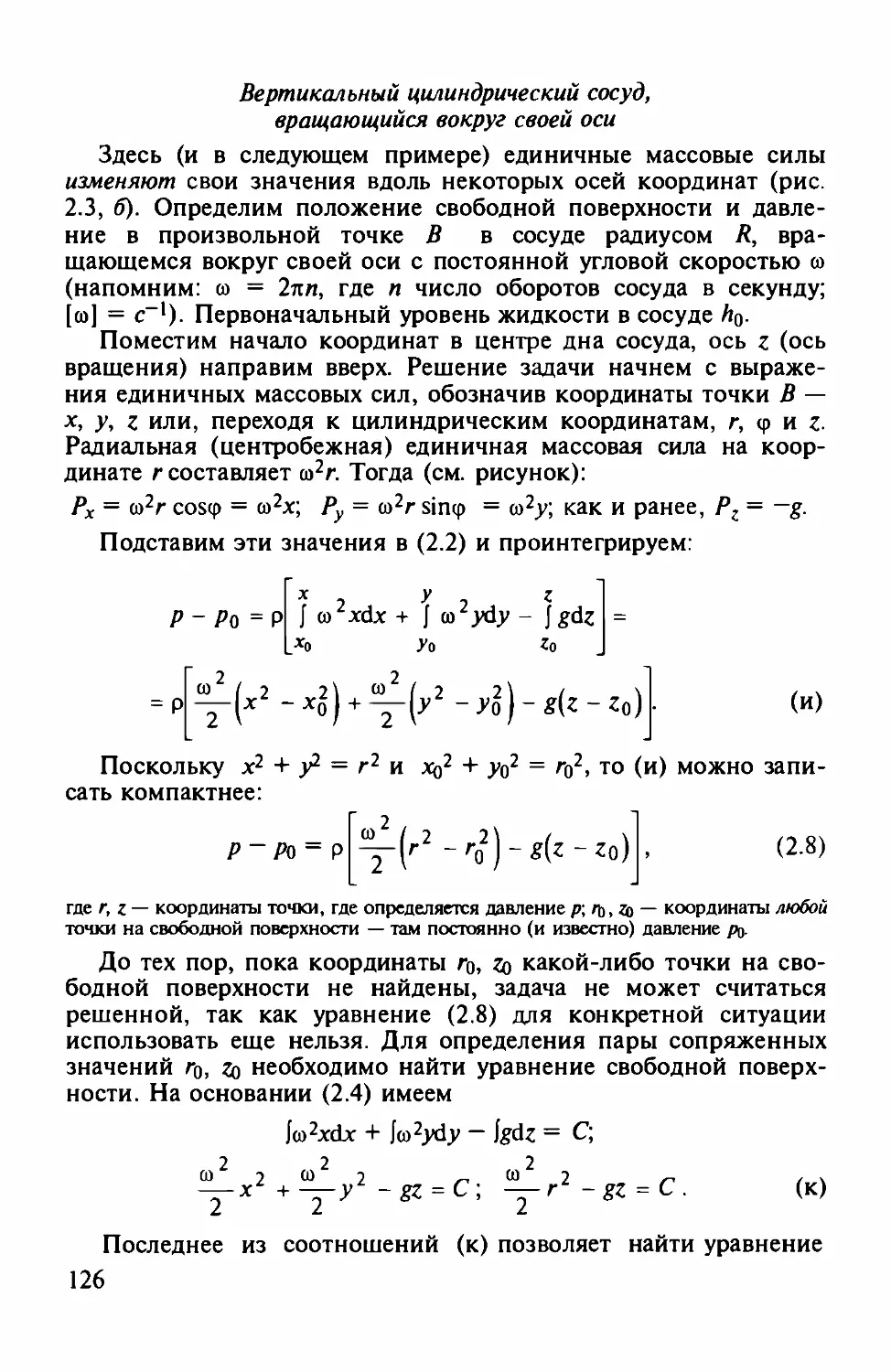

Вертикальный цилиндрический сосуд, вращающийся вокруг своей

оси ..... "................................"............................................................

Горизонтальный сосуд, вращающийся вокруг своей оси.................

2.1.4. Силы дааления на дно и боковые стенки сосуда........................

2.2. Гидродинамика (общие проблемы)........................................................

2.2.1.

Уравнение БернуJUIИ . ... "........................................."...................

Уравнение Бернулли для идеальной жидкости.".. ... ... "..................

Уравнение Бернулли для реальной жидкости""."""."."""... """"".

2.2.2. Уравнение Дарси-Вейсбаха . "."""."" ....""""..".""."""."""""".

2.2.3. Режимы течения жидкости... ""...."""""""...."......""""...."."""

2.2.4. Законы ламинарного течения ньютоновских жидкостей " .. """.

2.2.5. Законы турбулентного течения... .. "".....""....""......""""..".."""

Общая картина течения.". ..... """""...."""..""......"".. " .."""......... ".

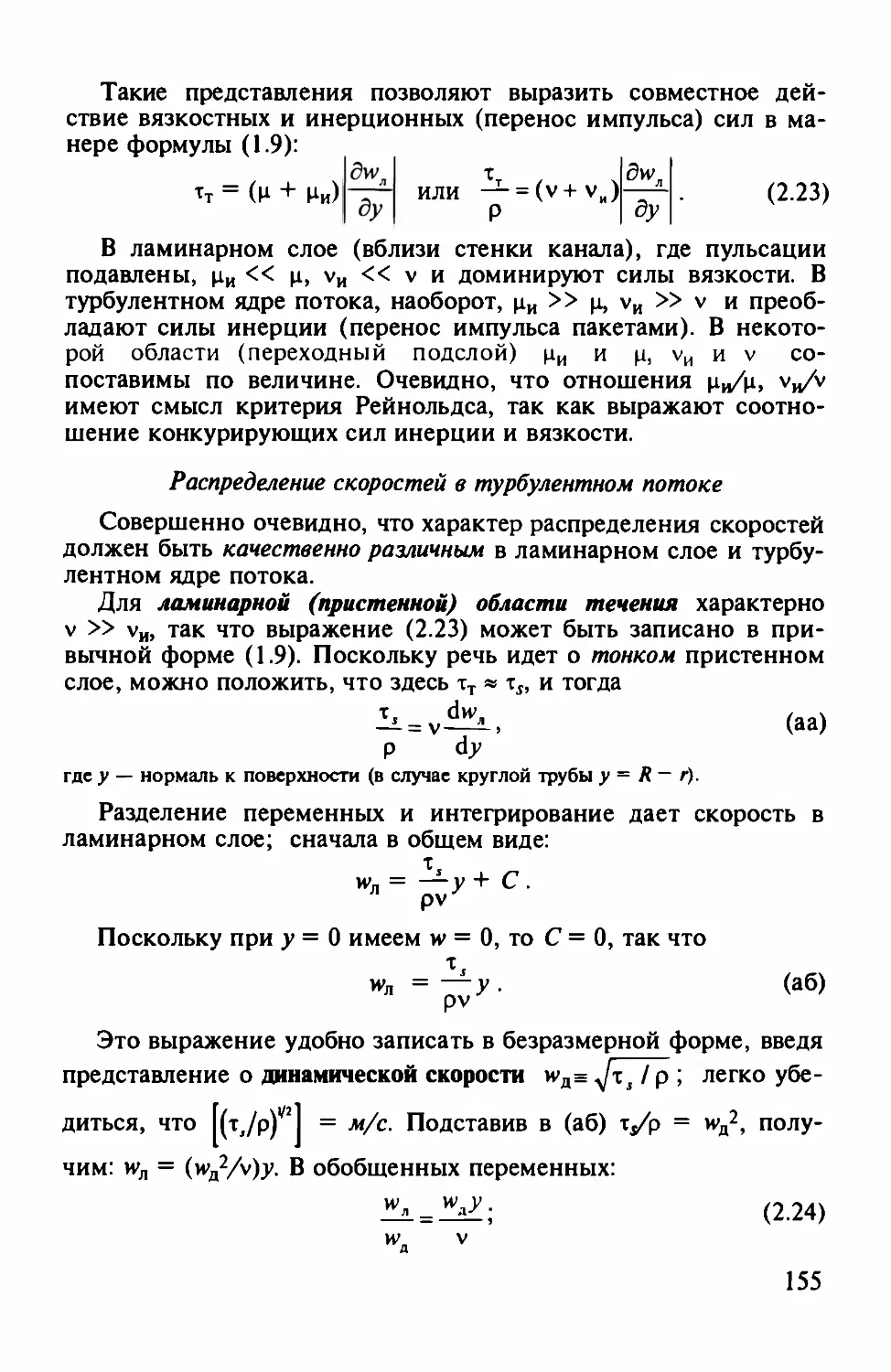

Распределение скоростей в турбулентном потоке ".".. .".""....... ".".

Коэффициент rnдраалического сопротиаления"."""""""".".. "...".

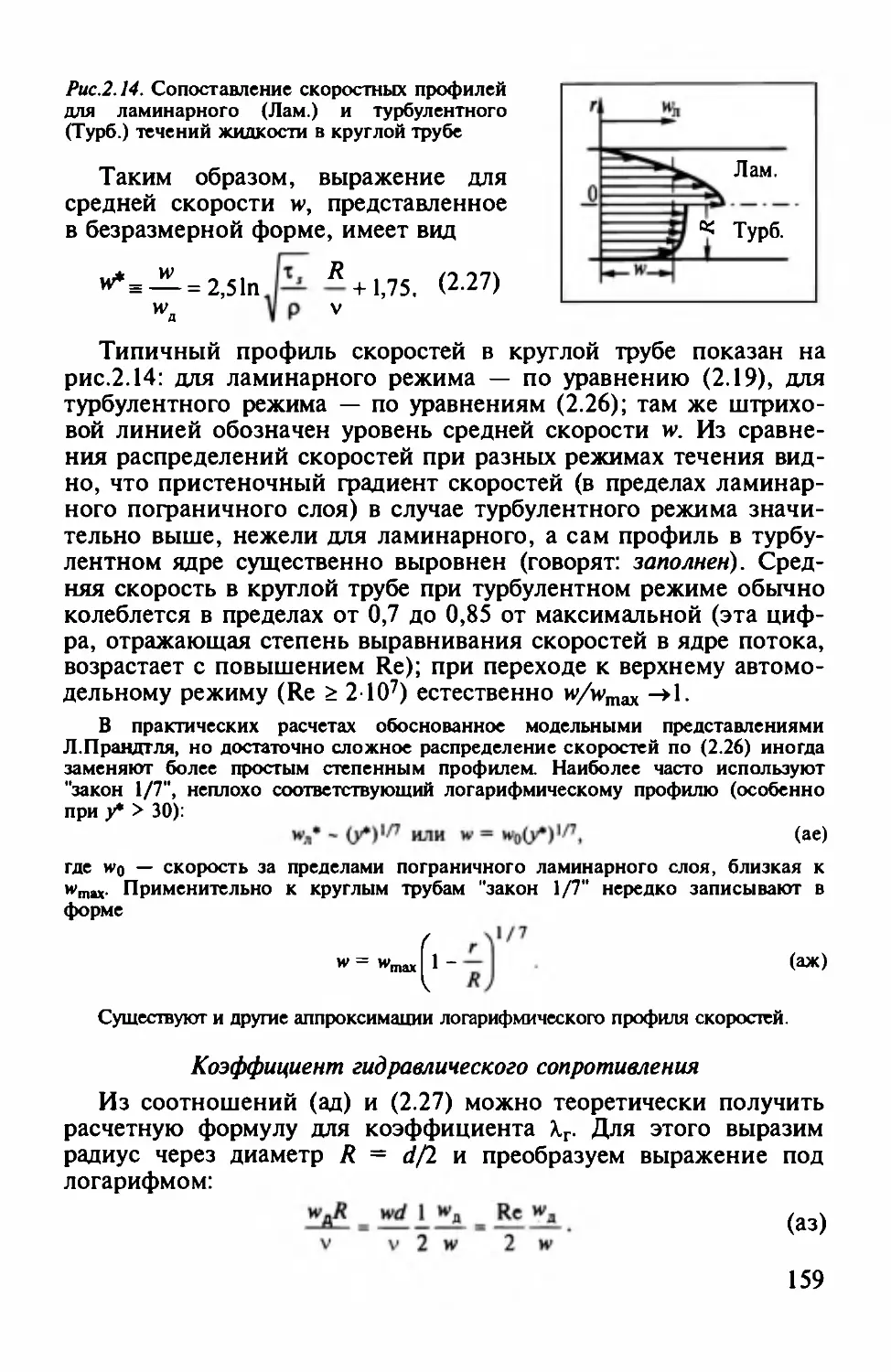

2.2.6. Mecrnыe сопротиаления" ." ..."""""""""".""""".""""""...... ....

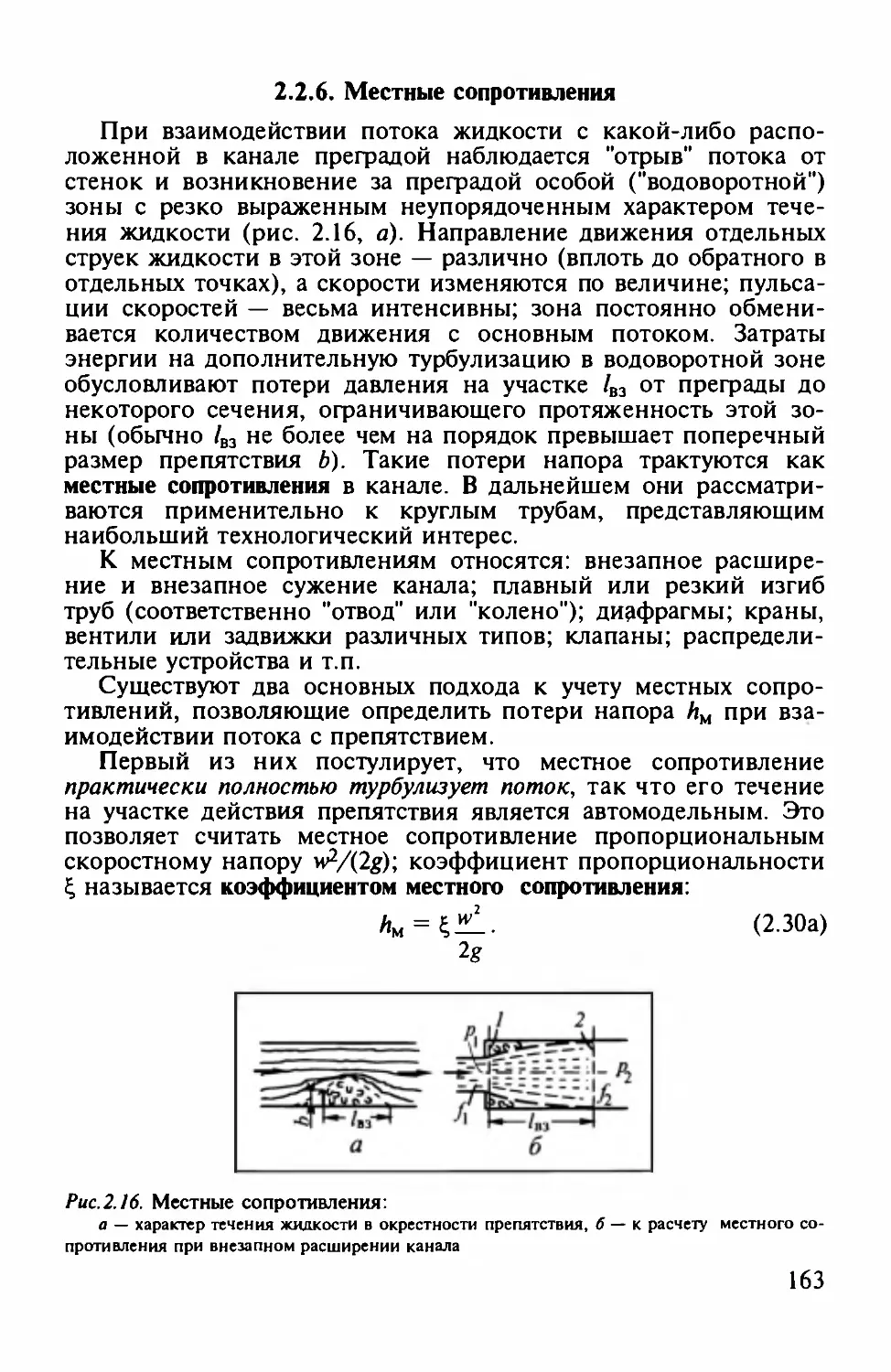

2.2.7. Характер изменения напора по длине трубопровода"".".".... ".

2.3. Трубопроводы ... .. "............."......."....."...................................................

2.3.1.

Простой трубопровод .. .... " ................. ".......................................

2.3.2. Наивыгоднейший диаметр трубопровода. Диапазоны рекомендуемых скоростей. ..... "...................."...........................................

2.3.3. Разветвленный трубопровод ... .. ...... ........ ..... .......".........."...........

2.3.4. Трубопровод с путевым и транзитным расходами......... "......... "

2.3.5. Газопровод...................................................................................

2.3.6. Гидраалический удар .. ".............................."......"............".........

.

.

2.4. Гравитационное течение тонких пленок........ "......................................

2.5. Течение неньютоновских жидкостей .. .......... "................"........... "........

2.5.1.

2.5.2.

2.5.3.

Классификация и общие свойства неньютоновских жидкостей

Пластичное течение бингамовских жидкостей ...........................

Пластичное течение псевдопластичных и дилатантных жидкостей."........................................................................................

125

126

128

130

132

133

134

137

139

142

146

151

151

155

159

163

166

167

168

172

173

176

179

182

185

190

190

195

199

2.6. Истечение жидкостей и газов..... "................................"....."..".""".... "

202

Истечение жидкости при постоянном напоре................... .. ".."

202

203

205

2.6.1.

.

Истечение через отверстие в дне сосуда .. "......""""......"............."..

Истечение через отверстие в боковой стенке... "".....".......".... ".......

4

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

2.6.2. Истечение :жидкости при переменном напоре .............. .............

2.6.3. Об истечении rазов......................................................................

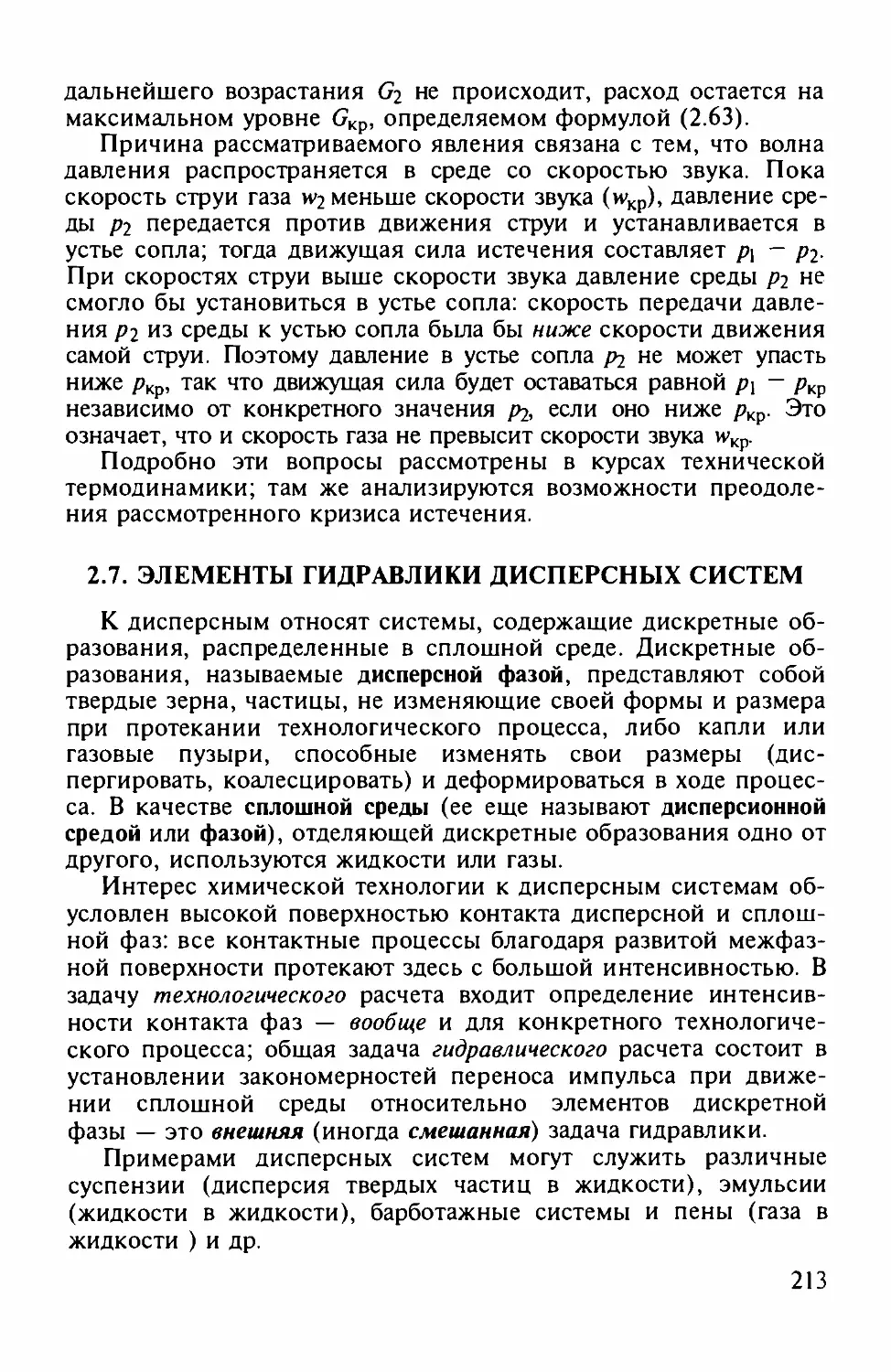

2.7. Элементы гидравлики дисперсных систем.............................................

2.7.1. Общая характеристика дисперсных систем с твердой фазой.....

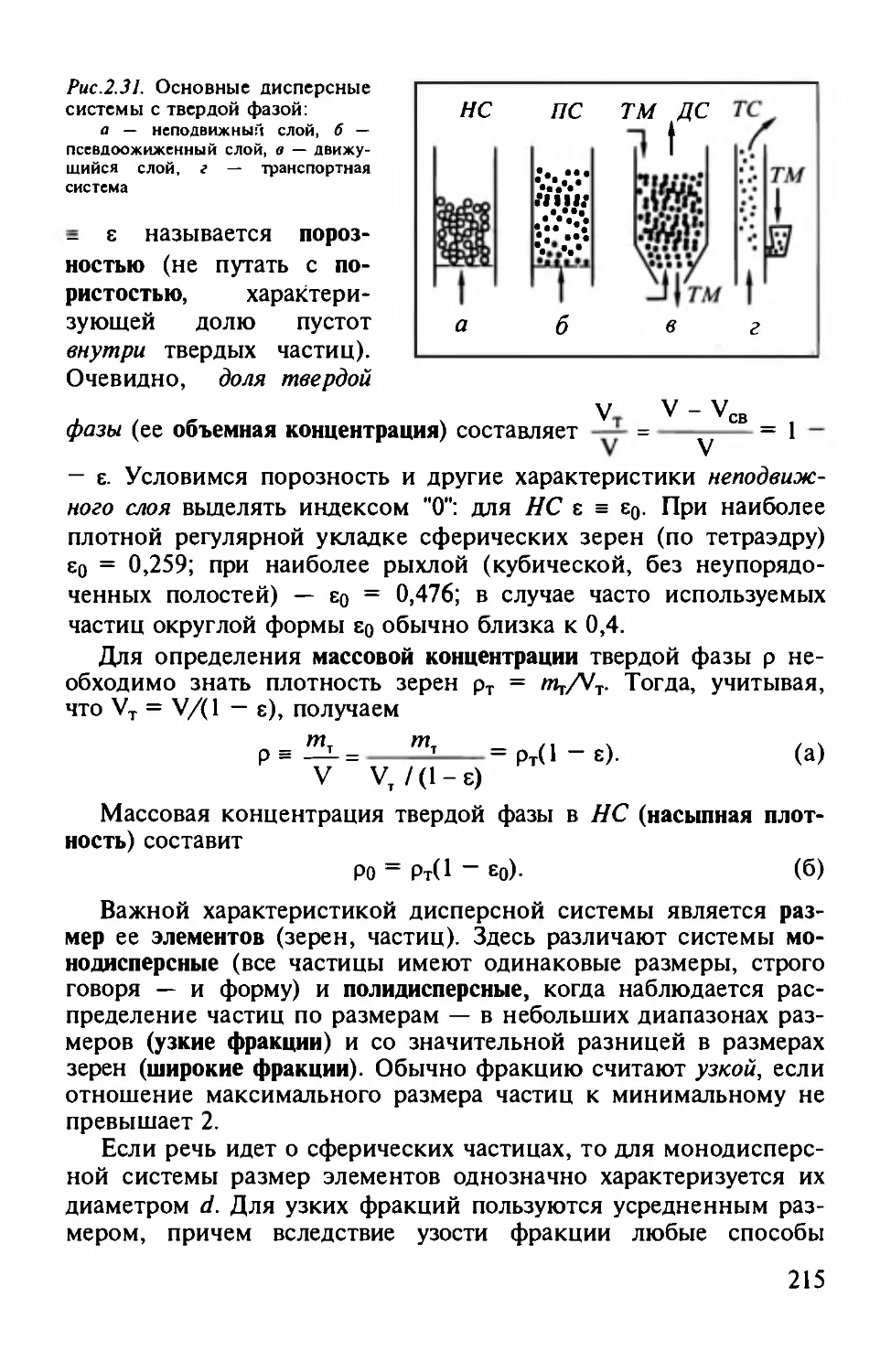

2:7.2. Неподвижный слой......................................................................

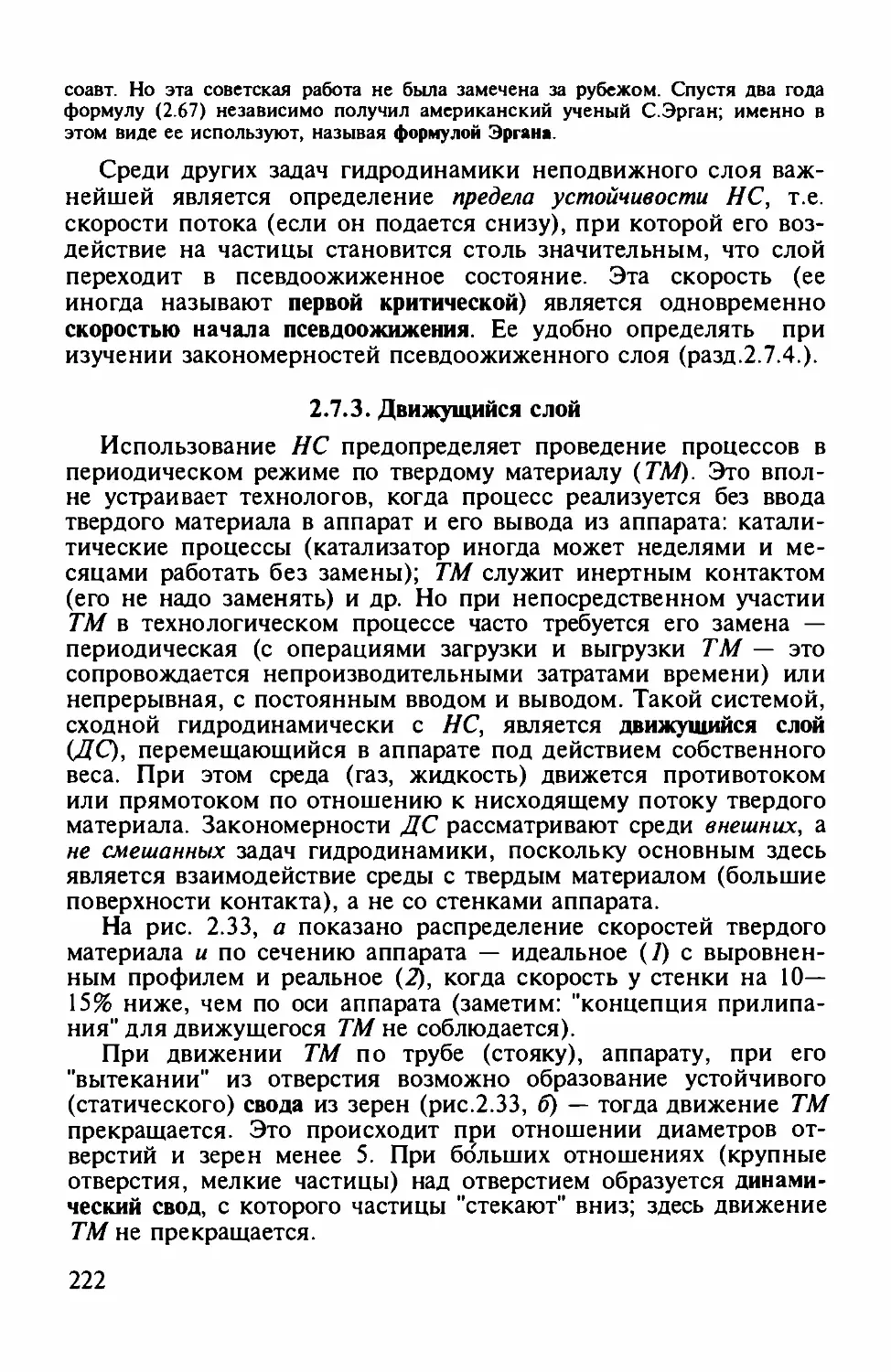

2.7.3. Движущийся слой ........................................................................

2.7.4. Псевдоожиженный слой ..............................................................

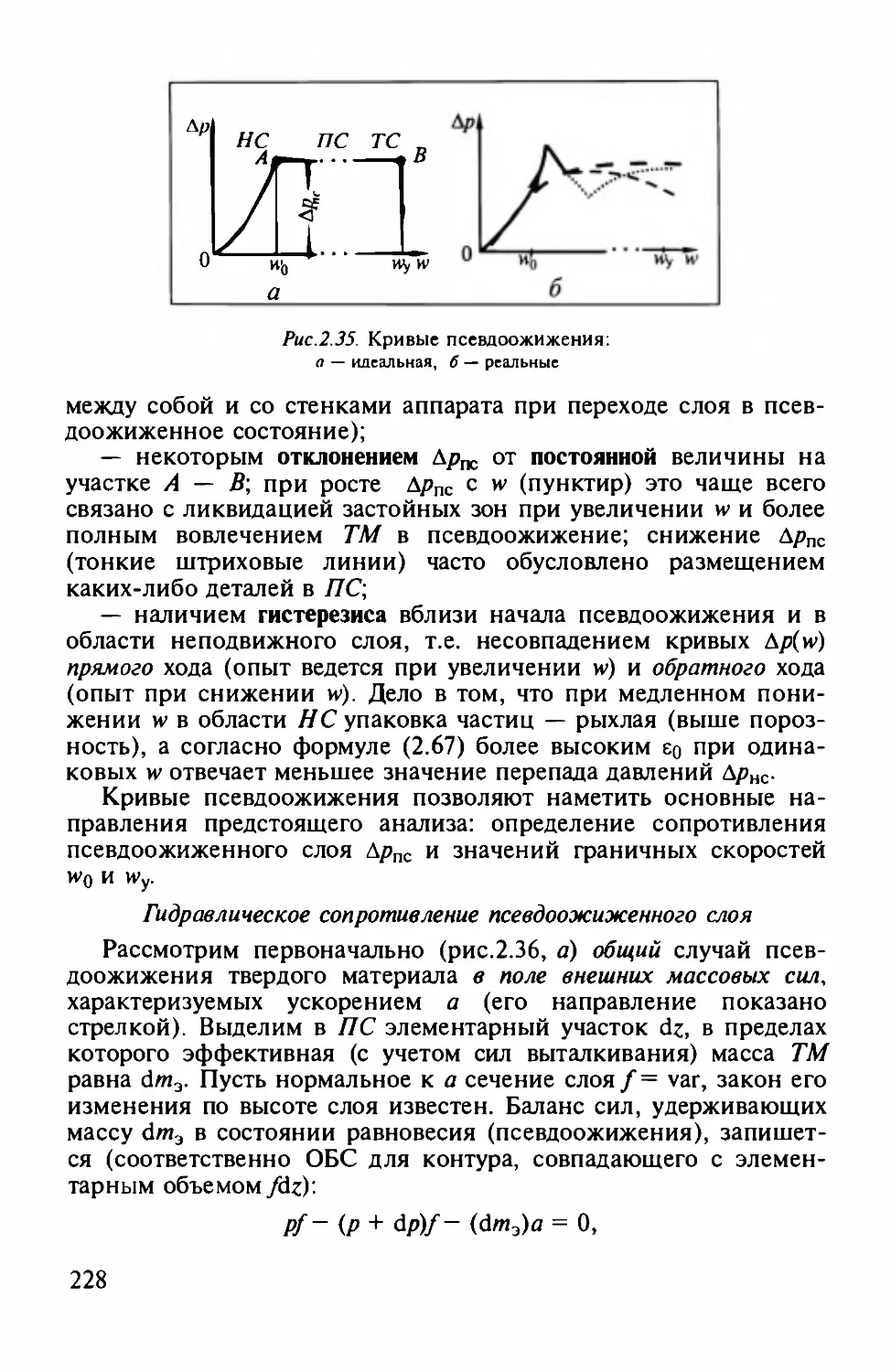

Кривые псевдоожижения .................................................. ................

Гидравлическое сопротивление псевдоожиженного слоя.................

С корость начала псевдоожюкения ............................................... ... ..

Скорость уноса .. ................................ .......... . . ... . ........... .. ............. . . . ...

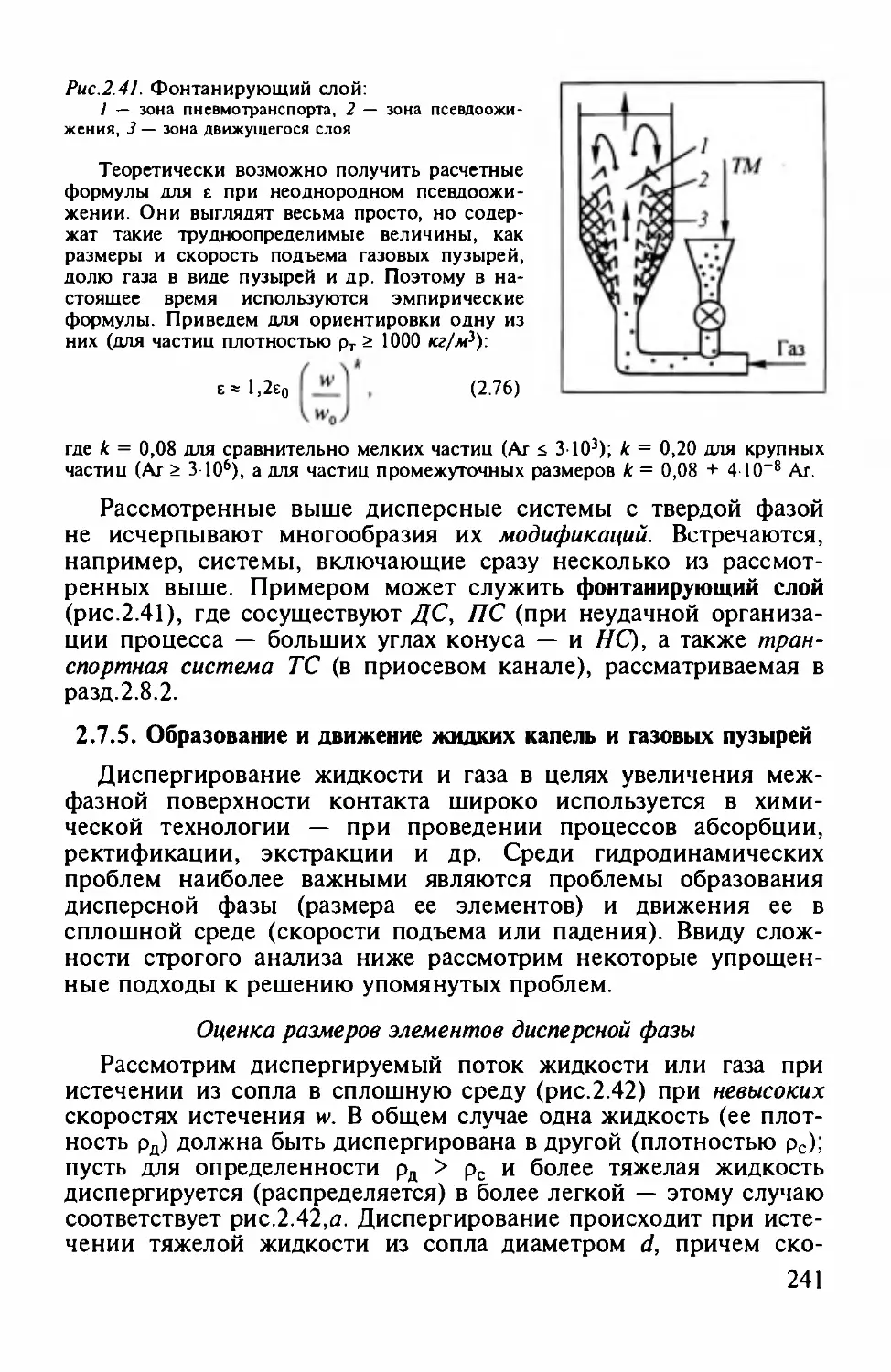

Стесненное витание и расширение псевдоожиженноrо слоя...........

2.7.5. Образование и движение жидких капель и rазовых пузырей....

Оценка размеров элементов дисперсной фазы.................................

О скорости движения капель и пузырей в сплошной среде ............

2.8. Двухфазные течения ..... ......................................... ................... ..............

2.8.1. Общие положения .......................................................................

2.8.2. Транспортные системы с твердой фазой.....................................

Общие характеристики пневмотранспортных систем.......................

Гидравлическое сопротивление.........................................................

2.8.3. О двухфазных течениях типа жидкость-жидкость и жидкостьrаз............................ .....................................................................

2.9. Об особенностях молекулярного течения..............................................

Литература

к

главе 2.....................................................................................

207

209

213

214

217

222

224

227

228

230

232

236

241

241

244

246

246

250

250

253

255

257

260

Глава 3

ПЕРЕМЕЩЕНИЕ ЖИДКОСТЕЙ........................................................

3.1. Классификация насосов. Типовая схема и основные характеристики

насосной установки ............................................................... ...............

3.1.1. Классификация насосов ..............................................................

3.1.2. Основные характеристики насосной установки..........................

3.1.3. Предельная геометрическая высота всасьmания насосов............

3.1.4. О мощности и КПД насосов.......................................................

3.2. Поршневые насосы.................................................................................

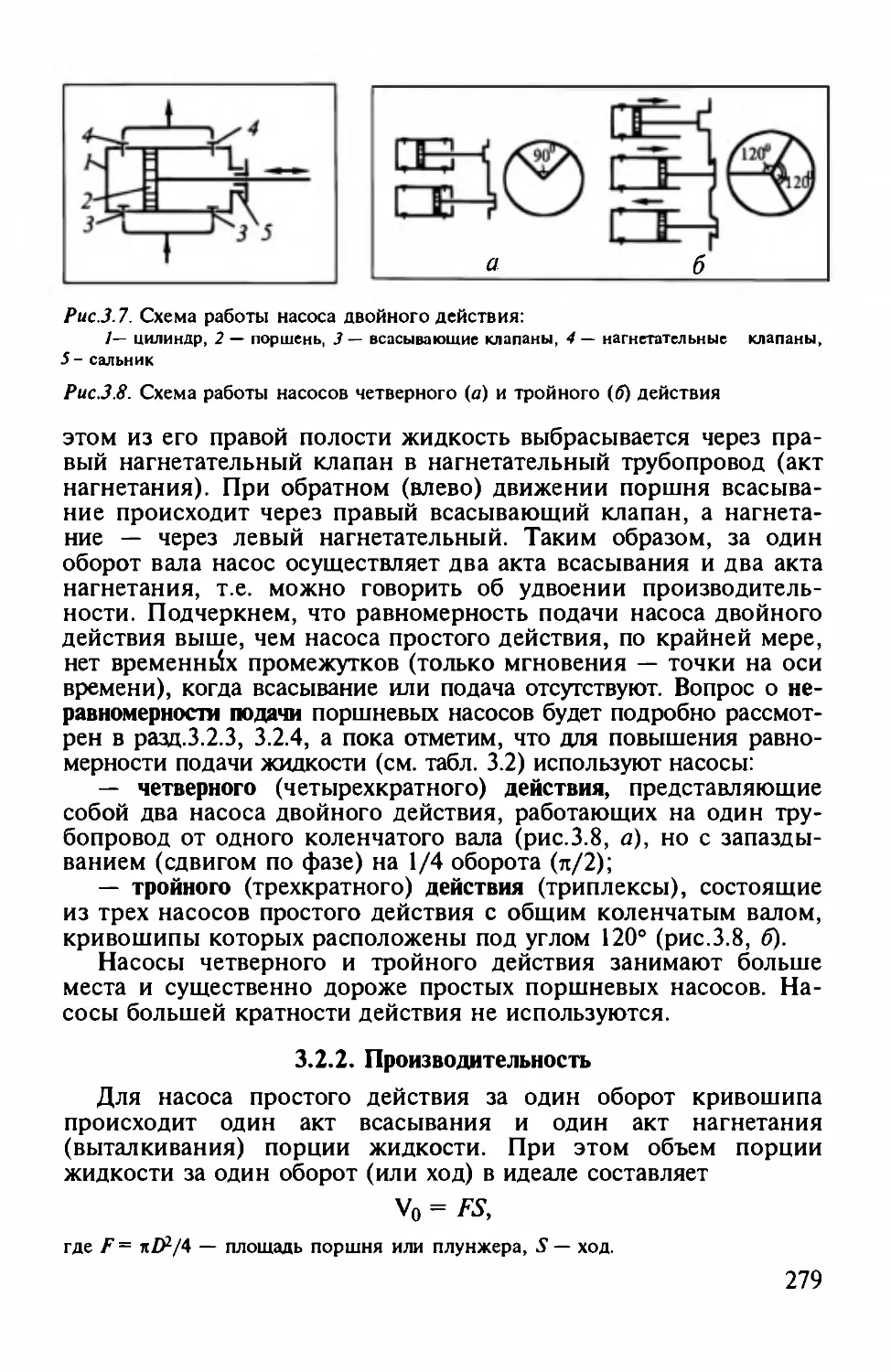

3.2.1. Принцип действия и классификация насосов............................

3.2.2. Производительность....................................................................

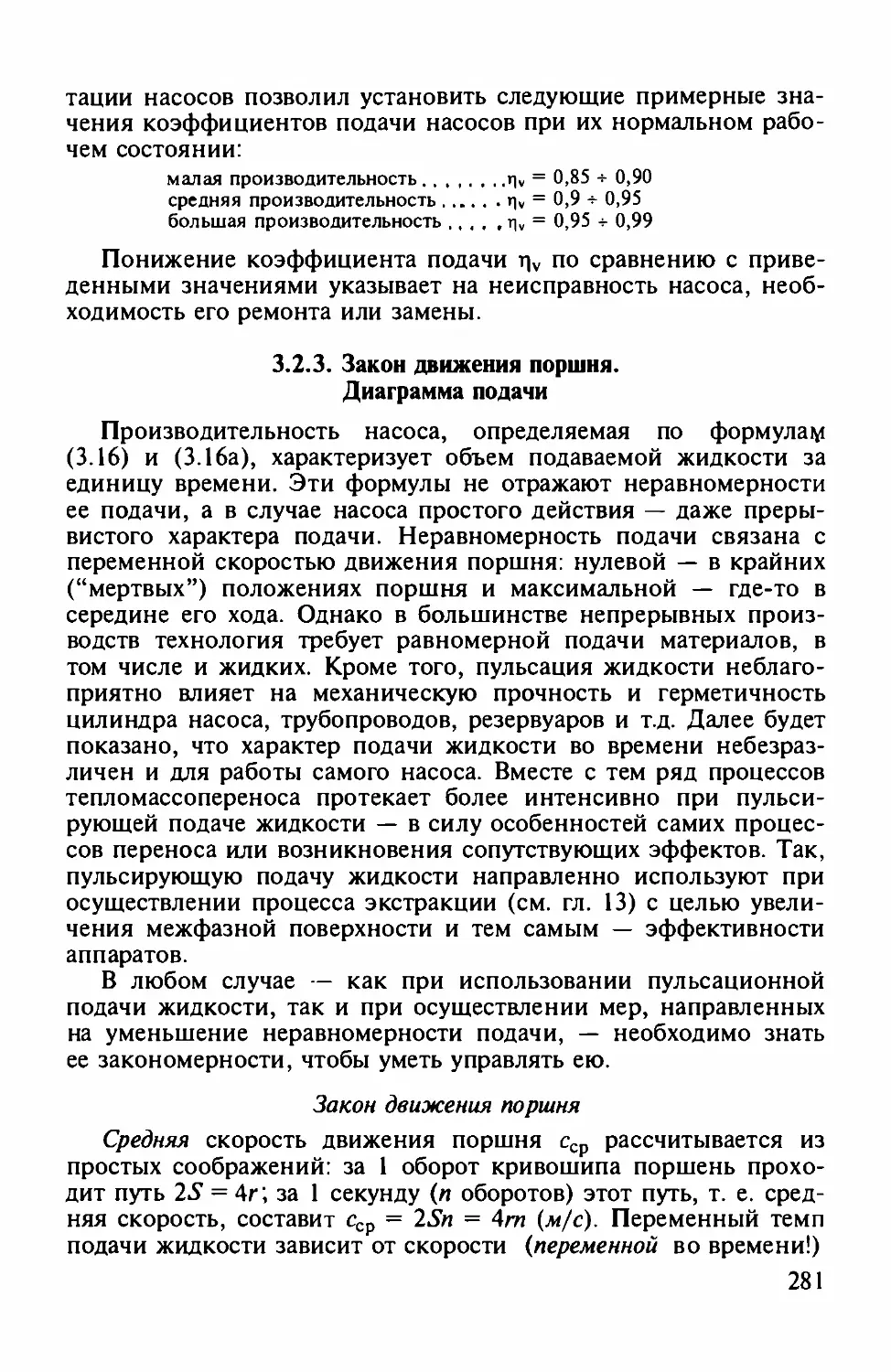

3.2.3. Закон движения поршня. Диаrрамма подачи.............................

Закон движения поршня .................................. ........................ .........

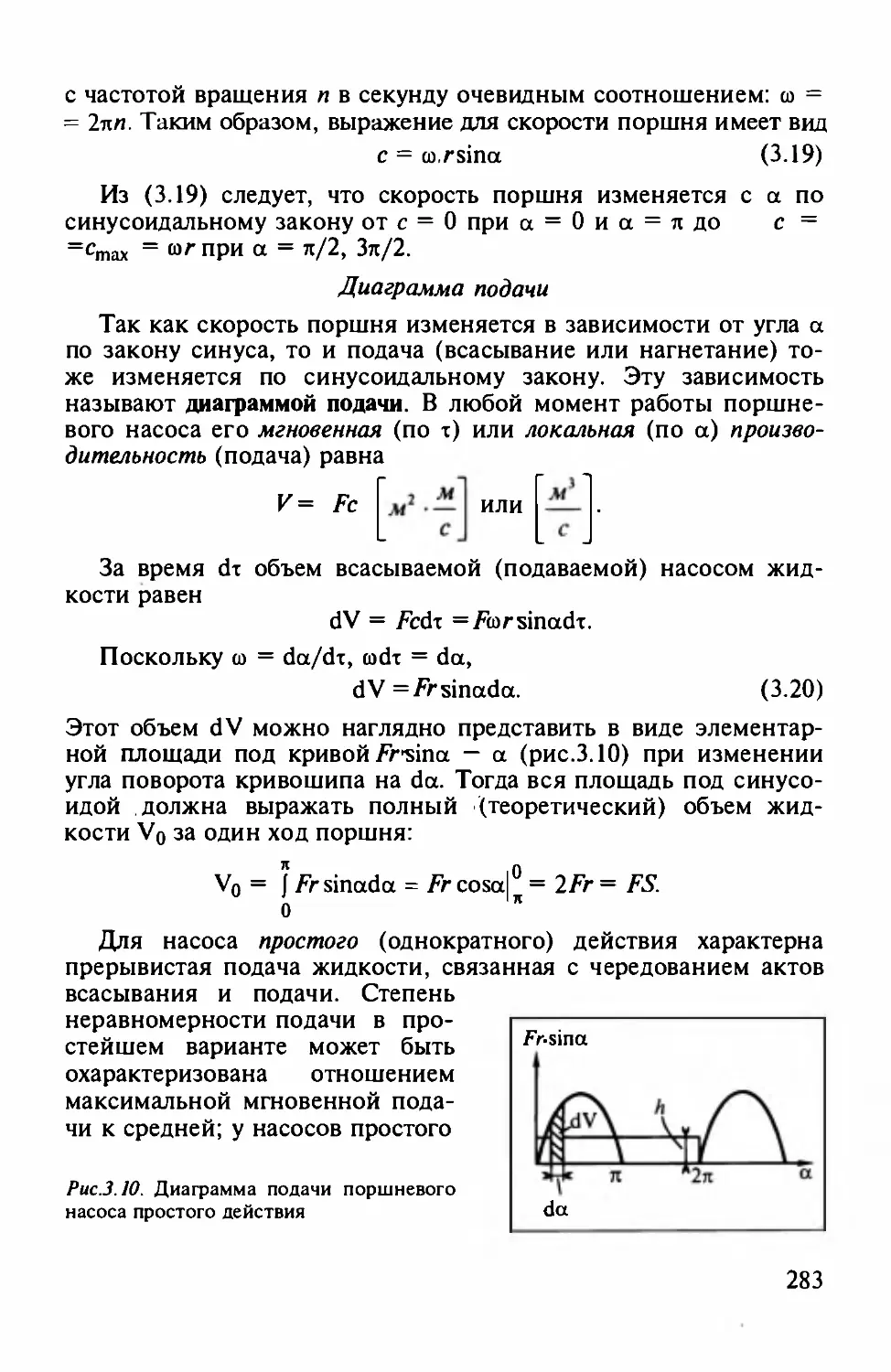

Диаrрамма подачи ........ . ....................................................................

3.2.4. Работа и расчет воздушных колпаков ................................... """

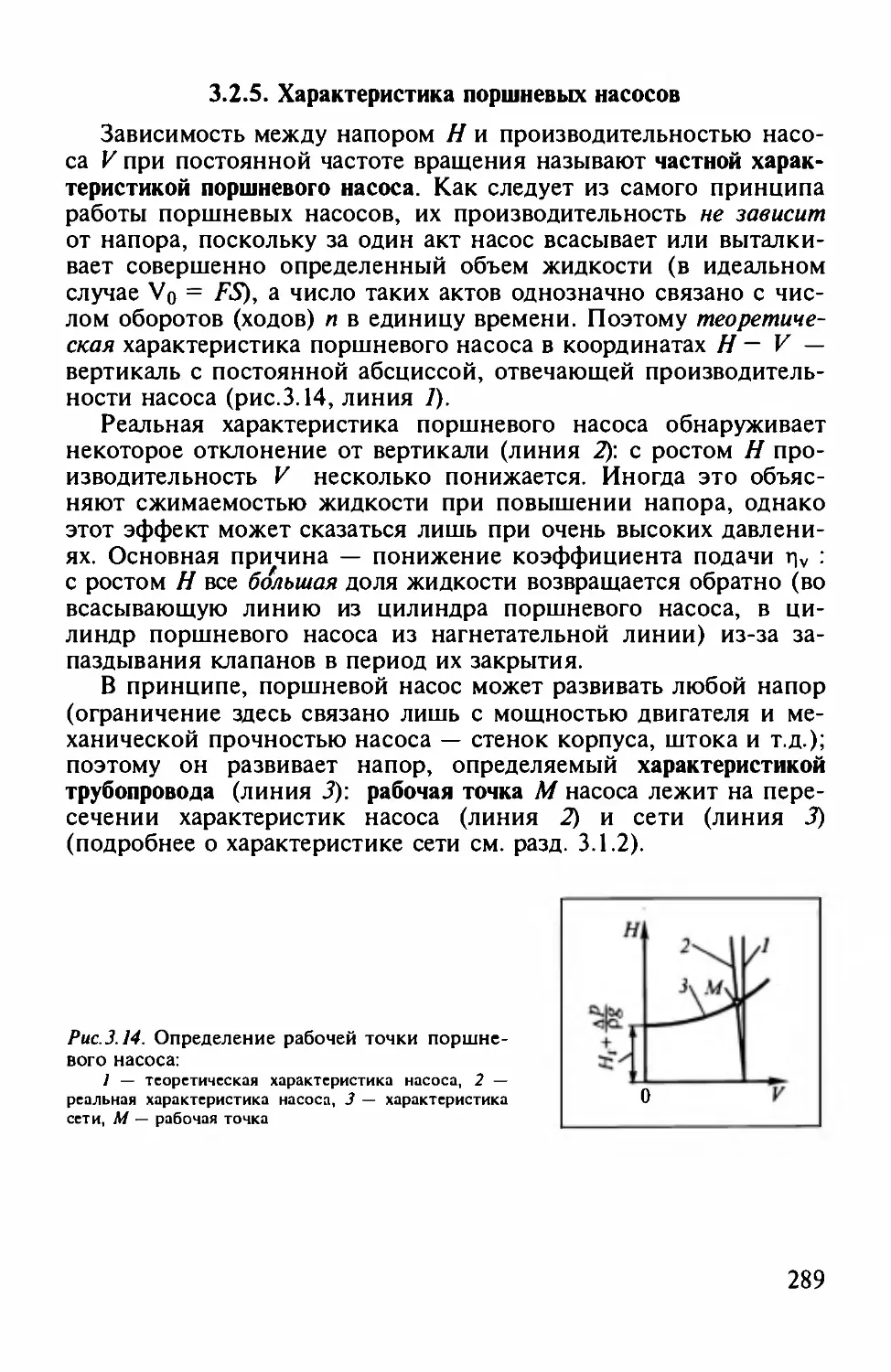

3.2.5. Характеристика поршневых насосов .........".".............................

3.2.6. Предельная высота всасывания...................................................

3.2.7. Расчет мощности, потребляемой поршневым насосом ..............

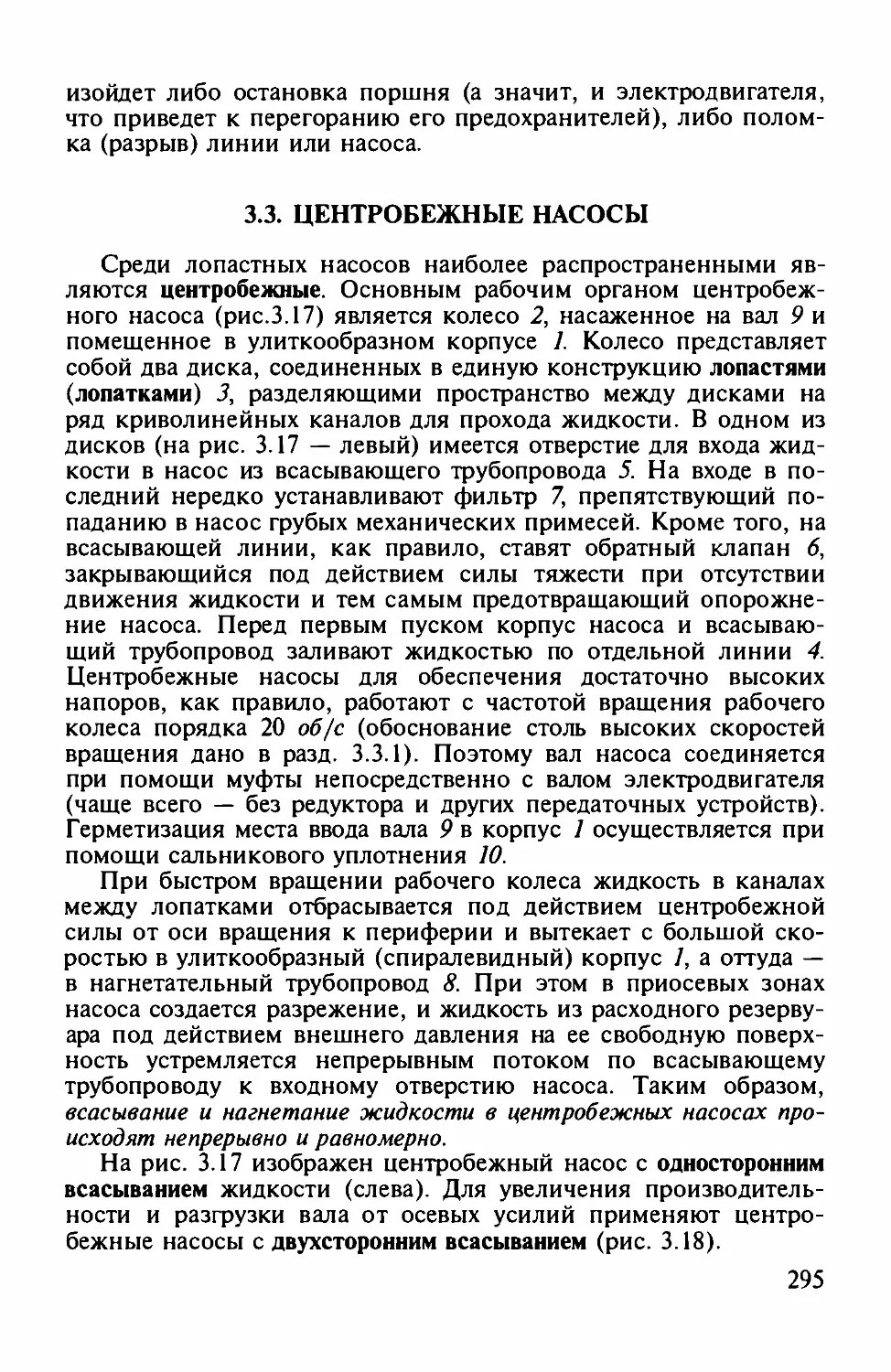

3.2.8. Регулирование производительности пор шневых насосов... "......

3.3. Центробежные насосы............................................................................

3.3.1. Основное уравнение. Напор .................".... "...............................

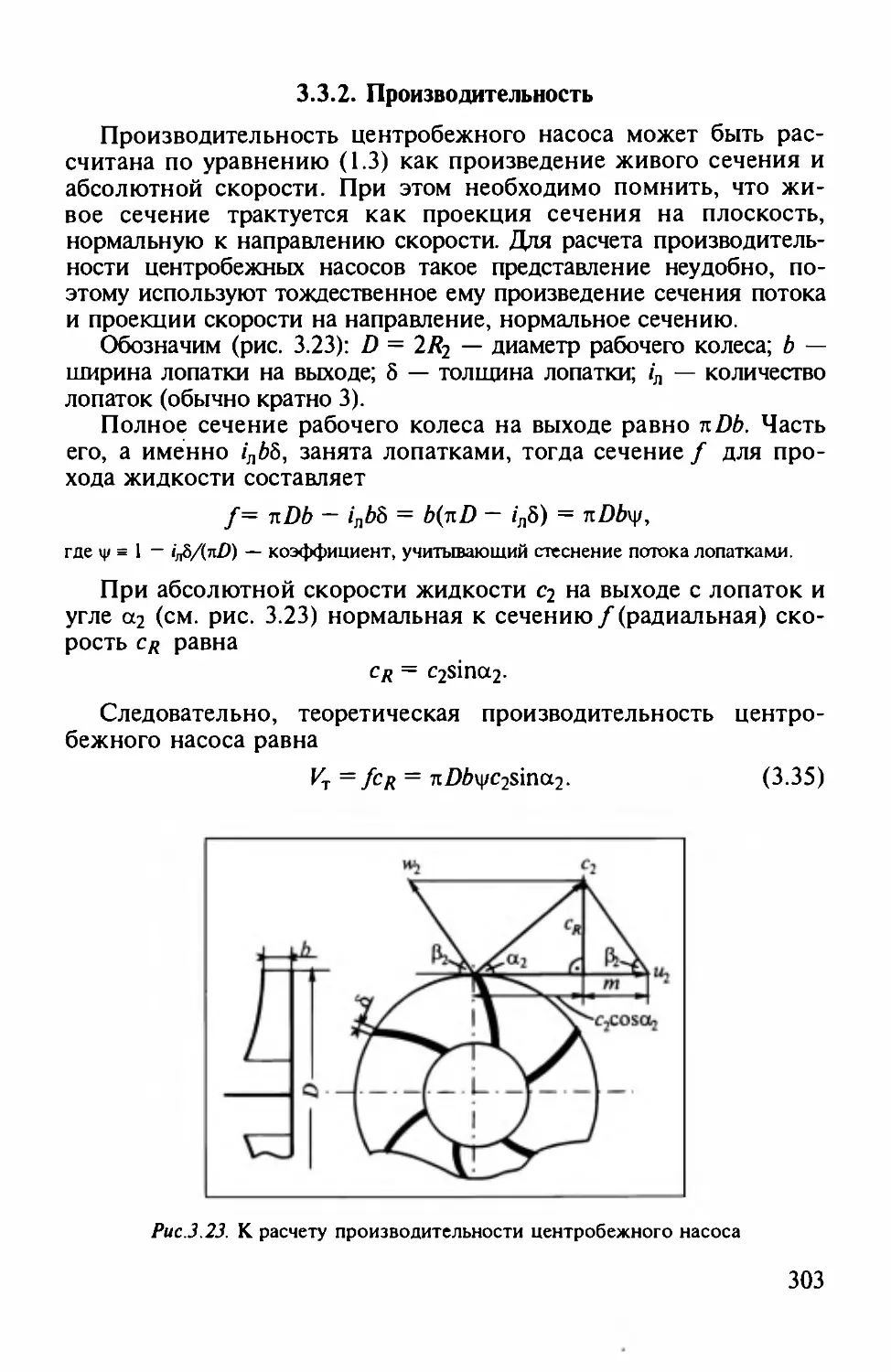

3.3.2. Производительность....................................................................

3.3.З. Характеристики центробежных насосов.........................."..... "...

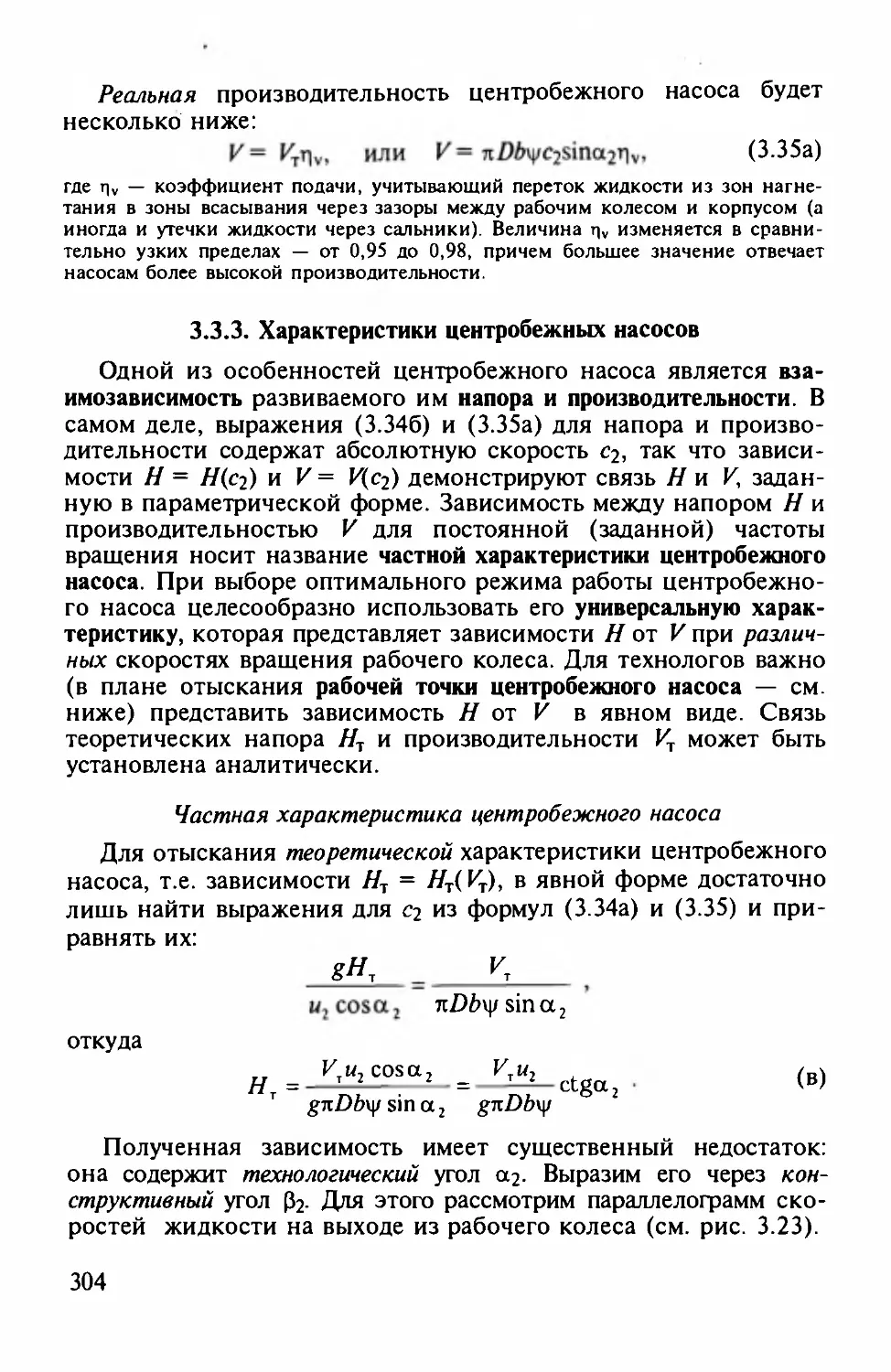

Частная характеристика центробежного насоса..................... .. ".......

Рабочая точка центробежного насоса .........................................."....

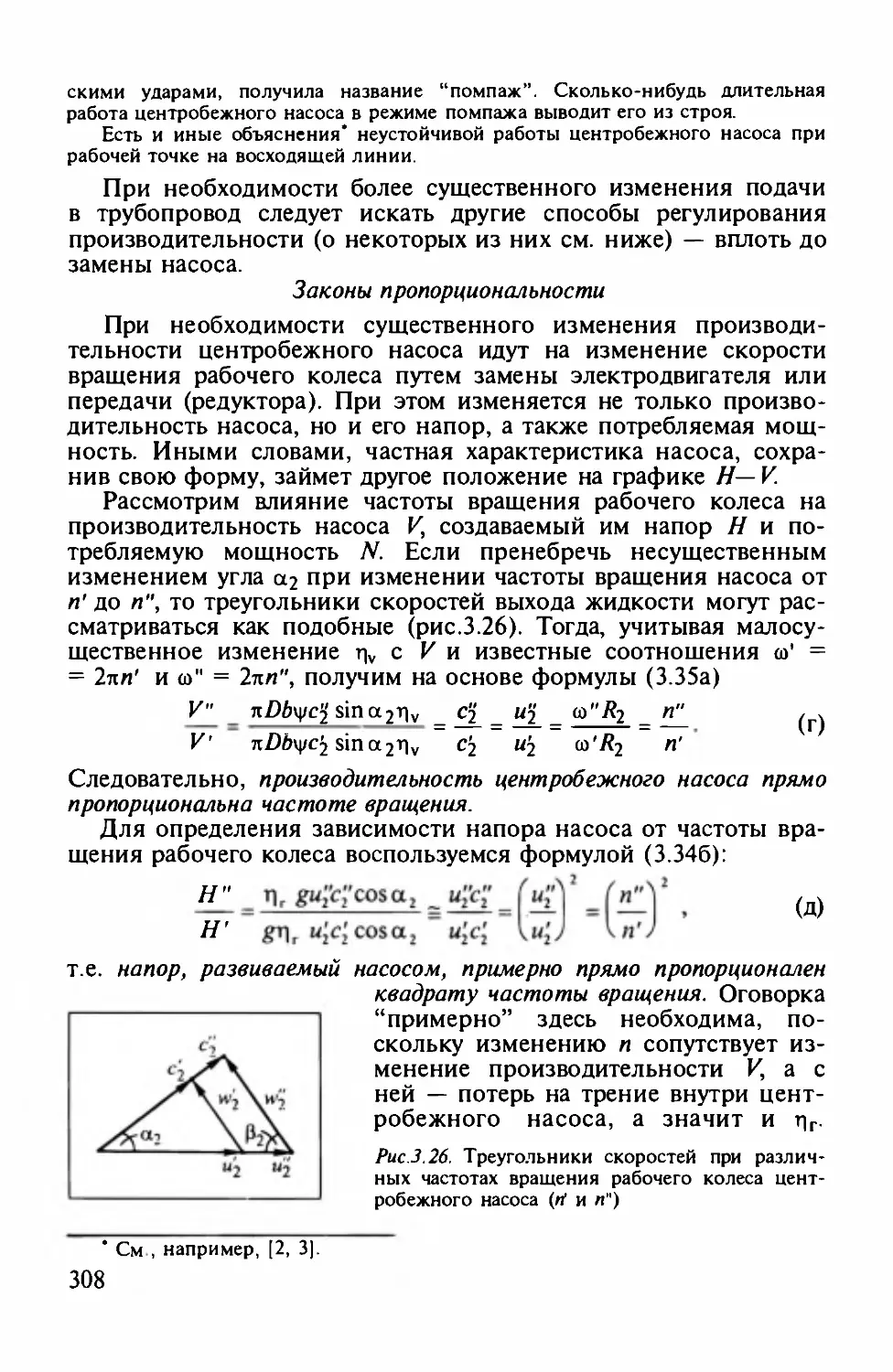

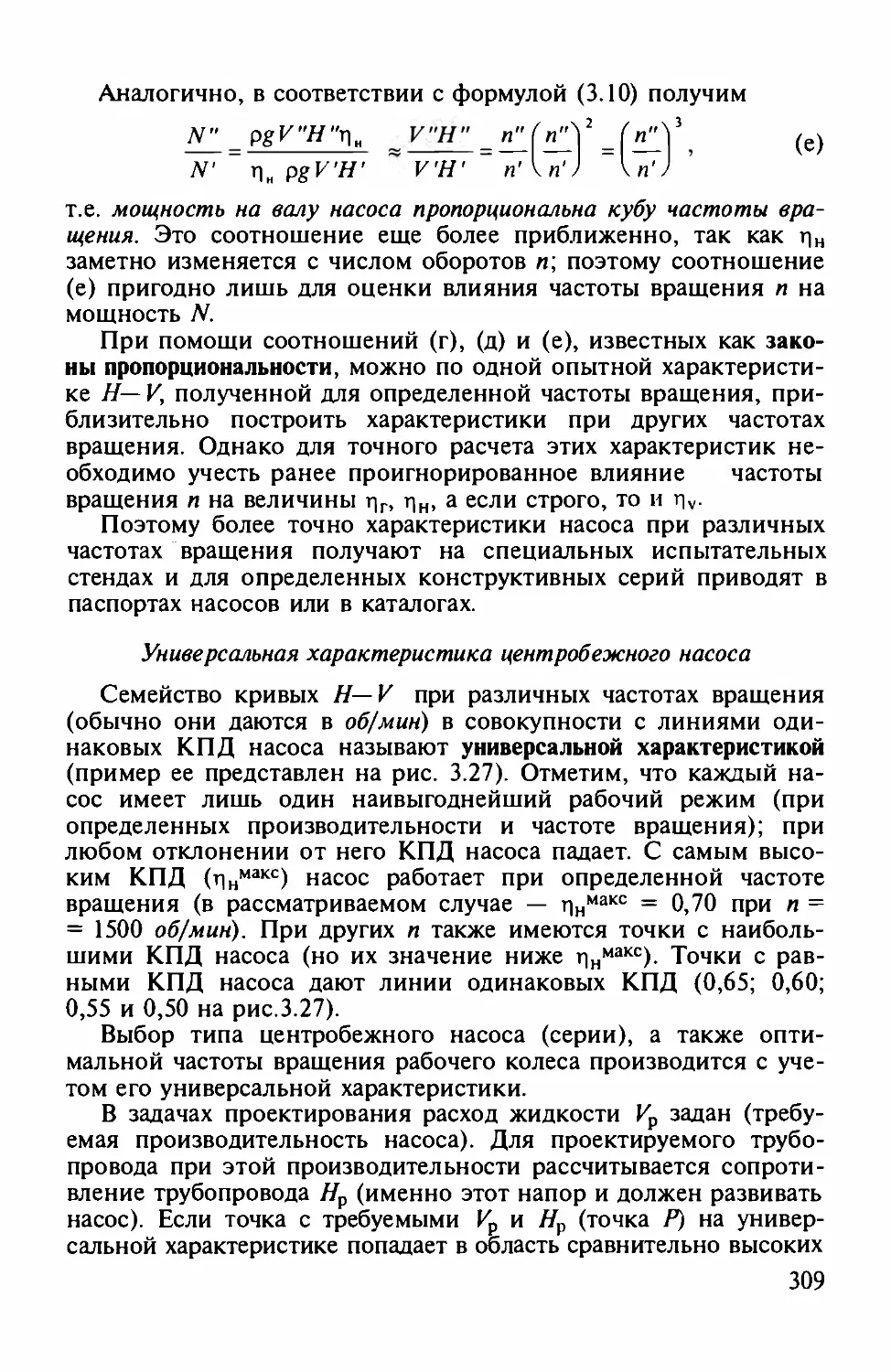

З аконы пропорциональности............................................................

Универсальная характеристика центробежного насоса. .............."....

261

262

262

267

270

273

274

274

279

281

281

283

285

289

290

293

294

295

298

303

304

304

306

308

309

5

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

3.3.4.

3.3.5.

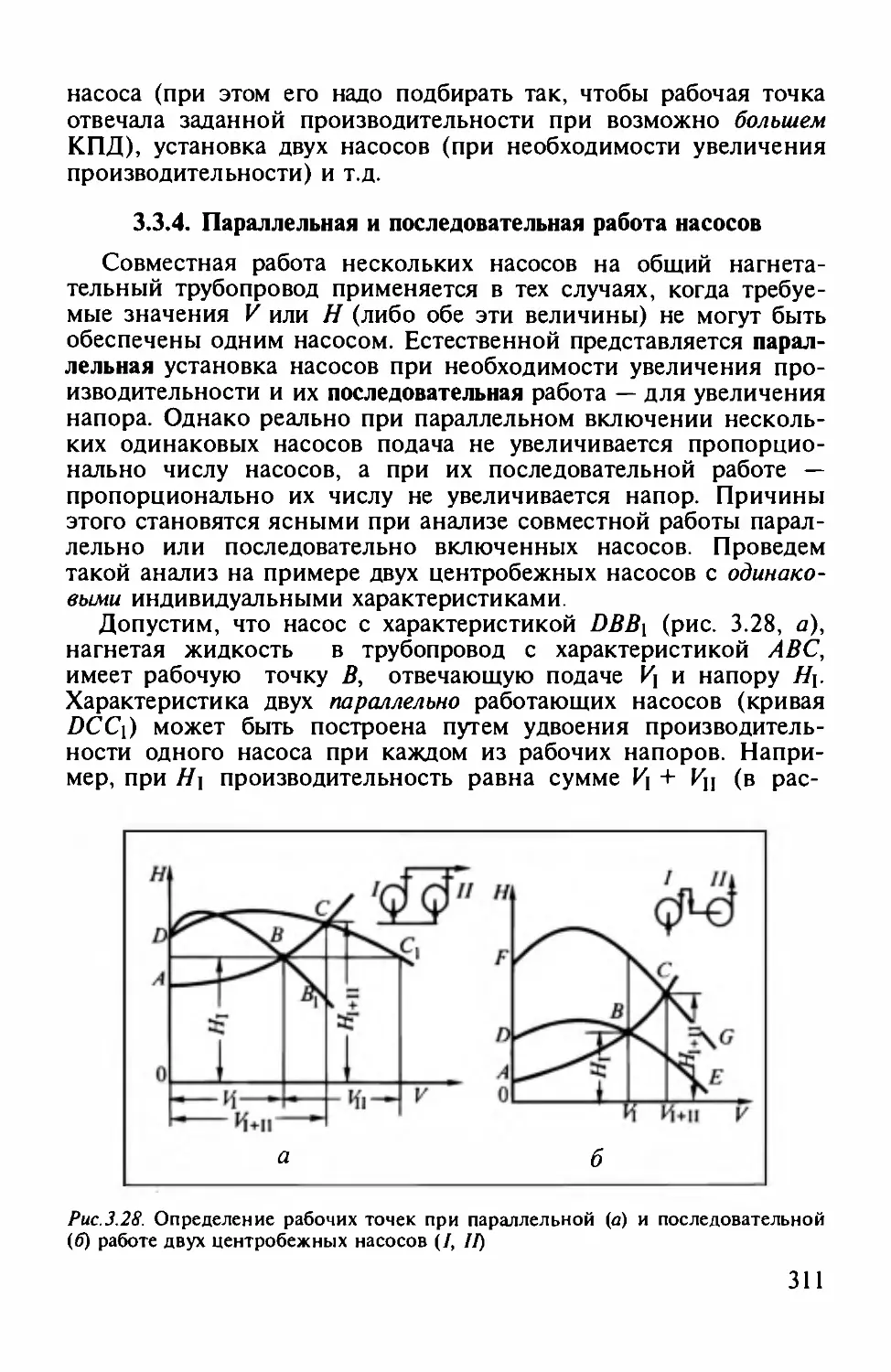

Параллельная и последовательная работа насосов......................

311

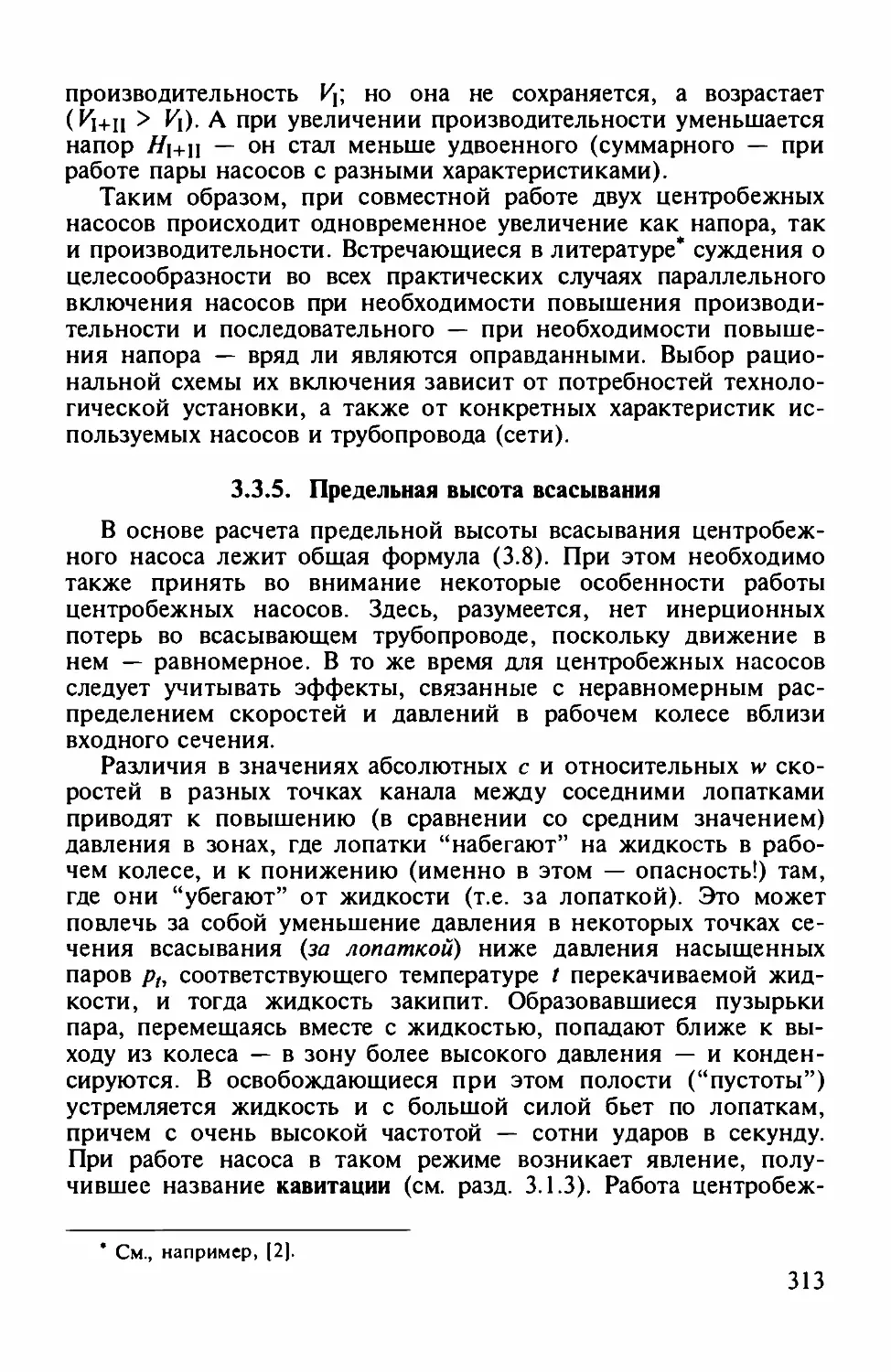

Предельная высота всасывания ..""......".."."""..."""......."".."..

313

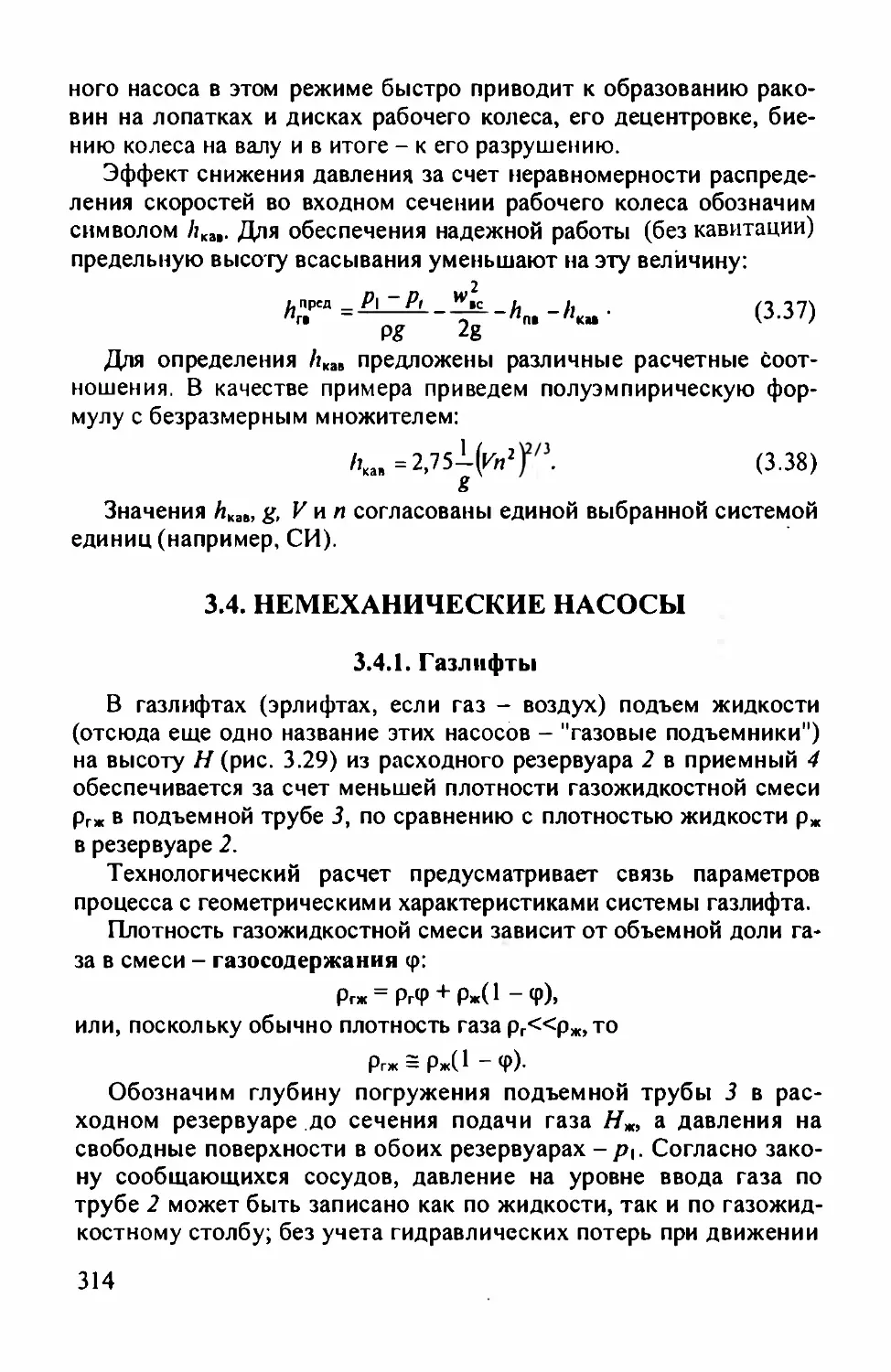

3.4. Немеханические насосы ........... "".""."."."".....".....""........"."....".".".

3.4.1. Га.злифrы......................................................................................

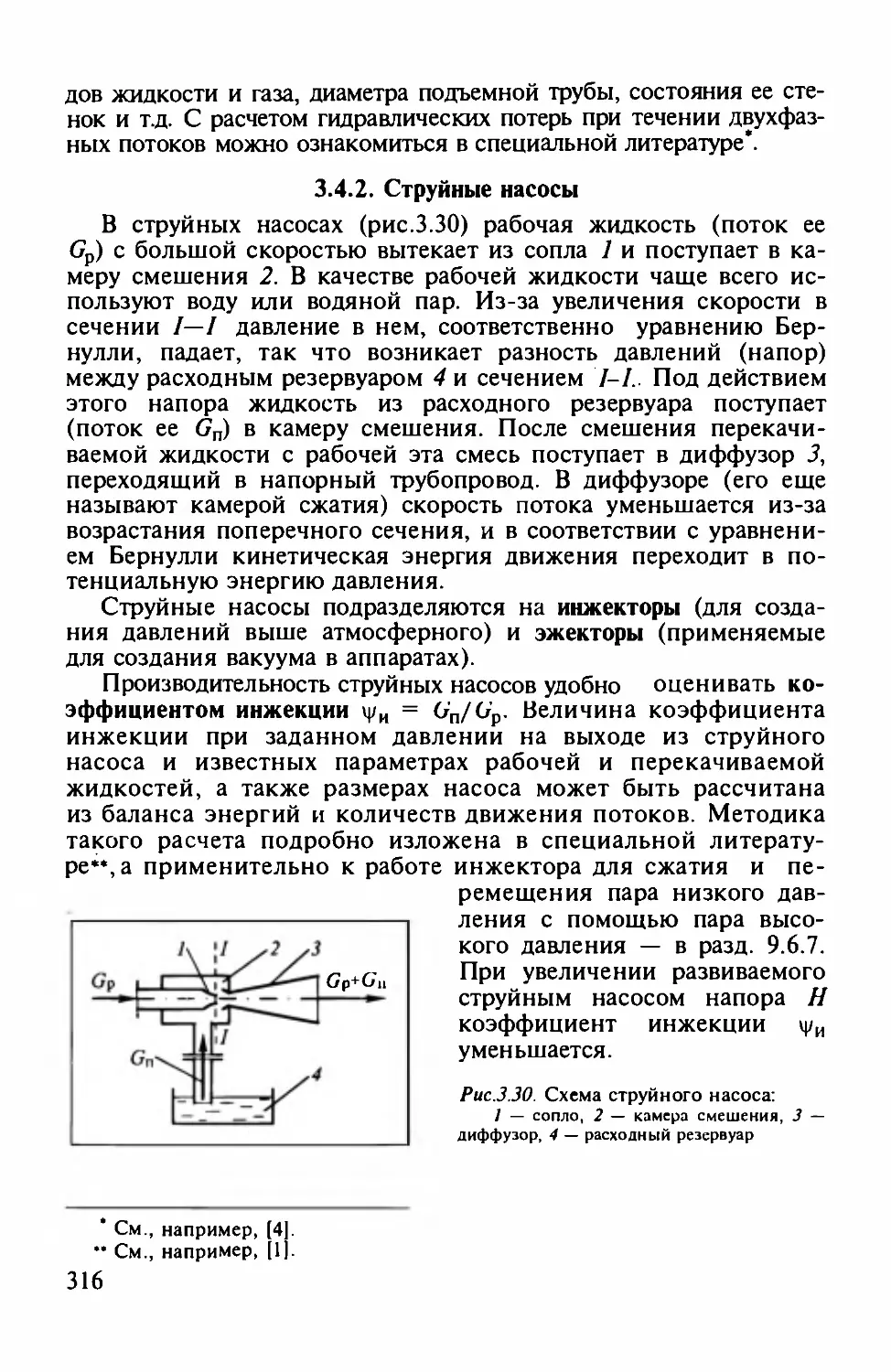

3.4.2. Струйные насосы """"..""""""........"....."."..."""..""".......""...

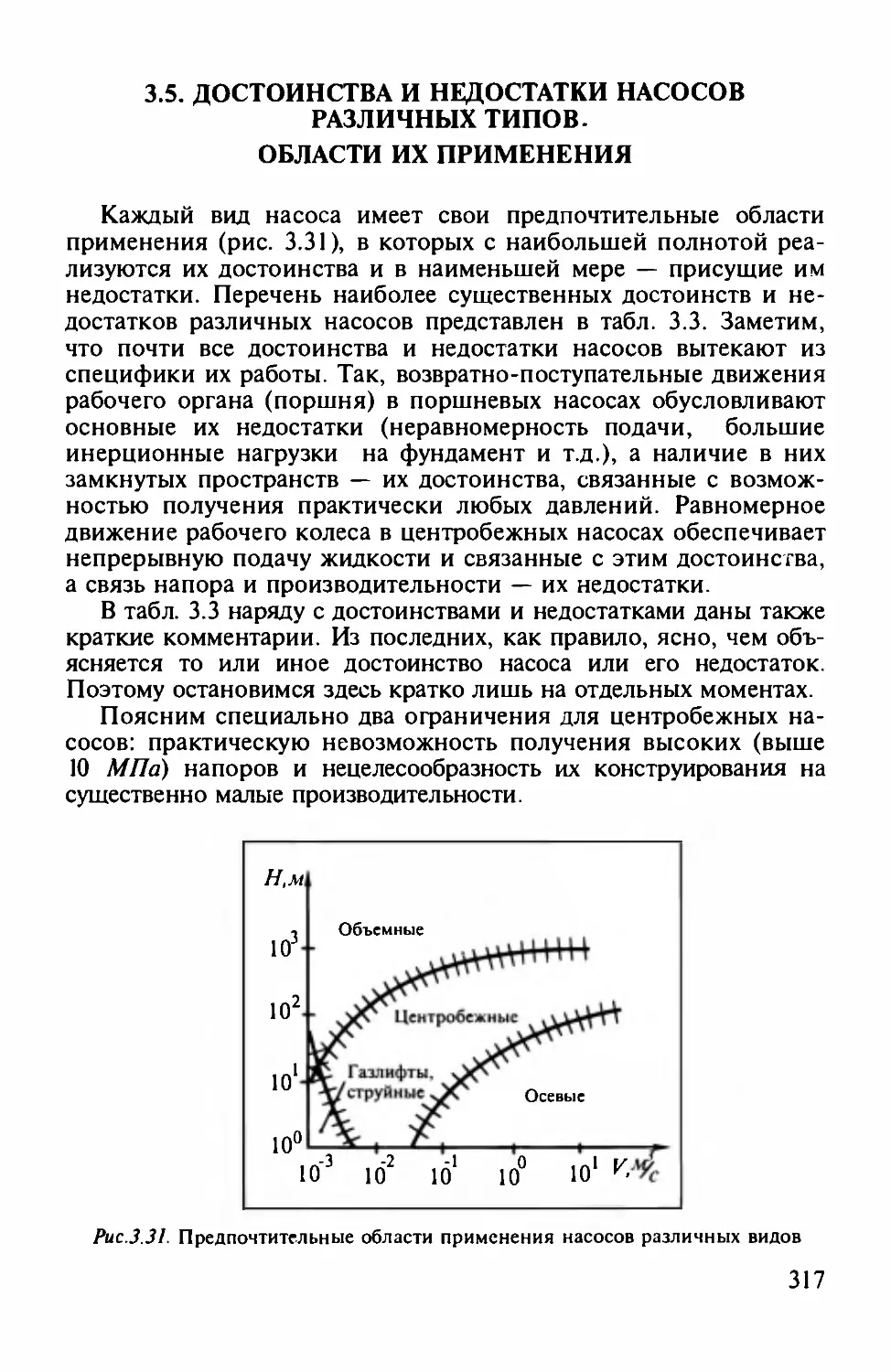

3.5. Достоинства и недостатки насосов различных типов. Области их

применения...........................................................................................

Литература

к

главе].....................................................................................

314

314

316

317

322

Глава 4

СЖАТИЕ ГАЗОВ................................................................................

323

4.1. Классификация компрессоров ".. .................... "........"....."""......""".."

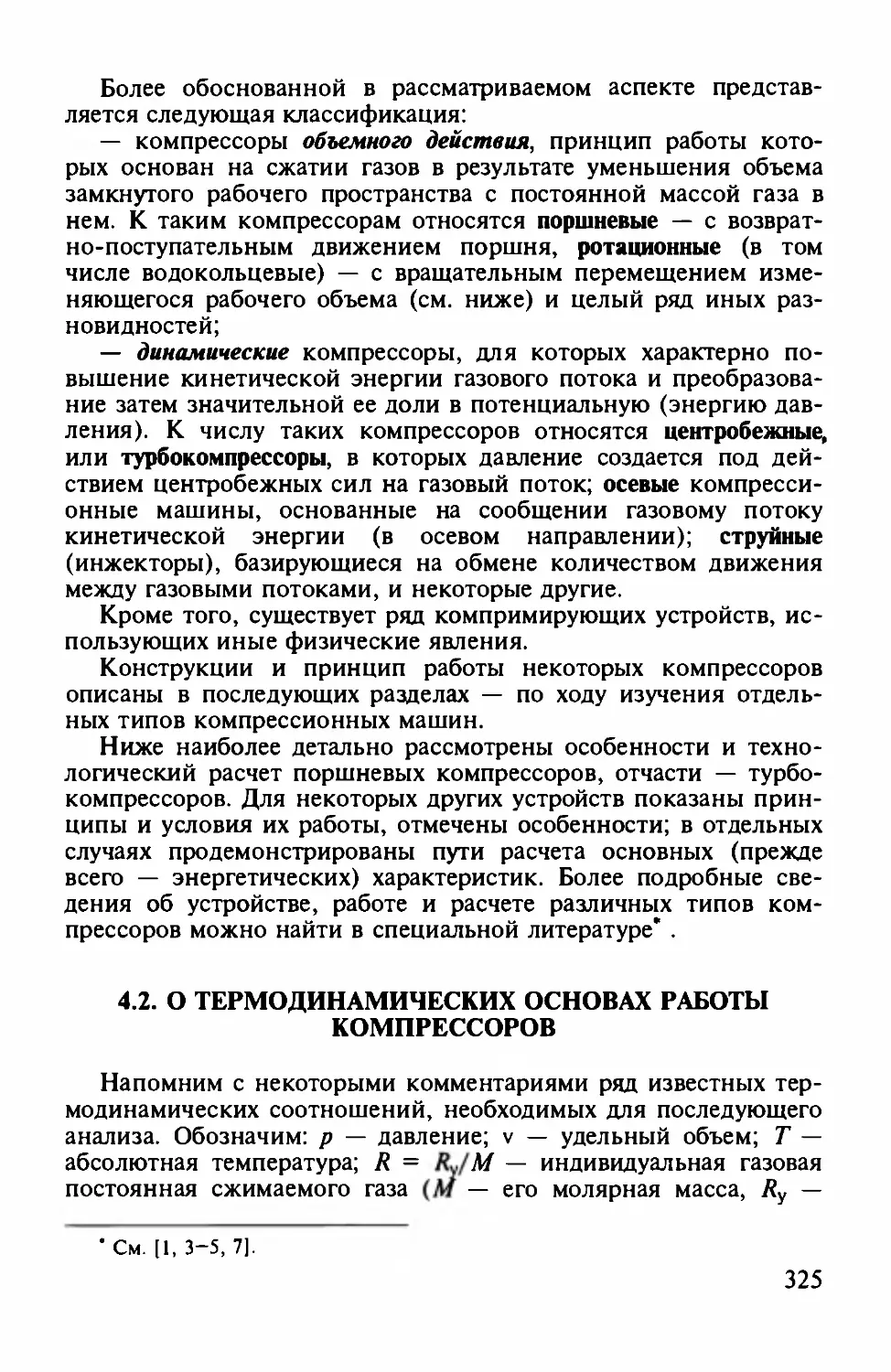

4.2. О термодинамических основах работы компрессоров......... "".........."..

4.3. Поршневые компрессоры.......................................................................

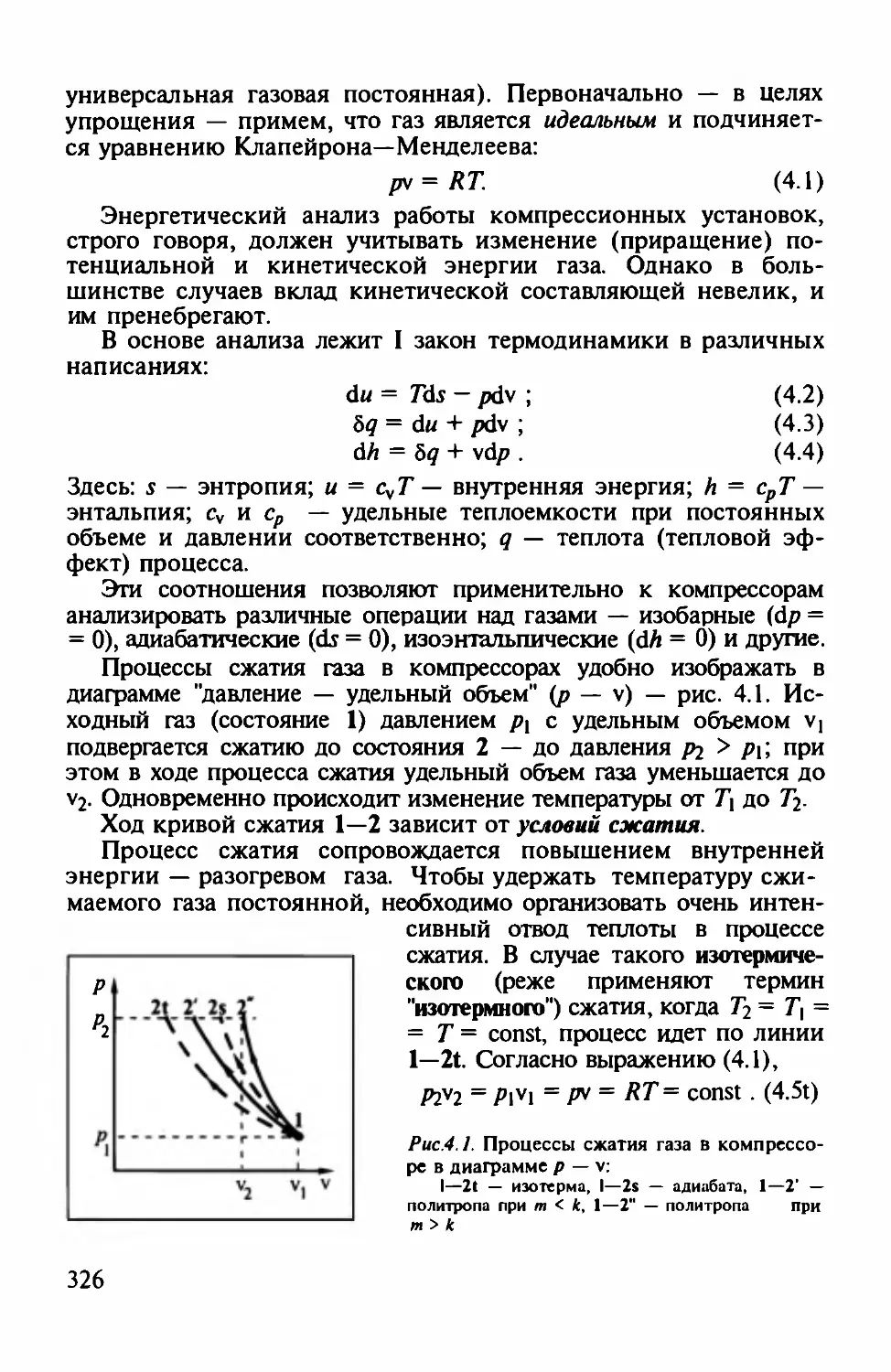

4.3.1. Устройство и работа поршневых компрессоров .."""....."".....".

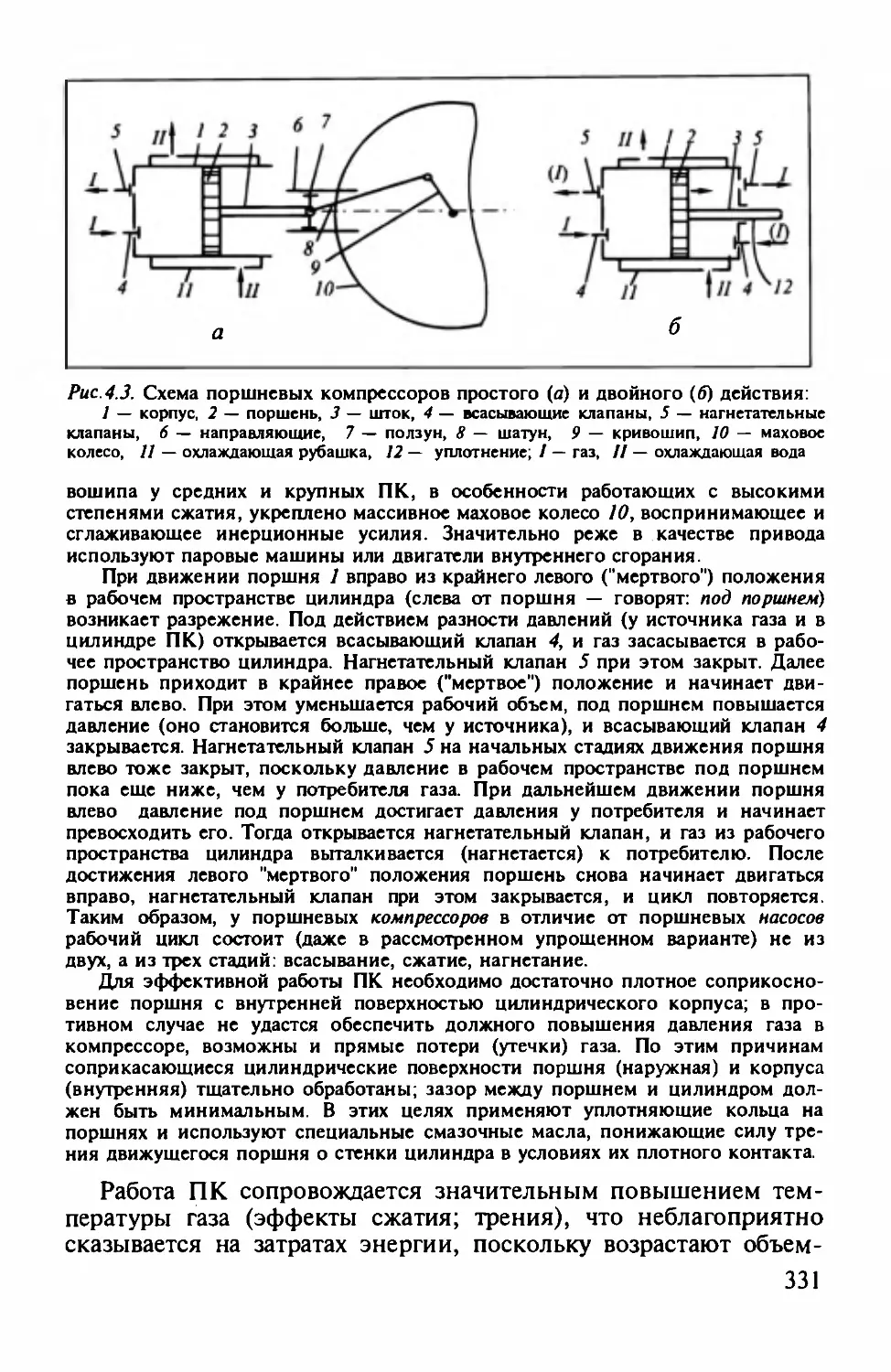

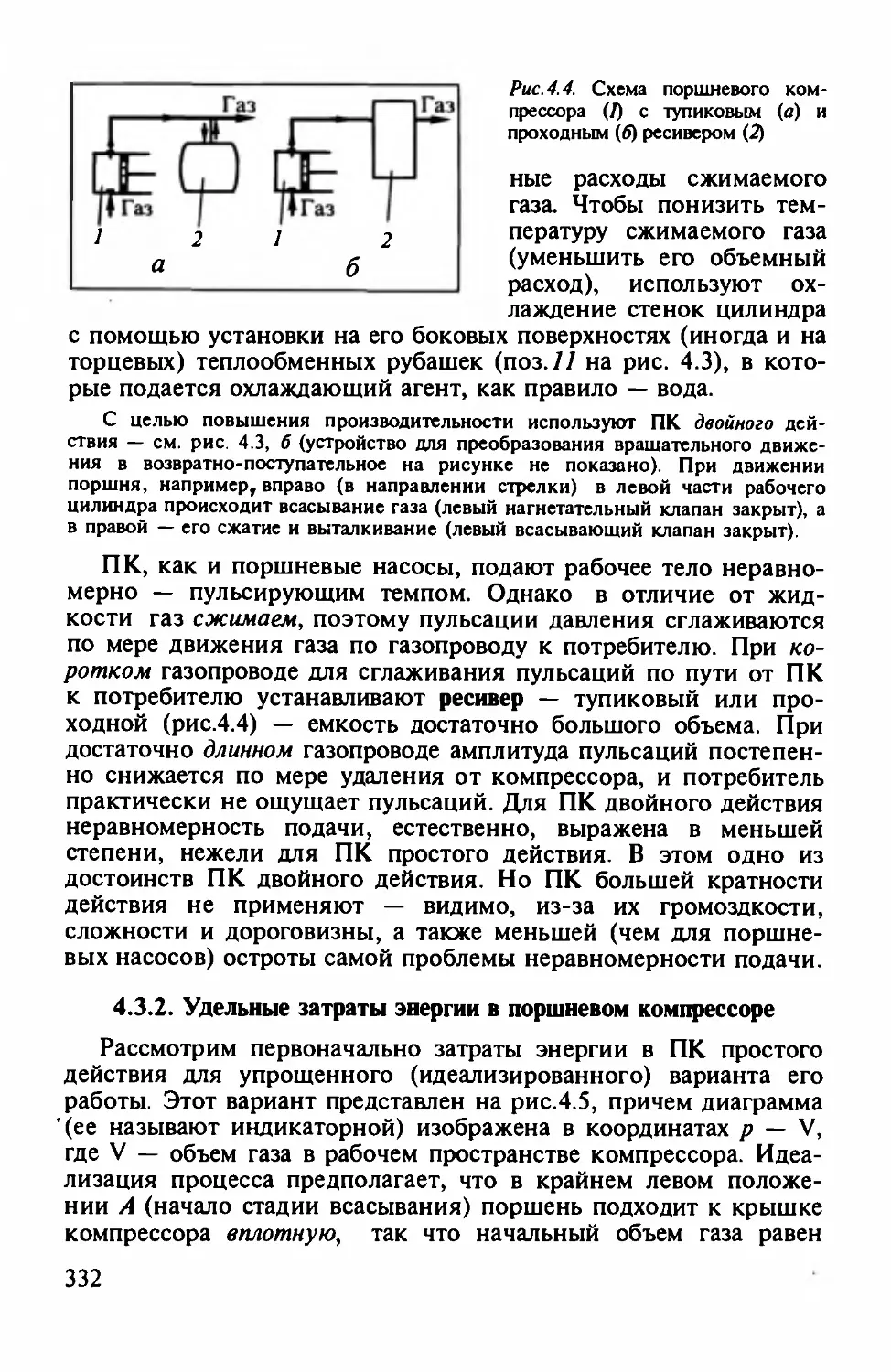

4.3.2. Удельные затраты энергии в поршневом компрессоре .... ".."""

4.3.3. Производительность поршневого компрессора .. """"".".""" .."

4.3.4. Степень сжатия в поршневом компрессоре... ""........."........."".

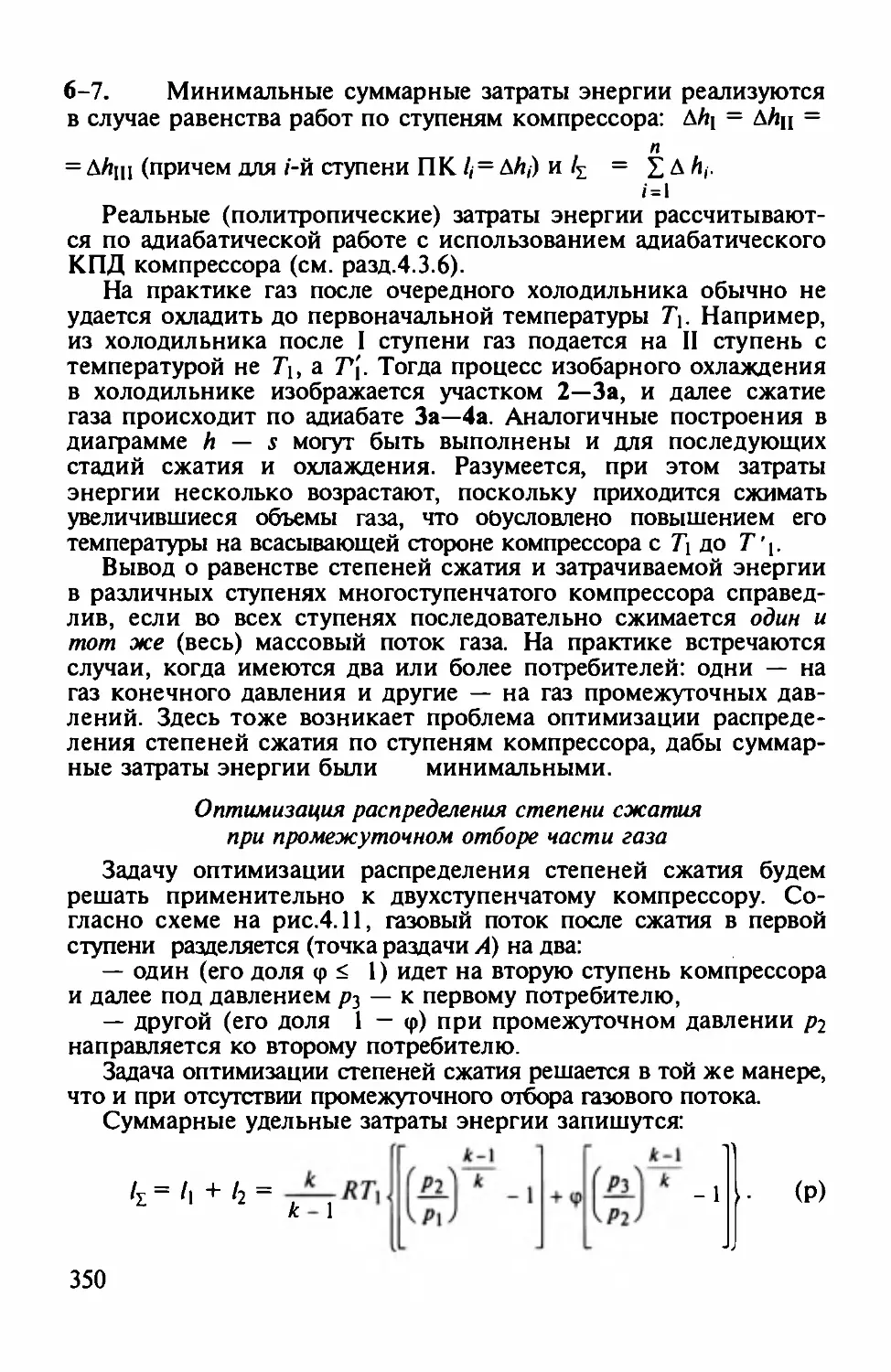

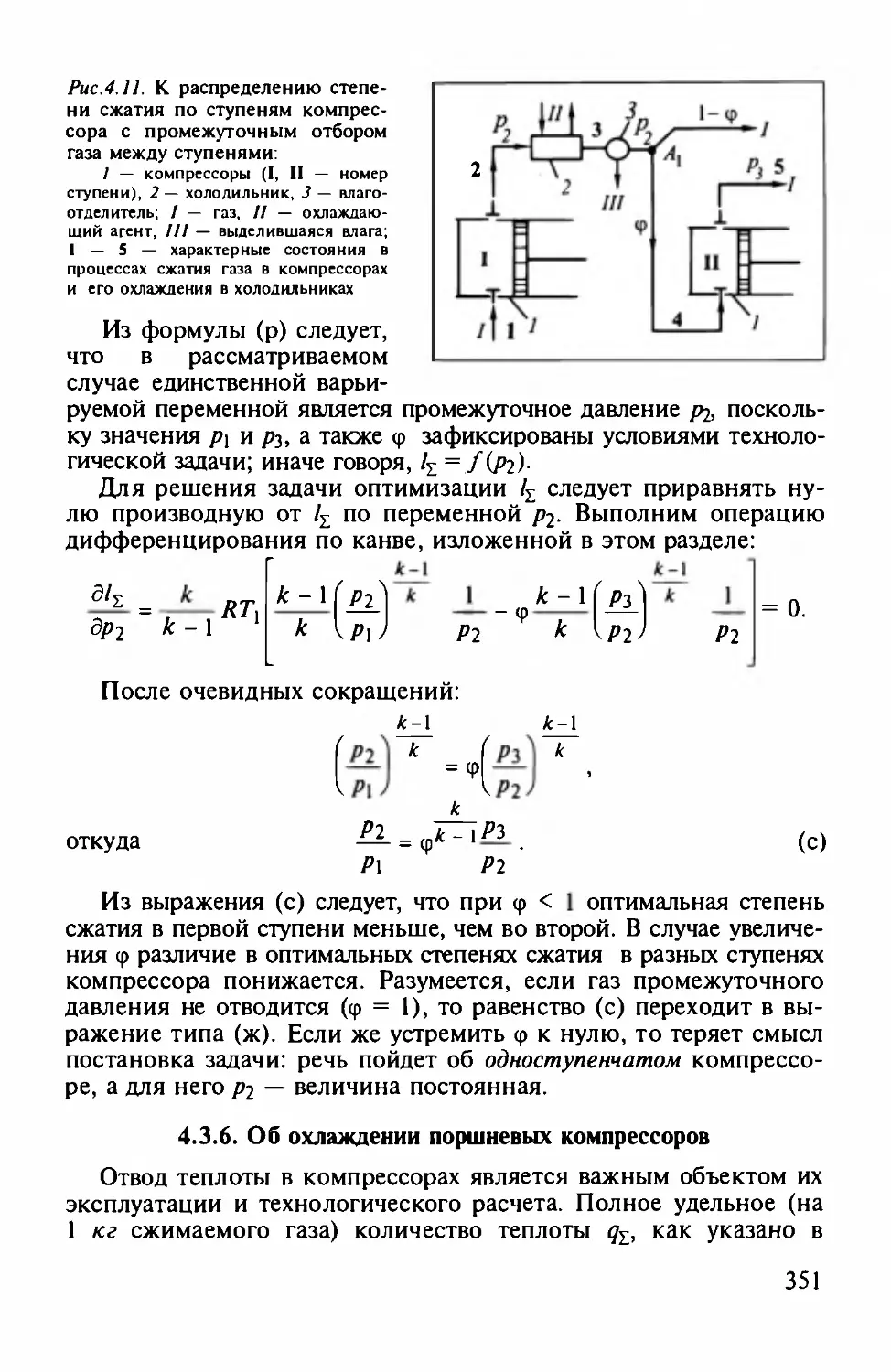

4.3.5. Сжатие rаза в многоступенчатых компрессорах ...""".."""""""

324

325

Схема многоступенчатой компрессионной установки ."......... "....."

ОIТТИмизация распределения степени сжатия

330

330

332

337

342

343

343

по ступеням ком-

прессора .............................................................................................

345

ОIТТИмизация распределения степени сжатия при промежуточном

oroope части газа..... "....."".........".....""....."""..""....".........""........

4.3.6.

4.3.7.

4.3.8.

Об охлаждении поршневых компрессоров .. ".."."""""..""""....

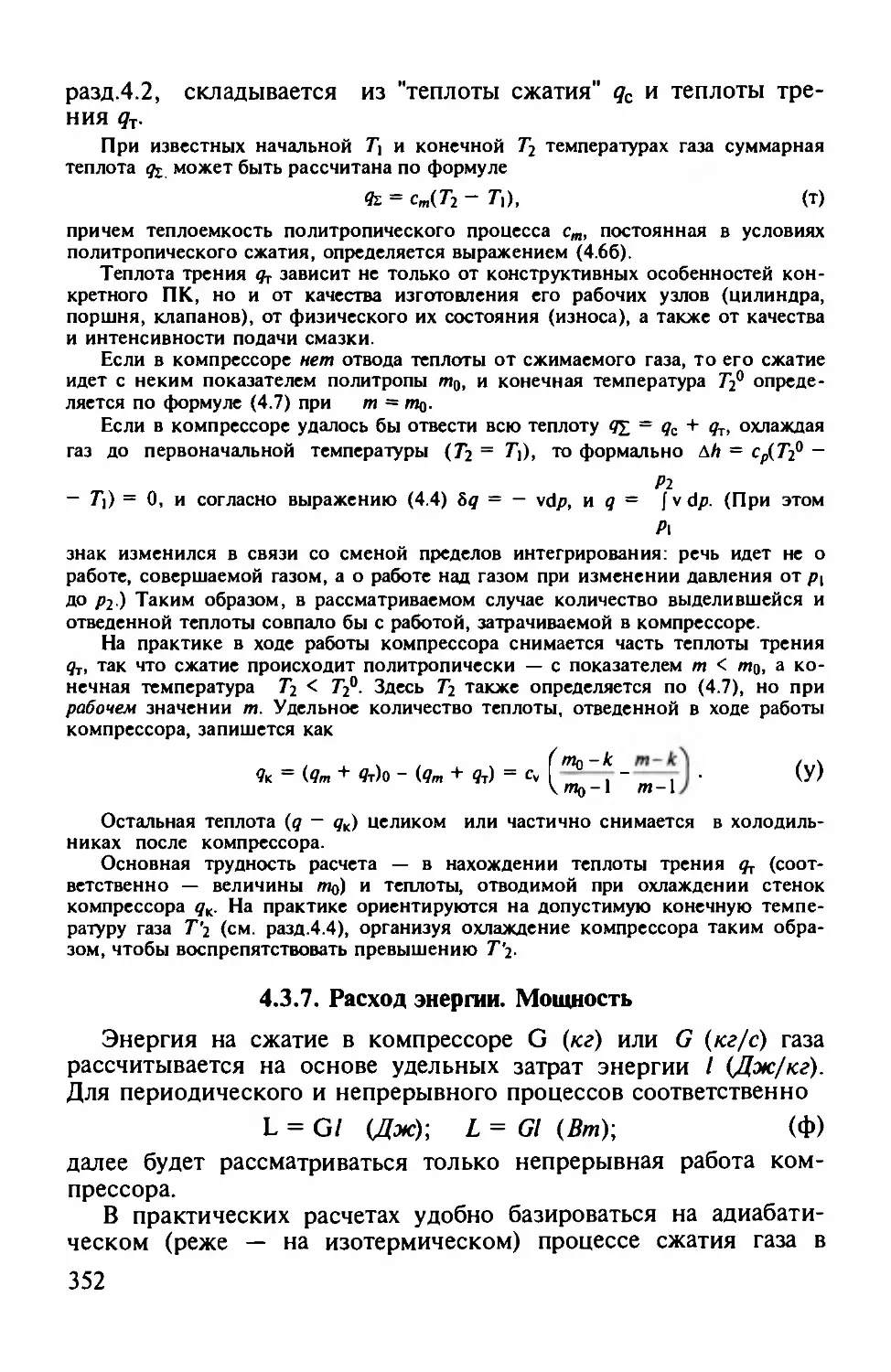

Расход энергии. Мощность """""......""".. """.."..""""..""""...

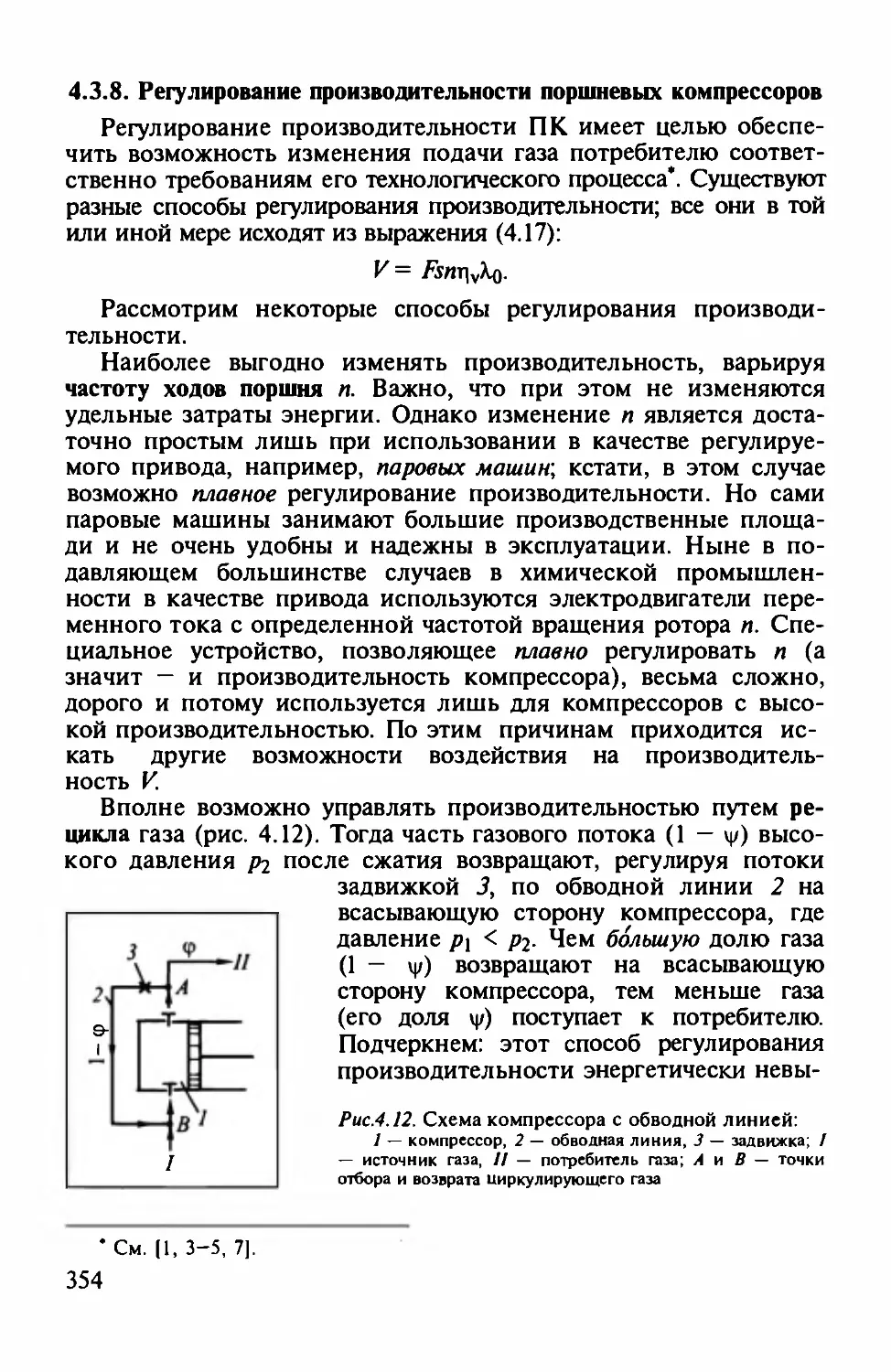

Реrулирование производительности поршневых компрессоров.

350

351

352

354

356

356

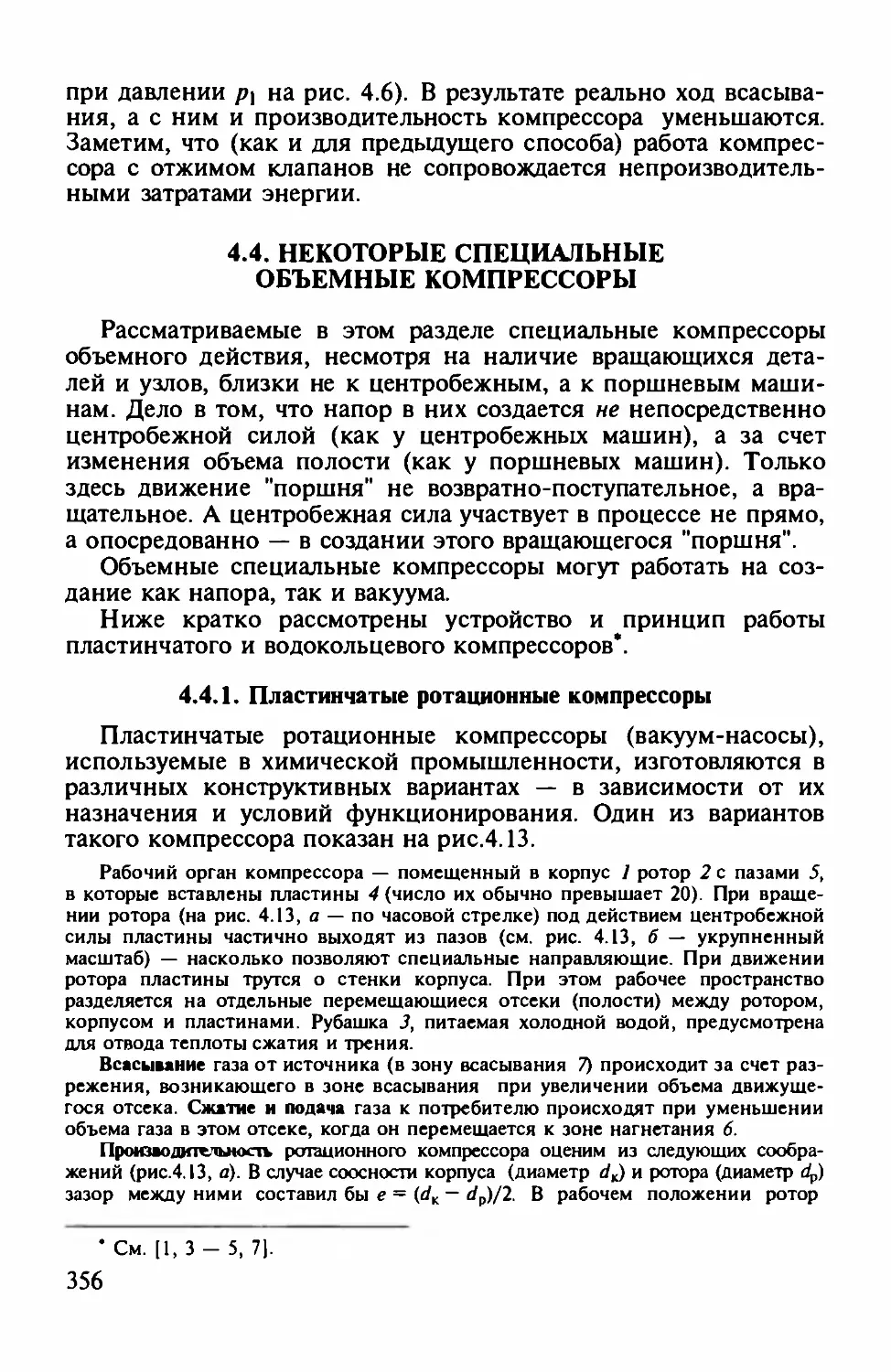

4.4. Некоторые специальные объемные компрессоры "".". ".."""..""""...

4.4.1. Пластинчатые ротационные компрессоры""""."........... """""..

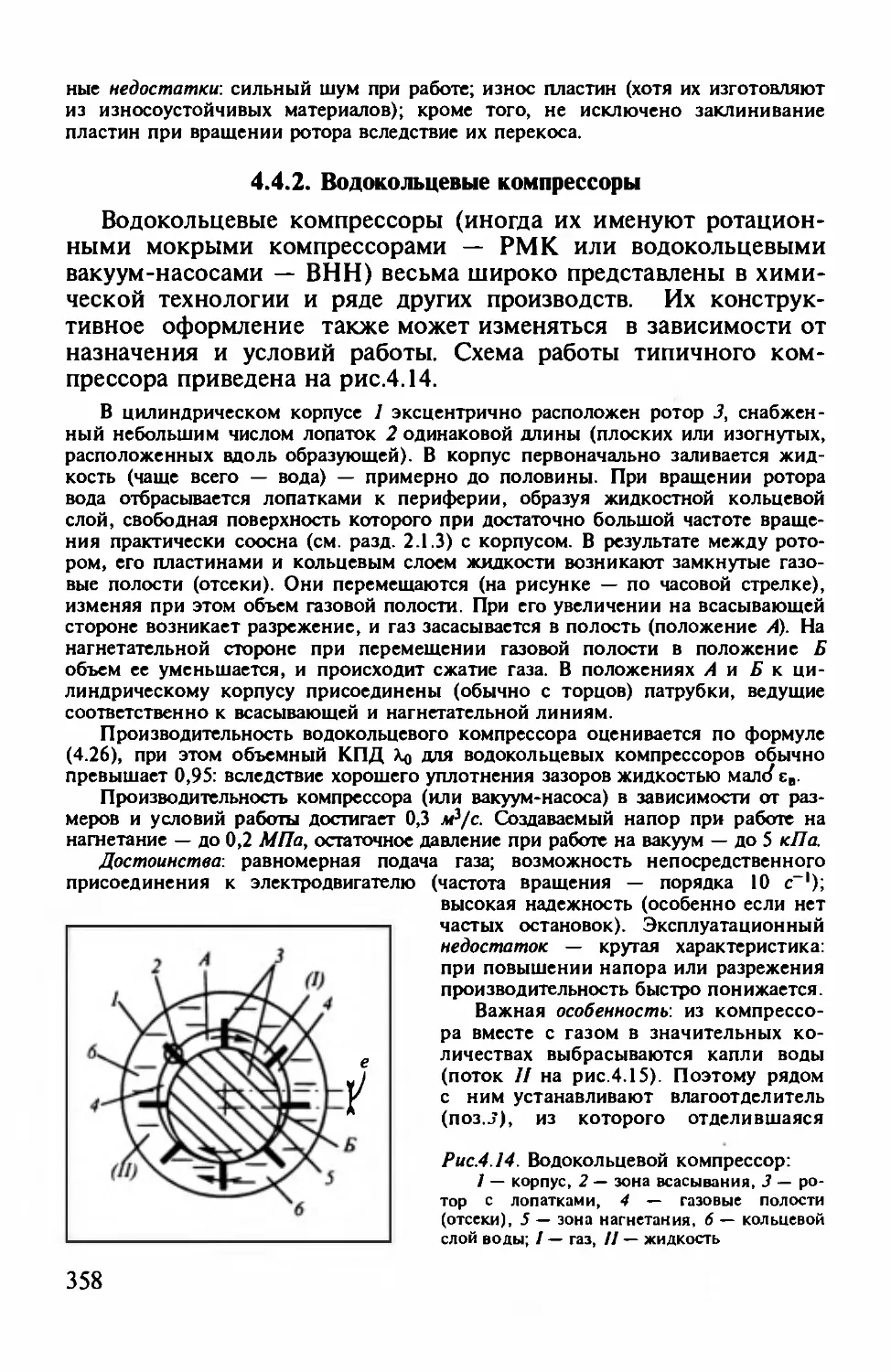

4.4.2. Водокольцевые компрессоры ....... "...."..................""......"".."...

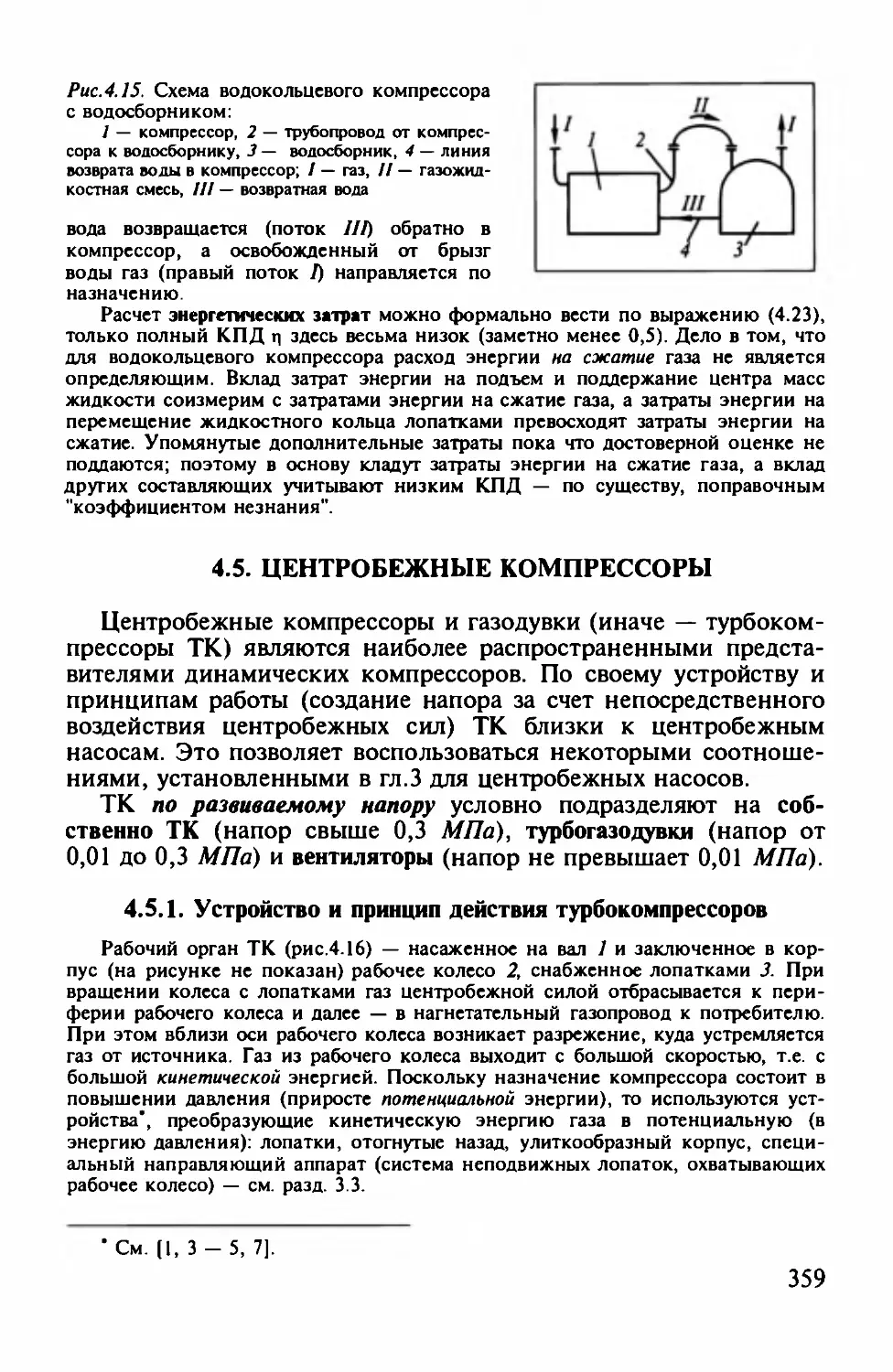

4.5. Центробежные компрессоры ..................................................................

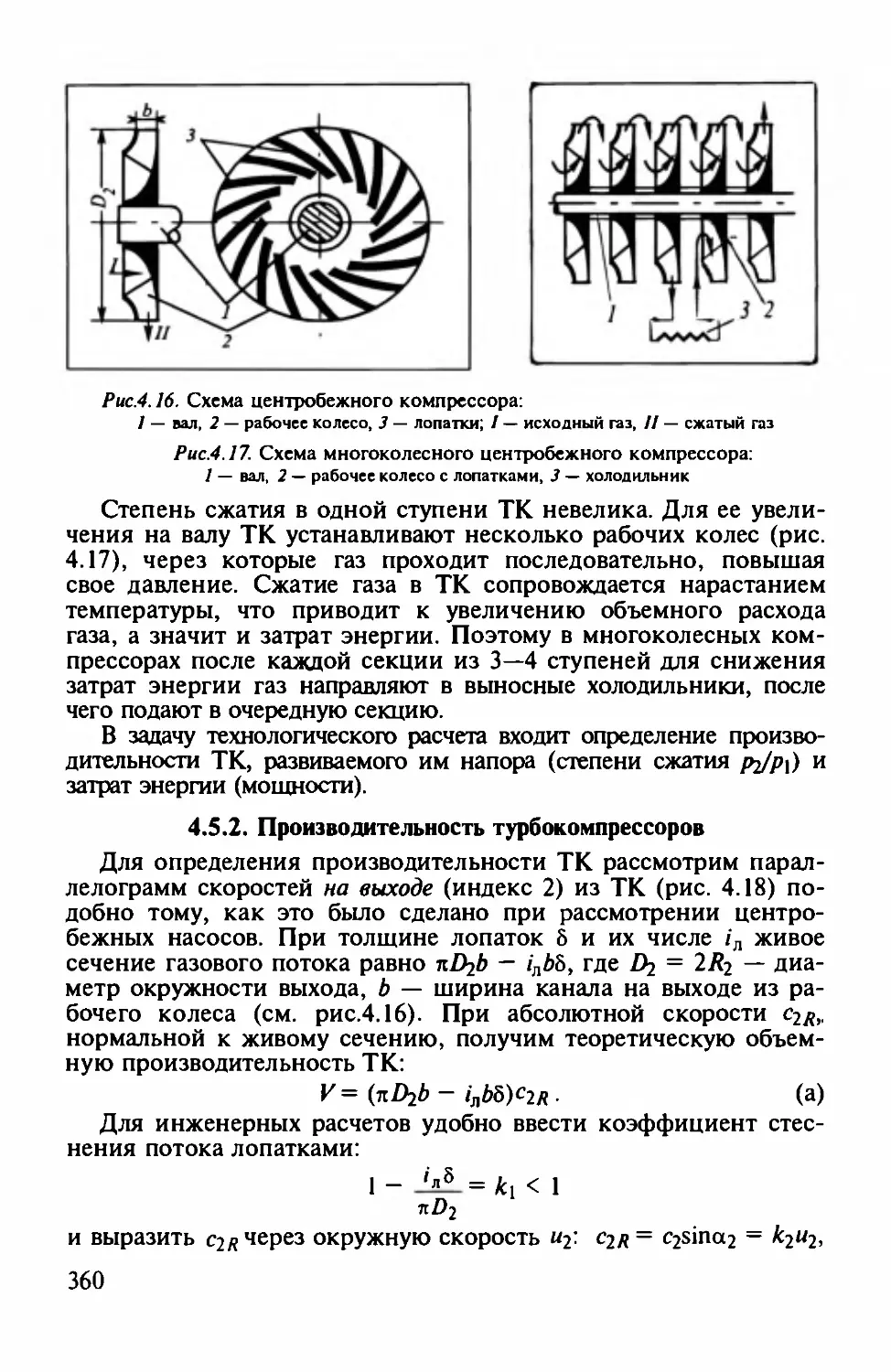

4.5.1. Устройство и принцип действия турбокомпрессоров"...".."...".

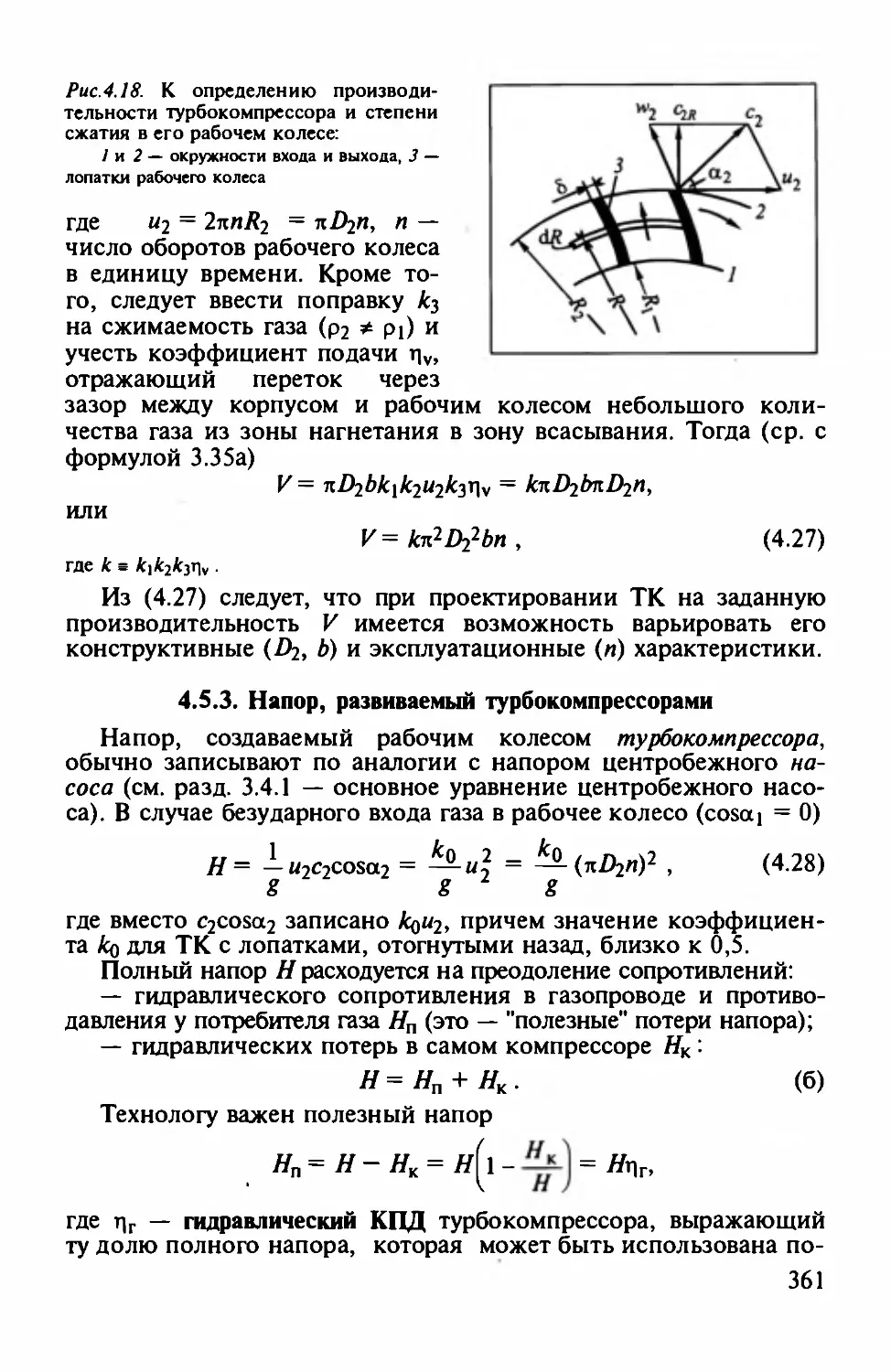

4.5.2. Производительность турбокомпрессоров."""".... ".".........."."...

4.5.3. Напор, развиваемый турбокомпрессорами"""""... """"."""."..

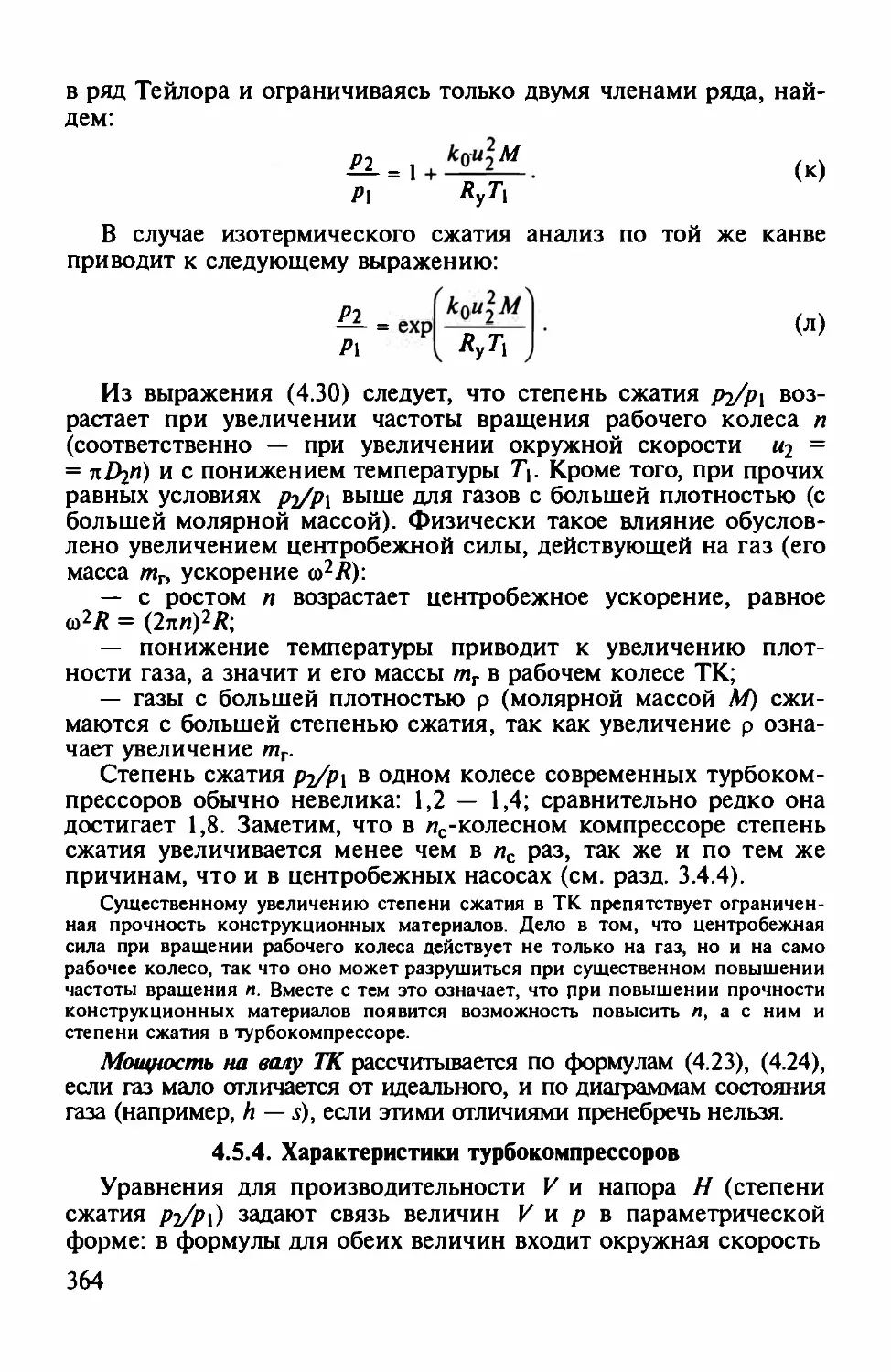

4.5.4. Характеристики турбокомпрессоров ."".".""."""""""..."""."".

4.5.5. Реrулирование производительности турбокомпрессоров """"...

4.5.6. Центробежные вентиляторы ".... "......."""..""...........""...""".""

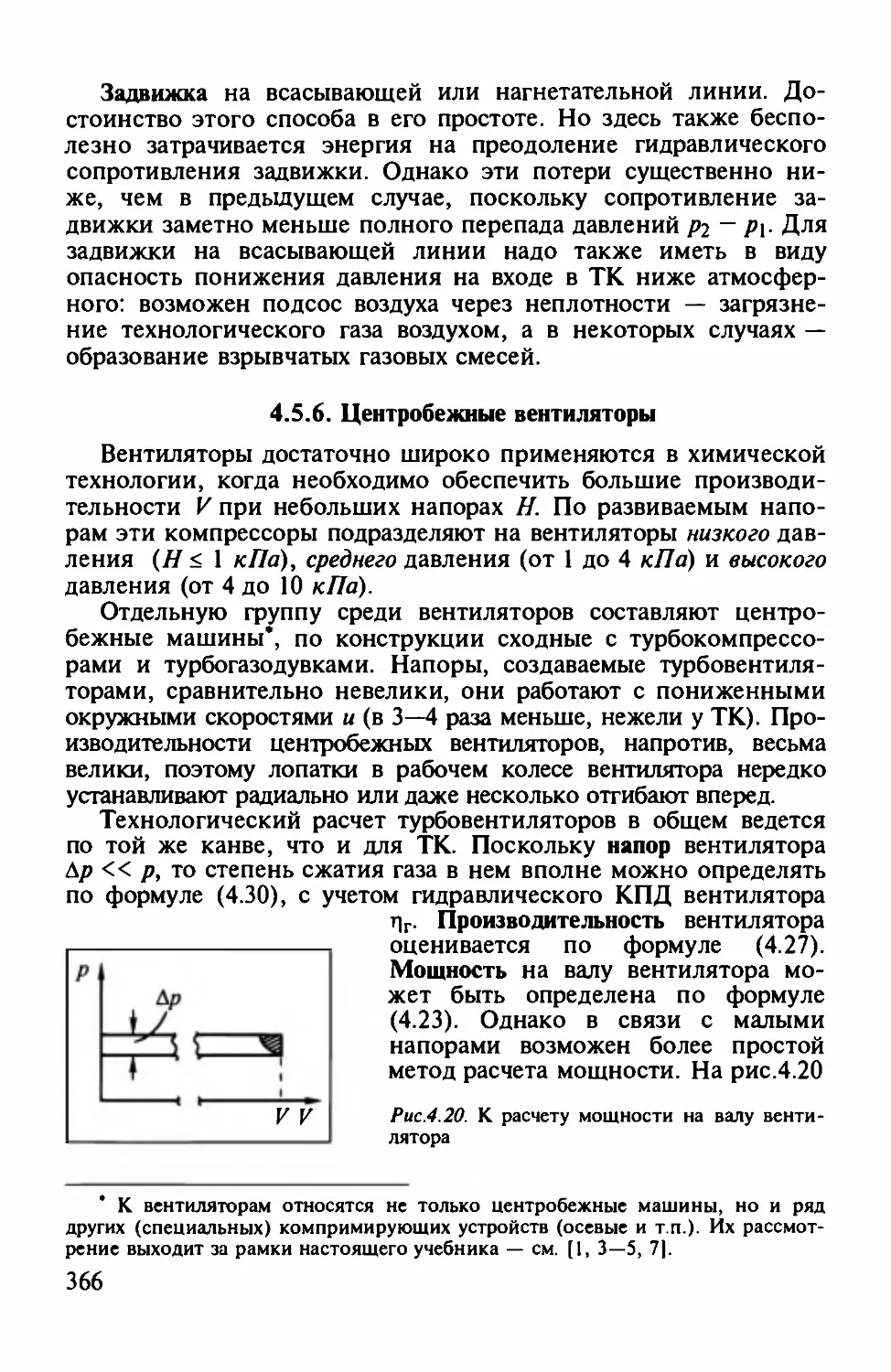

4.6. Другие динамические компрессоры""""""..... """""".......""..".. """".

4.7. Области применения компрессоров"..""."..."".""""."."..""".".."""...

4.8. Вакуумирование .. ........................ .... .................. " ................... "............

4.8.1. Поршневые вакуум-насосы """.. "."..."..."".".............""""""""

4.8.2. О вакуум-насосах глубокого вакуума ""."".... ""..."".""""""..".

4.8.3. Время вакуумирования сосудов.... "."...."."...............""...""""".

358

359

359

360

361

364

365

366

367

368

368

369

372

374

Литература

375

"

.

к

.

.

главе 4" ....".."..."...""""....."..."........."....."".............""..".".

Глава 5

ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ" ........".."""..............."""".

377

5.1. Осаждение...............................................................................................

5.1.1. Общие положения ""."."..""."."""""""..""".....""""""""""""

5.1.2. Естественное осаждение ."............".....""""."".""".".".".."""."

378

378

383

6

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

5.1.3.

Центробежное . осаждение в неоднородных ЖJЩКОСПIЫХ сисrемах

Связь свойств су.спензии с геометрическими размерами це.�приq�уги и ее производительностью............................................................

Затраты энергии на работу центрифуги............................................

5.1.4. Центробежное осаждение в неоднородных rазовых системах"..

Устройство и принцип работы циклонов "..""....."."....."".....".""..

Технологический расчет циклонов....................................................

5.1.5. Некоторые другие процессы осаждения " .... ""....."""...""".......

5.2. Фильтрование ........ .. ... ........ ..... ... ........ ".................................................

5.2.1. Общие положения ...... .. ""....""............................."....................

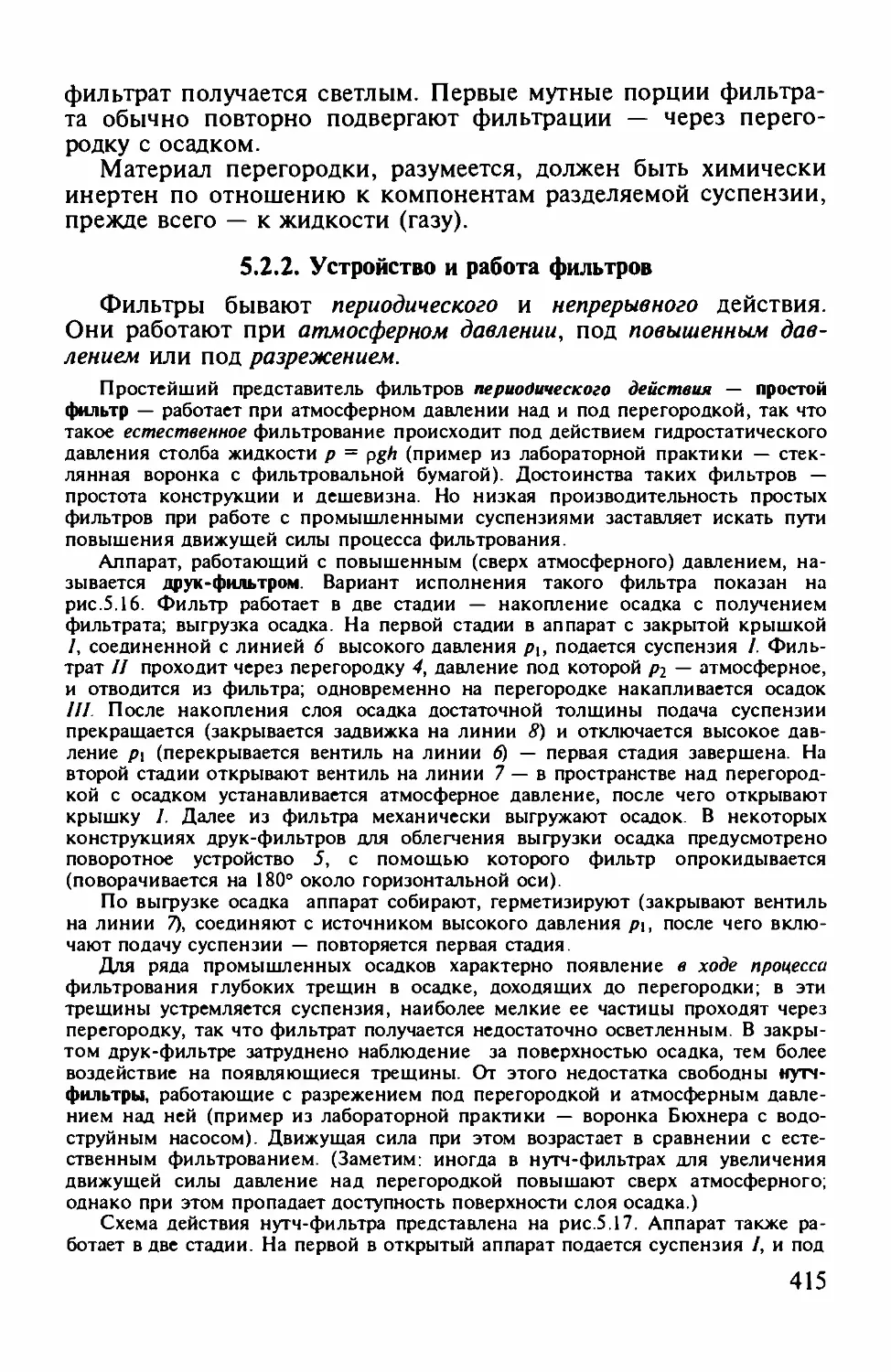

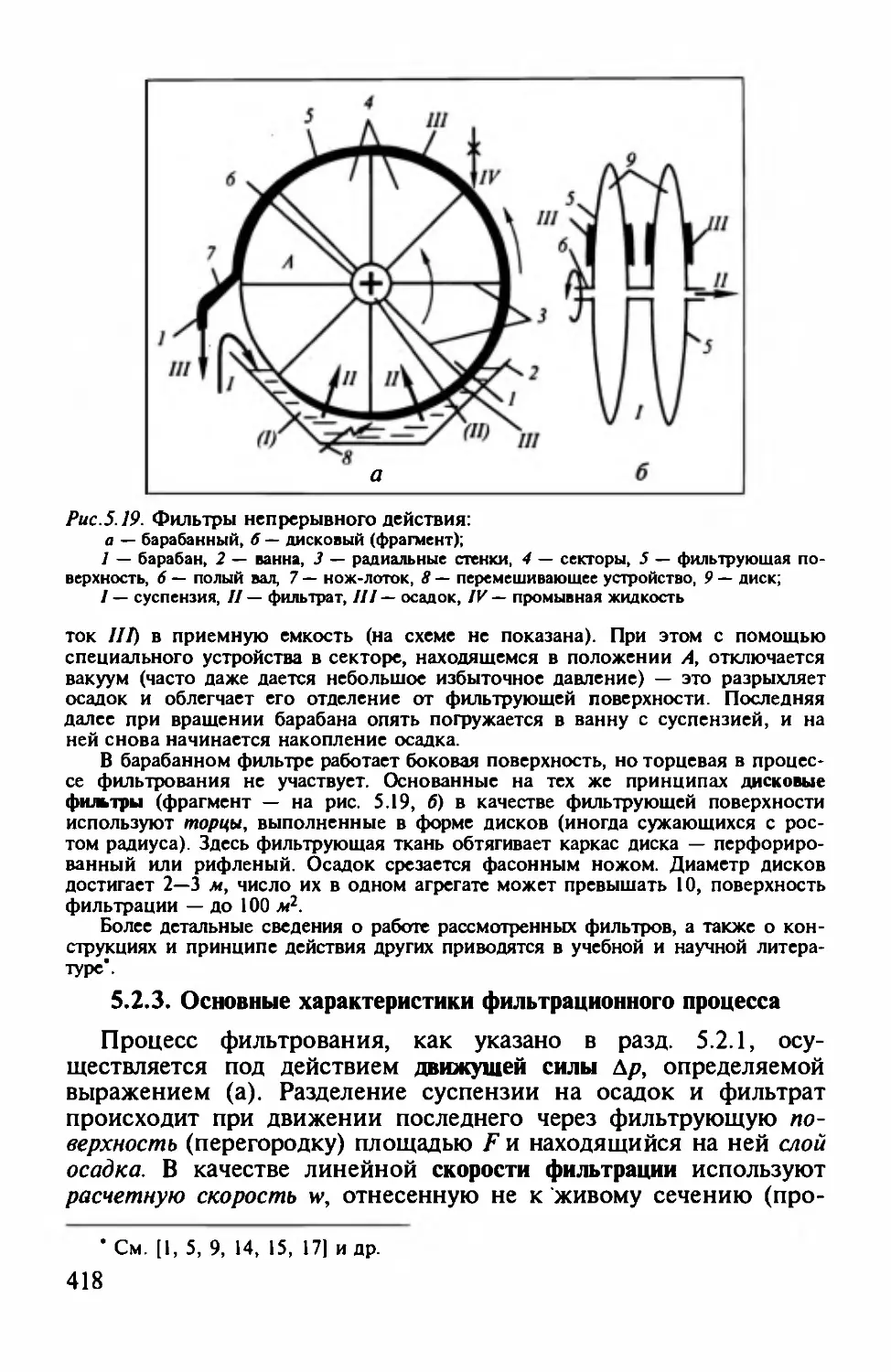

5.2.2. Устройство и работа фильтров ... ... ....... "..........................".........

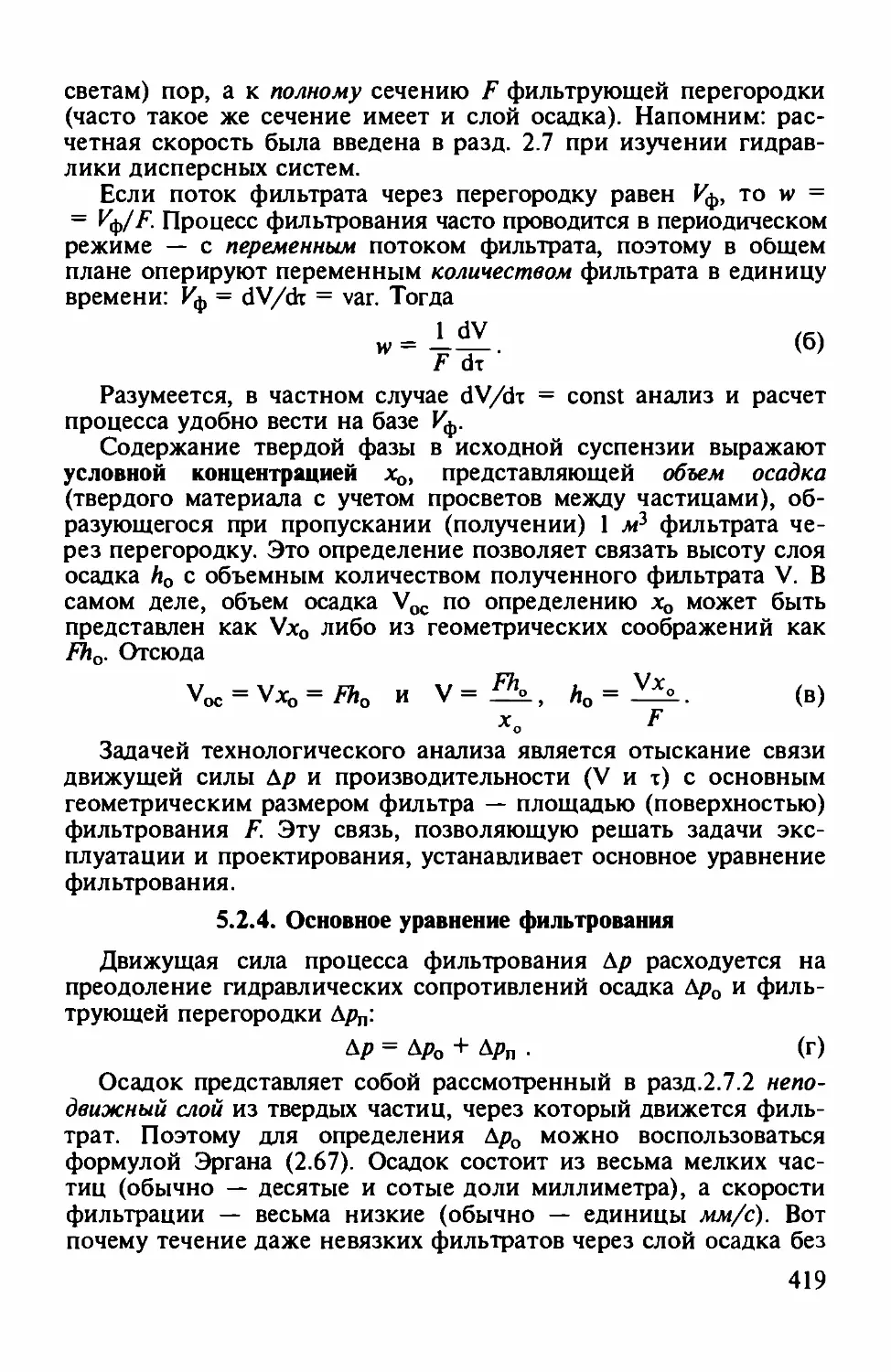

5.2.3. Основные характеристики фильтрационного процесса..............

5.2.4. Основное уравнение фильтрования .. "".".."..................."....."...

5.2.5. Отдельные режимы периодическоrо фильтрования ...................

.

Фильтрование при постоянной движущей силе...............................

Фильтрование при постоянной скорости фильтрации....... .. ..... .. "".

О других режимах и моделях фильтрования ..... ............ ."................

5.2.6.

392

395

399

404

404

407

412

413

413

415

418

419

422

422

424

425

Непрерывный процесс фильтрования на барабанном вакуумфильтре .. ......................................................................................

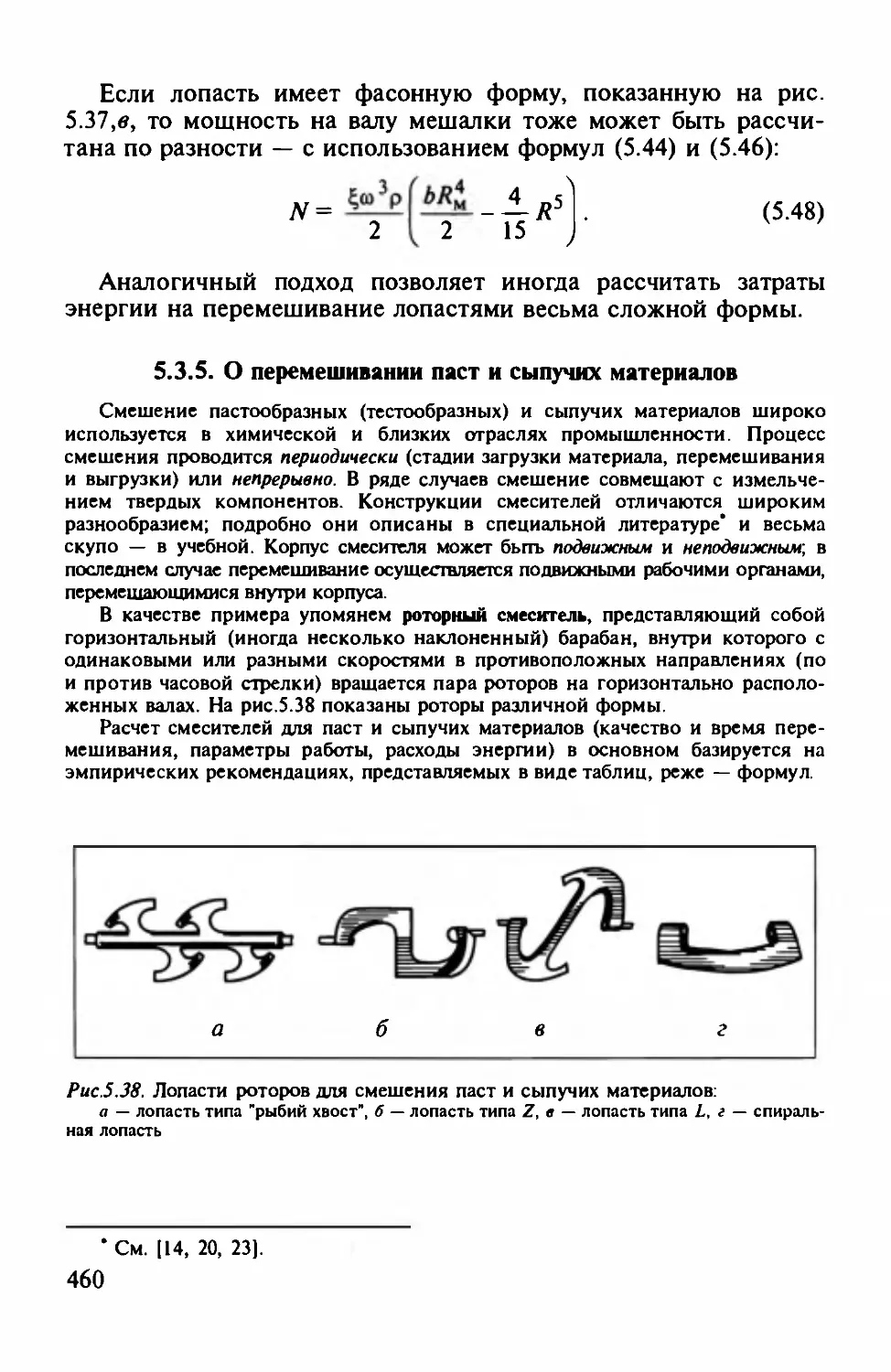

5.3.5. О перемешивании паст и сыпучих материалов . .... ."""..............

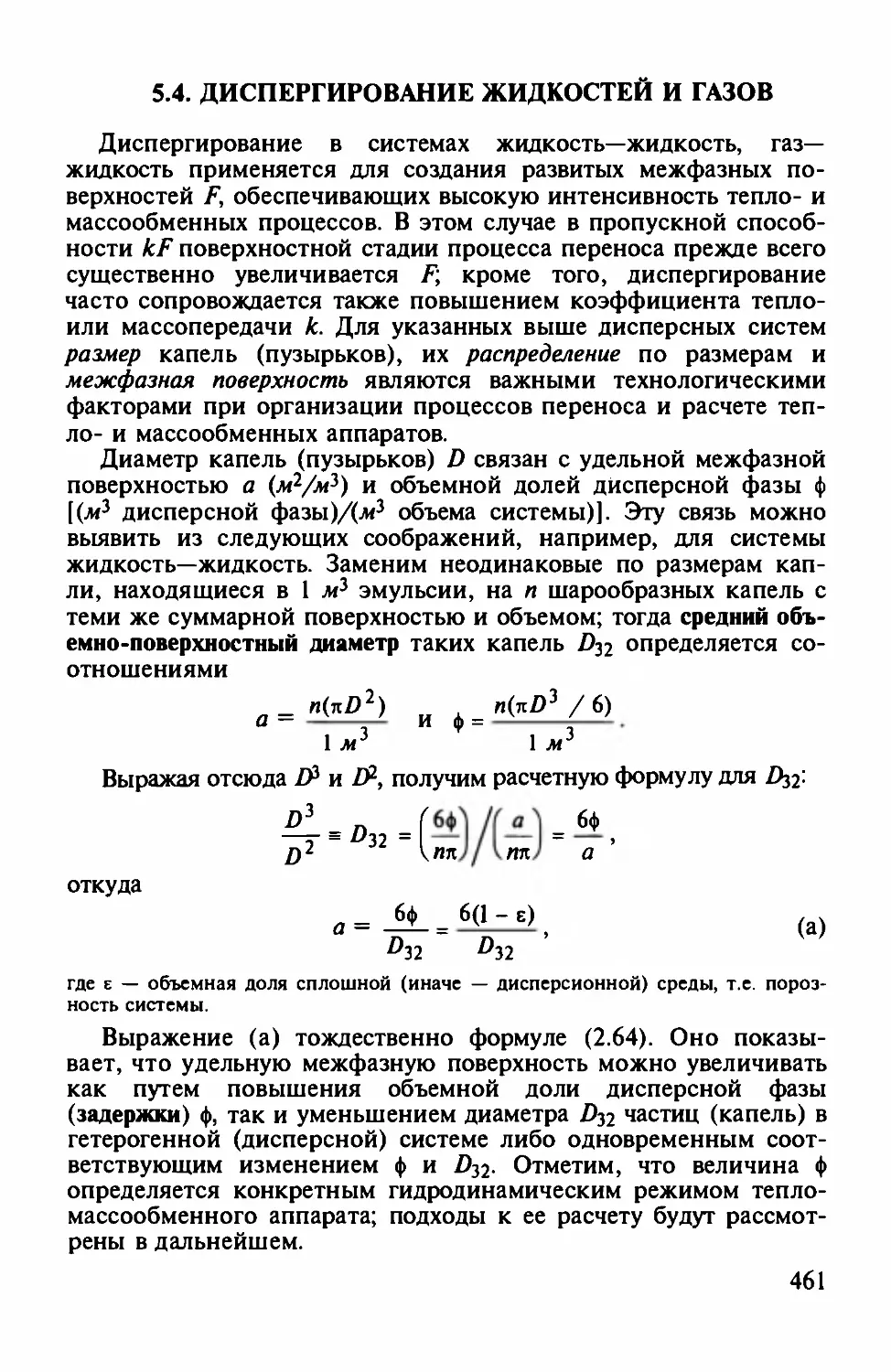

5.4. Диспергирование жидкостей и rазов " ...................................".........."..

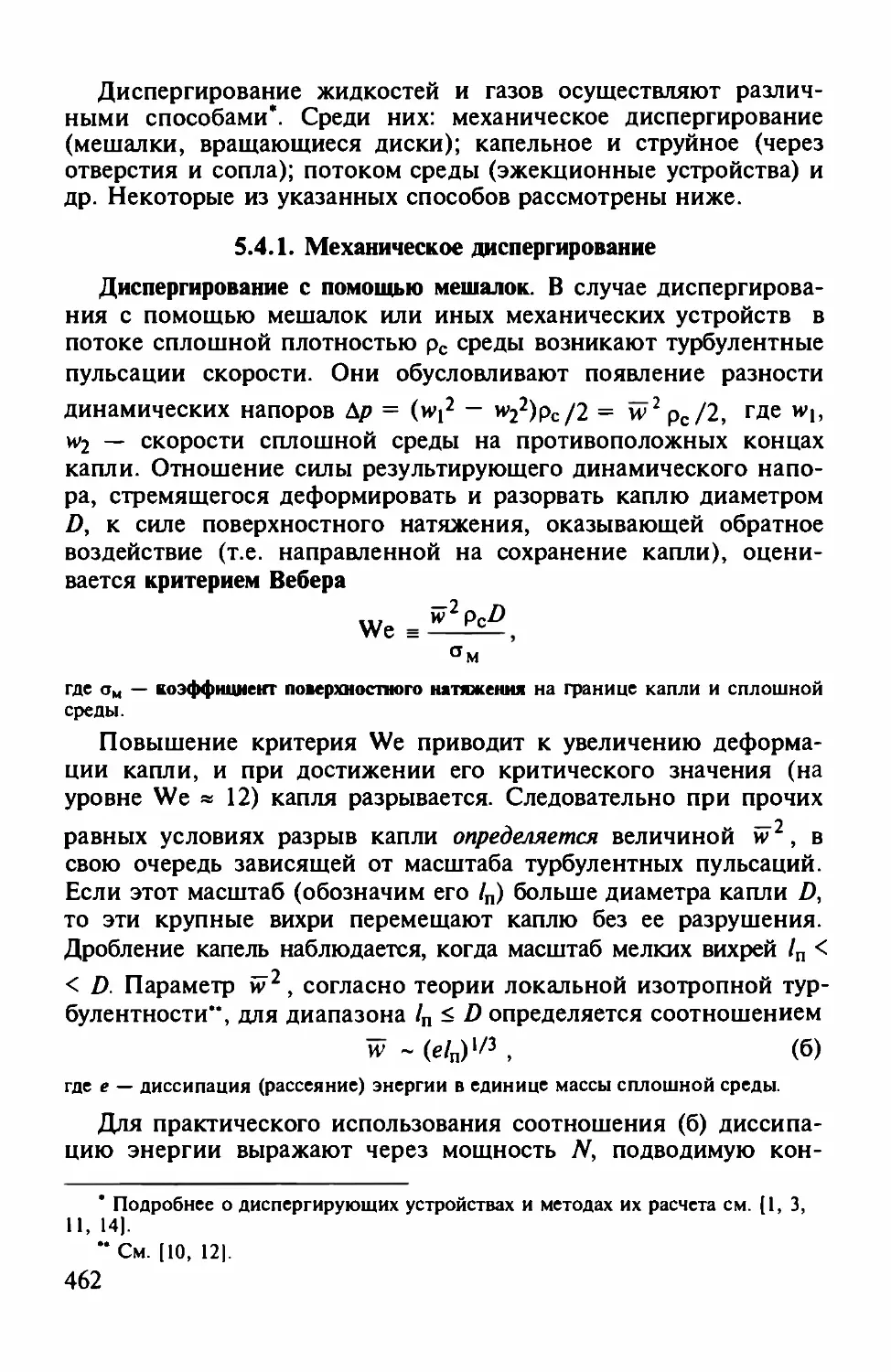

5.4.1. Механическое диспергирование ...... . .. ...... ......... .... .".........."."..

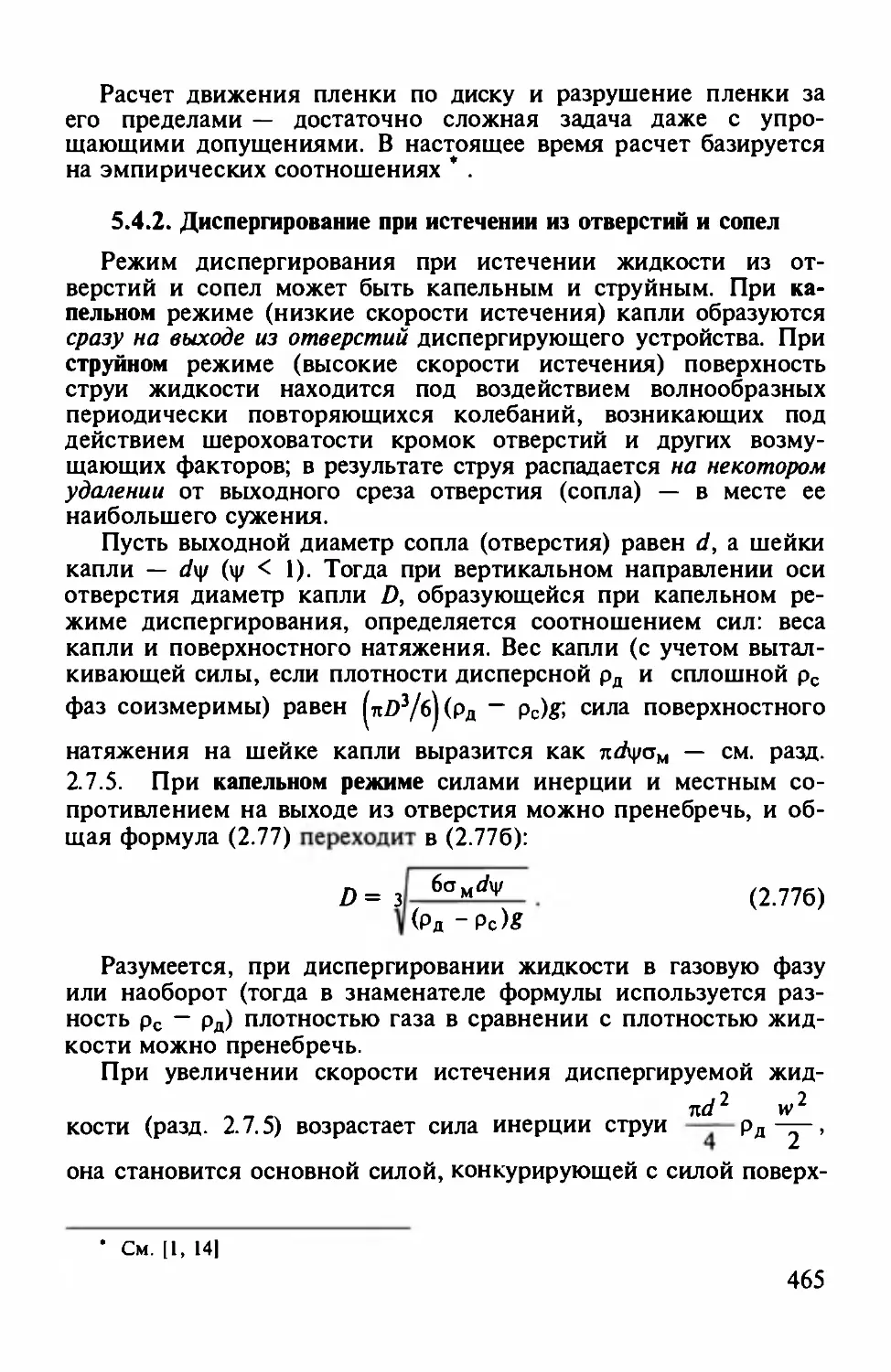

5.4.2. Диспергирование при истечении из отверстий и сопел .... ... . "..

426

428

430

435

436

436

436

437

441

441

443

445

446

452

453

460

461

462

465

Литература к главе 5.....................................................................................

467

5.2.7.

5.2.8.

5.2.9.

Определение параметров процесса фильтрования......................

Фильтрование в поле центробежных сил..... ............... "..............

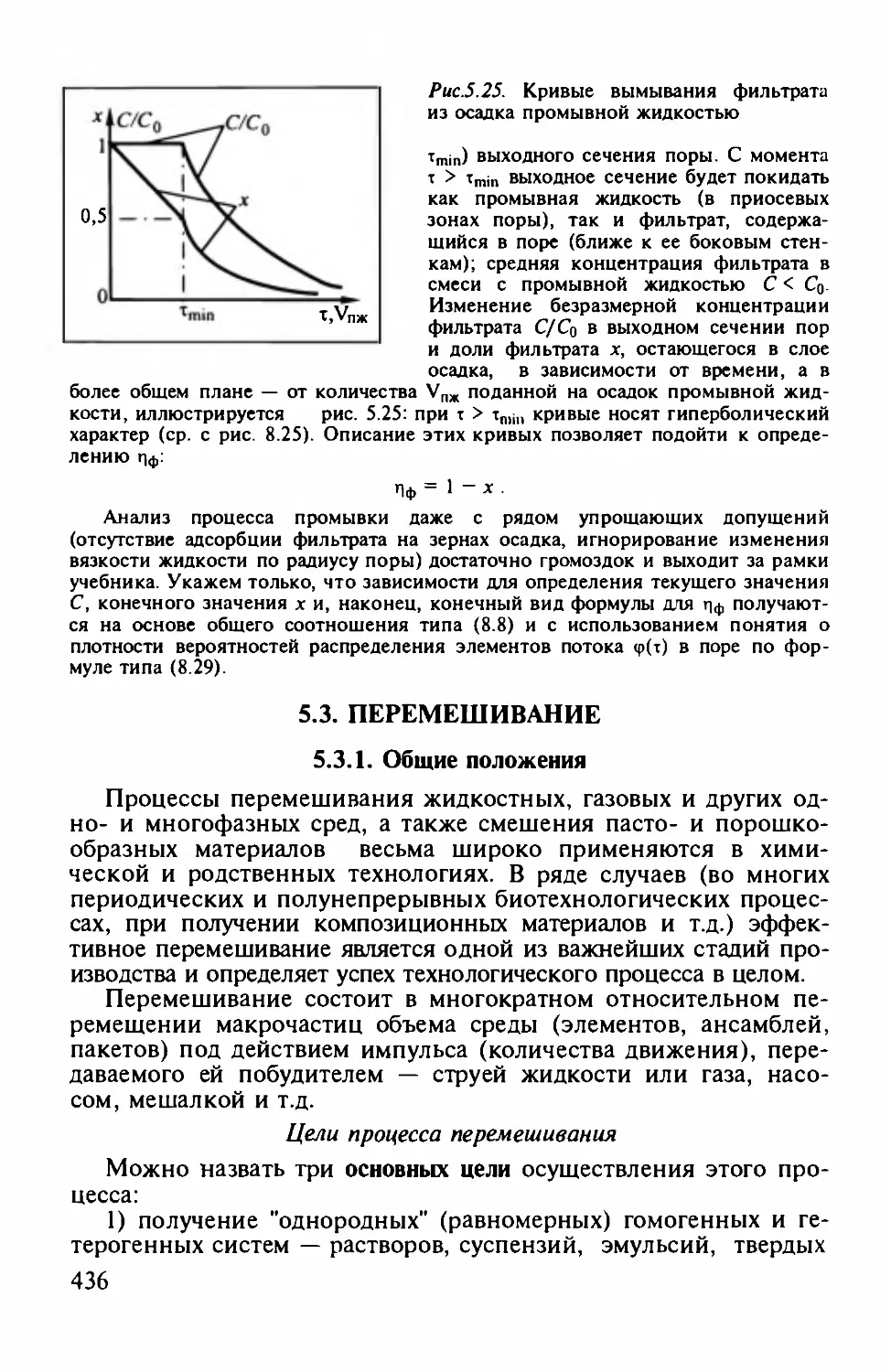

Промывка осадка ..... . . ... ...... .... ... .. ............ ... .. ... .."....................".

5.3. Перемешивание .". .... "......."......."......."................................................

5.3.1. Общие положения ..... ...... .. ." .................................... ".................

Цели процесса перемешивания"...... ...... ........... ....... . ... "..................

.

.

.

Основные проблемы процессов перемешивания..............................

Способы перемешивания ... .. ........ ..... .. ... ... "....."...............................

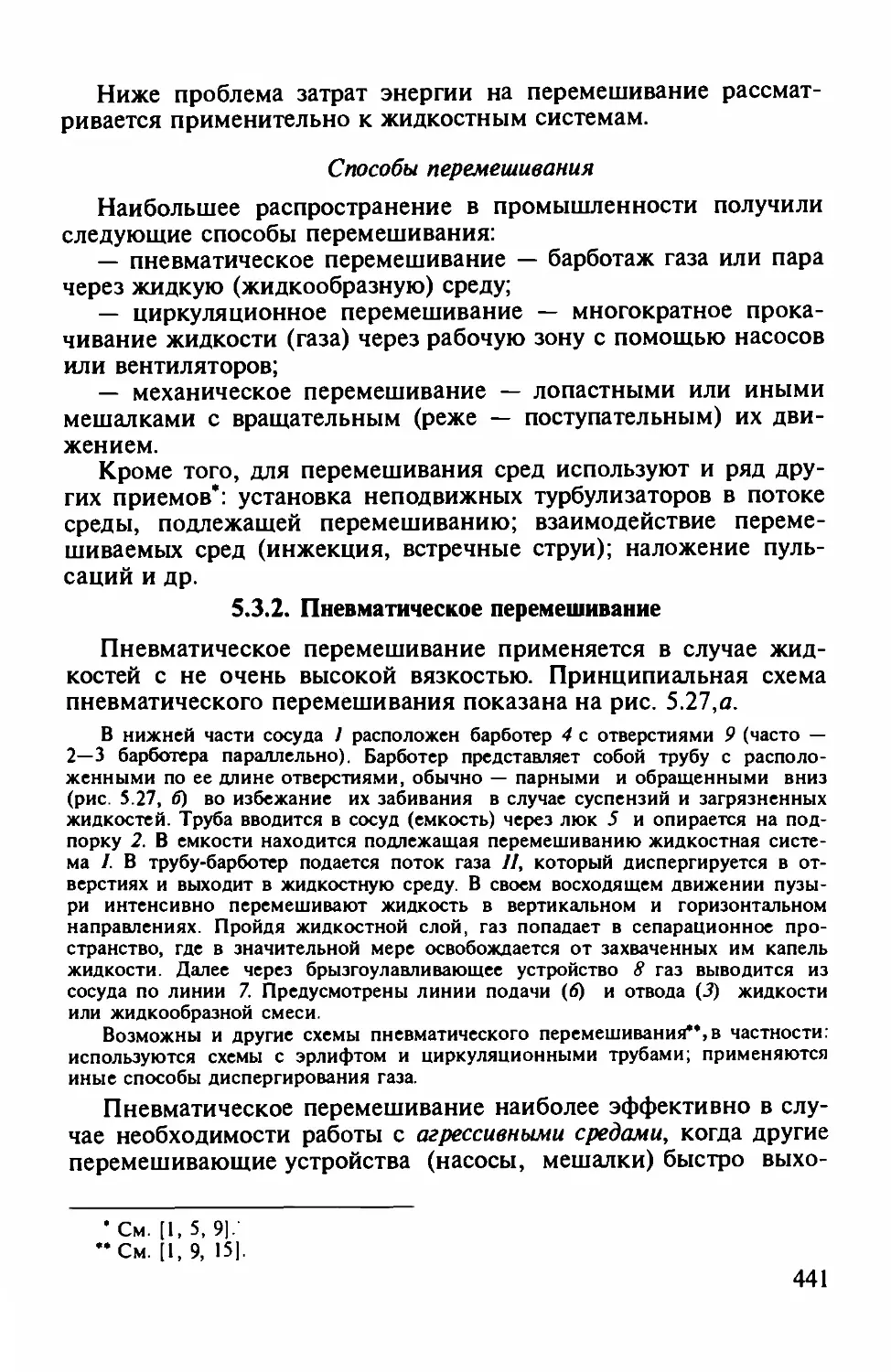

5.3.2.

5.3.3.

5.3.4.

Пневматическое перемешивание."..............................................

Циркуляционное перемешивание .. ..... ................... ...... .."...........

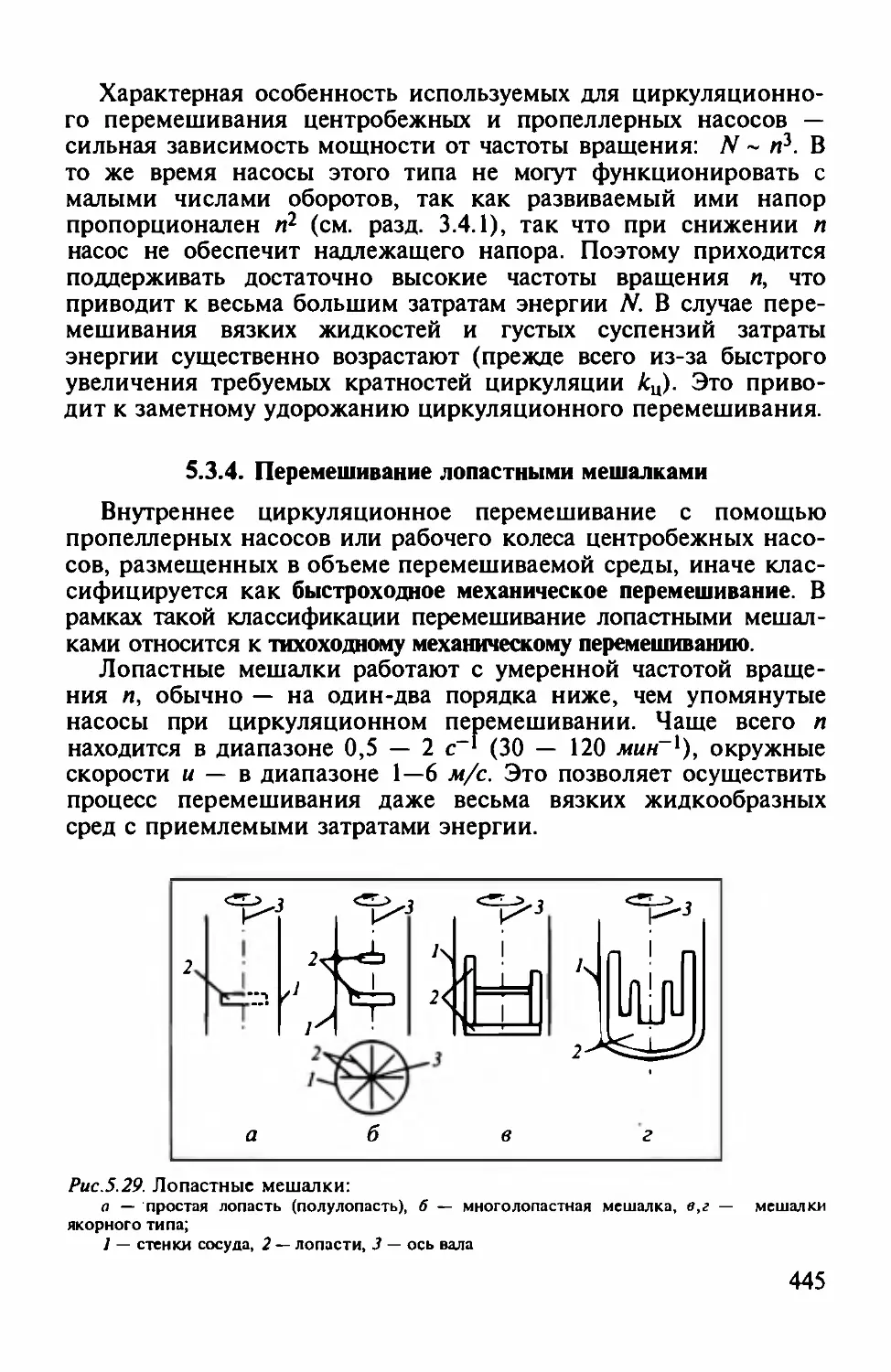

Перемешивание лопастными мешалками .. ...... ... ....... .. "......".....

Движение жидкости в окрестности вращающейся лопасти . ............

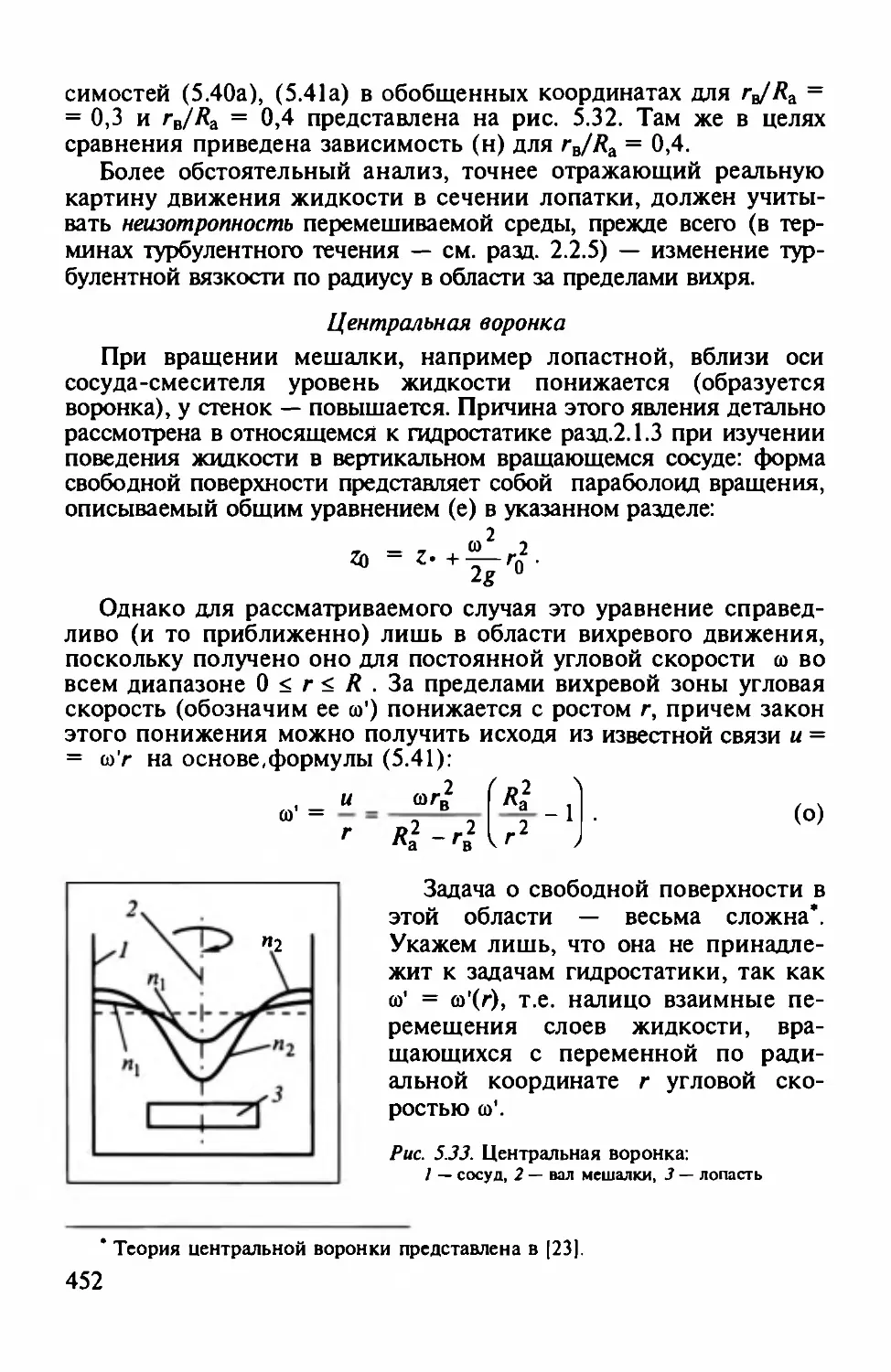

Центральная воронка...... ..... . .. .... ".............................."....................

.

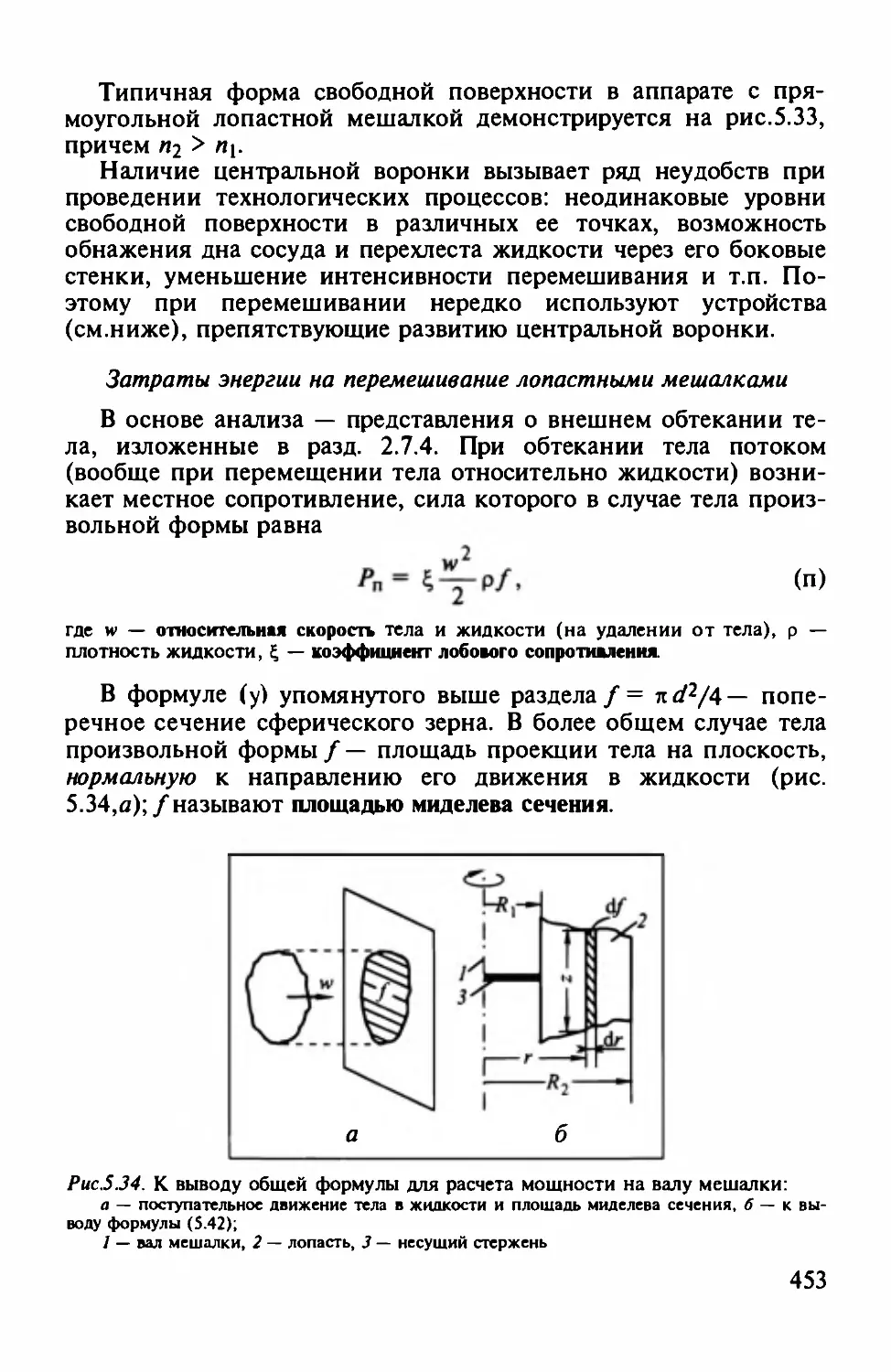

Затраты энергии на перемешивание лопастными мешалками.........

.

.

.

Глава 6

ОСНОВЫ ТЕШIОПЕРЕНОСА " ......"............................".....................

469

6.1. Основные понятия."......... .. "......"......."..........."...........................".......

Теплофизические свойства рабочих тел ...... "..............."...................

Характер процессов переноса теплоты......... .. ... .. .. .. ""................."...

6.2. Виды теплопереноса. Общее математическое описание.. ".....".............

6.2.1. Виды теплопереноса ... ..... ...... ... ......... .......... ... .... .".................."..

6.2.2. Удельные тепловые потоки ... "".................."......"."...................

6.2.3. Об уравнении Фурье-Кирхrофа......... ........ ......... ... .... .. .. . ".......

6.3. Стационарный кондуктивный перенос теплоты через стенки..............

6.3.1. Плоская однослойная стенка.. .."........................................."......

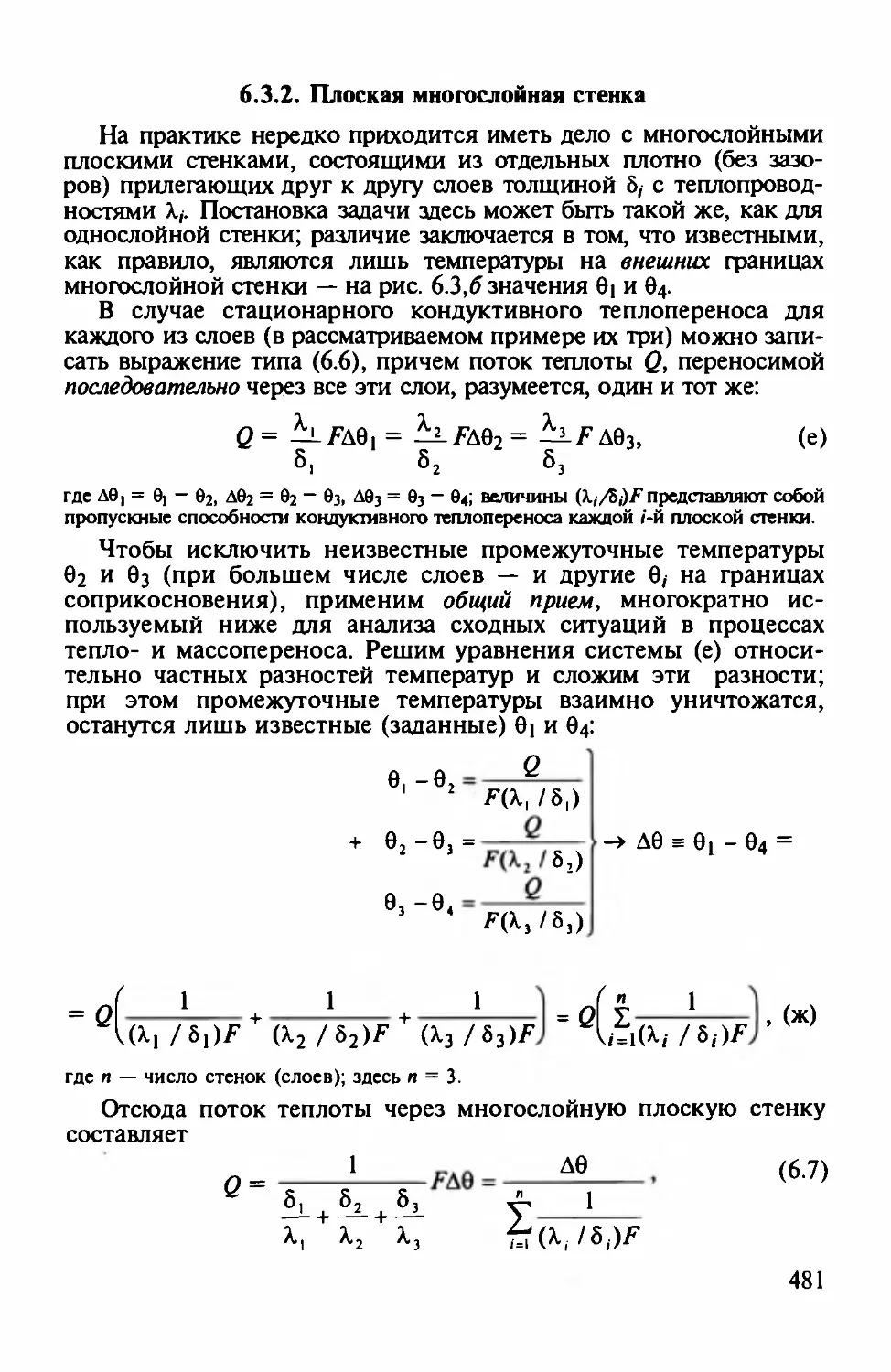

6.3.2. Плоская многослойная стенка.....................................................

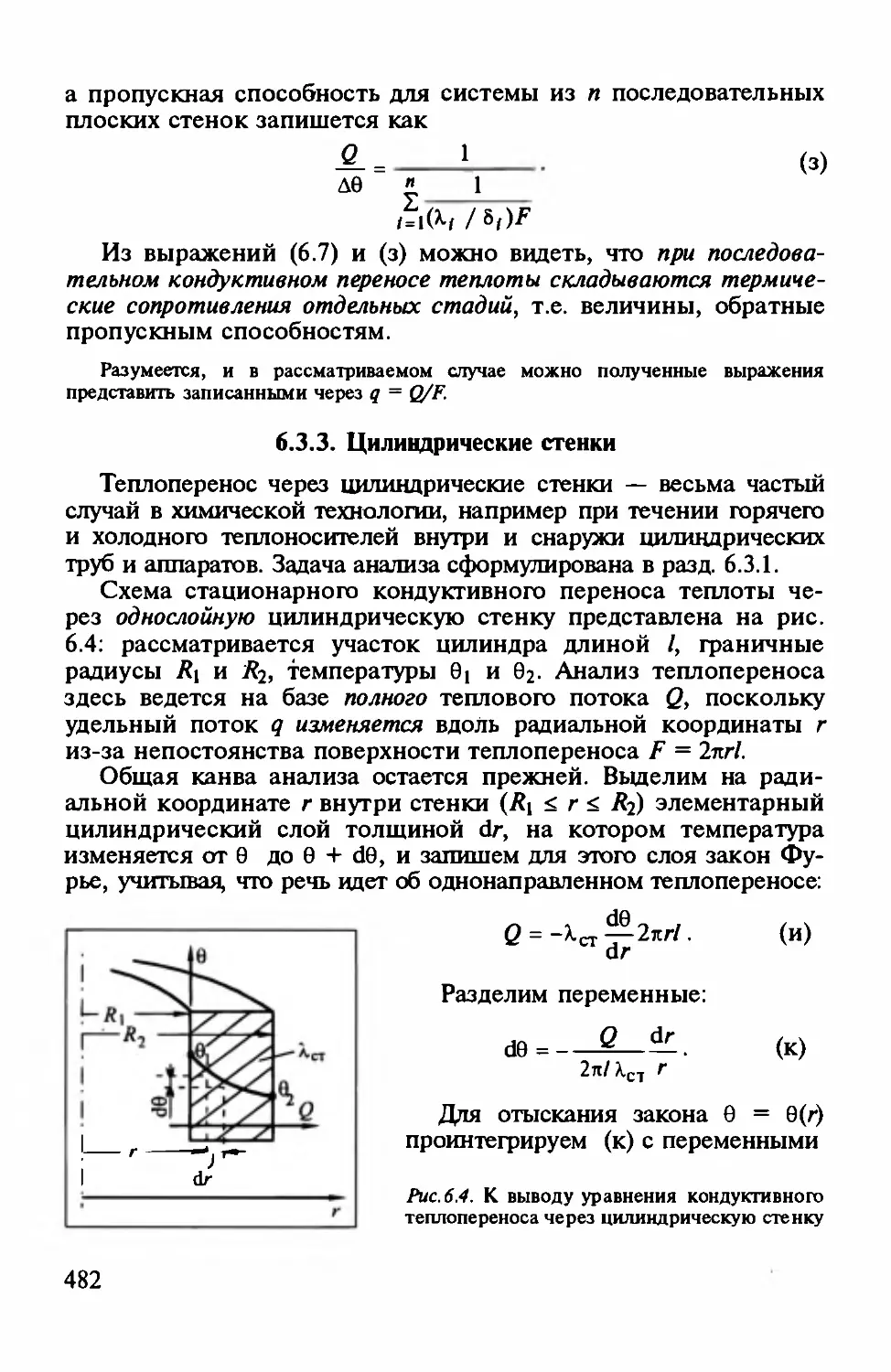

6.3.З. Цилиндрические стенки"................................... "" ..... ... ......... ....

471

472

474

475

475

477

478

478

479

481

482

.

.

7

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

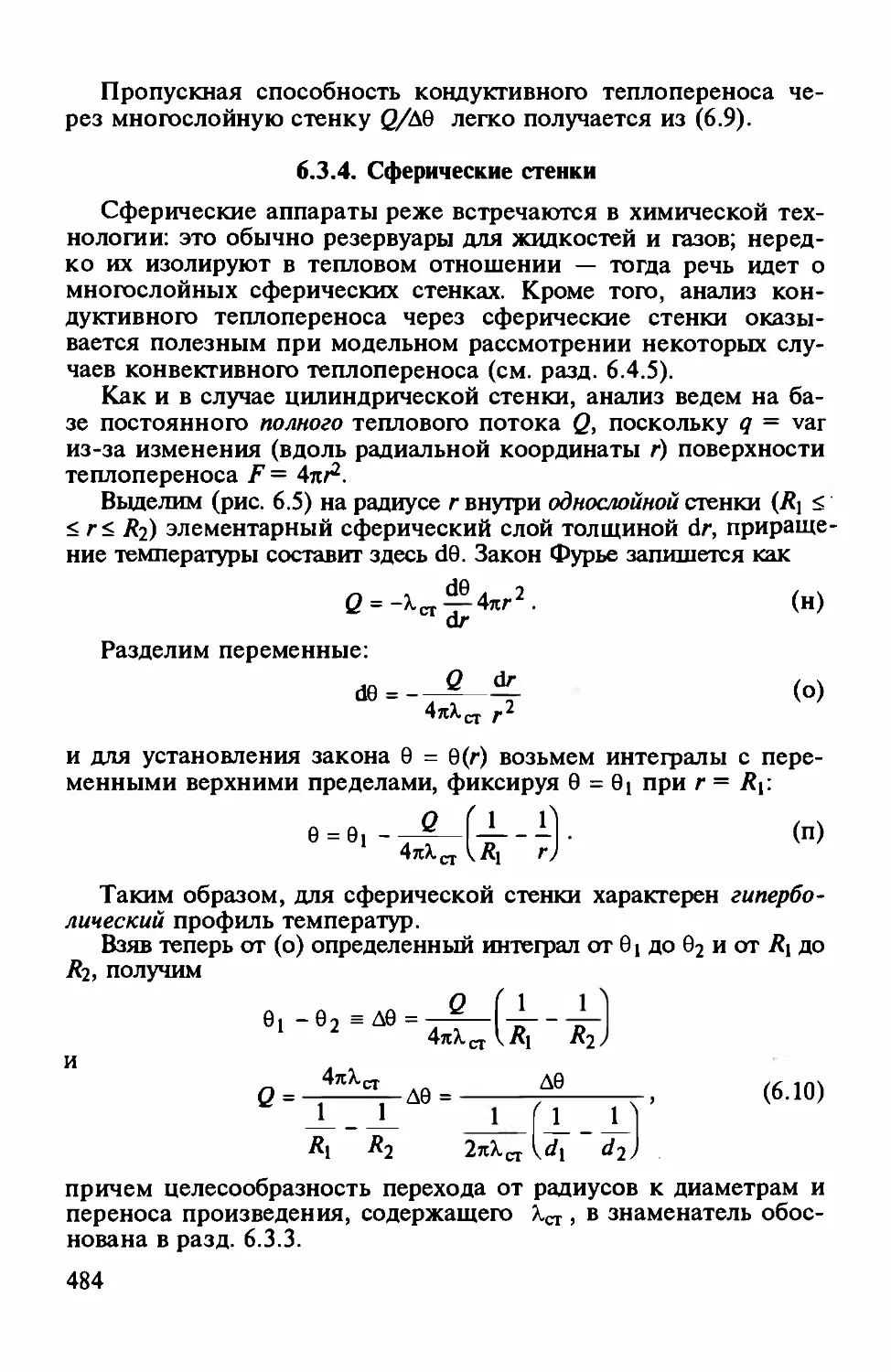

6.3.4. Сферические стенки....................................................................

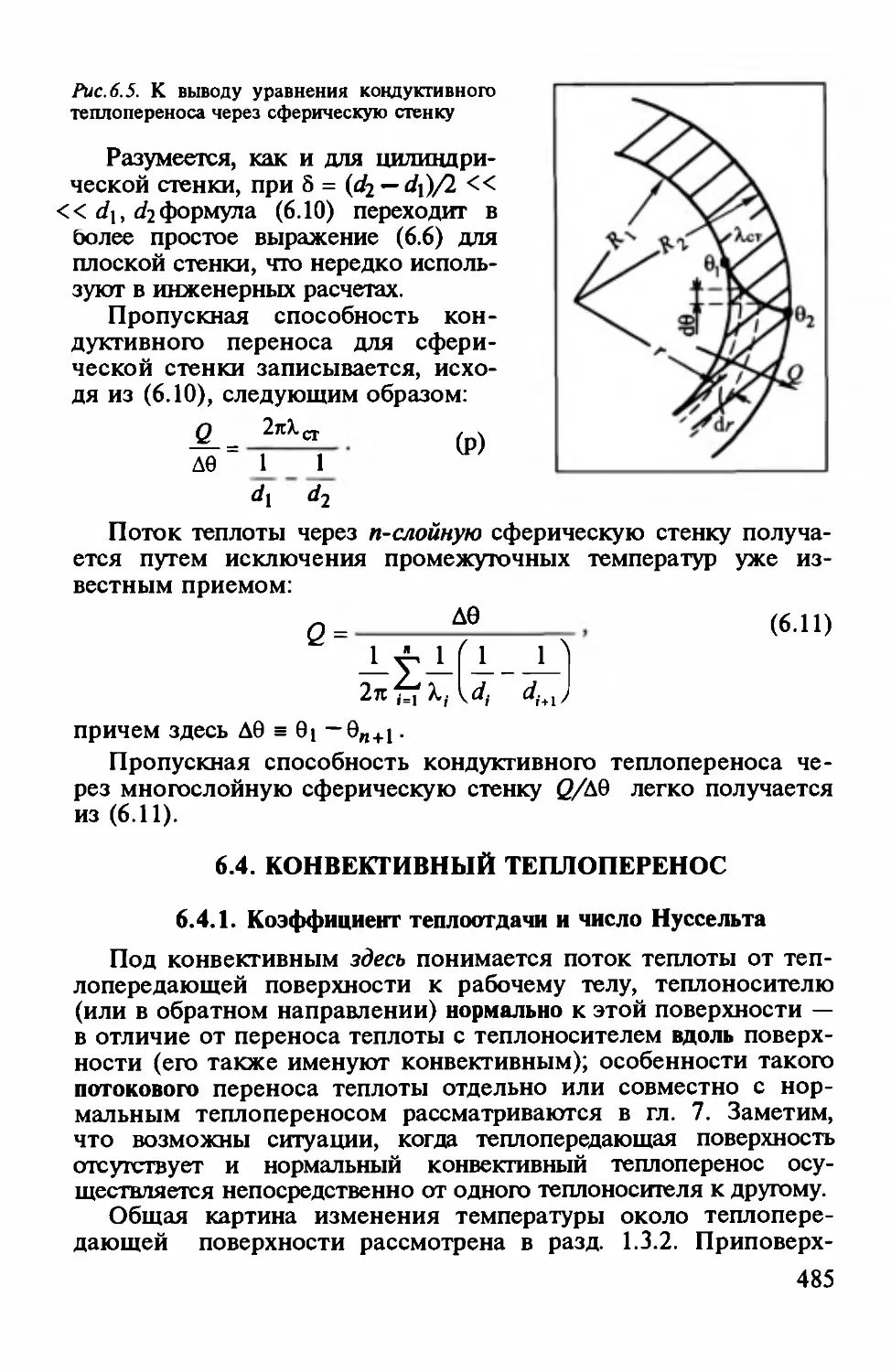

6.4. Конвективный теплоперенос..................................................................

6.4.1. Коэффициент теплоотдачи и число Нуссельта ... ....... .................

6.4.2. Аналогия в процессах конвективного переноса количества

6.4.3.

6.4.4.

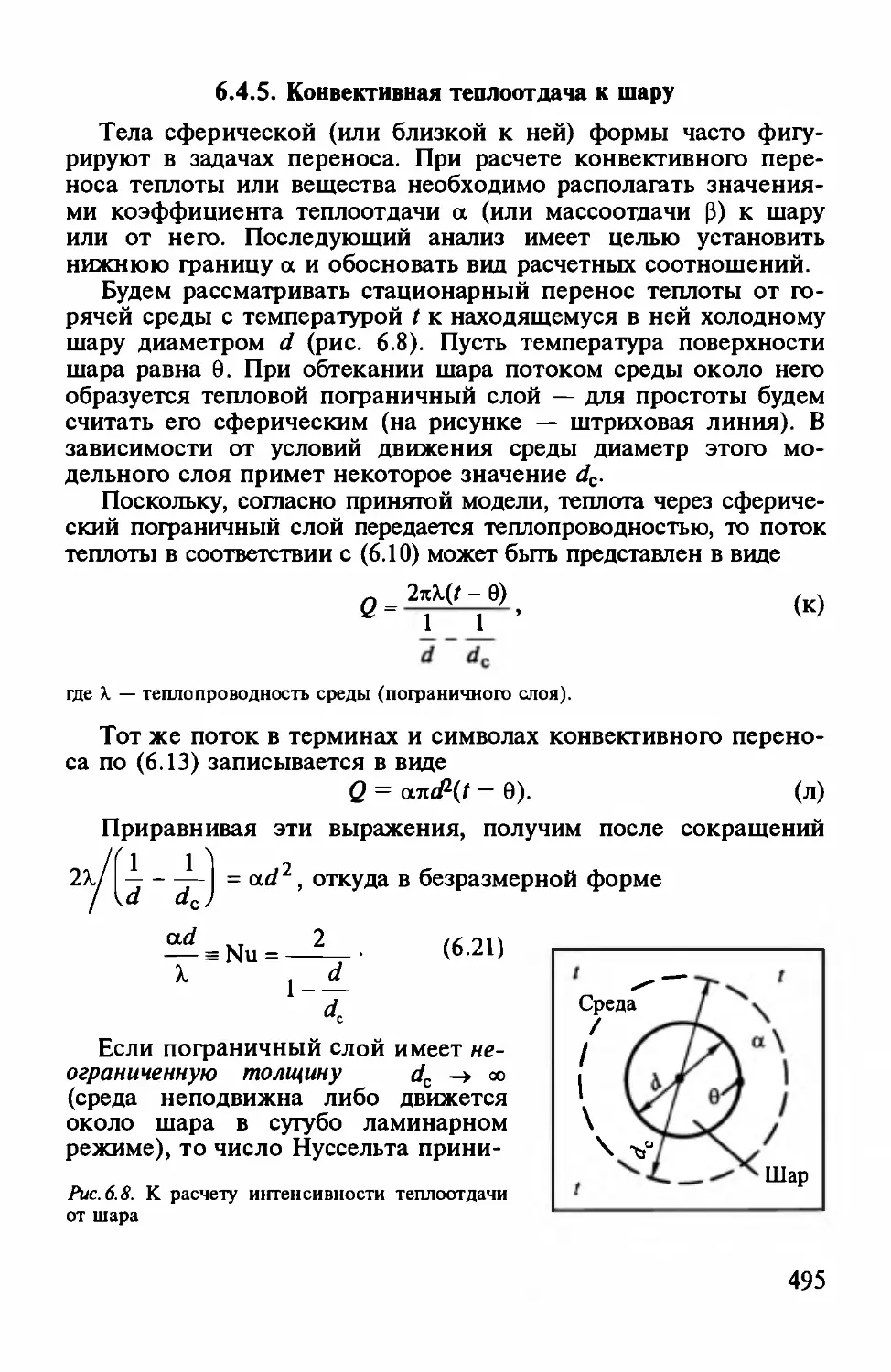

6.4.5.

6.5.

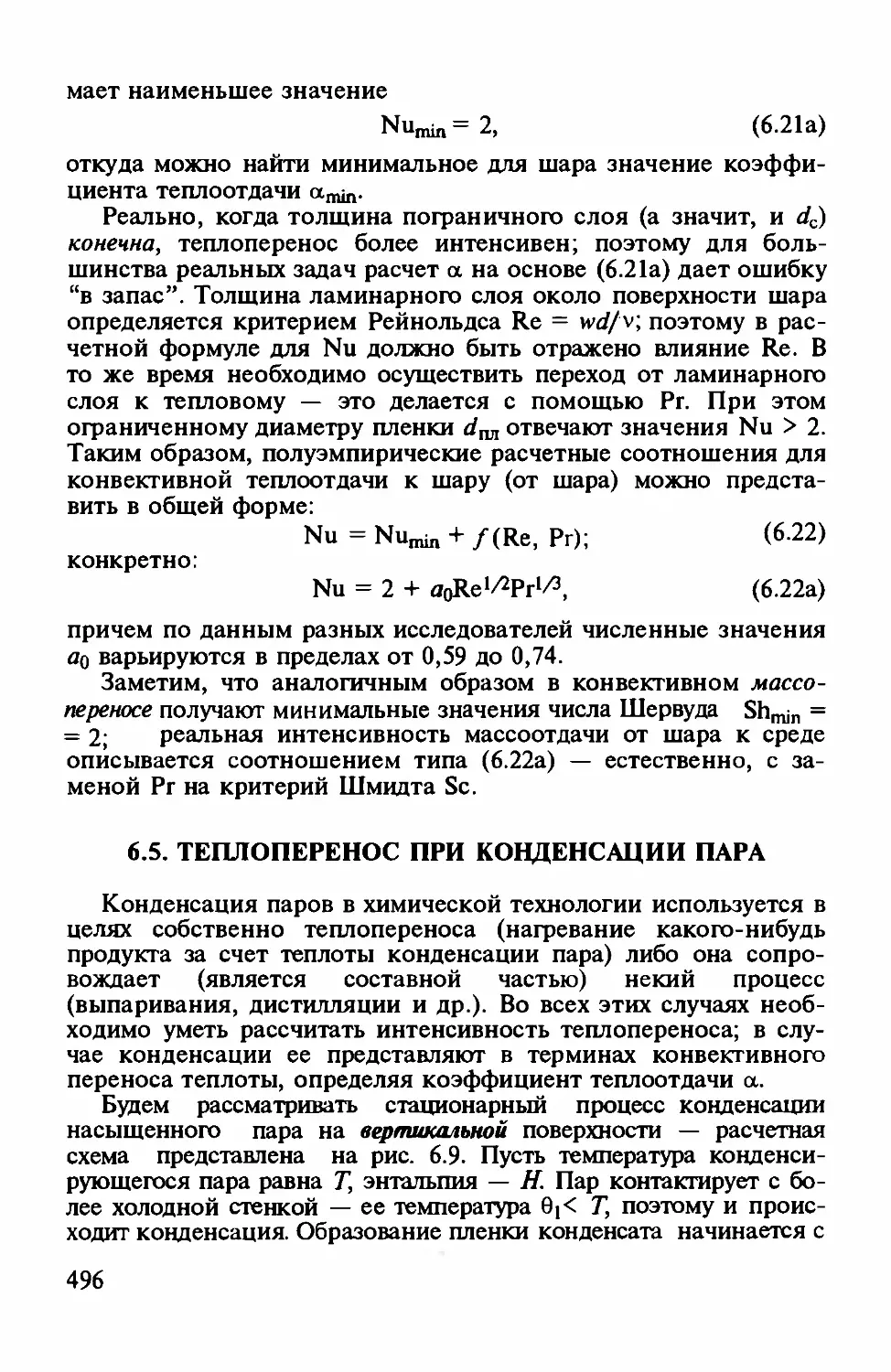

6.6.

6.7.

6.8.

6.9.

движения и теплоты, а также вещества.......................................

Теплоперенос в условиях вынужденной конвекции...................

Теплоперенос в условиях естественной конвекции....................

Конвективная теплоотдача к шару..............................................

Теплоперенос при конденсации пара ....................................................

Теплоперенос при кипении жидкости...................................................

Теплоотдача от поверхности в псевдоожиженном слое..... . ".................

Порядок коэффициентов теплоотдачи...................................................

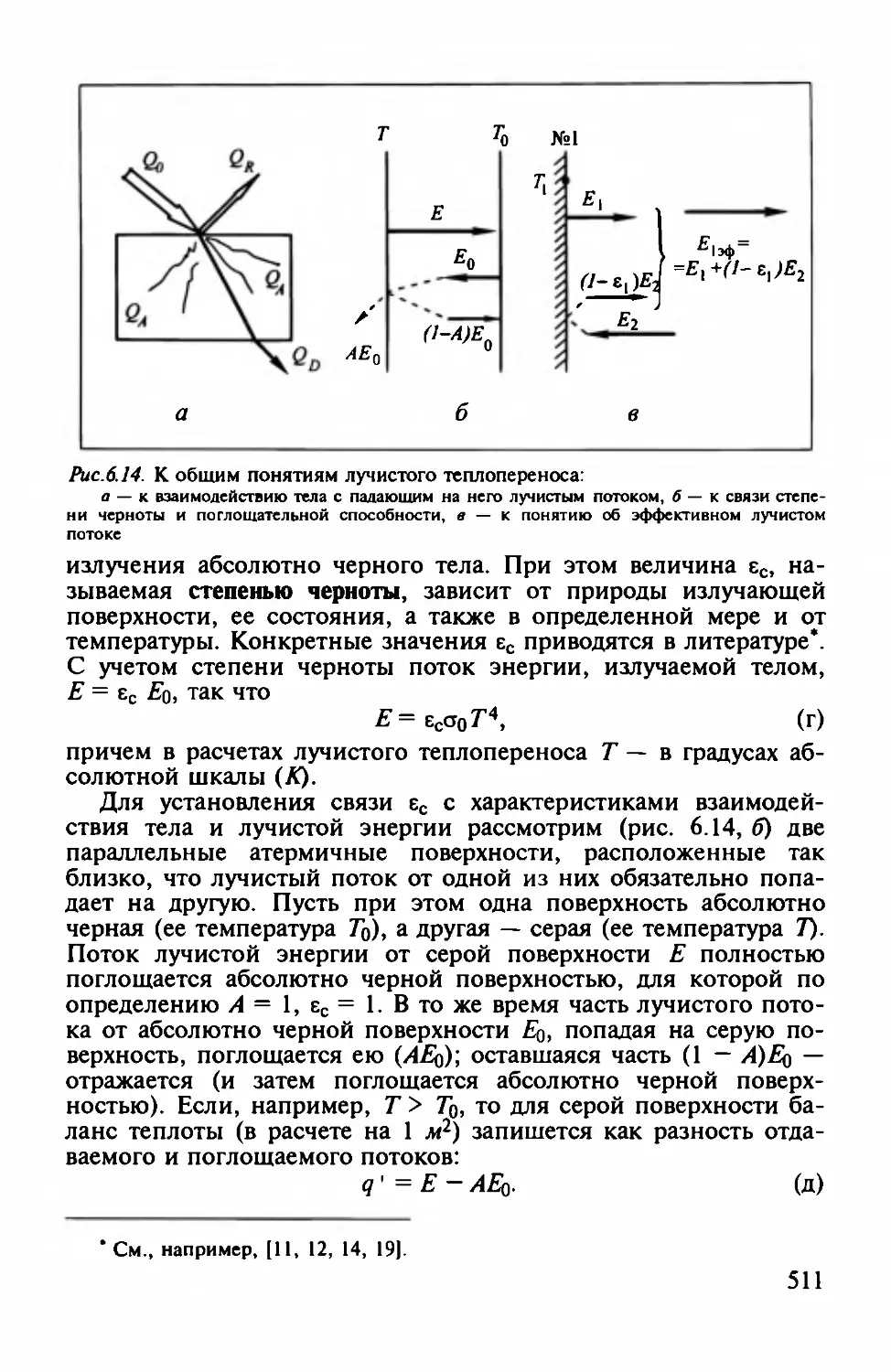

Теплоперенос излучением......................................................................

6.9.1.

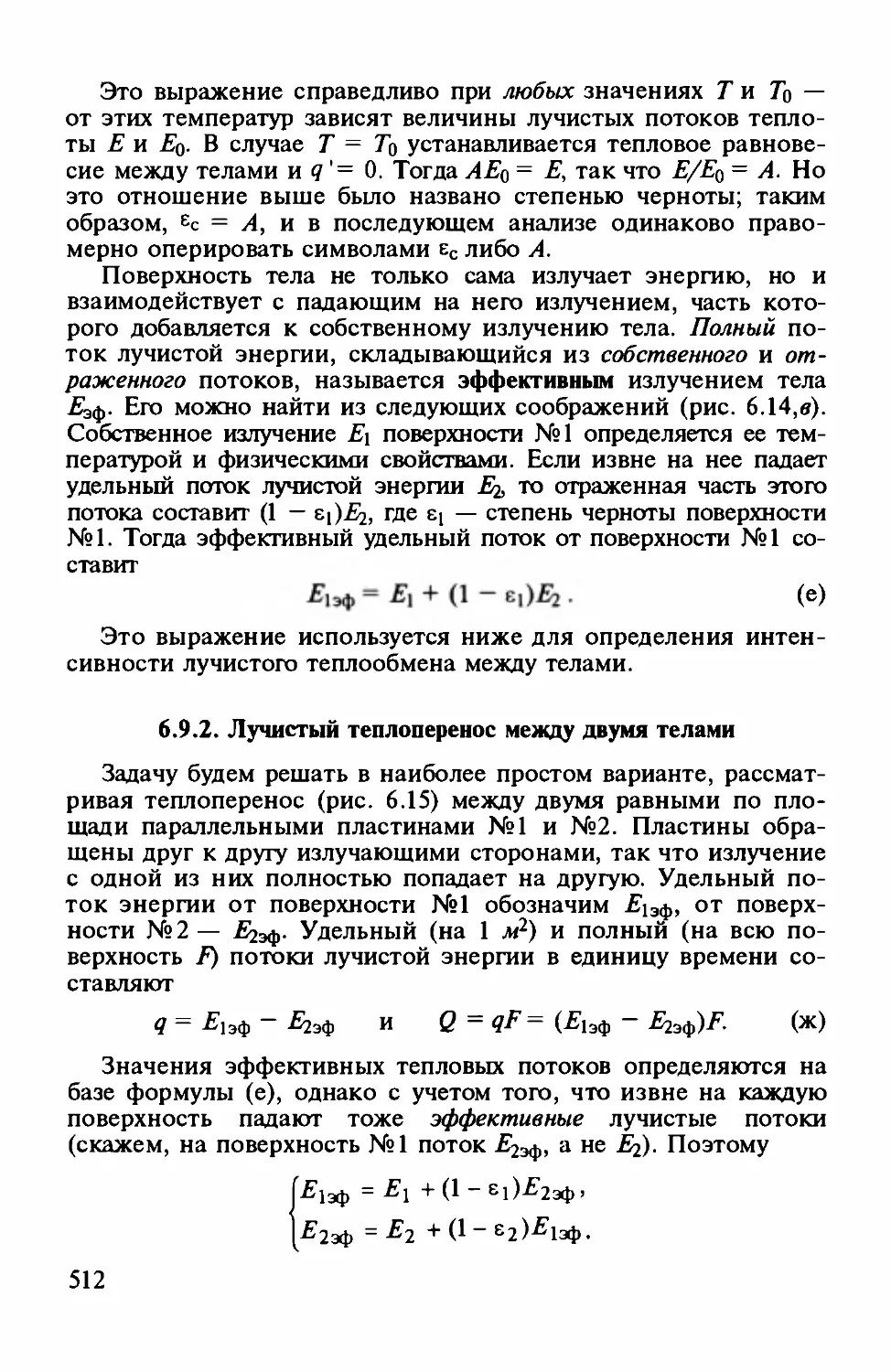

6.9.2.

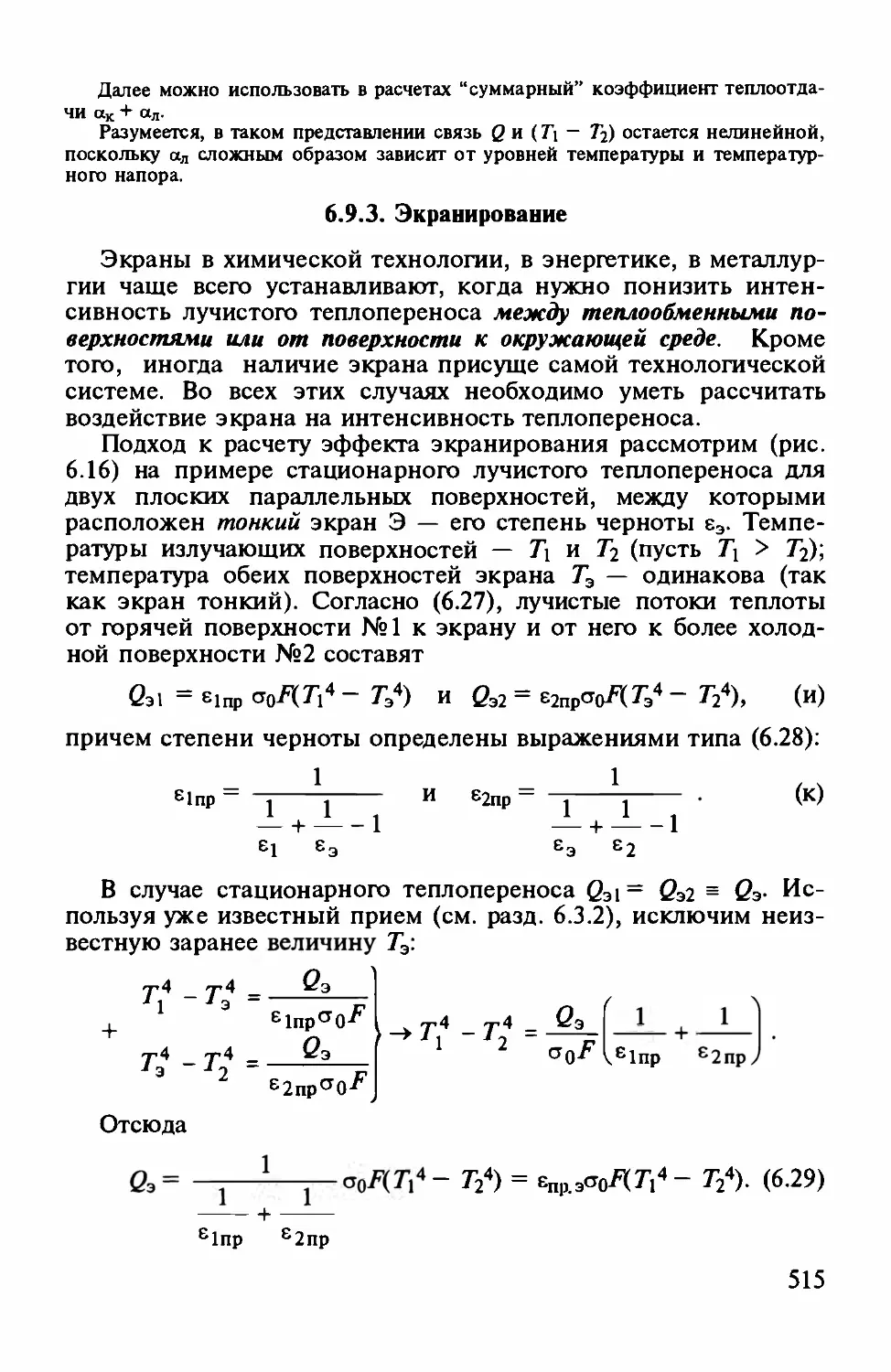

6.9.3.

6.9.4.

Общие понятия............................................................................

Лучистый теплоперенос между двумя телами.............................

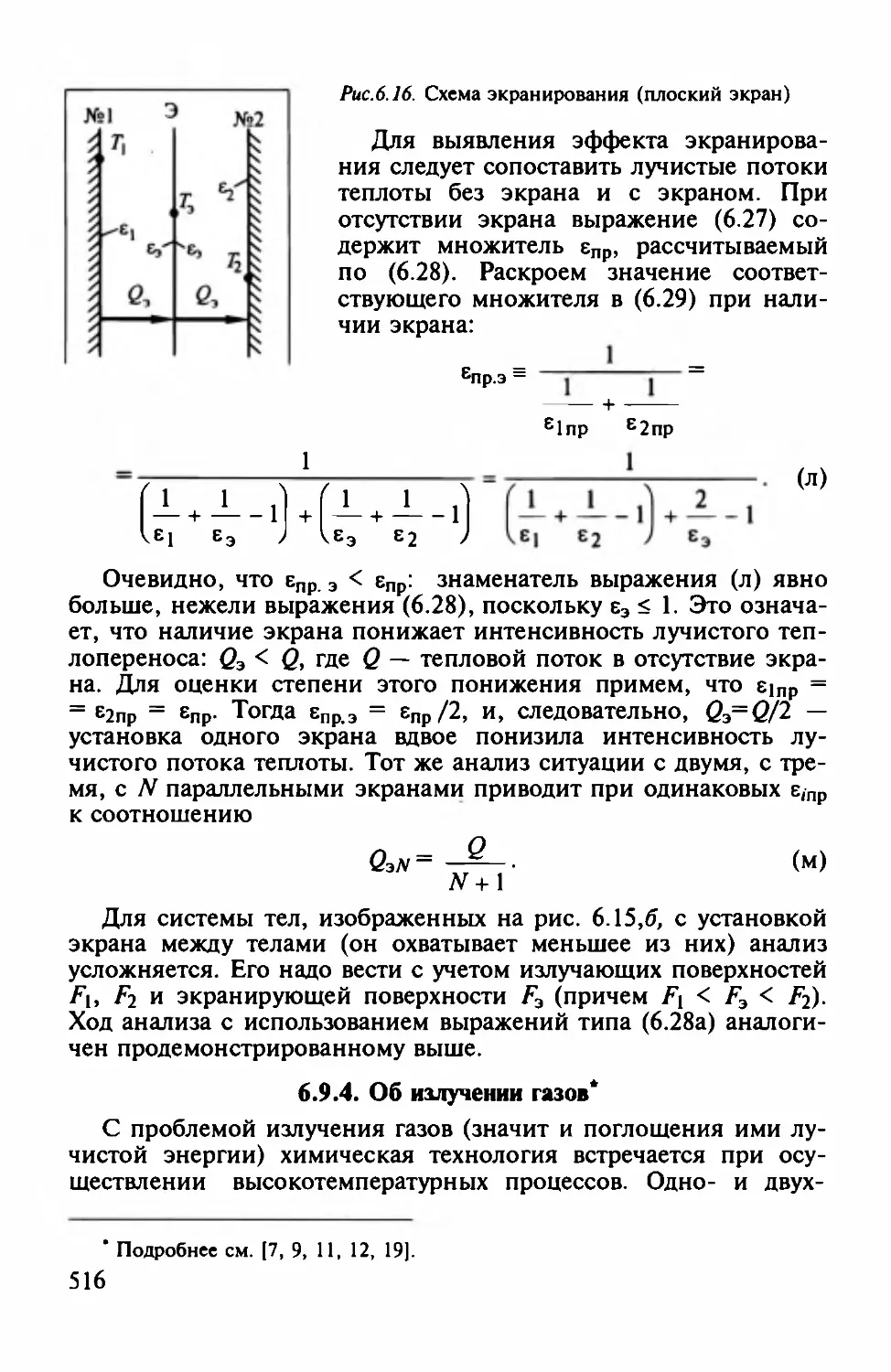

Экранирование ............................................................................

Об излучении газов......................................................................

Литература

484

485

485

487

490

491

495

496

502

506

508

509

510

512

515

516

главе 6.....................................................................................

518

Приложении к главе 6 .......................................................... . .........................

519

к

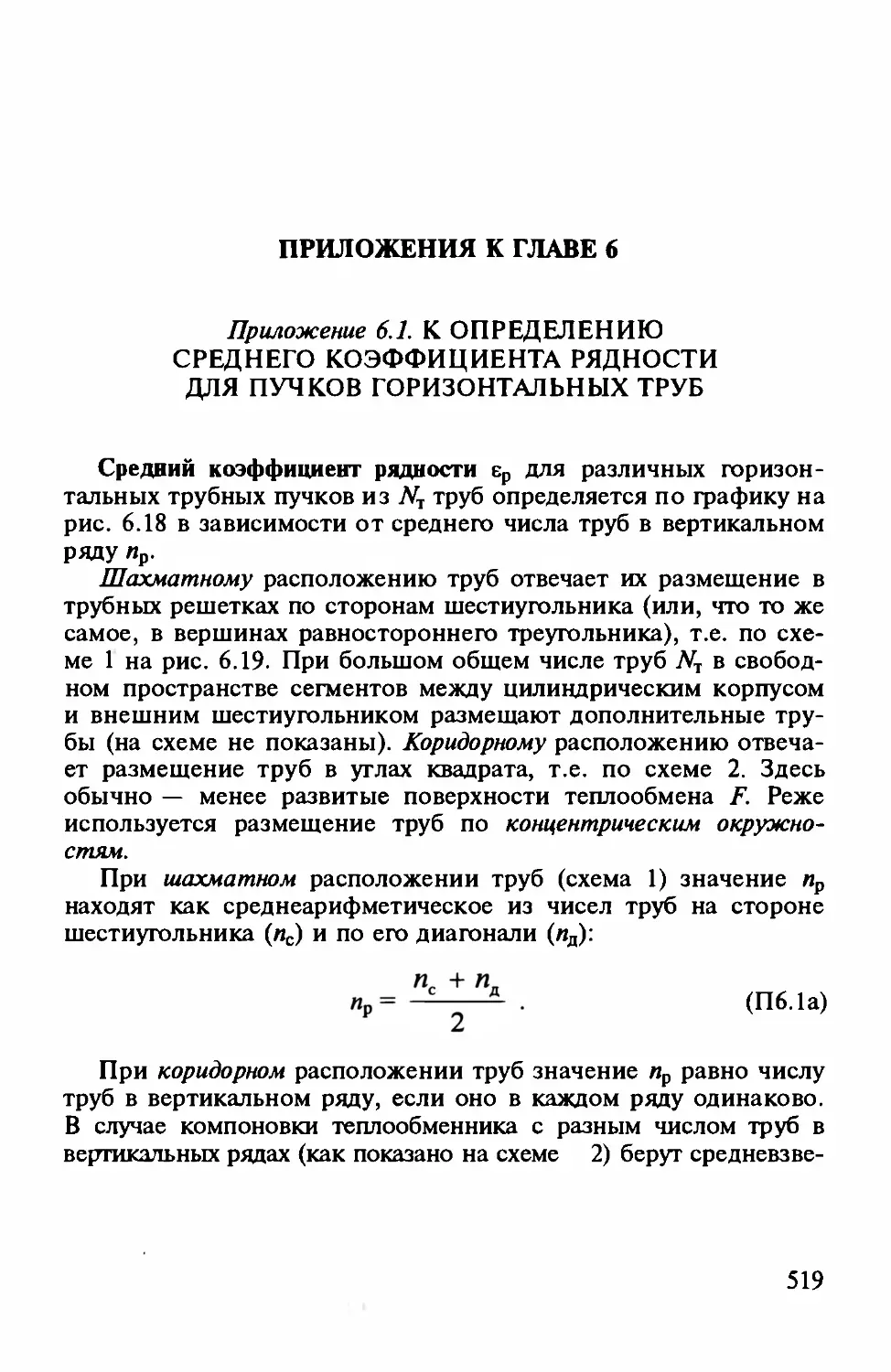

Приложение 6.1. К

определению

среднего

коэффициента

рядности

д1lЯ пучков горизонтальных труб...............................

519

при кипении .. .......................................................

522

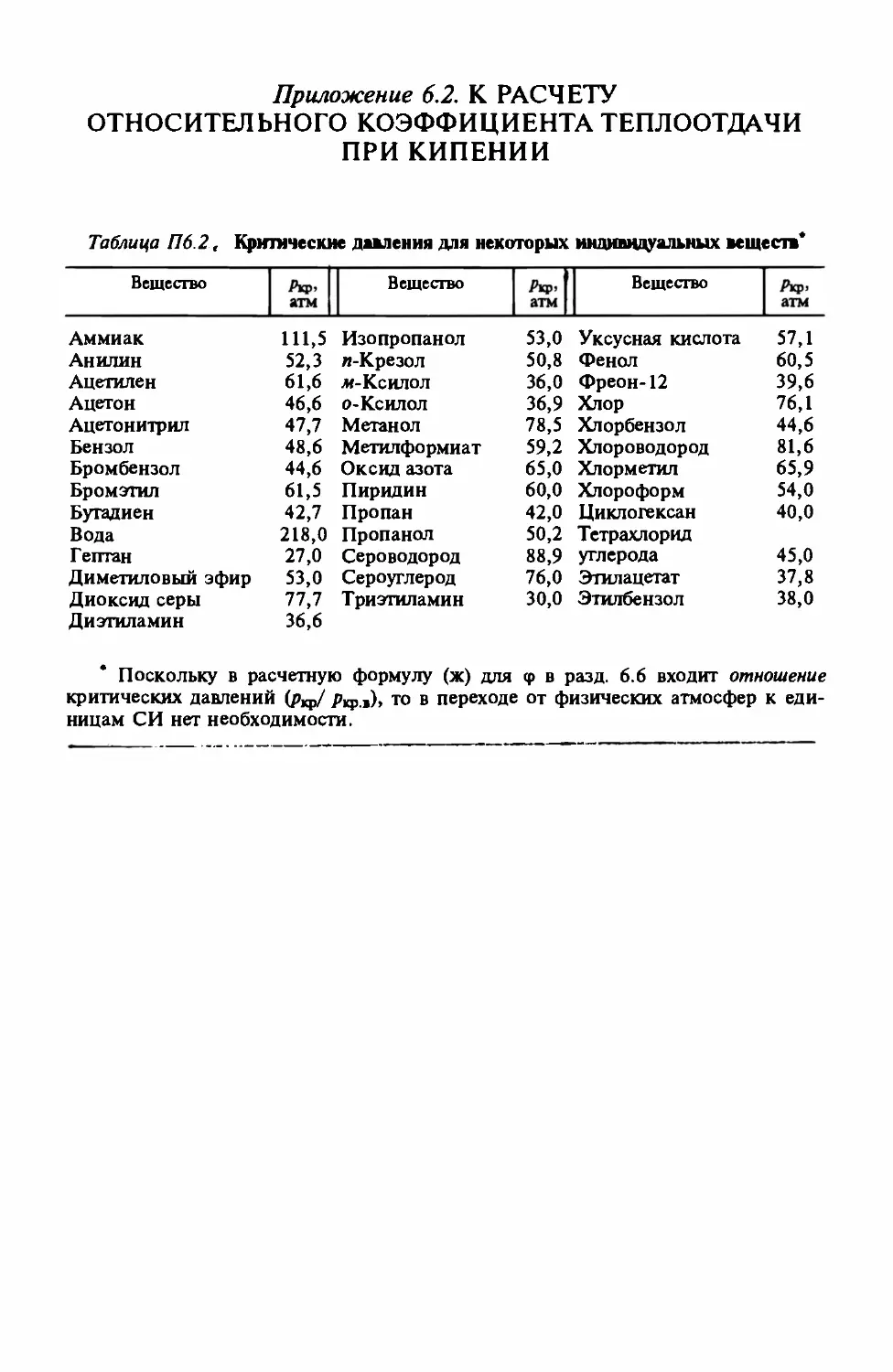

Приложение 6.2. К расчету относительного коэффициента теплоотдачи

Глава 7

ТЕПЛОПЕРЕДАЧА И ТЕПЛООБМЕН...............................................

523

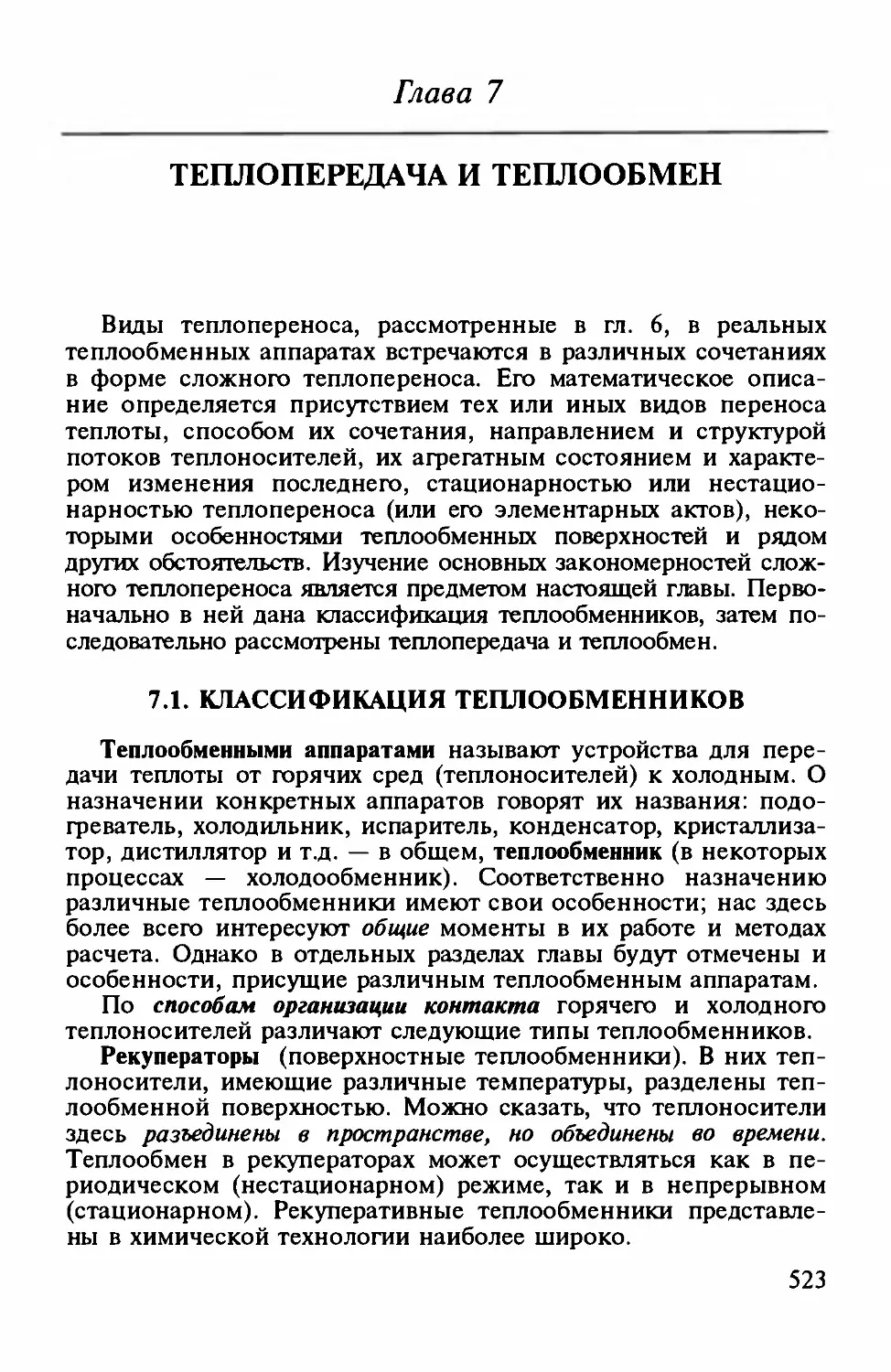

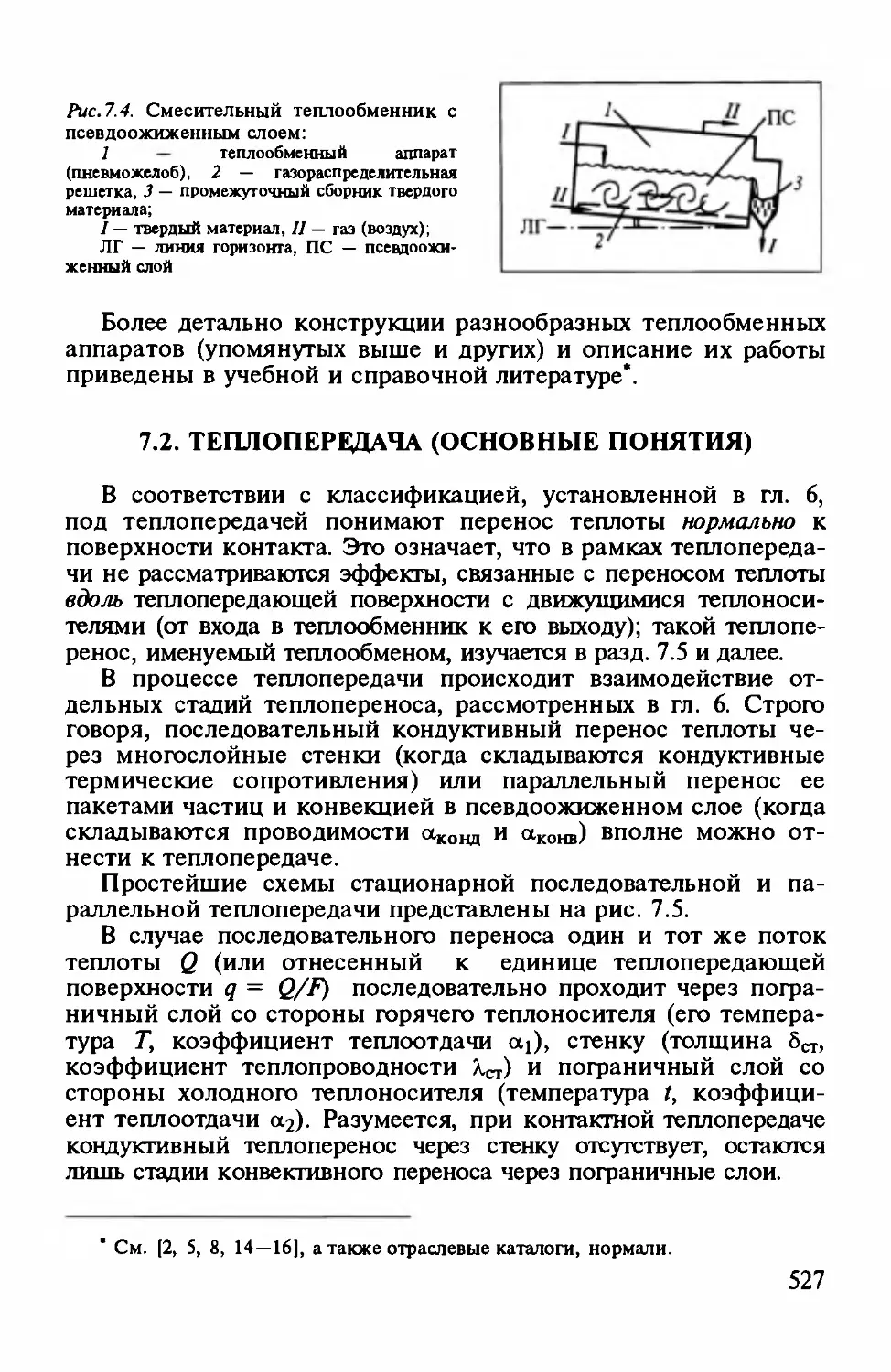

7.1. Классификация теплообменников .. .......................................................

7.2. Теплопередача (основные понятия).......................................................

7.3. Коэффициент теплопередачи.................................................................

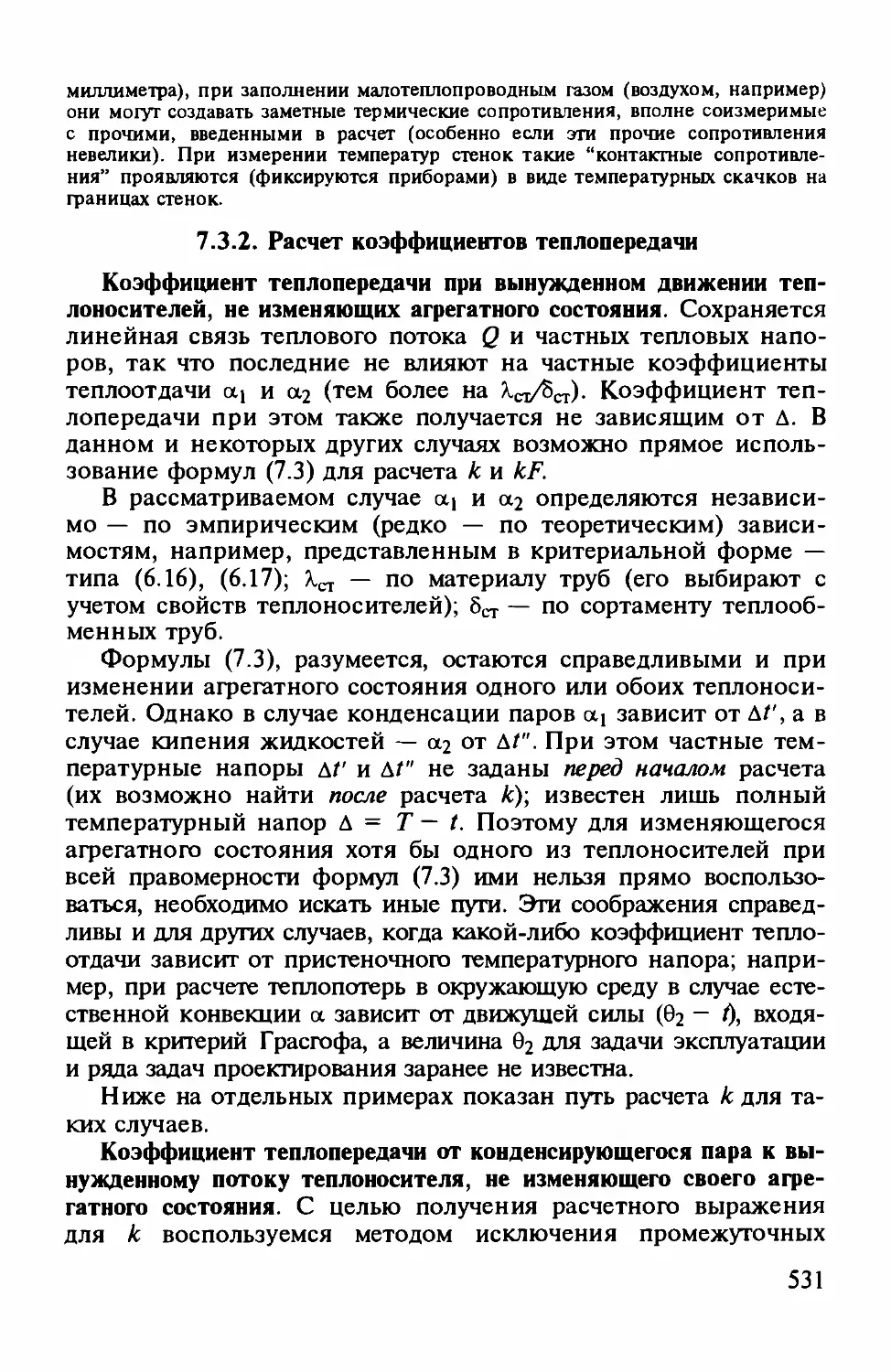

7.3.1. Общая концепция коэффициента теплопередачи при последовательном теплопереносе................................ .............................

7 .3.2. Расчет коэффициентов теплопередачи........................................

7.3.3. Коэффициент теплопередачи при параллельном теплопереносе

7.4. Отдельные задачи теплопередачи...........................................................

7.4.1. Распределение температур в катализаторной зоне в круглой

523

527

529

7.4.2.

7.4.3.

трубе.............................................................................................

Перенос теплоты через стержень бесконечной длины ...............

Критическая и целесообразная толщина тепловой изоляции....

7.5. Теплообмен (основные проблемы и положения)..................................

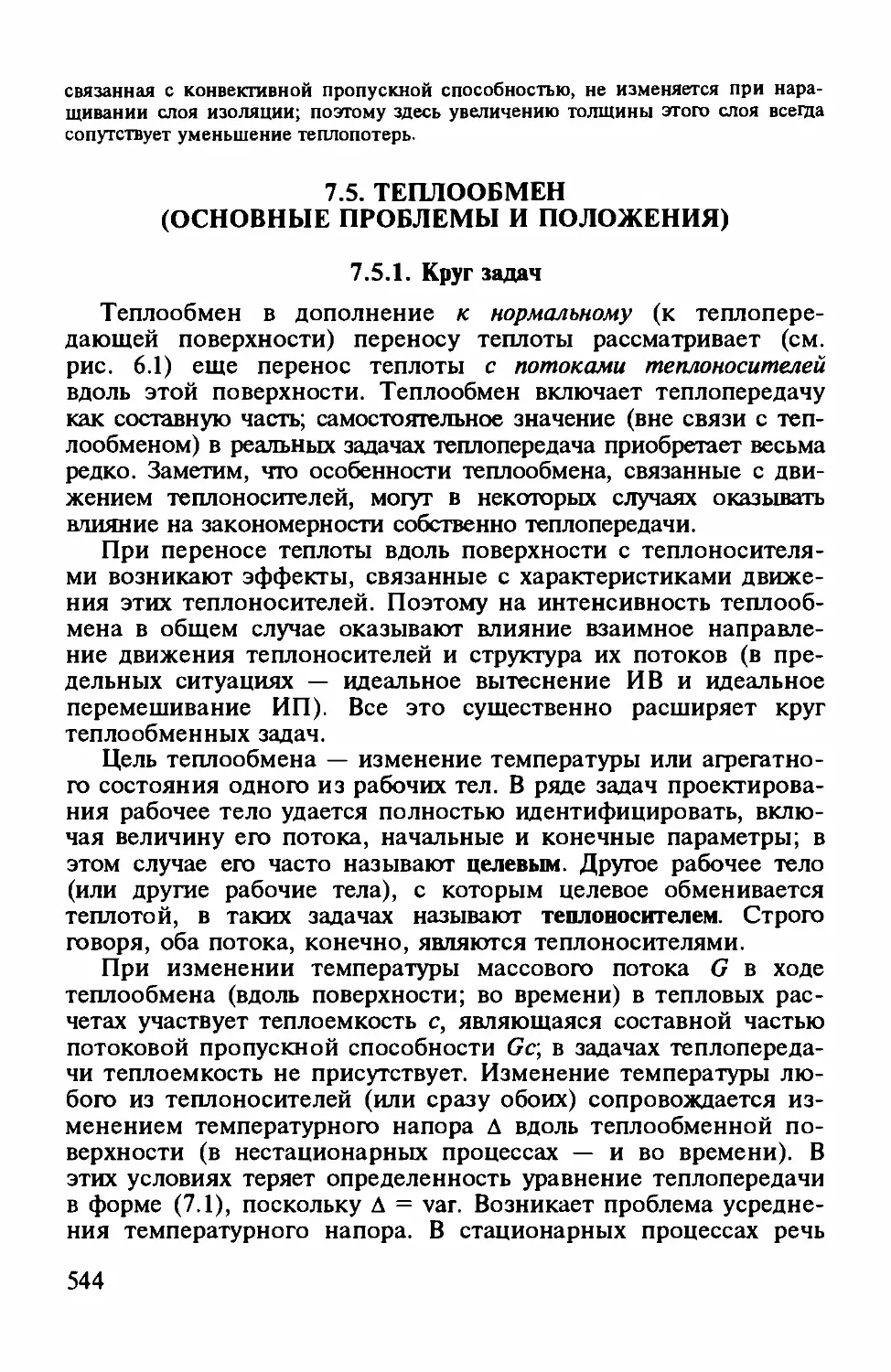

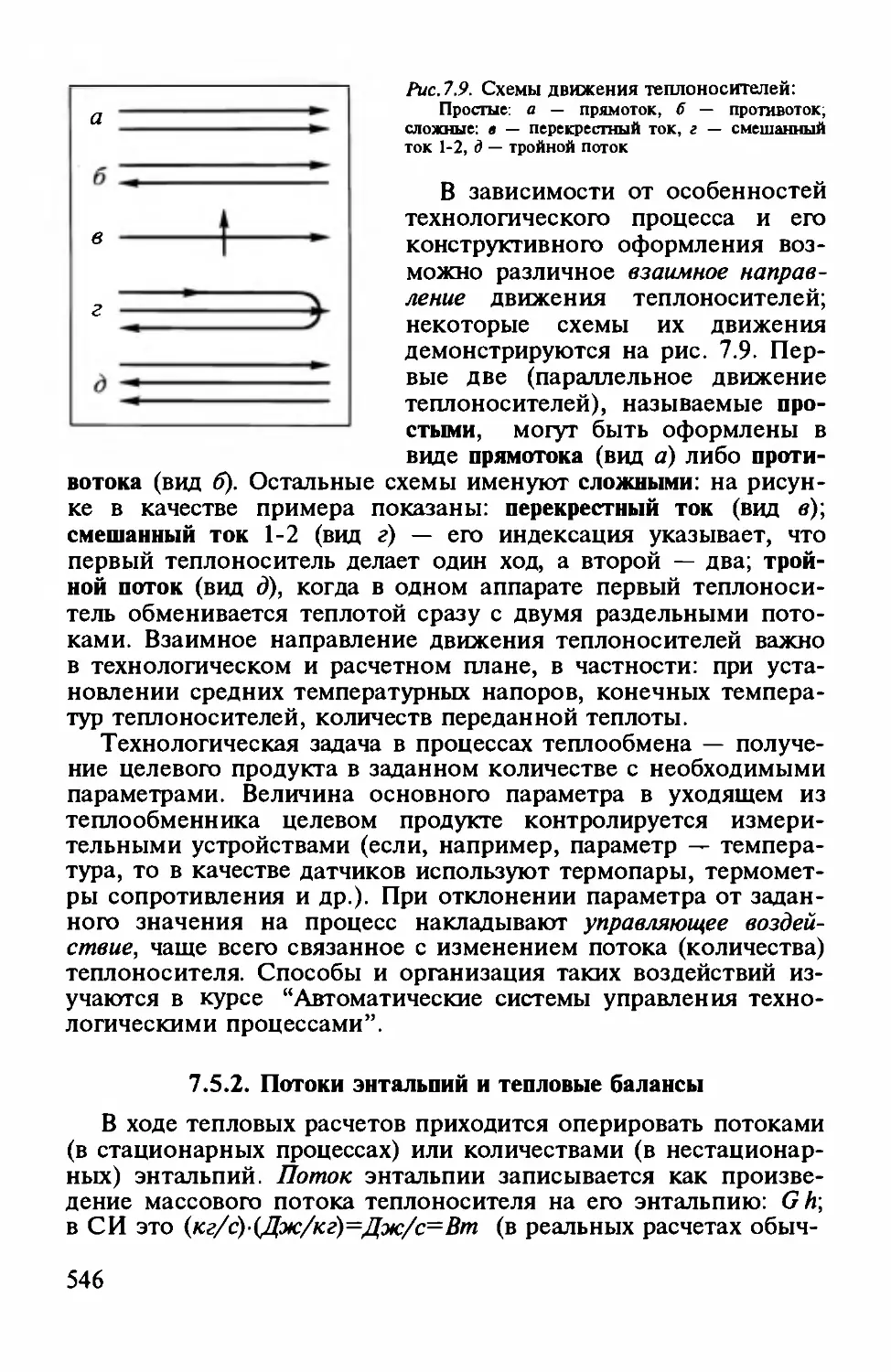

7.5.1. Круг задач ....................................................................................

7.5.2. Потоки энтальпий и тепловые балансы......................................

7.6. Средний температурный напор. ..... ........... ..... . ......... ".... ""..................

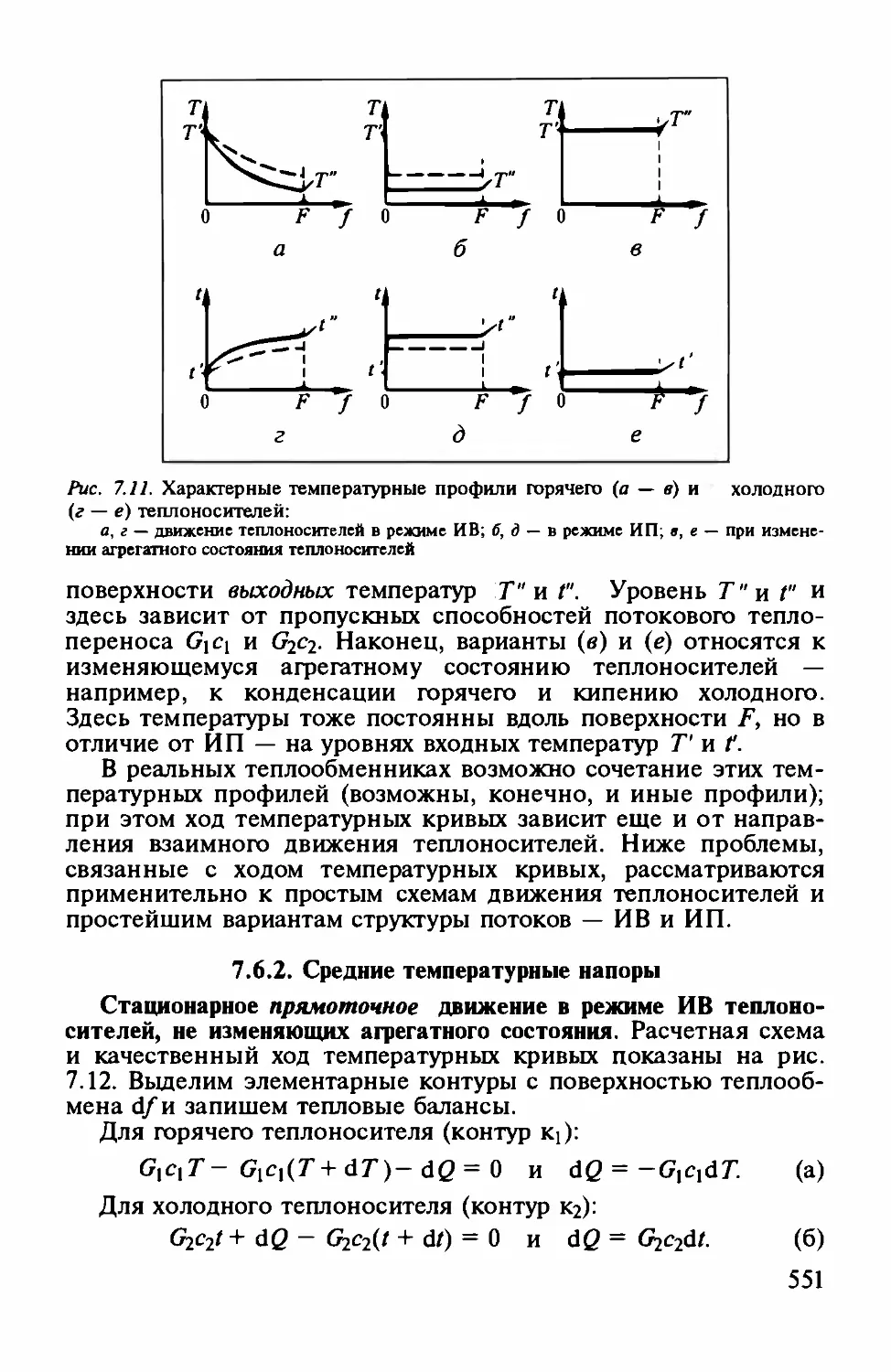

7 .6.1. Характерные температурные профили........................................

7.6.2. Средние температурные напоры .................................................

7.6.3. Проектный выбор теплообменника ............................................

7.7. Тепловой поток.......................................................................................

7.7.1. Тепловой поток при движении теплоносителей в режиме идеального перемешивания .. ................. . ........ ..................................

7.7.2. Тепловой поток при прямоточном и противоточном движении

теплоносителей . ...........................................................................

7.8. Изменение температур вдоль теплообменной поверхности..................

.

8

.

529

531

534

535

535

539

541

544

544

546

550

550

551

558

559

559

561

565

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

7.9.

Л имити рующие стадии

7.9.1.

7.9.2.

в процессах теплопереноса ..............................

Общие понятия............................................................................

Пропускные способности и лимитирующие стадии при стационарном теплопереносе. ..... ...... .. .. .. ... ..... ................. . . ......... ...

О пропускных способностя х в нестационарных процессах........

.

7.9.3.

.

7.10. Нестационарный теплообмен с твердыми телами ...............................

7.10.1. Основные понятия... ....... .... ......... ... .... ... ........... .... ....... ................

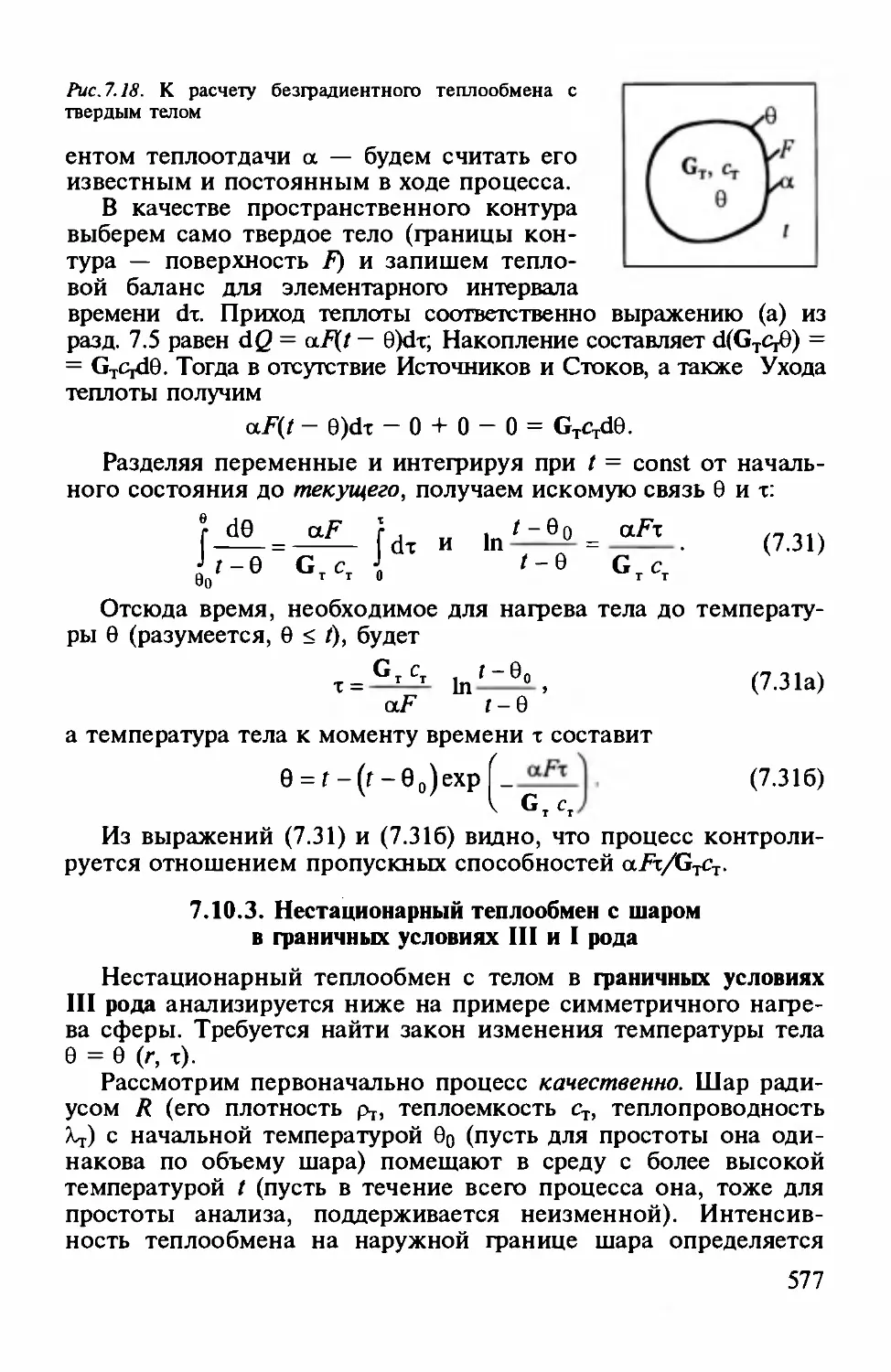

7.10.2. Нестационарный безградиентный теплообмен с твердым телом

7.10.3. Нестационарный теплообмен с шаром в граничных

567

567

568

574

574

574

576

услови-

111 и 1 рода ... ... ... ... ............ ..... .... ........... .. .. ... ... ... .......... ...........

7.11.1. Межфазный тешюобмен в тонком псевдоожиженном слое.......

577

583

584

7.11.2. Вырождение смешанной задачи в потоковую

586

ях

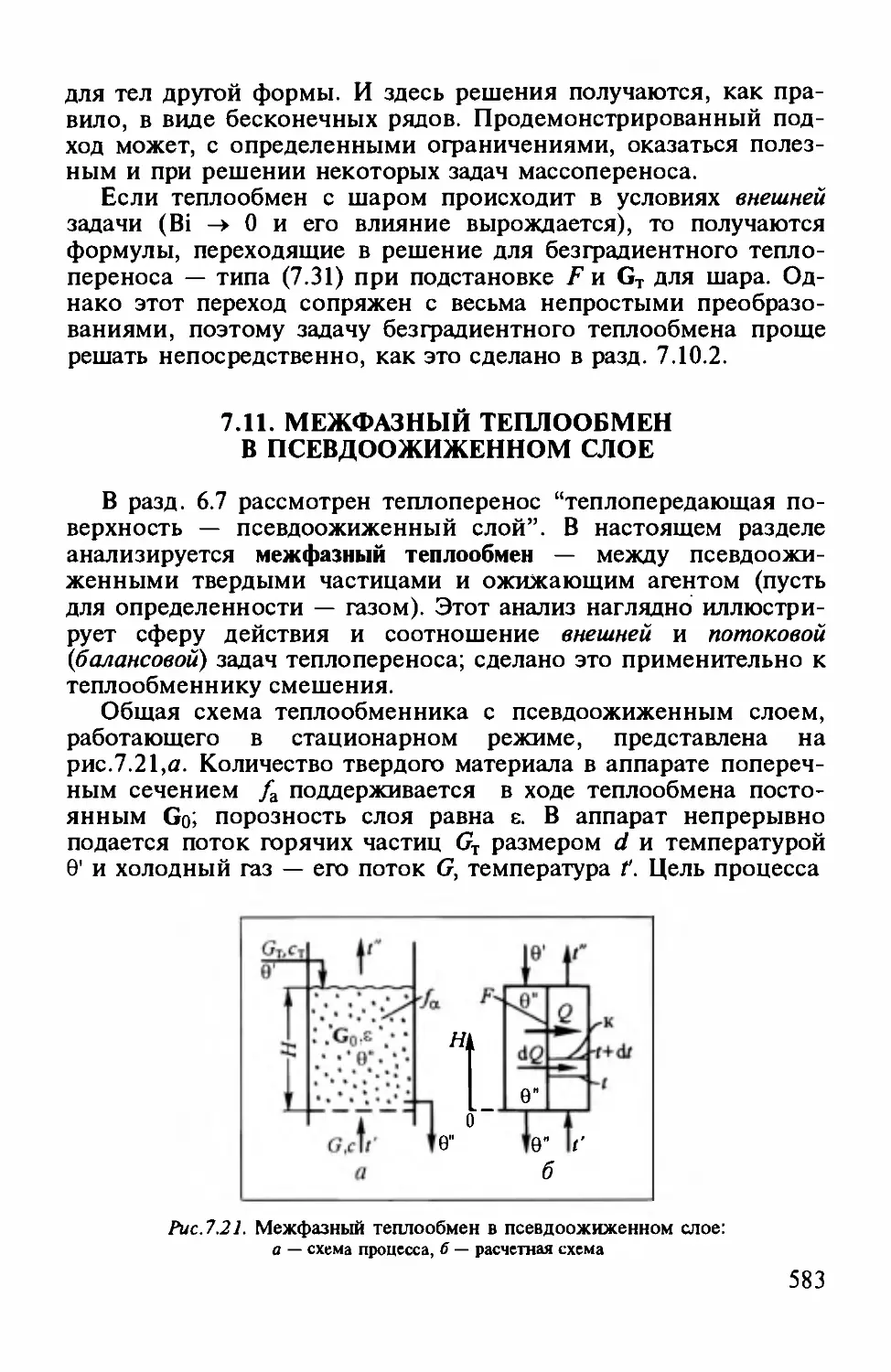

7.11. Межфазный теплообмен в псевдоожиженном слое.............................

( балансовую) ..... .

7.12. Реrуля рный режим теплообмена тела со сплошной средой.. ...... .. ..... .

588

589

590

592

594

601

7.12.1. Реrулярный режим 1- го рода........ .. ...... ................ ........... ...........

7.12.2. Реrулярный режим 2- го рода............. ... ........ ........... ... .... .. .. ........

7 .13. О термосифонах и тепловых трубах.....................................................

7.14. Приближенный расчет реrенсраторов.... ..... ..... ....... ..... ... ...... ........ ...... .

7.15. Отдельные задачи теплообмена ....... . ...... ......... .. .... .. ................ ... ..... .... .

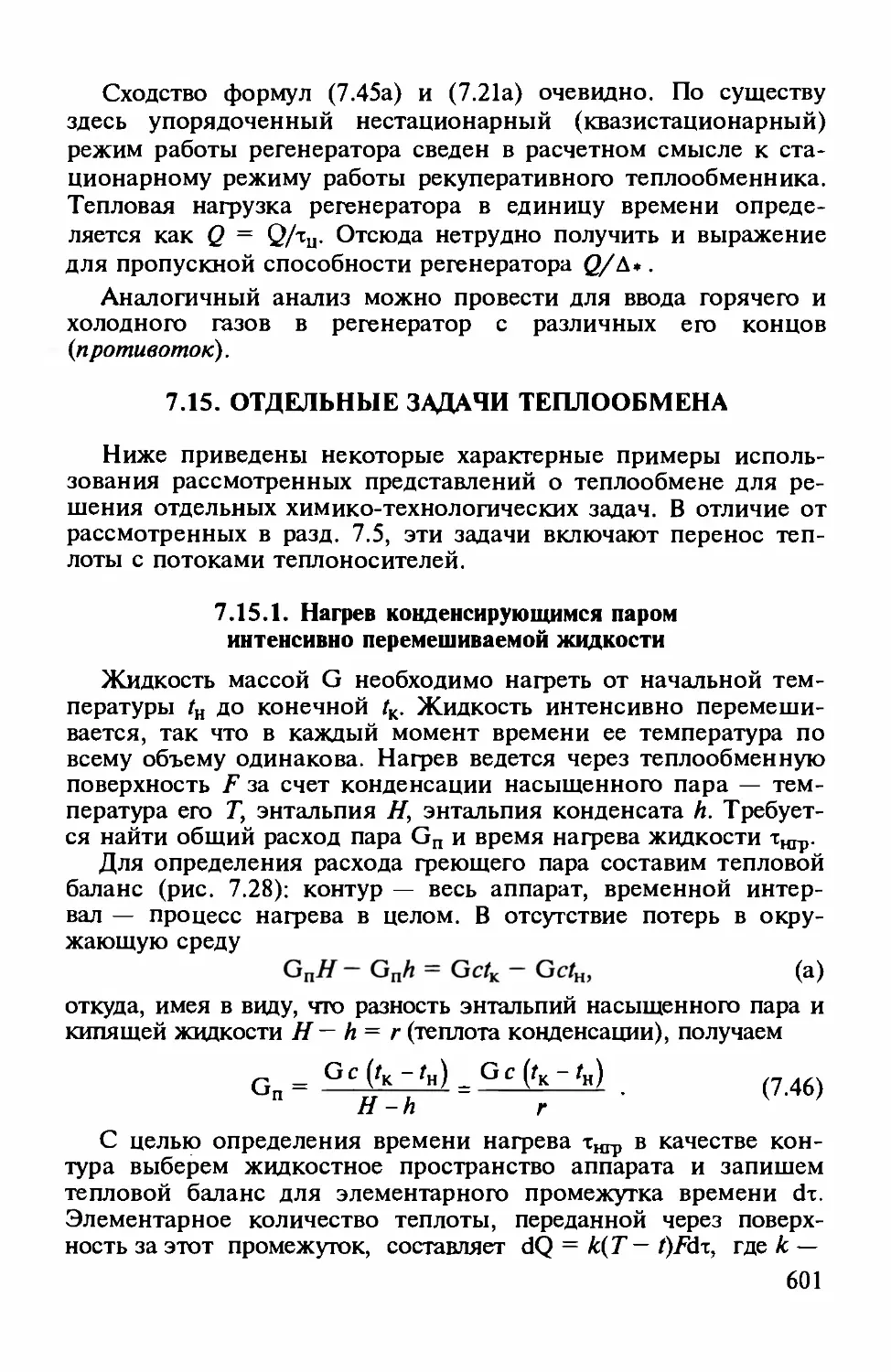

7.15.l. Нагрев

конденсирующимся

паром интенсивно перемеши

ваемой жидкости..........................................................................

-

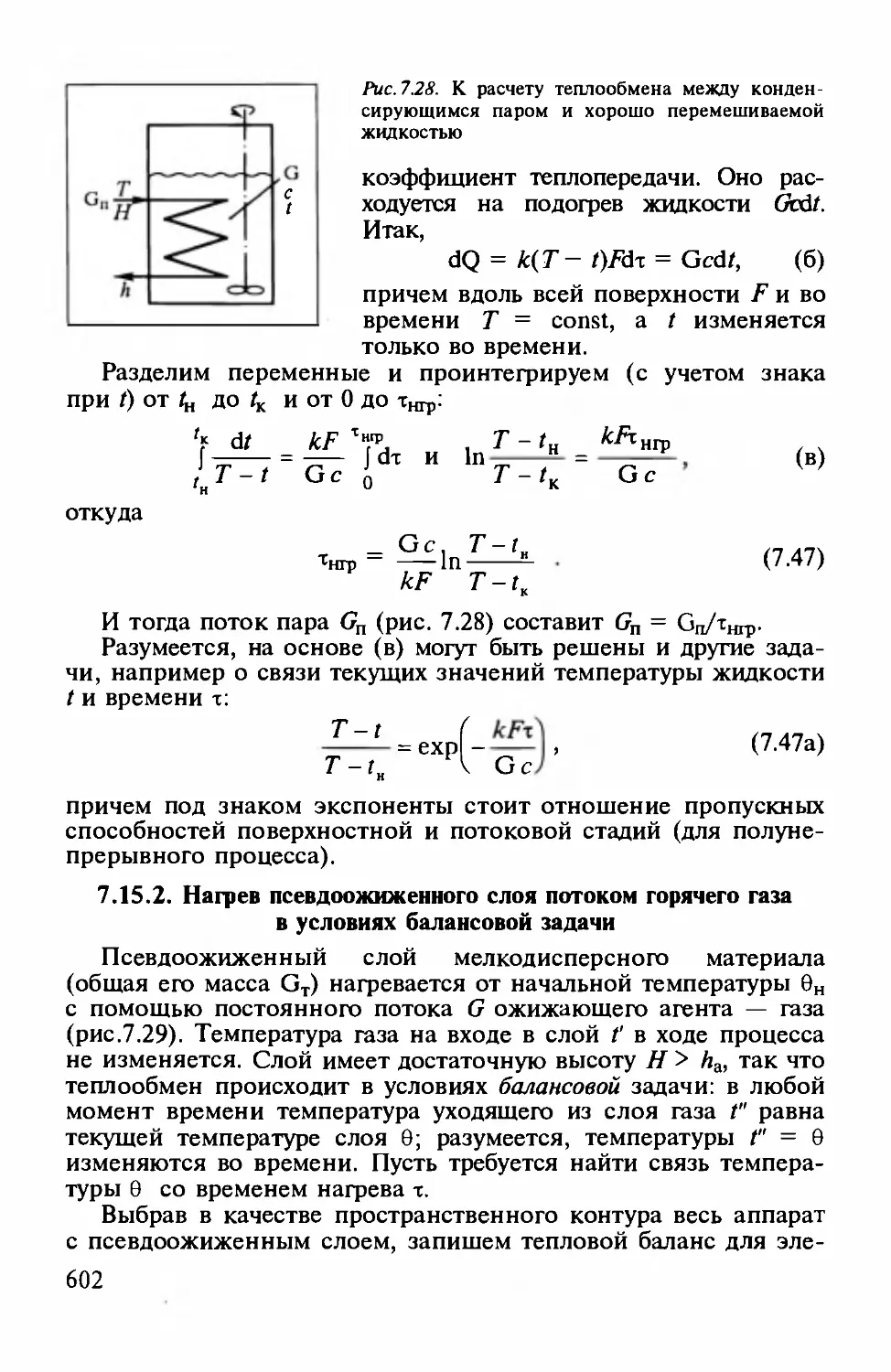

7.15.2. Нагрев псевдоожиженного слоя потоком горя чего

rаза

в условиях балансовой задачи ...................................................................

7.15.3. Нестационарный теплообмен между двумя интенсивно перемешиваемыми жидкостя ми ................. .............. ............ ... ... ...... ..

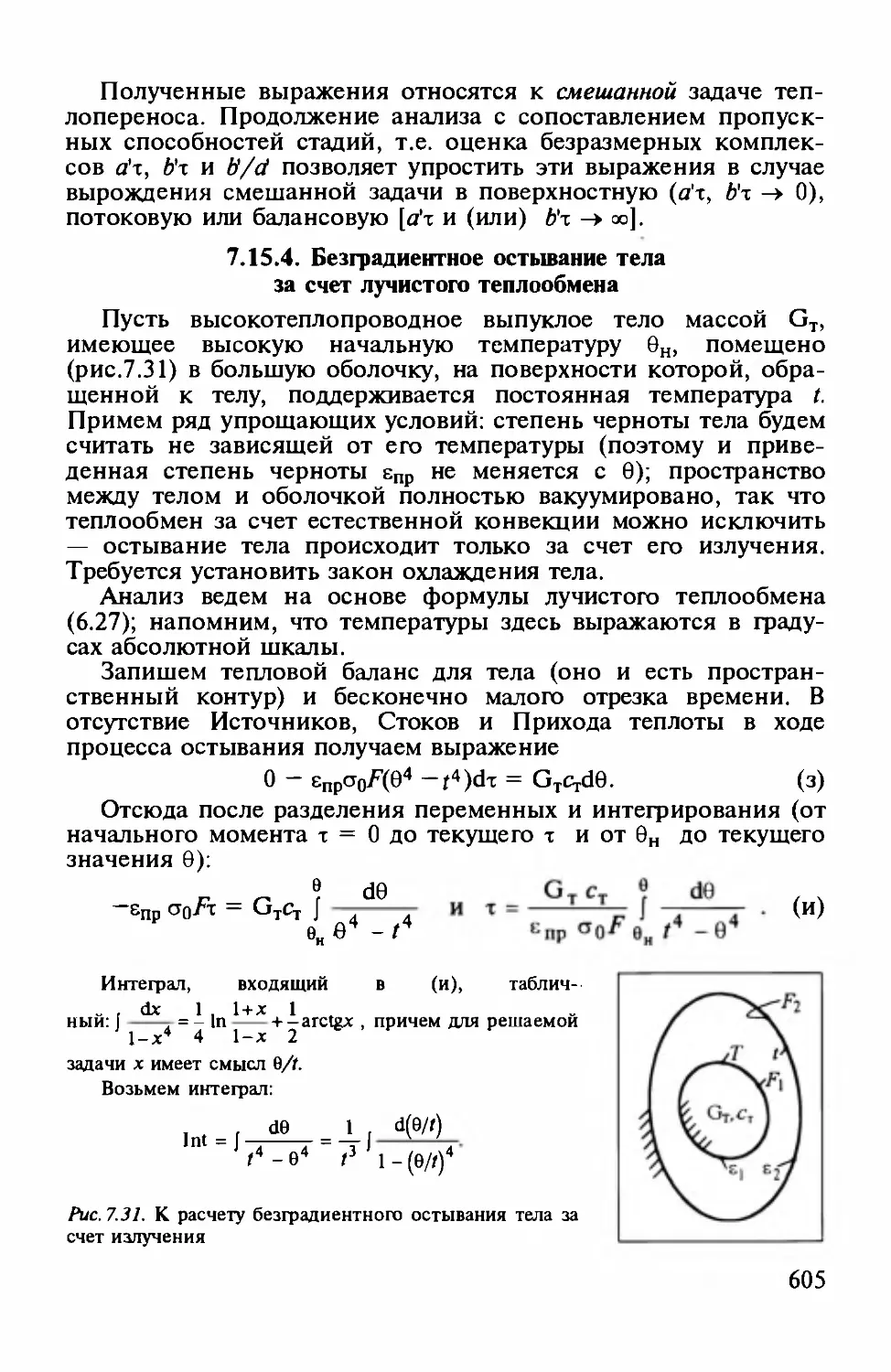

7.15.4. Безградиентное остывание тела за счет лучистого теплообмена.

Литература

к

Z11аве 7.....................................................................................

601

602

603

605

606

Глава 8

СТРУКТУРА ПОТОКОВ.........................................................................

607

8.1. Общие понятия......... .. ... ..... .. .... ..... .......... ............... .... ........ ...... ..............

608

612

618

618

618

618

621

621

621

623

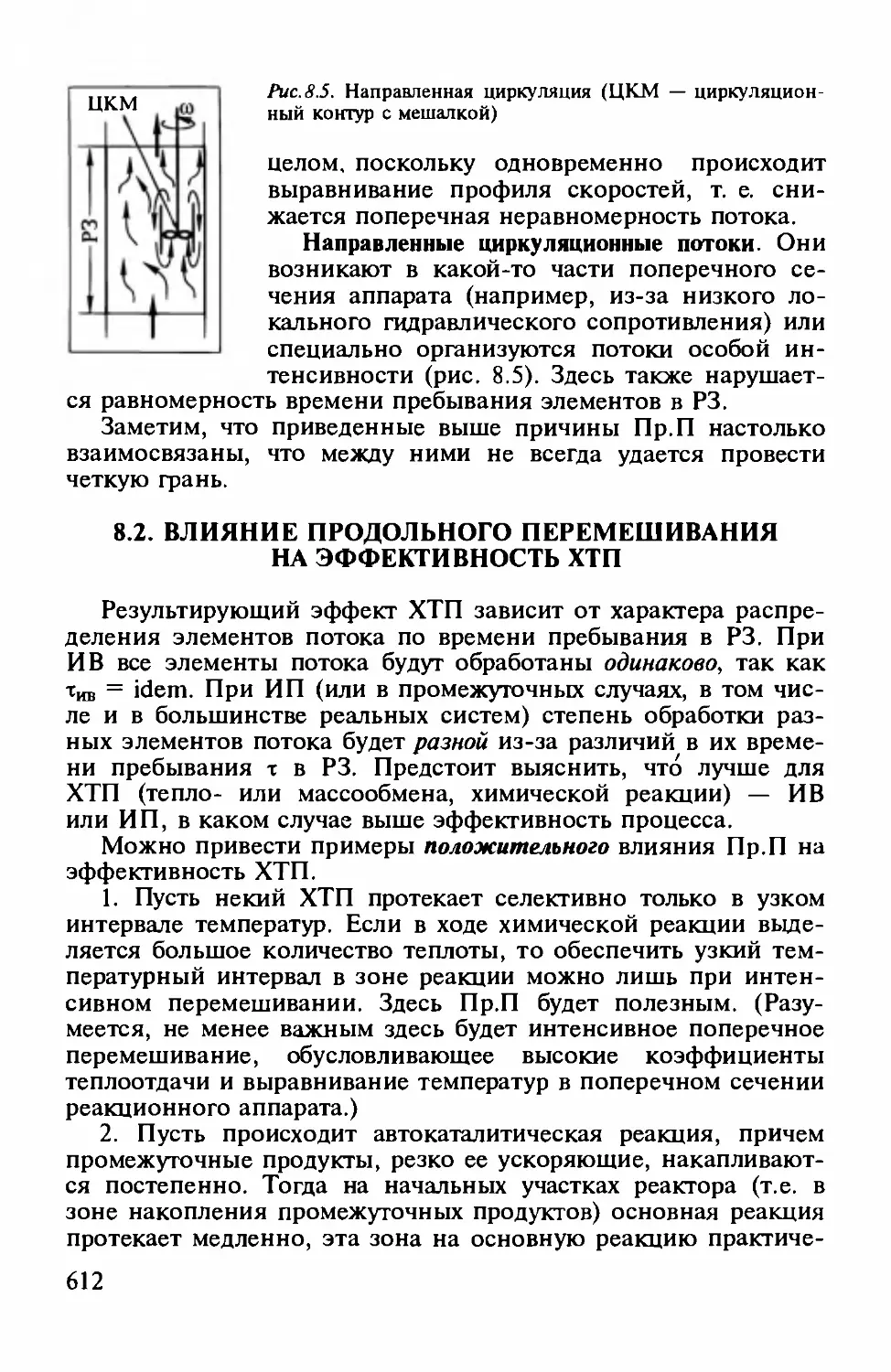

8.2. Влия ние продольного перемешивания на эффективность ХТП. .. .... . . .

.

8.3. Структура потоков в случае простейших идеальных моделей"". ..........

Идеальное вытеснение................................ .................................

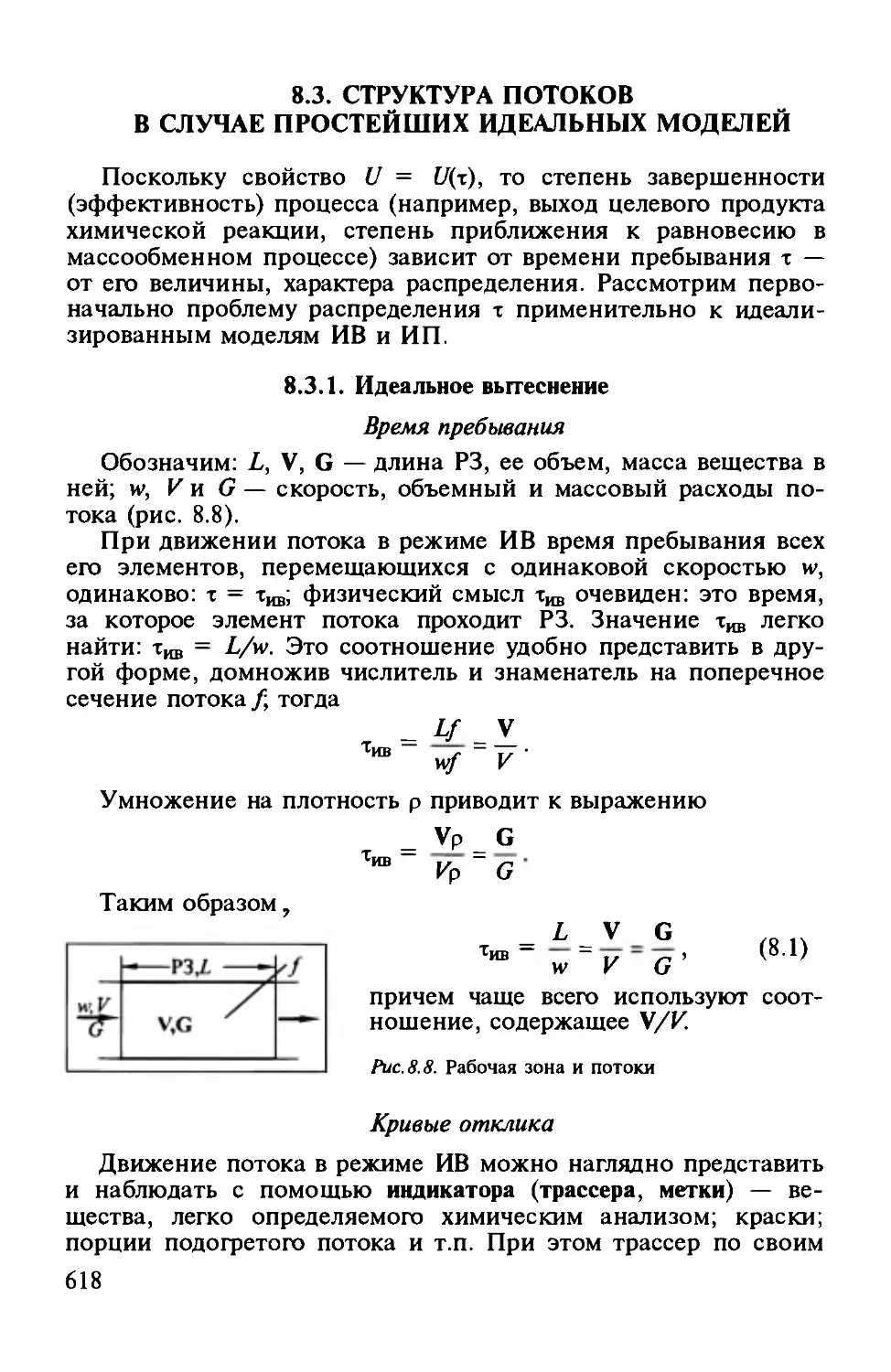

Время пребывания ............................................................."".".........

Кривые отклика .... ... ..."".""...."."."."..."..................".."... ".............

Результирующий эффект проце сса Uрез ..

8.3.2. Идеальное перемешивание."......"....."............. ""........ ".......... ".

Время пребывания ... .....""....."............. "... "."... "......... "...................

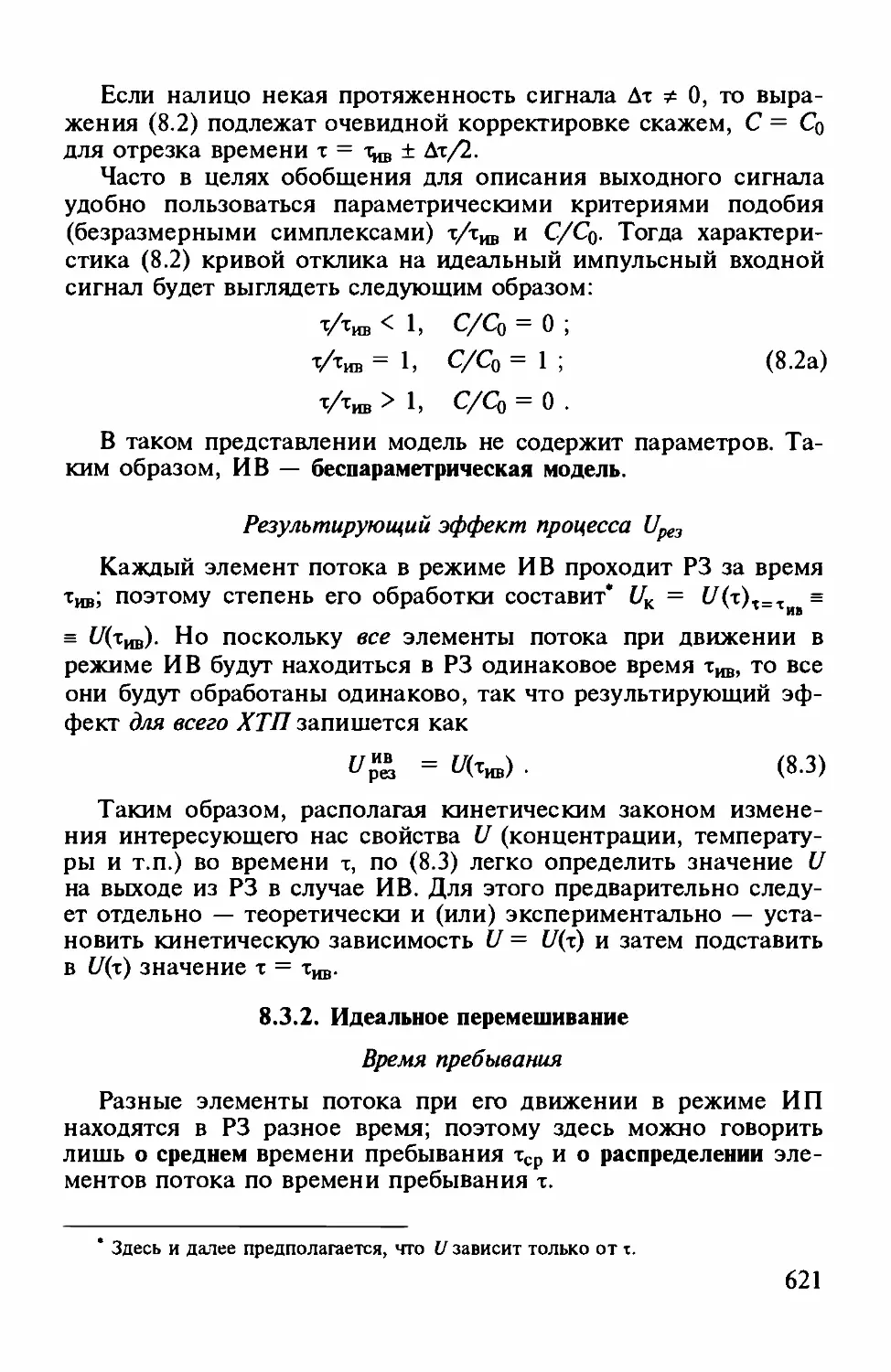

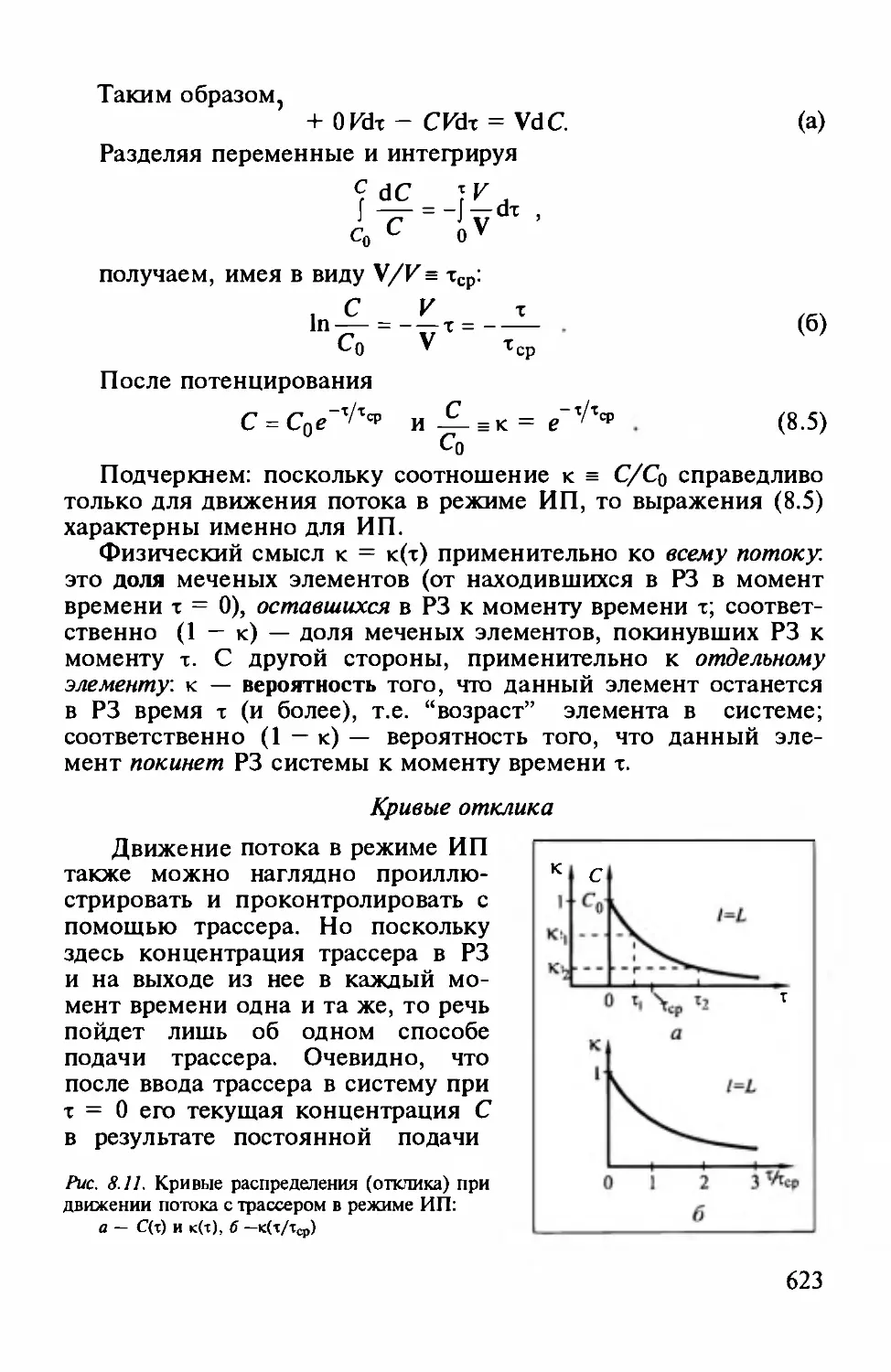

Кривые отклика ...... . ........... ."...""......................".................."...... "

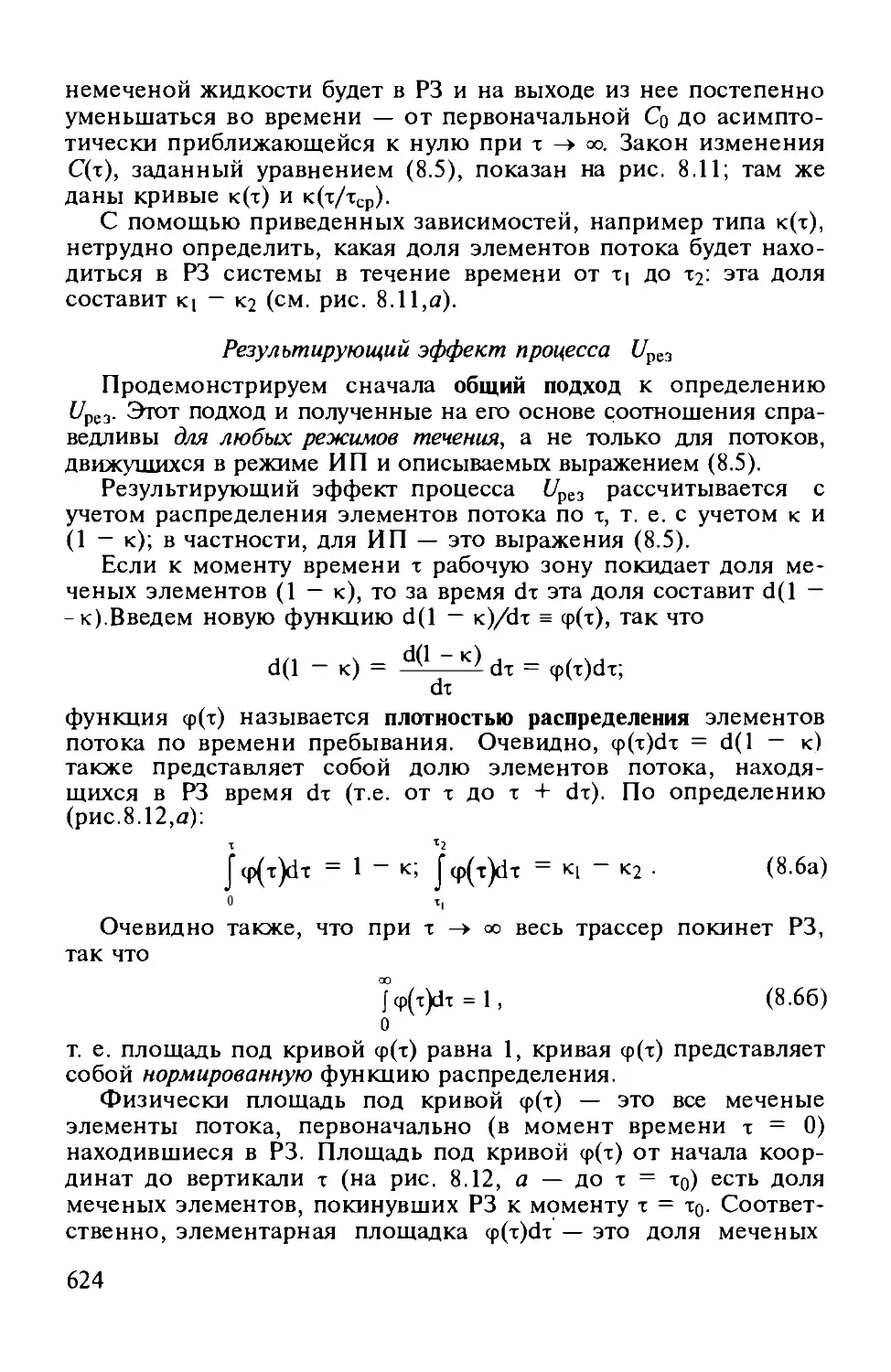

Результирующий эффект процесса Uрез.". ."".....""........"""..""......

Параметры кривых отклика и простейших моделей продольно8.3.3.

го перемешивания ". ""........"................" .......... "."......"...........

8.3.1.

"" .. " .. . . . " .. """"."."". .. . . . . .•

.

"

8.4. Структура потоков в реальных системах." .. """..."............ ".. ""..........

"

8.4.1.

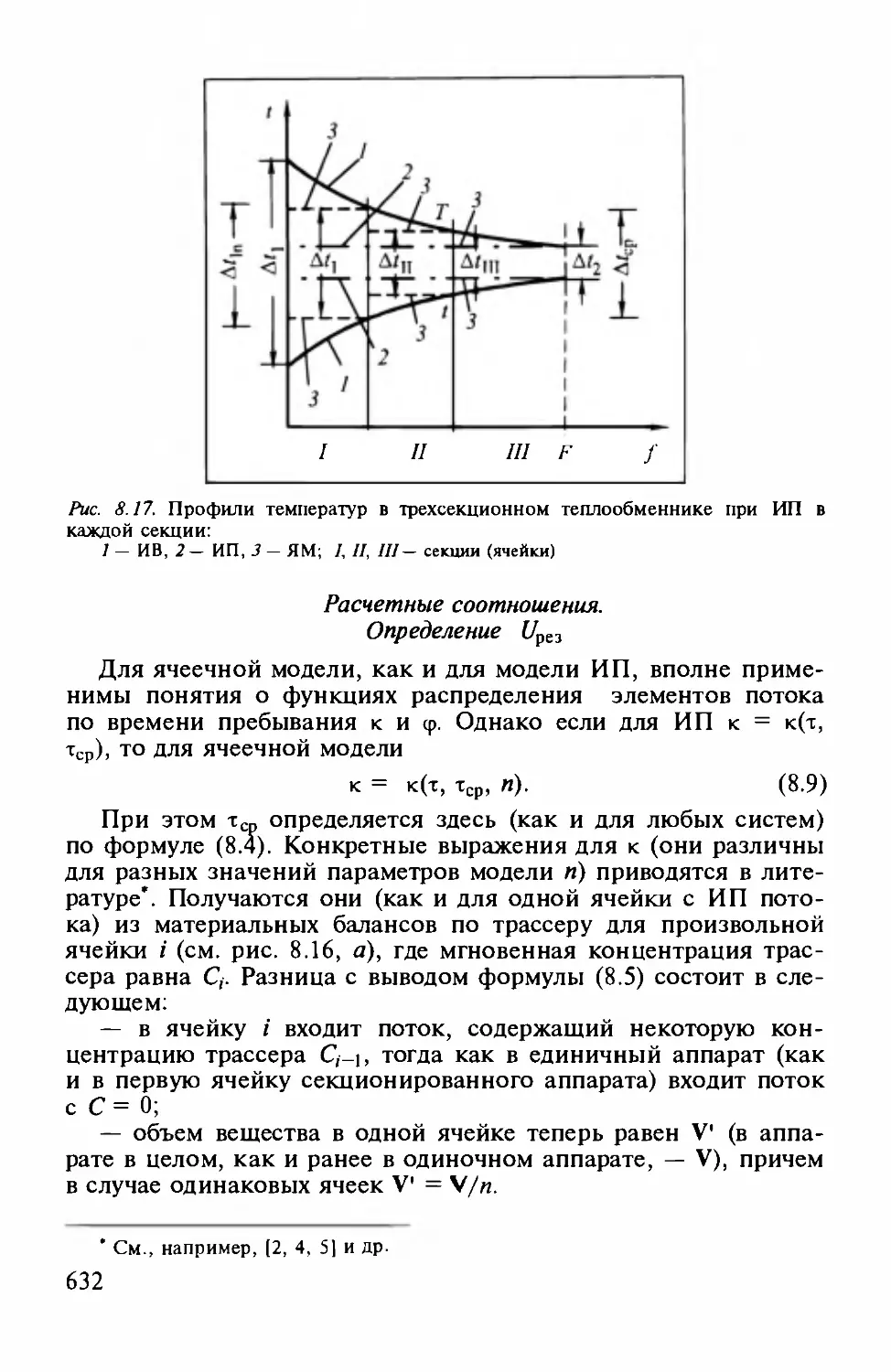

Ячеечная (каскадная , ступенчатая" ..) модель потока с продольным перемешиванием...... "....."...................................................

Сущность модели...... .... .. ... ................... ........ ....... ... .............. .............

Расчетные сооrnошения. Определение Uроз .......... .."."... "............".

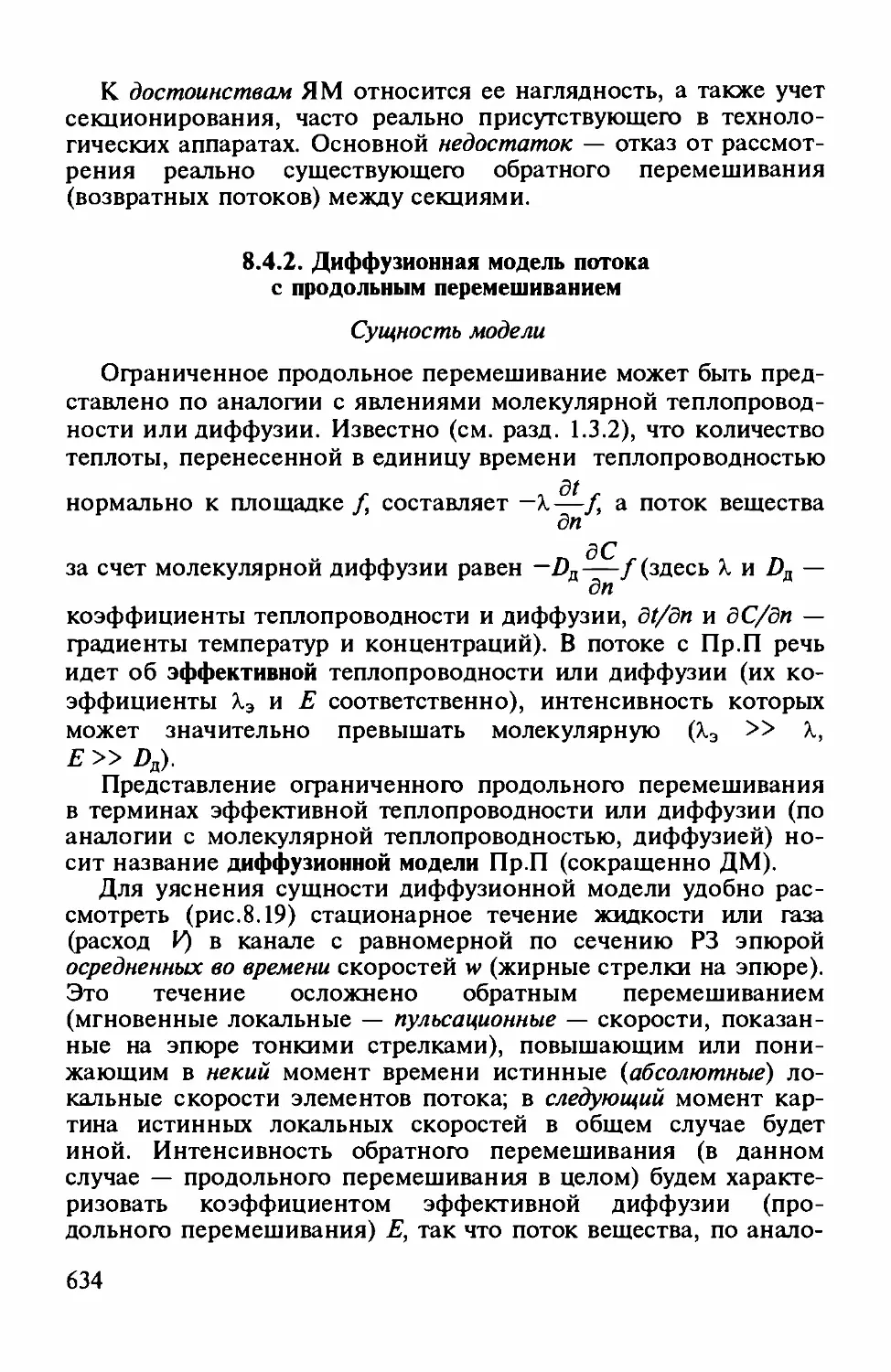

8.4.2. Диффузионная модель потока с продольным перемешиванием

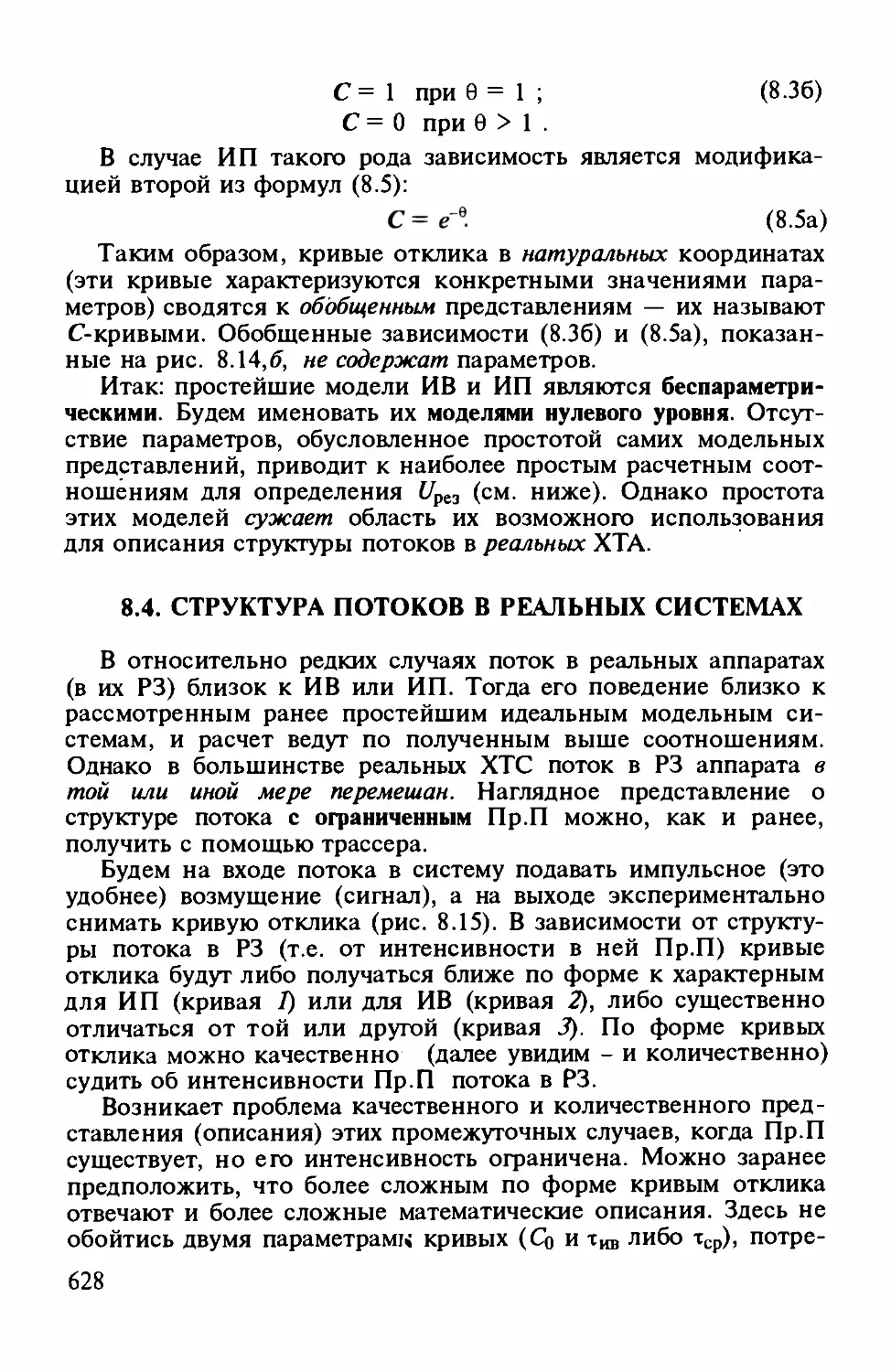

Сущность модели..... ... .. ...... ... ... ""...".......................................... ......

624

627

628

629

629

632

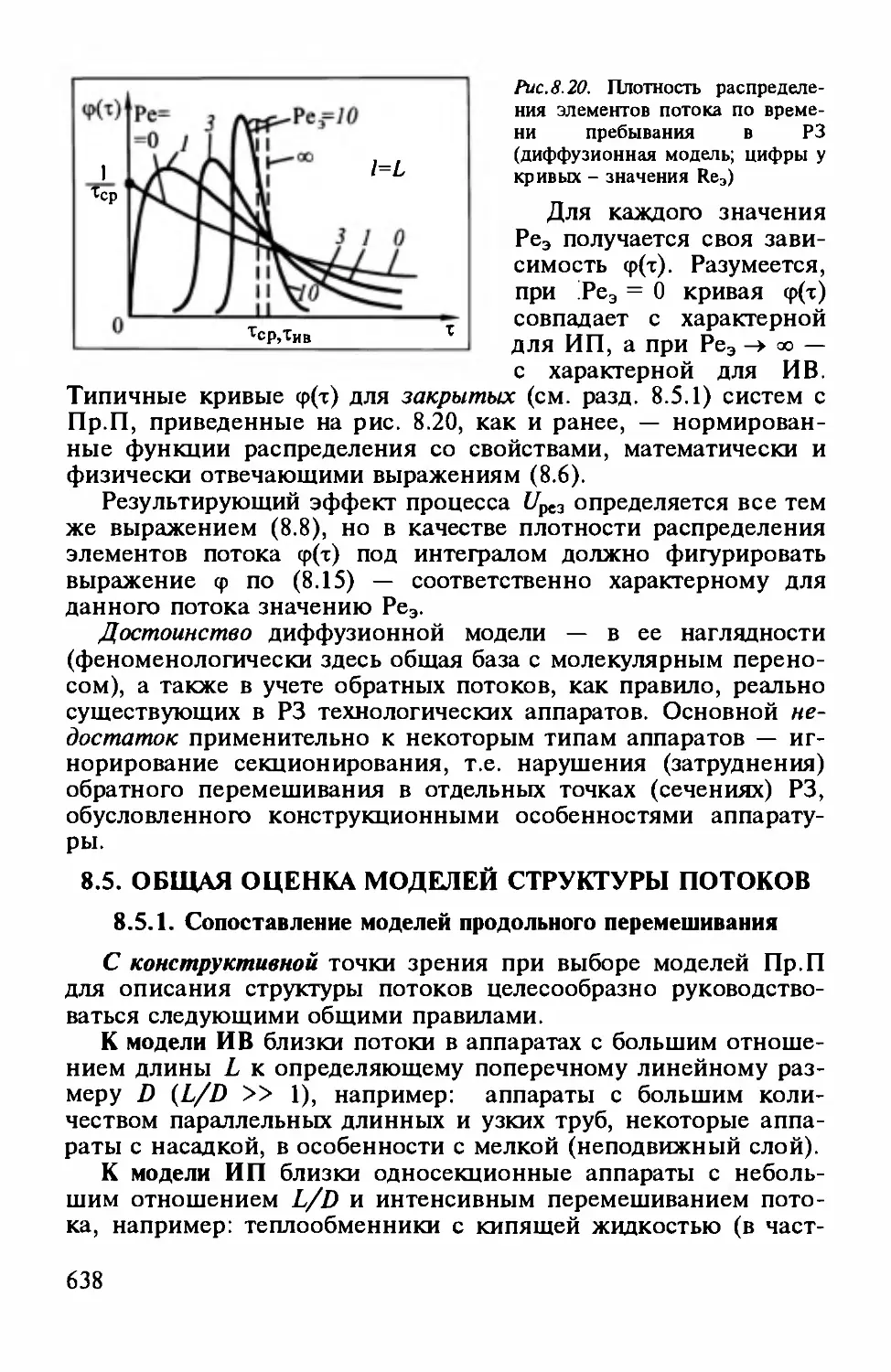

634

634

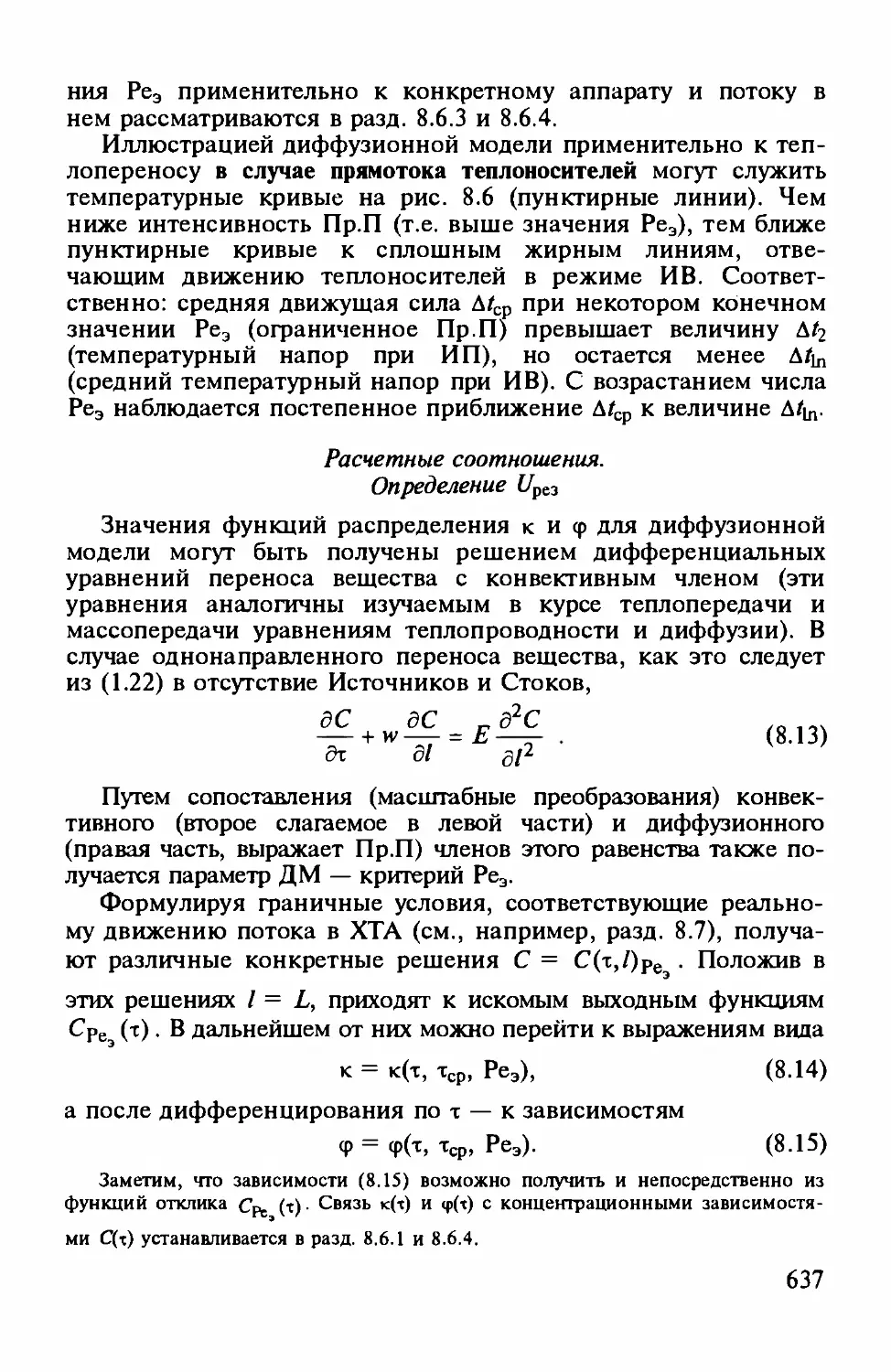

Расчетные сооrnошения. Определение Uрез ..... "".".................... .. ...

637

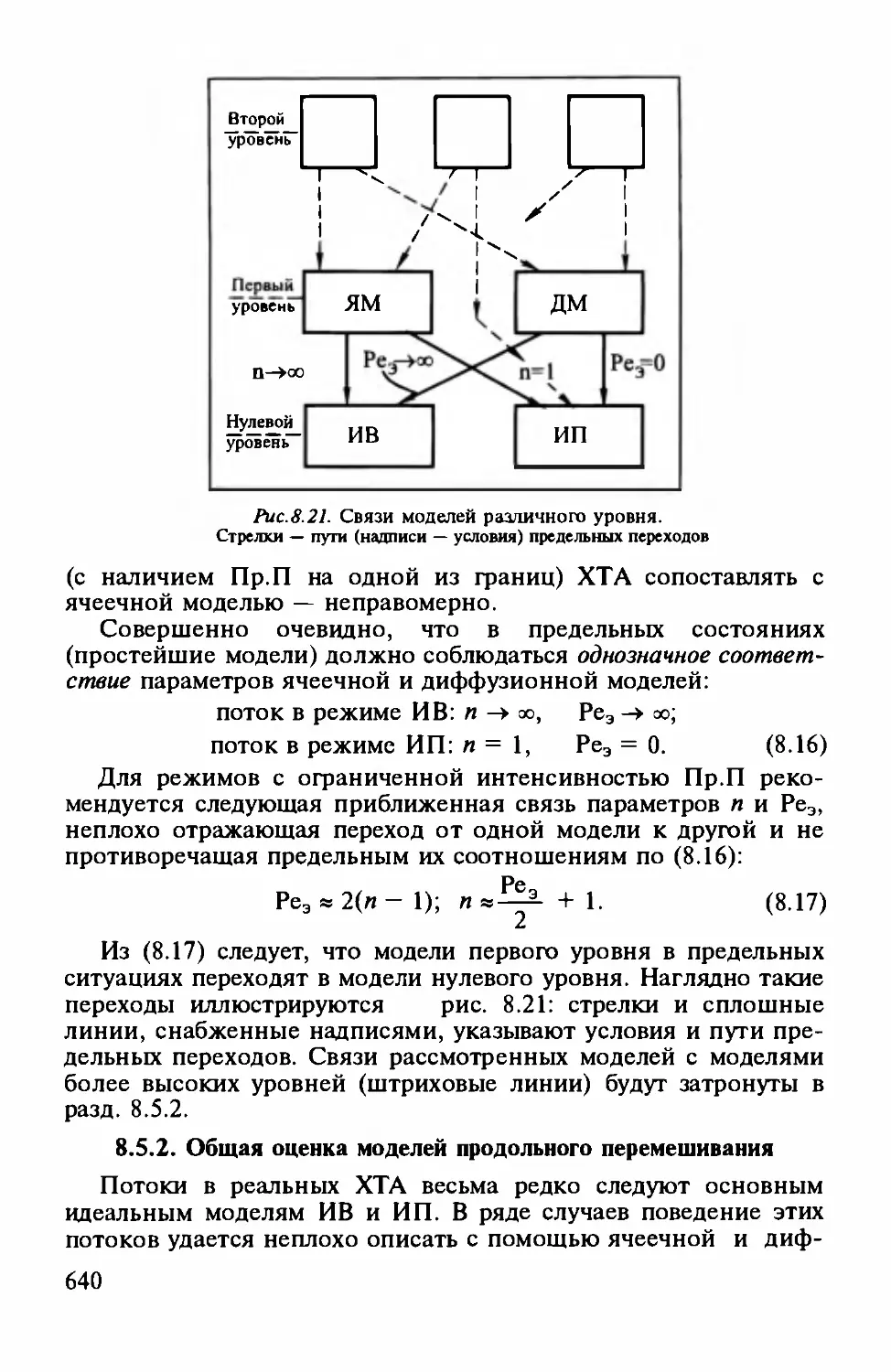

8.5. Общая оценка моделей структуры потоков ".. .. "......""""".."........ .......

638

9

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

8.7.1.

Химическая реакция в потоке"""""""""""""""""""""""""".

638

640

644

644

647

648

650

655

656

8.7.2.

Распределение элементов потока по времени пребывания при

гравитационном течении тонких пленок """"""""""""""""""

658

8.7.3.

Конвективный теплообмен при ограниченном продольном перемешивании одноrо из теплоносителей""""""""""""""""""

8.5.1.

8.5.2.

Сопоставление моделей продолъноrо перемешивания""""""".

Общая оценка моделей продолъноrо перемешивания""""""""

8.6. Об эксперимекrальном изучении продольноrо перемешивания """""

8.6.1. Общие положения """"""""""""""""""""""""""""""""""".

8.6.2. О среднем времени пребывания"""""""""""""""""""""""""

8.6.3. К выбору модели и определению ее параметров""""""""""""

8.6.4. Определение параметров моделей методом моментов "" """".

8.7. Структура потоков в технологических расчетах"""""""""""""""""".

"

Литература

к

главе 8.....................................................................................

661

666

Глава 9

ВЫПАРИВАНИЕ......................................................................................

667

9.1. Сущность процесса. Цели и области применения"""""""""""""""".

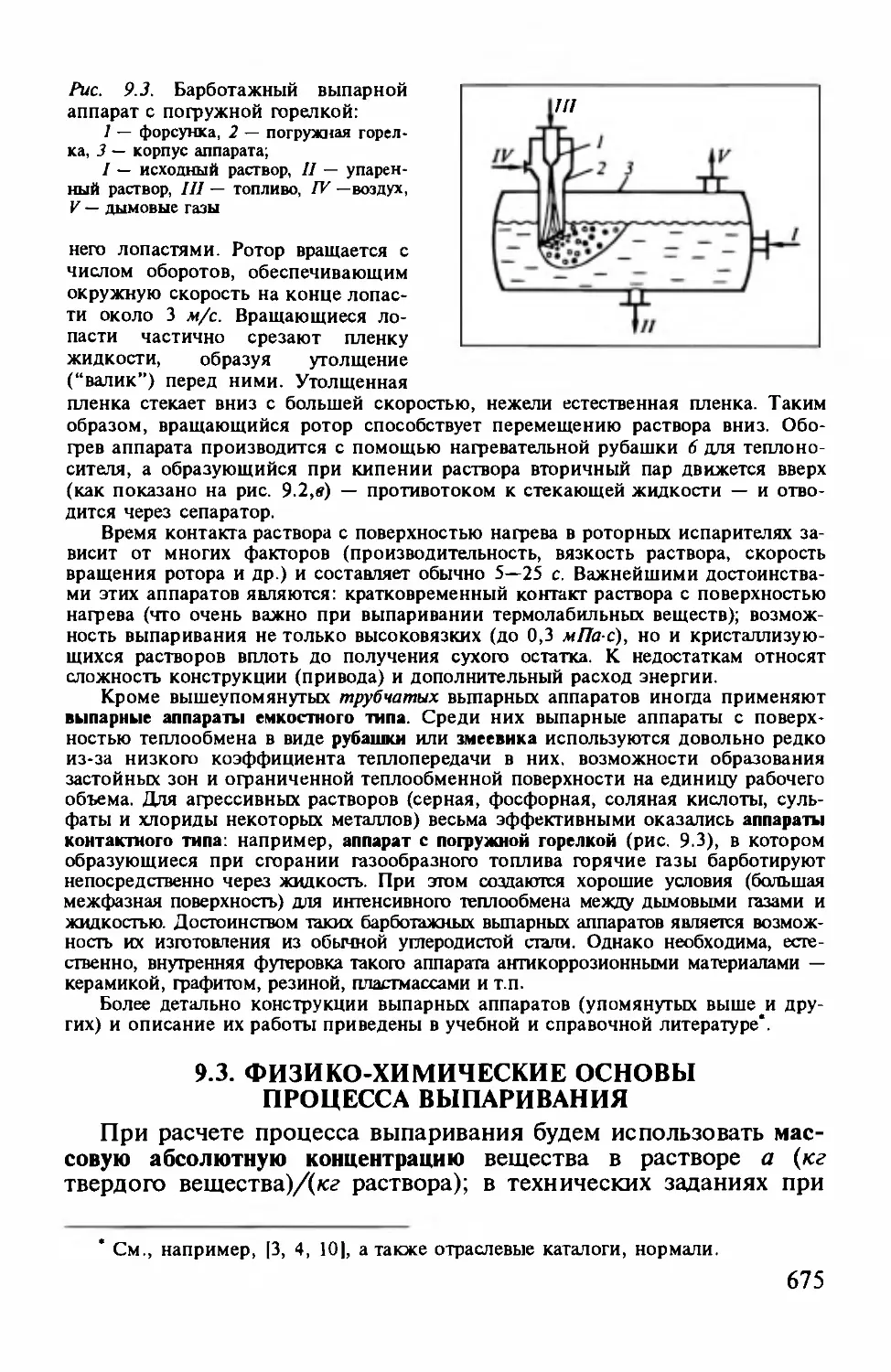

9.2. Основные типы выпарных аппаратов """""".""""""""""""""""""".

9.2.1. Классификация вьmарных аппаратов""""""""""""""".."""""

9.2.2. Конструкции вьmарных аппаратов """""""""""""""".""""""

667

669

669

671

675

683

9.3. Физико-химические основы процесса вьmаривания"""""""""""""".

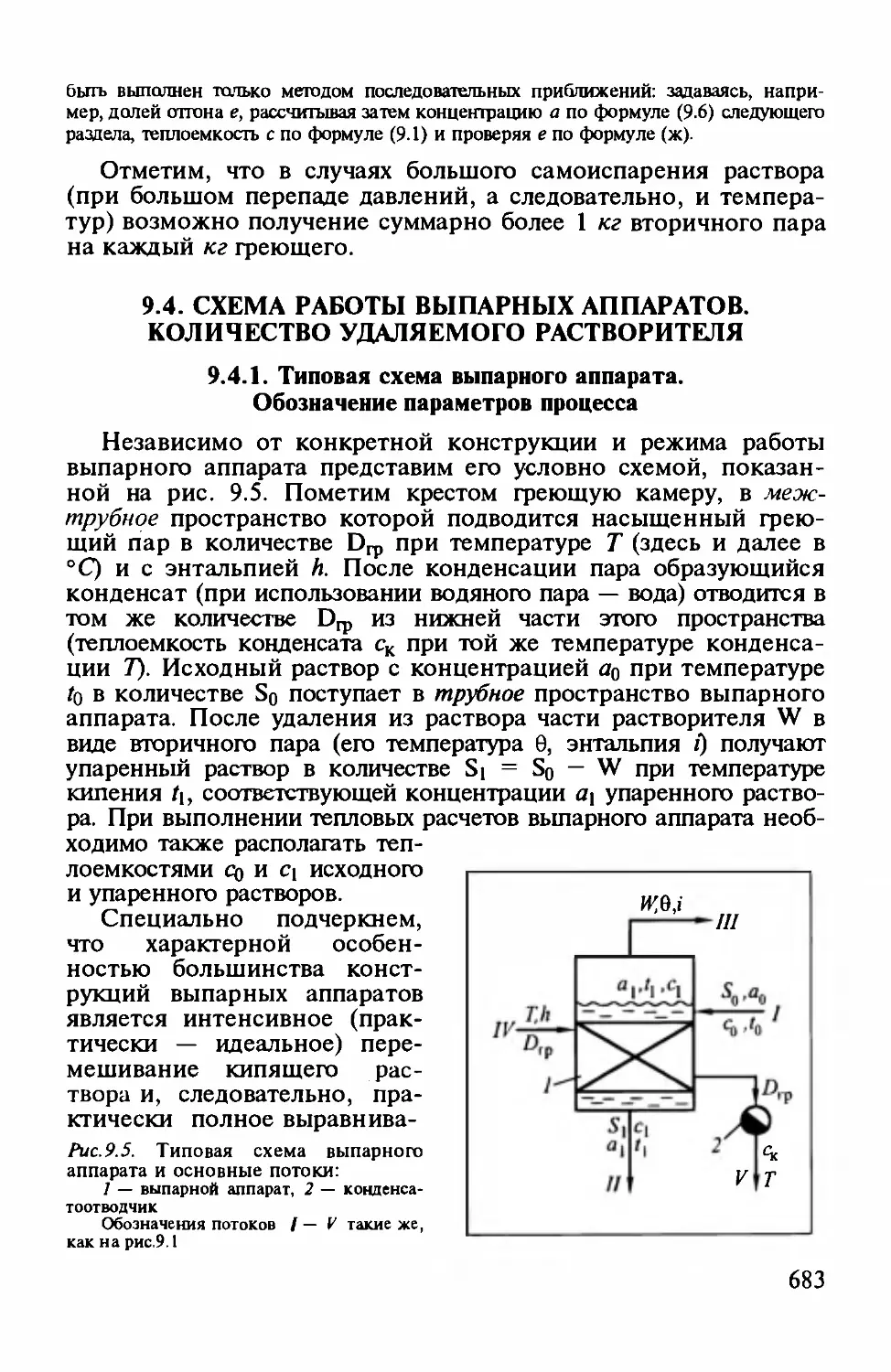

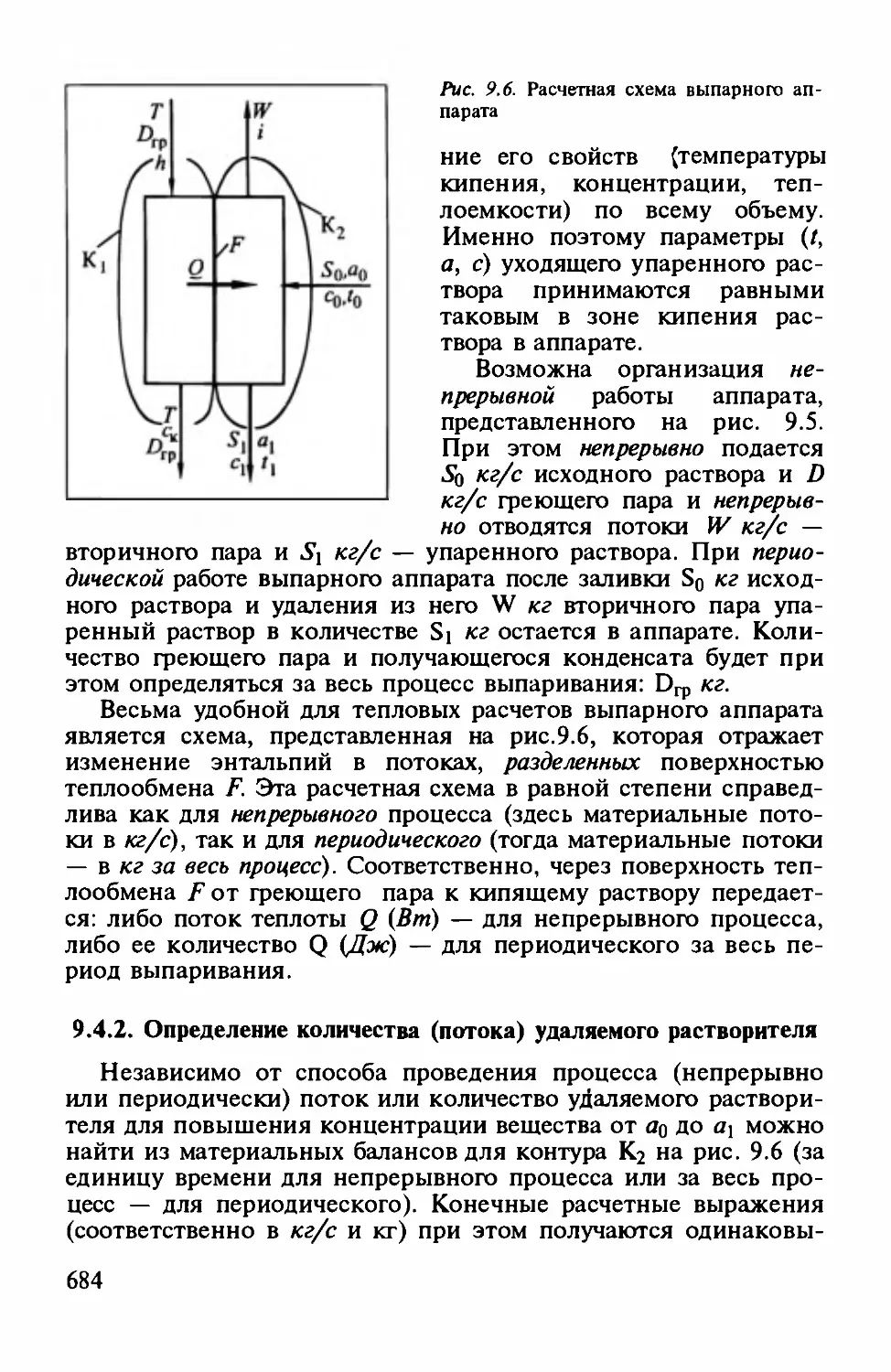

9.4. Схема работы вьmарных аппаратов. Количество удаляемого растворителя

9.4.1. Типовая схема выпарноrо аппарата. Обозначение параметров

процесса ..".......""....."."....."....."""...."......"..."".......""............

9.4.2. Определение количества (потока ) удаляемого растворителя"".

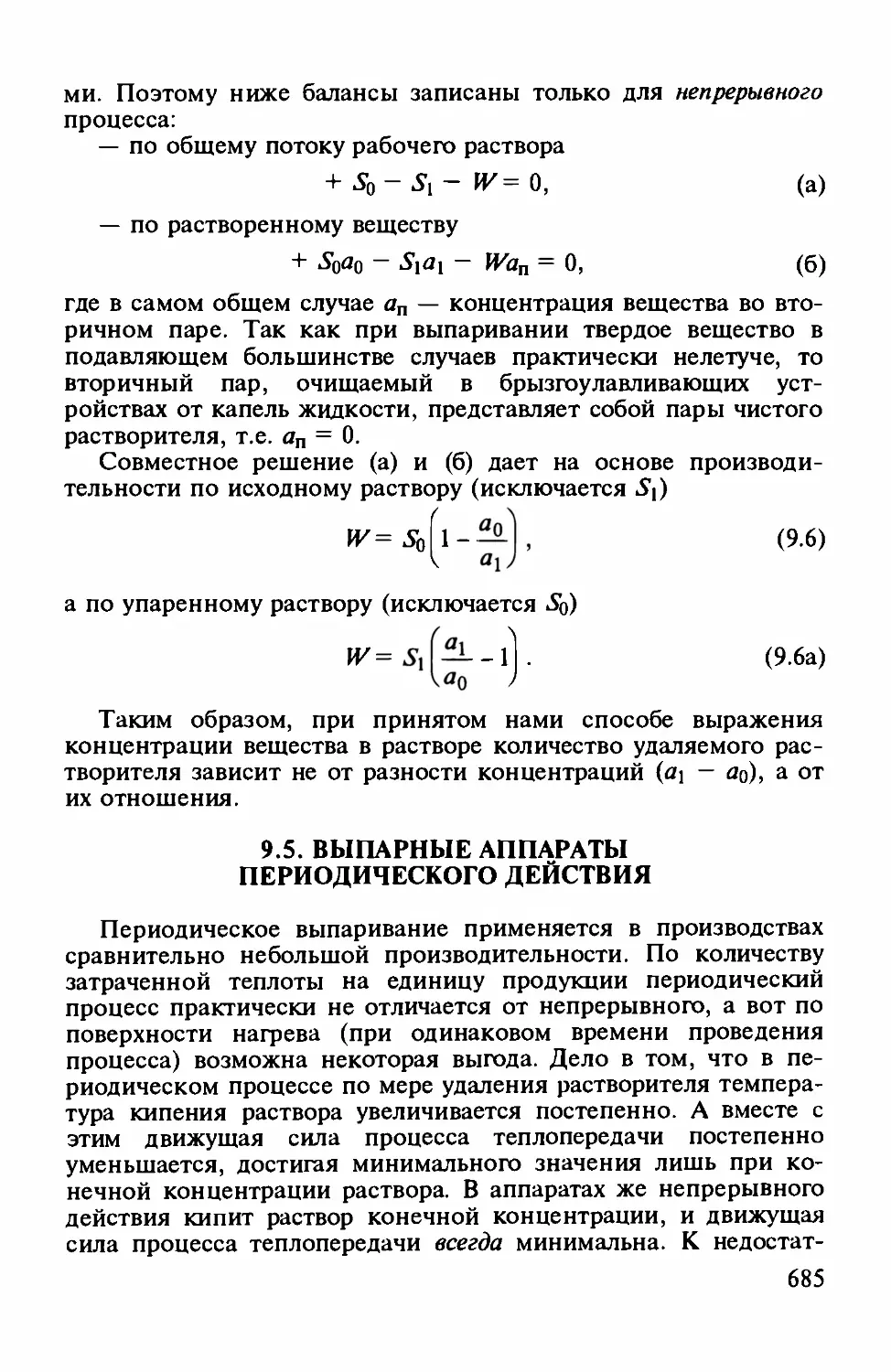

9.5. Выпарные аппараты периодическоrо действия"""""""""""".. ..""""

9.5.1. Периодическое выпаривание с однократной загрузкой исходного раствора в аппарат""""""""""""""""""""""""""".. """.

9.5.2. Периодическое выпаривание с постоянным уровнем раствора

в аппарате"...""".....""..."".."""...""......"......"......""."...........".

9.6. Выпарные аппараты непрерывноrо действия """ """"""""" """ " ""

9.6.1. Однокорпусный выпарной аппарат """."""""""""""""."""""

9.6.2. Выбор рабочеrо давления процесса""""""""""""""".. ".. """".

9.6.3. Схема и расчет вакуумной выпарной установки """"""""""""

9.6.4. Пути экономии греющеrо пара """"""""""""""""""""".""""

9.6.5. Многокорпусные вьmарные установки.."""""""""""""".""""

Схема и работа мноrокорпусных установок """""""""""""""".""

Расчет прямоточной многокорпусной установки""""""""."."""".

9.6.6. Выпарной аппарат с полным тепловым насосом """""""" " "".

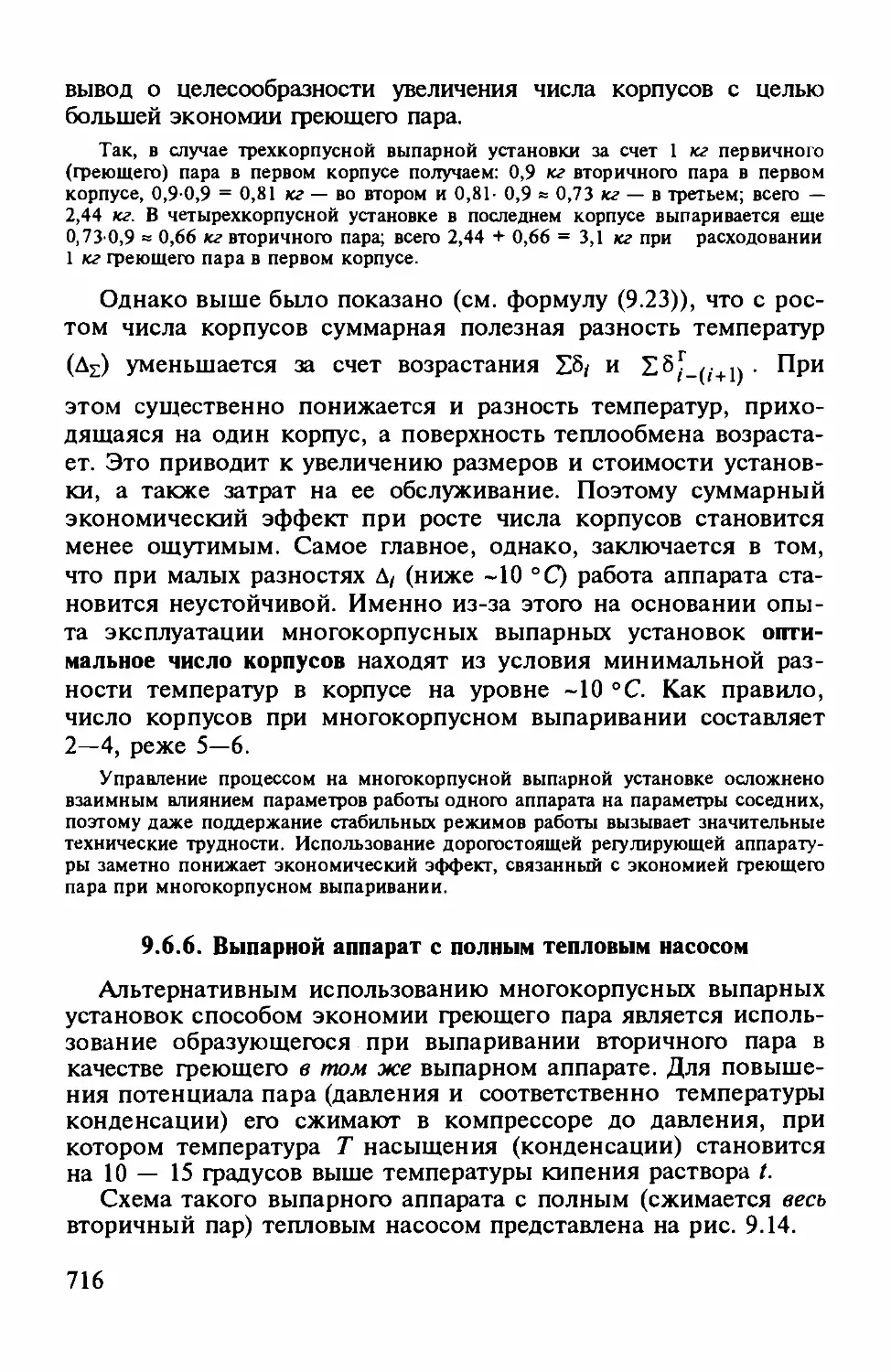

9.6.7. Выпарной аппарат с частичным тепловым насосом"""".. """".

Расход пара ....""....""......".....".....".............."..................................

Расчет коэффициента инжекции.......................................................

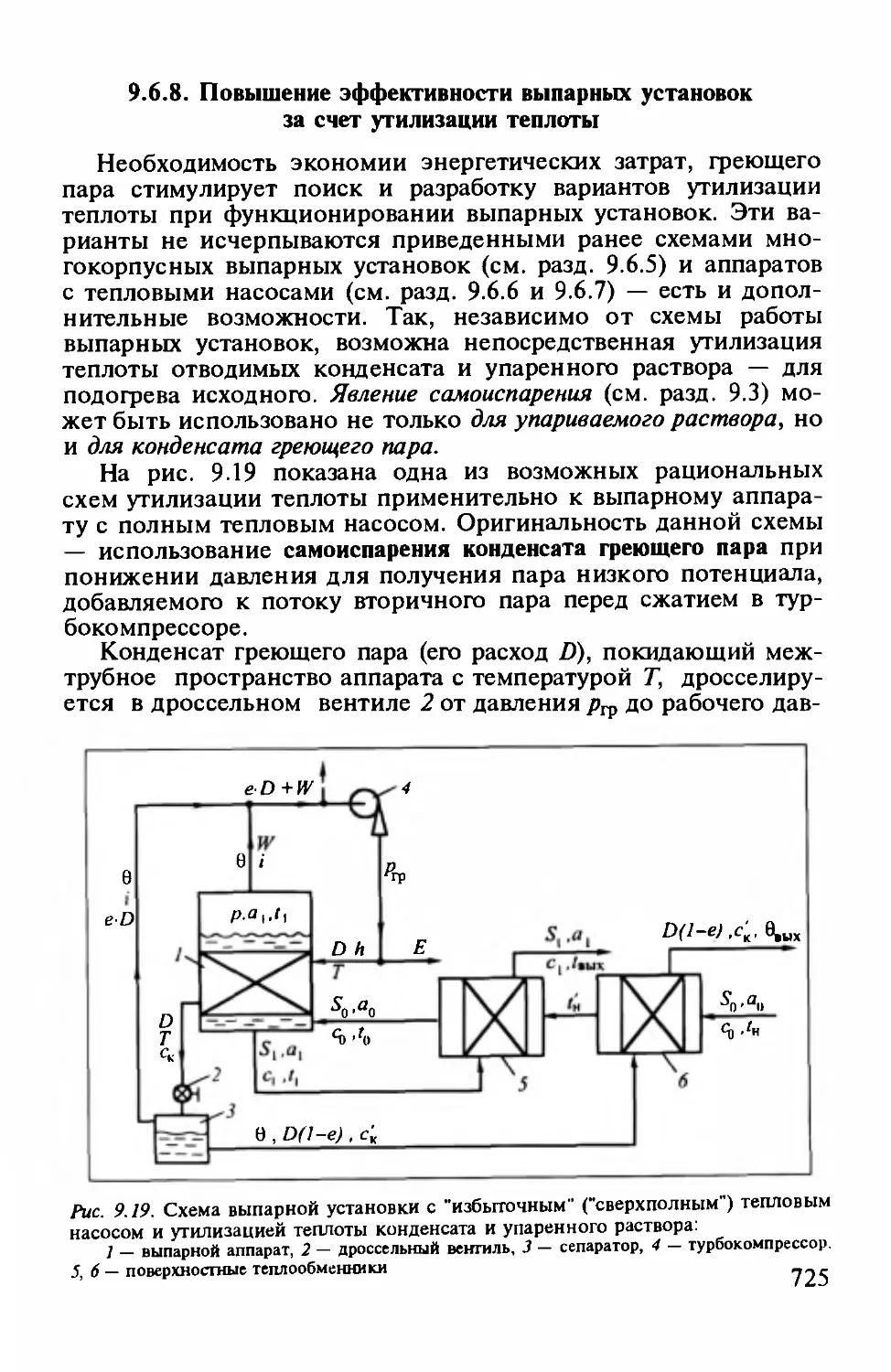

9.6.8. Повышение эффективности выпарных установок за счет утилизации теплоты .................................................. . .......................

.

"

"

683

684

685

686

690

693

693

695

696

702

704

704

708

716

719

719

720

9.7. Пленочные выпарные аппараты"""""""""""""".""""""""""""""""

9.8. Выбор размеров сепарационноrо пространства выпарных аппаратов "

Литература к главе 9" .."".".."."....""....."....."".............."".."."".......".......

725

727

730

733

Приложения к главе 9 """""""." """""""""""""""" """"""""""""""."".

734

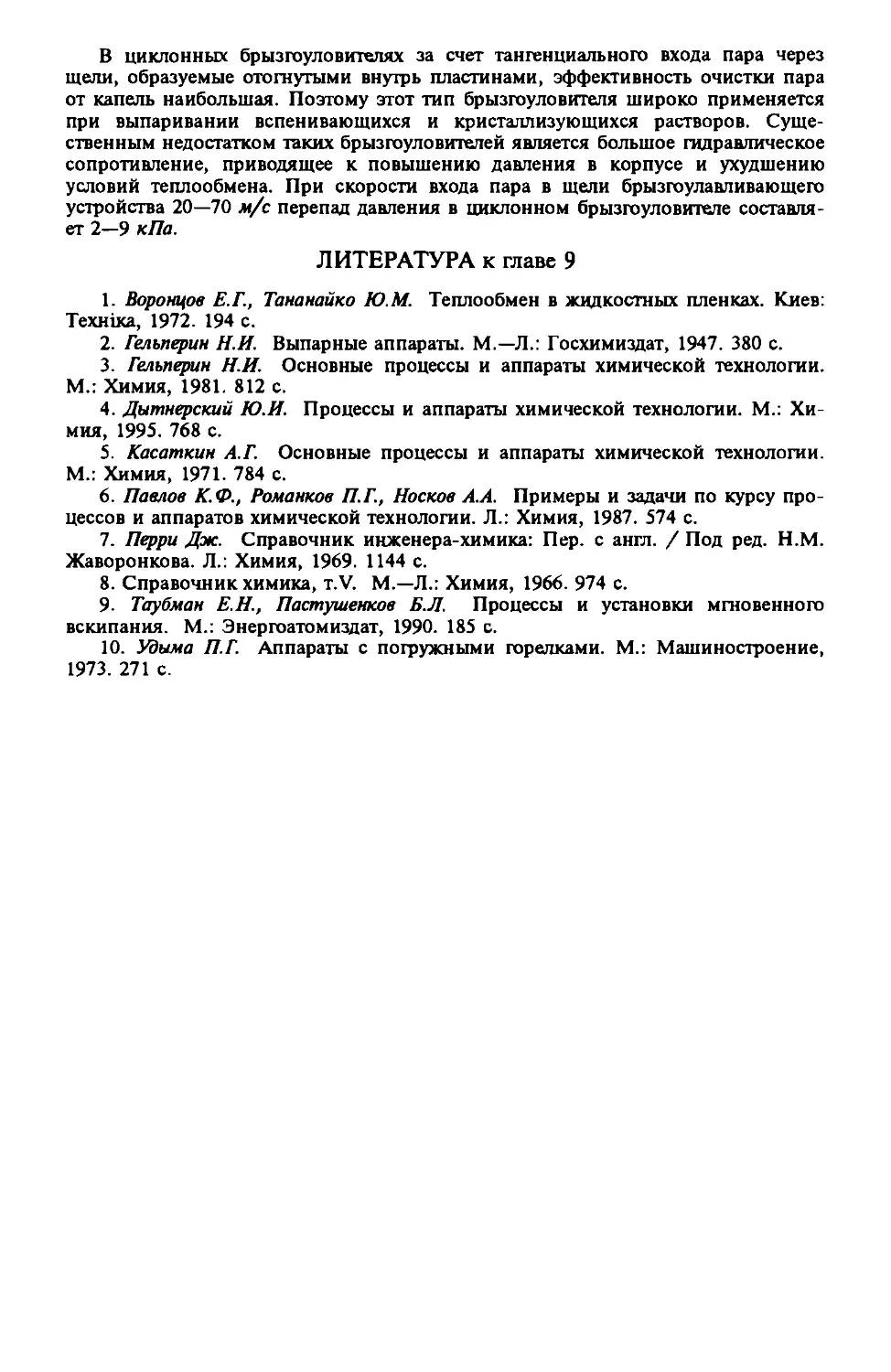

Приложение 9.1.

Дифференциальные теплоты дегидратации

Qд

(к.Дж/кг растворителя) для водных растворов неко

торых распространенных неорrанических веществ

различных концентраций а(% (мае.)]""""""""""".

10

734

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

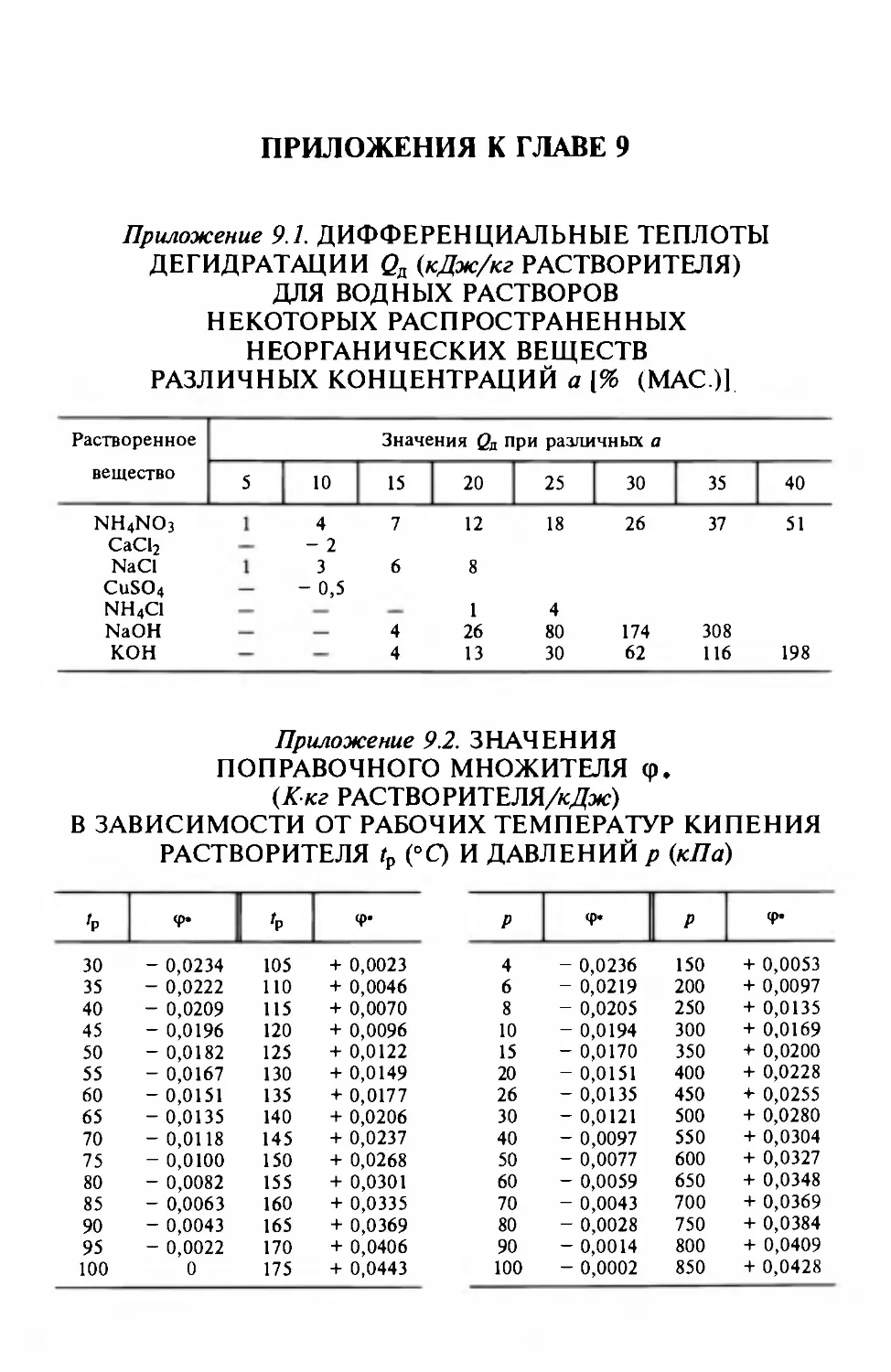

Приложение 9.2. Значения поправочного множителя <f>• (Ккг раство

рителя/кДж) в зависимости от рабочих температур

кипения растворителя fp (0С) и давлений р (кПа) .. . .

734

Глава 10

ОСНОВЫ МАССОПЕРЕНОСА ............. .............

.

............................ . ..

.

10.1. Общая характеристика массопереноса ....................."".......................

10.1.1. Классификация массообменных процессов ................................

10.1.2. Составляющие описания массопереноса ............................ "......

10.1.3. Массообменные устройства .........................................................

10.1.4. Порядок последующего изложения.............................................

10.2. Концентрации........................ ..............................................................

10.2.1. Способы выражения и пересчета концентраций ........................

10.2.2. Расчет некоторых свойств смесей с использованием концентраций.............................................................................................

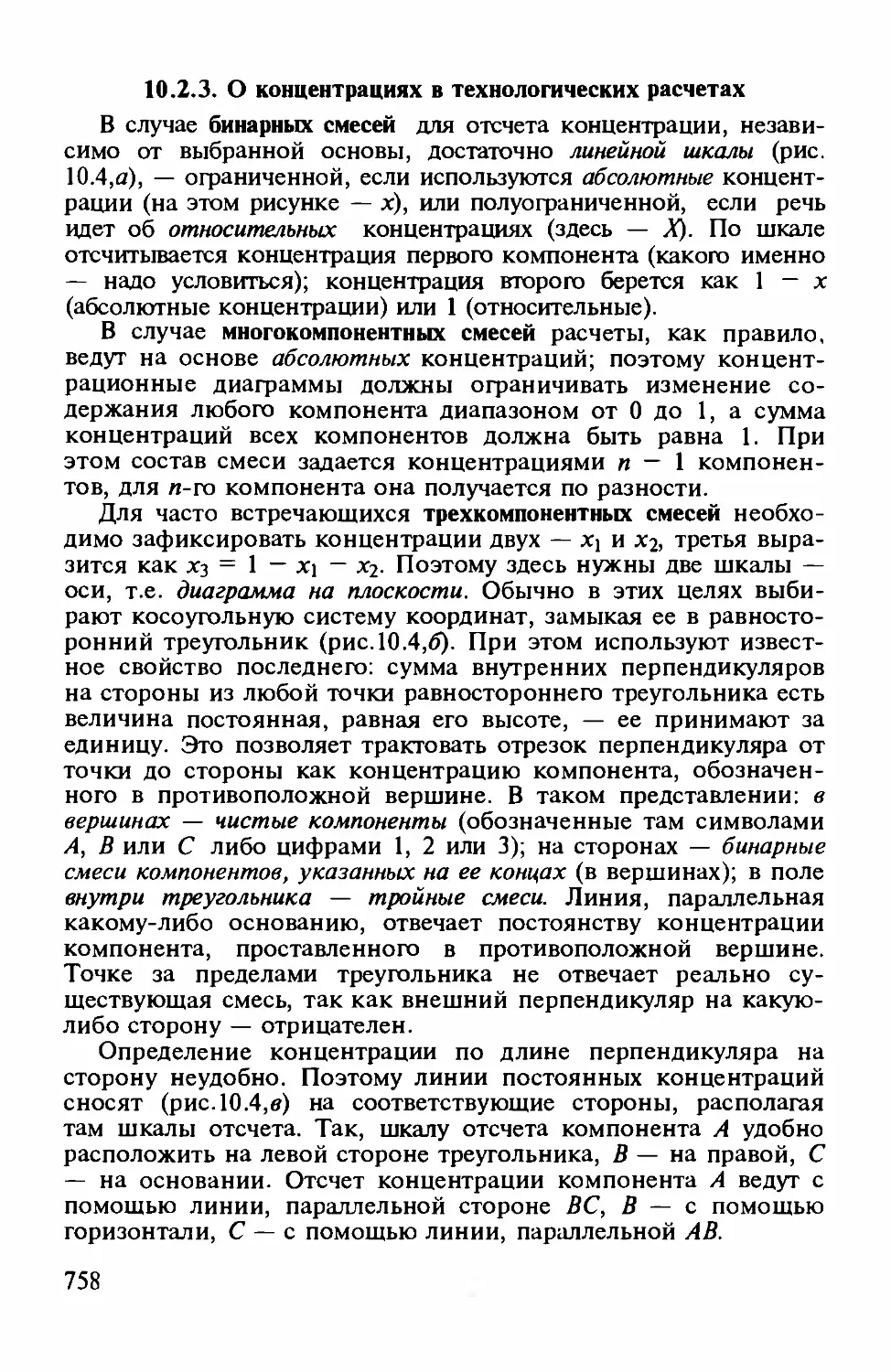

10.2.3. О концентрациях в технологических расчетах ............................

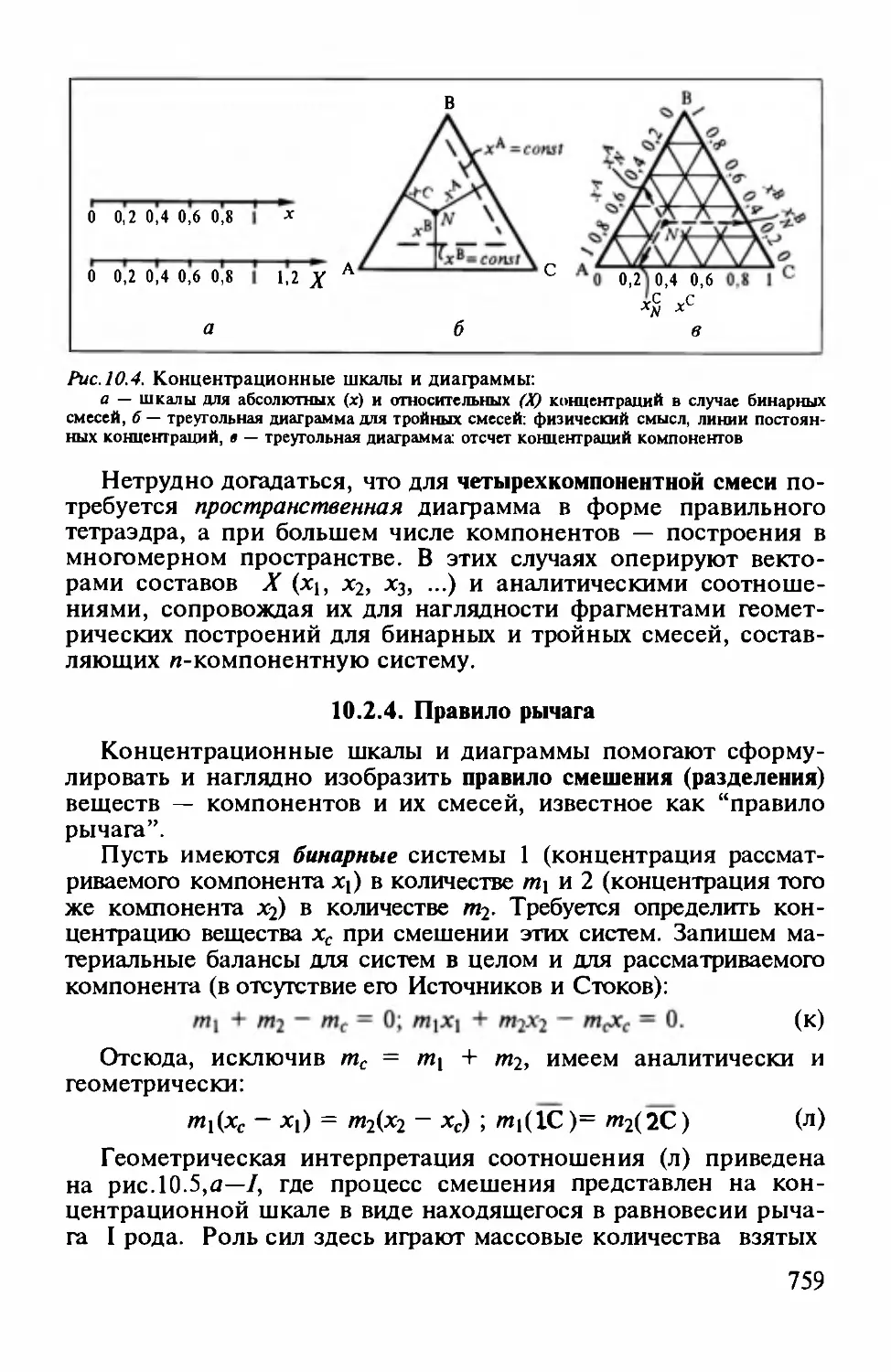

10.2.4. Правило рычаrа.. ........."...............................................................

10.3. Равновесие ...............................""......"................................................

10.3.1. Общие положения ...................................... ...... " ........... "............

10.3.2. Равновесие в системах класса 3(2-2)1 ..............".........................

10.4. Кинетика массопереноса в фазе.................................................. ... .....

10.4.1. Общие положения . ...."....."........................................................

10.4.2. В иды массопереноса. Об уравнении Фика ......".........................

10.4.3. Диффузионный массоперенос.....................................................

10.4.4. Конвективный массоперенос "............ .. ....................................

10.5. Элеме1пы материального баланса для фазы .......................................

10.6. Массопередача и баланс для процессов класса 3(2-2)1 ................ . ..

10.6.1. Массопередача ........"..."......"...........................................".........

Составление уравнения массопередачи........................"...................

Двухпленочная модель массопередачи ....................."".....................

Расчет коэффициентов массопередачи............. .................................

10.6.2. Материальный баланс аппарата...................................................

10.6.3. Пропускные способности массообменного процесса.................

10.7. Рабочие линии в аппарате для непрерывного процесса класса 3(2-2)1

10.7.1. Уравнения и положение рабочих линий........................... ..........

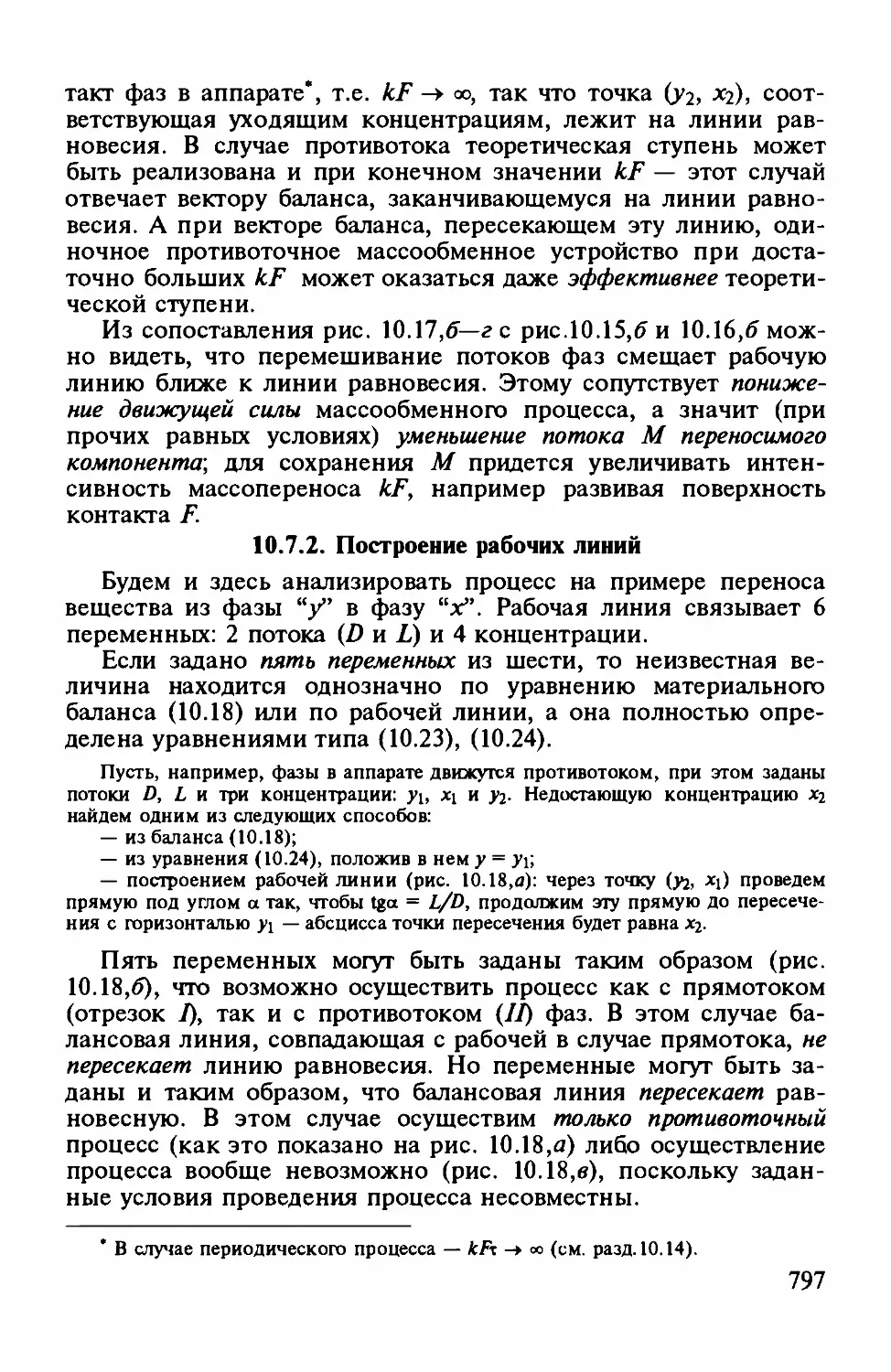

10.7.2. Построение рабочих линий...."...................................................

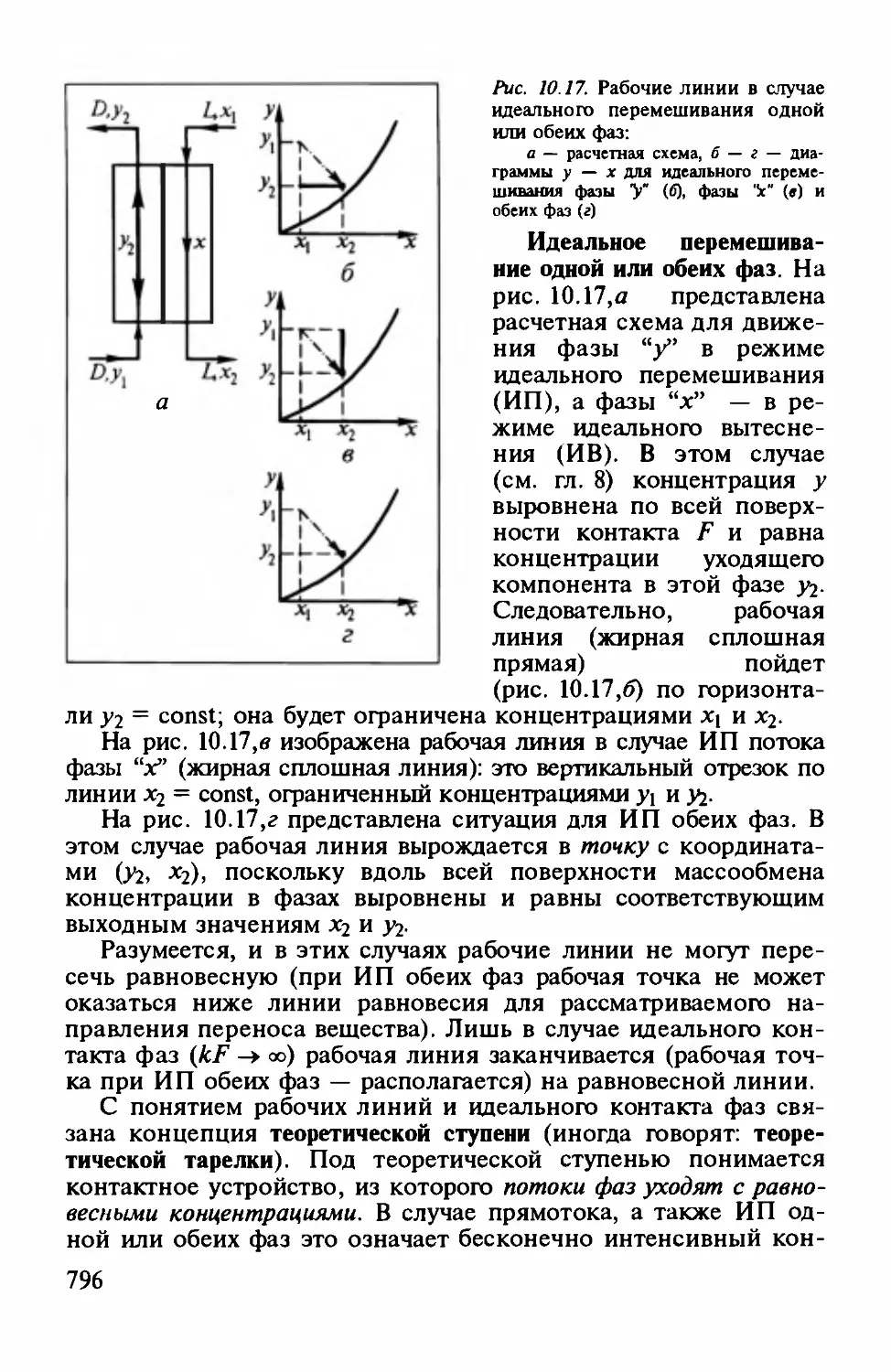

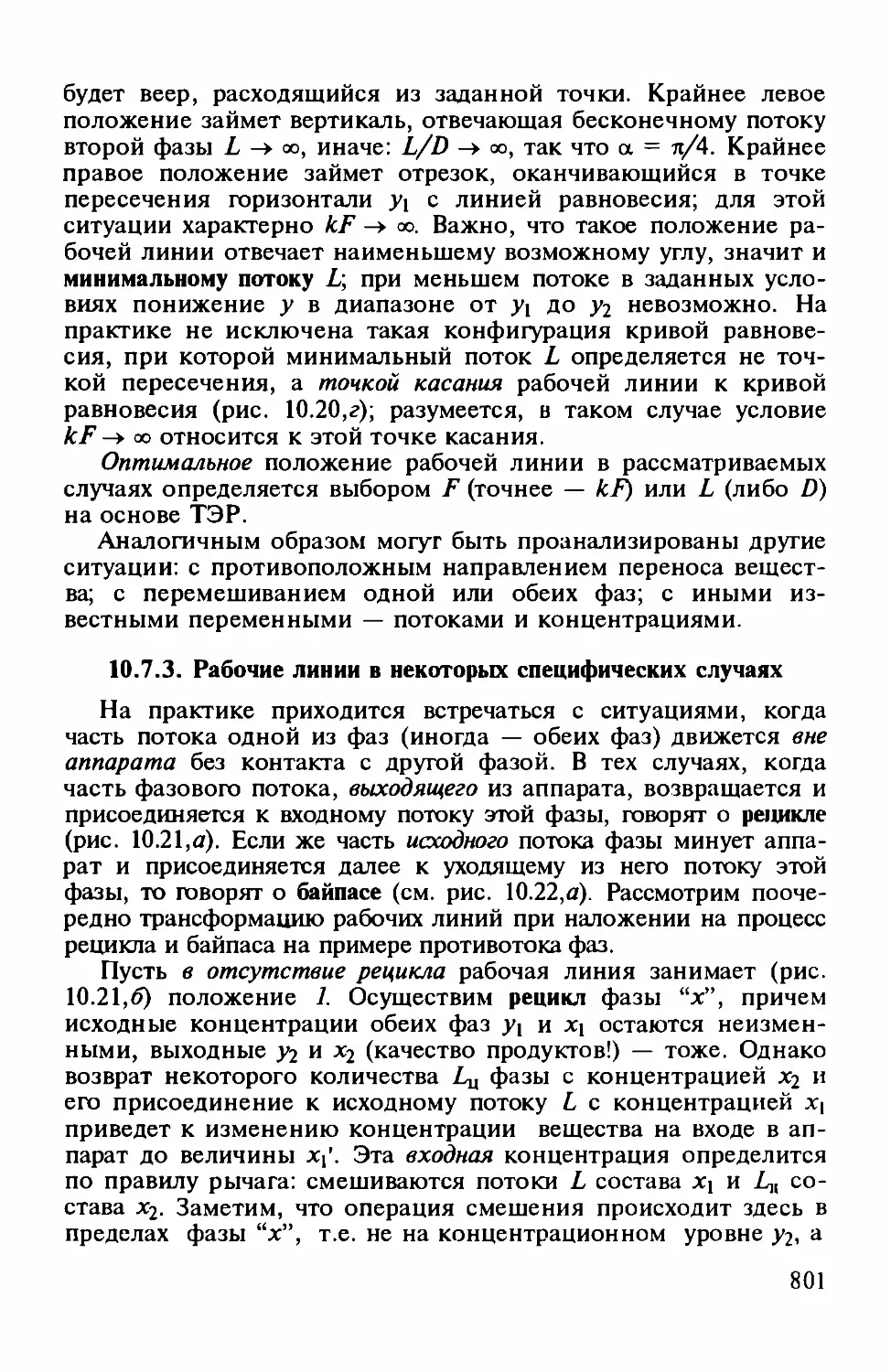

10.7.3. Рабочие линии в некоторых специфических случаях.................

10.8. Средняя движущая сила для процессов класса 3(2-2)1 .................. . ..

10.8.1. Идеальное перемешивание обеих фаз ..."....................................

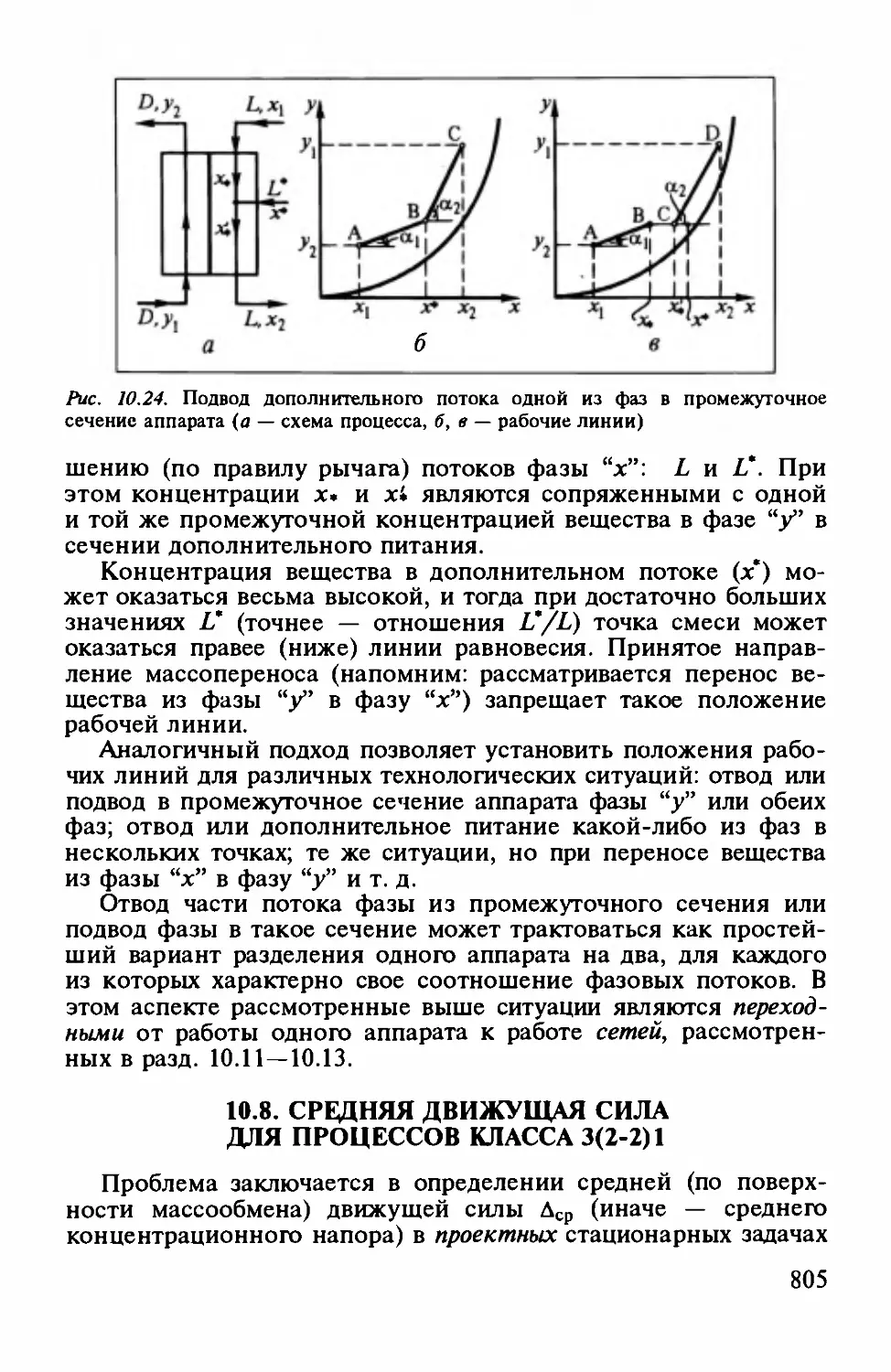

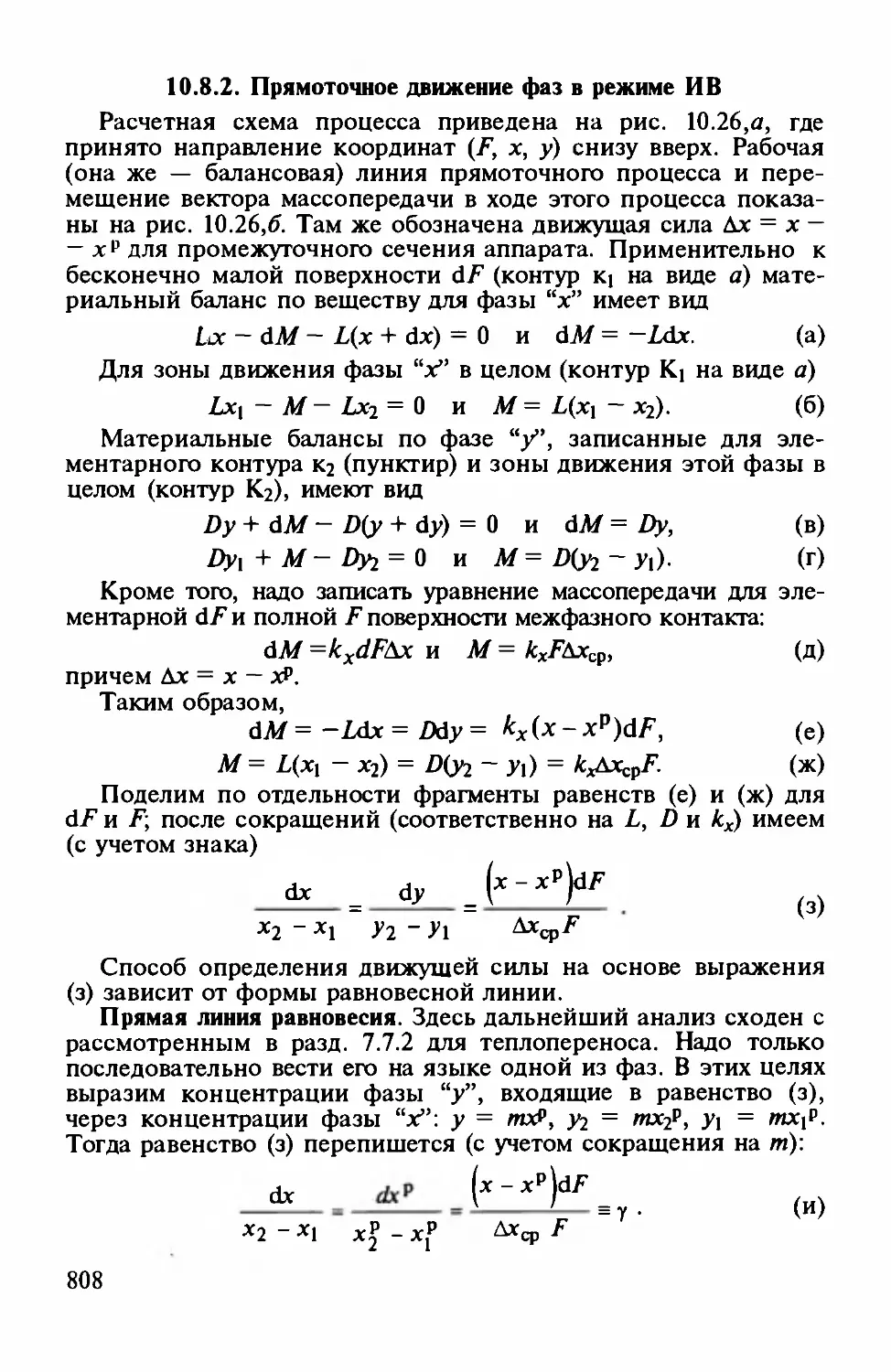

10.8.2. Прямоточное движение фаз в режиме ИВ............"" .... "............

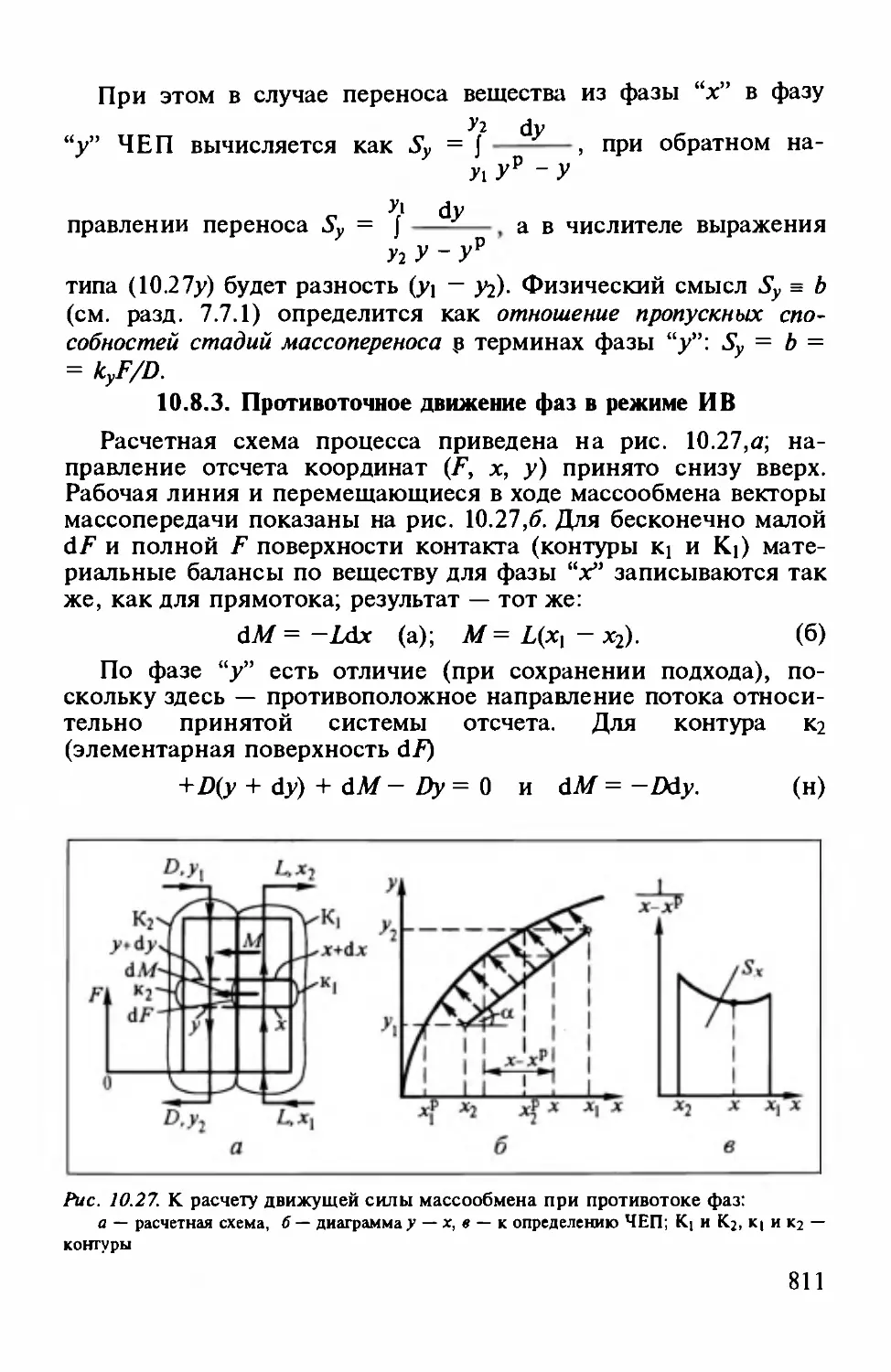

10.8.3. Противоточное движение фаз в режиме ИВ ..."..........................

10.8.4. Основные размеры массообменных аппаратов ............ ".............

10.9. Поток вещества в процессах класса 3(2-2)1 ........................................

10.9.1. Идеальное перемешивание обеих фаз.........................................

10.9.2. Прямоточное движение фаз в режиме ИВ..................................

10.9.3. Противоточное движение фаз в режиме ИВ...............................

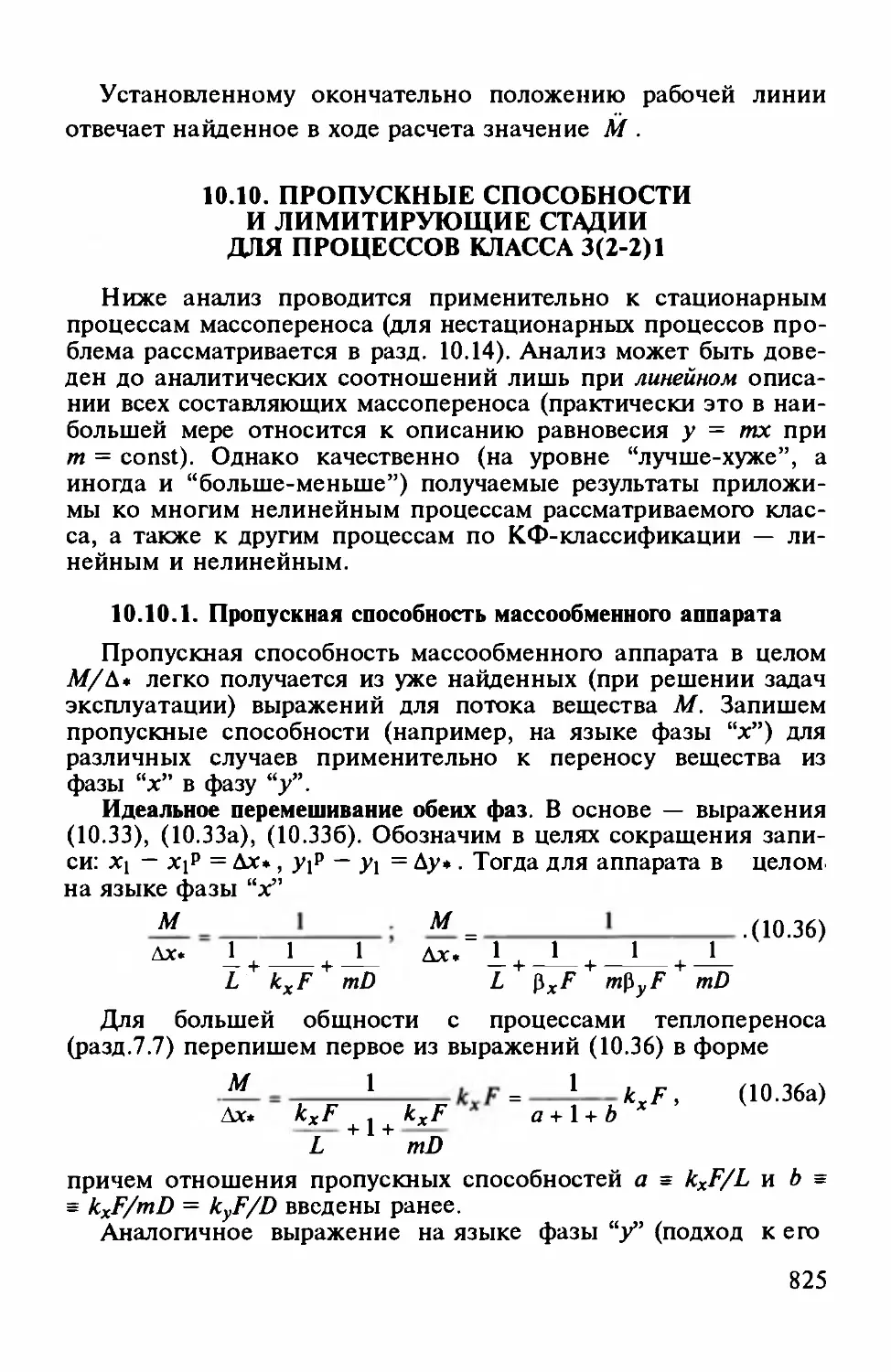

10.10. Пропускные способности и лимитирующие стадии для процессов

класса 3(2-2)1 .................................................... ........"........""...........

10.10.1. Пропускная способность массообменного аппарата .................

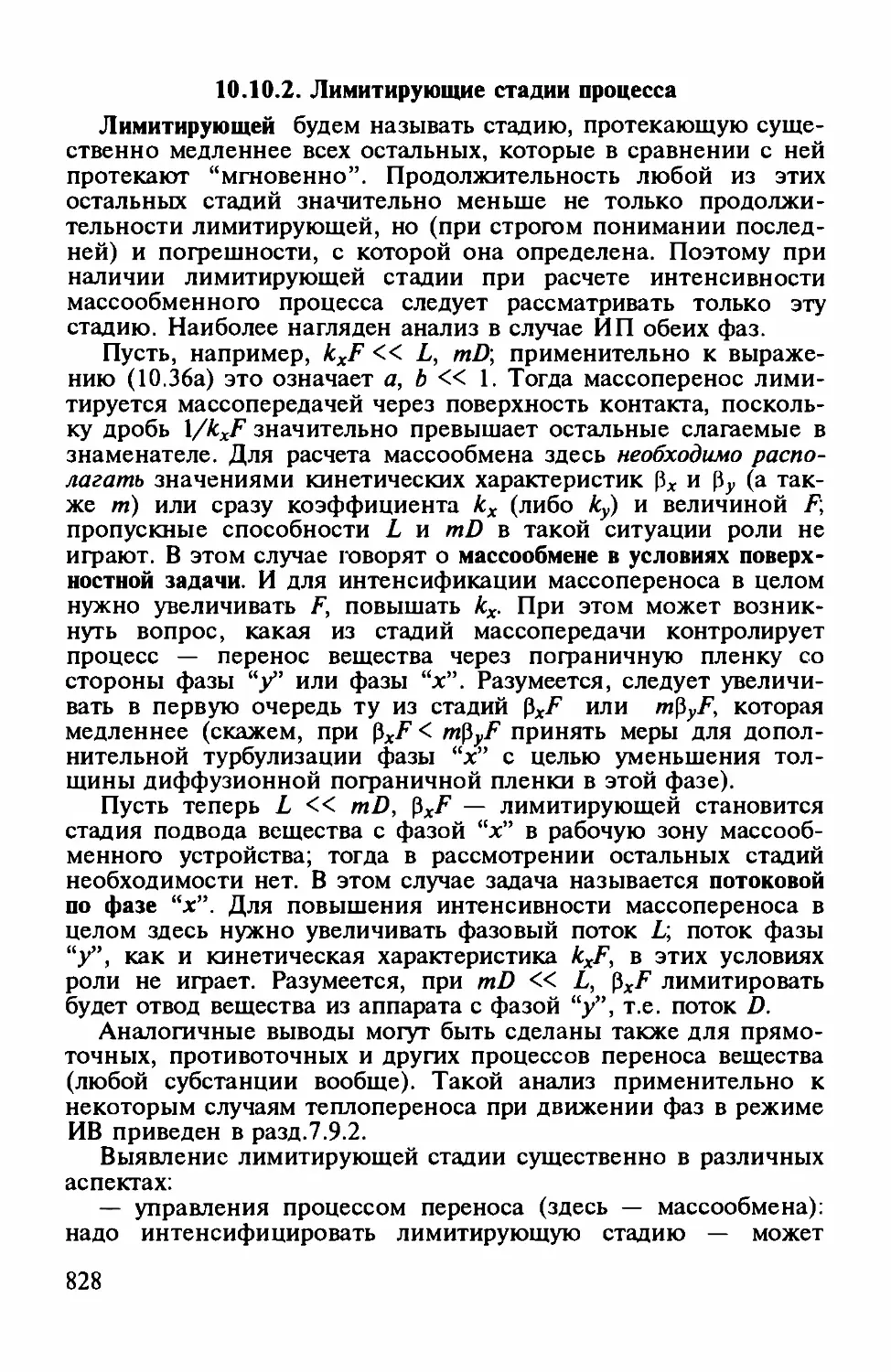

10.10.2. Лимитирующие стадии процесса ............. ................. .................

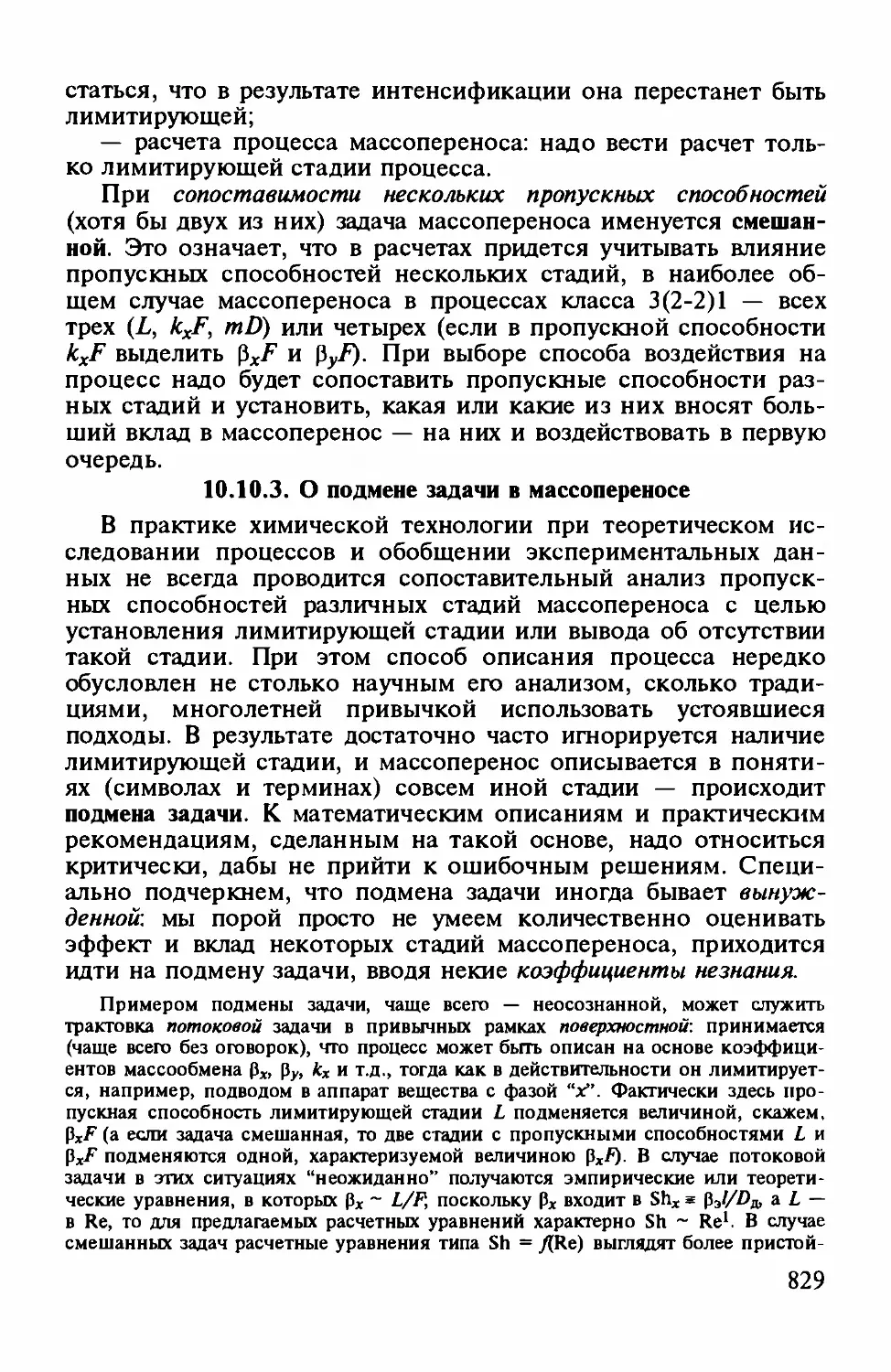

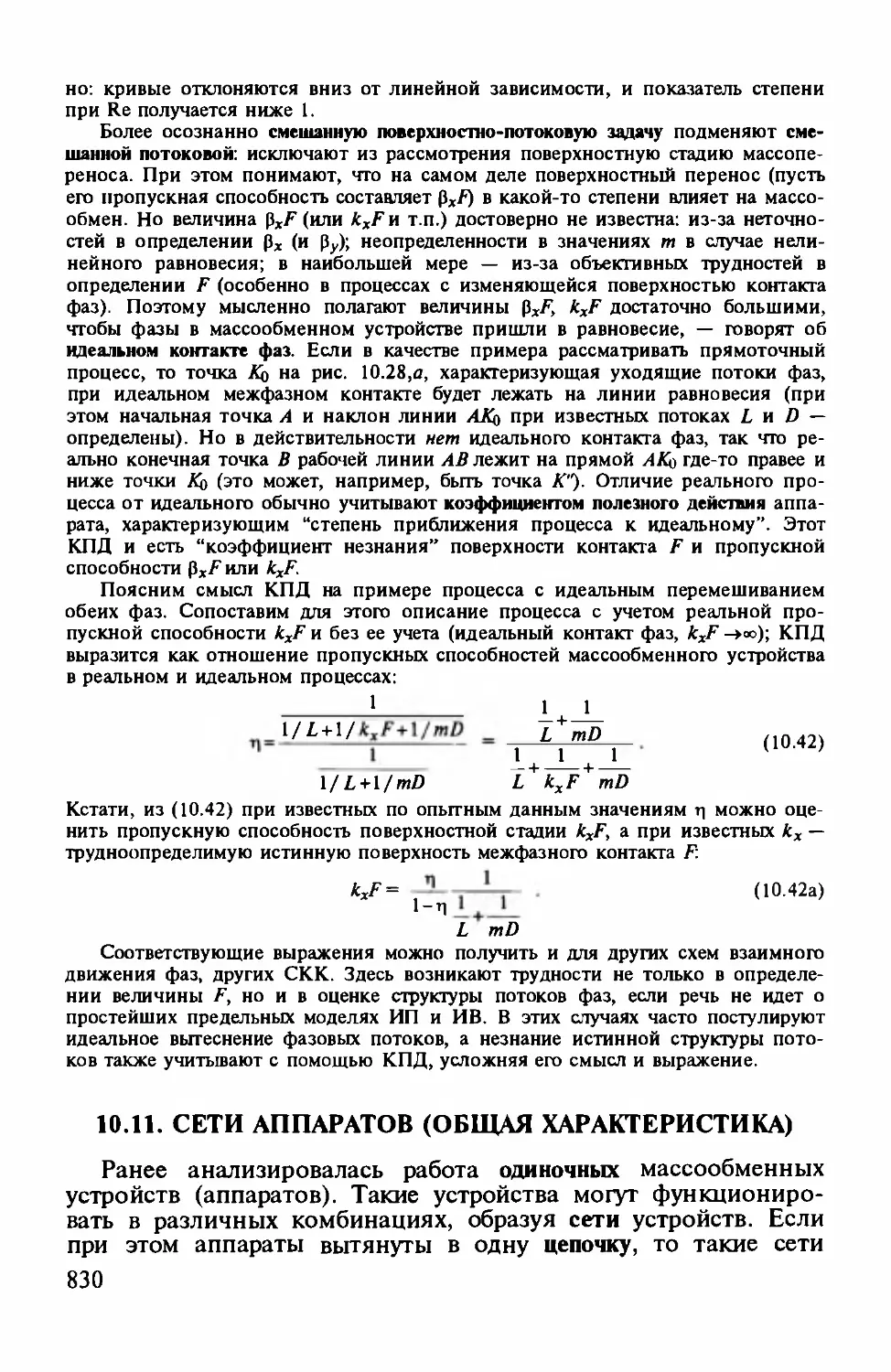

10.10.3. О подмене задачи в массопереносе .... ......................................

10.11. Сети аппаратов (общая характеристика) ............ . ............ ..."..........

10.12. Ступенчатый противоток для процессов класса 3(2-2)1 ....................

10.12.1. Общие положения. Графоаналитический расчет.......................

.

.

.

.

.

.

.

.

.

.

.

.

735

736

736

742

744

748

750

751

755

758

759

762

762

766

768

768

770

772

773

778

780

780

781

781

785

788

791

792

793

797

801

805

806

808

811

814

817

818

821

823

825

825

828

829

830

833

834

11

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

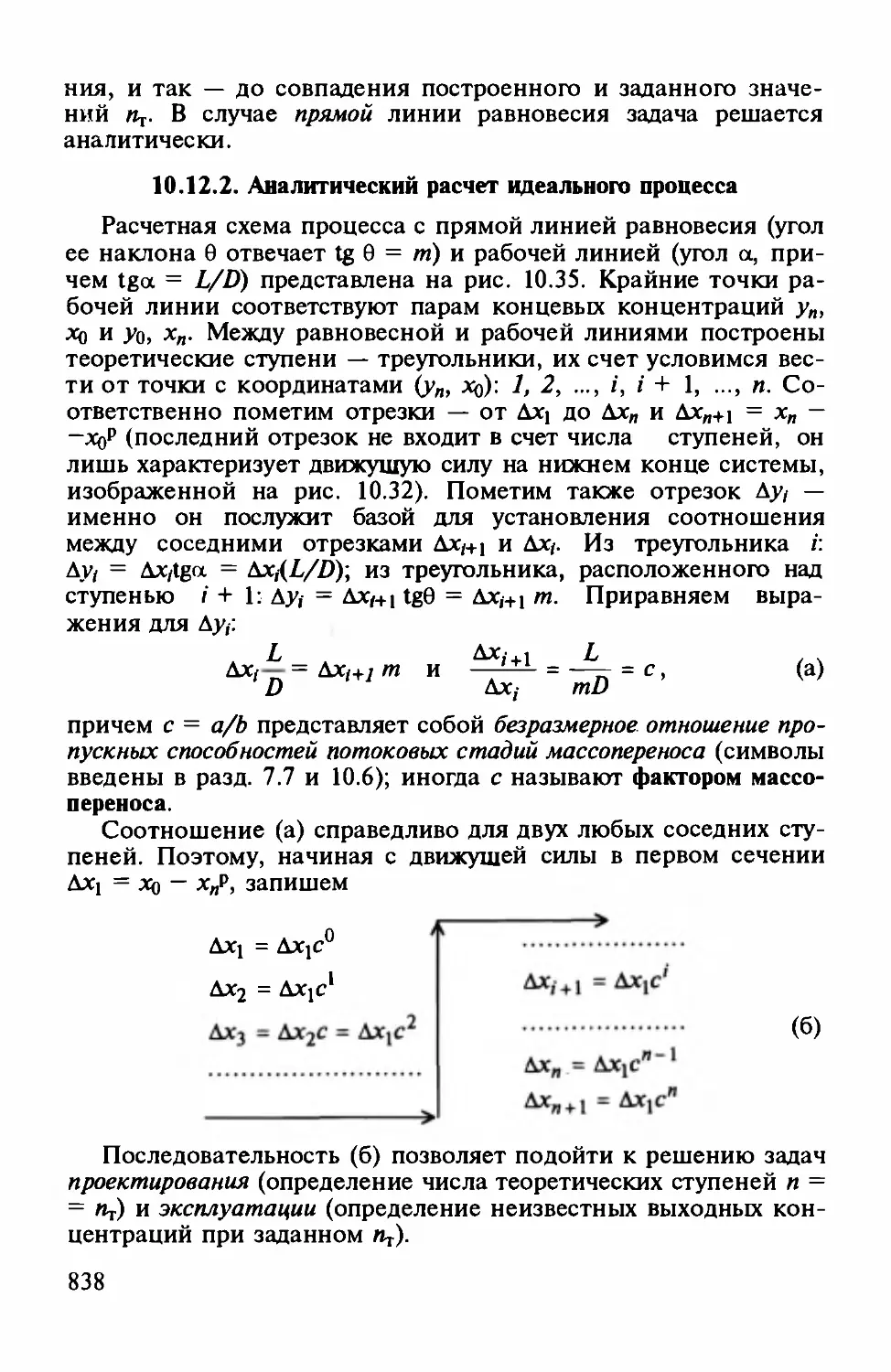

10.12.2. Аналитический расчет идеальноrо процесса..............................

83S

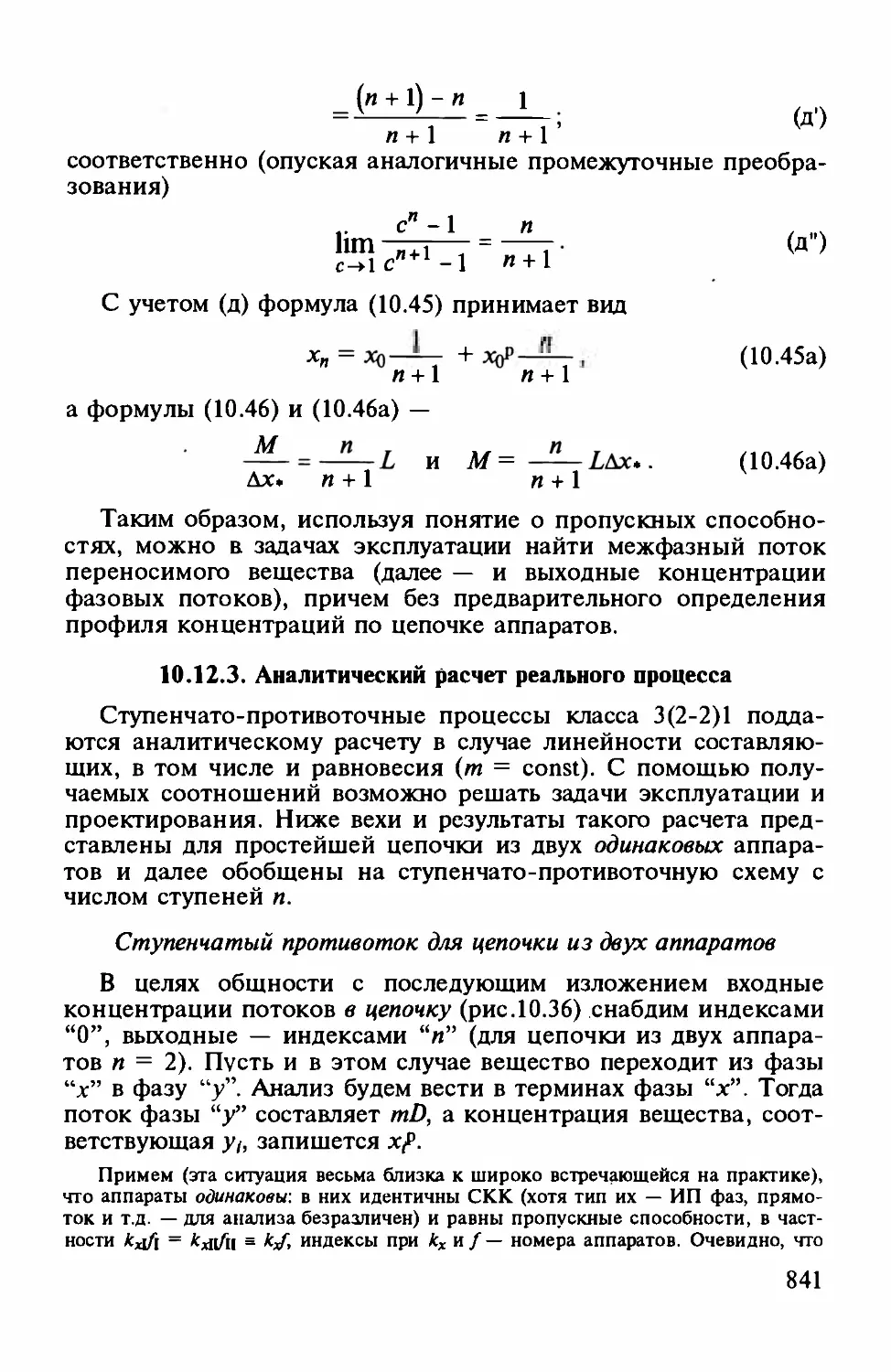

10.12.3. Аналиrический расчет реальноrо процесса................... .............

Сrупенчатый противоток для цепочки из двух аппаратов .... . ..........

841

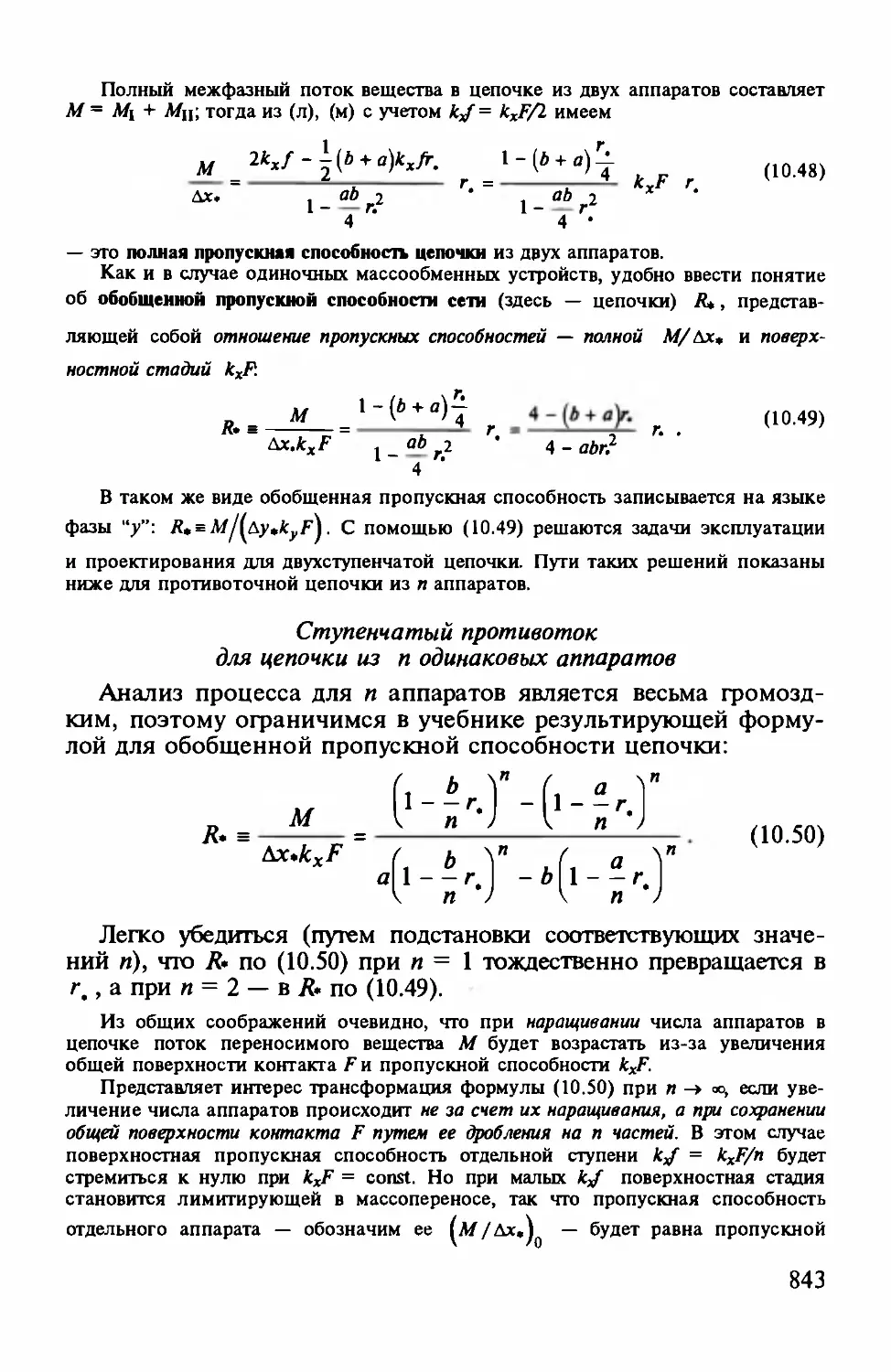

Ступенчатый противоток для цепочки из п одинаковых аппаратов

843

10.12.4. Оценка эффективности функционирования

841

ступенчато-про-

тивоточной цепочки реальных массообменных аппаратов .......

10.12.5. О расчете противоточных аппаратов и их цепочек по

848

"методу ВЭТС" .. ..... .. . .... ... .... .. ...... ..... .. ..... .......... ...... ... .. .. . ..... .... ..

10.13. Перекрестное соединение аппаратов в сети для процессов класса

851

3(2-2) 1

········· · · · · · ············ ·························· · · · · · · · · · · · · · · · · · ··· ········· · · · · · · · · · · · · · · ·

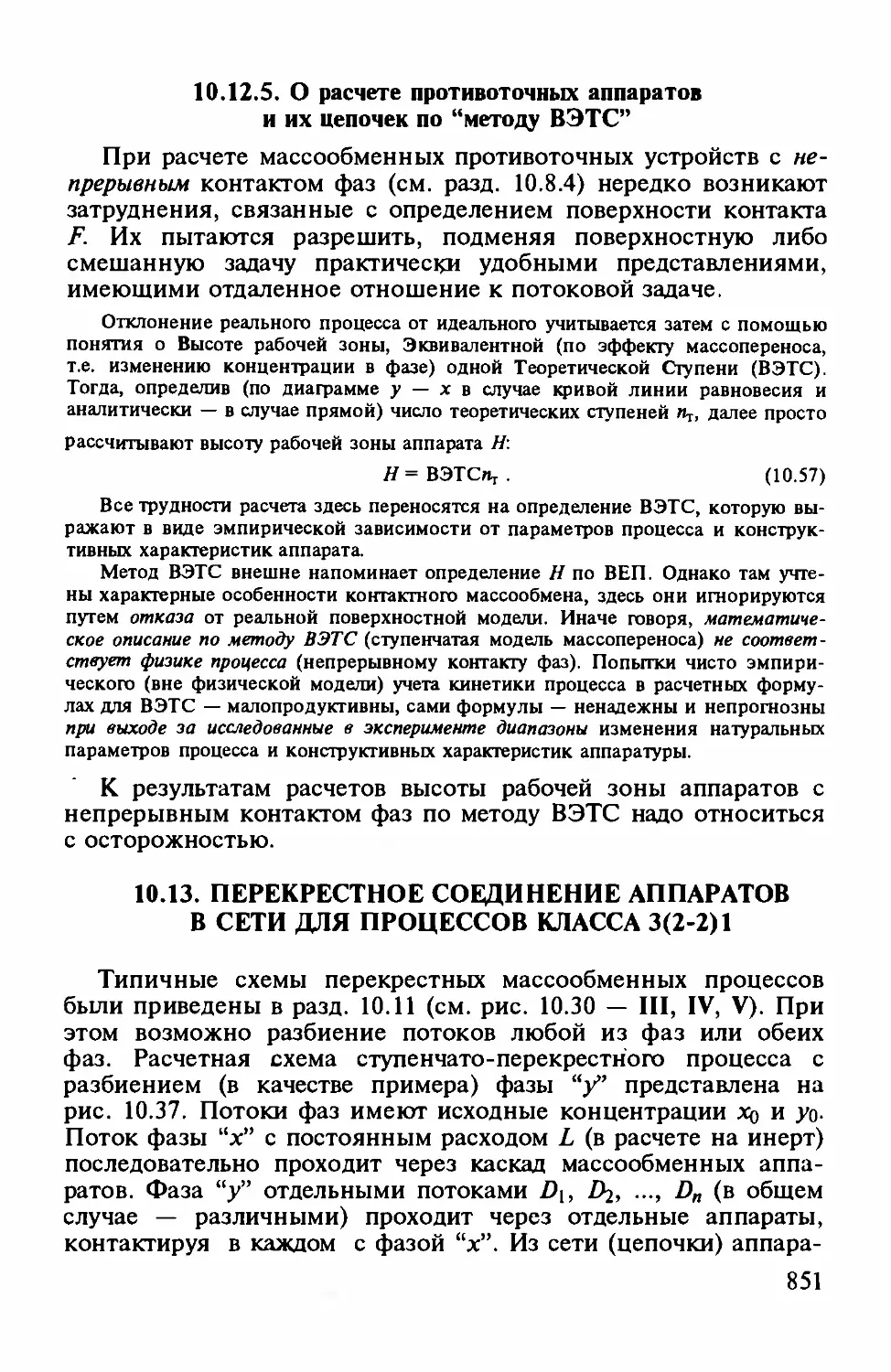

10.13.1. Массоперенос при идеальном контакте фаз в ступенях...........

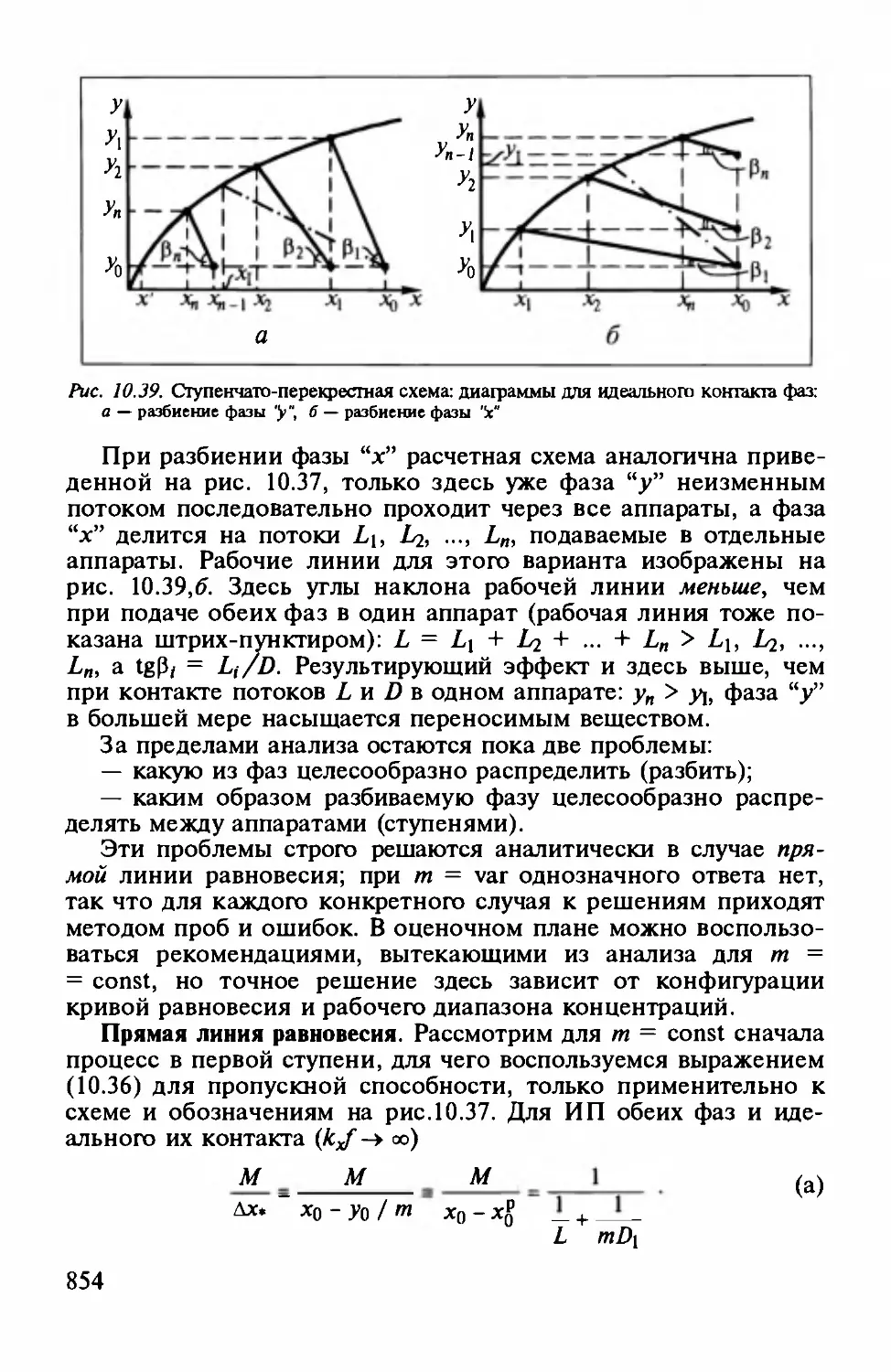

10.13.2. Оптимизация ступенчато-перекрестных процессов при идеальном контакте фаз.................................................................

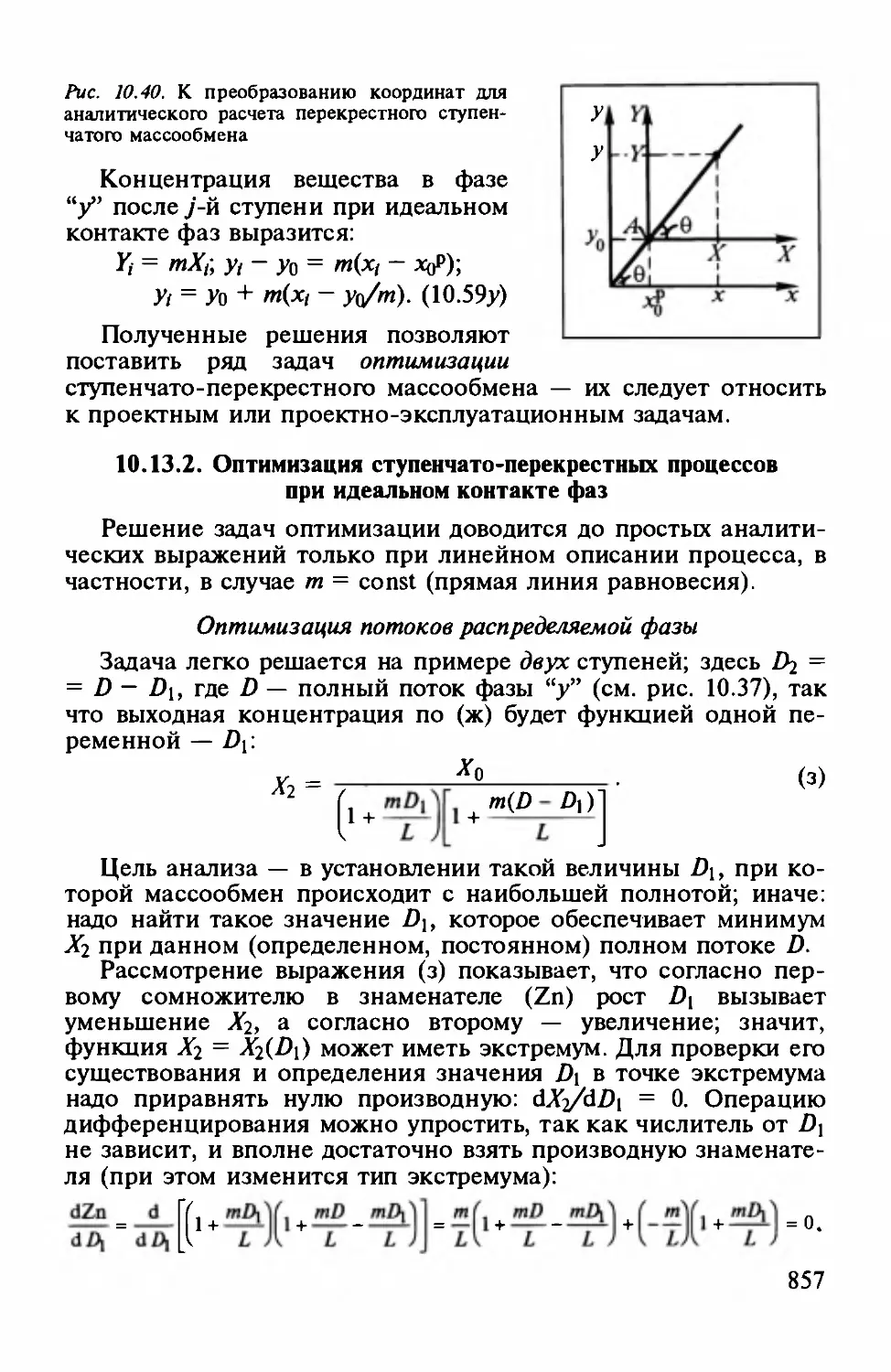

Оптимизация потоков распределяемой фазы ...................................

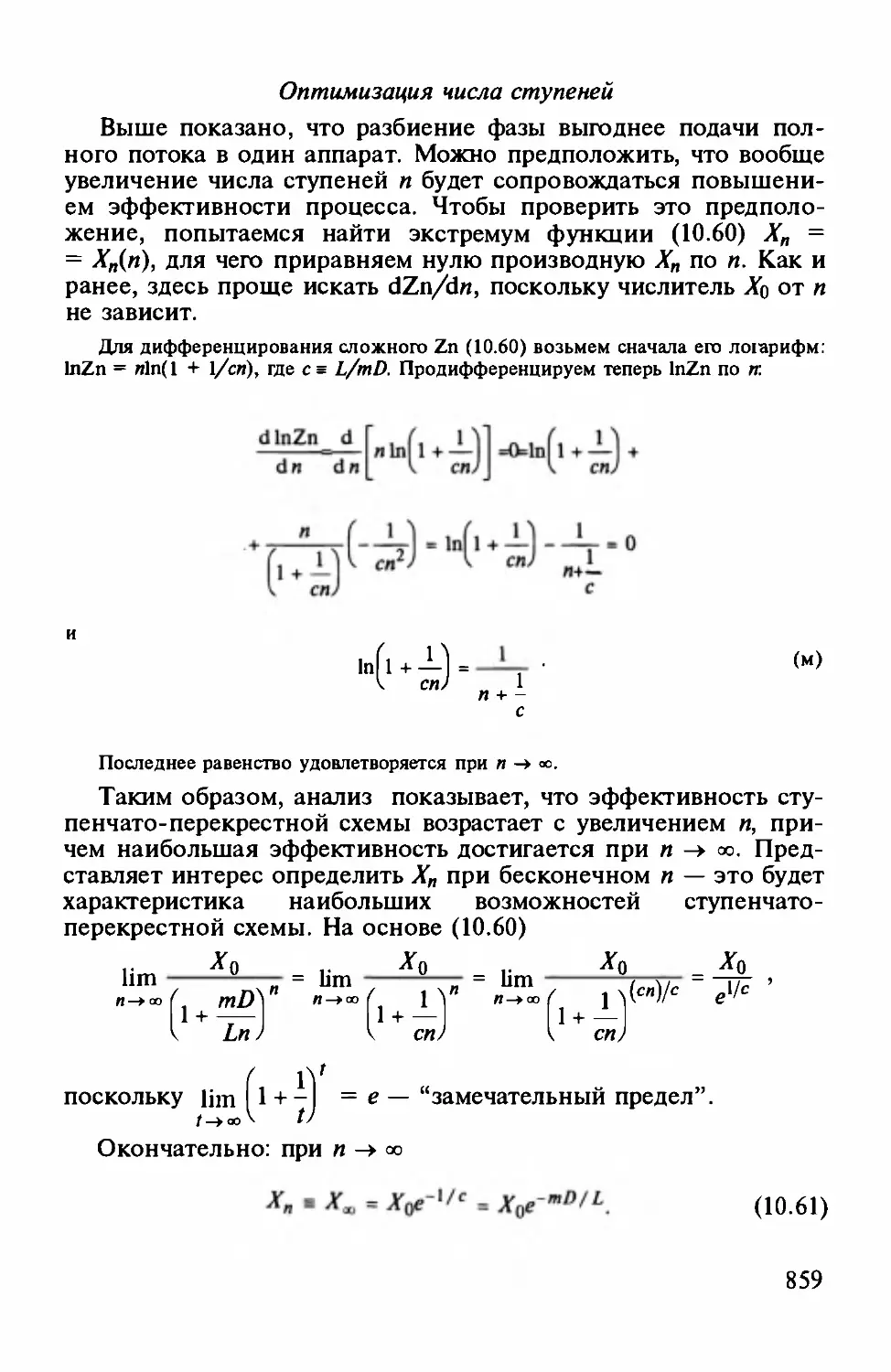

Оптимизация числа ступеней............................................................

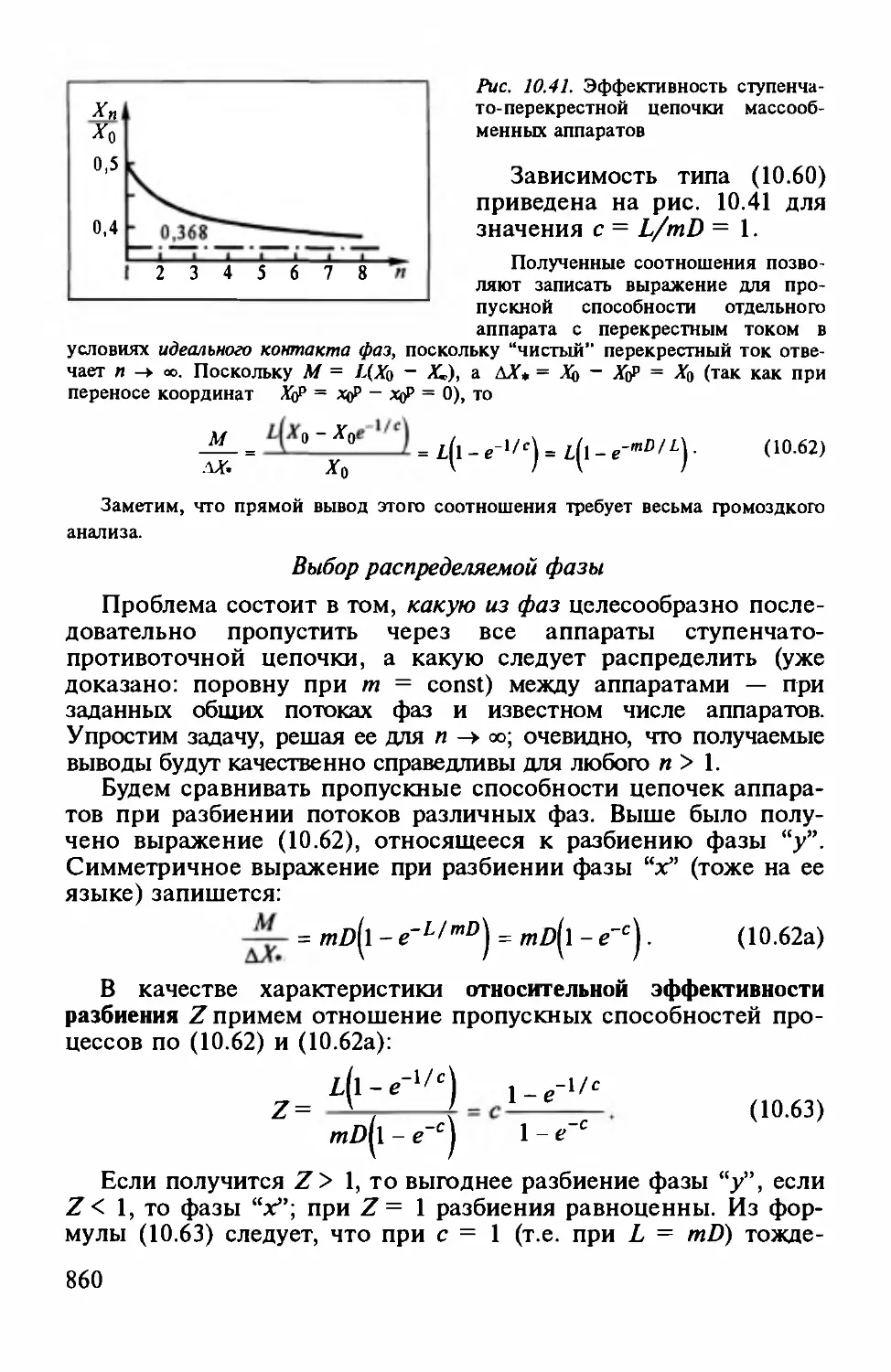

Выбор распределяемой фазы.............................................................

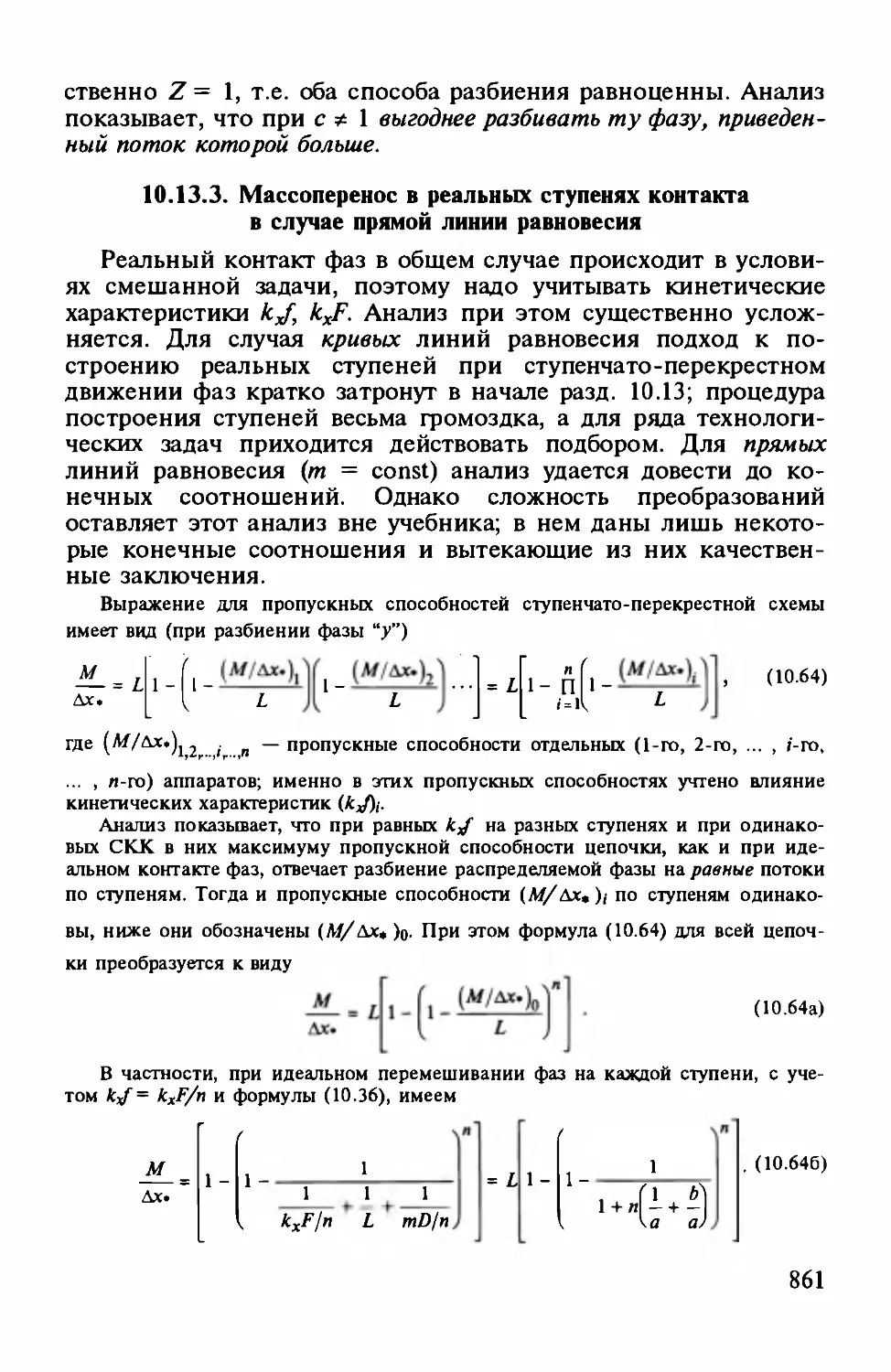

10.13.3. Массоперенос в реальных ступенях контакта в случае прямой

линии равновесия .... . ........... ........ .........:..................................

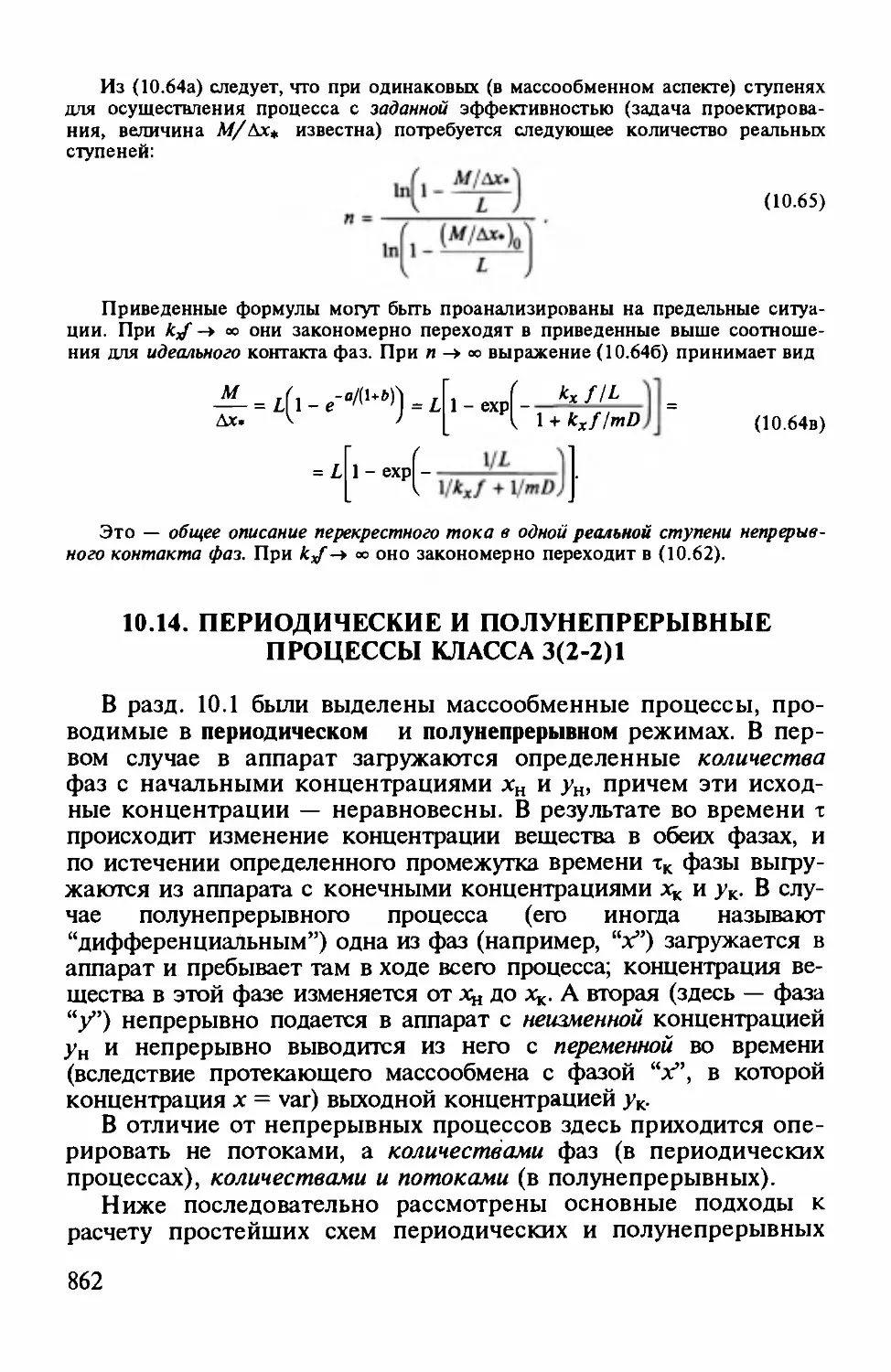

10.14. Периодические и полунепрерывные процессы класса 3(2-2)1..........

10.14.1. Периодические процессы...........................................................

10.14.2. Полунепрерывные процессы...... ........................ ... ..... "..............

10.15. О расчете массообменных процессов иных классов, нежели 3(2-2) 1

10.16. Массообмен с твердыми телами.........................................................

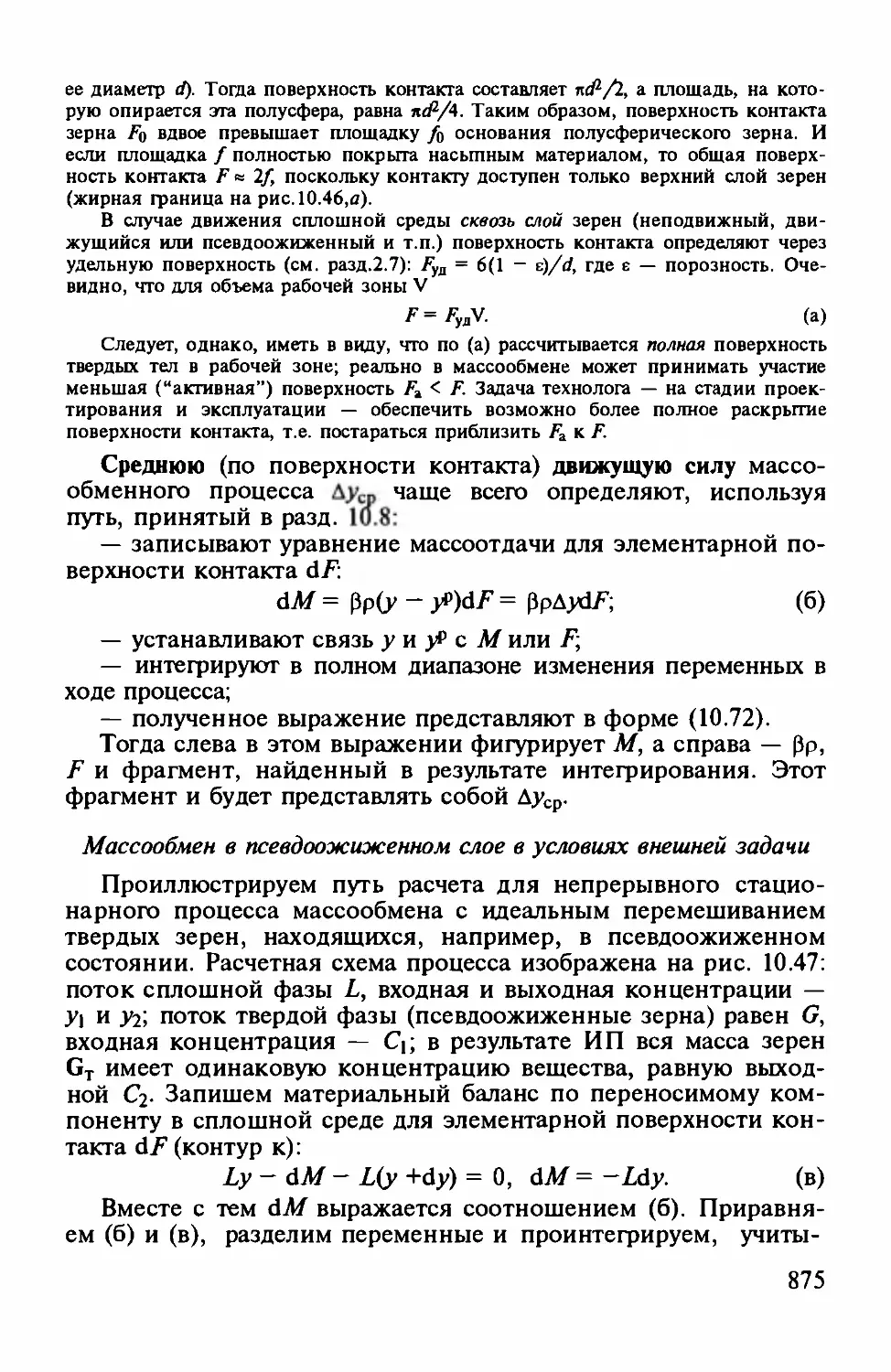

10.16.1. Общие положения .... ........... ... .......... ...... ................ ............ "......

10.16.2. Внешняя задача массопереноса...... ...... " ...................... "............

Соста811Яющие внешнего массопереноса . . ........... ........... .......... .... ....

851

853

857

857

859

860

Нбl

R6l

X6.\

X65

ХЫ!

R7 I

R7 I

10.16.4. Потоковая задача массопереноса ..... .......................... ...... ..... .....

R73

873

875

877

880

10.17. К оценке качества ра:шеления .. .......... .......... ......................................

882

884

Литература к главе 10...................................................................................

8SS

Массообмен в псевдоожиженном слое в условиях внешней задачи

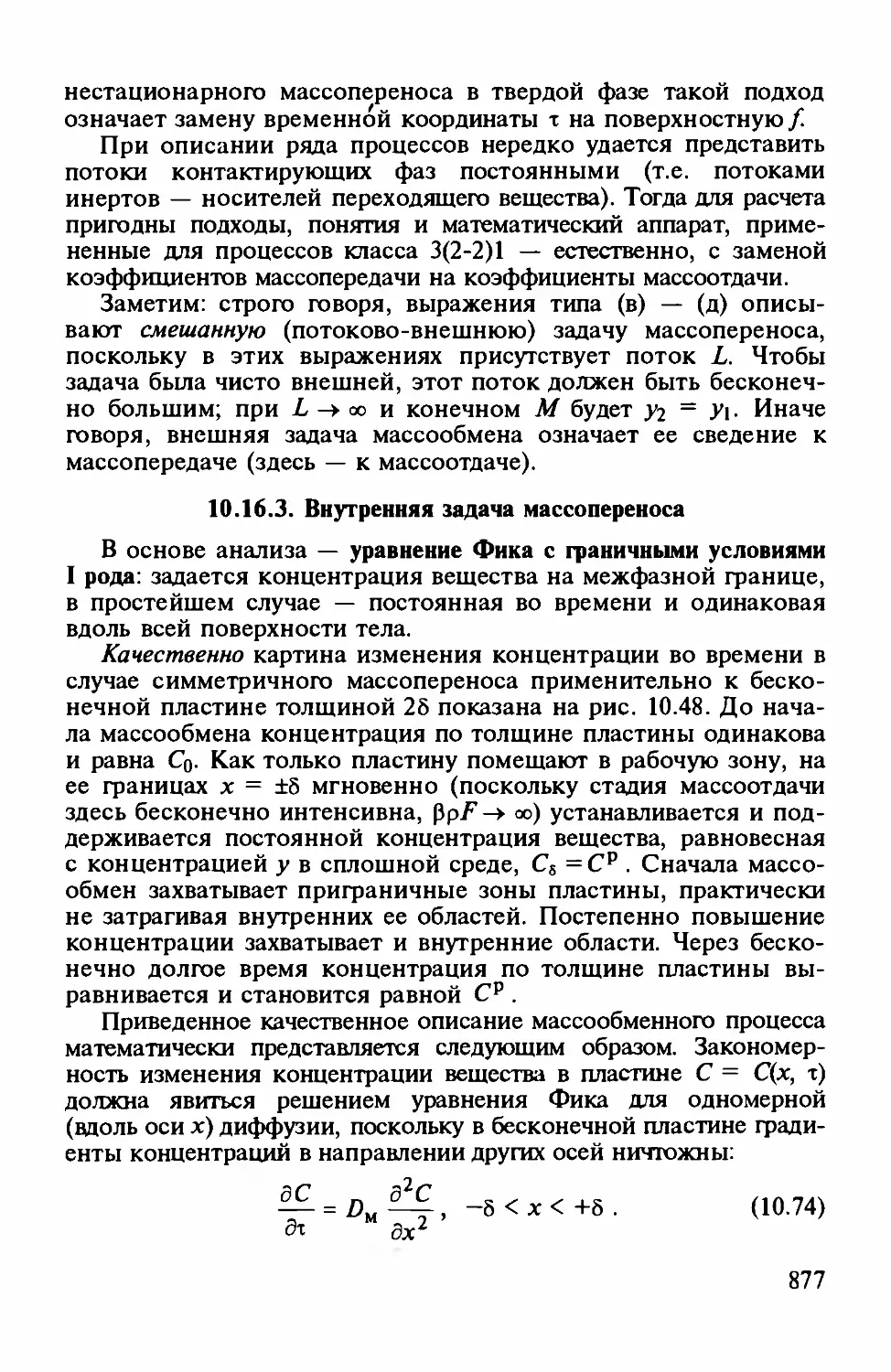

10.16.3. Внутренняя задача массопереноса ........ ................ ...... .. ........ . . .. .

10.16.5. О смешанных задачах массопереноса ..................... ..... ... .. ...... .. .

Книrа 2

Оглавление

891

Глава 11.

907

Глава 12.

Глава 13.

Глава 14.

Глава 15.

Глава 16.

Глава 17.

Глава 18.

Глава 19.

Глава 20.

Глава 21.

Глава 22.

Глава 23.

Глава 24.

АБСОРБЦИЯ

дисrилляция и РЕКТИФИКАЦИЯ

ЖИДКОСfНАЯ ЭКСfРАКЦИЯ

АДСОРБЦИЯ

СУШКА ТВЕРДЫХ МАТЕрИАЛОВ

КРИСfАJVIИЗАЦИЯ

РАСfВОРЕНИЕ И ВЫЩЕЛАЧИВАНИЕ

СУБЛИМАЦИЯ И ДЕСУБЛИМАЦИЯ

ГРАНУЛИРОВАНИЕ

МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ

УМЕРЕННОЕ И ГЛУБОКОЕ ОХЛАЖдЕНИЕ

ИЗМЕЛЬЧЕНИЕ ТВЕРДЫХ МАТЕРИАЛОВ

КЛАССИФИКАЦИЯ ТВЕРДЫХ МАТЕРИАЛОВ

СОПРЯЖЕННЫЕ И. СОВМЕЩЕННЫЕ ПРОЦЕССЫ

Перече" уче61н(ов nо общему курсу Процессw н апnара11.1 ХН1МЧесхой тeXJЮJIOIIOI

Пред.w-...�й ухаза�nе.

969

1103

1157

1213

1307

1393

1435

1469

1519

1551

1619

1655

1697

1733

1735

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ПРЕДИСЛОВИЕ К ПЯТОМУ (ЭЛЕКТРОННОМУ) ИЗДАНИЮ

Первое издание учебника увидело свет в конце 1999 г. (кн. 1) – начале 2000 г. (кн. 2) в издательстве «Химия» (Москва) при поддержке центра

«Интеграция». Тираж первого издания был ограничен (1000 экз.) и целиком распределён по вузам и НИИ РАН, в свободную продажу учебник не

поступал. Между тем, издательство и авторы получили многочисленные

заявки на учебник от научных организаций, предприятий, вузов и частных

лиц – научных работников, инженеров, аспирантов, преподавателей и студентов вузов.

В 2002 и 2003 гг. учебник вышел в свет в издательствах «Логос», «Высшая школа», в 2006 г. – в издательствах «Университетская книга», «Логос»,

«Физматкнига» (совместное издание). Настоящее (пятое) издание учебника выходит в электронном виде.

Авторы учебника внимательно изучили замечания, полученные от

читателей и рецензентов, большинство замечаний нами учтено (в полной

мере или частично). Лишь немногие из поступивших замечаний мы отклонили, и на то было две причины. Во-первых, при анализе некоторых

объектов мы придерживаемся других взглядов и считаем нашу методику

изложения учебного материала более рациональной. Во-вторых, будучи

даже согласны с некоторыми замечаниями по сути, мы не хотели нарушать

целостность нашей авторской концепции (см. предисловие к первому изданию учебника и главу 1). Здесь мы осмелимся напомнить, что учебная

дисциплина почти всегда преподносит теоретические положения и закономерности науки в обобщённом и в какой-то степени упрощённом виде. Мы

старались следовать строгому научному изложению (конечно же, хорошо

понимая различие между наукой и её «учебной долей») и найти разумное

соотношение научного и учебного начал. Мы полагаем, что более строгому

анализу того или иного объекта место в научной литературе, но не в учебнике, тем более по общей учебной дисциплине.

В настоящем издании исправлены ранее допущенные и замеченные

опечатки и неточности. В остальном пятое издание является стереотипным.

Все замечания и предложения читателей авторы по-прежнему примут

с благодарностью.

13

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Светл ой памяти Уч ителя выдающегося педагога,

ученого и инженера

Нисона Ильи'lа Гел ьперина

посвящаем

ПРЕДИ СЛОВИ Е К ПЕРВОМУ ИЗДАНИЮ

Развитие научной мысли, расширение масштабов научного

знания и прони кн овение в его глубины сопровождается диффе

ренциа цией науки , возни кн овением и вьщелением новых ее об

ластей, более дробной рубрикацией , усилением разобщенности

между раз.л ичными научными дисциплинами и разделами внут

ри дисциплин, ослаблением и даже утерей связей (по крайней

мере - ясно видимых) между ними. Это приводит к потерям в

осознании единства природных явлений, общности в закономер

ностях дисциплин и отдельных их разделов, в подходах к их

изучению - движение мысли происходит по обособл енн ым тра

екториям. В результате появляются затруднения в изучении

(усвоении) научных дисципл и н, в использовании успехов одной

науки (одного раздела науки ) при теоретическом и эксперимен

тал ьном изучении проблем и практической ре али зации решений

- в другой области знаний (нередко - достаточно бл и зкой) .

Растущее принципи ал ьное противоречие (развитие науки и

потеря общности между разными областями знания) особенно

так

негативно влияет на про це сс

обуч е н ия студентов,

как именно в этот пери од закладывается научное мировоззрен и е

будущих специ ал истов. Поэтому одна из важнейших задач пр и

написании вузовского учебника состоит в том, чтобы вскрыть

перед студентами при чинно -следственные связи изучаемой дисц и

плины с другими (предьщущими, с м ежными , последующими) и

между разделами (а также внутри разделов) изучаемой дисци

плины. Применительно к курсу " Про цессы и аппараты хими

ч еской технологии " ( ПАХТ) необходимо подчеркнуть в первую

очередь тесную связь с Высшей м ате м атикой (это для ПАХТ не

только инструментарий, но во многом еще и наука, определяю

щая пути и методы анализа явлений и про цессов, в ряде случаев

- просто способ мышления), Ф изико.й (прежде всего речь здесь

ид ет о п оюп ий но м аппарате и феноме н ологическо м подходе

к анализу явлений) , Физической хи мией (в наибольшей мере с раздело м " Термодинамика" , отчасти - с кинетикой химиче·

14

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ских реакций), а также с рядом других дисциплин. В то же вре

мя при изучении курса ПАХТ необходимо прокладывать мости

ки (далее они будут расширены и конкретизированы) к курсам

"Общая химическая технология", "Реакторные устройства и

моделирование", "Системы управления", "Оборудование заво

дов", а также к курсам специальных технологий.

МЕТОДОЛОГИЧЕСКИЕ И МЕТОДИЧЕСКИЕ АСПЕКТЫ

КУРСА ПАХТ. Вряд ли следует жестко противопоставлять со

держательную и методическую стороны учебного материала.

Важны обе проблемы:

Чему учить и Как учить, - но вторая

представляется сегодня более острой, что и обусловило повы

шенное внимание в учебнике к методологии и методическим

вопросам.

ПАХТ - курс синтетический. Он формировался на протяже

нии десятков лет из отдельных (нередко - обособленных) об

ластей знания и дисциплин, зачастую подходящих к анализу и

описанию явлений и процессов с совершенно разных позиций.

Разумеется, одновременно происходил и обратный процесс:

некоторые разделы ПАХТ выделялись в самостоятельные учеб

но-научные дисциплины. Но при создании учеб ника интеграция

занимает нас больше, нежели дифференциация, поскольку

именно при интеграции возникает проблема осмысления и пояс

нения общности в подходах (при дифференциации - лишь во

прос о сохранении или несохранении этой общности).

Современные учебные курсы ПАХТ содержат анализ тради

ционного набора технологических приемов; вариации - весьма

невелики (наличие или отсутствие некоторых глав: "Измельчение

и классификация твердых материалов", "Холодильные процессы"

и т.п.). Формируя содержательное наполнение учебника, мы

сочли

целесообразным дополнительно

включить в него ряд

технологических приемов, приобретающих значимость в наши

дни и имеющих достоверную перспективу на будущее: "Сублима

ция и д е сублимация ", "Гранулирование", "Сопряженные и

совмещенные процессы". Кроме того, нетрадиционно расстав

лены акценты в главе "Мембранные процессы разделения".

Объединить методологически и методически

отдельные

(часто разрозненные, имеющие разные базы) подХоды к анализу

процессов, явлений - весьма непросто. Но если этого не сде

лать, то перед студентом курс не будет выступать в виде едино

го, логически увязанного целого; скорее, он предстанет как со

брание отдельных рецептов, применяемых к решению тех или

иных задач. Иными словами, будет набор проблем, подпроблем,

вопросов и задач, каждую из которых надо решать своим специфи

ческим способом. Излишне rоворить, что такой курс окажется гро

моздким, лоскутным, не обьединенным общей идеей.

15

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Со:щанию методологически выдержанного курса преmпствуют:

- тр адиции, громадный накопленный опыт, выраженный

прежде всего в многочисленных практических рекомендациях,

эмпирических формулах, прагматических рецептах решения

отдельных задач;

- различия в подходах к решению разных проблем - как до

статочно общих, так и сугубо частных.

Видимо, поэтому в ряде учебников по курсу ПАХТ ощущает

ся четко выраженное стремление к обобщению излагаемого мате

риала, иначе говоря - к интеграции знания. В учебники вклю

чаются главы общего характера, на основе которых далее трак

туются технологические приемы и описания конкретных про

цессов (конкретных в смысле ПАХТ, но не отдельных техноло

гий) . Цель - выявить и проследить перед студентами эту общ

ность, показать связи дисциплин по вертикали и горизонтали,

базируя новый материал на уже известном. Подчеркнем, что

интеграции знаний способствует акцент в учебнике прежде

всего на фундаментальные положен ия курса. Это позволяет от

эвристических правил перейти к структурированию учебно

научного материала на уровне принципов, что в конечном итоге

приводит к репрографии (более сжатому и емкому представле

нию) информации и ускоряет познание.

Существенной помехой в последовательной реализации идеи

обобщен ия является желание авторов многих учебников охва

тить в ходе анализа и описания крайне широкий круг процессов

и задач. Эта многоохватность в условиях любой разумной огра

ниченности объема учебника возможна только за счет глубины

проработки основ; многочисленные частности (под эгидой

" практической важности " или " освоен ия последних достижений

науки и техники " ) можно включить в учебник только в ущерб

выявлению общности и анализу физического смысла явлений,

процессов. Кстати, ограниченность времени на изучение в вузе

курса ПАХТ делает освоение такого учебника практически не

возможным. Разумеется, учебник по охвату проблем должен

быть шире курса ПАХТ в любом химико-технологическом вузе,

дабы в ходе обучения можно было выбрать разделы, коим жела

тельно (соответственно направленности и традициям вуза, фа

культета, а может быть - и пристрастиям кафедры, преподавате

лей) уделить более пристальное внимание (сократив или опустив

изучение других). Однако существующие учебники, на наш

взгляд, отличаются тенденцией к рассмотрению чрезмерного

множества отдельных объектов, в том числе таких, место которым

(при всей их практической значимости) - в научных публикаци

ях, справочной литературе. Не в подробном описании многочис

ленных объектов видятся нам цели вузовского учебника.

16

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Соответственно указанным выше положениям при создании

учебника мы исходили не из тезиса "Что можно добавить", а из

тезиса "Без чеrо нельзя обойтись", имея в виду прежде всего об

щие подходы к рассматриваемым явлениям и типовым процес

сам (конечно, насколько это возможно на существующем уров

не науки о ПАХТ) . Мы считали целесообразным ограничить

изложение курса основн ым и проблемам и (вопрос в том, насколь

ко правильно мы смогли установить и отобрать основное), ти

повым и пр им ерам и , привлекая наиболее интересные (пол езные!)

частности лишь для иллюстрации - в целях лучшего усвоения

основ.

При отборе материала мы отдавали предпочтение методически

сущес111е1D1ЫМ моментам перед прикладными (пусть даже практи

чески важн ыми), полагая главной целью - раскрыть перед сту

дентом подходы к анализу процесса и методы проведения анализа.

Надо исходить из того, что, восприняв общие подходы и приемы,

студент (а впоследствии научный работник, инженер) с анализом

множества конкретных процессов и ситуаций справится само

стоятельно .

ПРИНЦИПЫ ИЗЛОЖЕН ИЯ КУРСА. Существующая ныне

градация усвоения знания насчитывает четыре уровня:

"Распознавание" (узнавание ранее изученного объекта при его

предъявлении); "Воспроизведение " (умение воспроизвести объ

ект, его описание, математический вывод) ; "Понимание "

(овладение связями различных факторов, умение установить и

объяснить их, предсказать поведение объекта при изменении

условий,

т. е. активное применение знаний) ; "Творчество"

(создание новых подходов к описанию объекта, выявление но

вых факторов, новых объе ктов, новых областей знания). Мы

полагаем , что инженер или научный работник, владея уровнями

Распознавания и Воспроизведения, должен в основном функ

ционировать на уровнях Понимания и Творчества (доля послед

него особенно высока у научного работника). По этой причине

мы старались построить учебник на уровне Понимания - это

предпосылка Творческого уровня, когда вопросы становятся

важнее ответов. В конце концов, сверхзадача - не в том, чтобы

студент знал описание того или иного процесса, а в том, чтобы

он усвоил общие подходы (к рассмотрению явлений и процес

сов, к постановке технологических задач) и приемы (анализа

этих явлений, процессов, задач) , чтобы смог подойти к описа

нию любого (даже незнакомого) процесса, провести его анализ

синтез на уровне ПАХТ.

В соответствии с этим в учебнике особенно тщательно и де

тально проработаны общие главы, где изложены основные по

ложения, важные для ряда конкретных (последующих) глав.

Общность в физико-химических закономерностях, технолоrиче-

17

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ских аспектах, методических вопросах, в подходах к анализу

подчеркивается нередкими перекрестными ссьтками в тексте на

материалы других глав (чаще - предыдущих, в основном общих). Специально заметим, что в согласии с концепцией

учебника оправдано . место главы "Основы массопереноса": тра

диционно ее включают в тот том, где изучаются конкретные

массообменные процессы; в данном учебнике она помещена в

томе (книге), содержащем все общие главы. Это позволяет про

следить общность различных процессов переноса.

Заметно расширена и углублена глава "Кристаллизация",

ставшая фундаментом для глав "Растворение и выщелачивание",

"Сублимация и д есублимация", "Гранулирование". Значительно

шире (в виде отдельной главы) представлена общая проблема

структуры потоков. Для главы 10 "Основы массопереноса" сущест

венно вьщеление систем класса 3(2-2) 1 - анализ разнообразных

массообменных процессов этого класса (скажем, многих про

цессов абсорб ции и экстракции) ведется по единой канве.

Общность подчеркивается и внутри глав. Так, с единых по

зиций анализируется кристаллизация из растворов и расплавов.

При изложении некоторых разделов нам пришлось в ряде

случаев использовать базу (подходы, приемы, методы), традици

онно выпадающую из общих (устоявшихся) подходов к курсу (это

относится, например, к главе "Выпаривание", в еще большей мере

- к главе "Сушха", отчасти - к главе "Адсорбция"). Мы постара

лись и :щесь показать связи этой базы с общими подходами - в

балансовых соотношениях, в кинетических закономерностях и т.п.

М ногие фундаментальные (концептуальные, методологиче

ские) положения научный работник, преподаватель, инженер (и

не каждый!) начинают чувствовать и понимать через 15-20 лет

профессиональной деятельности, т.е. далеко за предел ами вуза.

Для студента они остаются не только непознанными, но чаще

всего - да:же не обозначенными. Авторы учебника постарались

сделать акцент на некоторых таких моментах (примеры приве

дены ниже), наиболее концентрированно - в первой главе. Их

осмысление способствует становлению методо.11оги11еского харак

тера мышления студентов, поиску ими причинно-следственных

связей. При этом появляются вопросы и сомнения, а это пред

посьтка успешной творческой учебы и работы.

В ходе изложения материала в учебнике авторы постарались

показать и подчеркнуть общность рассматриваемых проблем:

- на содержательном уровне (вывод и вид дифференциаль

ных уравнений переноса различных субстанций; представление

равновесия и кинетики переноса, и т.п.);

- на методолоrическом уровне (линейность-нелинейность

модельных описаний; уровень абстрагирования модели от объ

екта; концепция пропускных способностей и лимитирующих

18

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

стадий; место обобщенных переменных; правомерность исполь

зования коэффициентов незнания и т.д. );

- на методическом уровне (сходное построение большинства

глав, техника составления балансов; выбор подходящего типа

концентраций компонентов для обеспечения постоянства рас

четных потоков; определение числа теоретических ступеней ;

равноточность инженерных расчетов и др.).

В настоящем учебнике отдельных технологических задач

рассмотрено меньше, чем в других учебни ках. Скажем, в разделе

"Дистилля ц ия " опущены некоторые способы осуществления

этого процесса, не содержащие оригинальных методических

решений; по той же причине в главе " Экстракция " не рассмат

ривается экстрагирование с флегмой (в таких случаях читатель

обычно отсьшается к соответствующей литературе) . Мы поста

рались использовать предоставленные нам страницы для углуб

ленной (в плане ПАХТ) проработки физического смысла, под

ходов и приемов, детального рассмотрения тех процессов и си

туаций, которые характерны для возможно более широкого

круга " процессных" задач . В ряде случаев приводится несколько

возможных путей анализа объектов; в качестве примеров можно

привести распределение скоростей при течении тонких пленок

(глава " ГИдравлика " ) или формирование напора центробежного

насоса (глава " Перемещение жидкостей " ).

Все это предопределило ряд особенностей учебника .

1 . Главное внимание уделено вопросам, разделам, главам,

дающим наиболее общие представ.ления о процессах и группах

сходных процессов, о постановке задач, приемах анализа, алго

ритмах расчетов, о физическом смысле явлений и процессов.

2. Основные вопросы в учебнике - не "как ?" и "что ?", а

''за чем ?" (постановка проблемы) и ''п о чему ?" (обоснование хода и

результатов анализа) . Поэтому, где возможно, мы стремились

дать образы, модельные представ.ления о явлении, процессе, соче

тая феноменологический и аналитический подходы. При этом в

ходе получения ответов на вопросы "зачем?" и "почему?" разре

шаются многочисленные вопросы типа " что? " , " как? " : в есте

ственно-научном и техническом образовании важны не столько

факты и эмпирические связи, сколько постижение их физи

ческой сущности и доказательность анализа . А эмпирику и ак

сиоматику мы постарались свести к минимуму.

3. В учебник включено рассмотрение отдельных вопросов, не

очень существенных с прагматической точки зрения, но важных

в методическом отношении (в смысле нетривиальности подхода,

не потерять метод, вооружить

приема анализа) . Здесь цель

студента достаточно широким и действенным инструментарием

в

для разрешения технологических ситуаций (пусть даже

-

19

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ущерб перебору более широкого круга конкретных практиче

ских задач ) .

4. М ы особо старались обратить внимание студентов на те

моменты курса ПАХТ , которые (мы знаем это из опыта препо

давания) вызывают у них затруднения при постижении физи

ческой сущности процесса и осмыслении полученного результа

та либо вообще ускользают от их внимания.

5. В качестве основного мы старались вьщержать дедуктивный

метод построения курса и изложения материала , не отказываясь

в отдельных случаях и от других способов его подачи.

При написании уч ебника мы стремились:

- найти разумное соотношение научного и учебного начал, сохра

нить приемле м ый научный уровень (но без глубоких научных

изысков - их рассмотрение в учебнике может затруднить усвое

ние материала студентом; место им - в научной литературе, т.е.

на более высокой ступени овладения научной дисци пл иной) ;

- выдержать методич еский уровень, позволяющий студенту

уяснить суrь и двигаться дальше.

Мы старались соблюсти известную меру научной строгости

(не опускаясь до вульгаризации), понимая в то же время разли

чие между наукой и ее учебной долей, преподносимой в учеб

нике. Поэтому мы считали возможным в ряде случаев посту

питься строгостью научного изложения , если это помогало соз

данию образа (облика) , модели явления, процесса и способство

вало лучшему осмыслению проблемы. Полагаем, что строгость

научного восприятия и анализа придет к студенту , инженеру,

научному работнику (или они придуr к ней) при более глубокой

проработке проблемы, если им доведется столкнуrься с ней в

будущей учебе и деятельности.

Достаточно строгое изложение материала в уч ебнике для ес

тественных и технических вузов не отрицает целесообразности

(если удается) эмоциональной пода чи материала, повышающей

интерес к предмету, способствующей усвоению и запоминанию.

Речь идет об интересных технологических ситуациях, запоми

нающихся эпизодах, элегантных пуrях решения задач, ярком

языке - образности, эпитетах, метафорах. Одним словом, во

втузовском учебнике есть место для восклицательного знака (и

не только в изображении факториалов) и для многоточия (и не

только при указании на прерывание записи бесконечных после

довательностей) .

Авторы в основном придерживались терминологии, устано

вившейся в науке о ПАХТ, не отказываясь вм есте с тем от ее

изменения и уrочнения там, где это представлял ось целесооб

разным. Так, в главах "Основы тепл опереноса" , "Теплопередача и

теплообмен" разведены (им придан конкретный смысл) понятия

"теплоперенос" , "теплоотдача" , "теплопередача" , "теплообмен " .

20

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

В учебник включались только те вопросы, которые авторы “пропустили через себя”, т.е. по которым у них была достаточная ясность. По этой причине из рассмотрения исключен, например, такой

вопрос (интересный методически и важный для химической технологии), как истечение на водосливах: в существующих учебниках он

дан с недопустимыми ошибками, а более строгое решение отличается неприемлемой громоздкостью. Пока же компактного, строгого,

но доступного студентам решения этого вопроса, к сожалению, нет.

Изложенные выше подходы представляются нам важными вообще, в том числе и при написании учебника по курсу ПАХТ, в особенности – в связи с намечающимся в перспективе возникновением

более общей научной (впоследствии и учебной) дисциплины “Технологические процессы и аппараты” (ТПА), в которую дисциплина ПАХТ войдет как составная часть со своим характерным (для

химической технологии) содержанием. Но методология и методика

у ТПА и ПАХТ будут общими (вероятно, обогащенными новыми

подходами). Подчеркнутое внимание в учебнике к общим моментам

и выявлению связей — существенно еще и в этом аспекте.

ПРЕДСТАВЛЕНИЕ МАТЕРИАЛА ЧИТАТЕЛЮ (СТУДЕНТУ).

Учебник разделен на две примерно равные по объему книги. Отдельные книги не являются тематически обособленными: вторая

книга представляет собой продолжение первой; нумерация страниц

у книг — общая. Представление материала в учебнике учитывает

развитие науки “Процессы и аппараты химической технологии” —

сложный нелинейный переход от эвристических правил (в период

становления технологии) к основополагающим принципам (глобальным, общим, отраслевым, частным) на основе фундаментальных

представлений в исследуемой и смежных областях Знания.

Причинно-логические связи анализируются, а математические

преобразования приводятся в учебнике достаточно подробно, чтобы студенту были вполне ясны постановка задачи, канва вывода,

анализ полученного результата. Мы считаем неприемлемой нередко реализуемую в учебниках практику, когда результат приводится

сразу, а ход решения изымается. Ведь в самом ходе решения часто

встречаются поучительные приемы, а порой и неожиданные повороты.

21

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Сведения из других курсов (предьщущих и смежных) , на кото

рых базируется понимание и описание отдельных вопросов кур

са ПАХТ, представлены только в необходи м ых объемах, без их

детализации и подробного повторения.

Конструкции аппаратов, в которых протекают изучаемые

процессы, приводятся схематично, стилизованно, без несуще

ственных (в аспе кте курса ПАХТ) узлов, описание их работы

дается лаконично. Основная цель здесь - дать студенту пони

мание принципа работы аппарата, в котором происходит анали

зируе м ый процесс; частные практические рекомендации сведе

ны к миниму му. Предполагается, что в идеале теоретическому

учебнику по курсу ПАХТ должно сопутствовать отдельное учеб

ное пособие с детальным описанием конструкций аппаратов и

изложением принци п ов и особенностей их работы.

При необходимости более подробного расс мотрения каких

либо вопросов, касающихся теоретического анализа, инженер

но-технологических расчетов, сведений из других курсов, кон

струкций аппаратов и т.п. , следует воспользоваться помещен

ными в учебнике ссылками на учебную и научную литературу.

Список рекомендуемой литературы в алфавитном порядке раз

мещается после каждой главы. Кроме того, во второй книге

перед " Предметным указателем" дан перечень известных нам

учебников по обще му курсу "Процессы и аппараты химической

технологии " , изданных на русском языке.

Нумерация рисунков, таблиц, основных формул дана по гла

вам арабскими цифрами , например (2. 1 ) , (5.2); в ряде сл учаев

(составные рисунки, модификация формул) при меняется запись

вида ( 10.7б) . Нумерация вспомогател ьных соотношений обозна

чается русскими буквами (а) , (б) и т.д. и ведется заново с каж

дого подраздела уровня (7.3).

В редких случаях отдельные главы учебника заканчиваются

приложениями, включающими необходимые для расчетов мате

риалы, не содержащиеся в распространенной учебной и спра

вочной литературе.

В тексте учебника принято испол ьзован ие разл ичн ых шрифт ов

( полужирного, курсива, петита) с целью акцентирования и об

особления отдельных моментов - ключевых, углубляющих ана

лиз, методически важных (или , наоборот, необязательных) для

понимания учебного материала, изучаемого в данном и последую

щих ра:щелах. О назначении каждой формы шрифrовых вьщелений

см. соответствующий подраздел в "Основных условных обозначе

ниях " .

Список основных условных обозначений помещен в каждую из

к н и г , Предметны й указатель дан во второй к н и г е . В Оглавлении

22

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

первой книги приведен также перечень глав второй книги, а во вто

рой книге - глав первой книги. Мы вообще старал ись излагать и

размещать материал т-ак, чтобы это было удобно читател ю, студенту.

Учебник включает целый ряд идей (как содержательного, так

и методического характера) заслуженного деятеля науки и тех

ники, лауреата Государственной премии, доктора технических

наук профессора Нисона Ильича Гельперина, в том числе разра

батываемых им в последние годы жизни, - он не успел их реа

лизовать. Существенную роль в вьщвижении и осмысл ении во

шедших в учебник хи м ико-технологических проблем сыграли

некоторые преподаватели кафедры ПАХТ М ИТХТ, не приняв

шие участия в написании учебника; среди них - один из пер

вых учеников И . И . Гельперина в М ИТХТ, опытнейший препо

даватель профессор В.Л. Пебалк. Авторам хотелось бы рассмат

ривать предлагаемый учебник как определенный шаг в развитии

научно -учебной школы Уч ителя .

Изучение весьм а нел егкого для студентов курса ПАХТ (а по

тому - и материала в учебнике) требует грамотной постановки

задач, логически вьщержанного хода решений, анализа найден