Similar

Text

МОНТАЖ, НАЛАДКА

И ЭКСПЛУАТАЦИЯ

АВТОМАТИЧЕСКИХ

УСТРОЙСТВ

ХИМИЧЕСКИХ ПРОИЗВОДСТВ

П. М. КАЗЬМИН

Допущено

Министерством высшего и среднего спе-

циального образования СССР в качестве

учебника для учащихся химика-механи-

ческих техникумов

УДК 62.66—52(62.74)

К-14

Казьмин П. М., Монтаж, наладка и экс-

плуатация автоматических устройств химических

производств.

В книге рассмотрены общие вопросы организации

монтажа средств контроля и автоматизации химических

производств, организации службы КИП и автоматики на

предприятиях; организации поверки и ремонта средств

контроля и регулирования. Описаны монтаж щитов,

пультов и их коммутация; монтаж трубных и электриче-

ских проводок, первичных и вторичных приборов; про-

верка, испытание и сдача смонтированных устройств н

их эксплуатация.

Книга предназначена в качестве учебника для уча-

щихся техникумов по специальности «Эксплуатация ав-

томатических устройств химических производств». Она

будет полезна среднему техническому персоналу служб

КИП и автоматики предприятий химической и смежных

с ней отраслей промышленности.

В книге содержится 175 рисунков и 20 библиографи-

ческих ссылок.

3-14-2

121—7)

СОДЕРЖА НИЕ

Введение................................................................5

РАЗДЕЛ ПЕРВЫЙ. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ..........................9

Глава 1. Организация монтажных работ....................................9

1. Техническая документация при выполнении проектных работ .... 9

2. Структура монтажного управления.................................И

3. Оборудование производственной базы и монтажных участков упра-

вления ........................................................... 12

4. Проект производства работ по монтажу средств контроля и автома-

тизации . .:................................................13

Глава 2. Монтаж щитов и пультов и их коммутация........................16

1. Назначение и виды щитов и пультов...............................16

2. Расположение средств контроля и автоматизации на щитах и пультах 20

3. Монтажно-коммутационные схемы щитов и пультов.24

4. Порядок выполнения коммутации щитов и пультов.26

5. Монтаж щитов и пультов..........................................31

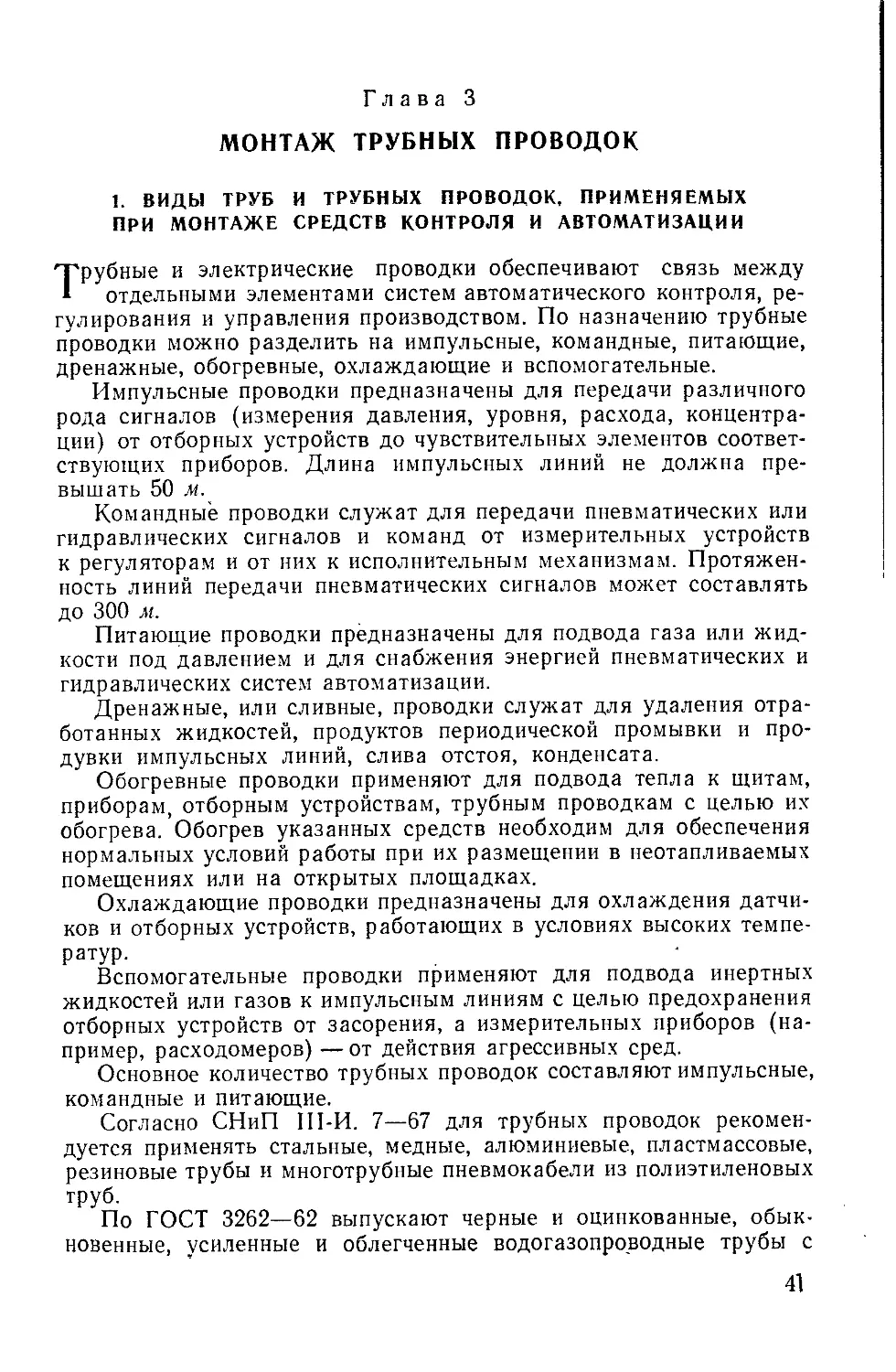

Глава 3. Монтаж трубных проводок.......................................41

1. Виды труб и трубных проводок, применяемых при монтаже средств

контроля и автоматизации......................................... 41

2. Способы соединения труб.........................................42

3. Обработка труб..................................................45

4. Прокладка труб по трассе........................................48

5. Защита трубопроводов от низких температур окружающей среды и

коррозии . ..... ............................................... 56

Глава 4. Монтаж электрических проводок.................................58

1. Назначение электрических линий..................................58

2. Типы проводов, применяемых при монтаже средств контроля и авто-

матики .......................................................... 59

3. Виды кабелей и условия их применения............................61

4. Прокладка электрических линий..................................62

5. Прокладка проводов и кабелей во взрывоопасных помещениях ... 69

6. Соединение и оконцевание проводов и кабелей.....................70

Глава 5. Монтаж первичных и вторичных приборов ........................76

1. Общие правила установки чувствительных элементов и первичных

приборов......................................................... 76

2. Монтаж устройств для отбора импульсов давления и разрежения 77

3. Монтаж датчиков для измерения температуры..................... 81

4. Монтаж отборных устройств для измерения расхода ...... 86

5. Монтаж отборных устройств для измерения уровня.................91

6. Монтаж датчиков контроля качества и состава жидкостей .... 95

7. Монтаж вспомогательной аппаратуры газоанализаторов.............99

1

3

8. Место и основные правила монтажа первичных и вторичных при-

боров . ........................................................105

9. Монтаж регуляторов .......................................... ПО

10. Монтаж регулирующих органов и исполнительных механизмов . .111

11. Монтаж электроаппаратуры....................................114

12. Монтаж вспомогательной аппаратуры.......................... 115

13. Установка приборов контроля и регулирования в пожаро- и взрыво-

опасных помещениях...........................................116

Глава 6. Проверка, испытание и сдача смонтированных средств контроля

и регулирования .....................................................117

1. Проверка и испытание труб и трубных проводок ........ 117

2. Контроль и испытание электрических линий......................119

3. Испытание смонтированных приборов автоматического контроля . . 121

4. Испытание смонтированных регуляторов, исполнительных механизмов

и вспомогательных устройств......................................123

5. Пуск и пробная эксплуатация смонтированных средств контроля и

регулирования . . ......................................... 128

6. Оформление технической документации на сдачу смонтированного

оборудования в эксплуатацию .................. 133

РАЗДЕЛ ВТОРОЙ. ЭКСПЛУАТАЦИЯ И РЕМОНТ СРЕДСТВ КОНТРОЛЯ

И РЕГУЛИРОВАНИЯ .........................136

Глава 7. Организация службы контроля и автоматики на предприитиях . 136

1. Задачи и структура службы контроля и автоматики предприятия . . 136

2. Планировка помещения службы контроля и автоматики ...... 140

Глава 8. Организация поверки и ремонта средств контроля и регулиро-

вания . . .....................................141

1. Общие вопросы поверки приборов . ........................... 141

2. Специализация ремонтных работ.................................145

3. Ремонт, наладка и поверка приборов для измерения температуры . . 149

4. Ремонт, регулировка и поверка приборов для измерения давления и

разрежения.......................................................183

5. Ремонт, поверка и наладка расходомеров и счетчиков............189

6. Ремонт, наладка и поверка уровнемеров.........................201

7. Ремонт, наладка и поверка датчиков и приборов качества и состава

веществ........................................................ 204

8. Ремонт, регулировка и иаладка регуляторов и вспомогательного обо-

рудования .......................................................214

Глава 9. Эксплуатация средств автоматического контроля и регулирова-

ния ............................................................... 223

1. Организация службы текущей эксплуатации средств автоматического

контроля и регулирования...................................... 223

2. Эксплуатация импульсов и командных трубных проводок и разде-

лительных сосудов................................................227

3. Эксплуатация приборов для измерения давления и разрежения . . . 230

4. Эксплуатация приборов для измерения расхода...................233

5. Эксплуатация приборов для измереиня температуры ....... 236

6. Эксплуатация приборов с дистанционной передачей показаний на рас-

стояние .........................................................244

7. Эксплуатация регуляторов, исполнительных механизмов и вспомога-

тельных устройств................................................250

8. Техника безопасности при эксплуатацив устройств контроля и регу-

лирования ...................................................252

Литература . 254

Предметный указатель • . . ................................ .256

ВВЕДЕНИЕ

рручение курса «Монтаж, наладка и эксплуатация автоматиче-

ских устройств» дает учащимся знания по вопросам органи-

зации, ведения монтажа и эксплуатации систем автоматического

контроля и управления производственными процессами, знакомит

с методами ремонта, наладки и поверки элементов систем.

Осмысленному усвоению учебного материала способствует

предшествующее и параллельное изучение курсов «Технологиче-

ские измерения и КИП», «Автоматическое регулирование и регуля-

торы», «Автоматизация производственных процессов» и приобрете-

ние навыков по монтажу и ремонту средств автоматического кон-

троля и регулирования во время обучения в учебно-производствен-

ных мастерских техникума и на производственной практике, кото-

рую учащиеся проходят на рабочих местах, выполняя обязанности

электрослесарей.

Директивами XXIV съезда КПСС по пятилетнему плану разви-

тия народного хозяйства СССР на 1971—1975 гг. намечено даль-

нейшее ускоренное развитие химической и нефтехимической про-

мышленности.

Для увеличения выпуска продукции запланировано строитель-

ство новых и реконструкция действующих химических заводов,

оснащенных новейшим оборудованием и средствами автоматиче-

ского контроля и регулирования, обеспечивающими высокую сте-

пень автоматизации производства,

5

За счет замены устаревшего оборудования, внедрения передо-

вой технологии и автоматизации производственных процессов уве-

личивается производительность труда, улучшается качество

выпускаемой продукции, снижаются потери от брака и повышается

культура производства.

При строительстве новых предприятий и реконструкции дей-

ствующих большой объем работ приходится на монтаж систем

автоматического контроля и управления технологическими процес-

сами.

Высокие требования к качеству монтажа, сжатые сроки произ-

водства монтажных работ и их непрерывно возрастающий объем

привели к необходимости поиска новых форм организации труда и

технологических методов, применения новых унифицированных

конструкций и новых, более экономичных, материалов.

В настоящее время широкое распространение получил инду-

стриальный метод полносборного монтажа систем автоматического

контроля и управления, при котором большая часть монтажных

изделий выпускается специализированными заводами и производ-

ственными базами монтажных управлений и поставляется на мон-

тажную площадку в виде собранных укрупненных блоков и узлов.

На монтажной площадке производят только сборку и установку

этих узлов и блоков.

При полносборном методе монтажа повышаются требования к

подготовке технической документации, планомерности ведения

монтажных работ всеми смежными строительно-монтажными орга-

низациями, к более тщательной разработке проектов производства

работ с применением унифицированных деталей, узлов и блоков.

Производство монтажных работ на строящемся предприятии

становится возможным лишь с момента сдачи строительной орга-

низацией помещений КИП, по мере установки технологического

оборудования и обвязки его технологическими трубопроводами.

Применение полносборного метода монтажа предусматривает вы-

полнение основного объема монтажных работ: заготовку укрупнен-

ных узлов и блоков, изготовление и коммутацию щитов и пультов

в

вплоть до установки на них приборов, т. е. до момента готовности

строящегося объекта к монтажу средств контроля и автоматики.

Это позволяет в сжатые сроки, качественно, с применением меха-

низации и минимальными затратами труда смонтировать заготовки

на объекте.

Решаемые в настоящее время задачи по комплексной автома-

тизации производственных процессов со все большим переходом к

цехам и предприятиям-автоматам увеличивают -сложность систем

автоматического контроля и управления, насыщенность процессов

приборами и автоматическими устройствами. При этом ход техно-

логического процесса, производительность установок, качество вы-

пускаемой продукции и состояние технологического оборудования

зависят от качества автоматических систем.

В процессе работы средства автоматизации подвергаются воз-

действию измеряемых и окружающих сред, загрязняются и засо-

ряются, что приводит к их износу. Качество их работы ухудшается,

понижается точность, возрастает инерционность и увеличивается

возможность отказа в работе. Кроме того, отдельные элементы си-

стемы устаревают морально вследствие быстрого развития прибо-

ростроительной промышленности, осваивающей выпуск новых ви-

дов приборов унифицированной системы датчиков ГСП, унифици-

рованной системы элементов промышленной пневмоавтоматики

УСЭППА и др.

Обслуживание автоматических систем и их элементов, поддер-

жание в чистоте и исправном состоянии, внедрение новой аппара-

туры, периодическую поверку, наладку и ремонт для обеспечения

нормального хода технологического процесса и выполнения плана

выпуска продукции производит на заводах служба контроля и

автоматики.

Для эксплуатации современных систем с применением автома-

тических приборов, управляющих машин необходима высокая орга-

низация службы контроля и автоматики, четкая и слаженная рабо-

та всех звеньев службы, укомплектованной грамотными и квалифи-

цированными работниками.

7

Выпускаемые учебными заведениями страны техники-электро-

механики по эксплуатации автоматических устройств химических

производств призваны сыграть важную роль в улучшении работы

службы контроля и автоматики, стать инициаторами внедрения

новой техники и совершенных методов монтажа, наладки и экс-

плуатации автоматических устройств.

раздел первый

ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

Глава 1

ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

1. ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ПРИ ВЫПОЛНЕНИИ

ПРОЕКТНЫХ РАБОТ

Монтаж средств контроля и автоматики на предприятиях хими-

ческой промышленности ведут на основании технической до-

кументации, выполненной проектными организациями. Состав и

содержание технической документации определяются указаниями

по проектированию автоматизации производственных процессов

СН 281—64.

Генеральный проектировщик или заказчик выдает проектной

организации задание на проектирование, в котором должны быть

следующие необходимые данные:

состав проектируемого объекта, описание технологических ап-

паратов и агрегатов и их основные характеристики;

перечень пунктов управления объектом, их расположение и

взаимосвязь, вытекающие из принятой системы управления объек-

том;

перечень контролируемых и регулируемых параметров с ука-

занием характеристики среды, значений параметров, требуемой

точности контроля и функциональных признаков приборов;

перечень дистанционно управляемого силового электрообору-

дования и электроприводов с указанием пунктов управления ими,

характера взаимодействия и месторасположения оборудования.

Кроме задания, проектировщики получают исходные материа-

лы: технологические схемы-производства; чертежи производствен-

ных помещений, на которых показано расположение технологиче-

ского оборудования и трубопроводных коммуникаций и указаны

рекомендуемые места расположения щитов и пультов; строитель-

ные чертежи помещений для установки щитов и пультов; схемы

снабжения сжатым воздухом, электроэнергией и водой для пита-

ния средств контроля и автоматики; сведения, необходимые для

расчета технико-экономической эффективности автоматизации.

Проектирование систем автоматизации производственных про-

цессов ведется в две стадии — Проектное задание и Рабочие

9

чертежи, а для несложных объектов в одну стадию — Рабочие

чертежи.

В проектное задание входят следующие документы:

схемы взаимосвязи между пунктами контроля и управления

(выполняются при проектировании сложных систем с централизо-

ванным управлением);

принципиальные схемы автоматизации;

чертежи расположения щитов и пультов на плане объекта;

заявочные ведомости на приборы, регуляторы, вспомогательное

оборудование, электроаппаратуру, щиты и пульты, кабели, провода

и трубы;

перечень новых нестандартных приборов и средств автомати-

зации, а также технические задания на их конструирование;

сметно-финансовый расчет стоимости оборудования, материа-

лов и монтажа;

пояснительная записка с технико-экономическим расчетом;

задания на щитовые помещения, посты управления, туннели,

каналы или эстакады для прокладки соединительных линий.

После утверждения проектного задания приступают к выполне-

нию рабочих чертежей. В состав рабочих чертежей, кроме доку-

ментов первых двух пунктов проектного задания, входят:

принципиальные электрические, гидравлические и пневматиче-

ские схемы автоматического регулирования, управления, блоки-

ровки и сигнализации;

принципиальные электрические схемы питания;

общие виды щитов и пультов;

монтажно-коммутационные схемы щитов и пультов;

схемы внешних электрических и трубных проводок;

монтажные чертежи электрических и трубных проводок (пла-

ны трасс);

чертежи установки аппаратуры, вспомогательных устройств,

щитов и пультов;

чертежи общих видов нетиповых элементов, узлов и конструк-

ций и нестандартного оборудования;

пояснительная записка;

результаты расчета систем регулирования, регулирующих дрос-

сельных органов и сужающих устройств расходомеров;

спецификации приборов, регуляторов и вспомогательного обо-

рудования; щитов, пультов, соединительных и протяжных коро-

бок; монтажных материалов (электро- и пневмокабели, провода,

трубы, трубопроводная арматура, фитинги, металлоконструкции,

металлы); нестандартного оборудования;

смета стоимости оборудования и монтажа;

задания на конструкции и сооружения для установки щитов и

пультов; на туннели, каналы, проемы, размещения отборных и

приемных устройств, регулирующих и запорных органов, устанав-

ливаемых на технологическом оборудовании и трубопроводах.

Ю

Заявочные ведомости, входящие в проектное задание, служат

для приближенного определения стоимости автоматизации объекта.

По спецификациям, выполняемым в рабочих чертежах, заказывают

необходимые средства контроля и автоматики.

На принципиальных схемах показывают, как решены вопросы

автоматизации технологических процессов, агрегатов и аппаратов.

При этом на упрощенной технологической схеме с помощью услов-

ных обрзначений (соответствующих ГОСТ 3925—59) показаны из-

мерительные и регулирующие приборы, приемные устройства, ис-

полнительные механизмы и регулирующие органы, а также

различное вспомогательное оборудование. Взаимосвязь элементов

схемы обозначают соединительными линиями.

Принципиальная схема автоматизации наряду со схемой взаи-

мосвязи пунктов контроля и управления является основным черте-

жом проекта.

2. СТРУКТУРА МОНТАЖНОГО УПРАВЛЕНИЯ

Как на строящихся, так и на реконструируемых предприятиях химической

промышленности монтаж средств контроля и автоматики ведут специализирован-

ные монтажные тресты. Они строятся по территориальному признаку и состоят

из монтажных и наладочного управлений. Монтажные управления заключают

договора с подрядчиком на выполнение работ по монтажу оборудования авто-

матизации, а наладочное управление выполняет на всех объектах треста работы

по испытаниям, поверке, наладке и пуску смонтированного оборудования.

Структура монтажного управления показана на рис. 1. Начальник управле-

ния руководит работой всех участков монтажной организации и заключает до-

говора на выполнение монтажных работ.

Главный инженер получает и рассматривает проектную документацию, раз-

рабатывает планы организации работ и календарные графики их проведения,

ведет подготовку производства, руководит внедрением индустриальных методов

полносборного монтажа и работой по рационализации и изобретательству, отве-

чает за технику безопасности.

Плановый отдел планирует и анализирует работу монтажных участков.

Отдел снабжения по сведениям участков составляет годовые заявки на обо-

рудование, инструмент, вспомогательные материалы и обеспечивает их своевре-

менное получение.

Бухгалтерия производит расчет и выдачу заработной платы работникам

управления, контролирует правильность оформления денежной документации,

ведет учет расхода материалов, составляет финансовый и материальный отчеты,

определяет себестоимость выполненных работ.

Главный механик осуществляет контроль за эксплуатацией оборудования,

разрабатывает графики планово-предупредительного ремонта и отвечает за их

выполнение.

Производственно-технический отдел обеспечивает необходимой документа-

цией монтажные участки и производственную базу, увязывает их работу, контро-

лирует выполнение месячного плана как по количеству, так и по номенклатуре.

Группа подготовки производства занимается разработкой проектов органи-

зации полносборного монтажа, разработкой и выполнением проекта ведения ра-

бот на монтируемых объектах, анализом технической проектной документации

объекта; составляет перечень замечаний, вносимых в проект для согласования

с проектной организацией; оформляет заказы производственной базе на изго-

товление индустриальной полносборной заготовки; наблюдает за изготовлением

заготовки, а также за процессом сборки на монтажной площадке.

Производственная база включает производственные мастерские и лаборато-

рии. Мастерские централизованно изготовляют укрупненные монтажные узлы и

блоки, нестандартное оборудование и определенную часть монтажных заготовок.

Лаборатория оснащается поверочной аппаратурой н стендами, позволяющими

вести поверку всех средств контроля и автоматизации подлежащих монтажу.

Поступающую аппаратуру осматривают и определяют ее комплектность в

соответствии с сопроводительной документацией завода-нзготовнтеля. После

этого производят поверку градуировок и технических характеристик, а при не-

обходимости — и регулировочные работы. Приборы снабжают актами поверки,

в которые занесены градуировочные данные и регулировочные характеристики.

Укомплектованное оборудование, признанное годным к эксплуатации, передают

для монтажа. На неисправное оборудование составляют акт с приложением

ведомости дефектов, подлежащих устранению поставщиком.

Рис. 1. Структура монтажного управления.

Монтажные участки размещены на монтируемых объектах, где на время

монтажных работ оборудуют мастерские. Монтажный участок является основ-

ным подразделением монтажного управления и состоит, в свою очередь, из спе-

циализированных бригад слесарей-монтажников и электромонтеров.

Слесари-монтажники прокладывают импульсные и защитные трубные ли-

нии, устанавливают металлоконструкции, отборные устройства, регуляторы и

исполнительные механизмы, щиты и пульты. Электромонтеры ведут прокладку

проводов и кабелей, присоединение их к клеммным колодкам щитов и при-

боров, маркировку и прозвонку кабелей, проверку коммутационных схем.

Бригадир, наиболее квалифицированный рабочий бригады, выдает слесарям

задание на работу, контролирует его выполнение н предъявляет сделанное ма-

стеру.

В каждой бригаде имеются один или два электрогазосварщика. Освоение

рабочими бригады нескольких профессий позволяет при любом фронте работ

обеспечить полную загруженность каждого рабочего.

3. ОБОРУДОВАНИЕ ПРОИЗВОДСТВЕННОЙ БАЗЫ

И МОНТАЖНЫХ УЧАСТКОВ УПРАВЛЕНИЯ

В слесарно-сборочной мастерской производственной базы уста-

навливают оборудование для резки стальных листов — гильотин-

ные ножницы. Для поперечной резки проката различного сечения,

пробивки отверстий в листовом материале, фасонной резки, штам-

повки монтажных деталей применяют универсальные передвиж-

ные пресс-ножницы.

12

Для выполнения работ по холодной штамповке резкой, вырез-

кой, гибкой, прошивкой отверстий, а также по горячей штамповке

с калибровкой поковок и обрезкой заусениц широко применяют

штамповочные механические прессы. На них же изготовляют раз-

личные скобы, хомуты.

Для вырезания отверстий под приборы, габариты которых от-

личаются от габаритов часто применяемых приборов, применяют

фигурно-высечные ножницы, не требующие, в отличие от прессов,

штампов на каждый размер отверстия. Кроме внутренних вырезов,

ножницами можно выполнять разрезы и обрезку листового мате-

риала по различным кривым.

Для гибки листов и кромок при изготовлении щитов и пультов,

перфорированных коробов, лотков и т. д. необходимы кромкозаги-

бочные прессы и листогибочные станки.

Механическая мастерская оснащается токарно-винторезными,

резьбонарезными, строгальным, фрезерным и сверлильным стан-

ками. На этом оборудовании изготовляют элементы всевозможных

соединений трубных трасс, бобышки всех размеров и нестандарт-

ные изделия.

На производственных базах крупных монтажных управлений

организуют кузнечную мастерскую, имеющую механический пресс,

молот, нагревательную кузнечную печь. Это оборудование при на-

личии соответствующих штампов позволяет выпускать поковки бо-

бышек, тройников, фитингов, специального инструмента и других

деталей. Изготовление поковок снижает затраты труда на даль-

нейших операциях и расход металла.

В трубозаготовительной мастерской устанавливают трубоги-

бочные, трубоотрезные и резьбонарезные станки и специальные

стенды, на которых ведут сборку трубных блоков.

Электрокоммутационное отделение оборудуют стендами для

коммутации щитов. Панель щита или шкаф крепят на стендах го-

ризонтально, так, чтобы обеспечивалась возможность вращения

вокруг горизонтальной оси (вдоль длины панели) на угол 360°.

В покрасочном отделении необходимо иметь покрасочную и

сушильную камеры, снабженные вытяжной и приточной вентиля-

цией. Равномерный слой краски наносят на изделие с помощью

покрасочного пистолета, в котором краска распыляется сжатым

воздухом.

На монтажных участках используется более легкое, перенос-

ное, оборудование — настольные токарные, заточные, сверлильные

станки, механические переносные ножовки, сварочные трансфор-

маторы, трубогибочные станки.

4. ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ПО МОНТАЖУ

СРЕДСТВ КОНТРОЛЯ И АВТОМАТИЗАЦИИ

Стремление сократить сроки монтажных работ, их стоимость,

уменьшить применение ручного труда привело к индустриализа-

ции монтажных работ.

13

Монтажные работы можно условно разделить на три основных

вида: подготовительные, заготовительные и монтажно-установоч-

ные. Подготовительные работы ведут строители. Сюда входит

рытье каналов и траншей, оборудование проходов в стенах и пе-

рекрытиях для импульсных и других линий.

Заготовительные работы ведут на производственных базах и на

заводах монтажных трестов, где изготовляют нестандартное обо-

рудование, различные монтажные изделия, ведут сборку трубных

блоков, монтажных узлов и изделий, а также сборку и коммута-

цию щитов и пультов.

Подготовительные и заготовительные работы выполняют на

первой стадии монтажа средств автоматизации одновременно с ос-

новными строительными механо-монтажными работами. Монтаж-

но-установочные работы ведут на монтажных участках. Они за-

ключаются в установке готовых узлов и блоков, щитов и пультов,

датчиков, первичных приборов, исполнительных механизмов, ме-

таллоконструкций, прокладке электрических и трубных линий.

Этот вид работ является второй стадией монтажа средств автома-

тизации и выполняется в производственных помещениях после

окончания строительных и отделочных работ.

Для обеспечения высокого качества монтажных работ, сокра-

щения сроков монтажа и уменьшения трудовых затрат на монтаж-

ной площадке необходимо тщательно подготовить проведение мон-

тажных работ. Основным видом подготовки является составление

проекта производства работ. Состав и порядок разработки проекта

определяются действующей «Инструкцией о порядке составления

и утверждения проектов организации строительства и проектов

производства работ» (СН47—67).

Проекты производства монтажных работ составляют только

для крупных или технически сложных объектов, а также для тех

объектов, на которых проведение работ связано с применением

высокого давления, взрывоопасных или токсичных веществ, с тя-

желыми условиями труда или работой на действующих агрегатах.

Составление проекта ведется на основе рабочих чертежей в со-

ответствии с проектом организации строительства объекта и проек-

том производства работ по монтажу технологического оборудова-

ния. При составлении проекта необходимо руководствоваться

организационно-техническими мероприятиями монтажного управ-

ления. График выполнения монтажных работ должен быть согла-

сован с графиком ведения строительных работ.

В проекте предусматривают правильный выбор номенклатуры

полносборной заготовки и стремятся к ее укрупнению; комплекс-

ную механизацию работ с максимальным использованием монтаж-

ных механизмов, оборудования, приспособлений и инструмента;

применение научной организации труда; соблюдение правил тех-

ники безопасности и промышленной санитарии.

В проект производства монтажных работ входят следующие

основные документы:

14

рабочие чертежи по уточнению привязки трубных и электриче-

ских трасс;

рабочие чертежи на нетиповыс изделия, не вошедшие в проект-

ную документацию;

спецификации на монтажные изделия, изготовляемые вне мон-

тажной площадки; на монтажные материалы, запорную арматуру

и оборудование, поставляемое заказчиком и монтажным управле-

нием; на щиты и пульты;

перечень отборных устройств и приборов, монтируемых непо-

средственно на технологических трубопроводах и аппаратах смеж-

ными строительно-монтажными организациями;

перечень строительных сооружений и закладных деталей;

график монтажа смежными строительно-монтажными органи-

зациями закладных деталей, отборных устройств и приборов, мон-

тируемых на технологических трубопроводах и аппаратах;

сетевой график выполнения работ по монтажу средств кон-

троля и автоматики;

пояснительная записка.

Пояснительная записка содержит описание технологии, указа-

ния по монтажу проводок индустриальными методами и по мон-

тажу укрупненных блоков щитов и пультов. В записке дается опи-

сание и обоснование уточненных мест прокладки электрических и

трубных трасс со ссылкой на рабочие чертежи основного проекта,

описание места установки щитов и пультов, внещитовой аппара-

туры, отборных устройств, первичных приборов и регулирующих

органов.

В записке указывают объем подлежащих выполнению работ,

необходимые мероприятия по технике безопасности на данном

объекте и дают чертежи временных креплений, ограждений, лесов.

Сетевые графики организации монтажных работ в последнее

время получили широкое распространение и полностью вытесняют

календарные графики, применяемые ранее. При построении сете-

вых графиков определяют все виды выполняемых работ (монтаж

щитов, прокладка импульсных линий и т. д.), последовательность

выполнения, затраты времени на каждый вид работы.

В результате по сетевому графику можно определить общую

продолжительность выполняемых параллельно монтажных работ,

связанных определенной последовательностью. Продолжитель-

ность параллельно проводимых работ (параллелей) может быть

различной. Та из параллелей, в которой время между началом и

окончанием работ будет максимальным (критическим), определит

общий срок ведения монтажных работ. Если этот срок окажется

больше установленного срока ввода объекта в эксплуатацию, про-

изводят оптимизацию сетевого графика, т. е. сокращают продол-

жительность работ в данной параллели. Это можно осуществить

при максимальной подготовке сборочных работ вне монтажной

зоны и увеличении количества механизмов, материалов и рабочих

для выполнения работ, определяющих срок монтажа.

15

При организации монтажных работ определяют общее число

рабочих, необходимое для выполнения всего объема работ. Затем

составляют ведомость трудовых затрат по конструктивным элемен-

там и, исходя из установленных сроков ведения работ по сетевому

графику, подсчитывают общее количество трудовых затрат. Учи-

тывая перевыполнение норм выработки, определяют необходимое

количество рабочих каждой профессии и комплектуют монтажные

бригады.

В проекте организации работ содержатся мероприятия, направ-

ленные на выполнение заданий перспективных планов по сокра-

щению трудоемкости и повышению уровня индустриализации ра-

бот.

Глава 2

МОНТАЖ щитов И ПУЛЬТОВ

и их коммутация

1. НАЗНАЧЕНИЕ И ВИДЫ ЩИТОВ И ПУЛЬТОВ

I I Титы и пульты являются конструкцией, на которой размещают

* * s приборы и средства контроля и автоматики с электрическими

и трубными проводками. На лицевой стороне их размещают мне-

монические схемы, накладные надписи, сигнальные лампы и табло.

Щиты и пульты позволяют сконцентрировать средства контроля и

автоматики и предохранить их от механических, температурных и

других вредных воздействий.

С помощью аппаратуры, расположенной на щитах и пультах,

оператор получает необходимую информацию о ходе процесса и

ведет управление процессом автоматически или вручную. Щиты

можно классифицировать по двум признакам: по назначению и по

конструкции. По назначению щиты подразделяются на местные,

агрегатные, блочные, центральные, релейные, питания, щиты для

приборов — датчиков.

Местные щиты устанавливают в непосредственной близости от

точек отбора импульсов. На них сосредоточена аппаратура кон-

троля и управления некоторыми параметрами технологического

процесса.

На агрегатных щитах размещают приборы контроля и управ-

ления аппаратом, агрегатом или группой однотипных агрегатов

(теплообменников, фильтров, печей), расположенных в одном по-

мещении. В этом же помещении устанавливают агрегатные щиты.

Блочные щиты предназначены для обслуживания взаимосвя-

занных агрегатов, представляющих комплексную установку (на-

пример, контактного разложения спирта или полимеризации сти-

рола в производстве синтетического каучука).

На центральные щиты выносят приборы контроля и управле-

ния работой цеха, комплекса технологически связанных произ-

16

и элементы систем электрической

управления. Релейные щиты распола-

7

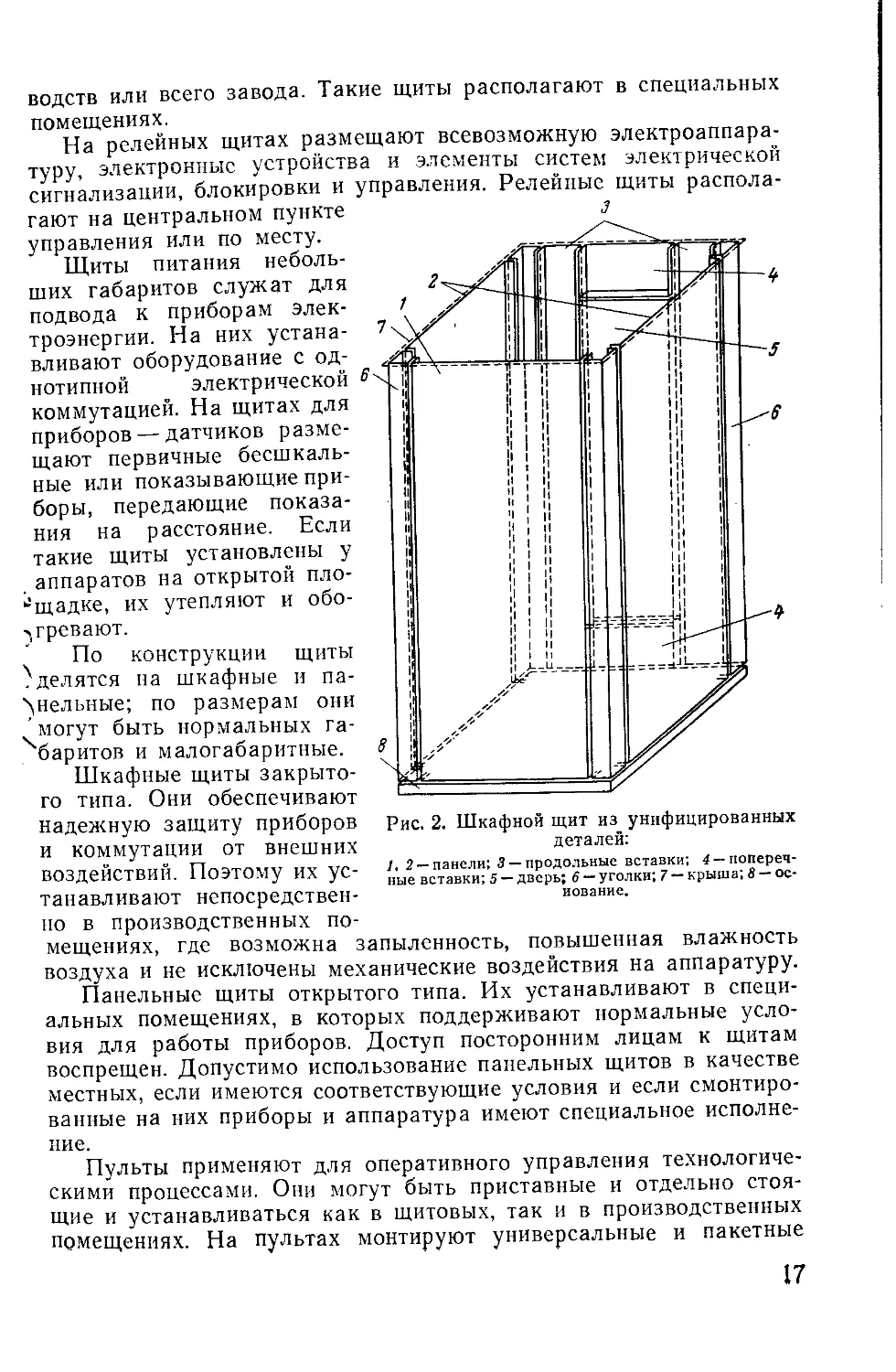

Рис. 2. Шкафной щит из унифицированных

деталей:

1, 2 —панели; 3 — продольные вставки; 4 — попереч-

ные вставки; 5 —дверь; 6 — уголки; 7 — крыша; 5 — ос-

нование.

водств или всего завода. Такие щиты располагают в специальных

помещениях.

На релейных щитах размещают всевозможную электроаппара-

туру, электронные устройства

сигнализации, блокировки и

гают на центральном пункте

управления или по месту.

Щиты питания неболь-

ших габаритов служат для

подвода к приборам элек-

троэнергии. На них устана-

вливают оборудование с од-

нотипной электрической

коммутацией. На щитах для

приборов — датчиков разме-

щают первичные беешкаль-

ные или показывающие при-

боры, передающие показа-

ния на расстояние. Если

такие щиты установлены у

аппаратов на открытой пло-

^щадке, их утепляют и обо-

'.древают.

По конструкции щиты

делятся на шкафные и па-

>нельные; по размерам они

^могут быть нормальных га-

оаритов и малогабаритные.

Шкафные щиты закрыто-

го типа. Они обеспечивают

надежную защиту приборов

и коммутации от внешних

воздействий. Поэтому их ус-

танавливают непосредствен-

но в производственных по-

мещениях, где возможна запыленность, повышенная влажность

воздуха и не исключены механические воздействия на аппаратуру.

Панельные щиты открытого типа. Их устанавливают в специ-

альных помещениях, в которых поддерживают нормальные усло-

вия для работы приборов. Доступ посторонним лицам к щитам

воспрещен. Допустимо использование панельных щитов в качестве

местных, если имеются соответствующие условия и если смонтиро-

ванные на них приборы и аппаратура имеют специальное исполне-

ние.

Пульты применяют для оперативного управления технологиче-

скими процессами. Они могут быть приставные и отдельно стоя-

щие и устанавливаться как в щитовых, так и в производственных

помещениях. На пультах монтируют универсальные и пакетные

17

переключатели, аппаратуру управления и сигнализации. Размеры

и типы щитов и пультов определены ГОСТ 3244—68.

На рис. 2 дана конструкция щита, собранного из унифициро-

ванных деталей. Щит состоит из панелей 1 и 2, образующих три

его стороны; двух продольных вставок 3, двух поперечных вста-

вок 4 и двери 5, образующих заднюю стенку; основания 8 и

крыши 7. Все перечисленные элементы (кроме 7) имеют по пери-

метру отбортовку, в которой сделаны отверстия. Используя

уголки 6 и отверстия в отбортовке, можно собрать щит стандарт-

ных размеров на болтах или при помощи сварки. На рис. 3 в ка-

честве примера показаны варианты сборки щитов из стандартных

элементов.

Рис. 3. Варианты сборки шкафных щитов (обозначения позиций

соответствуют рис. 2).

Согласно ГОСТ 3244—68, ширина передней панели щита мо-

жет составлять 600 и 800 мм\ высота щита 2200 мм.

Размеры деталей 1, 2, 3, 7, 8 определяются типоразмером

шкафных щитов, тогда как размеры поперечных вставок 4

(400 Х150 мм), двери 5 (1900 Х400.и.и) и уголка 6 (100 X 100 мм)

постоянны для всех типоразмеров. Все перечисленные детали уни-

фицированы, их изготовляют массовым производством, достав-

ляют на склад, откуда производят комплектование требуемых для

монтажа щитов. Из унифицированных деталей могут быть со-

браны щиты с дверью сзади, слева, справа или проходные (в слу-

чае многопанельного щита).

На рис. 4 показан панельный щит из унифицированных деталей.

В панелях вырезают отверстия для установки в них приборов и

регуляторов. Ширина панелей та же, что и ширина щитов. Короб-

обрамление 2 может быть разделен по длине на две или три сек-

ции, в которых прокладывают раздельно пирометрические, элек-

трические и пневматические линии. Кроме того, он улучшает внеш-

ний вид щита. В унифицированном щите короб-обрамление заме-

нил специальные конструкции, предназначенные для защитных

18

трубных пневмотрасс, которые трудоемки в изготовлении и загро-

мождают пространство за щитом.

Панельные щиты пространственной конструкции (рис. 5) соби-

рают из перфорированных уголков, швеллеров и кронштейнов

двух-трех типоразмеров. Конструкция щита обусловливает его

жесткость, устойчивость (отпадает необходимость крепления па-

нелей ригелями к стене), а перфорированные уголки и швеллеры

служат для электрической и трубной коммутации. Сборка таких

Рис. 4. Панельный щит из унифици-

рованных деталей:

1 — панелъ;2 — короб-обрамление; 3 — ригели;

4 — клеммная сборка; 5 —перфорированный

короб; 6— воздушный коллектор.

Рис. 5. Панельный щит пространственной

конструкции.

щитов различных размеров производится болтами Мб без приме-

нения сварки.

Расположение щитов и пультов в производственных помеще-

ниях определяется техническим проектом на монтаж средств кон-

троля и автоматизации.

Специальные щитовые помещения должны быть расположены

так, чтобы протяженность импульсных линий была минимальной,

что позволяет экономить материалы, уменьшает транспортное за-

паздывание и обеспечивает большую надежность работы систем.

На пожароопасных производствах с категорией пожароопас-

ности А, Б и В щитовые помещения должны быть изолированы от

19

производственных. Их нельзя располагать под помещениями, из

которых в результате течи продуктов могут через перекрытия

проникать жидкости.

Высота щитового помещения должна быть не менее 3,8 м, ши-

рина не менее 6 м, размеры дверей должны позволять проносить

щиты и пульты. В щитовом помещении необходимо обеспечить

нормальное естественное освещение; искусственное освещение

должно быть равномерным, бестеневым. Наименьшая допустимая

освещенность фасада щитов лампами дневного света составляет

200 лк, лампами накаливания — 75 лк-, с обратной стороны щитов

допустимая освещенность вдвое меньше.

Стены и потолок помещения штукатурят и окрашивают, при-

чем на высоте до 2 м стены красят масляной краской, а остальную

поверхность — клеевой. Полы должны быть ровными; их покры-

вают линолеумом, релиновыми или метлахскими плитками. В по-

мещении должна поддерживаться температура 20 ± 4° С, влаж-

ность 60%; оно должно быть оборудовано приточной вентиляцией

с трехкратным обменом воздуха в час.

Щиты располагают так, чтобы было удобно наблюдать за ап-

паратурой. Проходы между рабочими сторонами щитов или пуль-

тов и стенами или аппаратами должны быть не менее 0,8 м. Вы-

сота прохода в свету должна составлять не менее 1,9 м. Между

шкафными малогабаритными щитами с боковой дверью допу-

скается расстояние не менее 1 м. В случае многопанельных щитов

длиной более 7 м предусматривают два самостоятельных выхода.

Малогабаритные шкафные и панельные щиты следует разме-

щать на такой высоте, чтобы расстояние от пола до осевой линии

показывающих приборов и сигнальной аппаратуры было 800—

2100 мм, до осевой линии регистрирующих приборов 1000—1600 мм,

до переключателей, кнопок и т. д. 700—1600 мм.

Для более рационального использования помещений щиты

устанавливают вдоль стен буквой П или по дуге окружности.

В этом случае применяют отдельно стоящие пульты, расположен-

ные так, чтобы обеспечивался наилучший обзор панелей щита.

В случае местных щитов и щитов с малогабаритными и миниа-

тюрными регистрирующими приборами применяют приставные

пульты. Для этого в передней панели щита, в месте присоедине-

ния пульта, вырезают отверстие. Приставные пульты не имеют

задней стенки; их крепят к тем же основаниям, на которых уста-

навливают шкафные или панельные щиты, при помощи разъемных

болтовых соединений.

2. РАСПОЛОЖЕНИЕ СРЕДСТВ КОНТРОЛЯ

И АВТОМАТИЗАЦИИ НА ЩИТАХ И ПУЛЬТАХ

При расположении аппаратуры на многопанельных агрегатных,

блочных и центральных щитах придерживаются технологического

признака. Это значит, что аппаратура, относящаяся к объектам

20

регулирования, являющимся частью технологической линии, дол-

жна размещаться на отдельной панели (или на нескольких пане-

лях, в зависимости от ее многочисленности).

Если имеется несколько аналогичных аппаратов, то необходи-

мую аппаратуру контроля и управления располагают последова-

тельно на нескольких панелях в том же порядке. Аппаратуру

компонуют на панелях так, чтобы обеспечить удобство ее эксплуа-

тации с учетом ее значимости и частоты использования. Так, реги-

стрирующие приборы, требующие регулярной заправки чернилами

и смены диаграмм, следует устанавливать на высоте не более

1600 мм от основания щита (чтобы их было удобно обслуживать

без подставок). Наиболее часто используемые приборы следует

размещать в самом удобном для обслуживания месте.

Приборы, контролирующие важнейшие параметры процесса,

должны занимать центральное место на щите. Вспомогательное

оборудование может быть вынесено на вспомогательные щиты,

устанавливаемые позади пульта оператора или за панелями. Ре-

гуляторы должны быть расположены так, чтобы имелась возмож-

ность нормальной работы с элементами настройки. Переключа-

тели и кнопки управления устанавливают в нижней части щита,

под измерительными приборами; световые табло и сигнальные

лампы монтируют в верхней части щита, над приборами.

Аппаратуру управления на пультах располагают в соответ-

ствии с ее значимостью и частотой использования, причем компо-

новка ее должна быть несимметричной — это уменьшает вероят-

ность ошибочных включений в случае аварийных режимов. Рас-

стояния между корпусами приборов должны обеспечивать полное

открытие крышек и возможность подключения к приборам труб-

ных и электрических соединений.

Для того чтобы облегчить оператору управление сложными

объектами, освободить его от необходимости запоминать, к какому

участку объекта относится тот или иной сигнал, применяют мне-

монические схемы (мнемосхемы). Они представляют собой данное

в условных обозначениях графическое изображение технологиче-

ского процесса.

Мнемосхемы могут быть нарисованы непосредственно на па-

нели щита (пульта), с разноцветной раскраской отдельных участ-

ков эмалевыми красками, или наложены на панель. Наложенные

элементы мнемосхемы предварительно вырезают из листового

алюминия или пластических масс, окрашивают и устанавливают

на панель.

В соответствующих технологической схеме точках мнемосхемы

встраивают органы управления и световую сигнальную аппара-

туру.

Состояние производственного процесса и его отдельных участ-

ков (их работа, аварии, простои) отмечается на схеме включением

соответствующих индикаторов. При отклонении контролируемых

параметров от заданных значений зажигаются сигнальные

21

лампочки или специальные знаки с указанием допустимых пре-

делов.

Чертежи общих видов щитов и пультов выполняют проектные

организации. В соответствии с чертежами на щитах и пультах вы-

резают отверстия для монтируемой аппаратуры, производят ее

установку, собирают из отдельных панелей блоки, а из блоков

компонуют щиты (блочный, центральный и т. д.). Руководством

для их выполнения служат принципиальные схемы автоматизации,

управления и сигнализации, спецификации средств автоматики и

строительные чертежи щитовых помещений.

Проектировщик решает вопрос о размещении приборов и аппа-

ратуры на панелях, их количестве, компонует из панелей щит

исходя из размеров и формы помещения и требований техники

безопасности к проходам между щитами и окружающими их кон-

струкциями. Таким образом определяется план щитового помеще-

ния. Его выполняют в масштабе 1 : 50. На нем указано располо-

жение панелей щита и пульта по отношению друг к другу и

к строительным конструкциям помещения.

На чертежах общих видов щитов и пультов выполняют глав-

ный вид (вид спереди), виды сбрку на внутренние стенки щита и

пульта, на которых установлена аппаратура, и вид сверху (для

пультов). Эти чертежи выполняют в масштабе 1 : 10. На всех ви-

дах в принятом масштабе вычерчивают аппаратуру линиями, огра-

ничивающими ее внешний контур (рис. 6). Каждый прибор обо-

значают номером, взятым с принципиальной схемы автоматизации.

При наличии мнемонических схем их изображают полностью,

со всеми элементами, без указания размеров. Если в принятом

масштабе это сделать трудно, их вычерчивают на отдельных ли-

стах в масштабе 1 : 5 или 1:2, а на чертеже общего вида дают

лишь контуры схемы.

На общих видах проставляют размеры панелей и дают при-

вязку всех устанавливаемых средств автоматизации: указывают

размеры от нижнего и бокового обрезов панели до соответствую-

щих осевых линий приборов. На чертежах должны быть показаны

крепление щита и пульта и их заземление.

Над штампом чертежа дают перечень панелей, из которых со-

стоит щит. Выше в виде таблицы помещают перечень приборов

и аппаратуры, расположенных на лицевой стороне панели. Далее

следует перечень аппаратуры, размещенной внутри щита, а также

содержание надписей в рамках под аппаратурой и табло. Если ука-

занные данные не помещаются в одну вертикальную колонку, их

располагают левее штампа в нижней свободной части поля чер-

тежа. Необходимые примечания помещают над таблицами.

Щиты и пульты изготовляют в основном на специализирован-

ных предприятиях Минмонтажспецстроя СССР, а также на про-

изводственных базах монтажных организаций. Материалом для

их изготовления служит листовая сталь 10кп толщиной до 3 мм

(в зависимости от типоразмеров).

22

Изготовление щитов и пультов начинают с обрезки листов по

шаблонам гильотинными ножницами на заготовки. После раз-

метки листа на основании чертежей общих видов и нормалей на

размеры щита заготовки подают на пресс-ножницы или механиче-

ские прессы. Затем вырезают отверстия в заготовках и отбортовы-

вают их на кромкогибочных станках.

Далее из панелей собирают щиты. Панельные щиты собирают

в секции на болтовых соединениях, а шкафные щиты и пульты

Рис. 6. Общий вид щита:

/ — панель; 2 — прибор ПВ10. 1Э; 3 —рамка для надписей; 4 —электрон-

ный мост ЭМП; 5 —вентиль; 6 — коллектор сжатого воздуха.

обычно сваривают точечной сваркой. На собранных щитах после

разметки при помощи болтовых соединений или сварки устанавли-

вают короба-обрамления, перфорированные лотки и уголки, скобы

и кронштейны.

После указанных операций щиты очищают от ржавчины и не-

ровностей пескоструйными аппаратами, механическими щетками

или абразивами, обезжиривают и подают в покрасочное отде-

ление.

Щиты и пульты окрашивают нитрокрасками или нитроэмалями

стального или салатного цвета путем распыления из пневматиче-

ских пистолетов. В процессе окраски в отделении должна быть

23

включена вытяжная и приточная вентиляция. Маляры должны ра-

ботать в защитных очках и респираторах. В помещении запре-

щается курить и производить любые работы, связанные с приме-

нением огня.

3. МОНТАЖНО-КОММУТАЦИОННЫЕ СХЕМЫ ЩИТОВ И ПУЛЬТОВ

По монтажно-коммутационным схемам производят электриче-

скую и трубную коммутацию щитов и пультов: присоединение

проводов и труб к приборам и другим средствам автоматизации;

подключение к щитам и пультам внешних электрических и труб-

ных проводок.

Монтажно-коммутационные схемы составляют на основании

принципиальных схем автоматизации, управления, сигнализации,

а также электрических и пневматических схем питания, чертежей

общих видов щитов и пультов и схем внешних электрических и

трубных проводок с указанием наименований и номеров использо-

ванных схем.

На монтажно-коммутационной схеме вычерчивают в разверну-

том виде стенки щита и пульта, а расположенные на них средства

автоматизации показывают в_ виде монтажных символов. Послед-

ние представляют собой очертание контура прибора (вид сзади)

с колодками зажимов для присоединения электрических линий и

присоединительных устройств для трубных линий. Монтажные

символы на приборы берут из соответствующих инструкций заво-

дов-изготовителей.

Обозначение аппаратуры должно соответствовать принятому

на принципиальных исходных схемах. Чертежи монтажно-комму-

тационных схем выполняют в масштабе 1 : 5, допускается отклоне-

ние от масштаба.

Электрические монтажно-коммутационные схемы выполняют

графическим, адресным и табличным методами. При графическом

методе всю соединительную проводку показывают линиями, при-

чем проводку, имеющую одинаковое направление, объединяют

в жгуты и обозначают одной линией, на которой цифрой указы-

вают количество проводов. В свою очередь жгуты, имеющие оди-

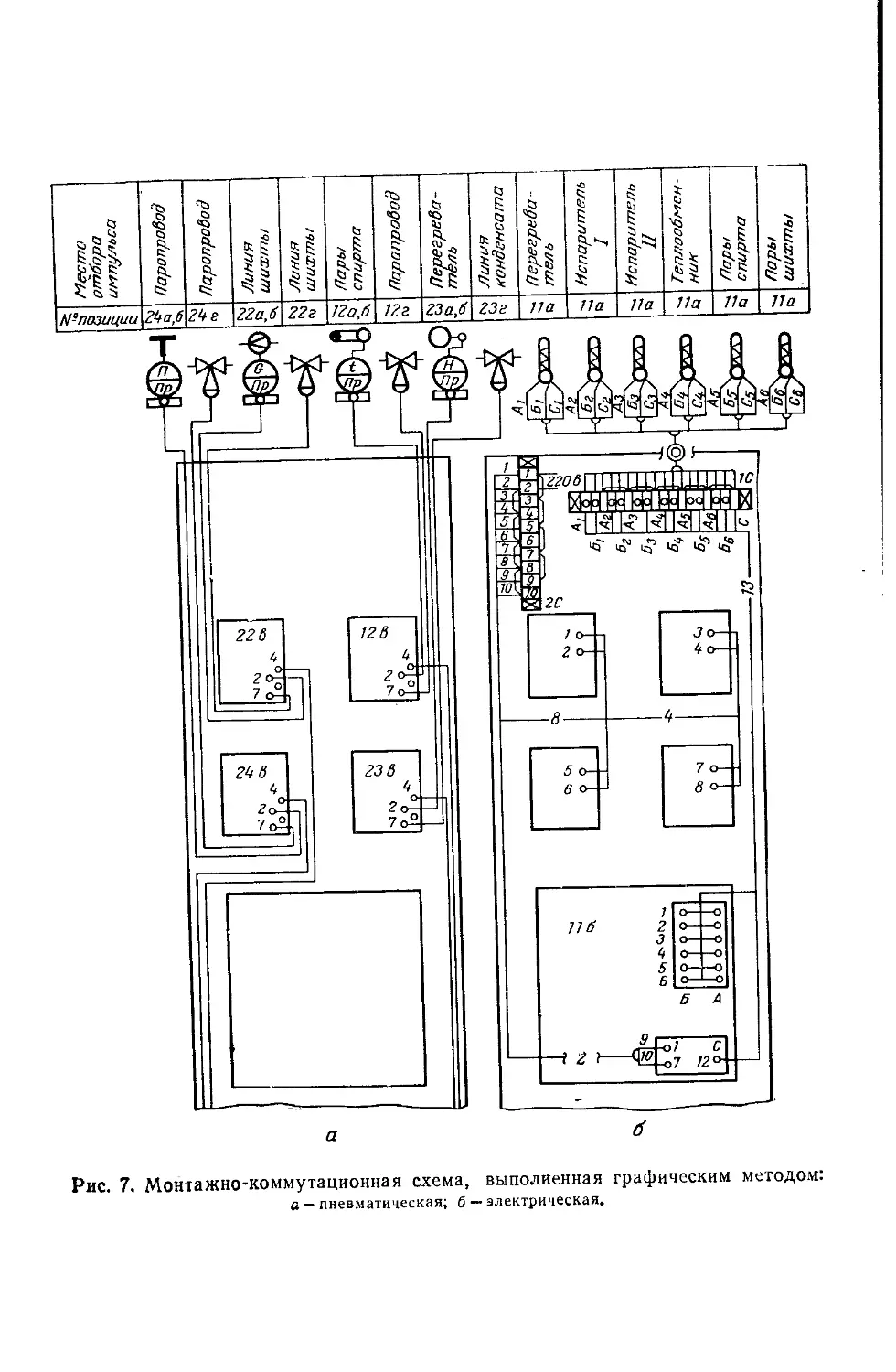

наковое направление, также объединяют в одну линию (рис. 7).

Начала и концы всех проводов маркируют номерами цепей, со-

ответствующими номерам на принципиальных электрических схе-

мах. Концы проводов между коммутационными зажимами в пре-

делах одной сборки не маркируют; то же относится и к перемыч-

кам в пределах одного прибора.

При автоматизации несложных установок на монтажно-комму-

тационных схемах дают также электрические и трубные соедине-

ния элементов проекта, находящихся за пределами щита или

пульта, но связанных с ними. Около условного изображения дат-

чика или первичного прибора указывают номер его позиции на

принципиальной схеме и место установки. На проводах указывают-

24

Рис. 7. Монтажно-коммутационная схема, выполненная графическим методом:

а — пневматическая; б — электрическая.

их полярность и порядковый номер. Каждый кабель и компенса-

ционный провод обозначают на схеме номером в двойном кружке.

Элементы систем, не вошедшие в спецификации и не имеющие

номеров позиций, отмечают цифрами в кружке и расшифровывают

в экспликации, помещаемой на свободном поле чертежа.

Монтажно-коммутационные схемы, выполненные графическим

методом, наиболее наглядны, по ним легче выполнять коммута-

цию, чем по другим схемам, но они довольно громоздки при боль-

шой насыщенности панелей аппаратурой.

Адресный, или встречный, метод заключается в том, что на

каждом конце соединительного провода указывают марку прибора

и зажима, к которому должен быть присоединен противополож-

ный конец этого провода. При этом линии соединительных прово-

дов не вычерчивают.

На адресных монтажных схемах (рис. 8) производят марки-

ровку сборок зажимов и контактов приборов. Если на приборах

отсутствует заводская маркировка, ее заменяют порядковыми но-

мерами по горизонтальным рядам слева направо, а по вертикаль-

ным — сверху вниз.

Поскольку при адресном методе прокладку проводов и жгутов

по панелям не показывают графически, то монтажникам, зани-

мающимся коммутацией щитов и пультов, приходится самим груп-

пировать провода и жгуты и выбирать место для их прокладки,

для чего необходим определенный опыт.

При табличном методе каждому из монтируемых приборов

присваивают марку в соответствии с принципиальной электриче-

ской схемой, а сборкам зажимов — в соответствии с чертежом об-

щего вида. В этом случае марка любого зажима может быть запи-

сана в таблицу в виде дроби, в числителе которой указывают

марку прибора (сборки), а в знаменателе — порядковый номер

зажима на этом приборе (сборке). Когда все элементы схемы про-

маркированы, остается лишь внести марку начала и конца элек-

трической цепи в таблицу. Все цепи в таблице нумеруют теми же

номерами, что и в электрической схеме.

Монтажно-коммутационные схемы с трубной проводкой отли-

чаются от электрических тем, что трубную проводку изображают

графически утолщенными сплошными линиями. Для щитов со

сложной электрической и трубной проводкой соответствующие

монтажно-коммутационные схемы выполняют раздельно. На чер-

теже приводят спецификацию монтажных материалов и изделий,

не вошедших в спецификацию чертежа общего вида данного щита

или пульта.

4. ПОРЯДОК ВЫПОЛНЕНИЯ КОММУТАЦИИ ЩИТОВ И ПУЛЬТОВ

Работы по коммутации щитов и пультов ведут в основном на

заводах и производственных базах монтажных организаций.

Согласно ГОСТ 3244—68 для электрической коммутации при-

меняют медные провода с поливинилхлоридной изоляцией сече-

26

Рис. 8. Монтажно-коммутационная схема, выполненная адресным методом

нием 0,75; 1,0 или 1,5 мм2 марки ПВ (по ГОСТ 6323—62)—для

проводок к аппаратуре, установленной на неподвижных частях

щитов и пультов, марки ПГВ (по ГОСТ 6323—62) и ПМГВ (по

техническим условиям, утвержденным в установленном порядке) —

для проводок к аппаратуре, установленной на подвижных элемен-

тах (дверях, поворотных рамах). Применение проводов других

марок и сечений возможно в технически обоснованных случаях.

Для цепей различного назначения необходимо применять про-

вода с изоляцией разного цвета. По согласованию с заказчиком

допускается применение изоляции одного цвета для различных

цепей.

При электрической коммутации щитов и пультов провода груп-

пируют в жгуты, каждый из которых может содержать не более

64 проводов. Измерительные цепи пирометрических приборов, при-

боров контроля и автоматики, цепи напряжением до 36 в необхо-

димо прокладывать отдельными жгутами, а на клеммниках отде-

лять от других цепей маркировочными колодками. В месте пересе-

чения жгутов проводов измерительных цепей с силовыми

проводками между ними необходимо оставлять воздушный зазор

до 20 мм во избежание токов наводки.

В настоящее время распространена прокладка проводов по

перфорированным полосам, которые крепят к стенкам щита вин-

тами или на точечной сварке в направлении основных потоков

проводов, идущих от вводных коммутационных зажимов к прибо-

рам щита. В соответствии с монтажно-коммутационной схемой

производят заготовку проводов нужной длины. Затем собранные

с помощью специального приспособления (кондуктора) жгуты

прокладывают по перфорированным полосам к соответствующим

клеммам приборов и колодок. На полосы под провода кладут слой

изолирующего электрокартона — пресшпана. Жгуты крепят при

помощи перфорированной ленты с монтажными кнопками или

алюминиевыми поясками.

Для того чтобы обеспечить надежную жесткость конструкции

и защиту коммутации при транспортировке и монтаже щитов,

упростить процесс коммутации и уменьшить его трудоемкость, в

щитах современной конструкции применяют перфорированные ко-

роба. Их крепят к панелям щитов так же, как полосы. Жгуты про-

водов вкладывают в короба без крепления. Концы проводов выво-

дят через перфорацию к соответствующим зажимам клеммников

и приборов, затем их разделывают, прозванивают и подключают

к зажимам. При разделке концы проводов очищают от изоляции

на длину 15—25 мм клещами КСИ-1 или ножом. На изолирован-

ную часть провода надевают (после прозвонки) маркировочные

оконцеватели или манжеты (рис. 9).

Перед установкой оконцевателей наружную поверхность изоля-

ции проводов покрывают бакелитовым лаком. В случае свободной

посадки оконцевателя провод обматывают поливинилхлоридной

изоляционной лентой.

28

В зависимости от конструкции коммутационных зажимов, мате-

риала и сечения проводов применяют различные виды (способы)

электрического оконцевания проводов — штырем, кольцом, шайбой-

звездочкой или наконечником (рис. 10). Оконцевание штырем

(рис. 10, а) применяют для специальных зажимов (рис. 10, з), в

отверстие которых вводят штырь и прижимают винтом. Оконцева-

ние кольцом (рис. 10, б, в) применяют для контактных зажимов

с диаметром гайки или головки винта более 9 мм. В этом случае

многопроволочная (гибкая) жила провода скручивается в кольцо

и облуживается, для чего ее сначала погружают в расплавленную

Рис. 10. Электрическое оконцевание жил

проводов и кабелей:

а —штырем; б, в —кольцом; г, д — наконечни-

ками; в —зажим с шайбой-звездочкой; ж—за-

жим с шайбовым оконцевателем; з —зажим

с оконцевателем штырем.

Рис. 9. Маркировочные оконцеватели:

с —из поливинилхлоридной трубки: б — типа

ОКМ; е — типа А-67; г — наборный типа ОПС;

5 —с изоляционным наконечником; / — изо-

ляционный наконечник типа ОИ; 2 — марки-

ровочная манжета типа ММ.

канифоль, а затем в ванночку с припоем ПОС-40. Такую жилу

можно помещать в шайбовый оконцеватель типа ОШ-2,5 (рис. 10, ж).

При размерах головок винтов меньше 9 мм в качестве оконцева-

теля применяют шайбу-звездочку типа ШЗ-2,5 (рис. 10, е).

Если сечение провода меньше 1 мм2, очищенные концы припаи-

вают к наконечникам (рис. 10, г, д). Соединение таких проводов с

ламелями приборов производят припайкой их непосредственно к

ламелям, без оконцевания.

После прозвонки проводов на оконцеватели наносят маркиро-

вочные знаки, соответствующие монтажно-коммутационной схеме.

Знаки наносят краской или несмываемыми чернилами. На марки-

ровочных манжетах знаки набивают цифровым набором. Под

манжету на проводе ставят поливинилхлоридную муфту или на-

матывают 2—3 слоя липкой ленты.

Трубную коммутацию выполняют трубками диаметром 6—

из меди, алюминия, стали или полиэтилена. Наиболее часто при-

меняют медные трубки. Их подводят к приборам по кронштейнам

из перфорированных полос (плоская коммутация) или по специ-

альным защитовым конструкциям (пространственная коммутация).

29

Автоматизация химической промышленности привела к широ-

кому применению средств пневмоавтоматики, в частности, систем

пневматических приборов «Старт», что связано с большой насы-

щенностью панелей щитов трубными проводками. В этих условиях

Рис. 11- Трубная коммутация щита в перфорированных коробах.

ни плоская, ни пространственная коммутации металлическими

трубками не удовлетворяют индустриальным методам монтажа и

эксплуатации. Конструкция трубной коммутации должна обеспе-

чить возможность сборки щита на месте из укрупненных транспор-

табельных узлов; элементы конструкции должны быть унифициро-

ванными.

30

Наиболее рационально применение перфорированных коробов и

лотков в качестве несущих конструкций с заменой металлических

труб полиэтиленовыми или поливинилхлоридными.

Вели защитовые межпанельныс трассы выполнены из полиэти"

леновых трубок, их выводят из короба-обрамления через специаль-

ные отверстия пучками и прокладывают далее в перфорированных

коробах, установленных на стыках панелей или на специальных

элементах панели щита между рядами приборов. Крепление тру-

бок, уложенных в коробах, не требуется. Из короба-обрамления

пучки трубок выводят через пластмассовую втулку, предохраняю-

щую их от повреждения, а затем их через отверстия в перфорации

подводят к соответствующим приборам (рис. 11).

Если к щитам подведена проводка металлическими трубами, то

в верхней или нижней части щита устанавливают пневмоклеммник,

обеспечивающий соединение подводимых к панели трубок с поли-

этиленовыми трубками, прокладываемыми по панели.

Питание к приборам подают по трубкам от коллектора сжатого

воздуха, также уложенным в коробах.

Щиты с пневмоклеммниками могут поступать на монтажную

площадку в виде укрупненных узлов из 3—4 панелей с полностью

законченной трубной коммутацией, а при благоприятных условиях

транспортировки — с установленными и подключенными прибора-

ми. Сборка таких узлов становится малотрудоемкой операцией.

Если на панели имеется электрическая и трубная проводка, то

трубки, заполняемые негорючими газами, укладывают в коробах

вместе с электропроводкой; трубки, заполняемые горючими газами

или жидкостью, следует прокладывать отдельно.

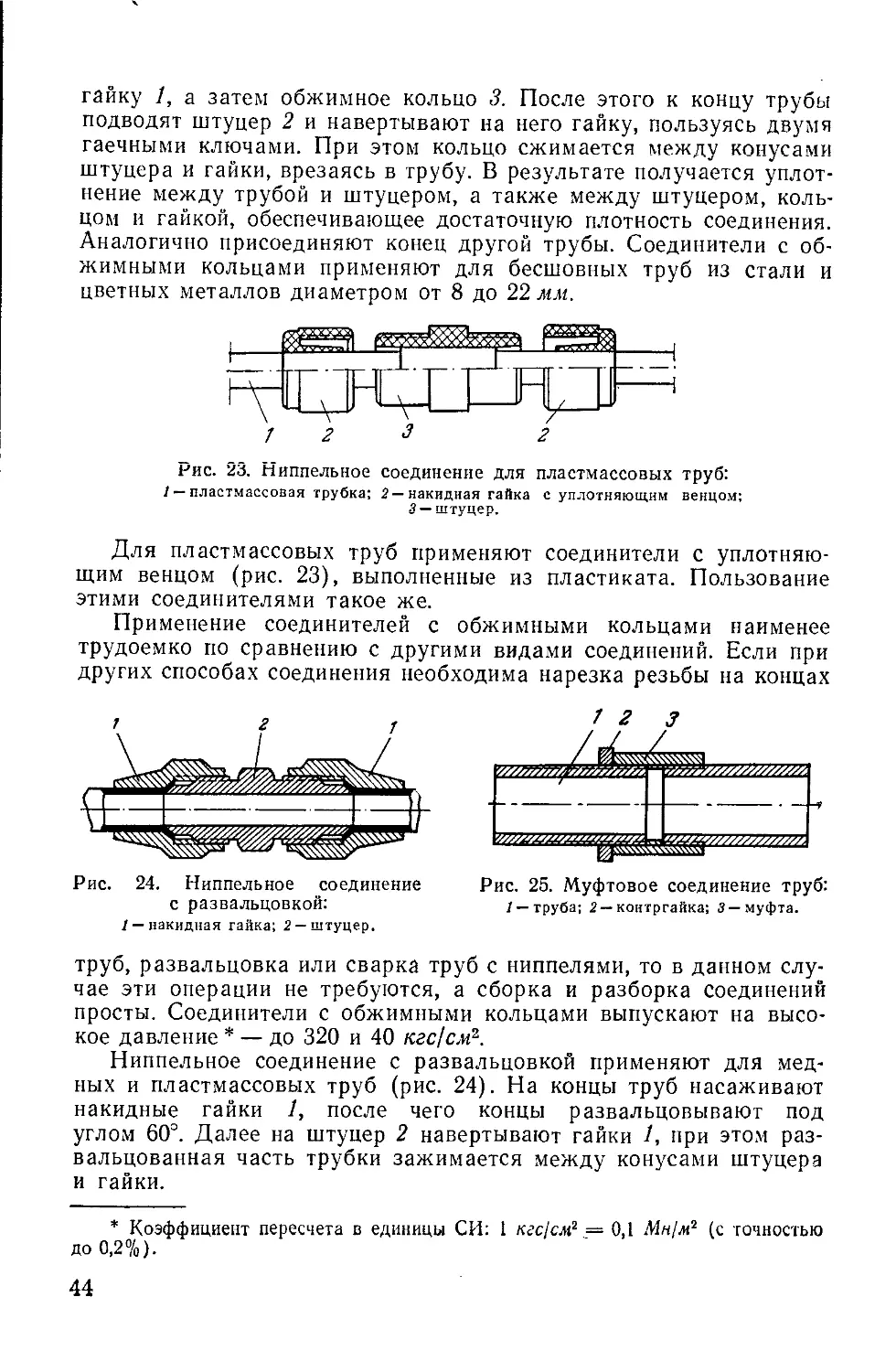

Способы соединения труб на клеммнике и с приборами рассмо-

трены ниже (см. гл. 3, стр. 42).

5. МОНТАЖ ЩИТОВ И ПУЛЬТОВ

К началу монтажа щитов и пультов в щитовых помещениях

должны быть закончены строительные и отделочные работы; гото-

вы кабельные каналы, проемы в стенах или перекрытиях для ввода

•кабелей и труб, фундаменты под щиты и пульты; установлены все

металлоконструкции и закладные детали, заделываемые в пол.

При приемке щитового помещения особое внимание следует об-

ратить на правильность установки опорных конструкций под щиты

и крепежные детали, так как при отклонении от заданных разме-

ров собранный щит не будет сопрягаться с этими конструкциями.

Монтаж начинают с основных щитов, причем установку пане-

лей ведут от одного конца к другому или от середины в обе сто-

роны. Укрупненные узлы поднимают и устанавливают на место при

помощи автокрана (если позволяет помещение) или передвижной

лебедки.

Положение щитов выверяют с помощью уровня и отвеса. За-

зоры между панелями и отклонения от прямой линии не должны

31

превышать 1 мм. Верхнюю часть панельных щитов крепят к стеш

ригелями. Соединения панелей между собой, с опорами и ригелямр

выполняют разъемными (на болтах).

При установке панелей на значительном расстоянии от стенг

крепление ригелями неудобно. В этом случае применяют панель

ные щиты пространственной конструкции. Панели таких щитсн

крепят к основанию при помощи кронштейнов, установленных н;

панелях. Стойки крепят к полу анкерными болтами.

Рис. 12. Узел централизованного питания приборов сжатым воздухом.

После монтажа основных щитов устанавливают защитовые рам-

ные конструкции, щитки электропитания. В удобном месте за щи-

том помещают узел централизованного питания приборов сжатым

воздухом (рис. 12), состоящий из двух параллельно включенных

воздушных фильтров и регулятора давления. Коллектор воздуха

собирают из отдельных секций и крепят к специальным кронштей-

нам на нижней части щита. На коллекторе должны быть установ-

лены вентили и концевые соединения под трубки, применяемые

для щитовой коммутации.

Заготовку секций коллектора и узла питания ведут на производ-

ственной базе и поставляют их в виде, удобном для монтажа.

К узлу питания подключают внешнюю воздушную трассу от завод-

ской пневмосети, а от него соединительную линию к коллектору,

от которого подают питание к соответствующим приборам.

Наиболее простой и экономичной является закрытая проклад-

ка электрической и трубной межщитовой проводки. По панелям

щита линии прокладывают в коробе-обрамлении, разделенном на

секции для трубных, электрических и пирометрических проводок.

32

и

Я

Рис. 13. Установка щита на ленточном

фундаменте:

/ — основание; 2 —ленточный фундамент; 5 —щит.

юробам-обрамлениям в отдельных

электрическую проводку. Пиромет-

От щитков электрического питания к коробу-обрамлению и к вспо-

могательным щитам прокладывают защитные металлические

трубы.

От места ввода в помещение трубных и электрических линий

до короба-обрамления, между основными щитами контроля и упра-

вления и вспомогательными прокладывают двух- и трехсекционные

(в зависимости от многообразия проводок) защитные короба-кол-

лекторы, собранные из унифицированных деталей.

По защитным коробам и

секциях укладывают трубную

рическую проводку уклады-

вают в отдельную секцию во

избежание наводки электри-

ческого тока. Электрическую

и трубную проводки в ко-

робах укладывают без креп-

ления, что упрощает их мон-

таж и последующую экс-

плуатацию.

Если внешние трубные

проводки выполнены из пла-

стмассовых трубок, их про-

кладывают по защитным ко-

робам и коробам-обрамле-

ниям вплоть до соответ-

ствующих панелей и разводят по панелям; в этом случае перебо-

рочные колодки на панелях не ставят. При выполнении внешних

пневматических трасс из металлических трубок целесообразно на

входе в щитовое помещение установить соединительный ящик. К

переборочным соединениям ящика подключают пластмассовые

трубки для трубной разводки до приборов.

При установке шкафных щитов и пультов в производственных

помещениях необходимо заранее знать, будет ли их основание под-

вергаться вибрации в процессе работы. При необходимости уста-

новки щитов в таких помещениях под них подкладывают резино-

вые амортизаторы.

Для установки шкафных щитов на бетонном полу применяют

ленточные фундаменты (рис. 13), при установке на металлическом

перекрытии под щиты устанавливают раму из швеллера, положен-

ного на боковую плоскость. Получающийся в обоих случаях под-

щитовой канал используют для прокладки кабелей и труб.

Щиты и пульты нормальных габаритов устанавливают на бе-

тонном основании (рис. 14)—или на рамах из швеллера, или на

болтах, залитых в фундамент. Контур фундамента многопанель-

ного щита определяется конфигурацией щита.

При установке щитов и пультов на металлическом перекрытии

(рис. 15) для увеличения жесткости опоры с нижней стороны пере-

крытия вдоль щита устанавливают опорные уголки. Уголки

2 Зак. 1327

33

приваривают торцами к фермам, а вдоль длины — к пере-

крытию.

Малогабаритные шкафные щиты устанавливают на подставках

(рис. 16), которые крепят либо над каналами в бетонном полу для

прокладки кабелей (рис. 16, а) либо на железобетонном перекры-

тии (рис. 16, б) болтами, залитыми в фундамент, либо на металли-

ческом перекрытии (рис. 16, в), причем в этом случае под перекры-

тием устанавливают уголки.

Рис. 14. Установка щитов и пультов на бетонном основании:

а —щит шкафной; б—отдельностоящий пульт; s —щит панельный; г, е —на раме; д, ж — на

болтах;/ — настил; 2 — рама; 3 — фундамент; 4 — болт; ЩП —щит панельный; ЩП-ЛС —щит

панельный елевой стеикой; ЩП-ПС —щит панельный с правой стенкой; ЩП-2С —щит

панельный с двумя стенками; ПнП — приставная панель без двери.

Малогабаритные шкафные щиты могут быть укреплены на кир-

пичных или железобетонных стенах с помощью ригелей (рис. 17,а),

дюбелей (рис. 17,б), с закладными деталями, на металлических

стенках и железобетонных колоннах. Малогабаритные панельные

щиты устанавливают на подставках, колоннах и стенах (рис. 18).

Трубы, провода и кабели вводят в щитовое помещение через

стены, полы или перекрытия, в которых проделывают специальные

окна — проходы (в случае больших пучков трассы) или устанавли-

вают проходные патрубки. В зависимости от условий эксплуатации,

проходы выполняют открытыми или герметизированными. По-

следние применяют в том случае, когда трасса проложена из

взрыво- или пожароопасного помещения.

34

Рис. 15. Установка щитов и пультов на металлическом перекрытии:

а — щит шкафной; б — отдельностоящий пульт; в —щит панельный.

а

Рис. 16. Установка малогабаритных шкафных щитов на подставке:

а —над каналом в бетонном полу; б —па железобетонном перекрытии; в —на метал-

лическом перекрытии.

2*

Патрубок должен выступать из стены с обеих сторон на 20—

ЗОльи, а при прокладке через перекрытие — на 20—ЗО.илг снизу и

на 250—300 мм сверху. Открытый патрубок заделывают в стену

или перекрытие так, чтобы была восстановлена целостность сте-

ны. После прокладки пучка труб в свободное пространство внутри

патрубка 1 (рис. 19,6) с двух сторон набивают асбест или шлако-

вату 2. Возможна заделка короба 1 из листовой стали с уплот-

нением асбестом или шлаковатой 2 (рис. 19,8).

Рис. 17. Установка малогабаритных шкафных щитов на кирпичной или

железобетонной стене:

а —на ригелях; б —на дюбелях; / — съемная крышка для ввода кабелей и труб;

2 — дюбель.

При большом количестве трубных проводок в окно 1 с целью

герметизации замуровывают металлическую панель 2 с приварен-

ными к ней патрубками 3, на концах которых устанавливают труб-

ные соединения (рис. 19,а). Для герметизаций прохода в случае

электрических проводок со стороны щитового помещения на па-

трубок устанавливают электрофитинг 8 (рис. 19,г), заливаемый

кабельной массой после затяжки проводов (заливной электро-

фитинг) . Патрубок в стене 7 заделывают цементным раствором 6.

Между защитным трубопроводом 1 и патрубком ставят тройник 2

с водосборным патрубком 3, муфтой 4 и пробкой 5 для периодиче-

ского слива конденсата из защитного трубопровода.

Трубы, провода и кабели вводят в щиты и пульты через пол,

боковые стенки или сверху, на расстоянии не более 150 мм от па-

нели или стенок щита. Вводы размещают у стенок с аппаратурой,

для которой они предназначены, для чего желательно разводку,

соответствующую расположению приборов,- производить под

щитом.

36

В определенных местах щитов предусматривают отверстия или

люки для вводов. Люки представляют собой металлическую крыш-

ку с резиновой прокладкой, укрепляемую с помощью болтового со-

единения на вырезе в дне или стенке щита. В процессе монтажа

определяют точное расположение вводов, производят разметку

люка, согласно которой сверлят отверстия.

Рис. 18. Установка малогабаритных панельных щитов:

а —на подставке; б —на металлоконструкции; в —на железобетонной колонне с по-

мощью шпилек; г —на бетонном основании; б —на железобетонном перекрытии;

е —иа металлическом перекрытии.

Вводы через стенку щита или крышку люка осуществляют с

помощью переборочных проходных соединений и сальников

(рис. 20). Для обеспечения безопасности эксплуатации щитов и

пультов их заземляют. Заземлению подлежат щиты и пульты с ап-

паратурой, питаемой напряжением выше 36 в (для переменного

тока) и ПО в (для постоянного тока). Если щиты находятся во

взрывоопасных помещениях, заземление необходимо при любом

напряжении. Щиты заземляют на общий контур заземления. За-

земляющими проводниками служат стальные провода или полосы.

Стальные провода, проложенные открыто, должны иметь диа-

метр не менее 5 мм, а шины — сечение не менее 24 мм2. Недоступные

37

для наблюдения стальные провода должны иметь диаметр не

менее 6 мм, а площадь сечения шин должна быть не менее 48 мм2.

Стальные заземляющие проводники соединяют с заземлителями

и между собой сваркой. Сварку производят внахлестку, длина

сварного шва должна быть равна двойной ширине шины или в

6 раз превышать диаметр провода.

Рис. 19. Проходы трубных и электрических проводок через стены и

междуэтажные перекрытия:

а — при большом количестве трубных проводок: / — окно; 2—металлическая панель;

5 —патрубок; б —с закладкой патрубка: / — патрубок; 2 — асбест или шлаковата;

в~ с закладкой короба из листовой стали: / — короб; 2 — асбест илн шлаковата;

г — герметизированный: / — защитный трубопровод; 2 — тройник; 3 — водосборный

патрубок; 4 — муфта; J —пробка; 6 — цементный раствор; 7—стеиа; 3 —заливной

электрофитинг.

Если щиты и пульты соединены между собой крепежными де-

талями, обеспечивающими надежный электрический контакт, за-

земляют одну из панелей. Если щиты и пульты установлены во

взрывоопасных помещениях, необходимо соединить между собой

все панели, приварив к ним стальной провод или полосу, и под-

вести заземление к двум крайним панелям.

Заземляющие проводники присоединяют к щитам с помощью

сварки или болтовых соединений, при этом место присоединения

38

Рис. 20. Вводы труб, проводов и кабелей в щиты и пульты:

а —с помощью сальника типа С; б —с помощью сальника типа СКПрт: / — стенка щита}

2~ корпус сальника; 3— кабель, провод или труба; 4 — упорное кольцо; 5 —шайба сальника;

6 — шайба; в — ввод капилляра посредством сальника: 1 — контргайка; 2 — шайба; 3— прокладка;

^—корпус сальника; 5 —шнур; 6 — разъемное кольцо; 7—нажимная гайка; S—капилляр»

9 — стенка щита; г —ввод трубы с креплением контргайками: / — втулка; 2— контргайка;

3 —шайба; 4 — прокладка; 5—водогазопроводная труба; 6 — кабель или провод; 7 —стенка

щита; б —ввод защитных труб с уплотнением сальником типа CRT: / — шайба сальника;

2 — уплотняющее кольцо; 3 — гайка; 4 — прокладка; 5 — шайба; 6 — контргайка; 7 — водогазопро-

водная труба; 3 —кабель, провод или труба; 5 —стенка щнта; е — ввод гибкого металло-

рукава: / — контргайка; 2 —штуцер; 3 — хомут; 4— металлорукав; 5 —прокладка; 6 — стенка

Щнта; ж — ввод импульсных илн командных трубопроводов с помощью проходных трубных

соединений; з—то же, с помощью переборочных трубных соединений: 1, 5— соединяемые

трубы; 2 —шайба; 3 — прокладка; 4 — соединение типа СПП; 6—стенка щита.

и провод должны быть зачищены до металлического блеска и сма-

заны бескислотным вазелином. Все заземляемые устройства присо-

единяют к заземлителям индивидуально, не допуская последова-

тельного их соединения.

Щиты и пульты, установленные на заземленных металлических

основаниях, а также корпуса всех электрических приборов, уста-

новленные на заземленных щитах и пультах, не заземляют.

Переносные электроприемники должны получать питание через

штепсельные розетки, снабженные специальным контактом для

проводника заземления. При включении вилки в такую розетку

в первую очередь должно включаться заземление.

При установке открытых щитов в помещении, доступном для

посторонних лиц, необходимо все токоведущие части закрывать

кожухами, которые можно снять только с помощью специального

инструмента. Для предупреждения поражения током обслуживаю-

щего персонала пол в щитовых помещениях с электрооборудова-