Text

УДК 621.923:621.922.024

Шлифование и полирование хромированных деталей гибкими

бесконечными алмазными лентами

В настоящее время для обработ-

ки деталей на финишных опера-

циях все чаще применяют абразив-

ные инструменты с упругим эла-

стичным основанием, что позволяет

расширить технологические воз-

Особенностями рассматриваемо-

го метода являются: использова-

ние дополнительных колебатель-

ных движений инструмента для

восстановления режущих свойств

абразивных зерен, очистки режу-

щего слоя от стружки и продук-

тов износа и создания сетчатого

микрорельефа на обрабатываемой

поверхности; возможность регули-

рования усилий контакта лент с

обрабатываемой поверхностью; од-

новременное использование двух

алмазных леит с различными ре-

жущими свойствами; возможность

обработки ступенчатых деталей;

подача в зону резания СОЖ

тонкой фильтрации.

Эластичные алмазные и кубони-

товые ленты изготовляют из шлиф-

порошков зернистостью 250/200 —

50/40 и микропорошков зернисто-

стью 60/40—1/0. Абразивные лен-

ты, установленные на лентопротяж-

ных механизмах в шлифовальной

головке, совершают колебательные

движения вокруг вертикальной осн

с регулируемыми частотой и ам-

плитудой колебаний.

В результате колебательного

движения инструмента происходит

переориентация режущих граней

абразивных зерен относительно об-

рабатываемого материала, их само-

затачивание и очистка площадок

износа от наплывов металла [1].

Колебательное движение лент спо-

собствует равномерной обработке

деталей и создает на обрабаты-

ваемой поверхности пересекаю-

щийся сетчатый микрорельеф.

Нормальная сила резания и ко-

личество участвующих в резании

абразивных зерен регулируются из-

менением натяжения ленты н угла

охвата лентой обрабатываемой де-

тали. При необходимости увеличе-

ния нормальной составляющей си-

лы резання в лентопротяжные ме-

ханизмы устанавливают контакт-

ные ролики с регулируемой силой

прижатия ленты к обрабатываемой

поверхности.

Для сохранения постоянства дав-

ления ленты на обрабатываемую

деталь во время ее колебаний

натяжение ленты периодически

усиливается или ослабляется с

помощью механизма со сменным

кулачком [2, 3], кинематически

связанного с поворотным устрой-

ством шлифовальной головки.

Для увеличения производитель-

ности шлифования и управления

качеством обработанной поверх-

Канд. техн, наук В. А. МОРОЗОВ

можностн шлифования и полирова-

ния поверхностей деталей машин и

приборов.

В НПО «РостНИИТМ» разрабо-

тан метод шлифования и полирова-

ния высокотвердых поверхностей

ности в шлифовальной головке

смонтированы два лентопротяжных

механизма, на которые устанавли-

ваются ленты одинаковой или раз-

ной зернистости. При обработке

криволинейных поверхностей слож-

ной формы в полировальную го-

ловку можно устанавливать до-

полнительные отклоняющие и про-

филирующие ролики [4].

При подходе к лейте другой

детали или участка детали друго-

го диаметра контактный датчик да-

ет сигнал гидравлическому приво-

ду на быстрый подъем или опуска-

ние опорных роликов и контакт-

ного горизонтального участка лен-

ты иа расстояние до 30 мм. Прн

бесцентровой подаче заготовок для

преодоления силы резаиия н увели-

чения силы трения с ведущими

роликами в зоне резания установ-

лены два прижимных ролика, кото-

рые автоматически поднимаются и

опускаются на обрабатываемую де-

таль по сигналу контактного датчи-

ка.

СОЖ подается в зону резания

одновременно на две ленты. Для

очистки СОЖ предусмотрены от-

стойники с магнитными улавлива-

телями и скоростная центрифуга со

степенью фильтрации СОЖ 10 мкм

или фильтр-транспортер.

При приложении нормальной на-

грузки к ленте твердые алмазные

зерна внедряются в более мягкий

материал обрабатываемой детали.

Перемещаясь вместе с лентой в

тангенциальном направлении,

внедрившиеся зерна деформируют

материал и совершают микрореза-

ние [5].

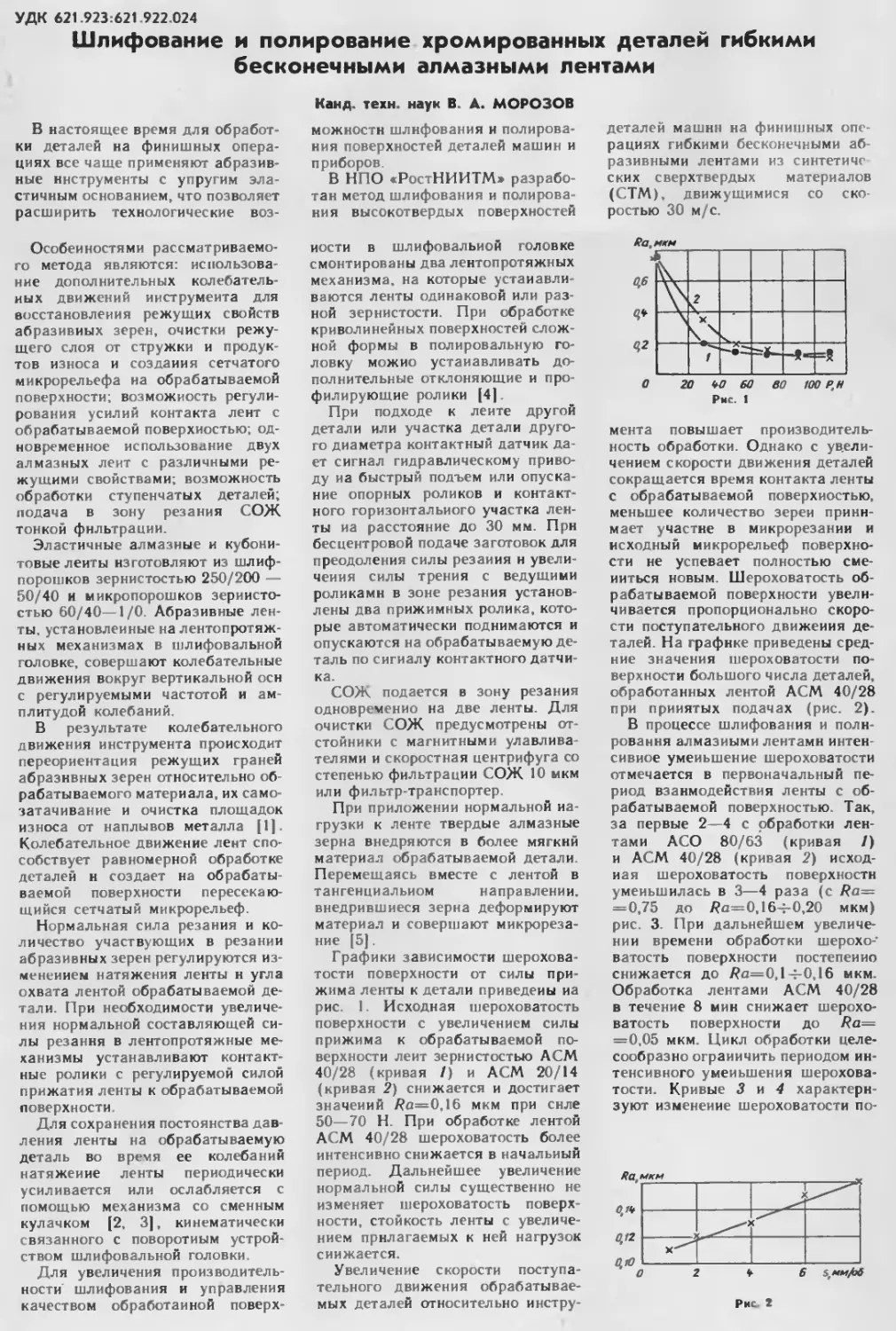

Графики зависимости шерохова-

тости поверхности от силы при-

жима ленты к детали приведены иа

рис. 1. Исходная шероховатость

поверхности с увеличением силы

прижима к обрабатываемой по-

верхности леит зернистостью АСМ

40/28 (кривая /) и АСМ 20/14

(кривая 2) снижается и достигает

значений /?а=0,16 мкм при силе

50—70 Н. При обработке лентой

АСМ 40/28 шероховатость более

интенсивно снижается в начальный

период. Дальнейшее увеличение

нормальной силы существенно не

изменяет шероховатость поверх-

ности, стойкость ленты с увеличе-

нием прилагаемых к ней нагрузок

снижается.

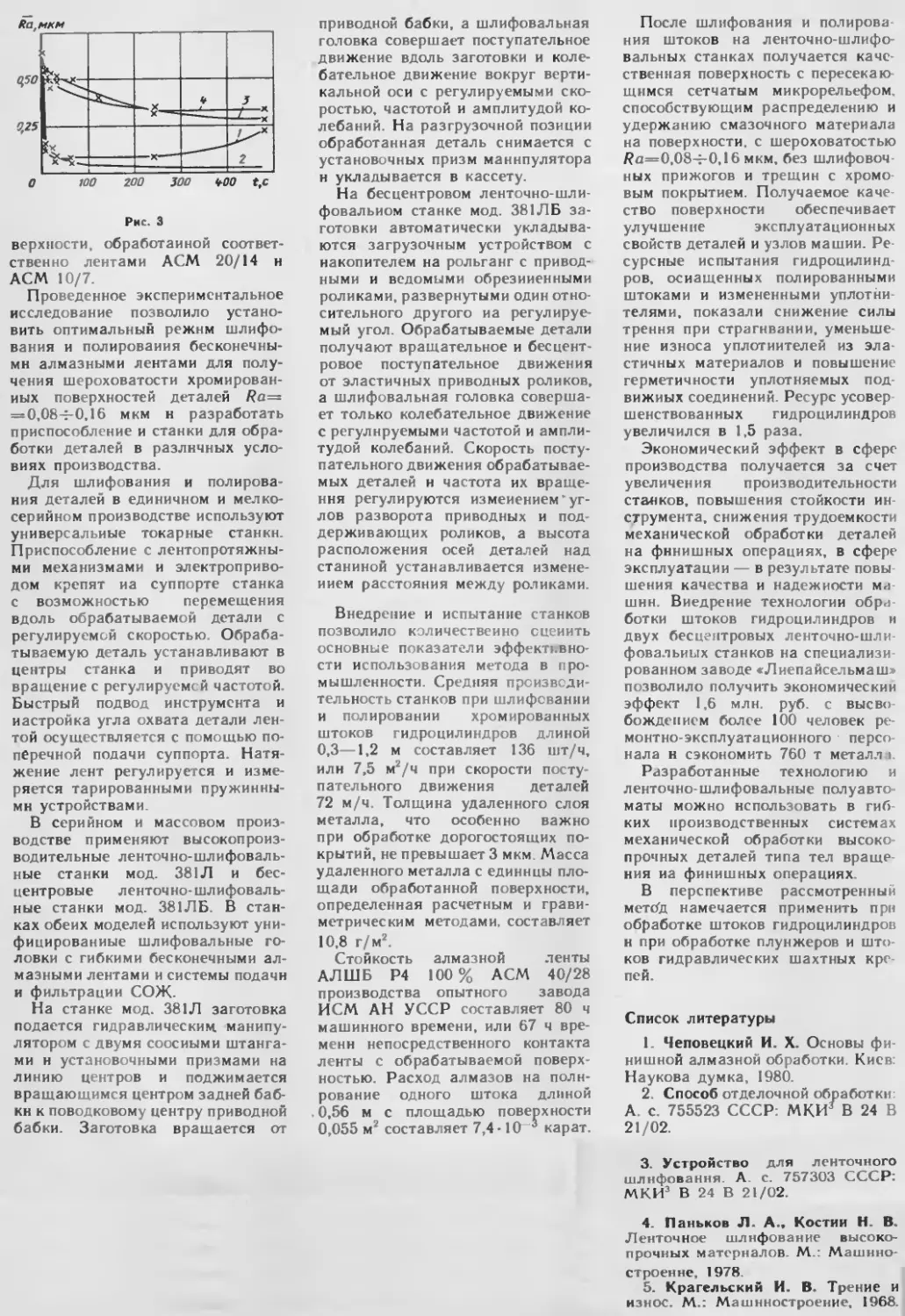

Увеличение скорости поступа-

тельного движения обрабатывае-

мых деталей относительно инстру-

деталей машин на финишных опе-

рациях гибкими бесконечными аб-

разивными лентами из синтетиче

ских сверхтвердых материалов

(СТМ), движущимися со ско

ростью 30 м/с.

мента повышает производитель-

ность обработки. Однако с увели-

чением скорости движения деталей

сокращается время контакта ленты

с обрабатываемой поверхностью,

меньшее количество зерен прини-

мает участие в микрорезании и

исходный микрорельеф поверхно-

сти не успевает полностью сме-

ниться новым. Шероховатость об-

рабатываемой поверхности увели-

чивается пропорционально скоро-

сти поступательного движения де-

талей. На графике приведены сред-

ние значения шероховатости по-

верхности большого числа деталей,

обработанных лентой АСМ 40/28

при принятых подачах (рис. 2).

В процессе шлифования и поли-

рования алмазными лентами интен-

сивное уменьшение шероховатости

отмечается в первоначальный пе-

риод взаимодействия ленты с об-

рабатываемой поверхностью. Так,

за первые 2—4 с обработки лен-

тами АСО 80/63 (кривая /)

и АСМ 40/28 (кривая 2) исход-

ная шероховатость поверхности

уменьшилась в 3—4 раза (с Ra=

=0,75 до /?а=0,164-0,20 мкм)

рис. 3. При дальнейшем увеличе-

нии времени обработки шерохо-

ватость поверхности постелейио

снижается до /?а=0,14-0,16 мкм.

Обработка лентами АСМ 40/28

в течение 8 мин снижает шерохо-

ватость поверхности до Ra=

=0,05 мкм. Цикл обработки целе-

сообразно ограничить периодом ин-

тенсивного уменьшения шерохова-

тости. Кривые 3 и 4 характери-

зуют изменение шероховатости по-

Рис. 3

верхности, обработанной соответ-

ственно лентами АСМ 20/14 н

АСМ 10/7.

Проведенное экспериментальное

исследование позволило устано-

вить оптимальный режим шлифо-

вания и полирования бесконечны-

ми алмазными лентами для полу-

чения шероховатости хромирован-

ных поверхностей деталей Ra—

=0,084-0,16 мкм и разработать

приспособление и станки для обра-

ботки деталей в различных усло-

виях производства.

Для шлифования и полирова-

ния деталей в единичном и мелко-

серийном производстве используют

универсальные токарные станкн.

Приспособление с лентопротяжны-

ми механизмами и электроприво-

дом крепят на суппорте станка

с возможностью перемещения

вдоль обрабатываемой детали с

регулируемой скоростью. Обраба-

тываемую деталь устанавливают в

центры станка и приводят во

вращение с регулируемой частотой.

Быстрый подвод инструмента и

настройка угла охвата детали лен-

той осуществляется с помощью по-

перечной подачи суппорта. Натя-

жение лент регулируется и изме-

ряется тарированными пружинны-

ми устройствами.

В серийном и массовом произ-

водстве применяют высокопроиз-

водительные ленточно-шлифоваль-

ные станки мод. 381Л и бес-

центровые ленточно-шлифоваль-

ные станки мод. 381ЛБ. В стан-

ках обеих моделей используют уни-

фицированные шлифовальные го-

ловки с гибкими бесконечными ал-

мазными лентами и системы подачн

и фильтрации СОЖ.

На станке мод. 381Л заготовка

подается гидравлическим манипу-

лятором с двумя соосными штанга-

ми н установочными призмами на

линию центров и поджимается

вращающимся центром задней баб-

кн к поводковому центру приводной

бабки. Заготовка вращается от

приводной бабки, а шлифовальная

головка совершает поступательное

движение вдоль заготовки и коле-

бательное движение вокруг верти-

кальной оси с регулируемыми ско-

ростью, частотой и амплитудой ко-

лебаний. На разгрузочной позиции

обработанная деталь снимается с

установочных призм манипулятора

н укладывается в кассету.

На бесцентровом ленточно-шли-

фовальиом станке мод. 381ЛБ за-

готовки автоматически укладыва-

ются загрузочным устройством с

накопителем на рольганг с привод-

ными и ведомыми обрезиненными

роликами, развернутыми один отно-

сительного другого иа регулируе-

мый угол. Обрабатываемые детали

получают вращательное и бесцент-

ровое поступательное движения

от эластичных приводных роликов,

а шлифовальная головка соверша-

ет только колебательное движение

с регулируемыми частотой и ампли-

тудой колебаний. Скорость посту-

пательного движения обрабатывае-

мых деталей н частота их враще-

ния регулируются изменением’уг-

лов разворота приводных и под-

держивающих роликов, а высота

расположения осей деталей над

станиной устанавливается измене-

нием расстояния между роликами.

Внедрение и испытание станков

позволило количественно оценить

основные показатели эффективно-

сти использования метода в про-

мышленности. Средняя производи-

тельность станков при шлифовании

и полировании хромированных

штоков гидроцилиндров длиной

0,3—1,2 м составляет 136 шт/ч,

илн 7,5 м2/ч при скорости посту-

пательного движения деталей

72 м/ч. Толщина удаленного слоя

металла, что особенно важно

при обработке дорогостоящих по-

крытий, не превышает 3 мкм. Масса

удаленного металла с единицы пло-

щади обработанной поверхности,

определенная расчетным и грави-

метрическим методами, составляет

10,8 г/м2.

Стойкость алмазной ленты

АЛШБ Р4 100% АСМ 40/28

производства опытного завода

ИСМ АН УССР составляет 80 ч

машинного времени, или 67 ч вре-

мени непосредственного контакта

ленты с обрабатываемой поверх-

ностью. Расход алмазов на поли-

рование одного штока длиной

.0,56 м с площадью поверхности

0,055 м2 составляет 7,4- 10 4 s карат.

После шлифования и полирова-

ния штоков на ленточно-шлифо-

вальных станках получается каче-

ственная поверхность с пересекаю-

щимся сетчатым микрорельефом,

способствующим распределению и

удержанию смазочного материала

на поверхности, с шероховатостью

/?а=0,084-0,16 мкм, без шлифовоч-

ных прижогов и трещин с хромо-

вым покрытием. Получаемое каче-

ство поверхности обеспечивает

улучшение эксплуатационных

свойств деталей и узлов машин. Ре-

сурсные испытания гидроцилинд-

ров, оснащенных полированными

штоками и измененными уплотни-

телями, показали снижение силы

трення при страгнвании, уменьше-

ние износа уплотнителей из эла-

стичных материалов и повышение

герметичности уплотняемых под-

вижных соединений. Ресурс усовер

шенствованных гидроцилиндров

увеличился в 1,5 раза.

Экономический эффект в сфере

производства получается за счет

увеличения производительности

станков, повышения стойкости ин-

струмента, снижения трудоемкости

механической обработки деталей

на финишных операциях, в сфере

эксплуатации — в результате повы-

шения качества и надежности ма-

шин. Внедрение технологии обра-

ботки штоков гидроцилиндров и

двух бесцентровых ленточно-шли-

фовальных станков на специализи-

рованном заводе «Лиепайсельмаш»

позволило получить экономический

эффект 1,6 млн. руб. с высво-

бождением более 100 человек ре-

монтно-эксплуатационного персо-

нала и сэкономить 760 т металл i.

Разработанные технологию и

ленточно-шлифовальные полуавто-

маты можно использовать в гиб-

ких производственных системах

механической обработки высоко-

прочных деталей типа тел враще-

ния иа финишных операциях.

В перспективе рассмотренный

метСд намечается применить при

обработке штоков гидроцилиндров

н при обработке плунжеров и што-

ков гидравлических шахтных кре-

пей.

Список литературы

1. Чеповецкий И. X. Основы фи-

нишной алмазной обработки. Киев:

Наукова думка, 1980.

2. Способ отделочной обработки:

А. с. 755523 СССР: МКРР В 24 В

21/02.

3. Устройство для ленточного

шлифования. А. с. 757303 СССР:

МКИ3 В 24 В 21/02.

4. Паньков Л. А., Костии Н. В.

Ленточное шлифование высоко-

прочных материалов. М.: Машино-

строение, 1978.

5. Крагельский И. В. Трение и

износ. М.: Машиностроение, 1968.