Author: Космачев И.Г. Дугин В.Н. Немцев Б.А.

Tags: машиностроение деревообработка отделка отделочные операции

Year: 1985

Text

chipmaker.ru

ИГ. КОСМАЧЕВ, В. Н. ДУГИН Б. А. НЕМЦЕВ

ОТДЕЛОЧНЫЕ АЛЯ

ОПЕРАЦИИ молодик

В МАШИНОСТРОЕНИИ РЛСОЧИН

Chipmaker.ru

МАТЕРИАЛЫ И ИНСТРУМЕНТ

ХОНИНГОВАНИЕ

СУПЕРФИНИШИРОВАНИЕ

ДОВОДКА- ПРИТИРКА

ПОЛИРОВАНИЕ

КОНТРОЛЬ ПОВЕРХНОСТЕЙ

chipmaker.ru

И. Г. НОСМАЧЕВ, В. Н. ДУГИН, Б. А. НЕМЦЕВ

ОТДЕЛОЧНЫЕ

ОПЕРАЦИИ

В МАШИНОСТРОЕНИИ

ДЛЯ

молодым

РАБОЧИХ

ЛЕНИЗДАТ

1985

Chipmaker.ru

chipmaker.ru

34.4

К71

Рецензенты:

кандидат технических наук 3. И. Кремень,

инженер П. С. Шульман

Космачев И. Г., Дугин В. Н., Немцев Б. А.

К71 Отделочные операции в машиностроении. — Л.:

Лениздат, 1985.— 248 с. с ил.

В книге рассмотрены основные отделочные операции — хонинго-

вание, суперфиниширование, доводка — притирка и полирование.

Даны рекомендации по выбору инструмента и оборудования, режимов

обработки и наиболее рациональных технологических процессов. При-

ведены сведения об абразивных и алмазных материалах и инстру-

ментах для отделочных операций. Подробно освещен контроль обра-

ботанных поверхностей.

Книга написана в соответствии с учебным планом и программой

подготовки доводчиков-притирщиков в технических училищах и будет

полезна широкому кругу квалифицированных рабочих, а также уча-

щимся техникумов и студентам вузов машиностроительного профиля.

к

2704000000—197

М171(03)—85 126—85

34.4

© Лениздат, 1985

АБРАЗИВНЫЕ

ГЛАВА

МАТЕРИАЛЫ

И ИНСТРУМЕНТ

1.1. АБРАЗИВНЫЕ МАТЕРИАЛЫ

Инструменты для выполнения отделочных операций

изготовляют из абразивных материалов. Такими мате-

риалами являются горные породы* и минералы естест-

венного и искусственного происхождения, обладающие

высокой твердостью, прочностью и износостойкостью,

частицы которых осуществляют процесс резания при

доводочных операциях—-хонинговании, суперфиниши-

ровании, доводке — притирке и полировании.

В промышленности -наибольшее распространение по-

лучили искусственные абразивные материалы, характе-

ризующиеся высокой твердостью и однородностью со-

става: электрокорунд, карбид кремния, эльбор (куби-

ческий нитрид бора) и синтетические алмазы.

Электрокорунд как абразивный материал для изго-

товления шлифовальных инструментов применяется

давно. Абразивная промышленность выпускает четыре

разновидности электрокорунда: нормальный, белый, ле-

гированный и монокорунд.

Нормальный электрокорунд содержит от

93-до 96% окиси алюминия. Микротвердость—1800—

2200 кгс/мм2 (17658—21582 МН/м2). В зависимости от

содержания окиси алюминия и различных примесей

нормальный электрокорунд перерабатывается в шлифо-

вальные материалы марок 18А, 15А, 14А и 13А. Элек-

трокорунд марки 13А применяют при изготовлении ин-

струментов на органической связке, предназначенных

для обработки стальных и чугунных деталей. Электро-

корунд остальных марок — при изготовлении .паст и ин-

струментов на всех связках для обработки деталей из

стали, чугуна и из цветных металлов.

3

chipmaker.ru

ЭлекТрокоруйД 6еЛь1Й содержит 01 98 ДО

99% окиси алюминия. Микротвердость — 2400—

2600 кгс/мм2 (23 544—25 506 МН/м2). Белый электро-

корунд марок 25А, 24А и 23А производят по OCT 2МТ

71-5—78 и применяют при изготовлении шлифпорошков

и микропорошков для шкурок, паст и инструментов для

обработки стальных деталей. Из порошков марок 25А

и 24А выполняют прецизионные инструменты на всех

связках.

Легированные электрокорунды. Для по-

вышения эффективности обработки сталей и сплавов

новых марок потребовалось создание абразивных мате-

риалов с более высокими прочностными и-режущими

свойствами. Этим требованиям отвечают легированные

электрокорунды — хромистый, титанистый, хромотита^

нистый и циркониевый.

Хромистый электрокорунд содержит не Менее 97%

окиси алюминия и 0,4—1,2% окиси хрома. Промышлен-

ность выпускает следующие марки хромистого электро-

корунда: 34А, ЗЗА и 32А. Микротвердость — 2000—

2200 кгс/мм2 (19 620—21582 МН/м2). Из хромистого

электрокорунда изготовляют шлифовальные шкурки,

пасты и различные инструменты на всех связках.

Титанистый электрокорунд перерабатывается в шли-

фовальные материалы марки 37А. Микротвердость —

2200—2300 кгс/мм2 (21 582—-24544 МН/м2). Предназна-

чен он для изготовления инструментов для обработки

незакаленных и закаленных сталей. Так, присадка оки-

си титана увеличивает вязкость материала. Инструмен-

ты из него могут работать' в условиях тяжелых и нерав-

номерных нагрузок.

Хромотитанистый электрокорунд перерабатывается

в шлифовальные материалы марок 91А и 92А, из кото-

рых выполняют инструменты на керамических связках.

По режущим свойствам они превосходят инструменты

из белого и легированных электрокорундов: в 1,3—

2 раза по стойкости и в 1,3— 1,5 раза по производи-

тельности.

Монокорунд отличается от нормального и бе-

лого электрокорундов более высокими твердостью, ме-

ханической прочностью и абразивной способностью.

Монокорунд марок 45А, 44А и 43А (по OCT 2МТ 71-5—

78) имеет различное содержание окиси алюминия. Ми-

кротвердость ' монокорунда — 2600—2780 кгс/мм2

(25 506—27 271,8 МН/м2). Применяется он для изготов-

ления инструментов на керамической связке и шлифо-

4

вальной шкурки для обработки деталей из закаленных,

легированных, жаропрочных и кислотоупорных сталей

и сплавов.

Карбид кремния — химическое соединение кремния

с углеродом. В зависимости от процентного содержания

карбида кремния этот шлифовальный материал делят

на черный и зеленый. Черный карбид выпускают марок

55С, 54С и 53С. Качество и стойкость его по сравнению

с зеленым карбидом кремния несколько ниже. Приме-

няют его в виде свободных порошков и для изготовле-

ния кругов на керамических и органических связках

для обработки деталей из чугуна, стекла, цветных ме-

таллов, твердого сплава и т. п.

Зеленый карбид кремния выпускают марок 64С и

63С. Этот материал содержит не менее 97% карбида

кремния. Микротвердость его — в пределах от 2850 до

3600 кгс/мм2 (27958—35 316 МН/м2).

Из него изготовляют инструменты и пасты для обра-

ботки. твердых сплавов и неметаллических материалов.

Карбид бора — искусственный абразивный материал.

По твердости и абразивной способности он уступает

лишь алмазу и кубическому нитриду бора. Микротвер-

дость его колеблется от 4000 до 5000 кгс/мм2 (39 240—

49 050 МН/м2). Применяют его в основном для изготов-

ления паст и суспензий для доводочных операций дета-

лей из твердых сплавов.

Эльбор — также искусственный абразивный мате-

риал, представляющий собой химическое соединение

бора (43,6%) и азота (56,4%). Эльбор имеет такую же

кристаллическую решетку, 1<ак и алмаз, и обладает вы-

сокой твердостью и теплостойкостью. Микротвердость

его — от 7300 до 10000 кгс/мм2 (71613—98100 МН/м2),

а теплостойкость — от 800 до 1400°С. Эльбор обладает

уникальными абразивными свойствами. Инструменты

из него дали возможность коренным образом изменить

технологию обработки закаленных легированных сталей

и сплавов, кроме того, в несколько раз повысилась

стойкость инструментов. Из эльбора изготовляют шлиф-

зерно и шлифпорошки~марок ЛП и ЛО, микропорошки

ЛВМ и ЛПМ.

Алмаз. В технике применяют как природные алмазы,

обозначаемые буквой А, так и искусственные, которые

принято называть синтетическими, — АС.

Природный алма з^— минерал, разновидность

углерода. Он имеет наиболее высокую твердость из всех

известных в природе веществ. Микротвердость природ-

5

ch i pma ker. ru -------------

ного алмаза составляет 10 060 кгс/мм2 (98 688,6 МН/м2),

прочность при изгибе — 21—49 кгс/мм2 (206,1—

480,69 МН/м2) и при сжатии —200 кгс/мм2 (1962

МН/м2). Масса алмаза измеряется в каратах. Один ка-

рат равен 0,2 г. Кристаллы алмазов могут быть мелки-

ми, массой в сотые доли карата, и крупными — в не-

сколько десятков карат.

Природные алмазы делятся на ювелирные и техни-

ческие. К последним относят мелкие кристаллы различ-

ной формы и окраски, не пригодные для изготовления

бриллиантов из-за наличия дефектов — трещин, вклю-

чений. Из всех используемых в технике природных ал-

мазов около 75% подлежат дроблению для получения

порошков. По ГОСТ 9206—80 изготовляют порошки ма-

рок Al, А2, АЗ, А5, А8 крупностью от 2500 до 50 мкм,

микропорошки AM и АН от 50 до 1 мкм и субмикропо-

рошки АМ1 и АМ5 крупностью от 1 до 0,5 мкм.

Синтетический алмаз получают из графита

в условиях высоких давлений и температур. Кристалли-

ческая структура и свойства его такие же, как и у при-

родного алмаза. Из синтетических алмазов изготовляют

порошки, микропорошки и субмикропорошки для инст-

рументов и паст. Микротвердость синтетических алма-

зов 8600—10 100 кгс/мм2 (84366—99081 МН/м2).

В соответствии с ГОСТ 9206—80 из синтетических

алмазов повышенной хрупкости выпускают порошки ма-

рок АС2, АС4 и АС5. Из- алмазов, зерна которых пред-

ставлены в основном целыми кристаллами, их обломка-

ми и сростками и характеризуются высокими прочност-

ными свойствами, — порошки АС15, АС20, АС32иАС50.

Из поликристаллических алмазов, получаемых путем

дробления кристаллов, изготовляют порошки АРВ1,

АРК4 и АРСЗ. Из алмазов нормальной и повышенной

абразивной способности — микропорошки АСМ и АСН.

Из синтетических алмазов с содержанием крупной

фракции до 5 и до 1 % — субмикропорошки АСМ5 и

АСМ1.

Абразивные материалы для паст. При изготовлении

абразивных паст и суспензий для доводки и полирова-

ния используют высокодисперсные материалы как при-

родные минерального происхождения — трепел, мел,

крокус и др., так и специально изготовленные искусст-

венные— окиси алюминия, хрома, железа, венская из>

весть и др.

Мел — осадочная горная порода, разновидность

слабо сцементированного мажущего известняка белого

6

цвета. Размер частиц не превышает 10 мкм (в среднем

3 мкм). Твердость по шкале Мооса ниже 1. Мел приме-

няется для полирования благородных металлов, а так-

же меди и ее сплавов.

К р о к у с получают из высокосортного красного же-

лезняка (гематита). Используют в качестве абразива

в различных пастах для полирования благородных ме-

таллов и оптических стекол.

Трепел — легкая пористая осадочная порода. Со-

держит 75—90% аморфного кремнезема в виде сцемен-

тированных мельчайших округлых частиц опала. Твер-

дость по шкале Мооса 1—3, пористость 60—64%.

Используется в качестве абразива в полировальных па-

стах для глянцевания стали, алюминия, меди и ее спла-

вов, серебра и других металлов.

Окись алюминия (А120з—глинозем)—мелко-

дисперсный белый абразивный материал, из которого

изготовляют пасты для притирки, доводки и полирова-

ния. Получают его прокаливанием гидроокиси алюми-

ния. Абразивные свойства этого материала, повышаются

с увеличением содержания в нем А120з. Твердость окиси

алюминия по шкале Мооса равна 4,-

Пасты на основе окиси алюминия применяют для

притирки и доводки стальных и чугунных деталей, а

также для доводки и полирования никеля и пластмасс.

Из окиси алюминия изготовляют доводочные бруски

для обработки деталей с высоким классом шероховато-

сти поверхностей.

Окись х р См а (Сг2О3) — твердый тонкокристал-

лический абразивный материал. В зависимости от тех-

нологии изготовления он может быть темно-зеленого

или почти черного цвета. Окись хрома является самым

распространенным абразивным материалом для изго-

товления мягких паст и суспензий. Техническая окись

хрома, выпускаемая по ГОСТ 2912—79, применяется

в часовой, приборостроительной и других отраслях про-

мышленности для полирования деталей.

Окись железа (Ге20з — крокус) представляет

собой мелкий однородный полировальный порошок ко-

ричневого цвета. Размеры частиц основной массы по-

рошка 0,1—1,5 мкм. Лучший сорт — порошок с фиоле-

товым оттенком — применяется для полирования благо-

родных металлов и деталей оптических приборов.

7

chipmaker.ru

1.2. ШЛИФОВАЛЬНЫЕ МАТЕРИАЛЫ

Порошки из природных и искусственных абразивных

материалов подразделяются на несколько групп. В со-

ответствии с ГОСТ 3647—80 крупные зерна, получае-

мые рассевом на ситах, относят к группам шлифзерно

и шлифпорошки; мелкие, изготовляемые методом гидро-

классификации,— к группам микропорошки и тонкие

микропорошки.

Так как получить порошки с зернами одного раз-

мера невозможно, их классифицируют по номерам зер-

нистости, т. е. подразделяют на .фракции. Фракция —

это часть зерен порошка, размеры которых ограничены

более узким интервалом, чем весь порошок. Порошки

всегда- состоят из нескольких фракций — основной, пре-

обладающей, и побочных, содержащих зерна крупнее

и мельче основной.

Абразивные порошки. ГОСТ 3647—80 распростра-

няется на порошки, получаемые из - искусственных и

природных абразивных материалов — электрокорундов,

карбида кремния и карбида бора, и не распространяется

на порошки из синтетических и природных алмазов, а

также из кубического нитрида бора.

В зависимости от размера 'зерен абразивные порош-

ки делятся на следующие группы:

Группа материала Размер зерен, в мкм

шлифзерно..........................От 2000 до 160

шлифпорошки..........................~ 125 „ 40

микрошлифпорошки 63 „ 14

тонкие микрошлифпорошки............... 10 „ 3

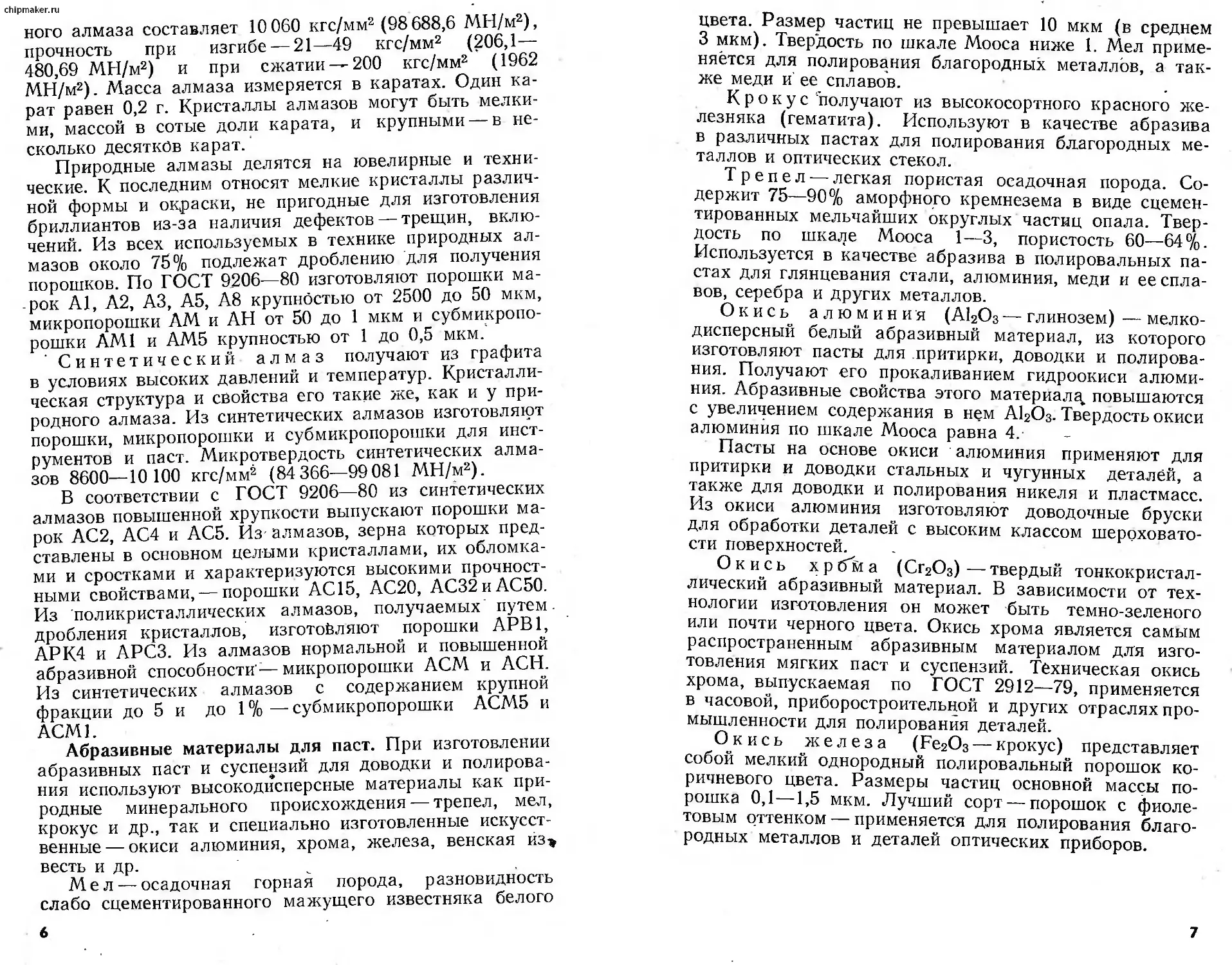

Таблица 1.1. Зернистость шлифзерна и шлифпорошков, в мкм

Номер зерни- стости Размеры стороны ячейки сита, при которых зерна основной фракции Номер зерни- стости Размеры стороны ячейки сита, при которых зериа основной фракции

проходят через сито задерживаются на сите . проходят через сито задерживаются иа сите

200 . 2500 2000 25 315 250

160 2000 1600 20 250 200

125 1600 1250 16 - 200 160

100 1250 1000 12 160 125

80 1000 800 10 125 100

63 800 630 8 100 80

50 630 500 6 80 63

40 500 400 5 63 50

32 400 - 315 4 50 40

Зернистость шлифзерна и шлифпорошков обозна-

чают как 0,1 размера ячейки сита в свету в микромет-

рах, на котором задерживаются зерна основной фрак-

ции. Например, если зерна основной фракции проходят

через сито с размером ячеек 1600 мкм и задерживаются

на смежном сите 1250 мкм, то номер зернистости по-

рошка будет 125.

Зернистость шдифзерна и шлифпорошков по ГОСТ

3647—80 приведены в табл. 1.1.

Зернистость микрошлифпорошков обозначают по

верхнему пределу размера зерен основной фракции. При

этом к номеру зернистости добавляется буква -М. На-

пример, микрошлифпорошок с размером основной фрак-

ции 20—14 мкм обозначается номером М20.

Микрошлифпорошки имеют 9 номеров зернистости:-

номер зернистости' М63 М50 М40 М28 М20

размер зерен основной фрак- ции, в мкм 63-50 50-40 40-28 28-20 20-14

номер зернистости М14 М10 М7 М5 4!

размер зерен основной фрак- ции, в мкм 14-10 10-7 7-5 5—3

В зависимости от процентного содержания основной

фракции в обозначение зернистости порошка после но-

мера ставят одну из букв: В, П, Н или Д. Букву В —

при содержании основной фракции 60%-, П — 50, Н — 45

и Д — 43%.

Зерновой состав шлифовальных материалов харак-

теризуется процентным содержанием следующих фрак-

ций: предельной, крупной или предельной плюс круп-

ной, основной, комплексной и мелкой. Комплексная

фракция шлифзерна и шлифпорошков состоит из трех

фракций — крупной, основной и смежной; микрошлиф-

пор.ошков — из двух фракций — основной и смежной.

Зерновой состав шлифзерна и шлифпорошков зерни-

стостью 200—6 определяют ситовым методом, сущность

которого заключается во взвешивании остатков на си-

тах и установлении их содержания в процентах от об-

щей массы просеянного материала.

Зерновой состав микрошлифпорошков зернистостью

М40 — М5 определяют микроскопическим методом пу-

тем измерения линейного размера^ зерен по их наиболь-

шей ширине и вычисления их содержания по фракциям,

в процентах от общей массы.

Зерновой состав шлифпорошков зернистостью 5 и 4

и микрошлифпорошков М63 и М.50 устанавливают ком-

9

chipmaker.ru ________

бинированным методом, включающим ситовой метод

для материалов с зернами крупнее 40 мкм и микроско-

пический — менее 40 мкм.

Порошки из эльбора. В соответствии с OCT 2МТ

79-2—75 искусственный абразивный материал- эльбор

(кубический нитрид бора) предназначен для изготовле-

ния абразивных инструментов на органической и кера-

мической связках, а также шлифовальной шкурки и аб-

разивных паст. Как показали исследования, при отде-

лочной обработке весьма эффективны эльборовые мел-

козернистые бруски, притиры, микропорошки и пасты.

В зависимости от совокупности абразивных зерен

эльбор по зернистости делят на группы: шлифзерно,

шлифпорошки и микропорошки. Шлифзерно и шлиф-

порошки выпускают двух марок: ЛП — повышенной и

ЛО — обычной механической прочности. В зависимости

от содержания основной фракции микрошлифпорошки

изготовляют также двух марок: ЛВМ — с высоким и

ЛПМ — с повышенным содержанием основной фракции.

Особо тонкие микрошлифпорошки выпускают марок

ЛМЗ и ЛМ1.

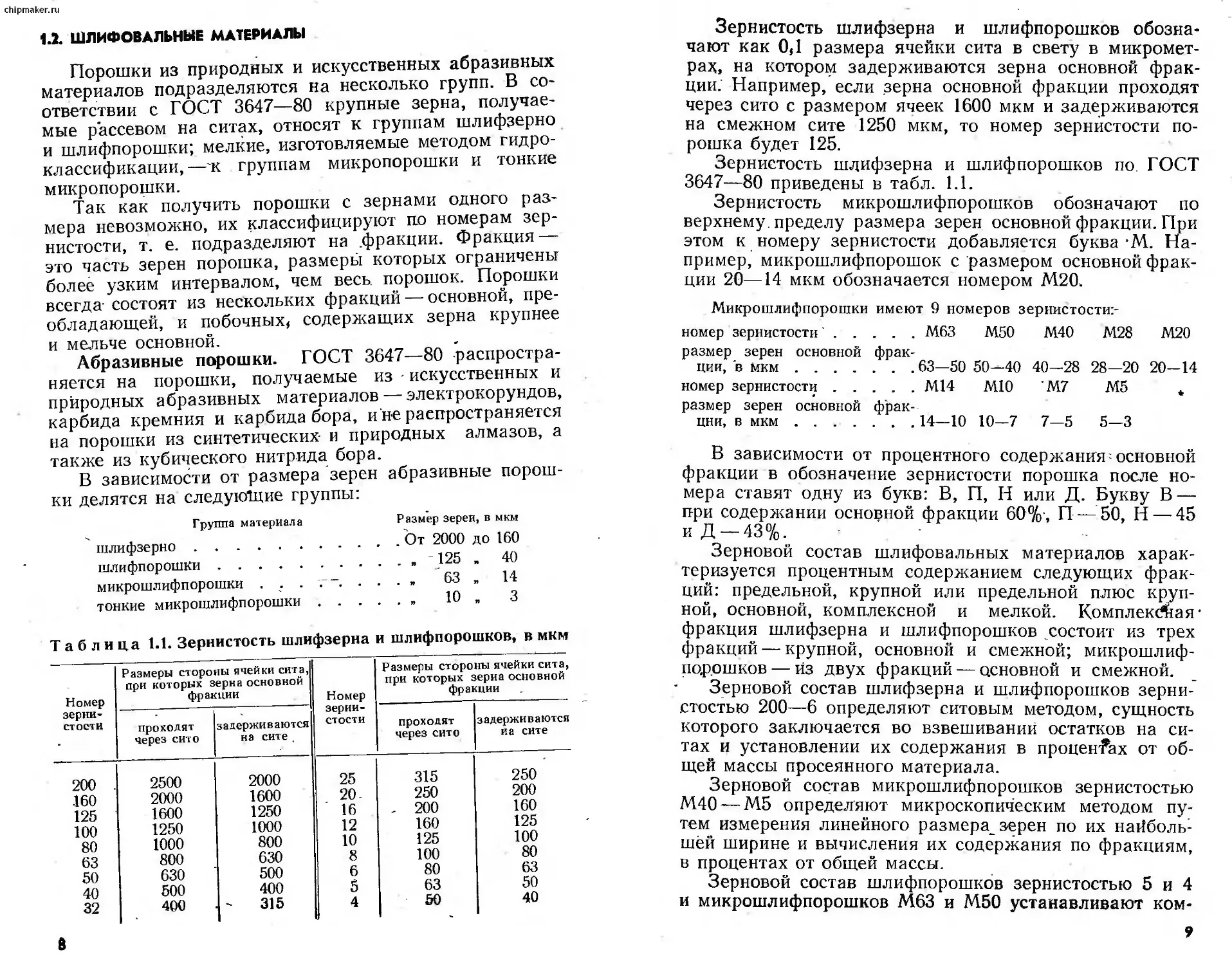

Зерновой состав эльбора должен соответствовать

ГОСТ 3647—80. Обозначение его зернистости приведено

в табл. 1.2.

Таблица 1.2. Обозначение зернистости эльбора, в мкм

Зернистость по OCT 2МТ 79-2-75 Допускаемое обозначение зернистости Зернистость по OCT 2МТ 79-2-75 Допускаемое обозначение зернистости

Шлифзерна Микро Ш Л И ( П 0 р 0 ш к и

и шлифпорошки ЛМ63 63/50

JI20 250/200' ЛМ50 50/40

Л16 200/160 ЛМ40 40/28

Л12 160/125 ' ЛМ28 28/20

ЛЮ 125/100 ЛМ20 20/14

Л8 100/80 ЛМ14 14/10

Л6 80/63 ЛМ10 10/7

Л5 63/50 ЛМ5 5/3

Л4 50/40 ЛМЗ 3/2

ЛМ1 2,1

Порошки алмазные. ГОСТ 9206—80 предусматри-

вает выпуск 23 марок порошков из природных и син-

тетических алмазов как монокристаллических, так и по-

ликристаллических. Порошки предназначены для изго-

товления алмазного инструмента и применения в неза-

крепленном состоянии в виде паст и суспензий. Стан-

10

дарт не распространяется на алмазные порошки, зерна

которых имеют покрытия.

В зависимости от размера зерен и метода их полу-

чения алмазные порошки делятся на следующие груп-

пы:

шлифпорошки — размер зерен от 3000 до 40 мкм

микропорошки— „ . от 80 до 1 мкм и мельче

субмикропорошкй—- „ „ от 1 до 0,01 мкм и мельче

Алмазные шлифпорошки в зависимости от вида

сырья, из которого они изготовлены, обозначают бук-

венными индексами: А — из природных алмазов; АС —

из’синтетических алмазов; АР — из синтетических поли-

кристаллических алмазов. К буквенному индексу шлиф-

порошков из природных алмазов добавляют цифро-

вой— Al, А2, АЗ, А5 и А8, выражающий содержание

зерен изометрической формы в процентах.

К буквенному обозначению шлифпорошков из син-

тетических алмазов АС также добавляют цифровой ин-

декс— АС2, АС4 —АС50, который показывает среднее

арифметическое значение показателя прочности на сжа-

тие всех зернистостей определенной марки, выражен-

ное в сотых долях ньютона. В обозначение шлифпорош-

ков из синтетических поликристаллических алмазов АР

входят буквенный и цифровой индексы — АРВ1, АРК.4

и АРС. Буква показывает тип алмаза: В — баллас; К —

карбонадо; С — спеки, а цифра — среднее арифметиче-

ское значение показателя Прочности на сжатие всех зер-

нистостей определенной марки, выраженное в сотых до-

лях ньютона.

К обозначению марки шлифпорошка допускается до-

бавлять дополнительный индекс, характеризующий от-

личительные свойства порошка этой марки. Например,

буква Т обозначает термостойкий.

Алмазные микропорошки и субмикропорошки в за-

висимости от вила сырья, из которого они изготовлены,

обозначают следующими индексами: AM — из природ-

ных алмазов; АСМ — из синтетических алмазов. Микро-

порошки AM и АСМ применяют для доводки и полиро-

вания деталей машин и приборов из закаленных ста-

лей, сплавов, керамики, стекла, полупроводниковых и

других материалов.

Микропорошки из природных и синтетических алма-

зов повышенной абразивной способности обозначают

АН и АСН. Эти порошки служат для доводки и поли-

рования твердых и сверхтвердых труднообрабатывае-

11

chipmaker.ru

мых материалов, корунда, керамики, алмазов, драго-

ценных камней.

К буквенному обозначению субмикропорошков до-

бавляют цифровой индекс, показывающий долю зерен

крупной фракции в процентах: АМ5 и АСМ5 — до 5%;

АМ1 и АСМ1—около 1%. Субмикропорошки приме-

няют для сверхтонкой доводки и полирования поверх-

ностей деталей, обработки полупроводниковых материа-

лов.

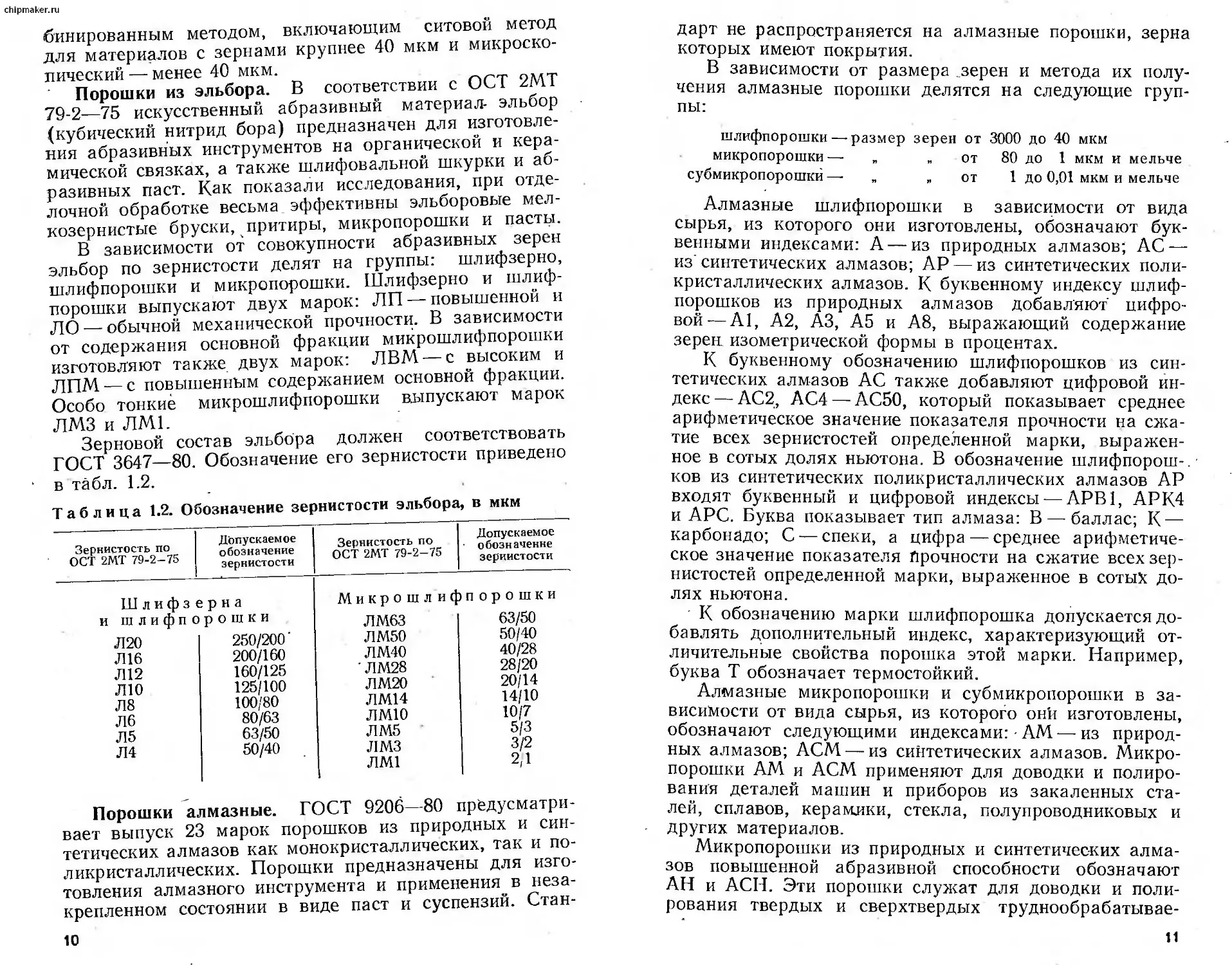

Зернистость алмазных порошков определяют по ос-

новной фракции, преобладающей по массе, и обозна-

чают дробью, числитель которой соответствует размеру

стороны ячейки верхнего сита, а знаменатель — ниж;

него сита (табл. 1.3).

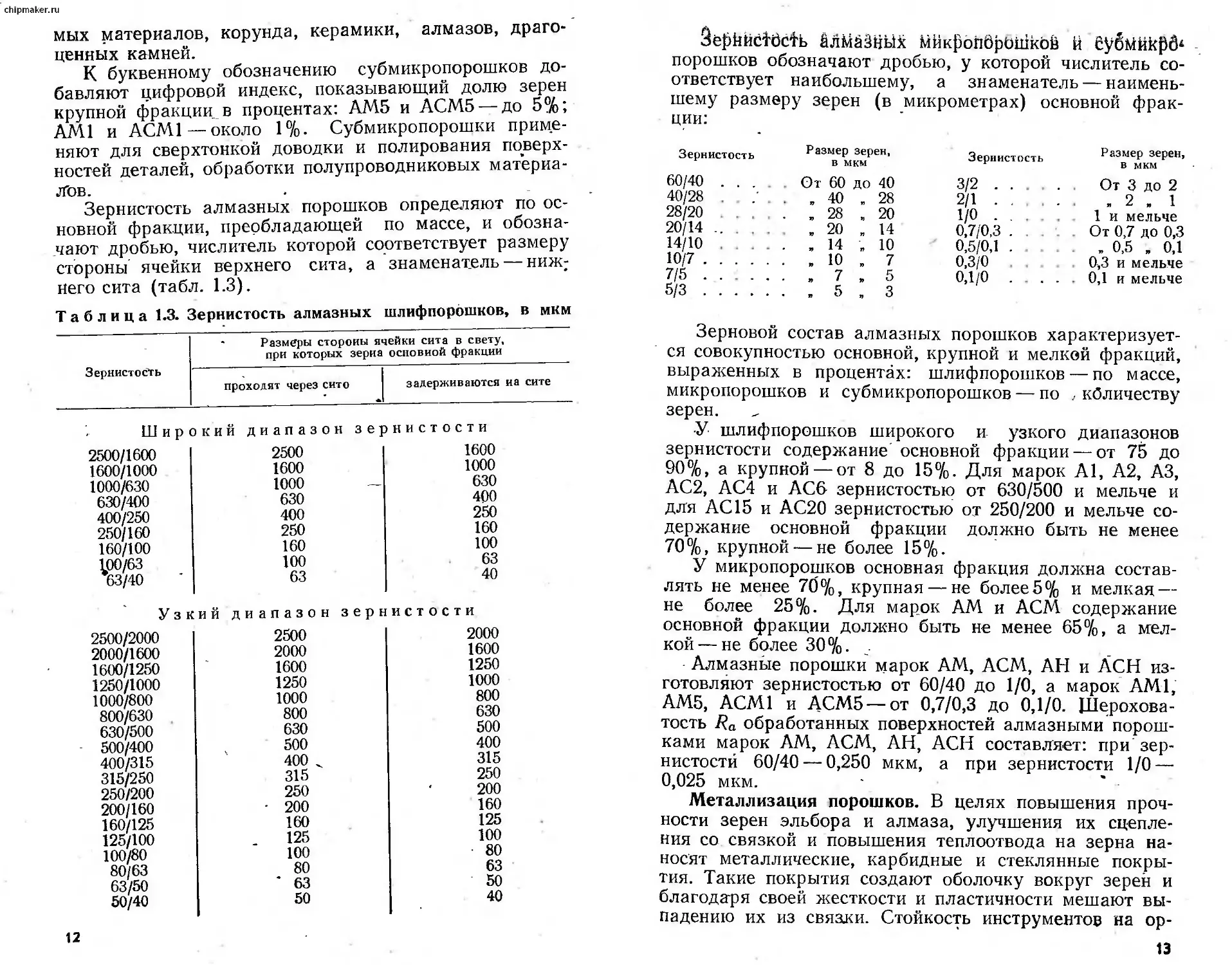

Таблица 1.3. Зернистость алмазных шлифпорошков, в мкм

Размеры стороны ячейки сита в свету,

Зернистость при которых зерна основной фракции

проходят через сито задерживаются иа сите

Широкий диапазон зернистости

2500/1600 2500 1600

1600/1000 1600 1000

1000/630 1000 - 630

630/400 630 400

400/250 400 250

250/160 250 160

160/100 160 100

100/63 100 63

63/40 63 40

Узкий диапазон зернистости

2500/2000 2500 2000

2000/1600 2000 1600

1600/1250 1600 1250

1250/1000 1250 1000

1000/800 1000 800

800/630 800 630

630/500 630 500

500/400 500 400

400/315 400 _ 315

315/250 315 250

250/200 250 200

200/160 200 160

160/125 160 125

125/100 125 100

100/80 100 80

80/63 80 63

63/50 * 63 50

50/40 50 40

12

3ephhcidcib йлМаЗнШ МйкропброШкой й субмйкрб4

порошков обозначают дробью, у которой числитель со-

ответствует наибольшему, а знаменатель — наимень-

шему размеру зерен (в микрометрах) основной фрак-

ции:

Зернистость Размер зерен, в мкм Зернистость Размер зерен, в мкм

60/40 . . . От 60 до 40 3/2 . . От 3 до 2

40/28 „40 ,28 2/1 . . „ 2 „ 1

28/20 „28 .20 1/0 . 1 и мельче

20/14 .. „ 20 „ 14 0,7/0,3 . От 0,7 до 0,3

14/10 . . 14 „ 10 0,5/0,1 . „ 0,5 „ 0,1

10/7 . . 10 . 7 0,3/0 0,3 и мельче

7/5 .... . . 7 „ 5 0,1/0 . . . 0,1 и мельче

5/3 . . 5 „ 3

Зерновой состав алмазных порошков характеризует-

ся совокупностью основной, крупной и мелкой фракций,

выраженных в процентах: шлифпорошков — по массе,

микропорошков и субмикропорошков — по , количеству

зерен.

У шлифпорошков широкого и узкого диапазонов

зернистости содержание основной фракции — от 75 до

90%, а крупной — от 8 до 15%. Для марок Al, А2, АЗ,

АС2, АС4 и АС6 зернистостью от 630/500 и мельче и

для АС 15 и АС20 зернистостью от 250/200 и мельче со-

держание основной фракции должно быть не менее

70%, крупной — не более 15%•

У микропорошков основная фракция должна состав-

лять не менее 70%, крупная — не более5% и мелкая —

не более 25%. Для марок AM и АСМ содержание

основной фракции должно быть не менее 65%, а мел-

кой— не более 30%. .

Алмазные порошки марок AM, АСМ, АН и АСИ из-

готовляют зернистостью от 60/40 до 1/0, а марок АМ1,

АМ5, АСМ1 и АСМ5 — от 0,7/0,3 до 0,1/0. Шерохова-

тость Ra обработанных поверхностей алмазными порош-

ками марок AM, АСМ, АН, АСН составляет: при зер-

нистости 60/40 — 0,250 мкм, а при зернистости 1/0—-

0,025 мкм.

Металлизация порошков. В целях повышения проч-

ности зерен эльбора и алмаза, улучшения их сцепле-

ния со связкой и повышения теплоотвода на зерна на-

носят металлические, карбидные и стеклянные покры-

тия. Такие покрытия создают оболочку вокруг зерен и

благодаря своей жесткости и пластичности мешают вы-

падению их из свяаки. Стойкость инструментов на ор-

13

I chipmaker.ru

ГаниЧёских и металлических связках, например из ме-

таллизированных никелем алмазных порошков, повы-

шается в 2 раза, а из эльборовых порошков со стекло-

покрытием —в 1,7 раза.

1.3. АБРАЗИВНЫЙ ИНСТРУМЕНТ

Инструменты, у которых в качестве режущих эле-

ментов’используются абразивные зерна, называют абра-

зивными. Это — электрокорундовые, карбидокремние-

. вые, алмазные, эльборовые и другие инструменты,

а также шлифовальные круги, бруски, головки и шкур-

ки. Все абразивные инструменты, кроме шлифовальных

кругов, широко применяются при хонинговании, супер-

финишировании, доводке — притирке и полировании.

Характеристики абразивных инструментов. Каждый

абразивный инструмент характеризуется материалом,

зернистостью, связкой, твердостью и структурой, а так-

же степенью уравновешенности, механической прочно-

стью, формой и размерами.

Зернистость инструмента оказывает влияние на ше-

роховатость обработанных поверхностей, качество по-

верхностного слоя и производительность обработки.

Для черновых отделочных операций применяют инстру-

менты зернистостью: 160/125— 100/80 алмазные, Л12—

8 эльборовые и 12 — 8 абразивные. При снятии боль-

шого припуска на предварительных операциях — зер-

нистостью 80/63 — 50/40, Л6 — Л4 и 6—4. При обычных

предварительных операциях-—зернистостью 40/28 —

20/14; ЛМ40 — ЛМ20 и М40 — М20, а при окончатель-

ных—7/5—1/0; ЛМ7 —ЛМ1 иМ7 —Ml.

При однократной предварительной обработке инст-

рументами зернистостью М20 — М10 шероховатость по-

верхности Да = 0,16 мкм; при двукратной — инструмен-

тами М20 —М5 Ra=0,8 мкм; при трехкратной М20 —

М3 /?а = 0,04 мкм и при четырехкратной инструментами

М20 —Ml Ra = 0,1—0,02 мкм.

Связки предназначены для соединения отдельных

зерен- абразивного порошка между собой. При изготов-

лении абразивного инструмента наиболее широко

используются керамические, бакелитовые и вулканито-

вые связки.

Керамические связки устойчивы при высоких тем-

пературах, обладают большой химической стойкостью

при работе с охлаждающими жидкостями, имеют зна-

чительную пористость и хорошо отводят тепло. Поэто-

14

му более 50% всех инструментов из электрокорундов й

карбида кремния изготовляют на керамических связ-

ках. Они унифицированы по виду абразивного матери-

ала (К5, Кб, КЗ и др.), операциям обработки (К43 и

КЮ) и по твердости инструмента (КН, К12). Новые

абразивные инструменты из хромотитанистого электро-

корунда марок 91А и 92Л выполняют на керамических

связках К5, Кб и К43.

Абразивный инструмент из карбида кремния на ле-

гированных связках типа КЮ и К13 и их модификациях

отличается высокими физико-механическими и эксплуа-

тационными свойствами. Стойкость его по сравнению

с инструментами на связке КЗ возрастает в 1,3—1,5

раза.

Бакелитовые связки (Б1, Б2, БЗ), в состав которых

входят фенолформальдегидные смолы, используются

для изготовления инструментов из любых абразивных

материалов с различной зернистостью. Инструменты на

этой связке обладают высокой прочностью и эластич-

ностью, достаточной стойкостью при переменных на-

грузках. Бакелитовая связка оказывает полирующее

действие. К недостаткам ее следует отнести потерю ин-

струментом твердости при нагреве до / = 200—250°С и

недостаточную устойчивость против действия щелочных

охлаждающих жидкостей.

Вулканитовая связка (Bl, В2, ВЗ, 1ГК, 2ГК, ЗГК,

4ГК) состоит из синтетического каучука с различными

добавками, которые оказывают влияние на твердость,

прочность и эластичность инструмента. На вулканито-

вой связке выполняют инструменты для отделочных

операций. Вулканитовые круги обладают большим по-

лирующим действием, чем бакелитовые. Недостатками

инструментов на вулканитовой связке являются низкая

теплостойкость и высокая плотность, которые приводят

к повышению температуры в зоне резания, размягче-

нию связки и засаливанию инструментов.

Связки для эльборовых и алмазных

инструментов. Эльборовый и алмазный инстру-

менты изготовляют на органических, металлических и

керамических связках.

Органические связки состоят из связующих компо-

нентов и наполнителя. В качестве первых используют

синтетические смолы и композиции на их основе. На-

полнитель является компонентом связки. Он существен-

но влияет на физико-механические свойства алмазного

слоя. В качестве наполнителя для связки Б1 применяют

15

chipmaker.ru

к!ф6йд бора, длй В2 — Железный порошок, ЁЗ —белый

электрокорунд и Б4 — карбид кремния.

Разработаны новые высокоэффективные органиче-

ские связки — Б8, Б156, Р1 и Р9. Различают жесткие

органические связки —Б1, Б2, БЗ, Б4, Б8, Б156 и БР

и эластичные — Р1 и Р9. В качестве эластичных связок

используют многокомпонентные смеси на основе вулка-

низированного каучука.

Металлические связки —Ml, МИ, МК, М5 и др.—

более прочно удерживают алмазные зерна, чем органи-

ческие. Алмазоносный слой на металлических связках

более износостойкий. Инструмент на таких связках

применяют в основном для обработки высокопрочных

материалов, когда на него действуют повышенные на-

грузки.

Твердость абразивного инструмента—:

сопротивляемость связки вырыванию абразивных зерен

с поверхности инструмента под влиянием внешних сил.

Твердость инструмента не имеет ничего общего с твер-

достью абразивного материала. Из зерен самого твер-

дого материала можно изготовить мягкий инструмент,

и наоборот. Твердость зависит от соотношения объемов

абразивных зерен, связки и пор в конкретном инстру-

менте. В соответствии со стандартом твердость кругов

обозначается:

Твердость инструмента твердости

весьма мягкий ВМ.................. . . ВМ1, ВМ2

мягкий М . . . . ...... . . Ml, М2, М3

срсдиемягкий СМ . ... . . СМ1, СМ2

среднетвердый СТ . .СТ1,СТ2, СТЗ

твердый Т............................. Tl, Т2

весьма твердый ВТ . . . . ВТ1, ВТ2

чрезвычайно твердый ЧТ . . . ЧТ1. ЧТ2

В обозначениях степени твердости цифры 1, 2, 3 справа

от букв характеризуют твердость в порядке ее возрас-

тания. 1

Пределы твердости инструмента зависят от марки

связки. Например, инструмент на керамической и баке-

литовой связках изготовляют в интервале Ml—ЧТ2,

а на вулканитовой — СМ1 —Т2.

Единого метода определения твердости абразивных

инструментов нет. В промышленности используют три

таких метода, два из которых распространены наиболее

широко.

16

Измерение твердости шлифовальных брусков и кру-

гов высотой менее 8 мм из электрокорунда (А) и кар-

бида кремния (С) зернистостью 12 и менее на керами-

ческой и бакелитовой связках производят на приборе

типа ТР (Роквелла). В зависимости от предполагаемой

твердости абразивного инструмента применяются на-

грузки 981 или 1471 Н и диаметры шариков 5 или

10 мм. -

Твердость абразивных инструментов на вулканито-

вой связке с наружным диаметром 500 мм, высотой от

(6 до 150 мм, зернистостью 12 и менее измеряют мето-

дом вдавливания конуса по ГОСТ 21323—75.

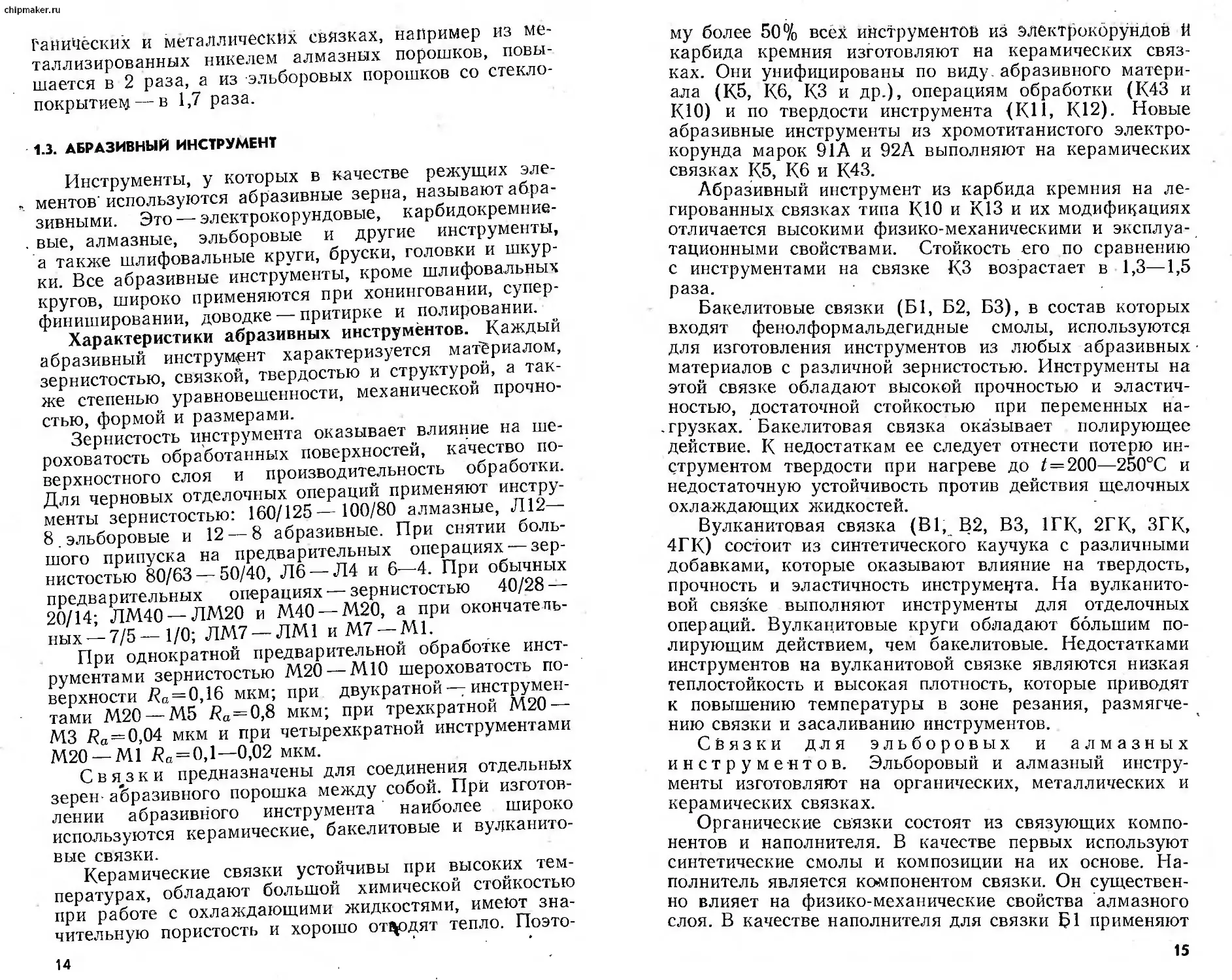

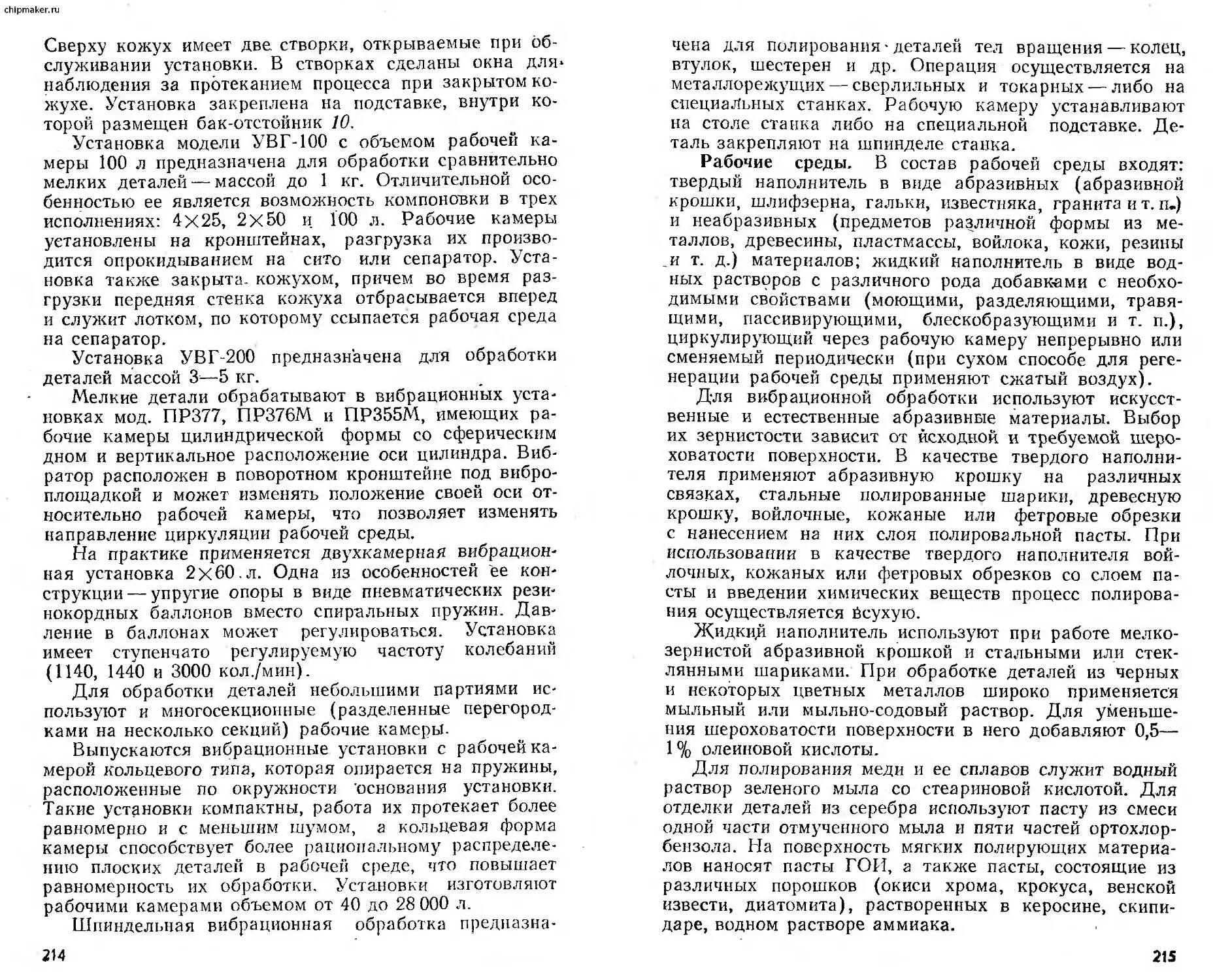

Рис. 1.1 Структура абразивных инструментов.

Структура абразивного инструмента

характеризуется количественным соотношением объ-

емов абразивных зерен, связки и пор. Различают три

группы структур (рис. 1.1). Структуры номеров 0, 1, 2

и 3 называют плотными (рис. 1.1,а). Объемное содер-

жание зерна в них 60—54%. Структуры номеров 4, 5,

6, 7. й 8 — средними (рис. 1.1,6) с содержанием зерна

52—46%, а номеров 9,. 10, 11 и 12 — открытыми (рис.

1.1,в) с содержанием зерна 44—38%. Изготовляют так-

же'высокопористые абразивные инструменты, у которых

объем зерна меньше объема пор. Такие инструменты

имеют структуры номеров от 13 до 18. Общая объем-

ная пористость их 35—70%. > .

Инструменты с. плотной структурой, содержащей

большой объем зерен и поры малых размеров, исполь-

зуются для операций доводки. Выполняются они на

бакелитовой связке.

. Шлифовальные бруски — это абразивные инстру-

менты прямолинейной формы, предназначенные для

ручной и машинной обработки — хонингования, супер-

финиширования и доводки — притирки. Изготовляют

их из белого электрокорунда, зеленого карбида крем-

ния, эльбора и алмаза различной зернистости.

17

1 chipmaker.ru

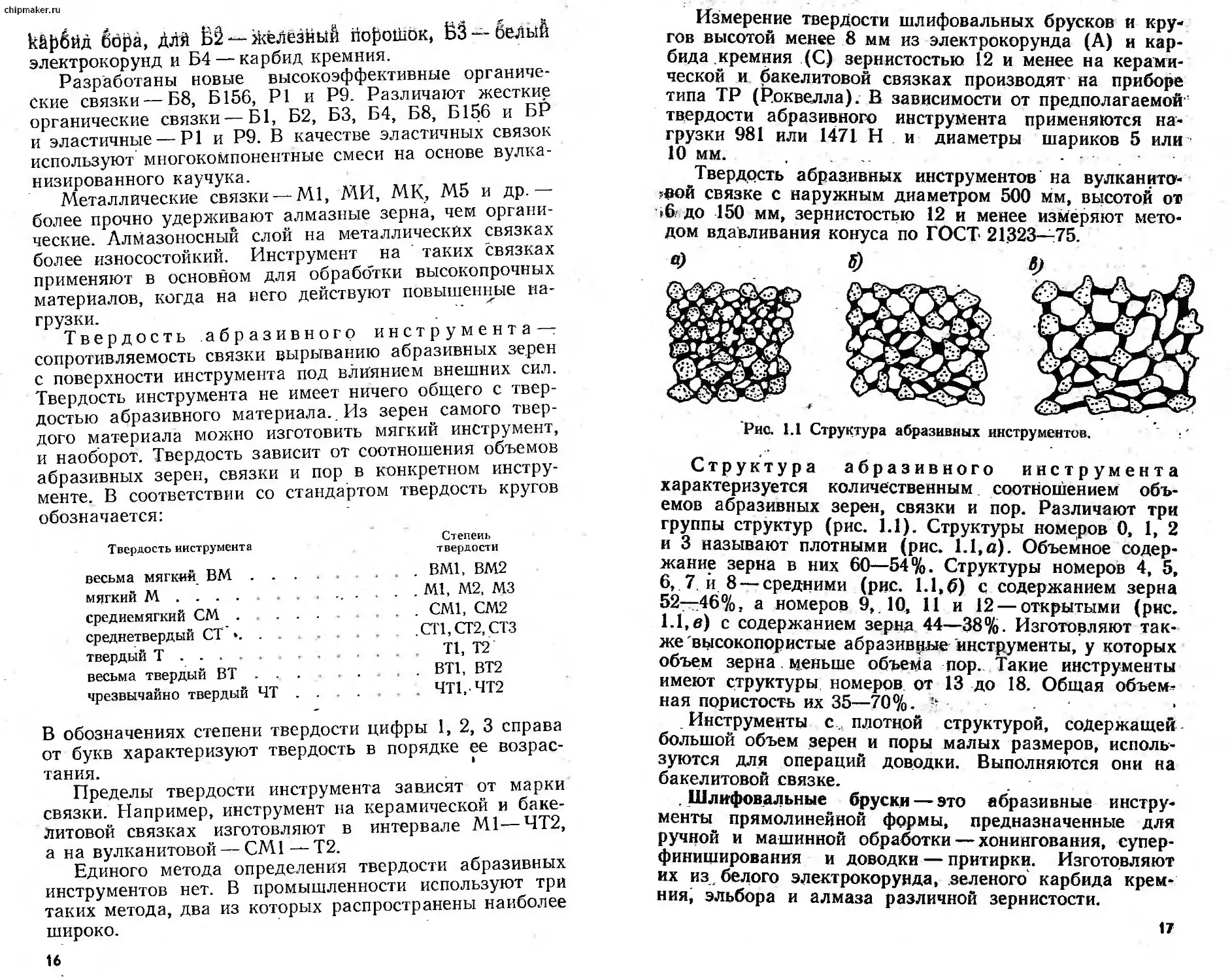

Абразивные бруски. По ГОСТ 2456—82

бруски 'зернистостью 25—-М7 выполняют из белого

электрокорувда марок 25А, 24А, 23А, а зернистостью

16 —М7 — из зеленого карбида кремния марок 64С и

63С на керамической и бакелитовой связках.

Абразивные бруски (рис. 1.2) выпускают нескольких

типов; БКв — квадратные с В=4—45 и длиной 16—

200 мм; БП —прямоугольные с В—2—80, Н—3—20 и

длиной 15—200 мм; БТ — треугольные с В=6—16 и дли-

ной 150 мм; БКр — круглые с £>=6—16 и длиной 100

и 150 мм; БПкр — полукруглые с £>=13—20 и длиной

150 и 200 мм. Они изготовляются двух классов точно-

МГ, Чя\ БПкр . БКр

Рис, 1.2. Форма абразивных брусков

сти — А и Б. На поверхности брусков класса А не до-

пускаются повреждения и трещины, а также инородные

включения размером 1 мм для зернистости 20 и круп-

нее и 0,5 мм для зернистости 16 и мельче. На поверх-

ности брусков класса Б не допускаются трещины, по-

вреждения размерами свыше 2 мм — более одного иа

длине 150 мм и более двух на длине свыше 150 мм, а

также инородные включения размерами свыше 1,5 мм.

При обработке брусками из зеленого карбида крем-

ния зернистостью 12 шероховатость поверхности Ra=

=2 мкм, а брусками зернистостью 4 — /?а=0,63 мкм.

При! хонинговании стальных деталей твердостью 35—

37 HRC брусками зернистостью 12 и 10 шероховатость

поверхности RO=2,5 мкм, а зернистостью 5 и 4 Ra^

^1,25 мкм. При суперфинишировании деталей твердо-

стью 45—50 HRC брусками зернистостью М40—М28

шероховатость поверхности Ras^0,8 мкм, а зернисто-

стью М10 — М7 /?о^0,16 мкм.

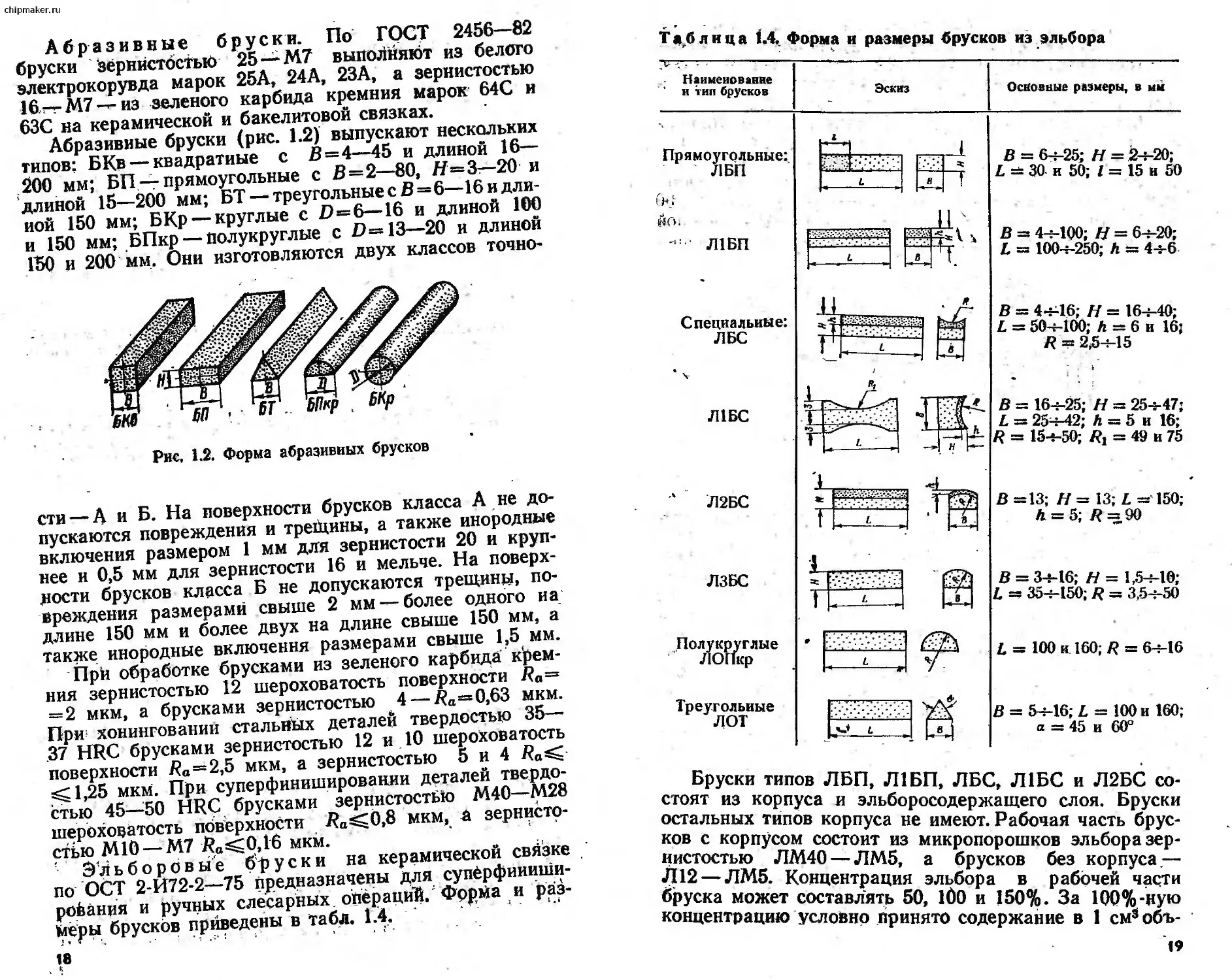

Эль боровые бруски на керамической связке

по ОСТ 2-И72-2—75 предназначены для суперфиниши-

рования и ручных слесарных операций. Форма и раз-

меры брусков приведены в табл. 1-4.

18

к

Табл и ц а 1.4. Форма и размеры брусков из эльбора

Наименование

и тип брусков

Эскиз

Основные размеры, в мм

Прямоугольные:

Гн:

Йо.

- Л1БП

В = 64-25; Н = 2-4-20;

L = 30 и 50; Z = 15 и 50

В = 4-4-100; Н = 64-20;

L = 1004-250; Л ® 4-5-6

Специальные:

ЛБС

Л1БС

Л2БС

ЛЗБС

Полукруглые

ЛОПкр

Треугольные

ЛОТ

В = 4446; Ц = 164-40;

L = 504-100; h = 6 и 16;

R = 2,54-15

В = 164-25; Н = 254-47;

L - 254-42; Л = 5 и 16;

R = 154-50; /?1 = 49 и 75

В =13; Н = 13; L = 150;

Л = 5; R = 90

В = 34-16; Н - 1,54-10;

L - 354-150; R = 3,54-50

L = 100 и 160; R = 64-16

В = 54-16; L = 100 и 160;

а = 45 и 60°

Бруски типов ЛБП, Л1БП, ЛБС, Л1БС и Л2БС со-

стоят из корпуса и эльборосодержащего слоя. Бруски

остальных типов корпуса не имеют. Рабочая часть брус-

ков с корпусом состоит из микропорошков эльбора зер-

нистостью ЛМ40 — ЛМ5, а брусков без корпуса.—

Л12 — ЛМ5. Концентрация эльбора в рабочей части

бруска может составлять 50, 100 и 150%. За 100% ную

концентрацию условно принято содержание в 1 см’объ-

19

chipmaker.ru

ем'а рабочего слоя 4,4 карата эльбора. При этом зерна

эльбора занимают 25% объема рабочего слоя.

Твердость брусков соответствует следующим степе-

ням: Ml, М2, М3, СМ1, СМ2, Cl, С2, СТ1, СТ2, СТЗ,

Т1 и Т2. При суперфинишировании деталей твердостью

60—64 HRC брусками ЛБП зернистостью ЛМ40—

ЛМ10 100%-ной концентрации и твердостью СТ1 и СТ2

шероховатость обработанных поверхностей Ra состав-

ляет не более 0,32 мкм.

Бруски алмазные хонинговальные. Стан-

дарт СТ СЭВ 204—75 распространяется на бруски из

природных и синтетических алмазов на металлической

связке, предназначенные для хонингования внутренних

поверхностей стальных и чугунных деталей. Бруски

имеют алмазоносный слой и корпус, прочно соединен-

ные между собой. Алмазоносный слой состоит из по-

рошка природных или синтетических алмазов зернисто-

стью от 400/315 до 14/10 на металлической связке. Кон-

центрация алмазов — 50, 75, 100, 125 и 150%.

Корпус брусков изготовляют из стали марок 3 или

30. Корпус может быть выполнен и из металлических

порошков методом порошковой металлургии. При сталь-

ном корпусе между ним и алмазоносным слоем дол-

жен быть промежуточный безалмазный слой шихты

связки.

,, В зависимости от марки связки твердость алмазо-

носного слоя составляет от 85 до 105 НВ.

Шероховатость обработанных поверхностей бруска-

ми зернистостью 200/160 Ra = 2,5—1,25 мкм, а зернисто-

стью 160/125 и 125/100 Ra=l,25—0,63 мкм.

Бруски ручные алмазные. По ГОСТ 16595—

71 эти бруски изготовляют на органических и металли-

ческих связках из природных и синтетических шлиф-

порошков зернистостью 160/125 — 50/40 и микропорош-

ков 60/40—-7/5. Концентрация алмазов в брусках — 50

и 100%.

Бруски (рис. 1.3) бывают плоские АБП, плоские

двусторонние АБД, радиусные АБР, трёхгранные АБТ,

круглые АБК и угловые АБУ. Диаметр круглых брус-

ков d=6—10 мм, рабочая ширина остальных брусков

71=6—15 мм. Длина ручкн £ — 60—170 мм (табл. 1.5).

Ручной брусок (рис. 1.3) состоит из рабочей части

1, стержня 2 и ручки 3. Ручки выполняют из стали мар-

ки 30 или из пресс-матер нала АГ-4С. Их форма, раз-

меры (кроме длины) и способ соединения с алмазонос-

ным слоем ГОСТ 16595-71 не регламентируются.

20

Та б л и ца 1.3. Размеры брусков алмазных хонинговальных,

в мм (СТ СЭВ 204—75)

Ширима В Высота 11 Длина L Толщина алмазоносного слоя S Радиус закруг- ленна г = г,

2 2 25-40 3

3 3 35-60 1,5-2 4-5

4 3 35—50 6-10

4 4 3 35-50 2 1,5 6-10

4 50-70 2,0 10-16

5 5

6 г 3

• 6 3 50-70 1,5 16-25

4 50 2,0

8 4 5 75-125 2 3 16-50

10 4 5 75—125 2 40-60

12 5 6 100—150 2 3 25-60

16 5 6 100—150 2 75-150

Шероховатость обработанных поверхностей бруска-

ми зернистостью 14/10 — 7/5 на органической связке

/?а=0,16—0,08 мкм, а на металлической — /?Г1=0,32—

0,16 мкм. С помощью ручных брусков, обладающих вы-

Рис. 1.3. Форма ручных алмазных брусков

21

chipmaker.ru

соком режущей способностью и стойкостью, восстанав-

ливают режущие кромки твердосплавного инструмента

без снятия его со станка, доводят твердосплавные пу-

ансоны и матрицы, детали из закаленных инструмен-

тальных и легированных сталей.

При засаливании ручные бруски на органической

связке правят пемзой, а на металлической — на плоском

абразивном бруске из зеленого карбида кремния сред-

ней твердости зернистостью 32.

Надфили алмазные (ГОСТ 23461—79)' изго-

товляют путем закрепления алмазных зерен на сталь-

ном корпусе гальваническим способом. Алмазоносный

слой состоит из порошков природных и синтетических

алмазов зернистостью 125/100 — 50/40 и из микропо-

рошков марок AM, АН, АСН и АСМ зернистостью

60/40 на металлической связке. Надфили предназначены

для доводочных и лекальных работ, выполняемых как

вручную, так и машинным способом. Выпускается срав-

нительно широкая номенклатура алмазных надфилей:

плоские, квадратные, трехгранные, круглые, полукруг-

лые, ромбические, овальные, пазовые и комбинирован-

ные. Надфили всех сечений имеют длину рабочей части

40, 60 й 80 мм при общей длине 80, 120 и 160 мм.

Их стержень выполняют из инструментальных сталей

У13 или У12, термически обработанных до 38—42 HRC.

Набором алмазных надфилей можно обрабатывать де-

тали из твердых сплавов, закаленных сталей (до

64 HRC) и других труднообрабатываемых материалов.

Специальные бруски. К ним относят трапе-

цеидальные, широкие сегментные, эластичные алмазные

и другие хонинговальные бруски.

Бруски трапецеидальной формы (рис. 1.4, а) приме-

няют при обработке глухих отверстий для устранения

их конусообразности. Степень исправления конусооб-

разности отверстия зависит от отношения е = В(/В.

С уменьшением е интенсивность устранения конусооб-

разности увеличивается, и наоборот. При изменении е

в пределах от 1 до 0,5 средняя конусообразность сни-

жается примерно в 2 раза.

Для хонингования отверстий с окнами и пазами при-

меняют сегментные бруски, изготовленные по специаль-

ным заказам. ,,

Для отделочного хонингования отверстйй 5—6-го

квалитетов точности применяют специальные эластич-

ные алмазные бруски (рис. 1.4,6). Они состоят из алма-

зоносного слоя 1 толщиной до 2 мм, упругого ПОД-

22

слоя 2 и металлического корпуса 3, Бруски изготовле-

ны на эластичных связках Р1, Р4, Р9 и Р14. Врубки

водомаслостойкие, поэтому могут работать с различ-

ными СОЖ, за исключением жидкостей с присадками

триэтаноламина и тринатрийфосфата. Концентрация

алмазов — 25, 50, 100%. Зернистость различная.

Шлифовальные абразивные и алмазные головки

предназначены для ручных электрических и пневмати-

ческих машин, а также для машин с гибким валом. Они

Рис. 1.4. Специальные алмазные бруски:

а — трапецеидальной формы; б — эластичный.

насаживаются на стальную оправку и закрепляются на

ней эпоксидным клеем либо ортофосфорной кислотой

с окисью меди.

Абразивные головки цилиндрические по ГОСТ

2447—76 изготовляют из белого электрокорунда зерни-

стостью 40—6 и зеленого карбида кремния зернисто-

стью 40—16 на керамических связках. Головки с на-

ружным диаметром свыше 16 мм выполняются с оправ-

кой из стали марок 35, 40 и 45 или без оправки.

Головки бывают трех классов точности: АА, А и Б.

В головках класса точности АА используется шлифо-

вальный материал с индексами В и Д; класса А — с ин-

дексами В, П и Н, а класса Б — с индексами В, П,

Н и Д.

Гибкие абразивные головки служат для зачистки и

полирования труднодоступных поверхностей деталей из

Нержавеющих и жаропрочных сталей, никеля, титана ’ и

23

। chipmaker.ru

других материалов. Головки выполнены методом прес-

сования с последующей вулканизацией из абразивных

порошков зернистостью 50—4 на основе синтетических

каучуков. Форма головок коническая, сфероцилиндри-

ческая, чашечная, пальчиковая и пулевидная.

Алмазные головки по ГОСТ 17116—71—

17121—71 изготовляют на металлической и органиче-

ской связках методом порошковой металлургии. Они

состоят из стального корпуса и прочно закрепленной на

нем алмазоносной части инструмента. Корпус выпол-

няют из стали марок Р9, Р18 или Р6М5 по ГОСТ4

19265—73.

Шлифовальные шкурки и изделия из них являются

наиболее распространенными эластичными инструмен-

тами. Из шлифовальных шкурок изготовляют ленты

бесконечные и конечной длины, лепестковые круги, ди-

ски и другие инструменты.

В соответствии с ГОСТ 6456—82, 5009—82, 10054—

82, 13344—79, ОСТ 2 ИТ74-6—77 и др. шлифовальные

шкурки выполняют на бумажной, тканевой и других

основах. В качестве клеевой связки используют мездро-

вые и синтетические клеи. Шлифовальные материалы—

электрокорунд, монокорунд, карбид кремния, эльбор,

алмаз — на основу шкурки наносят электростатическим

и механическим способами. В зависимости от вида при-

меняемого клея и аппретируемых составов различают

шкурки неводостойкие и водостойкие, эластичные и

жесткие.

Неводостойкие шкурки бумажные (ГОСТ

6456—82) и тканевые (ГОСТ 5009—82) предназначены

для машинной и ручной абразивной обработки метал-

лических и неметаллических изделий без охлаждения

или с применением смазочно-охлаждающих жидкостей

на основе масла, керосина и бензина — растворителя

(ГОСТ. 3134—78).

Неводостойкие бумажные шкурки выпускают в ру-

лонах и листах. Ширина рулонов 620—1250 мм, а дли-

на— 20—100 м. Ширина листов 400—710, а длина —

560—900 мде. Шкурки изготовляют из электрокорунда,

монокорунда, карбида кремния, кремния и стекла зер-

нистостью от 50 до М40.

Ширина рулонов тканевой шкурки составляет 725—

820 мм, а длина — 30 и 50 м; ширина листов 210—800,

а длина — 280—800 мм. Для тканевых шкурок исполь-

зуют электрокорунд, монокорунд, карбид кремния и

кремний зернистостью от 125 до М40.

24

Водостойкие шкурки бумажные (ГОСТ

10054—82) и тканевые (ГОСТ 13344—79) предназна-

чены для абразивной обработки различных материалов

без охлаждения и с применением смазочно-охлаждаю-

щих жидкостей на основе воды, масла, керосина. Бу-

мажная шкурка выпускается в рулонах и листах. Ши-

рина рулонов 500, 750 и 1000 мм, а длина — 30, 50 и

100 м. Шкурки изготовляют из электрокорунда

нормального зернистостью 16 — М40, зеленого зер-

нистостью 16 — М14 и черного 16 — 6 карбида крем-

ния.

Тканевые водостойкие шлифовальные шкурки на

синтетических клеях являются универсальными. Их

можно применять для работы с охлаждением и без него.

Одна из основных операций изготовления водостойкой

шкурки — ее аппретирование: пропитывание нерабочей

стороны шкурки аппретом, что уменьшает вытягивание

и повышает прочность ткани.

Шлифовальная шкурка выпускается одно-

слойной и двухслойной. Однослойная зернистостью

125 — М40 изготовляется из нормального электрокорун-

да марок 18А, 15А, 14А н 13А и черного карбида крем-

ния 55С, 54С и 53С в рулонах шириной 600—840 мм и

длиной 30 м.

Двухслойная зернистостью 50 — М40 выполняется из

белого электрокорунда марок 25А, 24А и 23А н зеле-

ного карбида кремния 64С и 63С. Ширина, рулона —

25—840 мм, длина — 20 м. Двухслойные шкурки зерни-

стостью 40—25 применяют при обработке титановых и

жаропрочных сплавов. В качестве СОЖ рекомендуются

водные растворы тринатрийфосфата, нитрата натрия

и др. Стойкость двухслойных шкурок в 2—3 раза выше,

чем однослойных.

Эльборовая тканевая шкурка предна-

значена для доводки и полирования труднообрабаты-

ваемых, быстрорежущих и инструментальных сталей.

Она изготовляется со сплошной насыпкой шлифоваль-

ного материала и с насыпкой его рельефным слоем.

Вид рельефа рабочего слоя шкурки приведен на рис. 1.5.

Основные размеры рельефа на рис. 1.5, а: ширина рабо-

чего слоя 6=0,5 мм; величина шага рельефа S =

= 16,5 мм; угол шага а=90° и угол расположения

рельефа fl = 45°. Размеры рельефа на рис. 1.5,6: диа-

метр d—0,7 и 2,5 мм, расстояние между центрами а=

= 1 и 3,5 мм; угол шага рельефа а=90° и угол его рас-

положения р=45°.

25

Эльборовая шкурка выпускается в виде бобине ши-

риной ленты 60, 90 й 100 мм и длиной от 0,5 до 50 м.

В* бобинах с длиной ленты до 5 м не должно быть бо-

лее трех кусков шкурки, а длиной до 10 м — более

пяти.

В качестве шлифовального материала используется

эльбор марки ДО.

При электростатическом способе нанесения шлиф-

материала шкурка выпускается зернистостью от 16 до

М28, а при механическом — от М40 до М3. Шл'ифмате-

риал наносится на ткани — шифон, лавсан, капрон

и др. — и закрепляется лаком ЯН-153.

Рис. 1.5. Рельеф рабочего слоя эльборовой шкурки.

Шкурки из эльбора используются для полирования

конечными и бесконечными лентами. Такие ленты, как

и алмазные, в процессе обработки не засаливаются и

обеспечивают высокую производительность труда.

Изделия из шлифовальных шкурок по ГОСТам

5009—82, 10054—82, 6456—82 и 13344—79 —это листы

и диски, конусы и трубки, лепестковые круги. Все они

изготавливаются в соответствии с требованиями ГОСТ

22776—77 по утвержденным рабочим чертежам. Изде-

лия выпускают двух классов — А и Б. На рабочей по-

верхности изделий класса А не допускаются морщины,

складки, залитости связкой, площадки без зерен и по-

вреждения кромок. На изделиях класса Б не допуска-

ются указанные повреждения суммарной площадью бо-

лее 1% рабочей площади.

По ГОСТ 22773—77 из шкурок изготовляют шлифо-

вальные листы и диски. Размеры листов: ширина

=70—625 мм, длина 1=125—1000 мм. Диски выпус-

кают сплошными (Д)’ с отверстием (ДО) и с проре-

зями (ДП). Наружный диаметр дисков Д и ДО — 8—

40 мм.

и

По ГОСТ 22774—77 из шлифовальных шкурок изго-

товляют конусы и трубки. Различают конусы полные

(К) и усеченные (КУ). Размеры полных конусов

(рис. 1.6,а), в мм: диаметр Z) = 25, 30, 40 и 50; длина

£=50, 60, 80 и 100. Размеры усеченных конусов

(рис. 1.6,6), в мм: 0 = 40 и 50;

£ = 100, 140 и 150; d=32 и 35.

Шлифовальные трубки (Т)

изготовляют с внутренним, диа-

метром от 10 до 65 мм и длиной

,1,80 мм.

По ГОСТ 22775—77 выпус-

кают лепестковые круги из

шкурки тканевой (ГОСТ 5009—

75) и тканевой водостойкой

(ГОСТ 13344—79). Лепестковые

круги бывают без оправки (КЛ)

и с оправкой (КЛО).

Алмазные инструменты на

гибкой основе. К инструментам

на гибкой основе относятся по-

лировальные ленты со свободны-

ми тканевыми концами, беско-

нечные шлифовальные- ленты,

эластичные диски, эластичные

хонинговальные бруски и другие

инструменты.

Алмазные ленты поли-

ровальные со свободными ткане-

выми концами показаны на

рис. 1.7. Они изготовляются на

Томилинском заводе алмазных

инструментов. Ширина рабочей

части ленты В составляет от 25

Рис. 1.6. Конусы

шлифовальные.

до 180 мм. В качестве абразив-

ного материала применяется

синтетический алмаз различной

зернистости и связки марок Р1, Р4, Р9, Р14, содержа-

щие каучук. По жесткости связки разделяют на три

группы: эластичные — Pl, Р4, полужесткие — Р8, Р9 и

жесткие — Р5, Р14. Каждая марка связки соответствует

определенному классу шероховатости обработанной по-

верхности. Например, при использовании связки Р1 зер-

нистостью АСМ 40/28— 10/7 /?о=0,04 мкм; связки

Р8 зернистостью 80/63 — 50/40 /?а=0,08—0,16 мкм

и т. д.

| chipmaker.ru

Полировальные ленты со свободными тканевыми

концами предназначены для обработки стальных и чу-

гунных шеек коленчатых валов.

Бесконечные алмазные ленты работают только

с охлаждением, так как все связки, содержащие кау-

чук, при повышенных температурах размягчаются.

В качестве СОЖ рекомендуются вода, керосин, инду-

стриальное и трансформаторное масло, 3%-ный содо-

вый- раствор, эмульсол.

Рис. 1.7. Алмазная полировальная лента:

1 — тканевая основа; 2 — безалмааный подслой:

3 — алмазный слой.

Бесконечные ленты применяют на шлифовальных,

токарных, заточных и других станках или полироваль-

ных бабках с помощью универсальных или специаль-

ных приспособлений.

Алмазные эластичные диски Томилинский

завод выпускает комплектом из трех штук диаметром

200 мм с отверстием 0 60 мм и без него зернистостью:

АСМЗ/2 с концентрацией алмаза 25%, АСМ40/28 —

50% и АСМ80/63—100%. Скорость вращения диска

8 м/с. При работе необходимо применять водяное

охлаждение.

Круги полировальные. Полирование с помощью

круга — наиболее распространенный вид обработки, ко-

торый может осуществляться как вручную, так и с лю-

бой степенью механизации, вплоть до полной автомати-

зации. Полировальный круг — это мягкий эластичный

28

тканей, которые

Рис. 1.8. Тканевые

круги.

инструмент, изготовленный из хлопчатобумажной тка-

ни, войлока, фетра, кожи, бумаги, резины, пластмассы,

на котором закреплен слой абразивных зерен или на-

несена полировальная паста.

Фетровые и войлочные круги просты в изготовлении,

однако ввиду их высокой стоимости имеют ограничен-

ное применение. Наиболее широко распространены кру-

ги из тканей (рис. 1.8). В зависимости от назначения

кругов используются различные виды

пропитывают специальными импрег-

наторами для повышения сроков их

службы.

Различают следующие типы кру-

гов: дисковые непрошитые, секцион-

ные и наборные прошитые и специ-

альные. Непрошитые полировальные

круги выполняют из отдельных сек-

ций однородной ткани, склеенных ме-

жду собой под прессом. После затвер-

девания клея спрессованный круг под-

вергают шлифованию или профилиро-

ванию для придания ему надлежащей

формы и получения гладкой поверх-

ности. После этого поверхность про-

мазывают клеем или жидким стеклом

и накатывают абразивным порошком

(однократно или многократно).

Секционные. круги изготовляют

как из цельных матерчатых дисков,

так и из отдельных кусков материи,

которые укладывают между двумя

цельными матерчатыми дисками. Со-

бранные в секции по 15—20 штук ди-

ски прошивают на специальных швей-

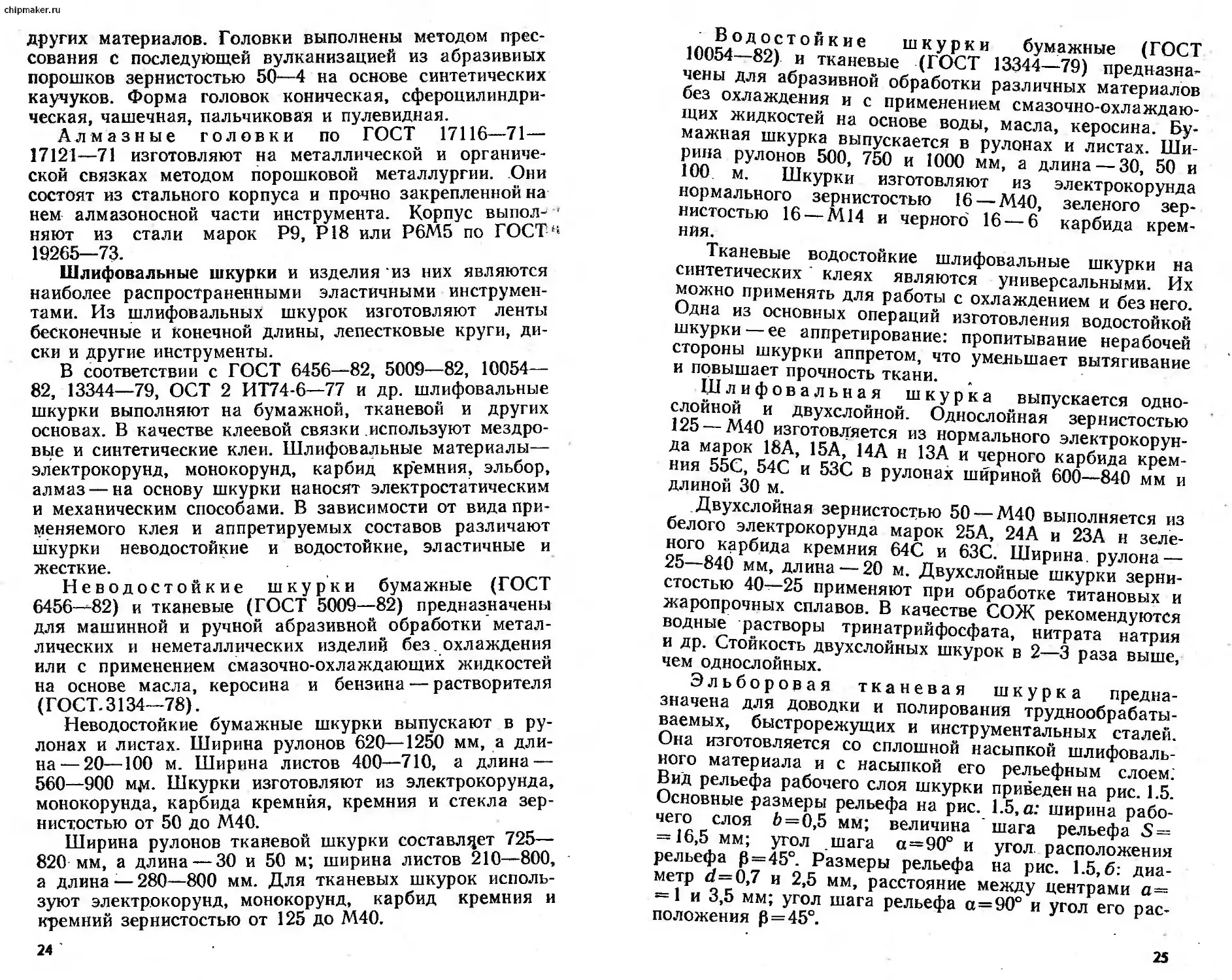

ных машинах. Виды прошивки показаны на рис. 1.9.

Применяют и другие способы укладки матерчатых дис-

ков. Например, складчатые полировальные круги вы-

полняют из отдельных секций косых полос ткани, зало-

женных между обоймами таким образом, что у перифе-

рийной части образуются гофры. Полосы ткани проши-

вают у основания.

Для полирования криволинейных поверхностей при-

меняют пальцевые круги. Они состоят из чередующихся

колец абразивной шкурки и тонкого (1 мм) прессшпа-

на. Кольца шкурки имеют больший диаметр, чем кар-

тонные, и выступают над последними.

29

chipmaker.ru

Гибкие полировальные круги относятся

к прогрессивным полировальным инструментам. Они

изготовляются прессованием и вулканизацией смеси

каучукосодержащих связок с абразивными зернами.

Они не требуют обмазки клеем и накатки абразивом,

так как сами обладают режущей способностью. От

обычных абразивных гибкие круги отличаются большей

эластичностью.

к

Рис. 1.9. Основные виды прошивок кругов.

Полировальные круги выполняют на гибкой вулка-

нитовой (В5), бакелитовой с графитовым наполнителем

(Б4), глифталёвой (ГФ) и поливинилформалевой (ПФ)

связках, характеризующихся эластичностью, высокой

термостойкостью, механической прочностью. Они не

размягчаются в процессе резания.

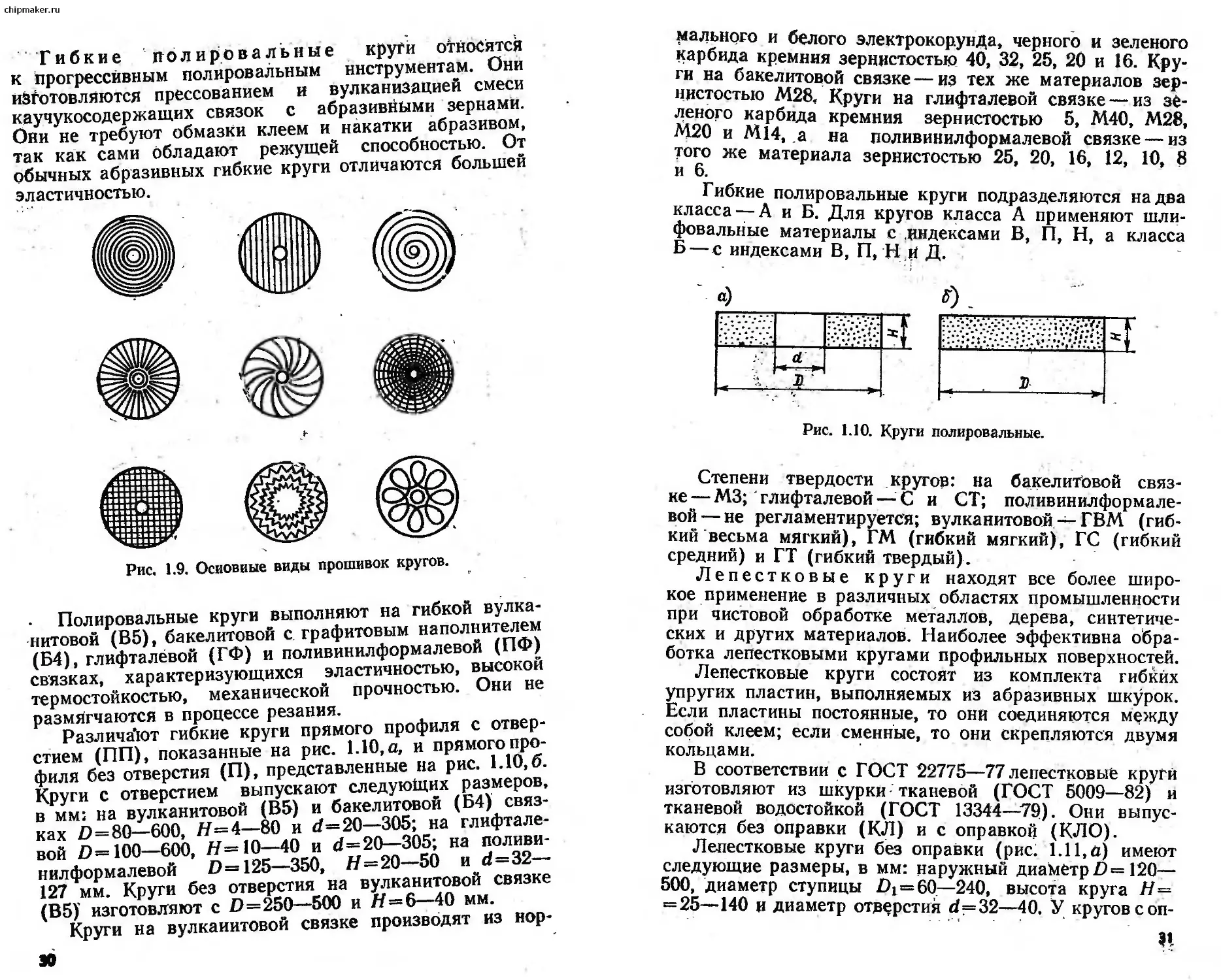

Различа’ют гибкие круги прямого профиля с отвер-

стием (ПП), показанные на рис. 1.10,а, и прямого про-

филя без отверстия (П), представленные на рис. 1.10,6.

Круги с отверстием выпускают следующих размеров,

в мм: на вулканитовой (В5) и бакелитовой (Б4) связ-

ках 0=80—600, //=4—80 и 4=20—305; на глифтале-

вой 0=100—600, 0=10—40 и 4=20—305; на поливи-

нилформалевой 0=125—350, 0=20—50 и 4=32—

127 мм. Круги без отверстия на вулканитовой связке

(В5) изготовляют с 0=250—500 и 0=6—40 мм.

Круги на вулканитовой связке производят из нор-

мального и белого электрокорунда, черного и зеленого

карбида кремния зернистостью 40, 32, 25, 20 и 16. Кру-

ги на бакелитовой связке — из тех же материалов зер-

нистостью М28, Круги на глифталевой связке — из зе-

леного карбида кремния зернистостью 5, М40, М28,

М20 и М14, а на поливинилформалевой связке — из

того же материала зернистостью 25, 20, 16, 12, 10, 8

и 6.

Гибкие полировальные круги подразделяются на два

класса —А и Б. Для кругов класса А применяют шли-

фовальные материалы с индексами В, П, Н, а класса

Б — с индексами В, П, Ни Д.

Рис. 1.10. Круги полировальные.

Степени твердости кругов: на бакелитовой связ-

ке— М3; глифталевой—С и СТ; поливинилформале-

вой— не регламентируется; вулканитовой — ГВМ (гиб-

кий весьма мягкий), ГМ (гибкий мягкий), ГС (гибкий

средний) и ГТ (гибкий твердый).

Лепестковые круги находят все более широ-

кое применение в различных областях промышленности

при чистовой обработке металлов, дерева, синтетиче-

ских и других материалов. Наиболее эффективна обра-

ботка лепестковыми кругами профильных поверхностей.

Лепестковые круги состоят из комплекта гибких

упругих пластин, выполняемых из абразивных шкурок.

Если пластины постоянные, то они соединяются между

собой клеем; если сменные, то они скрепляются двумя

кольцами.

В соответствии с ГОСТ 22775—77 лепестковые круги

изготовляют из шкурки тканевой (ГОСТ 5009—82) и

тканевой водостойкой (ГОСТ 13344—79). Они выпус-

каются без оправки (КЛ) и с оправкой (КЛО).

Лепестковые круги без оправки (рис. 1.11, а) имеют

следующие размеры, в мм: наружный диаметр £>= 120—

500, диаметр ступицы £>i = 60—240, высота круга /7=

= 25—140 и диаметр отверстия d=32—40. У кругов с оп-

П

I chipmaker.ru

равкой (рис. 1.11,6) наружный диаметр D=40—140,

высота Н—10—40 и диаметр оправки d=6 и 8 мм.

Определяющим в конструкции круга является спо-

соб крепления абразивных лепестков в его ступице.

Прочность крепления лепестков должна обеспечить ра-

боту круга со скоростью 45 м/с. Расположение лепест-

ков в месте их крепления должно быть радиальным,

при этом они должны быть изогнуты в сторону, проти-

воположную рабочему вращению круга.

Рис. 1.11. Лепестковые круги.

Лепестковые круги по ГОСТ 22775—77 по конструк-

тивным параметрам не предназначены для работы на

станках общего 'назначения. Поэтому многие предприя-

тия, исходя из конкретных возможностей и экономиче-

ских соображений, сами выбирают конструкции кругов

и изготовляют их.

1.4. ПАСТЫ И СУСПЕНЗИИ

Пастами и суспензиями называют смеси абразивных

материалов (порошков) с другими компонентами. По

роду абразивного материала пасты и суспензии подраз-

деляют на абразивные, эльборовые и алмазные.

Абразивные пасты и суспензии в основном изготов-

ляют по техническим условиям потребителей. Центра-

лизованно выпускаются алмазные пасты по СТ СЭВ

206—75, эльборовые — по ОСТ 2-036-2—70, а также па-

сты ГОИ и полировочные хромистые.

Составы паст для притирки прецизионных деталей

унифицированы. К унифицированным относится, напри-

мер, паста «Харьков-ДМ», изготовленная нз микропо-

рошков нормального или хромистого электрокорунда.

Суспензии, состоящие из абразивного микропорошка

и жидкости, широко применяются при механической

32

обработке на доводочных и полировальных станках.

В зависимости от условий обработки концентрация ми-

кропорошка в жидкости колеблется от 1:5 до 1: I.

Наилучшими жидкостями для приготовления суспензий

являются вода и смесь керосина с олеиновой кислотой.

Они характеризуются невысокой вязкостью, хорошей

смачиваемостью и охлаждающим действием.

Абразивные пасты разделяют на доводочные и поли-'

ровочные. Первые изготовляют из твердых абразивных

материалов — электрокорундов, карбида кремния и кар-

бида бора — зернистостью от 100 до 1 мкм. Вторые —

из мягких абразивов — окисей железа, хрома и алюми-

ния, венской извести, маршаллита — зернистостью ме-

нее 1 мкм.

Абразивные пасты подразделяют: по консистенции—

на твердые (Т) и мазеобразные (М); по концентра-

ции— на повышенные (П) и нормальные (Н); по смы-

ваемости—'на смываемые органическими растворителя-

ми (О), водой (В), а также водой и органическими

растворителями (ВО).

Кроме абразивных материалов в состав паст входят

плавкие связки с добавками поверхностно-активных ве-

ществ в виде олеиновой и стеариновой кислот. Связка

должна обладать определенной вязкостью в зависимо-

сти от вида выполняемой операции. При обработке пло-

ских поверхностей она должна иметь меньшую^ вяз кость,

чем при обработке цилиндрических.

Связка должна быть маслянистой, она должна со-

здавать на поверхности притира и обрабатываемой де-

тали твердые граничные пленки. Смазывающими мате-

риалами служат керосин, бензин, вода и различные ма-

сла. Животные жиры обладают наибольшей масляни-

- стостью, а растительные — наименьшей.

Наибольшей - химической активностью обладают

олеиновая и стеариновая кислоты, а наименьшей — сви-

ное сало, парафин и воск.

Применяемые в пастах стеарин, парафин, вазелин

и олеиновая кислота выполняют роль связки, удержи-

вающей зерна абразивного материала. Стеарин и олеи-

новая кислота ускоряют процесс обработки.

Парафиновые пасты менее производительны, чем па-

сты с таким же количеством стеарина или олеиновой

кислоты. Наименьшее количество металла снимают аб-

разивные пасты с вазелиновым или трансформаторным

маслом. Применение при обработке жидкостей — керо-

сина, воды, оливкового масла и растворов солей — так-

зз

chipmaker.ru

же. оказывает влияние на скорость процесса доводки

или полирования.

Пасты «Харьков-ДМ» для притирки преци-

зионных деталей изготовлены из микропорошков зерни-

стостью М40 — Ml нормального или хромистого элек-

трокорунда, олеиновой кислоты, стеарина, парафина,

спецраствора и разбавителя (табл. 1.6). Цифра, входя-

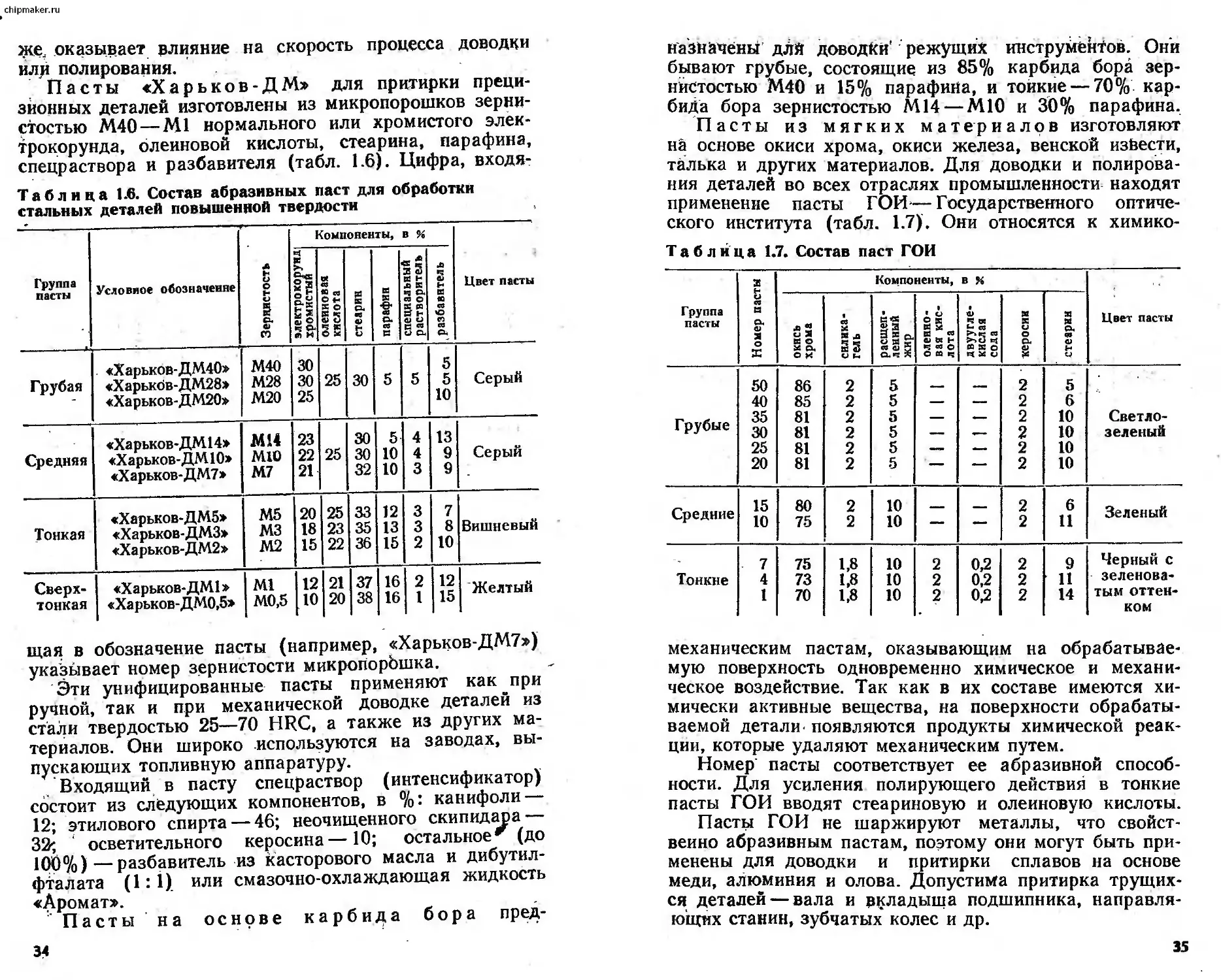

Таблица 1.6. Состав абразивных паст для обработки

стальных деталей повышенной твердости

Группа пасты Условное обозначение Зернистость Компоненты, в % Цвет пасты

электро корунд хромистый олеиновая кислота стеарин парафин специальный растворитель разбавитель

Грубая «Харьков-ДМ40» «ХарькОв-ДМ28» «Харьков-ДМ20» М40 М28 М20 30 30 2 25 5 30 5 5 5 5 10 Серый

Средняя «Харьков-ДМ14» «Харьков- ДМ10» «Харьков- ДМ7» М14 мю М7 23 22 2 21 30 5 30 32 5 10 10 1 13 4 9 3 9 Серый

Тонкая «Харьков-ДМ5» «Харьков-ДМЗ» «Харьков-ДМ2» М5 М3 М2 20 2 18 2 15 2 5 33 3 35 2 36 12 13 15 3 7 3 8 2 10 Вишневый

Сверх- тонкая «Харьков-ДМ1» «Харьков-ДМ0,5» Ml МО,5 12 2 10 2 1 37 0 38 16 16 2 12 15 'Желтый

щая в обозначение пасты (например, «Харьков-ДМ7»)

указывает номер зернистости микропорЬшка.

Эти унифицированные пасты применяют как при

ручной, так и при механической доводке деталей из

стали твердостью 25—70 HRC, а также из других ма-

териалов. Они широко используются на заводах, вы-

пускающих топливную аппаратуру.

Входящий в пасту спецраствор (интенсификатор)

состоит из следующих компонентов, в %: канифоли —

12; этилового спирта — 46; неочищенного скипидара —

32; осветительного керосина—10; остальное* (до

100%)—разбавитель из касторового масла и дибутил-

фталата (1:1) или смазочно-охлаждающая жидкость

«Аромат».

Пасты на основе карбида бора пред-

34

назначены для доводки' режущих инструментов. Они

бывают грубые, состоящие из 85% карбида бора зер-

нистостью М40 и 15% парафина, и тонкие — 70% кар-

бида бора зернистостью М14 — М10 и 30% парафина.

Пасты из мягких материалов изготовляют

на основе окиси хрома, окиси железа, венской извести,

талька и других материалов. Для доводки и полирова-

ния деталей во всех отраслях промышленности находят

применение пасты ГОИ—Государственного оптиче-

ского института (табл. 1.7). Они относятся к химико-

Таблица 1.7. Состав паст ГОИ

механическим пастам, оказывающим на обрабатывае-

мую поверхность одновременно химическое и механи-

ческое воздействие. Так как в их составе имеются хи-

мически активные вещества, на поверхности обрабаты-

ваемой детали появляются продукты химической реак-

ции, которые удаляют механическим путем.

Номер пасты соответствует ее абразивной способ-

ности. Для усиления полирующего действия в тонкие

пасты ГОИ вводят стеариновую и олеиновую кислоты.

Пасты ГОИ не шаржируют металлы, что свойст-

венно абразивным пастам, поэтому они могут быть при-

менены для доводки и притирки сплавов на основе

меди, алюминия и олова. Допустима притирка трущих-

ся деталей — вала и вкладыша подшипника, направля-

ющих станин, зубчатых колес и др.

35

chipmaker.ru

Полировальная хромовая паста предназначена для

обработки черных и цветных металлов. Как и пасты

ГОИ, она изготовляется из окиси хрома, стеарина, олеи-

новой кислоты и парафина. Связывающую основу паст

составляют жиры животного и растительного происхож-

дения, мыло и продукты переработки нефти. По внеш-

нему виду хромовая паста представляет собой однород-

ные плотные бруски зеленого цвета, на изломе которых

допускаются небольшие единичные поры.

' Состав пасты, соотношение компонентов зависит

бт конкретных условий ее применения. Обычно на пред-

приятиях опытным путем подбирают необходимые со-

ставы паст и сами их изготовляют.

Рекомендуются следующие нормы компонентов паст:

Содер-

Компопепты жанне,

в «

окись хрома...................................62—65

органическая основа 35—38

парафин.............................. 10—12

Пасты из эльбора изготовляют из микропорошков

зернистостью ЛМ40— ЛМ1, связующих и поверхностно-

активных веществ. Различают пасты с высокой (В),

средней (С), низкой (Н) и повышенной (П) концен-

трацией эльбора. По консистенции они разделяются на

твердые (Т), густые (Г), мазеобразные (М) и жидкие

(Ж). Связка должна смываться водой или органиче-

скими растворителями — бензином, керосином и т. п.

Составы эльборовых паст приведены в табл. 1.8.

Таблица 1.8. Составы эльборовых паст

Зернистость эльборовых мнкропорош- ков Концентрация эльборовых микропорошков, в % Конснстен- Группа пасты Цвет пасты

В с н п ция пасты

ЛМ40 ЛМ28 60 40 40 20 20 10 — т. г, м т, г, м Грубая Красный

ЛМ20 ЛМ14 20 10 8 — м, ж Средняя • Голубой

ЛМ10 ЛМ7 ЛМ5 10 8 6 — м, ж Мелкая Вишневый

ЛМЗ ЛМ1 8 6 6 4 5 2 0,5 0,5 ж Тонкая Желтый

36

Водорастворимые пасты применяют в тех случаях,

когда детали нельзя промывать огнеопасными жидко-

стями.

Шероховатость поверхности, обработанной эльборо-

вой пастой, в зависимости от ее зернистости, материала

детали и притира составляет /?г=0,63—0,16 и

=0,100—0,025 мкм.

Пасты алмазные. Пасты из природных и синтетиче-

ских алмазов по СТ СЭВ 206—75 предназначены для

доводки — притирки и полирования различных метад-

олов и их сплавов, а также неметаллических материа-

лов. В их состав входят микропорошки природных или

синтетических алмазов зернистостью от 60/40 до 1/0,

наполнители и связующие вещества!

По содержанию алмазов пасты выпускаются нор-

мальной (Н), повышенной (П), высокой (В) концен-

трации (табл. 1.9). Связующими компонентами служат

Таблица Г.9. Характеристика алмазных паст

Зернистость алмазных порошков Концентрация алмазного порошка в пасте, в % Цвет пасты и этикетки

н п В

60/40 40/28 8 20 40’ Красный

28/20 20/14 14/10 6 ’ 15 30 Г олубой

10/7 7/5 5/3 . 4 10 20 Зеленый

3/2 2/1 1/0 2 5 10 Желтый

оливковое масло, стеарин, олеиновая кислота и глице-

рин. Состав связующих и 'поверхностно-активных ком-

понентов не регламентируется. В качестве наполнителя

используются микропорошки из карбида бора, зеленого

карбида кремния и электрокорундов. Так как абразив-

ные микропорошки по сравнению с алмазными имеют

менее жесткий зерновой состав, их зернистость должна

быть на 1—2 номера ниже зернистости пасты. С напол-

37

I chipmaker.ru

Таблица 1.10. Состав и назначение абразивных суспензий

Груни* суспен- зии Компоненты Зернистость абразива Содержание компонен- тов, в % Назначение суспензии

Карбид кремния зеленый, элект- рокорунды Керосин Стеарин Веретенное масло М40 —М20 5-10 40-50 3-10 Остальное Для предвари- тельной доводки стальных деталей

Гру- бая Алмазы синте- тические Эльбор Стеарин Парафин Воск пчелиный Растительное масло Керосин 28/20-20/14 М28 —М14 0,6-2,0 8 8 8 2,4 15 Остальное Для предвари- тельной доводки труднообрабаты- ваемых материал лов - твердых сплавов, закален- ных сталей

Карбид кремния зеленый Нитрид натрия Вода М14 —М10 25-30 1-2 Остальное Для получисто- вой доводки де- талей из закален- ных сталей

Сред- няя Алмазы синте- тические Эльбор Стеарин Парафин Воск пчелиный Растительное масло Керосин 14/10—10/7 М14 —М10 0,4-1,5 0,4—1,5 8 8 2,4 15 Остальное Для получисто- вой доводки де- талей из твердых сплавов, закален- ных сталей; кера- мики

Тон- кая Электрокорунд белый или глино- зем Керосин Масло вазели- новое Стеарин Олеиновая кис- лота М5 —М3 10-15 70-80 5-10 10-20 3-5 Для оконча- тельной доводки стальных дета- лей, полупровод- никовых матери- алов, кварца

Алмазы синте- тические Эльбор Парафин Веретенное масло 10/7—5/3 0,2—1,0 0,2—1,0 1 Остальное Для оконча- тельной доводки деталей из твер- дых сплавов, за- каленных сталей, керамики

38

нителем выпускаются алмазные пасты зернистостью

20/14 и крупнее.

! По смываемости пасты подразделяются на смывае-

мые: водой — водоразбавляемые (В), органическими

растворителями — жировые (О), водой и органически-

ми растворителями — универсальные (ВО). По конси-

стенции они выпускаются в мазеобразном (М) и твер-

дом (Т) виде. Мазеобразные пасты расфасовывают

в тубы или шприцы массой по 5, 10, 20, 40 и 80 г, а

твердые — в пластмассовые футляры с передвижн ям

дном.

В обозначение пасты входят следующие данные: вид

алмазного порошка, зернистость, концентрация, смыва-

емость, консистенция и номер стандарта. Напрймер,

обозначение AM 40/28 НВМ СТ СЭВ 206—75 расшиф-

ровывается так: AM — природный алмазный микропо-

рошок, 40/28 — зернистость, Н — нормальная концентра-

ция, В — смывается водой, М — мазеобразная конси-

стенция.

Суспензии. По роду абразивного материала суспен-

зии, как и пасты, подразделяются на сверхтвердые,

твердые и мягкие, а по крупное ги абразивных зерен —

на грубые, средние, мелкие и тонкие. Суспензии в ос-

новном изготовляют по техническим условиям потреби-

телей. Технология их приготовления достаточно проста.

Вначале из жидкой фазы нескольких компонентов, на-

пример керосина, масла веретенного, стеарина и др.,

смешанных в требуемом соотношении, готовят диспер-

сионную среду, а затем при непрерывном перемешива-

нии добавляют в нее абразивный материал. С течением

времени абразивные частицы оседают на дно и стенки

емкости, поэтому перед употреблением суспензии необ-

ходимо перемешивать. Станки оборудуются специаль-

ными смесителями и дозаторами, подающими в зону

обработки необходимую порцию суспензии.

Состав и назначение абразивных суспензий приве-

дены в табл 1.10.

I chipmaker.ru -----------------

ХОНИНГОВАНИЕ ГЛАВА

2

2.1. СУЩНОСТЬ ПРОЦЕССА

И СХЕМЫ ЕГО ОСУЩЕСТВЛЕНИЯ

Хонингование представляет собой процесс оконча-

тельной обработки в основном внутренних поверхно-

стей деталей абразивными или алмазными брусками,

которые закреплены на хонинговальной головке, уста-

новленной на станке. Головка осуществляет вращатель-

ное и возвратно-поступательное движения. Бруски с за-

данным усилием (давлением) прижимаются в радиаль-

ном направлении к обрабатываемой поверхности.

Особенностями процесса хонингования являются:

большая поверхность контакта режущего инструмента

с обрабатываемой поверхностью; малая величина дав-

ления брусков и низкие скорости резания; значительное

количество одновременно работающих зерен; низкая

температура в зоне резания.

Благодаря передаче давления на бруски через ко-

нусы с углом менее 45° обеспечивается высокая жест-

кость системы инструмент — деталь, что дает возмож-

ность исправлять погрешности формы как в продоль-

ном, так и в -поперечном сечении заготовок. Точность

обработанных отверстий соответствует 6—8-му квалите-

там. Снимаемый припуск при этом может достигать

0,5—1,0 мм на диаметр и более. Диапазон размеров

хонингуемых отверстий очень широк и составляет по

диаметру от 2,5 до 1000 мм, а по длине — от 5 до

25000 мм.

В связи с тем что инструмент (хонинговальная го-

ловка с закрепленными в ней абразивными "брусками)

или обрабатываемая заготовка устанавливается на

станке шарнирно, точность обработки зависит в основ-

ном только от жесткости системы инструмент — деталь.

40

При хонинговании к станкам и приспособлениям предъ-

являются значительно меньшие требования, чем при

других методах чистовой обработки.

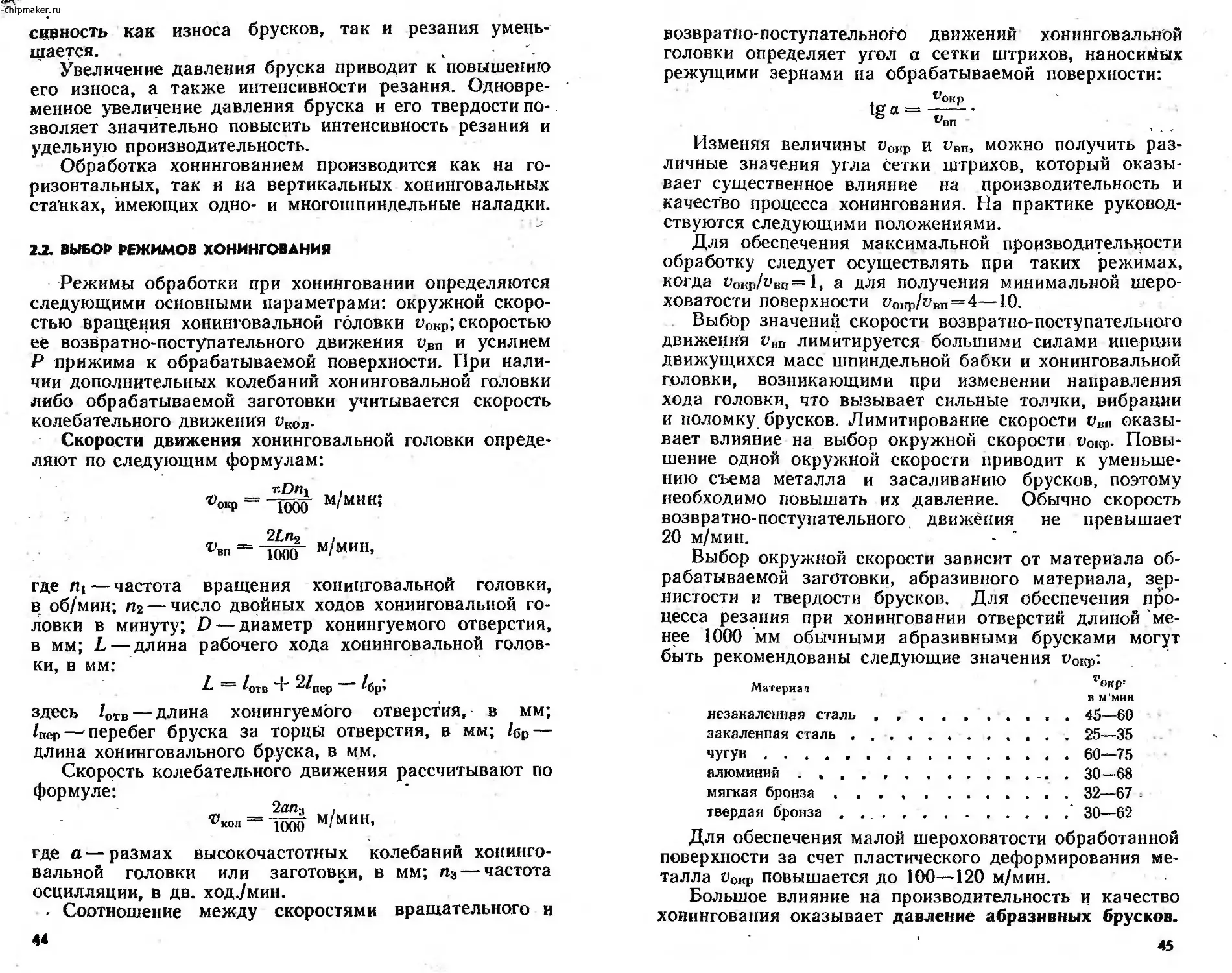

Процесс хонингования характеризуется окружной

скоростью вращения хонинговальной

ростью возвратно-поступательного

вдоль оси* обрабатываемой заготов-

ки цвп, давлением Р брусков и их

характеристикой.

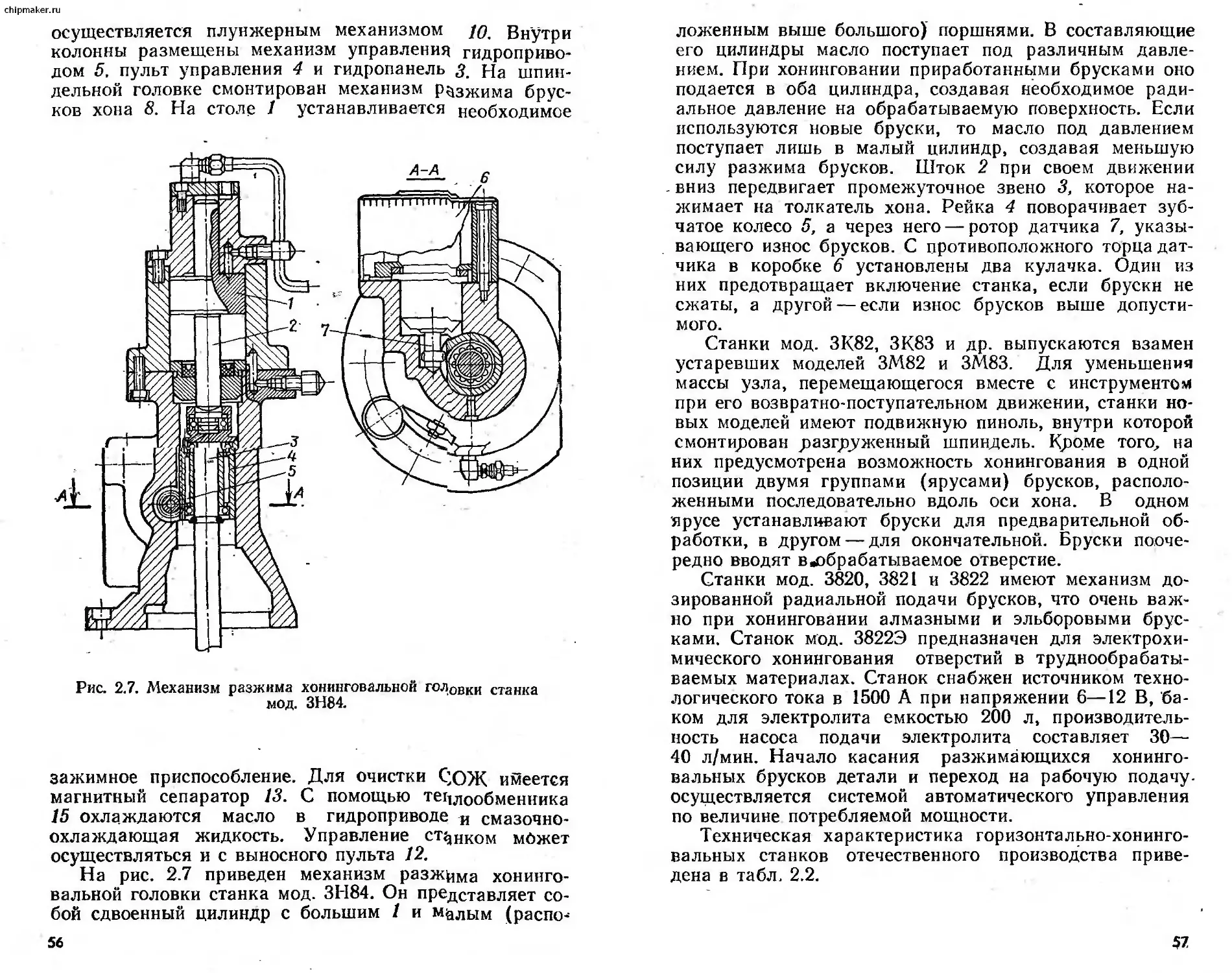

На рис. 2.1 представлена схема

движений хонинговальной головки

при обработке отверстия в заго-

товке 4. С помощью стержня 2 хо-

нинговальная головка 3 шарнирно

соединена со шпинделем 1 станка,

от которого ей сообщаются враща-

тельное и возвратно-поступатель-

ное движения. От гидросистемы

станка происходит разжим брус-

ков 5, обеспечивающий съем задан-

ного припуска. Разжим брусков

(радиальная подача при хонинго-

вании) осуществляется с помощью

специального механизма, встроен-

ного в шпиндельную бабку станка

или в хонинговальную головку.

В результатесовмещения прихо-

нинговании вращательного и воз-

вратно-поступательного движений

ГОЛОВКИ Оокр, ско-

перемещения ее

Рис. 2.1. Схема

движений при

хонинговании

отверстий.

режущие зерна хонинговальных

брусков описывают траектории, показанные на рис. 2.2.

Кроме двух основных движений бруски или заготовки

могут совершать дополнительные высокочастотные ко-

лебания со скоростью Укол- При наложении дополни-

тельных колебаний кинематика движений несколько из-

меняется. Так, при микрохонинговании на основное воз-

вратно-поступательное движение головки накладыва-

ется колебательное движение с малым размахом и боль-

шой частотой колебаний. В результате режущие зерна

бруска осуществляют сложную траекторию движения,

вид которой зависит от соотношения скоростей враще-

ния оокр, возвратно-поступательного (вдоль оси заго-

товки) Пвп и колебательного 1»Кол движений. При этом

повышается производительность обработки.

Вибрационное хонингование занимает промежуточ-

ное положение между обычным хонингованием и супер-

chipmaker.ru

финишированием. Основную роль здесь, как и у про-

цесса суперфиниширования, играют окружная скорость

оокр и скорость колебательного движения Окол-Скорость

возвратно-поступательного движения овп уменьшена до

Рис, 2.2. Траектория движения абразивного бруска

при хонинговании:

/ — положение бруска в начале хода; 2 —положение бруска

в конце хода; а—угол сетки.

0,1—2,0 м/мин (при обычном хонинговании овп=5—

20 м/мин). Производительность вибрационного хонинго-

вания значительно выше, чем обычного, а в ряде слу-

Рис. 2.3. Траектория движения

абразивных зерен при

вибрационном хонинговании:

М — размах колебаний бруска; 3 —

продольная подача бруска на один

оборот; а — угол сетки.

чаев приближается к про-

изводительности шлифо-

вания.

Дополнительное коле-

бательное движение о1!ПЛ,

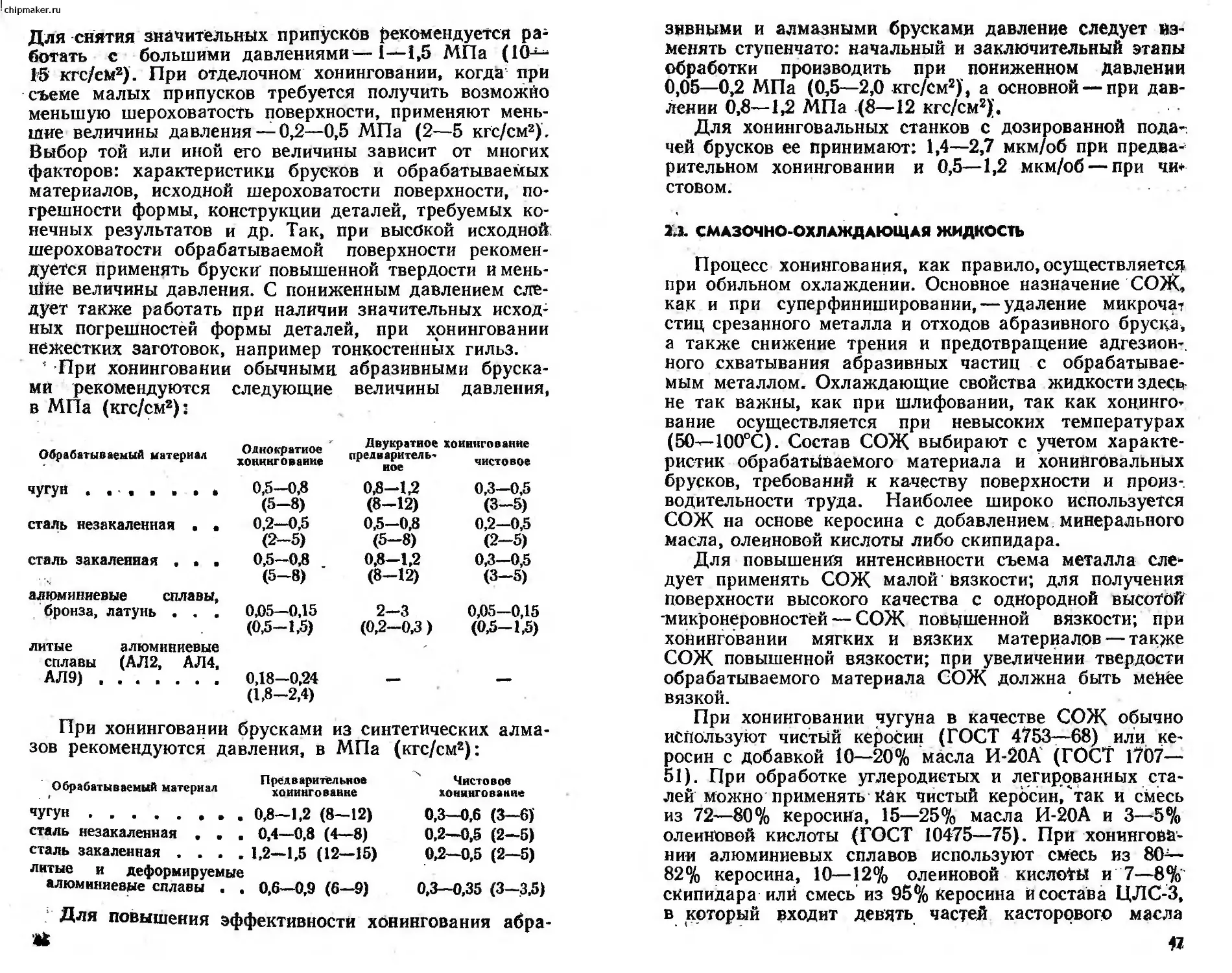

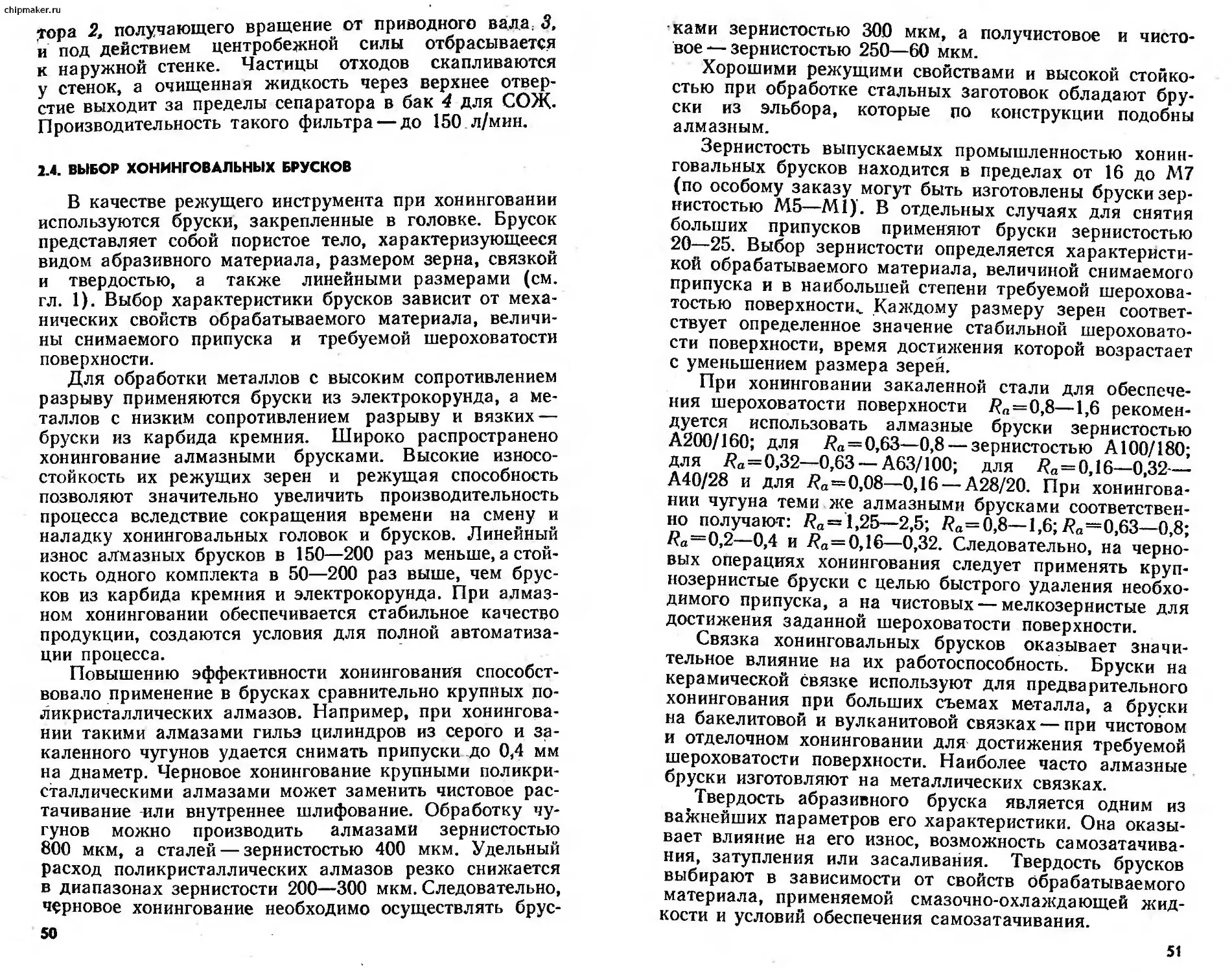

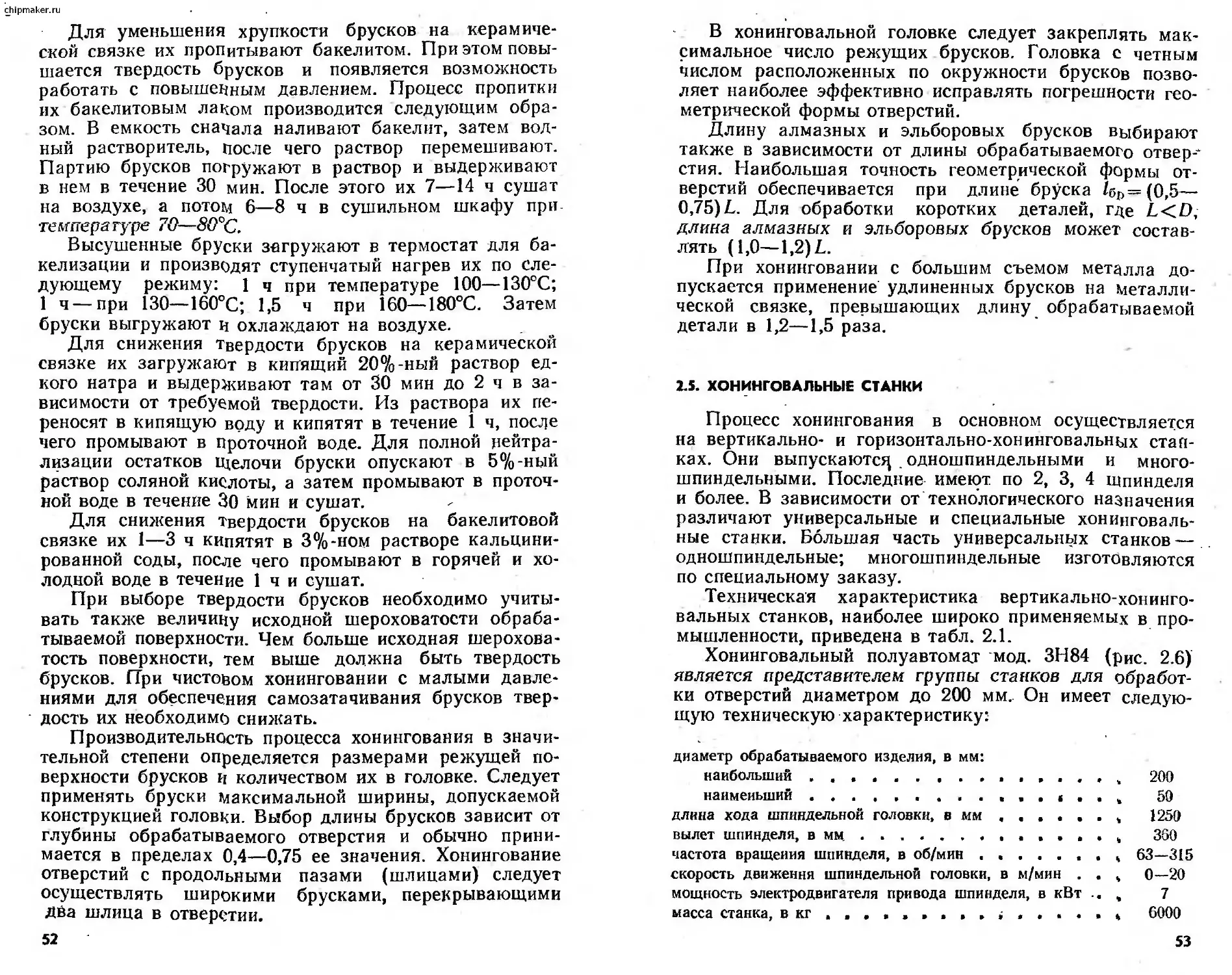

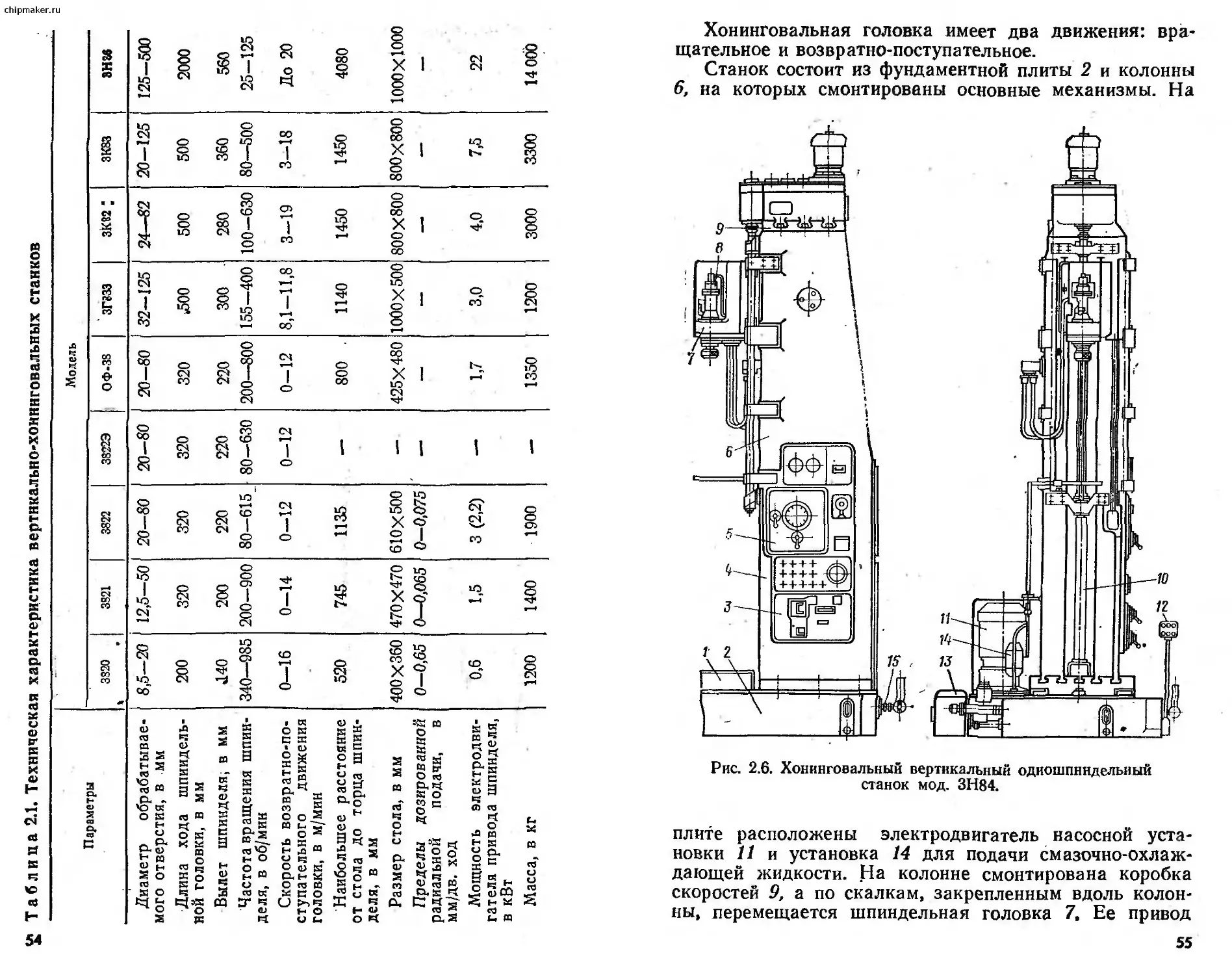

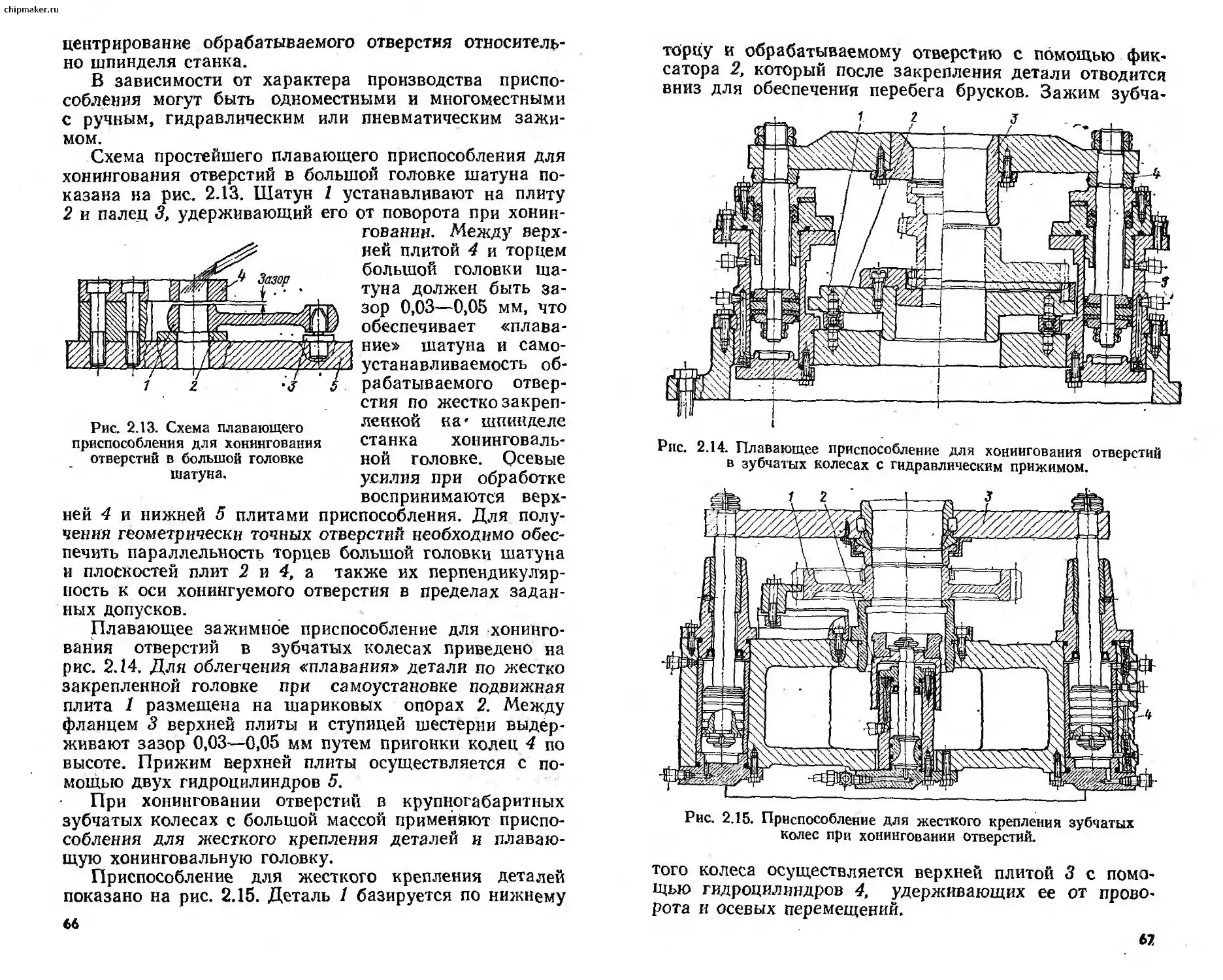

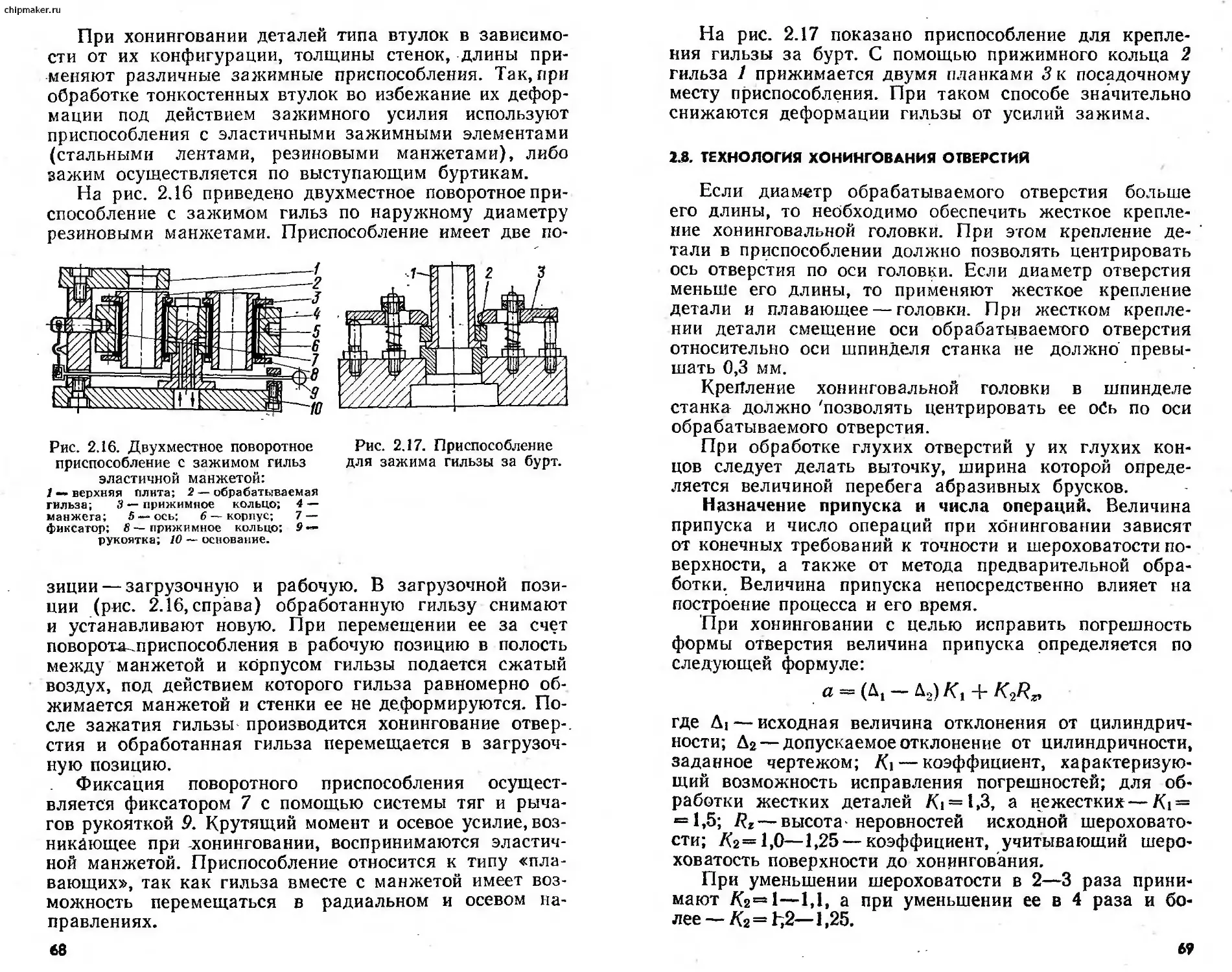

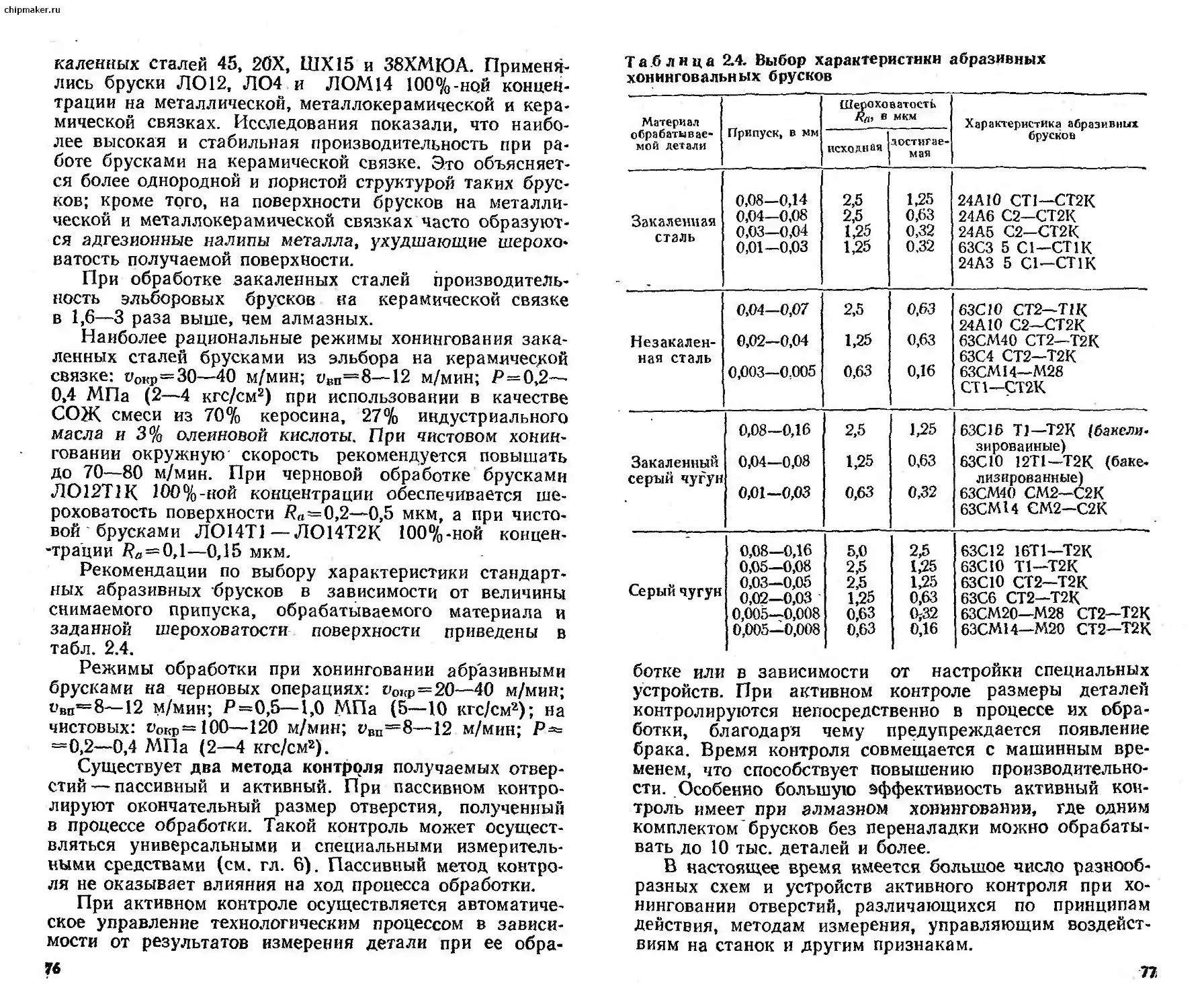

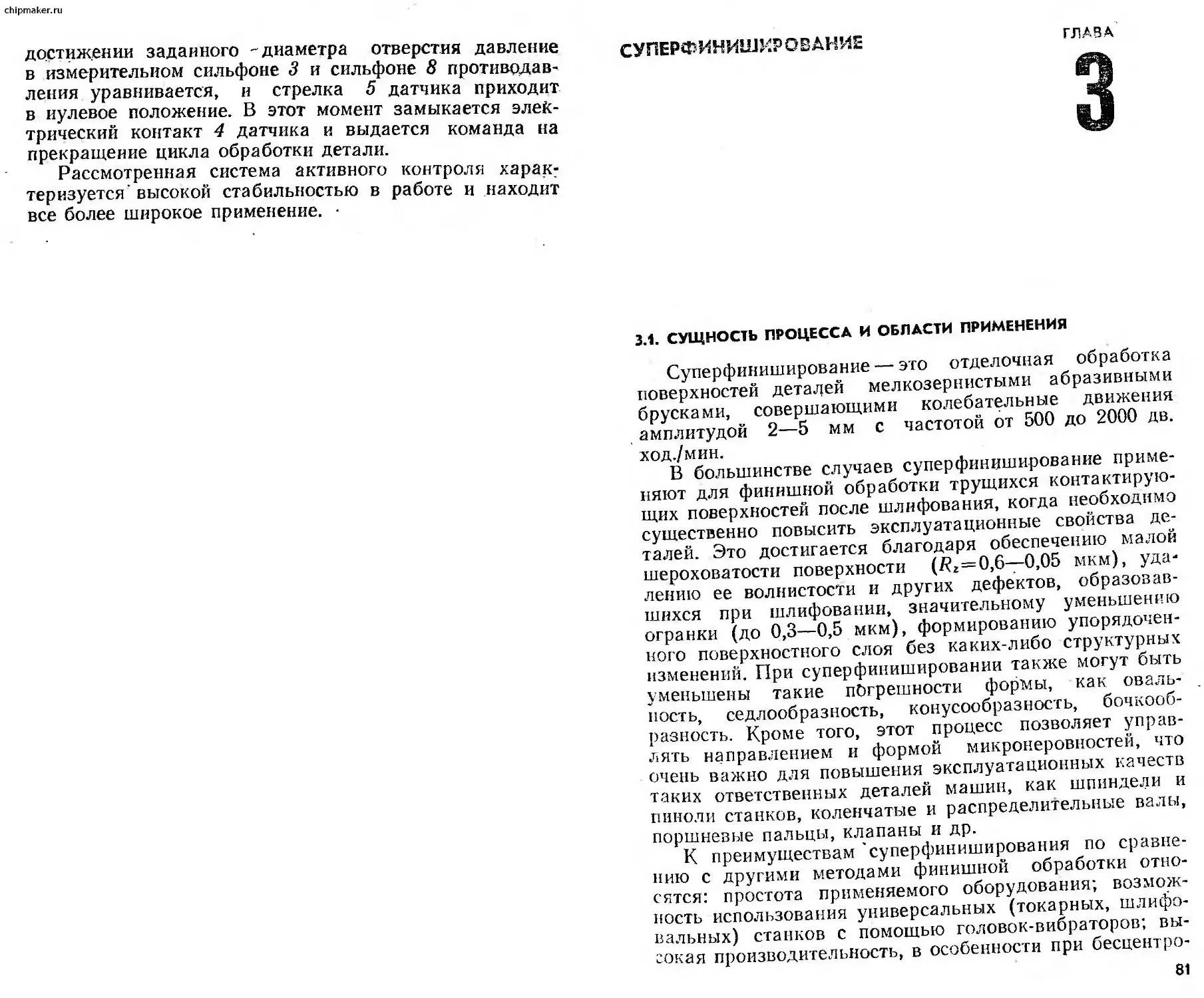

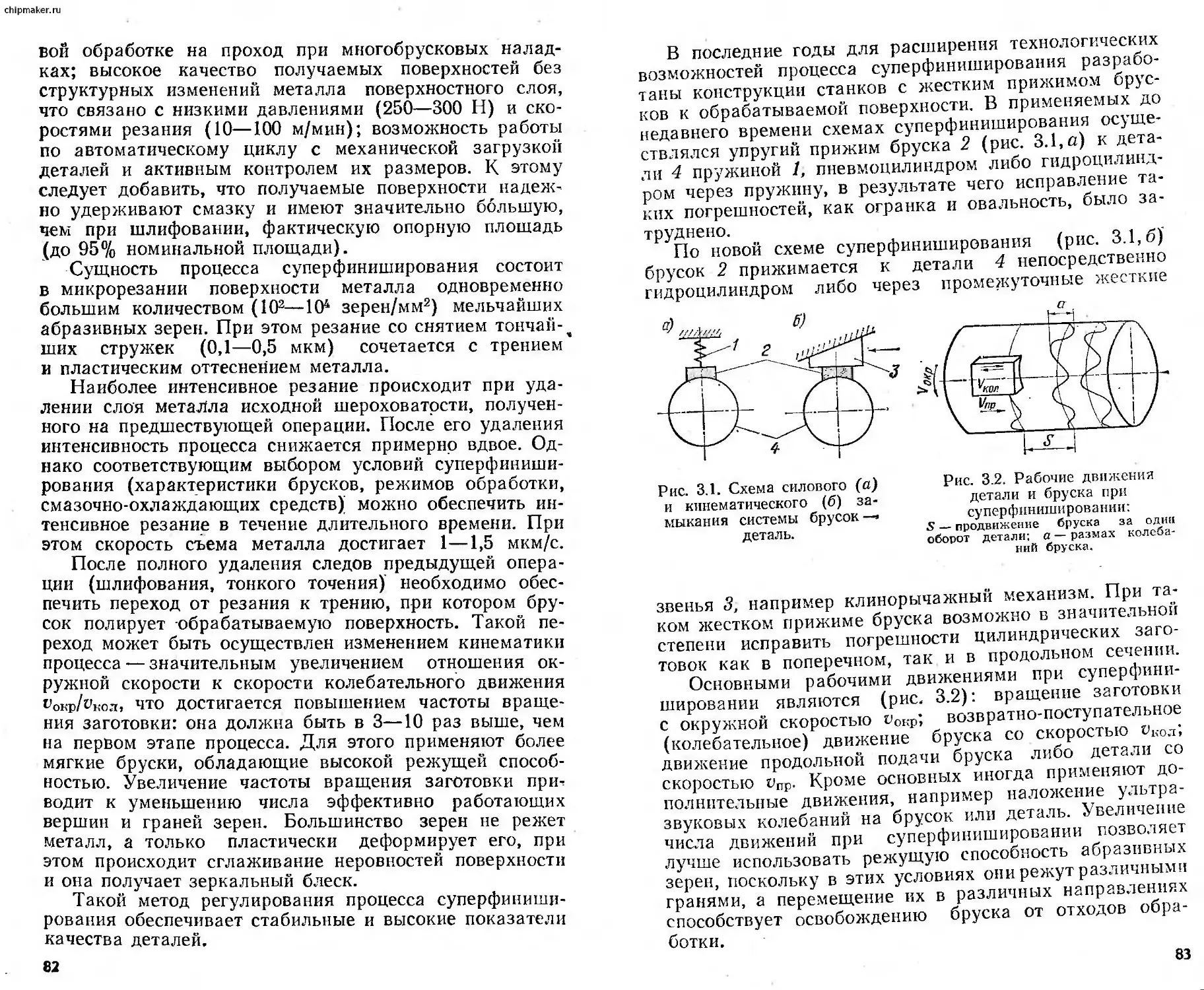

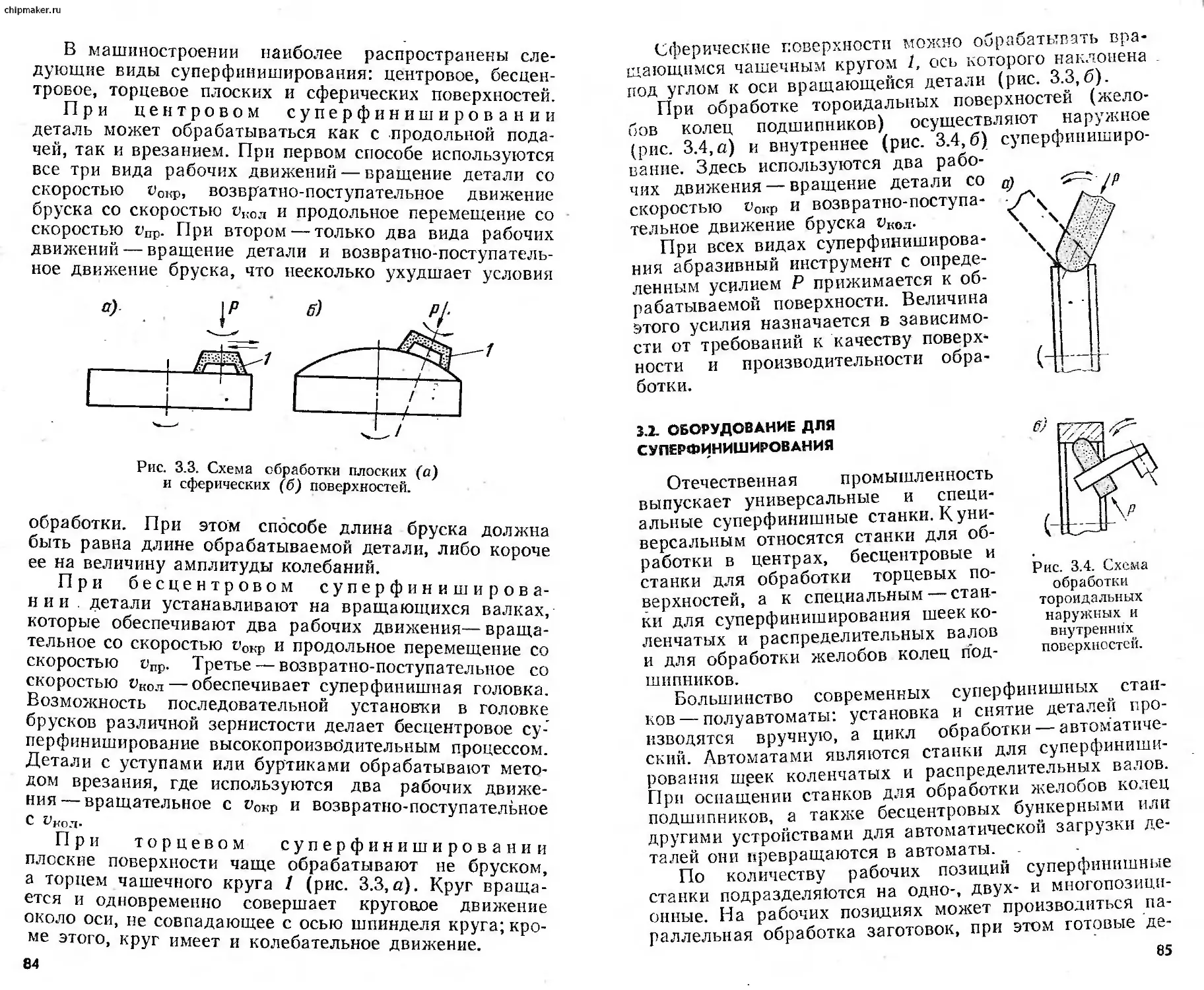

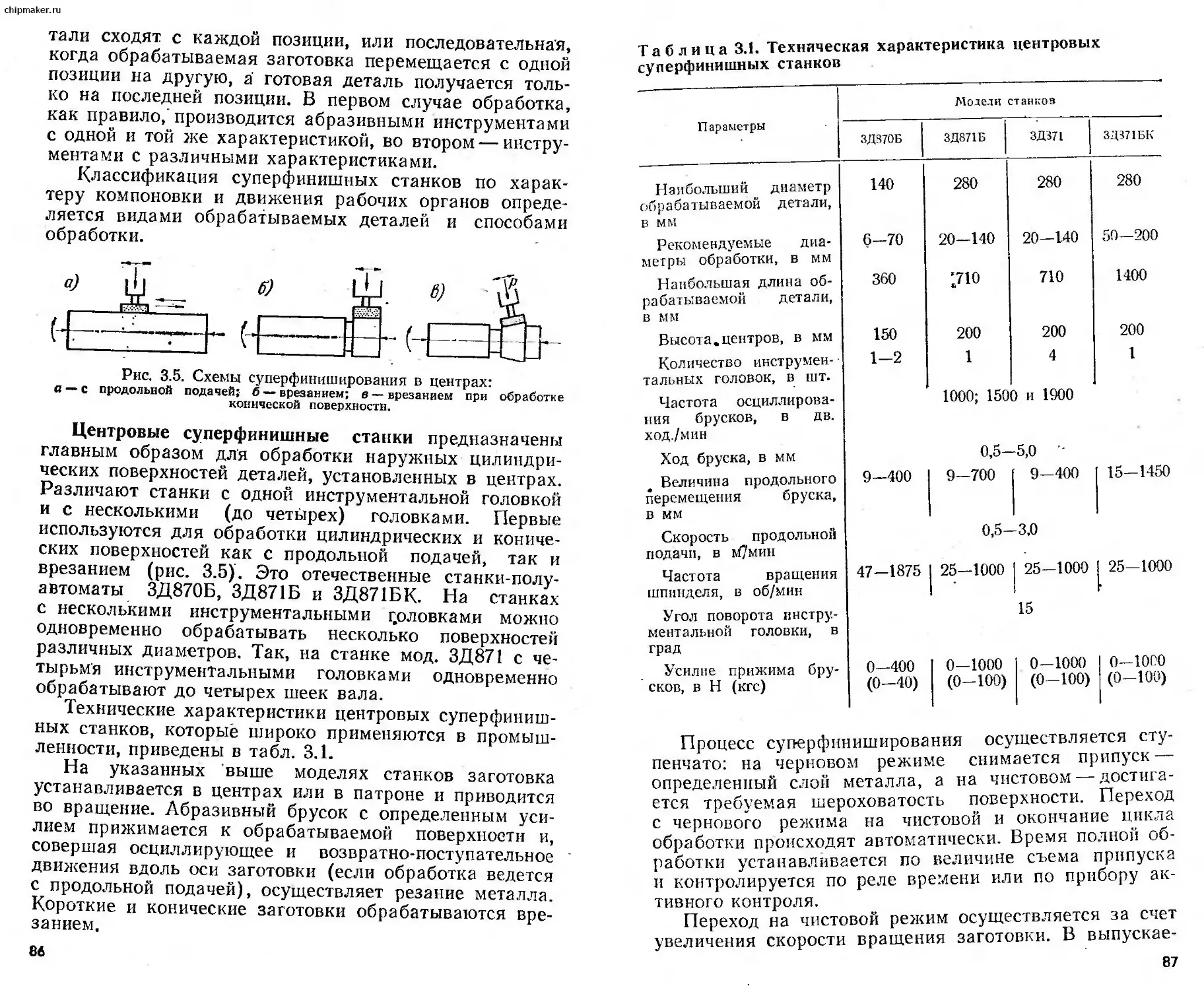

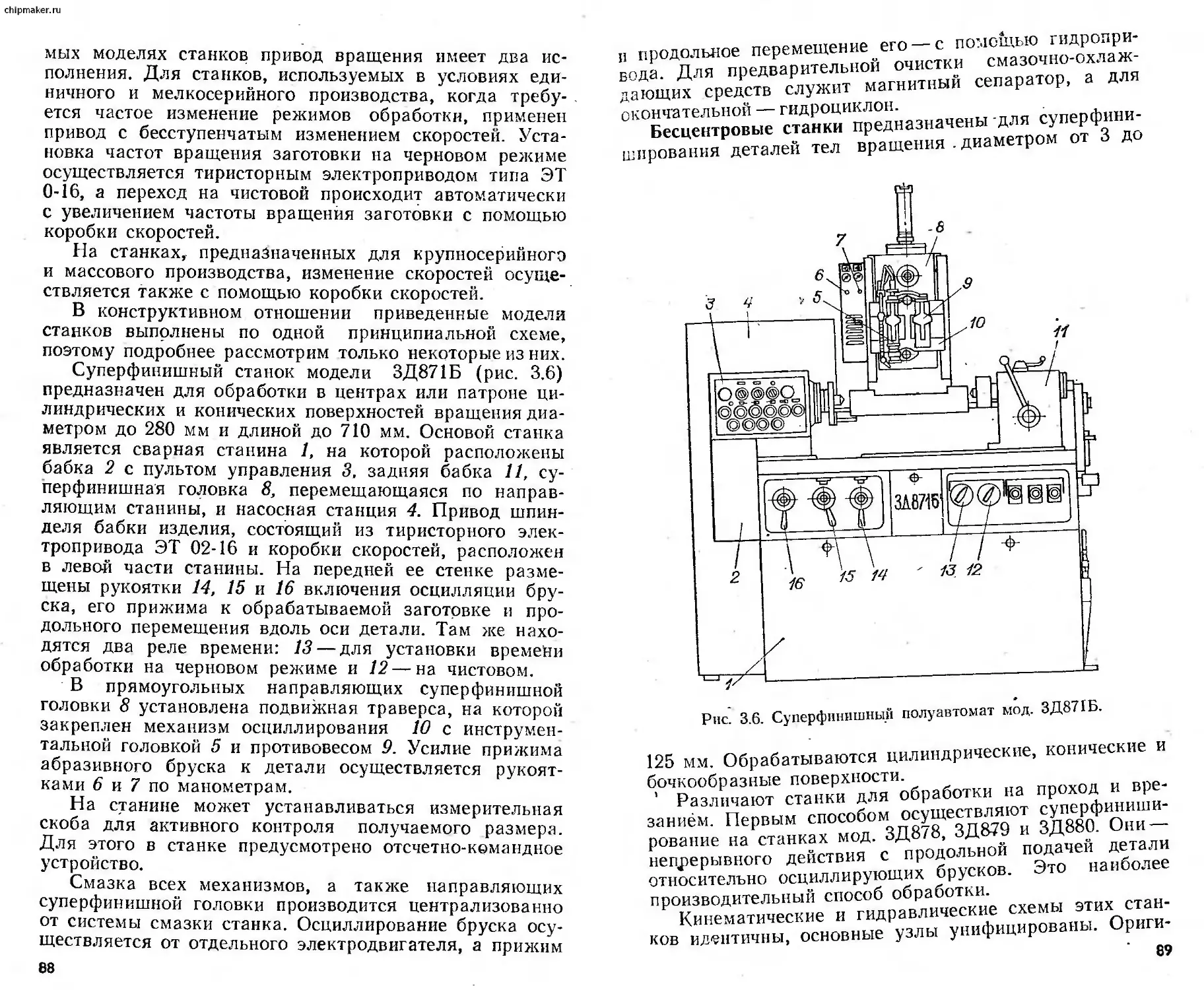

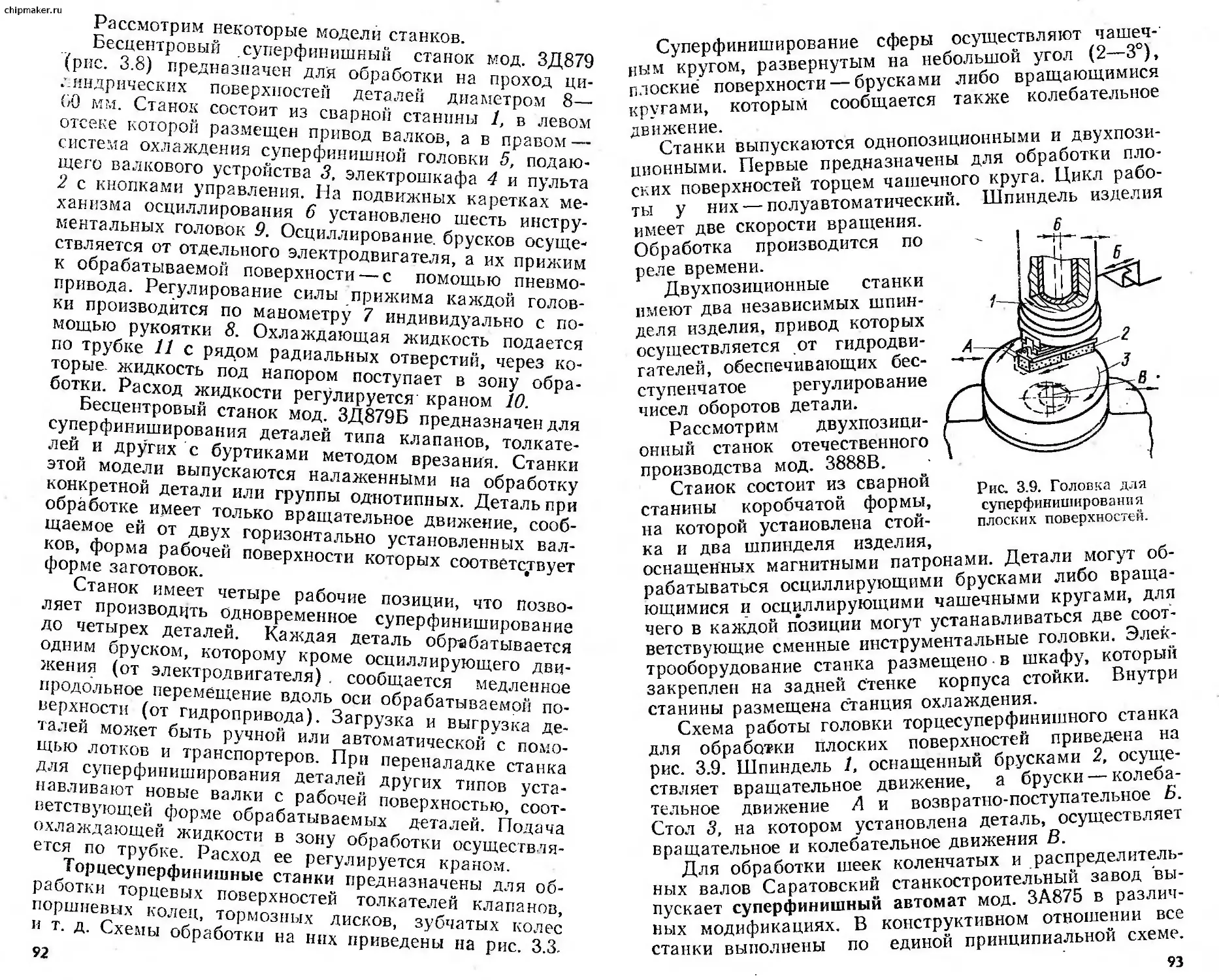

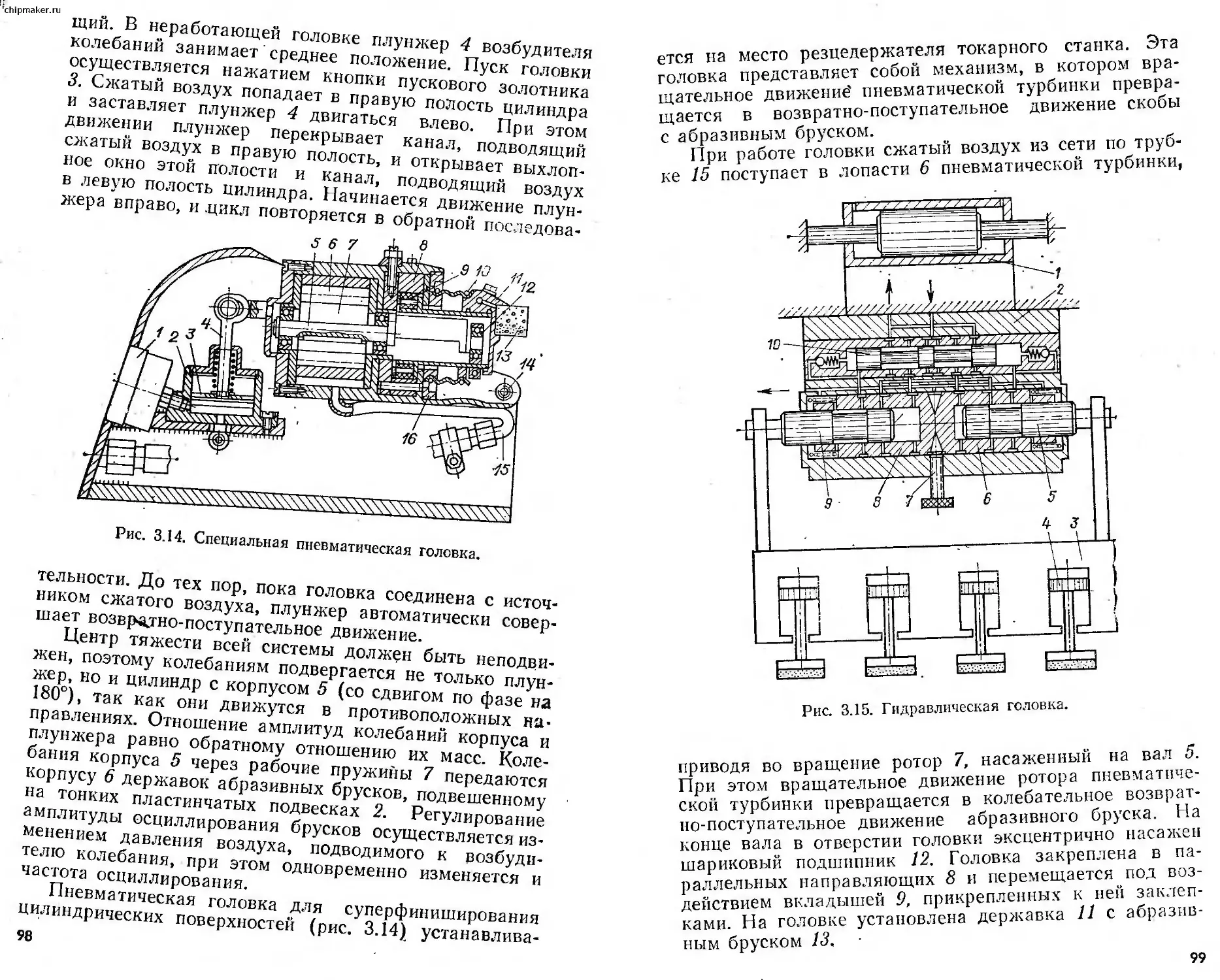

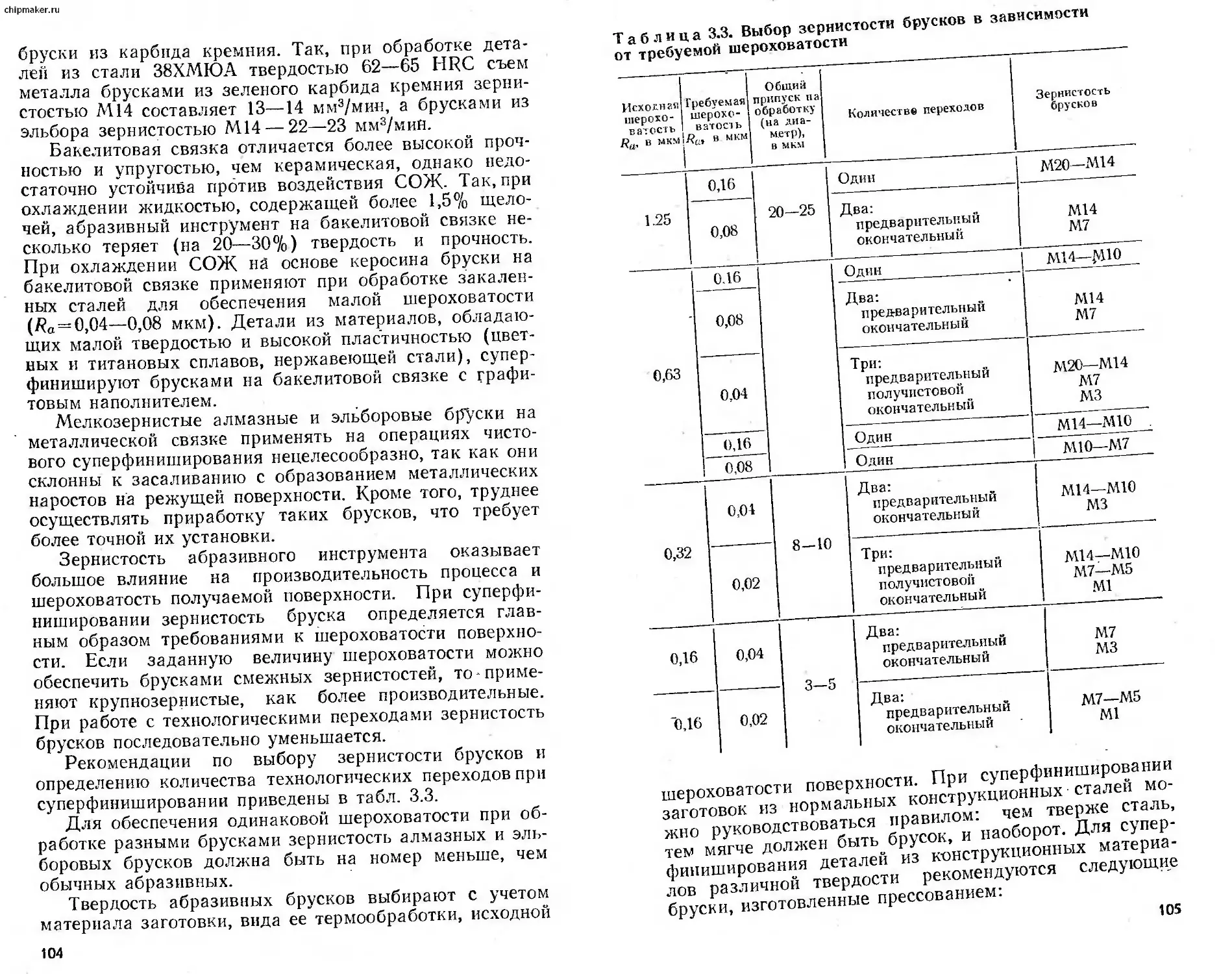

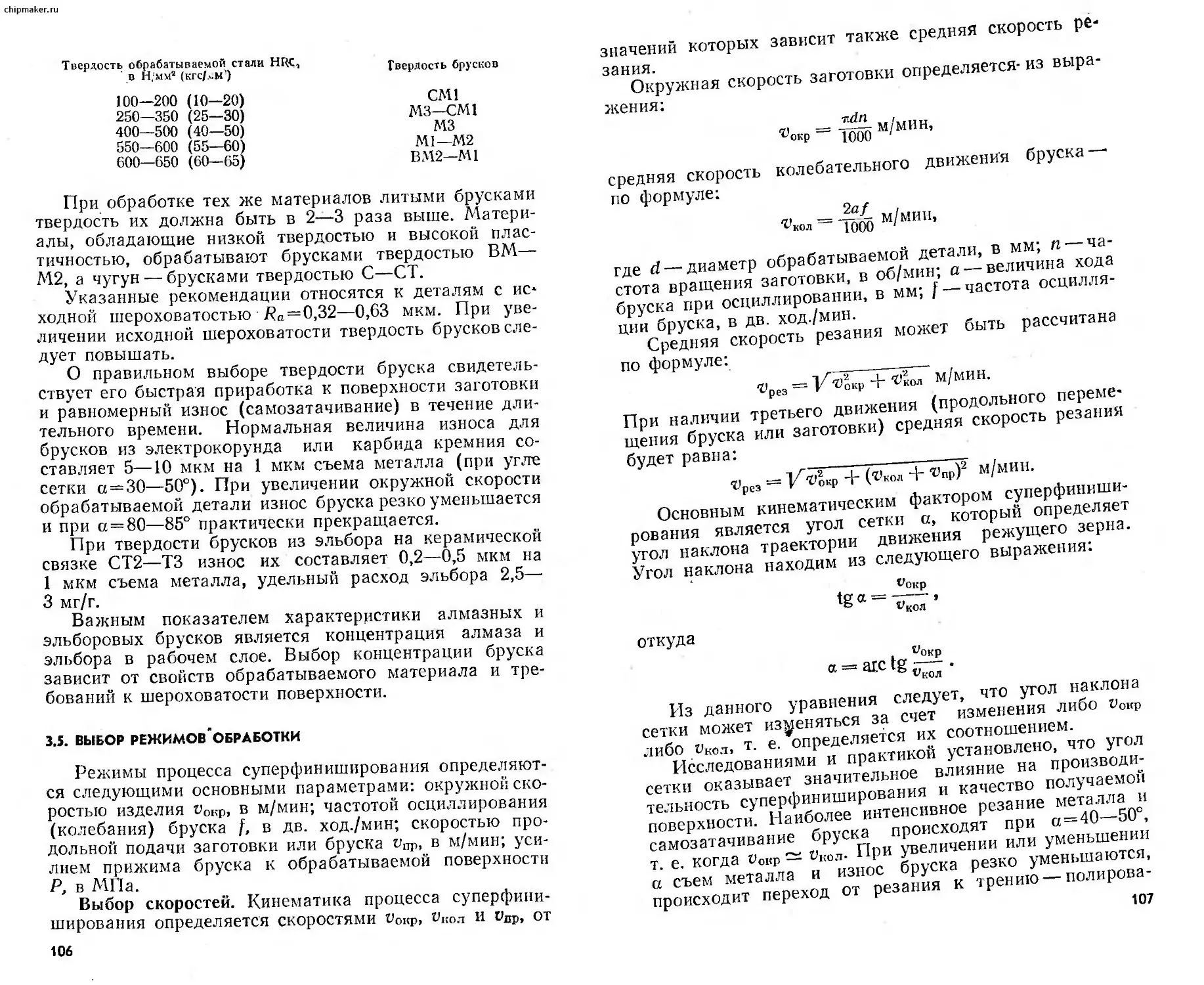

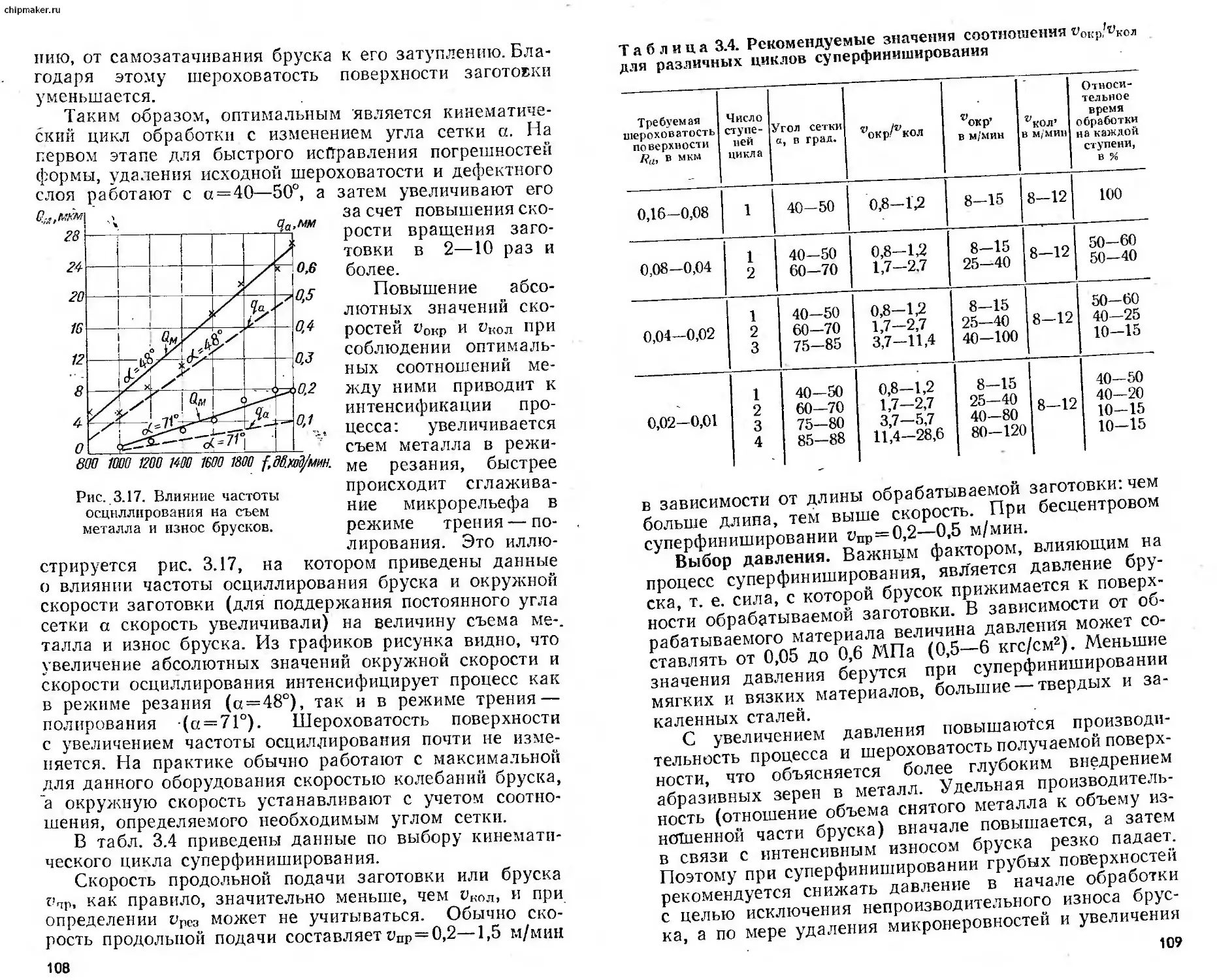

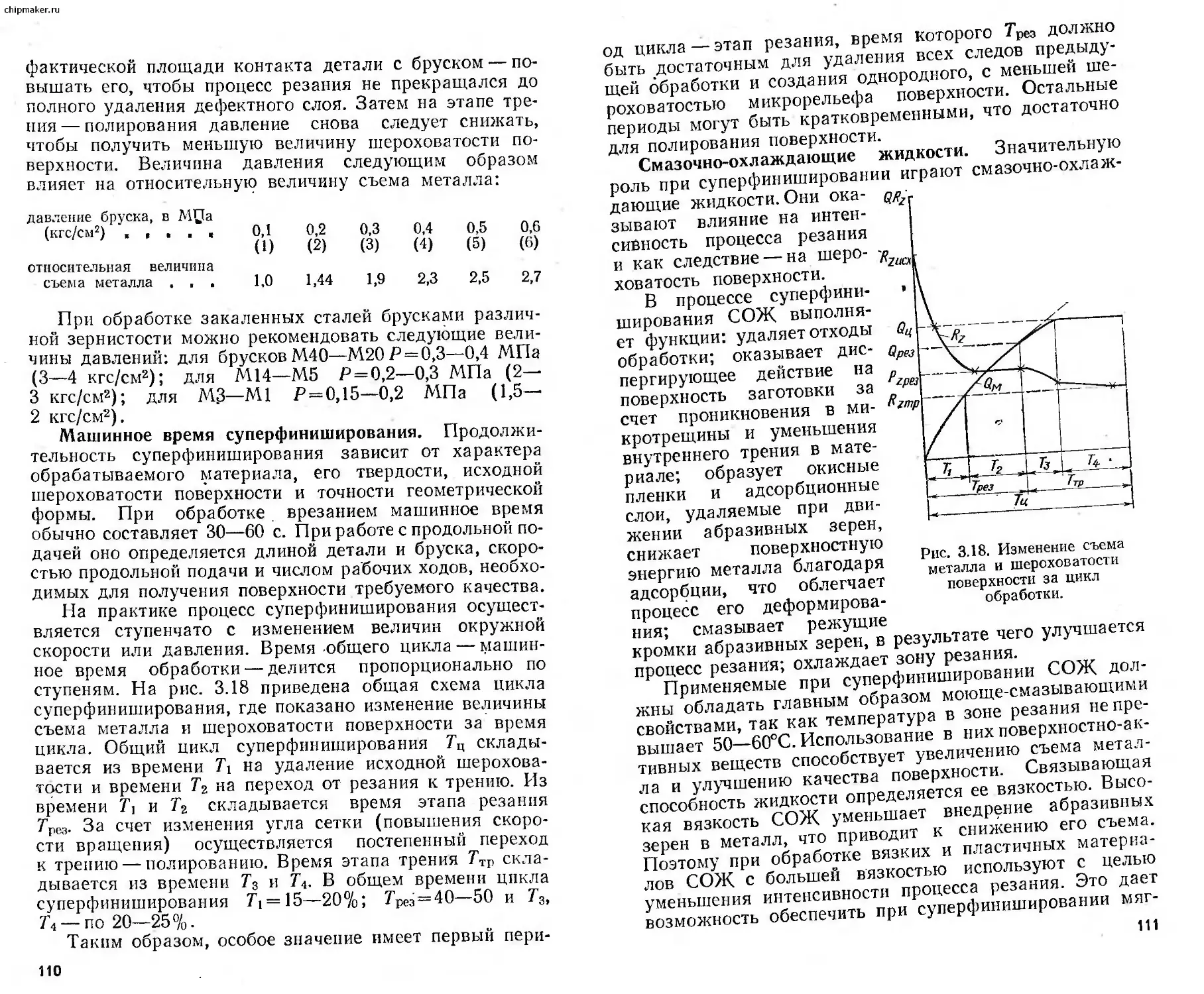

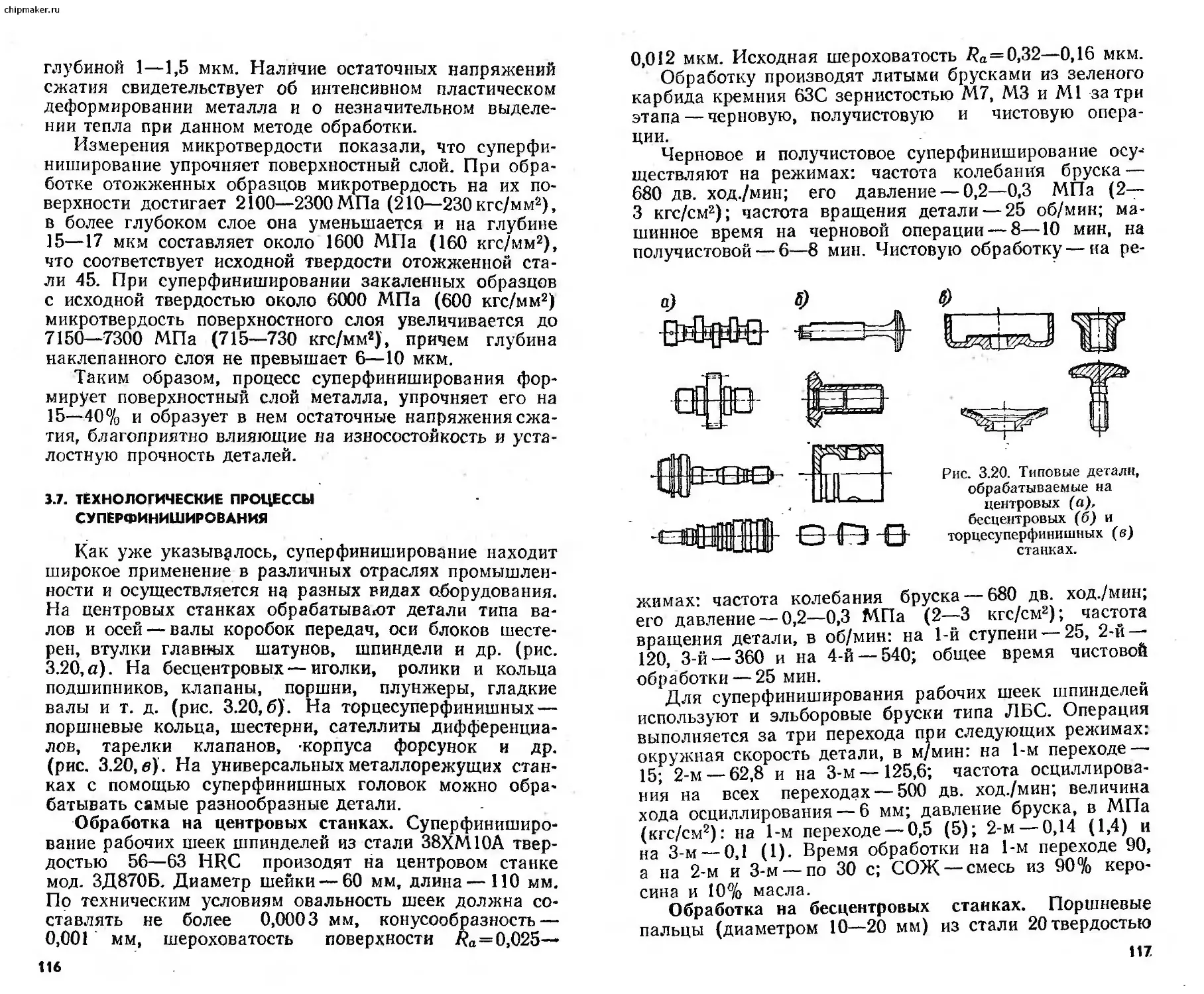

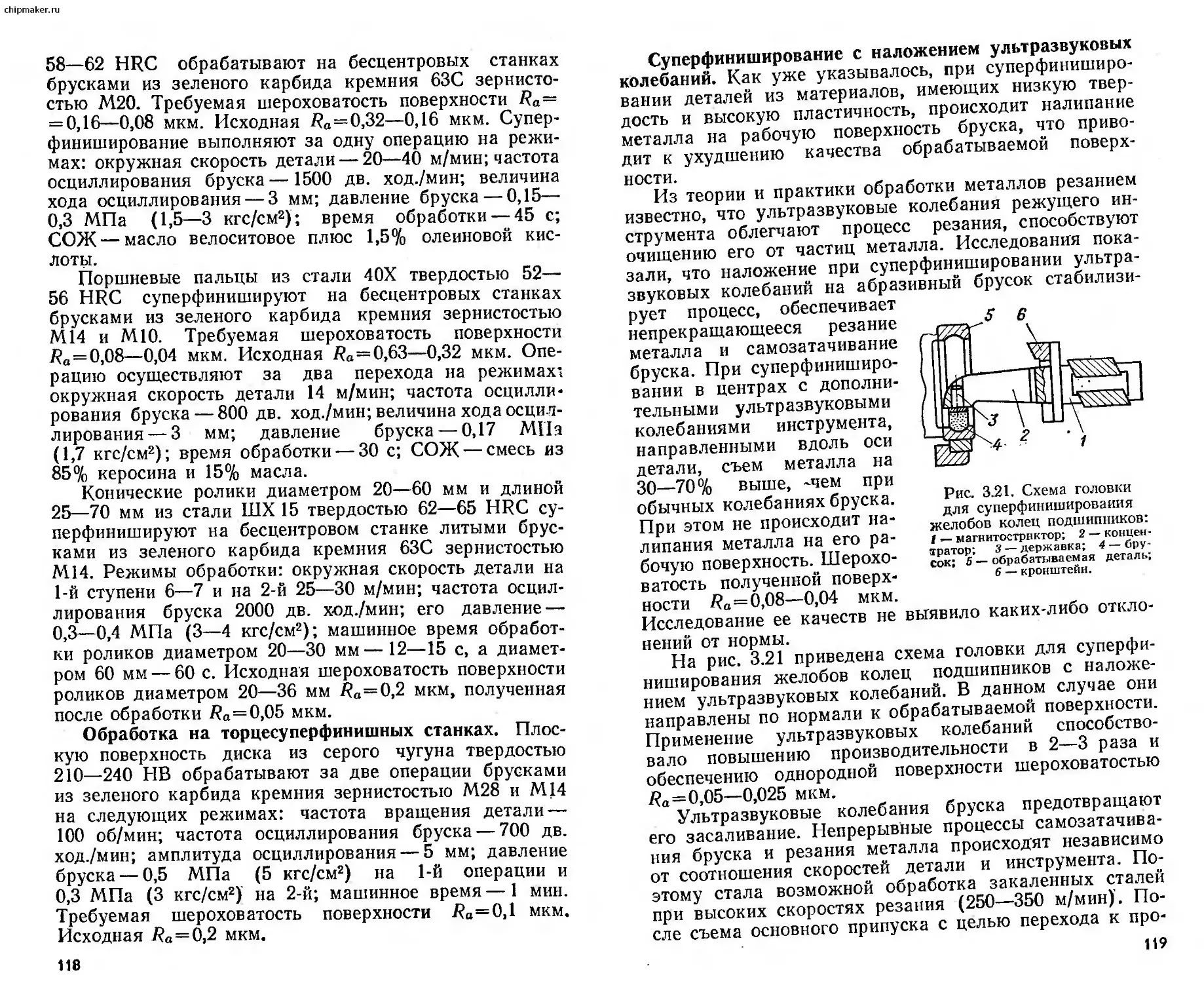

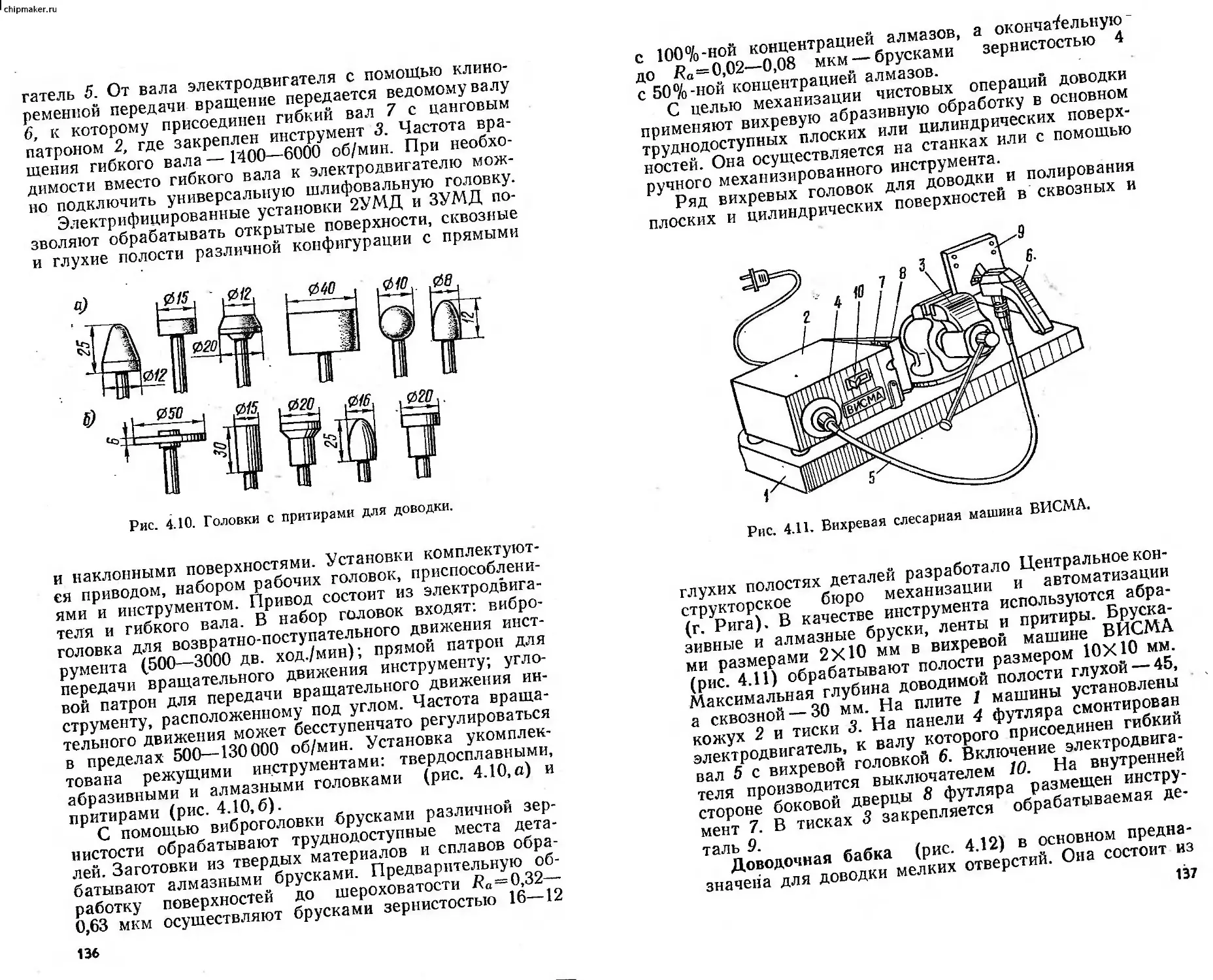

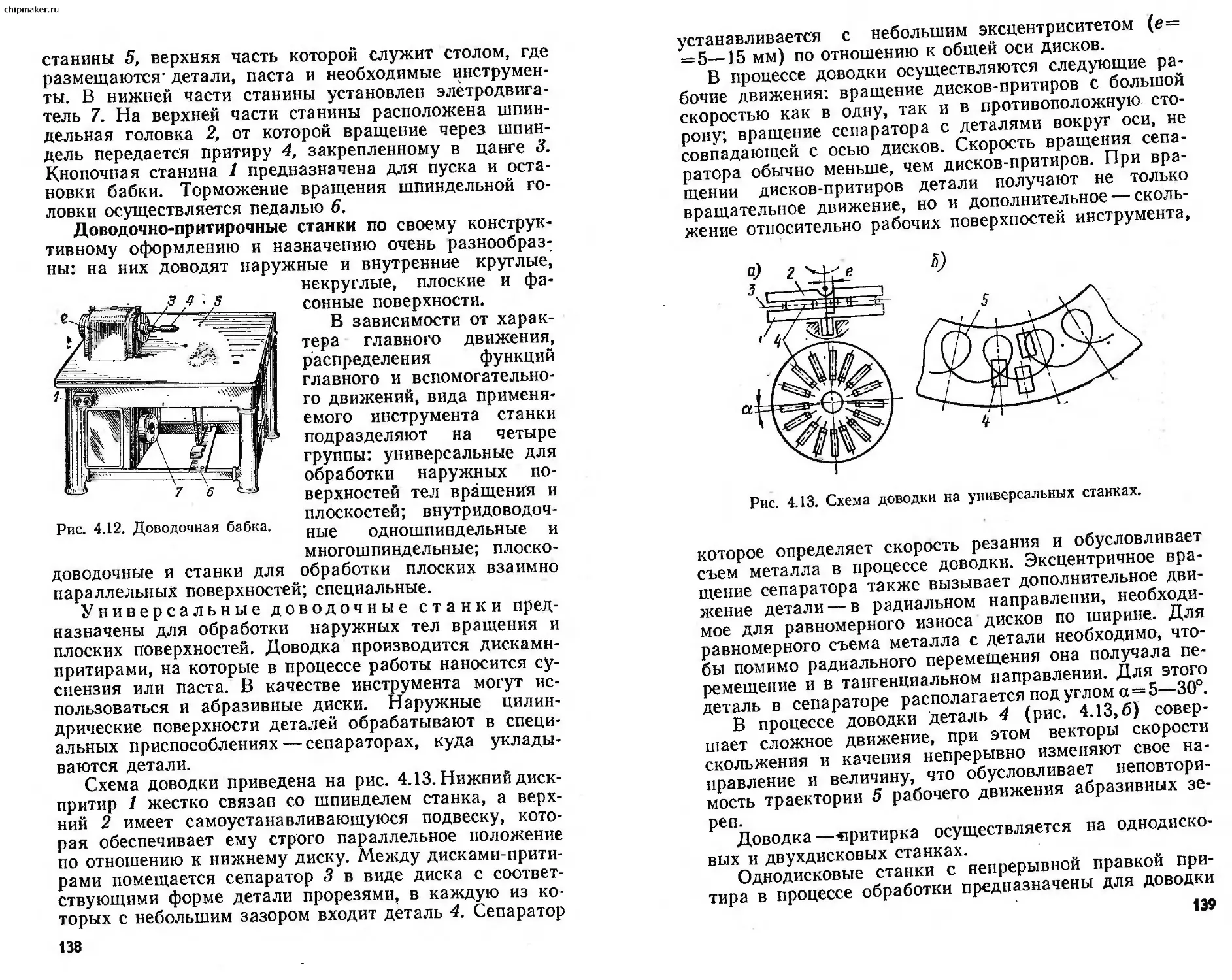

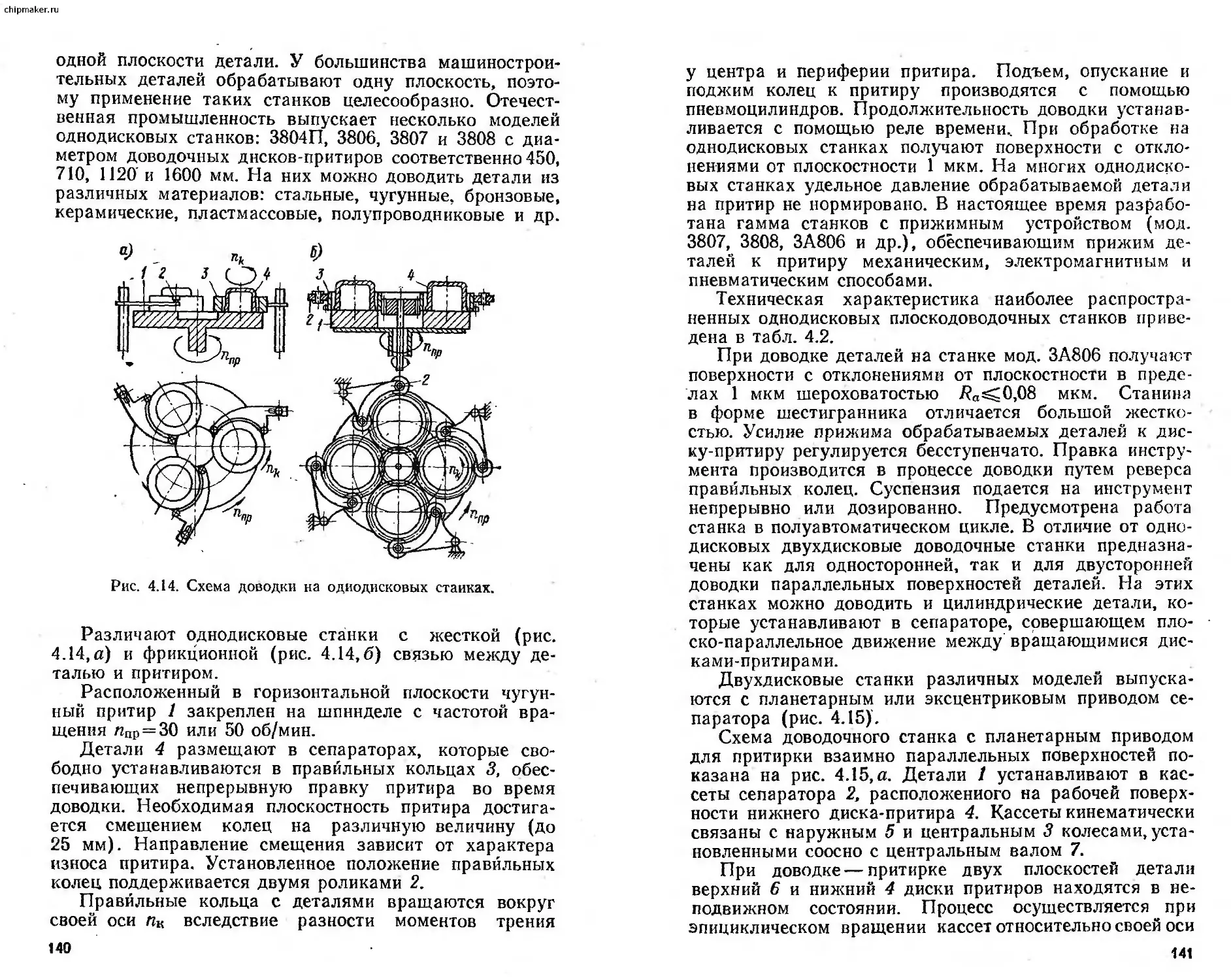

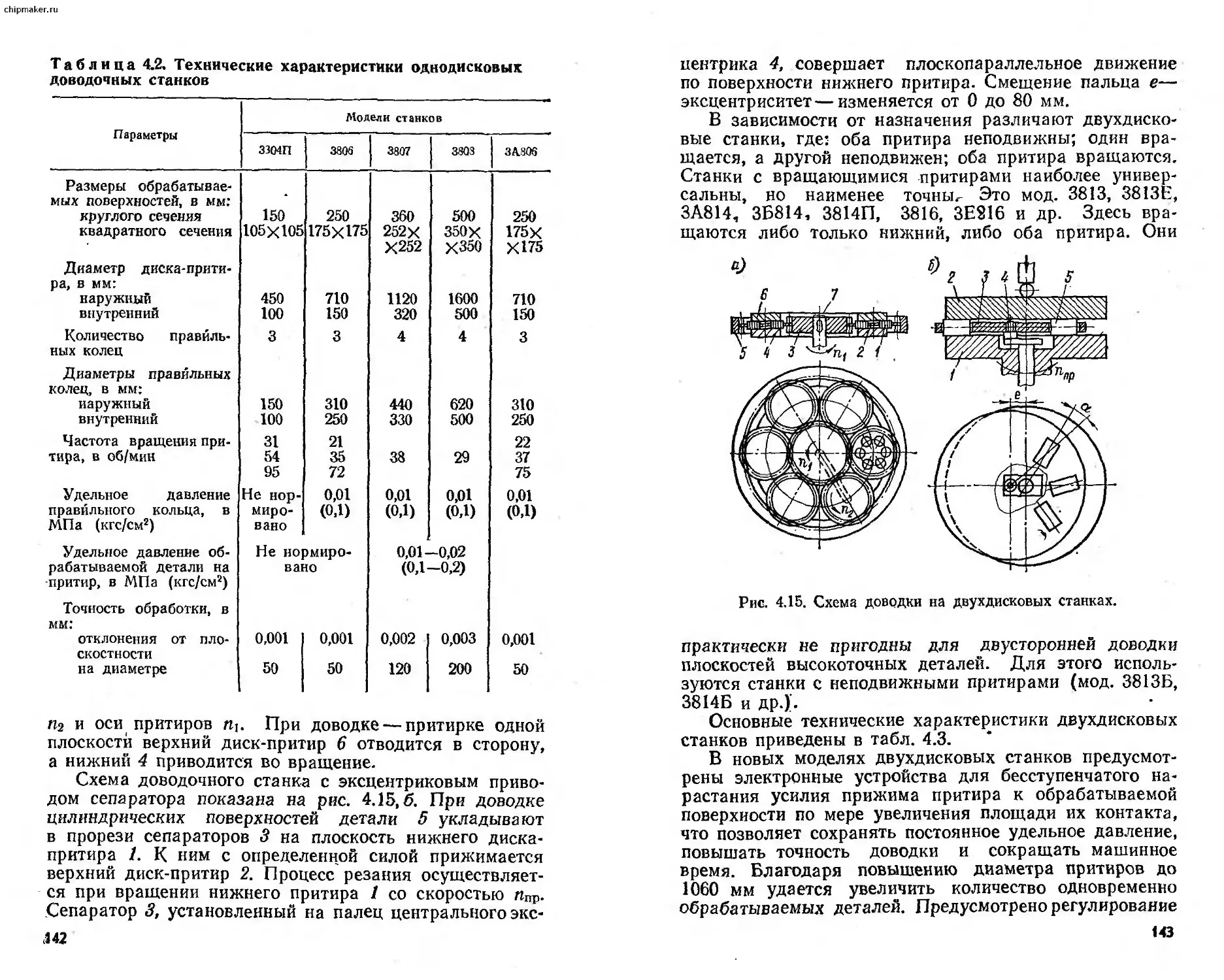

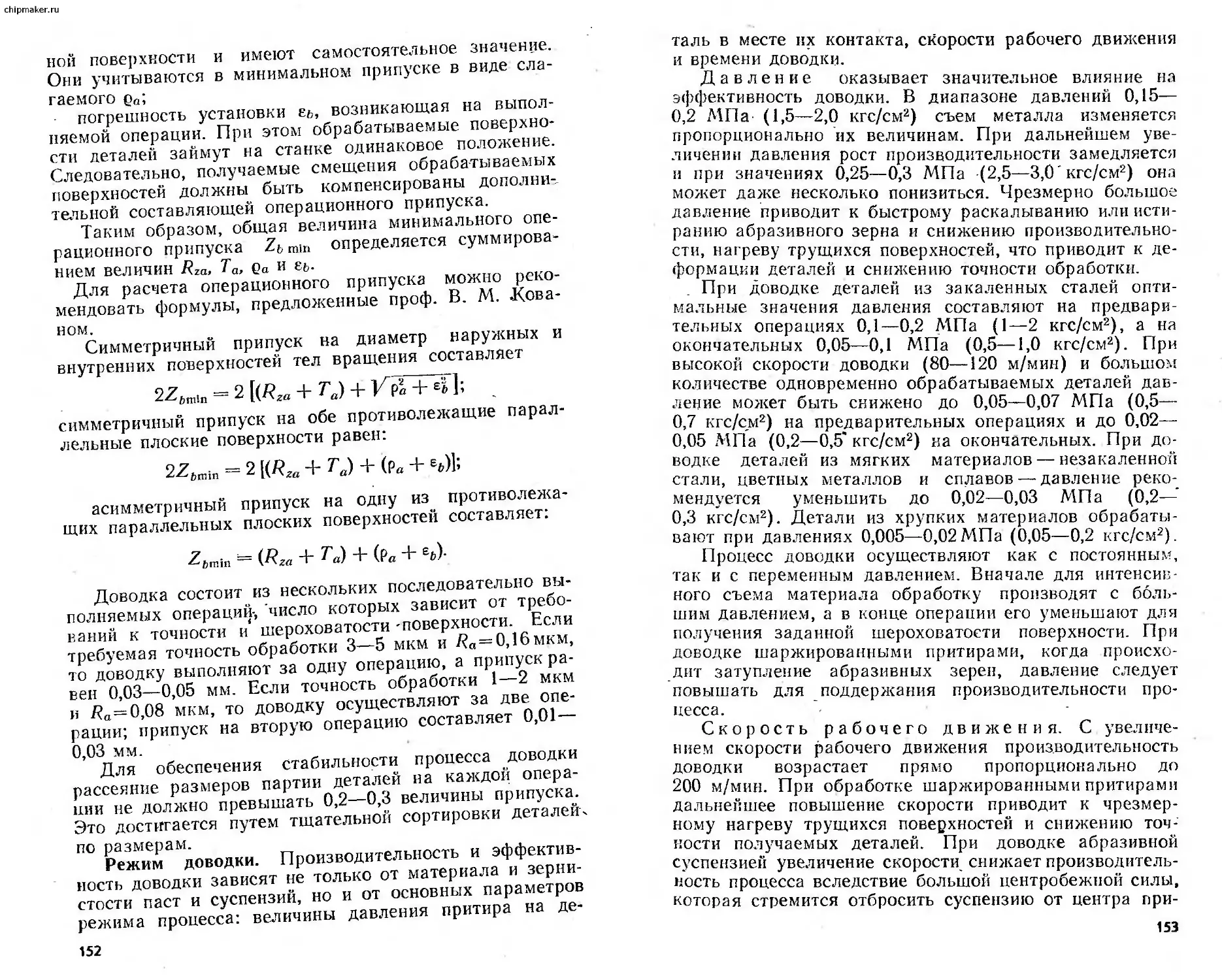

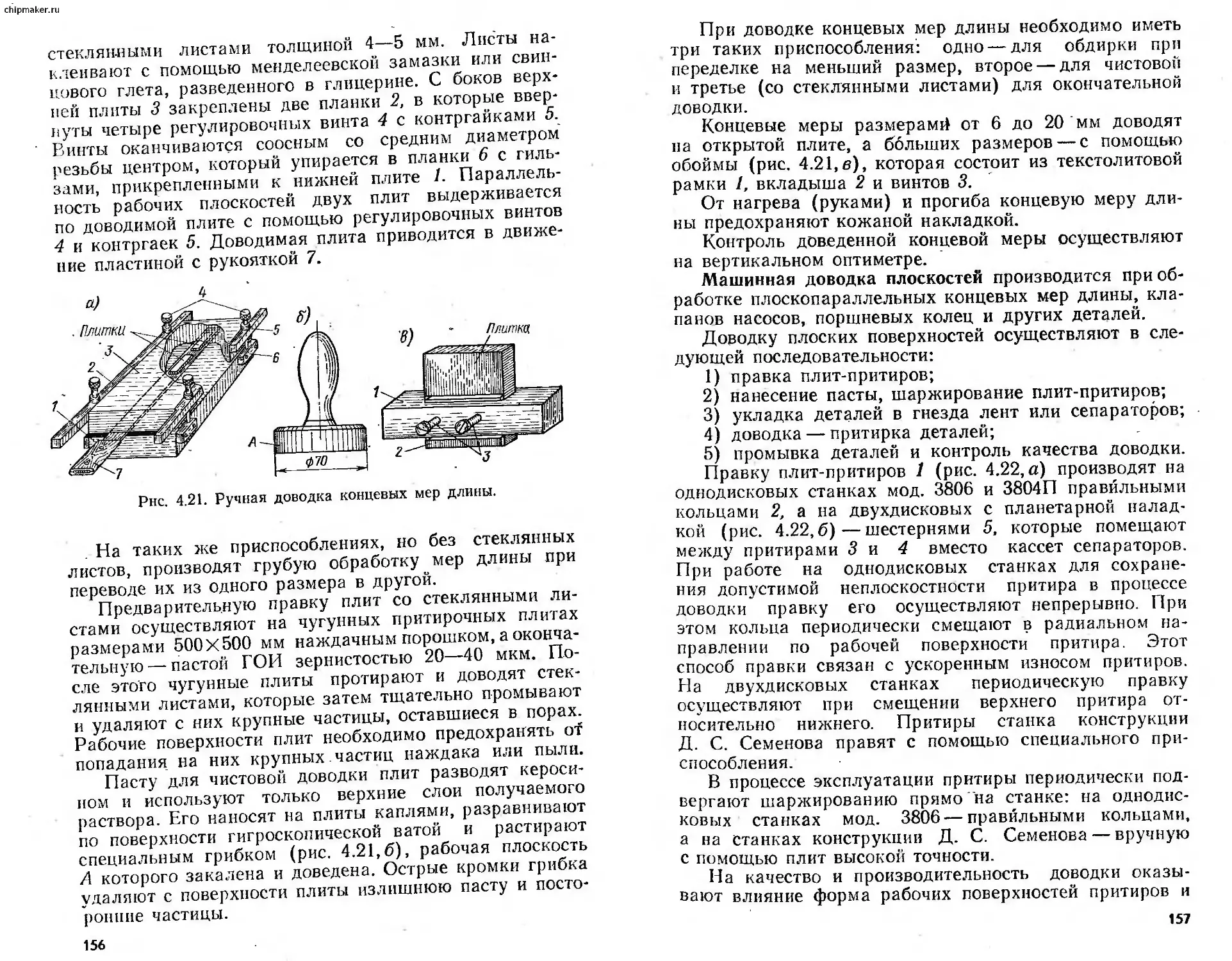

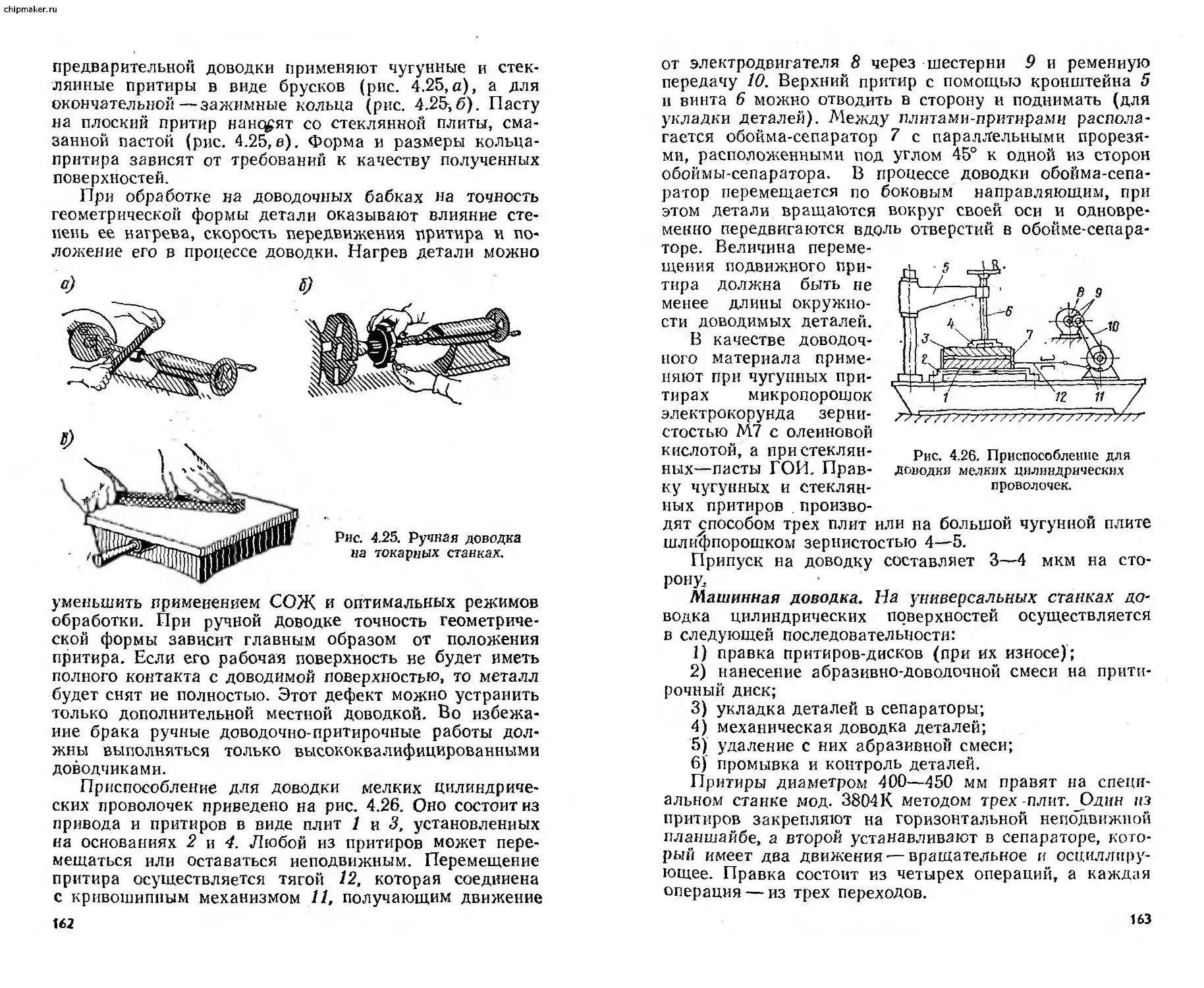

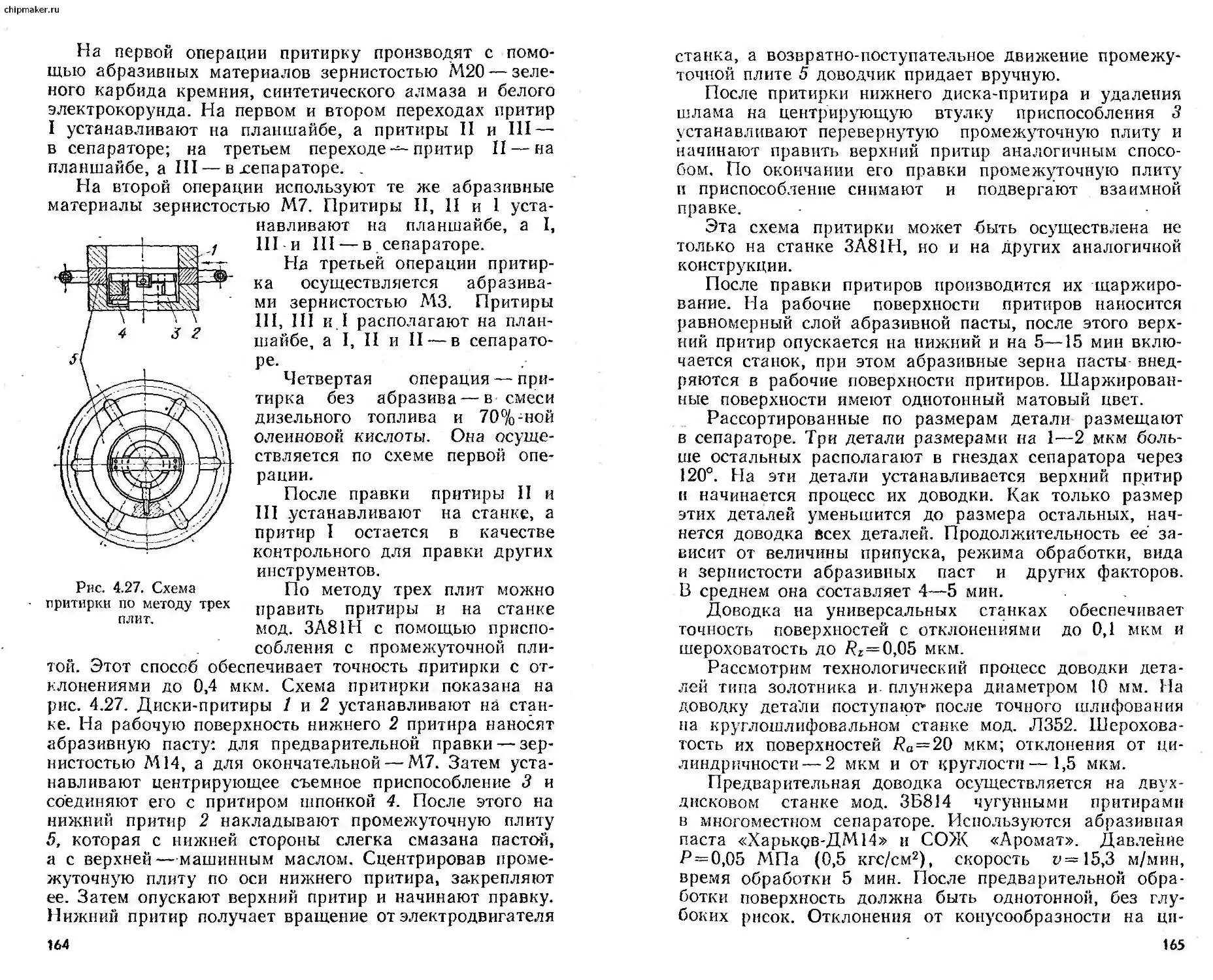

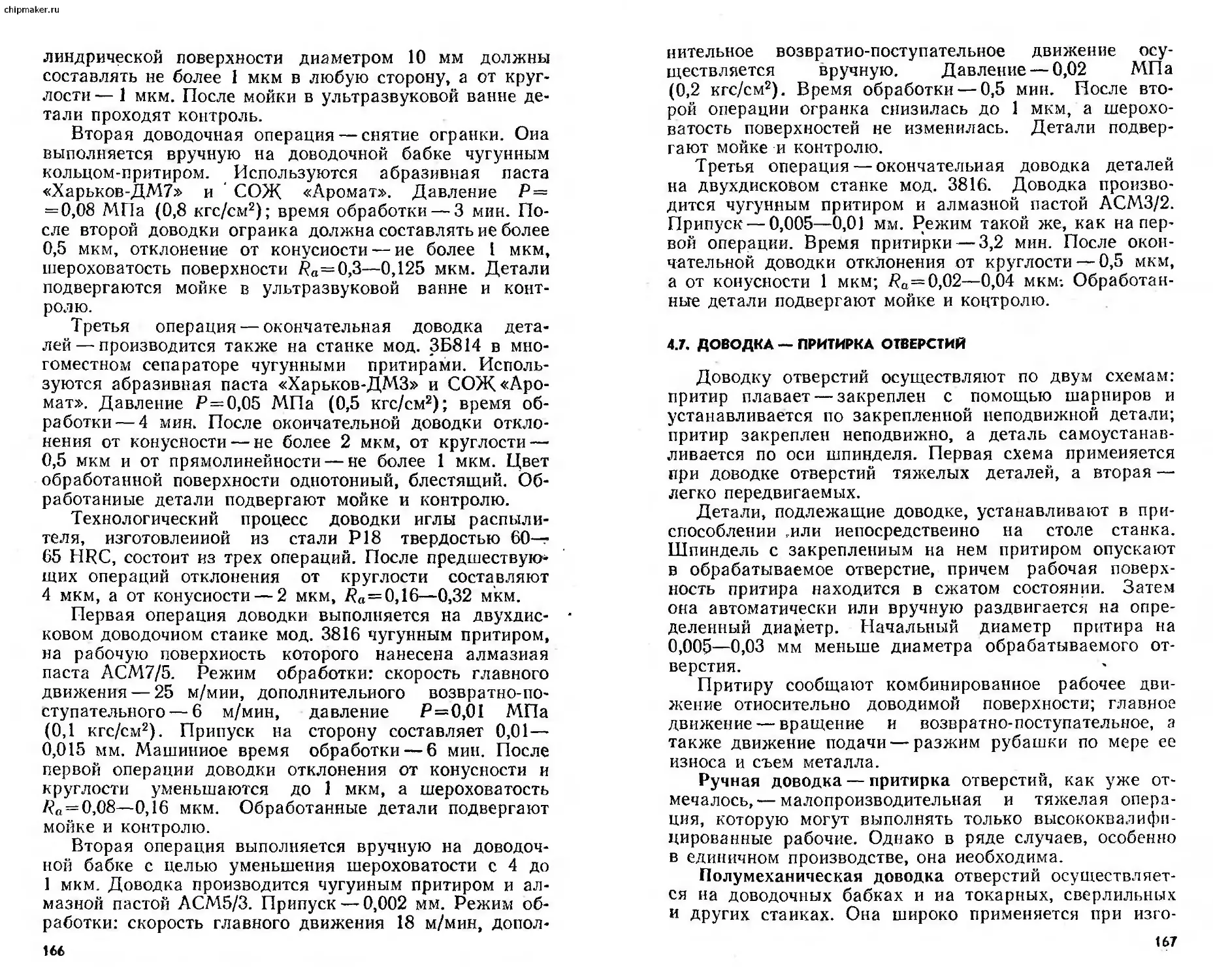

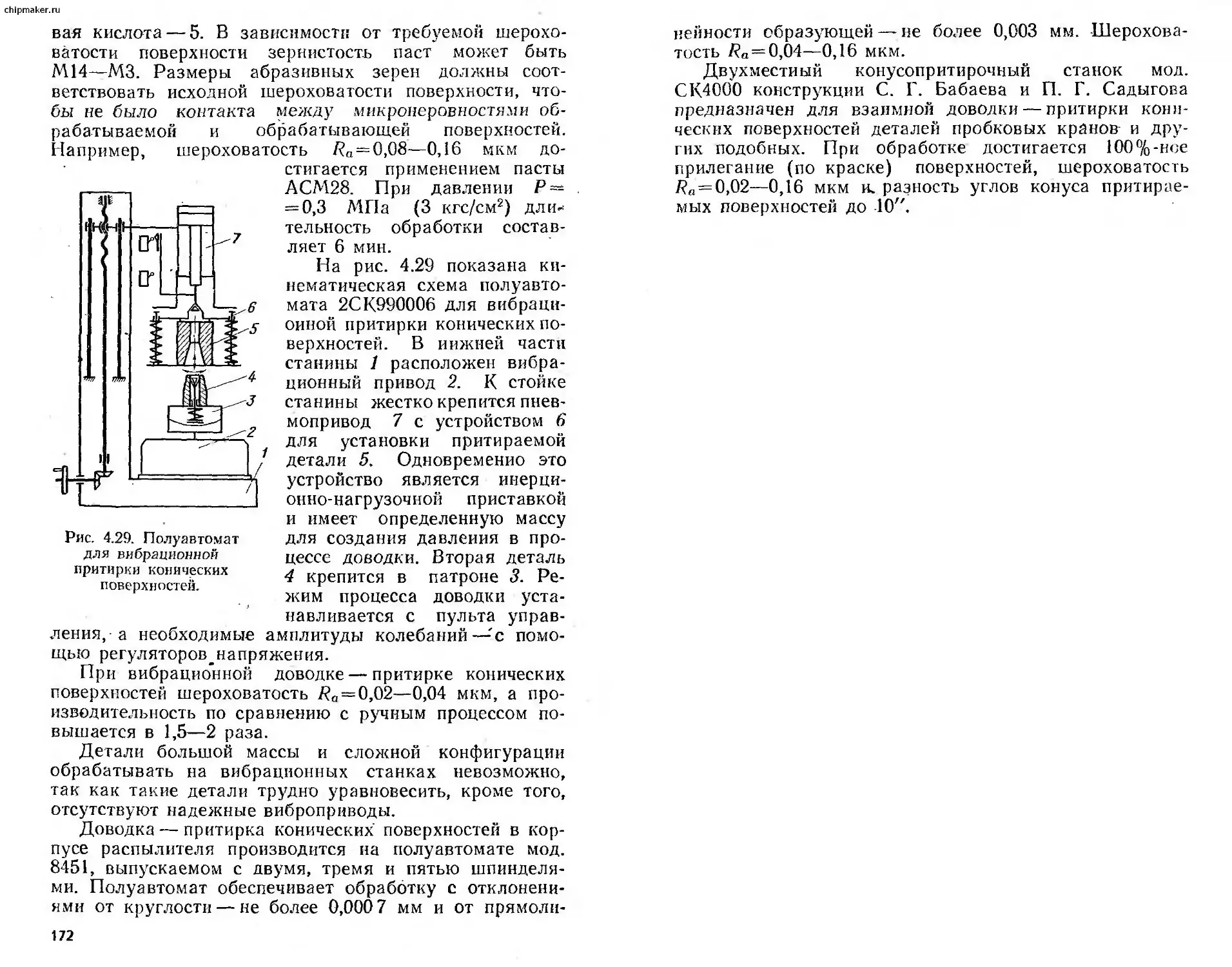

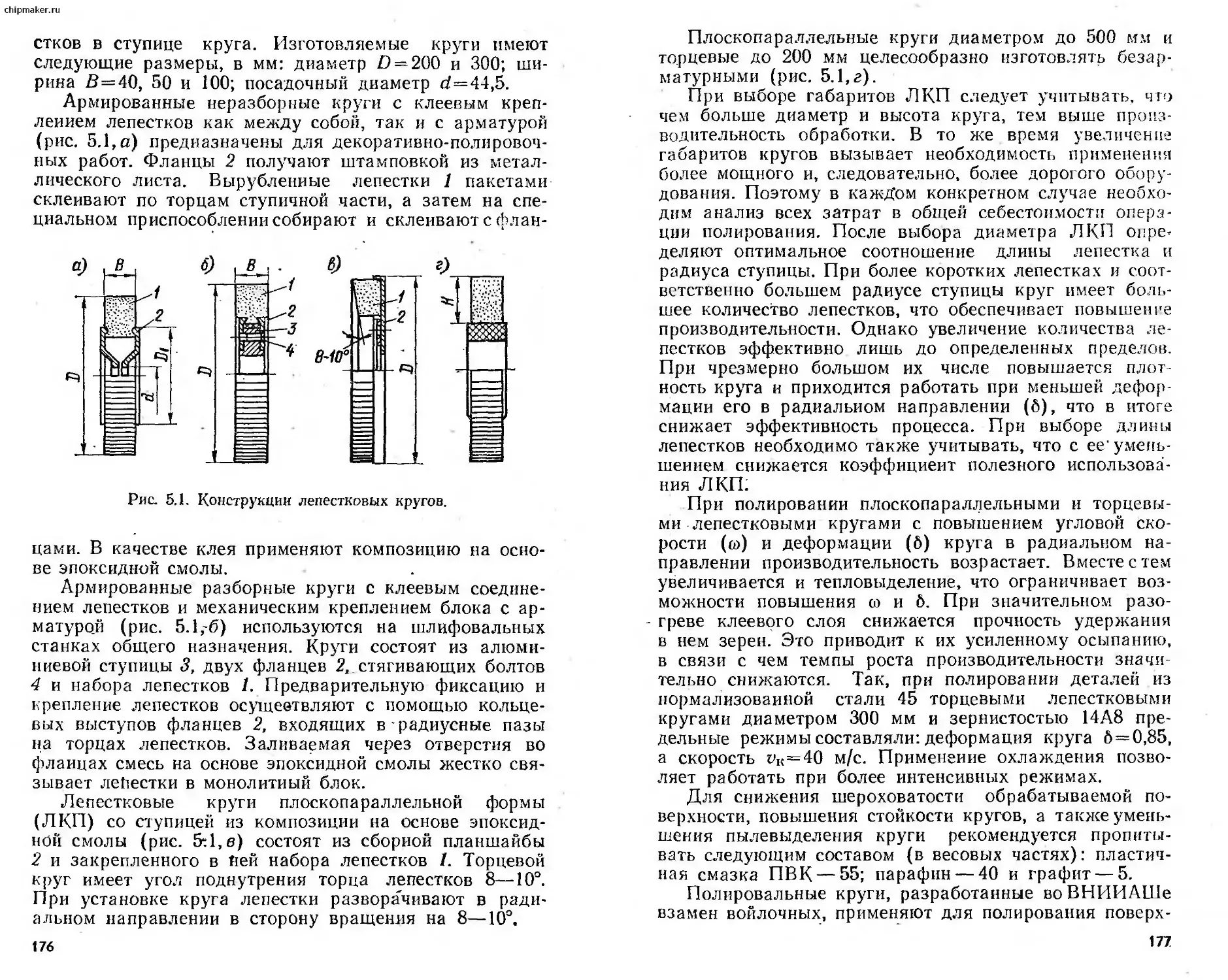

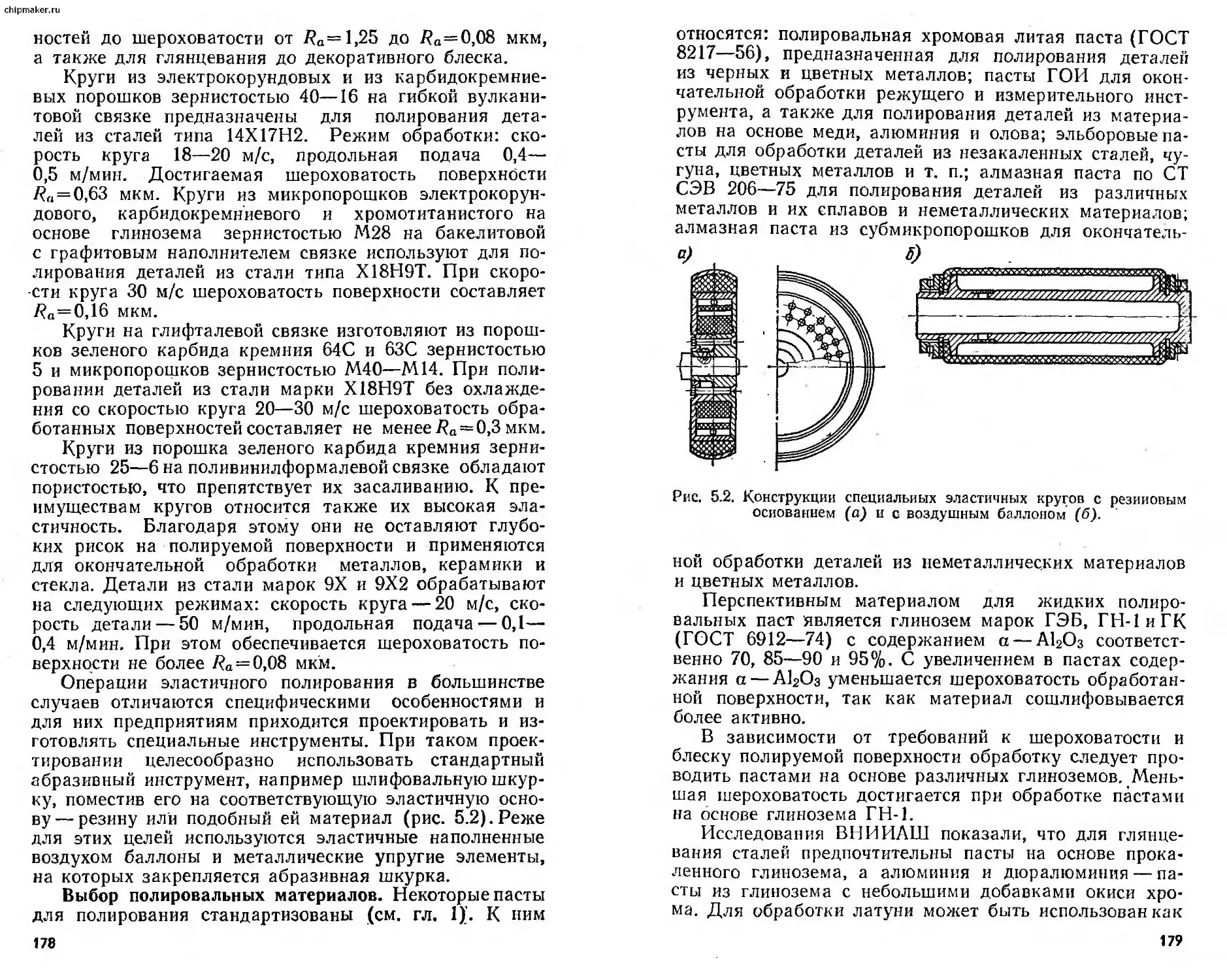

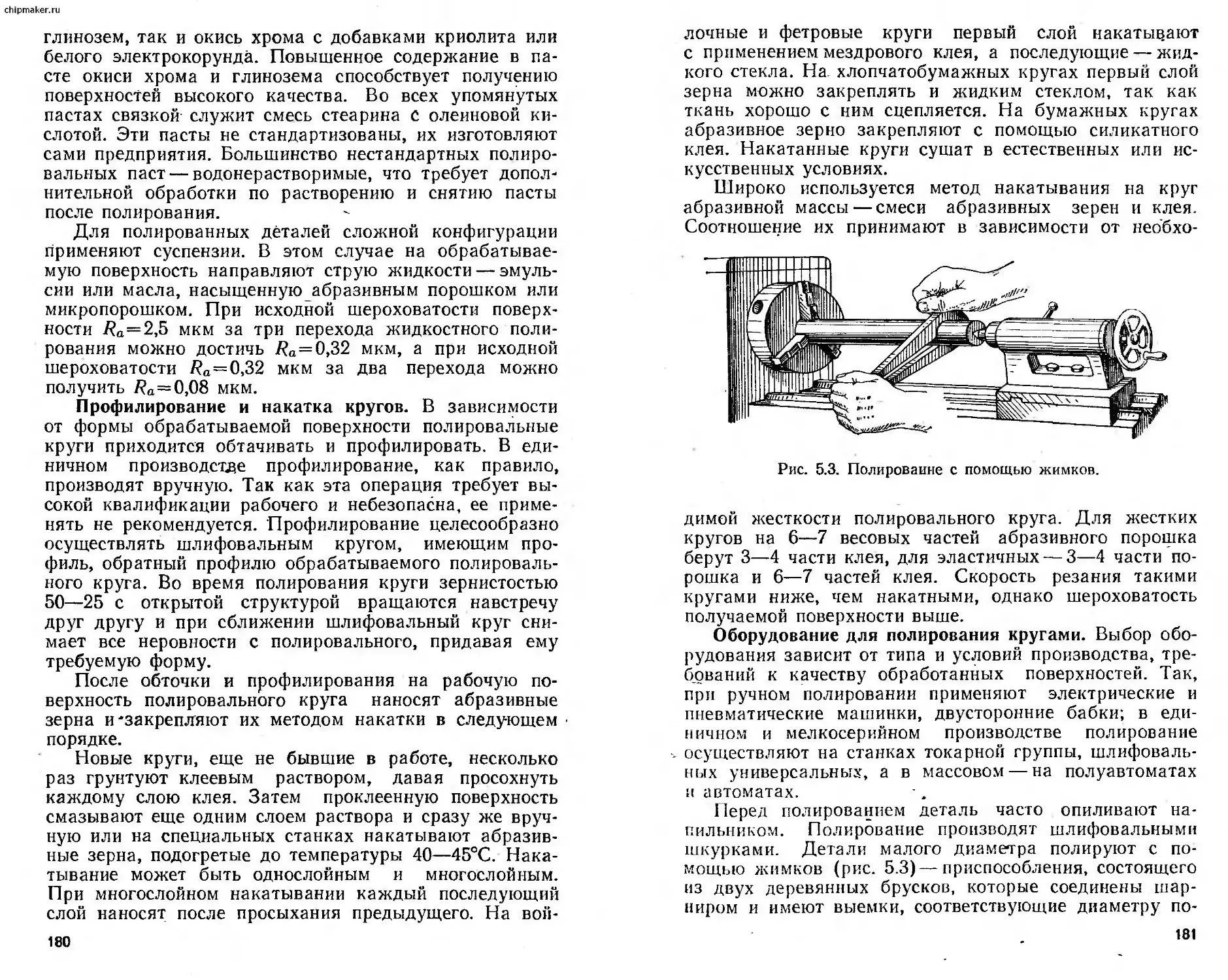

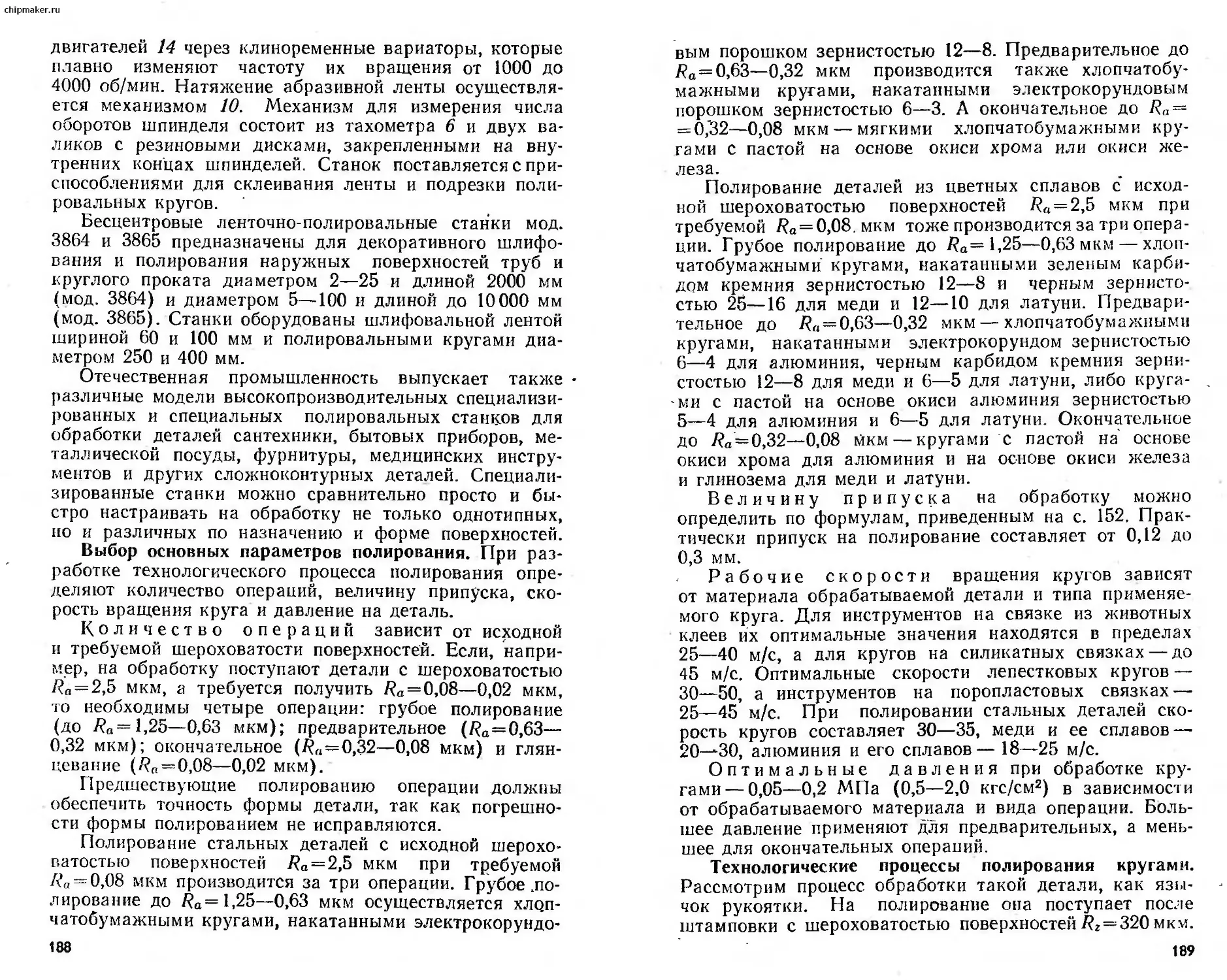

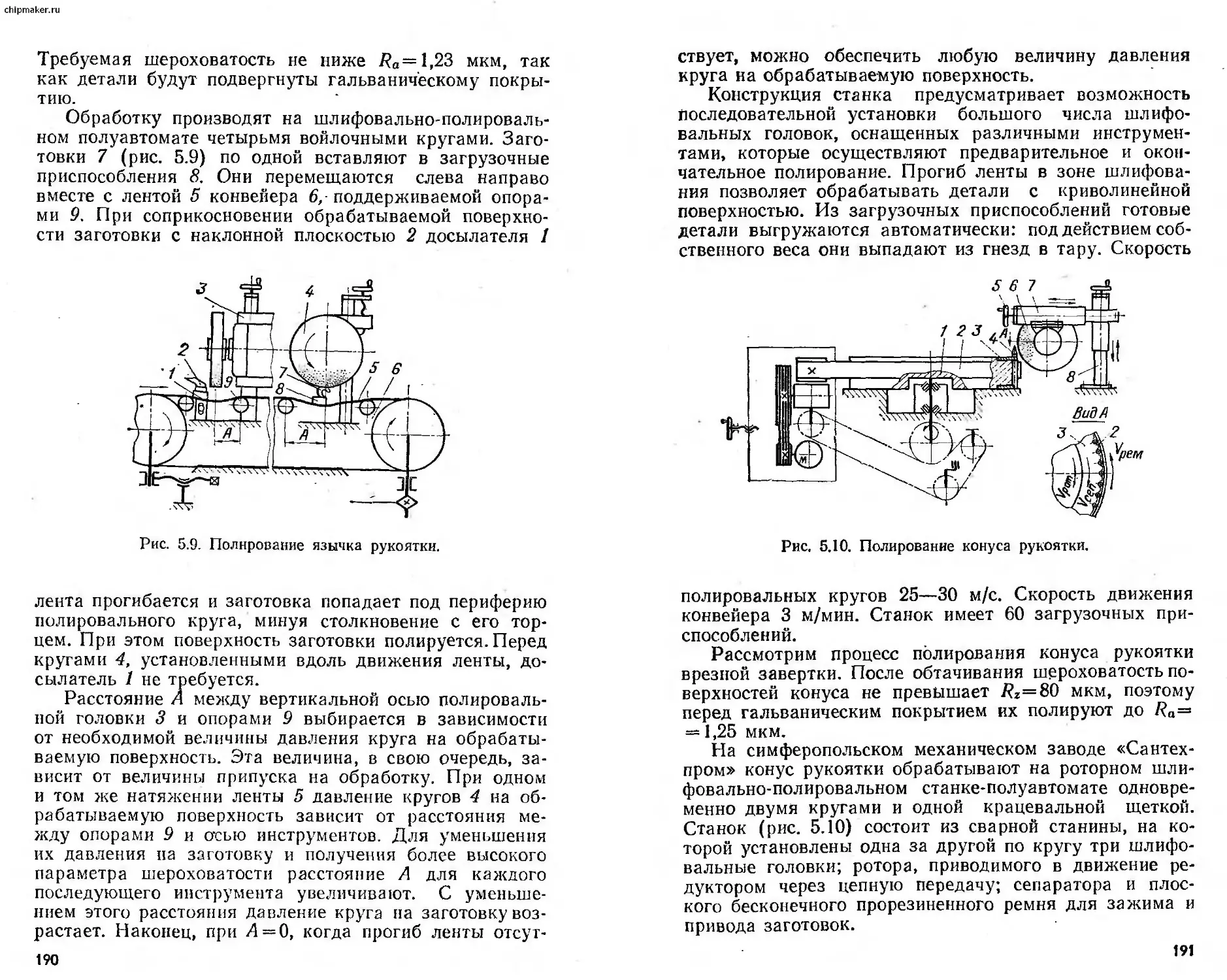

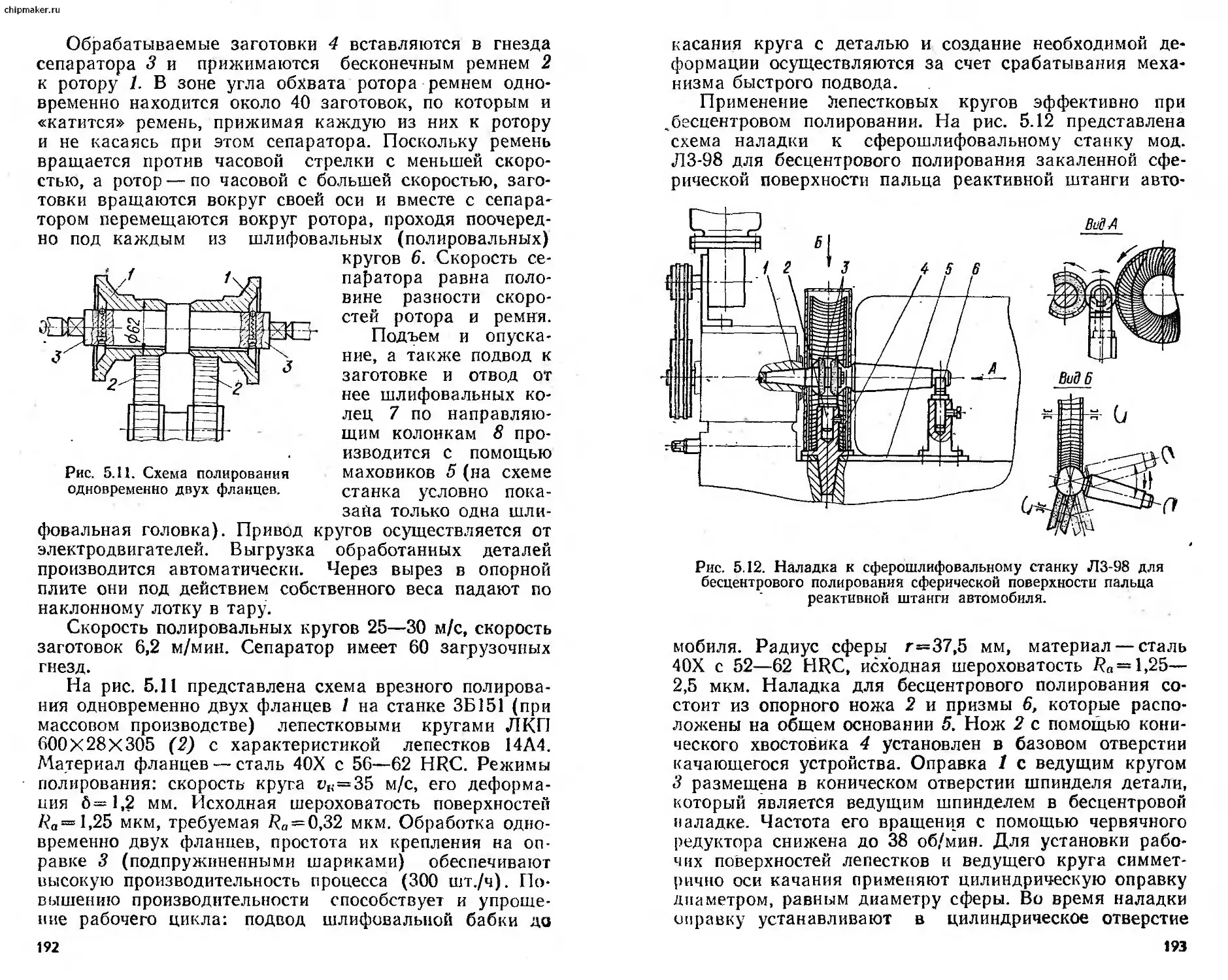

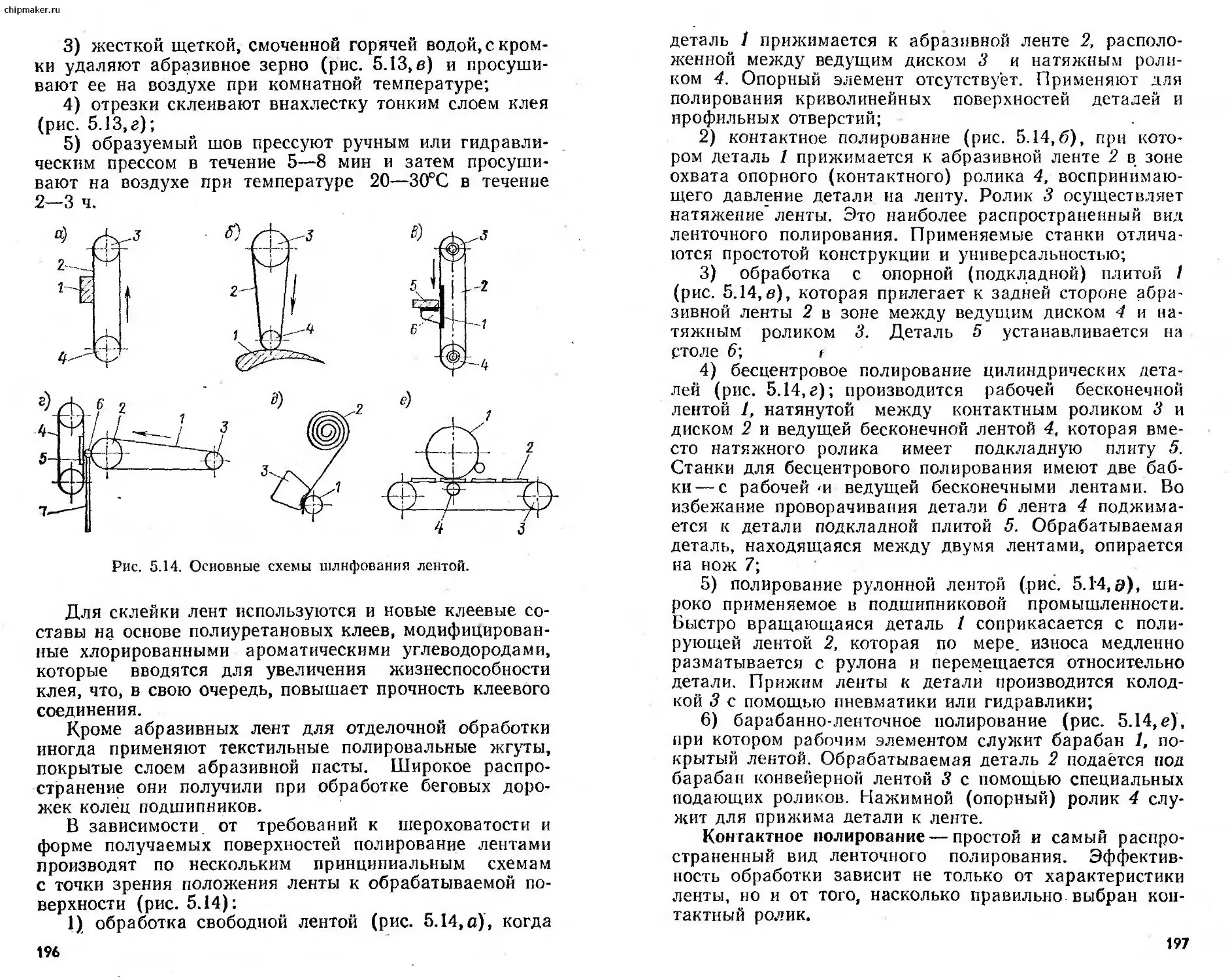

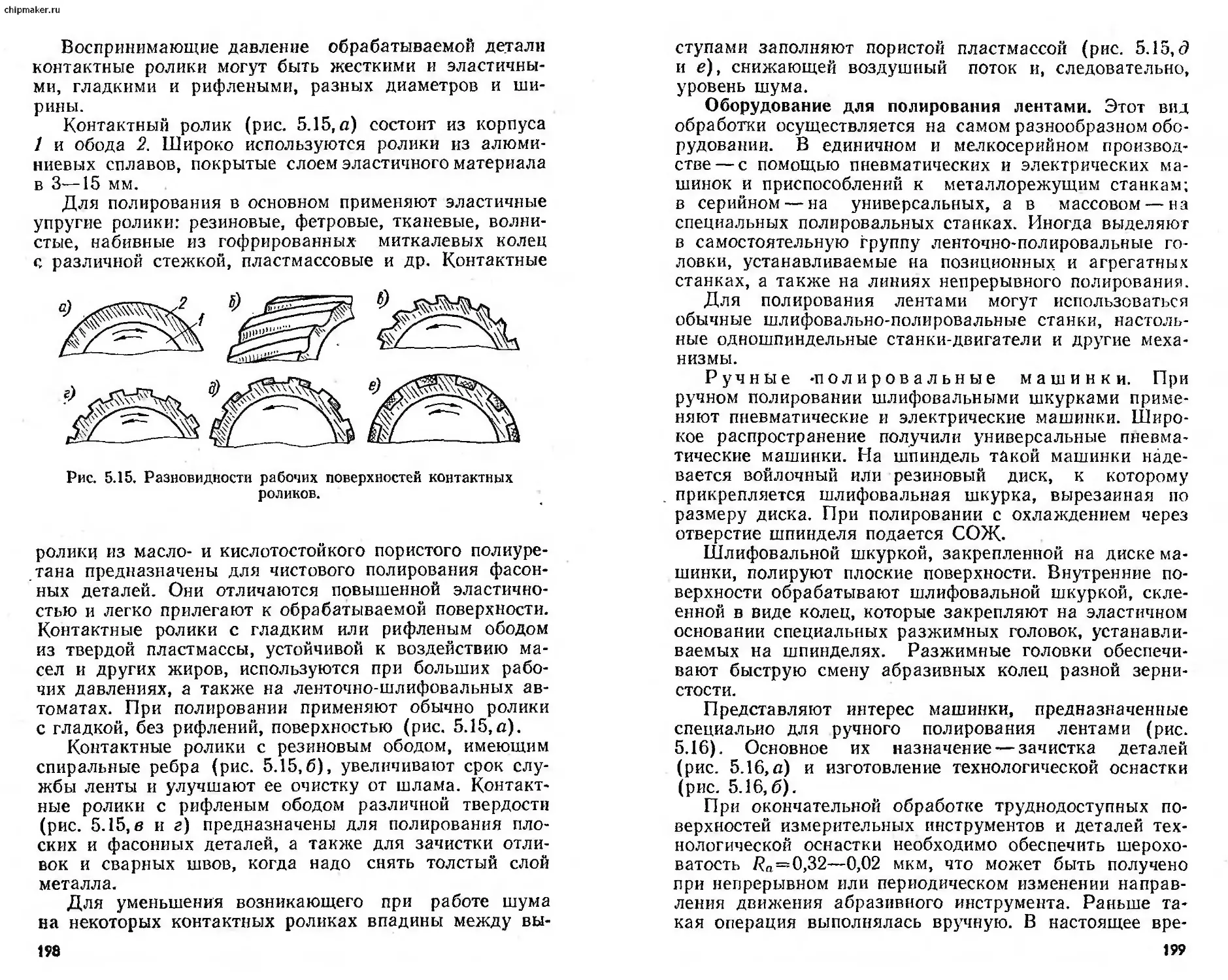

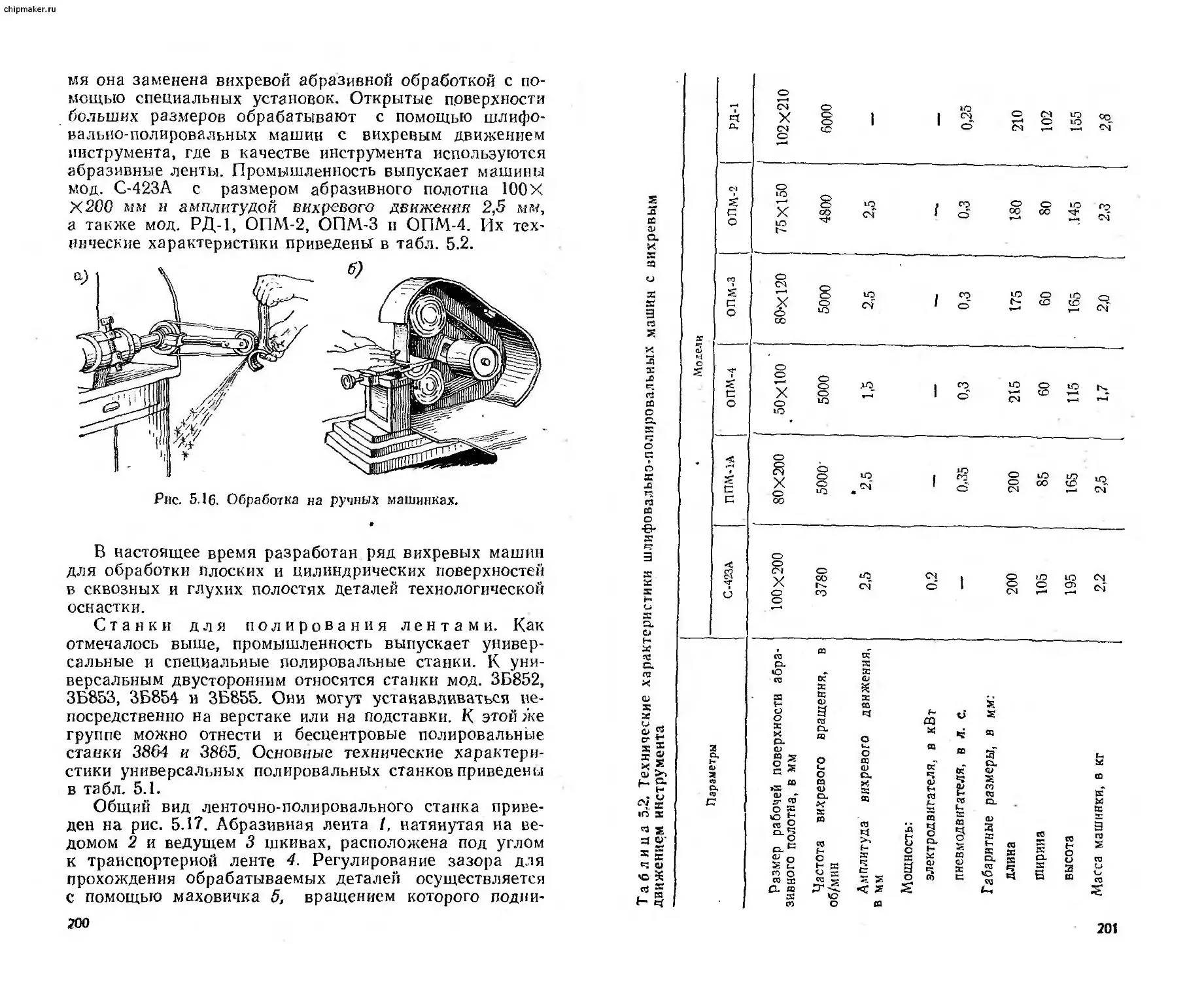

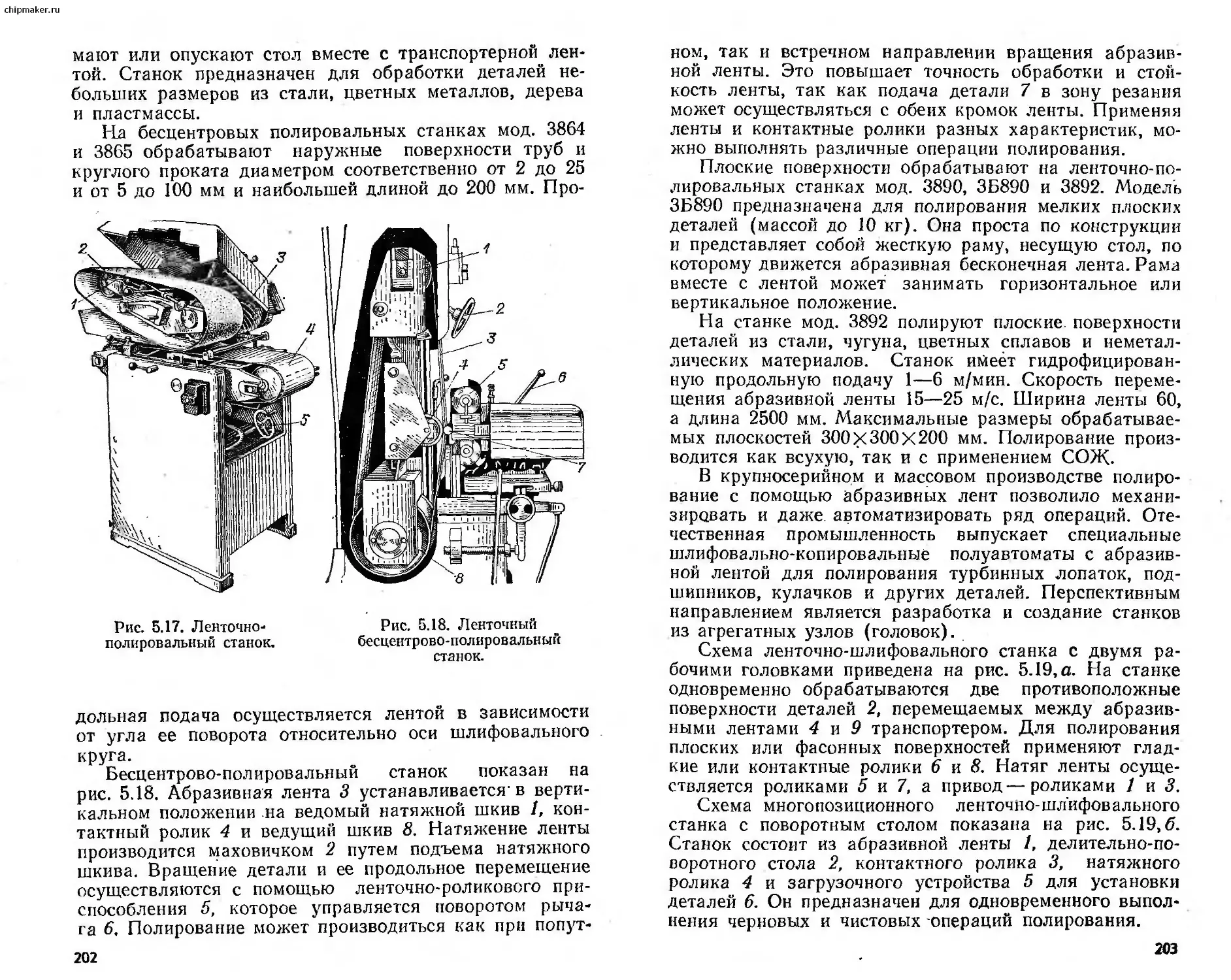

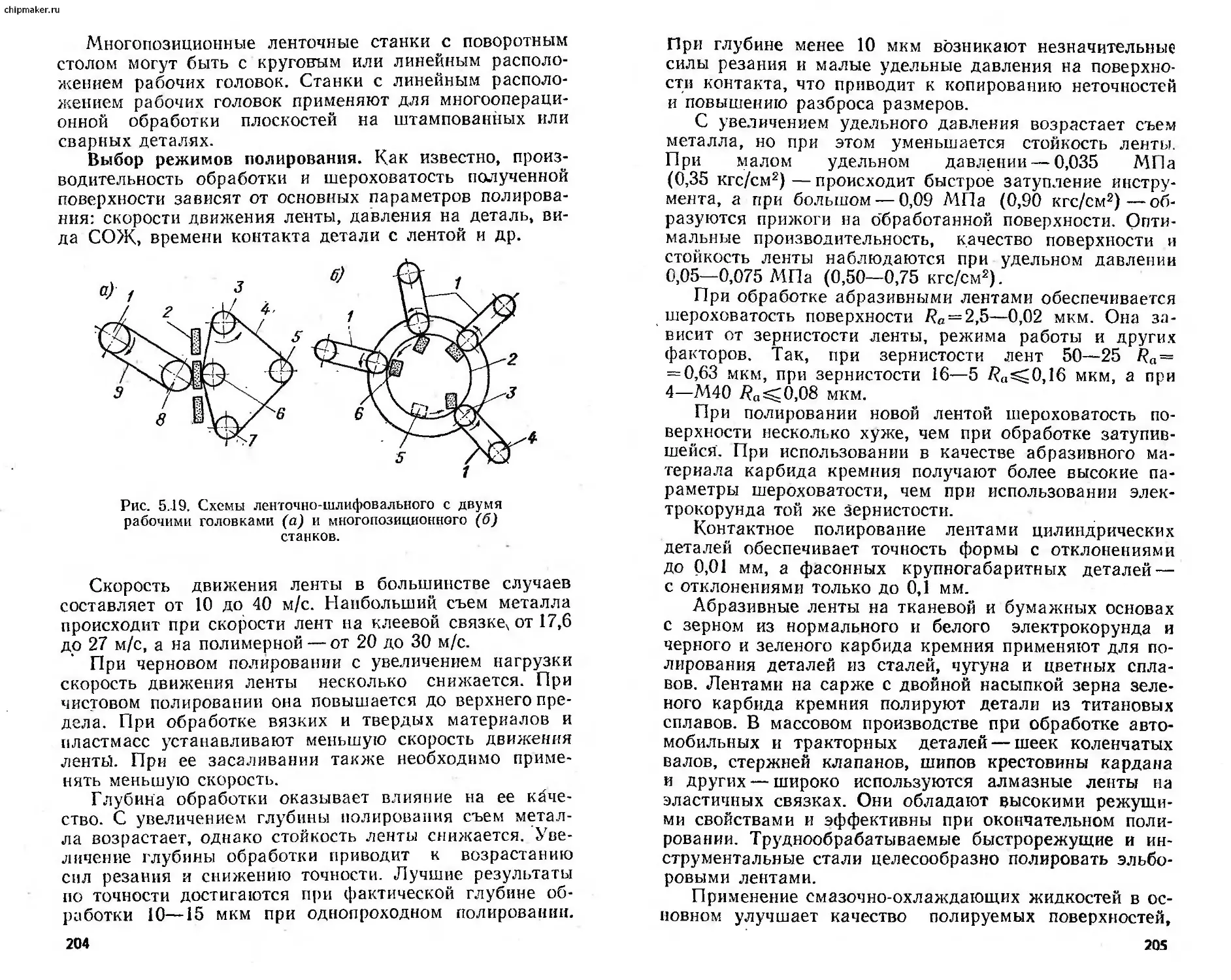

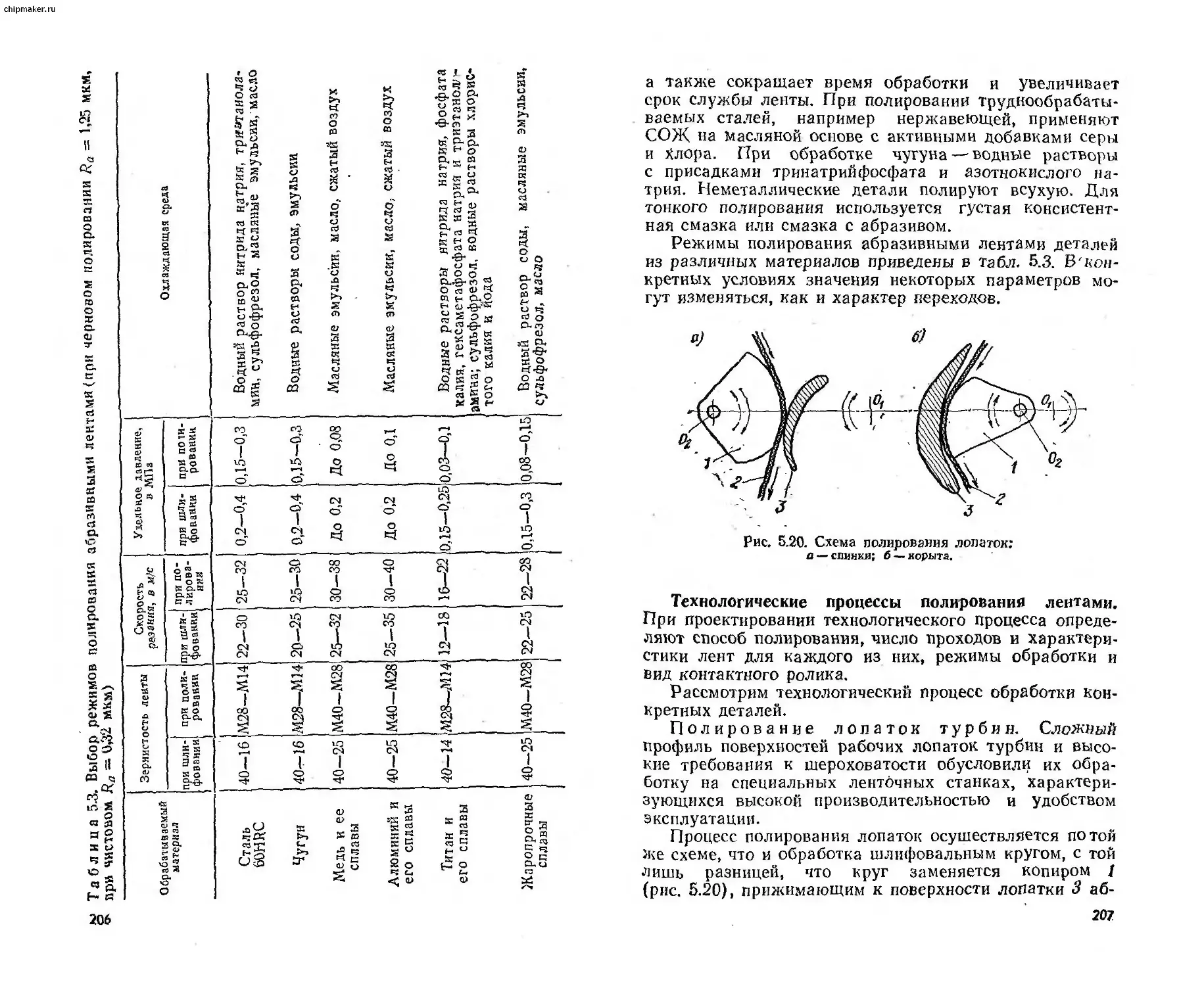

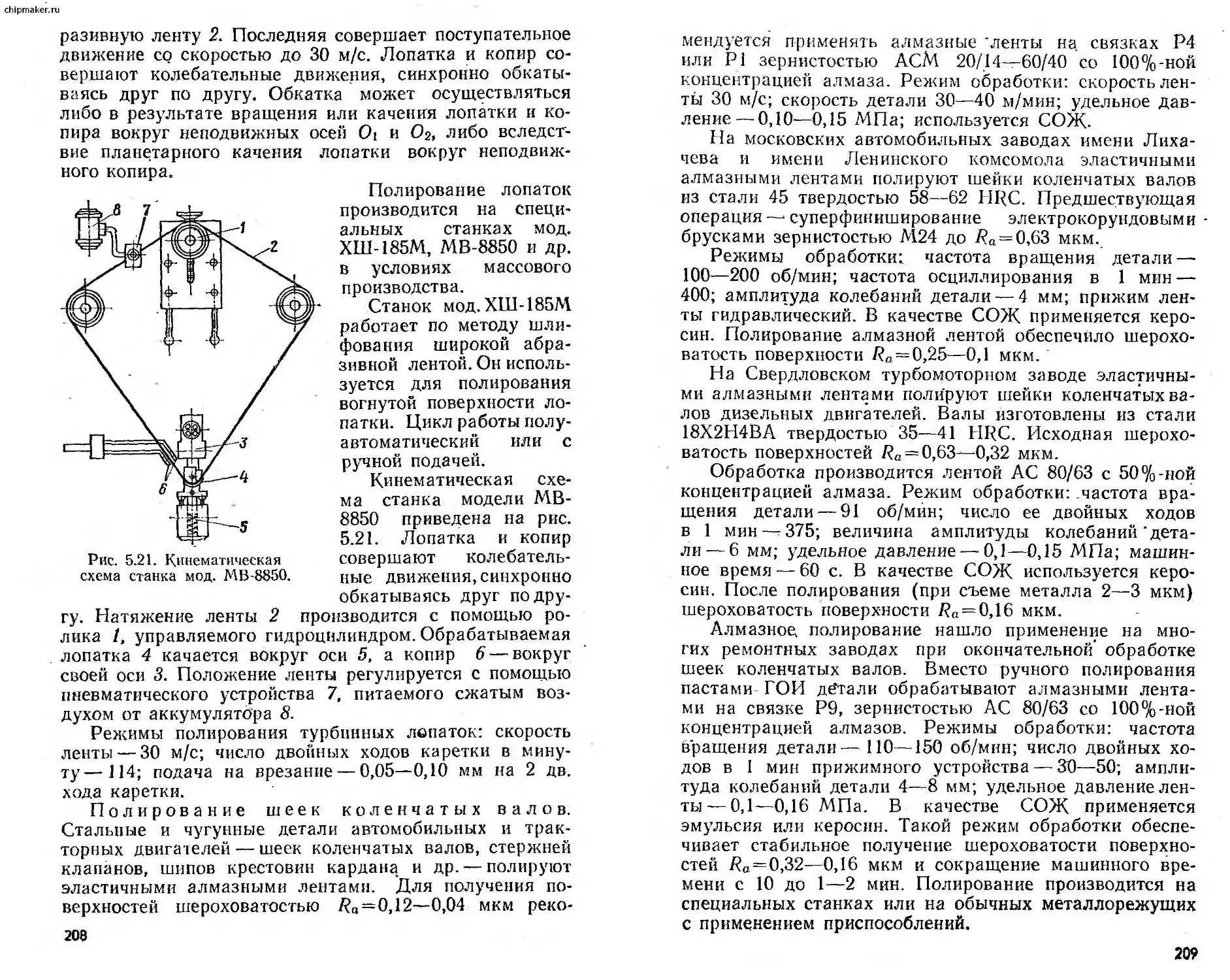

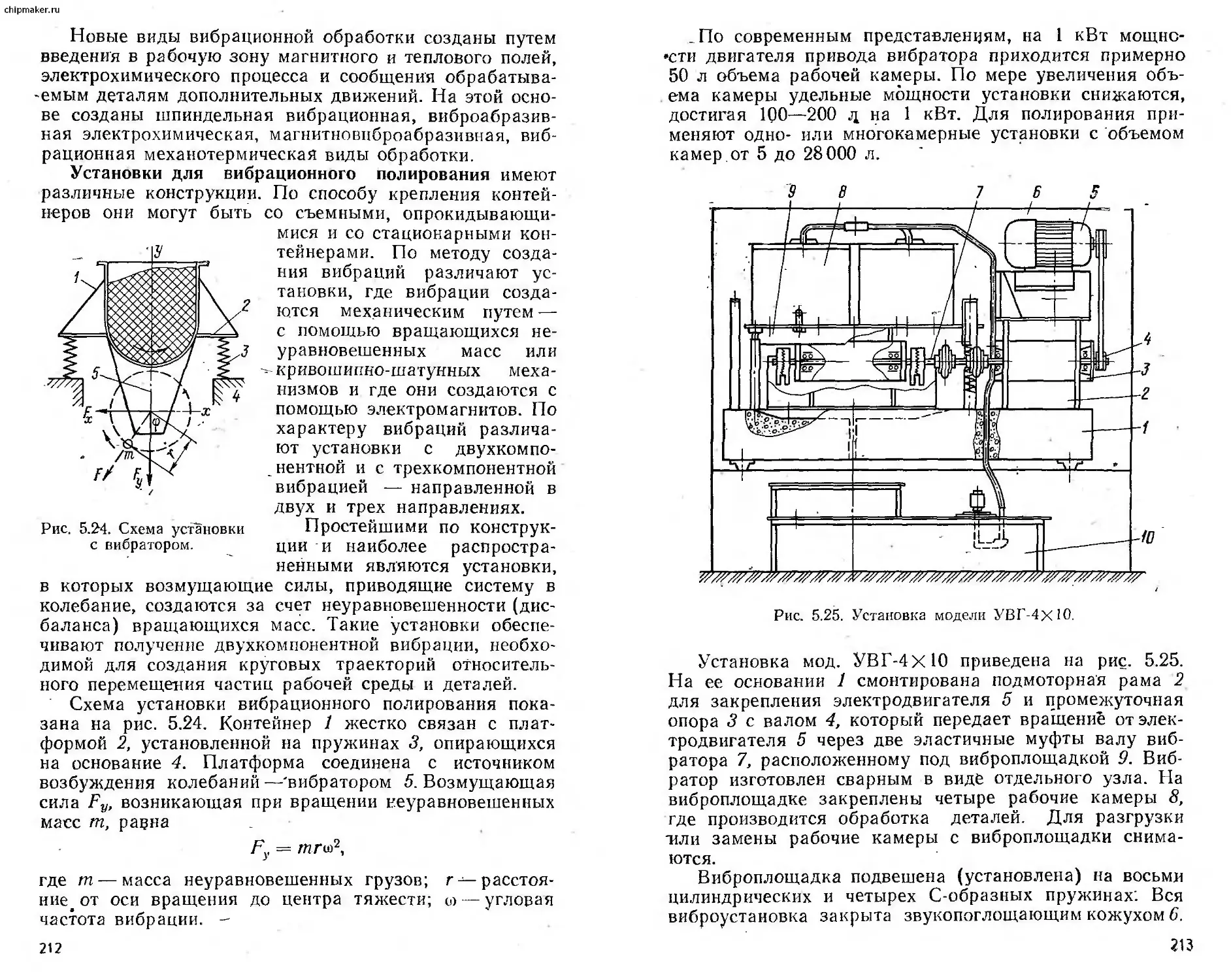

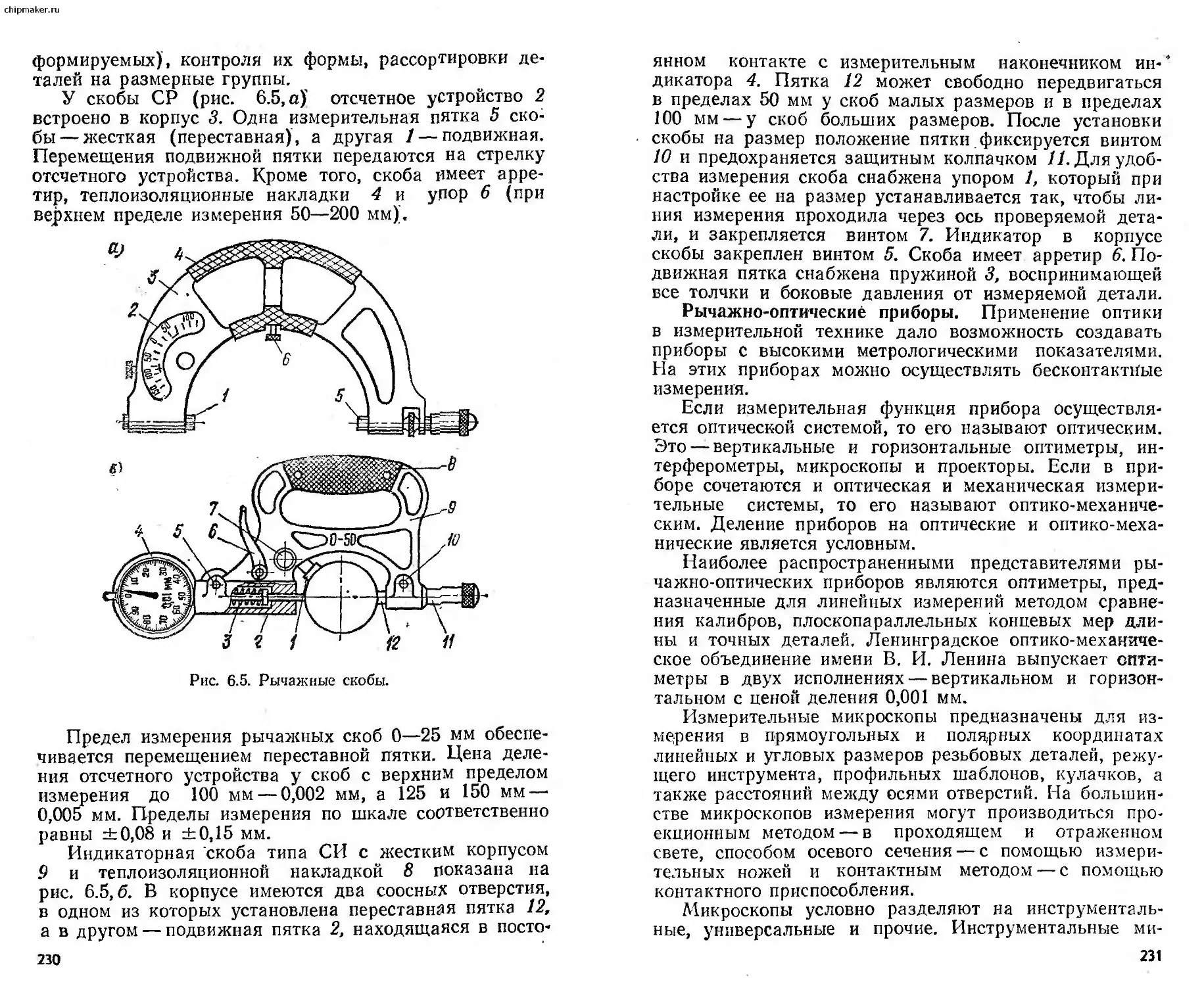

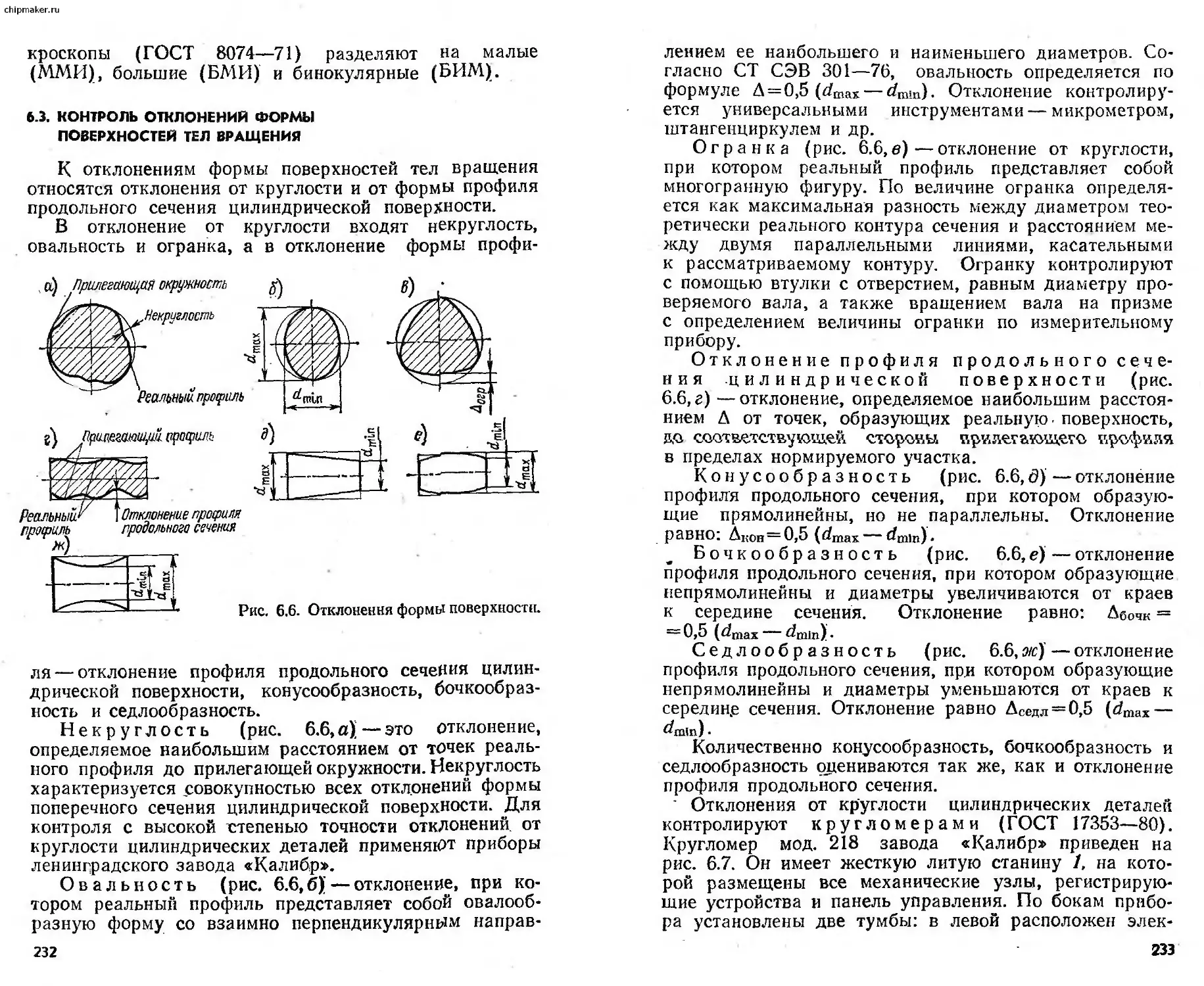

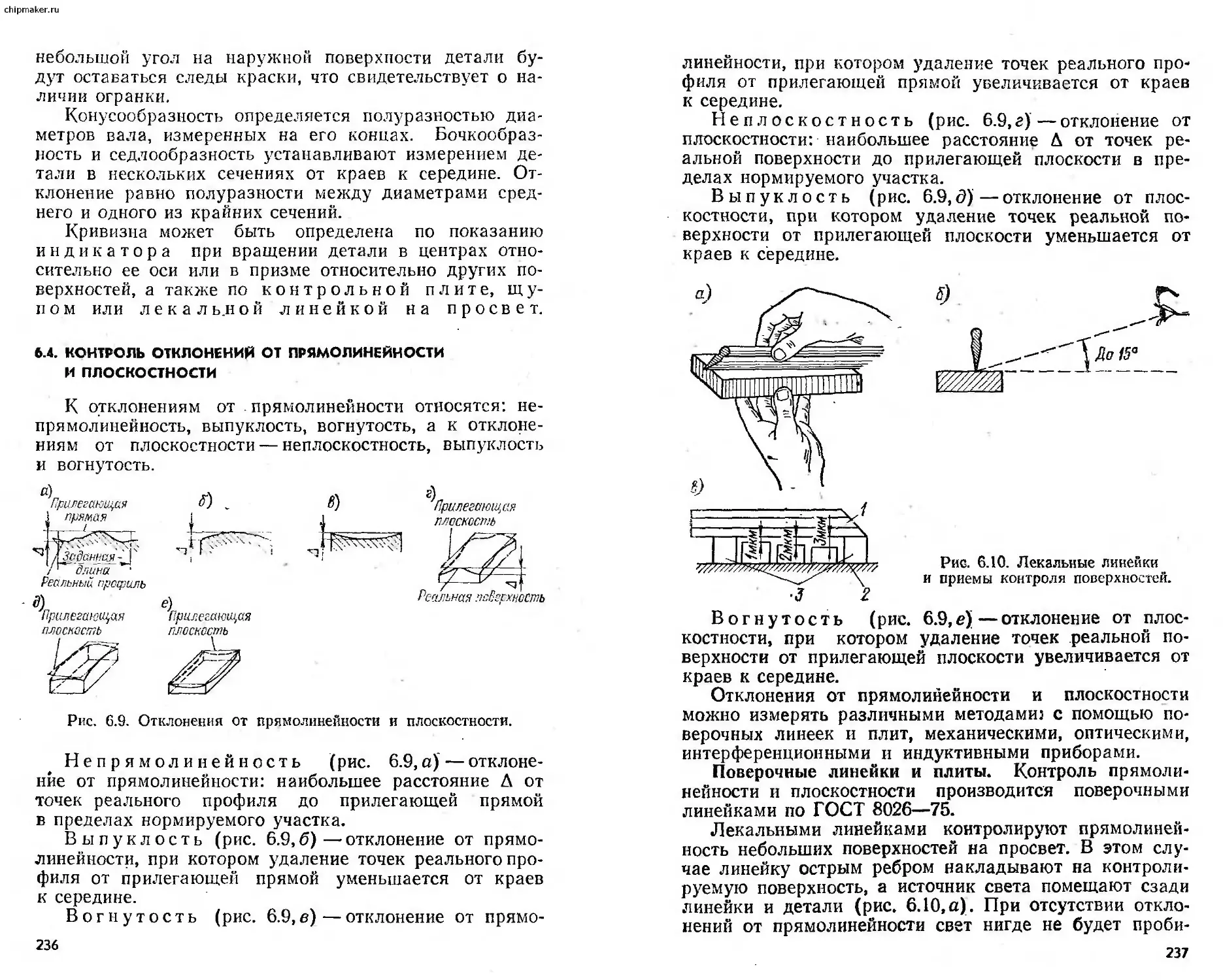

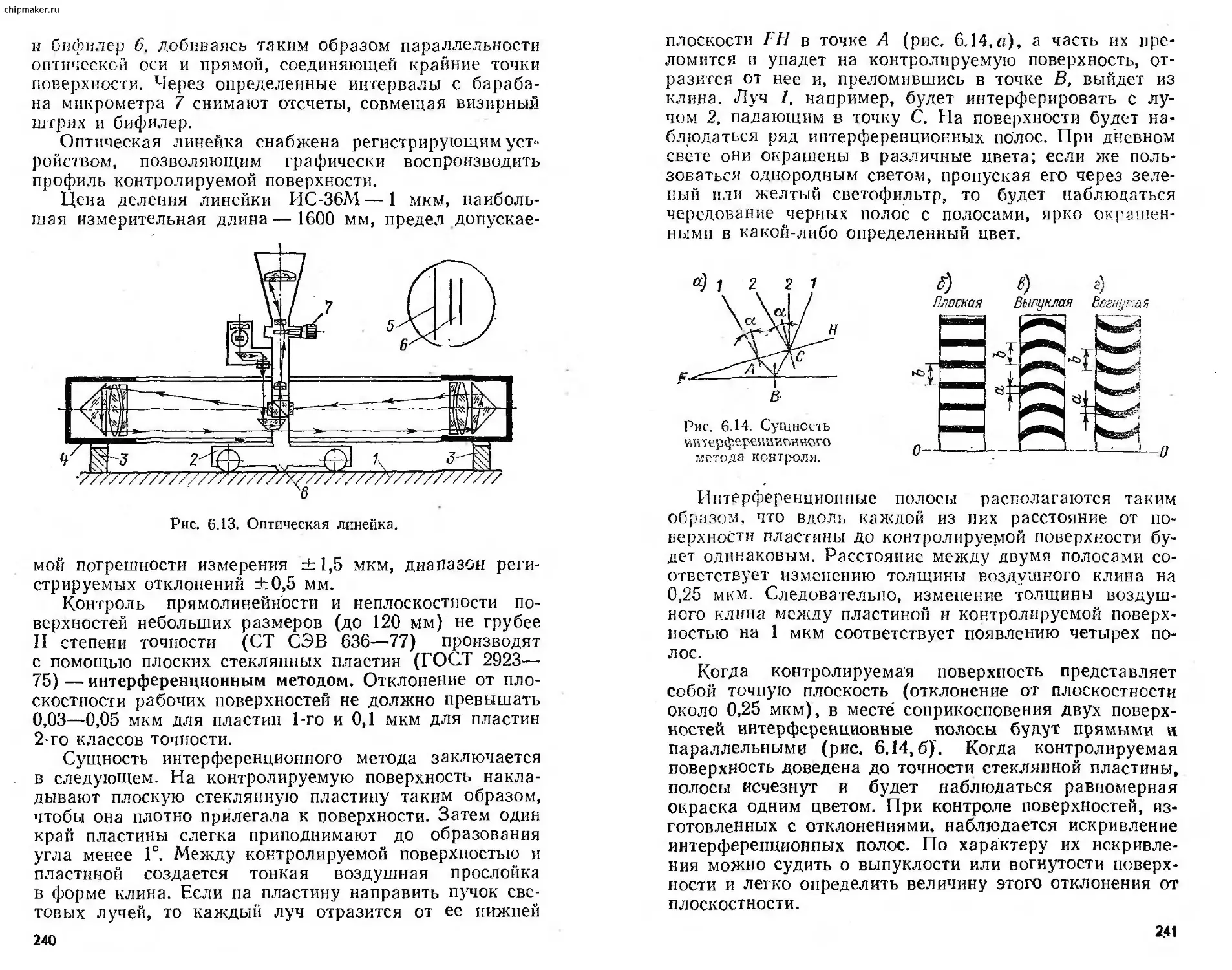

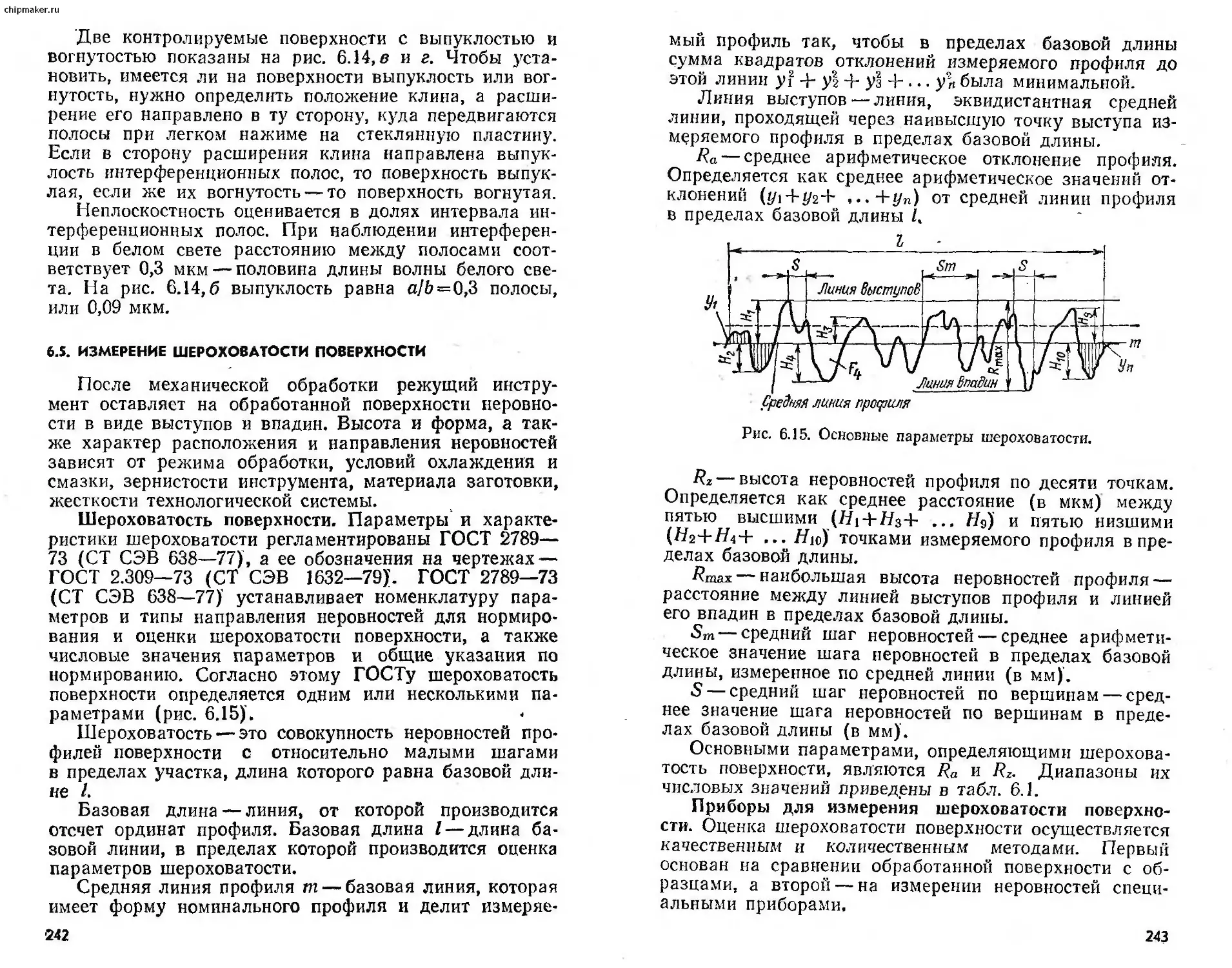

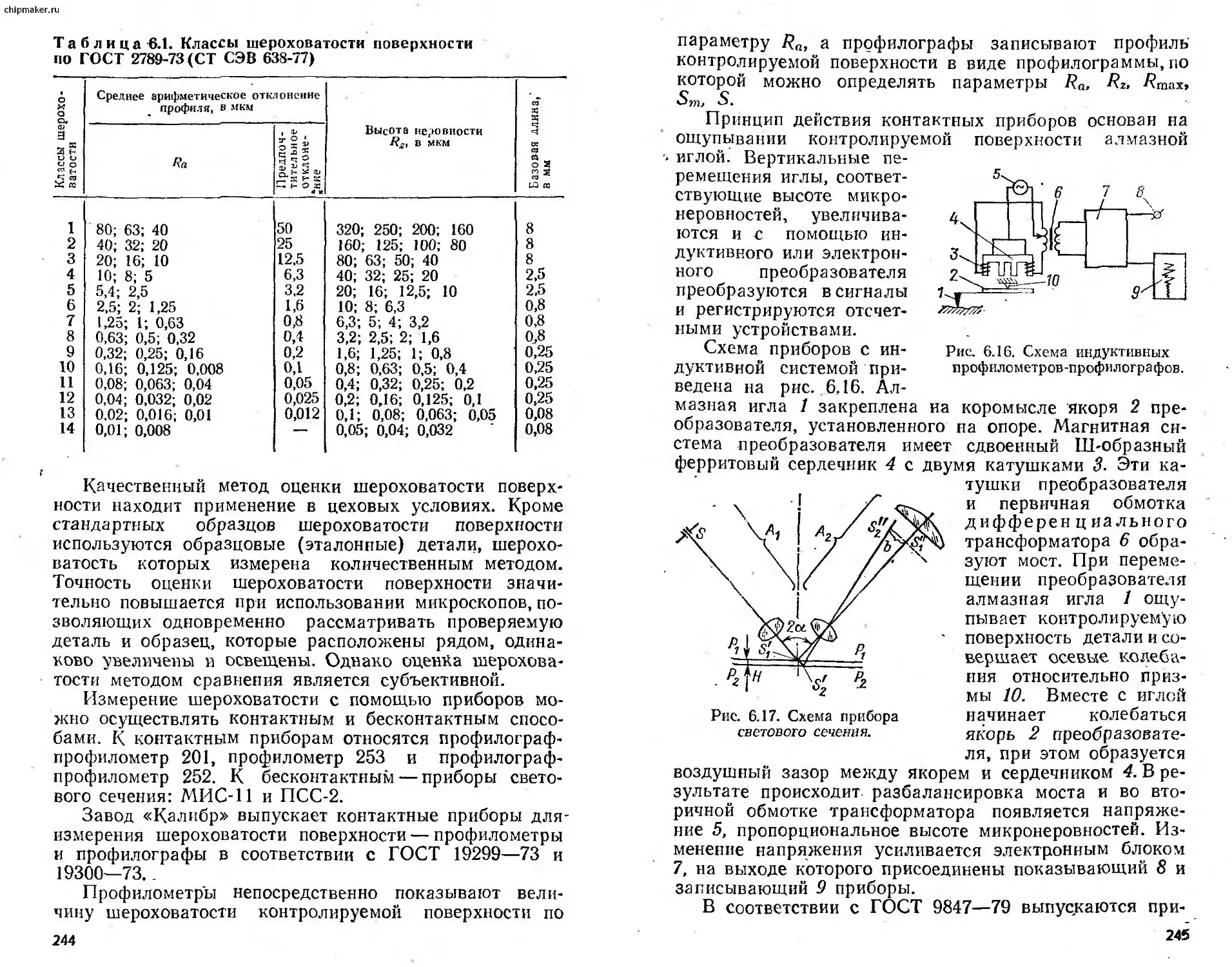

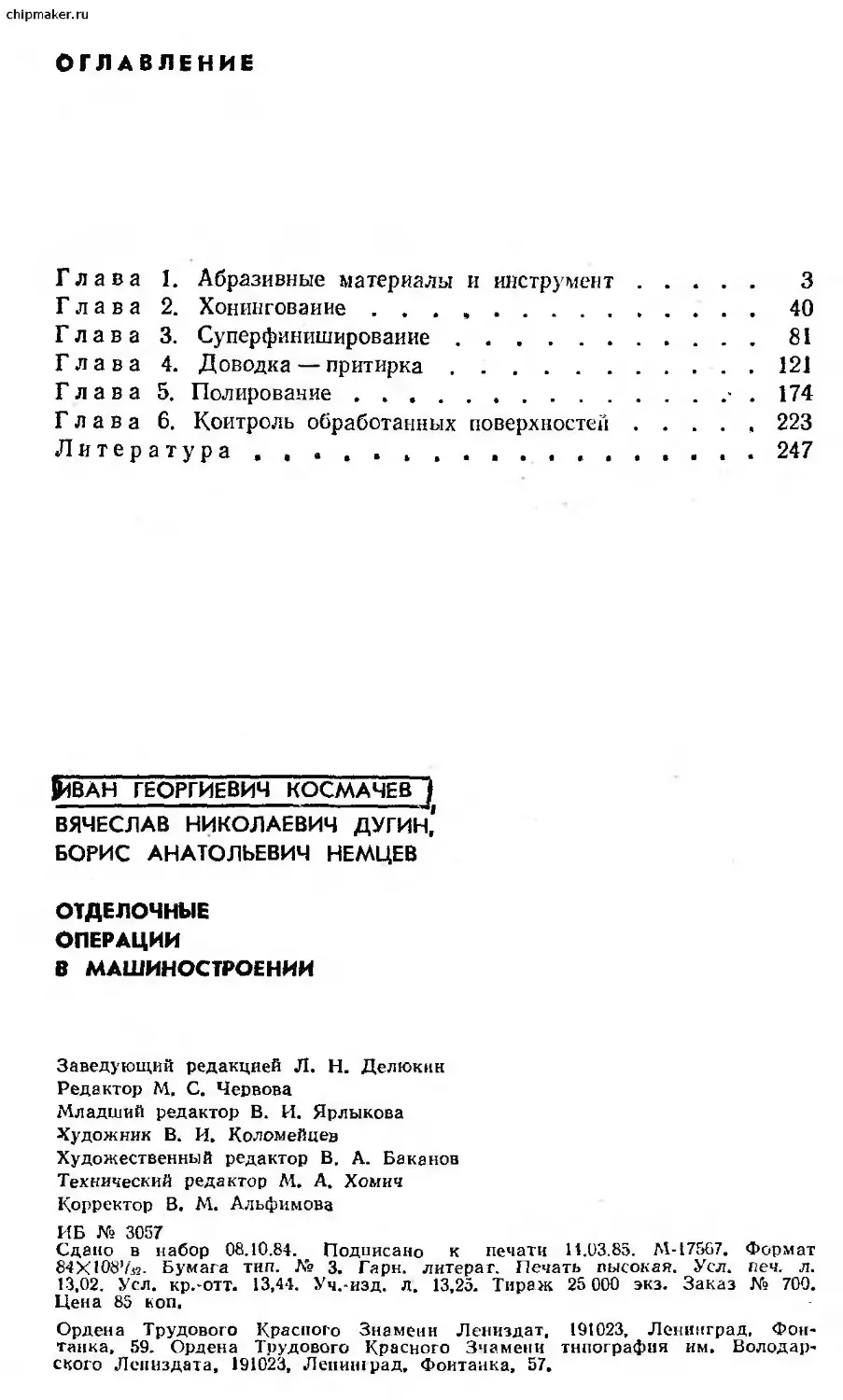

сообщаемое абразивным