Author: Пчелинцев А.В. Парфенов Б.А. Гардымов Г.П.

Tags: высшее образование университеты академическое обучение механика авиация ракетная техника авиатехника ракетостроение авиастроение

ISBN: 5-87685-077-2

Year: 1997

Г. П. ГАРДЫМОВ, Б. А. ПАРФЕНОВ,

А. В. ПЧЕЛИНЦЕВ

6

7

ТЕХНОЛОГИЯ

РАКЕТОСТРОЕНИЯ

13

13

15

19

22

25

30

33

42

42

42

52

55

58

61

64

67

69

71

73

74

79

84

86

90

Санкт-Петербург

«Специальная Литература»

1997

3

УДК 378. 629 I

Т 38 j

I

Гардымов Г. П<ффенов"Б. А.,'Пчелй,нц^' А.'В. ’

Т 38 Технология ракетостроения: Учебное пособие. — СПб:

«Специальная Литература», 1997. — 320 с.: илл.

ISBN 5-87685-077-2

В книге излагаются основы агрегатной и общей сборки ракет. Большое

внимание уделяется обеспечению точности и взаимозаменяемости на этапе

технологической подготовки производства. Рассмотрены типовые технологи-

ческие процессы сборки с использованием разъемных и неразъемных соеди-

нений, процессы общей сборки и особенности контроля готовых изделий.

Для студентов вузов и инженерно-технических работников, занимающихся

технологией авиа- и ракетостроения.

ISBN 5-8’

1

Парфенов Б. А.

1997

гература», 1997

оформление »

I

1

ПЧЕЛИНЦЕВ Андрей Владимирович

ТЕХНОЛОГИЯ РАКЕТОСТРОЕНИЯ

Учебное пособие

Ответственный за выпуск Шакирова И. Г.

Научный редактор Краснов В. И.

Оформление обложки Волоилкин О. П.

Графика Анкудинова Е. Л.

Технический редактор Раснюк С. И.

Корректоры Макеева Л. А., Смирнова Л. М. Солнцева Н. В., Ткаченко И. П.

Компьютерная верстка Маклашин С. Ю.

ЛР № 071099 от 09.11.94. Подписано в печать 25.06.97. Формат 60х90*/1б.

Печать офсетная. Гарнитура Антиква.

Уч.-изд. л. 17,3. Усл.-печ. л. 20. Тираж 1000 Заказ 37

Издательство «Специальная Литература»

при участии издательства «Санкт-Петербург оркестр».

198052, Санкт-Петербург, Измайловский пр., 29

199026, Санкт-Петербург, ВО, Средний пр., 86

ООО “Издательско-полиграфический комплекс “БИОНТ”

ОГЛАВЛЕНИЕ

От авторов............................................... 6

Введение................................................ 7

Г л а и а I. МЕТОДЫ И СРЕДСТВА ОБЕСПЕЧЕНИЯ

ВЗАИМОЗАМЕНЯЕМОСТИ

В РАКЕТОСТРОЕНИИ............................. 13

1.1. Общие сведения................................ 13

1.2. Плазы......................................... 15

1.3. Система шаблонов при плазово-шаблонном методе

производства .................................... 19

1.4. Изготовление шаблонов......................... 22

1.5. Номенклатура и назначение шаблонов............ 25

1.6. Система эталонов в ракетостроении............. 30

1.7. Обеспечение взаимозаменяемости по конструктив-

но-технологическим разъемам...................... 33

Глава II. ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ЗАГОТОВОК............................................. 42

2.1. Укрупненная классификация деталей ракет.... 42

2.2. Литые заготовки............................... 42

2.3. Горячештампованные заготовки.................. 52

2.4. Заготовки из листового металла и профилей.. 55

2.5. Основные методы изготовления деталей

из листового материала............................ 58

2.6. Изготовление деталей вытяжкой................. 61

2.7. Изготовление деталей методом обтяжки.......... 64

2.8. Изготовление деталей гибкой................... 67

2.9. Отбортовка.................................... 69

2.10. Изготовление деталей ротационным

выдавливанием..................................... 71

2.11. Ударное выдавливание......................... 73

2.12. Технология штамповки резиной и жидкостью .... 74

2.13. Формование энергией взрыва................... 79

2.14. Электрогидроштамповка........................ 84

2.15. Магнитное импульсное формование.............. 86

2.16. Химическое фрезерование...................... 90

3

Глава III. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ПОЛУЧЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИННИЙ

В ДЕТАЛЯХ И УЗЛАХ.............................. 97

3.1. Общие сведения................................... 97

3.2. Заклепочные соединения........................... 98

3.3. Сварные соединения.............................. 105

3.4. Паяные соединения............................... 118

3.5. Клеевые соединения.............................. 132

Глава IV. СБОРОЧНЫЕ И МОНТАЖНЫЕ РАБОТЫ

В РАКЕТОСТРОЕНИИ...................................... 138

4.1. Общие сведения................................. 138

4.2. Технические условия на общую и агрегатную сборку 141

4.3. Анализ схем и методов сборки.................... 142

4.4. Проектирование технологических процессов сборки 148

4.5. Сборочные приспособления (стапели).............. 155

4.6. Монтажные работы................................ 159

Глава V. ОБЕСПЕЧЕНИЕ ДЛИТЕЛЬНОГО ХРАНЕНИЯ

РАКЕТ................................................. 161

5.1. Общие сведения.................................. 161

5.2. Подготовка поверхностей к нанесению покрытий . . 162

5.3. Покрытия, получаемые химической и электро-

химической обработкой поверхностей деталей .... 166

5.4. Металлические покрытия.......................... 169

5.5. Неметаллические покрытия. ...................... 172

5.6. Покрытие изделий полимерными материалами .... 178

5.7. Покрытие смазками и пастами..................... 179

5.8. Методы герметизации конструкций................. 179

Глава VI. КОНТРОЛЬ И ИСПЫТАНИЯ............................. 186

6.1. Значение и задачи контроля и испытаний

при отработке и производстве изделий

ракетной техники................................ 186

6.2. Классификация контроля и испытаний.............. 188

6.3. Технологическое обеспечение работ............... 190

6.4. Контроль используемых материалов................ 192

6.5. Контроль документации и внешнего состояния. ... 193

6.6. Контроль геометрических параметров.............. 194

6.6.1. Общие положения............................... 194

6.6.2. Контактные методы и средства контроля... 197

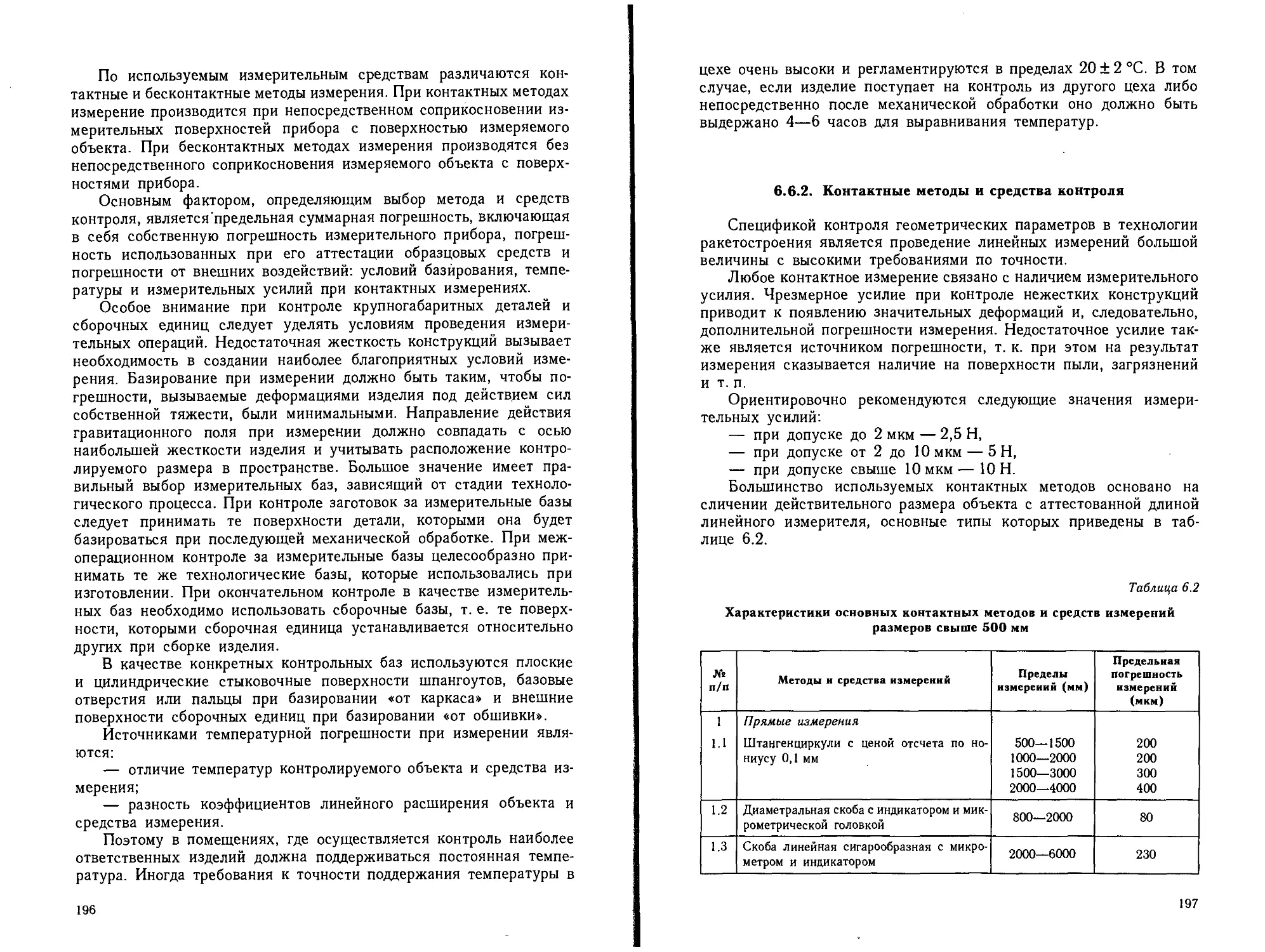

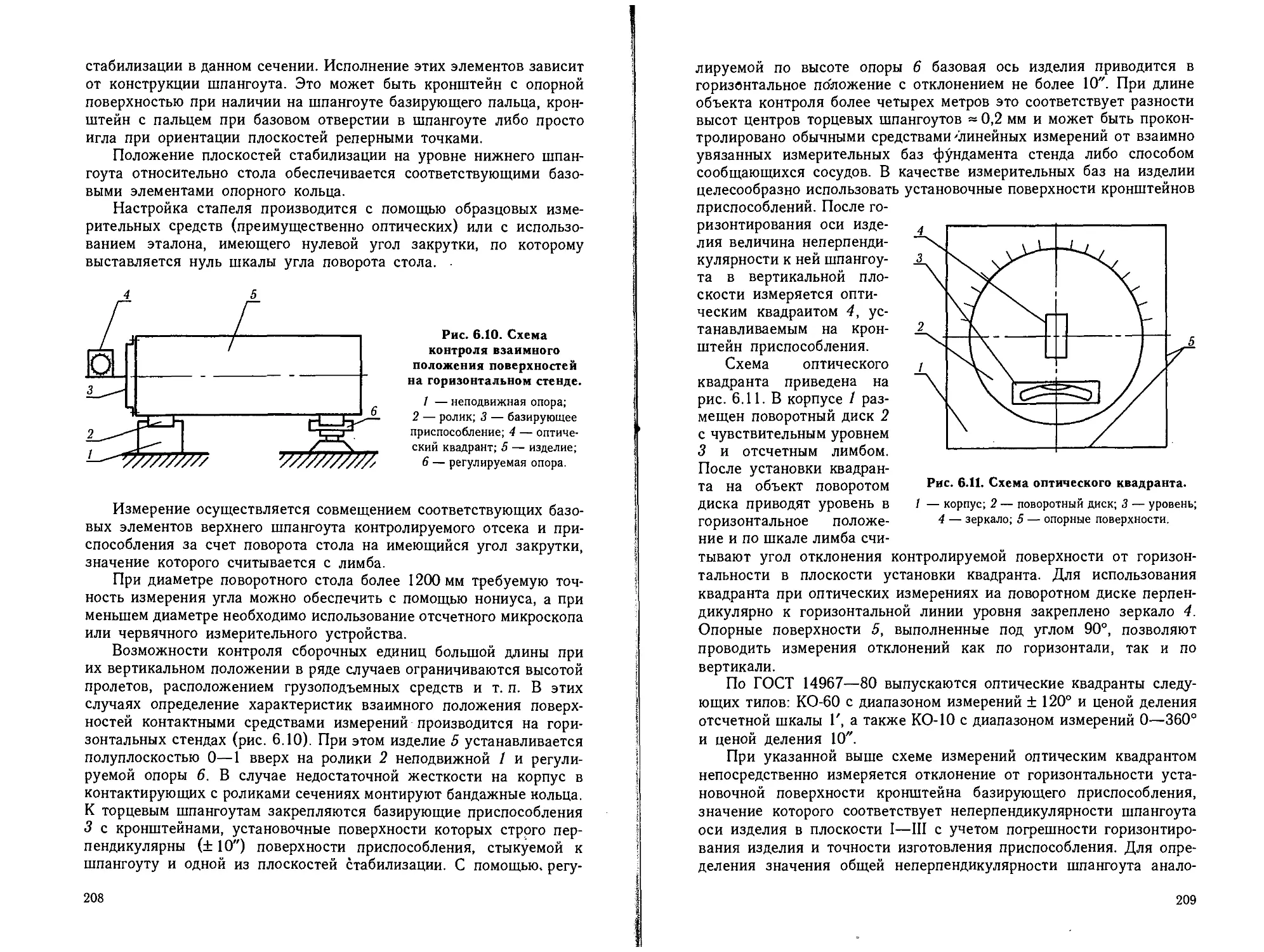

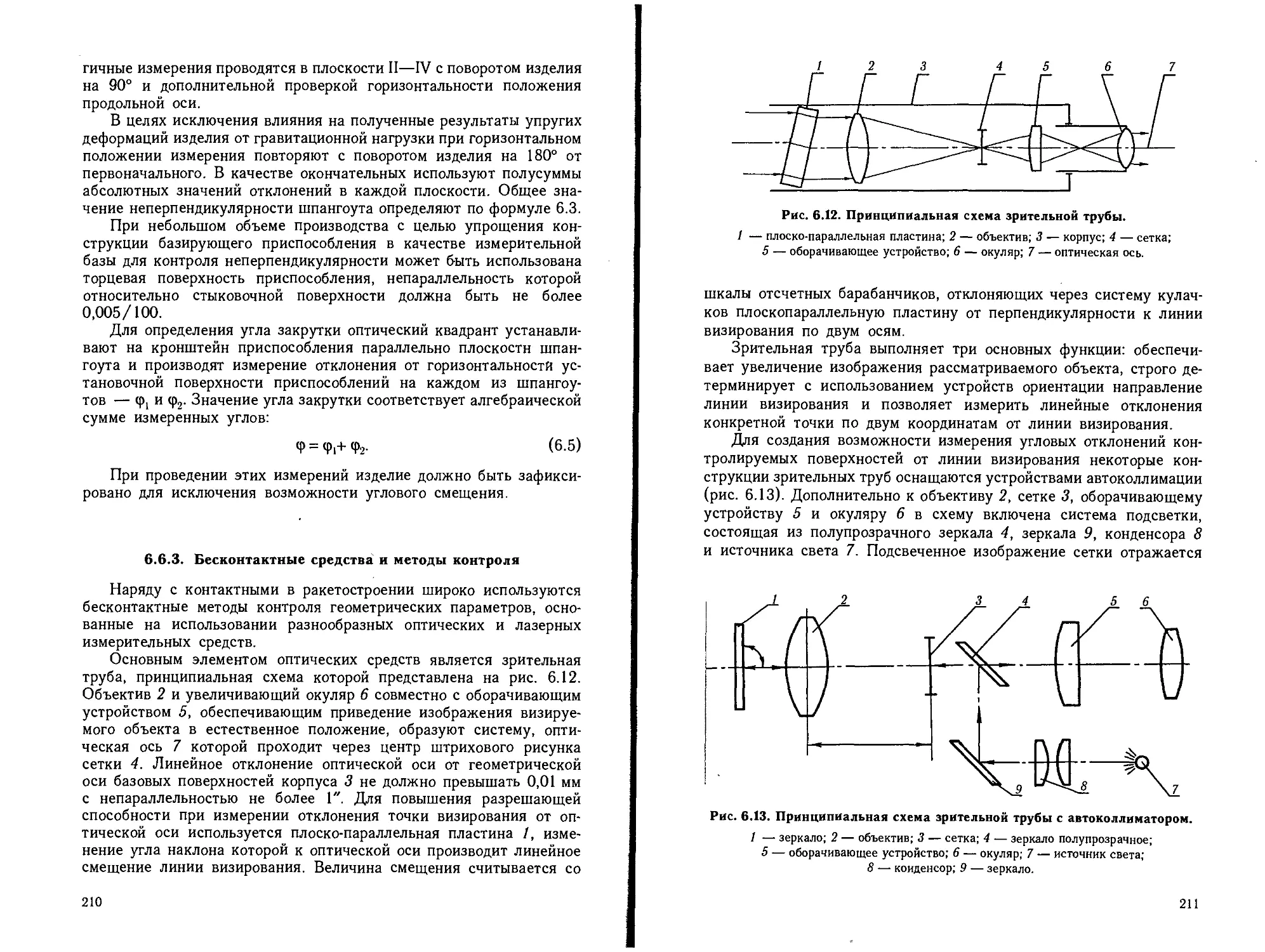

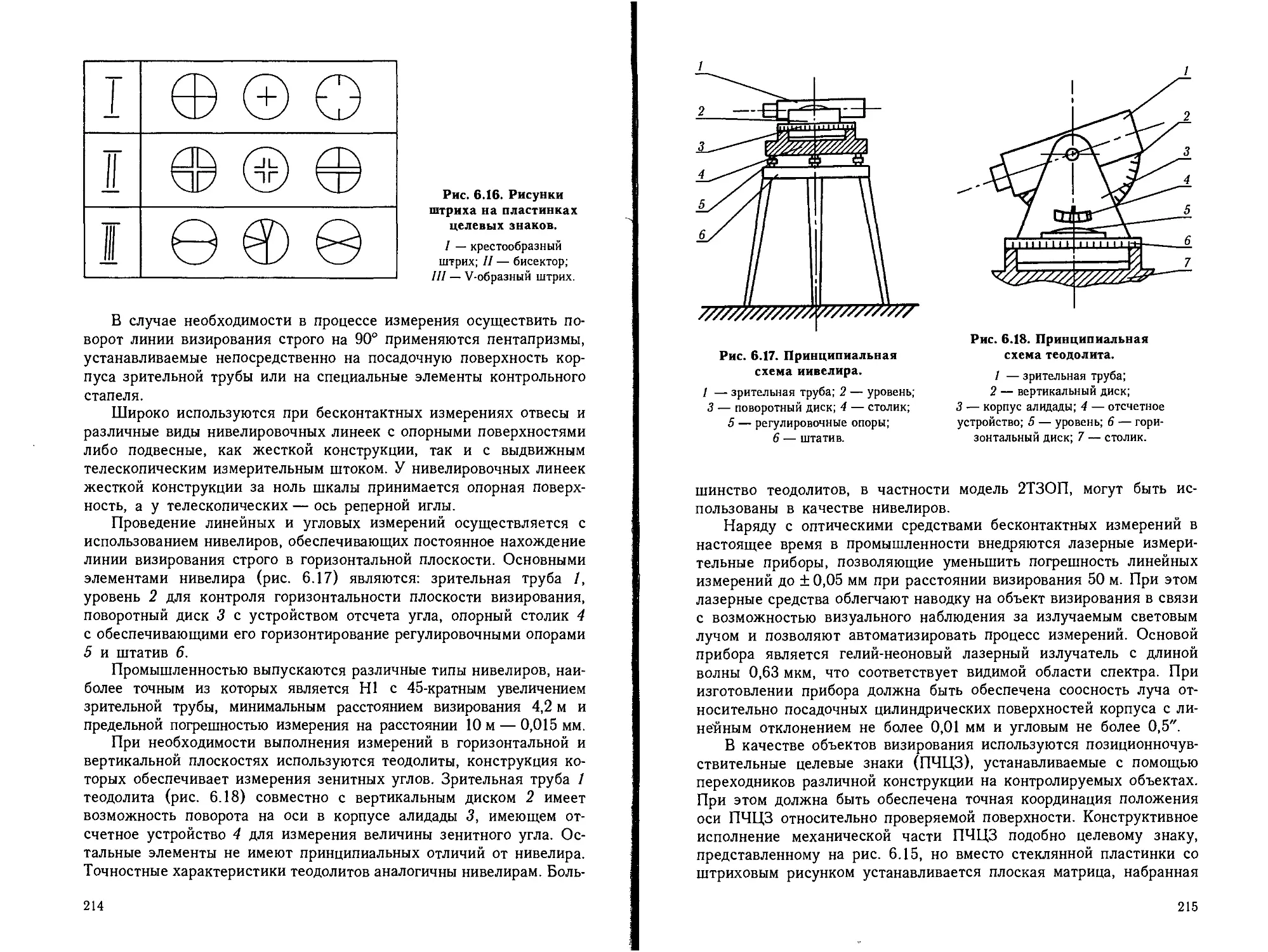

6.6.3. Бесконтактные средства и методы контроля .... 210

6.6.4. Сравнительные характеристики и области

применения различных методов.................... 227

6.6.5. Контроль юстировочных характеристик..... 228

4

6.7. Контроль прочности............................... 230

6.8. Контроль герметичности.......................... 231

6.9. Определение объемов внутренних полостей... 250

6.10. Контроль электрических характеристик............ 258

6.11. Контроль функциональных характеристик..... 260

6.11.1. Задачи и особенности испытаний на функцио-

нирование ........................................ 260

6.11.2. Гидравлические проливки........................ 261

6.11.3. Газовые продувки............................... 266

6.11.4. Испытания сборочных единиц дискретного

действия.......................................... 267

6.11.5. Испытания приводов............................. 269

6.11.6. Испытания систем управления.................... 270

6.11.7. Огневые испытания.............................. 272

6.12. Контроль чистоты внутренних поверхностей... 274

6.13. Определение массоцентровочных характеристик . . . 276

6.14. Испытания на стойкость к эксплуатационным

воздействиям...................................... 283

6.14.1. Задачи и особенности испытаний................. 283

6.14.2. Механические испытания......................... 284

6.14.3. Климатические испытания........................ 286

6.14.4. Испытания в среде натурного компонента... 288

6.14.5. Испытания на влияние невесомости и высо-

кого вакуума...................................... 289

6.14.6. Испытания на воздействия высокотемпе-

ратурных потоков и ионизирующих излучений . . . 290

6.15. Летные испытания................................ 291

Глава VII. ЗАПРАВКА И АМПУЛИЗАЦИЯ ИЗДЕЛИЙ .. 293

Глава VIII. ОСНОВЫ СТАТИСТИЧЕСКИХ МЕТОДОВ

УПРАВЛЕНИЯ КАЧЕСТВОМ................................. 305

ОГП «СЕВЕРНЫЙ ЗАВОД»........................ 318

ОТ АВТОРОВ

При написании книги был изучен большой материал по произ-

водству ракет на ведущих предприятиях отечественной ракетострои-

тельной промышленности. Это позволило обобщить накопленный

опыт и выявить его характерные особенности, которые позволили

нашей стране выйти на передовые рубежи в изготовлении как боевых

ракет, так и космических носителей большой мощности и надежно-

сти. Собранные материалы явились основой для курса Лекций по

Технологии ракетостроения на факультете авиа- и ракетостроения

Балтийского государственного технического университета в 1985 —

1995 годах.

Особое внимание было уделено вопросам организации и осна-

щению производства при небольших объемах выпуска ракет в ус-

ловиях, когда широкая механизация и автоматизация производства

экономически нецелесообразны.

На настоящем этапе реорганизации промышленности при резком

падении объемов производства на предприятиях ВПК, в том числе

и в ракетостроении, изложенный материал по мнению авторов при-

обретает особую актуальность в качестве справочного пособия при

организации или восстановлении производства ракет.

В содержание книги не включались вопросы изготовления жид-

костных и твердотопливных двигателей, так как их конструктивно-

технологические характеристики требуют отдельного рассмотрения.

Вопросы использования композитов на полимерной основе также

были исключены из содержания, чтобы избежать дублирования из-

данных в последние годы монографий.

Авторы приносят глубокую благодарность за помощь и поддержку

сотрудникам КБ им. В. П. Макеева и ГП «Ленинградский северный

завод», которые щедро делились накопленным опытом не только с

нами, но и со студентами Балтийского государственного техниче-

ского университета, проходившими практику на этих предприятиях.

Особую благодарность авторы выражают безвременно ушедшему

из жизни доценту, кандидату технических наук Шалыгину В. Н.,

который отдал много сил и знаний для осуществления этого издания.

Гардымов Г. П.

Парфенов Б. А.

Пчелинцев А. В.

ВВЕДЕНИЕ

Ракетостроение представляет собой одну из наиболее быстро

развивающихся отраслей техники. По мере увеличения мощности

ракетных двигателей, дальности полета и массово-габаритных харак-

теристик ракет в целом перед технологами ракетостроительных за-

водов и КБ возникают все более сложные задачи. Современная

ракета представляет сложную, многоэлементную систему, которая

с точки зрения эффективности и надежности должна отвечать сле-

дующим требованиям:

— прочности в условиях воздействия динамических вибрацион-

ных нагрузок и высоких температур;

— точности функционирования всех агрегатов, узлов и деталей;

— стабильности параметров всех систем в условиях длительного

хранения, транспортировки и эксплуатации.

Все эти требования неразрывно связаны с технологией изготов-

ления и сборки ракет, ибо качественное выполнение операций тех-

нологического процесса и надежная система контроля в конечном

итоге определяет надежность ракетных комплексов.

Однако, задача технологии ракетостроения не ограничивается

воплощением в жизнь проектно-конструкторской разработки. Разви-

ваясь как самостоятельное научное направление, технология создает

новые способы и приемы изготовления деталей, сборки узлов и

контроля качества продукции. Новые технологические способы за-

частую определяют методы решения проектных задач. Например,

разработка технологии производства исследованных монолитных па-

нелей позволила внедрить новые конструктивные схемы баковых

емкостей и корпусов агрегатов. Разработка технологии изготовления

клеесварных соединений помогла конструкторам в решении вопроса

герметизации замкнутых объемов. Разработка технологии фасонной

намотки емкостей из стеклопластиков намного облегчила конструк-

торам задачу проектирования высокопрочных облегченных оболочек,

но вместе с тем появились новые проблемы, связанные с конструи-

рованием разъемов, узлов крепления арматуры и др.

Таким образом, проектирование ракет и технология их изготов-

ления взаимосвязаны двояко: с одной стороны, разработка техноло-

гических процессов имеет целью наилучшим образом материально

воплотить замысел конструкторов, а, с другой стороны, развитие

новых технологических способов стимулирует появление новых кон-

структивных решений.

Как объект производства ракету целесообразно представить в

виде системы законченных в конструктивном и технологическом

отношении элементов (рис. 1 и 2).

7

Рис. 1. Пример деления ракеты на систему сборочных единиц.

Рис. 2. Схемы агрегатирования одноступенчатой баллистической ракеты.

/ — головная часть; 2 — приборный отсек; 3 — баковый отсек;

4 — двигательная установка; 5 — хвостовой отсек.

Рис. 3. Схема агрегатирования двухступенчатой баллистической ракеты.

1 — головной отсек; 2 — приборный отсек; 3 — баковый отсек;

4 — Д.У второй ступени; 5 — баковый отсек; 6 — приборный отсек;

7 — ДУ первой ступени; 8 — хвостовой отсек.

Наиболее крупная сборочная единица полностью законченная в

конструктивном и технологическом отношении и изготовляемая в

условиях специализированного производства называется агрегатом.

8

Секция представляет собой часть агрегата, создаваемую на основе

конструктивных или эксплуатационных требований. Одним из ос-

новных признаков секции является ее сборка с другими секциями

с помощью разъемных соединений.

Панель — это часть секции, состоящая из участка обшивки,

соединенного с элементами силового набора. Характерным призна-

ком панели является незамкнутость ее конструкции, что облег-

чает операции сборки каркаса с обшивкой и проведение монтажных

работ.

Узлом называется наименьшая сборочная единица, собираемая

непосредственно из деталей.

Деталью называется элементарная часть конструкции, изго-

тавливаемая из одного куска материала. Характерный признак дета-

ли — отсутствие в ней соединений разъемного или неразъемного

типа.

Трудоемкость изготовления деталей, узлов и агрегатов, в первую

очередь, зависит от технологичности их конструкции. Под техноло-

гичностью понимают комплекс свойств конструкции, позволяющий

при ее изготовлении обеспечить требуемое качество при минимальной

себестоимости и трудозатратах. К числу общих конструктивно-

технологических требований, позволяющих повысить уровень техно-

логичности ракеты, относятся:

— максимальная унификация элементов конструкции, возможно

более высокая преемственность, позволяющая использовать уже ос-

военные производством технологические решения;

— широкое использование нормализованных и стандартных эле;

ментов, изготавливаемых на специализированных производствах;

— максимальное упрощение геометрической конфигурации, воз-

можно менее жесткие требования к точности и шероховатости по-

верхности элементов конструкции.

Технологичность не является абсолютным свойством конструк-

ции, а носит относительный характер, так как технологические

процессы оптимальны лишь в конкретных производственных усло-

виях. При изменениях методов изготовления заготовок, деталей и

агрегатов, объемов их производства и т. п. показатели технологич-

ности конструкции изменяются. В общем случае технологические

процессы, построенные на базе специализированного оборудования,

обладают наилучшими показателями в условиях серийного произ-

водства. Соответственно, конструкции, ориентированные на такие

процессы, оказываются технологичными при их выпуске крупными

сериями. В условиях мелкосерийного производства более техноло-

гичны конструкции, рассчитанные на изготовление с помощью уни-

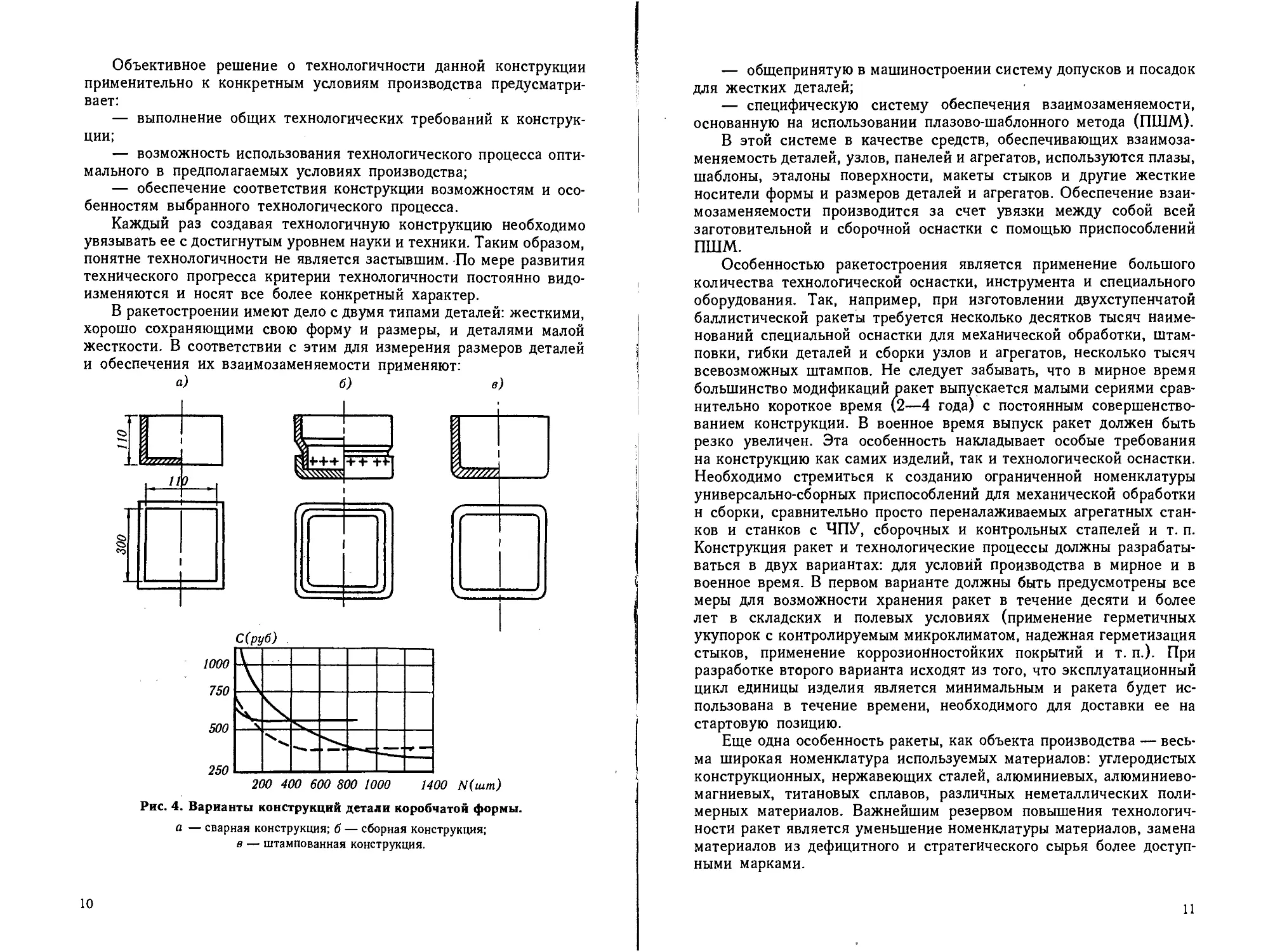

версального оборудования и оснастки. На рис. 4 показаны три ва-

рианта конструкции детали коробчатой формы и зависимости стои-

мости их изготовления (С) от количества деталей в партии.

9

Объективное решение о технологичности данной конструкции

применительно к конкретным условиям производства предусматри-

вает:

— выполнение общих технологических требований к конструк-

ции;

— возможность использования технологического процесса опти-

мального в предполагаемых условиях производства;

— обеспечение соответствия конструкции возможностям и осо-

бенностям выбранного технологического процесса.

Каждый раз создавая технологичную конструкцию необходимо

увязывать ее с достигнутым уровнем науки и техники. Таким образом,

понятие технологичности не является застывшим. По мере развития

технического прогресса критерии технологичности постоянно видо-

изменяются и носят все более конкретный характер.

В ракетостроении имеют дело с двумя типами деталей: жесткими,

хорошо сохраняющими свою форму и размеры, и деталями малой

жесткости. В соответствии с этим для измерения размеров деталей

и обеспечения их взаимозаменяемости применяют:

а)

1000

750

500

250

Рис. 4. Варианты конструкций детали коробчатой формы.

а — сварная конструкция; б — сборная конструкция;

в — штампованная конструкция.

10

— общепринятую в машиностроении систему допусков и посадок

для жестких деталей;

— специфическую систему обеспечения взаимозаменяемости,

основанную на использовании плазово-шаблонного метода (ПШМ).

В этой системе в качестве средств, обеспечивающих взаимоза-

меняемость деталей, узлов, панелей и агрегатов, используются плазы,

шаблоны, эталоны поверхности, макеты стыков и другие жесткие

носители формы и размеров деталей и агрегатов. Обеспечение взаи-

мозаменяемости производится за счет увязки между собой всей

заготовительной и сборочной оснастки с помощью приспособлений

ПШМ.

Особенностью ракетостроения является применение большого

количества технологической оснастки, инструмента и специального

оборудования. Так, например, при изготовлении двухступенчатой

баллистической ракеты требуется несколько десятков тысяч наиме-

нований специальной оснастки для механической обработки, штам-

повки, гибки деталей и сборки узлов и агрегатов, несколько тысяч

всевозможных штампов. Не следует забывать, что в мирное время

большинство модификаций ракет выпускается малыми сериями срав-

нительно короткое время (2—4 года) с постоянным совершенство-

ванием конструкции. В военное время выпуск ракет должен быть

резко увеличен. Эта особенность накладывает особые требования

на конструкцию как самих изделий, так и технологической оснастки.

Необходимо стремиться к созданию ограниченной номенклатуры

универсально-сборных приспособлений для механической обработки

н сборки, сравнительно просто переналаживаемых агрегатных стан-

ков и станков с ЧПУ, сборочных и контрольных стапелей и т. п.

Конструкция ракет и технологические процессы должны разрабаты-

ваться в двух вариантах: для условий производства в мирное и в

военное время. В первом варианте должны быть предусмотрены все

меры для возможности хранения ракет в течение десяти и более

лет в складских и полевых условиях (применение герметичных

укупорок с контролируемым микроклиматом, надежная герметизация

стыков, применение коррозионностойких покрытий и т. п.). При

разработке второго варианта исходят из того, что эксплуатационный

цикл единицы изделия является минимальным и ракета будет ис-

пользована в течение времени, необходимого для доставки ее на

стартовую позицию.

Еще одна особенность ракеты, как объекта производства — весь-

ма широкая номенклатура используемых материалов: углеродистых

конструкционных, нержавеющих сталей, алюминиевых, алюминиево-

магниевых, титановых сплавов, различных неметаллических поли-

мерных материалов. Важнейшим резервом повышения технологич-

ности ракет является уменьшение номенклатуры материалов, замена

материалов из дефицитного и стратегического сырья более доступ-

ными марками.

11

Ракеты представляют собой изделия с минимальным количеством

эксплуатационных разъемов. Пуск в действие всех систем и агрегатов

обеспечивается без непосредственного доступа к ним операторов.

Конструкция ракет не предусматривает возможностей более или

менее сложного ремонта в полевых условиях. Поэтому в ракетах

широко используются неразъемные сварные и клеесварные соеди-

нения. Общая длина сварных швов достигает иногда 10—20 тыс. м.

По сравнению с общим машиностроением технология ракетостроения

имеет характерные отличия в следующих технологических способах:

— получения заготовок;

— механической обработки крупногабаритных нежестких дета-

лей и узлов;

— получения неразъемных и разъемных соединений;

— методах сборки, обеспечения взаимозаменяемости, контроля

и испытаний узлов, агрегатов и ракет в целом.

Решение задач в любом из этих направлений ведется в известной

мере самостоятельно, специалистами данной области технологии.

Однако, исследования в любой области технологии ракетостроения

подчинено одним и тем же целям:

— повышение качества и уровня надежности ракет;

— снижения себестоимости производства и контроля деталей,

узлов и ракет в целом;

— - разработки прогрессивных технологических процессов, обо-

рудования и оснастки.

Современные летательные аппараты: самолеты и ракеты имеют

много общего. Первоначально ракетостроение осваивалось на само-

летостроительных заводах и технология ракет рассматривалась как

часть технологии авиаконструкций. И в настоящее время в обоих

направлениях технологической науки имеется много общего. В тех-

нологии ракетостроения широко используются достижения авиаци-

онной технологии, изложенные в трудах В. П. Григорьева, В. В. Бой-

цова, Е. И. Исаченкова и др. Однако, по мере развития ракетострое-

ния начали все в большей степени сказываться существенные

отличия в решении ряда технологических проблем. Поэтому в на-

стоящее время технологию ракетостроения целесообразно рассмат-

ривать как самостоятельную отрасль технологической науки.

Глава I.

МЕТОДЫ И СРЕДСТВА ОБЕСПЕЧЕНИЯ

ВЗАИМОЗАМЕНЯЕМОСТИ В РАКЕТОСТРОЕНИИ

1.1. Общие сведения

Все детали, узлы и агрегаты, поступающие на сборку, должны

удовлетворять условиям общей или функциональной взаимозаменя-

емости. Если детали или узлы являются достаточно жесткими, т. е.

устойчиво сохраняют свою форму и размеры независимо от поло-

жения в пространстве и от связи с другими узлами, то целесообразно

применять общепринятую в машиностроении систему допусков, по-

садок и технических измерений. Однако, для конструкций ракетных

снарядов (PC) характерными являются крупногабаритные нежесткие

детали сложной конфигурации. В данном случае взаимозаменяемость

деталей на основе использования системы допусков и посадок не

может гарантироваться, т. к. детали малой жесткости в зависимости

от положения в пространстве и связей с другими конструктивными

элементами изменяют свои размеры и конфигурацию. Другими сло-

вами, деталь малой жесткости не может служить жестким матери-

альным носителем размеров, заданных конструктором на основании

проектировочных расчетов.

В ракетостроении для обеспечения взаимозаменяемости нежест-

ких крупногабаритных деталей применяется система, основанная на

плазово-шаблонном методе производства. Сущность этой системы

заключается в том, что взаимозаменяемость сочленяющих элементов

обеспечивается за счет взаимной увязки заданных конструктором

размеров и конфигурации со всей технологической оснасткой. Ма-

териальными жесткими носителями размеров и форм служат взаи-

мосвязанные между собой плоские и пространственные устрой-

ства: плазы, шаблоны, эталоны поверхностей, мастер-плиты, макеты.

С этих жестких носителей размеры передаются на рабочую техно-

логическую и контрольную оснастку. Комплекс работ по проекти-

рованию деталей, узлов, агрегатов, их вычерчиванию на плазе, под-

готовке производства (изготовление взаимосвязанных шаблонов, эта-

лонов, заготовительной, сборочной и контрольной оснастки) и

изготовлению готовой продукции составляет основу ПШМ произ-

водства. Проектируя ракету с учетом ПШМ ее изготовления, кон-

структоры производят:

— разбивку теоретических чертежей на плазах;

13

— разбивку на плазах конструкторских чертежей (увязка узлов

и агрегатов);

— уточнение плазов по результатам аэродинамических и проч-

ностных расчетов.

Работы по разбивке теоретических чертежей на плазах и по

изготовлению шаблонов и эталонов производятся в специальных

плазово-шаблонных цехах КБ и заводов. Остальные средства обес-

печения взаимозаменяемости проектируются и изготовляются тех-

нологическими и инструментальными службами.

Первоначально ПШМ был применен в судостроении. С 1935 г.

он начал использоваться при производстве самолетов и с тех пор

был существенно усовершенствован, что позволило повысить точ-

ность изготовления жестких носителей размеров, оснастки и готовых

изделий. В настоящее время ПШМ применяется в ракетостроении

и автомобильной промышленности.

В ракетостроении наиболее широко применяется разновидность

ПШМ — плазово-эталонный метод производства (ПЭМ). Работы по

геометрической взаимозаменяемости применительно к ракетострое-

нию составляют значительно меньший объем по сравнению с само-

летостроением, т. к. корпус PC представляет собой, как правило,

сочетание сравнительно простых цилиндрических и конических по-

верхностей. Носителями цилиндрической формы агрегатов во многих

случаях служат жесткие монолитные шпангоуты, точность конфи-

гурации которых сравнительно просто обеспечивается с помощью

оборудования. Однако для обеспечения взаимозаменяемости и соби-

раемости агрегатов, обеспечения точности сборки (например, точ-

ности расположения плоскостей стабилизации, прямолинейности оси

ракеты) ПШМ производства и для ракетостроения является наиболее

целесообразным.

Головной сборочный ракетостроительный завод является держа-

телем всех контрольных эталонов и контрэталонов, используемых в

производстве данного PC. Основными из них являются:

— эталон изделия в целом;

— эталон головной части;

— эталоны основных агрегатов;

— эталон двигательной установки;

— эталоны трубопроводов;

— эталоны жгутов кабельной электрической сети;

— эталоны приборов системы управления.

Смежные заводы имеют соответствующие копии эталонов и

контрэталонов и периодически контролируют их состояние по кон-

трольным эталонам головного завода. Например, завод производящий

пусковые установки периодически привозит на головной завод свой

контрэталон (макет пусковой установки) и эталон (макет ракеты)

и сверяет с соответствующими контрольными устройствами (эталон

и контрэталон) головного завода. Если результаты проверки оказы-

14

ваются положительными, то на заводе осуществляется контроль и

подналадка или замена технологической оснастки (в случае надоб-

ности) по проверенным копиям эталона и контрэталона. После этого

завод продолжает выпускать готовую продукцию (пусковые установ-

ки) с полной уверенностью в том, что любая ракета, выпускаемая

головным заводом, стыкуется с любой пусковой установкой. Анало-

гичные работы по обеспечению взаимозаменяемости проводят заводы-

смежники, поставляющие головные части, двигательные установки,

монтажные трубопроводы, приборы управления и другие комплек-

тующие узлы и агрегаты.

1.2. Плазы

Плаз — это щит, на котором в натуральную величину вычерчен

контур или конструкция агрегата. На плазе построение контура

агрегата осуществляется в соответствии с теоретическими чертежа-

ми. В практике применяется три способа задания контуров плоских

сечений: графический, табличный и аналитический.

При графическом способе контуры сечений задаются кривыми,

вычерченными на плазе совмещенных сечений, который является

при этом первичным документом. Точные копии этого плаза пере-

даются серийным заводам в качестве рабочего документа — носителя

геометрии контуров. Недостатком способа является неизбежное по-

явление ошибок, связанных с многократным копированием. При

табличном способе контур задается координатами дискретной сис-

темы точек. Очевидно, что степень точности задания контура в этом

случае зависит от его формы и от шага разбивки. Контур между

точками окончательно уточняется лишь при изготовлении оснастки

путем выравнивания ее рабочих поверхностей на плавность перехо-

дов.

При аналитическом способе контур сечения задается уравнением.

Этот способ гарантирует полную определенность задания контура,

высокую точность увязки отдельных контуров поверхности при про-

ектировании. Процесс воспроизведения поверхности можно механи-

зировать путем использования станков с программным управлением.

Для аналитического задания контуров применяются, главным обра-

зом, уравнения кривых второго порядка и степенные уравнения вида:

у = [4х (1 -х)]т.

Исходными данными при проектировании являются:

L — расстояние от начала координат до миделевого сечения;

Утах— ордината миделевого сечения;

m — показатель степени.

15

Ординаты точек контура определяются по формуле:

у. = у [4

/t Ьах[_л2а\. 2a/J '

Существуют еще несколько вариантов задания контуров анали-

тическим способом. В том случае, если контур задан аналитическим

способом, разбивка плаза, т. е. вычерчивание теоретических обводов,

нанесение координатных, базовых и вспомогательных линий, не

производится. Вместо этого на основании заданного уравнения со-

ставляется программа для фрезерного станка, который обрабатывает

заготовку шаблона. Получаемый шаблон и является жестким пер-

вичным носителем размеров и формы сечения.

При других способах задания сечений операции по разбивке

плаза обязательны. Различают теоретические и конструктивные пла-

зы. Теоретический плаз — плаз с теоретическим чертежом агрегата

в натуральную величину. Конструктивный плаз — это плаз с кон-

структивным чертежом данного узла с входящими в него деталями

в натуральную величину.

Конструктивный плаз служит для геометрической и конструк-

тивной увязки между собой деталей, для получения шаблонов и

контршаблонов. Плазы могут быть неразборными и разборными.

Материалом для изготовления плазов служат алюминиевые сплавы,

винипроз (прозрачная пластмасса), авиационная фанера. Наиболее

широко используются металлические плазы, т. к. плазы из фанеры

недостаточно стабильны и износостойки. Разбивка плазов состоит

в последовательном выполнении следующих работ:

— подготовка поверхности плаза;

— предварительная разбивка теоретического плаза;

— нанесение теоретических обводов на плаз;

— разбивка конструктивного плаза.

Подготовка поверхности металлических плазов заключается

в придании им матовой шероховатой поверхности или нанесении

лакокрасочного покрытия. Металлические плазы покрывают нитро-

эмалью (под обычную тушь) или хлорвиниловой эмалью (под не-

смываемую тушь). Фанерные плазы покрывают шпаклевкой АШ-30

и слоем нитроэмали ДМ светло-желтого цвета.

Предварительная разбивка теоретического плаза состоит в

нанесении на его поверхность координатной сетки и сверлении

базовых и плазово-кондукторных отверстий. Координатная сетка ус-

коряет процесс разбивки плаза и повышает точность нанесения

теоретических контуров. Базовые и плазово-кондукторные отверстия

служат для проверки по плазам шаблонов после их изготовления и

для точной стыковки отдельных панелей разборного плаза. Предва-

рительная разбивка производится с помощью специальных устройств,

называемых плаз-кондукторами. Плаз-кондуктор представляет собой

16

плоскую систему прямоугольных координат, состоящую из продоль-

ных и поперечных линеек, смонтированных на специальном столе.

Столом плаз-кондуктора служит массивная чугунная плита, установ-

ленная на домкратах. По обеим сторонам плиты смонтированы про-

дольные линейки с отверстиями. К этим линейкам фиксаторами

крепятся в требуемом положении кондукторные линейки. Радиально-

сверлильные станки, расположенные рядом со столом плаз-кон-

дуктора дают возможность сверлить отверстия в любой точке панели

плаза.

Разметка панелей плаза осуществляется на основе монтажной

схемы, вычерченной на бумаге. На монтажной схеме указаны коор-

динатные и конструктивные оси и места расположения плазово-

кондукторных и базовых отверстий. Разметку панелей плаза выпол-

няют в следующей последовательности. Прежде всего в панели по

специальному кондуктору сверлят плазово-кондукторные отверстия

с шагом кратным 50 мм (шаг между отверстиями в продольных и

поперечных линейках плаз-кондуктора). Затем панель плаза уста-

навливается на прокладки на кондукторные линейки стола плаз-

кондуктора. Отверстия в кондукторных линейках и в панели плаза

совмещают и фиксируют с помощью штифтов. Далее с помощью

разметочных линеек и плазового ножа на панели наносятся коор-

динатные и конструктивные оси. По отверстиям в продольных и

поперечных линейках плаз-кондуктора в требуемых положениях ус-

танавливаются кондукторные линейки, по которым сверлятся базовые

отверстия.

Нанесение теоретических контуров агрегата производится

на основании теоретического чертежа и прилагаемых к нему теоре-

тических таблиц координат профиля и основных размеров. Разметка

обводов агрегата на плазе производится по 2 или 3 проекциям.

Разбивка теоретического плаза состоит из следующих операций:

расчерчивания и увязки теоретических обводов, определения малок

и обработки линий контуров (прорезка линий ножом или вычерчи-

вание их несмываемой тушью). Графическое построение обводов по

теоретическому чертежу и таблицам осуществляется в соответствии

с методами начертательной геометрии.

Конструктивные плазы разбиваются в соответствии с теоре-

тическими. Конструктивные плазы необходимы для разметки конту-

ров деталей, их увязки между собой и разметки шаблонов. Эти

плазы, также как и теоретические, изготовляются из винипроза,

фанеры и алюминиевых сплавов. В случае изготовления плаза из

винипроза, обводы и оси базовых отверстий переносятся с теорети-

ческого плаза простым копированием. Для этого панель из винипроза

накладывается на теоретический плаз и на ней тушью вычерчиваются

теоретические контуры. Если конструктивный плаз изготавливается

из металлов, то перенесение контуров обводов осуществляется гра-

фическим построением (по теоретическим плазам и таблицам коор-

17

Рис. 1.1. Основные плазы для увязки теоретических обводов обтекателя.

а — плаз совмещенных сечений; б — плаз боковой проекции; в — плаз плановой

проекции; 1 — ось стыковочного шпангоута; 2 — плоскость стыковочного шпангоута.

динат обводов) или более производительным и точным фотоконтакт-

ным методом.

Основные операции при разбивке конструктивных плазов заклю-

чаются в следующем:

— разметка конструкции каждой детали, т. е. построение ее

контура, сечений, вырезов и т. п.;

— построение разверток деталей;

— разметка центров базовых (БО), направляющих (НО) и сбо-

рочных (СО) отверстий;

— построение малок;

— нанесение информации (наименование контура, номер детали,

номер сборочного чертежа и др.).

В процессе вычерчивания конструктивных плазов конструктив-

ные базы в них заменяются технологическими. С этой целью в

конструктивных плазах просверливаются следующие технологиче-

ские отверстия:

БО — базовые отверстия, предназначенные для установки шаб-

лонов на теоретических и конструктивных плазах и для увязки

шаблонов между собой;

УО — установочные отверстия для фиксации деталей в сбороч-

ных приспособлениях;

СО — сборочные отверстия для фиксации деталей при сборке

узла;

НО — направляющие отверстия, предназначенные для сверления

по ним отверстий для болтов и заклепок;

ШО — шпилечные отверстия для установки на формоблоках шпи-

лек, по которым центрируются заготовки деталей при штамповке.

18

Технологические отверстия в дальнейшем переносятся на шаб-

лоны и детали. Система технологических отверстий на конструктив-

ных плазах, шаблонах и деталях позволяет при изготовлении деталей

и сборке агрегатов осуществить принцип единства баз.

Теоретические и конструктивные плазы являются первоисточни-

ком обеспечения взаимозаменяемости при сборке конструкций из

нежестких крупногабаритных деталей.

1.3. Система шаблонов, применяемых

при плазово-шаблонном методе производства

Шаблоном называется приспособление, являющееся плоским

жестким носителем размеров и конфигурации детали, узла или

агрегата. Использование шаблонов позволяет:

— во многих случаях исключить трудоемкую работу по разметке

контуров и центров отверстий;

— заменить обработку деталей по разметке более производи-

тельной обработкой по кондуктору;

— быстро и с высокой точностью осуществить контроль деталей

сложного профиля.

Шаблоны изготавливаются по конструктивным плазам или не-

посредственно по теоретическим таблицам с помощью станков с

программным управлением. Контуры шаблонов выполняются по тео-

ретическим, наружным и внутренним обводам детали. В соответствии

с этим различают:

— шаблон контрольно-контурный (ШКК), обводы которого об-

разуются линиями пересечения наружных поверхностей обшивки и

соединяющимися с ней деталями;

— шаблон контурный (ШК), представляющий собой контур, об-

разованный линиями пересечения наружных поверхностей детали и

внутренней поверхности обшивки;

— шаблон внутреннего контура (ШВК), образуемый линиями

пересечения внутренних поверхностей деталей;

— шаблон развертки деталей (ШРД), представляющий собой

наружное очертание детали при развертке на плоскости.

Размеры контуров деталей определяются в зависимости от ве-

личины малки. Малкой М° называется угол отгиба борта детали,

отсчитываемый от положения, при котором борт детали составляет

со стенкой угол 90°. Малки подразделяются на нулевые (угол от-

бортовки детали а = 90°), открытые (угол отбортовки детали а = 90° +

+ М°) и закрытые (угол отбортовки а = 90°-М°).

В соответствии со схемой, приведенной на рис. 1.2, можно

видеть, что при М = 0°, контуры шаблонов ШК и ШВК определяют

наружные и внутренние обводы детали, а контур ШКК — теорети-

19

М= 90°-а‘

Рис. 1.2. Схема построения контуров шаблоноа.

ческий обвод агрегата. При открытой или закрытой малке контур

шаблона ШКК строится по теоретическому обводу детали, а контуры

ШК, ШВК и ШРД определяются расчетом по общей формуле вида:

В = ^шкк± АУр

где Ршкк — размер контура ШКК в данном сечении;

Ду — величина поправки на сторону для проектирования шаб-

лона. Величины поправок легко могут быть получены путем геомет-

рических построений. Для основных практически важных случаев

формулы для определения поправок приведены в таблице 1.1.

Таблица 1.1

Формулы для определения поправок на координаты контура шаблона

ШКК при построении по нему контуров других шаблонов

Тип шаблона Поправки, мм

открытая малка закрытая малка

ШВК . 81 . . 90°-М° - Ау = + & tg —п— 1 cosM° 6 2 . 8| s . 90°+М° ДУ = cosM° + 52 * 2

ШК

ШРД +Ду = (Ь - Ш) - -А^5рЗМ+%,+

20

В таблице 1 приняты следующие обозначения:

3, — толщина обшивки; 32 — толщина борта детали; b — ширина

борта детали; m — поправка.

Величина поправки m равняется разности между суммой равных

между собой отрезков АК и AN и длиной дуги а (рис. 1.3). Из

рис. 1.3 следует:

AK = OKtg|; ОК = г + 32;

AK = (r + &)tg|;

m = (АК + AN) - а = 2АК - а,

где L — длина дуги по средней линии сечения листа. Учитывая эти

соотношения, получим формулу для определения:

m = r|2 tg 0,01750 |+62(г tg|-0,00873

I Z / \ 7

Получении зависимости позволяют найти координаты всех шаб-

лонов по контуру шаблона ШКК.

21

1.4. Изготовление шаблонов

Шаблоны могут быть изготовлены:

— обработкой заготовки по разметке;

— обработкой заготовок для шаблонов ШК, ШВК, ШРД на

координатно-фрезерных станках по шаблону ШКК;

— обработкой заготовок на станках с программным управлением.

Процессу изготовления шаблонов первыми двумя способами пред-

шествует операция разметки заготовки. Наиболее целесообразно

производить разметку фотоконтактным методом.

Использование фотоконтактного метода разметки предусматри-

вает наличие прозрачного винипрозового конструктивного плаза.

Если плаз выполнен на металлическом листе, то перед разметкой

заготовки шаблона предварительно все линии с плаза переносятся

на лист винипроза. Технологический процесс фотоконтактной раз-

метки заключается в проведении операций:

— обезжиривания поверхности заготовки и нанесения на нее

светочувствительной эмульсии;

— фотокопирования;

— проявления изображения, промывки и сушки заготовки;

— контроля отпечатка изображения (отклонения линий контура

на заготовке шаблона от линий на плазе не более 0,2 мм).

В ряде случаев разметка заготовки осуществляется на плаз-

кондукторе или вертикальном разметочном стенде. В обоих случаях

предварительно в заготовке шаблона сверлятся базовые отверстия

(БО). По этим отверстиям заготовка устанавливается на стол плаз-

кондуктора или вертикальную плиту разметочного стенда. Затем на

заготовку с помощью разметочных линеек или штангенрейсмуса

наносится координатная сетка, на которой по данным теоретических

таблиц отмечаются соответствующие точки профиля. Далее, соединяя

точки плавной кривой, на заготовке вычерчивают профиль шаблона.

В последнее время для автоматизации весьма трудоемких разметоч-

ных работ применяется специальный прибор координатограф. Этот

прибор имеет рабочую каретку, перемещающуюся в двух взаимно

перпендикулярных плоскостях. Координаты искомой точки контура

вводятся в приборы пульта управления. Каретка в соответствии с

заданными координатами перемещается в требуемое положение и

установленная на ней игла автоматически отмечает положение точки.

Указанные методы разметки заготовок необходимы для изготовления

ШКК. Остальные шаблоны, имеющие эквидистантные с ШКК кон-

туры, размечаются с помощью штангенчертилки. С этой целью

шаблон ШКК по базовым отверстиям устанавливают на разметочной

плите. На него по базовым отверстиям ставят заготовку размечаемого

шаблона. Вычисленную поправку Ду; выставляют по шаблону ШКК

эквидистантный контур искомого шаблона. После разметки за один

22

Рис. 1.4. Схема разметки контура ШВК по шаблону ШКК.

1 — плита; 2 — штангенчертилка; 3 — шаблон ШКК; 4 — контур

заготовки; 5 — контур ШВК.

или за два перехода обрабатывается контур шаблона. При обработке

за два перехода припуск на чистовую обработку выбирается в

пределах 0,3—0,5 мм. В опытном производстве иногда профили шаб-

лонов получают вырезкой на рычажных ножницах с последующей

доводкой контура на дискоопиловочных станках или слесарным пу-

тем. Для изготовления шаблонов можно применять вертикально-

фрезерные и радиально-фрезерные станки при ручных подачах стола

или хобота радиально-фрезерного станка. Однако все эти методы

требуют высокой квалификации рабочих. Они отличаются низкой

производительностью труда и невысокой точностью обработки. Зна-

чительно чаще для обработки контуров шаблонов используют

копировально-фрезерные станки типа КФС-ЗА. Этот станок имеет

следующие характеристики:

— габаритные размеры: длина 8000 мм; ширина 6000 мм;

— размеры каждого из двух столов (для установки готового

шаблона и заготовки шаблона) 3900 x1500 мм;

— число оборотов фрезы 200 + 1900 об/мин;

— рабочая подача 20 + 400 мм/мин;

— скорость обработки (копирования) 500 мм/мин.

Станок КФС-ЗА предназначен, главным образом, для обработки

заготовок шаблонов, имеющих эквидистантный контур с шаблоном

ШКК. На одном столе станка устанавливается готовый шаблон, а

на другом — заготовка.

По контуру готового шаблона перемещается ролик, который

жестко связан с фрезерной головкой. Станок позволяет получить

эквидистантные контуры шаблонов в пределах ± 25 мм, наружные

и внутренние контуры длиной до 3500 мм и шириной до 1500 мм с

точностью до ±0,1 мм.

23

Еще более производительным является метод обработки заготовок

шаблонов непосредственно по чертежу, снятому с плаза, на

копировально-фрезерном станке типа КФС-34.

На столе станка размещается чертеж изготовляемого шаблона,

по контуру которого движется луч фотокопировального прибора.

Движение луча передается электрической цепью фрезерной головке.

Точность воспроизведения станком контура шаблона относительно

контура на чертеже +0,1 мм.

Заключительной стадией изготовления шаблонов является их

контроль. Каждый из шаблонов контролируется в отдельности, при-

чем проверяется его увязка с другими шаблонами согласно чертежам

и плазам. Контроль шаблонов заключается в проверке:

— точности положения координатных осей;

— точности линий контура;

— точности расположения технологических отверстий;

— взаимной увязки шаблонов;

— правильности и полноты нанесений на шаблон информации.

Точность воспроизведения контура шаблона проверяется микро-

скопом с окулярной шкалой относительно контура плаза, щупом

относительно контршаблона, эквидистометром на базе индикатора

часового типа относительно другого шаблона.

Точность разметки и сверления отверстий проверяется на плаз-

кондукторе при помощи кондукторных линеек и штырей.

При изготовлении плазово-шаблонной оснастки различают два

вида допусков: абсолютный (допуск к данному размеру шаблона по

чертежу) и относительный (допуск к данному размеру шаблона

относительно соответствующего размера плаза или другого шаблона).

На точность изготовления конкретного шаблона прежде всего

влияет длина технологической цепочки. Например, технологическую

цепочку изготовления ШВК можно представить в виде:

ТЧ -> ТП -> ШКК -> ШК -> ШВК,

где ТЧ — теоретический чертеж; ТП — теоретический плаз.

Естественно, чем короче технологическая цепочка, тем точнее

может быть изготовлен шаблон. В общем случае погрешность Ап,

обусловленная неточностью воспроизведения размера шаблона, пред-

ставляется в виде:

An = Ag + Ди,

где Ag — погрешность действительного размера; Ан — погрешность

измерения.

Считая, что Ag и Аи подчиняются закону нормального распре-

деления, можем записать:

24

где о — величины среднего квадратичного значения погрешностей

соответственно An, Ag, Ан.

Данные, приведенные в таблице 1.2, наглядно иллюстрируют

влияние принятого метода изготовления шаблонов на их точность.

Таблица 1.2

Точность изготовления ШВК в зависимости от технологического процесса

Схема технологического процесса Погрешность изготовления ап, %

ТЧ ТП ШКК ШВК 100

ТЧ ТП ШКК ШК ШВК 105

ТЧ ШКК ШВК 45

1.5. Номенклатура и назначение шаблонов

Шаблоны подразделяются на основные и производственные. Ос-

новные применяются при конструктивной увязке плоских узлов,

изготовлении и технологической увязке комплекта шаблонов данного

узла, изготовлении и технологической увязке стапельных шаблонов,

используемых при изготовлении сборочных приспособлений. Основ-

ные шаблоны окрашиваются в красный цвет и хранятся в плазово-

шаблонном цехе. Производственные шаблоны подразделяются на

стапельные и рабочие.

Стапельные применяют для изготовления сборочной стапельной

оснастки. Они окрашены в зеленый цвет. Рабочие шаблоны пред-

назначены для изготовления и контроля заготовительной оснастки

(пуансонов, формоблоков, штампов, копиров для фрезерования), для

изготовления и контроля заготовок и готовых деталей, контроля

формы и размеров узлов и агрегатов. Эти шаблоны окрашены в

черный цвет.

Перечень наиболее распространенных шаблонов и их назначение

приведены в таблице 1.3.

Таблица 1.3

Перечень наиболее распространенных шаблонов, используемых при

плазово-шаблонном методе производства

№№ п/п Наименование шаблона Условное обозиач. Назначение

7 1 Шаблон контрольно- контурный ШКК 1. Конструктивная увязка плоских узлов. 2. Изготовление, увязка и контроль узлового ком- плекта шаблонов. 3. Изготовление, увязка и контроль стапельных шаблонов.

25

Продолжение таблицы 1.3

ММ п/п Наименование шаблона Условное обоэнач. Назначение

2 Отпечаток контрольный ок Выполняет функции ШКК (изготовление, техно- логическая увязка и контроль узлового и деталь- ного комплектов шаблонов, изготовление отдель- ных шаблонов).

3 Шаблон мон- тажно-фнксн- рующнй ШМФ 1. Изготовление мастер-плнт. 2. Изготовление и монтаж рубильников сборочной оснастки. 3. Изготовление рубильников для доводки и про- верки эталонов поверхности. 4. Изготовление контурных объемных элементов сборочных приспособлений. 5. Изготовление и монтаж фиксаторов. 6. Изготовление кондукторов для сверления и монтажа их на стапелях и приспособлениях. 7. Монтаж приспособлений заготовительных и механических цехов. 8. Монтаж клепально-сборочных приспособлений. 9. Монтаж контрольных стендов и приспособле- ний. 10. Изготовление разделочных стендов разъемов агрегатов.

4 Шаблон контура ШК 1. Изготовление и увязка шаблонов ШРД и ШВК (для плоских деталей). 2. Изготовление и увязка шаблонов ШОК (для профильных деталей). 3. Изготовление контрольных плазов, предназна- ченных для проверки обводов плоских и про- фильных деталей. 4. Изготовление копиров и кондукторов на меха- нически обрабатываемые детали. 5. Изготовление матриц гибочных штампов. 6. Изготовление моделей для литья. 7. Изготовление штампов холодной и горячей штамповки механически обрабатываемых деталей. 8. Проверка правильности гнбкн профильных де- талей. 9. Сверление плоских деталей, формуемых на гид- ропрессах и имеющих сложную систему рифтов и отбортовок.

5 Шаблон внутреннего контура ШВК 1. Изготовление формоблоков. 2. Изготовление пуансонов гибочных штампов. 3. Изготовление оправок для гнбкн н выколотки деталей.

26

Продолжение таблицы 1.3

№№ п/п Наименование шаблона Условное обоэнач. Назначение

6 Шаблон раз- вертки дета- ли ШРД 1. Изготовление шаблонов фрезерования. 2. Изготовление шаблонов группового раскроя. 3. Сверление отверстий в деталях. 4. Разметка детален при изготовлении их вручную по контуру. 5. Изготовление вырубных штампов. 6. Изготовление вырезных пуансонов при выреза- нии деталей из резины. 7. Установка упоров на стандартных обсечных штампах. 8. Установка упоров при изготовлении гибочных штампов. 9. Установка упоров и линеек гильотинных нож- ниц для вырезки заготовок деталей.

7 Шаблон заготовки шз 1. Разметка заготовок деталей. 2. Раскрой заготовок.

8 Шаблон об- резки и кон- дуктор для сверления отверстии шок 1. Разметка деталей под обрезку по контуру. 2. Сверление отверстий в деталях. 3. Контроль формы деталей.

9 Шаблон кон- тура сечення шкс 1. Изготовление болванок, матриц свинцовых штам- пов, гнпсомоделей и т. д. 2. Изготовление формоблоков, оправок, гибочных инструментальных штампов. 3. Изготовление малковочной оснастки. 4. Изготовление роликов, предназначенных для прокатки профилей. 5. Изготовление моделей для литья, кокилей и т. п. 6. Доводка продольной плавности эталонов по- верхностен. 7. Контроль малок деталей из профилей. 8. Контроль деталей сложной пространственной конфигурации. 9. Изготовление шаблонов ШОК, КРС и контр- шаблонов ШКС.

10 Каркас из шаблонов КРС 1. Изготовление и контроль пространственных узлов сборочной оснастки. 2. Доводка на плавность макетов поверхностей. 3. Изготовление и контроль болванок на детали сложной пространственной формы и контроль самих детален.

27

Продолжение таблицы 1.3

№№ п/п Наименование шаблона Условное обоэнач. Назначение

11 Шаблон группового раскроя ШГР 1. Сверление отверстий в листовом материале со- гласно карте группового раскроя. 2. Раскладка копиров для фрезерования.

12 Шаблон раз- ный ШР 1. Выполнение единичных работ, связанных с про- веркой установки узлов, выявлением ошибок сбор- ки и т. п.

На рис. 1.5+1.8 приведены в качестве примеров некоторые

типовые конструкции шаблонов.

Шаблоны изготавливаются комплексно: увязка шаблонов между

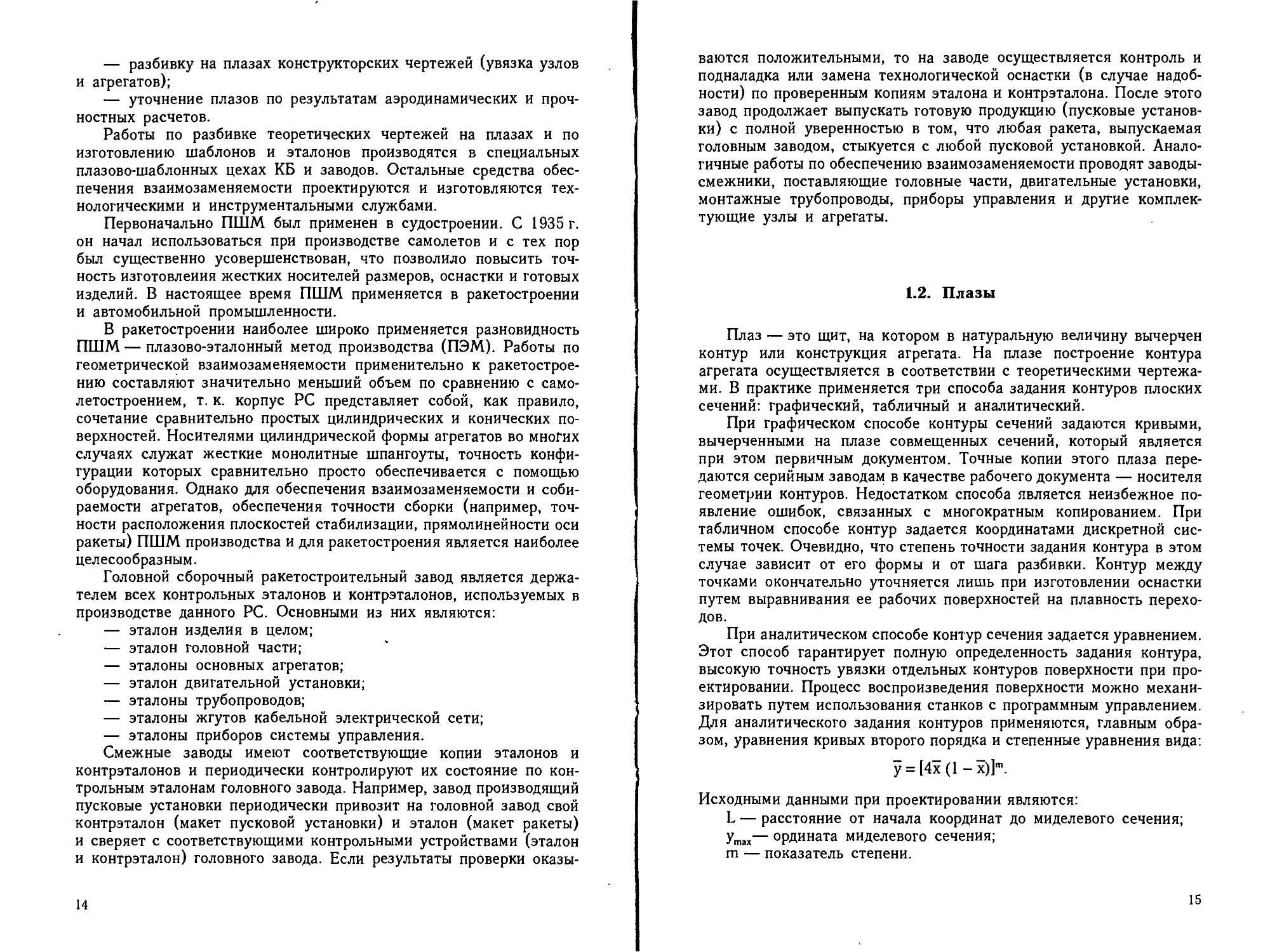

собой производится по базовым отверстиям. Схема увязки представ-

лена на рис. 1.9. Использование БО для увязки шаблонов позволяет

применить принцип единства базовых поверхностей при изготовлении

всего комплекса технологической оснастки.

Изготовление узловых комплектов шаблонов является чрезвы-

чайно трудоемким и надолго задерживает процесс подготовки про-

изводства при освоении нового изделия. Поэтому конструкция ракеты

считается наиболее технологичной в том случае, когда удается

сократить количество необходимых для ее производства шаблонов.

Современная технология ракетостроения имеет возможность значи-

тельно уменьшить номенклатуру шаблонов и тем самым ускорить

процесс подготовки производства. Такая возможность предусматри-

вает осуществление целого комплекса мероприятий по повышению

технологичности конструкций и по освоению заводами новых тех-

нологических процессов. Основные пути уменьшения количества

Рис. 1.5. Типовой представитель шаблона ШК.

28

шаблонов и другой плаз ово-шаблонной

оснастки при производстве PC приве-

дены ниже:

1. Широкое применение оборудо-

вания с программным управлением.

Наличие такого оборудования позво-

ляет отказаться от шаблонов и обра-

батывать изделия сложной формы по

заданной программе. Взаимозаменяе-

мость в этом случае обеспечивается

однозначностью задания профиля ана-

литическим уравнением и точностью

Рис. 1.6. Типовой представи-

тель шаблона ШОК для про-

филированной детали.

29

воспроизведения программы. В настоящее время имеется оборудо-

вание с программным управлением не только для механической

обработки деталей и узлов, но и для получения трубопроводов

сложной кривизны, гибки панелей и т. п.

2. Широкое применение в конструкциях ракет монолитных па-

нелей взамен клепаных и сварных узлов.

3. Максимальное использование обводов круглого сечения, что

устраняет необходимость иметь шаблоны при изготовлении деталей.

4. Унификация и нормализация узлов и деталей PC, что позво-

ляет значительно повысить коэффициент преемственности техноло-

гической оснастки.

5. Уменьшение количества шаблонов за счет более полного ис-

пользования ШКК для изготовления и контроля оснастки.

1.6. Система эталонов в ракетостроении

Эталонами называются приспособления, являющиеся простран-

ственными носителями размеров и формы отдельных узлов или

агрегатов в целом. Основные эталоны, применяемые в ракетострое-

нии, перечислены нами ранее. Очень широко используются эталоны

трубопроводов, жгутов кабельной сети, отдельных агрегатов (голов-

ной части, двигательной установки и др.) и изделия в целом. Эталон

служит документом-первоисточником, по которому проектируется и

контролируется вся технологическая и контрольная оснастка. Эта-

лоны и контрэталоны обеспечивают взаимозаменяемость агрегатов,

изготавливаемых различными заводами-смежниками.

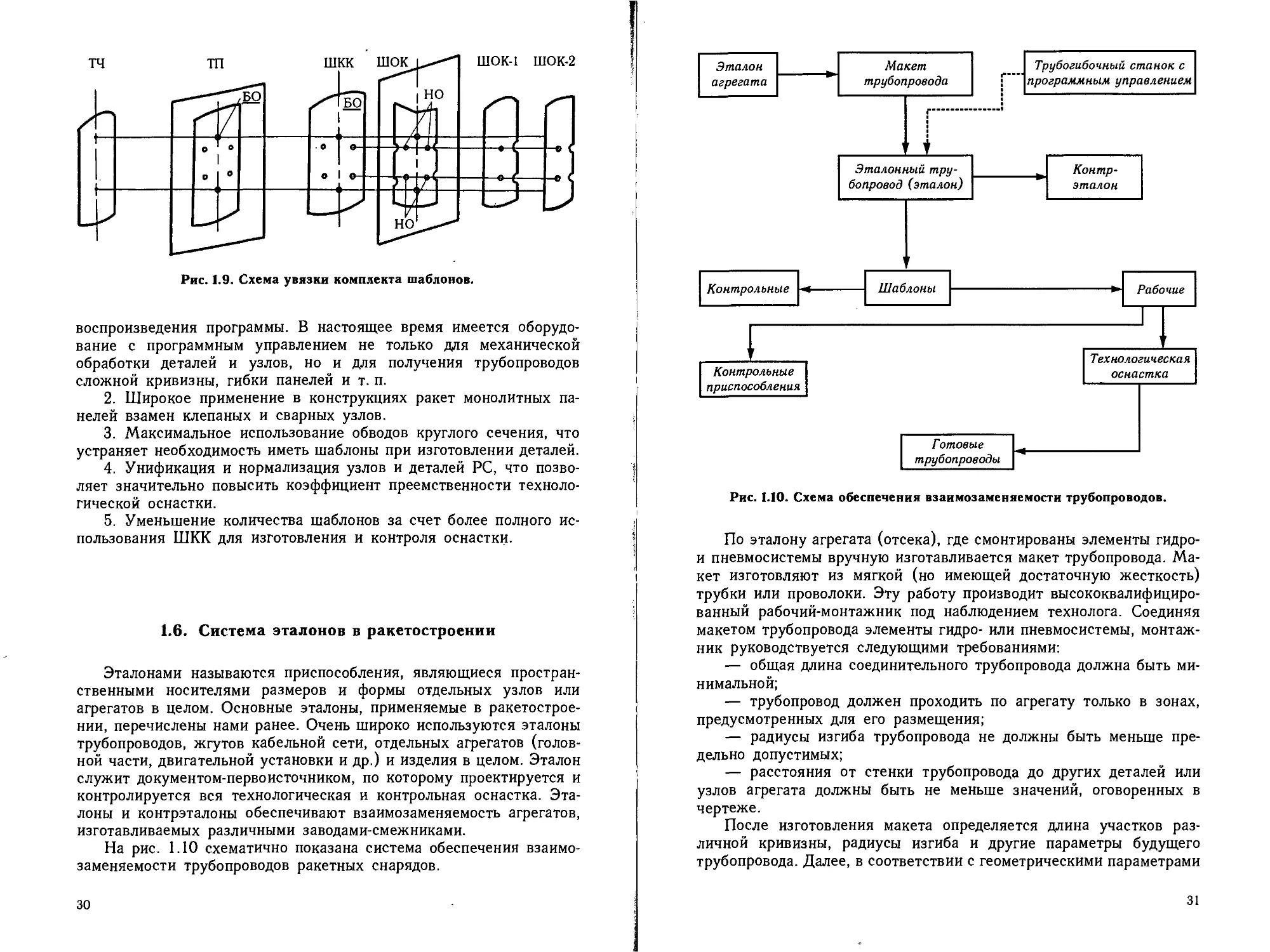

На рис. 1.10 схематично показана система обеспечения взаимо-

заменяемости трубопроводов ракетных снарядов.

30

Рис. 1.10. Схема обеспечения взаимозаменяемости трубопроводов.

По эталону агрегата (отсека), где смонтированы элементы гидро-

и пневмосистемы вручную изготавливается макет трубопровода. Ма-

кет изготовляют из мягкой (но имеющей достаточную жесткость)

трубки или проволоки. Эту работу производит высококвалифициро-

ванный рабочий-монтажник под наблюдением технолога. Соединяя

макетом трубопровода элементы гидро- или пневмосистемы, монтаж-

ник руководствуется следующими требованиями:

— общая длина соединительного трубопровода должна быть ми-

нимальной;

— трубопровод должен проходить по агрегату только в зонах,

предусмотренных для его размещения;

— радиусы изгиба трубопровода не должны быть меньше пре-

дельно допустимых;

— расстояния от стенки трубопровода до других деталей или

узлов агрегата должны быть не меньше значений, оговоренных в

чертеже.

После изготовления макета определяется длина участков раз-

личной кривизны, радиусы изгиба и другие параметры будущего

трубопровода. Далее, в соответствии с геометрическими параметрами

31

макета, изгибают эталонный трубопровод, который должен характе-

ризоваться:

— повышенной жесткостью и износостойкостью;

— неизменностью размеров и конфигурации при колебаниях

температуры окружающей среды;

— способностью к длительному хранению без координирования,

изменения формы и размеров.

Эталонный трубопровод изготавливают из трубы (нержавеющая

сталь) с повышенной толщиной стенки, прутка (при диаметре тру-

бопровода до 10 мм) или собирают из нормализованных элементов:

прямолинейных отрезков труб, колен с различными радиусами и

т. п. Схема эталонного трубопровода, собранного.из нормализован-

ных элементов показана на рис. 1.11.

Рис. 1.11. Эталон-

ный трубопровод,

собранный из нор-

мализованных эле-

ментов.

/ — прямолинейные

отрезки; 2 — соедини-

тельные муфты; 3 —

радиусные колена.

После приемки и узаконивания эталонного трубопровода, он

является первоисточником размеров и конфигурации для проекти-

рования оснастки и контрольных приспособлений. В ряде случаев

эталонный трубопровод может быть получен без изготовления макета.

Чертеж трубопровода разбивают на конструктивном плазе и его

конфигурацию задают в виде аналитического уравнения или системы

уравнений. Далее, составляя программу и вводя ее в трубогибочный

станок с программным управлением, получают эталонный трубопро-

вод требуемой конфигурации.

Для воспроизводства наружных поверхностей агрегатов и узлов,

изготовления контрэталонов, рубильников сборочных стапелей, слеп-

ков для изготовления штампов и т. д. служат приспособления, на-

зываемые эталонами поверхностей. Конструктивно эталон поверх-

ности представляет собой прочный сборный или сварной каркас с

опорами для установки его в приспособлениях. Наружные обводы

эталонов поверхности получают обработкой на токарно-

копировальных и копировально-фрезерных станках. Рассмотрим в

качестве примера технологический процесс изготовления эталона

поверхности оживальной головной части PC. Шаблоны ШКК (или

ШК) собираются на трубчатом каркасе в пакет так, чтобы расстояние

32

между ними соответствовало шагу между шпангоутами в конструкции

(рис. 1.12). Пространство между шаблонами заполняются легкооб-

рабатываемыми материалами (гипс, дерево, пластмассы, карбиноль-

ный цемент). Далее производится предварительная обработка на-

ружной поверхности до тех пор, пока не обнажатся торцы шаблонов.

После этого производится окончательная обработка обводов вручную

на специальных стендах или на токарно-копировальном станке.

Плавность обводов между шаблонами ШКК проверяется продоль-

ными контршаблонами ШКС, изготовленными по плазу боковой

проекции. После обработки заготовки эталона поверхности, она

обклеивается 2—3 слоями стеклянной ткани и полируется. На эта-

лоне в местах расположения шпангоутов устанавливаются втулки

для сверления базовых отверстий, которые предназначены для ус-

тановки рубильников сборочных

стапелей. По эталонам поверхнос-

ти изготовляют технологическую

оснастку для производства дета-

лей и сборки узлов и агрегатов.

По эталонам поверхностей настра-

ивают стапели для проведения

сборочных, сварочных, клепаль-

ных, монтажных и контрольных

операций, । необходимых для изго-

товления агрегатов.

Необходимо подчеркнуть, что

Рис. 1.12. Эталон поверхности

головной части.

в технологии ракетостроения эта-

лоны поверхностей используют, главным образом, для изготовления

агрегатов, имеющих сравнительно сложные наружные обводы. К

таким агрегатам относятся головные отсеки оживальной формы,

обтекатели ракет с подводным стартом, крылья и аэродинамические

рули ЗУРС и некоторые другие. Для изготовления агрегатов, имею-

щих гладкие цилиндрические наружные поверхности (приборный,

баковый, двигательный отсеки) эталоны поверхностей не требуются.

Контрэталоны и рубильники сборочно-сварочных и контрольных ста-

пелей для таких агрегатов могут быть получены непосредственно

из заготовок механической обработкой.

1.7. Обеспечение взаимозаменяемости

по конструктивно-технологическим разъемам

Агрегаты PC, изготовляемые на одном заводе или на разных

заводах, должны удовлетворять требованию полной взаимозаменяе-

мости и обеспечивать качественную стыковку с погрешностями по

несовпадению осей агрегатов в пределах допусков. Основными по-

33

грешностями, возникающими при стыковке отсеков, являются сле-

дующие:

— несоосность агрегатов, которая выражается величиной экс-

центриситета е\

— непараллельность осей отсеков, выражающаяся величиной

угла перекоса осей Дос;

— несовпадение плоскостей стабилизации, которое характери-

зуется углом скручивания Аф.

С технологической точки зрения разъем считается совершенным,

если он обеспечивает возможность качественной стыковки агрегатов

или секций:

— без применения специальных стыковочных приспособлений,

задающих взаимное расположение стыкуемых отсеков в простран-

стве;

— без подгонки или совместной обработки сопрягаемых поверх-

ностей агрегатов;

— при наличии свободных подходов к точкам расположения

крепежа.

Рис. 1.13. Основные погрешности, возникающие при стыковке

агрегатов ракеты.

Для выполнения первых двух условий необходимо и достаточно,

чтобы стык каждого из соединяемых по данному разъему агрегатов

имел шесть базовых точек, расположенных в трех непараллельных

плоскостях. Базовые точки должны жестко координироваться отно-

сительно конструктивной базы агрегата. При совмещении базовых

точек каждый из агрегатов лишается шести степеней свободы от-

носительно другого и тем самым взаимное расположение агрегатов

определяется однозначно без применения специальных приспособ-

лений или нивелировочных операций. Стыковка по шести базовым

точкам всегда возможна без подгонки или совместной обработки

стыкуемых поверхностей. Однако, в реальных конструкциях коли-

чество стыкующих точек агрегатов намного больше шести. Стыковка

элементов конструкции по всем точкам, кроме базовых, возможна

лишь при наличии размерных компенсаторов. Размерная компенсация

34

предусматривает использование специальных элементов или упругих

свойств конструкции для изменения положения Всех поверхностей

стыка относительно базовых точек. Таким образом, базирование по

шести точкам обеспечивает точную координацию агрегатов без при-

менения стыковочных приспособлений и подгоночных операций, а

размерная компенсация по остальным элементам стыка позволяет

осуществить полное и надежное силовое замыкание сопрягаемых

поверхностей без чрезмерных требований к точности их обработки.

Примеры реализации правила шести точек при стыковке агрегатов

приведены на рис. 1.14.

В ряде случаев выполнение правила шести точек связано с

необходимостью введения большого количества конструктивных раз-

мерных компенсаторов (прокладок, регулируемых звеньев и т. п.),

что ухудшает весовые характеристики конструкции и снижает про-

изводительность операций сборки. Поэтому в качестве размерного

компенсатора иногда используют способность конструкций к дефор-

мациям под нагрузкой. Эффект силового замыкания номинально

сопряженных, но фактически несовпадающих поверхностей стыков

путем их принудительного упругого деформирования известен под

названием упругой компенсации. В качестве источников усилий чаще

всего используются средства крепежа (болты, шпильки). Если при

стыковке агрегатов предусматривается данный метод размерной ком-

пенсации, то необходимо учитывать его при проектировании разъ-

емов. Жесткость стыков должна быть такой, чтобы усилия затяжки

крепежа оказались достаточными для деформирования стыковочных

шпангоутов и в то же время не вызывали чрезмерных остаточных

напряжений. В общем случае упругую компенсацию рекомендуется

использовать в тех случаях, когда имеется возможность механически

обработать элементы стыка после сборки агрегата при его базиро-

вании по шести точкам и при одной установке инструмента. Это

правило вызывает минимальные производственные погрешности об-

рабатываемых поверхностей (кратчайшая размерная цепь).

Очевидно, что качественная стыковка и взаимозаменяемость аг-

регатов достигается тогда, когда базовые точки агрегатов изготовлены

с достаточной точностью и увязаны между собой и с внешними

обводами.

Для обеспечения взаимозаменяемости по разъемам и увязки их

с обводами агрегатов служат макеты стыков, при помощи которых

определяется положение стыковочных отверстий и собираемых от-

секов. Макеты изготавливают в виде плит (при плоских стыках)

или монтажных эталонов (при пространственном расположении сты-

ковочных узлов). Монтажный эталон воспроизводит наружную по-

верхность агрегата в местах расположения силового набора и сты-

ковочные узлы. Он изготавливается по следующей технологической

цепочке: плазы — шаблоны — эталон поверхности — контрэталон аг-

регата — монтажный эталон. Монтажный эталон в свою очередь

35

Рис. 1.14. Пример выполнения правила шести точек.

1 ... 6 — приливы, реализующие три точки; 7 — призонный болт (шнфт),

реализующий две точки; 8 — ромбический штифт, реализующий одну точку;

9 — компенсирующие прокладки; 10 — болты, установленные с зазором

и ие создающие избыточных связей.

используется для изготовления и настройки сборочного приспособ-

ления. Агрегаты, собранные в этом приспособлении (стапеле), имеют

одинаковое взаимное расположение стыковых узлов и одинаковое

их положение относительно обводов, т. е. агрегаты по стыкам явля-

ются взаимозаменяемыми. Базами при изготовлении эталона поверх-

36

ности, контрэталона агрегата и монтажного эталона являются ре-

перные технологические точки, которые наносятся по БО шаблонов.

В случае плоского стыка взаимозаменяемость агрегатов обеспе-

чивается с помощью мастер-плит или мастер-кондукторов. Взаимная

увязка отверстий в стыковочных шпангоутах агрегатов PC начинается

с увязки отверстий в кондукторах и другой оснастке. По данным

плаза и чертежам стыковочных шпангоутов сначала изготовляется

мастер-плита, в которой сверлятся отверстия для стыковочных бол-

тов, сборочные отверстия и базовые отверстия, по которым произ-

водится увязка всех переходных мастер-плит, монтажных плит ста-

пелей и рабочих кондукторов.

Сборочное отверстие служит для однозначной стыковки в угловом

положении стыкуемых агрегатов. СО переносится на рабочие кон-

дукторы и сверлится в шпангоутах соединяемых агрегатов. Одно-

значная стыковка агрегатов по угловым (полярным) координатам

гарантируется за счет штифта в шпангоуте одного отсека и ответного

отверстия в шпангоуте другого. Поскольку СО связано с одной из

плоскостей стабилизации, то при стыковке обеспечивается четкое

совпадение плоскостей обоих агрегатов. Плоскости стабилизации на

мастер-плите обозначаются специальными рисками или отверстиями.

При диаметрах ра-

кет около 1,0—1,5 м в

качестве базы, связы-

вающей внешние обводы

агрегата со стыковочны-

ми отверстиями, часто

принимают внешний

или внутренний диаметр

стыковочного шпангоу-

та. В данном случае ра-

бочие кондукторы непо-

средственно базируют

по этим поверхностям.

Базовыми поверхностя-

ми при обработке сты-

ковочных отверстий в

шпангоутах служат на-

ружная или внутренняя

поверхность и торец

Рис. 1.15. Пример конструкции мастер-плиты.

1 ... 4 — базовые рнскн, обозначающие положение

плоскостей стабилизации ракеты.

шпангоута, а также отверстие или риска, обозначающая плоскость

стабилизации. Рабочие кондукторы в этом случае являются наклад-

ными. Значительно чаще обработка стыковочных отверстий осущест-

вляется в собранных агрегатах на специальных разделочных стендах.

Рабочий кондуктор неподвижно закрепляется на стенде по монтаж-

ным отверстиям, которые увязаны с наружной поверхностью агрегата.

Сам агрегат устанавливается на стенде по наружной поверхности

37

Рис. 1.16. Схема установки накладного кондуктора для обработки

стыковочных отверстий.

1 — рабочий кондуктор; 2 — стыковочный шпангоут; 3 — прицел кондуктора;

4 — базовая риска на шпангоуте; 5 — риска на прицеле кондуктора.

и торцу шпангоута. Нередко установка агрегата осуществляется не

непосредственно на поверхность изделия, а на специальные жесткие

базирующие кольца, имеющие с наружными обводами отсека экви-

дистантный контур. Очевидно, что в данном случае осуществлено

перенесение баз, т. е. замена конструктивной базы (наружная по-

верхность агрегата) искусственной технологической базой (наружная

поверхность кольца). Однако, такой перенос является оправданным,

т. к. погрешности, возникающие при перенесении баз намного меньше

тех, которые появляются из-за недостаточной жесткости конструкции

и макронеровностей ее поверхности. Принципиальная схема разде-

лочного стенда показана на рис. 1.17. Базирование агрегата осу-

ществляется на специальные ролики, точно выверенные относительно

монтажных отверстий плит рабочих кондукторов. Установка агрегата

на ролики фиксирует его положение по двум осям: вертикальной и

продольной. В направлении полярной координаты предварительное

базирование осуществляется с помощью прицела и риски на шпан-

гоуте.

После операции базирования, агрегат закрепляется с помощью

пневмозажимов и в стыковочном шпангоуте обрабатывается сбороч-

ное отверстие. Далее по прицелу проверяется неизменность бази-

рования после сверления СО. До начала сверления стыковочных

отверстий СО и соответствующее отверстие в плите рабочего кон-

дуктора фиксируется штифтом.

Отверстия в рабочих кондукторах сверлятся по переходным

мастер-плитам. Основная мастер-плита служит для изготовления

переходных мастер-плит и увязки всей стыковочной оснастки, т. е.

она является жестким носителем размеров и формы элементов

38

Рис. 1.17. Схема стенда для

обработки стыковочных шпангоутов.

1 — агрегат; 2 — базирующее кольцо;

3 — роликовые опоры; 4 — стол стенда;

5 — плиты рабочих кондукторов;

6 — прицел рабочего кондуктора;

7 — пневмозажимы.

конструкции, обеспечивающих стыковку агрегатов. Переходные

мастер-плиты применяются непосредственно при изготовлении рабо-

чей оснастки и служат для сверления отверстий:

— в рабочих кондукторах;

— в монтажных плитах, которые используются для установки

на разделочном стенде рабочих кондукторов и для настройки стенда;

— в контрольных плитах.

Для сверления отверстий переходная мастер-плита накладывается

на изготовляемую (кондукторную, монтажную) и закрепляется на

ней. В изготовляемой плите сверлят и развертывают БО, устанав-

ливают в них призонные штыри и далее обрабатывают все остальные

отверстия. Схема увязки стыковочной оснастки показана на рис.

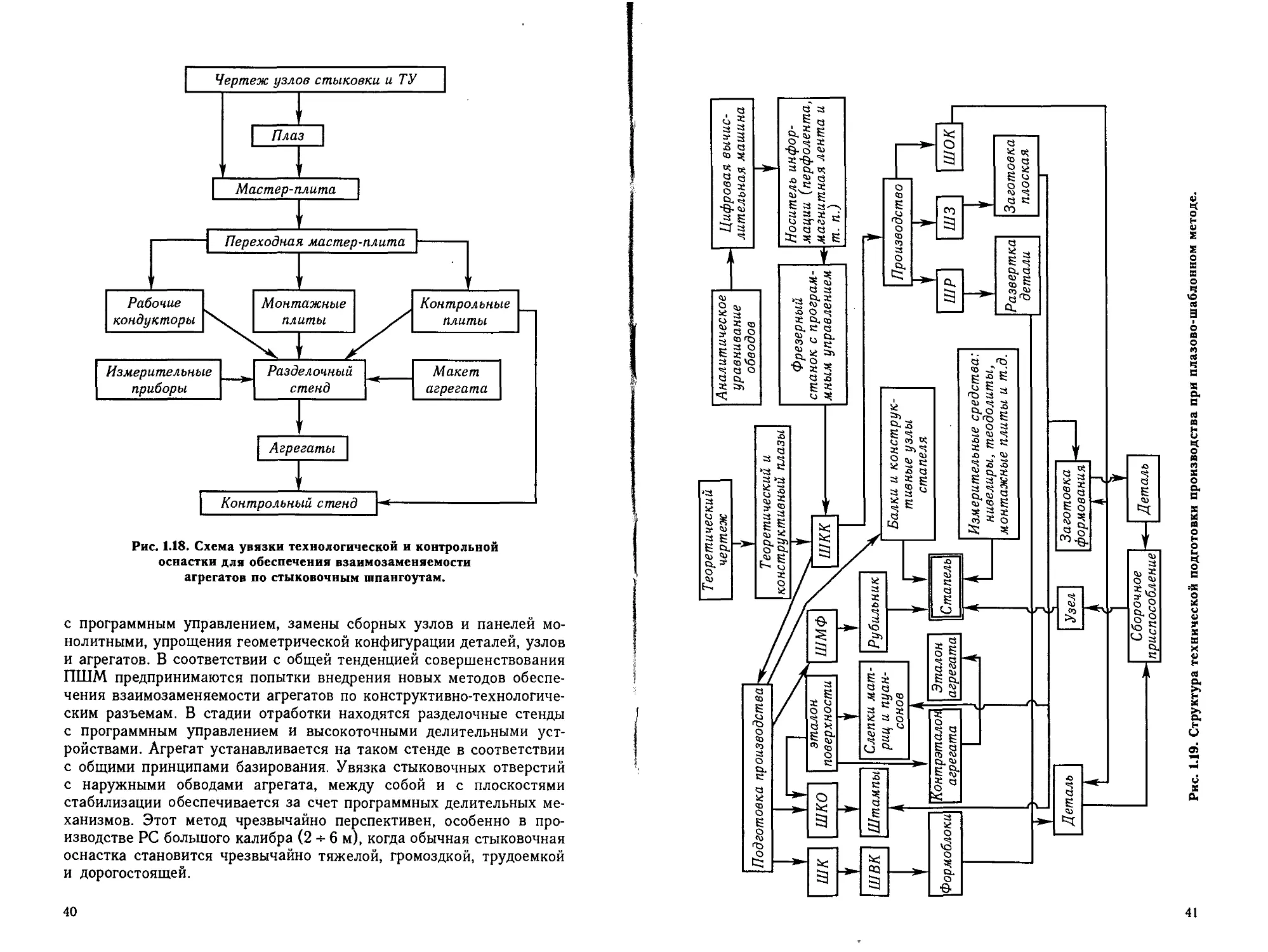

1.18.

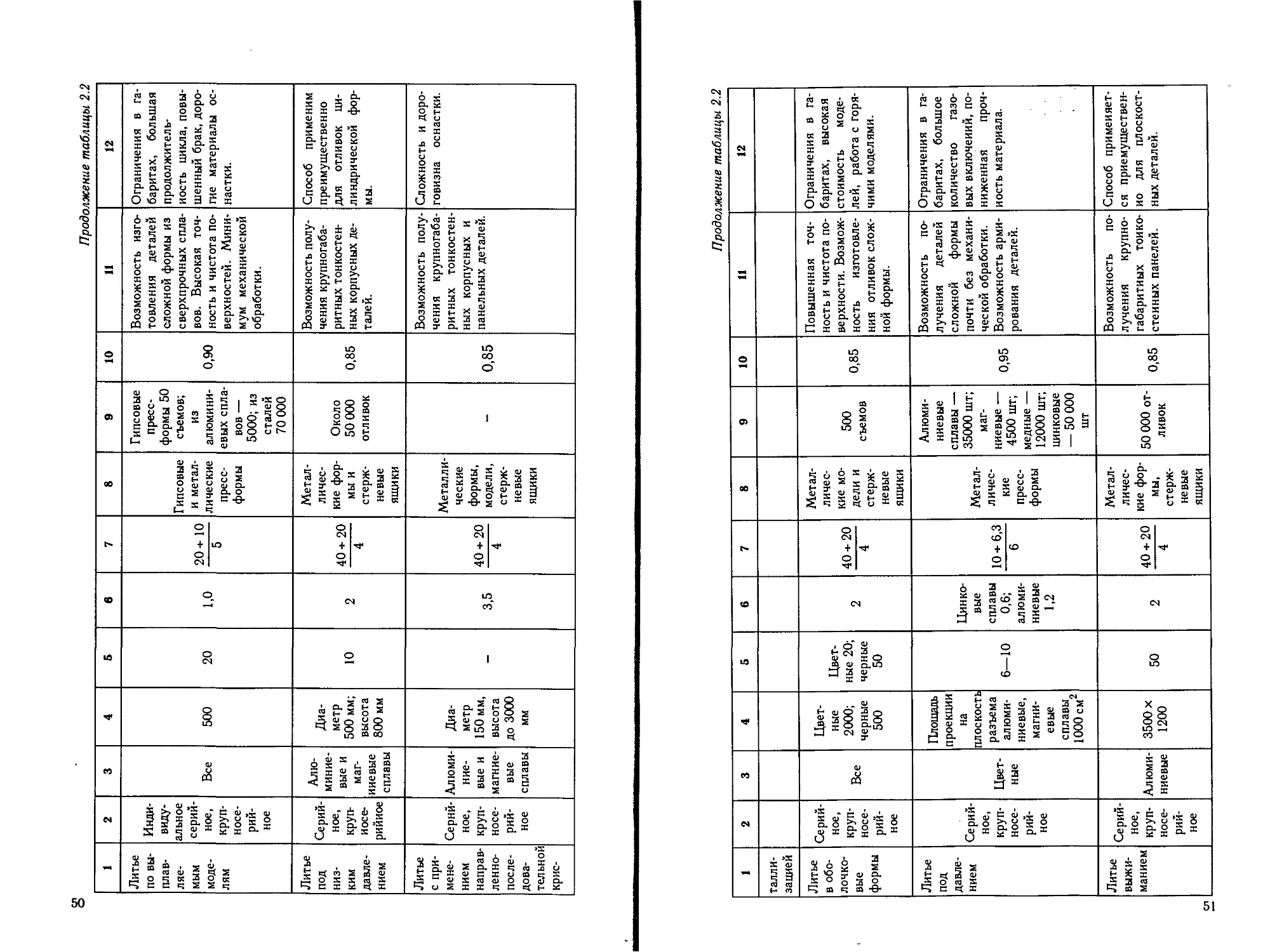

В заключение раздела по основам плазово-шаблонного метода

производства в ракетостроении на рис. 1.19 приведена схема всего

комплекса работ по подготовке производства и производству деталей,

узлов и агрегатов.

Плазово-шаблонный метод производства является основой обес-

печения взаимозаменяемости деталей, узлов, панелей, секций и аг-

регатов в ракетостроении. В настоящее время он получает дальней-

шее развитие и все более совершенствуется. Главная тенденция в

этом направлении заключается в сокращении номенклатуры плазово-

шаблонной оснастки за счет широкого использования оборудования

39

Рис. 1.18. Схема увязки технологической и контрольной

оснастки для обеспечения взаимозаменяемости

агрегатов по стыковочным шпангоутам.

с программным управлением, замены сборных узлов и панелей мо-

нолитными, упрощения геометрической конфигурации деталей, узлов

и агрегатов. В соответствии с общей тенденцией совершенствования

ПШМ предпринимаются попытки внедрения новых методов обеспе-

чения взаимозаменяемости агрегатов по конструктивно-технологиче-

ским разъемам. В стадии отработки находятся разделочные стенды

с программным управлением и высокоточными делительными уст-

ройствами. Агрегат устанавливается на таком стенде в соответствии

с общими принципами базирования. Увязка стыковочных отверстий

с наружными обводами агрегата, между собой и с плоскостями

стабилизации обеспечивается за счет программных делительных ме-

ханизмов. Этот метод чрезвычайно перспективен, особенно в про-

изводстве PC большого калибра (2 + 6 м), когда обычная стыковочная

оснастка становится чрезвычайно тяжелой, громоздкой, трудоемкой

и дорогостоящей.

40

Рис. 1.19. Структура технической подготовки производства при плазово-шаблонном методе.

41

Глава II.

ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ЗАГОТОВОК

2.1. Укрупненная классификация деталей ракет

Детали ракеты, входящие в узлы, секции и другие сборочные

единицы, можно классифицировать по многим признакам: по наз-

начению, применяемым материалам, условиям эксплуатации и т. д.

С технологической точки зрения в качестве характерного признака

целесообразно принять особенность процесса изготовления детали.

Особенность же построения технологии, главным образом, зависит

от конструктивных признаков детали. Естественно, что при изготов-

лении замкнутых оболочек используются технологические приемы,

которые нельзя или нецелесообразно применять при производстве

элементов силового набора, приемы изготовления деталей трубопро-

водов не подходят для производства кронштейнов и т. д. Рассматривая

типовые детали PC, методы получения заготовок, особенности по-

строения технологических процессов будем принимать во внимание

только те элементы конструкции, которые наиболее характерны для

ракетных снарядов. Технологию изготовления деталей, не отличаю-

щихся или мало отличающихся от деталей общего машиностроения,

мы в дальнейшем из рассмотрения опускали.

2.2. Литые заготовки

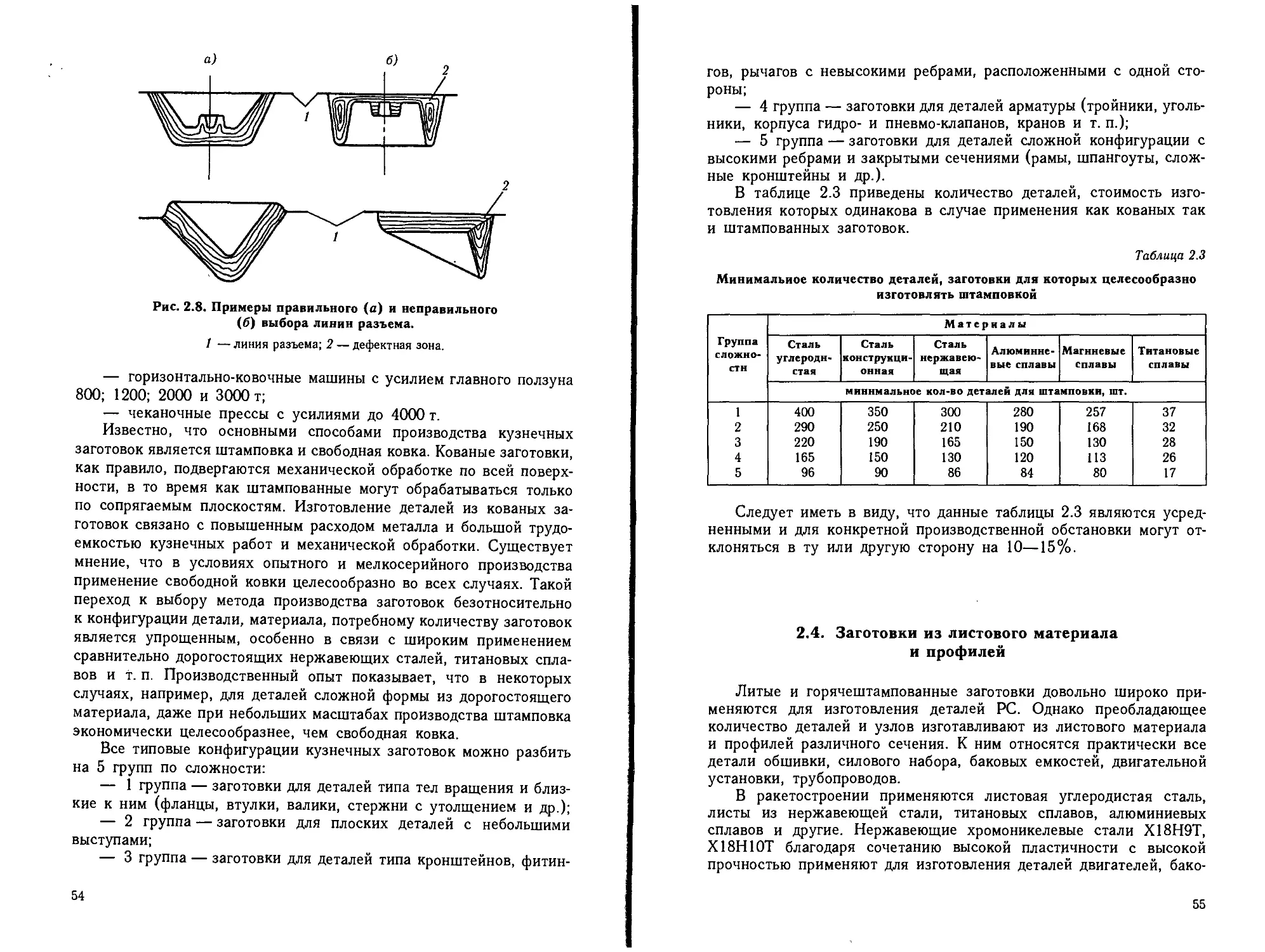

Механические свойства материала в литых заготовках, как пра-

вило ниже, чем у материала, подвергнутого деформации. Однако,

изготовление фасонных деталей из литых заготовок с последующей

механической обработкой отдельных поверхностей значительно эко-

номичнее деталей, получаемых из поковок, штампованных заготовок,

клепаных, сварных или паяных узлов (рис. 2.1, 2.2). Поэтому литые

заготовки следует применять во всех случаях, когда полученные из

них детали удовлетворяют условиям прочности и других эксплуата-

ционных требований. Литые заготовки позволяют получать детали

со сложными криволинейными поверхностями, отверстиями, полос-

тями при минимальном количестве обрабатываемых поверхностей.

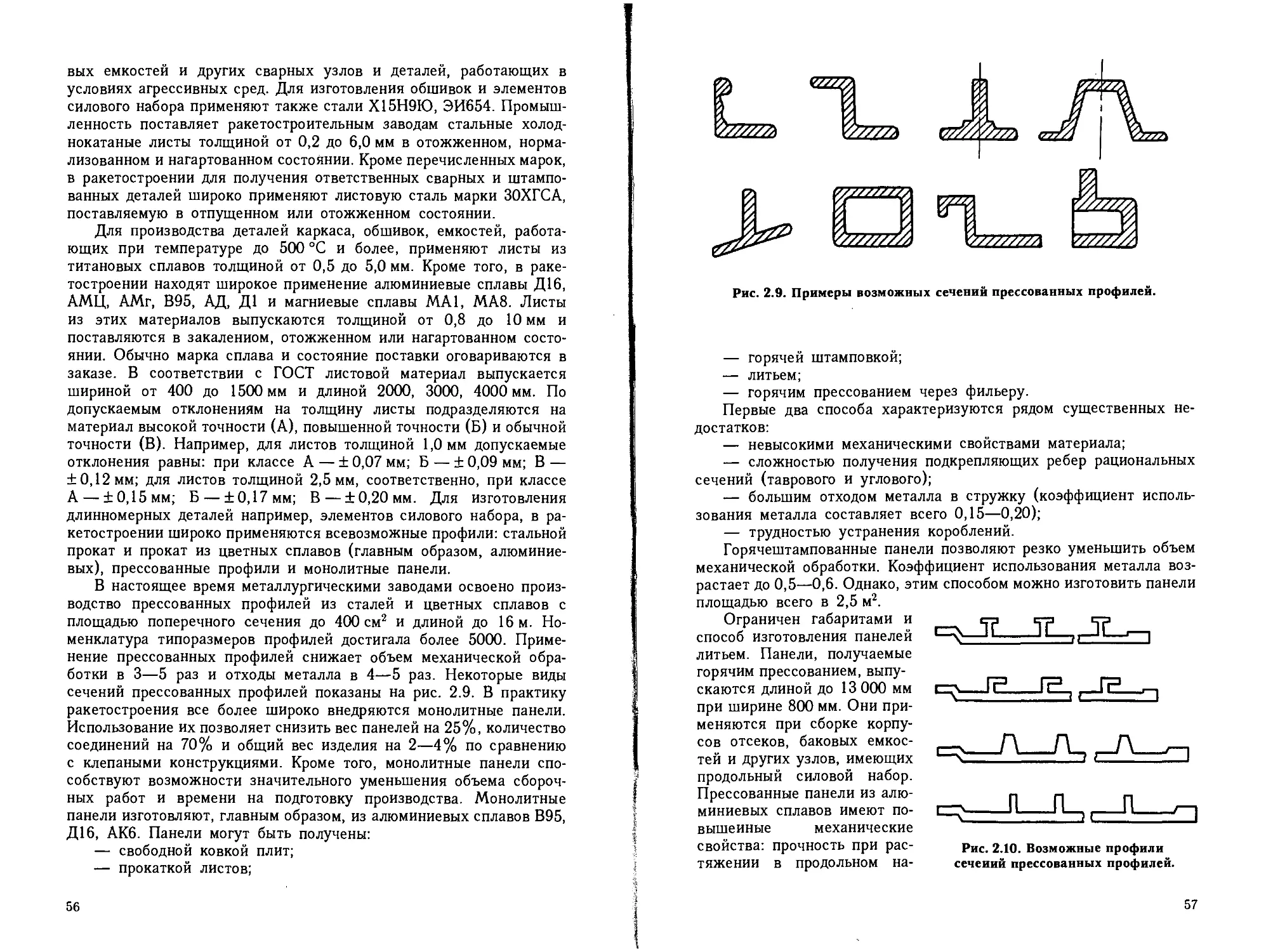

Это особенно важно в том случае, если деталь изготавливается из