Text

Н-Г Ключников

уководство

по

неорганическому

синтезу

Издание второе, переработанное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для студентов химических и химико-технологических специальностей высших учебных заведений

ИЗДАТЕЛЬСТВО „ХМ МИЯ"

МОСКВА’ (965

Удк 546. 07(076) К 52

Книга содержит обширный практический материал по лабораторному приготовлению неорганических веществ различных классов (металлы, неметаллы, окислы, гидриды, галогениды, кислородные кислоты и их соли, карбиды, нитриды, сульфиды, комплексные соединения). Кроме препаративных прописей, в каждой главе излагаются общие принципы, на которых основаны методы получения соединений данного класса.

Книга предназначается в качестве учебного пособия для студентов старших курсов высших учебных заведений химических специальностей и может быть использована также в научно-исследовательских и заводских лабораториях.

п з II P E Д II С Л О В 11 Я

к ПЕРВО М У II 3 Д А Н II 10

Лабораторный практикум по неорганическому синтезу дает возможность ознакомиться со свойствами элементов и их соединений, способствует сознательному и глубокому усвоению неорганической химии и подготовлению учащихся к самостоятельной работе.

Предлагаемое «Руководство по неорганическому синтезу» в основном находится в соответствии с программой практикума по неорганическому синтезу. Материал в «Руководстве» расположен не по методам синтеза, а по классам соединений. Такое расположение диктуется методическими соображениями.

«Руководство по неорганическому синтезу» содержит описание около 300 работ. Большинство их основано на литературных данных. Почти все предложенные методы получения неорганических соединений проверены в химической лаборатории.

Многие соединения, синтезы которых включены в «Руководство», имеют большое значение в промышленности.

о

Работы по методам исследования получаемых препаратов в ^.Руководство» не вк мочены, большую часть работ такого рода студенты выполняют при изучении аналитической химии, физической химии и физики-, к тому же методы исчерпывающе описаны в соответствующих учебных пособиях.

Пам представляется, что предлагаемое «Ру* ководство» пригодно не только в качестве пособия при преподавании химии, но и для использования в заводских и других лабораториях, а также в студенческих научных пружках.

М. С. Сканави-Григоръева

ОТ АВТОРА

Материал в книге систематизирован по классам неорганических соединений. Каждому классу посвящена отдельная глава, а в пределах главы материал расположен в основном по методам синтеза. Таком порядок изложения облегчает руководителю подбор заданий с тем, чтобы при их последовательном выполнении учащийся получил цельное представление об определенном классе соединений и в то же время ознакомился с различными методами синтеза.

Отдельным разделам предпосланы введения, которые должны дать читателю обобщенные представления об основных лабораторных методах синтеза соедипспий данного класса п о пределах применимости этих методов в конкретных случаях. Такой вводный текст помогает читателю лучше понять сущность и значение некоторых операции, описапных в практической части, и облегчает успешное выполнение и таких синтезов, которые пе включены в эту книгу.

Кроме того, в некоторых параграфах имеются «Общие методики», где даются конкретные указания по составлению исходной смеси веществ, по проведению опыта, отделению и очпсткс продуктов реакции, а также по сборке приборов. В соответствии с этим частпые методики, составляющие параграф, содержат указания только па специфику данного синтеза, т. е на особенности, связанные с получением и храпением препарата. Такое распределение материала должно способствовать более сознательному усвоению его и облегчить учащемуся проведение очень важной самостоятельной работы по составлению прописей,

а также в известной мере предупредить механическое выполнение заданий.

Большинство из описываемых приборов можно как усложнить, так п упростить; благодаря этому может быть предоставлена учащемуся некоторая самостоятельность, что должно способствовать активному усвоению материала. Часто одни и тот же прибор используется при получении нескольких препаратов, описанных в различных главах книги; на это в соответствующих местах имеются указания.

Для облегчения подбора заданий, помимо оглавления, имеется в конце книги предметный указатель, содержащим в основном перечень препаратов, методы получения которых описаны в «Руководстве».

Кроме того, в некоторых прописях имеются ссылки на методы получения исходных веществ и па способы очистки как исходных веществ, так и продукта реакции; это в некоторой степени связывает материал книги воедино.

Помещенные в «Руководстве» проппси подобраны так, чтобы можно было последовательно получить вещества, относящиеся к разным классам соединений, но содержащие одпн и тот же элемент. Например, для кобальта можно провести работы по получению свободного металла, сплавов, окислив, галогенидов, солен, нитридов и комплексных соединений. Это дает возможность не только использовать «Руководство» как сборник отдельных прописей, по также ставить сложные синтезы с последовательным получением и выделением промежуточных препаратов.

Автор считает своим приятным долгом отмстить, что многие пожелания, высказанные ранее, доит. хим. наук проф. Марией Семеновной Сканави-Грпгорьевой, а также материал по комплексным соединениям платины, написанный ею еще для первого издания «Руководства», были с благодарностью использованы автором при подготовке, второго издания книгп.

Автор благодарен за цеппые указания рецензентам кппги — проф. Л. К. Лсппнь и работникам кафедры неорганической химии Московского государственного университета им. Ломоносова.

Н. Г. К.тчнипов

СОДЕРЖАНИЕ

Стр.

Из предисловия к первому изданию . 5

От автора.................................................. 1

Глава!. Металлы 19

§ 1. Получение металлов и их сплавов путем металлотермических реакций........................................... 19

Введение ............ .......... 19

Общая методика . ........ ......... 29

1. Марганец...................................... 31

2. Хром.......................................... 32

3. Феррохром и некоторые другие сплавы хрома .... 33

4. Молибден...................................... 34

5. Ферровольфрам................................. 34

V/6. Ванадий ................................ 35

[/7. Феррониобий ............................ 35

8. Ферротитап п другие сплавы па основе титана .... 3(>

9. Ферроцпркопий................................. 37

10. Железо, кобальт, никель....................... 37

11. Трехкомиовептпые сплавы, включающие хром .... 38

12. Олово ............................................... 39

13. Парий ............................................... 39

§ 2. Получение металлов из окислов действием водорода . . . 41

Вв едение ....................... 41

Об щая методика ....................................... 45

1. Железо........................................ 48

2. Кобальт............................ . . 48

3. Никель........................................... 48

4. Молибден . ...... . 49

5. Вольфрам........................... . . . 49

б. Висмут....... 50

7. Германий........................................... 50

8. Олово ... . . . ............... 50

9. Свинец 51

10. Цинк ... 51

11. Медь 51

9

Стр.

3. Получение металлов п сплавов методом порошковой металлургии ........................................ 52

Об щая методика ................... 52

1. Железо, кобальт, нпкель и медь............ 53

2. «Сплав» медп с углеродом.................. 54

3. «Сплав» медп с железом................... 54

4. Сплавы железа с кобальтом и никелем....... 54

§ 4. Получение металлов пз галогенидов восстановлением . . 54

Вв едение ........................... ... . 54

1. Титап..................................... 57

2. Цирконий................................... 61

3. Хром ...................................... 61

4. Получение хромового покрытия на железе..... 61

5. Кобальт и никелт.......................... 63

§ 5. Очистка металлов возгонкой ................ 63

Вв едение .................................... 63

1. Литий..................................... 68

2. Магний ................................... 70

3. Кальций, стронций, барпй................... 71

Литература....................................... 71

Глава П. Неметаллы 74

§ 1. Получсппе и очистка бора и кремния......... 74

Вв едение ................................... 74

1- Бор....................................... 78

2. Кремний................................... 82

§ 2. Получение и очистка галогенов ............. 89

Вв едение .......... . ............ 89

1. Фтор ..................................... 90

2. Хлор ...................................... 91

3. Гексагидрат хлора ........................ 94

4. Бром .................................... 94

§ 3. Получение и очистка водорода......Т....... 97

Вв едение ....................... 97

1. Электролиз водпых растворов............... 98

2. Действие металлов на кислоты............... 102

3. Очистка.................................... 102

Литература ...................................... 104

Глава III. Окислы------—____________________________ 106

§ 1. Получение окис.тов термическим разложением солей, гидроокисей и кислот............................ 106

Введение ....................... 106

Общая методика ........................... . Ю8

1. Окись железа ........................... 109

2. Окислы кобальта.......................... Но

3. Окислы никеля............................. Ш

4. Окислы марганца......................... 112

5. Молибденовый ангидрид................... 114

6. Вольфрамовый ангпдрпд................... 115

7. Окислы сурьмы........................... 116

8. Двуокись гермапия ...................... 117

10

Стр.

9. Окпслы олова.................................. 118

10. Окпслы свпнца.................................... 119

11. Борный ангидрид.................................. 119

12. Окиси кальция, стронция и бария.................. 120

13. Окиси цинка и магния............................. 121

14. Окись лития ..................................... 121

15. Окись натрия..................................... 121

§ 2. Получение низших п промежуточных окнелов........... 122

Внесение ............................................ 122

1. Закись железа .................................. 123

2. Закись окись железа . . 126

3. Закись марганца ................................ 127

4. Двуокись молибдена ............................. 127

5. Двуокись и пятпокись вольфрама.................. 128

6. Двуокись теллура................................ 130

j/'i. Закись ванадия................................. 131

J/8. Трехокпсь ванадия . ............................. 131

\J 9. Четырехокмсь ванадия............................ 132

10. Закись меди ..................................... 133

11. Закись хлора.................................... 134

12. Двуокись хлора .................................. 134

13. Окись графита .................................. 134

14. Закиси кобальта, пикеля, марганца и медп, двуокиси молибдена и вольфрама............................... 133

§ 3. Получение некоторых окнелов в спеченном состоянии . . 135

1. Окись железа ..................................... 137

2. Закпсь-окись железа ............................ 137

3. Закись железа.................................... 138

4. Закись кобальта................................ 138

5. Закись никеля................................... 13

6. Двуокись и пятпокись молибдена................... 139

7. Двуокись вольфрама и вольфрамовый ангидрид .... 139

8. Закись свинца.................................... 140

9. Закись меди.................................... 140

Литература............................................... 140

Глава IV. Перекиси и перекисные соединения-------- 142

§ 1. Получение перекисей................................ 142

1. Перекись водорода................................. 142

2. Перекись магния.................................. 143

3. Перекись кальция ............................... 143

4. Перекись бария................................... 144

5. Перекись меди................................... 144

6. Перекись кобальта................................ 144

7. Перекись серебра ................................. 145

§ 2. Получение перекисных солей......................... 145

1. Пероксоборат натрия ............................ 145

2. Пероксохромат калия............................. 145

3. Пероксо дихромат аммония........................ 146

4. Иероксохроматы натрия........................... 146

5. Иероксохроматы кальция ......................... 147

6. Иероксохроматы барня ........................... 147

7. Пероксомолибдаты бария ......................... 147

8. Пероксовольфраматы калия ....................... 148

11

Стр.

9. Пероксовольфраматы натрпя.......................... 119

10, Пероксовольфраматы стронция . . ........ 149

11. Пероксовольфраматы бария........................... 150

Литература ............................................... 151

Г Jana V. Гидроокиси и некоторые основные соли----------------- 152

§ 1. Получение гидроокисей из солеи в щелочных водных растворах .................................................. 152

Введение ......................................... 152

Общая методика ........ .......... 153

1. Гидроокись кальция .... 155

2. Гидроокись стронция ............................. 155

3. 1идроокпсь алюминия................................ 155

4. р Оловяпная кислота.............................. . 156

5. Оксихлорид трехвалентного титана................... 156

|/б. Оксихлорид ванадия ...................... 157

7. Гидрозакись железа................................. 157

8. Неполные гидроокиси тре.хвалентного железа ... 157

9. Оксихлорид трехвалептного железа .................. 158

10. Гидрозакись кобальта............................... 158

11. Гидроокись кобальта ... 159

12. Гидрозакись никеля ... 159

13. Гидрат окиси хрома ...... ......... 160

14. Гидроокись меди ................................... 160

§ 2. Получение гидроокисей другими методами . 161

1. Гидроокись лития ................................... 161

2. Гидроокиси натрия и калия................... 161

3. Гидроокись магния................................... 162

Литература............... . . . ........................ 162

Г л а в а VI. Гидриды-----—-------------------—-----— 164

§ 1. Получение гидридов металлов . . ...... 164

Вв едение ....................... 164

1. 1идрнд лития...................................... 165

2. Гидрид натрия.......................~ . . . 167

3. Гидрид калия ....................................... 168

4. Гидрид кальция...................................... 169

§ 2. Получение гидридов неметаллов........................ 169

Вв едение ....................... 169

1. бромистый водород и бромистоводородпая кислота . . . 171

2. Подпетый водород и иоцистоводородпая кислота .... 173.

3. Сероводород.................................... 175

4. Селеноводород ............................. 176

5. Аммиак .................................... 176

.Литература............................................... 177

Г л а в а VII. Галогениды-------------------------------------- 178

§ 1. Получение галогенидов из металлов и неметаллов действием галогенов .......................................... 178

Введение ....................... 178

1. Хлориды кобальта, никеля, магния, марганца, кадмия и цинка ............................................... 182

2. Трихлориды железа, хрома, алюминия и висмута . . . 184

3. II цтахлорид молибдена .......................... 185

12

Стр.

4. Гексахлорид вольфрама ...................... 187

5. Моиохлорид серы............................. 188

6. Дпхлорид серы.............................. 18!)

7. Текрахлорид серы .......................... 189

8. Монохлорид селена.......................... 1!)0

9. Тетрахлорид селена........................... 190

10. Трихлорпд фосфора . . . . ................. 190

11. Пептахлорид фосфора ......................... 192

\112. Дихлорид ванадия ... . . 193

V13. Иентахлорид сурьмы ... ... 193

14. Тетрахлорид кремния.......................... 195

15. Тетрахлорид германия........................ 196

16. Тетрахлорид олова .......................... 197

17. Трихлорид бора............................ . 198

18. Дибромпд ртути ........................... . 199

19. Бромид алюминия......................... 200

20. Трпбромпды сурьмы и висмута................. 201

21. Тетрабромид олова .......................... 202

22. Монобромид серы............................. 202

23. Тетрабромид селена.......................... 202

24. Трибромид хрома ............................ 203

25. Трпиодид сурьмы............................. 203

26. Трииодид висмута............................ 204

27. Тетраиодид кремния ......................... 204

28. Дииоднд хрома . ......................... 205

29. Подид цинка................................. 206

§ 2. Получение галогенидов из окмелов действием галогенов 206

Вв едение ......... ......... .................. 206

1. Трихлорид железа............................. 210

2. Трихлоруд хрома ............................ 211

3. Тетрахлорид титана .......................... 213

4. Тетрахлорид тория............................ 214

5. Тетрахлорид циркония ........................ 216

6. Тетрабромид тигапа .......................... 216

7. Тетрабромиды циркония и тория................ 218

§ 3. Получение безводных галогенидов обезвоживанием кристаллогидратов ...................................... 219

Введение ....................... 219

1. ФториДы магния, кальция, стронция, бария, цинка, кобальта, никеля и марганца .................. 221

2. Хлориды магния, цинка, меди, кобальта, никеля и марганца .................................. 223

§ 4. Получение низших галогенидов .................. 225

Введение ...................................... 225

1. Дихлорид железа.............................. 227

2. Дихлорид хрома .............................. 228

3. Трихлорпд молибдена.......................... 229

4. Трнхлорид сурьмы ..................... . . 229

5. Дихлорид висмута ............................ 230

6. Монохлорид висмута .......................... 230

7. Трнхлорид титапа............................. 231

8. Монохлорид меди........................... . 232

9. Монобромид меди ................ . . . . 232

10. Моноиодпд меди .... . . 233

13

Стр.

§ 5. Получение галогепидов в водных растворах и выделение кристаллогидратов ............................. ... 233

Введение ........................................ 233

1. Кристаллогидраты дихлорпда железа............. 236

2. Кристаллогидраты хлорида кобальта............. 237

3. Тетрагидрат хлорида марганца.................. 238

4. Дигндрат дихлорида олова...................... 239

5. Гексагидрат хлорида алюмпипя.................. 240

6. Кристаллогидраты хлорида магния............... 240

7. Кристаллогидраты хлорида цинка ............... 241

§ 6, Другие методы получения некоторых галогенидов . . . 242

1. Гпдрофторид калия ............................ 242

2. Трпфторид алюминия ........................... 242

3. Динодид олова................................ 242

4. Иодид аммония ............................... 243

5. Йодистый азот................................. 243

Литература........................................... 243

Глава VIII. Кислородные кислоты----------- -------------— 24G

Введение ................... ..... 246

1. Хлорная кислота ............................. 248

2. Йодноватая кислота........................... 249

3. Селенистая кислота........................... 250

4. Селеновая кислота ........................... 250

5. Молибденовая кислота ........................ 251

6. Вольфрамовая кислота ........................ 253

7. Фосфористая кислота ......................... 254

8. Ортофосфорная кислота, кристаллическая....... 255

9. Пирофосфорная кислота......................... 256 .

10. Азотная кислота, дымящая .................... 256

И. Золь кремневой кислоты ............... 250

12. Мстаборная и тетраборная кислоты . .'........ 257

Литература........................................... 257

Глава IX. Соли кислородных кислот..---------------------—. 258

Введение ..................... _. . 258

§ 1. Получение солей галогенокислородных кислот...... 261

1. Раствор гипохлорита натрия.................... 261

2. Хлорат натрия................................. 261

3. Хлорат калия................................ 262

4. Перхлорат кали;............................... 262

5. Перхлорат магнии ............................. 263

6. Бромат бария ................................. 264

7. Иодат калия . ............................... 264

8. Перйодат натрия............................... 261

9. Пернодат калия ............................... 265

§ 2. Получение сульфатов и солей других серосодержащих кислот............................................. 265

1. Сульфат трсхвалеитпого железа................ 265

2. Сульфат двухвалентного желоза................ 266

3. Сульфат кобальта, кристаллогидраты........... 266

4. Сульфат марганца, нентагидрат................ 267

5. Сульфат алюминия, кристаллогидраты........... 268

6. Сульфат цинка, кристаллогидраты............. 268

7. Сульфат кадмия, кристаллогидраты............. 269

8. Сульфат серебра .......................... . . 269

14

Стр.

9. Оксисульфат иода................................ 270

10. Сульфаты сурьмы и аптнмонила.................... 270

И. Сульфат натрия, декагидрат....................... 270

12. Пиросульфит натрия.............................. 271

13. Дитионаты бария и натрия ....................... 271

14. Гексатнонат калия .............................. 272

15. Пептатнопат калия .............................. 273

§ 3. Получение нитратов................................. 274

1. Динитрат железа, гексагидрат ................... 274

2. Тринптрат железа, нонагидрат.................... 275

3. Нитрат кобальта, кристаллогидраты............... 275

4. Нитрат марганца, гексагидрат 276

5. Нитрат свинца................................... 276

6. Нитрат алюминия, нонагпдрат..................... 277

7. Нитрат магния, гоксагидрат...................... 277

8. Нитрат кальция, тетрагидрат..................... 278

9. Нитрат бария ................................... 278

10. Нитрат кадмия, тстрагидрат...................... 27S

11. Нитрат одиовалептттоп ртути, дигидрат........... 278

§ 4. Получение фосфатов................................. 279

1. Моноаммоиийфосфат............................... 279

2. Диаммонипфосфтт и триаммониифосфат...............279

3. Мопопатрпйфосфат, дигидрат...................... 280

4. Динатрийфосфат, додекагидрат.................... 281

5. Патрийаммонвйфосфат, тетрагидрат ............... 281

6. Монокалпйфосфат................................. 281

7. Трипатрийфосфат, кристаллогидраты............... 282

8. Пирофосфаты натрия ............................. 283

9. Метафосфат и полпметафосфаты натрия............. 283

10. Трпфосфат натрия................................ 285

11. Трикалийфосфат, октагидрат..................... 28G

12. Гидроксилапатит................................. 286

13. Ортофосфат цинка, кристаллогидраты.............. 286

14. Фосфат железа, октагидрат ...................... 287

§ 5. Получений некоторых других солей.......... .... 287

1. Антимопилтартрат калия.......................... 287

2. Пироантимонат калия, тетрагидрат ............... 288

3. Бнхромат аммония ............................... 288

4. Перманганат калия............................... 289

5. Метасиликат натрия ..................... 289

6. Мстаснликат свинца ..................... 289

7. Тетраборат натрия .............................. 290

8. Легкоплавкие бор-свипцово-сшшкашые и натрий-кальций силикатные стекла .......................... 291

9. Ортоплюмбат кальция ............................ 293

10. Феррат бария ................................... 294

11. Карбонат циика ................................. 294

12. Карбонаты кальция, стронция и бария............. 295

13. Цинкат кобальта ................................ 295

14. Алюминаты кобальта ..................... 295

15. Роданид ртути .... ............ 296

16. Висмутат натрия................................. 296

17. Гипоннтрит натрия............................... 296

18. Мстатптанат кальция............................. 297

15

Cip.

19. Вольфраматы кальция и бария............... 297

20. Вольфрамовые бронзы....................... 298

Литература....................................... 299

Г л а в а X. Карбиды, нитриды, сульфиды, селениды и теллуриды 302

Введение ....................... 302

§ 1. Получение карбидов......................... 303

Общая методика .............................. -303

1 Карбид кальция ........................... 305

2. Карбид лития ............................. 3<>7

3. Ацетиленид серебра ........................ 307

4. Карбид алюминия ........................... 308

5. Карбиды молибдена ......................... 308

6. Карбид титана.............................. 309

7. Насыщение поверхности железа углеродом..... 310

8. Карбид железа ............................. 310

9. Сплав карбидов вольфрама и титана ......... 311

§ 2. Получение нитридов ........................ 311

Общая методика ........... ................... 311

1 Нитрид магния ............................. 313

2. Нитрид кальция ......................... 314

3. Нитрид алюминия ... 314

4. Нитриды кремния . 314

5. Нитрид титаиа ............................ 315

6. Нитрид цпрконпя . 315

^7. Нитрид ванадия ........................... 315

8. Пптрид марганца ......................... 310

9. Нитриды железа ......................... 316

10. Нитриды кобальта ......................... 317

§ 3. Получение сульфидов, селенидов и теллуридов. 317

Об щая методика ................... 317

1 Гидросульфид аммония ..................... 318

2. Сульфид натрия, дсвятиводный кристаллогидрат и безводная соль ......................’....... 319

3. Гндросульфпд натрия 319

4. Сульфиды кальция, стронция и бария........ 320

5. Сульфид кадмия 320

6. Сульфид ртути ............................ 321

7. Сульфид алюминия ......................... 322

8. Дисульфид олова........................... 322

9. Сульфид олова ............................ 323

10. Сульфид свинца............................ 324

11. Сульфиды титана ........................ 324

12. Сульфиды фосфора ......................... 324

13. Сульфиды вольфрама ....................... 336

14. Селепид алюмипия 326

15. Селениды меди............................. 327

16. Селениды сурьмы . ....................... 327

17. Селенид серебра ......................... 328

Литература .................................... 328

Глава XI. Двойные соли и комплексные соединения------—— 330

§ 1 Двойные соли кислородных кислот............ 330

Введение .............. .... 330

1. Мсдьаммонппсульфат ........................ 331

16

Стр.

2. Хромовокалиевые квасцы .............. 331

3. Двойной сульфат закиси железа и аммония........... 332

1. Железоаммонийные квасцы............................ 332

5. Иикельаммонийсульфати калийпиксльсульфат .... 332

6. Ципкаммонпйсульфат................................. 333

§ 2. Гидроксосоли....................................... 333

Введение ............................................. 333

1. Гсксагидроксокупрат бария ......................... 334

2. Трпгидроксоцинкат натрия . . . . ............ 334

3. Тетрагидроксоцинкат патрия .................. ... 335

4. Гексагпдроксостаннеат патрия ...................... 335

5. Гексагидроксоаитимопат калия ...................... 335

§ 3. Галогепокислоты и гало! епосолп...................... 336

Введение ............................................. 336

1. Тстрахлороципкат аммония ......................... 336

2. Тетранодомеркурат одновалентной меди.............. 337

3. Тетрафтороборпая кислота ......................... 337

4. Тетрафторобораты натрия и калия................... 337

5. Гексаф ороалюминат аммония ....................... 338

6. Гекслфторокремвевая кислота....................... 338

7. Гексахлороловянная кислота ............... . . 339

8. Гексахлоростаннеат аммония ....................... 339

9. Гексахлороплюмбеат аммония ............... . . 340

10. Гексахлороплюмбеат калия......................... 340

11. Гексахлоросурьмяная кислота...................... 341

12. Гексахлороманганонт калия ....................... 341

13. Тстрахлороиодная кислота......................... 341

14. Грпподид калия .........................._ - 342

15. Платинохлористоводородная кислота и переработка платиновых остатков ............... ... 342

16. Хлороплатинаты калия и аммония........... . - 343

17. Xлороплатиниты калии и аммония . . . . 344

18. Хлороплатинат натрия ............................. 345

19. Плагипобромпстоиодородпая кислота................. 345

20 Гексабромоплатеат калия и аммонпя................ 346

21. Гексахлоропалладневая кислота, хлорид палладии и переработка палладиевых остатков . . ...... 346

22. Тетрахлоропалладоат калия и аммония . . 347

23. Тетрабромопалладоат калпя ....................... 347

§ 4. Аммиакаты и некоторые аминаты двухвалентной платины и палладия....................................... 348

Введение ............................................. 348

1. Тетраммииилатохдорпд .............................. 348

2. Тетрахлороплагоат тетпаммпиплатипы . . ...... 349

3. Троне-дихтородиаммииплатпна . . • 49

4. Дис-дпх.тородиаммпнплатина 350

5. Гетрагидрокслламмипплатогпдрат................... . 359

6. Дис-дихлородигпдразипилатохлорид............ 351

7. Дигидразиндиплатотетрахлорид................ 3л1

8. Тетрахлоропалладоат тетраммиппа тладпя ..... 352

9. Диаммипопалладеохлорид ............................ 352

§ 5. Комплексные соединения кобальта .............. .... 352

Введен ие ............................................ 352

Н. Г. Ключников.

Стр.

1. Гексанитрокобальтиат натрпя ....................... 354

2. Гексамминкобальтихлорпд............................ 355

3. Гексаммипкобальтннитрат ........................... 356

4. Гексаммпнкобальтохлорид............................ 356

5. Хлоропентамминкобальтихлорид....................... 357

6. Нитропонтаммпнкобальтихлорид ...................... 358

7. Нптритолеитаммпнкобальтихлорид .................... 358

8. Аквопептаммппкобальтиоксалат ...................... 358

9. Аквоиептамминкобальтихлорид........................ 359

10. Аквопентаммипкобальтпнитрат........................ 359

11. Нптратоиентаммипкобальтинптрат .................... 359

12. Карбопатотетрамыпнкобальтпсульфат.................. 360

13. Дпаквотетрамминкобальтисульфат .................... 360

14. Карбопатотетрамминкобальтихлорид .................. 361

15. Диаквотетраммппкобальтихлорид...................... 361

16. Карбонатотетрамминкобальтппитрат .................. 362

17. Диаквотетраммпнкобальтинптрат...................... 362

18. Динптротетрамминкобальтинитрат .................... 363

19. Динптродцгидразинкобальт .......................... 363

20. Тринитротриаммиикобальт............................ 364

21. Тетранитродпамминкобальтпат аммония ............... 364

22. Гекса-(этаноламип)-кобальтокарбонат................ 365

23. Три-(этилепдиамип)-кобальтпхлорид ................. 365

24. Три-(этилендпамип)-кобальтихлоридкобальтохлорид . . 365

25. Динитроди-(диметилглиоксим)-кобальтикислота и ее натриевая соль .................................... 366

§ 6. Комплексные соединения железа, хрома, никеля и других металлов .................................., ... . 366

Введение ....................... 366

1. Триоксалатоферрпат калия .......................... 367

2. Гексаммипферропитрат .............................. 368

3. Иитронруссп, натрия................................ 368

4. Хлоропентаммннхромихлопид ......................... 369

5. Дихлоротетраквохромихлорид ............., . . . 370

6. Гексаквохромихлорид ............................... 370

7. Дмхлородигидразинхром.............................. 371

8. Гексаыминникельхлорид ............................. 372

9. Тетраиодомсркуроат калия........................... 372

10. Трпиодоплюмбат калия .............................. 372

11. Тетраммппкупрогпдрокспд............................ 373

12. Тетраммппкупросульфат.............................. 373

13. Тетра-(этаполампп)-купрокарбонат .................. 373

7. Изо- и гетерополикис лоты и их соли.................. 374

Введение ..........................................

1. Трихромат калия .................................... 375

2. Парамолибдат натрия ................................ 375

3. Парамолпбдат и метамолибдат аммония................. 375

4. Паравольфрамат натрия .............................. 376

5. Фосфорновольфрамовая кислота ....................... 376

6. Фосфорновольфрамат натрия .......................... 377

7. Фосфориомолнбденовая кислота........................ 378

8. Кремпевольфрамовая кислота.......................... 378

9. Хромовомолибдепат аммония . 379

Литература ................................................ 379

ГЛАВА

I

МЕТАЛ ТЫ

§ 1. ПОЛУЧЕНИЕ МЕТАЛЛОВ П НХ СПЛАВОВ ПУТЕМ МЕТАЛЛОТЕРМПЧЕСКПХ РЕАКЦИЯ

Введение

Металлотермическими реакциями называются реакции получения металлов из их окнелов, сульфидов и других соединений путем взаимодействия этих соединении с металлами-восста-новителями при высоких температурах.

Наибольший интерес представляют моталлотермпческис реакции восстановления металлов из окислов. При комнатной температуре такие реакции практически не вдут, ио и при нагревании скорость реакции все еще очень незначительна; только при температуре плавления хотя бы одного из компонентов (обычно металл а-восстановито л я) восстановление идет со значительной скоростью.

В тех случаях, когда компоненты исходной смеси могут быть расплавлены за счет тепла, выделяющегося при протекании реакции восстановления, нагревание смеси заменяют инициированием реакции специальными зажигательными смесями.

Мсталлотермические реакции были открыты и впервые исследованы в 1859 г. II. Н. Бекетовым *; он же впоследствии указал па возможность использования этих реакций в технике.

Возможность выделения металла при действии на его окисел Другим металлом (восстановителем) определяется значениями свободной энергии исходного и образующегося окислов, а в первом приближении — тепловым эффектом реакции восстановления. Тепловой эффект реакции, вычисляемый на основании закона Гесса, равен разности между суммой тсплот образования получающихся веществ и суммой теплот образования исходных веществ. Чем больше эта разность, тем лучше и полнее протекает реакция.

2*

19

Отсюда следует, что более активным восстановителем бу'дет такой металл, при окислении которого выделяется больше тепла. 13 габл. 1 приведены теплоты образования (А//) окислов из элементов .

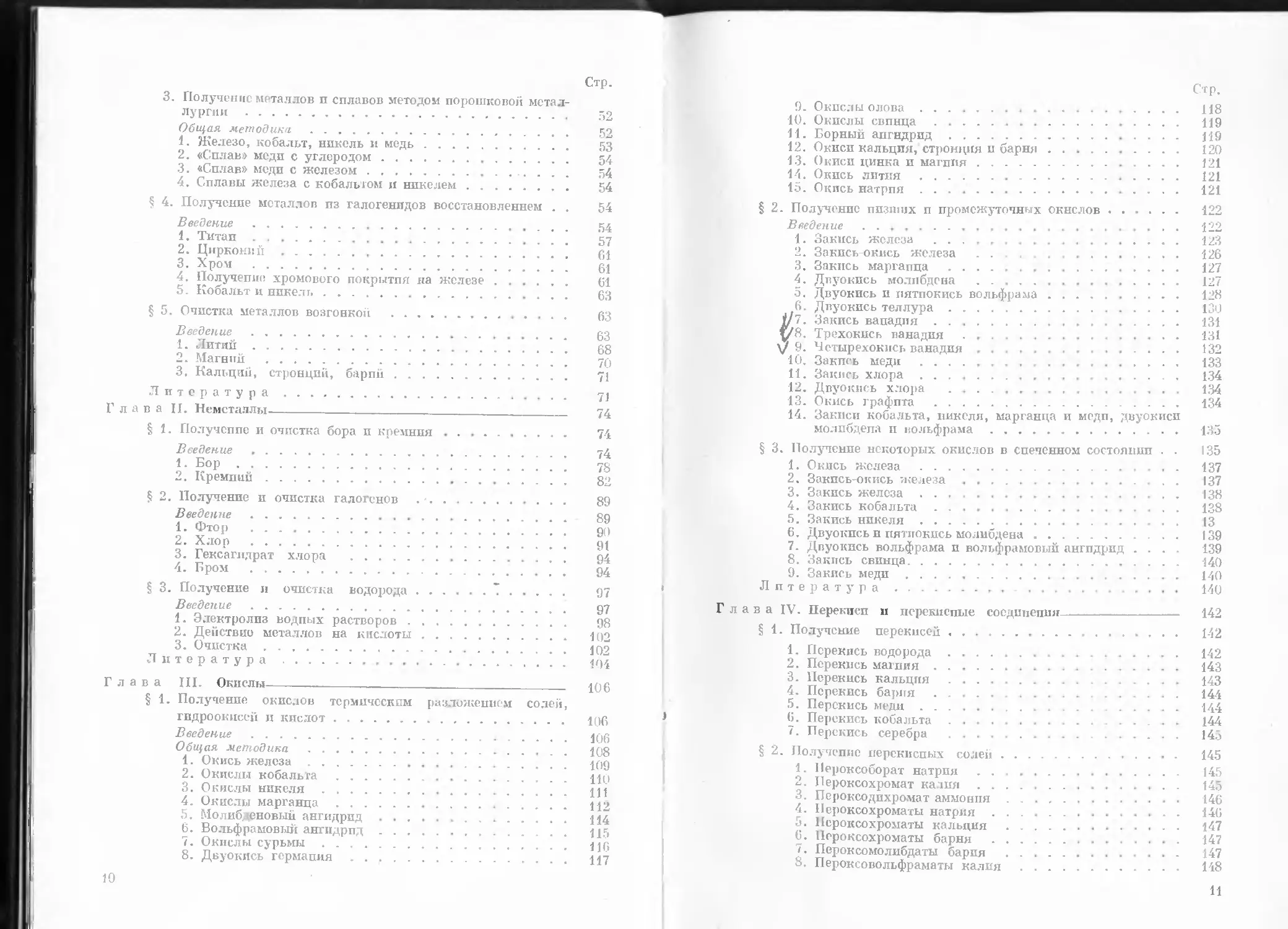

Тдолина 1 Теплоты образования окислов из элементов*

(при 25° С)

Окисел дн кал /г-экв ** Окисел AH Kfi-l 3-3 Kfi 1 Окисел ATI кал / г-эке

СиО 1b 750 Fc3O4 33 310 TiO2 54 530

Си.,0 20 300 SnO 33 950 v2o3 57 500

Bi,03 22 970 SuO, 34530 B,O3 58 170

СгО3 2.3 220 O20 41 050 CeO2 58 350

Со304 24 560 Rb,() 41 450 UO2 64 150

FbO 26 180 ZnO 41 680 ZrO, 64 530

СоО 28 750 Mn3O4 42 0G0 Т12О3 64 680

МО 29 200 K3O 43 100 A1,O3 65 550

Мо03 30 070 v2o5 43 700 BaO 66 500

Cd О 31 ISO Cr2o3 45 500 Sc,O3 68 330

МпО2 31 350 Nb2O3 46 300 BeO 69 000

СгО3 32 030 MnO 46 550 SrO 70 400

FeO 32 250 v2o4 46 880 Li2O 71 150

W2O5 32 400 uo3 48 600 MgO 73 050

Мо()2 32 500 .Na,0 49 730 ТЬО3 73 250

Fe2O3 32 530 Ta2O5 49 900 Y2O3 73330

wo3 32 620 1 Si02 «=<52060 CaO 75 900

woa 32 6.30 v2o3 53 330 La.2O3 76 170

* Рассчитано по данным Э. В. Брпцке и Л. Ф. Капустинского 2.

** 1 ка.т 4,184 Олс (джоуля).

Наибольшее применение в качестве восстановителя получил алюминий — малолетучий и сравнительно недорогой металл; к тому же реакция образования окисла алюминия сильно экзотер-млчпа. Это дает возможность проводить реакции восстановления многих металлов алюминием без дополнительного нагревания реакционной смеси, только путем ее инициирования зажигательной смесью. Процесс восстановления металлов из их окислов алюминием называется а л ю м и йоте р и и е и.

Из других металлов находят применение в качестве восстановителен ка 1ьций, магний и некоторые сплавы на их основе.

Для получения многих металлов (Си, Fe, Со, Mo, М и др.) пз их окислов можно применять в качестве восстановителя и неметаллы, например кремний и бор, хотя они и менее активны, чем алюминий. Пз них особенно хорошим восстановителем

20

является кремнии. С и л и коте р м и я (термическое восстановление металлов кремнием) широко используется в промышленности для получения ферросплавов. В этих случаях вместо чистого кремния применяют высокопроцентный ферросилиций.

Общие вопросы а.тюмипотермического восстановления окислов подробно рассмотрены в книгах Гольдшмидта и др. 314. В теоретическом отношении эти книги в известной мере устарели.

Промышленное применение алюмипо- и силикотермпп, главным образом для получения технически важных ферросплавов, рассмотрено в учебнике «Ферросплавы» В. И. Елютина, Ю. А. Павлова и Б. Е. Левина 5. В этой кпиге уделяется большое внимание электротермическим методам, приведено мпого "производственных расчетов и рассмотрено применение термодинамических даппых к различным мсталлотсрмпческим реакциям.

Обзор о проведении металлотермических методов в химии и металлургии выполняй Г. В Самсоновым и 10. Д Чистяковым'. Вопрос о границах прпмонепия алюминотермических реакций при получении различных сплавов рассмотрен в статьях II. Г. Ключникова 7; теория в практика внепечпой металлотермии — в книге Н. II. Мурач и У. Д. Верятинт. 8. Некоторые практические рецепты приведены в кпиге Н Г. Ключникова *.

Вопросы применения алюмппотермических и других металлотермпческих реакции для пиротехнических целей освещены в книге А. Шидловского 1 .

При проведении реакции металлотермического восстановления металлов из окислов должны соблюдаться следующие условия:

1) количество тепла, выделяющегося при реакции, должно быть достаточным для нагревания реакционной смеси до температуры, превышающей температуру плавления как восстанавливаемого металла, так и образующегося окисла;

2) точки кипения продуктов реакции должны быть выше температуры, развивающейся при реакции;

3) восстанавливаемые окпелы должны быть безводными и термически устойчивыми;

4) восстанавливаемый окисел должен быть мелко (пспсрсным, размеры крупинок алюминия должны составлять 1—3 мм в по перечнике; если крупинки окислов или металла-восстановителя имеют большие размеры, то виде шющепся теплоты окажется недостаточно для их расплавления и реакция прекратится; реакция с мелкодисперсными металламп-восстановптелями протекает со значительной скоростью, что приводит к разбросу смеси.

Расчет состава исходной смеси. Расслоение продуктов реакции па два слоя (нижний слой — металл и верхний — шлак) может произойти только в том случае, если при реакции выделяется тепло в количестве, достаточном, чтобы реакционная смесь нагрелась выше температуры плавления наиболее тугоплавкого продукта реакции. Чем выше температура плавления получаемых продуктов и чем больше их теплоемкость и вязкость тем больше потребуется тепла для нагревания смеси до расслаивания.

Минимальные удельные тепловые эффекты алюммнотермиче-скпх реакций (обозначаемые через д), при которых еще возможно получение металла, колеблются в самых широких пределах.

21

Например, для получения феррохрома к окиси хрома нужно до-оавигь окись железа в таком количестве, чтобы величина q была нс менее 680 кал/г. Сплавы хрома с марганцем и с молибденом получаются только в тех случаях, когда значение q не ниже 795 и 770 кал/г. Для получения сплавов других металлов необходимо исходные смеси окислов составлять так, чтобы прц их алюмино-термическом восстановлении величина удельного теплового эффекта реакции была для сплавов титана по менее 620 —680 кал/г, циркония 540—600 кал/г, марганца (из МнО) 600—650 кал/г. Для получения сплавов металлов с бором или кремнием в отдельных случаях необходимо, чтобы q была не пижо 950 кал/г *.

Большие колебания в значениях q показывают, что возможность проведения алюминотсрмпческих реакций определяется не только величиной теплового эффекта реакции. Нужно еще учитывать такие факторы, как температура плавления получаемых компонентов, а также соотношение между продолжительностью остывания смеси и временем, необходимым для окончания реак ции и расслоения компонентов.

Температура плавления наиболее тугоплавкого из получаемых компонентов должна быть ниже той температуры (теоретической), которая может развиваться в результате реакции. Эта разность температур должна быть достаточной, чтобы компенсировать потерю тепла с момента начала реакции до окончания расслаивания полученной смеси на шлак и металл.

Время остывания реакционной смеси до температуры плавления наиболее тугоплавкого из получаемых компонеп тов должно быть достаточным для того, чтобы реакция успела закончиться и чтобы произошло полное расслоение.

Пользуясь приведенными правилами и необходимыми физикохимическими константами, можно рассчитать, при каком составе исходной смеси после разделения ео на шлак и металл температура смеси будет равна температуре плавления наиболее тугоплавкого из полученных компонентов. Следовательно, можно заранее сказать, пройдет ли данная металлотермическая реакция практически до конца и будет ли при этом получен металл в сплавленном виде. Так, ориентировочные расчеты показали, что при восстановлении алюминием следующих окислов: СгО3, МпО,, МоО3, Со3О4, Fc2()3, Fe3O<, МоО2, V2OS, СоО, NiO, Мн3О4 температура реакционной смеси в момент ее расслоения на шлак и металл будет превышать температуру плавления наиболее тугоплавкого компонента (окиси алюминия). Поэтому металлы, входящие в состав указанных окислов, можно получить алюмино-термическим путем.

* Согласно правилу Жемчужного в, процесс алюмипотермического восстановления идет нормально, если на 1 г исходной смеси окислов с'алюминием выделяется пе менее 550 кал. Приведенные здесь примеры показывают, что это правило пе является точным.

22

Необходимо отмстить, что адюмпнотермическое восстановление хромового ангидрида и двуокиси марганца практически не проводят, так как при этой реакции выделяется слишком много теплоты, что приводит к сильному испарению получаемого металла и разбрасыванию реакционной смеси.

При алюмпнотермическом восстановлении Ci’2O3, SiO2, Nb2O., Ta2Os, B2Oa, TiO2, ZrO2 выделяющейся теплоты не хватает для расплавления получаемых веществ. Поэтому для получения алю-мппотермическпм методом металлов и неметаллов, входящих в состав этих окислов, необходимо сообщить реакционной смеси некоторое дополнительное количество тепла. Это тепло можно получить, добавляя в реакционную смесь так называемые п о-догревающие добавки (хлорат и перхлорат калия, калийную селитру, сульфат патрия и лсгковосстанавливаемые окислы). При реакции этих веществ с алюминием выделяется дополнительное количество тепла, например:

КСЮ3 J-2А1 = КС1 + А1.,О3+ Q

При восстановлении двуокисей титана, циркония, ниобия, тантала в качестве подогревающей добавки можно использовать только легковосстанавлпваемые окислы (например, окислы железа, молибдена и кобальта). Объясняется это тем, что получаемые металлы, например титан, частично взаимодействуют с окисью алюминия и устанавливается равновесие:

3Ti + А12О3 # ЗТЮ + 2А1

При добавлении в реакционную смесь окисла легковосстана-влпваемого металла он также восстанавливается алюминием и даст соответствующий сплав с титаном, цирконием или другим металлом. Вследствие этого активность титана снижается, и равновесие смещается в сторону восстановления его окисла.

Для теоретического определения минимального количества подогревающей добавки нужно знать тепловые эффекты реакций восстановления окислов, температуру реакционной смеси в момент окончания реакций и тепловые потери.

При условии полного отсутствия тепловых потерь во время реакции температуру, развивающуюся во время процесса, можно было бы определить по следующей формуле:

tl^tv = M = ^- (1)

Ср

где q — количество тепла, выделяющееся на единицу массы реакционной смеси, которое можно определить по закону Гесса;

Ср — средняя удельная теплоемкость продуктов реакции.

23

В депствпте/|ьности, за время прохождения реакции и расслаивания продуктов па шлак и металл реакционная смесь теряет на единицу массы некоторое количество тепла, равное Q, и поэтому в формулу нужно ввести поправку (у— Q)q- 1огда

и

Поскольку q, Q и Ср для каждого конкретного случая являются постоянными величинами, можно написать:

At = K-q (3)

Значение q связано с величинами теплот образования окпелов следующим уравнением:

Ок. / W-..- - У/. АЯал, - ДЯал,-ДЯ.2 у 100 \ ^ал. 4-’>i Эал -|-Э2 / ^а,1.+ Зг

где Ок, — содержание первого легковосстанавлпва-емого окисла в смеси его с другим трудно-восстанавлпваемым окислом, %;

А Я, и Д//2— теплоты образования соответственно окиси алюминия, первого, легковосстанавлива-емого(добавка), и второго окпелов, рассчитанные па 1 г-экв;

<?ал., 3, п Э.2 — эквиваленты алюминия, первого и второго окпелов.

Подставив уравнение (4) в уравнение (3) и решив его относительно Ок,, получим (в %):

У в ХН^-ХП..

Ol<1 .1 АЯал, А//, ^'хНлл-\К. ' 100

За л. + За л + ,9,

Поскольку

AZZ, А/Ли.. — A/Za

3ai.+3, -'1П Элл.-р.72

удельные тепловые эффекты реакций восстапов гения алюминием первого и второго окпелов, уравнение (5) можно упростить:

— — Ь • 7з

Oki - ----к— 100

А - Цх В Qo

(G)

Коэффициенты Л и В в большинстве случаев равны единице.

Эти коэффициенты мепыпе единицы при восстановлении окп слов, которые во время реакции частично испаряются, разлагаются или в некотором количестве остаются в шлаке в недовосстано-

пленном виде, так как во всех этих случаях непосредственно па нагревание реакционной смеси идет меньше тепла *.

Для того чтобы воспользоваться уравнением для практического определения состава шихты, необходимо знать значение коэффициента А. Его можно рассчитать теоретически, а также определить опытным путем, изучая восстановление смесей двух окислов, из которых один является трудновосстанавлнваемым. Значение этого коэффициента при алюминотермическом восстановлении окислов хрома, титана, циркония, ниобия и тантала равно 2.9. При восстановлении смесей, включающих борный или кремневый ангидриды, ввиду небольшой теплоемкости бора и крсмппя коэффициент имеет меньшее значение.

Как указывалось, металл, входящий в состав трудповосста-иавливаемого окпсла, дает соответствующий сплав. Определим максимально достижимое количество трудновосстанавливаемого окисла металла в сплаве. Для этого определим Oki в смеси окислен. Поскольку Okl 4- Окг — 100, то

Ок±

Ок, (JKj -{- 0к2

100

(7)

Для определения весового количества окисла по количеству металла, полученного из окпсла, нужно количество металла умножить на молекулярный вес окисла и разделить на атомный вес металла, помноженный на количество его атомов в окисле; отсюда **

Мет1 • Л/,

Д|-«1

где MeTj п Мет, — содержание металлов в сплаве, °6.

Решив это уравнение совместно с уравнением (6) и заменпв MqTj па (100 — Мет2), получим:

Мет2 -

(9)

В этих уравнениях:

и — молекулярные веса первого и второго окислов;

Л1 и Л2 атомные веса первого и второго металлов;

л, и щ — количество атомов металла в формулах окислов.

* Испарение окислов особенно заметно для молибденовою и хромового ангидридов. Разложение с выделением кислорода наблюдается у двуокиси марганца и закись окиси кобальта.

** Уравнение (8) справедливо, когда восстановление проходит пацело.

25

Приведенные уравнения применимы, если средняя удельная теплоемкость продуктов реакции близка к 0,29 кал!г. Для большинства металлов колебания в значениях теплоемкостей практически не влияют па результаты расчетов, которые, как правило, совпадают с опытными данными.

Пример. Допустим, что нужно получить сплав молибдена с хромом, применив в качестве исходных веществ молибденовый ангидрид МоОд и окись хрома Сг2Од. Наиболее тугоплавким компонентом в данном случае будет окись алюмшшя, плавящаяся ирп температуре 2050- С. Подставив в уравнение (5) соответствующие данные, получим:

2050 (55 550—45 500

“ЪббО^Х о^+(?а-456оо * “0 = 37.2%.

8.99 + 24.00 и,й 8,99 + 25,33

Следовательно, для приготовления исходной смеси нужпо взять не менее 37, % молибдепового ангидрида. Необходимое для реакции колп-чсство алюминия рассчитывают по уравнению реакции. Состав получаемого сплава рассчитывают по уравнению (8) пли (9) в предположении, что окислы полностью восстанавливаются до металлов. Вследствие некоторого испарения молибденового ангидрида содержание молибдена в сплаве будет несколько меньше расчетного.

При выделении значительных количеств тепла реакцию проводят впепечным способом, в тиглях. Если же тепла выделяется мало, но реакции термодинамически вероятны, то недостающее количество тепла подводят извне, т. е. реакционную смесь предварительно нагревают. При нагревании значение АТ/ (точнее, свободная энергия образования окпелов) изменяется у разных окислов неодинаково; в связи с этим меняется и место окисла в ряду, представленном в табл. 1. Так, из даппых, приведенных в табл. 1, можно сделать вывод, что магнпй нельзя восстановить из его окисла алюминием. Однако при вьтсокпх температурах, начиная с 1400° С, теплота образования окиси магния резко уменьшается, и прп 1750° С магний уже восстанавливается пз окиси магния алюминием, а при 2300° С — даже кремнием.

В тех случаях, когда окисел получаемого металла термодинамически мало отличается от окисла металла восстановителя, приходится не только применять сильное нагревание реакционной смеси с помощью нагревательных приборов, но и выводить из системы один из продуктов реакции, чтобы сместить устанавливающееся равновесие реакции в нужную сторону. Например, окислы бария, стронция и особенно кальция нельзя восстановить алюминотермически, без внешнего подвода тепла, так как рав-26

новеспс смещено в сторону окпслспия щелочноземельного металла, например:

4СаО-Ь2А1 ЗСа + Са (А1О2)2

Однако, нагревая смесь окиси бария пли кальция с алюминием п стальной реторте в вакууме, можно постепенно отогнать металл, сместив Таким образом равновесие в сторону выделения металла в свободном виде. Кроме того, равновесие этой реакции можно сдвинуть вправо, взяв восстанавливаемый окисел в избытке. При этом образуется алюминат, и термодинамическая вероятность реакции увеличивается.

Свойства восстанавливаемых окислов. Для успешного выполнения мсталлотермической реакции восстановления требуется, чтобы окислы восстанавливаемых металлов были ногигроскоппчпымп п термически устойчивыми. Если же окисел гигроскопичен, т. е. содержит влагу (окислы щелочных и щелочноземельных металлов, хромовый ангидрид и др.), нестоек (хромовый ангидрид, двуокись марганца) и легко разлагается с выделением свободного кислорода, то реакция восстановления протекает с большими потерями вследствие разбрасывания реакционной смеси выделяющимися кислородом и парами воды.

,1с1кая испаряемость исходных окислов тоже несколько затрудняет проведение реакции восстановления алюмнпотермпче-ским путем.

К числу легко испаряющихся окпелов относится молибденовый апгидрпд Поэтому при алюмипотермическом восстановлении его берут в избытке но сравнению с теоретическим количеством, а для снижения температуры реакционной смеси и для облегчения выделения металла прибавляют плавни, например фторид кальция. Можно также для получения молибдена вместо молпбдепового ангидрида применять двуокись молибдена, которая имеет высокую температуру кипения, почти не испаряется при температуре опыта и в то же время мало отличается в термохимическом отношении от молибденового ангидрида (см. табл. 1, стр. 20).

Разбрасывание реакционной смеси наблюдается и в тех случаях, когда реакция протекает с выделением большого количества тепла, достаточного для нагрева металла до температуры кипения. При этом происходит потеря и металла.

Однако если наряду с легкоиспаряющимся металлом получается также металл, не испаряющийся во время проведения реакции и дающий с первым металлом сплав, то металлотермическое восстановление все же возможно. Например, марганец кипит при 1900° С п при восстановлении закись-окпси марганца алюминием значительные количества марганца испаряются. Если же восстановлению подвергаются окислы маргапца в смеси с другими

27

окпслами, например окисью железа, то испарения марганца почти не наблюдается, так как образуется ферромарганец — сплав железа с марганцем.

Чистота продуктов реакции.’ Металлы и сплавы, получаемые металлотермическидг способом, всегда содержат различные загрязнения, характер и количество которых определяются многими факторами. Непрореагировавшпй могалл-восстановитель загрязняет восстановленный металл. Чтобы уменьшить этот источник загрязнения, рекомендуется металл восстановитель брать в количестве меньшем, челг это требуется по расчету. Различные металлы, содержащиеся в мета.тле-восстановителе в виде примесей, также почти полностью переходят в продукт (если они в нем растворимы).

Если окислы восстанавливаемого металла содержат примеси окислов других элементов и реакции их металлотермического восстановления термодинамически вероятны, то эти элементы также переходят в получаемый металл в виде примеси. Например, если двуокись олова содержит небольшое количество окислов легко восстанавливаемых цинком металлов (вис мута, сурьмы и др.), то эти металлы переходят в получаемое олово.

Если к исходной двуокиси олова примешаны окпслы не восстанавливающихся цинком металлов Ми, V, Ti, Al, Mg и др. (см. табл. 1), то полученное олово будет загрязнено небольшим количеством этих окислов. Однако такие примеси (окпслы), находящиеся в металле в дисперсном состоянии, можно удалить пз продукта, выдерживая металл в течение многих часов расплавленным. Окпслы при этом постепенно всплывают на поверхность металла и легко отделяются от него.

Загрязнения в металл могут попасть также и из стенок реак тора. Например, при пользовании шамотовым тиглем происходит некоторое загрязнение продукта восстановления кремнием, который в условиях реакции восстанавливается из двуокиси кремния, входящей в состав шамота.

Таким образом, описываемый метод непригоден в тех случаях, когда требуется получить чистые металлы.

Реакции мсталлотермического восстановления металлов пз их сульфидов имеют меньшее препаративное значение, так как эти реакции только в немногих случаях дают удовлетворительные выходы. Но промышленное значение таких реакций достаточно велико. В промышленности чаще всего для этой пели в качестве восстановителя применяют железо, например при получении ртути, сурьмы и некоторых других элементов пз их сульфидов .

Более сильными восстановительными свойствами по отношению к сульфидам обладают щелочноземельные и щелочные металлы, а также магний, за ним следуют цинк и алюминии

28

Общая методика

Моталлотермичсское получение металлов из их окислов складывается из следующих операций:

1) подготовка исходных веществ и реактора;

2) приготовление зажигательной смеси и заполнение реактора;

3) поджигание зажигате тытоп смеси и проведение опыта; 4) разделение продуктов реакции.

Подготовка исходных веществ. Все вещества, необходимые для реакции (окислы. алюминий, магний), а также реактор * хорошо просушивают при температуре пе ниже 150—200° С. Если глиняные тигли готовились непосредственно в лаборатории, их предварительно прокаливают. Окислы, которые довольно прочно удерживают следы влаги, необходимо еще прокалить в муфеле. После высушивания окислы растирают в порошок и в случае необходимости отделяют па сите от неразмельчепных частичек. Мсталлы-восстановптели берут в виде мелких крупинок. Порошкообразный алюминий, имеющийся в продаже под названием алюминиевой пудры, непригоден для алюминотсрмическпх реакций, так как он обычно содержит большое количество окисленного металла; с хорошими же сортами такого алюминия реакции протекают слишком бурно, что снижает выход получаемого металла.

Высушенные и размельченные исходные вещества отвешивают на технических весах и тщательно перемешивают.

Прп проведении реакции следует брать исходные вещества в количестве (суммарно) пе мепее 25—30 г; с большим количеством реакции идут еще лучше, и выход увеличивается. Восстановитель берут для реакции в количестве, равном теоретически рассчитанному, и только в специальных случаях (выгорание алюминия, получение алюминиевых сплавов) — больше теоретически необходимого количества.

Ниже приведен примерный расчет получения 40 г феррованадия с 70%-ным содержанием ванадия. 4(J г сплава должны содержать 28 г ванадия и 12 г железа, что соответствует 50 г пятн-окиси ванадия и 17,2 г окиси железа в исходной смеси. По уравнению реакции для восстановления этих металлов из их окислов требуется 30,5 г алюминия. Выход сплава обычно несколько меньше 40 г; состав его колеблется в небольших пределах. Большое число подобных расчетов с учетом состава исходных п получаемых продуктов приведено в книге В. П. Елютина п др.5.

* В качестве реактора лучше всего пользоваться магнезиальным пли корундовым тиглем, так как продукт при работе с ними меньше загрязняется. Можно пользоваться и шамотовым или глипяпым тиглем, хотя при этом получаемый продукт несколько загрязняется кремнием ц другими веществами.

29

Приготовление зажигательной смеси и заполнение реактора шихтой. Существует несколько рецептов приготовления зажигательной смеси.

1. 9 вес. ч. растертой перекиси бария смешивают с 1 вес. ч. порошкообразного алюминия.

2. 3 вес. ч. растертой калийной селитры смешивают с 1,3 вес. ч. алюминиевой пудры.

3. 4 вес. ч. растертой перекиси бария смешивают с 1 вес. ч. порошкообразного алюминия и в смесь добавляют 0,7 вес. ч. отдельно растертого хлората калия.

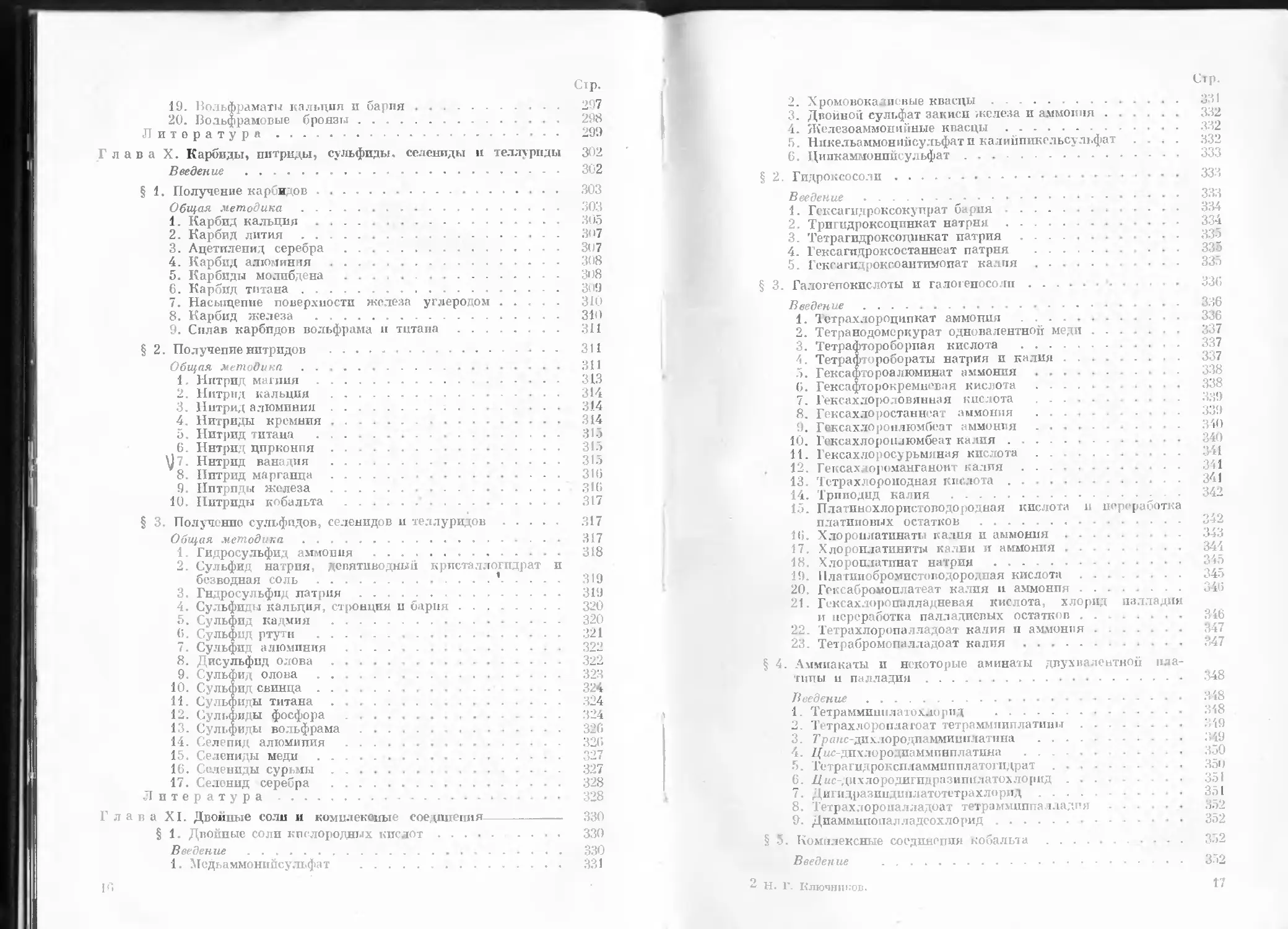

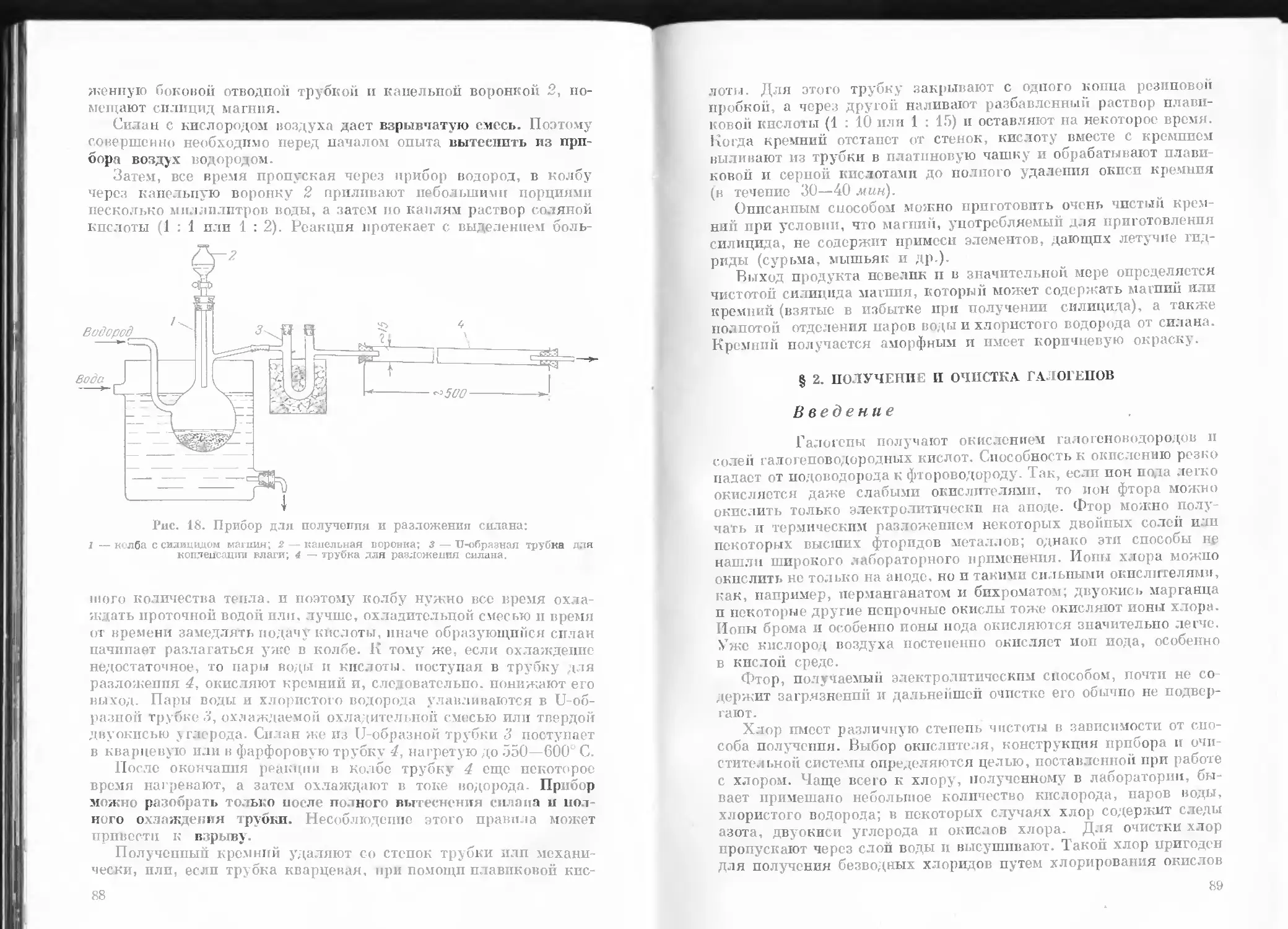

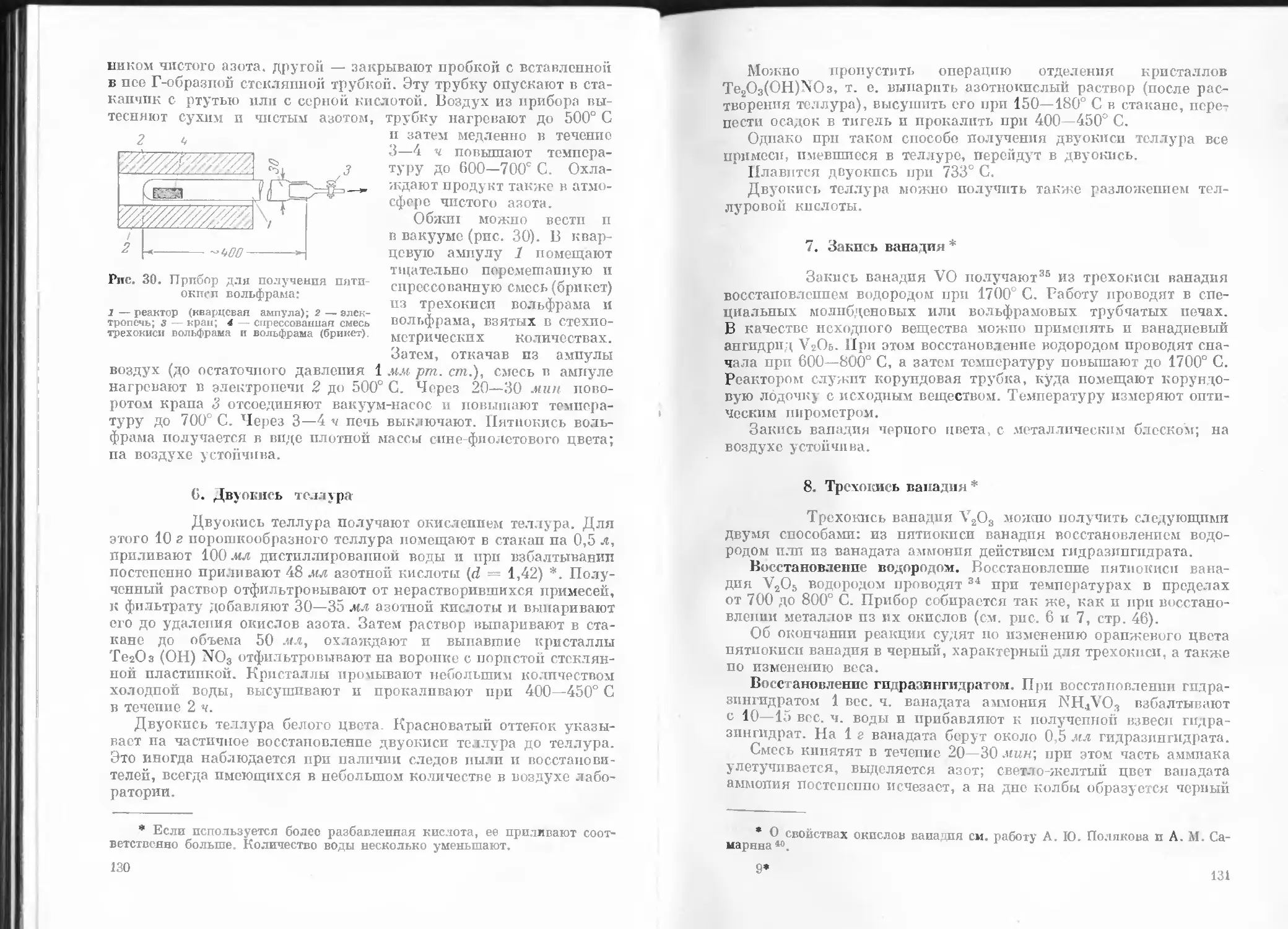

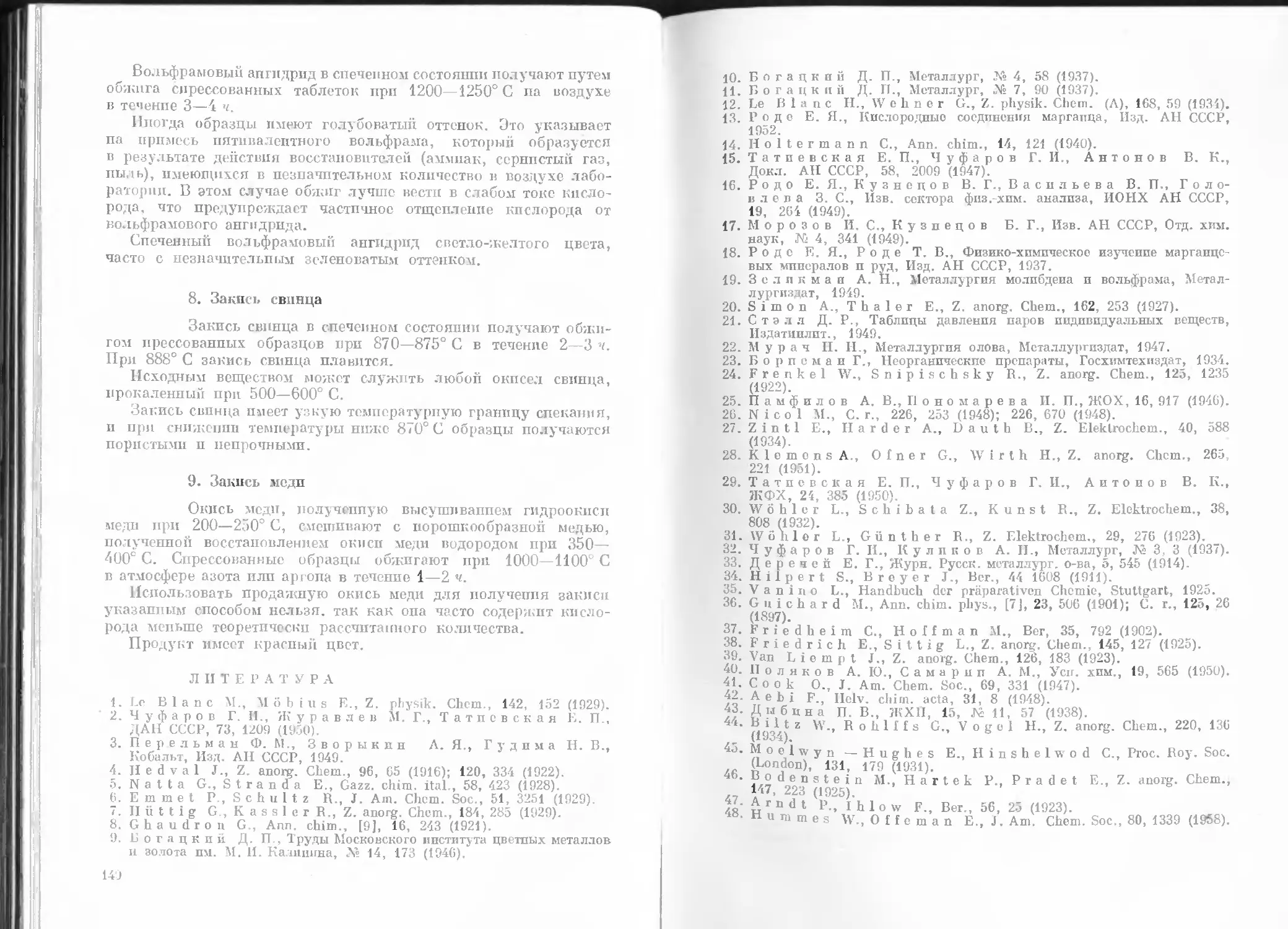

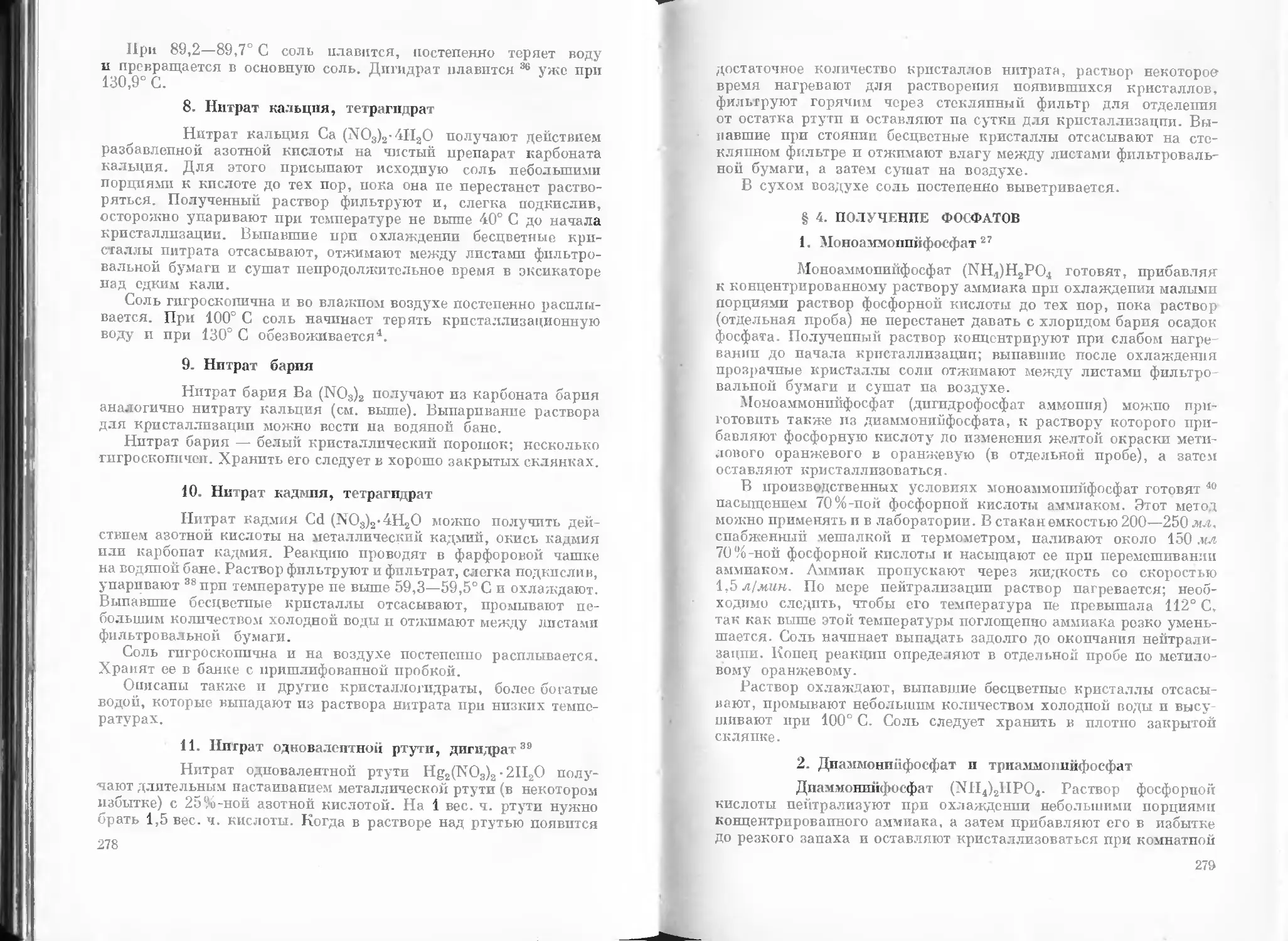

Гис. 1. Схема заполнения тигля:

1 — тигель; 2 — реакционная смесь; s — важпгатепьпая смесь; 4 — лента дагния.

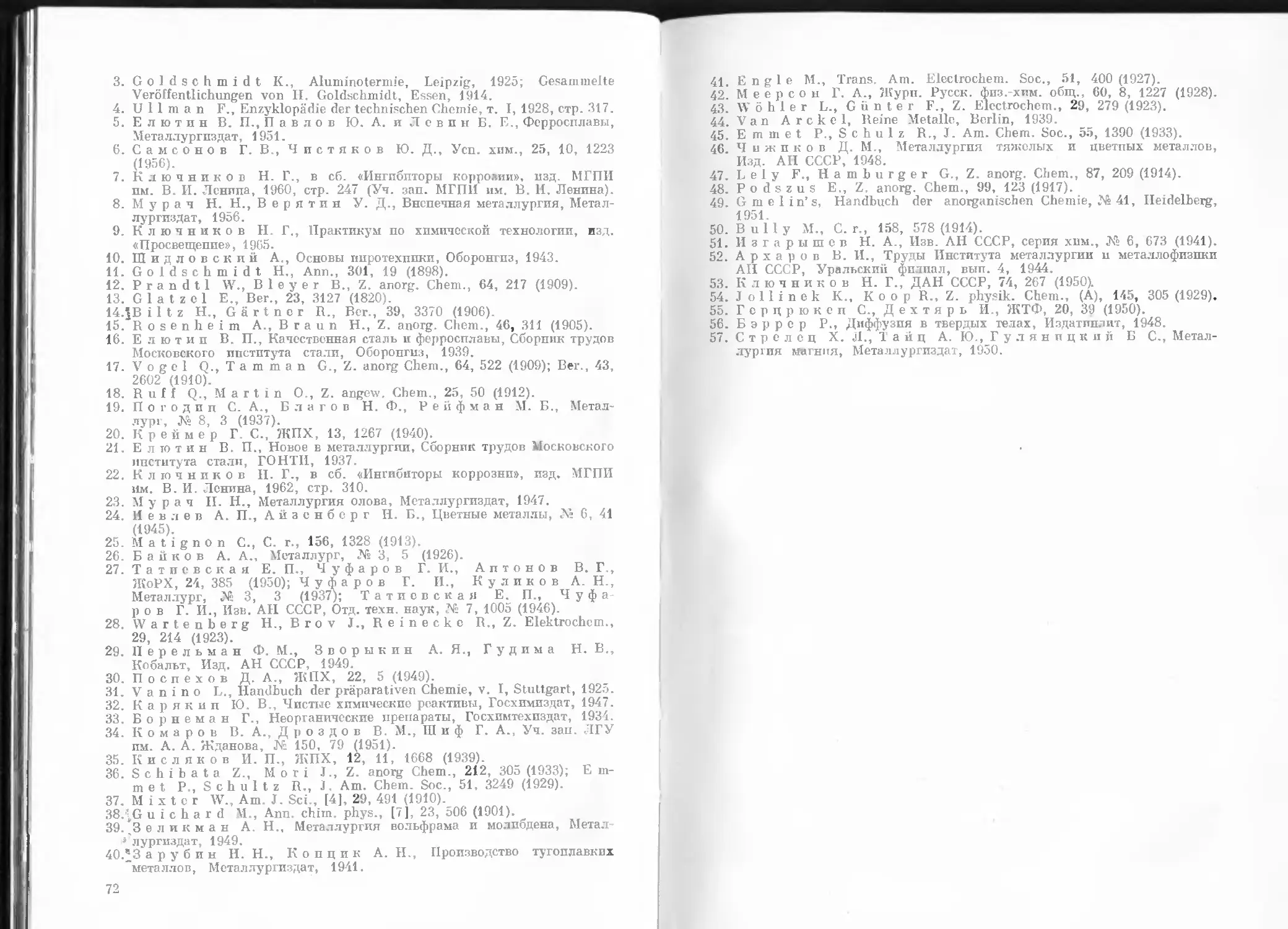

Рис. 2. Проведение алюмипотермпче-ского восстановления в песке:

I — металлическая жаровня; 2 — песок; а — бумажный кулек; 4 — шихта; 5 — зажига-тсльная смесь; с — лепта магния.

Зажигательную смесь храпят в сухой, хорошо закупоренной стеклянной банке; приготовлять ее в больших количествах не рекомендуется.

Тпгель 1 (рпс. 1) заполняют па 3/4 его высоты смесью из окисла и восстановителя, утрамбовывают, делают в ней небольшое углубленно и засыпают сверху тонким слоем (около 1—1,5 мм) зажигательной смеси. Ленту магния 4 вставляют в углубление, которое затем заполняют зажигательной смесью в форме горки. Если лепта магппя покрыта слоем окиси, ее следует очистить ножом.

В крайнем случае реакцию можно проводить в песке или в окиси магппя, предварительно прокалеппых. В таком материале, насыпанном в стальной ящик, делают углубление, в которое п помещают реакционную смесь в бумажном кульке (рпс. 2).

Меры предосторожности. Ввпду того что нрп реакции выделяется очень много тепла и происходит разбрасывание раскаленных частиц, необходимо соблюдать меры предосторожности. Реакцию проводят в вытяжном шкафу, откуда убирают все легковос-пламеняющпеся материалы. Тигель помещают на песок. Работают в защитных очках.

Проведение опыта. Зажигательную смесь поджигают при помощи магниевой ленты. Поджечь зажигательную смесь можно и другими способамп, например прикосновением к смеси риска

30

ленной стальной проволоки. Чтобы обеспечить нужный пагрсв смеси, следует брать проволоку диаметром не менее 4 зьм.

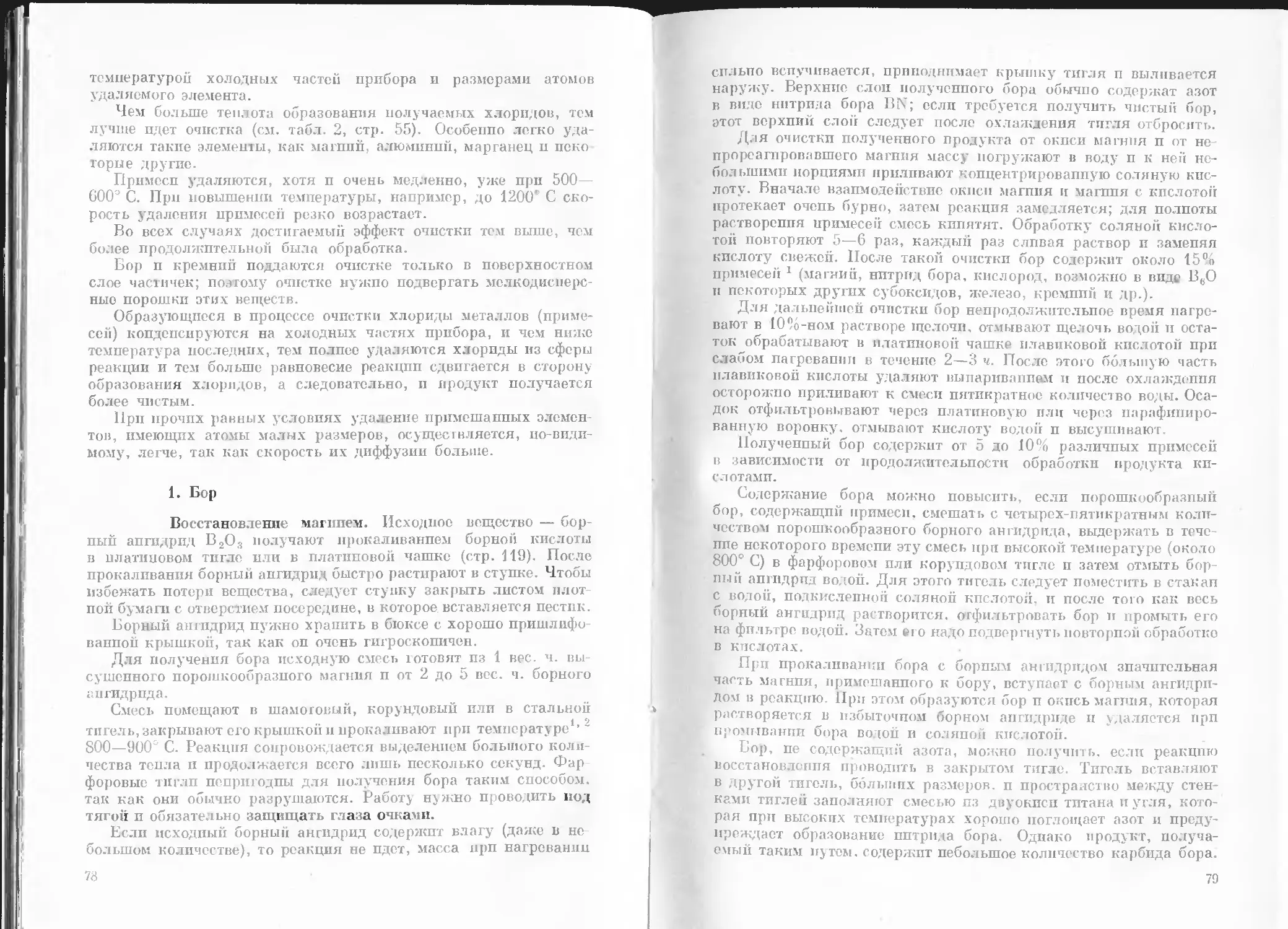

Лучше всего иметь в лаборатории специальный прибор для поджигания. Устройство его несложно. Прибор состоит из двух медных проволок 1, изолированных фарфоровыми бусами 2 (рис. 3). С одного конца медные проволоки соединяются стальной (или нихромовой) проволочкой 3. Диаметр и длину проволочки подбирают опытным путем в зависимости от имеющегося напряжения. Для поджигания стальную проволочку погружают в зажигательную смесь и прпбор подключают к электросети через понижающий трансформатор, дающий 6—10 в. Проволочка накаляется, нагревает смесь и поджигает ее. Так как концы медпых проволок быстро окисляются, что нарушает контакт, то их нужно время от времени

Гис. 3. Прибор для поджигания термита:

1 модная проволока; 2 — фарфоровые бусы; а — стальная (или нихромовая) проволочка.

зачищать. Стальную проволочку приходится каждый раз заменять повой, так как при нагревании она расплавляется.

Разделение продуктов реакции. Продукты реакции — металл и шлак — очень прочно удерживаются в тигле. Поэтому но окончании реакции тигель охлаждают, разбивают и королек металла отделяют от шлака. Иногда кусочки металла остаются в шлаке в виде включений. В этом случае шлак нужно разбить на кусочки и отобрать металл, который для окончательной очистки обрабатывают с помощью пескоструйного аппарата. В некоторых случаях металл можно освободить от шлака нагреванием полученного продукта в кислотах.

Выход продуктов реакции. Выход продуктов реакции в лабо* раторных условиях в лучших случаях составляет 80—90% от теоретического. Чаще он составляет 60—70%. Выход в зпачи тельной степени определяется чистотой отделения металла от шлака, в котором металл часто остается в виде мелких тр}дно-отделяемых включений.

1. Марганец

Исходным веществом для получения марганца служит закись-окись марганца Mn3O«, получаемая прокаливанием двуокиси марганца в фарфоровом тигле при 1000 1100° С (стр. 113).

31

Двуокись марганца, как указывалось выше, непригодна для получения металлического марганца. Закись марганца внепеч-пым способом пе восстанавливается алюминием, так как выделяющегося при реакции тепла недостаточно для нагревания смеси до необходимой температуры.

Для снижения потерь марганца со шлаком, где он остается в виде алюмината двухвалентного марганца, следует добавить к реакционной смеси какие либо основные окислы. Особенно удобно для этой цели применять окись кальция, которая уменьшает вязкость шлака и облегчает расслаивание.

Шихту составляют пз 20,7 г закись-окиси марганца, 5,5 г алюминия и 3,6 г свсженрокаленноп окиси кальция5. Соблюдая те же соотношения, можно брать и большие количества исходных веществ. После перемешивания смесь помещают в тигель и .под жпгают.

В шлаке остается до 20% марганца в виде алюмината двухвалентного марганца.

2. Хром

Смесь составляют пз 60 г окиси хрома Crs08, 12 г плавленного, по возможности безводного, хромового ангидрида Сг03 (что составляет 16,7% от смесп окислов) и 27 г металлического порошкообразного алюминия11,12. Вещества эти перед реакцией необходимо хорошо перемешать *. Восстановление про водят по методу, описанному на стр. 29.

Хромовый ангидрид добавляют к окиси хрома для получения дополнительного количества теплоты. Однако хромовый ангидрид дорог, а получение его в чистом и сухом виде еще больше его удорожает, поэтому количество применяемого хромового ангидрида всегда стараются снизить. Расчет но уравнению (5) показывает, что реакция восстановления смеси окиси хрома с хромовым ангидридом пойдет даже и в том случае, ec.ur к смеси исходных окислов будет добавлено всего 11% хромового ангидрида. Опытным путем установлено, что количество вводимого хромового ангидрида можно действительно снизить до 11% (и даже до 9%), уменьшив ею термическое разложение и испарение. Этого можно достичь, если применять совершенно сухой хромовый ангидрид и перед реакцией его тщательно растереть с окисью хрома.

Полученный хром содержит около 0,2—0,3% алюминия.

Вместо хромового ангидрида можно применять бихромат ка лпя, на 25 г которого следуют взять 35 г окиси хрома и 17 г алюминия.

* Для облегчения расслоенна продуктов реакции можпо применить флюс, паиример фторид кальция, 10 г которого предваригельпо насыпают па дно тигля (реактора).

Хром может быть получен пз окислов также путем восстановления их цинком пли магнием 13. Эту реакцию можно вести и бе» введения добавок в смесь окиси хрома и алюминия. Но при этом шихту необходимо сначала нагреть до 500—600° С в предварительно нагретой до указанной температуры тпгельноп печи, затем вынуть тпгель с шихтой п поджечь зажигательную смесь.

3. Феррохром и некоторые другие сплавы хрома5’7

Одним пз способов получения феррохрома, свободного от углерода, является алюминотермическое восстановление (стр. 29) смеси окислов трехвалептпого хрома Сг2О3 и трехвалентного железа Fe2O3.

По уравнениям (5) и (6) можно рассчитать, что для получения сплава с максимально возможным содержанием хрома (65,6%) исходная смесь окислов должна составляться из 36% FeaOa и 64% Сг.2О3. Смесь с 36%-пым содержанием окиси железа даст хорошо проплавленный сплав только тогда, когда применяется алюмиппп, отсеянный от крупных зерен, а окись хрома — в видо плотного порошка; рыхлый порошок окиси хрома, приготовленный, напрпмер, разложением бихромата аммония, непригоден для этой пели.

При получении небольших количеств сплава количество окиси железа в смеси с окислом хрома лучпю увеличить до 38—40% и реакционную смесь составлять из 12 г окиси железа, 18 г окиси хрома и 10,4 г алюминия.

На основе хрома можно приготовить и другие сплавы. Ранее (стр. 26) был приведен расчет для приготовления сплава хрома с молибденом.

Двуокись молибдена в отлично от молибденового ангидрида обладает сравнительно небольшой летучестью, и поэтому вводить поправки при расчете не нужно. Согласно расчету, для получения сплава молибдена с хромом берут не мепее 37,20% двуокиси молибдена, т. е., напрпмер, 28 г двуокиси молибдена и 42 г хрома.

Сплав кобальта с хромом можно получить, восстанавливая смесь из 50% закиси кобальта и 50% окиси хрома. Согласно рас чету в смеси должно находиться не мепее 59,03% закиси кобальта, что значительно отличается от опытных данных. Объясняется это тем, что приналпчпп в шихте значительного количества окислов двухвалентных металлов средняя теплоемкость продуктов реакции имеет меньшее значение, чем это было принято при расчете

Для получения сплава хрома с марганцем, как показывает расчет по уравнению (5), нужно взять но менее 34% двуокиси марганца (Л = 0,85) и 66% окиси хрома. Эта смесь окислов хорошо восстанавливается только при пользовании чистой двуокисью марганца. Ввиду того что состав продажной двуокиси марганца редко в точности отвечает теоретическому, смесь

3 Н. Г. Ключников.

33

следует составлять из 40% двуокиси марганца п 60% окиси хрома.

Для получения сплавов хрома с ванадием смесь окислов следует приготовить из 60—50% окиси хрома и 40—50% иятиокиси ванадия, что несколько отклоняется от данных, получаемых при расчете по уравнению (5). Алюминий берут в теоретически необходимом количестве. Общее количество реакционной смеси должно составлять не менее 30—40 г.

При получении сплавов, содержащих хром в мепыпем количестве по сравнению с максимально возможным, реакция восстановления проходит более бурно и сплав полнее отделяется от шлака.

4. Молибден

Молибден можно получить из двуокиси молибдена МоО2 или из молибденового ангидрида МоО3. В первом случае исходную смесь составляют из 80 г двуокиси молибдена и 22 г алюминия 14.

Двуокись молибдена, получаемая прокаливанием молибдата аммония при 500—600° С в закрытом тигле, содержит некоторое количество высших окислов, главным образом пятиокпеп; поэтому при пользовании такой двуокисью количество алюминия следует увеличить на 1—2 г по сравнению с требующимся по расчету. В смесь прибавляют фторид кальция в количестве 10— 15 вес. % (считая на реакционную смесь).

Для получения молибдена 13 из молибденового ангидрида МоОз па 100 г его берут 37 г алюминия и 50 г фторида кальция. Реакцию проводят в шамотовом тигле (стр. 29).

Полученный этим методом металл содержит 99% молибдена.

5. Ферровольфрам

Шихту составляют из 50 е трехокиси вольфрама W()3, 14 г окиси железа Fea03, 16 г алюминия и 6—7 г фторида кальция CaF2 (стр. 29). Полученный сплав содержит около 80% вольфрама и десятые доли процента алюминия. Сплав с большим содержанием вольфрама получить этпм путем невозможно, так как такие сплавы тугоплавки и тепла, выделяющегося при алюминотермическом восстановлении металлов из смеси WO3 — Fe2OB, недостаточно для получения хорошо проплавленного королька металла.

Ферровольфрам можно также получить из вольфрамовых концентратов, которые обычно содержат около 55% трехокиси вольфрама. Из таких концентратов можно получить 80—83%-ный ферровольфрам. На 100 г концентрата берут 9 г 75% ного ферросилиция, 6 г закись окпеи железа, 7,5 г мелких железных стружек

34

или опилок, 15 г алюминия и 6 г фторида кальция 16. Металлическое железо вводить не обязательно. Однако при введении металлического железа в исходную смесь соответственно увеличивается его процентное содержание в сплаве W — Fe, что приводит к снижению температуры плавления сплава и облегчает ого отделение от шлака. Количество восстановителей можно рассчитать точнее на основании известного состава вольфрамового концентрата.

В полученном ферровольфраме содержится около 0,4—0,8% S, 0,1—0,2% А1, 0,05—0,09% С и 0,3—0,5% Мн. Содержание примесей зависит от количества их в исходных веществах.

6. Ванадий

Для проведения реакции берут 17> 18 100 г плавленой и растертой в порошок пятиокиси ванадия V2O,-„ 49,5 г порошкообразного алюминия и 10—15 вес. % (считая па исходную смесь) фторида кальция CaF2 (см. также стр. 29).

Полученный ванадий, после отделения его от шлака, помещают на непродолжительное время для очистки в концентрированную соляную кислоту, затем промывают водой и высушивают.

Сплав содержит около 95—96% ванадия.

При алюминотермическом восстановлении ванадиевого ангидрида (пятиокиси ванадия) иногда наблюдается, вследствие частичного выгорания алюминия, образование низших окислов ванадия (главным образом, закиси ванадия VO), которые с окисью алюминия дают соответствующие алюминаты. Это дало повод ряду авторов 4 заключить, что при внепечном способе восстановления пятиокиси ванадия металл вообще не может быть получен. В действительности же при добавлении в реакционную смесь плавней всегда получается металл.

7. Феррониобий

Для алюминотермического получения (стр. 29) феррониобия исходную смесь составляют из 24,4 г пятиокиси ниобия ЛЬ2О6, 9,6 г окиси железа Fe3O3 и 11,4 г алюминия.

В результате реакции получается сплав, содержащий около /4—75% нпобия.

Если реакционную смесь составить из расчета содержания в готовом сплаве 80% ниобия19, то, как показала проверка, сплав не всегда полностью разделяется на шлак и металл.

Пятиокись ниобия часто бывает загрязнена пятиокисью тантала, а иногда и двуокисью титана. В присутствии таких окислов уменьшается количество тепла, выделяющегося при реакции, и зажечь смесь, составленную в расчете на получение 80%-ного плава ниобия, невозможно 20. Для того чтобы реакция пошла,

необходимо увеличить количество окиси железа в исходной смеси окислов. При этом двуокись титана все же полностью ire восстанавливается 20, и значительная часть металла теряется со шлаком.

8. Ферротитан и другие сплавы на основе титана5,7

Ллюмппотермпческое восстановление (стр. 29) титана из его двуокиси TiOa в смеси с окпслами легковоссганавливаемых металлов имеет некоторые особенности. Как показывает опыт, около 45—50% взятой двуокиси титана остается в шлаке в виде алюминатов двухвалентного и, возможно, трехвалептного титана. Температура плавления этих шлаков около 1850° С.

Расчет7 по уравнению (5) показывает, что минимально необходимое количество закись-окиси железа в смеси равно 54,76%. Согласно расчету по уравнению (9), титана в сплаве должно быть 44%. Однако часть титана (-—50%) переходит в шлак, и в соответствии с этим титана в сплаве будет всего около 28%. Эти данные вполне подтверждаются опытными. Так. при алюмипотермическом восстановлении из смеси двуокпси титана с закись-окисью железа получаются сплавы, содержащие не более 27% тптана ®.

В качестве исходных веществ можно также использовать природные соединения титана ®. Для этого 40 г ильменитового коп цептрата, который содержит около 42—46% двуокиси титана и в остальном, главным образом, окислы железа, смешивают 21 с 14 а алюминия. К смеси добавляют около 6 г свежепрокаленноп окиси кальция или фторида кальция, чтобы понизить вязкость шлака.

Когда берут чистую двуокись тптана, к ней нужно добавить 53—55% закись-окиси железа, например взять 28 а закись-окиси и 32 а двуокиси титана.

Более выгодно проводить восстановление тптана из его двуокиси, смешанной ие с закись окисью железа, а с окисью, так как при восстановлении желоза из окиси выделяется несколько большее количество тепла. Согласно расчету по уравнению (5), реакция получения ферротитана должна пойти уже при содержании 47% окиси железа в исходной смеси. В действительности же из смеси с таким содержанием окиси железа титан получается в виде мельчайших кусочков, распыленных в шлаке, а иногда смесь вообще не зажигается. Поэтому окись железа падо брать в количестве не менее 50—55%.

Исходную смесь составляют из 25 г окиси железа, 25 а двуокиси титана и 19,7 г алюминия.

Полученный ферротитан содержит значительное количество алюминия (около 7—8%).

Для получения сплава титана с молибденом необходимо к дву-оййси тптана добавить не менее 37—38% молибденового ангидрида, например взять 31 г двуокиси титана и 19 г молибденового

ЗВ

ангидрида. Несмотря па летучесть молибденового ангидрида, расчет совпадает с опытом без введения поправки на испарение молибденового ангидрида. Но-видимому, в этих условиях он пе испаряется.

При получении сплава ванадия с титаном в шихте, согласно расчету, должно находиться не менее 60% пятиокпси ванадия. Это хорошо подтверждает опыт. Однако при увеличении количества пятиокпси ванадия выход сплава увеличивается.

9. Ферроцирконпй

Двуокись циркония ZrO2 вступает в реакцию с алюминием только в смеси с лсгковоссганавливаемыми окислами. При этом цирконии в количестве около 50 % и более остается в шлаке в виде алюминатов двух- и трсхвалентного циркония.

Согласно расчету по уравнениям (5) и (6) (стр. 24), ферроцпр-копип получается только в том случае, если исходная смесь, состоящая пз двуокиси циркония и закись-окиси железа, содержит не менее 72% Ее8О4. При этом циркония в сплаве будет не более 25,7%. При пользовании для расчета уравнениями (4) и (5) следует учесть, что наиболее тугоплавким компонентом в данном случае является шлак (<пл. ~ 1800° С). Поскольку почти половина взятого в реакцию циркония теряется со шлаком, количество его в сплаве должно снизиться приблизительно до 16%.

На практике получены сплавы, содержащие несколько мепыпее количество циркония zl.

Состав сплава в большой мере зависит от количества взятого в реакцию алюминия: чем оно больше, тем выше содержание циркония в сплаве. Однако при этом увеличивается и количество алюминия в сплаво 21.

Если вместо закись окиси железа применяют окись железа, то, согласно расчету по уравнению (5), можно в исходной смеси брать до 35% двуокиси циркония. Даже небольшое снижение содержания окиси железа в смеси (против 65%) сильно ухудшает процесс. Для получения сплава по этому методу (см." стр. 29) на 13 г двуокиси циркония берут 7 г окиси железа и 6,2 г алюмпнпя.

Содержание циркония в сплаве колеблется и в среднем составляет около 15 %.

10. Железо, кобальт, никель

Восстановление железа, кобальта и никеля из их окислов алюминием (стр. 29) сопровождается выделением большого количества тепла, достаточного для хорошего расслаивания реакционной смеси.

Что^1ИСИ ко^альта и никеля обычно имеют переменный состав.

ы вычислить, какое количество алюминия требуется для

37

восстановления этих окислов, необходимо проанализировать их на содержание кислорода. Для этого берут точную навеску окисла, помещают его в фарфоровой лодочке в реактор и проводят восстановление в токе водорода при 600 — 700° С. По уменьшению массы навески вычисляют количество кислорода в окисле, а затем рассчитывают требующееся количество алюминия. Это нужно делат!» очень точно. Например, восстановлением установлено, что неизвестный окисел кобальта содержит 26,44% кислорода, что соответствует составу Со3О31972. На 50 г такого окисла нужно взять точно 14,86 г алюминия.