Text

В. А. Воробьев, Р. А, Андрианов

ТЕХНОЛОГИЯ ПОЛИМЕРОВ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

высших учебных заведений,

обучающихся по специальности

«Производство строительных изделий

и конструкций»

МОСКВА «ВЫСШАЯ ШКОЛА» 1980

ББК 35

В75

УДК 66.0

Рецензенты:

кафедра пластических масс Казанского инженерно

строительного института (зав. кафедрой — проф.»

д-р техн, наук В. А. Воскресенский)

Воробьев В. А., Андрианов Р. А.

В75 Технология полимеров: Учебник для вузов.— 2-е п.*Х, »<*'

рераб. — М.: Высш, школа, 1980. — 303 с., ил.

В пер.: 1 р.

В учебнике освещаются вопросы технологии полимеров, дастся описание про

мышленных способов производства полимеров, свойств и области применения ич м

промышленности полимерных строительных материалов.

Второе издание (первое вышло в 1971 г.) дополнено описанием техполштш н

свойств новых видов полимеров. Большое внимание уделено вопросам «храпы трупп

Предназначается для студентов вузов специальности «Производстно стропиль

ных изделий и конструкций».

30209___235

В ШИ7ЙП- яа 106~80 3203000000 <И17

001(01)-—80 г>вк

© Издательство «Высшая школа».

ПРЕДИСЛОВИЕ

Бурное развитие производства пластических масс привело к воз-

никновению большого числа разнообразных полимерных материа-

лов п способов их получения. Это обусловило необходимость созда-

ния учебника, отражающего современное состояние технологии по-

лимеров.

Учебник написан по программе курса «Технология полимеров»

для высших учебных заведений специальности 1207 «Производство

строительных изделий и конструкций» (специализация «Производ-

ство строительных изделий на основе полимеров»).

Данный учебник является вторым переработанным и дополнен-

ным изданием. При написании авторы поставили задачу описать в

доступной форме принципы получения, свойства и области примене-

ния наиболее распространенных синтетических и природных моди-

фицированных полимеров, используемых в производстве строитель-

ных изделий п конструкций. Учебник состоит из трех разделов: пер-

вого, в котором описывается технология полимеров, получаемых

цепной полимеризацией; второго — технологии полимеров, получае-

мых поликонденсацией и ступенчатой полимеризацией; третьего —

технологии модифицированных природных полимеров.

Учебник предназначается для студентов строительно-технологи-

ческих факультетов высших учебных заведений и может быть ис-

пользован инженерно-техническими работниками и аспирантами,

работающими в области получения и исследования свойств поли-

мерных строительных изделий и конструкций.

Раздел I учебника написан заслуженным деятелем пауки и тех-

ники РСФСР, проф., д-ром техн, наук В. А. Воробьевым, разделы И

и Ш — доц., каид. техн, наук Р. А. Андриановым.

Авторы выражают большую признательность коллективу ка-

федры пластических масс Казанского инженерно-строительного ин-

ститута (зав. кафедрой проф., д-р. техн, наук В. А. Воскресенский)

за критические замечания н ценные советы, сделанные при рецен-

зировании книги.

Все замечания и пожелания просим направлять в издательство

«Высшая школа».

Авторы

ВВЕДЕНИЕ

1. Общие сведения

Полимерами называют высокомолекулярные вещества, молеку-

лы которых состоят из многократно повторяющихся элементарных

звеньев одинаковой структуры. Эти элементарные звенья соедине-

ны между собой ковалентными связями в длинные цепи различного

строения (линейные, разветвленные) или же образуют жесткие и

пластичные пространственные решетки. Молекулы полимерных

соединений, состоящие из очень большого числа элементарных

звеньев, называют макромолекулами.

Полимеры весьма разнообразны по своему составу, методам по-

лучения и свойствам. Это обстоятельство и предопределило быстрое

внедрение их в различные области техники, в том числе в строи-

тельную, где они нашли широкое применение. В строительной тех-

нике полимеры без наполнителей и других добавок применяют срав-

нительно редко ввиду хрупкости, недостаточной прочности п

высокой их стоимости. В строительстве полимеры используют глав-

ным образом в виде пластмасс, полимерных материалов и изделий

и конструкций из них.

Пластическими материалами в широком понимании этого тер-

мина называют большую группу материалов, которые в период их

переработки в изделия обладают пластическими свойствами, но в

обычных условиях представляют собой твердые или упругие ве-

щества.

Большинство известных полимеров (природных и синтетичес-

ких) содержат углерод и являются органическими веществами. По-

лимер служит основой любой пластмассы, за исключением пласт-

масс па основе битумов и дегтей. Поэтому пластмассы на основе,

таких полимеров носят название органических пластмасс или, точ-

нее, пластмасс па основе органических или элемеитооргаиическпх

полимеров.

Влияние полимеров на свойства пластмасс, в которые они вхо-

дят, чрезвычайно велико. Поэтому в названии пластмасс обычно

имеется наименование того полимера, на основе которого данная

пластмасса приготовлена, например феноло-формальдегидныс

пластмассы, поливинилхлоридные и т. д. Помимо полимеров в

пластмассы входят другие весьма важные вещества: пластификато-

ры, наполнители, стабилизаторы, антиоксиданты и некоторые дру-

гие вещества под общим названием технологических добавок. Для

придания пластическим массам того или иного цвета в них вводят

минеральные или органические пигменты и красители. Таким обра-

зом, пластические массы в большинстве случаев представляют со-

бой достаточно сложную смесь различных веществ, главнейшими

4

из которых являются полимеры, получаемые методом полимериза-

ции, поликонденсации или модификации.

В зависимости от основных методов получения полимеров их

можно разделить па полимерпзационпые, полнкопдеисациопиые и

модифицированные. Последние получают из природных полимеров

методом их модификации, т. с. изменением их первоначальных

свойств в нужном направлении. Первые две группы полимеров (по-

ликопдспеационные и полимерпзационпые) являются синтетичес-

кими полимерами, так как они получены методами поликонденса-

ции или полимеризации мономеров, которые, в свою очередь, синте-

зируются из простейших веществ — природных и нефтяных газов,

углекислоты, азота, водорода, аммиака и многих других недефи-

цитных исходных веществ. Поэтому синтетические полимеры имеют

практически неограниченную сырьевую базу и в настоящее время

являются основой большинства пластмасс, применяемых в технике,

в том числе и в строительной. Полимеры, полученные модификаци-

ей природных полимеров — целлюлозы, животных белков, природ-

ных каучуков, в настоящее время находят сравнительно ограни-

ченное применение, особенно в строительной технике в силу их мень-

шей атмосферостойкостп и водостойкости.

Начавшееся в XX в. производство синтетических полимеров уже

не на основе существующих сложных природных полимеров (цел-

люлозы, белков и каучука), а па основе веществ, заново получен-

ных реакциями синтеза из сравнительно простых по химическому

составу веществ, получило в наше время широкое применение.

Для. развития синтеза новых органических высокомолекулярных

веществ громадное значение имеют работы творца теории строения

органических веществ великого русского химика Александра Ми-

хайловича Бутлерова (1828—1886) и многих других выдающихся

русских ученых. Особое значение для синтеза полимеров имеет осу-

ществленный А. М. Бутлеровым синтез изобутилена и последующе-

го исследования его полимеризации. В настоящее время изобутилен

очень широко применяют как исходное сырье для производства

полпизобутилепа — полимера, используемого в технологии некото-

рых кровельных и герметизирующих строительных материалов.

А. М. Бутлерову принадлежит также открытие основных полимеров

формальдегида, являющегося основой и компонентом многих поли-

меров.

В развитии химии и промышленности полимеров важнейшую

роль сыграла реакция М. Г. Кучерова (1881) —реакция гидрата-

ции ацетилена и получения уксусного альдегида — исходного ве-

щества для производства полимеров. Опа явилась основой про-

мышленного синтеза сложных п простых виниловых эфиров,

применяемых для получения ряда современных полимеров, в том

числе и широко используемого в строительной технике поливипила-

цетата.

Большое значение имеют научные работы А. Е. Фаворского

(1860—1945), установившего механизм изомерных превращений

непредельных соединений. Им же разработаны реакции, ведущие к

ь

получению простых виниловых эфиров и соответствующих полиме-

ров.

Русская наука внесла большой вклад в развитие процессов по-

лимеризации работами В. В. Солонина (1862—1934), впервые осу-

ществившего реакцию сополимеризации.

Неоценимы и труды С. В. Лебедева (1874—1934), который в

1908 г. сделал сообщение о способности дивинила к полимеризации

и о получении каучукоподобных веществ. Он обогатил русскую хи-

мическую науку широко известными работами по синтезу и полиме-

ризации диеновых соединений, которые и привели его к получению

синтетического каучука. Основные положения установленных

С. В. Лебедевым закономерностей известны как «правила полиме-

ризации диеновых соединений С. В. Лебедева». Они имеют важней-

шее значение для выбора основных условий полимеризации и соот-

ветствующей структуры исходного мономера.

Работы С. В. Лебедева имеют большое значение также и для

теории и техники полимеризации этиленовых соединений, а следо-

вательно, и для промышленности полимеров.

В 1910 г. С. В. Лебедев получил впервые в мире образец синте-

тического дивинилового (бутадиенового) каучука. Работа (1913)

С. В. Лебедева «Исследования в области полимеризации двуэтпле-

новых углеводородов» явилась научной основой для промышленного

синтеза каучука. С 1914 г. С. В. Лебедев приступил к исследованию

полимеризации ацетиленовых и этиленовых углеводородов. Им бы-

ла детально изучена полимеризация изобутилена и деполимериза-

ция его полимеров в присутствии флоридина и впервые показано

благоприятное влияние низких температур па процесс получения

высокомолекулярных продуктов. Эти исследования, опубликован-

ные в 1935 г. после смерти С. В. Лебедева, легли в основу современ-

ных промышленных методов получения бутилкаучука и полиизобу-

тиленов. В 1931 г. на опытном заводе в Ленинграде был получен

первый блок синтетического каучука массой 260 кг, а в 1932 г. в Со-

ветском Союзе была создана впервые в мире промышленность син-

тетического каучука, в основу которой был положен способ, разра-

ботанный С. В. Лебедевым и его школой.

Первыми синтетическими пластмассами, нашедшими промыш-

ленное применение, были фенопласты. Еще в 1872 г. А. Байер заме-

тил, что при взаимодействии фенола с альдегидами образуются смо-

лообразные продукты. Это наблюдение не привело к каким-либо

результатам, имевшим тогда практическую ценность, так как осмо-

леиие продуктов реакции в то время рассматривалось лишь как по-

меха в синтезе органических низкомолекулярных веществ. Потреб-

ность промышленности того времени в новых материалах и

синтетических полимерах была невелика, и природные смолы (ка-

нифоль, сандарак, копал, янтарь и др.) полностью удовлетворяли

нужды промышленности.

В 1902 г. в полузаводских условиях путем конденсации фенола

с формальдегидом был получен первый синтетический полимер —

лаккаин.

6

В период с 1907 по 1914 г. в России под руководством проф.

Г. С. Петрова налаживается промышленное производство синтети-

ческих твердых полимеров па основе феноло-альдегпдной конден-

сации.

С 20-х годов текущего столетия в промышленности стали приме-

нять мочевшю-формальдегпдпые и другие полимеры. Начиная с

30-х годов большое значение приобрели полимеры, полученные ме-

тодом полимеризации (полистирол, поливинилхлорид, полнвшшла-

цетат, полпметнлметакрплат и др.). 40-е годы характеризуются

весьма бурным развитием промышленности полимеров всех видов.

Важное значение получили п новые виды поликоидеисацпопных

полимеров: крсмиийоргаппческие, полиамидные, полиуретановые.

Громадное значение для технологии полимеров сыграли работы

советских ученых —Н. Н. Семенова, С. С. Медведева, В. Л. Карги-

па, В. В. Коршаа и др.

Из иностранных ученых следует отметить В. Карозерса и немец-

кого химика-оргапика Г. Штаудипгера, которые провели ряд иссле-

дований по разработке теоретических основ промышленного полу-

чения полпмерпзациоиных полимеров (полпвипплацетата и поли-

стирола) .

В 1940 г. начинается производство при давлении до 250 МПа

полиэтилена — одного из наиболее распространенных в настоящее

время полимеров. В 1955 г. К. Циглером был разработай метод по-

лимеризации этилена и при низком давлении, который в настоящее

время получил весьма широкое распространение.

В СССР развитие промышленности полимерных материалов на-

чалось после решения майского (1958 г.) Пленума ЦК КПСС «Об

ускорении развития химической промышленности и особенно произ-

водства синтетических материалов и изделий пз них для удовлетво-

рения потребности населения и нужд народного хозяйства». Приня-

тое майским (1958 г.) Пленумом ЦК КПСС решение было конкре-

тизировано на декабрьском (1963 г.) Пленуме ЦК КПСС. Объем

производства пластмасс и полимеров увеличился с 237 тыс. т.

(1958) до 801 тыс. т. (1965). В 1975 г. было выпущено 2,84 млн. т

пластмасс п полимеров, пз них в строительстве было использовано

239 тыс. т. В соответствии с решениями XXV съезда КПСС в десятой

пятилетке предусматривается увеличить рост выпуска полимеров и

пластмасс в 1,9—2,1 раза, что составит 5,74 млн. т, повысить их ка-

чество и срок службы. Объем применения пластмасс в строитель-

стве составит 577 тыс. т.

Выдающиеся работы в области технологии полимеров проведе-

ны И. П. Лосевым, Г. С. Петровым и К- А. Андриановым, на основе

которых получили промышленное значение многие, в том числе

кремнийоргапические, полимеры.

Промышленность пластмасс всегда опиралась на новейшие дос-

тижения п открытия русских, советских п иностранных химиков.

Без упехов в развитии органической химии рост промышленности

полимеров был бы немыслим.

7

2. Сырьевая база для производства полимеров

Развитие промышленности полимеров требует очень большого

количества дешевых и распространенных видов сырья. Это важное

требование может быть полностью удовлетворено, так как наша

страна располагает огромными ресурсами природных газов, отхо-

дящих газов нефтеперерабатывающих заводов, а также большими

запасами сланцев и каменного угля, продукты переработки кото-

рого широко используются для производства полимеров.

Еще 25 лет назад основным видом органической технологии яв-

лялись продукты углепереработки (продукты коксования и газифи-

кации каменного угля).

В настоящее время основным исходным сырьем являются угле-

водороды нефтяного происхождения. Углеводородные газы, долгое

время служившие лишь топливом, сжигавшимся в топках паровых

котлов, теперь считаются самыми лучшими и дешевыми видами

сырья для быстро растущих нефтехимических производств. Более

80% алифатических соединений производится современной миро-

вой промышленностью синтезом из продуктов нефтяного происхож-

дения. Особенно высоко потребление этого вида сырья в производ-

стве полупродуктов для получения синтетических полимеров,

каучуков, пластических масс. Нефтяные продукты приобретают так-

же все более важное значение и в обеспечении сырьем производства

соединений ароматического ряда, которые получались ранее только

из продуктов коксового производства. В настоящее время около

75% мирового производства толуола, ксилола и бензола, синтетичес-

кого фенола получают также из нефтяных продуктов.

Широкое использование нефтяного сырья для быстро растущей

промышленности полимеров привело к возникновению новой, круп-

ной отрасли промышленности — нефтехимической, экономическое

значение которой все возрастает.

Углеводородные газы различных источников, главнейшими из

которых являются природные и попутные нефтяные газы, а также

газы нефтепереработки, служащие в настоящее время основным

нефтехимическим сырьем для производства полимеров, относятся к

различным гомологическим рядам: а) парафинов — метай, этап, про-

пан, бутан и пентан; углеводороды этой группы встречаются в при-

родном и попутном нефтяном газе, а также образуются при терми-

ческих и каталитических процессах переработки нефти, угля и дру-

гих горючих ископаемых; б) олефинов — этилен, пропилен, бутилен,

образующиеся при термических и каталитических процессах пере-

работки нефти, а также при пиролизе и дегидрировании углеводо-

родных газов группы парафинов; в) диолефинов — главными пред-

ставителями этого ряда, имеющими большое практическое значение,

являются бутадиен и изопрен; наиболее экономично получение их

при дегидрировании углеводородов группы а и б; г) ацетилена — по-

лучают крекингом или пиролизом углеводородов парафинового

ряда.

8

Рассмотрим основные источники углеводородного сырья для

производства полимеров.

Природные газы. Газы, добываемые из газовых залежей, назы-

вают природными. Они находятся в толще осадочных пород зем-

ной коры. Большинство природных газов в основном состоит из

метана (85—98%) и небольшого количества других газов — этана,

пропана, бутана, азота, углекислоты и сероводорода. Эти месторож-

дения эксплуатируются с помощью буровых скважин. Начало круп-

ного развития промышленности природного газа в Советском Сою-

зе относится к 1942—1943 гг., когда разведочными работами были

открыты газовые месторождения в Саратовской области. Особенно

быстро развивается добыча природного газа в послевоенные годы.

Постоянный рост масштабов добычи природного газа в стране позво-

ляет создать практически неограниченную сырьевую базу для ши-

рокого развития многих химических производств, в том числе поли-

меров за счет переработки основных компонентов природного газа.

Так, хлорированием метана получают хлористый метил CHgCl и

хлористый метилен СН2С12. Хлористый метил используют для раз-

личных синтезов, в том числе для производства метилцсллюлозы.

Значительное количество его идет па производство кремнпйорганн-

ческих веществ — мстилхлорсилапов, из которых получают крем-

иийорганические полимеры, находящие широкое применение в

строительной технике и других областях народного хозяйства.

Окислением метана может быть получен формальдегид — глав-

нейшее сырье для получения различных формальдегидных полиме-

ров, достаточно широко применяемых в строительной технике и

других отраслях. Большой экономический интерес представляет

крекинг метана для получения ацетилена. Ацетилен наряду с эти-

леном, пропиленом, бутиленом является ведущим видом исходного

сырья, на котором базируется значительная часть современной хи-

мии полимеров (поливинилхлорид, хлоропрен), имеющих ведущее

значение для строительной техники. Следует отметить, что ацетилен

до последнего времени производился из карбида кальция. Этот про-

цесс очень громоздок, с большим расходом электроэнергии, высо-

кими капиталовложениями и эксплуатационными расходами. Вот

почему получение ацетилена из углеводородного сырья при наличии

дешевой и доступной сырьевой базы и комплексном использовании

побочных продуктов процесса может быть организовано весьма

эффективно и экономически, и технически.

Большой практический интерес представляет получение ацети-

лена путем термического разложения углеводородов более тяже-

лых, чем метан, — пропапа, бутана и др. Одновременно с ацетиле-

ном в больших количествах получают этилен — цепное исходное

сырье для производства этилового спирта и полиэтилена, широко

используемых в производстве синтетических каучуков и других по-

лимеров. Весьма существенно и то обстоятельство, что производст-

во ацетилена из углеводородного сырья поддается автоматизации.

Попутные нефтяные газы добывают из земных недр одновремен-

но с нефтью. Эти газы в недрах земли находятся частично растворен-

9

ными в нефти, а частично в свободном состоянии при весьма вы-

соком давлении (до 25 МПа). Поднимаясь на поверхность, нефть

выделяет попутные газы. Масштабы добычи этих газов находятся

в прямой зависимости от количества добытой нефти.

Нефтяные попутные газы по составу в различных месторожде-

ниях сильно отличаются друг от друга. Даже их плотность колеб-

лется от 0,8 до 1,5 г/см3. Они содержат в своем составе метан — 40—

70,%, этан — 7—20%, пропан — 5—20%, бутан — 2—20% и пен-

тан— 0—20%. Иногда в их составе имеется сероводород — около

1%, углекислый газ —около 0,1%, азот и другие инертные газы —

до 10%. Попутные газы в районе Азербайджанской, Туркменской

и Украинской ССР и некоторых других республиках характеризу-

ются относительно низким содержанием высших углеводородов

метанового ряда: этана, пропана, бутана, пентана. Опп подверга-

ются переработке, аналогичной для природных газов. Попутные га-

зы в других районах, например втором Баку (Башкирия), содер-

жат большой процент высших углеводородов и могут служить источ-

ником пентана, бутана, пропана и этана, используемых для полу-

чения различных синтетических полимеров.

Выделение из попутного газа бензина и отдельных углеводород-

ных фракций осуществляется различными методами на газобепзп-

новых заводах. Наиболее распространен у пас метод разделения

попутного газа посредством масляной абсорбции, т. е. поглощения

газа маслом. Из попутных газов получают путем последующего син-

теза и полимеризации полипзобутилен, бутилкаучук, полиэтилен,

полипропилен и др.

Газы нефтепереработки наряду с природными и попутными га-

зами являются ценным источником углеводородов, образуются они

в качестве побочного продукта при термической и каталитической

переработке нефтяного сырья. Необходимость обеспечения привела

к тому, что в настоящее время кроме физических методов перера-

ботки нефти прямой перегонкой все шире внедряется ее химическая

переработка с применением различных видов термического крекин-

га и пиролиза. При такой переработке нефти и нефтепродуктов про-

исходят их различные химические превращения: расщепление боль-

ших молекул, взаимодействие осколков этих молекул между собой и

с другими молекулами, изомеризация и полимеризация части про-

дуктов расщепления.

Крекинг производится при температуре 500°С и выше без ката-

лизаторов или с применением их для ускорения процесса или изме-

нения его направления. В последнем случае процесс называется

каталитическим крекингом.

Процесс пиролиза является разновидностью крекинга и прово-

дится при температуре свыше 700°С. С повышением температуры

пиролиза до 900—1000°С возрастает количество образующихся оле-

финов, являющихся, как показало выше, наиболее ценным сырьем

для химической переработки. Состав и выход газа зависит от типа

применяемого процесса переработки нефти или ее продуктов. Так,

10

выход газообразных продуктов при жидкофазном крекинге состав-

ляет 6—10% от исходного сырья, при парофазном крекинге—30—•

33%, при каталитическом крекинге — около 15%, а при пиролизе —

около 50%.

Завод по переработке нефти мощностью 6 млн. т в год может

обеспечить получение 350—550 тыс. т газа, или 9% па переработан-

ную нефть с выходом приблизительно 2% непредельных углеводо-

родов (этилена, пропилена и бутилена), 5% предельных углеводоро-

дов (этана, пропана, пзобутапа п пентана) и 1,5—2% ароматичес-

ких углеводородов.

В целях дальнейшей химической утилизации смеси газообраз-

ных углеводородов, образующихся при переработке нефтяного

сырья, они подвергаются разделению различными методами, чаще:

всего методом глубокого охлаждения; при этом газы нефтеперера-

ботки разделяются на три фракции, а именно: па сухой газ, пропан-

пропиленовую и бутаи-бутилсповую фракции. При химической пе-

реработке из сухого газа извлекают этилен, этап и пропан. Пропап-

пропилеповая фракция, которая па нефтяных заводах подвергается

переработке па установках полимеризации для получения бензина,

также может быть подвергнута пиролизу для получения этилена п

пропилена. Бутан-бутиленовая фракция обычно направляется на

установку алкилирования для производства высокооктановых доба-

вок к жидкому моторному топливу. В небольших количествах эта

фракция подвергается полимеризации для получения полиизобути-

лепа. Отработанная бутан-бутиленовая фракция может быть под-

вергнута дегидрированию для получения бутадиена.

Важнейшим сырьем для производства полимеров являются так-

же ароматические углеводороды — бензол, толуол и ксилол, источ-

никами получения которых также может явиться нефтепереработка

и особенно сланцевое сырье. На базе бензола и ксилола получаются

капролактам, полистирол, феполо-формальдегидпые полимеры, ко-

торые находят широкое применение в производстве пластмасс.

Важнейшим путем увеличения ресурсов ароматических веществ

является процесс пиролиза нефтяных продуктов, в том числе тяже-

лых нефтяных остатков.

Продукты углепереработки. Углеводороды могут быть также

получены при термической переработке углей. При коксовании ка-

менных углей попутно получают кроме кокса каменноугольный де-

готь, коксовый газ, аммиак, сернистые соединения.

Каменноугольный деготь по химическому составу представляет

собой сложную смесь, содержащую до 400 различных веществ. Од«

иако далеко не все из этих веществ используются в практике. В ош

иовпом находят применение бензол и его гомологи, нафталин,

антрацен, кумароп-ипдеповые полимеры и фракция каменноуголь-

ного дегтя, известная под названием «сырые бензолы». Последняя

является источником получения бензола, толуола, ксилолов и дру-

гих химических продуктов.

Коксохимическая промышленность является весьма мощным

источником получения бензола. Большой интерес как источник no-

il

лучения ряда химических веществ для синтеза полимеров представ-

ляет коксовый газ, содержащий водород, этилен и др.

Значительное количество сырья для производства полимеров

может быть получено при переработке других видов твердого топ-

лива, как например, торфа, древесных и растительных материалов

и их отходов. Поэтому мы располагаем огромными сырьевыми воз-

можностями для развития мощной промышленности полимеров.

При этом главным видом сырья должны быть углеводороды раз-

личных источников и, в первую очередь, нефтяного происхождения,

для которых характерны наиболее высокие технико-экономические

показатели.

Высокие темпы развития химической п нефтехимической про-

мышленности позволяют резко увеличить выпуск химических това-

ров и увеличить использование нефтяного и газового сырья для

производства синтетических продуктов. Развитие промышленности

полимеров позволит максимально широко внедрить их в строитель-

ную технику с соблюдением необходимого срока службы, надеж-

ности, снижения массы строительных конструкций и улучшения от-

делки фасадов и интерьеров жилых, общественных и промышлен-

ных зданий.

3. Классификация полимеров

Очень большое разнообразие полимеров привело к необходи-

мости их классификации, в основу которой положены характерные

свойства и состав полимеров. Однако универсальной системы клас-

сификации пока нет.

По составу основной цепи макромолекул полимеров их можно

разделить на три группы: карбоцепные полимеры, макромолекуляр-

ные цепи которых состоят только из углеродных атомов — полиэти-

лена, полипропилена, полиизобутплена и др.; гетероцепные поли-

меры, в макромолекулярных цепях которых, кроме атомов углерода,

содержатся атомы кислорода, серы, азота, фосфора; к этой группе

полимеров относят целлюлозу, белки, полиэфиры, полиуретаны,

эпоксидные полимеры; элементоорганические полимеры, которые в

основных цепях макромолекул содержат атомы кремния, алюминия,

титана, никеля и других элементов, не входящих в состав природ-

ных органических соединений.

Следует классифицировать полимеры также по структуре их

макромолекул. Макромолекулы полимеров могут иметь линейную,

разветвленную и пространственную структуру. Макромолекулы ли-

нейной структуры представляют собой совокупность мономеров,

соединенных ковалентными связями в длинные цепи. Если в основ-

ной цепи макромолекулы возникают боковые ответвления — более

короткие, чем основная цепь, но состоящие из повторяющихся мо-

номерных звеньев, то такие структуры называют разветвленными

(полимеры акриловой и метакриловой кислот, поливинилхлорида и

др.). Возникновение боковых ответвлений цепи объясняется появ-

лением свободных валентностей. Как правило, с повышением тем-

12

пературы полимеризации разветвленность макромолекулярных це-

пей увеличивается.

Иногда боковые ответвления в макромолекулах расположены

редко, имеют большую длину и состоят из звеньев, одинаковых со

звеньями основной цепи. Такие полимеры называют привитыми по-

лимерами. Прививка производится к готовому полимеру, часто су-

щественно отличающемуся по характеру звеньев. Если же ответвле-

ния состоят из звеньев, отличающихся по составу пли строению от

звеньев основной цепи, то такие полимеры называют привитыми

сополимер ами.

Цепи макромолекул в пространственных полимерах связаны

между собой силами основных валентностей с помощью поперечных

мостиков, образованных атомами или группами атомов. Даже при

редком расположении полимерных связей эти полимеры не способны

растворяться в органических растворителях, по набухают в них.

Значительно меньше и пластичность таких полимеров при повышен-

ной темпер атуре по сравнению с пластичностью линейных полиме-

ров. Эти полимеры носят название сетчатых полимеров в отличие от

трехмерных, полимеров с частым расположением большого количе-

ства поперечных мостиков. Различие между сетчатыми и трехмер-

ными полы мерами в основном сводится к плотности сшивок.

По методам получения полимеры в основном делятся па два ви-

да: полимеризациопные и поликондеисацпоипые.

Полимеризациоиные полимеры получают реакцией полимериза-

ции, происходящей в результате раскрытия кратных связен в

ненасыщенных низкомолекулярных веществах пли разрушения не-

устойчивых циклов и соединения их в длинные цепи. В процессе

полимеризации не выделяется побочных продуктов, поэтому состав

образующихся полимеров соответствует составу исходного полиме-

ра. Реакцией полимеризации получают полимеры, имеющие широ-

кое применение в технологии полимерных строительных материа-

лов: полиэтилен, поливинилхлорид, полиизобутилеп, полистирол,

иолпакрилаты и некоторые другие.

Поли конденсационные полимеры получают реакцией поликон-

денсации, сопровождающейся выделением побочных низкомолеку-

лярных веществ, помимо образования основного полимера. В силу

этого состап образовавшегося полимера отличается от состава ис-

ходных мономеров. В реакции поликонденсации могут принимать

участие только вещества, содержащие функциональные группы.

К поликоиденсациоппым относятся из широко применяемых в строи-

тельной технике следующие полимеры: феноло-альдегидные, моче-

вппо-формальдегидные, полиэфирные, полиуретановые, кремнийор-

ганические, эпоксидные и др.

Наконец, полимеры делятся на две группы по своему отношению

к нагреванию — термопластичные и термореактивные.

К термопластичным полимерам относятся полимеры линейной

пли родственной структуры, свойства которых обратимо изменяются

при многократном нагревании и охлаждении. Такие полимеры раз-

мягчаются при повышении температуры и вновь затвердевают при

13

понижении температуры. К этому типу полимеров относятся поли-

этилен, полипропилен, поливинилхлорид, полистирол и др.

Термореактивные полимеры не могут переходить в пластическое

состояние при повышенной температуре. Эти полимеры имеют

пространственную структуру и образование их происходит с после-

довательным увеличением молекулярной массы полимера. В про-

цессе окончательного образования термостабильного полимера

уменьшается его способность переходить в пластическое состояние,

растворяться или набухать в каком-либо растворителе. Полимеры,

образующиеся на этих промежуточных стадиях, называются термо-

реактивными (феноло-альдегидные, карбамидные, полиэфирные,

эпоксидные и др.). Эти полимеры идут для производства методом

горячего формования и прессования строительных материалов.

В строительстве для изготовления полимерных строительных ма-

териалов полимеры без наполнителей и других добавок использу-

ются в ограниченном количестве (изготовление полиэтиленовых

пленок, органических стекол и др.). В подавляющем большинстве

случаев при изготовлении строительных материалов применяют

пластические массы (пластмассы) на основе синтетических поли-

меров. Синтетические полимеры являются основой пластмасс, в ко-

торых полимер выполняет роль вяжущего вещества. Индивидуаль-

ные свойства полимеров весьма сильно сказываются па свойствах

пластмасс и предопределяют их свойства, а следовательно, и воз-

можность их использования в строительной технике.

РАЗДЕЛ I

ТЕХНОЛОГИЯ ПОЛИМЕРОВ, ПОЛУЧАЕМЫХ

ЦЕПНОЙ ПОЛИМЕРИЗАЦИЕЙ

ГЛАВА I

ОБЩИЕ ЗАКОНОМЕРНОСТИ РЕАКЦИИ

ЦЕПНОЙ ПОЛИМЕРИЗАЦИИ

Полимеризацией называют реакцию соединения молекул моно-

мера, протекающую за счет раскрытия кратных связей и не сопро-

вождающуюся выделением побочных продуктов. Схему реакции

полимеризации в общем виде можно представить уравнением

пМ (М)„,

где М—молекула мономера; (М)п— макромолекула, состоящая

из п мономерных звеньев; п— степень полимеризации.

Молекулы мономера, включенные в состав макромолекул, в ре-

зультате раскрытия двойных связей становятся ее мономерными

звеньями. Элементарный состав макромолекул (без учета концевых

групп) не отличается от состава мономера.

Полимеризация характерна для соединений с кратными связями,

число и характер которых в молекуле мономера могут быть различ-

ными. Полимеризация всегда сопровождается понижением степени

насыщенности реагирующих веществ, уменьшением общего числа

молекул и увеличением их средней молекулярной массы. Возможна

также полимеризация насыщенных соединений циклического строе-

ния, содержащих в цикле гетероатом. В этих случаях при полиме-

ризации происходит размыкание цикла и образование гетероцеипо-

го линейного полимера.

Процесс полимеризации состоит из ряда элементарных реакций:

образования активного центра, роста и передачи цепи и обрыва

цепи. Эти реакции могут осуществляться разными способами, но во

всех случаях наблюдается следующая принципиальная схема про-

цесса:

1) образование активного центра М—

2) рост и передача цепи M-4-Mi:——»-М’з+...+М1‘—>

:—>М*И;

3) обрыв цепи —>-Рп,

где М — молекула мономера; М*—активный центр; Мч, М* 2,

М*8., — растущий радикал; Рп — молекула полимера.

Механизм полимеризации определяется химической природой

растущих радикалов, являющихся промежуточными продуктами

полимеризации. Если эти частицы достаточно стабильны и характе-

ризуются значительной продолжительностью жизни, полимериза-

цию называют ступенчатой. Если же промежуточные продукты пе-

15

стабильны — коротко живущие частицы, то полимеризацию назы-

вают цепной.

Молекулярная масса или конечная степень полимеризации мак-

ромолекулы, образующейся в результате цепной полимеризации,

нарастает почти мгновенно.

В полимеризации могут одновременно участвовать два или не-

сколько различных мономеров. Такую полимеризацию называют

совместной или сополимеризацией.

В зависимости от химической природы активных центров, участ-

вующих в полимеризации, различают радикальную и ионную поли-

меризацию. Методы возбуждения и механизм этих видов цепной по-

лимеризации различны. При радикальной полимеризации активны-

ми центрами реакции являются свободные радикалы — электроней-

тральпые частицы, имеющие один или два поперечных электрона и

образующиеся при распаде перекисей, азо- и диазосоединсний, при

передаче мономеру дополнительной энергии нагреванием, свето-

вым или радиационным облучением и т. д. При ионной полимери-

зации активными центрами являются ионы — положительно или

отрицательно заряженные частицы, образующиеся при распаде ка-

тализаторов (AlClg, BFg, SnCU, TiCU), щелочные и щелочноземель-

ные металлы, кислоты и металлоорганические соединения. Поэтому

ионная полимеризация называется также каталитической полиме-

ризацией.

1. Радикальная полимеризация

Радикальная полимеризация всегда протекает по цепному ме-

ханизму и состоит из следующих реакций: инициирования (образо-

вания свободных радикалов), роста цепи и обрыва цепи. В зависи-

мости от способа образования свободных радикалов различают тер-

мическую, фотохимическую, радиационную и инициированную по-

лимеризацию.

При термической полимеризации свободные радикалы возника-

ют под действием тепла за счет раскрытия кратных связей моно-

мера

нагревание

СН2=СВД.--------> -СН2—CI-IR*

и последующего взаимодействия такого бирадикала с молекулой

мономера

•сн2—CHR4-CH2=CHR 'СН2—CHR—СН2—CHR‘

Термическая полимеризация протекает крайне медленно, и ско-

рость ее резко зависит от температуры. Впоследствии бирадикалы

превращаются в полимерные монорадикалы.

При фотохимической полимеризации молекула мономера погло-

щает квант световой энергии и переходит в возбужденное состояние

CHa=CHRFb CH2=CR-,

16

где hy— энергия одного кванта света, равная произведению посто-

янной Планка h па частоту колебания v.

В результате мономолекулярного превращения возбужденная

молекула образует бирадикал

CH2=CHR- 'СНа—CHR-

Поскольку образование активных молекул фотополимеризации

протекает в результате прямого поглощения квантов энергии, фо-

тополимеризация может проводиться при температурах, при кото-

рых полимеризация, инициируемая другими методами, не протека-

ет. При фотохимической полимеризации бирадикалы также прев-

ращаются в полимерные мопорадикалы.

При радиационной полимеризации образование свободных ра-

дикалов происходит при действии на мономер ионизирующих излу-

чений (у-лучей, рентгеновских лучей, ускоренных электронов, ней-

тронов, а-частиц и т. д.).

Наиболее распространенной является инициированная полиме-

ризация, при которой свободные радикалы образуются в результате

термического гомолитического распада нестойких веществ (инициа-

торов), введенных в среду мономера. К таким веществам относятся

органические перекиси и гидроперекиси, неорганические перекиси,

озониды, некоторые азо- и диазосоедипеиия и др. Количество при-

меняемого при полимеризации инициатора невелико и колеблется

от 0,1 до 1% от массы мономера. Энергия активации, характери-

зующая инициирование, обычно близка к энергии связи, разрываю-

щейся при распаде инициатора. Для большинства инициаторов эти

величины составляют от 106 до 147 кДж/моль, поэтому достаточно

высокие скорости инициирования могут быть достигнуты при тем-

пературе выше 60°С. В этом случае инициированная полимеризация

может происходить без введения инициаторов, за счет разложения

небольших количеств перекисных примесей, образующихся при

взаимодействии мономера с кислородом воздуха, или других слу-

чайных примесей.

Для радикальной полимеризации при нормальных и понижен-

ных температурах используют окислительно-восстановительное

инициирование, происходящее за счет окислительно-восстанови-

тельной реакции в среде, содержащей мономер. Полимеризацию

в этом случае вызывают свободные радикалы, являющиеся проме-

жуточными продуктами при окислительно-восстановительных ре-

акциях. Типичный пример окислительно-восстановительной реак-

ции— взаимодействие перекиси водорода с попами двухвалентно-

го железа

Fea+-|-HaOa -> Fe3+OH"+OH*

Радикал ОН’, присоединяясь к молекуле мономера, инициирует

р а дика л ьиу ю пол имср из а цию.

Особенностью окислительно-восстановительного инициирования

является очень низкая энергия активации (50—84 кДж/моль). Реак-

ция роста цепи при радикальной полимеризации состоит из после-

17

довательного ряда элементарных актов взаимодействия свободного

радикала с молекулами мономера, причем растущая цепь сама яв-

ляется свободным радикалом с возрастающей в процессе реакции

молекулярной массой.

В результате реакции роста цепи л-связь превращается в o'-

связь, сопровождающуюся выделением тепла за счет разности энер-

гий л—о-связей, т. е.

R‘-|-CH2=CHX r-ch2--chx+ch2 = -chx

R—СН2—СНХ—СН2—-СНХ + ... +СН2=СНХ ->

R—— (—СН2—СНХ—)л — сн2—-СНХ

Энергия активации реакции роста цепи лежит в пределах от

12,6 до 41,9 кДж/моль.

Реакция обрыва цепи приводит к исчезновению в системе актив-

ных радикалов и может происходить при взаимодействии двух рас-

тущих радикалов в результате их рекомбинации

R—(—СН2—СНХ—)„—СН2—’СНХ-|-ХНС'—СН2—

_ (-CH2-CHX-)ff -R R—(—СН2—СНХ—)rt -

—СН2--СНХ—ХНС-СН2-(—СН2—CHX-)M-R

или диспропорционирования

R—(— СН2-СНХ)„-СН2-СНХ-ЬХНС'-СН2—

__(„CH2-CHX-)m-R R—(—СН2—СНХ—)/t—

— СН - СНХ + ХН2С — СН2 — (— СН2 — СНХ —)т — R

При диспропорционировании молекула полимера имеет на одном

конце двойные связи. Энергия активации обрыва цепи обычно не

превышает 6,2 кДж/моль.

Для радикальной полимеризации весьма характерны реакции

передачи цепи, сущность которых состоит в обрыве растущего ради-

кального атома или группы атомов от какой-либо молекулы (пере-

датчика цепи). В результате этого радикал превращается в валент-

нонасыщенную молекулу и образуется новый радикал, способный

к продолжению кинетической цепи. Передача цепи может осуще-

ствляться через молекулу мономера, растворителя, полимерные мо-

лекулы, уже успевшие образоваться в реакционной системе. В по-

следнем случае образуются разветвленные макромолекулы.

Цепи обрываются также при взаимодействии радикалов с ин-

гибиторами, представляющими малоактивные стабильные свобод-

ные радикалы, которые сами не инициируют полимеризацию, по

способны рекомбинировать или диспропорционировать с растущими

радикалами, либо вещества, молекулы которых, взаимодействуя с

активными радикалами или растущими макромолекулами, насы-

щают их свободные валентности, а сами превращаются в малоактив-

ные радикалы. В качестве ингибиторов используются многие хино-

18

иы, ароматические ди- и тринитросоедипеппя, молекулярный кисло-

род, сера, металлы переменной валентности.

Путем введения в полимеризующуюся систему веществ, через

которые легко осуществляется передача цепи, можно регулировать

среднюю молекулярную массу полимера. Такие вещества называ-

ются регуляторами. В качестве регуляторов применяют хлориро-

ванные углеводороды (четыреххлористый углерод, тетрахлорэтилен

и др.), меркаптаны, тиогликолевую кислоту и др. (2—6% от массы

мономера).

Кинетика радикальной полимеризации несколько отличается от

кинетики классической цепной реакции ввиду зависимости ее одно-

временно от многочисленных факторов. Рассмотрим начальную ста-

дию цепной полимеризации с некоторыми допущениями, а именно:

реакционная способность радикала не зависит от его размера; об-

щая скорость исчезновения мономера равна скорости его вхожде-

ния в полимерные цепи только в результате актов роста; концент-

рация промежуточных продуктов радикального характера остается

постоянной, т. е. рассматриваем полимеризующуюся систему в

«квазистациопарном состоянии».

Введем обозначения:

[п] — стационарная концентрация активных центров;

ki —константа скорости обрыва цепи;

/г2 — константа скорости роста цепи;

&3 —константа скорости реакции образования активных

центров;

[М] — концентрация мономера;

[И] — концентрация инициатора.

Принимая, что оа (скорость образования активных центров)

равна аОбр (скорость обрыва цепи в результате взаимодействия

двух растущих радикалов), получим

уобр ki [я]2 ~ (1)

Реакция роста цепи ар осуществляется путем взаимодействия

активного центра с молекулой мономера, поэтому

(2)

Суммарная скорость полимеризации v в условиях стационарно-

го течения процесса равна скорости роста цепи

v Ур = /г2 [Л][М]. (3)

Подставляя в уравнение (3) выражение для [/г] из уравнения

(1), получим

° = йг м V (4)

Средняя степень полимеризации образующегося полимера опре-

деляется отношением скоростей реакции роста и обрыва цепи. Учи-

тывая уравнения (1) и (2), получим

19,

"р = = = ММ1

иобр

Подставляя в формулу (б)

лучим

Р =

Так как скорость образован]

t)a

го

2 «1Р1 v 7

значение (ц] из уравнения (1), по-

[М]

(6)

активных центров

/г3[И],

(7)

^гм]]/[и1:

. Принимая [М] постоянной и заменив все постоянные величины

одной константой К, имеем

v = Л/ЕЙф (9)

Таким образом, суммарная скорость полимеризации возрастает

пропорционально корню квадратному из концентрации инициатора.

Подставив значение va из выражения (7) в уравнение (6), счи-

тая величину [М] постоянной и выражая все постоянные величины

константой К', получаем

P=~4z-------В...-.. (10)

/[И]

Следовательно, средняя степень полимеризации изменяется об-

ратно пропорционально корню квадратному пз концентрации ини-

циатора.

Влияние технологических факторов на процесс радикальной по-

лимеризации. Механизм большинства реакций цепной полимериза-

ции гораздо сложнее рассмотренной простейшей схемы, по он пока-

зывает влияние различных факторов на течение и результаты кон-

кретных реакций цепной полимеризации.

С повышением температуры увеличиваются скорости всех хими-

ческих реакций, в том числе скорости элементарных реакций про-

цесса полимеризации: реакции образования активных центров va,

реакции роста vp и обрыва цепи пОбр. Но скорость реакции обрыва

цепи, как видно из уравнения (1), возрастает более, чем скорость

роста цепи, так как величина [п] в квадрате. Поэтому относительное

повышение иа с возрастанием температуры значительно превышает

относительное изменение скорости реакции роста и обрыва, что ве-

дет к уменьшению средней степени полимеризации образующегося

полимера Р.

20

Зависимость суммарной скорости полимеризации и молекуляр-

ной массы образующегося полимера от температуры показана на

рис. 1 и 2.

С повышением концентрации инициатора число свободных ради-

калов, образующихся при его распаде, возрастает, что приводит к

увеличению числа активных центров, а следовательно, к возраста-

Рис. 1. Кинетика полимериза-

ции стирола при различных

температурах

§ бооооо -

§ 500000 -

§ 000000 -

I 300000 -

200000

Э юоооо -

о

1111 ,1-э

50 ТОО 150- 200 250

Температуру,. °C

Рис. 2. Зависимость молекулярной мас-

сы полпмстилмстакрплата от температу-

ры полимеризации

ншо суммарной .скорости полимеризации и уменьшению молекуляр-

ной массы образующегося полимера (рис. 3) .

При проведении полимеризации в среде растворителя суммар-

ная скорость полимеризации и молекулярной массы образующего-

ся полимера увеличиваются с повышением концентрации мономера

(рис. 4).

При введении ингибиторов — ве-

ществ, которые взаимодействуют с

возникающими активными центра-

ми или растущими цепями, происхо-

дит замедление или полное прекра-

щение реакции полимеризации. Эти

Концентрация инициатора

Рис. 3. Зависимость скорости

полимеризации и молекулярной

массы полимера от концентра-

ции инициатора

Рис. 4. Зависимость скорости

полимеризации и молекулярной

массы полимера от концентра-

ции мономера

21

Рис, 5. Влияние ингибиторов па процесс

полимеризации:

/ — незаторможенная полимеризация; 2 — по-

лимеризация в присутствии замедлителя; 3 и

•/—полимеризация в присутствии ингибитора

вещества можно разделить на

ингибиторы, которые полно-

стью прекращают реакцию, ir

замедлители, которые замед-

ляют ее (рис. 5). К ним отно-

сятся многоатомные фенолы,

ароматические нитросоедине-

ния, а также сера, иод и ряд

солей органических кислот.

Небольшое давление (до

10 МПа) практически нс влия-

ет на процесс полимеризации.

Но высокое и сверхвысокое

давление (300—500 МПа и вы-

ше) значительно ускоряет по-

лимеризацию, но не уменьшает

молекулярную массу образую-

щегося полимера.

2. Ионная полимеризация

Ионная полимеризация протекает в присутствии катализаторов,

которые в отличие от инициаторов не расходуются в процессе по-

лимеризации и не входят в состав полимера. В отличие от ради-

кальной полимеризации, протекающей путем передачи но цепи не-

парного электрона, ионная полимеризация идет с образованием ли-

бо иона карбония, либо карбаниона с последующей передачей по

цепи положительного пли отрицательного заряда. Поэтому разли-

чают катионную и анионную полимеризации. Стройной теории ион-

ной полимеризации пока еще нет, поэтому рассмотрим только об-

щие возможные схемы этого процесса.

Катионная полимеризация. Возникновение активного центра при

катионной полимеризации связано с потерей одним, атомом углеро-

да электрона и образованием карбониевого иона и соответствующе-

го аниона (противоиона), которые в средах с невысокой диэлектри-

ческой проницаемостью остаются в непосредственной близости от

катиона, образуя с ним ионную пару. При катионной полимериза-

ции реакционно-способный конец растущей цепи заряжен положи-

тельно. В катионную полимеризацию легко вступают мономеры ви-

нилового и дивнпилового рядов, содержащие электроподопорные

заместители у двойной связи, например изобутилен, пропилен, «-ме-

тилстирол, випилалкиловые эфиры, изопрен и др. С увеличением

электроположительности заместителя способность виниловых моно-

меров и катионной полимеризации возрастает. Примером катионной

полимеризации может служить полимеризация стирола в присутст-

вии четыреххлорпстого олова:

1) образование активного центра — иона карбония

22

SnCI4 -I- 2СН2 - CH->[SnCl4]-CH2 -CH — СН2 - CH

2) рост цепи

CH3-CH-[-CHa—CH--]/-CH=-CH-bSnCI4

w \/

Цепь растет последовательным присоединенном молекул моно-

мера к катиону. Обрыв цепи при катионной полимеризации — яв-

ленно весьма редкое. Ограничение длины образующихся макромо-

лекул происходит главным образом в результате передачи цепи, ко-

торая обычно осуществляется переносом противоиона от растущего

макронопа к какой-либо другой частице. Кроме того, передача це-

пи может происходить переносом попов по схеме

R+ RH RJ-I-I-R*

В качестве катализаторов при ионной полимеризации применя-

ют электропоакцепторпые соединения (BF3, SnCU, TiCR, А1Вг3,

FcC]3 п др.). Большую роль при катионной полимеризации играют

сокаталпзаторы: вода, протонные кислоты, спирты и другие, обра-

зующие комплексы с катализаторами. Учитывая, что обрыв цепи

23

при катионной полимеризации происходит по молекулярному меха-

низму, и воспользовавшись принципом квазистационарного состоя-

ния, можно показать, что средняя степень полимеризации прямо

пропорциональна концентрации мономера и не зависит от концент-

рации катализатора

р = = ,..ММЦп]

^обр Ai[«] L

так как

Уа = k3 [М] [Кат]; ир == Л2 [М] [л]; (11)

^обр ~ [^]>

где [Кат] — концентрация катализатора.

Суммарная скорость катионной полимеризации прямо пропор-

циональна концентрации катализатора

v = наР = /г3[М][Кат]К'[М] = К [Кат] (12)

(при условии, что концентрация мономера [М] —величина постоян-

ная) .

Анионная полимеризация. При анионной полимеризации возник-

новение активного центра- связано с образованием карбаниона. Ко-

нец растущей цепи заряжен отрицательно.

В анионную полимеризацию легко вступают мономеры винило-

вого и дивинплового рядов, содержащие электроноакцепторные за-

местители у двойной связи, например акрилонитрил, акриловые и

метакриловые эфиры и др. Способность виниловых и дивиниловых

мономеров к анионной полимеризации возрастает с увеличением

электроотрицательности заместителя. Механизм анионной полиме-

ризации, инициируемой, например, амидом натрия в жидком ам-

миаке, можно представить следующей схемой:

1) инициирование — образование карбаниона

NaNH2 Na* -р NHr + СН2 - СНХ -> NH2 — СН2 — СНХ" Na+

Карбанион, вероятно, остается в непосредственной близости от по-

ложительно заряженного иона натрия, образуя с ним ионную пару;

2) рост цепи

NH2 — СН2 - СНХ- Na+ -|- пСН2 - СНХ

-> NH2-CH2-[-CHX-CH2-],-CHX- Na+

3) передача цепи (например, через растворитель)

NH2 - СН2 — [ - СНХ — СНа - ]rt — CHX~Na+ + NH3 ->

t i

NH2 - CH2 - [- CHX - CH2 —]n - CH2X -h NaNH2

Рост цепи и образование макромолекулы при анионной полиме-

ризации происходит аналогично катионной полимеризации. Ката-

24

лнзаторамп анионной полимеризации служат электронодонорные

соединения, к которым относятся амиды щелочных металлов, щелоч-

ные металлы и их растворы в жидком аммиаке, металлоорганиче-

ские соединения щелочных металлов и др. Скорость анионной

полимеризации увеличивается с повышением концентрации моно-

мера п катализатора, а молекулярная масса образующегося поли-

мера прямо пропорциональна концентрации мономера и не зависит

от концентрации катализатора.

3. Строение полимеризационных полимеров

Тип полимеризации, степень превращения, температура реак-

ции, строение мономера, а также ряд других факторов влияют па

химическую структуру-образующихся макромолекул.

При полимеризации виниловых соединений заместители в мак-

ромолекуле могут занимать различное положение. При этом воз-

можны следующие структуры:

1) полимеризация в положении 1, 3 или «голова к хвосту»

... - СИ - СН2 - ОН — СН2 — СН - СН2 — СН — СН2 - ...

R R R R

2) полимеризация в положении 1, 2 пли «голова к голове»

... ~сн2-сн-сн~-сн2--сн2---сн--сн--сн2 — ...

R R R R

3) статистическое распределение обеих конфигураций (ненап-

равленная полимеризация)

.. . — СН — СН2 - СН — СН 2 -- СН3 — СН -- СН — сн2 — ...

R R R

Преобладающей структурой промышленных полимеров являет-

ся структура типа «голова к хвосту».

При полимеризации соединений с сопряженными двойными свя-

зями благодаря возможности полимеризации в положении 1, 4 и 1,

2 возникает еще большее количество структур.

У виниловых соединений заместители R могут быть расположе-

ны: одинаково но отношению к основной цепи (изотактические по-

лимеры); по разные стороны макромолекулы, правильно чередуясь

(синдиотактические), п расположение заместителей может быть

нерегулярным (атактическое) (рис. 6). Пространственная конфи-

гурация определяет степень кристалличности полимера, влияет па

температуру размягчения, растворимость и физико-механические

свойства полимера.

25

Существенное значение на физико-механические свойства ока-

зывает также строение макромолекулы полимера. В зависимости

от вида мономера, способа проведения реакции полимеризации

макромолекулы могут быть линейными, разветвленными п прост-

ранственными (рис. 7).

Рис. G. Плоскостное изображение воз-

душных пространственных конфигу-

раций цепей полимеров:

а — изотактического; б — синдиотактиче-

ского; в — атактического

Рис. 7. Различные виды полимеров

(схематическое изображение):

а — линейного; б — разветвленного; в —-

прострапствениого

Важной характеристикой полимера является степень полимери-

зации, которая равняется числу элементарных звеньев в макромо-

лекуле и связывается с молекулярной массой уравнением

М - (М)„, (13)

где 7И — молекулярная масса мономера; п — степень полимериза-

ции.

Но при полимеризации в соответствии с законами статической

физики образуются полимеры с различной молекулярной массой.

Поэтому молекулярная масса полимеров является величиной сред-

нестатической, а не константой и называется средней молекуляр-

ной массой.

Для описания количественного распределения в полимере мак-

ромолекул различной молекулярной массы (полпмергомологов)

26

вводится понятие степени полидис-

персности. Она определяется пре-

дельными значениями средних мо-

лекулярных масс фракций, выража-

ется кривыми распределения поли-

мера по молекулярной массе

(рис. 8) п является по менее важной

характеристикой полимера, чем

средняя молекулярная масса.

4. Способы осуществления

реакции полимеризации

Рис. 8. Кривые распределения по

молекулярной массе двух полиме-

ров с одинаковой средней степенью

полимеризации:

1 — однородный; 2 — неоднородный

Выбор способа полимеризации

определяется конкретными требова-

ниями, которые предъявляются к

продукту полимеризации, природой

мономера и используемого пиициа-

тора; задачами, которые ставятся при осуществлении полимериза-

ции, и т. п. На практике обычно используют три способа полимери-

рации: в блоке, растворе, эмульсии или суспензии.

Блочную полимеризацию проводят в конденсированной фазе,

без растворителей, периодическим или непрерывным способами.

В первом случае образуется блок полимера, имеющий форму сосу-

да, в котором проводилась реакция, во втором — непрерывный вы-

ход расплава полимера из реактора. Блочную полимеризацию обыч-

но проводят в присутствии инициаторов. По мере полимеризации

увеличивается вязкость среды и затрудняется отвод тепла. За счет

этого получается плохое распределение температуры в блоке и по-

лимер получается неоднородным по молекулярной массе.

Полимеризацию в растворе ведут двумя способами: «лаковым»

и в жидкости, нс растворяющей полимер. При полимеризации «ла-

ковым» способом в качестве среды применяют растворитель моно-

мера и полимера. Полученный раствор-полимера в растворителе-—

лак — применяют как таковой или выделяют полимер осаждением

или испарением растворителя. По второму способу полимеризацию

проводят в жидкости, в которой растворяется мономер, ио не рас-

творяется полимер, п последний по мере образования выпадает в

твердом виде и может быть отфильтрован. При полимеризации в

растворе легче регулировать температуру, ио вследствие уменьше-

ния концентрации мономера получаются полимеры меньшей моле-

кулярной массы.

Эмульсионная и суспезионная полимеризации являются наибо-

лее распространенными промышленными способами получения по-

лимеров. В качестве дисперсионной среды при полимеризации в

эмульсии п суспензии используют воду с введенным в систему

эмульгатором, который улучшает эмульгирование мономера в воде

и повышает стабильность эмульсии. Обычно применяют 30—60%-ую

эмульсию мономера в воде. В зависимости от способа приготовле-

27

ния эмульсии мономера в воде и условий проведения полимериза-

ции различают собственно эмульсионную (латексную) и суспензи-

онную (капельную) полимеризации.

Суспензионная полимеризация отличается от эмульсионной тем»

что получается грубая эмульсия мономера в воде. Поскольку ини-

циатор растворен в капле мономера, полимеризация протекает в

объеме капли, и ее можно рассматривать как капельную блочную

полимеризацию. Поэтому продукты суспензионной и эмульсионной

полимеризации отличаются размерами частиц образующихся поли-

меров. При эмульсионной полимеризации стабилизация эмульсии

производится ионоактивными веществами, а при суспензионной —-

з а щитн ы м и ко л л о ид а м и.

В качестве эмульгаторов чаще всего применяют мыла: олеаты,

пальмпты, лаураты щелочных металлов, натриевые соли аромати-

ческих сульфокислот и др. Обычно эмульсионную полимеризацию

Рис. 9. Зависимость скорости

эмульсионной полимеризации от

концентрации эмульгатора:

1 — концентрация эмульгаторов 0,38

моль/л; 2 — то же, 0,87 моль/л

Рис. 10. Кинетика эмульсионной

полимеризации

проводят в присутствии водораство-

римых инициаторов (персульфатов,

перекиси водорода и т. д.) или окис-

лительно-восстановительных иници-

ирующих веществ. Кроме того, в си-

стему часто вводят регуляторы про-

цесса полимеризации и буферные

вещества для поддержания постоян-

ного pH среды.

Реакция полимеризации может

протекать в молекулярном растворе

мономера в воде, на поверхности

раздела капля мономера — вода, в

капле мономера, на поверхности и

внутри мицелл мыла, на поверхно-

сти или внутри образующихся поли-

мерных частиц, набухших в мономе-

ре. Эмульгатор сильно влияет иа

полимеризацию, в значительной сте-

пени определяя механизм этого про-

цесса (рис. 9).

Эмульсионная полимеризация

протекает с постоянной скоростью

(рис. 10), которая устанавливается

по истечении некоторого времени

после начала полимеризации (уча-

сток Л5) и сохраняется до — 50%-ко-

го превращения мономера (участок

БВ). Эмульсионная полимеризация

протекает с большой скоростью при

относительно низкой температуре,

что позволяет получать полимеры с

высокой средней молекулярной мас-

сой п относительно низкой степенью

28

полпдпсперности. Повышенная скорость эмульсионной полимери-

зации, более высокая средняя молекулярная масса и меньшая по-

лидисперность полимера объясняются, по-видимому, уменьшением

скорости реакции обрыва цепи.

ГЛАВА II

ПОЛИЭТИЛЕН

В 1873 г. полимеризацию этилена впервые изучал А. М. Бутле-

ров, а в 1884 г. ее осуществил русский химик Г. Г. Густавсон, при-

меняя в качестве катализатора бромистый алюминий. Полученные

полимеры этилена представляли низкомолекулярные жидкие про-

дукты. В дальнейшем в разных странах мира многие ученые зани-

мались проблемой полимеризации этилена в высокомолекулярные

продукты. И только лишь в 1933—1936 гг. в СССР и Англии уда-

лось получить при давлении более 100 МПа и температуре около

200°С твердые высокомолекулярные полимеры этилена. Промыш-

ленное производство полиэтилена началось в 1938 г. в Англии ме-

тодом высокого давления, несколько позже —в Германии, США и

СССР.

Технологический процесс производства полиэтилена методом

высокого давления сложен тем, что требуется вести полимериза-

цию в аппаратуре, выдерживающей большие давления; возникает

необходимость в неоднократной циркуляции этилена в реакционной

системе из-за невысокой степени превращения и т. д. Эти обстоя-

тельства заставили искать новые пути полимеризации этилена.

Большим событием явилось открытие в 1952 г. группой немецких

ученых, возглавляемой К. Циглером, метода полимеризации этиле-

на при нормальном давлении в присутствии комплексных металло-

органических катализаторов. Вскоре после опубликования работ

К. Циглера появилось сообщение, что в США разработано и внед-

ряется в промышленность несколько вариантов получения полиэти-

лена при небольшом давлении (3,5—7 МПа) в присутствии прос-

тых окисиометаллическпх катализаторов.

Имеются также сообщения о получении полиэтилена принципи-

ально новыми способами полимеризации — под действием проника-

ющих излучений или электрических разрядов и т. д. Но в настоя-

щее время промышленное производство полиэтилена осуществляет-

ся тремя методами: 1) полимеризацией этилена при давлении 120—

250 МПа в присутствии небольших количеств кислорода в качестве

катализатора: 2) полимеризацией этилена при низком давлении

(0,05 0,6 МПа) с использованием комплексных металлоорганиче-

ских катализаторов; 3) полимеризацией этилена при среднем дав-

лении (3,5—7 МПа) в углеводородных растворителях с окиспомс-

таллическпмп катализаторами. Этот метод, как не получивший у

пас широкого распространения, рассматриваться не будет.

29

1. Сырье

Сырьем для производства полиэтилена служит этилен — С2Н4 —

бесцветный газ, представляющий простейший непредельный угле-

водород класса олефинов.

Для получения небольших количеств этилена с высокой сте-

пенью чистоты применяют метод дегидрации этилового спирта при

температуре 300—400°С в присутствии А120з

С2Н5ОН С2Н4 + Н2О

Этот метод прост, ио требует большого количества ценного хи-

мического сырья — этилового спирта, поэтому в настоящее, время

для получения полиэтилена используют нефтяные и попутные газы.

В связи с этим все новые промышленные установки для производ-

ства полиэтилена проектируют и строят па основе использования

этилена нефтяных и попутных газов.

Нефтяные газы образуются в процессе крекинга при 400—450°С

и пиролиза нефти при 700°С и содержат кроме этилена водород,

метай, этан, пропан, пропилен, бутан, изобутилен и т. д. Попутные

газы, выделяющиеся при добыче нефти и содержащие в основном

парафиновые углеводороды: метан, этан, пропан, бутан и т. д., под-

вергаются высокотемпературному крекингу, в результате чего пре-

вращаются в этилен с достаточно высоким выходом.

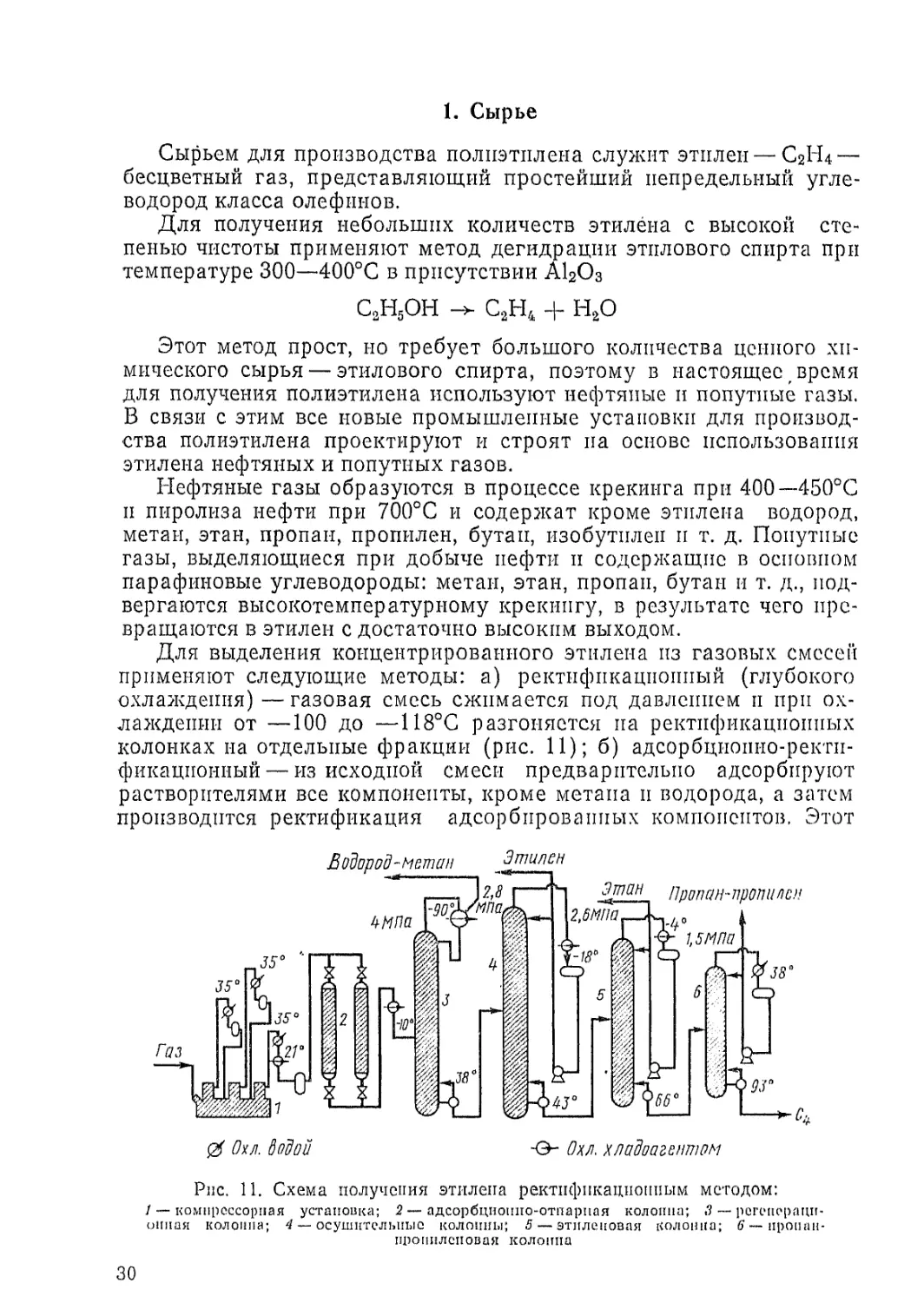

Для выделения концентрированного этилена из газовых смесей

применяют следующие методы: а) ректификационный (глубокого

охлаждения) —газовая смесь сжимается под давлением и при ох-

лаждении от —100 до —118°С разгоняется на ректификационных

колонках на отдельные фракции (рис. 11); б) адсорбционно-ректи-

фикационный— из исходной смеси предварительно адсорбируют

растворителями все компоненты, кроме метана и водорода, а затем

производится ректификация адсорбированных компонентов, Этот

$ Ох л. Sod ой

О- Охл. хладоагентом

Рис. 11. Схема получения этилена ректификационным методом:

/-—компрессорная установка; 2—адсорбциоппо-отпарпая колонна; 3 ~ регенераци-

онная колонна; '/ — осушительные колонны; 5 — этиленовая колонна; 6 — пропан-

пропилсповая колонна

30

метод дает возможность ограничиться температурами от —20 до

—30°С (рис. 12); в) адсорбционно-десорбционный (гиперсорб-

ция) —разделение смеси газов в непрерывно движущемся слое гра-

нулированного адсорбента.

Концентрация получаемого этилена составляет не менее 97—

98%. Для полимеризации требуется этилен, в котором не допуска-

$ Охл. водой

-О- Охл. хладоагентом

Рис. 12. Схема получения этилена адсорбцпоппо-рсктпфпкацноппым мето-

дом:

1 -- компрессор; 2 —- осушительные колонны; 3 — метановая колонна; 4~~ этиленовая

колонна; 5 — этановая колонна; 6 — пропан-пропиленовая колонна

ется никаких примесей, кроме незначительного количества парафи-

новых углеводородов (этапа и пропана). Особенно недопустимы

примеси ацетилена и кислорода, поэтому полученный этилен под-

вергают очистке, например, методом селективного гидрирования.

В настоящее время достигаемая степень очистки составляет99,99%.

Практически для получения полиэтилена применяют этилен следу-

ющего состава (% по объему): этилен — 99,6, ацетилен — 0,001—

0,003; двуокись углерода — 0,05; окись углерода — 0,05; кислород —

0,001; водород и предельные углеводороды — 0,3 -0,4; пропилен —

0,03.

Чистый этилен имеет следующую физико-химическую характе-

ристику: температуру кипения — 103,8°С, плавления — 169,2°С;

плотность при температуре кипения — 570 кг/м3; показатель пре-

ломления nD= 1,363 (при t— —-100°С); критическую температуру —

9,7°С; критическое давление — 5,09 МПа; запах — слабоэфирпый;

объемную массу газообразного этилена при 0°С—-1,260 кг/м3, при

25°С— 1,200 кг/м3, при давлении 10 МПа — 3,319 кг/м3, при

140 МПа — 5,575 кг/м3; теплоемкость при 0,1 МПа — 1,63 кДж/кгХ

Х°С; при 30 МПа — 2,50 кДж/кГ’°С; пределы взрывчатости с воз-

духом; нижний — 3—3,5%, верхний—16—29%, обладает наркоти-

ческим действием.

31

2. Получение полиэтилена при высоком давлении

Механизм полимеризации. Полимеризация этилена при высо-

ком давлении представляет собой цепной процесс, протекающий по

свободно радикальному механизму. Для уменьшения энергии акти-

вации используют инициаторы: в основном кислород, а также пере-

киси, некоторые ннтрильные соединения и т. д. Процесс полимери-

зации протекает в три стадии: инициирование, рост цепи и обрыв

цепи.

Инициирование процесса заключается в образовании свободных

радикалов за счет распада инициатора при нагревании. Образовав-

шийся радикал взаимодействует с молекулой этилена. Благодаря

действию температуры и присоединившегося свободного радикала

молекула этилена набирает необходимую энергию активации, в ре-

зультате чего она становится способной присоединять новые моле-

кулы этилена, передавая им энергию активации и начиная, таким

образом, рост цепи полимера. Схематически эту реакцию можно

выразить следующим образом:

и r-; R- -|_ СН3 = СН3 R — СНа — ’СН2,

где И — инициатор; R-— свободный радикал.

Эффективность кислорода как инициатора можно объяснить

тем, что он быстро окисляет этилен до гидроперекиси. Разложение

гидроперекиси под влиянием температуры автоматически способст-

вует последующему окислению исходных углеводородов с образо-

ванием свободных радикалов цепной реакции.

Рост цепи состоит в том, что к активной молекуле мономера по-

следовательно присоединяются новые молекулы этилена, образуя

растущую цепь с ненасыщенной активной концевой группой:

R — СН2 — ‘ СН2 + СН2 = СН2 R — СН2 - СН2 — СН2 — ’СН2 +

+ СН2-СН2 -> R-CH3 —СН2—СН2-СН2 —'СН2 и т. д.

Обрыв цепи заключается в уничтожении активных конечных

групп вследствие рекомбинации или диспропорционирования. Ре-

комбинация представляет соединение двух цепей с ненасыщенными

концевыми группами с образованием молекулы полимера

R - (- СН2 - СН2 -)« ~ ‘ СН2 -СН2 - [ - СН2 - СН2 -)„ “Ri

R - (- СН2—СН2 -)п - СН2 - СН2 -(- сн2—сн2 ~)/и - R1

Диспропорционирование представляет акт передачи атома во-

дорода с образованием двух молекул полимера с насыщенной и не-

насыщенной концевыми группами:

R-(_CH2-CH2-)n-’CH2+-CH2-CH2~(-СН2-СН2-)w -R, ->

R — (—СН2 — СН2 —)п — СН3 + СН2 =СН-(-СН3-СН2—)/» — Ri

За счет передачи цепи могут образоваться молекулы полимера

32

с боковыми ответвлениями, которые могут быть длинно- и коротко-

цепными.

Длинпоцепные ответвления образуются по схеме

R- (__сн2-сн2-)Л“-сна Ri - СН2 - (-СНа - СН2 -r2 ->

R — ( —СН2—- СН2 —СН3 -|- R1 — ’CH — (СНа — СНа —)m —Ra;

Ri „ -сн - (-СНа -CH2)OT - R, 4- R3 - ( - CH2 -CHa - )fe -

— 'CH2 R1 — CH - (— CH3 — CH2 — ),„ — Ra

I

CH2—CH2—СН2)Л — R3

По этой схеме образуются цепи полимера с ответвлением в се-

редине молекулы. Длина боковой цепи может достигать длины ос-

новной цепи.

За счет внутримолекулярной передачи цепи образуются корот-

коцепиые ответвления в виде приближенного шестичленового коль-

ца

СН2

R-CH2-CH2—сн2—сн2-сна — -сн2 R— СН2 CHa->R—*сн

•СН2 СН2 (СН2)4

\/ I

СН2 СН3

R--CH->R1-(-CH2—СН2— )п—*сн2 ->

(СН2)4

сн3

-> R—СН—СН2 —(-—СН2—СН2-—)rl-—Ri

I

(СН2)4

I

сн3

Технология получения. Полимеризация этилена под высоким

давлением может осуществляться двумя способами: полимеризаци-

ей в массе pi полимеризацией с растворителем или в суспензии.

Способ полимеризации в массе нашел более широкое распрост-

ранение и заключается в следующем (рис. 13). Этилен, поступаю-

щий на полимеризацию, представляет собой смесь нового свежего

и возвратного газа. Для очистки от механических примесей его про-

пускают через фильтр /, содержащий тканевый фильтрующий слой,

уложенный на решетку. В этилен из баллона вводят инициатор —

2-840

33

Рис. 13. Схема получения полиэтилена непрерывным методом при высоком

давлении:

1, 6, 9, 16, 18 — фильтры; 2 — компрессор па 35 МПа; 3 — водяной холодильник;

4, 8 — смазкоотдслители; 5—буферная емкость; 7 — компрессор па 150 МПа; 10 - —

реактор; 11 — газоотделитель; 12 — шнековый приемник; 13— ванна для полиэти-

лена; 14 — фильтр-ловушка; 15 — циклон; 17 — скруббер

а) 5)

Содержание О2, %

Содержание О2, %

Рис. 14. Влияние содержания кислорода в этилене па выход

полимера в зависимости от температуры (а) (при давлении

115 МПа) и давления (б) (при температуре 160°)

кислород, количество которого зависит от условий реакции полиме -

ризации. Как видно из рис. 14, каждому значению температуры по-

лимеризации и давления в системе соответствует определенное ко»

Таблица t

Количество вводимого в этилен кислорода

Температура, °C Давление, МПа Концентрация кислорода, %

160 100 0,023

160 115 0,026

160 135 0,021

170 115 0,022

34

личество кислорода в этилене, при котором наблюдается

максимальный выход полимера. Примерное количество вводимого

в этилен кислорода в зависимости от температуры и давления в си-

стеме приведено в табл. 1.

Количество вводимого кислорода должно строго контролиро-

ваться, так как в случае более высокой концентрации кислорода

этилен разлагается со взрывом па углерод, водород и метан. Так,

при 200 МПа и 165°С разложение происходит уже при 0,075% кис-

лорода.

Перемешивание этилена с кислородом происходит в процессе

транспортировки газа, его фильтрации и сжатия. Сжатие этилена

до давления полимеризации происходит в две стадии в цехе комп-

рессии. Первое сжатие до 30—35 МПа производится вертикальным

чстырехступенчатым компрессором 2 (см. рис. 13). После каждой

ступени сжатия этилен подвергается охлаждению в водяном холо-

дильнике 3. Сжатый этилен тщательно очищается от примеси мас-

ла, идущего па смазку компрессора, в смазкоотделителе 4 и в ем-

кости 5 и, проходя через фильтр 6, поступает в компрессор высоко-

го давления 7. Для сжатия этилена до давления 150 МПа применя-

ют одно- или многоступенчатые компрессоры. Процесс сжатия со-

провождается разогревом этилена и конструктивных элементов

компрессора за счет выделения значительного количества тепла.

Ввиду того что ка-

тализатор вводится в

этилен перед сжатием

при давлении более

60 МПа, возникает

известная опасность

преждевременной поли-

меризации. Поэтому

компрессоры 7 имеют

водяные холодильники.

При нормальном режи-

ме работы компрессора

температура в цилинд-

рах не должна превы-

шать ,140—160°С. Тем-

пература газа па вса-

сывающем трубопрово-

де должна быть не бо-

лее 35°С. Сжатый до

150 МПа этилен снова

отделяется от смазки в

смазкоотделителе 8 и

через фильтр 9 подаст-

ся в реактор 10.

Реактор (рис. 15)

представляет собой

змеевик, состоящий из

а) )Пар