Author: Фролов Л.Б.

Tags: измерение геометрических и механических величин измерительные приборы методы и единицы измерений физика

Year: 1967

Text

БИБЛИОТЕКА ПО АВТОМАТИКЕ

Выпуск 228

Л. Б. ФРОЛОВ

ИЗМЕРЕНИЕ

КРУТЯЩЕГО

МОМЕНТА

«ЭНЕРГИЯ»

МОСКВА 1967

531.7

Ф 91

УДК 53(1.78

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

И. В. Антик, А. И. Бертинов, С. Н. Вешеневский, А. А. Воронов,

Д. А. Жучков, Н. Е. Кобринский, В. С. Малов, В. Э. Низе,

О. В. Слежановский, Б. С. Сотсков, Ф. Е. Темников, А. С. Шаталов

Фролов Л. Б.

Ф 91 Измерение крутящего момента. М., «Энер-

гия», 1967.

120 с. с илл. (Б-ка по автоматике. Вып. 228), 8 ООО экз.

31 к.

В книге рассматриваются методы измерения крутящего момен-

та, используемые в современных приборах. Приводится материал по

их проектированию и расчету.

Книга предназначена для инженерно-технических работников,

занимающихся разработкой измерительной и регулирующей аппара-

туры, предназначенной для исследования и эксплуатации различ-

ных двигательных установок.

3-3-13

294-66

Фролов Лев Борисович

Измерение крутящего момента,

Редактор А. В. Лебедев

Техн. редактор Т. Г. Усачева

Художественный редактор Д. И. Чернышев

Корректор А. Д. Халанская

Сдано в набор 2/XII 1966 г. Подписано к печати 14/11 1967 г.

Формат 84ХЮ878, Бумага типографская № 2 Т-00514

Усл. печ. л.-в,3 Уч.-изд. л. .6.27

Тираж 8 000 экз. Цена 31 коп. Заказ 2751

Издательство «Энергия". Москва, Ж-114, Шлюзовая наб., 10.

Московская типография № 10 Главполиграфпрома

Комитета по печати при Совете Министров СССР.

Шлюзовая наб., 1Q.

ВВЕДЕНИЕ

Задача измерения усилий, передаваемых вращаю-

щимся валом, была поставлена более двух столетий тому

назад, еще до изобретения паровой машины. Тем не ме-

нее она не потеряла своей актуальности и в настоящее

время [Л. 1, 2 и 3]. Это объясняется широким развитием

и разнообразием типов двигателей и силовых установок,

специфические условия работы которых требуют приме-

нения разнообразного арсенала измерительных средств.

Совершенствование двигателей и энергетических уста-

новок — улучшение конструкции, увеличение надежности,

уменьшение тепловых, механических, электрических и

другого вида потерь — повышение к. п. д., в свою очередь

требует создания более совершенной измерительной ап-

паратуры.

Одно из основных применений устройств для измере-

ния крутящего (вращающего) момента вызвано -необхо-

димостью измерения мощности, передаваемой вращаю-*

щимся валом. Повышение точности измерения эффектив-

ной мощности на валу позволяет более точно определять

к. п. д. установок, улучшает качество эксперимента и

тем самым позволяет выявлять влияние малозаметных

факторов на экономичность силовых установок [Л. 4].

Особое значение приобретает измерение мощности на

высокоскоростных двигательных установках, где в ряде

случаев обычные системы измерения либо непригодны,

либо имеют невысокую точность. Между тем широкое

применение высокоскоростных турбомашин в авиации,

на транспорте и в ракетной технике вызывает настоя-

тельную потребность в разработке высококачественных

измерительных приборов для их исследований и эксплуа-

тации.

Задача измерения крутящего момента часто возни-

кает при проведении прочностных испытаний.

3

Обеспечение устойчивой и продолжительной работы

в некоторых механизмах требует поддержания их на-

грузки на заданном уровне. В системах автоматического

регулирования для определения нагрузки применяются

торсиометрические приборы.

Применение приборов для измерения крутящего мо-

мента на судовых двигательных установках [Л. б] по-

зволяет определять наиболее экономичный режим рабо-

ты при изменении окружающих условий (течение, ветер,

волнение и т. п.).

Простейшие интегрирующие устройства, например

в виде механического счетчика, включенные на выходе

торсиометров, позволяют измерить произведенную двига-

телем работу. Такие устройства применяются для учета

наработки ресурса двигателей или для подсчета стоимо-

сти произведенной работы.

С помощью измерителя крутящего момента произво-

дится определение потерь в шинах при качении. На осно-

вании экспериментальных исследований потерь при раз-

личных скоростях движения, температуре, профиле

дороги разрабатываются меры по повышению долговечно-

сти шин и экономичности автотраспортных средств.

Краткий перечень задач, решаемых приборами для

измерения крутящего момента, показывает, что сфера

их применения достаточно широка, а предъявляемые

к ним требования весьма разнообразны.

Этим в значительной степени объясняется разнообра-

зие существующих установок для измерения момента.

В книге рассматривается лишь один класс уст-

ройств— торсионные приборы, в которых измерение

момента производится по углу закручивания либо по

местной деформации упругого элемента, размещаемого

в цепи передачи момента от двигателя к нагрузке. Наи-

более подробно .рассмотрены бесконтактные торсиомет-

ры, получившие в последние годы значительное распро-

странение.

Автор выражает глубокую признательность А. В. Ле-

бедеву и Б. И. Фролову за большую помощь в написа-

нии и редактировании рукописи.

ГЛАВА ПЕРВАЯ

МЕТОДЫ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА

1. КЛАССИФИКАЦИЯ И ОБЩАЯ ХАРАКТЕРИСТИКА

УСТРОЙСТВ ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА

Применяемые в настоящее время устройства для из-

мерения крутящего момента по принципу работы можно

разделить на четыре класса: балансирные динамометры,

торсионные приборы, трансмиссионные динамометры и

преобразовательные установки для измерения крутящего

момента по вторичным параметрам. На рис. 1 дана

классификация устройств для измерения крутящего мо-

мента.

К наиболее ранним устройствам для измерения кру-

тящего момента относятся трансмиссионные динамомет-

ры. Определение момента в этих установках производит-

ся по величине касательного усилия, развиваемого вра-

щающимся валом в различного рода трансмиссиях.

Получили распространение две группы трансмиссион-

ных динамометров — с гибким приводом и с подвижной

шестерней. Прототипом современных динамометров

с гибким приводом является гравитационная машина

Джона Смиттона (1759 г.), предназначенная для изме-

рения мощности, развиваемой ветряными мельницами.

На рис. 2 исследуемое ветровое колесо 4 помещается на

штангу 3 и уравновешивается грузом /. Штанга приво-

дится во вращение через шкив с канатом и в зависимо-

сти от тяги каната создается различный скоростной на-

пор воздуха. Момент, развиваемый ветровым колесом,

определяется по весу поднятого груза 2, мощность — по

времени его поднятия на заданную высоту. В более

поздних динамометрах гибкая передача становится за-

мкнутой (непрерывной), а касательное усилие измеряет-

ся по степени натяжения гибкой связи.

5

6

Изобретателем первого трансмиссионного^ динамомет-

ра с подвижной шестерней считают Гашетта. Динамомет-

рические весы Гашетта показаны на рис. 3. При переда-

че момента от колеса 1 к колесу 2 на ось шестерни 3

действует сила Q, по величине которой и определяется

передаваемый крутящий момент.

Важным достоинством трансмиссионных динамомет-

ров является простота их конструкции. В настоящее вре-

Рис. 2. Гравитационный динамо- Рис. 3. Динамометрические ве-

метр Смиттона. сы Гашетта.

Однако из-за трудно определяемых потерь в передачах

их точность оказывается невысокой.

Несколько позднее (в начале XIX в.) появляются

и находят применение балансирные динамометры. Отли-

чительной особенностью балансирных динамометров

является наличие подвижного («балансирного») статора,

связанного с силоизмерительным устройством, с по-

мощью которого определяется реактивный крутящий мо-

мент [Л. 2].

Применяются балансирные динамометры двух ти-

пов— тормозные и приводные. Наибольшее распростра-

нение получили тормозные (абсорбционные) динамомет-

ры, в которых измерение момента сопровождается по-

глощением мощности, подводимой к динамометру, за

счет возникающих в нем сил сопротивления: трения

(в механическом тормозе), гидравлического сопротивле-

ния (гидротормоза), аэродинамического сопротивления

(вентиляторы, компрессоры) или сил электромагнитного

эзаимодействия (электрические тормоза).

7

Вначале появились механические тормозные динамо-

метры. Первой практической машиной такого типа

является колодочный динамометр Прони (рис. 4). Не-

сколько позднее нашел применение тормоз Томпсона

Рис. 4. Механический тормоз Рис. 5. Фрикционный тормоз

Прони. Томпсона.

(рис. 5). Нестабильный тормозной момент, малые мощ-

ности, быстрая изнашиваемость, затрудненный отвод

тепла —все эти недостатки значительно ограничили

Рис. 6. Гидравлический динамометр Фруда.

область применения механических динамометров и в на-

стоящее время они практически вышли из употребления.

На смену механическим пришли гидравлические ди-

намометры. Первый гидравлический тормоз был сделан

в 1858 г. Виллиамом Фрудом. На рис. 6 показан более

8

поздний динамометр Фруда (1877 г.). С небольшими из-

менениями этот динамометр находит применение для из-

мерения момента более 80 лет. Гидравлические динамо-

метры сравнительно просты, не требуют квалифициро-

ванного обслуживания, иедороги, используются для

измерения момента при больших мощностях,,так как обла-

дают хорошим отводом тепла. Недостатком гидравличе-

ских динамометров является неустойчивая их работа при

высоких скоростях вращения, особенно лри измерении

малых моментов.

С появлением электрических машин стали применять-

ся электрические тормозные и приводные динамометры.

По сравнению с гидротормозами электрические динамо-

метры позволяют создать более стабильный момент, а за

счет этого обеспечить достаточно высокую точность изме-

рения. Кроме того, они прзволяют использовать погло-

щаемую мощность. К недостаткам следует отнести

меньшую мощность и более высокую стоимость.

Аэродинамические динамометры используются для

измерения малых крутящих моментов, а также при спе-

циальных исследованиях, например при испытании авиа-

ционных двигателей, для которых они позволяют создать

естественные условия работы.

В отличие от тормозных (абсорбционных) динамо-

метров, в которых измерение момента сопровождается

преобразованием механической энергии в тепловую или

электрическую, в приводных динамометрических уста-

новках осуществляется обратное преобразование тепло-'

вой или электрической энергии в механическую. Поэто-

му в противоположность тормозным динамометрам,

предназначенным для определения момента двигатель-

ных устройств, приводные используются для испытания

потребляющих энергию установок (насосов, компрессо-

ров, генераторов и т. д.). Одни и те же электрические

двигатели в балансирном исполнении (с подвижным ста-

тором), используя свойство обратимости, могут приме-

няться и в качестве тормозных, и в качестве приводных

динамометров.

Наиболее широко балансирные динамометры исполь-

зуются при экспериментальных исследованиях двигатель-

ных установок. При некоторых условиях — отсутствие

вибраций, применение специальных подшипников, высо-

кая стабильность скорости вращения и при измерении

постоянного по величине крутящего момента — балансир-

йЫе динамометры позволяют проЁодйть измерений

с весьма высокой точностью (свыше 0,1%).

Недостатком балансирных динамометров является их

высокая стоимость, особенно для прецизионных устано-

вок. Точность измерения момента балансирными динамо-

метрами резко снижается при вибрациях и колебаниях

момента. В связи с необходимостью постановки корпуса

на подвижные опоры и из-за применения специальных

подводящих устройств конструкция оказывается доста-

точно сложной. Балансирные динамометры подробно

рассмотрены в работе С. М. Каца [Л. 2], в соответствие

с которой и построена приведенная на рис. 1 классифи-

кация этих динамометров.

В преобразовательных установках для измерения

крутящего момента используются известные зависимости

между моментом на валу и некоторыми вторичными па-

раметрами. В качестве вторичных параметров могут

быть использованы, например, величина активного тока

ротора в электрических преобразовательных установках,

расход и перепад давлений на входе и выходе компрес-

сорной установки, тяга, развиваемая гребным винтом,

и т. п. Подобно балансирным динамометрам используют-

ся преобразовательные установки двух типов — тормоз-

ные и приводные, соответственно для двигательных и

потребляющих энергию установок.

На практике преобразовательные установки чаще ис-

пользуются для определения мощности, передаваемой

вращающимся валом. Примером может служить изме-

рение мощности больших энергетических агрегатов

(гидравлических, паровых и газовых турбин) по разви-

ваемой мощности соединенных с ними электрических ге-

нераторов. Определение мощности маломощных двига-

тельных установок нередко производится по количеству

перекачиваемой насосами жидкости, соединенными

с ними, и т. п.

Общим недостатком преобразовательных установок

является влияние на точность измерения собственных по-

терь '(механических, электрических и т. п.), причем ве-

личина потерь и соответственно к. п. д. установки зави-

сят от многих факторов и изменяются на различных

режимах. Так как относительная величина потерь умень-

шается с увеличением мощности преобразовательной

установки (электрического типа), такие устройства наш-

ли широкое применение для измерения момента .на агре-

10

гатах большой мощности. Совмещение основных функ-

ций преобразовательных установок (преобразование

вида энергии) с измерительными очень удобно в ряде

устройств, и при умеренных требованиях к точности они

находят применение главным образом при эксплуатаци-

онных измерениях.

Торсионные приборы относятся к более поздним

устройствам для измерения крутящего момента. Широ-

кое развитие их стало возможным лишь с появлением и

развитием техники измерений неэлектрических величин

электрическими методами. В отличие от рассмотренных

выше динамометров измерение момента торсионными

приборами не связано ни с преобразованием вида энер-

гии (как в балансирных и преобразовательных уста-

новках), ни с отбором мощности на другой вал (как

в трансмиссионных динамометрах). В торсионных прибо-

рах измерение крутящего момента сводится к определе-

нию величины деформации упругого элемента, располо-

женного в цепи передачи момента. В зависимости от спо-

соба измерения деформации торсионные приборы можно

разделить на два подкласса — тензометрические прибо-

ры, в которых производится местное измерение деформа-

ции на ограниченном участке упругого элемента, и кру-

тильные торсиометры, в которых измеряется угол закру-

чивания упругого элемента между двумя выбранными

его сечениями.

По типу используемых преобразователей для изме-

рения угла закручивания крутильные торсиометры удоб-

но разделить на электрические, оптические, механические

и гидравлические. Из них самая многочисленная груп-

па— электрические преобразователи крутящего момента.

С точки зрения конструкции, влияния центробежных

сил, окружающей среды и особенно с точки зрения пе-

редачи измерительной информации весьма существенно

место установки датчиков (преобразователей деформа-

ции или перемещения в электрический сигнал) — на ва-

лу или вне вращающегося вала. В соответствии с этим

электрические торсиометры целесообразно разделить на

две подгруппы: с датчиками на валу и вне вала. Прибо-

ры второй подгруппы часто называют бесконтактными

торсиометрами, поскольку измерение момента произво-

дится здесь без прямого контакта с вращающимся ва-

лом. Приборы первой подгруппы также иногда выпол-

няются в бесконтактном варианте: при использовании

11

специальных бесконтактных токосъемников для передачи

измерительной информации с вращающегося вала на не-

подвижный прибор.

Дальнейшее разделение торсиометров производится по

виду применяемых преобразователей (индуктивные, ем-

костные, струнные и т. д.).

2. МЕХАНИЧЕСКИЕ ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ

КРУТЯЩЕГО МОМЕНТА

Механические торсиометры отличаются большим раз-

нообразием используемых конструкций. Тем не менее

можно отчетливо различить два типа приборов — с диф-

ференциальным механизмом, обеспечивающим передачу

Момент

Рис. 7. Схема работомера с дифференциальным механизмом для из-

мерения угла закручивания.

показании на неподвижный индикатор, и с индикацией

угла закручивания упругого вала непосредственно на

вращающемся валу. Снятие показаний в торсиометрах

последнего типа осуществляется с применением стробо-

скопического эффекта.

Схема работомера, использующего для измерения

угла закручивания вала дифференциальный механизм,

показана на рис. 7 [Л. 6].

12

Закручивание вала / под действием нагрузки изме-

няет взаимное положение шестерен 2 и 3. Посредством

системы шестерен угол закручивания увеличивается и

через дифференциальный механизм преобразуется в угол

поворота прямозубого колеса 4 и в линейное перемеще-

ние связанной с ним рейки 5. Перемещение оси-диффе-

ренциала, пропорциональное углу закручивания, дает

возможность снятия показаний с вращающегося вала на

неподвижное измеритель-

ное устройство. Движе-

ние рейки 5 изменяет вза-

имное положение непо-

движного контакта 7 и

барабана 6, а так как

контактные пластины ба-

рабана 6 имеют различ-

ную длину, то число вклю-

чений счетчика за обо-

рот барабана пропорцио-

нально углу закручива-

ния вала, т. е. крутящему

моменту.

Барабан через редук-

тор связан с валом /, и

его скорость вращения

пропорциональна скоро-

сти вращения двигатель-

ной установки. Таким образом, общее число включений

счетчика 8 в единицу времени пропорционально произ-

ведению величин крутящего момента и скорости враще-

ния, т. е. передаваемой мощности. Интегрирование мощ-

ности во времени, проводимое счетчиком 5, позволяет

определить произведенную двигателем работу. Кроме

того, в измерительном устройстве 9 фиксируется общее

число оборотов двигателя (путь), а по шкале отсчиты-

вается передаваемый валом крутящий момент (усилие).

На рис. 8 показана пространственная схема прибора

с дифференциальным механизмом; для измерения пере-

мещения оси дифференциала здесь используется стрелоч-

ный индикатор перемещения.

Приборы с дифференциальным механизмом приме-

няются обычно для измерения небольших крутящих мо-

ментов 0—500 н-м при рабочих скоростях вращения от

0 до 12 000 об/мин.

13

Рис. 8. Схема конструкции меха-

нического торсиометра с диффе-

ренциальным механизмом.

Конструкция механических торсиометров значительно

упрощается, если используется прямое считывание по-

казаний непосредственно с вращающегося вала. Это реа-

лизуется в стробоскопических приборах для измерения

момента. Так же, как и в торсиометрах с дифференциаль-

ным механизмом, в этих приборах используется упругий

элемент с большим углом закручивания (до 5° и выше).

На одном конце упругого элемента располагается диск

со шкалой, на другом — стрелка-указатель. Для снятия

показаний используется импульсный стробоскоп, под-

свечивающий шкалу. Для синхронизации подсветки шка-

лы стробоскоп управляется импульсами от датчика, уста-

новленного на этом же валу.

Достоинством стробоскопического метода является

крайне простой съем информации с вращающегося вала,

не требующий никаких механических приспособлений,

что дает возможность применять этот метод при прове-

дении измерений в широком диапазоне скоростей вра-

щения от 0 до 60 ООО об/мин [Л. 7].

Измерение на повышенных скоростях предъявляет

жесткие требования к импульсному стробоскопу: дли-

тельность светового импульса должна быть порядка

1 мксек при частоте следования 1 ООО гц, нестабильность

вспышки — менее 0,2 мксек.

Недостатком стробоскопического метода является

необходимость применения упругих элементов с боль-

шим углом закручивания, что вызывает некоторые за-

труднения при измерении больших крутящих моментов.

В то же время стробоскопические приборы успешно при-

меняются при измерении малых моментов.

Описан преобразователь [Л. 8] для измерения сверх-

малых моментов в диапазоне 5-Ю"5—1 • 10—2 н*м при

скоростях вращения от 0 до 10 000 об/мин. Упругий эле-

мент здесь выполнен в виде спиральной пружины, при-

чем для компенсации изменения ее длины при закручи-

вании участок пружины имеет противоположное направ-

ление навивки.

Индикаторные устройства в стробоскопических при-

борах выполняются различными способами. Обычно

шкала и указатель размещаются на периферии вращаю-

щихся дисков. В других торсиометрах отсчетное уст-

ройство выполнено в виде двух цилиндров, вставленных

один в другой (рис. 9). Каждый из цилиндров жестко

связан с одним концом упругого элемента. На обоих ци-

14

Лиядрах сделаны прорези под углом друг к другу, при-

чем вдоль прорези внешнего цилиндра нанесена шкала.

При закручивании упругого элемента место пересечения

Рис. 9. Отсчетное устройство стробоскопического тор-

симометра щелевого типа.

прорезей перемещается от одного конца вала к другому

вдоль шкалы и служит указателем хмомента.

Импульсное подсвечивание шкалы может осуще-

ствляться без внешнего стробоскопа с помощью щели

Рис. 10. Конструкция стробоскопического торсиографа

фирмы «Амслер».

в диске, установленном на вращающемся валу, как это

сделано в стробоскопическом торсиометре фирмы

«Амслер», показанном на рис. 10. Лампочка 2, установ-

ленная на неподвижном кожухе 3, освещает два диска

15

4 и 5 с нанесенными по их периферии шкалами: основ-

ная шкала на диске 5 и вспомогательная шкала, имею-

щая десять делений, соответствующих одному делению

диска 5, расположена по кромке 4. Каждый из дисков

жестко связан с одним из концов торсионного валика /.

С диском 4 жестко связан диск б с радиальной прорезью,

при прохождении которой в поле видимости окуляра 7

через щель наблюдается шкала.

Сменные торсионные валики позволяют производить

измерение момента в широком диапазоне от 10 до

10 000 Н'М. С увеличением момента уменьшается допу-

стимая скорость вращения от 30 000 до 6 500 об/мин. На

точность измерения, которая по данным фирмы состав-

ляет 1%, значительно влияет центровка валов.

Достоинствами стробоскопических приборов являют-

ся простая измерительная схема3 прямое снятие показа-

ний без контакта с вращающимся валом.

Основные недостатки стробоскопических торсиомет-

ров: невозможность визуального снятия показаний при

колебаниях крутящего момента, для проведения измере-

ний необходимо участие оператора, затруднена передача

показаний на расстояние и автоматическая регистрация.

3. ГИДРАВЛИЧЕСКИЕ ПРЕОБРАЗОВАТЕЛИ УГЛА

ЗАКРУЧИВАНИЯ ВАЛА

Гидравлические устройства обычно используются для

преобразования угла закручивания в осевое переме-

щение.

В приборе, показанном на рис. 11, при закручивании

вала 1 в результате изменения объемов полости 2

жидкость переходит в измерительный цилиндр 3 и пере-

Рис. 11. Гидравлический преобразователь угла закручивания вала.

16

мещает поршень 4. Достаточно большая величина пере-

мещения #=20 лш соответствует углу закручивания

в 1,5°. Прибор прост в обращении, не требует ухода и

может быть использован для измерения переменных кру-

тящих моментов. Основной «недостаток прибора — слож-

ная передача на регистрирующее устройство и низкая

точность измерения.

4. ОПТИЧЕСКИЕ ТОРСИОМЕТРЫ

Оптические торсиометры применяются, как правило,

при испытании двигателей в лабораторных условиях. При

малом уровне вибрации и стабильной нагрузке они позво-

ляют достигнуть весьма высокой точности измерения мо-

мента.

Рис. 12. Схема оптического торсиографа.

Принцип работы оптических торсиометров можно

рассмотреть на примере прибора, выпускаемого фирмой

«Торкмитерс», схема которого приведена на рис. 12.

Упругий элемент здесь выполнен в виде полого ци-

линдра 1, внутри которого расположен консольный уча-

сток свободного вала 2 с зеркалом на конце 3. Другое

зеркало установлено на внутренней поверхности упру-

гого элемента 4. С одной стороны вращающегося преоб-

разователя неподвижно устанавливаются подсвечивае-

мые шкалы 5иколлиматорные линзы 6, дающие изобра-

жение шкал в бесконечности. Через окно в полом упругом

элементе верхняя шкала с мелкими делениями наблю-

дается в окуляр телескопического устройства 7, поме-

щенного по другую сторону преобразователя. Нижняя

шкала с крупными делениями проектируется на отражаю-

щую поверхность зеркала, установленного на сплошном

консольном валу, и, отражаясь по Z-образной траектории

2—2751 17

Of efoporo зеркала, также попадает 6 поле зрения теле-

скопа. В зависимости от приложенного момента изме-

няется угол закручивания упругого элемента, взаимно

смещаются на такой же угол плоскости отражающих

зеркал 3 и 4 и в результате перемещается изображение

нижней шкалы. В поле зрения телескопа 8 происходит

наложение изображений двух шкал, причем по мере уве-

личения угла закручивания изображение нижней шкалы

перемещается вверх. Отсчет показаний производится

против деления крупной шкалы, совмещенного с мелкой

шкалой. Система двух шкал позволяет увеличить точ-

ность отсчета до 0,1%.

Угол, на который отклоняется отражаемое зеркалами

изображение, не зависит от изменения положения систе-

мы зеркал относительно линии наблюдения. Это дает

возможность получать неподвижное изображение шкал

в пределах до 15° угла поворота вала. При вращении по-

следнего изображение в окуляре вследствии инерции

восприятия наблюдается как непрерывное.

Максимальный угол закручивания упругого элемента

не превышает 2°, при этом одному делению шкалы соот-

ветствует угол закручивания 7".

Нормальный отсчет показаний возможен лишь при

измерении постоянного по величине крутящего момента.

Поэтому оптические преобразователи снабжаются жидко-

стными демпферами, предотвращающими быстрые

взаимные перемещения двух зеркал, при этом крутиль-

ные колебания воспринимаются тонким внутренним пе-

редаточным валиком.

Высокая точность измерения оптическими приборами

(0,25% по данным фирмы «Торкмитерс») может быть

достигнута при весьма высококачественном исполнении

и при благоприятных условиях эксплуатации (отсутствие

вибрации и т. д.). К недостаткам оптических приборов

следует отнести ручное снятие показаний, невозмож-

ность передачи результатов измерения на расстояние.

5. ИЗМЕРЕНИЕ УГЛА ЗАКРУЧИВАНИЯ ТОРСИОННОГО ВАЛА

И 30Т0 П Н ЫМИ П Р ЕОБР АЗО В AT ЕЛ Я МИ

Изотопные установки для измерения крутящего мо-

мента применяются сравнительно редко. Это обусловлено

тем, что применение радиоактивных материалов вызы-

вает опасность радиоактивного заражения обслуживаю-

18

щего персонала, кроме того, радиоактивному воздейст-

вию подвергается окружающая среда (пары, масло

и т. д.). Изменение свойств радиоактивных материалов

во времени требует проведение периодических калибро-

вок установки либо применения специальных корректи-

рующих устройств.

В то же время применение радиоактивных изотопов

в преобразователях крутящего момента имеет ряд преи-

муществ— источник излучения не требует специального

питания, на интенсивность излучения не влияют давле-

ние, температура и скорость вращения вала. Достоинст-

вом таких преобразова-

менение (J-лучей по-

зволяет лучше сфокусировать ионизирующий поток.

Следует иметь в виду, что ионизирующая способность

|3-лучей значительно ниже, чем а-лучей. Сфокусирован-

ный поток р-лучей направлен на чувствительный эле-

мент — ионизационную камеру 3. При отсутствии нагруз-

ки на валу чувствительный элемент перекрывается по-

глощающим лучи штырем 2, диаметр которого равен

диаметру сфокусированного пучка |3-лучей.

При закручивании вала под действием крутящего мо-

мента перекрытие пучка лучей становится неполным и

изменяется степень воздействия лучей на ионизационную

камеру. Для передачи сигнала от ионизационной камеры

на неподвижный измерительный прибор необходимо ис-

пользование токосъемников.

Применение в качестве детектора излучения иониза-

ционной камеры предпочтительно в торсиометрах, пред-

назначенных для измерения быстропеременных момен-

тов. Инерционность специальных ионизационных камер

с положительном электродом в качестве коллектора

ионов не превышает нескольких микросекунд. В этом от-

ношении им значительно уступают счетчики Гейгера —

2* 19

На рис. 13 показана

схема установки с изо-

топным преобразовате-

лем [Л. 9]. В качестве

источника излучения

здесь используется

^-излучатель /. При-

телеи является возмож-

ность калибровки в не-

подвижном положении.

Рис. 13. Схема радиоизогопного пре-

образователя угла закручивания.

Мюллера, которые также используются в качестве де-

текторов излучения в торсиометрах. Сигнал с выходов

счетчиков снимается в виде импульсов, средняя частота

следования которых является мерой интенсивности из-

лучения. Значительное время восстановления счетчиков

Гейгера — Мюллера ограничивает максимальную часто-

ту следования импульсов (/макс<0,5 кгц). Частота сле-

дования измеряется путем подсчета импульсов за фикси-

рованный интервал времени, и для получения достаточной

разрешающей способности приходится этот интервал

увеличивать. В результате ухудшаются динамические

характеристики торсиометра. По этой причине счет-

чики Гейгера— Мюллера используются обычно в тор-

сиометрах, предназначенных для измерения постоянного

момента.

С другой стороны, применение в торсиометрах счет-

чиков позволяет значительно упростить и удешевить ап-

паратуру. В частности, отпадает необходимость в гро-

моздкой схеме стабилизированного источника питания.

Выходной сигнал в виде импульсов позволяет просто и

с небольшими потерями в точности осуществить бескон-

тактную передачу информации с вращающегося вала на

неподвижный измерительный прибор.

Сцинтилляционные (люминесцентные) счетчики зна-

чительно превосходят счетчики Гейгера — Мюллера по

. своим динамическим свойствам. Излучение, воздейст-

вующее на люминесцентный состав, вызывает вспышки,

частота появления которых тем выше, чем больше интен-

сивность излучения.

Световые импульсы фиксируются фотоэлектронным

умножителем. Недостатком детекторов на сцинтилляци-

овных счетчиках является значительная чувствитель-

ность такого детектора к уизлучению. Вторичное у-из-

лучение имеет место при попадании р-лучей на перекры-

вающий штырь и соседние участки, воздействие уизлу-

чения приводит к нелинейности выходной характеристи-

ки прибора [Л. 10]. Для уменьшения влияния вторичного

излучения перекрывающий штырь выполняется из мате-

риала с малым атомным весом и используются новые

типы сцинтилляционных счетчиков с малой чувствитель-

ностью к Y-излучению.

В качестве источника fS-излучения в изотопных пре-

образователях, использующих счетчики, применяется,

например, стронций-90, имеющий период полураспада

20

20 лет. Защита от излучения при этом может быть обес-

печена органическим стеклом толщиной более 6 мм.

В тех случаях, когда периодическая калибровка при-

бора затруднена, в качестве источника излучения приме-

няют технеций-99 с периодом полураспада 2-Ю5 лет.

©. СТРУННЫЕ ПРЕОБРАЗОВАТЕЛИ ДЛЯ ИЗМЕРЕНИЯ

УСИЛИЙ НА ВРАЩАЮЩЕМСЯ ВАЛУ

Струнные преобразователи для измерения силы полу-

чают в последние годы все большее распространение

Высокая добротность колебательной системы таких пре-

образователей, возможность использования цифровой

техники для регистрации показаний — все это обуслови-

ло высокую точность измерения усилий.

При использовании струнных преобразователей для

измерения крутящего момента значительно упрощаются

требования к устройствам связи с вращающимся валом

из-за высокой помехоустойчивости (особенно к помехам

мультипликативного типа), устройств с частотной моду-

ляцией.

В простейшем динамометре со струнным преобразова-

телем [Л. 11] на валу при помощи хомутов укрепляются

два кронштейна, между которыми поперек вала натяги-

вается стальная струна. При появлении деформации под

действием приложенного момента кронштейны с хомута-

ми перемещаются и изменяют натяжение струны. При

изменения натяжения струны изменяется ее частота,

собственных колебаний, воспринимаемая электромагнит-

ным датчиком. Передача электрических сигналов на из-

мерительную схему производится с помощью бесконтакт-

ного трансформаторного токосъемника. Для возбужде-

ния колебаний струны сигнал после усиления через кон-

тактное кольцо проходит на электромагнитный возбуди-

тель. Такого типа прибор использовался, например, для

измерения мощности на гидроагрегате Дзорагэс при ско-

ростях вращения до 500 об/мин и крутящем моменте

150 ООО н -м.

Иногда струнный генератор применяется в сочетании

с системой радиопередачи. При этом на вращающемся

валу размещают высокочастотный генератор. Частота

этого генератора модулируется колебаниями струны. Ча-

стотно-модулированный сигнал принимается неподвижно

установленным приемником, соединенным с частотомер-

ным устройством.

21

Разрабатываемые в настоящее время преобразователи

имеют значительно более сложную конструкцию «стру-

ны». Предложены способы компенсации центробежных

сил, влияние которых является основным недостатком

струнных торсиометров. Применение струнных преобра-

зователей позволяет получить достаточно жесткую кон-

струкцию упругого звена, максимальный угол закручи-

вания которого не превосходит 0,5—0,3°.

7. РЕЗОНАТОРНЫЕ ПРЕОБРАЗОВАТЕЛИ ДЛЯ ИЗМЕРЕНИЯ

КРУТЯЩЕГО МОМЕНТА

Одна из конструкций резонаторного преобразователя

[Л. 54] показана на рис. 14. На скручиваемый участок

полого вала / посажены две зубчатые втулки 2 и 5, об-

разующие резонансную полость 4. Резонансная полость

соединена с высокочастотным генератором (/ген =

= 2 500 Мгц), в ней расположен полупроводниковый де-

тектор, с выхода которого сигнал, подается на микроам-

перметр, а также на электроннолучевой и светолучевой

осциллографы.

Рис. 14. Объемный резонатор для измерения крутящего

момента.

Под воздействием приложенного момента при закру-

чивании вала изменяется зазор 5 между стенками

зубьев, в результате чего изменяется резонансная харак-

теристика полости (рис. 15). Это вызывает изменение

сигнала на выходе детектора. Для увеличения чувстви-

22

1ельностй резонайсногб

преобразователя частота

генератора выбирается

таким образом, чтобы ра-

бочая точка (а) находи-

лась на крутой части ре-

зонансной кривой.

Резонаторные преоб-

разователи не получили

широкого распростране- р^ ^ зависимость выходного

за сложности оборудова-

ния, некомпенсируемой

высокой точностью измерения. Тем не менее их примене-

ние в некоторых специфических случаях, например для

регистрации крутильных колебаний высоких частот, мо-

жет оказаться целесообразным.

8. ПРИБОРЫ ИНДУКТИВНОГО И ЕМКОСТНОГО МЕТОДОВ

ИЗМЕРЕНИЯ МОМЕНТА

В индуктивных преобразователях, применяемых для

измерения момента, в результате закручивания упругого

элемента происходит изменение зазора в магнитной си-

стеме. Это приводит к изменению индуктивности. В боль-

шей части приборов, использующих этот метод для связи

с вращающимся валом, применяются контактные токо-

съемники.

Типичным прибором, использующим индуктивный

преобразователь, является прибор фирмы Сименс

(ФРГ) [Л. 12], применяемый для измерения мощности

силовых установок на судах морского флота [Л. 13].

Особенностью прибора является применение в ком-

пенсационной схеме двух аналогичных индуктивных пре-

образователей (рис. 16). Один из них установлен непо-

средственно на вращающемся валу 1. Он крепится

к двум массивным фланцам 2 и 3. На одном устанавли-

вается сердечник с катушками 4, на другом — якорь 5.

При нагружении вал / скручивается и, зазоры между

якорем и обоими сердечниками индукционного преобра-

збвателя изменяются в противоположных направлениях.

Другой преобразователь 6 установлен неподвижно. Де-

формация упругого вала здесь имитируется перемеще-

нием якоря с помощью микрометрического винта 7,

снабженного отсчетным лимбом 8. Связь с установлен-

ния главным образом из-

тока от частоты резонатора.

23

ным на валу преобразователем осуществляется через

контактные токосъемники, выполненные в виде медно-

графических щеток 9, скользящих по латунным коль-

цам 10.

Компенсационная схема включения преобразователей

позволяет исключить влияние изменений напряжения пи-

6

Рис. 16. Схема индуктивного торсиометра с контактным

токосъемником.

тания. Для измерения переменных составляющих крутя-

щего момента в измерительную цепь может быть вклю-

чен осциллографический гальванометр либо перьевой

самописец.

Испытания индуктивного торсиометра на судовых ди-

зельных установках показали, что погрешность измере-

ния не превышает 2—3% при измерении постоянного

момента и 3—4%1 при измерении переменных моментов

в диапазоне частот 0—50 гц [Л. 14].

Использование контактных токосъемных устройств

затрудняет эксплуатацию преобразователей и снижает

точность измерения. Поэтому в ряде устройств предпоч-

тительнее использование бесконтактных индуктивных

преобразователей крутящего момента.

24

Принцип действия таких преобразователей можно

видеть на схеме, показанной на рис. 17. В трех сечениях

упругого вала У, подвергаемого скручиванию, закрепле-

ны три стальных кольца 2—4 с зубцами, образующими

между собой рабочие зазоры, через которые проходит

магнитный поток катушек 5 и 6.

При скручивании вала один из зазоров уменьшается,

другой увеличивается, что вызывает уменьшение индук-

тивного сопротивления

одной катушки и увеличе-

ние — другой.

Практика конструиро-

вания бесконтактных ин-

дуктивных преобразовате-

лей показала, что доста-

точно удовлетворитель-

ная точность может быть

достигнута только при

тщательном механиче-

ском исполнении прибора,

при котором полностью

исключен взаимный люфт

деталей [Л. 55 и 58].

Для измерения и запи-

си постоянного момента

в этих преобразователях

удобно использовать

автоматические мосты, для динамических измерений

применяются схемы неравновесного моста с включением

в измерительную цепь осциллографического гальвано-

метра.

Бесконтактные индуктивные преобразователи рас-

смотренного выше типа используются в широком диапа-

зоне крутящих моментов и могут применяться для изме-

рений на высокоскоростных установках.

Широкое распространение в последние годы получи-

ли индуктивные преобразователи, работающие со спе-

циальным бесконтактным трансформаторным токосъем-

ником. На рис. 18,а приведены конструкция и схема та-

кого прибора «Виброметр типа ТГ», предназначенного

для измерения постоянного и переменного моментов.

Вал /, через который передается крутящий момент, име-

ет участок с уменьшенным диаметром. Закручивание

этого участка вала под действием момента приводит

25

Рис. 17. Схема индуктивного бес-

контактного преобразователя угла

закручивания вала.

26

к Взаимному перемещению двух плеч 2, на которых

укреплены дифференциальные индуктивные датчики пе-

ремещения 3. Установка двух пар индуктивных датчиков

с двух сторон вала под углом 180° позволяет исключить

влияние изгибающих усилий. Симметричная конструк-

ция и малая чувствительность индуктивных датчиков

к поперечным перемещениям сердечников позволяет зна-

чительно ослабить действие центробежных сил и исполь-

зовать такие конструкции на повышенных скоростях

вращения.

Измерительная схема приведена на рис. 18,6. Для

получения нулевого выходного сигнала при отсутствии

нагрузки применяются дополнительные индуктивные

датчики 4, размещенные в том же корпусе. В приборе

применяются два бесконтактных индуктивных токо-

съемника: для подачи питания на мост — катушки W\

и w2 (несущая частота 8 кгц) и для снятия сигнала —

обмотки Доз и до4, причем для устранения взаимного

влияния токосъемники расположены по разным сторо-

нам от датчиков.

Приборы с индуктивным преобразователем анало-

гичной конструкции применяются в весьма широком ин-

тервале скоростей вращения от 0 до 60 ООО об/мин (на-

пример, прибор фирмы «Стейгер Моухил») при окру-

жающих температурах—40° до +100° С, погрешность

измерений по данным фирмы не превосходит 1%.

Общим преимуществом индуктивных торсиометров

является малое выходное сопротивление, а следователь-,

но, и невысокий уровень помех, весьма высокая чувстви-

тельность, возможность применения мостовых измери-

тельных схем, устойчивость к воздействию окружающей

среды (загрязненности, влажности, замасленности

и т. д.), сравнительно простая вторичная аппаратура.

В отличие от индуктивных емкостные преобразовате-

ли для измерения крутящего момента получили меньшее

распространение, так как они более подвержены действию

помех и наводок и различных внешних факторов, таких,

как изменение температуры и особенно влажности среды,

ее запыленности и т. д.

Однако в некоторых случаях, особенно при использо-

вании на высокоскоростных установках, емкостные тор-

сиометры имеют более простую конструкцию, которая

легко поддается балансировке и устойчива к действию

центробежных сил.

27

Один из таких преобразователей [Л. 15], предназна-

ченный для работы на сверхвысоких скоростях вращения

до 100 000 об/мин, показан на рис. 19. На скручиваемом

валу устанавливаются три диска 2—4, изолированных

от вала. Выступы на среднем диске и приливы на край-

них образуют обкладки конденсаторов, которые вклю-

чены в схему моста.

В приборе применен бесконтактный емкостный токо-

съемник, в котором связь с каждым из дисков осуществ-

Рис. 19. Схема емкостного преобразователя угла

закручивания.

ляется с помощью двух тонких колец, охватывающих

диск с двух сторон (на рис. 19 они показаны условно 5—

7). Конструкция токосъемника при этом решена так,

что любое небольшое взаимное перемещение диска и ко-

лец производит взаимно компенсированные изменения

в двух параллельно включенных конденсаторах, поэто-

му общая емкость конденсатора связи изменяется незна-

чительно.

Общим преимуществом, индуктивных и емкостных

приборов является то, что они пригодны для измерения

и при вращении вала, и в неподвижном состоянии. По-

следнее особенно важно для проведения точной калиб-

ровки преобразователей.

Индуктивные и емкостные торсиометры удобны так-

же тем, что в них сравнительно просто осуществляется

бесконтактная индуктивная либо емкостная связь с вра-

щающимся валом, что дает возможность использовать

эти приборы на быстроходных установках.

28

9. ПРЕОБРАЗОВАТЕЛИ КРУТЯЩЕГО МОМЕНТА

С ТЕНЗОМЕТРАМИ СОПРОТИВЛЕНИЯ

Тензометры сопротивления хорошо известны, доста-

точно освоены и широко применяются для измерения

деформаций, в том числе в преобразователях для изме-

рения крутящего момента.

Обычно для измерения крутящего момента исполь-

зуется мостовая схема с четырьмя тензодатчиками, кото-

рые наклеиваются на вал под углом 45° к оси. Приме-

нение мостовой схемы увеличивает чувствительность,

улучшает линейность характеристики и, что наиболее

важно, позволяет снизить чувствительность преобразова-

теля к изгибным деформациям, а также напряжениям,

возникающим при сжатии или растяжении вала.

Мостовая схема позволяет значительно уменьшить

влияние температуры на величину выходного сигнала,

изменение модуля упругости, вызванное изменением

температуры, компенсируется с помощью термокомпенса-

ционного сопротивления, включенного последовательно

с мостовой схемой.

Преимущества тензометрических преобразователей

очевидны — малые размеры, отсутствие сложных механи-

ческих конструкций, небольшая база измерений и т. п.

Основным недостатком тензометрических преобразо-

вателей для измерения момента является необходимость

применения токосъемников для передачи показаний

с вращающегося вала на неподвижный измерительный

прибор, хотя в принципе возможно применение токо-

съемников бесконтактного типа (см. гл. III).

С помощью тензометрических преобразователей срав-

нительно просто решается задача измерения мощности

двигателей. В этом случае для питания моста исполь-

зуется напряжение от тахогенератора, соединенного

с валом. Выходной сигнал будет пропорционален произ-

ведению скорости вращения и крутящего момента, т. е.

мощности. Такая система (рис. 20) использовалась для

измерения энергии, потребляемой ирригационным насо-

сом [Л. 16]. Установка предназначена для непрерывной

работы в течение нескольких месяцев в пустыне без обслу-

живания. Потребляемая насосом энергия указывается

на счетчике за интегратором; точность измерения 1,5%!.

Недостатком тензометрических преобразователей

является влияние изгибных деформаций вала, полной

компенсации которых мостовая схема не обеспечивает.

29

Для уменьшения влияния побочных деформаций реко-

мендуется применять специальные упругие элементы

в виде беличьей клетки [Л. 16], показанной на. рис. 21.

Тахогенератор

Двигатель

Мощность

Датчик

момента

Насос

Интегратор

Энергия^

Рис. 20. Блок-схема прибора для измерения энергии, по-

требляемой масосом.

Крутящий момент в такой конструкции вызывает изгиб

(и кручение) четырех балочек, закрепленных с обоих

концов, на боковые стороны которых и наклеиваются

тензодатчики. Такой упругий элемент по сравнению

Тензометры*

Рис. 21. Упругий преобразователь типа «беличьей клетки»

тензометрического торсиометра.

с торсионным валом имеет более высокую чувствитель-

ность к крутящему моменту и вследствие большей жест-

кости на изгиб менее чувствителен к изгибным деформа-

циям.

Упругие элементы в виде беличьей клетки применяют-

ся для измерения малых крутящих моментов до 100—

200 н • ж.

30

10. МАГНИТОУПРУГИЕ ТОРСИОМЕТРЫ

В магнитоупругих преобразователях используется из-

мерение магнитной проницаемости ферромагнитных тел

в зависимости от механических напряжений, возникаю-

щих под действием приложенных сил. В качестве чувст-

вительного элемента для измерения крутящего момента

используется участок вала, выполненного из обычной

мягкой стали.

При скручивании вала магнитная проницаемость

увеличивается в направлении 45° к оси и уменьшается

в перпендикулярном направлении, пропорционально при-

Рис. 22. Схема магнитоупругого динамометра пере-

крестного типа.

ложенному моменту. Это связано с появлением растяги-

вающих (ор) и сжимающих (ас) усилий, направленных

по этим осям.

В простейшем из применяемых магнитоупругих пре-

образователей— торсиометре перекрестного типа, схема

которого приведена на рис. 22, две обмотки с сердечни-

ками U-образной формы расположены перпендикулярно

друг другу и помещаются вблизи поверхности вала с за-

зором 2—3 мм. Одна из катушек включена в сеть пере-

менного тока, причем поле, создаваемое этой катушкой,

при отсутствии нагрузки симметрично относительно сер-

дечника второй катушки. С появлением крутящего мо-

мента симметрия поля нарушается. В результате этого

через сердечник второй катушки проходит магнитный по-

ток и на ее обмотке появляется напряжение до 1 в при

сопротивлении нагрузки 50 ком, пропорциональное вели-

чине крутящего момента [Л. 17]. Магнитные сопротивления

участков поверхности вала, сердечников и воздуш-

ных зазоров как бы включены по мостовой схеме, изо-

м

\1

31

браженной на рис. 23, где А, В, С и D — магнитные со-

противления участков вала; Р\, Р2, Si и S2—^сопротив-

ления воздушных зазоров.

Большим недостатком перекрестных торсиометров

является зависимость чувствительности от величины воз-

душных зазоров. На результат измерения будут влиять

также напряжение на обмотке подмагничивания, а при

малых скоростях вращения внутренняя неоднородность

Рис. 23. Эквивалентная схема магнитных сопротивлений

участков вала.

материала вала, которая вызвана местными внутренни-

ми напряжениями, различной кристаллографической

ориентацией и т. п.

Скорость вращения вала при использовании магни-

тоупругого торсиометра ограничена также сверху. Это

вызывается, с одной стороны возрастающим влиянием

вихревых токов, создающих поперечное поле, воздейст-

вующее на измерительную катушку при несимметрии

сердечников. С другой стороны, сказывается воздействие

остаточной намагниченности вала. При небольших ско-

ростях вращения остаточное намагничивание непрерывно

устраняется, так как подмагничивающий ток изменяется

с частотой 50 гц, и на каждом участке происходит не-

сколько циклов перемагничивания с постепенно умень-

шающейся амплитудой. С повышением скорости враще-

ния остаточная намагниченность будет частично сохра-

32

няться, причем при скорости вращения кратной частоте

подмагничивания перемагничивания на участке вообще

не происходит, магнитные узоры накладываются друг

на друга. Неоднородность поверхности вала при этом

приводит к тому, что выходной сигнал может изменяться

в значительной степени при одной и той же величине

момента.

Указанное обстоятельство значительно затрудняет ис-

пользование перекрестных терсиометров на высокоско-

ростных установках.

Несмотря на указанные недостатки, применение пере-

крестных торсиометров оправдывается крайней простотой

конструкции, возможностью работы без контакта с ва-

лом, в загрязненной и взрывоопасной среде.

Дальнейшее развитие магнитоупругие приборы полу-

чили в виде кольцевых торсиометров, предложенных

О. Дахлем [Л. 56]. Магнитоупругий преобразователь

кольцевого типа, показанный на рис. 24, состоит из трех

колец: на среднем расположены обмотки, создающие

магнитный поток, на крайних — измерительные обмотки.

Среднее кольцо наполовину шага сдвинуто по отноше-

нию к крайним.

В ненагруженном положении поле, создаваемое дву-

мя соседними полюсами 5 и N, симметрично и суммар-

ный поток, наводимый в катушках А и В крайних колец,

равен нулю. При нагружении вала магнитная проводи-

мость его участков в различных направлениях изменяет-

ся, симметрия нарушается, магнитное сопротивление

участков AS и BN увеличивается, в то время как сопро-

тивление участков AN и BS уменьшается. Эффект полу-

чается такой же, как если бы все полюсы А перемести-

лись по направлению kJV, а полюсы В стали ближе к 5,

т. е. крайние кольца сместились бы тангенциально в двух

противоположных направлениях. В результате на выход-

ных концах, соединенных последовательно измеритель*

ных катушек, появляется сигнал достаточной величины

до 10 в (1 ма) для непосредственного измерения стре-

лочным прибором [Л. 18].

У кольцевого торсиометра пульсации выходного на-

пряжения при медленном вращении вала, вызванные

его анизотропией, могут быть сделаны менее 0,5%, в то

время как у перекрестного торсиометра величина пуль-

саций достигает 50%. Это объясняется тем, чго у коль-

цевого торсиометра измерение механического напряжения

3—2751 33

проводится одновременно по всей окружности вала, в то

время как у перекрестных торсиометров производятся по-

следовательные измерения «а участках окружности. По-

следнее делает возможным калибровку кольцевых тор-

сиометров на неподвижном валу. Показания кольцевых

торсиометров значительно меньше изменяются при по-

вышении скорости вращения вала. Одним из средств даль-

х-х

•б *б

X

+6 -б

№ Ш

|f^j ^ 1 х Щ Ш Ш Ш Щ

TZ3 си

б)

т

Рис. 24. Расположение полюсов в магнитоупругом тор-

сиометре кольцевого типа.

нейшего уменьшения влияния скорости вращения явля-

ется повышение частоты намагничивающего тока.

Кольцевые торсиометры находят в последнее время

весьма широкое применение на морских судах, прокат-

ных станах, бурильных установках. В последнем случае

преобразователи работают в весьма неблагоприятных

условиях сильных вибраций, в широком интервале

окружающих температур, в загрязненной среде. Для ра-

боты в этих условиях в ЦКБ НО и СА разработаны маг-

нитоупругие торсиометры серии ДМ, предназначенные

для измерения крутящего момента с верхним пределом

от 250 до 7 500 н -м. Питание магнитоупругих преобра-

зователей осуществляется от сети 36 в, 50 гц. Точность

измерения не менее 1,5%' [Л. 19].

34

Основные преимущества кольцевых магнитоупругих

приборов — простота постановки на свободные участки

вала без дополнительных переделок, небольшая измери-

тельная база, отсутствие скользящих контактов, значи-

тельная мощность выходного сигнала при малом внут-

реннем сопротивлении, что облегчает проблему защиты

от помех и наводок силового оборудования и дает воз-

можность снятия показаний без дополнительного усиле-

ния.

Основы расчета магнитоупругих динамометров приве-

дены в [Л. 19].

11. ФОТОУПРУГИЕ ПРЕОБРАЗОВАТЕЛИ КРУТЯЩЕГО

МОМЕНТА

В фотоупругих преобразователях используется зави-

симость двойного лучепреломления 'некоторых изотроп-

ных веществ, например синтетических смол, от их дефор-

мации, вызванной внешними силами.

Тонкие пленки таких смол хорошо сцепляются с ме-

таллом и деформация их, таким образом соответствует

деформации поверхностного слоя металлической детали.

В приборах для измерения крутящего момента тон-

кий слой вещества с двойным лучепреломлением нано-

сится на упругий вал в виде кольца постоянной толщи-

ны. Измерение деформации, пропорциональной прило-

женному моменту, производится по изменению

прошедшего через вещество и отраженного от поверхно--

сти упругого вала светового потока, направленного

в виде узкого луча на поверхность кольца. Схема уста-

новки приведена на рис. 25 [Л. 20]. Световой поток от

источника 3 поляризуется элементом 4, проходит через

светофильтр 5 и, отражаясь от поверхности 8, направ-

ляется на кольцо 2, нанесенное на упругий вал /. Отра-

женный световой поток попадает на анализатор 6 и да-

лее на фотоэлемент 7; по изменению тока фотоэлемента

производится измерение деформации участка вала.

Поляризованный световой поток распадается при

прохождении через слой вещества с двойным лучепре-

ломлением на два потока, направленные по осям двояко-

го преломления. Эти два потока проходят в веществе

по-разному. Разность хода лучей б в общем случае

равна:

3* 35

3

4

8

Рис. 25. Схема прибора с фотоупругим преобразова-

телем.

где ei и 82 — относительные деформации поверхности

вала в двух взаимно перпендикулярных

направлениях;

k \\ Сг — постоянные коэффициенты, определяемые

свойствами среды и длиной волны источ-

ника К.

Поскольку световой поток проходит через смолу

дважды, отражаясь от поверхности вала, а каждый эле-

мент поверхности при кручении подвергается действию

сжимающих и растягивающих усилий, причем ei =—82, то

разность хода б будет равна:

8 = 4/гСее.

36

Два отраженных луча, разность хода которых 6, бу-

дут смещены по фазе на угол <р, равный:

2nd

*=!-•

где К — длина волны светового источника.

После прохождения анализатора световые лучи сво-

дятся в одну плоскость и интерферируют.

Ток фотоэлемента пропорционален интенсивности

суммарного излучения и таким образом зависит от раз-

ности фаз (разности хода) компонентов отраженного

светового потока:

/ = /0 sin2-|-,

где / — максимальный ток фотоэлемента.

Длина волны X и напряжение поверхности упругого

элемента рассчитаны так, чтобы использовать линей-

ный участок приведенной выше зависимости.

Измерения чувствительности в статическом режиме

показали возможность наблюдения деформации круче-

ния с поверхностными деформациями ei = 6 • Ю-10; при

этом приращение тока в фотоэлементе составляло

Ю-3 мка [Л. 20].

Прибор испытывался в диапазоне крутящих момен-

тов 25—90 н-м при скоростях вращения до 7 ООО об/мин.

При использовании малоинерционных регистрирующих

приборов можно измерять переменные составляющие

крутящего момента с частотами до нескольких килогерц.

К недостаткам следует отнести невысокую точность

и сложность конструкции установки.

12. ФОТОЭЛЕКТРИЧЕСКИЕ ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ

КРУТЯЩЕГО МОМЕНТА

Большинство современных фотоэлектрических прибо-

ров используют метод преобразования, предложенный

И. И. Ивановым (Л. 21]. На валу, подвергаемом скручи-

ванию, устанавливаются на некотором расстоянии два

диска с прорезями. По одну сторону дисков распола-

гается источник света, по другую — фотоэлемент. Изме-

нение угла закручивания вала приводит к изменению

размеров светового окна, образуемого прорезями обоих

37

дисков, и, следовательно, светового потока, попадающе-

го на фотоэлемент. Величина тока на выходе фотоэле-

мента служит, таким образом, мерой приложенного

момента. Вместо одного фотоэлемента и одного источ-

ника в более поздних конструкциях для устранения

пульсаций выходного сигнала при вращении устанав-

ливаются группа источников и группа фотоэлементов

Рис. 26. Схема конструкции фотоэлектрического дина-

мометра.

На рис. 26 показана конструкция фотоэлектрическо-

го торсиометра, разработанного лабораторией автома-

тики и приборов ВНИИстройдормаша [Л. 23 и 24].

На валу У, который подвергается скручиванию,

укрепляются с помощью болтов две цилиндрические

втулки 2 с растровыми дисками 3. Каждый диск имеет

по периферии 160 радиальных прорезей. Для устранения

вредного влияния полутеней, которое вызывает сужение

линейного участка преобразования и ухудшает точность

прибора, растровые диски располагаются на возможно

более близком расстоянии один от другого. Источниками

света служат восемь автомобильных лам'почек 5, закры-

тых матовым стеклом 6. С другой стороны дисков рас-

положены восемь фигурных селеновых фотоэлементов

38

7, образующих сплошное кольцо. Источники света и фо-

тоэлемента размещены внутри неподвижного кожуха 4.

Прибор имеет следующие характеристики: макси-

мальное закручивание вала 0,75°, максимальная ско-

рость вращения 6 000 об/мин, погрешность измерения

3—5%' [Л. 23].

Дальнейшей модификацией такого типа приборов

является динамометр ВИМ, в котором растровые диски

выполнены в виде соосных втулок, а вал является отра-

жающей поверхностью [Л. 25].

Рис. 27. Фотоэлектрический торсиометр с отражаю-

щей втулкой.

Один из вариантов таких динамометров показан на

рис. 27 [Л. 26 и 27]. Здесь наружная втулка 1 выполне-

на так же, как и в предыдущем приборе, а внутренняя

2 имеет полированную поверхность с зачерненными ка-

навками. За счет уменьшения зазора между втулками

уменьшается влияние полутеней, расширяется линейный-

диапазон прибора и уменьшается начальный ток, со-

ставляющий обычно 50%' максимального тока.

Рассмотренные приборы имеют простую схему, по-

зволяют проводить измерение момента на неразрезных

валах без контакта с вращающимся валом. Возможны

измерения как в неподвижном состоянии, так и при

вращении. Приборы применяются для определения как

постоянного момента, так и переменных его составляю-

щих с частотами до 50 гц.

К недостаткам описанных фотоэлектрических тор-

сиометров следует отнести невысокую точность изме-

рения, сложную конструкцию, нелинейность шкалы.

Рассмотренные приборы получили распространение

для измерения момента на транспортных и сельскохо-

зяйственных машинах, они применялись при исследова-

нии процессов резания древесины и т. п.

В

I2za

39

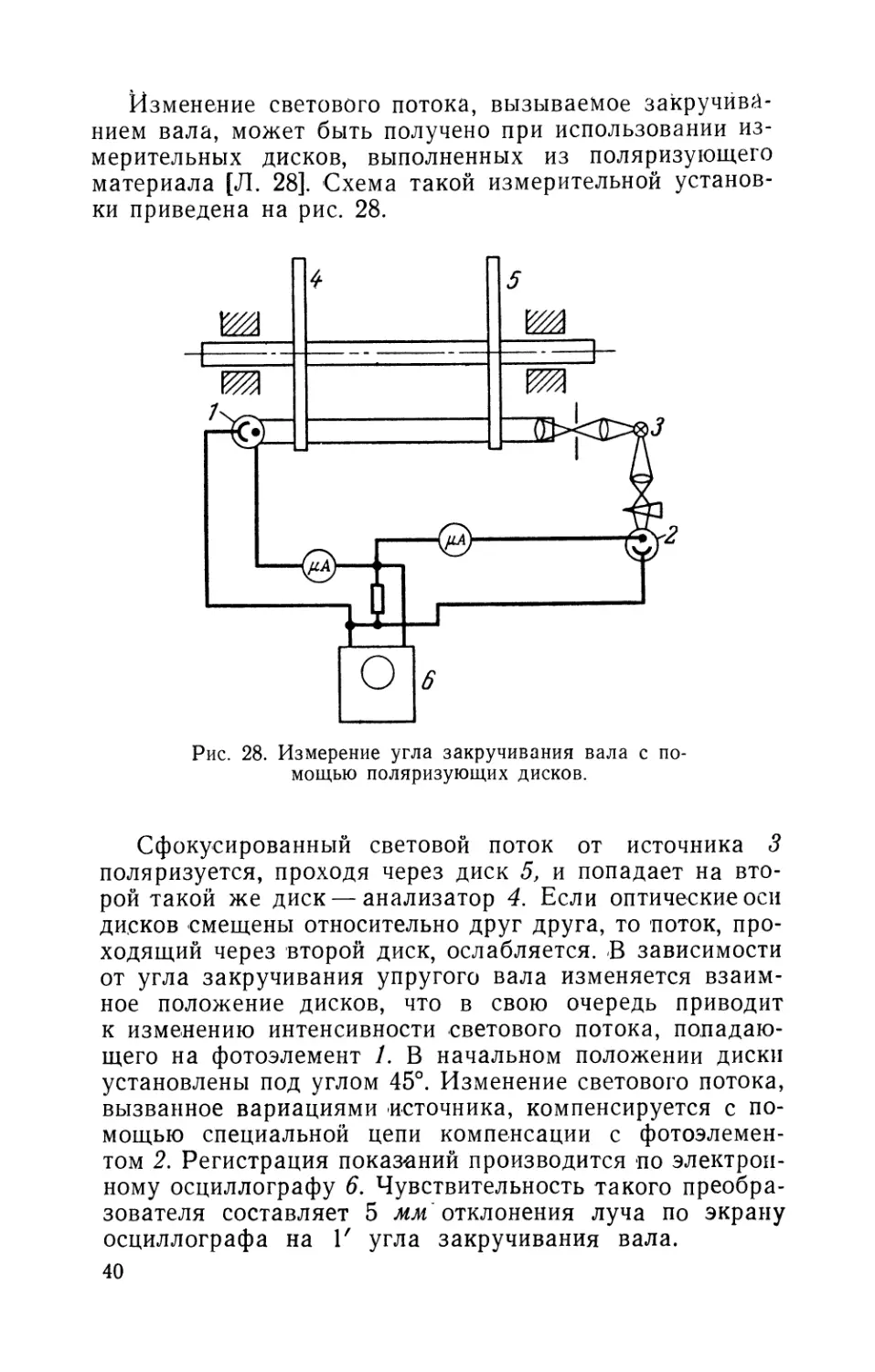

Изменение светового потока, вызываемое закручива-

нием вала, может быть получено при использовании из-

мерительных дисков, выполненных из поляризующего

материала [Л. 28]. Схема такой измерительной установ-

ки приведена на рис. 28.

Рис. 28. Измерение угла закручивания вала с по-

мощью поляризующих дисков.

Сфокусированный световой поток от источника 3

поляризуется, проходя через диск 5, и попадает на вто-

рой такой же диск — анализатор 4. Если оптические оси

дисков смещены относительно друг друга, то поток, про-

ходящий через второй диск, ослабляется. В зависимости

от угла закручивания упругого вала изменяется взаим-

ное положение дисков, что в свою очередь приводит

к изменению интенсивности светового потока, попадаю-

щего на фотоэлемент 1. В начальном положении диски

установлены под углом 45°. Изменение светового потока,

вызванное вариациями источника, компенсируется с по-

мощью специальной цепи компенсации с фотоэлемен-

том 2. Регистрация показаний производится по электрон-

ному осциллографу 6. Чувствительность такого преобра-

зователя составляет 5 отклонения луча по экрану

осциллографа на V угла закручивания вала.

40

Значительные трудности при работе преобразовате-

ля с поляризующими дисками вызваны влиянием ин-

фракрасных лучей, которые не подвергаются поляриза-

ции, но действуют на фотоэлемент так же, как и свето-

вые лучи. Применение специальных фильтров позволяет

исключить до 90%' теплового излучения. Другим недо-

статком преобразователя является то, что из-за нерав-

номерной структуры материала дисков выходная вели-

чина изменяется в такт оборотам вала. Это затрудняет

динамические измерения момента.

Конструкция с внешним расположением дисков, схе-

ма которой показана на рис. 28, неудобна для практи-

ческого применения. Поэтому в одном из вариантов при-

бора поляризованные диски помещаются внутри полого

вала [Л. 28].

Изменение чувствительности фотоэлементов и коэф-

фициентов усиления измерительного тракта является

одним из .основных факторов, значительно снижающих

точность измерения момента с помощью рассмотренных

динамометров.

В силу того, что приборы фотоэлектрического метода

позволяют вести измерения без контакта с вращающим-

ся валом, их можно использовать при больших скоро-

стях вращения, например приборы фирмы Потформ ра-

ботают при скоростях вращения до 66 ООО об/мин.

13. НОНИУСНЫЕ И РАЗНОСТНЫЕ ПРЕОБРАЗОВАТЕЛИ

УГЛА ЗАКРУЧИВАНИЯ

В настоящее время ведутся разработки методов из-

мерения крутящего момента, использующих цифровую

технику. Одним из таких методов является способ из-

мерения угла закручивания с помощью нониусных ди-

сков. Метод нониусных шкал хорошо известен и широко

применяется для повышения разрешающей способности

при линейных измерениях. Для измерения угла закру-

чивания на одном измерительном диске равномерно

располагаются по окружности т меток с шагом уь на

другом диске также равномерно располагаются т+1

метка с шагом у2 = 1. На полностью разгруженном

валу диски устанавливаются относительно датчиков та-

ким образом, чтобы совпадали начальные метки.

При скручивании упругого элемента происходят по-

следовательные совпадения 2-й, 3-й, ..,? УУ-й 'меток на

41

дисках. Угол закручивания определяется по номеру сов-

падающей метки (числу меток до момента совпадения);

о 360° N

т т 9

где N — число импульсов до совпадения меток.

Отсчет показаний производится по счетчику импуль-

сов, управляемому схемами совпадения. Необходимо

отметить, что практическая реализация этого метода

для небольших углов закручивания (1—2°) сложна;

требуется тщательное изготовление дисков с минималь-

ной погрешностью размещения меток по шагу, на точ-

ность измерения оказывает влияние биения дисков и

характер вращения вала в подшипниках (см. гл. III).

К недостаткам следует отнести и то обстоятельство,

что измерение угла закручивания производится 1 раз

за полный оборот дисков (только в момент совпадения

меток), что значительно затрудняет измерения на пере-

ходных режимах и при наличии переменных составляю-

щих момента. Кроме того, при малых углах закручива-

ния сказываются вибрации.

Достоинства метода измерения с применением нони-

усных дисков очевидны — простая конструкция упруго-

го преобразователя, возможность проведения прямой

калибровки на неподвижной установке.

При разностном методе измерения угла закручива-

ния определяется разность угловых перемещений двух

сечений упругого элемента. Для измерения углового

перемещения могут быть использованы кодовые диски,

применяемые для преобразования углового перемеще-

ния в код. Для устранения ошибки считывания, вызы-

ваемой неопределенностью при снятии показаний на

границах кодовых участков, кодирование дисков про-

изводится специальными кодами, например кодом Грея.

Недостатками таких преобразователей являются слож-

ность оборудования, необходимость применения большо-

го количества датчиков, которые должны устанавли-

ваться весьма точно против соответствующих кодовых

дорожек.

Конструкция преобразователя и измерительная аппа-

ратура упрощаются, если для преобразования угла по-

ворота в код используется метод последовательного сче-

та [Л. 29].

42

На боковые поверхности измерительных дисков на-

носится тонкий слой ферромагнитного материала, на

котором с помощью магнитных головок записываются

с большой плотностью метки. При вращении дисков

метки считываются магнитными головками, при этом

электрические импульсы подаются на вход реверсивно-

го счетчика: от диска, расположенного ближе к двига-

тельной установке, — на суммирующий вход, а от ди-

ска, установленного со стороны тормозной машины, —

на вычитающий вход. При закручивании упругого эле-

мента за счет пространственного смещения (запаздыва-

ния) второго диска на счетчике будет записано число

импульсов, пропорциональное углу закручивания упру-

гого элемента.

Применение указанного метода возможно лишь на

специальных установках, так как для получения высо-

кой плотности записи необходимы малые зазрры между

головкой и поверхностью дисков, что практически труд-

но осуществить на обычных двигательных установках.

14. ВРЕМЕННЫЕ МЕТОДЫ ИЗМЕРЕНИЯ КРУТЯЩЕГО

МОМЕНТА

Развитию приборов временного и фазового методов

измерения крутящего момента ,в значительной мере спо-

собствовал прогресс электронной и полупроводниковой

импульсной техники.

Установки для измерения крутящего момента вре:

менным методом работают следующим образом. В цепи

передачи момента устанавливается упругий элемент, на

концах которого расположены измерительные диски

с соответствующими метками, равномерно распределен-

ными по периферии дисков. Рядом с дисками устанав-

ливаются неподвижно индуктивные, емкостные, фото-

электрические или другие бесконтактные датчики. При

вращении дисков происходит считывание меток датчи-

ками. На выходе последних появляются электрические

сигналы. Временное соотношение между последователь-

ностью сигналов одного датчика относительно сигналов

второго зависит от угла закручивания упругого элемен-

та и скорости вращения.

На рис. 29 показана блок-схема одного из приборов

временного метода [Л. 30, 31].

Сигналы, снимаемые с индукционных датчиков, уси-

ливаются и поступают на вход устройств с управляемой

43

задержкой. При появлении сигналов на выходах схем

задержки генерируются очень короткие импульсы, по-

даваемые далее на схему совпадения, снабженную аку-

стической и визуальной индикацией.

Первоначально датчики устанавливаются таким об-

разом, чтобы при отсутствии нагрузки на валу и ми-

нимальной установленной задержке в обоих трактах

имело место совпадение импульсов. При появлении мо-

мента и закручивании вала временное запаздывание

Индукцион-

ный

датчик

Импульсные

\усилители

щепь регули-

руемой.

'задержки

Генератор

коротких

импульров

Индукцион-

ный

датчик

Импульсные

усилители

Цепь регули-

руемой,

задержки

Генератор

коротких

\импульсо6

Схема

\Акустичес-

п км ,

индикациях

Визу ал ь -

Ч нал

{индикация

Рис. 29. Блок-схема прибора временного метода измерения момента.

импульсов от одного датчика компенсируется введением

задержки в соседний тракт. По величине задержки и

известной скорости вращения вала определяется угол

закручивания вала и, следовательно, величина момента.

В описываемой установке углу закручивания 0,1° отри

скорости 15 000 об/мин соответствует задержка 1,1 мксек.

Для точного задания небольших временных интервалов

требуются весьма качественные устройства задержки.

Предъявляемым требованиям удовлетворяют устройства

задержки на санатронах, нестабильность которых со-

ставляет менее 0,004 мксек для временного интервала

40 мксек. Разрешающая способность схемы совпадения

0,002 мксек.

При испытании прибора и калибровке имитация за-

кручивания вала производится перемещением одного

из датчиков с помощью микровинта.

Недостатком описанной установки является то, что

на показания влияет величина биения вала (см. гл. III).

Кроме того, относительная погрешность измерения вре-

менного интервала быстро возрастает с увеличением

скорости вращения вала.

В другой модификации временной метод измерения

крутящего момента реализован в приборе фирмы «Доу

44

инструменте». Временное запаздывание здесь измеряет-

ся путем заполнения временного промежутка импульса-

ми высокостабильного генератора частотой 1 Мгц и

дальнейшим подсчетом их числа счетчиком. В отли-

чие от предыдущей установки на каждом измеритель-

ном диске здесь размещено 20 меток, что значительно

снижает погрешность, вносимую биением вала и эксцен-

тричностью измерительных дисков. Для дальнейшего

снижения погрешности исключение влияния неравно-

мерности расположения меток по окружности, а также

для уменьшения погрешности дискретности производится

измерение среднего времени запаздывания за 1, 2, 4

или 8 полных оборотов вала. В качестве датчиков в при-

боре используются малогабаритные фотоголовки, метки

выполнены в виде радиальных прорезей по периферии

дисков. Для использования в широком диапазоне изме-

ряемых моментов 1—3 000 н-м преобразователи выпол-

няются со сменными упругими валами различной жест-

кости. Диапазон скорости вращения 50—5 ООО об/лшн

(цифровой вариант), точность 0,25%'. Модель с анало-

говым выходом (на стрелочный прибор) применяется

на более высоких скоростях — до 15 000 об/мин, погреш-

ность измерения 2%!. Одновременно с величиной времен-

ного запаздывания измеряется период вращения вала.

Величина крутящего момента и передаваемая двига-

тельной установкой мощность определяются по этим по-

казаниям путем простых вычислений.

Преимуществами прибором временного метода явля-

ются простая конструкция преобразователя, нечувстви-

тельность показаний к изгибным и сжимающим усилиям

в упругом элементе, возможность применения цифровой

регистрации.

К недостаткам следует отнести непрямое показание

крутящего момента, трудность измерений в переходных

режимах, невозможность прямой калибровки измери-

тельной установки при неподвижном положении вала.

15. ПРИБОРЫ ФАЗОВОГО МЕТОДА ИЗМЕРЕНИЯ

КРУТЯЩЕГО МОМЕНТА

Фазовый метод измерения крутящего момента весьма

сходен с временным способом, он отличается тем, что

здесь измеряется не временное запаздывание, завися-

щее от скорости вращения вала, а отношение временно-

45

го сдвига к периоду вфащения, которое зависит лишь

от угла закручивания/упругого элемента.

Как и в приборах временного способа, между двига-

телем и нагрузкой располагается упругий элемент, на

концах которого установлены измерительные диски

с метками. При вращении вала производится считывание

меток неподвижно установленными датчиками. Времен-

ной сдвиг между импульсами одного датчика и импуль-

сами другого — пропорционален углу закручивания

упругого элемента а и периоду вращения вала Г0б'

f_J^_T «° 60 _ а°

360° об~ 360° п ~ 6/2'

где п — скорость вращения вала, об!мин.

Период следования импульсов каждого датчика Т=-

= 60/я£, где z — число .меток на измерительном диске.

Отношение временного сдвига к периоду следования

импульсов определяет величину крутящего момента

г/г

где k — коэффициент пропорциональности.

В ранних установках фазового метода измерительные

диски выполнялись в виде сплошных зубчатых шестерен,

а индукционные датчики изготавливались таким обра-

зом, чтобы форма напряжения на них была близка к си-

нусоидальной. Выходы датчиков соединялись последо-

вательно, а установка их производилась таким образом,

чтобы в начальном положении сигналы на датчиках бы-

ли в противофазе. Так как амплитуды сигналов датчиков

одинаковы, суммарное напряжение на выходе в этом

случае равно нулю.

При закручивании упругого элемента на угол а

под действием крутящего момента суммарное напряже-

ние на выходе датчиков равно:

At/ = 2£sin~|-~£<p,

где <р=га— фазовый сдвиг;

Е — амплитуда напряжения.

46

Преобразование можно считать линейным лишь при

небольшом изменении угла сдвигачфаз ср.

Так как амплитуда сигналов датчиков линейно зави-

сит от скорости вращения (E = k\ti), тр описанным выше

методом для малых углов закручивания можно непо-

средственно измерить передаваемую мощность Р:

= £ф= k{nk2M = сР,

так как y=za=k2M.