Author: Трофимов Н.Н. Шульцев В.С.

Tags: техника средств транспорта приборостроение электротехника судостроение учебное пособие водный транспорт издательство судостроение

ISBN: 5-7355-0049-Х

Year: 1988

7 '

7 7 J 5

? / 7 /

/ / / /

7 / ! J

Н.Н. ТРОФИМОВ

В.С. ШУЛЬЦЕВ

садовые

ЭЛЕКТРО

МЕХАНИЧЕСКИЕ

ПРИБОРЫ

И СИСТЕМЫ

ББК 34.9

Т 70

УДК 629.12.066.002.72 075.8

Рецензенты: секция Ученого совета при Госпрофобре (В. В. Нечаев), канд.

техн, наук Н. В. Семидетнов

Трофимов Н. Н., Шульцев В. С.

Т70 Судовые электромеханические приборы и системы:

Учеб, пособие.— Л.: Судостроение, 1988.— 328 с.: ил.

ISBN 5-7355-0049-Х

Учебное пособие знакомит с основами слесарного дела, механической обра-

боткой машиностроительных материалов, с технологией сборки судовых электро-

механических приборов и систем. Приведена классификация электромеханических

приборов. Рассмотрены основы электромонтажного дела, взаимозаменяемости,

системы допусков и посадок. Особое внимание уделено вопросам охраны труда

и электробезопасностн.

Учебное пособие предназначено учащимся ПТУ. Может быть использовано

при профессиональном обучении рабочих на производстве.

3605030000-020 _ о_

Т 048(01)-88 26’87

ISBN 5-7355-0049-Х

ББК 34.9

© Издательство «Судостроение», 1988

ПРЕДИСЛОВИЕ

В соответствии с Основными направлениями эко-

номического и социального развития СССР на 1986—1990 годы

и на период до 2000 года одна из основных задач приборострое-

ния — «...значительно расширить в приборах и средствах автома-

тизации применение элементной базы повышенной надежности и

быстродействия...»

Интенсивное развитие приборостроения, дальнейшее расшире-

ние областей использования приборов и средств автоматики,

непрерывное совершенствование технологии производства — все

это определяет повышение требований к профессиональной под-

готовке рабочих, занятых в данной области народного хозяйства.

Основные направления реформы общеобразовательной и профес-

сиональной школы предусматривают «...полнее использовать

большие возможности системы профессионально-технического

образования для повышения качества подготовки рабочих кад-

ров». В целях повышения качества учебно-воспитательного про-

цесса указывается необходимость «...полностью удовлетворить

потребности в учебной, справочной и научно-популярной литера-

туре по основам наук и факультативным курсам». «

Цель настоящего учебного пособия — дать учащимся знания

основ специальной технологии современного судового приборо-

строения в объеме, необходимом для сознательного, прочного и

глубокого овладения профессией слесаря-механика судовых элек-

тромеханических приборов и систем и для обеспечения дальней-

шего повышения их производственной квалификации.

Знания, полученные в профессионально-техническом училище,

позволят молодому рабочему быстрее освоить технику, правильно

использовать оборудование и вносить предложения по улучшению

конструкций судовых приборов и технологии их производства.

Отзывы и пожелания по содержанию учебного пособия просим

направлять по адресу: 191065, Ленинград, ул. Гоголя, 8, издатель-

ство «Судостроение».

1*

ВВЕДЕНИЕ

В связи с ростом энерговооруженности отечествен-

ного флота объем средств комплексной автоматизации судов с

каждым годом возрастает. Внедрение новых технических средств

характеризуется переходом от контроля работы отдельных меха-

низмов к дистанционному автоматическому управлению комплек-

сами судовых энергетических установок и развивается в двух

направлениях: увеличения числа параметров, контролируемых

при помощи проверенных в эксплуатации средств, и создания

новой контрольно-измерительной техники на основе современных

достижений науки.

В процессе судовождения необходимо контролировать работу

судовых энергетических установок, механизмов и систем, постоян-

но наблюдая за технологическими параметрами, отклонение

которых от заданных величин может вызвать снижение мощност-

ных характеристик или других эксплуатационных качеств, а в

отдельных случаях привести к аварии. Кроме того, необходимо

решать навигационные задачи, обеспечивая безопасность море-

плавания, надежную внутрисудовую и внешнюю связь.

Технические средства, обеспечивающие контроль и управление

энергетическими установками и механизмами, а также безопас-

ность судовождения, делят на следующие группы: контрольно-

измерительные приборы; приборы сигнализации и управления;

навигационные приборы; радиотехнические средства.

К первой группе относят приборы теплотехнического контроля,

определяющие температуру и давление рабочих тел (газа, жидко-

сти), уровень и расход их, угловую скорость вала, мощность

энергетической установки, состав рабочих тел и продуктов сгор-а-

ния и другие параметры.

Ко второй группе относят приборы электрической сигнализации

и управления работой энергетических установок и механизмов

судна. Они обеспечивают надежное управление сложными судо-

выми механизмами.

К третьей группе относят электронавигационные приборы, с

помощью которых определяют местонахождение судна в море,

прокладывают курс, производят счисление пути.

4

К радиотехническим средствам относят средства радиосвязи

и радионавигации.

В последние годы промышленность разработала и серийно

изготовляет новые судовые щитовые, пультовые и переносные

приборы для измерения и контроля различных параметров.

Применять электроизмерительные приборы на судах начали

одновременно с электрификацией флота в конце прошлого сто-

летия. Из всех видов измерений в настоящее время наибольшее

распространение получили электрические методы измерения,

имеющие ряд преимуществ по сравнению с другими видами изме-

рений. Электрические измерения осуществляют электроизмери-

тельными приборами, обладающими такими достоинствами, как

высокая чувствительность, широкий диапазон измерений, высокая

их точность, практическая независимость от расстояния (теле-

измерения), возможность измерения не только электрических,

но и ряда неэлектрических величин (предварительно преобразо-

вав в электрические).

Известно, что электрические измерения на судах проводят в

особых условиях, обусловленных внешними факторами, отличными

от наземных. Поэтому к судовым приборам предъявляют по-

вышенные требования, связанные со спецификой их эксплуата-

ции. Основными направлениями развития современной технологии

судового приборостроения являются повышение технологичности

конструкций приборов, внедрение новых технологических про-

цессов, дальнейшая механизация и автоматизация производства.

ГЛАВА 1

ОСНОВЫ ТЕХНИЧЕСКОЙ МЕХАНИКИ

И ВЗАИМОЗАМЕНЯЕМОСТИ

Техническая механика изучает комплекс общетехни-

ческих дисциплин: теоретическую механику, сопротивление мате-

риалов, элементы кинематики и динамики, а также детали меха-

низмов и машин.

При разработке машин и механизмов стремятся обеспечить

не только надежность всех элементов и деталей конструкции, но

также возможность замены на идентичные в случае выхода их

из строя.

§ 1.1. ОСНОВНЫЕ ПОНЯТИЯ о МЕХАНИЗМАХ, МАШИНАХ,

ИХ ДЕТАЛЯХ И УЗЛАХ

Машина — устройство, создаваемое человеком для изучения

и использования законов природы в целях облегчения физического

и умственного труда, увеличения его производительности и частич-

ной или полной замены производственных функций человека.

В машине можно выделить следующие основные части: прием-

ник— непосредственно воспринимающий действие внешних сил,

приводящих машину в движение; исполнительные механизмы —

производящие работу, для получения которой предназначена

машина; передаточные механизмы или приводы — служащие для

преобразования передачи и движения от приемника к исполни-

тельному механизму.

Механизмы для передачи вращательного движения

Механизмы, передающие вращение с одного вала (ведущего)

на другой (ведомый), называют передачами. Механические

передачи бывают двух типов: одни передают движение непосред-

ственным касанием закрепленных на валах деталей (зубчатая,

фрикционная), другие — через гибкую связь (ременная, цепная).

Для установления зависимости между частотой вращения

ведущего и ведомого валов вводят понятие о передаточном числе.

Передаточным числом называется отношение угловой скорости

6

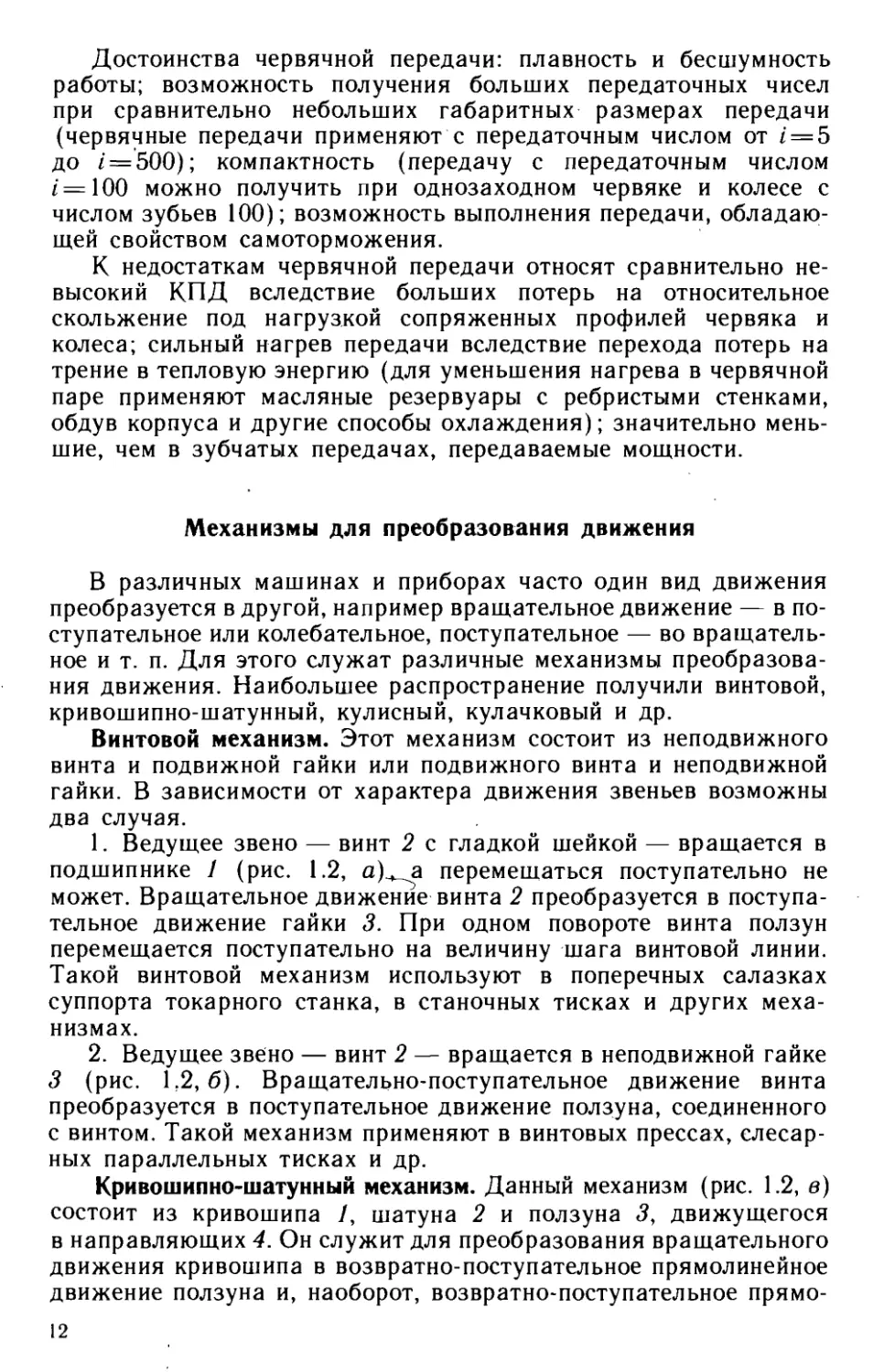

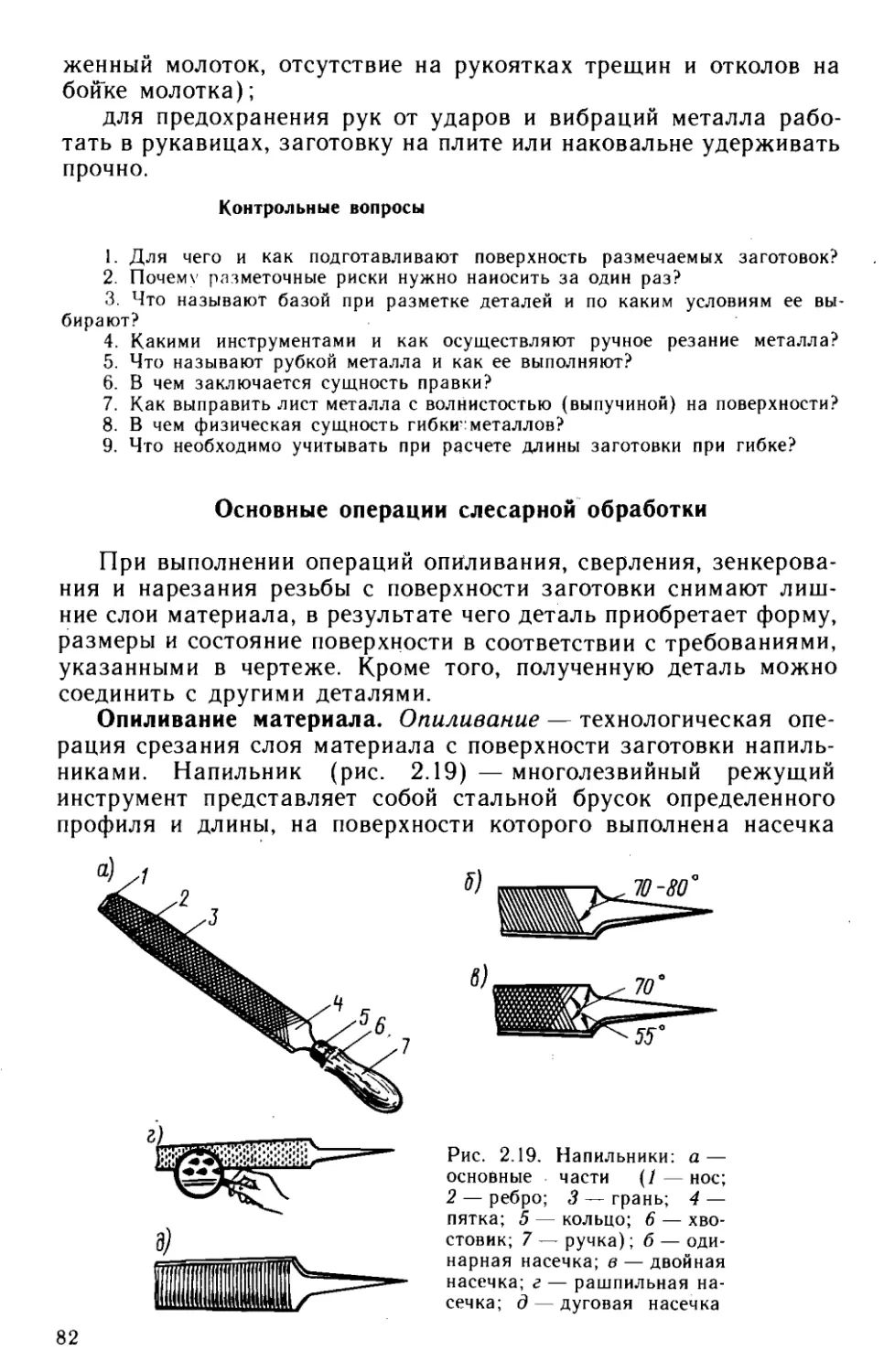

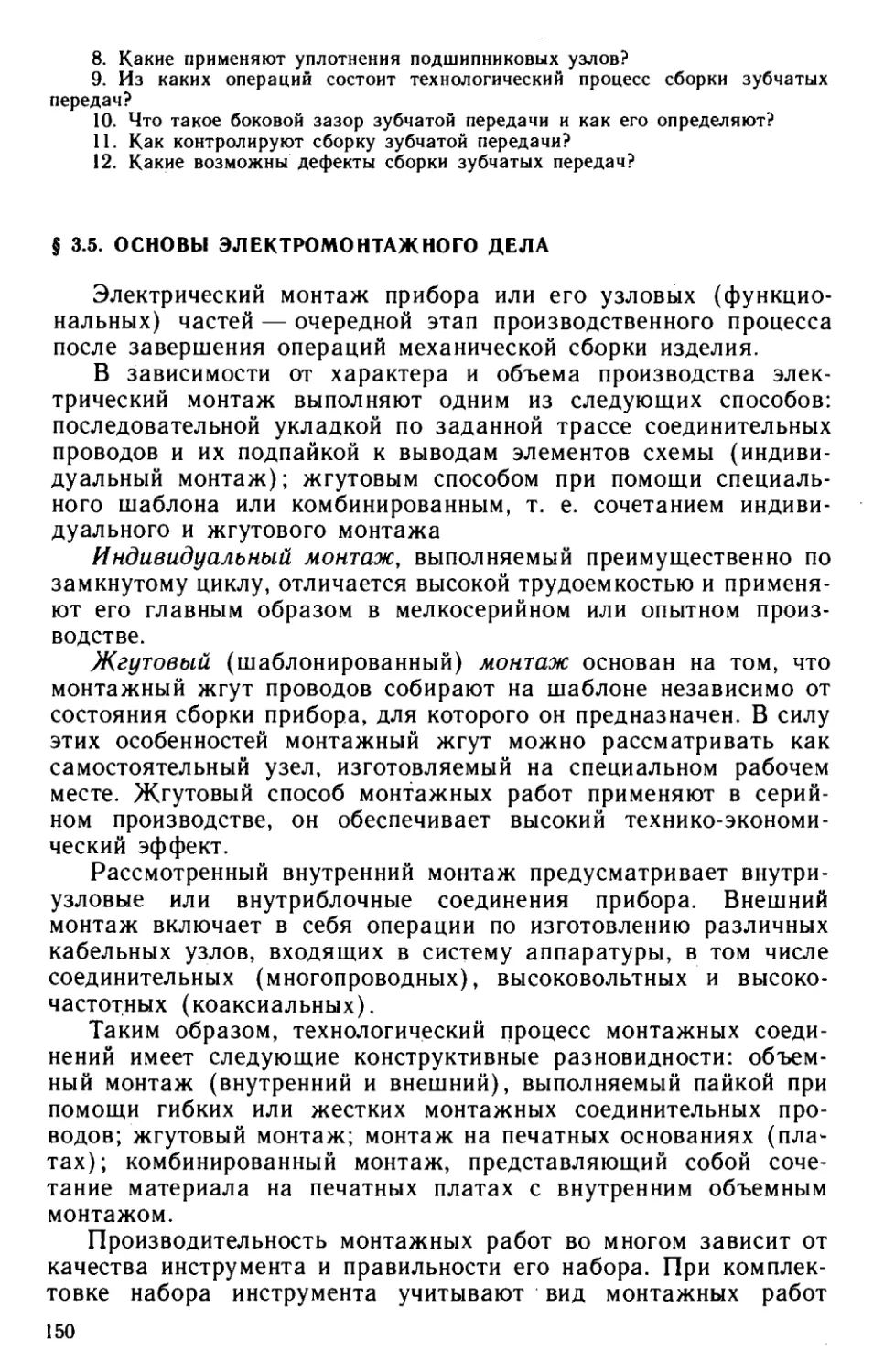

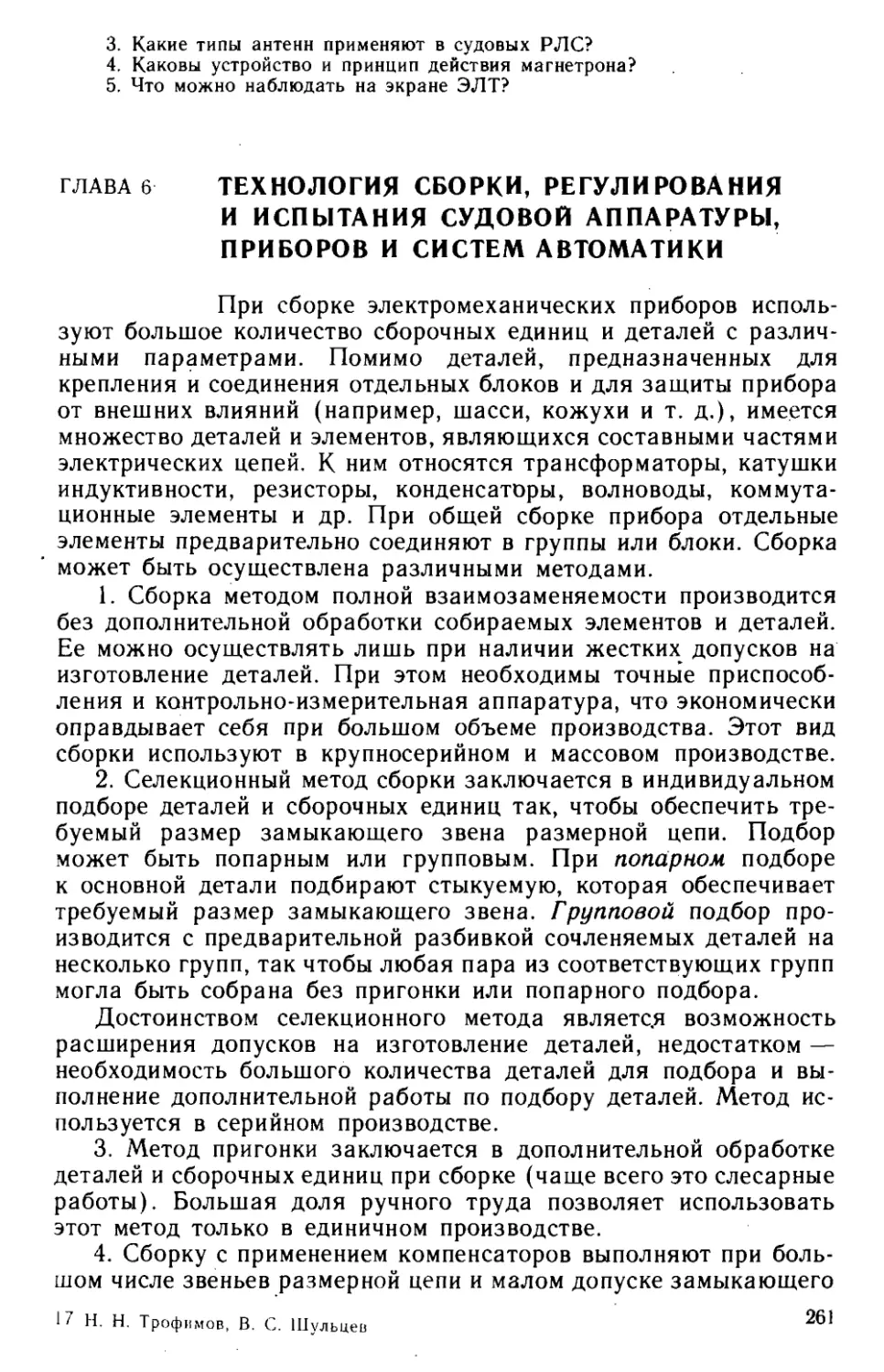

Рис. 1.1. Механизмы для

передачи вращательного

движения: а, б — фрикци-

онные передачи; в, г —

ременные передачи; д —

цепная передача; е и ж —

зубчатая передача с ци-

линдрическими и кони-

ческими колесами; з —

червячная передача

ведущего звена к угловой скорости ведомого или частоты враще-

ния в!едущего звена к частоте вращения ведомого:

Z = (1) 1 /(1)2 = /11 //12 = D^/D\ — £2/^1,

где (0|, 0)2 и /1|, /12 — угловые скорости (рад/с) и частоты вращения

(об/мин) ведущего и ведомого звеньев; D\ и £)2 — диаметры

ведущего и ведомого звеньев; Z| и z2 — числа зубьев ведущего и

ведомого звеньев.

Фрикционные передачи. Эти передачи (рис. 1.1, а), в которых

вращательное движение передается от ведущего вала к ведомому

при помощи трения, возникающего между прижатыми силой Q

друг к другу гладкими колесами, катками цилиндрической или

конической формы, а также дисками, применяют в лебедках,

винтовых прессах, в механизмах для математических вычислений

и др. Фрикционные передачи бывают с параллельными и пересе-

кающимися осями, с постоянным или переменным передаточным

числом.

Передачи, обеспечивающие бесступенчатое изменение угловой

скорости ведомого вала за счет изменения расстояния х, назы-

вают вариаторами (рис. 1.1,6).

Достоинства фрикционных передач — это простота конструк-

ции; плавность и бесшумность работы; возможность осуществле-

ния передач с бесступенчатым изменением передаточного числа;

проскальзывание фрикционных катков при перегрузках, что

предохраняет от поломок детали приводимого в движение меха-

низма; недостатки — ограниченная передаваемая мощность (для

7

цилиндрической передачи не более 10 кВт); большая нагрузка

на валы и их опоры; непостоянство передаточного числа вслед-

ствие взаимного проскальзывания катков; повышенный износ

катков; сравнительно низкий КПД (0,8...0,9).

Ременные передачи. В этих передачах (рис. 1.1, в, г) враща-

тельное движение с одного вала на другой передает гибкая связь,

в качестве которой служит бесконечный ремень, охватывающий

колеса ведущего и ведомого валов, называемых шкивами. В зави-

симости от формы поперечного сечения ремня передачи делят на

плоскоременные, клиноременные и круглоременные.

Плоскоременные передачи бывают открытые — с параллель-

ными валами, ведущий и ведомый шкивы вращаются в одном и

том же направлении (рис. 1.1, в); перекрестные — с параллель-

ными валами, ведущий и ведомый шкивы этой передачи вра-

щаются в противоположных направлениях (рис. 1.1, г); полу-

перекрестные, угловые и др.

Плоские ремни из кожи, хлопчатобумажные, прорезиненные,

шерстяные, шелковые и из синтетических волокон соединяют,

склеивая, сшивая или скрепляя их. Передачи плоскими ремнями

бывают с постоянным (неизменным) и с переменным (регулируе-

мым) межцентровыми расстояниями. В первом случае для под-

держания необходимого натяжения ремень по мере его вытяжки

периодически перешивают или вводят дополнительные шкивы,

натягивающие ремень. Предельная окружная скорость в ременных

передачах с кожаными ремнями не превышает 40 м/с, с прорези-

ненными — 20...40 м/с, с хлопчатобумажными — 25 м/с и с шер-

стяными — 30 м/с.

К достоинствам плоскоременной передачи относят простоту

и низкую стоимость конструкции; плавность хода, способность

смягчать удары (благодаря эластичности ремня) и предохранять

приводимые в движения механизмы от поломок при внезапных

перегрузках (за счет пробуксовывания ремня); возможность

передачи мощности на значительные расстояния между осями

ведущего и ведомого валов (до 15м); простоту ухода и обслужива-

ния.

Недостатками являются непостоянство передаточного числа

и вытягивание ремня.

Клиноременная передача обладает следующими преимуще-

ствами перед плоскоременной: возможностью осуществления

более высоких передаточных отношений (до 7 и даже до 10);

возможностью использования при малых межцентровых расстоя-

ниях; надежностью работы при любом расположении валов;

возможностью одним ремнем осуществлять вращение нескольких

ведомых валов. Такие передачи применяют при мощности при-

вода до 200 кВт и окружных скоростях до 25...30 м/с. Клиновой

ремень в поперечном сечении представляет собой трапецию с

углом профиля 40°. Изготавливают ремни кордотканевыми и

кордошнуровыми.

Некоторые достоинства клиноременной передачи обусловлены

возникновением на клиновых поверхностях ремня и шкива сил

трения, больших, чем в плоскоременной передаче при том же на-

тяжении. Недостатки клиноременной передачи — несколько

пониженная долговечность ремней и более сложная форма шки-

вов.

Цепные передачи (рис. 1.1, д) также относят к передачам с

гибкой связью — бесконечной цепью, охватывающей две (или

более) звездочки (колеса с зубьями специального профиля),

расположенные на параллельных валах. В отличие от ременных

цепные передачи работают без проскальзывания. Их широко

применяют в станках, транспортных устройствах и других меха-

низмах при передаточных числах /<10 и скоростях цепи до

v = 25 м/с для передачи мощности до 150 кВт. По конструктив-

ному оформлению цепные передачи бывают открытые — не заклю-

ченные в непроницаемый корпус и подверженные действию пыли

и грязи; закрытые — размещенные в специальном корпусе, защи-

щенные от пыли и обеспеченные постоянной смазкой. Цепи, при-

меняемые в машиностроении, делят на три основные группы:

приводные, грузовые и тяговые; приводные, в свою очередь,—

на роликовые, втулочные, зубчатые и фасоннозвенные (крючко-

вые) .

Роликовая цепь состоит из чередующихся наружных и внутрен-

них звеньев. Каждое звено выполнено из двух пластин. Пластины,

образующие наружное звено, напрессованы на ось, а образующие

внутреннее звено — на втулку. Для уменьшения износа зубьев

звездочки на втулки надеты ролики. Втулочные цепи имеют сход-

ную конструкцию, но без роликов.

Втулочные и роликовые цепи бывают однорядными и много-

рядными.

Профиль пластин зубчатых цепей соответствует профилю

зубьев звездочек. Специальные вкладыши в шарнирах цепи

повышают ее износостойкость, а для ориентации цепи на звездоч-

ках служат внутренние или боковые направляющие пластины. Зуб-

чатые цепи допускают большие скорости, чем роликовые, обла-

дают повышенной надежностью, но значительно тяжелее и слож-

нее в изготовлении.

Пластины втулочных, роликовых и зубчатых цепей изготавли-

вают из сталей 40 и 40Х и подвергают закалке. Оси, втулки

и вкладыши делают из сталей 15, 20, 20Х и др., которые можно

цементировать. Расстояние между двумя осями соседних звеньев

цепи называют тагом цепи.

Звездочки для цепных передач изготавливают так, чтобы фор-

ма их впадин соответствовала форме и размеру ролика цепи, а

шаг равнялся шагу цепи.

К достоинствам цепных передач относят возможность их

применения при значительных расстояниях между валами (до

8 м); меньшую, чем в ременных передачах, нагрузку на валы и

9

опоры, постоянство передаточного числа; высокий КПД (при

хорошей смазке — до 98%); возможность передачи движения

одной цепью нескольким валам. Недостатки цепных передач —

вытягивание цепи вследствие износа в шарнирах; необходимость

постоянного ухода (регулировка, смазка); невозможность ревер-

сирования без паузы.

Зубчатые передачи. В таких передачах (рис. 1.1, е) враща-

тельное движение передается при помощи зубчатых колес. Зубья

колеса, насаженного на ведущий вал, входят во впадины парного

ведомого колеса. Зуб вращающегося ведущего колеса заставляет

ведомое колесо повернуться на некоторый угол, после чего в

зацепление входит вторая, третья и т. д. пары зубьев. Ведомое

колесо приводится таким образом в непрерывное вращение.

В зависимости от относительного положения геометрических

осей ведущего и ведомого валов различают зубчатые передачи

с параллельными осями с цилиндрическими колесами; с пере-

секающимися осями с коническими колесами (рис. 1.1, ж); со

скрещивающимися в пространстве осями валов с винтовыми,

гипоидными и червячными колесами.

Передачи с цилиндрическими зубчатыми колесами могут быть

внешнего и внутреннего зацепления. В^первом случае зацепляю-

щиеся зубчатые колеса вращаются в противоположных направ-

лениях, во втором — в одном и том же. Зубчатые колеса изготавли-

вают из углеродистой или легированной стали, чугуна и различных

пластмасс. По расположению зубьев относительно образующей

различают прямозубые и шевронные цилиндрические зубчатые

колеса. Конические колеса изготавливают с прямыми, косыми и

криволинейными зубьями. В передачах с косозубыми колесами

работают (находятся в зацеплении) одновременно несколько

зубьев. В связи с этим косозубые колеса применяют там, где

необходимо передавать большой крутящий момент.

Зубчатые передачи, как и цепные, выполняют двух типов:

открытые и закрытые. Зубчатый механизм, заключенный в кожух

или корпус, является или редуктором, или коробкой передач (ко-

робкой скоростей). Редуктор характеризует постоянство переда-

точного числа, так как зубчатые колеса и другие детали этого

механизма находятся в неизменном положении относительно

друг друга. Назначение коробок передач заключается в том, чтобы

изменять скорость и направление вращения ведомого вала при

помощи включения различных пар зубчатых колес.

Для удобства расчета и изготовления зубчатых колес введено

понятие начальной (делительной) окружности d — окружности,

на которой расстояние между одноименными сторонами соседних

зубьев колеса, измеренное по дуге окружности, равно шагу зубо-

резного инструмента. У данного колеса существует только одна

делительная окружность, которую выбирают в качестве базы для

определения основных параметров зубчатого колеса. Расстояние

между одноименными точками боковых профилей соседних зубьев,

10

измеренное по дуге делительной окружности, называют тагом

зацепления. Отношение шага зацепления к числу л или отношение

диаметра делительной окружности к числу зубьев называют

модулем зацепления. Модуль — основную геометрическую харак-

теристику зубчатого зацепления — выражают в миллиметрах

(мм) и обозначают буквой т, его значения стандартизованы.

Если ведущий и ведомый валы находятся на значительном

расстоянии друг от друга, передача движения при помощи только

двух зубчатых колес оказывается невыполнимой, так как ее

габаритные размеры получаются большими. Передачу с требуе-

мым передаточным числом i целесообразнее осуществить с по-

мощью промежуточных колес, насаженных на параллельные валы.

Промежуточные колеса не изменяют общего передаточного числа,

но влияют на направление вращения ведомого вала: при четном

числе промежуточных колес направления вращения ведущего и

ведомого колеса противоположны, при нечетном — одинаковы.

Одной парой зубчатых колес невозможно осуществить пере-

дачу с большим передаточным числом (обычно zmax^ 10). Для по-

лучения больших передаточных чисел применяют многоступенча-

тые передачи, состоящие из последовательного соединения не-

скольких одноступенчатых. Передаточное число многоступенчатой

передачи равно произведению передаточных чисел отдельных

пар зубчатых колес, входящих в нее.

Основные достоинства зубчатых передач -следующие: высокий

КПД — 0,97...0,99; компактность; надежность работы; простота

эксплуатации; постоянство передаточного числа; большой диапа-

зон передаваемых мощностей (от тысячных долей до десятков

тысяч киловатт); небольшие нагрузки на валы и опоры передачи.

К недостаткам относят сравнительную сложность изготовления

(необходимость в специальном оборудовании и инструментах);

шум при неточном изготовлении и высоких окружных скоростях;

невозможность бесступенчатого изменения передаточного числа.

Червячная передача. Эта зубчато-винтовая передача

(рис. 1.1, з) состоит из червяка — винта с трапецеидальной

резьбой и червячного колеса — косозубого колеса с зубьями

специальной формы. Червяк, насаженный на вал или изготовлен-

ный заодно с ним, вращает червячное колесо на другом валу.

Червяк может быть выполнен однозаходным, двухзаходным и т. д.,

а резьба — правой или левой. В большинстве случаев ведущим

элементом передачи является червяк, так как передачу исполь-

зуют как замедлительную. Если возможна передача движения

как от червяка к колесу, так и наоборот, передачу называют

несамотормозящей. При необходимости ее можно использовать

как ускорительную, ведущим элементом при этом служит червяч-

ное колесо.

В грузоподъемных устройствах используют свойство самотор-

можения червячных передач, когда движение от колеса к червяку

невозможно.

11

Достоинства червячной передачи: плавность и бесшумность

работы; возможность получения больших передаточных чисел

при сравнительно небольших габаритных размерах передачи

(червячные передачи применяют с передаточным числом от / = 5

до / = 500); компактность (передачу с передаточным числом

/ = 100 можно получить при однозаходном червяке и колесе с

числом зубьев 100); возможность выполнения передачи, обладаю-

щей свойством самоторможения.

К недостаткам червячной передачи относят сравнительно не-

высокий КПД вследствие больших потерь на относительное

скольжение под нагрузкой сопряженных профилей червяка и

колеса; сильный нагрев передачи вследствие перехода потерь на

трение в тепловую энергию (для уменьшения нагрева в червячной

паре применяют масляные резервуары с ребристыми стенками,

обдув корпуса и другие способы охлаждения); значительно мень-

шие, чем в зубчатых передачах, передаваемые мощности.

Механизмы для преобразования движения

В различных машинах и приборах часто один вид движения

преобразуется в другой, например вращательное движение — в по-

ступательное или колебательное, поступательное — во вращатель-

ное и т. п. Для этого служат различные механизмы преобразова-

ния движения. Наибольшее распространение получили винтовой,

кривошипно-шатунный, кулисный, кулачковый и др.

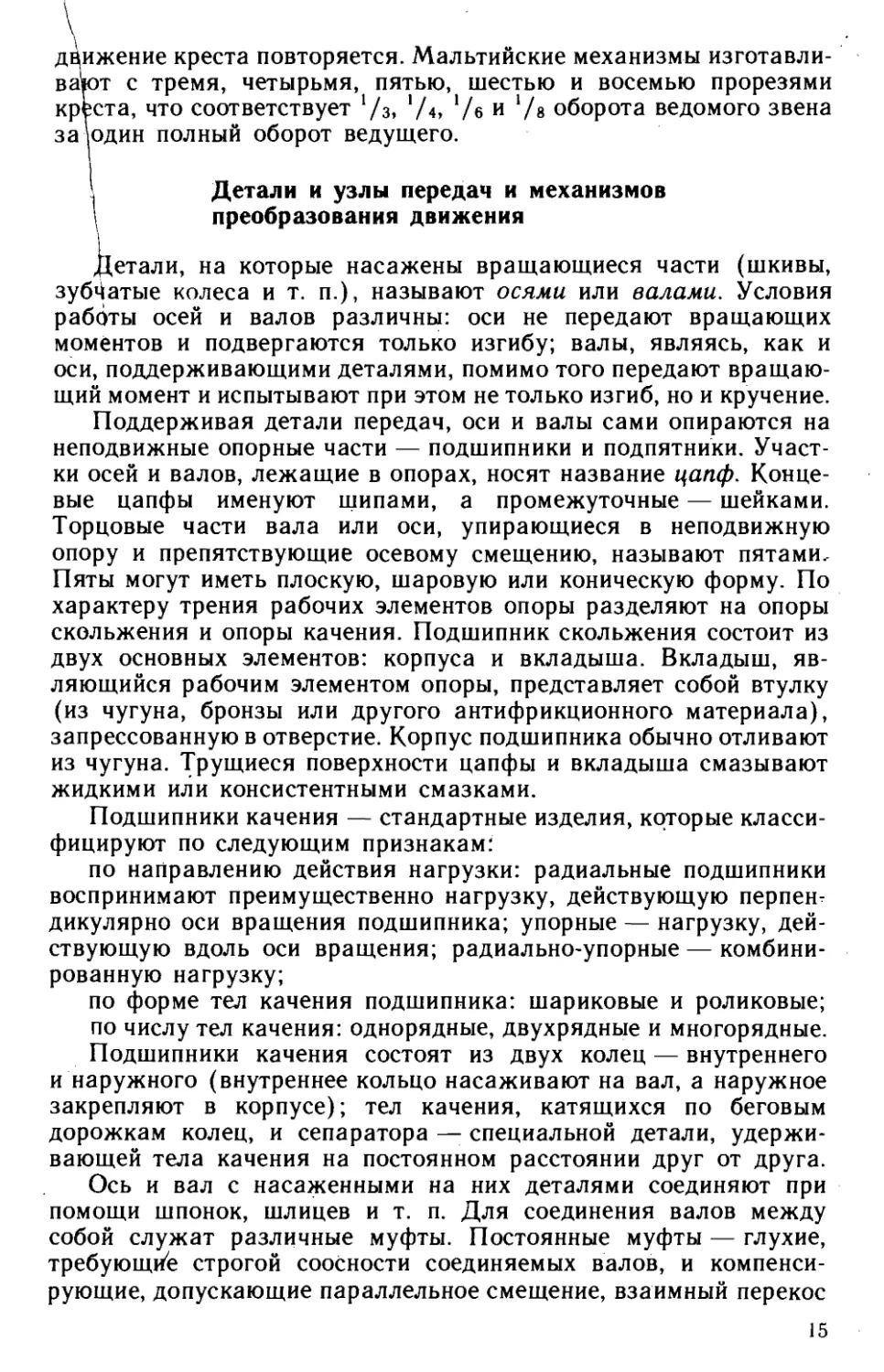

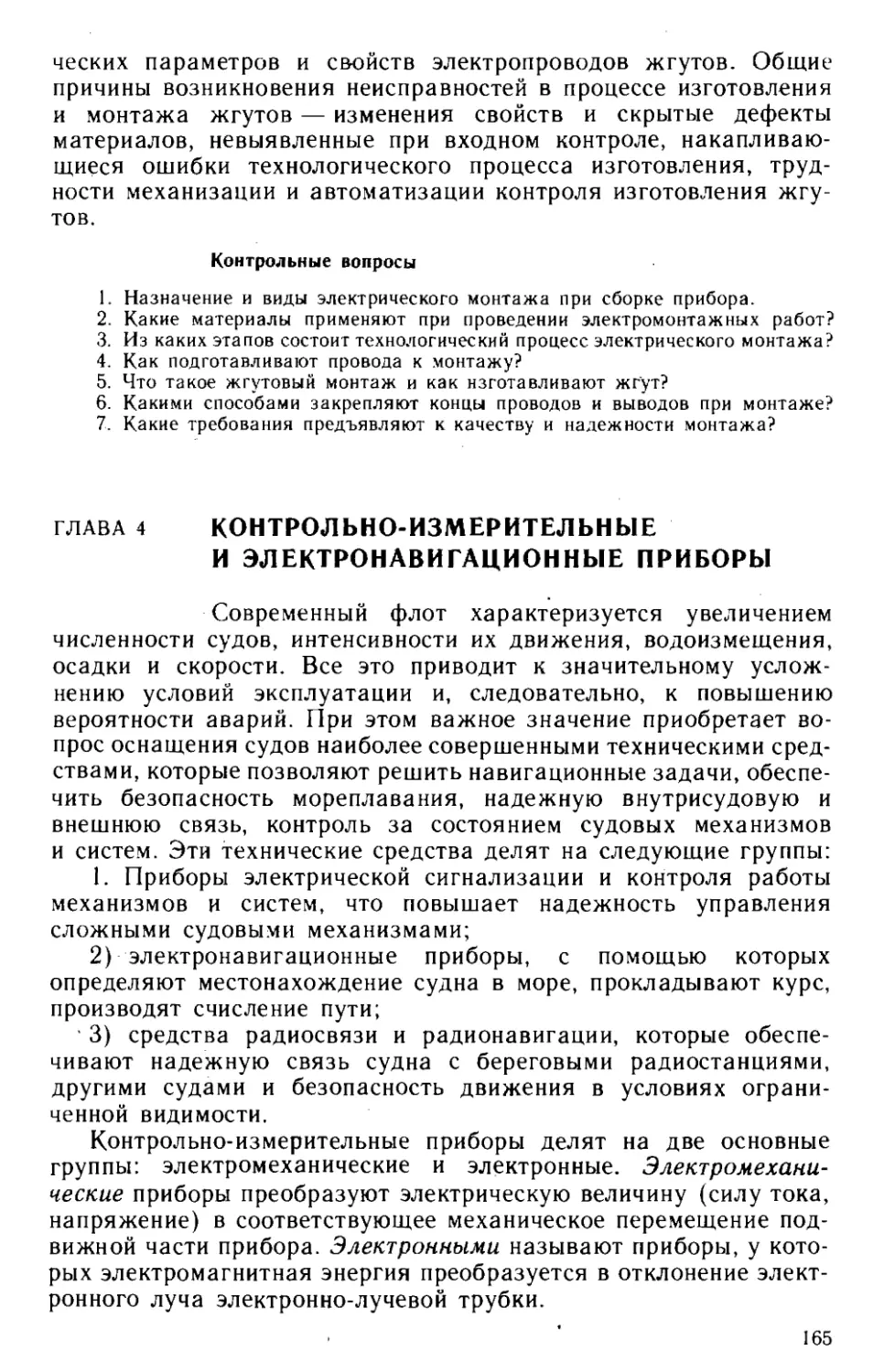

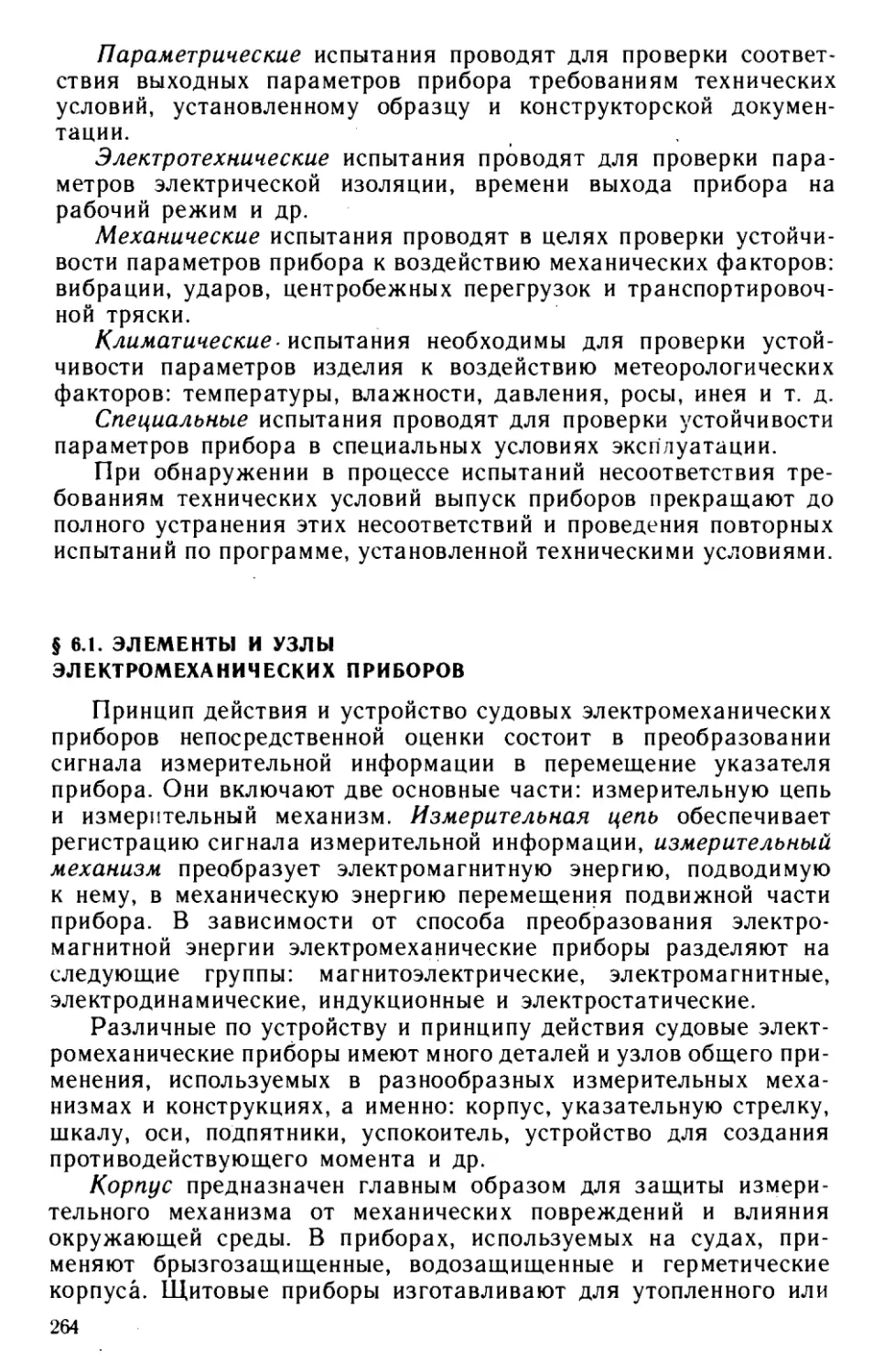

Винтовой механизм. Этот механизм состоит из неподвижного

винта и подвижной гайки или подвижного винта и неподвижной

гайки. В зависимости от характера движения звеньев возможны

два случая.

1. Ведущее звено — винт 2 с гладкой шейкой — вращается в

подшипнике 1 (рис. 1.2, а)^а перемешаться поступательно не

может. Вращательное движение винта 2 преобразуется в поступа-

тельное движение гайки 3, При одном повороте винта ползун

перемещается поступательно на величину шага винтовой линии.

Такой винтовой механизм используют в поперечных салазках

суппорта токарного станка, в станочных тисках и других меха-

низмах.

2. Ведущее звено — винт 2 — вращается в неподвижной гайке

3 (рис. 1,2, б). Вращательно-поступательное движение винта

преобразуется в поступательное движение ползуна, соединенного

с винтом. Такой механизм применяют в винтовых прессах, слесар-

ных параллельных тисках и др.

Кривошипно-шатунный механизм. Данный механизм (рис. 1.2, в)

состоит из кривошипа /, шатуна 2 и ползуна <?, движущегося

в направляющих 4. Он служит для преобразования вращательного

движения кривошипа в возвратно-поступательное прямолинейное

движение ползуна и, наоборот, возвратно-поступательное прямо-

12

Рис. 1.2. Механизмы для

преобразования движе-

ния: а, б — винтовые; в —

кривошипно-шатунный;

г — кулисный; д — кулач-

ковый; е — реечный зуб-

чатый; ж — храповый; з—

мальтийский

линейное движение ползуна преобразовывает во вращательное

движение кривошипа и связанного с ним вала. В последнем

случае ведущим звеном является ползун. Такие механизмы широко

применяют в поршневых двигателях, компрессорах, прессах,

насосах, в механической ножовке и т. д.

Эксцентриковый механизм. Этот механизм является разновид-

ностью кривошипно-шатунного, если кривошип заменить плоским

диском, называемым эксцентриком. Эксцентриковый механизм не-

обратим, он преобразует движение только в одном направлении —

от вращающегося эксцентрика в возвратно-поступательное дви-

жение ползуна.

Кулисный механизм. Механизм (рис. 1.2, г) с качающейся

кулисой близок по своему устройству к кривошипно-шатунному:

в нем вращение кривошипа 3 преобразуется в качательное движе-

ние кулисы //Этот механизм также состоит из четырех звеньев:

стойки 4, кривошипа 3, кулисы / и камня 2. Ведущим звеном

является кривошип, равномерно вращающийся вокруг оси. Кулиса

отклоняется на наибольший угол, когда кривошип приходит в

крайние положения, т. е. когда становится перпендикулярным

к оси кулисы.

Кулачковый механизм (рис. 1.2, д) преобразует вращательное

движение кулачка, имеющего поверхность переменной кривизны,

в повторяющееся и совершающееся по определенному замкнутому

циклу движение толкателя. Ведущим звеном является кулачок /,

по которому перемещается ведомое звено — толкатель 2. Он при-

меняется для замыкания и размыкания контактов, для подъема

и опускания клапанов энергетических установок и т. д. Если в

работе механизма требуется за один оборот кулачка совершить

13

несколько движений толкателя, то применяют кулачки с несколь-

кими выступами.

Реечный зубчатый механизм. Такой механизм (рис. 1.2, е)

применяют для преобразования вращательного движения в посту-

пательное. Он состоит из цилиндрического зубчатого колеса 1

и прямозубой рейки 2. В реечном механизме при вращении зубча-

того колеса рейка движется прямолинейно-поступательно. Этот

механизм применяют, например, в сверлильном станке для подачи

сверла. В других случаях зубчатое колесо катится и перемещается

поступательно вдоль неподвижной рейки, например в токарном

станке для продольного перемещения суппорта. Прерывистое

движение в одну сторону чаще всего осуществляют с помощью

храповых и мальтийских механизмов.

Храповый механизм. Качательное движение в прерывисто-

вращательное в одном направлении преобразует храповый меха-

низм (рис. 1.2, ж). Его также применяют для подачи инстру-

мента и обрабатываемого материала в различных станках, в

качестве тормозных устройств, препятствующих обратному ходу.

Основой храпового механизма служит храповая пара, состоящая

из останавливаемого звена /, называемого храповиком, и оста-

навливающего звена 2, называемого собачкой или щеколдой.

Зубья храповика скошены в одну сторону. Храповик неподвижно

соединен с ведомым валом механизма. На этом же валу шарнирно

закреплен рычаг 3, который поворачивается (качается) под дей-

ствием приводной штанги 4.

Во время работы храпового механизма приходит в движение

рычаг 3, собачка 2 упирается в зуб храповика и толкает его вперед,

вследствие чего храповик, а с ним и ведомый вал поворачи-

ваются. Когда рычаг 3 поворачивается направо, собачка свободно

скользит по закругленной части зубьев храповика и под действием

своей массы или специальной пружины заскакивает во впадину

следующего зуба. Для того чтобы храповик с ведомым валом не

поворачивался обратно при холостом ходе рычага с собачкой,

устанавливают дополнительно стопорную собачку 5, шарнирно

закрепленную на неподвижной оси и прижатую к храповику

пружиной.

Мальтийские механизмы. Эти механизмы (рис. 1.2, з) при-

меняют для преобразования непрерывного вращения ведущего

звена 1 в прерывистое движение ведомого звена 3. Палец 2, закреп-

ленный на ведущем звене /, последовательно входит в прорези

ведомого звена (креста 3). На рисунке показан момент начала

движения креста 3, палец 2 находится в начале прорези. При

вращении звена 1 по часовой стрелке палец входит внутрь про-

рези, приближаясь к оси вращения креста, а затем начинает уда-

ляться от оси и выходит из прорези. Пока палец перемещается

по прорези, крест поворачивается, а после выхода пальца из

прорези крест останавливается. Палец, продолжая вращаться,

через некоторое время входит в следующую прорезь креста, и

14

движение креста повторяется. Мальтийские механизмы изготавли-

вают с тремя, четырьмя, пятью, шестью и восемью прорезями

креста, что соответствует 1 /3, 1 /4, */б и 1 /8 оборота ведомого звена

за \один полный оборот ведущего.

1 Детали и узлы передач и механизмов

' преобразования движения

Кетали, на которые насажены вращающиеся части (шкивы,

зубчатые колеса и т. п.), называют осями или валами. Условия

работы осей и валов различны: оси не передают вращающих

моментов и подвергаются только изгибу; валы, являясь, как и

оси, поддерживающими деталями, помимо того передают вращаю-

щий момент и испытывают при этом не только изгиб, но и кручение.

Поддерживая детали передач, оси и валы сами опираются на

неподвижные опорные части — подшипники и подпятники. Участ-

ки осей и валов, лежащие в опорах, носят название цапф. Конце-

вые цапфы именуют шипами, а промежуточные — шейками.

Торцовые части вала или оси, упирающиеся в неподвижную

опору и препятствующие осевому смещению, называют пятами.

Пяты могут иметь плоскую, шаровую или коническую форму. По

характеру трения рабочих элементов опоры разделяют на опоры

скольжения и опоры качения. Подшипник скольжения состоит из

двух основных элементов: корпуса и вкладыша. Вкладыш, яв-

ляющийся рабочим элементом опоры, представляет собой втулку

(из чугуна, бронзы или другого антифрикционного материала),

запрессованную в отверстие. Корпус подшипника обычно отливают

из чугуна. Трущиеся поверхности цапфы и вкладыша смазывают

жидкими или консистентными смазками.

Подшипники качения — стандартные изделия, которые класси-

фицируют по следующим признакам:

по направлению действия нагрузки: радиальные подшипники

воспринимают преимущественно нагрузку, действующую перпен-

дикулярно оси вращения подшипника; упорные — нагрузку, дей-

ствующую вдоль оси вращения; радиально-упорные — комбини-

рованную нагрузку;

по форме тел качения подшипника: шариковые и роликовые;

по числу тел качения: однорядные, двухрядные и многорядные.

Подшипники качения состоят из двух колец — внутреннего

и наружного (внутреннее кольцо насаживают на вал, а наружное

закрепляют в корпусе); тел качения, катящихся по беговым

дорожкам колец, и сепаратора — специальной детали, удержи-

вающей тела качения на постоянном расстоянии друг от друга.

Ось и вал с насаженными на них деталями соединяют при

помощи шпонок, шлицев и т. п. Для соединения валов между

собой служат различные муфты. Постоянные муфты — глухие,

требующие строгой соосности соединяемых валов, и компенси-

рующие, допускающие параллельное смещение, взаимный перекос

15

осей и осевое перемещение вследствие температурных изменений

длины соединяемых валов. Сцепные муфты — фрикционные, осу-

ществляющие сцепление за счет сил трения, и кулачковые, при

сцеплении которых выступы одной полумуфты входят во впадины

другой.

Контрольные вопросы I

1. Что такое передаточное число? /

2. Какие виды передач вращательного движения применяют в приборах и

механизмах? 1

3. Каковы преимущества и недостатки ременной передачи по сравнению с

цепной?

4. Как определить передаточное число многоступенчатой передачи?

5. Что такое модуль зубчатой передачи?

Какие виды механизмов для преобразования движения применяют в

приборах?

7. Для чего используют кривошипно-шатунный механизм, винтовой, кулач-

ковый и др.?

8. Назначение осей и валов, их различие.

9. Какие типы опор применяют для установки валов?

10. Какими способами соединяют валы между собой и с насаженными на

них деталями?

§ 1.2. ОСНОВЫ ТЕОРИИ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

При проектировании любого технического сооружения незави-

симо от его назначения (будь то судовая машина или строитель-

ное сооружение) необходимо выбрать материал и определить

форму и размеры деталей конструкции. При этом учитывают

условия работы, требования к прочности, жесткости, устойчивости

и долговечности детали. Сопротивление материалов — наука,

в которой изложены основы учения о прочности, жесткости и

устойчивости деталей и элементов инженерных конструкций.

Сопротивление материалов тесно связано с материаловедением и

теоретической механикой и является одним из разделов общего

курса технической механики.

В теоретической механике все тела считают абсолютно твер-

дыми, не изменяющими своих формы и размеров. Сопротивление

материалов рассматривает реальные тела, которые под действием

нагрузки изменяют свои первоначальные форму и размеры, т. е.

деформируются. Указанные изменения называют деформацией.

Способность деформироваться — одно из основных свойств твер-

дых тел.

Приложение внешних сил изменяет межмолекулярное взаимо-

действие, и внутри тела возникают силы, которые противодей-

ствуют деформации и стремятся вернуть частицы тела в прежнее

положение. Эти внутренние силы называют силами упругости.

При малых значениях внешних сил твердое тело после прекраще-

ния действия внешних сил восстанавливает свои первоначальные

размеры. Это свойство твердых тел называют упругостью. Если

тело после снятия нагрузки полностью восстанавливает свои

16

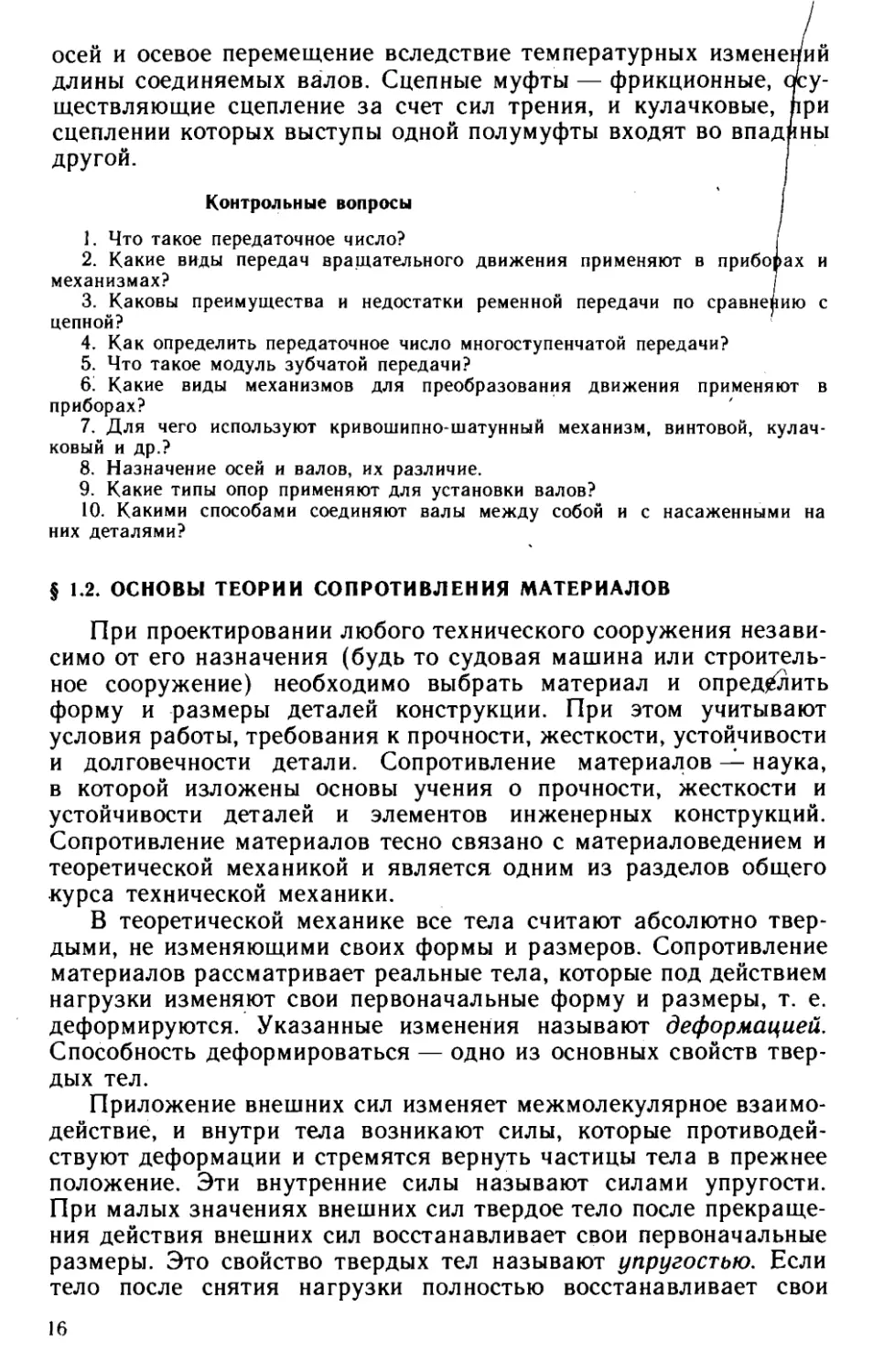

a) ' В, ®

Д1/2

1.3. Растяжение бруса: а — деформа'

при растяжении; б — метод сечений;

разложение вектора полного напряже-

на составляющие

первн^ачальные форму и размеры, его называют абсолютно

упругим, а исчезающие после снятия нагрузки деформации —

упругими деформациями.

Опыты показывают, что упругая деформация наблюдается,

пока величина действующих на тело сил не превысит предель-

ного для каждого тела значения; при действии большей нагрузки

тело 'наряду с упругой всегда получает и остаточную пласти-

ческую деформацию. Нарушением прочности конструкции считают

не только ее разрушение в буквальном смысле слова или появление

трещин, но и возникновение остаточных деформаций. Следова-

тельно, конструкция должна быть рассчитана таким образом,

чтобы опасность разрушения была исключена, т. е. обеспечена

прочность всех элементов конструкции. Прочностью называют

способность детали сопротивляться действию нагрузок, не раз-

рушаясь и не получая остаточных деформаций.

При решении задач сопротивления материалов определяют

внутренние силы, противодействующие деформации тела под дей-

ствием внешних сил. Для определения внутренних сил применяют

метод сечений, суть которого заключается в том, что внешние

силы, приложенные к отсеченной части тела, уравновешивают-

ся внутренними силами, возникающими в плоскости сечения

и заменяющими действие отброшенной части тела на оставлен-

ную.

Представим брус, растягиваемый вдоль оси двумя равными и

противоположно направленными силами Р — Р (рис. 1.3, а).

Брус находится в состоянии равновесия. В поперечном сечении

В — В бруса возникают внутренние силы. Для их определения

мысленно рассечем брус плоскостью В —В перпендикулярно его

оси и отбросим одну из двух полученных частей, например //.

На оставшуюся часть / (рис. 1.3,6) действует внешняя сила Р.

Для того чтобы эта часть оставалась в равновесии, надо к прове-

денному сечению приложить внутренние силы, заменяющие дейст-

вие отброшенной части // бруса на оставшуюся /. Для целого бруса

эти силы были внутренними, а для оставшейся части они играют

роль внешних сил. Равнодействующую этих сил, которая на

рисунке обозначена N, определяют из условия равновесия остав-

шейся части бруса: £Z = 0; /V —Р = 0, откуда N=P.

2 Н. Н. Трофимов, В. С. Шульцев

17

Таким образом, в данном случае равнодействующая внутрен-

них сил численно равна силе Р, ее значение не зависит от того,

в каком месте сделано сечение. Разделив равнодействующую силу

N на площадь сечения Г, получим величину, называемую нор-

мальным механическим напряжением в рассматриваемом сечении

и обозначаемую о (греческая буква «сигма»), т. е. o — M/F

Механическое напряжение характеризует интенсивность

внутренних сил упругости и представляет собой значение /этих

сил, приходящееся на единицу площади сечения. В рассмотрен-

ном случае во всех точках сечения векторы напряжений

перпендикулярны к нему (нормальны), поэтому напряжение

названо нормальным. /

В общем случае вектор полного механического напряжения

может быть не перпендикулярен к площади сечения, тогАа его

можно по правилу параллелограмма разложить на две составляю-

щие (рис. 1.3, в): перпендикулярную к плоскости сечения —

нормальное напряжение о и лежащую в плоскости сечения —

касательное напряжение т (греческая буква ,,тау“). Нормальное

механическое напряжение характеризует сопротивление мате-

риала тела (бруса) действию внешних сил, которое выражается

в стремлении удалить или сблизить отдельные частицы тела в

направлении нормали к сечению, т. е. связано с деформацией

растяжения или сжатия. Касательное механическое напряжение

характеризует сопротивление материала стремлению внешних сил

сдвинуть одни частицы относительно других по плоскости рас-

сматриваемого сечения, т. е. связано с деформацией сдвига. Как

следует из определения механического напряжения, его размер-

ность

ед. напряжения = ед. силы/ед. площади сечения.

В Международной системе единиц (СИ) единица измерения

механического напряжения — ньютон на квадратный метр (Н/м2)

или меганьютон на квадратный метр (1 МН/м2=10б Н/м2 =

=0,1 МПа).

Напряжения, при которых материал разрушается или возни-

кают заметные пластические деформации, называют предель-

ными или опасными и обозначают апред, тпред, о0п, тон. Значения

этих напряжений определяют опытным путем. Во избежание

разрушения элементов конструкций возникающие в них рабочие

(расчетные) напряжения (о, т) не должны превышать допускае-

мых напряжений, которые обозначают в квадратных скобках:

[о], [т]. Допускаемые напряжения — это максимальные значения

напряжений, обеспечивающие безопасную работу материала. До-

пускаемые напряжения назначают как некоторую часть^экспе-

риментально найденных предельных напряжений:

[ст] = ОПред/ [п]; [т] =тПред/[п] ,

где [п] — требуемый или допускаемый коэффициент запаса

прочности, показывающий, во сколько раз допускаемое напряже-

18

нйе должно быть меньше предельного. Коэффициент запаса

прочности зависит от свойств материала, характеристик действую-

щих нагрузок, условий работы элемента конструкции и точности

применяемого метода расчета.

[Деформации при растяжении и сжатии. Под действием рас-

тягивающих сил брус удлинится на А/, а его поперечное сечение

уменьшится (рис. 1.3, а). Величину А/ называют абсолютным

удлинением. Абсолютное удлинение зависит от значений растяги-

вающих сил, длины стержня, площади его поперечного сечения и

свойств материала. Отношение абсолютного удлинения к перво-

начальной длине стержня А/// = е (греческая буква «эпсилон»)

называют относительным удлинением или продольной деформа-

цией. Величину е выражают в отвлеченных числах или в про-

центах. Для большинства конструкционных материалов между

величинами продольной деформации е и нормальных напряжений

о, возникающих в поперечных сечениях, в известных пределах

нагружения существует прямо пропорциональная зависимость

а = Ее; е = о/£\ (11)

Эта зависимость является математическим выражением закона

Гука — основного закона сопротивления материала. Коэффициент

пропорциональности Е, входящий в формулу, выражающую закон

Гука, называют модулем продольной упругости. Модуль Е харак-

теризует жесткость материала при растяжении и сжатии, т. е.

способность сопротивляться упругому деформированию. Величина

Е измеряется в тех же единицах, что и напряжение о, т. е. в

Н/м2 (МПа).

Подставив в формулу (1.1) значения нормального напряжения

a = N/F и относительного удлинения е = А///, получим N/F=

= ЕЫ/1, откуда определим абсолютное удлинение &l = Nl/ (EF).

Следовательно, абсолютное удлинение бруса прямо пропорцио-

нально его длине, продольной силе, возникающей в поперечном

сечении, и обратно пропорционально площади поперечного сечения

и модулю продольной упругости. Это в равной мере справедливо

и для сжатого стержня и дает величину его абсолютного укороче-

ния, которую в случае необходимости учета знака деформации

считают отрицательной. Произведение EF называют жесткостью

сечения бруса при растяжении (сжатии).

Деформация сдвига. Явления, происходящие при разрушении

сварных швов, заклепок, при резке металла ножницами, дают

представление о деформации сдвига и о характере разрушения,

называемого срезом. При деформации сдвига поперечные сечения

сдвигаются относительно друг друга. Так как внутренние силы

сцепления материала препятствуют всякой деформации, вызывае-

мой внешними силами, в том числе и деформации сдвига, то

последняя сопровождается появлением внутренних сил сопротив-

ления, т. е. механических напряжений в смещающихся относи-

тельно друг друга сечениях. Векторы этих напряжений направлены

2*

19

Рис. 1.4. Деформации сдвига

противоположно смещению материальных точек и расположены в

плоскостях, на которых они возникают, т. е. это касательные

(тангенциальные) механические напряжения т. Приняв, что каса-

тельные механические напряжения распределяются равномерно по

площади среза, получим x = P/F.

Представим элемент участка материала, испытывающего де-

формации сдвига, в виде параллелепипеда abed (рис. 1.4). Под

действием сил Р— Р он перекосится и примет положение abe'd',

т. е. грани Ьс и ad сместятся на угол у, называемый углом сдвига

(угловой деформацией), или относительным сдвигом. Угол

сдвига у представляет собой значение изменения первоначально

прямого угла между гранями параллелепипеда. Он характеризует

деформацию сдвига подобно тому, как величина 8 характеризует

деформацию растяжения или сжатия; измеряют его в радиа-

нах (рад).

При деформации сдвига в пределах пропорциональности зна-

чения касательных механических напряжений прямо пропорцио-

нально углу сдвига: т = бу. Эта формула выражает закон Гука

при сдвиге. Коэффициент пропорциональности G характеризует

жесткость материала при сдвиге, т. е. его способность сопротив-

ляться упругой деформации сдвига; его называют модулем сдвига.

Модуль сдвига измеряют в тех же единицах, что и механическое

напряжение т, т. е. в Н/м2 (МПа).

Деформация кручения. Вращение затягиваемой ключом гайки

создает сила Р, приложенная на расстоянии I от оси вращения.

Произведение силы Р на плечо I называют крутящим моментом

(МКр). Его размерность: силах расстояние (Н-м).-Под действием

приложенного крутящего момента тело болта испытывает де-

формацию кручения.

Рассмотрим напряжения и деформации, возникающие при

кручении бруса круглого сечения. Представим круглый стержень

(рис. 1.5), закрепленный одним концом неподвижно и нагружен-

ный на свободном конце парой сил Р — Р, действующей в плоско-

сти, перпендикулярной к продольной оси стержня. Момент пары

20

сил называют скручивающим моментом: Мскр = Ра, где а — плечо

пары сил. При кручении отдельные элементы стержня испытывают

деформацию сдвига. Так, точка С, лежащая в плоскости сечения

СО, переместится в положение С\. Дуга СС\ характеризует абсо-

лютный сдвиг при кручении для элементов у поверхности стержня.

Относительный сдвиг при кручении (угол сдвига у)

y = CCi/l,

где I — длина стержня.

Угол поворота сечения на свободном конце стержня Z. СОС\ =

= Ф называют полным углом закручивания; он показывает, на-

сколько повернется сечение СО относительно сечения АВ. Мерой

деформации кручения служит относительный угол закручивания

0 — угол, приходящийся на единицу длины: 0 = <р//.

Деформация кручения сопровождается сдвигом частиц в плос-

кости поперечного сечения. Следовательно, механические напря-

жения, вызываемые этой деформацией, действуют в плоскости по-

перечного сечения, т. е. это касательные механические напряже-

ния, связанные с углом сдвига законом Гука: x=Gy. Однако

частицы, лежащие на оси стержня (р = 0), относительного сдвига

не имеют и, наоборот, чем дальше от оси лежат частицы, тем

больше относительный сдвиг. Следовательно, напряжения в

точках поперечного сечения, лежащих непосредственно у по-

верхности стержня, т. е. на расстоянии р = г, будут максималь-

ными: Tmax=Gymax, а напряжения в точках, расположенных на

расстоянии р, — Tp=Gyp.

Итак, касательные механические напряжения в поперечном

сечении меняются пропорционально расстоянию р рассматривае-

мой точки от оси бруса. Выражая т через ттах, получим

Т == ^Утах-^/г = Ттахр/г.

Контрольные вопросы

1. Что изучает предмет «Сопротивление материалов»?

2. Какие виды деформаций испытывают твердые тела?

3. Что характеризуют механические напряжения и какова их размерность?

4. Что такое действительные, предельные и допускаемые напряжения?

5. Что называют относительным удлинением при растяжении (сжатии)

бруса?

6. Что характеризует модуль продольной упругости, модуль сдвига?

7. Какие механические напряжения называют нормальными, а какие —

касательными?

§ 1.3. ПОНЯТИЕ О ВЗАИМОЗАМЕНЯЕМОСТИ,

ДОПУСКАХ И ПОСАДКАХ,

ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ И КАЧЕСТВЕ ПРОДУКЦИИ

В современном приборостроении широко применяют специали-

зацию и кооперирование производства как в отдельных цехах,

так и на заводах. Специализация заключается в том, что детали,

21

узлы, агрегаты, входящие составными частями в тот или иной

прибор, изготавливают независимо друг от друга в разных цехах

или на разных заводах. К числу таких специализированных заво-

дов относят, например, предприятия, производящие подшипники,

электрооборудование, измерительные приборы, резиновые и пласт-

массовые детали, крепеж и другие специальные изделия, которые

поставляют в порядке кооперирования различные машино- и

приборостроительные предприятия.

Подобная специализация и кооперирование позволяют макси-

мально упростить и усовершенствовать призводственный процесс

и тем самым снизить себестоимость продукции, повысить качество

выпускаемых изделий.

Взаимозаменяемость и стандартизация. Современные судовые

приборы и устройства собирают, используя детали и узлы,

изготовленные как непосредственно на предприятии — изготови-

теле этих приборов, так и поступившие со смежных предприятий.

При этом необходимо, чтобы каждая деталь или сборочная едини-

ца при сборке точно подходила к своему месту без какой-либо

дополнительной подгонки, чтобы обеспечивалась возможность

замены одной детали (сборочной единицы) другой, одинаковой

по назначению, без ущерба для работы готового прибора или

устройства. Детали или сборочные единицы, удовлетворяющие

этим условиям, взаимозаменяемы. Например, взаимозаменяемыми

должны быть запасные части к приборам и устройствам, крепеж-

ные детали (болты, гайки, шайбы и др.), шариковые и роликовые

подшипники и т. д.

Таким образом, под взаимозаменяемостью понимают такой

принцип конструирования и производства деталей, изделий,

сборочных единиц, при котором установку их в процессе сборки или

замену осуществляют без подгонки, подбора или дополнительной

обработки. Принцип взаимозаменяемости и рациональная органи-

зация массового производства изделий требуют установления

определенных норм и правил, которым должны удовлетворять

виды, размеры и качественные характеристики изделий. Процесс

установления и применения указанных норм и правил называют

стандартизацией.

Стандарт — это нормативно-технический документ, устанав-

ливающий комплекс норм, правил, требований к объектам

стандартизации, которыми могут быть выпускаемая продукция,

методы, термины, обозначения и т. д. Одной из наиболее рас-

пространенных форм стандартизации является унификация.

Унификация — это рациональное сокращение числа объектов

одинакового назначения. Проводят ее, анализируя конструкцию

и применяемость изделий и приводя близкие по конструкции и

размерам изделия, их составные части и детали к единой типовой

конструкции.

В СССР действует Государственная система стандартов

(ГСС), которая устанавливает следующие категории нормативно-

22 Г

технической документации, определяющие требования к объектам

стандартизации: государственный стандарт (ГОСТ), отраслевой

стандарт (ОСТ), республиканский стандарт союзной республи-

ки (РСТ), технические, условия (ТУ). Кроме того, ГСС пред-

усматривает категорию стандартов предприятия (СТП), являю-

щихся нормативно-техническим документом, действующим толь-

ко внутри утвердившего его предприятия (объединения).

При разработке отечественных стандартов учитывают рекомен-

дации международных организаций по стандартизации. Это не-

обходимо для обеспечения взаимозаменяемости деталей и стан-

дартных узлов приборов, изготовленных в разных странах,

что способствует расширению научно-технических и торговых

связей между государствами.

Крупнейшая международная организация в области стандар-

тизации — Интернациональная организация по стандартиза-

ции (ИСО). Наряду с международными существуют региональ-

ные организации по стандартизации, включающие ограниченное

число стран, например Совет Экономической Взаимопомощи

(СЭВ). Стандарты СЭВ обозначают СТ СЭВ. Взаимозаме-

няемость обеспечивает Единая система допусков и посадок

(ЕСДП СЭВ). В основу ЕСДП СЭВ положена международ-

ная система допусков и посадок ИСО.

Поля допусков и посадок. Для реализации принципа взаимо-

заменяемости необходима точность изготовления изделий. Однако

абсолютно точно выдержать размеры деталей практически не-

возможно, а иногда достижение высокой точности размеров

экономически даже нецелесообразно. В процессе конструиро-

вания деталей устанавливают наибольшие предельные размеры,

обеспечивающие нормальное функционирование изделия, его без-

отказность и долговечность. Основной расчетный размер (размер,

который проставляют на чертеже детали) называют номиналь-

ным размером. Разность между наибольшим предельным и номи-

нальным размерами называют верхним отклонением, а разность

между наименьшим предельным и номинальным размерами —

нижним отклонением.

При простановке размеров на чертеже рядом с номиналь-

ным размером указывают допускаемые отклонения. Например,

ЗО±ол, где 30 мм — номинальный размер; +0,2 — верхнее откло-

нение; —0,1 — нижнее. Следовательно, размер детали может быть

в пределах от 29,9 мм (наименьший предельный размер) до 30,2 мм

(наибольший предельный размер). В этом примере верхнее от-

клонение положительное, а нижнее отрицательное. Но отклонения

могут быть оба положительные (4Офо;?), оба отрицательные

(50=8:1), одинаковые по абсолютному значению (30 + 0,1) или

одно из них равно нулю (20 + 0,1). Разность между наибольшим

и наименьшим предельными размерами называют допуском разме-

ра (IT). При графическом изображении допусков вводят понятия

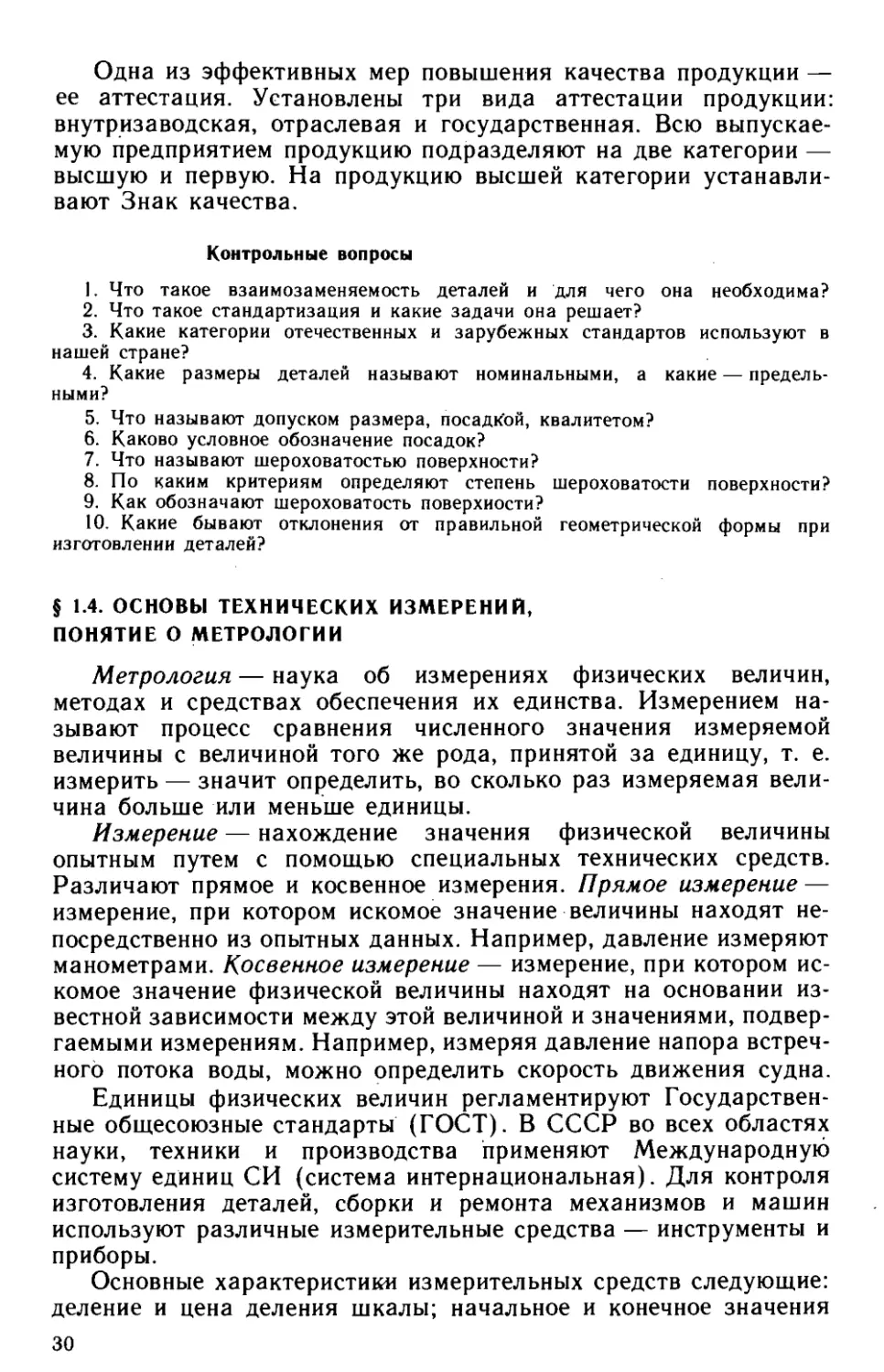

нулевой линии и поля допусков (рис. 1.6).

23

Наибольший предельный размер отверстия^

Наименьший предельный размер отверстия

о

Верхнее отклонение отверстия ЕВУ

Наибольший предельный

размер Вала

Вал~

Наименьший предельный

размер Вала

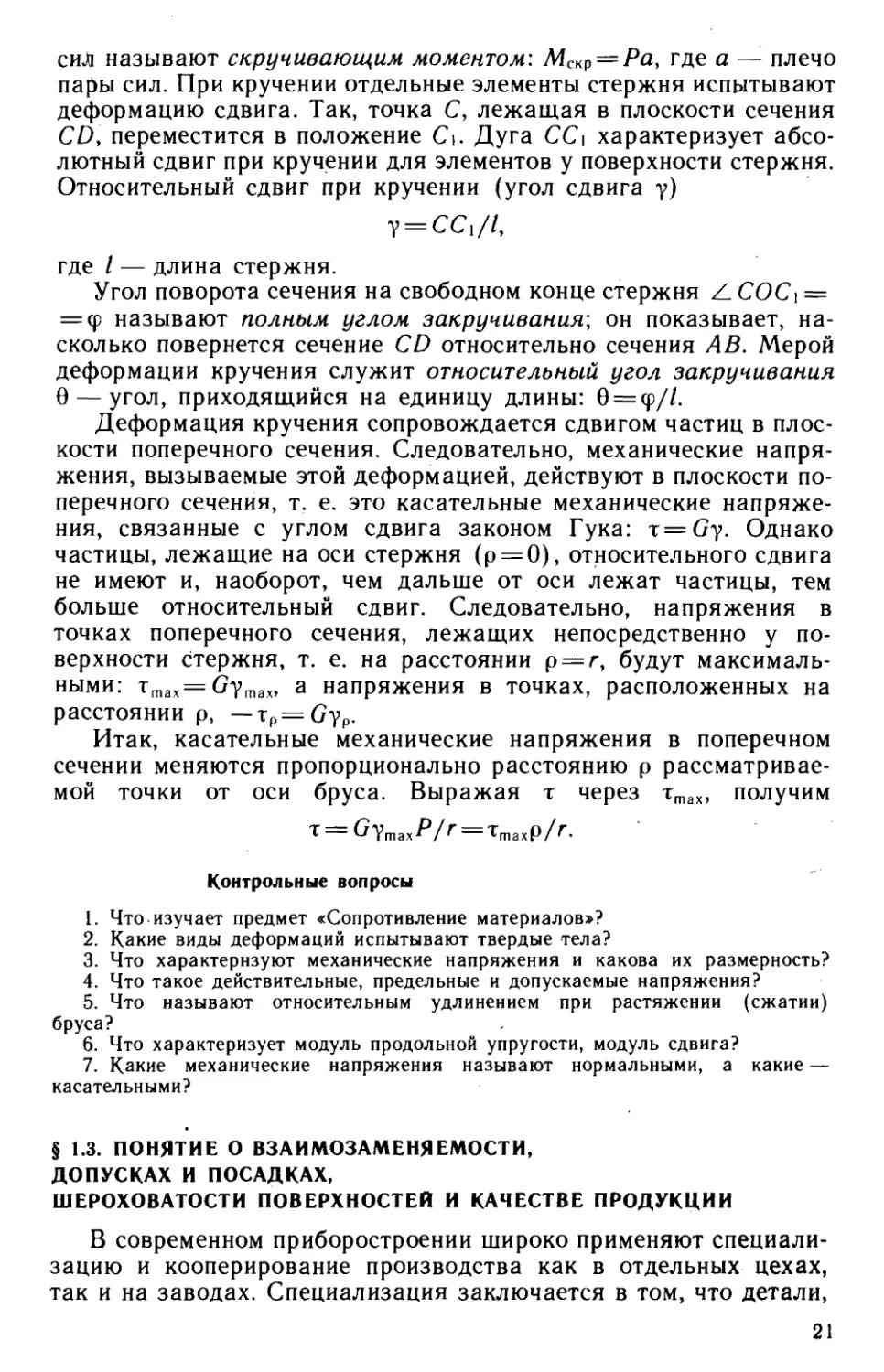

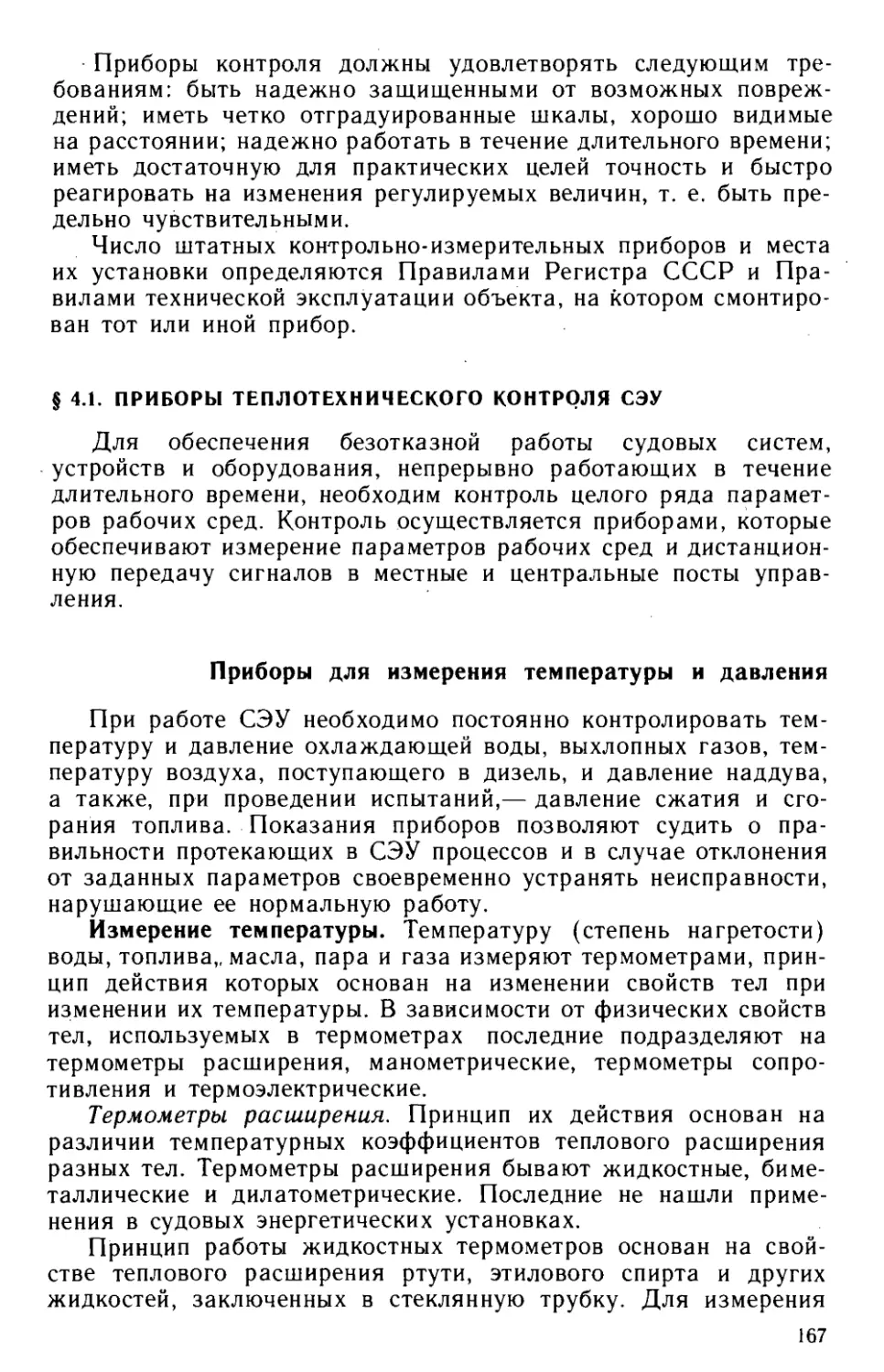

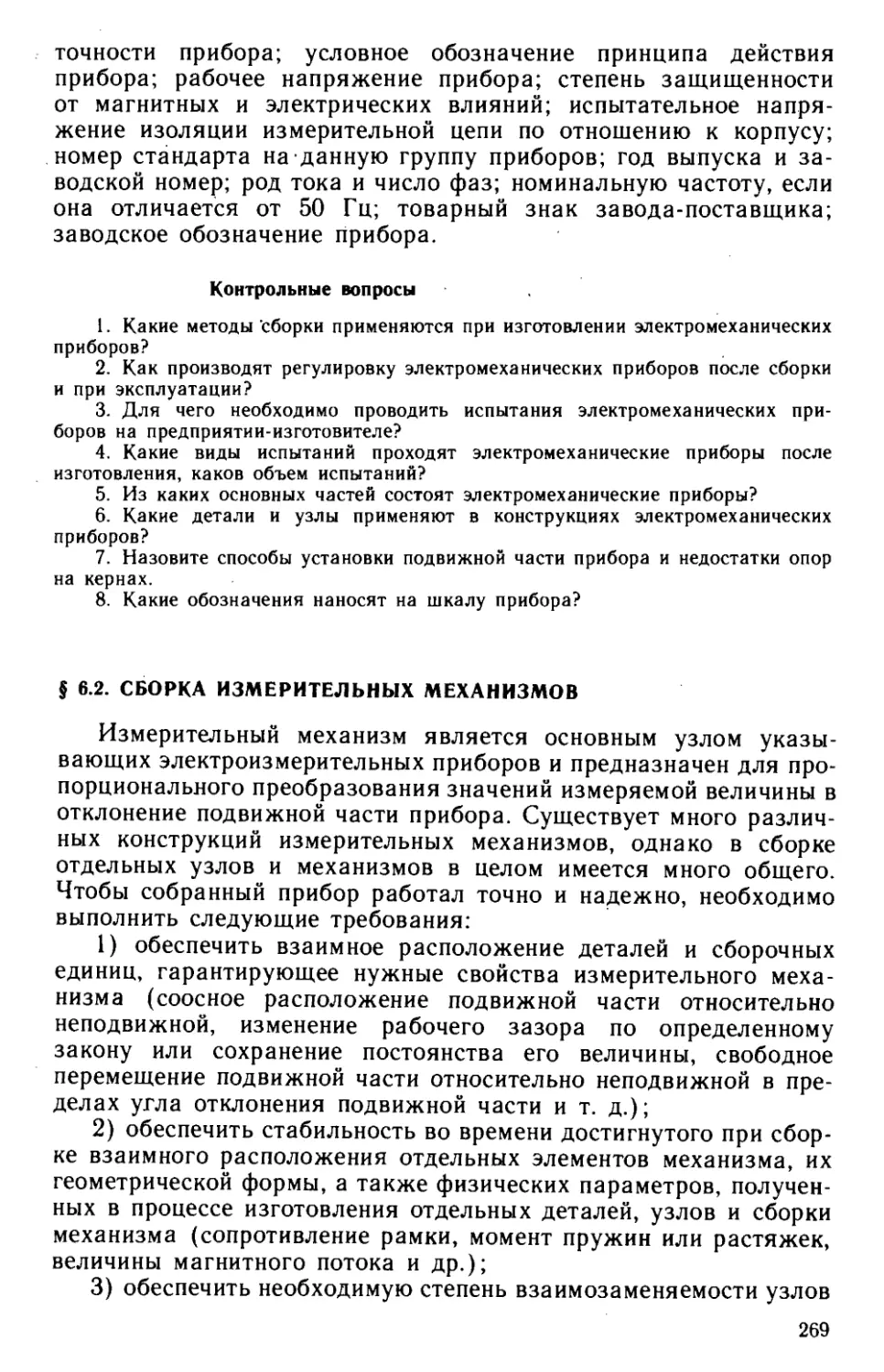

Рис. 1.6. Графическое изображение полей допусков

Нижнее отклонение

_ отверстия EI

Отверстие

Допуск Вала IT

-Нижнее отклонение Вала et

Верхнее отклонение Вала es

Номинальный размер

Нулевая линия — это линия, соответствующая номинальному

размеру, от которого откладывают отклонения размеров (на

рис. 1.6 линия О — О). Поле допуска — поле, ограниченное

верхним и нижним отклонениями. Поле допуска определяется

величиной допуска и его положением относительно нулевой линии

(номинального диаметра). Верхнее или нижнее отклонение,

используемое для определения поля допуска относительно нулевой

линии, называют основным отклонением. В ЕСДП СЭВ основ-

ными отклонениями являются отклонения поля допуска, бли-

жайшие к нулевой линии.

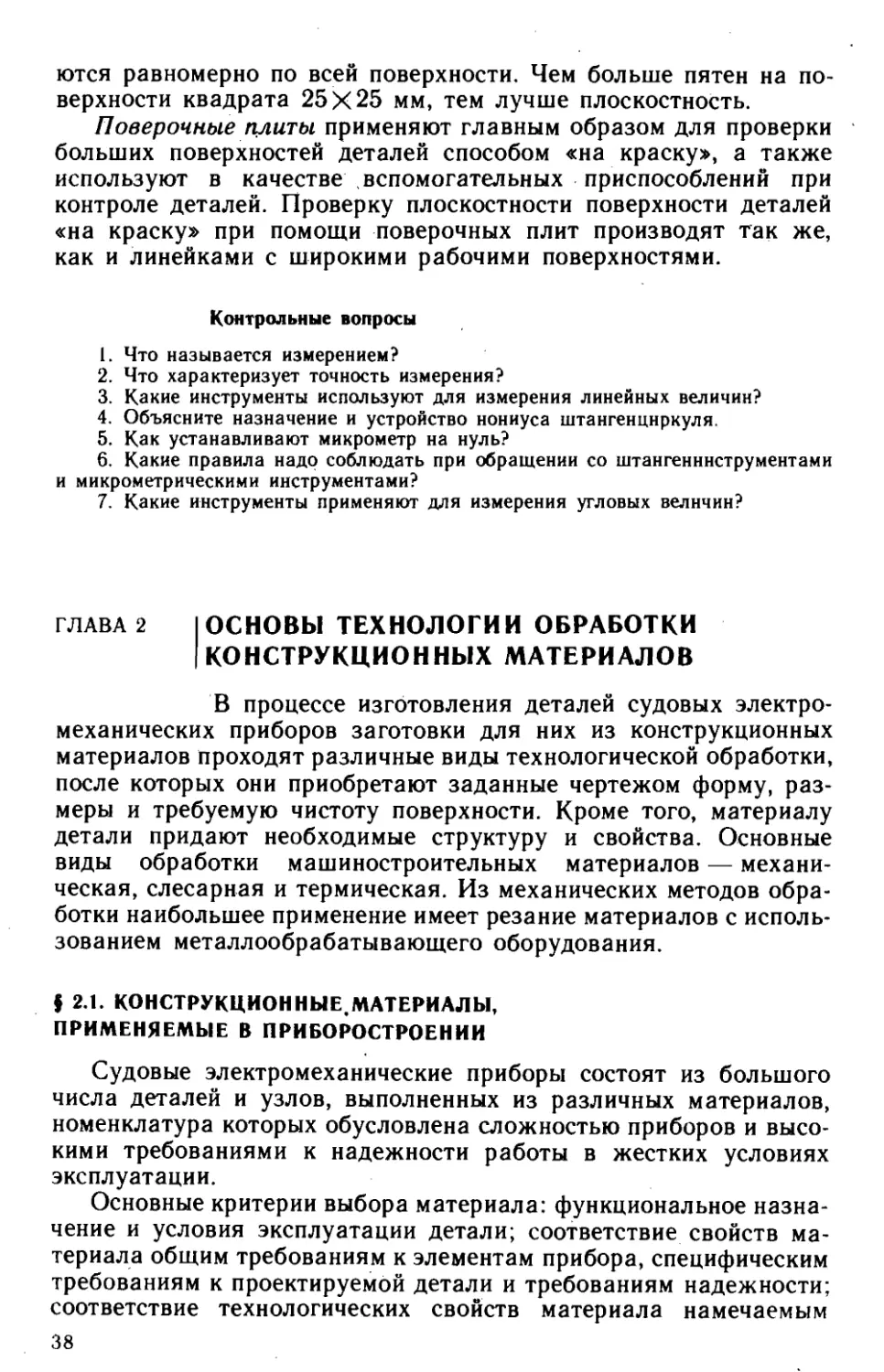

ЕСДП СЭВ содержит 27 вариантов основных отклонений

(положений полей допусков) для отверстий и столько же для

валов. Положение поля допуска для отверстий обозначают про-

писными буквами латинского алфавита, а для валов — строчными

(рис. 1.7). Основным отклонением для отверстий от А до Н считают

нижнее отклонение Е/, для отверстий от / до ZC — верхнее

отклонение ES; для валов от а до h верхнее отклонение es, от

/ до гс — нижнее отклонение el. Отверстие, нижнее отклонение

которого равно нулю, называют основным и обозначают буквой

Н. Вал, верхнее отклонение которого равно нулю, называют основ-

ным и обозначают буквой h.

При сборке соединяемые детали соприкасаются между собой

отдельными поверхностями, которые называют сопрягаемыми, а

размеры этих поверхностей — сопрягаемыми размерами (напри-

мер, диаметр отверстия втулки и диаметр вала, на который по-

сажена втулка). Различают охватывающую и охватываемую по-

верхности и соответственно охватывающий и охватываемый раз-

24

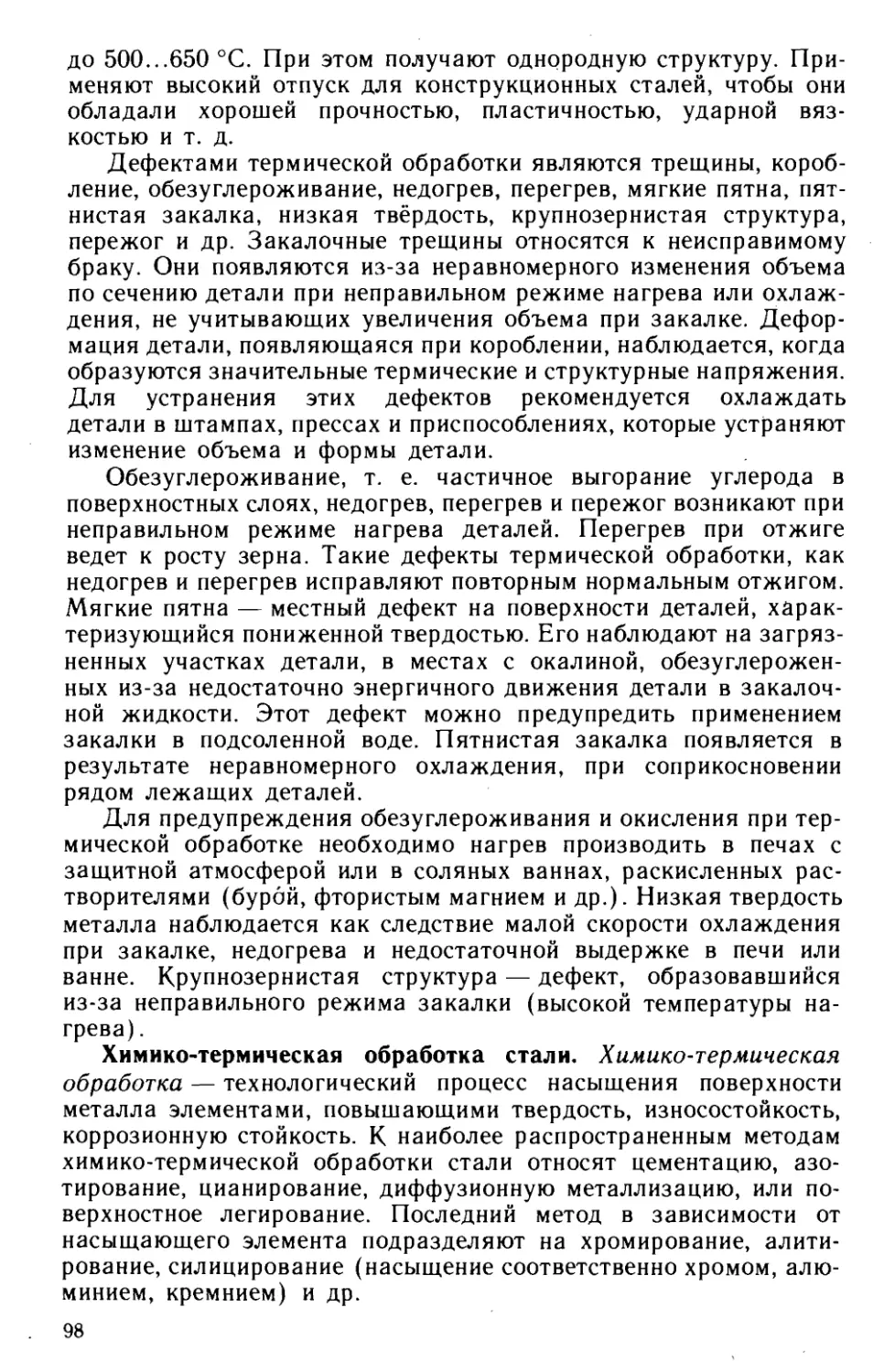

Поля допуска валов

для различных посадок

* v

Е

Рис. 1.7. Набор основных отклонений в ЕСДП СЭВ для

различных посадок:

1 — для подвижных посадок с зазором; 2— для переходных

посадок; 3 — для неподвижных посадок с натягом

Поля допусков отверстий

для различных посадок

меры. Охватывающую поверхность принято называть отверстием,

а охватываемую — валом. Сопряжение имеет один номинальный

размер для отверстия и вала, а предельные, как правило, различ-

ные. Если действительные (измеренные) размеры изготовлен-

ного изделия не выходят за рамки наибольшего и наименьшего

предельных размеров, то изделие удовлетворяет требованиям

чертежа и выполнено правильно.

Конструкции технических устройств и других изделий требуют

различных контактов сопрягаемых деталей. Одни детали должны

25

быть подвижными относительно других, а другие образовывать

неподвижные соединения. Характер соединения деталей, опреде-

ляемый разностью между диаметрами отверстия и вала, создаю-

щий большую или меньшую свободу их относительного перемеще-

ния или степень сопротивления взаимному смещению, называют

посадкой. Различают три вида посадок: подвижные (с зазором),

неподвижные (с натягом) и переходные (возможен зазор или

натяг). Зазор образуется в результате положительной разности

между размерами диаметров отверстия и вала. Если эта раз-

ность отрицательна, то посадка будет с натягом. Различают

наибольшие и наименьшие зазрры и йатяги.

Наибольший зазор — это положительная разность между наи-

большим предельным размером отверстия и наименьшим пре-

дельным размером вала. Наименьший зазор — положительная

разность между наименьшим предельным размером отверстия и

наибольшим предельным размером вала.

Наибольший натяг — положительная разность между наи-

большим предельным размером вала и наименьшим предельным

размером отверстия. Наименьший натяг — положительная раз-

ность между наименьшим предельным размером вала и наиболь-

шим предельным размером отверстия.

Сочетание двух полей допусков (отверстия и вала) и опре-

деляют характер посадки, т. е. наличие в ней зазора или натяга.

Системой допусков и посадок установлено, что в каждом сопряже-

нии у одной из деталей (основной) какое-либо отклонение равно

нулю. В зависимости от того, какая из сопрягаемых деталей

принята за основную, различают посадки в системе отверстия и

посадки в системе вала.

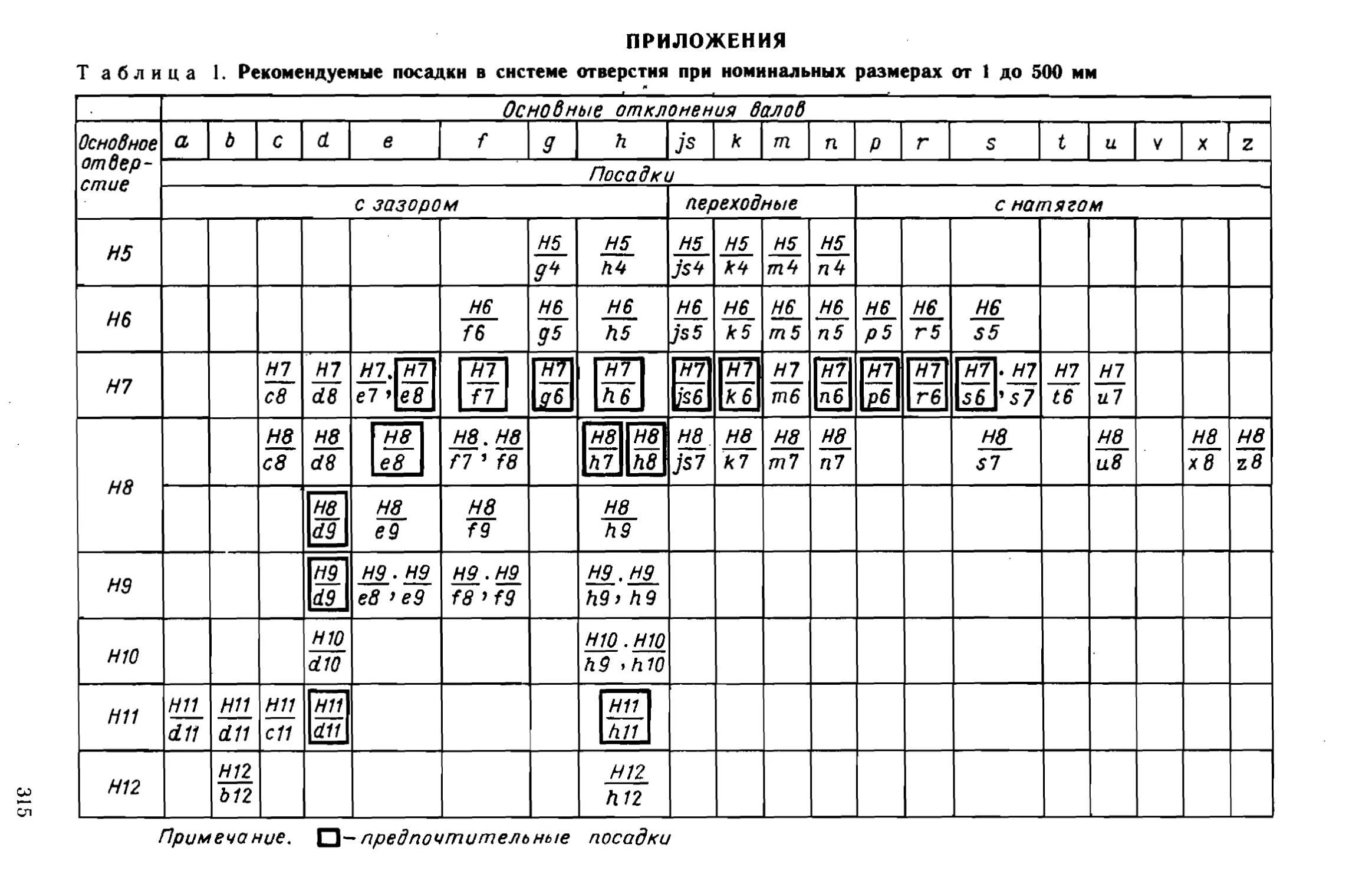

Посадки в системе отверстия — посадки, в которых различные

зазоры и натяги получают соединением различных валов с основ-

ным отверстием. Посадки в системе вала — посадки, в которых

различные зазоры и натяги получают соединением различных

отверстий с основным валом. Применение системы отверстия

предпочтительнее. Систему вала следует использовать в случаях,

оправданных конструктивными или экономическими соображе-

ниями (например, установка нескольких втулок, маховиков или

колес с различными посадками на одном гладком валу).

Основу системы допусков и посадок составляют квалитеты.

Квалитетом называют совокупность допусков, соответствующих

одинаковой степени точности для всех номинальных размеров.

Всего установлено 19 квалитетов в порядке убывания точности

(01; 0; 1...17). Квалитеты от 01 до 4 применяют для особо точных

изделий, от 5 до 12 — для других сопрягаемых поверхностей,

остальные — для свободных размеров. Предельные размеры на

чертежах, кроме численного обозначения, могут быть указаны

условным обозначением поля допуска и квалитета. Например,

40Я7, где 40 — номинальный диаметр; Н — поле допуска от-

верстия; 7 — квалитет. Конкретные значения предельных

26

размеров определяют

по специальным табли-

цам (см. Приложение,

табл. 1—4). В ука-

занном примере верхнее

отклонение равно —

0,025, нижнее — 0. Сле-

довательно, наиболь-

ший предельный раз-

мер будет 40 + 0,025 =

= 40,025 мм, а наимень-

ший — 40 мм.

При обозначении

посадки на сборочных

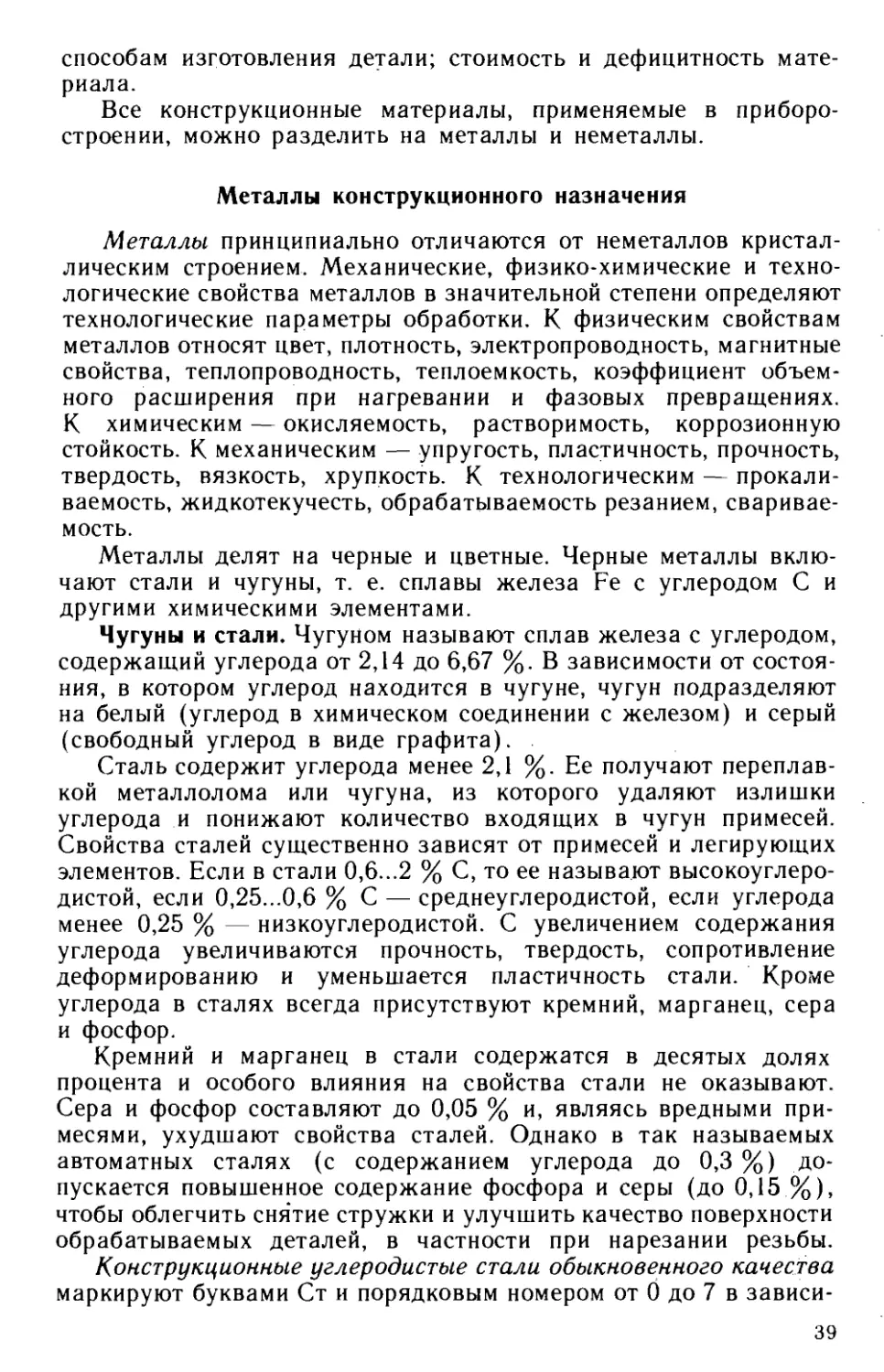

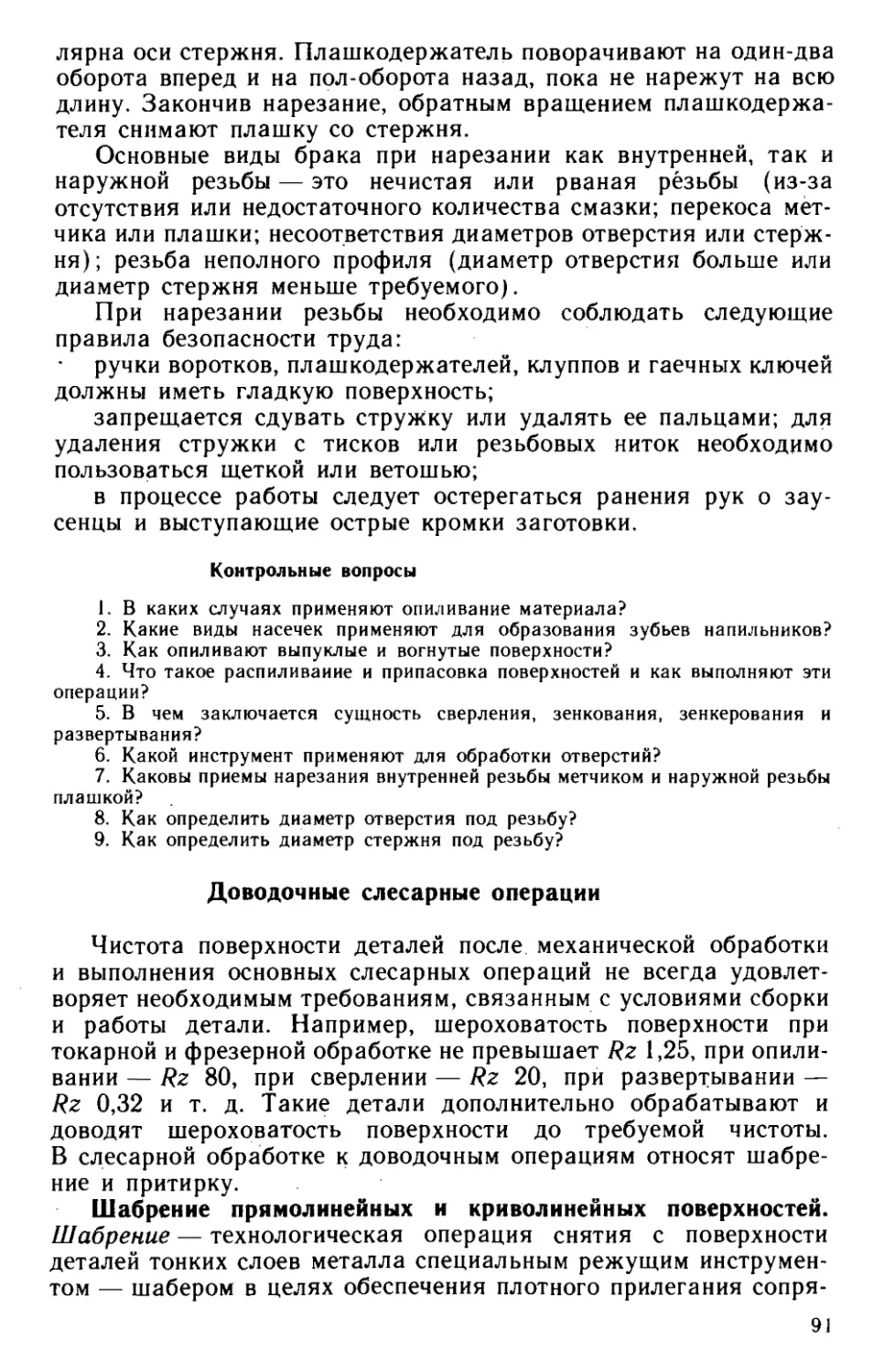

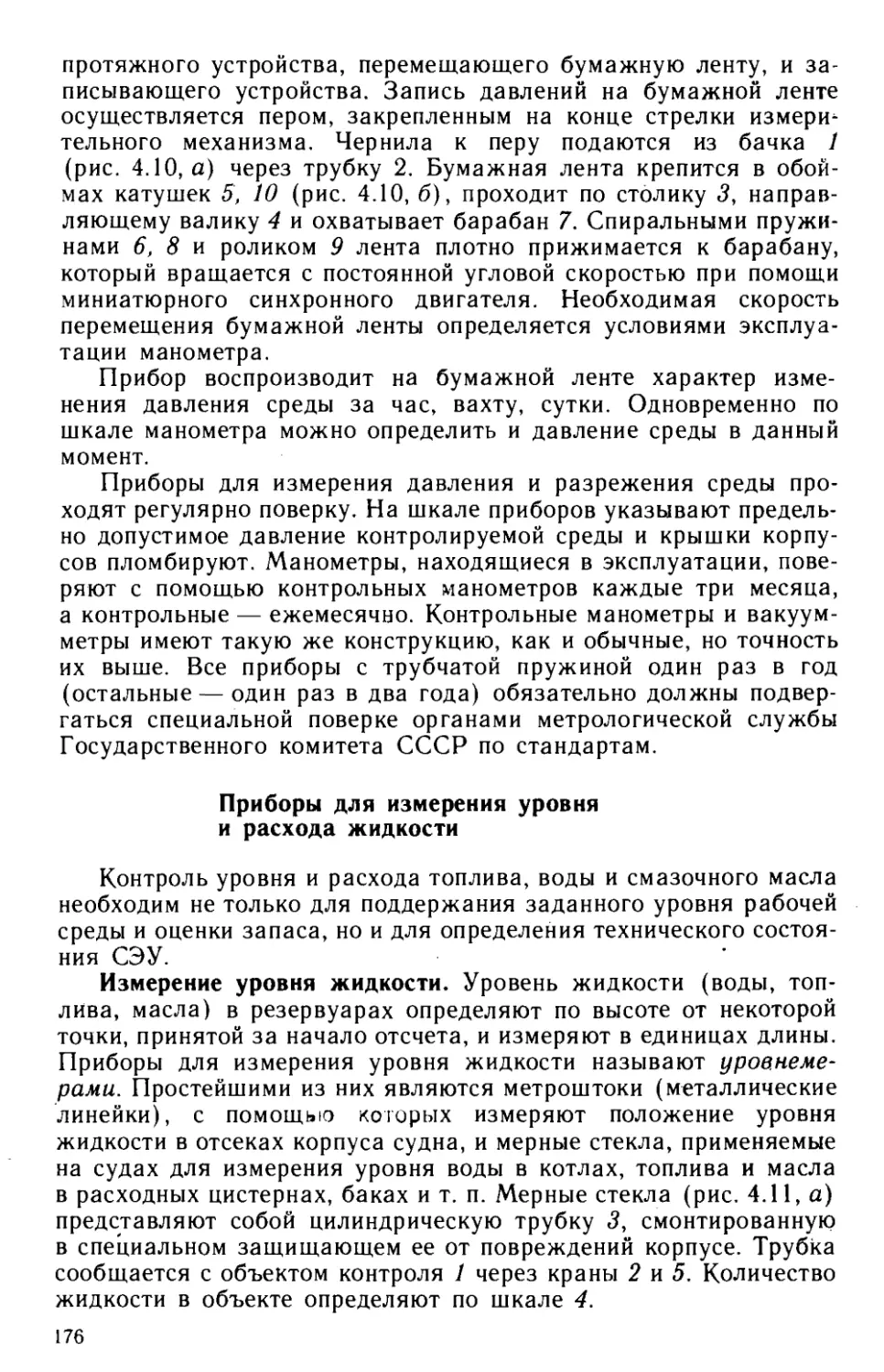

Рис. 1.8. Шероховатость поверхностей: а —

высота Rz микронеровностей; б — среднее

арифметическое отклонение Ra профиля

чертежах предельные

размеры отверстий и вала могут быть указаны также условно.

Например, 40//7/g6 или 40$£, где 40 — номинальный размер,

мм, общий для отверстия и вала; Н7 — поле допуска и квалитет

отверстия; §6 — поле допуска и квалитет вала. По этим обозна-

чениям с помощью таблиц определяют предельные размеры от-

верстия и вала, значения зазоров или натягов и устанавливают

характер посадки (см. Приложение, табл. 1.2).

Шероховатость поверхностей. При любом методе обработки

(опиливание, сверление и т. д.) поверхность деталей не получается

идеально гладкой — всегда остаются некоторые неровности. Сово-

купность микронеровностей обработанной поверхности, образую-

щих ее рельеф, называют шероховатостью поверхности. В качестве

критериев шероховатости поверхностей установлены два основных

параметра: среднее арифметическое отклонение профиля Ra, ко-

торое характеризует среднюю высоту всех неровностей профиля

t/г..уп, и высота неровностей профиля по десяти точкам Rz, которая

характеризует среднюю высоту наибольших неровностей профиля

(рис. 1.8). Численные значения параметров Ra и Rz в мик-

рометрах (мкм) приведены в специальных таблицах стандартов.

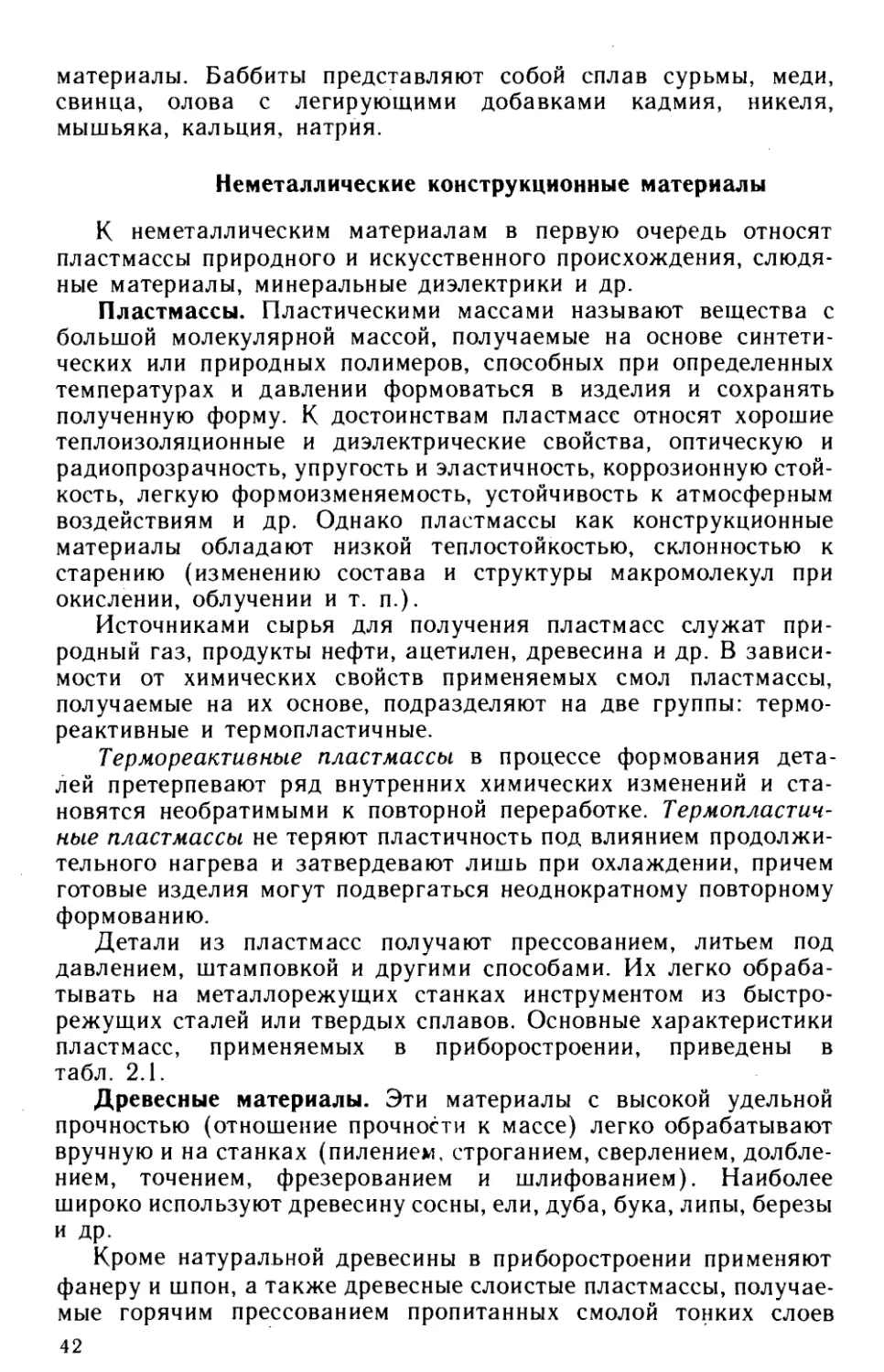

Шероховатость поверхности обозначают на чертеже для всех

выполняемых по данному чертежу поверхностей детали независи-

мо от методов их образования, кроме поверхностей, шероховатость

которых не обусловлена требованием конструкции (рис. 1.9).

Знаки, используемые для обозначения шероховатости при различ-

ных способах ее обработки, показаны на рисунке: вид обработки

не устанавливается — рис. 1.9, б; поверхность получена удалением

слоя материала (точением, сверлением и т. д.)—рис. 1.9, в;

поверхность образована без снятия слоя материала (литьем,

ковкой и др.) —рис. 1.9, г. (Поверхности, не обрабатываемые

по данному чертежу, обозначают этим же знаком.)

Значение параметра шероховатости Ra указывают при обоз-

начении без символа, например 0,5, а параметра Rz — с символом,

например Rz 32.

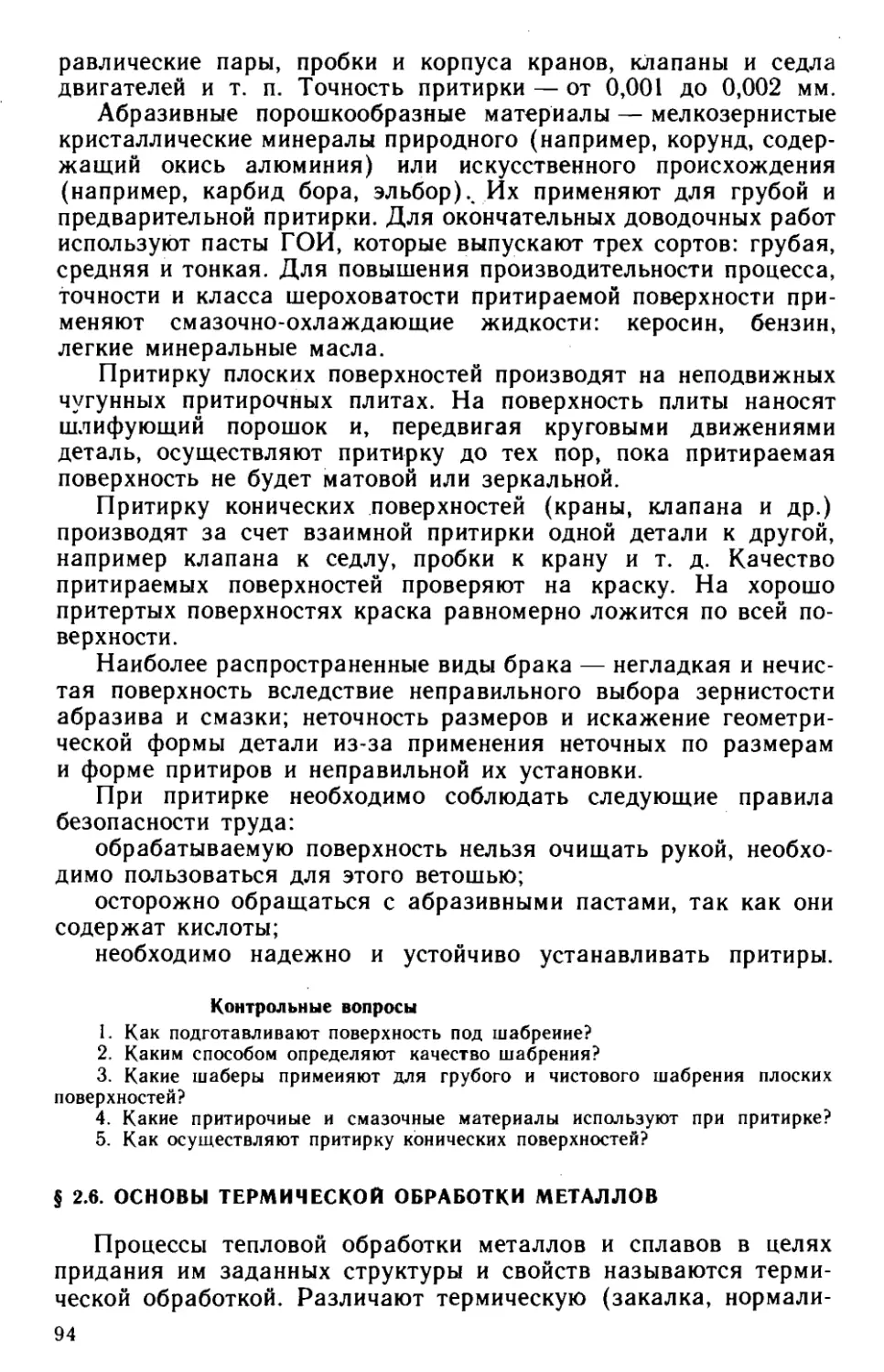

а) Параметр (параметры)

шероховатости вид обработки. поверхности и (или)

\ днак ./'другие дополнительные указания

Полка знака

базовая длина

Условное обозначение направле-

ния неровностей

7777/77777777777777.

Рис. 1.9. Обозначение шероховатости поверхностей на чертеже:

а — структура обозначения шероховатости поверхностей; б, в, г —

знаки обозначения шероховатости поверхностей

Геометрическая форма любой детали представляет собой

обычно комбинацию плоских, цилиндрических, конических, сфери-

ческих и других поверхностей. Действительная (реальная) форма,

полученная при изготовлении детали, несколько отличается от

номинальной геометрической формы (заданной чертежом). Раз-

личают следующие виды отклонения от правильной геометри-

ческой формы:

от круглости; наиболее распространены овальность и огранка;

от цилиндричности; среди них выделяют седлообразность,

бочкообразность, конусность и отклонение от прямолинейности

оси, или изогнутость;

от формы плоских поверхностей; здесь наиболее часты вог-

нутость, выпуклость, седлообразность;

от расположения поверхностей; к ним относят отклонения от

параллельности осей, перекос осей, отклонения от соосности

относительно общей оси.

Шероховатость поверхности деталей контролируют специаль-

ными приборами: профилометрами и профилографами, а также

эталонами шероховатости поверхности. Профилометры характе-

ризуют шероховатость по числовым параметрам: среднему ариф-

метическому отклонению профиля /?а и высоте неровностей про-

филя Rz. Профилографы изображают профиль контролируемой

поверхности в таком масштабе, чтобы можно было измерить

элементы профиля. По эталонам шероховатость контролируют

сравнением.

Контроль качества продукции. Показатели качества продук-

ции, основные свойства, особенности и технические параметры,

а также требования к методам, процессам и средствам ее изго-

товления закреплены в соответствующих стандартах, имеющих

силу закона.

ГОСТ определяет понятие качества продукции как «совокуп-

ность свойств продукции, обусловливающих ее пригодность

удовлетворять определенные потребности в соответствии с ее

назначением». Показатели качества количественно характеризуют

одно или несколько свойств продукции, составляющих ее качество.

К ним относят не только технические, эксплуатационные и потре-

бительские свойства продукции, но и возможности ее транспорти-

рования, монтажа, демонтажа и т. д.

28

В СССР функционируют следующие системы управления ка-

чеством продукции: общегосударственная, отраслевая и пред-

приятия. К основным мероприятиям по управлению качеством

продукции на предприятии-изготовителе относят: планирование

качества; аттестацию качества и стандартизацию; внедрение

прогрессивных методов контроля качества; создание служб на-

дежности и систем бездефектного труда; повышение квалифи-

кации контролеров. Указанные мероприятия составляют комп-

лексную систему управления качеством продукции (КСУКП).

Основным элементом КСУКП является контроль качества

продукции — проверка соответствия показателей качества продук-

ции установленным требованиям. Наибольший удельный вес по

трудоемкости, стоимости и сложности проведения имеет техни-

ческий контроль. Технический контроль — неотъемлемая часть

любого производственного процесса. В зависимости от технологии

и отношения к производственному процессу различают следующие

виды контроля: входной, операционный и приемочный.

Входной контроль — это контроль потребителем сырья, ма-

териалов, комплектующих изделий и готовой продукции, по-

ступивших от других предприятий или участков производства.

Операционный контроль — контроль продукции и (или)технологи-

ческого процесса после завершения определенной технологи-

ческой операции. П риемочный контроль — контроль готовой

продукции, при котором принимают решение о ее пригодности к

поставке или использованию.

В зависимости от метода проведения различают следующие

виды контроля: летучий, инспекционный, сплошной и выбороч-

ный.

Летучий контроль — контроль продукции или технологического

процесса, срок проведения которого не регламентирован. Инспек-

ционный контроль — выборочный контроль продукции или конт-

роль технологического процесса, осуществляемый после опера-

ционного или приемочного контроля специально уполномоченным

органом. Сплошной контроль — контроль, при котором решение

о качестве продукции принимают по результатам проверки каждой

единицы продукции. Выборочный контроль — контроль, при кото-

ром решение о качестве контролируемой продукции принимают

по результатам проверки одной или нескольких выборок либо проб

из партии (потока) продукции.

Технический контроль качества продукции на предприятии

осуществляют работники отдела технического контроля (ОТК),

их основной функцией является осуществление всех видов техни-

ческого контроля на всех стадиях производства — от рабочего

места до предприятия в целом. В цехах и на участках контроль

осуществляют цеховые отделы (бюро) технического контроля,

входящие в состав ОТК предприятия. Задача контрольных масте-

ров — предупреждение брака, учет и анализ его причин, устране-

ние причин брака совместно с работниками цеха.

29

Одна из эффективных мер повышения качества продукции —

ее аттестация. Установлены три вида аттестации продукции:

внутризаводская, отраслевая и государственная. Всю выпускае-

мую предприятием продукцию подразделяют на две категории —

высшую и первую. На продукцию высшей категории устанавли-

вают Знак качества.

Контрольные вопросы

1. Что такое взаимозаменяемость деталей и для чего она необходима?

2. Что такое стандартизация и какие задачи она решает?

3. Какие категории отечественных и зарубежных стандартов используют в

нашей стране?

4. Какие размеры деталей называют номинальными, а какие — предель-

ными?

5. Что называют допуском размера, посадкой, квалитетом?

6. Каково условное обозначение посадок?

7. Что называют шероховатостью поверхности?

8. По каким критериям определяют степень шероховатости поверхности?

9. Как обозначают шероховатость поверхности?

10. Какие бывают отклонения от правильной геометрической формы при

изготовлении деталей?

§ 1.4. ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ,

ПОНЯТИЕ О МЕТРОЛОГИИ

Метрология — наука об измерениях физических величин,

методах и средствах обеспечения их единства. Измерением на-

зывают процесс сравнения численного значения измеряемой

величины с величиной того же рода, принятой за единицу, т. е.

измерить — значит определить, во сколько раз измеряемая вели-

чина больше или меньше единицы.

Измерение — нахождение значения физической величины

опытным путем с помощью специальных технических средств.

Различают прямое и косвенное измерения. Прямое измерение —

измерение, при котором искомое значение величины находят не-

посредственно из опытных данных. Например, давление измеряют

манометрами. Косвенное измерение — измерение, при котором ис-

комое значение физической величины находят на основании из-

вестной зависимости между этой величиной и значениями, подвер-

гаемыми измерениям. Например, измеряя давление напора встреч-

ного потока воды, можно определить скорость движения судна.

Единицы физических величин регламентируют Государствен-

ные общесоюзные стандарты (ГОСТ). В СССР во всех областях

науки, техники и производства применяют Международную

систему единиц СИ (система интернациональная). Для контроля

изготовления деталей, сборки и ремонта механизмов и машин

используют различные измерительные средства — инструменты и

приборы.

Основные характеристики измерительных средств следующие:

деление и цена деления шкалы; начальное и конечное значения

30

шкалы; диапазон показаний шкалы; пределы измерения. Деление

шкалы — расстояние между соседними ее штрихами. Дена деле-

ния шкалы — значение измеряемой величины, соответствующие

двум соседним отметкам шкалы. Начальное и конечное значения

шкалы — наименьшее и наибольшее значения измеряемых вели-

чин, указанных на шкале прибора или инструмента. Диапазон по-

казаний шкалы — область значений шкалы, ограниченная ее

начальным и конечным значениями. Предел измерения — наи-

большее и наименьшее значения физических величин, которые

можно измерить данным инструментом или прибором.

Между измеренным и действительным значениями величины

всегда существует некоторая разница, которую называют погреш-

ностью измерения. Качество измерений характеризует точность

измерения, отражая близость к нулю погрешности их результатов.

Повысить точность измерения можно повторными измерениями,

чтобы определить среднее арифметическое значение как резуль-

тат нескольких измерений.

Для измерения линейных величин при обработке материалов

применяют измерительные линейки, штангенинструменты, микро-

метрические инструменты. Для грубых измерений используют из-

мерительные металлические линейки. Их изготавливают с верх-

ними пределами измерения до 150; 300; 500; 1000 мм. Цена деле-

ния составлят от 0,5 до 1 мм, погрешность измерения — 0,5 мм.

Для более точных измерений применяют штангенинструменты

(рис. 1.10, а, б, в); штангенциркули, служащие для измерения

наружных и внутренних диаметров, длин, толщин деталей и т. п.;

штангенглубиномеры, предназначенные для измерения глубины

глухих отверстий, измерения канавок, пазов, выступов; штанген-

рейсмусы, служащие для точной разметки и измерения высот

плоских поверхностей.

Во всех указанных штангенинструментах применен нониус —

вспомогательная шкала, при помощи которой отсчитывают доли

делений основной шкалы измерительного прибора. Рассмотрим

устройство нониуса и правила отсчета линейных размеров на

примере штангенциркуля ШЦ-1 (рис. 1.10, а). На скошенной грани

подвижной рамки 3 нанесена шкала 5, называемая нониусом.

Шкала нониуса длиной 19 мм разделена на 10 равных частей и,

следовательно, каждое деление нониуса равно 1,9 мм. Разность

между значениями двух делений штанги и одного деления

нониуса составляет 0,1 мм (2—1,9 = 0,1 мм).

При сомкнутых губках нулевой штрих нониуса совпадает с

нулевым штрихом шкалы штанги, первый штрих нониуса отстает

от второго штриха штанги на 0,1 мм, второй штрих нониуса отстает

от четвертого штриха штанги уже на 0,2 мм, третий от шестого —

на 0,3 мм и т. д. Если раздвинуть губки штангенциркуля

на 0,1 мм, то первый штрих нониуса совпадет со вторым штрихом

штанги. Если раздвинуть губки на 0,2 мм, то совпадут второй и

четвертый штрихи, на 0,3 мм — третий и шестой и т. д. Таким

31

Рис. 1.10. Штангенинструменты: а — штангенциркуль типа ШЦ-1 (/ —

штанга; 2,7 — губки; 3 — подвижная рамка; 4 — зажим; 5 — шкала нониуса;

6 — линейка глубиномера); б — штангенглубиномер (/ — нониус; 2, 3 —

зажимы; 4 — движок; 5 — штанга; 6 — микроподача; 7 — гайка микроподачи;

8—рамка; 9 — основание; 10 — торец штанги); в — штангенрейсмус (/ —

сменная ножка для измерения; 2, 6 — стопорные винты; 3 — державка;

4 — микроподача; 5 — нониус; 7 — рамка; 8 — штанга; 9 — основание)

образом, при измерении штангенциркулем целые миллиметры

отсчитывают непосредственно по шкале штанги до нулевого

штриха нониуса, а дробные (в данном случае десятые) доли

миллиметра — по шкале нониуса. При этом дробное значение

(десятые доли миллиметра) определяют умножением значения от-

счета (0,1 мм) на порядковый номер штриха нониуса (не считая

нулевого), совпадающего со штрихом штанги. При чтении пока-

заний штангенциркуль держат прямо перед глазами. Штанген-

инструменты более высокой точности отличает от описанного

градуировка шкалы нониуса.

32

Рис. 1.11. Микрометрические инструменты: а — микрометр (/ —

скоба; 2 — пятка; 3 — винт; 4 — стопор; 5 — стебель; 6 — барабан;

7 — трещотка; 8 — установочные меры); б — микрометр резьбовой

со вставками; в—микрометрический глубиномер; г — микрометри-

ческий нутромер (1, измерительные наконечники; 2—гайка;

3 — стебель; 4 — стопор; 5 — микрометрический винт; 6 — барабан;

7 — установочная гайка)

Необходимо помнить правила обращения со штангенинстру-

ментами: при измерении деталей не прикладывать больших усилий,

так как это приводит к перекосу движка и к ошибкам измерения;

не допускать ослабления посадки и качки движка на штанге;

категорически запрещается измерять обрабатываемые заготовки

на работающем станке; регулярно проверять точность штанген-

инструмента; по окончании работы штангенинструмент необходи-

мо тщательно протереть, смазать и уложить в футляры; во время

хранения измерительные поверхности штангенинструментов дол-

жны быть разъединены, а зажимы ослаблены.

Микрометрические инструменты (рис. 1.11) позволяют осуще-

ствлять измерения с погрешностью до 0,01 мм. К ним относят

микрометры для измерения наружных размеров, микрометры

резьбовые со вставками для измерения среднего диаметра резьбы,

микрометрические глубиномеры для измерения глубины пазов,

отверстий и высоты уступов, микрометрические нутромеры для

измерения внутренних размеров. Принципиальное устройство всех

этих микрометрических инструментов основано на использовании

одинакового измерительного механизма — микрометрического

винта.

Рассмотрим устройство наиболее распространенного микро-

метрического инструмента — микрометра для измерения наруж-

ных размеров с погрешностью до 0,01 мм (рис. 1.11, а). Он состоит

3 Н. Н. Трофимов, В. С. Шульцев

33

из скобы / с пяткой 2 и втулки (стебля) 5, внутрь которой ввернут

микрометрический винт 3; торцы пятки и микрометрического

винта являются измерительными поверхностями. Винт жестко

скреплен с барабаном 6. На стебле нанесена шкала с полумилли-

метровыми (верхняя часть шкалы) и миллиметровыми (нижняя

часть) делениями. На конической поверхности барабана также

нанесена шкала, делящая окружность на 50 равных частей. Шаг

резьбы микрометрического винта 0,5 мм, т. е. за один полный

оборот он перемещается вдоль оси на 0,5 мм, за пол-оборота —

на 0,5Х*/2 = 0,25 мм, а за одну пятидесятую часть оборота —

на 0,5Х 75о = О,О1 мм.

Излишний нажим винта на измеряемую деталь может привести

к неточному измерению, поэтому нажим контролирует трещотка 7.

Трещотка соединена с винтом так, что при увеличении измеритель-

ного усилия свыше 9 Н она не вращает винт, а проворачивается

с характерными щелчками. Стопор 4 фиксирует полученный

размер.

Техника измерения микрометром заключается в следующем.

Перед измерением проверяют нулевое положение микрометра.

Вращая микрометрический винт за трещотку, сводят измеритель-

ные поверхности до соприкосновения между собой или с установоч-

ной мерой 8 (при пределах измерения не от нуля). Вращение

прекращают после появления щелчков трещотки. Проверяют по-

казания микрометра. Если нулевые штрихи на шкалах стебля и

барабана не совпадают, то устанавливают микрометр на нуль:

при сведенных измерительных плоскостях стопорят микрометри-