Similar

Text

гизш г

11

К. А. Егеров

ВНУТРИЗАВОДСКИЙ

ТРАНСПОРТ

ДЭ61 г/

Дон. К. А. ЕГОРОВ

'6Я£

^-5^3

f f Л -

‘ '1ЖЛ- ’ W»*^***»

ИЫЙ 3-.J

ВНУТРИЗАВОДСКИЙ ТРАНСПОРТ

*

4 р., переплет 1 р. 50 к.

МС-25-5-2

ТКК № 118 от 5/Х 1937 г.

В книге освещаются в весьма сжатом изложении вопросы заводского

железнодорожного и безрельсового автотранспорта применительно, глав-

ным образом, к машиностроительной промышленности. Кроме описатель-

ной части книга содержит основы расчета по вксплоатации и организации

внутризаводского транспорта и много нормативны* и справочных матери-

алов, необходимых при проектировании.

Книга предназначается для студентов старших курсов втузов, для за-

водских работников и проектировщиков.

ОГЛАВЛЕНИЕ

Предисловие......................................................... 6

Введение . • - v.................................................... •

Отдел I. ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

Глава 1 - Устройство подъездных и заводских путей

§ 1. Краткая история развития жел.-дор. транспорта (9). § 2. Классификация же-

лезных дорог (12). § 3. Характеристика подъездных путей необщего пользова-

ния (13). § 4. Заводские пути и их классификация (14). § 5. Ширина колеи (14).

§ 6. Габарит подвижного состава и приближения строений (15). § 7. Верхнее

строение (18). § 8. Понятие об уклонах (25). § 9. Предельные уклоны заводских

н подъездных путей (27). § 10. Поперечный профиль жел.-дор. полотна (27).

§11. Составление продольного профиля (31). § 12. Устройство жел.-дор. пути на

закруглениях (33). £

Глава 2. Соединение путей »

§ 1. Поворотные круги (39). § 2. Поперечные траверзные тележки (40).

§ 3. Стрелочные переводы (43). § 4. Расчет стрелочных переводов (45). § 5. Выбор

типа стрелочного перевода (49). § 6. Парки путей (50). § 7. Схемы соединения

путей (51). ч

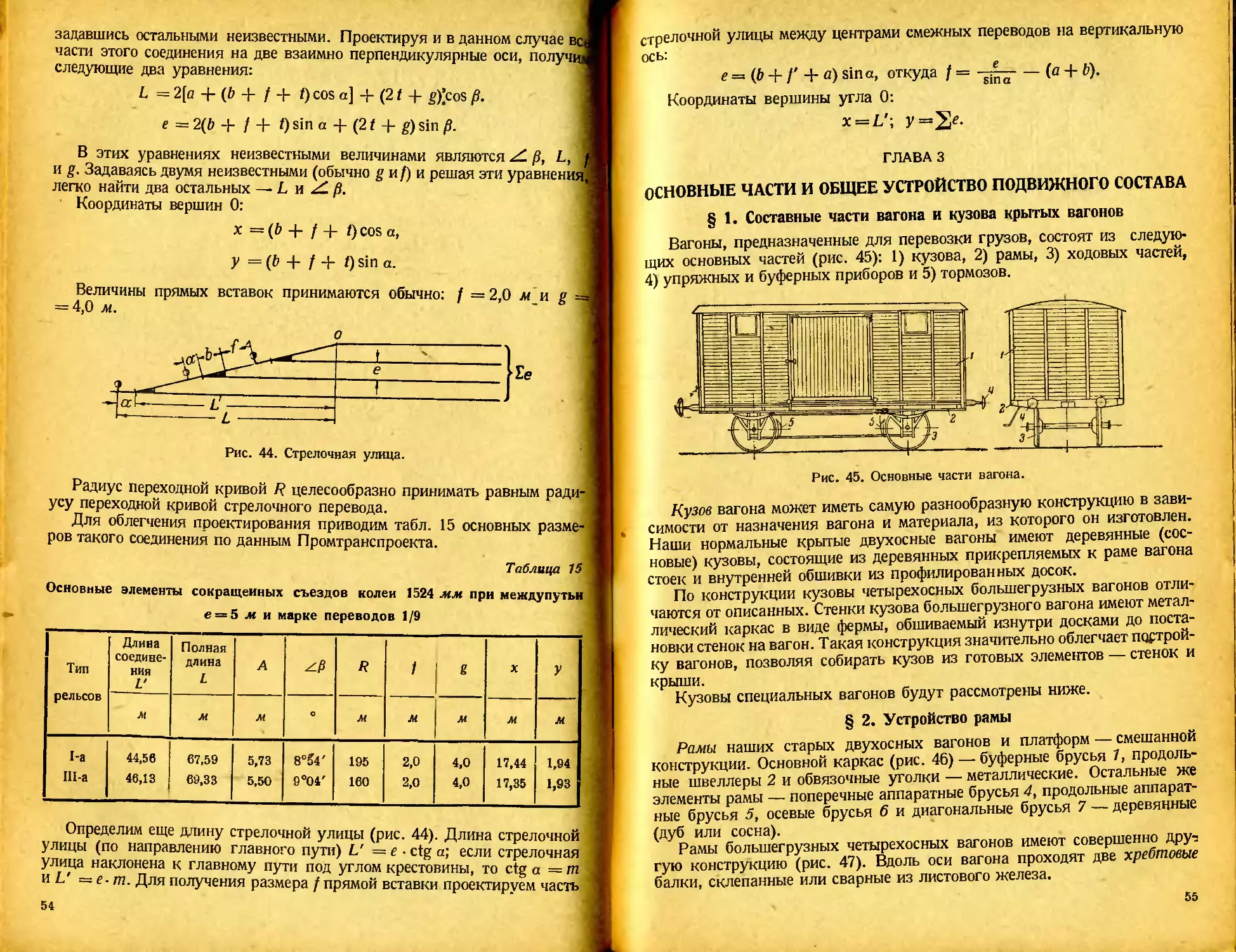

Глава 3. Основные части и общее устройство подвижного состава

§ 1. Составные части вагона и кузова крытых вагонов (55). § 2. Устройство

рамы (55). § 3. Ходовые части (56). § 4. Упряжные н буферные приборы (58).

§ 5. Тормоза (61). § 6. Подвижной состав нормального типа (65). § 7. Вагоны

с раскрывающейся крышей (67). § 8. Платформы со съемными кюбелями (68).

§ 9. Саморазгружающиеся полувагоны (69). § 10. Контейнерные перевозки мелких

штучных грузов (72). § 11. Специальный заводский подвижной состав (74).

Глава 4. Тяговые расчеты

§ 1. Режимы движения поезда (77). § 2. Сопротивление движению при установив-

шейся скорости (78). § 3. Касательная сила тяги (83). § 4. Движение поезда

в период разгона (85). § 5. Торможение поезда (88). § 6. Определение мощности

тягового двигателя при установившейся скорости (91). § 7. Тяговые характери-

стики (91). § 8. Определение расхода топлива или энергии (94).

Глава 5. Способы передвижения вагонов иа заводских путях

§ 1 Системы тяги (95). § 2. Шпили и электролебедки для маневровой ра-

боты (96). § 3. Локомоторы и электромотрисы (99). § 4. Мотовозы (102). § 5. Па-

ровозы (104). § 6. Бестолочные паровозы (107). § 7. Электрическая тяга в промыш-

ленном транспорте (109). § 8. Электровозы с контактным питанием (НО). § 9. Акку-

муляторные электровозы (114). § 10. Электровозы со смешанным питанием (115).

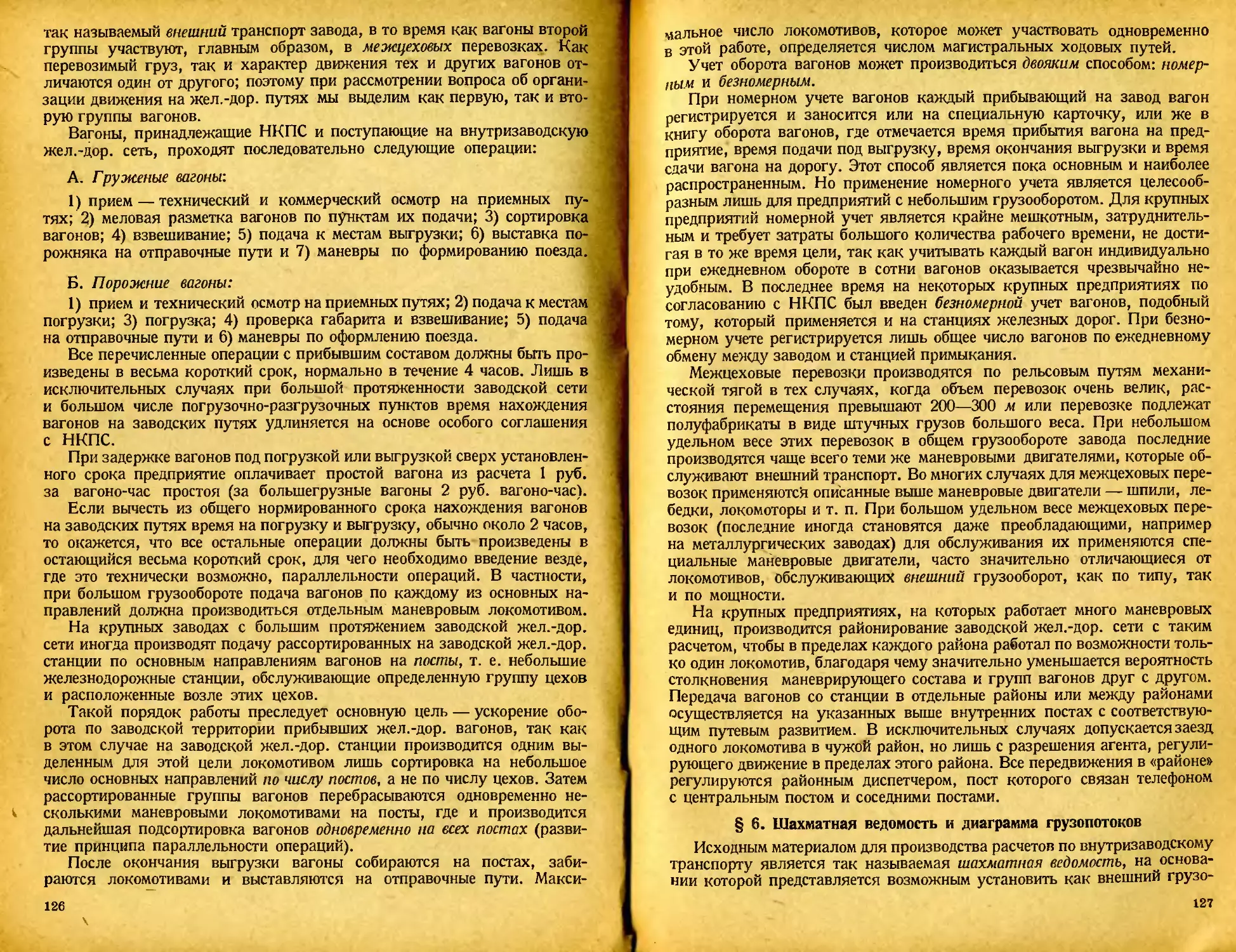

Глава 6. Эксплоатация заводского жел.-дор. транспорта

§ 1. Основы организации поездного движения (117). § 2. Пропускная способ-

ность (119). § 3. График движения (119). § 4. Заводская жел.-дор. станция (121).

§ 5. Организация движения на заводских путях (125). § 6. Шахматная ведомость

и диаграмма грузопотоков (127). (§ 7. Обработка грузооборота (130). § 8. Коэфи-

циент неравномерности (133). § 9. Расчет внешнего вагонооборота (133). '§ 10. Оп-

ределение парка подвижного состава (136). § 11. Определение числа маневровых

бригад (138). § 12. Измерители коммерческой работы заводского жел.-дор. транспорта

(139). §13. Определение стоимости перевозок на подъездных [и заводских путях (140).

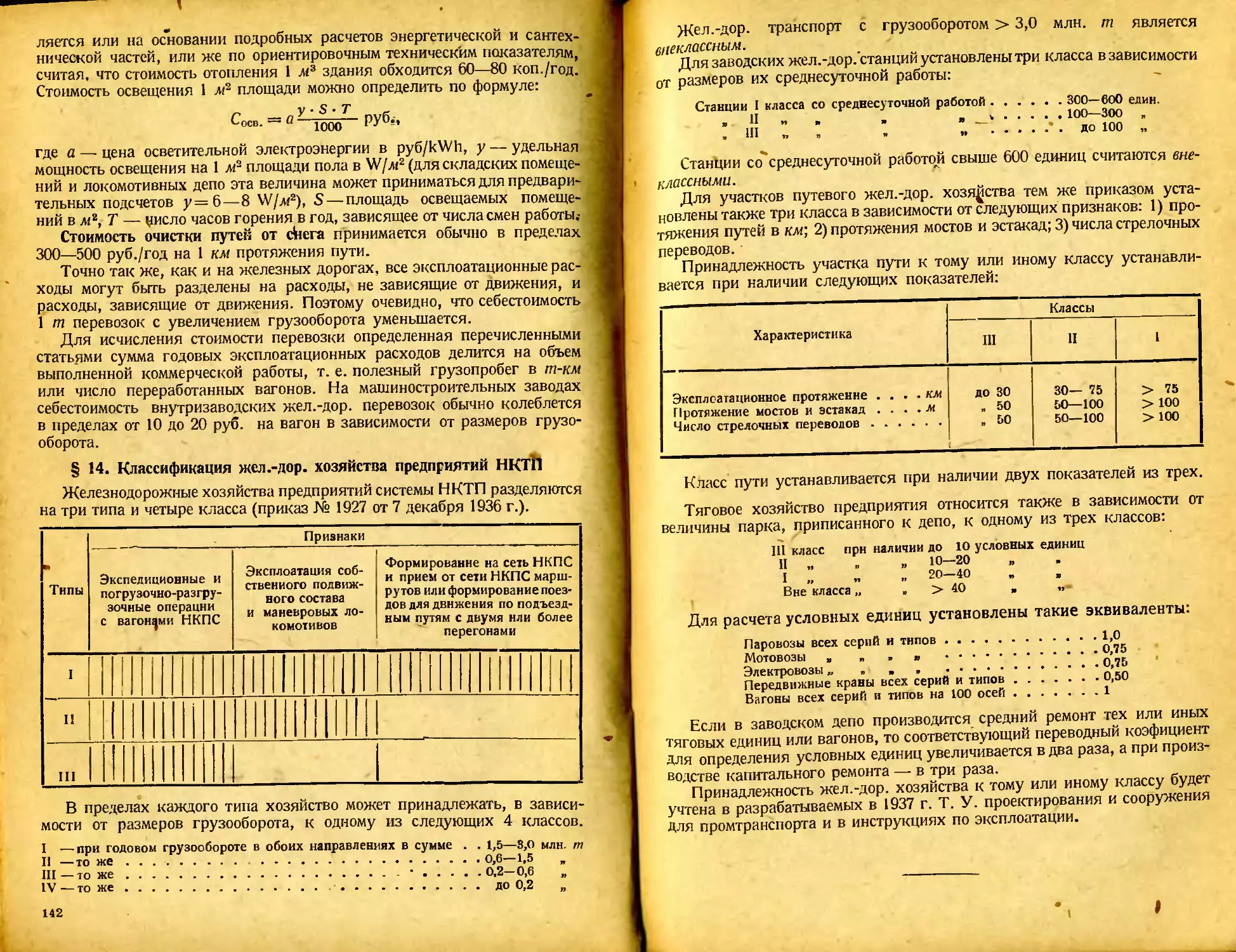

§ 14. Классификация жел.-дор. хозяйства предприятий НКТП (142).

1

J

Отдел II. АВТОТРАНСПОРТ

Глава 1. Промышленные автодороги

§ 1. Роль автотранспорта в тяжелой промышленности (144). § 2. Краткие све"

дення о развитии дорожного строительства в СССР (144). § 3. Назначение безрель-

совых заводских дорог и их классификация (145). § 4. Типы дорожной одежды

внутризаводских дорог (145). *

Глава 2. Легковые и грузовые автомобили

§ 1. Краткий исторический обзор развития автомобиля (148). § 2. Краткие сведения

о мировом автохозяйстве (149). § 3. Состояние и рост автотранспорта в СССР (150).

§ 4. Основные части автомобиля (151). § 5. Грузовые автомобили советских ма-

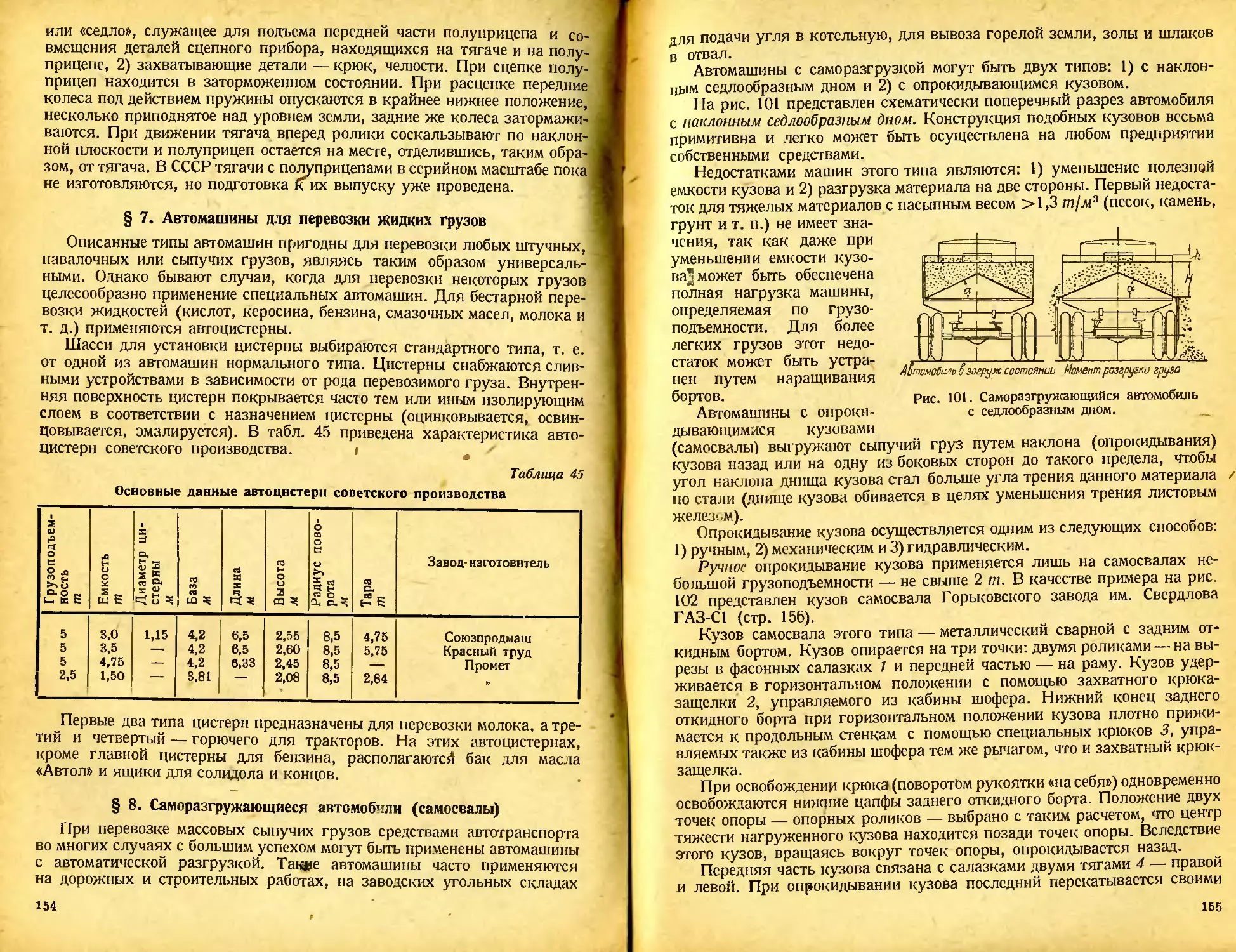

рок (152) § 6. Автотягачи с полуприцепом (153). § 7. Автомашины для перевозки

жидких грузов (154) § 8. Саморазгружающиеся автомобили (самосвалы) (154).

§ 9. Автолесовозы (159). § 10. Автомашины с монорельсом для перевозки штучных

грузов (161).

Г л а в а 3. Тракторы и прицепы

§ 1. Классификация тракторов (162). § 2. Развитие тракторостроения в СССР (163).

§ 3. Типы тракторов-тягачей, изготовляемых в СССР (163). § 4. Тракторные при-

цепы (165). § 5. Автомобильные прицепы (167). (§ 6. Уравнение движения авто-

поезда (170). § 7. Удельное сопротивление движению при автотяге (171).

Глава 4. Эксплоатация автотранспорта

§1. Выбор типа автомашины (172). § 2. Организация движения (174). § 3. Основ-

ные измерители работы (174). § 4. 'Ремонт автомашин (176). § 5. Время оборота

автомашин (177). § 6. Определение эксплоатационного парка (179). § 7. Расход го-

рючего и смазки (181). § 8. Определение стоимости перевозок (182).

Отдел III. МЕЖЦЕХОВЫЙ БЕЗРЕЛЬСОВЫЙ ТРАНСПОРТ

Глава 1. Электрокары

§ 1. Роль безрельсового транспорта (184). § 2. Краткая история развития

электрокар (185). § 3. Основные части электрокар (185). § 4. Электрокары с не-

подвижной платформой (190). § 5. Электрокары с подъемной платформой (192)

§ 6. Электрокары штабелерного типа (195). § 7. Электрокары с вилообразными

захватами (196). § 8. Аккумуляторные передвижные краны и автокраны (199).

Глава 2. Аккумуляторные батареи и их зарядка

§ 1. Общие сведения (200). § 2. Свинцовые аккумуляторы (201). § 3. Железо-

никелевые аккумуляторы (202). § 4. Зарядка электрокар (202).

Г л а в а 3. Автокары

§ 1. Основные части автокар (205). § 2. Автокары фирмы Кларк (206)-

§ 3. Трехколесные автокары малой мощности (209).

Глава 4. Ручные тележки и подставки *]J

§ 1. Область применения (211). § 2 Тележки-тачки на двух колесах (212).

§ 3- Трех- и четырехколесные тележки с неподвижной платформой (214). § 4. Те-

лежки с подъемной платформой (215). § 5. Подставки (скиды) для ручных тележек

и электрокар (218). § 6. Штабелеры (220).

Глава 5. Эксплоатация межцехового безрельсового транспорта

§ 1. Выбор способа транспортирования (222). § 2. Выбор оборудования (225).

§ 3. Определение парка оборудования (226). § 4. Определение штата обслуживаю-

щего персонала (230). § 5 Расход горючего и энергии (230). § 6. Определение

стоимости перевозок (232). § 7. Организация работы межцехового транспорта (233).

Отдел IV. ОСНОВЫ ПРОЕКТИРОВАНИЯ ГЕНПЛАНА И РЕЛЬСОВОГО

ТРАНСПОРТА МАШИНОСТРОИТЕЛЬНЫХ ЗАВОДОВ

Глава 1. Выбор площадки

§ 1. Вертикальный и горизонтальный методы построения производственного

процесса (235) § 2. Выбор площадки для нового завода (237),.,

4

Глава 2. Основы проектирования подъездного пути

§ 1. Условия, определяющие направление подъездного пути в плаНР (94Л1

8 2. Выбор руководящего подъема для подъездных путей промышленный

приятий (241). § 3. Схемы примыкания подъездных путей (243). РД‘

Глава 3. Проектирование генплана (горизонтальная планировка)

§ I. Основы проектирования генплана (214). 8 2. Основные

жел.-дор. сети (250). § 3. Проектирование внутризаводской сети брчпРпиДСК°И

дорог (252). § 4. Связь с рабочим поселком (253? §5 Кооодиниповани₽Р^,

транспортных сооружений (254). ’ 1 5 ' *ооРДинирование здании и

Глава 4. Вертикальная планировка

§ 1. Способы вертикальной планировки заводских площадок (256) 6 2

оптимального положения площадки н отметки планировки (257). ’ S ' В 16 °р

Г л а в а 5. Порядок проектирования и оформления генплана

§ 1. Масштзбы генплзнэ и нзнесение сетки /25Я) r о г»

тов (258). § 3. Оформление технического проекта (259). § ' СТ вление вариан-

Перечень литературы

263

ПРЕДИСЛОВИЕ

Внимание технологов, экономистов и производственников долгое

время было сосредоточено почти исключительно на рационализации техно-

логического процесса, на увеличении скоростей резания, повышении про-

изводительности станков и т. п. Вопросам же заводского транспорта не

уделялось достаточного внимания. Такое положение привело на ведущих

предприятиях к явной диспропорции между производственным обору-

дованием, достигшим благодаря упорной работе технологов и конструк-

торов высокой степени совершенства, и явно устаревшими способами транс-

порта. Поэтому можно смело утверждать, что в настоящее время внутри-

заводский транспорт является такой отраслью заводского хозяйства,

знакомство с которой оказывается обязательцым для каждого руково-

дящего работника современного производственного предприятия.

Целевая установка книги — ознакомить будущих инженеров-техно-

логов, механиков и экономистов с основами эксплоатации и организации

внутризаводского железнодорожного и безрельсового транспорта в пре-

делах, необходимых не только для повышения общего технического уровня

и будущей заводской деятельности, но и проектирования предприятий или

планирования производства. Как показывает практика, успех проекти-

рования предприятия очень часто определяется знакомством проек-

тировщика и, в частности, руководителя проекта, обычно технолога, с

различными современными видами транспорта. В целях облегчения та-

кого ознакомления в настоящей книге объединено рассмотрение вопро-

сов внецехового заводского транспорта как рельсового, так и безрельсо-

вого.

Отыскание требующегося при проектировании материала обычно бы-

вает связано с очень большой затратой времени. Поэтому, наряду с сооб-

щением элементарных основ заводского транспорта, в книге приведена

довольно обширная техническая информация, весьма полезная при любом

промышленном проектировании. Это дает право думать, что выпускаемая

книга окажет большую пользу и за пределами втузов в деле повыше-

ния квалификации как заводских работников транспортных отделов и под-

готовки технических кадров проектирующих организаций, так и хозяйст-

венников—руководителей предприятий. Небольшой объем книги и весьма

сжатое изложение очень большого материала должны облегчить ознаком-

ление с этой весьма важной отраслью заводского хозяйства при наимень-

шей затрате времени.

В основном настоящая книга предназначается для студентов старших

курсов втузов.

Отзыв о книге, указания на недочеты и пожелания просьба направлять

по адресу: Ленинград, дорога в Сосновку, 1/3, Индустриальный институт,

Механический факультет.

Автор

ВВЕДЕНИЕ

§ 1. Роль транспорта как отрасли заводского хозяйства

Едва ли может подлежать сомнению, что ц каждом производственном

предприятии рационально организованный транспорт является столь же

существенным фактором, как и организация самих производственных

процессов. Однако, как это ни кажется странным, только в последнее

время вопросам заводского транспорта стали уделять некоторое внимание.

Совершенно исключительную роль играет транспорт при массовом

производстве, где он органически связан с производственным циклом.

Особую сложность представляет заводский транспорт в металлургии —

вследствие огромных масс перемещаемых материалов, и в металлопро-

мышленности — в виду разнообразия и сложности грузопотоков; поэтому

организация рационального транспорта является делом весьма нелегким.

Стахановское движение, охватившее массу рабочих в борьбе за вы-

сокую производительность социалистического труда и опрокинувшее ряд

годами установленных «норм», показало, какие огромные ресурсы таятся

в организации производственного процесса, а среди организационных

факторов внутризаводский транспорт играет весьма значительную роль.

К сожалению, приходится констатировать, что руководители предпри-

ятий не всегда уделяют достаточно внимания вопросам транспортирования

материалов; нередки случаи, когда, наряду с улучшенными производ-

ственными процессами, транспортные работу остаются без внимания и про-

изводятся «по-старинке» на основе установившихся привычек и традиций.

Необходимо твердо усвоить, что роль ц нутризаводского транспорта

не ограничивается аккуратной и дешевой перевозкой материалов, полу-

фабрикатов и готовых изделий, но приобретает характер организующего

фактора в производстве. Быстрая и четкая работа транспорта, в особенно-

сти межцехового и внутрицехового, должна связывать и объединять про-

изводственные процессы отдельных цехов завода общим согласованным

ритмом. Поэтому узкоцеховые интересы транспорта никогда не должны

противопоставляться интересам всего производства в целом.

§ 2. Классификация заводского транспорта

Все заводское транспортное хозяйство наиболее удобно классифици-

ровать следующим образом:

I. Внешний транспорт. Сюда относятся все операции, связанные с до-

ставкой на завод сырья, топлива и различных материалов, включая раз-

грузку этих материалов на первичных складах (на территории предпри-

П. Межцеховый транспорт, функции которого заключаются в пере-

мещении полуфабрикатов и деталей в процессе производства между от-

7

елзнмл i к эр пусами (например, подача заготовок, отливок, поковок и

т. п. из заготовительных цехов в обрабатывающие, подача готовых изделий

на склады и т. п.).

III. Внутрицеховый транспорт, задачей которого является перемещение

полуфабрикатов и деталей в цехах между отдельными производственными

агрегатами (станками, печами, верстаками и т. д.).

§ 3. Связь предприятия с сырьевыми базами и рынками сбыта

Всякое промышленное предприятие для получения сырья и транспорти-

рования своей продукции к потребителю должно быть связано с общего-

сударственными путями сообщения наиболее экономичным для каждого

данного случая видом транспорта.

Чем больше размеры предприятия и объем выпускаемой продукции, тем

совершеннее должна быть связь предприятия с обслуживаемым им рай-

оном потребления.

Все предприятия можно в этом отношении разделить на три группы:

1. Предприятия легкой и пищевой индустрии местного значения, .

сбывающие свою продукцию по преимуществу в пределах одного города

и его ближайших окрестностей и потребляющие небольшое по весу коли-

чество сырья (например, табачные и конфетные фабрики, типографии,

хлебозаводы и т. п.). Предприятия этой группы пользуются исключитель-

но или гужевым, или автомобильным транспортом — в зависимости от

местных условий. Большинство предприятий имеет собственны) перево-

зочные средства — лошадей, подводы, автомобили и т. п., находящиеся

в ведении или хозяйственного отдела, или специального транспортного

отдела. В крупных промышленных городах в отдельных случаях может

быть использован городской трамвай.

2. Предприятия легкой и средней индустрии районного значения, име-

ющие сбыт продукции в пределах целого района и потребляющие более

значительное по весу количество материалов. Большинство подобных

предприятий пользуется, наряду с гужевым или автомобильным транс-

портом, также и подъездными путями или собственными железнодорож-

ными ветками (например, кирпичные, лесопильные, стекольные, мыло-

варенные заводы и т. д.).

3. Предприятия средней и тяжелой индустрии общегосударственного

значения, район сбыта которых распространяется на сотни и даже тысячи

километров и обусловливается, главным образом, экономическими сооб-

ражениями. Предприятия этой группы, потребляющие обычно весьма боль-

шое количество сырья и вспомогательных м ггериалов, всегда пользуются

железнодорожным или водным транспортом, соединяясь с общегосудар-

ственной сетью подъездными путями и каналами (металлургические, круп-

ные машиностроительные и химические заводы, электростанции и т. д.).

От правильного выбора и рациональной организации тех или иных

транспортных средств зависит, в конечном счете, себестоимость продукции.

Машиностроительные заводы используют для внешнего транспорта по

преимуществу железнодорожный и, отчасти, автогужевой транспорт, а

для межцехового транспорта — авто- и электрокары и ручные тележки.

Рассмотрению этих видов транспорта и посвящена настоящая книга.

Освещение же вопросов внутрицехового транспорта должно явиться

предметом особого труда.

8

Отдел 1

ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ

ГЛАВА I

УСТРОЙСТВО ПОДЪЕЗДНЫХ И ЗАВОДСКИХ ПУТЕЙ

§ 1. Краткая история развития жел.-дор. транспорта

Если понимать под железнодорожным транспортом только железные

дороги с механической тягой, то в таком понимании железные дороги

существуют немногим более 100 лет.

Прототипом железной дороги нужно считать так называемые колейные

дороги, т. е. дороги, состоящие из двух полос с твердой и гладкой поверх-

ностью, по которым и ка-

тятся колеса повозок в це-

лях уменьшения сопротив-

ления передвижению. Есть

основание полагать, что ко-

лейные дороги с полосами

из обтесанных камней су-

ществовали еще в глубо-

кой древности (в эпоху

расцвета древних культур

Египта и Рима). В средние

века дороги этого типа, по-

видимому, исчезают. По-

явление колейных дорог

уже с деревянными поло-

сами относится к XVI веку,

когда эти дороги начинают

применять на рудниках и

Рис. 1. Рудничная колейная дорога XVI века.

в шахтах для облегчения движения вагонеток с рудой и углем, передви-

гаемых ручной или конной тягой (рис. 1). Вследствие быстрого износа

деревянных полос такой путь недолговечен. В связи с развитием чугуно-

литейного производства в 1767 г. Рейнольдс (Англия) заменил на одной

из местных рудничных дорог деревянные рельсы чугунными. Рельсы

Рейнольдса длиной 1,5 м имели корытообразную форму и укладывались

на продольных брусьях, прикрепленных на определенном расстоянии

к поперечинам — шпалам (рис. 2).

Первый паровоз был построен английским инженером Тревитиком

в 1803 г. Однако еще до постройки паровоза Тревитик построил в 1801 г.

паровой автомобиль, впервые в истории человечества везший 8 пассажи-

ров силой паровой машины. Но эта попытка Тревитика, как и ряд преды-

дущих попыток других изобретателей, окончилась неудачей вследствие

с рельсами является достаточной не

Рис. 2. Чугунные рельсы Рейнольдса.

быстрой поломки чугунных частей при движении по неровной дороге.

Стремясь уничтожить основную причину поломок — резкое сотрясение

и толчки из-за неровностей пути, — Тревитик пришел к мысли поставить

паровую повозку на рельсы, т. е. к созданию паровоза. Следует отметить,

однако, что в те времена сцепление между ведущими колесами паровоза и

рельсами казалось инженерам недостаточным для передвижения поездов,

состоящих из паровоза и прицепных вагонов.

Тревитик доказал на практике, что сила сцепления колес паровоза

“ только для движения самого паро-

воза, но и для того, чтобы тянуть

поезд из груженых вагонов. Однако

большинство изобретателей про-

должало считать силу трения не-

достаточной, и ряд паровозов, по-

строенных в период с 1803 по 1813г.,

строился еще с зубчатым колесом,

входившим в зацепление с уложенной между рельсами зубчатой рейкой.

В 1813 г. над конструкцией паровоза начал работать Джордж Стефен-

сон — старший механик Келлингвортских шахт. Второй паровоз, построен-

ный Стефенсоном в 1815 г., имел уже целый ряд усовершенствований,

сохранившихся, в основном, и в современных паровозах (соединение ве-

дущих колес дышлами, непосредственная связь колес с цилиндрами паро-

вой машины без зубчато-колесных передач, конус в дымовой трубе), на

основании чего многие считают Стефенсона первым изобретателем паро-

воза. Первые паровозы использовались исключительно на рудничных

железных дорогах.

Первая железная дорога, начавшая перевозку пассажиров, была по-

строена в Англии в 1822 г. между Стоктоном и Дарлингтоном. Однако

торжественное открытие дороги состоялось только в 1825 г. Несмотря на

это к идее железных дорог с паровой тягой для быстрого междугороднего

сообщения относились весьма скептически.

с современным паровозом.

Современный паровоз.

252 .«2, т. е. в 20 раз больше.

14 кг/см2, т. е. в 41/2 раза больше.

138 т, т. е. в 181/2 раз больше.

150 т, т. е. в 151/2 раз больше.

150 к.и/час, т. е. в 4 раза больше,

2000 ЛС, т. е. в 200 раз больше.

i/вкг угля на 1 «ле и 1 т веса поезда,

Рис. 3. Сравнение паровоза «Ракета»

«Ракета».

Поверхность нагрева . 12 8 м2

Давление пара ...............1 3,3 кг/см*

Вес паровоза с тендером.......... 7,45 т

Вес прицепного поезда............ 9,55 т

Наиб, скорость . .... 1 ... . 38 км/час

МОЩНОСТЬ........ 10 JJQ

Расход топлива . \ \ \ \ \ \ \ \ 1/а кокса

Один из английских журналов того времени («Куортерли Ревью»)

писал: «Нет ничего более, очевидно, смешного и глупого, чем обещание

построить паровоз, который_двигался бы в два раза скорее почтовой ка-

реты. Так же мало вероятно, что жители Вулвича доверят свою жизнь

такой машине, как то. что они дадут взорвать себя на ракете».

10

Вскоре после этого для разрешения вопроса о том, какой вид тяги —

ю или лошадьми — применить на построенной Стефенсоном желез-

паР дорОГе между Ливерпулем и Манчестером, Стефенсон организовал не-

что вроде «паровозных гонок».

По условиям конкурса паровоз весом не более 6 т должен был развить

скорость не менее 16 км/час с поездом весом 20 т. В конкурсе участво-

вало 4 паровоза, причем Стефенсон, построивший для этого конкурса

паровоз новой конструкции, как бы в отместку «Куортерли Ревью» назвал

его «Ракетой» (рис. 3).

«Ракета», весившая всего 4,5 т, развивала скорость 21 км/час npi?

весе поезда 16 т, а с одним пассажирским вагоном — до 48 км/час.

В результате конкурса вопрос о роде тяги был окончательно решен

в пользу паровоза.

Интересно отметить, что паровоз «Ракета» был снабжен многотрубным

котлом с дымогарными трубками.

После открытия дороги Ливерпуль—Манчестер в 1830 г. начинается,

период широкого строительства железных дорог во всех странах.

В России первая железчая дорога была построена в 1837 г. известным

австрийским инженером Герстнером между Петербургом и Царским Селом.

Вторую дорогу начало строить частное акционерное общество .между

Варшавой и Веной в 1839 г., но, ввиду нежелания общества строить до-

рогу для паровой тяги, в 1841 г. постройка была прекращена и дорога

была закончена лишь в 1848 г. средствами казны.

11

Третьей из построенных дорог является Октябрьская (б. Николаев-

ская) железная дорога, соединившая Петербург с Москвой. Дорога была

построена в 1851 г.1 несмотря на упорное противодействие со стороны

комитета министров. После

Тлблица 7 постройки этой дороги начи-

Длина железнодорожной сети в различных нается быстрое развитие же-

странах в 1922 г. лезнодорожной сети, ик 1875 г.

Государства Длина жел.- дор. сети км Длина жел. дор. на 100 км2 км важнейшие промышленные и торговые центры были уже связаны железной дорогой, как это видно из схематиче-

Англия Австрия Бельгия Германия .... Испания ..... Италия Китай Польша СССР США Франция Япония . . 39 262 6 326 11093 53 148 15 330 20118 - 11004 15 887 74 24O2 426 522 53 561 19 769 12,5 7.9 16,3 12,8 3,0 6,5 0,2 5,0 0,4 5,5 9,7 2,2 ской карты железнодорожной сети 1875 г. (рис. 4). Через 100 лет после по- стройки первой железной до- роги (Стоктон — Дарлингтон) общее протяжение железно- дорожной сети на земном шаре составляло 1 192 806 км (в 1922 г.). Протяжение железнодо- рожной сети в некоторых стра-

нах в 1922 г. указано в табл. 1.

Как видно из таблицы, по абсолютному протяжению железнодорожной

сети СССР занимает второе место в мире (после США), но по густоте

железных дорог — одно из последних; поэтому очевидна необходимость

дальнейшего быстрого развития нашей железнодорожной сети.

§ 2. Классификация железных дорог

В зависимости от грузооборота и значения железные дороги могут

быть причислены к одному из следующих классов:

1. Магистральные дороги, соединяющие крупные промышленные или

государственные центры; эти дороги имеют большой грузооборот (выше

среднесетевого) и перспективы его дальнейшего увеличения.

2. Линии второстепенного значения со средним грузооборотом и пер-

спективами роста его в соответствии со среднесетевым приростом.

3. Подъездные пути общего пользования, имеющие назначение связать

те или иные районы с магистральными железнодорожными путями и со-

здать приток грузов. Дороги этой группы представляют обычно тупиковые

ветки небольшого протяжения, эксплоатируемые НКПС.

4. Подъездные пути необщего пользования, соединяющие отдельные

промышленные предприятия или группу предприятий с общегосудар-

ственной сетью железных дорог, строящиеся и эксплоатируемые промыш-

ленными предприятиями. •

5. Заводские, фабричные и рудничные пути, принадлежащие промыш-

ленным предприятиям и расположенные на их территории.

В этой книге будут рассмотрены исключительно жел.-дор. пути 4 и

5 групп, т. е. подъездные пути необщего пользования и заводские.

1 Строители дороги Мельников и Крафт. _

2 В настоящее время в СССР около 80 000 км жел. дор.

12

§ 3. Характеристика подъездных путей необщего пользования

Подъездные пути необщего пользования характеризуются следую-

щими особенностями:

Щ 1 выполнением хозяйственно-производственных перевозок исклю-

*’ьН0 для одного предприятия или группы предприятий, т. е. отсут-

ч1”~еМ коммерческой эксплоатации подъездной ветви (перевозки грузов

СТя посторонних адресатов могут производиться только с разрешения

НКПС).

2 Движением поездов с небольшими скоростями.

3. Отсутствием регулярного пассажирского движения (за исключением

служебных и рабочих поездов).

4. Постройкой и эксплоатацией путей средствами предприятий

(заводов, фабрик).

Каждый подъездной путь необщего пользования, связанный с общегосу-

дарственной сетью, разделяется на две части: а) от стрелки примыкания

до откидного бруса или до границы отчуждения. Эта часть подъездного пути

принадлежит железной дороге примыкания и находится в ее исключитель-

ном ведении. Железная дорога общего пользования, с которой соединя-

ется подъездной путь, носит название дороги примыкания; б) от откидного

бруса или от границы отвода до конечного пункта пути. Эта часть подъезд-

ного пути, так же как и все парковые и разгрузочные пути, расположенные

за откидным брусом, находятся в ведении владельца подъездного

пути.

По проекту Технических условий (Т. У.) 1937 г., разработанному

ВНИИПТом.1 подъездные пути могут быть постоянными или временными.

Постоянные пути разделяются на 3 категории:

I — подъездные пути с грузооборотом свыше 5 млн. тис нагрузкой

на ось паровоза 20 т и выше;

II — подъездные пути с грузооборотом 1,5—5,0 млн. тис нагрузкой

паровоза до 18 т/ось без уменьшения скорости и > 18 т/ось— с соот-

ветствующим уменьшением скорости;

III — подъездные пути облегченного типа с грузооборотом <1,5млн. т

и с нагрузкой паровоза до 1 б m 'ось без уменьшения скорости и16—18 т/ось—

с соответственным уменьшением скорости.

Временными подъездными путями называются такие, срок службы

которых будет менее 10 лет, а годовой грузооборот не будет превышать

1,0 млн. т.

Подъездные пути I и II категорий по своему грузообороту и нагрузкам

на ось приближаются к дорогам НКПС, что, конечно, должно отразиться

и на их путевом устройстве. Катим категориям путей относятся, главным

образом, подъездные пути металлургических заводов и горно-рудной про-

мышленности.

Подъездные пути машиностроительных заводов относятся к III катего-

рии.

Проект подъездного пути и устройство примыкания всегда согласо-

вываются с железной дорогой примыкания. В некоторых случаях подъезд-

ные пути необщего пользования могут и не быть непосредственно связаны

с Железнодорожной сетью НКПС, образуя самостоятельную сеть для мест-

1 Всесоюзный научно-исследовательский институт промышленного транспорта.

13

ь

них перевозок. Это имеет место, как правило, только в том случае, если

ширина колеи подъездных путей отличается от ширины колеи обще-

государственной сети.

§ 4. Заводские пути и их классификация

Заводскими путями называются пути, находящиеся в пределах завод-

ской территории. Сюда относятся пути приемно-отправочные и сортиро-

вочные (если последние находятся на территории предприятия), ходовые,

разгрузочные, деповские и т. д. Заводские пути мы будем в дальнейшем

разделять на 3 категории:

I. Пути, по которым производится движение организованных поездов

железнодорожными тендерными паровозами с 4 и 5 спаренными

осями.

II. Пути, по которым обращаются только железнодорожные вагоны

общегосударственной сети, передвигаемые танк-паровозами или иными

тяговыми двигателями с базой не свыше 4,0 м.

III. Пути, по которым обращается заводский црдвижной состав с базой

не свыше 3,5 м.

В зависимости от принадлежности путей к той или иной категории,

последние должны удовлетворять вполне определенным требованиям в

отношении величины предельных радиу-

сов, габарита приближения строений,

типа стрелочных переводов и т. п.

§ 5. Ширина колеи

Расстояние S между внутренними

гранями головок рельсов называется

шириной колеи (рис. 5). Почти во всех

странах Европы и Америки, за исклю-

чением СССР, Испании, Польши, Фин-

ляндии и Латвии, ширина колеи обще-

государственных железных дорог при-

нята равной 1435 мм. В СССР ширина

колеи железных дорог общегосударствен-

ного значения равна'1524 мм (5 фут.). Эта колея носит у нас название

широкой, или нормальной. Колея железных дорог второстепенного зна-

чения, с небольшим грузооборотом, обслуживающих, главным образом,

местные перевозки в пределах какого-либо района, делается иногда мень-

шей ширины; такие дороги называются узкоколейными. До революции

ширина колеи узкоколейных дорог не была регламентирована. Это при-

вело к тому, что сеть узкоколейных дорог, построенная и эксплоатиро-

вавшаяся частным капиталом, имела самую разнообразную ширину ко-

леи. После революции ширина узкой колеи была стандартизована. Для

вновь сооружаемых и реконструируемых наземных дорог ширина узкой

колеи была установлена 750 мм и 1000 мм, причем к сооружению дорог

с колеей 1000 мм рекомендуется прибегать лишь в случае технической

в этом необходимости или явной экономической целесообразности и с раз-

решения каждый раз Комитета по стандартизации.

Подавляющее большинство подъездных и заводских путей имеет ши-

рокую колею, гак как это дает возможность непосредственной связи

с общегосударственной жел.-дор. сетью без перевалки грузов.

Рис. 5. Ширина железнодорожной

колеи.

14

Лишь в тех случаях, когда предприятия занимают очень большую

рприторию с большой протяженностью железнодорожной сети и неболь-

шой интенсивностью движения на отдельных участках, пути сооружаются

Узкоколейными (например, торфоразработки). Узкоколейными соору-

жаются иногда и некоторые участки внутризаводских путей, обслужива-

ющие отдельные цехи, не связанные с остальной заводской сетью (напри-

мер, пути для подачи топлива со склада в котельную или пиломатериалов

в сушило и деревообделочный цех и т. п.).

§ 6. Габарит подвижного состава и приближения строений

Безопасное движение вагонов по жел.-дор. путям возможно лишь в том

случае, если ни одна из частей вагона не может задеть за здания или со-

оружения, расположенные возле жел.-дор. пути. Для выполнения этого

Для деревянных строений

юШ/н строен^зои^ищен_0£1Юупорн материал.

строений из несгораемого матери та

Уровень верха го- имеющееся но

ловки рельса 383,5^-^1302—• перегонах отстоян до оси второго главного пути

2700 ~ "“4 4100 -Нормальное

Рис. 6. Габарит для новых жел.-дор. путей колеи 1524 мм.

1625

^Зб6

3000

2450

1382

1725

1302

-3000

2450

1920

а на мостах

з

Б

Условия подвижной состав" проектируется и строится таким образом,

чтобы ни одна"из его частей не выступала за пределы некоторой геометри-

ческой фигуры, вполне определенной для каждой ширины колеи и назы-

ваемой габаритом подвижного состава (рис. 6—8).

Для безопасности движения необходимо, кроме того, чтобы между

габаритом подвижного состава и выступающими частям зданий и соору-

жений оставался некоторый зазор, для обеспечения ^которого служит

так называемый габарит приближения строений (рис. 6—8). Таким

>

15

образом, габаритом приближения строений называется такая плоская

геометрическая фигура, за пределы которой не может выступать ни одна

часть находящихся возле жел.-дор. путей зданий или сооружений.

Для вновь строящихся дорог утвержден габарит Кв К1932 г., привел

денный на рис. 6.

1603

1295 -

злентроср. линиях

.flps строении и^мсгороем^ матер. на^летрор^линиях

. \цля дереВян^отроении защищен огнеупор/^материал.

| Для строен, из'несгороем. матер, но не злентроср. линт

•-1210 —1210—a J

{-1022—1022—] I] J

4.1JA™. деревянных строений^

835

1920

Перила на ^оррпах

Уровень Верха

головни рельса

870-^870-1 '

12 1302 • !

14100 Нормальное ррсстояние

|~* ' оси Второго (лобного пути

1625

—r—W>75\—-\

3600

В

— 1800

2450 —

1800 -

— 2450

------3000

Рис. 7. Габарит для реконструируемых жел.-дор. и заводских путей колеи 1524 мм.

--------В — габарит подвижного состава НКПС;

--------С — габарит приближения строений для путей: магистральных, подъездных и завод-

ских I категории;

..... —габарит приближения сгораемых строений для внутризаводских путей II кате-

„ / СТ 17 \

ПЭРИИ („о —

-------- ~ габарит приближения несго! аемых строений для внутризаводских путей II

категории (по £ -

(СТ 17 \

П°ТУ ~ 3028/’

х—х—х—х — гаоарнт приближения строений для внутрицеховых^ путей мартеновских цехов

(III категории) — завалочных и разливочных (1

СТ_____17\

"° ТУ 3028Г’

| — | — габарит трехосных заводских танк-паровоэив (по CT ;

I - выделены размеры, относящиес лишь к заводским путям II категории и

габариту промышленных танк-паГовозов.

1С

Для существующих реконструируемых дорог в 1932 году установлен

басит № 2, приведенный на рис. 7.

Г Необходимо отметить, что для заводских жел.-дор. путей широкой

еИ до последнего времени не было разработано специального габарита,

K°hciv тем в некотоРых случаях полное соблюдение габарита НКПС

ме2аводских условиях, не вызываемое необходимостью, создавало ряд

вобств и затруднений. Так, например, соблюдение габарита прибли-

жения строений, рассчитанного по мощным сериям поездных паровозов или

ассажирских вагонов, при проектировании въездов в цехи значительно

и бесполезно увеличивает размеры ворот.

В настоящее время ВНИИПТом разработан и утвержден специаль-

имй габарит для заводских путей, введение которого предположено

нь /СТ 17 \

С 1/VH )37 Г. ^ту~зб28/’

На рис. 7 габариты для заводских путей показаны различным пункти-

ром, в зависимости от назначения путей. Заводские пути I категории

должны удовлетворять габаритам НКПС, так как на этих путях могут

обращаться мощные товарные паровозы магистральных жел. дорог.

Для путей II категории устанавливаются 3 специальные габарита

приближения строений, изображенные на рис. 7 пунктиром и обозначен-

ные римскими цифрами / и II — для межцеховых путей (за исключением

пу гей для транспорта жидкого чугуна и шлака и горячих слитков) и III—

Лля/внутрицехозых путей (за исключением надбункерных).

V Для путей III категории, по которым обращается специальный завод-

ской подвижной состав, габарит приближения строений может отличаться

гт нормального габарита в зависимости от рода обращающегося подвиж-

ного состава. Так, например, для завалочных и разливочных путей мар-

теновских цехов габарит приближения строений, разработанный

ВНИИПТом, изображен на том же рис. 7.

Из указанных на приведенных габаритах нормальной колеи много-

численных размеров hi обходимо выделить главнейшие, с которыми очень

часто приходится считаться при проектировании.

Основные габаритные размеры Категории путей

I 11 111

Минимальное расстояние от оси пути до стены здания То же до лица колонны Минимальная высота «в свету» при паро- вой тяге: а) для сгораемых строений б) для несгораемых строений Расстояние между осями путей .... То же при наличии колонн иа междупутьи То же иа бункерах 3,0 в, 4 5,55 2,3 2,1 5,55 5,05 4,10 4,20-j-a 4,80 2,45х 2,3х 6,48 5,50 4,80 4,90-|-а

1 Только для путей, предназначенных для транспорта горячего металла и шлаков.

Для остальных путей, исходя из соблюдения зазора ммиду габаритом подвшшюро

состава и приближения строений, — 0,7 м. Киеэсний Институт |

2 Для путей, обслужньающих перевозки горячих Г| узбв. *---

2 К. Л. Егоров

6ИБЯИОГГК

Рис. 8. Габарит для жел.-дор. путей

колеи 750 мм.

Габарит подвижного состава и при-

ближения строений для колеи 750 мм

приведен1 на рис. 8.

Важнейшие размеры:

Минимальное расстояние

от оси пути до строе-

ний ................... 1,475^1,50 м

Высота «в свету»:

для строений из несго-

раемою материала . . 3,80 »

для строений из сго-

раемого материала . . 4,65 »

Расстояние между осями

жел.-дор. путей на

перегонах............. 3,05 »

На кривых участках пути расстоя-

ние между осями путей — между-

путье — увеличивается. Уширение

междупутий в кривых должно произ-

водиться соответственно обращающе

муся подвижному составу.2 Для путей

II и III категорий уширения между-

путий должны допускать пропуск боль-

шегрузных четырехосных ва-

гонов длиной 13 м, при ши-

рине габарита подвижного со-

става 3,60 м. В табл. 2 ука-

заны требуемые Т. У. ушире-

ния междупутий в кривых для

путей II и III категорий.

Для путей I категории

уширение междупутий в кри-

вых должно производиться

согласно Т. У. дороги примы-

кания.

§ 7. Верхнее строение

Железнодорожный путь со-

стоит яз двух стальных рель-

сов, прикрепляемых (или,как

принято говорить в жел.-дор.

деле, «пришиваемых») на стро-

го определенном расстоянии

друг от друга к поперечинам,

называемым шпалами. Для

равномерного распределения

давления на земляное полот-

Таблица 2

Уширение междупутий на кривых участ-

ках заводских путей 11 и III категорий

(колеи 1524 мм)

Радиусы кривых ! м Уширение колеи мм Уширение междупутья мм

1200 5 40

1000 5 40

800 10 60

600 10 70

500 15 90

400 15 110

300 20 140

250 20 160

200 20 200

150 20 250

125 20 310

100 20 370

80 20 460

75 20 610

50 20 720

40 20 900

1 Для торфовозных путей колеи 750 мм действует специальный габарит, разра-

ботанный в 1931 г. б. Союзторфом.

’При перевозке же особ) длинных грузов, например мостовых и крановых

ферм,— исходя из длины последних.

18

шпалы укладываются на промежуточный так называемый балластный

Ц°ой Балластный слой, шпалы и рельсы со скреплениями образуют

^рхнее строение пути (рис. 9).

Откосы,

для щебня / У

-• - гравия Г 1,5

—зюо

— 2700-

Л

о)

~Г «- г •> о

Рис. 9. Верхнее строение жел.-дор. пути; а — балластный слой

I типа, 6—балластный слой II типа.

Рис. 10. Жел.-дор. рельс

Виньоля.

Рельсы. Рельсы прокатываются из мартеновской, бессемеровской или

томасовской стали по стандартным для каждой ширины колеи профи-

лям. Рельсы для нормальной колеи раньше прокатывались длиной 10,66 м

(5 саж.), теперь же прокатываются преимущественно длиной 12,5 м и 15.0 м.

Рельс состоит из головки, вертикаль-

ной стенки (шейки) и подошвы (рельс

Виньоля). Как видно из рис. 10, основ-

ная масса металла сосредоточена в го-

ловке и подошве рельса, благодаря чему

рельс обладает большим моментом инер-

ции при наименьшем весе. Рельсы ши-

рокой колеи изготовляются 4 типов;

характеристика и основные размеры их

приведены в табл. 3.

Для большинства подъездных и за-

водских путей применяются рельсы типа

Ш-а; на главных заводских и подъезд-

ных путях металлургических заводов

употребляются рельсы типа П-а. Рельсы

типа 1-а применяются на главных путях

магистральных железных дорог и на тех

участках заводских путей, по которым

производится перевозка жидкого ме-

талла в ковшах.

Жел.-дор. пути колеи 1СОО мм укладываются обычно из рельсов типа

iV-a, для путей же колеи 750 мм применяются специальные рельсы для

Узкой колеи. Характеристика и основные размеры этих рельсов приве-

дены в табл. 4.

2*

19

Таблица 3

Характеристика и основные размеры жел.-дор. рельсов широкой колеи

F (ОСТ 118—121)

Тип рельсов Высота Н мм Ширина головки мм Ширина по- дошвы мм Площ. попер, се- чен. со см2 Момент инерции Jz см* Момент инерции Jy см* Момент сопро- тивления Wxcm3 Вес 1 пог. м рельса кг Длина м

1-а 140 70 125 55,64 1476,11 284,18 212,00 43,56 12,5—15,0

П-а 135 68 114 49,06 1222,54 209,28 180,29 38,41 12,5—15

Ш-а 128 60 ПО 42,75 967,98 166,72 155,90 33,48 12,5

IV-a 120,5 53,5 100 39,45 751,00 120,20 126,77 30,89 12,5

Таблица 4

Характеристика и основные размеры рельсов для узкой колеи (ОСТ 7635—7704)

СЕ С J. с; а. с 2 Е S Н U Теоретич. вес 1 пог. м рельса кг Высота мм Ширина головки мм Ширина подошвы мм Площадь попереч- ногосечеиия S смг Момент инерции Jz см* Момент сопротивления W

по иижпему волокну w.-A по верхнему волокну

7 6,93 65 25 50 8,85 53,8 18,2 15,2

1 8,42 65 25 54 10,76 59,3 20,6 16,4

1 11,20 80,5 32 66 14,31 125 31,7 30,5

1. 14,72 91 37 76 18,80 222 51,0 46,6

18 18,06 90 40 80 23,07 240 56,1 51,1

24 24,04 107 51 92 32,70 468 87,2 87,6

Шпалы. Шпалы, к которым прикрепляются рельсы, изготовляются

преимущественно из дерева, хотя были неоднократные попытки изготов-

ления и железобетонных шпал. Деревянные шпалы изготовляются из

дуба (южные районы СССР), сосны или ели. Дубовые шпалы наиболее

долговечны, срок их службы составляет 8—12 лет. Еловые шпалы допу-

скаются в виде исключения лишь на путях второстепенного значения

вследствие их быстрого загнивания и очень короткого срока службы —

около 3 лет. Наибольшее распространение имеют сосновые шпалы, срок

службы которых около 5 лет.

Для увеличения продолжительности службы сосновые шпалы пропи-

тываются антисептиками — креозотом или хлористым цинком. Пропитка

шпал производится на специальных шпалопропиточных заводах. Продол-

жительность службы пропитанных шпал увеличивается примерно в два

раза.

Поперечное сечение шпал для широкой колеи стандартизовано, причем

установлено 13 типов шпал, применяемых в зависимости от нагрузки на

20

типа рельсов и числа шпал на 1 км пути. Шпалы обтесываются на 2

или 4 канта и бывают брусковые, обрезные и прямоугольные (рис. 11).

Верхняя плоскость (постель) служит для

крепления рельса, а нижняя—для пере- н

дачи давления на грунт.

Длина шпал зависит от ширины ко-

пей, максимальной нагрузки на ось и

допускаемого давления на грунт. Для

нормальной колеи длина шпал устано-

влена на магистральных железных доро-

гах равной 2,70 м, на подъездных путях

I и 11 категории также 2,70м, II! кате-

гории — 2,50 м. Для колеи 1000 мм

шпалы делаются длиной 1,80м, для колеи

750 мм — Длиной 1,35 — 1,50 м. На пу-

тях, уложенных без балласта на торфя-

ной залежи, длину шпал и при колее

750 мм рекомендуется принимать ‘рав-

ной при паровой тяге 1,80 м. На подъ-

ездных путях III категории применя-

ются обычно шпалы IV и V типов —бру-

сковые и обрезные.

Рекомендуемые размеры шпал для

широкой колеи приведены в табл. 5.

Для узкоколейных дорог рекомен-

дуются шпалы, размеры которых при-

ведены в табл. 6.

Для подъездных и заводских путей

широкой колеи применяются по преиму-

ществу брусковые шпалы, IV и V ти-

пов, имеющие по сравнению с обрез-

Рис. 11. Типы

шпал для колеи

1524 леи.

м V —/4,5-1 1—-/7,5-

L—<?5.5—-

ПА 1

25.5—- I—/5—[

ОА Й

L 25-—- ^15-^

IVA Г 1 -ги-> 11

L—23 д 13 - f

VA

£__,?/,5—I

Ud

—27—

/5—1

Таблица 5

Основные размеры шпал широкой колеи (ОСТ/ВКС — 7157)

Типы шпал Диам. леса Д см Толщина | шпалы см Ширина постели Длина шпалы м

5S а к а. са нижней

Брусковые 1Б 27 17,5 10,0 25,5

ПБ 27 15,5 15,0 25,5 i 2,70

1НБ 25 14,5 15,0 25,0

1УБ 25 14,5 15,0 23,0 1

УБ 23 13,5 13,0 21,6 2,50—2,70

Обрезные IA 31 17,5 16,0 25,5

ПА 30 15,5 15,0 25,5 J 2,70

11IA 29 14,5 15,0 2§,0

1VA 29 14,5 15,0 23,0

VA 27 13,5 13,0 21,5 2,50—2,70

21

Таблица 6

Размеры шпал для узкой колеи (ОСТ — 6349)

Типы шпал № стандар- та Колея мм Толщина шпалы см Ширина постели см Площадь попер, се- чения см2

верхней нижней

Брусковые 0 1000 14 13,8 22,5 304

I 1000 и 13 10,3 21 253

III 750 750 12 10 19 215

Пластинные II IV 1000 и 750 750 13,5 13 10 19.6 26 24 259 226

ными (изготовленными из леса того же диаметра) большую поверх-

ность нижней постели, что выгоднее для передачи давления на бал-

ласт. Шпалы брускового типа применяются на мостах, так как обладают

большим моментом сопротивления, величина же удельного давления под

шпалой в этом случае может быть допущена значительно выше.

Рис. 12. Железобетонная шпала ВНИИПТа.

В виду незначительного срока службы деревянных шпал по сравне-

нию с рельсами, за границей неоднократно пытались производить укладку

жел.-дор. пути на железобетонных шпалах различной конструкции.

У нас в СССР ВНИИПТом также разработан проект железобетонной

шпалы (рис. 12), предназначенной для тех участков заводских путей

металлургических заводов, по которым производится передвижение

ковшей с жидким металлом или шлаком. Как видно из рис. 12, железо-

бетонная шпала представляет собою две железобетонные подушки,

соединенные опрокинутым головкой вниз узкоколейным рельсом. Верхней

плоскости подушек придается уклон внутрь колеи, равный 1/го. благо-

даря чему отпадает надобность в применении клинчатых подкладок для

придания подуклонки рельсам.

Можно думать, что применение таких шпал на чугуно- и шлаковоз-

ных путях, на которых обращается подвижной состав с нагрузкой на ось

яя

Рис. 13. Крепление рельсов костылями и

шурупами.

„0 38 in. окажется целесообразным, особенно если иметь в виду, что

срок службы деревянных шпал на этих путях значительно короче, чем на

других участках вследствие прожигания дерева при случайном выплески-

вании расплавленного метал-

ла. Опыта эксплоатации уча-

стков с железобетонными шпа-

тами у нас пока не имеется.

Крепление рельсов к шпа-

лам. Крепление рельсов к шпа-

лам производится с помощью

костылей (рис. 13а) или шуру-

пов (рис. 136). Костыли при-

меняются для крепления сос-

новых (и еловых) шпал, а шу-

рупы — дубовых и, реже, сос-

новых шпал. Костыли вкола-

чиваются, а шурупы ввинчи-

ваются в заранее высверлен-

ные отверстия.

Крепление производится,

как правило, на 3 костыля,

причем два костыля забива-

ются изнутри колеи и один

снаружи.

На второстепенных путях

при движении с малыми ско-

ростями на прямых участках иногда применяют крепление и на два

костыля. Во избежание раскалывания шпалы костыли должны распо-

лагаться в шахматном порядке.

Совершенно очевидно, что шурупы лучше сопротивляются выдерги-

ванию, чем костыли, но последние по сравнению с шурупами лучше

сопротивляются боковому сдвигу. Поэтому теоретически было бы выгодно

крепить рельсы с внутренней

стороны колеи шурупами, а

с наружной — костылями.

Так как бандажи колес

обтачиваются на конус (по

причинам, изложенным да-

лее), то для передачи давле-

ния по оси рельсов послед-

ним следует придавать наклон

внутрь колеи, называемый под-

уклонкой.

Осуществление подуклон-

ки достигается двумя спосо-

бами: 1) соответствующей зарубкой шпал или 2) укладкой пути на спе-

циальных клинчатых подкладках.

Рельсовые стыки. Стыки рельсов располагаются в настоящее время

Друг против друга («по наугольнику»). Стыки устраиваются «на весу», т. е.

в промежутке между шпалами (рис. 14). Для возможности температурных

изменений рельсов по длине на стыках устраиваются зазоры. Концы рель-

Рис. 14. Стык «на весу» с фасонной накладкой.

23

сов соединяются между собой специальными накладками, свинчиваемыми

болтами. В каждом конце рельсов для этой цели имеются 2 или 3 дыры

овального сечения.

Простейшие накладки — плоские — легко могут быть изготовлены

в любой мастерской, но такие накладки не обеспечивают достаточной жест^

кости стыка и применяются исключительно на узкоколейных путях]

На путях широкой колеи употребляются преимущественно накладки

фартучного типа (рис. 14). Форма их близко соответствует форме рельса,

благодаря чему накладки плотно охватывают рельс, поддерживая головку

и охватывая подошву.

Балластировка путей. Балластный слой, служащий для передачи

давления на грунт, может устраиваться двух типов:

1 .) в два слоя, из которых нижний отсыпается из песка или шлака,1 а

верхний — из щебня или гравия (рис. 9а);

2 ) в один слой, отсыпаемый из песка или иного материала подходящего

качества (рис. 96).

Толщина балластного слоя измеряется от нижней постели шпалы и за-

висит от рода грунта земляного полотна и давления на ось обращающегося

подвижного состава.

В габл. 7 приведена толщина балластного слоя для подъездных и завод-

ских путей.

Таблица 7

Толщина балластного слоя подъездных и заводских путей (в метрах)

Тип грунтов Тип балластного слоя Колея 2 1524 мм Колея 3 1000 мм Колея3 750 мм

Категории путей

I II III

Обыкно- 1) Двухслойный толщина: | верхнего слоя 1 подушки 0,25 0,15 0,15 0,15 0,15

венные 0,20 0,15 0,10 0,10 0,10

2) Однослойный толщина слоя 0,45 0,30 0,25 0,25 0,25

Скали- стые Однослойный толщина слоя 0,30 0,25 0,20 0,15 0,15

Промежутки между шпалами (так называемые шпальные ящики) могут

оставаться незаполненными, но могут и засыпаться балластом. Эта час гь

балласта, конечно, не участвует в передаче давления на грунт. Толщина

балластного слоя должна определяться в зависимости от расстояния а

1 На металлургических заводах может применяться гранулированный шлак.

3 По Т. У. проектирования и сооружения промышленных подъездных путей ши-

рокой колеи с паровой тя! ой 1937 г. (проект).

8 В виду устарелости Т? У. 1931/33 гг., здесь приведены рекомендуемые, но гь

утвержденные нормативные данные. Более подробно см. Харламов, Узкоколей-

ные железные дороги, 1937.

24

1V шпалами и угла <р распространения давления в оалластном слое,

?яЭшеГ0 0Т еГ° «ачестаа’

Как видно из рис. 15, для

на гр нт необходимо, чтобы

Н = tgy>.

равномерного распределения давления

а

ей

и

§ 8. Понятие об уклонах

Местность, по которой при-

ходится прокладывать жел.-дор.

путь, почти всегда имеет есте-

ственный скат в том или ином

направлении; поэтому, во избе-

жание больших земляных работ,

жел.-дор- путь приходится де-

—i —

Рис. 15. Диаграмма распределения давле-

лать очень часто не горизонталь- ния от шпалы на грунт.

ным, а наклонным (рис. 16). В же-

лезнодорожной практике принято характеризовать наклон отдельных

разность отметок в начале и в конце

Рис. 16. Уклон жел.-дор. пути,

четах со знаком +; при движении

участков пути к горизонту не величинами углов, а величинами их тан-

генсов, называемых уклонами. Для поезда, идущего «в гору», уклон

является подъемом; для поезда, идущего «под гору», уклон является спу-

ском. Уклоны обозначаются буквой i и выражаются или деся-

тичной дробью, или знаком °/00 (промилле). Таким образом, если

участка, наклоненного к гори-

зонту под углома, будет /-/j —

Но, а длина участка /, то уклон

i будет

При движении «в гору», т. е.

когда уклон является подъемом,

он учитывается при тяговых рас-

из (или, как принято говорить

в железнодорожной практике, «под уклон»), т. е. когда уклон является

спуском, он вводится при расчетах со знаком —.

При движении на подъем сопротивление движению будет увеличи-

ваться пропорционально величине уклона (более подробно об этом см.

ниже — в гл. «Тяговые расчеты»).

При движении поезда по кривой сопротивление движению также воз-

растает вследствие трения реборд бандажей и частичного скольжения

НаРужных колес. Это добавочное сопротивление в кривых можно при тя-

говых расчетах заменить, очевидно, эквивалентным по сопротивлению

подъемом il{.

Если криволинейный участок имеет в действительности уклон

i = ^i — Ho , то ПрИ тяговых расчетах для удобства мы можем ввести

Так называемый фиктивный уклон /ф, величина которого будет равна:

1ф = 1 + iK.

25

При проектировании жел.-дор. путей Техническими условиями (Т. У.)

определяется, в зависимости от назначения пути, максимальный допусти-

мый уклон. Чем более максимальный допустимый уклон, тем легче про-

вести и построить жел.-дор. ветку при данных местных условиях, тем

меньше будет объем потребных земляных работ для сооружения насыпей

и выемок, а следовательно — и строительная стоимость железной дороги.

Но вместе с тем увеличение максимального уклона ухудшает условия

дальнейшей эксплоатации дороги, вынуждая снижать вес поездов и, [сле-

довательно, увеличивать число последних при определенном типе локо-

мотива, что обычно связано с увеличением ежегодных эксплоатационных

расходов, зависящих от движения.

С увеличением грузооборота значение эксплоатационных расходов,

I

I

зависящих от движения, возрастает по сравнению с ежегодными аморти-

зационными отчислениями строительной стоимости дороги, и, следователь-

но, чем больше грузооборот дороги, тем

Рис. 17. Положение колес паре»

воза в точке перелома профиля.

меньше должен быть максимальный ук-

лон. Поэтому в каждом отдельном случае

при проектировании ветки устанавливают

руководящий уклон zp, по которому и

ведут расчет составов и назначение дей-

ствительных уклонов. Если максималь-

ный допустимый по Т. У. для дорог дан-

ного класса уклон назовем inp, то оче-

видно

*Ф *пр-

Действительный уклон, допустимый на данном участке, будет

' = — й,-

В большинстве случаев каждая железная дорога пропускает в том и

другом направлении различное количество грузов. Направление, в кото-

ром следует большее количество грузов, называется грузовым, противо-

положное — негрузовым.

Для повышения экономичности работы и уменьшения строительной

стоимости дороги руководящие уклоны устанавливают различными для

грузового и негрузового направлений, повышая руководящий подъем для

негрузового направления.

Если руководящий уклон в негрузово.м направлении назначается

таким, чтобы предельный состав поезда был того же веса, что и в грузовом

направлении (за счет увеличения в поезде числа вагонов порожняка), то

такой уклон называется уравновешенным.

Смежные уклоны или уклоны и площадки сопрягаются между собой

(в профиле) кривой радиуса 5000 м. Необходимость плавного сопряжения

ясна из рис. 17. Поэтому расстояние между точками перелома профиля

не должно быть меньше тангенса сопрягающей кривой. Участки с уклоном

круче 0,005, направленным в разные стороны, должны быть разделены

площадкой или уклоном не круче 0.005. Длина площадки или отдельного

. к 5000

элемента профиля должна быть не менее —.— м.

26

§ 9. Предельные уклоны заводских и подъездных путей

В целях безопасности маневровой работы и заводским путям предъ-

являются, так же как и к станционным путям магистральных жел. дорог,

' довольно жесткие требования в отношении продольного профиля. Весьма

желательно расположение всех заводских путей с уклоном не свыше 0,002,

причем в отношении парковых и погрузочно-разгрузочных путей это явля-

йся совершенно необходимым.

Для ходовых путей предельный уклон должен быть не свыше 0,008 и

в особо трудных условиях 0,015. Предельный уклон на заводских путях

определяется исключительно по условиям торможения. Поэтому на кривых

участках пути указанные выше предельные уклоны могут быть увеличены

на величину, эквивалентную сопротивлению кривой. 1

Указанное обстоятельство является крайне важным для проектиров-

щиков, так как дает им большую свободу в назначении уклонов и позво-

ляет, лучше применяясь к местности, уменьшить земляные работы. Однако,

несмотря на то, что при малых радиусах, обычно применяемых на завод-

ских путях, сопротивление на кривой i оказывается довольно значитель-

ным, в некоторых случаях, при расположении завода на нескольких

уровнях, соблюдение указанных выше уклонов является крайне затруд-

нительным.

На многих крупных предприятиях разгрузка жел.-дор. вагонов про-

изводится непосредственно в бункера с эстакад. Эстакады сооружаются

по длине разгрузочного фронта с горизонтальным участком или уклоном

не свыше 0,002; строятся они чаще всего металлическими или железобетон-

ными и, реже, деревянными. Въезды на эстакады строятся или из того же

материала, что и основная часть эстакады, или же в виде земляной насыпи.

В том и другом случае для сокращения капитальных затрат представля-

ется выгодным сокращать длину въездов путем максимального увеличения

уклонов. Но увеличение подъема свыше предельного, установленного на

дороге примыкания или на подъездном пути, лишает возможности произ-

водить подачу маршрутных составов без расцепки, увеличивает таким

образом число рейсов паровоза или иного тягового двигателя и, следо-

вательно, увеличивает расходы эксплоатации. По Т. У. сооружения

внутризаводских путей предельный подъем для въездов на эстакады

установлен i=0,030 при паровой тяге и i=0,050 — при электрической.

На подъездных путях нормальной колеи предельные уклоны устано-

влены по проекту Т. У. 1937 г. при обычных условиях i=0,012 и в особе

трудных условиях i = 0,020.

§ 10. Поперечный профиль жел.-дор. полотна

При сооружении жел.-дор. пути с установленным руководящим подъ-

емом приходится прибегать к устройству на отдельных участках дороги

насыпей или выемок. Для устойчивости жел.-дор. полотна сооружаемые

насыпи и выемки должны иметь определенные для каждой ширины

Колеи размеры. Кроме того, должны быть приняты меры для отвода воды

от жел.-дор. полотна во избежание подмыва.

Выемки могут сооружаться в любых грунтах (за исключением плыву-

нов), насыпи же должны возводиться из грунтов упругих, хорошо пропу-

1 О сопротивлении кривой см. гл. IV.

27

скающих (не задерживающих) воду и передающих равномерно давление от

нагрузки. Наилучшим материалом для сооружения насыпей является

крупный песок, но за неимением его могут применяться и другие грунты,

по возможности за исключением глинистых.

Ширина земляного полотна по верху для подъездных и заводских

жел.-дор. путей нормальной колеи установлена Т. У. равной 4,6 —5,80 м,

в зависимости от типа обращающегося локомотива и рода грунта, из

которого сооружается насыпь.

Рекомендуемая ширина земляного полотна по верху указана в табл. 8.

Таблица

Ширина земляного

полотна по верху (в м) для однопутных

заводских жел.-дор. путей

подъездных

Род грунта Колея 1 1524 мм Колея 2 1000 мм 3 о ю еч К од О

Категор 1 ия подъездных путей насыпи выемки

II III

При отко сах балластно й призмы

1:1,5 1 :1 1:1,5 1:1 1:1,5 1 :1

Обыкновенный 5,80 5,50 5,50 6,0 5,0 5,0 3 3,50 3,00 3,00

Скала, щебень, мер- гель, крупный пе- сок 5,00 5,00 5,00 4,60 4,60 4,60 3,00 з.оо 2,70

На подъездных

путях для отведения воды,

прос ачивающейся

через.

балласт, верху земляного полотна придается очертание по треугольнику

при однопутном полотне и по трапеции — при двухпутном с основанием

во всю ншрину полотна. На внутризаводских путях верху земляного по-

лотна придается с той же целью односкатный или двухскатный уклон

не менее 5—1О°/оо.

Для устойчивости земляного полотна необходимо, чтобы откосы выемок

и насыпей гарантировали последние от расползания. Так как земляное

тело насыпи испытывает переменную нагрузку от движущегося поезда,

причем частицы грунта при отсыпке свежей насыпи весьма слабо связаны

между собой, в выемке же взаимная связь частиц не нарушена и, кроме

того, последние не испытывают переменной нагрузки, то, очевидно, насы-

пям следует придавать более пологие откосы, чем выемкам.

Отношение высоты откоса к его заложению называется крутизной

откоса.

Крутизна откосов назначается, в зависимости от рода грунта и высоты

насыпи (или глубины выемки), в соответствии с Т. У. сооружения путей

1 По проекту Т. У. 1937 г.

3По Т. У. 1931—1933 гг. Эти Т. У. должны быть заменены новыми, пока еше,

однако, окончательно не разработанными.

3 По мнению автора, для путей III категории ширина земляного полотна по верху

достаточна 4,60 Л.

28

зНного класса. Поперечный профиль насыпи показан на рис. 18. При

соТе насыпи, превышающей величину, установленную для данного рода

в уНта, откос делается с переменной крутизной. Нижняя часть с более

пологим откосом (обычно 1 : 1,75), верхняя — с

более крутым (обычно

^не'<0.5 .це<2Р_

— а—

о-Затмение

В„* 4.60-5,50

0^,50-2.70

\не<20

нес0,5 I*;»

Пред уклон резерве 0/102, но не < 0/101 I

Рис. 18. Поперечный профиль жел.-дор. насыпи.

1 : 1,5). Пример такой насыпи показан на рис. 19. Нормативные данные

приведены в табл. 9,

Таблица 9

Крутизна откоса насыпей и выемок подъездных путей в зависимости от их

высоты и рода грунта

Род грунта Насыпи Выемки

Максимальная вы- сота Но с крутиз- ной откоса 1:1,5 Крутизна откосов при

Я<6 м Н>6 м

Лес Мелкий песок . Сухие мелкие суглинки, супески, мергель Крупный и среднезернистый песок . . . Скальные и щебенистые грунты Невыветривающаяся скала 5 6 7 10 12 1:0,1 1:1,5 1:1,25 1:1,5 1:0,1 1:0,1 1:1,5 1:1,5 1:1,5 1 :0,1

При устройстве насыпей на крутых косогорах с'крутизной более 1:5,.

поверхность земли до отсыпки насыпи необходимо обработать, а именно —

снять растительный покров и устроить уступы (ступени) для предотвра-

щения сползания насыпи по косогору. Подобный пример устройства на-

сыпи показан на рис. 20.

Для отвода воды вдоль земляного полотна с обеих сторон устраива-

ются небольшие канавы, называемые кюветами. Дну кюветов придается

продольный уклон не менее 0,002 (в особо трудных случаях — 0,001)

для отвода воды в ближайший ручей, овраг или водосбросный колодец.

Если местность имеет поперечный уклон, то с низовой стороны кювет

можно не устраивать (рис. 21).

Для защиты выемок от стекающей воды с верховой стороны должна

устраиваться нагорная канава, перехватывающая воду до попадания ее

в выемку (рис. 21). Сечение нагорной канавы определяется расчетом в за-

висимости от площади стока и количества выпадающих осадков. Мини-

мальная ширина канавы по дну 0,60 м и бысота 0,60 м. Нагорной канаве

придается продольный уклон не менее 0,002 в сторону ближайшего

водотока или оврага.

Если земля для сооружения насыпи не

доставляется с участков, где путь проходит

в выемке (если такие участки находятся да-

леко, то доставка земли может оказаться

экономически невыгодной), а добывается на

месте, то для этой цели закладываются ре-

зервы (рис. 18), земля из которых и отсы-

пается в насыпь поперечной возкой (тач-

ками или ленточными передвижными транс-

портерами).

Точно также и грунт, вынутый из

выемок, складывается иногда возле самой

выемки в так называемые кавальеры (рис. 21).

Резервы должны закладываться на рас-

стоянии не ближе 2,0 м от бровки насыпи.

Дну резервов придается поперечный уклон

в сторону от насыпи не менее 0,020 и про-

дольный по направлению к ближайшему

водотоку или оврагу не менее 0,002.

Особо следует остановиться на укладке

заводских путей, сооружаемых на сплани-

рованной территории. Существуют два спо-

соба укладки этих путей.

Первый способ заключается в том, что

все верхнее строение укладывается на спла-

нированную поверхность. В этом случае,

как видно из рис. 22а, высота Л головки

рельсов над поверхностью планировки бу-

дет равна, при высоте балластного слоя

0,25 л», высоте шпалы 13сл< и высоте рельса

13 см:

h = 0,25 + 0,13 + 0,13 = 0,51 м.

Кюветов для отвода воды на сплани-

рованной территории обычно не устраивают.

Достоинство этого способа укладки за-

ключается в том, что верхнее строение, бу-

дучи высоко расположено, не задерживает

воду и хорошо сохраняется.

Недостатком является затруднение пе-

реездов и переходов через жел.-дор. пути.

Второй способ укладки заводских пу-

тей заключается в опускании балластного

слоя ниже поверхности планировки, т. е.

укладка жел.-дор. пути «в корыте» (рис. 226).

Преимуществом этого способа является

облегчение сообщения по заводской тер-

ритории и замощение заподлицо с голов-

кой рельсов.

К недостаткам этою способа следует

отнести затруднительный отвод воды из

39

' пластного слоя и связанную с этим возможность появления пучин,

е горбов при’замерзании скопившейся в балласте воды.

Рис. 20. Устройство насыпи на крутом косогоре.

НЯ

гшзно откосоВ.pt тоВл №9

вш-г.5о-г.ю

Рис. 21. Поперечный профиль выемки в обыкновенном грунте.

Расстояние подошвы кавальера от верха откоса выемки: для твердых

и сухих грунтов ие < 3,0 м и для слабых грунтов не < 3,0 + Н, где

Н — высота откоса выемки. Нагорная канава должна быть достаточных

размеров для свободного стока воды, по глубиной не менее 0,5 и

шириной noj диу 0,4 м.

г-Си прим

9)

‘2.80

Красная линия планировки

уклон

Рис. 22. Укладка заводских путей.

пола Цеха

• Отметка ппонир цчостк9

На крупных металлургических заводах находит применение первый

способ укладки, на машиностроительных заводах применяется^пре-

имущественно второй.^Р^^Ц:

§ 11. Составление продольного профиля

Нанесенное на карту района направление подъездного пути£в плане

носит название трассы. Часто при проектировании приходится наносить

несколько вариантов трассы для дальнейшего технико-экономического

их сопоставления.

Трасса разбивается на участки длиной по 100 м, называемые пикетами.

Пикетам присваиваются порядковые номера.

После нанесения трассы приступают к составлению продольного

профиля проектируемой ветки. Продольный профиль представляет собою

вертикальный разрез местности по намеченной трассе и будущего жел.-дор.

пути.

31

В качестве примера на рис. 23 приведен продольный профиль небел,

того участка жел.-дор. подъездного пути. Для того чтобы сделать продол,

ный профиль более наглядным, он вычерчивается всегда в двух разнь

масштабах, а именно — вертикальный масштаб принимается в 10 р

крупнее горизонтального.

Для горизонтального масштаба удобнее всего принять масшта

плана, на который нанесена проектируемая линия. Часто для подъезд

ных путей принимают горизонтальный масштаб 1/5000 и вертикальны..

1/500, а для коротких путей 1/2000 и 1/200. Составление продольного

профиля производится в следующем порядке.

Проводится горизонтальная линия, на которую наносятся в масштабе

плана пикеты и километры. Через полученные деления проводятся вер-

тикальные линии вверх и вниз, причем отрезки, идущие вниз, прерыва-

ются для получения горизонтальных строчек.

Первая строчка сверху предназначается для проектных отметок зем-

ляного полотна сооружаемого пути. Проектные отметки (называемые

чаще красными отметками; на ватманах их полагается надписывать крас-

ной тушью) проставляются против каждого пикета.

Вторая строчка сверху служит для изображения в ней уклонов проек-

тируемого пути. Смежные участки с разными уклонами разделяются

вертикальными линиями. Уклон пути обозначается наклонной линией,

над которой пишется число тысячных долей уклона. Под линией пишется

протяжение участка в метрах.

Третья строчка оставляется для вписывания отметок поверхности

земли или черных отметок.

Внизу под профилем наносятся кроки, т. е. изображения условными

топографическими знаками полосы шириной по 25 « в каждую сторону

от намеченной трассы (поля, огороды, строения, шоссейные и грунтовые

дороги и т. д.).

Основной горизонтальной линии, с которой мы начали построение

продольного профиля, приписывается отметка на несколько метров

ниже наиболее низкой отметки, встречающейся по трассе жед.-дор. пути

на данном участке. Удобнее, если для этого будет выбрана отметка, крат-

ная 10. После этого приступают к нанесению черных отметок. Определив

черную отметку на каждом пикете, вписывают ее в 3-ю строчку и одновре-

менно откладывают по вертикали, проходящей через данный пикет, раз-

ность между черной отметкой данного пикета и выбранной отметкой основ-

ной линии профиля в принятом вертикальном масштабе (напоминаем еще

раз, что вертикальный масштаб выбирается в 10 раз крупнее горизон-

тального). Полученные на вертикалях точки соединяют прямыми линиями

и получают таким образом профиль местности по намеченной трассе.

Если при этом окажется, что между пикетами имеет место резкое измене-

ние рельефа местности и находпея какие-либо характерные и пред-

ставляющие интерес точки (например, ручьи, овраги, курганы и

т. п.), то в таких точках, называемых «плюсами», также определя-

ются черные отметки, которые вписываются и наносятся на продольный

профиль.

На вычерченный описанным способом продольный профиль наклады-

вают проектируемую трассу жел.-дор. пути, стремясь при этом исполь-

зовать насколькб'йозможно рельеф местности с точки зрения уменьшения

земляных работ. Далее вычисляются отметки проектируемой линии,

32

ты насыпей и глубины выемок. Высоты насыпей вписываются над,

в ,убины выемок под проектируемой жел.-дор. линией.

а Г Под нижней горизонтальной чертой продольного профиля проставляет-

' „ нумерация пикетов и километров, а в промежутках между вертика-

I ями над чертой указываются расстояния между пикетами и «плюсами».

' л Еще ниже проводится жирная линия, изображающая условно трассу

подъездного пути. На этой линии соответствующими выкружками изоб-

ражаются повороты линии вправо или влево. Возле каждой выкружки

надписываются основные элементы данного закругления — угол поворота,

радиус и длина кривой.

§ 12. Устройство жел.-дор. пути на закруглениях

Железнодорожный путь состоит из прямых участков пути, соединяе-

мых плавными закруглениями большого радиуса.

При прохождении вагонов по кривой колеса, катящиеся по наружной

нитке рельсов, должны пройти в единиц времени больший путь, чем

колеса, катящиеся по внутренней нитке рельсов. Так

как угловая скорость колес при глухой насадке на ось

будет одинаковой, то при одинаковых диаметрах кругов

катания, кроме качения колес, неизбежно скольжение

их. Для уменьшения скольжения бандажи жел.-дор. ко-

лес всегда обтачиваются «на конус» (рис. 24). При ко-

нической обточке бандажей качение колес будет про-

исходить по кругам катания разного диаметра. Под дей-

ствием центробежной силы вагон, а следовательно и ко-

лесная пара, будут прижиматься к наружному рельсу,

вследствие чего круг катания колес, катящихся по на-

ружному рельсу, увеличится, а у колес, катящихся по

внутреннему рельсу, уменьшится.

Коничность бандажей делается

Определим радиус кривой, при котором не будет

иметь место скольжение колеса, имея в виду, что диаметр бандажа по

среднему кругу равен 105 см (1050 мм). При поперечном смещении ко-

лесной пары крути катания могут быть 1049 мм и 1051,5 мм.

Скольжение отсутствует при соблюдении следующего условия:

t/?n

Рис. 24. Обточ-

ка бандажей «на

конус».

1,524

2

а

п 1,049

я 1,0515

откуда

^=°’762-S-= 610 41.

Приведенный расчет показывает, что для полного устранения сколь-

жения закругление должно быть весьма большого радиуса. Нормальный

радиус кривой для подъездных жел.-дор. путей установлен Т. У. 19жйг.

R - 500 м. Jp

Рассмотрим теперь другое явление, происходящее при прохождении

вагона кривой. На рис. 25 показаны силы, действующие на жел.-дор.

3 К. Л. Егоров

33

вагон на закруглении и приложенные к центру тяжести вагона, — сила,

„__ то2 G v2

Центробежная сила будет

стремиться опрокинуть вагон.

Составляем уравнение моментов

относительно точки О:

веса вагона G и центробежная сила Т:

Рис. 25. Силы, действующие на вагон на

закруглении.

гонов определенного типа и ширины

где К — коэфициент устойчи-

вости, -

или

К - s's R

2 И ‘ и2 ’

Так как величина для ва-

колеи является постоянной, то

коэфициент К устойчивости на опрокидывание определяется исключи*

тельно отношением и при оолыиои скорости может стать меньше 1,

т. е. вагон может опрокинуться. Для повышения коэфициента устойчи-

вости вагона на жел.-дор. закруглениях прибегают к повышению на-

ружного рельса, стремясь к тому, чтобы равнодействующая сил, прило-

женных к вагону, была нормальна к плоскости жел.-дор. пути (рис. 26).

Для соблюдения этого условия

_G_ = __________________и2

cos a g 7?-sina ’

откуда

, v2

tg а = —.

6 g7?

В виду малости угла а можно при-

нять sin а = tg а.

В таком случае превышение наруж-

ного рельса над внутренним должно

быть

Для колеи 1524 мм

. 1,524 V2 1000 п.иог V2 _ V2

1 9,81 ' R ' 3600 ~ 0,0125 R м, или 1—,5 R мм,

где v — скорость поезда в клг/час, R — радиус кривой в м.

Отсюда видно, что нормальное направление равнодействующей к

плоскости жел.-дор. пути возможно только при одной определенной ско-

рости. Величина повышения наружного рельса h рассчитывается обычно

по средней скорости обращающихся поездов в целях равномерного из-

носа рельсов.

34 8

Если принять, что средняя скорость поездов будет равна 0,8 от ма-

ксимальной, то:

— 12 5 ^тах)а ____8 ^2тау

R R