Text

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ. А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ. Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председатели Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ПЯТЫЙ

ПРОЕКТИРОВАНИЕ

МАШИНОСТРОИТЕЛЬНЫХ ЗАВОДОВ

И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

том 14

Ответственный редактор

канд. техн. наук Л. Я. ШУХГАЛЬТЕР

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

москва — 1946

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Нач. производственного отдела

МашгизаЛ. Д. Френкель. Зав. производством .Справочника" С. А. Соловьев.

Техн. редактор Т. Ф. Соколова. Зав. корректорской С. А. Третьяков.

Корректоры В. Г. Матисен, О. И. Семенова, Л. А. Стыцко, Н. С. Ши-

ряева. Художник-оформитель А. Л. Вельский. Руководитель графич. бюро

Н. Н. Петров. Графики и ксилографы А. М. Тетеран, А. Ф. Иваницкая

В. С. Киреева, М. И, Серебренников, С. М. Лотохин.

Полиграфические работы выполнены в 1-й типографии Машгиза под общим

наблюдением зав. производством Ленмашгиза Я- И. Лебедева и директора

типографии Н. И. Панина. Зав. производством типографии Н. С. Кондрот.

Набор и вёрстка произведены под руководством И. М. Жабрева. Бригадир

верстальщиков М. Г. Петров. Печатью руководил М. П. Седов. Броши-

ровочно-переплетные работы выполнялись под руководством И. И. Митина.

Тиснением руководила Д. Г. Белова. Матрицы и стереотипы изготовлены

дод руководством И. М. Беспалова. Типографская корректура проведена

под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щелковской фабрики.

Картон Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифто-

литейных заводах.

14-й том сдан в производство 18/IX 1945 г.—11/Ш 1946 г. Подписан к печа-

ти 9/VII 1946 г. А 05811. Заказ № 113. Бумага 70X108'/ie- Уч.-изд. листов 86.

Печатных листов 351/а+7 вклеек. Тираж 50 000-

Адрес типография: Ленинград, ул Моисеенко, д. 10.

АВТОРЫ ТОМА

Б..И. АЙЗЕНБЕРГ, инж., Е. В. АНТОШИН, инж., Д. Д. БАРКАН, канд. техн. наук,

Ю. М. БОГАТЫРЕВ, инж., А. С. БРИТКИН, проф., Н. Ф. БОЛХОВИТИНОВ, проф.

д-р техн. наук, А. В. БРЮШКОВ, канд. техн. наук, Л. М. ВЕЙНШТОК, инж.,

B. О. ВОРОНЕЦКИЙ, инж., К. П. ВЫСОЦКИЙ, канд. техн. наук, Л. И. ГОТЛИБ,

канд. техн. наук, М. Е. ЕГОРОВ, проф., д-р техн. наук, Ш. И. КАНТОР, инж.,

И. Е. КИСИН, доц., А. И. КРАСОВСКИЙ, доц., Н. Т. КУДРЯВЦЕВ, доц., канд.

техн. наук, Е. С. КУРЫШЕВА, инж., М. Г. ЛОЗИНСКИЙ, лауреат Сталинской

премии, д-р техн. наук, В. В. МЕШКОВ, проф., д-р техн. наук, А. Р. МИЦКУН,

инж., М. С. ПАРИЙСКИЙ, инж., Н. Н. ПЕЙЧ, инж., 3. Л. РЕГИРЕР, инж.,

И. С. СЕРГЕЕВ, доц., Г. Н. УФИМЦЕВ, инж., Л. И. ФАНТАЛОВ, проф.,

C. Н. ХРЖАНОВСКИЙ, доц., Б. В. ЦЕТЛИН, доц., канд. техн. наук, А. А. ШМЫ-

КОВ, лауреат Сталинской премии, доц., канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

БАРКАН Д. Д., канд. техн. наук (гл. XVII), БЕРШАДСКИЙ А. Л., проф. (гл. VI), БЛИЗНЯН-

СКИЙ А. С, инж. (терминология и обозначения), ВАЙНЦВАЙГ А. С, канд. техн. наук (гл. XIII),

КИСИН И. В., доц. (гл. V), КОГБЕТЛИЕВ И. Г., доц. (гл. VII), КОНРАДИ Г. А., инж. (гл. XV).

КУНЯВСКИЙ М. Н., доц., канд. техн. наук (гл. IV). МАРИЕНБАХ Л. М., проф., д-р техн.

наук (гл. I), РАБИНОВИЧ О. М., проф. (гл. XV), РУМЯНЦЕВ В. А., доц. (гл. XV), ТИТОВ П. С,

проф., д-р техн. наук (гл. VIII). ХЕЙФЕЦ Л. М., канд. техн. наук (гл. X), ХРЖАНОВСКИЙ С. Н.

доц. (гл. II), ШИЛОВЦЕВ Д. П., доц. (гл. III).

Редактор графических материалов инж. В. Г. КАРГАНОВ

Пом. редактора тома В. А. ГОСТЕВА

Зав. редакцией А. Н. КЛУШИНА

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз, Главная

редакция энциклопедического справочника „Машиностроение".

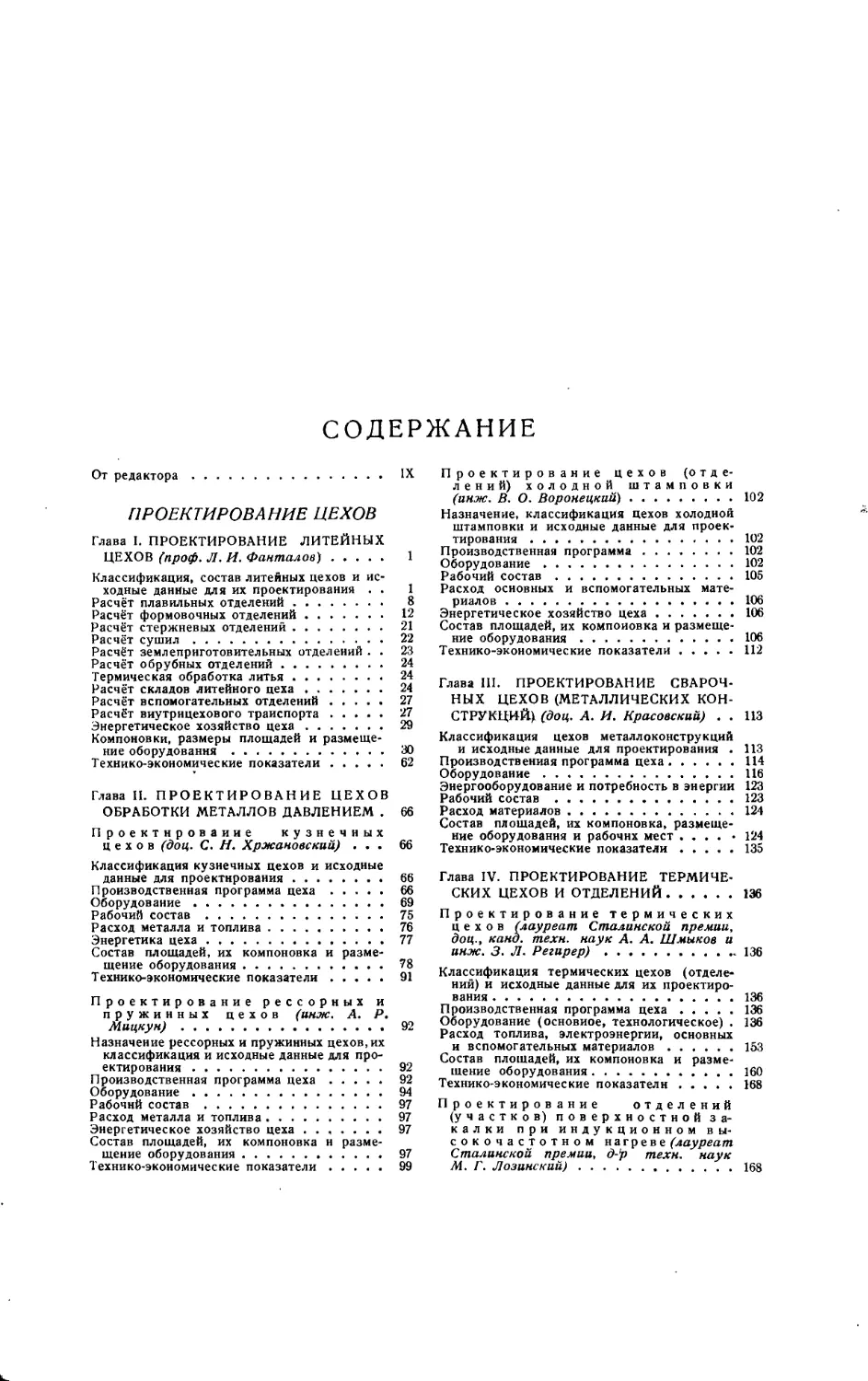

СОДЕРЖАНИЕ

От редактора IX

ПРОЕКТИРОВАНИЕ ЦЕХОВ

Глава I. ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ

ЦЕХОВ (проф. Л. И. Фанталов) 1

Классификация, состав литейных цехов и ис-

ходные данные для их проектирования . . 1

Расчёт плавильных отделений 8

Расчёт формовочных отделений 12

Расчёт стержневых отделений 21

Расчёт сушил . 22

Расчёт землеприготовительных отделений . . 23

Расчёт обрубных отделений 24

Термическая обработка литья 24

Расчёт складов литейного цеха 24

Расчёт вспомогательных отделений 27

Расчёт внутрицехового транспорта 27

Энергетическое хозяйство цеха 29

Компоновки, размеры площадей и размеще-

ние оборудования 30

Технико-экономические показатели 62

Глава II. ПРОЕКТИРОВАНИЕ ЦЕХОВ

ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ . 66

Проектирование кузнечных

цехов (доц. С. Н. Хржановский) ... 66

Классификация кузнечных цехов и исходные

данные для проектирования 66

Производственная программа цеха 66

Оборудование 69

Рабочий состав 75

Расход металла и топлива 76

Энергетика цеха 77

Состав площадей, их компоновка и разме-

щение оборудования 78

Технико-экономические показатели 91

Проектирование рессорных и

пружинных цехов (анж. А. Р.

Мицкун) 92

Назначение рессорных и пружинных цехов, их

классификация и исходные данные для про-

ектирования 92

Производственная программа цеха 92

Оборудование 94

Рабочий состав 97

Расход металла и топлива 97

Энергетическое хозяйство цеха ....... 97

Состав площадей, их компоновка и разме-

щение оборудования 97

Технико-экономические показатели 99

Проектирование цехов (отде-

лений) холодной штамповки

(инж. В. О. Воронецкий) 102

Назначение, классификация цехов холодной

штамповки и исходные данные для проек-

тирования 102

Производственная программа 102

Оборудование 102

Рабочий состав 105

Расход основных и вспомогательных мате-

риалов 106

Энергетическое хозяйство цеха 106

Состав площадей, их компоновка и размеще-

ние оборудования 106

Технико-экономические показатели ..... 112

Глава III. ПРОЕКТИРОВАНИЕ СВАРОЧ-

НЫХ ЦЕХОВ (МЕТАЛЛИЧЕСКИХ КОН-

СТРУКЦИЙ) (доц. А. И. Красовский) . . ИЗ

Классификация цехов металлоконструкций

и исходные данные для проектирования . 113

Производственная программа цеха 114

Оборудование 116

Энергооборудование и потребность в энергии 123

Рабочий состав . 123

Расход материалов 124

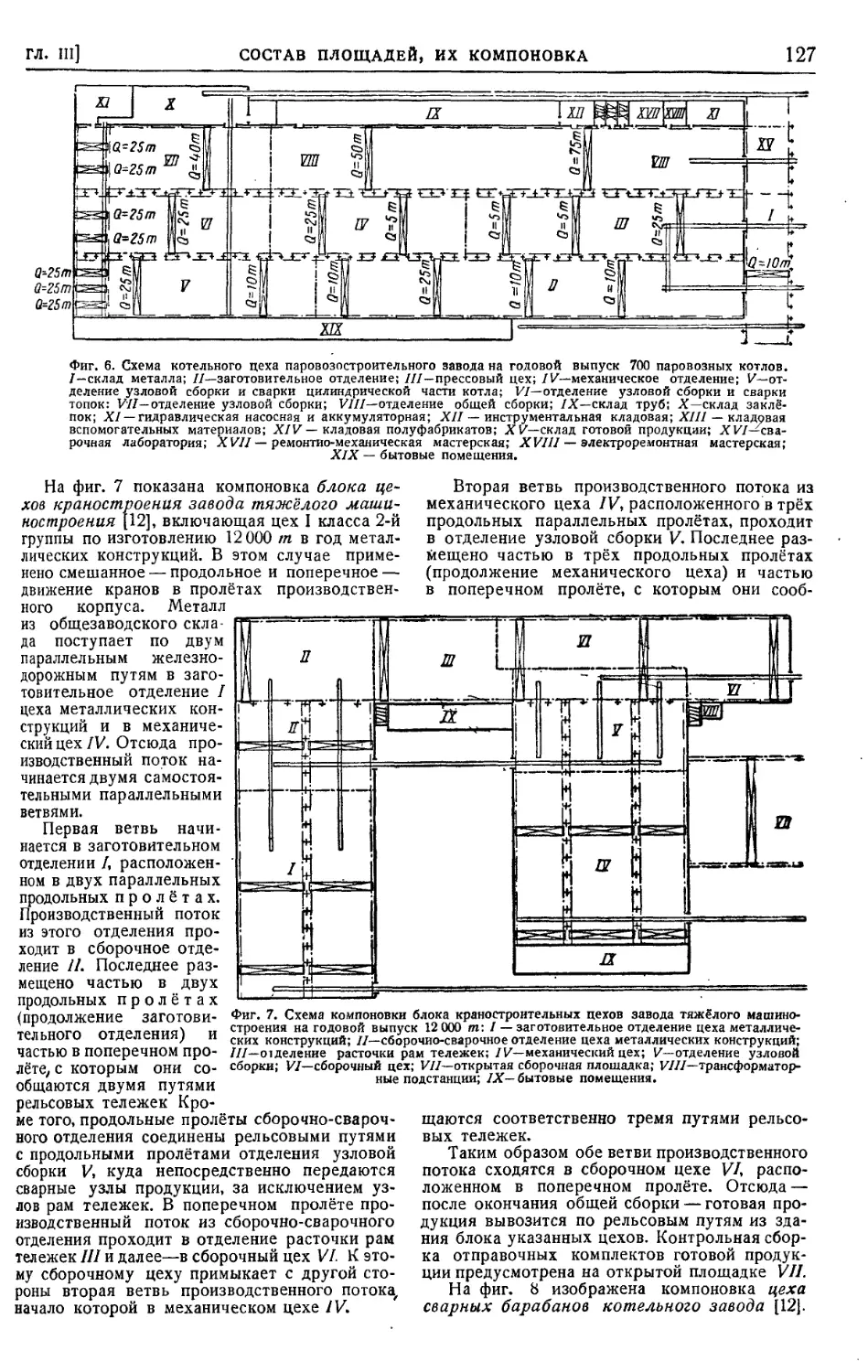

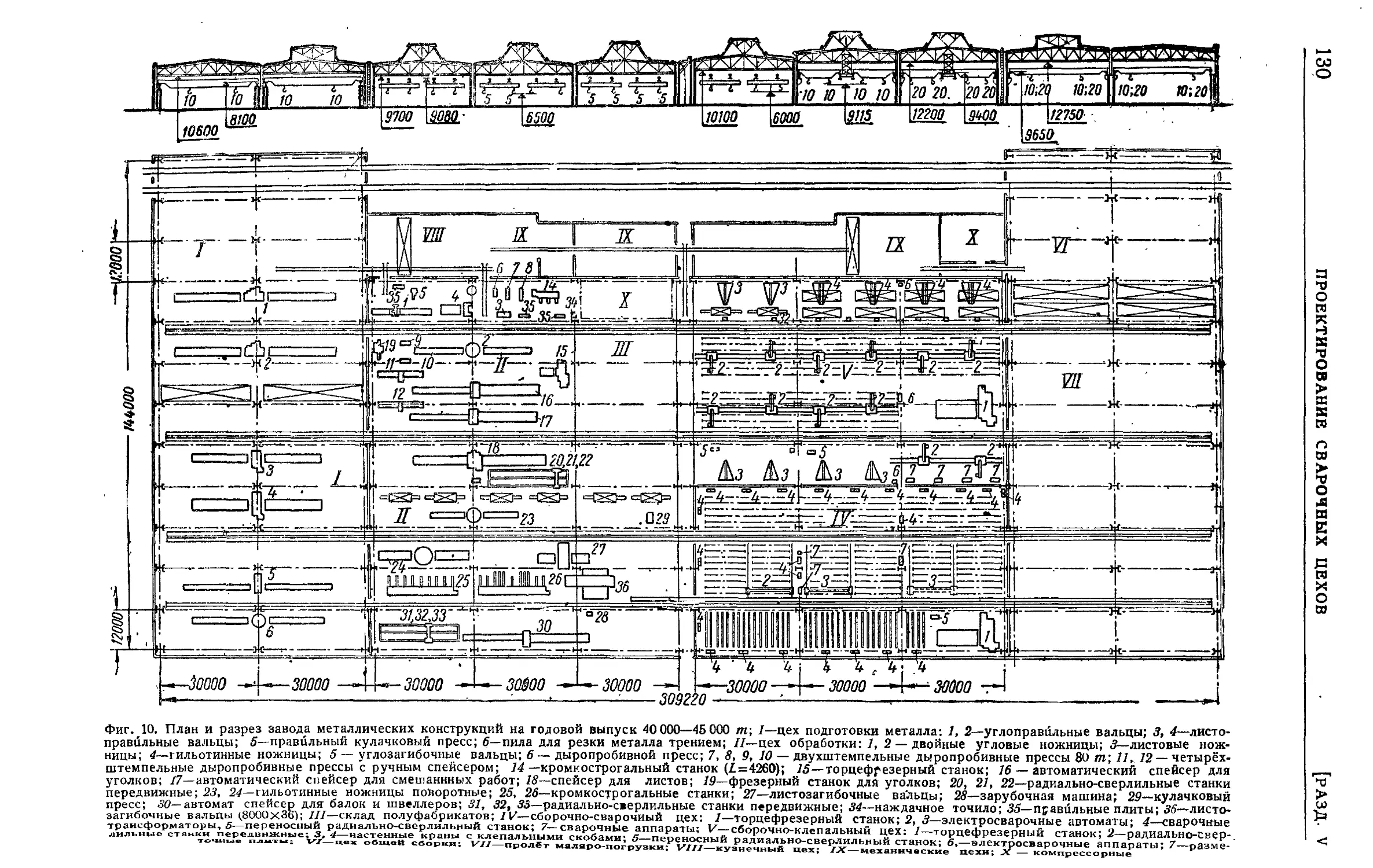

Состав площадей, их компоновка, размеще-

ние оборудования и рабочих мест .... • 124

Технико-экономические показатели 135

Глава IV. ПРОЕКТИРОВАНИЕ ТЕРМИЧЕ-

СКИХ ЦЕХОВ И ОТДЕЛЕНИЙ 136

Проектирование термических

цехов (лауреат Сталинской премии,

доц., канд. техн. наук А. А. Шмыков и

инж. 3. Л. Регирер) 136

Классификация термических цехов (отделе-

ний) и исходные данные для их проектиро-

вания 136

Производственная программа цеха ..... 136

Оборудование (основное, технологическое). 136

Расход топлива, электроэнергии, основных

и вспомогательных материалов 153

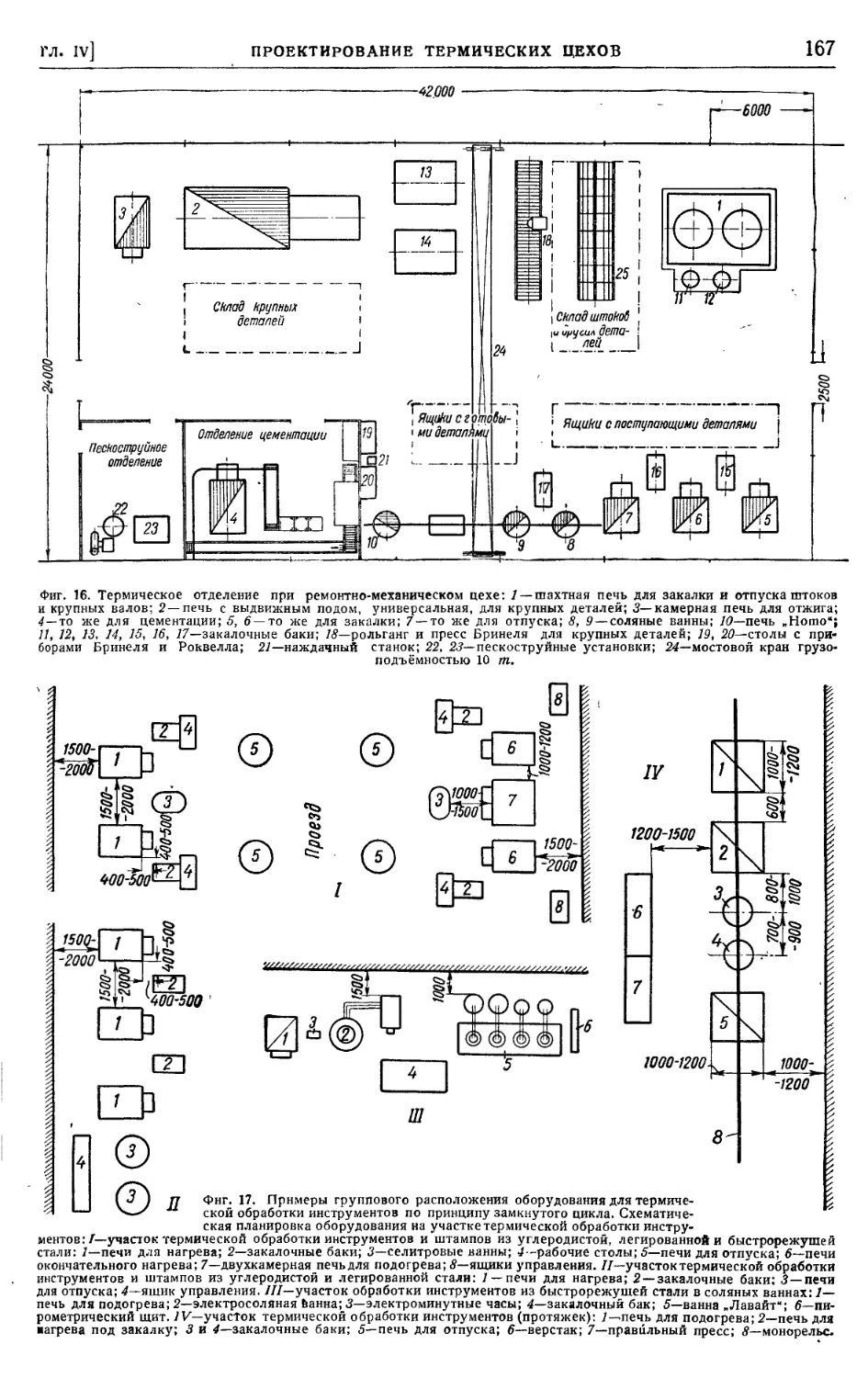

Состав площадей, их компоновка и разме-

щение оборудования 160

Технико-экономические показатели ..... 168

Проектирование отделений

(участков) поверхностной за-

калки при индукционном вы-

сокочастотном нагреве (лауреат

Сталинской премии, д-р техн. наук

М. Г. Лозинский) 168

VI

СОДЕРЖАНИЕ

Проектирование отделений

(участков) поверхностной за-

калки при контактном элек-

тронагреве (инж:. Ю. М. Богатырев) 181

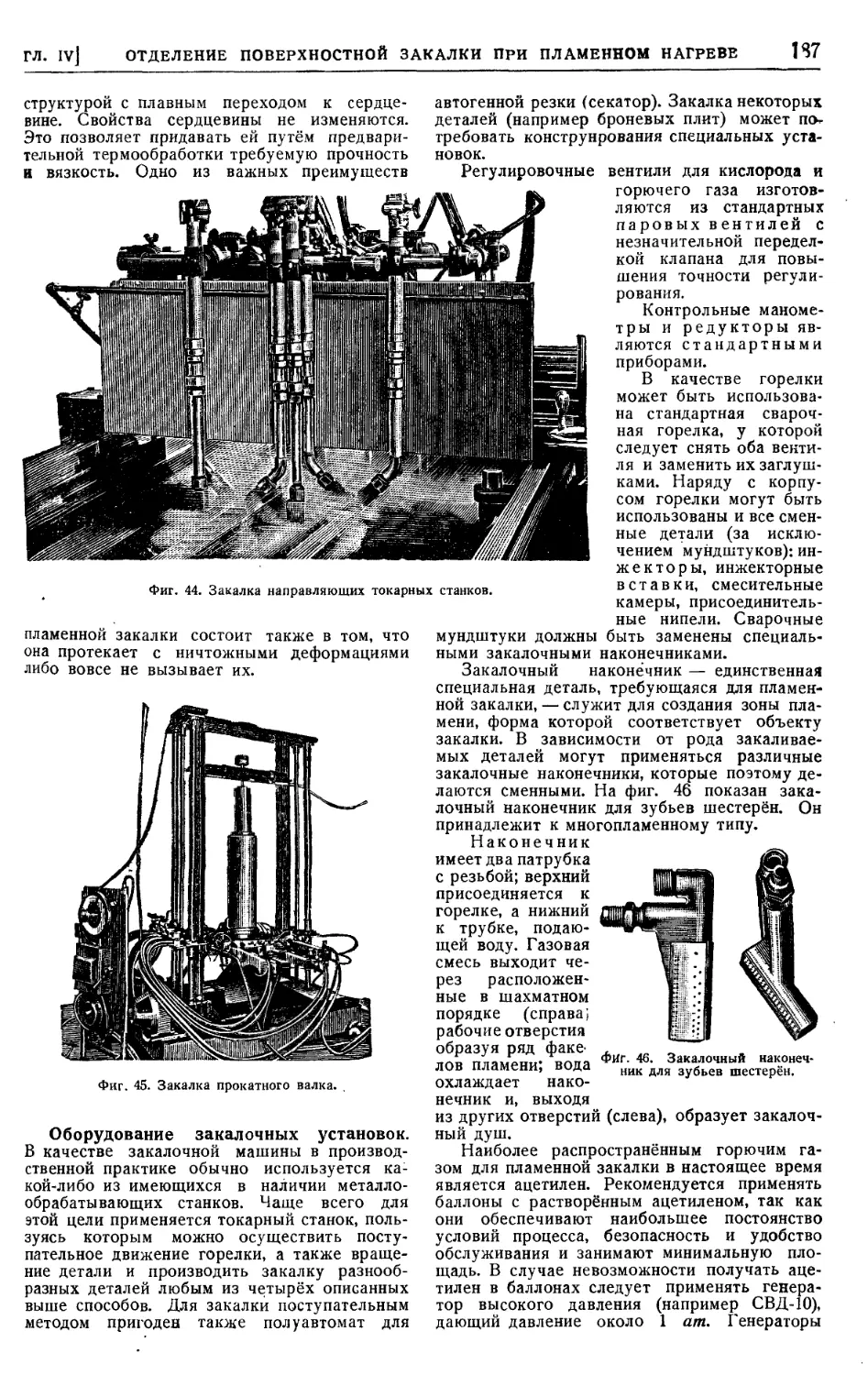

Проектирование отделений

(участков) поверхностной за-

калки при пламенном нагреве

(канд. техн. наук Л. И. Готлаб) .... 185

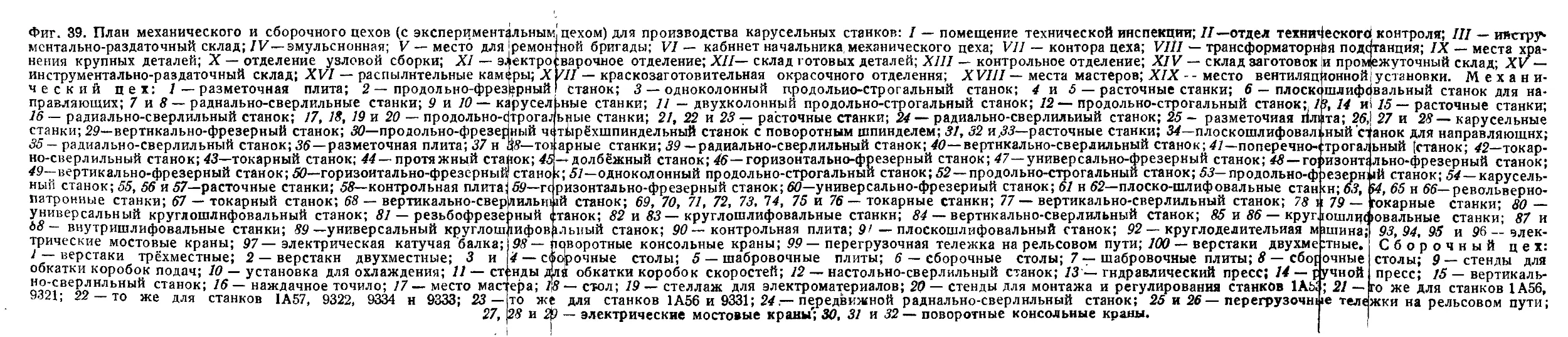

Глава V. ПРОЕКТИРОВАНИЕ МЕХАНИЧЕ-

СКИХ И СБОРОЧНЫХ ЦЕХОВ (проф.,

д-р техн. наук М. Е. Егоров) 190

Классификация механических цехов 190

Исходные данные для проектирования меха-

нических и сборочных цехов 190

Программа механических и сборочных цехов 192

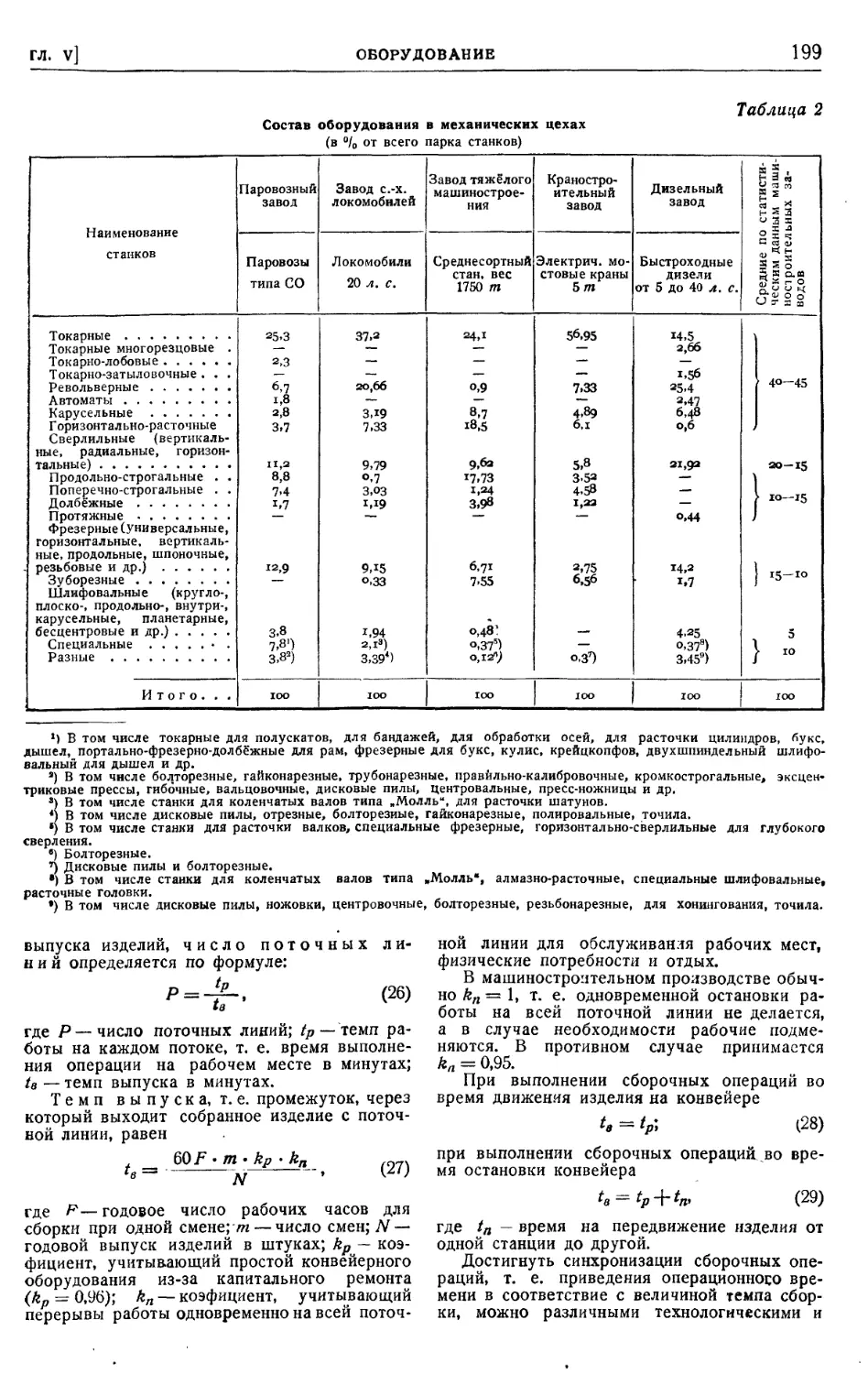

Оборудование 193

Рабочий состав 201

Расход материалов 202

Энергетика цеха 202

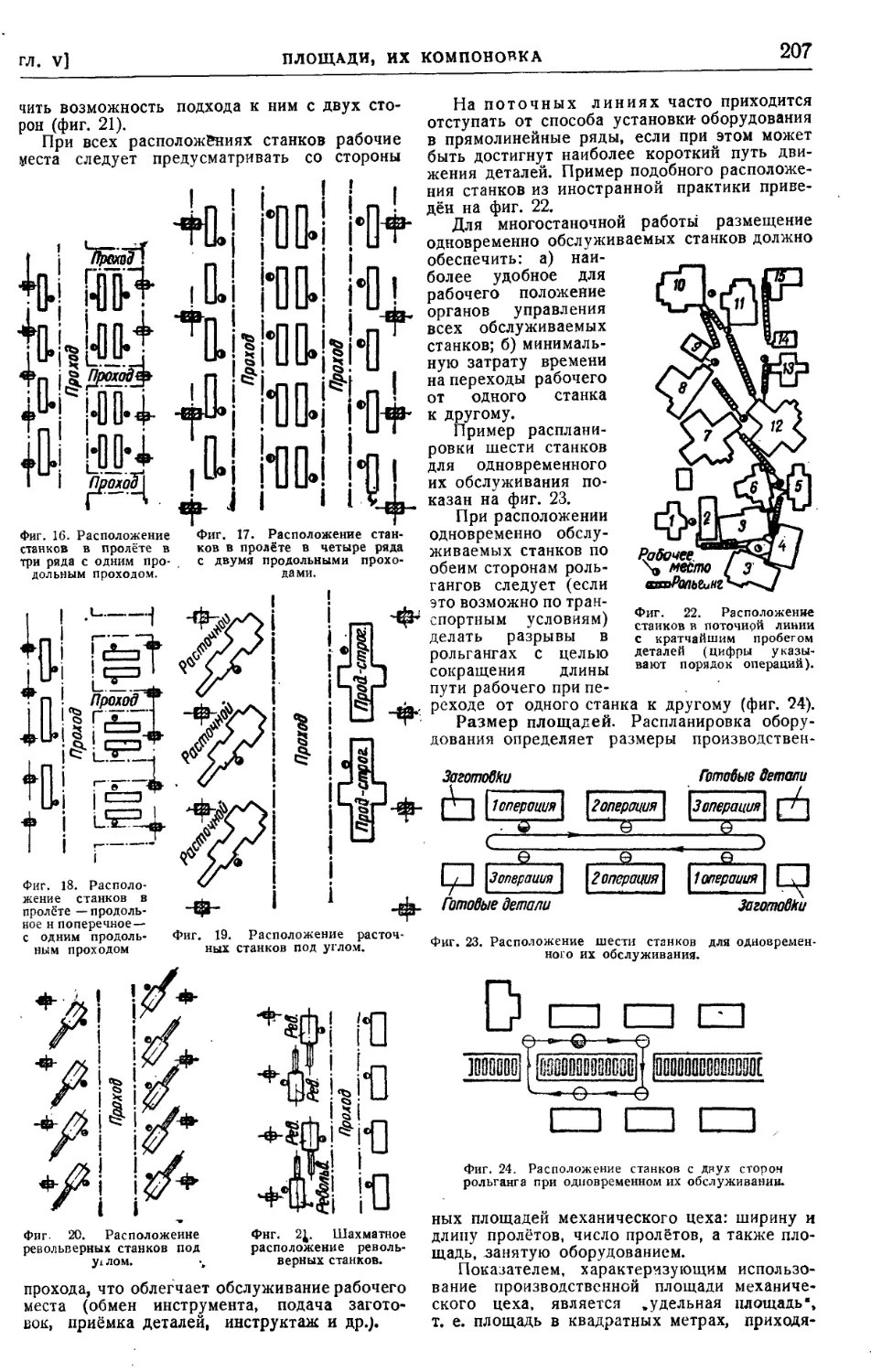

Площади, их компоновка и размещение обо-

рудования .......... 202

Технико-экономические показатели 219

Глава VI. ПРОЕКТИРОВАНИЕ ДЕРЕВО-

ОБРАБАТЫВАЮЩИХ ЦЕХОВ (инж.

Ц1. И. Кантор) 224

Классификация, взаимные связи цехов. . . . 224

Лесопильные цехи . . ... 228

Раскроечные цехи 230

Сушильные цехи (установки) . . 231

Деревообделочные цехи (цехи механической

обработки древесины) 231

Столярно-сборочные цехи .......... 242

Модельные цехи 245

Деревотарные цехи ............. 250

Склады древесины и моделей 252

Проектирование лесосушиль-

ных цехов (установок) (дои,. И. С.

Сергеев а инж. Н. Н. Пейч) ....... 254

Классификация лесосушильных цехов (устано-

вок) и исходные данные для проектирования 254

Расчёт количества сушильных камер .... 258

Требования к зданиям лесосушильных камер 259

Технико-экономические показатели 262

Глава VII. ПРОЕКТИРОВАНИЕ ОКРАСОЧ-

НЫХ ЦЕХОВ (инж. М. С. Парийский). . 263

Классификация окрасочных цехов, отделений

и участков • 263

Задание на проектирование 266

Технологический процесс 267

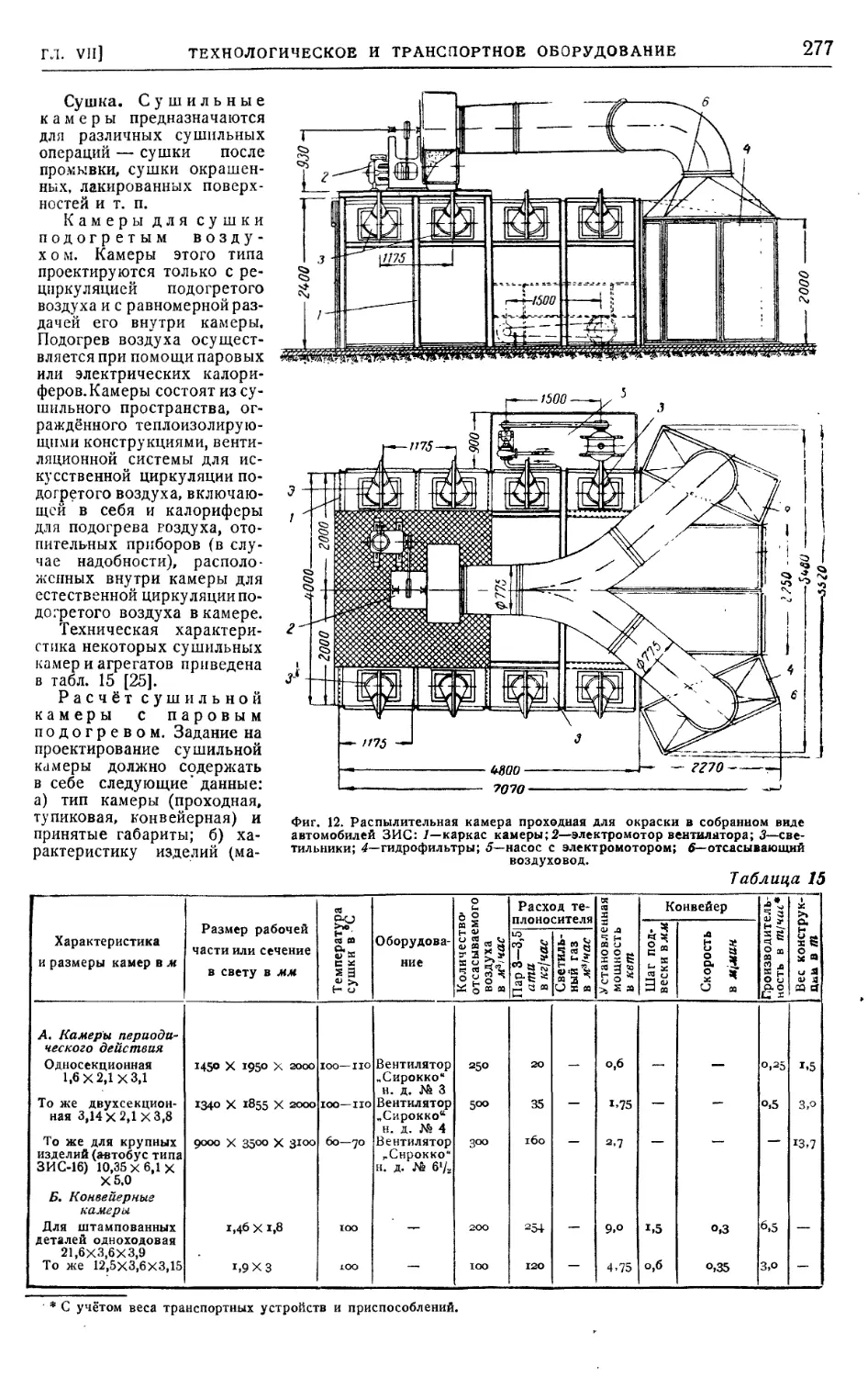

Технологическое и транспортное оборудова-

ние ... 271

Технологическое оборудование 271

Транспортное оборудование ....... 288

Рабочий состав 289

Расход материалов . 289

Санитарная техника и энергетическое хозяй-

ство цеха 290

Состав площадей, их компоновка и размеще-

ние оборудования 293

Технико-экономические показатели 297

Глава VIII. ПРОЕКТИРОВАНИЕ ЦЕХОВ

МЕТАЛЛОПОКРЫТИЙ (доц., канд. техн.

наук Н. Т. Кудрявцев и инж. Е. С. Куры-

шева) 298

Классификация цехов покрытий и исход-

ные данные для проектирования 298

Производственная программа и режим работы 299

Выбор толщины покрытий и технологический

процесс 309

Оборудование 303

Энергетическое хозяйство цеха 312

Рабочий состав 314

Расход анодов, химических и других мате-

риалов ..... 314

Состав площадей, их компоновка и размеще-

ние оборудования 317

Технико-экономические показатели 32'2

Глава IX. ПРОЕКТИРОВАНИЕ МЕТАЛЛИ-

ЗАЦИОННЫХ УСТАНОВОК, МАСТЕР-

СКИХ И ЦЕХОВ (инж. Е. В. Антошин) . 324

Классификация металлизационных установок,

мастерских и цехов, их назначение и виды

работ 324

Программа металлизационных установок,

мастерских и цехов <•. 325

Оборудование 326

Рабочий состав 329

Расход материалов 329

Энергетика металлизационных , установок

и цехов ...*....-.. 329

Площади, их компоновка и размещение обо-

рудования 330 :

Некоторые данные о стоимости металлизации 330.

Глава X. ПРОЕКТИРОВАНИЕ ИНСТРУ-

МЕНТАЛЬНЫХ ЦЕХОВ (канд. техн. наук

А. В. Брюшков) ......... . . . . . 333

Классификация инструментальных'цехов и ис-

ходные данные для проектирования .... 333

Структура инструментального хозяйства . . 333

Производственная программа цеха . . . . . 340

Оборудование . 340

Рабочий состав 349

Расход металла 349

Энергетика . .:............... 351

Состав площадей, их компоновка и размеще-

ние оборудования 352

Глава XI. ПРОЕКТИРОВАНИЕ РЕМОНТ-

НО-МЕХАНИЧЕСКИХ ЦЕХОВ (доц.

И. ?'. Кисин) . 360.

Исходные данные для проектирования . . 360;

Программа цеха 360

Оборудование и рабочий состав 361

Расход материалов . 362

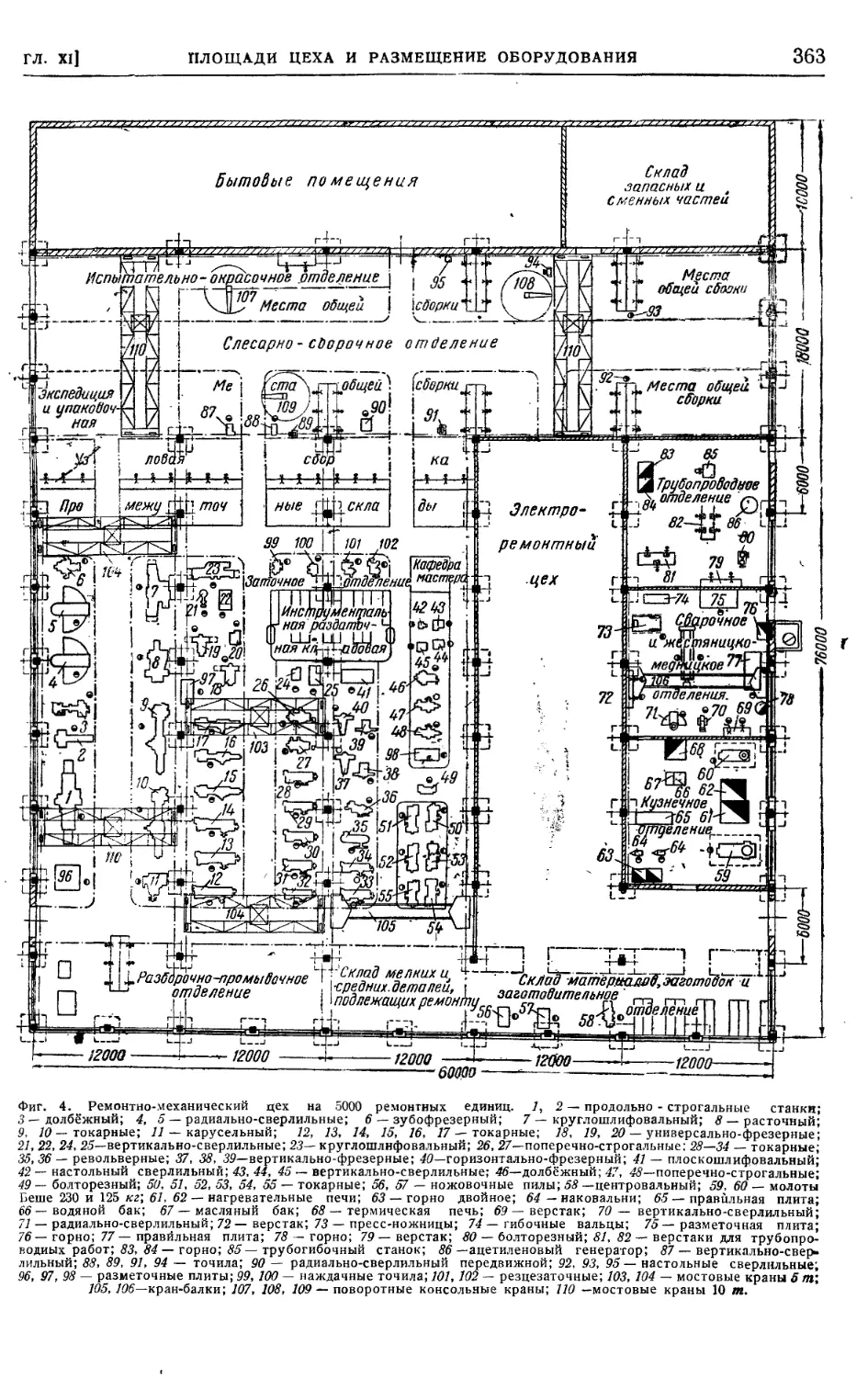

Площади цеха и размещение оборудования . 362

Технико-экономические показатели 365

Глава XII. ПРОЕКТИРОВАНИЕ ЗАВОД-

СКИХ ЛАБОРАТОРИЙ (проф., д-р техн.

наук Н. Ф. Болховитинов) 366

Задачи, состав и программа работ заводских

лабораторий 366

Подбор оборудования металловедческих ла-

бораторий 367

Подбор оборудования технологических лабо-

раторий . 373

Планировка и специальное оборудование по-

мещений 375

СОДЕРЖАНИЕ

ПРОЕКТИРОВАНИЕ ОБЩЕ-

ЗАВОДСКИХ УСТРОЙСТВ

Глава XIII. ПРОЕКТИРОВАНИЕ ГЕНЕ-

РАЛЬНОГО ПЛАНА МАШИНОСТРОИ-

ТЕЛЬНОГО ЗАВОДА (инж. Б. И. Айзенберг) 377

Определение генерального плана и последо-

вательность его разработки 377

Основные правила построения генерального

плана 377

Состав завода 378

Схема производства . 379

Блокировка цехов и устройств 381

Выбор вида застройки ............ 381

Выбор транспортной схемы 387

Зонирование заводской территории 390

Расширение производства 392

Условия противопожарные, санитарные и

ПВХО 393

Озеленение и благоустройство заводской

территории 395

Организация людских потоков ....... 396

Предзаводскай площадь 397

Инженерные сети 397

Топографические, геологические и гидрогео-

логические условия площадки 399

Вертикальная, планировка и организация

рельефа . 399

Технико-экономические показатели генераль-

ного плана 403

Состав проекта генплана . 404

Глава XIV. ПРОЕКТИРОВАНИЕ ТРАНС-

ПОРТНОГО И СКЛАДСКОГО ХОЗЯЙ-

СТВА ЗАВОДА 405

Проектирование транспортно-

го хозяйства завода (канд. техн.

наук К. П. Высоцкий) 405

Общие сведения 405

Исходные данные для проектирования 405

Виды транспорта и области их при-

менения 405

Освоение грузооборота 407

, Схема транспортной сети 409

Себестоимость перевозок 410

Рельсовый транспорт 411

Взаимоотношения с сетью железных

дорог общего пользования 411

Расположение ж.-д. путей по отноше-

нию к цехам и складам 411

Габариты 413

Технические условия проектирования . . 414

Радиусы закруглений 414

Продольный профиль 416

Верхнее строение и земляное полотно . . 416

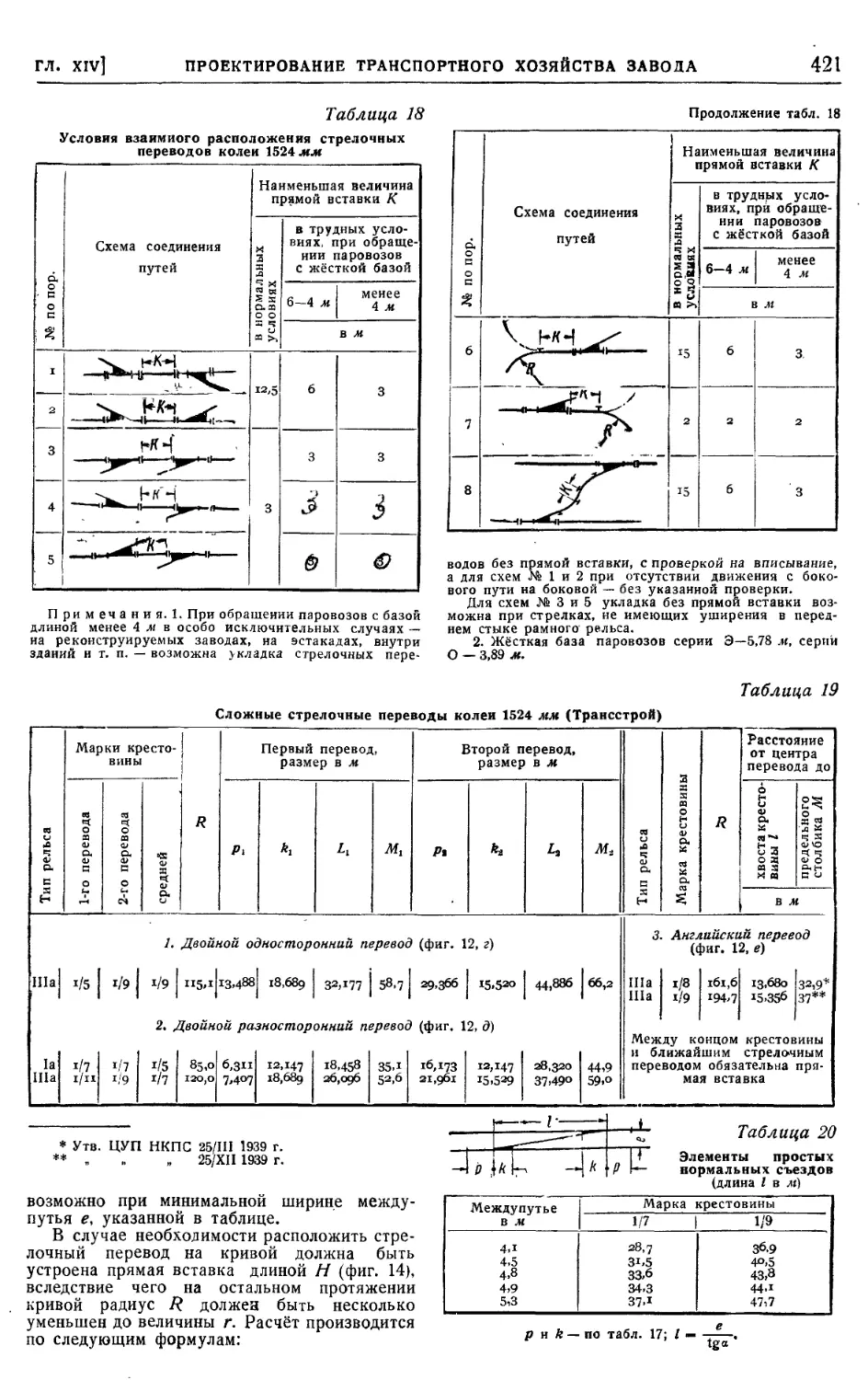

Соединения путей 419

Подвижной состав 422

Определение веса поезда 424

Безрельсовый транспорт 424

Технические условия проектирования . . 424

Виды покрытий 426

Подвижной состав 426

Определение грузоподъёмности транс-

портных средств 427

Водный транспорт 428

Условия применения 428

Проектирование складского

хозяйства завода (доц., канд.

техн. наук Б. В. ЦетЛину . . : . . ; . . 429

Классификация складов, типы складских

устройств и их оборудование . 429 ¦

Классификация складов . ... . . -. . 429

Типы складских устройств 429

Конструктивные элементы складов. . . 431

Оборудование, планировка и расчёт

площадей складов .'432'

Основные склады предприятий . 433

Центральные (главные) склады 433

Склады металлов и металлоизделий. . . 433

Инструментальные склады .. . . . -..,> •,. 440

Склады обтирочных материалов . . . . . 443

Склады ремонтно-строительных мате-

риалов и огнеупоров 443

Склады огнеопасных жидкостей. . . . . 445

Склады твёрдого топлива ... . . . ., « 448

Склады баллонов с газами.... . . . . 450

Склады карбида кальция .. ....... 451

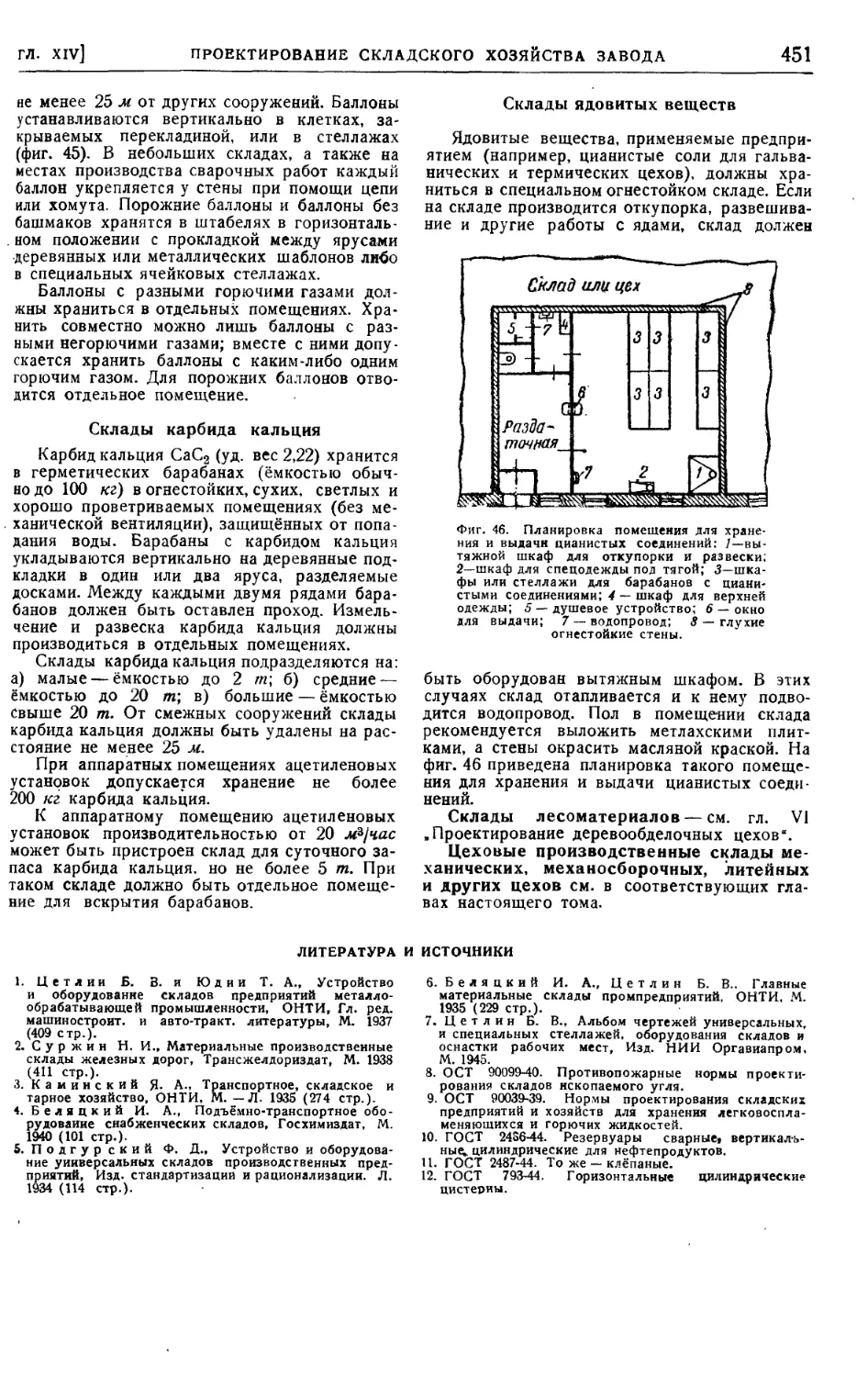

Склады ядовитых веществ . ...;.. . 461

Глава XV. ПРОЕКТИРОВАНИЕ ЭНЕРГО- \

ХОЗЯЙСТВА ЗАВОДА ....... . . т 452 :

Проектирование электрохозяй- ''

с т в а (инж. Л. М. Вейншток)...... 452 s

Содержание, исходные данные и порядок со-

ставления проекта . 452' >

Выбор системы тока .... . . .... .' ; .¦ 452

Определение нагрузок и расхода электро-

энергии ......... ..': 452

Выбор первичного напряжения заводских се- ¦• '¦

тей 456

Внешние электрические связи 457

Заводские электростанции 457

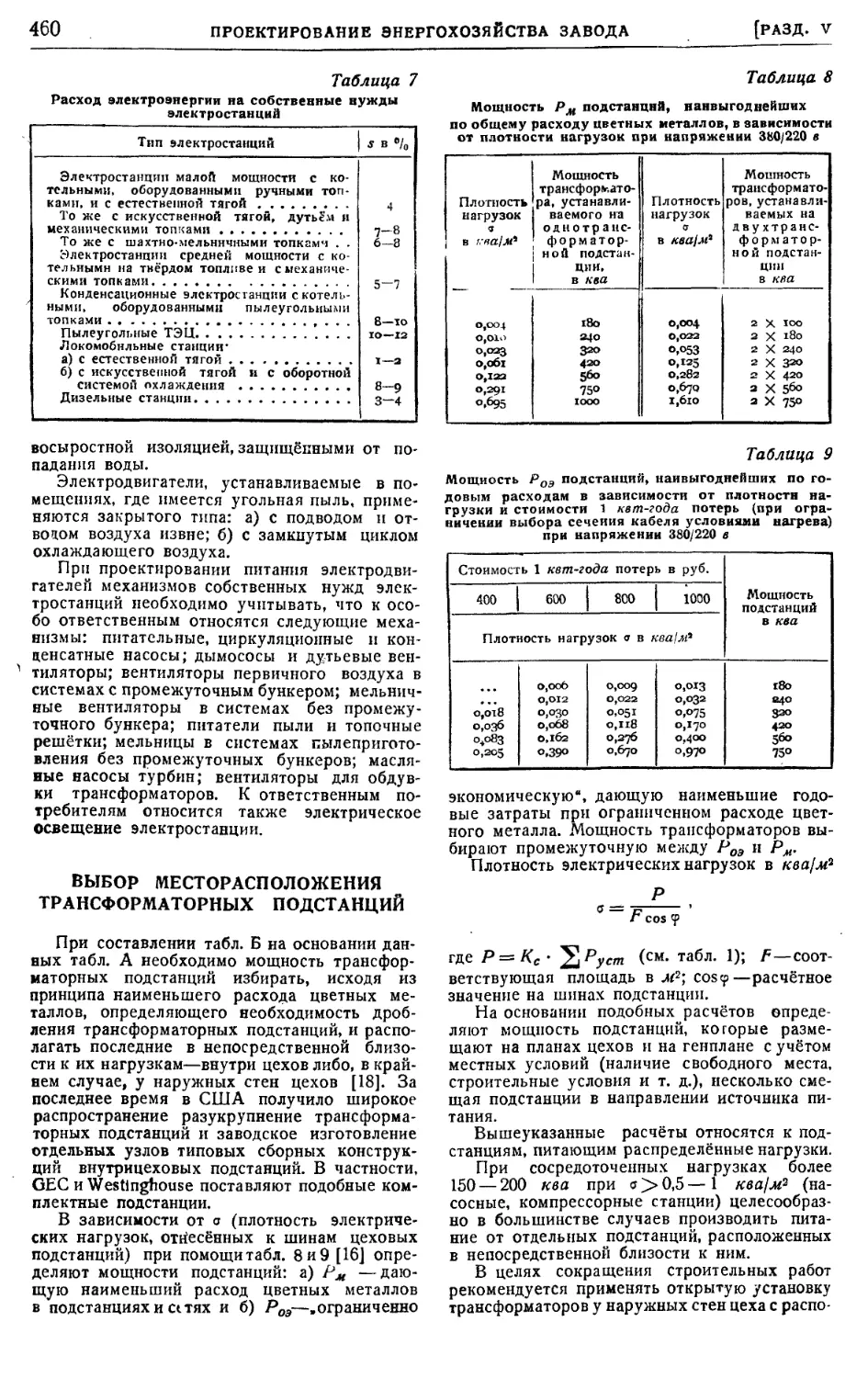

Выбор месторасположения трансформаторных

подстанций 460

Выбор трансформаторов и вторичного на-

пряжения 461

Схемы электроснабжения 461

Улучшение коэфициента мощности 463

Выбор электродвигателей 46*

Выбор пусковой аппаратуры 466

Пуск синхронных электродвигателей .... 467

Распределительные пункты 469

Силовые сети « 470

Шинные сборки 473

Крановые сети . . • 474

Дуговые электропечи 476

Проектирование пневматиче-

ского хозяйства (инж. Л. М. Вейн-

шток) 478

Содержание и последовательность проекти-

рования 478

Расход сжатого воздуха 478

Выбор компрессоров 480

Расход энергии компрессорами 481

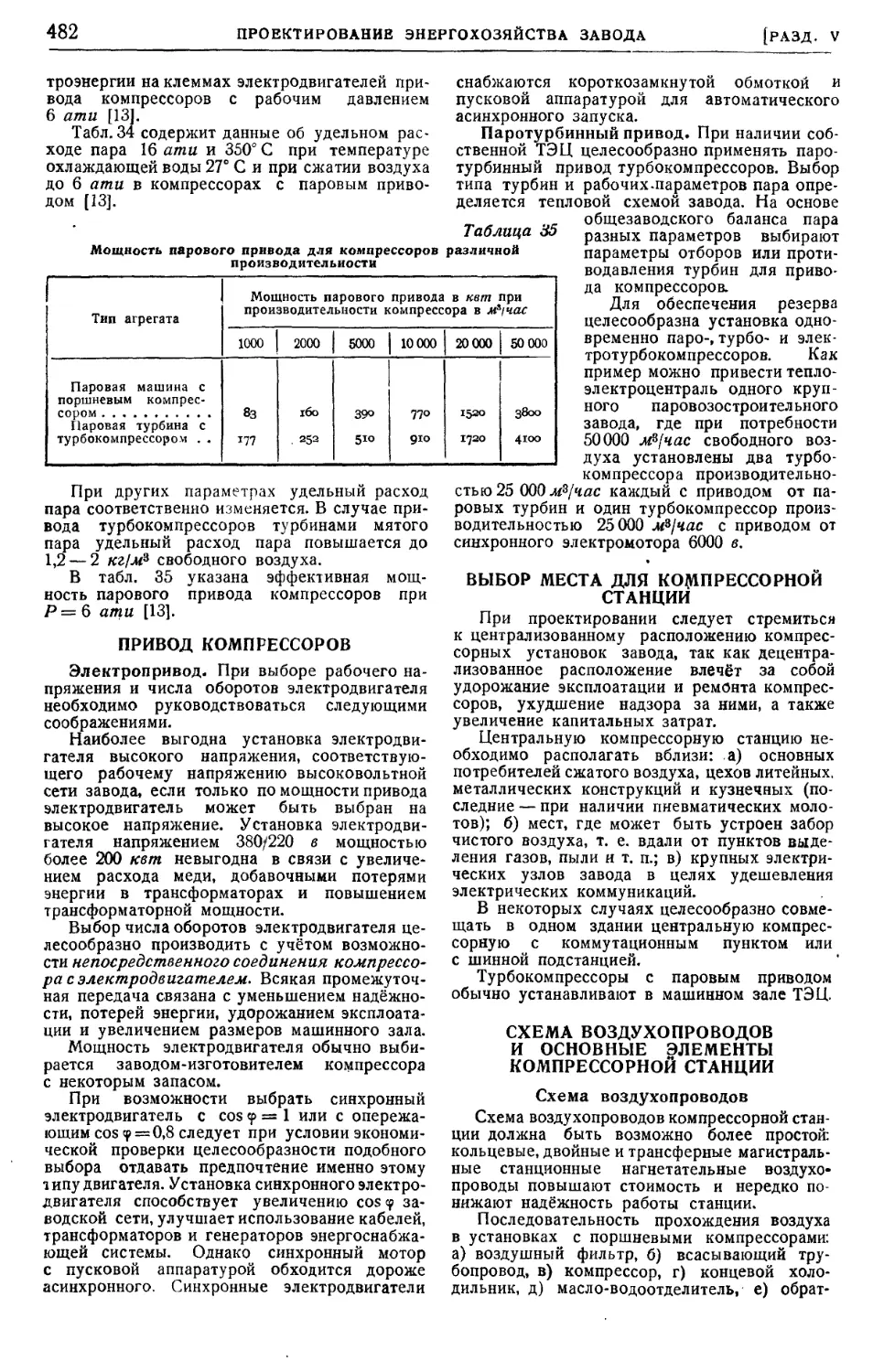

Привод компрессоров 482

Выбор места для компрессорной станции . . 482

Схема воздухопроводов и основные элементы

компрессорной станции 482

Схема воздухопроводов 482

Основные элементы компрессорной стан-

ции 483

Машинный зал компрессорной станции ... 484

Воздухопроводы 485

Водоснабжение компрессорных станций . . . 487

Смазка компрессоров 488

Контрольно-измерительные приборы 488

Стоимость сооружения и механическая ха-

рактеристика компрессорной станции . . . 489

VIII

СОДЕРЖАНИЕ

Глава XVI. ПРОЕКТИРОВАНИЕ ОТОПЛЕ-

НИЯ, ВЕНТИЛЯЦИИ И ОСВЕЩЕНИЯ

ЗАВОДА 490

Проектирование отопления и

вентиляции (инж. Г. Н. Уфимцев) . 490

Укрупнённые показатели расхода тепла на

отопление и вентиляцию 490

Общие указания по устройству систем ото-

пления и вентиляции 492

Отопление 492

Вентиляция 493

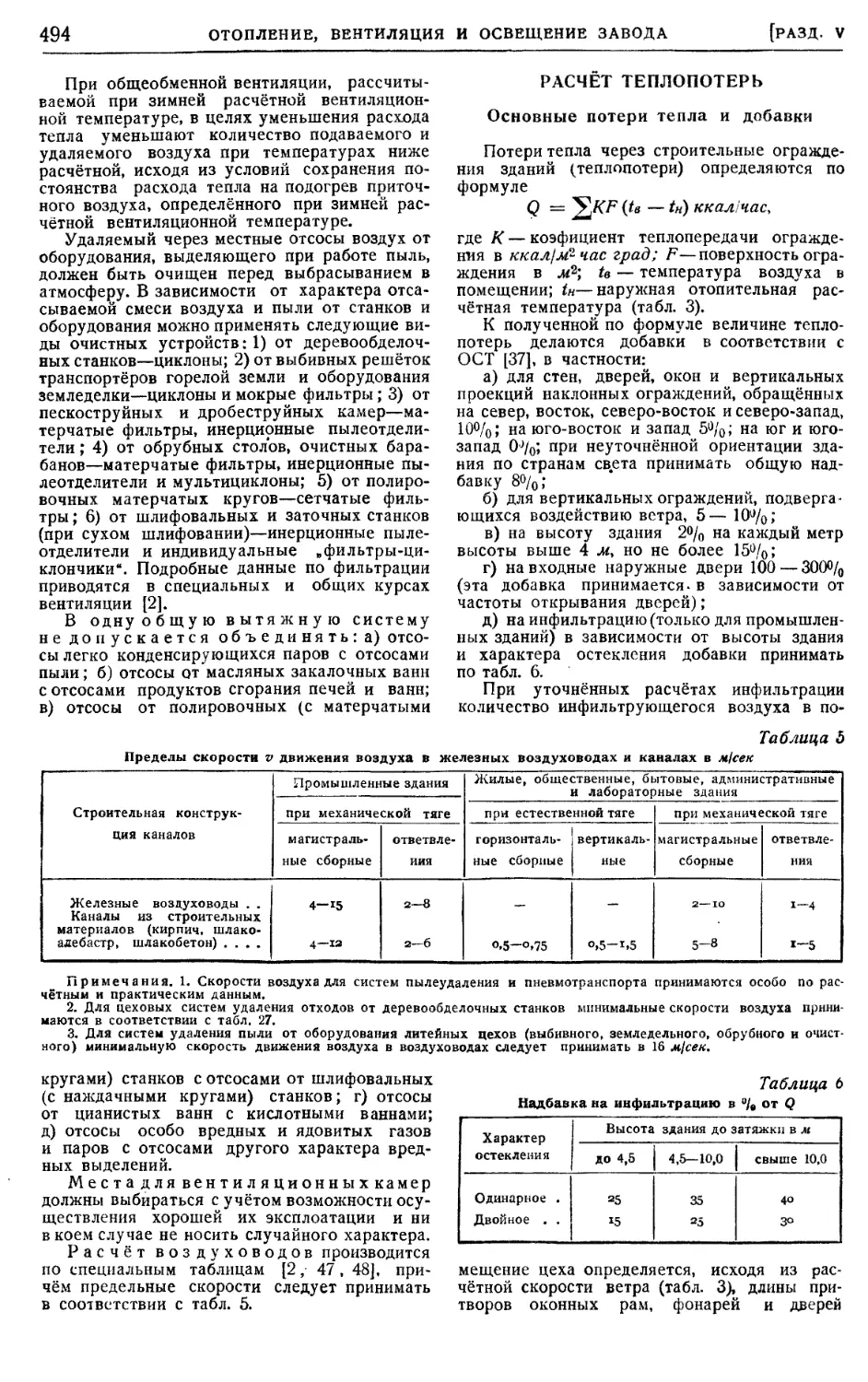

Расчёт теплопотерь 494

Основные потери тепла и добавки .... 494

Коэфициенты теплопередачи ограждений 496

Максимально допустимые величины К

для наружных ограждений ....... 497

Основные расчётные данные для определения

объёмов вентиляции 498

Определение количества вентиляционного

воздуха по вредным 'примесям 498

Определение количества вентиляционного

воздуха по теплу и влаге 499

Определение количества вентиляционного

воздуха по виду местных отсосов . . . 502

Нагревательные приборы и калориферы . . 506

Вентиляторы и электромоторы 511

Кондиционирование воздуха в цехах машино-

строительных заводов . 520

Проектирование освещения

(проф., д-р техн. наук В. В. Мешков) . . 522

Общие сведения 522

Основные световые величины и единицы 522

Требования, предъявляемые к освети-

тельным установкам 523

Искусственное освещение 524

Источники света 524

Светильники 526

Нормы освещённости цехов машино-

строительной промышленности 529

Местное освещение 530

Ориентировочные расчёты и эксплоата-

ция осветительных установок 531

Естественное (дневное) освещение 533

Светопроёмы 53*

Правила и нормы естественного освеще-

ния 534

Ориентировочные расчёты и эксплоата-

ция 535

Глава XVII. ПРОЕКТИРОВАНИЕ И УСТ-

РОЙСТВО ФУНДАМЕНТОВ ПОД ЗАВОД-

СКОЕ ОБОРУДОВАНИЕ 536

Фундаменты под оборудование

с динамическими нагрузками

(канд. техн. наук Д. Д. Баркан) 536

Общие сведения 536

Фундаменты под машины с кривошипно-ша-

тунными механизмами 537

Фундаменты под турбогенераторы и мотор-

генераторы • *. . 541

Фундаменты под кузнечные молоты 543

Фундаменты под металлорежу-

щие станки (проф. А. С. Братнин) . 548

Техническое задание на проектирование

фундаментов станков 548

Материал фундаментов 548

Указания по проектированию 548

Конструктивные мероприятия, обеспечиваю-

щие перестановку станка без устройства

нового фундамента 549

ОТ РЕДАКТОРА

Настоящий том энциклопедического справочника „Машиностроение" посвящен

проектированию машиностроительных заводов, их цехов и служб. В нём отражён

современный опыт проектирования предприятий тяжёлого и транспортного ма-

шиностроения, автомобильной, станкостроительной и других отраслей машино-

строительной промышленности. Помещаемые здесь сведения — технико-экономи-

ческие показатели, компоновки и планировки цехов, данные по оборудованию,

по общезаводским устройствам и т. д. — заимствованы преимущественно из про-

ектных материалов, разработанных и в большей части осуществлённых в годы

сталинских пятилеток.

Главы, посвященные проектированию отдельных цехов, изложены по следую-

щему плану: а) классификация цехов данной специальности, б) состав исходных

сведений для проектирования, в) способы построения программы цеха, г) указа-

ния по выбору и расчёту количества оборудования, потребного для проек-

тируемого цеха, д) данные для определения состава и численности рабочих

кадров, е) порядок выявления потребности в материалах, ж) указания по компо-

новке и планировке цехов, з) сводка технико-экономических показателей.

Классификация цехов является исходным разделом каждой главы. Она

построена по таким важнейшим для проектирования классификационным призна-

кам, как тип производства, масштаб выпуска, весовая и габаритная характе-

ристика изделия. Наличие классификации позволило систематизировать изложение

каждой главы применительно к отдельным разновидностям цехов.

В составе исходных сведений для проектирования приведён

краткий перечень исходных материалов, которыми должен располагать проектант.

Способ построения программы цеха рассматривается в зависимости от

его организационно-технологического профиля.

В разделе, посвященном оборудованию, даются указания по выбору

и определению количества оборудования, потребного проектируемому цеху. Тех-

нологические параметры оборудования в настоящем томе в большинстве своём

отсутствуют, они рассматриваются в других томах .Справочника" в связи с тех-

нологией машиностроения (тт. 5, 6 и 7) либо конструированием машин (тт. 8 и 9).

Имеющиеся здесь сведения по оборудованию ограничиваются преимущественно

его проектно-монтажными характеристиками. При этом наибольшее внимание уде-

лено тем видам цехового оснащения, которые обычно изготовляются на месте,

собственными силами заводов.

ОТ РЕДАКТОРА

В разделе о рабочих кадрах даны краткие указания по определению

профессионального и квалификационного состава рабочих кадров; во многих

случаях приводятся ориентировочные показатели трудоёмкости для отдельных

видов работ.

Порядок выявления потребности в материалах — основных и вспомогатель-

ных — рассматривается в зависимости от технологического профиля, от особен-

ностей материально-технического баланса проектируемого цеха.

В разделе, посвященном площадям, их компоновке и планировке, вместе

с обобщёнными в пределах данного цеха указаниями для определения состава

и размеров цеховых площадей приведены примеры размещения цехов и устройств.

Здесь же даны указания о распланировке типового оборудования.

Наконец, в заключительной части каждой главы помещены сводки технико-

экономических показателей.

Указания по организации процессов проектирования (объём и состав проект-

ных материалов, порядок утверждения проектов и т. д.) в настоящем томе

отсутствуют: они регламентированы постановлением Совета Народных Комиссаров

Союза ССР от 26 февраля 1938 г. „Об улучшении проектного и сметного дела и об

упорядочении финансирования строительства" либо будут вытекать из тех руко-

водящих документов, которые по данному вопросу могут быть изданы в даль-

нейшем.

Учитывая вместе с тем различный объём проектных работу выполняемых

в различных стадиях, мы сочли целесообразным дать указания о методике проек-

тирования в двух основных формах — укрупнённой и детальной.

Необходимые для проектирования сведения о фондах времени для рабочих

и оборудования содержатся в ведомственных материалах, имеющихся в распоря-

жении проектирующих организаций, и поэтому в настоящем томе также не

приводятся.

Вопросы новой техники, отражённые в соответствующих главах настоящего

тома, сопровождаются практическими иллюстрациями (планировками, показате-

лями и т. д.) в той мере, в какой было возможно их заимствовать из новейшего

проектного опыта отечественного машиностроения. Наибольшее внимание уделено

проектированию поточных линий в различных цехах (литейных, холодной штам-

повки, механических, окрасочных, сборочных и др.), механизации и автоматизации

отдельных производств (металлопокрытий, сварки, штамповки на механических

прессах и т. д.), новейших технологических процессов (поверхностная закалка

токами высокой частоты, азотирование, цианирование, металлизация распылением

и т. д.). Вместе с тем в настоящем томе не нашли сколько-нибудь широкого осве-

щения вопросы проектирования тех новых технологических процессов, которые

ко времени сдачи тома в печать ещё не вышли из стадии экспериментирования

или производственной проверки и наладки (например, термическая обработка при

температурах ниже 0% дробеструйная обдувка поверхности деталей с целью

повышения их усталостной прочности, индукционный электронагрев заготовок под

штамповку и др.)- В этих случаях мы ограничивались упоминанием о возмож-

ной роли подобных процессов в технологической структуре проектируемого

цеха.

С целью облегчить пользование данным томом мы стремились унифицировать

построение глав в той мере, в какой это допускалось технологическими особен-

ностями цехов, спецификой общезаводских устройств, а также индивидуаль-

ностью отдельных участников авторского коллектива.

ОТ РЕДАКТОРА XI

Помещённые в настоящем томе показатели, характеризующие трудоёмкость

отдельных изделий либо процессов, производительность оборудования, структуру

рабочего состава, расход металла, топлива и других материалов, электроэнергии,

воздуха, воды, пара и т. д., являются только примерными и ни в коем случае

не могут служить в качестве рекомендуемых нормативов.

При пользовании подобными материалами следует иметь в виду следую-

щее:

1) все приведённые в настоящем томе показатели заимствованы из проектной

документации, из заводской практики или составлены по литературным данным,

причём источники заимствования указаны в тексте;

2) любой показатель полностью верен только в тех условиях, для которых'

он разработан, поэтому показатели, содержащиеся в настоящем томе, необхо-

димо при использовании корректировать применительно к особенностям

проектируемого объекта (по уровню технологии, характеристике изделия,

масштабу выпуска и т. д.), сопоставляя с аналогичными показателями наиболее

передовых заводов и цехов, родственных проектируемому;

3) было бы ошибкой рассматривать эти показатели как некоторый стабиль-

ный предел, ограничивающий возможности высокопроизводительной работы; на-

оборот, любой из них может и должен быть превзойден за счёт дальнейшего

совершенствования технологии и организации производства и особенно за счёт

внедрения научных достижений.

При подготовке материалов настоящего тома значительная помощь была ока-

зана авторам и редакции со стороны проектных организаций, предоставивших

для использования в „Справочнике" свои проектные, справочные* и нормативные

материалы, а также содействовавших некоторым авторам, сотрудникам этих

организаций, в работе над материалами .Справочника". За оказанную помощь

выражаем глубокую признательность:

а) начальнику Государственного института по проектированию заводов сред-

него машиностроения (Гипросредмаш, ныне Гипроавтопром) инж. И. Б. Шейн-

ману и начальнику технического отдела института инж. Б. И. Айзенбергу;

б) начальнику Государственного института по проектированию заводов тяжё-

лого машиностроения (Гипротяжмаш) тов. В. М. Белову, главному инженеру

института инж. М. И. Храмому и зам. главного инженера инж. И. Е. Кисину.

Выражаем также благодарность следующим лицам, давшим свои развёрнутые

отзывы (рецензии) и советы по содержанию отдельных глав настоящего тома:

лауреату Сталинской премии инж. Н. А. Шамину, инж. Н. А. Струкову,

инж. М. М. Бирюкову и инж. А. И. Чернину(гпЛ)', канд. техн. наук Е. /7. Унксову,

инж. А. Н. Турчанинову, канд. техн. наук С. Л. Рустему, инж. В. И. Гришину,

инж. Е. 3. Трейвас и инж. Я. С. Миндлину (гл. II); лауреату Сталинской премии

инж, А. Д. Ассонову и инж. К. 3. Шепеляковскому (гл. IV); инж. О. М. Каме-

неву и инж. А. Е. Прокоповичу (гл. V); проф. П. П. Успасскому и канд. техн.

наук Б. А. Поснову (гл. VI); доц. И. Г. Когбетлиеву, инж. Р. М. Вовшиной

(гл. Vtl); инж. Н. И. Докину (гл. VIII); проф., д-ру техш наук М. Е. Егорову

* При составлении настоящего тома частично использованы материалы рукописи „Справочник

проектанта машиностроительных заводов" Гипросредмаша авторами глав по проектированию цехов

литейных (гл. 1), обработки металлов давлением (гл. II), деревообрабатывающих (гл. VI), окрасочных

(гл. VII), металлопокрытий (гл. VIII), инструментальных (гл. X), а также заводских лабораторий

(гл. XII).

ХП ОТ РЕДАКТОРА

(гл. X); проф. С Н. Берхену (гл. XI); проф., д-ру техн. наук В. И. Просвирину

(гл. XII); канд. техн. наук А. С. Вайнцвайгу (гл. XIII); доц. В. А. Кержановичу,

инж. А, И. Карабину и инж. Л. Ф. Лебедеву (гл. XV); проф., д-ру техн. наук

Л. Л. Белькинду, инж. М. С. Рябову и инж. В. Н. Миллеру (гл. XVI); инж.

И. М. Балабану (гл. XVII).

Настоящий опыт составления комплексного справочного пособия по проекти-

рованию машиностроительных заводов является первым не только в отечествен-

ной, но и в мировой технической литературе. Естественно поэтому, что в этом

томе читатель может обнаружить отдельные недочёты и пробелы. Критические

замечания и предложения по существу содержания настоящего тома, а также

указания на источники возможного получения новейших материалов но вопро-

сам проектирования машиностроительных заводов просим присылать в адрес

Главной редакции для использования при подготовке второго издания энцикло-

педического справочника „Машиностроение".

Л. Шухгалътер

ПРОЕКТИРОВАНИЕ ЦЕХОВ

Глава 1

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

КЛАССИФИКАЦИЯ, СОСТАВ ЛИТЕЙНЫХ

ЦЕХОВ И ИСХОДНЫЕ ДАННЫЕ

ДЛЯ ИХ ПРОЕКТИРОВАНИЯ

Классификация литейных цехов. В зави-

симости от развеса выпускаемого литья литей-

ные цехи чёрных металлов могут быть разде-

лены на пять классов (табл. 1).

; Таблица 1

Классы литейных цехов

Класс

литейного цеха

I

II

III

IV

V

Развес литья

Лёгкий

Средний

Крупный

Тяжёлый

Особо тяжёлый . .

Максимальный

вес 1 шт.

в кг

До loo

„ IOOO

. 5°°°

» 15000

Свыше is ооо

В свою очередь литейные цехи каждого

класса по мощности, определяемой размером

годового выпуска в т, могут быть разбиты

на три группы: первая — малой, вторая — сред-

ней и третья — большой мощности.

В зависимости от степени механизации

различают литейные цехи с малой, средней и

полной механизацией.

Классификация литейных цехов чёрных

металлов дана в табл. 2.

Классификация литейных цехов цветных

сплавов приведена в табл. 3.

Состав литейных цехов. В состав литей-

ных цехов входят производственные и вспо-

могательные отделения, склады, а также слу-

жебные и бытовые помещения.

Производственные отделения: фор-

мовочное, стержневое, плавильное, землепри-

готовительное и обрубное (очистное).

Вспомогательные отделения: ре-

монтно-слесарное, каркасное, ковшевое, плот-

ницкая мастерская, отделение подготовки све-

жих формовочных материалов и добавок,

экспресс-л абор атория.

Склады литейных цехов: шихты, топлива,

флюсов, огнеупоров, свежих формовочных

материалов, орток, изложниц, готовых отливок

и слитков, вспомогательных материалов, при-

способлений и инструмента, моделей для теку-

щего производства.

Бытовые помещения: гардероб, ком-

ната для приёма пищи, душевые и уборные.

Служебные помещения: контора

цеха и др.

Исходные данные для проектирования.

Проектирование литейных цехов ведётся на ос-

нове производственной программы

(табл. А). Эта программа должна содержать

отдельно для каждого рода металла и изде-

лия задания по выпуску литья, выраженному

в весе (в т) и количестве: 1) по каждому

изделию основной продукции завода; 2) для

запасных частей к изделиям, выпускаемым

заводом; 3) для собственных нужд завода;

4) для посторонних предприятий. Выпуск

литейного цеха должен предусматривать

также возмещение возможного брака при

обработке в механическом цехе по вине

последнего.

К программе должны быть приложены спе-

цификации литых деталей (табл. Б) по всем

видам изделий с указанием их количеств по

основной продукции, по запасным частям,

а также по возмещению возможного брака

механического цеха.

При единичном и мелкосерийном

производствах с неопределённой и об-

ширной номенклатурой изделий проектирова-

ние цеха ведётся укрупнены о. Исходными

данными для расчёта являются: 1) производ-

ственная программа, содержащая примерный

развес литья с указанием максимальных веса

и габарита отливок; 2) технико-экономические

показатели—трудоёмкость, съём в тоннах в год

с 1 м'г площади формовочного и других произ-

водственных отделений, а также цеха в целом

и т. п., заимствованные из наиболее передовой

производственной практики цехов, родствен-

ных проектируемому по характеру литья,

мощности, механовооружённости и т. д. Эти

показатели используются при выборе обо-

рудования, проектировании составов ших-

ты и баланса плавки металла, расчёте по-

требности в материалах, топливе и энергии,

определении размера капитальных затрат

и т. д.

При серийном и крупносерийном

производствах и неполном обеспечении чер-

тежами и спецификациями по всем изделиям

проектирование ведётся по технологическим

картам и ведомостям технологических процес-

сов для характерных деталей-предста-

в и т е л е й каждой весовой группы.

При проектировании литейных цехов

крупносерийного и м а с совог о про-

изводства с ограниченной номенклатурой, пол-

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

[РАЗД. V

Классификация литейных

Класс цеха

Группа

Выпуск цеха

в т/год

Тип произ-

водства

Степень ме-

ханизации

Режим рабо-

ты

Преобладаю-

щий техноло-

гический про-

цесс и обору-

дование

Характерные

типы изделий

(примерная

специализация

завода)

Характери-

стика развеса

отливок

Характерное

подъёмно-

транспортное

оборудование

Характери-

стика здания

цеха

I

1

От 500 до

2000

Серийное

Малая

Ступенчатый

в один цикл

формовки

2

От 2000 до

6000

Крупносерий-

ное

Средняя

Ступенчатый

в два цикла

формовки

3

Свыше 6000

Массовое

Большая

Параллель-

ный

Машинная формовка в мелких опоках.

100°/0 литья всырую. Центробежное литьё.

Литьё в кокиль

Приготовле-

ние земли и

заливка на

плацу

Механизированное приго-

товление, уборка и раздача

земли. Заливка на рольган-

гах и конвейерах

В чугунолитейных цехах: вагранки от 2

до 6 т/час. В фасонно-сталелитейных

цехах: малые бессемеровские конвертеры

до 1,5т или электропечи до З/и. В литейных

ковкого чугуна: вагранки, пламенные печи

или дуплекс-процесс. Малые пневматические

формовочные машины 1-й группы.

Очистные барабаны, пескоструйные столы,

наждачные станки. Пневматические и руч-

ные зубила

Измерительные приборы, радио- и электро-

аппаратура, счётные, пишущие и швейные

машины, мелкая арматура

Мелкие до

5 кг

30-40%

Средние до

50 кг

40-50%

Крупные до

100 кг

10-30%

Мостовые краны грузоподъёмностью

до 5 от

Поворотные

краны, руч-

ные тележки,

электрокары

Трёхпролёт-

ное здание

длиной до Wm,

шириной до

86 м. Склады

с простой ме-

ханизацией.

Ширина про-

лётов от 9

до 15 м, вы-

сота до за-

тяжки фермы

6-7 м

Монорельсы, кран-балки,

поворотные краны, конвейе-

ры, рольганги, ленточные

транспортёры, элеваторы

Трёх-четырёх-

пролётное

здание длиной

60—90 м, ши-

риной 39—60 м.

Склады меха-

низированы.

Ширина пролё-

тов 12—18 м,

высота до за-

тяжки фермы

7-9 ж

Многопролёт-

ное здание дли-

ной более 90 м,

шириной более

60 м. Склады

механизиро-

ваны. Ширина

пролётов 12—

18 м, высота

до затяжки

фермы 8—10 м

II

1

От 800 до

3000

Серийное

Малая

Ступенчатый

в один цикл

формовки

2

От 3000 до

9000

Крупносерийное

Средняя

Параллельный

3

Свыше 9000

Массовое

Большая

Параллельный

Машинная формовка в мелких и средних опоках,

80%—всырую, 20%—с подсушкой форм. Литьё

в кокиль

Приготовле-

ние земли и

заливка на

плацу

Механизированное приготовле-

ние, уборка и раздача земли.

Заливка на рольгангах и конвейе-

рах

В чугунолитейных цехах: вагранки от 3 до

10 т/час. В фасонно-сталелитейных цехах: малые

бессемеровские конвертеры до 3 т или электро-

печи до 5 от. В литейных ковкого чугуна: вагран-

ки, дуплекс-процесс. Малые и средние пневматиче-

ские формовочные машины 1-й и 2-й групп.

Очистные барабаны, пескоструйные камеры, цен-

тробежные дробеструйные барабаны, наждачные

станки. Пневматические, и ручные зубила

Автомобили, тракторы, мелкие дизели, компрес-

соры, насосы, сельскохозяйственные и текстильные

машины, вагоны, мелкие электродвигатели, преци-

зионные станки, арматура

Мелкие до

30 кг

25-35%

Средние до

100 кг

30-35%

Крупные до

1000 кг

30-50%

Мостовые краны грузоподъёмностью

до 5 т

Поворотные

краны, руч-

ные тележки,

электрокары

Трёхпролётное

здание длиной

до 66 м, ши-

риной до 42 м.

Склады с про-

стой механиза-

цией. Ширина

пролетов 9—

18 м, высота

до затяжки

фермы 9—11 м

Монорельсы, кран-балки, поворот-

ные краны, конвейеры, рольганги, ¦

ленточные транспортёры, элеваторы

Трёх-четырёх-

пролётное зда-

ние длиной 66—

92 м, шириной

до 72 м. Склады

механизированы.

Ширина пролё-

тов 12—18 л, вы-

сота до затяжки

фермы 9—11 м

Многопролёт*

ное здание дли-

ной более 92 м,

шириной более

72 м. Склады

механизированы.

Ширина пролётов

12—18 м, высота

до затяжки фер-

мы 9—11 м

•

ГЛ. I]

КЛАССИФИКАЦИЯ, СОСТАВ ЛИТЕЙНЫХ ЦЕХОВ

цехов чёрных металлов

Таблица 2

ш

IV

От 1500

до 4000

От 4000

до 12000

Свыше

12000

От 4000

до 6000

От 6000

до 15 000

Свыше

15 000

От 5000

до 8000

От. 8000

до 18000

Свыше

18 000

Мелкосе-

рийное

Серийное

Крупносе-

рийное

Единичное

Мелкосе-

рийное

Серийное

Единичное и

мелкосерий-

Единичное и

мелкосерий-

Единичное

и мелко-

серийное

Малая

Средняя

Средняя

Малая

Средняя

Средняя

Малая

Средняя

Средняя

Ступенча-

тый в один

цикл фор-

MOBhH

Ступенчатый

в один цикл

формовки

Параллель-

ный

Ступенчатый в один цикл фор-

мовки. В фасонно-сталелитейных:

двухсменный параллельный

Ступенчатый в один цикл фор-

мовки. В фасонно-сталелитейных:

двухсменный параллельный

Ручная, пескомётная и машин-

ная формовка в опоках, до 50%

всухую

Ручная, пескомётная, частично

машинная формовка. Почвенная

формовка до 70% всухую

Ручная, пескомётная опочная н

почвенная формовка в глину и по

кирпичу, до 80% всухую. Частично

машинная формовка

Пригото-

вление зем-

ли и залив-

ка на плацу

Механизированное

приготовление, убор-

ка и раздача земли.

Заливка на рольгангах

Пригото-

вление зем-

ли и залив-

ка на плацу

Механизированное

приготовление, уборка

и раздача земли, за-

ливка на плацу и роль-

гангах

Пригото-

вление зем-

ли и заливка

на плацу

Механизированное при-

готовление, уборка и раз-

дача земли, заливка на

плацу, частично на роль-

гангах

В чугунолитейных цехах: ва-

гранки от 5 до 12 т/нас. В фасон-

но-сталелитейных цехах: марте-

новские печи, электропечи до 10 т.

Малые бессемеровские конверте-

ры до 3 т. Пескомёты. Малые,

средние и крупные формовочные

пневматические машины 1-й, 2-й и

3-й групп.

Очистные барабаны, пескоструйные

камеры, гидрокамеры, наждачные

станки, пневматические зубила

В чугунолитейных цехах: ва-

гранки от 5 до 15 т/час. В фасон-

но-сталелитейных цехах: марте-

новские печи, электропечи до 10 /п.

Пескомёты, пневматические трам-

бовки, средние и крупные формо-

вочные пневматические машины 2-й,

3-й и 4-й групп.

Очистные барабаны, пескоструй-

ные камеры, гидрокамеры, наждач-

ные станки, пневматические зубила

В чугунолитейных цехах: вагранки

от 6 до 20 т/час. В фасонно-стале-

литейных цехах: мартеновские печи,

электропечи до 10 т. Пескомёты, пнев-

матические трамбовки; формовочные

пневматические машины 2-й, 3-й и

4-й групп.

Очистные барабаны, пескоструйные

камеры, гидрокамеры, наждачные

станки, пневматические зубила

Дизеля, компрессоры я насосы

средних размеров, средние токар-

ные, фрезерные, шлифовальные, ре-

вольверные станки, паровозы, локо-

мобили, электромоторы, краны, фор-

мовочные машины, деревообделоч-

ные станки, молоты, прессы

Тяжёлые дизели, насосы, компрес-

соры, крупные станки различных

типов, полиграфические машины,

дробйльно-размольное и горноза-

водское оборудование, крупные

электродвигатели, турбины, мощ-

ные паровозы

Тяжёлые станки, тяжёлые прокат-

ные станы, блюминги, мощные турбо-

генераторы и гидротурбины, домен-

ные воздуходувки, крупные газогене-

раторы, мощные молоты, прессы, ша-

боты, тяжёлые маховики

Мелкие до

50 кг

Средние до

500 кг

Крупные до

5000 кг

Средние до

500 кг

Крупные до

2000 кг

Тяжёлые до

15000 кг

Средние до

500 кг

крупные до

5000 кг

Тяжёлые

свыше 5000 кг

15-25%

20-30%

45-65%

30-40%

15-25%

35-55%

20-3

30-40%

30-50%

Мостовые краны грузоподъём-

ностью до 20 т. Консольные пе-

редвижные краны с вылетом 5 м

и грузоподъёмностью 3,/я

Мостовые краны грузоподъёмно-

стью до 50 т. Консольные пере-

движные краны с вылетом 6 м, гру-

зоподъёмностью 5 /га

Мостовые краны грузоподъёмностью

до 150 т. Консольные' передвижные

краны с вылетом 6 м и грузоподъём-

ностью 5 т

Рельсовые

тележки,

электро-

кары

Монорельсы, кран-

балки, рольганговые

линии, конвейеры, лен-

точные транспортёры,

элеваторы

Рельсовые

тележки,

электро-

кары

Рольганги, ленточные

транспортёры, элева-

торы

Рельсовые

тележки,

электрокары

Рольганги, ленточные

транспортёры, элеваторы

Трёх-четы-

рёхпролбт-

ное здание

длиной

84 м, ши-

риной до

48 м. Скла-

ды с про-

стой меха»

низацией.

Ширина

пролётов

12—21 м,

высота до

затяжки

фермы

10—12 м

Четырёх-

пятипролёт-

ное здание

длиной 84—

108 м, шири-

ной 48-72 м.

Склады ме-

ханизирова-

ны. Ширина

пролётов

12—21 м, вы-

сота до за-

тяжки фермы

10—12 и

Многопро-

лётное зда-

ние длиной

более 108 л,

шириной

более 72 м.

Склады ме-

ханизиро-

ваны. Ши-

рина про-

лётов 12-

21 м, высо-

та до за-

тяжки фер-

мы 10—12 м тяжки

ри

84

Четырёх-

пятипро-

лётное зда-

ние длиной длиной

72-96 м, '

шириной

42—60 м.

Склады ме-

ханизиро-

ваны, ши-

рина пролё-

тов 12—

24 м, высо-

та до за-

фер-

мы 10—15 м

Пяти-ше-

стипролёт-

ное здание

96-

120 м, ши-

иной 66—

м. Скла-

ды механи-

зированы.

Ширина

пролётов

12-24 м,

высота до

затяжки

фермы

10—15 м

Многопролёт-

ное здание

длиной более

120 л, шири-

ной более

84 м. Скла-

ды механизи-

рованы. Ши-

рина пролё-

тов 12—24 м,

высота до за-

тяжки* фер-

мы 10—15 м

Четырёх-пя-

типролётное

здание дли-

ной 84-108 л,

шириной

60-72 м.

Склады ме-

ханизирова-

ны. Ширина

пролётов

12—24 м, вы-

сота до за-

тяжки фермы

12-18 м

Пяти-шести-

пролётное

здание дли-

ной 108-

120 м, шири-

ной 72-90 м.

Склады меха-

низированы.

Ширина про-

лётов 12—

24 м, высота

до затяжки

фермы

16-20 м

Многопро-

лётное зда-

ние длиной

более 120 м,

шириной бо-

лее 90 м.

Склады меха-

низированы

Ширина про-

лётов 15—

27 м, высота

до затяжки

фермы 16—

20 wM

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

[разд. v

Классификация литейных

Род сплава

Класс цеха

Группа

Выпуск цеха

в т/год

Тип произ-

водства

Метод литья

Режим

работы

Преобладаю-

щий техноло-

гический про-

цесс и обору-

дование

Характерные

типы изделий

(примерная

специализация

завода)

Характерное

водъёмно-

транспортное

оборудование

Характери-

стика здания

цеха

Медные сплавы (бронзы и латуни)

1

1

До 400

Единичное

2

Свыше 400

Серийное и крупно-

серийное

В земляные формы

Ступенчатый

в один и два

цикла

Ручная формов-

ка в малых и сред-

них опоках, пре-

имущественно

всырую. Плавка

в тиглях и элек-

тропечах. Приго-

товление земли

на плацу. Очист-

ка в барабанах

Параллельный

Машинная формовка

в мелких и средних

опоках, преимуще-

ственно всырую.

Заливка на рольган-

гах или конвейерах.

, Плавка в электропе-

чах и тиглях. Меха-

низированное приго-

товление, раздача и

уборка формовочной

земли в агрегатных

установках. Очистка

в пескоструйных ба-

рабанах

11

1

До 400

Серийное

2

Свыше 400

Крупносерийное

В кокиль

Параллельный

Единичные руч-

ные кокильные

станки. Плавка

металла в тиглях

и электропечах.

Раздача металла

по монорельсам

в мелких ковшах

Механизирован-

ные и пневмати-

ческие кокиль-

ные станки. Плав-

ка в электропе-

чах. Раздача ме-

талла по моно-

рельсам тельфе-

рами в мелких

ковшах

III

1

До 400

Крупносерийное

Центробежное

Парал

Стационарные

центробежные ма-

шины. Плавка

в тиглях и элек-

тропечах. Разда-

ча металла по

монорельсам в

специальных ков-

шах или вручную

Измерительные приборы, счётные и пишущие машины, авиа- и автоприборы, радиоаппаратура,

ратура, мелкая арматура. Детали машин различных отраслей машиностроения

Мостовые краны

грузоподъёмно-

стью Ь /га, кран-

балки грузоподъ-

ёмностью до 3 т,

поворотные краны

Мостовые краны

грузоподъёмностью

5 /га, кран-балки до

3 /га, поворотные кра-

ны, конвейеры, роль-

ганги, ленточные

транспортёры и эле-

ваторы

При небольших выпусках литейные

цехи располагаются в общем здании

с чугунолитейным цехом. При больших

выпусках — преимущественно в отдель-

ных зданиях. Ширина пролётов 9, 12,

15 м. Высота до подкранового пути 6—

8 м

Монорельсы,

кошки

Монорельсы,

тельферы грузо-

подъёмностью до

500 кг

При небольших выпусках литейные

цехи располагаются в общем здании

С чугунолитейным цехом. При

большом выпуске—преимущественно

в отдельных зданиях. Ширина про-

лётов 9, 12 м, высота 5 — 8 м до

фермы

Монорельсы,

кошки

При небольших

тейные цехи рас

вместно с другими

большом выпуске—

венно в отдельных

на пролётов 9,

до фермы 5—8 м

ностью обеспеченной чертежами и специфи-

кациями, проектирование осуществляется по

технологическим картам и ведомостям тех-

нологических процессов на все предусмотрен-

ные программой детали.

При проектировании комбинирован-

ных литейных цехов расчёты ведутся для

участков единичного и мелкосерийного про-

изводства укрупнённо по технико-экономиче-

ским показателям, а для серийного и массо-

вого— по технологическим картам и ведомо-

стям технологических процессов.

Табл. В даёт пример построения приведён-

ной (условной) программы литейного цеха.

Режим работы литейного цеха обуслов-

лен его технологическим профилем, а также

особенностями производственной программы,

в том числе родом металла, размером годо-

вого выпуска цеха и развесом литья. Наибо-

лее рационален режим, при котором достн-

гл. i]

КЛАССИФИКАЦИЯ, СОСТАВ ЛИТЕЙНЫХ ЦЕХОВ

Таблица 3

цехов цветных сплавов

IV

1

До 400

Массовое

Под давлением

лельный

Пневматиче-

ско-гидравли-

ческие маши-

ны с неподо-

греваемой ка-

мерой сжа-

тия. Плавка

в электропе-

чах. Раздача

металла по

монорельсу

электроаппа-

Монорельсы,

тельферы,

транспортёры

выпусках ли-

полагаются со-

цехами. При

преимущест-

зданиях. Шири

12 м. высота

Алюминиевые и магниевые сплавы

т

1

До 300

Единичное

2

Свыше 300

Серийное и крупно-

серийное

В земляные формы

Параллельный

Ручная формов-

ка. Плавка в тиг-

лях и электропе-

чах. Заливка и

приготовление

земли на плацу.

Обрезка прибы-

лей пилами. Очи-

стка в барабанах

Машинная формов-

ка. Плавка в электро-

печах. Заливка на

рольгангах или кон-

вейерах. Механизиро-

ванное .приготовле-

ние, раздача и уборка

формовочной земли

в агрегатных уста-

новках. Очистка ли-

тья в пескоструйных

аппаратах. Обрезка

прибылей пилами

II

1

Свыше 50

Крупносерийное

В кокиль

III

1

Свыше 50

Массовое

Под давлением

Параллельный

При выпуске це-

ха до 100 т/гйд

ручные кокиль-

ные станки. При

выпуске более

100 т в год меха-

низированные или

пневматические

кокильные станки.

Плавка в тиглях

и электропечах.

Раздача металла

по монорельсам

Компрессорные

машины. Плавка

в тиглях и элек-

тропечах. Разда-

ча металла по

монорельсам

Авиа- и автодвигатели (карбюраторы, блоки цилиндров, картеры, поршни),

авиа- и автоприборы, прожекторы, мелкая арматура

Кран-балки до

3 т, тельферы д

КОШКИ

Машины непрерыв-

ного транспорта:

конвейеры, ленточ-

ные транспортёры,

элеваторы, а также

рольганги

При небольших выпусках литейные

цехи располагаются совместно с други-

ми цехами. При большом выпуске —

преимущественно в отдельных зданиях.

Ширина пролётов 9, 12, 15 м. Высота до

подкранового пути 6-8л

- Монорельсы, кошки

При небольших выпусках цехи по-

мещаются совместно с меднолитей-

ными цехами. При выпуске более

200 т/год — в отдельных зданиях.

Ширина пролета 9, 12 м. Высота до

фермы 5 — 7 м

Цинковые

сплавы

I

1

От 200

до 500

2

Свыше

500

Массовое

Под давлением

Параллельный

Поршневые ав-

томаты и полуав-

томаты. Плавка

в газовых тиглях

и электротиглях.

Подача металла

к машинам по мо-

норельсам

Радио- и кино*

аппаратура, авто-

приборы, изделия

лёгкого машино-

строения

Монорельсы,

кошки

При небольших

выпусках цехи

размещаются в

здании механи-

ческих цехов.

При выпуске бо-

лее 100 mjzod—

преимущественно

в отдельных зда-

ниях. Ширина

пролетов 9 — 12 л*.

Высота до фермы

5 — 7 м

гается наименьшая длительность производ-

ственного цикла, а следовательно, наибольший

выпуск и наилучшее использование оборудо-

вания.

Различают два режима работ: парал-

лельный (поточный) и ступенчатый

(стационарный).

11ри параллельном режиме работа

ведётся во всех производственных отделениях

одновременно в течение 'одной, двух или трёх

смен. Суммарное время на формовку, сборку,

заливку и выбивку, включая и время на осты-

вание, при параллельном режиме должно быть

возможно меньшим, не более 8 час. Этот ре-

жим применяется при крупносерийном и мас-

совом производстве преимущественно в пол-

ностью механизированных литейных цехах

больших мощностей, а также при производстве

сравнительно мелких отливок машинной фор-

мовки с заливкой в сырую форму.

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

[разд. v

Таблица А

Программа литейного цеха

Наименование изделий

/. Основная продукция

Револьверный станок „i&s"

Универсальный станок

^зГ

Универсальный станок

.Р-;о-

Полуавтомат mtz6" . ,.

Специальный станок

,i-A-j8'

Автомат

Итого. . .

II. Рапасные часта . .

III. Литьё для собствен-

ных нужд захода . .

IV. Литьё для нужд ли-

тейного цеха ,

V. Литьё для посторон-

них предприятий ,

Всего . . .

Годо-

вой вы-

пуск

в шт.

/000

zoo

ZOO

XfO

SO

zoo

ftoa

-

-

Вес чёрный в т

на

одно

изделие

a,7f

'.7

7,3

з,;

6

-

1 1 1 1

-

на го-

довой

выпуск

13 7so

370

730

37S

62s

600

z6 3S0

з;о

zooo

400

3000

30 ООО

Чем крупнее и сложнее литьё и чем больше

длительность цикла, тем менее выгоден парал-

лельный режим работ.

Ступенчатый режим характеризуется

тем, что на одних и тех же площадях в раз-

ные смены выполняются разные производст-

венные процессы в порядке их последователь-

ности.

При ступенчатом режиме механизируются

только уборка, приготовление формовочной

земли и её раздача к местам формовки. Для

механизации применяются мостовые, консоль-

ные и поворотные краны. Сборка, заливка и вы-

бивка форм производятся на полу (плацу)

цеха.

Возможны следующие три разновидности

ступенчатого режима:

1) с одним циклом формовки в сутки,

Ч) с двумя циклами формовку в сутки,

3) с двухсменной формовкой и сборкой и

односменной заливкой, выбивкой и убор-

кой.

При режиме с одним циклом фор-

мовки в первую смену производятся фор-

мовка и сборка форм, приготовление модель-

ной и стержневой земли, очистка и обрубка

литья. В эту же смену работают вспомогатель-

ные отделения и контора. Во вторую смену

ведутся плавка металла и заливка форм. Одно-

временно могут частично -работать стержне-

вое и обрубное отделения. В третью смену

производятся выбивка земли и литья, приго-

товление наполнительной земли, уборка и под-

готовка рабочих мест. Во вторую и третью

смену работают сушила для форм.

Приведенная (условная)

Наименование

приведённых изделий

(представителей)

Основная продукция

I. Револьверный станок

. тип „z&f*

//. Запасные части

///. Литьё для нужд за-

вода

IV. Литьё для нужд ли-

тейного цеха

V. Литьё для посторонних

предприятий

Всего . . .

Среднее количество дета-

Максимальный вес одной

детали в кг

Максимальный габ-арат

Приведённая годовая

программа

Количество

изделий

в шт.

S9SO

—

Бес

изделий

в т

г6з;о

3fO

zooo

400

2000

20000

Sooo

3000X2000X

Х/оо

Разбивка литья

Группа I—до 10 кг

Вес

в т

zoSo

30

So

30

200

1310

Количество

в шт.

414 ооо

4

Средний

вес 1 шт.

в кг

—

Группа II—от 10

до 30 кг

Вес

в т

1377

30

zoo

30

200

Z627

—

Коли-

чество

в шт.

7 з 4оо

2

Сред-

ний вес

1 шт.

в кг

*7 А

гл. i]

КЛАССИФИКАЦИЯ, СОСТАВ ЛИТЕЙНЫХ ЦЕХОВ

Таблица Б

Спецификация литых деталей

Наименование изделий

№

черте-

Количество деталей в шт.

на одно

изде-

лие

на ос-

новную

продук-

цию

для за-

пасных

частей'

взамен

брака

по вине

меха-

ниче-

ского

цеха

Вес детали в кг

чистый

(после

механи-

ческой

обра-

ботки)

чёрный

(после

обруб-

•ки)

Вес де-

талей

на годо-

вую

про-

грамму

в т

Марка

металла

(по ГОСТ

В 1412-42)

Револьверный станок

.i&s":

Станина ,

Корпус коробка скоро-

стей

Каретка

Коробка фартука

То же

6fZOZZ

бхзои

6ssozz

6/6ои

6fJOIZ

;ооо

fOOO

/000

/000

fOOO

—

• -

-

—

—

So

So

So

zoo

zoo

soso

Soso

Soso

Szoo

Szoo

Sis

2S6

Z63

6a

4S

900

300

zoo

70

4S4S

3S7

26;,2

Сч-24-44

Cn-zS-зб

Cn-zS-зб

C4-z8-36

Ch-zS-36

Режим с одним циклом формовки наиболее

пригоден для литейных цехов, выпускающих

среднее и крупное литьё единичного и мелко-

серийного производств, при длительности осты-

вания после заливки не менее 2 час.

При ступенчатом режиме с двумя цик-

лами формовки в течение суток длитель-

ность каждого цикла 12 час, из которых на

формовку и сборку форм уходит 8 час, на

плавку, заливку и уборку литья 4 часа. Такой

режим обычно применяется в литейных цехах

с годовым выпуском 3000—6000 т тонкостен-

ного, мелкого литья сырой формовки.

Ступенчатый режим с двухсменной

формовкой, сборкой и односмен-

ной заливкой, выбивкой и уборкой

применим лишь в тех случаях, когда дли-

тельность остывания форм не превышает

8 час

Этот режим рекомендуется для цехов, вы-

пускающих литьё среднего развеса и при за-

ливке преимущественно в сухую форму.

Таблица В

программа литейного

цеха

по развесу

Группа III—от 30

до 5J кг

Вес

в т

Z2&3

ZOO

ZfO

30

Z863

-

Коли-

чество

в шт.

28 7 So

z.S

Сред-

ний вес

1 шт.

в кг

44,8

i

—

Группа IV—от 50

до 100 кг

Вес

в т

2390

ZZO

100

7о

2970

—

Коли-

чество

в шт.

34200

z

Сред-

ний вес

1 шт.

в кг

7°,

—

Группа V—от 100

до 500 кг

Вес

в т

4800

_

200

SSOO

—

Коли-

чество

в шт.

2400

Z

Сред-

ний вес

1 шт.

в кг

300

—

Группа VI—от 500

Вес

в т

SS20

4оо

ISO

66jo

-

ДО 2000

Коли-

чество

в шт.

S9S0

z

кг

Сред-

ний вес

1 шт.

в кг

928

-

Метод разра-

ботки

программы

Л По деталям-

1 представате-

) лям револьвер-

ного станка

> .1365-

По технико-

экономическим

показателям

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

[разд. v

в

in

? mo о ооо 9

о" о m о н о -с

I 8 8, "Я ?$К

V? и5^Й> 4ОО

м «. °. jp „, ю о от

- пуп ~ «Г со" ^ о"

*<?« о.

•Од О ""^О? " «*С0Ю

•о* « KUo* ui in но

о 4g"

l:l

• о.

IS

t

§

<ц г; и

X Л5 *-

U С PQ '

| Се g °

*§

РАСЧЁТ ПЛАВИЛЬНЫХ ОТДЕЛЕНИЙ

Исходные данные. В основу расчёта пла-

вильного отделения должны быть положены

данные о роде выплавляемого металла, режиме

работы цеха, величине годового выпуска в т,

развесе литья, максимальном весе отливки,

количестве шихт и роде топлива.

Для расчёта плавильного отделения на

основании данных годовой производственной

программы цеха и технических условий необ-

ходимо: 1) распределить литьё по роду металла

и количеству шихт (табл. Г); 2) подсчитать

годовую потребность в металле и 3) составить

баланс плавки.

Таблица &

Основные проектно-монтажные характеристики

пламенных печей

Наименование

показателей

Плошадь пода в м? .

Габариты печи в ж

длина

ширина ....

высота

Продолжительность

плавки в часах

Средняя часовая про-

изводительность в т .

Внутренний диаметр

дымовой трубы в мм

Высота дымовой тру-

бы в м

Общий вес печи в т

Расход сортового про-

ката на 1 печь в т .

Расход чугунного

литья вот

Вес набойки в т . .

Вес 1 пог. м кирпич-

ной кладки борова в т

Вес бетонного фунда-

мента в т

Расход топлива на

плавку в % от веса за-

валки при работе:

на каменном угле,

на мазуте. . . .

При ёмкости печи в т

5

6

7.4

2,О

2,3

5

i

7оо

14

65

4,4

о,5

1,8

2,3

13,°

4°

25

10

8

9,5

2,3°

2,5

б

1,66

8оо

16

IOO

7,2

°.7

2,7

3,6

i8#o

38

33,5

20

10

10,0

2,6

2,7

8

2,5

900

18

120

8,5

1,0

4,0

2,7

25,0

35

23

30

14

11,0

2,8

2,8

10

3,0

IOOO

23

170

«,5.

1.2

7,О

2,88

37.0

30

20

Выбор и определение количества пла-

вильных печей. В основу выбора и опреде-

ления количества плавильных печей должны

быть положены годовая потребность в метал-

ле и баланс плавки.

Часовая производительность печи Q в т

подсчитывается по формуле

гдефг — годовое количество металла в завал-

ке. в т; х — коэфициент неравномерности по-

требления металла, равный 1,1—1,2; Ф — го-

довой фонд работы печи в часах; п — число

однотипных одновременно работающих печей.

Часовая производительность вагранки

зависит от внутреннего диаметра шахты в

плоскости нижнего ряда фурм и от количества

дутья.

Основные проектно-монтажные характери-

стики вагранок различной производительности

приведены в табл. 4.

гл. i]

РАСЧЁТ ПЛАВИЛЬНЫХ ОТДЕЛЕНИЙ

Таблица Г

Распределение машинного литья по роду металла и шихтам

шихты

/

II

III

Марка чугуна

ГОСТ В-1412-42

Сч-24-44

Сч-18-зб

СЧ-1$-32

Вид машин-

ного литья

Крупное

Среднее

Мелкое

Итого . . .

Вес

литья

на го-

довую

про-

грамму

в т

3038,4

4оо6,6

Зооо

ю O4S

Химический состав в %

Si

i,4

х,6

i,8

2,0

2,4

2,8

Мп

0,8

1,0

0,8

1,0

0,8

1,0

р

0,3

0,3

0,3

о.З

о,3

o,S

S

Не

более

О,12

С

2,8

3,0

3,з

3,4

3,3

3,4

Механические качества

Предел

проч-

ности

при

разрыве

в

кг/мм?

не ме-

нее

24

i8

is

Предел

проч-

ности

при из-

гибе

в кг /мм2

не ме-

нее

44

Зб

33 '

Стрела прогиба

в мм при рас-

стоянии между

опорами

600 мм

9

8

7

300 мм

3

я

я

Предел

проч-

ности

при

сжатии

в

кг/мм3

8}

7S

во

В литейных цехах с годовым выпуском до

2000 т ставится одна вагранка, с выпуском

свыше 2000 т — по две вагранки, из которых

каждая работает через день. В специали-

зированных литейных цехах, выпускающих

большое количество литья одного химиче-

ского состава, а также для обслуживания по-

точных линий в конвейерных литейных уста-

навливаются отдельные блоки из двух ва-

гранок.

Часовая производительность пламен-

ных печей зависит от их ёмкости, площа-

ди пода и длительности процесса плавки.

Основные проектно-монтажные характеристики

пламенных печей даны в табл. 5.

Пламенные печи применяются в ли-

тейных цехах ковкого чугуна, в которых фор-

мы заливаются на полу (плацу), а также при

дуплекс-процессе (вагранка + пламенная печь).

Ёмкость пламенной печи при дуплекс-процессе

в 1,5-2 раза больше часовой производитель-

ности вагранки.

Часовая производительность мартенов-

ской печи зависит от её ёмкости, площа-

ди пода, характера процесса, рода топлива

и длительности плавки.

Основные проектно-монтажные характери-

стики мартеновских печей приведены в табл. 6.

Мартеновские печи применяются

для фасонного стального литья крупного

и среднего, развеса. Из всего календарного

времени они непрерывно работают 320 суток,

а 45 суток находятся в ремонте. На протяже-

нии 320 суток работа печи распределяется так:

шесть дней печь выдаёт металл на фасонное

литьё, а каждый седьмой день (являющийся

днём отдыха для рабочих, занятых на произ-

водстве фасонного литья) — на слитки. Ремон-

ты обычно приурочиваются к периоду отпу-

сков рабочих.

Выбор ёмкости мартеновских печей зависит

от максимального веса отливки и развеса

литья; при этом принимается, что из одного

ковша отливается до 100 форм.

Таблица 6

Основные проектно-монтажные характеристики мартеновских печей

Наименование

показателей

При ёмкости печи в т

12

15

18

20

25

30

35

50

Площадь пода в м- . . .

Часовая производитель-

ность в т при плавке:

на мазуте .... . .

на генераторном газе .

Длительность плавки* в

часах при работе:

на мазуте

на генераторном газе .

Расстояние между колон-

нами здания в печном

пролёте в м

Ширина печного пролёта

в м

Высота рабочей площад-

ки в м

Высота от пола цеха до

кранового пути в м . .

Заглубление фундамента

в -и

7.5

1,25

о,75

4,8

8,о

15

4,5

хз

4,5

9,5

5,°

8,3

15

15

4,5

12

4.5

2,25

i,4o

5,25

8,5

15

15

4,5

12

4,5

12,6

2,8

1.75

5,35

8,6

18

15

4,5

12

5,°

3,25

2,1

5»45

8,7

5.°

15,5

3,6

2,3

5,5

8,75

21

18

5,°

12,5

18

4,4

2,8

5,8

8,9

21

18

5,o

12,5

5,°

4,9

3,3

24

18

5,°

12,5

5,°

23,5

5,5

3,6

6,3

9,6

12,5

5,o

5,8

4,°

6,85

Ю

24

18

5,5

14,0

5,5

6,9

4,8

7,3

5,5

4,0

6,0

"Для печей с механизированной завалкой при основном поде.

10

ПРОЕКТИРОВАНИЕ ЛИТЕЙНЫХ ЦЕХОВ

[РАЗД. V

Общая годовая потребность цеха в жидком

металле определяется по формуле

РФ , Рс

где Qo •— годовая потребность в т; С}ф — го-

довая потребность в жидком металле для

фасонного стального литья в т; Qc — годовая

потребность в жидком металле для слитков

в т; Рф—годовой выпуск годного фасон-

ного литья в /и; Рс — годовой выпуск годных

слитков в т; а — коэфициент выхода годного

фасонного стального литья; C — коэфициент

выхода годных слитков.

Ёмкость мартеновской печи q подсчиты-

оается по формуле

ОпТ

У пФ '

где Т — длительность процесса в часах; п —

число печей; Ф — годовой фонд работы печи

в часах.

Часовая производительность мал ого

бессемеровского конвертера зависит

от ёмкости его реторты и длительности про-

цесса, включающего наполнение реторты жид-

ким чугуном, из вагранки, продувку в конвер-

тере, доводку стали до готовности, опорожне-

ние реторты и её заправку. Средняя длитель-

ность процесса может быть принята равной

30 мин.

Основные технологические характеристики

малых бессемеровских конвертеров приведе-

ны в табл. 7.

Малые бессемеровские конвер-

теры применяются в фасонно-сталелитейных

цехах преимущественно для литья мелкого

развеса.

Таблица 7

Основные технологические характеристики

бессемеровских конвертеров

Наименование показателей

Средняя производительность в т/час

Давление воздуха в am

Расход воздуха в м31мин

Мощность мотора компрессора в кет

При ёмкости

конвертера и т

1

2

0,2

5°

44

1,6

3

°>?

75

66

2

4

о.З

гоо

8о

2,5

5

О,<:

125

88

Дуговые трёхфазные электро-

печи типа Геру для плавки стали изго-

товляются в СССР на заводах электропромыш-

ленности. Их основные технологические харак-

теристики указаны в табл. 8 и 9.

Дуговые и высокочастотные бессердеч-

никовые электропечи применяются в фасонно -

сталелитейных цехах для ответственного литья

мелкого и среднего развеса.

Данные о дуговых электропечах

для плавки бронз и латуне^й при¦

ведены в табл. 10, о тигельных горновых пе-

чах—в табл. 11 и об электропечах для алю-

миниевых сплавов — в табл. 12.

Баланс плавки. Приведённый в табл. 13

баланс плавки составлен для литья средней

сложности. При иных видах литья показатели

табл. 13 должны быть изменены: а) простое

литьё — выход годного возрастает на 8%, брак

снижается на 2<Уо, количество литников и при-

былей уменьшается на 6%; б) особо сложное

литьё — выход годного уменьшается на 6%,

брак увеличивается на 2<7q, а количество лит-

ников и прибылей —на 4%.

Таблица 8

Технологические характеристики электрических печей типа ДСН для плавки стали и типа ДЧМ для

подогрева чугуна

Наименование показателей

дсн-

0,25

O.25

325

130

125

2

675

25O

5оо

25

5°

S5

2

/ °,77

дсн-

0,5

о,5

4оо

231

15°

1,3

бею

35°

7оо

35

75

23

3

5,=

4,57

°,94

Тип печи

дсн-

1,5

1,5

1ООО

577

225

1,3

55°

45°

8оо

4°

IOO

22

6

ю,9

9,67

2,О1

дсн-з

3

15°°

866

3°°

1.3

5°°

55°

IOOO

45

1ОО

21

8

14,2

11,6

2,6

ДСН-5

5

22SO

13°°

35°

1,5

475

55°

IOOO

45

1ОО

21

1О

1б,3

14,2

4,52

ДЧМ-ЗА

3

8оо

—

225

~

1б0

55°,

IOOO

45

IOO

8

8

ю,9

7.25

2,12

дчм-

10А

io

2OOO

—

35°

140

55°

IOOO

45

IOO

6

15

19,8

16,1

4,52

Ёмкость печи в m

Мощность трансформатора в ква *

Диаметр угольногс электрода в мм

Продолжительность расплавления металла в часах **

Расход электроэнергии на расплавление твёрдой за-

валки в квт-ч

Продолжительность службы основного пода, плавок . .

То же кислого пода, плавок .

Продолжительность службы свода:

на основном поду, плавок

на кислом поду, плавок

Расход угольных электродов на 1 m металла в кг . . .

Расходы воды в ма/час

Вес металлических конструкций в/п

Вес кладки печи в/га

Вес свода печи в/п

Примечания: 1. Для печей ДСН перегрузка допустима в размере 20°/0.

2. Для печей типа ДЧМ принято: 1) нагрев чугуна от 1250 до 1650°; 2) заливка металла порциями по 50% ёмкости

печи; 3) на каждую заливку печь выключается на 4 мин.; 4) работа печи—двухсменная; 5) продолжительность разогрева

печи—20 мин.; 6) во время выдачи металла печь выключается на 3 мин. При непрерывной выдаче металла без выклю*

чения расход электроэнергии снижается на 15—25%.

¦ Над чертой указана мощность трансформатора при соединении Д, под чертой ^ при соединении JI .

•* В печи ДЧМ-ЗА и -10А подаётся жидкий чугун. * V

гл. ij

РАСЧЁТ ПЛАВИЛЬНЫХ ОТДЕЛЕНИЙ

11

Таблица 9

Основные технологические характеристики высоко-

частотных электропечей типа ПО для плавки стали

Таблица 10

Технологические характеристики электрических

печей типа ДМК для плавки бронзы и латуни

Наименование

показателей

Ёмкость печи в кг . .

Мощность генерато-

ров в квщ .......

Напряжение печи в в

Частота питающего

тока в пер/сек

П родолжительность

плавки в мин.

Расход электроэнер-

гии на расплавле-

ние твёрдой завалки

в квт-ч

Продолжительность

службы тигля при че-

тырёх подварках на

кислой футеровке