Text

6П5.3

И20

УДК 621.8(075)

Рецензенты — коллективы кафедр «Детали машин» Московского станко-инструментального и Московского авто.механического институтов.

Иванов М. Н. и Иванов В. Н.

И20 Детали машин. Курсовое проектирование. Учеб, пособие для машиностроит. вузов. М., «Высш, школа», 1975.

551 с. с ил.

Пособие является продолжением курса «Детали машин» М. И. Иванова, изданного издательством «Высшая школа» в 1967 г. Оно содержит дополнительные сведения, необходимые для выполнения курсового проекта; в нем изложены основные принципы проектирования на примерах проектирования деталей и узлов общего назначения; соединений, механических передач, муфт, подшипниковых опор, валов, корпусных деталей, рам и пр.

В пособии приведены правила оформления чертежей проекта на основе единой системы конструкторской документации (ЕСКД), даны методические указания и примеры разработки курсового проекта, а также необходимый справочный материал.

И 31302~061 137—75 ^П5.3

001(01)-75

© Издательство «Высшая школа», 1975

ПРЕДИСЛОВИЕ

Изучение основ расчета и конструирования в курсе «Детали машин» делится на два этапа. На первом этапе студенты слушают курс лекций, выполняют упражнения, домашние задания и лабораторные работы. Этот этап обычно заканчивается экзаменом. На втором этапе студенты выполняют и защищают курсовой проект.

В соответствии с этим целесообразно разделение учебной литературы на учебник, основное содержание которого соответствует курсу лекций, и учебное пособие по курсовому проектированию, дополняющее учебник сведениями, необходимыми для выполнения курсового проекта.

Авторы данного пособия' ведут преподавательскую работу на кафедре «Детали машин» Московского высшего технического училища им. Н. Э. Баумана, поэтому методика проектирования этой кафедры находит здесь свое отражение. Основное внимание уделено методике проектирования, выбору и обоснованию принятой конструкции, использованию стандартных узлов и деталей, унификации элементов конструкции.

При выполнении любого проекта, и в том числе курсового, используют большой справочный материал: государственные и отраслевые стандарты, практические рекомендации и пр. Знакомство со справочным материалом и правилами его использования является одной из основных задач курсового и дипломного пректирования в вузах. Обучение работе со справочным материалом проводится поэтапно и нарастает от одного проекта к другому. Для того чтобы студент постепенно осваивал работу со справочным материалом, в настоящем пособии мы ограничиваемся только тем, что необходимо для выполнения первого проекта. Например, ГОСТы даются не в полном, а сокращенном объеме. Если при проектировании возникает необходимость в данных, не приведенных в таблицах, следует обращаться к первоисточникам. В отличие от известных справочников конструктора справочный материал здесь сопровождается краткими объяснениями и рекомендациями по применению.

Главы V, VIII и IX написаны Ивановым В. Н., остальное Ивановым М. Н.

Авторы выражают благодарность рецензентам рукописи — коллективам кафедр «Детали машин» Московского станкоипстру-менталыюго и Московского автомеханического институтов, а также инж. Д. Л. Лезину, помогавшему в подготовке рукописи к печати.

Отзывы и пожелания по улучшению книги следует направлять в издательство «Высшая школа» по адресу: Москва, К-51, Неглинная, 29/14,

Авторы

ВВЕДЕНИЕ

Целевое назначение проекта. Проект — это комплекс технических документов, относящихся к изделию, предназначенному для изготовления или модернизации, и содержащий чертежи, расчеты, описание с принципиальными обоснованиями, макеты и пр. В процессе проектирования инженер решает целый ряд сложных и разнообразных задач. Так, например, помимо того что он должен разработать машину, способную выполнять заданные функции в течение заданного срока службы, он должен учесть требования экономики, технологии, эксплуатации, транспортировки, техники безопасности и пр. Для того чтобы удовлетворить этим требованиям, конструктор должен уметь выполнять кинематические, силовые, прочностные и другие расчеты; из множества форм, которые можно придать детали, из множества материалов, обладающих многочисленными и разнообразными свойствами, он должен выбрать такие, которые позволяют наивыгоднейшим образом использовать эти свойства для повышения эффективности и надежности изделия.

Это далеко не полное перечисление задач, которые приходится решать при проектировании, показывает, какими глубокими и разнообразными познаниями в области теоретических и прикладных наук должен обладать конструктор. Без преувеличения можно сказать, что вся подготовка студентов конструкторских специальностей в высших учебных заведениях направлена иа то, чтобы обучить их мастерству проектирования.

Основы проектирования не менее важны п для инженера-технолога, так же как и основы технологии для инженера-конструктора.

Курсовой проект по деталям машин является первой конструкторской работой студента и поэтому его значение особенно существенно. Изучение основ проектирования начинают с проектирования простейших элементов машин общего назначения. Знания и опыт, приобретенные студентом при проектировании элементов машин, являются базой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.

Тематика технического задания. Тематику технического задания на курсовой проект по деталям машин составляют так, чтобы студент мог освоить основы проектирования наибольшего числа общих элементов машин: передач, соединений, муфт, подшипниковых узлов и пр.

Наибольшее распространение получили технические задания на проектирование приводных устройств транспортеров, конвейеров, смесителей, питателей и других средств механизации, а также приводов станков, транспортных машин и т. п. Такие задания весьма разно-4

Таблица 0.1

МОСКОВСКОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧИЛИЩЕ им. И. Э. БАУМАНА КАФЕДРА «ДЕТАЛИ МАШИН>

Техническое задание на курсовой проект по деталям машин

Студент, фак, гр.

ДП —20

Спроектировать привод цепного транспортера для угля

Привод

Натяжное устройство

1 — электродвигатель;

2—муфта упругокомпенсир;

3 — редуктор;

4—плита (рама);

5 — цепная передача с предохранительным устройством;

6—звездочки тягой&е (f— шаг, z — число зубьев)

Цепи тяговые по ГОСТ 588—64:

S2 = 0,2 Sx — натяжение ведомой ветви;

P—Sl—S2—окружное усилие на две звездочки;

v — скорость цепи транспортера

Срок службы не ограничен.

Возможны случайные перегрузки;

А1пуск . . А4мах

-Т~-->1,4 “77---- <1,8.

Ма Мц

Вариант 1 2 3 4 5 6 7 8

Р, кГ 1100 1250 1500 1500 1100 1600 1450 1450

v, м/сек 0,42 0,65 0,38 0,6 0,45 0,5 0,35 0,60

t, мм 80 100 100 125 125 80 125 125

г 10 8 9 7 9 10 8 9

L, мм 450 500 550 660

Н, мм 800 700 850 750 800 700 850 750

Разработать: 1. Общий вид привода. 2. Редуктор. 3. Приводной вал транспортера со звездочками. 4. Плиту или раму. 5. Рабочие чертежи деталей. 6. Пояснительную записку.

Производство мелкосерийное. Привод разместить под рамой транспортера. Работа в условиях повышенной запыленности воздуха

Лата выдачи Консультант

МОСКОВСКОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧИЛИЩЕ им. Н. Э. БАУМАНА

КАФЕДРА «ДЕТАЛИ МАШИН»

Техническое задание на проект по деталям машин Студент Фак. Гр.

ДП —0,6

Спроектировать привод ленточного транспортера

Привод Натяжное устройство

~ 0,5 — натяжение ведомой вет-

ви;

Р = — S2 — окружное усилие на барабане;

v — скорость ленты транспортера;

1 — электродвигатель;

2 — муфта;

3 — редуктор;

4 — муфта;

5 —барабан приводной;

6 —плита (рама)

Срок службы: 5 лет, 300 дней в год, 7 часов в сутки.

Нагрузка близка к постоянной:

Мпусн . о

> 1Л

Паррант 1 2 3 4 5 6 7 8

Р, кГ 350 295 300 300 325 360 350 525

V, м/сек 0,8 0,85 0,5 0,85 0,78 1,1 0,7 0,75

D, л.и 250 350 375 325 300 250 300 300

Ь, мм 375 400 400 400 400 300 400 400

Н, мм 700 700 750 720 750 ' 740 720 680

Разработать:

1. Общий вид привода. 2. Редуктор. 3. Приводной вал с барабаном и муфтой. 4. Плиту или раму. 5. Рабочие чертежи деталей. 6. Пояснительную записку.

Производство мелкосерийное. Желательно максимальное использование стандартных элементов.

Дата выдачи

Консультант

образны и многовариантны. Они позволяют варьировать конструкции редукторов, муфт, рам и пр. Кроме того, проектирование средств механизации позволяет дополнительно ознакомить студентов с очень важными и широко распространенными устройствами. В табл. 0.1 -4-0.2 показаны примеры двух типовых технических заданий из сборника кафедры деталей машин Московского высшего технического училища им. Н. Э. Баумана*.

Для заданий на первый проект обычно выбирают простые конструкции. Это позволяет направлять основное внимание на тщательную проработку конструкции во всех ее деталях. В процессе выполнения проекта студент должен понять, что в чертеже конструкции каждая деталь, каждый размер и даже каждая линия должны быть продуманы и обоснованы.

Объем и содержание проекта. Объем проекта зависит от специализации студента. Обычно проект содержит несколько листов чертежей с пояснительной запиской. Один из листов отводят разработке общего вида механизма, несколько листов — разработке сборочных единиц (редуктор, рама, муфта и т. п.), один лист — рабочим чертежам деталей. Образцы'чертежей, разработанные но одному из заданий в объеме пяти листов, приведены в гл. XIV.

Самостоятельная работа студента и консультации преподавателя. При выполнении курсового проекта студент должен проявлять максимум самостоятельности и творческой инициативы в выборе вариантов конструкции, материалов, форм деталей, расчетов, графического оформления чертежей и т. п.

Фотографии, чертежи типовых конструкций, образцы изделий и другое, что можно найти в атласах, альбомах и других пособиях, но должны рассматриваться как образцы, подлежащие слепому копированию. Они лишь помогают студенту освоить опыт проектирования и па основе этого опыта разработать свою конструкцию, удовлетворяющую требованиям задания.

Только при самостоятельной и творческой работе студент может приобрести прочные знания и хорошо защитить свой проект.

Самостоятельная работа студента над проектом систематически контролируется и направляется преподавателем-консультантом. Студенту рекомендуют приходить на консультацию, имея при себе выполненные расчетные и графические работы. Консультант проверяет работу студента, помогает ему разобраться в неясных вопросах, дает советы и указания по улучшению конструкции и графическому оформлению чертежей, а также утверждает законченные этапы проектирования. Критический разбор самостоятельной работы студента на консультации, непосредственная, живая беседа с опытным консультантом являются для студента очень эффективным способом освоения методики и опыта проектирования. При этом полезно слушать консультации не только по своему проекту, но и по проектам своих товарищей.

* Технические задания на проектирование по курсу деталей машин. МВТУ им. Баумана, 1964.

ГЛАВА I

ПРАВИЛА ПРОЕКТИРОВАНИЯ И ОФОРМЛЕНИЯ ПРОЕКТА

Правила проектирования и оформления проекта определены ГОСТами единой системы конструкторской документации. Эти ГОСТы предназначены для промышленной конструкторской документации, содержащей целый ряд документов, которые не разрабатывают при учебном проектировании (чертежи опытных серий, изменения чертежей в процессе отработки конструкции и пр ). При учебном проектировании правила промышленного проектирования применяют в сокращенном виде.

§ 1. ЭТАПЫ ПРОЕКТИРОВАНИЯ

(Из ГОСТ 2.103—68)

1 этап — разработка технического пред лож е-н и я. В техническом предложении обосновывают предлагаемый вариант решения по реализации задания. При этом анализируют задание с позиций возможности и целесообразности реализации тех или иных указанных в нем параметров и характеристик, конструктивных схем и т. п.; рассматривают различные существующие и возможные варианты конструктивных решений. Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного проекта.

II этап — разработка эскизного проекта. При эскизном проектировании выполняют расчеты и эскизные чертежи, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, о его габаритах и основных параметрах. Эскизный проект служит основанием для разработки технического проекта.

III этап — разработка технического проекта. При техническом проектировании разрабатывают чертежи сборочных единиц и общих видов, которые должны содержать окончательные решения, дающие полное представление об устройстве изделия, и исходные данные для разработки рабочих чертежей.

Отметим, что все чертежи рассматриваемого курсового проекта, за исключением рабочих чертежей деталей, относятся к чертежам технического проекта. Технический проект служит основанием для разработки рабочего проекта.

IV этап — разработка рабочего проекта — предусматривает разработку всех конструкторских документов, необходимых для изготовления изделия: чертежи деталей, сборочные, монтажные и габаритные чертежи, спецификации, ведомости покупных изделий и пр.

В курсовом проекте из чертежей рабочего проекта выполняют, как правило, только чертежи деталей.

V этап — разработка пояснительной записки, содержащей описание устройства и принципа действия изделия, а также расчеты и другие обоснования принятых при его разработке технических решений.

Все перечисленные здесь этапы проектирования иллюстрируются примером разработки одного из типовых проектов в гл. XIV.

§ 2. ПРОРАБОТКА КОНСТРУКЦИИ

(Из ГОСТ 2.107—68)

При проработке конструкции необходимо помнить, что в конструкторской работе нет мелочей. Только тщательно и всесторонне отработанная конструкция заслуживает право на применение.

Для большинства изделий выполнение проекта является лишь первичным результатом конструкторской работы. Обычно первичный проект изделия подвергают доработке и корректировке путем изготовления опытных образцов. В процессе производства и всестороннего испытания опытных образцов устраняют все конструкторские и технологические недостатки проекта и в том числе такие, как ошибки расчетов, несогласованность размеров, нетехнологичность, затруднения в обслуживании и пр.

Доводка конструкции на экспериментальных образцах связана с затратами средств и времени. Эти затраты тем меньше, чем тщательнее была первичная проработка конструкции. Следует учитывать, что даже незначительное изменение размеров или формы той или иной детали часто вызывает большие затруднения, так как с ней может быть связан целый ряд других деталей. Обучающимся конструированию очень важно приучить себя к качественной проработке конструкции с первых проектов. Следует обосновывать каждый размер, каждую линию своего чертежа, каждый элемент конструкции. С этой целью выполняют расчеты, используют ГОСТы, практические рекомендации и пр.

Отметим некоторые особенности выполнения расчетов при проектировании. Студент, начинающий проектировать, стремится внача.ё выполнить весь расчет и потом разработать чертеж конструкции. Эта неправильно. Расчет конструкции не следует выполнять без ее вычерчивания, так как многие размеры, необходимые для расчета (расстояния между опорами вала, места приложения нагрузок и т. п.), можно получить только из чертежа. В то же время поэтапное вычерчивание конструкции в процессе расчета является проверкой этого расчета. Неправильный результат расчета обычно проявляется в нарушении пропорциональности конструкции.

Первые проектные расчеты выполняют, как правило, упрощенными и приближенными. Окончательный расчет производят в форме проверочного для данной (уже намеченной) конструкции. Многие размеры элементов конструкции при проектировании не рассчитывают, а принимают в соответствии с опытом проектирования подобных конструкций. Опыт проектирования наиболее распространенных элементов конструк-

ций обобщен в ГОСТах и практических рекомендациях — учебниках, справочниках и пр. Например, для зубчатого колеса достаточно определить расчетом только диаметр и ширину зубчатого венца, а размеры всех других элементов (обода, диска, ступицы) можно принять по рекомендации (см. гл. X § 2). Размеры всех элементов литого корпуса редуктора рекомендуют принимать в зависимости от межосевого расстояния (см. гл. X § 4) и т. п. Для начинающих проектировать использование ГОСТов и рекомендаций связано с определенными трудностями и прежде всего потому, что они еще недостаточно знакомы с перечнем этих ГОСТов и рекомендаций. Знакомство с ГОСТами и' рекомендациями, приобретение навыков их применения является одной из задач курсового проекта деталей машин. Эта задача в той или иной степени находит свое отражение во всех последующих главах учебного пособия.

При проработке конструкции особое внимание уделяют правильному решению следующих вопросов:

1. Выполнение условий технического задания. Техническое задание является для конструктора документом, подлежащим безусловному выполнению. Если у конструктора (студента) появляются предложения по улучшению задания или его отдельных пунктов, они могут быть реализованы только при согласии заказчика (консультанта).

2. Соблюден не гармоничности конструкции по размерам узлов и деталей, запасам прочности, долговечности, надежности и т. п. Иллюстрируя это примером из заданий, приведенных в табл. 0.1 и 0.2, можно отметить, что конструкция по табл. 0.2 будет негармоничной, если размеры муфты 4 значительно больше размеров барабана 5; если размер ведомой звездочки цепной передачи 5 по табл. 0.1 значительно больше размеров тяговых звездочек 6; если размеры зубчатых колес первой ступени, редуктора по табл. 0.1 значительно меньше размеров колес второй ступени, и т. п.

Для соблюдения условий гармоничности размеров конструктор имеет в своем распоряжении ряд средств: выбор типа передачи (планетарной, червячной и т. д.); выбор типа муфты; распределение передаточных чисел в системе привода; выбор материалов и т. д.

Важным показателем совершенства конструкции является условие равнойрочности и равной долговечности элементов. Наличие в конс-струкции хотя бы одного недостаточно прочного или недостаточно долговечного элемента снижает надежность конструкции в целом. На практике встречаются случаи, когда различные элементы конструкции рассчитывают на различную долговечность или на различный ресурс наработки до предельного состояния. Например, валы, как правило, рассчитывают на неограниченный, а подшипники на ограниченный ресурс. При этом допускают замену подшипников при очередных плановых ремонтах. Расчет подшипников на больший ресурс в некоторых случаях мог бы привести к неоправданному завышению веса и габаритов конструкции в целом. Ограниченный ресурс имеют цепи, ремни и некоторые другие элементы. Важно, чтобы ни один из этих элементов не выходил из строя раньше намеченного срока очередного планового ремонта.

Ю

3. Рациональная компоновка сборочных единиц, обеспечивающая наименьшие габариты, удобства сборки и разборки, регулировки и обслуживания и пр.

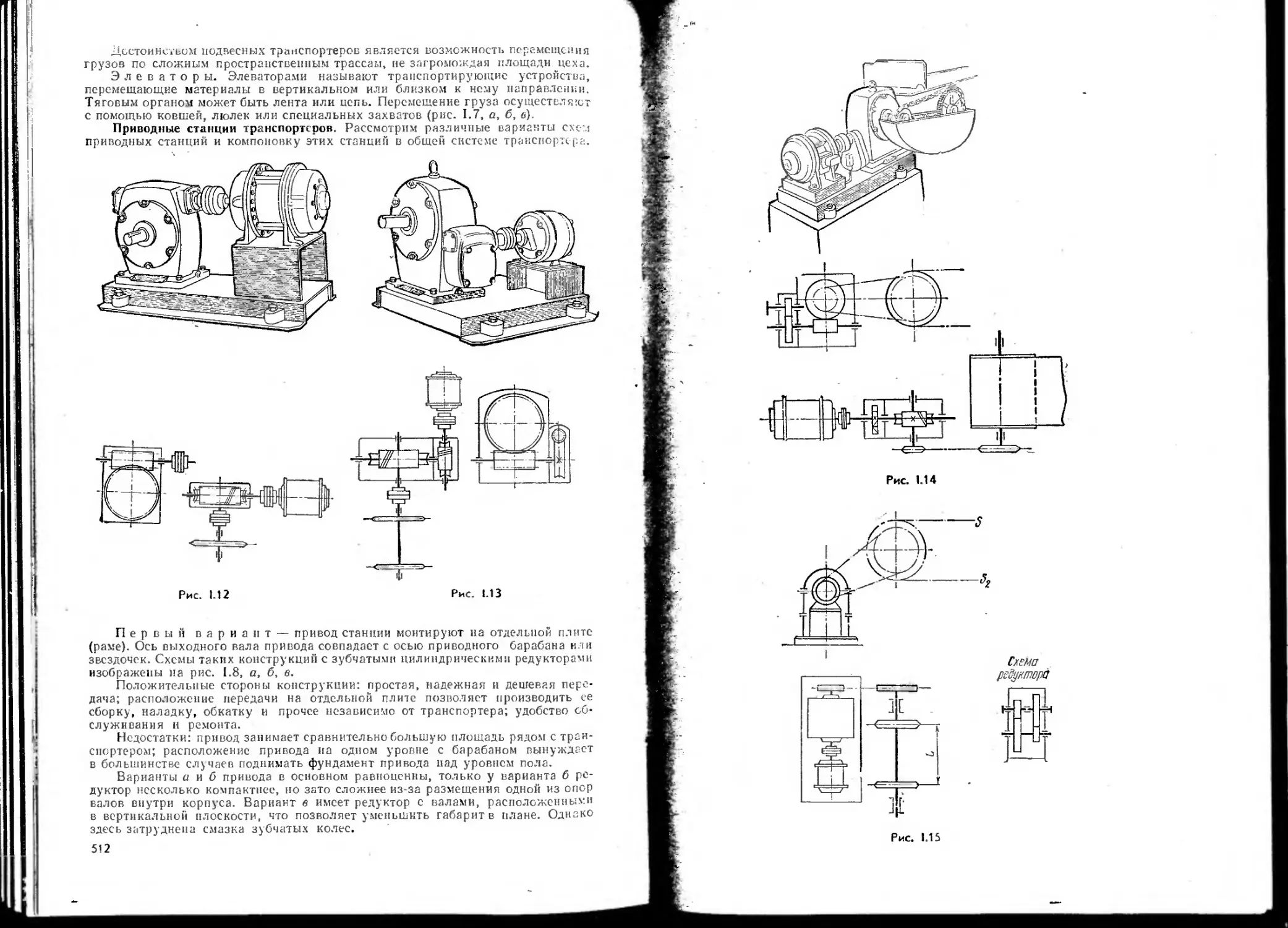

В заданиях на проект по курсу деталей машин схема компоновки сборочных единиц и тип этих единиц обычно являются заданными (см. примеры в табл. 0.1 и 0.2). В таком случае проектирующий должен уметь оценить достоинства и недостатки той или иной заданной схемы. Примеры такой оценки различных схем компоновки приводных станций транспортеров даны в приложении I.

4. О б о с н о в а п н ы й выбор материалов и терм и-ческой обработки, обеспечивающий снижение массы изделия, расхода дефицитных материалов и стоимости конструкции. Для изготовления деталей, которые являются решающими в определении габаритов и массы изделия (например, зубчатые колеса редуктора), следует широко использовать легированные стали, термическую и химико-термическую обработку, а также упрочняющую технологию (закалка, азотирование, наклеп и т. п.). Следует широко применять пластмассы, модифицированные чугуны и другие прогрессивные материалы.

5. Выбор технологических форм деталей с учетом масштаба производства, способов получения заготовок и последующей механической обработки — см. рекомендации гл. III и IV.

6. Широкое использование стандартных изделий (подшипники, муфты, редукторы, крепежные детали, смазочная аппаратура, рукоятки, маховички и т. п.), а также стандартов на различные элементы проектируемых деталей (выточки, галтели, заплечики, литейные уклоны и т. д.). Стандарты разрабатывают на основе глубоких исследований и обобщения большого опыта. Поэтому стандартные детали и стандартные элементы деталей являются наиболее совершенными. Стандартизация — важнейший технико-экономический фактор, который обеспечивает: уменьшение объема конструкторских работ благодаря сокращению количества вновь конструируемых узлов и деталей и выполняемых рабочих чертежей; снижение сроков изготовления и общей стоимости изделия за счет применения стандартной технологии, готовых (покупных) относительно дешевых стандартных деталей и инструментов; регламентацию всех характеристик стандартизированных объектов, что дает возможность централизации их производства, широкой кооперации, международного обмена и легкой замены во время эксплуатации и ремонта.

7. У н и ф и к а ц и я или сокращение количества типоразмеров деталей нотдельных их э л е м е н-т о в во всем изделии. Унификация, так же как и стандартизация, направлена на повышение технико-экономических показателей конструкции. Принцип унификации распространяют и на материалы для изготовления деталей. Недооценка принципа унификации свидетельствует о недостаточной конструкторской подготовке.

Конструктор соблюдает принцип унификации на всех стадиях проектирования.

Ведомость крепежных деталей

Наименование и ГОСТ Размер Количество по сборочным Общее количество

1 единицам 4

2 3

Болт, ГОСТ 7808—70 М8Х40 8 20 12 40

М8х45 4 2 —. — 6

М10Х50 6 10 8 6 30

М 12x50 — — 2 — 2

Болт, ГОСТ 7805—70 Ml ОХ 50 — 6 — —— 6

Шпилька, тип А ГОСТ 11765—66 И т. д. АМ16Х120 /20\ (зв)’3*6 8 — — — 8

Окончательный анализ конструкции с целью унификации проводят после разработки всех сборочных чертежей. При этом учитывают, например, типы и размеры подшипников качения, модули зубчатых колес, крепежные детали, посадочные размеры, материалы и пр. Если в конструкции использовано много вариантов какого-либо элемента, для удобства анализа составляют ведомости, примеры которых приведены в табл. 1.1 и 1.2.

Унификация элементов конструкции снижает стоимость производства, уменьшает номенклатуру инструмента, необходимого для производства, упрощает ремонтное обслуживание и эксплуатацию. Например, унификация модулей зубьев уменьшает [номенклатуру зуборезного инструмента; унификация посадочных размеров снижает номенклатуру контрольных калибров; унификация крепежных деталей уменьшает комплект гаечных ключей, количество запасных деталей и пр. С этих позиций в приведенных примерах целесообразно рассмотреть вопрос о возможности замены болтов М8 X 45 (намечено 6 штук) на болты М8 х 40 (намечено 40 штук); болтов М12 X 50 (намечено 2 штуки) на болты МЮх 50 (намечено 30 штук); заменить болты MI0X50 по ГОСТ 7805—70 (намечено 6 штук) на болты МЮх х50 по ГОСТ 7808—70; размера 05ОХ (встречается 1 раз) на размер 0 50Х3 (встречается 11 раз) и т. п. Отметим, что любая замена не

Ведомость посадочных размеров

Таблица 1.2

Размер Количество по сборочным единицам Общее количество

1 2 3 4

0 50А 4 2 6 . 12

0 50А3 2 4 2 8

0 50Х — 1 1

0 50Х3 3 4 — 4 11

должна производиться в ущерб качества конструкции, ее прочности и т. п. После корректировки элементов конструкции с позиций унификации производят соответствующие исправления чертежей, а ведомости унифицированных деталей и посадочных размеров прикладывают к пояснительной записке.

8. Обоснованное назначение по-садок, допусков, степеней точности и классов чистоты поверхностей деталей. Все эти факторы должны быть обоснованы с позиций их влияния на функционально-эксплуатационные свойства изделия и согласованы с технологическими возможностями конкретных производственных условий (см. рекомендации гл. XIII). Недопустимо ставить перед производством необоснованно высокие и тем более невыполнимые требования. Такие требования повышают себестоимость продукции, не улучшая ее качества.

9. Хорошая смазка элементов, работающих в у с л о в и я х трения (подшипники, направляющие, зубчатые и червячные зацепления и др.), обеспечивающая достаточный ресурс наработки по износу и усталостному выкрашиванию, а также устраняющая возможность задира и заедания поверхностей деталей. Хорошую смазку обеспечивают не только надежностью системы подвода смазки, но и качеством смазочных материалов. Практика знает немало примеров, когда только правильным подбором сорта смазки удается повысить долговечность деталей в несколько раз (рекомендации по вопросам смазки см. гл. IX).

§ 3. ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ ПРОЕКТА

(Из ГОСТ 2.109—68)

Правила оформления чертежей изучают в курсе черчения. Ниже излагаются дополнительные сведения, с которыми студенты знакомятся при выполнении проекта деталей машин, а также те, на которые авторы сочли целесообразным обратить внимание студентов в порядке повторения (примеры чертежей проекта см. гл. XIV).

Графическое оформление чертежей. Все чертежи выполняют карандашом на ватмане. Форматы чертежей приведены в табл. 1.3.

Графическое оформление чертежей должно отвечать следующим ос-, новным требованиям:

Таблица 1.3

Форматы чертежей из ГОСТ 2.301—68

Обозначение формата 44 24 22 12 4 11

Размеры сторон, мм 1189x811 594X841 594x420 297x420 297X210

1. Соблюдение существующих чертежных стандартов: правила изображения видов, разрезов, сечений; условных изображений часто встречающихся деталей и их элементов (болтов, зубчатых колес, резьб, сварных швов и т. д.); различная толщина контурных, пунктирных, штрихующих, размерных и прочих линий и т. д.;

2. Конструкцию всех сборочных единиц и деталей, за исключением общих видов и в отдельных случаях крупногабаритных изделий, например таких, как рамы, вычерчивают в масштабе 1:1.

Если общие габариты изделия вынуждают вычерчивать отдельные виды в масштабе уменьшения (табл. 1.4), то обязательна проработка основных мест конструкций в масштабе 1:1с помощью сечений, разрезов и т. п. (см. рис. 14.5 и 14.6).

Таблица 11

Мелкие элементы конструкции (галтели или канавки вала), требующие показа формы и простановки размеров, вычерчивают отдельно в виде выносных увеличенных изображений (см. примеры на рис. 13.14, 13.16, ...).

3. Чертежная приработка конструкции должна быть достаточно полной и содержать необходимое число видов с разъясняющими сечениями, разрезами и выносками. Для того чтобы не загромождать чертеж излишними изображениями и экономить время конструктора, допускается не давать подробные изображения стандартных деталей (кроме мест сопряжения), изображение повторяющихся деталей (например, крепежных) давать только один раз, симметричные детали давать в разрезе только с одной стороны и т. п. (см. примеры па рис. 14.5, 14.14).

При графической проработке очень важно в минимальное количество изображений вложить максимум содержания. Не следует допускать пустых, мало что дающих изображений. Каждое изображение должно быть насыщено содержанием.

Основная надпись чертежей (из ГОСТ 2.104—68). Для всех видов чертежей (сборочных, деталей и пр.) ГОСТ предусматривает одну осиов-н\ю надпись, которую размещают в правом нижнем углу чертежа. В табл. 1.5 приведена основная надпись для чертежей учебного проекта с учетом упомянутого ГОСТа. В графах основной надписи (номера граф записаны в скобках) указывают:

в графе 1 — наименование изделия в именительном падеже единственного числа, порядок слов прямой (например, «Редуктор червячный», «Колесо зубчатое»);

Таблица 1.5

Основная навпись

185 5

65 70 50

_Л7^ /<? -

io «О (7) (2)

Исполн. Фамилия ПвЗл >ct Ала 0) Масса Macuima5

Раз pc 5.

Консулы. ЛиртМ Листай (S)

_20 _ (6) Сэ C\J

io (в)

Принял

Форма, первого листа, спецификации

в графе 2 — обозначение или шифр чертежа (например, «06.01.03» — см. ниже);

в графе 3 — обозначение материала детали (графу заполняют только на чертежах деталей);

в графе 4 — порядковый номер листа (заполняют в случае, если конструкция изделия, например редуктора, разработана на несколь* ких листах; при одном листе графу не заполняют);

в графе 5 — общее количество листов чертежа (графу заполняю! только на первом листе);

в графе 6—наименование учебного заведения, кафедры, группы (например, МВТУ им. Баумана, кафедра «Детали машин», группа М.1-61);

в графе 7 — наименование изделия по заданию (например, «Приводная станция ленточного транспортера»).

Содержание остальных граф не требует объяснения.

Спецификация чертежей (из ГОСТ 2.108—68). 1. Спецификацию относят к текстовым документам. Ее составляют на каждую сборочную единицу на отдельных листах формата 11 ватмана или писчей бумаги. Листы спецификации брошюруют отдельно или прикладывают к пояснительной записке.

2. Форма первого листа спецификации приведена в табл. 1.5. Последующие листы отличаются сокращенной формой основной надписи (см. табл. 14.6, стр. 483). Графы основной надписи спецификации пронумерованы так же, как и графы основной надписи чертежа. Соответственно сохраняется и содержание граф-

в графе 4 записывают порядковый номер листа спецификации (на спецификациях из одного листа графу не заполняют);

в графе 5 — количество листов спецификации (заполняют только на первом листе).

3. В общем случае спецификация состоит из ряда разделов (по стандарту 7 разделов, для курсового проекта оставлено 3). Наименование каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают. Наличие тех или иных разделов определяется составом специфицируемого изделия.

4. В разделах «Сборочные единицы» и «Детали» запись изделий (например, деталей) производят в алфавитном порядке их наименований.

5. В разделе «Стандартные изделия» вначале записывают изделия по государственным стандартам, затем по отраслевым стандартам (нормалям). В пределах каждой категории стандартов запись производят по однородным группам (например, крепежные детали, подшипники и т. д.). В пределах каждой группы — в алфавитном порядке наименований изделий (например, болт, винт, гайка и т. д.). В пределах каждого наименования — в порядке возрастания обозначений (номеров) стандартов и далее в порядке возрастания основных параметров или размеров изделия (например, моментов для муфт, диаметров для болтов и т. д.).

6. Графы спецификации заполняют следующим образом:

а) в графе «Поз.» указывают порядковый номер составных частей изделии в последовательности записи их в спецификации (такие же номера позиций проставляют и на чертеже сборочной единицы);

б) в графе «Обозначение» указывают обозначения (шифр) чертежа составных частей изделия (см. ниже). В разделе «Стандартные изделия» графу не заполняют;

в) в графе «Наименование» указывают наименование изделий. Для стандартных изделий указывают наименование и условное обозначение в соответствии со стандартом (например, «Болт М12 X 40. 3.6 ГОСТ 7805—70»);

г) в графе «Кол.» указывают количество составных частей на одно специфицируемое изделие;

д) в графе «Материал» указывают обозначение материала и ГОСТ на материал;

е) в графе «Примечание» указывают дополнительные сведения по усмотрению конструктора.

Обозначение (шифр) чертежей. В основную надпись чертежа и спецификацию записывают обозначение того изделия, которое на нем изображено. Правила обозначения установлены ГОСТ 2.201 — 68.

В соответствии с этими правилами для учебных проектов авторы рекомендуют цифровую систему обозначений, учитывающую номер и вариант задания, разбивку изделия на сборочные единицы и детали. За индекс изделия целесообразно принять номер и вариант задания.

Значащие цифры в обозначениях сборочных единиц и деталей соответствуют номерам позиций.

При этом в основной надписи чертежа общего вида изделия (см. рис. 14.14) записывают, например, 06.01.00, где 06 — номер задания; 01 —номер варианта; 00 — обозначение чертежа общего вида.

В основной надписи чертежа сборочной единицы, например, редуктора (см. рис. 14.5), записывают: 06.01.03, где дополнительно 03 — обозначение редуктора, а цифра 3 — номер позиции редуктора на общем виде.

В основной надписи чертежа детали, например колеса зубчатого (см. рис. 14.13), входящего в редуктор, записывают: 06.01.03 05, где дополнительно 05 — номер позиции детали на чертеже редуктора.

Обозначения сборочных единиц (например, 06 01.03) записывают также в соответствующей графе спецификации чертежа общего вида, а обозначение деталей (например, 06.01.03. 05) — в спецификации чертежа сборочной единицы.

Простановка размеров (из ГОСТ 2.109—68), На чертежах сборочных единиц проставляют следующие размеры:

1) г аб а р ит н ые, необходимые для определения размеров места установки изделия, изготовления тары, транспортировки и пр.;

2) установочные и присоединительные, необходимые для установки изделия на месте монтажа, а также определения размеров и места положения элементов, которые присоединяют к данному изделию. К присоединительным относят также такие параметры, как модуль и число зубьев зубчатых колес, шаг и число зубьев звездочек, если они служат элементами внешней связи для данной сборочной единицы,

3) исполни тельные (сборочные), связанные с выполнением каких-либо технологических операций в процессе сборки, а также задающие условия регулировки изделия. Например, размеры отверстий под штифты, если их обрабатывают в процессе сборки; размеры зазоров между подшипниками и упорными торцами подшипниковых крышек, если их контролируют при сборке с целью гарантии подшипников от защемления, и т, п.;

4) посадочные, определяющие характер сопряжений. Например, посадка зубчатого колеса на вал, посадка подшипника на вал и в корпус и т. п. Эти размеры используют при разработке чертежей деталей-,--для'справок при разработке технологии сборки и пр.;

5) расчетные и справочные, характеризующие основные силовые и эксплуатационные показатели изделия. Например, межосевое расстояние и ширина зубчатых колес; крайние положения подвижных частей (рукояток управления в коробке скоростей) и т. п.;

6) р а з м е р ы э л е м е и т о в, которые конструктор выделяет по тем или иным соображениям (например, размеры выточек на валу, шпоночных пазов и т. п.).

На чертежах деталей размеры проставляют по правилам, изложенным в гл. XIII. При простановке всех размеров необходимо помнить, что размеры, относящиеся к одному и тому же элементу, рекомендуется сосредоточивать в одном месте, располагая их на том изображении, на котором этот элемент показан наиболее отчетливо. Было бы неправильно, например, указывать длину выходного конца вала на одном изображении, а его диаметр — на другом. Это затрудняло бы чтение чертежа и поиск необходимых размеров.

Технические требования, характеристики и таблицы (из ГОСТ 2.316 — 68). Весь комплекс технических данных, который необходим для изготовления, сборки, регулировки, отделки и контроля изделия, не может быть выражен только линиями чертежа, размерами, предельными отклонениями и условными обозначениями. Поэтому возникает необходимость дополнять чертежи соответствующими текстовыми техническими требованиями, основными характеристиками и таблицами. В зависимости от вида изделия, которое изображено на чертеже, и назначения чертежа технические требования могут быть самыми разнообразными. Ниже приведены примеры наиболее часто встречающихся технических требований при проектировании деталей машин.

1. Для чертежей сборочных единиц:

а) требования, определяющие качество и точность изготовления. Например, для редукторов указывают степень точности зацеплений;

б) требования по сборке. Например, допускаемая ие-соосность валов при монтаже приводной станции (перекос не более ..., радиальное смещение не более ...). Для редуктора обычно указывают способ уплотнения плоскости разъема (например, «плоскость разъема покрыть герметиком при окончательной сборке»), а также регулировочные зазоры по осям подшипников, если они необходимы и не указаны на чертеже. Указания о дополнительной обработке деталей при сборке. Например, «развальцевать», «отогнуть» и т. п.;

в)требованияпо отделке. Например, по окраске изделия в сборе, оговаривающие вид и цвет краски и в случае надобности предупреждающие о необходимости защиты отдельных мест от окраски: «необработанные поверхности красить внутри редуктора маслостойкой краской, снаружи — серой нитроэмалью».;

г) требования по эксплуатации. Например, по смазке редуктора с указанием количества и марки масла.

2. Для рабочих чертежей деталей:

а) требования, относящиеся к заготовке. Например, величина литейных и штамповочных уклонов, радиусов закругления, очистка, окраска и др.;

б) требования к термической обработке и поверхностному упрочнению деталей. Например, глубина цементации, азотирования; режим дробеструйной обработки или обкатки роликами и пр.;

в) у к а з а н и я п о а н т и к о р р о з и о п и ы м или декоративным покрытиям. Например, окраска, хромирование, никелирование и пр.;

г)требован и я, относящиеся к механической обработке детали. Например, отклонения свободных размеров; формы и взаимного положения поверхностей, если они не указаны на чертеже условными знаками (конусность, овальность, параллельность, перпендикулярность, соосность, радиальное и торцовое биение и т. п.);

д) т е х н о л о г и ч е с к и е требования. На рабочих чертежах помещать не рекомендуют. Такие требования ограничивают технологов в выборе наиболее рациональных способов обработки в условиях конкретного производства.

Исключение составляют требования по выбору вида заготовки (отливка, поковка и т. д.), так как от этого зависит прочность материала, а также указания по применению определенных приемов и способов обработки и сборки только в тех случаях, когда они предусматриваются как единственные, гарантирующие качество изделий. Например, совместная обработка (сверлить в сборе с дет. ...», «растачивать в сборе с дет. ...» и т. п ), совместная гибка или развальцовка, притирка, доводка и т. п.

3. Редакция технических требований должна быть краткой и четкой, допускающей только одно толкование. Следует придерживаться уже установившихся текстов указаний (см. примеры на рищ 14.5, 14.14, 13.15, 13.18, ...).

Пунктам технических требований дают сквозную нумерацию. Каждый пункт записывают с красной строки. Заголовок «Технические требования» не пишут, если на чертеже нет технической характеристики. В противном случае пишут оба заголовка (без подчеркивания).

4. Размещают технические требования на поле чертежа над основной надписью в виде колонки шириной не более ширины основной надписи. На листах формата более 12 допускают размещать текст в две и более колонки.

5. Основные технические характеристики записывают на чертежах общих видов и сборочных единиц на свободном поле чертежа под заголовком «Техническая характеристика». Например, для общего вида приводной станции транспортера указывают тяговую силу Р, кг и скорость и, м!сек ленты или тяговой цепи. Это мвимально необходимые характеристики. В целях расширения сведений о конструкции дополнительно можно указать мощность и скорость вращения двигателя, общее передаточное число привода, если они не указаны в спецификации.

На чертеже редуктора или другой передачи указывают момент на выходном валу Л1ПЫХ, кГ-м и передаточное отношение i. Пунктам технической характеристики присваивают самостоятельную нумерацию.

6. Таблицы (например, таблицу передаточных отношений коробки скоростей) размещают на свободном поле чертежа. Если таблица не одна, над ней пишут слово «Таблица» с порядковым номером (без знака Ле).

7. Всю текстовую часть размещают только на первом листе независимо от того, на скольких листах изображен чертеж данного изделия и на каких листах находятся изображения, к которым относятся указания, приведенные в текстовой части.

§ 4. СОДЕРЖАНИЕ И ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

(Из ГОСТ 2.106—68)

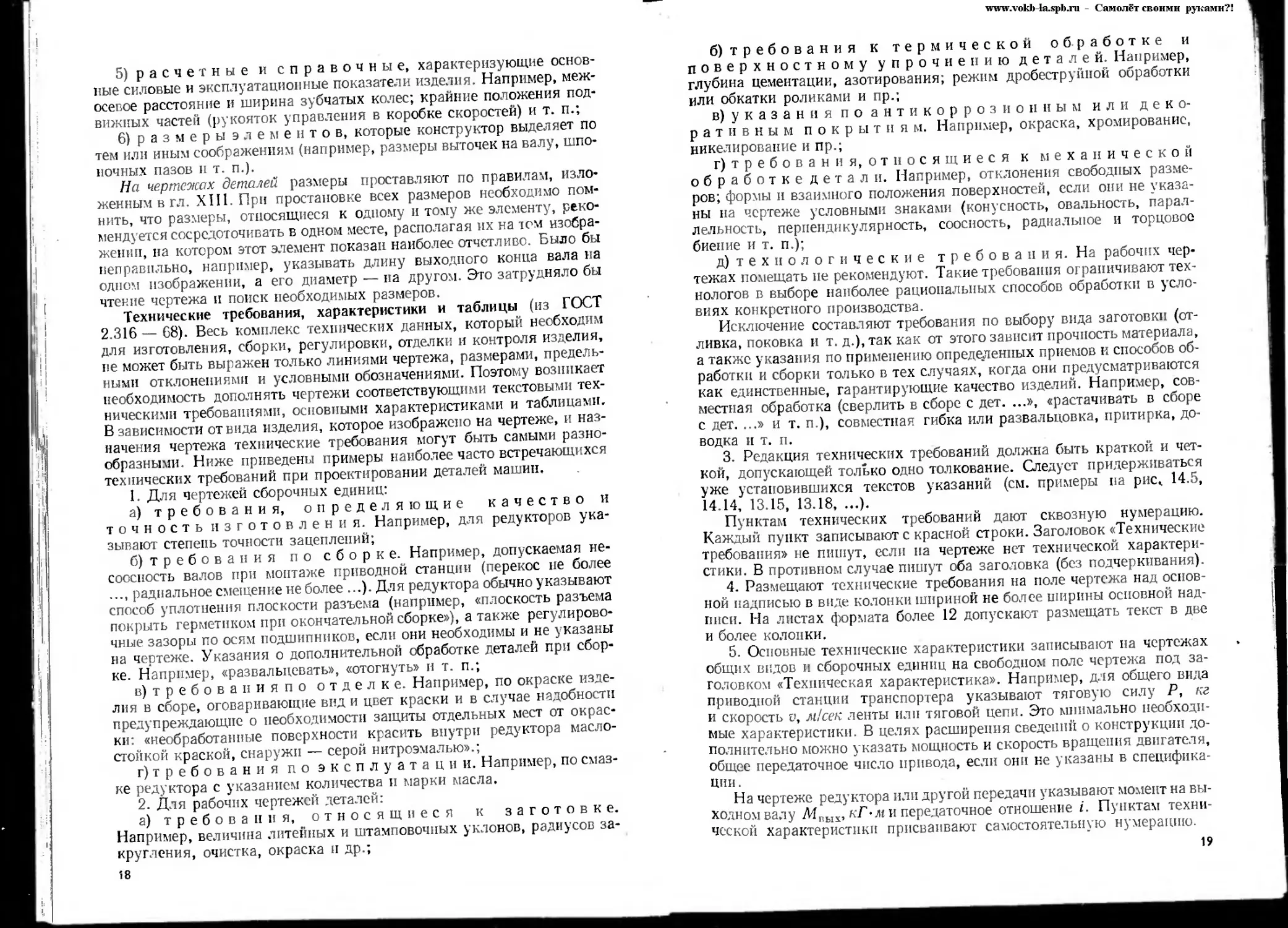

Пояснительную записку окончательно оформляют на основе черновой записки, которую составляют в процессе проектирования. Пояснительную записку пишут на одной стороне стандартных листов писчей бумаги (формат II), оставляя поля для сшивки. Эскизы, расчетные схемы и эпюры помещают в разрывах текста. Записка имеет титульную надпись на обложке или на первом листе. Форма и содержание титульной надписи утверждается кафедрой, Пример титульной надписи приведен в табл. 1.6.

Пояснительная записка содержит:

1) оглавление;

2) техническое задание на проект;

3) анализ и обоснование принятой схемы механизма (выполняют в том случае, если схема механизма не задана или студент предлагает другую схему взамен заданной);

4) кинематический и силовой расчет механизма (например, определяют потребную мощность, выбирают электродвигатель, разбивают общее передаточное число между отдельными видами передач, если в механизме их несколько, и т. п.):

5) расчеты, относящиеся к отдельным элементам механизма. Например, в расчет привода транспортера включают: кинематический и силовой расчет всех передач, которые имеет привод; расчет валов (приближенный и уточненный); расчет (подбор) подшипников качения или скольжения; расчет соединений (шпоночных, шлицевых, прессовых, сварных, резьбовых и т. д.); выбор смазочных материалов для передач (зубчатых, червячных, цепных и т. д.); тепловой расчет редуктора; расчет или выбор муфт. Дополнительные указания но выполнению расчетов см. ниже;

6) ведомость стандартных деталей, составленную в целях их унификации (см. § 2, пункт 7);

7) ведомость точных размеров (см. § 2, пункт 7) с кратким обоснованием выбора точности размера или типа посадки, таблицу типовых насадок (см. ниже) с расчетом зазоров или натягов, а также силовой и прочностной расчеты одной из прессовых посадок.

Дополнительные указания по выполнению расчетов. Примеры расчетов можно найти в учебниках по курсу деталей машин или в справочниках.

Таблица 1.6

Титульная надпись

Министерство высшего и среднего специального образования СССР

Московское ордена Ленина и ордена Трудового Красного Знамени вывшее техническое училище имени Н. Э. Баумана

ФАКУЛЬТЕТ ОБЩЕТЕХНИЧЕСКИЙ

КАФЕДРА «ДЕТАЛИ МАШИН»

Расчетно-пояснительная записка к курсовому проекту на тему

«ПРИВОДНАЯ G1 АКЦИЯ ЛЕНТОЧНОГО ТРАНСПОРТЕРА»

Проектант студент

Группа Консультант

факультет

. Расчеты сопровождают:

1) кратким обоснованием типа принятой конструкции тех или иных элементов в зависимости от их назначения и условий работы в механизме. Эти обоснования метут быть представлены в виде сравнения выбранного решения с другими имеющимися или возможными вариантами, показа их преимуществ под углом зрения стоимости, простоты изготовления, удобства эксплуатации, ремонта и пр. Например: «первуюступень выполняем косозубой как быстроходную»; «ставим компенсирующую муфту, так как конструкция закрепления соединяемых узлов не может обеспечить строгой соосности валов»; «выбираем радиальный шариковый подшипник как сравнительно дешевый, допускающий небольшие перекосы осей и способный воспринимать имеющиеся небольшие осевые нагрузки», и т. п.;

2) принципиальной схемой конструкции и расчетной схемой! с указанием нагрузок и размеров, необходимых для расчета;

3) расчетными эпюрами для валов осей и т. п.;

4) обоснованием выбора материала, термообработки, допускаемых напряжений, расчетных коэффициентов и пр.;

5) обоснованием выбора размеров, которые не определяют расчетом, а назначают по рекомендациям учебной или справочной литературы по конструктивным или технологическим соображениям;

6) записью расчетных формул в общем виде с последующей цифровой подстановкой и результатом вычисления. Последовательность подстановки цифр должна соответствовать последовательности обозначений в формуле. Мало распространенные обозначения выписывают отдельно с расшифровкой и указанием размерности;

7) сводкой или таблицей результатов расчета в тех случаях, когда при расчете определяют большое количество параметров. Например, межосевое расстояние зубчатой пары, число зубьев, модуль, диаметр и ширина зубчатых колес и т. п.;

8) выводами и заключениями по расчету, если они необходимы для оценки и обоснования полученных результатов;

9) краткими объяснениями к расчету, позволяющими разобраться в нем без помощи автора;

10) ссылками на литературу (в том числе конспекты лекций) с указанием номеров таблиц и страниц, номера использованных ГОСТов, нормалей и пр. Эти ссылки и являются в основном обоснованиями, указанными в пунктах 1, 4, 5.

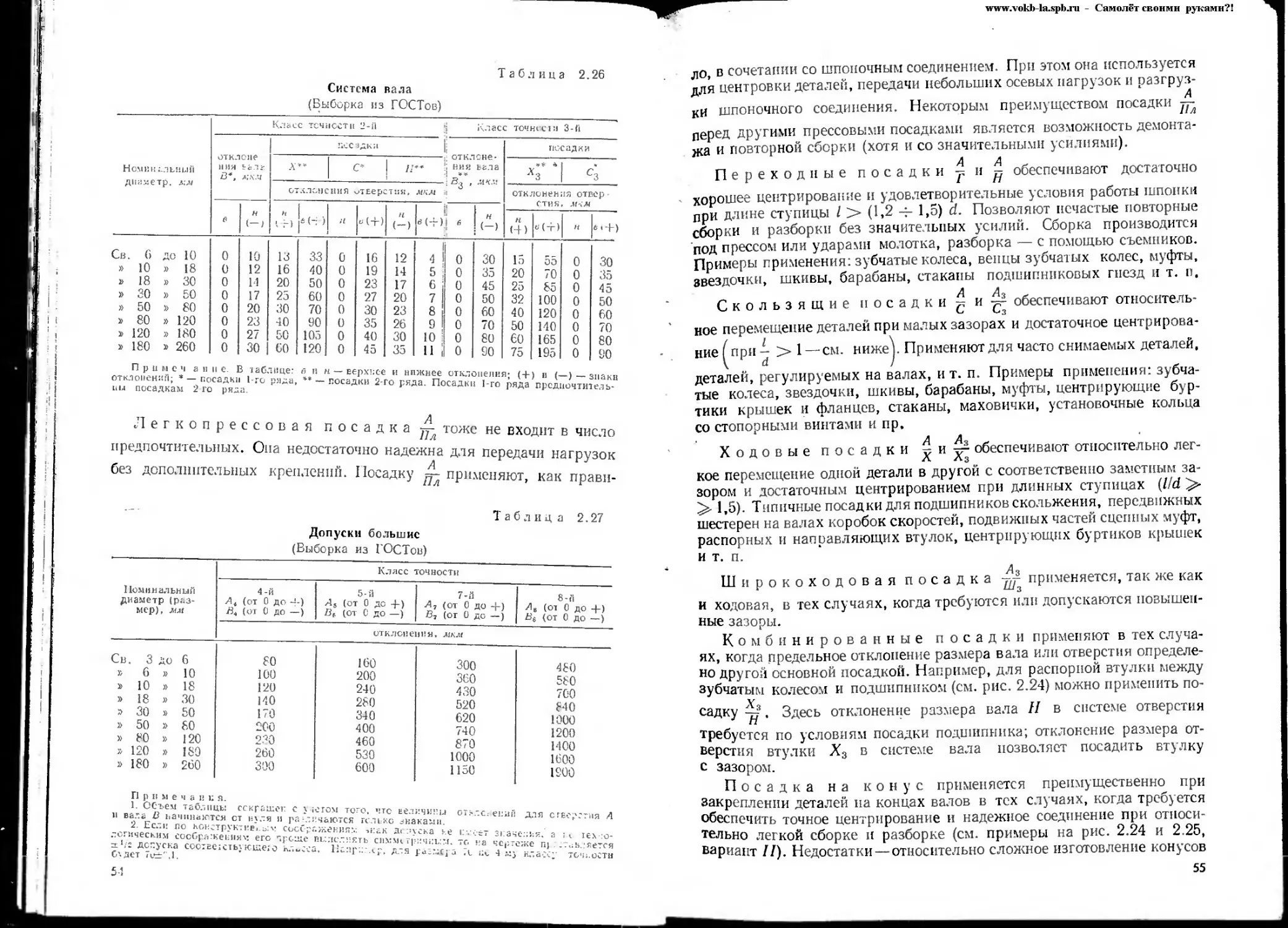

Указание по составлению таблицы посадок. В большинстве случаев посадки и предельные отклонения размеров в курсовом проекте принято проставлять в буквенном обозначении (см. гл. XIII и XIV). При этом за буквами скрываются действительные значения предельных отклонений, зазоров и натягов. Для того чтобы студент получил представление об этих величинах, при учебном проектировании рекомендуют составлять таблицу посадок (табл. 1.7).

В таблицу включают не все посадки, а только по одной из каждой группы посадок, примененных в проекте. Обучающимся рекомендуют также выполнить расчет одной из прессовых посадок: определить передаваемый крутящий момент, силу запрессовки и прочность деталей. 22

s ч

www.vokbla.spb.nl - Самолёт своими руками?!

2

о

• Примечание Расчет посадки стр. 00 1 Расчет нагрева посадке см. стр. 1

5 5; S Г X СЧ 4-112 СО 4- 25

1

+ Л X ф S X га S а со 1 со 1 о

с с Г л ч о X уит 4-175 сч 1 4- 50

=5 Ч га R га е В/И + + — 50 — 140 сч °0 4-+ с>ю>

X

о X о ч * О отверстия — в/и сч ° 4-35 0 о сч 7 СО °

э га обозна- ф X ф СТ с 5:

о номиналь- яып раз- мер, мм 0 50 0110 050 i 0110

ф 0‘ГЗЗ 03-34 03-03 03-21 03-27 03-26 03-27 03-03

га СЧ 04 о о О СЧ о О) 04 О о

= О Э СЧ СЧ О1 сч CN СМ

5 О S га Зубчатое колесо Вал » Корпус редуктора Крышка подшип- ника Подшипник Вал Подшипник Корпус

ГЛАВА II

ПРОЕКТИРОВАНИЕ СОЕДИНЕНИИ

Различные типы соединений, их конструкции, характеристики, применение и расчет изучают в курсе деталей машин. В настоящей главе излагаются дополнительные сведения по разработке конструкции соединений, а также рекомендации справочного характера. Дополнительные сведения о сварных соединениях излагаются совместно с вопросами конструирования сварных изделий в гл. IV.

Так как конструкция соединений весьма разнообразна, ограничиваемся здесь рассмотрением соединений общего (не специального) типа и в основном тех, которые часто применяют при выполнении проектов по курсу деталей машин. Более широкие сведения можно найти в специальной литературе Ill, 68, 41, 70], в справочниках по деталям машин [6, 3], в атласах конструкций деталей машин [51].

§ 1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Резьба и детали резьбовых соединений. Метрическая резьба (табл. 2.1), стандартизованная для диаметров 1 — 600 мм, изготов/гяет-ся с крупным и мелким шагами.

Конструктивное оформление концов резьбы (табл. 2.2 и 2.3) связано с технологическими требованиями. Для захода режущего инструмента на входных концах выполняют фаски с X 45° и сх X 45°. Для вывода режущего инструмента на выходных концах резьбы предусматривают проточки b и bt или участки с неполной резьбой — сбеги I и lt.

Участок сбега резьбы не позволяет завернуть гайку на винт или винт в резьбовую деталь до конца резьбы. Это необходимо учитывать при конструировании соединений. Минимально допустимый запас резьбы (L и Lj) указан в табл. 2.3. Кроме компенсации сбега резьбы запас резьбы предусматривает компенсацию неточностей размеров деталей. Если толщина прижимаемой детали меньше L\ (рис. б, табл. 2.3), под головку винта подкладывают шайбу или срезают некоторую часть резьбы на входе резьбового отверстия. В глухих резьбовых отверстиях (рис. в) без проточки необходимо иметь запас полной резьбы Е2 и запас глубины сверления L3, предусматривающий компенсацию сбега резьбы, неточности инструмента и пр. Минимальный выход конца винта из гайки (размер а на рис. а) предусматривает компенсацию фаски винта и неточностей размеров соединяемых деталей.

Глубину завинчивания Нг (табл. 2.3) назначают по условиям равно-прочности стержня винта на разрыв и резьбы на срез. Она зависит от соотношения прочностей материалов винта и детали.

Болты (винты) изготовляют для постановки в отверстие с зазором (табл. 2.4 и 2.6) и без зазора (табл. 2.7). Диаметры отверстий для постановки болтов с зазором даны в табл. 2.9.

Болты для отверстий из-под развертки (табл. 2.7) применяют при больших поперечных (сдвигающих) нагрузках в целях уменьшения ia-24

Таблица 2.1

Резьба метрическая (Из ГОСТ 9150 — 59}

Я=0,86603s ft=0,54125s

Утолщенной линией показан номинальный профиль, общий для болта и гайки

Размеры, мм

Диаметр наружный Шаг Диаметры Диаметр наружный Шаг Диаметры

средний внутренний средний внутренний

d 5 Д, d S dt

1 5,350 4,918 2 14,701 13,835

6 0,75 5,513 5,188 1,5 15,026 14,376

0,5 5,675 5,459 16 1 15,350 14,918

0,75 15,513 15,188

1,25 7,188 6,647 0,5 15,675 15,459

1 7,350 6,918 7,188 2,5 16,376 15,294

8 0,75 7,513

0,5 7,675 7,459 2 16,701 15,835

1,5 17,026 16,376

1,5 9,026 8,376 18* I 17,350 16,918

1,25 1 9,188 8 647 0,75 17,513 17,188

10 9'350 8,918 0,5 17,675 17,459

0,75 9,513 9 188 2,5 18,376 17,294

0,5 9', 675 9*459

1,75 2 18,701 17,835

10,863 10,106 20 1,5 19,026 18,376

1,5 11,026 10 376 1 19,350 18,918

12 ' 1,25 1 11,180 10 647 0,75 19,513 19,188

11,350 10'918 0,5 19,675 19,459

0,75 0,5 11,513 11,675 11,188 11,459 3 22,051 20,752

2 22,701 21,835

2 12,701 11,835 24 1,5 23,026 22,376

1,5 1 13,026 12 376 1 23,350 22,918

14 13'350 12'918 0,75 23,513 23,188

0,75 13,513 13.188

* 0,5 13,675 13,459

Продолжение табл. 2 1

Диаметр наружный Шаг Диаметры Диаметр наружный Шаг Диаметры

средний внутренний средний внутренний

d S d2 di d S dt d,

3 25,051 23,752 3,5 30,727 29,211

2 25,701 24,835 (3) 31,051 29,752

27* 1,5 26,026 25,376 | 2 31,701 30,835

1 26,350 25,918 33* 1.5 32,026 31,376

0,75 26,513 26,188 - 1 32,350 31,918

0,75 32,613 32,188

3 п 27,727 26,211

(3) 28,051 26,752 4 33,402 31,670

2 28,701 27,835 3 34,051 32,752

30 1,5 29,026 28,376 36 2 34,701 33,835

1 29,350 28,918 1,5 35,026 34,376

0,75 29,513 29,188 I 35,350 34,918

При м е ч а я и я.

1 Первая цифра шага в каждом ряду относится к резьбам с крупным шагом.

2. По предпочтительности диаметров d резьбы разделены .на 3 ряда Диаметры 3-го ряда применяют редко и здесь не приведены. Диаметры 2-го ряда выделены знаком *.

3. Пример условного обозначения резьбы с крупным шагом — Мб; М12; . , с мелким шагом добавляется шаг резьбы — М6Х0.5; М12Х1 и т. п.

баритов и повышения надежности соединения. Их устанавливают в отверстия деталей по одной из переходных посадок г т \i~n ) * °^еспе* чивающих небольшой натяг по диаметру d±. Поверхность болта по обрабатывают не ниже 7-го класса чистоты. Такой крепежный болт одновременно может выполнить функцию штифта, фиксирующего относительное положение деталей.

Головки болтов (винтов) весьма разнообразны: шестигранные, четырехгранные, двугранные, цилиндрические с внутренним шестигранником под ключ, цилиндрические под отвертку, потайные (конические), полупотайиые под отвертку и др.

Полный ассортимент болтов (винтов), различающихся по головкам, можно найти в справочниках и атласах.

Наиболее распространены в машиностроении болты с шестигранной головкой под ключ, как более падежные (по усилию затяжки) и удобные в эксплуатации. Выпускают болты с нормальной и уменьшенной шестигранной головкой (табл. 2.4 и 2.7). Уменьшенная головка несколько снижает вес бол га и позволяет некоторое уменьшение ширины фланцев, что также снижает вес конструкции. В настоящее время болты с уменьшенной головкой получают широкое применение. Винты с цилиндрической головкой и внутренним шестигранником под ключ (табл. 2.6) начали применять сравнительно недавно. Они позволяют уменьшить размеры фланца, удобны для частичного или полного углубления головки в тело детали (см. рис. 2.5 п 2.6) в тех случаях, когда-па плоскости требуется разместить другие детали (постановка винта 26

а>

Я а

0,5 0,6 0,7 0,75 0,8 1,0 1,25 1,5 1,75

2,0 2,5

3,0 3,5

4,0

Таблица 2.2

Сбеги, проточки и фаски для метрической резьбы (Из ГОСТ 10549 — 63)

Наружная резьба /

а=2С°| а—30е b di не более

Сбег и феска

1 0,6 1,6 d—0,8

1,2 0,7 1,6 d— 0,9

1,3 0,8 2,0 d—1,0

1,5 0,8 2,0 d—1,2

1,5 0,9 3,0 d—1,2

1,8 1,2 3,0 d—1,5

2,2 1,5 4,0 d—1,8

2,8 1,6 4,0 d—2,2

3,2 2,0 4,0 d—2,5

3,5 2,2 5,0 d—3,0

4,5 3,0 6,0 d—3,5

5,2 3,5 6,0 d—4,5

6,3 4.0 8,0 d—5,0

7,1 4,5 8,0 d—6,0

Размеры, лмг

Внутренняя резьба

R r c G G bt d„ Ri <1 Cl

0,5 0,3 0,5 1,6 3,5 2,0 d-p0,3 0,5 0,3 0,5

0,5 0,3 0,5 1,7 3,5 — — — — 0,5

0,5 0,3 0,5 1,8 3,5 — — — 0,5

0,5 0,3 1,0 1,9 4,0 3,0 d-0,4 1,0 0,5 1.0

1,0 0,5 1,0 2,1 4,0 .— — — — 1.0

1,0 0,5 1,0 2,7 5,0 4,0 d+0,5 1,0 0,5 l,o

1,0 0,5 1,6 3,3 5,0 5,0 d4-0,5 1,5 0,5 1,6

1,0 0,5 1,6 4,0 6,0 6,0 d-J-0,7 1,5 1,0 1.6

1,0 0,5 1,6 4,7 7,0 7,0 d-J-0,7 1 5 1,0 1.6

1,5 0,5 2,0 5,5 8,0 8,0 d-j-1,0 2,0 1,0 2,0

1,5 1,0 2,5 7,0 10,0 10 d-M,0 3,0 1,0 2,5

1,5 1,0 2,5 — 10 d—1,2 3,0 1,0 2,5

2,0 1,0 2,5 -— —- 10 d—1,2 3.0 1,0 2,5

2,0 1,0 3,0 — — 12 d-1-1,5 3,0 1,0 3,0

Запас метрической резьбы* глубина сверления, глубина завинчивания и выход конца винта из гайки

Размеры, мм

S В = L, I Lt I L, а

не менее

0,45 2 1 3

0,5 2 1 3 0,54-1,5

0,6 2,5 1.5 4

0,7 2,5 1.5 4

0,75 2,5 1.5 5 14-2

0,8 2,5 1.5 5

I 3,5 2 6 I 54-2 5

1,25 4 2,5 8

1,5 4,5 3 9 2—3

1,75 5,5 3,5 11

2 2.5 6 7 4 12 15 2,54-4

3 8 6 18 34-5

3,5 9 7 21

Обозначения: s—шаг резьбы;

L, М — запас наружной резьбы;

L2—запас внутренней резьбы полного сечения (без сбега);

/-з—запас глубины сверления; а—выход конца винта из гайки;

Ну— глубина завинчивания при ов винта » 404-50 кГ1мм*‘, в стальные детали Ну (0,84-0,9) d\ в чугунные » Ну ~ (1,34-1,4) d;

в силумин и другие легкие сплавы Ну ~ (1,44-2) d.

«впотай»), или в целях улучшения внешнего вида изделия. Эти винты обслуживают простым ключом в виде изогнутого под прямым углом прутка шестигранного профиля.

Винты с головкой под отвертку (рис. 2.1, а—д) обладают рядом преимуществ, свойственных винтам с внутренним шестигранником (габариты, внешний вид и др.). Недостатком этих винтов является то, что отверткой нельзя обеспечить хорошую затяжку. Поэтому такие винты применяют, как правило, для вспомогательных, малонагружен-иых соединений.

Если соединению необходима сильная затяжка и в то же время желательно применение винтов с головкой под огвертку (например, при по-28

становке «впотай»), то их устанавливают не как винты, а как болты, т. е. с гайкой на резьбовом конце. Затяжку производят за гайку обычным ключом, а отвертку используют для задержки винта от провора

чивания.

Крестообразные пазы под отвертку (рис. 2.1, в,д) обеспечивают устойчивость инструмента при завинчивании, что важно для механических отверток, применяемых в массовом производстве.

Шпильки наиболее распространенных типов приведены в табл. 2.10. Резьбовой конец шпильки для завинчивания в тело детали изготовля-

в стальные детали, 1У ж 1,25 d — в чугунные детали, ж 2d—в детали из легких сплавов. Шпильки типа А удобны при изготовлении резьбы резанием, типа Б — при накатке резьбы.

Гайка.

гайки

Шайба noc/ie затяжки

Рис. 2.2

При установке в деталь шпильку обязательно завинчивают на всю длин)- со значительным натягом (для того чтобы образовать значительное трепне в резьбе). В противном случае при отвинчивании гайки сама шпилька будет вывинчиваться из детали.

Гайки различают по форме и размерам: шестигранные с нормальным и уменьшенным размером под ключ, высокие и низкие, с опорным буртиком, с опорной сферической поверхностью, с прорезью под шплинт и корончатые, круглые с накаткой, круглые с прорезями под ключ, барашковые и др.

Гайки шестигранные (табл. 2.11 и 2.12) наиболее распространены. Гайки с уменьшенным размером под ключ (табл. 2.12) позволяют уменьшить размеры соединения (фланцев), что во многих случаях существенно.

Гайки круглые, низкие с пазами или отверстиями под ключ (см. рис. 2.16 и табл. 2.38) применяют главным образом для закрепления деталей на валах.

зо

Таблица 2.5

Длина болтов, мм

(Из ГОСТ 7805 — 70 и 7808 — 70)

Размеры, мм

____________I ___________

lD (л означает, чти ;0—И

6

8

10

12

16

20

24

84-20 254-90

х ’ 18 ’

84-25, 304-100

X ’ 22 ’

104-30- 354-150 1604-200

X 26 ’ 32

144-30 354-150 1604-260

х ’ 30 ’ 36

204-40 454- 150 1604-300

х ‘ 38 ? 44

254-50 554-150 1604-300

х ’ 46 ’ 52

354-60 654-150 1604-300

х * 54 ’ 60

Примечание Ряд длин Z: 10. 12, 14, 16. 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200.

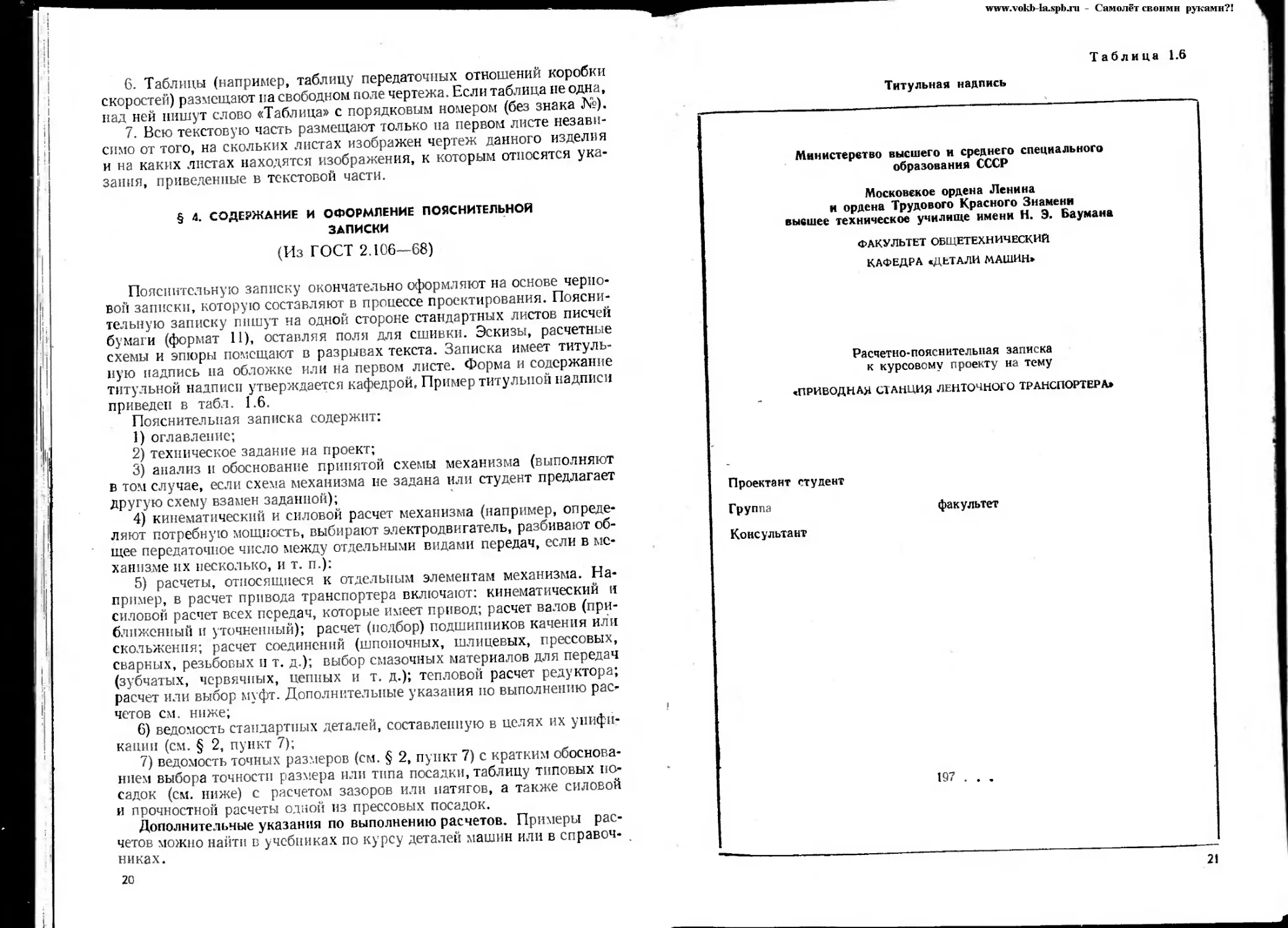

Шайбы подразделяются на подкладные и стопорные. Шайбы подкладные (табл. 2.13) применяют для выравнивания и уменьшения напряжений смятия на опорной поверхности детали, предохранения этой поверхности от задира и износа, уменьшения усилий на ключе при затягивании гаек.

Не следует увлекаться применением подкладных шайб и ставить их во всех болтовых (винтовых) соединениях. Случаи целесообразного применения подкладных шайб: материал детали мягче материала болта (болт стальной, деталь дюралевая, пластмассовая и т. п.); болт часто затягивают и отпускают при эксплуатации; поверхность детали полированная, хромированная; поверхность детали имеет высокую шероховатость (не обработана) и т. п.

Стопорение резьбовых соединений. Стопорение обязательно для каждого резьбового соединения, подвергающегося действию переменных нагрузок и вибраций.

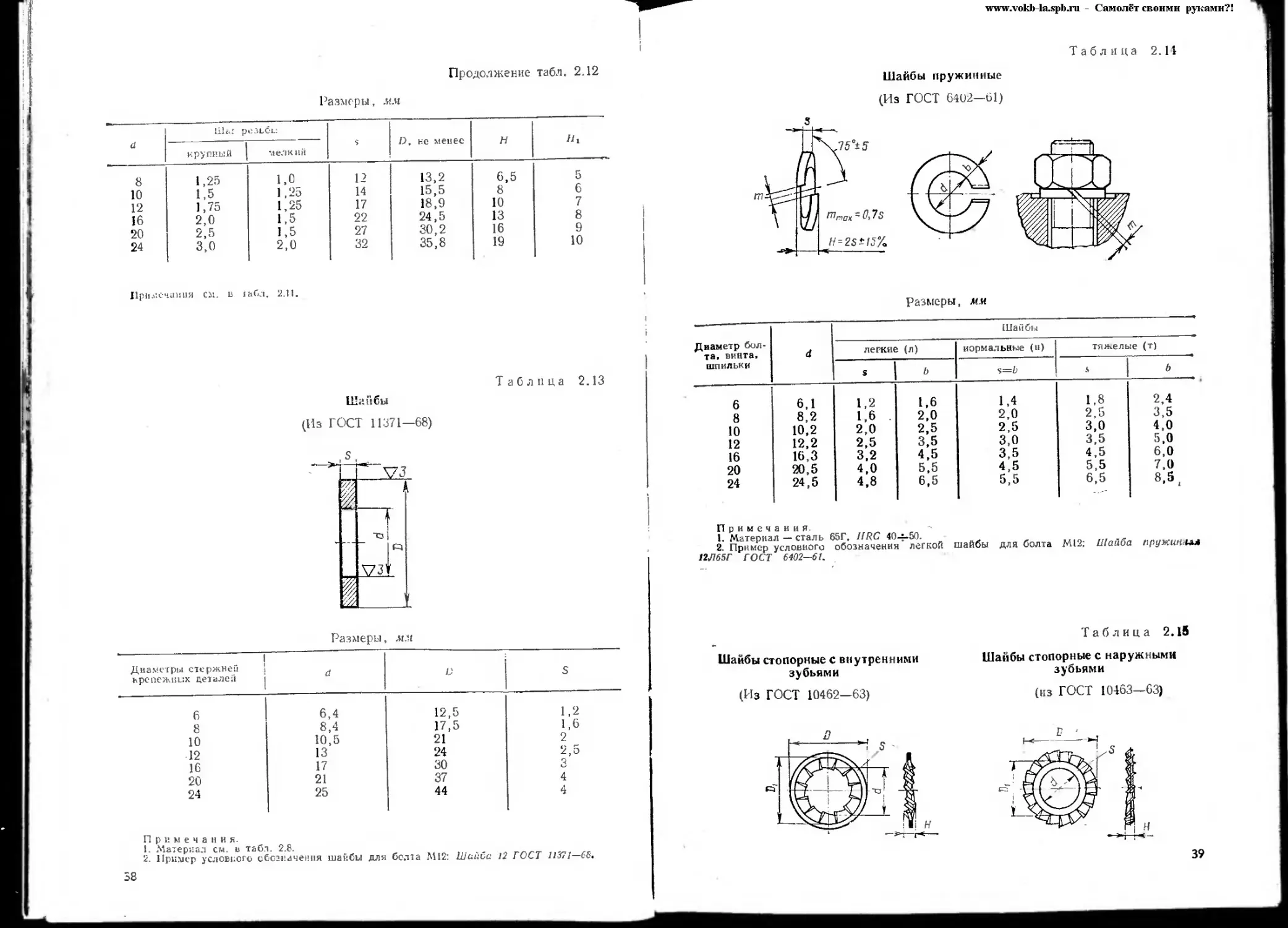

Стопорение пружинными шайбами (табл. 2.14) получило широкое распространение, как наиболее простое и дешевое. Благодаря пружинящему эффекту шайбы усилие затяжки в случае самоотвинчивания гайки падает не сразу, а сохраняется на некотором угле отвинчивания. При этом сохраняются и силы трения в резьбе,

Винты с цилиндрической головкой и шестигранным углублением под ключ

(Из ГОСТ 11738—72) .

V4&)

Вариант исполнения головки

Г\ г/2

Размеры, мм

d 6 8 ю 12 16 20 24

Шаг резьбы крупный 1 1 .25 1.5 1,75 2 2.Б 3

мелкий — 1 1 ,25 1,25 1.5 I .5 2

D Н s‘ р, R h ht, не более г, не более с 10 6 5,8 5 6,1 4 3,5 4 0,5 0,3 12,5 8 6,9 6 7,2 4,75 4 5 0,5 о.з 15 10 9,2 8 9,7 6,5 5 6 0,6 0,5 18 12 11,5 10 12 8,5 7 8 0,8 0,5 24 16 13,8 12 14,3 9,5 9 10 1.0 0,5 30 20 16,2 14 16,7 11 11 13 1,0 1 36 24 19,6 17 20,4 13 13 15 1.2 1

Примечай и я.

I. Ряд длим I и /о — по табл. 2.5.

2. Материал — ио табл. 2.3.

3 Условное обозначение — по аналогии с табл. 2.4.

Таблица 2.7

Болты с шестигранной уменьшенной головкой для о»ьерсАна из-под развертки

(Из ГОСТ 7817 — 70)

D- 1,15 S; Di —0,95 S. Ра шеры, мм

а di н d. /, «> г. не более / /о S

6 7 4 4 1,5 0,5 184-35 12 384-75 15 ’ 10

8 9 5 5,5 1,5 0.5 284-35 15 ’ 384-80 18 ’ 12

10 И 6 7,0 2 0,6 304-35 38-4-105 1104-120 18 ’ 20 ’ 25 14

12 13 7 8,5 2 0,8 324-105 1104-180 17

22 28

(14) 15 8 10 3 0,8 40-М 05 23 1104-180 30 19

16 17 9 12 3 1 454-105 28 1104-200 ’ 32 22

(18) 19 10 13 3 1 504-105 1104-200 24

30 35

20 21 11 15 4 1 554- 105 32 1104-200 ’ 38 27

(22) 23 12 17 4 1 554-105 35 1104-200 ’ 40 30

24 25 13 18 4 1,2 604-105 1104-200 32

38 ’ 43

Примечания.

!• Ряд длин I — но габл. 2.5.

2. Материал — по табл 2.8.

3- Условное обозначение — но аналогии с таил. 2.4.

2 •>

Зак. Ю18

I. Механические свойства болтов, винтов и шпилек из углеродистых и легированных сталей

(Из ГОСТ 1759—70)

Класс прочности Временное сопротивление О’, кГ/жл» Предел текучести ст. кГ.'мм* Марка ci ал и Номер стандарта

наименьшее наибольшее (справочное)

3,6 34 49 20 Ст. 3 ГОСТ 380-71

30 10 ГОСТ 1050-60

4,6 40 55 24 20 ГОСТ 1050 — 60

5,6 50 70 30 30, 35 ГОСТ 1050-60

8,8 80 100 64 35Х, 38ХЛ 45Г ГОСТ 1050 — 60 ГОСТ 4543—71

Примечания.

I. Класс прочности обозначен двумя числами. Первое число, умноженное на 10, определяет величину минимального временного сопротивления в кГ/мм--, второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению в процентах; произведение чисел определяет величину предела текучести в кГ/мм? (для класса прочности 3.6 значения приблизительные).

2. Рекомендации по хнмико-тсрмическим покрытиям, а также белее подробные сведения о рекомендуемых материалах приведены в ГОСТ 175S—70.

11. Механические свойства гаек из углеродистых и легированных сталей

Класс прочноети Напряжение ст испытательной нагрузки Oft id ;мм‘ Марка стали Номер стандарта

не г. ci.ee

4 W Ст. 3 ГОСТ 380—71

5 50 10 ГОСТ 1050—60

8 80 Сталь 20; 35; 45 ГОСТ 1050 — 60

10 100 35 X, 38ХЛ ГОСТ 4543—71

Примечание. Класс прочности обозначен числом, которое при умножении на 10 дает величину напряжений от испытательной нагрузки в

препятствующие самоотвинчивапию. Стопорящее действие шайбы усиливается за счет того, что ее острые концы врезаются в деталь и гайку навстречу отвинчиванию (рис. 2.2).

Стопорение зубчатыми шайбами (табл. 2.15) получает все большее распространение главным образом для гаек и винтов с уменьшенными размерами под ключ. Стопорящее действие этих шайб основано на врезании зубьев в деталь и гайку. Используется также и пружинящее свойство зубьев.

Стопорение деформируемыми шайбами (табл. 2.16, см. также табл. 2.37), в котором гайка соединяется с деталью за счет того, что усик шайбы отгибают в специальное отверстие детали, а край шайбы после завинчивания 1айки отгибают на грань гайки.

Таблица 2.9

Диаметр сверла для отверстия под крепежные детали (болты, винты, шпильки), мм

Диаметр стержня винта d Точная сборка Грубая сборка

1 я 2-я I -я 2-я

6 6,5 6,5 7

8 8,3 8,5 9 10,5

10 10,5 11 11 12,5

12 12 5 13 13 14,5

16 16,5 17 17 19

20 20,5 21 22 24

24 24,5 25 26 28

Примечание. Точную сборку 1-ю применяют в точной механике и приборостроении. 2 ю —в машиностроении, станкостроении и т. п.; грубую j-ю и 2-ю сборки применяют во всех отраслях промышленности.

Такие шайбы изготовляют сравнительно тонкими из пластичной низкоуглеродистой стальной ленты.

Стопорение шплинтами (рис. 2.3 и табл. 2.17) является одним из наиболее надежных способов. Его недостатки: ступенчатая затяжка, сверление винта, сравнительно высокая стоимость. Разновидностью этого способа является прошивка группы винтов проволокой (рис. 2.4).

Стопорение пластическим деформированием деталей осуществляют с помощью керна (рис. 2.5, а, б, в).

Стопорение круглых гаек на валах — см. табл. 2.39.

Размещение болтов (винтов) на соединяемых деталях. Для размещения болтов в конструкции деталей часто необходимо выполнять специальные элементы: фланцы, лапы, бобышки и т. п. (рис, 2.6, а, б, размеры L и а в табл, 2.3, размеры Ь и в табл, 10.4).

Шпильки нормальной точности (Из ГОСТ 11765- 66)

16 20 254-130

12' 16’ 18

16 20 25 .204-209

12’ Тб’ Тб’ 22

Г> 20 25 30 354-150 160-4-200

12’ Тб’ 18* 22’ 25 ’ 32

25 30 35 40-4-150 1604-220

18’ 22' 26’ 30 ’ 36

35 40 45 504-159 1604-220

26’ 30’ 34’ 38 ’ 44

40 45 50 55 604-150 1604-2-10

30' 34' 38’ 42’ 46 ’ 52

45 50 55 60 65 70-4150 1604-210

34’ 33’ 42’ 46’ 50’ о! ’ 60

П р и м е ч а и и я.

1 Ряд длин с !б. 2с, 25, 3 J, За, 40, 4 о, а*}, 55. C'j, с-5, 7*J, <о, SO, 93, lev, 110, 120, 130, 140, 1о0, 1'5?. 170, ISO, 19 J. 2w. 22).

2. /i принимают в зазнекмости от материала детали — см. сгр. 30.

3. Пример '.елейного обозначения шпильки типа А с диаметром рсзьСи й=!6 л.и, круп.

Таблица 2.11

Гайки шестигранные (повышенной точности) (Из ГОСТ 5927 — 70) (Из ГОСТ 5929 — 70) низк

Dt = (0,9-4-0,95) S Размеры, мм

d Шаг резьбы S D, не менее И «1

крупный мелкий

6 1 0,75 10 1Т 5 4

8 1,25 1 14 14,4 6,5 5

10 1.5 1,25 17 18,9 8 6

12 1,75 1,25 19 21,1 10 7

16 2,0 1,5 24 26,8 13 8

20 2,5 1.5 30 33,6 16 9

24 3,0 2,0 36 40,3 19 10

Примечания.

1. Материал — по табл. 2.8.

2. Пример условного обозначения гайки диаметром резьбы а—12 х.и. из углеродистой стали класса прочности 4, с крупным шагом резьбы, класса точности 3, без покрытия: / айка MI2 4 ГОСТ 5927—70. То же, из легированной стали 35Х класса прочности 10, с мелким шагом резьбы Гайка M12X1.25J0.35X ГОСТ 5927—70. Обозначения при других материалах и других классах точности резьбы и обозначение покрытий см. ГОСТ 1729—70.

Таблица 2.12

Гайки шестигранные с уменьшенным размером под, ключ (повышенной точности)

Di=(0,90-4-0,95) S

Размеры, мм

а рельсы $ D, не менее н Hi

крупный •делк ин

8 1,25 1,0 12 13,2 6,5 5

10 1,5 1.25 14 15,5 8 6

12 1,75 1.25 17 18,9 10 7

16 2,0 1.5 22 24,5 13 8

20 2,5 1,5 27 30,2 16 9

24 3,0 2,0 32 35,8 19 10

Примечания см. в

Таблица 2.13

Шайбы

(Из ГОСТ 11371—68)

Размеры, мм

1 Диаметры стержней | ирспеж1П.:х деталей j а S

6 6,4 12,5 1.2

8 8,4 17,5 1,6

10 10,5 21 2

12 13 24 2,5

16 17 30 з

20 21 37 4

24 25 44 4

П ри меч а ния

I. Материал см. в табл. 2.8.

2. Пример условного обозначения шайбы для болта М12: UlaiiCa 12 ГОСТ 11371—68.

Таблица 2.11

Шайбы пружинные (Из ГОСТ 6402—61)

Размеры, мм

Диаметр болта, винта, шпильки d [Наибы

легкие (л) нормальные (н) тяжелые (т)

S ь ч=Ь ь

6 6,1 1,2 1,6 1.4 1,8 2,4

8 8,2 1,6 . 2,0 2,0 2,5 3,5

10 10,2 2,0 2,5 2,5 3,0 4,0

12 12,2 2,5 3,5 3,0 3,5 5,0

16 16,3 3,2 4,5 3,5 4,5 6,0

20 20,5 4,0 5,5 4,5 5,5 7,0

24 24,5 4,8 6,5 5,5 6,5 8,5 * 4

Примечания.

1. Материал — сталь 65Г, IIRC 40-1-50.

2. Пример условного обозначения легкой 12Л65Г ГОСТ 6402—61.

шайбы для болта М12;

Шайба пружинллл

Шайбы стопорные с внутренними зубьями

(Из ГОСТ 10462—63)

Таблица 2.15

Шайбы стопорные с наружными зубьями

(из ГОСТ 10463—63)

Размеры, мм

Диаметр резьбы болта, ьинта. Шпильки Общие размеры Из ГОСТ 10462—6 3 Из ГОСТ 10463—63

d D S О,, не более высота развода зубьев Н, ие менее ЧИСЛО зубьен Dlt не менее высота ра звода зубьев //, не менее ЧИСЛО зубьев

6 6,3 12 0,7 9,0 9 9,2 12

8 8,4 14 0,8 11,0 2,5 s 10 11,2 3 5

10 10,5 17 1.0 13,5 11 14,0 16

12 12,5 19 1,2 15,4 2,3 s 12 16,0 2,5 s 18

16 16,5 24 1,4 20,0 20,6 20

20 21,0 30 1,7 24,8 2,2 s 14 26,2 2,3 s

24 25,0 36 1,7 32,0 29,4 22

П р и и е ч а и И я.

1. Материал—сталь 65Г, HRC 40-;.. 50.

2. Пример условного обозначения для болта MI2; 11/ййса 12 ГОСТ 10-М2—53.

Таблица 2.1G

Шайбы стопорные (Из ГОСТ 3695—52)

Размеры, мм

d болта d D Ь / S г (Д, ) (Л,)

6 6,5 19 3,5 7,5 0.5 4 4

8 8,5 22 3,5 8,5 0,5 4 4

10 И 25 4,5 10 0,5 5

12 13 32 4,5 12 1,0 6 5

16 17 40 5,5 15 1,0 6 6

20 2! 45 6 18 1,0 7 7

24 25 50 7 20 1,0 7 8

Р.ге •; а I! и с. Пр’-ср угл.здого обозначены шайбы из стали 10 для болта 16М-Шанин стс.-.сгч^.ч Ц ГОСТ 3 93—£2. ' '

Таблица 2.17

Шплинты

(Из ГОСТ 397—66)

Размеры, мм

“’о 1,6 2 2.5 3,2 4 5

(1 1,2 1,6 2,0 2,7 З.о 4,5

D 2,85 3,6 4,5 5,95 7,55 9,5

lL~ 4 4,5 5 6,3 8 10

h 2,5 2,5 2,5 4 4 4

l 104-20 124-25 144-32 184-40 224-55 28 4-.сЭ

Рекомендуемый диапазон диаметров налов, болтов И БИНТОВ 5,54-7 7 4-9 94-11 114-14 144-29 204-23

Примечания.

1 do — условный диаметр шплинта, равный диаметру отверстия.

2. Ряд длин /: 10. 12. 14. 16, 18, 20, 22. 25, 28, 32, 36, 40. 43, 50, 55, 60.

3. Пример условного обозначения при do—4 мм, /=16 мм: Шплинт 4У.16 ГОСТ 397—96.

Размеры этих дополнительных элементов, которые являются как бы накладными расходами в конструкции, нужно сводить к минимуму. Однако стремление к уменьшению размеров не должно идти в ущерб прочности соединения и удобств обслуживания: размеры должны быть минимальными, ио достаточными. Размеры для размещения головки или гайки болта даны в табл. 2.18. Табл. 2.18 составлена по условию свободного захвата гайки стандартным ключом и поворота этого ключа на угол ^60°, что необходимо для последующих перестановок ключа при завинчивании или отвинчивании гайки.

Для литых деталей с сопряжениями (уклонами) в местах перехода (см. пунктир на рис. 2.6, а) размер Е отсчитывается от наклонного участка стенки на уровне гайки.

Ширина фланца К — Е -\- С, где С зависит от обработки края детали (фланца) и опорной поверхности детали. Для литых деталей с необработанным краем и обработанной опорной поверхностью детали зенкерованием (£)зе|1к) размер К можно принимать примерно равным 2£. Эта рекомендация учитывает литейный радиус закругления кромки и возможные отклонения ширины фланца в результате неточности литья. Если кромка фланца обработана, размер С можно принимать равным -Р88нк (1 4- 2) мм. При отсутствии зенкерованпя (опорная поверхность обработана резцом или фрезой) вместо £>ЗС,:К принимается радиус описанной окружности гайки или головки болта (D).

Резмеры мест под ключ

(Из МН 2756—61)

Размеры, мм

Зев ключа S (по табл. 2.4—2,11) 10 12 14 17 19 22 24 27 30 32 36

д 21 25 30 34 38 45 48 52 58 62 68

/’ (' С) 9 10 12 14 16 18 18 22 22 25 25

М 12 15 18 20 22 25 28 32 34 36 40

и 11 13 15 18 20 22 25 28 30 30 35

] 36 48 52 60 68 76 80 90 100 110 120

1 , 26 38 40 45 50 55 60 65 75 85 95

1 я 18 24 26 30 34 38 40 45 50 55 60

b 1 22 26 28 32 36 • 40 45 50 52 55 62

Л ( для торцового ключа 18 20 22 26 30 32 36 40 45 48 52

^зенк (см. рис. 2.6) 14 15 18 22 25 28 30 35 38 40 45

r.vokb-la.spb.ru - Самолёт своими руками

Сопоставляя данные табл. 2.44-2.12, можно оценить преимущества болтов с уменьшенной головкой и облегченных гаек. Например, для нормальной гайки М12, S = 19 мм и Е = 16 мм, а для облегченной гайки М12, S = 17 мм и Е = 14 мм. Соответственно ширина фланца будет 32 и 28 мм — уменьшение примерно на 12%, Для многих конструкций это имеет существенное значение.

Еще более эффективным может быть применение винтов с цилиндрической головкой и внутренним шестигранником под ключ (рис. 2.6, б и табл. 2.6). В этом случае ширину фланца можно уменьшить на 20 4- 30%. Размеры Сх и Е{ выбирают только по условиям размещения головки болта и сверления отверстий.

Для уменьшения размеров фланца целесообразно уменьшать диаметры болтов, обеспечивая прочность соединения за счет их количества.

§ 2. СОЕДИНЕНИЕ УСТАНОВОЧНЫМИ (СТОПОРНЫМИ) ВИНТАМИ

a) S)

Рис. 2.7

Типы и размеры стандартных установочных винтов приведены в табл. 2.19 и 2.20.

Обычно установочные винты выполняют в соединениях вспомогательную роль. Они служат для устранения сдвига деталей при действии сравнительно небольших случайных или рабочих нагрузок. Например, при основном шпоночном или шлицевом соединении ступицы с валом установочный винт устраняет возможность сдвига ступицы в осевом направлении. Примеры конструкции соединения с установочными винтами рассмотрены в § 4 (см. также [511).

При больших угловых скоростях, когда опасен дебалапс

деталей, применяют установочные винты без головки: со шлицем под отвертку (тин б) или с шестигранным углублением под ключ (тип в — позволяет более сильную затяжку). При этом винт полностью ввинчивают в деталь (заподлицо). Для закрепления медленно вращающихся деталей и при необходимости сильной затяжки применяют винты с головкой под ключ (тип а, о).

Винты с плоским упорным концом (тип с) применяют при малой толщине прижимаемой детали и при малых нагрузках.

Винты с цилиндрическим концом (тип ж) могут воспринимать значительные усилия, если их устанавливать с углублением в специальное отверстие вала (рис. 2.7, а).

Винты с коническим концом (типы з, и) наиболее распространены. Они углубляются в коническое отверстие вала (рис. 2.7, б) и также могут воспринимать достаточно большие усилия.

Винты установочные

Продолжение табл. 2 T9

Таблица 2.20

Длина I установочных винтов Размеры, мм

Из гост

d крупный мелкий -U3/5—G4 16976—64 1G977—64

3 0,5 4—10 5—14 5—12

4 0,7 — 6—10 6—16 6—16

5 0,8 — 6—16 8—20 8—20

6 1 — 8—20 8—20 8—20

8 1,25 1 10—20 10—25 10—25

J0 1,23 1,25 12—25 12—25 12—25

12 1,75 1,25 — 12—30

II р имея а н и е. Ряд длин: 3, 4 . 5, 6, 8

1476—64

1479—64

4 — 16 3—14 . — —

4—20 4—20 •— — —

5—25 5—25 6—25 — —

6—30 6 -30 8—30 12—35 —

8—40 8—40 10—40 14—40 —

10—50 10—50 12—50 16—50 10—70

12—50 12-50 11—50 20-60 12—80

10, 12, 1 4, 16, 29, 23. 30, Зс , 41, 45, 50, 55, (А

Рекомендации по глубине засверловки (рис. 2.7) устраняют возможность повреждения резьбы винта при упоре в поверхность детали.

Винты с засверленным и закаленным концом (тип к) применяют для стопорения незакаленных (мягких) деталей без образования специальных отверстий на их поверхности, а также воздействия на шарик или другие аналогичные детали. Острый конец винта вдавливается в деталь и таким образом обеспечивает возможность передачи нагрузки.

Материал установочных, винтов—обычно сталь 35 с HRC 304-35^ для винтов типа к применяют также сталь 40Х с HRC 36 ч- 42.

§ 3. СОЕДИНЕНИЕ ШТИФТАМИ

Штифты применяют для точной фиксации взаимного положения деталей (см. рис. 14.4, где два штифта фиксируют крышку корпуса редуктора относительно его основания). В некоторых случаях штифты используют в соединениях, воспринимающих сдвигающие нагрузки, — фланцевые соединения валов, соединение деталей с валом и т. п.

По форме штифты (рис. 2.8) разделяются на цилиндрические гладкие (а), конические гладкие (б), конические с резьбой для извлечения (в, г) и с резьбой для затягивания (б), цилиндрические пружинные, вальцованные из ленты (е), конические и цилиндрические с насеченными или выдавленными канавками (ж).

Материал штифтов — преимущественно сталь 45 с HRC 35-4-46.

Штифты гладкие цилиндричес к и е (табл. 2.21) - / А2а А }

обычно устанавливают в отверстие с натягом I Пр 2g- или у (рис. 2.9, а). При этом штифт удерживается от выпадения силами трения.

Недостатком таких штифтов является ослабление посадки при повторном монтаже. Поэтому их применяют режеа чем конические.

Штифты цилиндрические

(Из ГОСТ 3128—70)

Размеры, мм

с!, мм

с, мм

I, мм

3 0.5 64-60

4 0,6 8-7-80

5

0.8 104-100 ‘

6

1,0 124-120

8

1.2 164-160

10

1,6

20-4-160

12

1,6

254-160

Примечай и я.

1 Ряд длин см. в табл. 2.22.

2 Пример условного обозначения при d—10 мм, 1~(Х) мм Г1р2 .,а ’. Штифт цилиндрический 1011р22а Х6Д ГОСТ 3128—70.

с предельным отклонением

Если цилиндрический штифт не передает нагрузку, а используется для координации деталей, его целесообразно посадить в одну деталь с натягом, а в другую (удобнее в верхнюю) с зазором (см. примеры посадок на рис. 2.9, а). При разборке штифт остается в одной из деталей и его посадка не ослабляется. Длину свободно посаженной части штифта (в верхней детали) не следует делать большой, так как это осложняет разборку.

Ш т и ф т ы г л а д к и е к о н и ч е с к и е по ГОСТ 1329—60 (табл. 2.22) наиболее распространены. Штифты запрессовывают (ударами молотка) в коническое отверстие, которое калибруют разверткой. Отверстие должно быть сквозным, а конструкция обеспечивать возможность выбивания штифта с противоположной стороны (рис, 2.9, б). Концы штифта должны выступать из отверстия (~0,5 d) для удобства запрессовки и выпрсссовки.

Штифты конические с резьбой для извлечения по ГОСТ 9465—60 (табл. 2.23) имеют резьбовую цапфу для извлечения штифта с помощью гайки в случае установки его в глухое отверстие (рис. 2.9, е).

0.3

Рис. 2.8

Штифты с внутренней ре

ч е н и я ш т и ф т а по ГОСТ 9464—70 (табл. 2.24) предназначены также для установки в глухие отверстия, но без выхода штифта за поверхность детали (рис. 2.9, г). Выпрессовку штифта можно выполнить, например, с помощью винта и гайки, изображенных на рис. 2.9, г тонкими линиями.

Штифты с резьбой для затягивания применяют в случаях, когда необходимо предохранить их от ослабления натяга и выпадения — при ударных нагрузках, сильных вибрациях, больших окружных скоростях. В этих случаях их устанавливают так, как показано на рис. 2.9, д. Такие штифты применяют и в случаях, когда запрес-

Рис. 2.9

Штифты конические (Из ГОСТ 3129—70)

Размеры, леи

(1 3 4 5 6 8 10 12

с 0,5 0,6 0,8 1 1,2 1,0 1,6

1 124-55 164-70 164-90 204-110 254-140 304-180 364-220

Примечай и я.

I. Ряд длин штифтов: 8, 10, 12, 14, 16, 20. 25. 30. 36. 40, 45, 50, 55, 63.

2. Пример условною обозначения при d=10 мм, I—60 мм; Штифт конический :0хб0 ГОСТ 3129—70.

Таблица 2.23

Штифты конические с резьбовой цапфой (Из ГОСТ 9465—70)

7 4 (7/

Размеры, мм

d 6 8 10 12

^3 Мб М8 мю М12

^4 4,5 6 7,5 8

/о 12 16 20 25

G 1.5 2 2 3

С 1 1,2 1,6 1,6

Ряд длин для всех d

1 20 25 32 40 50

L 30, 40, 45 45, 50, 55, 60 55, 60, 70 80 70, 80, 90, 100 80, 90, 100, 110

Примечание. Пример условного обозначения ори d—10 лим, 1=40 ль«, £ — 80 мм; Штифт конический 10X40x80 ГОСТ 9465—70.

Таблица 2.24

Штифты с внутренней резьбой (Из ГОСТ 9464—70)

Размеры, л.и

d 8 10 12 16

^0 М5 Мб М8 М10

9 10 12 16

12 14 16 20

С 1.2 1.6 1,8 2

0.7 0,7 1 1

1 254-65 304-80 364-100 404-120

Примечания.

1, Ряд длин см. в табл. 2.22. '

2. Пример условного обозначения при d=10 мм и 1=60 «; Штифт конический 10Х.69 ГОСТ 9464—70.

совка штифта ударами молотка невозможна или неудобна но условиям конструкции (штифт затягивают гайкой).