Author: Мучник Д.А.

Tags: технология топлив металлургия издательство вища школа коксохимия технология производства кокса

Year: 1976

Text

6П7.41

И20

УДК 662.741/ 742(07)

Технология производства кокса. Иванов Е. Б., М у ч и и к Д. А. Издательское

объединение «Вища школа», 1976, 232 с. ,

В пособии изложены требования различных потребителей к качеству металлур-

гического кокса, рассмотрены свойства кокса и методы оценки его качества, приведе-

ны характеристики сырья и процессы подготовки углей для коксования, а также влия-

ние этих процессов на коксуемость углей и шихт. Описаны явления, протекающш

в камерах коксовых печей при коксовании, современная техника и технология ело-

вого коксования и технология подготовки кокса к использованию. Изложены закон

мерности изменения свойств кокса в процессе его использования и математические м.

дели этих процессов.

Книга рассчитана на студентов металлургических вузов, может быть использог

на мастерами коксохимических и металлургических заводов, а также научными •

ботинками.

Табл. 63. Ил. 63. Библиогр. 18-

Редакция литературы по химии, химической технологии, горному делу и метал-

лургии

Зав. редакцией Т. С. Антоненко

.31003—106 „„

Н М21Ц04)—76 83 76

((З) Издательское объединение «Вища школа», 1976.

Советский Союз по объему производства кокса уже длительное вре-

мя занимает первое место в мире. Созданная в годы пятилеток наша

коксохимическая промышленность оснащена вполне современным

оборудованием и использует передовые технологические приемы.

В условиях научно-технической революции особое значение

имеет своевременн ая и полная информация о развитии каждой отрасли

народного хозяйства.

Интенсификация доменного производства и расширение сырьевой

базы коксования выдвинули в число важнейших вопросов получение

кокса требуемого качества.!В связи с этим авторы пособия отступили

от ставшей традиционной системы изложения материала: сырье —

переработка — качество. Требования потребителей к качеству кокса

и методы оценки его излагаются вначале. Поэтому последующий ма-

териал курса можно рассматривать в аспекте возможн остей технологии

производства управлять качеством кокса с тем, чтобы добиться более

полного удовлетворения требований потребителей.

Именно по этой причине серьезное внимание уделено коксовой

сортировке как части технологической линии в производстве кокса,

имеющей немаловажное значение, а также специальным методам под-

готовки кокса к использованию.

В учебниках и учебных пособиях по химической технологии твер-

дого топлива некоторые вопросы освещены недостаточно или вообще

не рассматриваются. Это, например, методы испытания и подготовки

кокса к использованию, особенности кокса как твердого материала.

Авторы хотели восполнить этот пробел.

Пособие написано по курсу «Технология коксования и переработка

продуктов коксования», который читают студентам специальности

0802 («Химическая технология твердого топлива»). При изложении

материала авторы учитывали, что этому курсу предшествуют лекции

по основам химической технологии топлива и химии горючих ископа-

емых. В то же время рассмотрены некоторые вопросы, касающиеся

специфики углей как сырья для коксования.

С целью развития у студентов навыков аналитического мышле-

ния во многих случаях приводятся фактические данные по тому или

иному вопросу без подробного анализа их. Авторы полагают, что

предварительный текст и самостоятельный анализ данных приведут

студентов к правильным результатам.

3

Пред

Введ

РАЗ

КОКС

Главе

1.

2.

3.

4.

_ 5.

Главе

§ I.

§ 2.

§ 3.

§ 4.

Главе

1.

2.

3.

4.

/ §

§

§

§

§

§

§

§

Иванов Евгений Борисович,

Мучник Дамир Абрамович

Технология производства кокса

§ 5. Допущено Министерством высшего и среднего специального

Глава образования УССР в качестве учебного пособия для

§ 1 < студентов металлургических вузов и факультетов

§ 2- <

§ 3.

Издательское объединение «Вища школам

р дз Головное издательство

подг<

Редактор Г. М. Законь

Литредактор Н.'Г. Кириллова

Переплет художника В. Г. Павлютина

Художественный редактор Е. Н. Прокофьев

Технический редактор И. И. Левченко

Корректор И. Б. Милевская

щих I

§ ( Сдано в набор 16.06.1975 р. Подписано к печати 11.12.1975 г. Формат бу«

§ 2. 1 маги 6ОХ9О*/1в. Бумага тип. № 1. Печ. л. 14,5. Уч.-изд. л. 16,76. Ти-

§ 3. J Раж 1500- ИЗД- 1568. БФ 08633. Цена 72 коп.

§ 4. J Головное издательство издательского объединения «Вища школа»,

252054, Киев, 54, Гоголевская, 7.

§ 5. I Отпечатано с матриц Головного предприятия республиканского

S 6. I производственного объединения «Полиграфкнига» Госкомиздата

3 ‘ УССР, Киев, ул. Довженко, 3 в Харьковской городской типо

графин Xi 16 Областного управления по делам издательств, по-

230 лиграфии и книжной торговли, Харьков, Университетская, 16

Зак, 269.

Авторы не избегали показа альтернативных решений некоторых

вопросов технологии, а также отмечали нерешенные или не полностью

решенные вопросы технологического и методического характера для

того, чтобы привлечь будущих специалистов к активному поиску.

Введение, глава II раздела I, § 4 и § 7 главы III раздела II и раз-

дел III написаны канд. техн, наук доц. Е. Б. Ивановым. Разделы I,

II, IV, без отмеченных ранее глав и параграфов, написаны канд. техн,

наук, доц. Д. А. Мучником.

Авторы искренне признательны канд. техн, наук, доц. Э. Я. Эй-

дельману за ценные замечания, сделанные при рецензировании ру-

кописи.

Авторы

33£.Д Eft/A.

§ 1. ЗАРОЖДЕНИЕ И РАЗВИТИЕ

КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА

„Коксование — широко распространенный процесс термической пе-

реработки твердых горючих ископаемых. От других процессов терми-

ческой переработки твердых горючих ископаемых (бертинирования,

крекинга, полукоксования, среднетемпературного коксования) высо-

котемпературное коксование, или просто коксование, отличается вы-

сокой конечной температурой процесса и протеканием его без доступа

воздуха. Твердый пористый остаток такого процесса называется коксом.

ГЬтребюсть металлургического производства в углеродном сырье

на протяжении многих веков удовлетворялась почти исключительно

за счет древесного угля. С ростом потребности в металлах расширялось

и углежжение. Высокие качества древесного угля как металлургиче-

ского сырья и, главное, почти полное отсутствие минеральных приме-

сей облегчали его применение в процессах получения металлов. Имен-

но поэтому в течение столетий в металлургических процессах исполь

зовался, практически, только древесный уголь.

Интенсивный рост производства черных металлов в XVIII в. тре

бовал все больше сырья. В Англии, наиболее развитой в ту пору про

мышленной стране мира, увеличение производства древесного угль

для развивающегося доменного производства истощило ресурсы дре

весины в районах развитой металлургии. Закон, запрещавший вы

рубку лесов, поставил перед промышленниками задачу использовать

в доменной плавке другие виды сырья. Таким сырьем стал каменно

угольный кокс.

Однако освоение доменной плавки на коксе, начавшееся еще в

XVII в. (Додлей, 1665 г.), оказалось весьма сложным. Лишь в 1735 г.

А. Дэрби (сыну) удалось наладить относительно успешную длительную

выплавку чугуна исключительно на каменноугольном коксе. Поэтому

1735 г. надо считать датой начала устойчивого использования каменно-

угольного кокса в доменной плавке. В конце XVIII в. доменное про-

изводство Англии практически полностью перешло на кокс.

Первая доменная печь на коксе в континентальной Европе была

задута в департаменте Ле-Крезо (Франция) в 1785 г.

Технология получения древесного угля стала прообразом первых

процессов получения каменноугольного кокса. В начальные периоды

производства кокс тоже получали в кучах. Первые попытки коксовать

каменный уголь в кучах относятся к XVI в. Тепло, необходимое для

процесса, получали за счет сгорания летучих продуктов коксования

и части угля.

5

Кокс в кучах вырабатывали до середины XIX в. В кучах коксова-

ли отборный, хорошо коксующийся уголь одного сорта, как правило,

в крупных кусках, хотя есть отдельные указания о коксовании угля

в мелких кусках. Зольность и сернистость такого кокса были, за не-

большим исключением, низки (зольность в некоторых случаях состав-

ляла 1 %). По окончании коксования кучу разрушали (разломка и вы-

чистка кучи) и кокс заливали водой.

Увеличение объема производства чугуна в доменных печах требо-

вало все больше кокса. На смену коксованию в кучах пришло коксо-

вание в стойловых печах. Если кучи условно можно назвать открытыми

печами, то стойловые печи часто называют «полуоткрытыми». Стойло-

вые печи, или «шаумбургские стойла», были широко распространены

в Европе в первой половине XIX в. Они представляли собой неслож-

ную конструкцию из двух параллельных каменных стен, расположенных

на расстоянии примерно 3 м друг от друга. На поду печей и в их боко-

вых стенах были устроены горизонтальные и вертикальные каналы

для регулировки процесса нагрева угля, причем они же служили и

как дымовые трубы. Торцевые стены печи были разборными, поскольку

через торцы печь загружали углем и выгружали из нее готовый кокс.

Одной из причин перехода на коксование в стойловых печах в Запад-

ной Европе являлось интенсивное загрязнение воздушного бассейна

при коксовании в кучах. Но коксование в стойловых печах не на много

улучшило положение, тем более, что количество печей в местах раз-

вития коксового производства все время возрастало. Поэтому в Анг-

лии и Германии велись работы по созданию закрытых печей, не за-

грязняющих воздушный бассейн газообразными продуктами коксо-

вания.

Первые печи такого типа, получившие благодаря своей форме на-

звание ульевых печей, появились в Англии еще в начале XVI в.

Ульевые печи были первым относительно совершенным техноло-

гическим агрегатом для коксования углей. Широкое использование

ульевых печей для коксования началось в середине XIX в. В этих

печах был плоский под и полусферический свод. Их загружали углем

сверху через загрузочное отверстие. Кокс выгружали (процесс выгреб-

ки или выталкивания) сбоку на горизонтальную площадку, где его

тушили. Дешевизна постройки, простота устройства печи и ее эксплуа-

тации обусловили широкое распространение ульевых печей в странах

Западной Европы, особенно в Англии, а также в США.

Все трудоемкие процессы можно было легко механизировать, что

обеспечило конкурентоспособность ульевых печей в течение длитель-

ного времени. Рабочее пространство ульевых печей было закрытым.

Уголь коксовался за счет сжигания летучих продуктов коксования.

Конструкция печей впервые давала возможность полностью регули-

ровать подачу воздуха для горения.

Первоначально уголь после загрузки в печь нагревался за счет

тепла, аккумулированного печью во время предыдущего коксования.

Так зарождался периодический процесс коксования с использованием

ранее накопленного тепла. Необходимость быстрого прогрева мало-

теплопроводной угольной загрузки привела к переходу от полусфери-

6

ческой формы ульевых печей к длинным, высоким и узким камерам

прямоугольного сечения.

Параллельно совершенствовался нагрев угольной загрузки: каме-

ры и отопительное пространство разделили, летучие продукты сжигали

в отопительном пространстве, а не в рабочем объеме, как это было в

кучах, стойловых и ульевых печах.

Первыми коксовыми печами в современном смысле этого слова,

т. е. периодически действующими камерными печами, были верти-

кальные печи, разработанные в 1850 г. Аипольтом. Эти печи не полу-

чили распространения в коксовой промышленности, несмотря на мно-

гие преимущества. По принципу этих печей в дальнейшем строились

некоторые агрегаты газовых, полукоксовых и других заводов с ана-

логичной технологией. Идеи вертикальной печи с удалением готового

продукта снизу через под и сейчас еще привлекают внимание многих

специалистов.

Начиная с середины XIX в. в коксовом производстве широко на-

чали применять печи с горизонтальными камерами, незначительно рас-

ширяющимися в сторону выгрузки кокса. Так как емкость каждой

такой камеры небольшая, то для повышения производительности

установки в целом начали сводить камеры в батареи, а в дальнейшем

увеличивать число камер в батарее. Расположенные рядом камеры раз-

деляли обогревательным пространством, находящимся между их сте-

нами. Первые печи такого типа были построены в 1856 г. во Франции,

а уже в конструкциях таких печей, построенных в Бельгии (1867 г.),

были использованы основные элементы современной коксовой печи-,

узкая камера коксования с двухсторонним обогревом угольной за-

грузки от отопительных простенков, разделенных перегородками из

огнеупорного кирпича на вертикальные обогревательные каналы.

Камеры загружали сверху через один или несколько загрузочных

люков, готовый кокс выталкивался штангой после снятия дверей на

торцах камеры. Таким образом, обслуживание печи уже приняло

формы, сохранившиеся до нашего времени.

К началу 80-х годов XIX в. во Франции и Германии начали внед-

рять печи с улавливанием летучих продуктов коксования . Коксовый

газ после улавливания некоторых летучих продуктов коксования (вна-

чале смолы и аммиака, а позже — и бензола) сжигали в вертикальных

отопительных каналах обогревательного простенка («вертикалах»),

полностью изолированных от камеры коксования; камера коксования

стала полностью изолирована от наружного воздуха. В связи с этим

в конструкции печи появились новые элементы: устройства для рас-

пределения и регулирования количества отопительного газа и воздуха

по обогревательным простенкам батареи и по отдельным вертикальным

отопительным каналам каждого простенка .Эти новшества диктовались

не только экономическими соображениями, но и стремлением снизить

загрязнение воздушного бассейна.

Первые печи с улавливанием потребляли для обогрева практиче-

ски весь газ, получающийся при коксовании. Применение принципа

регенерации тепла, предложенного Сименсом и внедренного в конструк-

циях коксовых печей Гофманом (1881 г.), значительно снизило расход

7

газа на обогрев печей. Первые батареи коксовых печей с регенерато-

рами давали уже более 10% избыточного газа, а в дальнейшем и зна-

чительно больше. Печи имели общие для всей батареи продольные

регенераторы, расположенные вдоль оси батареи. Индивидуальные по-

перечные регенераторы для каждой печи, представляющие собой более

совершенную теплотехническую конструкцию, были предложены зна-

чительно позже (1904 г.) Генрихом Копперсом.

Объем производства кокса в 1913 г. составил: в США — 42 млн. т,

в Германии — 34,6 млн. т, в Англии— 13 млн. т. В России в 1913 г.

было произведено всего 4,4 млн. т кокса.

В 1910 г. для обогрева коксовых печей начали применять низко-

калорийные («бедные») газы — доменный и газогенераторный — с пред-

варительным подогревом их в регенераторах. Это дало возможность

дополнительно высвободить часть коксового газа для использования

его вне коксового производства.

В 1900 г. в Канаде впервые применили динасовые огнеупоры для

кладки камер коксовых печей, а в 1908 г. в США были построены кок-

совые печи полностью из динасовых огнеупоров. В Европе динасовый

кирпич для строительства коксовых печей начали применять значи-

тельно позже. Уже в 1908 г. было установлено, что печи, выложенные

из динасового кирпича, работали с периодом коксования 16—17 ч,

тогда как такие же печи на батареях, выложенных из шамотного кир-

пича, при одинаковых условиях работали с периодом коксования 24 ч.

Эти свойства динаса вместе с повышенной устойчивостью к солям, со-

держащимся в угольной шихте, обусловили почти исключительное

применение динаса в кладке камер коксовых печей.

После первой мировой войны сформировались главные элементы

конструкций коксовых печей и стабилизировались размеры камер:

ширина 400—450 л«л«, высота 3,8—4,5 м, длина 12—14 м. В 1928 г.

в Германии были построены печи высотой 6 м с применением специаль-

ных устройств для равномерного обогрева камеры по высоте.

Зарождение и первоначальное развитие отечественного коксового

производства тесно связано с Донецким угольным бассейном. Несмот-

ря на то, что открытый в 1724 г. подьячим Капустиным в районе Се-

верного Донца уголь сразу привлек внимание наиболее дальновидных

людей того времени, прошло все же много лет, прежде чем донецкий

металл и донецкий кокс стали играть заметную роль в жизни страны.

Лишь в 1795 г. в районе Лисичанска была открыта первая угольная

шахта Донбасса. Именно здесь были получены первые партии донец-

кого кокса.

В 1871—1872 гг. англичанин Дж. Юз, которому царское прави-

тельство предоставило концессию, построил металлургический завод

на месте современного Донецка и организовал выжиг кокса в 12 стой-

ловых печах общей производительностью 1100 т кокса в месяц.

В 1872—1873 гг. в Донбассе уголь коксовали при 9 рудниках,

в эксплуатации находилось 45—50 стойловых печей. Разовая загрузка

их составляла около 4 т, период коксования — 7 суток, выход кокса —

50—60%.

В 80-х годах в России вместо стойловых начали строить коксовые

8

печи с относительно узкими камерами (450—600 мм) без улавливания

летучих продуктов.

Производство кокса в нашей стране в дореволюционный период

было следующим:

Годы ................... 1890 1895 1900 1905 1910 1913

Производство кокса, т . . 296 520 2200 2367 2783 4440

Уголь в Сибири в районе Верхнетомского острога (территория теперешнего

Кузбасса) был открыт в 1721 г. Волковым. Начало использования каменного угля в

металлургическом производстве связано с постройкой в 1769—1771 гг. Томского

железоделательного завода на р. Томь-Чумыш. Вначале для производства чугуна и

стали на заводе употребляли древесный уголь, но уже с начала 90-х годов XVIII в.

начали применять каменный уголь.

В 1829—1830 гг. были получены первые партии промышленного кокса из березов-

ских углей и таким образом эти годы следует считать началом коксового производства

в Сибири.

К началу 70-х годов относится зарождение коксования на Дальнем Востоке’ в

1872 г. на Сахалине были построены три стойловые печи.

На Среднем Урале с 1885 г. работал Луньевский коксовый завод (30 печей Коппе

без улавливания). К 1915—1916 гг. в Экибастузе был построен небольшой коксовый

завод (24 ульевые печи) с годовой производительностью 7—8 тыс . т кокса . В 1910 —

1911 гг. начали коксовать угли Кемеровского месторождения. В этот же период были

найдены коксующиеся угли в Барзасской тайге, где было построено 12 стойловых

печей.

Таким образом, перед первой мировой войной коксохимическое

производство России характеризовалось крайней отсталостью, как по

объему производства, так и по его техническому уровню.

Первая мировая война и последовавшая за ней иностранная интер-

венция полностью расстроили и без того отсталую экономику страны.

Во второй половине 1918 г. производство кокса в стране полностью прекрати-

лось- В конце 1920 г. специальная комиссия обследовала состояние коксохимических

предприятий Донбасса и разработала план и очередность их восстановления. Плохое

состояние коксовых печей и другого оборудования, отсутствие огнеупор-

ного кирпича и запасных частей к машинам позволили в 1920 г. возобновить произ-

водство кокса только на трех заводах Донбасса — Енакиевском, Макеевском, Юзов-

ском (ныне Донецком).

Планомерно восстанавливаемые и строящиеся коксохимические предприятия

обеспечивали развитие черной металлургии страны. В 1929 г. был превзойден наивыс-

ший дореволюционный уровень производства кокса. При этом продолжительность

коксования уменьшилась по сравнению с 1913 г. на 25%, а средняя годовая произво-

дительность одной печи увеличилась до 1489 т против 699 мв 1913 г. Производство

кокса в печах с улавливанием летучих продуктов коксования составило в 1929 г.

более 81% всего производства кокса.

В 1929 г. началось сооружение коксохимических предприятий в составе Магнито-

горского и Кузнецкого металлургических комбинатов и Губахинского коксохимиче

ского завода в Пермской области. Кемеровский коксохимический завод, строительство

которого началось еще до Октябрьской революции, вступил в строй в 1924 г .Первые

динасовые печи в Советском Союзе были построены в Рутченково в конце 1927 г.

К этому же времени (1928—1929 гг.) относятся первые работы советских инженеров в

области проектирования и строительства коксовых печей. Десять небольших динасо-

вых печей были сооружены на Енакиевском заводе, на Брянском коксохимическом

заводе была запроектирована батарея шамотных печей.

Организационное и хозяйственное укрепление коксохимических

предприятий позволило перейти к созданию мощной отечественной

коксохимической промышленности на высоком техническом уровне.

9

На протяжении довоенных пятилеток в СССР были введены в эксплуатацию 53

динасовых батареи и большое количество химических цехов по улавливанию и пере-

работке продуктов коксования. Кроме того, были реконструированы 11 старых кок-

совых батарей.

За годы довоенных пятилеток в корне изменилась технология кок-

сования, были созданы основы теории шихтовки углей, т. е. подбора

угольных смесей оптимального состава с точки зрения качества полу-

чаемого кокса.

Инженер Р. 3. Лернер разработал и применил на заводах такие

прогрессивные приемы в технологии коксования, как оптимальный

гидравлический режим обогрева коксовых печей, оптимальная серий-

ность, цикличные графики выдачи кокса из печей. Были созданы со-

временные конструкции коксовых печей, пригодные для массового внед-

рения в промышленность. По технической оснащенности и уровню тех-

нологии советская коксохимия стала в один ряд с наиболее развитыми

капиталистическими странами. t

К началу Великой Отечественной войны Советский Союз располагал 31 коксохи-

мическим предприятием с общей годовой мощностью около 25 млн- т. Значительная

часть их была разрушена в годы войны.

В течение нескольких послевоенных лет динасовые коксовые бата-

реи заводов Юга СССР были восстановлены и введены в действие, что

вместе с продолжавшимся развитием коксохимии на Востоке СССР

дало возможность уже в 1949 г. превзойти довоенный- уровень произ-

водства. В 1950 г. около 47% кокса было выработано на заводах вос-

точной части страны.

В послевоенные годы в СССР строились коксовые батареи из печей

исключительно отечественных конструкций. Наибольшее распростра-

нение получили две системы печей: ПВР и ПК-2К-

В 1958 г. была введена в эксплуатацию первая батарея из 77 пе-

чей с камерами объемом 30 м3.

В дальнейшем были спроектированы батареи с печами объемом

32,4 м3. Несколько батарей с такими печами, которые в настоящее

время строятся в качестве типовых, уже введены в эксплуатацию. Го-

довая проектная мощность таких батарей 830 тыс. т кокса. Проек-

тируются батареи еще большей мощности.

Таблица 1. Производство кокса, млн. т

Годы

Страна-производитель 1938 1950 1960 19с: j i£)7u ! i

Мировое производство 142,3 181,6 279,0 31С,А 348.3 |

СССР 21,1 27,7 56,2 6/,о

США 29,0 66,0 51,9 60,6 uO.O : c!-.’1

ФРГ — 30,6 47,7 43,3

Япония 2,9 2,7 8,2 16,0 ; 4 4,3 i

Англия 13,0 15,7 19,0 17,3 i 1 J.1/

Как видно из табл. 1, с 1960 г. по объему производства кокса Со-

ветский Союз занимает первое место в мире. В 1974 г. в нашей стране

произведено 84,4 млн. т кокса.

Советские коксохимические заводы представляют собой современ-

ные мощные механизированные предприятия с передовой технологией,

обеспечивающей выпуск не только высококачественного кокса, но и

широкого ассортимента химических продуктов коксования.

Наряду с развитием отечественной коксохимии Советский Союз

оказывает большую техническую помощь в развитии коксохимической

промышленности ряду дружественных социалистических стран, а

также многим молодым развивающимся государствам Азии и Африки.

§ 2. РОЛЬ И ЗНАЧЕНИЕ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА

В НАРОДНОМ ХОЗЯЙСТВЕ

Коксохимия — важное звено всего народного хозяйства.। Основ-

ным потребителем кокса является доменное производство, гдё обычно

используют крупный кусковой кокс («металлургический», или «домен-

ный») размерами более 25 мм или более 40 мм. В литейном производ-

стве используют только крупнокусковой кокс.

В агломерационном производстве употребляют мелкие сорта кокса

(«коксовая мелочь»). Технологически кокс выступает здесь в роли топ-

лива и частично восстановителя.

В ферросплавном производстве применяют сортированный коксик

крупностью 10—15 мм— «коксовый орешек». Тут кокс играет роль

углеродистого восстановителя,

В цветной металлургии крупный кокс служит восстановителем и

топливом при восстановлении свинцовых, оловянных и медных руд

в шахтных печах. Разрыхление столба плавильных материалов кус-

ками кокса играет здесь меньшую роль, чем в доменном процессе из-за

меньших размеров печи. В производстве цинка применяют коксовую

мелочь. Особый вид кокса, содержащий мало золы и серы, применяют

при изготовлении электродов для ферросплавов и в алюминиевой про-

мышленности.

'Z Кокс применяют также в шахтных печах для обжига известняка и

цемента, для получения воздушного, генераторного, водяного, паро-

кислородного и паровоздушного газов, при производстве карбида

кальция в специальных электропечах. Часть кокса используют к

энергетическое топливо.

Один из важнейших летучих продуктов коксования —коксовь,

газ — используют в качестве энергетического топлива (сжигание под

котлами ТЭЦ, ПВС, ЦЭС), как технологическое топливо для марте-

новских печей (наряду с природным газом), нагревательных колодцев

и печей в прокатных цехах, а также в других целях.

В современной металлургической промышленности комбинирование

металлургического и коксохимического производств по совместному

использованию коксового (теперь и доменного) газа стало уже тради-

ционным. Водород коксового газа используется как сырье при синтезе

11

аммиака; попутно используются такие ценные компоненты коксового

газа, как этиленовая фракция.

С применением кислорода в металлургическом производстве начато

использование для синтеза аммиака отбросного азота кислородных

установок. Таким образом, создается комплекс производств: коксо-

химия — металлургия — азотное производство с использованием всех

видов получаемого химического сырья|В химических цехах коксохи-

мических предприятий СССР ежегодно производятся сотни тысяч тонн

различных продуктов. Коксохимическая промышленность является

основным поставщиком таких видов химического сырья, как бензол,

нафталин, фенолы, лрезолы, ксиленолы, пиридин и его гомологи, ант-

рацен, аценафтен, кумароновые смолы, каменноугольные масла, ро-

даниды натрия и аммония и др.

Бензол — основное сырье для производства изопропилбензола,

капролактама, этилбензола и других важных продуктов.

Нафталин используется для производства фталевого ангидрида —

основного полуфабриката для получения полиэфирных смол, пласти-

ческих масси пластификаторов. В процессе переработки каменноуголь-

ной смелы получают много пека (приблизительно 50% общей массы

смолы), который применяют как связующее вещество в алюминиевом,

электродном и брикетном производствах, для выработки толя, в дорож-

ное строительстве, а также для защиты металлоконструкций от корро-

зии.

Каменноугольные масла применяются в качестве антисептика, в

производстве сажи и для других нужд. Фенольные продукты коксо-

химического производства находят применение в производстве фенол-

формальдегидных смол, пластификаторов, пресс-порошков, синтети-

ческих клеев, гербицидов и др.

Аммиак из коксового газа перерабатывают на сульфат аммония —

азотное удобрение, широко применяемое в сельском хозяйстве. При

коксовании углей Донецкого бассейна, содержащих значительное ко-

личество серы, коксовый газ очищают от сероводорода и получают в

ниде товарных продуктов элементарную серу или серную кислоту.

Таков далеко не полный перечень продуктов коксохимической про-

мышленности, имеющих большое значение во многих отраслях народ-

ного хозяйства.

Раздел I. КОКС КАК МЕТАЛЛУРГИЧЕСКОЕ СЫРЬЕ

Г л а в а I. СОВРЕМЕННЫЕ ТРЕБОВАНИЯ К КОКСУ

§ 1. ДОМЕННЫЙ ПРОЦЕСС И ТРЕБОВАНИЯ К КОКСУ

Выплавка железа из железосодержащих руд—доменный процесс —

протекает в доменных печах. В доменной шихте железо содержится в

виде оксидов и выделяется в результате восстановительных процес-

сов. Минеральные примеси, сопровождающие железо, переходят при

этом в шлак. В шлаке содержатся соединения, имеющие в расплав-

ленном состоянии меньшую плотность, чем железо, и не растворимые в

железе. Часть минеральных примесей восстанавливается вместе с же-

лезом и растворяется в нем.

Чугун, получаемый в доменных печах, представляет собой сплав

железа с другими элементами, главным образом с углеродом, марган-

цем, кремнием, серой, фосфором.

Доменная печь является печью шахтного типа. Сырые материалы

подают в нее сверху, а чугун и шлак выпускают снизу. Кокс подается

отдельными порциями попеременно с другими плавильными матери-

алами.

Снизу в доменную печь через фурмы вдувают предварительно нагре-

тый воздух. Компонентами дутья могут быть кислород, природный или

другие восстановительные газы, водяной пар. В зоне фурм кокс сгора-

ет, окисляясь до СО2. На границах образовавшихся зон горения полу-

чившийся углекислый газ соприкасается с раскаленным углеродом

кокса и переходит в оксид углерода. Горение кокса является основным

источником тепла в доменной печи. Оксид углерода, подымаясь вверх,

взаимодействует с оксидами металлов, восстанавливая их, в зависимос-

ти от температуры в зоне, по одной из реакций:

3Fe2O3 + СО = 2Fe3O4 + СО2-|-37,13 Мдж (8870 ккал)',

Fe3O4 -f- тСО = 3FeO -f- СО2 -f- (т — 1) СО — 20,89 Мдж (4990 ккал)\

FeO 4- «СО = Fe + СО2 -f- (л — 1) СО + 13 Л4йж (3250 ккал).

В состав плавильных материалов входят различные флюсы, которые

облегчают плавление минеральной части и образование шлаков. Флю-

сами служат карбонаты кальция и отчасти магния. При нагревании

они легко разлагаются с выделением СО2 и образованием оксидов ме-

таллов.

Горячие газы, поднимающиеся вверх, нагревают доменную шихту

верхних горизонтов и подготавливают ее к последующим реакциям.

В верхней части доменной печи газ выводится и, пройдя пылеочистку,

используется в качестве топлива.

Чтобы обеспечить наилучшие условия нагрева и протекание хими-

ческих реакций, необходим одинаковый контакт реагирующих веществ

13

на каждом участке любого поперечного сечения доменной печи. Это

требование выполняется не столько за счет равномерного распределе-

ния плавильных материалов по сечению печи, сколько за счет равномер-

ной газопроницаемости их. Если газопроницаемость шихть?на каком-то

горизонте будет по сечению разной, газы устремятся через каналы с

меньшим сопротивлением, что неблагоприятно повлияет на процесс.

В доменной печи объем загружаемого кокса близок к объему за-

гружаемых плавильных материалов. Если учесть,' что плавильные ма-

териалы к нижним частям печи подходят в жидком состоянии, а кокс

является единственным твердым материалом, становится ясной роль

кокса как основного наполнителя и разрыхлителя столба шихтовых

материалов.

При движении сверху вниз в доменной печи кокс истирается в ре-

зультате трения кусков друг о друга, а также о другие компоненты

шихты и кладку доменной печи. Этому способствует восходящий поток

газов, насыщенный пылевидными частичками шихтовых материалов.

Образующаяся в результате истирания коксовая мелочь, как и дру-

гие мелкие материалы, сосредотачивается в осевой части доменной пе-

чи, делая этот участок малопроницаемым для газов. По этой же при-

чине нежелательно разрушение крупных кусков кокса, обязательно

сопровождающееся образованием мелочи. Коксовая мелочь повышает

вязкость шлаков, а следовательно, и дренируемость их и определяет

ряд других последствий, вызывающих расстройство нормальной работы

печей. Поэтому большое значение имеет снабжение доменных печей

прочным коксом равномерной кусковатости.

Современный доменный прдчиас характеризуется высокой глкг-

сивностью, которая достигается за счет щк’.шарнтсльнон подгетэикз

железосодержащей части шихты (нсаолмюшншс уфлюсовлнсго агло-

мерата и окатышей), высокой температуры дутья С’9 '•СйО"С’.1 бо,:п.>.

использование природного гзз.з и др. Это снижает рцс.тод кокс;.' . и

тонну выплавляемого чугуна, пл к качеству коки 'фебльм.’.т.ч се... . -

вятся более жесткими.

Кокс, как и прежде, явт.сстся основным источникам те.ила, шю-.и-

новителем и разрыхлителем. Но потребление кокса определяется у:

не столько тепловым балансом доменной плавки, сколько шю-ктод :-

мостью обеспечить с”-'-деленную газопроницаемость столы то.дхтоа.

материалов, кото ы многом зависит от крупности и. ркто; тощ..«

кусков кокса. В с этим роль этих характеры сток гюмраетает.

Гранулометричес...... состав кокса должен быть близок к гра;1ул.т.;ет-

рическому состаьу остальной части шихты.

Ниж предел крупности кокса на бэлзпплто’та1 .атодтоз .С

ского Со ) а принимается 25 или 40 мм (посредипн для ау: пыл

ных lu t Б отдельных случаях пргл- .1 юу-пщ.. .

1 ’ Ф)—оО мм, 40—80 мм и 25—бфащ я для 'Г.Р а а \ делкая ;

а и — класс крупности 25—40 мм. EC есех случтос ; .длаа: -

' сти гранулометрического а,а ФтотощтояТ!Ю сдал пл.

по показателях доменной плз тол

Хогда в шихте доменных л-й дТОФтод дуа к:,-к лплч

. сновался кокс с больиггд То;ептолто листолн.: ллдссап йлл -

ристикой крупности являлось содержание в коксе кусков размерами

более 60 мм (% по массе). G точки зрения равномерности ситового

состава особый упор делался на увеличение содержания кокса класса

60—80 мм. На последнем требовании особенно акцентировалось вни-

мание в связи с увеличением размеров доменных печей и снижением

расхода кокса на тонну чугуна. В настоящее время многие известные

советские специалисты считают, что в современных условиях целесо-

образно использовать в доменных печах кокс крупностью 30—60 мм.

За рубежом используют для доменной плавки крупные классы

кокса более 40 мм, более 60 мм и даже более 80 мм (ФРГ, Франция)

и мелкий кокс, иногда специально дробленый. В США, например, для

доменных печей используется кокс с размерами кусков менее 70 мм.

Имеются данные о хороших результатах использования кокса круп-

ностью 20—50 мм. В Японии применяют кокс крупностью от 25 мм,

но некоторые доменные печи работают на узких классах мелкого кок-

са (20—40 мм, 25—60 мм, 25—70 мм и даже 10—40 мм).

В настоящее время считают необходимым применять в условиях

современной доменной плавки прочный кокс пониженной крупности

с высокой равномерностью до„размерам кусков.

'Крупность, форма и равномерность кусков по величине определя-

ют газопроницаемость насыпной массы кокса. Кроме того, от этих по-

казателей зависит величина поверхности в единице массы, а, следова-

тельно, и интенсивность идущих на поверхности кусков реакций

углерода кокса с кислородом и углекислым газом.

Прочность кокса определяется степенью изменения его грануло-

метрического состава при наложении разрушающих усилий. Различа-

ют дробимость кусков (склонность к разделению на большее число

кусков меньших размеров) и истираемость (склонность к потере мелочи

с поверхности кусков).

Абсолютные показатели влажности кокса в доменном производстве

практически значения не имеют, так как влага испаряется на колошни-

ке доменной печи, где желательно снизить температуру, и, следова-

тельно, на восстановление рудной части шихты и образование продук-

тов доменной плавки не влияет. Но содержание влаги в коксе должно

быть постоянным, так как изменения его отражаются на содержании

углерода в единице массы кокса, что может сказаться на тепловом со-

стоянии доменной печи.

Для максимальной производительности доменных печей, наряду

с применением прогрессивных технологических методов, особое зна-

чение приобретает ^снижение доли балласта, вводимого в печь, в част-

ности золы и серы кокса... '”л"ж

Влиянием зольности и сернистости кокса на показатели доменной

плавки уже давно занимаются специалисты доменного производства.

Их выводы, не всегда согласующиеся в частностях, но вполне опреде-

ленные в сб щем смысле, подтверждают заз ш имсс ть ^цельного расхода

и производительности доменной печи от зольности кокса . Увеличение

зольности кокса повышает его расход из-за увеличения количества

необходимых флюсовых материалов и определенного количества тепла

для плавления и перевода золы в шлак.

15

Еще большим резервом повышения показателей доменной плавки

является снижение сернистости кокса. В современных условиях веде-

ния доменного процесса с применением офлюсованного агломерата ос-

новная часть серы вносится в доменную печь с коксом. При высокой

сернистости кокса приходится увеличивать количество шлаков и при-

менять основные, более вязкие шлаки, что повышает требования к фи-

зико-механическим свойствам кокса, а также увеличивает расход флю-

сов. Офлюсование и повышение основности агломерата снижает его

прочность. Часть серы кокса переходит в чугун, снижая его ка-

чество.

В коксе сера связана с его органической массой и с минеральной

частью. Органическая сера отрицательно влияет на ход доменной

плавки и качество металла, так как, переходя в газ, энергично взаимо-

действует с рудной частью шихты. Сера между металлом и шлаком мо-

жет перераспределяться уже ниже горизонта воздушных фурм; по-

вышение содержания серы в шихтовых материалах требует увеличения

количества шлака для предупреждения повышения содержания серы

в чугуне. Большое содержание серы в стали, полученной при переделке

сернистых чугунов, делает ее красноломкой (при прокатке появляются

рванины). У литейного чугуна с увеличением содержания серы повы-

шается вязкость, что ухудшает заполнение форм.

Установить количественные зависимости между сернистостью и .

зольностью кокса, с одной стороны, и производительностью доменных

г:гчей и расходом кокса, с другой стороны, трудно, так как на произво-

дительность и расход влияют степень подготовки железорудной части

шихты и условия ведения процесса. Исследования отечественных и за-

рубежных ученых дают следующие интервалы зависимости: при сниже-

нии сернистости кокса на 0,1% расход кокса снижается на 0,8—3,5%,

причем эффект уменьшается при снижении абсолютной величины сер-

нистости кокса; производительность доменных печей при этом увели-

чивается на 2—8%; снижение зольности на 1% уменьшает расход

флюсов на 1,0—1,5% и снижает расход кокса на 1,5—2,5%; производи-

тельность доменной печи возрастает на 1,5—2,5%.

В настоящее время, вследствие снижения расхода кокса на тонну

чугуна, в доменную печь вводится значительно меньше золы и серы.

Таким образом, вредное влияние их снижается, хотя продолжает

оставаться весьма существенным.

Фосфор и мышьяк, содержащиеся в коксе, обычно почти полностью

переходят в чугун. Даже небольшие количества фосфора и мышьяка

резко ухудшают механические свойства металла. Поэтому в коксах,

предназначенных для выплавки специальных чугунов, содержание

фосфора и мышьяка жестко регламентируется.

В фурменной зоне кокс должен быть наиболее химически активным

(быстро сгорать у фурм), определяя этим быстрое опускание шихтовых

материалов и образование большого количества восстановитель! ого

газа. В шахте доменной печи (зона непрямого восстановления) мгс

должен быть минимально активным, чтобы образовавшийся углокгс-

лый газ не переходил в оксид углерода, вызывая этим беспол ы: ? го

трату кокса. Поэтому используют кокс с низкой химической

ностью, который в современных условиях форсированного доменного

процесса может быть легко сожжен у фурм.

Советские специалисты, имеющие опыт эксплуатации самых боль-

ших в мире доменных печей, считают, что современная форсированная

доменная плавка требует кокса пониженной реакционной способнос-

ти. Справедливо также то, что чем лучше подготовлены плавильные

материалы, тем меньше реакционная способность кокса влияет на его

расход и интенсивность плавки.

Зависимость между химической активностью кокса и его удельным

расходом количественно определена прямыми опытами, поставленными

в ФРГ. Результаты их свидетельствуют о том, что при снижении реак

ционной способности кокса вдвое удельный расход его уменьшается

на 30—40 кг.

Итак, доменный кокс должен иметь: 1) высокую прочность и рав-

номерность кусков, размеры которых должны соответствовать уровню

подготовки остальной части доменной шихты; 2) возможно меньшее

содержание балласта (золы, серы, фосфора и др.); 3) минимальную реак-

ционную способность.

Большое значение придается не только качественным показателям

кокса, но и их стабильности. Анализ работы некоторых металлурги-

ческих заводов показал, что резкие колебания качества кокса в течение

суток в большей степени снижают производительность, чем стабильное

ухудшение качества кокса. Таким образом, постоянство всех показа-

телей кокса является необходимым условием хорошей работы домен-

ных печей.

§ 2. ТРЕБОВАНИЯ К ЛИТЕЙНОМУ КОКСУ

Литейный кокс по потреблению занимает второе место после домен-

ного среди других видов металлургического кокса. В СССР на его долю

приходится немногим более 6% всего производства. При использова-

нии кокса в вагранках его роль как восстановителя сводится к миниму-

му. Поэтому подавляющее большинство специалистов считает лучшим

литейный кокс с низкой реакционной способностью и низкой порис-

тостью. .

Количество шлаков в вагранках ограничено, поэтому для процесса

требуется низкозольный и малосернистый кокс.

Литейный кокс должен быть прочным и крупнокусковым. Размеры

кусков литейного кокса должны превышать 40 мм, а для вагранок

диаметром свыше 1,2 м — 80 мм. За рубежом требования к крупности

литейного кокса почти такие же. Так , по американским требованиям

минимальная величина кусков должна составлять около 1/12 диаметра

вагранки; в ФРГ принят минимальный размер кусков около диа-

метра вагранки; английские специалисты считают наиболее подходя-

щим кокс размером не менее 50,8 мм для вагранок диаметром 610—

760 мм ,не менее 76 мм —для вагранок диаметро м до1220 мм, и не ме-

нее 102 мм — для еще больших диаметров.

Повышенная крупность кусков литейного кокса и пониженная по-

ристость их снижают удельную поверхность кусков, что обеспечивает

17

создание высоких температурив узкой зоне плавления. При уменьше-

нии размеров кусков кокса удельная поверхность возрастает, скорость

горения увеличивается и при этом бесполезно расходуется углерод

кокса в верхней части вагранки на реакцию '

СО2 + С = 2СО.

Куски литейного кокса должны быть близких размеров. Это способ-

ствует их равномерному распределению по сечению, вагранки и созда-

ет благоприятные условия для равномерного распределения газов.

§ 3. ТРЕБОВАНИЯ К КОКСУ ДЛЯ ФЕРРОСПЛАВОВ

Ферросплавы — это специальные чугуны, в которых содержание

одного или двух элементов повышено. Ферросплавы используют в

качестве'специальных добавок при производстве стали. Широко при-

меняют ферросилиций (содержание кремния 13% и более), ферромар-

ганец (до 80% марганца), феррохром, силикокальций, силикомарга-

нец и др.

Основное количество ферросплавов в настоящее время выплавля-

ется в электропечах. Углеродистым восстановителем является сорти-

рованный коксик крупностью 10—25 мм (коксовый орешек). Для этого

используется свыше 40% всего поставляемого коксохимической про-

мышленностью коксика 10—25 мм, а также небольшое количество

кокса класса 25—40 мм. В ГОСТ 8935—66 нормируются влажность

коксового орешка, предельная зольность и содержание мелочи менее

10 мм. Коксовый орешек и другие сорта кокса, применяемые в ферро-

сплавном производстве, как правило, дополнительно дробят на валко-

вых дробилках и сортируют до класса 5—20 или 5—15 мм.

• В литературе есть указания, что наилучшие показатели работы фер-

росплавных печей получены при использовании кокса класса 5—15 мм.

Работу электропечи ухудшают как большое количество мелочи менее

5 мм, так и наличие крупных классов. Очень важными характеристи-

ками коксика как углеродистого восстановителя для ферросплавного

производства являются повышенная*реакционная способность и вы-

сокое удельное электросопротивление при температурах 1500—1700° С.

Если восстановитель имеет большее электросопротивление, посадка

электродов в ванне более глубокая, тепло концентрируется в нижних

зонах ванны, тем самьри производительность печи повышается.

^/Необходимость повышенной реакционной способности кокса, ис-

пользуемого для производства ферросплавов, идет вразрез с требова-

ниями к литейному и доменному кокеу, в процессах производства ко-

торых отсортировывается коксовый орешек. Поэтому изучены методы

повышения реакционной способности коксика путем обработки его

раствором известкового молока с последующей сушкой, добавки в

шихту для коксования различных реагентов и др.

Удельное электросопротивление является функцией степени готов-

ности коксового пирога (т. е. конечных температур в осевой плоскости).

Повышение удельного электросопротивления ухудшает истираемость,

реакционную способность, пористость и другие показатели важные

18

для доменного и литейного производства. Поэтому полностью удов-

летворить требования ферросплавного производства могут только лишь

специальные виды кокса.

§ 4. ТРЕБОВАНИЯ К КОКСУ КАК АГЛОТОПЛИВУ

В качестве топлива при агломерации железных руд используют

обычно коксовую мелочь крупностью 0—10 мм, расход которой на тон-

ну готового агломерата составляет 70—85 кг.

10% коксовой мелочи, получаемой на коксохимических заводах,

используется в цветной металлургии и других отраслях промышлен-

ности. Но даже всей производимой мелочи не хватило бы для агломе-

рации железных руд, поэтому в качестве агломерационного топлива

используют не только коксовую мелочь, а и другие сорта: сортиро-

ванный кокс крупностью 25—40 мм, коксик 10—25 мм и отсевы мел-

кого кокса с грохотов доменных цехов. Все сорта кокса перед исполь-

зованием измельчаются, так как наилучшие показатели процесса до-

стигаются при крупности частичек спекаемого материала не более5л/ж

и топлива не более 3 мм. Чем меньше крупность топлива, тем меньше

его должно быть в шихте.

Из показателей качества коксовой мелочи, используемой для агло-

мерации железных руд, нормируются содержание влаги, зольность

и выход летучих веществ. Особо важное значение имеет зольность

агломерационного топлива, так как высокое содержание золы, пере-

ходящей в агломерат, снижает содержание железа в нем и увеличивает

количество балласта в процессе доменной плавки.

Исследования показывают, что замена сырой руды в доменной

шихте агломератом уменьшает удельный расход кокса примерно на

13,5%. Из этих 13,5% на процесс агломерации расходуется около 9%.

Приведенные цифры наглядно характеризуют рациональность исполь-

зования топлива для агломерации.

§ 5. ДРУГИЕ ТРЕБОВАНИЯ К КОКСУ

При использовании кокса для восстановления руд цветных металлов (свинца,

олова, меди) в шахтных печах к его механической прочности и содержанию мелочи

предъявляются требования, отличные от требований к доменному коксу. Для этих

целей используется кокс крупностью более 25 мм или более 40 мм. Часто в цветной

металлургии, например при плавке окисленных никелевых руд, применяется высоко-

сернистый кокс. Это позволяет уменьшить или вовсе исключить серосодержащие

добавки, необходимые по условиям технологического процесса.

Коксовая мелочь применяется в цинковом производстве при переработке цинко-

вых кеков • В этих случаях лимитируются зольность содержание серы, содержание

мелочи менее 1 мм и содержание крупного класса более 10 мм.

Содержание кокса класса более 10 мм лимитируется также в коксовой мелочи,

потребляемой в электродном производстве.

Крупный кокс (более 40 мм) для изготовтения электродов в ферросплавном и алю-

миниевом производстве должен иметь пониженные зольность и сернистость, быть ме-

ханически прочным, содержать как можно меньше кусков размером менее 40 мм. Нор-

мируется также удельное электросопротивление такого кокса.

В отдельных случаях для приготовления электродов вырабатывают особо чистый

кокс (0 5—2,0% золы и менее 0,5% серы) из угольных концентратов глубокого обо-

гащения или смесей пека с особо чистыми углями.

19

Для газогенераторов используются сорта кокса с развитой удельной поверхнос-

тью (классов крупности 10—25 мм и 25—40 мм)- Этот кокс должен быть высоко го-

рючим и реакционноспособным, крупность его небольшая. Если из генераторов уда-

ляют твердый шлак, зола кокса должна быть тугоплавкой. Для производства кар-

бида кальция берут низкосернистый, низкофосфористый и некрупный кокс (класс

25—40 мм). Небольшая часть кокса в СССР используется и как обычное топливо-

Все требования, предъявляемые к коксу каждого вида, определены государствен-

ными стандартами или ведомственными техническими условиями и обязательны для

выполнения.

Стандарты и технические условия издаются официально соответствующими орга-

низациями. Большую часть норм на качество различных видов кокса можно найти в

справочнике «Металлургическое топливо». М., «Металлургия», 1965.

Глава II. СВОЙСТВА КОКСА

В соответствии с требованиями, предъявляемыми к коксу, свойства

его могут быть разделены на четыре категории: химические (химиче-

ский состав), физические, физико-химические и физико-механические

свойства насыпной массы.

§ 1. ХИМИЧЕСКИЙ СОСТАВ КОКСА

Химический состав кокса определяется техническим анализом

(влажность, зольность, сернистость, фосфористость, выход летучих

веществ), а также элементарным анализом (содержание углерода, во-

дорода, кислорода, азота и др.).

Влага в коксе понижает теплоту его сгорания вследствие уменьше-

ния содержания горючих компонентов, а также из-за увеличения рас-

хода теплоты на испарение ее. Обычно влажность товарного крупного

кокса размером более 25 мм составляет 2—3% с колебаниями в от-

дельных партиях не более ±1%. Влажность кокса повышается с

уменьшением размера кусков, что связано с более развитой удельной

поверхностью мелких классов.

Для определения влаги навеску кокса высушивают в сушильном

шкафу при температуре 230—235° С. Рабочей влажностью считают

потерю массы при высушивании, отнесенную к исходной навеске и

выраженную в процентах (Ц7р, %).

Зола кокса (зольность) представляет собой прокаленную смесь

содержащихся в коксе минеральных веществ. Минеральные вещества,

содержащиеся в коксе, снижают теплоту его сгорания вследствие

уменьшения содержания горючих компонентов, а также за счет уве-

личения расхода теплоты на нагрев и плавление минеральной массы.

Зольность кокса определяют постепенно продвигая в нагретую до

850 ± 25° С муфельную печь фарфоровые лодочки с навесками сухо-

го кокса и прокаливая при этой температуре зольный остаток до по-

стоянной массы (ГОСТ 5889—67). Зольностью называют массу остатка,

отнесенную к исходной навеске и выраженную в процентах (Лс, %).

Зольность можно определять еще рентгенометрическим методом

(ГОСТ 11055—67). Сущность метода заключается в измерении интен-

сивности рассеянного и вторичного излучения, возникающего при об-

лучении пробы у-лучами. Для этого используют рентгенометрический

20

золомер типа ЗАР конструкции института «УкрНИИУглеобогаще-

ние».

Понятия «содержание золы» (точнее, зольность) и «содержание

минеральных веществ» не равнозначны. Зольность кокса, определен-

ная по остатку при полном сгорании его, всегда несколько больше со-

держания в нем минеральных примесей за счет перехода железа ми-

неральных примесей при сгорании кокса из металлического и закис-

ного в окисное (трехвалентное); содержание последнего в золе в сред-

нем выше исходного на 30%. Содержание минеральных примесей в

коксе примерно на 0,4% меньше, чем его зольность.

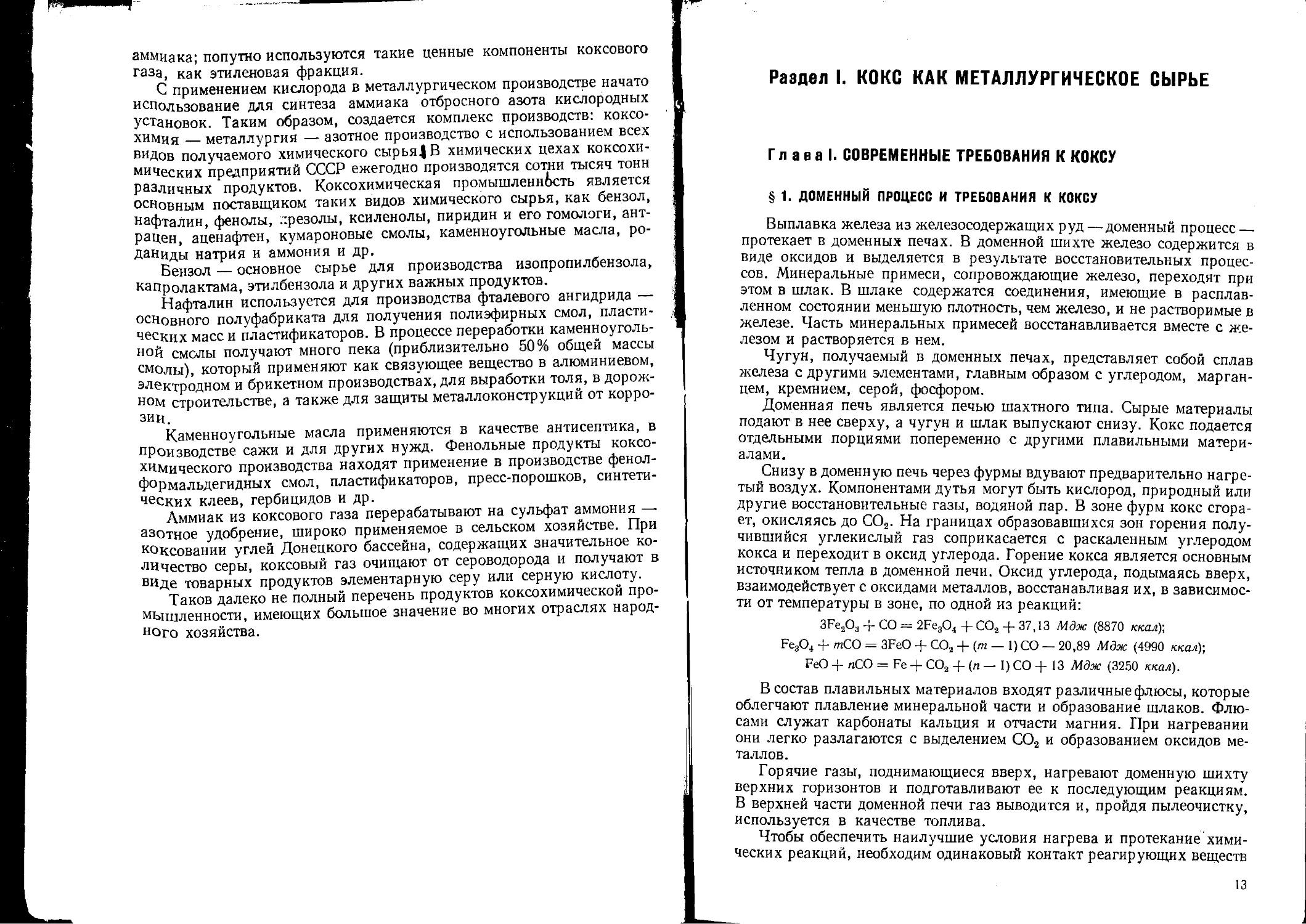

Таблица 2. Химический состав золы кокса, %

Кокс SIO2 А12Оа Fe„O, CaO MgO Р2О, soa Прочие компо- ненты

Донецкий 32,69 26,00 30,66 3,57 0,97 0,30 3,62 2,19

Кузнецкий 56,02 24,69 6,97 4,46 1,67 0,77 2,06 3,36

Магнитогорский 49,81 28,96 9,60 3,76 3,01 0,68 226 1,92

Химический состав золы кокса зависит от состава минеральных

примесей в исходной шихте (см. табл. 18) и колеблется в широких пре-

делах. Основными компонентами золы являются SiO2, А12О3, Fe2O3,

CaO, MgO, SO3 и Р2О5. Состав золы кокса трех заводов представлен в

табл. 2.

Зольность крупного металлургического кокса заводов СССР в за-

висимости от условий его производства и сырьевой базы составляет

9—12%.

Сернистость имеет очень большое значение для характеристики

кокса как металлургического сырья. В кокс переходит от 45 до 75%

серы угля, поэтому, несмотря на уменьшение массы твердого вещества

в процессе коксования, сернистость кокса ниже, чем угля.

Общая сернистость (5обЩ, %) определяется сжиганием навески кок-

са со смесью оксида магния и карбоната натрия (смесь Эшке). Об разе-

вавшиеся сульфаты растворяют и осаждают сульфат-ионы в виде суль-

фата бария, массу которого определяют (ГОСТ 8606—68). Общая

сернистость определяется также ускоренным методом (ГОСТ 4339—65).

Первым методом определяют общую серу при арбитражном анализе,

а также в эталоне (нормали) кокса, используемом при ускоренном

определении содержания серы.

В коксе сера присутствует в двух формах: связанная с органической

массой кокса (органическая сера) и связанная с минеральной его час-

тью (сульфидная сера). Органическая — это сера, растворенная в уг-

лероде кокса, и сера углерод-сернистых комплексов. В минеральной

части кокса сера присутствует в виде сульфидов железа, кальция и

других металлов. Органическая сера составляет 75—80% всей серы

кокса, а сульфидная 20—25%. Содержание сернистых соединений в

коксе различно в зависимости от сернистости коксуемых углей. Для

коксов из углей восточных и северных месторождений СССР сернистость

составляет 0,45—0,75%, для коксов из донецкий углей — 1,6—2,0%.

21

Выход летучих веществ характеризует степень «готовности» кокса,

т. е. степень завершенности реакций, протекающих при коксовании

угля. Выход летучих веществ определяют (ГОСТ 3929—65), нагревая

навеску кокса, смоченного бензолом, в муфельной печи при 850 ±

± 10° С в течение 7 мин. Потерю массы навески кокса определяют в

процентах и относят к абсолютно сухому коксу или к беззольной го-

рючей массе его (Vе, %, или Vr, %). Предельное значение Vr устанав-

ливается ГОСТами для различных коксов от 1,0 до 2%.

В настоящее время в крупном коксе выход летучих веществ обычно

составляет от 0,7 до 1,2%. Допускаемый предел расхождения парал-

лельных определений из одной и той же аналитической пробы равен

0,3%, то есть точность анализа невелика. Поэтому по выходу летучих

веществ в крупных кусках нельзя сравнивать степень готовности кок-

сов. Лучше для этой цели использовать выход летучих веществ в мел-

ких классах кокса (менее 10 лм<), потому что абсолютная его величина

больше (до 10%).

Используемое иногда выражение «содержание летучих веществ»

неправильно, так как в коксе летучих веществ нет, а потеря массы кок-

са при определении выхода летучих веществ объясняется дополнитель-

ным разложением его при прокаливании.

На заводах степень готовности кокса часто контролируют, опреде-

ляя удельное электросопротивление, хотя это и не предусмотрено

стандартами.

Содержание фосфористых соединений в коксе опредатюстся по

ГОСТ 1932—67, если это предусматривается стандартами на кокс.

Фосфористые соединения, углей при коксовании полностью переходят

в кокс в виде фосфатов. Фосфористость кокса определяется фосфорис-

тостью исходных углей и может быть изменена только при изменении

сырьевой базы коксования.

Рассмотренные выше химические анализы предусмотрены схемой

контроля качества кокса и выполняются из среднесменньзх проб кокса.

Элементарный анализ кокса вследствие сложности методики и длитель-

ности определения делают сравнительно редко.

Элементарный состав промышленного кокса, отнесенный к горючей

массе, колеблется примерно в следующих пределах: углерод 96—98%,

азот 0,5—2,0%, водород 0,5—1,0% и кислород 0,2—1,5%).

Различия в составе исходного сырья для коксования сказываются

на элементарном составе высокотемпературного кокса лишь в содер-

жании азота, которого в коксе 75—80% от содержания в исходном

сырье. Остальные составляющие зависят в ссыовьюм от режиме коксо-

вания. Содержание углерода в коксе увеличивается с повышением ко-

нечной температуры коксования, так как летучие вещества кокса об-

разуются за счет выделения водорода и кислорода с частью углерода.

Поскольку азот и кислород являются балластом органической част::

кокса как топлива, то для характеристики кокса обычно определяют

содержание в нем углерода и водорода. Для этого навеску кокса сжи-

гают в токе кислорода с последующим определением количества обра-

зовавшихся СО2 и Н,О.

22

§ 2. ФИЗИЧЕСКИЕ СВОЙСТВА КОКСА

К физическим свойствам кокса относятся такие свойства, которые

не зависят от величины, формы и текстуры его кусков. Это — микро-

структура, истинная и кажущаяся плотности, пористость, эжктро-

проводность (или электросопротивление), структурная прочность,,

прочность на раздавливание, а также тепловые свойства кокса (тепло-

емкость, теплота сгорания, температура воспламенения, теплопровод-

ность, температуропроводность).

Таблица 3. Изменение истинной плотности кокса и удельного электросопротивления

в зависимости от конечной температуры коксования по данным Углехимического

института (УХИН)

Конечная температура в осевой плоскости коксового пирога, ®С Истинная плотность кокса, г/см9 Удельное электросопротивле- ние коксового порошка. ом мм2/м

947 1,871 Пй

984 1,873 60'1

1042 1,895 492

Молекулярное строение органической массы кокса во многом

определяется конечной температурой процесса. Основная термоустойчи-

вая часть вещества представлена циклическим полимеризованным уг-

леродом, образующим структурно упорядоченные элементарные еди-

ницы. Рентгенографические исследования показывают, что такими

единицами являются плоские сетки, аналогичные монослою графита,

но удаленные друг от друга на расстояние большее, чем у графита

(3,5 А против 3,36 А).

С повышением температуры конца коксования упорядоченность

структуры возрастает, а расстояние между плоскими сетками умень-

шается. При вторичном нагреве до 1700° С расстояние между ними до-

ходит до 3,45 А. Взаимная ориентация плоских сеток, т. е. трехмерное

упорядочение структуры, характерное для структуры графита, на-

чинается при еще более высоких температурах.

Истинная плотность (масса одного комического сантиметра тонко-

измельченного кокса) определяется по ГОСТ 10220—62 в пикнометре

При измельчении кокса под сито 0,02 см практически устраняется влия-

ние пор, поэтому результат измерения можно считать плотностью кок-

сового вещества Плотность кокса всегда выше плотности коксуемого

угля. При истинной плотности сухой массы коксуемого угля 1,3—

1,4 г/см3 (зольность 7—8%) истинная плотность кокса составляет при-

мерно 1,87 г/см3.

Истинная плотность кокса увеличивается с повышением конечной

температуры коксования. Зависимость между названными факторами

характеризуется данными, представленными в табл. 3; при конечной

температуре коксования 1100°С значение истинной плотности может

составлять 2,0 г/см3.

Кажущаяся плотность представляет собой массу единицы объема

кускового кокса. Для обычных производственных коксов кажущаяся

23

плотность лежит в пределах 0,8—0,9 г!см\ Ее определяют в кусках

размером 25—60 мм. Более крупные куски додрабливают. Масса про-

бы (около 3 кг) определяется после высушивания. Объем кусков уста-

навливают либо гидростатическим взвешиванием, либо волюмометри-

ческим методом после пропитки кусков водой. Затем найденная масса

делится на объем.

Общую пористость кокса рассчитывают на основании данных об

истинной и кажущейся плотности по формуле

du ——1' du

п = ?- • 100, %,

Ац

где da и dK, соответственно, истинная и кажущаяся плотность кокса.

Общая пористость доменного кокса, полученного при обычных

условиях коксования, колеблется в пределах 45—55%.

Кажущаяся, или видимая пористость, — понятие, используемое

наряду с общей пористостью — это отношение объема пор кокса, за-

полняемых водой, к объему исследуемых кусков кокса. Определя-

ется видимая пористость по ГОСТ 10220—62 вместе с кажущейся

плотностью, но дополнительно кокс взвешивают после пропитки водой.

Расчет ведут по формуле:

где Gj — масса сухого кокса; г; G2 — масса кокса, насыщенного водой,

г; G3 — масса кокса, насыщенного водой и погруженного в воду, г;

G2—G3 — объем кусков кокса.

Пористость составляет обычно 85—95% общей пористости. Диа-

метр пор колеблется в пределах от 90 до 1200 мкм.

Количество и размер пор кокса зависят от многих факторов техно-

логического процесса. Так, при большей плотности загрузки порис-

тость меньше. Повышается пористость при увеличении скорости кок-

сования, степени измельчения и выхода летучих веществ исходного

сырья и др.

При вторичном нагреве до 1500° С в нейтральной или восстанови-

тельной среде общая пористость возрастает на 5—7% при одновремен-

ном увеличении истинной плотности кокса. Видимая пористость для

доменного кокса составляет 40—50%, а для литейного — 35—45%.

Удельное электросопротивление или обратную величину — удель-

ную электропроводность часто используют в практической работе

при оценке качества кокса и характеристике температурного режима

коксования. Этот показатель определяют как для монолитного слоя

кокса (в целике), так и для коксового порошка. Удельное электросо-

противление кокса уменьшается при росте и упорядочении углеродных

сеток коксового вещества с повышением температуры процесса коксо-

вания (табл. 3). Поскольку удельное электросопротивление кокса

практически зависит только от температурного режима, величина

удельного электросопротивления может быть характеристикой тем-

пературных условий коксования. На практике чаще пользуются мето-

дикой, по которой определяют электросопротивление спрессованного

24

при давлении 14,7 Мн/м2 (150 кгс/см2) цилиндрического брикета из

коксового порошка, который предварительно освобождается от ме-

талла с помощью магнита. Результаты определения пересчитывают в

единицы измерения (ом • мм21м). При этих определениях обычно поль-

зуются аналитической пробой кокса, которую подготавливают для

производства технического анализа.

В 1971 г. в Днепропетровском металлургическом институте

(ДМетИ) был предложен метод измерения электросопротивления на

кусках кокса произвольной формы (четырехзондовый метод). Этим

методом определяют электросопротивление собственно вещества кокса,

тогда как при измерениях на порошках эту величину точно определить

невозможно из-за влияния переходных сопротивлений между отдель-

ными зернами. Особая методика замеров практически полностью ис-

ключает влияние трещин в кусках на результаты измерений. Изме-

ренное таким методом электросопротивление в несколько раз ниже ве-

личины, получаемой при измерении электросопротивления порошков

из тех же коксов. Обе величины хорошо согласуются между собой.

По классам крупности наибольшее электросопротивление показы-

вает класс ниже 10 мм и 10—25 мм, а наименьшее — класс 25—40 мм,

что объясняется спецификой условий их образования.

Сопротивление кокса раздавливающим усилиям (сопротивление

сжатию) определяют при испытании кусков кокса без наружных тре-

щин на соответствующих аппаратах. О. Зиммерсбах считал, что со-

противление кокса раздавливанию должно быть не менее 9,8 Мн/м2

(100 кгс/см2), хотя даже в современной доменной печи давление шихто-

вых материалов на уровне фурм составляет 0,29—0,34 Мн/м2 (3,0—

3,5 кгс/см2). Не говоря уже об условности полученных результатов

испытания (свойства образцов могут значительно различаться), боль-

шинство коксов показывает сопротивление сжатию в пределах 9,8—

19,6 Мн/м2 (100—200 кгс/см2). Считают, что обычные коксы, применя-

емые в практических условиях доменной плавки, удовлетворяют тре-

бованиям доменного процесса в этом отношении. В последнее время

начали испытывать на сжатие раскаленные образцы кокса, ибо, по

общему мнению, раскаленный кокс имеет значительно меньшее сопро-

тивление сжатию.

Твердость кокса определяется твердостью стенок пор. Твердость

кокса оценивают по его абразивной способности, которую определяют

пс"потере веса алюминиевого диска, вращающегося со скоростью

30 об!мин относительно навески кокса крупностью менее 0,5 мм, при-

жимающейся под давлением 0,24 Мн/м2 (2,5 кгс/см2) (метод Я. Е. Гинс-

бурга). Твердость по Я. Е. Гинсбургу зависит от свойств исходного

сырья, плотности засыпи и повышается с увеличением температуры в

конце коксования. Скорость нагрева и продолжительность выдержки

при определенной температуре существенно не влияют на показатели.

Для промышленных коксов заводов Юга СССР показатель твердости

находится в пределах 70—140.

По данным ДМетИ закономерного изменения твердости кокса раз-

личных классов крупности нет, но класс 25—40 мм во всех случаях наи-

более твердый.

25

Известен также метод определения твердости по затрате работы на

образование единицы объема вещества кокса при шлифовании образца

в форме призмы наждачным полотном под давлением 0,068 Мн!м2

(0,7 кгс!смг).

Структурная прочность кокса обусловлена твердостью и толщиной

стенок пор. Она определяется испытанием зерен размером 3—6 мм,

полученных при дроблении кусков кокса. Структурная прочность

по методу Н. С. Грязнова из Восточного углехимического института

(ВУХИН) находится по количеству (в %) оставшегося кокса крупнее

I мм после совместного вращения кокса и металлических шаров диа-

метром 15 мм в стальном цилиндре с внутренним диаметром 25 мм и

длиной 300 мм при скорости 25 об!мин в течение 40 мин. Цилиндры

вращаются вокруг поперечной оси в специальном держателе. Проч-

ность может характеризоваться и работой, затраченной на образова-

ние единицы новой поверхности. Для этого определяют внешнюю по-

верхность класса менее 1 мм в поверхностемере Гипроцемента (аппарат

Товарова), вычисляют приращение поверхности и относят его к коли-

честву затраченной работы. Поскольку работа и начальная поверх-

ность постоянны, основное различие заключается в величине поверх-

ности мелочи, отсеянной на сите 1 мм.

Структурная прочность кокса зависит от природы коксуемых углей

и режима коксования (она выше при больших конечных температурах

процесса). Для различных классов крупности одного и того же метал-

лургического кокса структурная прочность увеличивается с уменьше-

нием крупности кусков и с увеличением плотности загрузки. Струк-

турная прочность доменных коксов изменяется в пределах 65—

85%.

Показатель структурной прочности кокса применяется при различ-

ных исследованиях, связанных с совершенствованием слоеввго про-

цесса коксования и изучением новых технологических приемов подго-

товки шихты и получения кокса.

Иногда при оценке качества кокса используют показатели его теп-

ловых свойств, например теплоту сгорания.

Теплота сгорания кокса всегда ниже теплоты сгорания исходных

углей из-за большей зольности кокса. Поскольку органическая масса

кокса состоит в основном из углерода, теплота сгорания коксов раз-

личается незначительно. Самая низкая теплота сгорания составляет

28050—31400 кдж!кг (6700—7500 ккал/кг). Определяют ее в калори-

метрической бомбе либо вычисляют по данным элементарного состава.

Теплоемкость кокса (на сухую массу) зависит от содержания в нем углерода,

выхода летучих веществ и зольности. Вычисляют ее обычно как среднюю взвешенную

по значениям теплоемкости углерода кокса (принимается по теплоемкости графита),

летучих веществ (по теплоемкости водорода) и золы (по теплоемкости кварца). Теп-

лоемкость кокса зависит от его молекулярной структуры и возрастает для коксов,

полученных при более высоких конечных температурах коксования. Увеличение золь-

ности несколько снижает общую теплоемкость кокса. Практически средняя теплоем-

кость кокса колеблется от 1,4 до 1,5кдж/(кг град) [0,33—0,36 ккал/(кг град)].

Теплопроводность кокса зависит от теплопроводности его орг а ни чес кого вещества,

минеральных примесей, а также от его пористости. В холодном состоянии теплопро-

водность зависит еще и от влажности кокса. Коэффициент теплопроводности моно-

литного куска кокса при нормальной температуре составляете ,46 —0 93 вт ;(м гр а))

26

[0,4—0,8 ккал!(м ч • град)], а при температуре 1000° С— 1,7—2,0 вт (я град)

[1,5—1,7 ккал/(м • ч град) ]. При повышении температуры конца коксования тепло-

проводность кокса увеличивается.

Теплопроводность кокса, как и его теплоемкость, мало зависит от

природы исходных углей. Значения теплоемкости и теплопроводности

кокса важны при различных исследованиях, но мало характеризуют

кокс как металлургическое топливо.

§ 3. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА КОКСА

К физико-химическим свойствам кокса относят его горючесть, ре-

акционную способность, смачиваемость.

Горючестью называется химическая активность кокса, определя-

емая пропусканием воздуха или кислорода через раскаленный кокс.

Она характеризует скорость сгорания кокса.

Реакционная способность кокса — это химическая активность,

определяемая пропусканием углекислого газа или пара через слой рас-

каленного кокса при определенной температуре. Некоторые авторы

заменяют термин «реакционная способность» термином «восстановитель-

ная способность». Численно реакционная способность выражается кон-

стантой скорости реакции Будуара, которая показывает количество

оксида углерода, полученного на единицу массы кокса в единицу вре-

мени. Эта константа увеличивается с повышением температуры прове-

дения опыта, поэтому сопоставимыми можно считать лишь результа-

ты, полученные при одной и той же температуре опыта.

Определенная при температуре 950° С константа скорости реакции

Будуара для коксов заводов Юга СССР равна 0,09—0,18 мл!(г • с).

При 1050° С константа для этих же коксов находится в пределах 0,47—

0,82 мл!(г • с).

Исследования образцов кокса различных свойств показали, что

горючесть и реакционная способность изменяются параллельно.

М. А. Мейерс считает, что при достаточно точном определении показа-

теля химической активности кокса одним методом можно теоретически

подсчитать показатели реакционной способности, которые будут по-

лучены при испытании любым другим методом. Реакционная способ-

ность определяется по ГОСТ 10089 —62 в пробе с размером кусков ОД —

1,0 мм или 3—4 мм. От размера кусков зависит горючесть кокса: мел-

кие куски кокса имеют большую горючесть, чем крупные, что объяс-

няется более развитой поверхностью мелких кусков. Реакционная спо-

собность кокса зависит от природы исходного сырья и условий коксо-

вания (период коксования и температурный режим).

Наибольшую реакционную способность имеет кокс из малометаморфизовацных

(газовых) углей, а наименьшую — кокс из углей средней стадии метаморфизма —

(коксовых). Увеличение константы скорости реакции с повышением температуры

опыта различно для коксов, полученных из разных углей.

Реакционная способность промышленных коксов уменьшается с повышением

температуры конца коксования .Некоторые исследователи считают ,что определяющи -

ми факторами реакционной способности кокса являются свойства исходного сырья,

другие решающую роль отводят условиям коксования. Оба мнения экспериментально

обоснованы. В пользу первых говорит повышенная реакционная способность кокса

27

из углей низкой стадии метаморфизма, в пользу вторых — зависимость между реак-

ционной способностью и содержанием водорода в коксе, истинной плотностью, элект-

ропроводностью, т. е. свойствами, которые во многом зависят от конечной температу-

ры коксования. По-видимому, в зависимости от конкретных условий, преобладающим

фактором могут оказаться либо свойства исходного сырья, либо условия коксования.

Реакционная способность кокса различных классов крупности по исследованиям

УХИНа уменьшается со снижением крупности класса.

Прямой связи между пористостью и реакционной способностью кокса не установ-

лено.

При разных добавках в шихту, особенно минеральных, пористость и реакцион-

ная способность могут изменяться в противоположных направлениях (пористость

снижается, а реакционная способность увеличивается). Это связано с каталитическим

воздействием некоторых металлов и их оксидов на процесс окисления углерода кокса.

Добавка антрацита в шихту снижает реакционную способность кокса.

Смачиваемость кусков кокса шлаком и металлом, скорость пропит-

ки кусков и сорбционная способность влияют на ход дренирования

жидких продуктов плавки, соотношение зон прямого и косвенного вос-

становления, газопроницаемость столба материалов в нижних зонах

доменной печи и другие условия протекания доменного процесса. Об-

щепринятых взглядов на значение этих свойств, как и достаточных

данных для формулировки требований к ним, пока еще нет.

Сорбционная способность кокса определяется с помощью фотоколориметрических

методов по изменению концентрации различных красителей в растворе. Повышенный

интерес, который в последнее время исследователи проявляют к изучению сорбци-

онной способности кокса, объясняется тем, что при определении реакционной способ-

ности не учитывается влияние поверхности на величину константы скорости реакции

(единицы измерения константы скорости реакции мл/(г с)]. Поверхность может из-

меняться за счет размера и количества пор, что мешает правильно сравнить реакци-

онную способность коксов. Величина сорбционной способности может дать представ-

ление о размерах истинной внутренней поверхности кокса.

По данным УХИНа, коксы, полученные из разных углей и угольных смесей,

а также при различных условиях коксования, адсорбируют метиленовую синь по-раз-

ному. Так, кокс, полученный из газового угля, адсорбирует метиленовую синь в три

раза энергичнее, чем кокс из коксового угля.

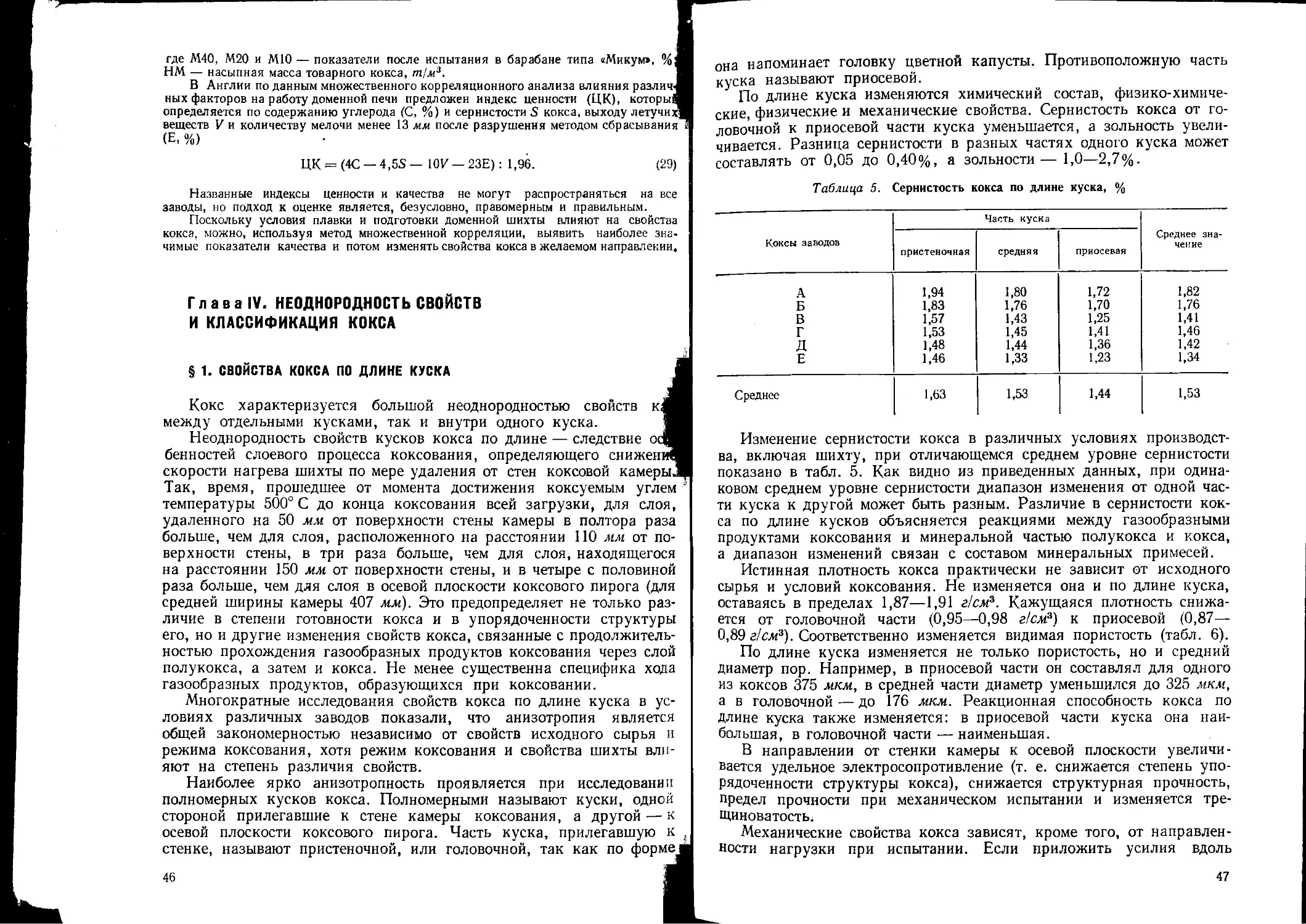

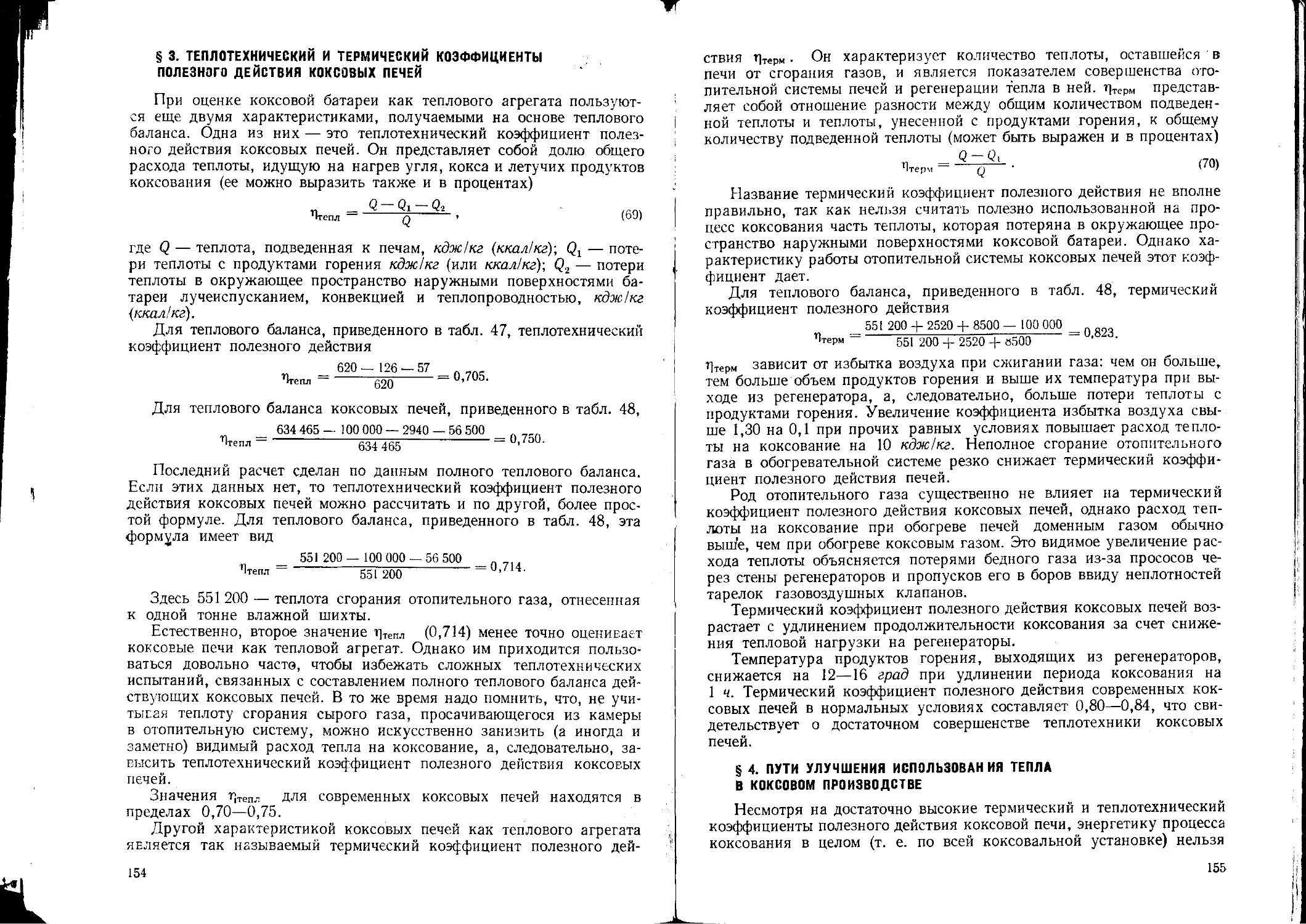

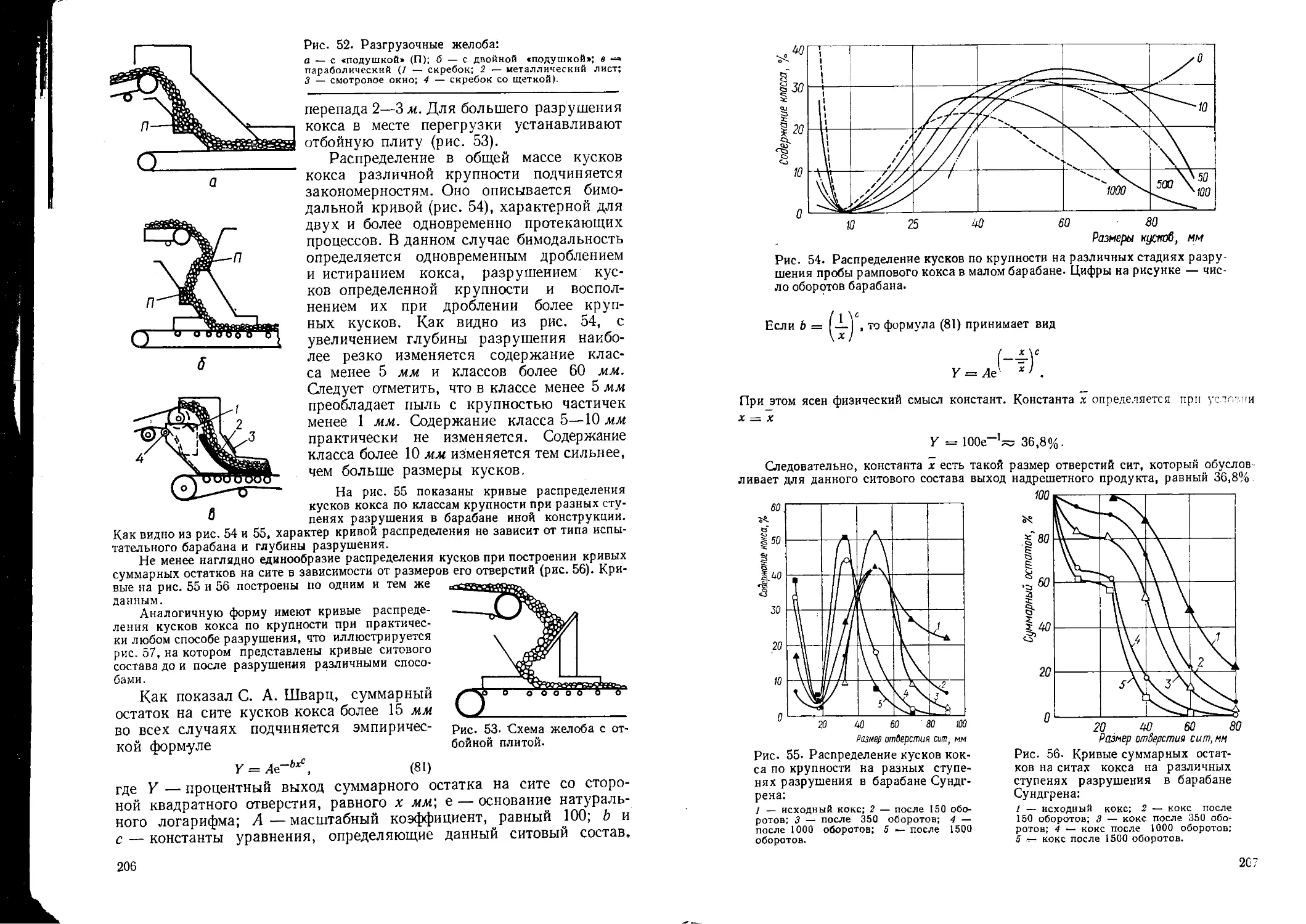

Физические и физико-химические свойства кокса по схеме текущего