Author: Богданов А.А. Гогин А.Ф. Кивалкин Е.Ф.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) кораблестроение основы эксплуатации устройство и эксплуатация теория двигателей внутреннего сгорания судовые дизели

ISBN: 5-277-00061-5

Year: 1988

АФ ГОГИН

ЕФ НИВАЛНИН

АА БОГДАНОВ

СУДОВЫЕ

ГДИЗЕЛ1Г

а______

М-ЧГЛ

/-

АФ ГОГИН

ЕФ НИВАЛНИН

АА БОГДАНОВ

ДИЗЕЛИ

(ОСНОВЫ ТЕОРИИ, УСТРОЙСТВО

И ЭКСПЛУАТАЦИЯ)

Издание четвертое,

переработанное и дополненное.

Допущено

Управлением кадров

и учебных заведений Минречфлота

в качестве учебника

для речных училищ и техникумов

водного транспорта

МОСКВА "ТРАНСПОРТ" 1988

УДК 621.436.74(075.3)

| Гогин А. Ф.,| Кивалкин Е. Ф., Богданов А. А. Судовые дизели: осно-

вы теории, устройство и эксплуатация: Учебник для речных училищ и тех-

никумов водного транспорта: 4-е изд., перераб. и доп. — М.: Транспорт,

1988. 439 с.

В книге изложены основы теории двигателей внутреннего сгорания,

рассмотрены конструкции современных дизелей речных судов, их основных

узлов, систем, устройств дистанционного и автоматизированного управле-

ния, приведены сведения об организации технической эксплуатации и ох-

ране труда, описаны приемы обслуживания дизелей.

В четвертом издании книги (3-е — 1978 г.) полностью переработан

ряд разделов, отражены изменения в конструкциях дизелей, учтен передо-

вой опыт технической эксплуатации.

Книга является учебником для учащихся судомеханической специаль-

ности речных училищ и техникумов в системе очного и заочного обучения.

Может быть полезна работникам плавсостава в их практической деятель-

ности.

Ил. 260, табл. 36, библиогр. 29 назв.

Рецензенты: О. М. Арциомов и Г. М. Рябцев

Редактор Л. Н. Лусникова

Первая часть и гл. IV—VII, XII—XIV написаны А. Ф. Гогиным и

А. А. Богдановым, гл. VIII—XI, XV—XVI — А. Ф. Гогиным и Е. Ф. Ки-

валкиным. третья часть — Е.,Ф. Кивалкиным.

Г 3605030000-211

049(01)-88

ISBN 5-277-00061-5

204- свод. пл. вып. лит.

для сред. спец. учеб.

заведений на 1988 г.

Издательство «Транспорт». 1988

ПРЕДИСЛОВИЕ

Перед транспортом страны поставлены задачи по своевре-

менному, качественному и полному удовлетворению потребно-

стей народного хозяйства и населения в перевозках, повышению

экономической эффективности его работы. Работникам речногох

транспорта предстоит существенно улучшить использование

речных судов, производственных мощностей портов и заводов.

Решение этих задач возможно при условии качественного

изменения уровня технической эксплуатации судов, непрерывно-

го повышения квалификации специалистов технических служб

пароходств, заводов и судовых механиков, изменения подхода

к решению многих технических задач.

Обеспечение неЬбходимой технической литературой и учеб-

никами является составной частью программы подготовки ква-

лифицированных кадров для речного флота.

Учебник «Судовые дизели» предназначен для изучения одной

из профилирующих дисциплин по судомеханической и судоводи-

тельской специальностям учащимися речных училищ и технику-

мов.

Вопросы теории рабочего цикла, кинематики и динамики ди-

зелей рассмотрены в учебнике в том аспекте и объеме, который

соответствует эксплуатационному профилю специальности. Кон-

струкция дизелей и вопросы их эксплуатации рассмотрены при-

менительно к основным типам двигателей серийных судов реч-

ного флота.

В четвертом издании книги некоторые устаревшие конструк-

ции заменены новыми, текст приведен в соответствие с дейст-

вующими стандартами, значительное внимание уделено во-

просам автоматизации и контроля.

Авторы отмечают большие заслуги А. Ф. Гогина в создании

стабильного учебника «Судовые дизели» для речных училищ

и техникумов.

ЧАСТЬ ПЕРВАЯ

ОСНОВЫ ТЕОРИИ ДИЗЕЛЕЙ

Глава I

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

§ 1. Принцип действия

четырехтактного дизеля

Дизель является разновидностью

двигателей внутреннего сгорания

(ДВС), у которых топливо сгорает

внутри рабочего цилиндра. Существу-

ют также тепловые двигатели с внеш-

ним сгоранием.

Рабочий цилиндр (или просто ци-

линдр) 3 дизеля (рис. 1) установлен

на станине 2, крепящейся к фунда-

ментной раме /. Цилиндр 3 закрыт

сверху крышкой 7, снабженной фор-

сункой 6, впускным 9 и выпускным 5

клапанами.

Внутри цилиндра движется поршень

10, связанный шатуном // с кривоши-

пом 12 коленчатого вала. Крайние по-

ложения поршня называют его мерт-

в-ыми точками: верхней (в. м. т.)

и нижней (н. м. т.). Расстояние, прохо-

димое поршнем при его движении от

одной мертвой точки до другой, назы-

вают ходом поршня. За один

полный оборот коленчатого вала пор-

шень делает два хода.

Предположим, что поршень начина-

ет свое движение вниз от в. м. т.

(рис. 1,а). К этому моменту специ-

альный привод от коленчатого вала

открывает впускной клапан 9 (его ча-

сто называют также всасывающим),

сообщая цилиндр с атмосферой через

впускной коллектор 8.

Так как при движении поршня вниз

объем над ним увеличивается, в ци-

линдр начнет поступать (засасывать-

ся) воздух из атмосферы. Следова-

тельно, первый ход поршня может

быть назван ходом впуска, или

ходом всасывания. «

4

По приходе поршня в н. м. т. впуск-

ной клапан 9 закрывается и простран-

ство над поршнем 10 внутри цилиндра

3 становится замкнутым (рис. 1,6).

Поэтому при движении вверх поршень

будет сжимать находящийся в цилинд-

ре воздух, т. е. совершать ход сжа-

тия. В конце сжатия, когда поршень

подойдет к в. м. т., давление воздуха

в цилиндре достигнет 3000—4500 кПа.

В результате этого температура воз-

духа в цилиндре повышается до 750—

900 К, а иногда и выше.

Незадолго до прихода поршня в

в. м. т. форсунка 5 впрыскивает в ци-

линдр мелко распыленное жидкбе топ-

ливо. Попавшие в сильно нагретый от

сжатия воздух частички топлива само-

воспламеняются вследствие его высо-

кой температуры и сгорают. Никаких

дополнительных средств для воспла-

менения топлива в дизеле не пред-

усматривают. Продукты сгорания топ-

лива в смеси с частью воздуха, ока-

завшейся избыточной, образуют рабо-

чий газ. Вследствие сгорания топлива

повышаются температура рабочего

газа до 1700—2000 К и давление до

5000—8000 кПа.

Процесс сгорания топлива протека-,

ет в течение того времени, когда пор-

шень переходит через в. м. т. Под Дав-

лением рабочего газа поршень 10 дви-

жется вниз, вращая коленчатый вал

(рйс. 1,в). Объем рабочего газа уве-

личивается' его давление понижается:

происходит процесс распгире-,

н и я. Поскольку расширяющийся газ

совершает полезную работу, этот ход

поршня принято называть рабочим.

К приходу поршня в н. м. т. газ пре-

кращает расширяться. Открывается

выпускной (выхлопной) клапан 5 и

Рис 1 Схема работы четырехтактного дизеля

при последующем движении поршня

10 вверх (рис. 1, г) отработавший газ

через клапан 5 и выпускной коллек-

тор 4 выходит в атмосферу. Когда

поршень придет в в. м. т., выпускной

клапан 5 закроется, а впускной 9 от-

кроется (см. рис. 1,а) и начнется

вновь процесс впуска (всасывания).

Таким образом, за четыре хода

поршня, или за два вращения колен-

чатого вала, в цилиндре произошли

следующие процессы: всасывания,

сжатия, сгорания, расширения, вы-

пуска. Совокупность процессов, в

результате которых достигнуто перво-

начальное состояние газа, называют

циклом. Часть цикла, совершаю-

щуюся за один ход поршня, принято

называть тактом. Рассмотренный

цикл осуществился за четыре такта,

,поэтому двигатель такого типа назы-

вают четырехтактным.

Теоретическая индикаторная диа-

грамма. Цикл работы двигателя мо-

жет быть изображен графически в

осях V—р (объем — давление). Зна-

чения величины V, равные объему,

Заключенному над поршнем, отклады-

вают по оси абсцисс, а давление р в

цилиндре — по оси ординат (рис. 2).

Такой график обычно называют и н-

дикаторной диаграммой, его

может вычертить при работе двигате-

ля прибор, называемый индикатором.

Однако на рис, 2 изображена не дей-

ствительная, а теоретическая диаграм-

ма, построенная по данным расчетно-

го цикла. В теории ДВС ее называют

поэтому диаграммой расчетного цикла.

При положении поршня в н. м. т,

весь объем, находящийся над ним, Ив,

называют полным объемом ци-

линдра, а при положении поршня

в в. м. т. весь объем над ним Ис —

объемом пространства (ка-

меры) сжатия. Разность V,—

= Va—Vc называют рабочим объ-

емом цилиндра.

Отношение полного объема цилинд-

ра к объему пространства сжатия на-

зывают степенью сжатия, т. е.

e = Va Vc.

Таким образом, по степени сжатия

можно судить, во сколько раз умень-

ная диаграмма четырехтактного дизеля

5

шился объем в цилиндре ia ход сжа-

тия (е== 12-4-18 у дизелей речного

флота).

При ходе всасывания, когда пор-

шень движется вниз, объем увеличи-

вается от до и в цилиндр заса-

сывается воздух из атмосферы. Вслед-

ствие сопротивления каналов внутри

крышки цилиндра и впускного клапа-

на давление в цилиндре меньше дав-

ления ро окружающей среды. Давле-

ние всасывания можно считать посто-

янным, поэтому график процесса вса-

сывания (или линия всасывания) а'а

будет параллелен оси обсцисс и рас-

положен ниже линии давления окру-

жающей среды р0. Когда поршень во

втором такте также движется вверх

при закрытом впускном клапане, объ-

ем в цилиндре уменьшается с Уа до

V(, а давление повышается до рс —

давления конца сжатия. Изменение

давления по мере уменьшения объема

характеризует линия сжатия ас.

В результате воспламенения топли-

ва давление в цилиндре быстро, мож-

но считать мгновенно, повышается до

рг. Однако не все топливо сгорает за

то короткое время, в течение которого

поршень переходит в. м. т. Горение

продолжается и после того, как пор-

шень из в. м. т. начал двигаться вниз.

Поскольку одновременно газу сообща-

ется теплота (продолжается горение

топлива) и 'увеличивается его объем

(поршень движется вниз), давление в

цилиндре в этот период сохраняется

постоянным. Таким образом, на теоре-

тической индикаторной диаграмме

можно отметить две линии горе-

ния: сг'— горения при постоянном

объеме и z'z— горение при постоян-

ном давлении.

После сгорания топлива начинается

расширение рабочего газа: объем уве-

личивается, давление уменьшается,

что отражено на диаграмме линией

расширения zb.

При положении поршня в н. м. т.

открывается выпускной клапан и ци-

линдр сообщается с атмосферой. Од-

нако в момент открытия клапана дав-

ление в цилиндре составляет еще

250—500 кПа, т. е. значительно выше

атмосферного. Поэтому после откры-

тия клапана часть газа под действием

давления быстро выходит из цилинд-

ра, что характеризуется линией Ьг‘.

Затем поршень движется вверх, вытес-

няя выпускной газ в атмосферу. Дав-

ление в цилиндре будет выше атмо-

сферного и в течение всего хода порш-

ня останется примерно постоянным

(линия /•'/•). Таким образом, линий

выпуска на теоретической диаграмме

тоже две- линия свободного вы-

пуска Ьг' и линия принуди-

тельного выпуска г'г. Выпуск

в его первой фазе называют свобод-

ным потому, что отработавший газ вы-

текает лишь вследствие разности дав-

лений, тогда как во второй фазе газ

вытесняет из цилиндра поршень.

§ 2. Принцип действия

двухтактного дизеля

Недостаток четырехтактного двига-

теля в том, что лишь один из четырех

ходов поршня рабочий, а три подгото-

вительные, совершающиеся с затратой

энергии, выделяющейся за рабочий

ход. Более удачно сочетание рабочей

и подготовительной частей цикла у

двухтактного двигателя.

В простейшем двухтактном дизеле

нет впускных и выпускных клапанов.

Вместо них цилиндр 5 снабжен впуск-

ными 9 и выпускными 3 окнами

(рис. 3). Окна открывает и закрывает

поршень 8, связанный шатуном 2 с

кривошипом 1 коленчатого вала. Су-

щественно, что высота выпускных окон

3 больше, чем впускных 9. Цилиндр

закрыт крышкой 7, в которую встав-

лена форсунка 6.

Предположим, что поршень 8 дви-

жется вверх, как изображено на

рис. 3, а. Поскольку окна 3 и 9 пере-

крыты поршнем, воздух в цилиндре

сжат примерно до тех же параметров,

что и у четырехтактного дизеля. При

положении поршня вблизи в. м. т. в

цилиндр форсунка 6 впрыскивает

топливо, самовоспламеняющееся и

сгорающее подобно тому, как это бы-

вает в четырехтактном дизеле. *

Под давлением газа поршень 8 дви-

жется вниз, происходит процесс рас-

Рис 3

Схема работы двухтактного дизеля

ширения, в течение которого соверша-

ется полезная работа. Расширение

продолжается до открытия поршнем

8 выпускных окон 3 (рис. 3,6). С это-

го момента начинается выпуск отра-

ботавшего газа в выпускной (выхлоп-

ной) коллектор 4 *.

Несколько позднее поршень откроет

впускные окна 9, через которые из ре-

сивера-10** в цилиндр 5 поступит

сжатый воздух. Так как давление в

цилиндре двухтактного двигателя бы-

вает всегда выше атмосферного, воз-

дух должен находиться в ресивере 10

под давлением, равным обычно 120—

150 кПа. Этот воздух называют про-

дувочным: поступая в цилиндр, он

вытесняет из цилиндра отработавший

газ, т. е. продувает цилиндр (рис. 3,в).

Термин «продувочный» применяют и

к окнам 9 (продувочные окна),

ресиверу 10 (ресивер проду-

вочного воздуха), к насосу, по-

дающему воздух в ресивер 10 (про-

дувочный насос).

Итак, после открытия продувочных

окон 9 в цилиндре происходят выпуск

и продувка. Эти процессы будут про-

* Коллектором называют трубу или

аналогичное устройство, служащее для сбора

и отвода газа или жидкости

** Ресивером принято называть сосуд

(трубу), имеющий такую вместимость, чтобы

при периодических постуйленнях в него и рас-

ходах из него воздуха (или другого газа)

давление внутри ресивера колебалось незна-

чительно

должаться в течение того времени, за >

которое поршень движется вниз до

н. м. т. (см. рис. 3, в) и затем вверх '

до закрытия им продувочных окон 9

(см. рис. 3,6). Несколько позднее

поршень закроет выпускные окна 3 ц

начнется процесс сжатия.

Как видно, рабочий цикл совершил-

ся за два хода поршня, он состоит из

двух тактов, что и определяет назва-

ние двигателя: двухтактный.

Теоретическая индикаторная диа-

грамма. В двухтактном цикле разли-

чают большее число характерных объ-

емов, чем в четырехтактном (рис. 4). г

Общими для обоих циклов являются

понятия:

V,. — объем пространства (камеры)

сжатия;

Рис 4 Теоретическая (расчетная) индикатор- v

ная диаграмма двухтактного дизеля

1'

Ve — рабочий объем цилиндра;

Vo₽=V4-{-Vc — полный объем ци-

линдра.

Характерными только для двухтакт-

ного цикла будут:

Vh — потерянный объем части хода

. поршня (он соответствует вы-

соте выпускных окон);

V'sssjz,—VK— полезная часть рабо-

чего объема цилиндра;

Va = Va—Vh — полезный объем ци-

линдра:

Степенью сжатия (действительной)

в двухтактном двигателе называют

отношение

После того как движущийся вверх

поршень закроет выпускные окна, на-

чинается сжатие воздухд (линия ас).

Когда поршень приходит в в. м. т. в

цилиндр впрыскивается топливо, часть

которого сгорает при постоянном объ-

еме (сг')> часть — при постоянном дав-

лении (z'z). Значения величин: сте-

пень сжатия е, давление в конце сжа-

тия рс и максимальное давление сго-

рания рг такие, как и у четырехтакт-

ного дизеля.

Расширение рабочего газа (линия

zb) заканчивается в тот момент, когда

поршень открывает выпускные окна,

через которые отработавший газ вы-

ходит в атмосферу. Таким образом,

газ расширяется в пределах объема

Va, вследствие чего его называют по-

лезным.

После открытия выпускных окон на-

чинается свободный выпуск (линия да).

Теоретически давление в цилиндре

снижается при свободном выпуске до

давления рв продувочного воздуха

мгновенно. Практически это давление

понижается в течение времени от от-

крытия поршнем выпускных окон до

открытия продувочных (точка е). При

дальнейшем движении поршня до

н. м. т. и от нее до закрытия проду-

вочных окон происходит продувка

(еа'е). Выпуск продолжается от за-

крытия продувочных окон до закрытия

выпускных (линия еа).

Таким образом, за время, соответст-

вующее изменению объема цилиндра

Vh, происходят процессы газообмен^

выпуск, продувка. Таким образом,

работы газа часть хода, соответствуй);

щая высоте окон, потеряна Этим I

объясняется термин: «потерянная^!

часть хода поршня». *|1

Из диаграммы видно, что в любой||

момент рабочего цикла давление вцИ-||

линдре двухтактного двигателя выш<Н|

давления р0 окружающей среды.

Особенности двухтактных двигат«н|

лей. Частота цикло® в цилиндре двух* j

тактного двигателя вдвое больше, чемЦ

у четырехтактного: у первого цикл со^

совершается за одно вращение вала|^

у второго — за два. Это значит, что!

при тех же размерах (диаметре цйЧ^

линдра, ходе поршней) и при одина*^

ковой частоте «ращения двухтактный^

двигатель должен развивать мощность^

в 2 раза больше, чем четырехтактны^!

Однако часть хода поршня двухтакт*^

ного двигателя с точки зрения работИ^

газа является потерянной. Поэтому^

практически у двухтактного двигате^

ля развиваемая мощность в 1,7-тНз

1,8 раза больше, чем мощность четЫ*1

рехтактного. Если же сравнивать ДВИ-|

гатели одинаковой мощности, то раз*^

меры и, следовательно, масса меньше^

будут у двухтактного. Работа газа

цилиндре совершается лишь в течение^

части цикла, т. е. импульсами, в свя-J

зи с чем вал двигателя вращается не*1

равномерно. У двухтактных двигате-1

лей импульсы слабее, но чередуются'^

в 2 раза чаще, чем у четырехтактных.!

Из этого следует, что вал двухтактно-^

го двигателя вращается равномернее;^

чем вал четырехтактного. J

Устройство двухтактного двигателя 3

с продувкой через окна проще четы^й

рехтактного: у первого отсутствуют

клапаны и механизм их привода. По 1

этой причине двухтактные двигателя

легче обслуживать.

Недостатки двухтактных двигате-J

лей: прежде всего они менее эконо-J

мичны, так как очистка цилиндров в ,

них хуже, чем у четырехтактных, и те- ..

ряется часть энергии на привод про-"

дувочного насоса. В двухтактном дви- ✓

гателе процесс сгорания повторяется в 1

2 раза чаще, чем в четырехтактном»

поэтому детали его испытывают болеем

высокую тепловую нагрузку, а в соче-

тании с повышенными механическими

напряжениями срок службы двухтакт-

ных двигателей по сравнению с четы-

рехтактными уменьшается. z

Перечисленные основные достоинст-

ва и недостатки двухтактных двигате-

лей предопределили их применение.

Много строят двухтактных двигате-

лей малой мощности, в частности под-

весных лодочных моторов. Это объяс-

няется сравнительной простотой их

устройства и обслуживания, которое

могут осуществлять люди с минималь-

ной технической подготовкой. Наибо-

лее распространены в народном хо-

зяйстве двигатели средней мощности,

поэтому они должны быть наиболее

экономичными и иметь наибольший

срок службы. Такому требованию

удовлетворяют четырехтактные двига-

тели, поэтому их чаще применяют.

На судах речного флота двухтактных

двигателей очень мало.

Чтобы уменьшить габаритные раз-

меры и массу малооборотных двига-

телей большой мощности, их чаще

всего строят двухтактными. Даже в

двухтактном исполнении диаметр ци-

линдра дизеля достиг в настоящее

время 1060 мм, ход поршня — 2000 мм,

а при четырехтактном исполнении

размеры этих деталей были бы

больше

Следует отметить, с повышением

мощности экономичность двухтактных

двигателей приближается к экономич-

ности четырехтактных, а срок службы

мощных двухтактных достаточно ве-

лик потому, что их строят малооборот-

ными.

$ 3. Конструкция ДИ1ЯЛЯ

Основные детали. В дизелях приня-

то выделять прежде всего так называ-

емые основные детали: неподвижные и

подвижные.

К неподвижным основным деталям,

или к деталям остова двига-

теля, относят: фундаментную раму,

станину, цилиндры (или блок-картер),

крышки цилиндров, а к подвижным

деталям кривошипно-шатун-

ного механизма (основным де-

талям движения): поршни, шатуны, '

коленчатый вал, маховик.

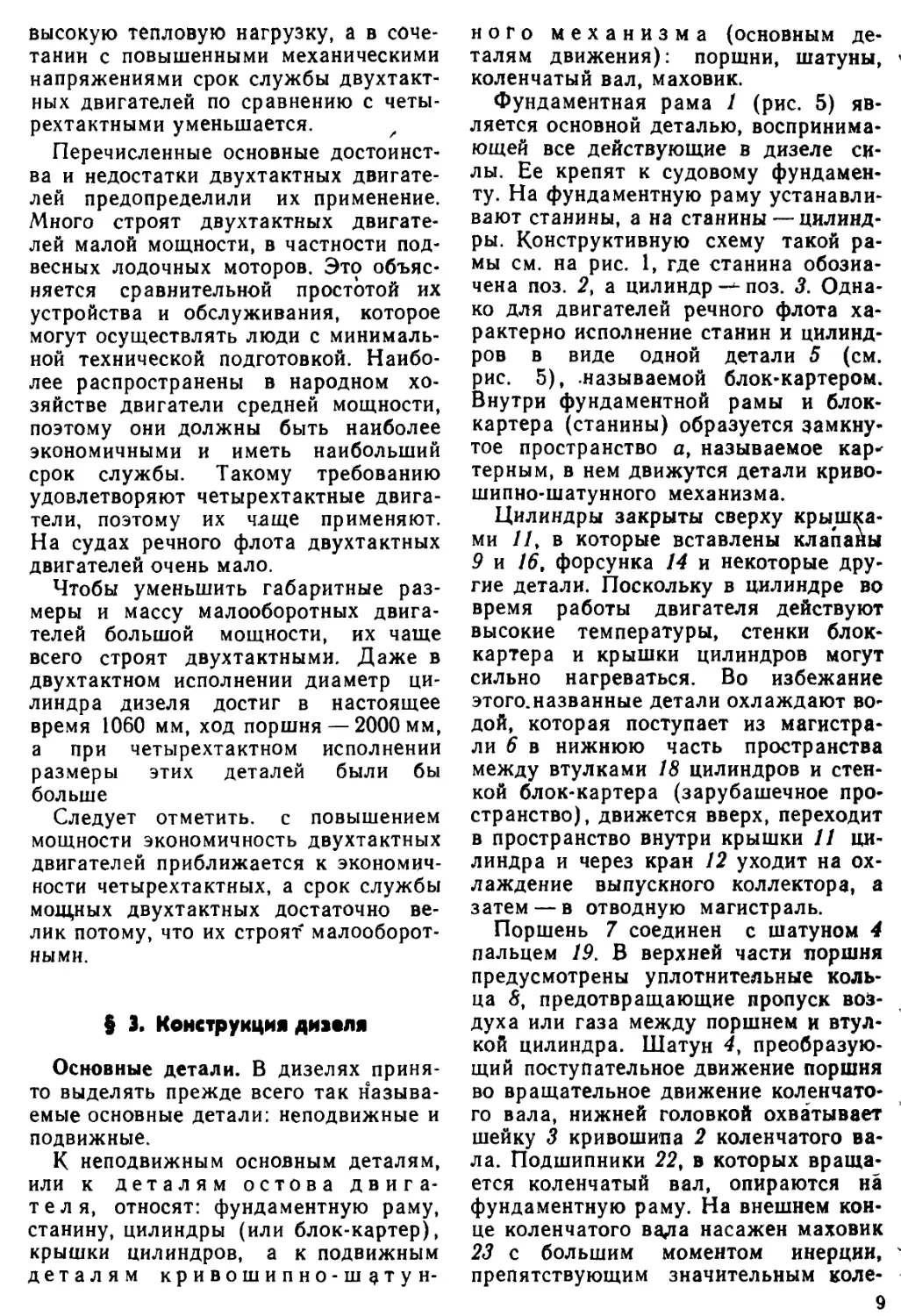

Фундаментная рама 1 (рис. 5) яв-

ляется основной деталью, воспринима-

ющей все действующие в дизеле си-

лы. Ее крепят к судовому фундамен-

ту. На фундаментную раму устанавли-

вают станины, а на станины — цилинд-

ры. Конструктивную схему такой ра-

мы см. на рис. 1, где станина обозна-

чена поз. 2, а цилиндр поз. 3. Одна-

ко для двигателей речного флота ха-

рактерно исполнение станин и цилинд-

ров в виде одной детали 5 (см.

рис. 5), называемой блок-картером.

Внутри фундаментной рамы и блок-

картера (станины) образуется замкну-

тое пространство а, называемое кар*

терным, в нем движутся детали криво-

шипно-шатунного механизма.

Цилиндры закрыты сверху крышка-

ми 11, в которые вставлены клапаны

9 и 16, форсунка 14 и некоторые дру-

гие детали. Поскольку в цилиндре во

время работы двигателя действуют

высокие температуры, стенки блок-

картера и крышки цилиндров могут

сильно нагреваться. Во избежание

этого.названные детали охлаждают во-

дой, которая поступает из магистра-

ли 6 в нижнюю часть пространства

между втулками 18 цилиндров и стен-

кой блок-картера (зарубашечное про-

странство), движется вверх, переходит

в пространство внутри крышки 11 ци-

линдра и через кран 12 уходит на ох-

лаждение выпускного коллектора, а

затем — в отводную магистраль.

Поршень 7 соединен с шатуном 4

пальцем 19. В верхней части поршня

предусмотрены уплотнительные коль-

ца 8, предотвращающие пропуск воз-

духа или газа между поршнем и втул-

кой цилиндра. Шатун 4, преобразую-

щий поступательное движение поршня

во вращательное движение коленчато-

го вала, нижней головкой охватывает

шейку 3 кривошипа 2 коленчатого ва-

ла. Подшипники 22, в которых враща-

ется коленчатый вал, опираются на

фундаментную раму. На внешнем кон-

це коленчатого вада насажен маховик

23 с большим моментом инерции, '

препятствующим значительным коле-

9

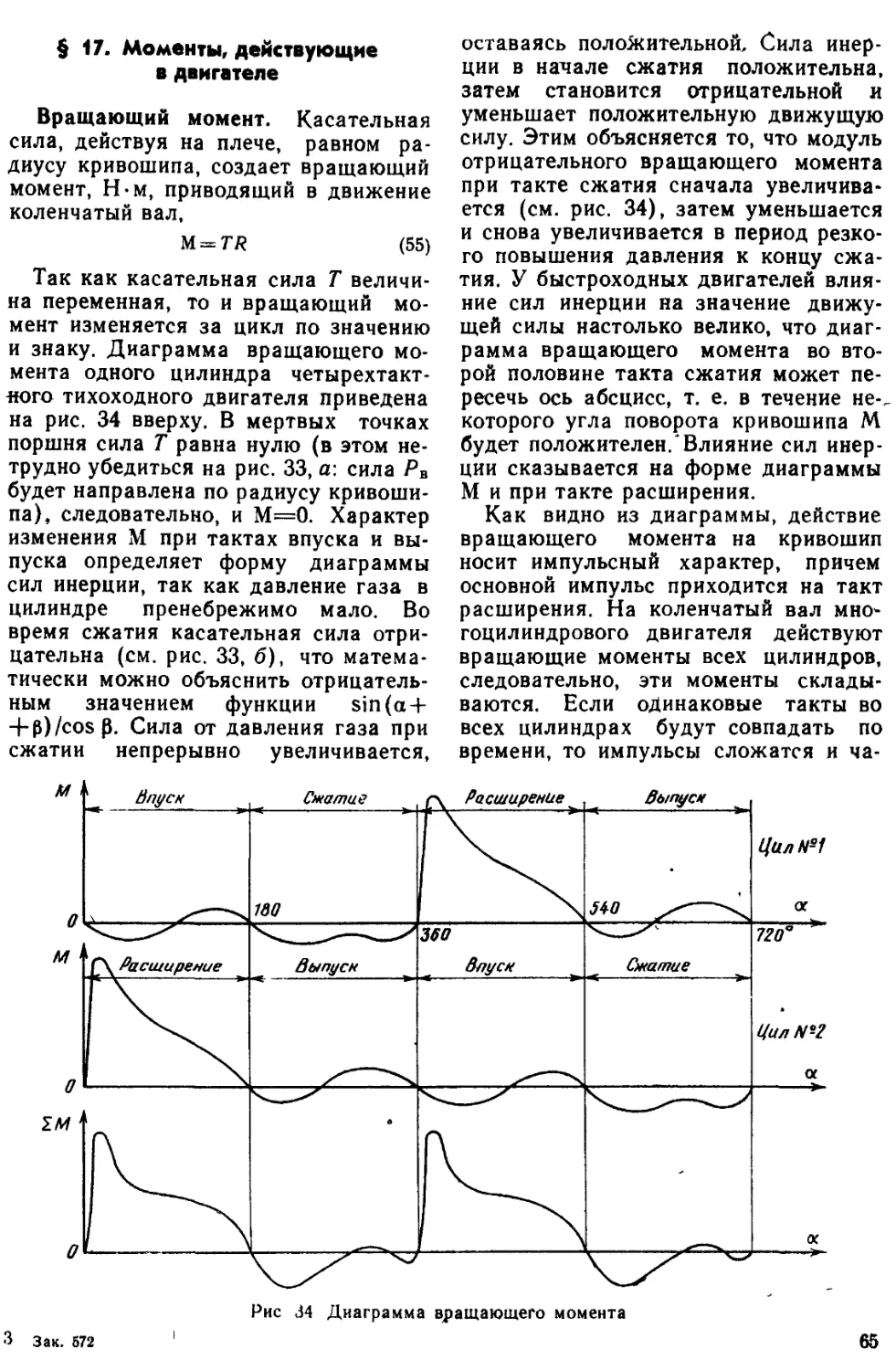

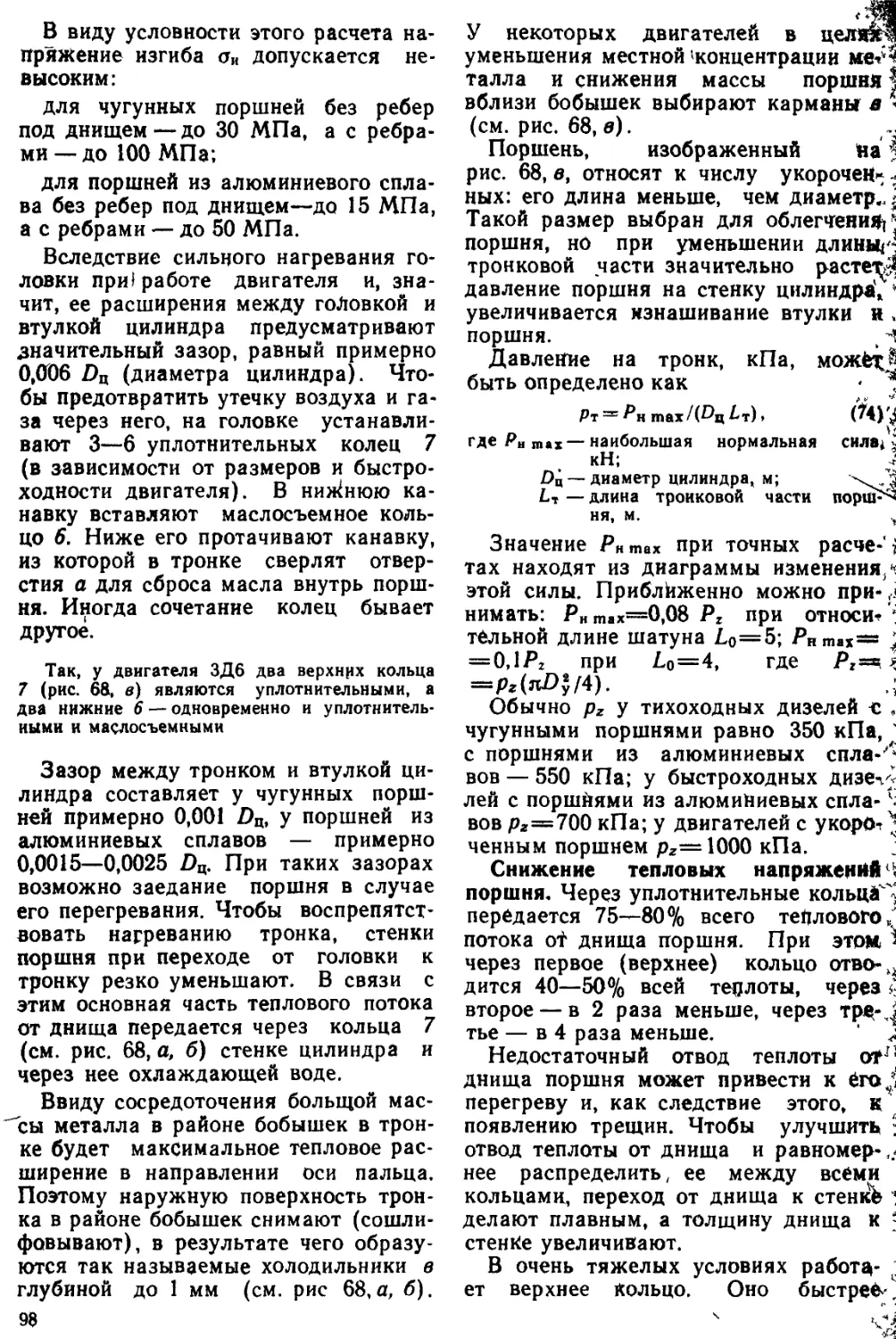

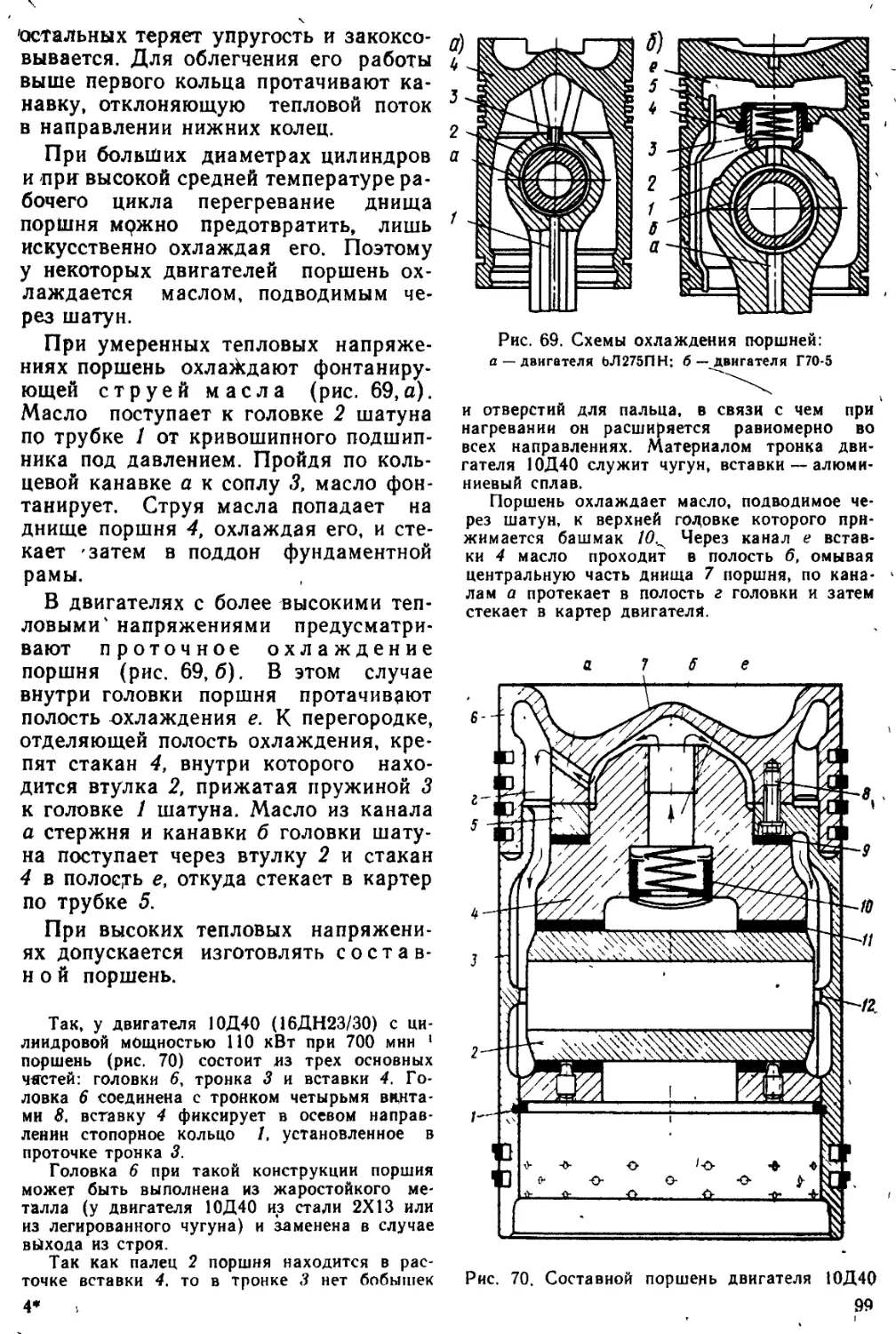

Рис 5 Четырехтактный дизель

баниям частоты вращения коленчато-

го вала.

Системы. Многие детали и меха-

низмы двигателя объединены в еди-

ные комплексы, каждый из которых

выполняет какую-то частную функцию

при работе двигателя или при управ-

лении им. Такие комплексы называ-

ют системами или устройствами.

Строгого разграничения в определе-

нии систем и устройств нет. Чаще все-

го к системам относят такие ком-

плексы деталей и механизмов, кото-

рые предназначены для постоянного

обслуживания двигателя в работе. Ес-

ли придерживаться этого определения,

го в дизеле можно выделить следую-

щие комплексы:

система газораспределе-

ния, предназначенная для периодиче-

ской смены заряда в цилиндре. К ней

относят клапаны 9 и 16 (см. рис. 5),

приводы 13 и 15 открытия клапанов,

распределительный вал 21, привод рас-

пределительного вала, впускной 17 и

выпускной 10 коллекторы и некоторые

другие узлы. Часть двигателя со сто-

роны расположения распределитель-

ного вала и клапанных приводов на-

зывают стороной распределе-

ния двигателя;

топливная система, обеспечи-

вающая хранение, очистку и подачу

топлива в цилиндры в распыленном

виде. В состав системы входят различ-

ные емкости, фильтры, насосы 20, по-

дающие топливо в форсунки 14 и др.

Смазочная система, непре-

рывно подающая к узлам трения пред-

варительно очищенное и охлажденное

масло. Для выполнения такой функции

в ней есть насосы, фильтры, холодиль-

ники, баки и ряд других элементов;

система охлаждения, служа-

щая для подачи, распределения и от-

вода охлаждающей двигатель воды и

состоящая из насосов, баков, армату-

ры и т. п.

Кроме того, в дизелях предусмотре-

ны система регулирования,

автоматически поддерживающая за-

данную частоту вращения коленчатого

вала, система контроля, сиг-,

нализации и защиты, позволя-

ющая контролировать работу двига-

теля, автоматически подающая сигнал

при нарушении нормальной работы и

останавливающая его при появлении

аварийного состояния.

Устройства. В двигателях пред-

усматривают также комплексы дета-

лей и механизмов, используемых пе-

риодически, в основном для управле-

ния ими. Такие комплексы обычно от-

носят к устройствам

Таким образом, ДВС не может на-

чать работу без затраты внешней энер-

гии чтобы топливо самовоспламени-

лось, необходимо предварительно

сжать в цилиндре воздух, а это мож-

но обеспечить лишь при достаточной

скорости поршня Для первоначально-

го раскручивания вала двигателя бла-

годаря использованию внешней энер-

гии предусматривают пусковое

устройство. У крупных судовых

двигателей пуск выполняет сжатый

воздух, на небольших двигателях —

электрические пусковые устройства.

В первом случае цилиндры двигателя

снабжены специальными пусковыми

клапанами, а двигатель в целом —

распределительным органом. Во вто-

ром случае на двигателе устанавлива-

ют электростартер

Для обеспечения движения судна

вперед или назад главный судовой

двигатель должен работать с раз-

ным — по потребности — направлени-

ем вращения вала. Изменение направ-

ления вращения осуществляет ре-

версивное устройство, одно

из самых сложных.

Так как пуск и реверсирование дви* ч

гателя выполняют сжатым воздухом,

то необходимо устройство для

приготовления и -хранения

сжатого воздуха. Его же ис-

пользуют для обеспечения сжатым

воздухом аппаратов подачи звуковых

сигналов, для санитарной системы

судна и др

При эксплуатации теплохода часто

приходится воздействовать на те или

иные системы и устройства двигателя

в целях изменения режима его работы,

в том числе для остановки, реверсиро-

вания, пуска Эти операции выполняет

устройство управления. На

современных теплоходах предусмотре-

II

ны автоматизированные устройства

управления, позволяющие изменять

режим работы двигателя непосредст-

венно из ходовой рубки так, что целый

ряд (программа) операций соверша-

ются в результате одного движения

руки человека.

Двигатели внутреннего сгорания

других типов могут иметь отличные

от названных системы и устройства.

§ 4. Классификация двигателей

внутреннего сгорания

По назначению. В зависимости от

назначения в народном хозяйстве при-

меняют различные двигатели с теми

или иными особенностями. По этому

признаку различают судовые двигате-

ли, предназначенные для установки на

судах или других плавсредствах. Та-

кие двигатели должны быть оборудо-

ваны в соответствии с требованиями

Речного Регистра РСФСР или Реги-

стра СССР для привода судовых дви-

жителей или вспомогательных агрега-

тов.

Устанавливаемый на судах и плав-

средствах двигатели делятся на глав-

ные и вспомогательные. Главным на-

зывают двигатель, являющийся источ-

ником энергии для выполнения основ-

ной задачи судна: у транспортных су-

дов — приведение в действие судового

, движителя, на судах и плавсредствах

технического флота — перемещение

< грунта (у земснарядов), или перекачи-

вание нефтепродуктов (у нефтестан-

~ ]£йй) и др.

/ Остальные судовые двигатели отно-

/сят к вспомогательным. Они предна-

/ значены для привода электрогенера-

/ торов судовых электростанций, лебе-

\ док, компрессоров, насосов и других

механизмов.

Устанавливаемые на тепловозах

двигатели называют тепловоз-

ными.

Промышленные двигатели

предназначены для использования на

наземных стационарных или пере-

движных установках: электростанци-

ях, насосно-перекачивающих или ком-

прессорных станциях, холодильных

установках рефрижераторов и т. д.

Широко распространены транс-

портные двигатели — автомо-

бильные и тракторные. Измененные и

приспособленные для работы в других

условиях (например, в качестве судо-

вых) такие двигатели получили назва-

ние конверсионных.

По мощности. Согласно классифи-

кации Центрального научно-исследо-

вательского дизельного института

(ЦНИДИ) двигатели по агрегатной

мощности делят на 4 группы: менее '

74 кВт — маломощные; 74—736—/

средней мощности; более 736—7360—\

мощные; более 7360 кВт — сверхмощ-1

ные. I

Мощность главных судовых двига- 1

телей серийных судов доходит до/

1600 кВт. у

По способу осуществления рабоче-

го цикла. В зависимости от того за

сколько ходов поршня происходит ра-

бочий процесс в цилиндре, различают-

четырех^_ и двухтактные двигателиГ"

Последние могут быть с прямотод^

н о й _п р о д у в к о й, когда тяшстку и

заполнение цилиндра осуществляет

осевой поток воздуха (рис. 6,а,' б).

Впускные 1 и выпускные 2 органы

расположены на противоположных

концах цилиндра.

В некоторых двухтактных двигате-

лях предусмотрена поперечная

или контурная продувка.

Вэтом случае продувочные потоки

воздуха движутся в цилиндре по его

контуру (рис. 7), совершая поворот у

в. м. т. Продувочные 1 и выпускные 2

окнаддсположены в нижней части ци-

,—литГдра на диаметрально противопо-

ложных его сторонах (рис. 7,а).

Двухтактный двигатель, у которого

продувочные потоки воздуха сначала

омывают днище поршня 3 (рис. 7,6),

а затем, описав петлю, по контуру ци-

линдра направляются к выпускным

окнам 2, расположенным над проду-

вочными 1 на одной и той же стороне

цилиндра, имеет петлевую про-

д у в к у.

По характеру сгорания топлива.

Как в двухтактных, так и в четырех-

тактных дизелях, работающих по цик-

12

лу со смешанным сгоранием топлива,

часть топлива сгорает при постоянном

объеме (см. рис. 2, линия cz'), часть —

при постоянном давлении (линия zz').

Существует цикл и со сгоранием топ-

лива при постоянном объеме, когда

все оно сгорает в момент нахождения

поршня в в. м. т.

На рис. 8 изображены совмещенные

диаграммы разных циклов. Следует

оговориться, что для большей нагляд-

ности на диаграмме рис. 2 были не в

соответствии с масштабом ординат

раздвинуты линии всасывания а'а и

выпуска г'г. В действительности раз-

ность давлений “выпуска и впуска

очень мала и в масштабе ординат,

принятом на рис. 2, эти линии практи-

чески сливаются в одну вместе с ли-

нией ро, как, например, на рис. 8.

Нормальная диаграмма цикла со

сгоранием' при постоянном объеме

(изохорный цикл) показана на рис. 8

сплошными линиями. На этой диа-

грамме па — линия всасывания; act —

линия сжатия; nzi — линия сгорания;

?ib,— линия расширения; Ьа — линия

свободного выпуска; arlt слившаяся с

Ла, — линия принудительного выпуска.

Коэффициент полезного действия

(к. п. д ) рабочего цикла теплового

двигателя зависит от разности макси-

мальной и минимальной температур

рабочего тела (газа, пара) чем она

больше, тем выше к. п. д. В ДВС раз-

ность температур рабочего тела явля-

ется функцией степени сжатия. Если

сравнить циклы с одинаковыми степе-

нями сжатия, то к. п. д. двигателей с

изохорным циклом будет выше, чем

к. п. д двигателей со смешанным сго-

ранием

Положительное влияние повышения

степени сжатия на к. п. д. заставляет

стремиться к этому повышению.

В двигателях с изохорным циклом та-

кой путь труден, ибо связан со значи-

тельным ростом максимального дав-

ления цикла

Диаграмма rKac{Z\bar^ на рис. 8 по-

строена для степени сжатия Ei=7,

Здесь же построены диаграммы

ггас^гЬаг2 (тонкие линии) изохорного

и Г2ас2гз'гзЬаг2 (штрихи) смешанного

циклов, соответствующие степени сжа-

Рис 6 Конструктивные схемы прямоточной

продувки двухтактных двигателей

Рис 8 Совмещенные диаграммы изохорного

и смешанного циклов двигателей

13

тия е2= 14. Как видно из рисунка, при

той же степени сжатия е2 максималь-

ное давление рг3 смешанного цикла бу-х

дет ниже, чем давление pz2 изохорно-

го. Значит, при смешанном цикле на-

грузки на детали будут ниже, чем при

изохорном, поэтому детали могут быть

меньших размеров, а изготовлять их

можно из более дешевых материалов.

Если сравнить смешанный и изохор-

ный циклы при одинаковом их макси-

мальном давлении (а в этом случае

степень сжатия у изохорного будет

меньше), то к п д двигателей сме-

шанного цикла окажется выше. А от-

сюда и применимость циклов: двига-

тели низкого сжатия, наприМер авто-

мобильные, работают по изохорному

циклу, двигатели высокого сжатия

(дизели) — по смешанному.

Распространенность менее экономич-

ных, чем дизели, двигателей низкого

сжатия можно объяснить их надежно-

стью, относительно простой конструк-

цией и меньшей шумностью в работе.

, По способу воздухосиабжеиия ци-

линдров. В зависимости от способа

/ заполнения цилиндров воздухом — без

/ повышения давления или под давле-

/ нием выше атмосферного — различают

соответственно двигатели без наддува

и с наддувом

При наддуве создается повышенное

' давление воздуха в конце процесса на-

полнения, в результате чего в том же

объеме цилиндра будет заключена

большая масса воздуха, что позволит

Рис 9 Схемы наддува двигателей

сжечь большее количество топлива,

впрыскиваемого за цикл, а значит,

увеличить работу и мощность двига-

теля

Для создания наддува четырехтакт-

ные двигатели оборудуют компрессо

рами, подающими к впускным клала-

нам воздух под давлением выше ат-

мосферного У двухтактных двигателей

с наддувом продувочный воздух посту-

пает под более высоким давлением,

чем у двигателей без наддува. Для

этого, кроме продувочного насоса, дви-

гатели снабжают дополнительным

компрессором, причем иногда не од-

ним.

^-Компрессор 4 (рис. 9, а), вырабаты-

вающий наддувочный воздух, может

быть приведен в движение от колен-

чатого вала с помощью повышающей

передачи 5 Такой наддув называют

механическим Нагнетаемый компрес-

сором 4 воздух поступает по трубе 3 в

наддувочный коллектор 2, а затем хк

впускным клапанам 1 цилиндров

На механический наддув затрачива-

ется часть полезной мощности дви-

гателя и в результате снижает его

экономичность, что особенно заметно

при высоких давлениях наддува. По-

этому механический наддув широко не

применяют На речном флоте встреча-

ется лишь один тип двигателя с меха-

ническим наддувом — двигатель

М 400

Некоторые двигатели изготовляют с

Уак называемым посторонним

наддувом, когда наддувочный воз-

дух предварительно сжимает компрес-

сор, приводимый от независимого ис-

точника энергии. Наиболее часто при-

меняют двигатели с газотурбин-

ным наддувом. В этом случае

^выпускные газы из цилиндров 1

(рис 9,6), поступающие в коллектор

2, а из него в корпус 3 газовой турби-

ны, заставляют вращаться ротор 4, на

одном валу с которым насажено рабо-

чее колесо 5 компрессора. Засасывае-

мый из атмосферы воздух поступает

под давлением в наддувочный коллек-

тор 6, а оттуда в цилиндры при откры-

тии впускных клапанов 7

/ При газотурбинном наддуве утцли-

хзируют энергию выпускных газов, ко-

14

) торая в двигателях без наддува искус-

/ ственно погашается в глушителе

' Правда, с введением турбины повыша-

ется сопротивление выпуску, т е. уве-

личивается затрата энергии на такт

выпуска, но она меньше, чем при ме-

/ ханйческом наддуве, примерно в 3 ра-

I за. Поэтому газотурбинный наддув

\ повышает экономичность работы дви-

^тдтеля

/В свою очередь различают газотур-

ринный наддув при постоянном

(давлении, когда выпускные газы

из всех цилиндров поступают в общий

/выпускной коллектор, где вследствие

/ большого объема выпускного коллек-

тора давление газов перед турбиной

близко к постоянному, а оттуда на

\ лопатки газовой турбины, и импульс-

хный^

/"Импульсный газотурбинный

/наддув применяют с целью лучшего

' использования энергии выпускных га-

зов, для чего один или несколько вы-

пускных трубопроводов с относитель-

но малой площадью поперечного сече-

ния соединяют цилиндры с неперекры-

вающимися фазами выпуска, в резуль-

тате чего выпускные газы непрерывно

\поступают в турбину

'ПЛри импульсном наддуве использу-

ют и преобразователи импульсов.

В этом случае выпускные газы подво-

дят к турбине через преобразователь

импульсов, состоящий из ряда сужаю-

щихся сопел и смесителей, предназна-

ченных для выравнивания давления и

расхода выпускных газов В двухтакт-

ных малогабаритных двигателях с им-

пульсным наддувом обеспечивается

постоянный газообмен в цилиндрах на

всех режимах при одноступенчатом

сжатии воздуха в турбокомпрессоре.

В двухтактных двигателях с контур-

/йыми и прямоточными продувками

/ применяют комбинированный

1 и а д д у в В зависимости от спбсоба

подключения приводных компрессоров

или турбокомпрессоров, различают

три схемы наддува, с последователь-

ным. с паралелльным и с последова-

тельно-параллельным подключением

тех или других компрессоров

—-Жроме перечисленных разновидно-

стей газотурбинного наддува возмо-

жен также динамический, или

волновой, наддув, при котором

инерция и колебательное движение по-

i токов газа в процессах впуска и вы-

пуска способствуют улучшению напол-

-нения цилиндров.

Иногда двигатель оборудуют устрой-

ством — волновым обменником, в ко-

тором давление выпускных газов ис-

пользуют непосредственно для сжатия

наддувочного воздуха (наддув ти-

па «Компрек с>).

По роду применяемого топлива.

Большинство двигателей работает на

жидком топливе, у Двигатели жидкого

топлива делят на ^труппы? свет7Гот

го (бензины, керосины и др.) и тем*

н о г о (дизельное, моторное, газотур-

бинное и др ) топлива. Двигатели, ко-

торые без конструктивных изменений

могут работать на жидком топливе

различных фракционных составов, на-

зывают многотопливными. Кро-

ме них, существуют двухтоплив-

ные двигатели, которые могут рабо-

тать на жидком или газообразном

топливе и во время работы по необхо-

димости их можно переводить с топли-

ва одного вида на другой

На наземных установках распро-

странены газовые и газожид-

костные двигатели. В первых ис-

пользуют газообразное топливо, кото-

рое воспламеняется принудительно

электрической искрой или самовоспла-

меняется от сжатия, как у дизелей, ра-

ботающих на жидком топливе. До-

стоинство газовых двигателей — малая

токсичность выпускных газов.

Газожидкостные двигатели работа-

ют с воспламенением от сжатия. Ос-

новное топливо — газообразное, а

жидкое, в небольших количествах

впрыскиваемое в цилиндр при подходе

поршня к в м т., самовоспламеняет-

ся и поджигает основное газообразное

топливо

По способу воспламенения. В двига-

телях с внутренним смесеобразованием

самовоспламенение смеси топлива и

воздуха осуществляется благодаря

высокой температуре в цилиндре, воз-

никшей только в результате его сжа-

тия В двигателях низкого сжатия са-

мовоспламенение невозможно, поэтому

15

в них предусмотрено принудительное

зажигание топлива электрической иск-

рой. Эти двигатели называют двигате-

лями г искровым зажиганием в отли-

чие от дизелей, называемых двигатели

с самовоспламенением от сжатия.

Двигателестроительные заводы вы-

пускают конвертируемые двига-

тели. Путем некоторых конструктив-

ных изменений их можно преобразо-

вать в двигатели с искровым зажига-

нием или в дизели.

По способу смесеобразования.

В двигателях газовых и светлого жид-

кого топлива, как правило, предусмат-

ривают внешнее смесеобразование,

т. е. в цилиндр поступает готовая го-

рючая смесь топлива с воздухом. Эта

смесь образуется в особом смесителе.

При использовании жидкого топлива

смеситель называют карбюратором.

В двигателях с внутренним сме-

сеобразованием воздух и топливо по-

ступают в цилиндр раздельно, смеше-

ние их происходит внутри цилиндра.

Организовать хорошее перемешивание

топлива с воздухом при внутреннем

смесеобразовании значительно труд-

нее, чем при внешнем. Создать двига-

тели с внешним смесеобразованием

для темного топлива не удается: если

легкое светлое топливо в процессе сме-

шения с воздухом испаряется, то тем-

ное остается в жидкой фазе и выпадает

из смеси по пути в цилиндр, оседая

на стенках коллекторов и патрубков

У дизелей с внутренним смесеобра-

зованием распыливание топлива мо-

жет быть объемное, когда боль-

шая часть впрыскиваемого топлива

распределяется в воздушном заряде,

занимающем объем камеры сгорания;

пленочное — большая часть впрыс-

киваемого топлива направляется на

стенки камеры сгорания, образуя на

них тонкую пленку, и лишь незначи-

тельная часть распиливается и пере-

мешивается с воздушным зарядом за

период впрыскивания и объемно-

пленочное, когда одна часть впрыс-

киваемого топлива распределяется в

объеме воздушного заряда, а другая

направляется на стенки камеры сгора-

ния, образуя на них пленку.

16

По типу камер сгорания. Формы ка-

мер сгорания, образованные поверхно-

стями днищ поршней и крышек (голо-

вок) цилиндров, используемые для

смесеобразования, бывают различны-

ми. Образцом двигателя с камерой сго-

рания в поршне является дизель

6ЧСП 18/22, в котором для смесеобра-

зования и сгорания используется ка-

мера в головке поршня, соединяющая-

ся с надпоршневым пространством

горловиной с проходным сечением,

обеспечивающим перетекание воздуха

с малыми скоростями и небольшими

перепадами давлений. В такой конст-

рукции организованное вихреобразо-

вание обеспечивается за счет радиаль-

но-направленных потоков воздуха, пе-

ретекающих из кольцевого надпоршне-

вого пространства внутрь камеры, ли-

бо за счет тангенциально направлен-

ных потоков, образующихся во вход-

ных каналах головки.

Если камера ,сгорания размещена в

головке поршня и в крышке (головке)

цилиндра или между днищами порш-

ней, такой двигатель называют двига-

телем с открытой камерой сгорания и

непосредственным впрыскиванием топ-

лива.

Для создания однородной топливно-

воздушной смеси при вихрекамерном

спосрбе смесеобразования используют

принцип вихревого движения воздуха

в надпоршневом пространстве. При по-

ниженном давлении впрыскивания

топлива и коэффициенте избытка воз-

духа это позволяет добиться более

полного сгорания топлива в двигате-

лях с небольшими диаметрами цилинд-

ров (4410,5/13). В вихрекамерном дви-

гателе смесеобразование и сгорание

топлива в основном происходят в вих-

ревой камере.

В некоторых конструкциях высоко-

оборотных дизелей предусмотрен пред-

камерный способ смесеобразования.

В этом случае для смесеобразования

используют перепад давлений, возни-

кающий в результате предварительно-

го частичного сгорания топлива, вво-

димого в предкамеру. При таком спо-

собе смесеобразования камера сгора-

ния состоит из предкамеры, располо-

женной в крышке цилиндра, и основ-

ной камеры, заключенной между дни-

щами поршня и крышки.

У воздушно-камерных двигателей

для смесеобразования используют

струю воздуха, создаваемую в допол-

нительной части — воздушной камере

во время процесса сжатия. Во время

процесса расширения воздух из каме-

ры вытекает. Распыливание и смесе-

образование происходят вне воздуш-

ной камеры.

По частоте вращения коленчатого

вала. Согласно ГОСТ Ю448—80 двига-

тели делят на 5 групп:

I — рабочий режим при эксплуата-

ции не контролируется, частота

вращения коленчатого вала бо-

лее 1800 мин-1;

II — двигатели без наддува, частота

вращения коленчатого вала

1500 мин-1 и более;

III—двигатели с наддувом, частота

вращения коленчатого вала

1500 мин-1 и более;

IV7 — частота вращения от 250 мин-’

до 1500 мин-’;

V — частота вращения менее

250 мин-1.

По быстроходности. Тепловые и ди-

намические напряжения в двигателе

зависят от средней скорости поршн*я,

которая является функцией частоты

вращения коленчатого вала и хода

поршня. Так как за один оборот вала

поршень делает 2 хода, то можно за-

писать

ст — 2$л/60,

где ст — средняя скорость поршня, м/с;

s — ход поршня, м,

п — частота вращения коленчатого вала.

Мин-1

После сокращений

Ст~ 5Л/30 (I)

По скорости поршня. Двигатели по

значению средней скорости поршня Де-

лят на 3 группы:

6, 5 м/с — тихоходные;

ст— (6,5-4-9) м/с — средней быстро-

ходности;

ст>9 м/с — быстроходные.

Чем выше средняя скорость поршня,

тем двигатель при той же мощности

компактнее, легче. Это — очень боль-

шое преимущество двигателей средней

быстроходности и быстроходных, так

как при их установке можно умень-

шить размеры машинного отделения

и увеличить грузовместимость и гру-

зоподъемность судна. Двигатель с не-

большими габаритными размерами и

массой можно для ремонта снять с

судна целым агрегатом и отправить в

цех, тогда как крупные ремонтируют

на месте, в неудобных условиях.

Вместе с тем при высокой средней

скорости поршня сокращается срок

службы двигателя, снижается его эко-

номичность (больше расход топлива

и смазочного масла), повышается шум '

от работы. В связи с этими недостат- '

ками быстроходные двигатели уста-

навливают лишь на судах, где строго

ограничены размеры машинного отде-

ления. Основной серийный флот осна-

щен среднеоборотными тихоходными

двигателями. На некрупных транзит-

ных судах и местном флоте установле-

ны двигатели средней быстроходности

с частотой вращения 750—1500 мин-1,

а на судах с подводными крыльями —

быстроходные с частотой вращения до

1700 мин-1.

По направлению вращения коленча-

того вала. Двигатели конструируют

левого и правого вращений. Направ-

ление (сторона) вращения определяют

при взгляде с кормы (или от генера-

тора) на верхнюю часть маховика.

Если в СЭУ два главных двигателя,

работающих каждый на свой винт

(двухвальная установка), то их ста-

вят с разным направлением вращения.

Не следует отождествлять левый

(правый) двигатель с двигателем ле-

вого (правого) вращения. Левый или

правый двигатель (двигатели левой

или правой моделей) — это двигатель,

предназначенный для установки по ,

соответствующему борту в машинном

отделении. В целях упрощения кон-

троля работы двух двигателей сразу

их стороны распределения размещают

к диаметральной плоскости судна.

Если двигатель левый, то при взгляде

с кормы сторона распределения будет

у него справа, у - правого — слева.

Следовательно, Двигатели левой или

правой Моделей по своей компоновке

являются зеркальными отображения-

ми один другого. Сочетание типа мо-

дели и направления вращения в дви-

гателе может быть различным, т. е.

левый двигатель может иметь как ле-

вое, так и правое вращение.

Для сообщения судну движения

вперед и назад гребной винт должен

вращаться в разных направлениях.

Большая часть главных двигателей

может работать при любом направле-

нии вращения вала. Такие двигатели

называют реверсивными. На флоте ис-

пользуют много двигателей неревер-

сивных, т. е. таких, которые работают

лишь при одном направлении враще-

ния коленчатого вала. Нереверсивны-

ми бывают* и главные двигатели.

В этом случае в составе СЭУ теплохо-

да предусматривают реверсивную

муфту, позволяющую изменять на-

Рис. 10 Схема двухтактного крейцкопфного

двигателя

правление вращения гребного винта

при неизменном направлении враще-

ния вала двигателя. Установка ревер-

сивной муфты — это недостаток нере-

версивных двигателей Их преимуще-

ствами являются упрощенная конст-

рукция самого двигателя и увеличен-

ный срок службы. Последнее объясня-

ют тем, что реверсивная муфта позво-

ляет отключить винт от вала двигате-

ля, ибо каждый пуск двигателя увели-

чивает износ его трущихся деталей

По конструктивному исполнению. До

сих пор рассматривали двигатели

простого действия, у которых ра-

бочий процесс совершается только в

одной полости цилиндра. Существуют

двухтактные двигатели двойного

действия, имеющие две рабочие поло-

сти. Такие двигатели изготовляют

только крейцкопфными, в каждом ци-

линдре предусматривают две крыш-

к и, сверху и внизу.

Двигатели двойного действия раз-

вивают мощность примерно в 2 раза

больше, чем двигатели простого дейст-

вия, однако они недостаточно надеж-

ны: в очень тяжелых условиях работа-

ют поршень и особенно шток. Поэтому

двигатели двойного действия в настоя-

щее время не строят, хотя на морском

флоте они еще сохранились. В совре-

менных дизелях нижнюю (подпоршне-

вую) полость иногда используют как

компрессор для выработки наддувоч-

ного воздуха.

На судах почти не применяют дви-

гатели с противоположно движущими-

ся поршнями. Эти двигатели двухтакт-

ные, в каждом цилиндре которых по

2 механически связанных поршня,

движущихся в противоположных на-

правлениях Между поршнями распо-

лагается камера сгорания.

По восприятию поршнем сил от бо-

кового давления. В этом случае дви-

гатели классифицируют на трон но-

вые и крейцкопфные Все ра-

нее описанные схемы двигателей отно-

сятся к тронковым: их поршень

соединен пальцем непосредственно с

шатуном. ^В крейцкопфном двигателе

(рис. 10) поршень 2 штоком / соединен

с крейцкопфом (ползуном) 3, который

сцеплен с шатуном 5. Крейцкопф 3

18

движется в направляющих (паралле-

лях) 4, препятствующих его горизон-

тальному смещению

Крейцкопфные двигатели значитель-

но выше тронковых, примерно на раз-

мер хода поршня, и, следовательно,

тяжелее Преимущество их перед трон-

ковыми — меньше изнашиваются де-

тали цилиндропоршневой группы Это

объясняют тем, что нормальную (по

отношению к оси цилиндра) силу PN,

получающуюся в результате разложе-

ния силы Р, действующей на поршень,

воспринимает крейцкопф 3 В тронко-

вом двигателе эта сила прижимает

поршень к стенке цилиндра Крейц-

копфные двигатели меньше расходуют

смазочного масла

Чем больше размеры и мощность

дизелей, тем чаще их строят крейц-

копфными

По расположению и числу цилинд-

ров. Чем больше число цилиндров, тем

сложнее двигатель, поэтому увеличи-

вать их можно до разумных пределов

Однако чем больше число цилинд-

ров, тем чаще следуют один за другим

рабочие ходы и вал вращается равно-

мернее. Кроме того, если предусмотрен

пуск двигателя сжатым воздухом, то в

двухтактном двигателе должно быть

не менее четырех цилиндров, а в четы-

рехтактном — не менее шести Только

в этом случае при любом положении

коленчатого вала по крайней мере

один из поршней будет в пусковом по-

ложении: в начале хода расширения,

когда сжатый воздух может сдвинуть

поршень вниз. Если число цилиндров

будет меньше указанного, то перед

пуском двигателя его вал придется, ве-

роятно, повернуть вручную для того,

чтобы какой-нибудь поршень пришел

в пусковое положение

При выборе числа цилиндров стре-

мятся уравновесить силы инерции

движущихся частей и моментов ° этих

сил с тем, чтобы двигатель не вызывал

значительной вибрации корпуса судна

Подробнее об этом сказано ниже.

По расположению цилиндров разли-

чают двигатели однорядные, у

них цилиндры располагают в один

ряд вдоль коленчатого вала, и двух-

рядные, а также наклонные, верти-

Рис 11 Схема V образного двигателя

кальные и горизонтальные В на-

клонных двигателях предусмотрен

один ряд цилиндров, расположенных

между вертикальной и горизонтальной

плоскостями, проходящими вдоль оси

коленчатого вала В вертикаль

н ы х двигателях может быть один или

несколько рядов цилиндров, располо-

женных в вертикальной плоскости над

или под коленчатым валом Большин-

ство судовых двигателей однорядные

вертикальные. Один или несколько ря-

дов цилиндров горизонтального

двигателя расположены в горизон-

тальной плоскости.

Два параллельных ряда цилиндров

с двумя коленчатыми валами образу1

ют двухрядный двигатель На

флоте достаточно широко распростра-

нены V-образные двигатели Как

видно из схемы этого двигателя

(рис 11), оси цилиндров 3 и 4 разных

рядов расположены под углом <р, рав-

ным 45—90° (угол развала цилинд-

ров) Шатуны 2 и 5 двух цилиндров

разных рядов работают на один кри-

вошип / У V-образных двигателей

меньше высота и масса, чем у одно

рядных, в этом их большое преимуще-

ство, но онц менее удобны в обслужи

вании

Кроме перечисленных, промышлен-

ность выпускает оппозитные дви-

гатели (2 ряда цилиндров расположе-

ны в одной плоскости с противополож-

ных сторон от оси коленчатого вала),

а также звездобразные, многоуголь-

ные с расположением рядов цилиндров

в виде букв Н, X, W

19

По способу отвода теплоты. В зави-

симости от того каким способом отво-

дится теплота от н'агретых при работе

деталей, различают двигатели жид-

костного и воздушного ох-

лаждения.’ Все судовые двигатели

оборудованы жидкостными системами

охлаждения В качестве охлаждающих

жидкостей применяют воду, масло и

топливо: масло для охлаждения голо-

вок поршней, топливо — форсунок, во-

ду — цилиндров и крышек (головок)

цилиндров.

У двигателей с воздушным охлаж-

дением цилиндры и головки делают

оребренными для увеличения поверх-

ности, омываемой воздухом Такие

двигатели легче, чем двигатели с во-

дяным охлаждением, проще и дешев-

ле Они широко распространены в на-

земном транспорте.

Маркировка дизелей. Чтобы разли-

чить отдельные конструктивные раз-

новидности двигателей, им присваива-

ют марки.

Согласно ГОСТ 4393—82 обозначе-

ние дизеля должно включать сочетание

чисел и букв:

в начале ставят цифру, обозначаю-

щую число цилиндров, затем буквы,

означающие:

Ч — четырехтактный;

Д — двухтактный;

ДД — двухтактный двойного действия.

В обозначении могут стоять следую-

щие буквы:

Р — реверсивный;

С — с реверсивной муфтой;

П — с редукторной передачей;

t К — крейцкопфный;

Н — с наддувом;

Г — газовый.

Если этими особенностями двига-

тель не обладает, то соответствующие

им буквы в обозначение не включают;

после букв могут следовать сочетания

1 А, 2А, ЗА, 4А, которые обозначают

степень автоматизации двигателя в

соответствии с ГОСТ 14228—80; затем

идет дробь, числитель которой означа-

ет диаметр цилиндра, знаменатель —

ход поршня в сантиметрах. Иногда

включают после дроби через тире циф-

ру — порядковый номер модернизации

двигателя (первая, вторая и т. д), но/

ГОСТ 4393—82 этого не оговаривает.

Например

4410,5/13 —четырехцилиндровый четы-

рехтактный дизель с диамет-

ром цилиндра 10,5 см и хо-

дом поршня 13 см,

12ЧНС1А18/20— двенадцатицилиндровый че-

тырехтактный дизель с н-ад-

дувом и реверсивной муф-

той, первой степени автома-

тизации, диаметр цилиндра

18 см, ход поршня 20 см;

8ЧНСП18/22 — восьмицилиндровый четы-

рехтактный дизель с надду-

вом р реверс-редуктором, ди-

аметр цилиндра 18 см, ход

поршня 22 см

Дизелестроительные заводы часто

присваивают дригателям свои завод-

ские марки, которые строят по произ-

вольному принципу.*4

Так, например, двигателю 6ЧНСП18/22 за-

вод «Дальдизель» присвоил четыре заводские

марки в зависимости от модели и наличия

дистанционного управления ДД01, ДД02,

ДДОЗ и ДД04 Завод «Двигатель революции»

выпускает двигатели Г60, Г70, Г70-5, которые

по ГОСТ 4393—82 должны иметь обозначение

6ЧРН36/45

Дизели, построенные в ГДР, ЧССР

и ПНР, обозначают согласно стандар-

там и нормалям этих стран или их

предприятий.

Обозначения двигателей, построен-

ных в ГДР, первого поколения начина-

ют с цифры, указывающей число ци-

линдров, затем следуют буквы, озна-

чающие:

Д(И) — дизель;

Ф(У) —четырехтактный;

H(N)—среднеходовой (отношение

хода поршня к диаметру ци-

линдра 1,3; если это отноше-

ние меньше или равно 1,3, то

ставят букву К);

А (А) —с наддувом;

У(и) —реверсивный;

C(S) —судовой с реверс-редуктором

(с реверсивной муфтой).

После букв указывают ход поршня

в сантиметрах. <«

Например, марка двигателя ГДР превого

поколения 8НФД48АУ — восьмицилиидровый

среднеходовой четырехтактный дизель с ходом

поршня 48 см, реверсивный с наддувом

Для дизелей ГДР второго поколения

наряду с принятыми обозначениями

для первого поколения ставят в конце

цифры-указатели модификации или

цифры, показывающие различие ча-

стот вращения коленчатого вала Кро-

ме того, применяют дополнительные

буквы

C(S)—дизель приспособлен для ра-

боты на тяжелом топливе;

Л(L)—дизель левого исполнения;

P(R) — » правого исполнения;

р(г) — » правого вращения;

, л(1) — > левого вращения.

Например, для дизелей марки НФД26А-2

последняя цифра «2» обозначает частоту вра-

щения коленчатого вала 750 мин**1 Если же

стоит в конце марки двигателя цифра «3», то

его частота вращения равна 1000 мин-1

Цифра «2» в марке 6(8)НФД48(А)-2У оз-

начает, что дизель относится ко второму по-

колению

Дизели третьего поколения имеют

марки 6(8)ФД26/20 АЛ-1 (2, 3). В них

цифры обозначают: в числителе — ход

поршня (см), в знаменателе — диа-

метр цилиндра (см), последние цифры

1, 2, 3 — конструктивные варианты ди-

зелей с разным средним эффективным

давлением.

Обозначать марку дизеля с числа

цилиндров принято и в ЧССР, но в от-

личие от марки двигателей ГДР в нее

включен диаметр цилиндра в санти-

метрах. Буквы в данном случае озна-

чают:

Л (L) —судовой (нереверсивный

с реверс-редуктором или

для непосредственного

привода электрогенера-

тора) ;

С (S) —стационарный,

ПН (PN) — с наддувом;

Р (R) — реверсивный;

р (г) — с ручным приводом ре-

верса;

А, В, С — тип дизеля

Кроме того, в обозначение введены

цифры, характеризующие степень над-

дува: 1—низкий, 2 и 3 — средний,

4— высокий.

Например, обозначение дизеля, изготовлен-

ного в ЧССР 6-27,5А2Л — шестицилиндро-

вый с диаметром цилиндра 27,5 см, типа А, '

судовой со средним наддувом

Климатическое исполнение. Маши-

ны, приборы и другие технические из-

делия, а следовательно, и дизели могут

быть выпущены в нескольких исполне-

ниях, в зависимости от того для рабо-

ты в каком климатическом райбне они

предназначены.

Каждому климатическому исполне-

нию отечественного изделия присваи-

вают условное обозначение — букву

русского алфавита Аналогичные ис-

полнения изделий, выпускаемых неко-

торыми странами СЭВ , обозначают

буквами латинского алфавита, приво-

димыми ниже в скобках

Почти вся европейская часть СССР

относится к макроклиматическому ,

району с умеренным климатом. Изде-

лиям этого климатического исполне-

ния присвоено обозначение У (N).

Для районов с холодным климатом, к \

которым относится крайний север ев-

ропейской части СССР и большая

часть Сибири, выпускают изделия ис-

полнения ХЛ (F).

Район Каспийского моря и южное

побережье Черного моря имеют сухой

тропический климат, для которого

выпускают изделия исполнения ТС ч

(ТА) или Т (Т), причем исполнение Т

предусматривает возможность работы -

изделия и в районах с влажным тро- 4

пическим климатом.

Особые обозначения климатических

исполнений предусмотрены для изде-

лий, используемых на морских судах,л

а именно:

для умеренного холодного морского

климата, т. е. для районов, располо-

женных севернее 30° северной широты „

и южнее 30° южной широты, — М (М);

для тропического морского климата

при плавании только в тропической

зоне — ТМ (МТ); ;

для неограниченного района плава-

ния — ОМ (МП).

Если изделие может работать во

всех макроклиматических районах на

суше и на море, то его выпускают ис-

полнения В (W). '

2!

I Sr Физико-химические свойства

топлива для дизелей

Виды топлива. Топливом называют

горючие вещества, сжигаемые в целях

получения тепловой энергии. В судо-

вых двигателях применяют лишь жид-

кое топливо, на береговых установках

и на автомобильном транспорте встре-

чаются газовые двигатели. Твердое

топливо в ДВС не применяют.

Основным виДом жидкого топли-

ва являются продукты переработки

нефти. Жидкое топливо может быть

полудецо тэдеже путем переработки уг-

ля, сланцев ^или путем синтеза, но на

отечественном флоте такое топливо не

используют

Газообразных топлив много.

Хорошо известны естественный газ,

попутный газ нефтяных месторожде-

ний, газ, образующийся при перера-

ботке нефти, колошниковый газ метал-

лургических заводов. Некоторые газы

получают искусственно. На автотранс-

порте применяют смесь пропана и бу-

тана. В специальных газогенераторах

можно газифицировать твердое топли-

во, т. е. превратить в газ. Этим пере-

числением виды газообразного топли-

ва далеко не исчерпаны.

Как показал опыт эксплуатации ав-

томобилей, выпускные газы от сжига-

ния газообразного топлива менее ток-

сичны. Однако переводить судовые

двигатели на газ нерационально: бал-

лоны для хранения топлива громоздки

и масса их больше.

Состав топлива. Основными химиче-

скими элементами, входящими в со-

став топлива, являются углерод и

водород. Содержание углерода в

нефти и нефтепродуктах составляет

83—87%, водорода 11—14% всей мас-

сы топлива.

Как правило, топливо содержит се-

р у. Хотя этот элемент и горючий, он

является вредной примесью. При сго-

рании серы образуются сернистый и

серный ангидриды, вызывающие кор-

розию металлов, а при соединении с

водо^ образующие еще более коррози-

онно-активные сернистую и серную

кислоты.

22

Сера может находиться в топливе в

виде различных соединений. Некото-

рые из них: сероводород, меркаптаны

(органические соединения типа RSH,

где R — углеводородный радикал, на-

пример СНз) — являются активновоз-

действующими на металлы и вызыва-

ют коррозию поверхностей, в частно-

сти деталей топливной аппаратуры.

Общая доля серы в нефти доходит до

7%, наличие сероводорода в топливе

для дизелей Стандартами не допуска-

ется.

В том или ином количестве в топли-

ве содержатся кислород и азот.

Кислород входит в состав различных ,

соединений: органических кислот, смол

и других нежелательных примесей.

Азотистые соединения на качество

топлива не влияют. Доля их в топливе

невелика: кислорода до 1%, азота

0,1—0,2%.

В составе тяжелых топлив может

быть ванадий. ЕС(ЛИ его доля будет

более 0,001%, то образующаяся при

сгорании топлива пятиокись ванадия

приведет к активной коррозии деталей,

соприкасающихся с продуктами сгора-

ния при высокой температуре.

Нежелательная составная часть неф-

тепродуктов — высокомолекулярные

соединения с плотностью, превышаю-

щей 1 г/см3, называемые смолами.

Значительная доля смол в топливе вы-

зывает отложение нагара на стенках

цилиндра и поршневых кольцах, уве-

личивает образование осадков в топ-

ливе, способствует нарушению работы

топливной системы и повышает кор-

розионную активность топлива. Нор-

мальным можно считать содержание

фактических смол до 50—70 мг в

100 мл топлива.

Из остальных веществ, которые мо-

жет содержать топливо, следует наз-

вать водорастворимые кислоты и ще-

лочи, механические примеси, воду.

Кислот и щелочей в топливе

быть не должно, так как они вызыва-

ют коррозию деталей и стенок емко-

стей, в которых хранится топливо.

Механические примеси загряз-

няют топливную систему, способству-

ют изнашиванию деталей топливной

аппаратуры. В связи с этим даже в тя-

желых топливах механических приме-

сей не должно быть больше 0,2%.

Вода может нарушить нормальную

работу двигателя, способствует корро-

зии и изнашиванию деталей. В тяже-

лых топливах она образует эмульсию,

разрушить которую очень трудно. По-

этому долю воды в тяжелом топливе

до 1,5% считают нормальной. В лег-

ких топливах вода не должна /быть

Теплота сгорания топлива. Основ-

ным показателем, определяющим цен-

ность топлива как источника тепловой

энергии, является теплота сгора-

ния, выделяющаяся при полном сго-

рании 1 кг топлива.

Поскольку в топливе содержится

водород, при его сгорании образуется

водяной пар. Известно, что при кон-

денсации водяного пара выделяется

теплота. Следовательно, после сгора-

ния 1 кг топлива выделится теплота

как результат окисления углерода и

водорода — низшая теплота сго-

рания, так и вследствие конденса-

ции водяного пара, образовавшегося

при окислении водорода. Оба этих сла-

гаемых в сумме называют высшей

теплотой сгорания

В двигателях внутреннего сгорания

отработавший газ выходит из цилинд-

ра при температуре значительно выше

373 К Это значит, что водяной пар

конденсироваться внутри цилиндра не

будет и теплота, выделяющаяся при

его конденсации, использованной быть

не может. Поэтому при оценке эффек-

тивности работы двигателей внутрен-

него сгорания учитывают только низ-

шую теплоту сгорания

Теплота сгорания жидкого нефтетоплива

колеблется в нешироких пределах Так, низ-

шая теплота сгорания бензина составляет

44 000—46 000 кДж/кг, дизельного топлива —

41 000—43 000, газотурбинного — порядка

40 000 кДж/кг

Для упрощения планирования и от-

четности по расходу топлив с различ-

ной теплотой сгорания введено понятие

условного топлива, т. е. топли-

ва с теплотой сгорания 29 308 кДж/кг.

Например, если израсходована 1 т дизель-

ного топлива с теплотой сгорания 42 500 кДж/

42 500

кг, то это будет соответствовать 2g 303 ~

= 1,45 т условного топлива

Фракционный состав. Он характери-

зует долю углеводородов в процентах

(по объему), выкипающих до той или

иной температуры, а также однород-

ность топлива. На специальной лабо-

раторной установке устанавливают,

при какой температуре испаряется 50

и 96% топлива. Иногда определяют

температуру, при которой испаряется

10% топлива, а для тяжелых топлив

находят обратную величину.

Чем уже фракционный состав топли-

ва, тем лучше оно сгорает в двигателе.

Например, если 50% топлива одной

марки испаряется при 250 °C, 96% —

при 340 °C, т. е. разность 90 °C, а у

топлива другой марки — разность

60 °C (при 280 °C и 340 °C), то послед-

нее топливо более качественно. Нали-

чие в топливе легких фракций, снижа-

ющих температуру испарения до

200 °C и ниже, облегчает пуск двига-

теля, но приводит к более жесткой его

работе (см. § 6). Тяжелые углеводо-

роды, выкипающие при температуре

выше 623 К, ухудшают смесеобразо-

вание, способствуют дымной работе

двигателя и отложению нагара. В ма-

лооборотных двигателях топливо с

тяжелыми фракциями сгорает доста-

точно качественно.

Вязкость. Качество распиливания

топлива сильно зависит от вязкости

топлива, т е. свойства жидкости ока-

зывать сопротивление перемещению ее

частиц под действием внешней силы

Различают кинематическую вяз-

кость, выражаемую в м2/с, и динамиче-

скую— в Па-с. Единица кинематичес-

кой вязкости (м2/с) равна кинематиче-

ской вязкости среды .плотностью

1 кг/м3, динамическая вязкость кото-

рой равна 1 Па-с.

В зарубежных документах и* инст-

рукциях, с которыми приходится стал-

киваться при заходе в иностранные

пррты и при обслуживании техники,

построенной в других странах, встре-

чается вязкость, заданная по времени

истечения в различных условиях: по

Редвуду (R|, с) и по Сейболту (SLL, с).

При повышении температуры жид-

кости вязкость ее уменьшается. Поэто-

му значение вязкости всегда указыва-

23

ют со ссылкой на температуру, при

которой она определена.

Топливо хорошо прокачивается че-

рез систему и свободно распиливается

при вязкости до 8-10~6 м2/с при 20 °C.

Если вязкость выше, то применять

топливо без подогрева трудно. Вяз-

кость топлива меньше 1,5-10~6м2/с

при 20 °C тоже нежелательна. Дело в

том, что топливо является смазочной

жидкостью для топливных насосов и

форсунок, и если вязкость его будет

мала, то работа топливной аппарату-

ры станет ненадежной.

Температурные характеристики.

Применимость топлива при низких

температурах окружающей среды за-

висит от температур его застывания и

помутнения.

Температурой застывания

называют такую температуру, при ко-

торой уровень топлива в пробирке при

ее наклоне на 45° остается неподвиж-

ным в течение 1 мин, т. е. прекращает-

ся текучесть топлива. При температу-

ре помутнения в топливе появляются

кристаллы парафина или других угле-

водородов, способные забить топлив-

ную систему (прежде всего фильтры)

и нарушить подачу топлива в цилинд-

ры.

При температуре вспышки

-пары топлива, подогреваемого в специ-

альном приборе, вспыхивают при под-

несении открытого огня к отверстию,

имеющемуся в крышке прибора. Эта

температура определяет степень по-

жарной опасности топлива. Согласно

Правилам Речного Регистра РСФСР

температура вспышки топлива, приме-

няющегося для судовых двигателей,

должна быть не ниже 333 К. Регистр

СССР, правилам которого должны со-

ответствовать суда, выходящие в мо-

ре, допускает в отдельных случаях

применять топливо с температурой

вспышки не ниже 316 К, но оговари-

вает для этих случаев повышенные

требования к обеспечению пожарной

безопасности.

С точки зрения использования ,топ-

лива в дизеле важной характеристикой

является температура само-

воспламенения, при которой ча-

стицы топлива, находящегося в кон-

24

такте с воздухом, воспламеняются без

какого-либо особого источника зажи-

гания. Отсюда температура воздуха в

цилиндре к концу сжатия должна быть

выше температуры самовоспламенения

топлива в самых неблагоприятных ус-

ловиях, например при пуске холодного

дизеля.

Прямой связи между температурой

самовоспламенения и температурой

вспышки нет. Однако тяжелые углево-

дороды имеют более низкую темпера-

туру самовоспламенения, чем легкие

того же ряда. Поэтому обычно у топ-

лив с низкой температурой вспышки

более высокая температура самовос-

пламенения.

Прочие свойства топлива. При изго-

товлении топлива определяют долю се-

ры и некоторых ее соединений Госу-

дарственными стандартами предусмат-

ривают его испытание на медной плас-

тинке: в топливо на определенное вре-

мя помещают пластинку из электро-

литической меди, после чего смотрят,

изменился ли цвет ее поверхности. Ес-

ли медь не покрылась специфичными

пятнами, то активных сернистых соеди-

нений или свободной серы в топливе

нет, значит, оно выдержало испытание

Согласно стандартам СССР все марки

дизельного топлива это испытание дол-

жны выдерживать. Для тяжелых топ-

лив (газотурбинного, моторного) испы-

тание на медной пластинке не предус-

матривают.

В качественные показатели топлива

входят его коксуемрсть и зольность

Коксом называют остаток, образо-

ванный после испарения топлива при

высокой температуре и без воздуха.

Чтобы повысить точность лаборатор-

ного опыта, у дизельных топлив опре-

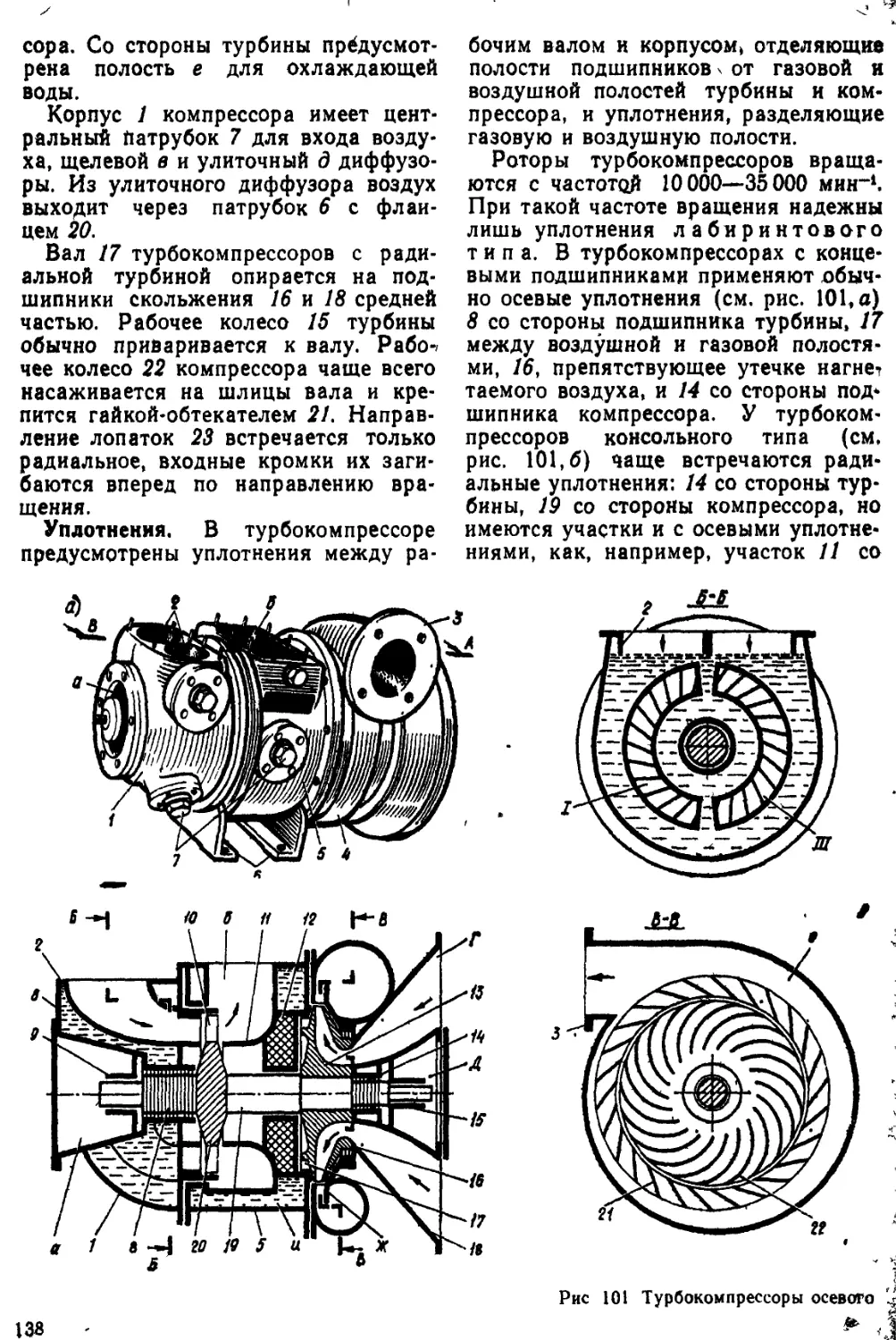

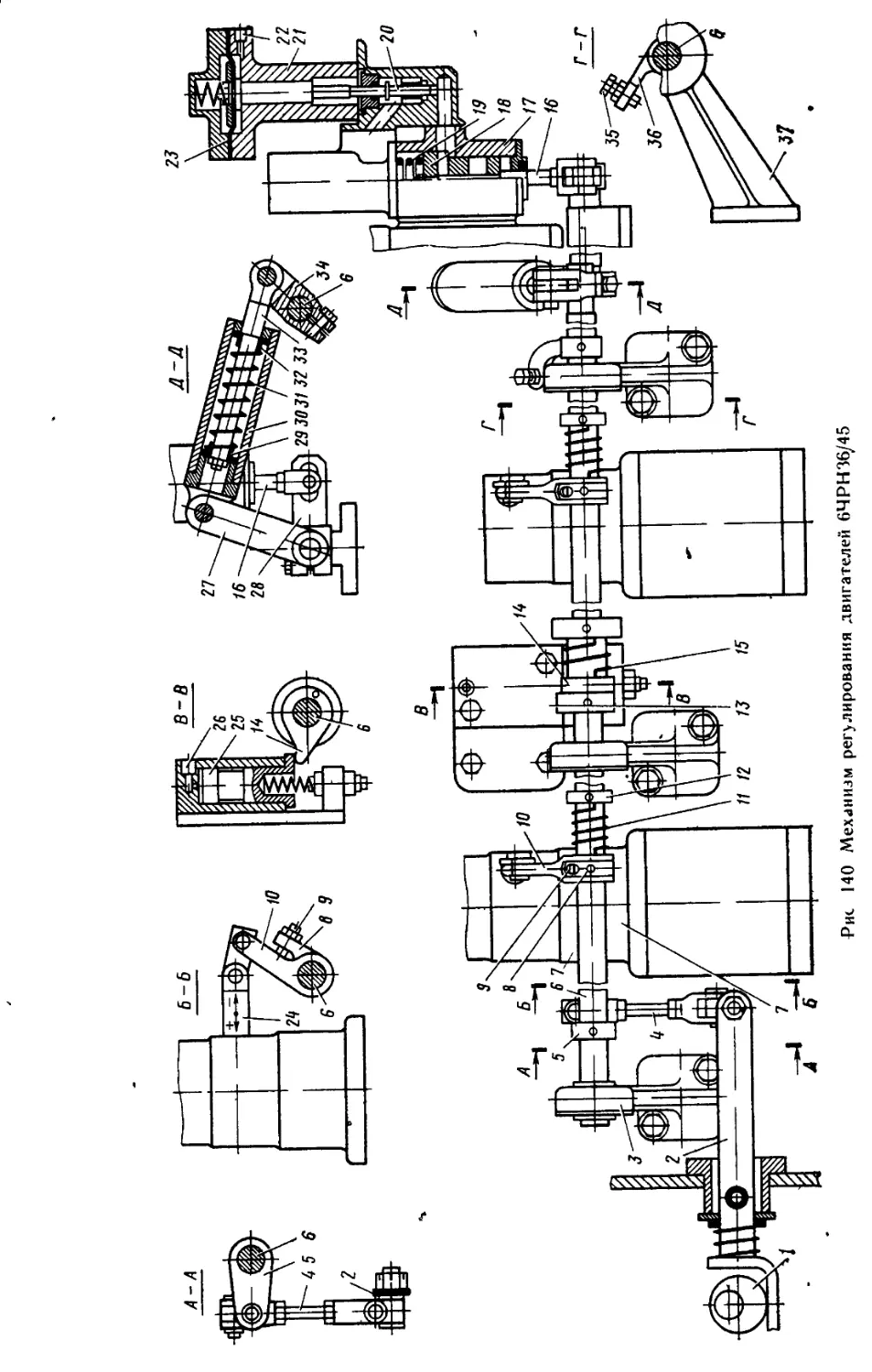

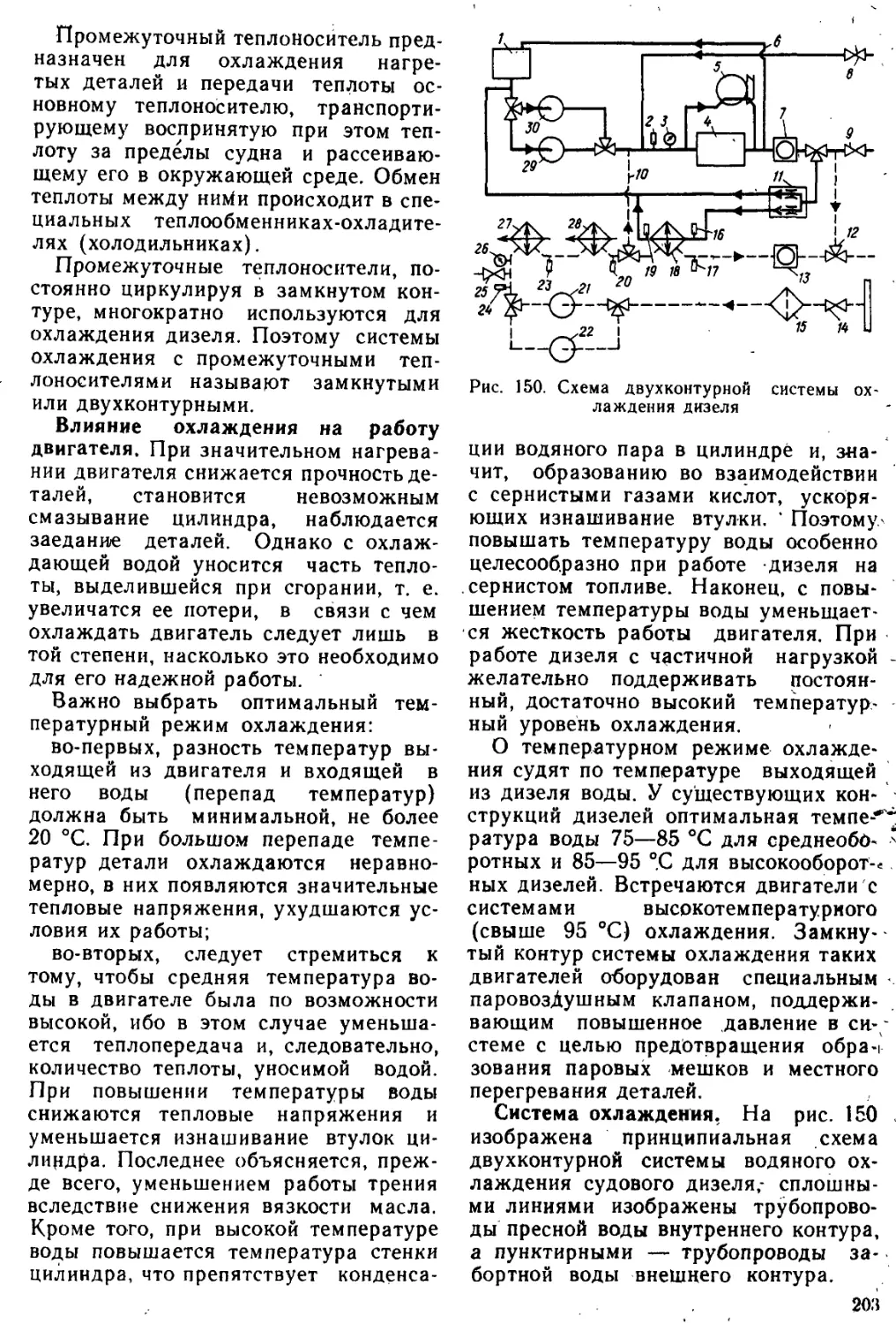

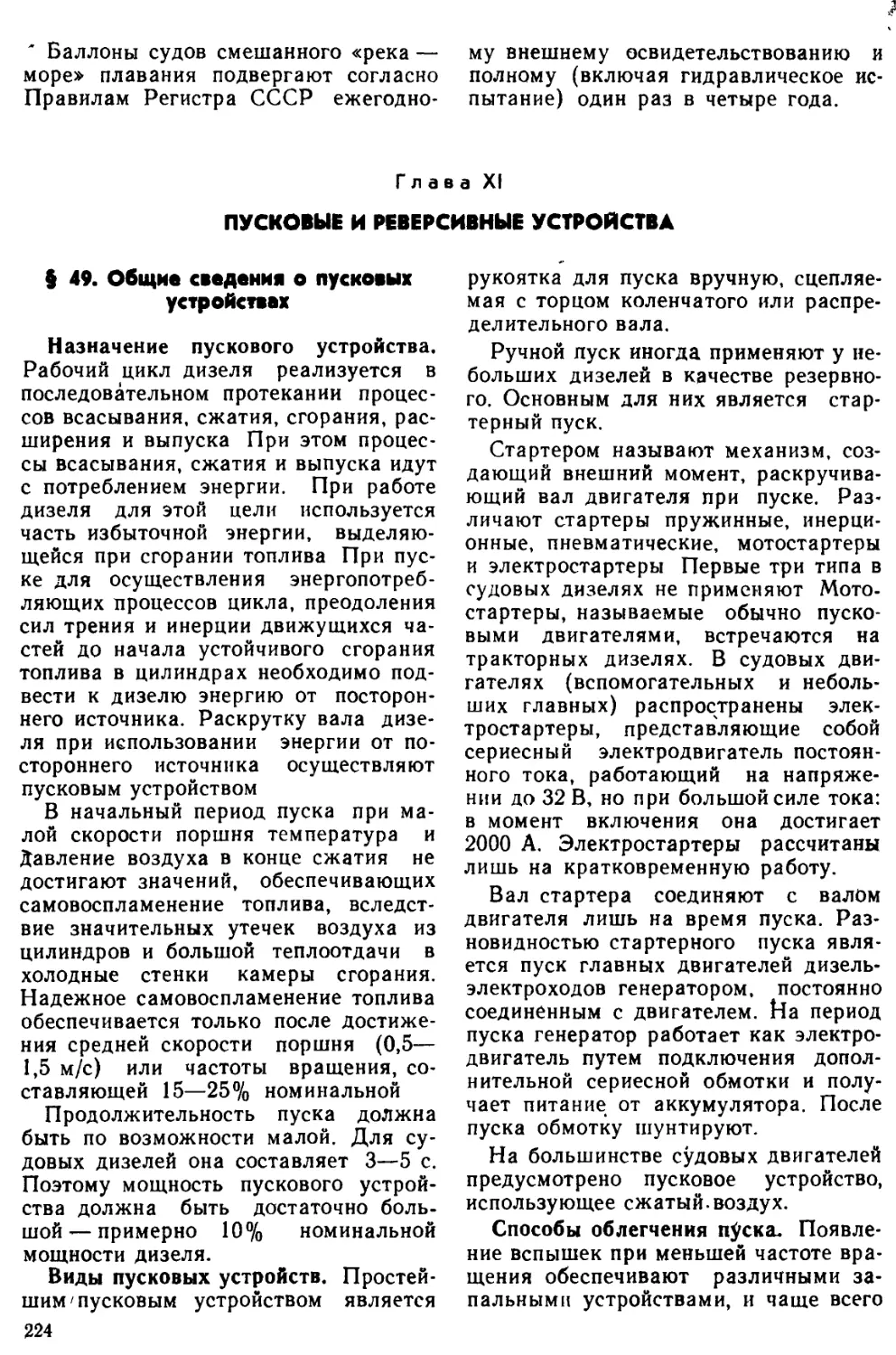

деляют коксуемость 10%-ного остатка