Text

Е. Г. СТЕЦЕНКО, Ю. Н. КОНАРЕВ

КОЛЕНЧАТЫЕ ВАЛЫ

ТЕПЛОВОЗНЫХ

ДИЗЕЛЕЙ

МОСКВА «ТРАНСПОРТ» 1985

УДК 621.436—233.132.629.424.1

Стеценко Е. Г., Конарев Ю. Н. Коленчатые валы тепловоз-

ных дизелей. — М: Транспорт, 1985. 110 с.

Рассмотрены теоретические и практические вопросы, свя-

занные с ремонтом, обслуживанием и проектированием чугун-

ных коленчатых валов тепловозных дизелей, а также методы

оценки их размеров, конструктивных форм и допусков.

Изложены методы расчета и измерения параметров и конт-

роля состояния коленчатых валов.

Книга рассчитана на инженерно-технических работников.

Ил. 44, табл. 18, библиогр. 15 назв.

Рецензент В. Т. Созаев

Заведующий редакцией В. А. Дробииский

Редактор В. В. Глебова-Авилова

3602030000-200 56 85

^049 (01)-85

© Издательство «Транспорт», 1985

ПРЕДИСЛОВИЕ

Современные магистральные тепловозы, созданные в Совет-

ском Союзе, оснащены дизелями различной мощности от 2000

до 6000 л. с., у которых коленчатые валы изготовлены из чугу-

на. Длительная эксплуатация и массовое изготовление этих ди-

зелей позволили отработать технические требования к конструк-

ции, технологии изготовления и эксплуатации чугунных колен-

чатых валов. Коленчатый вал является наиболее трудоемкой

как в изготовлении, так и в обслуживании деталью дизеля. От

прочности коленчатого вала в значительной степени зависит на-

дежность, а от его размеров и конструкции — масса дизеля в

целом как наиболее важного показателя для тепловозных ди-

зелей.

За двадцать лет эксплуатации тепловозных дизелей с чугун-

ными коленчатыми валами их конструкция претерпела серьез-

ные изменения: была заменена марка чугуна, введены силовая

накатка галтелей шеек роликами, газовое азотирование, улуч-

шены механические и химические свойства чугуна, введены но-

вые, более эффективные (оптические) методы контроля геомет-

рических параметров коленчатых валов (соосность коренных

шеек) и их опор, усовершенствованы технологические приемы

укладки коленчатых валов на основе технически обоснованных

допустимых норм износа шеек вала и коренных вкладышей

и др.

Расчеты запасов прочности коленчатых валов различной кон-

струкции с учетом механических свойств чугуна и эксплуатаци-

онных условий их работы получили за последние годы даль-

нейшее усовершенствование.

Применявшийся до последнего времени метод расчета колен-

чатого вала по разрезной схеме на жестких опорах, приводив-

ший к снижению надежности коленчатого вала, заменен расче-

том по неразрезной схеме на реальных податливых опорах, при-

сущих данной конструкции дизеля.

Использование перечисленных изменений и усовершенство-

ваний, а также рациональных методов расчета позволило более

точно определить напряженное состояние вала и его запас проч-

ности при достижении максимально допустимой ступенчатости

опор вала, а следовательно, повысить эксплуатационную надеж-

ность чугунных коленчатых валов.

Изложенный в книге материал отражает накопленный опыт

технической эксплуатации чугунных коленчатых валов и может

быть полезен работникам локомотивных депо и ремонтных за-

водов.

3

I. ВЛИЯНИЕ КОНСТРУКТИВНЫХ ФОРМ

КОЛЕНЧАТЫХ ВАЛОВ НА ПРОЧНОСТЬ

И ДОЛГОВЕЧНОСТЬ

1. Общие сведения

Создание модифицированных чугунов, которые используют

для изготовления коленчатых валов двигателей средней мощ-

ности, а также средней частоты вращения, позволило в боль-

шинстве случаев отказаться от применения стальных кованых

валов. Особенностью этого чугуна является сравнительно высо-

кий предел прочности его на растяжение 390—510 МПа, а после

термической обработки этот показатель достигает 540—690 МПа.

Наиболее положительным фактором, способствующим приме-

нению чугуна для изготовления таких коленчатых валов явля-

ется возможность придать валу при его изготовлении (отливке)

наиболее рациональную конструкцию для обеспечения равно-

прочное™ по всем его сечениям.

В переходных поверхностях шатунных и коренных шеек ва-

ла возникают большие концентрации напряжений и снижение

их может быть достигнуто изменением конструкции, т. е. равно-

мерным распределением этих напряжений. Резкое изменение

сечения приводит также к трудностям при термообработке ва-

ла и снижению механических свойств из-за наличия остаточных

напряжений в этих сечениях.

Форма элементов вала, шероховатость обрабатываемой по-

верхности имеют большее влияние на предел выносливости, чем

его материал [5]. Кроме того, малый расход металла, неболь-

шие трудоемкость и затраты на обработку вала позволяют ма-

лыми капитальными вложениями организовать крупносерийное

производство таких валов.

По данным Всесоюзного научно-исследовательского тепло-

возного института, приведенным ниже, чугунные валы в 4—6

раз менее трудоемки, чем стальные:

Материал Высокопроч- ный чугуи Сталь

Отходы в стружку, кг 330 4200

Общий расход металла на изготов-

ление коленчатого вала, кг 2186 10 000

Чугунные коленчатые валы имеют полые шатунные и корен-

ные шейки (рис. 1, а), позволяющие равномерно распределять

металл в процессе его отливки между щеками и шейками.

Вследствие этого уменьшается концентрация напряжений в со-

4

пряжениях (особенно в сече-

ниях, проходящих через пере-

ходные поверхности шеек).Ва-

лы со сплошными шейками

(рис. 1, б) отличаются низким

пределом выносливости, так

как концентрация напряжений,

возникающая вследствие не-

равномерного распределения

напряжений в сопряжениях

Рис. 1. Типы коленчатых валов:

а — с полыми шейками; б — со сплош-

ными шейками

щек с шейками и по объему щеки, достигает недопустимых зна-

чений. В свою очередь, резкое изменение сечений приводит к

некачественной термообработке и снижению механической проч-

ности вала из-за наличия остаточных напряжений в его элемен-

тах. Коленчатые валы со сплошными шатунными и коренными

шейками используются только тогда, когда масса и особенно

стоимость изготовления вала не имеют первостепенного значе-

ния.

У коленчатых валов с полыми шейками предел выносливос-

ти увеличивается прчти в 2 раза по сравнению с валами, не

имеющими полых шеек, а поэтому размеры таких шеек и в це-

лом размеры вала могут быть значительно меньше. При конст-

руировании тепловозного дизеля эта особенность приобретает

немаловажное значение. Так, уменьшение диаметра коренной

шейки и особенно диаметра шатунной шейки приводит к сни-

жению массы и размеров шатуна, а это, в свою очередь, снижа-

ет размеры противовесов, картера, самого цилиндрового блока

и в целом дизеля.

Применение стальных кованых валов длиной до 4000 мм для

тепловозных дизелей мощностью до 4400 кВт, т. е. для дизелей

массового выпуска, практически затруднено и экономически не

целесообразно, так как срок службы (ресурс) стальных валов

примерно такой же, как и у чугунного.

Эксплуатация тепловозных дизелей с чугунными коленчаты-

ми валами показала их способность длительное время работать

без повреждений и с наименьшим износом, не превышающим

износ стальных валов. Это достигнуто путем применения более

совершенной конструкции их элементов, выбора оптимального

химического состава чугуна с учетом механической прочности,

применения термообработки и других технологических факторов.

Характерными конструктивными особенностями чугунных

коленчатых валов различных типов тепловозных дизелей явля-

ются полые шейки с бочкообразными отверстиями, рациональная

не требующая механической обработки форма щек, монолитные

противовесы, правильно выбранные диаметры шеек и радиус

кривошипа, обеспечивающие оптимальное их перекрытие, и др.

Размеры основных элементов чугунных коленчатых валов

тепловозных дизелей приведены в табл. 1. Толщина стенок ко-

5

ренной и шатунной шеек большинства приведенных в табл. 1

конструкций чугунных коленчатых валов равна между собой и

близка к толщине щек этих валов. Такое сочетание указанных

элементов литого коленчатого вала способствует равномерному

распределению напряжений по всем его сечениям, что повышает

уровень надежности коленчатого вала при его эксплуатации.

Кроме того, сравнительно малые толщина щек и радиусы гал-

телей шеек создают условия для изготовления дизелей неболь-

ших габаритных размеров при сравнительно большом количест-

ве цилиндров наряду с высокой их цилиндровой мощностью.

Сравнительно большие радиусы перехода от сечения к сечению

снижают концентрацию напряжений, повышают предел вынос-

ливости всего вала при снижении расхода металла на единицу

передаваемой валом мощности. Поломки таких коленчатых ва-

лов в эксплуатации происходят из-за усталостных трещин, воз-

никающих поперек щек при изгибе вала на отдельных его участ-

ках. Причиной возникновения усталостных трещин является не-

достаточная жесткость щек при наличии резких переходов (ма-

лых радиусов галтелей) в месте соединения шатунных и корен-

Таблица 1

Параметры Дизели

2Д100, 10Д100 14Д40 11Д45 ЗД70 5Д49

Мощность, кВт Угол заклинивания ша- 1470/2210* 36 1470 90 2210 90 2210 90 2210 90

тунных шеек, град 127 150

Радиус кривошипа, мм Диаметр шейки, мм: 150 135 130

коренной 204 250 250 231 220

шатунной Диаметр отверстия шей- ки, мм: 172 165 165 191 200

коренной 88 150 160 130 140

шатунной Толщина стенки шейки, мм: 56 90 90 90 120

коренной 58 50 45 50,5 40

шатунной 58 37,5 37,5 50,5 40,

Радиус галтели шейки, мм 8 8 8 8 15

Перекрытие шеек, мм 61 57,5 57,5 76 80

Ширина щеки, мм 298 358 358 350 300

Толщина щеки, мм 54 48 52 72,5 64

Диаметр шейки антиви- братора, мм 130 206 206 180 206,5

Радиус галтели шейки антивибратора, мм 15 12 12 15 16

• В числителе— для дизеля

2Д100, а в знаменателе—для 10Д100.

6

них шеек со щеками или вследствие неравномерного износа ко-

ренных подшипников, вызывающего большие знакопеременные

изгибные напряжения. Поэтому при создании новой конструк-

ции коленчатого вала необходимо стремиться к тому, чтобы его

щеки имели такую форму и размеры, которые смогли бы вы-

держивать допустимые для этого сечения напряжения, возни-

кающие в валу от действия инерционных сил и газа, а также от

реализации крутящего момента.

Влияние неравномерного износа коренных подшипников на

напряженное состояние чугунного коленчатого вала при работе

дизеля значительно меньше, чем на стальной вал. Это объясня-

ется тем, что модуль упругости чугуна (140 000 МПа) меньше

модуля упругости стали (210 000 МПа).

Сравнительно простым способом снижения уровня изгибных

напряжений вала является установка противовесов такого ко-

личества и размеров, которые не оказывали бы отрицательного

воздействия на изменение частоты изгибно-крутильных колеба-

ний всей системы. Вместе с этим имеются случаи поломки вала

и от недостаточной жесткости и завышенной деформации кар-

тера дизеля или подвесок его блока при работе дизеля. Возни-

кающий при этом прогиб коленчатого вала приводит к появле-

нию усталостных трещин также поперек щек. Особенно это от-

носится к дизелям с V-образным расположением цилиндров, у

которых при работе происходит неравномерный нагрев по высо-

те блока, вызывающий температурные деформации и значитель-

ное искривление геометрической оси постелей коленчатого

вала.

2. Основные элементы конструкции коленчатых валов

[галтели, шейки, щеки)

Резкое изменение формы сечения влияет на возникновение

концентрации напряжения. Вместе с тем значительный фактор

концентрации, т. е. отношение наибольшего местного напряже-

ния к номинальному, в отдельных сечениях зависит частично от

свойств материала и геометрической формы сечения. Эксплуа-

тационные данные показали, что увеличение податливости ма-

териала, достигнутого путем создания рациональной конструк-

ции сечений, предотвращает возникновение резкого повышения

напряжений. Так, разрушения от кручения начинаются большей

частью от кромки масляного отверстия или галтели шеек и раз-

виваются в виде усталостной трещины по диагонали поверх-

ности шатунной или коренной шейки. Разрушения от изгиба, ко-

торые происходят после сравнительно короткого периода эксп-

луатации дизеля, возникают при недостаточной жесткости щеки

и начинаются от галтели шейки, развиваясь в виде усталостной

трещины, пересекающей щеку коленчатого вала. Трещины могут

7

возникать в любом колене, но наиболее часто появляются в

щеках, расположенных в средней части коленчатого вала.

Галтели коренных и шатунных шеек являются самыми наг-

руженными участками коленчатого вала. Напряжение в галтели

достигает наибольшего значения в месте перекрытия коренной и

шатунной шеек, в сечении сопряжения галтели с поверхностью

шейки. Обычно напряжение в галтели шатунной шейки больше,

чем в галтели коренной, а это приводит к разрушению вала,

т. е. появлению усталостной трещины в шатунной шейке, потому

что диаметр ее всегда меньше диаметра коренной и создается

более резкий переход в этом сечении вала, приводящий к зна-

чительному возрастанию степени концентрации напряжений.

Степень концентрации напряжения обычно выражается про-

изведением значения напряжения в наименьшем сечении на ко-

эффициент концентрации напряжений. Значения коэффициентов

концентрации напряжения в коленчатом вале во многих случаях

при проектировании нового дизеля определяют на фотоупругих

материалах в поляризованном свете. Коэффициент концентра-

ции напряжений приобретает наибольшее значение только в том

случае, если материал вала был бы абсолютно упругим или

абсолютно хрупким под действием статической или динамичес-

кой нагрузки. Вследствие того что применяемый материал для

валов обладает относительно большой вязкостью, то напряже-

ния в местах концентрации не достигают наибольших значений

из-за его местной текучести, в результате чего нагрузка в се-

чении перераспределяется более равномерно. Это особенно про-

является при статических нагрузках или при низкой частоте вра-

щения вала, так как в этом случае имеется достаточно времени

для пластической деформации материала. Таким образом, влия-

ние коэффициента концентрации на напряжение в наиболее

опасных сечениях вала незначительно и тем меньше, чем плас-

тичней материал.

При динамических нагрузках, когда времени недостаточно

для пластических деформаций материала, коэффициент концент-

рации имеет особенно большое значение, хотя действительное

его значение не достигает теоретического, так как в процессе

нагружения всегда имеется некоторая локальная текучесть ма-

териала. С повышением частоты вращения вала время протека-

ния пластических деформаций уменьшается, поэтому развива-

ется усталостная трещина. Скорость развития трещины зависит

от длительности приложения нагрузки и пластических свойств

материала.

Процесс роста макроскопической усталостной трещины мо-

жет быть разделен на три периода. В первом, переходном пе-

риоде, начинающемся сразу же после зарождения трещины, ее

длина и скорость роста невелики. Развитие трещины происходит

вдоль плоскостей скольжения, лежащих в зоне действия наи-

больших напряжений. Во втором периоде трещина растет под

8

прямым углом к внешним растягивающим напряжениям, что

соответствует периоду установившегося роста трещин, при ко-

тором скорость роста трещины длительное время пропорцио-

нальна ее длине. Третий период протекает при быстром нара-

стании процесса разрушения и заканчивается изломом детали.

Процесс распространения усталостных трещин в каждом

периоде может быть как непрерывным, так и скачкообразным.

Анализ отказов ответственных деталей, вызванных уста-

лостью материала, показывает, что в суммарном сроке службы

до отказа детали период развития усталостной трещины сос-

тавляет 90—97% срока службы.

Такая зависимость существует только при отсутствии кон-

центраторов напряжений или явных дефектов, которые по свое-

му действию могут быть приравнены к ним. Если процесс уста-

лостного разрушения происходит без искусственного ускорения

всех стадий развития трещин, то она может быть обнаружена

только после определенного количества циклов нагружения:

для деталей с концентраторами напряжений это количество

составляет 10—50% и зависит от степени концентрации, уровня

нагруженности, свойств материала, среды и т. п.

Всякая трещина при определенных условиях нагружения и

длине, превышающей критическую, обусловливает возможность

внезапного хрупкого разрушения. Однако не всякая трещина

может быть причиной для отбраковки детали. Пока трещина не

вызывает хрупкого разрушения или недопустимой деформации,

в определенных условиях работы механизма детали могут ра-

ботать. Поэтому устанавливать связь между скоростью роста

трещин и допускаемым критическим их размером следует в

каждом конкретном случае работы машины.

С возникновением трещины поле напряжений претерпевает

существенное изменение, у вершины трещины возникает кон-

центрация напряжений. Характеризует это явление параметр ин-

тенсивности напряжений, отражающий совместное влияние при-

ложенных нагрузок и длины на напряженное состояние у верши-

ны трещины, т. е. перераспределение напряжений в теле детали

вследствие образования трещиньк

Теоретическое значение коэффициента концентрации напря-

жений для галтелей вала, подверженных переменным напряже-

ниям от изгиба и кручения, зависит от отношения D/d и а/r, где

D — диаметр коренной шейки; d — диаметр шатунной шейки;

г — радиус галтели.

Действительный коэффициент концентрации напряжений

нельзя рассматривать как единственный критерий, определяю-

щий значение концентрации напряжений в галтелях шеек, так

как в этом случае имеется ряд других факторов (размеры эле-

ментов вала и его форма).

Истинное значение концентрации напряжений может быть

определено только при испытаниях на усталость натурных ко-

9

Таблица 2

Параметры Дизели

Д100 14Д100 ПД45 ЗД70 5Д49

Диаметр шейки, мм: шатунной, d 172 165 165 191 200

коренной, D 204 250 250 231 220

Радиус галтели шей- ки, мм: шатунной, г 8 12 12 8 15

коренной, п 8 8 8 8 15

r/d 0,046 0,073 0,073 0,042 0,075

ri/Di 0,039 0,032 0,032 0,034 0,068

ленчатых валов. Так, для коленчатых валов дизеля типа Д100

при радиусе галтели 8 мм коэффициент концентрации нор-

мальных напряжений при изгибе щеки в плоскости колена ра-

вен 2,90 [13]. При увеличении радиуса галтели до 10—16 мм,

рекомендованного классификационными обществами, значение

этого коэффициента снижается до 2,63—2,07, при этом запас

прочности повышается в 1,1—1,4 раза по сравнению с исходным:

Рис. 2. Форма и размеры галтелей и

Коэффициенты концентрации напря-

жений по профилям галтелей шатун-

ных шеек коленчатого вала дизеля

11Д45:

а — до изменения конструкции вала;

б — после изменения конструкции вала

10

значением.

В дизелестроении широко

используются эмпирические

зависимости для выбора раз-

меров галтелей: отношение

r/d^0,06. Наименьшая степень

концентрации напряжений до-

стигается при r=d. Реализа-

ция приведенных эмпириче-

ских соотношений конструк-

тивных размеров элемен-

тов вала позволяет создать та-

кой коленчатый вал, который

имеет более высокие запасы

прочности при одинаковых ме-

ханических свойствах матери-

ала.

Размеры конструктивных

элементов коленчатых валов

тепловозных дизелей, приве-

денные в табл. 2, свидетельст-

вуют о том, что соотношения

их менее благоприятны, чем

это рекомендуется классифи-

кационными обществами ряда

стран, особенно для радиуса

галтели г=8 мм.

На основании данных табл. 2

для коленчатого вала дизеля 11Д45 были изменены формы и

размеры галтелей коренных и шатунных шеек (рис. 2). Вместо

галтели с радиусами 8 и 5 мм на производственном объединении

«Коломенский завод» были введены галтели сложного профиля

с радиусом 4 и 12 мм с поднутрением в щеку на 2-0>3 мм при

сохранении ширины канавки галтели 8 мм. Эти изменения при-

вели к значительному уменьшению коэффициента концентрации

напряжений к„ в галтелях шатунных шеек на 25% по сравне-

нию с исходным валом, т. е. вместо ка =2,06; 2,64; 3,96; 3,68, в

среднем к а =3,0, получены значения к, =2,92; 2,90; 2,90; 2,54;

2,21, в среднем ка =2,0. Такие изменения способствовали увели-

чению наименьшего запаса прочности вала в 1,5 раза.

Подобные конструктивные усовершенствования для напря-

женных коленчатых валов целесообразно реализовать также пу-

тем создания эллиптической галтели с шириной a=^bd при

b=(D—d)/2 и n^(b3/a3)d или параболической галтели с

шириной a = Q,707}bd при r=d (рис. 3).

Эксперименты показывают, что если радиус галтели в точке

наибольших напряжений равен диаметру меньшей шейки вала,

то ослабляющий эффект, возникающий в переходной зоне, сво-

дится к минимуму. Однако при изготовлении эллиптической гал-

тели возникают некоторые затруднения, так как в этом случае

удлиняется шейка, кроме того, получить правильную эллипти-

ческую форму галтели сложно.

Преимущество параболической галтели состоит в уменьше-

нии длины галтели примерно на 30%, что создает возможность

увеличить длину шейки, а это иногда является необходимым

требованием при проектировании дизеля.

Для сохранения длины шейки при реализации эллиптичес-

кого или параболического радиуса галтели можно использовать

врезание галтели в тело щеки. При этом толщина щеки долж-

на быть такой, чтобы положительный суммарный эффект, полу-

чаемый от большего радиуса галтели и врезания его в щеку, не

приводил бы к понижению прочности щеки из-за уменьшения ее

толщины.

Рис. 3. Формы галтелей:

а — эллиптическая; б — параболическая

Рис. 4. Галтели, выполненные при

неправильной форме шлифовального

круга:

а — подрезание щеки; б — подрезание

шейки

11

При выполнении галтели с подрезанием щеки или шейки

наблюдается излишнее подрезание поверхности шейки или обра-

зование угла в сопряжении с поверхностью щеки из-за непра-

вильной формы шлифовального круга (рис. 4, а). Этот дефект

наиболее часто встречается при шлифовании коленчатых валов,

что приводит к сокращению срока службы вала.

Благоприятные условия сохранения радиуса галтели при

шлифовании создаются в том случае, когда щека вала имеет

утолщение (рис. 4, б), при этом шлифовальный круг врезается

в шейку минимально.

Исследования коленчатых валов дизеля 5Д40 [4] показали,

что отношение ширины подшипника к его диаметру a/d недос-

таточное и приводит к провалу несущей способности подшипни-

ка. Так, для всех коренных подшипников дизеля 5Д49 a/d = 0,35,

шатунных a/d=0,54, в то время как на дизелях такого же клас-

са (ЗД70, ПД45) по наиболее нагруженным опорам a/d=0,44 =

= 0,62 и по шатунным a[d=0,6 = 0,7. Недостаточная ширина под-

шипников, а следовательно, длины шеек при эксплуатации

дизелей 5Д49 привели к задирам трущихся поверхностей (осо-

бенно шатунных подшипников). Случаи задира коренных под-

шипников возникают значительно реже. Наиболее часто у ко-

ренных подшипников наблюдается повышенный износ. Это объ-

ясняется тем, что работа всех коренных подшипников связана

друг с другом, т. е. при увеличении износа одного подшипника

происходит перераспределение нагрузок по всем коренным под-

шипникам этого вала, что не встречается в шатунных подшипни-

ках. Следовательно, основным средством увеличения несущей

способности подшипников дизелей 5Д49 без изменения часто-

ты вращения коленчатого вала и размеров блока, т. е. расстоя-

ния между центрами цилиндров, является изменение схемы

уравновешивания вала, увеличение длины шейки за счет уве-

личения относительной ширины подшипников, снижение шеро-

ховатости поверхностей трения вала и подшипников и др.

Шейки коленчатого вала, их диаметр и длина, сплошная или

полая конструкция, перекрытие шеек являются важными фак-

торами, обеспечивающими прочность вала и условия смазки их

подшипников. Полые шейки способствуют лучшему распреде-

лению напряжений по сечениям вала как в самих щеках, так и

в коренных и шатунных шейках в месте перехода их в щеку.

Номинальное сопротивление изгибу и кручению у полых шеек

существенно не снижается. Экспериментами установлено, что

при наличии отверстия в шатунной шейке, равного полови-

не ее наружного диаметра, момент сопротивления сечения как

при изгибе, так и при кручении снижается не более чем на

5—6%. В целом прочность вала не снижается, а в большинстве

случаев повышается, так как отсутствие сердцевины в шейках

улучшает, особенно для литых валов, структуру металла по всем

его сечениям и создает условия равномерного распределения

12

напряжений по всему валу.

Статические испытания [5]

коленчатых валов со сплошны-

ми и полыми шейками показа-

ли, что наибольшая концентра-

ция напряжений при сплошных

шейках вала располагается по

оси, проходящей через центры

шатунной и коренной шеек в

точке т (рис. 5, а). При полых

шейках наибольшая концен-

трация рассредоточивается в

двух точках п от этой оси

(рис. 5, б). С увеличением ди-

аметра отверстия напряжения

в каждой из двух точек будут

возрастать и превысят напря-

жения в сплошных шейках.

По соотношению этих значе-

Рис. 5. Расположение наибольшей

концентрации напряжений:

а — в сплошных шейках; б — в полых

шейках

ний определяются оптимальные размеры отверстий в шейках.

Для большинства коленчатых валов, имеющих перекрытие шеек,

отношение диаметра отверстия к диаметру шейки является оп-

тимальным, если di/d=0,5. Фактические соотношения //щ/^кДля

коренных и difd для шатунных шеек у коленчатых валов тепло-

возных дизелей приведены в табл. 3.

Следовательно, у коленчатых валов (14Д40, 11Д45, 5Д49) с

V-образным расположением цилиндров, выпускаемых производ-

ственным объединением «Коломенский завод», соотношения ди-

аметра отверстия шейки к ее наружному диаметру и деформа-

ционная и силовая связь имеют наилучшие показатели [14].

Длина шейки определяется в основном по критерию обеспе-

чения условий гидродинамической смазки в соответствующем

подшипнике. Нагрузка на подшипник, помимо других факторов,

зависит от отношения длины шейки или ширины подшипника к

Таблица 3

Параметры Дизели

дюо 14Д40 11Д45 ЗД70 5Д4Э

Диаметр шейки, мм: коренной dK 204 250 250 231 220

шатунной d 172 165 165 191 200

Диаметр отверстия шей- ки, мм: коренной dKi 88 150 160 130 140

шатунной rfi 56 90 90 90 120

dgtldx 0,43 0,60 0,64 0,56 0,63

dt/d 0,32 0,54 0,54 0,47 0,60

13

его рабочему диаметру a/d. Оптимальная нагрузка составляет

а/г/=0,б4-1,0. Если это соотношение выше или ниже, нагрузка

на рабочую поверхность подшипника значительно повышается

и несущая способность такого подшипника снижается. При уз-

ком подшипнике увеличивается утечка масла и толщина масля-

ного слоя, обеспечивающие условия гидродинамической смазки

снижаются до значения, которое может привести к контакту

трущихся поверхностей. При широком подшипнике возникают

трудности в подаче достаточного количества смазки на всю тру-

щуюся поверхность (особенно краев подшипника), вследствие

чего у трущейся пары также возникают условия металлического

контактирования и схватывания [4].

Для того чтобы смазка из подшипника не выдавливалась,

давление на рабочей поверхности шатунной шейки (рв) долж-

но быть не более 14 МПа для подшипников с баббитовым ан-

тифрикционным слоем и 21 МПа для подшипников из свинцо-

вистой бронзы [4].

Фактические соотношения ширины вкладыша к его диаметру

для коленчатых валов тепловозных дизелей приведены в

табл. 4.

Для предварительной оценки температуры выходящего из

подшипника масла используют характеристику pv (произведение

давления в рабочем слое подшипника на окружную скорость).

При наличии баббитового антифрикционного слоя она составля-

ет 86 Н (м-с), при свинцовистой бронзе 170 Н (м-с).

Следовательно, для всех типов подшипников зоны наимень-

ших толщин масляного слоя за цикл работы шейки вала сов-

падают с участками существенного снижения относительной ско-

Таблица 4

Параметры Дизели

дюо 14Д40 ПД45 ЗД70 5Д49

Диаметр шейки, мм: коренной dK 204 250 250 231 220

шатунной d 172 165 165 191 200

Ширина подшипника, мм: коренного а\ 69 90 1 108 \* V 78 ) / 101 \* к 78 ) 78

шатунного а 87 94 94 114 107

ai/dx /0,33 \** 10,22 ) 0,36 /0,44 \** \ 0,31 ) / 0,44 \** ПГзГ/ 0,35

a/d /0,50 \** V0~42/ 0,57 0,57 0,60 0,54

♦ Числитель—наиболее нагруженный подшипник.

*♦ Знаменатель—для канавочных подшипников.

14

рости скольжения поверхностей трения, определяемой скоростью

движения вала по линии центров его шеек. Нагрузки в этих

зонах по абсолютному значению составляют 40—60% от наи-

больших нагрузок.

В двухтактных дизелях 10Д100 и ПД45 наибольшие нагруз-

ки в зоне газовых сил в 3,2—3,7 раза выше наибольших нагру-

зок в зоне инерционных сил, поэтому наименьшие толщины мас-

ляного слоя в зоне газовых сил и наибольшие в зоне инерцион-

ных сил близки по своему значению. В четырехтактных дизелях

типов 5Д49 и ЗД70 инерционные силы близки к наименьшим

газовым, поэтому наименьшая толщина масляного слоя в ша-

тунных подшипниках в зоне газовых сил дизеля типа 5Д49 при-

мерно в 3 раза больше наименьшей толщины в зоне инерцион-

ных сил. Однако по протяженности действия наименьших тол-

щин за один цикл работы цилиндра зона инерционных сил зна-

чительно больше, чем зона газовых сил, и это является опреде-

ляющим фактором в работе подшипника.

В наиболее нагруженных коренных подшипниках дизеля

5Д49, как, например, третий, пятый и седьмой, расчетная наи-

меньшая толщина масляного слоя составляет 3—3,5 мкм, что

значительно меньше такой же толщины, имеющей место в наих

более нагруженных подшипниках дизелей 11Д45 и 10Д100. Ха-

рактеризуется это тем, что длительная работа коленчатого ва-

ла в условиях режима граничного трения может приводить к

повышенному износу пары трения, а при определенных услови-

ях — к задирам шеек вала и подшипников. Основной причиной

этого является малое значение отношения ширины подшипника,

а следовательно, длины шейки к ее диаметру, что указывалось

при оценке радиуса и величины галтели шейки.

Для практической оценки этого соотношения используют эм-

пирические зависимости [5]. Наибольшее давление сгорания в

большей степени, чем фактор pv, ограничивается предельно до-

пустимым давлением на поверхности вкладыша из условий наг-

рузки на шатунную шейку, когда скорость поршня и отноше-

ние хода поршня к диаметру цилиндра невелики. При повышен-

ных скоростях поршня и увеличенном отношении хода поршня

L к диаметру цилиндра D фактор pv становится лимитирующим.

Если отношение ширины подшипника к его диаметру a/d=0,8,

то требования к прочности подшипника и нагрузке его должны

повышаться.

Масляные каналы в коренной и шатунной шейках служат

для подвода смазки к подшипникам. От расположения и раз-

меров масляных каналов зависит прочность вала. В шатунной

шейке вала наиболее рационально располагать каналы под пря-

мым углом к ее вертикальной оси, так как в этом случае он бу-

дет находиться в плоскости нейтральной оси шейки. При таком

расположении каналов масло подается на поверхность шатун-

ной шейки до в. м. т., т. е. до зоны дейстчия наибольшего давле-

15

ния сгорания. Это особенно выгодно для работы подшипника,

когда силы газов выше сил инерции. Однако при таком распо-

ложении каналов в них необходимо устанавливать заглушки.

Наклонные или вертикальные каналы, а также любые ка-

навки для распределения масла допускаются при условии

подвода масла в зону низких давлений на подшипниках. Для

быстроходных дизелей, где преобладают силы инерции, выход

канавки на поверхность шейки согласуется с конструкцией

шатунного вкладыша, располагается под прямым углом к ее

вертикальной оси, но с противоположной стороны, т. е. про-

ходит через всю шейку. Такое расположение каналов является

наиболее рациональным для правильной организации смазки

шатунной шейки и ее подшипника.

Кроме того, при таких масляных каналах смазочные канав-

ки в подшипнике располагают только в нижнем нерабочем

вкладыше, по окружности, в средней его части. В этом случае

масло попадает на рабочую поверхность подшипника через

канавки, расположенные у стыков вкладышей с обеих сторон.

Коленчатый вал с полыми коренными и шатунными шей-

ками, у которого масляный канал проходит через отверстие

в коренной и шатунной шейках, показан на рис. 6, а. При та-

ком расположении каналов требуется устанавливать заглушки

на каждой шейке. В коленчатых валах с полыми коренными

и шатунными шейками, имеющими наклонные каналы (рис. 6,

б), их соединяют иногда с помощью трубок. При такой конст-

рукции заглушки не нужны.

Опыт эксплуатации показал, что постановка в этом случае

алюминиевых трубок имеет преимущество перед стальными,

так как они приводят к снижению предела выносливости ко-

ленчатых валов. Большое значение при этом имеет тщательная

обработка кромок масляных отверстий путем их плавного за-

кругления и полирования.

Размеры масляных каналов должны быть регламентирова-

ны исходя из размеров шатунных шеек. Диаметр канала дол-

жен составлять 0,08 d (d — диаметр шатунной шейки). Радиус

закругления кромок отверстий не должен быть меньше 0,04 d,

Рис. 6. Масляные каналы в коренных и шатунных шейках:

а — без установки трубки; б — с установкой трубки

16

а угол наклона масляных каналов к оси шеек — не менее 60°.

Уменьшение этого угла увеличивает эллиптическое отверстие

канала на поверхности шейки, что также снижает предел вы-

носливости вала.

Щеки коленчатого вала, особенно чугунного, должны иметь

такие размеры, чтобы напряжения их от изгиба не превышали

напряжения в шатунной шейке. Кроме того, размеры колен-

чатых валов (толщина щеки, диаметры шатунной и коренной

шеек, радиус кривошипа) должны иметь такое соотношение, при

котором изгибающие моменты во всех его элементах при при-

нятых допущениях защемления коренной шейки не приводили

к завышенным изгибным напряжениям, принятым при расчете

вала.

Перекрытие коренных и шатунных шеек оказывает боль-

шое влияние на прочность коленчатого вала и, в частности, на

сопротивление изгибу, т. е. чем меньше коэффициент перекры-

тия, тем меньше напряжения в галтелях [1]. Кроме того, при

отрицательном перекрытии шеек относительное понижение

прочности вала незначительно, так как напряжения в коренной

и шатунной шейках не влияют друг на друга.

Не оказывает отрицательного влияния перекрытие шеек ва-

ла и на напряжения при кручении.

Перекрытия шеек определяются по формуле

S = 0,5(rf+dK)-/?,

где J? — радиус кривошипа; dK — диаметр коренной шейки.

Коэффициент перекрытия определяется по формуле

₽ = /?/(/?+ S).

Если р<1, то положительное перекрытие, — отрица-

тельное.

Изменение радиуса кривошипа влияет на перекрытие ко-

ренной и шатунной шеек. Вал с нулевым перекрытием будет

иметь меньшую прочность по сравнению с валами, имеющими

положительное перекрытие, и незначительно большую проч-

ность по сравнению с валами, имеющими отрицательное пере-

крытие.

Размеры щеки должны быть такими, чтобы обеспечить рав-

номерное распределение металла и напряжений по всем эле-

ментам вала. В противном случае такой вал в эксплуатации

будет ломаться поперек щеки, с выходом трещины от галтели

шатунной к галтели коренной шеек. Критерием, определяющим

толщину щеки, является ее сопротивление изгибу, которое

приблизительно должно быть равно сопротивлению изгиба

шатунной шейки, особенно для чугунных коленчатых валов.

Эти соотношения, необходимые для получения равного сопро-

тивления изгибу щеки и шатунной шейки, должны составлять:

ширина щеки — c = l,6d, толщина щеки — b = 0,475d.

17

Рис. 7. Конструкции щек коленчатых валов

Эффективным способом повышения предела выносливости

щеки, а следовательно, коленчатого вала на изгиб является

увеличение ее толщины. Увеличение ширины щеки дает относи-

тельно небольшой эффект. Так, увеличение толщины щеки

на 10% приводит к увеличению предела выносливости щеки на

изгиб на 40%, а увеличение ширины щеки на 10% сопротив-

ление изгибу повышает только на 5%.

Различные конструкции щек чугунных коленчатых валов

приведены на рис. 7. Скос щек под углом 45° (рис. 7, а) поз-

воляет повысить их прочность, уменьшить массу, а также оп-

тимизировать размеры и форму противовесов.

Незначительный скос щеки вала (рис. 7, б) позволяет обес-

печить необходимый зазор между валом и стенкой картера,

а также рациональное крепление противовесов. Однако при

полых шейках и наличии скосов (особенно аналогичных, по-

казанным на рис. 7, б) прочность вала заметно снижается, так

как чрезмерное скашивание приводит к высокой концентрации

напряжений.

Конструктивная схема дизеля определяет форму щеки вала.

В частности, форма щеки, приведенная на рис. 7, в, применя-

ется в тех случаях, когда коленчатый вал не является лими-

тирующим фактором конструкции дизеля. Эта форма щеки

самая простая в изготовлении, так как в этом случае исполь-

зуется только

один способ обработки — обтачивание.

а)

Рис. 8. Формы щеки коленчатого

вала дизеля 11Д45:

а — до изменения формы; б — после

изменения формы

Конструкция щеки, пока-

занная на рис. 7, г применяет-

ся тогда, когда необходимо сни-

зить массу вала. Однако из-

готовление такой щеки (с ис-

пользованием механической

обработки) более сложно в

сравнении с предыдущим слу-

чаем, так как здесь необходи-

мо фрезерование или обработ-

ка долблением.

Например, изменение фор-

мы и размеров щеки коленча-

18

i ых валов дизеля 11Д45 (рис. 8) вызвано необходимостью по-

вышения прочности валов. Испытания нового вала дизеля

11Д45 показали, что принятые изменения этих элементов умень-

шили коэффициент концентрации напряжений в галтелях ша-

тунных шеек на 25% по сравнению с исходным валом.

Так как расчетный изгибающий момент в элементах ко-

ленчатого вала зависит главным образом от принимаемых

допусков защемления коренной шейки, а не от формы щеки,

то такая неопределенность исходных данных приводит к раз-

нообразию методов расчета вала, применяемых различными

исследователями. Однако большинством исследователей при-

няты допущения, что напряжения в щеке от непосредственного

растяжения значительно меньше напряжений от изгиба, по-

этому определение запасов прочности в сечениях щеки обычно

выполняется путем расчета вала на изгиб, причем критиче-

ская точка расположена на галтели шатунной шейки в плос-

кости колена, так как максимальные напряжения от изгиба

в галтели коренной шейки обычно меньше, чем в галтели ша-

тунной шейки. Расчет запаса прочности производится по

следующим формулам:

по нормальным напряжениям

п°-i .

’ KaaV Ф» °т

по тангенциальным напряжениям

= т-1

«Что + Фг Ъп ’

где О-i — предел выносливости при симметричном изгибе (по данным ис-

пытаний механических свойств высокопрочного чугуна);

к, — эффективный коэффициент концентрации напряжений при из-

гибе, устанавливается при испытании с учетом размеров образ-

цов. Так, при величине отношения радиуса галтелей к толщи-

не щеки, равном 0,16, к» =3,3;

о,, — амплитудное значение нормальных напряжений цикла, опреде-

ляется как алгебраическая полуразность наибольших и наимень-

ших напряжений;

чт — среднее значение нормальных напряжений цикла, определяется

как алгебраическая полусумма максимальных и минимальных

напряжений;

’Р’« — коэффициент, отражающий влияние асимметричности нагрузки

в течение цикла (принято считать равным 0,2);

Т—1 — предел выносливости при симметричном кручении, определяется

на лабораторных образцах (по данным испытаний механических

свойств высокопрочного чугуна);

Kt — эффективный коэффициент концентрации напряжений при кру-

чении, определяемый на образцах, с учетом диаметра образца

(принимается для высокопрочного чугуна равным 2);

— амплитудное значение тангенциальных напряжений в цикле,

определяется как алгебраическая полуразность наибольших и

наименьших напряжений;

19

rm — среднее значение тангенциальных напряжений в цикле, опреде-

ляется как алгебраическая полусумма наибольших и наимень-

ших напряжений;

Ч'т — коэффициент, отражающий влияние асимметричности нагрузки

в течение цикла (принято считать равным 0,05).

Запас прочности коленчатого вала определяется условиями

эксплуатации, при которых происходит изменение относитель-

ного расположения его опор (суммарная ступенчатость) вслед-

ствие неравномерного износа трущихся пар (шейки вала и его

подшипника) и отклонение от номинальных значений давления

газа в процессе работы, возникающее из-за неправильного ре-

гулирования топливной аппаратуры, колебаний атмосферного

давления, тепловых деформаций блока цилиндров и т. п.

Опыт эксплуатации тепловозных дизелей с чугунными ко-

ленчатыми валами различных конструкций показал, что для

надежной их работы наименьшие значения запасов прочности

элементов изношенного коленчатого вала должны быть не ниже

минимально допустимых значений (п= 1,7-*-1,8).

Исследования напряженного состояния изношенных колен-

чатых валов дизелей 2Д100 показали, что при суммарной сту-

пенчатости по смежным опорам вала, равной 0,14 мм, запас

прочности его снижается на 25%, а при ступенчатости 0,53мм —

почти в 2 раза. Ориентировочно можно считать, что наличие

суммарной ступенчатости по смежным опорам любого участка

вала, равной 1/600 расстояния между серединами двух смеж-

ных коренных шеек, приводит к снижению запаса прочности

этого вала на 100%.

Использование этих валов для дизеля 10Д100, мощность

которого в 1,5 раза выше мощности дизеля 2Д100, привело к

тому, что допустимую суммарную ступенчатость между смеж-

ными опорами пришлось снизить на 20%.

Э. Тепловые деформации блока цилиндров и их влияние

на напряженное состояние коленчатого вала

Для повышения надежности коленчатого вала в эксплуата-

ции определяют величины перемещения опор блока цилиндров

дизеля, возникающие под воздействием неравномерно рас-

пределенных по элементам корпуса блока цилиндров высоких

температур, возникающих при его работе.

Измерения температурных полей и перемещения опор двух

блоков цилиндров дизелей 5Д49 и 1 ОД 100 показали, что они

значительно отличаются. Блоки двухтактных дизелей (1 ОД 100)

со встречнодвижущимися поршнями имеют практически рав-

номерный нагрев как по длине, так и по высоте блока с не-

значительным (на 12—15°С) перегревом средней части блока

по отношению к крайним его участкам.

У четырехтактных дизелей 5Д49 с V-образным расположе-

нием цилиндров температура верхней части блока в местах

20

расположения крышек цилинд-

ров, т. е. в зоне наибольшего

нагрева блока, на 50—60°С

выше, чем в нижней части бло-

ка (рис. 9), что приводит к

значительному перемещению

опор коленчатого вала.

В исследованиях, проведен-

ных во ВНИИЖТе, эти вели-

чины определялись на специ-

альном стенде, где реализовы-

вался режим нагрева блока,

позволяющий получить темпе-

ратурное поле, аналогичное

полю реального двигателя (с

Попер отсека Ьлокой

Рис. 9. Изменение температуры по-

длине блока:

1 — в верхнем поясе; 2 — в нижнем по-

гочки зрения разницы темпе- ясе

ратур). Этот стенд представ-

ляет собой натурный блок цилиндров дизеля 5Д49, установлен-

ный на поддизельную раму. В результате нагрева блоки ци-

линдров нагревателями было установлено, что вследствие раз-

личия температур верхнего, среднего и нижнего поясов возни-

кает перемещение опор коленчатого вала, причем средние опо-

ры перемещаются вверх относительно крайних. Общую кривиз-

ну геометрической оси всех опор блока (линии вала) измеряли

оптическими приборами с точностью до 0,003 мм. Температуру

блока цилиндров измеряли до нагрева, после нагрева и после

остывания блока. Причем измерения после нагрева блока про-

изводились при установившемся температурном режиме, т. е.

когда температуры в контрольных точках не изменялись в тече-

ние 30 мин. Для получения средневзвешенных значений переме-

щений опор блока при наибольшей разности температур, возни-

кающих во время работы дизеля, измерение температур в конт-

рольных точках выполняли 50 раз. При проведении эксперимен-

та оценивалось также влияние затяжки болтов, крепящих блок

с поддизельной рамой, на изменение положения линии колен-

чатого вала до затяжки болтов и после их затяжки.

Значения перемещения опор можно также определить пу-

тем получения эмпирических характеристик этих перемещений

в зависимости от наибольшей разности температур.

Для получения зависимостей, характеризующих перемеще-

ние опор, в функции наибольшей разницы температур эти ве-

личины измерялись при разнице температур в пределах А/=

= 104-50° С и после измерения Д/=10°С. При этом учитывал-

ся тот факт, что во время эксперимента контролируемый па-

раметр (линия вала в блоке) подвергается воздействию ряда

различных возмущающих факторов. Так, температура окру-

жающей среды изменялась от 5 до 21°С, что влияло на ско-

рость нагрева блока цилиндров, а среднее время измерения

21

несоосности опор достигало 20±3 мин, т. е. измерения явля-

лись неточными. Поэтому полученные замеры при этом обра-

батывались с учетом указанных переменных величин.

Средневзвешенное значение перемещений опор

X = 2 xi,

/=1

где а, — число замеров, в результате которых получено Хц

п — общее число измерений.

Средняя квадратичная ошибка измерения а0.’

2 *1 (X, - Х)2

г2 ___________

s0 - п — 1

Средняя квадратичная ошибка средневзвешенного значения

°о____

У2“/ («-1)2®/ ’

где 2 принимается от i=l до п.

Результат измерения а=Х±ах или a=Xz

где Ух — вероятная ошибка измерения; УХ=0,6745 ах-

Перемещения опор под коленчатый вал после нагрева бло-

ка привели к значительным изменениям линии вала. Линия

вала, характеризующая изменения абсолютных величин пере-

мещения средних относительно крайних опор блока, не уста-

новленного на поддизельную раму, показана на рис 10. При

закреплении блока на поддизельной раме величины перемеще-

ния опор блока при его нагреве уменьшаются в среднем на

20%, что целесообразно учитывать при эксплуатации этих ди-

зелей. Изменения макрогеометрии сопряжения блок цилинд-

ров — коленчатый вал дизеля 5Д49 повышают рабочие напря-

жения в элементах коленчатого

Рис. 10. Характер перемещения опор

блока при его нагреве

вала и в первую очередь в

расчетных сечениях щек.

Значения амплитудных на-

пряжений при соосных и не-

соосных опорах, соответству-

ющих температурным дефор-

мациям блока цилиндров, при-

ведены в табл. 5.

Амплитудные напряжения в

расчетных сечениях щек вслед-

ствие возникновения темпера-

турных деформаций блока зна-

чительно возрастают. На-

ибольшее увеличение напряже-

22

Таблица 5

Параметры № колена

1 2 з 4 5 в 7 8

Напряжения в рас- четных сечениях, МПа: при соосных опо- 44 22,4 21,3 24,9 33 21 15,3 19,7

рах 23,7 15,4 £Г~ 39" 24,9 21,7 20,9 14,4

при несоосных опорах: от температурных 50,5 33,3 22,9 35,3 42,9 27,6 39,2 47,9

деформаций блока 43J 18,9 40,8 39,0 29,4 42,9 37,6 15,2

от температурных 44,6 24,0 27,8 39,6 39,0 30,3 49,8 31,3

деформаций блока, из- 24,6 15,1 35,6 38,0 46,1 49,5 25,7 30,0

носа трущихся поверх- ностей вала, подшип- ников Запасы прочности: при соосных опо- 1,8 3,5 2,9 2,7 1,9 3,0 3,3 4,2

.а —

рах 3,8 4,3 3,0 1,9 2,6 2,8 3,4 4,8

при несоосности 1,7 2,5 3,0 2,1 1,7 2,4 2,0 1,8

опор вала от темпера- 2,0 3,9 1,9 1,8 2,4 1,8 2,0 4,2

турных деформаций блока

Примечание. В числителе—леаая сторона колена, в знаменателе—правая.

ний возникает в крайних коленах. Это объясняется особенностя-

ми температурных деформаций блока цилиндров дизеля 5Д49.

Такое перераспределение напряжений вызывает снижение за-

паса прочности коленчатого вала от исходного уровня.

Приведенный расчетный запас прочности получен в предпо-

ложении, что исходный блок перед нагревом имел соосные

опоры. В действительности блоки цилиндров, поступающие в

эксплуатацию, имеют различные сочетания несоосности и часто

превышают заданную несоосность, что приводит к дополни-

тельным перегрузкам вала.

Приведенные перегрузки, возникающие в отдельных случа-

ях, достигают значительных величин. Так, в левой щеке чет-

вертого колена напряжения увеличиваются на 14,7 МПа, в

правой щеке шестого колена — на 27,8 МПа, в левой щеке

седьмого колена — на 34,5 МПа. Запасы прочности четвертого

и пятого колена в этом случае не превышают п—1,9. Минималь-

ный запас прочности возникает в правой и левой щеке соответст-

венно шестого и седьмого колена — Ппнп=1,6.

Безаварийная работа коленчатого вала обеспечивается при

достаточном запасе прочности, заложенном при изготовлении

дизеля с учетом изменения условий работы вала, возникаю-

щих в эксплуатации и выражающихся в увеличении несоосно-

сти опор и общей кривизны линии вала.

Опыт эксплуатации дизелей 1 ОД 100 позволил установить,

что запас прочности, обеспечивающий безотказную эксплуата-

23

Таблица

№ колена расчетный запас прочности коленчатого вала дизеля 10Д100 № колена Расчетный запас прочности коленчатого вала дизеля ЮДЮО

Опоры соосны Суммарная несо- осность опор Опоры соосны Суммарная несо- осность опор

1 2,2/3,2 2,2/2,7 6 3,3/2,9 2,9/2,7

2 3,5/3,3 3,4/3,2 7 3,2/3,2 2,9/2,2

3 3,3/3,2 3,0/3,0 8 2,9/2,9 2,7/1,8

4 3,3/3,7 3,2/3,2 9 3,5/3,2 3,7/3,2

5 2,9/2,7 2,9/2,6 10 4,0/3,7 1,9/3,3

Примечание. В числителе—левая сторона колена, в знаменателе—правая.

цию дизелей, должен быть не менее 1,7—1,8 с учетом отме-

ченных параметров. Расчеты коленчатого вала этого дизеля с

учетом тепловых деформаций и изменения линии вала, кото-

рые возникают в эксплуатации, показывают, что самый низкий

запас прочности, который может иметь место в условиях нор-

мальной эксплуатации этого дизеля, может быть 1,8 (табл. 6).

Расчеты коленчатых валов с учетом изменения макрогео-

метрии линии вала, возникающей вследствие температурных

деформаций блока цилиндров, дают возможность обоснованно

определять минимально допустимые запасы прочности колен-

чатых валов и разрабатывать нормы их содержания в эксплуа-

тации.

4. Размеры и нормы содержания коленчатых валов

в эксплуатации

Размеры коленчатого вала зависят от мощности дизеля

и могут быть определяющим фактором при выборе габаритных

размеров и массы дизеля в целом. Основным требованием,

предъявляемым к конструкции коленчатого вала, является до-

статочный запас прочности, гарантирующий необходимую на-

дежность вала в эксплуатации. Запас прочности на стадии про-

ектирования определяется как отношение допустимого напря-

жения к расчетному. При расчетах коленчатых валов необхо-

димо учитывать, что одной из основных причин их отказов яв-

ляется изгиб щеки вследствие неравномерного износа вкла-

дышей и образования повышенной ступенчатости.

Точность определения запасов прочности на стадии проек-

тирования во многом зависит от выбора расчетной схемы ко-

ленчатого вала. К расчетной схеме предъявляются следующие

требования: соответствие реальным условиям работы вала с

учетом несоосности (вызванной различными факторами) ко-

24

Рис. 11. Основные нагрузки, действующие на колено

вала

репных шеек и их опор; точность определения напряжений

должна быть приемлемой для практического применения.

Исследования показали, что целесообразен следующий под-

ход к решению этой задачи.

Применительно к коленчатым валам используется расчет-

ная методика, основанная на работах С. П. Тимошенко,

И. И. Трапезина, Е. А. Шороха и В. Ф. Грозы. Основой этого

метода является условие непрерывности упругой линии вала

на опорах. Нагрузки, действующие на колено вала, показаны

на рис. 11. Углы поворота опорных сечений определяются для

каждой промежуточной опоры в двух взаимно перпендикуляр-

ных плоскостях — в плоскости колена и в перпендикулярной

ей. За лишние неизвестные принимаются надопорные изгибаю-

щие моменты. Для каждых двух смежных пролетов составля-

ется по два уравнения, отражающих условие непрерывности

упругой оси на опорах:

^2 л—1 '

~ ~ Ч п-1 CtS Tfn-1 Мп-1 - (С1,л + С1, П-1) c‘g 7„ Мп -

ci.n-i „ COS’M„

+ *1.п sin Тя + <1.п +

Л , cos Tn+i cos Тл \ cos Тя .

+ ^2,л sin Тп - С2,Л sin 7п+1 ) Мп+1 - С2,п sjn ^n+I ~

= “2, л-I Nn-1 f2, n-1 Qn-i ~ vl,n sin Тл Tn +

+ «1,Л cos T„ Nn + ^i.n cos Tn Qn + sn sin MT„;

~~^2,n—l ^n-l + (kl, n-1 + c2,n) Mn + (cl,n — *l,n) cos Tn +

+ (ft2,n cos Tn + c2,n

COST„ + 1SinT„ \ sin

sin Тл+i / Mn+1 + C2'n sin T„+1 "

= п2,л-1 cos ln Tn +sn C0S7„AfTn-

- «1,» sin Tn Nn - (l,n sin Tn Qn - sn-l MT,n-l,

25

где Мп , Мп +1— надопорные изгибающие моменты, действующие в

плоскостях, перпендикулярных плоскостям близле-

жащих от опор колен;

М', Мд+1— надопорные изгибающие моменты, действующие в

этих же плоскостях справа от опор;

7— угол между плоскостями смежных кривошипов;

Nn ,Тп — составляющие, действующие на шатунную шейку

n-го колена;

Qn — сила инерции неуравновешенной части половины

колена;

Л?тп— крутящий момент на n-й опоре;

с, k, и, t, v, s— коэффициенты, учитывающие геометрию колен и ма-

териал вала.

Общее число таких уравнений, необходимое для расчета

коленчатого вала на прочность, позволяет раскрыть статиче-

скую неопределенность системы. Практическое применение

данного метода возможно при использовании ЭВМ.

Применительно к многоопорным коленчатым валам метод

расчета по неразрезной схеме в матричной форме был разра-

ботан В ХПИ как для случая с абсолютно жесткими опорами,

так и при реальной податливости опор [3].

По этой методике вектор лишних неизвестных представлен

в виде

м =

т, х

т\, У

тп-ъ

тп-1,

У

Разрешающее уравнение имеет вид

М - E~lN,

где Б-1 — обращенная матрица Б, составленная из коэффициентов податли-

вости элементов вала н опор;

М — вектор, зависящий от действующих на вал нагрузок.

Определив расчетным путем наибольшие и наименьшие

нормальные и касательные напряжения, можно найти ампли-

тудные и средние значения данных напряжений. Амплитудные

и средние напряжения позволяют определить запасы Щрочно-

сти по нормальным и касательным напряжениям (па и ns):

_ a-i8» Еупр .

’ °а k„ *фа + Зт ’

Т-1 £упр

е йфт ’'а + 44 \

26

где O-i и т-1 — пределы выносливости материала вала при симметричном

цикле нагружения,

еа , — коэффициенты, учитывающие изменение предела выносли-

вости вследствие увеличения абсолютных размеров де-

тали;

еупр — коэффициент, учитывающий упрочнение коленчатого вала;

, kx — эффективные коэффициенты концентрации нормальных и

касательных напряжений в галтели при изгибе и кру-

чении,

йфа, — коэффициенты, учитывающие неравномерность напряжений

при изгибе н кручении вследствие колеиообразности вала;

фа , — коэффициенты влияния статических нормальных и каса-

тельных напряжений.

Общие запасы прочности определяются по формуле

Па п.

П = --тт-— ---.

Значение запаса прочности коленчатого вала зависит от

О_1 (t-j).

Предел выносливости при изгибе гладких образцов (без

надреза), полученных из отливки массивных сечений (до диа-

метра 200 мм), может достигать 200 МПа (высокопрочный

чугун средней пластичности, перлитная основа). Однако эти

значения предела выносливости высокопрочного чугуна могут

быть больше. Пределы выносливости при изгибе высокопроч-

ного чугуна с перлитной основой достигают 300—400 МПа, а

после термической обработки 350—450 МПа, при этом отно-

сительное удлинение составляет 2—7%, а твердость НВ 280—

370.

Значения нормальных и касательных напряжений необхо-

димо определять с учетом коэффициентов концентрации напря-

жений в галтелях коленчатого вала. Коэффициенты концент-

рации нормальных ka и касательных kT напряжений в боль-

шинстве случаев определяются экспериментально. Повышенные

значения ka при изгибе наблюдаются у коленчатых валов ди-

зелей со средней частотой вращения. Для них характерны

изломы от изгибных напряжений.

Так как значение ka связано с определением номинальных

напряжений, то очень важно правильно выбрать расчетное

сечение. Для коленчатых валов с большим перекрытием шеек

выбирается косое сечение щеки. Напряжения с достаточной

точностью рассчитываются по методике [7], разработанной

на основе экспериментального исследования коленчатых валов.

Значения коэффициентов концентрации напряжений, опреде-

ленные по этой методике, хорошо согласуются с результатами

тензометрирования ряда различных по конструкции и разме-

рам коленчатых валов.

27

На предел выносливости вала существенное влияние ока-

зывают также такие показатели, как качество поверхности,

поверхностное упрочнение (накатка роликами, дробеструйная

обработка, чеканка или вибронакатка, азотирование), которые

обычно учитываются при расчете вала на прочность. Вызван-

ные перечисленными факторами изменения предела выносли-

вости учитываются коэффициентом А>1,0.

Кроме того, существенное влияние оказывает также способ

изготовления коленчатого вала. При сравнении предела вынос-

ливости штампованных и кованых коленчатых валов, имеющих

одинаковые максимальные показатели прочности, наименьшие

значения этих показателей у штампованных валов были выше,

чем у кованых, на 15—20%.

Важным преимуществом расчета по неразрезной схеме в

сравнении с разрезной является возможность учета изменения

несоосности, возникающей в эксплуатации вследствие различ-

ных факторов, таких, как износ шеек и вкладышей, темпера-

турные, динамические деформации блока и др. При этом ди-

намическую несоосность с достаточной для практических

целей точностью можно определить расчетным путем (для дизе-

лей с подвесным коленчатым валом — путем решения плос-

кой задачи теории упругости, например методом конечных

элементов).

Использование неразрезного метода расчета коленчатого

вала позволяет определить минимально допустимый запас проч-

ности. Для этого необходимо рассчитать вал двигателя (с уче-

том происходящих в эксплуатации изменений макрогеометрии),

являющегося наиболее надежным по данному узлу.

Проведенные во ВНИИЖТе расчеты коленчатого вала ди-

зеля ДЮО показали, что с учетом изменения несоосности в

эксплуатации (за период до капитального ремонта) происхо-

дит понижение запаса прочности до п=1,8. Данное значение

запаса прочности является предельно допустимым для чу-

гунных коленчатых (с учетом изменений несоосности) ва-

лов.

Важным результатом применения метода расчета вала по

неразрезной схеме явилось определение обеспечивающих безот-

казную эксплуатацию эксплуатационных норм износа вкла-

дышей коренных подшипников. Эти нормы являются опреде-

ляющими при установлении пробега тепловоза между капи-

тальными и текущими ремонтами, а также при прогнозирова-

нии срока службы коленчатого вала. Опыт эксплуатации ди-

зелей типа ДЮО подтверждает эти положения.

II. ХАРАКТЕРИСТИКА ЧУГУНА,

ПРИМЕНЯЕМОГО ДЛЯ КОЛЕНЧАТЫХ ВАЛОВ

5. Влияние качества литья

на прочность коленчатых валов

Коленчатые валы тепловозных дизелей типов Д100, 11Д45,

14ДЮ изготовляли из высоколегированного чугуна. Однако эти

валы имели низкую надежность и высокую стоимость. Для

коленчатых валов стали использовать высокопрочный чугун

с глобулярным графитом (ВПЧ 60-2). В основу этой марки

чугуна был положен серый чугун марки СЧ15-32 с добавкой

небольшого количества магния.

Химический состав чугуна для изготовления коленчатых

валов приведен в табл. 7.

Эти чугуны отличаются механическими свойствами. Так,

высокопрочный чугун с глобулярным графитом перлитной

структуры имеет более высокий предел прочности при растя-

жении (на 45%) и предел прочности при сжатии (на 43%) по

сравнению с легированным чугуном.

Механические свойства этих чугунов приведены в

габл. 8.

Проведенные испытания на предел выносливости легирован-

ного и высокопрочного чугуна с глобулярным графитом на об-

разцах, имеющих концентраторы напряжений в виде бурта

шириной b и диаметра поперечного отверстия а, а также нали-

чие данных о влиянии размеров образца на предел выносливо-

сти позволили оценить эффект концентрации напряжений для

сопоставляемых чугунов и влияние концентраторов напряжения

на размеры элементов коленчатого вала, изготовленного из

высокопрочного чугуна.

Сопоставляя значения эффективных коэффициентов концент-

рации (табл. 9), полученных при испытании образцов на пре-

дел выносливости, изготовленных диаметром 25 мм и выше из

высокопрочного чугуна с глобулярным графитом, легирован-

ного чугуна и стали, ориентировочно определяют и величины

эффективных коэффициентов концентрации для натурного чугун-

ного коленчатого вала.

Значения эффективных коэффициентов концентрации, опре-

деленных для основных элементов коленчатого вала дизеля

типа Д100, изготовленного из высокопрочного чугуна с глобу-

лярным графитом, приведены в табл. 10.

29

Таблица 7

Чугун Химический состав, %

С SI Мп р 3 Сг N1 Ма

Легированный 2,15— 2,45 2,2- 2,5 1,1 — 1,3 0,045 0,045 0,4- 0,6 1,01 - 1,2 0,9— 1,1

Высокопрочный с глобулярным графи- том 3,3 — 3,5 2,3— 3,5 0,6— 0,7 0,09 0,015 —— —

Таблица 8

Показатели Механические свойства чугуна

легированного высокопрочного с глобулярным графитом

Ферритовая структура I Перлитовая 1 структура

Предел прочности, МПа: при растяжении ов 440 420—440 560-640

при сжатии асж 140 140—170 180—200

при изгибе а. 90 — 90—110

Стрела прогиба 1=100 мм, Твердость НВ 1,4

255,0—286,0 207,0—229,0 255,0—289,0

Предел выносливости, МПа: при изгибе а—1 130* 150** 180**

при кручении т j 120* 115 135

Ударная вязкость ак, МПа 0,05—0,075 — —

Диаметр образца; *</=9,48 мм; **</=40,0 мм.

Таблица 9

Показатели Результаты прочностных испытаний образцов из различных материалов

легированный чугун чугун с глобулярным графитом сталь 35

Ферритовая структура Перлитовая структура

Предел прочности при растя- жении ав1, МПа 210—250 440 580 520—650

Предел выносливости при сим- метричном изгибе <3_j МПа 100—105 150 180 220—300

Эффективный коэффициент концентрации напряжений на бурте ка , 6/d=0,027=0,055 — 1,37 1,77 2,40

Эффективный коэффициент концентрации напряжений 1—1,05 1,09 1,41 2,0

Поперечное отверстие, ajd— =0,2 1,6 — — 1,6

Бурт, 6/(7=0,055 1,11 — —

30

Таблица 10

Элементы коленчатого вала дизеля типа ДНЮ Эффективный коэффициент концентрации напряжений

к° « г

Коренная шейка 1,2—1,6 1,6 1,17 1,6

Шатунная шейка 1,1—1,46 1,5 1,17 1,5

Щека (галтель) 1,9—2,5 1,16—1,5

Примечание. В числителе—галтель, в знаменателе—поперечное отверстие.

6. Совершенствование технологии отливки

коленчатых валов

Модифицированные чугуны, которые имеют в состоянии

отливки предел прочности на растяжение 390—500 МПа, после

термической обработки могут иметь более высокие механичес-

кие свойства, так как при этом снимаются внутренние напря-

жения, возникающие при отливке. Однако, как показали спе-

циальные исследования, значительное увеличение предела проч-

ности чугуна влечет за собой ухудшение демпфирующих свойств

вала и уменьшение сопротивляемости износу его шеек. Кроме

того, с повышением прочности чугуна затрудняется получение

отливки высокого качества.

Опыт применения чугуна с глобулярным графитом при от-

ливке коленчатых валов тепловозных дизелей показал, что

нормализация или закалка с последующим отпуском таких

валов обеспечивает предел прочности на растяжение не менее

580 МПа. Коэффициент предела выносливости у натурных чу-

гунных валов обычно больше, чем у стальных валов, но при

испытании гладких лабораторных образцов с надрезами, т. е.

с концентраторами напряжений, это соотношение имеет обрат-

ное значение. Это наблюдается также и в том случае, когда

сечения вала резко меняют свою форму, т. е. когда переходы

в сечениях предотвращают возникновение резких повышений

напряжений. Повышение концентраторов напряжений создают

графитовые включения, которые могут быть представлены в

виде острых кромок, влияние которых настолько велико, что

наличие острых надрезов от следов механической обработки

уменьшает свое влияние на понижение предела выносливости.

Испытания чугуна с глобулярным графитом (ВПЧ), приме-

няющегося для отливки коленчатых валов тепловозных дизелей

на производственных объединениях завода им. Малышева и

31

«Коломенский завод», позволили выявить влияние различия

в технологии обработки чугуна на его химический состав, ми-

кроструктуру и механическую характеристику.

Наибольшее значение для повышения предела выносливо-

сти высокопрочного чугуна имеет технология обработки его

магнием и термическая обработка. На производственном объе-

динении завода им. Малышева ковш чугуна массой 4,5—4,8 т

подается на тележке в камеру, где в него вводится магний.

Продолжительность бурного реагирования чугуна с магнием

продолжается 60—70 с. Затем чугун тщательно перемешивает-

ся и заливается в формы. На производственном объединении

«Коломенский завод» из-за малого объема ковша обработка

магнием производится только 2/з объема плавки. При этом ковш

с металлом поступает в специальную камеру и в него погру-

жается, стальной колокол, в котором находится магний. Про-

должительность этого процесса составляет 2—3 мин, после

чего ковш подается к печи и в него выливается оставшаяся

треть чугуна. Весь металл в ковше тщательно перемешивается

и заливается в формы.

Как показали исследования, особенности технологии обра-

ботки чугуна магнием оказывают значительное влияние на

коагуляцию графита.

Процесс кристаллизации чугуна после его заливки в форму

на обоих заводах происходит при вертикальном положении

форм коленчатых валов, причем в верхней части формы нахо-

дятся ll-я и 12-я коренные шейки. Такое расположение вала

приводит к различной скорости кристаллизации чугуна в верх-

ней и нижней частях вала. Это подтверждается также тем, что

предел прочности чугуна такого коленчатого вала имеет зна-

чительное отличие в верхней и нижней его частях. Перепад

предела прочности нижней и верхней частей вала составляет

у валов производственного объединения завода им. Малышева

103 МПа. В нижней части вала чугун обычно прочнее. У чугу-

на валов производства «Коломенского завода» эта разница

в различных частях вала небольшая.

Среднее значение предела прочности чугуна в верхней части

(в зоне 11-й и 12-й шеек) у коленчатых валов Коломенского

завода выше, чем у валов завода им. Малышева, и составляет

234 МПа, т. е. выше почти в 1,5 раза. Это приводит к тому,

что все коленчатые валы производства Коломенского завода

по пределу прочности удовлетворяют требованиям технических

условий (а^450 МПа), в то время как 14% всех валов произ-

водства завода им. Малышева имеют предел прочности меньше

450 МПа.

При изучении микроструктуры чугуна использовались об-

разцы, вырезанные из натурных нетермообработанных валов

и прошедшие механические испытания. При этом было устано-

влено, что в чугуне валов Коломенского завода глобулярный

32 1*

графит очень неоднороден по размерам и неправильно распре-

делен в металлической основе. Среди глобулей правильной

формы имеется большое количество графита неудовлетвори-

тельной формы и в виде очень мелких глобулей, расположен-

ных в виде цепочек. Нередко встречается также пластинчатый

графит в виде скоплений.

Некоторое различие в микроструктуре нетермообработан-

ных чугунов коленчатых валов выпуска указанных заводов

объясняется различием в химическом составе чугуна и ско-

ростью его кристаллизации. У валов Коломенского завода чугун

содержит углерода 3,5—3,8%, что ближе к верхней границе

нормы технических условий (2,8—3,8%), в то время как у

валов завода им. Малышева содержание его ближе к нижней

границе допуска (2,8—3,1%).

Особенности технологии отливки чугуна для коленчатых

валов и их термической обработки, принятые на производствен-

ных объединениях завода им. Малышева и «Коломенский

завод», приведены в табл. 11, а результаты металлографичес-

ких исследований этих отливок даны в табл. 12.

При анализе технологических процессов изготовления

коленчатых валов на этих заводах установлено также, что

весь цикл термической обработки вала на производственном

объединении завода им. Малышева продолжается 12 ч, при

Таблица 11

Показатели Производственное объединение

«•Коломенский завод» завод им. Малышева

Предел прочности, МПа:

низ по заливке 729 596

верх по заливке Относительное удлине- ние, %: 727 493

низ по заливке 4,3 1,7

верх по заливке 3,2 2,1

Термическая обработка Нормализация при t = =880-н900°С; отпуск при ^=500ч-550’С Отпуск при t — 650°С

Обработка чугуна маг- 2/з объема плавки (ков- Весь объем плавки при

нием ша) под колоколом при f=1390-M410°C в тече- ние 120 с t = 1400’С в течение 60-70 с

Отношение предела прочности образца с над- резом к пределу прочнос- ти гладкого образца 0,97—1,0 0,83

Примечание. Техническими условиями на изготовление коленчатых валов предел

прочности должен быть не менее 450 МПа, а относительное удлинение—1,0%.

‘/22—6098

33

этом продолжительность отпуска при температуре 650°С соста-

вляет 3 ч (допускается проведение отпуска при температуре

600°С, но в течение 5 ч).

Коленчатые валы объединения «Коломенский завод» подвер-

гают обязательной нормализации и отпуску по следующему

режиму: загрузка валов в печь, нагретую До температуры

300°С; медленный нагрев (80°С в 1 ч) до температуры 600°С;

выдержка при температуре 600°С в течение 2 ч; нагрев до тем-

пературы (890°±10°С); выдержка при температуре 890°С в те-

чение 5—6 ч; охлаждение в печи до 850°С; охлаждение на

выведенной из печи платформе до температуры 300°С.

После окончания процесса нормализации валы подверга-

ются отпуску по следующему режиму: посадка вала в печь,

нагретую до 300°С; медленный нагрев до 500—550°С (скорость

нагрева — 80°С в 1 ч); выдержка при температуре 500—550°С

в течение 5—6 ч; медленное остывание с печью до температуры

300°С (скорость остывания 50° в 1 ч); охлаждение на выве-

денной из печи платформе.

Для оценки механических свойств высокопрочного чугуна

коленчатых валов, изготовленных на указанных заводах, были

взяты стандартные образцы, вырезанные непосредственно из

этих валов. В результате статистической обработки результа-

тов испытания образцов на механическую прочность чугуна,

взятых от 100 валов, установлено, что предел прочности чугуна

производства Коломенского завода несколько выше (на

180 МПа) предела прочности чугуна производства завода

им. Малышева (рис. 12). Такое повышение предела прочности

Ов способствует повышению предела выносливости о i коленча-

тых валов.

Для чугуна с глобулярным графитом и перлитной структу-

рой металлической основы соотношение ^=0,394-0,41. Если

воспользоваться этим соотношением, то предел выносливости

чугуна производственного объединения «Коломенский завод»

составляет 249 МПа, а производственного объединения завода

им. Малышева 217 МПа. Эта разница может явиться объясне-

Таблица 12

Наименование Химический состав, %

с S1 мп S Mg

Нормы по техническим условиям Коломенский завод* Завод им. Малышева** 2,8—3,8 3,5—3,8 2,8—3,1 1,8—2,4 1,7—2,1 2,1—2,7 0,5-0,9 0,82 0,73 Не ме- нее 0,03 0,014 0,016 0,025— 0,12 0,068 0,058

* Форма графита с разорванными краями.

** Форма графита круглая.

34

Рис. 12. Кривые распределения предела прочности высокопроч-

ного чугуна коленчатых валов:

1 — валы, изготовленные иа производственном объединении завода

им Малышева; 2 — валы, изготовленные на производственном объеди-

нении «Коломенский завод»

нием того, что количество случаев разрушений коленчатых

валов завода им. Малышева выше количества случаев разру-

шений валов производства Коломенского завода, работающих

на дизелях одного типа.

Приведенные сопоставления технологии производства чугу-

нов двух заводов, их механические свойства и статистические

данные о надежности коленчатых валов в эксплуатации, изго-

товленных из этих чугунов, дают основание отдать предпочте-

ние технологии, применяемой производственным объединением

«Коломенский завод».

III. МЕТОДЫ ПОВЫШЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ

И ИЗНОСОСТОЙКОСТИ КОЛЕНЧАТЫХ ВАЛОВ

7. Общие сведения

Повысить прочность коленчатых валов можно путем поверх-

ностного упрочнения.

В практике дизелестроения существуют хорошо зарекомен-

довавшие себя способы упрочнения коленчатых валов, изготов-

ленных из высокопрочного чугуна с глобулярным графитом, к

которым относятся прежде всего накатывание (пластическая

7г2* 35

деформация) галтелей роликами, азотирование, а также хро-

мирование рабочих поверхностей шеек.

Накатывание роликами галтелей чугунных коленчатых

валов, изготовленных из ВПЧ, повышает их предел выносливо-

сти на 50% и более [6].

На заводе «Русский дизель» чеканка галтелей крупных

многоопорных стальных коленчатых валов значительно увели-

чила их надежность. Для упрочняющей обработки этих валов

был применен метод поверхностного упрочнения при помощи

вибрирующего ролика. Кроме того, для повышения износостой-

кости и предела выносливости коленчатых валов из высокопроч-

ного чугуна широкое распространение получило азотирование.

Установлено, что предел выносливости образцов, вырезанных из

натурных коленчатых валов, в результате их азотирования

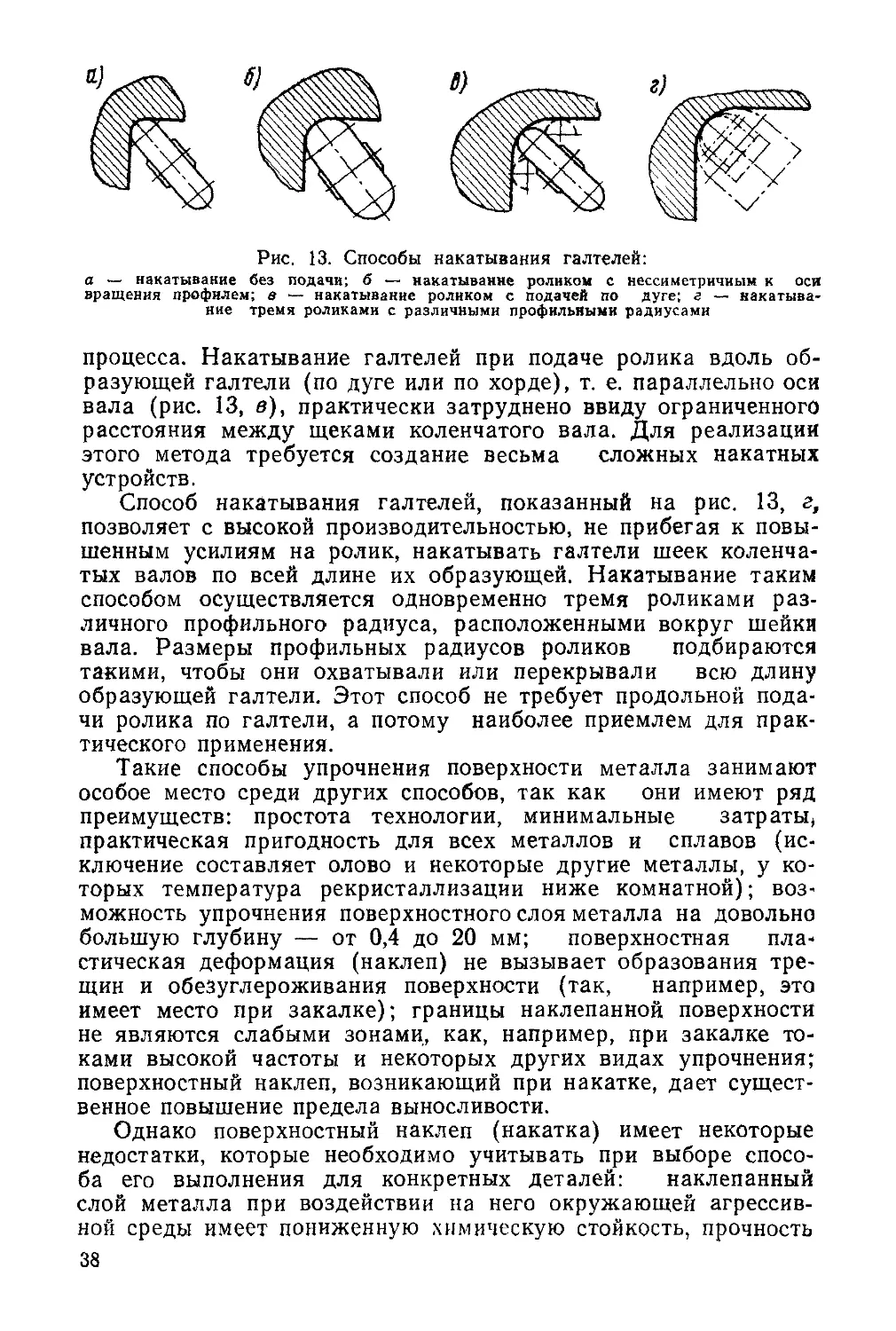

повышается со 165 до 355 МПа, т. е. в два с лишним раза.