Author: Возницкий И.В. Камкин С.В. Большаков В.Ф.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) судовые установки дизельные установки

ISBN: 5-277-01932-4

Year: 1996

Text

ЭКСПЛУАТАЦИЯ

СУДОВЫХ

ДИЗЕЛЬНЫХ

ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК

Утверждено

Департаментом

морского транспорта

Министерства транспорта

Российской Федерации

в качестве учебника

для специальности 24.05

"Эксплуатация судовых

энергетических установок"

морских академий

МОСКВА «ТРАНСПОРТ» 1996

УДК 621.431.74.004(075.8)

Эксплуатация судовых дизельных энергетических установок: Учеб, для вузов /

С.В.Камкин,И.В.Возницкий,В.Ф.Большаков и др. — М.:Транспорт, 1996.432 с.

Рассматриваются задачи технического использования судовых дизелей, про-

пульсивного комплекса, оборудования и обслуживающих систем на основе

изучения их характеристик и режимов работы, вопросы систематизированного

контроля и регулирования параметров с целью обеспечения высоких технико-

эксплуатационных показателей и надежной работы. Обращается внимание на во-

просы топливо- и маслоиспользования, экологические проблемы эксплуатации

дизельных установок.

Для курсантов высших морских учебных заведений, может быть рекомендо-

ван судовым механикам и специалистам технических служб пароходств.

Ил. 139, табл. 30, библиогр. 20 назв.

Книгу написали: С. В. Камкин — введение, главы 1—4, кроме пп.3.9 и 4.6; И. В.

Возницкий — пп.4.6, 6.1—6.3, 6.6, 7.2, 7.5, 7.6, 7.8, 7.9, главы 8—11; А. Л. Лемещенко

— гл. 5; В. Ф. Большаков и А. В. Большаков совместно — пп. 6.4, 6.5, 7.7, гл.

12, кроме п. 12.5; И. В. Возницкий, В. Ф. Большаков и А. В. Большаков со-

вместно — пп. 7.1, 7.3, 7.4; А. Ю. Смольник — п. 3.9; А. С. Пунда — п. 12.5.

Финансовую помощь в издании книги оказали: Российский морской Регистр

судоходства; АОЗТ "Мерктранс", фирмы "Катерпиллар" и "Веритас Петролеум

Сервис", АОЗТ "Эрсет".

Авторы благодарны фирме "Катерпиллар" также за любезно предоставленные

материалы по двигателям фирмы.

Рецензенты Л. В. Тузов, В. В. Филиппов

Заведующий редакцией Л. В. Васильева

Редактор И. В. Ридная

3205030000-072

э 049(01)-96 64“96

© Коллектив авторов, 1996

ISBN 5-277-01932-4

© Издательство "Транспорт",

иллюстрации, оформление, 1996

УСЛОВНЫЕ СОКРАЩЕНИЯ

АЗ — аварийная защита

АПС — аварийно-предупредительная сигнализация

В Г — валогенератор

ВД — вспомогательный дизель

ВК — вспомогательный котел

В МТ — верхняя мертвая точка

ВОД — высокооборотный дизель

ВРШ — винт регулируемого шага

ВТГ — вал ©турбогенератор

ВТЭ — водотопливная эмульсия

ВФШ — винт фиксированного шага

ГВЛ — главная ватерлиния

ГД — главный дизель

ГДМ — гидродинамическая муфта

ГРЩ — главный распределительный щит

ГСМ — горючесмазочные материалы

ГТЗА — главный турбозубчатый агрегат

ГТК — газотурбокомпрессор

ГТН — газотурбонагнетатель

ГТУ — газотурбинная установка

ГЭУ — главная энергетическая установка

ДАУ — дистанционное автоматизированное управление

ДВС — двигатель внутреннего сгорания

ДГ — дизель-генератор

ДИ — дизельный индекс

ДЭУ — дизельная энергетическая установка

ЖСМ — жесткая муфта сцепления

ЗХ ~ задний ход

ИВ — индекс вероятности

ИМО — Международная Морская организация

КПД — коэффициент полезного действия

КШМ — кривошипно-шатунный механизм

МДМ — максимально длительная мощность

МО — машинное отделение

МОД — малооборотный дизель

НМТ — нижняя мертвая точка

НРБ — нерастворимый в бензине

ОКЧ — общее кислотное число

ОЩЧ — общее щелочное число

ПАВ — поверхностно-активные вещества

ПТУ — паротурбинная установка

3

ПТЭ — правила технической эксплуатации

ПХ — передний ход

СВЛ — судовое высоковязкое легкое (топливо)

СВ С — судовое высоковязкое сверхтяжелое (топливо)

СВТ — судовое высоковязкое тяжелое (топливо)

СДУ — судовая дизельная установка

С МТ — судовое мало вязкое топливо

СОД — среднеоборотный дизель

СЦК — система централизованного контроля

СЭС — судовая электростанция

СЭУ — судовая энергетическая установка

ТА — топливная аппаратура

ТЗА — турбозубчатый агрегат

ТЗХ — турбина заднего хода

ТИ — техническое использование

ТК — турбокомпрессор

ТКС — турбокомпаундная система

ТЛГ — телеграф

ТНВД — топливный насос высокого давления

ТО — техническое обслуживание

ТР — топливная рукоятка

УК — утилизационный котел

УГГ — утилизационный турбогенератор

ФГО — фильтр грубой очистки

ФТО — фильтр тонкой очистки

ЦПГ — цилиндре-поршневая группа

ЦПУ — центральный пост управления

ЦТ — цетановое число

ЭВМ — электронно-вычислительная машина

ЭКАП — электронный контрольный анализатор-программатор

"На ходу судна старший механик, по

согласованию с капитаном, устанавли-

вает оптимальный морской режим ра-

боты главного двигателя"

Из Устава службы на судах А/О

Балтийское морское пароходство

ВВЕДЕНИЕ

Современное морское судно — теплоход, оборудованный ди-

зельными энергетическими установками, представляет собой

сложное техническое транспортное средство, предназначенное

для работы в условиях автономного плавания, в том числе при

экстремальных гидрометеорологических состояниях внешней

среды. Построечные характеристики судна отвечают определен-

ным требованиям надежности, экономичности, безопасности и

в процессе эксплуатации обеспечиваются целенаправленными

действиями судовых экипажей и береговых служб пароходств,

осуществляющих техническое использование, техническое обслу-

живание и ремонт. Единство этих трех частей составляет предмет

технической эксплуатации. Однако технология работ, объемы и

цели решаемых задач различны. Если ремонтные работы направ-

лены на восстановление характеристик судов, то техническое ис-

пользование и техническое обслуживание проводятся непосред-

ственно в эксплуатационный период и прежде всего имеют це-

лью выполнение транспортной задачи — перевозки и сохранно-

сти грузов и пассажиров при эффективном использовании СЭУ

и обеспечении безопасности мореплавания.

В объемы деятельности по ТИ и ТО входят работы разного

уровня и назначения: от управления, контроля и обслуживания

главных и вспомогательных механизмов и систем в процессе не-

сения ходовых и стояночных вахт до выбора рациональных ре-

жимов нагружения, ресурсоиспользования, взаимодействия эле-

ментов пропульсивного комплекса, средств утилизации, обслу-

живающих систем. Очевидно, от качества и правильности вы-

полнения этих работ зависят не только экономичность, сохране-

ние ресурса и безаварийность эксплуатации оборудования, но и

затраты на ремонт и в целом на эксплуатацию судов.

Эксплуатация СЭУ существенно отличается от эксплуатации

ее главных и вспомогательных элементов: она формируется на их

базе, но основу ее содержания составляют вопросы взаимодейст-

вия элементов комплексов СЭУ и изучение практического опы-

та, обобщенного в Правилах технической эксплуатации судовых

технических средств.

5

Собственно инженерные знания эксплуатации СЭУ сводятся

к пониманию системных связей и способов воздействия на них

при эксплуатации: пропульсивного комплекса на основе взаимо-

действия главных дизелей, гребного винта, корпуса, главной пе-

редачи на ходовых и маневренных режимах; систем тепло- и

электроснабжения, утилизации отходов привода вспомогатель-

ных механизмов; обслуживающих систем, обеспечивающих

функционирование главных и вспомогательных дизелей; систем

очистки, удаления отходов и обеспечения экологически чистого

выпуска газов. Сюда же входит организация вахтенного обслужи-

вания и управления СЭУ на основе использования систем цен-

трализованного контроля, аварийно-предупредительной сигнали-

зации, средств автоматизации и дистанционного управления.

Очевидно, изложенные принципы изучения эксплуатации

СЭУ подразумевают активное действие инженера-механика на

судне, т. е. приобретенные знания закрепляются и развиваются в

последующей практической работе вплоть до решения задач по-

вышения эффективности эксплуатации СЭУ и действия в рамках

занимаемой должности, Правил технической эксплуатации и Ус-

тава службы на судах. Работа с элементами творчества стимули-

рует знание материальной части и понимание практических ме-

тодов управления и обслуживания механизмов. Иначе говоря,

инженерная подготовка специалиста по эксплуатации СЭУ

должна быть согласована с содержанием практической работы на

судне. Существует много примеров эксплуатации судов и энерге-

тических установок, где эти принципы успешно реализуются в

повседневной практической работе и особенно эффективно в

аварийных ситуациях.

Обсуждаются и другие точки зрения в отношении методов

эксплуатации судов. А именно, с развитием систем автоматизи-

рованного управления и контроля, повышением надежности ме-

ханизмов и систем практическая эксплуатация СЭУ на судах бу-

дущего может быть сведена к операторской работе в объеме зна-

ний техника-оператора. В этом случае решение сложных задач,

возникающих в процессе эксплуатации, возлагается на береговые

управленческие структуры. Современная глобальная связь позво-

ляет вести оперативное слежение за параметрами СЭУ, быстрый

обмен информацией и выдачу рекомендаций по устранению не-

исправностей.

В известной степени жесткая регламентация и контроль за

техническим использованием и обслуживанием СЭУ со стороны

береговых баз уже существует и применяется для современных

судов линейного плавания.

На отечественных судах контроль и учет выполнения показа-

телей работы судов и энергетических установок осуществляется

6

путем нормирования скорости, мощности, расхода топлива и

смазочных материалов. Нормы разрабатываются и контроли-

руются отделами топливоэнергетических ресурсов пароходств с

учетом технических и режимных факторов экономии энергоре-

сурсов, оперативно корректируются, поставляются на суда в виде

карты норм и учитываются при разработке рейсовых заданий. В

условиях рыночных отношений отмечается сближение требова-

ний к техническим и экономическим нормативам работы судов с

позиций ресурсосбережения и снижения общих затрат на экс-

плуатацию. Это сближение отражается на назначении режимов

работы и сроках докования. Оптимизация скорости судна по ми-

нимуму эксплуатационных затрат во время хода при 10%-ном

снижении скорости может обеспечить снижение расхода топлива

на 13—15% и уменьшение себестоимости перевозок на,-5—6%.

При этом существенно увеличиваются сроки между моточистка-

ми главных дизелей, повышается их надежность, снижаются за-

траты на обслуживание, ремонт и запасные части.

В связи с этим следует отметить и большое значение контроля

за качеством топлива и масла перед бункеровкой, в процессе

бункеровки и непосредственно при их подготовке и использова-

нии в двигателях. Совместимость топлива и масла, соответствие

их характеристик рекомендованным значениям — необходимые

условия правильной эксплуатации.

К специфическим задачам эксплуатации СЭУ относится пре-

дотвращение образования и нейтрализация экологически опас-

ных веществ, образующихся при хранении и использовании топ-

лив и масел, обводненных нефтепродуктов. В связи с возрас-

тающими темпами загрязнения моря нефтью и атмосферы вред-

ными выбросами проблема экологии становится актуальной и

для СЭУ морских судов. Принимаются жесткие меры по контро-

лю за состоянием окружающей среды, и невыполнение в экс-

плуатации требований законодательств вызывает штрафные

санкции. Понимание этой проблемы важно не только с точки

зрения технического использования средств очистки и обезвре-

живания выбросов, но имеет и моральный аспект сохранения

среды обитания человечества.

Глава 1

ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ К СУДОВЫМ

ЭНЕРГЕТИЧЕСКИМ УСТАНОВКАМ

1.1. РАЗВИТИЕ И СОВРЕМЕННОЕ СОСТОЯНИЕ СУДОВОЙ ЭНЕРГЕТИКИ

История развития СЭУ. Применение паровых двигателей на

морских судах в 20-е годы прошлого столетия положило начало

эры движения судов с помощью механических установок. На

первых пароходах движителем служили гребные колеса, уступив-

шие затем место гребному винту. Паровая машина и котел, рабо-

тающий на каменном угле, отражали состояние энергетики того

времени.

Установки отличались простотой управления и обслуживания,

а паровая машина вследствие хороших тяговых и маневренных

качеств оказалась исключительно приспособленной к работе на

морских судах в качестве главного двигателя. Несмотря на низ-

кий КПД (10—15%) установки с паровыми машинами в раз-

личных модификациях более 100 лет являлись основным типом

СЭУ. Но требования повышения экономичности и мощности

СЭУ, автономности плавания морских судов заставили обратить-

ся к термодинамически более совершенным тепловым двигате-

лям. С развитием техники и энергетики на смену пароходам с

паровой машиной пришли теплоходы с дизельными двигателя-

ми, пароходы с паротурбинными установками, газоходы с газо-

турбинными двигателями, работающие на нефтяном топливе.

Уже более 30 лет в арктических районах России успешно экс-

плуатируются ледоколы и специальные суда с ядерными энерге-

тическими установками.

Однако масштабы и динамика применения СЭУ различных

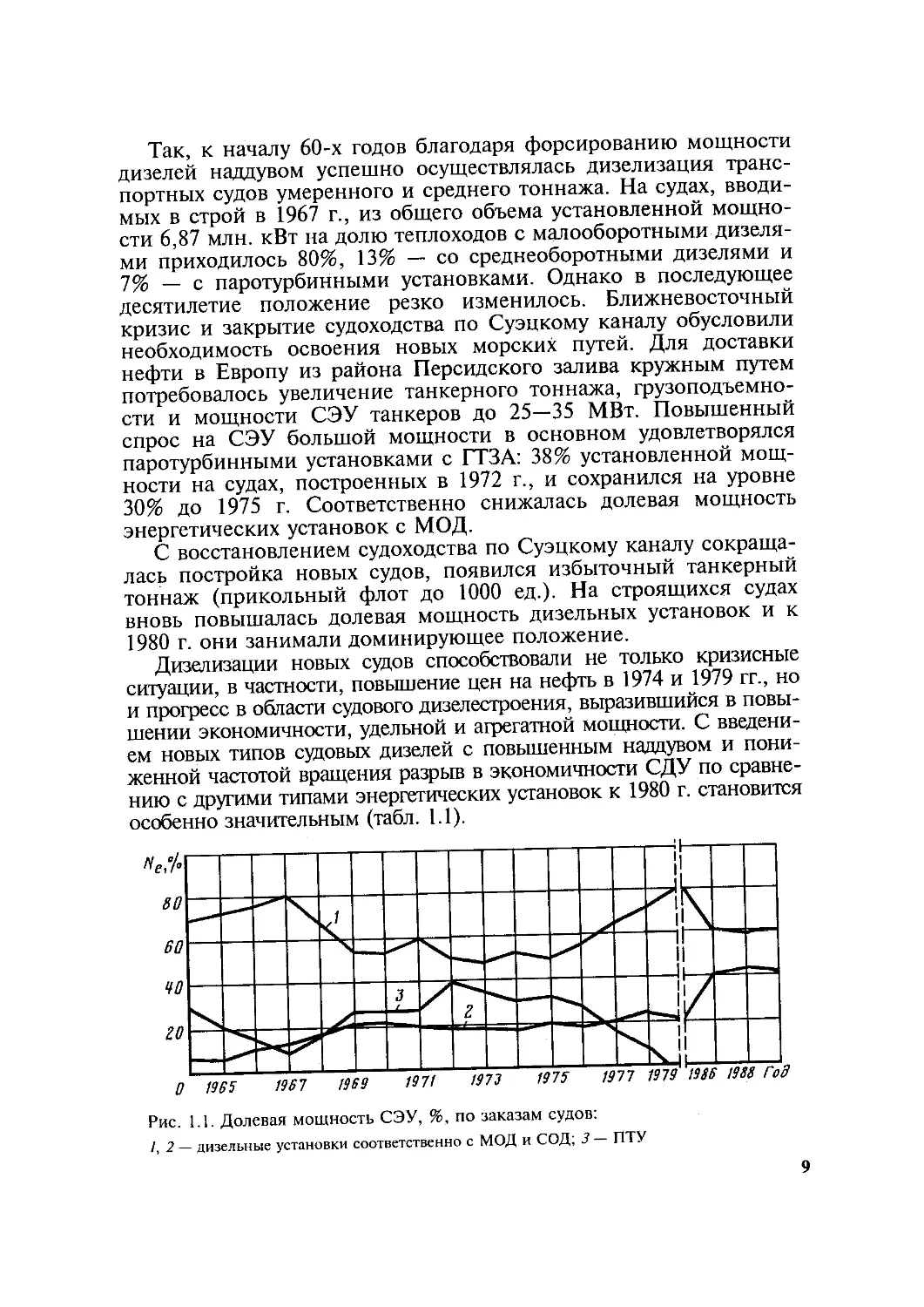

типов в 60—70-х годах претерпели большие йзменения. Наглядно

это прослеживается на графиках (рис. 1.1), где показано, как

происходило обновление флота по времени. В определенной сте-

пени эти данные отражают технико-эксплуатационные характе-

ристики и возможности СЭУ удовлетворять новым типам судов в

отношении экономичности, надежности, безопасности обслужи-

вания и мореплавания. Уместно отметить и отражение связей

постройки судов с состоянием мировой экономики, а на отдель-

ных этапах и влияние кризисных ситуаций в экономике и политике.

8

Так, к началу 60-х годов благодаря форсированию мощности

дизелей наддувом успешно осуществлялась дизелизация транс-

портных судов умеренного и среднего тоннажа. На судах, вводи-

мых в строй в 1967 г., из общего объема установленной мощно-

сти 6,87 млн. кВт на долю теплоходов с малооборотными дизеля-

ми приходилось 80%, 13% — со среднеоборотными дизелями и

7% — с паротурбинными установками. Однако в последующее

десятилетие положение резко изменилось. Ближневосточный

кризис и закрытие судоходства по Суэцкому каналу обусловили

необходимость освоения новых морских путей. Для доставки

нефти в Европу из района Персидского залива кружным путем

потребовалось увеличение танкерного тоннажа, грузоподъемно-

сти и мощности СЭУ танкеров до 25—35 МВт. Повышенный

спрос на СЭУ большой мощности в основном удовлетворялся

паротурбинными установками с ГТЗА: 38% установленной мощ-

ности на судах, построенных в 1972 г., и сохранился на уровне

30% до 1975 г. Соответственно снижалась долевая мощность

энергетических установок с МОД.

С восстановлением судоходства по Суэцкому каналу сокраща-

лась постройка новых судов, появился избыточный танкерный

тоннаж (прикольный флот до 1000 ед.). На строящихся судах

вновь повышалась долевая мощность дизельных установок и к

1980 г. они занимали доминирующее положение.

Дизелизации новых судов способствовали не только кризисные

ситуации, в частности, повышение цен на нефть в 1974 и 1979 гг., но

и прогресс в области судового дизелестроения, выразившийся в повы-

шении экономичности, удельной и агрегатной мощности. С введени-

ем новых типов судовых дизелей с повышенным наддувом и пони-

женной частотой вращения разрыв в экономичности СДУ по сравне-

нию с другими типами энергетических установок к 1980 г. становится

особенно значительным (табл. 1.1).

Рис. 1.1. Долевая мощность СЭУ, %, по заказам судов:

1,2 — дизельные установки соответственно с МОД и СОД; 3 — ПТУ

Таблица 1.1

Энергия, % СДУ ПТУ Комбинированная ГТУ ГТУ

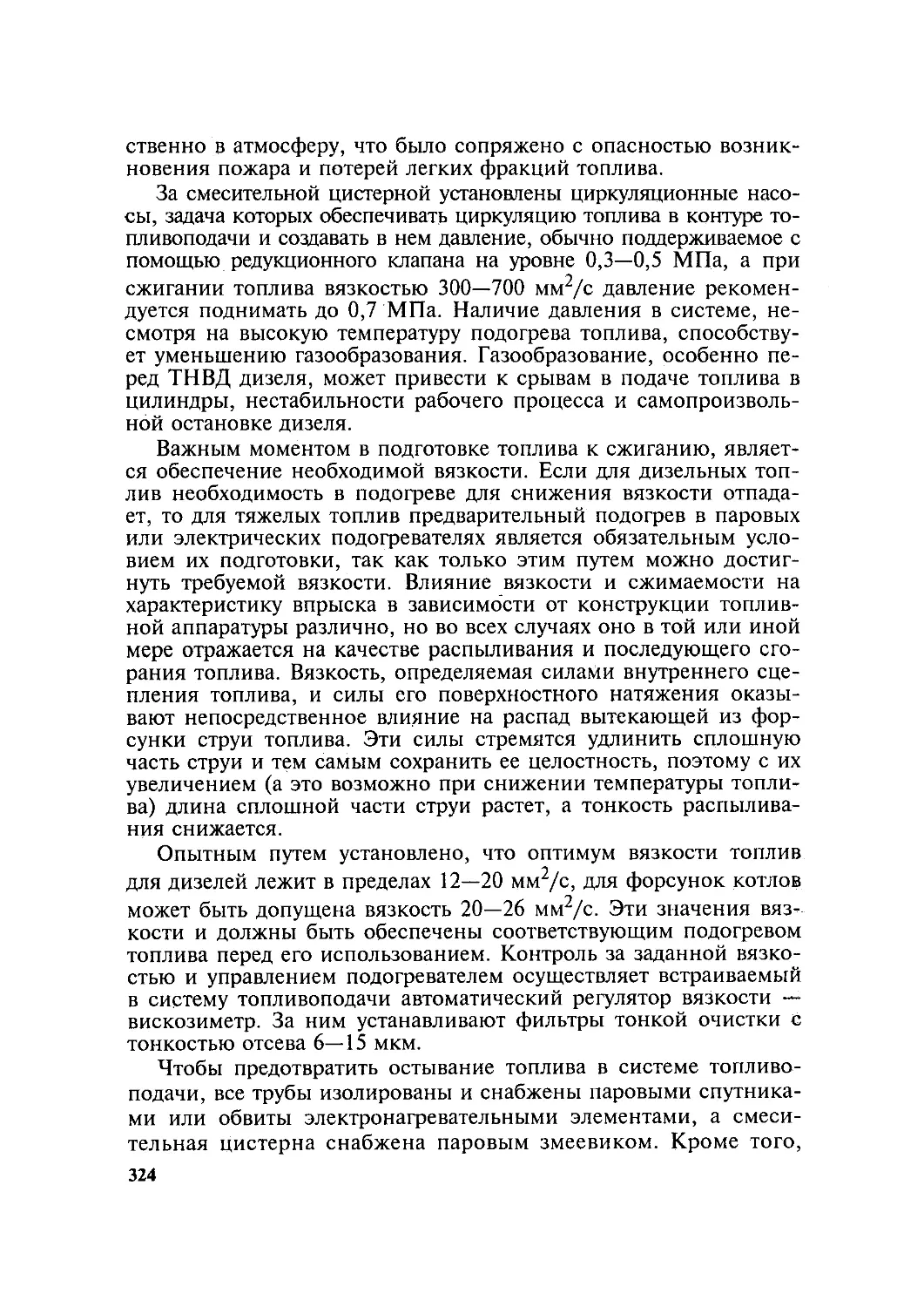

Общая полезная с учетом 60 40 45 35

утилизации

Отдаваемая на винт 50 35 40 30

Необходимость снижения эксплуатационных затрат привела

не только к отказу от строительства новых судов с ПТУ и ГТУ,

но и к переводу скоростных контейнеровозов с ГТУ на дизель-

ный привод. Успешное применение дизельных установок объяс-

няется также тем, что они удовлетворяют основным требовани-

ям, предъявляемым к СЭУ морских судов:

высокой топливной экономичности, обеспечивающей необходи-

мую автономность плавания и умеренные эксплуатационные затраты;

надежности с точки зрения функционирования и безопасно-

сти работы на ходовых и маневренных режимах, ремонтопригод-

ности и безопасности обслуживания;

маневренным качествам — фактор безопасности мореплава-

ния в стесненных фарватерах и при выполнении швартовных

операций;

доступности автоматизации процессов управления и кон-

троля;

массо-габаритным характеристикам, соответствующим основ-

ным типам судов.

Вводятся экологические требования, ограничивающие воздей-

ствие вредных выбросов от судов и энергетических установок на

окружающую среду. Соответствие требованиям учитывается при

проектировании дизельных установок и реализуется в процессе

их эксплуатации.

Современные СЭУ. По способу передачи мощности на греб-

ные винты современные СЭУ делят на установки с прямой пере-

дачей, дизель-редукторные и дизель-электрические. Такая клас-

сификация позволяет судить о типе главных дизелей, комплекта-

ции установки вспомогательными механизмами и устройствами,

ее конструктивных и эксплуатационных особенностях.

На морских теплоходах наиболее распространены установки с

прямой передачей мощности на винт фиксированного шага. В каче-

стве главных двигателей в таких установках обычно применяют

малооборотные двухтактные крейцкопфные дизели (табл. 1.2).

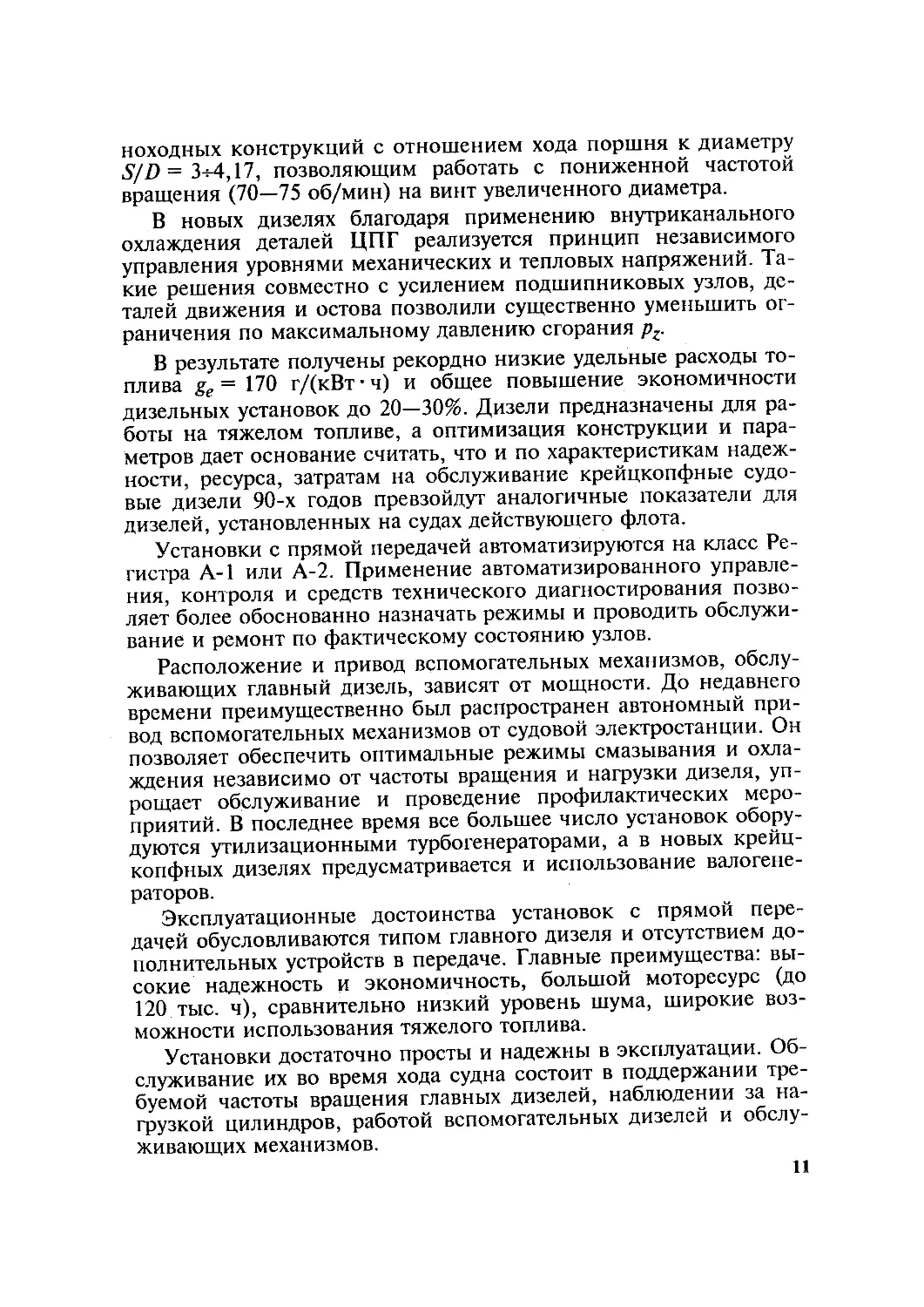

Благодаря наддуву, совершенствованию рабочих процессов и

конструкций, среднее эффективное давление ре этих дизелей

достигло 1,7 МПа, что втрое превышает ре дизелей без наддува.

В развитии дизелей отмечается новый этап — появление длин-

10

исходных конструкции с отношением хода поршня к диаметру

S/D = 3-4,17, позволяющим работать с пониженной частотой

вращения (70—75 об/мин) на винт увеличенного диаметра.

В новых дизелях благодаря применению внутриканального

охлаждения деталей ЦПГ реализуется принцип независимого

управления уровнями механических и тепловых напряжений. Та-

кие решения совместно с усилением подшипниковых узлов, де-

талей движения и остова позволили существенно уменьшить ог-

раничения по максимальному давлению сгорания pz.

В результате получены рекордно низкие удельные расходы то-

плива ge — 170 г/(кВт • ч) и общее повышение экономичности

дизельных установок до 20—30%. Дизели предназначены для ра-

боты на тяжелом топливе, а оптимизация конструкции и пара-

метров дает основание считать, что и по характеристикам надеж-

ности, ресурса, затратам на обслуживание крейцкопфные судо-

вые дизели 90-х годов превзойдут аналогичные показатели для

дизелей, установленных на судах действующего флота.

Установки с прямой передачей автоматизируются на класс Ре-

гистра А-1 или А-2. Применение автоматизированного управле-

ния, контроля и средств технического диагностирования позво-

ляет более обоснованно назначать режимы и проводить обслужи-

вание и ремонт по фактическому состоянию узлов.

Расположение и привод вспомогательных механизмов, обслу-

живающих главный дизель, зависят от мощности. До недавнего

времени преимущественно был распространен автономный при-

вод вспомогательных механизмов от судовой электростанции. Он

позволяет обеспечить оптимальные режимы смазывания и охла-

ждения независимо от частоты вращения и нагрузки дизеля, уп-

рощает обслуживание и проведение профилактических меро-

приятий. В последнее время все большее число установок обору-

дуются утилизационными турбогенераторами, а в новых крейц-

копфных дизелях предусматривается и использование валогене-

раторов.

Эксплуатационные достоинства установок с прямой пере-

дачей обусловливаются типом главного дизеля и отсутствием до-

полнительных устройств в передаче. Главные преимущества: вы-

сокие надежность и экономичность, большой моторесурс (до

120 тыс. ч), сравнительно низкий уровень шума, широкие воз-

можности использования тяжелого топлива.

Установки достаточно просты и надежны в эксплуатации. Об-

служивание их во время хода судна состоит в поддержании тре-

буемой частоты вращения главных дизелей, наблюдении за на-

грузкой цилиндров, работой вспомогательных дизелей и обслу-

живающих механизмов.

11

Дизель (тип и наименование судна)

Ле,

МВт

БМЗ — Бурмейстер и Вайн:

7ДКРН 80/160-4 (газовоз "Смольный”,

танкер "Победа")

9ДКРН 80/160-4 (контейнеровоз

"Капитан Гаврилов", нефтерудовоз "Ака-

демик Сеченов")

БМЗ — МАН — Бурмейстер и Вайн:

6ДКРН 45/114-7 (ролкер "Павловск")

6ДКРН 67/170-7 (танкер "Командор

Федь ко")

6ДКРН 36/98-12 (лесовоз "Механик

Макарьин")

Ульяник — Бурмейстер и Вайн

10K45GF (паром "Герои Шипки")

Вяртсиля — Ваза VASA46 (ролкер

"Магнитогорск")

Цигельски — Зульцер:

6RHD-76 (рудовоз "Нико Николадзе")

6RHD-90 (контейнеровоз "Художник

Сарьян")

8RHD-90 (нефтерудовоз "Маршал

Буденный")

Вяртсиля — Зульцер 12Н40/48 (ледо-

кол "Ермак")

12,35

15,9

3,9 х 2

7,8

2,074

6,5

8,15 х 2

8,85

12,8

17,1

3,5

Таблица 1.2

Ре* МПа Пм 8& г/(кВт - ч) р^МПа Ps> МПа ГТ,°С

1,1 0,92 220 8,3 0,22 450

1,1 0,92 220 8,3 0,22 450

1,3 0,9 198 9 0,275 450

1,3 0,92 190 9 0,275 430

1,68 0,89 178 17 0,37 430

1,21 0,9 225 8,3 0,22 450

2,5 0,91 183 18 0,3 450

1,05 0,91 208 8,5 0,23 390

1,09 0,907 208 8,5 0,23 380

1,07 0,91 208 8,5 0,23 380

0,9 0,89 212 8 0,18 380

Згода — Зульцер:

6ZL40/48 (пассажиро -автопаром

"Дмитрий Шостакович")

16ZV40/48 (ролкер "Скульптор

Коненков")

MAH 14V52/55A (ролкер "Анатолий

Васильев")

Сплит-MAH K7S7 70/125 (танкер

"Сухуми")

Вяртсиля — Пилстик:

16РС2-2-400 (ролкер "Инженер

Мачульский")

18РС2-400 (пассажирское судно

"Белоруссия")

16РС2-5-400 (лихтеровоз "Юлиус

Фучик")

6PC2-3L (ро-флоу "Стахановец Котов")

СЕМТ-Пилстик:

8РС2-5-400 (пассажирское судно

"Айвазовский")

14РС2-5-400 (ролкер “Академик Туполев”)

Вяртсиля 6R32 (сухогрузное судно

"Юрий Клементьев")

МАН — Бурмейстер и Вайн 7-80МС

(контейнеровоз "Берлин")

ДМР — Зульцер 6RTA58 (ло-ро "Евге-

ний Мравинский")

3,15

7,65

10

8,25

5,9

6,6

7,65

2,3

3,8

6,7

1,95

21,7

9,54

520

520

440

140

520

520

520

520

520

520

750

88

127

200

215

1,69 0,91 200

1,46 0,9 202

1,5

1,5

1,95

1,75

1,95

1,95

1,76

1,62

1,67

0,9

0,9

0,91

0,9

0,9

0,91

0,9

0,91

0,92

215

213

208

213

208

207

197

183

180

13 0,26 470

9

9

11,7

10

11,7

Н,7

14,9

13

13,5

0,21

0,21

0,25

0,23

0,25

0,25

0,26

0,34

0,33

475

475

475

475

475

475

495

420

425

Примечание. Ne — эффективная мощность; п — частота вращения вала дизеля; ре, pv ps — давление соответственно среднее

эффективное, сгорания, наддувочного воздуха; т|м ” механический КПД дизеля; ge — удельный эффективный расход топлива; — тем-

пература топлива.

Главные дизели являются реверсивными: для перемены на-

правления хода судна изменяют направление вращения вала или

положение лопастей винта в установках с ВРШ.

В связи с дальнейшей специализацией судов для перевозки

контейнеров, пакетных грузов, колесной техники, лихтеров по-

лучили развитие дизелъ-редукторные установки, позволяющие

значительно (на 50—40%) сократить размеры машинного отделе-

ния по высоте.

Установку компонуют несколькими дизелями (от одного до

четырех), наиболее распространенный вариант — установка с

двумя дизелями. Мощность передается на гребной винт через ре-

дукторы с гидравлическими (гидрозубчатая передача), электро-

магнитными (электрозубчатая передача) или фрикционными

муфтами.

В качестве главных в дизель-редукторных установках исполь-

зуют дизели с высоким наддувом, преимущественно четырех-

тактные (основные параметры некоторых среднеоборотных дизе-

лей см. в табл. 1.2). Доля теплоходов со среднеоборотными дизе-

лями в мировом флоте возросла с 20 (1970 г.) до 40% (1987 г.) го-

довой установленной мощности (см. рис. 1.1).

Применение редуктора облегчает отбор мощности от вала для

привода генераторов тока (вал©генераторов). Главные дизели ис-

пользуют также для привода грузовых насосов на танкерах.

К преимуществам дизель-редукторных установок следует от-

нести: широкие возможности выбора главного дизеля и обес-

печение оптимального пропульсивного КПД комплекса двига-

тель—винт—корпус; большую надежность (при нескольких дизе-

лях); возможность предохранения дизелей от ударов со стороны

винта и предохранения валопровода от опасных крутильных ко-

лебаний.

Однако из-за потерь в редукторе и муфтах и повышенного

расхода масла экономичность дизель-редукторных установок на

5% ниже экономичности установок с прямой передачей. Допол-

нительные устройства в виде редукторов, муфт, насосов услож-

няют конструкцию и обслуживание.

Эти трудности преодолеваются высокой степенью автоматиза-

ции управления движительным комплексом: винтом регулируе-

мого шага, муфтами, главными и вспомогательными дизелями.

В установке с ВФШ главные дизели выполняют реверсивны-

ми. В обычных условиях маневрирование осуществляется пооче-

редным подключением муфт дизелей, работающих в различных

направлениях, в экстренных случаях — непосредственно двигате-

лями при включенных муфтах.

Менее распространены дизель-редукторные установки с бы-

строходными нереверсивными двигателями мощностью до

14

2200 кВт. В таких установках направление вращения гребного

винта изменяют при помощи реверс-редуктора с дистанционным

управлением для ВФШ.

Дизелъ-электрические установки применяют на ледоколах, паро-

мах, экспедиционных судах ледового плавания, где маневренные

качества установки имеют первостепенное значение. Высокие ма-

невренные качества достигаются при работе на постоянном токе,

однако при этом по сравнению с работой на переменном токе уве-

личиваются потери в передаче. КПД дизель-электрической уста-

новки, работающей на постоянном токе, на 15—20% ниже КПД

установок с прямой передачей. Обслуживание установки ведется

более квалифицированным и многочисленным персоналом.

Главные дизели не связаны непосредственно с винтом, частота

вращения их постоянная или регулируется ступенями.

В последние годы в установках с электродвигателями достиг-

нут определенный прогресс в отношении снижения потерь в пе-

редаче. Применение силовой полупроводниковой техники позво-

лило перейти на переменно-постоянный ток, а затем и полно-

стью на переменный ток. В первом случае переменный ток, вы-

рабатываемый главными генераторами, в силовых тиристорах

преобразуется в постоянный, используемый в гребных электро-

двигателях постоянного тока. Благодаря этому сохраняются ма-

невренные качества установки и на 5—8% снижаются потери

энергии в передаче. Во втором случае используются синхронные

гребные электродвигатели. Мощность и тяговые характеристики

на переменных режимах обеспечиваются автоматической систе-

мой регулирования частоты тока.

Рассматривая перспективы развития СЭУ, можно отметить,

что ввод новых мощностей дизельных установок с МОД и СОД в

соотношении 60 и 40% в основном сохранится и на ближайшие

10—20 лет. Основанием этого является примерно одинаковый

прогресс в развитии обоих типов дизелей.

Параметры рабочего процесса, определяющие экономичность

и надежность новых дизелей, близки между собой (табл. 1.3).

Таблица 1.3

Параметр МОД 4RTX54 (HCD) СОД Ваза 46 (Вяртсиля)

Диаметр цилиндра, мм 540 460

Ход поршня, мм 2150 580

Отношение S/D 3,98 1,26

Частота вращения, об/мин 118 450/120

Средняя скорость поршня, м/с 8,5 8,7

Среднее эффективное давление, МПа 2 2,5

Максимальное давление, МПа 18 18

15

Окончание табл. 1.5

Параметр МОД 4RTX54 (HCD) СОД Ваза 46 (Вяртсиля)

Цилиндровая мощность, кВт 1950 905

Удельный эффективный расход топли- ва, г/(кВт • ч) 155 163

Существенно отметить, что при создании новых дизелей боль-

шое внимание уделяется эксплуатационной надежности: совер-

шенствованию систем регулирования, управления и контроля.

Так, при разработке дизеля RTX фирма НСД (New Sulzer Diesel)

предусматривает использование электронных систем управления,

регулирования и безопасности (рис. 1.2).

Система впрыска топлива и выпускные клапаны имеют гид-

равлический привод, управляемый электроникой. Фазы топливо-

подачи, моменты открытия й закрытия выпускных клапанов за-

висят от эксплуатационного режима (скоростной или нагру-

зочный). Система электроники также управляет работой пуско-

вых клапанов, что обеспечивает снижение расхода воздуха при

пуске и реверсировании дизеля.

Рис. 1.2. Дизель Зульцер

RTX с элементами элек-

тронного управления:

1 — гидростанция; 2 — насос

цилиндровой смазки; 3 —

ТНВД; 4 — форсунка; 5, 8 —

выпускной и пусковой клапа-

ны; 6, 7 — системы контроля

и безопасности; 9 — турбоком-

прессор; 10 — цилиндр

16

Подача масла на смазывание цилиндров и моменты его посту-

пления также регулируются электроникой. Это имеет значение

для снижения расхода смазочного масла и уменьшения нагаро-

образования в цилиндрах и трактах, особенно значительные на

режимах малого хода. Для повышения топливной экономично-

сти предусматривается установка трех форсунок на каждый ци-

линдр. При этом достигается снижение температуры стенок и

равномерность распределения температуры в камере сгорания.

Потенциальные преимущества имеет также система охлаждения

цилиндров, температурный режим которых регулируется в зависи-

мости от нагрузки дизеля. Это позволяет оптимизировать тепловое

состояние цилиндров с точки зрения условий смазывания и ис-

ключения коррозионного изнашивания на малых нагрузках.

На примере дизеля Ваза 46 фирмы Вяртсиля также можно от-

метить внедрение конструктивных и технологических решений,

обеспечивающих максимальную надежность дизеля в эксплуата-

ции: коленчатый вал с развитым диаметром шеек отличается по-

вышенной жесткостью и пониженным давлением на подшипни-

ки: шатун с нижней головкой "морского” типа, цилиндровая

втулка с внутриканальным охлаждением, поршень с встроенной

системой подачи масла под нижнее поршневое кольцо; турбо-

наддув при изобарном давлении с закруткой потока в выпускном

коллекторе для сохранения кинетической энергии газа перед

турбиной; организация процесса сгорания с двойным впрыском

топлива. Первая порция топлива подготавливает условия для ин-

тенсивного сгорания основной цикловой подачи с малым перио-

дом задержки воспламенения. В результате при высоком давле-

нии pz скорость повышенного давления при сгорании не превы-

шает максимальных значений Др/Дф в процессе сжатия. Плавное

повышение давления в цилиндре при сгорании топлива способ-

ствует снижению температурных и механических напряжений в

деталях камеры сгорания и повышает надежность работы под-

шипников.

Повышение надежности и экономичности СОД обусловило

их распространение на судах. Уже в 1987 г. установленные мощ-

ности этих дизелей составили 40% (см. рис. 1.1). Их используют

не только на специализированных судах малого и среднего тон-

нажа, но и на универсальных рефрижераторных судах, танкерах

и др. В то же время практика заказов, отражающая интересы су-

довладельцев и судостроителей, свидетельствует о том, что в на-

стоящее время МОД продолжает доминировать на крупнотон-

нажных судах и благодаря выпуску крейцкопфных дизелей с ма-

лым диаметром цилиндра (типа S26MC) успешно используются

и на судах малого тоннажа (табл. 1.4, см. табл. 1.2).

17

Таблица 1.4

Мощ-

ность,

МВт

СОД

СОД или МОД

МОД

10,3

10,3

8,8

8,8

7,4

7,4

5,9

Военные корабли

Круизные лайнеры

Паромы

Морские буксиры

Ледоколы

Суда снабжения

5,9

4,4

2,9

1,5

Научно - исследова-

тельские суда

Рыболовные тра-

улеры

Земснаряды

Портовые буксиры

Служебные суда

Суда малого и сред-

него тоннажа

Универсальные

Г рузовые

Продукта возы

Химовозы

Танкеры

Контейнеровозы

(менее 1500 контей-

неров)

Рефрижераторные

суда

Ролкеры малого и

среднего тоннажа

Крупнотоннажные тан-

керы

Танкер ы-продуктовозы

Балкеры

Нефтерудовозы

Г азовозы

Крупнотоннажные

универсальные суда

Контейнеровозы (более

1500 контейнеров)

Крупнотоннажные

ролкеры

Лихтеровозы

Технико-экономический анализ фирмы МАН — "Бурмейстер

и Вайн" по использованию энергоустановок с МОД и СОД на

балкерах типа "Рапашах" грузоподъемностью 58 тыс. т показыва-

ет, что затраты на топливо, смазочное масло и на техническое

обслуживание СЭУ с дизелем 4S70MC в среднем на 10% ниже,

чем с дизелем Ваза 9R46, особенно в вариантах МОД с валогене-

ратором и системой турбокомпаунд (табл. 1.5).

Таблица 1.5

Параметр Установка с МОД 4S70MC в сочета- нии с оборудованием Установка с СОД Ваза 9R46 и ВГ

ДГ ТКС ВГ ТКС и ВГ

Максимальная длительная 7868 7868 8331 8331 8148

мощность ГД, кВт

Расход топлива, т/год:

ГД 7297 7113 7879 7641 6266

дг 577 577 — —

Стоимость топлива, 787,4 769 787,9 764,1 826,6

тыс. дол ./год:

масла 60,878 60,878 60,098 60,098 73,06

технического обслуживания 71,112 71,112 64,787 64,787 13,216

18

Окончание табл, 1. 5

Параметр Установка с МОД 4S70MC в сочета- нии с оборудованием Установка с СОД Ваза 9R46 и ВГ

ДГ ткс вг ТКС и вг

Затраты, тыс. дол ./год:

суммарные 919,39 900,990 912,785 888,985 1012,876

относительные (по отноше- нию к варианту с СОД) 0,908 0,889 0,901 0,878 1.0

Разность в затратах (по отно- шению к варианту с СОД), тыс. дол ./год -93,486 -111,886 -100,091 -123,891 0

Таблица 1.6

1986 - 1995 гг.

2001 - 2010 гг.

Параметр

Среднее эффективное дав-

ление, МПа

Удельный расход топлива

(легкого), кг/(кВт • ч)

Удельная масса, кг/кВт

Наработка на отказ, ч • 103

Удельная трудоемкость

технического обслуживания,

чел-ч/кВт

МОД

1,1 ” 1,4

175 - 155

19 - 50

1,7

0,4 - 0,5

СОД

1,8 -2,4

176 - 168

11,5 - 16

1,0

1,6

МОД

1,4— 1,9

До 150

15,0 - 40,0

3 - 3,5

0,15 - 0,2

сод

2,0 - 2,6

До 155

9,5 - 14,5

3,0

1,0

Учитывая совершенствование технико-эксплуатационных ха-

рактеристик судовых дизелей (табл. 1.6), принципиальные воз-

можности комплектации энергетических установок морских су-

дов дизелями с низкой частотой вращения и передачей мощно-

сти непосредственно на гребной винт остаются важным факто-

ром преимущественного их использования и на перспективных

судах. Это позволит не только достичь высоких показателей

энергоиспользования, но и максимально возможно сократить

номенклатуру и число вспомогательных механизмов. В совре-

менных установках с МОД и ВГ ходовые режимы обеспечивают-

ся на одном сорте тяжелого топлива с минимальными эксплуата-

ционными затратами.

1.2. ПРОПУЛЬСИВНЫЙ КОМПЛЕКС. СОСТАВ ГЛАВНОГО

И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Пропульсивный комплекс. В дизельной энергетической уста-

новке пропульсивный комплекс является главной взаимодейст-

вующей системой элементов, обеспечивающей ходовые и манев-

ренные качества, безопасность мореплавания. В эксплуатации

19

Рис. 1.3. Машинная

установка углерудо-

воза с главным ди-

зелем 4RTA84:

1 — утилизационный

котел; 2 — выпускной

трубопровод; 3 —

дизель; 4 — валопровод;

5 — гребной винт

(см. Правила технической эксплуатации судовых технических

средств) пропульсивному комплексу уделяется наибольшее внимание.

Как отмечалось в п. 1.1, на транспортных судах чаще всего

применяют пропульсивные комплексы с малооборотными двух-

тактными дизелями и прямой передачей мощности на гребной

винт. Обычно используется одновальная схема с расположением

машинной установки в кормовой части судна (рис. 1.3). Прямая

передача представляет собой жесткое соединение коленчатого

вала с упорным, промежуточными и дейдвудным валами, состав-

ляющее валопровод энергетической установки (рис. 1.4). Вало-

провод передает крутящий момент дизеля на гребной винт, а

также осевые усилия от упора гребного винта, воспринимаемые

упорным подшипником и корпусом судна.

Следует учитывать, что валопровод с навешенными механиз-

мами (детали КШМ, маховик, гребной винт) представляет собой

упругую систему, обладающую инерцией и недостаточной кру-

тильной и продольной жесткостью. Во время работы валопровод

из-за неравномерного момента дизеля и упора гребного винта

20

Рис. 1.4. Валопровод прямой передачи:

1 — гребной винт; 2, 3, 4 ~ дейдвудный, промежуточный и упорный валы

Рис. 1.5. Упорный подшипник скольжения дизеля Бурмейстер и Вайн;

1, 2 “ датчики давления масла и температуры сегментов; 3, 4 — трубопроводы подвода и от-

вода масла

Рис. 1.6. Опорный подшипник скольжения с кольцевой системой смазывания:

1 — смазочное кольцо; 2, 3 — трубопровод подвода и отвода воды; 4 — отражатель; 5 — ка-

нал стока масла

21

испытывает крутильные, изгибающие и осевые колебания. Это

обстоятельство учитывают при проектировании введением коэф-

фициентов динамического усиления валов и исключения опас-

ных крутильных колебаний из зоны эксплуатационных режимов.

Согласно Правилам Регистра судоходства головные установ-

ки проверяют на крутильные колебания. Расчетным или экспе-

риментальным путем определяют амплитуды колебаний, напря-

жений и критические (резонансные) частоты вращения вала ди-

зеля. В зависимости от напряжений назначают запретные зоны

частоты вращения или диапазоны частот вращения, в которых не

рекомендуется длительная работа дизеля. Для устранения опас-

ных крутильных колебаний прибегают также к конструктивным

изменениям крутильной системы или к гашению колебаний с

помощью демпферов, антивибраторов. В мощных дизельных ус-

тановках наблюдаются также значительные осевые колебания

коленчатых валов. Для их гашения применяют осевые масляные

демпферы, располагаемые на носовом торце вала.

В эксплуатации обслуживание валопровода сводится к кон-

тролю температуры упорного подшипника (рис. 1.5), опорных

подшипников (рис. 1.6), температуры и состояния внутренних и

наружных уплотнений дейдвуда.

Для дейдвудного подшипника с бакаутовой облицовкой (рис. 1.7)

смазкой служит забортная вода и нерастворимые в воде смоли-

стые вещества бакаута, поэтому наружное уплотнение не преду-

сматривается. Нормальные смазывание и охлаждение подшипни-

Рис. 1.7. Дейдвудный подшипник с на-

бором бакаута по схеме "бочка”:

а — сальниковое уплотнение; б, в — набор и

крепление стопорных пластин; 1 — дренаж-

ные краны; 2 — набивка сальника; 3 — на-

жимной фланец

22

5)

Рис. 1.8. Дейдвудный подшипник с баббитовой заливкой и смазочная система:

а, б — уплотнения соответственно наружное (Цедерваль) и внутреннее (Симплекс); 1 —

бронзовая облицовка вала с заливкой баббитом; 2 — бронзовая кольцевая коробка; 3 — уп-

лотнительное кольцо с заливкой баббитом; 4 — облицовочная втулка; 5 — уплотнительные

кольца; 6 — гравитационная цистерна

23

ка обеспечиваются протоком воды к поверхностям трения через

канавки между пластинами и выходом ее через сальник и краны

продувания в тоннель гребного вала. Для защиты дейдвудного

вала от коррозии при воздействии морской воды применена

бронзовая рубашка или облицовка из нержавеющей стали.

Износ бакаута ускоряется при плавании на мелководье из-за

попадания в подшипник твердых частиц. В связи с этим при ма-

неврах в порту и на мелководье, а иногда вследствие чрезмерно-

го обжатия сальникового уплотнения возможен нагрев дейдвуда

и необходимо его интенсивное прокачивание.

Для дейдвудных устройств с заливкой подшипников бабби-

том предусматриваются внутреннее и наружное уплотнения

дейдвудной трубы. Для смазывания дейдвудного подшипника

масло централизованно поступает из гравитационной цистерны,

располагаемой на уровне 3 м над ГВЛ (рис. 1.8). Концевые уп-

лотнения дейдвудной трубы предотвращают протечки масла и

контакт его с забортной водой. Особенно жесткие требования

предъявляются к наружному уплотнению. Потеря плотности

вследствие износа облицовочных втулок, старения материала уп-

лотнительных колец, трещин ведет к попаданию масла в заборт-

ную воду и загрязнению акватории' порта. Состояние уплотне-

ний контролируют по уровню масла в гравитационной цистерне, а

при стоянке в порту — также по наличию масляной пленки на по-

верхности воды в районе гребного винта. Допустимые протечки

масла не должны превышать 1 кг в сутки. Уплотнительные кольца

подлежат замене через 4 года, облицовочные втулки через 7—8 лет.

Простота обслуживания и надежность пропульсивного ком-

плекса с прямой передачей несколько утрачиваются при исполь-

зовании ВРШ. Сложная конструкция механизма разворота лопа-

стей дополняется гидравлической системой и устройствами для

подвода масла к сервоцилиндру, располагаемому в ступице

ВРШ (рис. 1.9). В зависимости от задания хода через устройство

управления и контроля шага масло под рабочим давлением, созда-

ваемым насосами, подводится в каналы пустотелого дейдвудного

вала и поступает либо в кормовую полость по центральной трубе,

перемещая сервопоршень и лопасти винта на ход вперед, либо в

носовую полость по кольцевому каналу при ходе назад. Труба

(штанга) жестко связана с серводвигателем и при его движении

выполняет роль жесткой обратной связи, воздействующей на воз-

вращение сервопоршневого клапана в нейтральное положение.

В соответствии с требованиями морского Регистра судоходст-

ва система гидравлического управления оборудуется двумя насо-

сами одинаковой подачи, предусматривается установка резервно-

го насоса с ручным приводом. При выходе из строя системы

управления должна быть обеспечена установка лопастей в поло-

24

1

Рис. 1.9. Система управления ВРШ типа VBS фирмы МАН — "Бурмейстер и Вайн":

1, 2, 6 — цистерны соответственно дейдвудной трубы, носового сальника, масляная; 3 — уст-

ройство контроля шага; 4, 8 — масляные насос (с электрическим приводом) и охладитель; 5,

7 — фильтры; 9 — термостатический клапан

жение переднего хода. Эксплуатация системы с ВРШ сводится к

контролю за состоянием уплотнения по стоку масла из механизма

управления шагом и уплотнений дейдвудной трубы, периодиче-

ским наблюдениям за уровнем масла в гравитационных цистернах,

оборудованных также сигнализацией по минимальному уровню.

Следует помнить, что управление ВРШ возможно лишь при от-

сутствии воздуха в системе, что достигается периодическим его

удалением через воздушные краны. Отказы в выполнении команд

на изменение положения лопастей, нагрев насосов подачи масла и

неравномерная их работа свидетельствуют о наличии воздуха в

системе. После ремонтных работ по ВРШ и системы управления

следует в течение 2—3 недель особенно часто удалять воздух.

Комплектация СЭУ и пропульсивного комплекса определяются

типом главного двигателя. С 1980 г. выпускаются только длинно-

ходные двухтактные дизели с прямоточно-клапанной продувкой,

передающие мощность непосредственно на винт при пониженной

частоте вращения. Для лучшей приспособляемости к судам раз-

личного назначения в спецификации дизелей типа МС фирмы

25

Рис. 1.10. Диаграммы спецификацион-

ных режимов дизелей RTA, RTA-M,

МАН — Бурмейстер и Вайн типа МС

МАН — ’’Бурмейстер и Вайн” предусмотрены три серии дизелей, раз-

личающихся отношением хода поршня к диаметру: дизели КМС —

для контейнеровозов с ограниченными возможностями размеще-

ния винта большого диаметра (S/D — 3); LMC — для сухогрузных

теплоходов умеренного и среднего водоизмещения (S/D = 3,24);

SMC — свервдлинноходные для балкеров, танкеров (S/D = 3,82).

Для современных дизелей МАН — Бурмейстер и Вайн типа

МС и Зульцер типа RTA характерно развитие конструкций, до-

пускающих согласование двигателя (одного типоразмера с раз-

личными спецификационными параметрами) и гребного винта.

Это достигается возможностью выбора мощности и частоты вра-

щения в границах поля спецификационных режимов 7^—-Л4 для

дизелей RTA и Lx—Z4 для дизелей МС (рис. 1.10, табл. 1.7, 1.8).

На первый взгляд может показаться нецелесообразным двига-

тель с номинальной мощностью 100% устанавливать на судно с

заниженным по сравнению с номинальными значениями мощ-

ности (до 55—65,5%) и частоты вращения (до 82—72%). Но для

судовладельца привлекательными моментами здесь являются со-

ображения экономии эксплуатационных затрат на топливо,

техническое обслуживание, ремонт и запасные части. Данные

рис. 1.10 показывают, что в области пониженных значений Ne

26

RTA84M

RTA84

RTA76

RTA72

RTA68

RTA62

RTA58

RTA52

RTA48

Таб ли ца 1.7

Марка

дизеля

Отноше- ние S/D, мм/мм Точка ди- аграммы нагрузок (см. рис. 1.10) Частота вращения и, об/мин Цилин- дровая мощ- ность кВт Удельный расход топлива ge, г/(кВт ч) при Ne, %

100 85

Число

цилин-

дров /

2900/840

2400/840

2200/760

2500/720

2000/680

2150/620

1700/580

1800/520

1400/480

Зульцер

*1

*3

*1

^2

*1

r2

*3

*2

*3

*1

*2

*3

*1

R2

*1

78

78

56

56

90

90

65

65

98

98

71

71

91

91

66

66

108

108

78

78

106

106

76

76

127

127

92

92

126

126

91

91

154

3460

1900

2490

1900

3310

1820

2380

1820

2710

1490

1950

1490

2570

1410

1860

1410

2170

1190

1560

1190

1900

1050

1360

1050

1590

870

1140

870

1330

740

960

740

1090

170

159

169

162

171

163

170

163

173

165

171

165

171

160

170

163

174

166

173

166

173

162

171

165

175

167

174

167

174

163

173

166

178

167

159

166

160

169 1

163

167

162

170

165

169

163 J

169

160

167

162

171

166

170

165

170

162

169

163

173

167

166 r

171

1631

170 >

165.

175 }

4 — 10;

12

4—10;

12

14 - 10;

12

4-8

4-9

4-8

4-9

27

Продолжение табл. 1.7

Марка

дизеля

RTA38

Отноше- ние S/D, мм/мм Точка ди- аграммы нагрузок (см. рис. 1.10) Частота вращения л, об/мин Цилин- дровая мощ- ность Удельный расход топлива г/(кВт • ч) при Ng, %

#ец, кВт 100 85

я2 154 600 170 170

Я3 111 780 177 174

Л4 111 600 170 169

1100/380 Я1 196 680 181 178

Л2 196 370 173 173

Яз 141 490 179 177

я< 141 370 173 171

Число

цилин-

дров /

МАН ~ Бурмейстер и Байн

S90MC

S80MC

L80MC

L80MC

L70MC

L60MC

L50MC

L42MC

2916/900

3056/800

2592/800

2400/800

2268/700

1944/600

1620/500

1360/420

^2

^4

^2

£4

к

74

74

61

61

77

77

63

63

83

83

68

68

93

93

76

76

96

95

78

78

111

111

91

91

133

133

109

109

159

3710

2970

3040

2440

3350

2680

2750

2200

2920

2340

2390

1920

3030

2420

2480

1990

2240

1800

1840

1470

1650

1320

1350

1080

1140

920

940

750

810

171

165

171

165

171

165

171

165

172

166

166

166

172

166

172

166

172

166

172

166

173

167

174

167

174

169

175

169

176

169

162

169

162

169

162

169

162

170

163

170

163

170

163

170 ►

163

170 ,

163 1

170

163

171

165

171

165

172

160

172

166

174 '

4 — 12

4 — 12

4 — 8

28

Окончание табл. 1:7

Марка дизеля Отноше- ние S/D, мм/мм Точка ди- аграммы нагрузок (см. рис. 1.10) Частота вращения n, об/мин Цилин- дровая мощ- ность кВт Удельный расход топлива г/(кВт ч) при N# % Число цилин- дров i

100 85

159 650 176 167

L3 130 660 176 174

l4 130 530 170 167

L35MC 1050/350 Li 200 560 179 178

200 450 174 165

h 164 460 174 172

164 370 174 172

S26MC 980/260 Ll 250 400 179 176

250 320 174 173

Li 212 340 179 178

212 275 174 173

Таблица 1.8

Поле режима Среднее эффектив- ное давление ре, % Частота п, % вращения Эффективная мощ- ность Ne, %

100; 100 100; 100 100; 100

80; 55 100; 100 80; 55

*3 100; 100 82; 72 82; 72

£4, Л4 80; 40 82; 72 65,5; 55

и п двигатель работает с наименьшими удельными расходами топ-

лива [снижение &ge = 5 4- 8 г/(кВт • ч)]. При этом моторесурс и на-

работки между моточистками будут наибольшими (до 20 тыс. ч).

Дополнительный выигрыш в снижении расхода топлива получа-

ется и от снижения частоты вращения при увеличении диаметра

гребного винта и повышении его КПД (на каждый 1% снижения

частоты вращения увеличение КПД винта в среднем составляет

0,25%). Иначе говоря, первоначальные затраты из-за повышен-

ной стоимости 1 кВт установленной мощности в процессе экс-

плуатации окупаются через 1 — 1,5 года.

Характерным для установок с малооборотными дизелями яв-

ляется полное обеспечение потребностей судна в электрической

и тепловой энергии путем использования валогенераторов и ути-

лизации теплоты выпускных газов и охлаждающей воды.

Как показано в п. 1.1, в 80—90-е годы отмечается повышен-

ный спрос на энергетические установки со среднеоборотными

дизелями. Пропульсивные комплексы с СОД оборудуются не-

сколькими главными дизелями, редукторной передачей, муфта-

ми сцепления и ВРП1 (рис. 1.11). Необходимые мощности при

29

Рис. L1L Пропульсивная установка с дизелями 16ZV 40/48:

7 — ВРШ; 2 — механизм изменения шага; 3 — упорный подшипник; 4 — муфта сцепления;

5 — редуктор; 6 ~ гибкая соединительная муфта; 7 — пневматическая муфта валогенерато-

ра; 8 — валогенератор

умеренных размерах и массах здесь обеспечиваются повышенной

частотой вращения главных дизелей (450—500 об/мин) и уве-

личением числа цилиндров (до 36 и более в многомашинных и

двухвальных установках). Усложнение и дополнительные потери

в передаче в какой-то мере компенсируются возможностями вы-

бора оптимальной частоты вращения гребного винта. Однако

большое число цилиндров нежелательно по соображениям повы-

шенных затрат на ТО и ремонт. Этот недостаток преодолевается

увеличением размеров цилиндра и повышением среднего эффек-

тивного давления. Так, наиболее мощные дизели МАН — Бур-

мейстер и Вайн L 58/64, Ваза 46/58, Зульцер ZA40S соответст-

венно цилиндровой мощностью 1325, 905, 720 кВт в рядном и V-

образном исполнениях удовлетворяют требованиям к главным

судовым дизелям крупнотоннажных судов.

В отличие от МОД среднеоборотные дизели — четырехтакт-

ные. Их форсирование также сопровождается увеличением отно-

шения S/D, степени сжатия, давления наддува и среднего эффек-

тивного давления. Несмотря на умеренные массогабаритные ха-

рактеристики СОД, изыскиваются возможности дальнейшего со-

кращения длины машинного отделения при компоновке дизеля с

главной передачей. В одном из решений пропульсивного ком-

плекса NFP предусматривается отбор мощности на винт от носо-

вого торца коленчатого вала и размещение валопровода под дви-

гателем (рис. 1.12). В проекте энергетической установки балкера

типа Рапатах дедвейтом 64 тыс. т с двигателями Ваза 8R46 ком-

поновка также позволяет сократить длину машинного отделения

на 2,1 м (по сравнению с установкой дизеля 4S70MCE).

Эксплуатационные особенности энергетической установки с

СОД в основном определяются наличием редуктора и разобщи-

30

Рис. 1.12. Компоновка пропульсивного комплекса типа NFP и ВРШ контейнер-

ного судна (дедвейт 3000 т, Ne = 3200 кВт):

1 — гибкая соединительная муфта; 2 — редуктор

тельных муфт в главной передаче. Пуск и подогревание дизеля

производится при отключенных муфтах.

В случае п ~ 0,5лном дизели сообщаются с гребным винтом

(обычно ВРШ) при гидродинамическом (нулевом) шаге. После-

дующее маневрирование судна осуществляют изменением шага и

частоты вращения в соответствии с программами управления

комплексом ГД—ВРШ.

Наличие редуктора и муфт усложняет передачу и вызывает до-

полнительные потери в подшипниках, зацеплении колес редук-

тора. Кроме того, передача требует энергии для централизован-

ного смазывания редуктора, управления жесткими муфтами сце-

пления и подвода рабочего масла к гидродинамическим муфтам

скольжения. Последние применяют в передачах мощности на

винт судов ледового плавания, когда из-за повышенных нагрузок

со стороны гребного винта проскальзывание дисков жестких

муфт сопровождается перегревом и короблением дисков. По

этим соображениям в системах передач с жесткими муфтами

предусматриваются защита и автоматическое отключение муфты

при чрезмерном скольжении.

По требованию морского Регистра судоходства в передаче с

жесткими муфтами должен быть обеспечен аварийный пуск ди-

зелей и ход судна в случае заклинивания лопастей ВРШ. Для

этого блокируется защита муфт от скольжения и производится

их включение перед пуском дизелей. Вследствие повышенного

сопротивления со стороны гребного винта для надежного пере-

хода на топливо дизели запускаются одновременно с местных

постов воздухом повышенного давления и нагрузка их постепен-

но повышается до требуемого уровня. 31

Гидрозубчатые передачи с муфтами скольжения могут работать

и с ВФШ. В этом случае аварийные пуски и даже реверсирования

дизелей допускаются при включенных муфтах, когда скольжение

достигает 30% и более. Кроме того, муфты скольжения защищают

двигатель и винт от динамических нагрузок, а валопровод от кру-

тильных колебаний и неравномерного вращения вала. Дополнитель-

ные потери в гидродинамических муфтах, обусловленные скольже-

нием при работе на чистой воде, составляют до 3%, что нежелатель-

но и исключается их дублированием жесткими муфтами.

В дизель-редукторных установках ВРШ на ходовых режимах

электроснабжение судна полностью обеспечивается валогенера-

торами, подключенными через муфту сцепления к редуктору

простой одноступенчатой передачей (см. рис. 1.11, рис. 1.13).

Для расширения диапазона рабочих режимов валогенератора ис-

пользуют и более сложные приводы посредством редуктора с

гидростатическим поддержанием частоты вращения (л = const)

на режимах работы главного дизеля по программе комбиниро-

ванного изменения частоты вращения и шага винта. При этом

обеспечивается и более экономичная работа установки.

Пропульсивные комплексы установок с электрической передачей

мощности на гребной винт не имеют механической связи элемен-

тов. Главные дизели дня привода генераторов постоянного или пе-

ременного тока работают в генераторном режиме при постоянной

частоте вращения. Обычно используют четырехтактные СОД, а

иногда и с повышенной частотой вращения (750 об/мин). Незави-

симость режимов нагружения от частоты вращения позволяет реа-

лизовать большие пропульсивные мощности гребных электродвига-

телей и обеспечить энергоснабжение вспомогательных нужд.

Возможности парциального использования дизелей на экс-

плуатационных режимах судна позволяют оптимизировать сни-

жение расхода топлива, масла и экономию моторесурса. Дизель-

электрические установки обладают также уникальными манев-

ренными качествами. ’ Простота дистанционного управления

гребными электродвигателями с ходового мостика и их превос-

ходные тяговые характеристики позволяют нагружать динамиче-

ское нагружение гребных винтов, быстрое и многократное их ре-

версирование, в том числе в условиях экстремального торможе-

ния судна. В связи с этими качествами их преимущественно ис-

пользуют на ледоколах, судах ледового плавания, спасательных

и других судах, где маневренные качества установки являются

определяющими.

Вспомогательное оборудование ДЭУ. Энергетическая установ-

ка комплектуется вспомогательными дизелями для привода гене-

раторов тока судовой электростанции, вспомогательным и ути-

лизационными котлами, насосами, теплообменниками систем

32

2 Зак. 1596

Рис. 1.13. Компоновка валогенераторов в главной передаче океанского буксира с главными дизелями Зульцер 6ZL 40/48:

1 — ВРШ; 2 — механизм изменения шага; 3 — редуктор; 4 — ВГ; 5 — разобщительная муфта

главных, вспомогательных дизелей и общесудового назначения.

В современных установках СЭС в соответствии с требованиями

Регистра оборудуется резервными и аварийными агрегатами,

системами автоматизированного управления, контроля и защи-

ты. Поддержание вспомогательных дизелей в горячем резерве,

ввод в действие, распределение нагрузок и параллельная работа

агрегатов осуществляются автоматически.

Применение валогенераторов иногда позволяет сократить

число устанавливаемых дизель-генераторов и на эксплуатацион-

ных ходовых режимах полностью обеспечить судно электроэнер-

гией. В зависимости от типа привода возможности работы вало-

генератора характеризуются следующими данными (табл. 1.9).

По опытным данным время работы валогенератора составля-

ет 50—80% времени работы главного дизеля. Повышенная стои-

мость электростанции с ВГ окупается за 3—5 лет эксплуатации.

Автономный электропривод насосов обладает достоинствами

с точки зрения монтажа, размещения механизмов в машинном

отделении, удобства управления, обслуживания и ремонта. Но он

характеризуется и наибольшими затратами энергии по сравне-

нию с другими типами привода. Так, на малотоннажных судах с

успехом используются агрегатированные дизели с навешенными

насосами охлаждения, смазывания, подачи топлива к ТНВД и на

охлаждение форсунок, воздушными компрессорами для под-

качивания воздуха в пусковые баллоны. Расходы энергии в этом

случае снижаются на треть. Дублирующие их насосы, компрессо-

ры с электроприводом используют как резервные и при подго-

товке дизеля к работе.

Установленные мощности оборудования из расчета макси-

мальных нагрузок используются неполностью и не регулируются

Таблица 1.9

Характеристика Редуктор с гидростатичес- кой стабилиза- цией частоты Простой редук- тор ВРШ Инверторная система стабил изацион н ой частоты (ВГ встроен в линию вала)

Тип движителя ВФШ ВРШ ВФШ

КПД привода с учетом потерь в генераторе Возможность использо- вания на режимах: 0,83 - 0,85 0,88 - 0,9 0,83 - 0,85

полного хода среднего хода малого хода

маневрах _—1

Примечание. — используется, " — не используется.

34

в зависимости от режима работы, изменения температуры воды и

воздуха. Так, по данным фирмы "Альфа-Лаваль", относительное

потребление электроэнергии охлаждающими насосами забортной

воды в зависимости от температуры воды составляет:

*3.в, °C...............32 27-30 23-27

Потребление энергии, %. 100 54 17

Положение с перерасходом энергии несколько улучшается ра-

циональной комплектацией системы охлаждения. Вместо двух на-

сосов 100%-ной подачи устанавливаются три насоса 50%-ной по-

дачи с двухскоростными переключающими электродвигателями.

Расходы электроэнергии на охлаждение дизелей в этом

случае по сравнению с традиционной системой снижаются на

15%. Еще больший эффект в снижении потребления энергии да-

ет установка центрального самопроточного охладителя забортной

воды, обеспечивающего во время хода судна охлаждение пресной

воды, идущей на охлаждение двигателя, смазочного масла и над-

дувочного воздуха.

Среднеоборотные дизели (например, Зульцер ZV 40) постав-

ляются также с приводными от вала двигателя насосами охлаж-

дения и смазочными. Этот принцип широко распространен на

малотоннажных судах.

Теплофикация установки и судна осуществляется обычно с

помощью пара, вырабатываемого вспомогательными и утилиза-

ционными котлами. Пар используют для подогрева топлива в

танках основного запаса, отстойных и расходных цистернах, по-

догревателе топлива на входе в двигатель. Максимальная темпе-

ратура подогрева тяжелого топлива типа мазута М40 зависит от

давления пара в котле и обычно не превышает 140°С. В циркуля-

ционной смазочной системе предусматриваются обогрев цирку-

ляционного танка и подогрев масла в подогревателях сепарато-

ров. В системе охлаждающей забортной воды пар подводится к

кингстонным ящикам для продувания и обогрева при плавании во

льдах. Его используют также в качестве резервного источника теп-

лоты в вакуумном испарителе и при работе его на стоянке. Паром

осуществляется подогрев мытьевой воды и воды в системах калори-

ферного отопления судна и осушения воздуха в грузовых трюмах.

В системе глубокой утилизации теплоты выпускных газов ос-

новным потребителем пара является утилизационный турбогене-

ратор. На танкерах вспомогательные котлы повышенной произ-

водительности вырабатывают пар для обогрева груза, а иногда

для привода грузовых насосов.

2*

35

На ходовых режимах установка обычно обеспечивается паром

от утилизационных котлов, и затраты энергии на теплофикацию

отсутствуют или сводятся к минимуму.

1.3. ЭКСПЛУАТАЦИОННАЯ НАДЕЖНОСТЬ И ЭКОНОМИЧНОСТЬ СДУ

Условия надежности. Надежность и экономичность — основ-

ные требования, предъявляемые к СДУ. Способность установки

функционировать и сохранять свои рабочие параметры в течение

требуемого времени зависит от многих факторов, прежде всего

от надежности и экономичности главных двигателей и обслужи-

вающих систем. Это объясняется тем, что конструктивно-техно-

логическая надежность судовых дизелей связана с экономично-

стью и форсированием мощности. Связь эта может быть отрица-

тельной — потеря надежности в угоду экономичности или, на-

оборот, положительной, т. е. назначаемые уровни форсирования

параметров рабочего процесса, как правило одновременно

влияющие на экономичность и тепломеханическую нагружен-

ность дизелей, соответствующим образом подкрепляются совер-

шенствованием конструкций, применением новых технологий.

Примеры таких связей представляют судовые дизели 60 — 80-х го-

дов. В 60-е годы внедрение наддува двухтактных дизелей и форсиро-

вание мощности, происходившее без существенных изменений ста-

рых конструкций дизелей, сопровождались снижением их надежно-

сти, что даже породило представления о бесперспективности дизеля

в качестве основного типа двигателя для судов средней и большой

грузоподъемности. Недостаточная надежность при умеренной эконо-

мичности выражалась в частых отказах из-за интенсивных износов и

повреждений ЦПГ, подшипниковых узлов и деталей КШМ. Накоп-

ленный опыт и необходимость снижения расходов топлива заставили

поставщиков судовых дизелей уже в 70-80-е годы пересмотреть кон-

цепцию конструирования узлов и дизелей с точки зрения требования

одновременного повышения надежности и экономичности.

Современные высокоэкономичные судовые дизели удовлетво-

ряют показателям надежности в отношении работоспособности,

безотказности, долговечности, ремонтопригодности, ресурса до

переборки и капитального ремонта.

Чем же характеризуется надежность дизеля в эксплуатации?

Прежде всего надежным называют дизель, у которого в процес-

се эксплуатации не случаются отказы в работе, т. е. ситуации,

при которых вследствие повреждения деталей и узлов его даль-

нейшая эксплуатация исключается.

Различают внезапные и постепенные отказы. Внезапные, или

непредсказуемые, отказы — чаще всего следствие некачественно-

го изготовления деталей и сборки дизеля. Существенно, что у

36

дизелей, рассчитанных на длительную работу с полной нагрузкой

и находящихся в исправном состоянии, при непрерывном вах-

тенном обслуживании внезапных отказов не должно быть. Но

исходное качество деталей вследствие износа, коррозии, устало-

сти (старения) материала не остается постоянным. Накапли-

вающиеся со временем изменения формы трущихся деталей и

структуры металла камеры сгорания, отложения на поверхностях

теплообменных аппаратов и в газовоздушных трактах, коррозион-

но-эрозионные повреждения элементов топливной аппаратуры и

многие другие факторы способны вызвать неисправное состояние

и постепенный отказ в работе. Следовательно, одним из условий

обеспечения надежности дизеля в эксплуатации является поддер-

жание его в исправном состоянии. С этой целью применяют, как

известно, плановые и профилактические техническое обслужива-

ние и ремонт. Однако специфика работы судов морского флота

(круглогодичная эксплуатация, отрыв от баз обслуживания и т. п.)

затрудняют своевременное проведение этих мероприятий в пол-

ном объеме. Иногда возникает проблема, как оценить исправность

дизеля и пригодность его для дальнейшей эксплуатации. Здесь мо-

гут помочь инженерный опыт и знание основополагающих связей

надежности дизеля с конструкцией и условиями работы на судне.

Инженерный опыт формируется в процессе непосредственных

наблюдений и обобщений показаний контролирующих параметров,

косвенных и прямых оценок технического состояния узлов. Напри-

мер, из визуального осмотра деталей, подвергающихся изнашива-

нию, всегда можно сделать вывод о необходимости их замены. Так,

образование острых кромок на поршневых кольцах может привести

к задиру цилиндра, изношенные до свинцовой бронзы вкладыши

подшипников теряют несущую способность, потеря плотности кла-

панов ведет к их быстрому прогоранию. Труднее установить связь

между рабочим состоянием детали и старением материала и дать

конкретные указания о замене и объеме работ по ТО. Однако и

здесь накопление опыта по ресурсу поршней, крышек, шатунов,

крепежных деталей ответственных узлов, знание их связей с кон-

кретными условиями нагружения позволяют так организовать тех-

ническое использование и обслуживание, чтобы по возможности

исключить снижение надежности дизеля вследствие отказов. Это

требование объясняется тем, что отказ в работе дизеля может при-

вести к аварийной ситуации, угрожающей в целом безопасности

судна и экипажа. Кроме того, потеря ходового времени из-за отка-

зов обычно обходится дороже экономических выгод, получаемых,

например, от форсирования мощности и скорости.

Связь технического использования с надежностью дизеля. Час-

тично положения, определяющие эту связь, сформулированы в

Правилах технической эксплуатации судовых технических средств.

37

Перегрузка дизеля и снижение запасов прочности, В условиях дли-

тельного режима полного хода не допускается перегрузка дизеля по

крутящему моменту (указателю нагрузки или индикаторному давле-

нию), максимальному давлению сгорания и температуре выпуск-

ных газов за цилиндрами, перед и за турбиной, а также перегрузка

цилиндров. Это положение реализуется на практике путем сопос-

тавления рабочих значений контролируемых параметров с предель-

ными для конкретного дизеля, а также путем задания режимов ра-

боты на основе ограничительных характеристик, например, по до-

пустимой подаче топлива. Рабочие режимы не должны выходить за

пределы ограничительной характеристики и назначаться с некото-

рым (5—10%) запасом по отношению к допускаемой подаче топ-

лива.

Влияние режимов работы с частыми изменениями нагрузки. Сни-

жению надежности вследствие старения материала теплонапряжен-

ных деталей камеры сгорания способствует работа с переменными

нагрузками. Частые и глубокие теплосмены, вызываемые изменени-

ем подачи топлива на маневренных режимах и особенно при работе

во льдах, являются причиной термоусталости материала и, как пра-

вило, приводят к появлению трещин и разрушению деталей, ЦПГ.

Термоусталостные явления усиливаются при загрязнении поверхно-

стей со стороны охлаждения и общем повышении температуры де-

талей.

Влияние режимов работы с частыми изменениями и колебаниями

частоты вращения. Развитию усталостных явлений в материале де-

талей движения, приводах, механизмах газораспределения способст-

вуют динамические нагрузки, вызываемые изменениями частоты

вращения и сил инерции, например, при длительной работе в

штормовых условиях и неисправном регуляторе частоты вращения.

Особенно неблагоприятное влияние на запасы усталостной прочно-

сти валопровода оказывает работа дизеля в зоне резонансных и око-

дорезонансных частот вращения. Правилами технической эксплуа-

тации судовых технических средств запрещается назначение режи-

мов в зонах опасных крутильных колебаний. Следует всегда быть

уверенным в исправном состоянии демпфера колебаний. Длитель-

ная работа с поврежденным демпфером, как правило, заканчивается

тяжелой аварией из-за усталостных разрушений материала коленча-

того вала.

Чувствительность дизеля к эксплуатационным режимам. Среди

факторов, определяющих эксплуатационную надежность дизеля,

большое место отводится пониманию связей показателей тепломе-

ханической нагруженности с режимными факторами. Наиболее

рельефно эти связи прослеживаются для главного судового дизеля,

работающего на винт. Обобщающие показатели тепломеханической

нагруженности дизеля имеют кубическую или квадратичную зави-

38

симость от относительной скорости судна (или частоты вращения при

работе на ВФШ) или близкую к ней (при работе на ВРШ). Эго

значит, что нечеткость в выборе длительного режима резко отражает-

ся на уровне механических и тепловых нагрузок, а следовательно, на

надежности дизеля. Например, при повышении скорости всего на

3,2% тепловые нагрузки возрастают на 10% и соответственно сокра-

щается ресурс дизеля до переборки. Из общих связей чувствительно-

сти дизеля к режиму также следует, что его работа на малом ходу суд-

на непременно ведет к значительному снижению температуры стенок.

При этом неизбежно ухудшаются условия сгорания, смазывания и

усиливается процесс интенсивного нагарообразования в камере сгора-

ния, канавках поршневых колец, клапанах, газовыпускных трактах и

турбокомпрессорах. При длительной работе на малом ходу возникает

опасность задира тройка поршня, зависания клапанов, пожаров и

взрывов в коллекторе и выпускных трубопроводах.

Влияние режима приработки. Важным фактором повышения на-

дежности новых дизелей и прошедших моточистки и ремонт с заме-

ной основных деталей является соблюдение режима приработки.

Опыт показывает, что дизели, вводимые в строй при. тщательном

проведении режима приработки по наработке деталей ЦПГ и под-

шипников могут в 2—3 раза превосходить дизели, приработочные ре-

жимы которых не были соблюдены. В связи с этим не следует прове-

рять качество дизеля форсированием режима в гарантийный период

работы судна до завершения приработки его основных узлов.

Можно было бы продолжить перечень факторов, влияющих на

надежность дизеля в эксплуатации. Частично они обусловлены ра-

ботой топливной аппаратуры, систем наддува, смазывания, охлаж-

дения, топливоподготовки, технологией сборки, ремонта и тех-

ническим обслуживанием дизеля. Эти вопросы конкретизируются

эксплуатационными инструкциями заводов-изготовителей и тех-

нических служб пароходств. Правильная организация ТО требует

знания конструктивных особенностей дизеля ("узких мест"). Для

находящихся в эксплуатации дизелей к таким "узким местам" от-

носятся следующие конструктивные узлы.

Малооборотные дизели. Статистика показывает, что в дизелях

Зульцер RD, RND наиболее часты отказы по причине задира

поршней со стороны выпуска газов. Этому способствует конструк-

тивная особенность цилиндровых втулок, имеющих два ряда окон

для организации контурной (петлевой) продувки цилиндра (рис.

1.14, а). Ослабленное окнами сечение втулки, плохие условия сма-

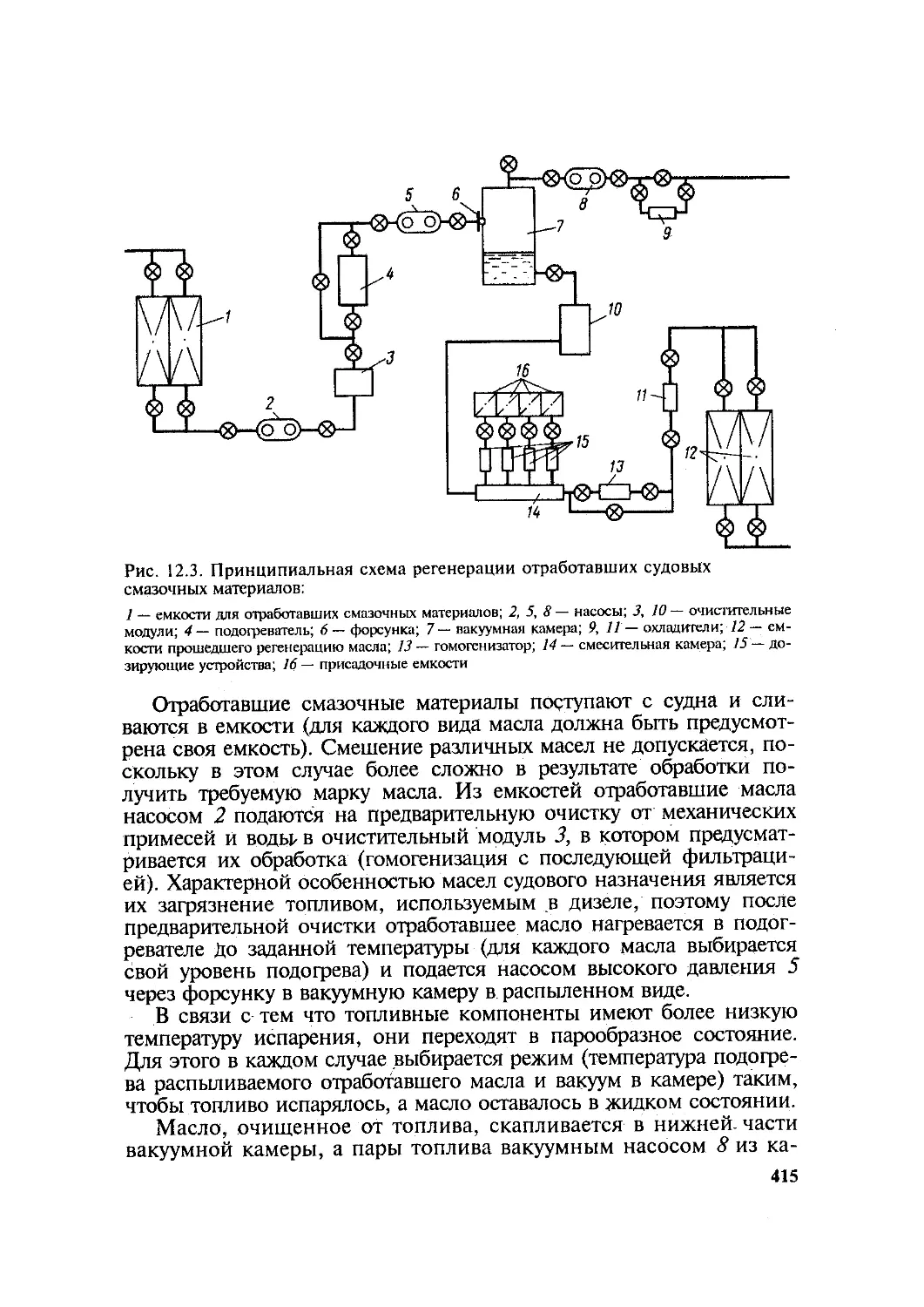

зывания, неравномерное по высоте и окружности температурное

поле (рис. 1.14, б) делают этот узел весьма чувствительным к изме-

нению нагрузки, режимам охлаждения и смазывания. Перегрев и

деформация решеток окон вследствие перегрузки цилиндра и

плотной посадки втулки в блоке, нарушение смазывания вызы-

39

Рис. 1.14. Рабочая втулка дизеля RND (У — окна), изменение температуры и ин-

тенсивное изнашивание втулок дизеля 6RD76

вают местное повышенное изнашивание втулок, задевания и по-

ломку поршневых колец. В конечной стадии возможны заклинива-

ние поршня и полное разрушение перемычек окон.

Предупреждения:

названные явления усиливаются при бортовой качке судна вслед-