Text

Tran

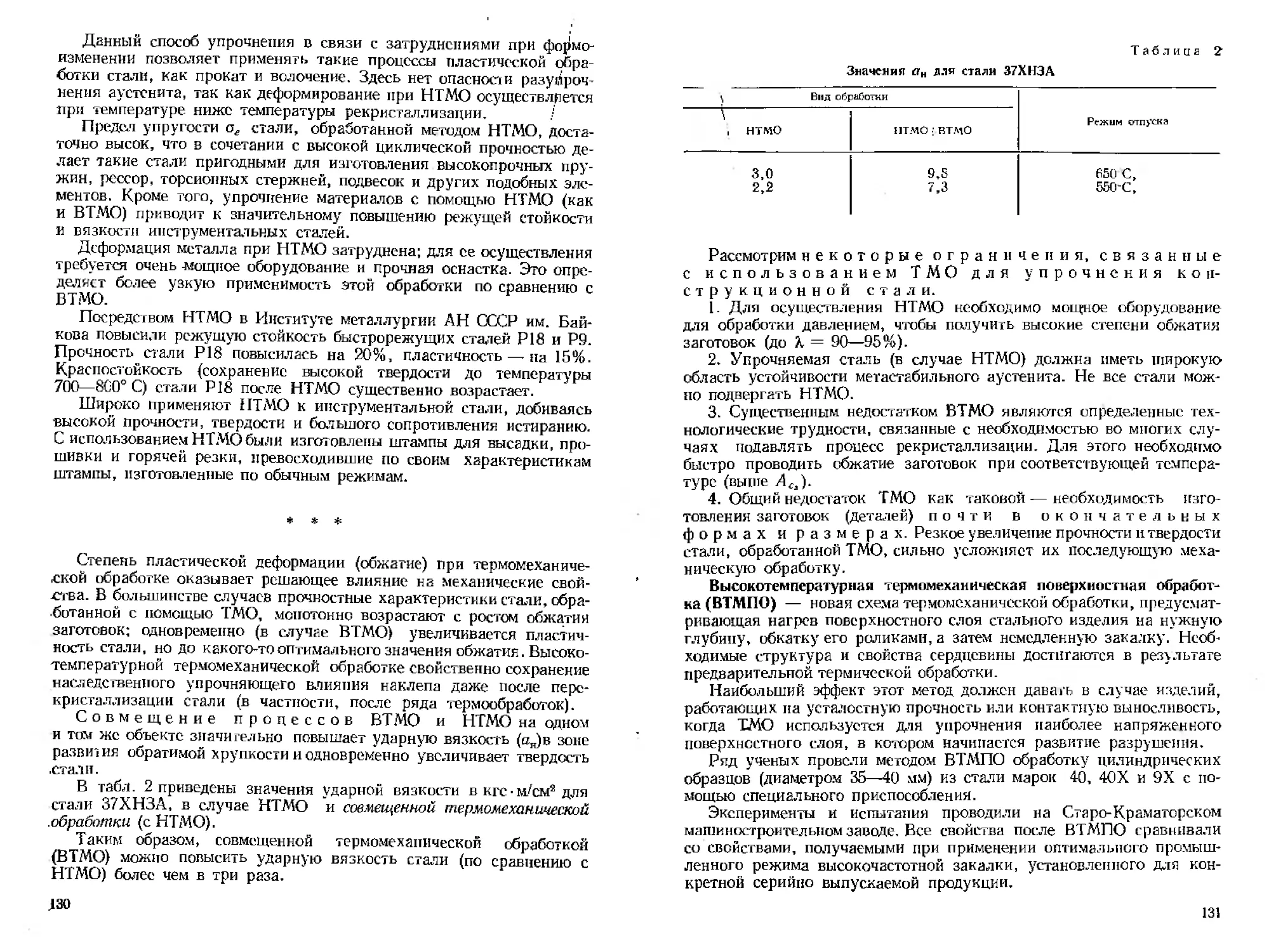

мпшп

в горю

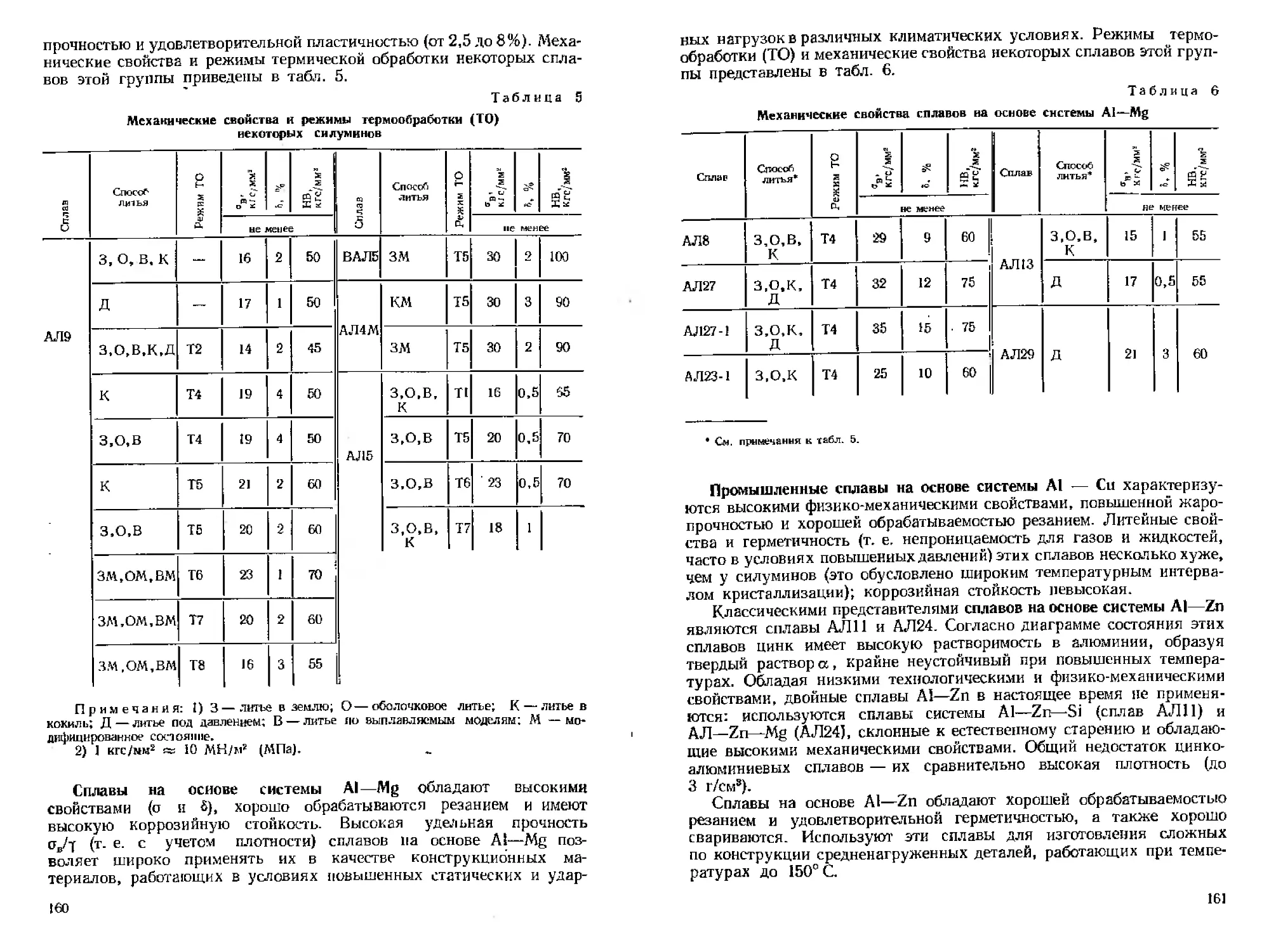

ПОД ОБЩЕЙ РЕДАКЦИЕЙ ПРОФ. П. И. ПОЛУХИНА

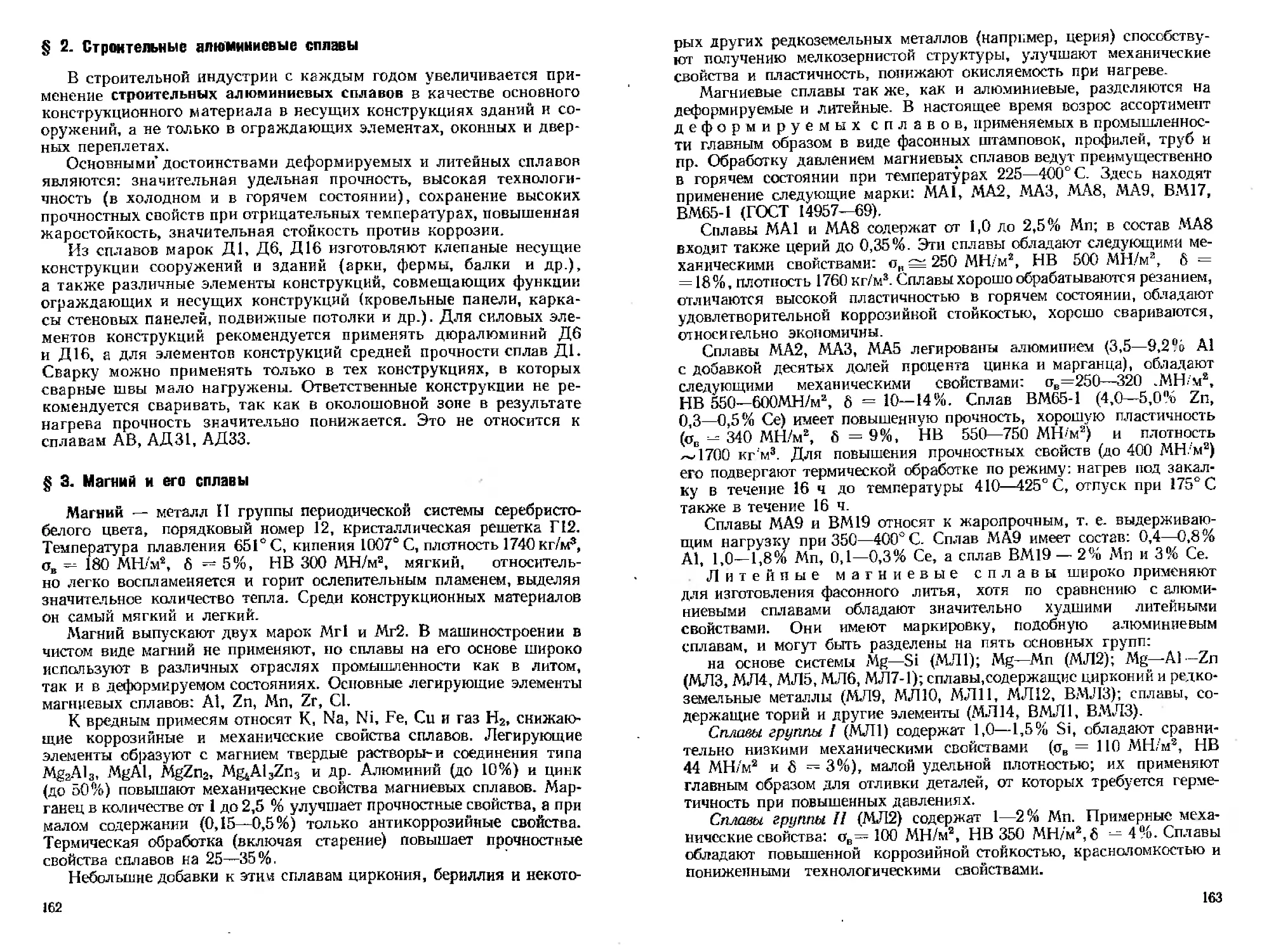

Допущено

Мин истерством

высшего и среднего

специального образования СССР

в качестве учебника

для студентов

строительных специальностей вузов

Москва «Высшая школа» 1977

6 ГН

Т38Ч

УДК 621.7(075.8)

П. И. Полухин, Б. Г. Гринберг, В. Т. Жадан, С. К. Кан-

теник, Д. И. Васильев

Рецензент — кафедра «Технология металлов»

Московского автомобильно-дорожного института

Научный редактор А. К- Натансон

Технология металлов и сварка. Учебник для ву-

Т38 зов. Под ред. П. И. Полухина. М-, «Высш, школа»,

1977.

464 С. С ИЛ.

На обороте тит. л. авт.: П. И. По л у х н н, Б. Г. Грин-

берг, В. Т. Ж а д а н [и др.].

В учебнике изложены основы производства черных и цветных металлов,

литейного производства, обработки металлов давлением, сварочного про-

изводства; рассмотрены важнейшие вопросы ыеталловедсвия и термической

обработки, а также обработки металлов резанном.

По содержанию и научному уровню учебник отвечает требованиям

программы соответствующего курса, утвержденной Учебно-методическим

управлением Министерства высшего и среднего специального образова-

ния СССР.

Предназначается для студентов строительных специальностей техни-

ческих вузов и может использоваться в квчестве учебного пособия для

студентов-заочники в немащнностроительнкх специальностей-

„ 31101—057

Т ------------ 87—77

001(01)—77

6ПЗ

© Издательство «Высшая школа», 1977 г.

ПРЕДИСЛОВИЕ

Настоящий учебник написан по программе курса «Технология

металлов и сварка» для студентов строительных специальностей выс-

ших учебных заведений.

Изучение технологии металлов способствует успешному усвоению

специальных дисциплин, формирующих технический кругозор инже-

нера-строителя.

Ознакомление со способами получения черных и цветных металлов

и сплавов, знание их основных свойств и методов обработки необходи-

мы для правильного выбора и использования металлических материа-

лов в строительстве. Инженер любой строительной специальности дол-

жен знать, как вли яют на свойства металлов режимы термической и дру-

гих обработок и что можно сделать для изменения свойств металлов в

нужном направлении.

Получая необходимые знания по технологии металлов, студенты

строительных специальностей должны более подробно изучать те стро-

ительные материалы, которые непосредственно связаны с их дальней-

шей практической деятельностью. Поэтому в разделе «Металловедение

и термическая обработка» содержатся сведения о строительных сталях,

их свойствах и областях применения; в разделе «Обработка метал-

лов давлением» полнее изложена технология прокатки строительных

профилей (арматурной стали, тонкостенных балок, швеллеров, шпун-

товых свай, полосовой стали и труб), а также экономичных профилей

проката переменного и постоянного сечения; в разделе «Сварка и ог-

невая резка металлов» подробно описана технология сварки строитель-

ных конструкций.

В разделе «Обработка металлов резанием» не рассмотрена слесар-

ная обработка металлов, так как с основными ее операциями и приме-

няемым инструментом студенты очного обучения подробно знакомятся

на производственной практике, а студенты заочного обучения — во

время работы на предприятиях.

Учебник составлен коллективом авторов под общей редакцией

докт, техн, наук, проф. П. И. Полухина. Разделы первый, второй и

пятый написал проф. Б. Г. Гринберг; третий — проф. С. К. Кантеник;

четвертый — докт. техн, наук, проф. 11. И. Полухин и проф. Д. И. Ва-

сильев (глава «Ковка и штамповка металлов»); введение и шестой раз-

дел — проф. В. Т. Жадан; доц. канд. техн, наук В. С Ермаков

принимал участие в написании § 5 «Термомеханическая обработка

стали» главы XI.

Все замечания и пожелания, направленные иа улучшение учебника,

следует посылать в издательство «Высшая школа» по адресу: Москва,

К-51, Неглинная ул., д. 29/14.

Авторы

3

ВВЕДЕНИЕ

Металлы — наиболее распространенные и широко используемые

материалы в производстве и в быту человека. Особенно велико значе-

ние металлов в наше время, когда большое их количество используют

в машиностроительной промышленности, на транспорте, в промышлен-

ном, жилищном и дорожном строительстве, а также в других отраслях

народного хозяйства.

Производство и обработка металлов возникли очень давно и достиг-

ли современного технического уровня развития в результате исполь-

зования практического опыта и достижений науки многих поколений

человеческого общества.

Сначала человек использовал для различных целей самородные

металлы — золото, серебро, медь. Затем он научился получать ме-

таллы и сплавлять их друг с другом. Получение бронзы (прочного и

твердого сплава меди с оловом, а позднее и с некоторыми другими эле-

ментами) открыло новую эпоху в развитии материальной культуры,

называемую бронзовым веком. Позже была освоена выплавка железа.

Первыми плавильными агрегатами для получения железа из руд

были неглубокие земляные ямы (горны), в которые загружали измель-

ченную железную руду и древесный уголь. При горении древесного

угля руда превращалась в сыродутное железо. Его извлекали из горна

в виде комков (железных криц) и подвергали ковке. К ХШ—XIV вв.

нашей эры сыродутные горны заменили круглыми шахтными печами—

домницами. В них развивались более высокие температуры, чем в сыро-

дутных горнах, и происходило насыщение железа углеродом. В ре-

зультате в нижней части домницы получался жидкий металл — чугун.

Из чугуна изготовляли простые отливки (плиты, шары и т. и.). Эти

отливки обладали достаточной прочностью, но были хрупкими и не

поддавались ковке.

Постепенно форму домницы изменяли, а ее размеры увеличивали.

Ее стали называть доменной печью, являющейся до сих пор основным

агрегатом для производства чугуна.

Современные доменные печи — это крупные высокомеханизиро-

ванные и автоматизированные агрегаты большой единичной мощности.

В нашей стране на Криворожском металлургическом заводе

им. В. И. Ленина в 1974 г. введена в строй самая мощная в мире домен-

ная печь объемом 5000 м3; она обеспечивает выпуск около 4 млн. т

чугуна в год.

4

Примерно в середине XIV в. научились перерабатывать хрупкий

чугун в очень прочный и ковкий металл — сталь, выжигая углерод из

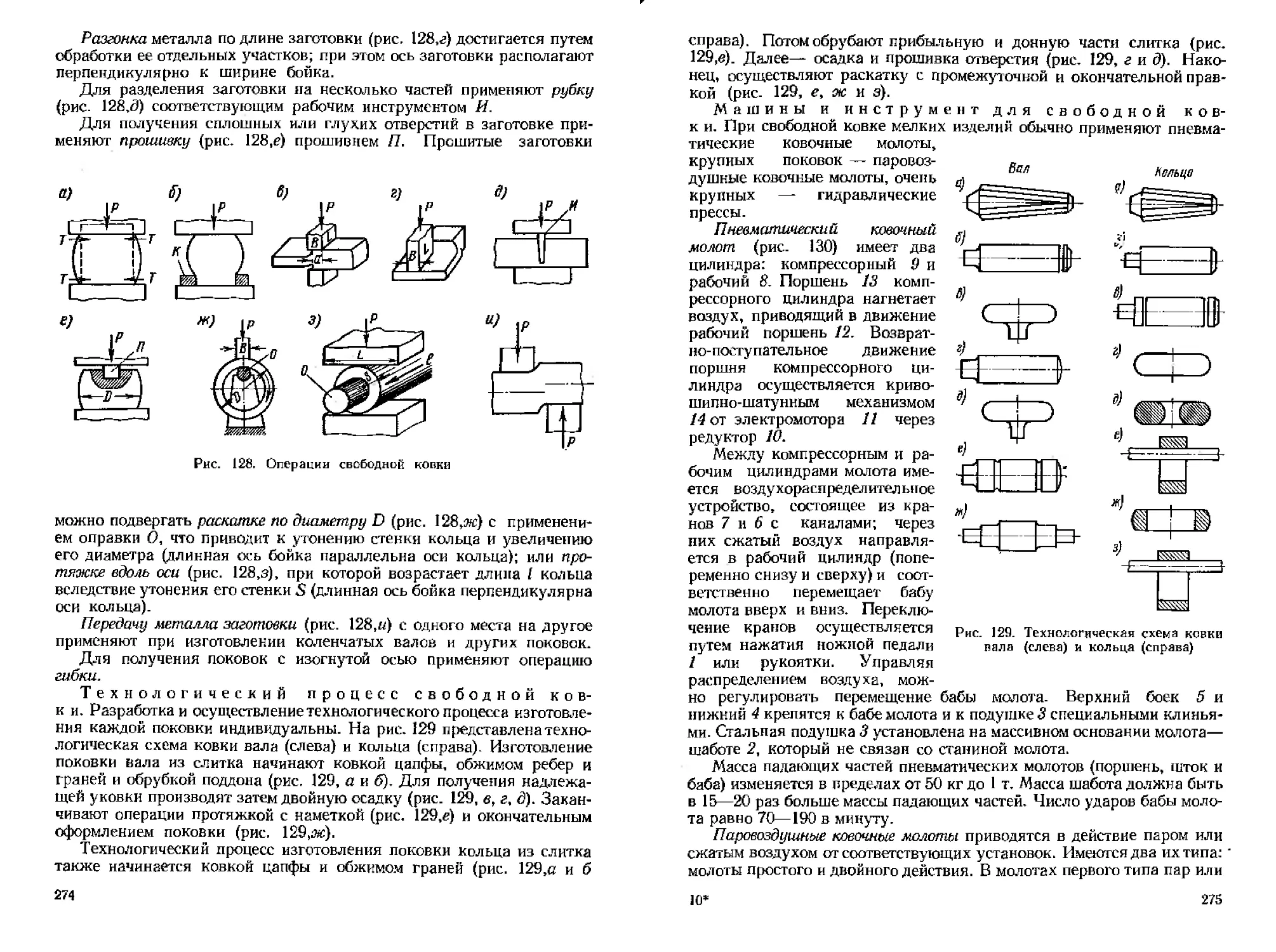

жидкого чугуна в так называемых кричных горнах.

Позднее кричный процесс сменили более совершенные способы пере-

дела чугуна в сталь —- пудлинговый, бессемеровский, томасовский и

мартеновский. Последние три способа, а также электроплавка находят

широкое применение в современном сталеплавильном производстве.

При этом основным направлением научно-технического прогресса в

сталеплавильном производстве является кислородно-конверторный

способ производства стали. В 1974 г. на Ново-Липецком металлурги-

ческом заводе введен в строй кислородно-конверторный блок, который

обеспечивает выпуск 4 млн. т стали в год.

Применение кокса (первая половина XVIII в) и использование го-

рячего дутья (начало XIX в.) в доменных печах создали огромные воз-

можности для дальнейшего расширения выплавки чугуна и связанного

с ним производства стали.

-Существенную роль в развитии отечественной металлургии чугуна

и стали сыграли работы М. В. Ломоносова, М. А. Павлова, А. А. Байко-

ва, И. П. Бардина и многих других.

Наши соотечественники П. П. Аносов и Д. К. Чернов в XIX в.

заложили основы металлографии — науки о строении металлов и

сплавов.

В настоящее время металлография и смежные с ней науки содержат

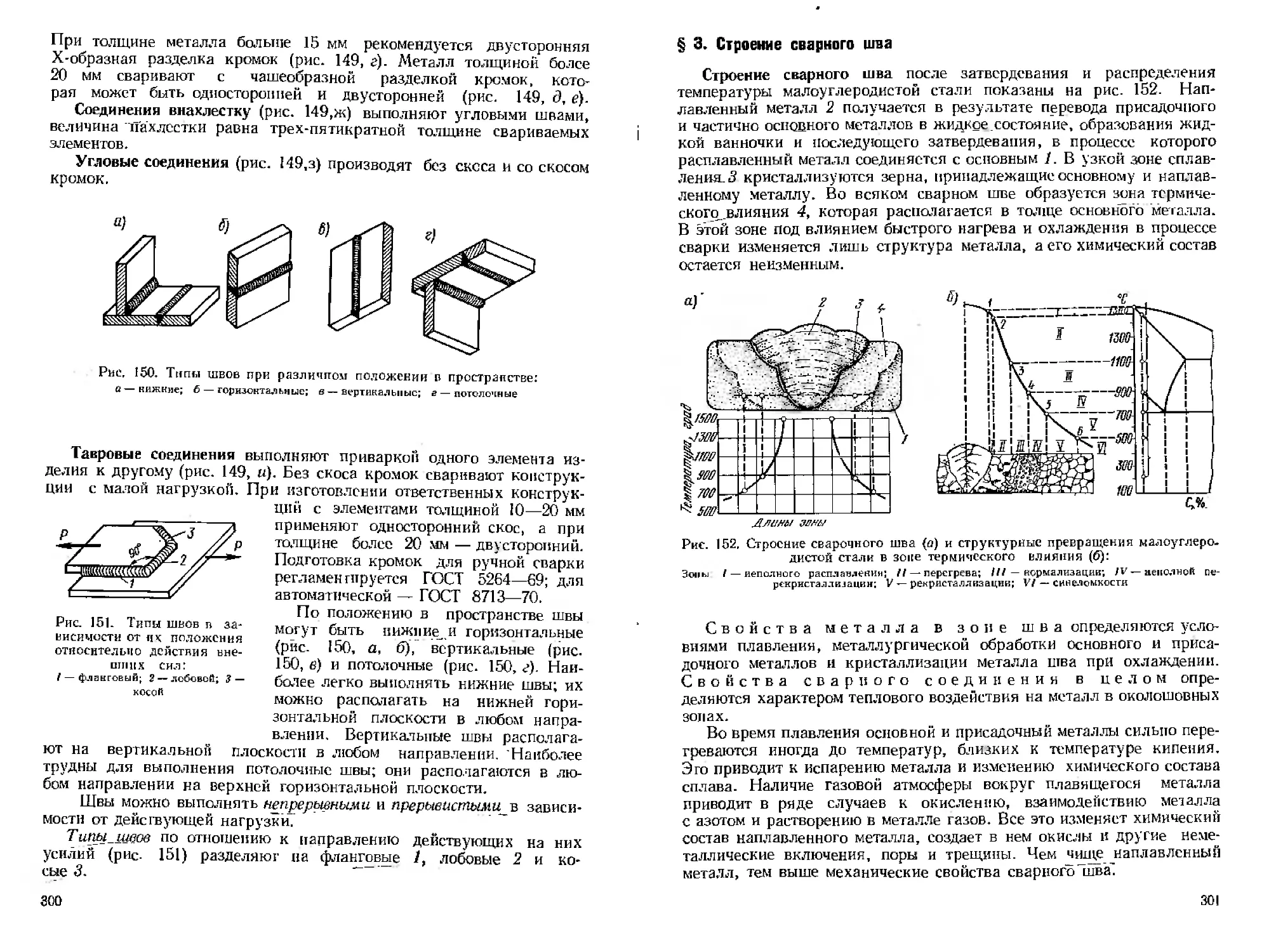

глубокие знания о строении металлов и сплавов и природе внутренних

связей в них. На основе этих данных разработаны методы термической

(тепловой) обработки металлов и сплавов, изменяющей их механиче-

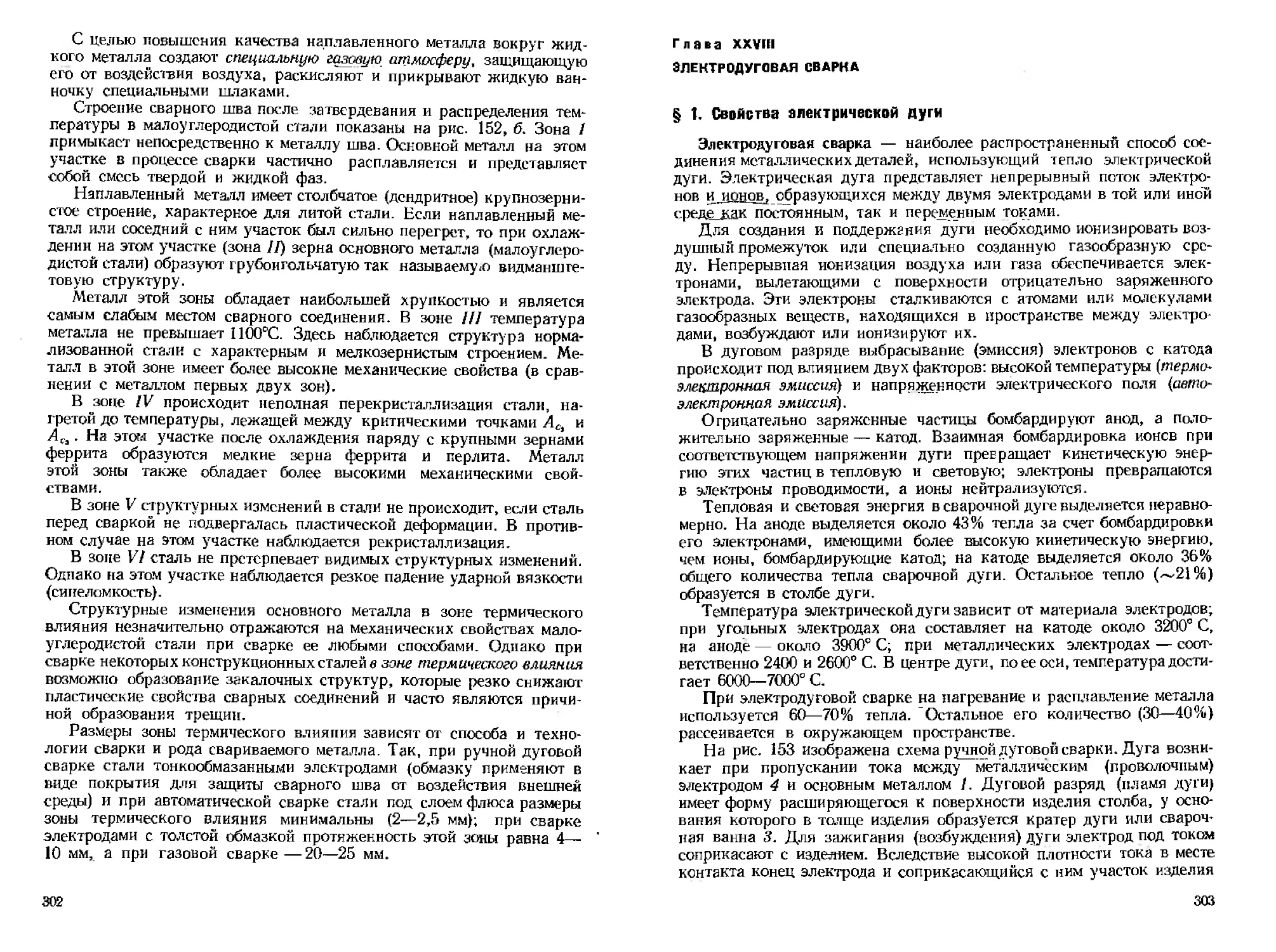

ские и физические свойства в нужном направлении.

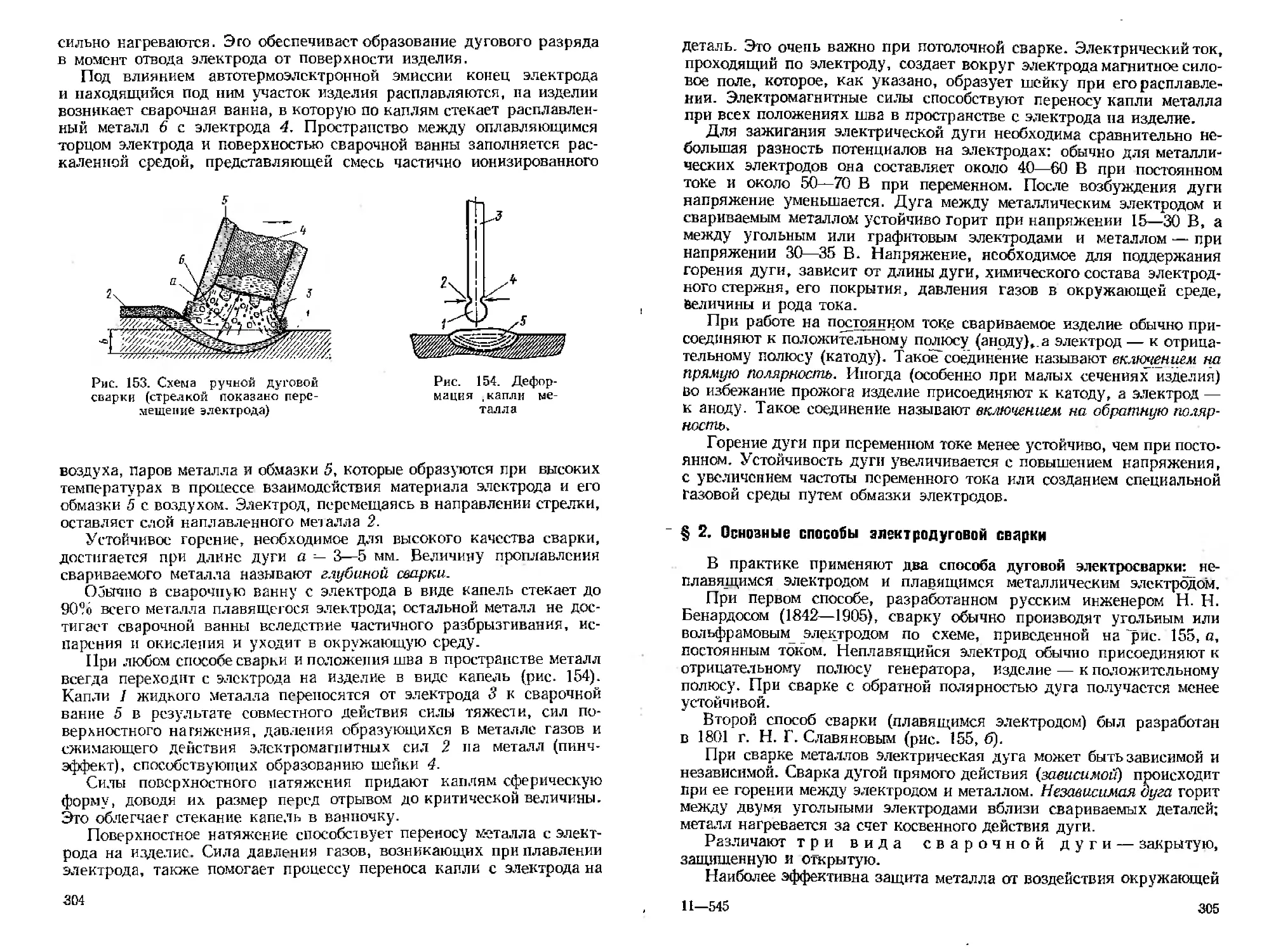

Одновременно с развитием и усовершенствованием методов получения

черных и цветных металлов развивалась и совершенствовалась техно-

логия их обработки. К основным технологическим способам обработки

металлов относят литейное производство, обработку давлением (прокат-

ку, волочение,прессование, ковку, штамповку), сварку и огневую резку,

термическую обработку, обработку резанием (механическая обработка)

и различные виды электрофизических и электрохимических способов

размерной обработки металлов.

Производство литых металлических изделий было известно в глу-

бокой древности, но более широко стало развиваться после XIV в.,

когда научились получать в земляных формах отливки из жидкого

чугуна, выплавляемого в доменных печах.

В конце XVIII в. была предложена опрокидывающаяся шахтная

печь, явившаяся прототипом вагранки, а несколько позже — и ва-

гранка для переплавки чугуна; это расширило возможности литейно-

го производства.

Для удовлетворения непрерывно возрастающих потребностей ма-

шиностроительной промышленности в практику литейного производ-

ства постепенно вводили новые способы литья, а также формовочные

машины, механизировали и совершенствовали технологические про-

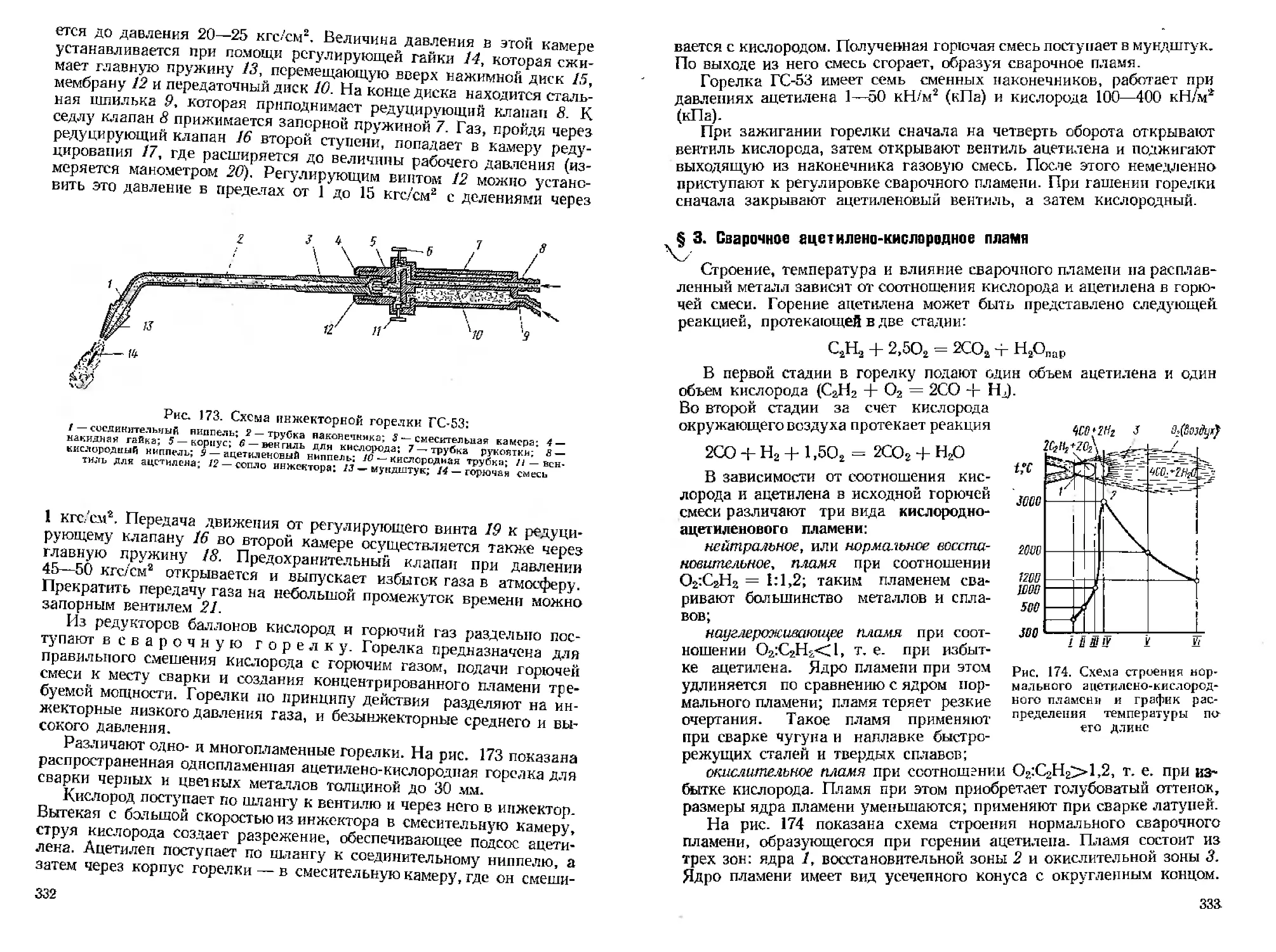

цессы получения отливок из чугуна, стали и цветных металлов.

5

Наиболее ранними способами обработки металлов давлением явля-

лись ковка и волочение. Все технологические операции выполняли

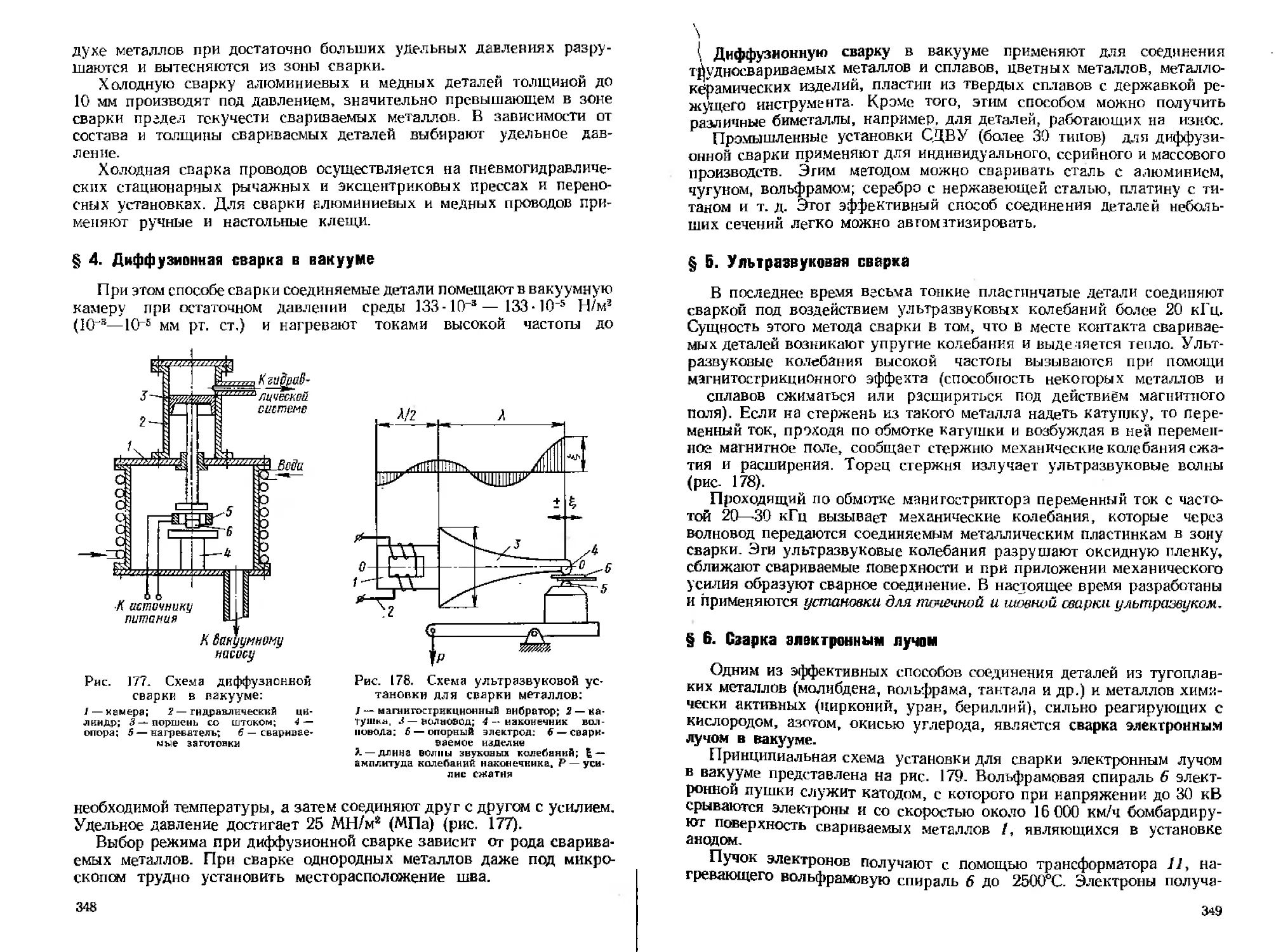

вручную. Значительное развитие эти способы обработки получили со

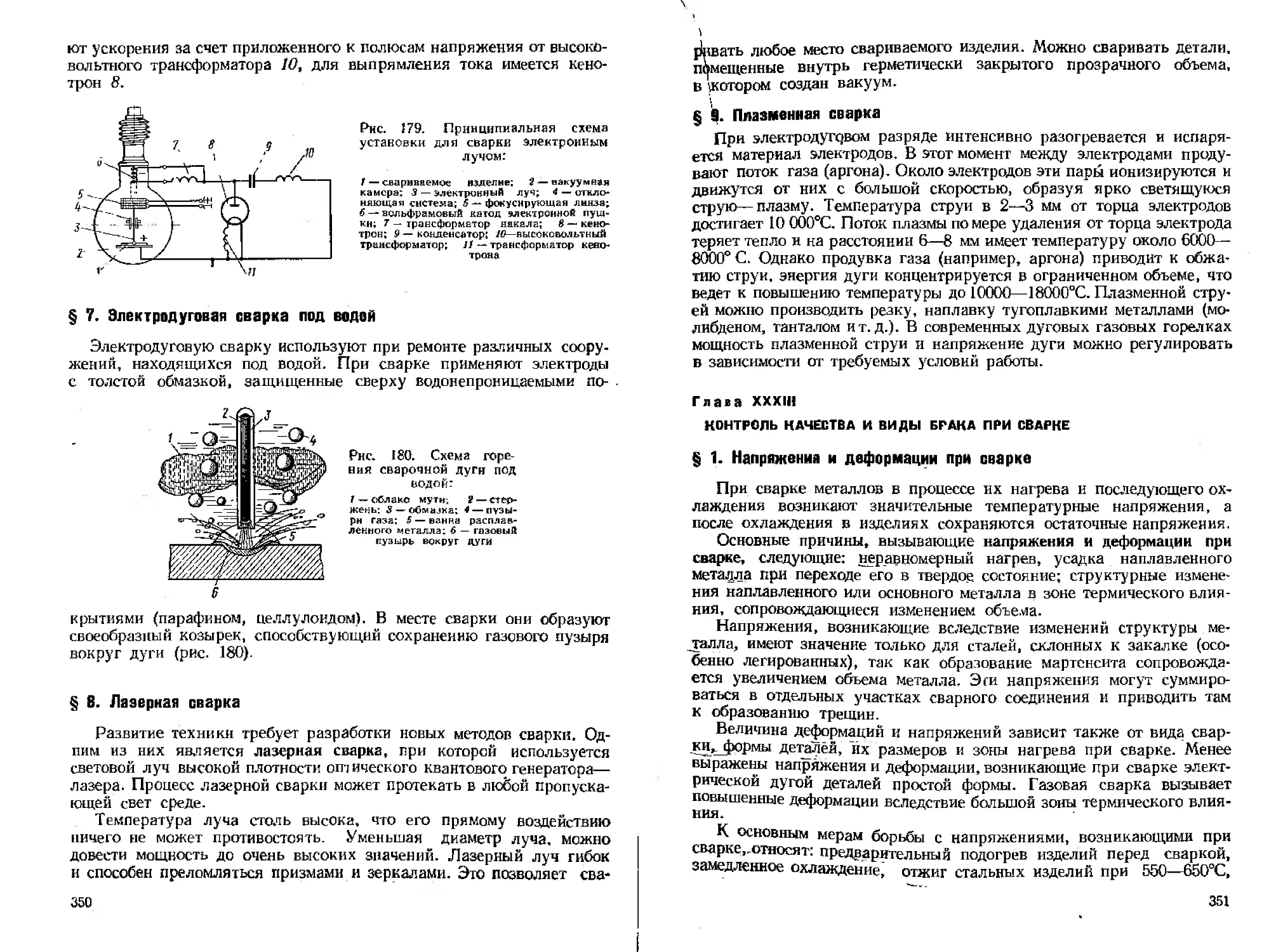

времени постройки железоделательных заводов в XVI—JCVII вв.

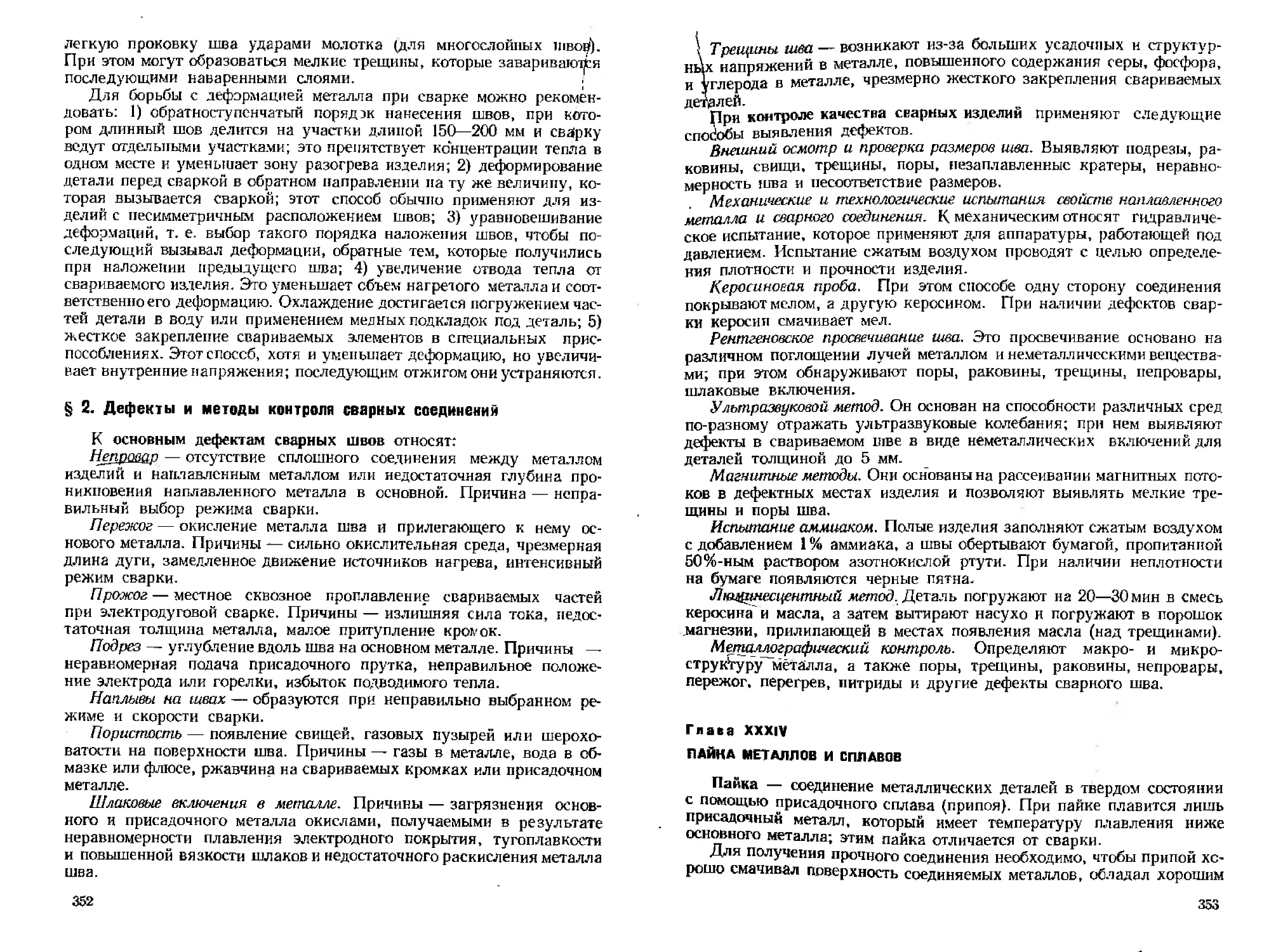

Большим шагом вперед в развитии кузнечного производства было при-

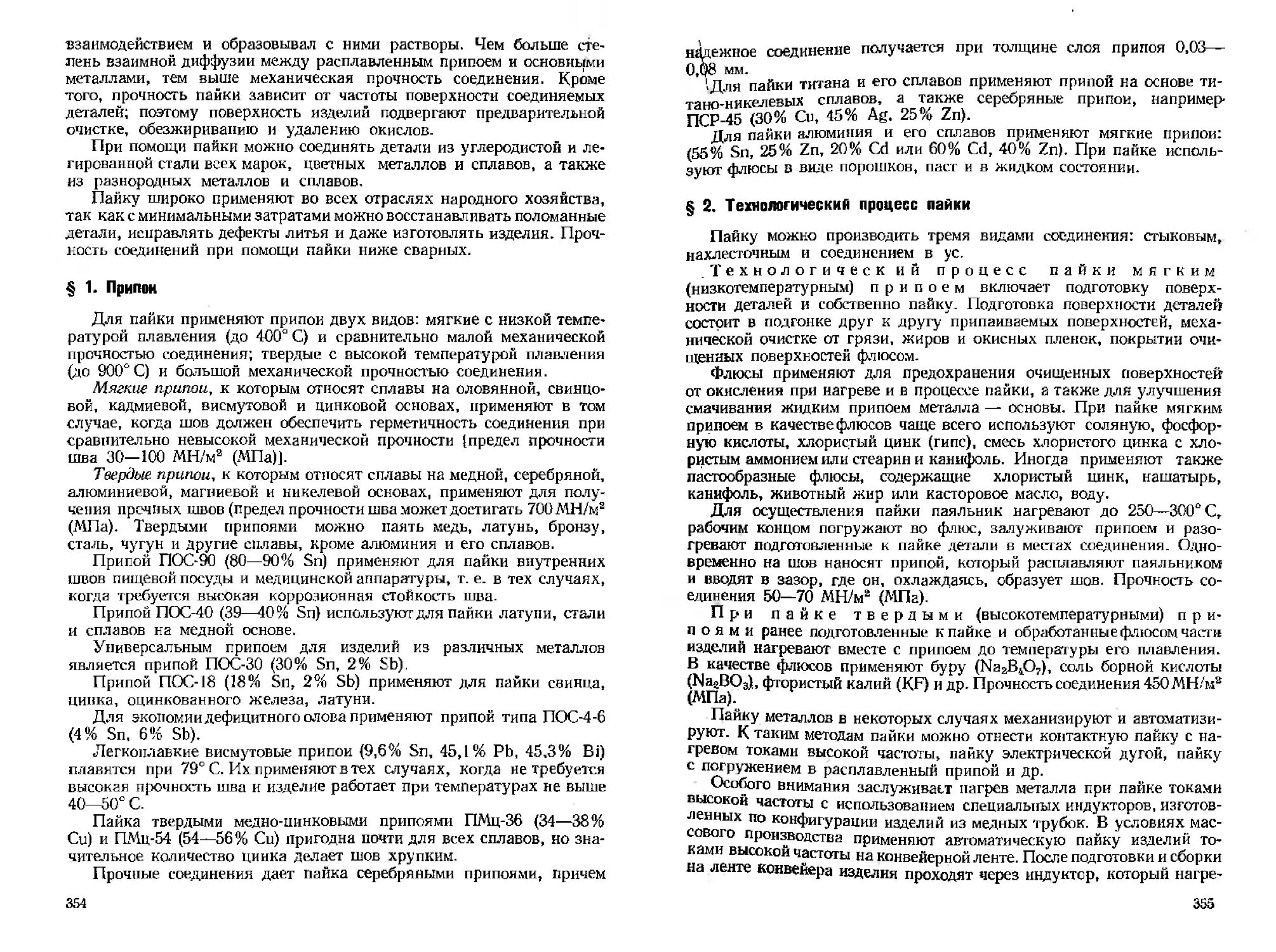

менение в XIX в. паровых, пневматических, фрикционных молотов и

прессов.

Прокатка металлов возникла позже ковки и волочения. Первые

сведения о прокатке относятся к XV в. (обработка свинцовых полос).

Первые прокатные станы имели ручной, а затем водяной привод. В 40-х

годах XIX в. на заводах появились прокатные станы с механическим

приводом.

С увеличением мощности прокатного оборудования стали появлять-

ся специальные станы для прокатки листов.рельсов, сортового металла.

В конце XIX в. начали применять крупные станы для обжатия слитков

(так называемые блюминги и слябинги). Современные прокатные ста-

ны представляют собой мощные агрегаты с высокой степенью механи-

зации и автоматизации.

Прессование цветных металлов возникло в последней четверти

XIX в., стали и тугоплавких сплавов — только в 30-х годах XX в.

Сварка металлов является одним из прогрессивных процессов ме-

таллообработки в промышленности и строительстве. Существует не-

сколько способов сварки; из них наиболее распространенным является

электросварка. В настоящее время способы сварки металлов и сплавов

в значительной степени усовершенствованы и автоматизированы.

Среди способов обработки металлов и сплавов важное место зани-

мают различные виды термической обработки — отжиг, нормализа-

ция, закалка, отпуск и др. Нагревом металлов или сплавов до опре-

деленной температуры, выдержкой и последующим охлаждением с

различной скоростью получают необходимые изменения их структуры

и свойств.

Обработка металлов резанием была известна в глубокой древности

и осуществлялась сначала вручную, а затем с помощью приспособле-

ний, значительно усиливающих действие режущего инструмента. То-

карные и сверлильные станки с вращательным движением от водяного

колеса появились лишь в XIV—XVI ев. В начале XVIII в. был скон-

струирован и применен в токарном станке суппорт, перемещающийся

вдоль обрабатываемой детали при помощи зубчатого колеса и рейки.

Позже для продольного перемещения суппорта был использован ходо-

вой винт. К середине XIX в. были изобретены все основные виды ме-

таллорежущих станков.

В настоящее время советской станкостроительной промышленно-

стью освоены и серийно выпускаются высокопроизводительные метал-

лорежущие станки — автоматы и полуавтоматы, а также автомати-

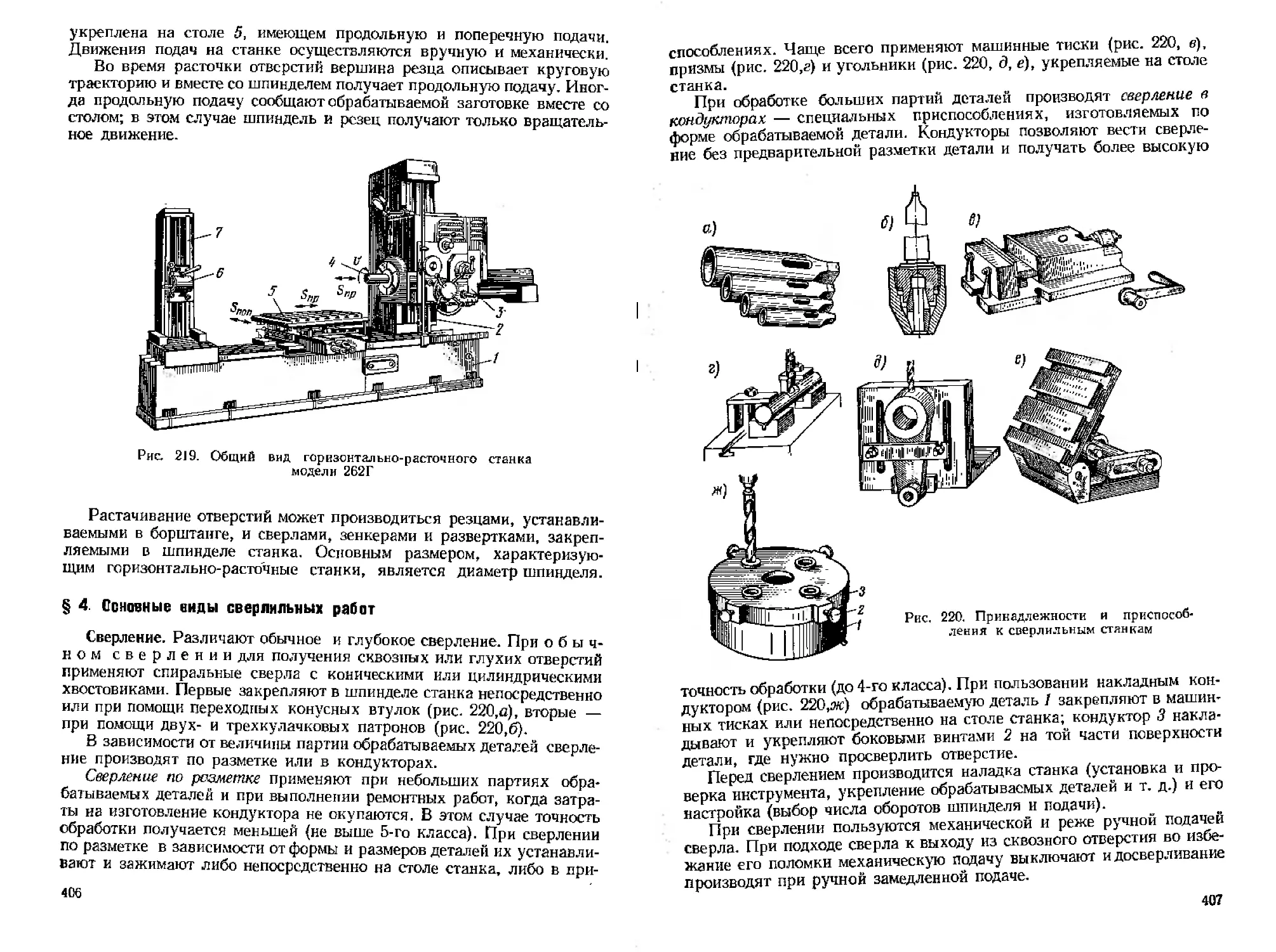

ческие линии, работающие по заданной программе.

Увеличение производства металлов было и остается одной из

важнейших народнохозяйственных задач Советского Союза, так как

потребность в них еще далеко не удовлетворяется. В соответствии с

планами развития народного хозяйства у нас изготовляют огромные

б

количества металлорежущих станков, автомобилей, тракторов, ком-

байнов, вагонов, тепловозов, электровозов, кораблей; строят много-

численные промышленные и гражданские здания, новые жилые дома,

железнодорожные и автодорожные мосты; прокладывают тысячи ки-

лометров водо-, газо- и нефтепроводов, железнодорожных и автомо-

бильных дорог и т. д. Все это требует значительного количества ме-

талла.

В 1975 г. народное хозяйство страны получило 103 млн. т чугуна,

141 млн. т стали, 98,6 млн. т готового проката и 16,0 млн. т стальных

труб, большое количество меди, алюминия, титана и других цветных

металлов и их сплавов. К концу десятой пятилетки в 1980 г. про-

изводство стали составит 160—170 млн. т, проката 115—120 млн. т.

В Программе Коммунистической партии Советского Союза постав-

лена величественная задача— создание материально-технической базы

коммунизма в нашей стране. Это означает прежде всего полную элект-

рификацию и химизацию народного хозяйства, комплексную механи-

зацию и автоматизацию производственных процессов, всемерное рас-

ширение использования новых видов энергии и материалов и совер-

шенствование на этой основе техники, технологии и организации про-

изводства во всех отраслях народного хозяйства.

Для выполнения этой исторической задачи необходимо дальнейшее

интенсивное развитие всех отраслей народного хозяйства, в том числе

металлургии, машиностроения и металлообработки, а также строи-

тельной индустрии.

Раздел первый

ПРОИЗВОДСТВО ЧЕРНЫХ И НЕКОТОРЫХ ЦВЕТНЫХ МЕТАЛЛОВ

Глава I

ТОПЛИВО И ОГНЕУПОРНЫЕ МАТЕРИАЛЫ. ПРИМЕНЯЕМЫЕ

В МЕТАЛЛУРГИЧЕСКОМ ПРОИЗВОДСТВЕ

§ 1. Топливо

Черная и цветная металлургия — ведущие отрасли промышленнос-

ти, определяющие развитие всего народного хозяйства. В настоящее

время металл из руд извлекают одним из трех способов; пирометаллур-

гическим (огневым), гидрометаллургическим (выщелачиванием метал-

ла из руд), и химикометаллургическим. Большинство металлов вып-

лавляют из руд в различных металлургических агрегатах, в условиях

высоких температур. Пирометаллургический способ получил наиболь-

шее применение при производстве чугуна, меди и других металлов.

Он требует значительного количества тепла, получаемого путем сжига-

ния топлива или превращением электрической энергии в тепловую.

В металлургическом производстве широко применяют топливо ор-

ганического происхождения. Горючие компоненты топлива — углерод,

водород и различные их соединения (углеводороды). В небольшом ко-

личестве в топливе имеются кислород и сера. В процессе плавки сера

может частично переходить в металл, что, как правило, ухудшает его

свойства. Количество минеральных примесей (золы) в топливе должно

быть минимальным, так как они уменьшают теплоту сгорания топлива.

В металлургическом производстве применяют твердое, жидкое и

газообразное топливо.

К твердому топливу относятся дрова, древесный уголь, торф,

сланцы, бурый уголь, каменный уголь (в том числе антрацит), каменно-

угольный кокс.

Воздушно-сухие дрова имеют теплоту сгорания 10,5—12,6 МДж/кг,

торф 6,3—16,8 МДж/кг.

Древесный уголь обладает очень высокой пористостью (до 70%),

содержит 80—90% твердого (нелетучего) углерода и хорошо горит

(теплота сгорания равна 27,2—31,4 МДж/кг), но имеет малое сопротив-

ление раздавливанию 2—4 МН/мг. Так как это дорогое топливо, его

применяют в доменных печах небольшого объема при выплавке высоко-

качественного чугуна с низким содержанием серы.

8

Теплота сгорания бурых углей 12,6—20,9 МДж/кг, каменных углей

18,9—35, 6 МДж/кг.

Каменноугольный кокс образуется в процессе нагрева (сухой пере-

гонки) некоторых сортов каменного угля в коксовых печах до 1000—

1100° С. Обычно кокс содержит 82—88% твердого (нелетучего) углеро-

да, 10—15% золы, 0,5—1,8% серы. Химический состав кокса зависит от

природы каменных углей. Кокс имеет достаточную пористость (до

50 %) и хорошую горючесть, теплота сгорания равна 27,2—31,4 МДж/кг.

Он значительно прочнее древесного угля, сопротивление раздавливанию

достигает 14 МН/м2. Кокс является основным топливом для доменных

печей и печей для плавления чугуна (вагранок). В качестве жидкого

топлива для мартеновских и нагревательных печей используют мазут.

Он образуется из сырой нефти после отгонки легких (светлых) фракций

(бензина, керосина и др.). Примерный состав мазута 87% С, 12%—Н2,

1% — (О2 N2), теплота его сгорания около 42 МДж/кг. Для марте-

новских печей применяют мазут с содержанием серы менее 0,4—0,7%.

Коксовальный газ, получаемый при производстве кокса, имеет теп-

лоту сгорания примерно 18,8 МДж/м3. Он содержит около 46—63%

Н,, 21—27% СН4, 2—7% СО и 4—18% N3.

Генераторный газ получают в газогенераторах при неполном сжига-

нии твердого топлива. Он содержит 5—8% СО2, до 30% СО, 2—3%

СН4, 10—15% Н, (остальное азот и вода в виде пара). Теплотасгорапия

газа 5,4—6,7 МДж/м3.

Доменный газ получается при выплавке чугуна в доменных печах.

После очистки от пыли этот газ применяют в качестве топлива для кот-

лов, коксовых батарей, воздухонагревателей доменных печей, а в сме-

си с коксовым газом — для мартеновских печей, нагревательных ко-

лодцев и печей прокатных станов. Примерный состав газа: 12% СО2,

28% СО, 0,5% СН4, 2,5% Н2, 57% N2. Теплота сгорания газа 3,6—4,2

МДж/м3.

Природный газ — очень дешевое топливо с теплотой сгорания око-

ло 33,5 МДж/м3. Примерный состав газа: 93% СН4, 2% СО2, 1% N2,

1% Н2 и 3% СН2п. В последние годы металлургические заводы широко

применяют природный газ.

§ 2. Огнеупорные материалы

К огнеупорным материалам, применяемым для металлургических

печей, предъявляют различные требования. Эти материалы должны

выдерживать высокую температуру, обладать достаточной механичес-

кой прочностью, сопротивляться химическому воздействию газов,

жидких шлаков и металлов, обладать минимальным расширением и

иметь определенную пористость. Огнеупорные материалы применяют

в виде порошка, кирпичей и фасонных изделий (пробок, стаканов,

втулок и т. п.).

По химическим свойствам огнеупорные материалы разделяют на

кислые, основные и нейтральные.

К кислым огнеупорным материалам относят кварцит и кварцевый

песок, содержащие 93—100% SiO2. Из молотого кварцита (93—97%

9

SiOj изготовляют динасовые кирпичи для выкладки стенок, подины и

сводов мартеновских, электрических и некоторых других печей. Тем-

пература начала размягчения динасовых кирпичей 1550° С, плавления

— 1690—1730° С. Для наварки и обновления кислой подины марте-

новских печей используют молотый кварцит и кварцевый белый песок.

К основным огнеупорным материалам относят обожженный доломит

и обожженный или плавленый магнезит. При нагреве сырого доломита

до высоких температур (1600° С) образуется обожженный доломит,

содержащий 52—58% СаО и 35—38% MgO. Он выдерживает нагрев

до 1800—1950° С.

Обожженный магнезит получают также путем высокотемператур-

ной обработки сырого магнезита MgCO3.

Температура плавления обожженного магнезита около 2000° С.

Повышенными огнеупорными свойствами обладает также плавленый

магнезит, получаемый из сырого путем обжига при температуре выше

2000° С.

Доломитовые и магнезитовые кирпичи широко применяют для фу-

теровки плавильных и нагревательных печей. Основные подины мар-

теновских печей наваривают и обновляют магнезитовым и доломито-

вым порошками.

Большой термостойкостью обладают хромомагнезитовые огнеупор-

ные кирпичи (65—70% MgO и 25—29% FeO-CrO3), используемые

главным образом для изготовления подвесных сводов мартеновских

печей.

К нейтральным огнеупорным материалам относят обожженную

огнеупорную глину, содержащую около 30% А12О3. При обжиге сырой

глины каолинит А1аО3 и кремнезем 2SiO2>2H2O теряют связанную

влагу; глинозем А1гО3 и кремнезем SiO2 переходят в состав обож-

женной массы, называемой шамотом.

Шамот выдерживает температуру до 1610—1670° С. Из молотого

шамота (50—60%) и сырой огнеупорной глины (50—40%) приготовля-

ют достаточно вязкую смесь для формовки шамотных огнеупорных

изделий (кирпичей, стаканов, пробок и т. п.). Просушенные шамотные

изделия обжигают при 1300—1400° С.

Шамотными кирпичами, содержащими 55—60% SiO2, 34—38%

А1,О3, 1—5% Fe2O3, футеруют ковши для жидкого металла, воздухо-

нагреватели доменных печей и т. д. Из шамота изготовляют так назы-

ваемый огнеупорный припас, используемый при разливке стали,

тигли и некоторые другие изделия.

В последнее время начали применять высокоглиноземистые ша-

мотные огнеупоры (40% А12О3), обладающие повышенной химической

стойкостью и огнеупорностью.

Интенсификация доменного, сталеплавильного и других металлур-

гических процессов существенно зависит от стойкости огнеупорной

футеровки металлургических агрегатов. В настоящее время организо-

вано производство огнеупорных изделий, отличающихся особо высокой

стойкостью; к ним относятся смолодоломитовые, смолодоломитомагне-

зитовые, высокоглиноземистые, карбидокремниевые, фостеритовые,

магнезитохромовые и другие огнеупоры.

10

Глава П

ПРОИЗВОДСТВО ЧУГУНА

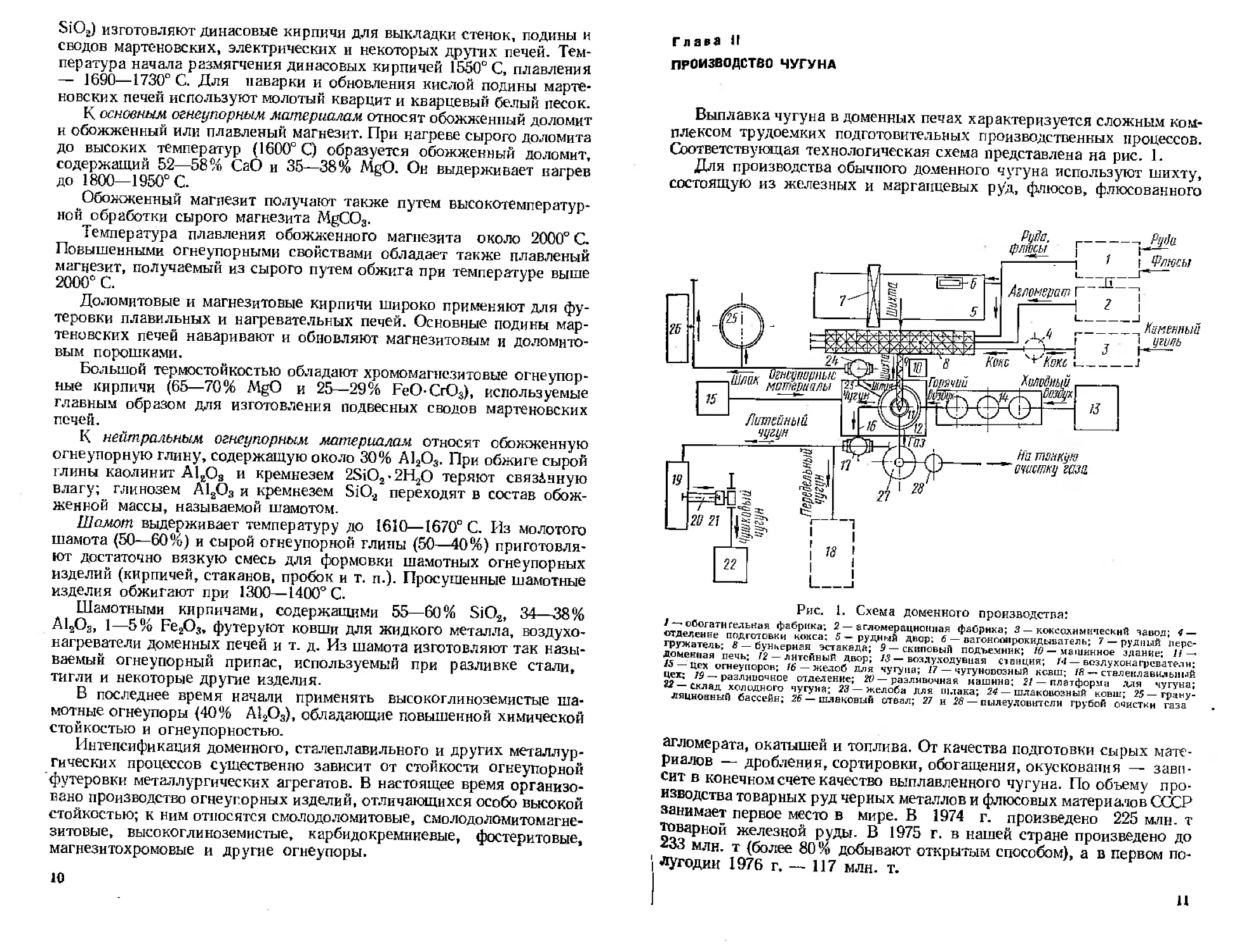

Выплавка чугуна в доменных печах характеризуется сложным ком-

плексом трудоемких подготовительных производственных процессов.

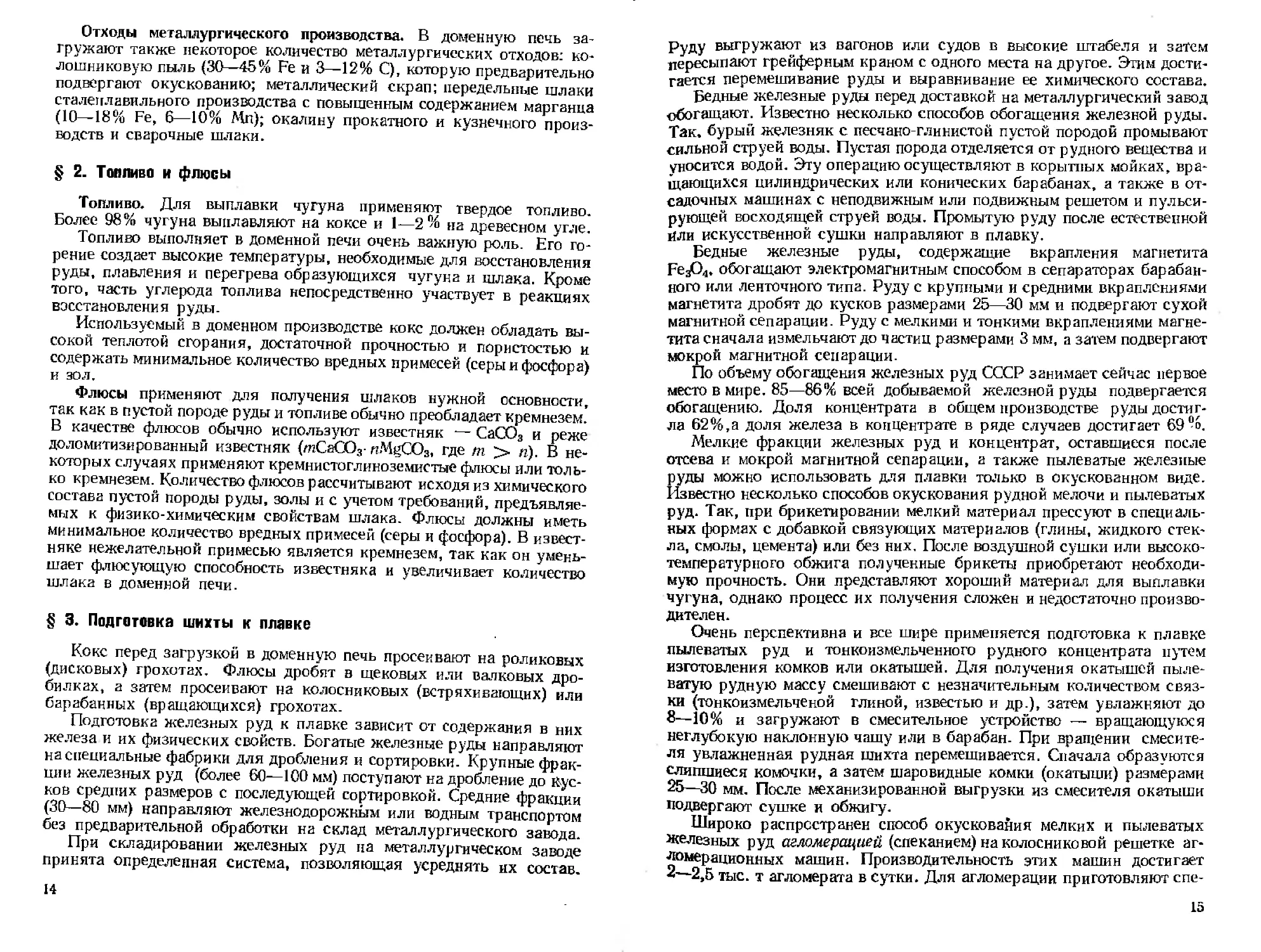

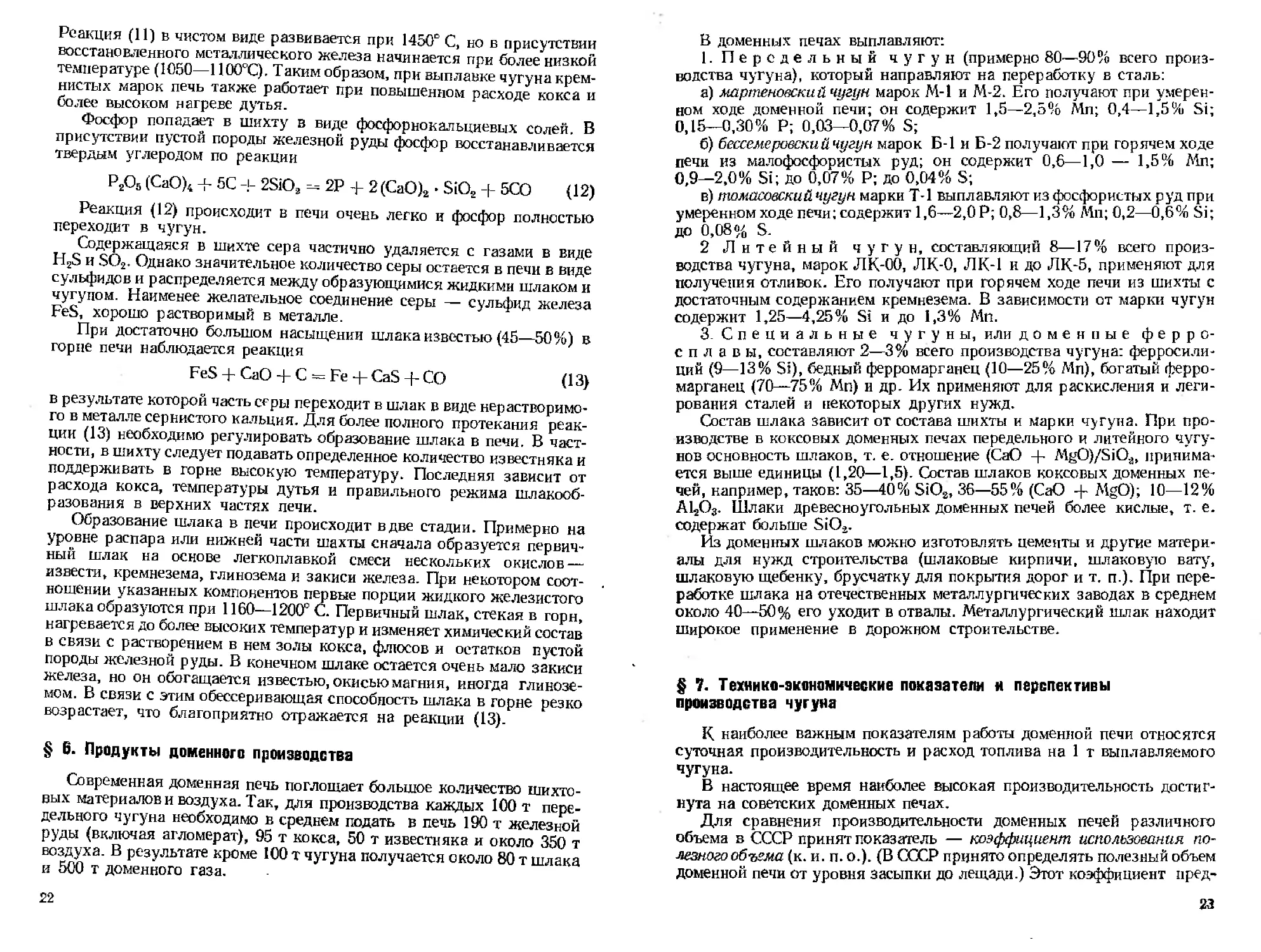

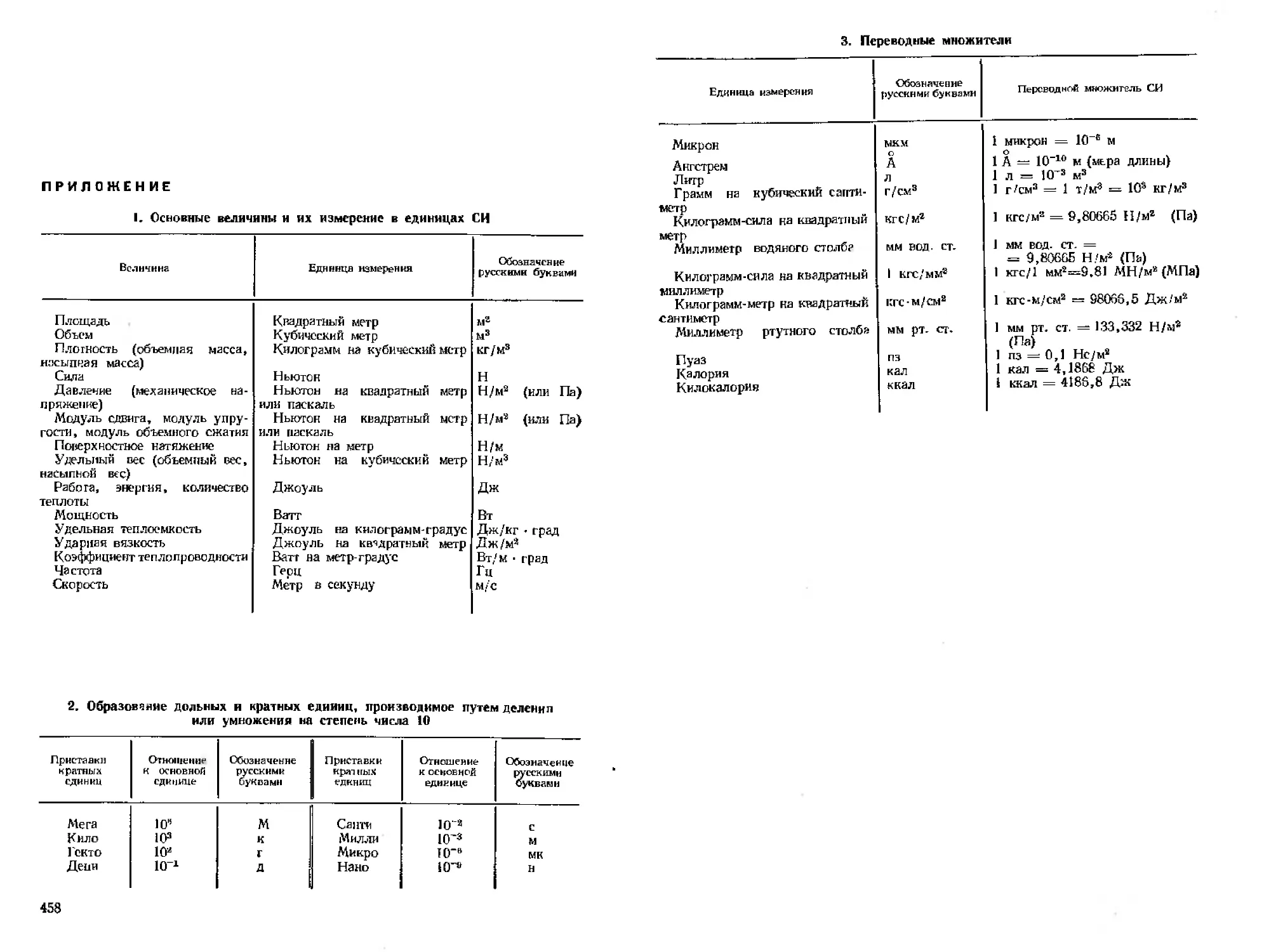

Соответствующая технологическая схема представлена на рис. 1.

Для производства обычного доменного чугуна используют шихту,

состоящую из железных и марганцевых руд, флюсов, флюсованного

Рис. 1. Схема доменного производства:

/ — обогатительная фабрика; 2 — агломерационная фабрика; 3 — коксохимический завод; 4 —

отделение подготовки кокса; 5 — рудный двор; б — вагонооирскидыватель; 7 —рудный пере-

гружатель; В — бункерная эстакада; 9—скиповый подъемник; 10 — машинное здание; Я —

Доменная печь; /2 — литейный двор; 13 — воздуходувная станция; 14—воздухонагреватели;

Л»— Цех огнеупоров; /б—желоб Для чугуна; /7 — чугуновозный ковш; Zfi' — сталеплавильный

цех; 79 — разливочное отделение; 20—разливочная машина; 21 — платформа для чугуна;

— склад холодного чугуна; 23 — желоба Для шлака; 24 — шлаковозный ковш; 25 —гран у-

ляцнонный бассейн; 26 — шлаковый отвал; 27 и 2S— пылеуловители грубой очистки газа

агломерата, окатышей и топлива. От качества подготовки сырых мате-

риалов — дробления, сортировки, обогащения, окускования — зави-

сит в конечном счете качество выплавленного чугуна. По объему про-

изводства товарных руд черных металлов и флюсовых материалов СССР

занимает первое место в мире. В 1974 г. произведено 225 млн. т

товарной железной руды. В 1975 г. в нашей стране произведено до

233 млн. т (более 80% добывают открытым способом), а в первом по-

। лугодии 1976 г, — 117 млн. т.

I

§ 1. Железные и марганцевые руды

Железные руды состоят из рудного минерала, пустой породы

и примесей. Рудным минералом называют природные химические сое-

динения железа (чаще всего окисли). В доменных печах железо прак-

тически полностью (98—99%) переходит в состав чугуна.

Пустая порода (балластные соединения, не содержащие железа)

может иметь различный химический состав. Обычно она состоит из

кварцита SiO3 или песчаника с примесью глинистых веществ (А12О3,

кремнезем 2SiO2- 2HSO) и реже — из известняка СаСО3 или доломита

(СаСО3-МеСО3). В доменной печи пустая порода плавится и переходит

в состав шлака.

В зависимости от количества пустой породы железные руды разде-

ляют на богатые, содержащие 45—70% железа, л бедные. Богатые ру-

ды после дробления и сортировки направляют в плавку, а бедные под-

вергают обогащению, в результате которого увеличивается относи-

тельное количество окислов железа.

В железных рудах всегда содержится некоторое количество вред-

ных примесей — серы, мышьяка и фосфора. В первую очередь разра-

батывают месторождения, железная руда которых содержит незначи-

тельное количество вредных примесей и незначительное количество

пустой породы.

Для выплавки чугуна применяют красный, бурый, магнитный и

шпатовый железняки, а также комплексные железные руды.

Красный железняк (гематит) содержит 55—70% железа в виде

безводной окиси железа FesO3 . Примесей серы и фосфора в нем мало.

Пустой породой железняка обычно является кварцит. Плотность и

прочность красного железняка весьма различны. Восстановимость его

в доменных печах хорошая. Наиболее крупные залежи красного желез-

няка находятся в районе Кривого Рога. Встречаются эти руды также

на Урале и в Сибири.

Бурый железняк содержит 35—55% железа в виде водных окислов

и чаще всего в виде лимонита. В некоторых видах бурого железняка

содержится много фосфора. Пустая порода имеет песчано-глинистое

происхождение. Находящаяся в буром железняке гидратная влага при

высоких температурах удаляется, руда становится пористой и хорошо

восстановимой. При добывании, перевозках и перегрузках этой руды

образуется много мелочи и пыли. Крупные залежи бурого железняка

находятся па Керченском полуострове (фосфористые руды), в цент-

ральных районах СССР (Липецкое и Тульское месторождения), на

Южном Урале (Бакальское месторождение) и в некоторых районах

Сибири.

Магнитный железняк (магнетит) содержит 50—69% железа (в

чистом виде 72,4%) в форме закиси-окиси железа Fe3O4. Пустую

породу составляет кремнезем с некоторым количеством других окислов.

Этот железняк — наиболее плотная железная руда темно-серого или

черного цвета. В некоторых случаях магнитный железняк содержит

много серы (до 1,5—2%) и загрязнен цинком. Восстанавливается маг-

нитный железняк труднее, чем остальные железные руды.

12

Крупные залежи магнитного железняка находятся на Урале (горы

Магнитная, Высокая, Благодать), в Западной Сибири (Тельбесское,

Кондомское и другие месторождения) и в районе Курской магнитной

аномалии (в основном железистые кварциты, содержащие 35% Fe).

Открыты также новые месторождения.

Шпатовый железняк (сидерит) содержит 30—40 % железа в виде

углекислой соли FeCO3. В чистом сидерите 48,2 % Fe. Пустая порода си-

дерита состоит из кремнезема, глинозема и небольшого количества

окиси магния. В некоторых случаях сидерит имеет песчано-глинистую

пустую породу. Сидерит может быть желтовато-белого или серого

цвета. Он легко выветривается (окисляется на воздухе) и, теряя

СО,, превращается в бурый железняк. Сидерит обладает наиболее вы-

сокой восстановимостью из всех железных руд. Перед загрузкой в до-

менную печь сидерит обычно обжигают. В результате руда становится

очень пористой и легко дробится, образуя лишь небольшие количества

мелочи и пыли. В некоторых случаях в доменную печь загружают не-

обожженный сидерит. Промышленные запасы сидерита имеются на

юге Урала (Бакальское месторождение).

Комплексные железные руды, кроме железа, содержат и другие

металлы, которые во время плавки переходят в чугун и легируют его,

т. е. улучшают многие его свойства. К более ценным комплексным же-

лезным рудам относятся следующие:

хромоникелевая железная руда Орско-Халилове кого месторожде-

ния, представляющая собой бурый железняк (35—40% Fe) с примесью

хрома (0,8—1,6%) и никеля (0,4—0,7%);

ванадистые титаномагнетиты Кусинского и Первоуральского место-

рождений. Руды их состоят из смеси магнетита Fe2O3, ильменита FeOx

ХТЮ2 и трехокиси ванадия V2O3 и содержат 38—47% Fe, 5—15%

TiO2, 0,3-—0,5% V. При плавке значительное количество титана пере-

ходит в состав шлака, из которого титан извлекают химическим

путем;

хромистый железняк различных месторождений Урала и Казах-

стана. Рудный минерал этих руд — хромит FeO-CrO3, обладающий

очень высокой температурой плавления.

Марганцевые руды. Железные руды обычно содержат незначи-

тельное количество марганца, поэтому при выплавке чугуна в шихту

приходится добавлять марганцевую руду.

Рудным минералом марганцевых руд могут быть некоторые окислы

марганца: МпО, (перекись марганца — пиролизит), Мп4О3 (окись

марганца — браунит), Мп3О4 (закись-окись марганца — гаусманит)

и соединения окислов марганца с окислами других элементов.

В доменном производстве применяют марганцевые руды с содержа-

нием 25 —40% Мп. Пустая порода этих руд обычно глинистый песок.

Поэтому марганцевые руды непрочны: при добыче и перевозке образу-

ется много мелочи и пыли. На некоторых рудниках марганцевые руды

промывают водой для обогащения.

Наиболее крупные запасы марганцевых руд сосредоточены в Чиа-

турском (Грузия), Никопольском (Украина) и Мазульском (вблизи г.

Ачинска) месторождениях.

13

Отходы металлургического производства. В доменную печь за-

гружают также некоторое количество металлургических отходов: ко-

лошниковую пыль (30—45% Fe и 3—12% С), которую предварительно

подвергают окускованию; металлический скрап; передельные шлаки

сталеплавильного производства с повышенным содержанием марганца

(10—18% Fe, 6—10% Мп); окалину прокатного и кузнечного произ-

водств и сварочные шлаки.

§ 2. Топливо и флюсы

Топливо. Для выплавки чугуна применяют твердое топливо.

Более 98% чугуна выплавляют на коксе и 1—2 % на древесном угле.

Топливо выполняет в доменной печи очень важную роль. Его го-

рение создает высокие температуры, необходимые для восстановления

руды, плавления и перегрева образующихся чугуна и шлака. Кроме

того, часть углерода топлива непосредственно участвует в реакциях

восстановления руды.

Используемый в доменном производстве кокс должен обладать вы-

сокой теплотой сгорания, достаточной прочностью и пористостью и

содержать минимальное количество вредных примесей (серы и фосфора)

и зол.

Флюсы применяют для получения шлаков нужной основности,

так как в пустой породе руды и топливе обычно преобладает кремнезем.

В качестве флюсов обычно используют известняк — СаСО3 и реже

доломитизированный известняк (mCaCO3-nMgCO3, где т > п). В не-

которых случаях применяют кремнистоглиноземистые флюсы или толь-

ко кремнезем. Количество флюсов рассчитывают исходя из химического

состава пустой породы руды, золы и с учетом требований, предъявляе-

мых к физико-химическим свойствам шлака. Флюсы должны иметь

минимальное количество вредных примесей (серы и фосфора). В извест-

няке нежелательной примесью является кремнезем, так как он умень-

шает флюсующую способность известняка и увеличивает количество

шлака в доменной печи.

§ 3. Подготовка шихты к плавке

Кокс перед загрузкой в доменную печь просеивают на роликовых

(дисковых) грохотах. Флюсы дробят в щековых или валковых дро-

билках, а затем просеивают на колосниковых (встряхивающих) или

барабанных (вращающихся) грохотах.

Подготовка железных руд к плавке зависит от содержания в них

железа и их физических свойств. Богатые железные руды направляют

на специальные фабрики для дробления и сортировки. Крупные фрак-

ции железных руд (более 60—100 мм) поступают на дробление до Кус-

ков средних размеров с последующей сортировкой. Средние фракции

(30—80 мм) направляют железнодорожным или водным транспортом

без предварительной обработки на склад металлургического завода.

При складировании железных руд на металлургическом заводе

принята определенная система, позволяющая усреднять их состав.

14

Руду выгружают из вагонов или судов в высокие штабеля и затем

пересыпают грейферным краном с одного места на другое. Этим дости-

гается перемешивание руды и выравнивание ее химического состава.

Бедные железные руды перед доставкой на металлургический завод

обогащают. Известно несколько способов обогащения железной руды.

Так. бурый железняк с песчано-глинистой пустой породой промывают

сильной струей воды. Пустая порода отделяется от рудного вещества и

уносится водой. Эту операцию осуществляют в корытных мойках, вра-

щающихся цилиндрических или конических барабанах, а также в от-

садочных машинах с неподвижным или подвижным решетом и пульси-

рующей восходящей струей воды. Промытую руду после естественной

или искусственной сушки направляют в плавку.

Бедные железные руды, содержащие вкрапления магнетита

резО4. обогащают электромагнитным способом в сепараторах барабан-

ного или ленточного типа. Руду с крупными и средними вкраплениями

магнетита дробят до кусков размерами 25—30 мм и подвергают сухой

магнитной сепарации. Руду с мелкими и тонкими вкраплениями магне-

тита сначала измельчают до частиц размерами 3 мм, а затем подвергают

мокрой магнитной сепарации.

По объему' обогащения железных руд СССР занимает сейчас первое

место в мире, 85—86% всей добываемой железной руды подвергается

обогащению. Доля концентрата в общем производстве руды достиг-

ла 62%,а доля железа в концентрате в ряде случаев достигает 69%.

Мелкие фракции железных руд и концентрат, оставшиеся после

отсева и мокрой магнитной сепарации, а также пылеватые железные

руды можно использовать для плавки только в окускованном виде.

Известно несколько способов окускования рудной мелочи и пылеватых

руд. Так, при брикетировании мелкий материал прессуют в специаль-

ных формах с добавкой связующих материалов (глины, жидкого стек-

ла, смолы, цемента) или без них. После воздушной сушки или высоко-

температурного обжига полученные брикеты приобретают необходи-

мую прочность. Они представляют хороший материал для выплавки

чугуна, однако процесс их получения сложен и недостаточно произво-

дителен.

Очень перспективна и все шире применяется подготовка к плавке

пылеватых руд и тонкоизмельченного рудного концентрата путем

изготовления комков или окатышей. Для получения окатышей пыле-

ватую рудную массу смешивают с незначительным количеством связ-

ки (тонкоизмельченой глиной, известью и др.), затем увлажняют до

8—10% и загружают в смесительное устройство — вращающуюся

неглубокую наклонную чашу или в барабан. При вращении смесите-

ля увлажненная рудная шихта перемешивается. Сначала образуются

слипшиеся комочки, а затем шаровидные комки (окатыши) размерами

25—30 мм. После механизированной выгрузки из смесителя окатыши

подвергают сушке и обжигу.

Широко распространен способ окускования мелких и пылеватых

железных руд агломерацией (спеканием) на колосниковой решетке аг-

ломерационных машин. Производительность этих машин достигает

2—2,5 тыс. т агломерата в сутки. Для агломерации приготовляют спе-

15

циальную шихту, состоящую из рудной мелочи размером 5—8 мм,

колошниковой пыли, рудного концентрата и измельченных до 3 мм

отходов коксика. Масса коксика составляет 6—10% массы шихты;

соотношение между массами рудной мелочи, колошниковой пылью и

концентратом определяется местными условиями. Эту шихту перед

спеканием увлажняют до 5—6% и тщательно перемешивают в смеси-

тельных устройствах. При перемешивании образуются комочки, в

результате чего шнхта приобретает зернистый характер. В таком сос-

тоянии ее загружают на колосниковую решетку агломерационной ма-

шины слоем толщиной 200 —300 мм и поджигают газовой горелкой сна-

ружи. Под колосниковой решеткой находятся вакуумные камеры;

мощный эксгаустер создает в них разрежение. Оно обеспечивает про-

хождение воздуха через слой шихты и, следовательно, перемещение

зоны горения коксика по толщине шихты (горение заканчивается

у колосниковой решетки агломерационной машины). При горении кок-

сика развивается высокая температура (до 1450° С) и образуется по-

ристый продукт (агломерат).

Образование агломерата обусловлено появлением в горячем слое

шихты файялита (2FeO-SiO.J, имеющего температуру плавления около

1210° С. С другими окислами шихты (FeO, SiO2, СаО) файялит образует

более легкоплавкие соединения, переходящие в жидкое состояние при

ИЗО—1200° С. Эти соединения размягчаются и плавятся раньше дру-

гих компонентов шихты. При этом они связывают более тугоплавкие и

крупные частицы руды. Количество этой ".вязки зависит от содержания

кокса в шихте. Чем оно больше, тем прочнее агломерат после остыва-

ния.

Агломерат обладает достаточной прочностью, высокой пористостью,

хорошей восстановимостью. Применение его увеличивает производи-

тельность доменной печи и несколько сокращает расход топлива на

1 т чугуна.

В последнее время на металлургических заводах стали широко при-

менять офлюсованный агломерат, получаемый путем спекания желез-

ной руды с добавкой известняка. Оптимальное количество известняка

в агломерате определяется отношением CaO:SiO2, т. е. его основностью.

Основность агломерата и доменного шлака в среднем равна 1—1,4.

Офлюсованный агломерат восстанавливается легче обычного, но он

прочен. Такой агломерат облегчает образование шлака в доменной пе-

чи, уменьшает расход известняка и кокса. При использовании офлюсо-

ванного агломерата флюсы в доменную печь нс загружают.

По производству агломерата СССР занимает первое место в мире.

§ 4. Устройство доменной печи

Технический прогресс в доменном производстве характеризуется

прежде всего увеличением объемов доменных печей. Если за годы вось-

мой пятилетки были введены три печи полезным объемом 2000 мэ

и три печи полезным объемом 2700 мя, то в девятой пятилетке построе-

ны еще несколько печей, в том числе печи с полезным объемом 3200 и

16

5000 м3, производительностью соответственно 7000 и 11 000 т в сутки и

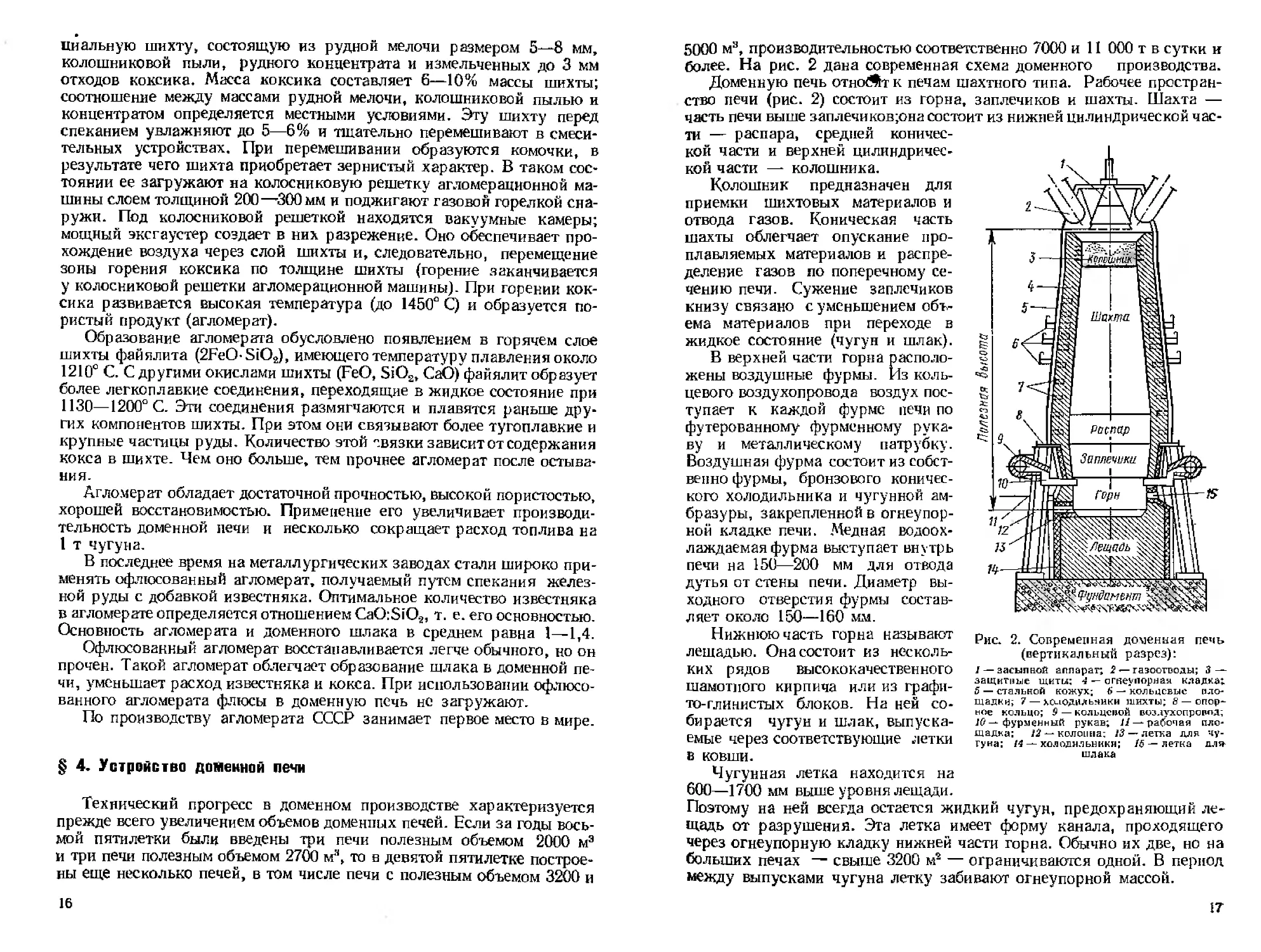

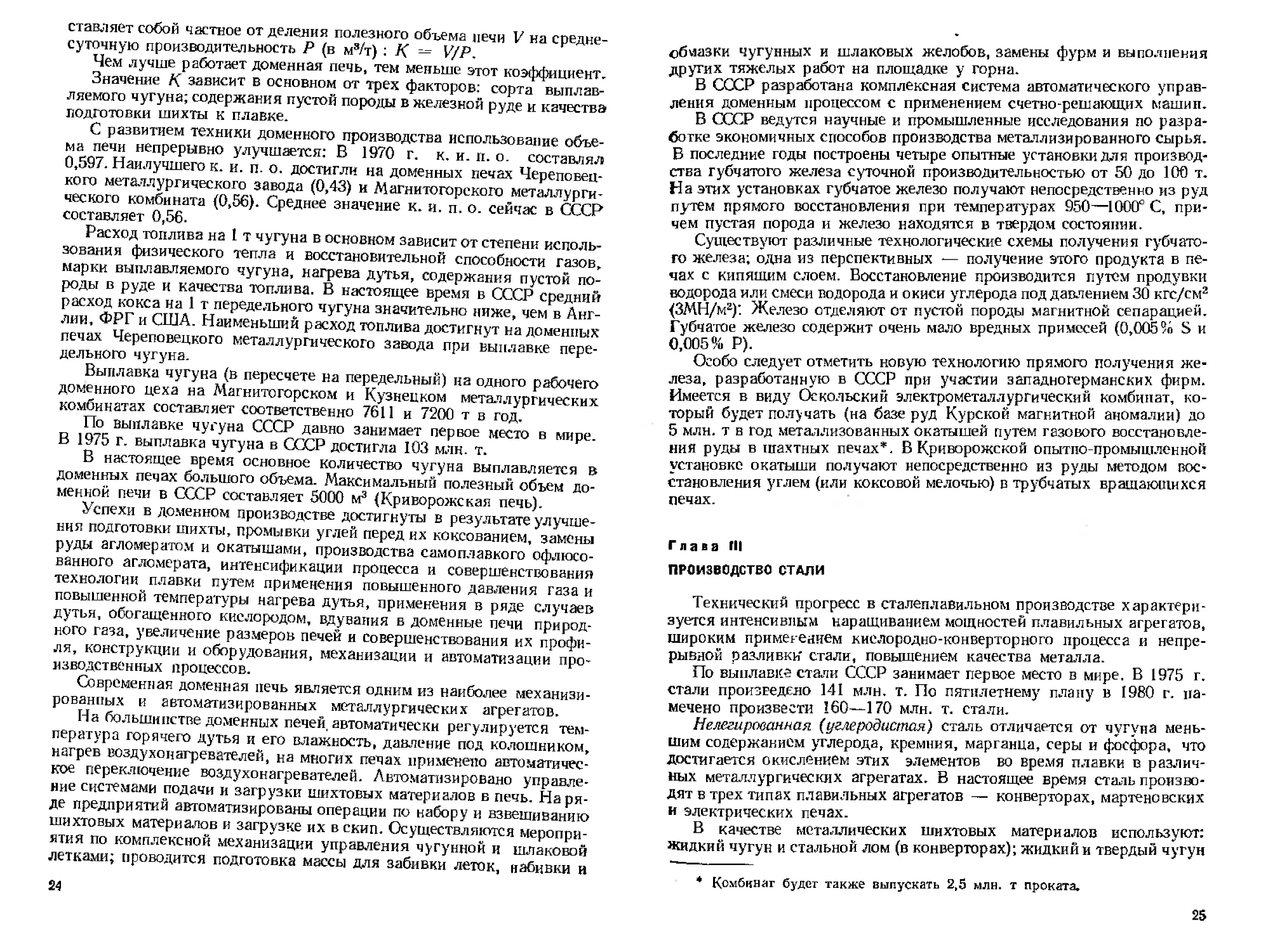

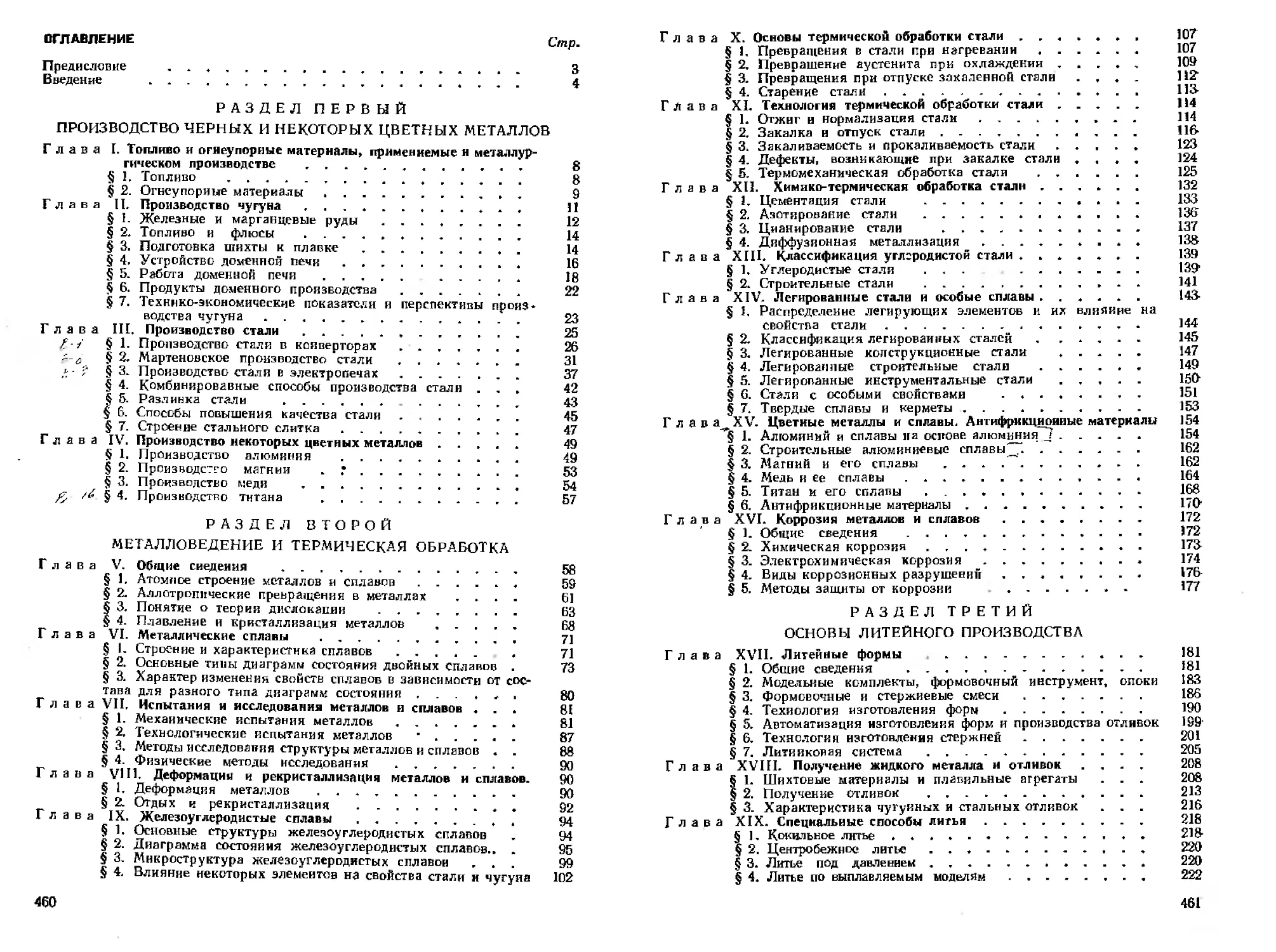

более. На рис. 2 дана современная схема доменного производства.

Доменную печь отноАтк печам шахтного типа. Рабочее простран-

ство печи (рис. 2) состоит из горна, заплечиков и шахты. Шахта —

часть печи выше заплечиков;она состоит из нижней цилиндрической час-

ти — распара, средней коничес-

кой части и верхней цилиндричес-

кой части — колошника.

Колошник предназначен для

приемки шихтовых материалов и

отвода газов. Коническая часть

шахты облегчает опускание про-

плавляемых материалов и распре-

деление газов по поперечному се-

чению печи. Сужение заплечиков

книзу связано с уменьшением объ-

ема материалов при переходе в

жидкое состояние (чугун и шлак).

В верхней части горна располо-

жены воздушные фурмы. Из коль-

цевого воздухопровода воздух пос-

тупает к каждой фурме печи по

футерованному фурменному рука-

ву и металлическому патрубку.

Воздушная фурма состоит из собст-

венно фурмы, бронзового коничес-

кого холодильника и чугунной ам-

бразуры, закрепленной в огнеупор-

ной кладке печи. Медная водоох-

лаждаемая фурма выступает внутрь

печи на 150—200 мм для отвода

дутья от стены печи. Диаметр вы-

ходного отверстия фурмы состав-

ляет около 150—160 мм.

Нижнюю часть горна называют

лещадью. Она состоит из несколь-

ких рядов высококачественного

шамотного кирпича или из графи-

то-глинистых блоков. На ней со-

бирается чугун и шлак, выпуска-

емые через соответствующие «четки

в ковши.

Чугунная летка находится на

600—1700 мм выше уровня лещади.

Поэтому на ней всегда остается жидкий чугун, предохраняющий ле-

щадь от разрушения. Эта летка имеет форму канала, проходящего

через огнеупорную кладку нижней части горна. Обычно их две, но на

больших печах — свыше 3200 м® — ограничиваются одной. В период

между выпусками чугуна летку забивают огнеупорной массой.

Рис. 2. Современная доменная печь

(вертикальный разрез):

J — засыпной аппарат; 2 <— газоотводы; 3 -—

защитные щиты; 4 — огнеупорная кладкам

5 — стальной кожух; 6 — кольцевые пло-

щадки; 7— холодильники шихты; 8— опор-

ное кольцо; $ — кольцевой воздухопровод;

Ю — фурменный рукав; И — рабочая пло-

щадка; 12 — колонна; 73 — летка для чу-

гуна; 14 — холодильники; /5 — летка для

шлака

17

Шлаковые летки располагают на 1,4—1,9 м выше уровня чугунной

летки.Шлаковая летка представляет медную коническую водоохлаждае-

мую кольцевую трубу, узкое отверстие которой направлено внутрь пе-

чи, а более широкое наружное — всторону желоба для выпуска шлака.

В период между выпусками шлака летку закрывают металлическим

стопором.

Доменная печь опирается на железобетонный фундамент. По на-

ружной поверхности фундамента установлены стальные колонны, под-

держивающие опорное кольцо шахты печи.

Огнеупорная кладка шахты охвачена стальным кожухом, имеющим

коробчатые холодильники, по которым циркулирует вода. Стенки гор-

на и заплечиков заключены в прочную стальную броню с плитовыми

холодильниками.

Над колошником печи имеется засыпной аппарат, состоящий из

узкой приемной вращающейся воронки.

§ 5. Рабата доменной печи

Задувка доменной печи. Новую доменную печь после проверки

работы оборудования ставят под задувку, т. е. ее подготавливают

для непрерывной работы в течение 5—10 лет. Задувку печи начинают с

медленной сушки огнеупорной кладки в течение 5—6 суток. Для этого

в горне сжигают доменный газ или подают туда горячее воздушное

дутье от действующей печи. На новом заводе первую печь сушат при

сжигании на лещади дров и кокса. Воздух для горения подают через

фурмы, газообразные продукты горения отводятся через колошник.

После сушки и некоторого прогрева кладки в печь осторожно за-

гружают задувочную шихту, поджигают кокс около фурм и подают

дутье. Задувочная шихта состоит только из одного кокса (холостые

колоши), а затем — из кокса с небольшим количеством флюса и руды.

С развитием горения кокса в загружаемой шихте увеличивают со-

держание руды и флюсов до расчетных значений.

Первый выпуск шлака из доменной печи производят через 15—20 ч

после задувки, а чугуна — через сутки. Образующийся при задувке

печи газ сначала выходит в атмосферу, а затем направляется на газо-

очистку и далее потребителю.

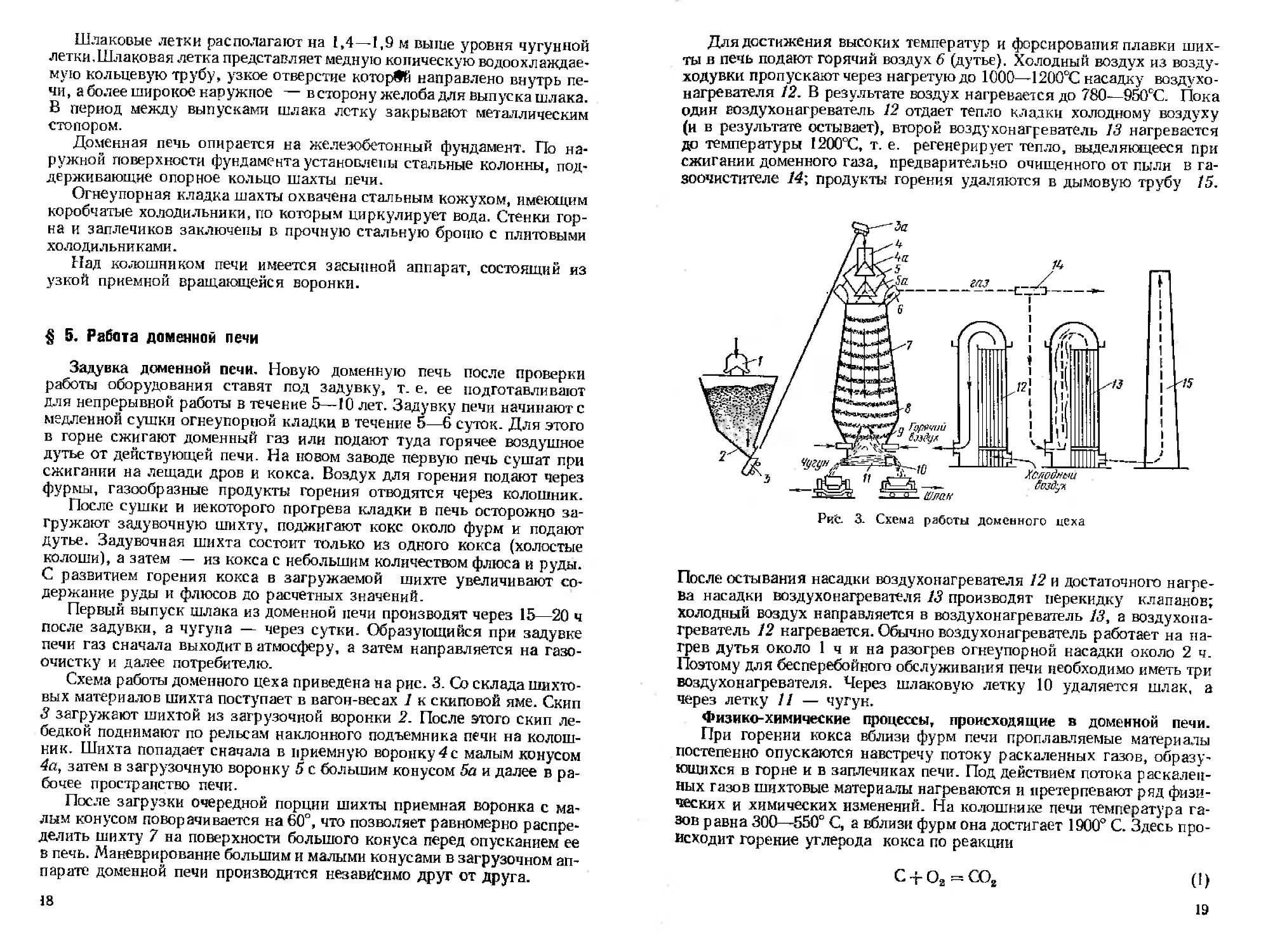

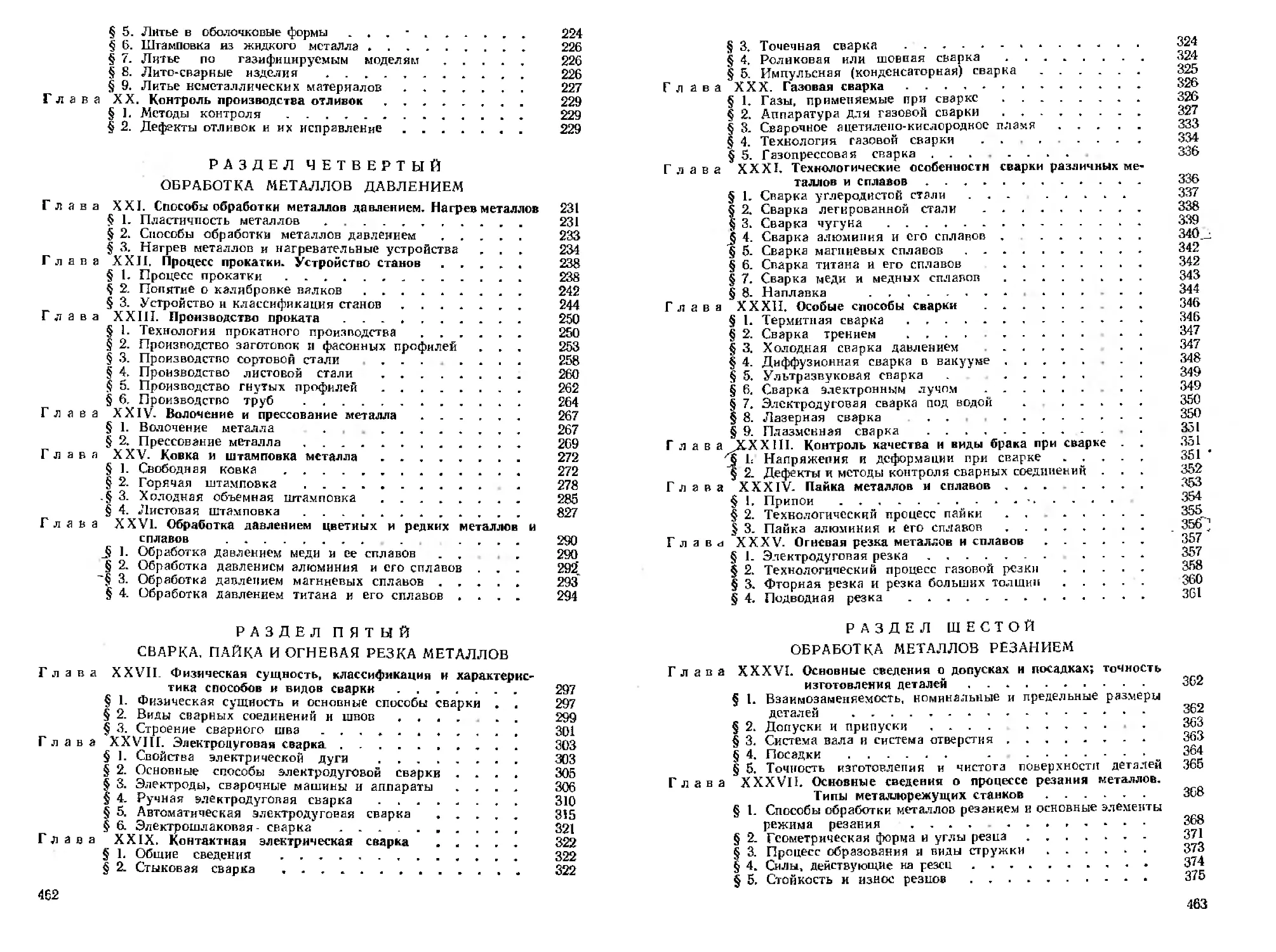

Схема работы доменного цеха приведена на рис. 3. Со склада шихто-

вых материалов шихта поступает в вагон-весах 1 к скиповой яме. Скип

<3 загружают шихтой из загрузочной воронки 2. После этого скип ле-

бедкой поднимают по рельсам наклонного подъемника печи на колош-

ник. Шихта попадает сначала в приемную воронку 4 с малым конусом

4а, затем в загрузочную воронку 5 с большим конусом 5а и далее в ра-

бочее пространство печи.

После загрузки очередной порции шихты приемная воронка с ма-

лым конусом поворачивается на 60°, что позволяет равномерно распре-

делить шихту 7 на поверхности большого конуса перед опусканием ее

в печь. Маневрирование большим и малыми конусами в загрузочном ап-

парате доменной печи производится независимо друг от друга.

18

Для достижения высоких температур и форсирования плавки ших-

ты в печь подают горячий воздух б (дутье). Холодный воздух из возду-

ходувки пропускают через нагретую до 1000—1200°С насадку воздухо-

нагревателя 12. В результате воздух нагревается до 780—950сС. Пока

один воздухонагреватель 12 отдает тепло кладки холодному воздуху

(и в результате остывает), второй воздухонагреватель 13 нагревается

до температуры 1200°С, т. е. регенерирует тепло, выделяющееся при

сжигании доменного газа, предварительно очищенного от пыли в га-

зоочистителе 14; продукты горения удаляются в дымовую трубу 15.

Рис. 3. Схема работы доменного цеха

После остывания насадки воздухонагревателя 12 и достаточного нагре-

ва насадки воздухонагревателя 13 производят перекидку клапанов;

холодный воздух направляется в воздухонагреватель 13, а воздухона-

греватель 12 нагревается. Обычно воздухонагреватель работает на на-

грев дутья около 1 ч и на разогрев огнеупорной насадки около 2 ч.

Поэтому для бесперебойного обслуживания печи необходимо иметь три

воздухонагревателя. Через шлаковую летку 10 удаляется шлак, а

через летку // — чугун.

Физико-химические процессы, происходящие в доменной печи.

При горении кокса вблизи фурм печи проплавляемые материалы

постепенно опускаются навстречу потоку раскаленных газов, образу-

ющихся в горне и в заплечиках печи. Под действием потока раскален-

ных газов шихтовые материалы нагреваются и претерпевают ряд физи-

ческих и химических изменений. На колошнике печи температура га-

зов равна 300—550° С, а вблизи фурм она достигает 1900° С. Здесь про-

исходит горение углерода кокса по реакции

С + Оа=СОг (1)

19

В результате этой реакции выделяется большое количество тепла

(экзотермическая реакция}. При контакте с раскаленным коксом образо-

вавшаяся двуокись углерода почти полностью разлагается по реакции

СО2 4- С = 2СО (2)

Поэтому газовая фаза приобретает резко восстановительные свой-

ства.

При соприкосновении в печи с отходящими газами шихтовые ма-

териалы теряют сначала гигроскопическую, а затем и химически свя-

занную влагу. Вследствие потери влаги (дегидратации) масса кусков

шихты уменьшается; они делаются более пористыми и иногда растрес-

киваются. Удаление связанной (гидратной) влаги начинается при 102—

105° Сив некоторых случаях заканчивается при 450—500D С (напри-

мер, для кусков глинистого вещества— А1203-2510г-2Н20).

Дегидратация шихтовых материалов начинается на колошнике,

а заканчивается обычно в верхней половине шахты печи. Здесь же

удаляются остатки летучих веществ из кокса (Н2, СН4 и др.).

В средней и нижней частях шахты печи происходит термическое

разложение (диссоциация) углекислых соединений, содержащихся

в флюсе и некоторых видах железной руды (сидерите). Температура

начала и конца разложения зависит от химической природы углекис-

лых соединений и величины кусков. Так, разложение известняка с

переходом его в известь происходит при 900—1000° С по реакции

СаСО3 = СаО + СО2 (3)

Разложение сидерита с образованием магнетита наблюдается при

более низких температурах (400—550° С) по реакции

3FeCO3 = Fe3O4 4- 2СО2 + СО (4)

Двуокись углерода, выделяющаяся при разложении СаСО3 и дру-

гих углекислых соединений, уменьшает концентрацию окиси углерода

в колошниковых газах.

Куски железной руды и агломерата после удаления из них влаги

восстанавливаются, образуя металлическое железо. Восстановителями

железной руды в печи могут быть: окись углерода (образуется возле

фурм печи при горении кокса); водород (образуется в нижних гори-

зонтах печи при взаимодействии влаги дутья с углеродом кокса по

реакции С 4- Н2ОпяР = СО 4- Н2); твердый углерод (находится в

раскаленном коксе). Обычно в доменных газах содержится небольшое

количество водорода; большая часть железной руды восстанавливается

окисью углерода и твердым углеродом. Восстановление руды окисью

углерода начинается в шахте и происходит ступенчато по реакциям:

3Fe4O, + СО = 2Fe3O4 4- СО2

Fe3O4 4- СО == 3FeO 4- СО2

FeO 4- СО = Fe 4- COS

(5)

(6)

(7)

20

Наиболее важна реакция (7), конечным продуктом которой являет-

ся металлическое железо. Она называется реакцией косвенного вос-

становления железа и протекает при умеренных температурах (500—

90(Г С) с выделением тепла.

В присутствии раскаленного кокса и при более высоких температу-

рах (выше 1000—‘1100° С) в печи происходит не только восстановление

•железной руды до металлического железа, но и очень быстрая регене-

рация окиси углерода по реакции (2).

Одновременное течение реакций (7) и (2) позволяет суммировать их и

получить

FeO + С - Fe + СО (8)

Реакцию (8) называют реакцией прямого восстановления железа.

Она происходит при взаимодействии окисла с твердым углеродом кокса

или углеродом, отложившимся в порах железной руды при низких

температурах в виде сажи. Принято считать, что в печи около 60—50 %

железа образуется по реакции (7), а 40—50% — по реакции (8).

Прямое восстановление железа происходит в районе распара печи и

тем лучше, чем выше температура находящихся здесь материалов,

так как реакция (8) эндотермическая (идет с поглощением тепла).

Образующееся в печи металлическое железо находится сначала в

твердом виде (губчатое железо), поскольку оно имеет высокую темпе-

ратуру плавления (1539° С). В присутствии окиси углерода губчатое

металлическое железо постепенно науглероживается по реакции

3Fe + 2СО = Fe3C + СО2 (9)

Температура плавления этого железа понижается до 1150—1200° С.

Науглероженное железо (1,8—2%) переходит в жидкое состояние

и стекает каплями между кусками раскаленного кокса на лещадь печи.

Во время перемещения капельки металла дополнительно насыщаются

углеродом примерно до 3,5—4%, т. е. до обычного содержания угле-

рода в жидком чугуне.

Одновременно с восстановлением и науглероживанием железа про-

исходит восстановление из шихты марганца, кремния и фосфора, ко-

торые также переходят в чугун. Высшие и средние окислы марганца

восстанавливаются до низшего ступенчато окисью углерода по схеме

МпО2 -> Мп2О3 Мп3О4 -* МпО. Наиболее трудно восстановимый

низший окисел марганца (закись) восстанавливается твердым углеро-

дом по реакции

МпО + С=Мп^СО (10)

Реакция (10) сопровождается поглощением тепла и протекает при

температурах выше 1100—1200° С. Это определяет режим работы печи

при выплавке чугуна марганцовистых марок. Печь должна работать

при повышенном расходе кокса и возможно более высоком нагреве

дутья (до 1200° С и выше; в перспективе даже до 1400° С).

Кремнезем восстанавливается только твердым углеродом по эн-

дотермической реакции

SiO2 + 2С = S1 4- 2СО (11)

21

Реакция (11) в чистом виде развивается при 1450° С, но в присутствии

восстановленного металлического железа начинается при более низкой

температуре (1050—1100°С). Таким образом, при выплавке чугуна крем-

нистых марок печь также работает при повышенном расходе кокса и

более высоком нагреве дутья.

Фосфор попадает в шихту в виде фосфорнокальциевых солей. В

присутствии пустой породы железной руды фосфор восстанавливается

твердым углеродом по реакции

P2OS (СаО)4 + 5С -У 2SiO3 =- 2Р ф 2 (Са0)2 • SiOa + 5СО (12)

Реакция (12) происходит в печи очень легко и фосфор полностью

переходит в чугун.

Содержащаяся в шихте сера частично удаляется с газами в виде

H2S и SO2. Однако значительное количество серы остается в печи в виде

сульфидов и распределяется между образующимися жидкими шлаком и

чугуном. Наименее желательное соединение серы — сульфид железа

FeS, хорошо растворимый в металле.

При достаточно большом насыщении шлака известью (45—50%) в

горце печи наблюдается реакция

FeS + СаО + С = Fe + CaS + СО (13)

в результате которой часть серы переходит в шлак в виде нерастворимо-

го в металле сернистого кальция. Для более полного протекания реак-

ции (13) необходимо регулировать образование шлака в печи. В част-

ности, в шихту следует подавать определенное количество известняка и

поддерживать в горне высокую температуру. Последняя зависит от

расхода кокса, температуры дутья и правильного режима шлакооб-

разования в верхних частях печи.

Образование шлака в печи происходит в две стадии. Примерно на

уровне распара или нижней части шахты сначала образуется первич-

ный шлак на основе легкоплавкой смеси нескольких окислов—

извести, кремнезема, глинозема и закиси железа. При некотором соот-

ношении указанных компонентов первые порции жидкого железистого

шлака образуются при 1160—1200° С. Первичный шлак, стекая в горн,

нагревается до более высоких температур и изменяет химический состав

в связи с растворением в нем золы кокса, флюсов и остатков пустой

породы железной руды. В конечном шлаке остается очень мало закиси

железа, но он обогащается известью, окисью магния, иногда глинозе-

мом. В связи с этим обессеривающая способность шлака в горне резко

возрастает, что благоприятно отражается на реакции (13).

§ 6. Продукты доменного производства

Современная доменная печь поглощает большое количество шихто-

вых материалов и воздуха. Так, для производства каждых 100 т пере-

дельного чугуна необходимо в среднем подать в печь 190 т железной

руды (включая агломерат), 95 т кокса, 50 т известняка и около 350 т

воздуха. В результате кроме 100 т чугуна получается около 80 т шлака

и 500 т доменного газа.

22

В доменных печах выплавляют:

1. Передельный чугун (примерно 80—90% всего произ-

водства чугуна), который направляют на переработку в сталь:

а) мартеновский чугун марок М-1 и М-2. Его получают при умерен-

ном ходе доменной печи; он содержит 1,5—2,5% Мп; 0,4—1,5% Si;

0,15—0,30% Р; 0,03—0,07% S;

б) бессемеровский чугун марок Б-1 и Б-2 получают при горячем ходе

печи из малофосфористых руд; он содержит 0,6—1,0 — 1,5% Мп;

0,9—2,0% Si; до 0,07% Р; до 0,04% S;

в) томасовскийчугун марки Т-1 выплавляют из фосфористых руд при

умеренном ходе печи; содержит 1,6—2,0 Р; 0,8—1,3% Мп; 0,2—0,6% Si;

до 0,08% S.

2 Литейный чугун, составляющий 8—17% всего произ-

водства чугуна, марок ЛК-00, ЛК-0, ЛК-1 и до ЛК-5, применяют для

получения отливок. Его получают при горячем ходе печи из шихты с

достаточным содержанием кремнезема. В зависимости от марки чугун

содержит 1,25—4,25% Si и до 1,3% Мп.

3. Специальные чугуны, или доменные ферро-

сплавы, составляют 2—3% всего производства чугуна: ферросили-

ций (9—13% Si), бедный ферромарганец (10—25% Мп), богатый ферро-

марганец (70—75% Мп) и др. Их применяют для раскисления и леги-

рования сталей и некоторых других нужд.

Состав шлака зависит от состава шихты и марки чугуна. При про-

изводстве в коксовых доменных печах передельного и литейного чугу-

нов основность шлаков, т. е. отношение (СаО + MgO)/SiO2, принима-

ется выше единицы (1,20—1,5). Состав шлаков коксовых доменных пе-

чей, например, таков: 35—40% SiO2, 36—55% (СаО ф- MgO); 10—12%

А12О3. Шлаки древесноугольных доменных печей более кислые, т. е.

содержат больше SiO2.

Из доменных шлаков можно изготовлять цементы и другие матери-

алы для нужд строительства (шлаковые кирпичи, шлаковую вату,

шлаковую щебенку, брусчатку для покрытия дорог нт. п). При пере-

работке шлака на отечественных металлургических заводах в среднем

около 40—50% его уходит в отвалы. Металлургический шлак находит

широкое применение в дорожном строительстве.

§ 7. Технико-экономические показатели и перспективы

производства чугуна

К наиболее важным показателям работы доменной печи относятся

суточная производительность и расход топлива на 1 т выплавляемого

чугуна.

В настоящее время наиболее высокая производительность достиг-

нута на советских доменных печах.

Для сравнения производительности доменных печей различного

объема в СССР принят показатель — коэффициент использования по-

лезного объема (к. и. п. о.). (В СССР принято определять полезный объем

доменной печи от уровня засыпки до лещади.) Этот коэффициент пред-

23

ставляет собой частное от деления полезного объема печи V на средне-

суточную производительность Р (в м’/т): К = V/P.

Чем лучше работает доменная печь, тем меньше этот коэффициент.

Значение К зависит в основном от трех факторов: сорта выплав-

ляемого чугуна; содержания пустой породы в железной руде и качества

подготовки шихты к плавке.

С развитием техники доменного производства использование объе-

ма печи непрерывно улучшается: В 1970 г. к. и. п. о. составлял

0,597. Наилучшего к. и. п. о. достигли на доменных печах Череповец-

кого металлургического завода (0,43) и Магнитогорского металлурги-

ческого комбината (0,56). Среднее значение к. и. п. о. сейчас в СССР

составляет 0,56.

Расход топлива на 1 т чугуна в основном зависит от степени исполь-

зования физического тепла и восстановительной способности газов,

марки выплавляемого чугуна, нагрева дутья, содержания пустой по-

роды в руде и качества топлива. В настоящее время в СССР средний

расход кокса на 1 т передельного чугуна значительно ниже, чем в Анг-

лии, ФРГ и США. Наименьший расход топлива достигнут на доменных

печах Череповецкого металлургического завода при выплавке пере-

дельного чугуна.

Выплавка чугуна (в пересчете на передельный) на одного рабочего

доменного цеха на Магнитогорском и Кузнецком металлургических

комбинатах составляет соответственно 7611 и 7200 т в год.

По выплавке чугуна СССР давно занимает первое место в мире.

В 1975 г. выплавка чугуна в СССР достигла ЮЗ млн. т.

В настоящее время основное количество чугуна выплавляется в

доменных печах большого объема. Максимальный полезный объем до-

менной печи в СССР составляет 5000 м3 (Криворожская печь).

Успехи в доменном производстве достигнуты в результате улучше-

ния подготовки шихты, промывки углей перед их коксованием, замены

руды агломератом и окатышами, производства самоплавкого офлюсо-

ванного агломерата, интенсификации процесса и совершенствования

технологии плавки путем применения повышенного давления газа и

повышенной температуры нагрева дутья, применения в ряде случаев

дутья, обогащенного кислородом, вдувания в доменные печи природ-

ного газа, увеличение размеров печей и совершенствования их профи-

ля, конструкции и оборудования, механизации и автоматизации про-

изводственных процессов.

Современная доменная печь является одним из наиболее механизи-

рованных и автоматизированных металлургических агрегатов.

На большинстве доменных печей, автоматически регулируется тем-

пература горячего дутья и его влажность, давление под колошником,

нагрев воздухонагревателей, на многих печах применено автоматичес-

кое переключение воздухонагревателей. Автоматизировано управле-

ние системами подачи и загрузки шихтовых материалов в печь. На ря-

де предприятий автоматизированы операции по набору и взвешиванию

шихтовых материалов и загрузке их в скип. Осуществляются меропри-

ятия по комплексной механизации управления чугунной и шлаковой

летками; проводится подготовка массы для забивки леток, набивки и

24

обмазки чугунных и шлаковых желобов, замены фурм и выполнения

других тяжелых работ на площадке у горна.

В СССР разработана комплексная система автоматического управ-

ления доменным процессом с применением счетно-решающих машин.

В СССР ведутся научные и промышленные исследования по разра-

ботке экономичных способов производства металлизированного сырья.

В последние годы построены четыре опытные установки для производ-

ства губчатого железа суточной производительностью от 50 до 100 т.

На этих установках губчатое железо получают непосредственно из руд

путем прямого восстановления при температурах 950—1000° С, при-

чем пустая порода и железо находятся в твердом состоянии.

Существуют различные технологические схемы получения губчато-

го железа; одна из перспективных — получение этого продукта в пе-

чах с кипящим слоем. Восстановление производится путем продувки

водорода или смеси водорода и окиси углерода под давлением 30 кгс/см2

(ЗМН/мг)'. Железо отделяют от пустой породы магнитной сепарацией.

Губчатое железо содержит очень мало вредных примесей (0,005 % S и

0,005% Р).

Особо следует отметить новую технологию прямого получения же-

леза, разработанную в СССР при участии западногерманских фирм.

Имеется в виду Оскольский электрометаллургический комбинат, ко-

торый будет получать (на базе руд Курской магнитной аномалии) до

5 млн. т в год металл и зо в энных окатышей путем газового восстановле-

ния руды в шахтных печах*. В Криворожской опытно-промышленной

установке окатыши получают непосредственно из руды методом вос-

становления углем (или коксовой мелочью) в трубчатых вращающихся

печах.

Глава III

ПРОИЗВОДСТВО СТАЛИ

Технический прогресс в сталеплавильном производстве характери-

зуется интенсивным наращиванием мощностей плавильных агрегатов,

широким применением кислородно-конверторного процесса и непре-

рывной разливки стали, повышением качества металла.

По выплавке стали СССР занимает первое место в мире. В 1975 г.

стали произведено 141 млн. т. По пятилетнему плану в 1980 г. на-

мечено произвести 160—170 млн. т. стали.

Нелегированная (углеродистая) сталь отличается от чугуна мень-

шим содержанием углерода, кремния, марганца, серы и фосфора, что

достигается окислением этих элементов во время плавки в различ-

ных металлургических агрегатах. В настоящее время сталь произво-

дят в трех типах плавильных агрегатов — конверторах, мартеновских

и электрических печах.

В качестве металлических шихтовых материалов используют:

жидкий чугун и стальной лом (в конверторах); жидкий и твердый чугун

Комбинат будет также выпускать 2,5 млн. т проката.

25

со стальным ломом в мартеновских и электрических печах и иногда

один стальной лом (в электрических печах). Кроме того, в состав ших-

ты входит известь и другие шлакообразующие вещества, раскислители,

железная руда и легирующие добавки.

§ 1. Производство стали в конверторах

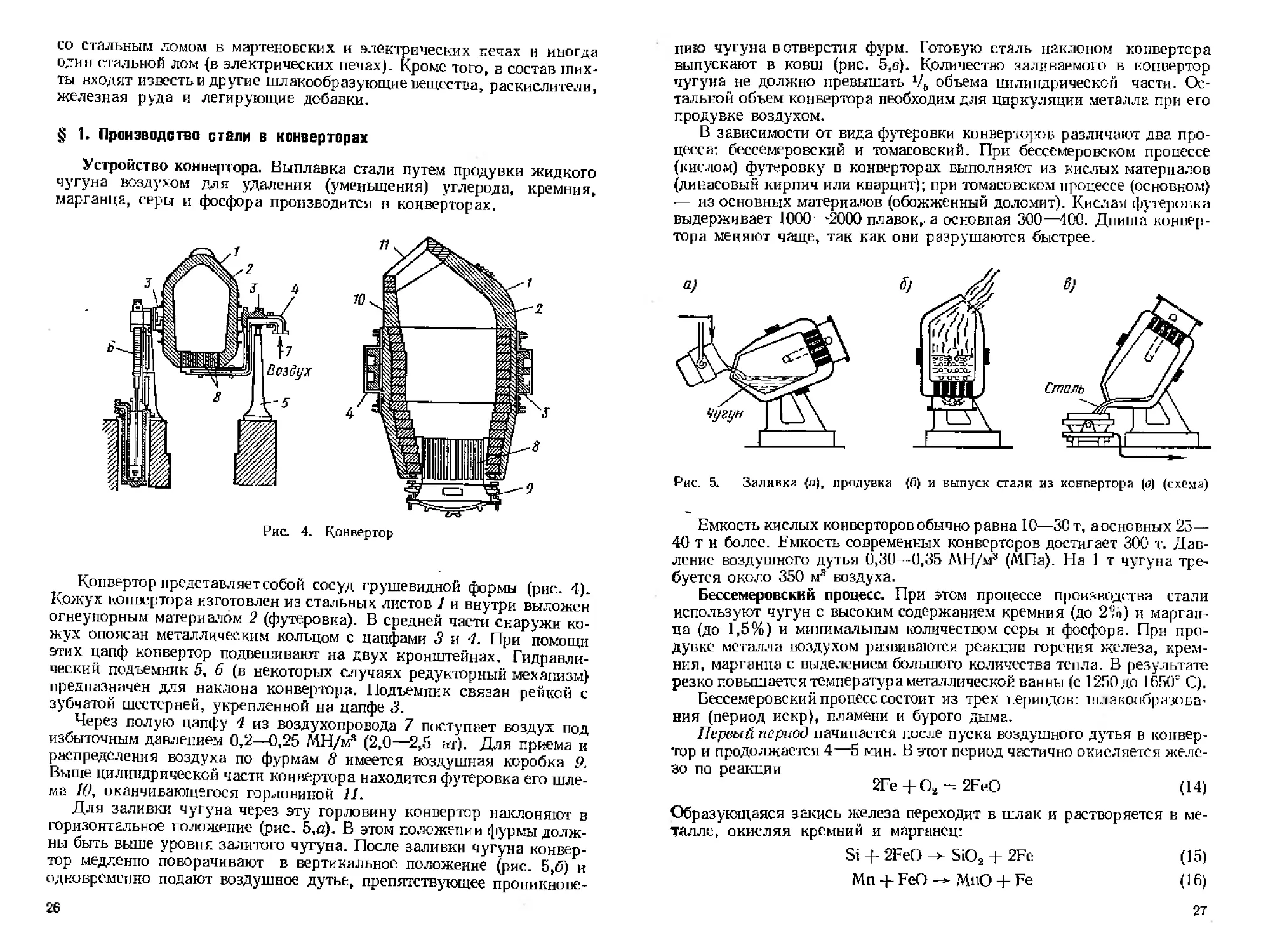

Устройство конвертора. Выплавка стали путем продувки жидкого

чугуна воздухом для удаления (уменьшения) углерода, кремния,

марганца, серы и фосфора производится в конверторах.

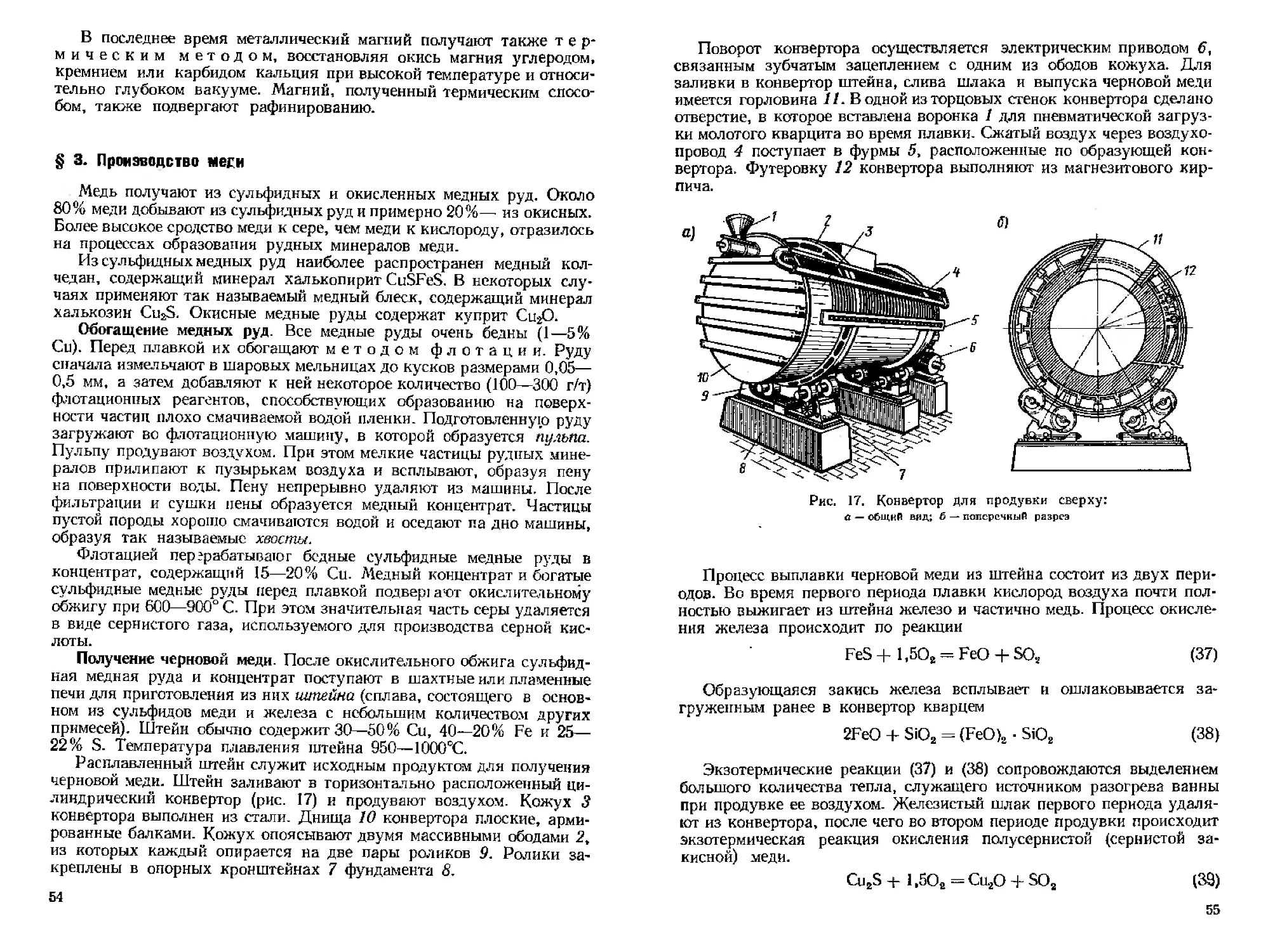

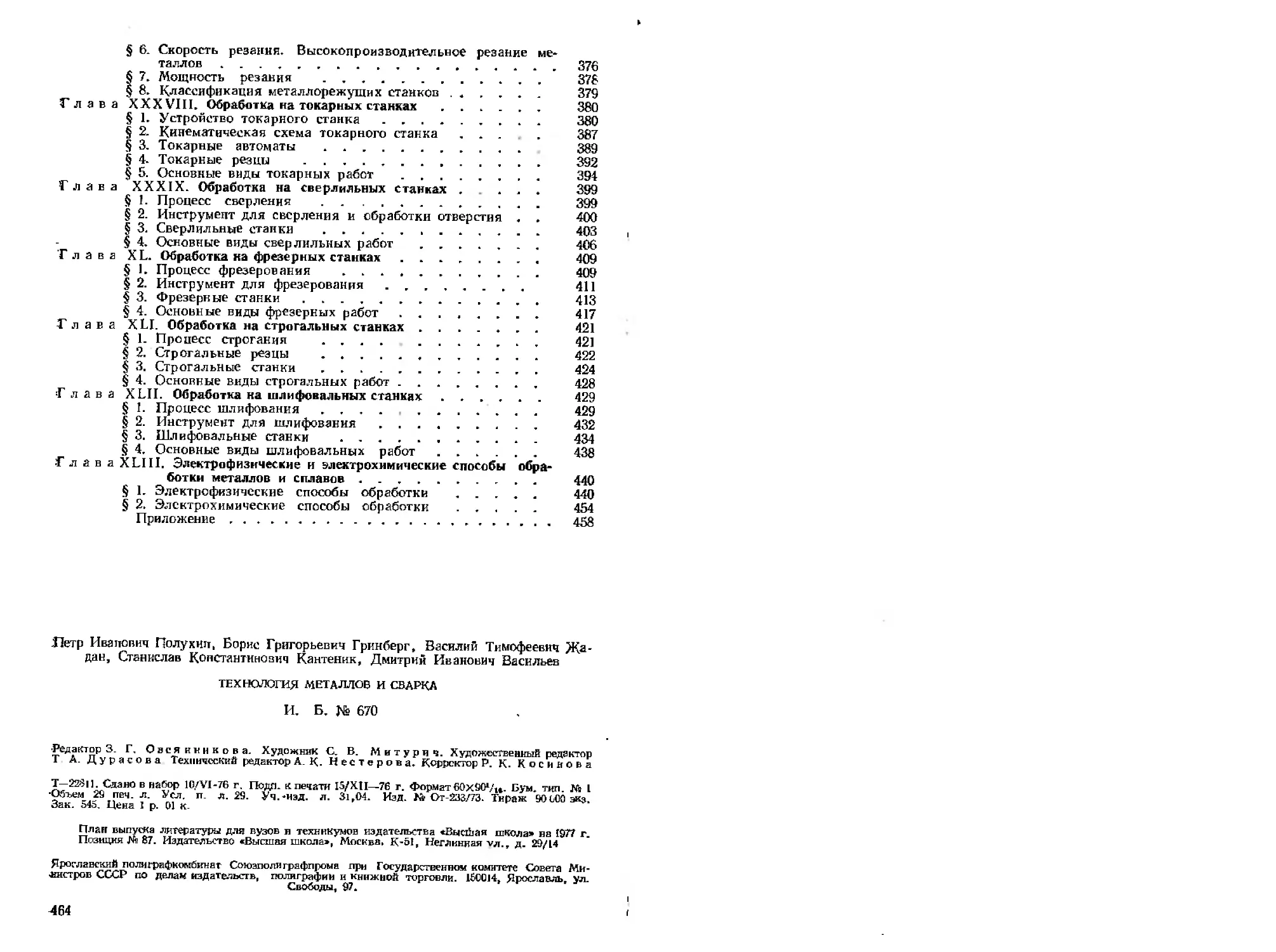

Рис. 4. Конвертор

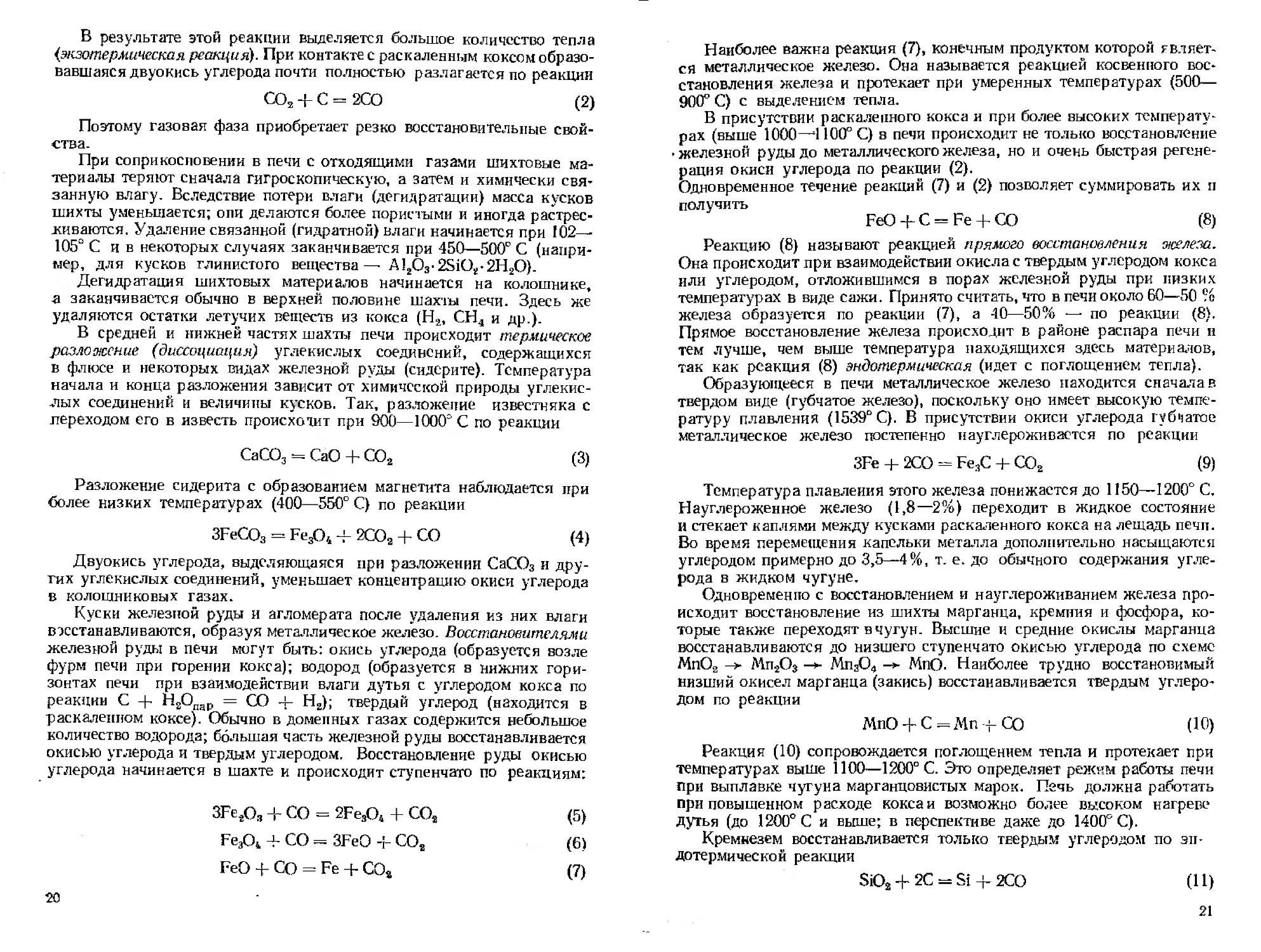

Конвертор представляет собой сосуд грушевидной формы (рис. 4).

Кожух конвертора изготовлен из стальных листов 1 и внутри выложен

огнеупорным материалом 2 (футеровка). В средней части снаружи ко-

жух опоясан металлическим кольцом с цапфами 3 и 4. При помощи

этих цапф конвертор подвешивают на двух кронштейнах. Гидравли-

ческий подъемник 5, 6 (в некоторых случаях редукторный механизм)

предназначен для наклона конвертора. Подъемник связан рейкой с

зубчатой шестерней, укрепленной на цапфе 3.

Через полую цапфу 4 из воздухопровода 7 поступает воздух под

избыточным давлением 0,2—0,25 МН/м3 (2,0—2,5 ат). Для приема и

распределения воздуха по фурмам 8 имеется воздушная коробка 9.

Выше цилиндрической части конвертора находится футеровка его шле-

ма 10, оканчивающегося горловиной 11.

Для заливки чугуна через эту горловину конвертор наклоняют в

горизонтальное положение (рис. 5,а). В этом положении фурмы долж-

ны быть выше уровня залитого чугуна. После заливки чугуна конвер-

тор медленно поворачивают в вертикальное положение (рис. 5,6) и

одновременно подают воздушное дутье, препятствующее проникнове-

26

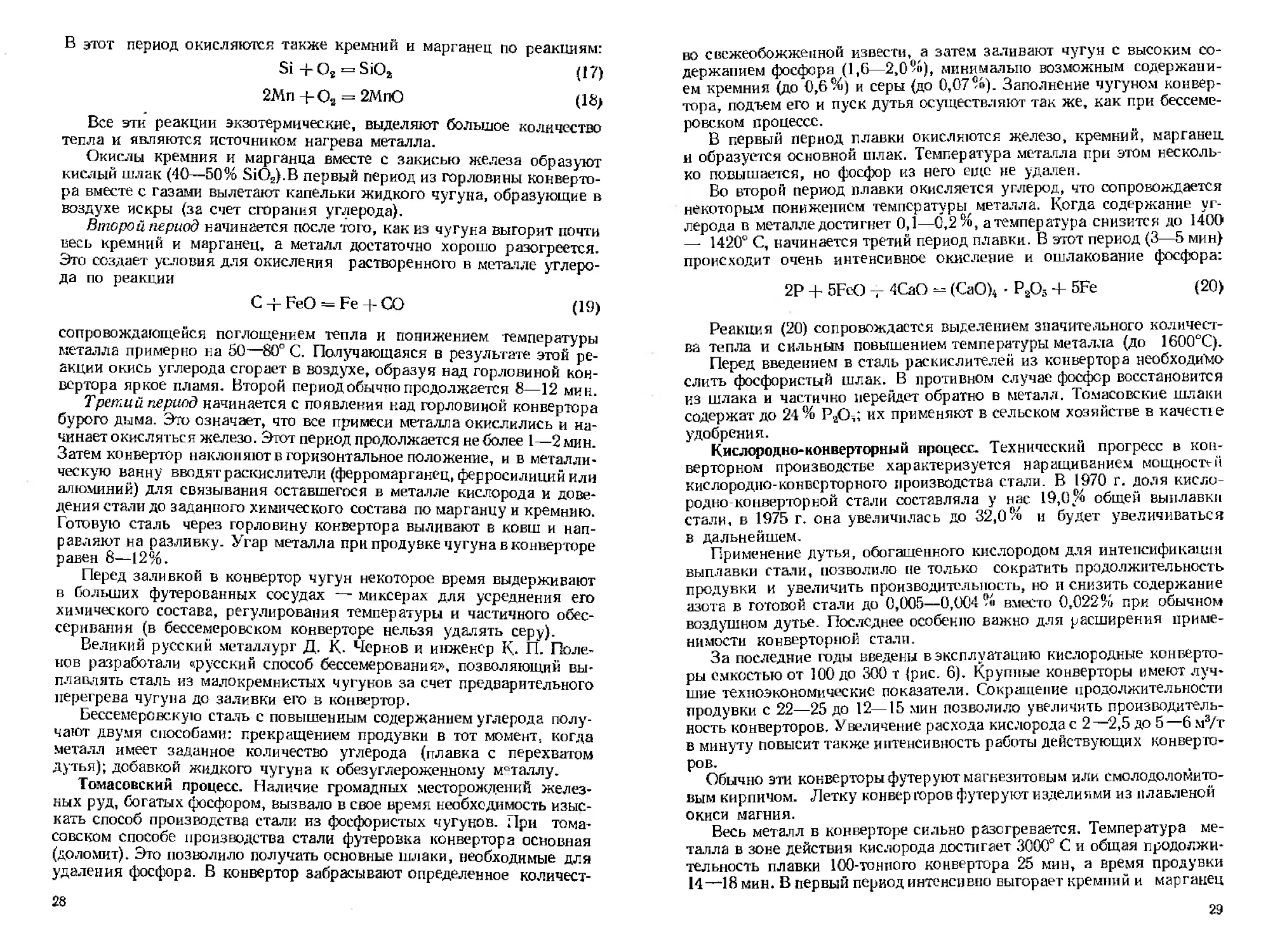

нию чугуна в отверстия фурм. Готовую сталь наклоном конвертора

выпускают в ковш (рис. 5,в). Количество заливаемого в конвертор

чугуна не должно превышать V6 объема цилиндрической части. Ос-

тальной объем конвертора необходим для циркуляции металла при его

продувке воздухом.

В зависимости от вида футеровки конверторов различают два про-

цесса: бессемеровский и томасовский. При бессемеровском процессе

(кислом) футеровку в конверторах выполняют из кислых материалов

(динасовый кирпич или кварцит); при томасовеком процессе (основном)

— из основных материалов (обожженный доломит). Кислая футеровка

выдерживает 1000 —2000 плавок,, а основная 300—400. Дниша конвер-

тора меняют чаще, так как они разрушаются быстрее.

Рис. 5. Заливка (а), продувка (б) и выпуск стали из конвертора (в) (схема)

Емкость кислых конверторов обычно равна 10—30 т, аосновных 23—

40 т и более. Емкость современных конверторов достигает 300 т. Дав-

ление воздушного дутья 0,30—0,35 МН/м3 (МПа). На 1 т чугуна тре-

буется около 350 ма воздуха.

Бессемеровский процесс. При этом процессе производства стали

используют чугун с высоким содержанием кремния (до 2%) и марган-

ца (до 1,5%) и минимальным количеством серы и фосфора. При про-

дувке металла воздухом развиваются реакции горения железа, крем-

ния, марганца с выделением большого количества тепла. В результате

резко повышается температура металлической ванны (с 1250 до 1650е С).

Бессемеровский процесс состоит из трех периодов: шлакообразова-

ния (период искр), пламени и бурого дыма.

Первый период начинается после пуска воздушного дутья в конвер-

тор и продолжается 4—5 мин. В этот период частично окисляется желе-

зо по реакции

2Fe+Oa = 2FeO (14)

Образующаяся закись железа переходит в шлак и растворяется в ме-

талле, окисляя кремний и марганец:

Si + 2FeO SiO2 + 2Fe (15)

Mn -J- FeO -*• MnO + Fe (16)

27

В этот период окисляются также кремний и марганец по реакциям:

Si-i-O8 = SiO2 (17)

2Мп + Оа = 2МпО (18>

Все эти реакции экзотермические, выделяют большое количество

тепла и являются источником нагрева металла.

Окисли кремния и марганца вместе с закисью железа образуют

кислый шлак (40—50% SiO2).B первый период из горловины конверто-

ра вместе с газами вылетают капельки жидкого чугуна, образующие в

воздухе искры (за счет сгорания углерода).

Второй период начинается после того, как из чугуна выгорит почти

весь кремний и марганец, а металл достаточно хорошо разогреется.

Это создает условия для окисления растворенного в металле углеро-

да по реакции

С-р FeO = Fe + СО (19)

сопровождающейся поглощением тепла и понижением температуры

металла примерно на 50—80° С. Получающаяся в результате этой ре-

акции окись углерода сгорает в воздухе, образуя над горловиной кон-

вертора яркое пламя. Второй период обычно продолжается 8—12 мин.

Третий период начинается с появления над горловиной конвертора

бурого дыма. Это означает, что все примеси металла окислились и на-

чинает окисляться железо. Этот период продолжается не более 1—2 мин.

Затем конвертор наклоняют в горизонтальное положение, и в металли-

ческую ванну вводят раскислители (ферромарганец, ферросилиций или

алюминий) для связывания оставшегося в металле кислорода и дове-

дения стали до заданного химического состава по марганцу и кремнию.

Готовую сталь через горловину конвертора выливают в ковш и нап-

равляют на разливку. Угар металла при продувке чугуна в конверторе

равен 8—12%.

Перед заливкой в конвертор чугун некоторое время выдерживают

в больших футерованных сосудах — миксерах для усреднения его

химического состава, регулирования температуры и частичного обес-

серивания (в бессемеровском конверторе нельзя удалять серу).

Великий русский металлург Д. К. Чернов и инженер К- П. Поле-

нов разработали «русский способ бессемерования», позволяющий вы-

плавлять сталь из мало кремнистых чугунов за счет предварительного

перегрева чугуна до заливки его в конвертор.

Бессемеровскую сталь с повышенным содержанием углерода полу-

чают двумя способами: прекращением продувки в тот момент, когда

металл имеет заданное количество углерода (плавка с перехватом

дутья); добавкой жидкого чугуна к обезуглероженному металлу.

Томасовский процесс. Наличие громадных месторождений желез-

ных руд, богатых фосфором, вызвало в свое время необходимость изыс-

кать способ производства стали из фосфористых чугунов. При тома-

совском способе производства стали футеровка конвертора основная

(доломит). Это позволило получать основные шлаки, необходимые для

удаления фосфора. В конвертор забрасывают определенное количест-

28

во свежеобожженной извести, а затем заливают чугун с высоким со-

держанием фосфора (1,6—2,0%), минимально возможным содержани-

ем кремния (до 0,6%) и серы (до 0,07%). Заполнение чугуном конвер-

тора, подъем его и пуск дутья осуществляют так же, как при бессеме-

ровском процессе.

В первый период плавки окисляются железо, кремний, марганец

и образуется основной шлак. Температура металла при этом несколь

ко повышается, но фосфор из него еще не удален.

Во второй период плавки окисляется углерод, что сопровождается

некоторым понижением температуры металла. Когда содержание уг-

лерода в металле достигнет 0,1—0,2%, а температура снизится до 1400

— 1420° С, начинается третий период плавки. В этот период (3—5 мин)

происходит очень интенсивное окисление и ошлакование фосфора:

2Р + 5FcO - 4СаО =--- (СаО)4 - РгО- 4- 5Fe (20)

Реакция (20) сопровождается выделением значительного количест-

ва тепла и сильным повышением температуры металла (до 1600°С).

Перед введением в сталь раскислителей из конвертора необходимо

слить фосфористый шлак. В противном случае фосфор восстановится

из шлака и частично перейдет обратно в металл. Томасовские шлаки

содержат до 24% Р2О,; их применяют в сельском хозяйстве в качеспе

удобрения.

Кислородно-конверторный процесс. Технический прогресс в кон-

верторном производстве характеризуется наращиванием мощностей

кислородно-конверторного производства стали. В 1970 г. доля кисло

родно-конвертор ной стали составляла у нас 19,0 % общей выплавки

стали, в 1975 г. она увеличилась до 32,0% и будет увеличиваться

в дальнейшем.

Применение дутья, обогащенного кислородом для интенсификации

выплавки стали, позволило не только сократить продолжительность

продувки и увеличить производительность, но и снизить содержание

азота в готовой стали до 0,005—0,004 % вместо 0,022% при обычном

воздушном дутье. Последнее особенно важно для расширения приме-

нимости конверторной стали.

За последние годы введены в эксплуатацию кислородные конверто-

ры емкостью от 100 до 300 т (рис. 6). Крупные конверторы имеют луч-

шие техноэкономические показатели. Сокращение продолжительности

продувки с 22—25 до 12—15 мин позволило увеличить производитель-

ность конверторов. Увеличение расхода кислорода с 2—2,5 до 5—6 м3/т

в минуту повысит также интенсивность работы действующих конверто-

ров.

Обычно эти конверторы футеруют магнезитовым или смолодоломито-

вым кирпичом. Летку конвер горов футеруют изделиями из плавленой

окиси магния.

Весь металл в конверторе сильно разогревается. Температура ме-

талла в зоне действия кислорода достигает 3000° С и общая продолжи-

тельность плавки 100-тонного конвертора 25 мин, а время продувки

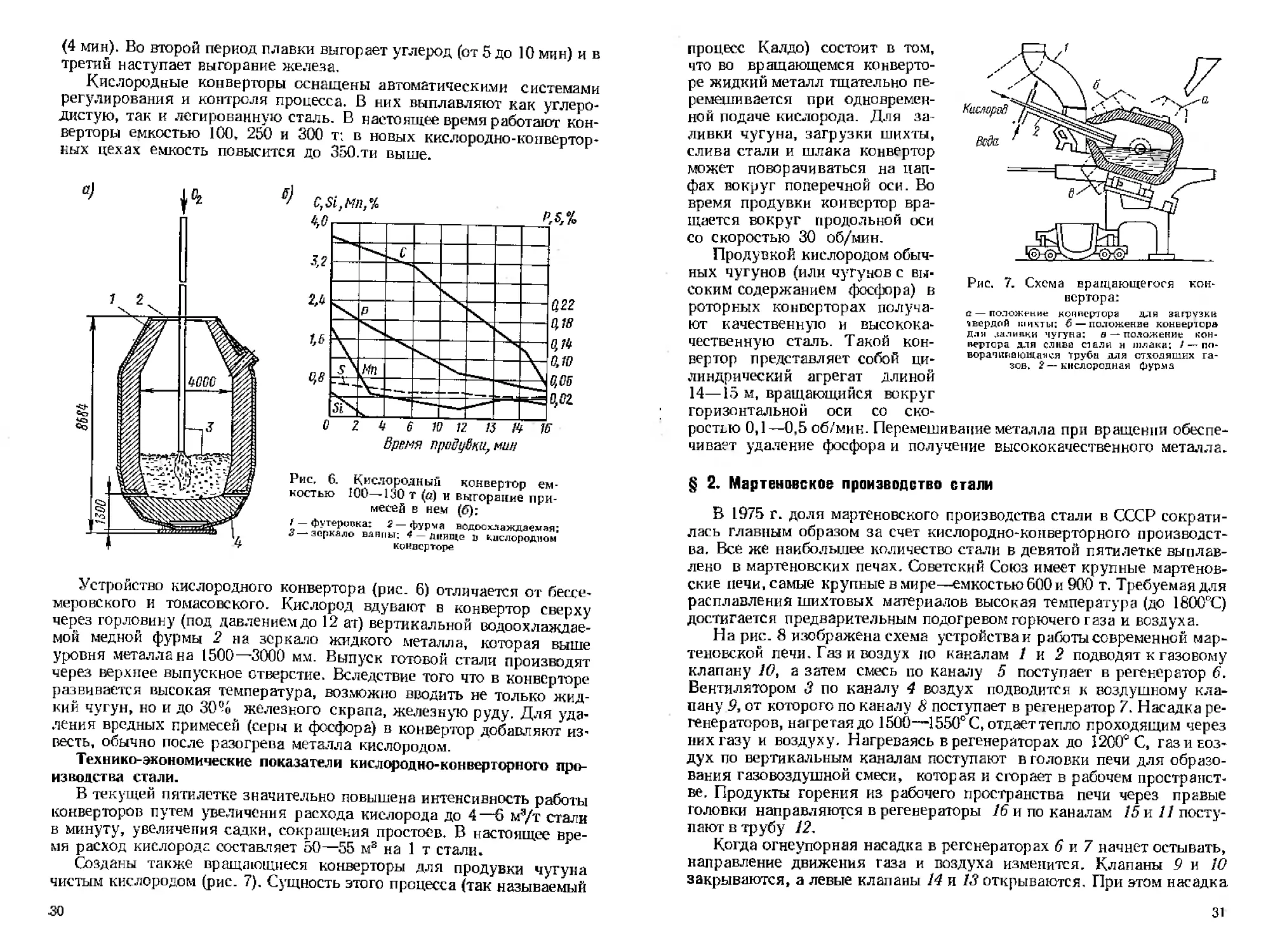

14—18 мин. В первый период интенсивно выгорает кремний и марганец

29

(4 мин). Во второй период плавки выгорает углерод (от 5 до 10 мин) и в

третий наступает выгорание железа.

Кислородные конверторы оснащены автоматическими системами

регулирования и контроля процесса. В них выплавляют как углеро-

дистую, так и легированную сталь. В настоящее время работают кон-

верторы емкостью 100 , 250 и 300 т: в новых кислородно-конвертор-

ных цехах емкость повысится до 350.ти выше.

Рис, 6. Кислородный конвертор ем-

костью 100—130 т (а) и выгорание при-

месей в нем (б):

/ — футеровка: 5 — фурма водоохлаждяемая;

зеркало ванны; 4 — днище в кислородном

конверторе

Устройство кислородного конвертора (рис. 6) отличается от бессе-

меровского и томасовского. Кислород вдувают в конвертор сверху

через горловину (под давлением до 12 ат) вертикальной водоохлаждае-

мой медной фурмы 2 на зеркало жидкого металла, которая выше

уровня металла на 1500—3000 мм. Выпуск готовой стали производят

через верхнее выпускное отверстие. Вследствие того что в конверторе

развивается высокая температура, возможно вводить не только жид-

кий чугун, но и до 30% железного скрапа, железную руду. Для уда-

ления вредных примесей (серы и фосфора) в конвертор добавляют из-

весть, обычно после разогрева металла кислородом.

Технико-экономические показатели кислородно-конверторного про-

изводства стали.

В текущей пятилетке значительно повышена интенсивность работы

конверторов путем увеличения расхода кислорода до 4—6 м’/т стали

в минуту, увеличения садки, сокращения простоев. В настоящее вре-

мя расход кислорода составляет 50—55 м3 на 1 т стали.

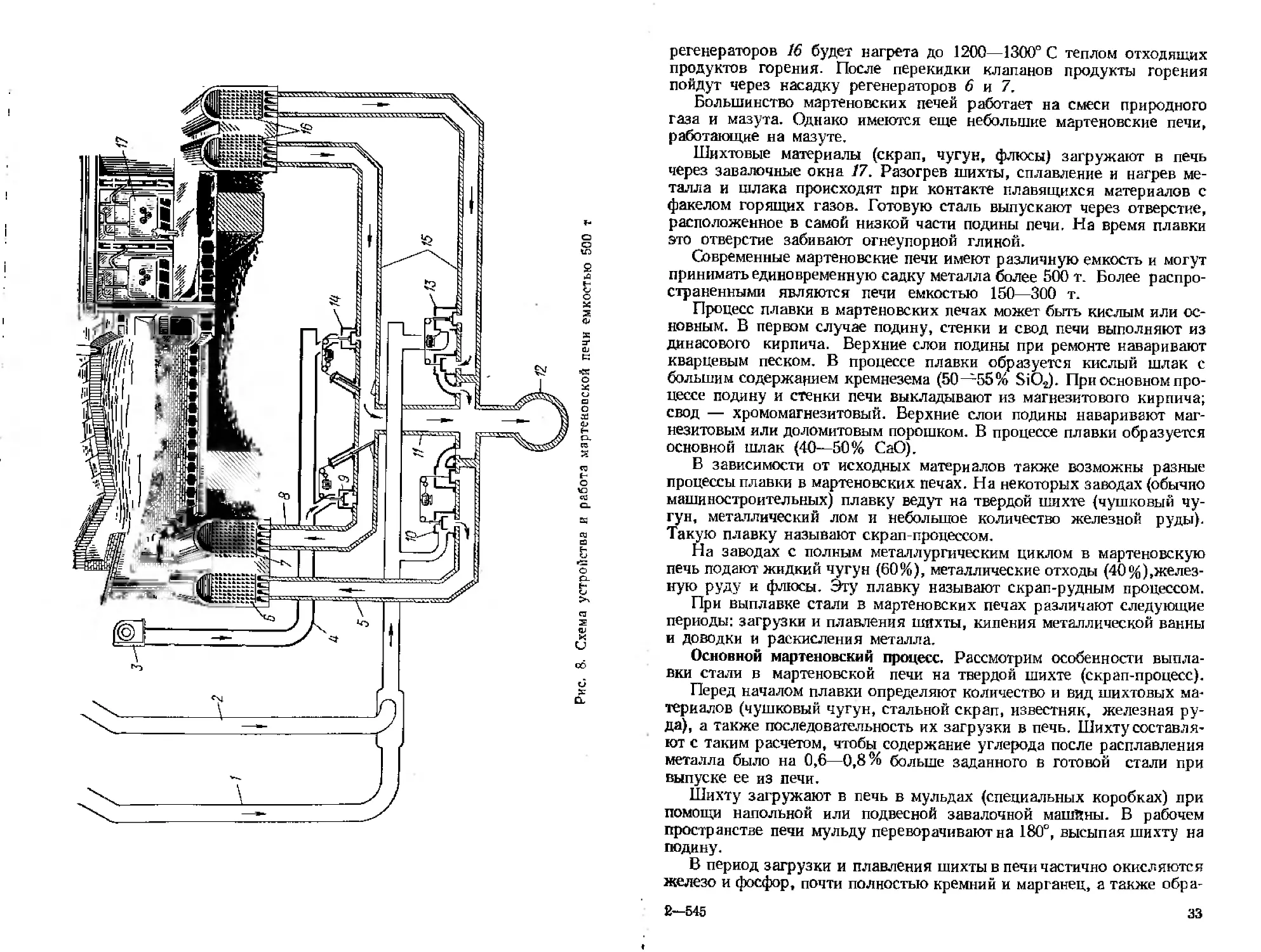

Созданы также вращающиеся конверторы для продувки чугуна

чистым кислородом (рис. 7). Сущность этого процесса (так называемый

50

процесс Калдо) состоит в том,

что во вращающемся конверто-

ре жидкий металл тщательно пе-

ремешивается при одновремен-

ной подаче кислорода. Для за-

ливки чугуна, загрузки шихты,

слива стали и шлака конвертор

может поворачиваться на цап-

фах вокруг поперечной оси. Во

время продувки конвертор вра-

щается вокруг продольной оси

со скоростью 30 об/мин.

Продувкой кислородом обыч-

Рис, 7. Схема вращающегося кон-

ЕСртора:

а — положение конпертора для загрузки

твердой шихты: б—положение конвертора

для залипкн чугуна; а—положение кон-

вертора для слива стали и шлака; / — по-

ворачивающаяся труба для отходящих га-

зов, 2— кислородная фурма

ных чугунов (или чугунов с вы-

соким содержанием фосфора) в

роторных конверторах получа-

ют качественную и высокока-

чественную сталь. Такой кон-

вертор представляет собой ци-

линдрический агрегат длиной

14—15 м, вращающийся вокруг

горизонтальной оси со ско-

ростью 0,1—0,5 об/мин. Перемешивание металла при вращении обеспе-

чивает удаление фосфора и получение высококачественного металла.

§ 2. Мартеновское производство стали

В 1975 г. доля мартеновского производства стали в СССР сократи-

лась главным образом за счет кислородно-конверторного производст-

ва. Все же наибольшее количество стали в девятой пятилетке выплав-

лено в мартеновских печах. Советский Союз имеет крупные мартенов-

ские печи, самые крупные в мире—емкостью 600 и 900 т. Требуемая для

расплавления шихтовых материалов высокая температура (до 1800°С)

достигается предварительным подогревом горючего газа и воздуха.

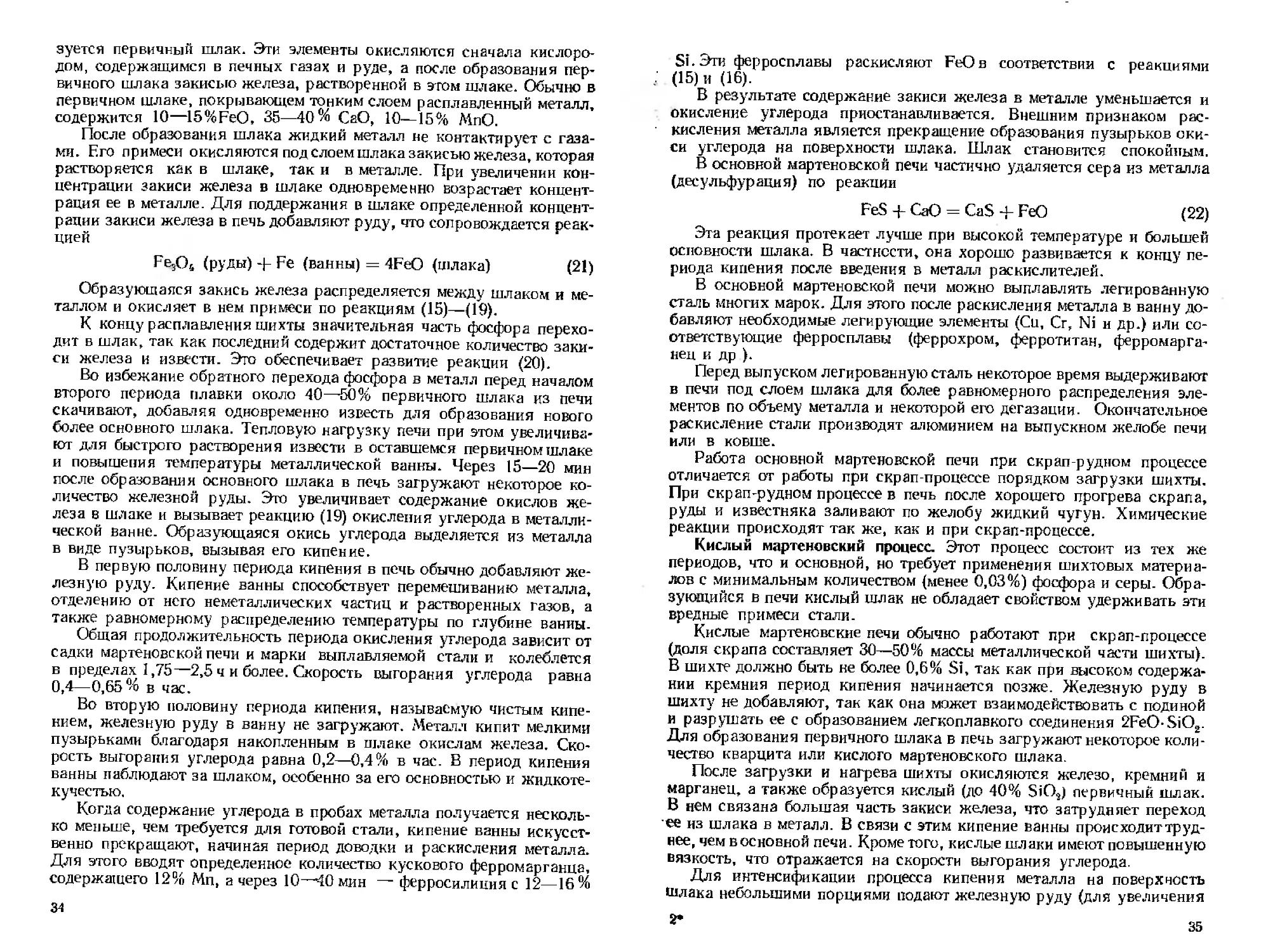

На рис. 8 изображена схема устройства и работы современной мар-

теновской лечи. Газ и воздух по каналам 1 и 2 подводят к газовому

клапану 10, а затем смесь по каналу 5 поступает в регенератор 6.

Вентилятором 3 по каналу 4 воздух подводится к воздушному кла-

пану 9, от которого по каналу 8 поступает в регенератор 7. Насадка ре-

генераторов, нагретая до 1500—1550е С, отдает тепло проходящим через

них газу и воздуху. Нагреваясь в регенераторах до 1200° С, газ и воз-

дух по вертикальным каналам поступают в головки печи для образо-

вания газовоздушной смеси, которая и сгорает в рабочем пространст-

ве. Продукты горения из рабочего пространства печи через правые

головки направляются в регенераторы 16 и по каналам 15 и 11 посту-

пают в трубу 12.

Когда огнеупорная насадка в регенераторах 6 и 7 начнет остывать,

направление движения газа и воздуха изменится. Клапаны 9 и 10

закрываются, а левые клапаны 14 и 13 открываются. При этом насадка

31

регенераторов 16 будет нагрета до 1200—1300° С теплом отходящих

продуктов горения. После перекидки клапанов продукты горения

пойдут через насадку регенераторов 6 и 7.

Большинство мартеновских печей работает на смеси природного

газа и мазута. Однако имеются еще небольшие мартеновские печи,

работающие на мазуте.

Шихтовые материалы (скрап, чугун, флюсы) загружают в печь

через завалочные окна 17. Разогрев шихты, сплавление и нагрев ме-

талла и шлака происходят при контакте плавящихся материалов с

факелом горящих газов. Готовую сталь выпускают через отверстие,

расположенное в самой низкой части подины печи. На время плавки

это отверстие забивают огнеупорной глиной.

Современные мартеновские печи имеют различную емкость и могут

принимать единовременную садку металла более 500 т. Более распро-

страненными являются печи емкостью 150—300 т.

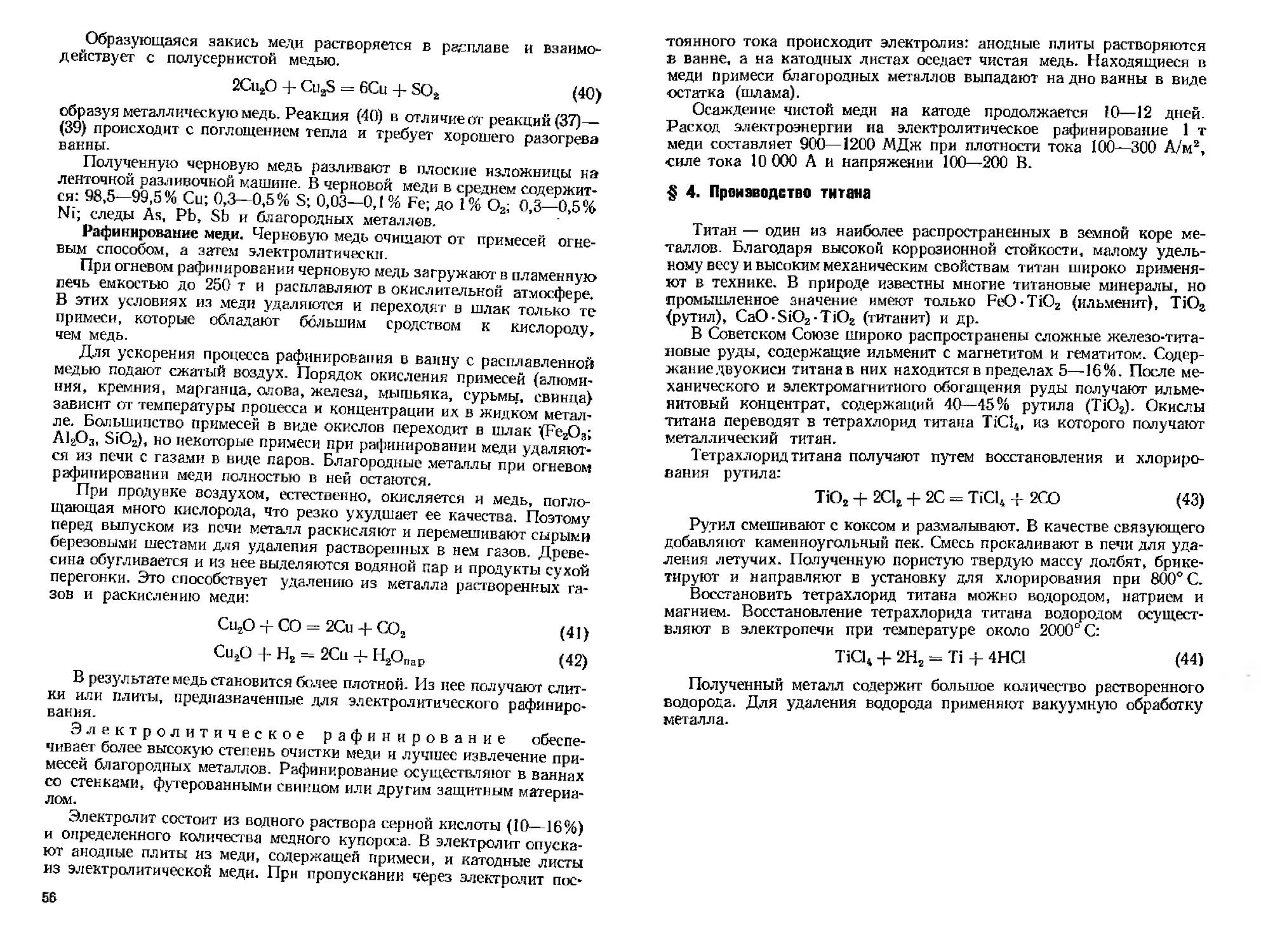

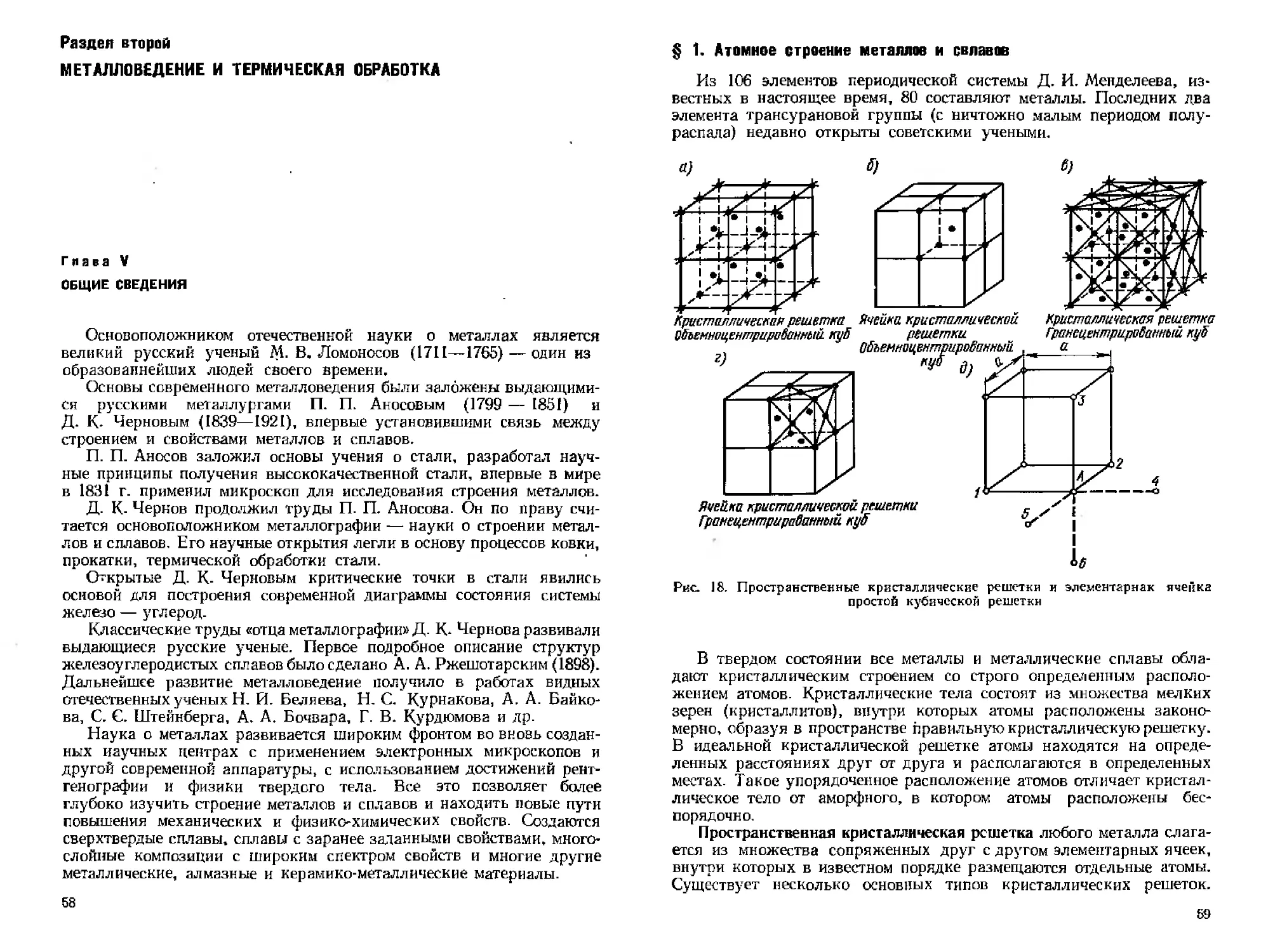

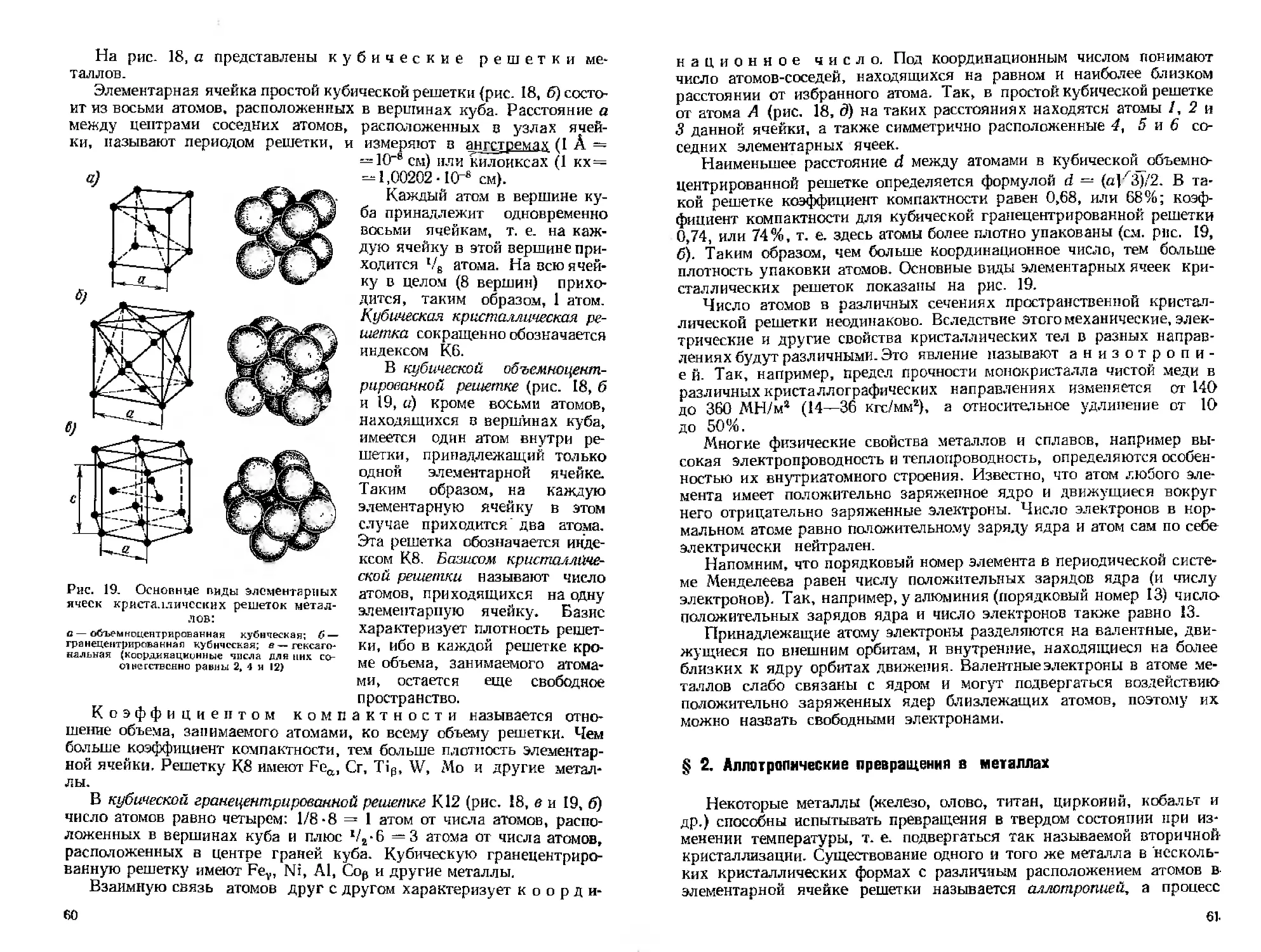

Процесс плавки в мартеновских печах может быть кислым или ос-

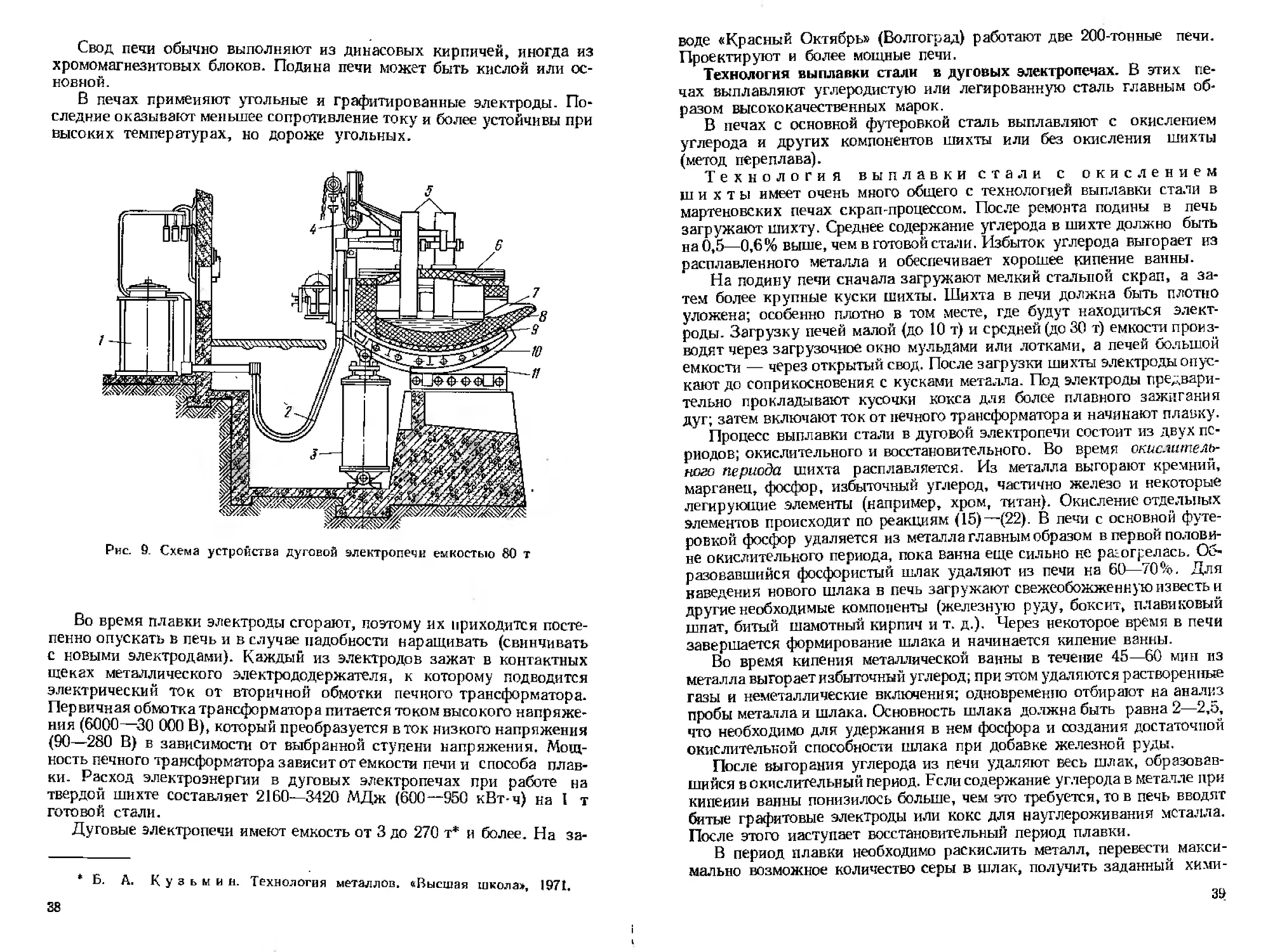

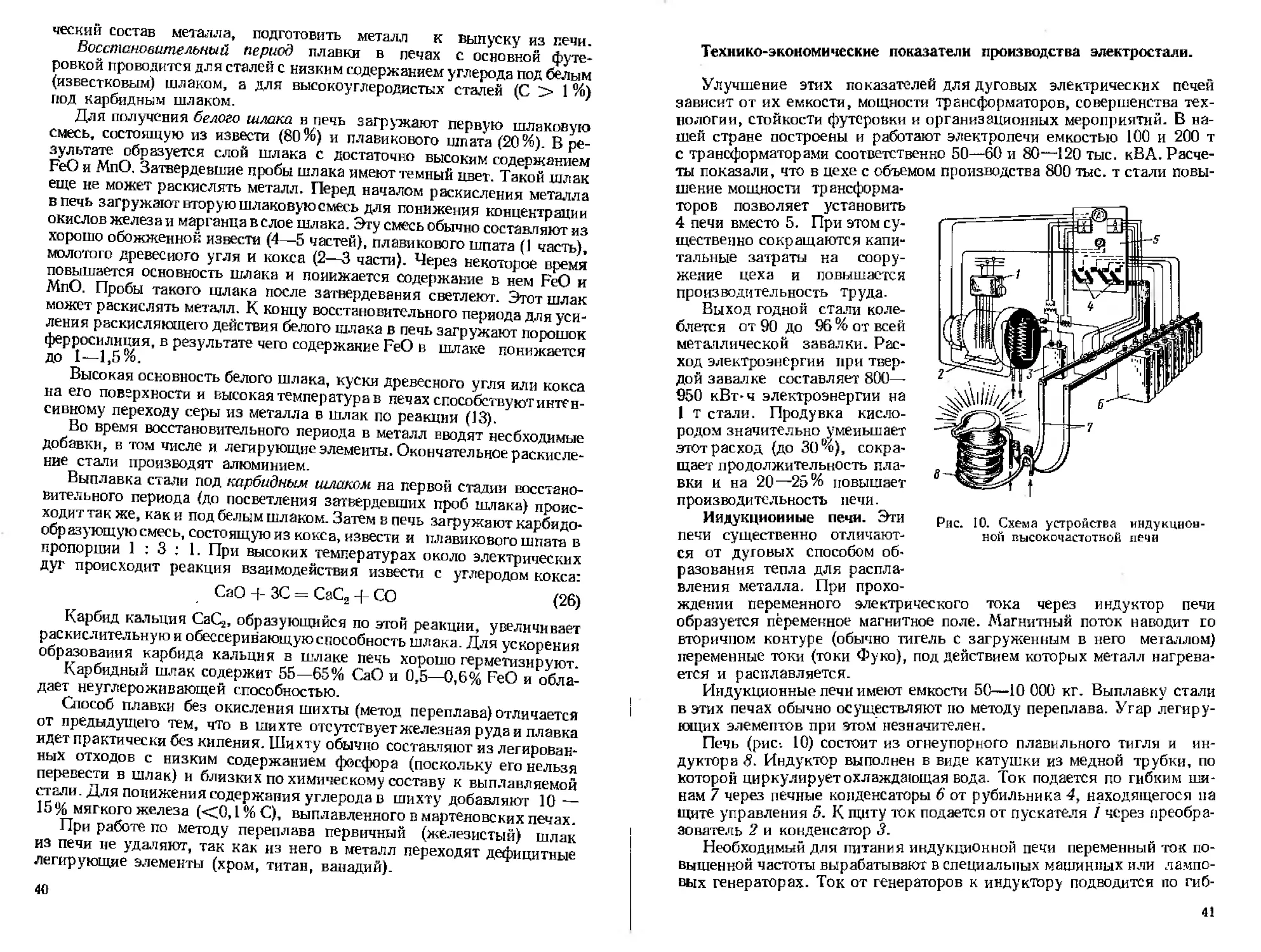

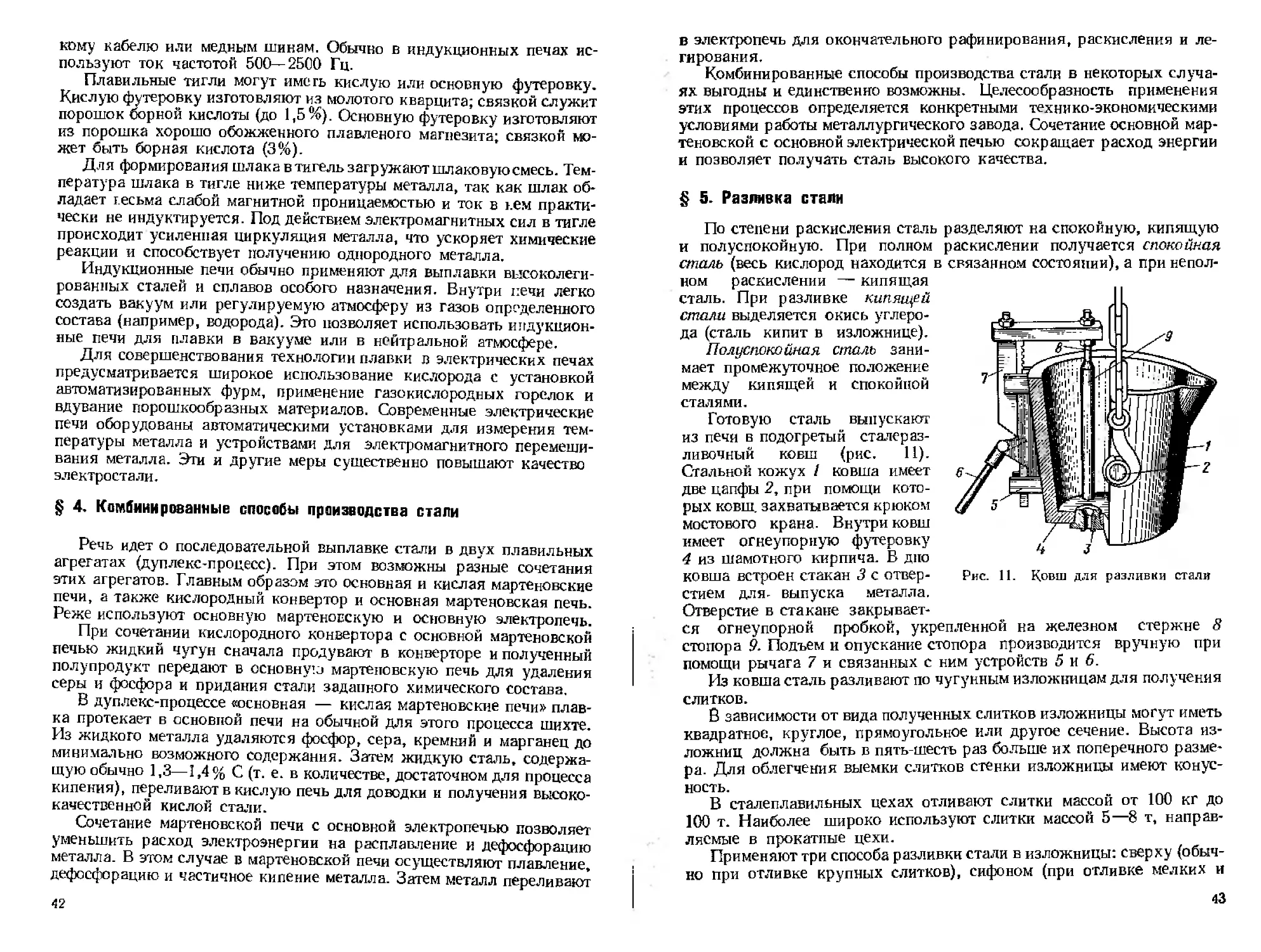

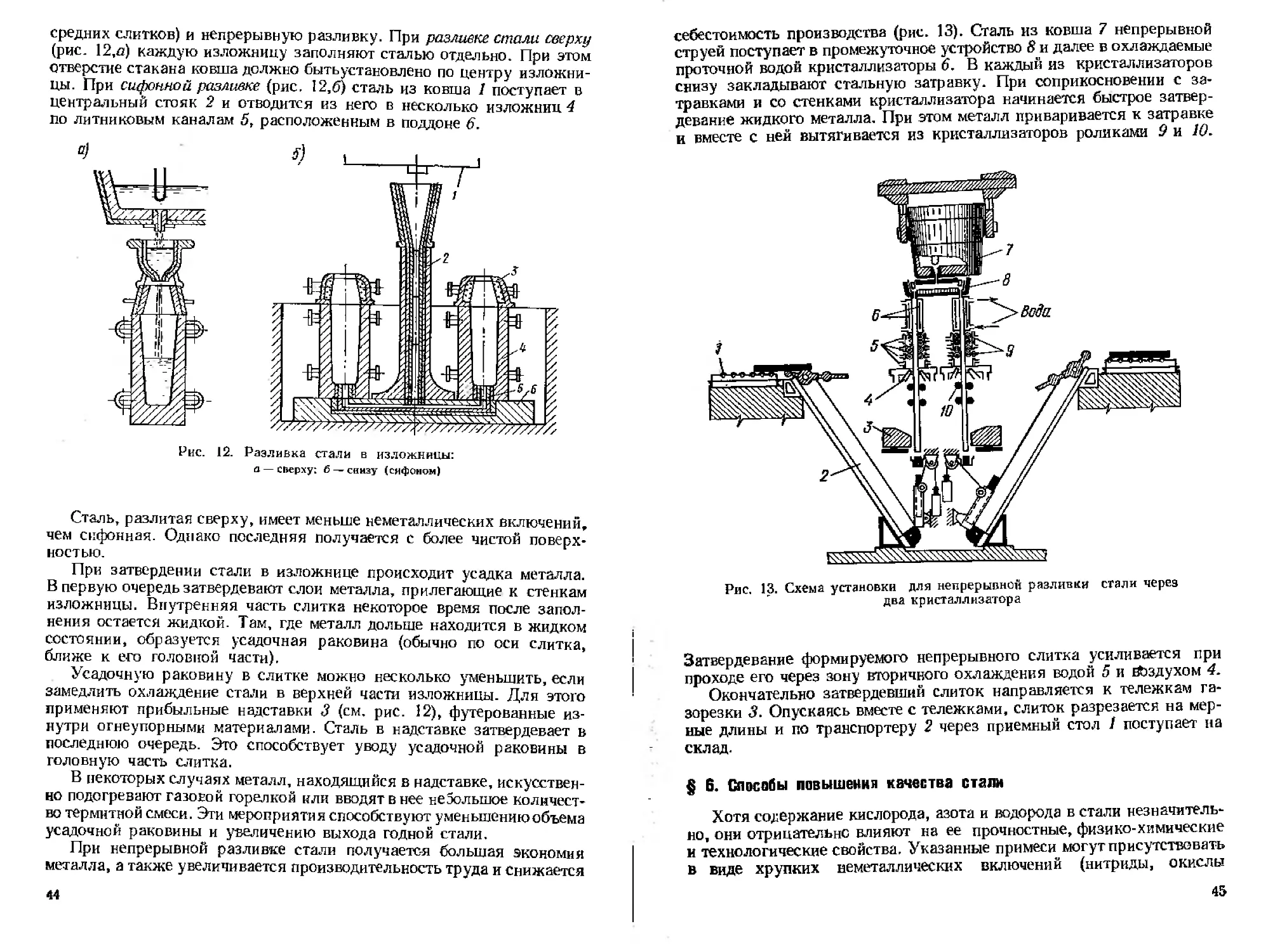

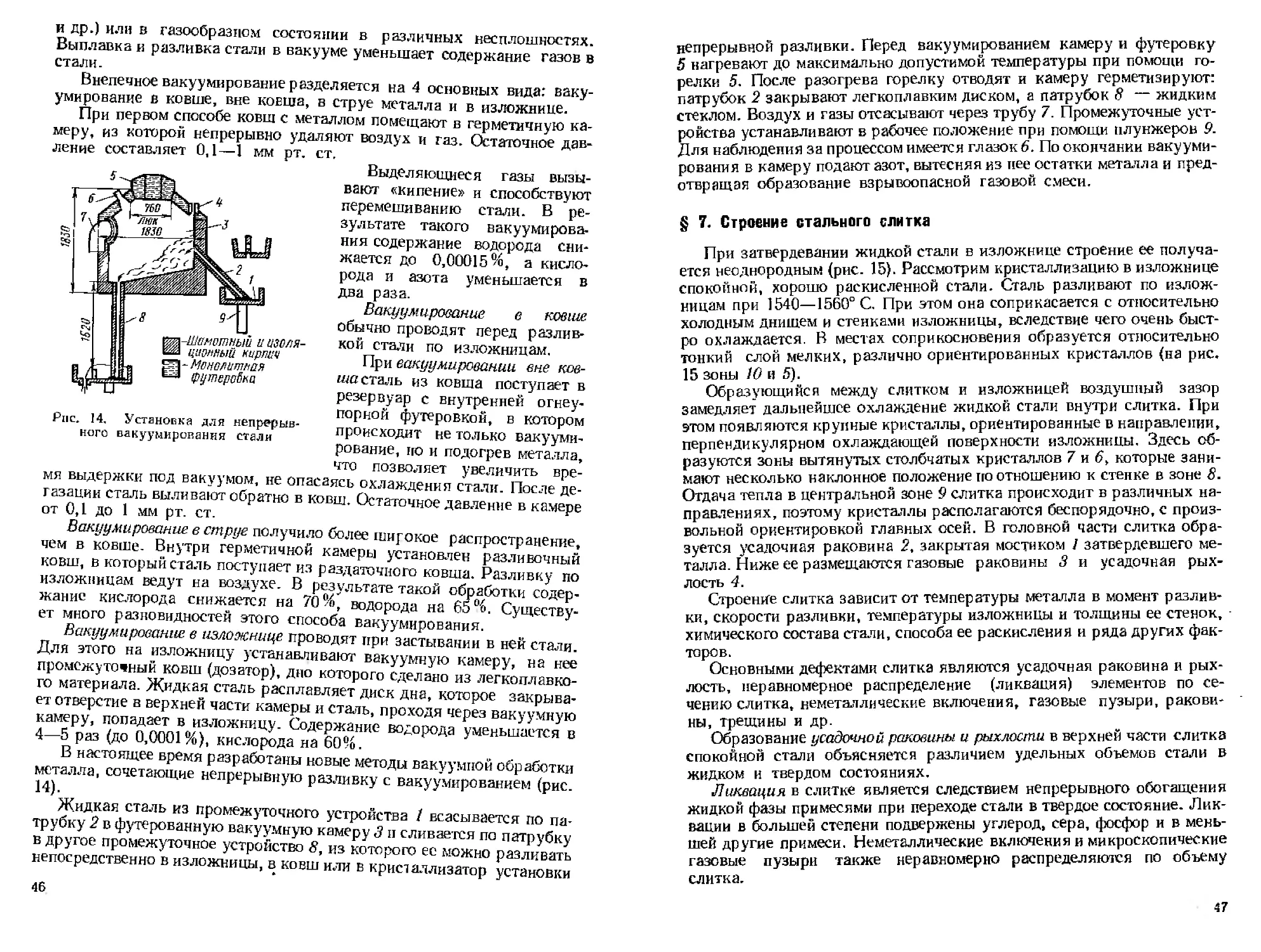

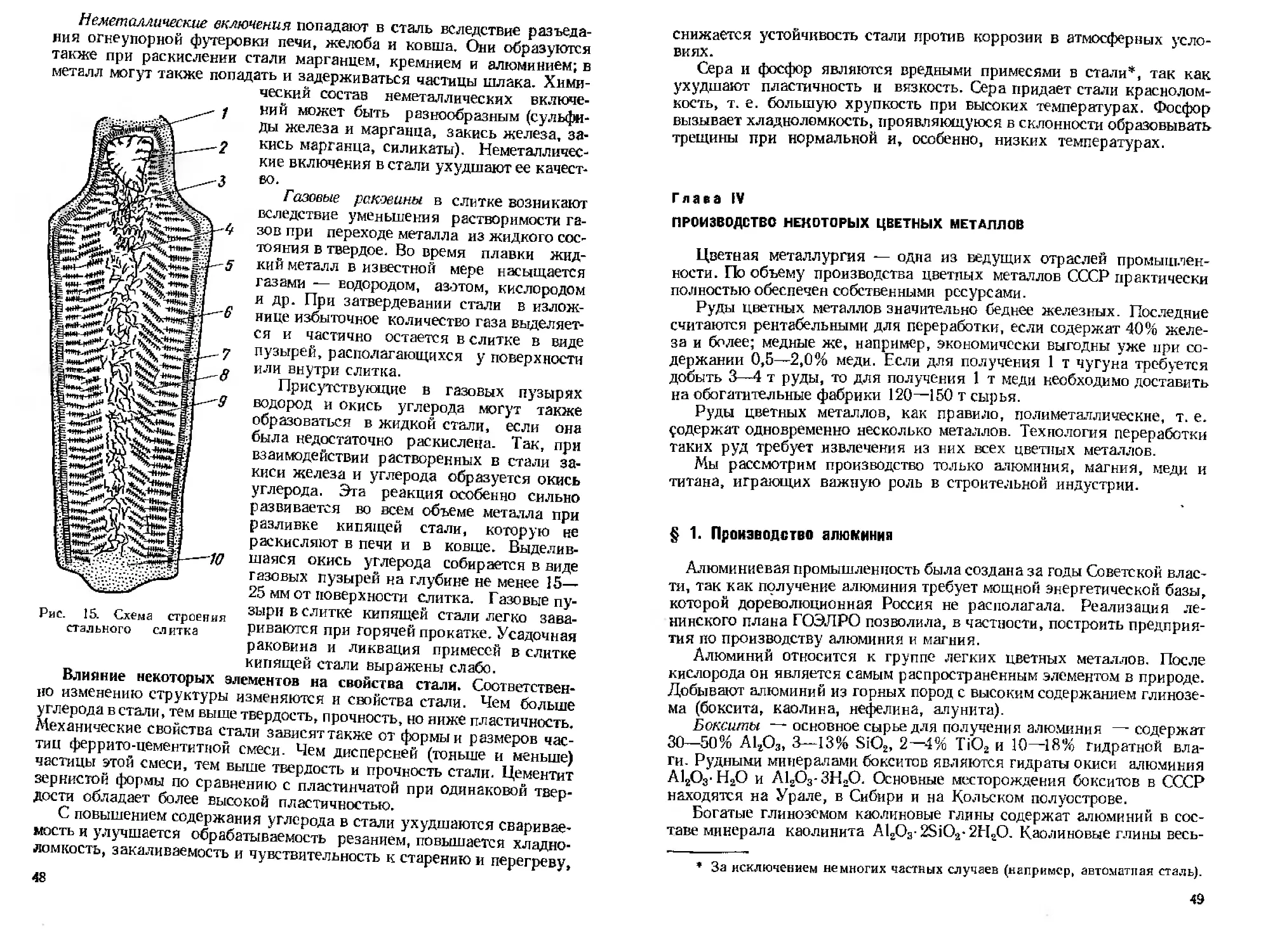

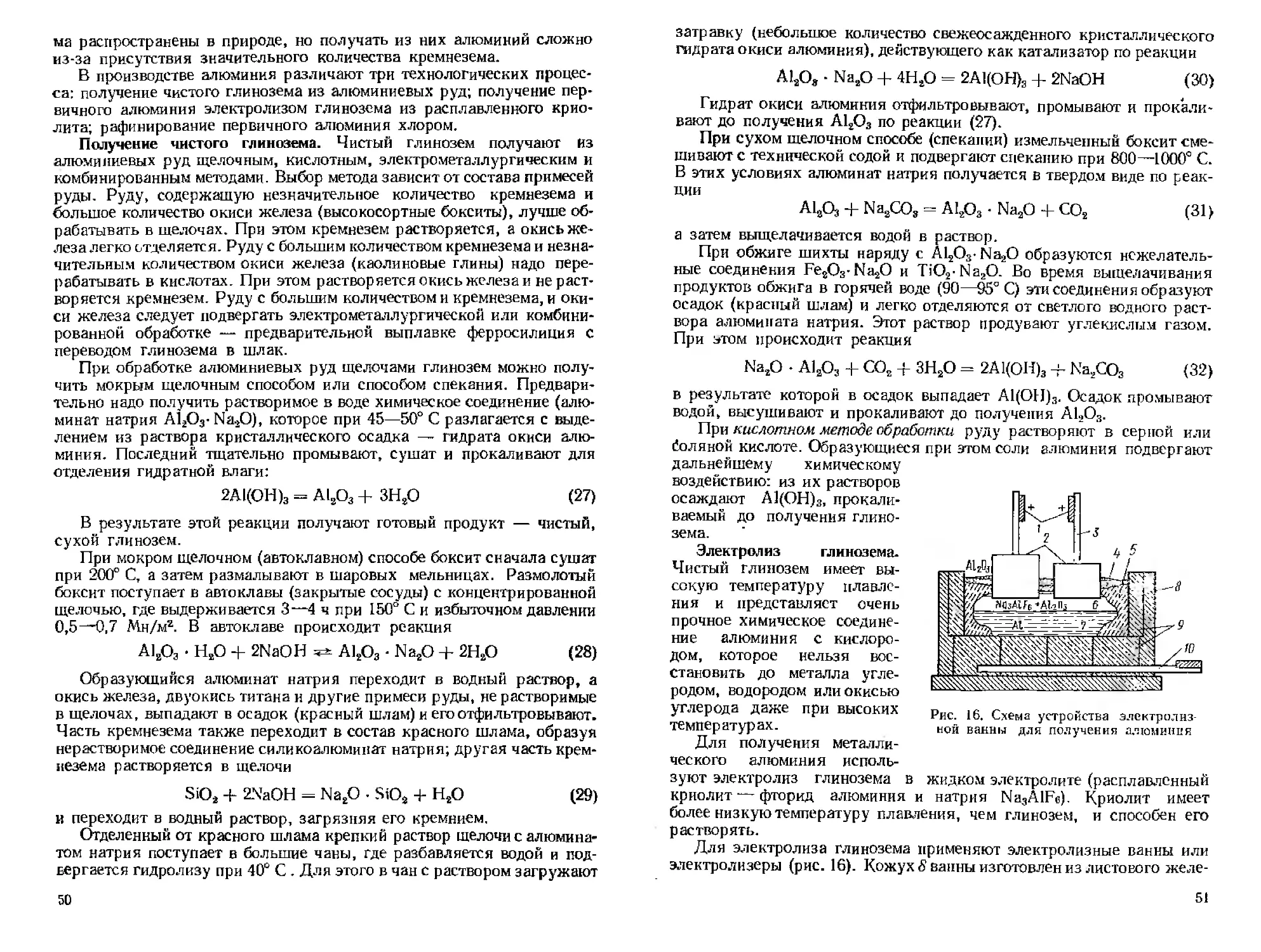

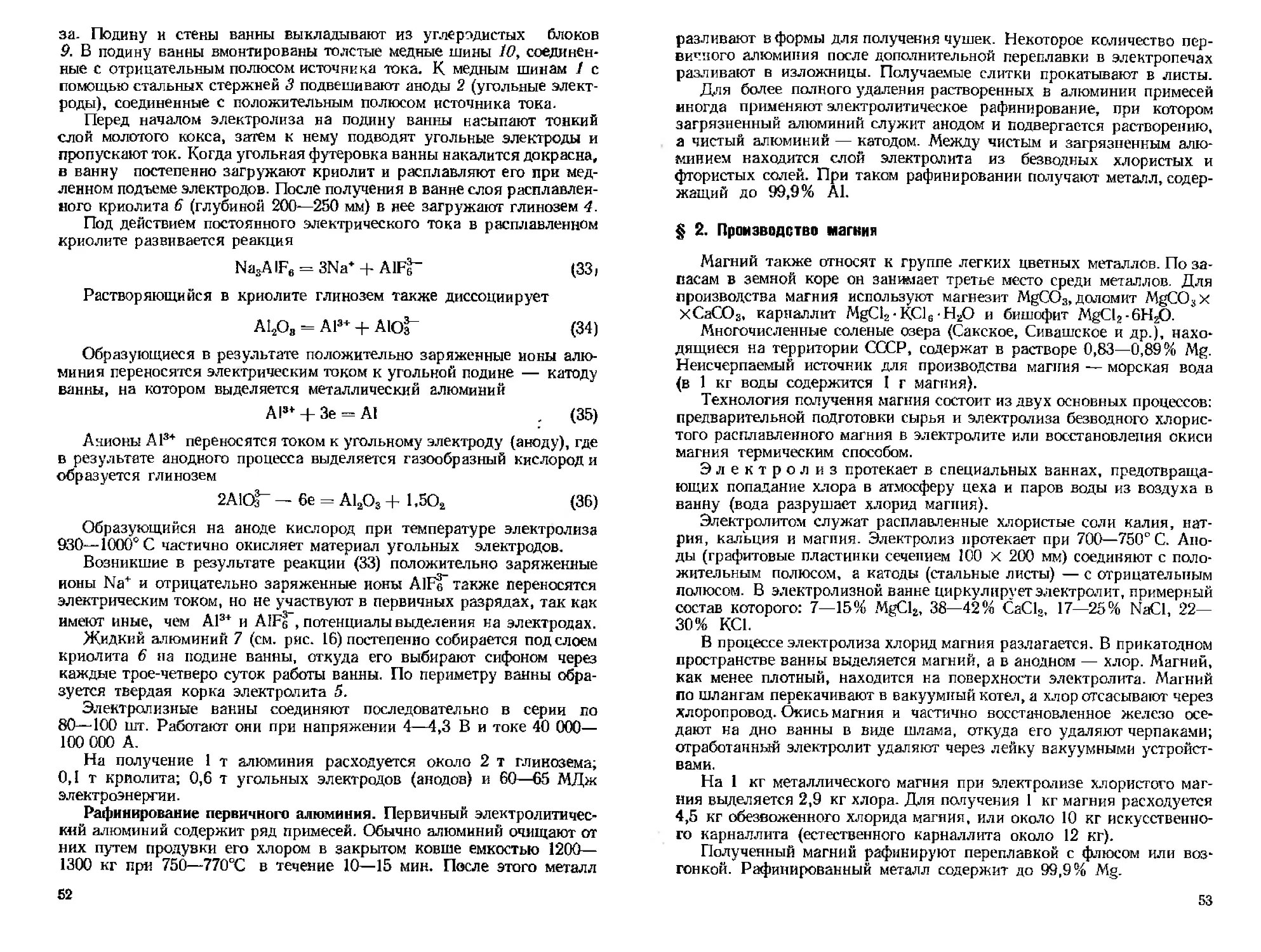

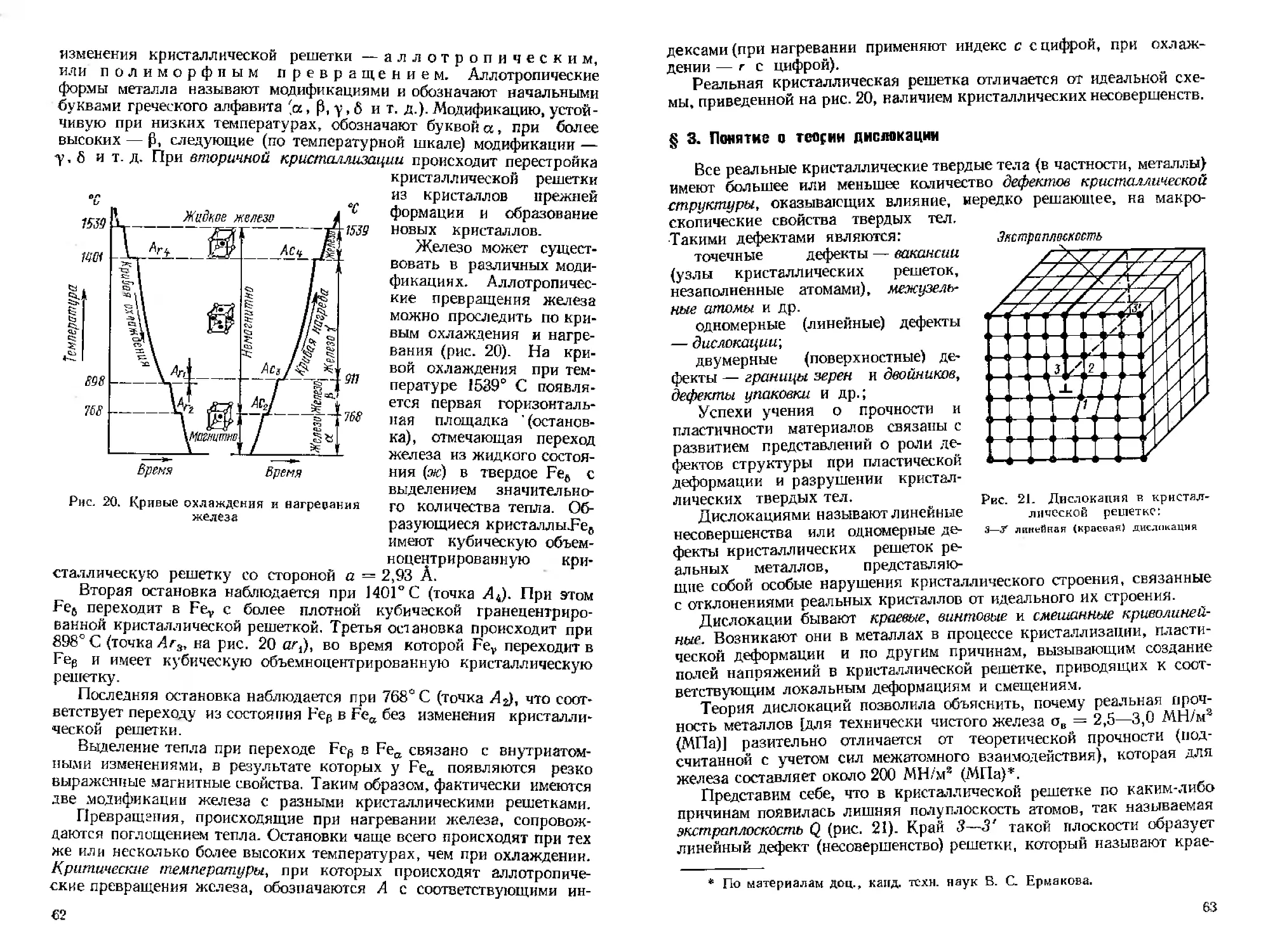

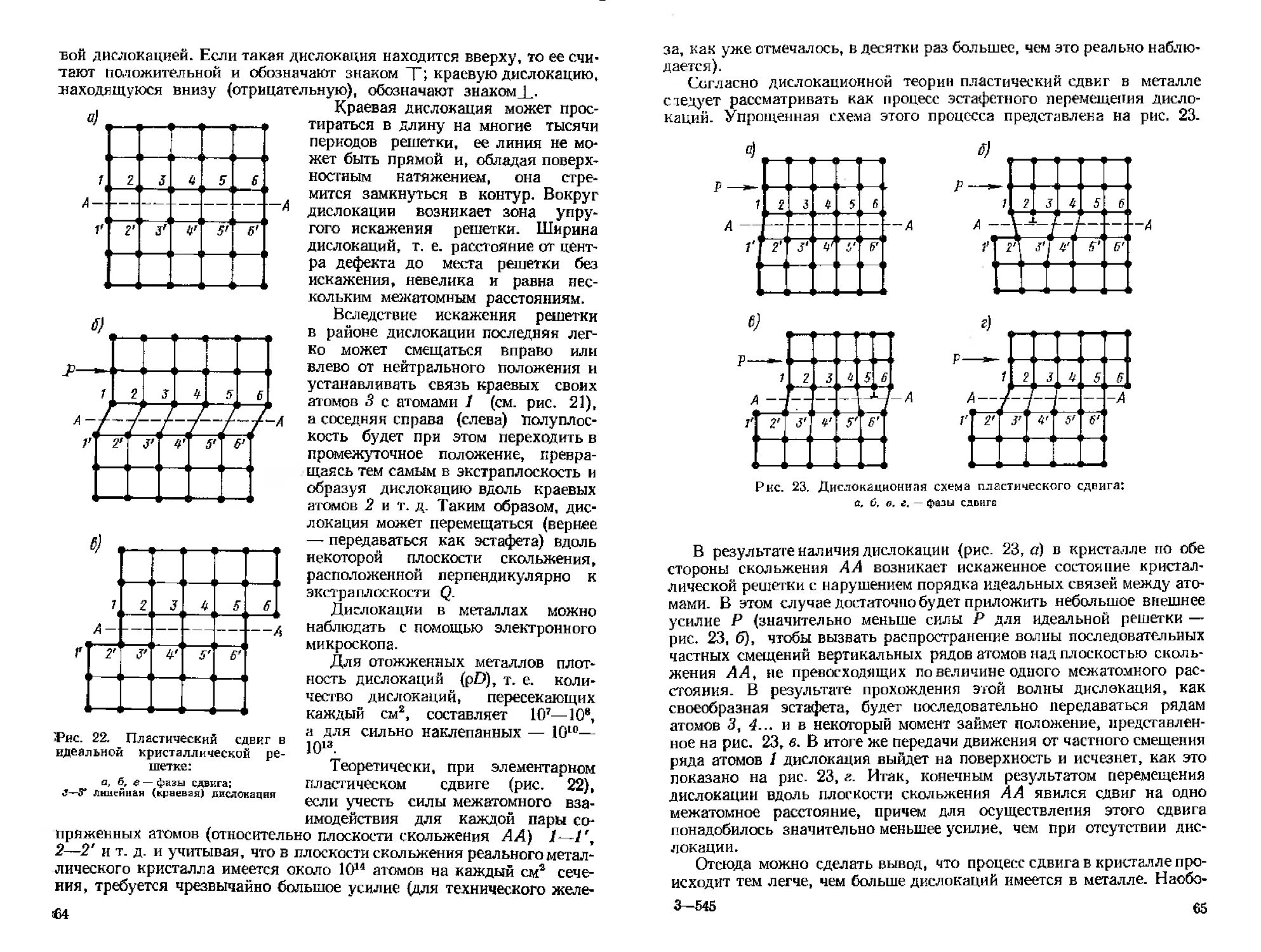

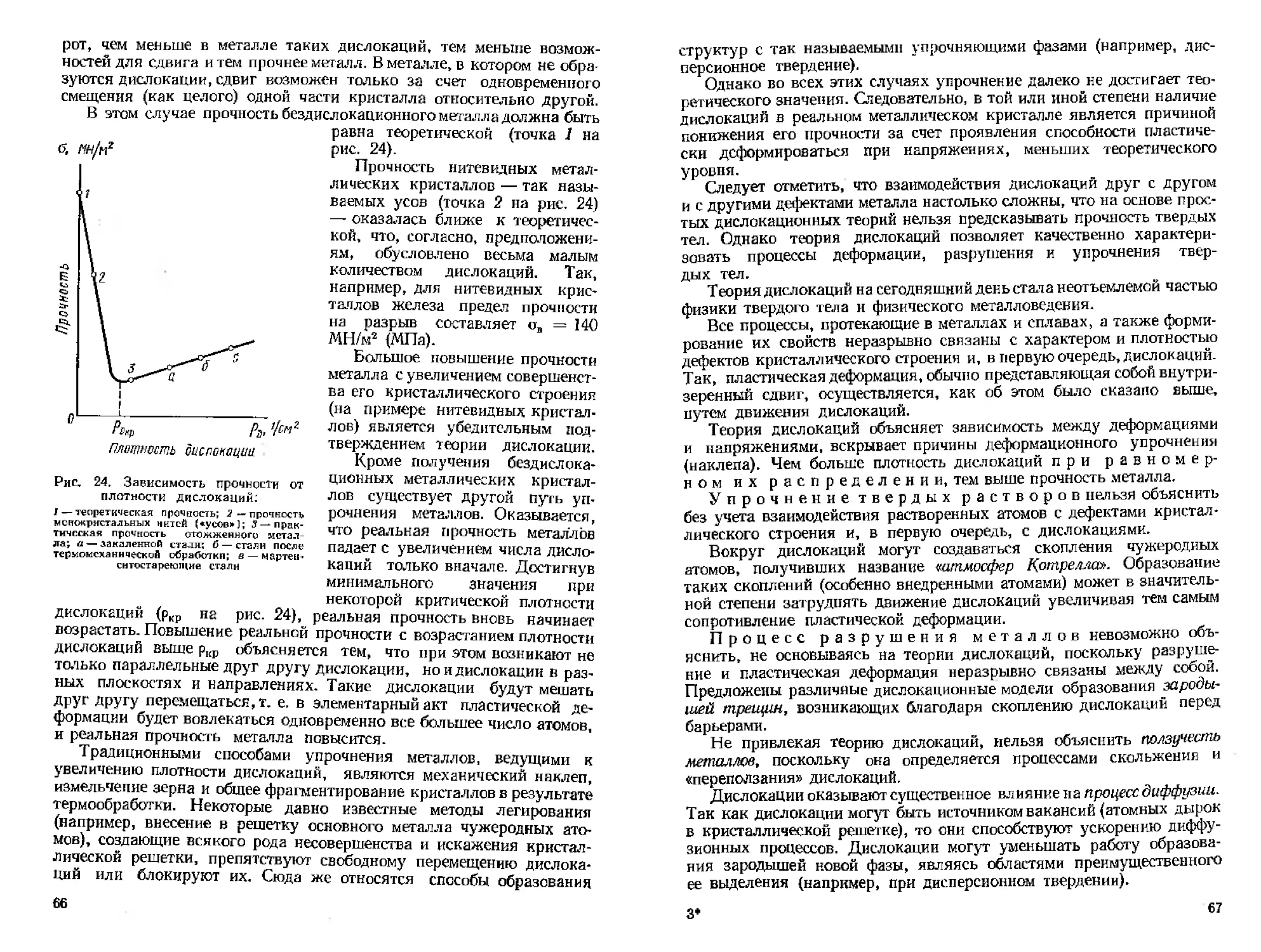

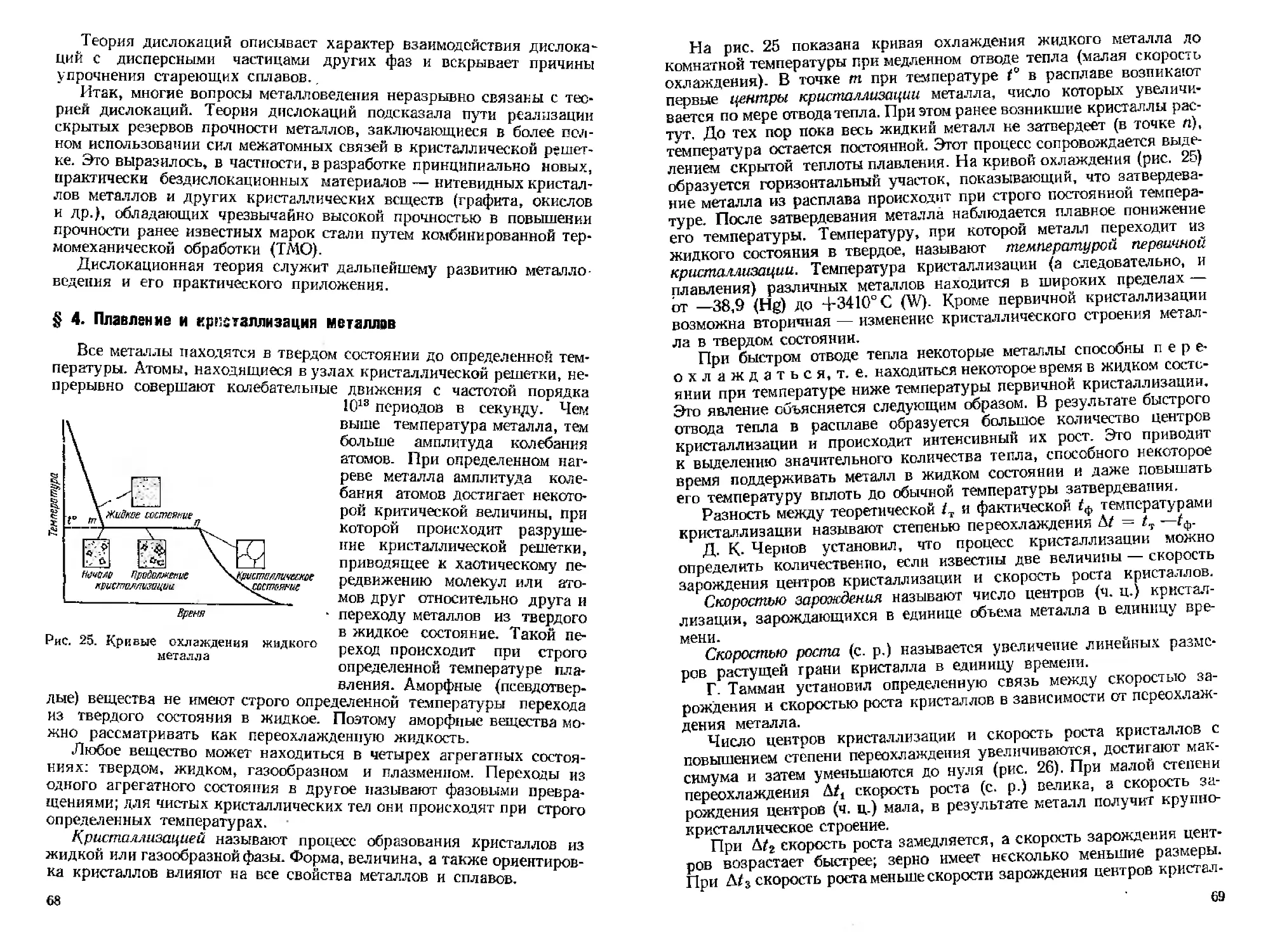

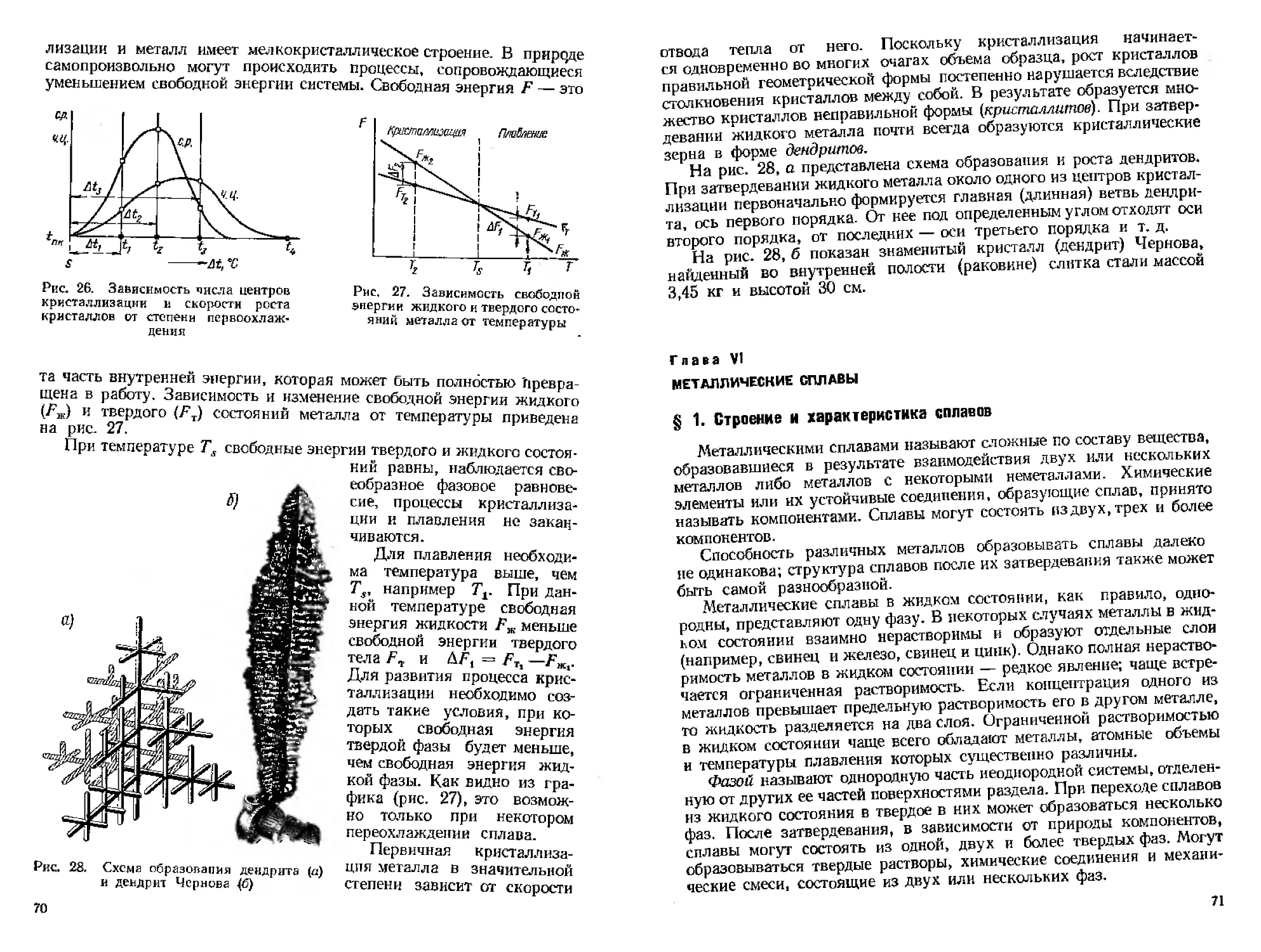

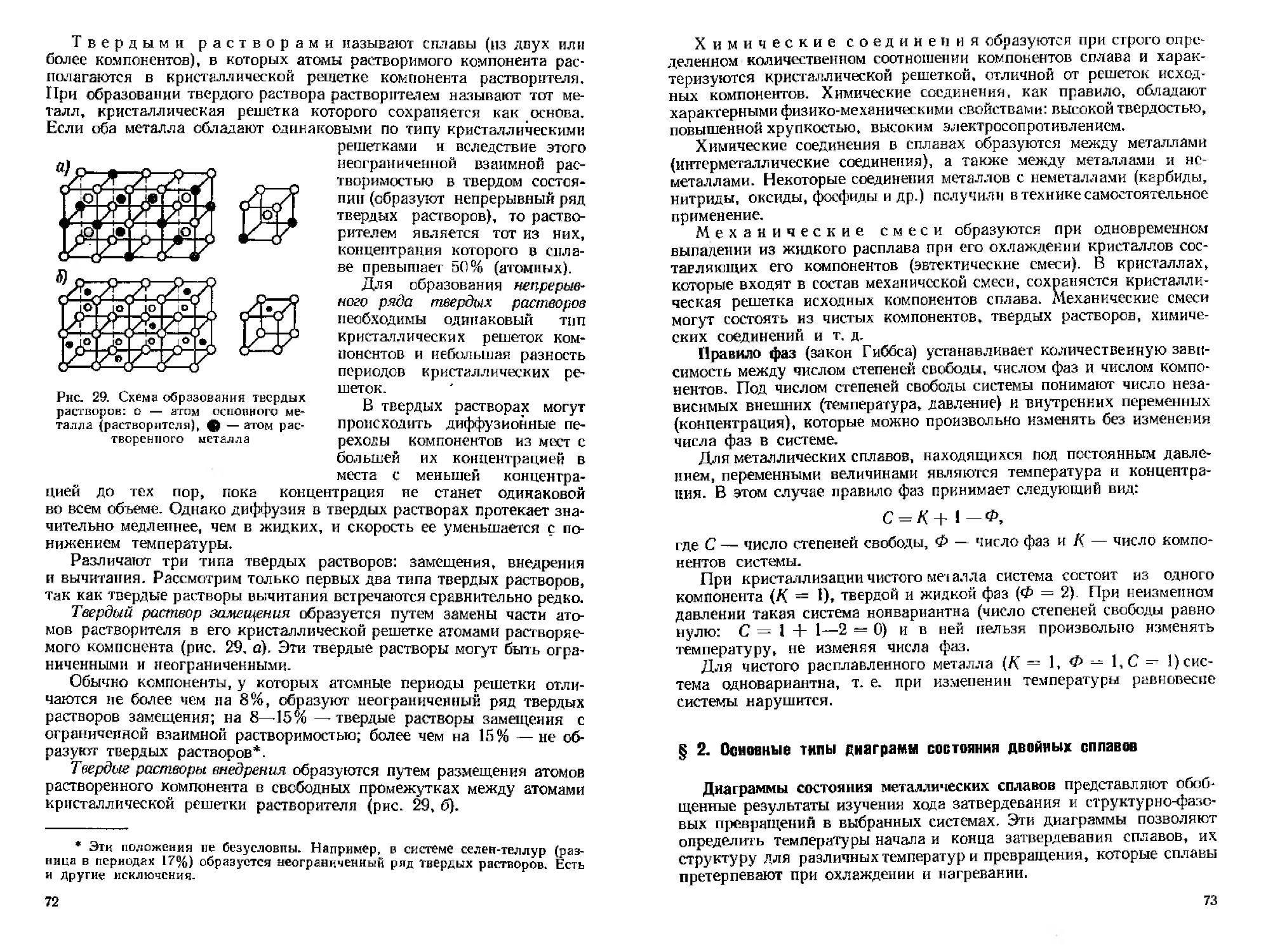

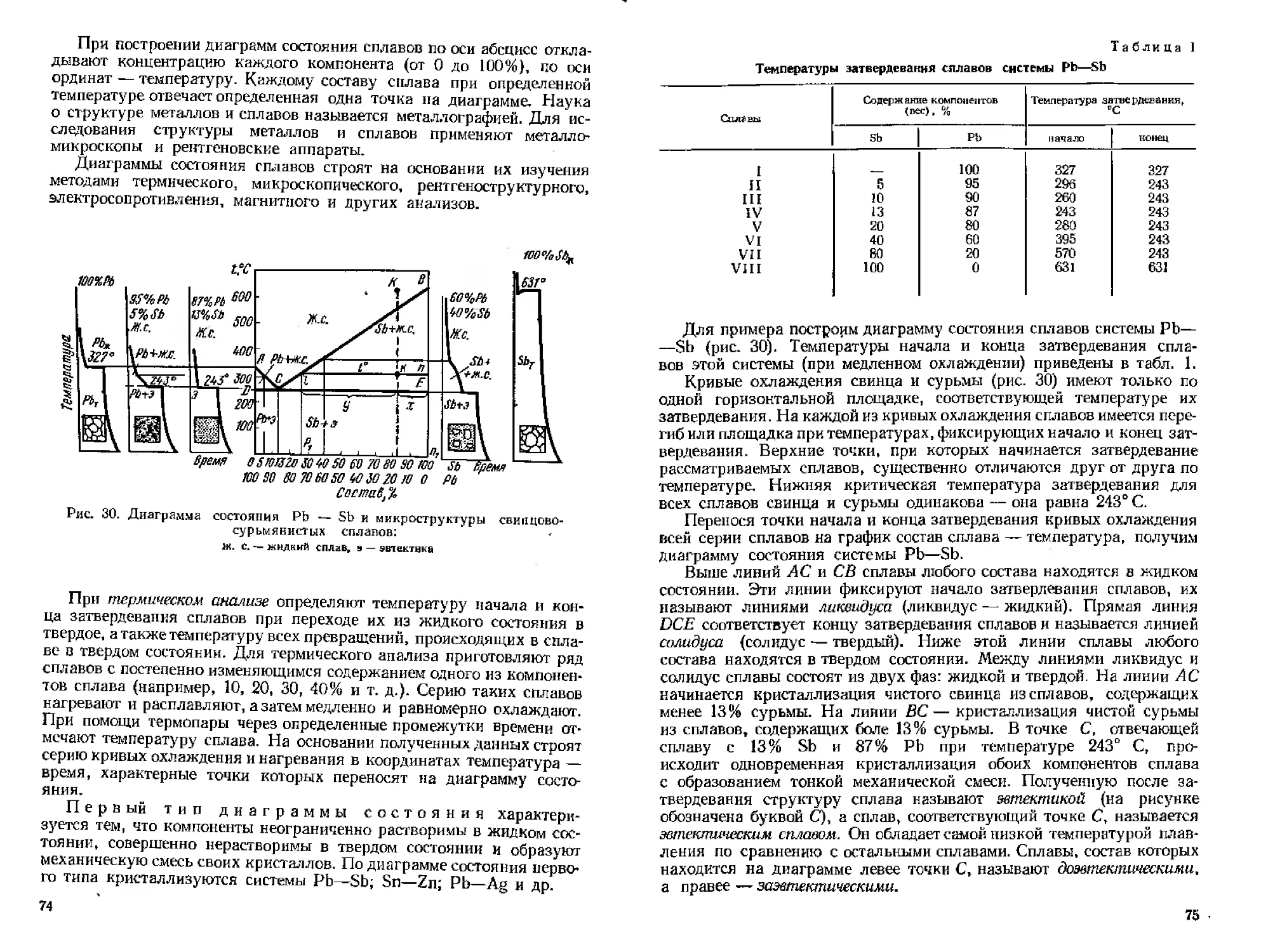

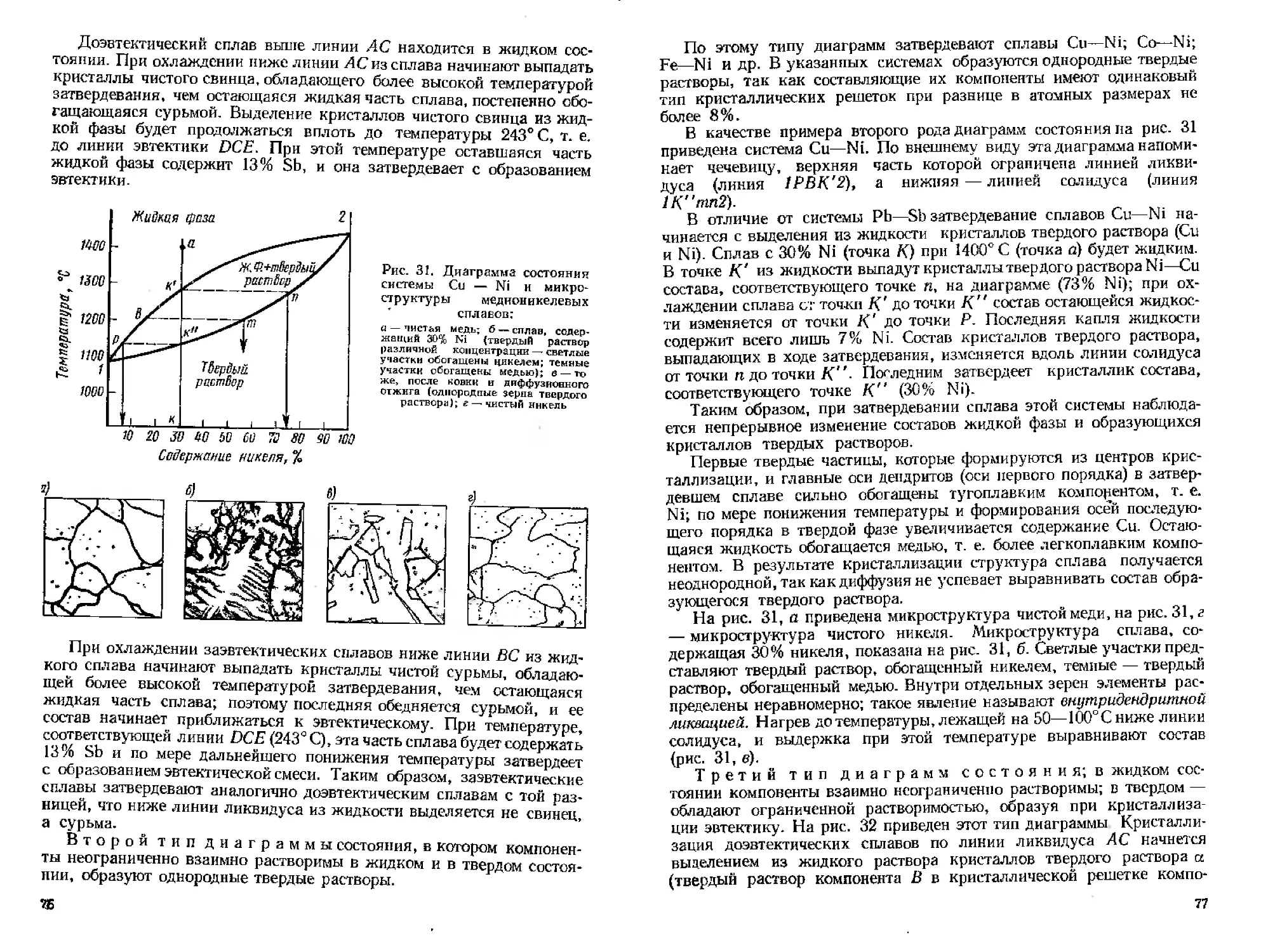

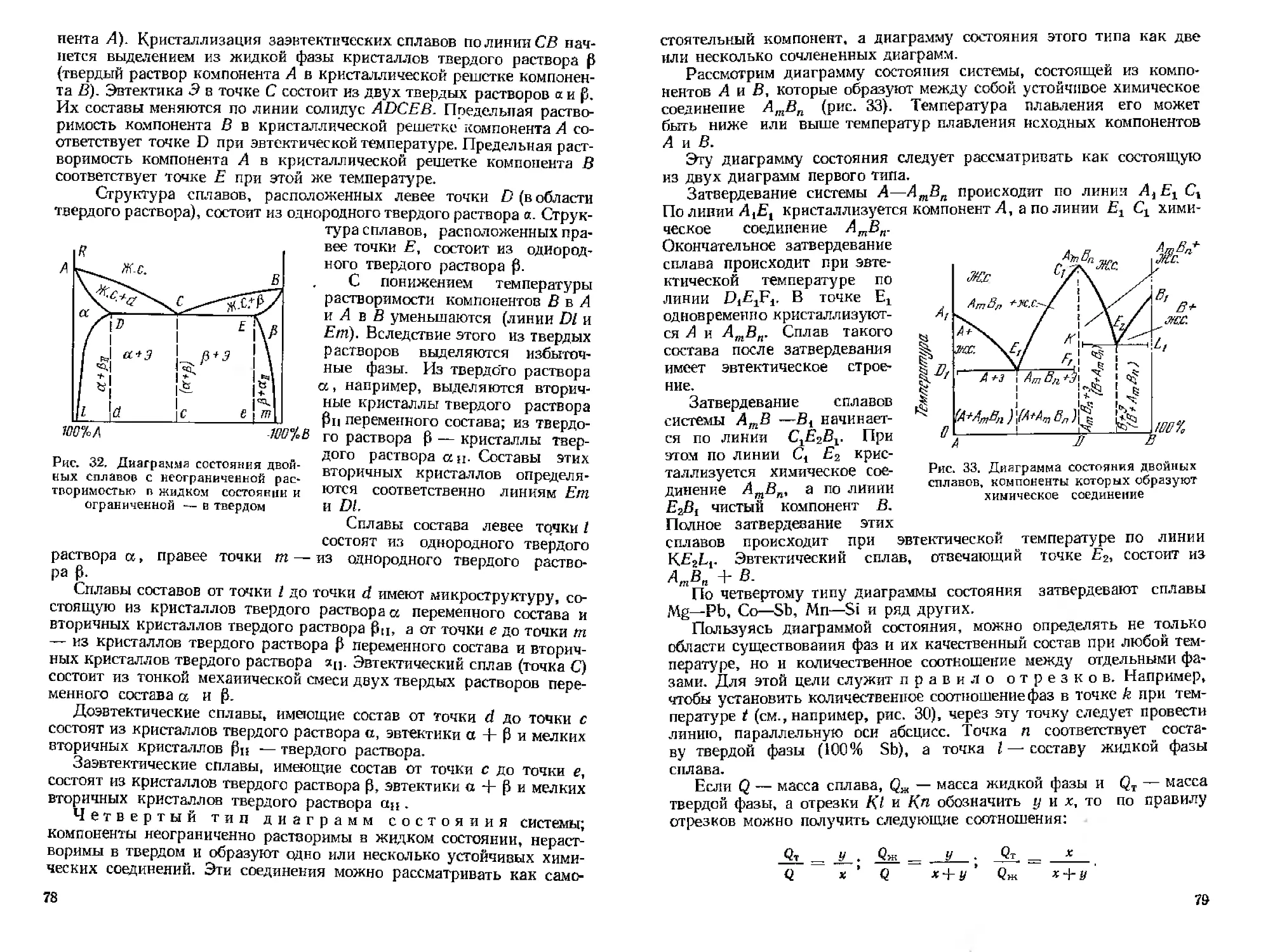

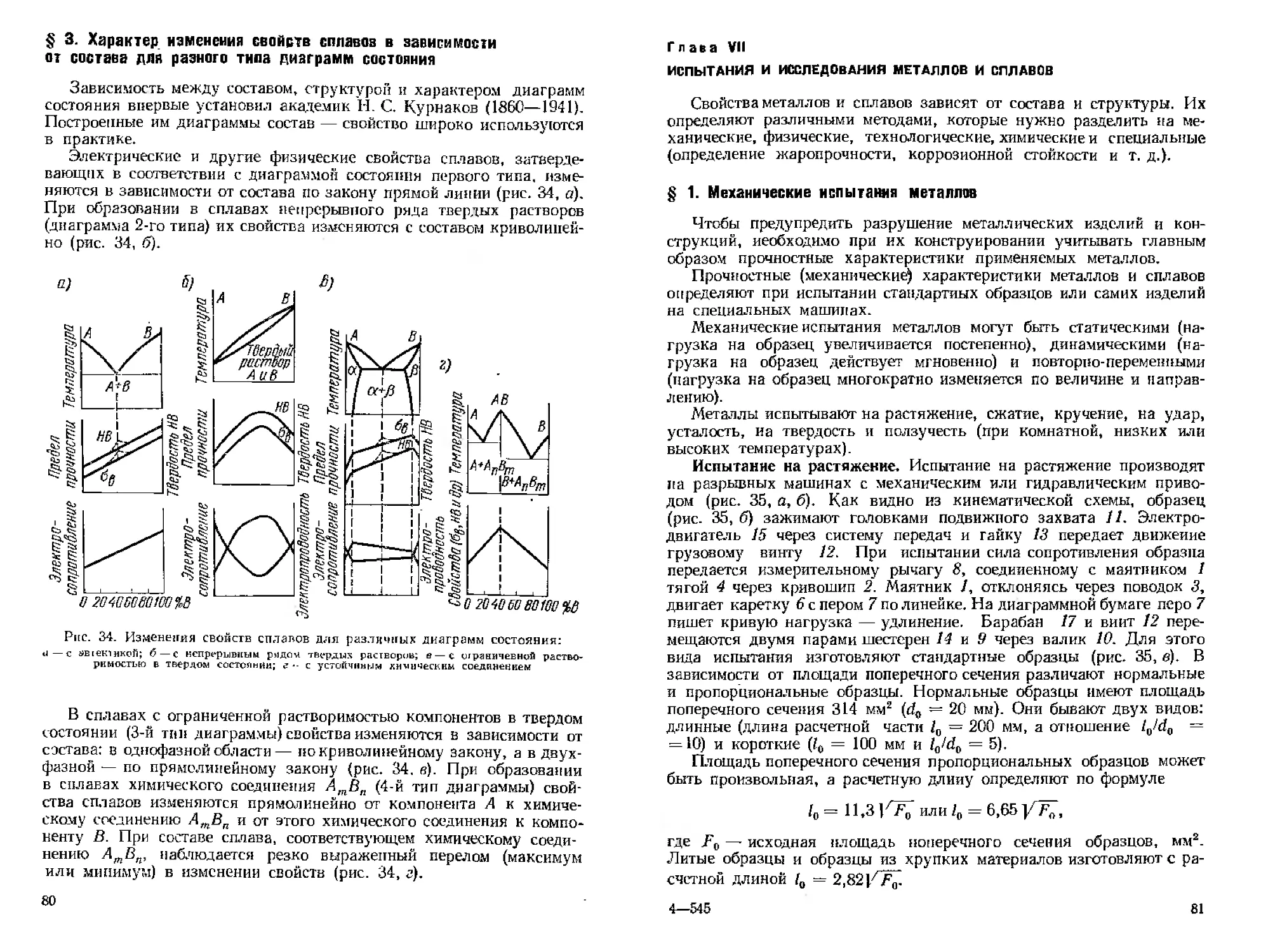

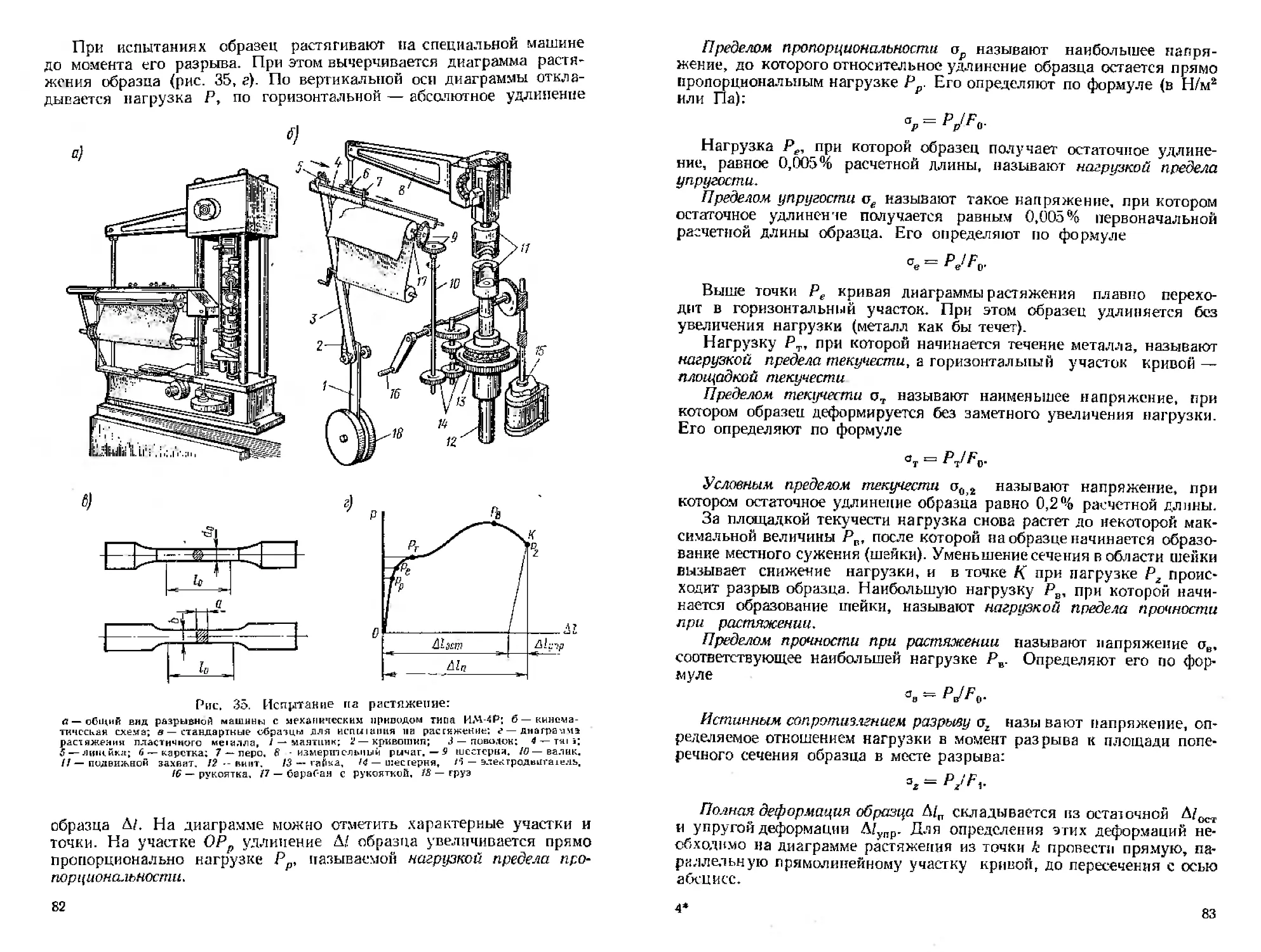

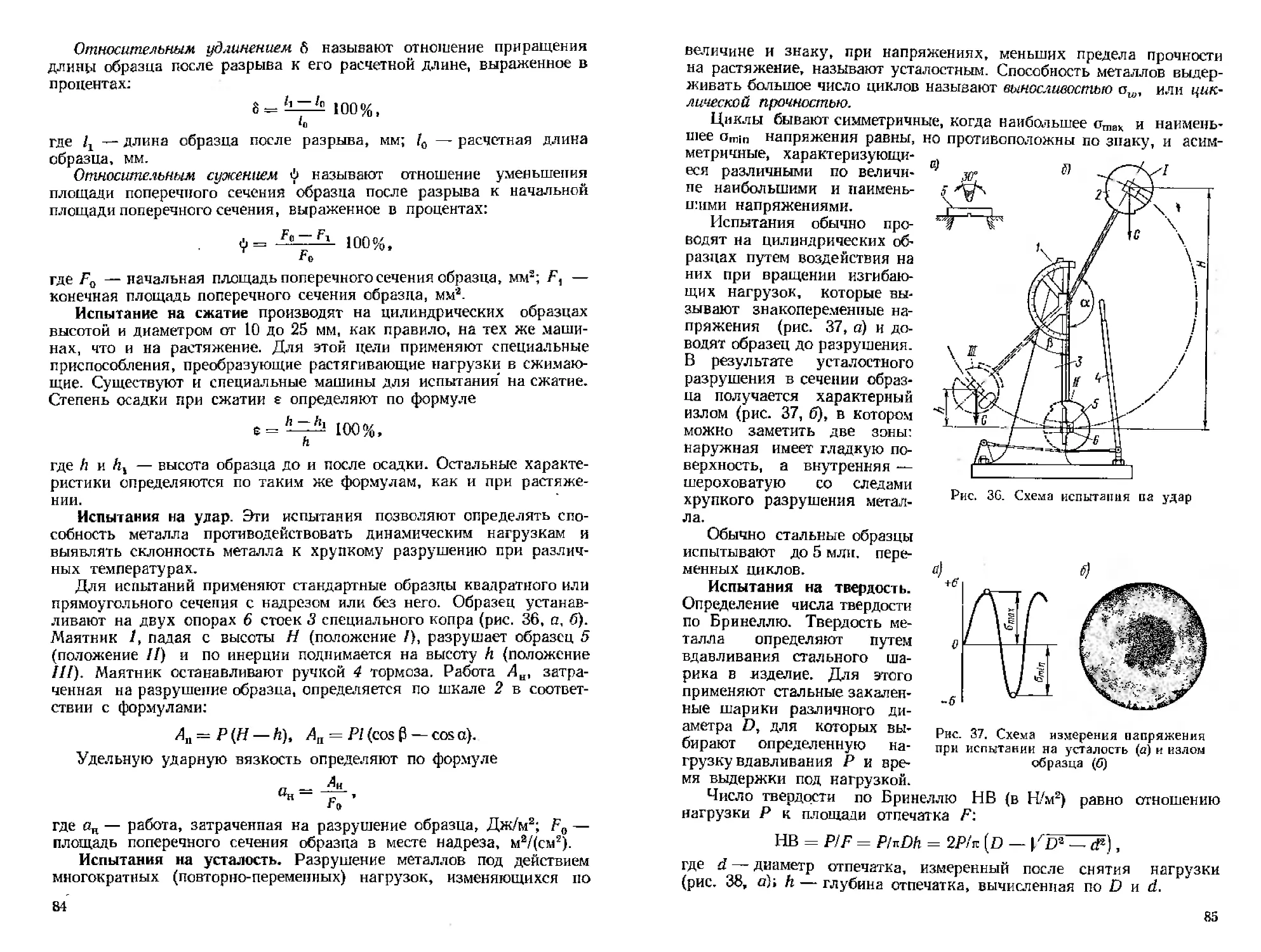

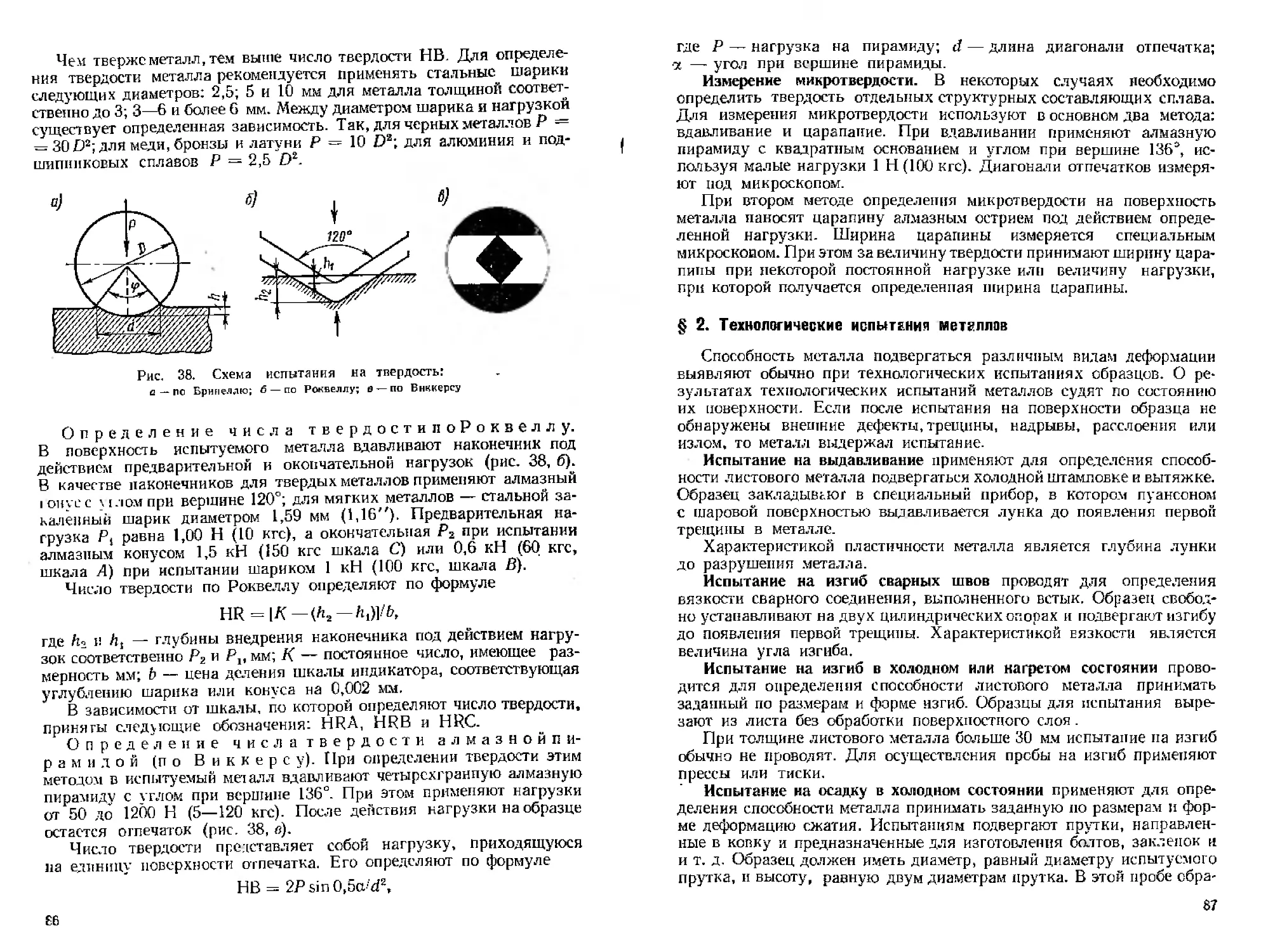

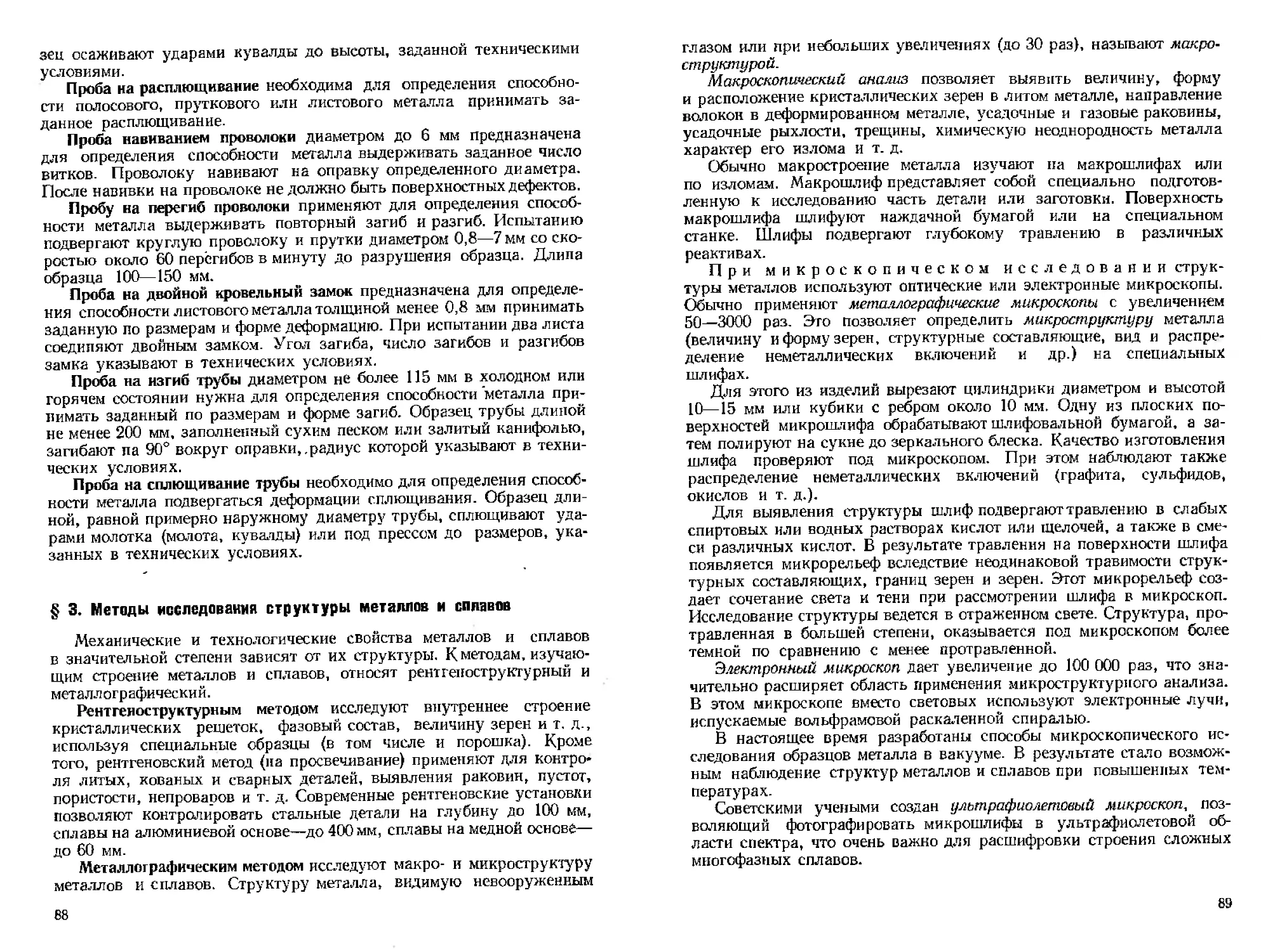

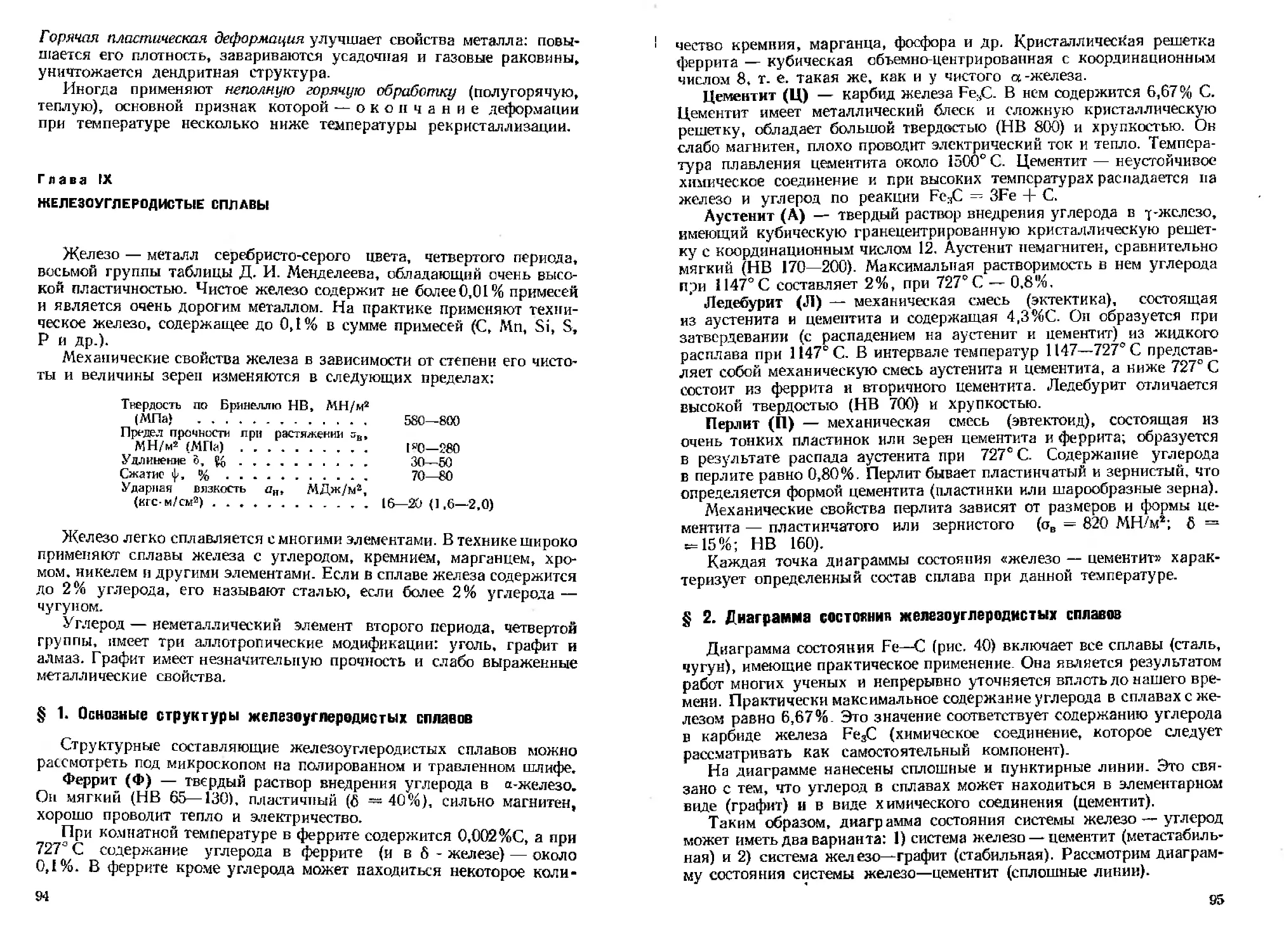

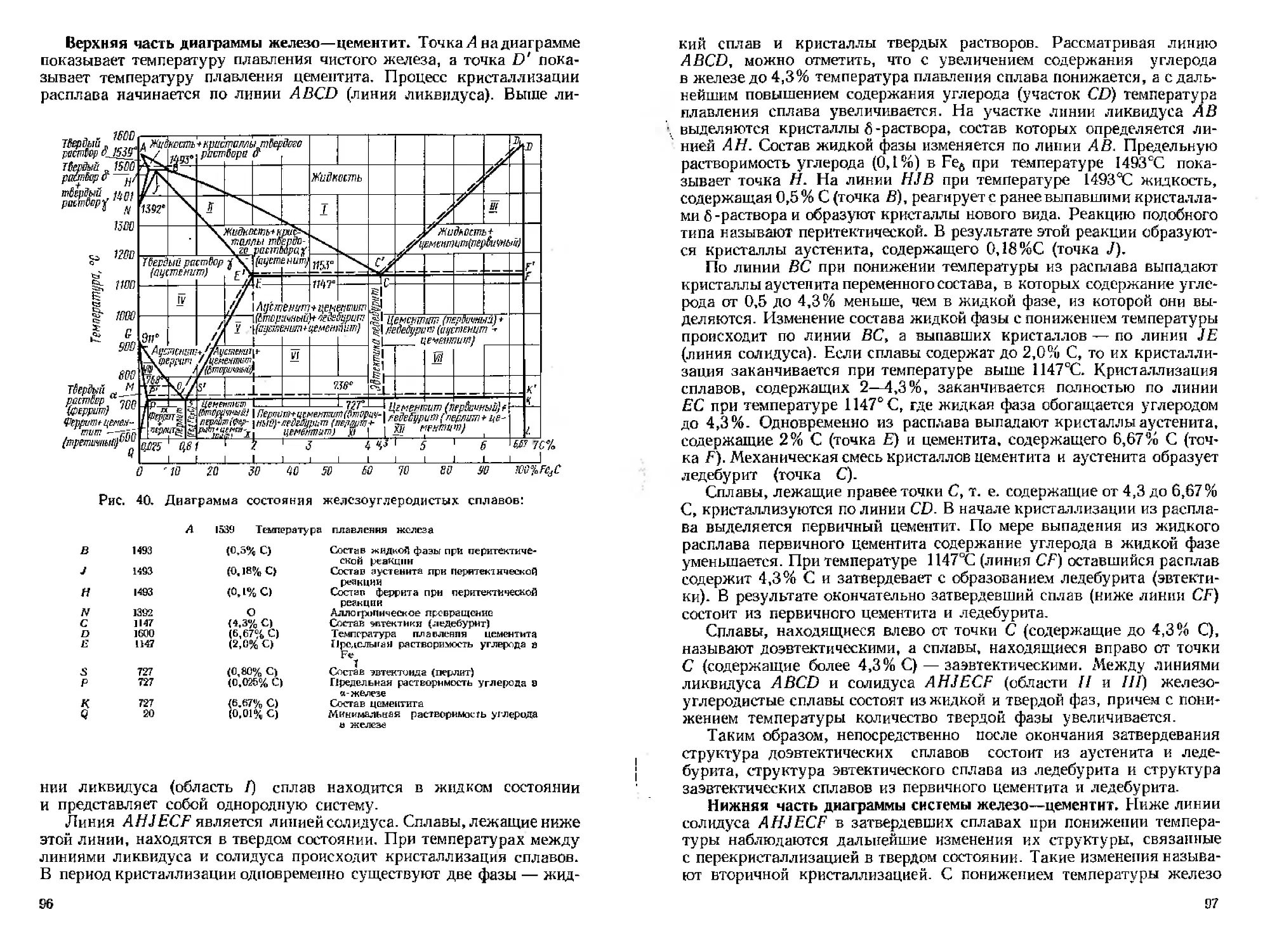

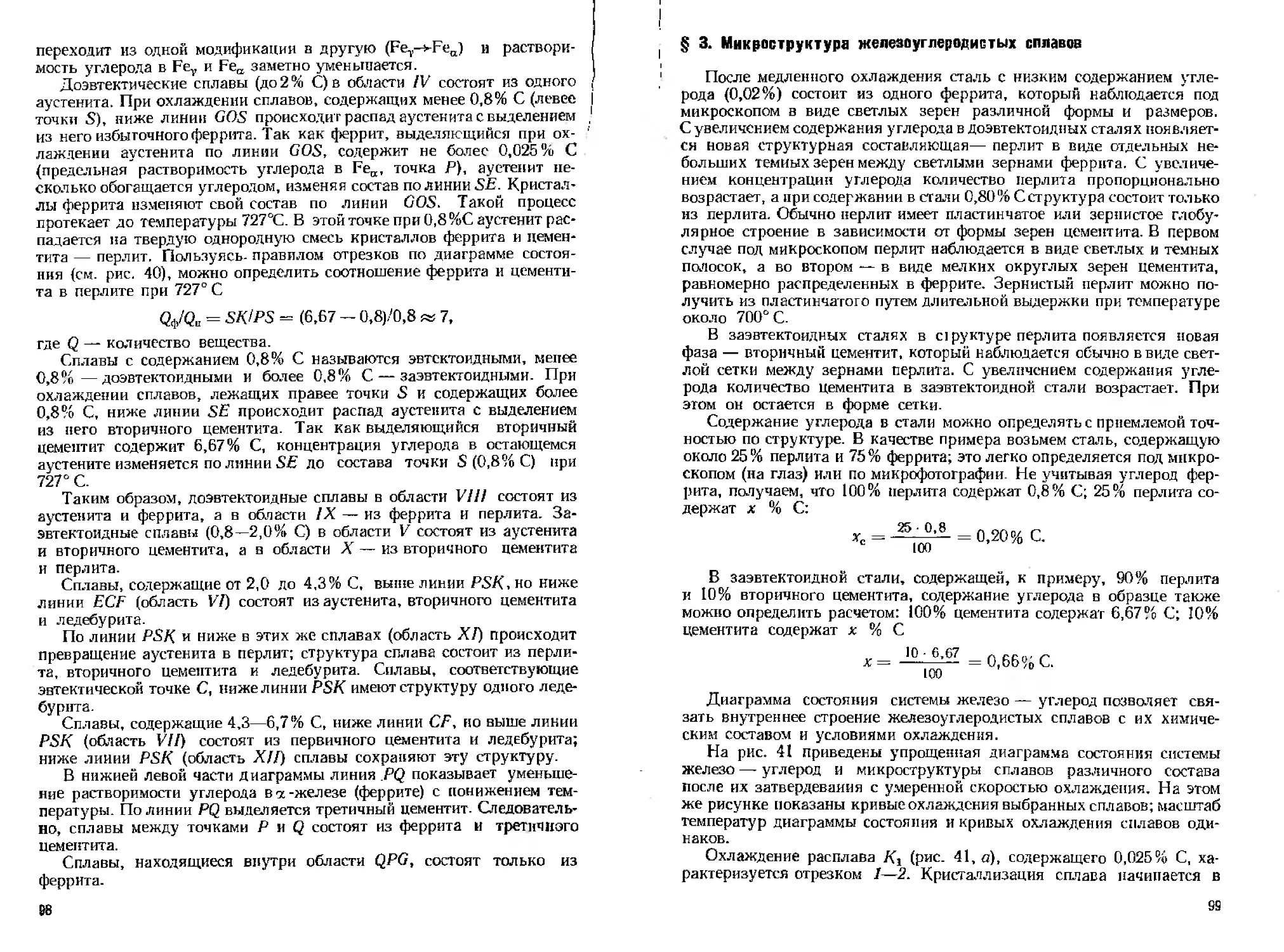

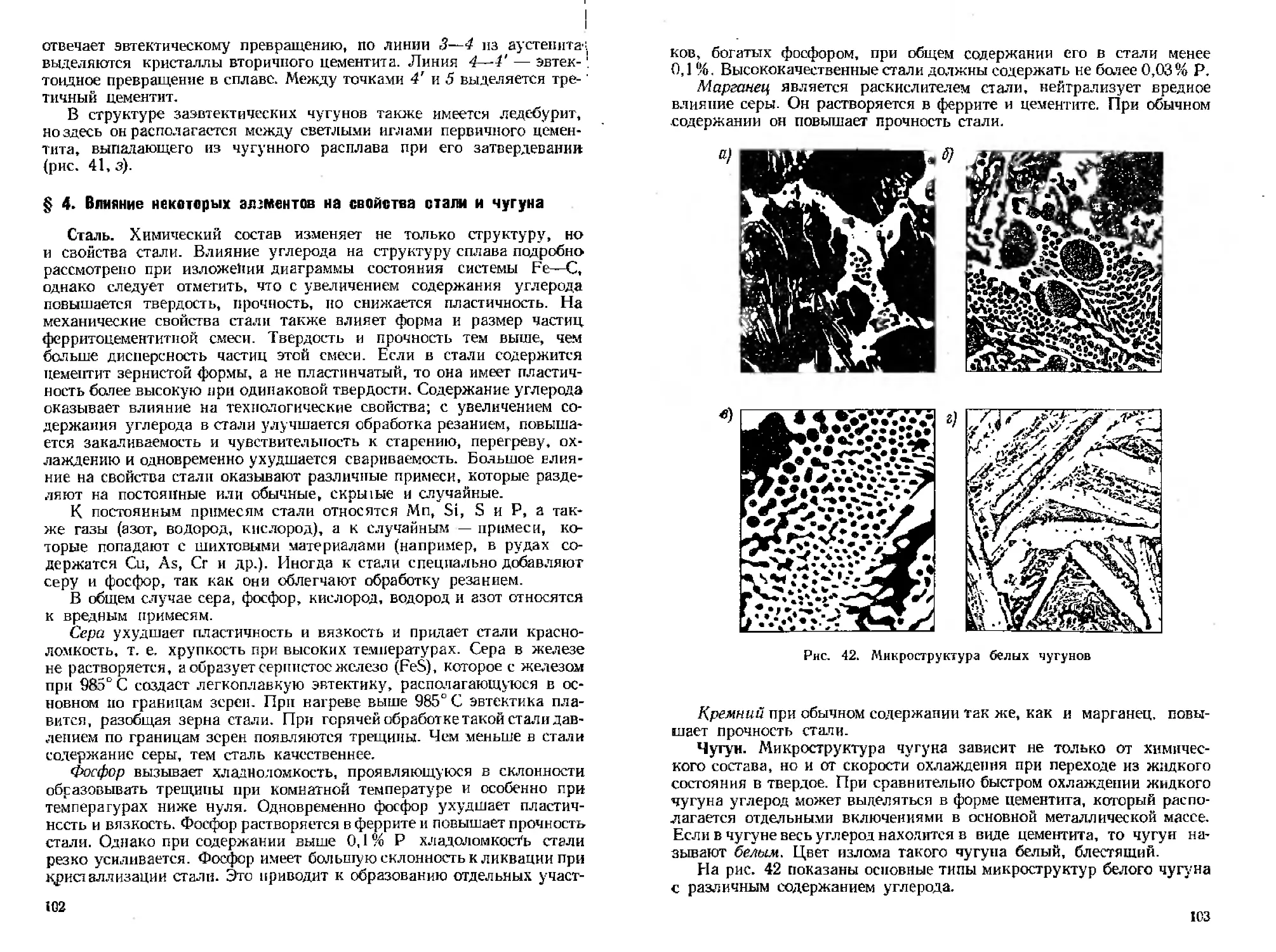

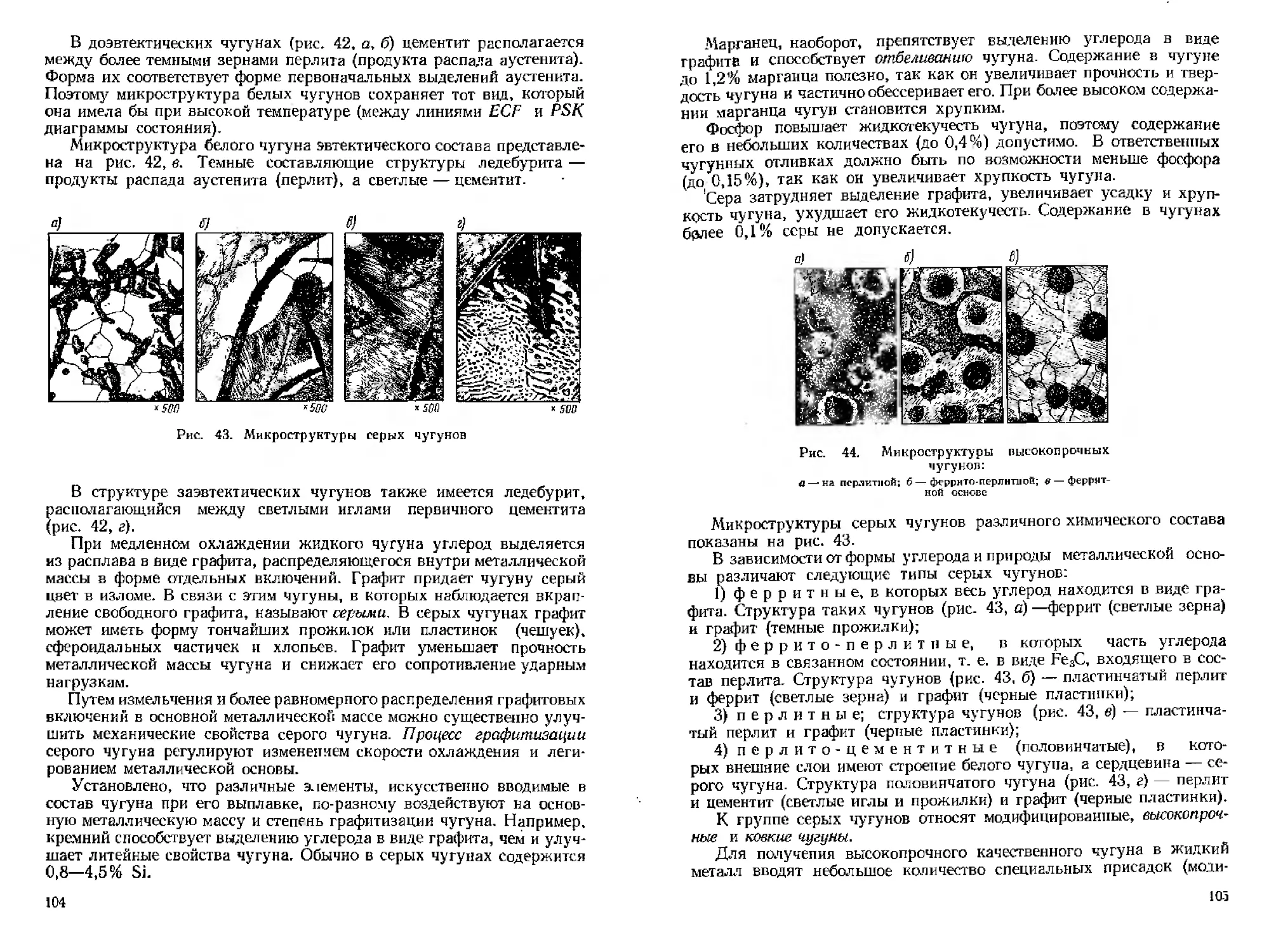

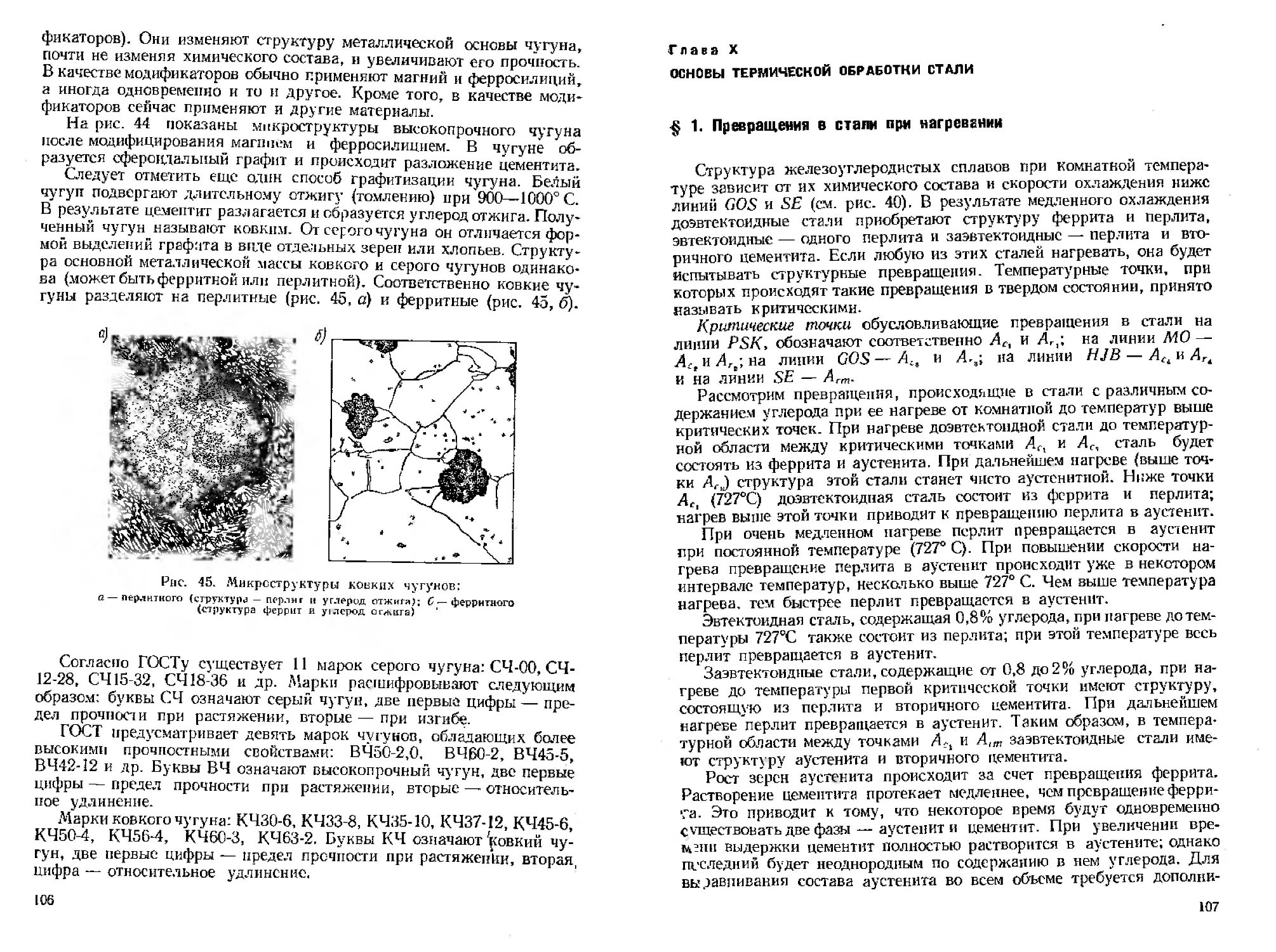

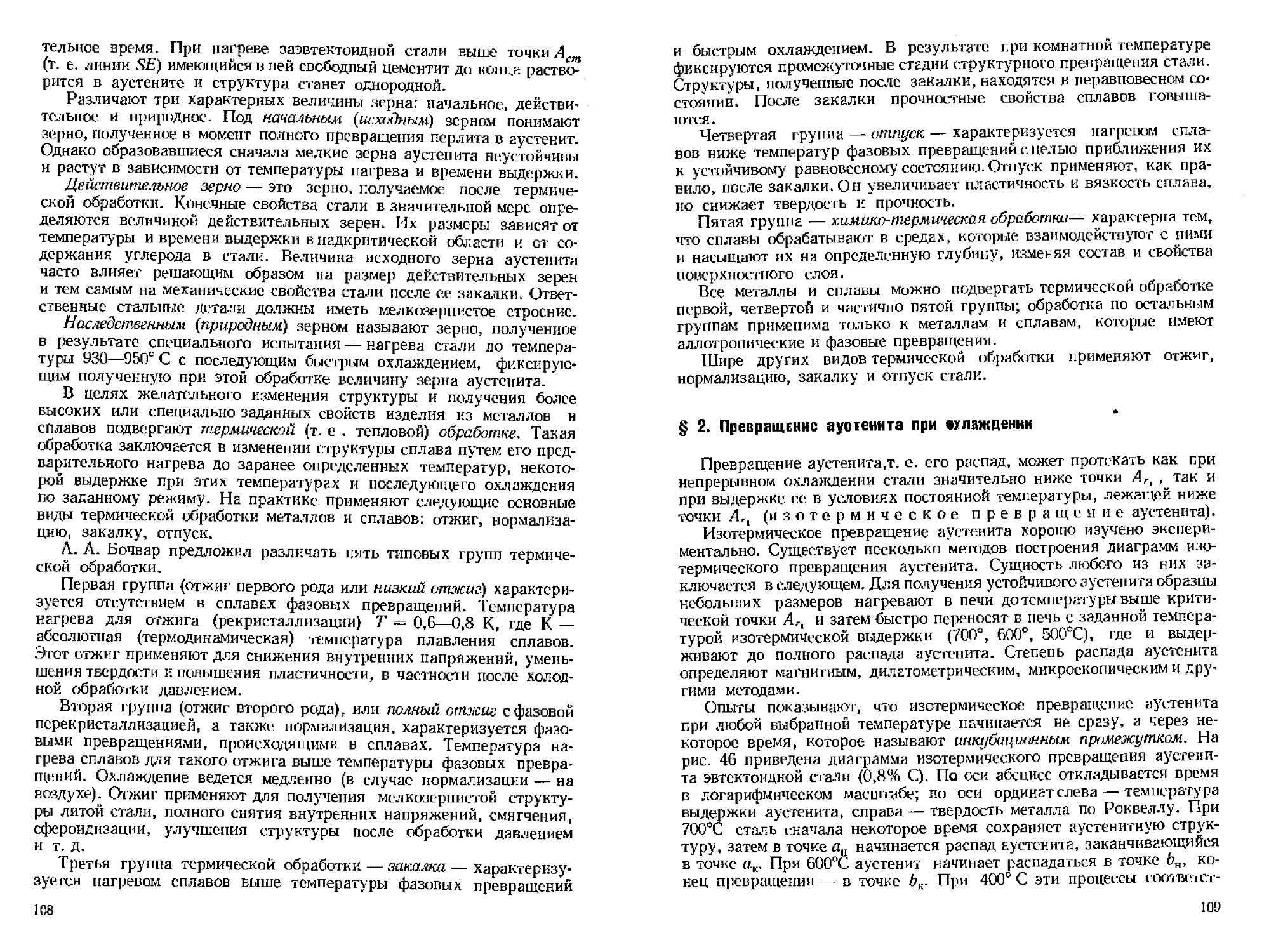

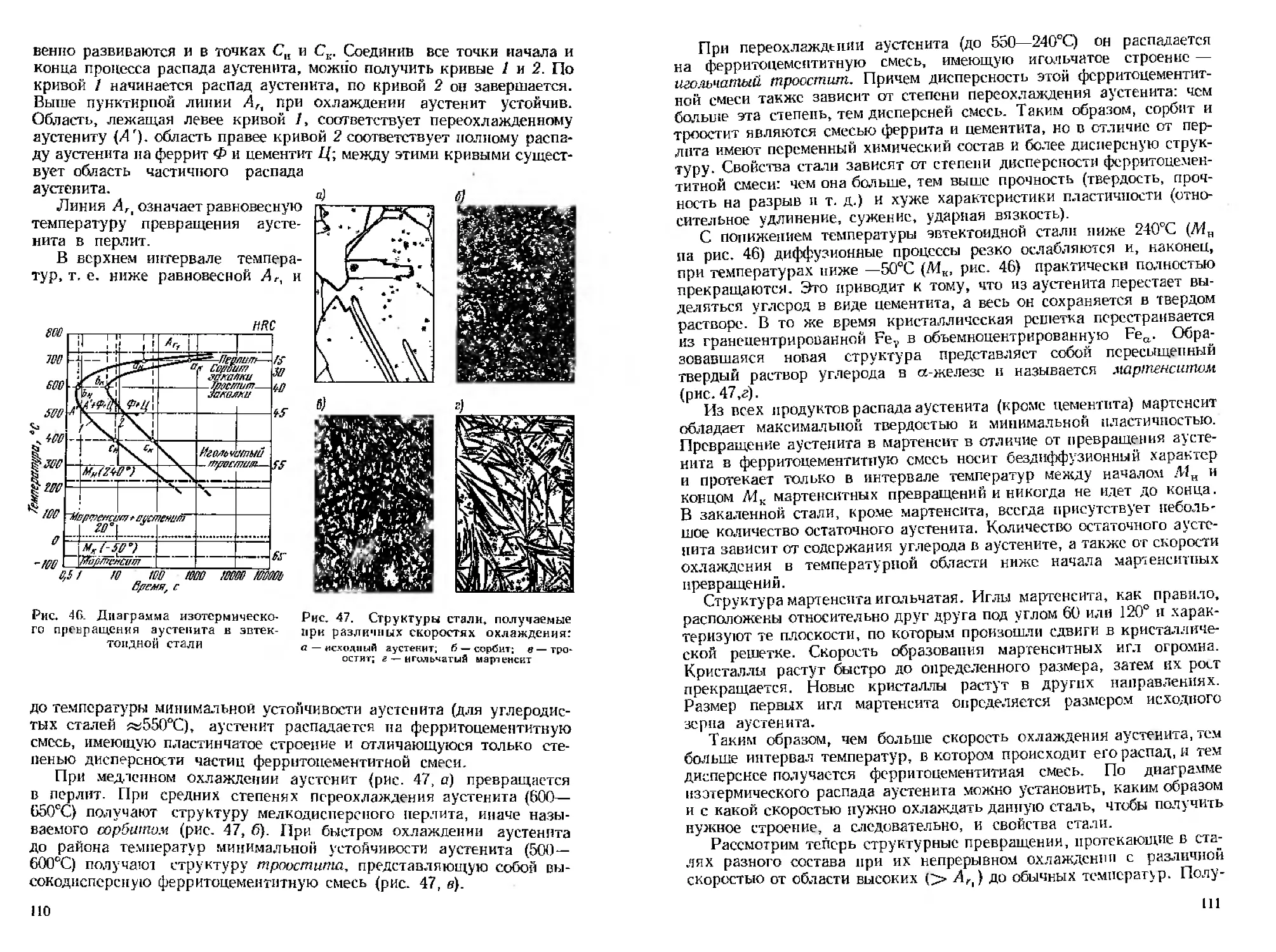

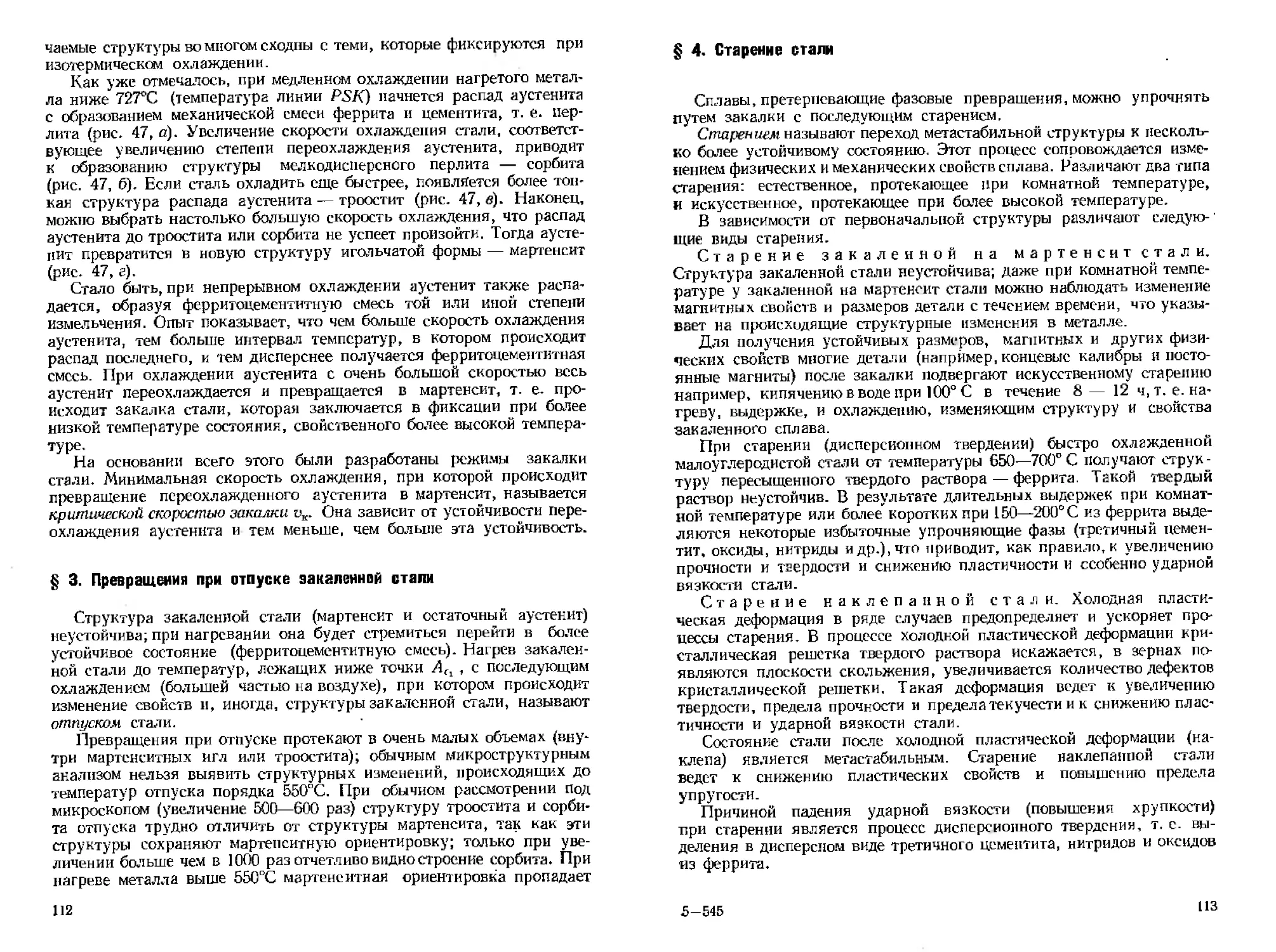

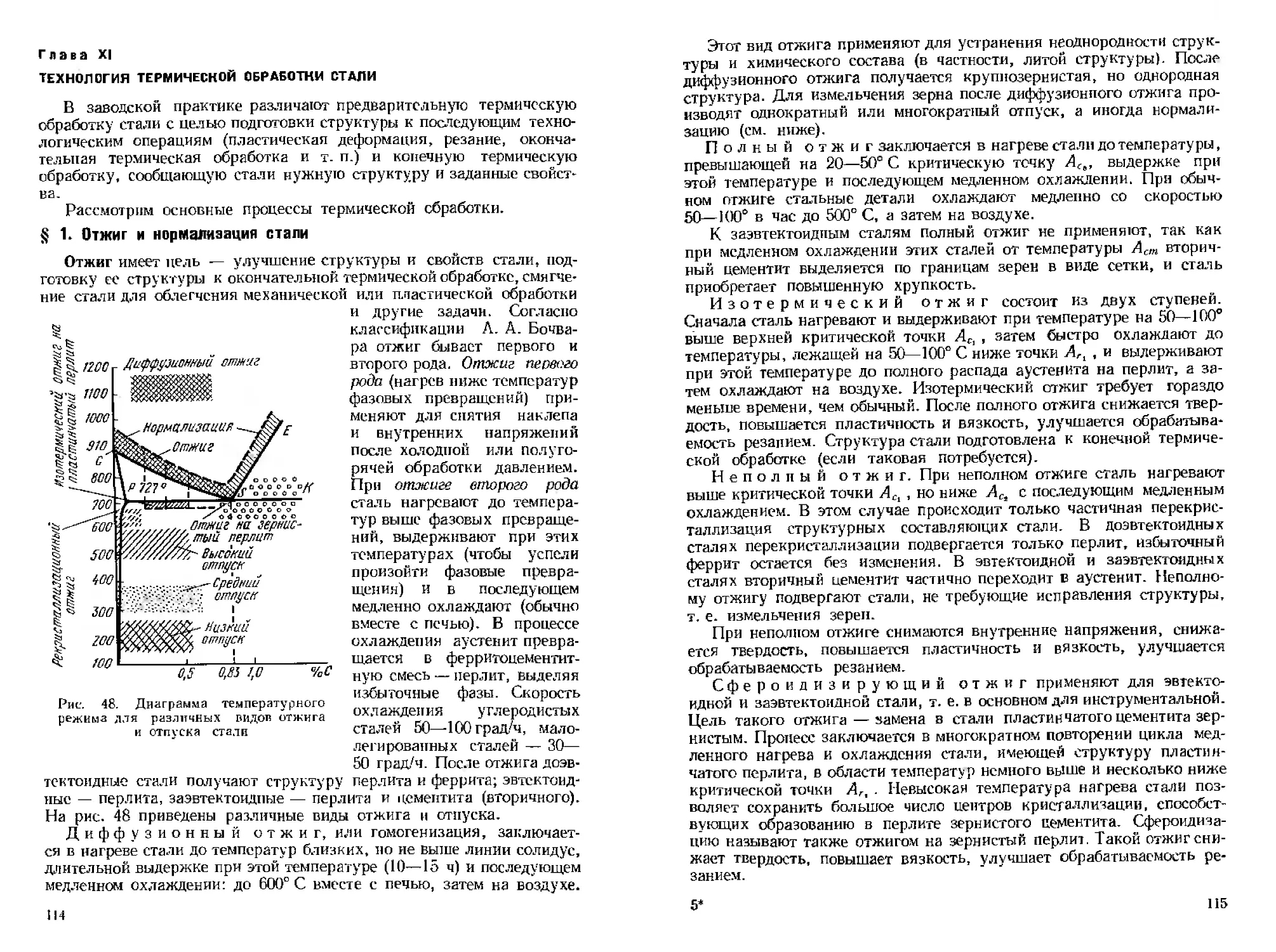

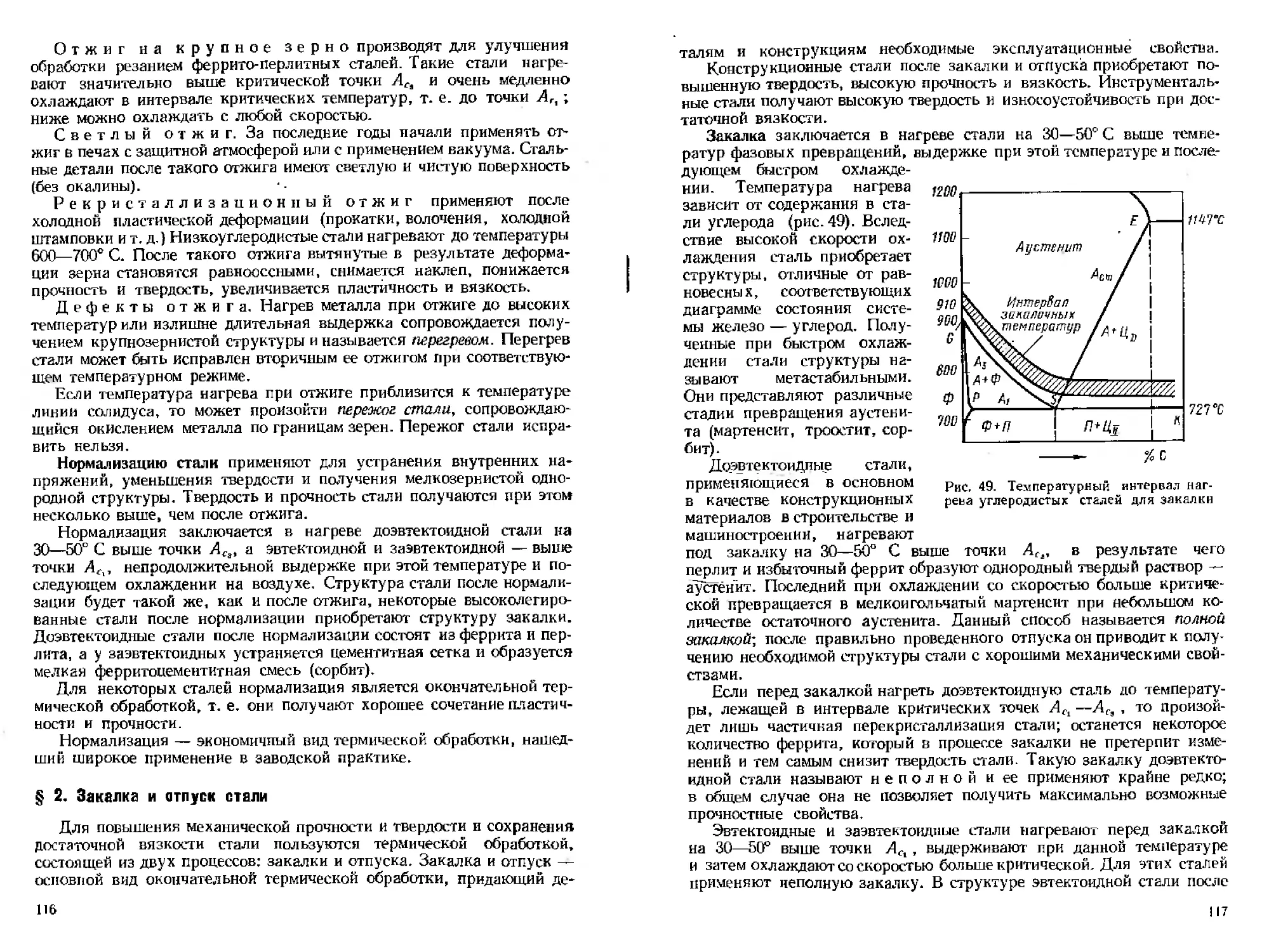

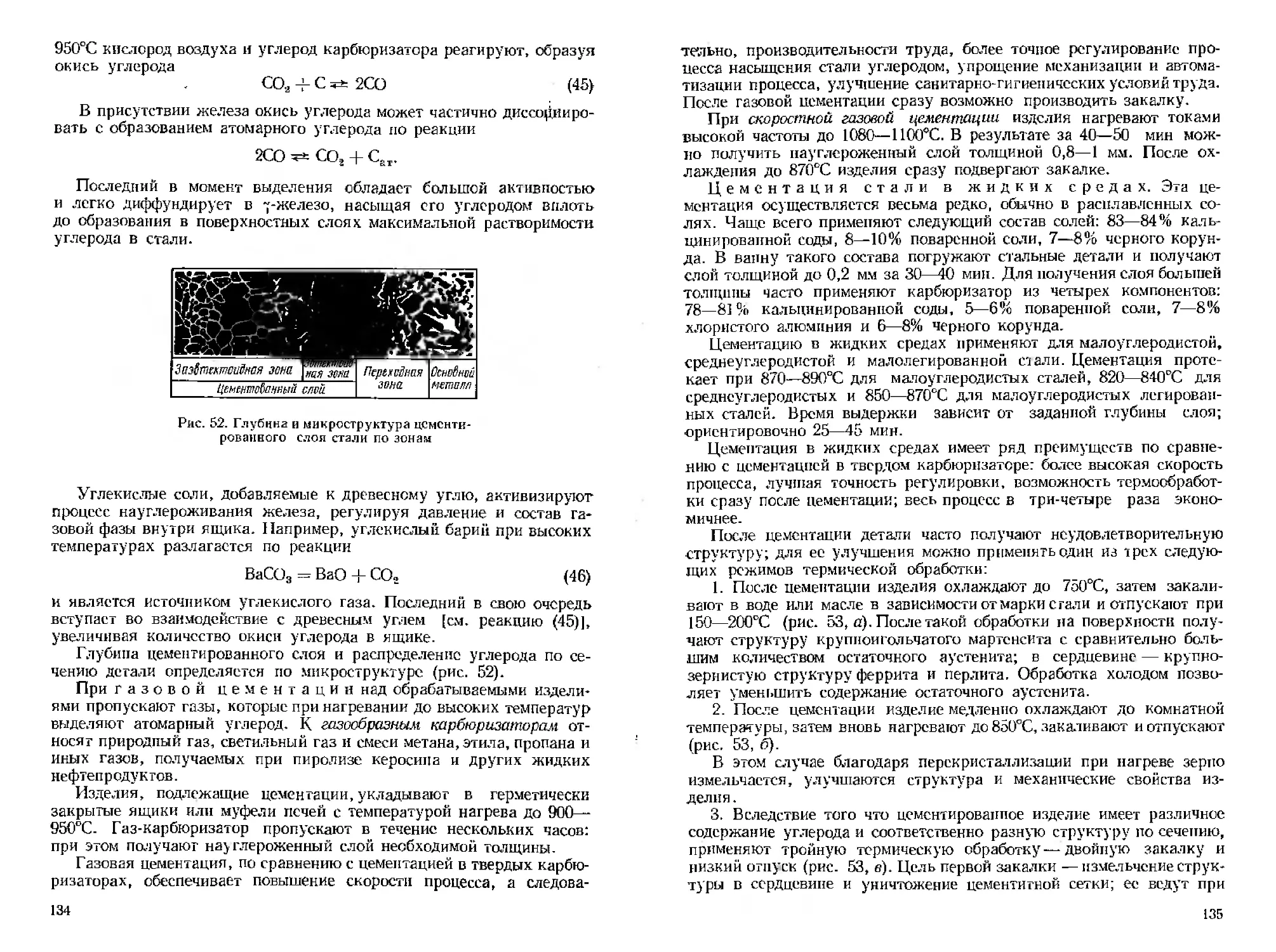

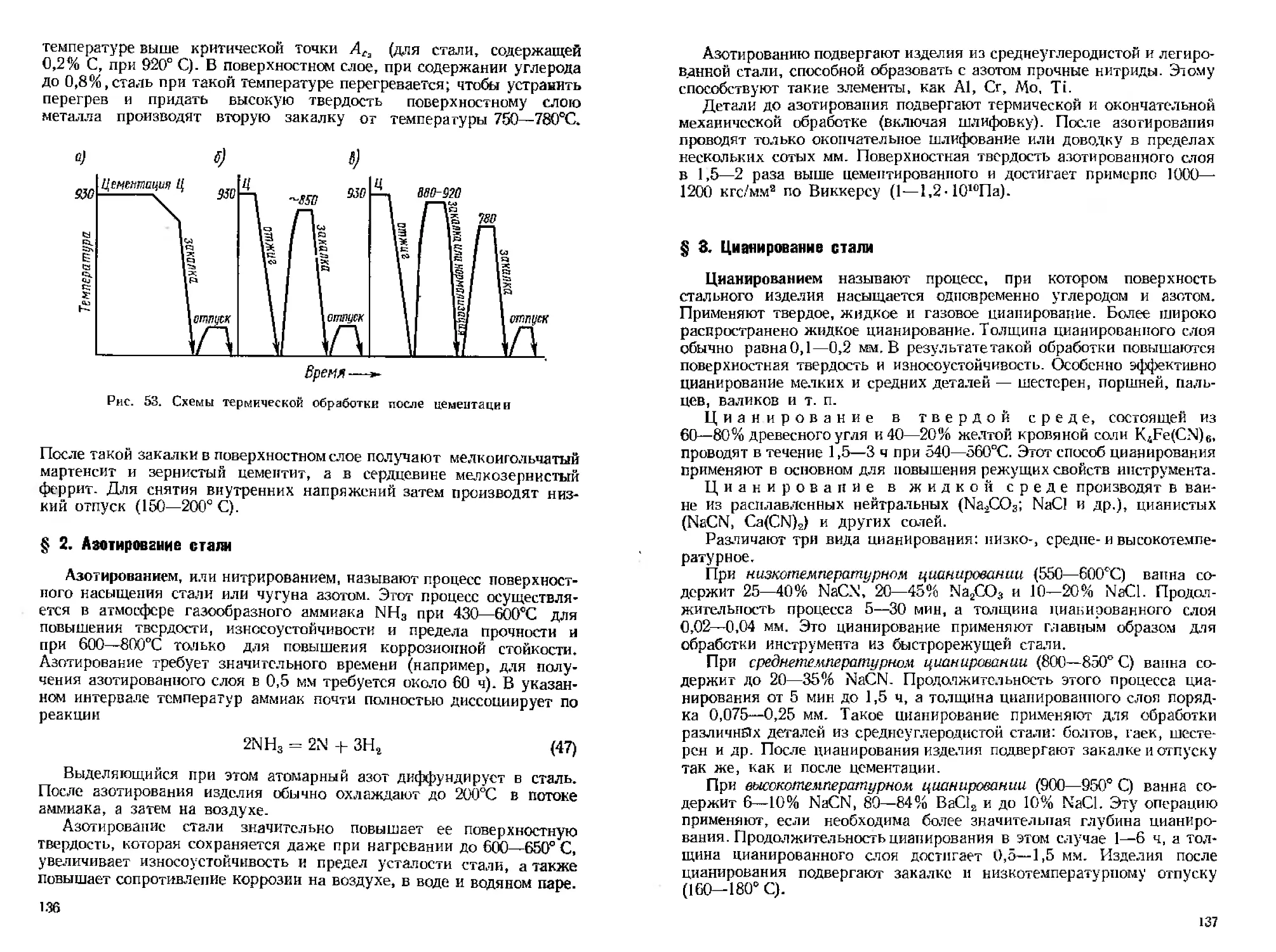

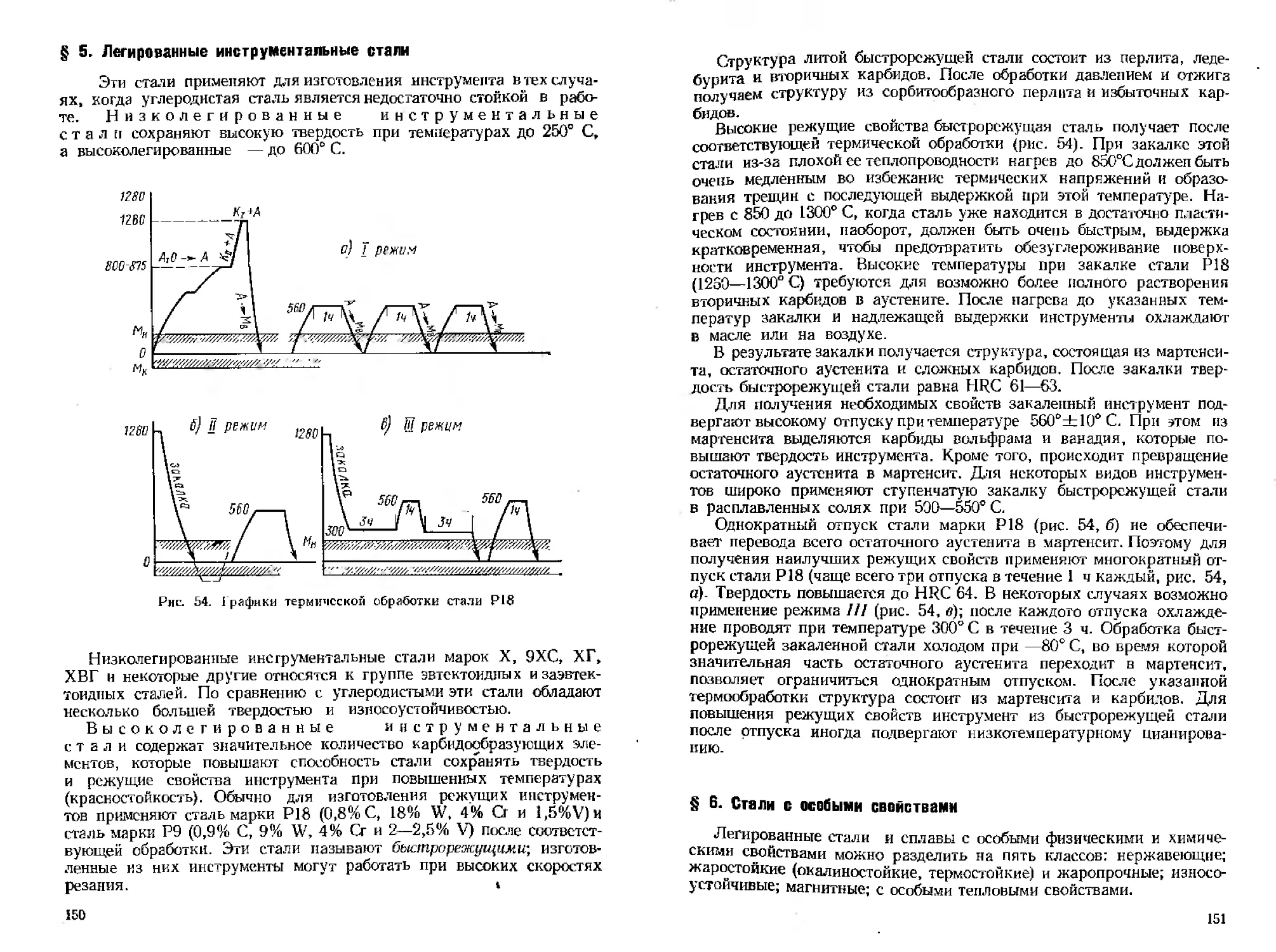

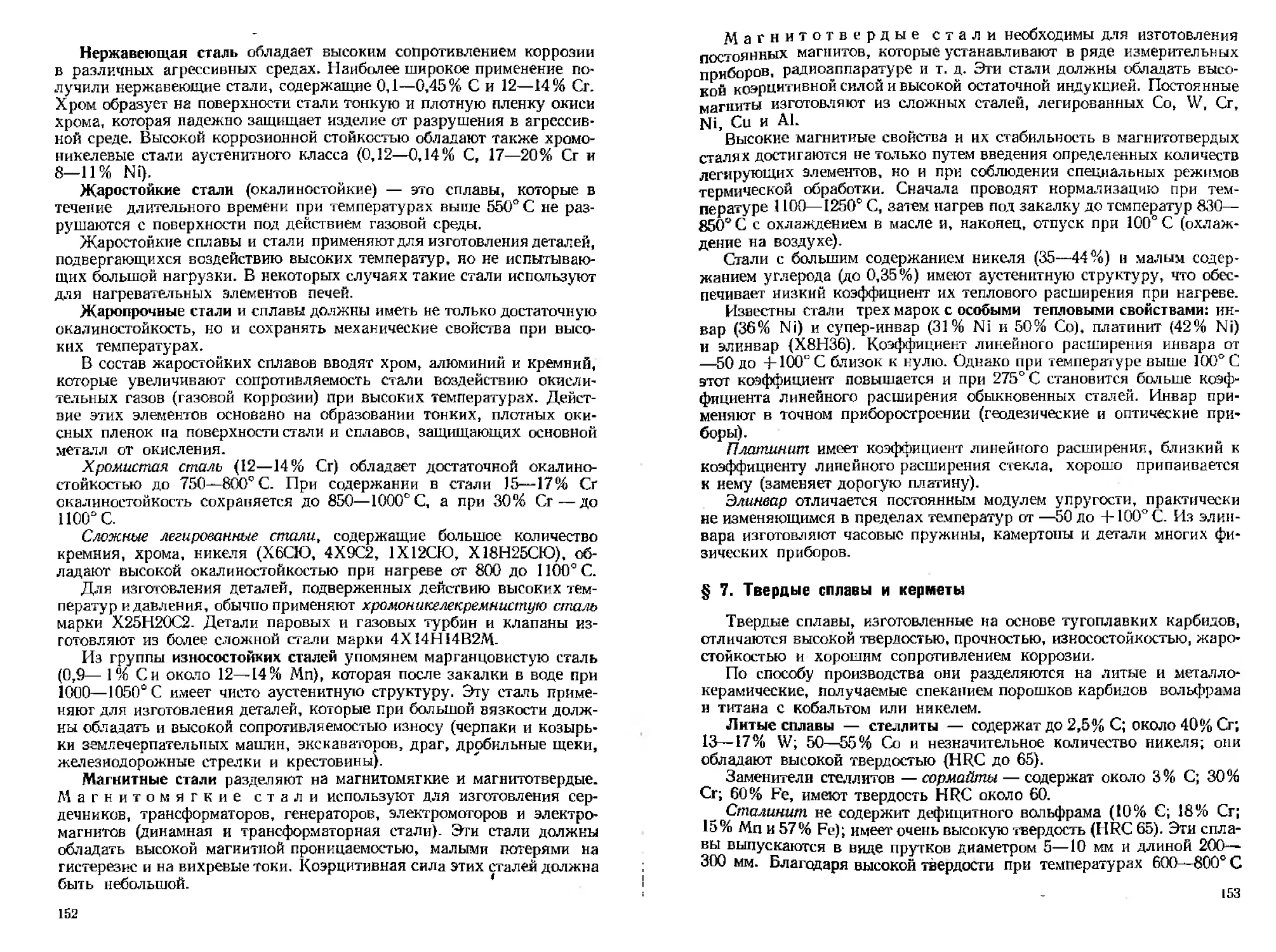

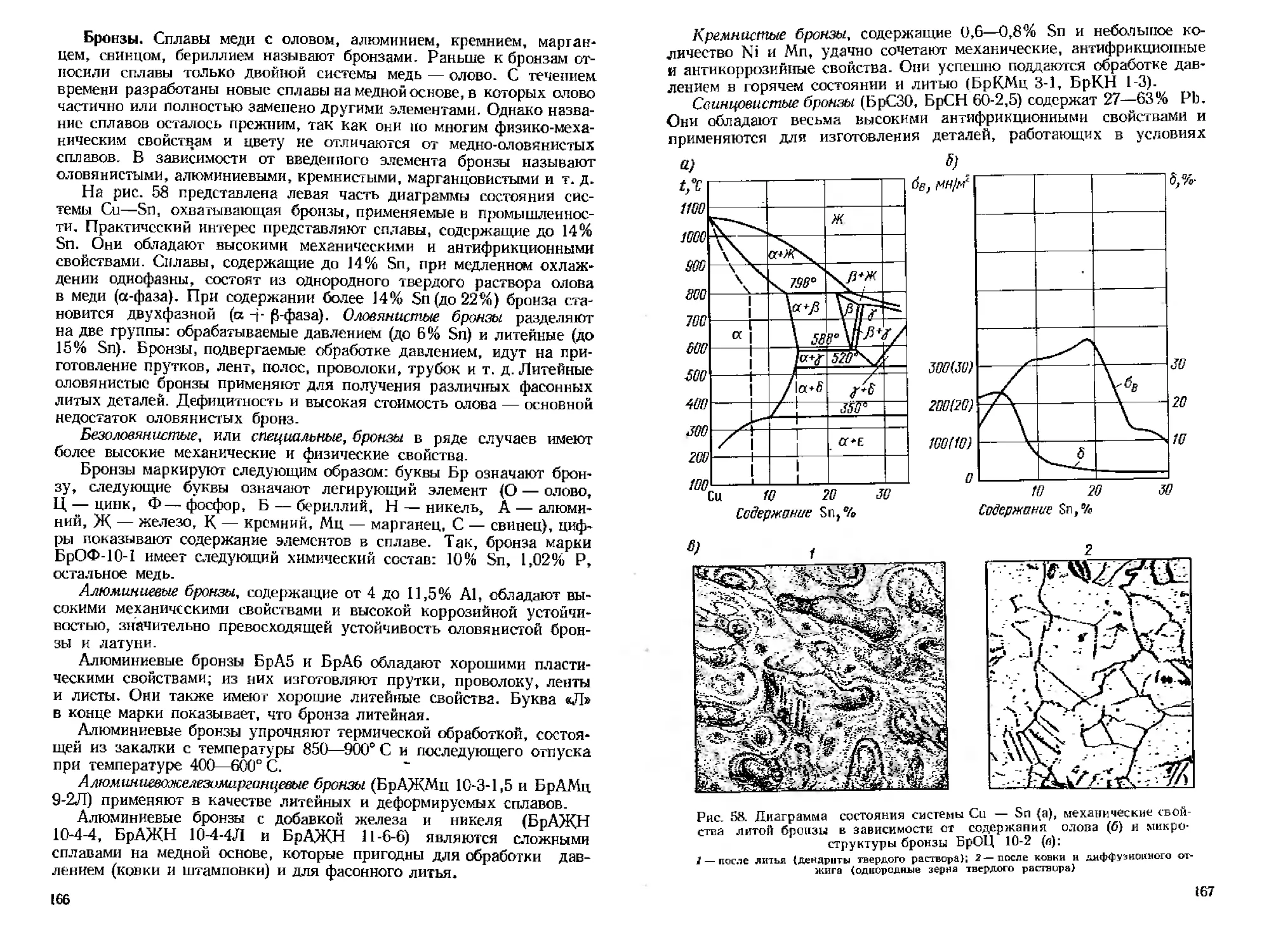

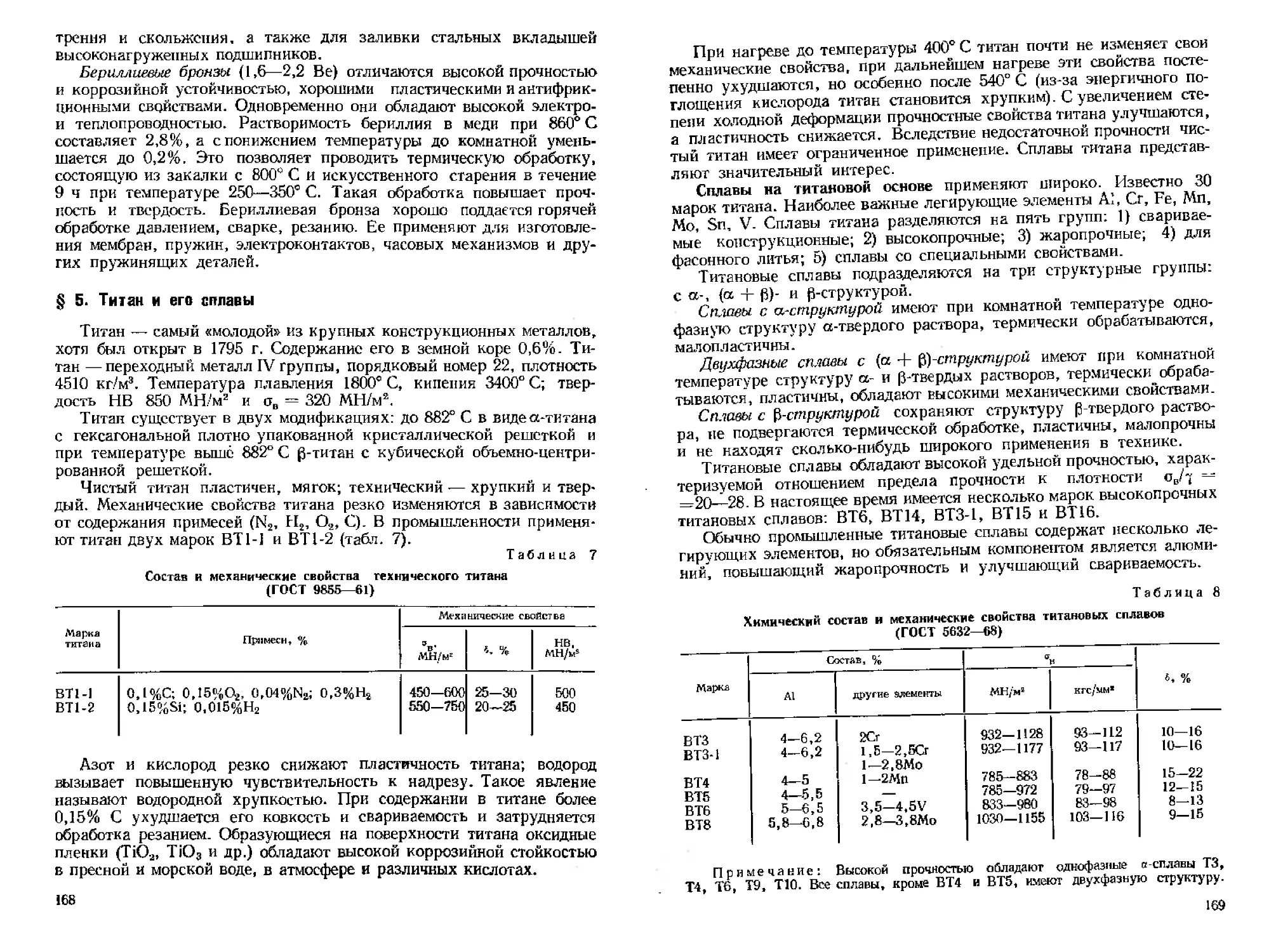

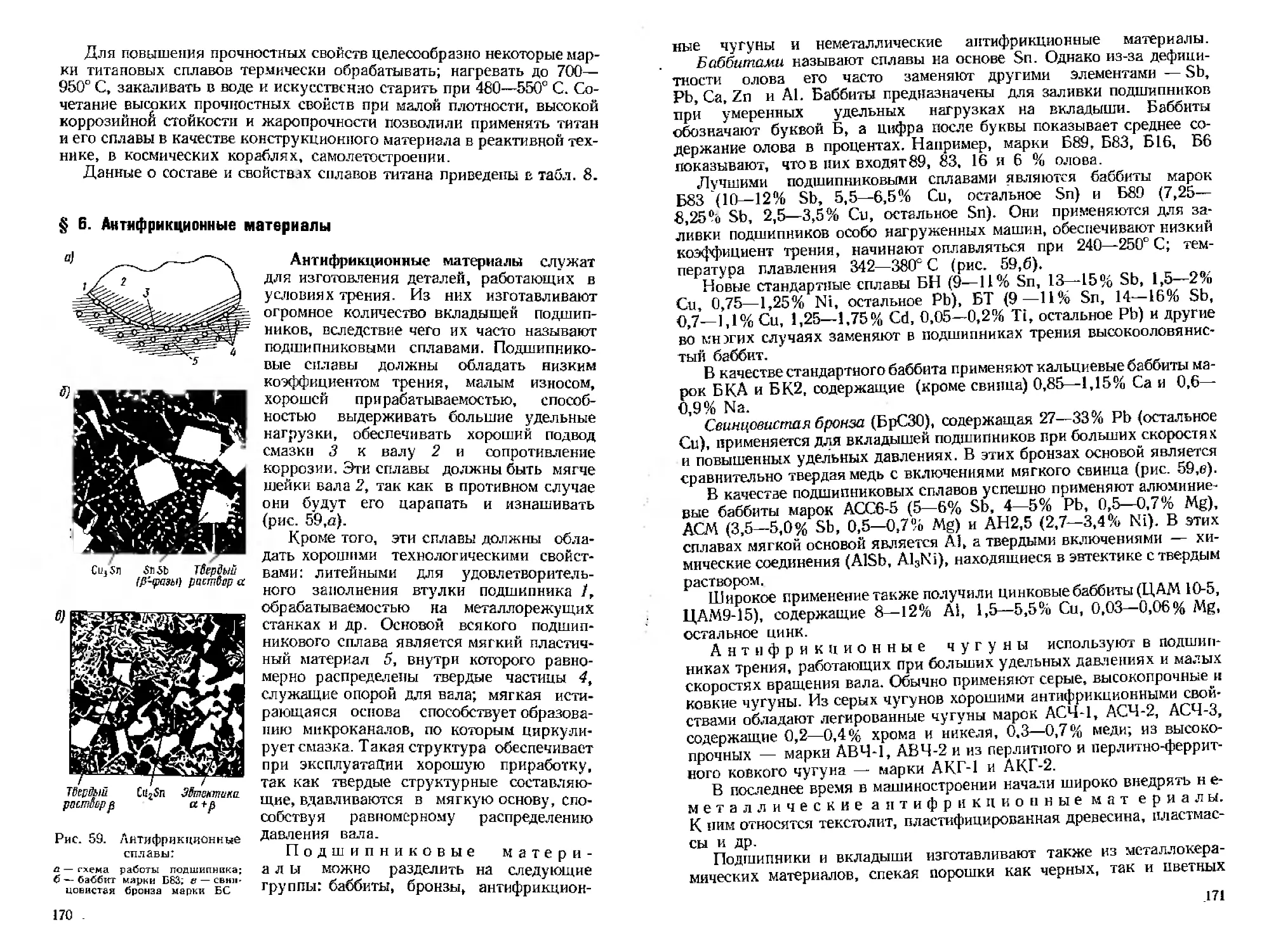

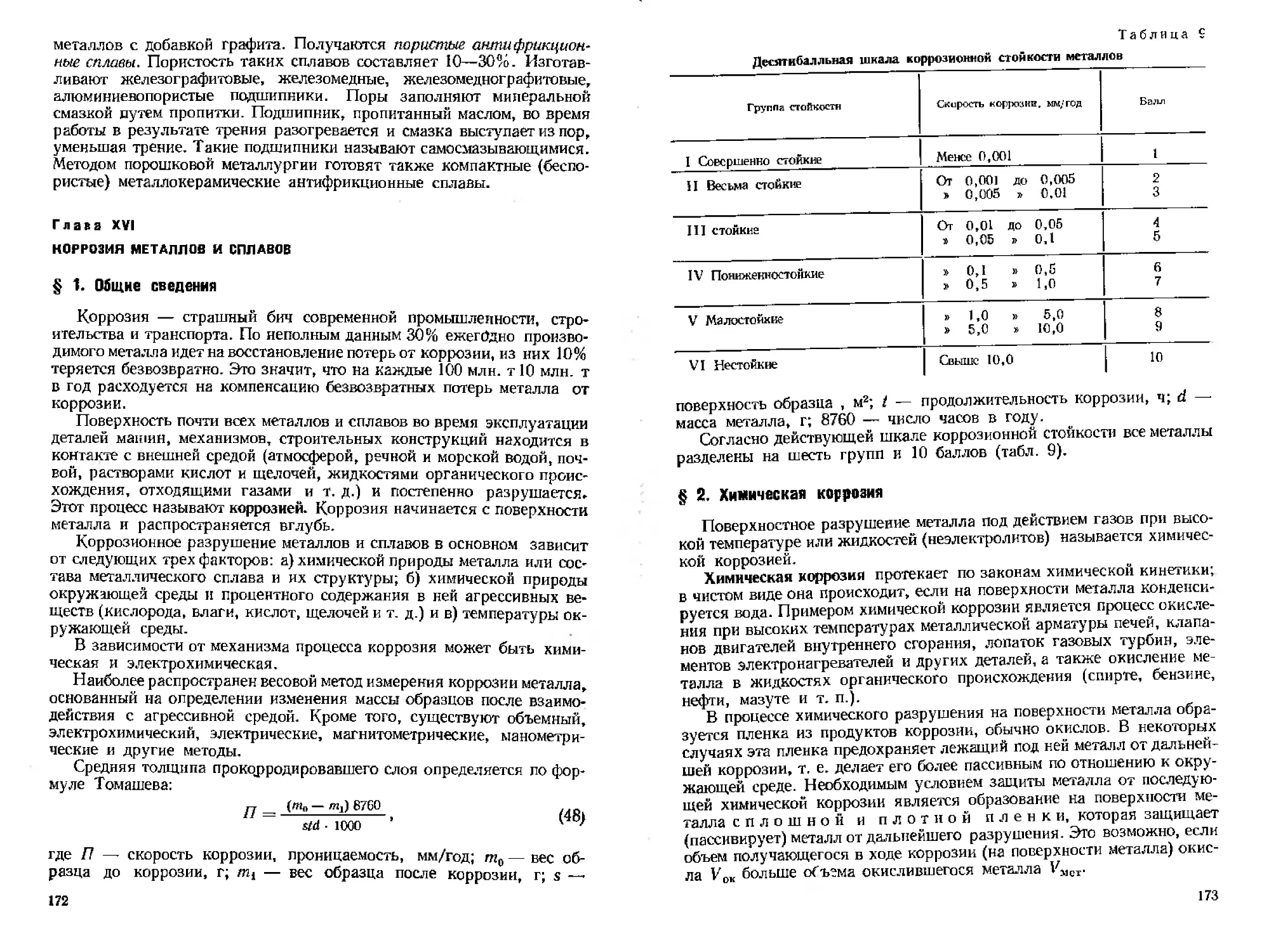

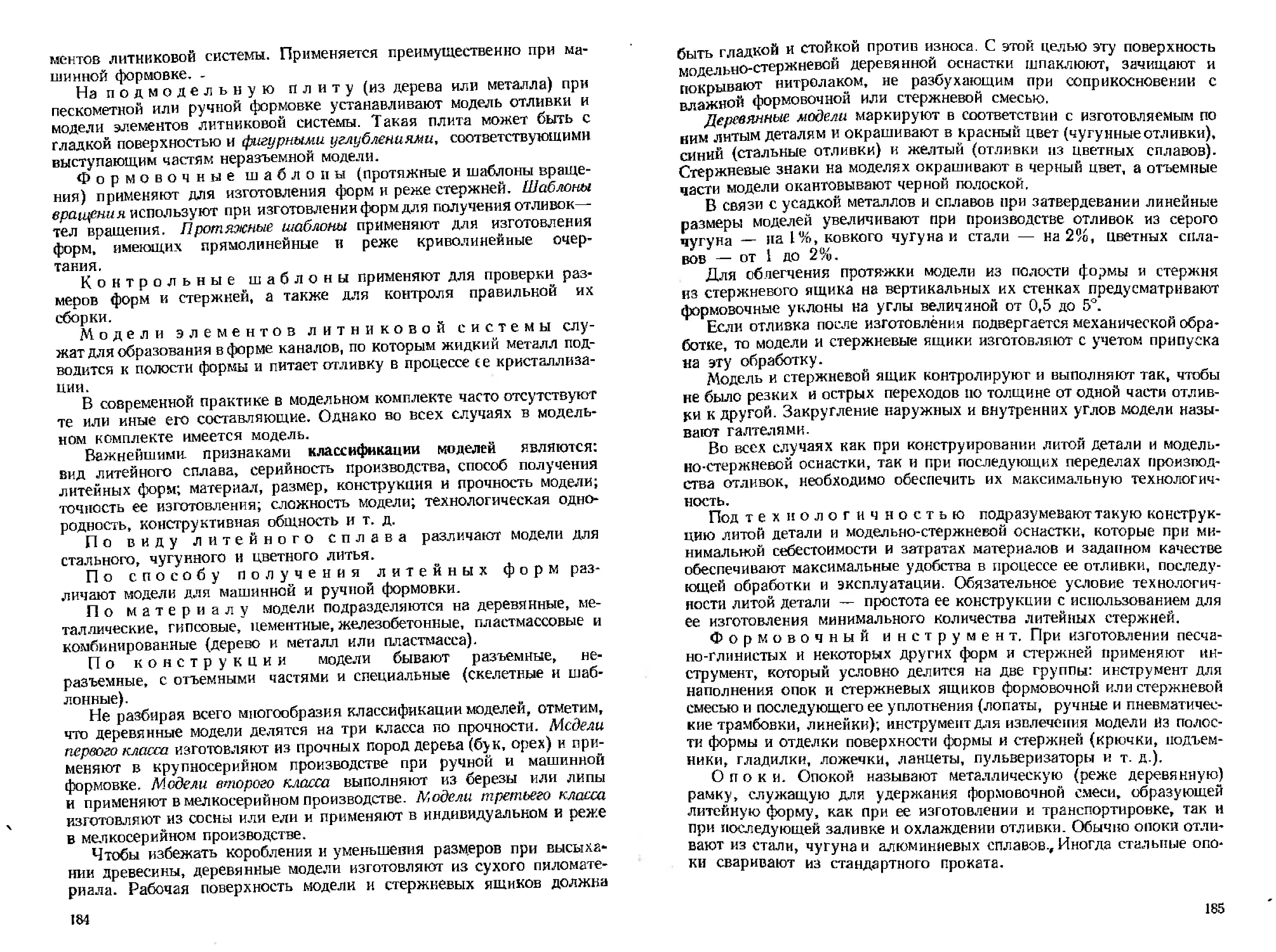

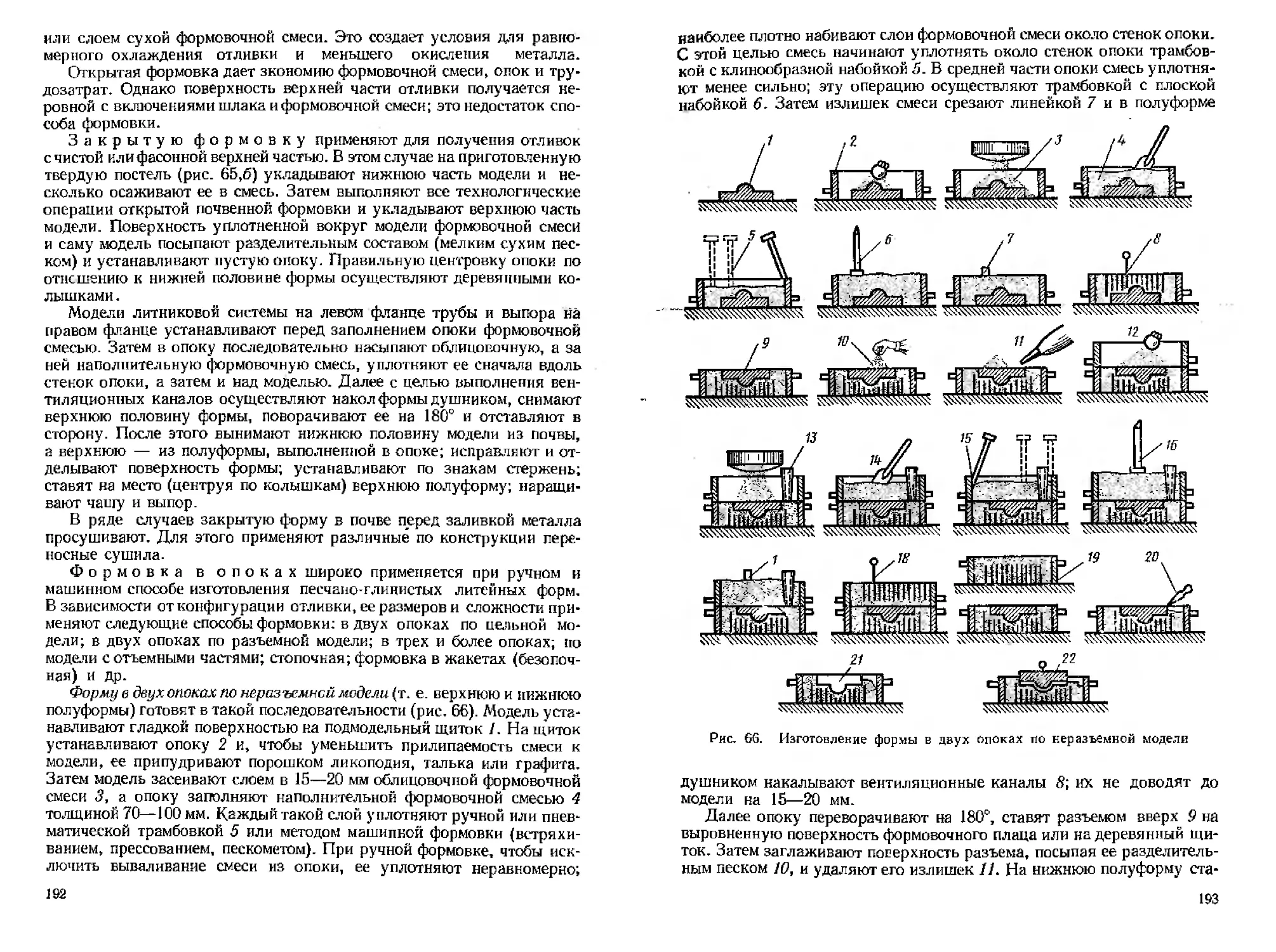

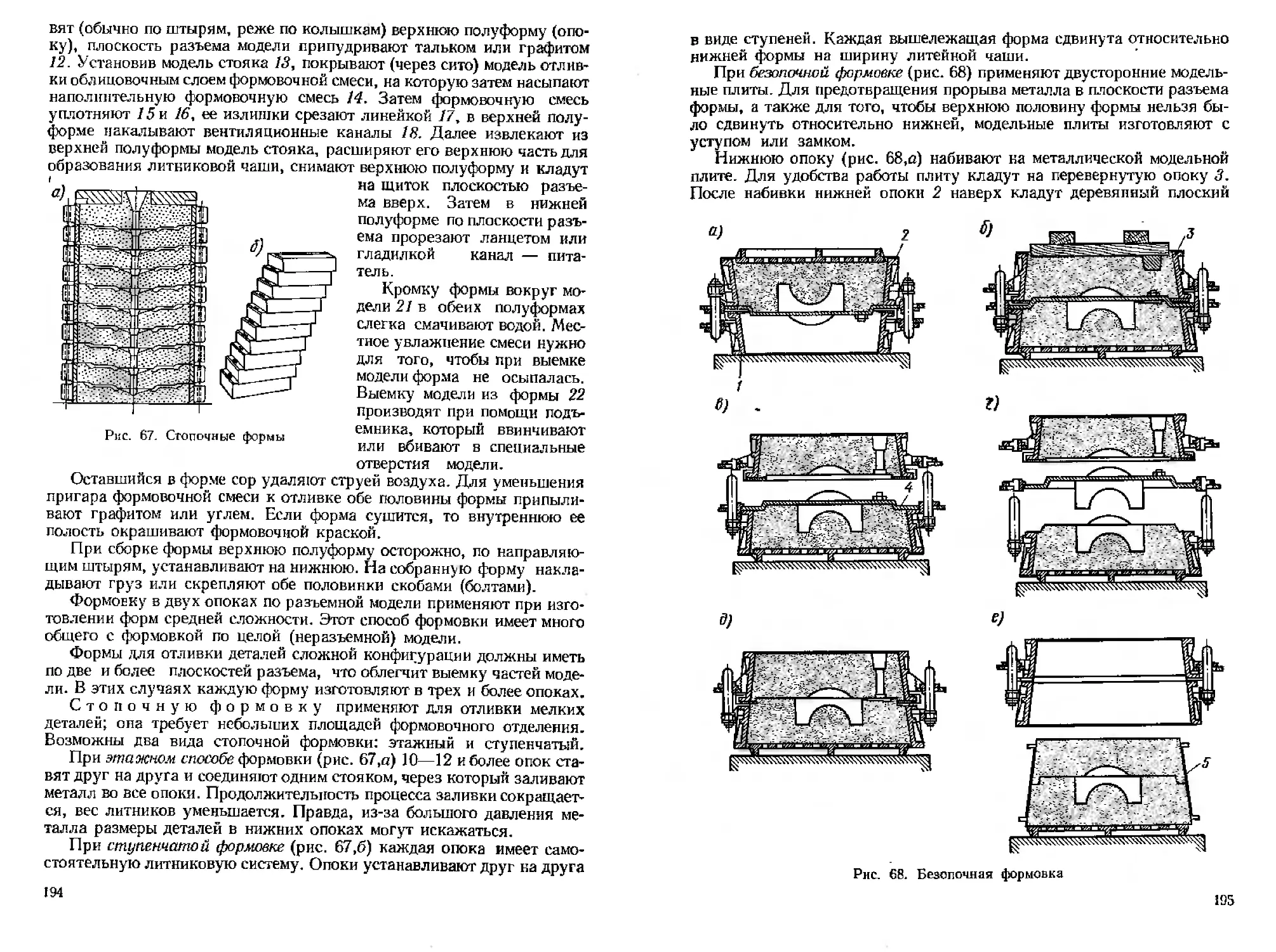

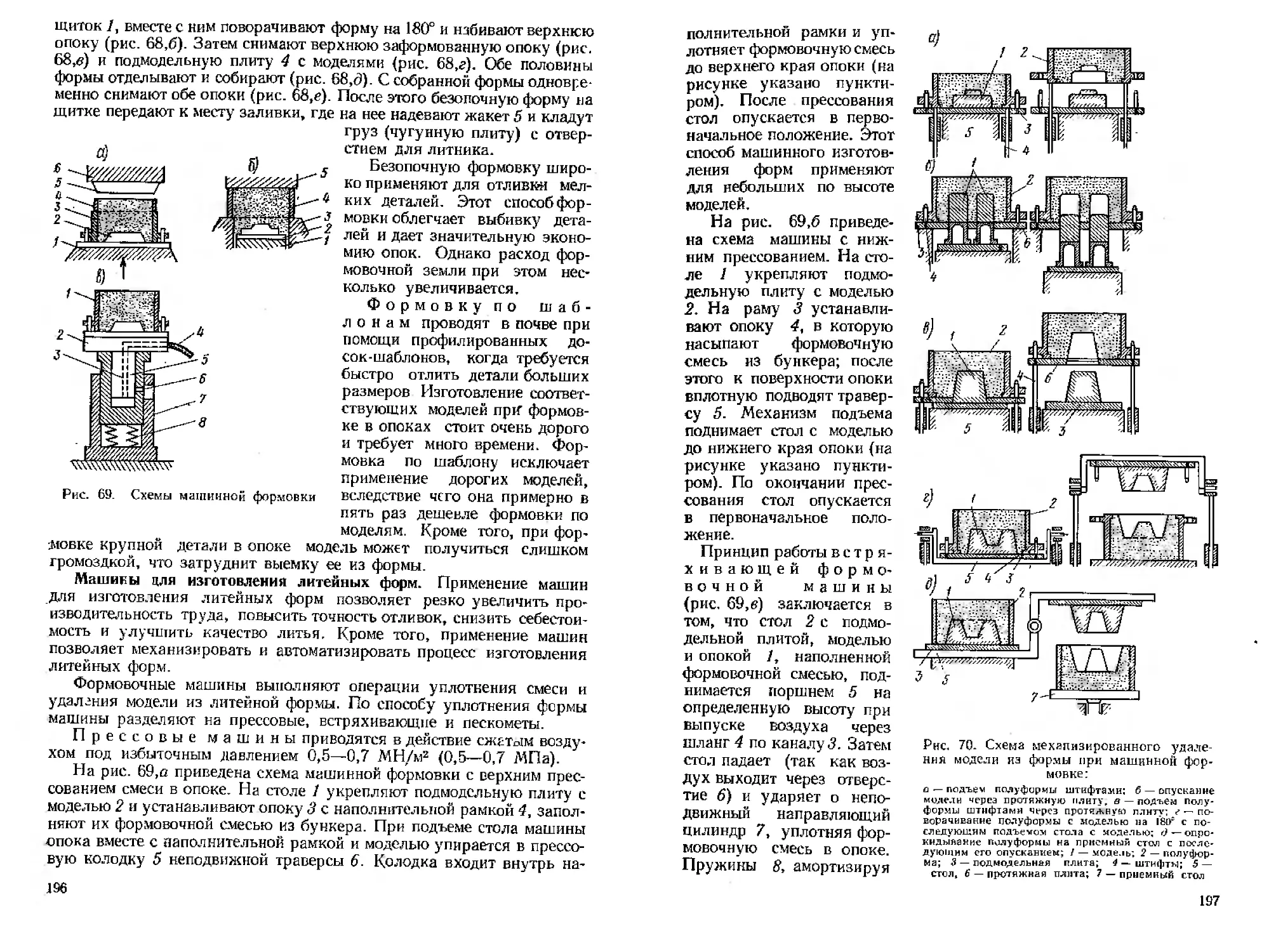

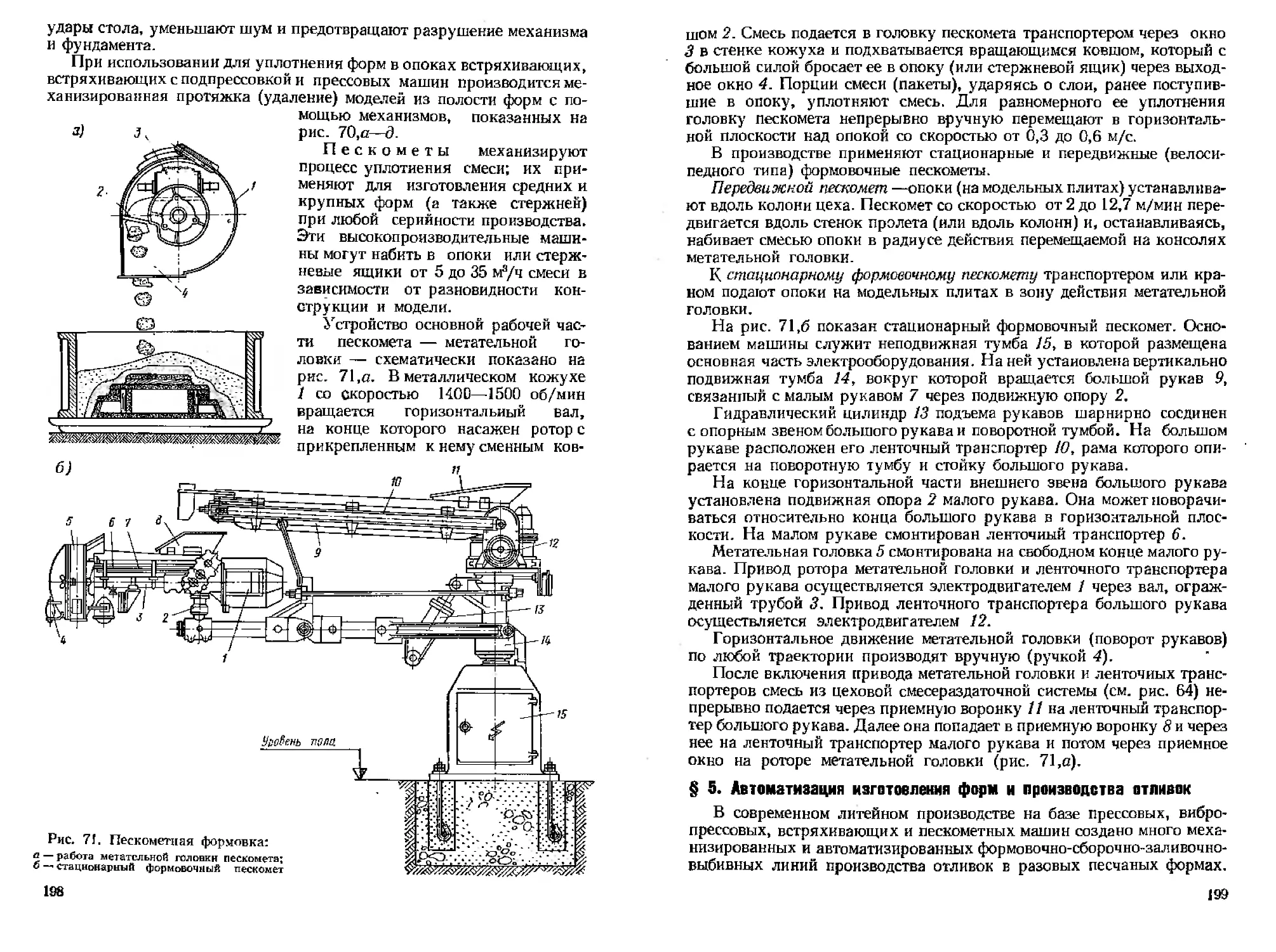

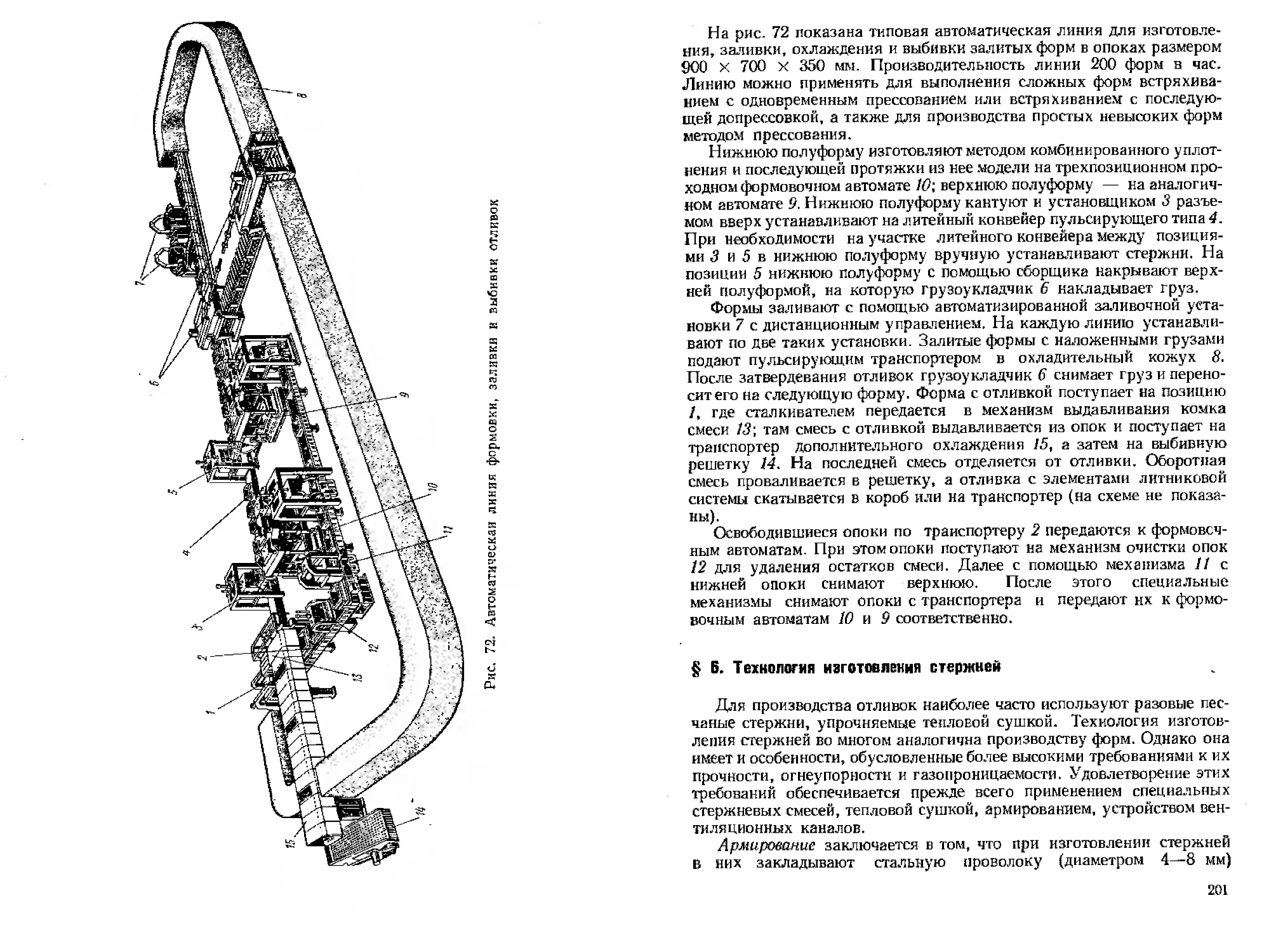

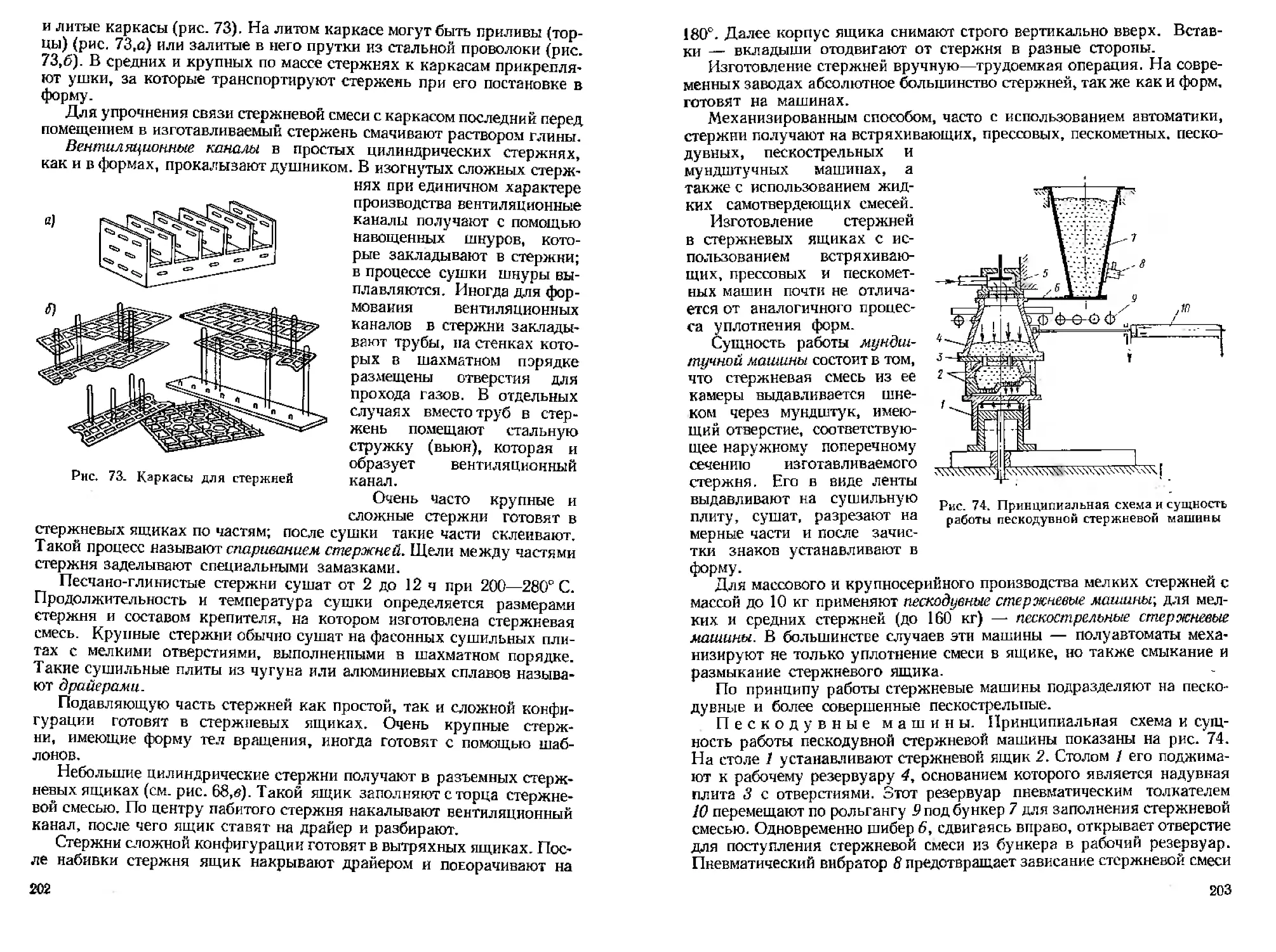

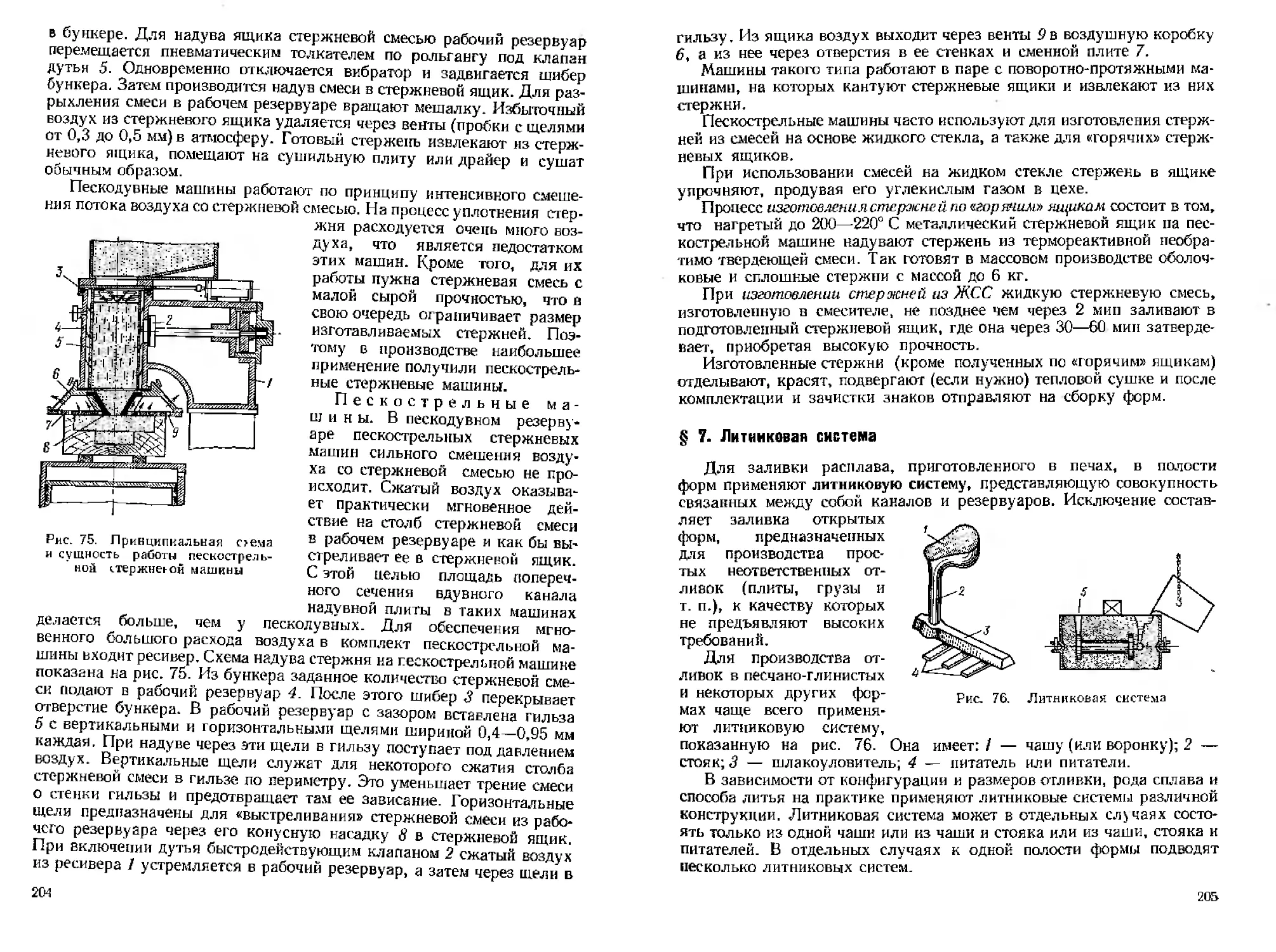

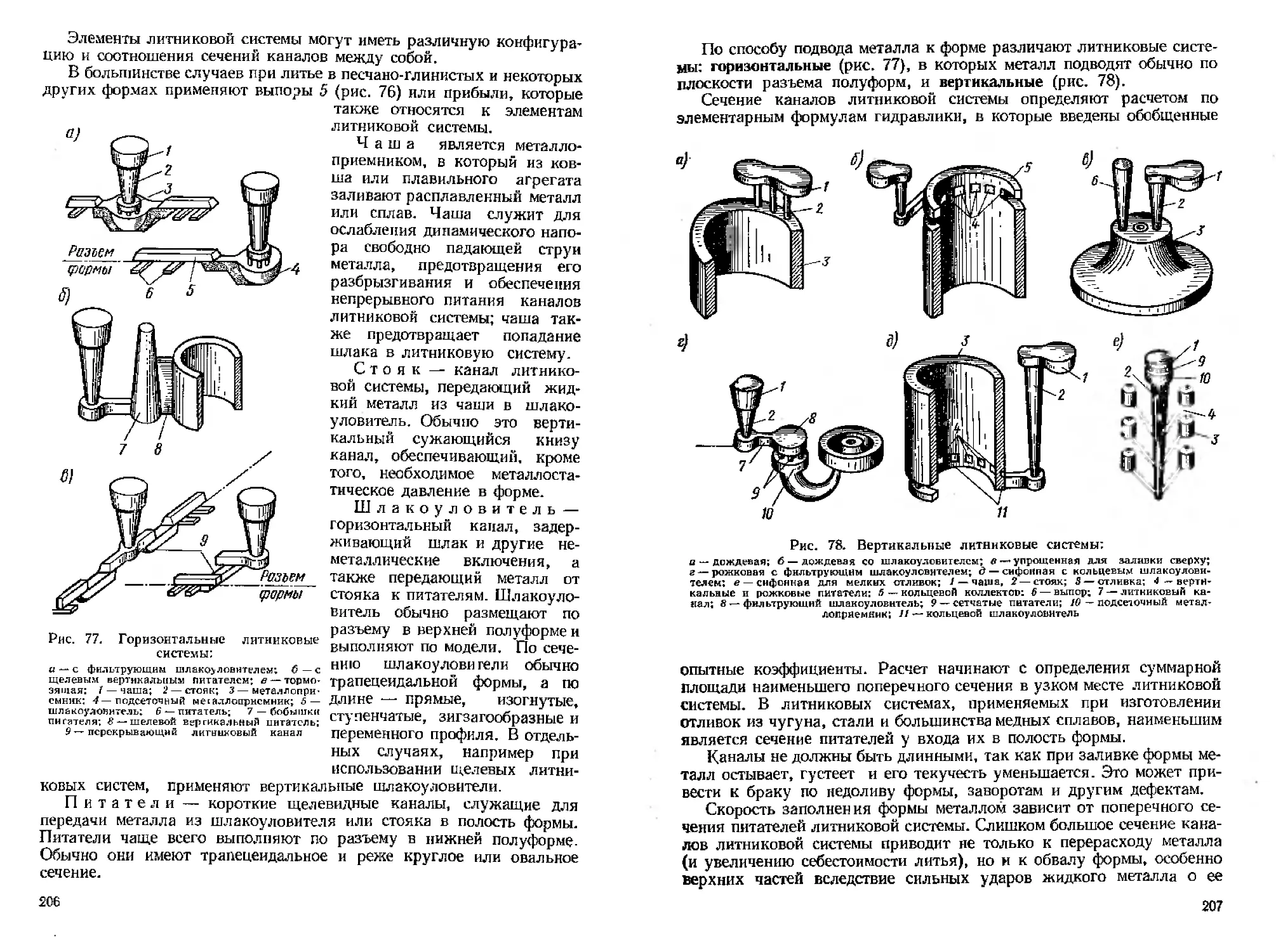

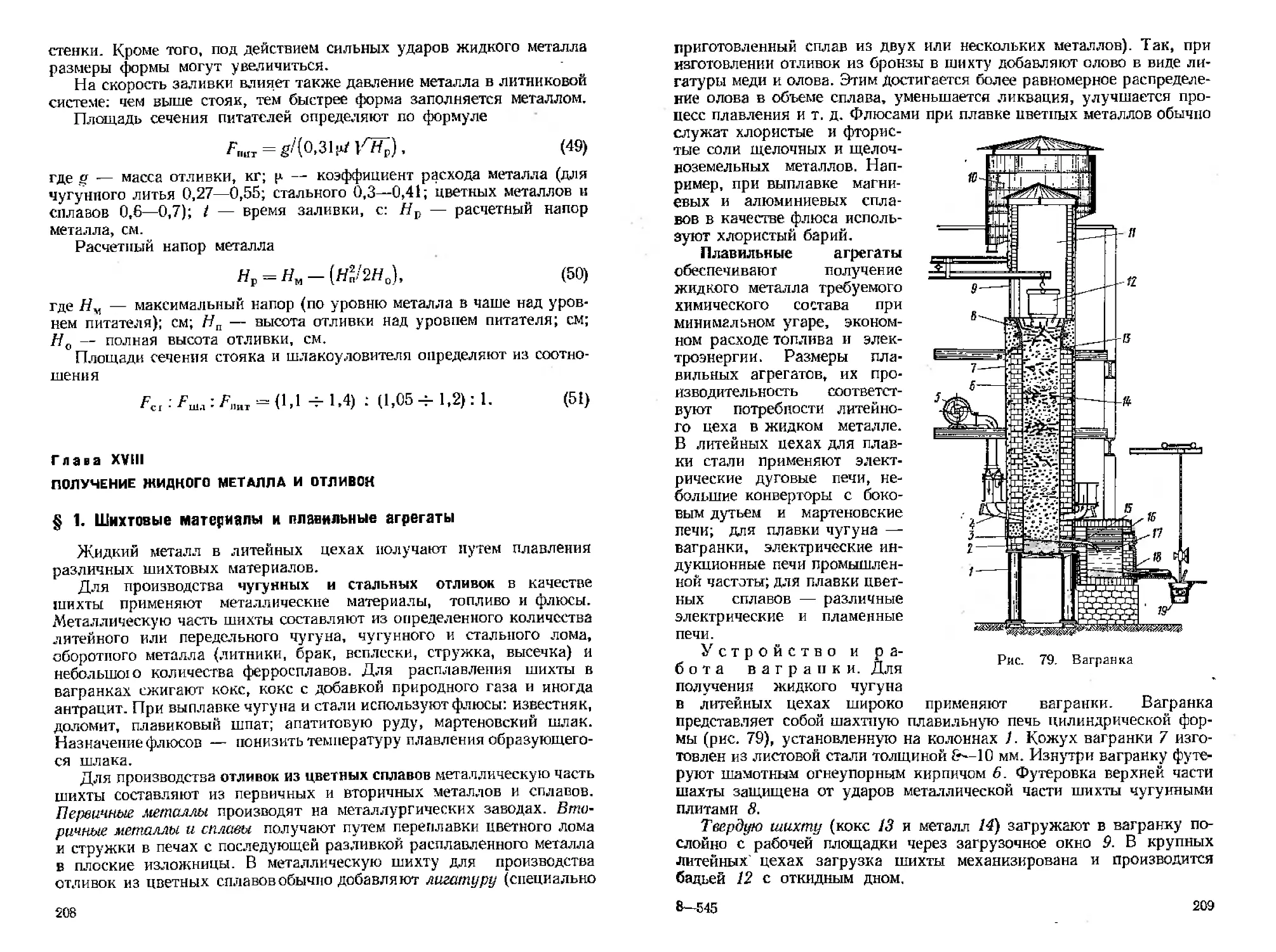

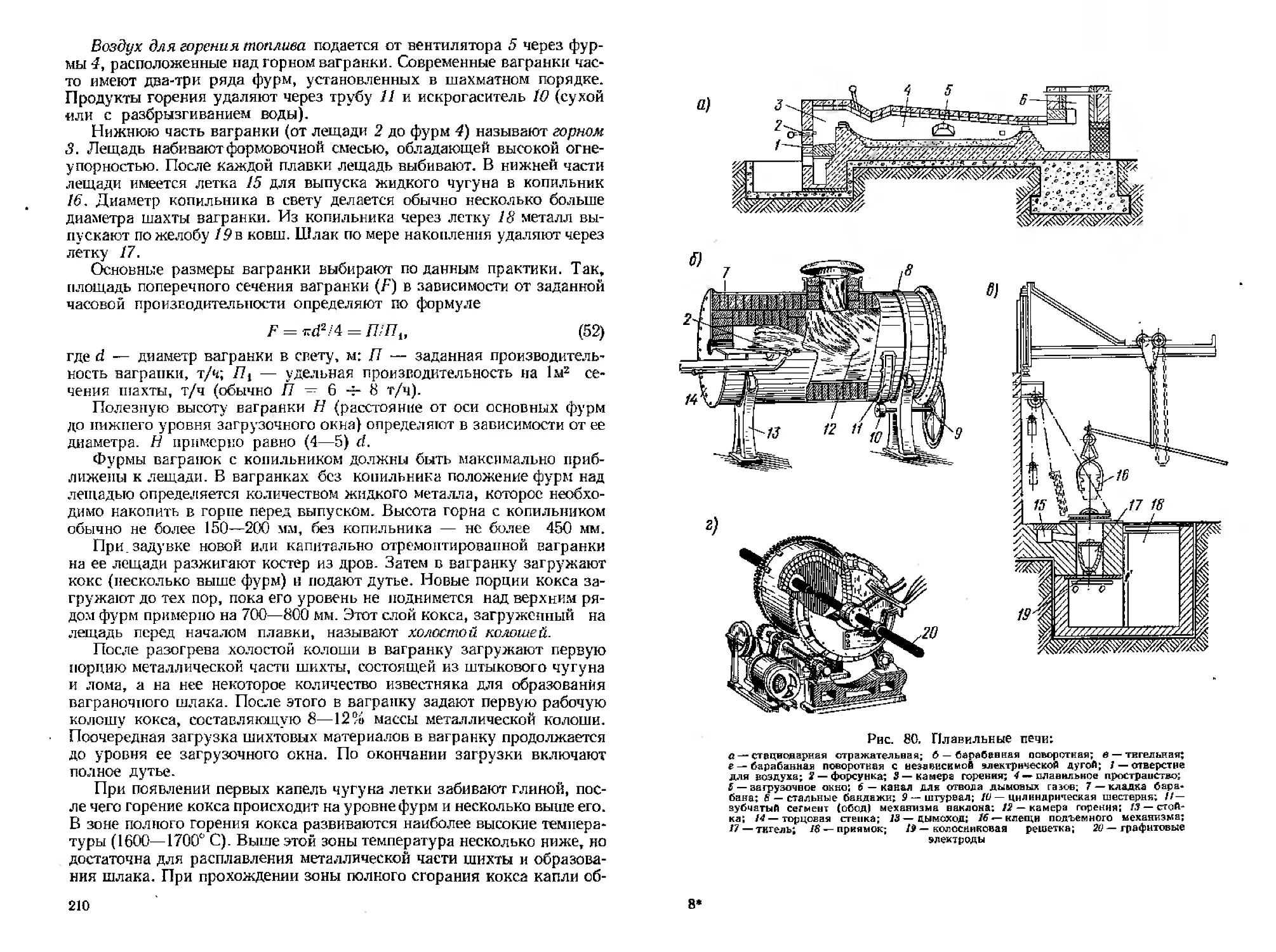

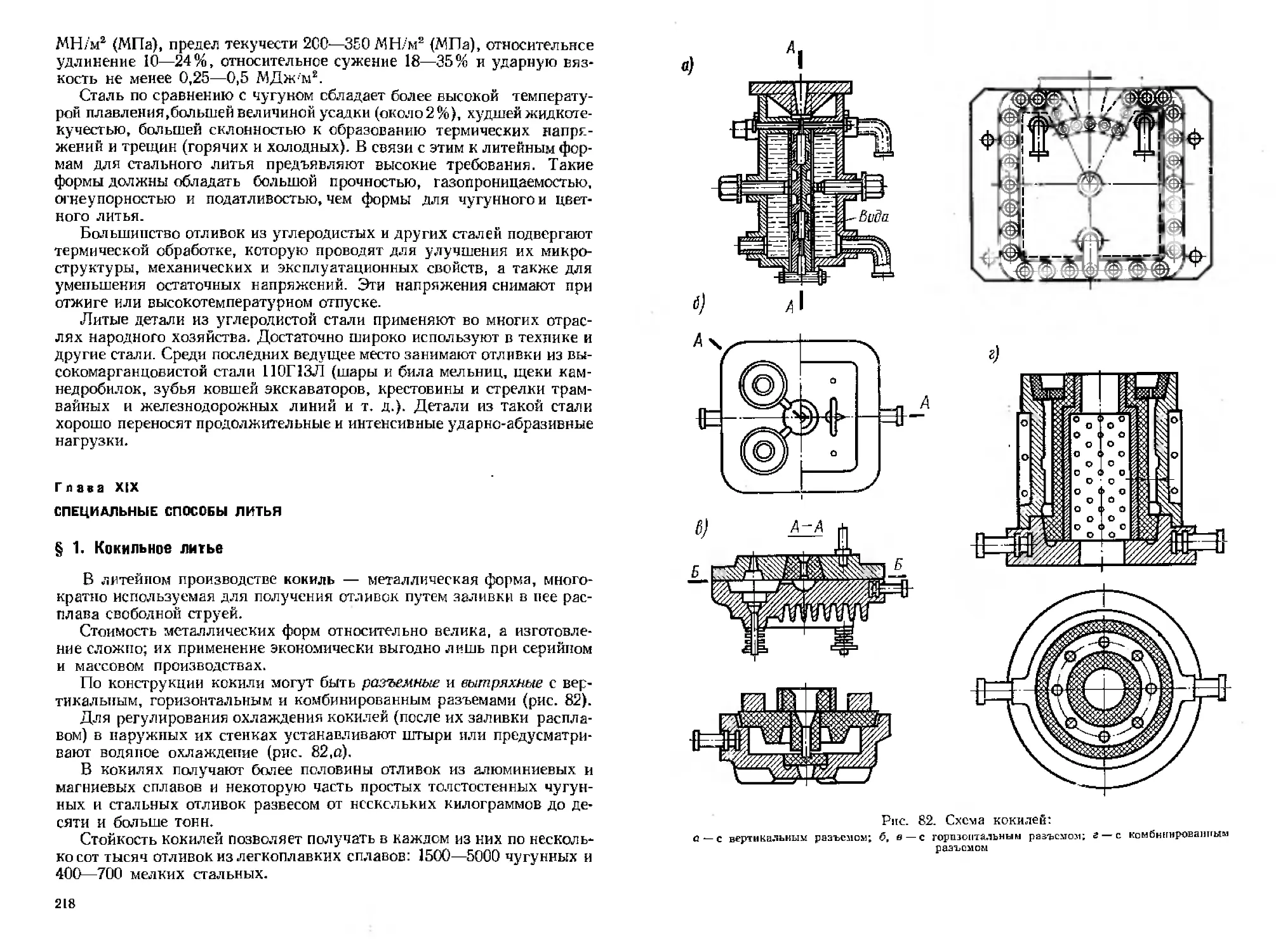

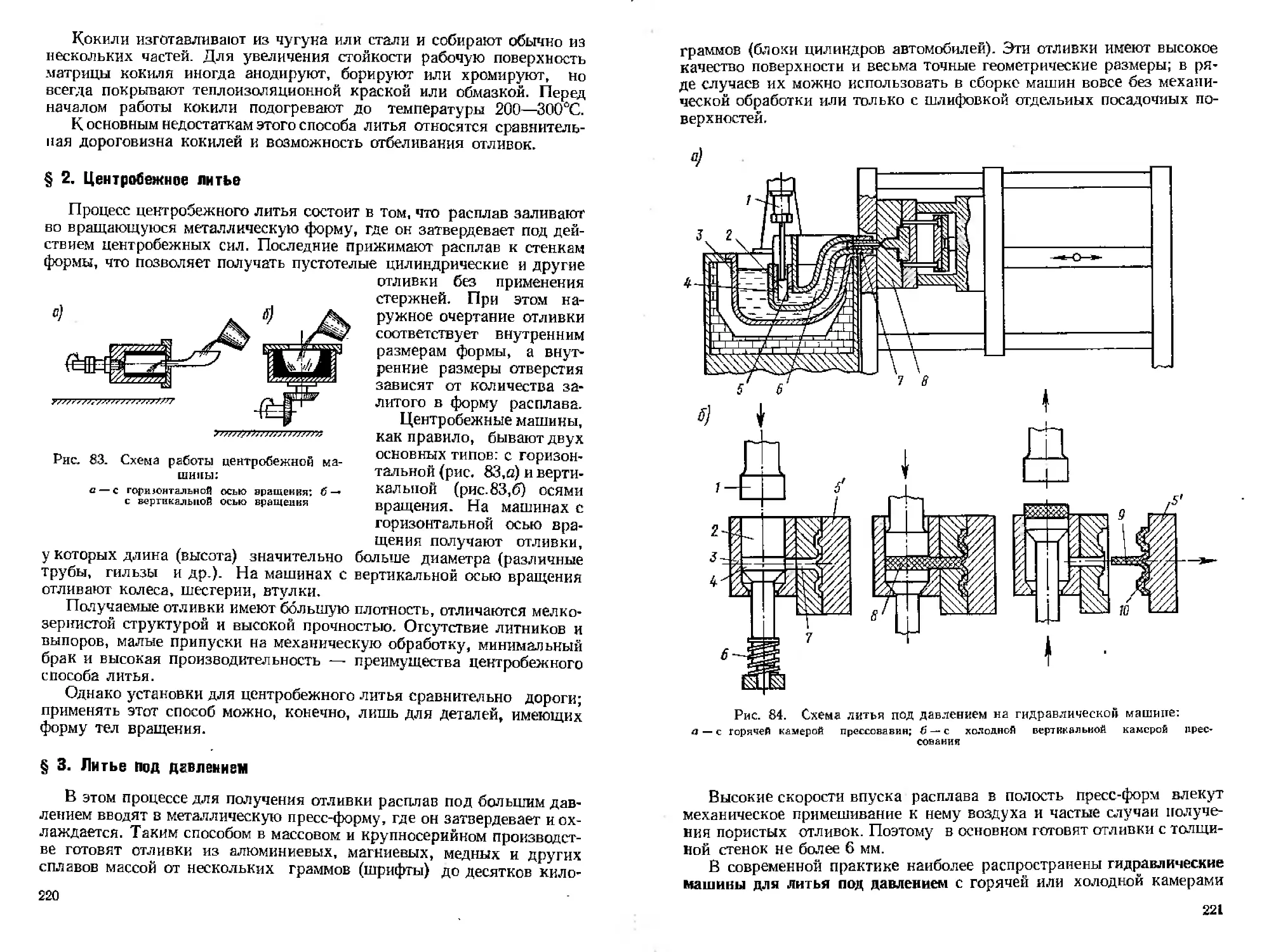

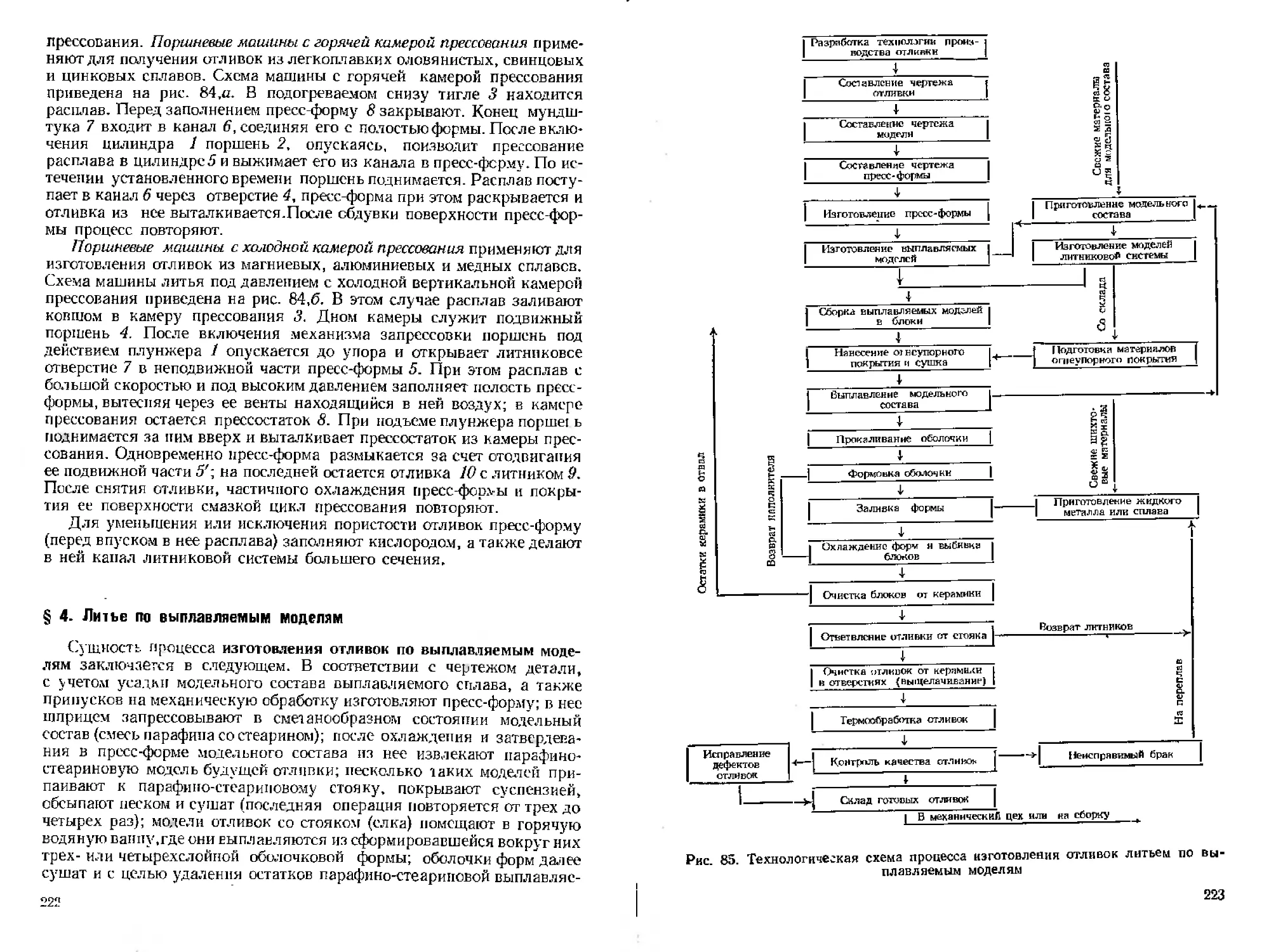

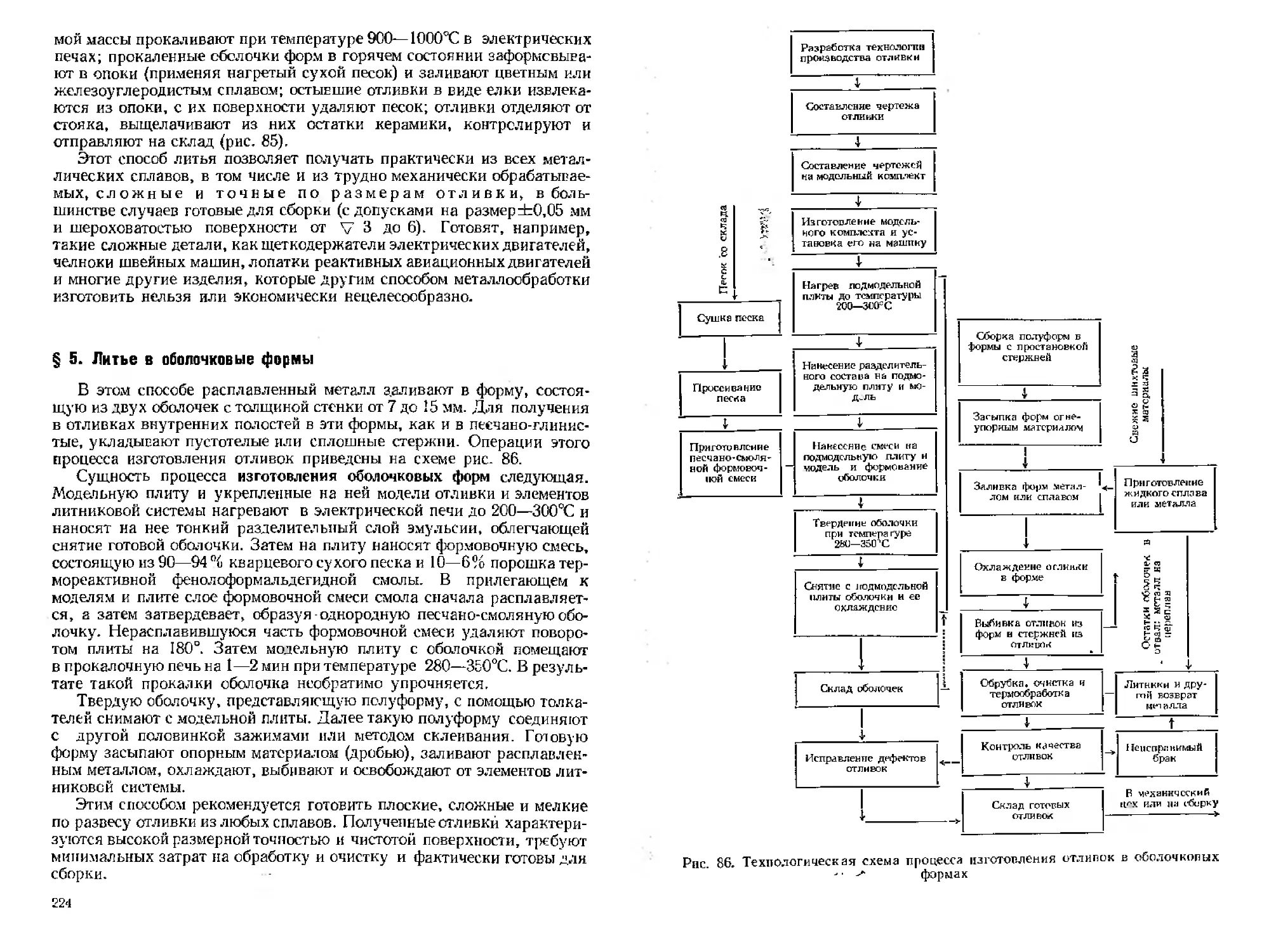

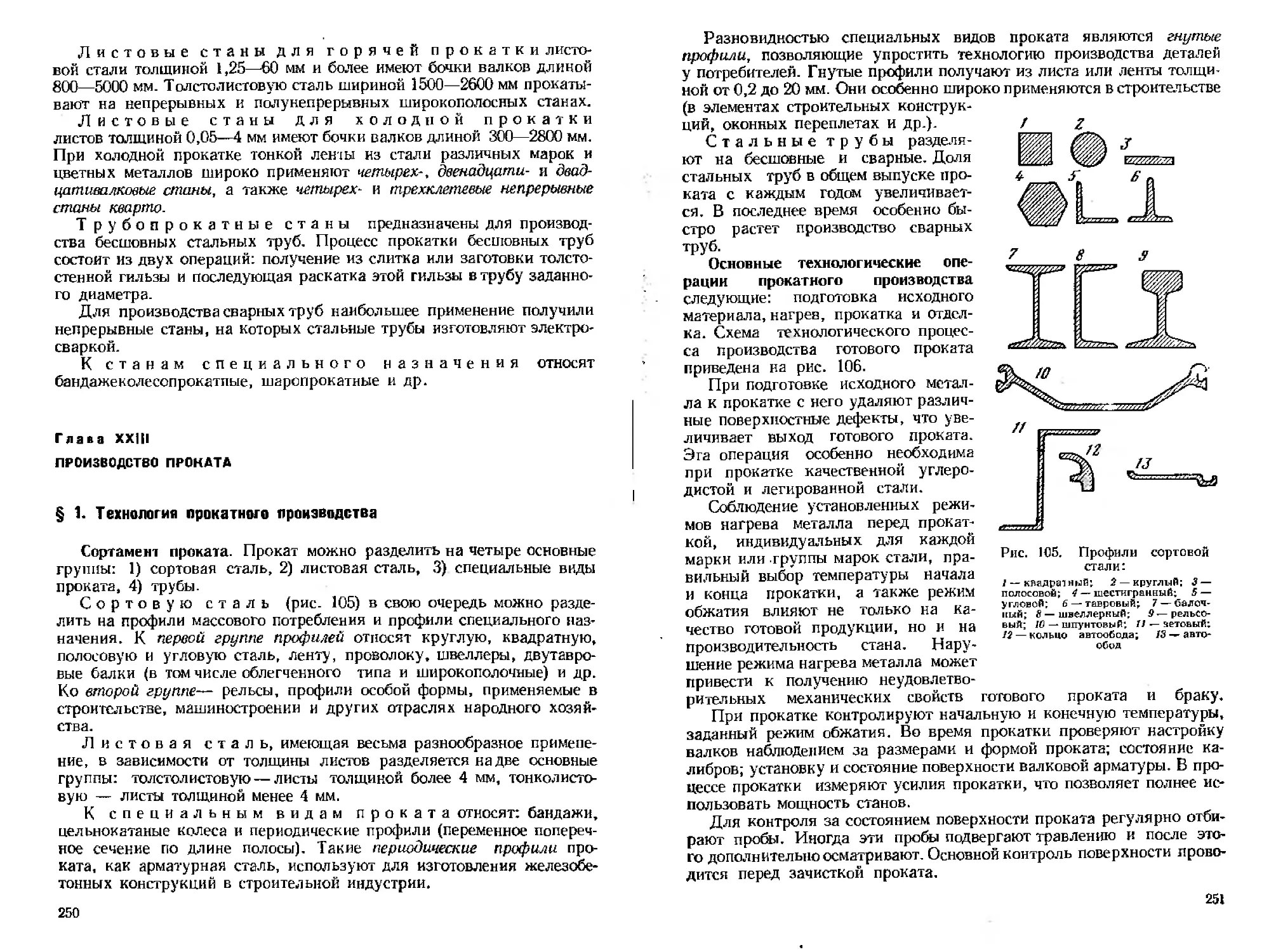

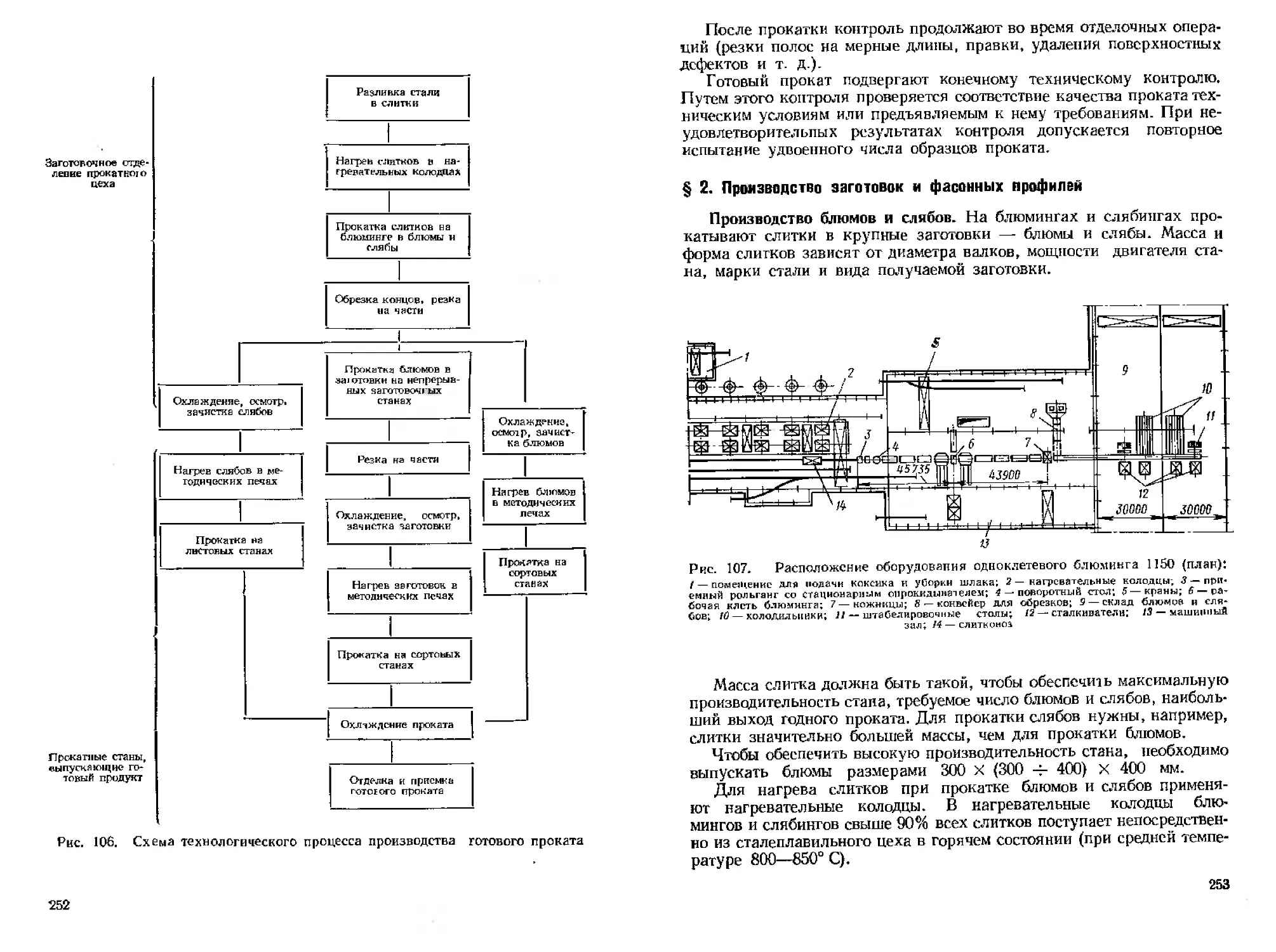

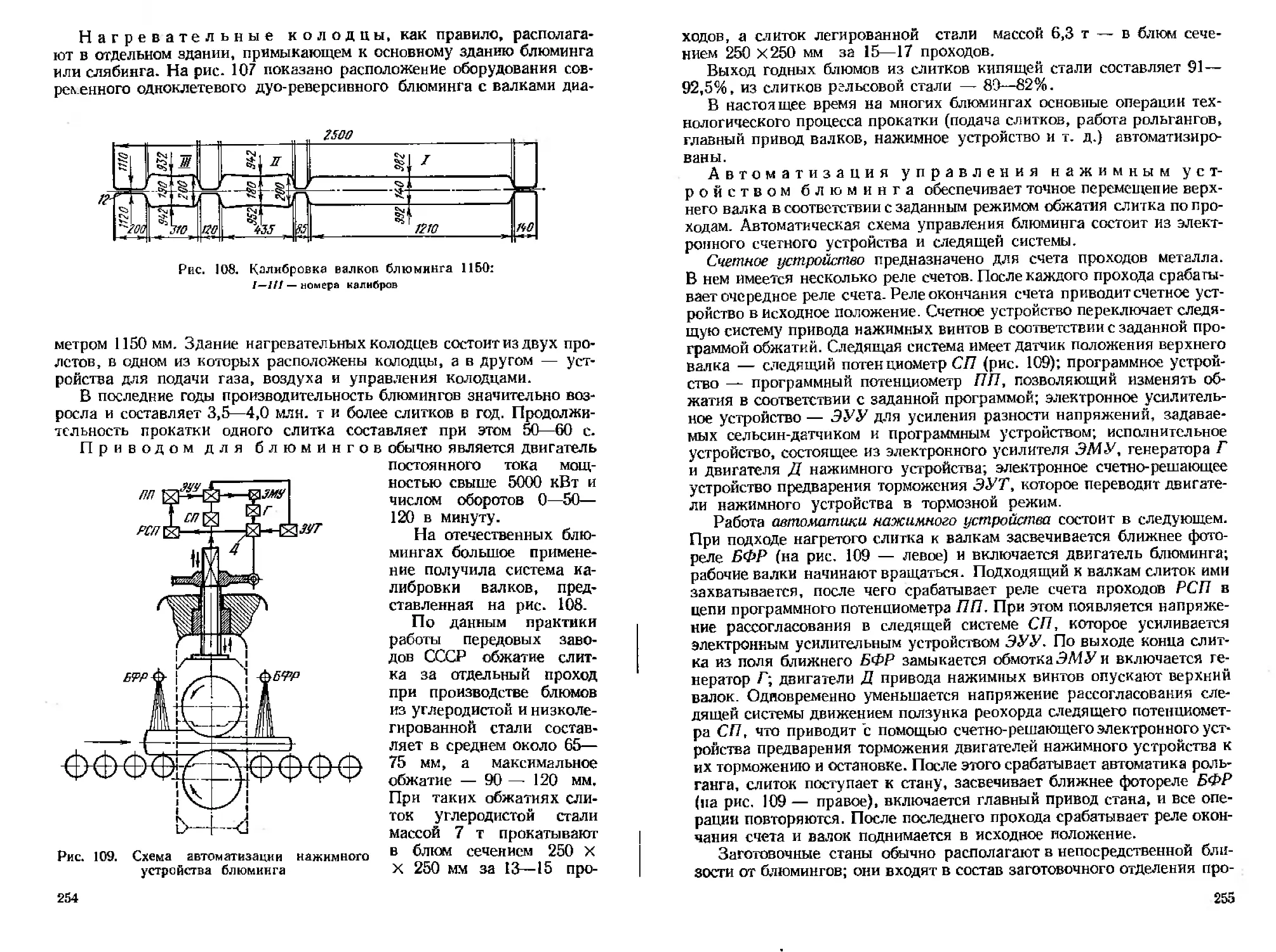

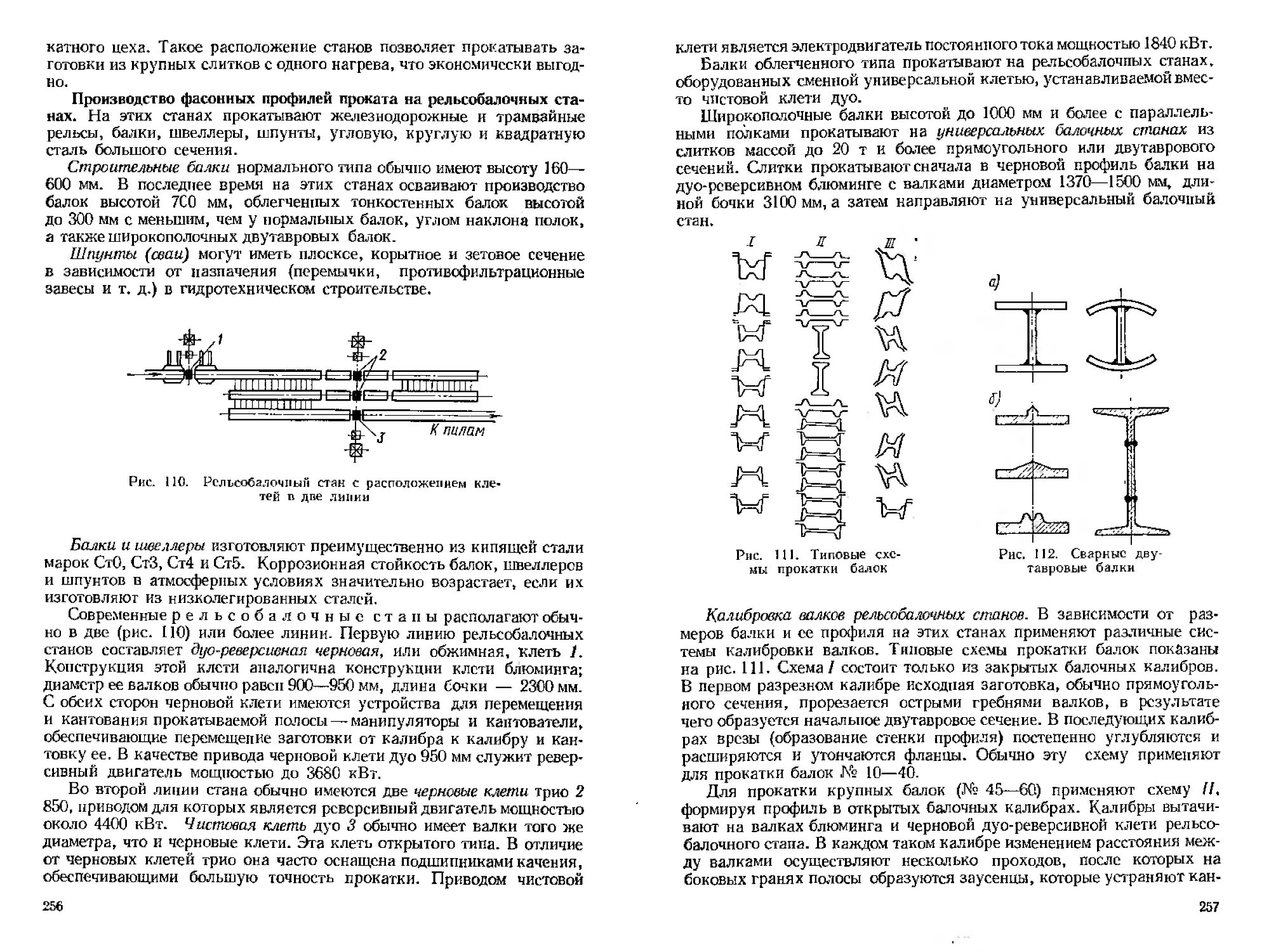

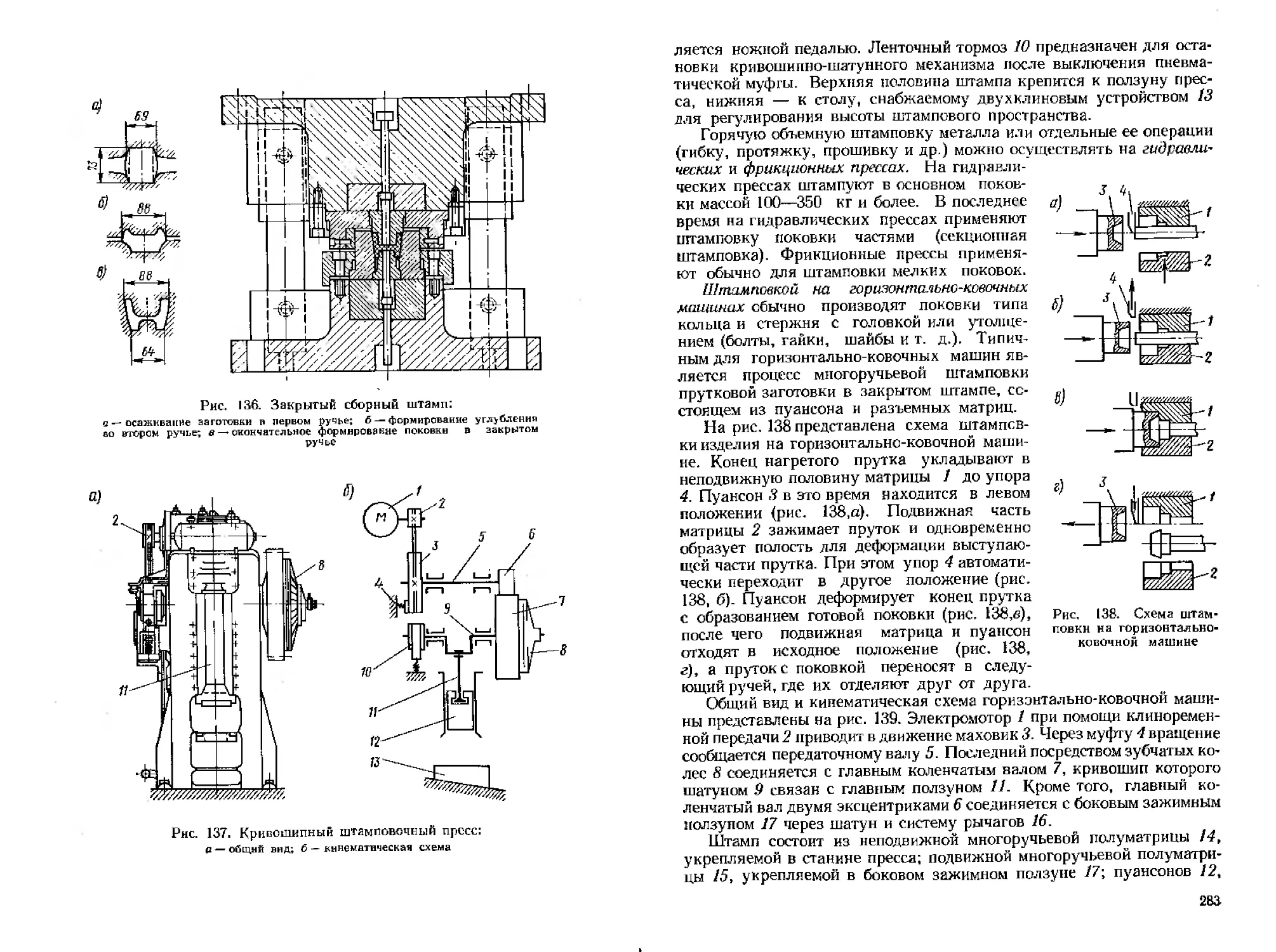

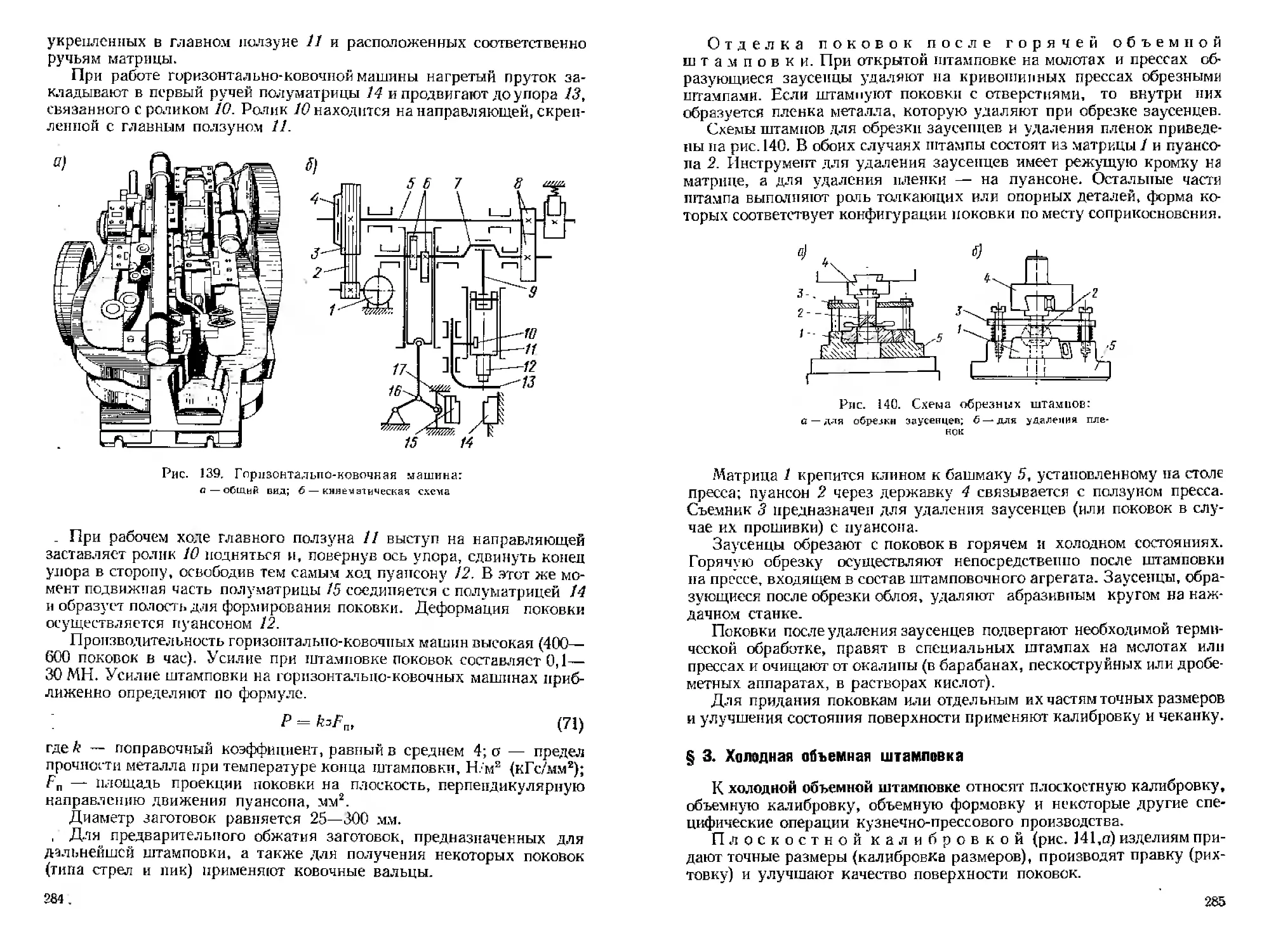

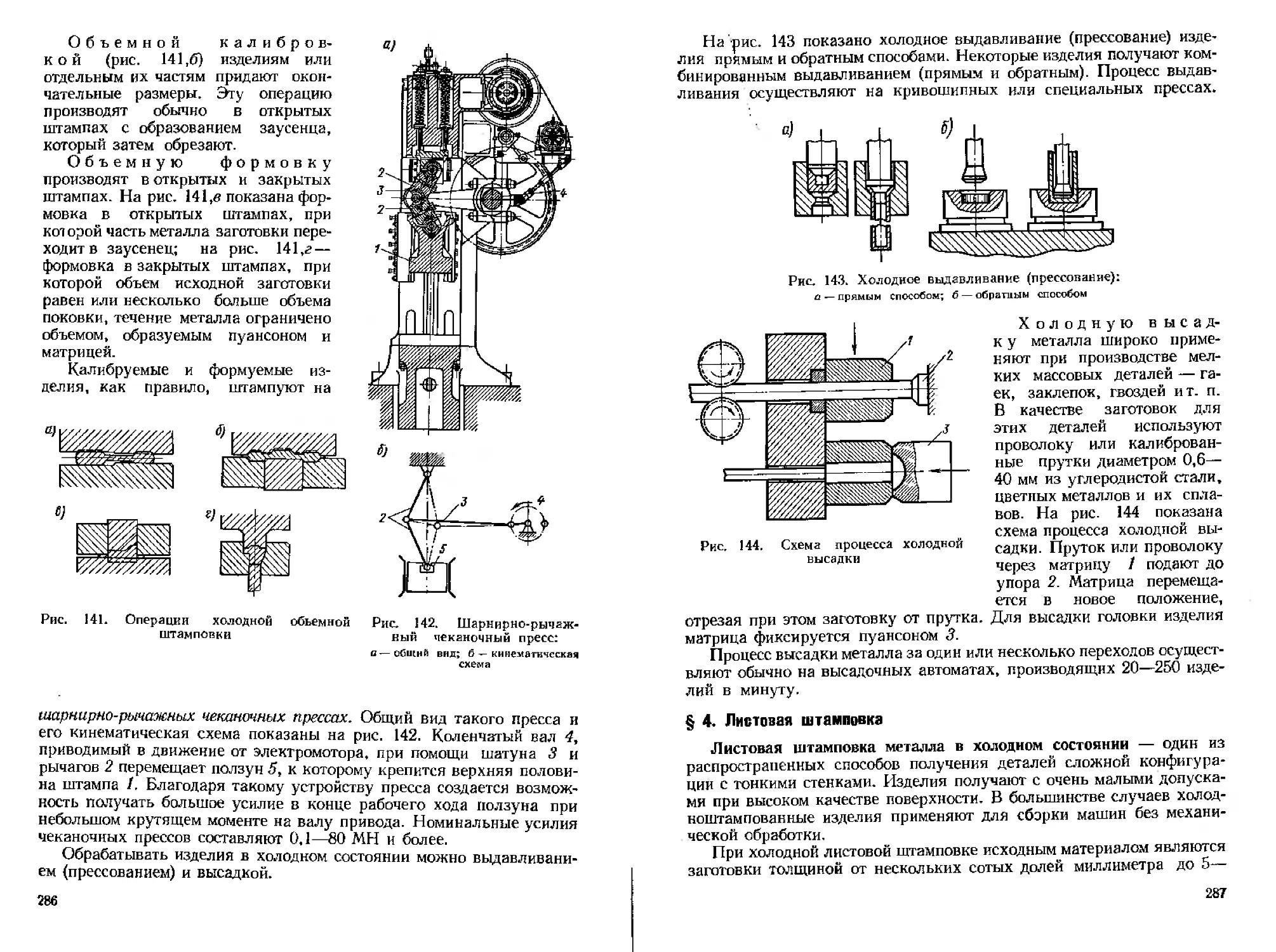

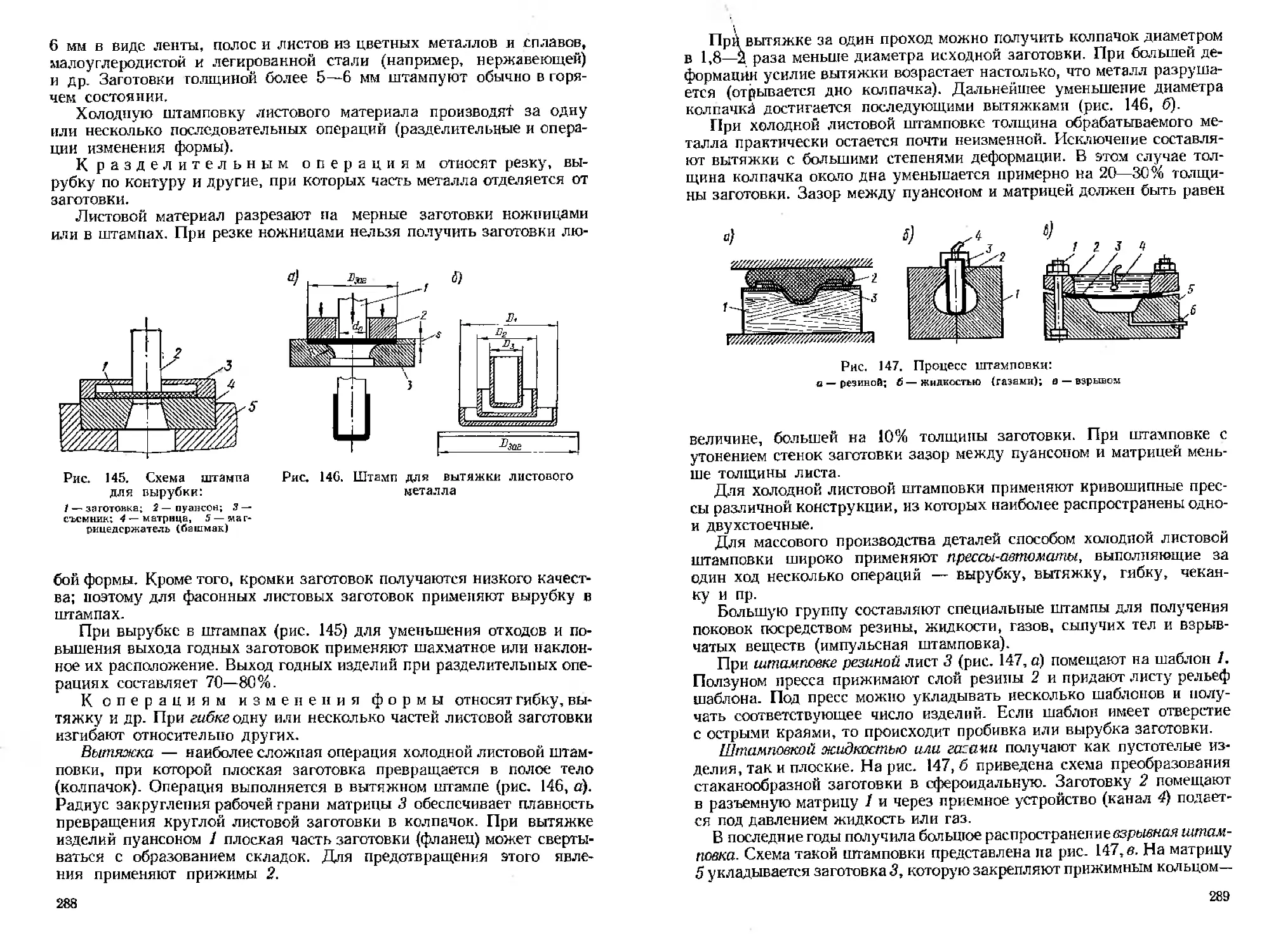

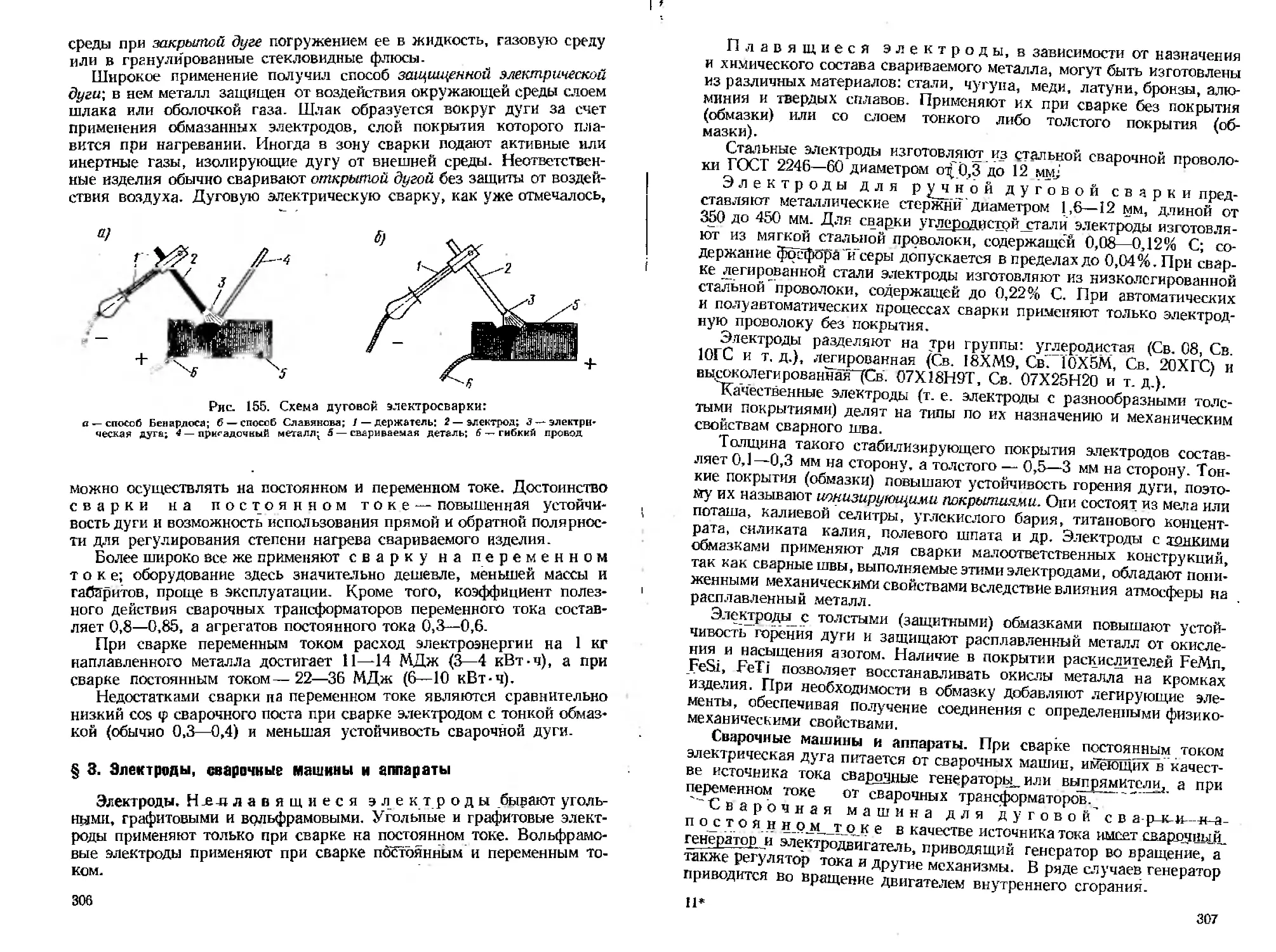

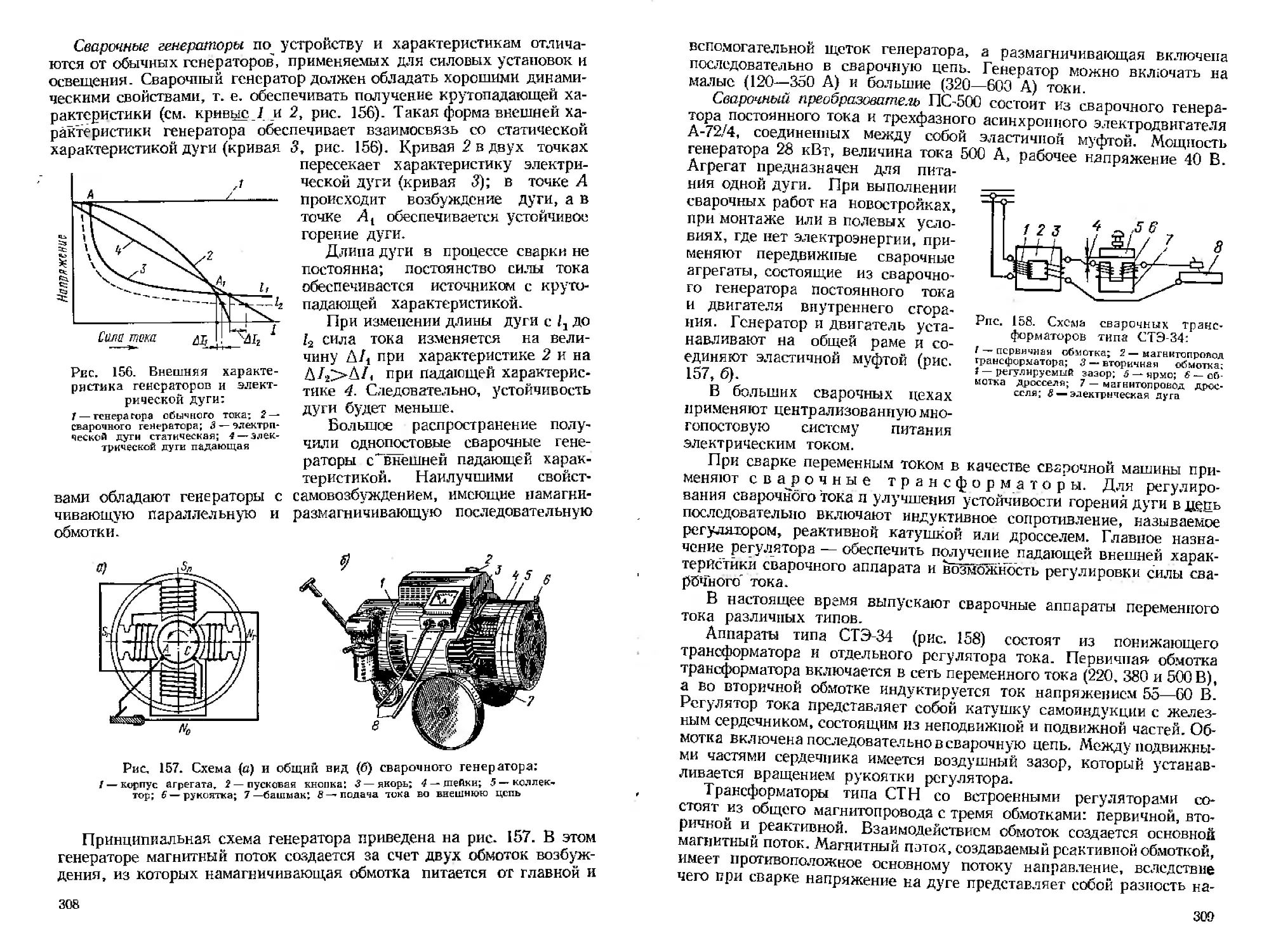

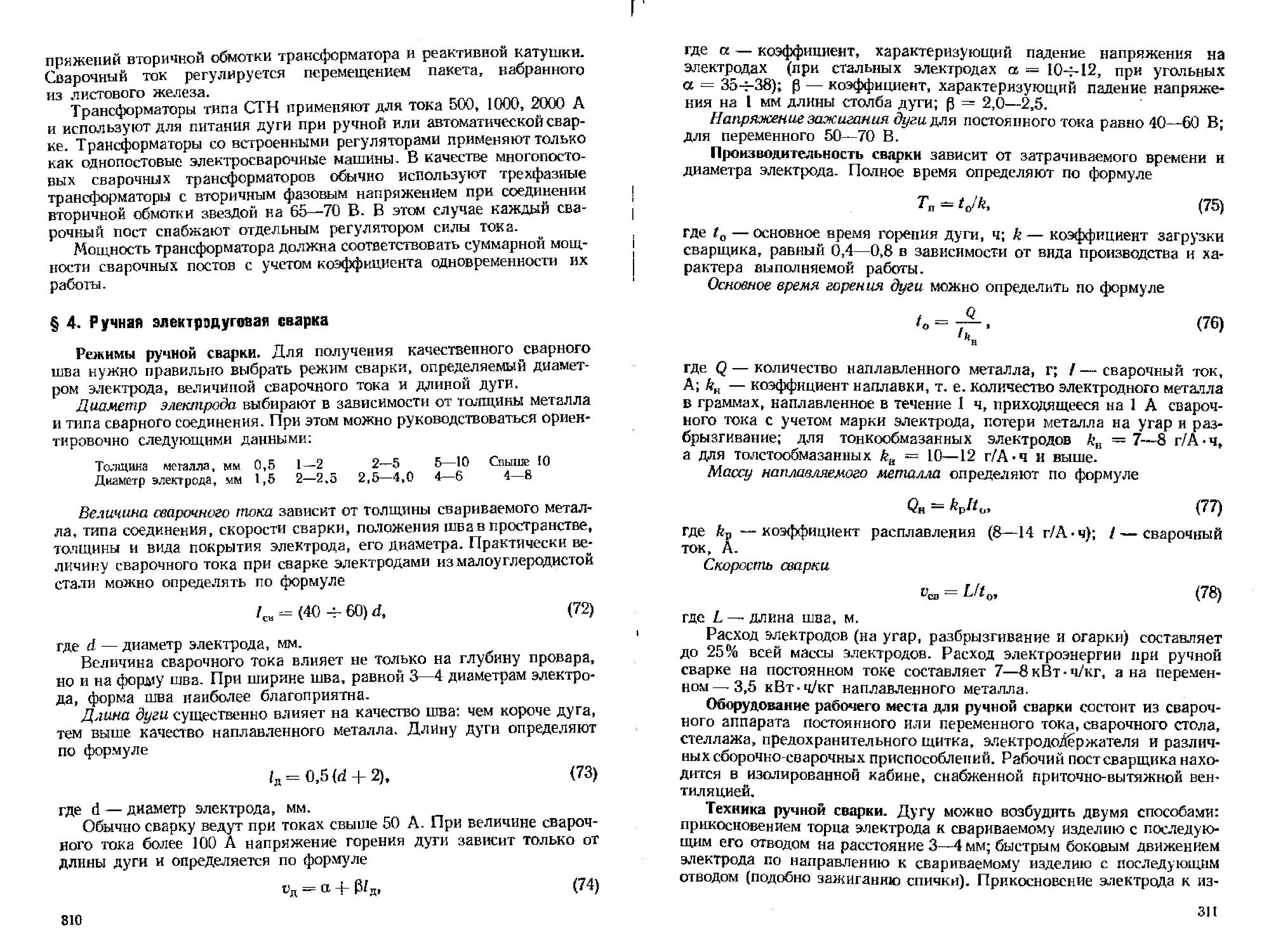

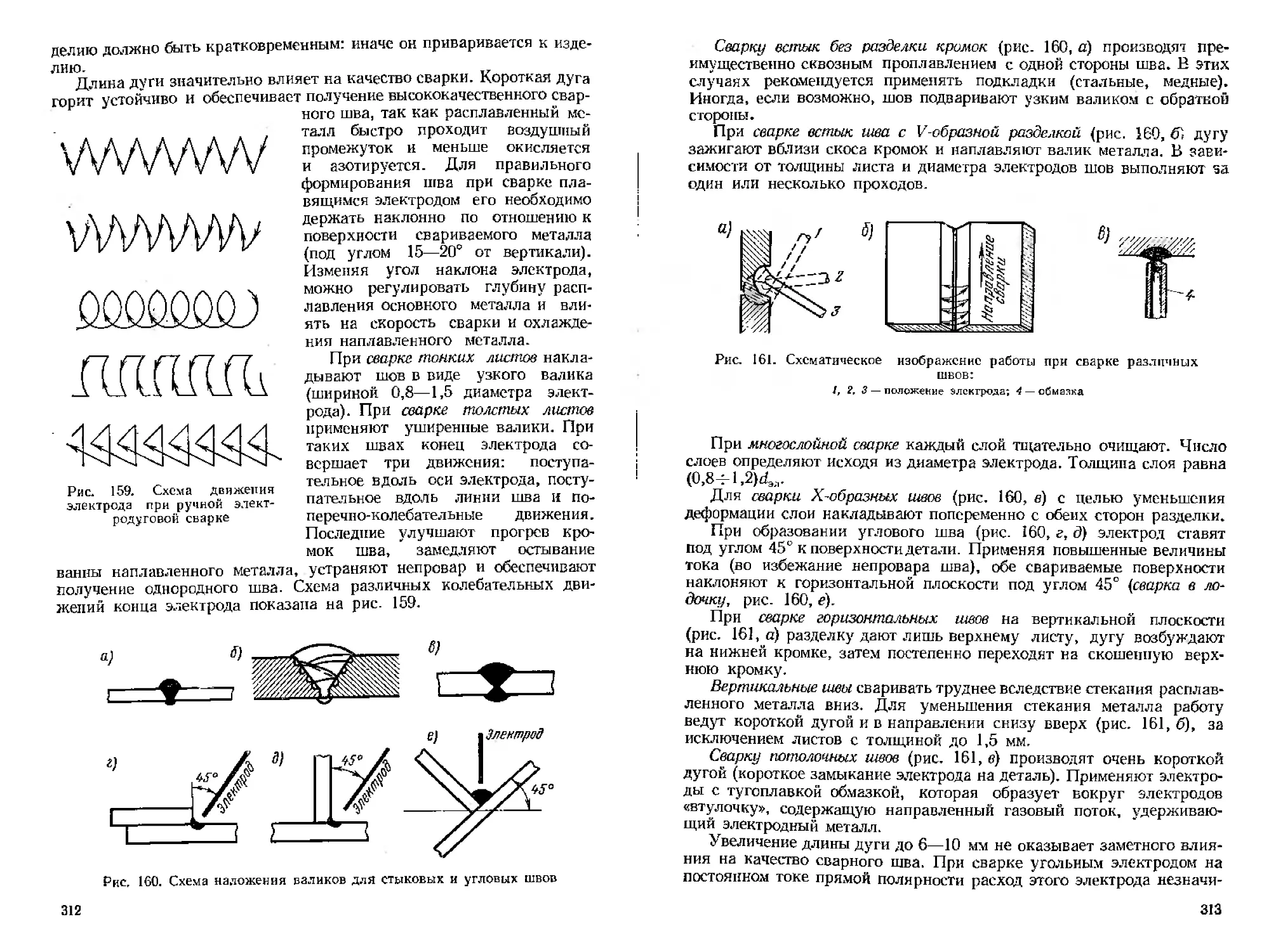

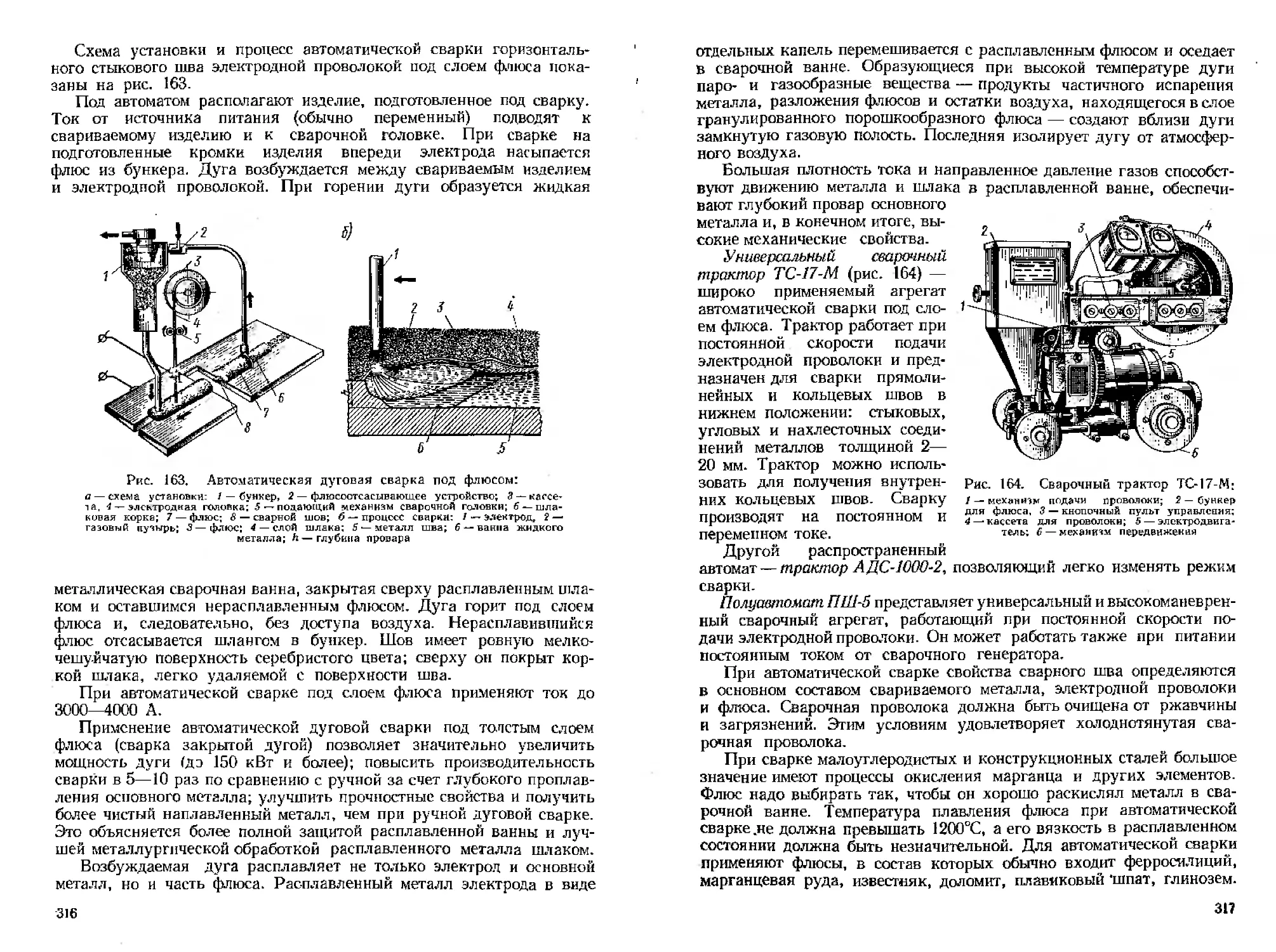

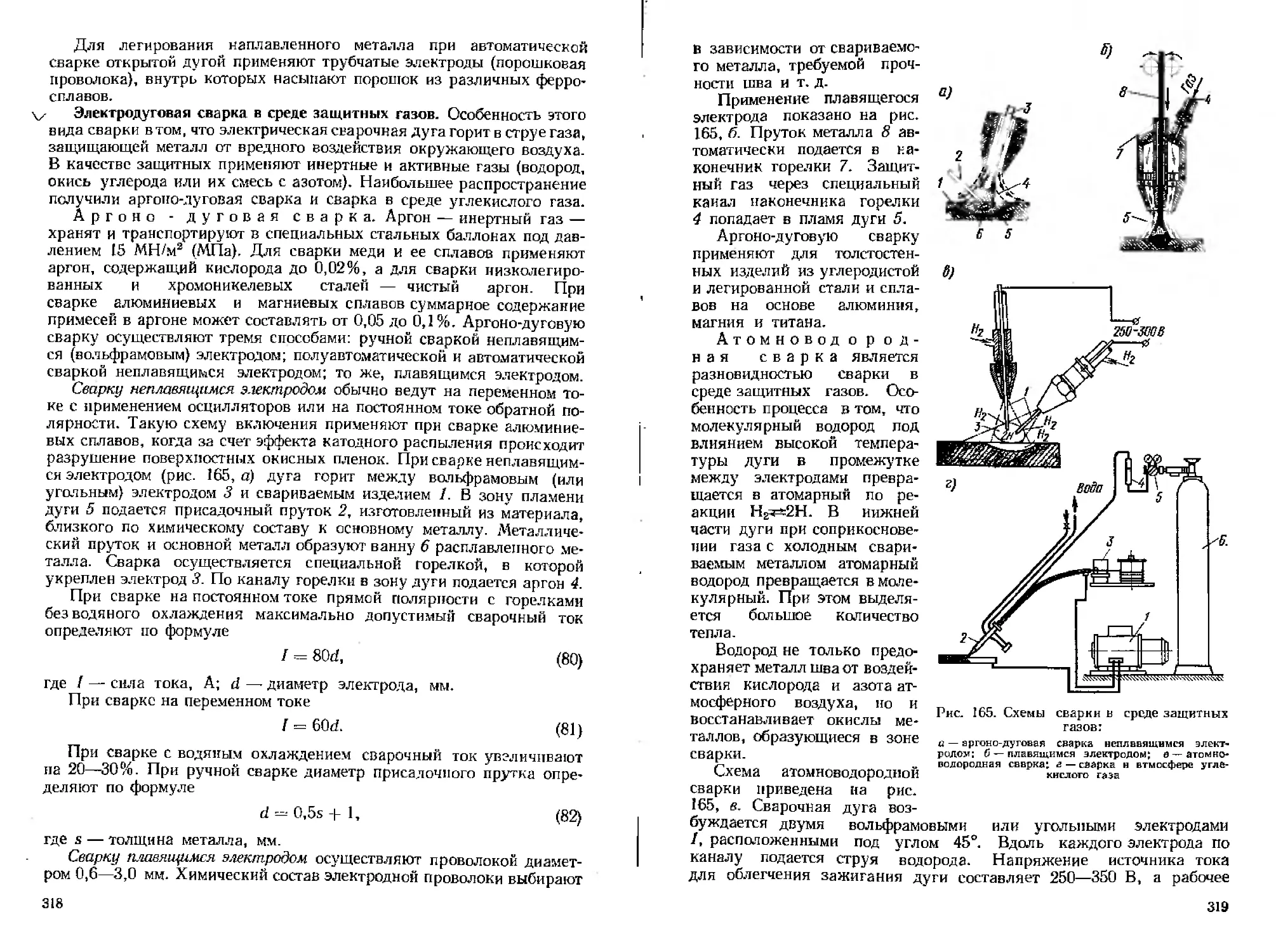

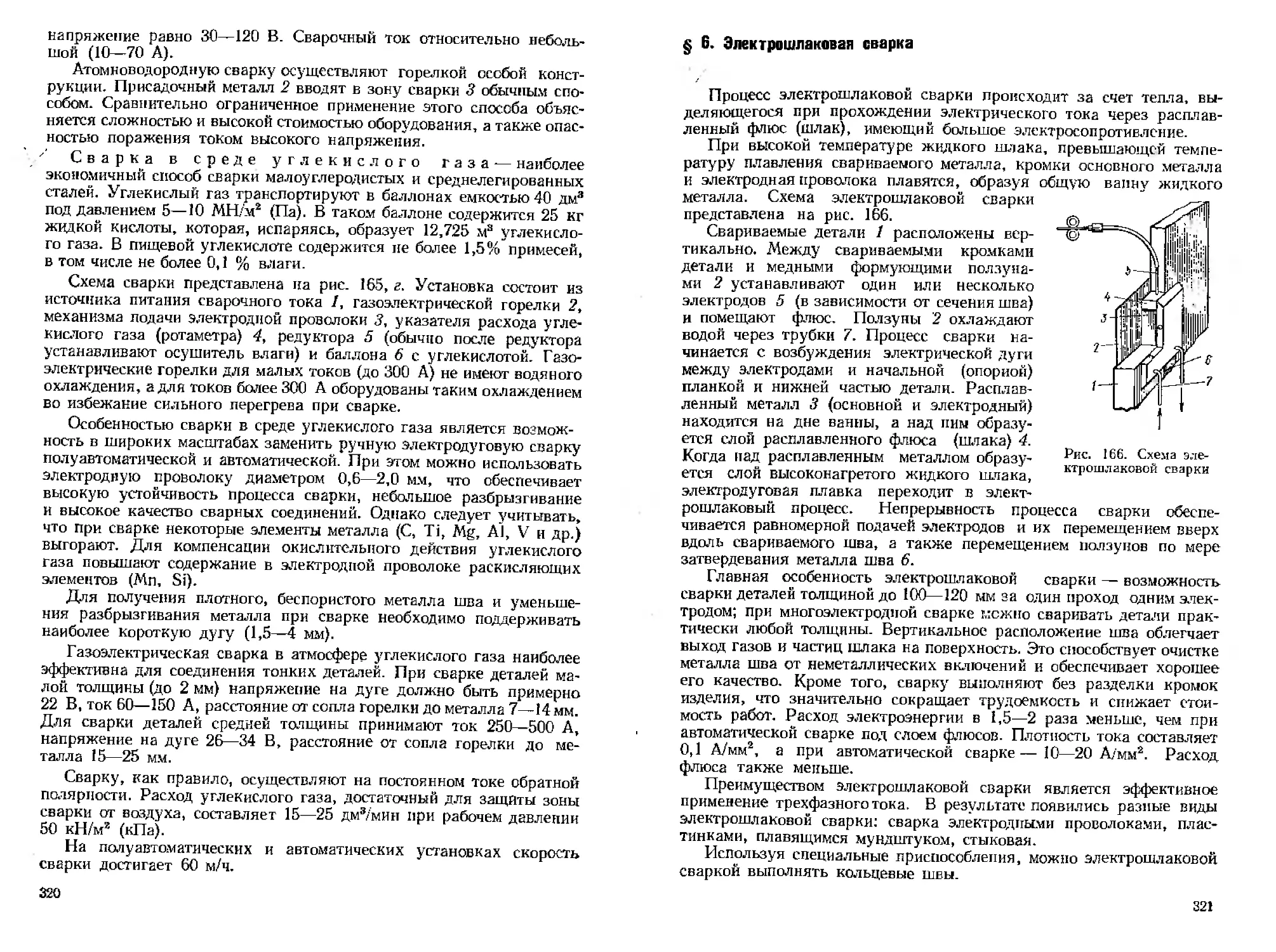

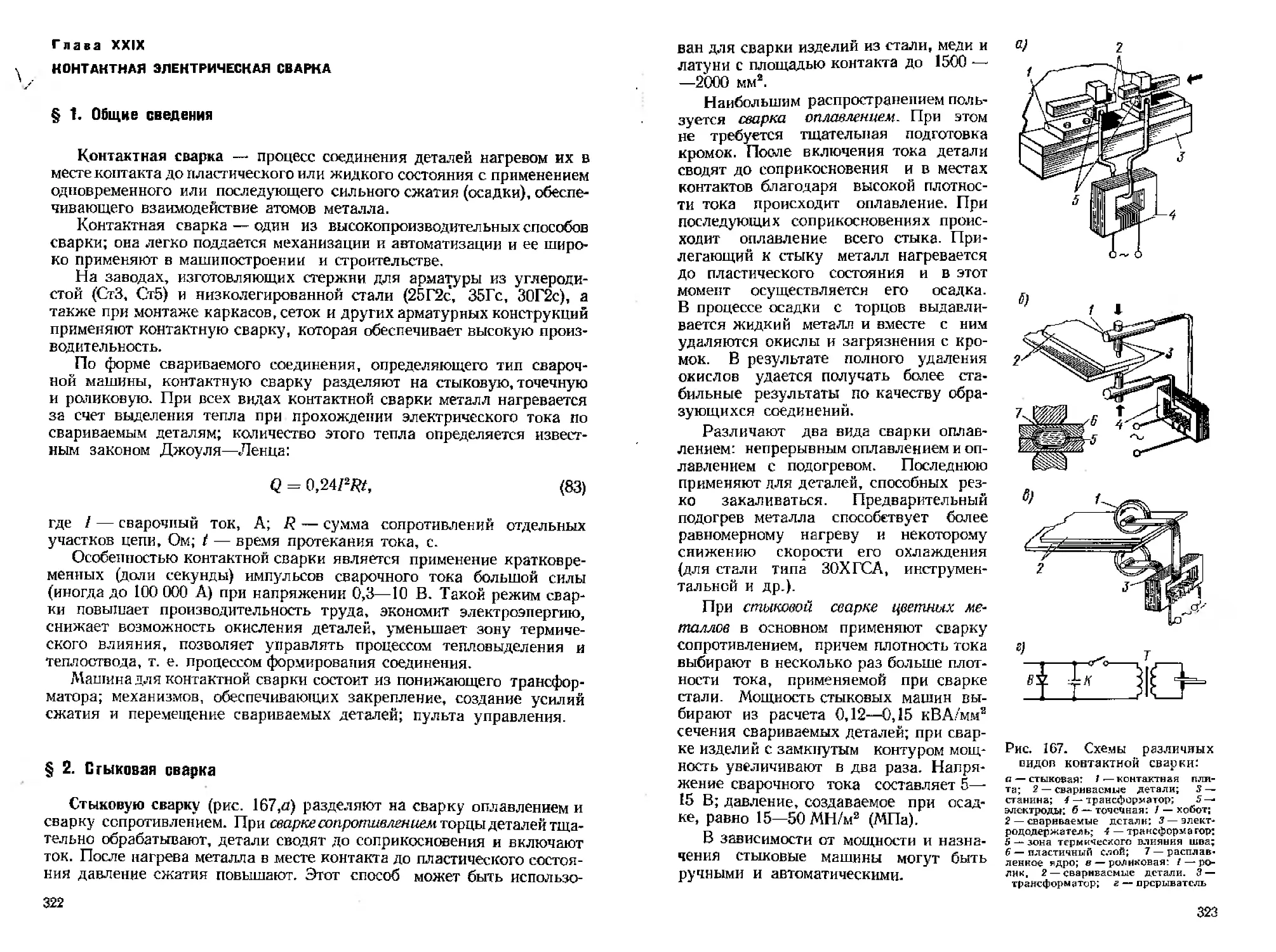

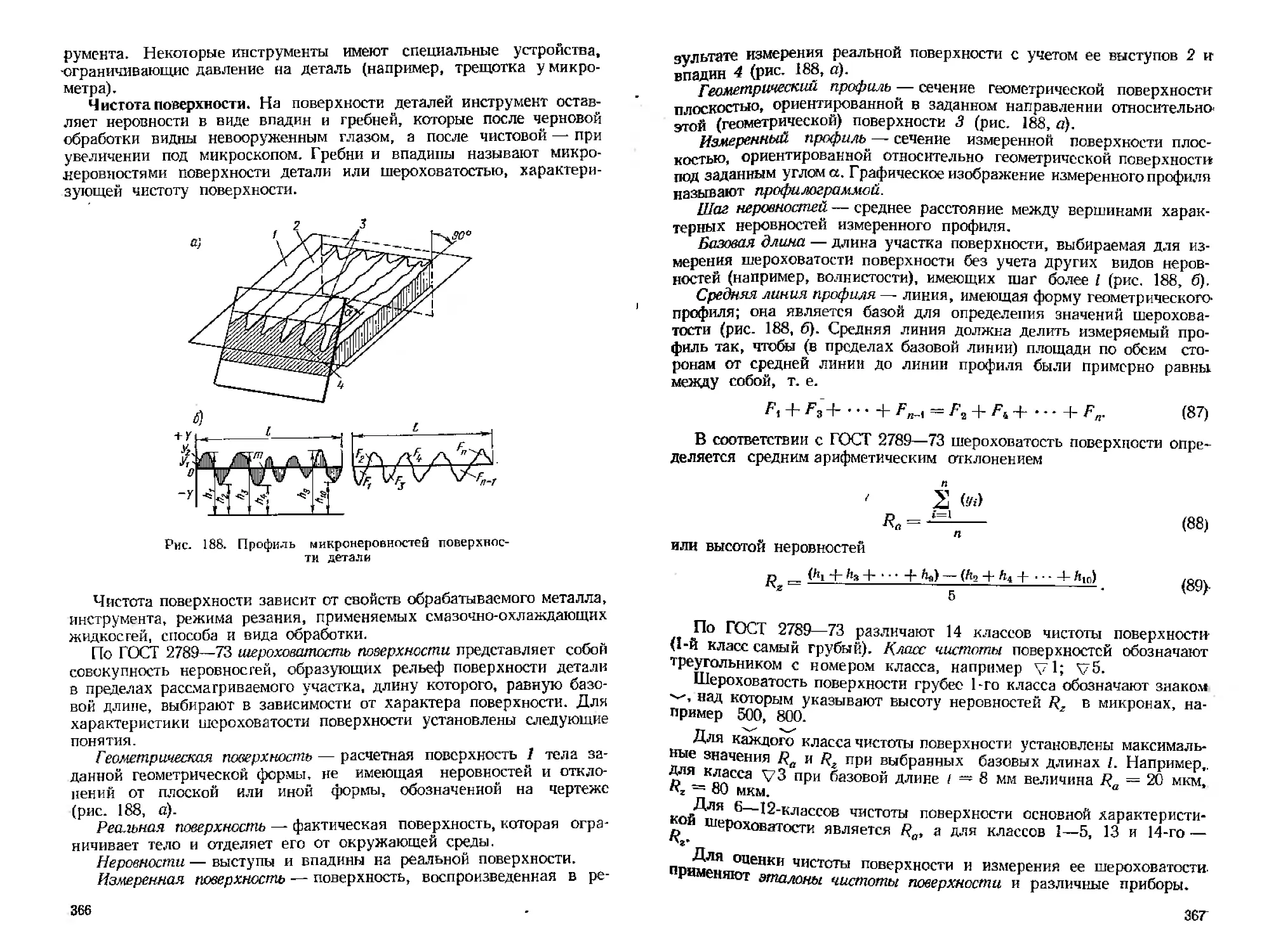

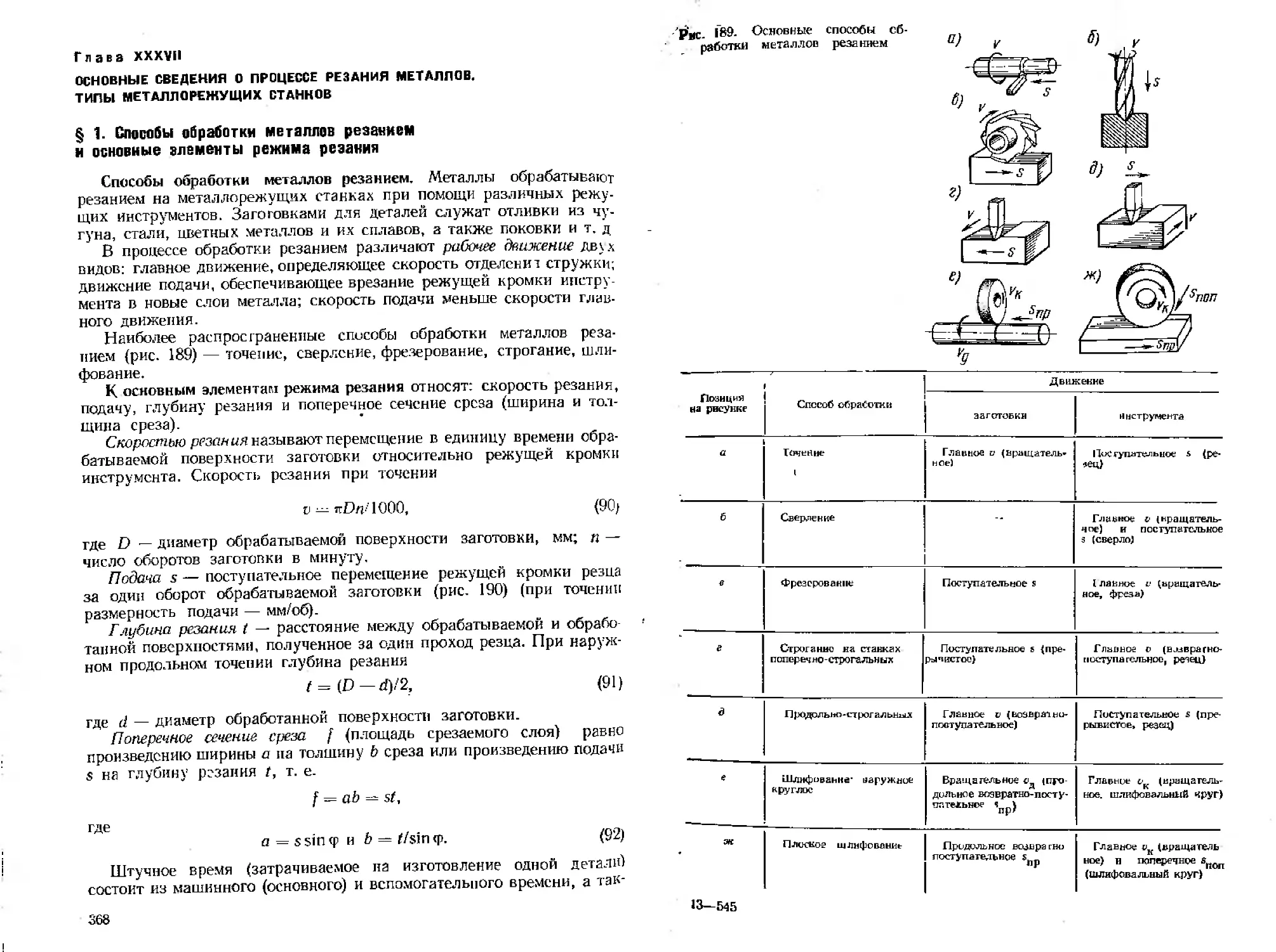

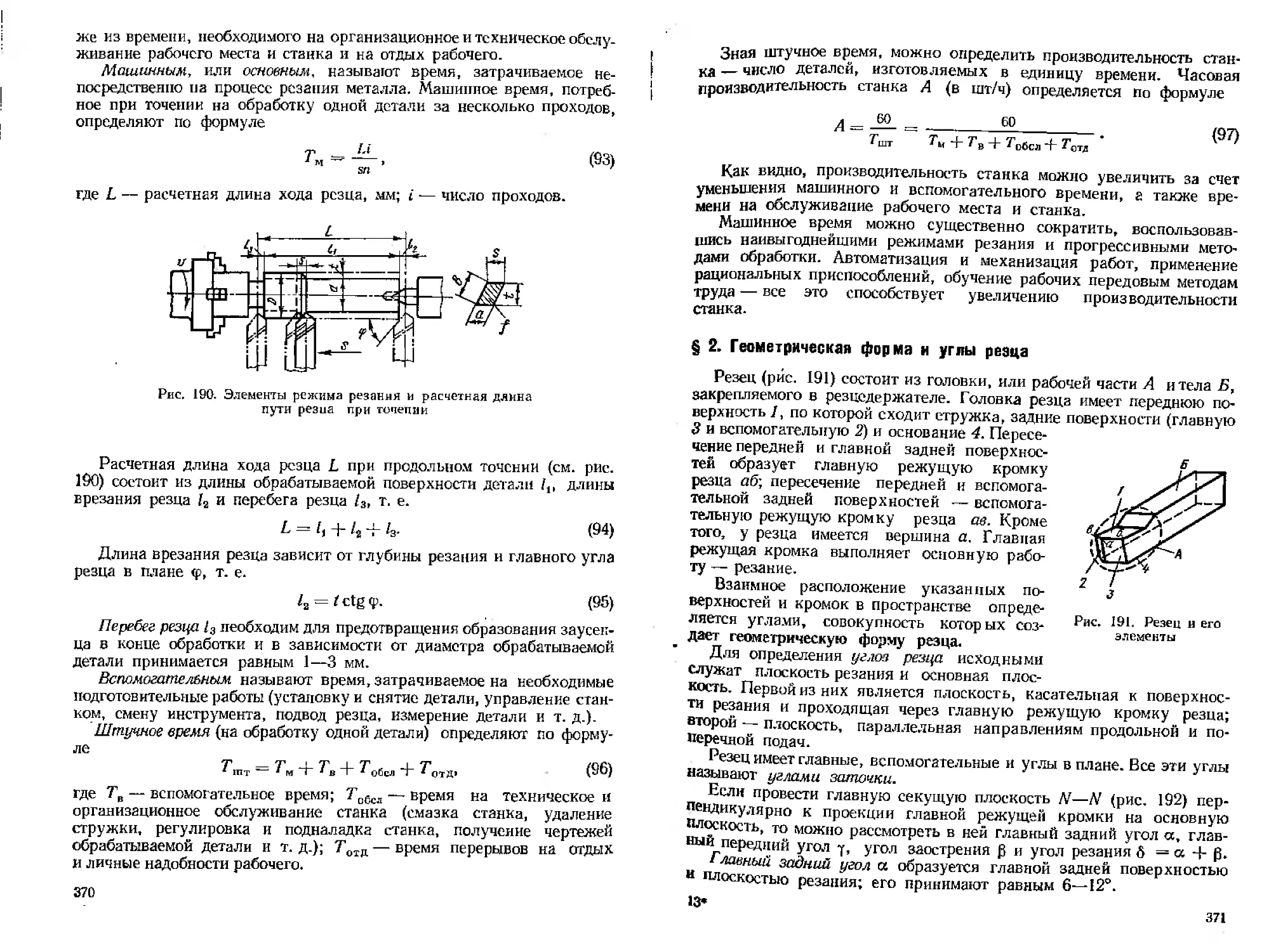

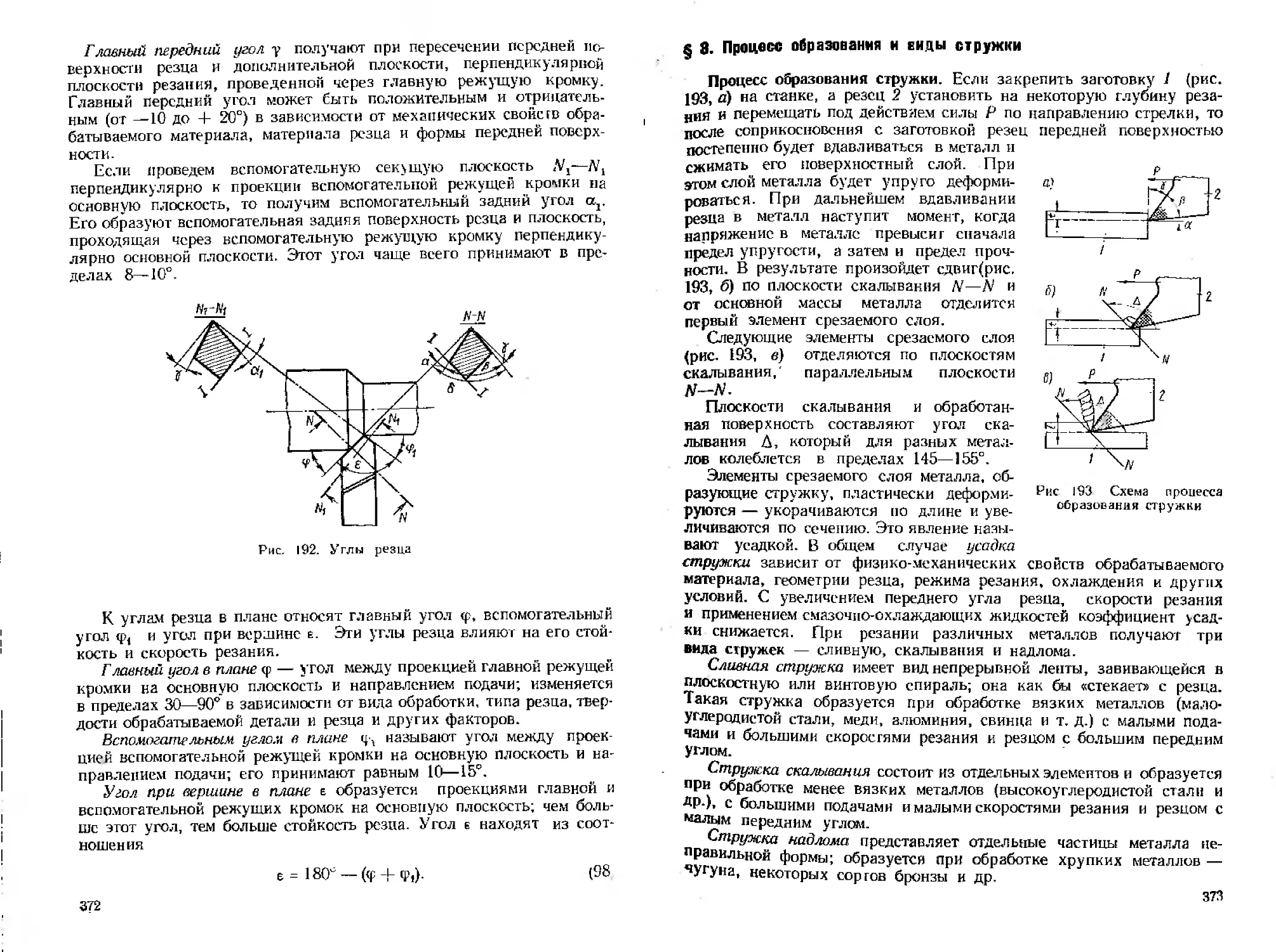

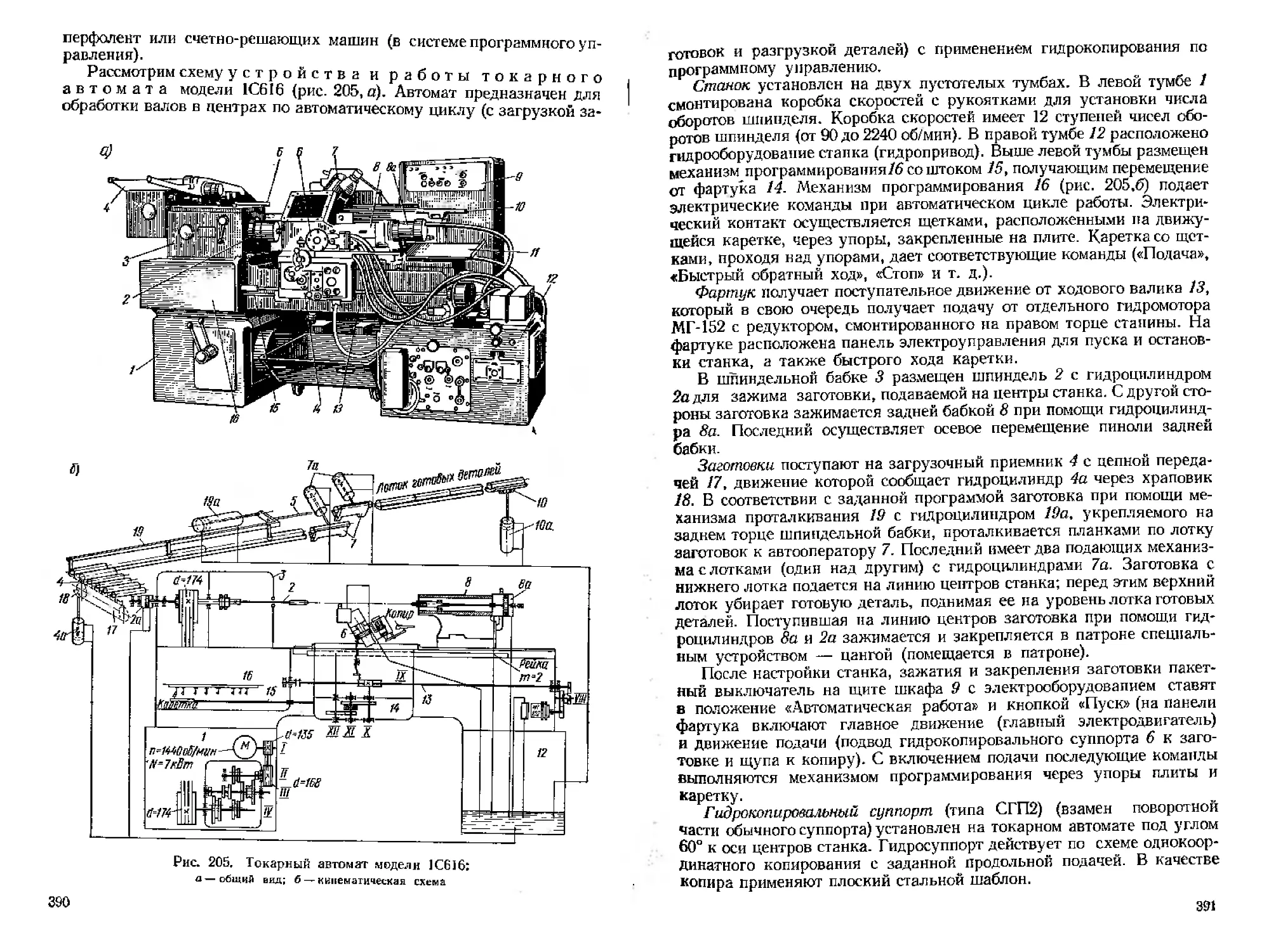

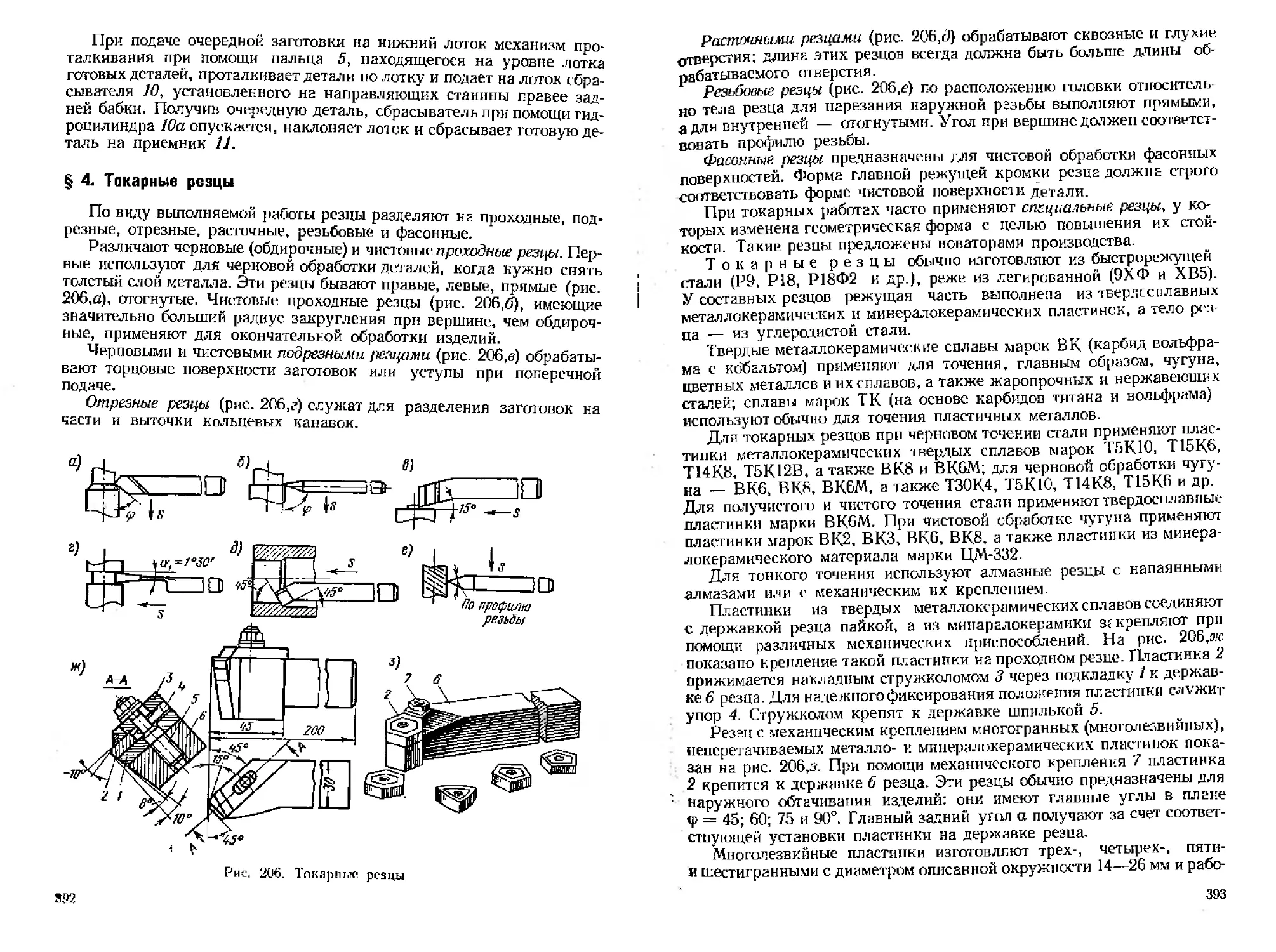

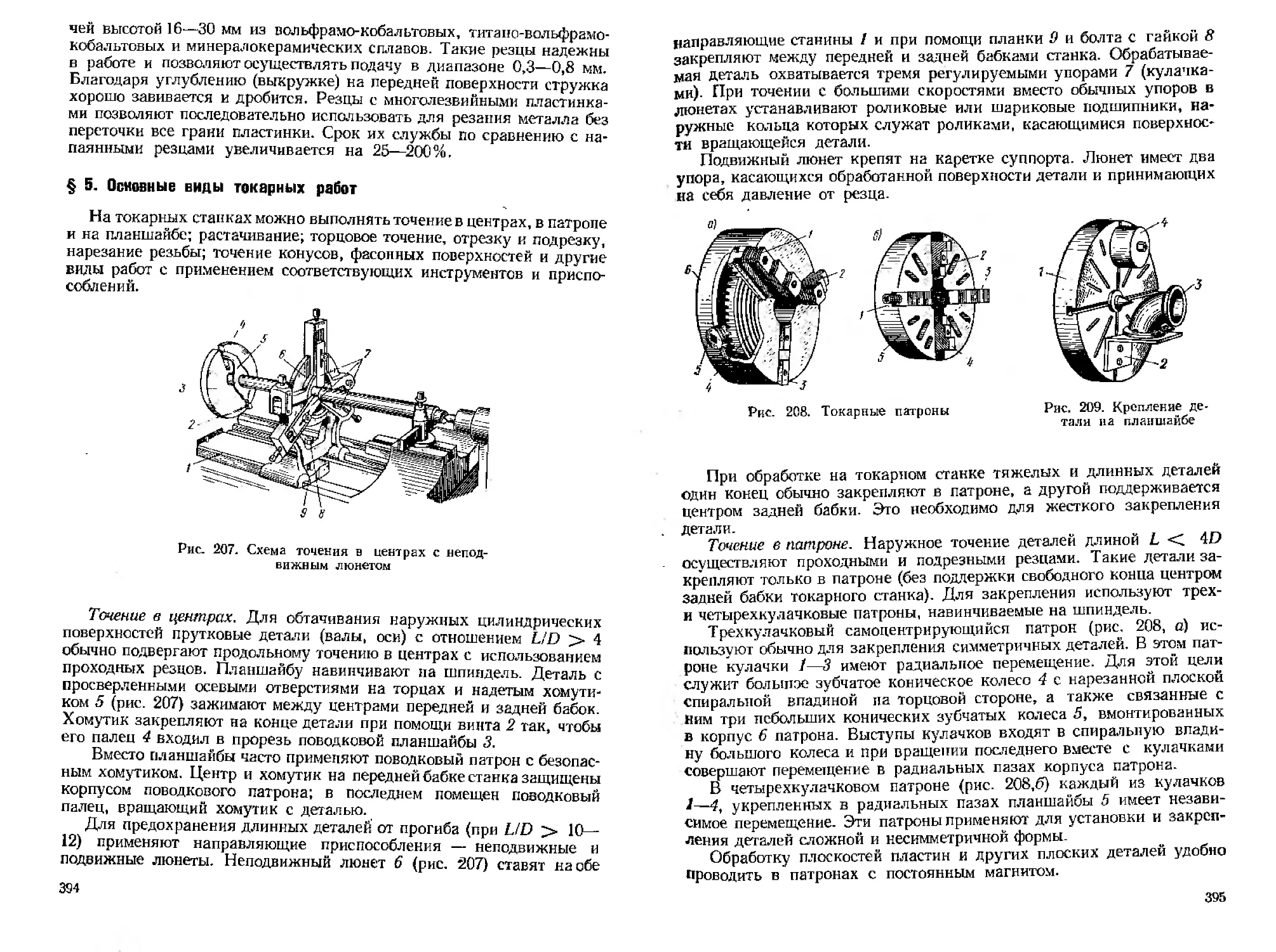

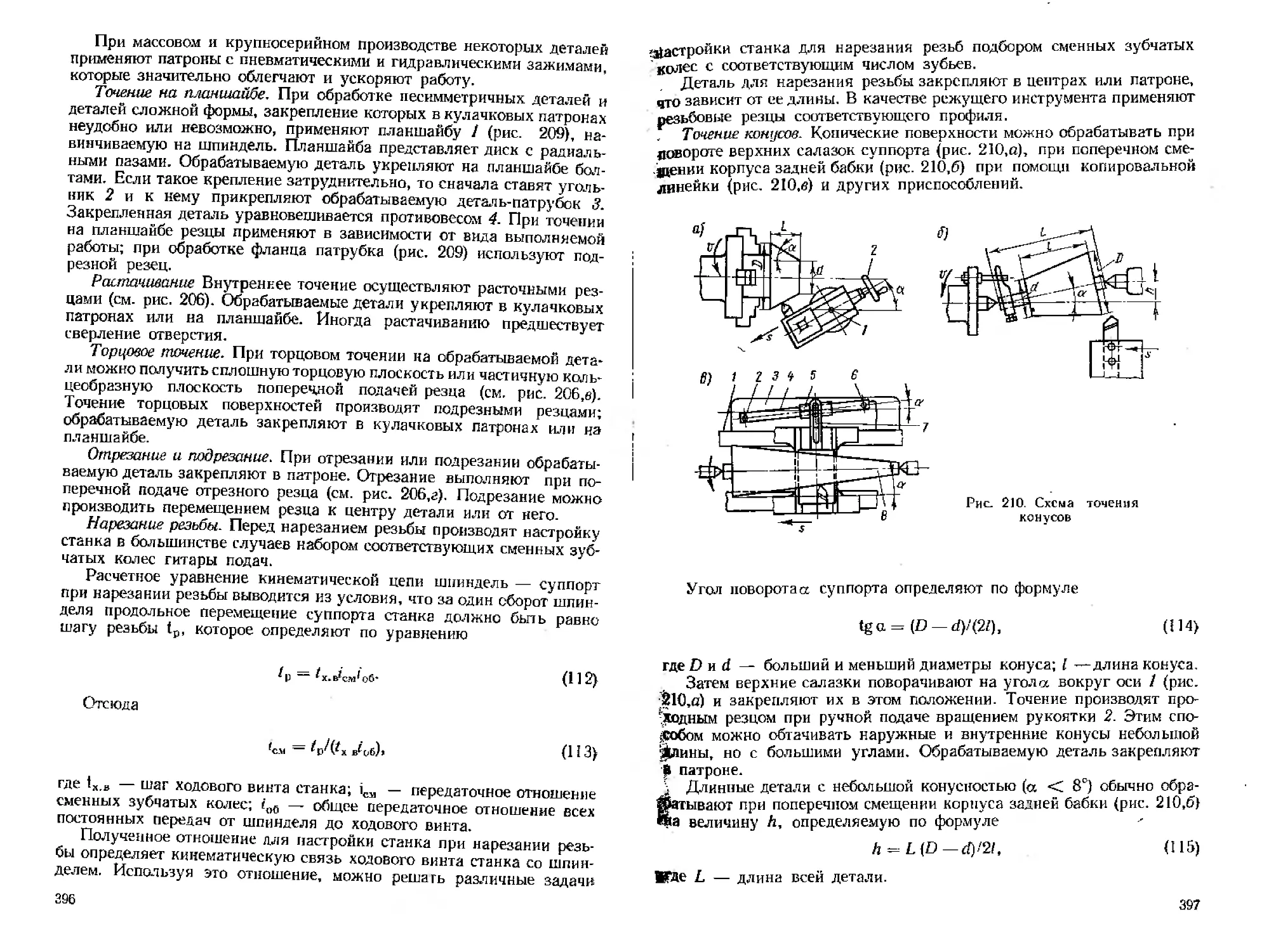

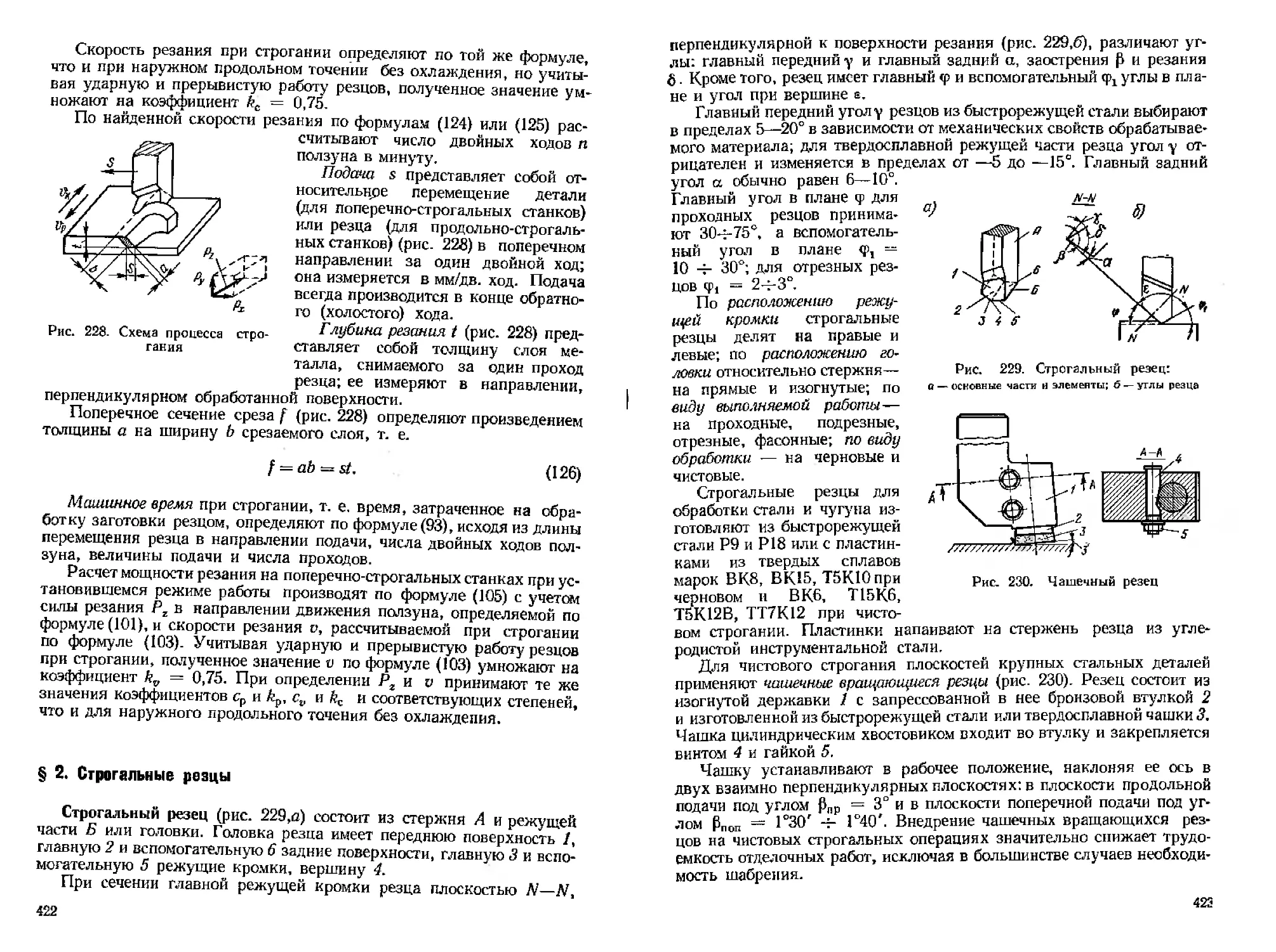

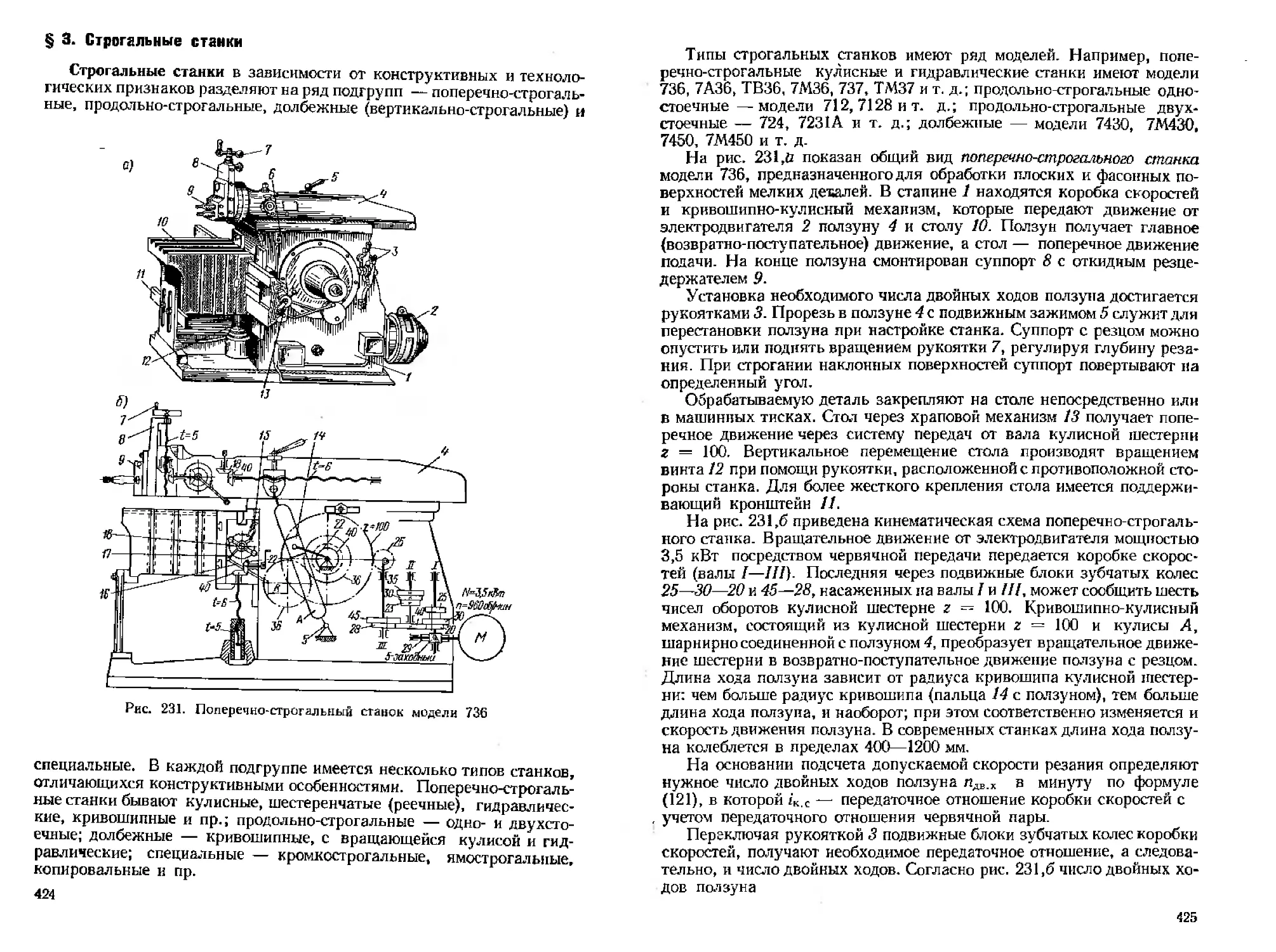

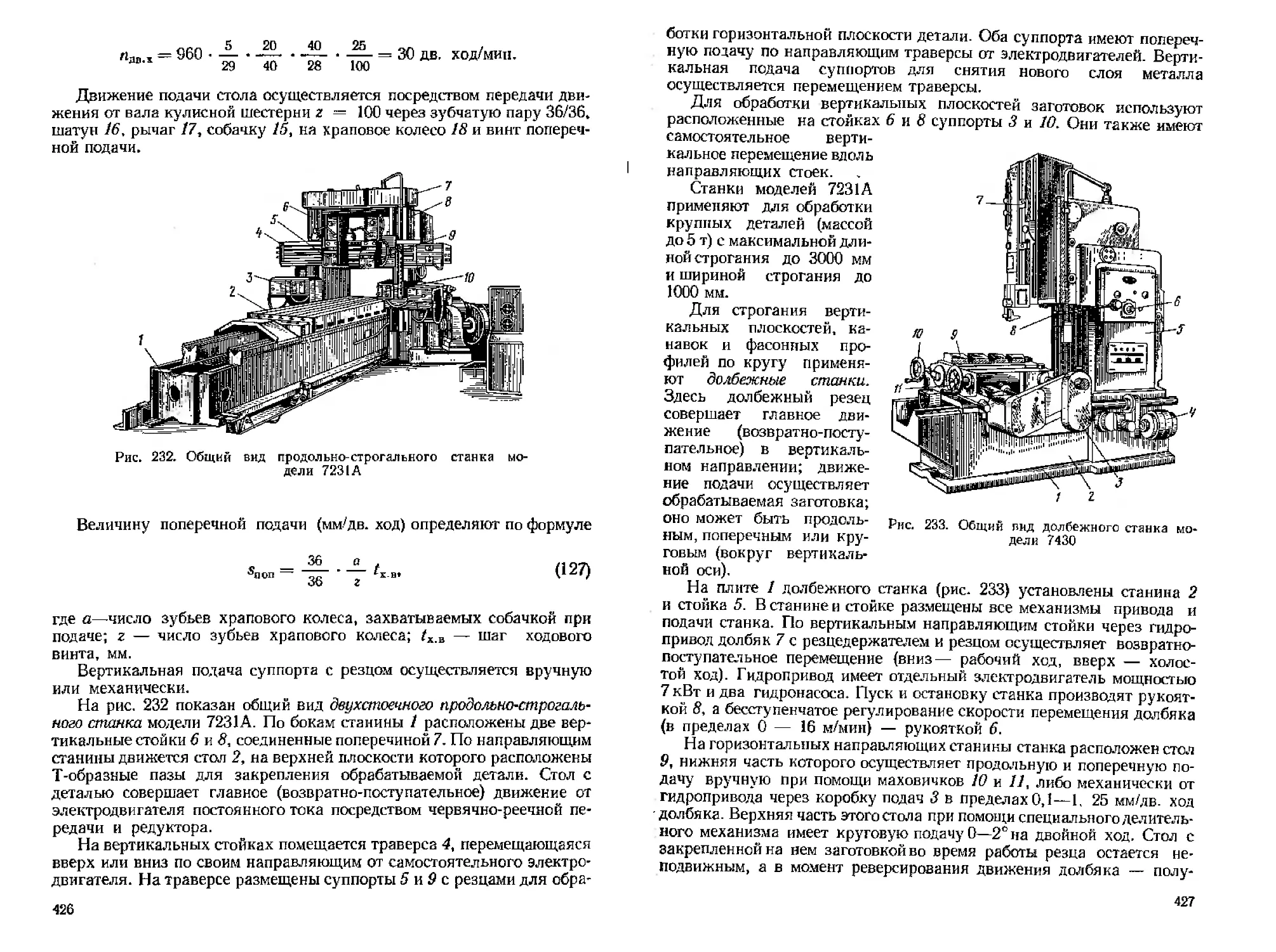

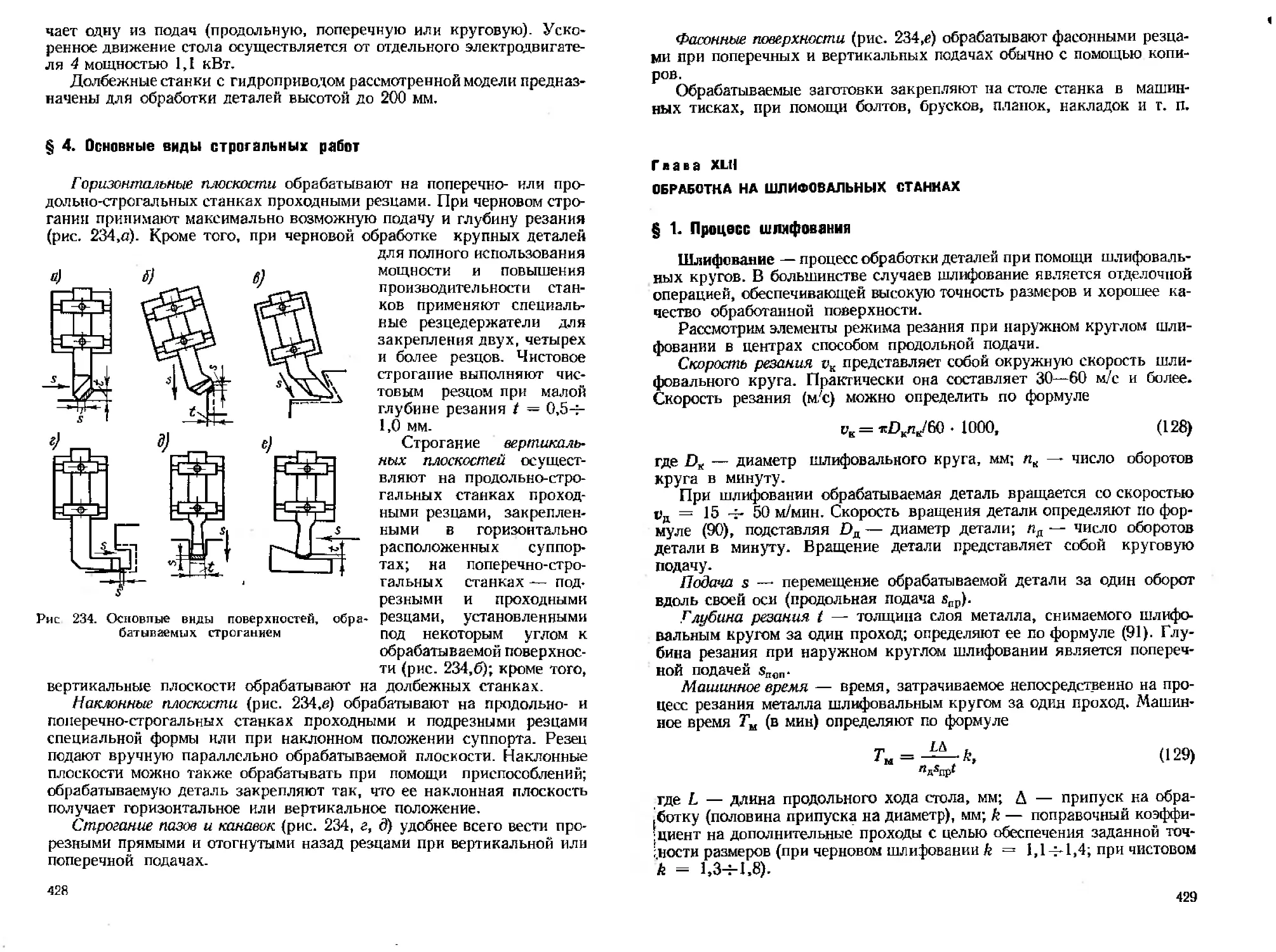

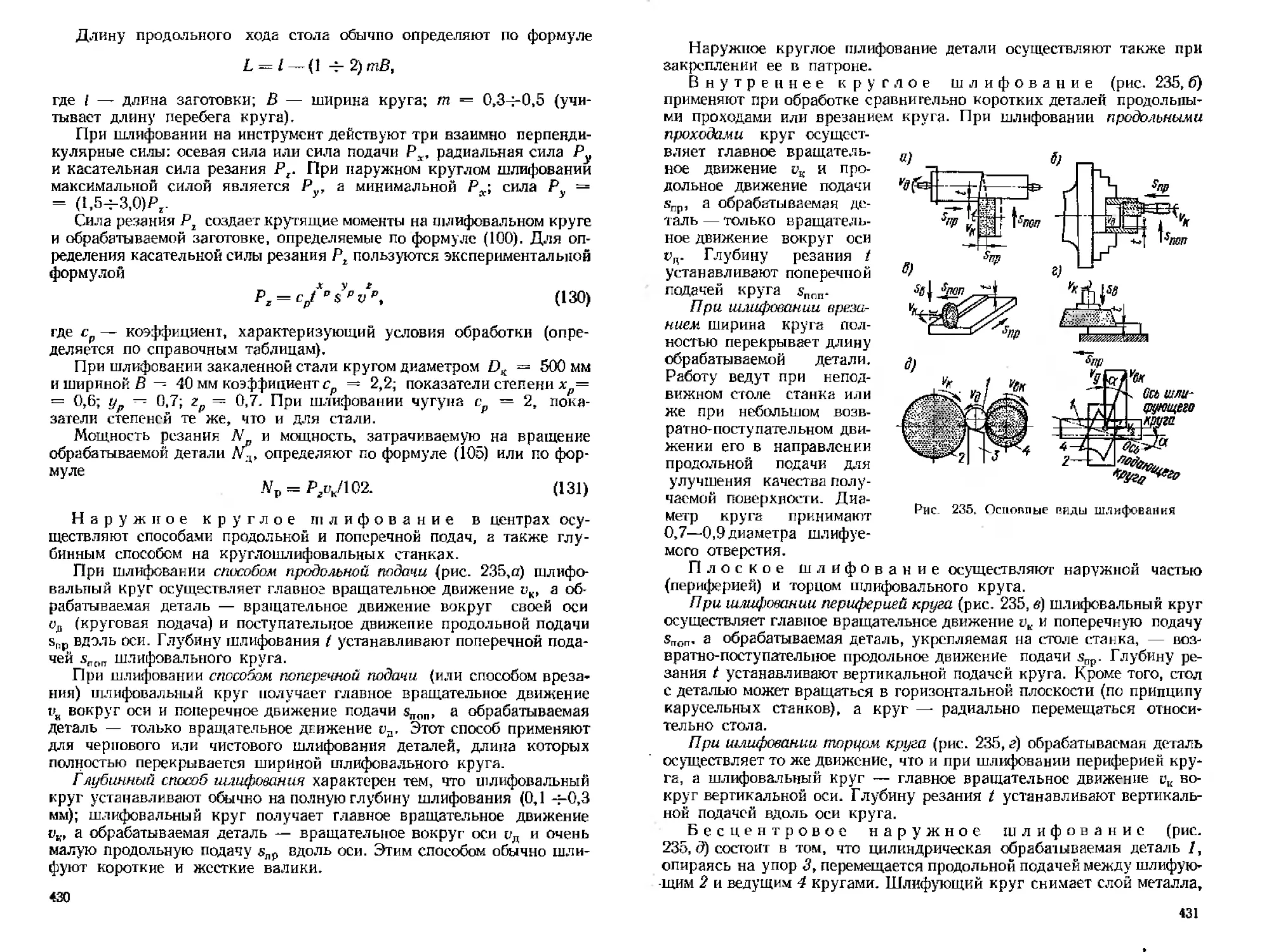

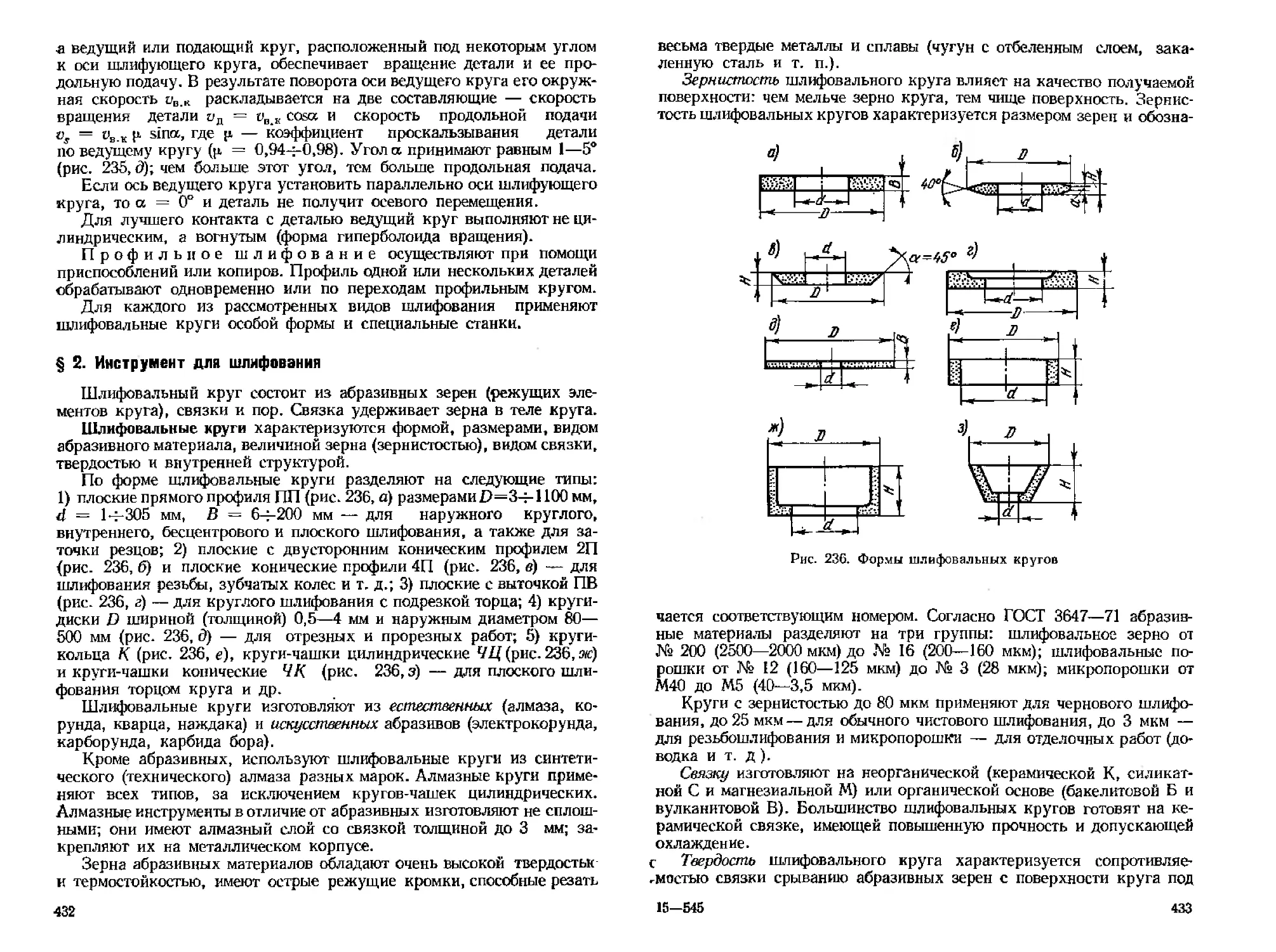

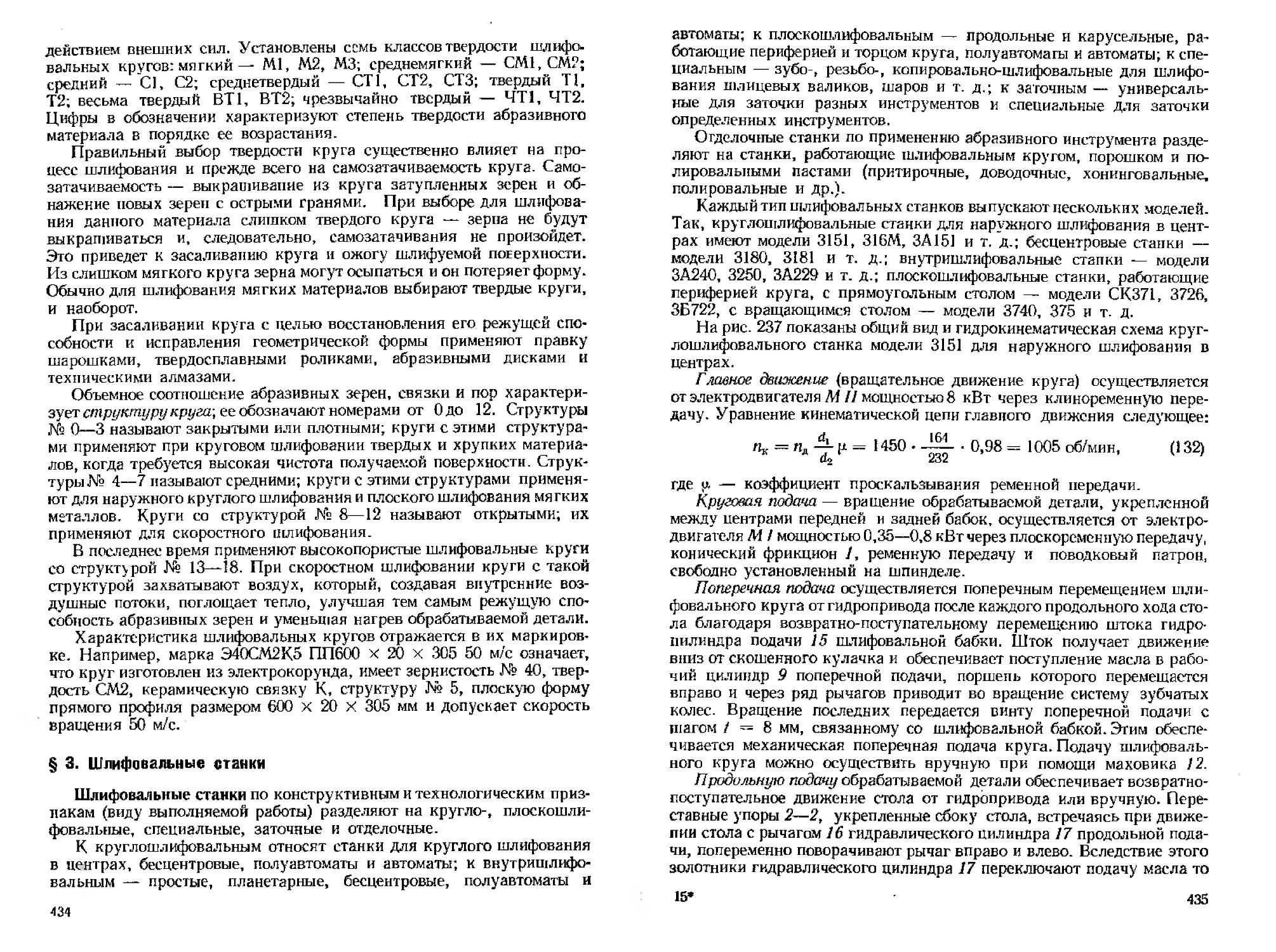

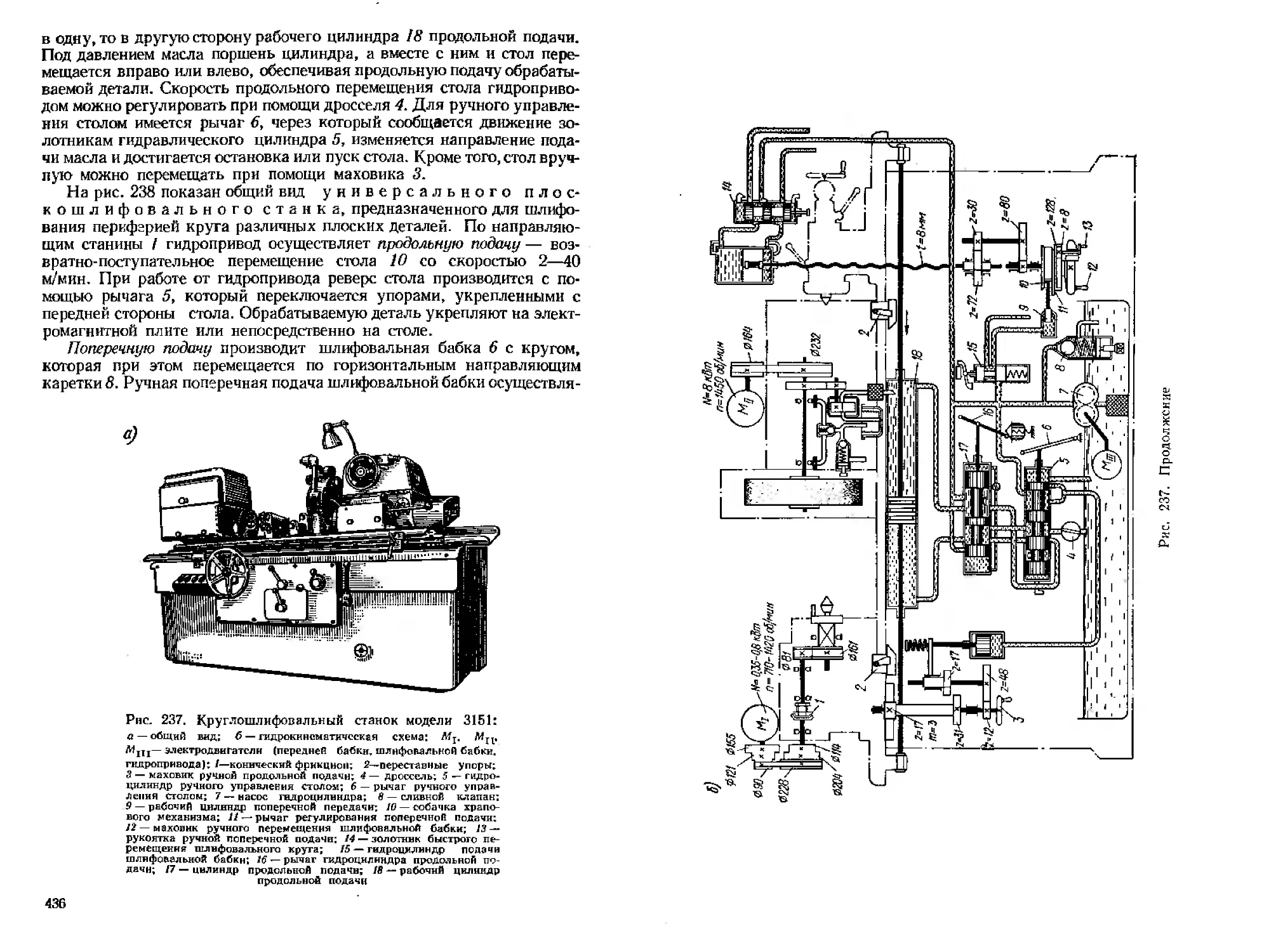

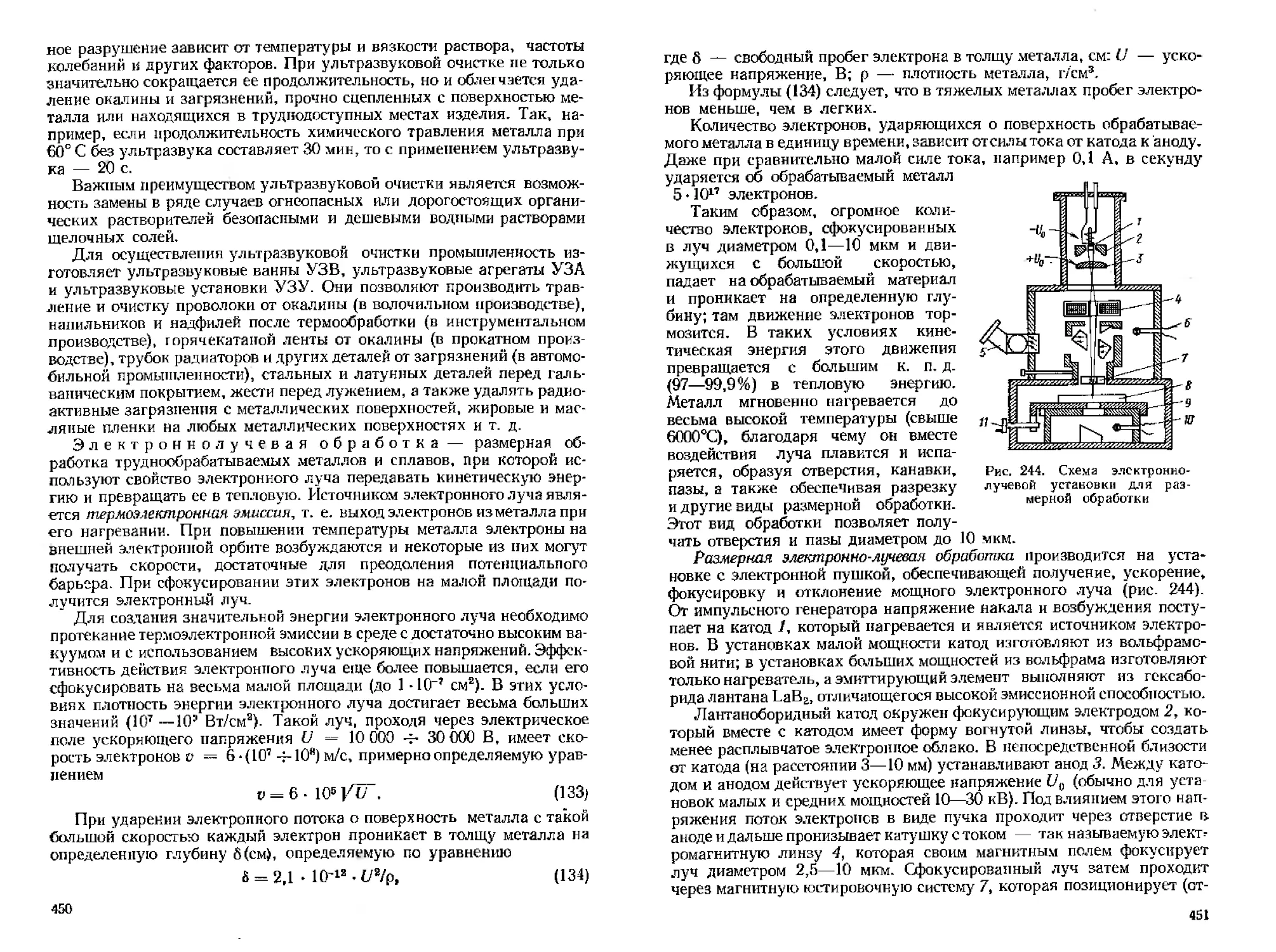

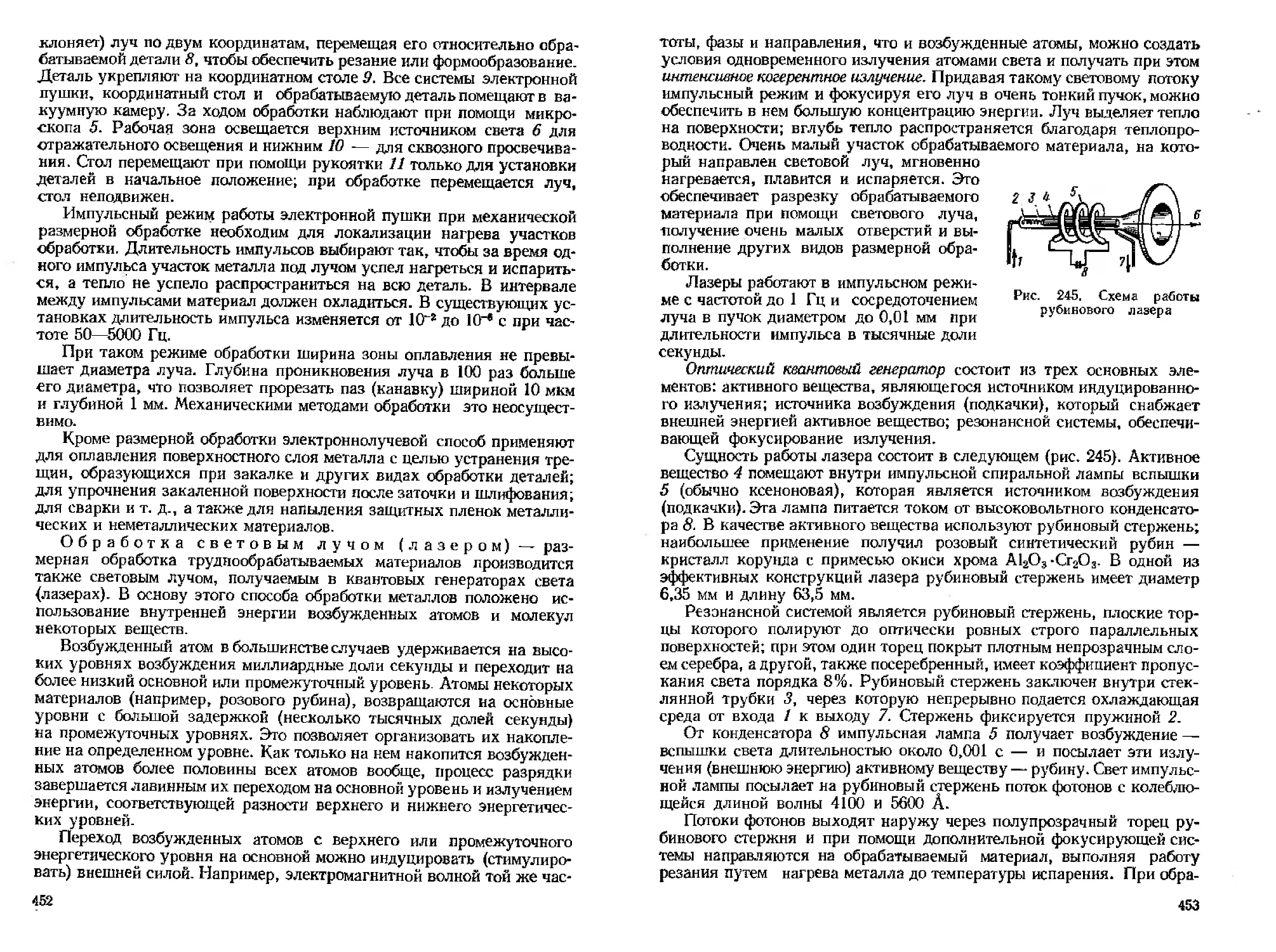

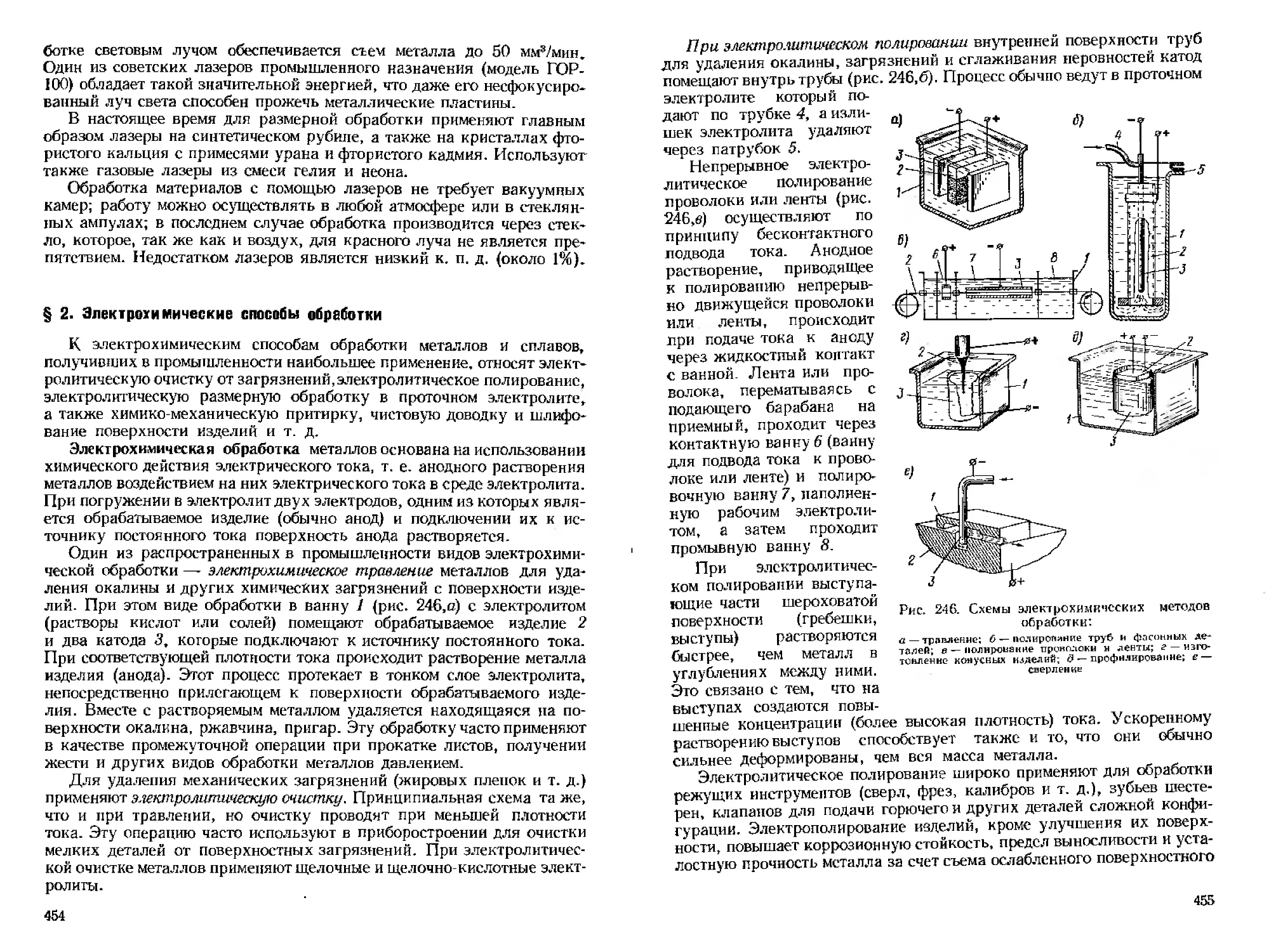

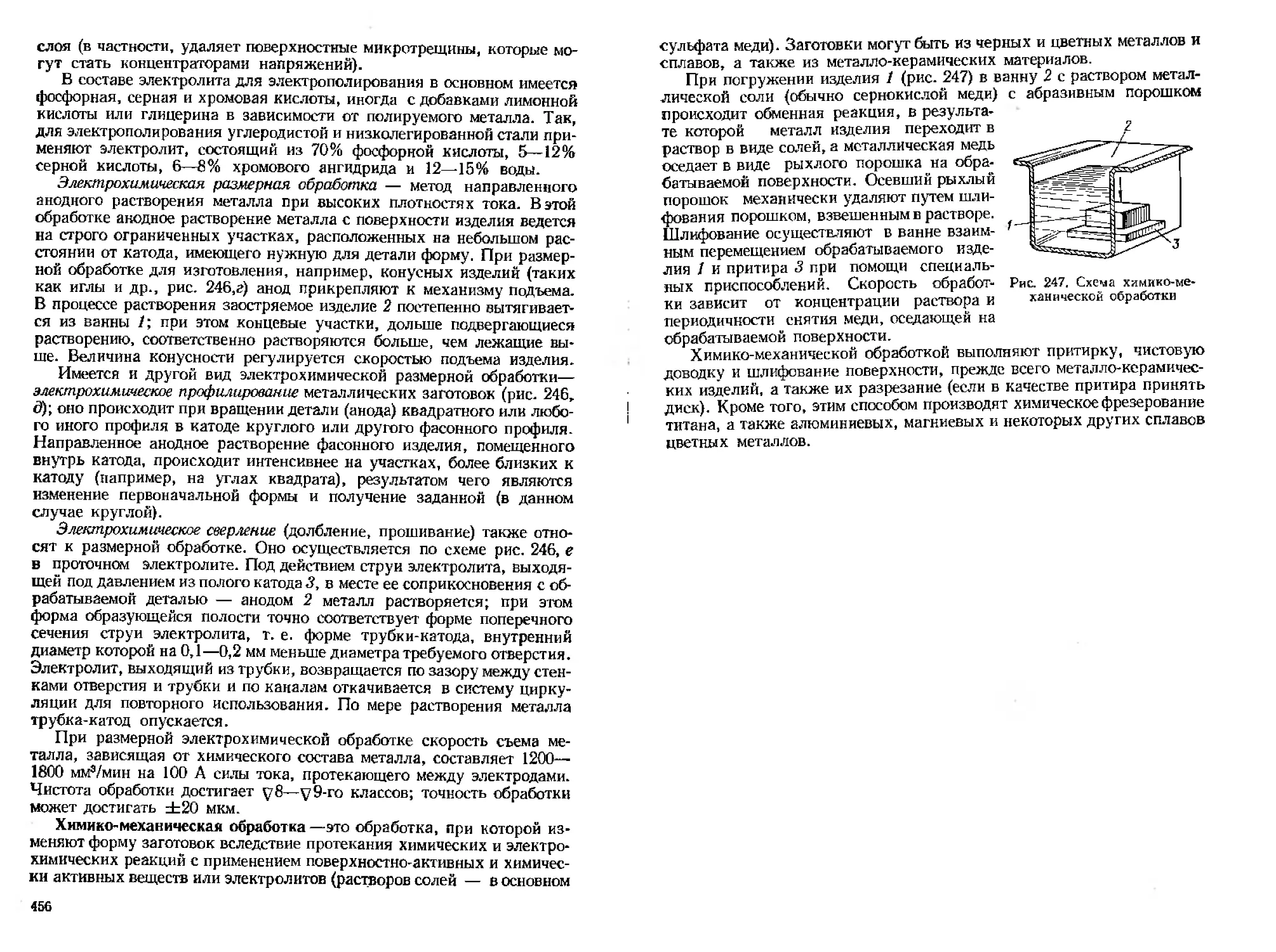

новным. В первом случае подину, стенки и свод печи выполняют из