Author: Михальченко Г.С.

Tags: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт локомотивостроение

ISBN: 5-89035-372-1

Year: 2006

Text

ТЕОРИЯ И КОНСТРУКЦИЯ локомотивов

Под редакцией профессора Г. С. Михальченко

Рекомендовано

Управлением учебных заведений

и правового обеспечения Федерального агентства железнодорожного транспорта в качестве учебника для студентов вузов железнодорожного транспорта

Москва

2006

УДК 629.42(075)

ББК 39.23

Т338

Т338 Теория и конструкция локомотивов: Учебник для вузов ж.-д.

транспорта / Г.С. Михальченко, В.Н. Кашников, В.С. Кос-сов, В.А. Симонов; под ред. Г.С. Михальченко. — М.: Маршрут, 2006. — 584 с.

ISBN 5-89035-372-1

Приведены сведения об автономном тяговом подвижном составе; представлены конструкции и технические характеристики основных типов тепловозов, их узлов и систем. Дано краткое описание дизель-поездов, автомотрис. Изложены основы прочностных, теплотехнических и аэродинамических расчетов.

Учебник предназначен для студентов вузов железнодорожного транспорта, обучающихся по специальности «Локомотивы», и специалистов, занимающихся созданием и эксплуатацией локомотивов.

УДК 629.42(075)

ББК 39.23

Учебник написали: введение, гл. 1,2 (п. 7, 8), 4, 5, 6 — д-р техн, наук, проф. Г.С. Михальченко', гл. 2 (п. 1—6, 8) — д-р техн, наук, проф. В. Н. Кашников; гл. 3 — канд. техн, наук, доц. В. А. Симонов; гл. 7 — д-р техн, наук В. С. Коссов.

Рецензенты: ст. науч, сотрудник ВНИИЖТа, канд. техн, наук А.В. Заручейский; зав. кафедрой «Локомотивы и локомотивное хозяйство» МИИТа, д-р техн, наук, профессор В.И. Киселев; гл. конструктор по локомотивостроению ООО ПК «Брянский машиностроительный завод», канд. техн, наук Г.М. Волохов.

ISBN 5-89035-372-1

© Коллектив авторов, 2006

© ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте, 2006

© Издательство «Маршрут», 2006

ОТ АВТОРОВ

В структуре парка тягового подвижного состава России значительная роль отводится тепловозам, т.е. самодвижущимся железнодорожным тяговым средствам (локомотивам), в которых источником энергии передвижения являются двигатели внутреннего сгорания.

Постоянное совершенствование локомотивного парка способствует выполнению поставленных перед железнодорожным транспортом России задач: полное удовлетворение народного хозяйства и населения в перевозках, повышение пропускной и провозной способности железных дорог, увеличение производительности труда и снижение себестоимости перевозок. Для этого разрабатываются требования к исследованиям, проектированию, постройке и содержанию локомотивов, к подготовке инженеров для локомотивостроительной промышленности и локомотивного хозяйства железных дорог.

В подготовке специалистов в области создания и эксплуатации тепловозов курс «Теория и конструкция локомотивов» является одной из фундаментальных дисциплин учебного плана инженерного образования в вузах по специальности «Локомотивы». Изучение дисциплины «Теория и конструкция локомотивов» основывается на знаниях, полученных студентами при освоении дисциплин «Математика», «Физика», «Теоретическая механика», «Начертательная геометрия и инженерная графика», «Технология конструкционных материалов», «Термодинамика и теплопередача», «Гидравлика и гидропривод», «Электротехника и электроника», «Локомотивы. Общий курс», «Теория локомотивной тяги» и др. В свою очередь, дисциплина «Теория и конструкция локомотивов» является базой для овладения многими дисциплинами специализаций специальности «Локомотивы».

Со времени выпуска учебников «Конструкция и динамика тепловозов» под ред. В.Н. Иванова (1974 г.) и «Конструкция, расчет и

3

проектирование локомотивов» под ред. А.А. Камаева (1981 г.) произошли изменения в конструкции автономного тягового подвижного состава, в методах их проектирования, в технологиях обслуживания и ремонта. В первую очередь, успешное развитие за последние 20 лет микроэлектроники, силовой преобразовательной техники способствовало внедрению на локомотивах принципиально новых систем автоматического регулирования и управления энергетическими установками, силовыми передачами, охлаждающими и тормозными устройствами. Благодаря широкому использованию на тяговом подвижном составе средств технической диагностики в сочетании с микропроцессорной электроникой и ЭВМ качественно изменился подход к процессу управления машиной, контролю за работой основных агрегатов, узлов и систем.

Значительно изменилась технология проектирования локомотивов, обусловленная использованием в практике конструкторских бюро систем автоматизированного проектирования. Выполнение многовариантных прочностных, динамических, теплотехнических и других расчетов позволяет на более высоком качественном уровне проектировать как отдельные конструкции несущих систем, узлов, агрегатов, так и машину в целом. В главе 3 данного учебника авторы изложили современный подход к расчету несущих конструкций локомотива с использованием метода конечных элементов, реализованный с помощью ЭВМ.

При изложении материала по конструкции экипажной части, вспомогательного оборудования тепловозов авторы дали представление как об известных и установившихся технических решениях, широко используемых на локомотивах, так и о новых оригинальных конструкциях, появившихся за последние 20 лет.

В учебнике использован многолетний опыт преподавания дисциплины «Теория и конструкция локомотивов» в Брянском государственном техническом университете (БГТУ) для студентов конструкторской специализации и в Ростовском государственном университете путей сообщения (РГУПС) для студентов эксплуатационной специализации.

Авторы надеются, что новый учебник будет способствовать повышению качества подготовки специалистов, а также будет поле

4

зен специалистам локомотивостроительных предприятий и работникам локомотивного хозяйства.

Авторы выражают глубокую признательность ведущим специалистам и ученым Всероссийского научно-исследовательского и конструкторско-технологического института (ВНИКТИ), Всероссийского научно-исследовательского института железнодорожного транспорта (ВНИИЖТа), ОАО ХК «Коломенский завод», ЗАО УК «Брянский машиностроительный завод», ООО «Людиновотеп-ловоз» за ценные консультации и помощь в получении новых материалов и разработок для учебника, а также рецензентам рукописи учебника, сделавшим ряд ценных предложений и замечаний по его содержанию.

Авторы приносят благодарность профессору кафедры «Локомотивы» БГТУ, канд. техн, наук Е.Н. Максаковой за большую помощь, оказанную при авторском редактировании рукописи, а также канд. техн, наук А.Г. Галичеву и инженеру Д.В. Прусову, вложившим много труда при подготовке материала рукописи к печати.

ВВЕДЕНИЕ

Локомотив является одним из важнейших технических средств железнодорожного транспорта, поскольку предназначен для передвижения вагонов и составов с грузами или пассажирами. Наряду с локомотивами, являющимися основными тяговыми единицами железнодорожного транспорта, для пригородных перевозок пассажиров широко используются электропоезда и дизель-поезда, автомотрисы, в последнее время и рельсовые автобусы, которые по сути являются автомотрисами.

Локомотивное хозяйство является одним из наиболее фондоемких в отрасли. На его долю в 2002 г. приходилось 12,5 % стоимости основных фондов железных дорог.

Предметом дисциплины «Теория и конструкция локомотивов» является учение об общих характеристиках и свойствах локомотивов, технических требованиях, предъявляемых к ним, особенностях условий эксплуатации, конструкции узлов и агрегатов, методах их анализа и расчета.

В зависимости от первичного источника энергии тяговый подвижной состав разделяется на автономный (тепловозы, дизель-поезда, автомотрисы, газотурбовозы, паровозы) и неавтономный (электровозы и электропоезда).

Содержание данного учебника в основном отражает теорию и конструкцию автономного тягового подвижного состава, главным образом тепловозов. Тепловоз является сложнейшей технической системой, включающей энергетическую, механическую, электрическую, теплотехническую, гидравлическую, пневматическую и другие подсистемы. При проектировании тепловоза закладываются основные свойства будущей машины: надежность, тяговые качества, экологичность и безопасность движения. Сложность оборудования локомотивов и возможная работа в экстремальных условиях эксплуатации предъявляют к проектированию высокие требования. В создании новых локомотивов принимают участие

6

специалисты проектно-конструкторских подразделений предприятий, научно-исследовательских организаций, заводов металлургической, электротехнической, электронной и других отраслей промышленности.

Создание новых конструкций локомотивов включает в себя этапы: проектирование, технологическая подготовка производства, производство, испытание опытных образцов, освоение серийного производства с учетом корректировки рабочей конструкторской документации по результатам испытаний и опытной эксплуатации.

На всех этапах проектирования и постройки учитываются требования, предъявляемые к локомотиву государственными стандартами и другими законодательными и нормативными документами.

90-е гг. прошедшего столетия характеризуются застоем в тепловозостроении в России. Основной потребитель магистральных и маневровых тепловозов — МПС России — практически прекратил покупку серийно выпускаемых промышленностью локомотивов. Созданные на предприятиях отрасли опытные тепловозы ТЭП80 (ОАО ХК «Коломенский завод»), ТЭРА1 (ООО «Людиновотепло-воз»), ТЭМ18Г (ЗАО УК «Брянский машиностроительный завод») не получили дальнейшего развития в виде серийных машин.

Крупнейший в мире тепловозостроительный завод в г. Луганске (Украина) также остался без заказов на новые тепловозы железными дорогами России.

Наметившийся с конца 90-х гг. экономический рост в России проявился в увеличении перевозок грузов и пассажиров по железным дорогам. Очевидно, что быстро устаревавший парк локомотивов без существенного обновления новыми и модернизированными машинами сдерживал потребность народного хозяйства России в перевозках. Поэтому МПС России в 2001—2002 гг. разработаны технические требования к новым магистральным и маневровым тепловозам, а также к модернизации эксплуатируемых тепловозов для продления срока их службы.

Этими требованиями, обобщающими мировой и отечественный опыт тепловозостроения, заложены высокие технико-экономические показатели новых локомотивов с учетом перспектив их длительной эксплуатации. Так, для тепловозов перспективный дизель предполагается четырехтактным, с регулируемым газотурбинным

7

наддувом, цилиндровой мощностью не менее 260 кВт, удельным эффективным расходом топлива не более 191 г/кВт-ч, моторесурсом не менее 3-106 км пробега до капитального ремонта.

Для магистральных и маневровых тепловозов перспективными являются тяговые электрические передачи переменного тока с асинхронными двигателями или переменно-постоянного тока и коллекторными двигателями с поосным регулированием силы тяги. Тепловозы оборудуют микропроцессорными системами управления, безопасности движения и диагностики.

Экипажная часть локомотивов должна по прочности, динамическим качеством и воздействию на путь соответствовать нормативным требованиям, разработанным для перспективных условий эксплуатации. При создании локомотивов необходимо выполнять соответствующие санитарные, экологические и эргономические требования. В инструкцию локомотива должен быть заложен модульный принцип компоновки узлов и агрегатов.

Локомотивы, предназначенные для эксплуатации на железных дорогах России, проектируют и изготавливают для условий эксплуатации при температуре окружающей среды от +55 °C до -55 °C.

Создание новых тепловозов, соответствующих перечисленным выше требованиям, является сложнейшей задачей, которую нужно решить в наиболее короткие сроки. Качества машины, время для ее создания и цена — это основные показатели, которые прежде всего рассматривает покупатель при окончательном выборе изготовителя и самого локомотива. В этих условиях коренным образом изменяются технологии проектирования и производства локомотивов на предприятиях. Для этого на локомотивостроительных заводах применяются системы автоматизированного проектирования изделий (САПР-К) и технологической подготовки их производства (САПР-Т). В настоящее время тепловозостроительные заводы России, а также ВНИКТИ оснащаются современной вычислительной техникой, средствами компьютерной графики, соответствующим программным обеспечением. В вузах готовятся инженерные кадры по локомотивам и локомотивному хозяйству, способные воспринять и развивать новые технологии проектирования, производства и эксплуатации локомотивов.

8

Теория и конструкция автономных локомотивов как научная дисциплина возникла в России в начале XX века.

В начале 30-х гг. в МВТУ и МИИТе впервые в мире были организованны тепловозные кафедры и начата подготовка инженеров по тепловозной специальности. Научные основы теории и конструкции тепловозов закладывались и развивались русскими и советскими учеными Ю.В. Ломоносовым, В.Н. Ивановым, К.П. Королевым, С.М. Куценко, А.А. Камаевым, В.Д. Кузьмичем, И.Ф. Семичастным, А.С. Евстратовым, Л.К. Добрыниным, С.М. Голубятниковым, И.В. Бирюковым, Н.И. Поповым, А.Л. Третьяковым, А.С. Нестраховым, В.Н. Шестаковым и многими другими. Большой вклад в развитие и совершенствование конструкции тепловозов внесли главные конструкторы тепловозов Б.С. Поздняков, А.С. Лебедянский, Г.А. Жилин, Э.И. Нестеров, Ю.В. Хлебников, А.В. Подопросветов, А.А. Кирнарский, А.Н. Коняев, С.П. Филонов, П.И. Аронов, Е.Ф. Сдобников, М.В. Загорский, А.И. Хрычи-ков, В.Н. Логунов, Г.С. Меликджанов, Л.А. Михальчук и другие.

Глава 1. ИСТОРИЯ РАЗВИТИЯ ТЕПЛОВОЗОСТРОЕНИЯ.

ОБЩЕЕ УСТРОЙСТВО И ОСНОВНЫЕ ПАРАМЕТРЫ АВТОНОМНОГО ТЯГОВОГО

ПОДВИЖНОГО СОСТАВА

1.1. Исторический очерк отечественного тепловозостроения

Начало отечественного тепловозостроения было положено 4 января 1922 г. постановлением Совета Труда и Обороны РСФСР, инициатором которого был Предсовнаркома В.И. Ленин. Эта дата отмечается как начало тепловозостроения в нашей стране.

30 января 1922 г. на заседании коллегии народного комиссариата путей сообщения было признано целесообразным «немедленно приступить к сооружению трех тепловозов». Рассматривались проекты тепловозов с газовой, электрической и механической передачами мощности от дизеля к движущим колесным парам.

Строительство тепловозов с электрической передачей осуществлялось: на заводах Ленинграда Юэ№ 002 (впоследствии обозначался Гэ 1, Щ-ЭЛ1 и Щэл1) мощностью 736 кВт по проекту профессора Я.М. Гаккеля (1874—1945) и в Германии Юэ № 001 (впоследствии обозначался Э-ЭЛ2 и Ээл2) мощностью 880 кВт по проекту профессора Ю.В. Ломоносова (1876—1952), возглавлявшего Российскую железнодорожную миссию по закупке зарубежной техники, в том числе строившую паровозы серии Э в Швеции и Германии по чертежам Луганского паровозостроительного завода.

6 ноября 1924 г. тепловоз Юэ № 001 был испытан и принят на рельсовой колее шириной 1524 мм в германском городе Эслинген. В тот же день тепловоз Юэ № 002 совершил свою первую поездку по одной из железных дорог Ленинграда.

10

Это были первые в мире работоспособные мощные магистральные тепловозы. На основании изучения в 1927 г. опыта их конструирования и эксплуатации к созданию магистральных тепловозов приступили в США, а затем и в других странах.

Тепловоз Юэ № 001 прибыл в СССР 20 января 1925 г. 4 февраля его зачислили в инвентарный локомотивный парк. Эта дата считается началом тепловозной тяги.

30 декабря 1925 г. в инвентарный парк зачислили тепловоз Щэл 1. Из-за неисправностей дизеля и электрооборудования тепловоз был выведен из эксплуатации в 1927 г., но сохранился как музейный экспонат.

Первые тепловозы базировались в Люблино Московской области, а с 1931 г. в Ашхабаде. Здесь в 1954 г. был списан и, к сожалению, утрачен тепловоз Ээл2, который стал прототипом для создания с 1930 г. тепловозов Ээл и Оэл на Коломенском машиностроительном заводе имени В.В. Куйбышева.

В 1930 г. начато производство тепловозов на Коломенском машиностроительном заводе: были построены 3 маневровых тепловоза Оэл мощностью 440 кВт, а в 1932 г. магистральные тепловозы серии Ээл9 мощностью 770 кВт. В 1934 г. построен первый в мире двухсекционный тепловоз ВМ (Вячеслав Молотов) мощностью 2x770 кВт. Эксплуатация тепловозов выявила высокую эффективность их использования по сравнению с паровозами, особенно в безводных условиях Средней Азии. В 1937—1941 гг. тепловозы Ээл выпускались в виде передвижных электростанций.

Тепловозостроение в СССР возобновилось после окончания Великой Отечественной войны на Харьковском заводе транспортного машиностроения (ХЗТМ) им. В.А. Малышева. В 1946 г. на ХЗТМ был построен тепловоз ТЭ1 мощностью 736 кВт капотного типа. Прототипом для него послужил американский тепловоз ДА фирмы «Алко». 68 таких тепловозов в 1945 г. были получены Советским Союзом по «ленд-лизу», они эксплуатировались на Ашхабадской и Орджоникидзевской железных дорогах. В 1948 г. на ХЗТМ был построен двухсекционный тепловоз ТЭ2 мощностью 2x736 кВт с кузовом вагонного типа, более приемлемого для условий работы локомотивных бригад и оборудования. На тепловозах ТЭ1 и ТЭ2 применен один и тот же четырехтактный дизель типа Д50. В отли

11

чие от тепловоза ТЭ1 с двумя трехосными, у тепловоза ТЭ2 было две двухосных тележки. Создатели тепловоза ТЭ2 в 1952 г. удостоились Сталинской премии 2-й степени.

Следующим этапом развития тепловозостроения в СССР стали создание и освоение серийного производства тепловозов грузового ТЭЗ и пассажирского ТЭ7 мощностью 2x1770 кВт. Опытный образец тепловоза ТЭЗ был создан на ХЗТМ в 1953 г. Это был локомотив вдвое большей мощности, чем тепловоз ТЭ2, с кузовом вагонного типа, двухтактным дизелем 2Д100, электрической передачей постоянного тока и осевой формулой 2(30-30). Создание этого локомотива было значительным шагом вперед. По мощности двухсекционный тепловоз был сравним с наиболее мощными серийными грузовыми паровозами ФД и ЛВ, а по силе тяги, ввиду большего сцепного веса, значительно их превосходил. С этими параметрами локомотивов замена паровозной тяги тепловозной давала существенный технический и экономический эффект.

Повсеместный переход железных дорог на передовые виды тяги (тепловозную и электрическую) ускорился в 1956 г., когда директивами XX съезда КПСС производство паровозов прекращалось, а тепловозов и электровозов развертывалось. С этой целью на производство тепловозов были переоборудованы паровозостроительные заводы: Луганский (Ворошиловградский), Коломенский, Брянский, а также Людиновский локомобильный завод, Калужский, Муромский им. Ф.Э. Дзержинского и Камбар-ский машиностроительные заводы.

По чертежам Харьковского завода было организовано производство тепловозов ТЭЗ на Луганском и Коломенском заводах. Дизели 2Д100 для этого тепловоза изготавливались на ХЗТМ и Коломенском заводе, электрооборудование на нынешнем Харьковском заводе «Электротяжмаш», экипажная часть на Луганском заводе (в то время Ворошиловградский завод им. Октябрьской революции). В 1957 г. ХЗТМ начал выпускать также и пассажирскую модификацию тепловоза ТЭЗ — тепловоз ТЭ7 с конструкционной скоростью 140 км/ч, а в 1959 г. был построен тепловоз ТЭ10 с дизелем мощностью 2200 кВт — 10Д100 и несущим кузовом.

В 1961 г. в Луганске был создан тепловоз 2ТЭ10Л. Для этого тепловоза тележка, главная рама и кузов были взяты от тепловоза 2ТЭЗ,

12

адизель — ЮДЮОстурбонаддувоммощностью2206 кВт,чтобыбез особых производственных трудностей быстро перейти на серийный выпуск тепловозов 2ТЭ10Л. Завод выпускал их до 1975 г.

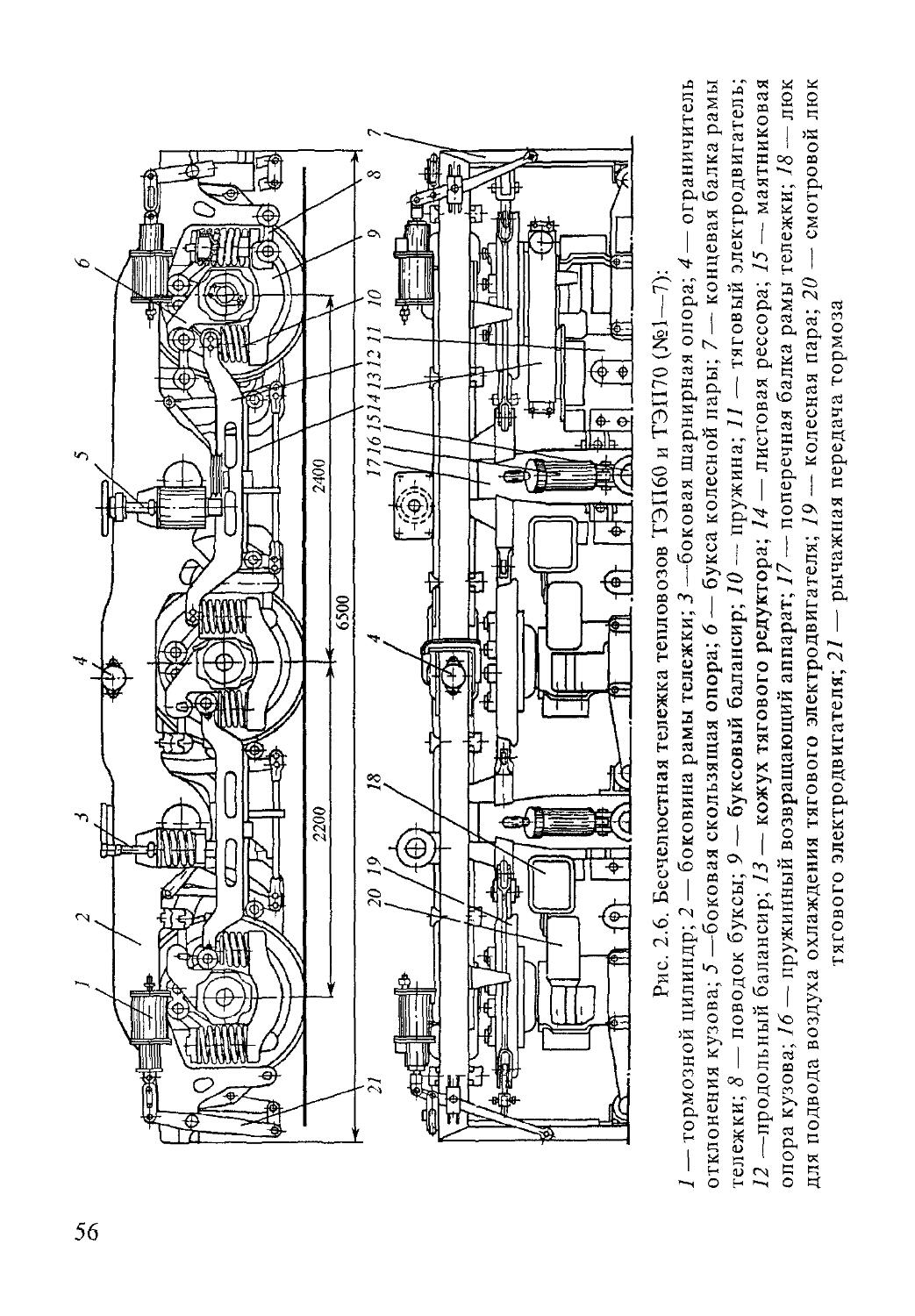

Одновременно на Коломенском заводе был создан пассажирский тепловоз ТЭП60 мощностью 2206 кВт и конструкционной скоростью 160 км/ч. В конструкции этого тепловоза были заложены оригинальные решения: несущий кузов ферменного типа, опорно-рамное подвешивание тяговых электродвигателей, бесчелюстная тележка с центральными маятниковыми опорами, водомасляный теплообменник. Некоторые из этих решений нашли применение и в других тепловозах.

60-е гг. характеризуются также разработкой магистральных тепловозов с гидравлической передачей. Тепловозы с гидропередачей в тот период имели бесспорное преимущество — меньшую массу. У созданного на Луганском заводе тепловозе ТГ102 при одной и той же мощности секции, что и ТЭЗ, масса была 82 т против 126 т у ТЭЗ, это позволило сделать секцию тепловоза ТГ102 четырехосной.

Серийное производство тепловозов ТГ102 было организовано на Ленинградском Пролетарском тепловозоремонтном заводе. Они эксплуатировались в основном на Октябрьской и Прибалтийской железных дорогах.

Луганский завод построил также опытные образцы более мощных тепловозов с гидропередачей: в 1961 г. односекционный ТГ105 мощностью 2206 кВт с дизелем 1 ОД 100 и в том же году самый мощный в мире односекционный ТГ106 мощностью 2940 кВт с двумя дизелями типа Д40 и двумя гидропередачами собственной конструкции. Коломенский завод в 1962—1963 гг. разработал и изготовил два пассажирских односекционных тепловоза ТГП50 мощностью 2940 кВт. Гидропередачи для этих тепловозов проектировались и изготавливались также на этом заводе.

Создание аналогичных тепловозов по мощности с электропередачей в то время было невозможным. Ограничения по габаритам и массе тепловозов не допускали использовать изготавливавшееся тогда электрическое оборудование.

В серийное производство указанные тепловозы с гидропередачей не были запущены. Гидравлические передачи и вся трансмиссия локомотивов не были достаточно отработаны, при эксплуатации теп

13

ловозов возникало много отказов. Все деповское хозяйство и персонал были ориентированны Министерством путей сообщения на эксплуатацию магистральных тепловозов с электрической передачей.

В 1963 г. на Луганском заводе были начаты опытно-конструкторские работы по созданию экспортного тепловоза. Первые два тепловоза, обозначенные Венгерскими железными дорогами М62, были построены и поступили в опытную эксплуатацию на железные дороги СССР в 1964 г. Это был односекционный двухкабинный универсальный тепловоз западноевропейского габарита мощностью 1471 кВт с дизелем Коломенского завода типа Д40 и нагрузкой от оси на рельсы 190 кН. Такие тепловозы поставлялись во многие страны.

В 1967 г. луганскими тепловозостроителями был построен более мощный экспортный тепловоз ТЭ109. Он значительно отличался от своих предшественников. На нем были применены более экономичный четырехтактный дизель Коломенского завода типа Д49 мощностью 2280 кВт, бесчелюстная тележка, новый тяговый электродвигатель ЭД118, электрический привод вспомогательных агрегатов. Эти тепловозы в Германской Демократической Республике обозначались серией V300.

70-е гг. характеризуются появлением более совершенных тепловозов. На этих тепловозах предусматривалось применение новых экономичных четырехтактных дизелей Коломенского завода типа Д49 и электрической передачи переменно-постоянного тока. К ним относятся: грузовой тепловоз 2ТЭ116 Луганского завода и пассажирский тепловоз ТЭП70 Коломенского завода. На тепловозе 2ТЭ116 при той же мощности, что и у тепловоза 2ТЭ10Л, кроме дизеля и электрической передачи переменно-постоянного тока, применены новые конструкторские решения, использованные на тепловозе ТЭ109.

На тепловозе ТЭП70 мощностью 2940 кВт впервые в отечественной практике были применены: централизованное возду-хоснабжение для охлаждения электрических машин и выпрямительной установки, реостатный тормоз, оригинальная конструкция тележки с мягким рессорным подвешиванием, новый опорно-рамный привод колесных пар, блочная конструкция охлаждающего устройства.

14

В 1976 г. Коломенским заводом на основе тепловоза ТЭП70 был построен самый мощный в мире на то время шестиосный тепловоз ТЭП75 мощностью 4413 кВт с нагрузкой от оси на рельсы 230 кН.

Конструкторы Луганского завода успешно работали над созданием более мощных грузовых тепловозов. В 1977 г. появился первый опытный образец двухсекционного тепловоза 2ТЭ121 мощностью 2x2940 кВт, нагрузкой на ось 250 кН и силой тяги 2x294 кН. Для него, как и для тепловозов Коломенского завода, были использованы: система централизованного воздухоснабжения, электрический тормоз, новая конструкция трехосных тележек с опорно-рамным подвешиванием тяговых электродвигателей. В 1985 г. был построен двухкабинный восьмиосный тепловоз ТЭ136 мощностью 4412 кВт с оригинальными четырехосными тележками, а в 1988 г. на основе этого тепловоза построен самый мощный в мире двухсекционный тепловоз 2ТЭ126 мощностью 2x4412 кВт, не имевший аналогов в зарубежном тепловозостроении.

В 1989 г. коломенскими тепловозостроителями был создан восьмиосный скоростной тепловоз ТЭП80 мощностью 4412 кВт. В 1991 г. на одном из участков железной дороги Москва—Ленинград этот тепловоз установил мировой рекорд скорости для данного класса локомотивов — 271 км/ч.

Маневровые тепловозы в СССР и России строили Муромский и Брянский машиностроительные и Людиновский тепловозостроительный заводы.

Промышленным предприятиям необходимы дешевые и неприхотливые тепловозы небольшой мощности. Одним из первых заводов, на котором было налажено производство таких тепловозов, стал Муромский машиностроительный завод имени Ф.Э. Дзержинского.

В 1955 г. на Муромском заводе был разработан проект промышленного тепловоза ТГМ1, по мощности и силе тяги равноценного паровозу 9П, выпускавшемуся на этом предприятии. В 1957 г. началось серийное производство этих локомотивов. В отличие от всех отечественных тележечных тепловозов, у него был простой бестележечный экипаж с спарниковым приводом колес. Такой тип экипажа сохранился на всех последующих модификациях тепловозов. На заводе было налажено производство гидравлической передачи для этого тепловоза. В 60-е гг. завод начал выпускать тепловозы серии ТГМ23. К концу

15

XX столетия завод разработал и построил несколько модификаций тепловоза ТГМ23 (ТГМ23Б, ТГМ23В, ТГМ23Д) с различной нагрузкой от оси на рельсы от 440 до 540 кН, шириной колеи 1435, 1520 и 1676 мм, двумя типами гидропередачи, для эксплуатации в различных климатических условиях. Поэтому предприятие вышло на экспортные поставки тепловозов во многие страны мира.

Первый тепловоз серии ТЭМ1 мощностью 735 кВт был построен в Брянске в 1958 г., дальнейшим развитием этой машины стал тепловоз ТЭМ2 мощностью 882 кВт. На этих тепловозах использованы четырехтактные дизели типа Д50 Пензенского дизельного завода. Увеличение мощности дизеля достигнуто применением турбонаддува. Тепловозы типа ТЭМ2 различных модификаций выпускались заводом в течение многих лет. Конструкторы Брянского завода постоянно работали над совершенствованием этой машины. Тепловоз ТЭМ2 стал одним из самых надежных и экономичных локомотивов.

В 1970 г. завод изготовил партию тепловозов ТЭМ5 с дизелем типа Д49 и бесчелюстными тележками, а в 1971 г. легкий универсальный тепловоз ТЭМ6, предназначенный для работы на железных дорогах колеи 1000, 1067, 1435 и 1520 мм. Этот тепловоз отличался небольшой нагрузкой от оси на рельсы (153 кН) и повышенной мощностью дизеля (1103 кВт). На базе тепловоза ТЭМ2 был создан ряд модификаций экспортных тепловозов (ТЭМ4, ТЭМ15 и другие). Более 800 таких тепловозов работают на железных дорогах Кубы, Монголии, Сирии, Гвинеи, Нигерии, Болгарии, Польши, Югославии и других стран.

В 90-х гг., несмотря на отсутствие заказов от МПС, Брянский завод продолжал работы над созданием новых типов локомотивов. В 1997 г. был построен первый в России газодизельный тепловоз ТЭМ18Г мощностью 882 кВт, который может работать на дизельном топливе и сжатом газе. На газотепловозе установлена модификация дизеля Д50, работающего по газодизельному циклу.

В эти же годы конструкторы Брянского завода работали над созданием тепловозов с передачей переменного тока. Первый тепловоз был создан в 1998 г. переоборудованием тепловоза ТЭМ2. В 2000 г. заводом построен принципиально новый как по электрической передаче, так и по ходовой части маневрово-вывозной четырехосный тепловоз ТЭМ21 мощностью 1103 кВт и конструкционной скоростью 120 км/ч. В 2005-2006 гг. на заводе совместно

16

с ВНИКЛИ созданы два грузовых локомотива: тепловоз 2ТЭ25К с коллекторными тяговыми электродвигателями и тепловоз 2ТЭ25А с асинхронными электродвигателями. Мощность локомотивов 2500 кВт, конструкционная скорость 120 км/ч.

Тепловозостроение на Людиновском заводе началось в 1958 г. выпуском по чертежам Ворошиловградского завода опытного четырехосного тепловоза ТГМ2 с быстроходным дизелем Ленинградского завода «Звезда», мощностью 550 кВт и гидромеханической передачей. Серийный выпуск тепловозов начался в 1959 г. с тепловоза ТГМЗ, проект которого полностью разработали специалисты завода. В 1961 г. на этом тепловозе была установлена вместо гидропередачи Ворошиловградского завода унифицированная гидравлическая передача Калужского завода УГП750/1200, тепловозу была присвоена серия ТГМЗА, развитием этой машины в дальнейшем стали тепловозы ТГМ4 и ТГМ4А.

В 1967 г. тепловозостроители Людиновского завода построили более мощный маневровый и вывозной тепловоз ТГМ6 для металлургических предприятий. Завод строил на основе тепловозов ТГ102 магистральные двухсекционные тепловозы ТГ16 мощностью 2410 кВт для железных дорог Сахалина с шириной колеи 1067 мм.

Знаменательной вехой для отечественного тепловозостроения стало создание Людиновским заводом маневрово-вывозного тепловоза ТЭМ7 мощностью 1470 кВт. Высокие тяговые качества (сила тяги длительного режима — 343 кН) обеспечивали обработку тяжеловесных составов массой до 7000 т. Тепловоз отличает уникальная восьмиосная ходовая часть, впервые разработанная в СССР. По своему техническому уровню тепловозы ТЭМ7 и ТЭМ7А превзошли лучшие достижения в отечественном и зарубежном тепловозостроении.

90-е гг. XX столетия для Людиновского тепловозостроительного завода характеризуются значительными экономическими трудностями из-за резкого спада заказов на маневровые и промышленные тепловозы. В этих сложных условиях были созданы новые тепловозы для Сахалина: магистральный тепловоз ТГ22 и маневровый ТГМ11 взамен исчерпавших срок службы тепловозов ТГ16 и ТГМ7; построена автомотриса АС4 для служебных целей и перевозки ремонтных рабочих и пассажиров. Совместно с фирмой General Motors (GM) США на базе восьмиосной экипажной части тепловоза ТЭМ7 был построен в 1999 г. грузовой тепловоз ТЭРА1 мощностью 2940 кВт.

17

На этом тепловозе были воплощены лучшие достижения отечественного и зарубежного тепловозостроения этого периода.

Рассматривая историю тепловозостроения на Людиновском заводе, следует отметить, что тепловозы этого предприятия известны и за рубежом. Они работают в Болгарии, Франции, Египте, Югославии, на Кубе и в других странах (всего около 600 тепловозов).

Еще одним специализированным предприятием, на котором было организованно производство промышленных тепловозов для железных дорог узких колей (750 мм, 1067 мм), стал Камбарский машиностроительный завод. Он выпускает узкоколейные тележечные тепловозы для маневровой, вывозной и магистральной работы мощностью от 93 до 294 кВт с механической и гидравлической передачами. Это тепловозы ТУ4, ТУ5, ТУ6, ТУ7, ТГМ40.

1.2. Компоновочные схемы автономного тягового подвижного состава

Классификация автономного тягового подвижного состава (АТПС). Компоновочные решения во многом определяются типом АТПС. В зависимости от первичного источника энергии современный АТПС разделяется на две группы (рис. 1.1): дизельный подвижной состав и газотурбинный.

Рис. 1.1. Классификация автономного тягового подвижного состава

18

В настоящее время на железных дорогах России эксплуатируется подвижной состав первой группы. Построенные в 60-х гг. XX столетия на Коломенском заводе опытные газотурбовозы, грузовой Пи пассажирский ГП1, не получили дальнейшего развития в серийном производстве. В этих газотурбовозах применялись простые одновальные газотурбинные установки (ГТУ) с КПД меньшим, чем у дизеля. За 40 лет, прошедших после выпуска первых отечественных газотурбовозов, в области создания Г ГУ достигнуты значительные успехи, и возрождение газотурбинной тяги на железных дорогах России становится вполне реальным.

Наиболее распространенным видом АТПС на железных дорогах России являются тепловозы. Они классифицируются по следующим признакам:

- роду службы — грузовые, пассажирские и маневровые (промышленные);

- типу передачи мощности — с электрической, гидравлической и механической передачами;

- типу экипажа — тележечные и с жесткой рамой.

Энергетические цепи тепловозов. Устройства и связи между ними, последовательно преобразующие химическую энергию топлива в механическую энергию вращающихся колесных пар локомотива, образуют энергетическую цепь тепловоза.

Упрощенно энергетическая цепь тепловоза состоит из следующих основных элементов и связей (рис. 1.2). Дизель 1 — это агрегат, в

Электрическая энергия

Кинетическая энергия жидкости

Рис. 1.2. Схемы преобразования энергии на тепловозах:

а — с электрической передачей: 1 — дизель; 2 — тяговый генератор; 3 — тяговый электродвигатель; 4 — колесная пара; б — с гидравлической передачей: 1 — дизель; 2 — гидравлический насос; 3 — гидравлическая турбина;

4 — колесная пара

19

котором происходит преобразование внутренней химической энергии топлива в механическую энергию вращения коленчатого вала.

Дизель по своим характеристикам не соответствует требованиям тяги. Мощность дизеля при неизменной подаче топлива пропорциональна частоте вращения коленчатого вала, а момент на валу незначительно уменьшается. Необходимо, чтобы с увеличением скорости движения происходило значительное уменьшение тягового момента на колесах тепловоза при постоянной мощности дизеля. Для оптимального использования дизеля применяют устройства, преобразующие его энергию и момент требуемым образом. Такое промежуточное между дизелем и колесными парами устройство называют передачей мощности.

При электрической передаче (рис. 1.2, а) в энергетическую цепь включен тяговый генератор 2, который преобразует механическую энергию вала дизеля в электрическую. Электрическая энергия от генератора поступает к тяговым электрическим двигателям 3, которые кинематически, обычно через редуктор, связаны с колесными парами 4 и приводят их во вращение.

При гидравлической передаче (рис. 1.2, б) энергия дизеля 1 затрачивается на привод гидравлического насоса 2, сообщающего энергию жидкости в замкнутом контуре специальных гидроаппаратов. Поступая в гидравлическую турбину 3, находящуюся в контуре циркуляции, жидкость передает ей свою энергию. С выходным валом турбинного колеса механически, обычно с помощью карданных валов и редукторов, вращение передается колесным парам 4.

Компоновочные схемы тепловозов. К основным частям тепловозов, кроме дизеля и передачи, относятся экипажная часть и вспомогательное оборудование.

Экипажная часть тележечного тепловоза состоит из кузова, главной рамы и тележек. Главная рама тепловоза служит основанием для размещения силовой установки и вспомогательного оборудования. Она передает их вес через опоры на тележки. Кроме того, рама передает продольные тяговые и тормозные усилия от колесных пар к составу. Кузов размещается на раме и защищает оборудование тепловоза от внешних воздействий. Кузова бывают двух типов: вагонного или закрытого (обычно у магистральных тепловозов) и капот-ного (у маневровых тепловозов). В первом случае кузов образует

20

машинное помещение с внутренними проходами для обслуживания силовой установки; во втором — капот накрывает оборудование тепловоза, доступ к которому снаружи обеспечивается через боковые дверцы. Для возможности прохода обслуживающего персонала у тепловоза с капотным кузовом устраивают продольные (с обеих сторон) и поперечные (по концам рамы) площадки.

Двух- или трехосные тележки поворачиваются вокруг вертикальной оси, а на некоторых локомотивах дополнительно перемещаются в поперечном направлении относительно главной рамы. Такое устройство экипажной части облегчает прохождение тепловозами кривых участков пути и уменьшает их динамическое взаимодействие. На некоторых промышленных тепловозах малой мощности движущие колесные пары размещают непосредственно в главной раме.

Вспомогательное оборудование обеспечивает нормальную работу дизеля, передачи и экипажной части, а также тепловоза в целом. Это топливная, водяная и масляная системы дизеля, его устройства охлаждения и воздухоснабжения, а также системы охлаждения и вспомогательные устройства передачи, песочная система экипажа, воздушная (тормозная) система тепловоза, система пожаротушения и т.п.

Общее устройство и компоновка магистральных тепловозов. Эти вопросы полезно начать рассматривать на примере тепловозов типа 2ТЭ10 (2ТЭ10Л, 2ТЭ10В, 2ТЭ10М) как наиболее распространенных серий грузового тепловоза СССР и России, начиная с 70-х гг. XX века и по настоящее время.

На тепловозе 2ТЭ10Л применена электрическая передача постоянного тока. Он состоит из двух одинаковых секций (рис. 1.3), соединенных между собой стандартной автосцепкой 21. Каждая секция с кузовом 12 вагонного типа оборудована кабиной машиниста 2 с пультом управления 7 и в случае необходимости может использоваться в качестве самостоятельного локомотива. При совместной работе обе секции управляются с поста управления головной секции.

Источником энергии на тепловозе служит двухтактный дизель типа 10Д100 мощностью 2206 кВт. Основная часть энергии дизеля 13 передается тяговому генератору 9, вал якоря которого соединен по-лужесткой пластинчатой муфтой с коленчатым валом дизеля. Тяговый генератор преобразует механическую энергию вращения вала дизеля в электрическую. Дизель и генератор, установленные на

21

8

11 13

Рис. 1.3. Схема размещения основных узлов секции тепловоза 2ТЭ10Л: 1 — пульт управления; 2 — кабина машиниста; 3 — двухмашинный агрегат, 4 — тормозной компрессор; 5, 16 — вентилятор; 6 — передний редуктор; 7 — высоковольтные камеры; 8— вентилятор; 9— тяговый генератор; 10 — поддизельная рама; 11 — центробежный нагнетатель; 12 — кузов; 13 — дизель; 14 — турбокомпрессор; 75 — задний редуктор; 17 — охлаждающее устройство; 18— секции ; 19— гидроредуктор; 20 — холодильник; 21 —автосцепка; 22 —тяговый электродвигатель;25 — колесная пара; 24 — бак; 25 — трехосные тележки; 26 — главная рама

общей поддизельной раме 10, представляют собой единый силовой агрегат — дизель-генератор. Дизель-генератор, являющийся наиболее тяжелой частью тепловоза, расположен на главной раме 26 в средней части. Это необходимо для равномерного распределения нагрузок на колесные пары 23, которые объединены в две трехосные тележки 25.

Главная рама опирается на каждую тележку в четырех точках (боковых опорах). Центральный шкворень, соединяющий раму с тележкой, является осью поворота тележки относительно рамы и передает только горизонтальные усилия. Все оси тепловозов движущие. На оси каждой колесной пары подвешен тяговый электродвигатель 22. Тяговые электродвигатели питаются током от тяго

22

вого генератора. Они преобразуют электрическую энергию в механическую и через зубчатые передачи (редукторы) приводят во вращение колесные пары.

Для привода агрегатов вспомогательного оборудования мощность от вала дизеля отбирается через передний б и задний 15 редукторы. В частности, с передним редуктором б связаны тормозной компрессор 4 и двухмашинный агрегат 3, состоящий из возбудителя, питающего обмотку главных полюсов тягового генератора, и вспомогательного генератора, являющегося на тепловозе источником низкого (75 В) напряжения для цепей управления, освещения и т.п. От заднего редуктора 75 через гидроредуктор 19 приводится вентилятор охлаждающего устройства 7 7. Последний просасывает воздух через радиаторы для охлаждения воды, состоящие из отдельных секций 18. Секции (различной величины) расположены в два яруса с обеих сторон шахты холодильника 20. Нагретый воздух вентилятор выбрасывает вверх через крышу тепловоза. Между кабиной машиниста и машинным помещением по обеим сторонам от центральной двери находятся высоковольтные камеры 7, в которых размещена большая часть электрических аппаратов.

По обеим сторонам дизеля под полом расположены аккумуляторные батареи, которые используются для пуска дизеля при помощи тягового генератора. На его полюсах размещена дополнительная пусковая обмотка, которая при пуске включается последовательно с обмоткой генератора на напряжение аккумуляторной батареи. Генератор, таким образом, оказывается временно в режиме электродвигателя последовательного возбуждения. Когда вал дизеля достигнет необходимой частоты вращения для самостоятельной работы дизеля, пусковая цепь размыкается. После этого тяговый генератор, приводимый дизелем, может сам вырабатывать электрическую энергию. При работе дизеля аккумуляторная батарея заряжается от вспомогательного генератора. Запас топлива хранится в баке 24, подвешенном к главной раме в средней ее части.

Воздух для дизеля засасывается из атмосферы через воздухоочистители, расположенные в боковых стенках кузова с обеих сторон тепловоза, турбокомпрессорами 14и центробежным нагнетателем 77, работающими последовательно, и через воздухоохладитель нагнетается в цилиндры дизеля. Продукты сгорания (газы) из цилин

23

дров отводятся через выхлопной коллектор, турбины турбокомпрессоров и выхлопные патрубки в атмосферу.

Тяговые электрические машины, в обмотках которых при работе выделяется большое количество тепла, охлаждаются воздухом. Для охлаждения генератора предназначен вентилятор 8, связанный с верхним валом дизеля. Охлаждение тяговых электродвигателей обеспечивается вентиляторами 5 и 16. Они приводятся во вращение от вала дизеля соответственно через передний и задний редукторы. Каждый вентилятор подает воздух в три двигателя одной тележки. Воздух подводится к двигателям по каналам в раме тепловоза и затем по гибким брезентовым рукавам. На привод вспомогательных агрегатов тепловоза затрачивается значительная мощность: 160—230 кВт на секцию.

С учетом потерь в передаче максимальная полезная (так называемая касательная) мощность тепловоза 2ТЭ10Л с дизелями мощностью 4400 кВт равна примерно 3400 кВт.

В трехосных тележках тепловоза применены челюстные буксы и одноступенчатое сбалансированное рессорное подвешивание. Тяговый электродвигатель с тяговым редуктором подвешен одним концом через упругую подвеску к раме тележки, а другим через моторно-осевые подшипники скольжения опирается на ось колесной пары. Такое подвешивание электродвигателя называется опорно-осевым. Конструкция тележки обеспечивает максимальную скорость движения 100 км/ч.

Привод всех вспомогательных агрегатов тепловозов типа 2ТЭ10 от дизеля — механический, включающий различные редукторы, валопроводы, упругие муфты. У механического привода высокий КПД. Однако применение такого типа привода затрудняет компоновку тепловоза, увеличивает его вес.

В последующем развитии отечественного магистрального тепловозостроения просматривается тенденция отказа от применения механического привода.

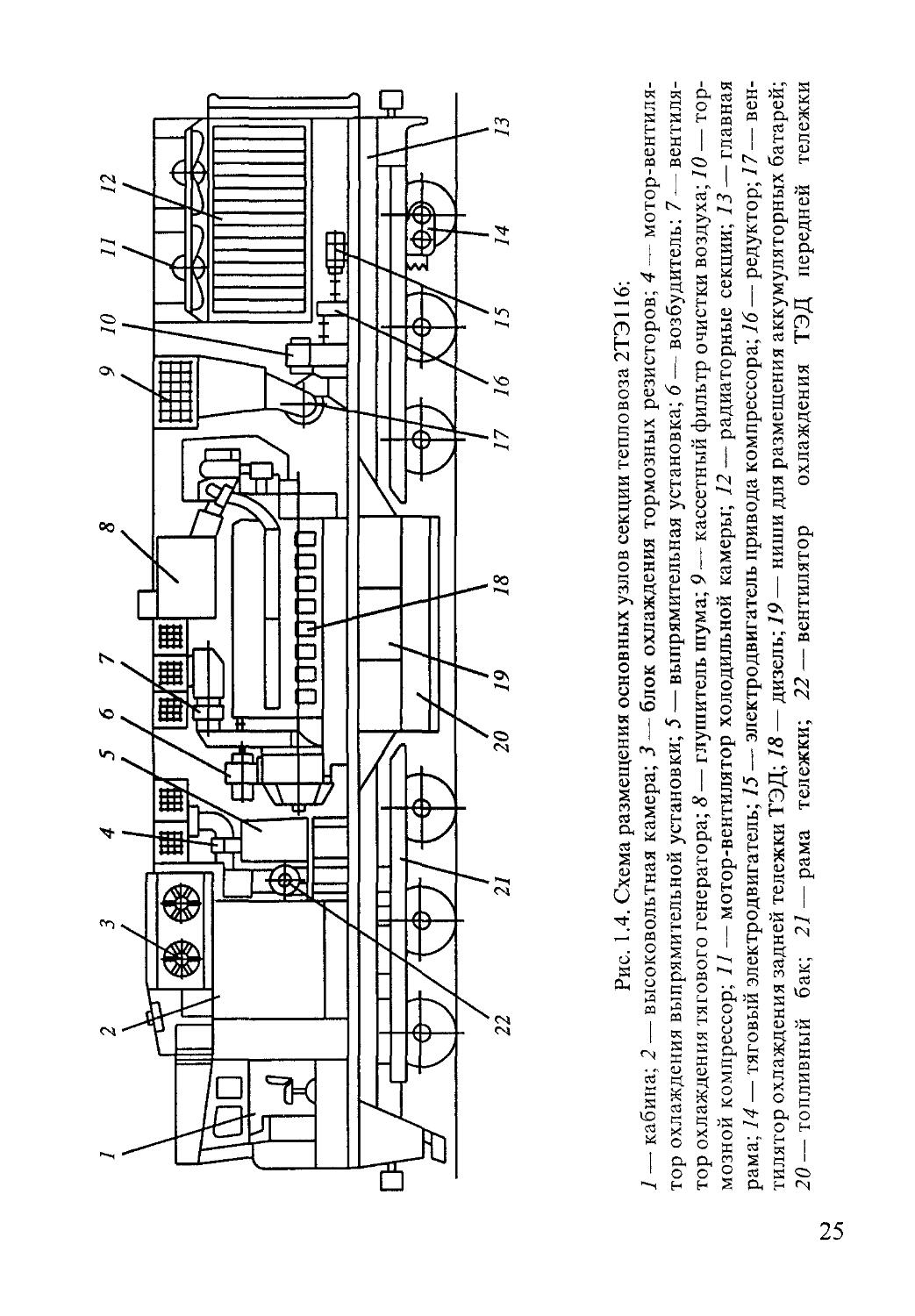

На грузовом тепловозе 2ТЭ116 (рис. 1.4) для вспомогательных агрегатов (вентиляторов, компрессора) применен индивидуальный электрический привод. У этого тепловоза тормозной компрессор 10, как один из наиболее шумящих агрегатов, благодаря электрическому приводу размещен, в отличие от тепловозов типа 2ТЭ10, на

24

Рис. 1.4. Схема размещения основных узлов секции тепловоза 2ТЭ116:

1 — кабина; 2 — высоковольтная камера; 3 — блок охлаждения тормозных резисторов; 4 — мотор-вентилятор охлаждения выпрямительной установки; 5 — выпрямительная установка; 6 — возбудитель; 7 — вентилятор охлаждения тягового генератора; 8 — глушитель шума; 9 — кассетный фильтр очистки воздуха; 10 — тормозной компрессор; И — мотор-вентилятор холодильной камеры; 12 — радиаторные секции; 13— главная рама; 14 — тяговый электродвигатель; 15 — электродвигатель привода компрессора; 16 — редуктор; 17— вентилятор охлаждения задней тележки ТЭД; 18 — дизель; 19 — ниши для размещения аккумуляторных батарей; 20 — топливный бак; 21 — рама тележки; 22 — вентилятор охлаждения ТЭД передней тележки

значительном удалении от кабины. Перед кабиной расположена высоковольтная камера 2, изолированная от дизельного отсека. Такой компоновкой удалось значительно снизить шум в кабине. На тепловозе применена традиционная для тепловозов Луганского завода холодильная камера шахтного типа, привод вентиляторов (их четыре) осуществляется электродвигателями переменного тока. Топливный бак 20 свободно подвешен снизу к главной раме, в баке есть ниши 19, в которых размещаются аккумуляторные батареи. Очистка воздуха для электрических машин (генератора и тяговых электродвигателей), а также выпрямительной установки осуществляется в кассетных фильтрах.

У тепловоза две трехосные бесчелюстные тележки с индивидуальным приводом колесных пар тяговым электродвигателем постоянного тока 14. Подвешивание двигателя опорно-осевое. Однако расположение двигателей в тележке иное, чем у тепловоза 2ТЭ10Л: двигатели третьей и четвертой осей развернуты подвесками к середине тепловоза. Такое расположение повышает тяговые качества локомотива. Начиная с 1981 г. на магистральных тепловозах типа 2ТЭ10 вместо челюстных применяются унифицированные бесчелюстные тележки и унифицированная с тепловозом 2ТЭ116 кабина машиниста (тепловозы 2ТЭ10В, 2ТЭ10М).

Пассажирские тепловозы обычно односекционные, двухкабинные. Поэтому они несколько длиннее, чем одна секция грузового тепловоза той же мощности.

На тепловозе ТЭП70 (рис. 1.5) в системе охлаждения тяговых электрических машин и выпрямительного устройства применено оригинальное решение: централизованное воздухоснабжение (ЦВС) 6, 7, расположенное между генератором и высоковольтной камерой. Подача очищенного воздуха к охлаждаемым агрегатам осуществляется высокопроизводительным осевым вентилятором, установленным в цилиндрическом корпусе. Привод вентилятора механический от генератора через упругую резинокордную муфту и конический редуктор. Таким образом, вместо четырех центробежных вентиляторов тепловоза 2ТЭ116 в системе воздухоснабжения тепловоза ТЭП70 применяется один более экономичный осевой. Система ЦВС получила широкое распространение и на других тепловозах: ТЭМ7, 2ТЭ121, ТЭП80.

26

Рис. 1.5 Схема размещения основных узлов тепловоза ТЭП70:

1 — кабина; 2 — вентиляторное колесо охлаждающего устройства; 3 — глушитель шума; 4— блок фильтров воздуха дизеля, 5 — дизель-генератор; 6 — блок фильтров централизованной системы воздухоснабже-ния тяговых электрических машин, 7 — вентилятор централизованного воздухоснабжения; 8 — блок электрического тормоза, 9 — высоковольтная камера; 10 — тяговый электродвигатель; 11 — топливный бак с нишами для аккумуляторов, 12 — рама тележки; 13 — шахта охлаждающего устройства; 14 — электродвигатель привода компрессора; 15 — компрессор

to

На тепловозах ТЭП70 первых выпусков впервые в отечественной практике применены три охлаждающих устройства блочного типа, установленные в крыше тепловоза. Осевые вентиляторы этих устройств приводятся во вращение гидромоторами. На тепловозах Коломенского завода в системе охлаждения воды дизеля традиционно используется гидростатический привод вентиляторов. На тепловозах, начиная с № 8, блочная конструкция охлаждающих устройств заменена шахтной 13 с двумя вентиляторами 2. Вместо укороченных водяных секций радиаторов типа ВС7 применены более длинные секции — ВС 12. Число секций значительно уменьшилось, сократилась и длина трубопроводов.

Компрессор 15 тепловоза установлен на главной раме под одним из блоков охлаждения воды дизеля. Привод компрессора электрический двигателем постоянного тока 14.

Топливный бак И тепловоза ТЭП70 вварен в несущую систему кузова и располагается между тележками. В баке сделаны специальные отсеки, в которых располагаются аккумуляторные батареи.

При двухкабинном варианте тепловоза, с двумя дизелями и двумя гидропередачами, компоновкой можно добиться почти полной симметрии в расположении оборудования относительно середины тепловоза. В отечественной практике такие тепловозы выпускал Людиновский завод для Сахалина. Это тепловозы ТГ16 (хотя и однокабинные, но с двумя силовыми установками в секции) и ТГ22. Схема компоновки основного оборудования тепловоза ТГ22 приведена на рис. 1.6. При отсутствии необходимости в использовании полной мощности и тяги тепловоз может работать с одной энергетической установкой.

На маневровых тепловозах применяется кузов капотного типа. Такое решение является обязательным условием, так как из одной кабины необходимо обеспечивать хороший обзор пути при движении вперед и назад. Наилучшее расположение кабины с точки зрения обзора — посередине тепловоза в приподнятом над главной рамой положении. На отечественных маневровых тепловозах кабина расположена ближе к одному из концов локомотива, для размещения наиболее тяжелых агрегатов (дизель-генератора, дизеля и гидропередачи) посередине тепловоза.

28

Рис. 1.6. Схема размещения основного оборудования тепловоза ТГ22:

1 — кабина; 2 — фильтр воздуха дизеля; 3 — глушитель шума; 4 — дизель; 5 — вентиляторное колесо; 6 — радиаторные секции; 7 — вспомогательный генератор; 8 — фильтр очистки масла; 9 — редуктор привода вентилятора; 10 — компрессор; 11 — тамбур; 12 — главная рама; 13 — рама тележки; 14 — колесная пара; 75 — гидропередача; 16 — топливный бак; 17 — соединительный карданный вал; 18 — раздаточный карданный вал; 79 — осевой редуктор; 20 — тележечный карданный вал

Типичной для маневровых локомотивов является компоновка оборудования тепловоза серии ТЭМ2У (рис. 1.7). Посередине на главной раме 1 установлен дизель-генератор 8. Дизель типа Д50 среднеоборотный, вращает генератор постоянного тока. В тепловозе применены механические приводы всех вспомогательных агрегатов. Холодильная камера (позиции 2, 4, 5) в виде отдельного блока образует переднюю часть тепловоза. Аккумуляторная камера 14 расположена за кабиной машиниста. Топливный бак 19 подвешен между тележками. Тележка челюстная со сбалансированным рессорным подвешиванием и смешанным, как и у тепловозов 2ТЭ10Л (рис. 1.3), расположением тяговых электродвигателей 16.

У маневровых тепловозов с гидропередачей (обычно это четырехосные локомотивы) расположение оборудования аналогично маневровым тепловозам с электропередачей, однако дизель из-за гидропередачи смещается от середины тепловоза в сторону холодильной камеры (рис. 1.8). При таком несимметричном расположении оборудования затруднена развеска тепловоза. У маневрово-промышленных тепловозов Людиновского завода она решается размещением соответствующим образом балласта. Установка гидропередачи посередине тепловоза обеспечивает симметрию трансмиссии, и, следовательно, можно применить одинаковые элементы для привода колесных пар передней и задней тележек. У некоторых тепловозов с гидропередачей, например ТГМ6А, аккумуляторная камера располагается перед кабиной.

У тепловозов Людиновского завода ТГМ12 (см. рис. 1.8) привод компрессора 5 осуществляется отключаемой гидромуфтой, установленной в гидропередаче 15. Через механический редуктор, встроенный в гидропередачу, приводится во вращение и вспомогательный генератор 6. Вентилятор холодильной камеры 10 связан с валом дизеля через гидромеханический редуктор 13.

Анализ компоновок различных тепловозов выявляет некоторые общие закономерности. По типу компоновки оборудования все тепловозы можно разделить на две группы: с симметричным и несимметричным расположением основного силового оборудования в отношении поперечной оси.

Симметричное расположение оборудования, при котором легче достигнуть равномерного распределения нагрузок по колесным

30

Рис. 1.7. Схема размещения основных узлов тепловоза ТЭМ2У:

1 — главная рама; 2 — редуктор привода вентилятора; 3 — бункер передней песочницы; 4 — радиаторные секции; 5 — вентилятор; 6 — карданный вал привода вентилятора; 7 — вентилятор охлаждения ТЭД передней тележки; 8— дизель-генератор; 9— искрогаситель; 10— компрессор; 11 — высоковольтная камера; 12 — двухмашинный агрегат; 13— кабина; 14 — аккумуляторная камера; 75 — бункер задней песочницы; 16 — тяговый электродвигатель; 17 — рама тележки; 18 — тяговый редуктор; 19 — топливный бак

СМ to

Рис. 1.8. Схема размещения основных узлов тепловоза ТГМ12:

1 — главная рама; 2 — бункер задней песочницы; 3 — аккумуляторная камера; 4 — кабина; 5 — компрессор; б — вспомогательный генератор; 7 — дизель; 8 — искрогаситель; 9 — фильтр воздуха дизеля; 10 — вентиляторное колесо; 11 — радиаторные секции; 12 — бункер передней песочницы; 13 — гидромеханический редуктор привода вентилятора; 14 — топливный бак; 15 — гидропередача; 16 — раздаточный карданный вал; 17 — осевой редуктор; 18 — тележечный кардан

парам, характерно для односекционных тепловозов с двумя быстроходными дизелями и двумя гидропередачами или генераторами. Кроме равномерного распределения веса, для тепловозов с гидропередачей удается в этом случае использовать одинаковые элементы трансмиссии (карданные валы, раздаточные и осевые редукторы, промежуточные опоры и т.д.).

Несимметричное расположение оборудования характерно для тепловозов с одной силовой установкой. Корректирование распределения нагрузок по тележкам можно обеспечить в этом случае незначительным смещением в продольном направлении силовой установки и соответствующего расположения балласта, что широко используется для маневровых локомотивов.

Вспомогательное оборудование относительно дизеля располагают так, чтобы все приводы были проще по конструкции, наиболее коротки и содержали минимальное количество звеньев.

Для двухсекционных и двухкабинных тепловозов с шахтной конструкцией холодильной камеры нежелательно расположение в ней вспомогательного оборудования и приводов, так как это затрудняет проход обслуживающего персонала из секции в секцию или из кабины в кабину. В этом отношении компоновка тепловозов типа 2ТЭ10Л не отвечает данному требованию.

Для уменьшения аэродинамического сопротивления системы воздухоснабжения и выпуска отработанных газов необходимо устанавливать по возможности ближе к дизелю. Места для всасывания атмосферного воздуха и выпуска отработавших газов из дизеля располагают так, чтобы исключить попадание газов в воздух, поступающий в дизель, на охлаждение электрических машин, кабину машиниста. На выпуске газов из дизеля обязательно устанавливается глушитель-искрогаситель.

Водяные, масляные и топливные трубопроводы также необходимо делать по возможности короче. В настоящее время тепловозные дизели оборудуют смонтированными на них водомасляными теплообменниками, различными фильтрами, насосами, что сокращает длину трубопроводов, уменьшает количество гибких соединений, часто выходящих из строя, и повышает общую надежность работы систем дизеля.

33

Расположение охлаждающего устройства на тепловозах в значительной степени обусловлено конструкцией приводов вентиляторов. При использовании механического привода необходимо стремиться к уменьшению длины валопроводов, что способствует снижению вибрации, шума, повышению их надежности, снижению стоимости привода. При применении в качестве привода вентиляторов гидро-объемных или электрических машин охлаждающее устройство можно размещать в наиболее удобном месте для обслуживания и развески. При этом пространство кузова не загромождается горизонтальными и вертикальными валами и их ограждениями, опорами, редукторами, что улучшает условия размещения другого оборудования. Наилучшим вариантом является блочная конструкция охлаждающего устройства, размещенного в крыше тепловоза, как это сделано на тепловозах ТГ16, ТГ22, ТЭРА1.

Для охлаждения главного вентилятора, тяговых электродвигателей, выпрямительной установки применяются различные вентиляторы, приводимые от дизеля или электродвигателями. На современных тепловозах отдается предпочтение электрическому регулируемому приводу. На тепловозах ТЭП70, ТЭП80, 2ТЭ121, ТЭМ7, ТЭРА1 для охлаждения электрических машин и аппаратов применяется централизованная система воздухоснабжения с одним осевым или центробежным вентилятором.

При размещении оборудования локомотивов с кузовом вагонного типа следует предусматривать по обеим сторонам сквозные проходы шириной 700—800 мм для удобства обслуживания дизель-генератора и другого оборудования. Между кабиной и силовым оборудованием для уменьшения шума в кабине в магистральных тепловозах целесообразно иметь тамбур. Около кабин со стороны дизельного помещения размещать малошумное оборудование: высоковольтные камеры, преобразователи частоты, фильтры, аккумуляторные отсеки и т.п.

Компоновочные схемы дизель-поездов и автомотрис. Дизель-поезда и автомотрисы предназначены для перевозок пассажиров на неэлектрифицированных линиях. Автомотрисы обычно применяются для перевозки пассажиров на участках с малым пассажиропотоком, а также путейских и других работников. В последнем случае на железных дорогах зачастую используют так называемые служебные

34

автомотрисы, у которых кроме кабин и пассажирского салона есть моторный отсек с силовым и вспомогательным оборудованием, а также генератором для питания внешних потребителей, применяемых при ремонтных работах. Типичным примером служебной автомотрисы является двухосная автомотриса Людиновского завода АС4.

Дизель-поезда состоят из 4, 6 и 8 вагонов, из которых обычно головные (моторные) вагоны являются тяговыми. В головных вагонах за кабиной машиниста располагается моторный отсек, в котором размещается силовая установка в виде дизель-генератора или дизеля и гидропередачи. В этом отсеке, а также под вагоном устанавливается вспомогательное оборудование для обслуживания дизеля и пневмо-систем поезда, в том числе тормозной и автоматического управления дверями вагонов. Из-за размещения кабины и моторного отсека пассажировместимость головного вагона меньше, чем прицепного. Например, в дизель-поезде ДР1 Рижского вагоностроительного завода оборудовано 68 сидячих мест для головного и 124 для прицепного, а в дизель-поезде ДР2 — соответственно 104 и 124 места.

На дизель-поездах применяется гидравлическая передача с карданным приводом на переднюю двухосную тележку, которая является тяговой.

Автомотрисы в зависимости от компоновки силового оборудования различают двух типов: с размещением дизеля в моторном отсеке кузова и с размещением полностью всего силового оборудования под кузовом. У служебной автомотрисы АС4 моторный отсек находится в кузове, а гидропередача располагается под вагоном. Конструкции некоторых отечественных автомотрис описаны в главе 6 учебника.

У зарубежных дизель-поездов и автомотрис обычно силовое и вспомогательное оборудование располагается под вагоном. Такое решение значительно увеличивает пассажировместимость дизель-поездов и автомотрис. Для большинства моторвагонного подвижного состава данных типов применяются гидропередачи известной немецкой фирмы «Voith». При этом в зависимости от выбранной мощности под тяговым вагоном могут размещаться одна силовая установка с приводом колесных пар одной из тележек (рис. 1.9, а) или две силовые установки с приводом на одну из колесных пар каждой тележки (рис. 1.9, б).

35

o\

Рис. 1.9. Схемы размещения силового оборудования на некоторых зарубежных дизель-поездах и автомотрисах:

а — с приводом на одну тележку; б — с приводом на две тележки; 1 — дизель; 2 — гидропередача; 3 — двухступенчатый осевой редуктор

В конце XX века в Германии благодаря успешному развитию асинхронного тягового привода удалось реализовать новое концептуальное решение дизель-поезда. В качестве тяговой единицы этого поезда используется двухосный модуль длинной 3900 мм, в котором размещены: дизель-генераторная установка, системы обслуживания дизеля, компрессор, преобразователь частоты, топливный бак и два асинхронных электродвигателя с тяговыми редукторами. На тяговую тележку безрамной конструкции опираются кузов модуля и концы двух пассажирских вагонов. С другой стороны пассажирский вагон опирается на свою поддерживающую двухосную тележку. У модуля есть проход, что позволяет пассажирам и обслуживающему персоналу переходить из вагона в вагон.

В дизель-поезде GTV2/6 установлен один тяговый модуль (мощностью по дизелю 540 кВт), расположенный посередине двухвагонного поезда и рассчитанный на перевозку 240 пассажиров, а у дизель-поезда GTV4/8 два тяговых модуля и три пассажирских вагона вместимостью 348 пассажиров.

1.3. Выбор основных параметров тепловозов

К основным параметрам локомотива, характеризующим его как тяговую единицу подвижного состава, относят мощность по дизелю, касательную мощность и силу тяги на ободе колес и на автосцепке, служебную массу, сцепной вес, нагрузку от колесной пары на рельсы, конструкционную и расчетную скорости, линейные, базовые и габаритные размеры.

Выбор основных параметров магистральных локомотивов зависит от масс и скоростей движения поездов, обеспечивающих минимальные годовые затраты на освоение заданного объема перевозок. При выборе основных параметров необходимо учитывать несущую способность пути и путевых сооружений, габарит подвижного состава, технический уровень развития локомотивостроения и смежных отраслей. Для реализации основных параметров следует широко использовать стандартизацию и размерные ряды локомотивов по видам тяги и назначению.

37

Расчетную касательную мощность 7’к (кВт) локомотива, реализуемую на ободе его колес при условии установившегося движения, находят из выражения

Р = Fpv /3,6, (1.1)

к к р ’ ’ v 7

где — касательная сила тяги на расчетном режиме, равная сопротивлению движения поезда заданной массы на расчетном подъеме, кН; ур — расчетная скорость движения (установившаяся скорость движения на расчетом режиме), км/ч.

Исследования по установлению масс грузовых mv и пассажирских тп поездов показывают, что экономически целесообразная масса поезда соответствует полному использованию длины станционных путей и их несущей способности. При современных нормах на эти показатели пути и с учетом технической оснащенности и провозной способности железных дорог наибольшая масса пассажирского поезда равна не более 1200 т, грузового 6000 т (табл. 1.1).

Таблица 1 1

Рекомендуемые массы поездов и скорости движения

Вид движения Масса поезда, т (не более) Скорость, км/ч

расчетная, vp максимальная, vK

Грузовой на однопутных участках с МИЛЫМ 2000—3000 19—24 100

грузооборотом наибольшим 5000—6000 23—26 120

грузооборотом Пассажирский 800—1200 42—48 140—160

Наибольшую касательную мощность маневрового тепловоза, реализуемую при разгоне грузового поезда массой тг (т) до скорости Ур, находят из уравнения

Рк =(шг/3600)(со0+ ^ + 10^, (1.2)

где со0 — удельное сопротивление, <о0 = 30 Н/т;уср — среднее ускоряющее усилие, у = (50—80) Н/т; z'o — удельное сопротивление от подъема, /0 = (0—20) Н/т; vcp — средняя скорость при разгоне, vcp = (7—8,5) км/ч.

38

Эффективную мощность, PQ (кВт) — основной энергетический параметр автономного локомотива, равный мощности его силовой установки, определяют по выражению

Р =Р /Г] и , (1.3)

е к 'п 'всп ’ >

где г)п — КПД передачи, т]п = 0,77 для гидропередач, г)п = 0,8 для электрических передач; г)всп — коэффициент свободной мощности.

Коэффициент Г)всп учитывает расход энергии на привод вентилятора холодильной установки, вспомогательных машин (компрессора, вспомогательного генератора и др.) и аппаратов. Для тепловозов с электрической передачей коэффициент г)всп ~ 0,90—0,92, с гидравлической передачей Г|всп = 0,92—0,93. У газотурбовозов отсутствует мощная холодильная установка, поэтому значение [Зс = 0,97.

Мощность Ре наряду с другими параметрами используют для выбора энергетической установки проектируемого локомотива. В том случае, когда эффективная мощность установлена техническим заданием или принята по мощности энергетической установки, следует определить массу поезда, при которой локомотив может двигаться со скоростями, рекомендованными ВНИИЖТом.

Сцепной вес Усц (кН) является суммарной нагрузкой на движущие колесные пары локомотива и характеризует его способность развивать необходимую силу тяги без проскальзывания колес по рельсам.

Сцепной вес для грузового локомотива вычисляют при условии его движения по расчетному подъему с установившейся скоростью без боксования из соотношения

N >3,6Р /ш n v 11 41

СЦ.Г ’ К т К 'и р : V1 'V

где ук — коэффициент сцепления при скорости гр; г]и — коэффициент использования сцепного веса; для локомотивов с групповым приводом т)и = 1, с индивидуальным г)и = 0,92 (см. п. 2.7.1).

Для получения требуемых значений коэффициента Т]и, при индивидуальном электрическом приводе колесных пар, рекомендуют применять поводковые буксы, рядное расположение тяговых двигателей подвесками к середине тепловоза, низкое размещение шкворня, наклонные тяги для передачи тяговых сил от тележек к кузову, догружатели — устройства, уменьшающие разгрузку колесных пар тележки при движении локомотива в тяговом режиме.

39

Сцепной вес пассажирского локомотива из условия обеспечения заданного ускорения при разгоне поезда определяют по формуле

™пк+СОтр+г0+СОу) io3vKnB

(1-5)

где (со0 + шТр + Zo) — полное удельное сопротивление движению поезда в момент трогания с условной скоростью 5—8 км/ч на уклоне i (%о), Н/т; соу_удель-

ное сопротивление от ускоряющего усилия, Н/т; соу = (ап — ускорение поезда после трогания с места в зависимости от категории поезда, равное 1200—1800 км/ч2; £ — ускорение поезда, км/ч2, при действии удельной ускоряющей силы 1 Н/т).

Для расчета можно принять со0 + со + /0 = 80 Н/т. Значения £ для грузовых и пассажирских поездов равны 12,2 км/ч2, электропоездов — 12 км/ч2, дизель-поездов — 11,8 км/ч2.

Выбрав значение /V п, проверяют возможность реализации при этом заданного ускорения разгона по уравнению при соТр = 0 с более высокими скоростями движения. Если принятое значение ап не выдерживается на участке, равном половине пути разгона, то вес /Vc п увеличивают.

Сцепной вес маневрового локомотива (тепловоза) зависит от характера и условий его работы: сортировочных маневров на горке, вывозных операций на магистральных дорогах и т.д. При горочной работе потребный сцепной вес определяют при трогании поезда с места после остановки у горба горки из соотношения

т (со „ + со + со ) г\ о тр ср/

103w п

тк 'в

(1-6)

где со0 + соТр — удельное сопротивление движению, равное для грузовых поездов 70 Н/т; соср — среднее сопротивление при подъеме по надвижной части горки, Н/т.

Сопротивление сиСр для всех видов подвижного состава численно равно 10-кратной величине подъема, которую находят из выражения

Z ср ~z'lZ'l+z2Z'2+- + z«Z'n/Z'c, (1-7)

где Zj, z2„.., in — подъемы участков надвижной части горки, %о; Zq, Ly • -, Ln — длины участков надвижной части горки, м; Lc — длина состава, м.

40

В условиях вывозной работы сцепной вес локомотива находят из уравнения при расчетной скорости тр = 10—16 км/ч.

Служебная масса тсл (кг) — это масса экипированного локомотива с 2/3 запаса топлива и песка.

Служебную массу определяют количеством материалов, вложенных в конструкцию машины. У тележечных локомотивов, у которых все колесные пары движущие, служебная масса равна 0,1Усц. У маневровых локомотивов обычно служебной массы недостаточно для получения расчетного сцепного веса. В этом случае в экипажной части предусматривают размещение дополнительной массы (балласта). Служебная масса магистральных пассажирских локомотивов, особенно скоростных, обеспечивает действительный сцепной вес, превосходящий расчетный. У таких локомотивов можно снизить служебную массу при их изготовлении уменьшением расхода материалов.

На этапе проектирования масса определяется как сумма масс несущих элементов, агрегатов, приборов, узлов, систем, балласта и т.д., образующих конструкцию локомотива. Все оборудование локомотива необходимо разместить таким образом, чтобы нагрузка от кузова на тележки и от колесных пар на рельсы были одинаковыми (в пределах заданного допуска). Для этих целей при проектировании рассчитывается развеска локомотива. Для выполнения развески вычерчивают схему расположения оборудования с указанием положения центров масс всех элементов, например, от вертикальной оси, проходящей через центр головки автосцепки, и составляют ведомость развески с учетом экипировочных запасов и веса локомотивной бригады. Окончательно служебную массу и распределение нагрузок от колесных пар на рельсы построенных локомотивов определяют взвешиванием на специальных электрических весах.

Количество колесных пар зависит от массы локомотива и нагрузки от колесной пары на рельсы. Если в расчете использовать служебную массу, то будет определено общее количество колесных пар, если сцепной вес — общее количество движущих колесных пар. Для одной секции локомотива »кп может быть равно 2, 3, 4, 6 и 8. Если нкп больше, то локомотив формируют из двух секций.

Наметив для проектируемого локомотива общее количество колесных пар, проверяют статическую нагрузку на рельсы по выражению

41

2П = 9,8гасл/икп <[2П], (1.8)

где [2П] — допускаемая статическая нагрузка от колесной пары на рельсы, кН.

Допускаемая нагрузка [2П] зависит от конструкции и состояния верхнего строения пути и устанавливается техническими требованиями железнодорожного ведомства. На дорогах с рельсами Р50 и Р65, уложенными на деревянных шпалах и щебеночном балласте, допускаются следующие значения [2П]: 226 кН для грузовых тепловозов, 211 кН для пассажирских. На реконструированных участках с рельсами Р65 с железобетонными шпалами допускаемая нагрузка от колесной пары на рельс равна 245 кН для грузовых тепловозов и 221 кН для пассажирских.

Диаметр движущих колес локомотивов зависит от многих факторов, из которых надежность и минимальная неподрессоренная масса являются основными.

В настоящее время для тягового подвижного состава отечественных железных дорог применяют три типоразмера колес: диаметром 1050 и 1220 мм для тепловозов, 950 мм для дизель-поездов и электропоездов и 1220 и 1250 мм для электровозов. Для унификации ходовых частей экипажей тепловозов и электровозов рекомендуется использовать колеса диаметром 1220 и 1250 мм, что снизит эксплуатационные и ремонтные расходы, увеличит пробег между обточками бандажей, понизит контактные напряжения в рельсах. Однако при применении колес с большим диаметром возрастает масса колесной пары и увеличивается эксцентриситет главной рамы относительно автосцепки. Требуемый диаметр колеса (мм) подсчитывают по формуле

п > 2П

<1-9>

где [2р] —допускаемая нагрузка на 1 мм диаметра колеса, равная 0,2—0,27 кН/мм.

При выборе диаметра колес следует руководствоваться стандартными размерами бандажей для подвижного состава широкой колеи и ГОСТ 11018-2000 на колесные пары для тепловозов и электровозов. Бандажи толщиной 75 мм устанавливают на колеса с осевой нагрузкой до 206 кН, толщиной 90 мм — на колеса с осевой нагрузкой более 206 кН.

42

Длину локомотива по осям автосцепок Ьл (мм) устанавливают в процессе компоновки оборудования. На начальной стадии проектирования длина £л = Ре (14 - 0,00237’е) для локомотивов мощностью 1470—2500кВти£л = 8 Ре(1 -0,00008Ре) для локомотивов мощностью свыше 2500 кВт. В общем случае ориентировочно

L„=(^eK (МО)

где — рекомендуемая длина, приходящаяся на единицу мощности, мм/кВт.

Максимальная длина локомотива ограничена техническими требованиями к ремонтным стойлам депо, минимальная £д min — прочностью путевых сооружений. Для проверки Ьл min используют уравнение

L . >9,8/и /[а 1, (111)

mm ’ сл L^nJ’ V1-11/

где [<?п] — допускаемая нагрузка на единицу длины пути, равная 73,5 кН/м для проектируемых локомотивов.

База локомотива £б — это расстояние между шкворнями или геометрическими центрами тележек одной секции. Она определяет условия компоновки экипажной части «по низу» и надежность сцеп-ляемости автосцепки локомотива и вагона. Предварительно база локомотива определяется по формуле

(1-12)

где е — коэффициент, равный 0,5—0,54 для экипажной части с длиной £л до 20 м и 0,55—0,6 длиной свыше 20 м.

База тележки /т зависит от диаметра колес, размеров тягового привода, тяговых электродвигателей и других элементов, размещаемых на тележках. Расстояние между смежными колесными парами у современных тележек локомотивов равно 1,85—2,3 м. Исходя из этого можно выбрать базу тележки до разработки конструкции экипажа: в пределах 3,7—4,6 м для трехосных тележек и 5,5—6,5 м для четырехосных тележек с индивидуальным приводом. Для исключения больших ошибок при оценке линейных размеров L, L& /т их следует сравнить с аналогичными показателями современных локомотивов (табл. 1.2).

43

Таблица 1.2

Основные показатели линейных размеров локомотивов

Показатель Серия тепловоза

ТЭМ2У ТЭМ18 ТГМ6Д ТЭМ7 2ТЭ10 М 2ТЭ116 ТЭП70 2ТЭ121

Длина по осям 16910 16900 14300 21500 16969 18150 21700 21000

автосцепки, мм Шкворневая ба- 8600 8800 8000 10900 8600 9630 13790 11200

за, мм База тележки, мм Расстояние от 4200 4155 3700 4050 2100 3250 6300 5300 3700 3560 3700 4483 4300 3955 4400 4900

шкворня до оси автосцепки, мм LJPe, ММ /кВт мм /т 19,2 141,5 19,2 13,4 16,2 158,9 11,8 119,4 7,69 123 8,07 131,5 7,38 160,7 7,14 140

Одним из основных технико-экономических показателей при сравнении различных локомотивов и различных видов тяги является коэффициент полезного действия.

Универсальная формула для определения КПД тепловоза:

3600Р

~ Q Q ~ % Vn, (1.13)

где Р* — касательная мощность тепловоза; G4 — часовой расход топлива дизеля; gH = 42500 кДж/кг — теплота сгорания дизельного топлива; це — КПД дизеля; г]п — КПД передачи; г]всп — коэффициент, учитывающий расход энергии на вспомогательные нужды.

КПД современных тепловозов равен 28—32 %. Меньшие значения КПД соответствуют тепловозам с гидропередачей, большие — с электрической передачей.

При проектировании новых и технико-экономическом анализе эксплуатируемых локомотивов часто используют такие показатели, как удельный показатель массы — отношение массы локомотива к его эффективной или касательной мощности; удельную мощность — отношение касательной мощности локомотива к массе локомотива; коэффициент тяги — отношение силы тяги в расчетном режиме к сцепному весу локомотива и др.

44

В начальной стадии проектирования служебную массу можно подсчитать по формуле

т = Р \т / Р ) ('114')

сл е \ сл е д) > 11 •1 ^7

где («Ст/-Ре)о — удельный показатель служебной массы, рекомендуемый для перспективных локомотивов, кг/кВт.

Ниже в табл. 1.3 приведены значения удельных показателей для некоторых современных тепловозов.

В процессе проектирования основные параметры локомотивов могут уточняться с учетом требований перспективного развития и возможностей их осуществления. Рекомендуемые параметры тепловозов приведены в главе 7, см. табл. 7.1.

Таблица 1.3

Удельные показатели отечественных тепловозов

Показатель Серия тепловоза

2ТЭ10Л 2ТЭ116 2ТЭ121 1 2ТЭ25К 2ТЭ25А ТЭП70 ТЭМ7 ТЭМ18 1 ТГМ6Д

Удельная масса, кг/кВт 58,6 62 51 57,6 57,6 44 122 142,9 100

Удельная 17,06 16,0 19,6 17,36 17,36 21,8 81,67 7 9,8

мощность, кВт/т Удельная сила тяги, кН/кВт 0,112 0,133 0,1 0,12 0,156 0,057 0,233 0,227 0,227

Коэффициент тяги, кН/т 1,97 1,85 1,96 2,08 2,71 1,24 1,9 1,59 2,73

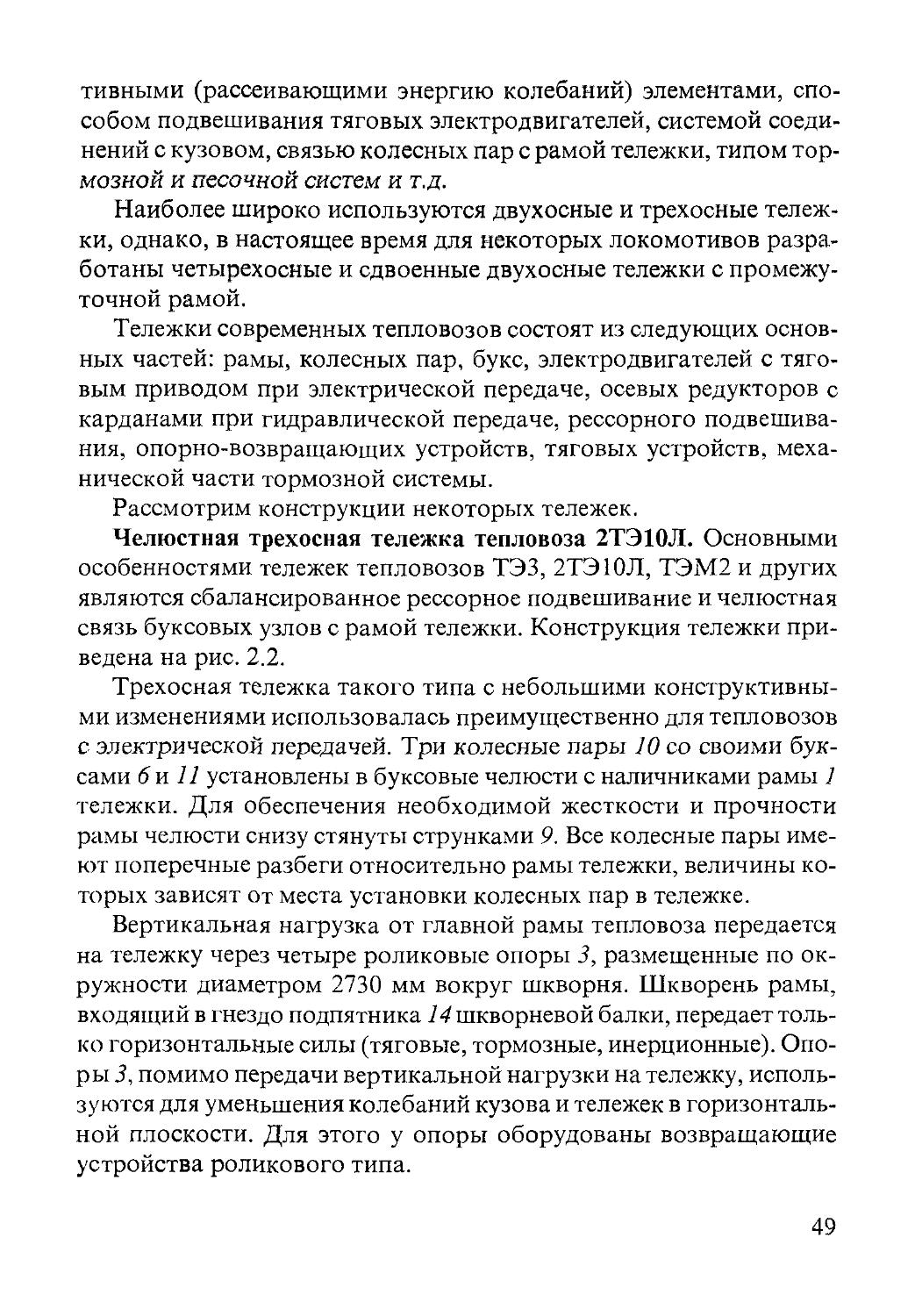

Глава 2. ТЕЛЕЖКИ

2.1. Общее устройство и типы тележек

Тележки локомотивов классифицируются на движущие, бегун-ковые и поддерживающие.

Число движущих и бегунковых тележек (колесных пар) и их конструктивное расположение оказывают значительное влияние на компоновку экипажной части локомотива. Для обеспечения при высоких скоростях одинаковых условий движения локомотива вперед или назад возникает необходимость применять бегунковые тележки на обоих концах локомотива.

Бегунковые и поддерживающие тележки бывают одноосные и двухосные, они облегчают вписывание локомотива в кривые и воспринимают избыточный (сверх сцепного) вес локомотива. Такие тележки применялись в основном на магистральных паровозах.

Движущие колесные пары могут располагаться жестко в раме локомотива, а при большом их количестве группироваться в отдельные движущие тележки (по две, три или четыре колесные пары).

В первом случае локомотив называют однорамным (тепловозы ТГМ1, ТГМ23, ТГК2, ТГМ61 и др.), в нем движущие колесные пары параллельны друг другу. У тепловозов ТГК2 и ТГМ61 они перемещаются только в поперечном направлении относительно рамы. А у тепловозов ТГМ1, ТГМ23 колесные пары, из-за особенностей спарникового тягового механизма, жестко связаны с рамой. Для обеспечения возможности прохождения кривых средняя колесная пара выполнена без гребней.

Движущие тележки допускают возможность устанавливаться под углом друг к другу, а колесные пары в пределах одной тележки расположены параллельно. Движущие тележки могут быть сочлененными (сцепленными между собой) или несочлененными. Подробная схема классификации тележек локомотивов приведена на рис. 2.1.

46

| Направляющие!

| Одноосные | | Двухосные |

| С центральным шкворнем I Со смещенным шкворнем

{Тележки локомотивов

| Движущие |

| С жесткими осевыми упорами [— | С упругими осевыми упорами^—

С наклонными плоскостями I

С пружинами

С возвращающими устройствами

Без возвращающих устройств

Рис 2.1. Классификация тележек локомотивов

С нижней тяговой балкой

С передачей силы тяги через боковые опоры

С передачей силы тяги через рычажную систему

С передачей силы тяги через пружинную связь

Для обозначения количества бегунковых и движущих колесных пар локомотивов и их взаимного расположения используются осевые формулы, содержащие цифровые обозначения. Бегунковые и движущие колесные пары обозначаются цифрами: одноосная бе-гунковая тележка — цифрой 1, двухосная — цифрой 2; затем ставится знак тире (-) и обозначение количества движущих колесных пар, жестко установленных в одной общей раме (однорамный экипаж), или в каждой сочлененной движущей тележке, при этом сочленение между движущими тележками обозначается знаком плюс (+); после чего следует обозначение задней бегунковой тележки. Приведем в качестве примера осевую формулу 1-4-1, которая означает, что локомотив имеет четыре движущие колесные пары с одноосными бегунковыми тележками по концам. Тележечный локомотив с двумя сочлененными трехосными движущими тележками обозначается осевой формулой 3+3, а при отсутствии сочленения обозначается 3-3. Цифровое обозначение дополняют индексом 0 (нуль) при индивидуальном приводе движущих колесных пар. Так, например, осевая формула 1 -20-1 обозначает локомотив с индивидуальным приводом двух движущих колесных пар и с бегунковыми колесными парами по концам.

На всех современных тепловозах применяется экипаж только тележечного типа. Так, например, односекционные тепловозы ТЭП60, ТЭП7О, ТЭМ2, ТЭМ 18с двумя трехосными тележками с индивидуальным приводом трех движущих колесных пар обозначаются осевой формулой 30-30, а тепловоз ТЭП80 с двумя четырехосными тележками с индивидуальным приводом движущих колесных пар — осевой формулой 40-40.

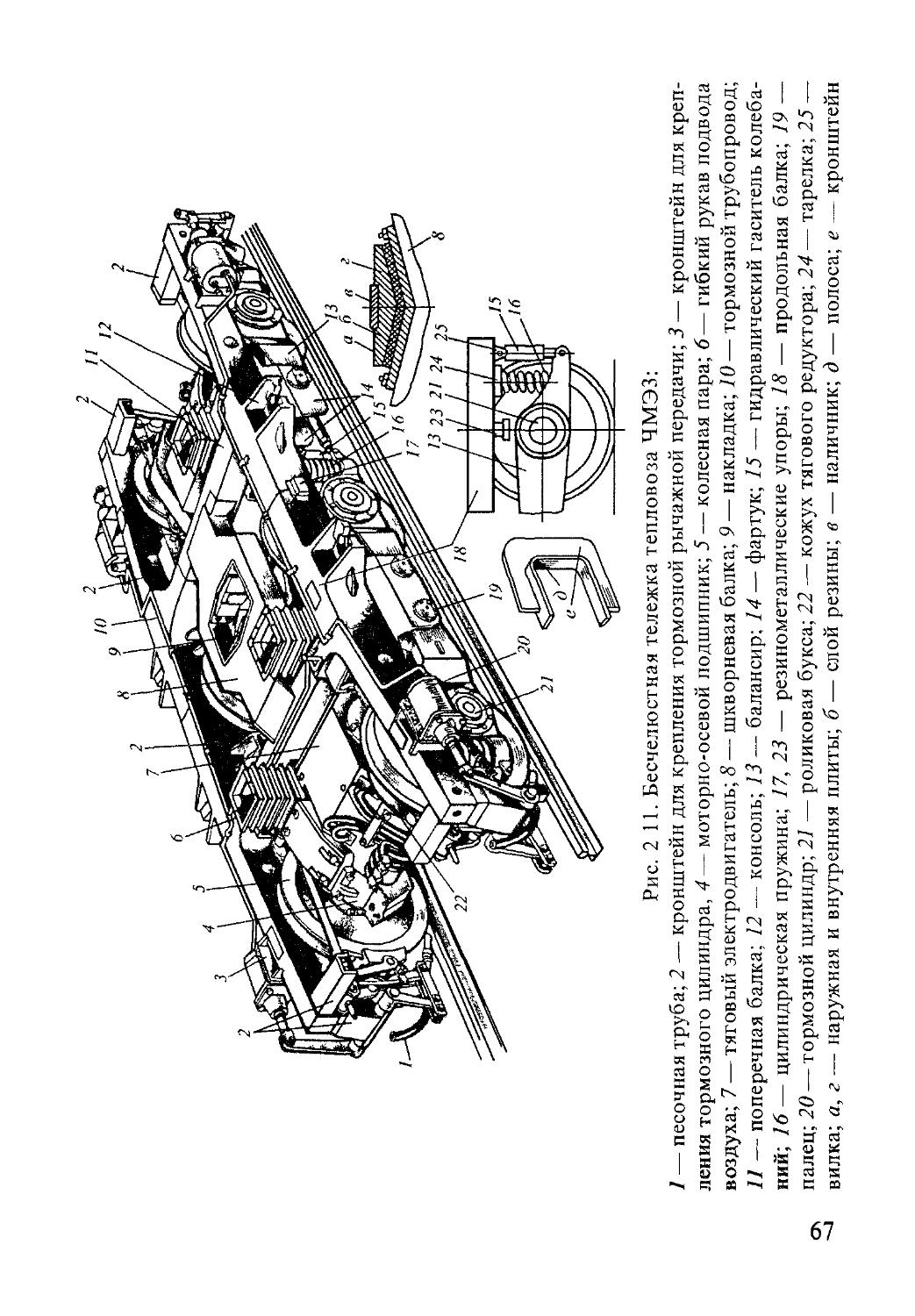

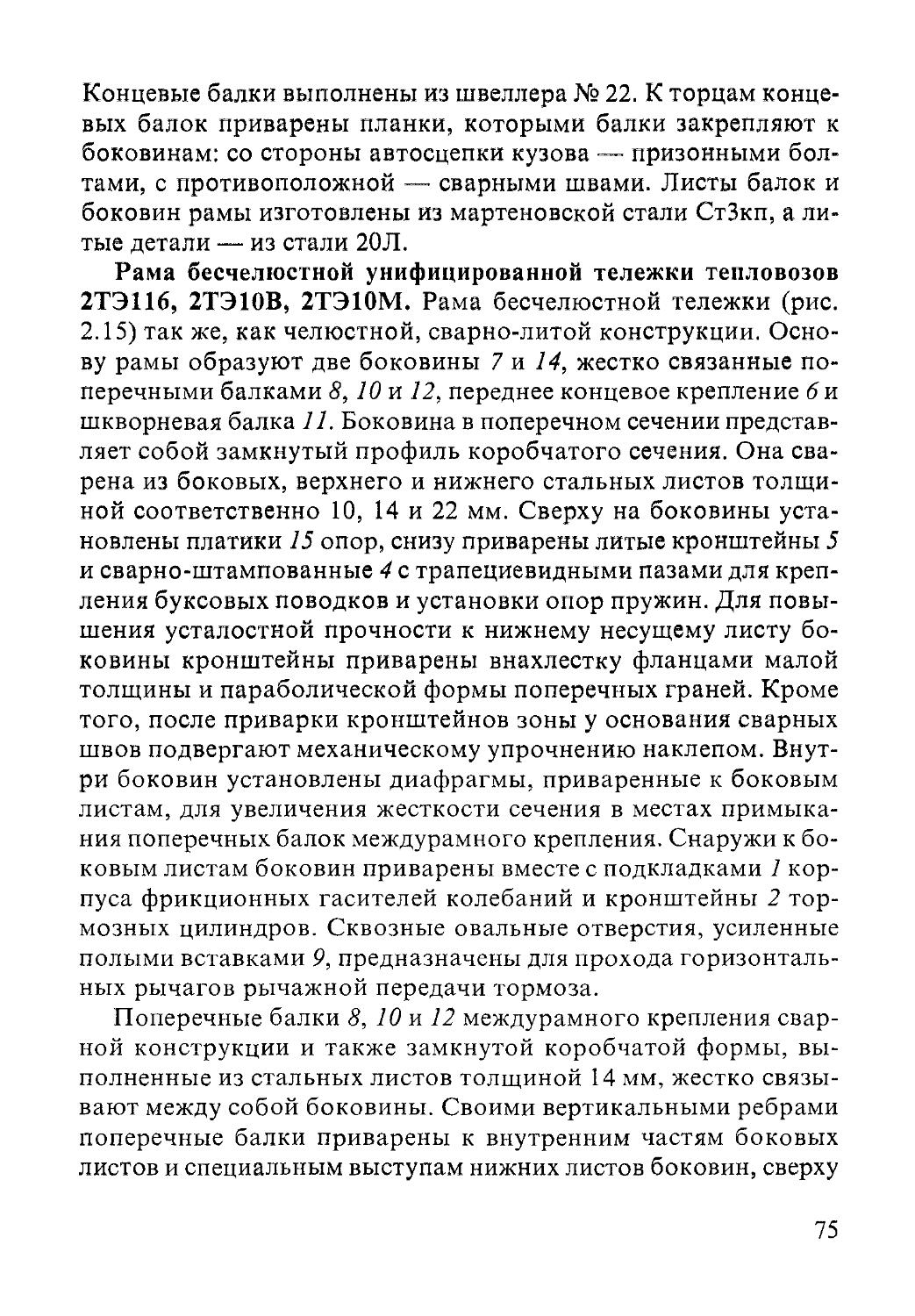

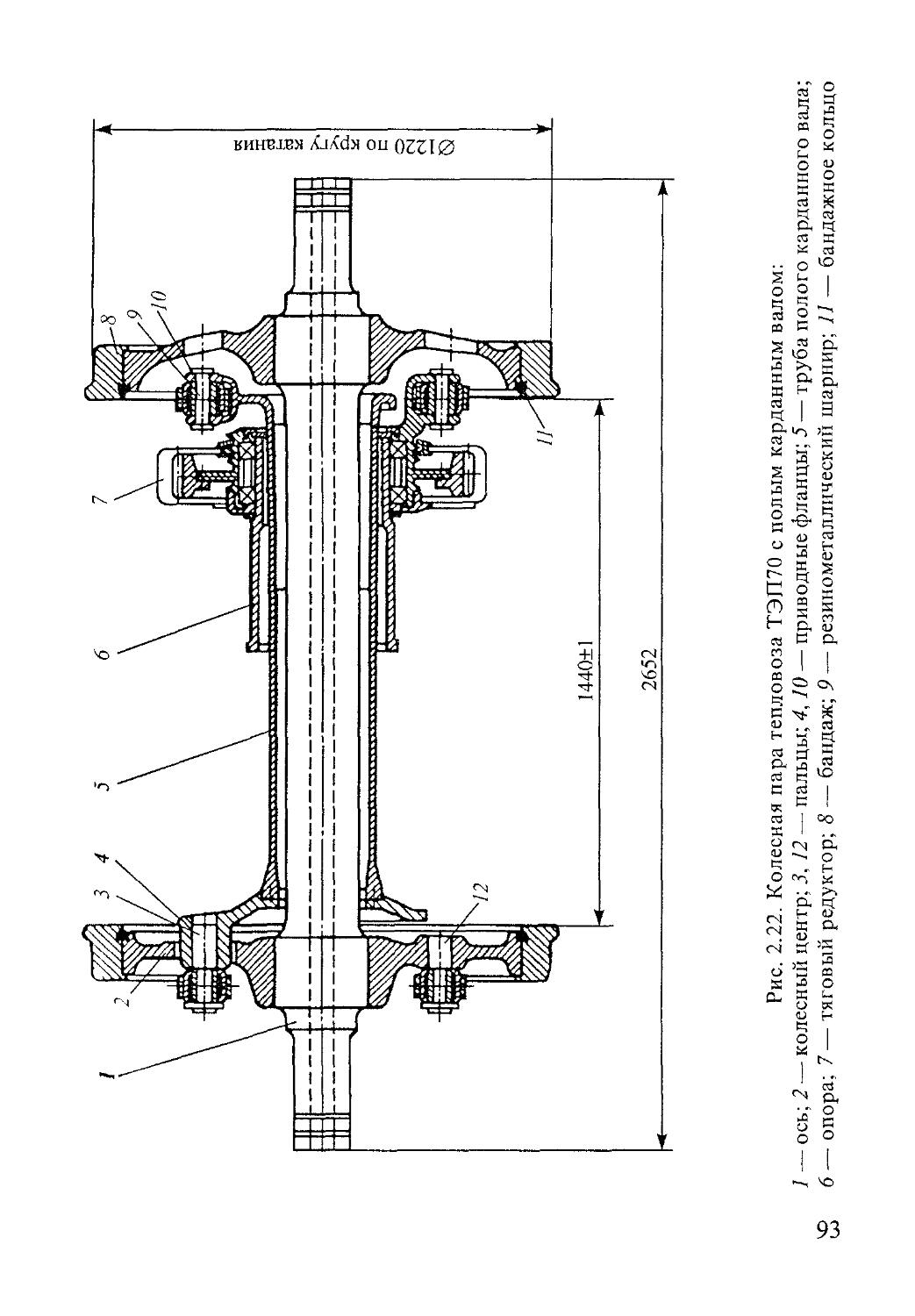

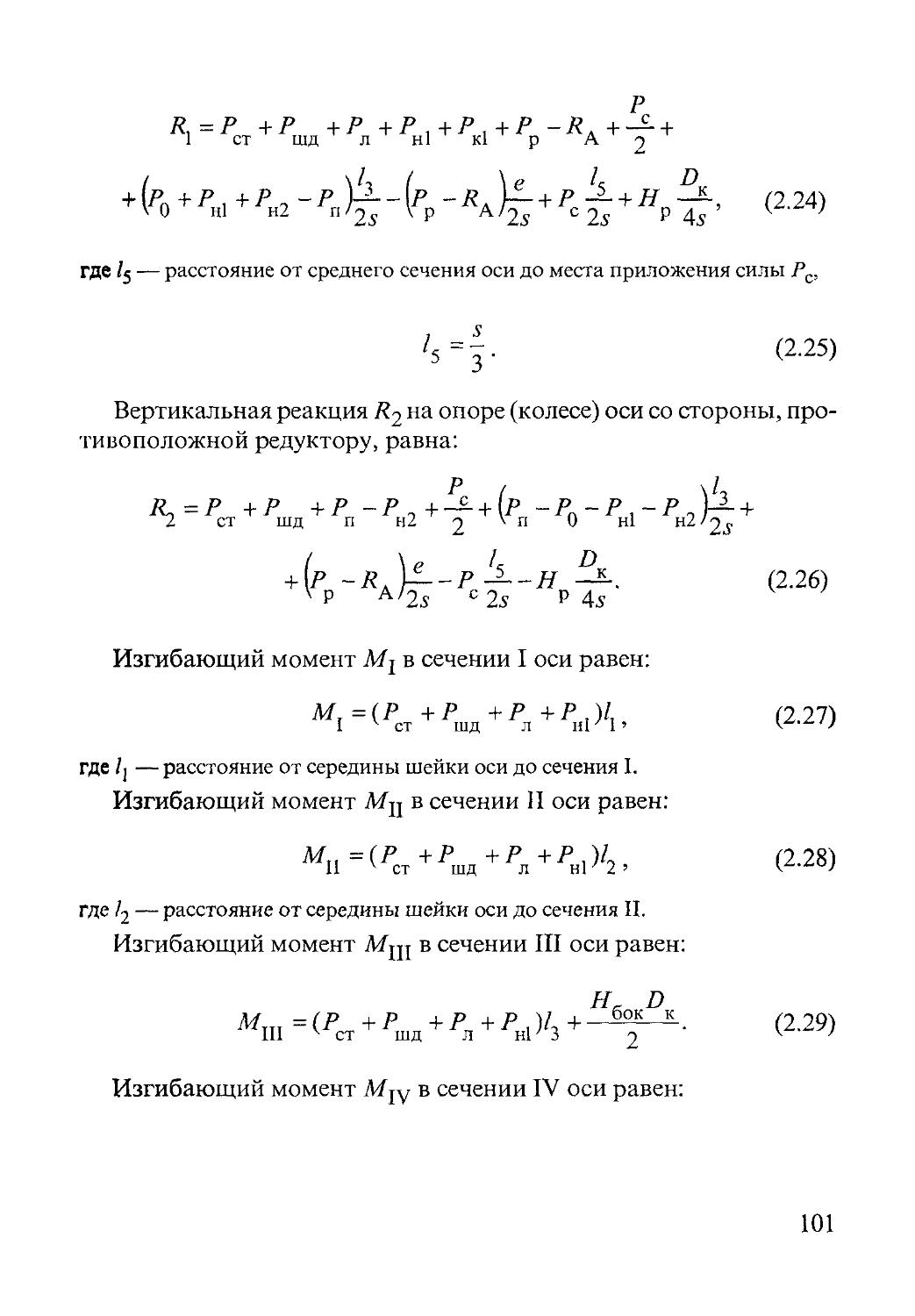

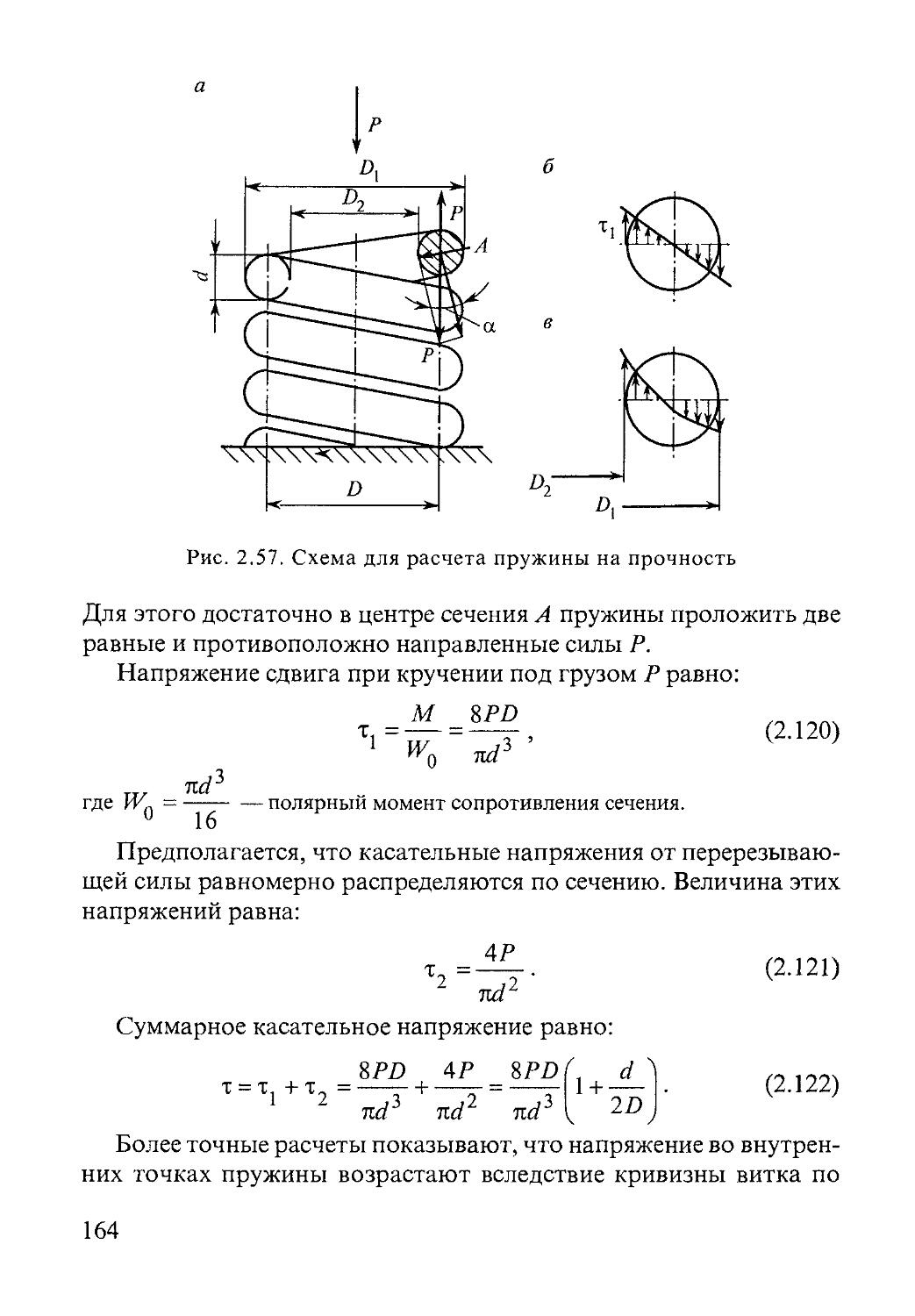

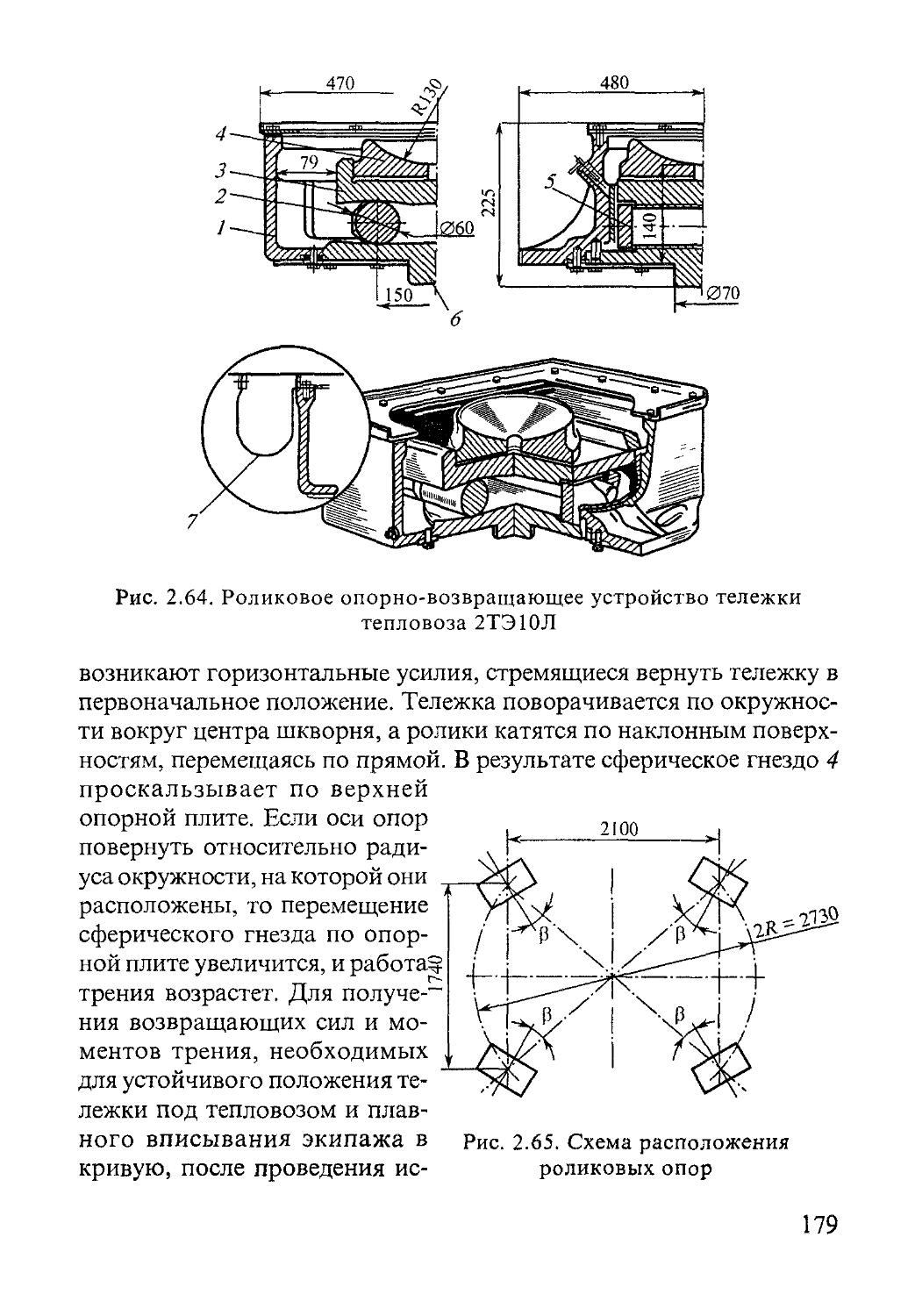

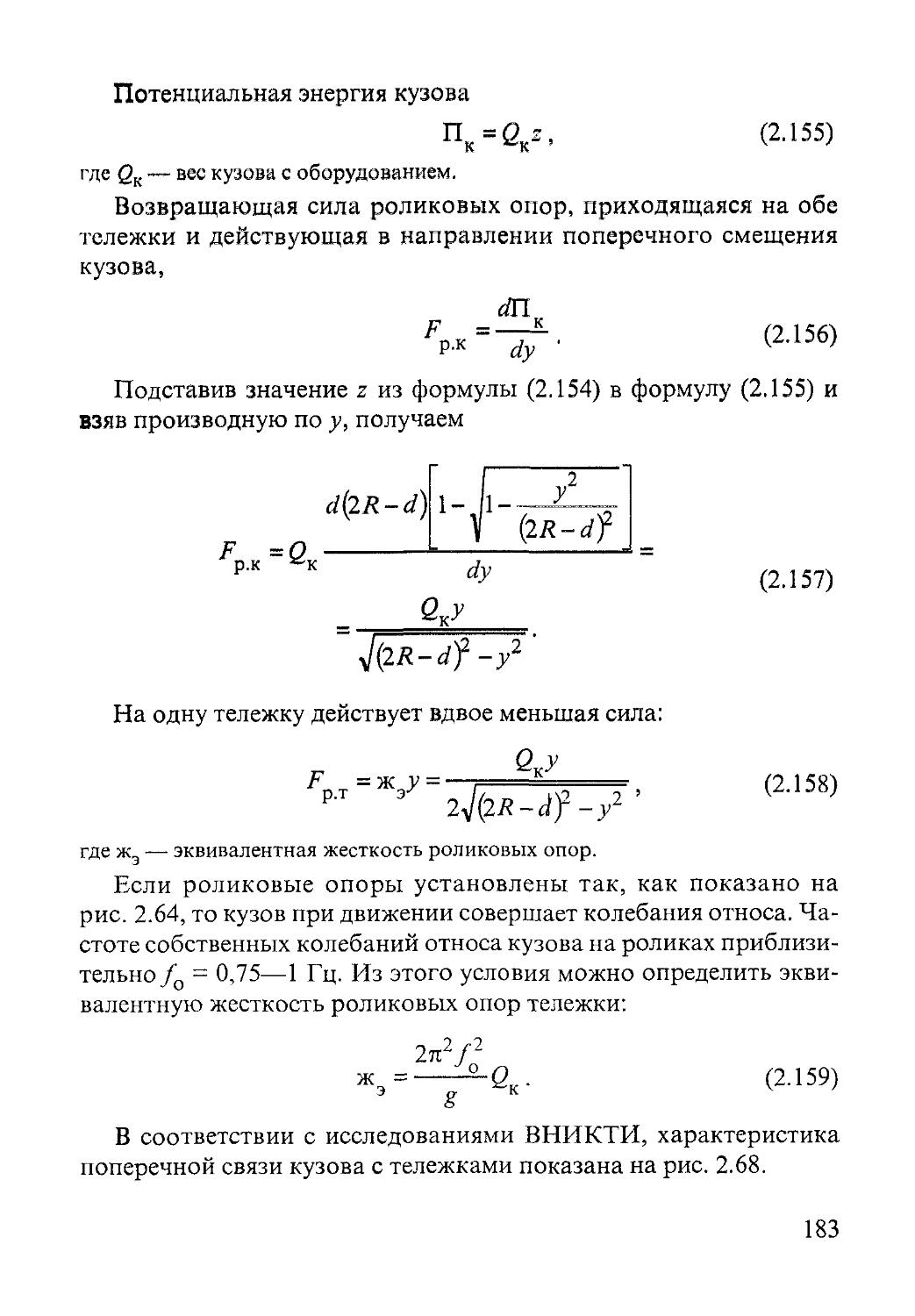

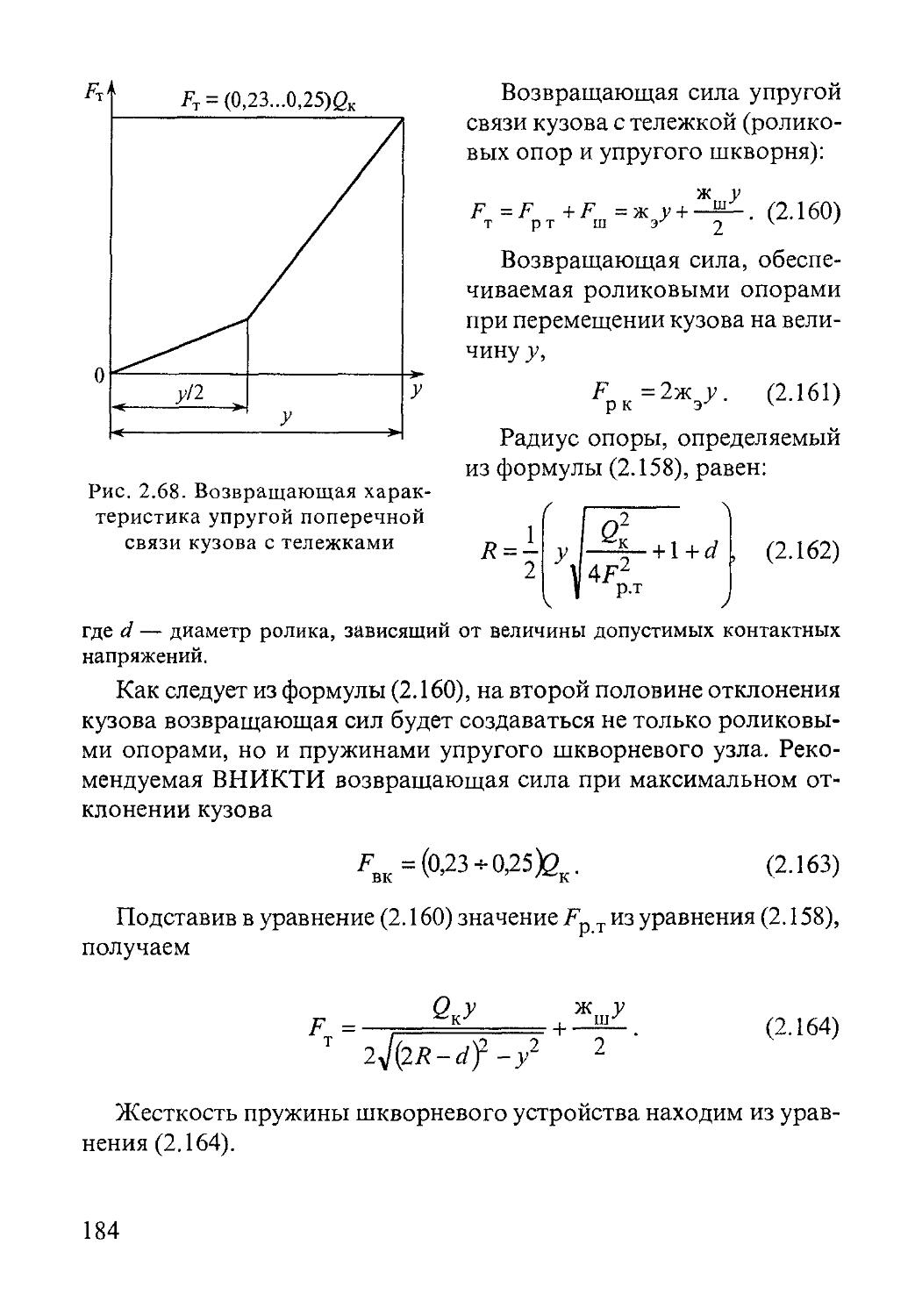

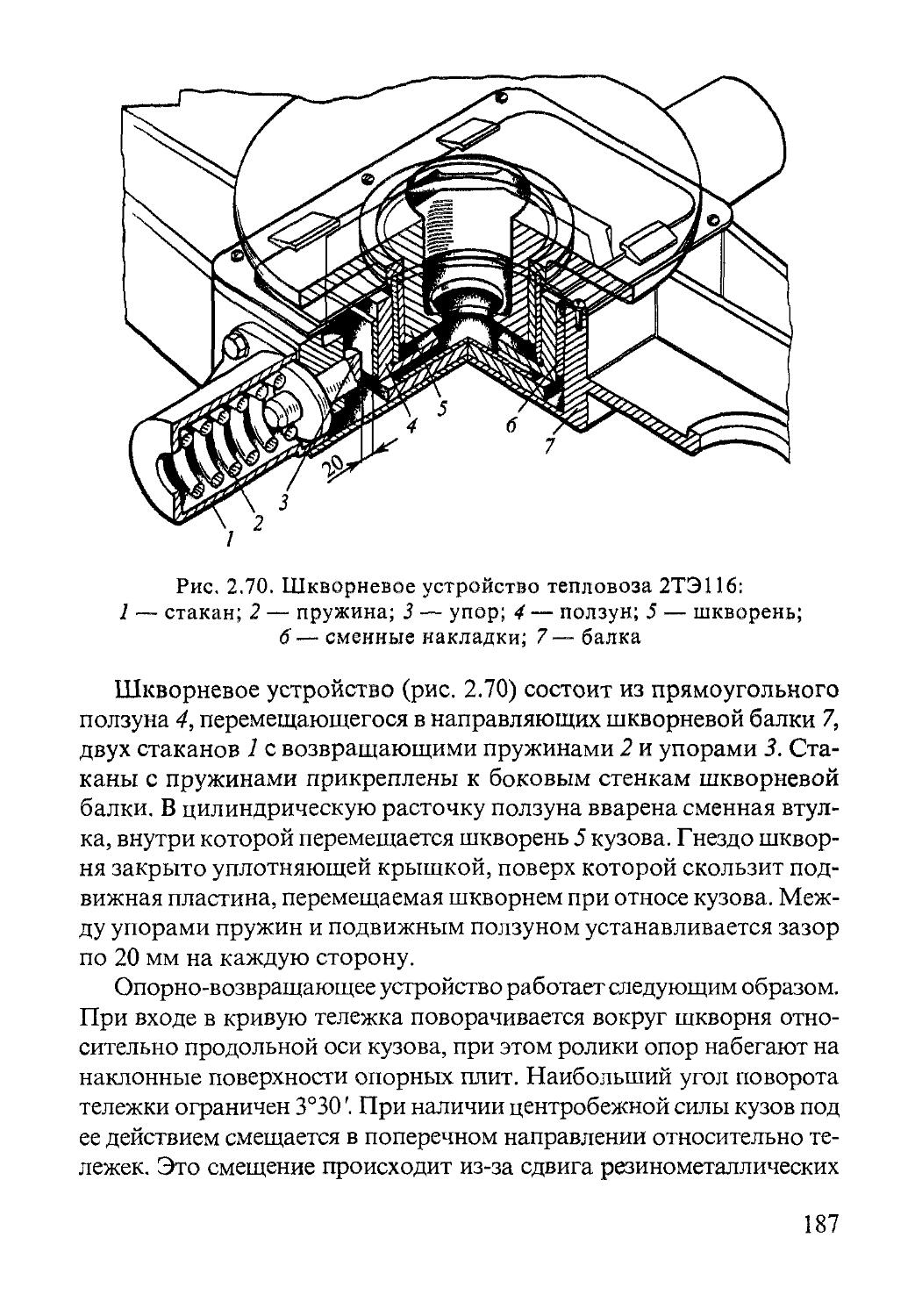

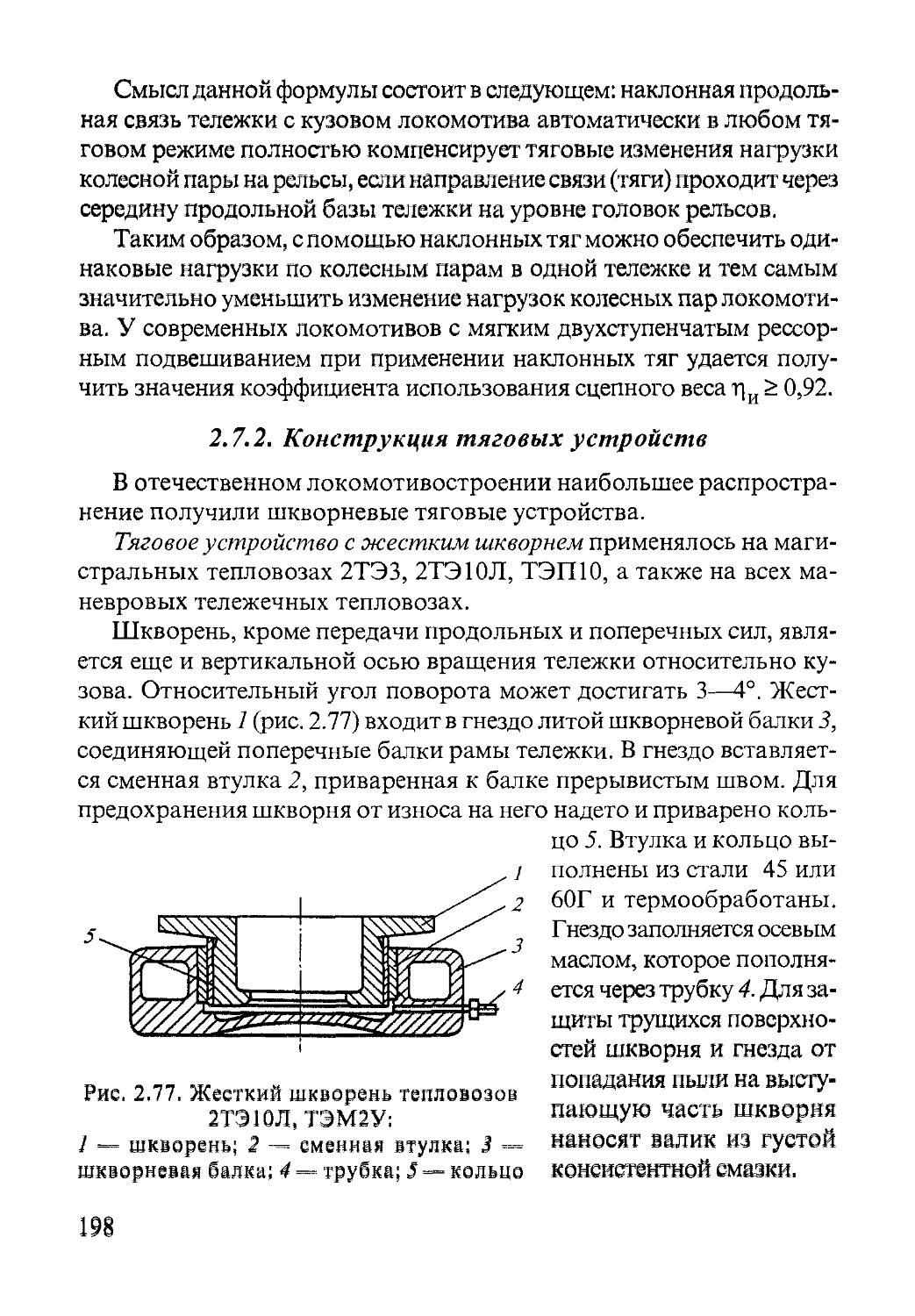

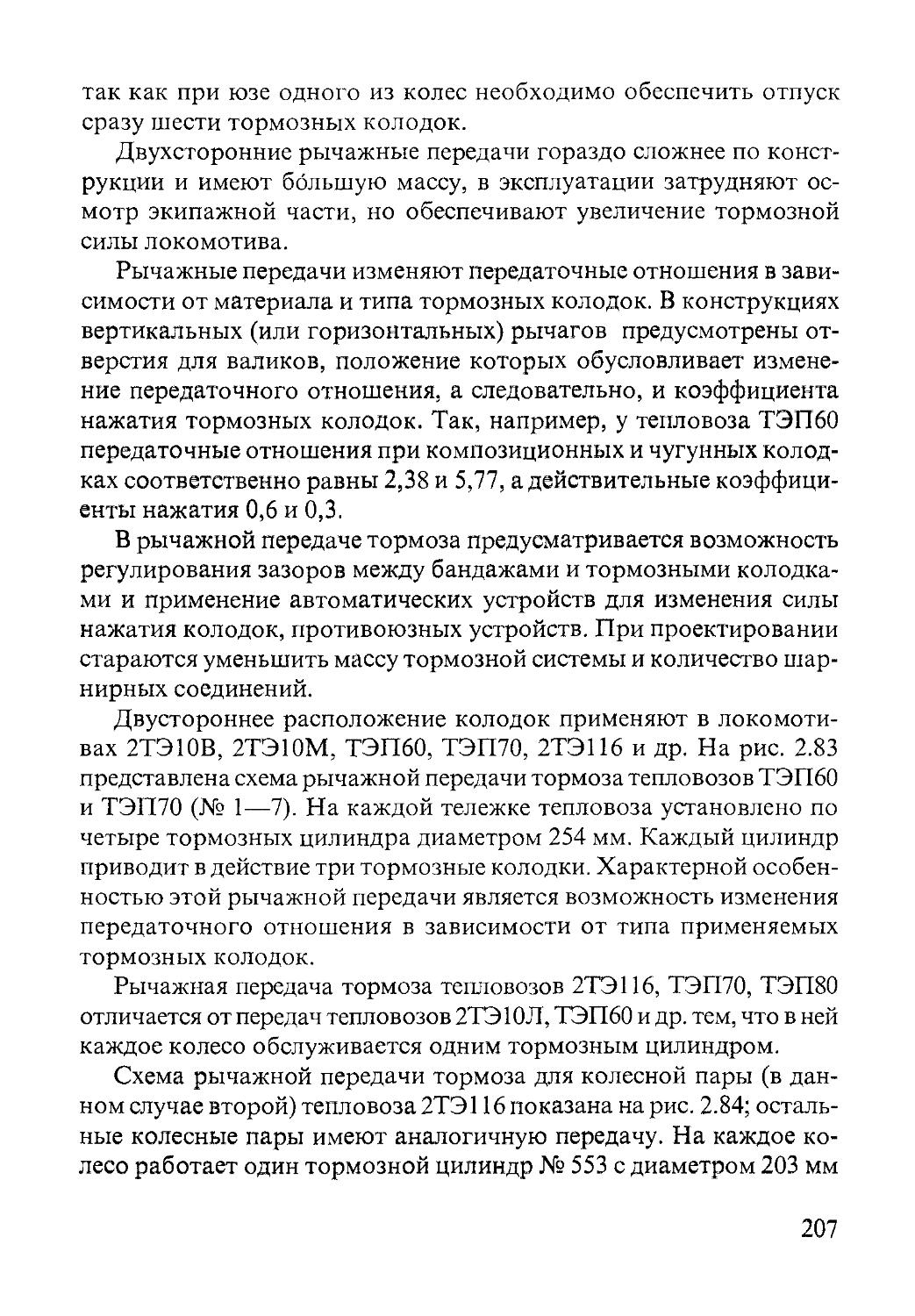

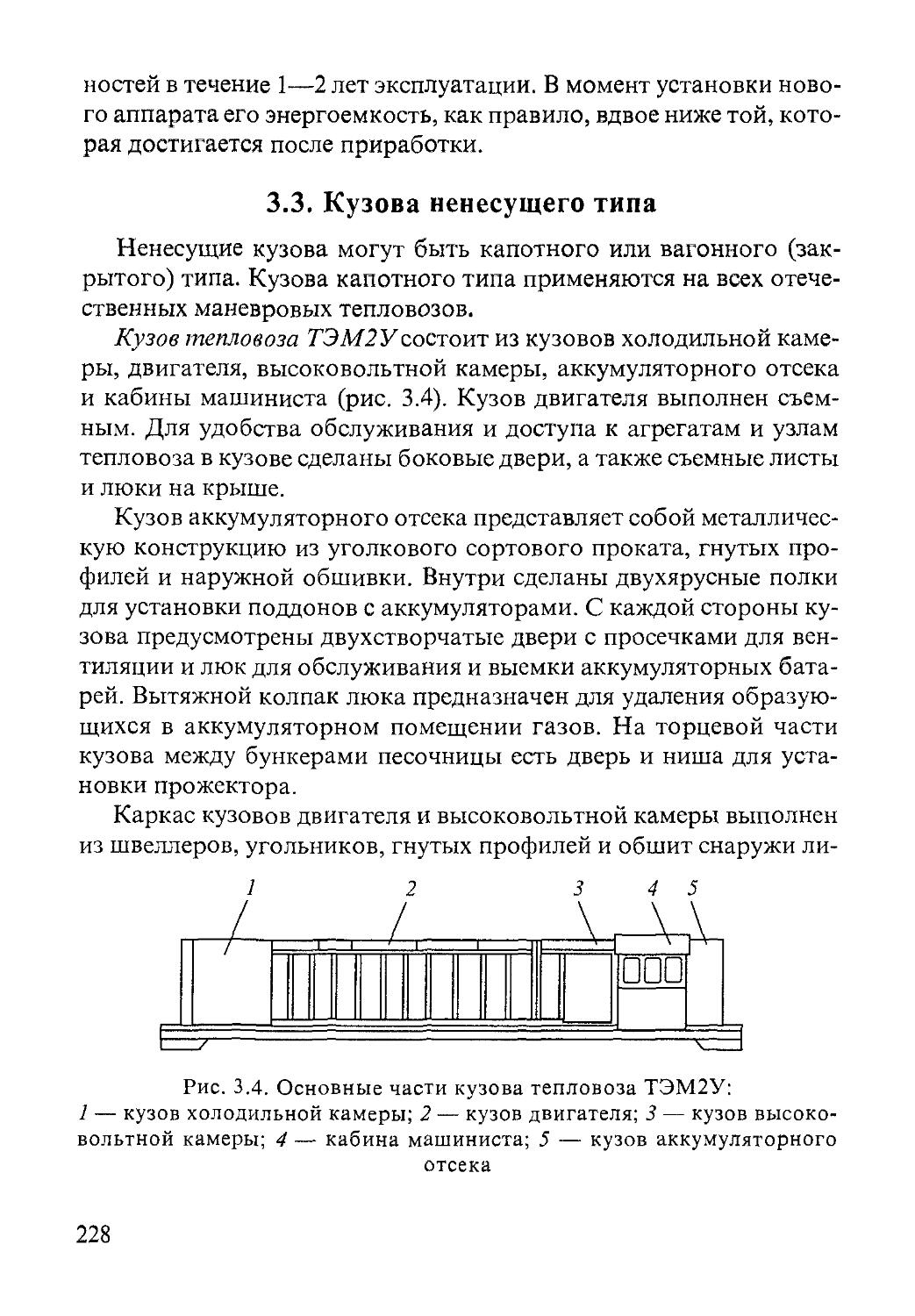

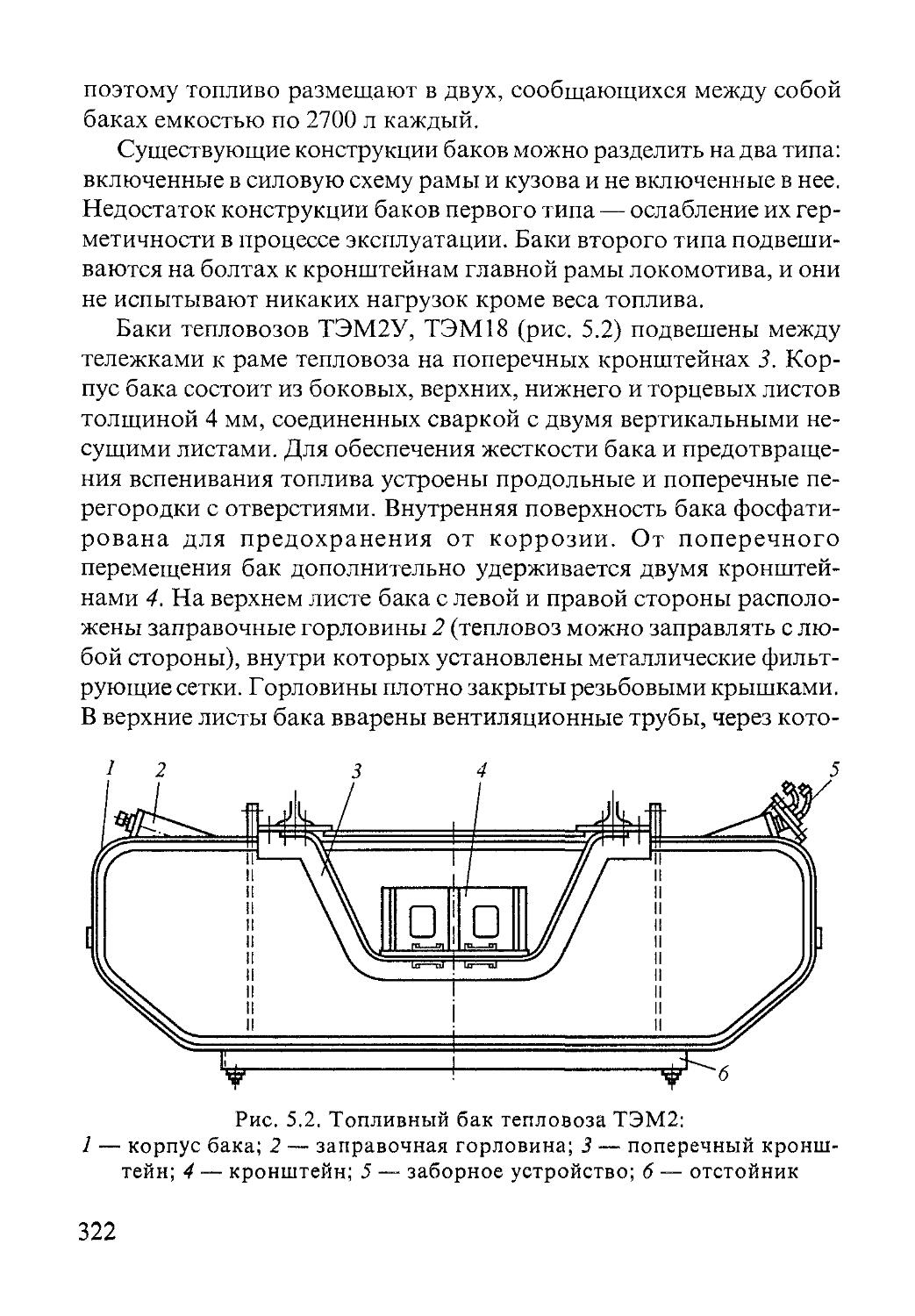

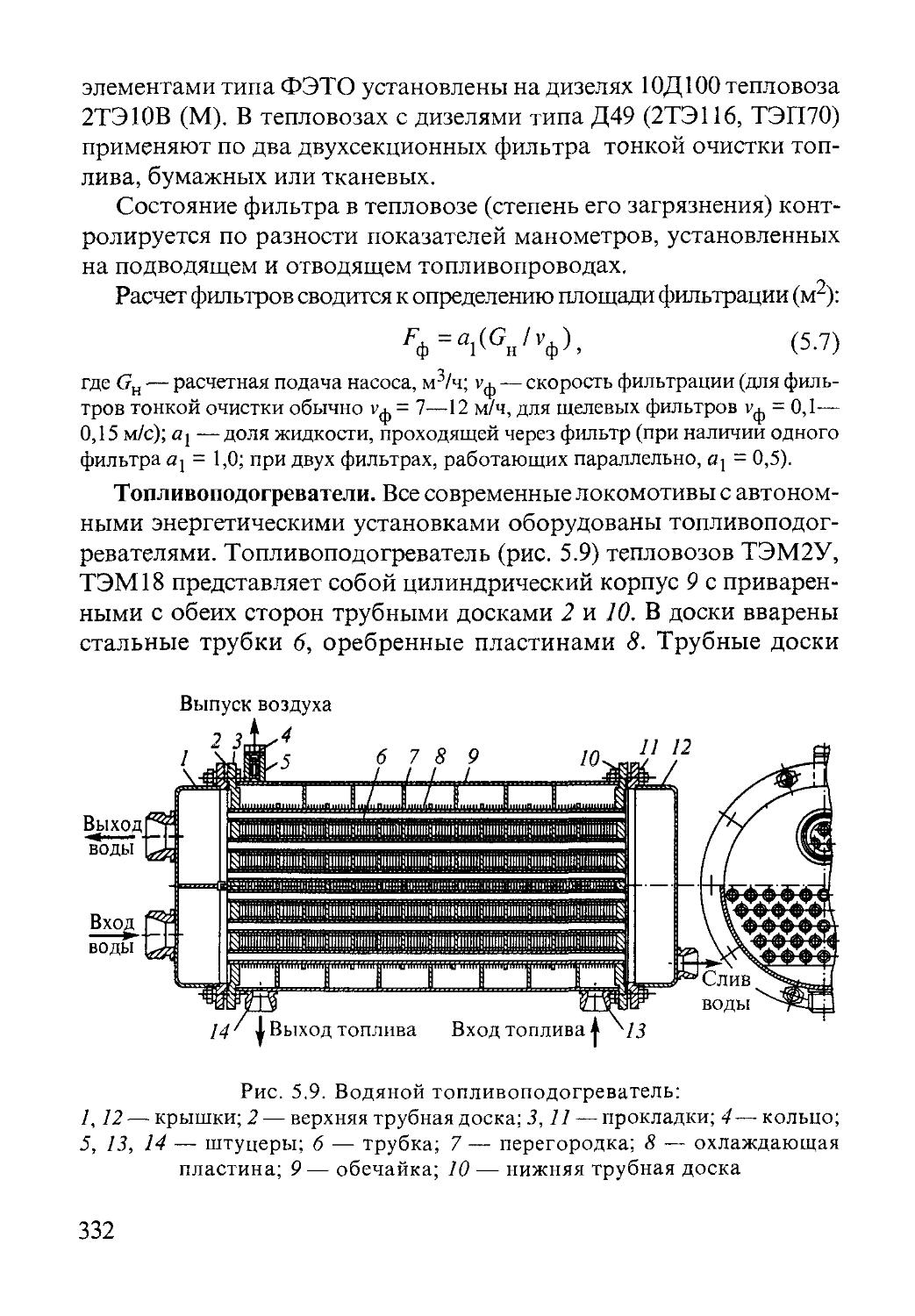

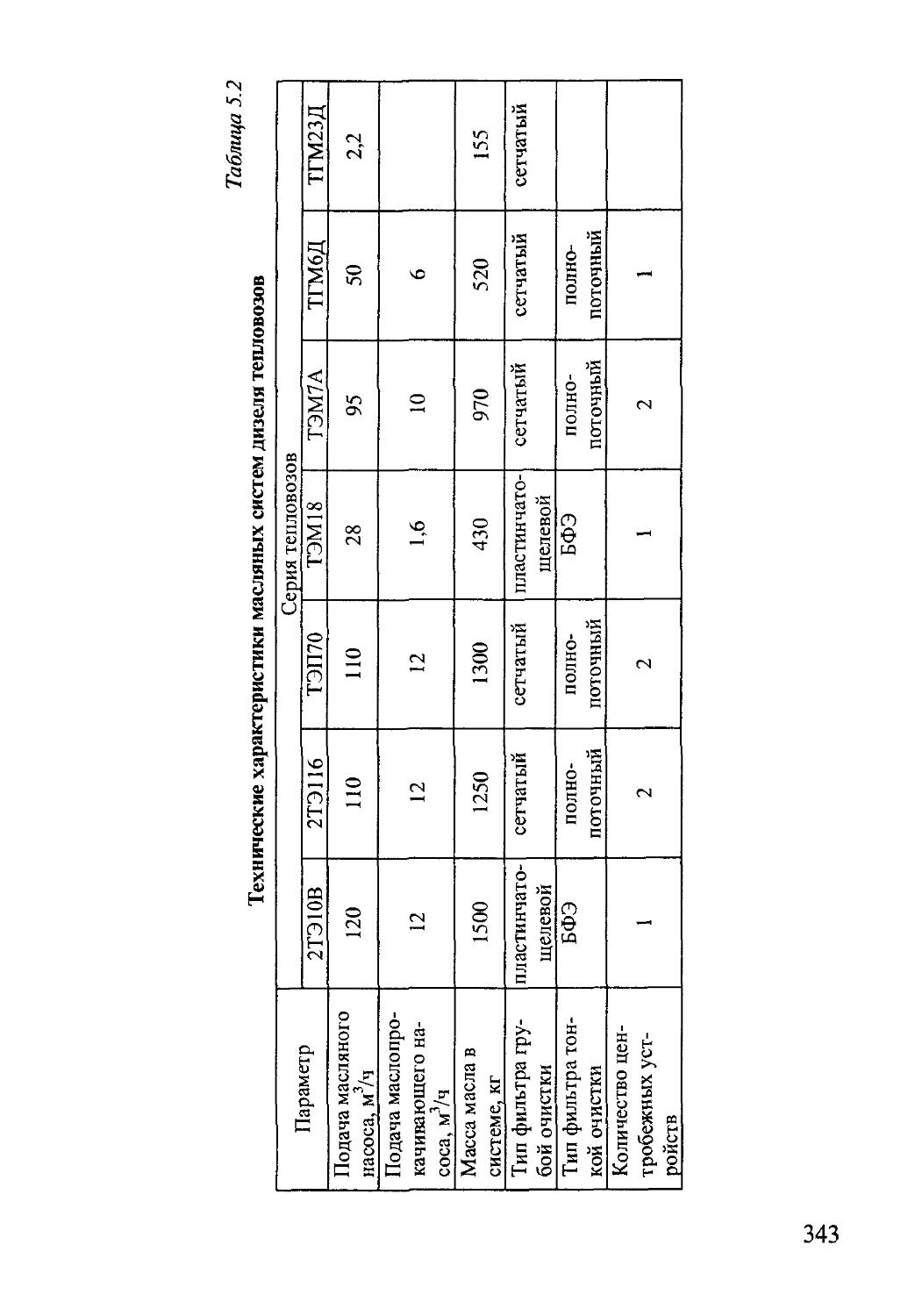

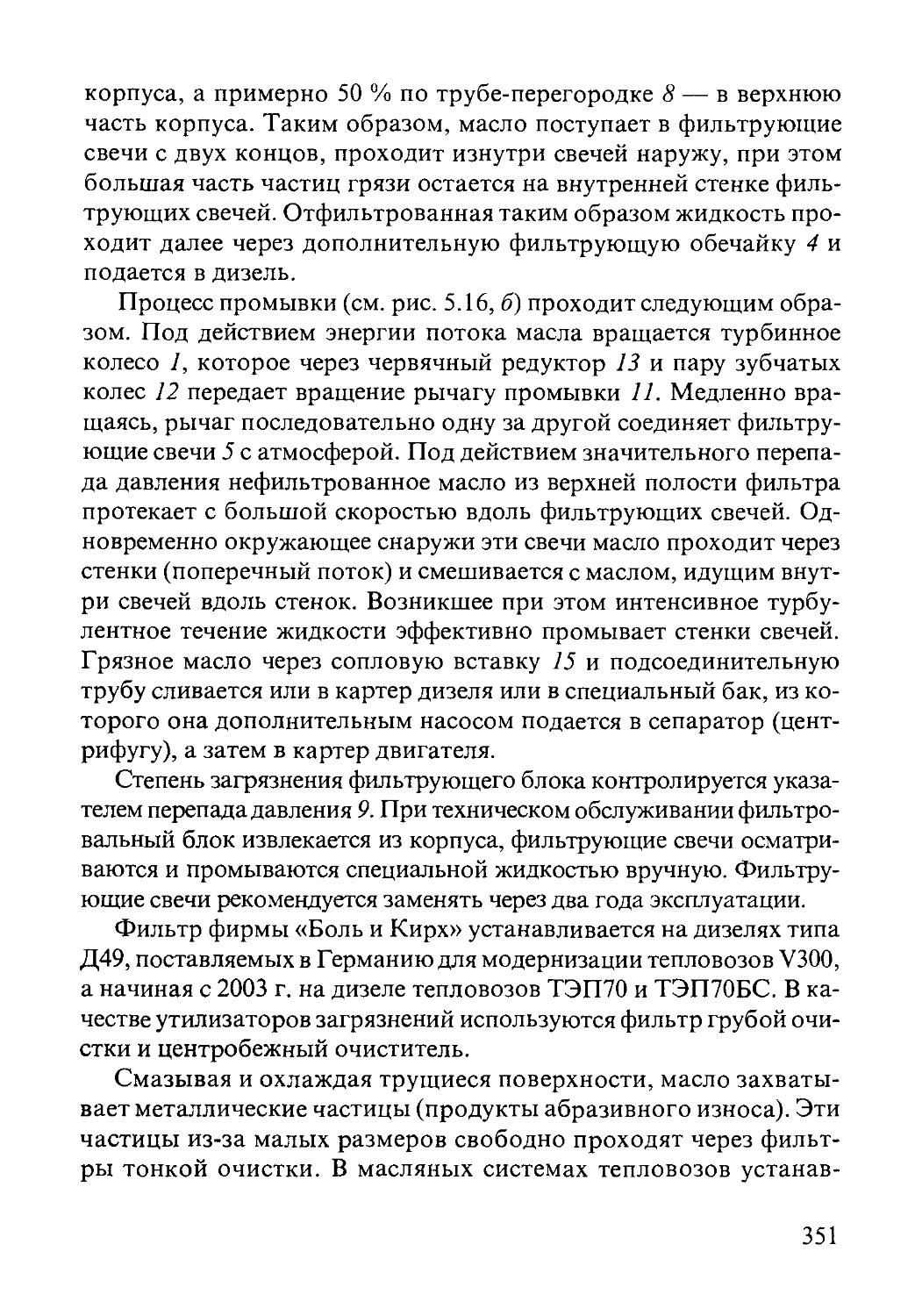

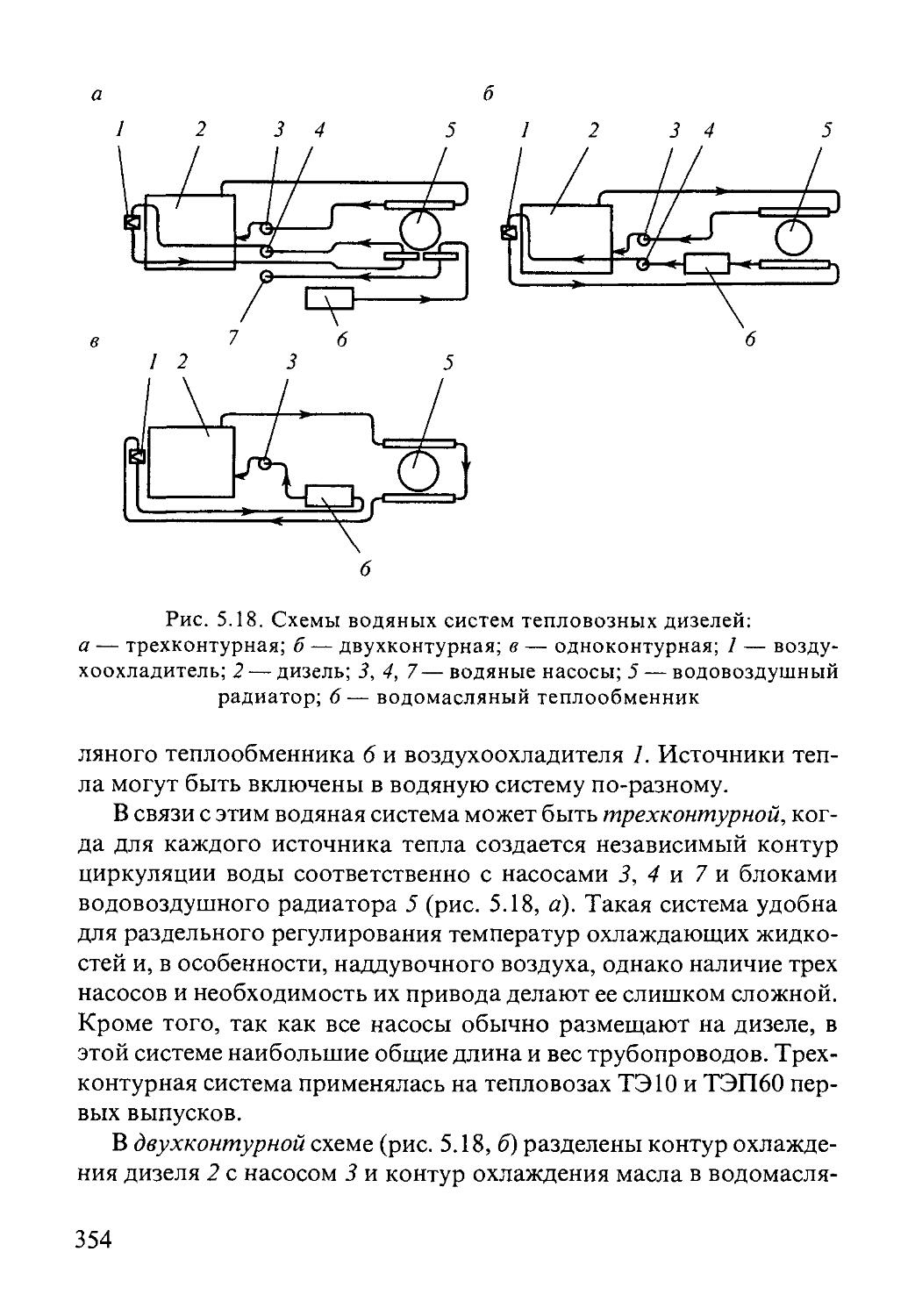

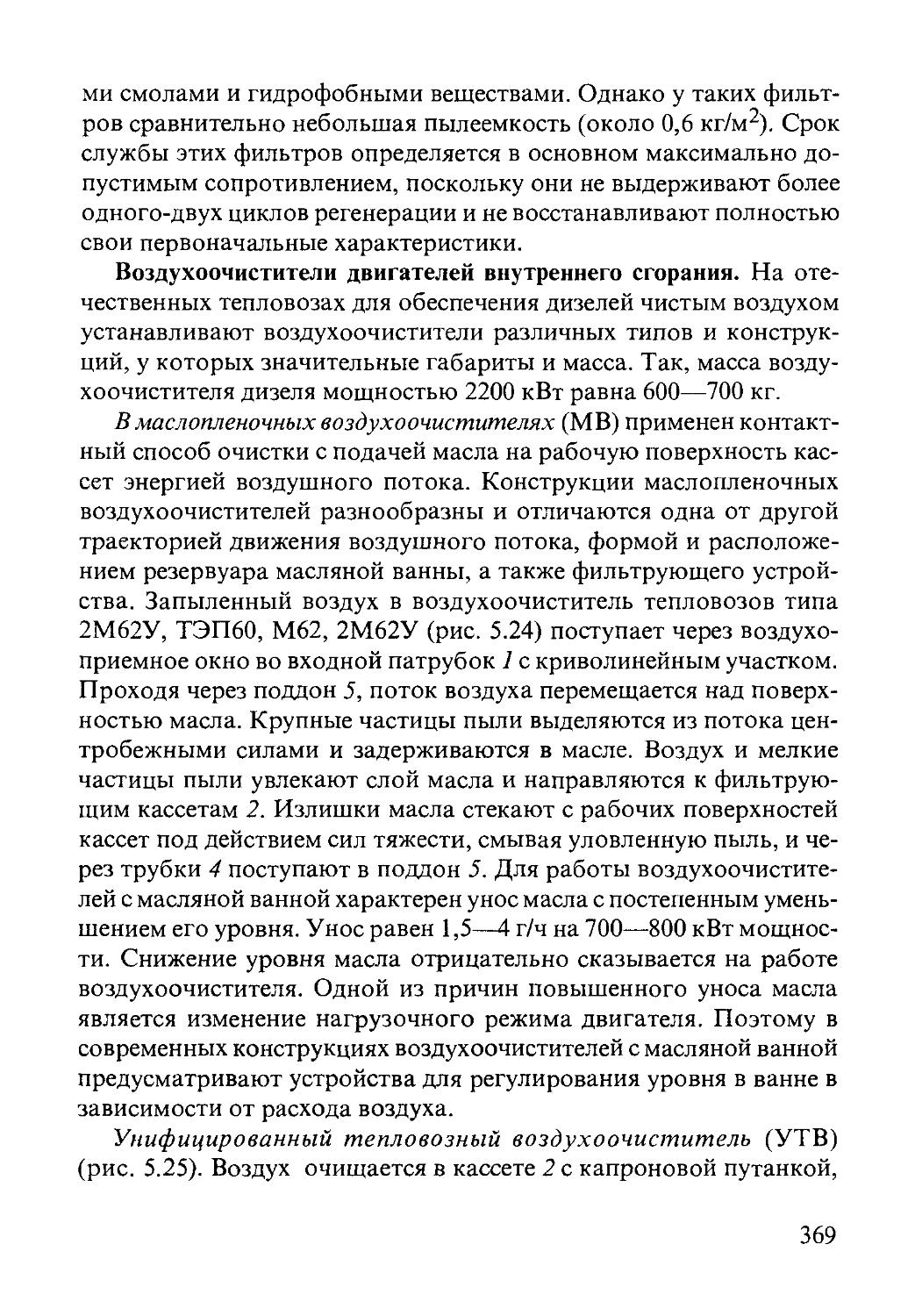

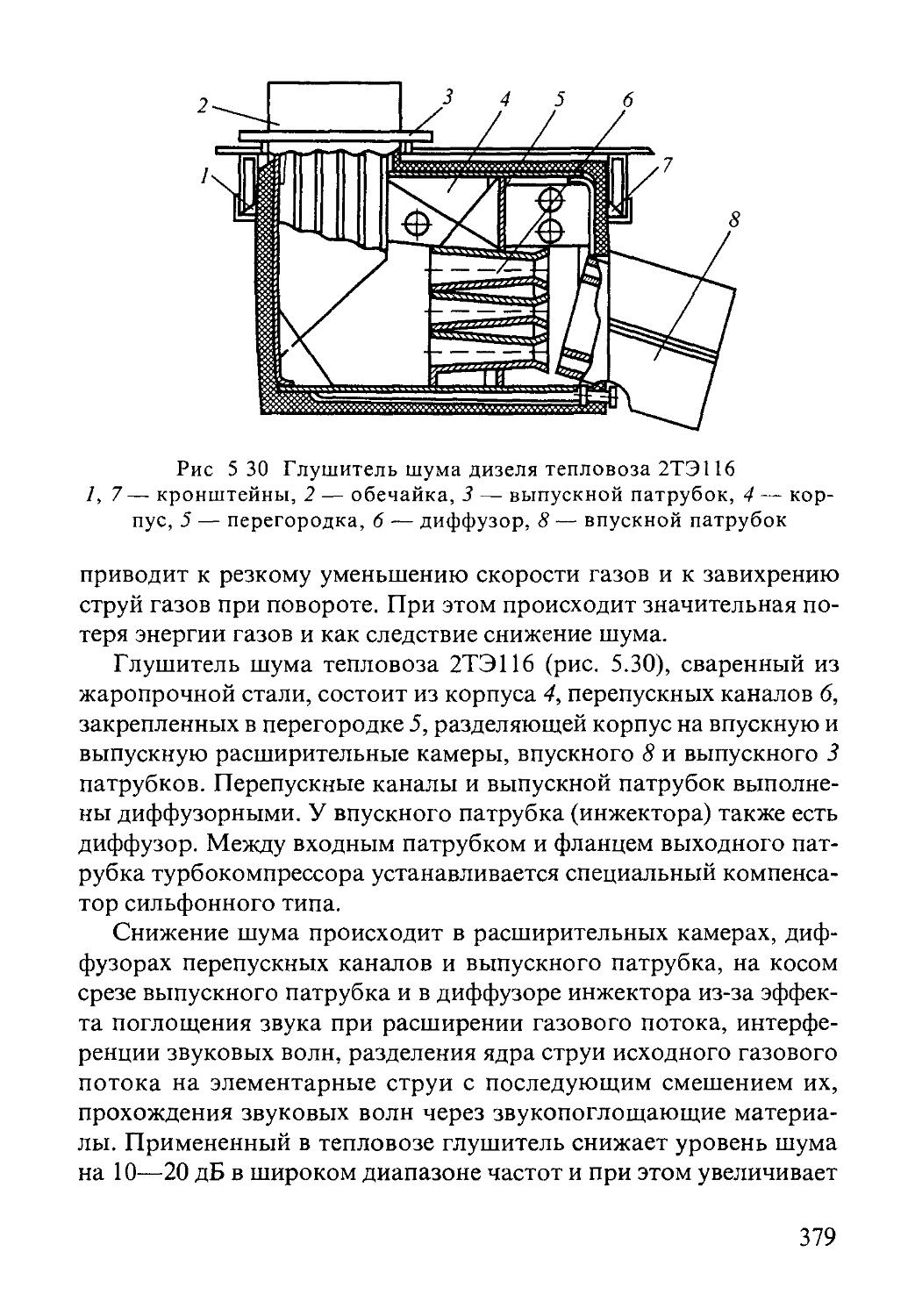

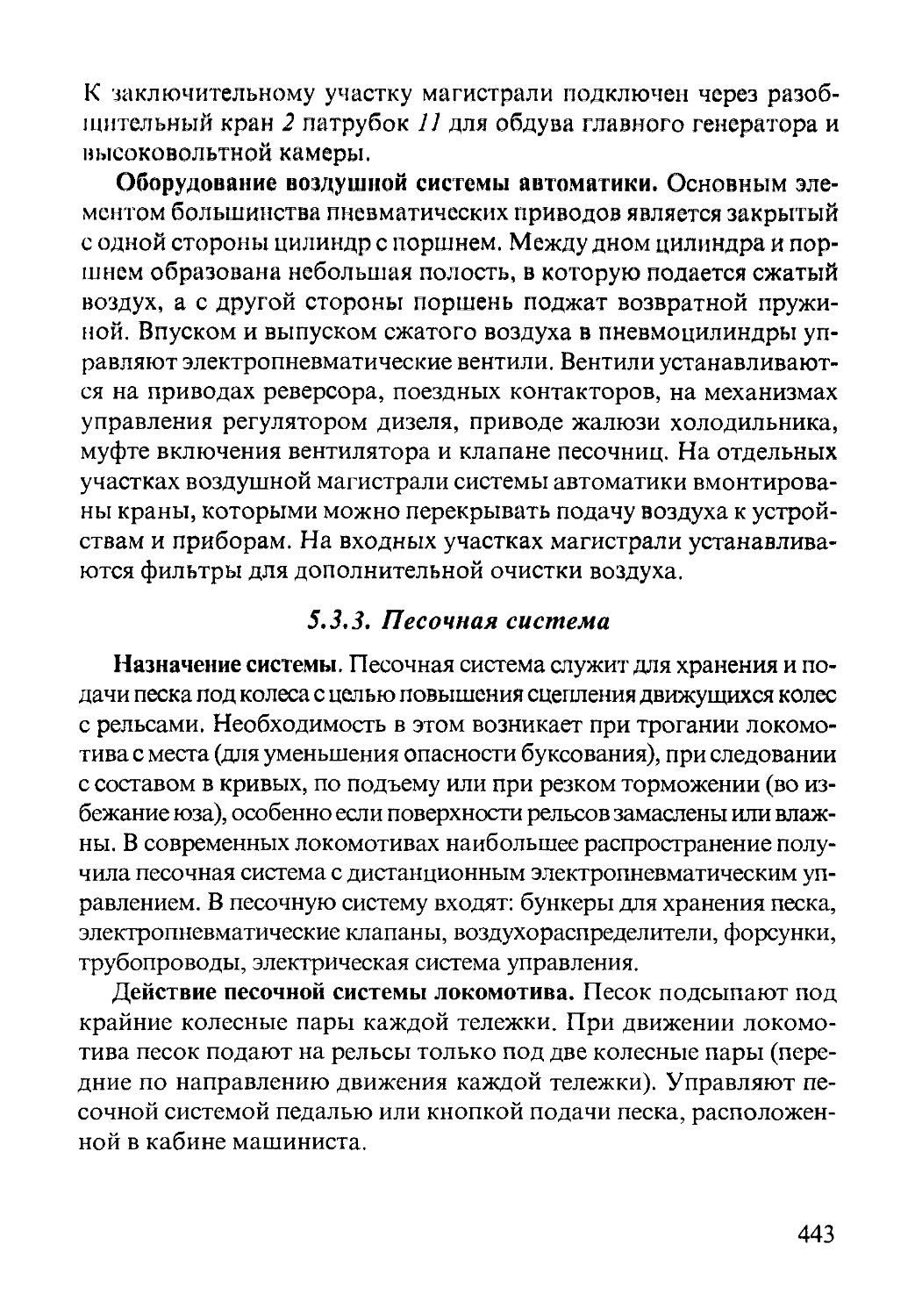

Для двухсекционных тепловозов перед обычной осевой формулой (одной секции) ставится цифра 2, например, тепловозы 2ТЭ10, 2ТЭ116 обозначают осевой формулой 2 (30-30).