Author: Александров И.А.

Tags: процессы и оборудование химической технологии в целом нефтяная промышленность

Year: 1978

Text

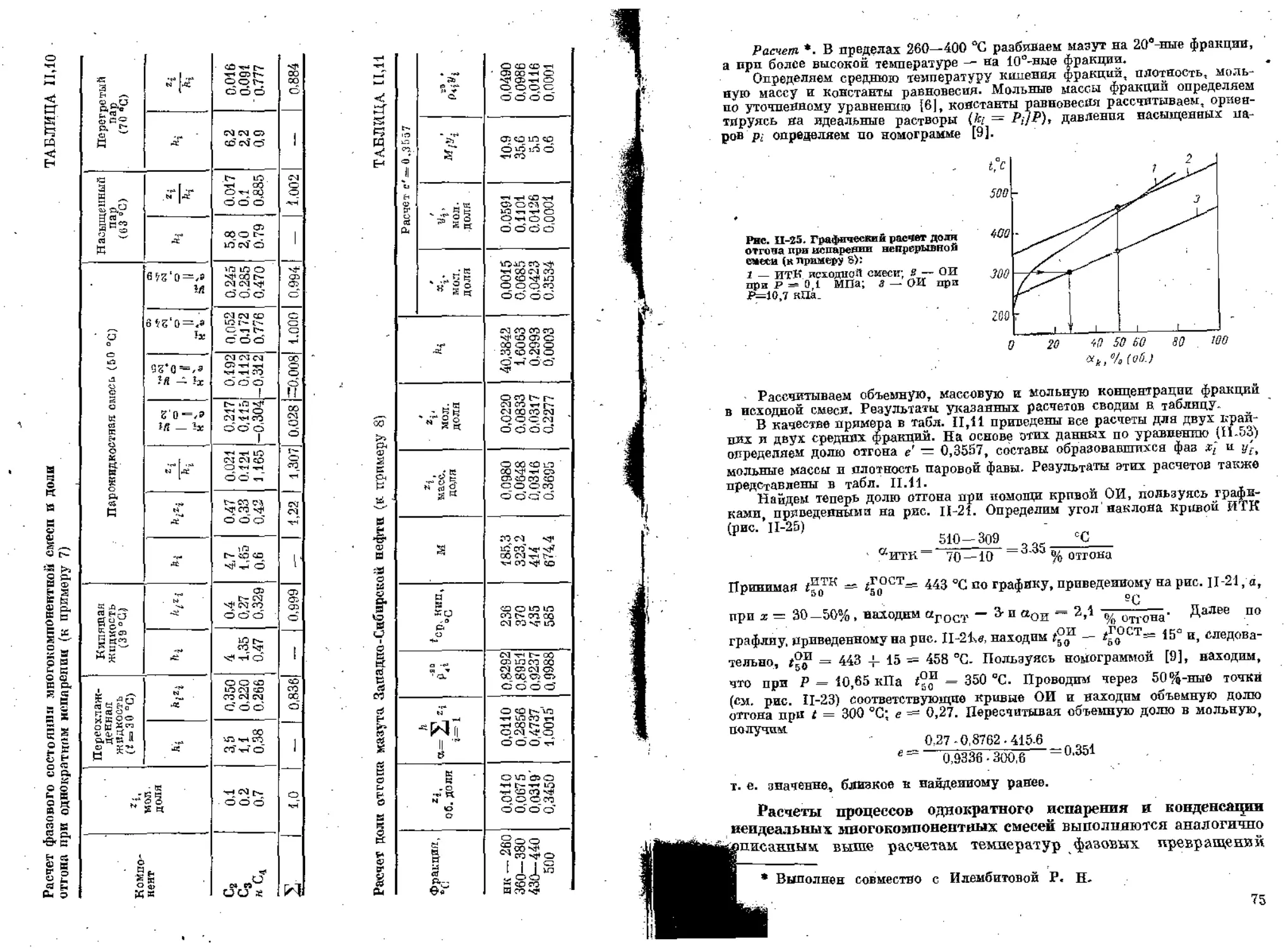

И. А. Александров

Ректиф икационнь

и абсорбционные

аппараты

6П7.1

А46

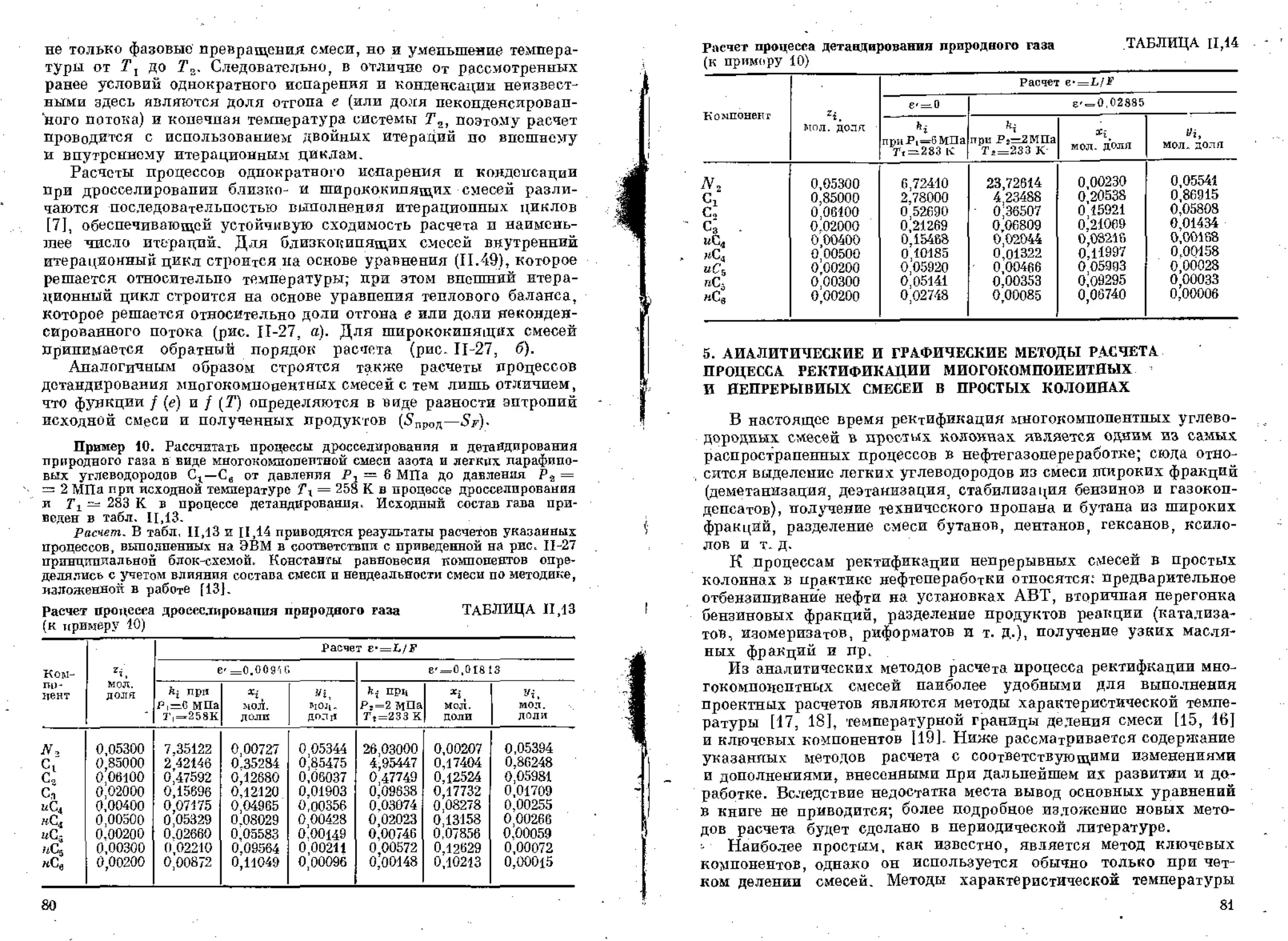

УДК 66.023 : [66.048 + 66.071.7J.001.2

Александров IL А.

Ректификационные и абсорбционные аппа-

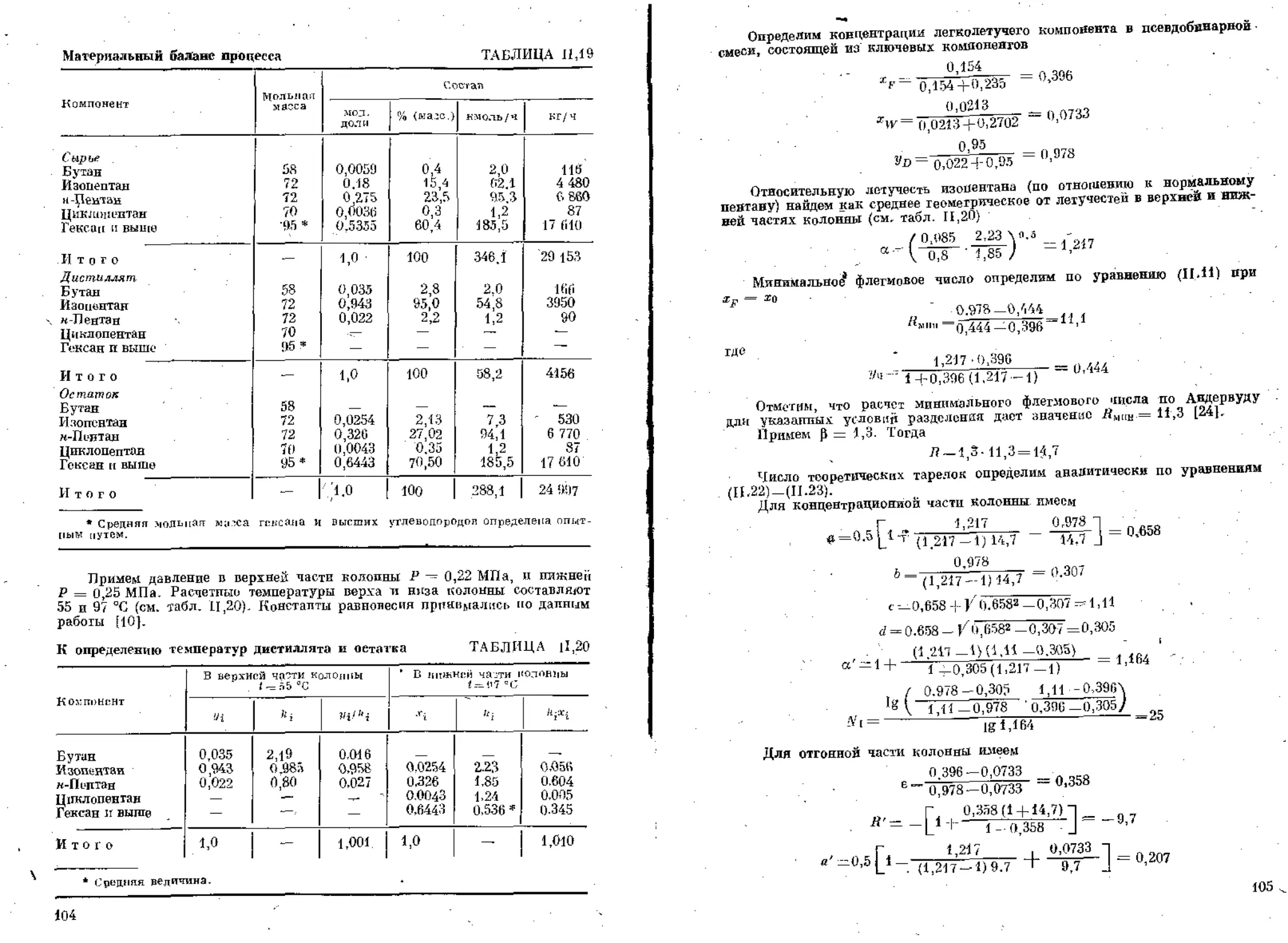

раты. Методы расчета и основы конструирова-

ния- — 3-е ияд., перераб. AJ.: «Химия», 1978. —

280 с., ил. — (серия «Процессы и аппараты хи-

мической и нефтехимической технологии^)*

В книге рассмотрены основы процессов ректифи-

кации и абсорбции, технологические схемы и основы

конструирования ректификационных и абсорбцион-

ных аппаратов. В 3-м издании (2-е изд. — 1971 г.)

даны новые методы расчета этих процессов, в том числе

ка ЭВМ- Материал дополнен конкретными примерами

расчета из практики неф тег аз о переработки.

Книга предназначена для инженерно-технических

работников предприятии и организаций химической,

нефтеперерабатывающей и нефтехимической и смеж-

ных с ними отраслей промышленности, в которых ис-

пользуются ректификационные и абсорбционные аппа-

раты. Она может быть полезна аспирантам и студентам

химико^гехнологических вузов.

280 с.; 35 табл.; 103 рис.; список литературы

101 ссылка.

31402-100

050(00-78

100-78

© Издательство «Химия», 1978 г.

Содержание

Предисловие .......................в ; $ ...........* 7

Условные обозначения ................ . / . .......... 8

Глава Г Общие сведения о ректификационных и абсорбционных

аппаратах ...................................* * И

1. Сущность процессов ректификации и абсорбции.. - * * 11

2» Технология процессов ректификации и абсорбции *♦***..* 12

3* Требования к ректификационным и абсорбционным аппаратам*

Конструкция аппаратов ............................... 17

4* Расчет ректификационных и абсорбционных аппаратов.. 23

Глава 77 Технологический расчет процессов и аппаратов. 24

1* Назначение и основное с оде ржа кие технологического расчета . * * 24

2* Расчет ректификационных колонн для разделения бинарных сме-

сей ,**♦**.**<♦♦.**.♦*♦**<***.*♦ 30

3* Расчеты фазового состояния многокомпонентных и непрерывных

смесей ............................................... 58

4* Расчеты процессов испарения и конденсации многокомпонентных

и непрерывных смесей *,.».**»**»»**,***.* 71

5, Аналитические и графические методы расчета процесса ректифи-

кации многокомпонентных и непрерывных смесей в простых ко-

лонках .......................................* * . * / 81

6. Аналитические методы расчета процесса ректификации много-

компонентных смесей в сложных колоннах............... 108

7. Эмпирические методы расчета процесса ректификации многоком-

понентных и непрерывных смесей в системе колонн, связанных ма-

териальными и тепловыми потоками..................... 117

8. Аналитические методы расчета процессов абсорбции и десорбции

многокомпонентных смесей в простых и сложных колоннах * * ♦ 135

9* Численные методы расчета процессов ректификации и абсорбции

многокомпонентных смесей *»»**»***».»,***,** 153

Глава JH. Гидравлический расчет аппаратов......... , 171

1. Назначение и содержание гидравлического расчета ректифика-

ционных и абсорбционных аппаратов.............* ♦ ♦ . 171

2* Область устойчивой работы колонных аппаратов с различными

контактными устройствами 172

5

3. Выбор типа и конструкция контактного устройства.. 174

4. Расчет тарельчатых колонн.....................; , 178

5. Расчет насадочных колонн .................. 209

6. Расчет отдельных узлов тарельчатых и насадочных колонн .... 219

Глава IV. Оптимальный расчет процессов н аппаратов ...... 233

1_ Общая постановка задачи оптимального расчета процессов ректи-

фикации и абсорбции........................................... 233

2. Определение оптимальных параметрон процессов ректификации

и абсорбции и оптимальных размеров аппаратов . . . . . . ., .. . 235

3. Выбор оптимальной технологической схемы процессов ректифи-

кации и абсорбции многокомпонентных и непрерывных смесей . . 241

Глава V. Техно логическое конструирование ректификационных и аб-

сорбционных колопн .................. 243

* 1. Способы отвода тепла из колопны . . . . .. . . . : 243

2. Способы подвода тепла в низ Колонны.............. 247

3. Контактные устройства колонн 249

4. Отдельные узлы колони............................ 259

Литераура .... . . . ....'. . ............. . . . . . 266

Предметный указатель............................... 270

1

Предисловие

За время, прошедшее после второго издания книги (1971 г.),

наметились существенные изменения в технологическом оформле-

нии процессов ректификации и абсорбции: все большее примене-

ние в промышленности находят сложные аппараты и системы

аппаратов, связанные между собой прямыми и обратными матери-

альными и тепловыми потоками. В проектировании процессов

и аппаратов происходят также качественные изменения, обуслов-

ленные использованием методов оптимального расчета, требу-

ющих в свою очередь выполнения не поверочных, а проектных

расчетов. Дальнейшее развитие получили методы расчета процес-

сов разделения многокомпонентных смесей, в том числе и с при-

менением ЭВМ

В связи с этим третье издание книги существенным образом

переработаноt и посвящено в основном технологическому расчету

процессов и аппаратов, отражающему отмеченпые выше тенденции

развития процессов ректификации и абсорбции за прошедшие

годы.

В новом издании технологические расчеты процессов ректифи-

кации и абсорбции рассмотрены на примерах, взятых из пефте-

газопсрсработки. В частности, подробно излагаются расчеты

колонн для разделения многокомпонентных углеводородных сме-

сей и нефтяных фракций, стабилизации бензинов и газоконденса-

тов, первичной перегонки нефти, перегонки мазута и т. д. Измени-

лось также содержание иллюстративного материала.

Фактически, после переработки старого издания получилась

новая книга.

При изложении материала основное внимание концентриро-

валось на методологии расчета и поэтому в книге рассматриваются

только основы процессов ректификации и абсорбции и принци-

пиальные вопросы технологического оформления аппаратов.

Большинство излагаемых методик проиллюстрировано приме-

рами наиболее сложных ручных и машинных расчетов.

При работе над книгой автор учел замечания, которые были

высказаны читателями по предыдущим изданиям. Весьма ценными

оказались замечания доцента Марушкина Б. К., в связи с чем

автор выражает ему благодарность.

7

-УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

4 — фактор абсорбции.

л — удельная поверхность контакта фаз, удельная поверхность

насадки, м2/м3. г

В — длина сливной плаини, м.

b — ширина щели, и.

bi — количество i-того компонента в остатке, кмоль/ч*

D — количество дистиллята, кмоль/ч, кг/ч; диаметр колонны, м*

doTB — диаметр отверстия, м.

— диаметр элемента насадки, м.

— количество гтого компонента в дистилляте, кмоль/ч.

— эффективность масс опере дачи по пару.

е — массовая доля отгона; относительный унос жидиости,

кмоль/кмоль, кг/кг пара.

е' — мольная доля отгона.

F — расход сырья при ректификации, кмоль/ч, кг/ч.

— свободное сечеине тарелки, м2/м2.

fi — количество г-того компонента в сырье, кмоль/ч.

£дип — допустимая скорость пара, кг/(м**ч).

g — ускорение свободного падения, м/с2.

И — расстояние между тарелками, мм; высота слоя насадки, м.

IIi — парциальная мольная энтальпия z-того компонента.

ffri, Яж — энтальпия по топов пара и жид к ости соответственно, к Дж/кмоль,

кДж/кг.’

Вс — высота сепарационного пространства, мм.

ffacn — высота вспененного слоя жидкости на тарелке, мм.

for г — высота переливной планки на тарелке, мм.

Лир — высота прорезей в колпачковой тарелке, мы.

&пог₽ — глубина погружения прорезей, мм-

&откр — высота открытия прорезей, мм.

Дй — высота подпора жидкости над водосливом, мм.

h' — высота слоя светлой жидкости в сливном устройстве, мм.

— высота насадки, эквивалентная одной теоретической тарелке,

(БЭТТ), м-

^о. г — общий коэффициент массопередачи, выраженный через кон-

центрации компонента в газовой фазе, м/ч.

^ж5 — коэффициенты масс о отдач и в жидкой и газовой фазах соответ-,

ственно, м/ч.

^Di, — константы равновесия j-того компонента при температурах

дистиллята и остатка соответственно.

ki — константа равновесия итого компонента.

L — расход жидкостного потока в Произвольном сечении колонны;

расход абсорбента, кмоль/ч, кг/ч.

Lv — расход жидкости на единицу длины сливной планки, м3/(м-ч).

Ly — расход жидкости на единицу площади поперечного сечения

колонны, мэ/(м2-ч).

li — расход жидкого Е’Того компонента в произвольном сечении

колонны, кмоль/ч, кг/ч.

М — молекулярная масса, кг/кмоль.

m — тангенс угла наклона касательной к кривой равновесия.

JV — число теоретических тарелок.

8

Л\,г — общее число единиц переноса* выраженное через- концентрации

компонента в газовой фазе,

Л7, aV?k число единиц переноса в газовой и жидкой фазах соответ -

ственно*

NT — число единиц переноса, обусловленное разностью температур

контактирующих фаз*

.л — диапазон устойчивой работы тарелки; число продуктов раз де-

ления т

Р — общее давление в системе, Па,

ДР — общий перепад давления на тарелке или в слое орошаемой

насадки, Па.

Д^сух — сопротивление «сухой» тарелки или насадки, Па.

1 ДР^к — потеря напора газового потока в слое жидкости на тарелке, Па*

р — давление насыщенных паров, Па; число компонентов смеси*

Qn — тепЛовая нагрузка на n-ю тарелку, Вт*

Qrf — тепловая нагрузка на конденсатор, Вт*

QB — тепловая нагрузка на кипятильник, Вт*

q — коэффициент, определяемый уравнением (П*8)*

В — флегмовое число (В = L/D)*

S — фактор отпарки; расход бокового отбора жидкостного потока,

кмоль/ч, кг/ч*

Т — температура, К,

- I — температура, °C.

tk — температурная граница деления смеси, °C.

U — отпарное число (£7 F/IV)*

Г — расход парового (газового) потока в произвольном сечении

колонны, кмоль/ч, кг/ч; число степеней свободы*

ut — расход паров (газов) t-того компонента в произвольном сече-

нии КОЛоНИЫ, кмоль/ч, кг/ч*

W — расход остатка, кмоль/ч, кг/ч*

ш—скорость пара в свободном сечеини колонны, м/с*

— скорость пара в рабочем сечении тарелки, м/с*

ц?о — скорость пара в наиболее узком сучении тарелки, м/с,

кЪк — скорость жидкости в свободном сечеини колонны, м/с*

и^акс^Щинц— максимально- и минимально допустимые скорости пара в сво-

бодном сеченин колонны, м/с*

я, у — массовая или мольная концентрации компонента в жидкости

и паре соответственно, масс* доля, мол. доля*

г — состав или концентрация компонент а я исходном потоке,

Мол. доля*

а — коэффициент относительной летучести компонента смеси*

а/г — общий отбор компонентов (фракций) непрерывной смеси при

температуре £*

Р — коэффициент избытка флегмы.

Д — градиент уровня жидкости на тарелке, мм*

— заданная ошибка вычисления*

е — доля отбора продукта по отношению к сырью, кмоль/кмоль;

относительная рабочая площадь тарелки, м2/м**

е' — мольная доля конденсации смеси (s' L]F)>

— относительна^ эффективная рабочая площадь тарелки, м3/мг*

(д)- фактор разделении (Х= mF/L); теплота испарения* кДж/кмоль; ‘

коэффициент сопротивления слоя насадки*

р— динамическая вязкость, Па-с*

v — кинематическая вязкость, м2/с*

। § — коэффициент сопротивления «сухой» тарелки*

Pi — плотность потока, кг/м3*

Рж — плотность жидкости по отношению к воде.

и — поверхностное натяжение жидиости, Н/мт

9

фо — соотношение расходов компонентов в дистилляте и остатке

(Фх = 47 bit

% — степень извлечения компонента на газа.

фаг’, фд/ — коэффициенты извлечения компонентов при абсорбции и де-

сорбции.

Фту? извлечение компонентов в дистиллят п остаток соответственно,

Фр1 — 4/fti Ф(у* ”

ИНДЕКСЫ

, г — газ.

ж, L — жидкость.

п — пар; перелив.

V — пар.

см ~ смесь* -

Р .— дистиллят.

F — сырье, паровые и жидкостные потоки сырья в секции питания

колонны; тарелка питания.

И7 — остаток*

S — боковой погон.

д — номер последующего приближения при итерационном расчете.

7 — номер секции.

п, пт, N — номера тарелок.

р — наиболее труд но летучий компонент.

i — произвольный компонент (1 z, . . ., к < р)*

к — компонент на температурной границе деления смеси.

. Z, h — легко- и трудно летучий ключевые компоненты.

* — равновесное значение.

1,2 — соответственно концепт рационная и отгонная части колонны.

КРИТЕРИИ . . -

Re — Рейнольдса.

Ft _ фруда.

Ре — Пек* ле.

Nn — Нуссепьта. -

Sc — Шмидта.

We —'Вебера.

Глава 1

Общие сведения

о ректификационных

и абсорбционных аппаратах

1. СУЩНОСТЬ ПРОЦЕССОВ

РЕКТИФИКАЦИИ И АБСОРБЦИИ

Ректификация и абсорбция — одни из самых распространен-

ных технологических процессов в химической, нефтеперерабаты-

вающей и во многих других отраслях промышленности.

Ректификация — это процесс разделения бинарных или много-

компонентных паровых, а также жидких смесей на практически

чистые компоненты или их смеси, обогащенные легко летучими

или тяжело ле тучи ми компонентами; процесс осуществляется в ре-

зультате Контакта неравновесных потоков пара и жидкости, f

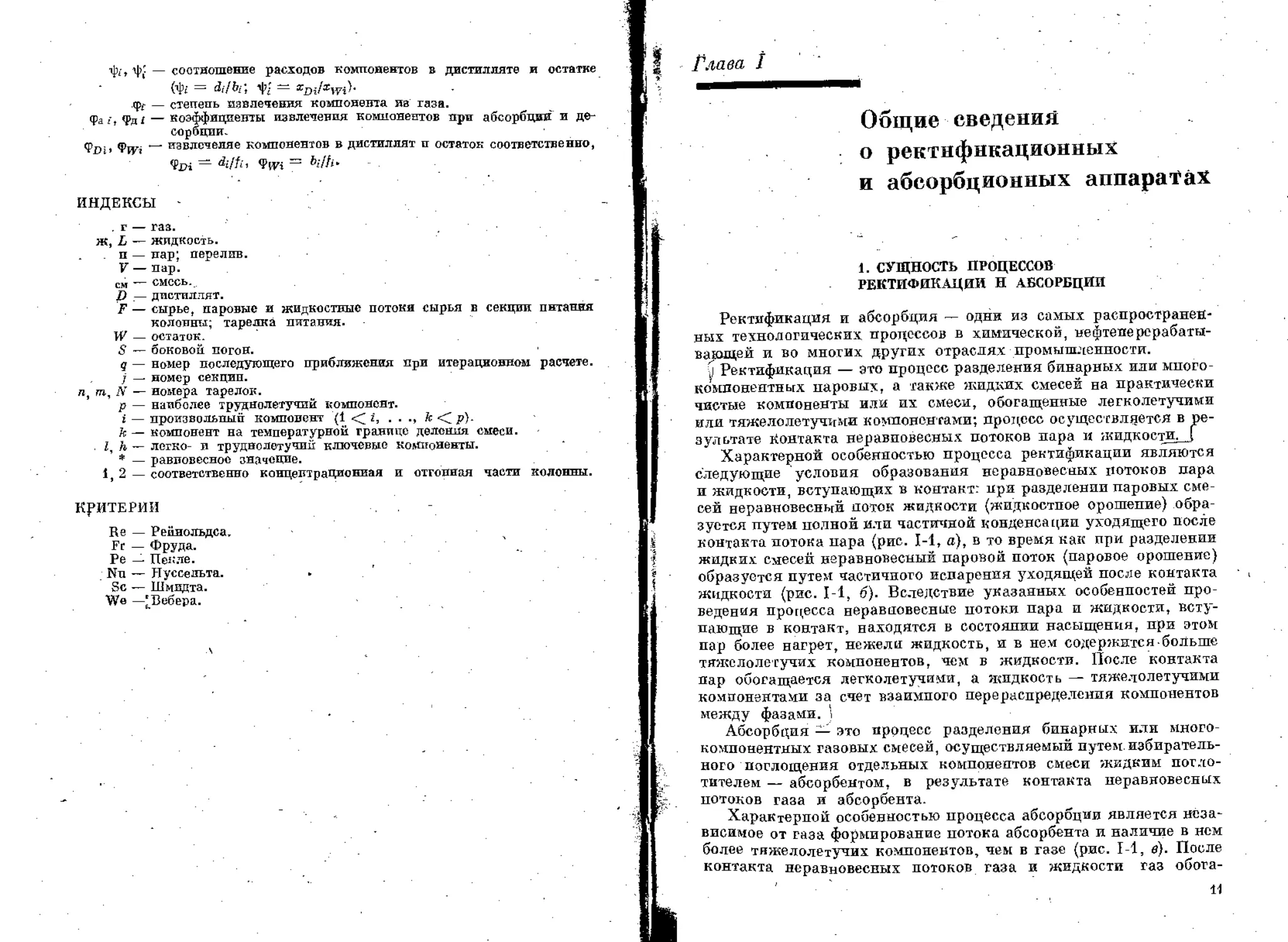

Характерной особенностью процесса ректификации являются

следующие условия образования неравновесных потоков пара

и жидкости, вступающих в контакт: при разделении паровых сме-

сей неравновесный поток жидкости (жидкостное орошение) обра-

зуется путем полной или частичной конденсации уходящего после

контакта потока пара (рис. 1-1, а), в то время как при разделении

жидких смесей неравновесный паровой поток (паровое орошение)

образуется путем частичного испарения уходящей после контакта

жидкости (рис. 1-1, б). Вследствие указанных особенностей про-

ведения процесса неравновесные потоки пара и жидкости, всту-

пающие в контакт, находятся в состоянии насыщения, при этом

пар более нагрет, нежели жидкость, и в нем содержится больше

тяжслолетучих компонентов, чем в жидкости. После контакта

пар обогащается дегколетучпми, а жидкость — тяжелолетучими

компонентами за счет взаимного перераспределения компонентов

между фазами. li

Абсорбция — это процесс разделения бинарных пли много-

компонентных газовых смесей, осуществляемый путем, избиратель-

ного поглощения отдельных компонентов смеси жидким погло-

тителем — абсорбентом, в результате контакта неравновесных

потоков газа и абсорбента.

Характерной особенностью процесса абсорбции является неза-

висимое от газа формирование потока абсорбента и наличие в нем

более тяжелолетучих компонентов, чем в газе (рис. 1-1, в). После

контакта неравновесных потоков газа и жидкости газ обога-

11

щается ле гк о летучими, а жидкость — ТяЖел о летучими комйойей-

тами за счет перехода главным образом тяжелолетучих компонен-

тов из газа в жидкость.

На практике используются также процессы десорбции и от-

парки, предназначенные для выделения легколетучих компонентов

из жидкости путем взаимодействия неравновесных потоков жид-

кости и пара (газа). По аналогии с ректификацией при десорбции

Рпс. 1-1. Принципиальные схемы ректяфпъыщи даровых (л) и жидких (б) шгесей, аб-

сорбции (в) и десорбции (г) газов;

1 — смеситепь-сепаратор; 2 — контактное устройство; з — конденсатор; 4 — испаритель;,

-* — исходные неравновесные потоки пара (газа) и жидкости; — уходящее после zton-

такта потоки лара (газа) п жидкости.

неравновесный поток пара образуется путем испарения части

прокоптактировавпгей жидкости (рис. 1-1, б) либо в качестве

такового выступает инертный газ (рис. 1-1, г).

Возможность разделения смесей при ректификации, абсорбции

и отпарке обусловлена различием относительных летучестей

компонентов смеси, вследствие чего создаются неравновесные

потоки пара и жидкости, а также происходит дальнейшее обога-

щение пара (газа) легколетучими, а жидкости — тяжелолетучими

компонентами.

Физической основой разделения в указанных процессах яв-

ляется массообмен между неравновесными потоками дара (газа)

и жидкости; двухсторонний при ректификации и преимущественно

односторонний при абсорбции и отпарке.

2. ТЕХНОЛОГИЯ ПРОЦЕССОВ РЕКТИФИКАЦИИ

И АБСОРБЦИИ

Для заданного разделения смесей используют ректификацион-

ные и абсорбционные установки, основным элементом которых яв-

ляются ректификационные и абсорбционные аппараты, представ-

ляющие собой ряд ступеней контакта! соединенных в противо-

точный разделительный каскад. Наиболее простое конструктив-

ное оформление противоточного каскада в ректификационных

и абсорбционных аппаратах достигается при движении жидкости

от одной ступени контакта к другой под действием силы тяжести.

12

В этом случае контактные устройства (тарелки) располагаются

одно над другим и разделительный аппарат выполняется в виде

вертикальной тарельчатой колонны.

При ступенчатом осуществлении процесса, ректификации или

абсорбции в колонных аппаратах контакт пара и жидкости на

тарелках может происходить в противотоке, в перекрестном токе,

в прямотоке или в смешанном токе фаз. Разделительный эффект,

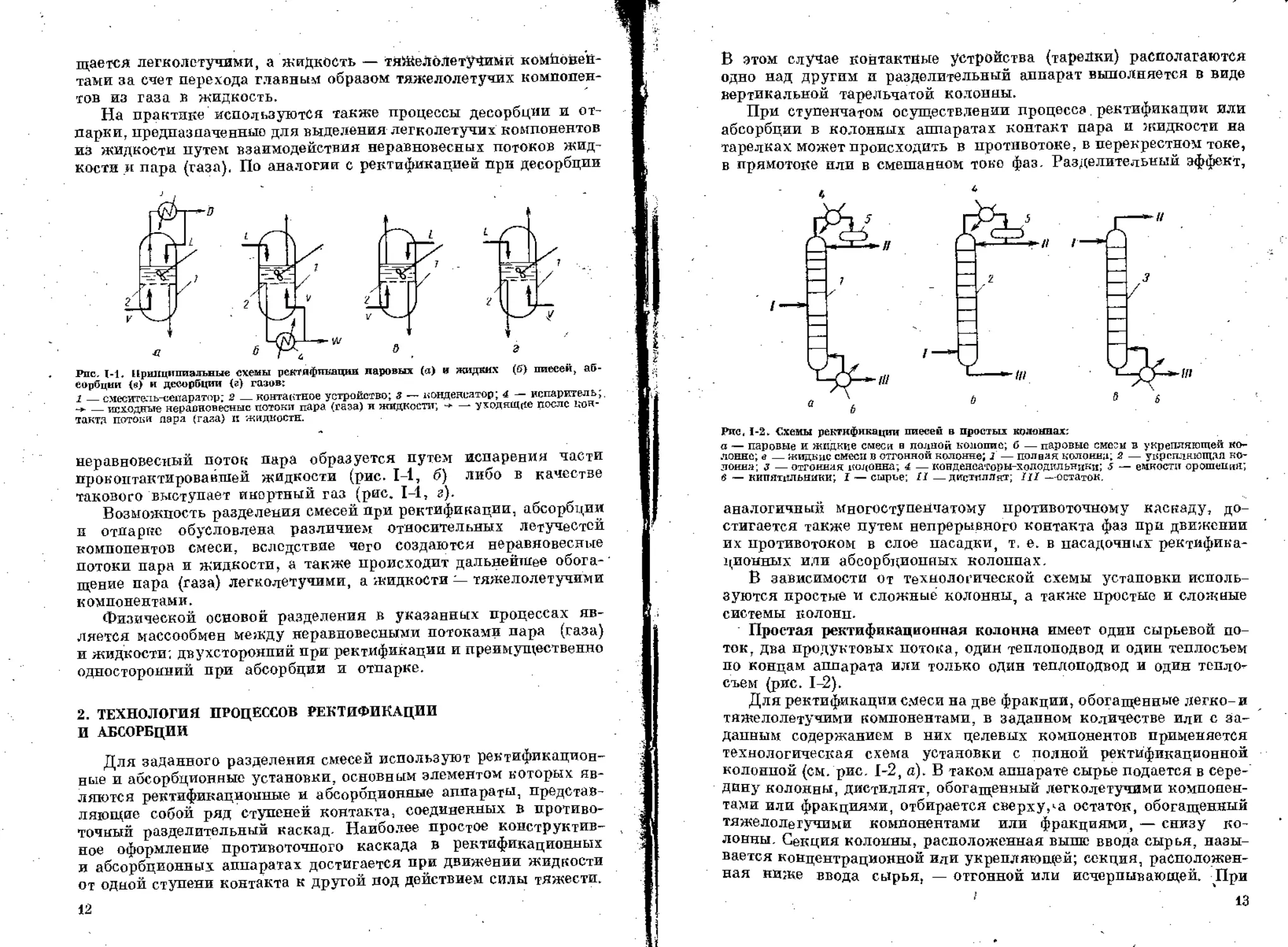

Рис, 1-2. Схемы ректификации пиесей в простых колоннах:

а — паровые и жидкие смеси н полной конопле; б — паровые омеги в укрепляющей ко-

лонне; е — жидкие смеси в отгонной колонне; / — полная колонна; S — укрепляющая но-

донна; j —отгонная колонна; 4 —конденсаторы-холодильники; 5 -— емкости орошения;

в — кипятггльники; I — сырье; I/ —дистиллят; /// —остаток.

аналогичный многоступенчатому противоточному каеггаду, до-

стигается также путем непрерывного контакта фаз при движении

их противотоком в слое насадкиэ т, е. в пасадочных ректифика-

ционных или абсорбционных колоппах.

В зависимости от технологической схемы установки исполь-

зуются простые и сложные колонны* а также простые и сложные

системы колонп.

Простая ректификационная колонна имеет одни сырьевой по-

ток т два продуктовых потокат один теплоподвод и один теплосъем

по концам аппарата или только один теплоподвод и один тепло-

съем (рис. 1-2).

Для ректификации смеси на две фракции, обогащенные легко-и

тяжело летучими гсомпонентами, в заданном количестве или с за-

данным содержанием в них целевых компонентов применяется

технологическая схема установки с полной ректификационной

колонной (см. рис. 1-2, а). В таком аппарате сырье подается в сере-

дин^г колонны, дистиллят, обогащенный легколетучими компонен-

тами или фракциями, отбирается сверху,^а остаток, обогащенный

тяжело ле г учи ми компонентами или фракциями, — снизу ко-

лонны. Секция колонны, расположенная выше ввода сырья, назы-

вается концентрационной иди укрепляющей; секция, расположен-

ная ниже ввода сырья, — отгонной или исчерпывающей. При

1 13

подаче сырья в колонну в паровой или в жидкой фазах нижняя

тарелка концентрационной или соответственно верхняя тарелка

отгонной секции колонны называется тарелкой питания. При

паро-жидкостном состоянии сырья обе указанные тарелки назы-

ваются тарелками питания. Для создания жидкостного и парового

орошения в полной колонне установка имеет конденсатор я кипя-

тильник.

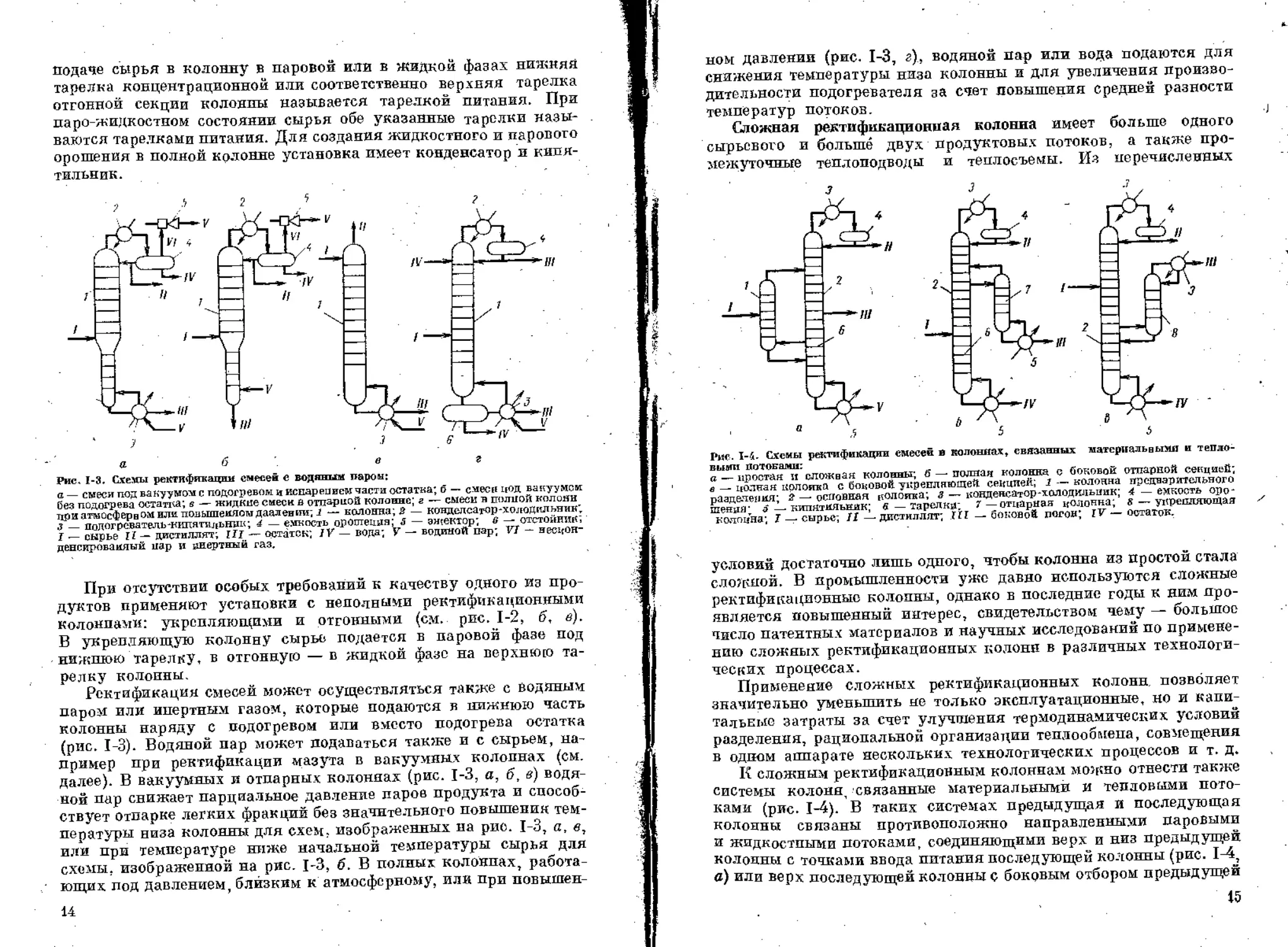

Рис. 1-3. Схемы ректификации смесей с водяным паром;

а — смеси под вакуумом с подогревом и испарением части остатка; б — смеси код вакууме и

без подогрева остатка; s — жидкие смеси в отпарной колонне; г — смеси в полной колонн

при атмосферном или повьппеияомдаалевtm; J — колонна; 2 — конденсатор-холодильник;

,? — подогреватель-кипятильник; 4 — емкость орошения; 5 — эжектор; й — отстойник;

I — сырье If — дистиллят; III — остаток; IV — вода; У — водиной пар; VT —• неедоя*

денсироваияый пар и инертный газ.

При отсутствии особых требований к качеству одного из про-

дуктов применяют установки с неполными ректификационными

колоннами: укрепляющими и отгонными (см. рис. 1-2, б. й).

В укрепляющую колонну сырье подается в паровой фазе под

нижпюю тарелку, в отгонную — в жидкой фазе на верхнюю та-

релку колонны.

Ректификация смесей может осуществляться также с водяным

паром или инертным газом, которые подаются в нижнюю часть

колонны наряду с подогревом или вместо подогрева остатка

(рис. 1-3). Водяной пар может подаваться также и с сырьем, на-

пример при ректификации мазута в вакуумных колоннах (см.

далее). В вакуумных и отпарных колоннах (рис. 1-3, a, 6t в) водя-

ной пар снижает парциальное давление пароа продукта и способ-

ствует отпарке легких фракций без значительного повышения тем-

пературы низа колонны для схем, изображенных на рис. 1-3, а,

или при температуре ниже начальной температуры сырья для

схемы, изображенной на рис. 1-3, б. В полных колоннах, работа-

ющих под давлением, близким к атмосферному, или при повышен-

14

ном давлении (рис. 1-3, г), водяной пар или вода подаются для

снижения температуры низа колонны и для увеличения произво-

дительности подогревателя за счет повышения средней разности

температур потоков.

Сложная ректификационная колонна имеет больше одного

сырьевого и больше двух продуктовых потоков, а также про-

межуточные тепл оно дв оды и теплосъемы. Из перечисленных

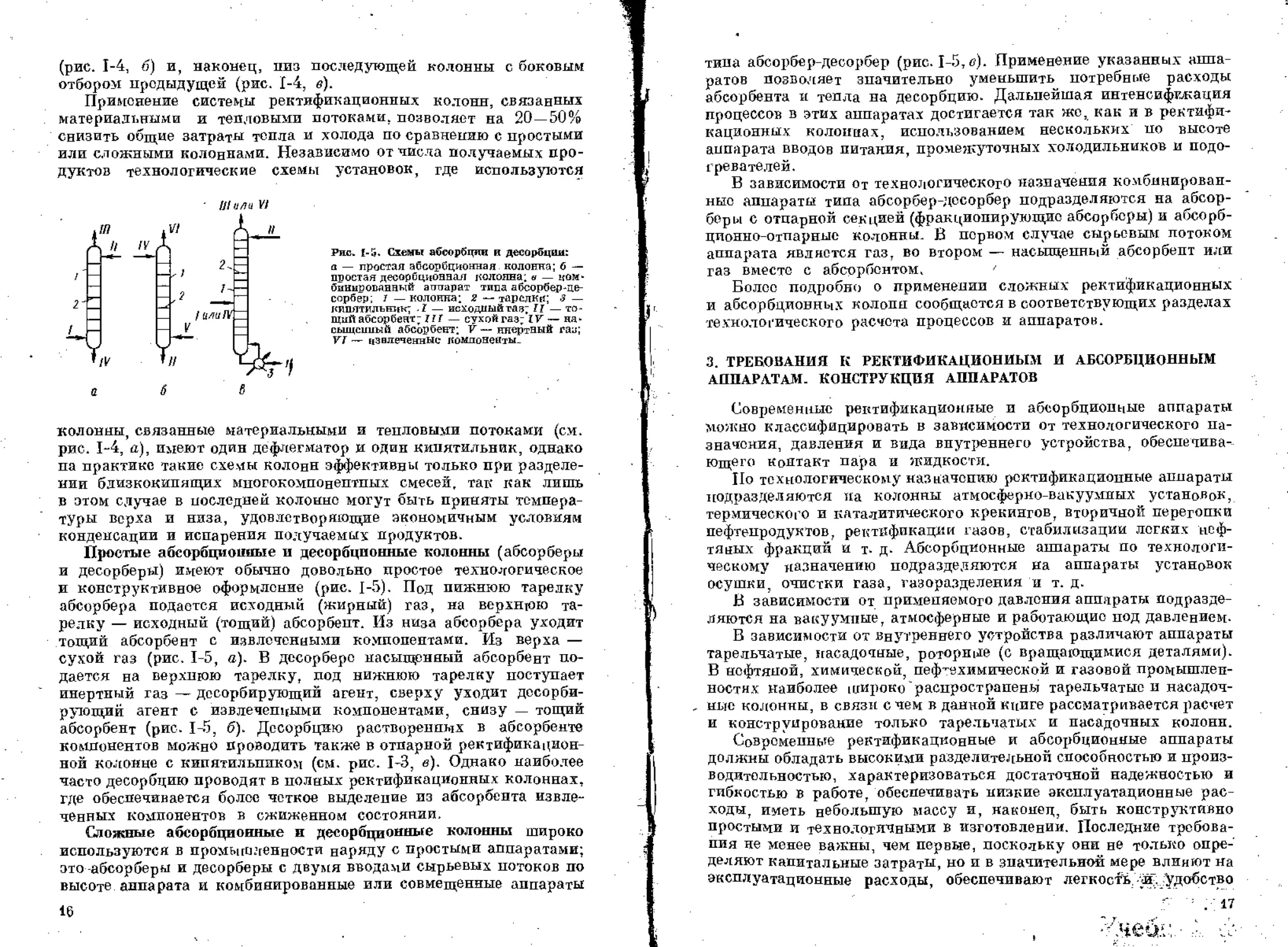

Рис. 1-4, Схемы ректификации смесей в колоннах, связанных материальными и тепло-

выми потоками:

а — простая и сложная колонны; б — полная колонна о боковой отпарной секцией;

б — полная колонка с боковой укрепляющей секцией; 1 — колонна прсцяарительного

разделения; 2 — основная колонка; з — конденсатор-холодильник; 4 — емкость оро-

шения' э — кипятильник; « — тарелки; 7 —огцарная колонна; 8 — укрепляющая

колонна; I — сырье; II — дистиллят; ГГГ — боковой погон; ГУ — остаток.

условий достаточно лишь одного, чтобы колонна из простой стала

сложной. В промышленности уже давно используются сложные

ректификационные колонны, однако в последние годы к ним про-

является повышенный интерес, свидетельством чему — большое

число патентных материалов и научных исследований по примене-

нию сложных ректификационных колонн в различных технологи-

чссесих процессах.

Применение сложных ректификационных колонн, позволяет

значительно уменьшить не только эксплуатационные, но и капи-

тальные затраты за счет улучшения термодинамических условий

разделения, рациональной организации тепл о о б мепа, совмещения

в одном аппарате нескольких технологических процессов и т. д.

К сложным ректификационным колоннам можно отнести также

системы колонн^ связанные материальными и тепловыми пото-

ками (рис. 1-4). В таких системах предыдущая и последующая

колонны связаны противоположно направленными паровыми

и жидкостными потоками, соединяющими верх и низ предыдущей

колонны с точками ввода питания последующей колонны (рис. 1^4,

а) или верх последующей колонны с боковым отбором предыдущей

15

(рис* 1-4, 6) и, наконец, низ последующей колонны с боковым

отбором предыдущей (рис* 1-4, в).

Применение системы ректификационных колонн, связанных

материальными и тепловыми потоками* позволяет на 20—50%

снизить общие затраты тепла и холода по сравнению с простыми

или сложными колоннами* Независимо от числа получаемых про-

дуктов технологические схемы установок, где используются

Рис* 1-Гь Схемы абсорбции и десорбции:

а — простая абсорбционная колонна; б —

простая десорбционная колонна; * — ком-

бинированный аппарат типа абсорбер-де-

сорбер; J — колонна; 2 — тарелку; 5 —

кипятильник; Л — исходный та а; II — та-

щий абсорбент; ХГГ — сухой газ; IV — на-

сыщенный абсорбент; К — инертный гаи;

VI — извлеченные компоненты,

колонны, связанные материальными и тепловыми потоками (см*

рис* 1-4, а), имеют один дефлегматор и один кипятильник, однако

па практике такие схемы колонн эффективны только при разделе-

нии бдизкокинящих многокомпонентных смесей, так как лишь

в этом случае в последней колонне могут быть приняты темпера-

туры верха и низа, удовлетворяющие экономичным условиям

конденсации и испарения получаемых продуктов*

Простые абсорбционные и десорбционные колонны (абсорберы

и десорберы) имеют обычно довольно простое технологическое

и конструктивное оформление (рис* 1-5)* Под нижнюю тарелку

абсорбера подается исходный (жирный) газ, на верхнюю та-

релку — исходный (тощий) абсорбент* Из низа абсорбера уходит

тощий абсорбент с извлеченными компонентами* Из верха —

сухой газ (рис* 1-5, а)* В десорбере насыщенный абсорбент по-

дается на верхнюю тарелку, под нижнюю тарелку поступает

инертный газ — десорбирующий агент, сверху уходит десорби-

рующий агент с извлеченными компонентами, снизу — тощий

абсорбент (рис* 1-5, б)* Десорбцию растворенных в абсорбенте

компонентов можно проводить также в отпарной ректификацион-

ной колонне с кипятильником (см* рис* 1-3, в)* Однако наиболее

часто десорбцию проводят в полных ректификационных колоннах,

где обеспечивается более четкое выделение из абсорбента извле-

ченных компонентов в сжиженном состоянии*

Сложные абсорбционные и десорбционные колонны широко

используются в промышленности наряду с простыми аппаратами;

это -абсорберы и десорберы с двумя вводами сырьевых потоков по

высоте аппарата и комбинированные или совмещенные аппараты

16

типа абсорбер-десорбер (рис-1-5, £?)- Применение указанных аппа-

ратов позволяет зпачительно уменьшить потребные расходы

абсорбента и тепла на десорбцию- Дальнейшая интенсификация

процессов в этих аппаратах достигается так же, как и в ректифи-

кационных колоннах, использованием нескольких по высоте

аппарата вводов питания, промежуточных холодильников и подо-

гревателей-

В зависимости от технологического назначения комбинирован-

ные аппараты типа абсорбер-десорбер подразделяются на абсор-

беры с отпарной секцией (фракционирующие абсорберы) и абсорб-

ционно-отпарные колонны. В первом случае сырьевым потоком

аппарата является газт во втором — насыщенный абсорбент или

газ вместо с абсорбентом, '

Болоо подробно о применении сложных ректификационных

и абсорбционных колопп сообщается в соответствующих разделах

технологического расчета процессов и аппаратов.

3. ТРЕБОВАНИЯ К РЕКТИФИКАЦИОННЫМ И АБСОРБЦИОННЫМ

АППАРАТАМ. КОНСТРУКЦИЯ АППАРАТОВ

Современные ректификационные и абсорбционные аппараты

можно классифицировать в зависимости от технологического на-

значения, давления и вида внутреннего устройства, обеспечива-

ющего контакт пара и жидкости.

По технологическому назначению ректификационные аппараты

подразделяются па колонны атмосферно-вакуумных установок,

термического и каталитического крекингов, вторичной перегонки

нефтепродуктов, ректификации газов, стабилизации легких неф-

тяных фракций и т- д- Абсорбционные аппараты по технологи-

ческому назначению подразделяются на аппараты установок

осушки7 очистки газа, газоразделеиия и т. д-

В зависимости от применяемого давления аппараты подразде-

ляются на вакуумные, атмосферные и работающие под давлением-

В зависимости от внутреннего устройства различают аппараты

тарельчатые, насадочные, роторные (с вращающимися деталями),

В нефтяной, химической, нефтехимической и газовой промышлен-

ностях наиболее широко распространены тарельчатые и насадоч-

„ ныс колонны, в связи с чем в данной книге рассматривается расчет

и конструирование только тарельчатых и насадочных колонн.

Современные ректификационные и абсорбционные аппараты

должны обладать высокими разделительной способностью и произ-

водительностью, характеризоваться достаточной надежностью и

гибкостью в работе, обеспечивать низкие эксплуатационные рас-

ходы, иметь небольшую массу и, наконец, быть конструктивно

простыми и технологичными в изготовлении. Последние требова-

ния не менее важны, чем первые, поскольку они не только опре-

деляют капитальные затраты, но и в значительной мере влияют на

эк сп л у а тац ио иные р асх оды, о беспечи в аю т лег кость, -чи; уд обе тв о

- .17

'лчей* ',.-

изготовления аппаратов (в особенности это относится к серийным),

их монтажа и демонтажа, ремонта, контроля, испытания, а также

безопасную эксплуатацию.

Особо важное значение имеет надежность работы ректифика-

ционных и абсорбционных аппаратов установок, производящих

сырье для нефтехимических процессов; это объясняется тем, что

указанные установки стоят во-главе целого нефтехимического

комплекса, стоимость которого во много раз превышает стоимость

самих установок. Кроме того, установки, производящие сырье

для нефтехимических комплексов (например, этиленовые уста-

новки), строятся заранее и до освоения остальных комплексов

работают па неполную мощность. Таким образом, оборудование

указанных производств должно работать надежно в широком

диапазоне изменений нагрузок — сначала при малых, а затем

и при полных проектпых нагрузках.

Кроме перечисленных выше требований ректификационные

и абсорбционные аппараты должны также отвечать требованиям

государственных стандартов 1 ведомственных нормалей и инспек-

ции Госгортехнадзора.

В современных ректификационных и абсорбционных аппаратах

применяются самые разнообразные конструкции контактных уст-

ройств; последние непрерывно усовершенствуются, свидетель-

ством чему — непрекращающийся Поток научных исследований

и патентных материалов,

В связи с этим описывать конструкции и работу контактных

устройств, а также способы и направления интенсификации про-

цессов массопе ре дачи в настоящее время невозможно без деталь-

ной классификации контактных устройств. Ранее предусматри-

валась раздельная классификация конструкций контактных уст-

ройств — по способам взаимодействия фаз и принципам образо-

вания межфазной поверхности. Для более полной классификации

целесообразно воспользова ться обоими признаками одновременно,

поскольку условия массопередачи определяются способом взаимо-

действия потоков и состоянием межфазной поверхности.

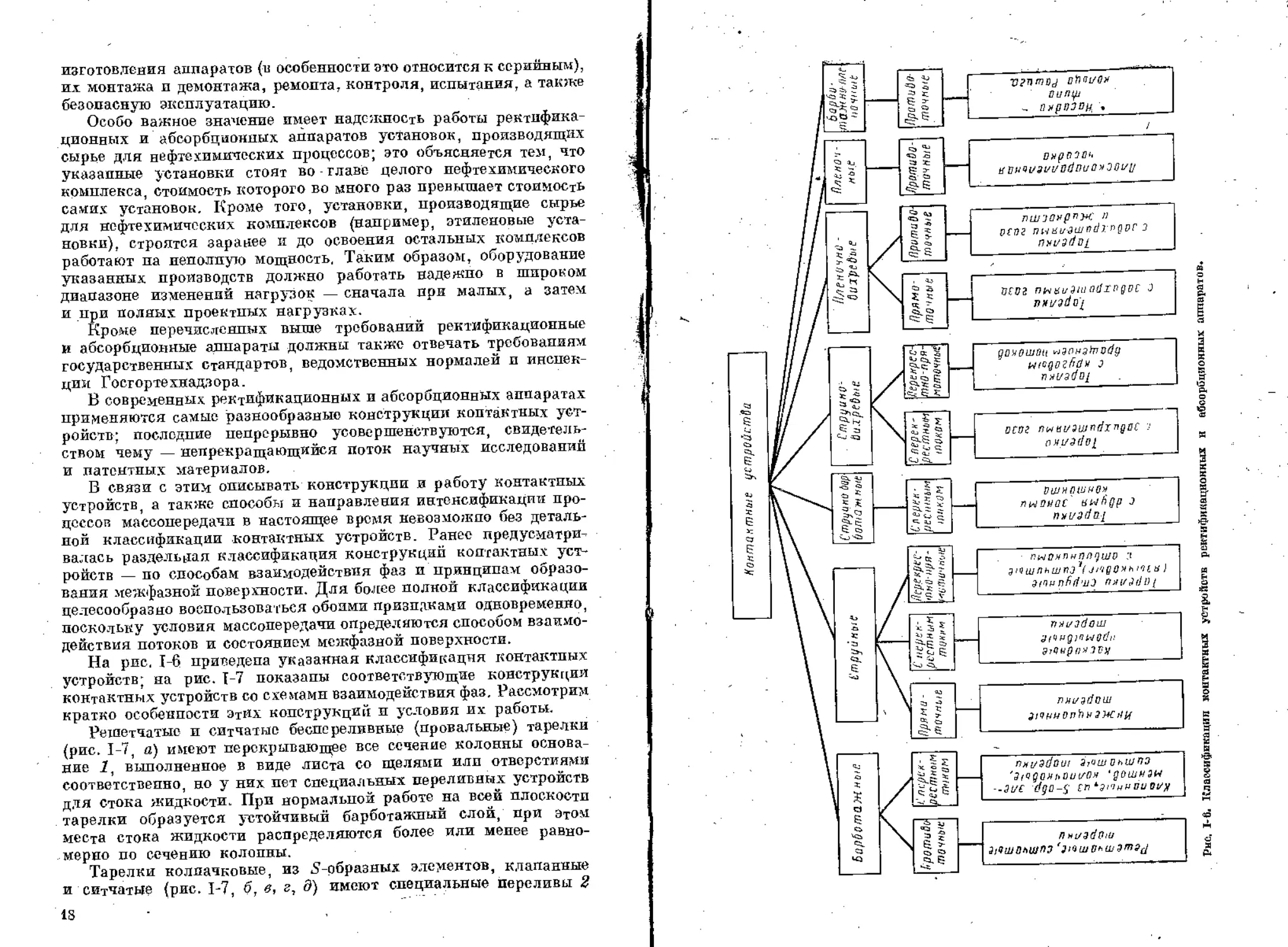

На рис. 1-6 приведена указанная классификация контактных

устройств; на рис. 1-7 показаны соответствующие конструкции

контактных устройств со схемами взаимодействия фаз. Рассмотрим

кратко особенности этих конструкций и условия их работы.

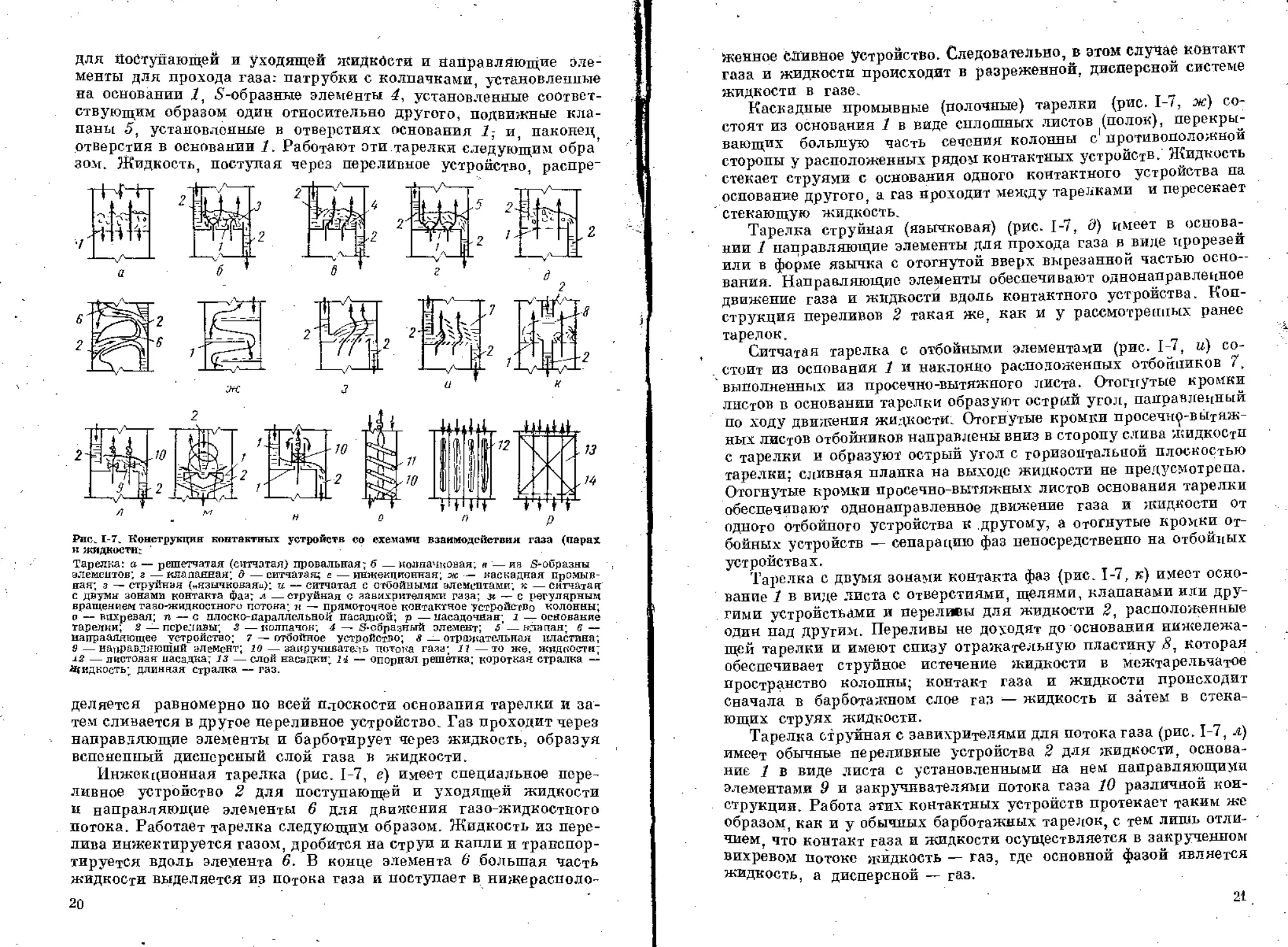

Решетчатые и ситчатые беспереливные (провальные) тарелки

(рис. 1-7, а) имеют перекрывающее все сечение колонны основа-

ние 7, выполненное в виде листа со щелями или отверстиями

соответственно, но у них пет специальных переливных устройств

для стока жидкости- При нормальпой работе на всей плоскости

тарелки образуется устойчивый барботажный слой, при Этом

места стока жидкости распределяются более или менее равно-

мерно по сечению колонны.

Тарелки колпачковые, из 5-образных элементов, клапанные

и ситчатые (рис. 1-7, б, а, &) имеют специальные переливы 2

18 .

Ao/jjtw mtfwe устройства

Рис, 1-6. Классификация контактных устройств ректификационных и абсорбционных аппаратов.

для Поступающей и уходящей жидкости и направляющие эле-

менты для прохода газа: патрубки с колпачками, установленные

на основании 7, 5-образные элементы 4. установленные соответ-

ствующим образом один относительно другого, подвижные кла-

паны 5, установленные в отверстиях основания 1- и наконец

отверстия в основании 1. Работают эти тарелки следующим обра*

зомь Жидкость, поступая через переливное устройство, распре-

Рис. 1-7. Конструкция контактных устройств со схемами взаимодействия газа (парах

и ЖИДКОСТИ:

Тарелка: а — решетчатая (ситчатая) провальная; б_колпачковая; я — ив S-образны

элементов; г — клапанная; б — ситчатая; е — инжекционная; эю — каскадная промыв-

ная; з — струйная (нязычковаян); и. — ситчатая с отбойными элементами; к —ситчатая

с двумя зонами контакта фаа; л —струйная с завихрителями газа; jt — с регулярным

вращением газо-жидкостного потока; и — прямоточное контактное устройство колонны;

о — вихревая; п — с плоско-параллельной насадкой; р — насадочная; i — основание

тарелки; 2 — переливы; 5 —колпачок; 4 — образный элемент; 5' — клапан; в —

иапрааяяющее устройство; 7 — отбойное устройство; 5 _ отражательная пластина;

$—направляющий элемент; 10 — закручмвате^ь потопа газа; 1? —то же, жидкости;

12 — листовая насадка; -Ы — слой наездки; — опорная решетка; короткая стралка —

Жидкость’ длинная стралка — газ.

деляется равномерно по всей плоскости основания тарелки и за-

тем сливается в другое переливное устройство. Газ проходит через

направляющие элементы и барботирует через жидкость, образуя

вспененный дисперсный слой газа в жидкости.

Инжекционная тарелка (рис. 1-7, е) имеет специальное пере-

ливное устройство 2 для поступающей и уходящей жидкости

и направляющие элементы 6 для движения газ о-жидк оста ого

потока. Работает тарелка следующим образом. Жидкость из пере-

лива инжектируется газом, дробится на струи и капли и транспор-

тируется вдоль элемента 6. В конце элемента 6 большая часть

жидкости выделяется из потока газа и поступает в нижерасполо-

20

Женное сЛивйое устройство. Следовательно, в этом случае контакт

газа и жидкости происходят в разреженной, дисперсной системе

жидкости в газе.

Каскадные промывные (полочные) тарелки (рис. 1-7, ж) со-

стоят из основания 1 в виде сплошных листов (полок), перекры-

вающих большую часть сечения колонны с1 противоположной

стороны у расположенных рядом контактных устройств. Жидкость

стекает струями с основания одного контактного устройства па

основание другого, а газ проходит между тарелками и пересекает

стекающую жидкость.

Тарелка струйная (язычковая) (рис. 1-7, #) имеет в основа-

нии 1 направляющие элементы для прохода газа в виде прорезей

или в форме язычка с отогнутой вверх вырезанной частью осно-

вания. Направляющие элементы обеспечивают однонаправленное

движение газа и жидкости вдоль контактного устройства. Кон-

струкция переливов 2 такая же, как и у рассмотренных ранее

тарелок.

Ситчатая тарелка с отбойными элементами (рис. 1-7, и) со-

стоит из основания 1 и наклонно расположенных отбойников 7k

выполненных из просечно-вытяжного листа. Отогнутые кромки

листов в основании тарелки образуют острый угол, направленный

по ходу движения жидкости. Отогнутые кромки просечм^-вытяж-

ных листов отбойников направлены вниз в сторону слива жидкости

с тарелки и образуют острый угол с горизонтальной плоскостью

тарелки; сливная планка на выходе жидкости не предусмотрена.

Отогнутые кромки просечно-вытяжных листов основания тарелки

обеспечивают однонаправленное движение газа и жидкости от

одного отбойного устройства к другому, а отогнутые кромки от-

бойных устройств — сепарацию фаз непосредственно на отбойных

устройствах.

Тарелка с двумя зонами контакта фаз (рис. 1-7, к) имеет осно-

вание 1 в виде листа с отверстиями, щелями, клапанами или дру-

гими устройствами и переливы для жидкости 5, расположенные

один над другим. Переливы не доходят до основания нижележа-

щей тарелки и имеют снизу отражательную пластину 8. которая

обеспечивает струйное истечение жидкости в межтарельчатое

пространство колонны; контакт газа и жидкости происходит

сначала в барботажном слое газ :— жидкость и затем в стека-

ющих струях жидкости.

Тарелка струйная с завихрителями для потока газа (рис. 1-7, л)

имеет обычные переливные устройства 2 для жидкости, основа-

ние 1 в виде листа с установленными на нем направляющими

элементами 9 и закручивателями потока газа 10 различной кон-

струкции. Работа этих контактных устройств протекает таким же

образом, как и у обычных барботажных тарелок, с тем лишь отли-

чием, что контакт газа и жидкости осуществляется в закрученном

вихревом потоке жидкость — газ, где основной фазой является

жидкость, а дисперсной — газ.

21

Тарелка с регулярным вращением газо-жидкостного Потока

(рис. 1-7, м) имеет закручяватель для потока газа 10, выполнен-

ный из набора тангенциально расположенных пластин или листов

с расположенными на пих тангенциальными просечками. Тарелка

имеет специальные переливные устройства 2; боковое устройство

соединяется с расположенным ниже центральным устройством.

Тарелка работает следующим образом. Газ, проходя через за-

кручиватель, поступает в жидкость и придает ей круговое, вра-

щательное движение по тарелке. Контакт пара и жидкости про-

исходит в высокодисперсном слое газ — жидкость, где основной

фазой является газ, а дисперсной — жидкость.

Прямоточное контактное устройство (рис. 1-7, н) состоят из

обычных переливов для жидкости 2, основания 1 в виде листа

с установленными на нем контактными элементами в виде сопла,

трубы и завихрителей для потока газа 10. Контакт фаз осущест-

вляется здесь в прямотоке между нлепкой жидкости и закручен-

ным потоком газа. В остальном работа прямоточного контакт-

ного устройства мало чем отличается от работы рассмотренных

ранее тарелок.

Вихревая колонна (рис. 1-7, о) выполняется из одной или не-

скольких труб с установленными в них завихрителями потока газа

10 и жидкости 11. Газ движется по центру трубы в закрученном

потоке навстречу стекающей ио периферии трубы жидкости.

Следовательно, контакт газа и жидкости осуществляется между

закрученным потоком газа и закрученной пленкой жидкости.

В колонне с плоскопараллельной насадкой (рис. 1-7, п) по

ходу движения газового потока на небольшом расстоянии друг

относительно друга установлены плоские или определенным обра-

зом гофрированные листы 12. Жидкость стекает топкой плепкой

по поверхности листов, взаимодействуя с газом в противотоке.

Контактные устройства в насадочной колонне (рис. 1-7, р)

выполняются в виде слоя беспорядочно или регулярно уложен-

ных на опорной конструкции 14 элементов насадки. Контакт фаз

в слое насадки осуществляется в противотоке газа и пленки жид-

кости на поверхности элементов насадки и в дисперсном слое

жидкость — газ между отдельными элементами насадки.

В качестве элементов насадки наибольшее распространение

получили кольца Рапгига и их различные модификации — кольца

Паля, Лессинга и др. Насадки этого типа представляют собой

кольцо, диаметр которого равен его высоте. Кольца Рашига

внутри полые, кольца Лессинга имеют одну внутреннюю перего-

родку, кольца Паля — несколько внутренних фигурных перегоро-

док. Широкое распространение получили также седла Берля

и Ипталлокс. На поверхности седел имеются небольшие выступыт

которые исключают возможность плотного прилегания элементов

насадки один к другому.

Весьма эффективны также различные насадки из сеток; это

насадки типа Спрейпак, Гудлое, Стедман, Зульцер Иь д. Отметим

22

еще насадку из проволочных спиралей. Перечисленные типы наса-

док не исчерпывают их многообразия.

Конструкции насадок, так же как и тарелок, постоянно совер-

шенствуются, что является ярким выражением существующей

тенденции к интенсификации работы насадочных колонн,

4. РАСЧЕТ РЕКТИФИКАЦИОННЫХ И АБСОРБЦИОННЫХ

АППАРАТОВ

Расчет аппаратов выполняется с целью определения техноло-

гического режима процесса, основных размеров аппарата и его

внутренних устройств, обеспечивающих заданную четкость разде-

ления исходного сырья яри заданной производительности» Техно-

логический режим процесса определяется рабочим давлением

в аппарате, температурами всех внешних потоков, удельным рас-

ходом тепла на частичное испарение остатка и гхолода па конден-

сацию паров в верхней части колонньц флегмовым числом или

удельным расходом абсорбента. Основными размерами аппарата

являются его диаметр и высота, зависящие главным образом от

типа контактного устройства в колонне.

В целях систематизации и выбора наиболее рациональной

схемы расчета процессов и аппаратов условно разделим его на две

части, К первой отнесем определение параметров процесса раз-

деления, контролирующих качество получаемых продуктов —

показателей технологического режима; ко второй— определение

параметров процесса^ контролирующих производительность ко-

лонны,— основных размеров колонны и ее внутренних устройств.

Первую часть назовем технологическим расчетом процессов и ап-

паратов, поскольку основным его содержанием является определе-

ние технологического режима разделения; вторую часть назовем

гидравлическим расчетом аппаратов, поскольку основные раз-

меры аппарата определяются на основе гидравлических зависи-

мостей Взаимодействия двухфазных потоков пар — жидкость.

Содержание и назначение технологического расчета процессов

и аппаратов и гидравлического расчета аппаратов подробно рас-

сматриваются в соответствующих главах.

Оптимальный расчет процессов и аппаратов излагается в от-

дельной главет так как он выполняется путем одновременного

решения всех уравнений, описывающих процесс разделения

и определяющих основные размеры аппарата.

Глаеа II

Технологический расчет

процессов и аппаратов

\ . .. .

* 1, НАЗНАЧЕНИЕ И ОСНОВНОЕ СОДЕРЖАНИЕ

ТЕХНОЛОГИЧЕСКОГО РАСЧЕТА

Технологический расчет процессов ректификации и абсорбции I

'и аппаратов проводится с целью определения технологического 1

режима, обеспечивающего заданное разделение смеси г — дав ле- Гг

ция, температур потоков, расхода орошения (абсорбента), затрат

холода на конденсацию верхнего продукта и создание орошения

и тепла на нагрев остатка и создание парового орошения* В резуль-

тате технологического расчета определяются также полные со-

ставы получаемых продуктов*

Рассмотрим некоторые общие вопросы технологического рас-

чета; исходную систему уравнений математического описания про-

цессов ректификации и абсорбции, число степеней свободы про-

ектирования процессов и аппаратов и выбор независимых пере-

менных при их расчете. Указанные вопросы достаточно полно

раскрывают основное содержание и порядок технологического

расчета*

Система уравнений процесса разделения цключает: уравнения

материального и теплового балансов для всех тарелок колонны7

а также парциального конденсатора и испарителя (при ректифи-

кации); выражения эффективности тепло-массопередачи; уравне-

ния фазового равновесия и ограничения по составу или уравне-

ния суммирования потоков,

В общем случае при наличии произвольного количества сырье-

вых потоков, боковых отборов и теплоподводов (теплосъемов),

а также при выражении покомпонентных потоков через общий

расход потока и мольные доли компонента в смеси указанная

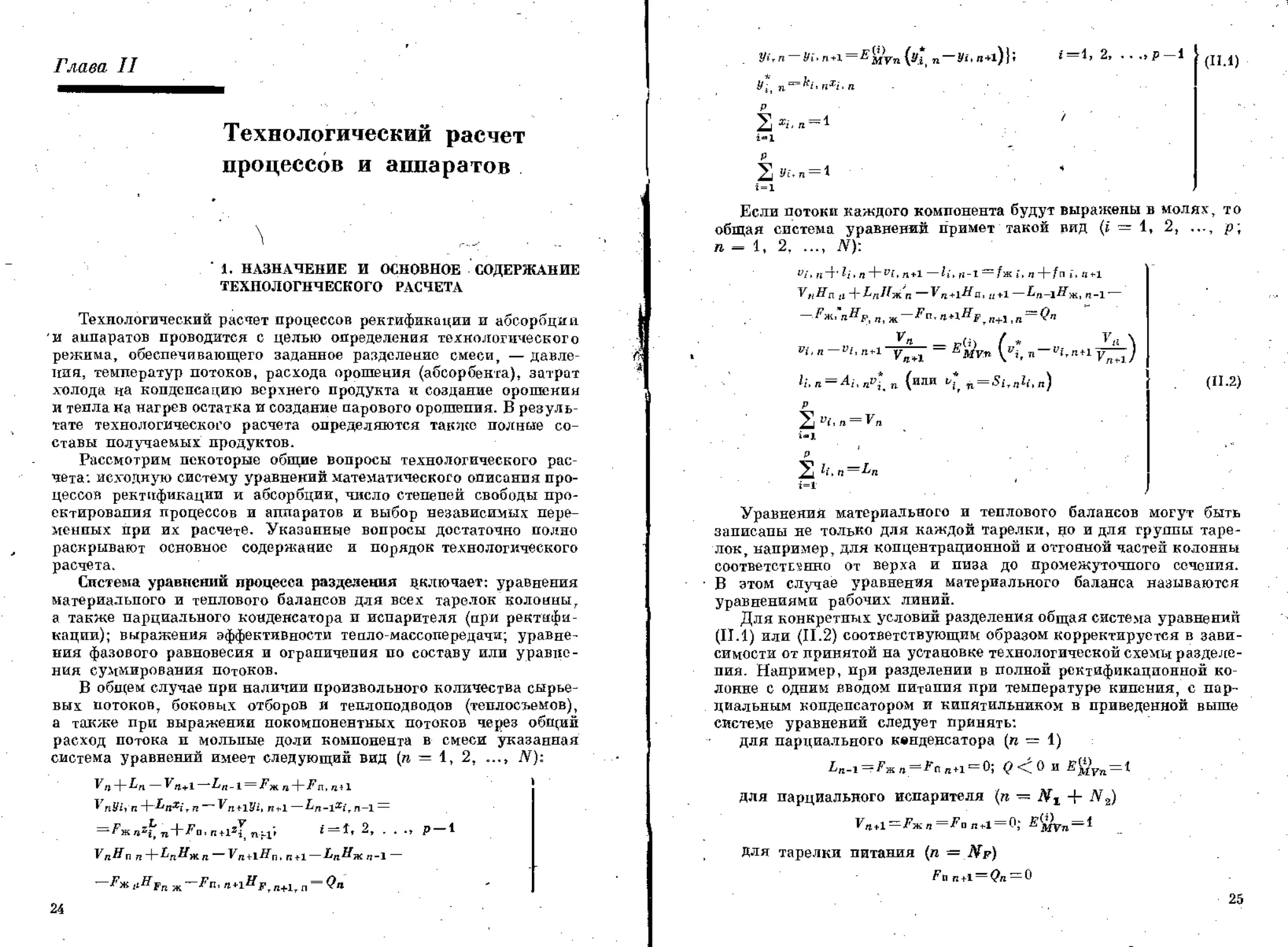

система уравнений имеет следующий вид (га — 1, 2, <.*,> 7V):

-Гя + 1 1 — -^Ж тъ Ч-jFn, Щ 1

п -|-£д£11г п — —^я-1х1гп-1 =

= nzir Tj-h-Fn я п +lsi3 п -j-i» I—1» 2, . . р 1

п — Уп-bi/Gb п +1 — л-1 —

—РжцНрп ж^-Fn, =

24

l/iy n yi*n+l — EMVn 01 h n — +1)} t

Л n

p

i«l

P

2 yt-«=1

i = l

i=l, 2,

oP—1

(IM)

Если потоки каждого компонента будут выражены в молях, то

общая система уравнений примет такой вид (ё — 1, 2, ,,, р\

га = 1, 2.... 7V):

* 7» н“Г Ё/к п + л+1-Ёк tf-1 — /ж Ь п +/п й «+1

VtlHn ц Н_^л^ж п —1\+1^д5 п +1 —Ьп-1НЖ1 п-1'

— Рж'цНу, П1 ж — Ft^n+lH^n^rL^Qn

__ rr(i) / * I Н \

V i. п —у/, П+1 V — I % 7l — yGn+l у ")

< i,n=4Xn (ra« V = ^A«) } (П.2)

p I

2 '’ь»=1?»

. i-l

P

У If» n =^n I

i=1 ' J

Уравнения материального и теплового балансов могут быть

записаны не только для каждой тарелки, но и для группы таре-

локт например, для концентрационной и отгонной частей колонны

соответственно от верха и пива до промежуточного сечения*

В этом случае уравнения материального баланса называются

Уравнениями рабочих линий*

Для конкретных условий разделения общая система уравнений

(11*1) или (11*2) соответствующим образом корректируется в зави-

симости от принятой на установке технологической схемы разделе-

ния* Например, при разделении в полной ректификационной ко-

лонне с одним вводом питания при температуре кипения, с пар-

циальным конденсатором и кипятильником в приведенной выше

системе уравнений следует приняты

для парциального конденсатора (n = 1)

En-i = ^ж п —п+1 = 0; Q <t, 0 и ^муп —I

для парциального испарителя (га = + N2)

Vfi+l — п =Fo п+1 = 0; = 1

Для тарелки питания (га = ДГр)

ti п +1= Qn — 0

25

для всех остальных тарелок

*Ж п. Ijn+J = Qn =0

Отметим, что приведенные выше уравнения описывают работу

колонн без учета межтарельчатого уноса и провала жидкости.

Процессы ректификации и абсорбции в насадочных колоннах

в принципе могут быть описаны теми же уравнениями, если

в качестве контактной ступени принять слой насадки сравни-

тельно небольшой высоты (<Ч м).

При разделении идеальных смесей константы равновесия kin

и энтальпии потоков Нп fi п и Нж,, Л являются функциями темпе-

ратур потоков на каждой тарелке, а при разделении пеидеальных

смесей они зависят также и от состава смеси. Коэффициенты

эффективности тепло-массопередачи Ем?п зависят от еще боль-

шего числа факторов, к которым относится также состав смеси,

и определяются термодинамическими, кинетическими и гидро-

динамическими условиями проведения процесса. Указанные об-

стоятельства и являются причиной сильной нелинейности общей

системы уравнений, затрудняющей не только аналитическое, но

и числспное ее решение при разделении многокомпонентных

смесей,

В настоящее время технологический расчет процессов и аппара-

тов выполняется как па основе точного (наиболее полного), так

и приближенного математического описания процессов разделе-

ния. В связи с этим далее будут описаны как точные, так и при-

ближенные методы расчета процессов ректификации и аб-

сорбции.

Вопрос о необходимой полноте математического описания про-

цессов решается дифференцированно в зависимости от целей

и задач проектирования, Так, при выборе схемы разделения целе-

сообразно использовать приближенное математическое описание

процессов; при определении технологического режима и парамет-

ров разделения по отдельным аппаратам в большинстве случаен

бывает достаточно применения точных термодинамических расче-

тов, т. е, методов расчета, основанных на решении системы уравне-

ний материального и теплового балансов и фазового равновесия.

Кинетический расчет аппаратов, учитывающий влияние реальной

гидродинамической обстановки и конечных скоростей тепло-массо-

передачи на эффективность процесса, целесообразно использовать

при таких условиях разделения, когда Применение других методов

расчета приводит к незначительным расхождениям с фактиче-

скими данными о работе промышленных колонн, например, при

разделении сильно пеидеальных смесей, при необходимости точ-

ного определения содержания примесных компонентов в продук-

тах, при уточнении нагрузок по сечениям колонны и т. д.

При использовании любого уточненного математического опи-

сания процессов необходимо иметь в виду, что применение его

26 , f

в тех или иных условиях разделения оправдывается только при

наличии достаточно надежных данных по соответствующим коэф-

фициентам математического описания в этих же условиях —

константам равновесия, энтальпиям, коэффициентам массопере-

дачи и т. д«

Последовательность выполнения технологического расчета на

основе их наиболее полного математического описания в первую

очередь зависит от принятого метода решения общей системы урав-

нение Подробно этот вопрос рассматривается в соответствующем

разделе данной главы. При выполнении технологического расчета

процессов ректификации бинарных и многокомпонентных смесей

па основе приближенного математического описания рекомен-

дуется такая последовательность расчета^ выбор рабочего давле-

ния в колонне, расчет материального баланса колонны по внеш-

нему контуру, определение флегмового числа и числа теоретиче-

ских тарелок, составление теплового баланса колонны, определе-

ние внутренних материальных потоков в колонне. Поскольку

выбор рабочего давления в колонне является общим для

всех методов расчета процессов разделения, этот вопрос (наряду

с выбором независимых переменных) также рассматривается

в данном параграфе.

Независимые переменные общей системы уравнений (П.1) или

(IL2) — это числа тарелок по секциям N? и составы, расходы,

температуры потоков пара и жидкости на каждой тарелке yin,

i ‘

Истинное число степеней свободы V проектирования процесса

ректификации, т, е, разность между общим числом независимых

переменных и числом уравнений, равно удвоенному числу полу-

чаемых продуктов разделения

V^2n (П.З)

Так, для процесса ректификации в простой Коломне с отбором

верхнего и нижнего продуктов при заданных расходе, составе

и агрегатном состоянии сырья и давлении в колонне существует

четыре степени свободы проектирования процесса ректификации,

ъ е. для выполнения расчетов необходимо предварительно за-

даться четырьмя независимыми переменными. Для процесса рек-

тификации в сложной колонне с отбором верхнего, нижнего про-

дукта и боковых погонов число степеней свободы в соответствии

с уравнением (IL3) увеличивается па удвоенное число боковых

отборов, т- е. в сложной колонне с одним боковым отбором число

Степеней свободы равно шести, с двумя боковыми отборами —

восьми н т. д.

При выполнении поверочных расчетов ректификации в простой

колонне обычно задаются числом тарелок и Лг3, флегмовым

числом R и количеством дистиллята D или долей его по отноше-

нию к сырью с. В сложной колонне с отборами боковых погонов

необходимо задаваться еще расходами боковых погонов 5/ или

27.

долями отбора боковых погонов г/ от расхода сырья и числами

тарелок в секциях; из которых производится боковой отбор. Вместо

расхода бокового погона 5/ можно задаваться коэффициентами

а^-, определяющими долю потока, поступающего из секции к

в секцию / при наличии бокового отбора потока.

При выполнении проектных расчетов в исходных данных при-

нимают заданное разделение компонентов в продуктах, используя,

однако, не более половины числа степеней свободы, остальные сте-

пени свободы предназначаются для тех же параметров, что и в по-

верочном расчете. Например, при изложении расчета ректифика-

ции многокомпонентных смесей в простой колонне приняты такие

Сочетания параметров: £), Л\, N2 или xDi, xWj, р.

Для процесса абсорбции в простой колонне также характерно

наличие четырех степеней свободы проектирования. В повероч-

ном варианте расчета обычно задаются расходом сухого газа7 коли-

чеством тощего абсорбента, числом тарелок в колонне и положе-

нием тарелки питания, В проектном расчете одну из переменных

(обычно расход абсорбента) заменяют заданным извлечением целе-

вого Компонента-

Давление в колонне является одним из основных параметров

технологического режима. При выборе давления в ректифика-

ционных колоннах обычно исходят из минимальных затрат на раз-

деление смеси- Изменение давления существенным образом влияет

на процесс разделения. Так, увеличение давления в первую

очередь‘Приводит к повышению температур кипения и конденса-

ции разделяемой смеси. Это позволяет применять более дешевые

хладоагенты или уменьшать поверхность теплообмена конденса-

тора, однако при атом может возникнуть необходимость примене-

ния специальных теплоносителей для нагрева низа колонны.

При увеличении давления уменьшается относительная летучесть

компонентов смеси и поэтому для заданного разделения требуется

большее число тарелок или увеличенный расход орошения.

Повышение давления в колонне приводит к увеличению ее произ-

водительности или к уменьшению диаметра колонны. Таким об-

разом, при оценке и выборе давления в ректификационной ко-

лонне необходимо анализировать довольно сложную зависимость

приведенных затрат на разделение от целого ряда факторов с уче-

том возможных технологических ограничений.

Многолетний опыт ректификации нефтей, нефтяных фракций

и углеводородных газов позволяет высказать следующие сообра-

жепия относительно выбора рабочего давления в колоннах.

При ректификации нефтяных фракций и углеводородов от С3

и выше оптимальным обычно является давление, которое соответ’

ствует применению более дешевых хладоагентов и теплоносителей,

т, е, минимальное давление, при котором конденсацию верхнего

продукта можно проводить водой иди воздухом без предваритель-

ного их охлаждения. Следовательно, выбранная температура

в емкости орошения и будет определять давление в колонне:

28

при парциальной- конденсации паров верхнего продукта это

давление точки росы, а при полной конденсации — давление насы-

щенных паров кипящей жидкости. При использовании в качестве

хладоагента воды температура в емкости орошения определяется

максимально возможной температурой воды, при которой раз-

ница температур на холодном конце теплообменника составляет

15—20 С'С- При использовании воздуха температура в емкости

орошения должна быть на 20 СС выше максимально возможной

> температуры воздуха.

При полной конденсации паров верхнего продукта часто

используют переохлажденную флегму — так называемое холодное

орошение. В этом случае в емкости орошения принимается давле-

ние несколько большее, чем давление насыщенных паров дистил-

лята при выбранной температуре, что и обеспечивает переохла-

ждение флегмы в этих условиях.

Для высококипящих углеводородов и нефтяных фракций (Q и

выше) давление насыщенных паров верхнего продукта при темпе-

ратуре конденсации обычно оказывается меньше атмосферного-

В связи с этим разделение высококипящих смесей производится

при избыточном давлении в емкости о решения несколько большем

атмосферного (порядка 0,01—0,06 МПа), если при этом пет необ-

ходимости специально уменьшать давление вследствие возмоЖ’

ного термического разложения продуктов. В редких случаях

необходимость понижения давления до величины более низкой,

чем атмосферное, или превышения расчетного значения опреде-

ляется условиями предыдущего либо последующего технологи-

ческих процессов.

В практике иефтегазопереработки в настоящее время наибо-

лее часто используется воздушное охлаждение вместо широко

применявшегося ранее водяного. Однако при необходимости полу-

чения давления, близкого к атмосферному при невысокой темпе-

ратуре паров, уходящих с верхней тарелки колонны, применяется

смешанное охлаждение сначала воздушное (примерно до 50 °C)

и затем водяное (до 30 СС).

При окончательном определении давления в колонне необхо-

димо учитывать сопротивление системы конденсации паров верх-

пего продукта, шлемовой д'рубы и контактных устройств -

При ректификации легких углеводородных газов, главным

образом при выделении из смеси метана и этана, оптимальное

давление может изменяться в довольно широких пределах, так

как оно связано не только с составом смеси, но и с технологиче-

ской схемой установки, определяющей возможность использова-

ния дешевых хладоагентов, получаемых непосредственно из

исходного сырья. При выборе давления необходимо также иметь

в виду, что максимальное его значение не должно приближаться

к критическому давлению смеси в нижней части колонны и что

разделяемая смесь не должна подвергаться1 химическому разло-

жению.

29

В абсорберах повышение давления и понижение температуры

благоприятно сказывается на извлечении компонентов: увеличив

давление, можно сократить расход абсорбента или уменьшить

число тарелок. Работа при повышенном давлении связана с до-

полнительными эксплуатационными затратами, в связи с чем

давление в абсорберах определяется также на основе технико-эко-

номического анализа общих затрат на разделение. Выбор тем-

пературы и давлении абсорбции в основном зависит от требуемой

глубины извлечения целевых компонентов. Чем больше глубина

извлечения легких компонентов, re^i более выгодно применять

высокие давления и низкие температуры. Например, для извле-

чения этапа из природного газа применяют давление до 4 МПа

и температуру порядка минус 80—100 °C. На современных газо-

перерабатывающих заводах Принимаемое давление абсорбции

углеводородных газов обычно зависит от давления в системе

транспорта газа в газопроводах и достигает 8 МПа.

При десорбции и отпарке понижение давления и повышение

температуры улучшает процесс извлечения компонентов и умень-

шает расходы тепла3 отпаривающего агенты или потребное число

тарелок. Если нет необходимости конденсировать отпариваемые

фракции, то давление в аппарате принимается минимальным,

в противном случае оно определяется условиями конденсации

верхнего продукта.

2. РАСЧЕТ РЕКТИФИКАЦИОННЫХ КОЛОНН

ДЛЯ РАЗДЕЛЕНИЯ БИНАРНЫХ СМЕСЕЙ

В промышленной практике сравнительно редко встречаются

бинарные смеси без примесей более легких или более тяжелых

компонентов. Тем не менее, технологический расчет многих про-

цессов и аппаратов может быть выполнен на основе представления

разделяемой смеси в виде бинарной. В практике не ф те г аз one ре -

работки и нефтехимии к таким процессам относятся: разделение

смеси легких непредельных углеводородов с соответствующие^

предельными углеводородами — этана с этиленом и пропана с про-

пиленом; разделение смесей бутанов или пентанов; получение

ароматических углеводородов из смесей бензола и толуола, этил-

бензола и ксилолов ц т. д. Кроме того, на основе бинарных смесей

ключевых компонентов рассчитывается также разделение много-

компонентных смесей (см. и. 5 данной главы).

Технологические схемы ректификации бинарных смесей зави-

сят прежде всего от природы разделяемых смесей.

При разделении бипарных углеводородных смесей приме-

няются главным образом схемы установок с простыми ректифика-

ционными колоннами, одаако в целом ряде случаев целесообразно

использовать и сложные, ректификационные колонны — с двумя

вводами питания, с промежуточными подогревателями или конден-

саторами по высоте аппарата. В связи с этим далее рассматри-

30

кается расчет процесса ректификаций йе только в простых, йо

Li в сложных колоннах, а в примерах расчета сравнивается эффек-

тивность применения сложной ректификационной колонны с двумя

вводами питания при разделении смеси бензол — толуол.

При разделении смесей близкокипящих легких углеводородов

применяются также усовершенствованные технологические схемы

процессов ректификации с Атолловым насосом» на верхнем или

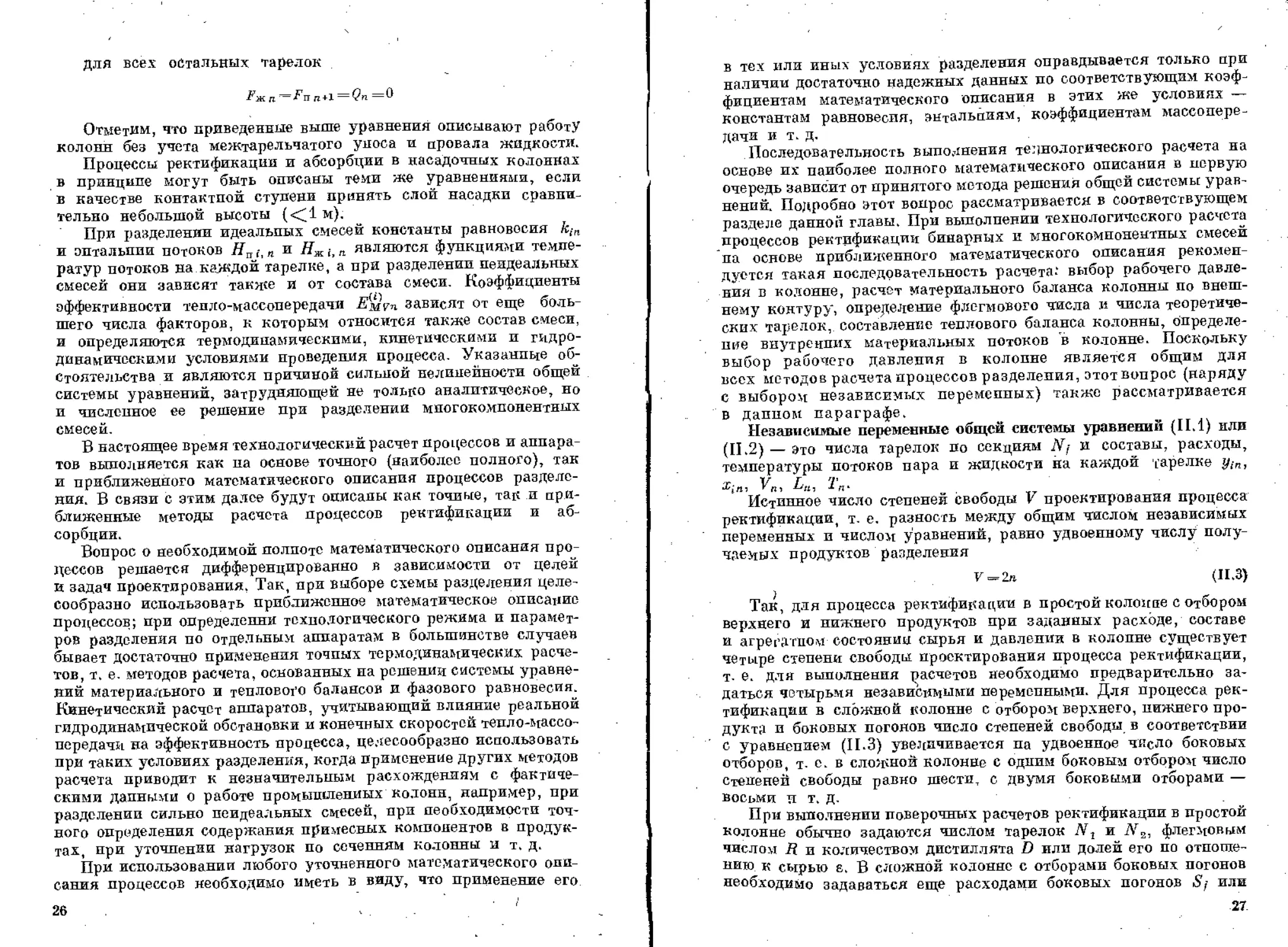

Рис. П-1. Схемы ректификации сме-

сей с «тепловым насосом^ на верх-

нем (а) и наткнем (б) продуктах;

j — колонна; £ — компрессор;

j — дроссель; 4 — подогреватели;

5 — конденсатор - холодильник; 6 —

емкость орошения; 7 — теплооб-

менник; 1 — сырье; 1} — дистил-

лят; ZXI — Остаток,

нижнем продуктах. Такие схемы обладают высокой эффектив-

ностью, поэтому ниже Судет рассмотрен также их расчет.

При «тепловом насосе» на верхнем продукте тепло, выделяемое

при конденсации, используется для подогрева и испарения

остатка (рис. II-1, а). Чтобы .температура конденсации была выше

температуры низа колонны, пары верхнего продукта комприми-

руют. Для ректификации близкокииящих смесей требуются

сравнительно небольшие затраты на сжатие газа. После прохо-

ждения тецлообмепника часть газа, используемая как орошение

колонны, проходит через дроссель, в котором давление снижается

до его рабочей величины.

В аналогичных условиях применяется такая схема «теплового

насоса» на пижпем продукте (рис. П-1, б). Охлажденная после

дросселирования жидкость, отбираемая уже снизу колонны,

используется как хладоагент в конденсаторе. Образующиеся пары

комнцимируют и направляют в колонну.

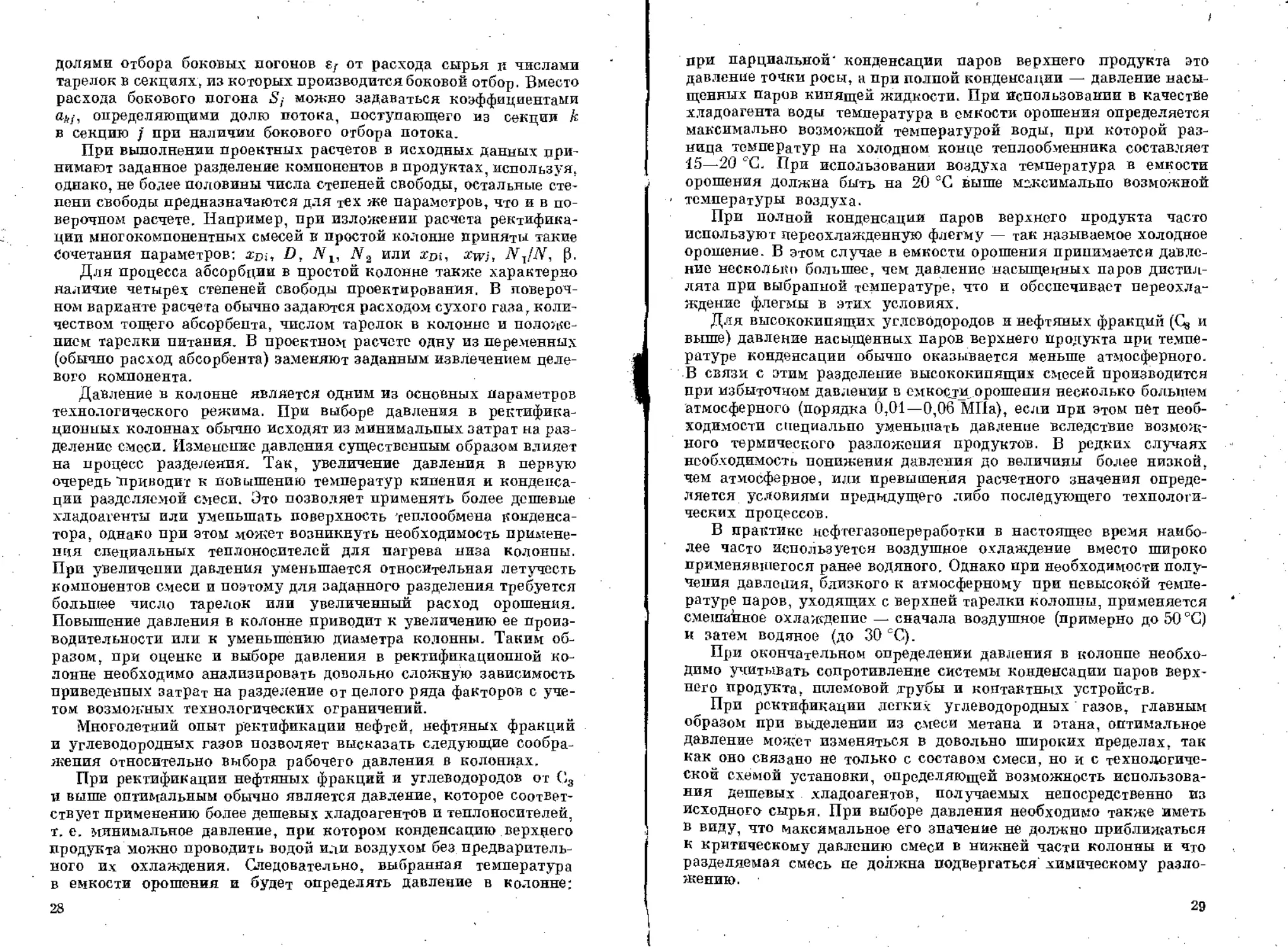

Рассмотрим технологические схемы процесса ректификации

«с тепловым насосом» на промежуточном продукте (рис. П-2).

В отличие от рассмотренных выше схем с «тепловым насосом» на

верхнем или нижнем продуктах здесь в качестве рабочего агента

используется пар или жидкость из промежуточных сечений соот-

ветственно концентрационной иля отгонной секций колонны.

Если отбирается пар из промежуточного сечения верхней секции

колонны (рис. И-2, а), то он компримируется и используется как

теплоноситель в промежуточном и концевом кипятильниках

колонны. После дросселирования и охлаждения сконденсирован-

ный пар подается в то же сечен це колонны в виде флегмы. Если же

Отбирается жидкость из промежуточного сечения нижней секции

колонны (рис. Пг2, б), то она дросселируется и используется

далее в качестве хладоагента в промежуточном и концевом конден-

саторах колонны. После компримирования пар снова направ-

Рис. II-2, Схемы ректификации

смесей с «тепловым иаеосом» на

промежуточных продуктах верхней

(с) п нижней (oj частей колонны:

1 — колонна; 2 — компрессор; 3 —

дроссель; 4 — теплообменники;

5 — доомелсуточный кипятильник;

6 — промежуточный конденсатор;

7 — конде яс атор-холодидьиик; 8 —

кипятильник; 9 — емкость оро-

шения; Ю — холодильник; I —

сырье; II — дистиллят; III —

остаток.

ляется в колонну, выполняя уже роль отгонного пара промежу-

точного подогревателя. Схемы процессов ректификации с «тепло-

вым насосом» на промежуточных продуктах можно применять при

разделении ширококипящих смесей.

С точки зрения дальнейшего уменьшения энергозатрат весьма

перспективна также реализация процесса ректификации в кон-

денсационно-испарительных аппаратах, в которых тепло конден-

сации паров укрепяющей секции используется для испарения

жидкости в исчерпывающей секции колонны. Для этой цели в укре-

пляющей секции поддерживается большее давление, чем в ис-

черпывающей; конструктивно такой аппарат выполняется в виде

теплообменника, реализующего теплообмен между парами и жид-

костью верхней и нижней частей ко.лонны.

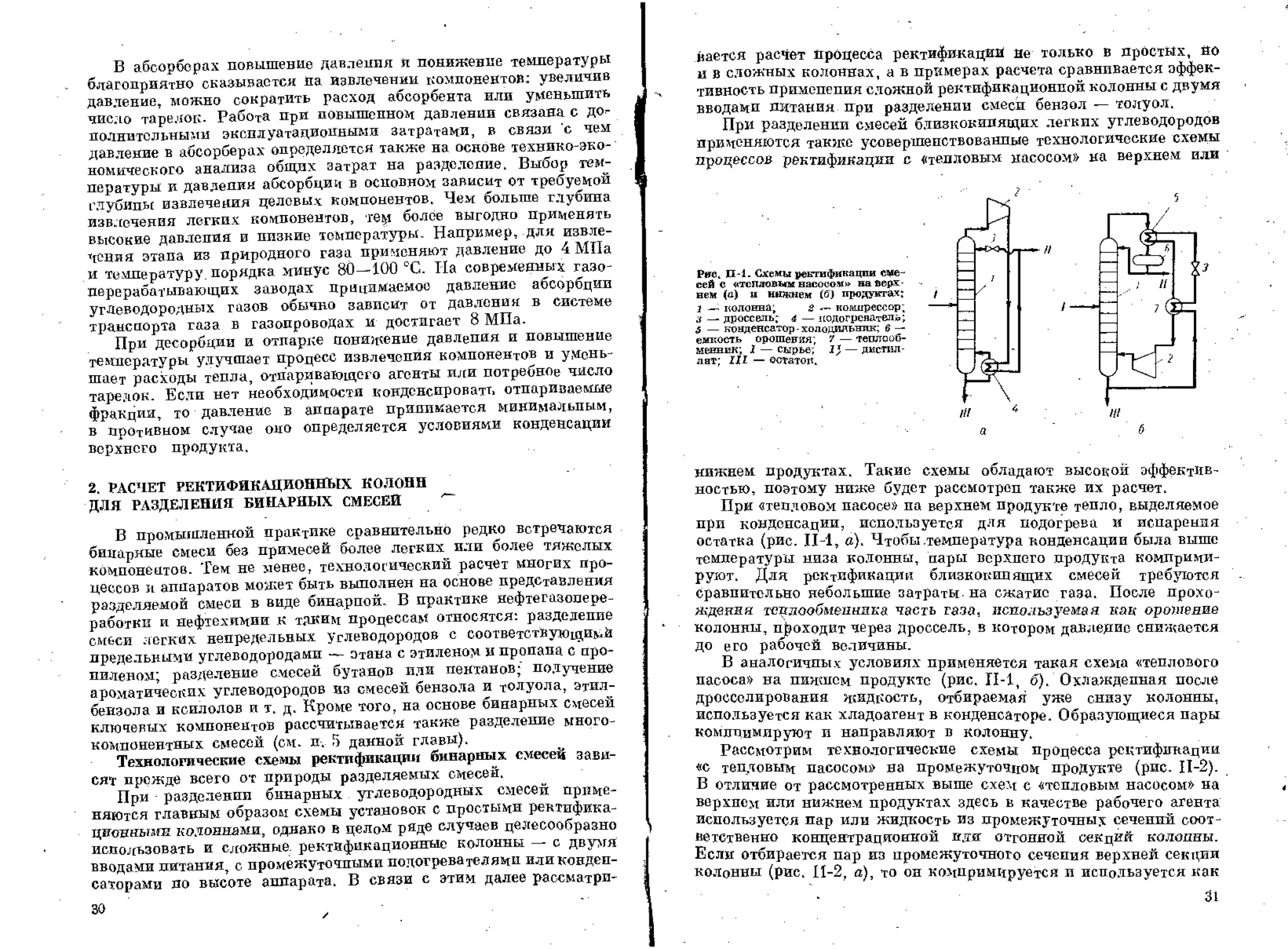

На рис. Ц-3, а, б показаны принципиальные схемы установки

с конденсационно-испарительными аппаратами для разделения

паровых и жидких смесей. Работа разделительной колонны по

таким схемам, например, при разделении паровых смесей, будет

протекать следующим образом. Исходная паровая смесь поступает

в трубное пространство колонны 1Й Проходя трубки, опа частично

испаряется, в результате чего в верхней части колонны образуется

необходимое орошение и происходит концентрация легколетучих

компонентов в парах. Жидкость, стекающая из трубного простран-

ства, через дроссель 3 подается па верх колонны в межтрубное

32

пространство 2 (исчерпывающая Часть), где поддерживается

пониженное давление. Перетекая в межтрубное пространство,

жидкость частично испаряется под действием тепла, выделяюще-

гося при конденсации паров в трубном пространстве. Образу-

ющсеся паровое орошение создает необходимые условия для исчер-

пывания труднолетучего компонента из кубовой жидкости. Ком-

прессором 4 уходящая из межтрубного пространства паровая смесь

Рис. П-З. Схемы ректификации паро-

вых (а) н жидких ((f) смесей к кьн-

денсакцгонно-нспарлтел ь и ы х апл ара -

тах;

2 — укрепляющая (конденсационная)

часть .колонны; $ — исчерпывающая

(испарительная) часть колонны; з —

дроссель; 4 — компрессор; 5 — кои-

дснсатор-холодтгпьвик; 1 — исходная

смесь; II —дистиллят; /77 —остаток.

вместе с исходной смесью направляется в трубное пространство

колонны. Дистиллят отбирается сверху трубного пространства,

а остаток^— снизу межтрубного пространства колонны. В при-;

веденных на рис. II-3, й, б схемах отгонный пар, выходящий из

исчерпывающей секции, сжимается компрессором До давления

укрепляющей секции колонны. Дополнительная энергия, расхо-

дуемая в компрессоре, значительно меньше тепловых потерь

процесса ректификации, протекающего по обычной схеме.

Приведенными выше технологическими схемами, естественно,

не ограничиваются направления дальнейшего усовершенствова-

ния процесса ректификации бинарных смесей. Так, весьма перс-

пективным Шаляется применение технологических схем термиче-

ской [1] и циклической [2] ректификации, изотермического раз-

деления [3] и т. д. Следует также отметить, что рассмотренные

здесь схемы, очевидно, могут успешно применяться не только

при ректификации бинарных, но и многокомпонентных смесей.

Исходные данные технологического расчета зависят от того,

какой выполняется расчет — проектный или поверочный.

Расчет процесса ректификации бинарных смесей проводится

обычно в проектном варианте, так как четырех степеней свободы

проектирования в этом случае оказывается достаточно для выпол-

нения безытерационных вычислений. Действительно, задавшись

содержанием легко летучего компонента в дистилляте и остатке

(фактическиэ полным составом продуктов), флегмовым числом или

коэффициентом избытка флегмы и положением тарелки пита-

ния, легко определить число тарелок, которое необходимо для

2 Заказ 757

33

заданного разделения, тепловые нагрузки на конденсатор и

испаритель и внутренние материальные потоки в колонне.

Положение тарелки питания обычно в исходных данных не

задается, так как процедура определения числа тарелок обеспечи-

вает нахождение оптимального положения тарелки питания при

минимальном общем числе тарелок [4].

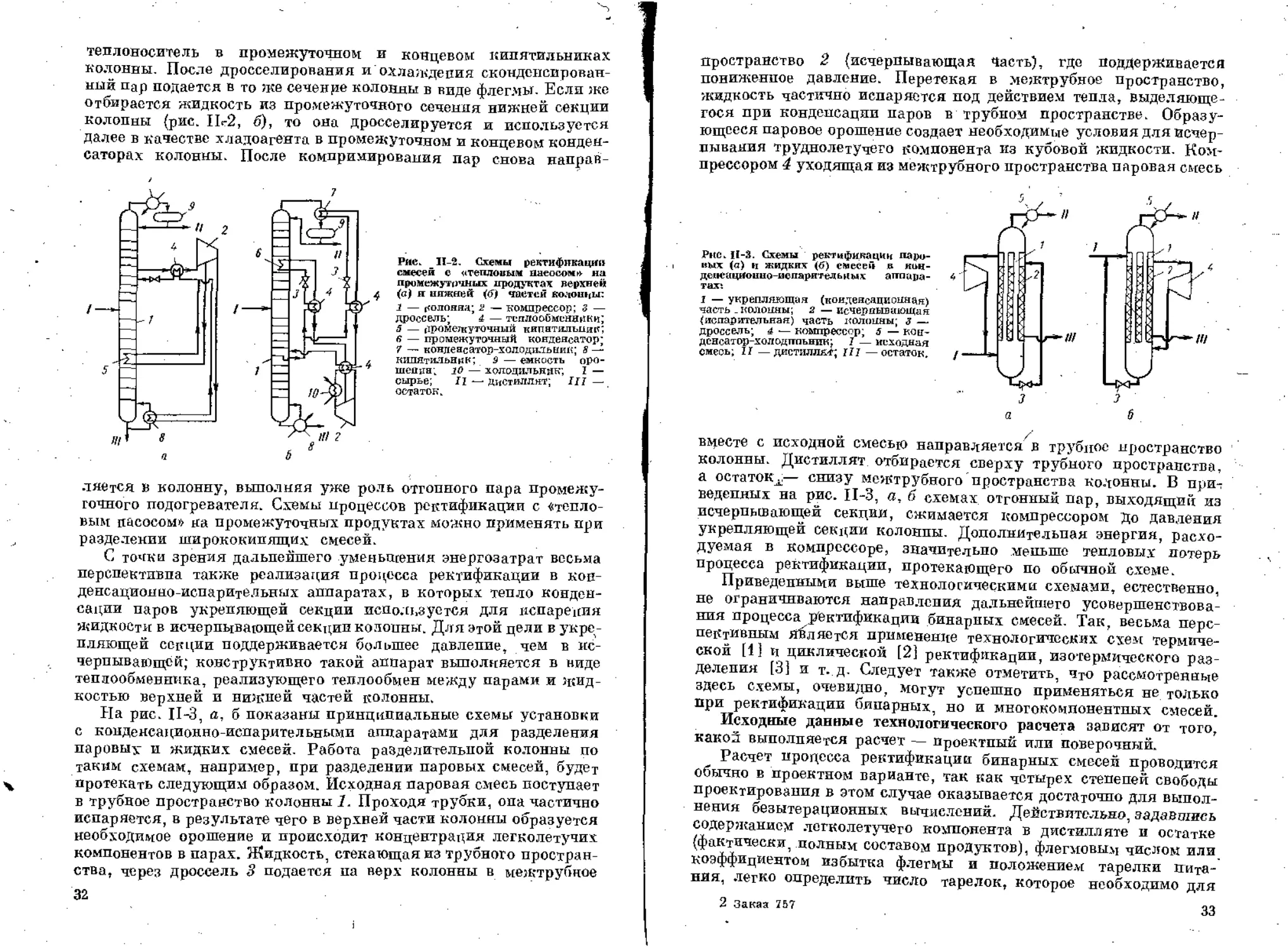

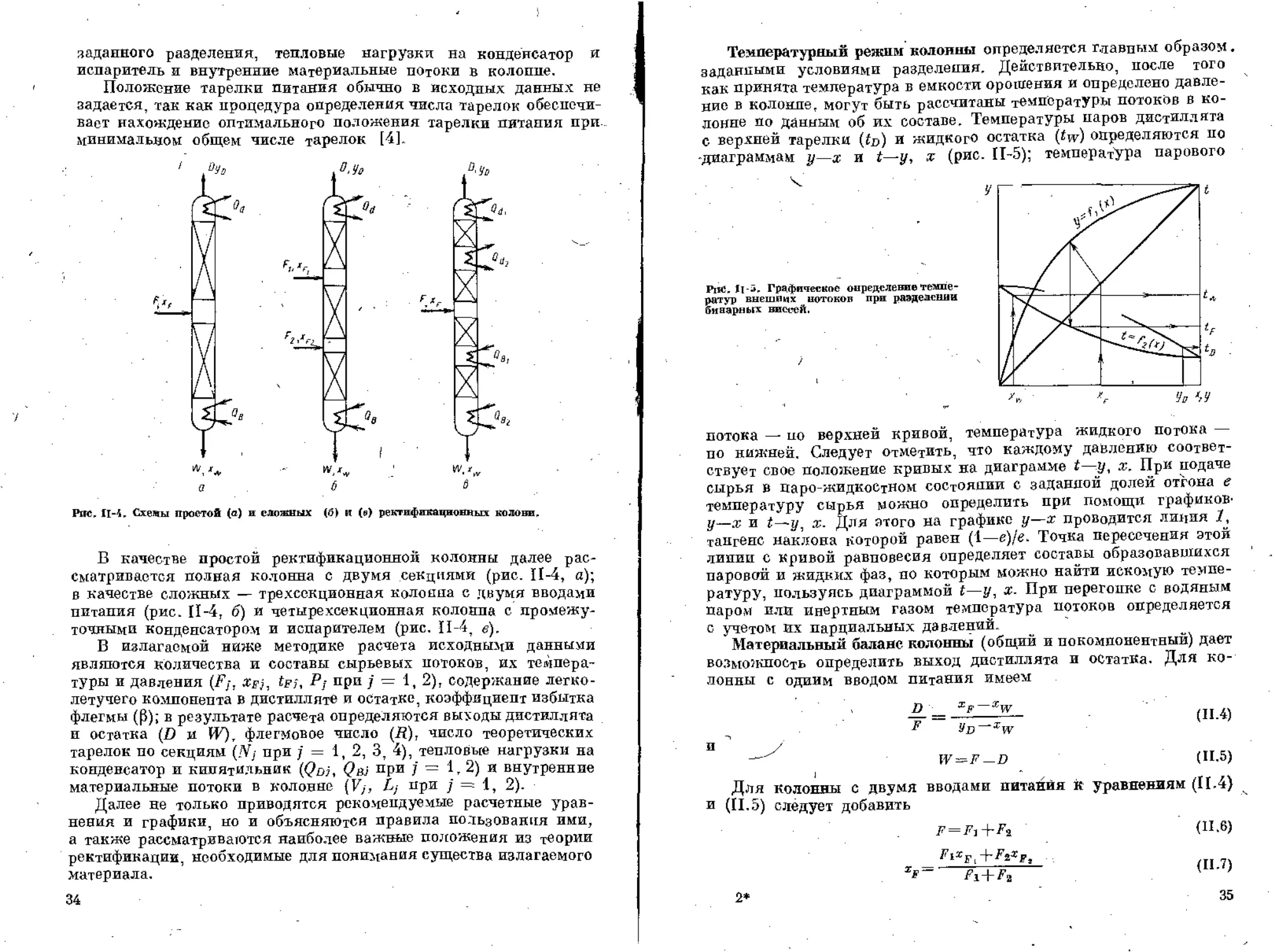

Рис. П-4, Схемы простой (а) и сложных (б) и (в) ректификационных колони.

В качестве простой ректификационной колонны далее рас-

сматривается полная колонна с двумя секциями (рис. П-4, а);

в качестве сложных — трехсекционная колонна с двумя вводами

питания (рис. II-4, б) и четырехсекционная колонна с промежу-

точными конденсатором и испарителем (рис, II-4, #),

В излагаемой ниже методике расчета исходными данными

являются количества и составы сырьевых потоков, их темпера™

туры и давления (Fj, tej, Pj при 7 = 1, 2)т содержание легко-

летучего компонента в дистилляте и остатке, коэффициент избытка

флегмы (р); в результате расчета определяются выходы дистиллята

и остатка (D и W)T флегмовое число (2?)т число теоретических

тарелок по секциям (/V/ при / = 1, 2, 3, 4), тепловые нагрузки на

конденсатор и кипятильник (Q&jt Q$j при / = 1т 2) и внутренние

материальные потоки в колонне (V;j Lj при 7 = 1, 2).

Далее не только приводятся рекомендуемые расчетные урав-

нения и графики, но и объясняются правила пользования ими,

а также рассматриваются наиболее важные положения из теории

ректификации, необходимые для понимания существа излагаемого

материала.

34

Температурный режим колонны определяется главным образом,

заданными условиями разделения. Действительно, после того

как принята температура в емкости орошения и определено давле-

ние в колоннет могут быть рассчитаны температуры потоков в ко-

лонне по Данным об их составе. Температуры паров дистиллята

с верхней тарелки (fo) и жидкого остатка (tw) определяются по

диаграммам у—$ и t—у, х (рис. П-5); температура парового

PiiC, Ip;», Графическое определение темпе-

ратур внешних потоков при разделении

бинарных ниссой,

потока — по верхней кривой, температура жидкого потока —

по нижней. Следует отметить, что каждому давлению соответ-

ствует свое положение кривых на диаграмме t—yt хг При подаче

сырья в паро-жидкостном состоянии с заданной долей отгона е

температуру сырья можно определить при помощи графиков-

у—х и i—?/, х. Для этого на графике у^х проводится линия 1,

тангенс наклона которой равен (1—е)/е. Точка пересечения этой

линии с кривой равновесия определяет составы образовавшихся

паровой и жидких фаз, по которым можно найти искомую темпе-

ратуру, пользуясь диаграммой t—у, х. При перегонке с водяным

паром или инертным газом температура потоков определяется

с учетом их парциальных давлении.

Материальный баланс колонны (общий и покомпонентный) дает

возьюзкпость определить выход дистиллята и остатка. Для ко-

лонны с одним вводом питания имеем

Д = XF~XW

(П-4)

и

j

Для колонны с двумя

и (П.5) следует добавить

W^-F-D (П.5)

вводами питания it уравнениям (IL4)

F — Fi

Х*= Fi+Fs

2*

(1L6)

(IL7)

35

Флегмовое число (отношение количества горячего орошения

к количеству дистиллята) вместе с числом тарелок являются

основными параметрами, определяющими заданное разделение

в процессе ректификации. При увеличении флегмового числа не-

обходимое число тарелок уменьшается и наоборот. Предельные

значения флегмового числа (Ямин и 2?мя<с = °а) определяют

следующие характерные условия разделения. Минимальное флег-

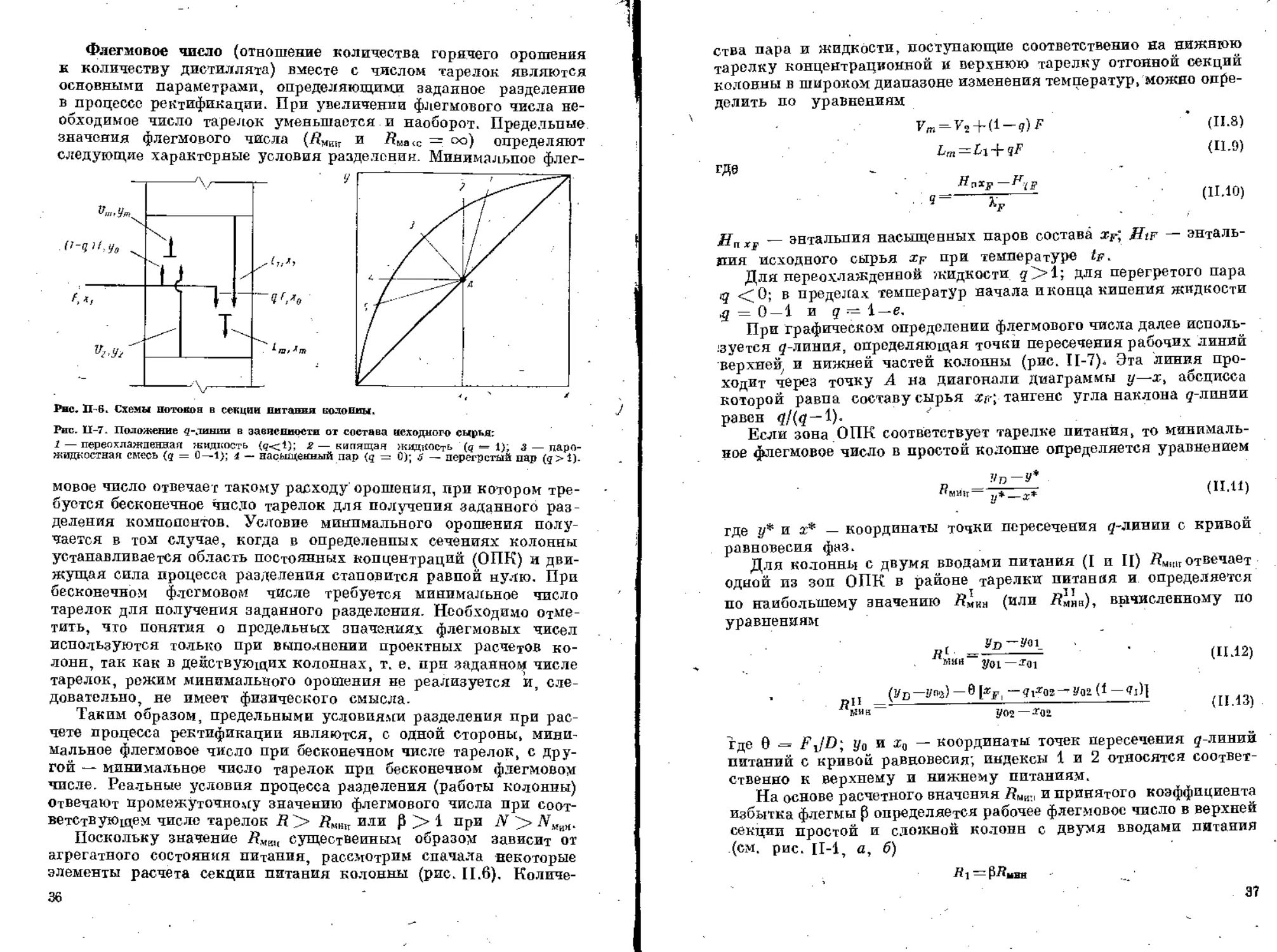

Рнс. П-6. Схемы потовоа в секции питания колонны.

Рис, П-7, Положение з-динин в зависимости от состава исходного сырья:

.Z — переохлажденная жидкость (<?<!); 2 — кипящая жидкость (<? — 1}; 5 — паро-

жидкостная смесь (д = 0—1); 1 — насыщенный пар (д = 0); б — перегретый пар (д>1р

мовое число отвечает такому расходу орошения, при котором тре-

буется бесконечное число тарелок для получения заданного раз-

деления компонентов. Условие минимального орошения полу-

чается в том случае, когда в определенных сечениях колонны

устанавливается область постоянных концентраций (ОПК) и дви-

жущая сила процесса разделения становится равной нулю. При

бесконечном флегмовом числе требуется минимальное число

тарелок для получения заданного разделения. Необходимо отме-

тить, что понятия о предельных значениях флегмовых чисел

используются только при выполнении проектных расчетов ко-

лонн, так как в действующих колоннах, т. е. при заданном числе

тарелок, режим минимального орошения не реализуется и, сле-

довательно, не имеет физического смысла.

Таким образом, предельными условиями разделения при рас-

чете процесса ректификации являются, с одной стороны, мини-

мальное флегмовое число при бесконечном числе тарелок, с дру-

гой — минимальное число тарелок при бесконечном флегмовом

числе. Реальные условия процесса разделения (работы колонны)

Отвечают промежуточному значению флегмового числа при соот-

ветствующем числе тарелок R_> /?мнп или Р^>1 при N Z> 7VMHrt.

Поскольку значение 2?МИ1( существенным образом зависит от

агрегатного состояния питания, рассмотрим сначала некоторые

элементы расчета секции питания колонны (рис. П.6). Количе-

36

ства пара и жидкости, поступающие соответственно на нижнюю

тарелку концентрационной и верхнюю тарелку отгонной секций

колонны в широком диапазоне изменения температур* можно опре-

делить по уравнениям

’ (П.8)

Lm=L1 + qF (IL9)

где .

— энтальпия насыщенных паров состава Htr — энталь-

пня исходного сырья Ху при температуре fr.

Для переохлажденной жидкости д>1; для перегретого пара

q <<0; в пределах температур начала иконца кипения жидкости

(д = 0 —1 и q — 1—е.

При графическом определении флегмового числа далее исполь-

зуется (/-линия, определяющая точки пересечения рабочих линий

верхней, и нижней частей колонны (рис. П-7). Эта линия про-

ходит через точку А на диагонали диаграммы д—х* абсцисса

которой равна составу сырья хг; тангенс угла наклона д-линии

равен q/(q — !)< г ’

Если зона ОПК соответствует тарелке питания* то минималь-

ное флегмовое число в простой колонне определяется уравнением

о

лмип— у*._

(И.11)

где у* и х* — координаты точки пересечения g-линии с кривой

равновесия фаз.

Для колонны с двумя вводами питания (I и II) 2?HS[lr отвечает

одной из зон ОПК в районе тарелки питания и определяется

по наибольшему значению (или 2?мнн), вычисленному по

уравнениям

лг. _ ~Уа1- ' .

мин Л-О1

г (УВ—P\F| ^1^03 J/02 (I—<7l)]

Мин j/02—

где 0 = у0 и — координаты точек пересечения

питаний с кривой равновесия; индексы 1 и 2 относятся

ственно к верхнему и нижнему питаниям.

На основе расчетного значения 2?ННТ1 и принятого коэффициента

избытка флегмы {3 определяется рабочее флегмовое число в верхней

секции простой и сложной колонн с двумя вводами питания

(см. рис. Ц-1т а. 6)

^1—Р^ння

(ПЛ2)

(ПЛЗ)

g-линий

соответ-

37

Для колонны с промежуточном конденсатором (см. рис. П-1, &)

флегмовое число во второй секции определяется аналогично

простой колонне

—р^мин z

в верхней секции принимается

Коэффициент избытка флегмы назначается обычно в пределах

Р = 1,1 —1,5. Однако можно определить и оптимальное его зна-

чение (ропт или Йопт), соответствующее минимальным приведен-

ным затратам (см. гл. IV).

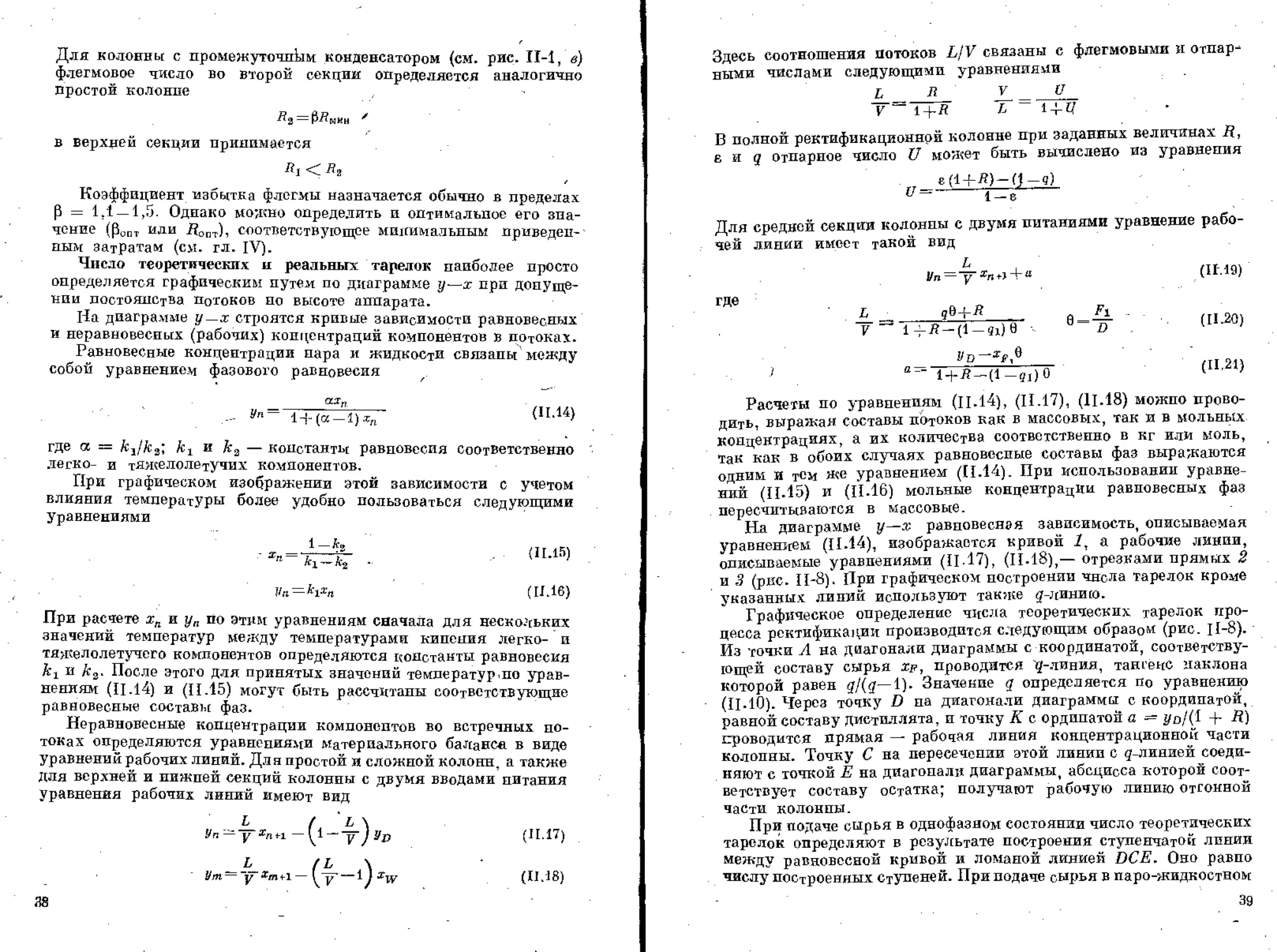

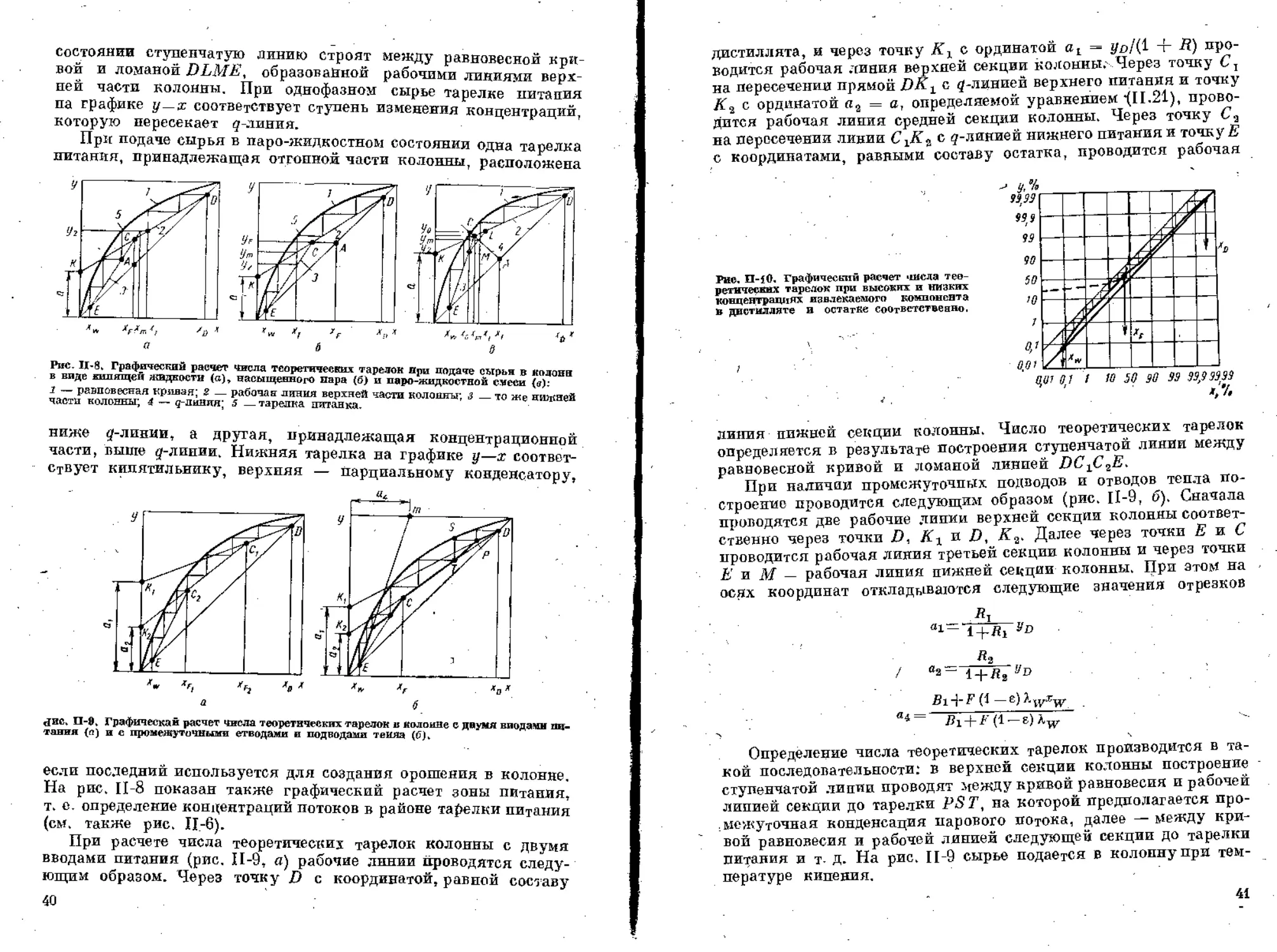

Число теоретических и реальных тарелок наиболее просто

определяется графическим путем по диаграмме у—х при допуще-

нии постоянства потоков по высоте аппарата.

На диаграмме у—х строятся кривые зависимости равновесных

и неравновесных (рабочих) концентраций компонентов в потоках-

Равновесные концентрации пара и жидкости связаны между

собой уравнением фазового равновесия

- *« = 1Н-(С!-1)Т„ <П‘14)

где а = к^к2\ к± и к% —константы равновесия соответственно

легко- и тяжело летучих компонентов.

При графическом изображении этой зависимости с учетом

влияния температуры более удобно пользоваться следующими

уравнениями

Уп—(ПД6)

При расчете хл и уп по этим уравнениям сначала для нескольких

значений температур между температурами кипения легко- и

тяжело летучего компонентов определяются константы равновесия

fci и А3. После этого для принятых значений температурило урав-

нениям (11.14) и (11.15) могут быть рассчитаны соответствующие

равновесные составы фаз.

Неравновесные концентрации компонентов во встречных по-

токах определяются уравнениями Материального баланса в виде

уравнений рабочих линий. Для простой и сложной колонн, а также

для верхней и нижней секций колонны с двумя вводами питания

Уравнения рабочих линий имеют вид

£ ( L \

Уп — у fyu — \1 V / (П.17)

L (L \

Ут — ~у &ГП4-1—у —1J (II/18)

Я8

Здесь соотношения потоков Z/V связаны с флегмовыми и отпар-

ными числам следующими уравнениями

L В. V U

V “ 1+Я Л “ 14- U

В полной ректификационной колонне при заданных величинах Ит

е и q отпарное число U может быть вычислено из уравнения

Для средней секции колонны с двумя питаниями уравнение рабо-

чей линии имеет такой вид

L

Уп — у хп Н + а

где

В . gB-i-j? F±_

V ~ 1-Н/г —(1 —gx) 0 В

Уп

(ПЛ9)

(11.20)

(ПЛ1)

Расчеты по уравнениям (И-14), (11.17), (11-18) можно прово-

дить, выражая составы потоков как в массовых, так и в мольных

концентрациях, а их количества соответственно в кг или моль,

Так как в обоих случаях равновесные составы фаз выражаются

одним и тем же уравнением (11.14). При использовании уравне-

ний (П-15) и (II-16) мольные концентрации равновесных фаз

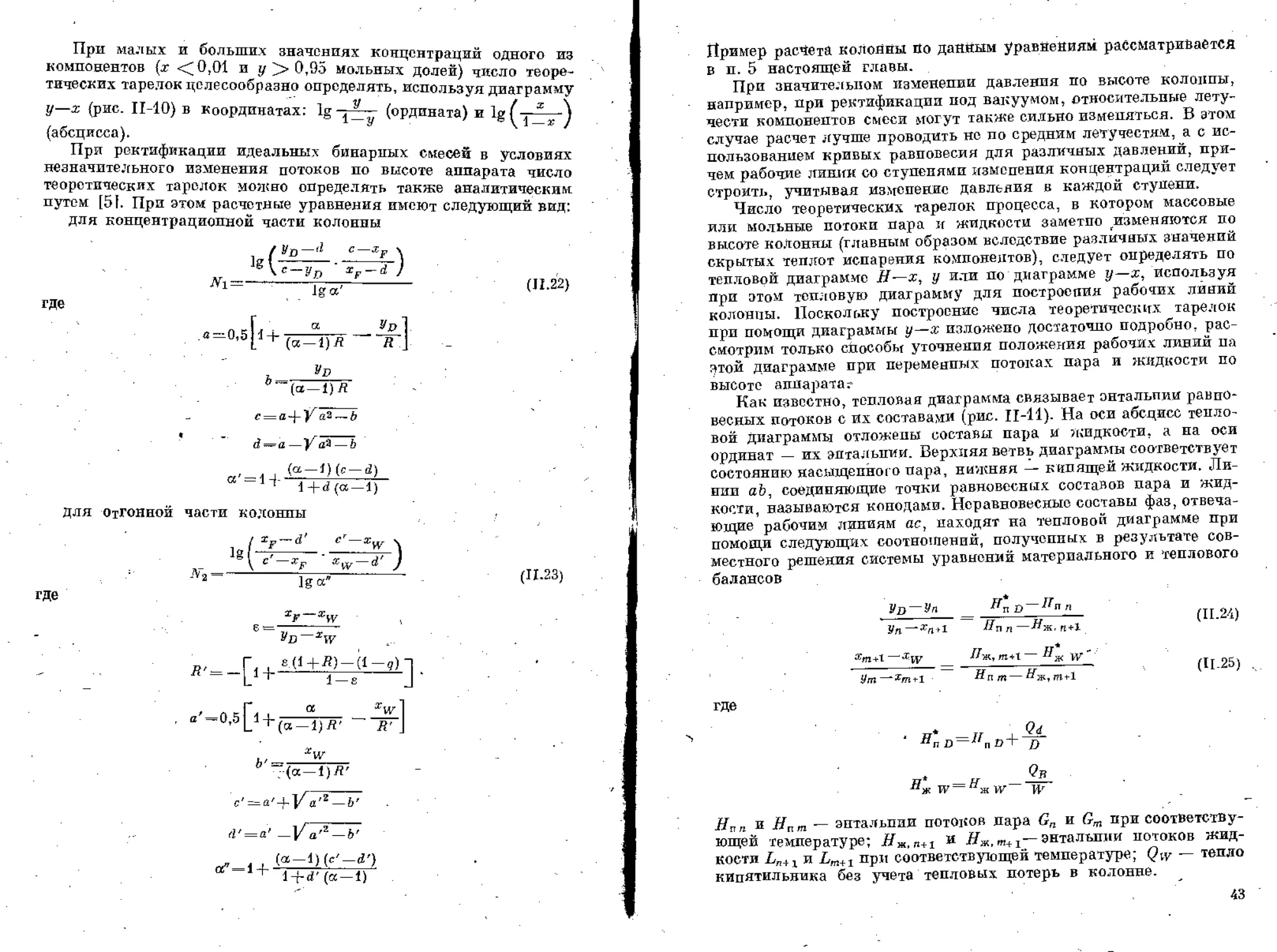

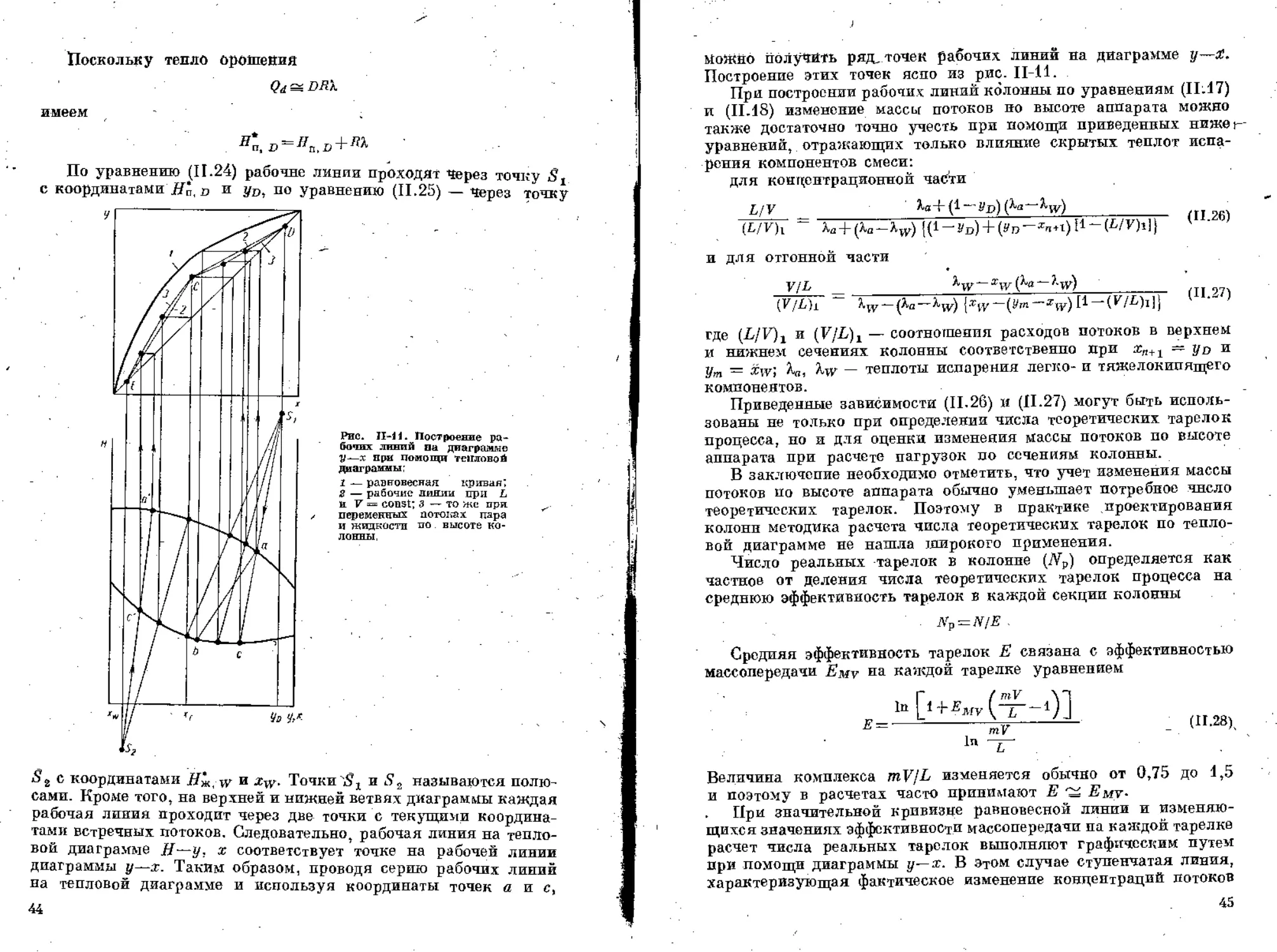

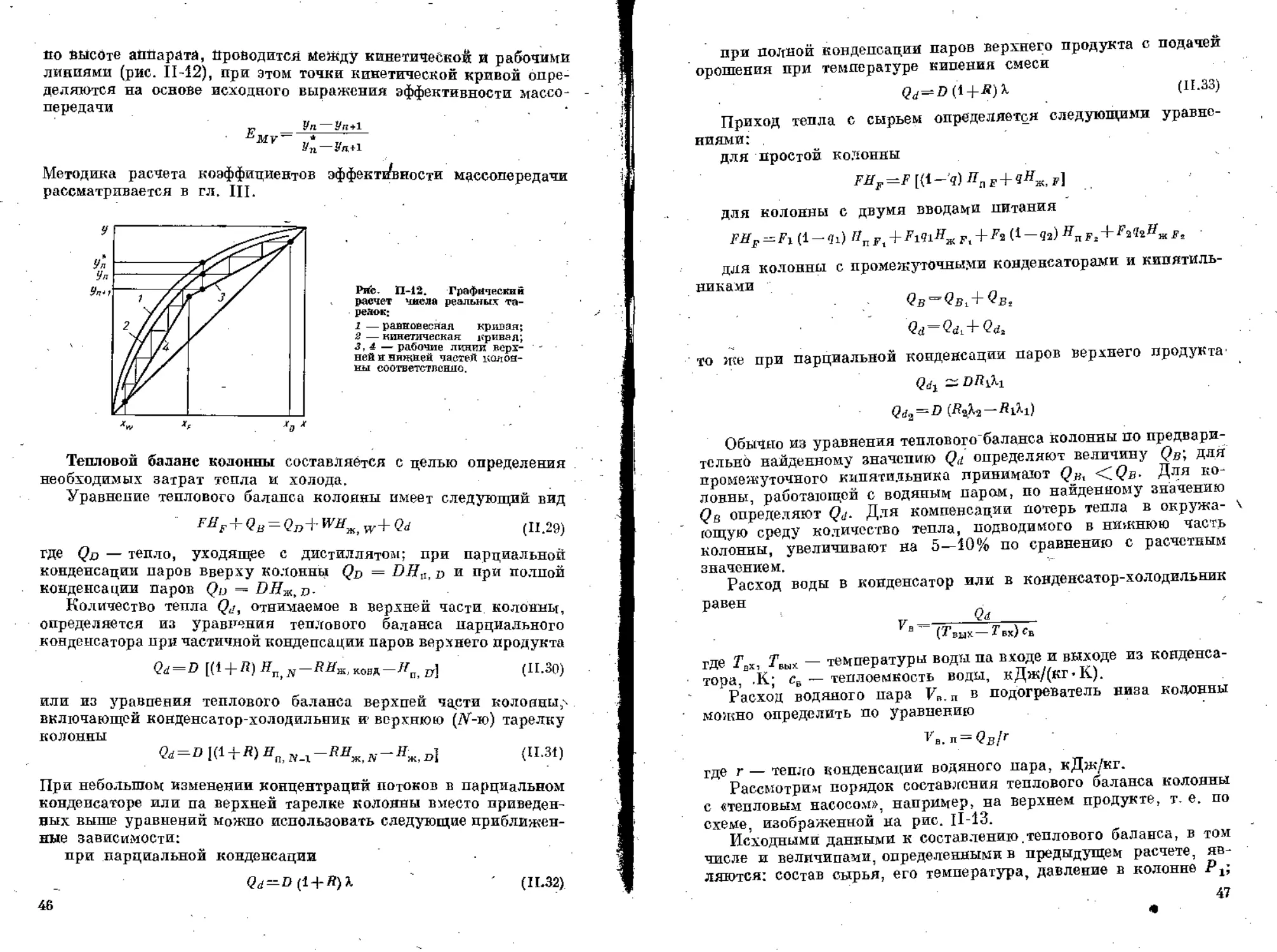

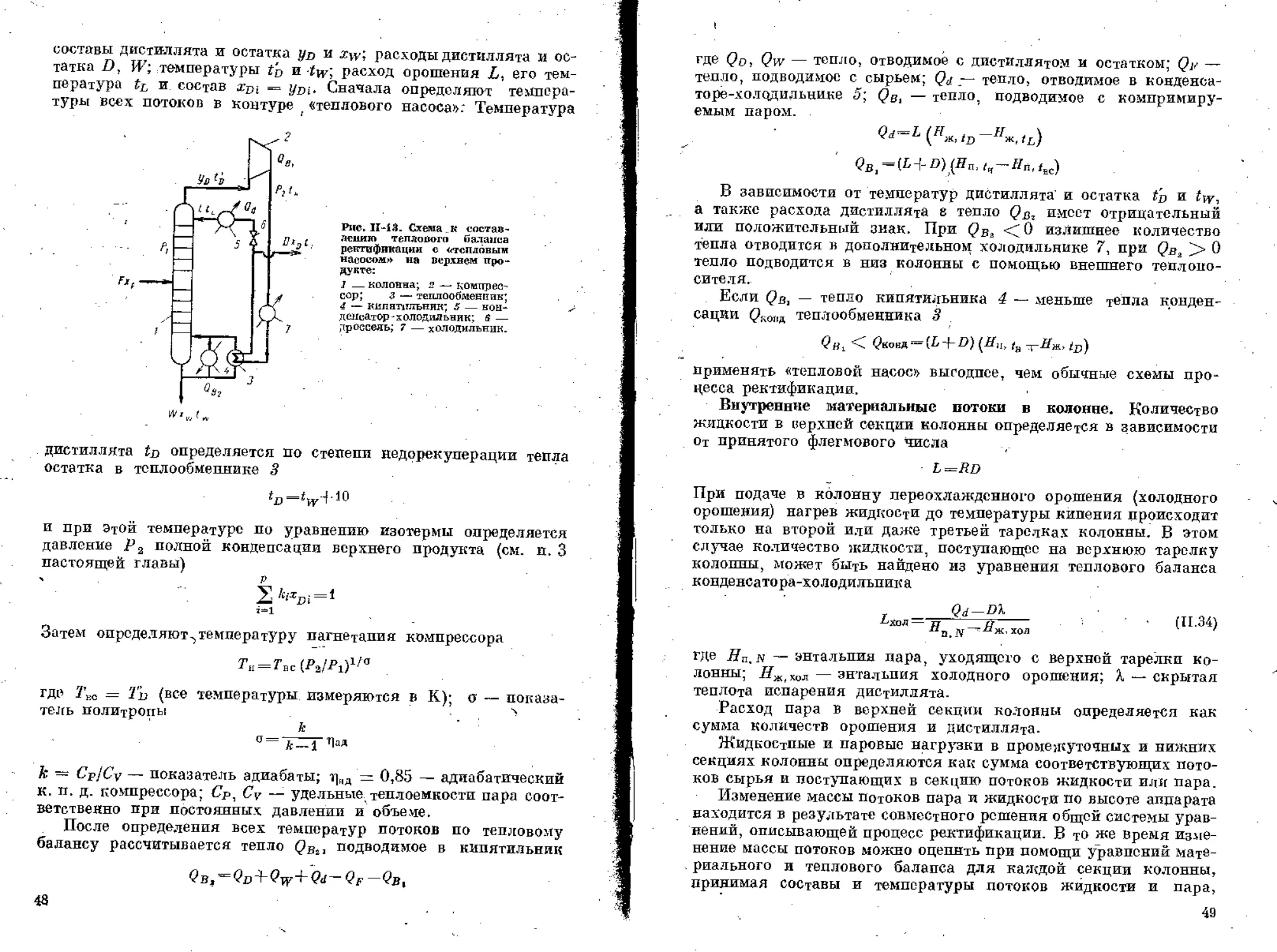

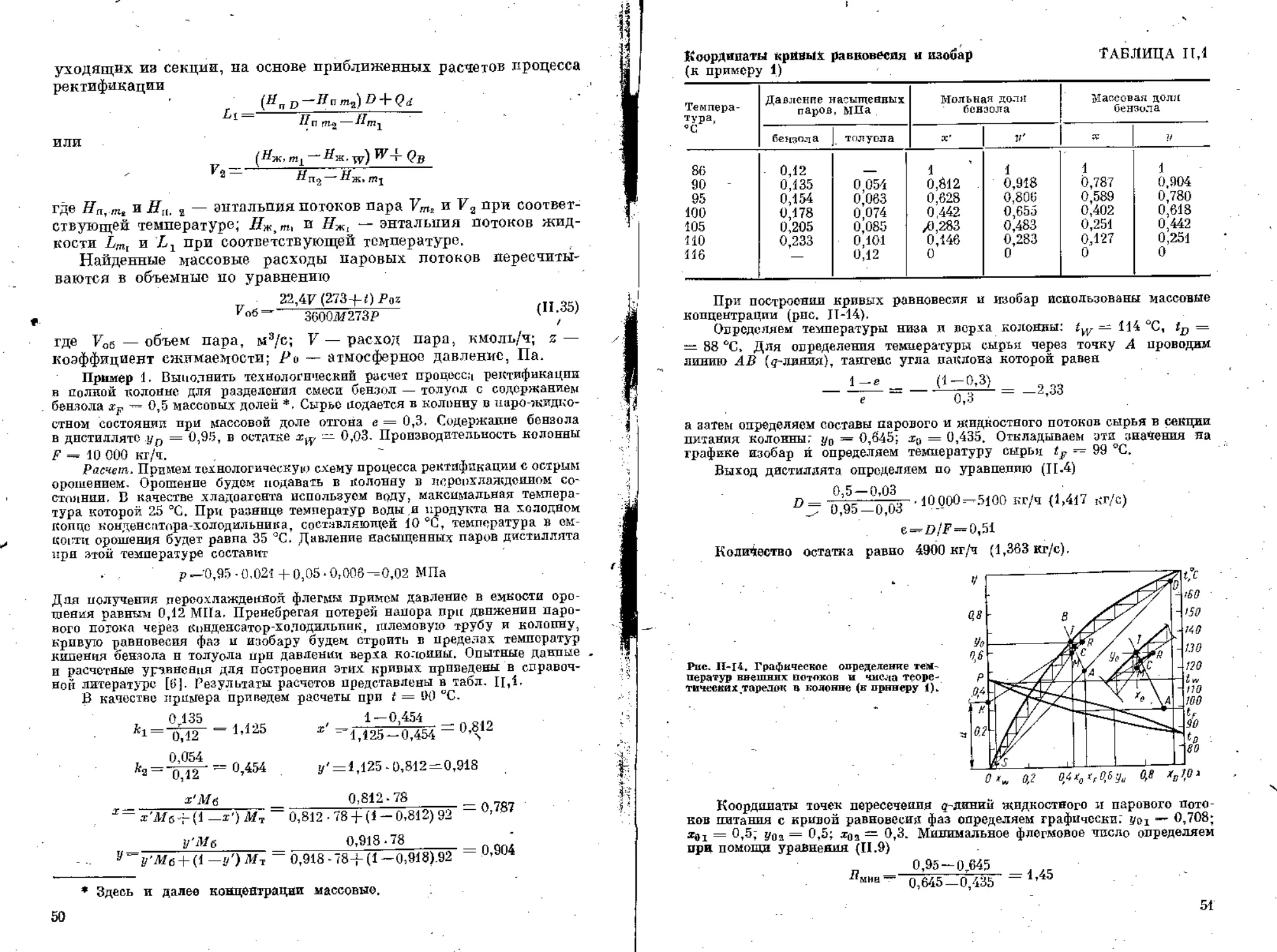

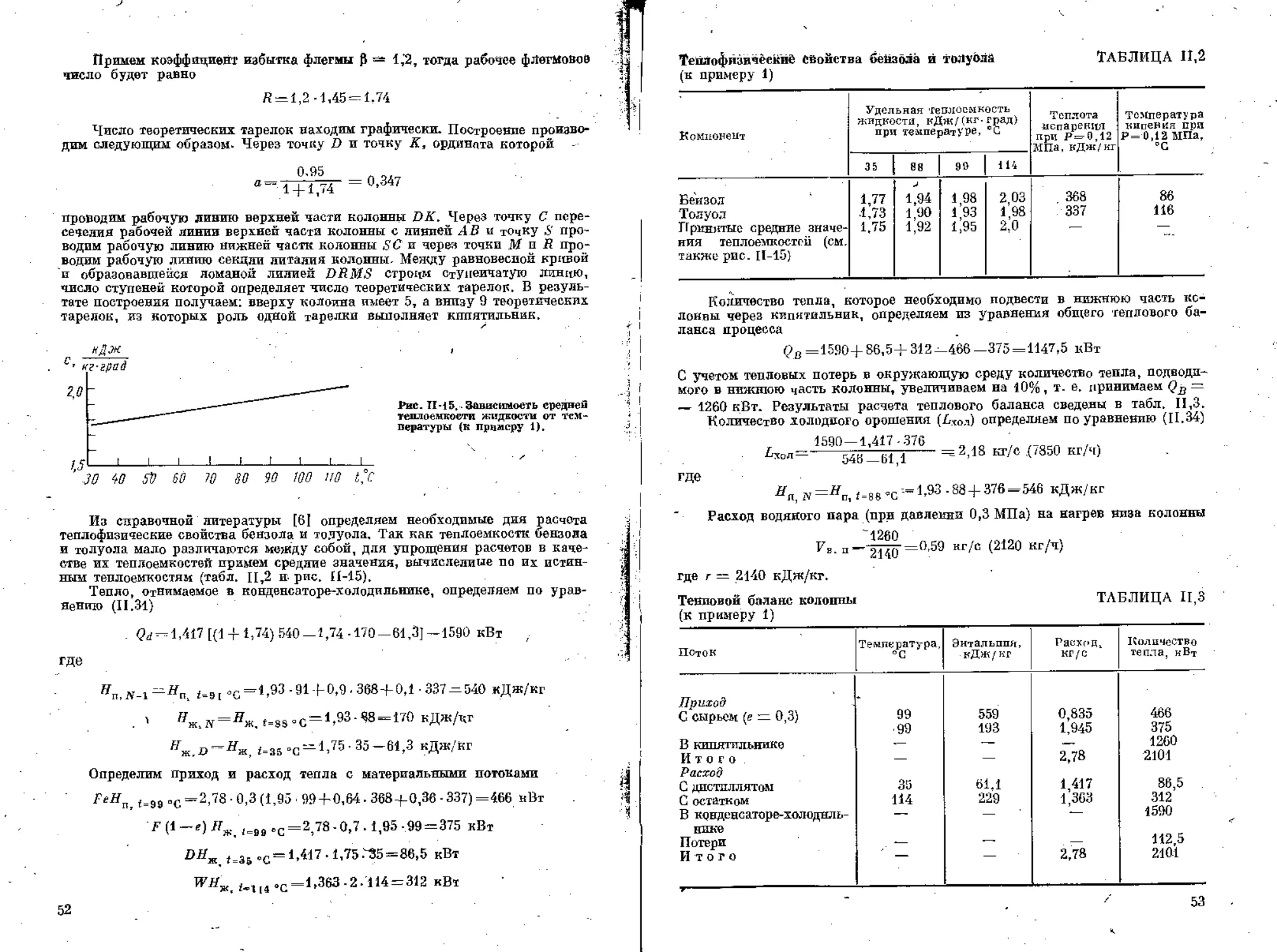

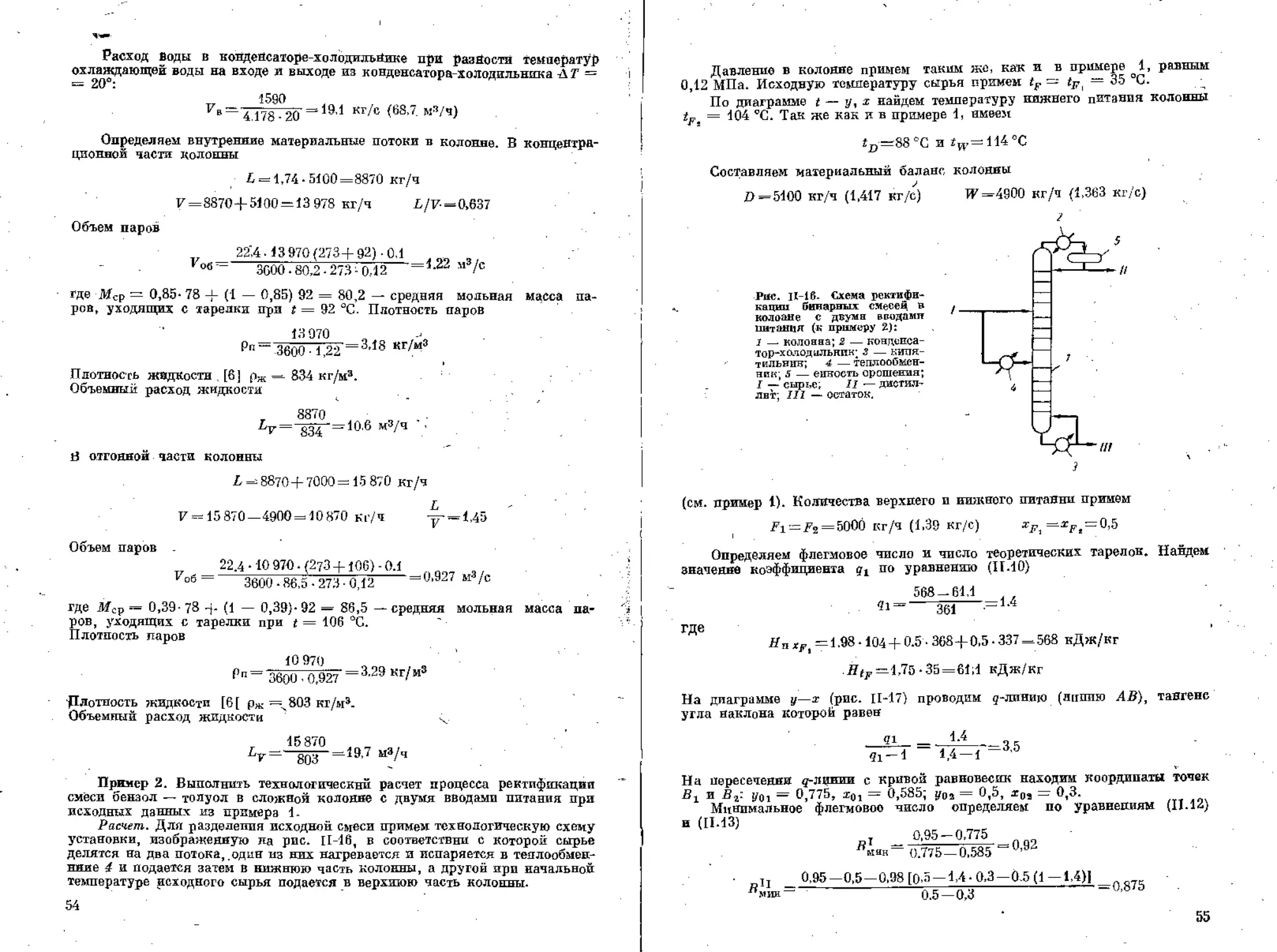

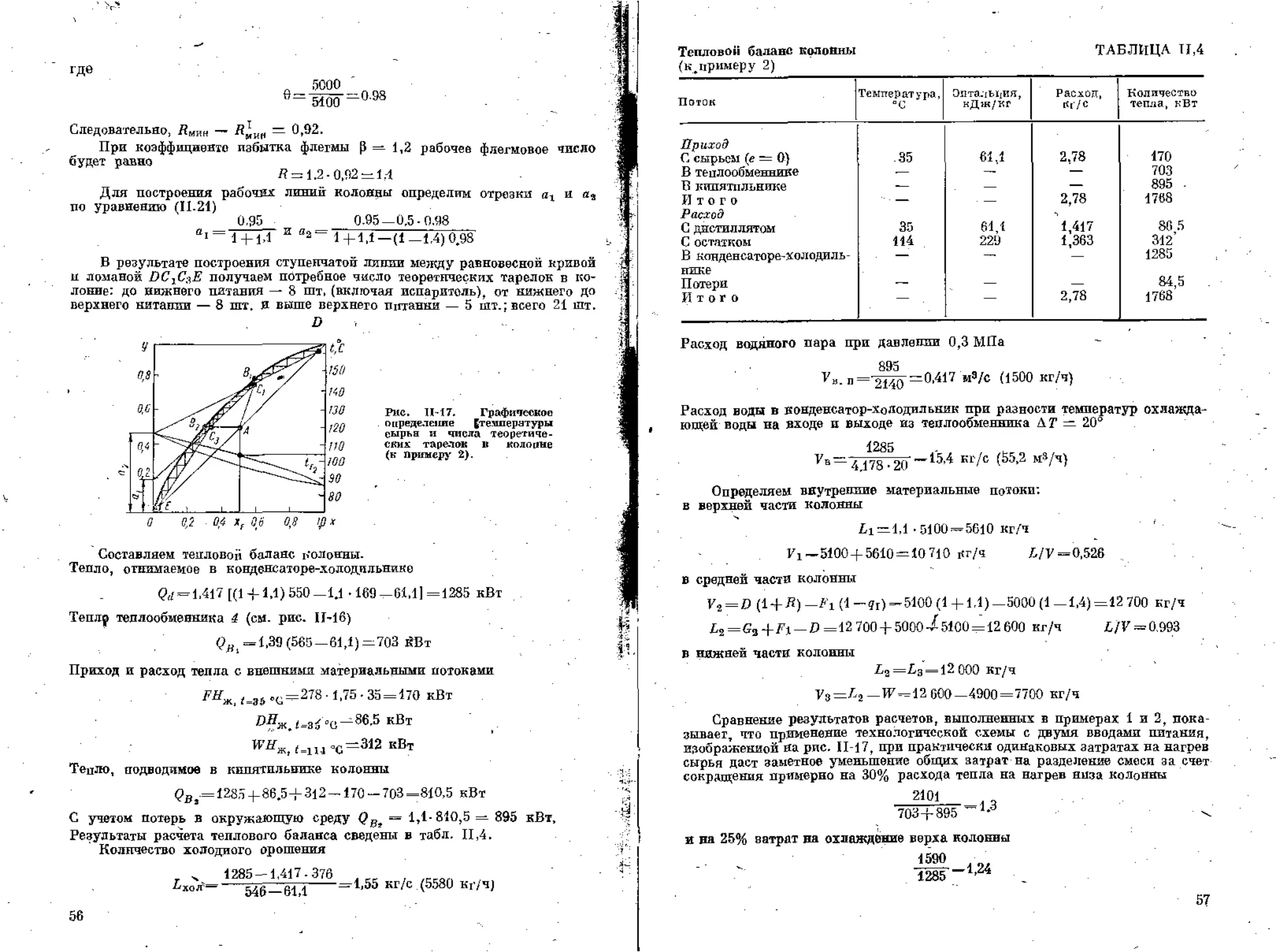

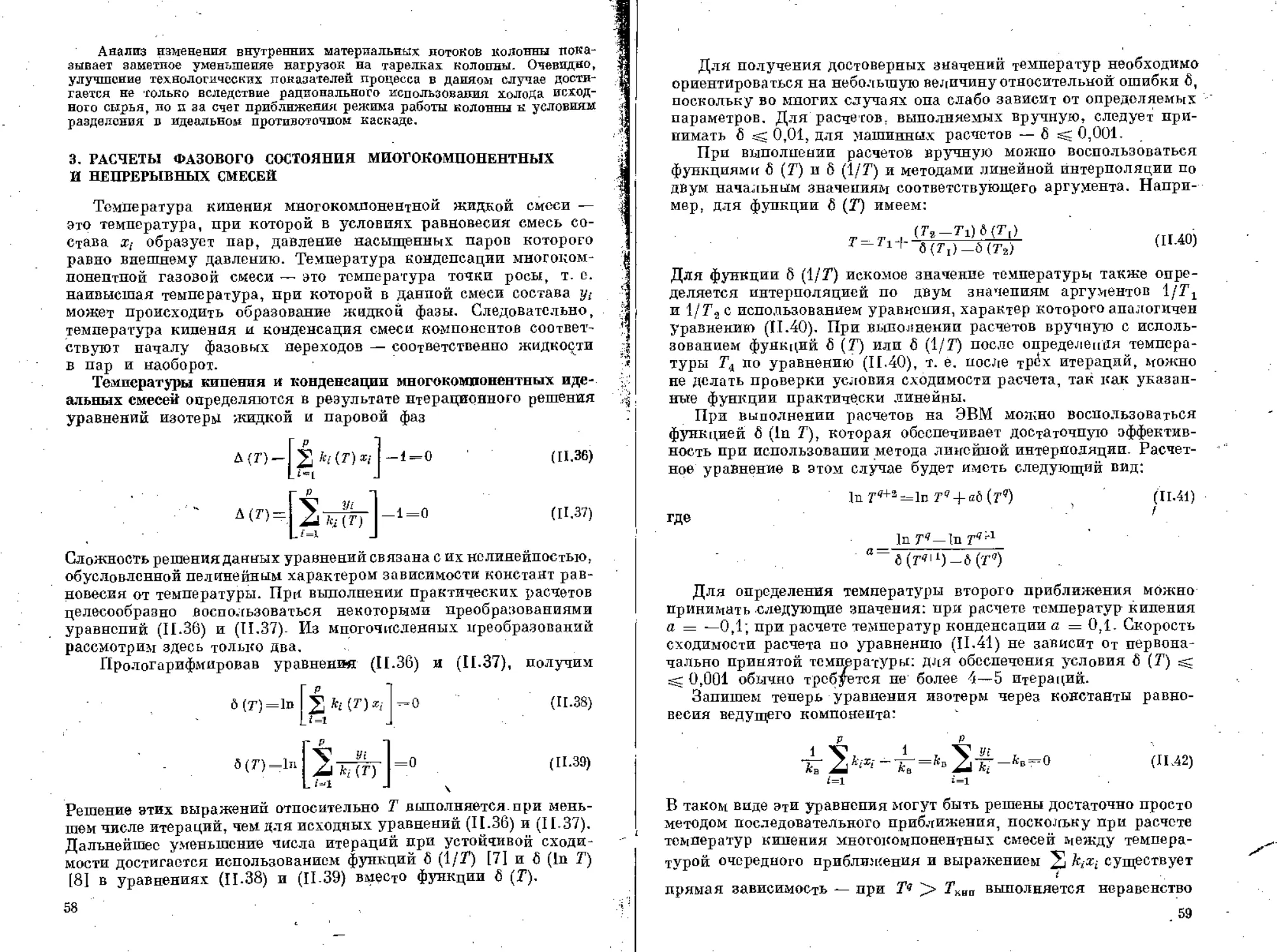

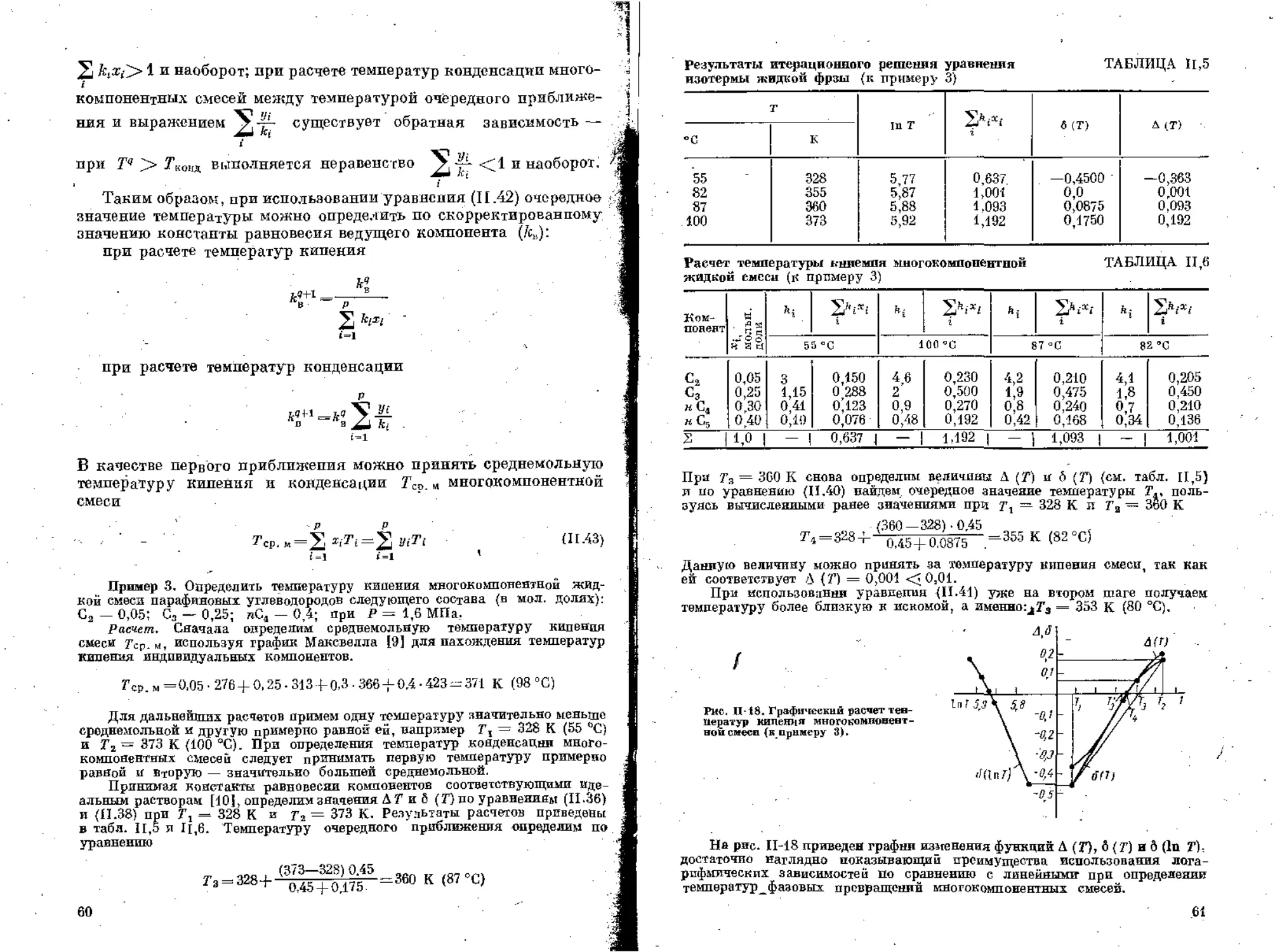

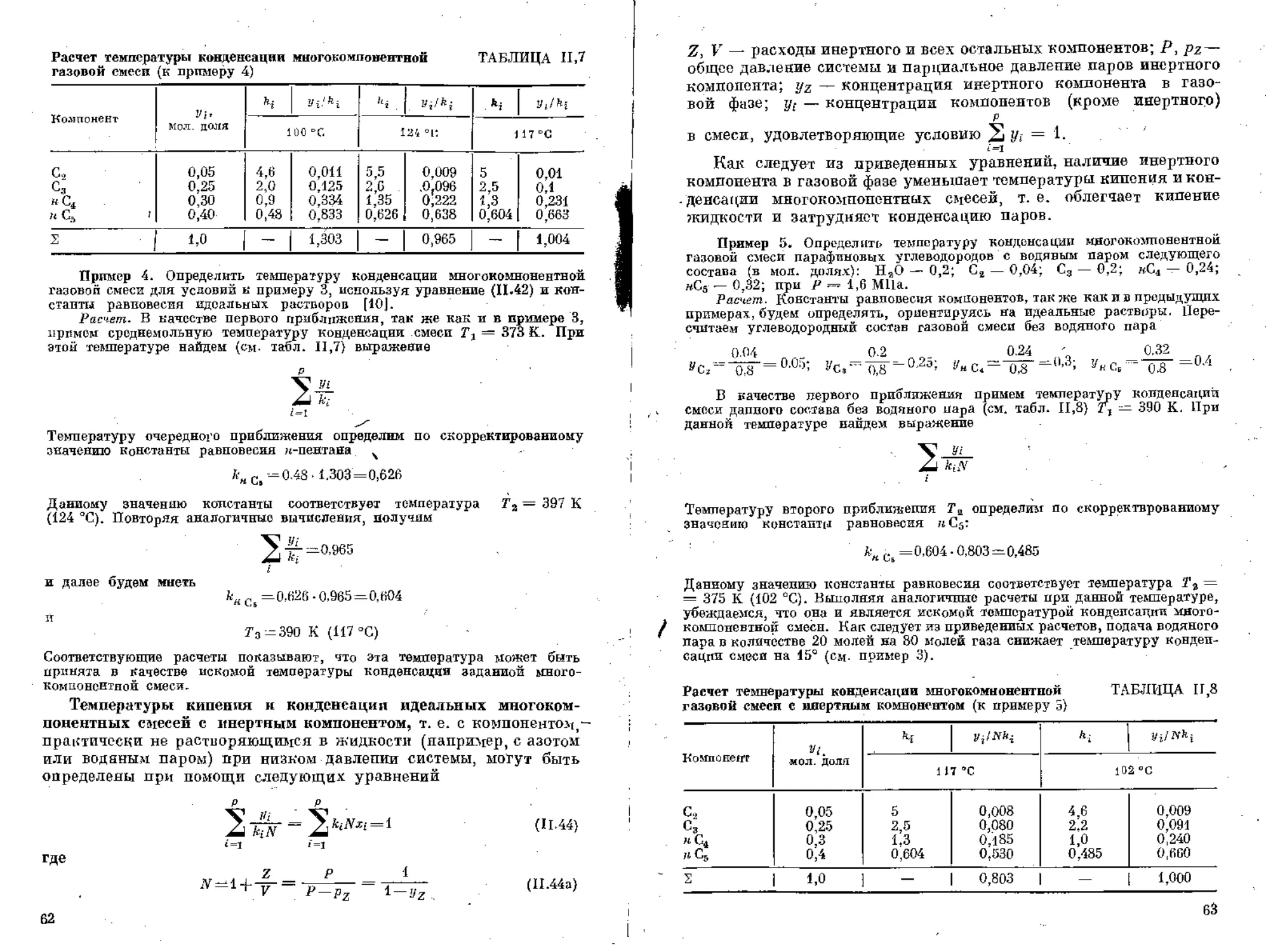

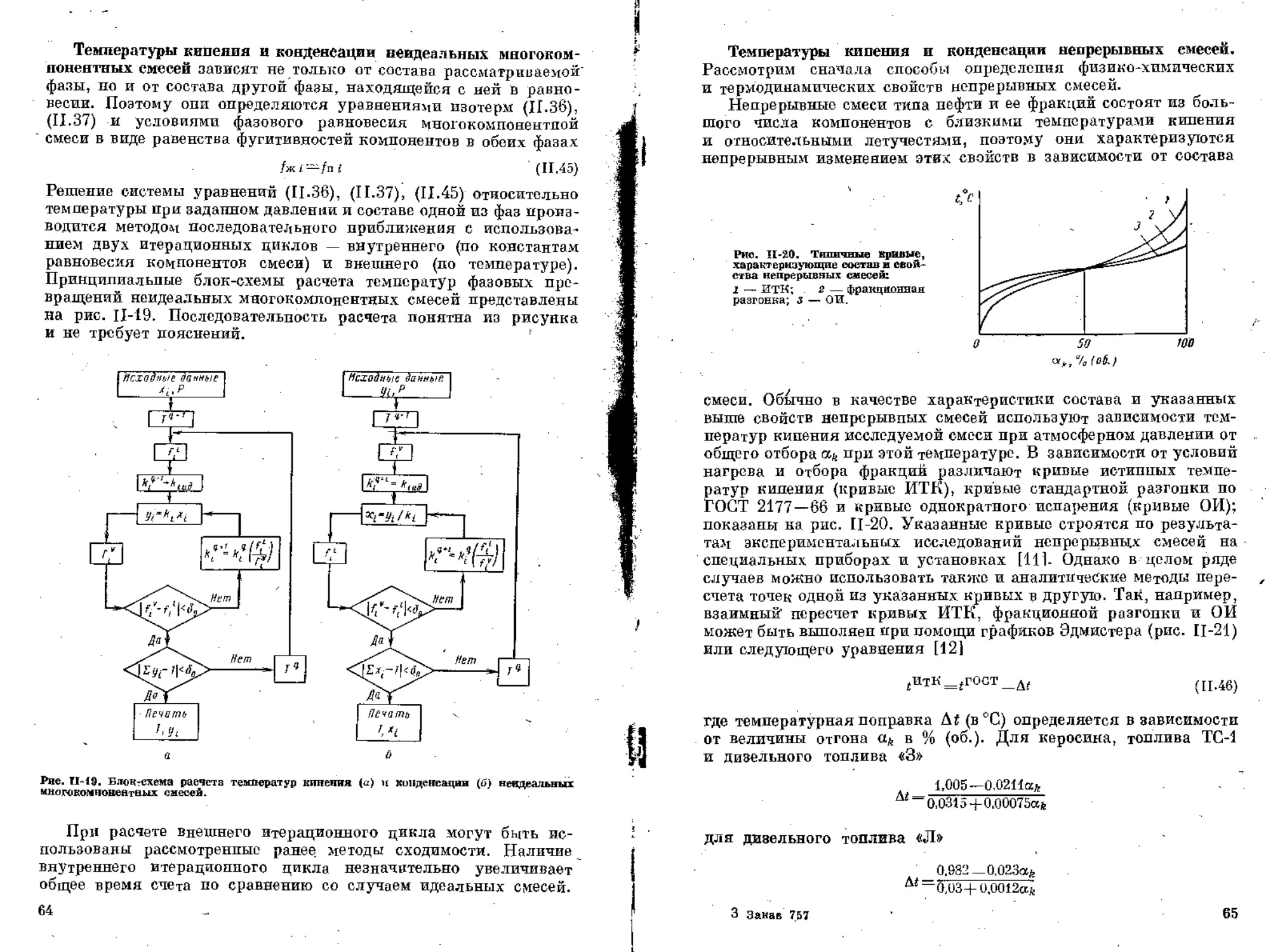

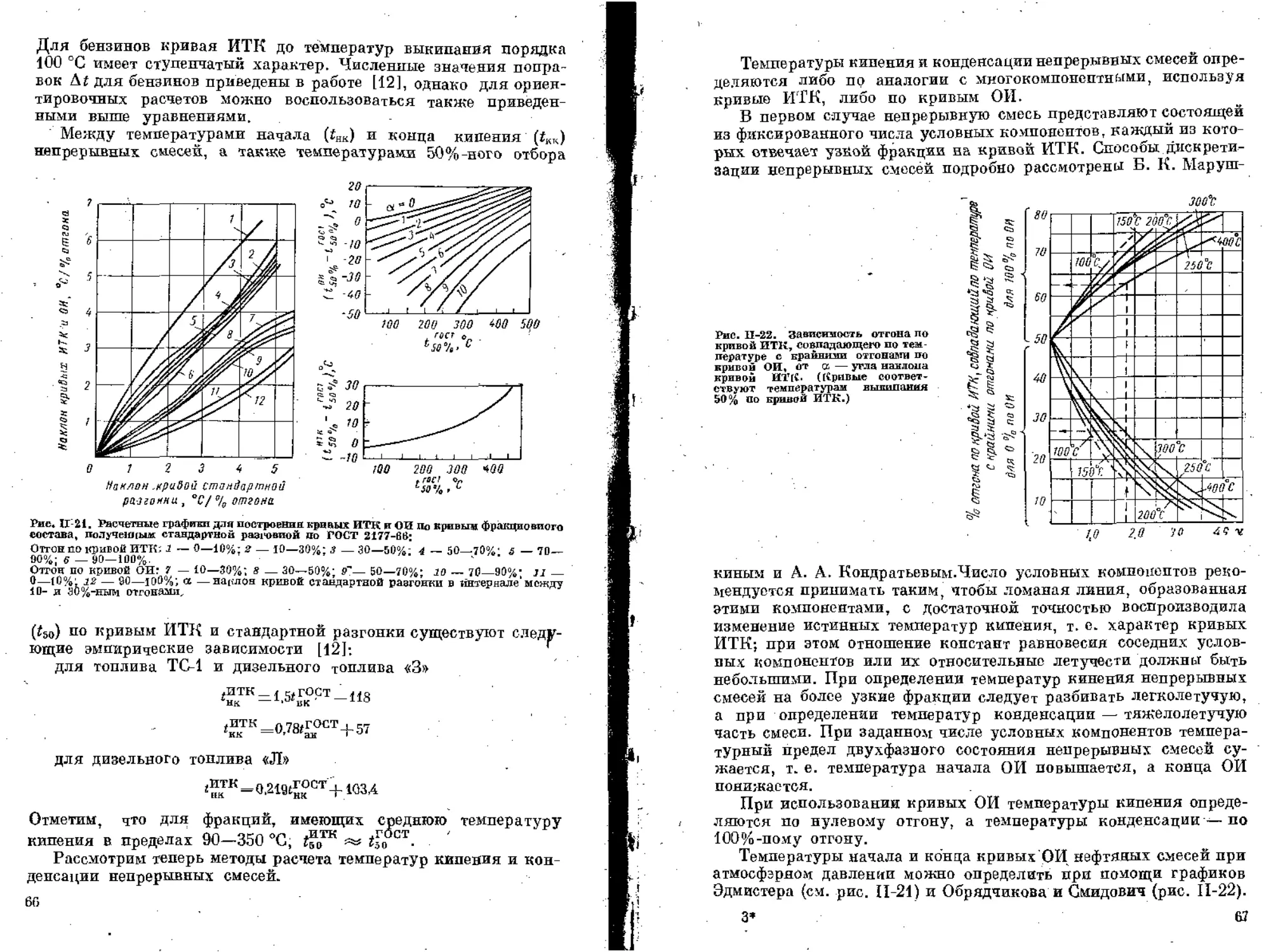

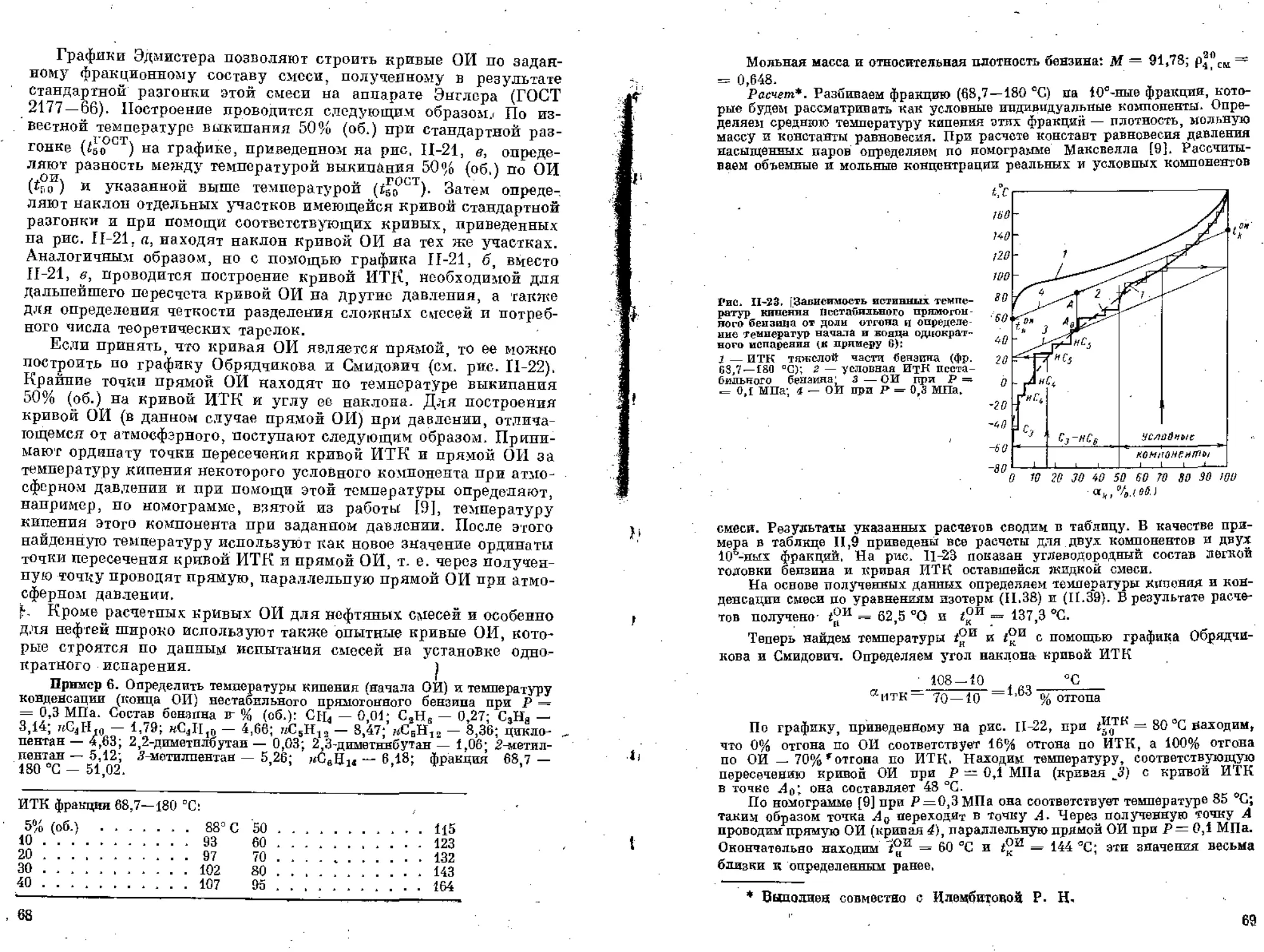

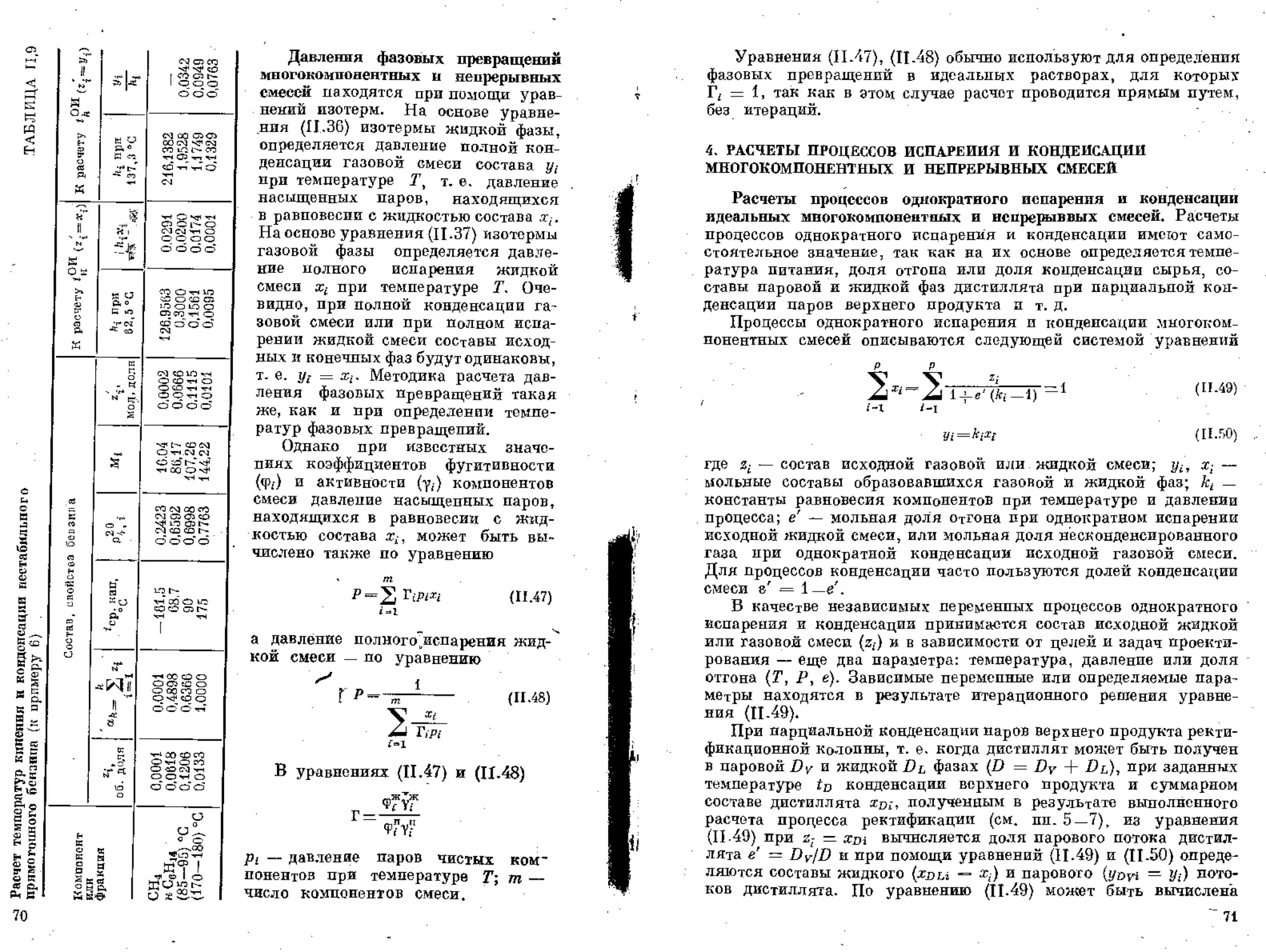

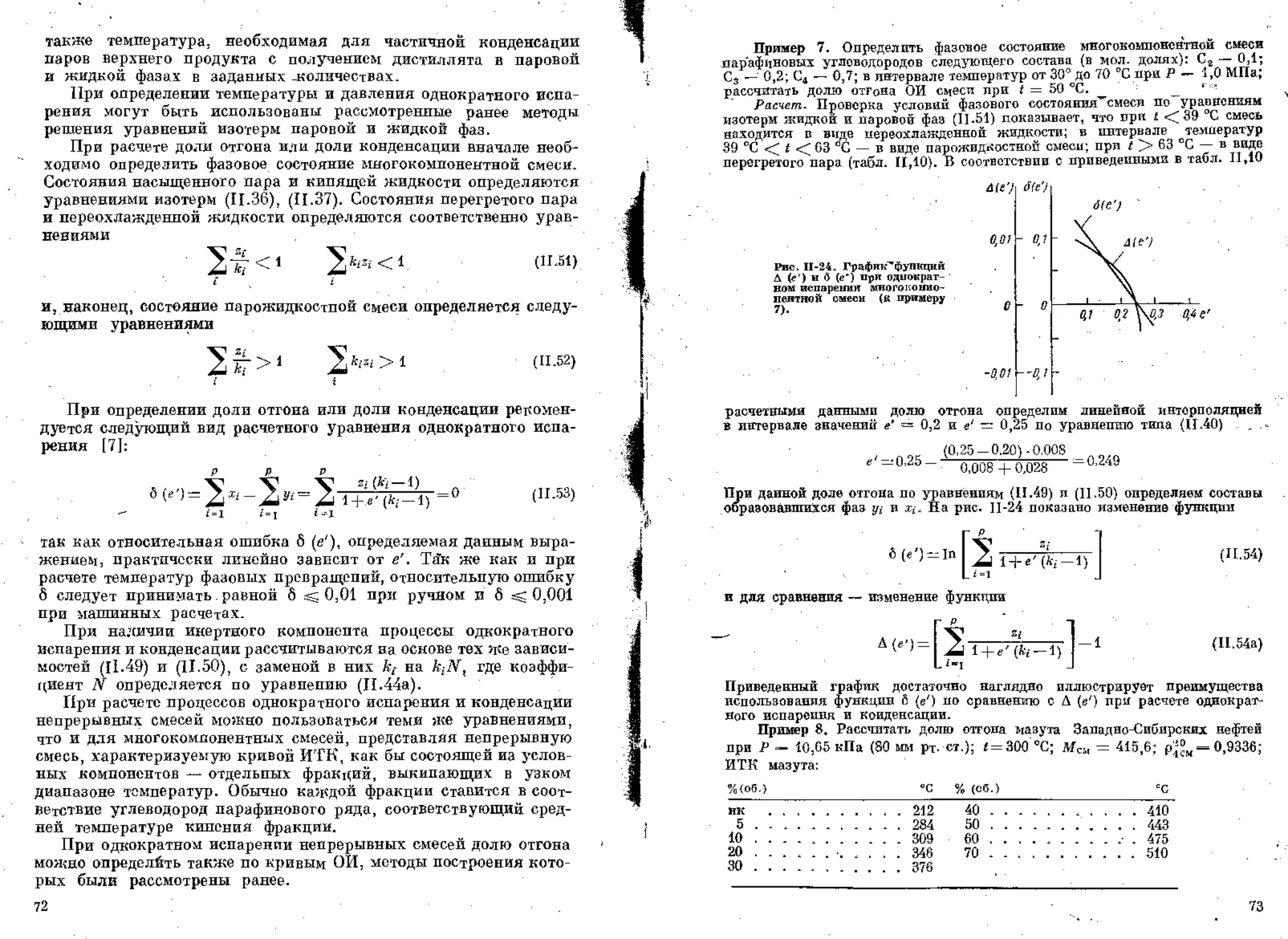

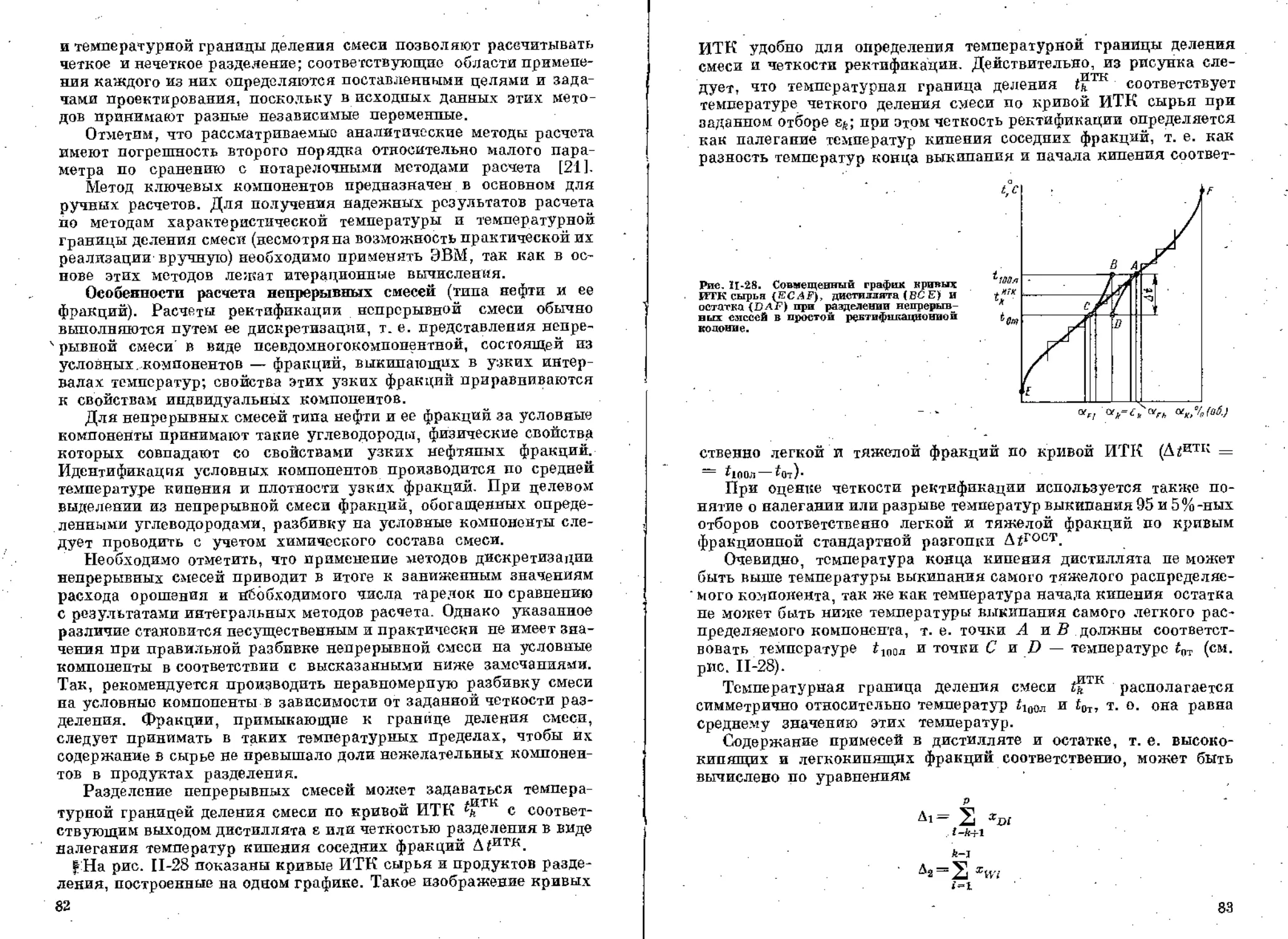

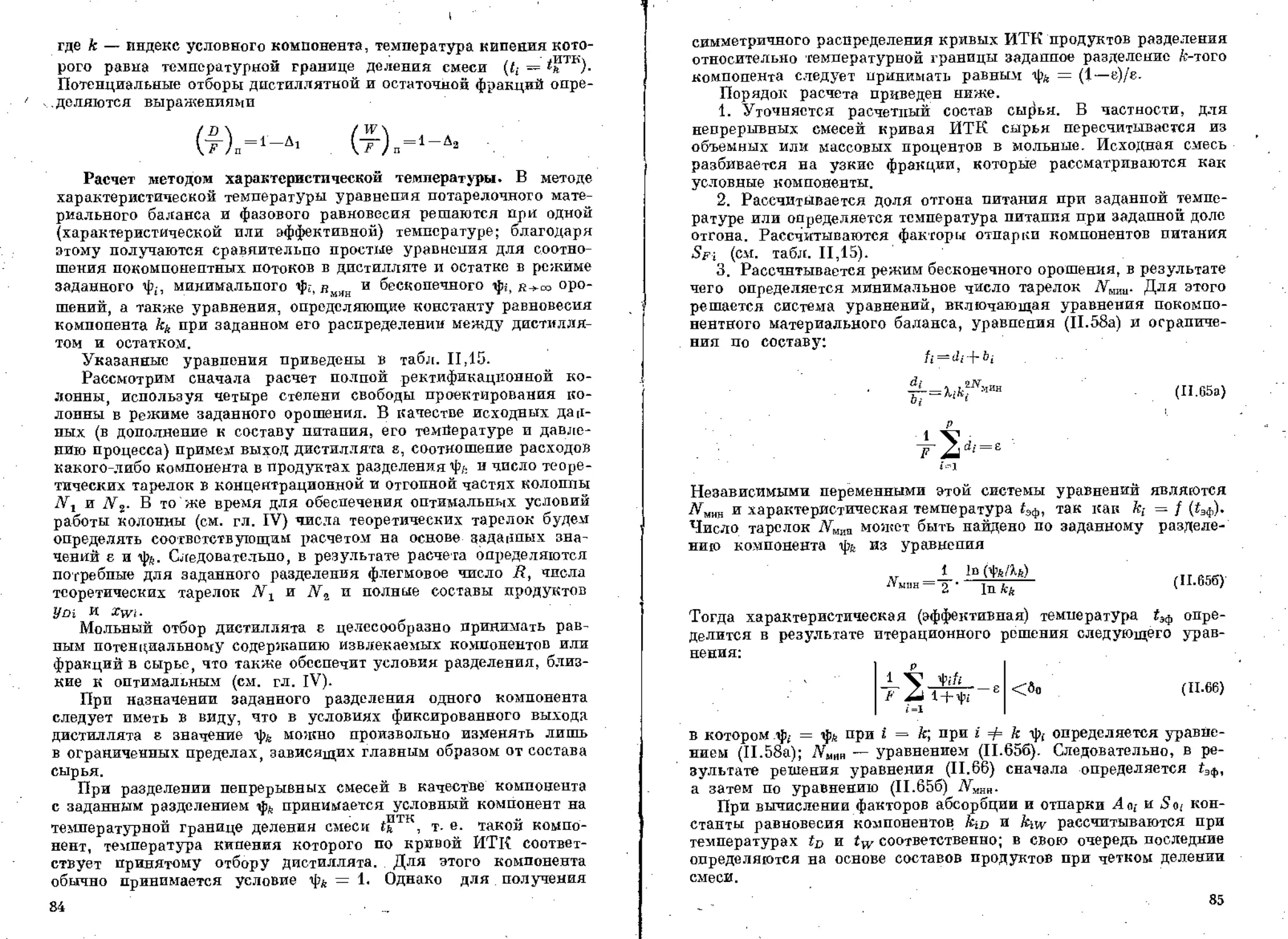

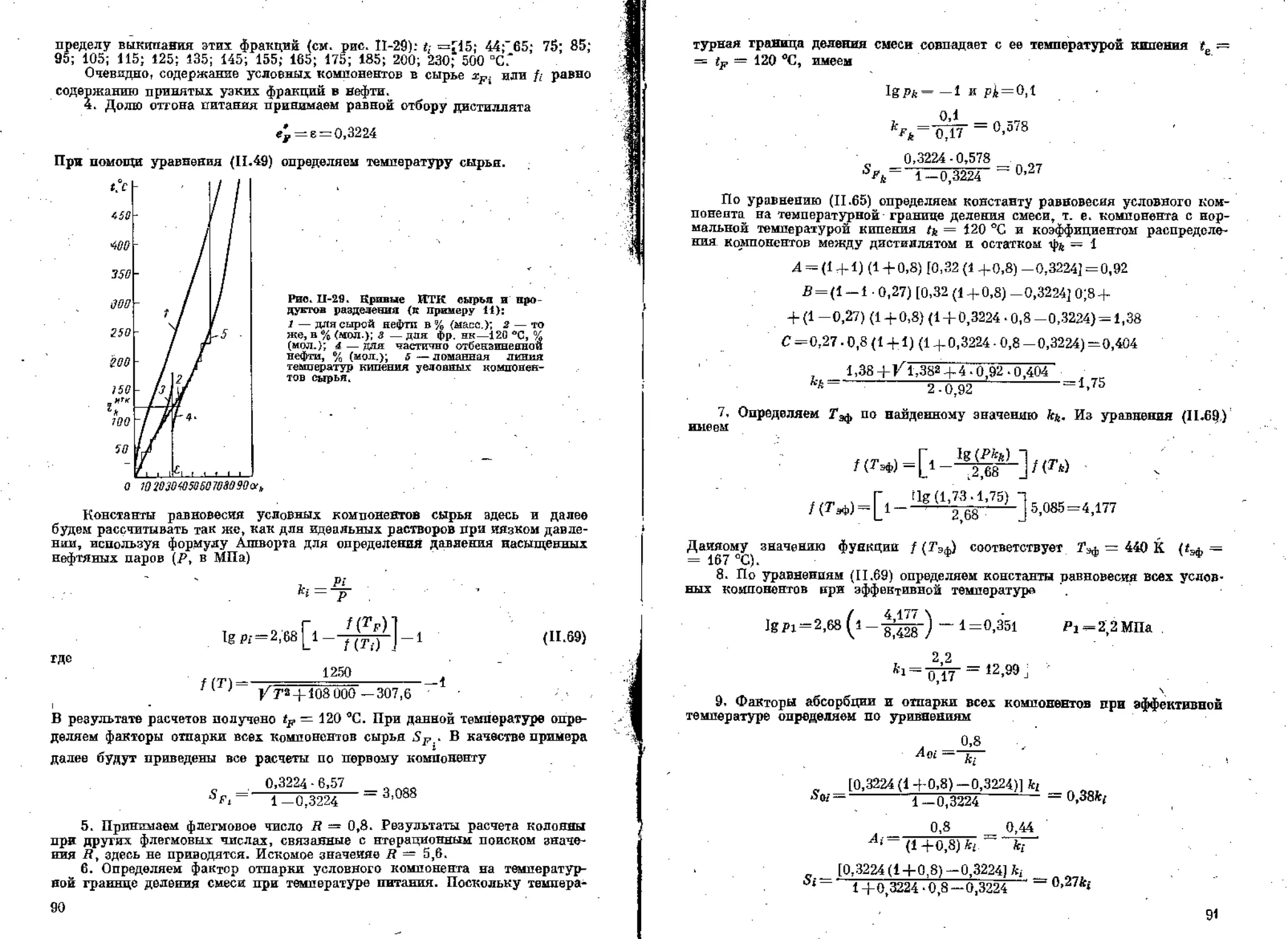

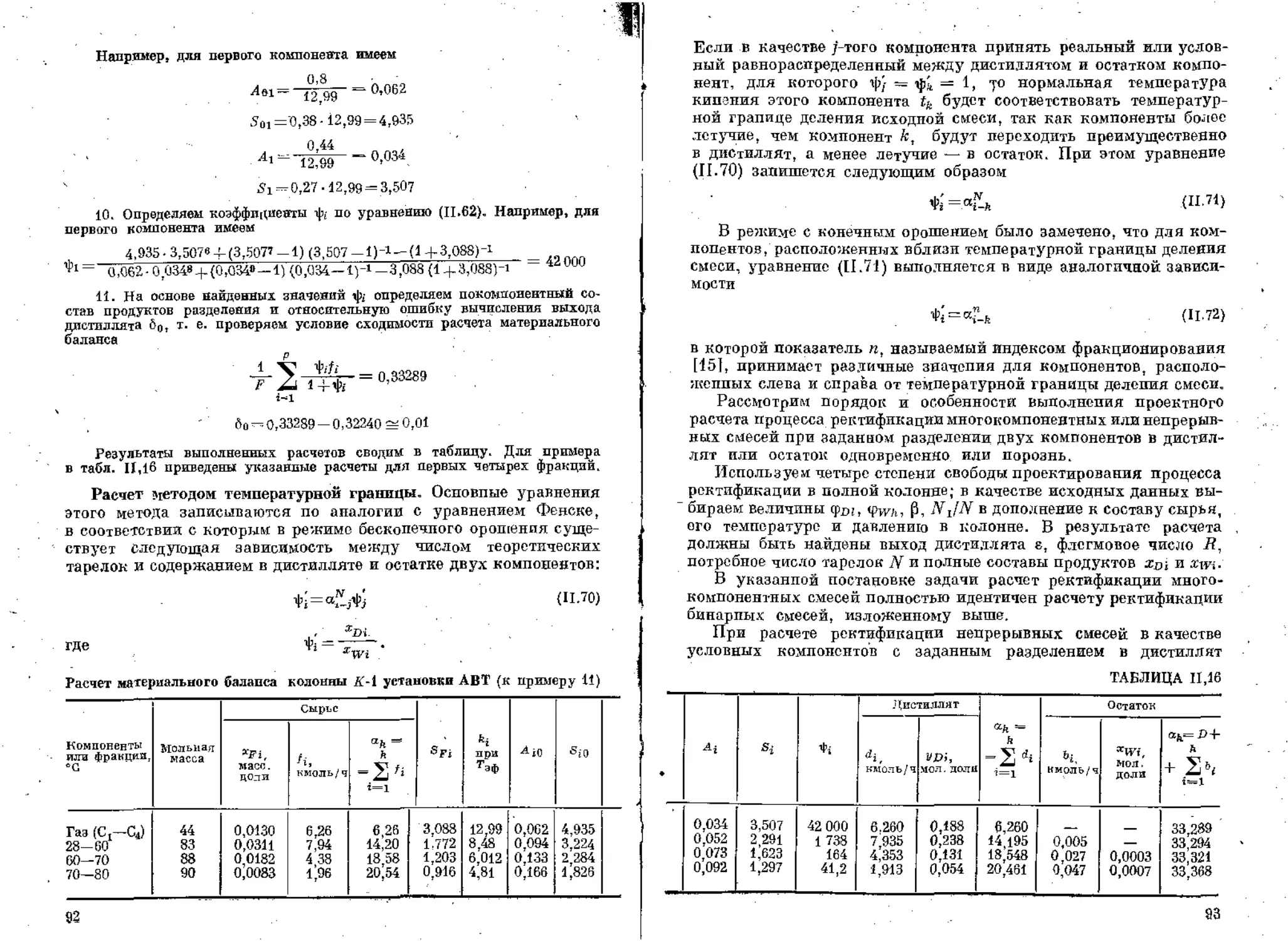

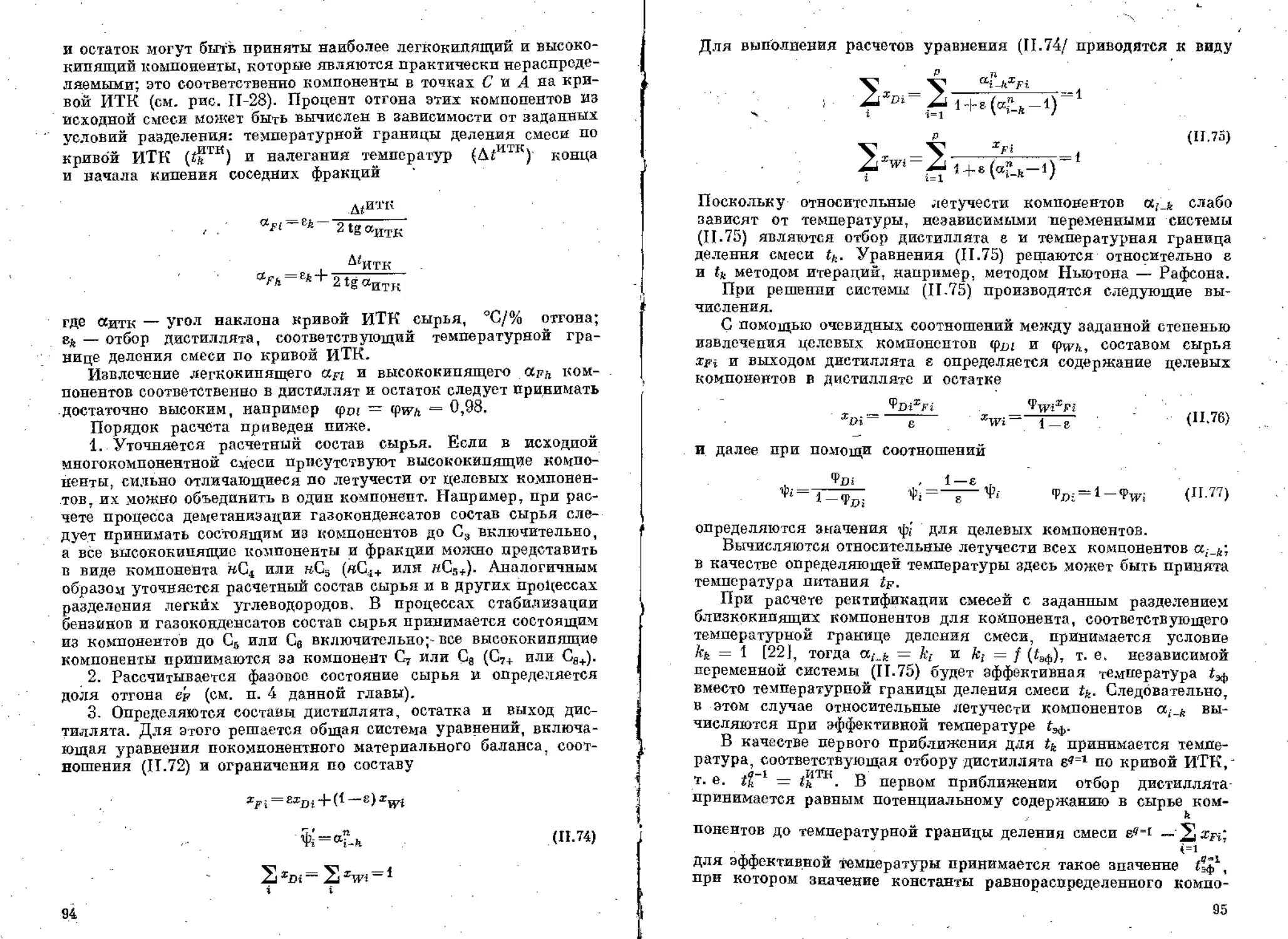

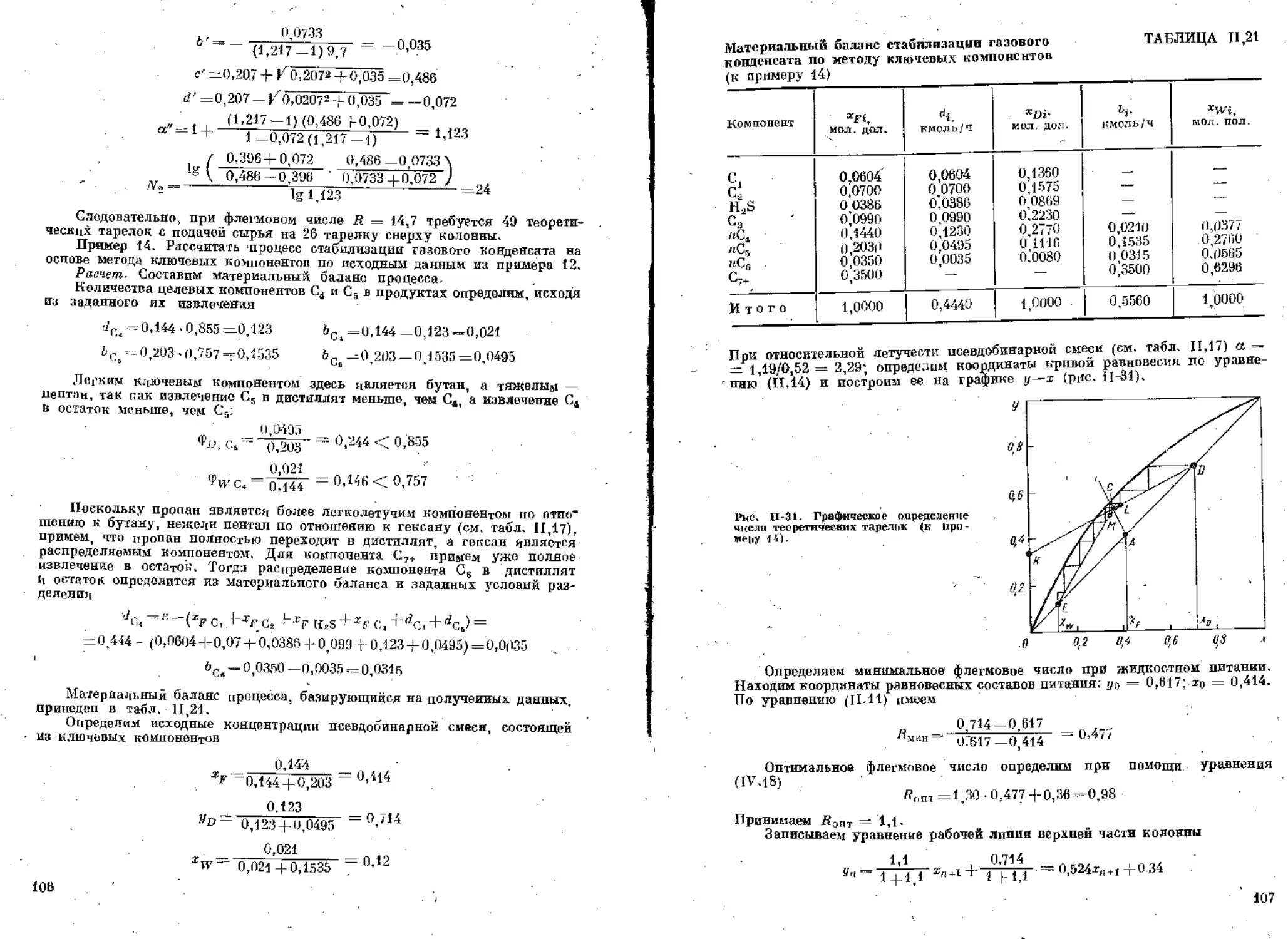

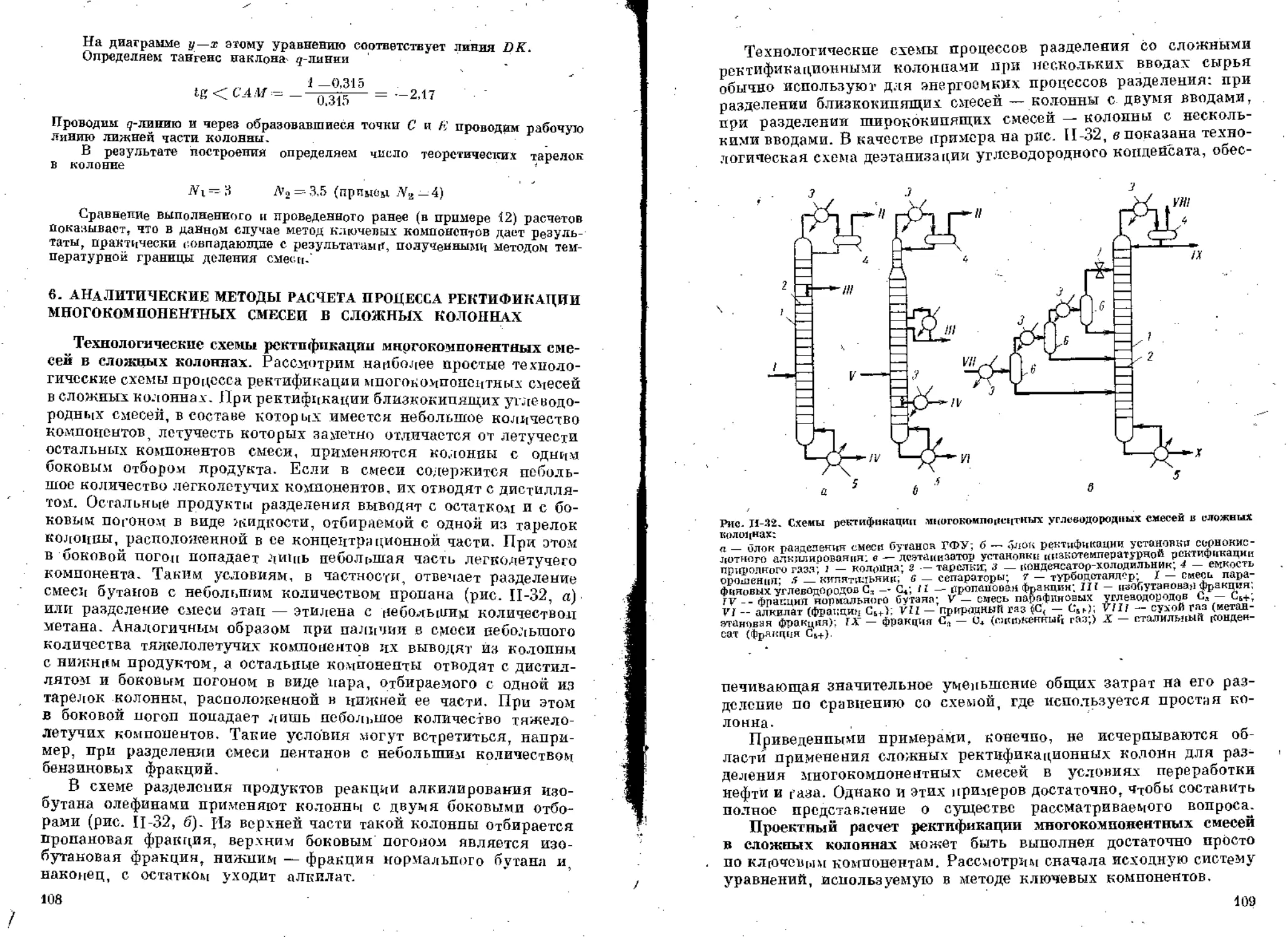

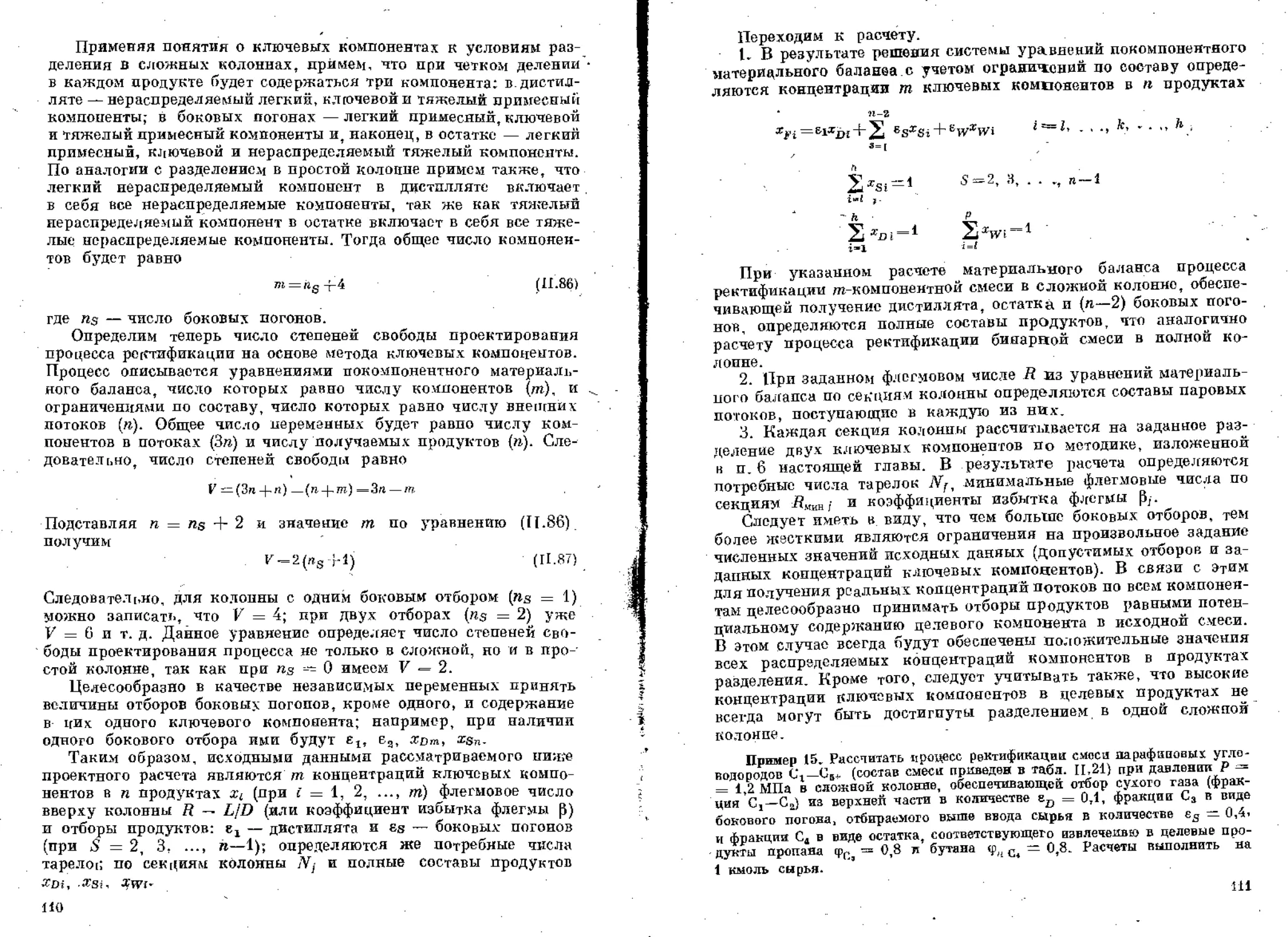

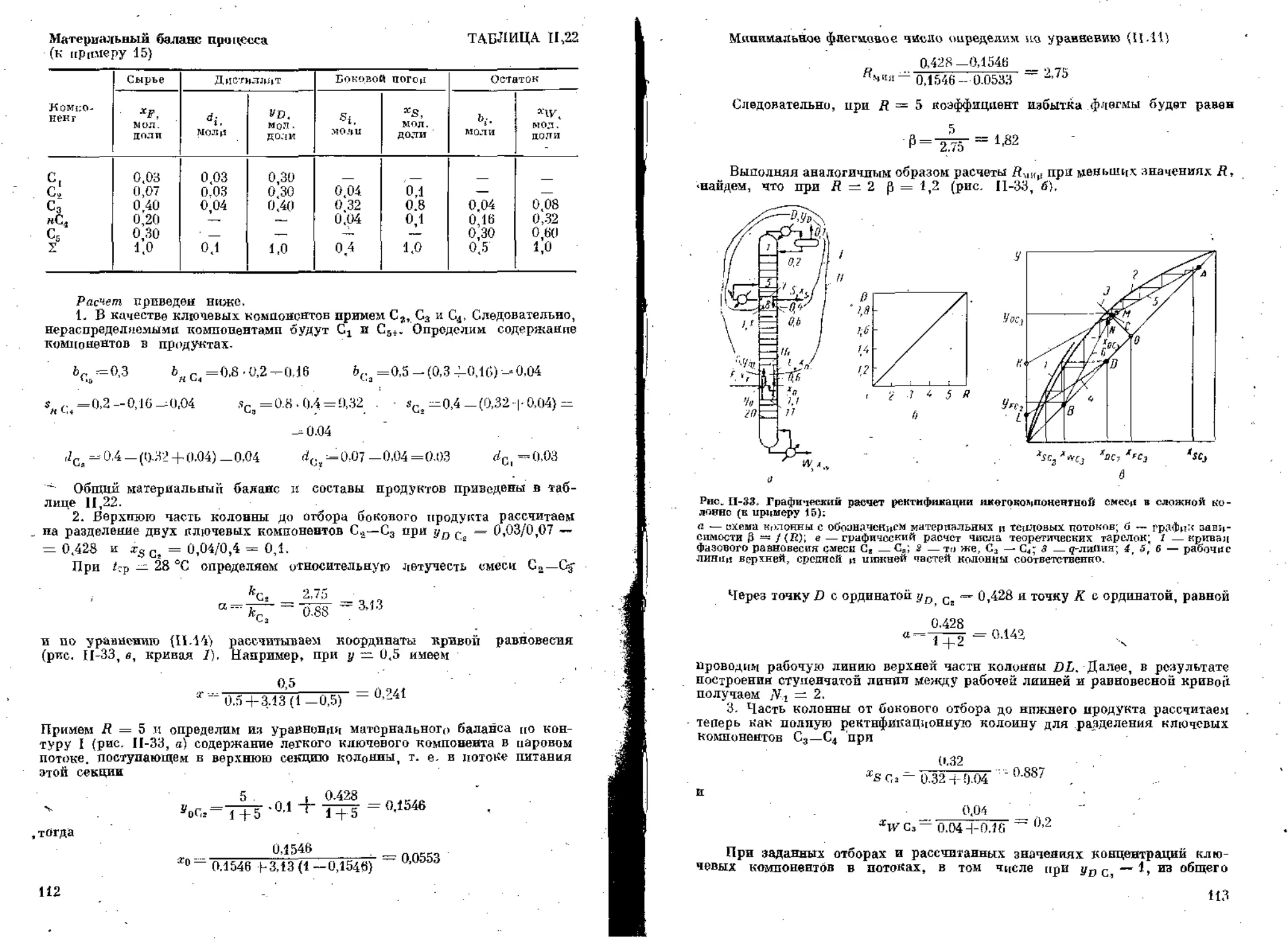

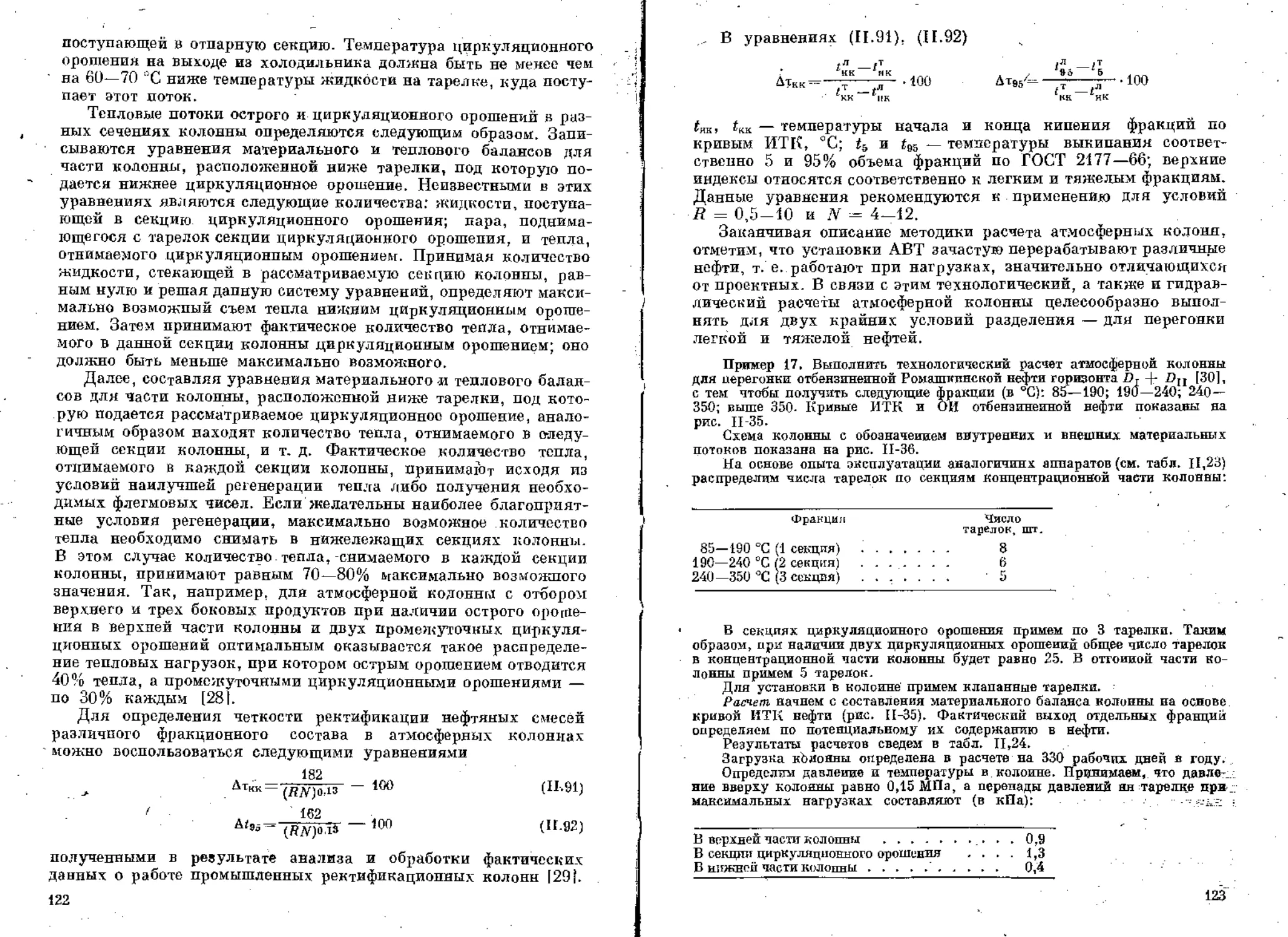

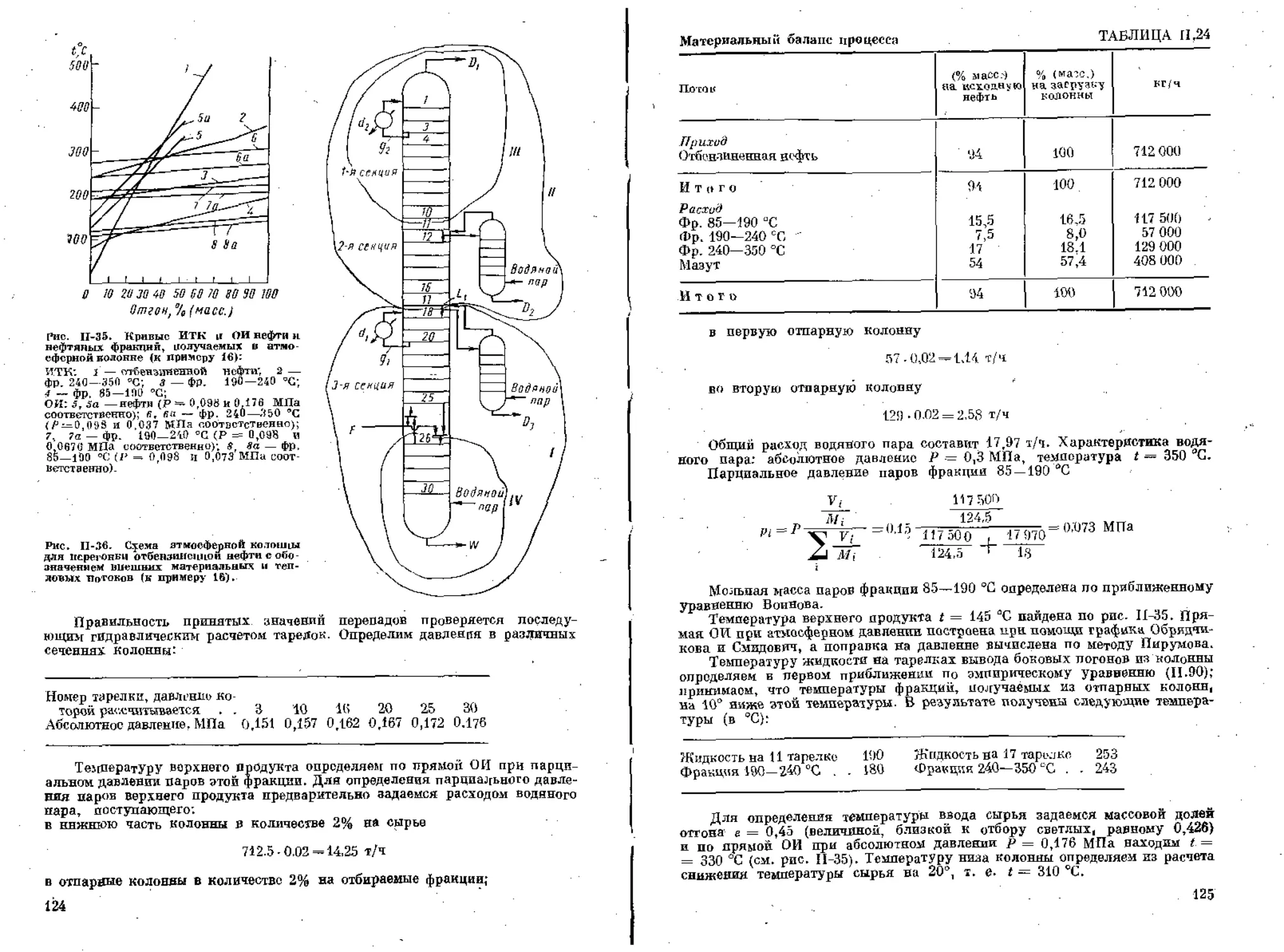

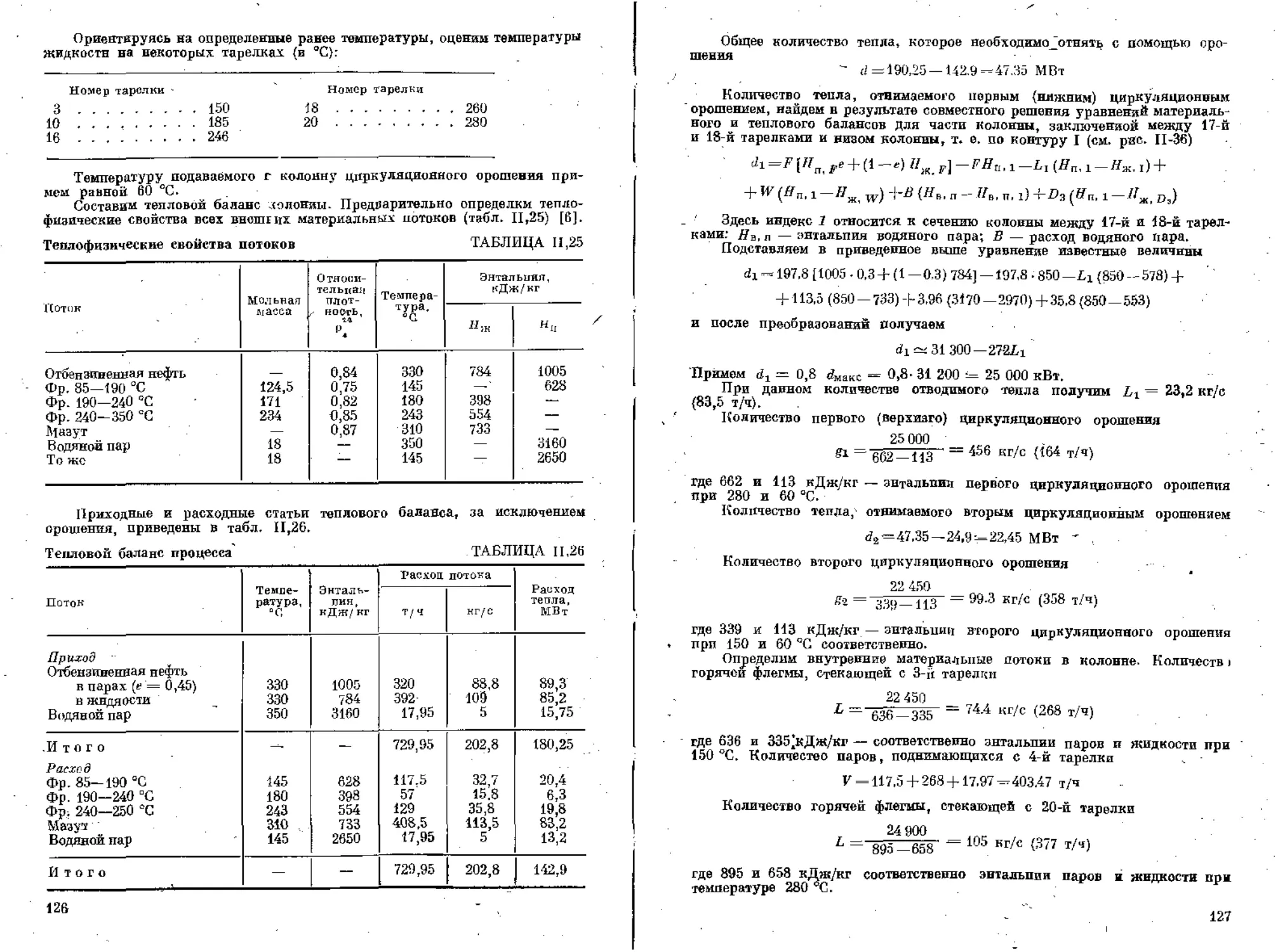

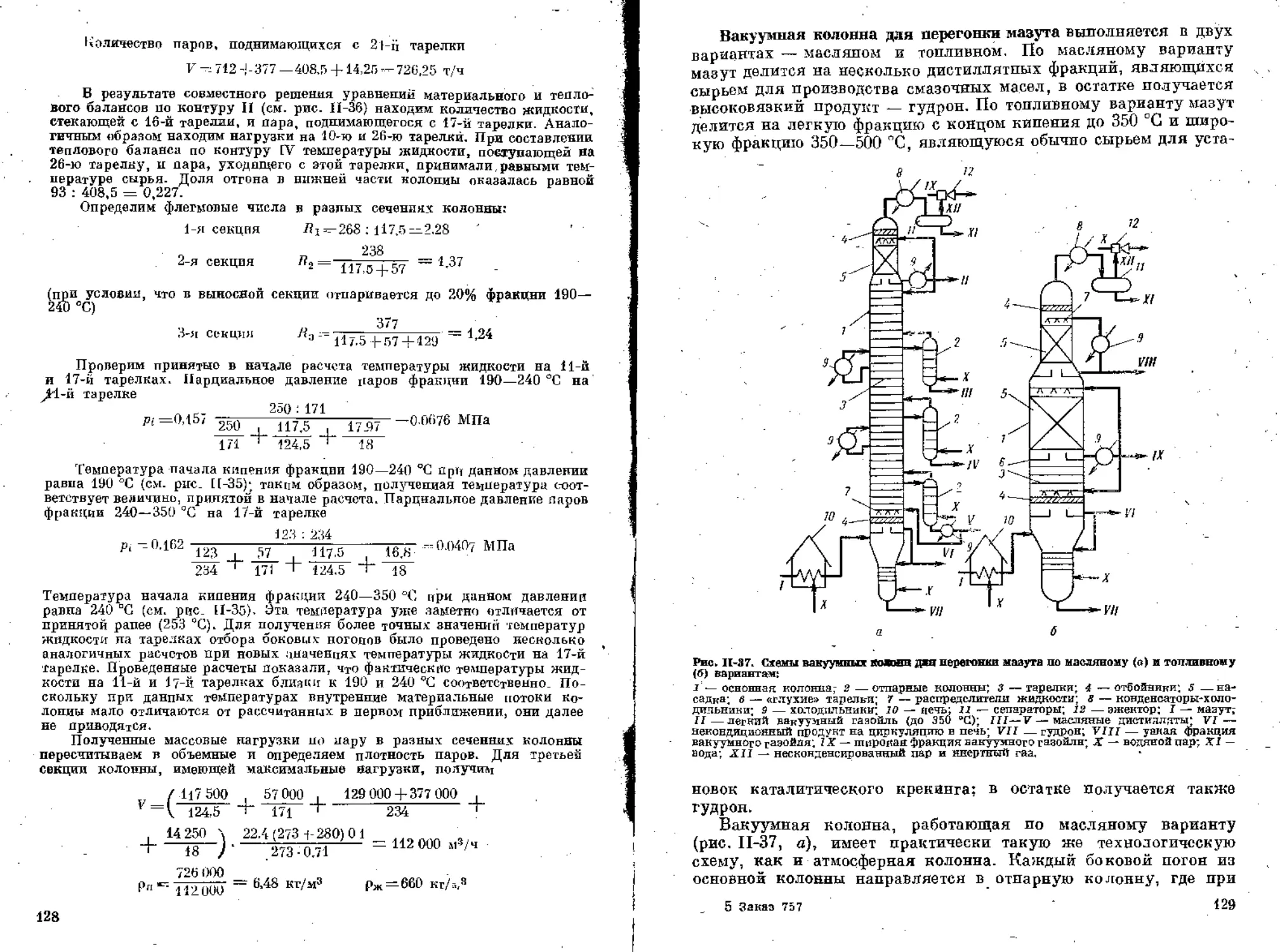

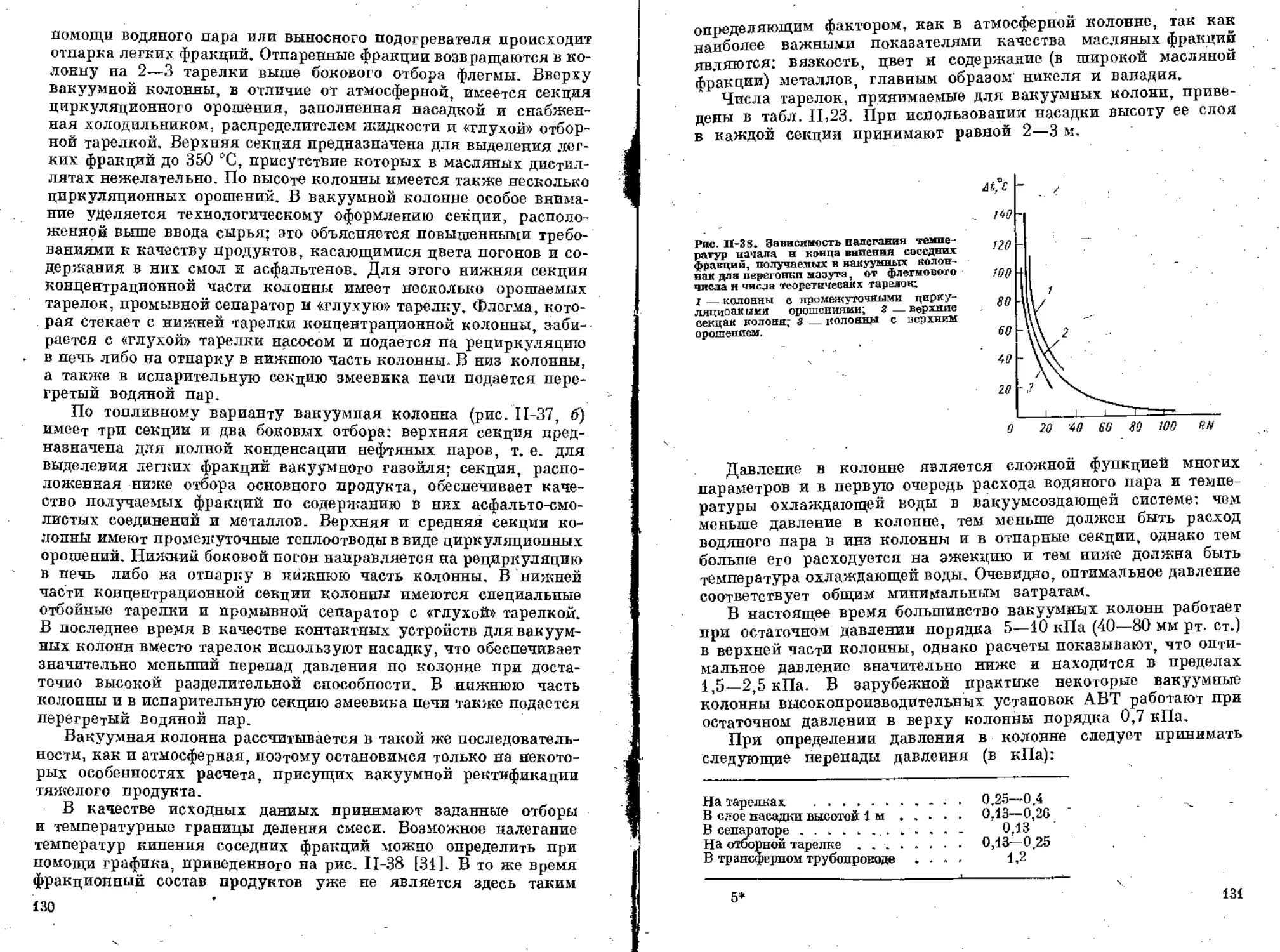

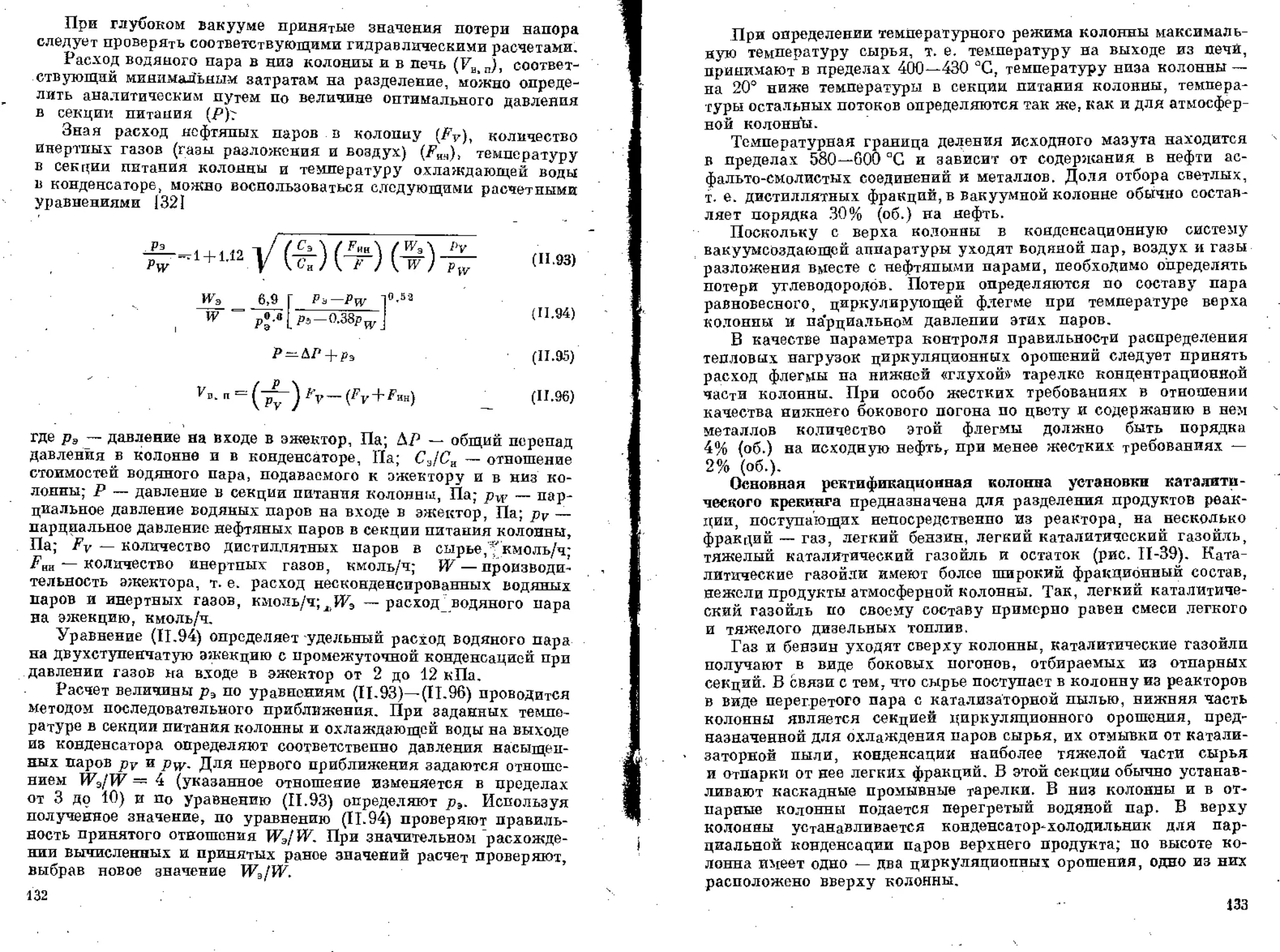

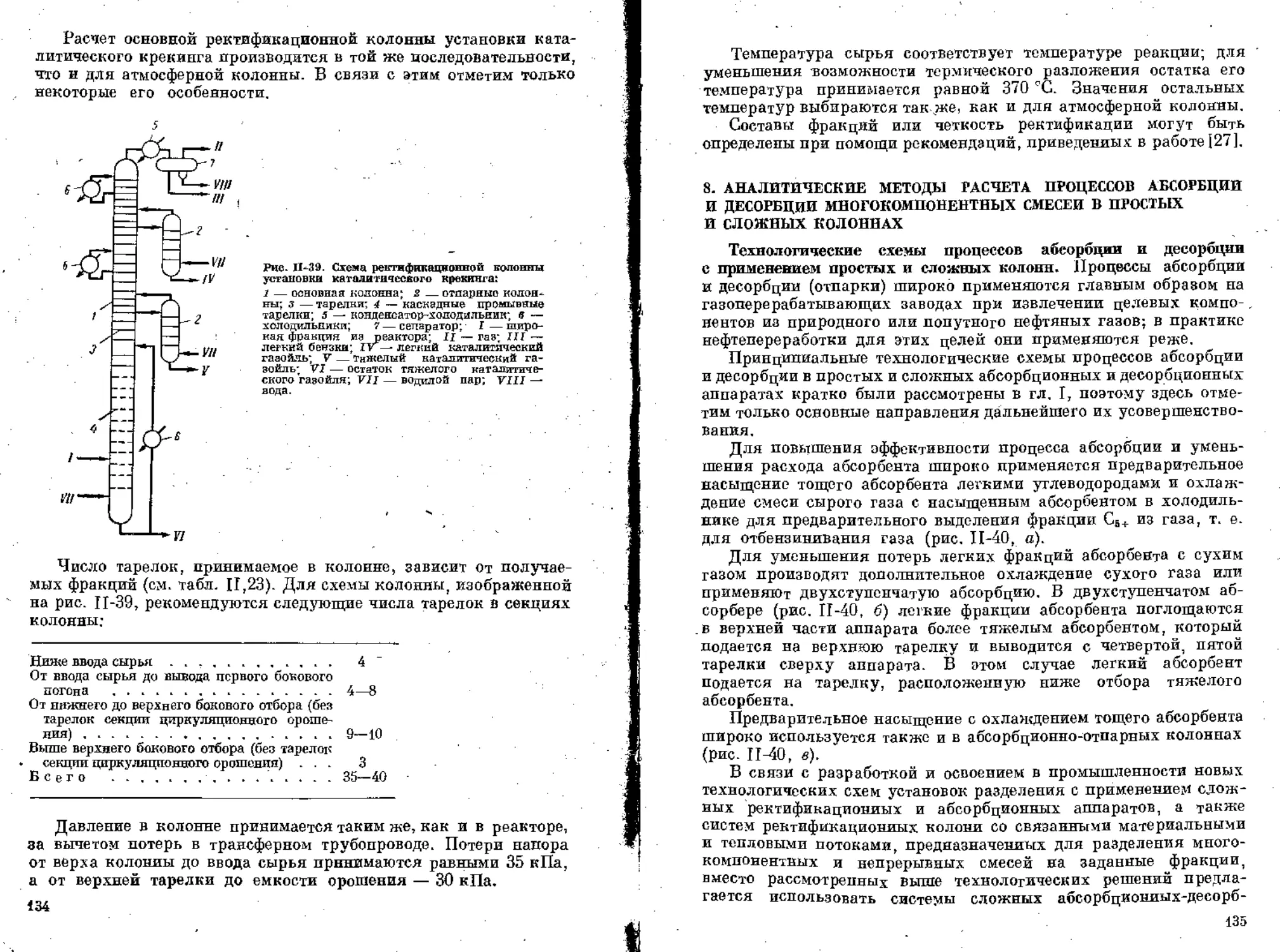

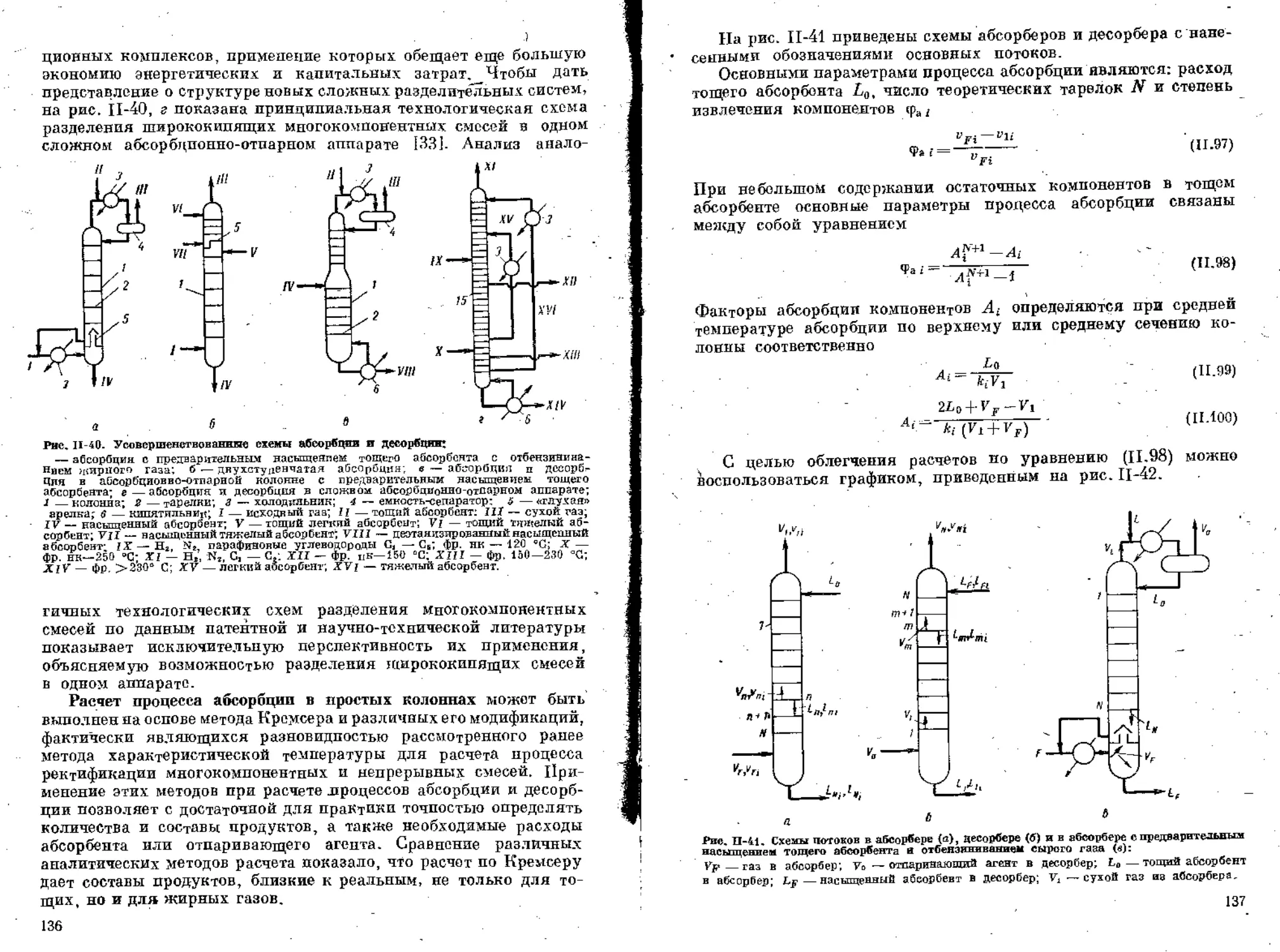

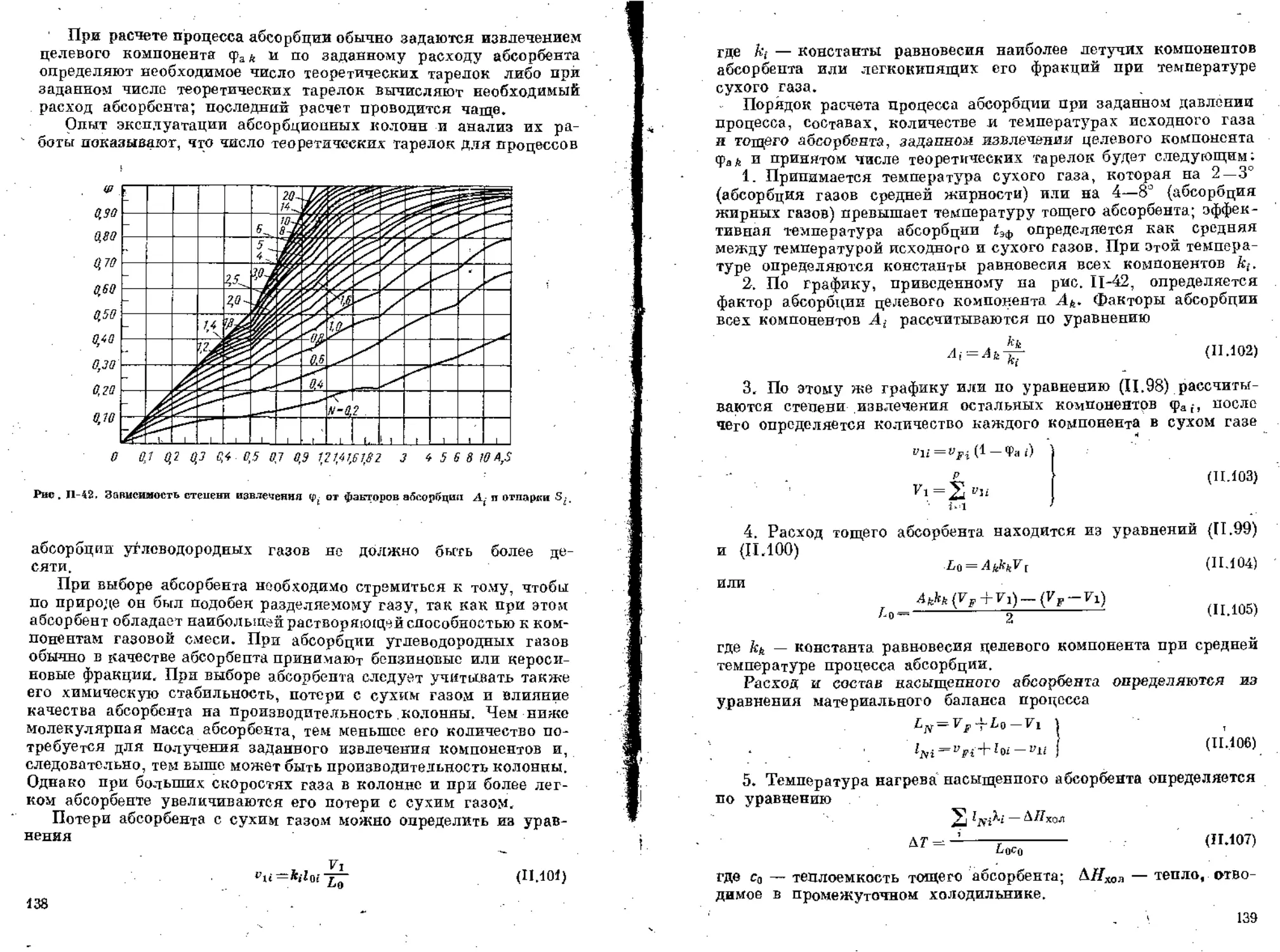

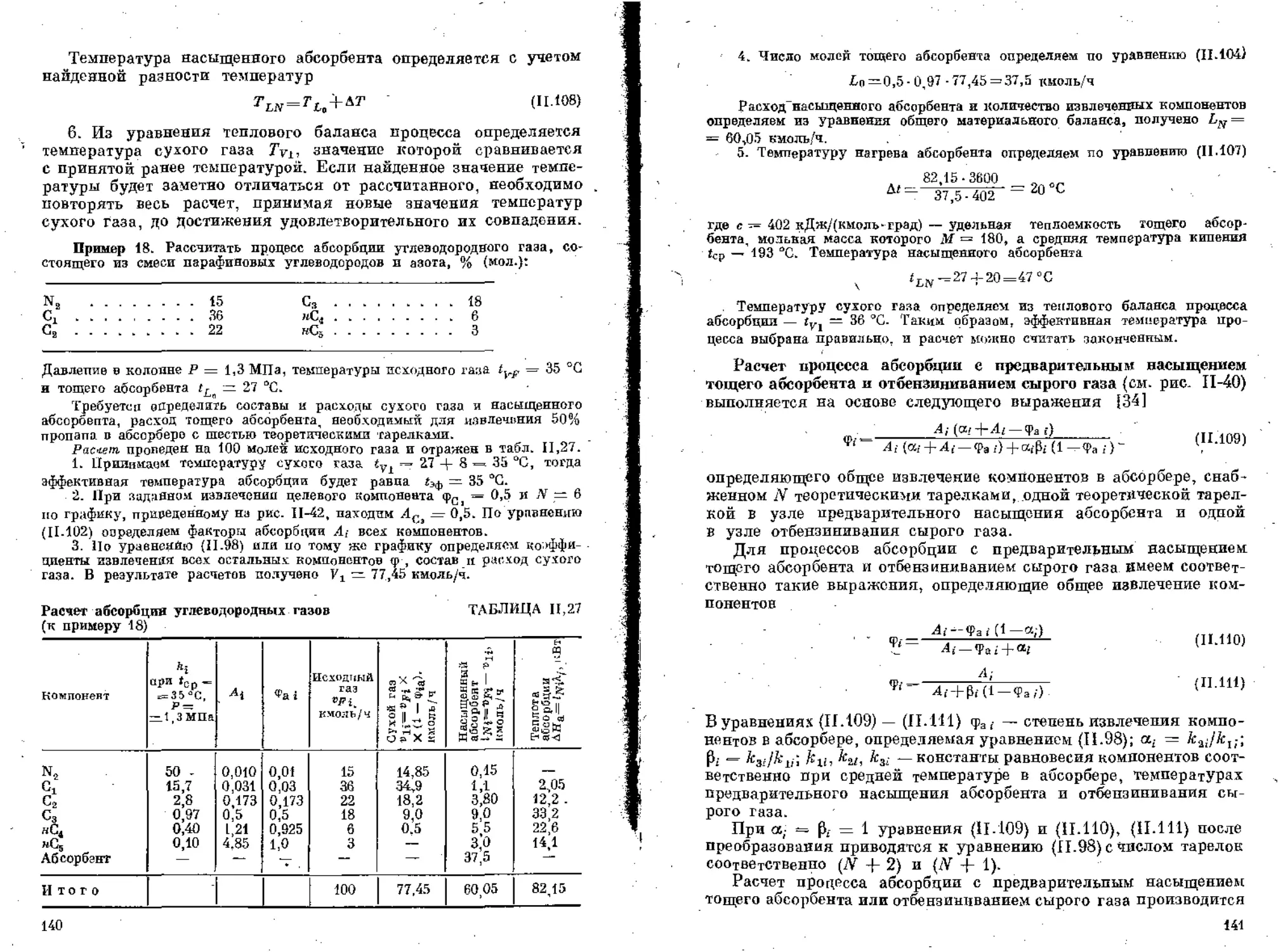

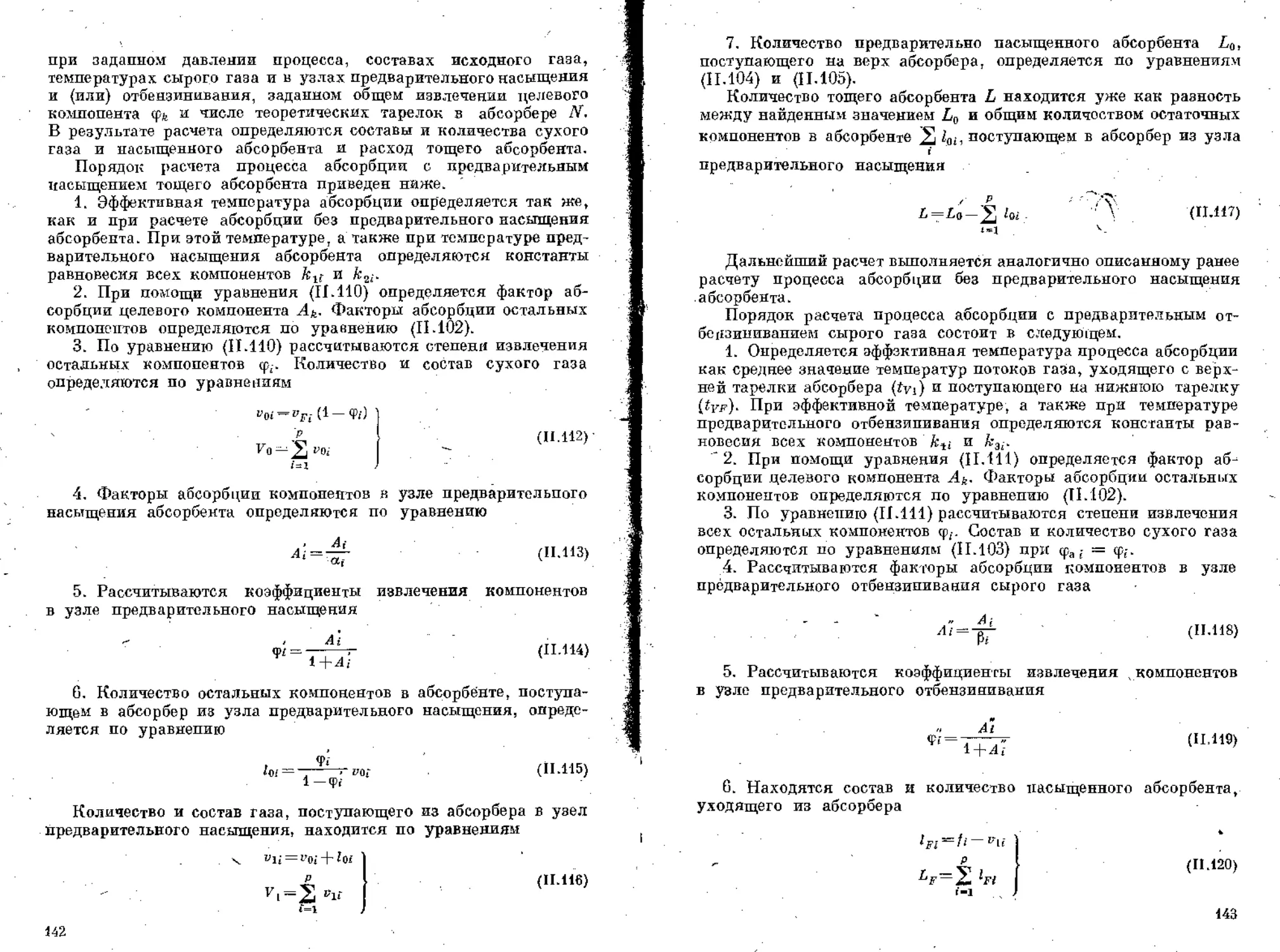

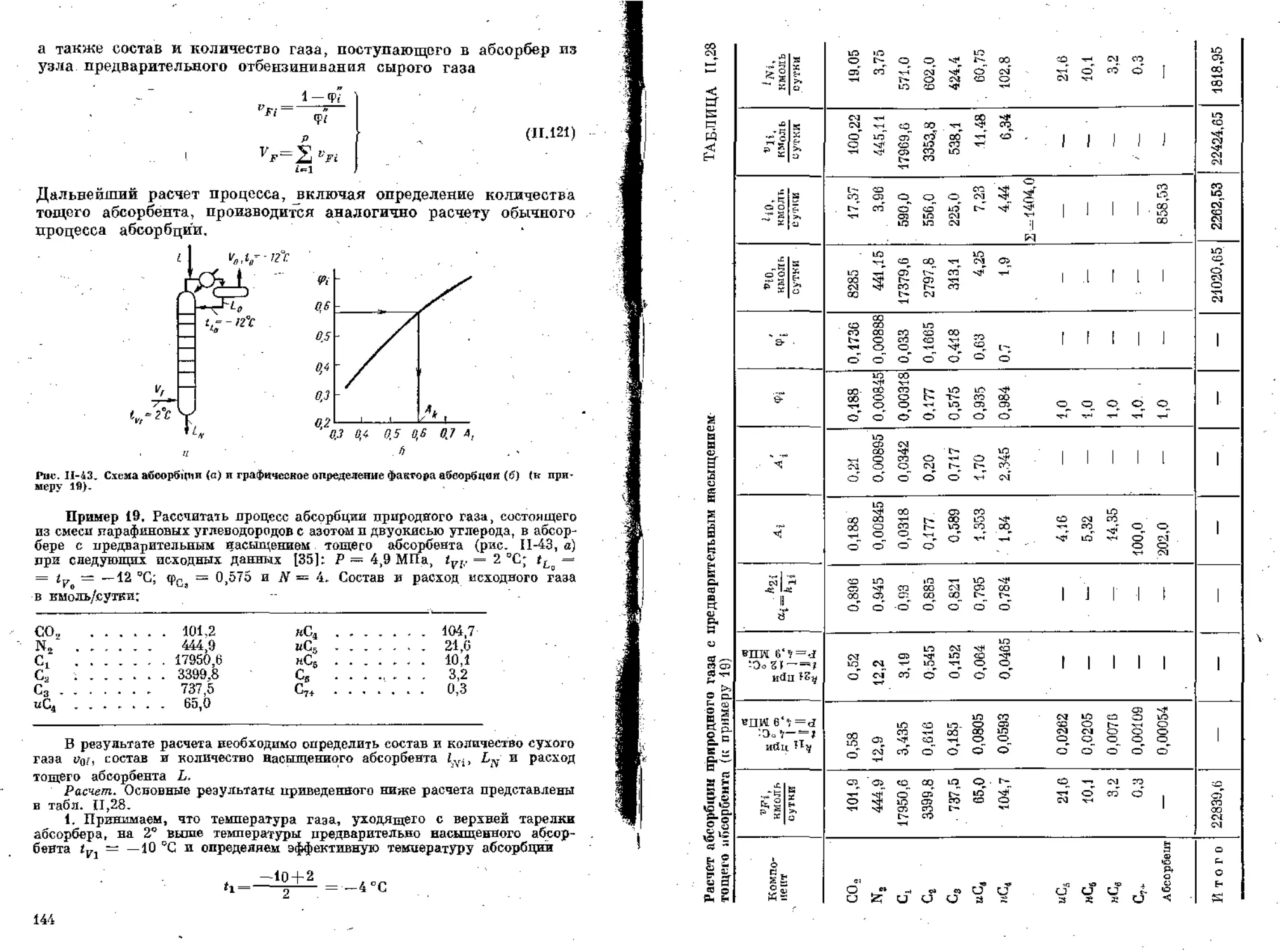

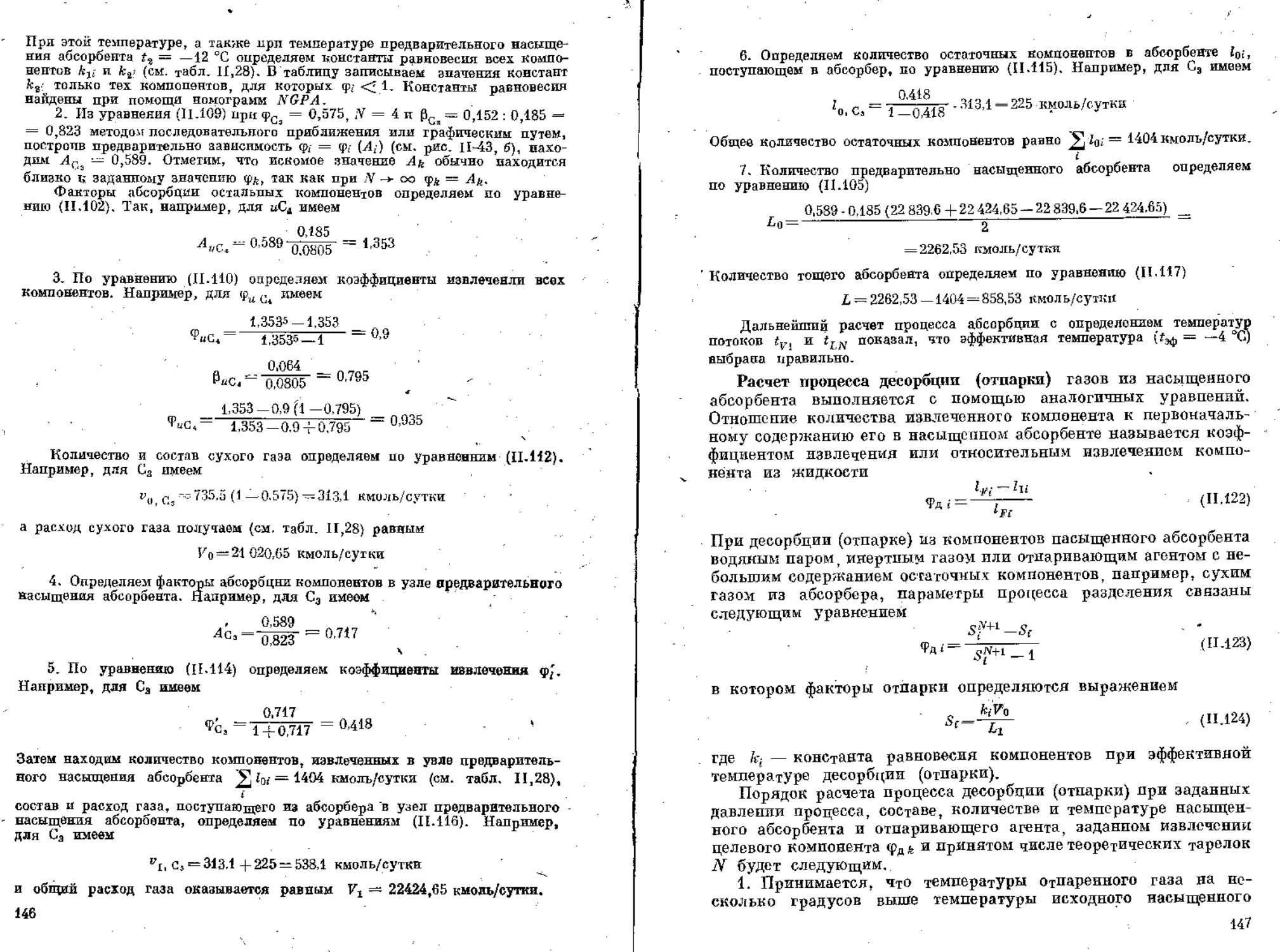

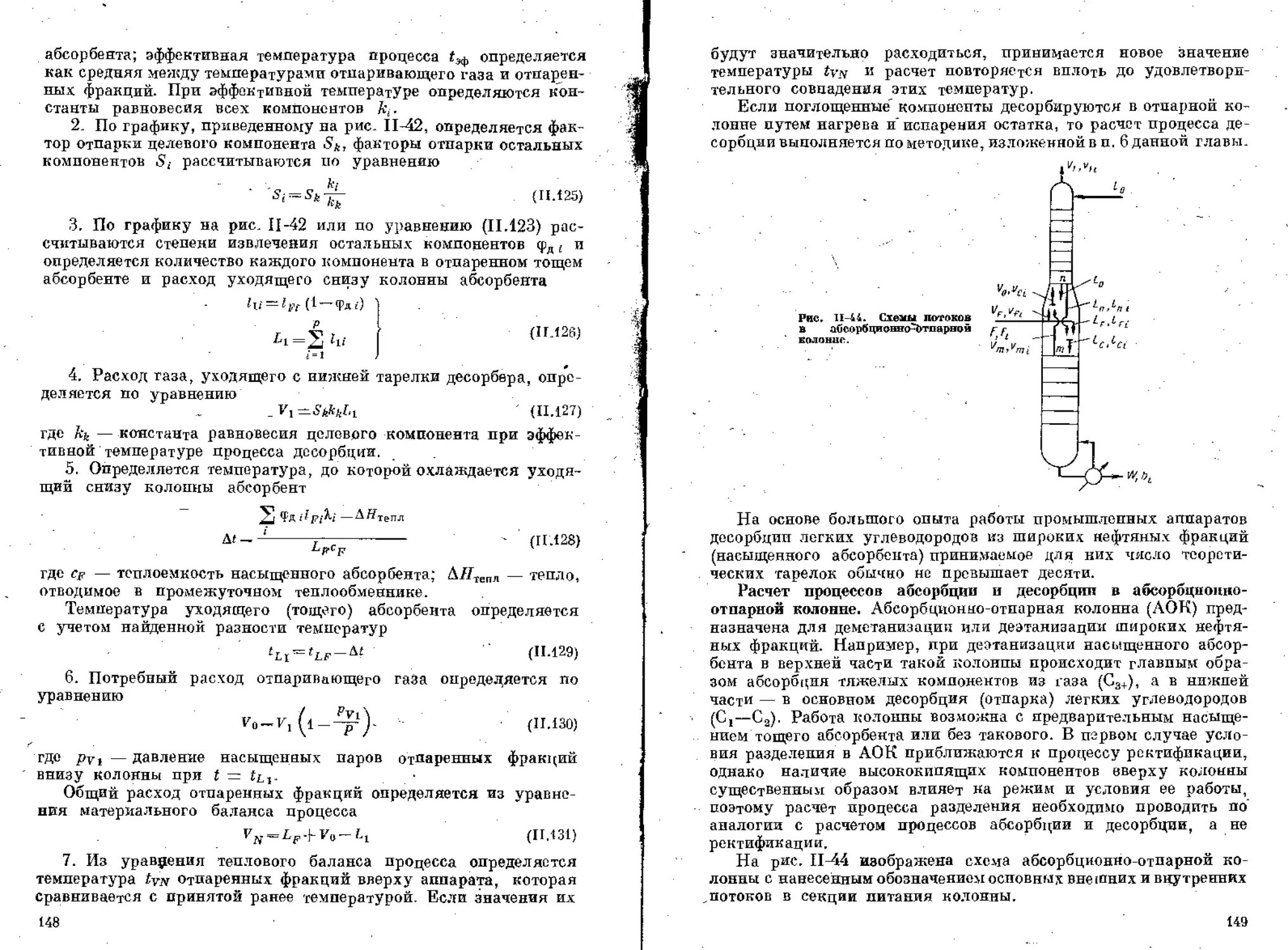

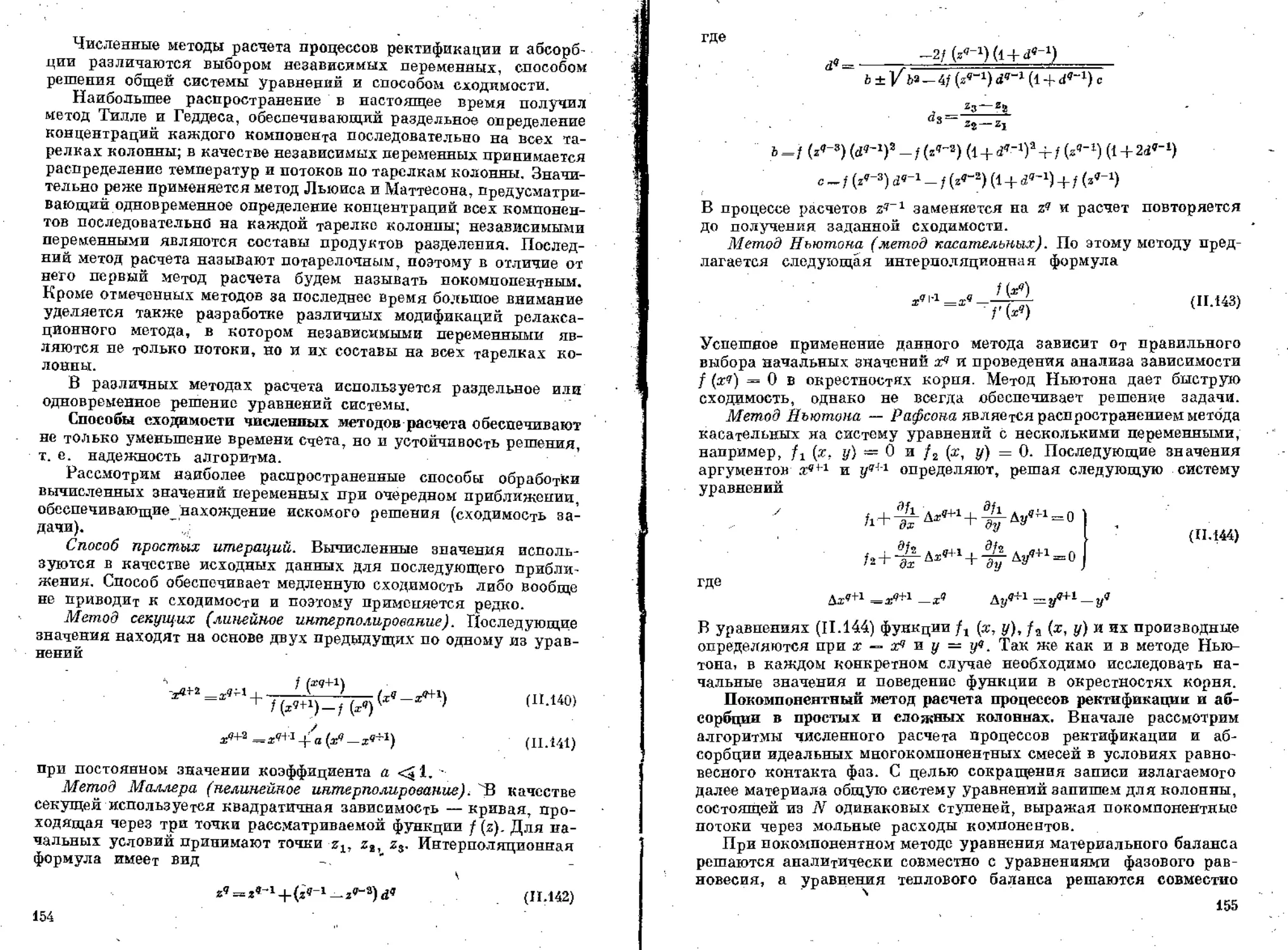

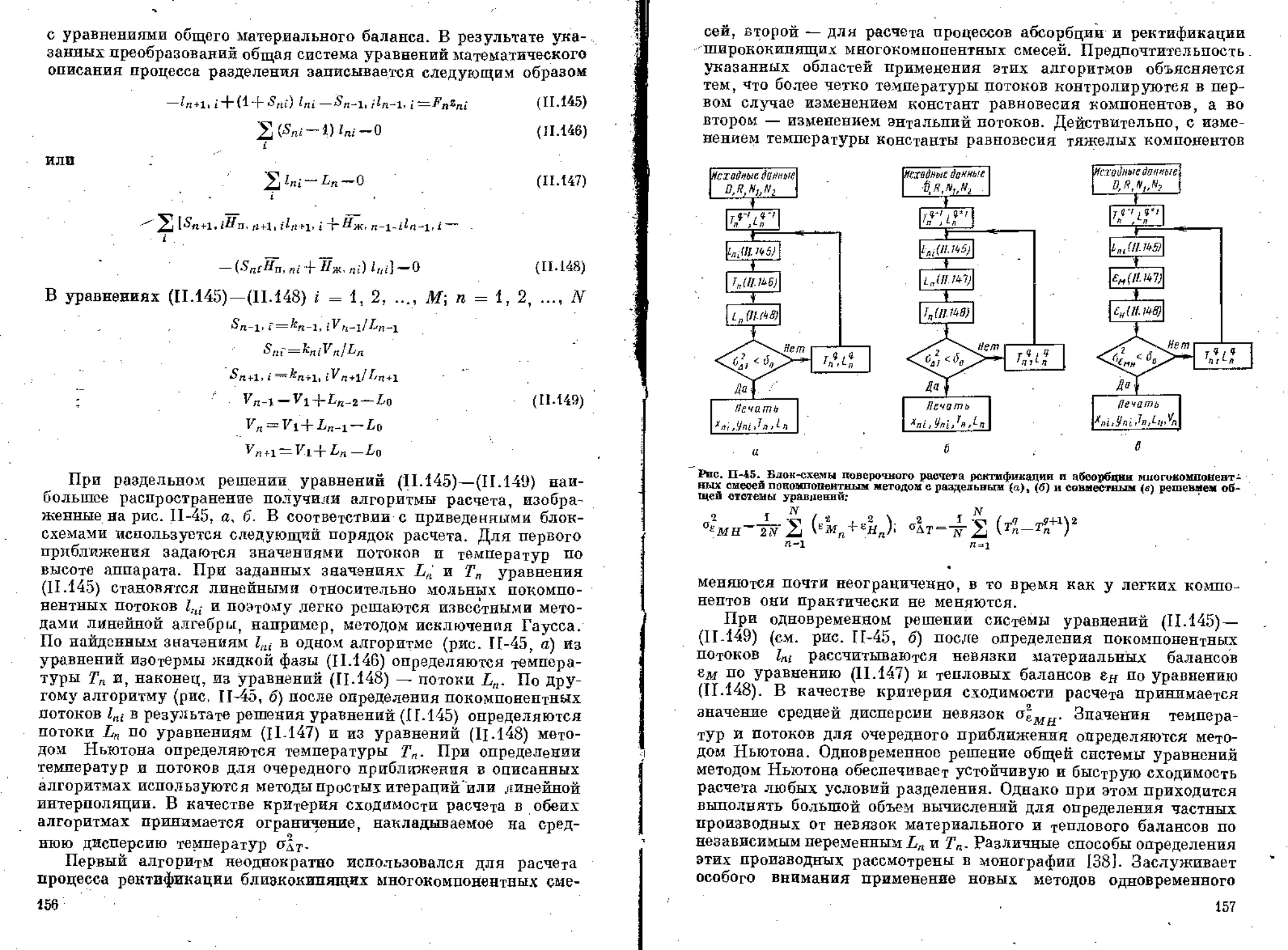

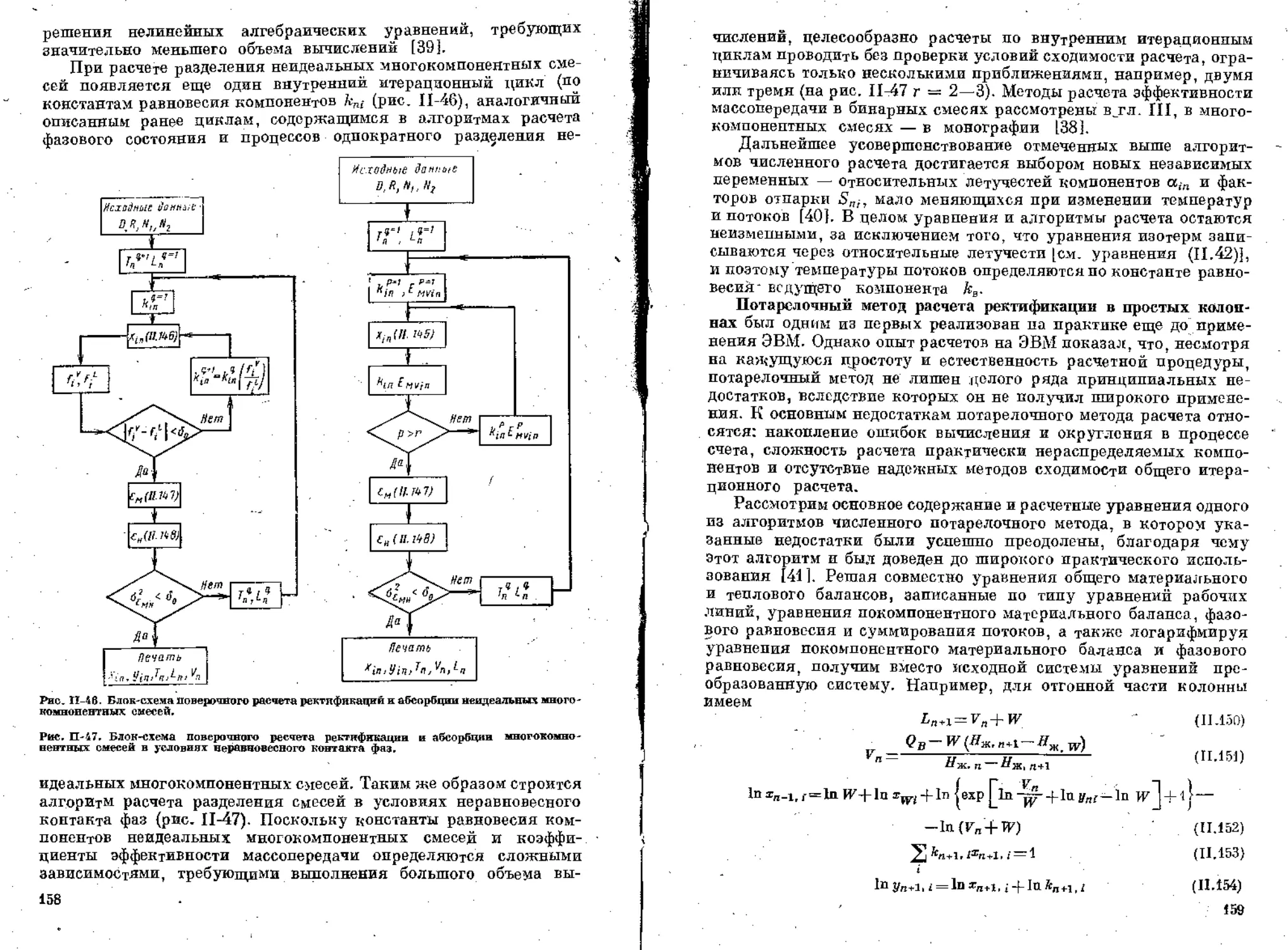

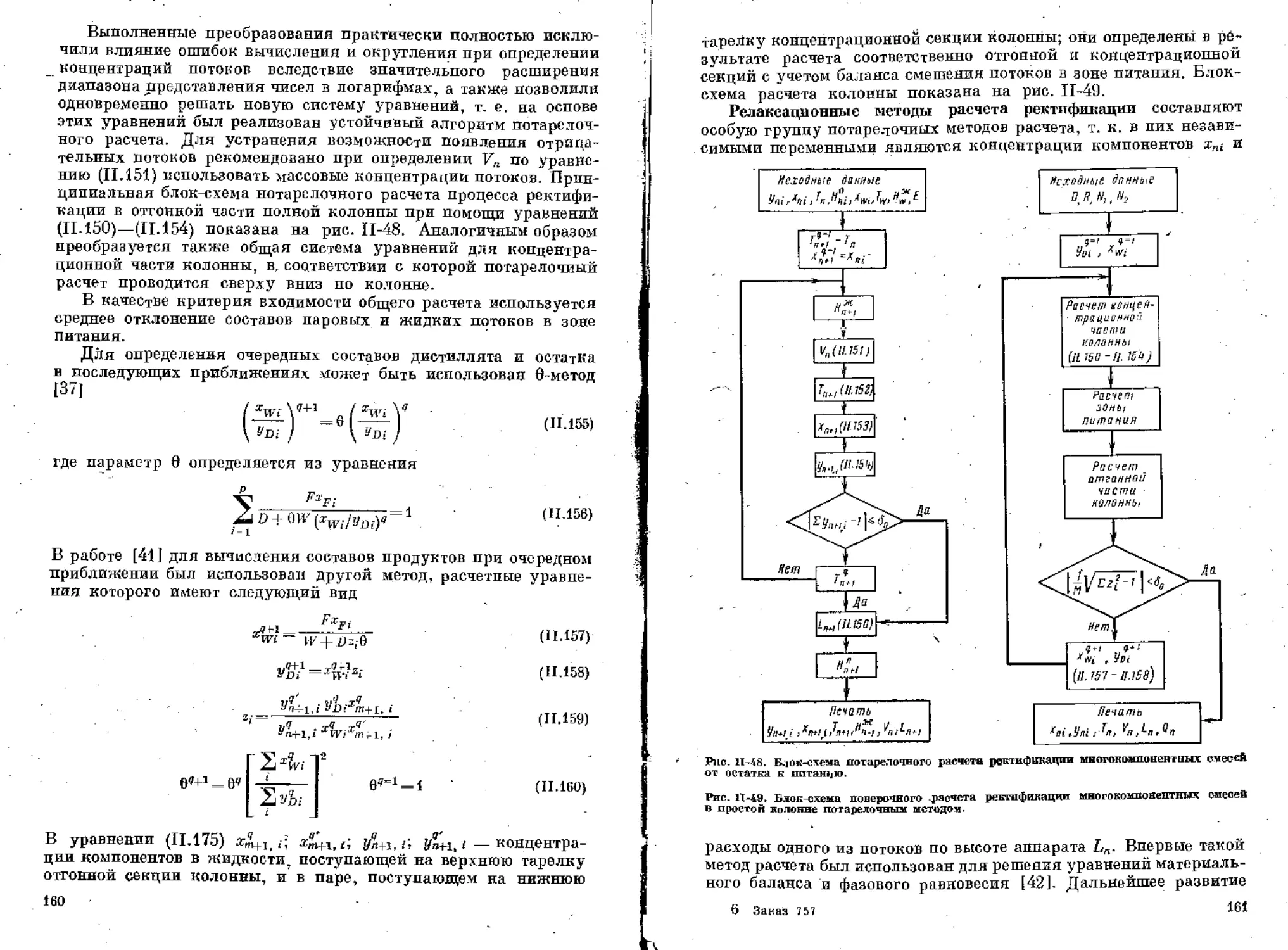

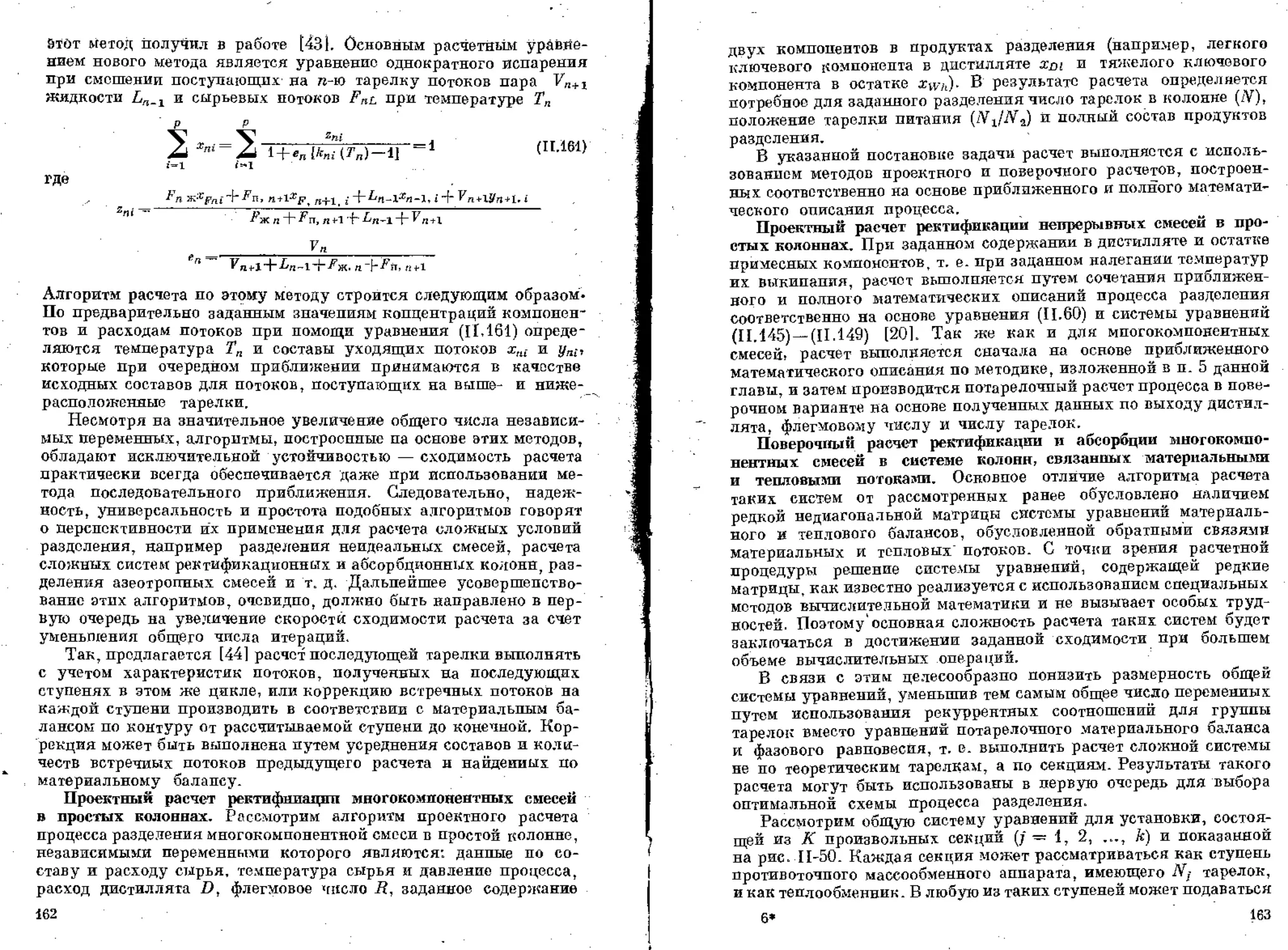

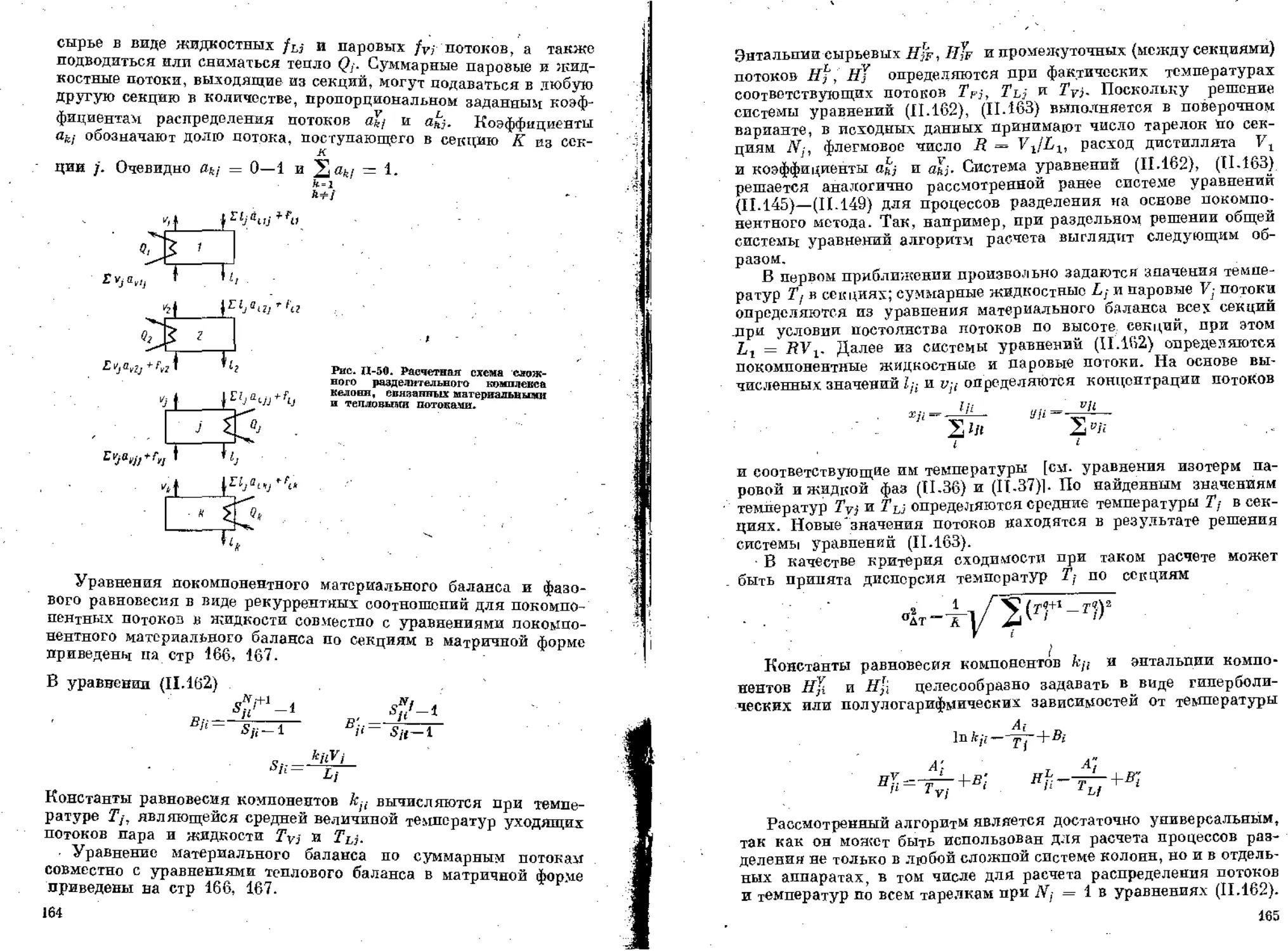

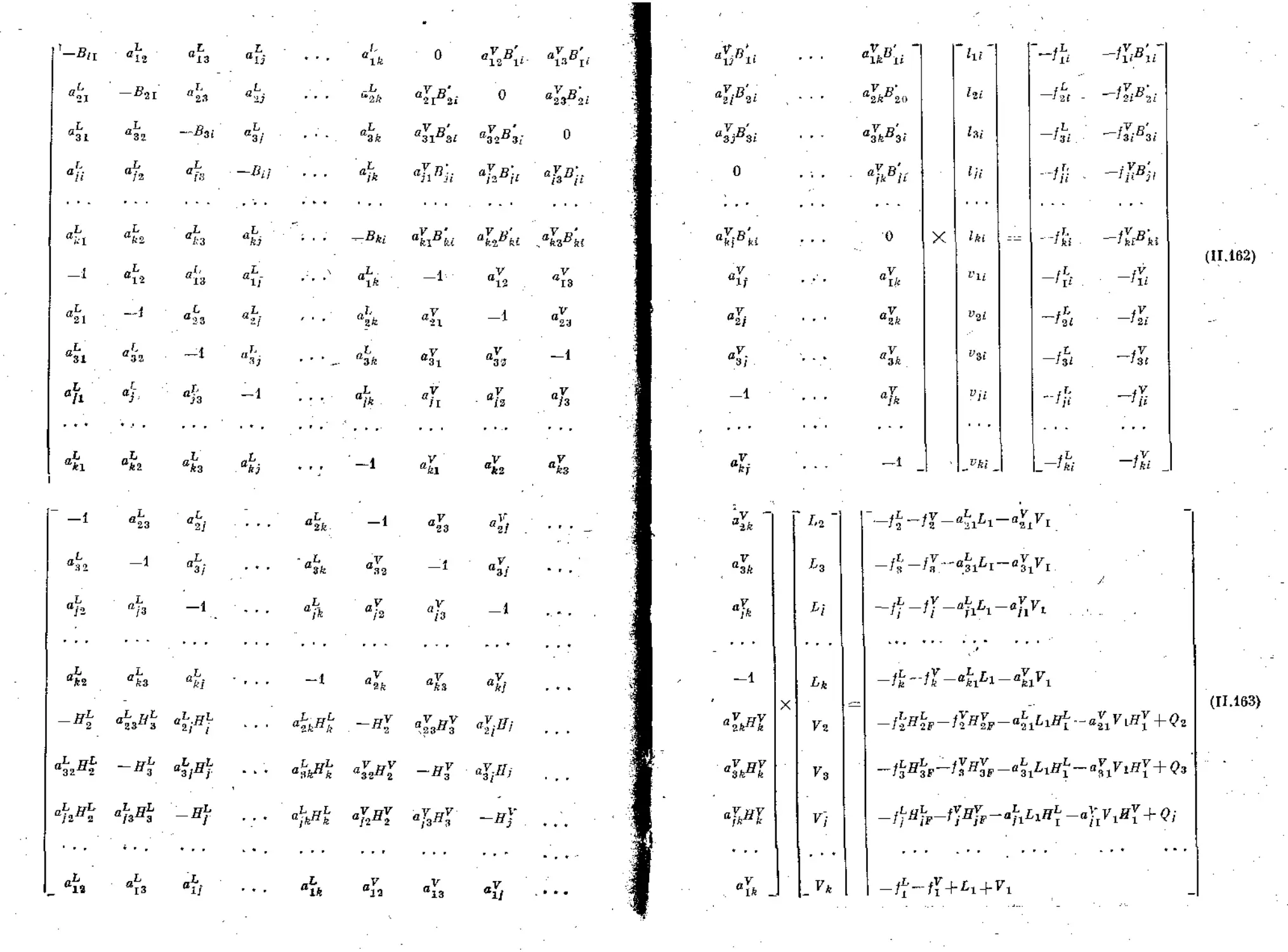

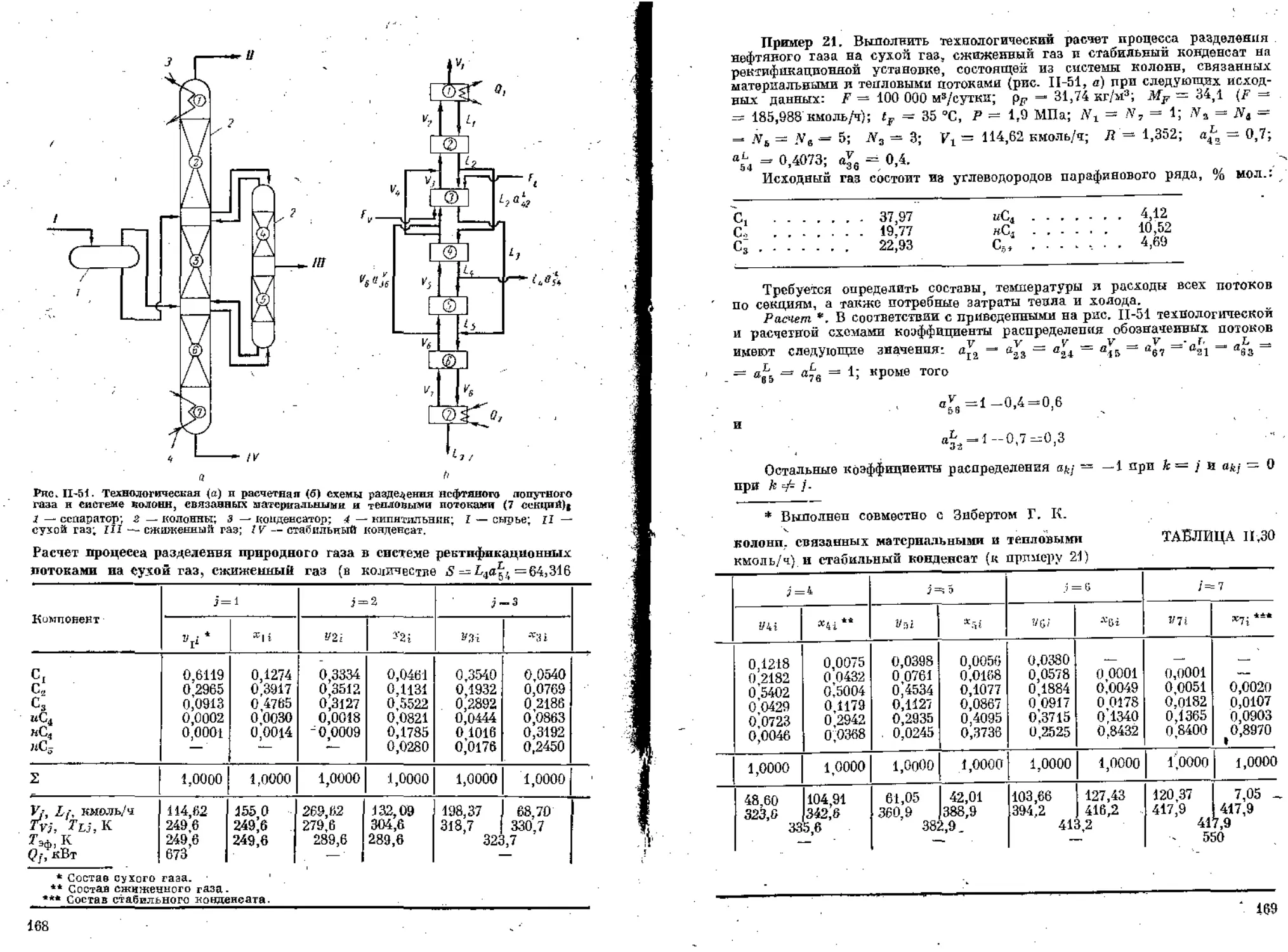

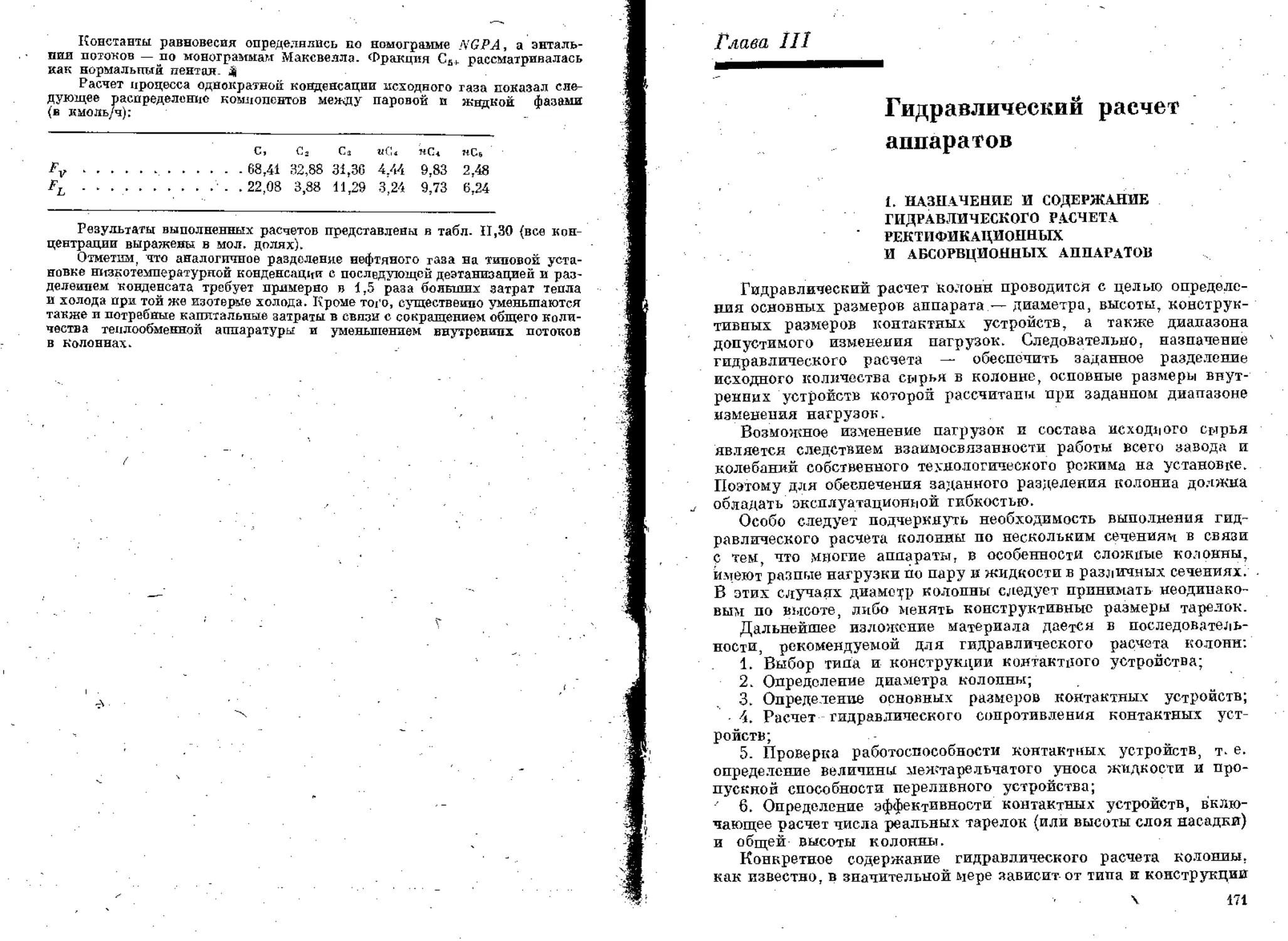

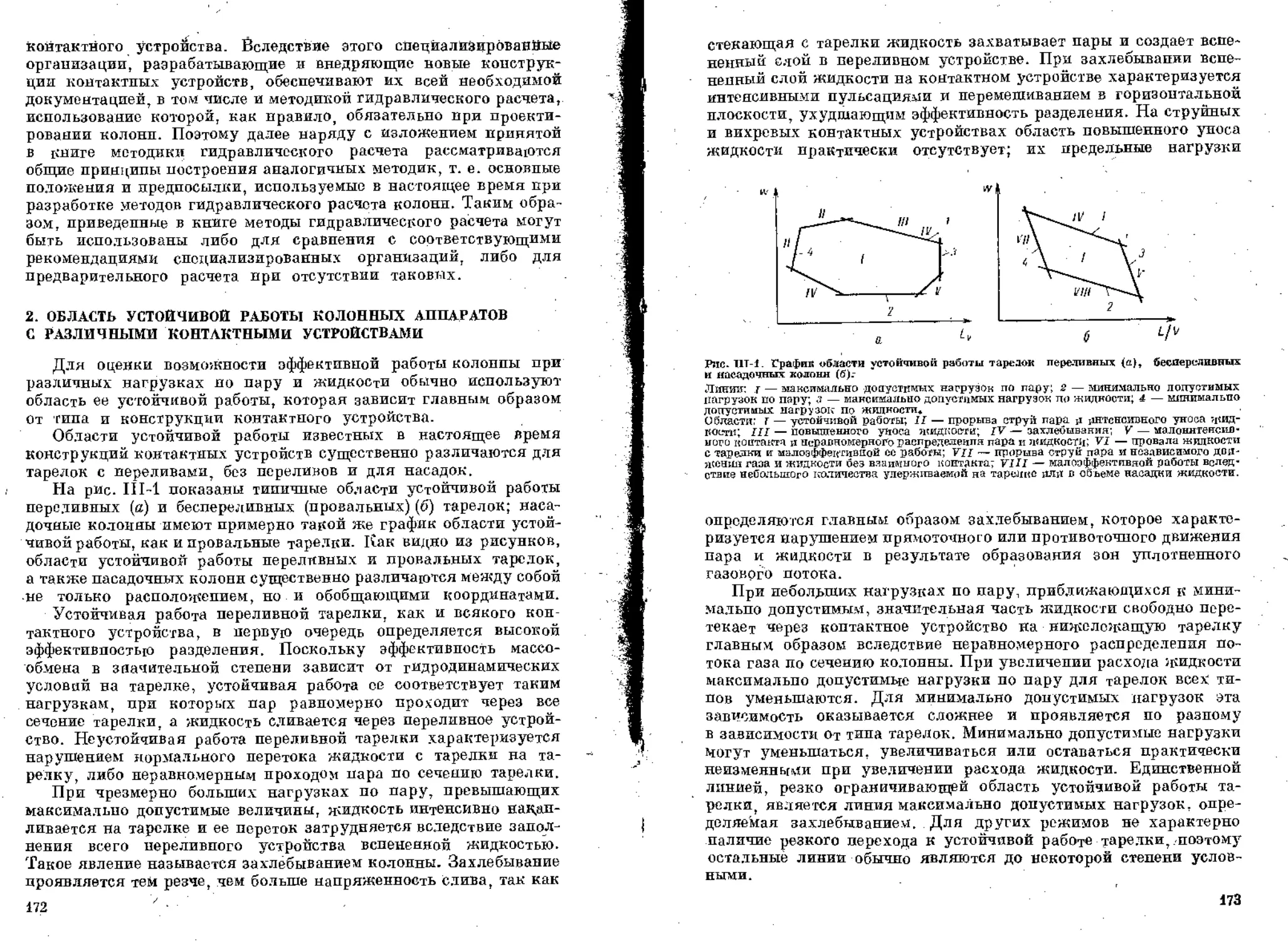

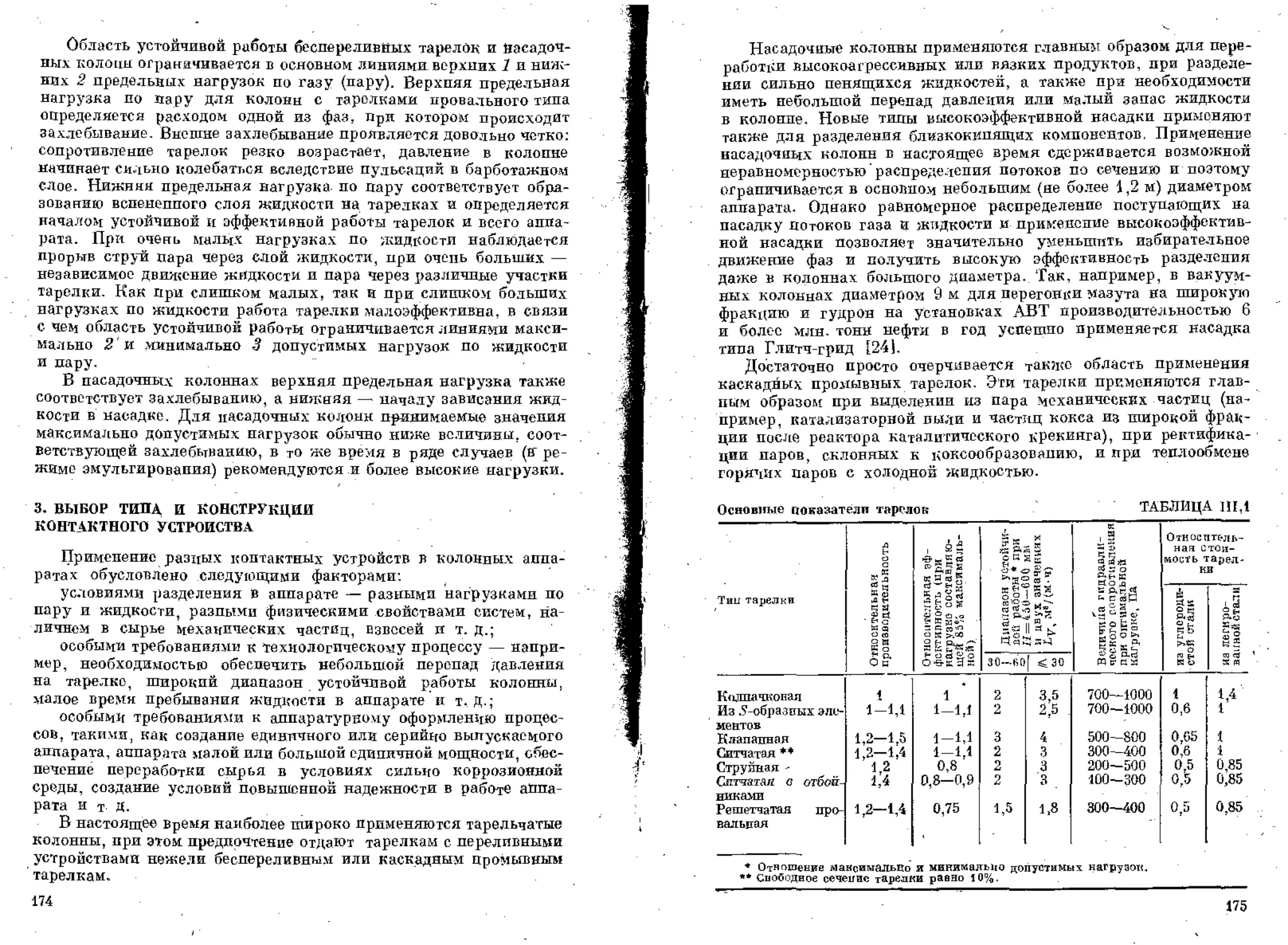

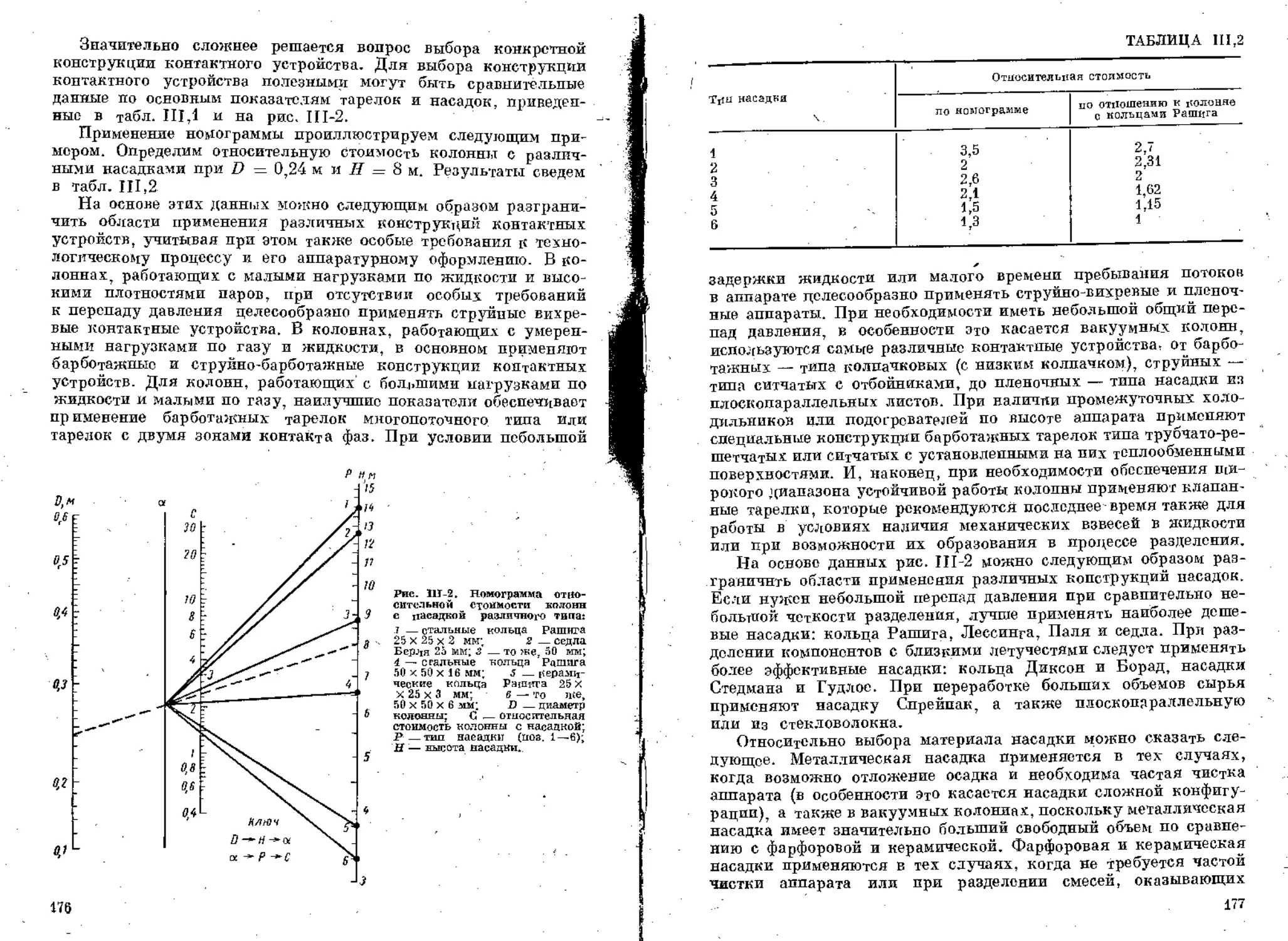

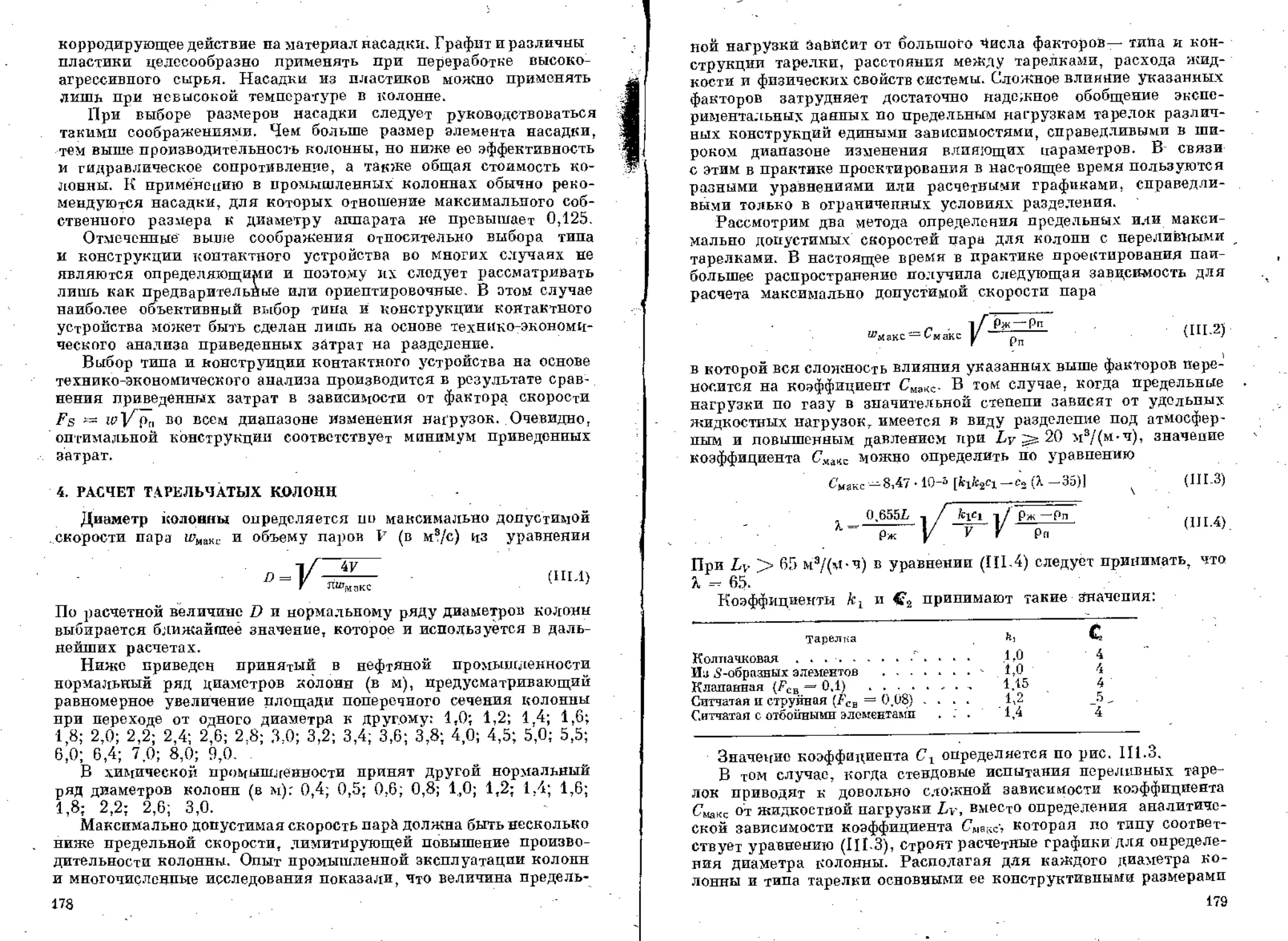

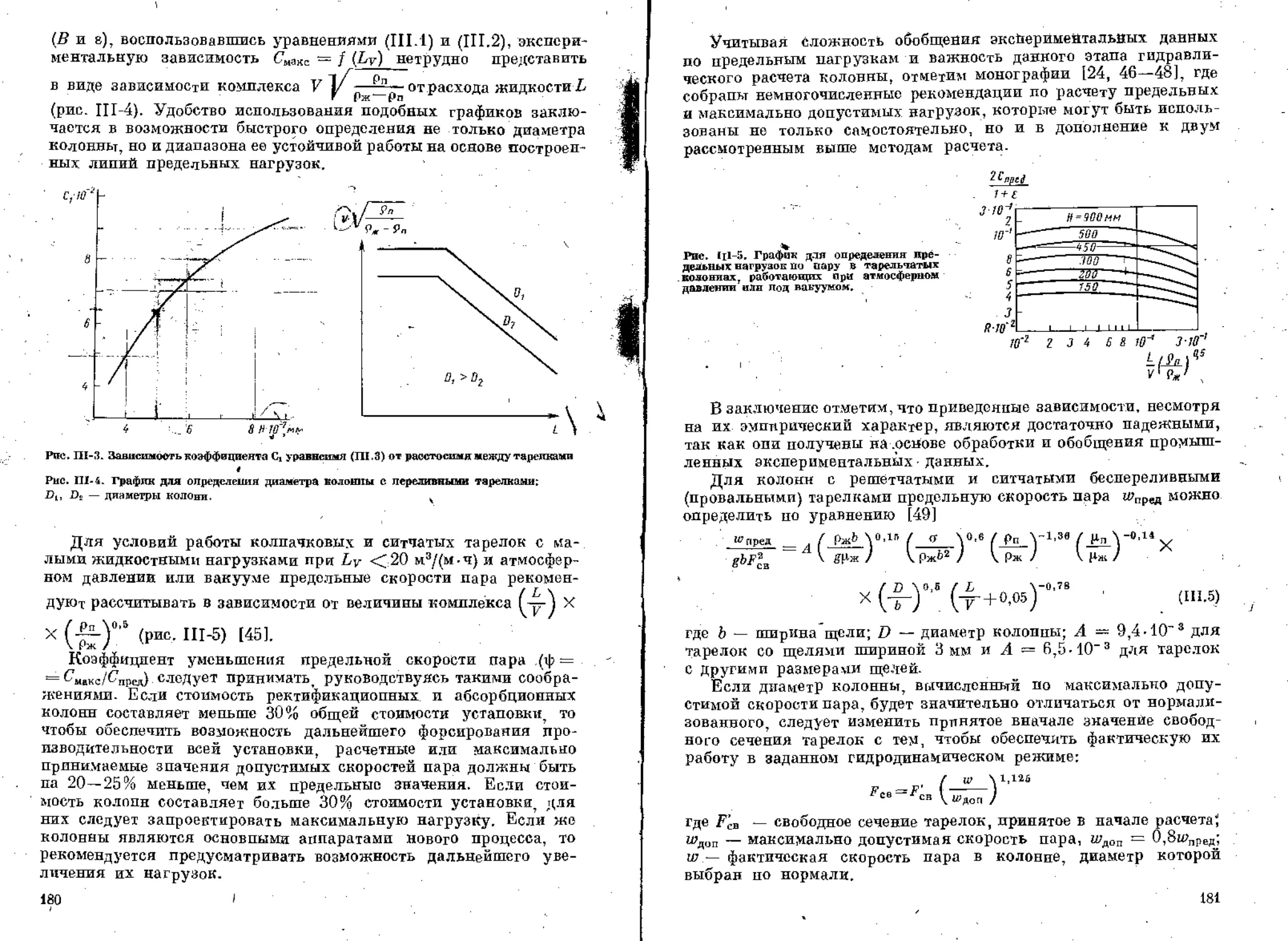

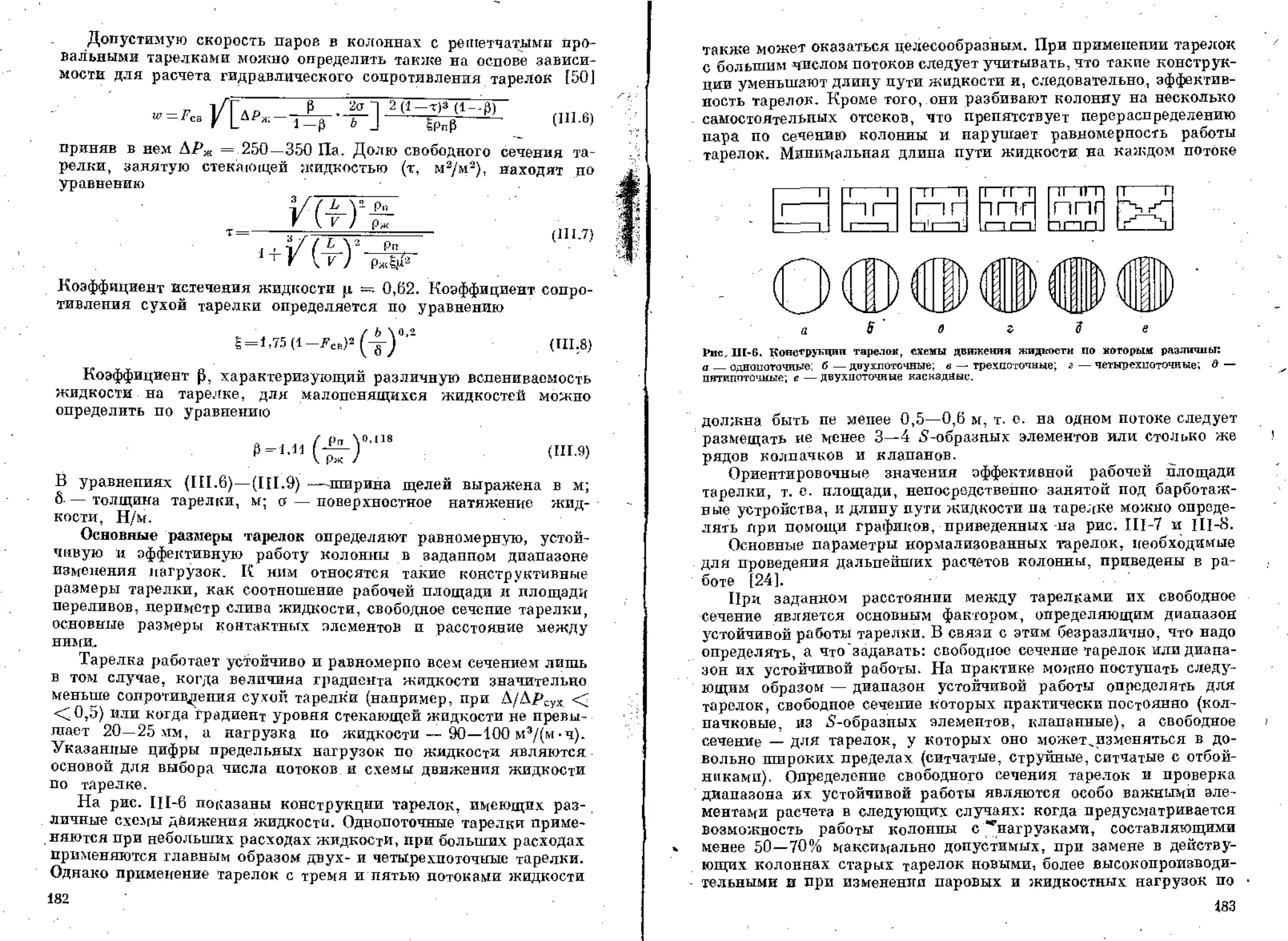

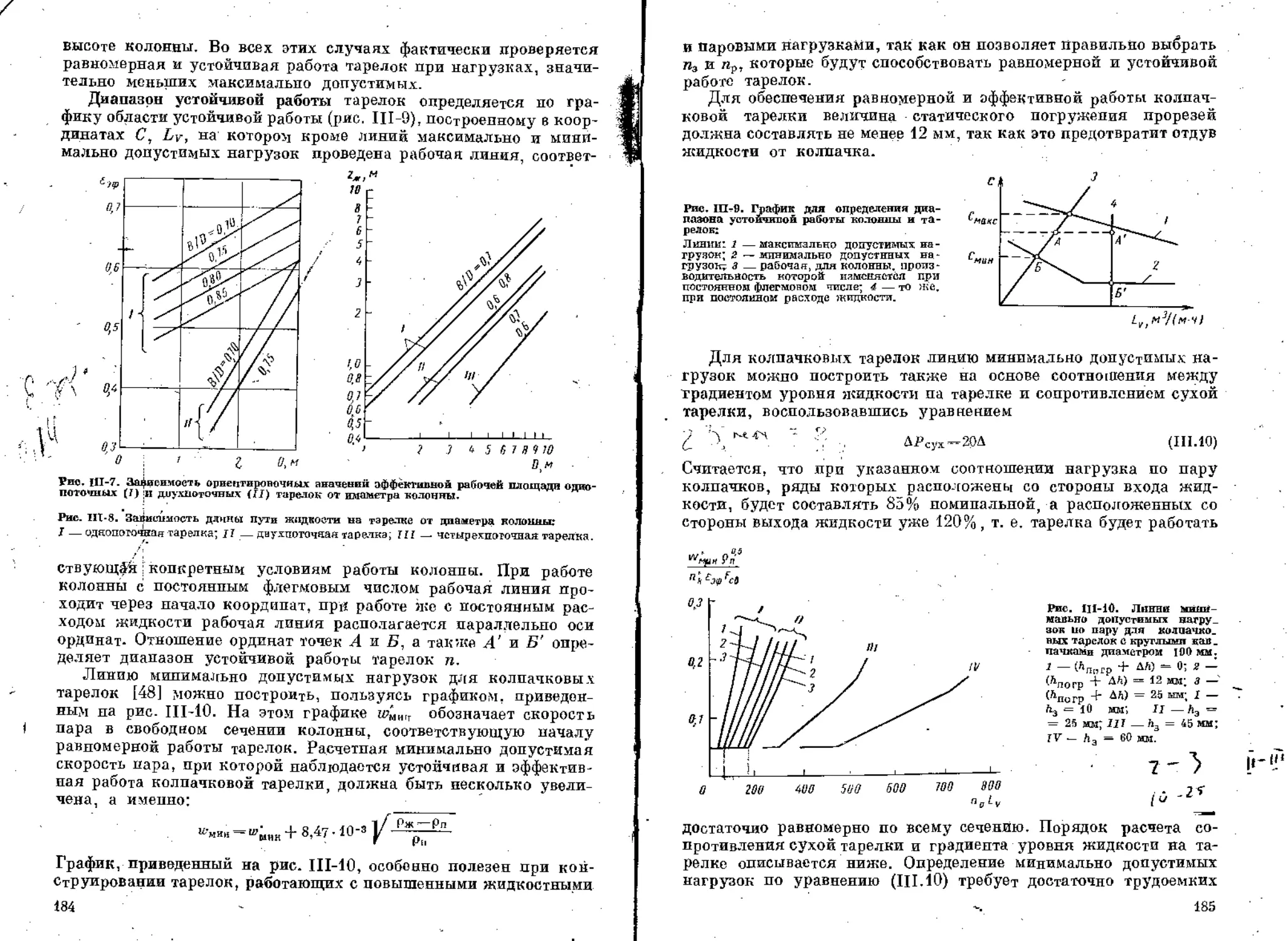

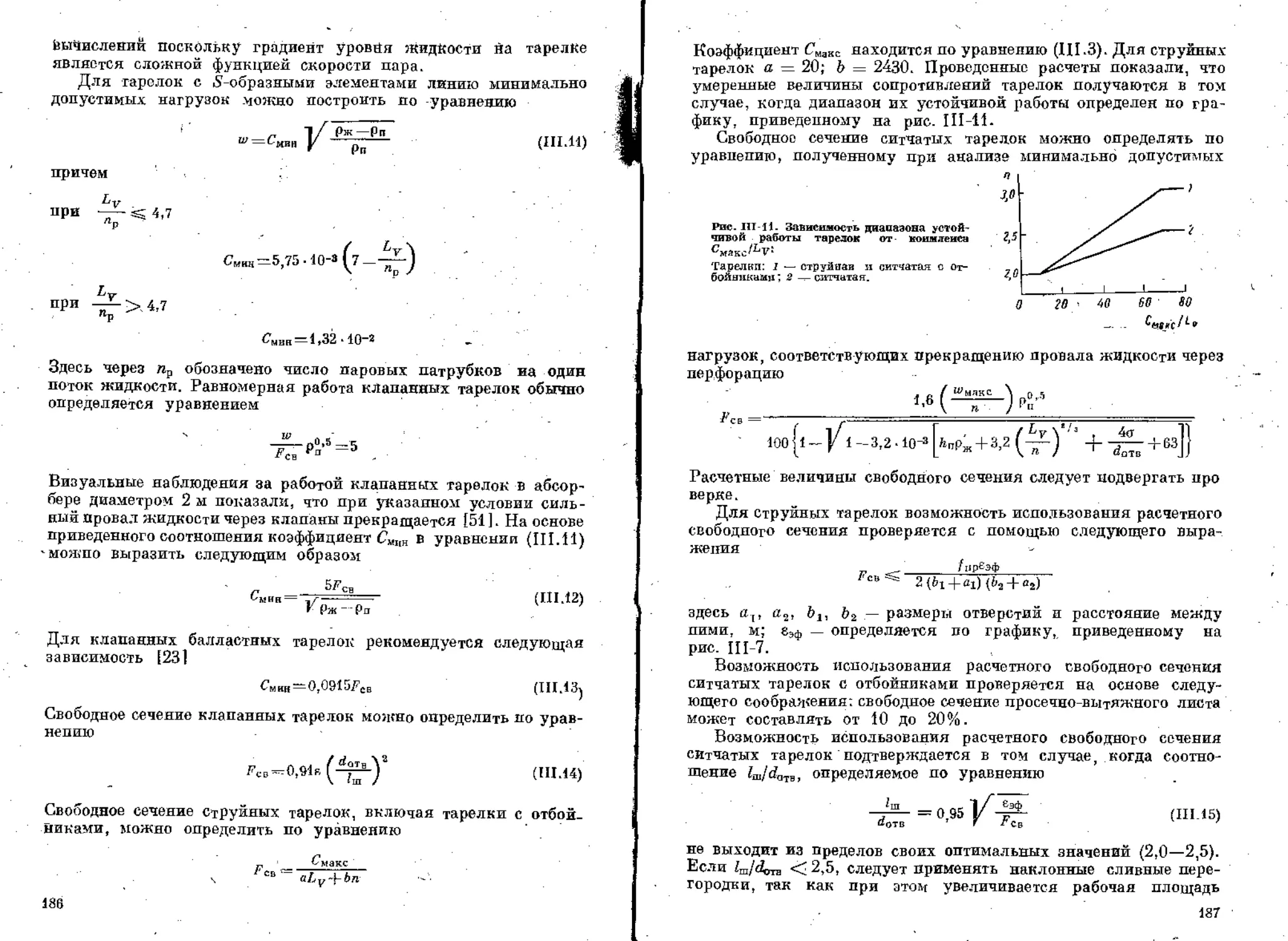

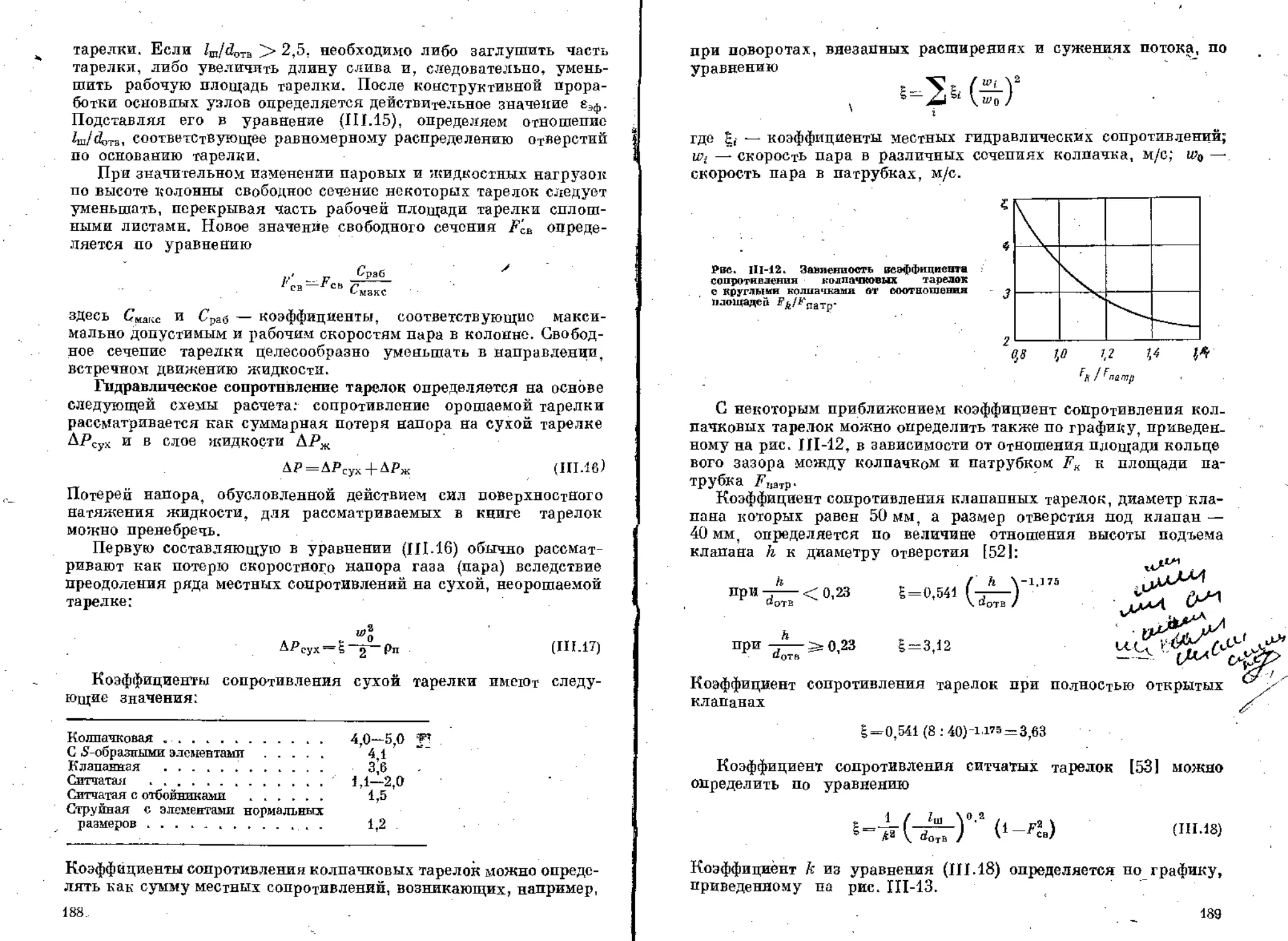

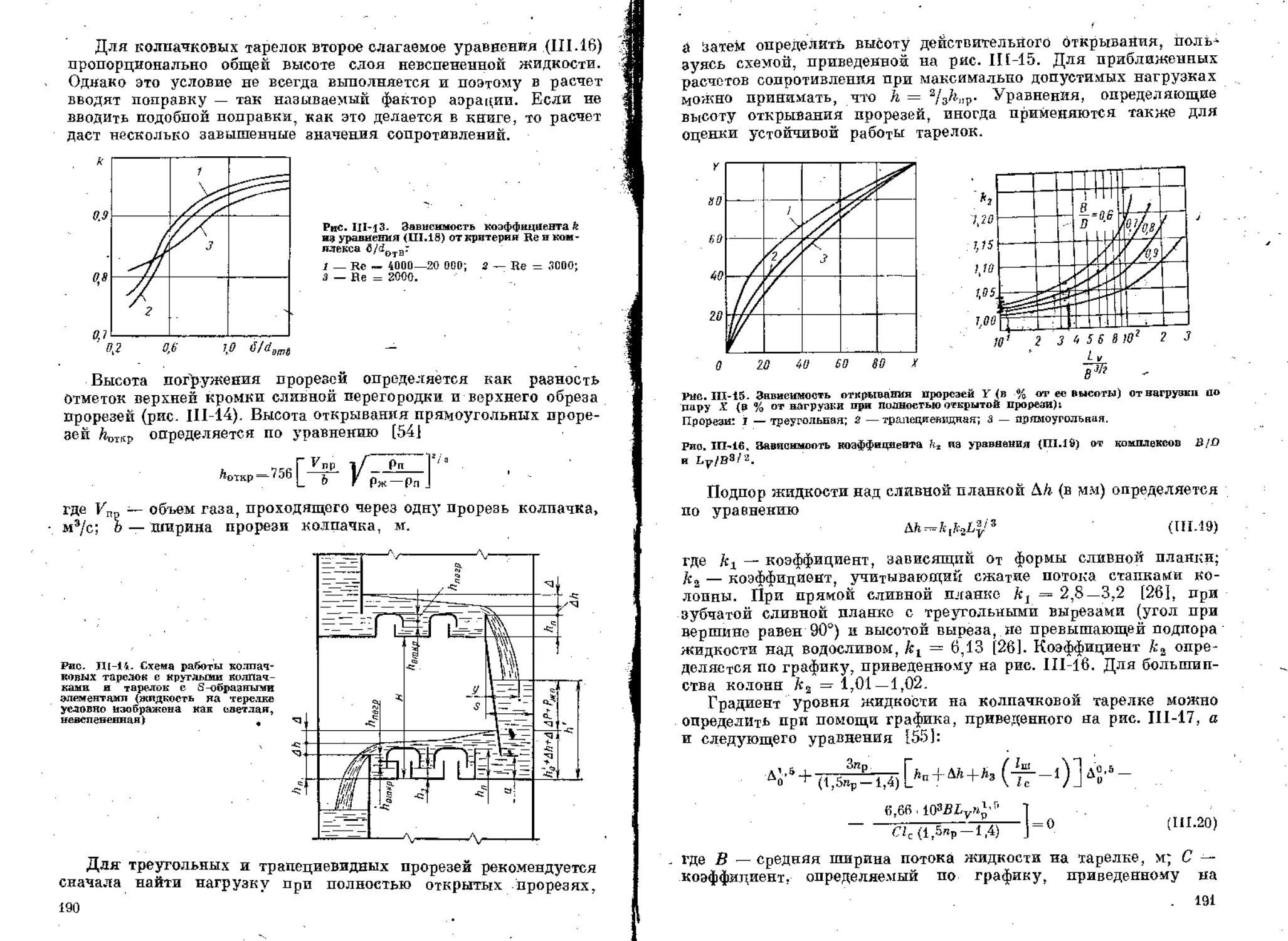

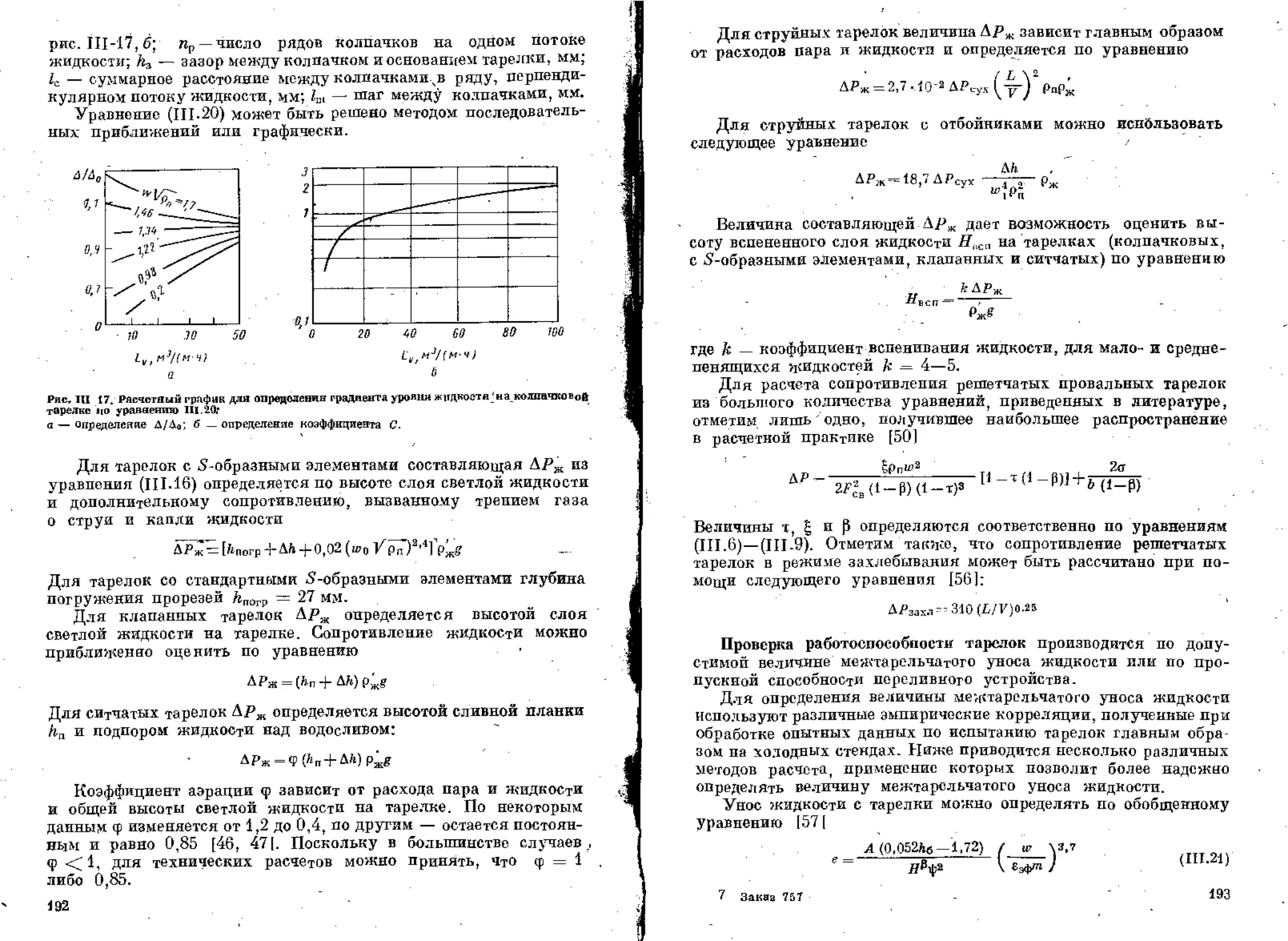

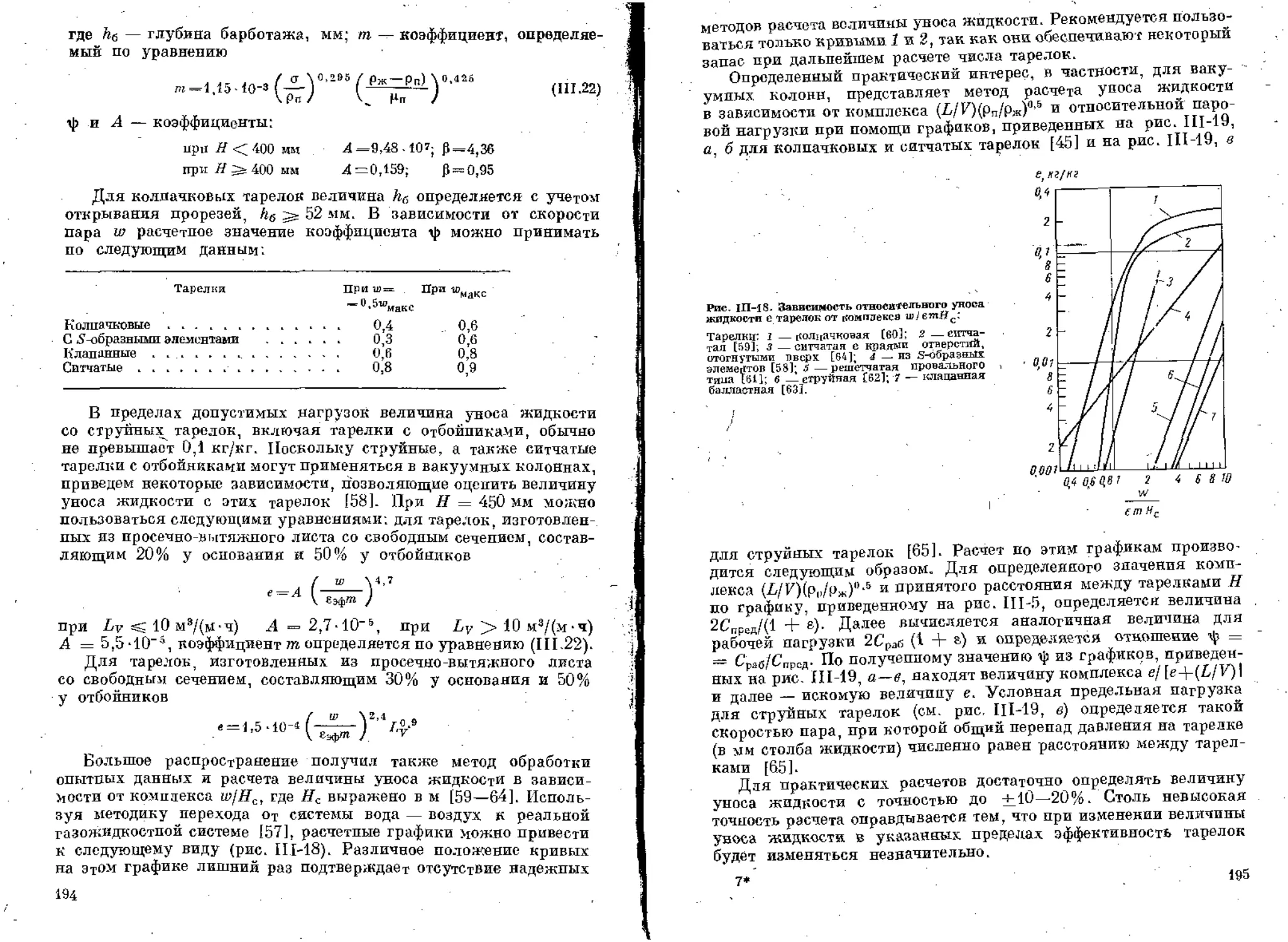

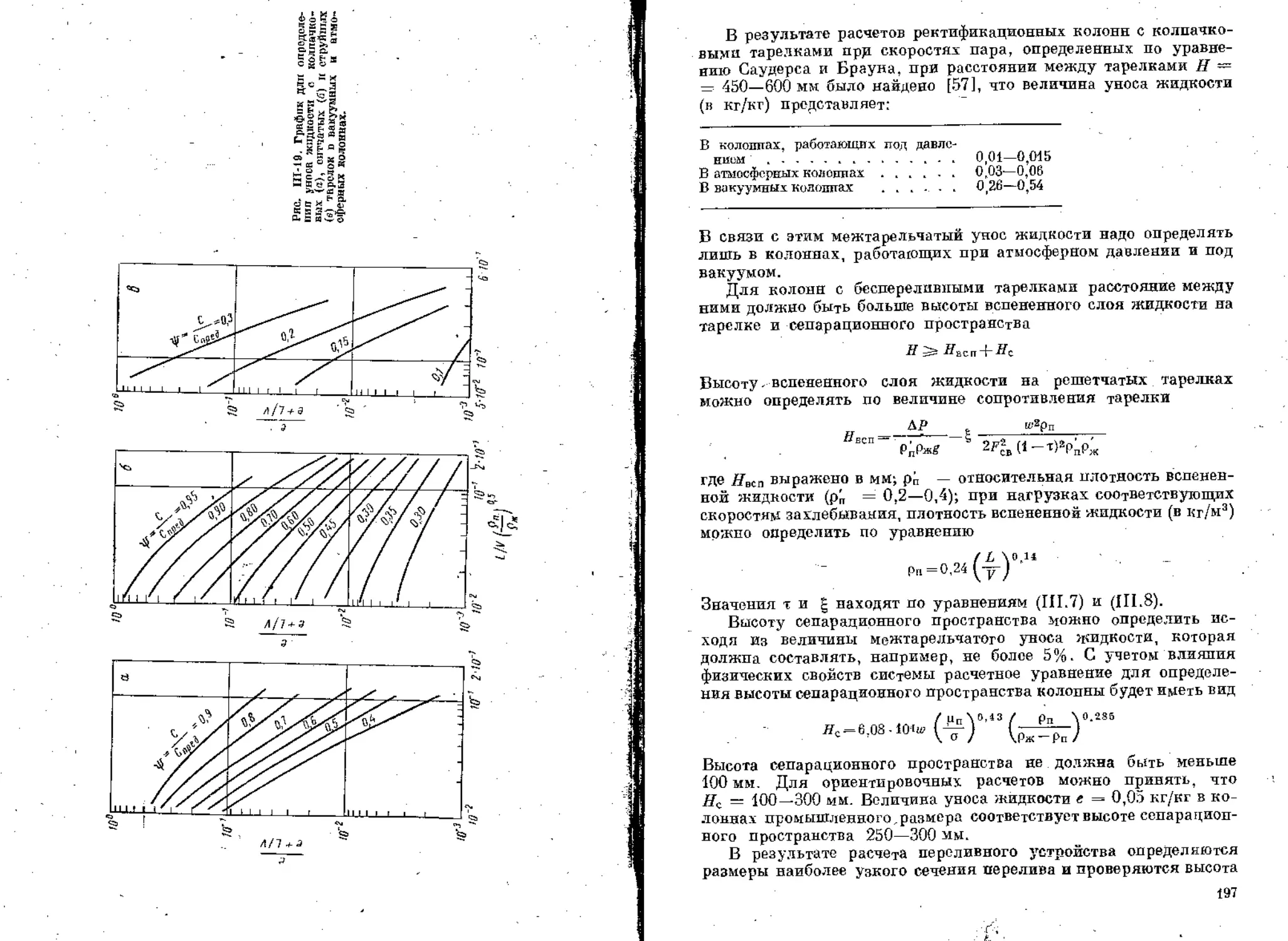

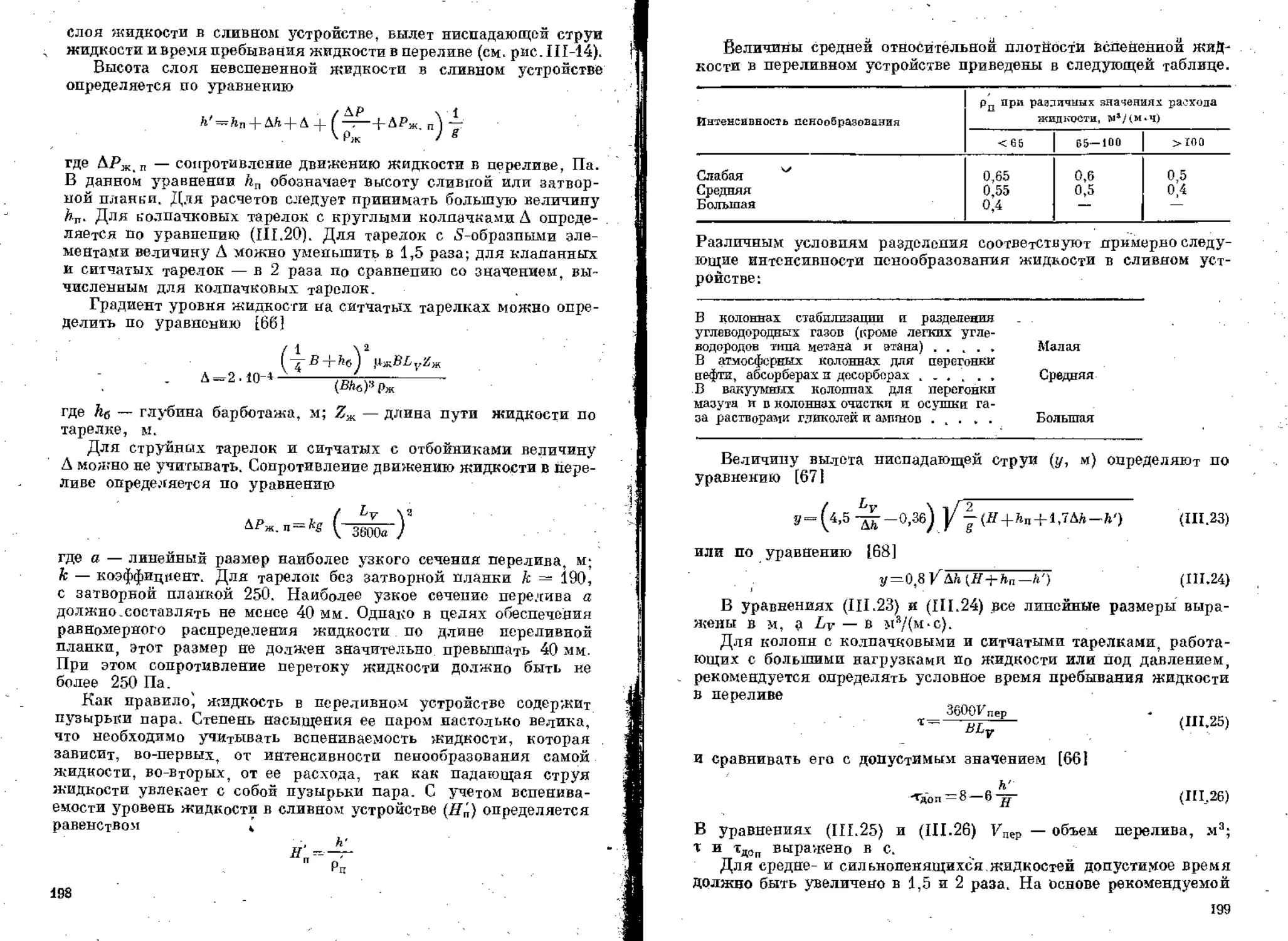

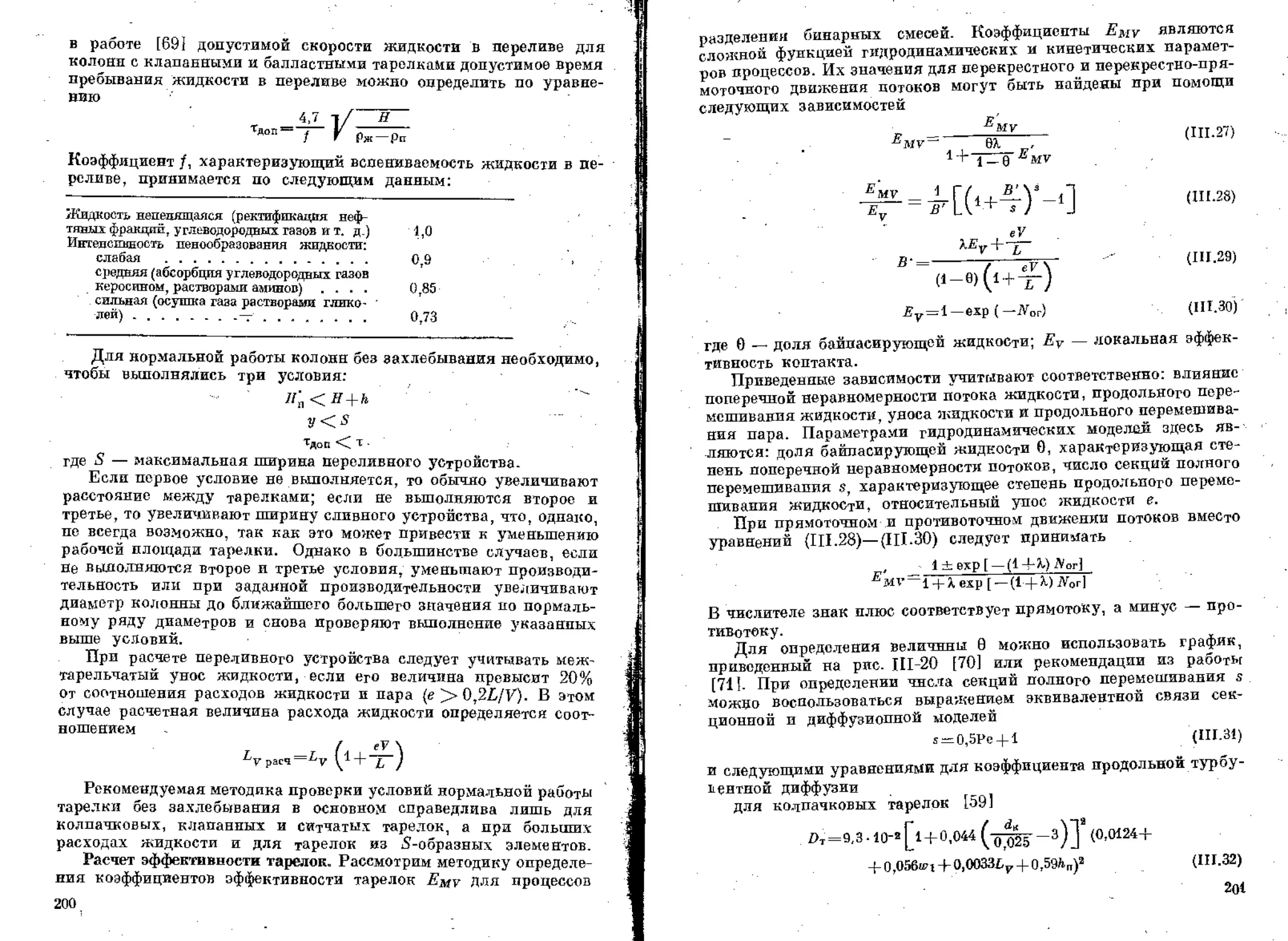

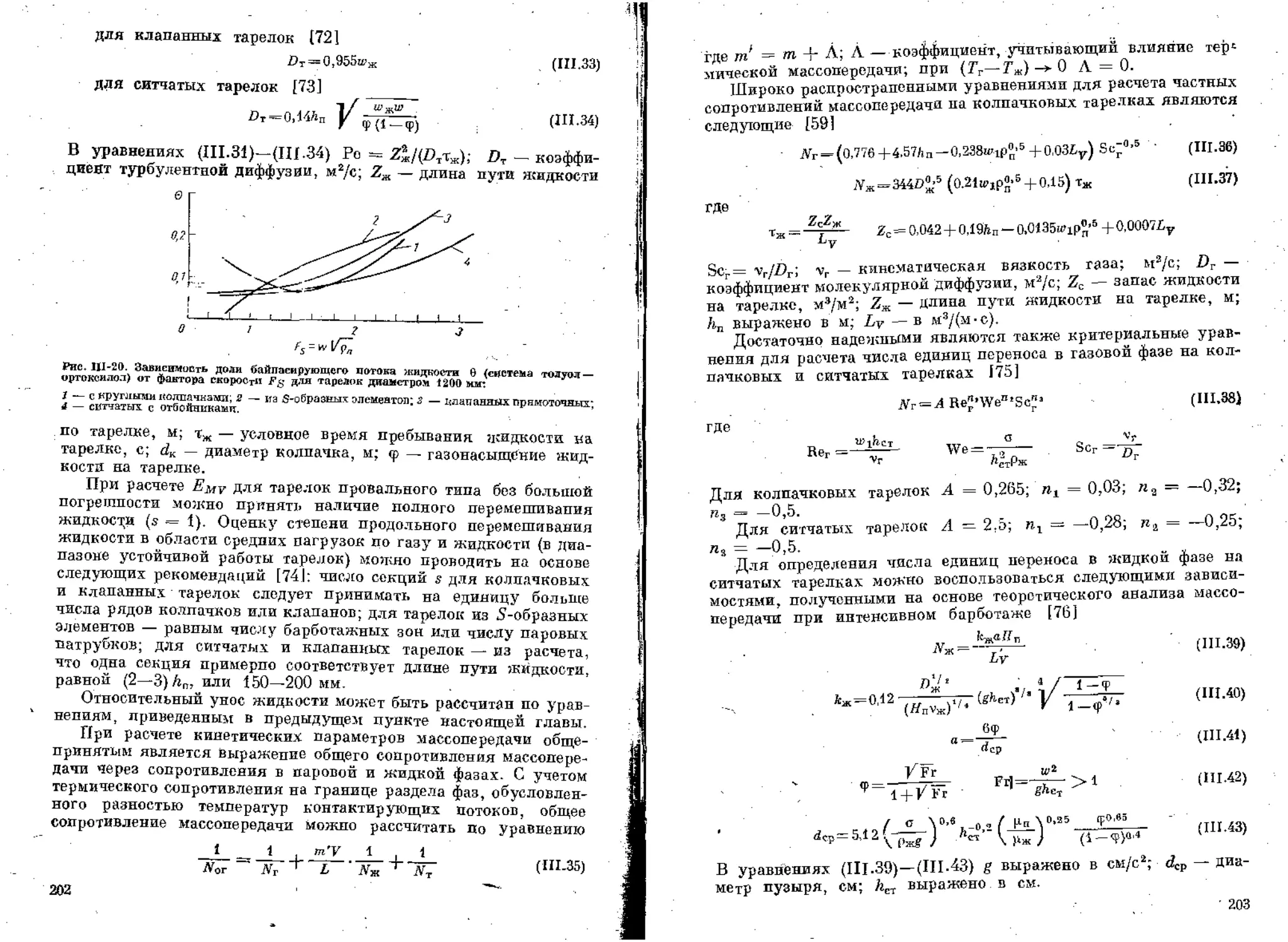

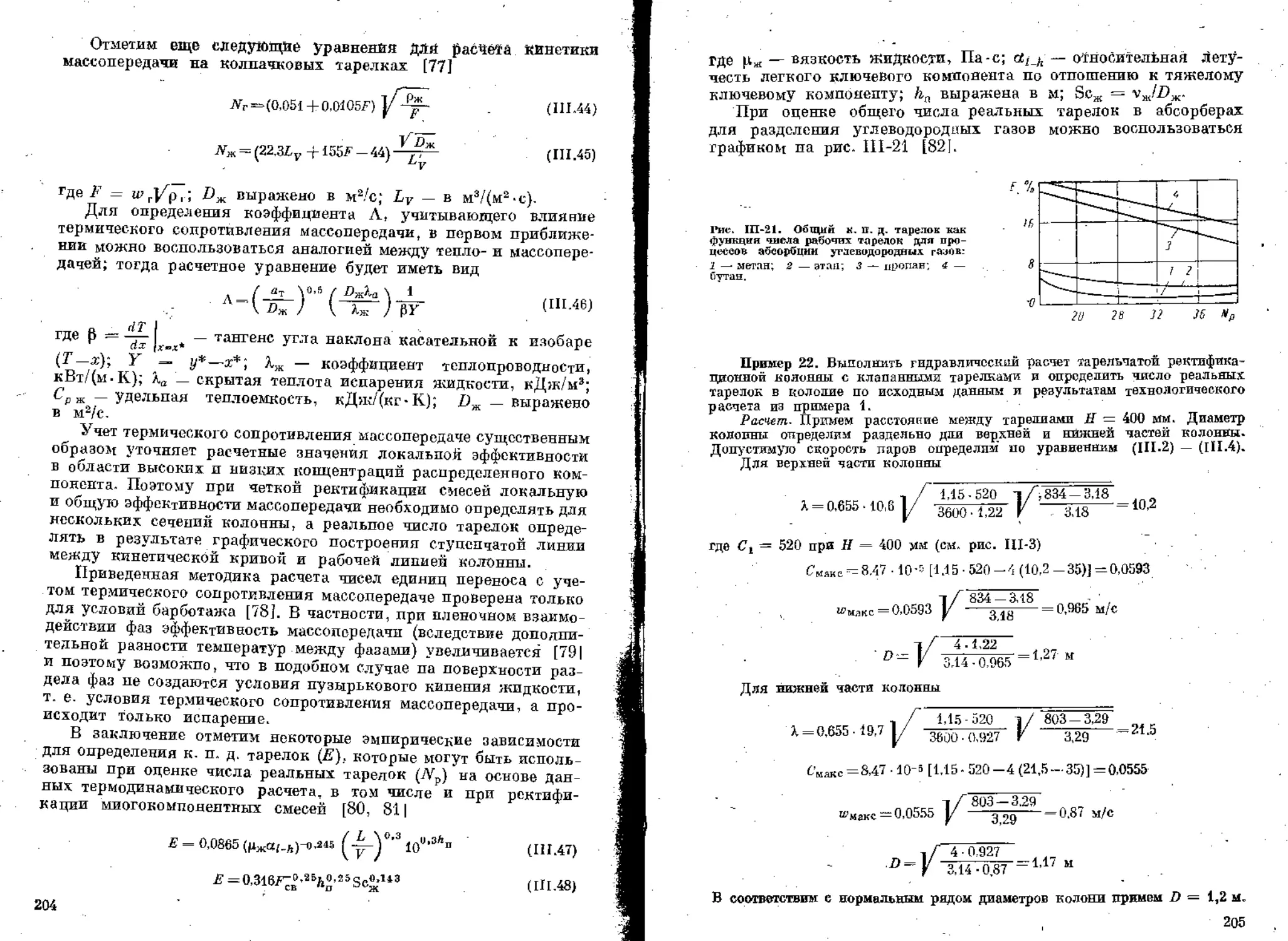

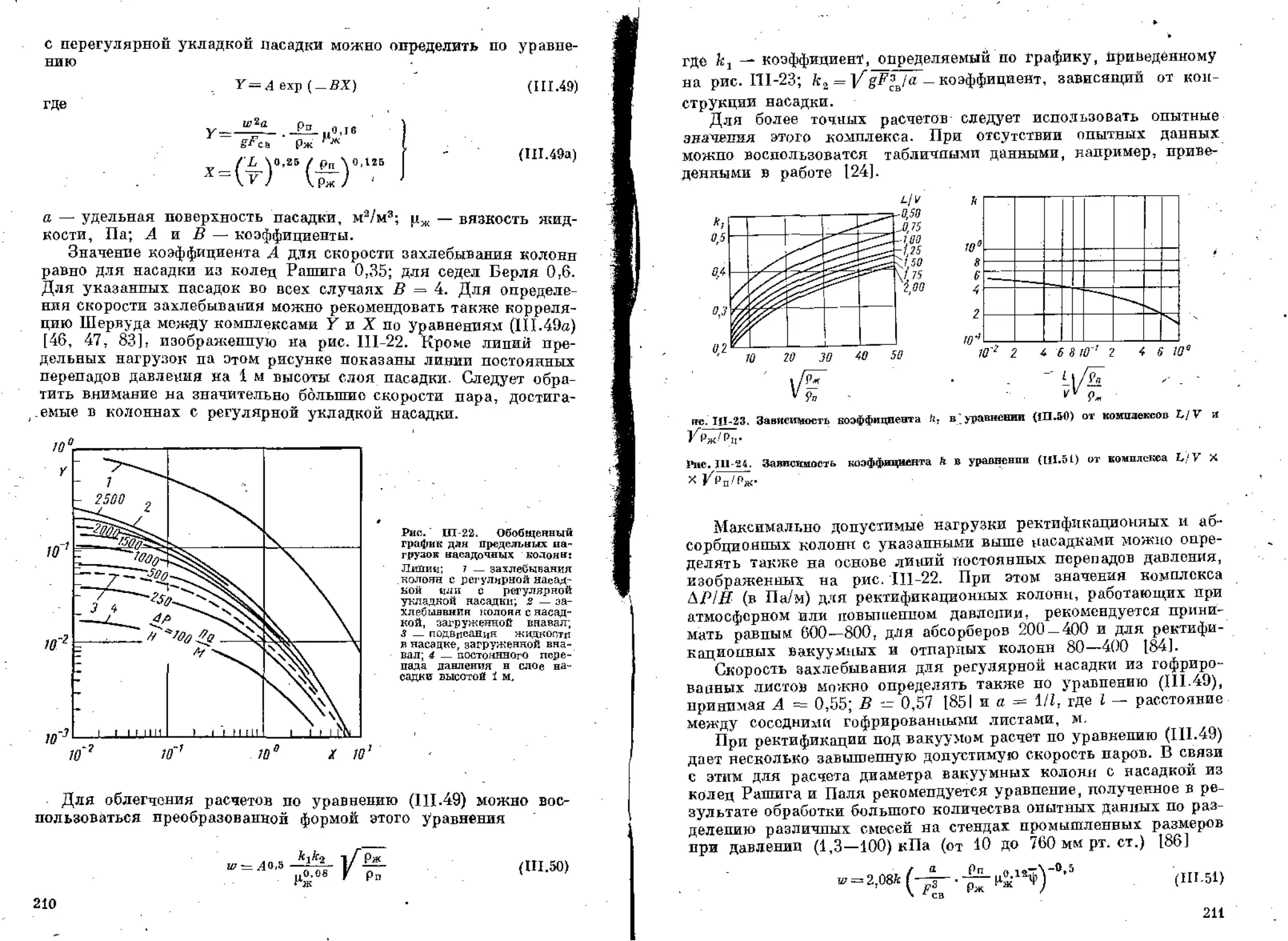

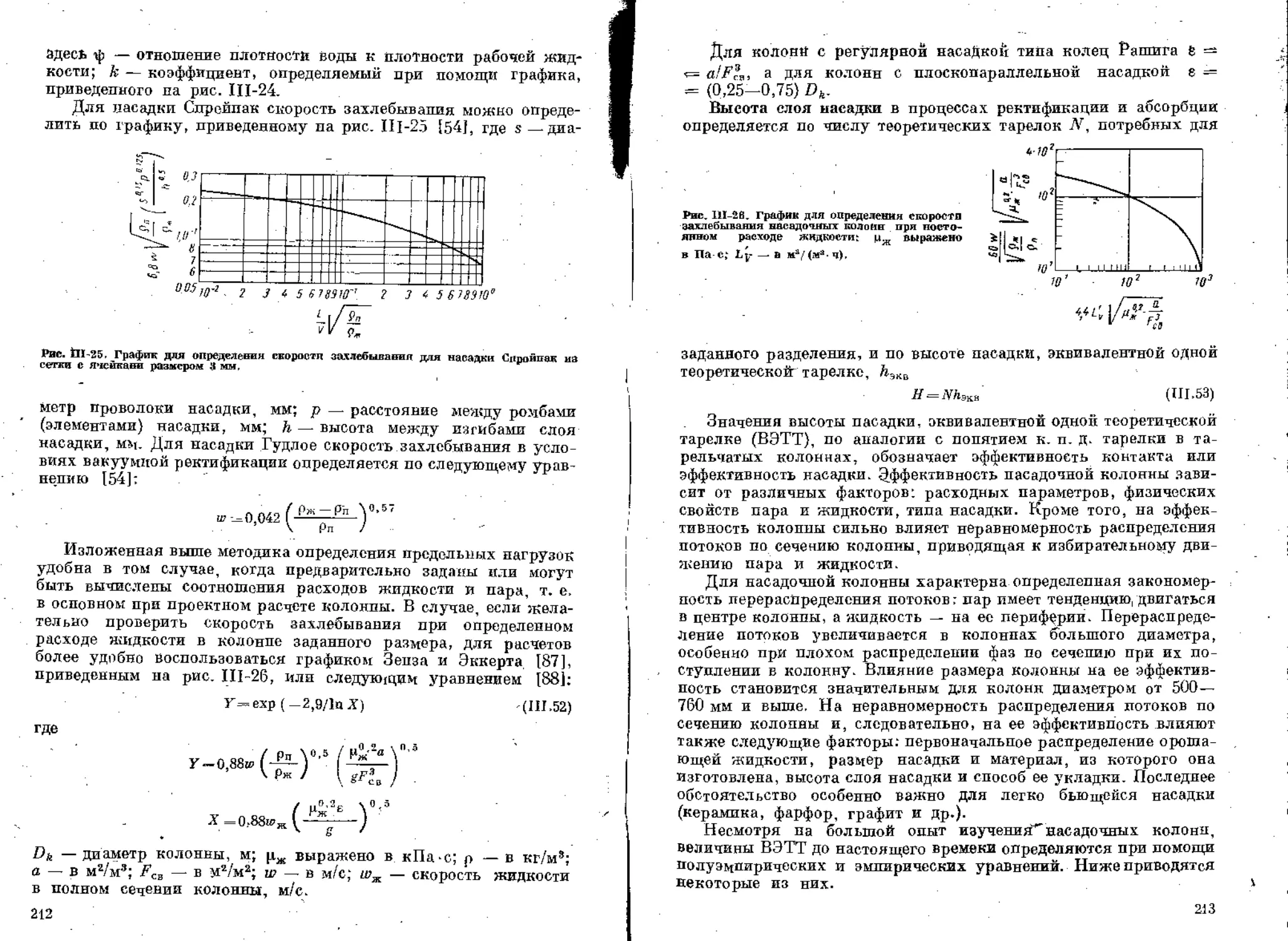

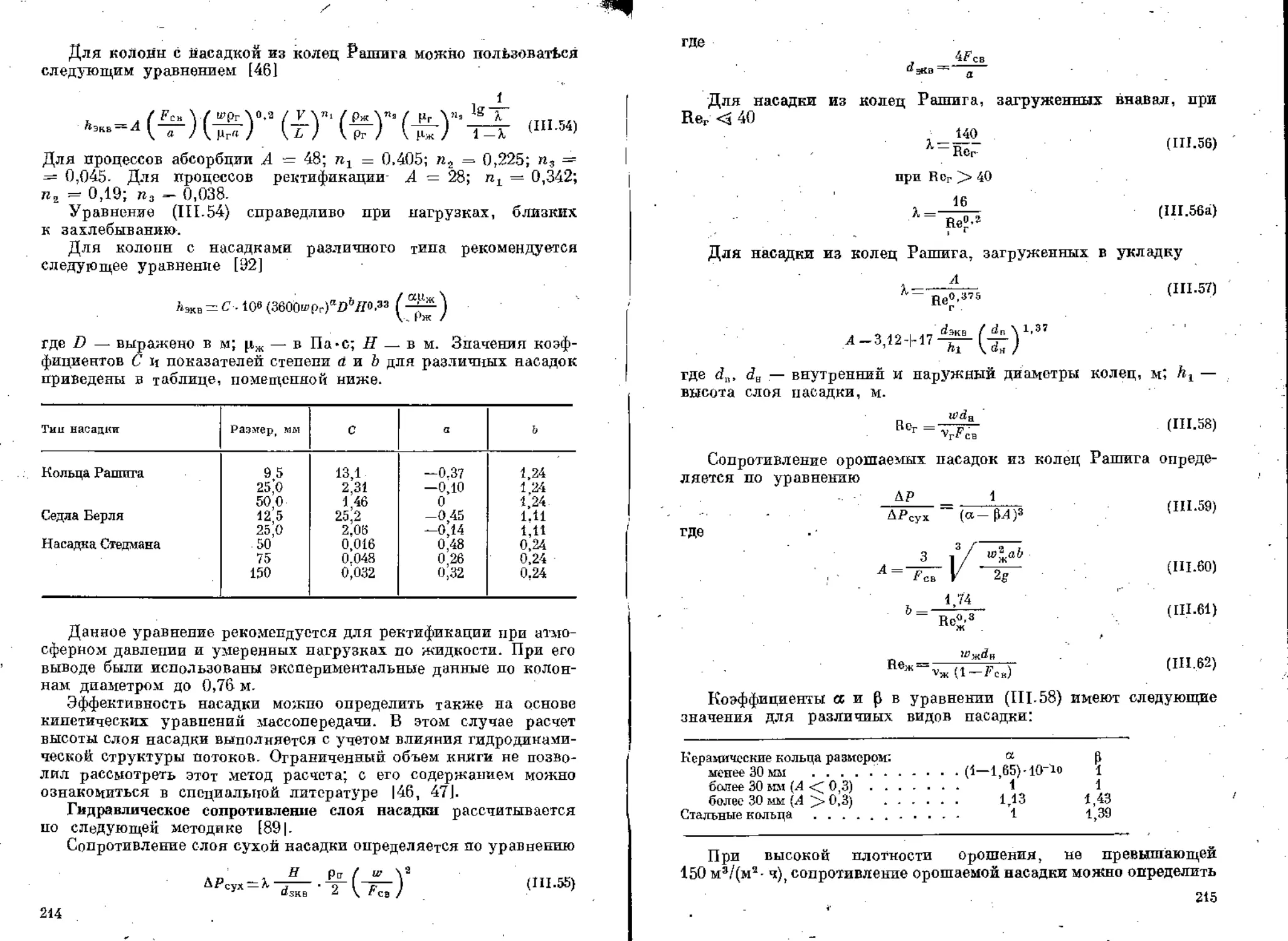

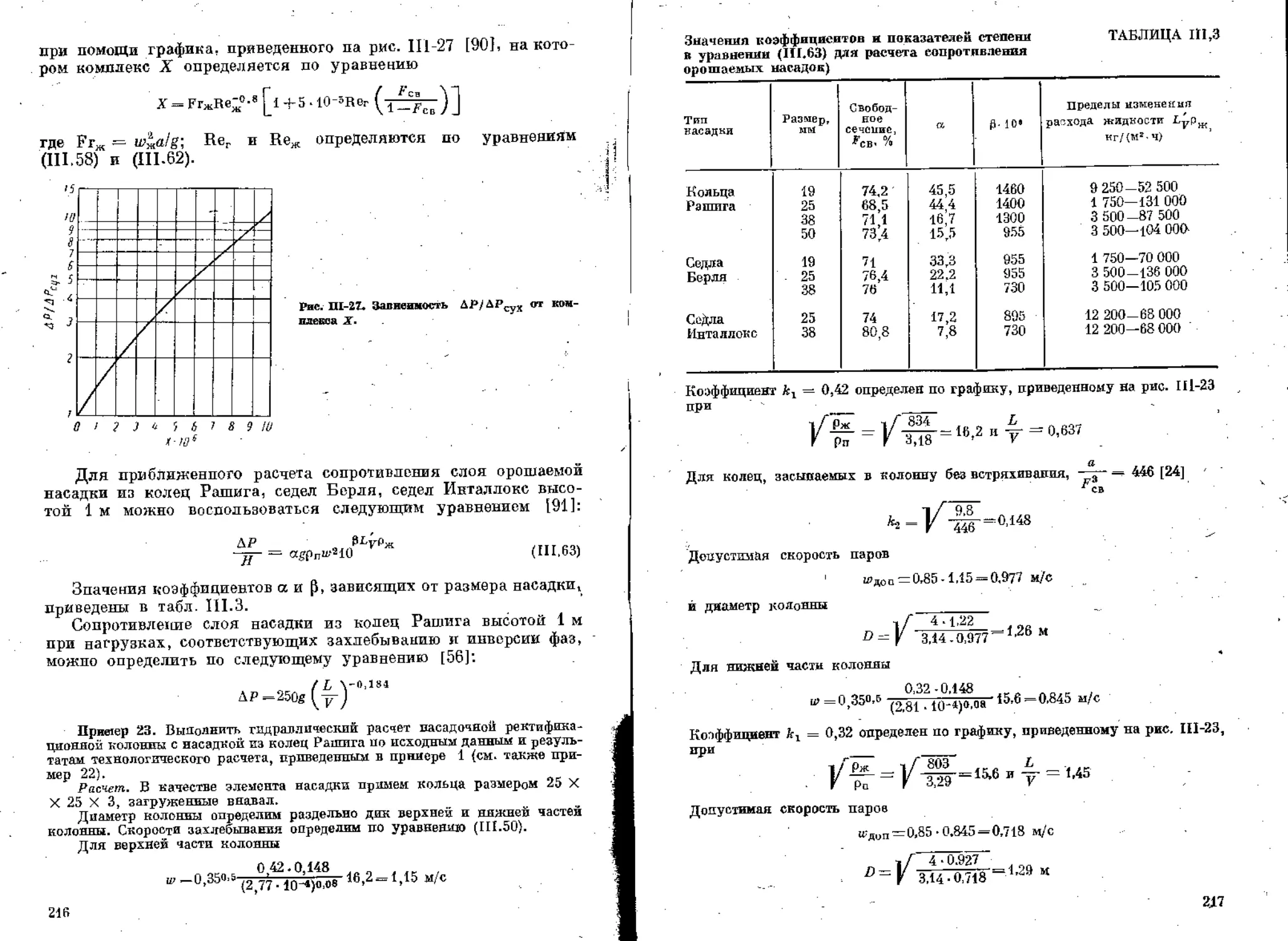

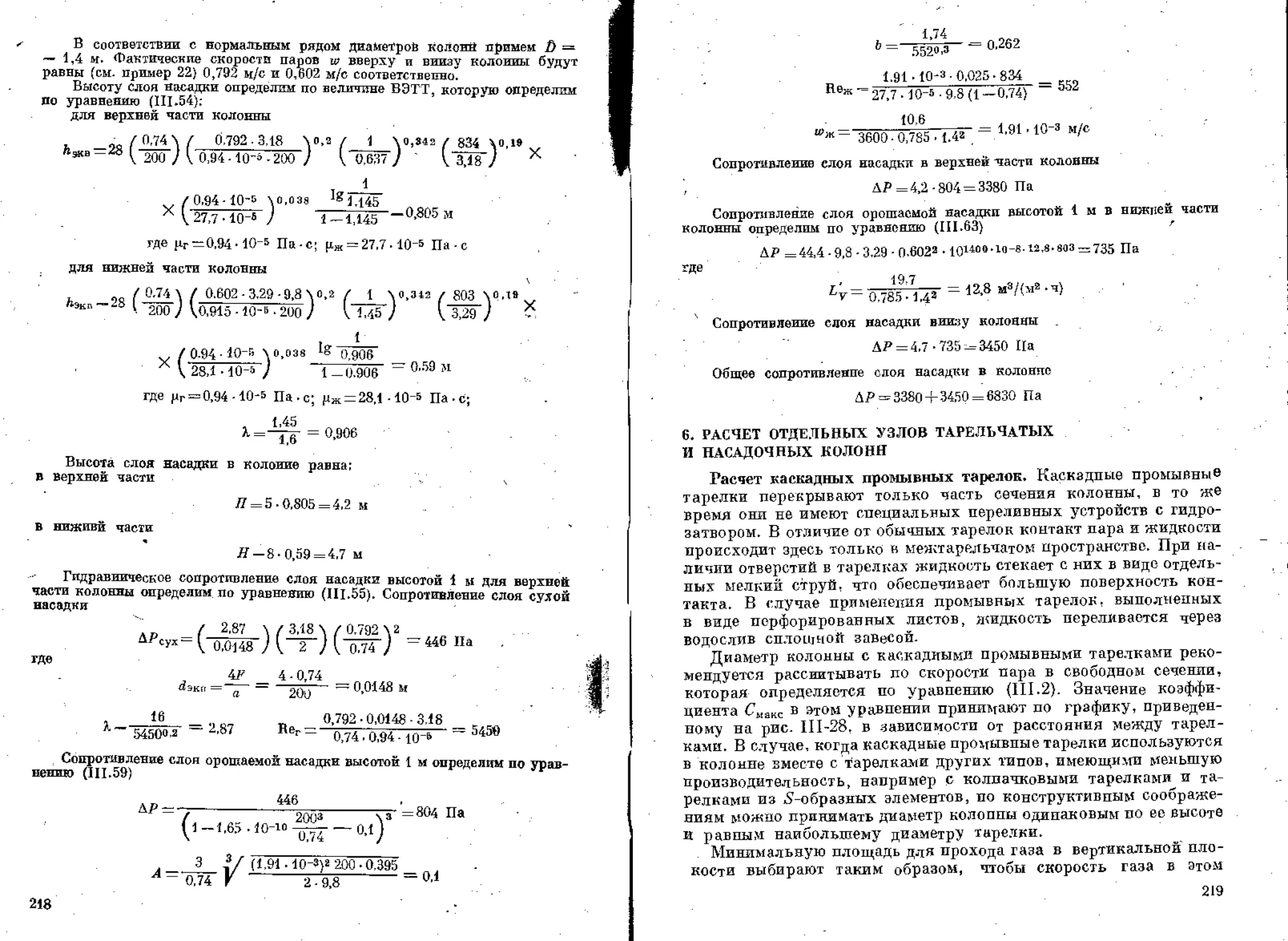

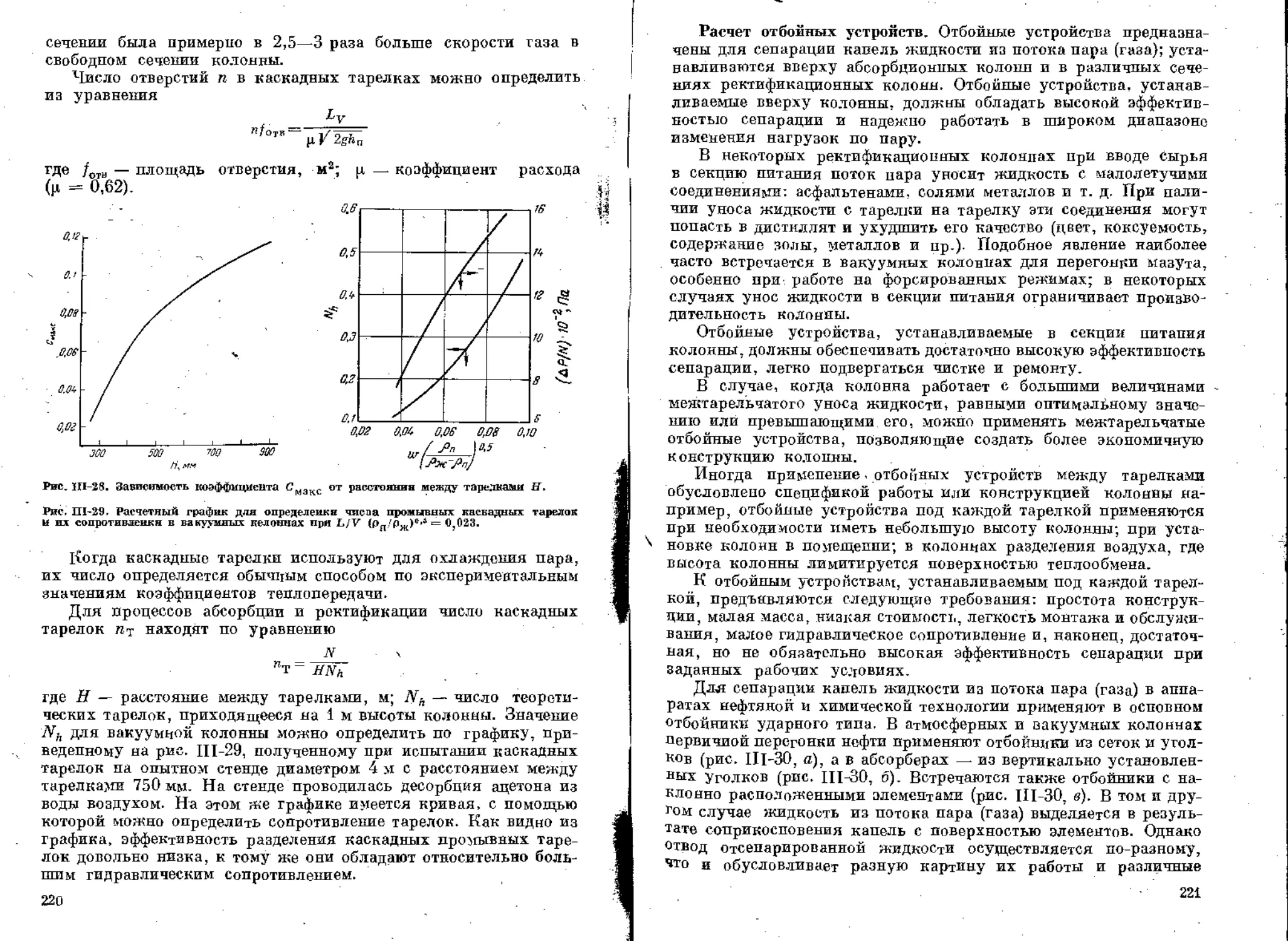

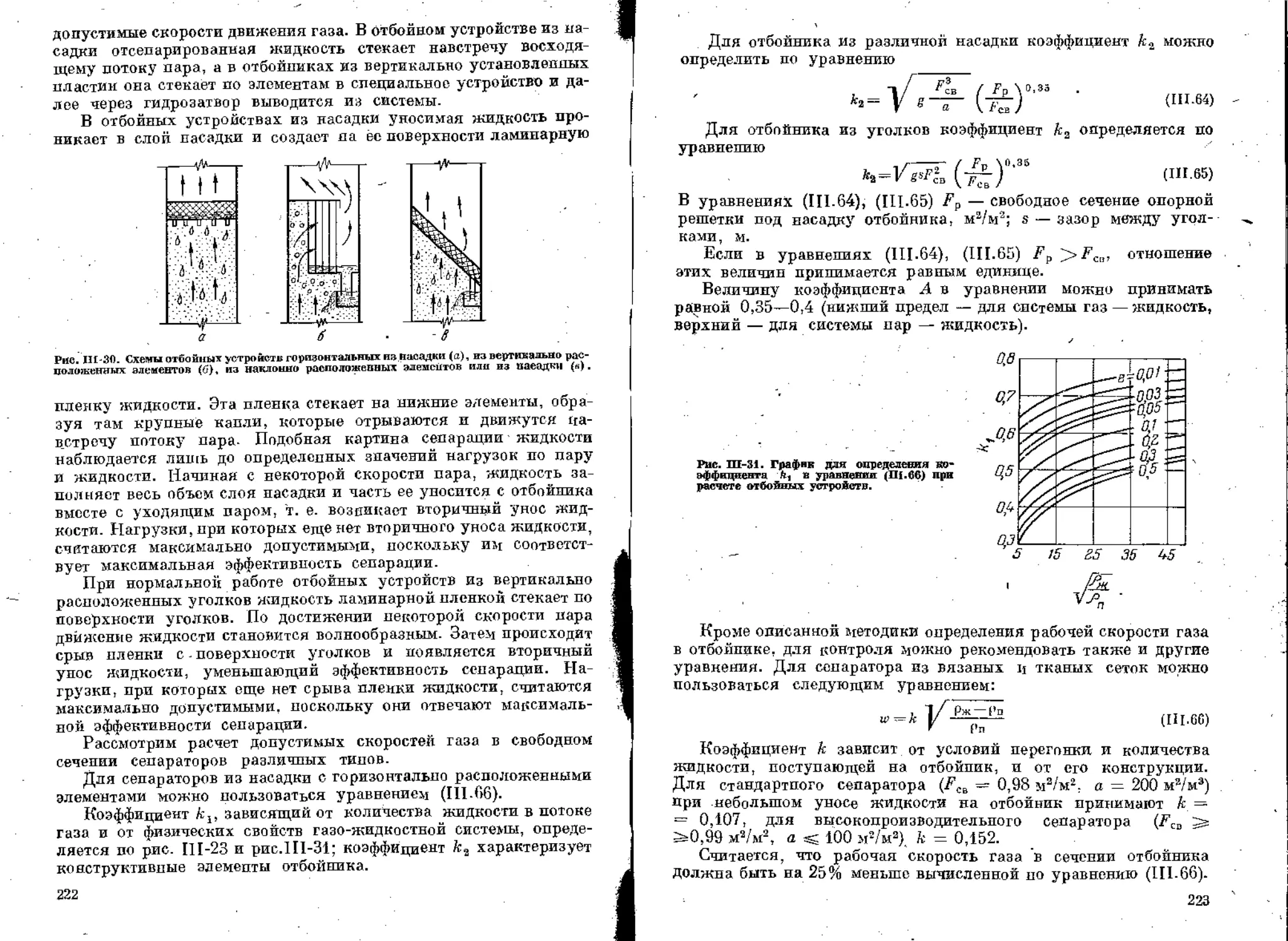

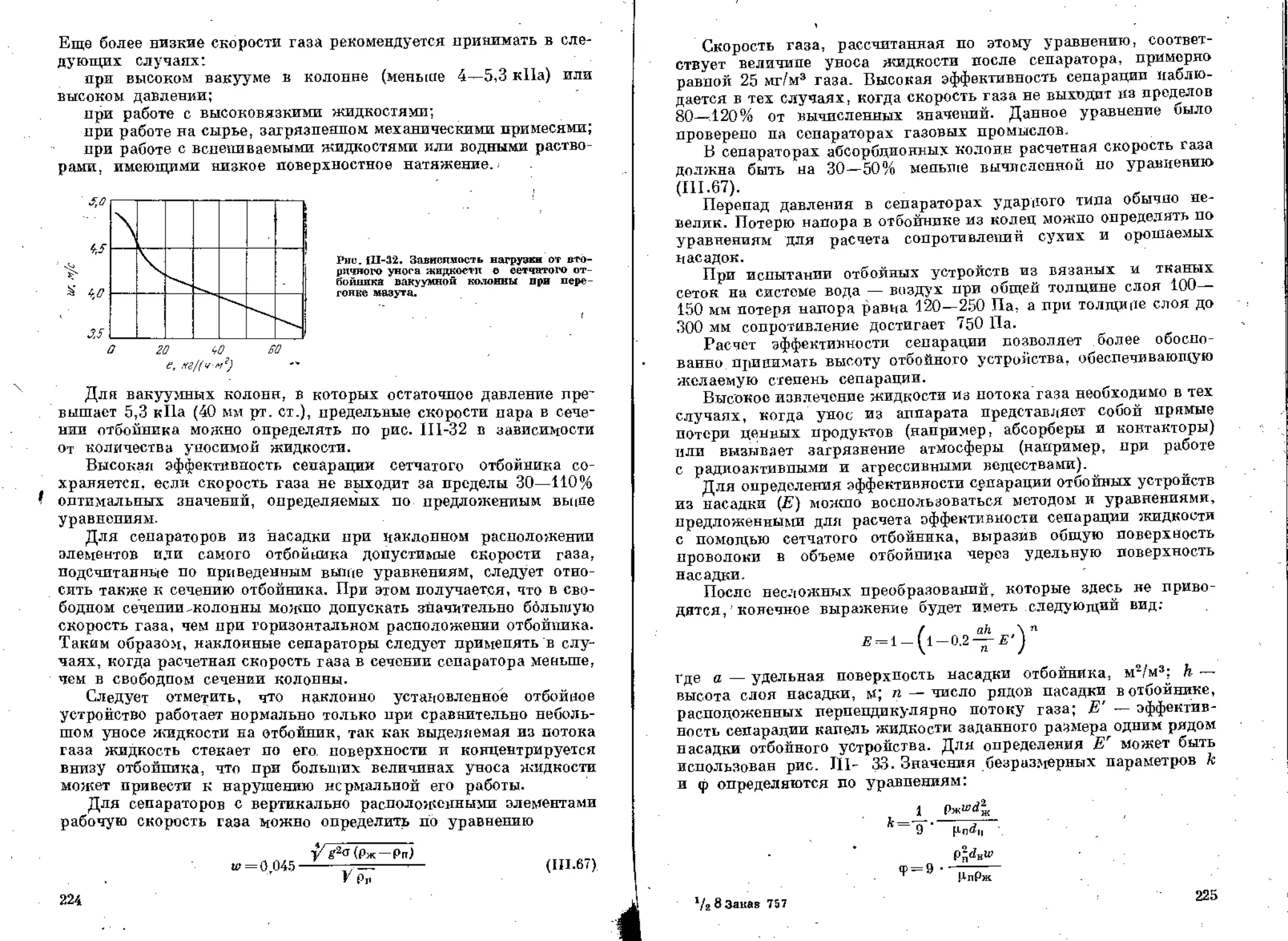

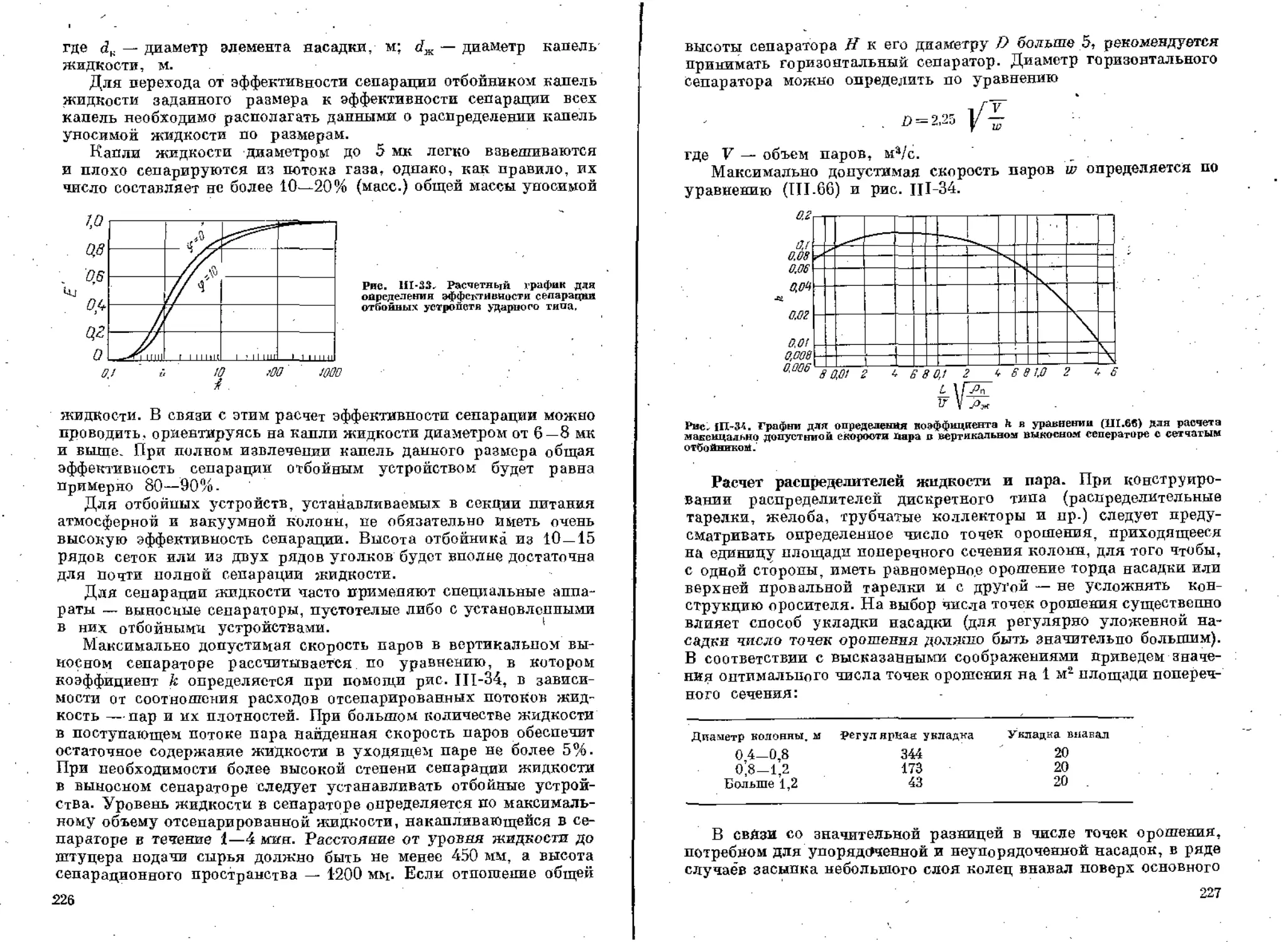

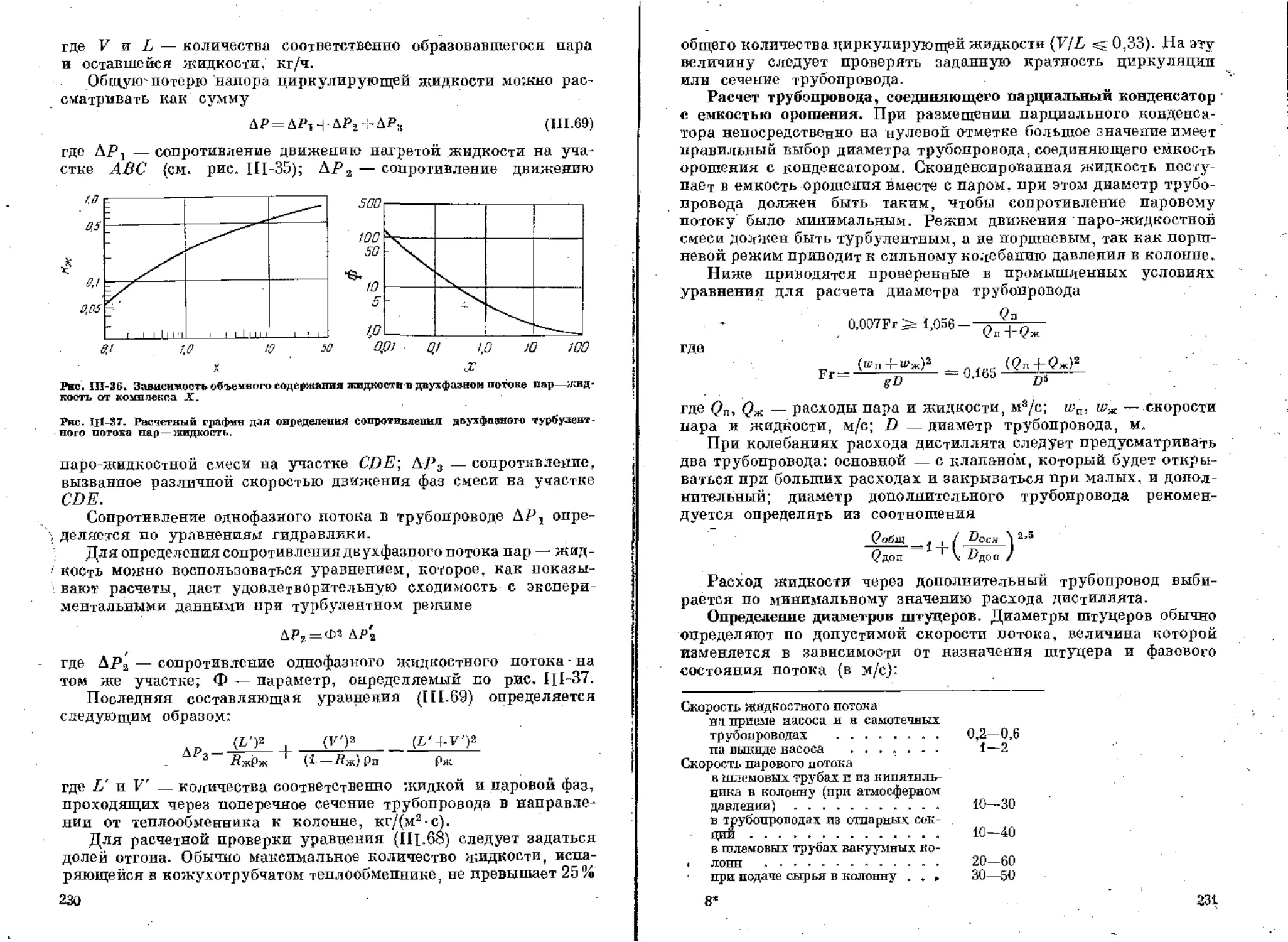

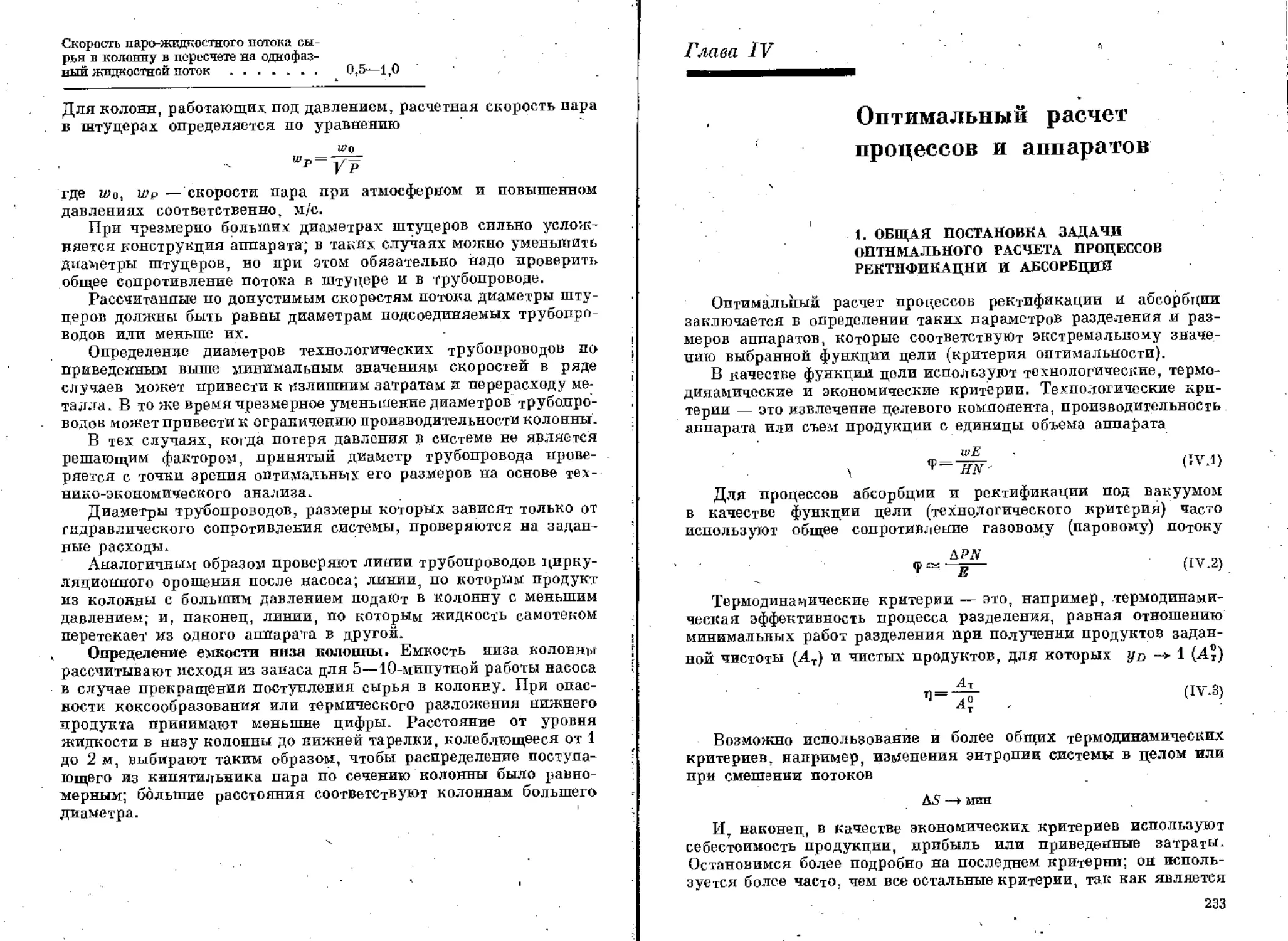

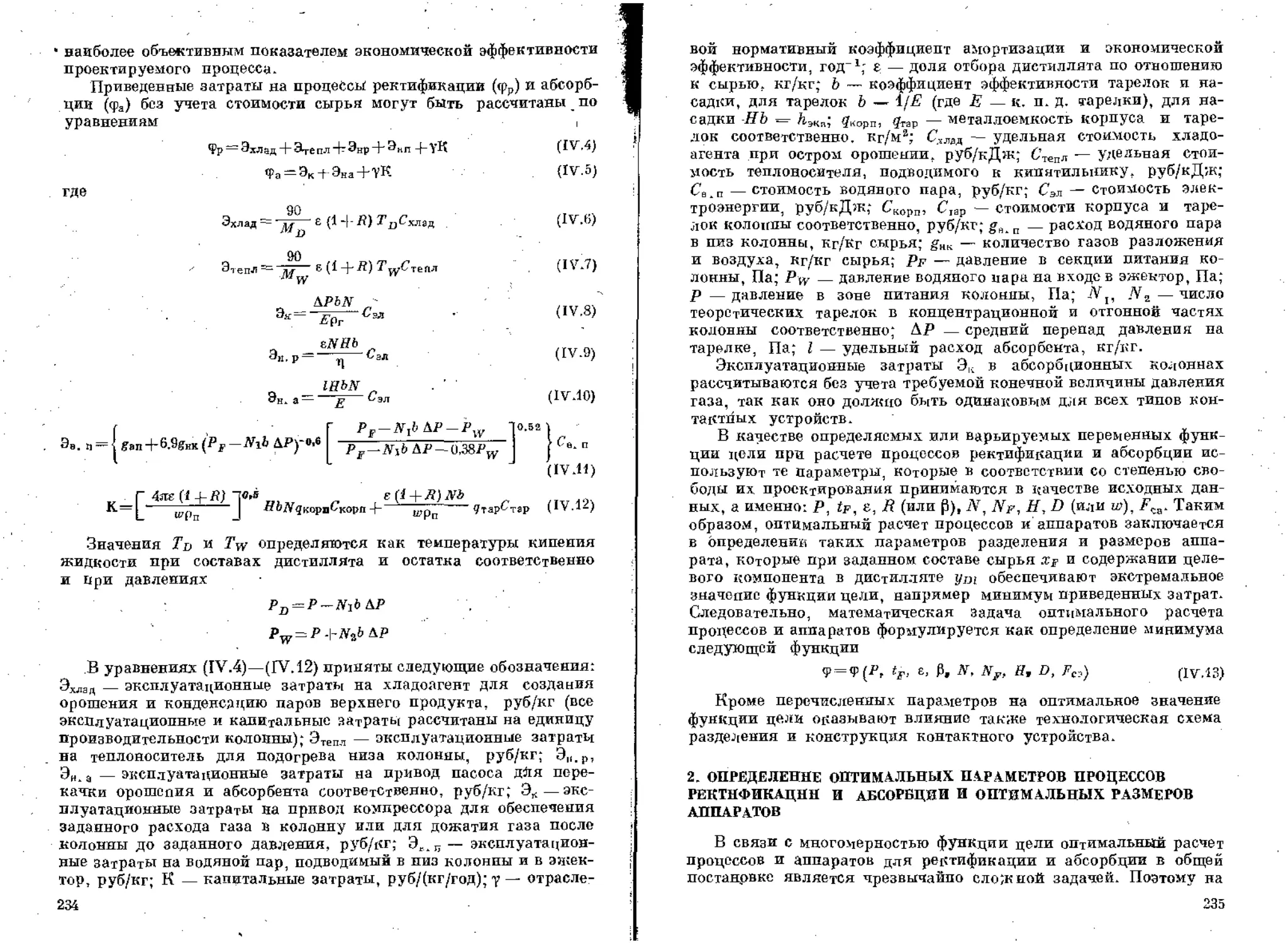

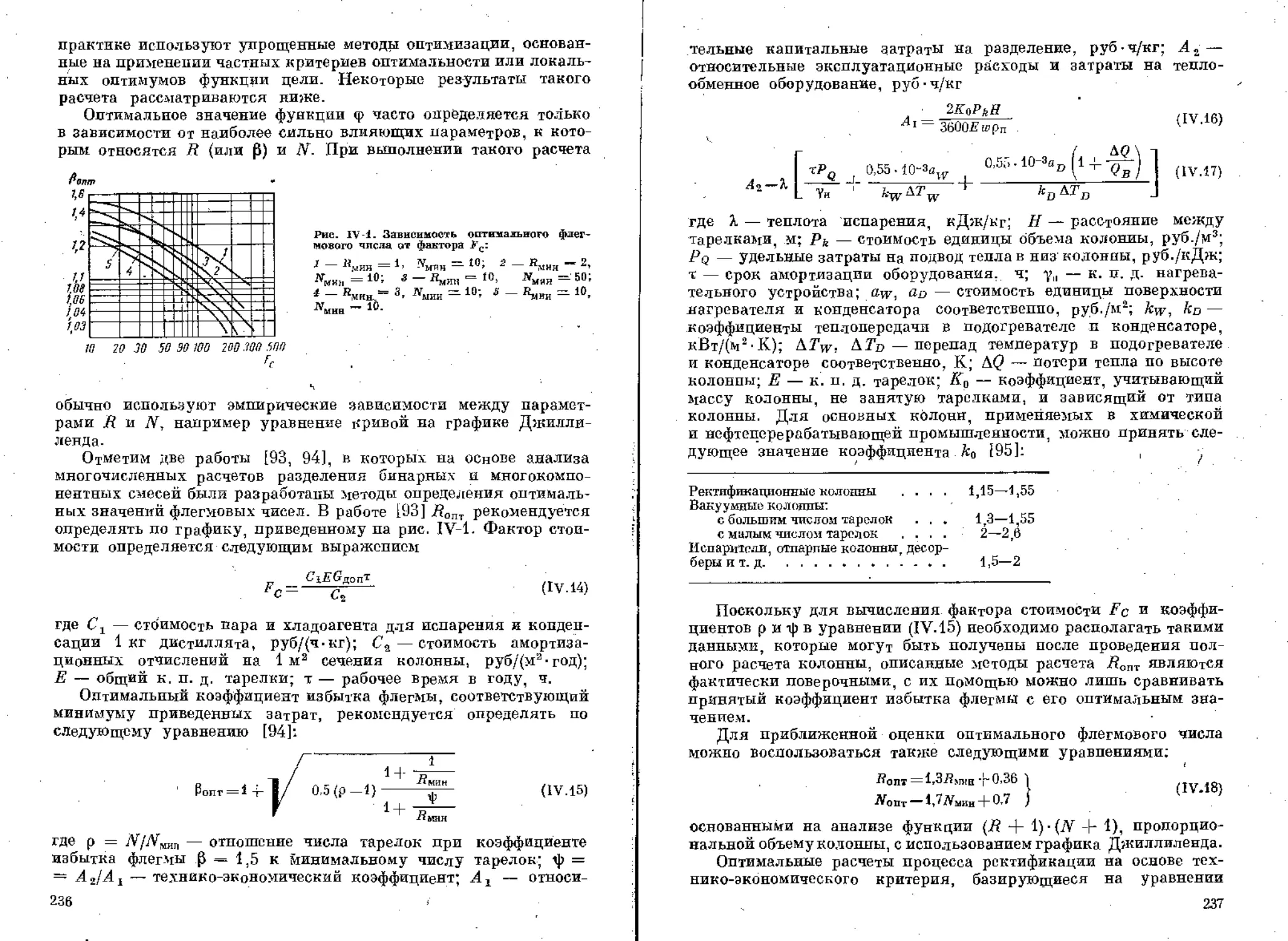

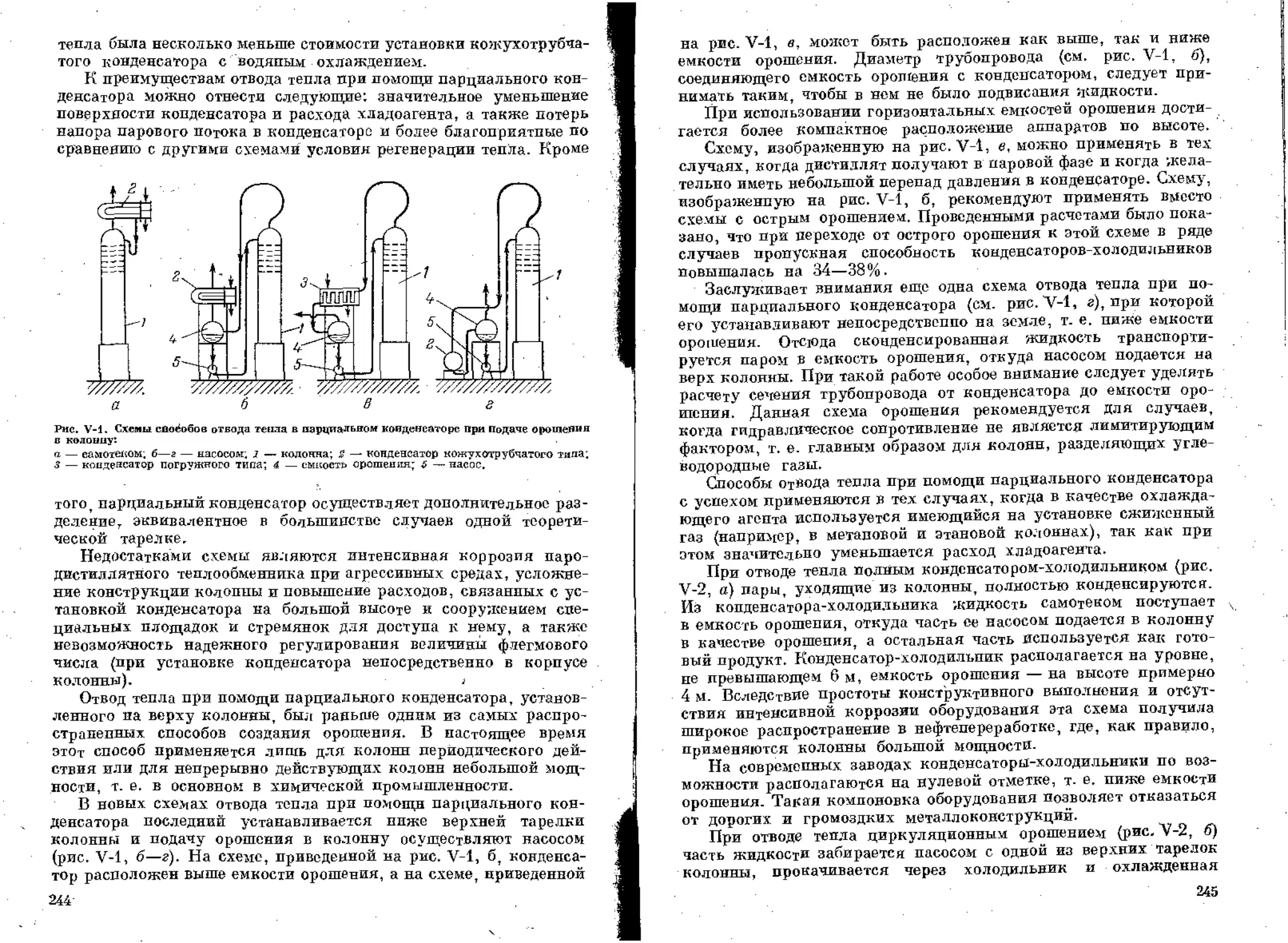

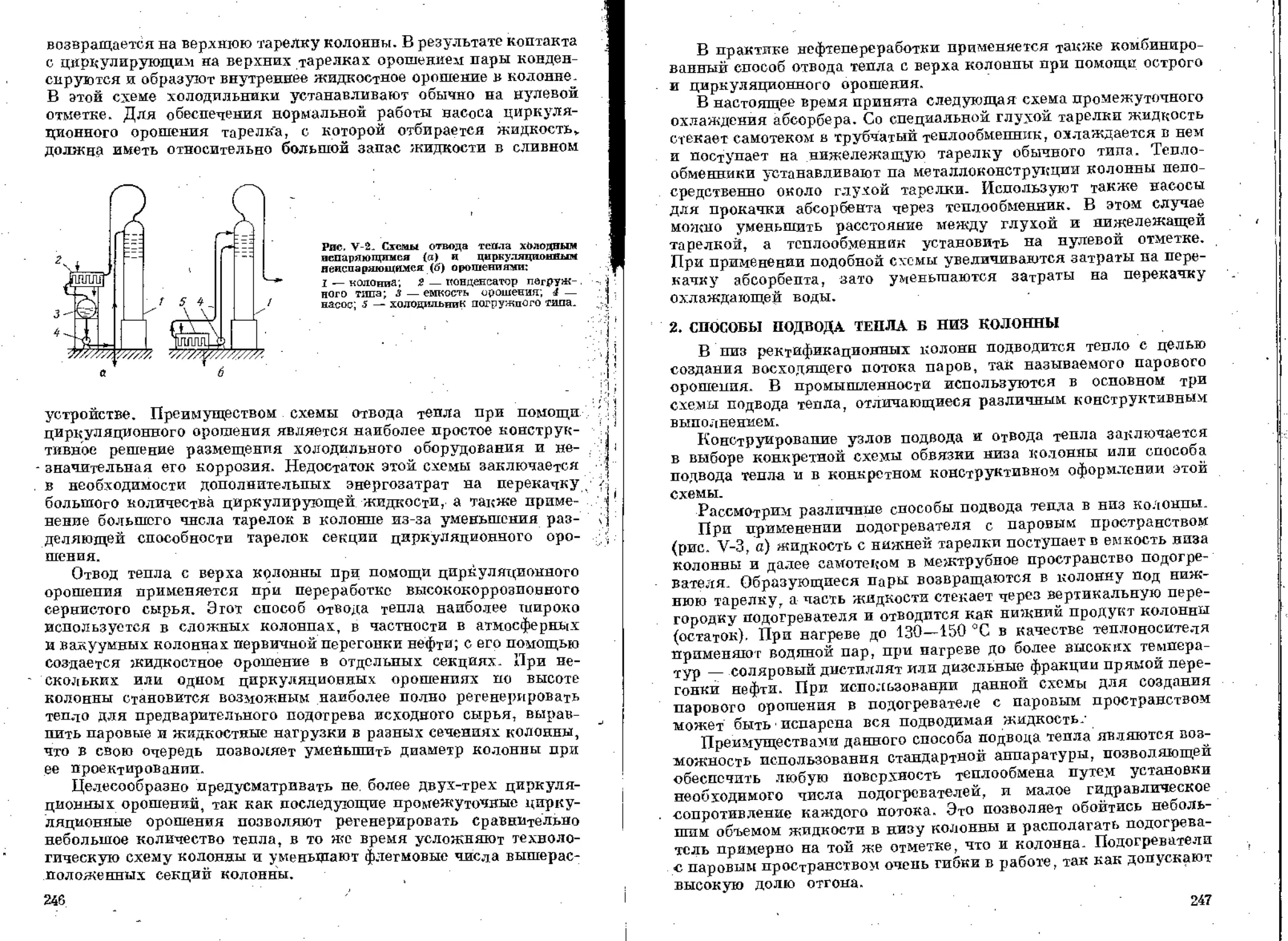

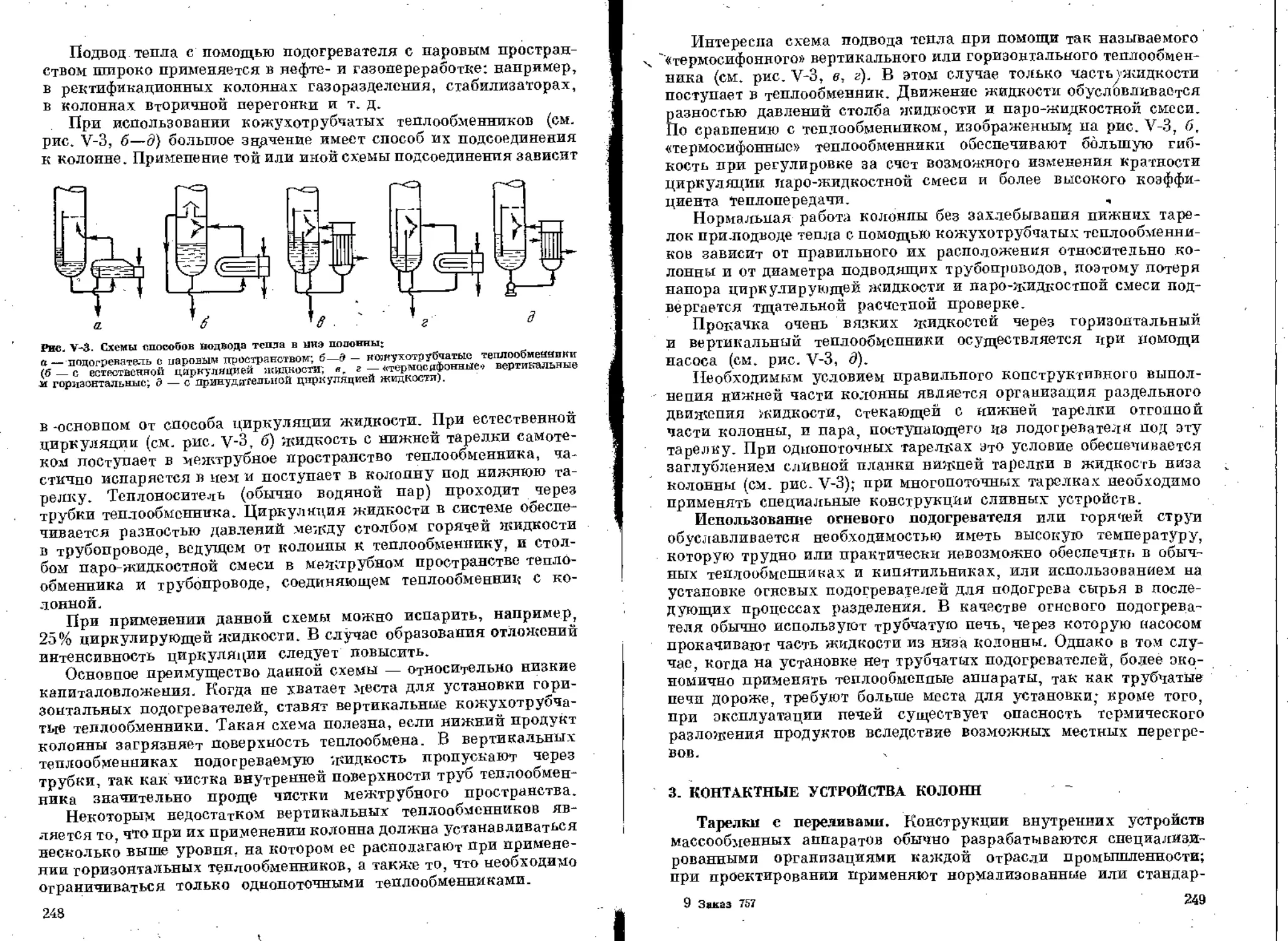

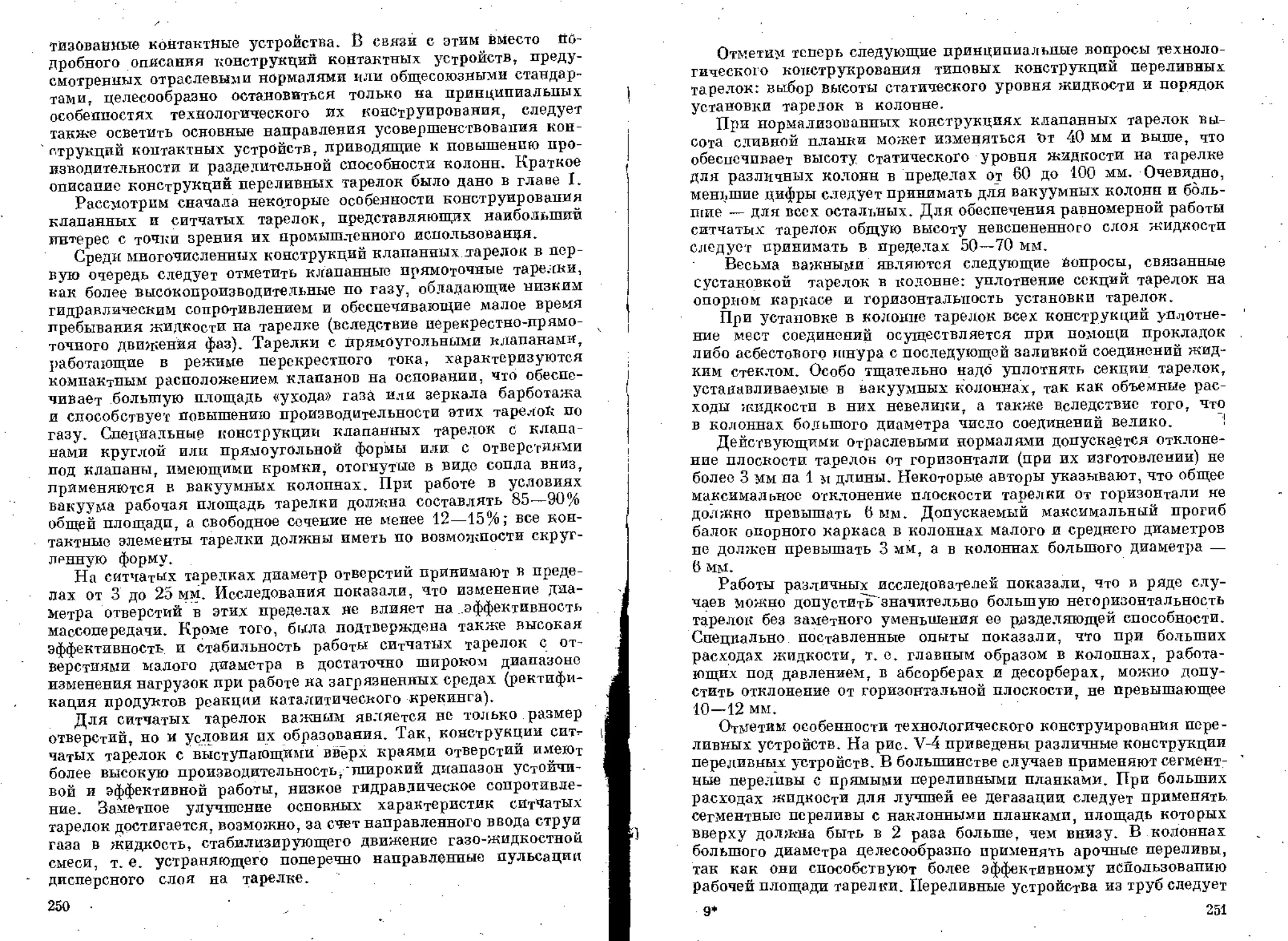

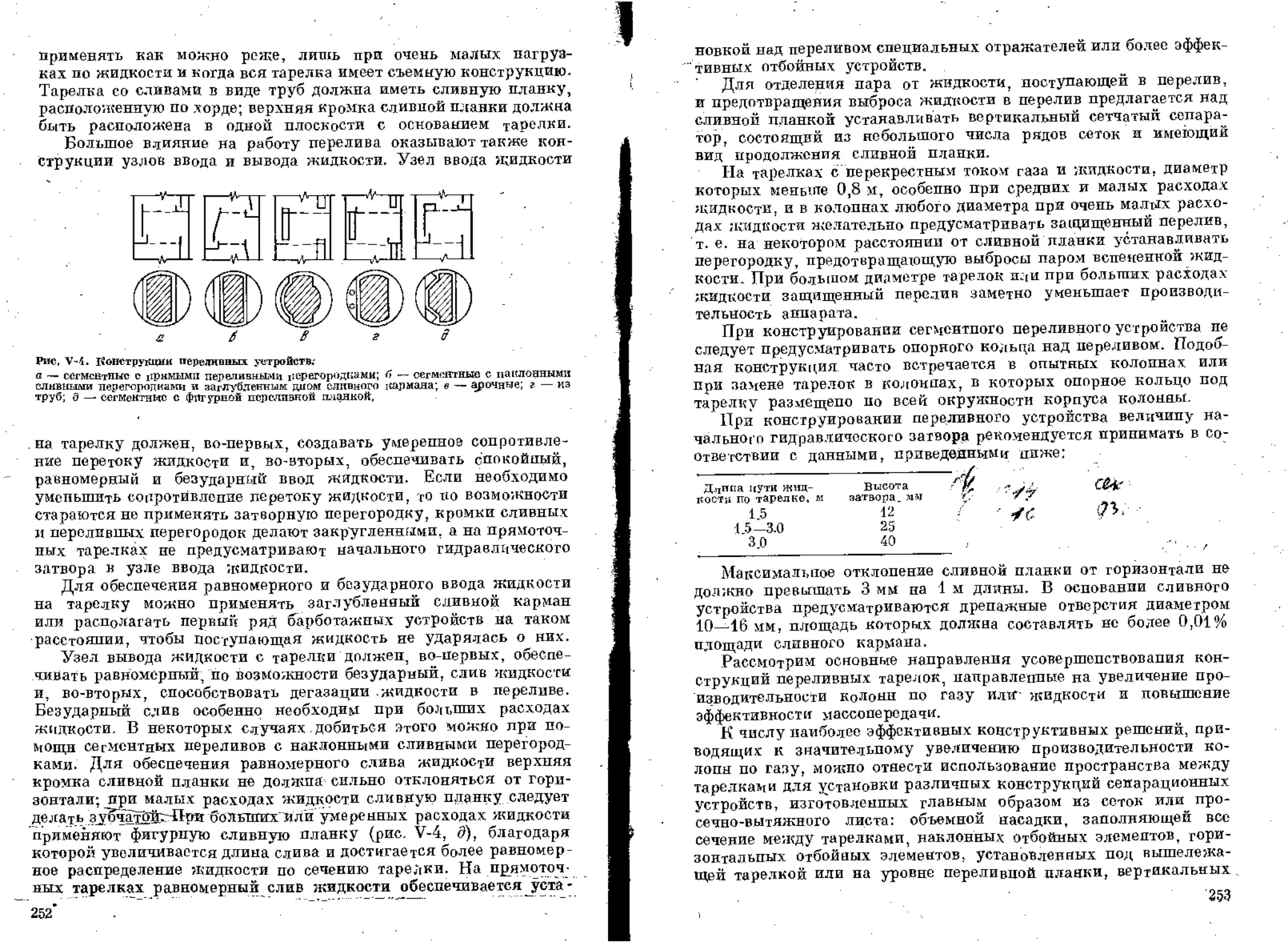

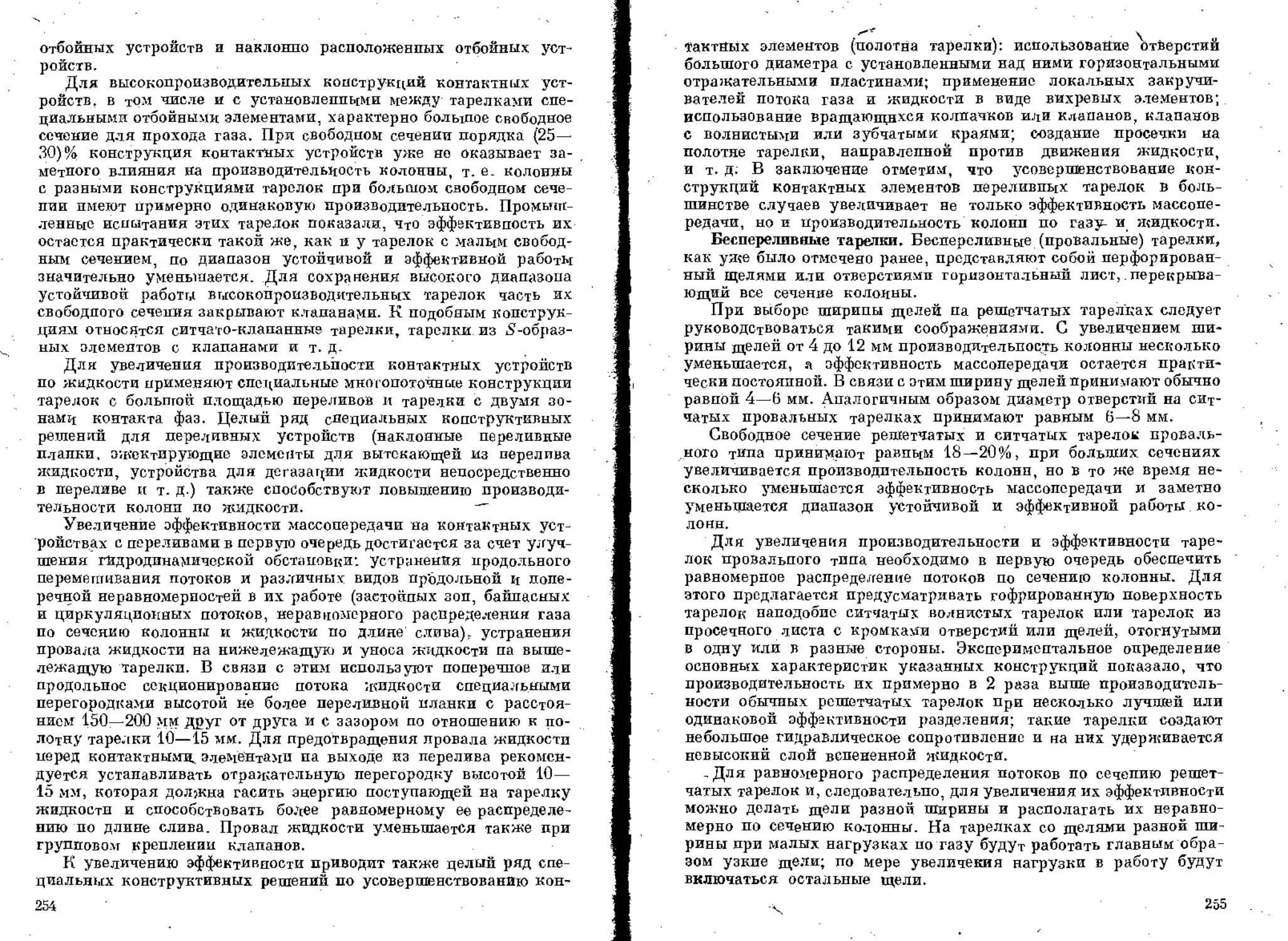

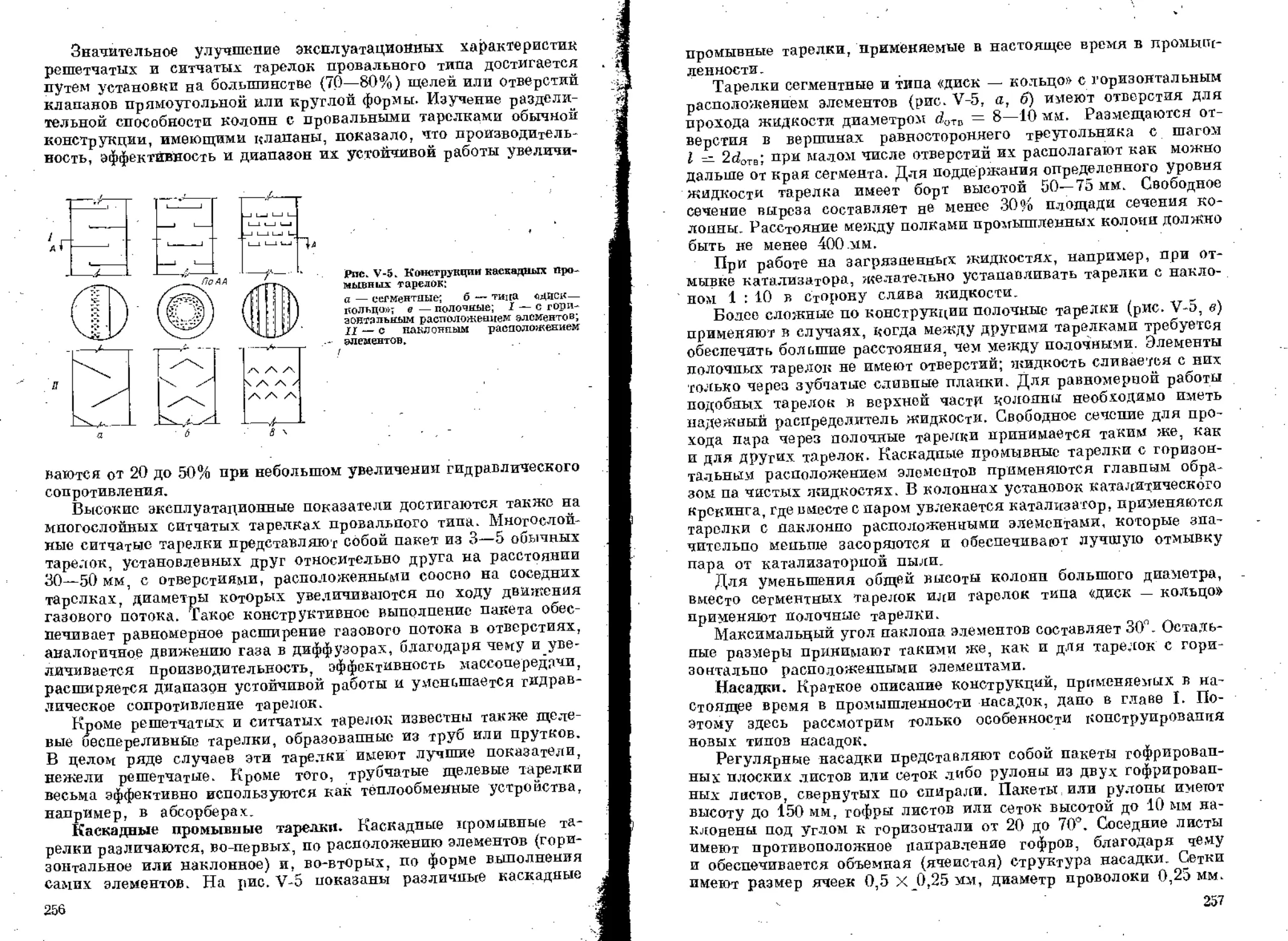

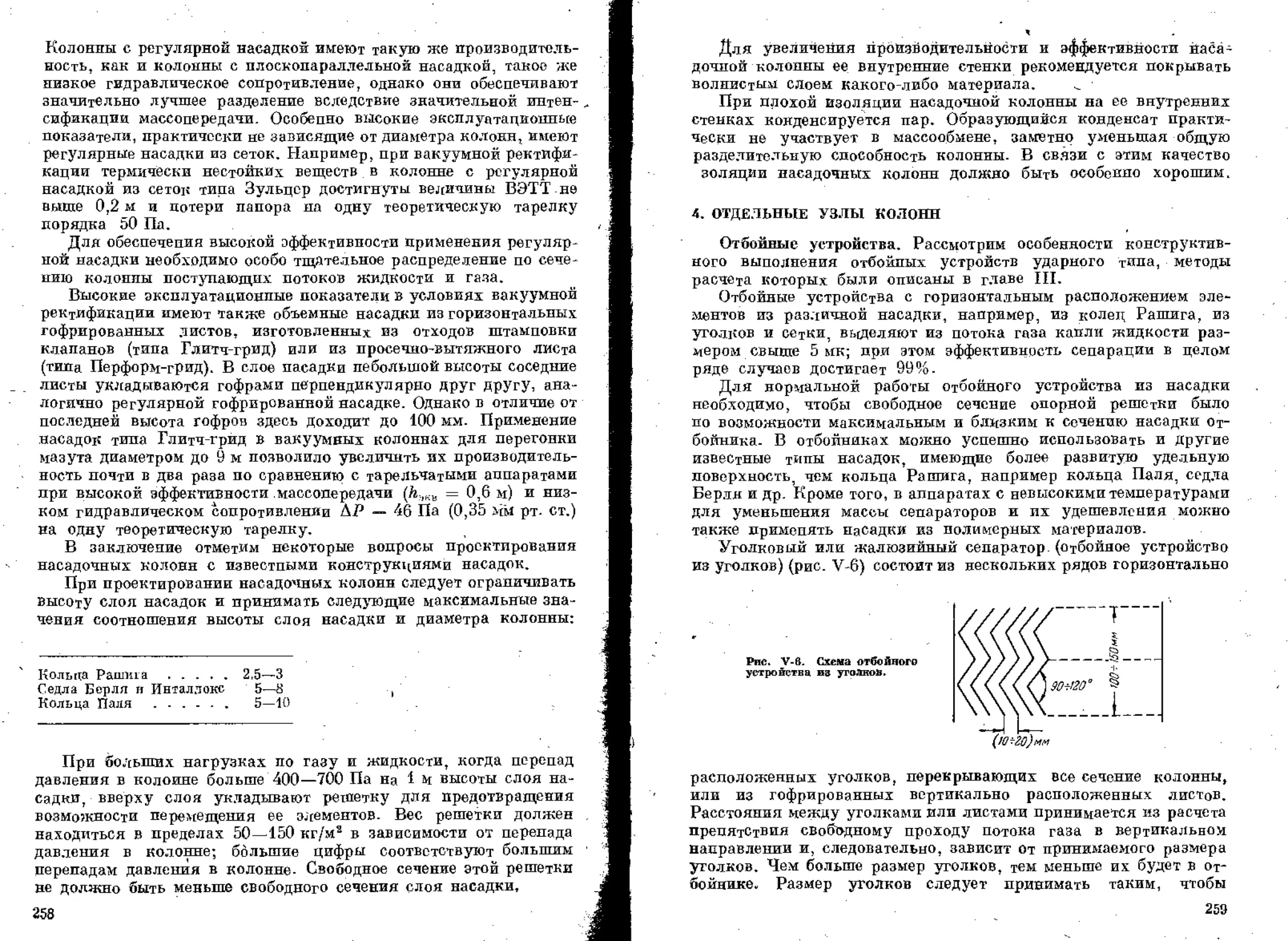

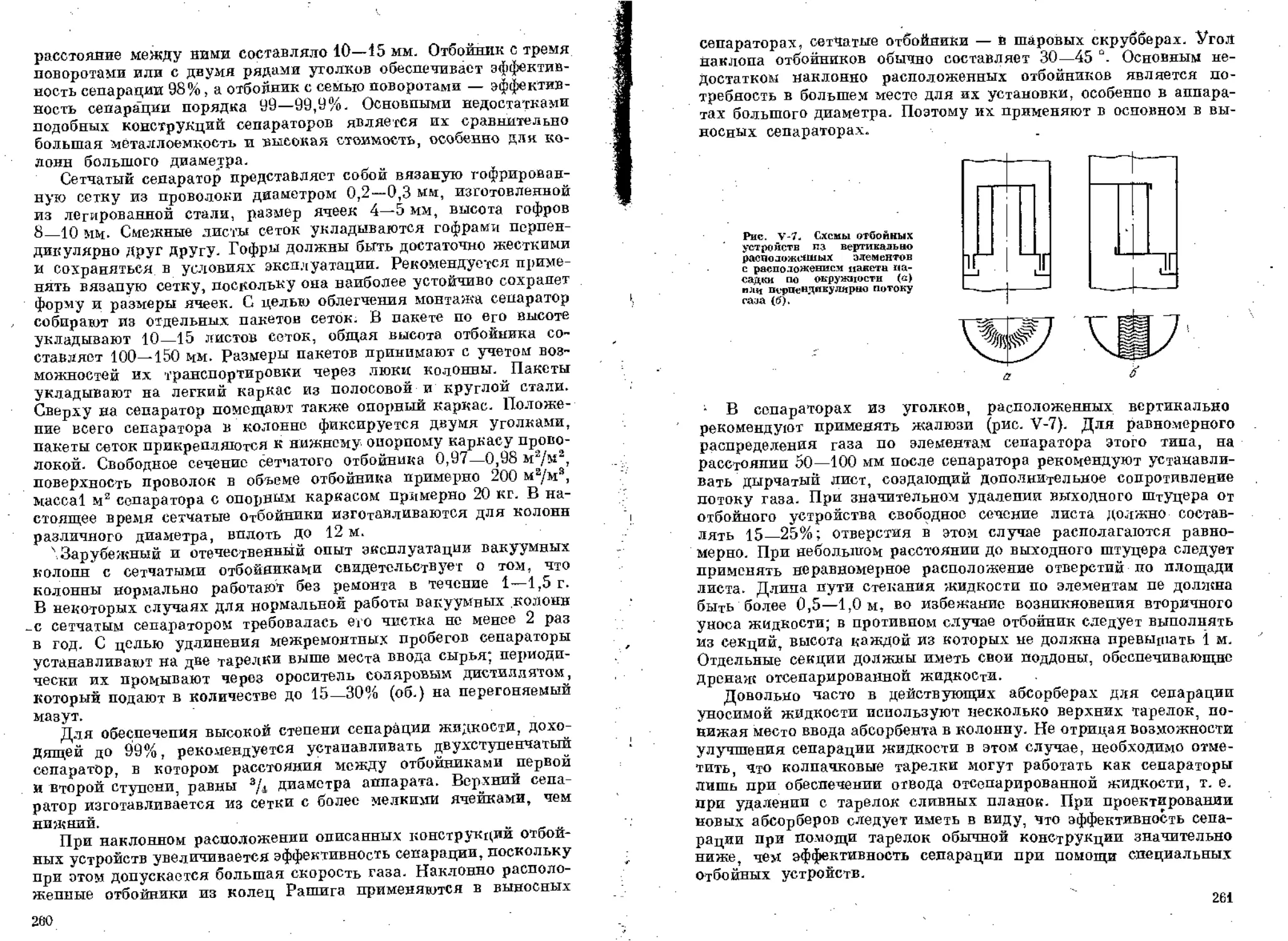

пересчитываются в массовые.