Text

ДЛЯ ТЕХНИКУМОВ

Л.А.Гоберман

Д-Р ТЕХН. НАУК, ПРОФ.

основы

ТЕОРИИ, РАСЧЕТА

И ПРОЕКТИРОВАНИЯ

СТРОИТЕЛЬНЫХ

И ДОРОЖНЫХ

МАШИН

Допущено Министерством строительного,

дорожного и коммунального машиностроения

в качестве учебника для техникумов

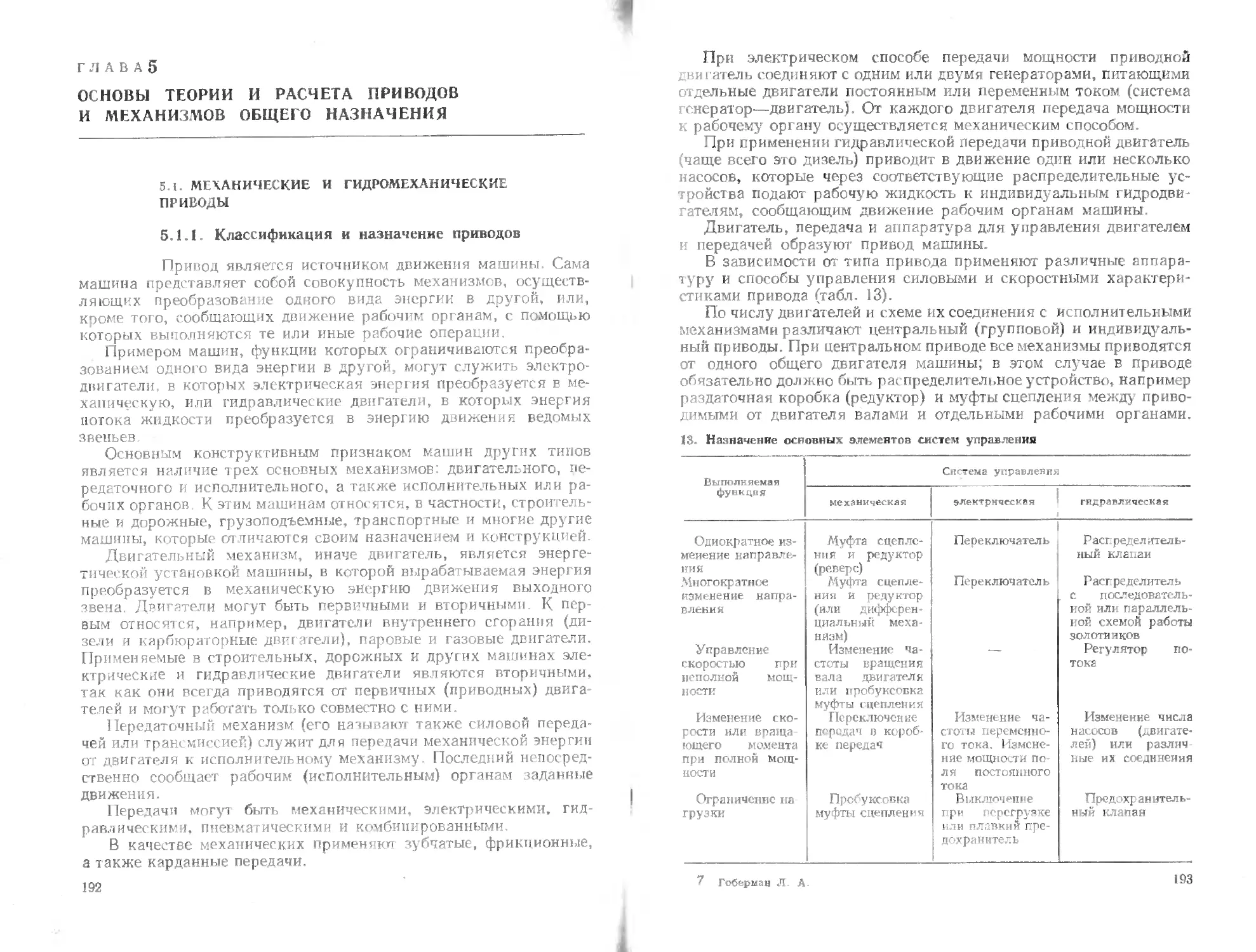

МОСКВА

«МАШИНОСТРОЕНИЕ»

1988

ББК 38.6-5

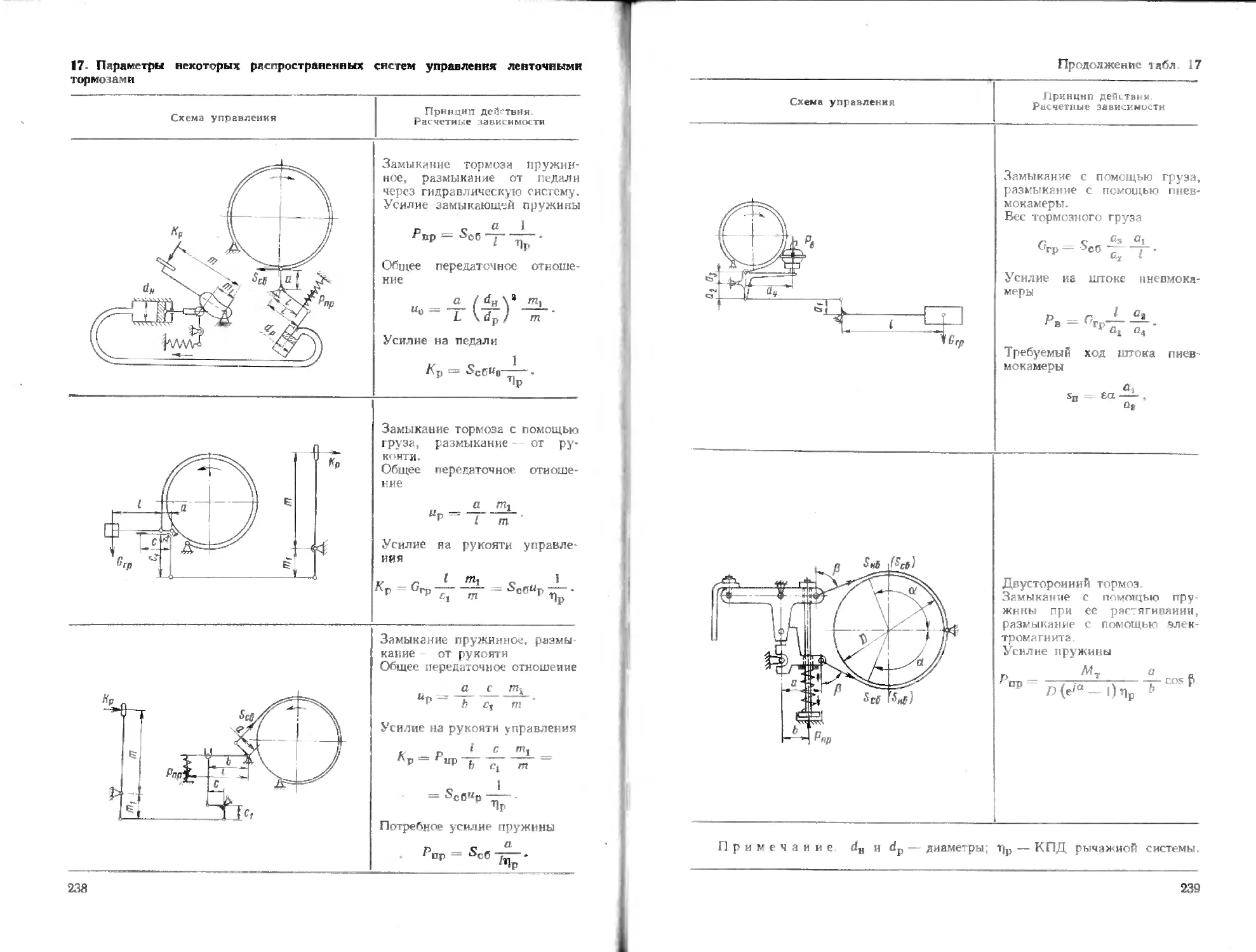

Г57

УДК 69.002.5+625.7.08

Рецензенты: цикловая комиссия спецдисциплин Челябинского

техникума промышленной автоматики; д-р техн, наук проф. В. И. Алябьев

Гоберман Л. А.

Г57 Основы теории, расчета и проектирования строительных

и дорожных машин: Учебник для техникумов. —М.: Ма-

шиностроение, 1988. — 464 с.: ил.

ISBN 5 217-00092-9

Рассмотрены основы теории, методы расчета и проектирования основных

элементов строительных и дорожных машин, даны анализ и оценка принимаемых

решений. Приведены способы обеспечения эргономических показателей, безопас-

ности, надежности и экономической эффективности.

Изложены тенденции развития дорожно строительной техники, основные

принципы, структура и организация системы автоматизированного проектиро-

вания изделий. Решение многих задач проиллюстрировано числовыми примерами.

, 3204010000- 508

Г —038 j0J) Jgg— 46 -Св. план для сред. спец. учеб, заведений 1988. ББК 38.6 5

ISBN 5-217-00092-9

© Издательство «Машиностроение», 1988

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социаль-

ного развития СССР на 1986—1990 годы и на период до 2000 года»,

принятых XXVII съездом КПСС, отмечается, что важными на-

правлениями ускорения научно-технического прогресса являют-

ся разработка, создание и освоение принципиально новых тех-

ники и технологии, многократно повышающих производитель-

ность труда.

В создании такой техники особое место принадлежит ее раз-

работчикам, так как на стадии проектирования предоставляются

широкие возможности оптимизировать конструкцию машины и

среди многих вариантов технических решений выбрать наилуч-

ший. Выполнить эту задачу могут только специалисты, хорошо

знающие теорию и современные методы расчета и проектирования

техники.

Теория и расчет строительных и дорожных машин, как учеб-

ная дисциплина и определенная область научных знаний, охваты-

вает широкий класс машин и оборудования, применяемых для

механизации трудоемких процессов в строительстве и смежных

с ним отраслях народного хозяйства. Это машины для земляных

работ, грузоподъемные и погрузочно-разгрузочные машины, транс-

портирующее оборудование, машины для приготовления строи-

тельных материалов и другие, которые объединяет не только

область применения, но и общие подходы к расчету и проектиро-

ванию. Последнее позволяет отказаться от традиционного — от-

дельно для каждого типа машин, рассмотрения вопросов их тео-

рии, расчета и проектирования и основное внимание уделить

общим теоретическим положениям, методам и принципам изучае-

мой дисциплины. Это дает возможность существенно сократить

объем учебного материала и вместе с тем получить единое пред-

ставление о содержании предмета

В той части учебника, в которой рассматриваются расчеты

статических, кинематических и динамических параметров строи-

тельных и дорожных машин, сделана попытка сблизить и объеди-

нить известные методы теоретической механики с прикладными

задачами, которые приходится решать конструкторам и разработ-

чикам дорожно-строительной техники. При этом при решении

некоторых задач используется не один, а два-три метода и прово-

дится сравнение полученных результатов. Такой подход отве-

!* 3

чает современным научным взглядам о целесообразности решения

одной и той же задачи с использованием различных моделей явле-

ний и методов расчетов.

Современная техника должна быть надежной и одновременно

нематериалоемкой, удобной в управлении и безопасной в эксплуа-

тации, отвечать эргономическим и технико-эстетическим требова-

ниям. Все эти качественные показатели, определяющие в целом

технический уровень и конкурентоспособность машин, заклады-

ваются на стадии проектирования. На этой же стадии оптими-

зируются проектно-конструкторские решения на основе прора-

ботки и анализа различных альтернативных вариантов и выбора

среди них тех, которые по принятым критериям наилучшим об-

разом удовлетворяют поставленной задаче.

Разработке оптимальных решений в немалой степени способ-

ствуют новые приемы и методы конструирования, основанные на

системном подходе к анализу и оценке технических и технико-

экономических проблем, возникающих в процессе проектирования,

применении методов математического моделирования и исследова-

ния операций, на широком использовании вычислительной тех-

ники для автоматизации проектно-конструкторских работ. Все

эти вопросы в кратком изложении включены в настоящий учебник.

Заметим в заключение, что учебник построен таким образом,

что читатель, интересующийся отдельными вопросами учебной

программы, может приступить непосредственно к ознакомлению

с соответствующей главой или параграфом, используя остальные

для справок.

Г Л А В A 1

НАУЧНО-ТЕХНИЧЕСКИЙ ПРОГРЕСС В ОБЛАСТИ

СТРОИТЕЛЬНОГО И ДОРОЖНОГО МАШИНОСТРОЕНИЯ

1.1. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

КОНСТРУКЦИЙ И СОВЕРШЕНСТВОВАНИЯ СТРУКТУРЫ

ПАРКА МАШИН

1.1.1. Общие тенденции развития

конструкций машин

Направления развития техники зависят как от области

ее применения, так и от общих тенденций научно-технического

прогресса в машиностроении. К наиболее характерным направ-

лениям развития строительного и дорожного машиностроения

относятся:

1) повышение в экономически оправданных пределах единич-

ной мощности машин и оборудования;

2) гидрофикация машин путем замены механических приводов

гидромеханическими и гидрообъемными приводами;

3) автоматизация систем управления, контроля и обеспечения

безопасности работы машин на основе применения микропроцес-

сорной техники и роботов;

4) снижение материале- и энергоемкости машин, повышение

их ресурса и надежности на основе совершенствования методов

расчета и конструирования и применения новых материалов с луч-

шими физико-механическими свойствами и характеристи-

ками ;

5) повышение требований к эргономике и технической эсте-

тике машин и оборудования на основе более полного учета физи-

ческих и функциональных возможностей человека-оператора,

управляющего машиной;

6) создание приводов с форсированными режимными характе-

ристиками, обеспечивающих сокращение времени разгона машин

и соответственно увеличение их производительности;

7) повышение скоростей движения, главным образом транс-

портных скоростей, что также позволяет увеличить производи-

тельность машин;

8) конструирование машин и оборудования из унифицирован-

ных блоков-модулей, что позволяет ускорить процесс создания

машины и сократить время ее простоев в ремонтах;

9) широкая унификация и стандартизация техники с целью

увеличения темпов ее производства, сокращения простоев, свя-

занных с ремонтом и техническим обслуживанием, а также улуч-

шения качества изготовления узлов и деталей машин;

10) увеличение номенклатуры сменных рабочих органов для

расширения области применения машин данного типа;

5

11) создание мобильных машин на короткобазных шасси,

позволяющих улучшить их маневренность, что имеет большое

значение при выполнении строительно монтажных работ в стес-

ненных условиях.

Все возрастающие объемы земляных работ требуют создания

мощных, высокопроизводительных машин. Существуют следующие

пути решения этой задачи.

1. Установка на машинах более мощных двигателей; такое ре-

шение, как правило, связано с увеличением общей массы и габа-

ритных размеров машины.

2. Создание машин, работающих по двухдвигательной схеме

(например, двухдвигательные скреперы), когда один двигатель

устанавливается на тягаче, а другой на прицепе. При этом можно

получить более компактные конструкции, сохранив хорошую

маневренность, скоростные качества и проходимость машины.

Машины, выполненные по двухдвигательной схеме, имеют

соответственно две гидромеханические трансмиссии, каждая из

которых состоит из гидротрансформатора, коробки передач, кар-

данного вала и главной передачи, расположенных в ведущих

мостах тягача и прицепа. Управление обоими двигателями и пере-

дачами осуществляется из кабины оператора, установленной на

тягаче; при необходимости один из двигателей может быть отклю-

чен от трансмиссии.

3. Соединение двух и более машин в один агрегат по схеме

«тандем» или «катамаран». При использовании первой схемы

машины устанавливают одну за другой так, что сзади идущая

машина толкает впереди идущую и таким образом тяговые усилия

всех машин суммируются. По такой схеме работают, в частности,

скреперные поезда. Агрегаты, составленные по схеме «катамаран»,

состоят из двух параллельно движущихся тракторов, связанных

между собой общим рабочим органом, например, отвалом. По схеме

«катамаран» работают бульдозеры (в США фирмой «Катерпиллер»

создан такой агрегат, работающий с бульдозерным отвалом

шириной 12,2 м и высотой 1,8 м).

Чтобы наилучшим образом удовлетворить требования, предъ-

являемые к современной строительной и дорожной технике,

необходимо совершенствовать основные части машин (силовые

установки, передачи, исполнительные механизмы, рабочее обо-

рудование, ходовую часть), что приводит к новым компоновочным

решениям.

В качестве силовых установок вместо карбюраторных двига-

телей, работающих на бензине, все чаще применяют дизели.

Они работают на более дешевом и менее токсичном топливе, имеют

более высокий коэффициент полезного действия. Преимущества

дизелей особенно заметны при установке их на машинах тяжелого

класса.

Одним из средств повышения тяговых свойств машин является

установка индивидуальных двигателей на их колесах; такой

6

тип привода получил название «мотор-колесо» Конструктивное

исполнение его может быть различным. Электродвигатели или

гидромоторы, развивающие большой вращающий момент (такие

двигатели называются «высокомоментными»), встраивают в колесо

или устанавливают рядом с ободом колеса без редуктора. В про-

тивном случае привод «мотор-колесо» состоит из двигателя и ре-

дуктора с обычной или планетарной зубчатой передачей.

В приводах с электродвигателями постоянного тока энергия

к ним через систему электрических цепей подводится от тягового

генератора постоянного тока, приводимого от дизеля тягача.

В гидравлических приводах колесные гидромоторы питаются от

гидронасосов, которые приводятся в действие от главного дви-

гателя машины.

Опыт показывает, что дизель-электрические приводы с мотор-

колесами и электродвигатели целесообразно использовать на

самых тяжелых машинах, тогда как объемный гидропривод нахо-

дит применение и на небольших машинах.

Современные требования к приводам землеройных и земле-

ройно-транспортных машин сводятся к следующим:

широкий диапазон преобразования вращающего момента,

обеспечивающего большие тяговые усилия при малых скоростях

движения;

изменение скорости движения в зависимости от сопротивлений

движению без останова двигателя;

по возможности бесступенчатое регулирование скорости дви-

жения и плавное трогание с места;

возможность реверсирования, т. е. изменения направления

движения.

Этим требованиям в большой степени удовлетворяют гидравли-

ческие приводы, которые в строительных и дорожных машинах

приходят на смену традиционным механическим приводам. Не-

смотря на более низкий КПД, гидравлические приводы механиз-

мов машин и их рабочего оборудования лучше, чем механические

приводы работают в условиях резких колебаний тяговых усилий,

изменения направления движения.

Гидродинамический привод (гидротрансформатор и переклю-

чаемая под нагрузкой передача) обусловливает совершенно опре-

деленную компоновку агрегатов в конструкции машины. В этом

отношении более предпочтительными оказываются гидрообъем-

ные и электрические приводы, элементы которых имеют между со-

бой гибкую связь, что позволяет расширить возможности кон-

структора при компоновке привода и машины в целом.

Развитие гидравлических землеройных машин идет по пути

создания гидросистем высокого давления с регулируемыми порш-

невыми насосами при рабочем давлении 30 ... 45 МПа.

В последние годы значительно увеличился выпуск машин с

шарнирно-сочлененной ходовой рамой, состоящей из двух или трех

секций, соединенных между собой шарнирами (с вертикальными

1

Рис 1 Схема погрузчика с четырехгусеничным ходом и шарнирно-сочлененной

ходовой рамой

осями), позволяющими секциям рамы поворачиваться одной

относительно другой в горизонтальной плоскости.

Некоторые зарубежные фирмы начали выпуск и гусеничных

машин с шарнирно-сочлененной рамой (рис. 1). На передней

секции рамы на портале 4 крепится стрела 6 с ковшом 5, на задней

секции рамы устанавливается двигатель 3 и кабина оператора.

Каждый гусеничный движитель состоит из тележек с рамами 11

и 14, подвешенных к соответствующей секции ходовой рамы на

осях 10 и /5; направляющих колес 8 и 13 и ведущих колес (звездо-

чек) 12 и 2, которые приводятся от двигателя машины; ведущие

колеса сообщают движение гусеницам 9 и 1. Два передних движи-

теля имеют стабилизирующие гидроцилиндры 7. Каждая из четы-

рех гусеничных тележек может, поворачиваясь на своей оси, пере-

мещаться относительно ходовой рамы, хорошо приспосабливаясь

к неровностям поверхности качения.

Землеройными машинами одного из наиболее распространен-

ных типов являются экскаваторы — одноковшовые, многоковшо-

вые и роторные. Современные одноковшовые экскаваторы легкого

и среднего классов имеют гидравлический привод хода и рабочего

оборудования, поэтому совершенствование их конструкций во

многом связано с совершенствованием конструкций гидроприво-

дов и улучшением качества гидроаппаратуры. Традиционно при-

менявшиеся на экскаваторах гусеничные хода в настоящее время

заменяют гусеничными ходами тракторного типа, имеющими зна-

чительно меньшую массу и большую надежность.

В качестве базы для полноповоротных одноковшовых экскава-

торов, а также многоковшовых и роторных экскаваторов, исполь-

зуют, в основном, собственные шасси, так как экскаваторы, создан-

ные на базе промышленных тракторов, имеют существенно боль-

шую массу и на 30 ... 50 % большую стоимость.

В последнее время значительно расширяются области приме-

нения экскаваторов. При этом, кроме основного рабочего обору-

дования — обратной и прямой лопат, их снабжают драглайном,

валочно-пакетирующим устройством для срезания, повала и паке-

8

тирования деревьев, грейферными захватами для перегрузки

сыпучих, кусковых и длинномерных грузов, буровым оборудова-

нием и др. На рис. 2 показаны некоторые сменные рабочие органы,

применяемые на экскаваторах.

Совершенствование конструкций бульдозеров характеризуется

расширением их типоразмерного ряда, содержащего гусеничные

машины с двигателем мощностью 18 ... 600 кВт и в перспективе

до 1200 кВт и колесные машины с двигателем мощностью 50 ...

400 кВт и в перспективе до 900 кВт. Машины среднего и тяжелого

классов оборудуют бульдозерным отвалом, навешиваемым впереди

базового трактора, и рыхлителем, навешиваемым сзади трак-

тора.

В качестве базовых машин для бульдозерно-рыхлительного

оборудования наиболее предпочтительными являются промыш-

ленные гусеничные тракторы, имеющие классическую компо-

новку — переднее расположение двигателя и заднее размещение

кабины оператора. Такие тракторы обеспечивают хорошую види-

мость как переднего, так и заднего оборудования и не вызывают

зарывание передней части машины при работе на мягких грунтах.

Рис. 2. Сменные рабочие органы эк-

скаватора:

а — ковш обратной лопаты; б — ковш для

рытья каиав, в — ковш с рыхлителем; г -

рыхлитель; д — отвал; е, ж, з — грейфер-

ные захваты; и — шнековый бур; к

Iидромолот

9

Рис. 3. Компоновочное решение гусеничного хода базового трактора бульдозера:

а — общий вид бульдозера, б — схема гусеничного движителя

Управление рабочим оборудованием у современных бульдо-

зеров, в основном, гидравлическое. Поэтому базовые тракторы

имеют гидросистему для независимого подъема и перекоса отвала,

а также управления рыхлителем. Увеличение усилий для заглуб-

ления и выглубления отвала достигается путем повышения давле-

ния рабочей жидкости в гидросистеме до 35 МПа и выше

Для повышения надежности отвалов бульдозеров и снижения

энергоемкости копания грунтов особое внимание необходимо обра-

щать на выбор рационального профиля рабочей поверхности от-

валов.

Совершенствование конструкций базовых гусеничных тракто-

ров связано, главным образом, с улучшением компоновочной

схемы трактора и конструкции его ходовой части Характерна

в этом отношении схема ходовой части трактора, показанного

на рис. 3, а. Вал ведущих звездочек 2 (рис. 3, б) располагается

выше натяжных колес 5 и /, вследствие чего гусеничный обвод

ходовой части получает форму треугольника. Верхняя ветвь гусе-

ницы опирается на два поддерживающих катка 3 и 4. Угол р.

образованный основанием и задней ветвью гусеницы, набегающей

на ведущую звездочку, изменяется от 30 .до 90°, а угол а обхвата

ведущей звездочки гусеницей от 115 до 130\

Вынесение вверх и вперед ведущих звездочек и конечной пере-

дачи дает возможность снизить нагрузки от воздействия неров-

ностей поверхности качения и, как следствие, уменьшить их износ

и вероятность повреждения при работе на скальных породах.

Кроме того, описанная компоновка ходовой части базового трак-

тора позволяет уменьшить высоту расположения основных узлов

трансмиссии, повысив устойчивость машины в продольном и по-

перечном направлениях, и одновременно с этим увеличить высоту

расположения кабины оператора, улучшив обзорность при работе

машины.

При разработке скреперов все большее место занимает созда-

ние мощных самоходных двухдвигательных машин с ковшом

вместимостью 25 . 40 м3 и двигателями суммарной мощностью

10

800 кВт и выше. Выпускают скреперы с дизель-электрическим при-

водом и мотор-колесами. Увеличивается выпуск скреперов с при-

нудительной загрузкой ковша с помощью скребкового цепного

элеватора и с принудительной разгрузкой грунта выталкивателем

бульдозерного типа. Элеватор приводится от гидродвигателя

через планетарный редуктор.

Совершенствование конструкций автогрейдеров во многом

связано с внедрением систем управления поворотом машины,

позволяющих улучшить ее маневренность и устойчивость при ра-

боте на склонах. Все большее распространение получают авто-

грейдеры с шарнирно-сочлененной рамой; в этом случае поворот

автогрейдера осуществляется как за счет поворота в плане перед-

них управляемых колес, так и за счет «складывания» рамы в плане,

что позволяет значительно уменьшить площадь, необходимую

для разворота машины. Оригинальную схему поворота имеет одна

из моделей автогрейдера шведской фирмы «Volvo» («Волво»).

У этой машины управляемыми являются передние колеса и зад-

ний ведущий мост, установленный на упорном подшипнике.

Воздействуя на систему рулевого управления машины, можно

одновременно поворачивать передние колеса и изменять в плане

угол поворота заднего моста на 15° в обе стороны. Такое решение

позволяет сохранить большое тяговое усилие при движении ма-

шины на поворотах и вместе с тем обеспечивает ее хорошую ма-

невренность.

В автогрейдерах применяют, в основном, механические и

гидромеханические трансмиссии. Но в последнее время некоторые

зарубежные фирмы начали использовать и гидрообъемные транс-

миссии. В таких машинах главный двигатель (дизель) приводит

в действие гидронасосы, которые подают рабочую жидкость

к гидромоторам, сообщая им вращение; от гидромоторов приво-

дятся ведущие колеса машины.

Гидрообъемные трансмиссии получают все большее распро-

странение в дорожно-строительных и других машинах, напри-

мер в пневмоколесных погрузчиках. Они обладают хорошей тяго-

вой характеристикой и позволяют независимо изменять скорость

движения каждой стороны ходовой части без разрыва потока мощ-

ности. При этом колесная машина может перемещаться вперед,

назад или разворачиваться на месте так же как и гусеничная;

такой способ поворота имеет особенные преимущества для мало-

габаритных строительных и дорожных машин, предназначенных

для работы в стесненных условиях.

Для производства строительно-монтажных работ все большее

применение находят самоходные пневмо колесные краны на базе

грузовых автомобилей, а также мощные самоходные краны с мно-

госекционной телескопической стрелой на многоосном шасси

пзтомобильного типа (рис. 4, а) и краны с телескопической и ре-

шетчатой стрелой на специальном пневмоколесном шасси

(рис. 4, б).

II

5) б)

Рис. 4 Общие виды кранов на пневмоколесном ходу:

а — на многоосном шассн автомобильного типа; б, в — на специальном пневмоколесном

шасси

На некоторых самоходных кранах большой грузоподъемности

устанавливают башенно-стреловое оборудование (рис. 4, в). Оно

позволяет значительно увеличить высоту подъема груза и радиус

его перемещения.

На самоходных кранах последних выпусков для привода

всех механизмов применяют гидравлические системы с аксиально-

поршневыми насосами и редукторами, от которых приводятся во

вращение барабаны грузовой и стреловой лебедок и поворотная

платформа крана. В самоходных пневмоколесных кранах средней

грузоподъемности для подъема и опускания стрелы часто исполь-

зуются гидроцилиндры, что значительно упрощает конструкцию

рабочего оборудования стрелы, так как при этом не нужно при-

менять стреловую лебедку и стреловой полиспаст для изменения

вылета стрелы.

Все большее внимание при проектировании и создании новой

техники уделяется вопросам снижения материалоемкости кон-

струкций. Эта задача решается как конструкторскими, так и тех-

нологическими средствами путем применения легких и вместе с тем

прочных материалов, использования прогрессивной технологии

для изготовления сборочных единиц и деталей машины, выбора

рациональных форм профилей для несущих конструкций, при-

менения активных рабочих органов, действие которых основано,

например, на использовании вибрационного, виброударного или

взрывного эффектов.

1.1.2. Совершенствование структуры парка машин

Под структурой парка машин понимается количествен-

ное соотношение между машинами одного и того же функциональ-

ного назначения, но разными по своим производственным возмож-

ностям (например, количественное соотношение между погруз-

12

чиками малой, средней и большой грузоподъемности) и между

машинами разного функционального назначения (например, коли-

чественное соотношение между одноковшовыми погрузчиками и

экскаваторами, между экскаваторами и скреперами и т. д.).

От того, насколько данная структура парка удовлетворяет по-

требностям народного хозяйства, во многом зависят эффектив-

ность использования техники и стоимость выполняемых ею работ.

Поэтому с точки зрения народнохозяйственных интересов важно

обеспечить не только высокое качество и необходимые пара-

метры и характеристики какого-то определенного типа машин,

но и необходимые (оптимальные) пропорции между раз-

личными видами техники для данной отрасли народного хо-

зяйства

Так, например, для разработки мерзлых грунтов мижно ис-

пользовать дизель-молоты или буровые машины, либо мощные

рыхлители, работающие вместе с траншеекопателями. Однако

производительность машин и стоимость выполняемых работ

в обоих случаях будут не одинаковы: производительность дизель-

молотов или буровых машин ниже, а стоимость производимых

ими работ в 5—6 раз выше. Следовательно, отсутствие мощных

рыхлителей и соответствующего количества траншеекопателей

не позволяет применить передовые технологические приемы для

разработки мерзлых грунтов и неизбежно приводит к снижению

основных экономических показателей.

Вместо одноковшовых строительных экскаваторов, которые

обычно работают вместе с бульдозерами, разравнивающими грунт,

и с самосвалами, отвозящими грунт, наиболее эффективным яв-

ляется применение одноковшовых погрузчиков, которые могут

работать без бульдозеров и самосвалов, перемещая грунт в ковше

к месту разгрузки. К тому же погрузчики с ковшами такой же

вместимостью, что и ковши экскаваторов, имеют в 1,3 ... 2 раза

меньшую массу (и, следовательно, меньшую материалоемкость),

чем экскаваторы. Поэтому, если промышленностью выпускается

слишком большое число одноковшовых экскаваторов и малое

число погрузчиков, то это невыгодно для народного хозяйства,

так как при этом снижается производительность машин и повы-

шается стоимость работ.

То же самое характерно и для скреперов, применение которых

при определенных условиях может оказаться значительно выгод-

нее, чем одноковшовых экскаваторов, так как скрепер без по-

мощи бульдозеров и транспортных средств может разрабатывать

и разравнивать грунт и транспортировать его в ковше на неко-

торое расстояние. При большом объеме земляных работ эконо-

мически целесообразно использовать мощные скреперы с ковшом

большой, а не малой и средней вместимости, что позволяет умень-

шить число скреперов и количество операторов, управляющих

ими; последнее весьма важно с точки зрения экономии трудовых

ресурсов.

13

Невыгодным может оказаться и слишком большое число гусе-

ничных бульдозеров или гусеничных экскаваторов и погрузчиков

по сравнению с геми же машинами на пневмоколесном ходу, так

как последние имеют меньшую материалоемкость, лучшую ма-

невренность, они более быстроходны, чем гусеничные машины и

могут собственным ходом перемещаться по хорошим дорогам.

Таким образом, наряду с повышением качества и технического

уровня строительных и дорожных машин, одновременно должна

решаться и другая задача — совершенствование структуры парка

машин. Решение этих задач является неотъемлемой частью реше-

ния общей проблемы интенсификации использования техники

в народном хозяйстве и повышения на этой основе производитель-

ности труда и экономии трудовых и материальных ресурсов.

1.2. АВТОМАТИЗАЦИЯ РАБОЧИХ ПРОЦЕССОВ

СТРОИТЕЛЬНЫХ И ДОРОЖНЫХ МАШИН НА БАЗЕ

ПРИМЕНЕНИЯ МИКРОПРОЦЕССОРНОЙ ТЕХНИКИ

1.2.1. Цели и задачи автоматизации

рабочих процессов

Потребность в применении микропроцессорной техники

и роботов в строительстве вызвана рядом причин: возрастающим

дефицитом кадров механизаторов, занятых на строительных рабо-

тах; повышенной опасностью многих строительных работ; тяже-

лыми условиями труда операторов дорожно-строительных машин,

сложностью управления дорожно-строительными машинами, не

позволяющей обеспечить высокие качество работ и производи-

тельность труда

Большинство дорожно-строительных машин является источ-

ником опасных уровней шумов и вибраций. При этом средняя

амплитуда ускорения рабочего места оператора в вертикальном

направлении при движении дорожно-строительной машины

в 2 раза выше, чем при движении грузового автомобиля, а ампли-

туда ускорения рабочего места при движении грузового автомо-

биля в 3—4 раза выше, чем при движении легкового автомобиля.

Операторы одноковшовых экскаваторов при копании грунта

и загрузке машин в основном выполняют монотонно повторяю-

щиеся операции, состоящие из 12 элементов, средняя длительность

которых 24 с За смену оператор выполняет более 350 таких

операций; при этом число необходимых включений и выключений

муфты сцепления многих дорожно-строительных машин в 2—3 раза

превышает число включений и выключений муфты сцепления

автомобилей, работающих в большом городе.

Подобные условия работы операторов дорожно-строительных

машин являются причиной их быстрой утомляемости й профес-

сиональных заболеваний, что отрицательно влияет на качество

работ и производительность труда. Качество выполняемых работ

14

снижается и в том случае, когда рабочие органы, с помощью

которых выполняется, например, планировка площадей или про-

филирование откосов, постоянно изменяют первоначально задан-

ное положение из-за колебаний базовой машины при ее движении

по неровным поверхностям. Для устранения указанных недо-

статков, которые усугубляются с усложнением конструкций со-

временных машин, с повышением их скоростей и рабочих нагрузок,

необходимо внедрять средства автоматизации. Основными зада-

чами автоматизации дорожно-строительных машин являются

следующие:

1) повышение производительности труда и высвобождение

рабочей силы на основе внедрения прогрессивных строительных

технологий и сокращения продолжительности операций рабочего

цикла;

2) повышение качества работ путем повышения точности уста-

новки рабочих органов и постоянного слежения и корректировки

их положения в процессе выполнения данного технологического

процесса;

3) улучшение условий труда оператора путем автоматизации

часто повторяющихся операций и освобождения оператора от

больших физических нагрузок;

4) повышение безопасности труда при работе в неблагоприят-

ных и опасных условиях путем дистанционного управления маши-

ной и ее рабочим оборудованием, а также установки датчиков

и контрольно-предохранительных устройств на базе микроком-

пьютеров, сигнализирующих о приближении опасных ситуаций

и блокирующих привод машины при перегрузках и неисправ-

ностях;

5) повышение надежности машин и рабочего оборудования

путем оптимизации силовых и скоростных режимов работы при-

вода и информации оператора о состоянии систем и агрегатов

машины;

6) повышение экономической эффективности работы машин

благодаря оптимальному использованию мощности двигателя,

созданию оптимальных условий сгорания топлива в двигателе,

а также более экономичному расходу строительных материалов

при производстве планировочных работ, бетонировании сооруже-

ний и других видов работ.

1.2.2. Автоматизация систем управления

и контроля за работой машин

Системы автоматизированного управления и контроля

выполняют функции управления приводом машины путем по-

стоянного сравнения фактических характеристик и параметров

машины и ее рабочего оборудования с оптимальными характери-

стиками и параметрами, запрограммированными в памяти микро-

компьютера С помощью такой системы может осуществляться

15

управление моментом искрообразования для воспламенения рабо-

чей смеси в цилиндрах двигателя внутреннего сгорания, либо

управление экономайзером, через жиклер которого топливо по-

дается в смесительную камеру карбюратора, откуда обогащенная

смесь поступает в цилиндры двигателя.

Все большее распространение получают компьютерные си-

стемы, управляющие вращающим моментом и скоростью движе-

ния машины путем воздействия на ее коробку передач.

Автоматические выбор и переключение передач в этих маши-

нах основываются на показаниях датчиков, расположенных на

валу двигателя и выходном валу коробки передач. Эти датчики

воспринимают изменение нагрузочных и скоростных режимов

работы двигателя и трансмиссии и в виде входных сигналов пере-

дают эту информацию компьютеру. Поступающие в компьютер

входные сигналы сравниваются с запрограммированным аналогом

и уже в виде выходных сигналов-команд через усилители сигна-

лов поступают к магнитным переключателям передач, которые

непосредственно осуществляют включение передачи, соответствую-

щей в данный момент времени оптимальному режиму работы

машины.

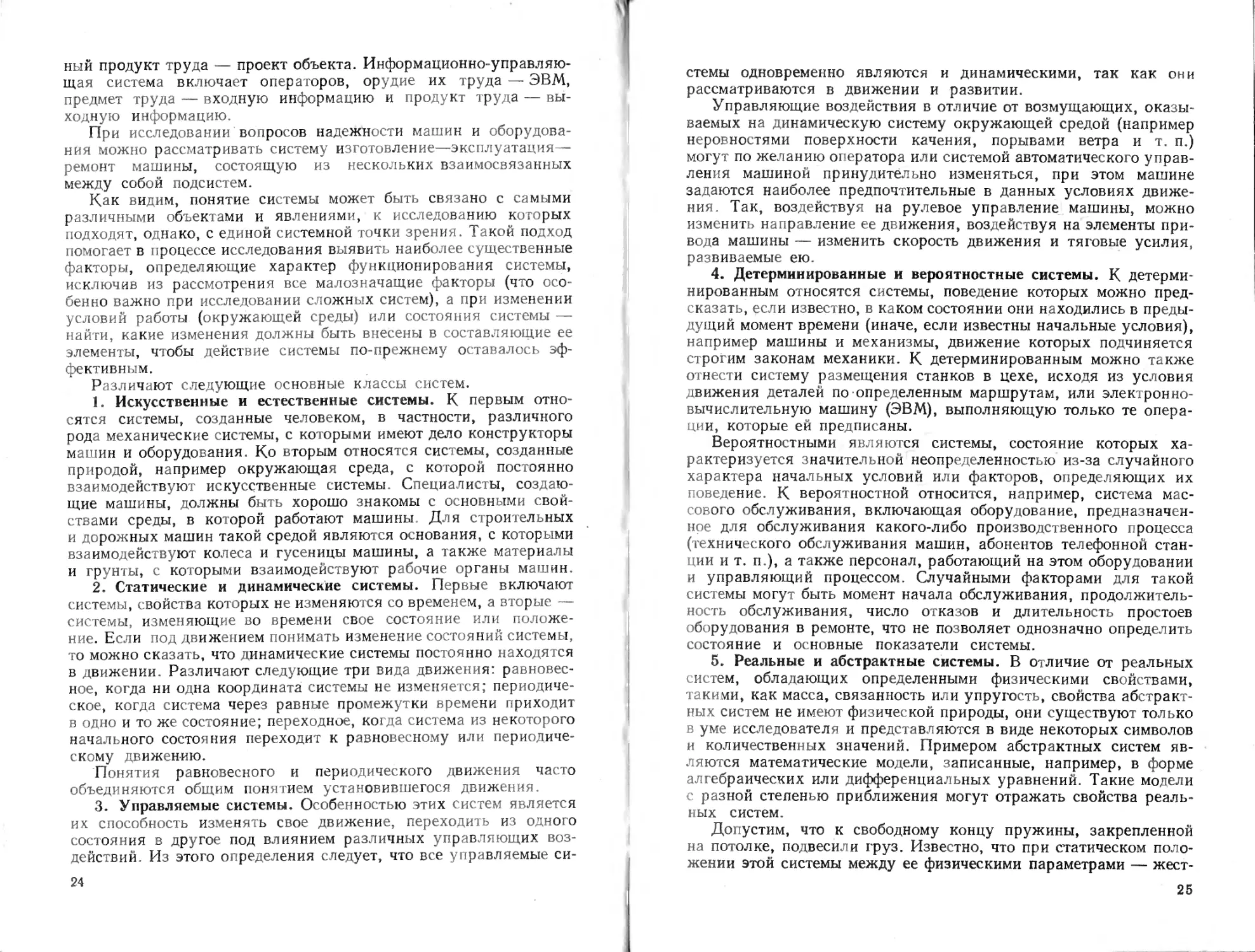

На рис. 5 показана схема автоматического переключения пере-

дач на базе компьютера. В этой системе микрокомпьютер 4 обра-

батывает данные, поступающие от индукционных датчиков ча-

стоты вращения насосного и турбинного колес гидротрансформа-

тора. При достижении предельного значения скольжения гидро-

трансформатора выдается команда на переключение передач,

чем обеспечивается оптимальное согласование характеристик дви-

гателя, трансмиссии и дорожных условий.

Схемы электронного управления приводами машин обычно

одинаковы для всех машин данного типа, но программы различны

для каждого типоразмера. В таких системах предусматривается

возможность переключения программ при изменении условий

работы.

На одноковшовом экскаваторе фирмы «Оренштейн Коппель»,

(ФРГ) установлена микрокомпьютерная система, предназначенная

для измерения различных характеристик двигателя, узлов и

агрегатов машины с выводом полученной и обработанной компью-

тером информации на дисплей, что позволяет обойтись без мно-

жества контрольных приборов и табло.

Поступающая от датчиков информация сравнивается в микро-

компьютере с номинальными значениями соответствующих па-

раметров, заложенными в его память. При отклонении от нормы

на дисплее появляется предупредительная информация. В крити-

ческих ситуациях или при невнимательности оператора электрон-

ная система сама вмешивается в управление машиной и при не-

обходимости отключает приводы механизмов экскаватора. В слу-

чае отказа какого-либо узла экскаватора на дисплее появляется

информация о причине неисправности и рекомендация по способу

16

2

Рис. 5 Система автоматического переключения передач на базе микрокомпьютера:

/ — педаль отключения; 5 — блок переключения передач; 3 — колодка питания; 4 —.

микрокомпьютер; 6 — гидромеханическая коробка передач; 5, 7, 8, 9 —• кг бели

ее устранения. Например, при увеличении температуры головки

блока цилиндров двигателя на дисплее возникает надпись «Про-

верьте состояние ремня вентилятора»; при засорении фильтра

гидросистемы появляется надпись «Проверьте фильтр гидроси-

стемы» и т. д.

Челябинским заводом дорожных машин им. Колющенко по

проекту ВНИИСтройдормаша начат серийный выпуск автомати-

зированного скрепера с лазерной установкой. Этот скрепер ис-

пользуется для планировки земляных площадей, требующей

особой точности выполнения работ (с погрешностью ±3 см).

Лазерная установка, предназначенная для дистанционного

управления высотным и угловым положением рабочего органа

(ковша), состоит из двух частей: лазерного передатчика (излуча-

теля), установленного неподвижно на местности в некоторой точке

с известной высотной отметкой, и приемного устройства, разме-

щенного на ковше скрепера. Излучатель создает оптическую опор-

ную плоскость, которая может быть горизонтальной или наклон-

ной. Приемное устройство состоит из фотоэлектрического датчика

(индикатора) и опоры, на которой установлен датчик; высотное

17

Рис. 6. Схема автоматической системы управления рабочим оборудованием скре-

пера с лазерной установкой:

1 — лазерный излучатель; 2 — фотоэлектрический датчик приемного устройства; 3 —

лазерный индикатор; 4 — пульт управления; 5 — блок перегрузки; 6 — электрогидра

влнческне исполнительные механизмы (реверсивные золотники) управления приводом

ковша и задней стенкой ковша; 7 — датчики управления задней стенкой ковша; 8 — дат-

чик частоты вращения; 9 — датчик углового положения ковша; 10 — опора приемного

устройства

положение фотоэлектрического датчика в пределах от 0 до 200 мм

задается дистанционно при помощи задатчика с пульта управ-

ления.

Лазерный излучатель и фотоэлектрический датчик устанавли-

вают таким образом, чтобы лазерный луч, имеющий заданный

уклон, попадал в рабочую зону фотоэлектрического датчика.

На рис. 6 показана схема автоматической системы управления

рабочим оборудованием скрепера с лазерной установкой. Прием-

ное устройство связано кабелями с золотником гидравлического

распределителя рабочего оборудования и вместе с ним образует

следящую систему, т. е. такую систему, которая автоматически

устраняет возникающее рассогласование между входными сигна-

лами, поступающими в виде внешних воздействий со стороны

разрабатываемого грунта или материала на рабочий орган ма-

шины, и выходными сигналами, поступающими в виде управляю-

щих воздействий на рабочий орган со стороны гидрораспредели-

теля, непосредственно осуществляющего перемещение рабочего

органа.

При движении скрепера по неровностям изменяется его поло-

жение и соответственно положение фотоэлектрическою датчика

относительно опорной плоскости лазерного луча, что вызывает

рассогласование. В момент попадания луча на фотоэлектрический

датчик возникают импульсы, передающиеся на логическое устрой-

ство. Последнее определяет знак отклонения рабочего органа от

заданного положения и включает электромагнит золотникового

гидрораспределителя, подающего рабочую жидкость к гидро-

цилиндрам подъема ковша скрепера, с помощью которых изме-

няется его положение до устранения рассогласования.

18

Аналогичной лазерной установкой можно оборудовать бульдо-

зеры. В этом случае фотоприемник непосредственно устанавли-

вают на отвале, т. е. он выполняет роль датчика фактического

положения отвала. Команды на соответствующие перемещения

отвала через гидрораспределитель передаются гидроцилиндрам

подъема-опускания отвала.

Описанные микропроцессорные системы выполняют три основ-

ные функции. Одна из них состоит в оптимизации режимов работы

привода машины, что позволяет снизить нагрузки на элементы

привода и металлоконструкцию рабочего оборудования, умень-

шить износ деталей двигателя и трансмиссии, сократить расход

топлива и путем оптимизации скоростных режимов и максималь-

ного использования возможности машины без чрезмерного физи-

ческого напряжения оператора повысить производительность

труда. Вторая функция микропроцессорных систем состоит в по-

стоянном контроле за состоянием и работой узлов и агрегатов

машины, что способствует повышению ее надежности и безопас-

ности. Третья функция —• обеспечение точности и высокого ка-

чества выполняемых работ Применяемые автоматические си-

стемы могут быть рассчитаны на выполнение либо одной функции,

либо двух-трех одновременно.

1.2.3. Роботизация рабочего оборудования

(строительные роботы)

Руки человека хорошо приспособлены для выполнения

самых сложных рабочих операций, связанных с перемещением

и обработкой различных предметов. Однако возможности человека

весьма ограничены и массой, и размерами перемещаемых предме-

тов, и часто опасными условиями выполнения работ (высокие тем-

пературы и давления окружающей среды, образование пыли или

вредных газов, повышенный уровень радиации, шумов и вибраций

и т. п.). Естественно, поэтому, стремление конструкторов создать

так называемые «механические руки», которые как и руки чело-

века, обладали бы большой подвижностью (иначе, большим числом

степеней свободы) и вместе с тем не имели бы тех ограничений,

которые свойственны рукам человека.

С развитием вычислительной и особенно микропроцессорной

техники открылись практические возможности для создания

таких механических систем, получивших название манипуляторов

и роботов.

К манипуляторам обычно относят дистанционно управляемые

системы, в которых всю программу движений и действий механи-

ческой руки задает оператор. Роботами называют системы, имею-

щие то же, что и манипуляторы, назначение, по снабженные про-

граммным управлением. И манипуляторы, и роботы являются

робототехническими системами.

Таким образом, робототехнические системы разделяют на

дистанционно управляемые и автоматические или программные

19

Последние классифицируют на роботы с «жесткой» программой,

рассчитанной на строго определенный технологический процесс,

роботы с переналаживаемым программным управлением, которые

при замене одной программы на другую изменяют и характер дей-

ствий механической руки, и роботы с гибкой программой, автома-

тически изменяющейся в соответствии с фактической обстановкой.

Роботы с гибкой программой называются адаптивными и ин-

теллектуальными. Они снабжены высокочувствительными дат-

чиками, реагирующими на изменение обстановки, и системой обра-

ботки информации, поступающей от датчиков для выработки сиг-

налов адаптивного управления, т. е. гибкого изменения про-

граммы движений механической руки. Адаптивные и интеллек-

туальные роботы отличаются друг от друга уровнем очувсгвова-

ния. Интеллектуальные роботы имеют более совершенную микро-

процессорную систему, которая позволяет им быстро ориентиро-

ваться в изменяющейся обстановке и принимать решения о своих

дальнейших действиях для выполнения нужных технологических

операций.

Робототехнические системы могут быть стационарными, вы-

полняющими различные операции на месте, и мобильными (дви-

жущимися). Мобильные системы состоят из механической руки и

специальной платформы (или шасси), на которой установлены

все исполнительные механизмы. Перемещением шасси управляют

автоматические средства. Они имеют программу маршрута дви-

жения, запрограммированную адресовку цели, а также программу

загрузки и разгрузки. Характерными представителями класса

мобильных роботов являются краны-штабелеры, обслуживающие

автоматизированные склады.

Робототехнические системы различаются и по назначению.

Здесь можно выделить промышленные роботы и манипуляторы,

применяемые для выполнения различных технологических опера-

ций в системе гибких производственных систем в промышленно-

сти; строительные роботы и манипуляторы, используемые в строи-

тельстве.

Требования, которые предъявляются к конструкциям промыш-

ленных и строительных роботов, существенно различны Эти

различия обусловлены следующими факторами:

1) строительные роботы, как правило, работают на открытом

воздухе при повышенной влажности, низких или высоких тем-

пературах, больших перепадах давлений воздушной среды и т. п.,

что предъявляет особо повышенные требования к надежности

электронных систем;

2) масса и размеры предметов, с которыми работают строи-

тельные роботы, по крайней мере на порядок выше массы и разме-

ров предметов, с которыми работают промышленные роботы;

3) рабочая зона, обслуживаемая строительными роботами, и,

следовательно, радиус действия их механических рук может быть

во много раз больше, чем у промышленных роботов;

20

<О1

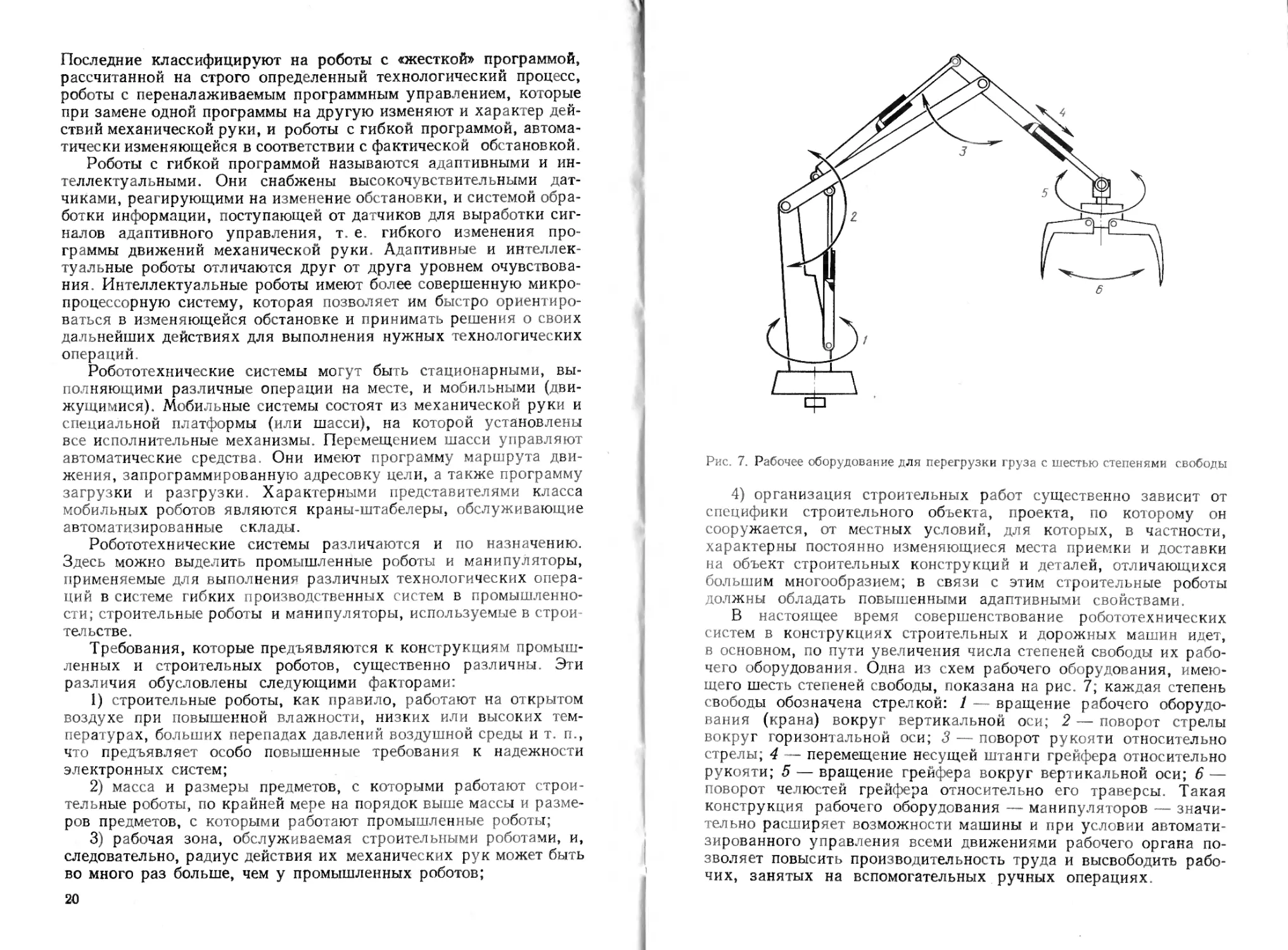

Рис. 7. Рабочее оборудование для перегрузки груза с шестью степенями свободы

4) организация строительных работ существенно зависит от

специфики строительного объекта, проекта, но которому он

сооружается, от местных условий, для которых, в частности,

характерны постоянно изменяющиеся места приемки и доставки

на объект строительных конструкций и деталей, отличающихся

большим многообразием; в связи с этим строительные роботы

должны обладать повышенными адаптивными свойствами.

В настоящее время совершенствование робототехнических

систем в конструкциях строительных и дорожных машин идет,

в основном, по пути увеличения числа степеней свободы их рабо-

чего оборудования. Одна из схем рабочего оборудования, имею-

щего шесть степеней свободы, показана на рис. 7, каждая степень

свободы обозначена стрелкой: 1 — вращение рабочего оборудо-

вания (крана) вокруг вертикальной оси; 2 — поворот стрелы

вокруг горизонтальной оси; 3 — поворот рукояти относительно

стрелы; 4 — перемещение несущей штанги грейфера относительно

рукояти; 5 — вращение грейфера вокруг вертикальной оси; 6 —

поворот челюстей грейфера относительно его траверсы. Такая

конструкция рабочего оборудования — манипуляторов — значи-

тельно расширяет возможности машины и при условии автомати-

зированного управления всеми движениями рабочего органа по-

зволяет повысить производительность труда и высвободить рабо-

чих, занятых на вспомогательных ручных операциях.

Г Л А В A 2

ОБЩИЕ МЕТОДЫ РАСЧЕТА МАШИН

2.1. СИСТЕМНЫЙ ПОДХОД К АНАЛИЗУ

И РАСЧЕТУ МАШИН

2.1.1. Цели и задачи расчета машин

В зависимости от того, какие параметры машины или

ее составных частей необходимо определить, различают три

основных вида расчета: кинематический, силовой и прочностной.

Наряду с этим может выполняться расчет параметров надежности

узлов и деталей машины, параметров и характеристик гидравли-

ческих устройств, электрической аппаратуры или тепловой расчет

машин, работающих в условиях высоких температур и т.п.

Задачей кинематического расчета является определение пере-

мешу 1ий или траекторий движения, скоростей и ускорений рабо-

чего оборудования, элементов привода, исполнительных меха-

низмов машины При силовом расчете вычисляют силы, дей-

ствующие на те или иные части машины, а при прочностном опре-

деляют прочность деталей машин.

При проведении каждого нз этих расчетов можно решать

прямую и обратную задачи. Например, по известным размерам

звеньев рабочего оборудования и его кинематической схеме можно

определить траекторию движения рабочего органа при взаимо-

действии его с разрабатываемым материалом или при холостом

ходе. Но можно по заданной траектории движения рабочего ор-

гана найти необходимые размеры и определить характер движе-

ний связанных между собой звеньев рабочего оборудования.

При силовом расчете какого-либо механизма по заданным

внешним нагрузкам, действующим на его исполнительный орган,

или по сопротивлению движению его ведомого звена определяют

движущее усилие на ведущем звене механизма. Но можно решить

и обратную задачу — по известному движущему усилию опреде-

лить внешние нагрузки или сопротивления, допускаемые для дан-

ного механизма или машины.

В результате прочностного расчета находят напряжения в де-

талях и элементах машины, которые возникают при действии на

них заданных сил. При этом известными являются размеры, форма

и материал деталей. Полученные расчетные напряжения сравни-

вают с их допускаемыми значениями и на основании этого оцени-

вают прочность детали в данных условиях. Такая схема расчета

соответствует так называемым поверочным расчетам на прочность.

При расчетах на прочность, проводимых на стадии проектирова-

22

ния машины, по заданным силам и принятым допускаемым на-

пряжениям определяют размеры деталей, а также выбирают их

форму и материал, удовлетворяющие требованиям прочности.

2.1.2. Общие понятия системы. Классификация

с истем

Понятия «система», «системный подход», «системный

анализ» применяют в самых различных областях при решении

научных, инженерных, экономических задач, которые относятся

к объектам различного уровня, например к машине или отдель-

ным ее частям, к предприятиям или их подразделениям, к от-

дельным отраслям народного хозяйства или к народному хозяй-

ству в целом.

Что же объединяет эти различные по своей природе и слож-

ности объекты, которые рассматриваются как системы? Ответ на

этот вопрос заложен в самом понятии «система», что означает

единство закономерно связанных между собой частей объекта,

будь то детали или сборочные единицы машины, объединение

людей или экономические явления.

Понятия «системный подход», «системный анализ» характе-

ризуют определенные методологические принципы решения задач,

основанные на рассмотрении и анализе составных частей объекта

или явления в их взаимосвязи и взаимозависимости. При этом

исходят из основного положения, свойства объекта зависят от

свойств составляющих его частей, а свойства последних — от

характеристик объекта в целом.

Поэтому при системном подходе необходимо решать задачи

как анализа (разобрать, разложить по «голочкам»), так и син-

теза (воссоединить разрозненные, казалось бы, факторы и собрать

их в единое целое, объяснить множество частностей одной общей

причиной). Изучая, например, работу колесного погрузчика,

можно рассматривать систему машина—поверхность качения,

имея в виду, что свойства грунта и характер поверхности качения

оказывают влияние на поведение машины, а последняя, в свою

очередь, влияет на состояние поверхности качения. При более

детальном изучении из этой системы можно выделить ее основные

части, представляемые как подсистемы, например, поверхность

качения—движители машины, движители—остов машины, дви-

жители—трансмиссия машины и т. д.

В других случаях можно рассматривать более сложную си-

стему, которая помимо машины и поверхности качения (окружаю-

щей среды) включает и человека — оператора, управляющего

машиной.

Можно представить себе систему проектирования объекта,

основными частями которой являются коллектив конструкторов,

орудия их труда — чертежные инструменты и вычислительная

техника, предмет труда — исходные данные по объекту и конеч-

23

ный продукт труда — проект объекта. Информационно, управляю-

щая система включает операторов, орудие их труда — ЭВМ,

предмет труда — входную информацию и продукт труда — вы-

ходную информацию.

При исследовании вопросов надежности машин и оборудова-

ния можно рассматривать систему изготовление—эксплуатация—

ремонт машины, состоящую из нескольких взаимосвязанных

между собой подсистем.

Как видим, понятие системы может быть связано с самыми

различными объектами и явлениями, к исследованию которых

подходят, однако, с единой системной точки зрения. Такой подход

помогает в процессе исследования выявить наиболее существенные

факторы, определяющие характер функционирования системы,

исключив из рассмотрения все малозначащие факторы (что осо-

бенно важно при исследовании сложных систем), а при изменении

условий работы (окружающей среды) или состояния системы —

найти, какие изменения должны быть внесены в составляющие ее

элементы, чтобы действие системы по-прежнему оставалось эф-

фективным.

Различают следующие основные классы систем.

1. Искусственные и естественные системы. К первым отно-

сятся системы, созданные человеком, в частности, различного

рода механические системы, с которыми имеют дело конструкторы

машин и оборудования. Ко вторым относятся системы, созданные

природой, например окружающая среда, с которой постоянно

взаимодействуют искусственные системы. Специалисты, создаю-

щие машины, должны быть хорошо знакомы с основными свой-

ствами среды, в которой работают машины Для строительных

и дорожных машин такой средой являются основания, с которыми

взаимодействуют колеса и гусеницы машины, а также материалы

и грунты, с которыми взаимодействуют рабочие органы машин.

2. Статические и динамические системы. Первые включают

системы, свойства которых не изменяются со временем, а вторые —

системы, изменяющие во времени свое состояние или положе-

ние. Если под движением понимать изменение состояний системы,

то можно сказать, что динамические системы постоянно находятся

в движении. Различают следующие три вида движения* равновес-

ное, когда ни одна координата системы не изменяется; периодиче-

ское, когда система через равные промежутки времени приходит

в одно и то же состояние; переходное, когда система из некоторого

начального состояния переходит к равновесному или периодиче-

скому движению.

Понятия равновесного и периодического движения часто

объединяются общим понятием установившегося движения.

3. Управляемые системы. Особенностью этих систем является

их способность изменять свое движение, переходить из одного

состояния в другое под влиянием различных управляющих воз-

действий. Из этого определения следует, что все управляемые си-

24

стемы одновременно являются и динамическими, так как они

рассматриваются в движении и развитии.

Управляющие воздействия в отличие от возмущающих, оказы-

ваемых на динамическую систему окружающей средой (например

неровностями поверхности качения, порывами ветра и т. п.)

могут по желанию оператора или системой автоматического управ-

ления машиной принудительно изменяться, при этом машине

задаются наиболее предпочтительные в данных условиях движе-

ния. Так, воздействуя на рулевое управление машины, можно

изменить направление ее движения, воздействуя на элементы при-

вода машины — изменить скорость движения и тяговые усилия,

развиваемые ею.

4. Детерминированные и вероятностные системы. К детерми-

нированным относятся системы, поведение которых можно пред-

сказать, если известно, в каком состоянии они находились в преды-

дущий момент времени (иначе, если известны начальные условия),

например машины и механизмы, движение которых подчиняется

строгим законам механики. К детерминированным можно также

отнести систему размещения станков в цехе, исходя из условия

движения деталей по определенным маршрутам, или электронно-

вычислительную машину (ЭВМ), выполняющую только те опера-

ции, которые ей предписаны.

Вероятностными являются системы, состояние которых ха-

рактеризуется значительной неопределенностью из-за случайного

характера начальных условий или факторов, определяющих их

поведение. К вероятностной относится, например, система мас-

сового обслуживания, включающая оборудование, предназначен-

ное для обслуживания какого-либо производственного процесса

(технического обслуживания машин, абонентов телефонной стан-

ции и т. п.), а также персонал, работающий на этом оборудовании

и управляющий процессом. Случайными факторами для такой

системы могут быть момент начала обслуживания, продолжитель-

ность обслуживания, число отказов и длительность простоев

оборудования в ремонте, что не позволяет однозначно определить

состояние и основные показатели системы.

5. Реальные и абстрактные системы. В отличие от реальных

систем, обладающих определенными физическими свойствами,

такими, как масса, связанность или упругость, свойства абстракт-

ных систем не имеют физической природы, они существуют только

в уме исследователя и представляются в виде некоторых символов

и количественных значений. Примером абстрактных систем яв-

ляются математические модели, записанные, например, в форме

алгебраических или дифференциальных уравнений. Такие модели

с разной степенью приближения могут отражать свойства реаль-

ных систем.

Допустим, что к свободному концу пружины, закрепленной

на потолке, подвесили груз. Известно, что при статическом поло-

жении этой системы между ее физическими параметрами — жест-

25

костью пружины с, весом груза G и растяжением пружины Д/

в пределах закона Гука существует зависимость

с AZ = G.

Для математического описания этой системы каждому ее па-

раметру нужно поставить в соответствие некоторый элемент фор-

мализованной схемы, заменив, например, жесткость пружины

символом а, вес груза символом Л, перемещение системы симво-

лом у, и записать математическую модель системы в виде линейного

алгебраического уравнения

ау = А.

Важно подчеркнуть, что оба аналогичные по форме уравнения

отличаются друг от друга тем, что величины, входящие в первое

уравнение, имеют определенный физический смысл (жесткость,

вес и т. п.), тогда как в последнем уравнении все величины носят

абстрактный характер, за которыми стоят лишь численные зна-

чения.

Если грузу, подвешенному к пружине, сообщить какое-то

начальное отклонение, то возникнет колебательное движение,

в котором смещение х груза будет величиной не дискретной,

как в аналогичной статической системе, а непрерывно изменяю

щейся во времени t. Поведение такой динамической системы можно

описать дифференциальным уравнением типа

в -да- = -ь».

аналогичным уравнению свободных колебаний груза на пру-

жине

где В и b — постоянные коэффициенты; g — ускорение свободного

падения.

Проинтегрировав первое из этих уравнений, найдем перемен-

ную у в функции времени. К аналогичному результату приходим

и при интегрировании второго уравнения, находя изменение

длины пружины х в функции времени.

Таким образом, используя аналогию между реальными про-

цессами и соответствующими им математическими (т. е. формали-

зованными) схемами, изучение реальных систем можно свести

к решению чисто математической задачи.

Если математическая модель получается сложной и аналити-

ческие методы ее решения вызывают большие и часто непреодо-

лимые вычислительные трудности, то модель реализуется с по-

мощью ЭВМ. Однако и в таких случаях часто оказывается полез-

ной аналитическая постановка задачи, основанная на построении

некоторой упрощенной модели того же процесса, которая допу-

скает точное аналитическое решение для каких-то частных слу-

26

чаев. Анализ решения такой модели весьма важен: он позволяет

выявить основные закономерности и не всегда очевидные взаимо-

связи между отдельными параметрами системы, а также сравнить

численные расчеты, выполненные ЭВМ, с результатами аналити-

ческого решения, и тем самым оценить, насколько точен метод

расчета.

2.2. ОПРЕДЕЛЕНИЕ СИЛ, ДЕЙСТВУЮЩИХ В МЕХАНИЗМАХ

МАШИН

2.2.1. Классификация сил

В механике под силой понимают меру механического

взаимодействия материальных тел, которое проявляется в изме-

нении их состояния и характеризуется значением и направлением

воздействия одного тела на другое. Поэтому силу можно пред-

ставить в виде вектора, исходящего из точки, к которой она при-

ложена; при этом направление вектора будет соответствовать

направлению действия силы, а его длина будет пропорциональна

ее значению.

Все силы, действующие на материальное тело (или на отдель-

ные элементы машины) можно разделить на две основные группы:

задаваемые силы и силы реакций связей. В отличие от задавае-

мых силы реакций связей в общем случае заранее неизвестны ни

по значению, ни по направлению.

Силы, действующие на материальное тело, разделяют на ста-

тические и динамические. Под действием статических сил тело

не изменяет своего состояния, т. е. остается в покое или сохра-

няет равномерное движение, которое оно имело и до приложения

силы. Динамические силы изменяют первоначальное состояние

тела и обладают свойством сообщать ему ускорение.

В соответствии с характером задаваемых сил реакции связей

также могут быть статическими и динамическими.

Напомним, что в статике связями называются тела, ограничи-

вающие свободу перемещения данного тела. Эти связи носят

только геометрический характер. Так, для колеса связью яв-

ляется основание (поверхность качения), по которому оно ка-

тится; для груза, поднимаемого с помощью лебедки, связью

является канат, исключающий возможность свободного падения

груза и обеспечивающий его перемещение в определенном направ-

лении. В различного рода механизмах связями являются кинема-

тические пары, в которых сочленяются два звена механизма и

которые накладывают определенные ограничения на движение

одного звена относительно другого.

Силы, действующие со стороны связей на движущееся или

находящееся в покос тело, оказывающие противодействие его

движению, называют реакциями связей. Реакции связей могут

быть нормальными по отношению к поверхности связи и каса-

тельными к ней; к последним относятся силы трения. Нормальные

27

реакции связей направлены противоположно нормальной состав-

ляющей равнодействующей задаваемых сил и, согласно принципу

равенства действия и противодействия, равны ей по значению.

По характеру воздействия на тело и по физическому источ-

нику задаваемые силы разделяют на движущие (тормозящие)

силы, силы полезного сопротивления, силы упругости, тяжести,

сопротивления среды. К задаваемым можно также отнести и

силы инерции.

Движущими называются силы, сообщающие движение данному

телу. В машинах источником движущих сил может быть давление

сжатого воздуха или давление рабочей жидкости соответственно

в пневматических и гидравлических системах; давление газов

в цилиндрах двигателей внутреннего сгорания. Движущие силы

могут создаваться электрическим полем или напором ветра.

Звенья машины, к которым приложены движущие силы, назы-

ваются ведущими. Так как движущие силы всегда направлены

в сторону перемещения ведущих звеньев, работа, совершаемая

этими силами на соответствующем пути, будет положительной.

При установившемся движении машины эта работа всегда больше

суммарной работы сил полезных и вредных сопротивлений.

К силам полезного (рабочего) сопротивления относятся силы,

для преодоления которых предназначена машина, например:

сила тяжести поднимаемого груза, силы сопротивления резанию

или копанию материалов и грунтов, силы дробления пород и т. п.

Эти силы воздействуют на рабочие (исполнительные) органы ма-

шины и направлены прочив перемещения точек, к которым они

приложены; следовательно, работа их всегда будет отрицательной.

К силам вредного сопротивления относятся силы, возникаю-

щие при движении тела в жидкой или воздушной среде, направ-

ленные противоположно относительной скорости тела, а также

силы трения в кинематических парах.

Укажем еще на один признак классификации сил: различают

силы внешние и внутренние. Внешними называются силы, прило-

женные к телу извне, а внутренними — силы взаимодействия

между точками (частицами), входящими в данное тело; к внутрен-

ним силам можно также отнести силы взаимодействия между

элементами кинематических пар в сочленениях машин и меха-

низмов.

Деление сил на внешние и внутренние удобно потому, что

при рассмотрении равновесия твердых тел или системы твердых

тел внутренние силы непосредственно не учитываются и исклю-

чаются из уравнения равновесия как взаимно уравновешенные.

Но следует иметь в виду, что реакции связей в кинематических

парах механизмов, являющиеся внутренними силами для какой-то

системы связанных между собой твердых тел, становятся задавае-

мыми внешними силами по отношению к тем же телам, если по-

следние условно рассматриваются как свободные тела, не связан-

ные с остальными частями системы.

28

г

Для иллюстрации этого положения приведем два примера.

Силы, обусловленные ударами в зазорах кинематических пар,

или периодически действующие силы в зацеплении зубчатых колес

коробки передач, вызывающие изгибно-крутильные колебания

валов трансмиссии, не нарушают равновесия самой машины и,

следовательно, по отношению к машине, как некоторой механиче-

ской системе, являются внутренними и не входят в уравнения

равновесия машины. Но те же силы следует отнести к задаваемым

внешним, если коробка передач условно отделена от остальной

части трансмиссии машины; в этом случае при рассмотрении усло-

вий равновесия валов и шестерен коробки передач силы, дей-

ствующие в зацеплении зубчатых пар, являются внешними зада-

ваемыми и их нужно учитывать в уравнениях статики.

Сила давления рабочей жидкости в гидросистеме рабочего

оборудования машины и соответствующая сила на штоке гидро-

цилиндра, приводящая в движение стрелу погрузчика, крана или

экскаватора, не влияют на движение машины в целом и поэтому

по отношению к машине являются внутренними силами. Но если

рассматривается отдельно взятая стрела рабочего оборудования,

которое условно отделено от базовой машины, то та же сила,

действующая со стороны гидроцилиндра на стрелу, будет уже

задаваемой внешней (движущей) силой, которую нужно учиты-

вать при статическом расчете стрелы.

Описанный прием условного расчленения конструкции на

отдельные элементы и рассмотрения равновесия каждого элемента

вне связи с другими частями конструкции основан на так назы-

ваемом принципе освобождаемости от связей. Этот принцип можно

сформулировать следующим образом: механическое состояние

системы (тела) не изменится, если освободить ее от связи, при-

ложив к точкам системы силы, равные реакциям связи.

2.2.2. Силы трения скольжения и качения

Силы трения скольжения возникают при движении

тела по шероховатой поверхности. Они направлены против ско-

рости относительного скольжения и имеют вполне определенное

значение: при трении без смазочного материала сила трения FTp

равна произведению нормальной реакции /?п, численно равной

активной силе АГ, действующей по нормали со стороны тела на

поверхность скольжения, на коэффициент трения скольжения /:

F.P = Rnf = Nf.

Отношение силы трения или касательной реакции поверхности

скольжения к нормальной реакции равно тангенсу угла трения сртр

tg Фтр ~ тр/

ИЛИ

Ftp ---- Rn tg <Ртр.

29

Сопоставляя оба выражения для силы FTp, получаем

f = tg <ртр.

Общая реакция поверхности скольжения равна векторной или

геометрической сумме сил Гтр и Rn;

R ~ + Rn

или __________________________

Я = -/Лр -I - Rn = Rn / 1 + tg- Фтр = Ял/COS фТр.

Из последнего выражения следует, что общая реакция поверх-

ности скольжения при движении тела отклоняется от нормали на

угол трения (ртр.

Одно из принципиальных отличий силы трения от других ре-

акций связей, которые, как отмечалось, всегда равны задаваемым

внешним силам (действие равно противодействию), состоит в том,

что ее значение не может быть больше значения, определяемого

произведением Nf. Если сдвигающая сила Р становится больше

силы трения FTP, то начинается движение тела. В противном

случае (Р с Етр) тело остается в покое.

В отличие от силы трения скольжения при движении, которая

имеет вполне определенные направление и значение, сила трения

скольжс ния в покое может иметь любое направление в касатель-

ной плоскости и принимать любое значение, удовлетворяющее

условию 0 < Етр с Rnfc, где /0 — коэффициент трения сколь-

жения в покое < /).

В табл. 1 приведены ориентировочные значения коэффициента

трения f

Иную природу имеет трение качения, возникающее при ка-

чении какого-нибудь тела вращения по некоторой поверхности,

называемой обычно поверхностью качения. Сопротивление каче-

нию является результатом деформации тела вращения и поверх-

ности качения в зоне их контакта. С этим явлением мы более

подробно познакомимся при рассмотрении процесса взаимодей-

ствия колеса с пневматической шиной с поверхностью качения.

А пока лишь отметим, что из-за указанной деформации соприка-

сающихся тел равнодействующая сил давлений, действующих

со стороны поверхности качения на колесо, равная нормальной

реакции RK на колесе, смещается от его вертикальной оси на не-

которое расстояние (плечо) р в сторону качения, образуя относи-

тельно оси вращения колеса момент сопротивления качению

Mf = направленный против направления качения колеса.

Сопротивление качению по аналогии с сопротивлением трения

скольжения можно также выразить через силу сопротивления

качению Pf. разделив момент Mf на радиус г колеса,

Pf - Mf,'r = R„p./r = R4fv,

где p — коэффициент трения качения, имеющий лицейную размерность; /в =

= ц/г — приведенный коэффициент сопротивления качению

30

1. Значения коэффициентов трения скольжения

Материала пар трения Без смазочного материала Со смазочным материалом

Металл — металл:

бронза — бронза 0,15 0,10... 0,15

сталь — бронза 0,20 0,07 ... 0,10

сталь — сталь 0,15 0,05 ... 0,10

сталь — чугун 0.18 0,05 ...0,15

чугун — бронза 0,15 ... 0,20 0,07 ... 0,15

чугун — чугун Металл — дерево 0,15 0,07 ... 0,12

бронза — дуб 0,3 —

мягкая сталь — дуб 0 4 ..0 6 0,1

чугун — дуб Прочие пары: 0,3 ... 0,5 0,2

глнна — металл 0,3 ... 0,35 —

дерево — дерево 0,2 . . 0,5 0,07 . .. 0,15

дерево — снег средней плотности 0,04 ... 0,10 —

камень — металл 0,2. 0,4 —

кожа — дуб 0,3 . .. 0,5 —

кожа — чугун 0,6 0,15

резина — чугун 0,8 0,5

сталь - баббит — 0,03 ... 0,10

сталь — песок 0.2 ... 0.6 —.

сталь — снег 0,02 ... 0,10 —

Трение качения имеет место не только при качении колес,

•>о и в подшипниках качения, на которых могут быть установлены

лолеса. Для подшипников качения коэффициент сопротивления

качению /п „ — 0,0015 ... 0,003, тогда как для подшипников

скольжения . с = 0,07 ... 0,09. В общем случае с учетом тре-

ния в подшипниках сопротивление качению колеса

=/?кФо. (1)

где f = /п. н для подшипников качения к f = /п.с Для подшипников

скольжения; — диаметр цатфы колеса под подшипник, Рв диаметр колеса;

Фо = /к + / Мк-^к) — суммарный коэффициент сопротивления качению колес.

Для приближенных расчетов можно принять ф0 = 0,01 при

качении по рельсовому пути колес, установленных на подшипни-

ках качения, и ф0 = 0,02 при установю колес на подшипниках

скольжения (значения ф0 даны с учетом трения реборд колес

о рельсы).

Для колес с пневматическими шинами сопротивление в под-

шипниках обычно мало по сравнению с сопротивлением качения

самого колеса и его влиянием, как правило, пренебрегают.

31

2.2.3. Силы упругости

и демпфирующие сопротивления

Многие элементы машин, а также материалы, с кото-

рыми взаимодействуют исполнительные органы машин, обладают

упругостью, т. е. способностью восстанавливать свою форму и

размеры после снятия усилий, вызывающих их деформацию.

В этом состоит основное отличие упругих тел от тел пластиче-

ских, которые после прекращения действия внешних сил сохра-

няют размеры и форму, приобретенные к моменту окончания дей-

ствия внешних сил.

Форма и размеры упругого тела восстанавливаются благо-

даря действию внутренних сил упругости, зависящих от дефор-

мации тела. Силы упругости могут быть пропорциональны ли-

нейной х или угловой <р деформации тела, а направление их всегда

прот ивоположно направлению деформации:

F = сх или Мр — с'<р,

где F и Мр — сила упругости и момент сил упругости соответственно; с и с' -

линейная и угловая жесткость соответственно.

Следовательно, коэффициенты жесткости, называемые обычно

просто линейной или угловой жесткостью тела, представляют со-

бой отношение силы или момента, действующих на данное тело,

к вызванной ими линейной или угловой деформации. Линейная

жесткость измеряется в Н/м, а угловая жесткость — в Н-м/рад.

Коэффициенты жесткости определяют экспериментально или

рассчитывают с учетом модулей упругости первого или второго

рода материала тела, его формы и размеров, характера и места

приложения нагрузки [2].

В зависимости от направления деформаций, вызванных дей-

ствием внешних сил, их разделяют на продольные (радиальные),

тангенциальные (касательные) и боковые (поперечные). В соот-

ветствии с этим различают линейную продольную, тангенциаль-

ную и боковую жесткости тела. В зависимости от характера

угловых деформаций различают деформации кручения или изгиба

и соответственно жесткости тела при кручении или изгибе.

Упругостью обладают и жидкости, но в отличие от твердых

тел они не изменяют объем при всестороннем сжатии, ио могут

изменять форму. Жесткость жидкости для гидроцилиндров одно-

стороннего действия

с = £»^ж, (2)

для гидроцилиндров двустороннего действия

с = 2£жП/Уж, (3)

где Еж — модуль упругости жидкости; Еж = (1.20 ... 1,25) 10s МПа; Ес — пло

щадь поршня гидроцилиндра; Vm — объем жидкости в гидроцилиндре.

32

2. Радиальная приведенная жесткость Сш (кН м) шины 16,00—20,0

Повер хность качения Давление воздуха в шине, МПа

о.оэе 0 147 0.196 0.24 5 0.294 0.34 4

Асфальт 313,3 421.8 515,0 598.4 667.1 735,8

Плотный грунт (стерня) 272,1 347.3 402,2 446,4 475,8 505,2

Свежевспаханное поле 210,9 247,2 269,8 284,5 294.3 301,1

Для гидросистем привода рабочего оборудования погрузчи-

ков, кранов, экскаваторов и других машин суммарную жесткость

можно приближенно определить по формуле

0,7850?,

1^2-Н !.17(AlY2-^- ’ ''

”-Ж \ 1УЛ / С[Г,

где Dn —диаметр поршня, м; sn — ход поршня, м; г!ш — диаметр шлангов, .м.

/ш —-длина шлангов, м; £ш — модуль упругости шлангов гидросистемы, £ш «

0 IJ 10я МПа.

Деформативные свойства пневматической шины, а, следова-

тельно, и ее жесткость зависят от материала, конструкции и

рисунка покрышки, давления воздуха в камере шипы, а также

от твердости поверхности качения. Поэтому при их оценке нужно

исходить не из жесткости отдельно взятой шины, а из некоторой

приведенной жесткости пары шина—поверхность качения

(табл. 2)

В любой системе, совершающей колебания, обусловленные

упругостью ее элементов, имеет место рассеяние механической

энергии из-за трения внутри материала этих элементов или трения,

искусственно созданного специальными демпфирующими (нем.

Dampfer — успокоитель, гаситель котебанин) устройствами. По-

лучаемый при этом эффект затухания колебаний называют демпфи-

рованием, а силы, вызывающие этот эффект, демпфирующими

сопротивлениями. При сравнительно небольших скоростях де-

формации демпфирующее сопротивление /\г приближенно при-

нимают пропорциональным относительной скорости х точки

в среде, сопротивляющейся движению,

РгА

где Рг — коэффициент пропорциональности или коэффициент демпфирования

«Н-сЛм!

Для характеристики демпфирования можно пользоваться ве-

личиной kr, называемой удельным сопротивлением демпфирова-

нию, которая равна отношению коэффициента Р, к удвоенной

массе т упругого элемента:

М2т},

и имеет размерность частоты (1/г),

2 ГпЛррмач Л. 6 33

Ниже приведены средние значения удельного сопротивления

демпфированию (1/с) для некоторых элементов:

Металлоконструкция навесного оборудования кранов, экскава-

торов, погрузчиков..........................................0,07 ... 0,10

Гидроподвеска навесного оборудования .......................0,5... 5

Рессоры автомобильного типа.................................0,5 ... 0,7

Пневматические шины (в зависимости от давления воздуха в шине) 1,2 ... 2,15

Гусеничный движитель .... ........................3 ... 6

Пакет хлыстов .......................................... . . 1,5 ... 3

2.2.4. Массовые силы

К массовым относятся силы, зависящие от массы тела —

это силы тяжести и инерции.

Сила тяжести тела

G = mg,

где т = pV — масса тела (здесь р — объемная масса, кг/ма, V—объем тела, м3)

Ниже приведены объемные массы (т/м3) некоторых материалов:

Асфальт дробленый . . 1,28 Известняк мелкокуско-

Боксит дробленый ... 1,2 ... 1,28 вой 1,13 ... 1.45

Галька 1,8... 1,9 Камень среднекусковой 1,3... 1,4

Гранит дробленый . . . 1,48... 1,52 Кварц дробленый . . . 1,46... 1,76

Дерево- Мрамор дробленый . . 1,5... 1,53

сухое: Торф 0,29 ... 0,50

береза 0,5 ... 0,8 Уголь древесный . . . 0,13 ... 0,25

дуб 0,7 ... 1 Цемент портлакдекий . . 0,9... 1,6

свежесрубленное;

береза 0,6 ... 1,1

дуб 0,8 ... 1,3

Рассмотрим силы инерции. Выше (см. п. 2.2.1) мы уже упоми-

нали о принципе освобождаемости от связей в статике. С приме-

нением того же принципа в динамике, т. е. для тел, находящихся