Text

Абрамов Н.Н.

КУРСОВОЕ И ДИПЛОМНОЕ

ПРОЕКТИРОВАНИЕ

ПО ДОРОЖНО-СТРОИТЕЛЬНЫМ

МАШИНАМ

АБРАМОВ Н. Н.

КУРСОВОЕ И ДИПЛОМНОЕ

ПРОЕКТИРОВАНИЕ

ПО ДОРОЖНО СТРОИТЕЛЬНЫМ

МАШИНАМ

(ОБЩИЕ ПОЛОЖЕНИЯ И КУРСОВОЕ ПРОЕКТИРОВАНИЕ МАШИН

ДЛЯ ЗЕМЛЯНЫХ РАБОТ И СОДЕРЖАНИЯ ДОРОГ)

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для студентов специальности

«Строительные и дорожные машины и оборудование»

высших учебных заведений

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва 1972

6С8

А16

УДК625.08.(075)

Абрамов Н. Н.

А16 Курсовое и дипломное проектирование по дорожно-

строительным машинам. Учеб, пособие для студентов

дорожно-строительных вузов. М., «Высш, школа», 1972.

120 с. с илл.

В книге изложена методика курсового проектирования

дорожно-строительных машин для земляных работ и для

содержания дорог. Даны указания по выполнению учебных

проектов в соответствии с Единой системой конструктор-

ской документации (ЕСКД); приведены примеры заданий

и студенческих проектных решений с чертежами и расче-

тами; предлагаются усредненные величины показателей и

коэффициентов для использования в расчетах.

3—2—7 6С8

108—72

Рецензенты:

кафедра теории механизмов и деталей машин

и кафедра дорожных машин

Киевского автомобильно-дорожного института;

канд. техн, наук Базанов А. Ф.

Николай Николаевич Абрамов

Курсовое и дипломное проектирование

по дорожно-строительным машинам

Редактор Л. Б. Лохова. Художник В. И. Стойл ев.

Художественный редактор Т. А. Дурасова. Технический

редактор 3. В. Нуждина. Корректор В. В. Кожуткина

Сдано в набор 8/11 1972 г. Поди, к печати 4/IX 1972 г.

Формат 84х1081/1в. Объем 7,5 печ. л. 12,6 усл. печ. л.

Уч.-изд. л. 11,65 Изд. № Стр—106

Тираж 35000 экз. Цена 41 коп.

План выпуска литературы для вузов и техникумов

издательства «Высшая школа» на 1972 г. Позиция № 108

Москва К-51, Неглинная ул., д. 29/14,

издательство «Высшая школа»

Типография изд-ва «Уральский рабочий», г. Свердловск,

проспект Ленина, 49. Зак. 77

ПРЕДИСЛОВИЕ

«Проектирование дорожно-строительных ма-

шин» охватывает тематику от самоходных подъ-

емно-транспортных машин, погрузчиков, кра-

нов-экскаваторов до инвентарных цементо-

и асфальтобетонных заводов.

В данной книге рассматривается лишь ог-

раниченный круг вопросов: общие положения,

курсовое проектирование машин для земляных

работ и содержания дорог, а также специфиче-

ские особенности курсового проектирования

подъемно-транспортных машин. Здесь даются

необходимые указания студенту как начинаю-

щему проектанту и конструктору.

Цель курсового проектирования: постепен-

но научить студента методике реального про-

ектирования и подготовить его к выполнению

дипломного проекта. В дипломном проекте

студент подходит к самостоятельному решению

производственных задач конструкторских бю-

ро и научно-исследовательских институтов,

В прилагаемых образцах студенческих про-

ектных решений даны общие виды машин, групп

узлов (совокупностей сборочных единиц) и сбо-

рочные чертежи узлов (сборочных единиц);

приведены последовательность и особенности

расчетов учебных проектов характерных ма-

шин.

Степень полноты разработки проектных при-

меров различна, поскольку это лишь примеры

основных частей возможных студенческих раз-

работок, а не атлас канонических образцов

проектов.

Тематика и некоторые особенности проект-

ных решений выбирались с учетом современ-

ных промышленных, патентных и других кон-

струкций, приведенных в специальной и пери-

одической литературе.

Ряд примеров выполнен по материалам

П. А. Надальяка, А. И. Путк, а нормоконтроль

чертежей — при участии Г. В. Кулешова,

Г. М. Полнарева и Р. Н. Шмидт, за что автор

им глубоко признателен.

Автор с благодарностью примет замечания и

пожелания, направленные на улучшение кни-

ги, по адресу: Москва, К-51, Неглинная ул.,

29/14. Издательство «Высшая школа».

ВВЕДЕНИЕ

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Курсовое проектирование дорожно-строитель-

ных машин, как правило, ведется по мате-

риалам курсов, читаемых в такой последова-

тельности: I) грузоподъемные и транспорти-

рующие машины (подъемно-транспортные ма-

шины — ПТМ); 2) основы проектирования

дорожно-строительных машин и землеройные

машины; 3) дорожные машины и оборудова-

ние.

В процессе работы над проектом студент дол-

жен закрепить и практически применить зна-

ния по техническому черчению в соответствии

с ЕСКД [61, по методам составления расчетных

схем, по выполнению расчетов и выбору основ-

ных машиностроительных материалов; практи-

чески изучить основы проектирования, кон-

струирования, компоновки узлов машин для

дорожно-строительных работ. Предполагается,

что проектирование и конструирование типич-

ных машиностроительных узлов и деталей без

строгой конкретизации машины, в основном,

изучено студентами по курсам деталей машин

и теории машин и механизмов.

За время курсового проектирования (с III

по V курс) студент должен получить подготов-

ку, соответствующую примерно пути от чертеж-

ника-конструктора, работающего по отдель-

ным заданиям, до конструктора узла, и овла-

деть основами эскизной разработки машины

(установки) для дорожно-строительных работ.

В курсовом проектировании выполняются:

разработка эскизного решения изделия (ма-

шины); разработка технического проекта груп-

пы (совокупности сборочных единиц); выпол-

нение рабочих чертежей узла (сборочной еди-

ницы) или детали; составление расчетов и

пояснительной записки; Систематизация техни-

ческой документации проекта.

Особое внимание следует обращать на тех-

нико-экономическое значение проектируемого

объекта. Студент должен рассматривать маши-

ну как средство механизации дорожно-строи-

тельных работ, дающее определенный экономи-

ческий эффект. В последнем (перед дипломом)

проекте эскизная разработка в определенной

мере подчиняется народнохозяйственной по-

требности в проектируемом изделии. Некото-

рые задачи, решаемые в курсовом проекте, от-

личаются с этой точки зрения лишь количест-

4

венно от задач, поставленных в дипломном

проекте.

Дипломное проектирование является самосто-

ятельной работой студента. В процессе проекти-

рования дипломант решает задачу технико-эко-

номической целесообразности принятия к произ-

водству новой машины или введения в строй

нового индустриального предприятия для дорож-

ного строительства. В дипломном проекте долж-

ны быть отражены особенности нашего социали-

стического народного хозяйства, перспективы его

развития в соответствии с решениями Партии и

Правительства.

Проект выполняется в составе и форме реаль-

ного проекта, но в уменьшенном объеме. Рабо-

та по проектированию делится на следующие

стадии: составление технического предложения

в заданном объеме; разработка эскизного ре-

шения — в объеме основных вопросов; выпол-

нение технического проекта характерной час-

ти машины (установки).

Содержание дипломного проекта должно ба-

зироваться на наиболее передовых формах ор-

ганизации производства и достижениях совет-

ской и зарубежной науки и техники в области

дорожного машиностроения и механизации до-

рожных работ,

В процессе выполнения дипломного проекта

дипломант должен консультироваться по со-

ответствующим вопросам с профилирующей

кафедрой, а также с кафедрами экономики,

технологии, ремонта и др.

§ 2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

А. Тематика курсовых проектов различна по

назначению и номенклатуре машин для определен-

ного курса. Задачи, поставленные перед студен-

тами в каждом последующем проекте, услож-

няются. В них рассматриваются принципиальные

решения машин заданного назначения, особен-

ности проектирования их частей и соответству-

ющие расчеты. Определяются основные техни-

ческие, эксплуатационные и экономические пока-

затели объекта проектирования.

Общий объем проектных работ, выполняе-

мых студентом,— 4—5 листов формата 24 по

ГОСТ 2.301—68 (см. стр. 16) компоновочных и

конструктивных разработок с необходимым ко-

личеством таблиц и спецификаций и около

30 страниц пояснительной записки и расчетов.

Как правило, в состав работы студента вхо-

дит проект металлоконструкции или части ме-

таллоконструкции машины; в пояснительной

записке освещаются в числе других вопросы

техники безопасности и предусматривается со-

став комплектации изделия (машины) и всей

технической документации проекта, частью

которого являются разработки проектанта (см.

далее рис. 1).

При выполнении студентами проектов на

производстве их тематика должна соответство-

вать номенклатуре данного производства.

В целях облегчения подготовительных ра-

бот по проектированию для каждого курса со-

ставляют специальные бланки заданий, в ко-

торых указываются; содержание проекта; тех-

ническое задание; рекомендуемая литература;

календарный план работы студентов; основные

требования к выполнению проекта.

Задания, подписанные руководителем проек-

тирования и заведующим кафедрой, выдают

всему потоку студентов одновременно.

При составлении заданий обращается внима-

ние на реальность соотношений основных оп-

ределяющих исходных показателей.

Если студент работает по проектированию

на производстве или в НИИ, рабочие чертежи

могут выполняться под руководством соответ-

ствующего местного руководителя, но при ме-

тодическом наблюдении кафедры.

Приступая к работе над проектом, сту-

дент должен изучить технико-эксплуатационные

свойства данного типа машины; составить под

руководством преподавателя схему проекти-

руемого изделия и перечень его основных ча-

стей (в соответствии со схемой, данной на рис. 1);

после получения ясного пространственного

представления о машине или ее части и предва-

рительных подсчетов студент начинает выпол-

нять основные расчеты и компоновки.

Работа студента над проектом начинается

с составления эскизного решения; последующая

разработка ведется так же, как разрабатывает-

ся часть полного технического проекта изде-

лия, выполняемого в конструкторском бюро.

Компоновки, расчеты, конструирование ве-

дутся взаимосвязанно, правильно чередуясь

согласно консультации руководителя. Нельзя

приступать к конструированию, лишь закон-

чив все расчеты, или конструировать без рас-

чета. В обособленную часть работы выделяет-

ся только составление пояснительной записки

набело.

Перед окончательным выполнением каждого

этапа работ студент получает утверждение его

решений руководителем.

В процессе конструирования и черчения от-

ступления от ГОСТа не допускаются. Специфи-

кации должны содержать наименования и обо-

значения всех составных частей, входящих в

изделие (в машину, группу, узел), изображен-

ное на чертеже.

Студент должен выполнить проект к задан-

ному сроку. При защите проекта он должен

знать и уметь обоснованно доложить:

назначение и область применения спроекти-

рованной им машины, выполняемые ею в ходе

технологического процесса операции, техно-

логические и компоновочные схемы машин, вы-

полняющих подобные или аналогичные работы;

назначение узлов и механизмов и выполняе-

мую ими работу;

назначение деталей разработанного узла,

технологию их изготовления и выполняемую

ими работу в данном узле (механизме);

схему расчета действующих нагрузок и сопро-

тивлений для узла и действующих усилий и

нагрузок для детали;

основные формулы для расчета деталей на

прочность (например, осей, валов, шестерен,

шпонок, грузовых винтов, заклепок н т. п.);

выбор материала для детали по расчетному

напряжению, по условиям работы и методы ее

термической обработки;

методы определения мощности, потребной на

работу узлов, механизмов и машины в целом;

в общих чертах конструкцию, например,

двигателя, насоса, форсунки, каната, шины ко-

лесного хода, подшипника качения и т. д.;

как проставить на чертеже узла или детали

необходимые размеры, а также допуски и по-

садки сопрягаемых мест деталей.

К защите студент готовится по консультации

руководителя.

Проект допускается к защите решением ру-

ководителя. Если студент досрочно выполнил

проект, он защищает его досрочно. Ответствен-

ность за качество работы несет проектант.

Защита проводится публично.

Для приема проектов организуется комис-

сия в составе 2—3-х преподавателей. На одном

заседании рассматривается не более 10—15

проектов. К защите студент представляет чер-

тежи, пояснительную записку и оформленное

задание кафедры на проектирование. Чертежи

проекта развешивают на щите, стенде и т. п.

Студенту дается на доклад 5—10 мин.

Примерное построение доклада:

назначение, область применения, краткая

технико-экономическая характеристика объек-

та проектирования;

краткая характеристика конструкции по чер-

тежам проекта с более подробным описанием

элементов самостоятельной проектно-конструк-

торской разработки.

Во время доклада один из членов комиссии

рассматривает пояснительную записку. После

доклада студенту задают вопросы: по проектио-

5

конструкторским решениям (2—3 вопроса);

по расчетам (2- 3 вопроса); по составлению

исполнителем расчетной схемы нагруженной

детали или простого узла (1-—2 вопроса).

Оценка проекта производится комиссией

сразу или после рассмотрения всех проектов,

представленных на заседании. При оценке учи-

тываются: обоснованность и качество проектно-

конструкторских разработок; качество и пол-

нота расчетных работ; правильность выпол-

нения чертежей с соблюдением требований

ГОСТов; четкость и последовательность док-

лада; качество ответов на вопросы; наличие

или отсутствие самостоятельных разработок

в проекте и тщательность исполнения проект-

ной документации.

Проект принимается на отлично при отлич-

ной оценке трех первых определяющих пока-

зателей.

Пересдача проекта на более высокую оценку

или повторное выполнение проекта разрешают-

ся на общих основаниях.

Б. Тематическое содержание дипломного про-

екта включает такие основные разделы:

технико-экономические и научные обоснова-

ния к проектированию, отбор типа;

компоновочные и конструктивные разработки,

расчеты;

эксплуатационные особенности работы ма-

шины;

те х н о л о ги ч ес к у ю часть;

вопросы охраны труда и техники безопас-

ности;

окончательное определение технико-экономи-

ческих показателей, выводы.

Состав технической документации проекта:

пояснительная записка, расчеты;

чертежи эскизно-технического проекта;

рабочие чертежи части объекта, подробно раз-

рабатываемой дипломантом;

таблицы, схемы технико-эксплуатацион-

ных особенностей;

чертежи технологические;

отдельные спецификации, ведомости и пр.

В число принципиальных технических тре-

бований к проекту входят следующие:

пояснительная записка, составляемая, как

правило, в последовательности, соответствую-

щей приведенному выше порядку разделов те-

матического содержания, должна дать четкую

и обоснованную разработку вопросов технико-

экономической целесообразности проектирования

по теме;

расчеты составляются по новым прогрессив-

ным методам и на высоком теоретическом уров-

не;

в компоновочных и конструктивных разра-

ботках решаются задачи в объеме задания,

но предусматривается полная комплектация

объекта проектирования и в соответствующей

документации дается полное представление о

составе проектируемой машины (установки).

Номенклатура объектов проектирования за-

ранее разрабатывается на кафедре. Все темы

дипломных проектов должны соответствовать

текущим или перспективным планам промыш-

ленности и дорожного строительства.

Подготовительная и методическая работа

руководителей дипломного проектирования

должна проводиться в течение всего учебного

года. В процессе проектирования необходима

методическая связь кафедры с руководителями,

привлекаемыми с производства и из НИИ. Це-

лесообразно участие руководителя проектиро-

вания в преддипломной практике студента.

К сбору материалов по дипломному проекту

студенты приступают в период преддипломной

практики. Перед выездом на практику студен-

там выдают задания на проекты, утвержденные

кафедрой. Все материалы, собранные в период

преддипломной практики, сводятся в специаль-

ные отчеты.

По консультации руководителя дипломант

сам подбирает и изыскивает материал для при-

нятия проектных решений. При конструиро-

вании он использует ГОСТы, нормали, ТУ,

каталоги и пр.

Желательно проведение дипломантами вза-

имного нормативного контроля технической

документации.

При выполнении дипломного проекта следует

разработать следующие вопросы:

составить обзорное исследование вопросов

темы;

обосновать целесообразность проекта;

разработать эскизное решение машины (ус-

тановки) и научно-экспериментальные вопросы

темы;

провести принципиальные расчеты и разра-

ботать кинематические схемы, схемы управле-

ния, автоматики и др.;

разработать технический проект машины,

дать описание и чертежи общего вида машины

и двух-трех узлов, групп, характерных для

данной машины (установки);

при необходимости выполнить рабочие чер-

тежи сконструированных узлов;

провести энергетические, прочностные, си-

ловые расчеты;

дать сравнительный технико-экономический

анализ;

разработать рабочие чертежи и технологи-

ческие карты одной-двух характерных деталей

разработанных узлов;

дать схемы или описание комплексного ис-

пользования машины, а также указания по

эксплуатации машины (установки);

6

разработать краткие положения по технике

безопасности при работе на машине (установке).

В этой же последовательности составляются

пояснительная записка и расчеты.

Собственно проектирование дипломант закан-

чивает тщательным расчетом технико-эконо-

мических показателей и окончательным опре-

делением народнохозяйственного значения за-

проектированного объекта.

Закончив дипломный проект, дипломант со-

ставляет план своего доклада Государствен-

ной квалификационной комиссии.

При защите требуется проявить умение хо-

рошо обосновать принятое решение, в особен-

ности технико-экономическое.

Проект рассматривается на кафедре, где при-

нимается решение о допуске его к защите. За-

тем дипломный проект передают на рецензиро-

вание высококвалифицированным специали-

стам с производства или научно-исследователь-

ских институтов.

Рецензия на дипломную работу — это объек-

тивный, технически обоснованный отзыв по

всем элементам проекта. С учетом положитель-

ных и отрицательных качеств проекта в рецен-

зии дается общая оценка работы дипломанта.

В. В современных условиях обучения в вузах

создаются студенческие конструкторские бюро

(СКВ), где проектно-конструкторские разработ-

ки, как правило, выполняются студентами более

углубленно, чем в обычных учебных проектах.

СКВ выполняет проекты по заданиям заво-

дов, НИИ, а также для нужд лабораторий или

НИР института и, как правило, в объеме, боль-

шем объема учебного проекта. По рабочим чер-

тежам, выполняемым в СКБ, изготовляют из-

делия в цехе. Поэтому студенты должны испол-

нять их с особой ответственностью, т. е. точно

по техническим условиям заводских КБ.

Иногда по решению кафедры допускается

разработка сквозного проекта. Это значит —

студент начинает курсовое проектирование,

которое затем перерастает в тему дипломного

проекта (при этом сохраняются все требова-

ния к объему и архитектонике каждого из учеб-

ных проектов). Некоторые дипломные проекты

после защиты используют в промышленных ор-

ганизациях или в институте.

В некоторых проектах требования учебного

плана могут быть полностью удовлетворены со-

ставом работы студента по заказной тематике

СКБ. В общем случае студенту необходимо вы-

полнить проектное решение строго по плану

соответствующего курса в объеме одного-двух

листов эскизного проекта заданной машины

(установки) с соответствующими принципи-

альными и технико-экономическими расчетами;

конструкторские же разработки могут выпол-

няться (по решению кафедры) для аналогичной

машины по заказной работе с соответствую-

щими силовыми, кинематическими и прочност-

ными расчетами.

В любом случае защита проекта перед со-

ответствующей комиссией кафедры института

для студента обязательна.

Если чертежи выполнялись студентом на

производстве или в НИИ, для рассмотрения

и приемки работы могут быть организованы

специальные выездные комиссии кафедры на

место.

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

§ 3. ОСНОВНЫЕ ПОЛОЖЕНИЯ

В курсовом проектировании студент выпол-

няет простые проектно-конструкторские рабо-

ты в соответствии с технико-экономическими

требованиями вуза и производства.

При проектировании подъемно-транспортной

машины (см. стр. 23) студенту, еще не изу-

чавшему курс «Экономика и организация про-

изводства», уже необходимо знать методику

определения основных технико-экономических

показателей проектируемой машины. Поэтому

в данной главе дается методика тех нико-эко ко-

мических решений для машин рассматривае-

мой номенклатуры.

Чертежи и расчеты нужно выполнять парал-

лельно: попеременно расчеты опережают кон-

струирование или выполняются вслед за разра-

боткой конструкции.

Поскольку одной из задач курсового проек-

тирования является приобретение методических

навыков реального проектирования, необхо-

димо отказаться от разработки обособленных

узлов и выполнять проект в такой последо-

вательности: машина — изделие индивидуаль-

ного производства; группа узлов машины, куда

входит элемент проекта, самостоятельно раз-

рабатываемый проектантом; узел, входящий

в группу, включающий элемент самостоятель-

ной разработки; деталь этого узла.

В ряде проектов (в частности ПТМ), где ме-

таллоконструкция представляет определяющую

часть машины, показательную для изуче-

ния методики проектирования, следует вести

две параллельные линии: 1) разработка метал-

локонструкции и 2) разработка трансмиссии,

или управления, или рабочего оборудования.

Студент знакомится с необходимыми лите-

ратурными источниками, тщательно прораба-

тывая разделы, непосредственно связанные

с вопросами проектирования по заданной узкой

теме. Здесь могут использоваться заводские

материалы: чертежи, записки.

Студент должен выбрать тип или конкрет-

ный прототип машины и продумать, что нового

он должен внести в конструкцию машины; вы-

полнить от руки эскизы, схемы, произвести

отдельные расчеты и технико-экономические

сравнения возможных вариантов.

Затем студент может приступить к выпол-

нению чертежа общего вида машины и к общим

принципиальным расчетам — к сведению всех

предыдущих эскизов и расчетных наметок в

единое целое. Он должен вычертить эскиз про-

екта машины в составе одного листа общего

вида или принципиальной схемы (кинемати-

ческой, управления, технологии работы и

т. п.) — в том случае, если эта схема является

элементом самостоятельной разработки по за-

данию.

Как правило, чертежи общего вида и рас-

четы к нему завершаются и оформляются после

уточнения и внесения в них итогов расчетно-

графических работ, которые проводятся над

отдельными группами, узлами.

Дадим рекомендации, конкретизирующие тре-

бования к выполнению конструкторской доку-

ментации учебных проектов.

Общий вид машины должен представлять

компоновочный чертеж, выполненный строго

в масштабе в двух-трех проекциях без каких

бы то ни было вырисовываний мелких деталей,

т. е. общий вид машины в курсовом проекте —

это чертеж эскизного проекта (графически в ка-

кой-то мере подобен габаритному чертежу).

Однако поскольку он в учебном проектирова-

нии используется для дальнейшей разработки

и взаимной увязки чертежей технического про-

екта групп и рабочей документации узлов, в

нем должна быть отражена и технологическая

цель: он должен служить как бы сборочным для

всего изделия (машины).

Размеры ставятся: габаритные, установоч-

ные, определяющие взаимное расположение

частей машины; показывающие рабочие и тран-

спортные положения оборудования, ходовых

частей, т. е. размеры, необходимые для сборки

машины в целом и для технико-эксплуатацион-

ной ее характеристики.

На чертеже общего вида машины могут быть

помещены: техническая характеристика; кине-

матическая, гидравлическая и другие схемы

машины или ее частей — все на свободном поле

чертежа. Заголовок «Техническая характери-

стика» пишут и подчеркивают, дают нумерацию

пунктов арабскими цифрами. В характеристи-

ке целесообразно давать основные технико-

эксплуатационные показатели без повторения

габаритных и иных размеров и массы машины—

показателей, содержащихся в чертеже, в основ-

ной надписи. Схемы выполняются без масштаба,

к ним даются краткие таблицы или надписи в

соответствии с указаниями на стр. 14.

Б процессе разработки общего вида машины

ориентировочно составляют технологический

перечень комплектации изделия и намечают

индексацию его частей (стр. 16). Это определит

степень подробности выполнения чертежа об-

щего вида, количество позиций, предусматри-

• ваемых в перечне составных частей. В послед-

нем даются сборочные единицы и детали, кото-

рые в процессе изготовления машины намеча-

ются к сборке, отраженной чертежом на данной

стадии проектирования. Как правило, это не

отдельные сборочные единицы (узлы), а их со-

вокупности (группы), имеющие общие функ-

циональные назначения и совместно устанав-

ливаемые в машине, например: мост крана,

грузовая тележка, ковш скрепера в сборе, уста-

новка двигателя, кабина, система гидроуправ-

ления и т. п.

В чертеже общего вида группы (совокупности

сборочных единиц) нужно дать изображение уз-

лов, деталей, входящих в группу, как правило,

без разрезов и пунктирных изображений; дать

размеры, определяющие их взаимное расположе-

ние; если нужно, дать линии построения контура

важнейших положений движущихся или устанав-

ливаемых частей.

Схемы, графики здесь вычерчивать не сле-

дует, кроме тех, которые необходимы для по-

нимания порядка сборки и взаимного располо-

жения частей (узлов) при сборке в цехе; разме-

ры габаритные и установочные.

Перечень составных чертежей (на отдельном

листе) содержит сборочные единицы с добавле-

нием соединительных деталей, входящих непо-

средственно в группу.

Чертежи узла (сборочной единицы) выпол-

няются в возможно более крупном масштабе,

как рабочие конструктивные сборочные черте-

жи узла, входящего в группу; со всеми разре-

зами, с подробным вычерчиванием всех дета-

лей в узле по ГОСТу, с дополнительными про-

екциями, сечениями, выносными элементами —

для выявления формы, взаимного расположе-

ния частей, деталей и для возможности указа-

ния позиций подробной спецификации. Это —

чертежи для сборки узла, а также для выполне-

ния деталировки.

Размеры •— габаритные, между осями основ-

ных деталей и крепежных болтов, мест посадки

деталей на валы и оси с указанием обозначений

посадки по ГОСТу без числовых значений до-

пусков.

Спецификация — подетальная; ее следует

составлять в полном объеме по форме согласно

ГОСТ 2.108—68; для уменьшения времени, за-

трачиваемого студентом на оформление, допу-

скается укрупнение спецификации объедине-

нием узлов в более крупные узлы, а деталей —

в узлы по технологическому принципу изготов-

ления изделия.

При разработке металлоконструкции целесо-

образно выполнить рабочий чертеж (сборочный

чертеж) сварной конструкции отдельной рамы,

балки, плоской (пространственной) формы; он

не дублирует чертеж общего вида металлокон-

струкции машины в сборе. Спецификация —

подетальная.

В процессе разработки узловых чертежей

проводятся необходимые уточняющие и прове-

рочные расчеты нагруженных частей и деталей

узла.

При необходимости проектант возвращается

к чертежам общих видов группы и машины и

вносит в них коррективы. Затем окончательно

оформляются все листы проекта и вносятся кор-

рективы в пояснительную записку.

Содержание типовой пояснительной записки

и расчетов.

В записке, кроме назначения машины, целе-

сообразно указать: в какой комплекс средств

механизации она входит; что нового вводится

в данную машину проектантом; следует также

определить (проверить) мощность двигателя,

основные параметры рабочего оборудования

и машины в целом; производительность машины,

стоимость единицы продукции и другие необ-

ходимые технико-экономические показатели;

дать описание запроектированной конструкции

и краткую техническую характеристику; основ-

ные соображения по эксплуатации машины,

уходу за ней и по технике безопасности (охра-

не труда).

В общие расчеты входят: составление расчет-

ных схем машины и определение действующих

усилий; тяговый расчет или принципиальный

силовой расчет ПТМ; проверка устойчивости

машины в работе и при транспортировке (ста-

тической и динамической); разработка принци-

пиальных схем для основных расчетов системы

управления и др.

Прочностные расчеты содержат расчеты ме-

таллоконструкции, проектируемой группы, кон-

струируемого узла.

Следует установить место проектируемой ма-

шины (установки) в производственном процес-

се механизации соответствующих работ; пояс-

нить, для каких целей и в комплекте каких

средств механизации применяется машина (ус-

тановка); каково назначение, режим работы

группы, узла, разрабатываемых в объеме рабо-

чих чертежей.

9

В начальной стадии проектирования нужно

ориентировочно определить технико-экономи-

ческие показатели проектируемого изделия,

с тем чтобы уточнить их по выполнении рабо-

чего проекта. Полнота технико-экономических

расчетов зависит от места курсового проекта

в учебном плане (календарно). Так, для первого

из проектов (ПТМ) могут быть определены, как

итог, энергоемкость, металлоемкость и, в от-

дельных случаях, стоимость подъема и тран-

спортирования груза, а для последнего дается

более полный тех ни ко-эко комический расчет.

Как правило, за основу берутся такие пока-

затели экономической целесообразности про-

ектирования: затраты на создание объекта (пер-

воначальные); на его эксплуатацию в единицу

времени; трудовые и материальные затраты при

выполнении работ посредством проектируемой

машины; технологическая себестоимость еди-

ницы продукции, вырабатываемой данной ма-

шиной, приведенная стоимость единицы продук-

ции; экономический эффект использования

машины; энергоемкость рабочего процесса

машины.

Общий ход технико-экономических расчетов

при учебном проектировании может быть единым

для курсового и дипломного проектов. Но для

курсового проектирования почти все основные

требования и исходные данные задаются руково-

дителем (для дипломного — многие из них со-

ставляются и рассчитываются проектантом при

к о нс ул ьта ц ии р ук о водителя).

Примерная схема разработки технико-эконо-

мических вопросов в курсовом проекте такова:

руководитель проектирования даст студенту

обоснование выбора объекта проектирования,

условий эксплуатации машины (установки);

проектант систематизирует требования к маши-

не как объекту эксплуатации и производства,

выполняет основные силовые и кинематические

расчеты, определяет основные технико-экономи-

ческие показатели.

Эффективность мероприятия, связанного с со-

вершенствованием общественного производства,

оценивается соизмерением затрат, потребных

па проведение этого мероприятия, с экономией,

которая будет получена за определенный срок.

При подсчете экономической эффективности

замены существующей машины на новую, про-

ектируемую, срок окупаемости (Т) дополни-

тельных затрат может быть определен по фор-

муле

V

кн - кс

(Сс~Сн)Пг

лет,

где Сн и Сс — себестоимость единицы продук-

ции, руб.;

Кн и 1<с — стоимость новой и старой ма-

шин, руб.;

Ц. — производительность новой маши-

ны в год.

Срок окупаемости Т должен быть не больше

Тнорм = 8 лет — нормативного срока окупаемости,

установленного для средств механизации строи-

тельства, в том числе дорожного.

Стоимость единицы продукции Сед (руб.) оп-

ределяется, как отношение суммарных сменных

затрат Ссм (руб./смен) при работе рассматрива-

емой машины к сменной производительности Псм

(ед.прод./смен), т. е,

Ссл=-^ руб./ед. прод.

Но сравнительную оценку машин нужно про-

изводить по удельной величине приведенных

затрат:

Сггрив = СедД КудЕНОрМ,

где Куд — удельная стоимость (стои-

мость машины, отнесен-

ная к годовой произво-

дительности, т. е. Кн/Пг);

ЕНОрм= 1 /Тнорм = 0,12 — нормативный коэффици-

ент эффективности затрат

на приобретение машины.

Существенным показателем совершенства ма-

шины является ее удельная энергоемкость (Э).

Энергоемкость процесса (Эн) работы дорожно-

строительной машины зависит от физико-меха-

нических свойств разрабатываемого материала,

от способа его разработки машиной определен-

ного типа и выражается отношением энергии

Ап (кгс‘М), затраченной на рабочий процесс,

к объему выполненных работ V (ед. прод.).

Расчетная удельная энергоемкость землерой-

ных машин может быть подсчитана по формулам:

„ т 48^ т 3HW . ,

--- — — • —--л. с./ед. прод.,

Лх Пч---------------t]v Псм

ИЛИ

_ т 35,3 *W

T)g Пч

230JV

Пси

квт/ед. прод.,

т

'Пх

где т — коэффициент, учитывающий запас уста-

новленной мощности (по отношению

к расчетной), предназначаемый для пре-

одоления динамических, случайных,

транспортных и других нагрузок;

Пч — теоретическая часовая производитель-

ность;

* Численные коэффициенты определены расчетом: отно-

шение работы, затраченной в секунду, к соответствую-

А кге-м/сек

щему объему выполненных работ равно-------------------;

V ед. прод/сек

3600,4 кге-м/сек 3600 N л. с.

то же, в час ---------------------=-----—---------—

36001/ ед. tipw/сек Пч

3600 N кет

102 ‘ Пч ’

10

ПсМ — то же, сменная, принятая с учетом 8 ч

работы и сменного коэффициента ис-

пользования машины, равного 0,8;

М — расчетная мощность, потребная для вы-

полнения работы машиной;

— суммарный коэффициент полезного дей-

ствия машины и ее процесса работы.

(При пересчете на годовую производительность

нужно учитывать:

Кг— годовой коэффициент использования машин,

равный 0,7;

пс — количество рабочих смен в году.)

Чем больше отношение /и/т]2, тем больше Э

и тем менее совершенна рассматриваемая маши-

на. Если не представляется возможным полу-

чить расчетные V и тщ, то можно сравнивать

машины по установленной мощности Муст дви-

гателей:

_48ЛГУСТ_ 35,3NyCT

эуст~ Пч — Пч л' с‘

Для подъемно-транспортной машины удельную

энергоемкость единицы можно определить, как

частное от деления установленной мощности

к сменной производительности машины:

_ WycT

^уст' “ -

1 !см

Важным показателем является металлоемкость

машины, т. е.

<3v

МуД^ • кг/ед-прод.,

ТПр

где — вес металла в машине, кг.

При определении затрат на создание машины

удобно пользоваться данными [101 — 113] и

[401 по стоимости ее конкретных типоразмеров

и с некоторым приближением считать стоимость

проектируемой машины, равной табличной

стоимости существующей машины подобного

типоразмера. Величину затрат на эксплуата-

цию последней, на выполнение работ с ее при-

менением можно принимать по «Ценнику № 2

машино-смен строительных машин и оборудо-

вания» Госстроя СССР [25]. В случае необхо-

димости, например, при большом отличии про-

ектируемой машины от существующей, сле-

дует вести расчеты подробнее (см. гл. IV дан-

ной книги). Ход расчетов основных показате-

лей машин, а также силовых, кинематических

и прочностных расчетов освещен в главах Ш

и IV.

Непосредственно при конструировании нужно

учитывать, что средства механизации дорожно-

строительных работ изготовляются в основном

по 3-му классу точности, с применением обра-

ботки и посадок более высоких классов точно-

сти для отдельных сопряжений (установка ша-

рикоподшипников, некоторые шлицевые и на-

правляющие разъемные соединения). Неразъем-

ные соединения, как правило, сварные. Крепеж-

ные изделия (болты, гайки и др.) преимуще-

ственно нормальной точности из материала

подгруппы 01 с покрытием группы 1 —

(ГОСТ 1759—62), за исключением специаль-

ных и пружинных изделий; класс точности

резьбы третий.

Металлы, применяемые для изготовления не-

сущих деталей: сталь углеродистая конструк-

ционная, при необходимости низколегирован-

ная, в особо нагруженных деталях трансмиссий

и шарнирных соединений — хромистая; в из-

нашиваемых деталях рабочих органов земле-

ройных машин — марганцовистая с соответ-

ствующей термообработкой (см. прилож. 2);

чугуны — преимущественно серые.

Проектант обязан пользоваться нормалями

и техническими материалами ВНИИПТмаш,

ВНИИСДМ, как основных институтов, норма-

лизующих материалы, изделия, узлы, детали

для всех заводов и КБ отечественного подъем-

но-траиспортного и дорожно-строительного

машиностроения; при отсутствии соответствую-

щих указаний в ведомственных нормалях сле-

дует пользоваться ГОСТами, нормалями маши-

ностроения. Проектирование и конструирова-

ние специальных крепежных деталей может

допускаться лишь в особых обоснованных слу-

чаях.

§ 4. ЕСКД В УЧЕБНОМ ПРОЕКТИРОВАНИИ

С введением Единой системы конструктор-

ской документации (ЕСКД) [6] по-новому про-

водится комплектование и оформление проект-

ной и конструкторской документации учеб-

ных проектов в вузе.

Приказ 634 по Министерству высшего и сред-

него специального образования СССР от 17 сен-

тября 1970 г. требует внедрить в учебную и

практическую деятельность высших учебных

заведений Единую систему конструкторской

документации (ЕСКД)-

Данные указания не предназначены и не мо-

гут заменить соответствующие ГОСТы; они

являются руководством к применению требова-

ний ЕСКД и к некоторой перестройке процес-

са выполнения учебной конструкторской до-

кументации.

Основные требования, которым призвана

удовлетворять ЕСКД, таковы:

обеспечить единство правил выполнения и

оформления конструкторской документации,

возможность производства изделия по докумен-

тации, выполненной на другом предприятии;

предусмотреть возможность использования

средств вычислительной техники при обработ-

ке информации, содержащейся в конструктор-

ских документах;

учитывать международные рекомендации

(в частности СЭВ), способствовать международ-

ному обмену технологической документацией.

Единая система конструкторской документа-

ции подготовляет нас к началу пути автомати-

зации и механизации процесса проектирова-

ния.

Для облегчения подбора нужных стандартов

дадим состав разделов ЕСКД и их нумерацию:

основные положения — 2.101, 102 и т. д.;

система обозначений и классификация изде-

лий— 2.201,202 и т. д.; в промышленности

строительного, дорожного и коммунального

машиностроения еще не разработана; в учеб-

ном проектировании можно применять обозна-

чения изделий и их частей, приводимые далее

на стр. 16;

общие правила оформления чертежей —

2.301, 302 и т. д.;

правила оформления чертежей конкретных

изделий —2.401, 402 и т. д.;

учет, хранение, дублирование, изменение

конструкторской документации — 2.501, 502

и т. д.;

эксплуатационные и ремонтные документы —

2.601, 602 и т. д.;

выполнение схем — 2.701, 702 и т. д.;

разные правила—2.801, 802 и т. д.

Для усвоения основных понятий ЕСКД дадим

пояснения.

Ранее по ГОСТ 5290—60 изделие понималось

как предмет производства, включаемый в но-

менклатуру предприятия, т. е. это в основном —

машина, установка. По ЕСКД — изделие —

это любой предмет, или набор предметов произ-

водства, подлежащих изготовлению на пред-

приятии, т. е. это и деталь и, например скрепер.

ЕСКД. ГОСТ 2.101—68 устанавливает следую-

щие виды изделий: детали, сборочные единицы,

комплексы, комплекты. Изделия могут быть

неспецифицированные, — не имеющие состав-

ных частей, т. е. д е т а л и, и специфицирован-

ные, — состоящие из двух и более составных

частей. По этой градации сборочной еди-

нице й является, например, и экскаватор,

и две стальные детали, сваренные между собой.

В тексте ЕСКД исключены понятия: узел, груп-

па (узлов), сборка, подсборка.

Ранее по ГОСТу различались: узел как

разъемное или неразъемное соединение двух

и более частей, в том числе и деталей; группа

(узлов), т. е. более крупное соединение узлов

и деталей, для которого целесообразна самостоя-

тельная организация производства; группа

являлась специфицированной единицей, в пре-

делах которой присваивались номера узлам и

деталям, входящим в нее. По ЕСКД узел — это,

как и машина, как и группа — сборочная еди-

ница, специфицированное изделие. Докумен-

12

тация на группу, как на более крупную едини-

цу, чем узел, может именоваться документа-

цией на совокупность сборочных единиц.

Комплекс — это два (и более) специфи-

цированные изделия, не соединенные на пред-

приятии-изготовителе сборочными операциями,

предназначенные для выполнения взаимосвя-

занных эксплуатационных функций (например,

прицепной скрепер с трактором, установка

асфальтобетонного смесителя).

Комплект — два (и более) изделия, не

соединенные сборочными операциями; набор

изделий, имеющих эксплуатационное назначе-

ние вспомогательного характера (комплект за-

пасных частей, инструмента и т. п.).

Стадии разработки конструкторской доку-

ментации (ГОСТ 2.103—68) разделяются на тех-

ническое задание, техническое предложение,

эскизный проект, технический проект, разра-

ботку рабочей документации.

Конструкторские документы именуются

«проектными» на стадии эскизного и техниче-

ского проектов и «рабочими» — на стадии вы-

полнения рабочей документации (наименова-

ние «рабочий проект» исключено).

В проектной документации разработка чер-

тежей сборочных единиц (специфицированных

изделий) выполняется, как разработка «черте-

жей общих видов» машины, группы, узлов.

Только на стадии выполнения рабочей докумен-

тации чертежи сборочных единиц именуются

«сборочными чертежами».

В эскизном проекте разрабатываются прин-

ципиальные конструктивные решения; опре-

деляются назначение, основные параметры,

габариты изделия — машины. В техническом

проекте даются окончательные решения ма-

шины и ее частей, которые также являются

исходными для разработки рабочей докумен-

тации. Рабочая документация должна содер-

жать необходимые и достаточные данные для

изготовления и контроля деталей и сборочных

единиц.

Каждому документу в зависимости от его

принадлежности ж определенной стадии раз-

работки присваивается литера, которая ста-

вится в соответствующей графе «Основной над-

писи» (штампа чертежа). ГОСТ 2.103—68 пре-

дусматривает присвоение конструкторским

документам литеры «О» после их корректиров-

ки по результатам заводских испытаний образ-

ца (опытной партии); присвоение литеры «А»

после корректировки по результатам испыта-

ния и оснащения технологического процесса

ведущих составных частей изделия установоч-

ной серии; присвоение литеры «Б» — оконча-

тельно отработанным рабочим документам для

установившегося серийного (массового) произ-

водства. Как правило, учебная ко нет-

рукторская документация мо-

жет причисляться к документам для индиви-

дуального производства, для разового изготов-

ления одного (или нескольких) изделий; ГОСТ

предусматривает для рабочей документации

в этом случае литеру «И».

В учебном, проектировании, как правило,

охватываются такие виды изделий (по ГОСТ

2.101):

Рис. 1. Схема состава учебного проекта:

/ — совокупность сборочных единиц; II —сборочная единица; III - - составная часть пояснительной записки (ПЗ и РР)

деталь, т. е. изделие неспецифициро-

ванное, изготовленное из однородного материа-

ла без применения сборочных операций;

сборочная единица — изделие, со-

стоящее из двух и более составных частей, со-

единяемых сборочными операциями (это •— узел,

группа узлов, машина);

реже встречается комплекс.

Что касается стадий разработки докумен-

тации, то начальные навыки в курсовом про-

ектировании даются в основном в такой после-

довательности:

ознакомление с методикой эскизного проек-

тирования осуществляется при выполнении

предварительных подсчетов, эскизов, началь-

ной части пояснительной записки, расчетов,

чертежа общего вида машины, принципиаль-

ных схем;

элементы технического проекта отрабаты-

ваются в процессе исполнения чертежей общих

видов, расчетов, описаний группы разрабаты-

ваемых узлов (совокупности сборочных еди-

ниц);

правила выполнения рабочей документации

изучаются (повторяются) при разработке за-

данных узлов (сборочных единиц) и деталей.

В соответствии с этим для учебного проекти-

рования предлагаются следующие виды кон-

структорской документации; общие виды, сбо-

рочные чертежи, спецификации, чертежи де-

талей, схемы (принципиальные, установочных

положений и Др.), пояснительные записки, рас-

четы.

Состав конструкторских документов учеб-

ных проектов и примерная схема комплекта-

ции представлена на рис. 1.

Это состав документации в общем случае. Для

конкретного курсового или дипломного проек-

та состав может быть уменьшен за счет исклю-

чения какого-либо комплекта — чертеж, спе-

цификация, описание, расчеты. Количество

13

таких комплектов каждого вида устанавливается

для каждого конкретного случая.

Графические документы (ГОСТ 2.102--68).

Чертеж общего вида определяет

конструкцию изделия, взаимодействие его ос-

новных составных частей и поясняет принци-

пы работы изделия.

Сборочный чертеж содержит изо-

бражение изделия, данные, необходимые для

его сборки (изготовления) и контроля.

Чертеж .детали содержит изображе-

ние детали, данные для ее изготовления и конт-

роля.

На схеме изображаются (условно) со-

ставные части изделий и связи между ними.

Текстовые, документы (ГОСТ 2.102—68).

Спецификация определяет состав сбо-

рочной единицы, совместно с чертежом служит

для изготовления последней, комплектования

конструкторских документов; выполняется на

отдельных листах («форматках») по форме

1 ГОСТ 2.108—68. Спецификация входит в ра-

бочую документацию. В эскизном и техниче-

ском проектах для чертежа общего вида дается

перечень составных частей сборочной единицы

по форме спецификации на отдельных формат-

ках, являющихся листами того же чертежа.

В учебном проектировании следует рассмат-

ривать чертежи, спецификации, перечни со-

ставных частей — в едином комплексе.

Пояснительная записка со-

держит описание устройства изделия, прин-

ципа действия, обоснование (в том числе рас-

четное) принятых технических и технико-эко-

номических решений.

Расчет содержит расчеты параметров и

величин (кинематические, прочностные и др.).

Пояснительная записка и расчет должны,

как правило, выполняться на специальных

форматках.

Термин «пояснительно-расчетная записка»

исключается.

Состав пояснительной записки (ПЗ) в общем

случае: введение, назначение и область приме-

нения изделия, техническая характеристика,

описание конструкции, расчеты, определяющие

или подтверждающие работоспособность изде-

лия, описание работ с применением проекти-

руемого изделия, ожидаемые технико-эконо-

мические показатели.

Расчеты (РР), не вошедшие в ПЗ, составляют

документ, содержащий: состав задачи расчета,

исходные данные, эскиз или расчетную схему,

условия расчета, расчет, заключение.

Во введении ПЗ дипломного проекта даются

технико-экономические и научные обоснова-

ния к проектированию, краткое обзорное ис-

следование вопроса, отбор типа; в конце ПЗ

рассматриваются особенности эксплуатации

машины, вопросы охраны труда и техники

безопасности.

В кинематических схемах, выполненных на

отдельных чертежах, нужно проставлять на

полках линий-выносок порядковые номера эле-

ментов схемы, на поле чертежа давать таблицу

с указанием справочных и расчетных данных:

предельных чисел оборотов, передаваемых мо-

ментов, передаточных отношений и т. п.; числа

зубьев и модули шестерен, шаг звездочек ре-

комендуется указывать лишь в случаях опре-

деления этих величин в расчетах проектанта.

В схемах, помещенных на чертежах общих ви-

дов, можно, не составляя таблиц, давать под

полкой линии-выноски кратко основные харак-

теристики и параметры кинематических эле-

ментов.

Гидравлические схемы (ГОСТ 2.704—68;

2.780-е 782—68). Над основной надписью отдель-

ных чертежей гидравлических схем помещается

перечень элементов схемы по форме ГОСТ

2.704—68 (табл. 1); заполнение — сверху

вниз.

Таблица 1

Форма перечня элементов гидравлической схемы

на чертеже

Порядковый номер (обозначение позиции) Обозначение Наимено- вание Количе- ство Примеча- ния

20 мм 50 мм 70 мм 10 мм 35 мм

В схемах, помещенных на чертежах общих

видов, можно не нумеровать элементы, а в от-

дельных случаях давать на полках линий-вы-

носок кратко основные характеристики и па-

раметры элементов, требующих пояснений их

изображений.

На рабочем чертеже детали

все размеры ставятся с допусками. Размеры

посадочных мест и иные необходимые даются

с обозначением допусков, как правило, услов-

ными обозначениями по ГОСТу; допуски на

остальные размеры оговариваются на чертеже

в технических требованиях.

Особенности формы и состава изображений

и надписей на чертежах (по ГОСТ 2.305—68

и ГОСТ 2.316—68), несколько отличающиеся

от правил прежних ГОСТов.

На чертеже сборочном или общего вида дан-

ного изделия изображают, при необходимости,

соседние изделия («обстановку») тонкими сплош-

ными линиями упрощенно.

Для обозначения на чертежах видов, раз-

резов, сечений, поверхностей из-

делия нужно применять прописные буквы рус-

ского алфавита в алфавитном порядке без про-

14

пусков и повторений (за исключением й, о, х,

ъ, ь, ы); обозначения — подчеркивать. На-

звание вида надписывается (напр. Вид А), толь-

ко если он смещен относительно главного изо-

бражения; разрез отмечается надписью двумя

буквами через тире (напр. Б—Б).

Дополнительные виды на плоскостях, не па-

раллельных основным, а также разрезы пло-

скостью, непараллельной фронтальной или

профильной плоскостям проекций, допускается

изображать в любом месте чертежа и с поворо-

том до положения, как правило, соответствую-

щего принятому на главном изображении.

Положение секущей плоскости нужно изо-

бражать разомкнутой линией сечения — на-

чальным и конечным штрихами, не пересекаю-

щими контур изображения; на сплошных раз-

резах (при нескольких секущих плоскостях)

плоскости изображаются дополнительными ко-

роткими ломаными линиями в углах излома

секущих плоскостей. Направление взгляда ука-

зывается стрелками, направленными одна к

начальному, другая к конечному штриху, при-

мерно к их середине; обозначение стрелок од-

ной и той же прописной буквой.

Резьба (ГОСТ 2.311—68) изображается

на стержне сплошными основными линиями по

наружному диаметру и сплошными тонкими

линиями — по внутреннему; на проекциях,

перпендикулярных к оси стержня (окруж-

ность), — по внутреннему диаметру тонкой

линией проводят дугу примерно 3/4 окружности,

разомкнутую в любом месте. В отверстии резь-

ба изображается сплошными основными лини-

ями по внутреннему диаметру и тонкими — по

наружному, в остальном так же, как на

стержне.

Сварные швы (ГОСТ 2.312—68) ука-

зываются только условными обозначениями

без вычерчивания или условного изображения

по фронту и в разрезах. Сварные, паяные и т. п.

изделия из однородного материала в разрезе

на чертежах, по которым они изготовляются,

заштриховываются, как обычно; на чертежах

сборочных и общих видов (ГОСТ 2.109—68),

где они изображены в сборе с другими изде-

лиями, — заштриховываются в одну сторону,

как одно целое; границы между их деталями

изображаются обычно, т. е. сплошными основ-

ными линиями.

Материал деталей указывается в основ-

ной надписи чертежа детали. Материал указы-

вается в спецификации, если детали намечают-

ся к изготовлению без специальных детальных

чертежей (см. ГОСТ 2.109—68). Это может быть

в случае их простых геометрических форм (на-

пример, листовая деталь прямоугольной формы

без каких-либо отверстий или дополнительной

обработки), или если конфигурация детали

ясна из соответствующих изображений ее в сбо-

рочном чертеже. При этом сортамент и материал

детали указываются полностью по ГОСТу в,

графе «Наименование» спецификации. Если

чертеж детали требуется, но в учебном проекте

не выполняется, то допускается указывать ма-

териал в спецификации или перечне составных

частей в графе «Примечания»; это целесообраз-

но, если материал назначен в соответствии

с расчетом и превосходит по прочности, изно-

состойкости и т. п. сталь обычного качества,

например типа Ст. 3.

Масса изделия подсчитывается при

необходимости*. Массы изделий определяются

различно в зависимости от стадии и вида разра-

батываемой конструкторской документации.

В чертежах общих видов эскизного проекта

массы подсчитываются по данным каталогов,

справочников; возможно определение массы по

аналогии с существующими изделиями. Масса,

как правило, указывается в соответствующей

графе основной надписи без наименования кг;

можно приводить величины масс в технической

характеристике на чертеже ВО.

В техническом проекте массы подсчитывают-

ся так же, и, при необходимости, по отдельным

определяющим деталям; результат указывает-

ся в основной надписи чертежа ВО.

В рабочей документации массы изделий оп-

ределяются по данным нормалей, ГОСТов и по

приближенному вычислению объема детали.

Величина массы записывается в основной

надписи чертежа СБ, детали и в отдельных

случаях в спецификации.

§ 5. ОФОРМЛЕНИЕ ДОКУМЕНТОВ

Допустимые отклонения от текста указаний

ГОСТа в требованиях к выполнению учебных

проектов следующие:

1. В табл. 3 ГОСТ 2.102—68 не предусмат-

ривается спецификация эскизного и техниче-

ского проектирования. Чертеж общего вида

для указания данных о составе изделия может

иметь номера позиций составных частей, пере-

чень которых выполняется по форме специфи-

кации.

2. В ГОСТ 2.104—68 указывается, что в графе 2

(см. рис. 2) основной надписи следует указывать

обозначение документа по ГОСТ 2.201—68;

последний еще не опубликован, нет еще и ут-

вержденного классификатора МСД и КМ СССР.

Обозначение документа временно можно вы-

полнять по ГОСТ 5294—60, как для комплек-

сных изделий с некомплексными группами.

* Число (цифра), показывающее величину массы, равно

числу, определяющему вес в кгс.

15

3, Из дополнительных граф надписей, пре-

дусмотренных ГОСТ 2.104—68, следует вычер-

чивать и заполнять только графу 26.

4. В спецификации и в перечне составных

частей в графе «Обозначение» можно не писать

индексов проекта и изделия (машины) для сбо-

рочных единиц и деталей, разработанных в про-

екте, т. е. не повторять многократно первых

двух индексов обозначения чертежей сбороч-

ного или общего вида специфицированного из-

делия.

Форматы основные (ГОСТ 2.301—68)

Формат 11 12 22 24 44

Размер листа, мм 297x210 297 х 420 594 х 420 594x841 1189x841

Чертежи проекта выполняются на листах

формата 24, текстовые документы — на листах

формата 11.

Масштабы (ГОСТ 2.302—68)

Умень- шения 1:2 1:2,5 1:4 1:5 1:10 1:15 1:20 1:25 1:50 1:75

Увели- чения 2:1 2,5:1 -—- 5:1 10:1 “—_ — —— —

Обозначения. До разработки и внедрения в

промышленность дорожно-строительного и

коммунального машиностроения классифика-

тора изделий в соответствии с ГОСТ 5294—60

предлагается схема индексации машины (уста-

новки) в учебном проекте дорожно-строитель-

ной и подъемно-транспортной машины. Обоз-

начение чертежа (машины, узла, детали) со-

ставляется по следующей схеме:

Индекс проекта. Индекс изделия (машины).

Номер совокупности сборочных единиц (груп-

пы). Номер сборочной единицы (узла) или де-

тали, шифр документа.

В данном случае индекс проекта может быть:

ПТМ (подъемно-транспортные машины), ДМ

(дор ожно-строительные и коммунальные ма-

шины), СМ (строительные машины), ДИП (дип-

ломный проект).

Шифр документов (по ГОСТ 2.102—68 и

2.701—68):

Чертеж общего вида...................ВО

Сборочный чертеж.....................СБ

Пояснительная записка................ПЗ

Расчеты..............................РР

Схемы:

кинематическая ........................ К

гидравлическая ..... ................ Г

электрическая ....................... Э

комбинированная......................С

Йосле буквы цифра пишется для схем:

структурной.......................... 1

функциональной ...................... 2

принципиальной ...................... 3

Не имеют шифра обозначения спецификаций,

чертежей деталей.

Индекс машины назначается произвольно;

например, для самоходного скрепера с ковшом

емкостью 15 .и3 — «С15».

Обозначение чертежей курсо-

вого проекта, скрепера:

Общий вид машины — ДМ.С15. 00.000 ВО.

Схема принципиальная кинематиче-

ская — ДМ.С15.00.000КЗ, гидравлическая —

ДМ.С15.00.000ГЗ и т. п.; если схема относит-

ся к конкретной группе (например к 5), то

ДМ.С15.05.000КЗ или ГЗ.

Совокупность сборочных единиц (группа уз-

лов):

первая (например, передний мост) —

ДМ.С15.01.000 ВО;

вторая (например, ковш) — ДМ.С15.02.000 ВО

и т. д,

Сборочные единицы (узлы), входящие в груп-

пу 01 (например, ступица, шина в сборе):

ДМ.С15.01.010 СБ, ДМ. CI5.01.020 СБ и т. д.

в порядке номеров десятков.

Узел, входящий непосредственно в изделие

(в нулевую группу): ДМ.С15.00.010 СБ,

ДМ.С15.00.020 СБ и т. д. в порядке номеров де-

сятков.

Нумерация деталей ведется для каждой груп-

пы, а не для отдельных узлов, входящих в груп-

пу, в порядке номеров, исключая все числа

целых десятков, например:

ДМ.С15.01.001

ДМ.С15.01.009

ДМ.С15.01.011 и т. д.

ДМ.С15.02.001

ДМ.С15.02.039

ДМ.С15.02.041 и т. д.

Детали, входящие и собираемые в машину

непосредственно по чертежу общего вида ма-

шины, а не по чертежу группы или узла:

ДМ.С15.00.001, ДМ.С15.00.002 и т. д. (без но-

меров десятков).

Основные надписи (штампы) в чертежах вы-

полняются по форме 1, ГОСТ 2.104—68 (рис 2).

В графе 1 пишут:

на чертежах общего вида изделия (машины,

группы узлов) — наименование изделия (машины,

группы) и под ним — «Чертеж общего вида»;

на сборочных чертежах (рабочих докумен-

тах) изделий (сборочных единиц) — наименова-

ние изделия и под ним — «Сборочный чертеж»;

16

г

2/>

5 4-

Дит Масса м actum

ИЗМ Лист № дйкцм Пидп Дата 5 Ь

РозраЬ

Про8

Г контр Диет 7 j Дистав 8

ю 11 /2 9

Н контр

Утв

Рис. 2, Оформление основной надписи чертежа формата 11

2 Заказ № 77

17

О)

1 Обозначение Нии меноЗани е Приме -

I /7 IV

>

г

. 2

Изм /7 UCfH NdOKi/M По$п

Разра б Лит / Уист Ийстоб

Проб пт: 1

Ррк Ю 11 12 ‘ 9

Н контр

Утб.

Г to 4 д £ Одооноче^ие Нии меноЗание S Приме -

— — - — —, — ————-—. — - — . ь.- ——

7 /7 /Л в йй

—, — — —„ - - —

— —--—— —, — — —

— — — — m — — . —

— — — —— Л-1 • М 1 . _ г — ™ —— —

-- — —- 1 1 1 I ! : i ; h 1 . —.— ‘ — — - ип-_ -. . —

—. — —-— — ' - - -——— '—- -" —— —. . _

- . — . . . — —

Изм Л да? ндоьцм Побп 2 Яисл 1

Рис. 3. Оформление спецификации:

а— первый лист; б — последующие листы

на чертежах деталей — наименование деталей

без дополнительных надписей;

на чертежах схем — название сборочной еди-

ницы (например, машины), для которой разра-

ботана схема, и наименование схемы, например

«Схема принципиальная кинематическая».

В графе 2 пишут обозначение чертежа (см.

стр. 16).

В графе 3 — обозначение материала детали

(только на чертежах деталей).

В пустой строчке графы 10 пишется «Рук.»

и далее в графах 11 и 12 пишется фамилия ру-

ководителя проектирования и ставится его

подпись.

В графах 10, 11, 12 используются только

строки:

«Разраб.» — предоставляется студенту.

«Рук.» — для руководителя проектирования.

Предполагается, что проверка чертежа, про-

ведение технологического и нормативного конт-

роля в курсовом проектировании осуществля-

ется руководителем.

«Утв.» — при необходимости — предостав-

ляется для заведующего кафедрой.

Если на кафедре организован специальный

нормоконтроль, то используется соответствен-

но строка «Н.Контр.»*.

В графе 9 пишутся краткие наименования ин-

ститута, кафедры и шифр студенческой учеб-

ной группы.

Графа 4 заполняется для чертежей эскизного

и технического проектов соответственно — «Э»

или «Т», для рабочей документации — «И»

(изделие индивидуального производства).

В графе 7 пишут порядковый номер листа;

если чертеж на одном листе, графу не запол-

няют. В графе 8 указывают общее количество

листов документа данного наименования и обо-

значения — только на первом листе.

В дополнительной графе 26 пишется обозна-

чение чертежа, повернутое на 180°.

Спецификации пишутся на специальных

бланках (рис. 3, а,б; ГОСТ 2.108—68)**. При

составлении перечней составных частей, вхо-

дящих в изделие, изображенное на чертежах

общих видов эскизного и технического проек-

тов, используются бланки спецификаций. Пе-

речни составных частей имеют наименование,

обозначение и нумерацию, как листы соответ-

ствующего чертежа ВО. Спецификации имеют

свою нумерацию листов; в основной надписи

спецификации — наименование специфициро-

* Цель нормативного контроля — проверка соблюдения

стандартов, нормалей, правил выполнения и оформления

учебной конструкторской документации. В курсовом проек-

тировании контролер является лишь консультантом; в дип-

ломном проектировании, кроме того, он подписывает после

руководителя чертежи и текстовые документы.

** Отпечатанные бланки студент должен получить на

кафедре.

2*

ванной единицы и обозначение ее без шифра

в конце.

Как правило, в спецификации и в перечни

составных частей записываются в порядке оче-

редности: «Комплексы», «Сборочные единицы»,

«Детали», «Стандартные изделия», «Прочие из-

делия», «Материалы». Названия всех этих раз-

делов пишутся в графе «Наименование» (V) и

подчеркиваются одной линией. При составле-

нии рабочей документации в спецификации пи-

шется в начале и подчеркивается наименова-

ние «Документация», в этом разделе записы-

вается сборочный чертеж специфицируемой

единицы, номер позиции не присваивается,

графа «Количество» не заполняется.

Внутри разделов «Стандартные» и «Прочие

изделия» следует записывать наименование по

однородным группам изделий в алфавитном

порядке и по возрастанию значений основных

параметров (к «прочим» относят изделия, при-

меняемые по каталогам, прейскурантам и т. п_).

Заполнение граф. Графы основной надписи

4-я и с 7 по 12 заполняются, как указано для чер-

тежей .

Графа I —только для деталей, намечаемых

к изготовлению по чертежу специфицирован-

ной единицы (т. е. по чертежу ОВ или СБ) без

детального чертежа — «БЧ».

II — не заполняется.

III—порядковые номера составных частей,

непосредственно входящих в специфицирован-

ное изделие и имеющих соответственные номера

позиций на чертеже общего вида или сборочном.

IV—обозначения записываемых докумен-

тов (для «Стандартных», «Прочих изделий» и

«Материалов» графу не заполняют).

V — наименование изделий (наименование

«Стандартных» изделий, в том числе крепеж-

ных — полностью с соответствующими обозна-

чениями по ГОСТу и нормалям; материал бол-

тов, гаек и т. п. включается шифром в обозна-

чение изделия по ГОСТ 1759—62). В разделе

«Документация» пишется — «Сборочный чер-

теж». Наименование каждой позиции может

быть написано на двух и более строчках, как

и содержание графы «Примечание».

VI — количество записываемых составных

частей (с данным номером позиции) на одно

специфицированное изделие; в разделе «Ма-

териалы» — количество материала, с указа-

нием единицы измерения в графе «Примеча-

ние».

VII —дополнительные сведения; для переч-

ней составных частей допускается материал

детали по ГОСТу.

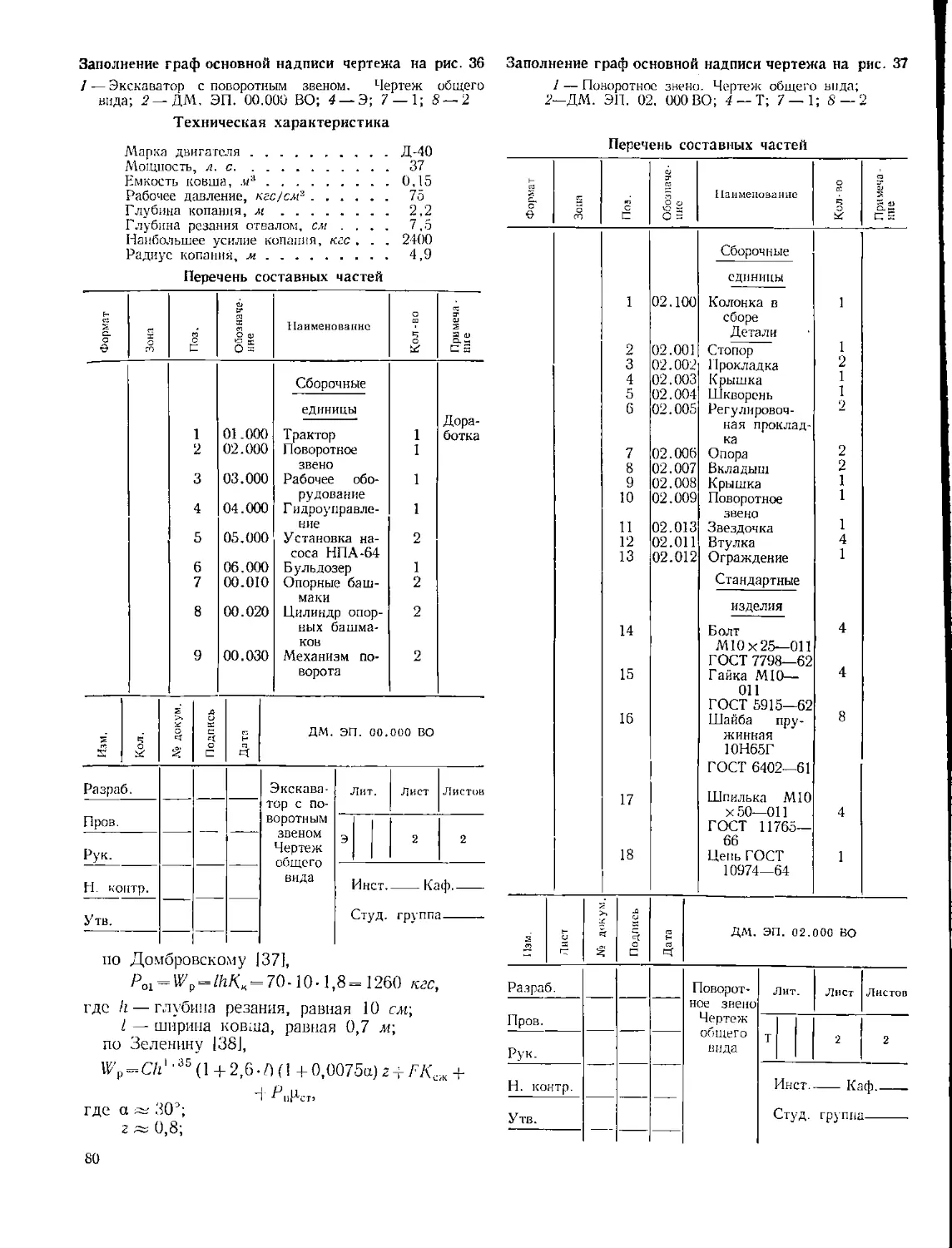

На рис. 4 дан чертеж общего вида мостового

крана, ниже приведен перечень его составных

частей, выполненный по форме спецификации

19

Рис. 4. Общин вид мостового крана

Перечень составных частей

Формат г j О С Обозна- чен ие Наименование UQ -ОД Примеча- ние

Студенту группы---------------тов______________________.

Выдано------------- Срок выполнения-------------- 19 г.

7'ема

Сборочные единицы

1 01.000 Кабина 1

2 02.000 Механизм передвижения 1

крапа правый

3 03.000 Мост 1

4 04.000 Тележка I

5 05.000 Механизм передвижения 1

крана левый

6 06.000 Эле ктрооборудован не 1

7 07.000 Механизм подъема 1

8 00.010 Канат в сборе 1

9 00.020 Подвеска крюковая 1

10 00.030 Настил 1

(название машины)

Технические данные

(Здесь могут быть указаны производительность, емкость,

грузоподъемность; тип базовой машины; мощность двига-

теля; система управления; рабочие скорости; вид рабочего

оборудования; узкое назначение машины; литературный

источник; прототип машины; задание на самостоятельную

разработку узла, детали или схемы и т. д.).

Кран мосто-

вой

Чертеж об- Инет каф.

гцего вида

Студ. группа----

ПТМ.КМ.00.000 ВО

Состав проекта

1 — Чертеж эскизного проекта: общий вид машины,

техническая характеристика, схемы

В конце обозначения документа — ВО, литера — Э,

2 — Чертеж технического проекта: общий вид совокуп-

ности сборочных единиц (группы узлов) ——_______ _____

В дальнейшем основные надписи чертежей не помеща-

ются на рисунках, а в тексте приводится заполнение граф

1, 2, 4, 7 и 8-й, указанных на стр. 16, 19 и в рис. 2. Тех-

нические характеристики, которые пишут на чертежах об-

щих видов машин, даются в тексте после соответствующих

рисунков.

В конце обозначения — ВО, литера — Т.

3 — Сборочный (рабочий) чертеж узла разрабатываемой

группы--------------------------------------

Для пояснительных записок и расчетов же-

лательно использовать бланки с такими же

рамками и основными надписями, как для спе-

цификаций, но без разделения страницы на

графы. Заполнение граф основной надписи —

такое же, как в спецификациях; в графе 1 пишут

наименование описываемого или рассчитывае-

мого изделия и под ним «Пояснительная запис-

ка» или «Расчеты»; в графе 2 — обозначение

изделия (машины, группы, узла) и в конце

шифр ПЗ или РР. В остальном следует придер-

живаться указаний ГОСТ 2.105 и 2.106—68.

Ориентировочный образец формы

задания, выдаваемого студенту

Задание

4—То же, или сварочный чертеж металлоконструкции

1/2 листа — сборочный чертеж узла (возможно

продолжен ие чертежа 3 или 4)_______________.

5-{

1/2 листа — чертежи детален разрабатываемого

узла-------------------------------------

на выполнение курсового проекта по.

В конце обозначений чертежей: сборочных — СБ, деталей —

буквенного шифра нет, литера — И.

6 — Спецификации и перечив составных частей сбороч-

ных единиц.

21

7 — Пояснительная записка на 30 — 35 стр. и схемы

графических расчетов ---------------------------------

Таблица 2

Календарный план

Наименование работы Ориентировоч- ный срок выполнения, в неделях Объем работы, %

Составление предварительных подсчетов и эскизов . - 2 10

Выполнение в тонких линиях чертежа № 1 и основных расчетов 3 20

Выполнение чертежей № 2, 3, 4, 5 и полного расчета . . 5 50

Составление расчетов и поясни- тельной записки. Оформление проекта 3 20

Указания по выполнению задания

Пояснительная записка должна быть аккуратно офор-

млена и сшита. В качестве обложки выполняется титуль-

ный лист с названием темы проекта, дисциплины, фамилий

проектанта и руководителя; на первой странице должно

быть вклеено данное задание на проект. Записка должна

содержать: данные о назначении машины; описание пред-

лагаемых проектных решений; основные технико-эксплуата-

ционные показатели машины; кинематический расчет, вклю-

чающий выбор кинематической схемы с определением

передаточных чисел, скоростей, чисел оборотов, потребля-

емых мощностей отдельных механизмов; а также установоч-

ной мощности двигателя; расчет на прочность основных

узлов машины и отдельных деталей (по указанию руково-

дителя); основные соображения по технике безопасности;

необходимые дополнительные материалы.

В расчетах должны быть приведены исходные данные

и расчетные формулы со ссылкой на источники, с обозна-

чением всех величин и коэффициентов и с обоснованием

выбора последних; все необходимые схемы, рисунки, по-

ясняющие текст; в конце пояснительной записки должен

быть помещен список литературы с указанием автора и

полного названия книги; ссылки в тексте на литературный

источник даются по примеру: |2j, где цифра указывает

источник, помещенный в списке использованной литературы

под порядковым номером 2.

Дополнительные указания

Необходимо предварительно проработать литературу по

теме, дополнительно прочитать соответствующие заданным

чертежам указания ГОСТов «Единая система конструктор-

ской документации» и при выполнении работы выполнять

указания ГОСТов. Формат чертежа, как правило, — 24 по

ГОСТ 2.301 —68. Основные надписи на чертежах вы-

полнять по форме № 1 ГОСТ 2.104 — 68; дополнительных

граф не делать. Спецификации сборочных единиц, изобра-

женных на чертежах 3, 4, 5, — по ГОСТ 2.108—68 — на

отдельных листах (форматках); обозначение такое, как

специфицированного изделия, но без шифра в конце; лите-

ра — И; нумерация листов — самостоятельная. К каждому

чертежу 1, 2 составлять перечень всех составных частей,

входящих в изделие, изображенное на чертеже, — но фор-

ме спецификации; обозначение и литера такие же, как в

чертеже общего вида; № листов — по порядку, считая

первым листом чертеж данного общего вида.

Перечень литературы может быть отпечатан на блан-

ке задания и при необходимости дополнен руководителем.

Заведующий кафедрой------------.-----------------

(подпись)

Руководитель проекта—______________________________.

(фамилия, и. o,t подпись)

Г Л А В A II

НЕКОТОРЫЕ ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ

ПОДЪЕМНО-ТРАНСПОРТНЫХ МАШИН (ПТМ)*

§ 6. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Проект выполняется целиком по учебному

заданию.

Примерные данные по заданию содержат:

тип машины, грузоподъемность, рабочие ско-

рости, высоту подъема груза, систему управле-

ния, элемент задания для самостоятельной раз-

работки и дополнительные указания.

В задании даются небольшие элементы проек-

тирования или конструирования для самостоя-

тельной разработки студентом. Такими эле-

ментами могут быть:

изменения прототипа (по атласу или иному

источнику) в кинематической схеме, в схеме

управления; в величинах мощности, рабочих

скоростей и т. п.; в компоновке агрегатов,

групп узлов на машине;

новые схемы или конструкции отдельных уз-

лов, например, заимствованные из других ма-

шин иных типоразмеров, из специальной лите-

ратуры и др.;

для самоходной ПТМ — перебазирование

рабочего оборудования машины-прототипа на

новый тягач, трактор, автомашину;

целесообразно для каждой проектируемой

ПТМ вновь обосновать, выбрать (под руковод-

ством консультанта) схему несущей металло-

конструкции или ее части.

Проект является завершающим этапом в изу-

чении основных общетеоретических курсов ву-

за и курса ПТМ и по существу — первым проек-

том машины в вузе.

Задача курсового проекта ПТМ: закрепле-

ние студентами материала теоретических кур-

сов и систематизация полученных знаний, уме-

ние применять их в практической работе по