Tags: руководство по эксплуатации троллейбусы электротранспорт

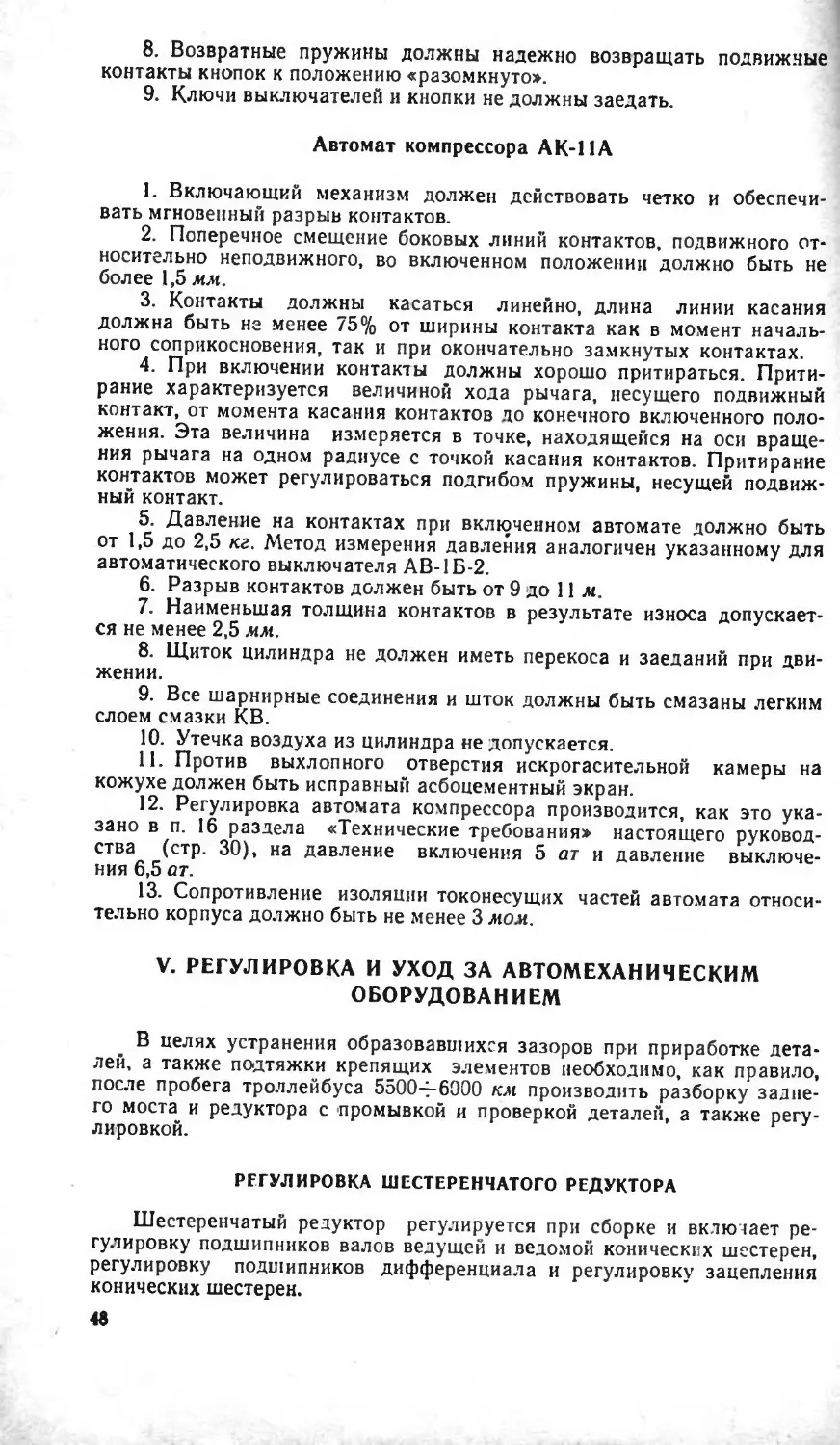

Year: 1959

Text

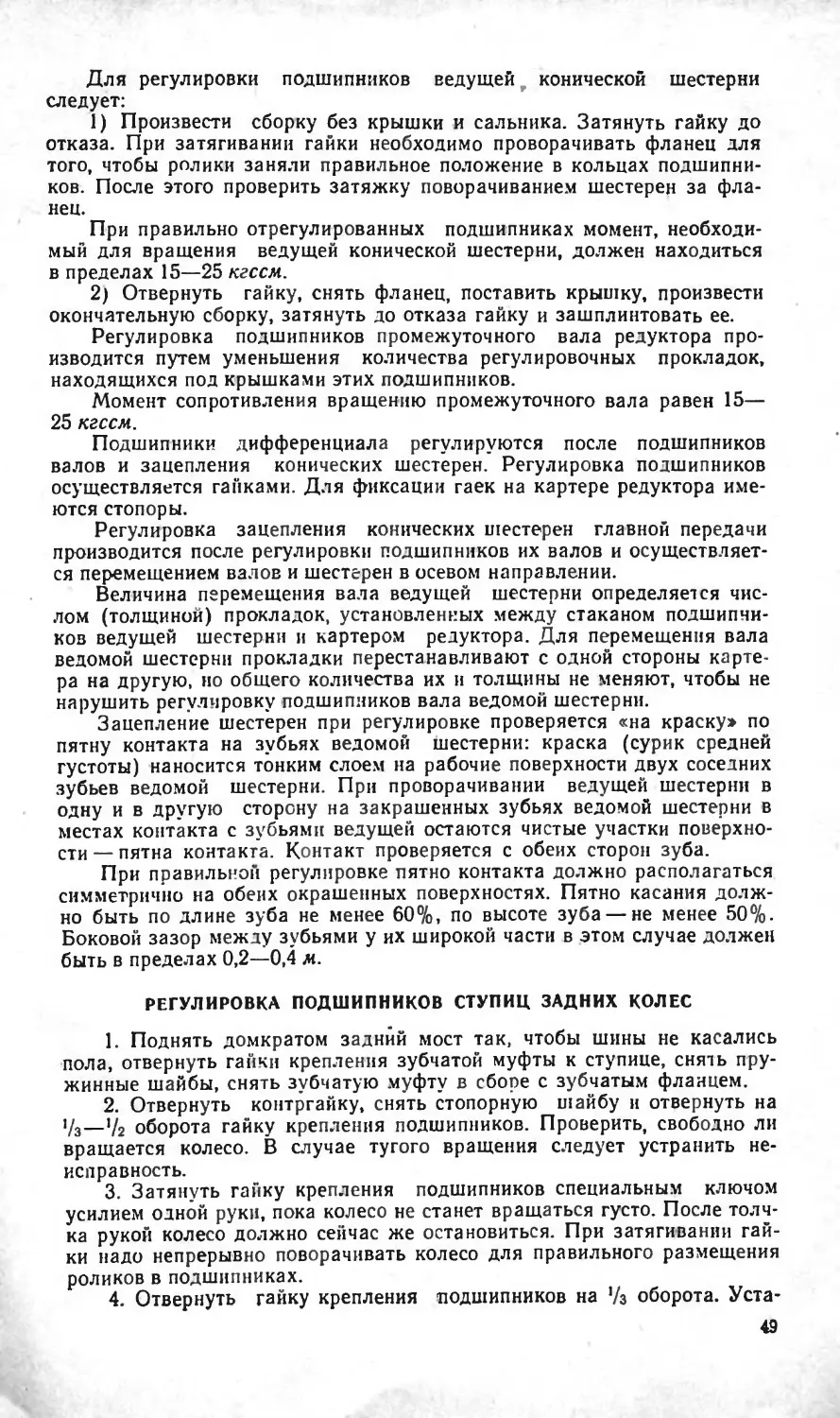

1. ХАРАКТЕРИСТИКА И ОПИСАНИЕ ТРОЛЛЕЙБУСА

НАЗНАЧЕНИЕ

Троллейбус ЗиУ-5 представляет собой одноэтажный двухосный

экипаж большой вместимости с закрытым цельнометаллическим несу-

щим кузовом, имеющий одномоторный электрический привод с пита-

нием от двух контактных проводов, и предназначен для перевозки пас-

сажиров по дорогам I и II категории с усовершенствованными капи-

тальными покрытиями.

ОСНОВНЫЕ ПАРАМЕТРЫ

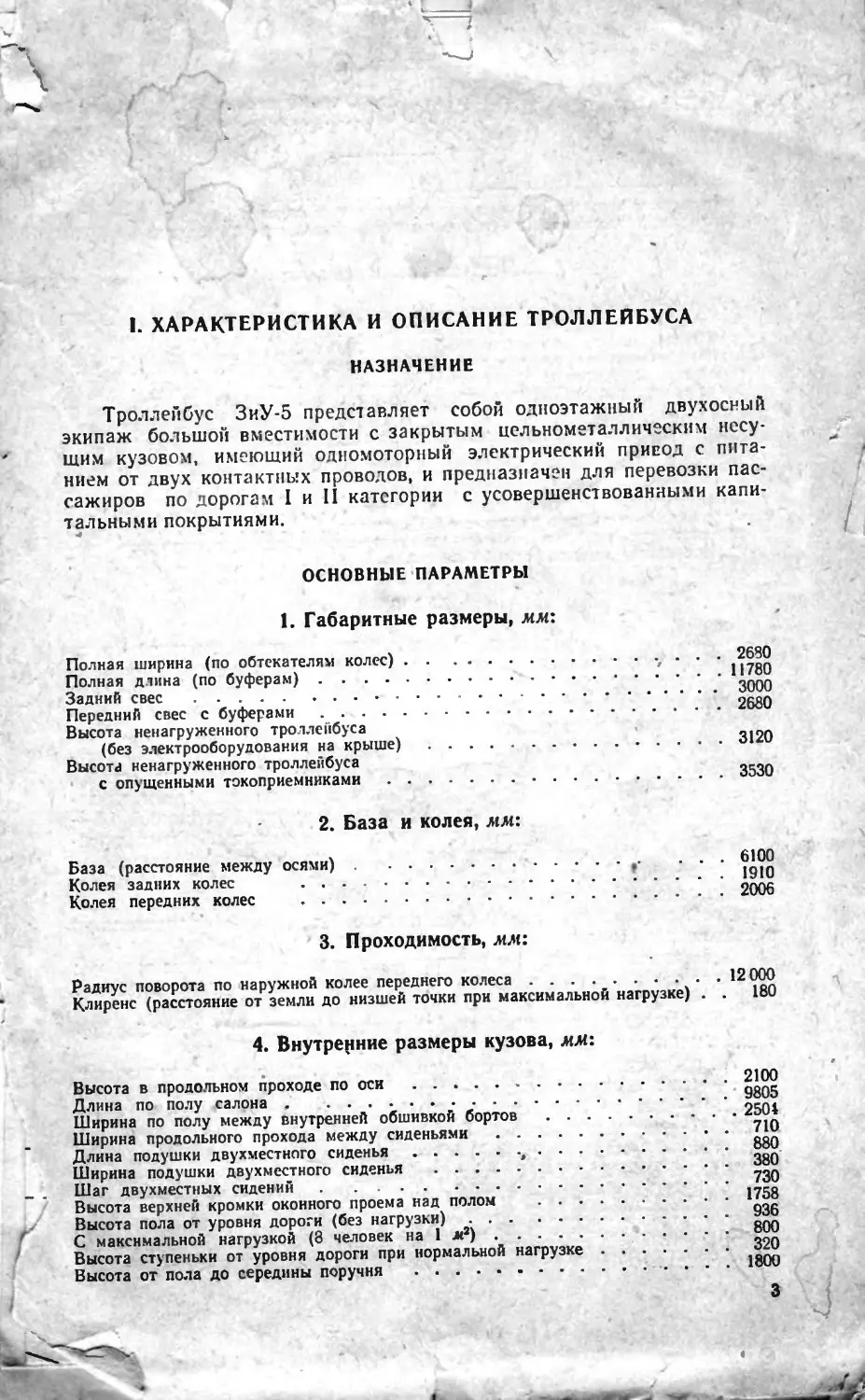

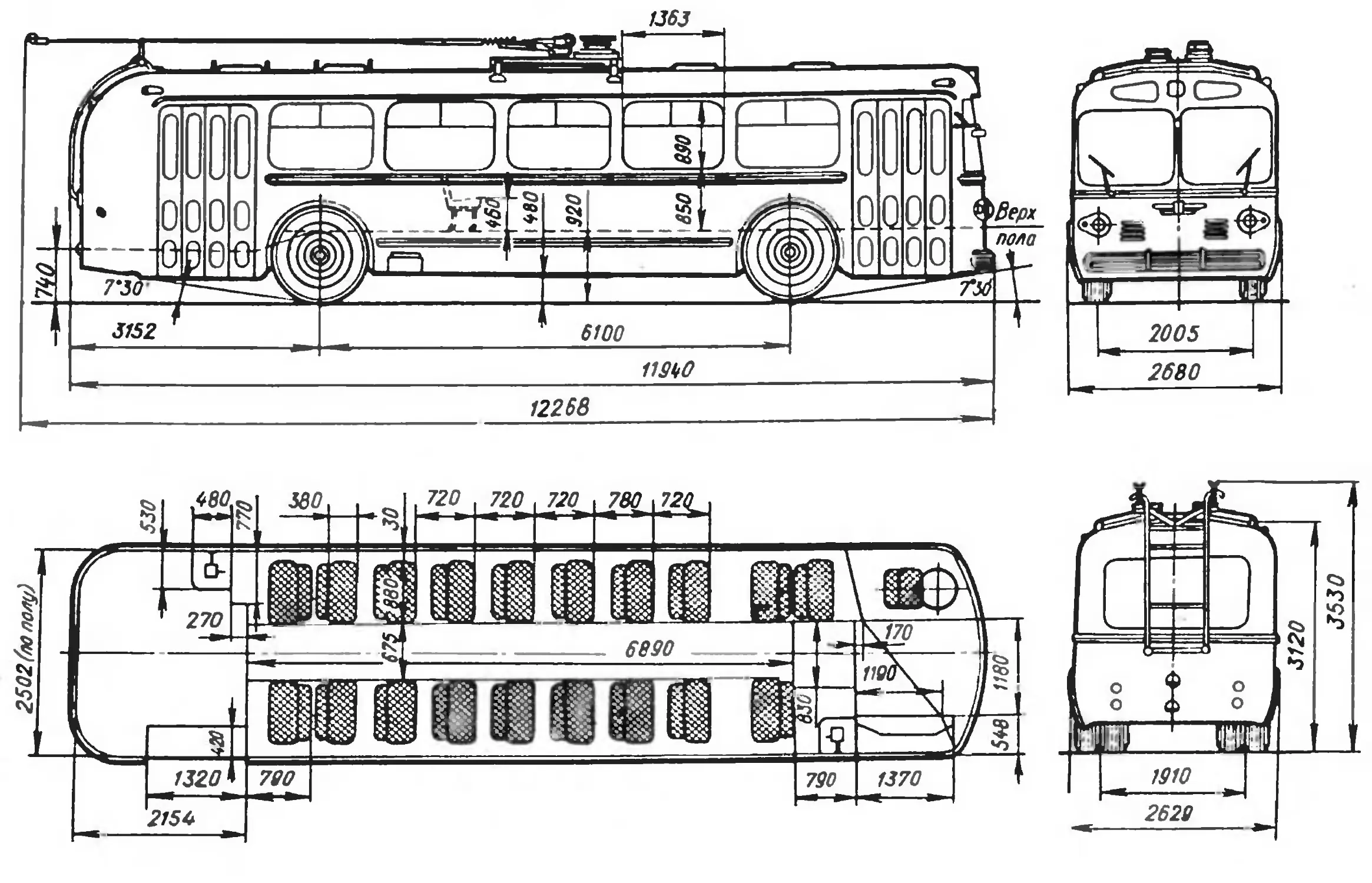

1. Габаритные размеры, мм:

Полная ширина (по обтекателям колес)..................................... 2680

Полная длина (по буферам)................................................11780

Задний свес .............................................................. 3000

Передний свес с буферами................................................. 2680

Высота ненагруженного троллейбуса

(без электрооборудования на крыше)....................................3120

Высота ненагруженного троллейбуса

• с опущенными токоприемниками........................................... 3530

2. База и колея, мм:

База (расстояние между осями)........................................... ... 6100

Колея задних колес ...........................................................1910

Колея передних колес ........................................................ 2006

3. Проходимость, мм:

Радиус поворота по наружной колее переднего колеса........................ 12 000

Клиренс (расстояние от земли до низшей точки при максимальной нагрузке) . . 180

4. Внутренние размеры кузова, мм:

Высота в продольном проходе по оси .......................................

Длина по полу салона......................................................

Ширина по полу между внутренней обшивкой бортов ...........................

Ширина продольного прохода между сиденьями ...............................

Длина подушки двухместного сиденья................t.......................

Ширина подушки двухместного сиденья ......................................

Шаг двухместных сидений...................................................

Высота верхней кромки оконного проема над полом ..........................

Высота пола от уровня дороги (без нагрузки)...............................

С максимальной нагрузкой (8 человек на 1 ж2)..............................

Высота ступеньки от уровня дороги при нормальной нагрузке.................

Высота от пола до середины поручня .......................................

2100

9805

2504

710

880

380

730

1758

936

800

320

1800

ж

ЗГ^Площадь, ж2

а) салона .......................................................... 25,5

б) свободного прохода ............................................... 11.4

6. Вместимость:

а) число пассажирских мест для сиденья................................ 34

б) полное число пассажирских мест при нормальном наполнении (5 чел. на 1 ж2) 90

в) полное число пассажирских мест при «пиковом» наполнении (8 человек на 1 ж2) 125

' 7. Весовые показатели, кг-.

а) собственный вес в ненагруженном состоянии (при взвешивании)..........9800

вес, приходящийся на переднюю ось ............................... 4450

вес, приходящийся на заднюю ось ................................... 5350

б) полный вес с нормальной нагрузкой (5 человек на 1 ж2) ..............16310

вес, приходящийся на переднюю ось...................................6610

вес, приходящийся на заднюю ось ................................... 9700

8. Динамические показатели

а) ускорение троллейбуса при нормальном пуске, м/сек* ......... 1,3

б) максимальная скорость, км/час ............................... 68

в) установившаяся скорость на плошадке. км/час ............ 55

г) установившаяся скорость на подъеме 2,0%, км/час.............. 45

д) тормозной путь при электропневматическом торможении ненагруженного трол-

лейбуса с начальной скорости 30 км/час, м ............ 7

КУЗОВ

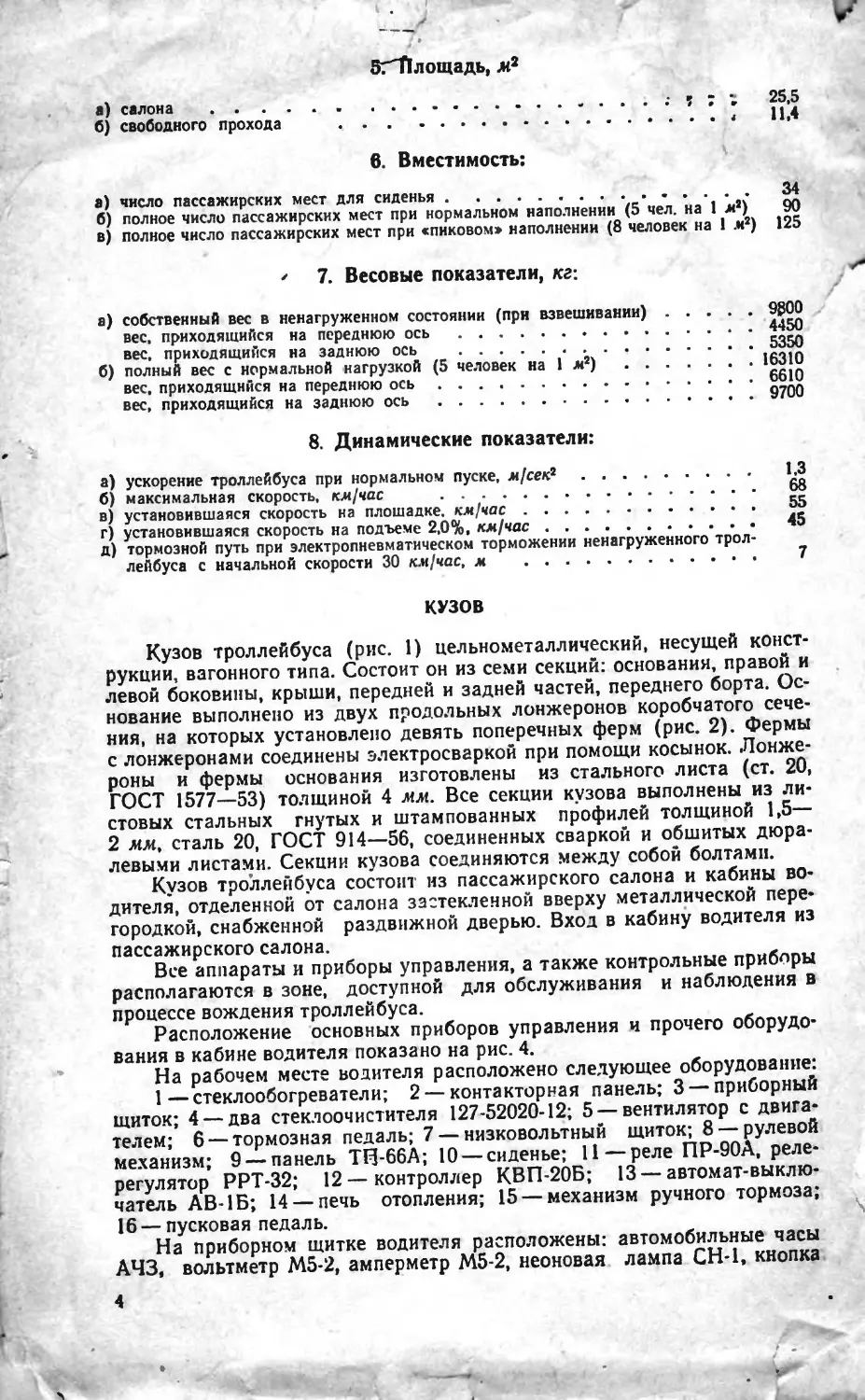

Кузов троллейбуса (рис. 1) цельнометаллический, несущей конст-

рукции, вагонного типа. Состоит он из семи секций: основания, правой и

левой боковины, крыши, передней и задней частей, переднего борта. Ос-

нование выполнено из двух продольных лонжеронов коробчатого сече-

ния, на которых установлено девять поперечных ферм (рис. 2). Фермы

с лонжеронами соединены электросваркой при помощи косынок. Лонже-

роны и фермы основания изготовлены из стального листа (ст. 20,

ГОСТ 1577—53) толщиной 4 мм. Все секции кузова выполнены из ли-

стовых стальных гнутых и штампованных профилей толщиной 1,5—

2 мм, сталь 20, ГОСТ 914—56, соединенных сваркой и обшитых дюра-

левыми листами. Секции кузова соединяются между собой болтами.

Кузов троллейбуса состоит из пассажирского салона и кабины во-

дителя, отделенной от салона застекленной вверху металлической пере-

городкой, снабженной раздвижной дверью. Вход в кабину водителя из

пассажирского салона.

Все аппараты и приборы управления, а также контрольные приборы

располагаются в зоне, доступной для обслуживания и наблюдения в

процессе вождения троллейбуса.

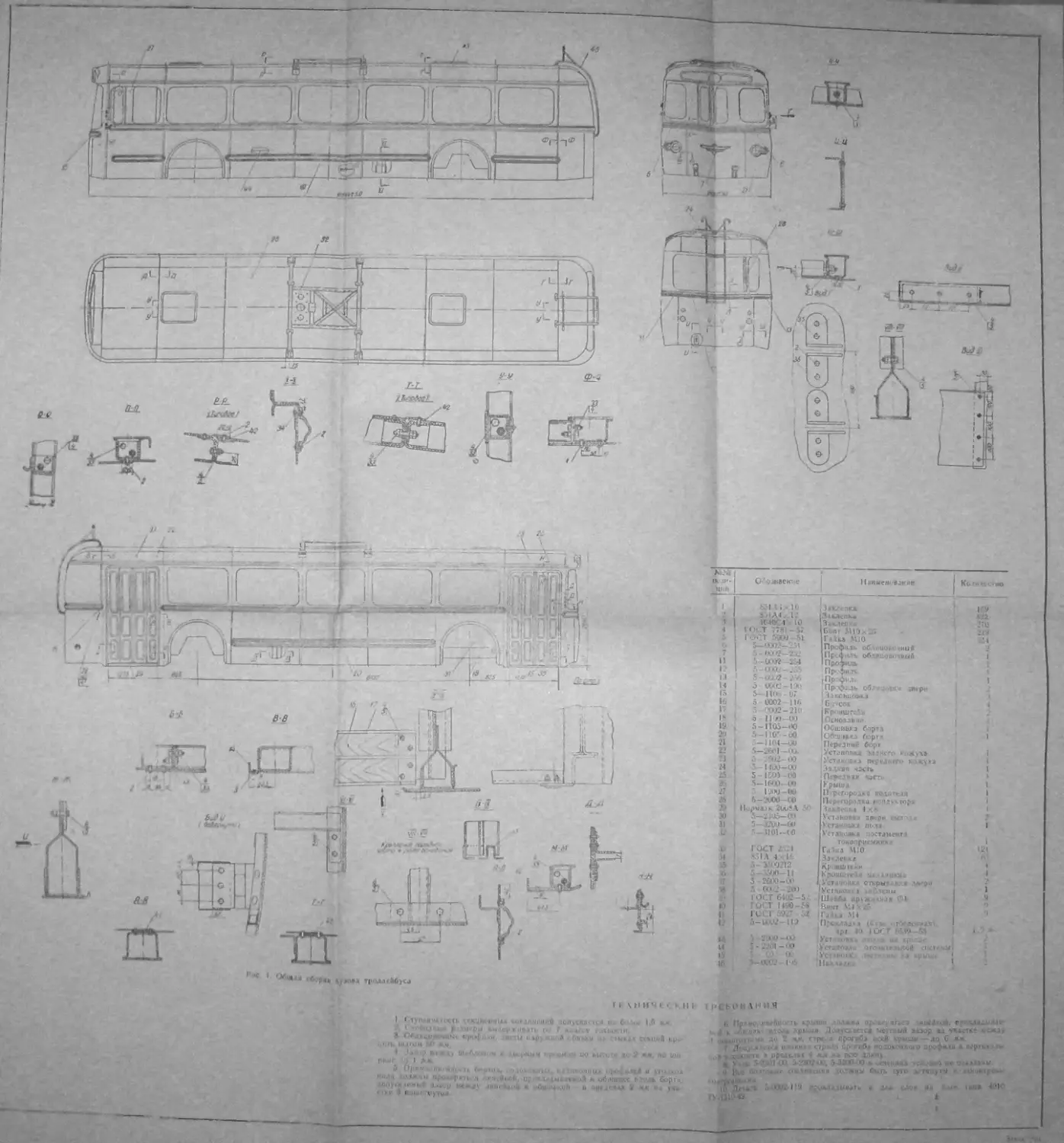

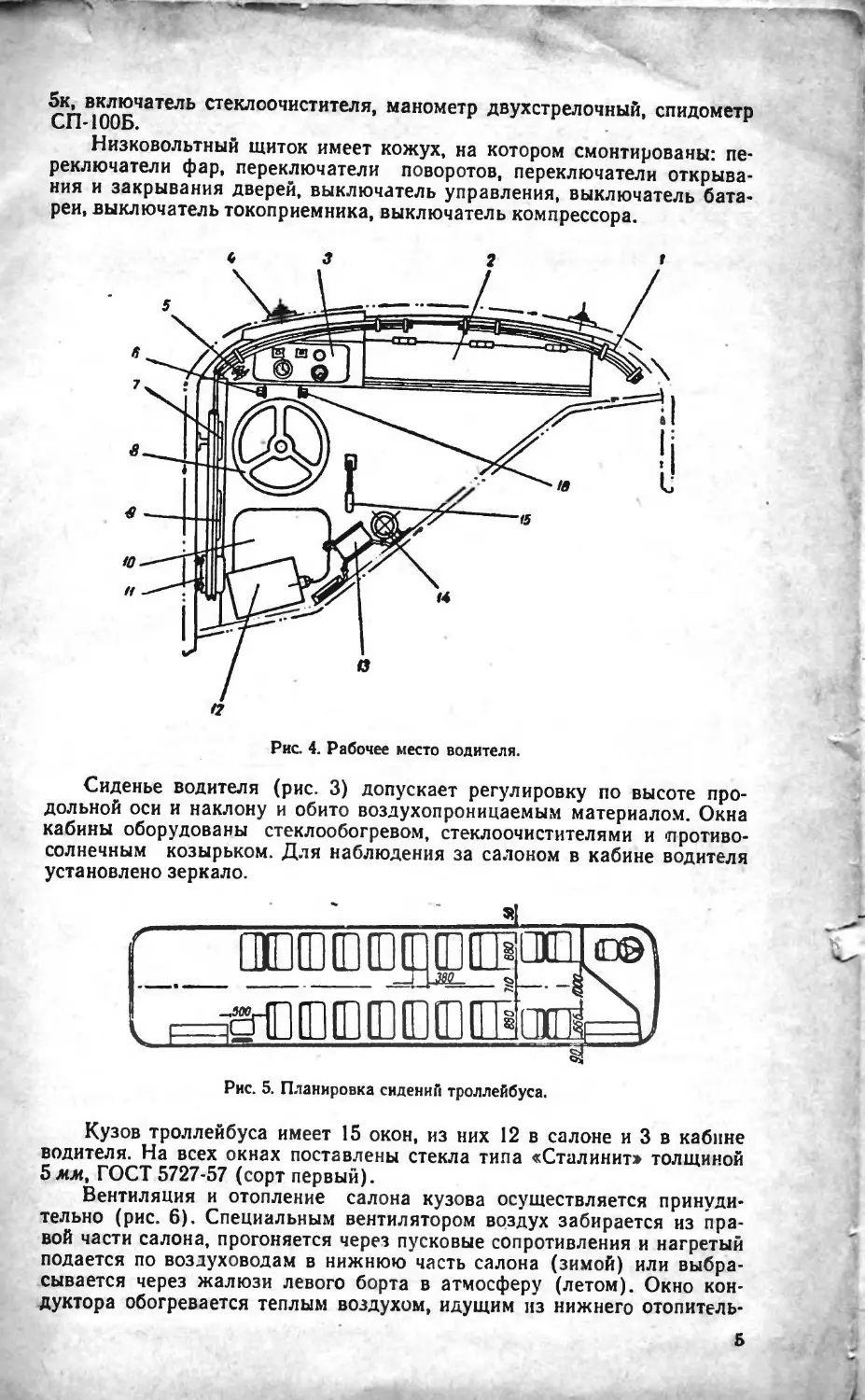

Расположение основных приборов управления и прочего оборудо-

вания в кабине водителя показано на рис. 4.

На рабочем месте водителя расположено следующее оборудование:

1 — стеклообогреватели; 2 — контакторная панель; 3 — приборный

щиток; 4 — два стеклоочистителя 127-52020-12; 5 — вентилятор с двига-

телем; 6 — тормозная педаль; 7 — низковольтный щиток; 8 — рулевой

механизм; 9 — панель ТЙ-66А; 10 — сиденье; 11 — реле ПР-90А, реле-

регулятор РРТ-32; 12 — контроллер КВП-20Б; 13 — автомат-выклю-

чатель АВ-1Б; 14 — печь отопления; 15 — механизм ручного тормоза;

16 — пусковая педаль.

На приборном щитке водителя расположены: автомобильные часы

АЧЗ, вольтметр М5-2, амперметр М5-2, неоновая лампа СН-1, кнопка

4

»

Г '

г.

I

I

f

I

01Г

г

i

I

чж-'»

•с

! ’д 1H «у

' • ’ 'I ' ' >; ГП

ннгмгп» 'iv

• « а

01W ₽*l'J

• sdHr. 'itJuc^ a

слианехзсс "ч< - .С1гд

КГ->«1

ГО<ЙШЛ jj

>?-, at. i:. u'Lli

<U'Cb ЬВ< $

£\ *WT< ЛК>НСГЕ ЮГЯЬНГ!?;

ido9 ;<инг d?£j;

cUdoy ГУЧИ fTQQ

ridcy г.чдипт<?(_>

.WUCS0H3Q

» Эй 91

И ‘Ci*

iirpo чг ‘Xdui

•ik'i»$vdy!

1A -pody

niv; w □

f аиэ.'д? $ •

1

(O~- r-Oj

П-ОО? -9

SITO<T:< ~V

0>-i0h

арнгаоилин'н

« YtWJC мгеис»о||

Q)- OOV-S'

00-ГМ161 .

00—0091—S

00-C03I-S

•Ю—co: i-c

<»•—liWc-S

00—H)| [—e

on-wu—;

00-9011-s

Ot)—0011 9

oif-sfoo-s

Mil COCO-?

I.' Cfti0-9

? Z-ZfjQ£t - t

-г»».-?

эпнэвн' >;»f>

IF

Of

V4

1ч

61

4

H

hhti

T* % V|| )f"4

tfs. » z4 Л Ш ri

I W<’9 Л V ’ **.

1041 01A H |

Pin ом 4 w

лНя ^nuoo

! H I ‘

ОПдГи1о П IjDM» НПО )i

ntuulgb И (рмй^<»г«( - • t" • । и г <p г

in ТЛПипчШ fp ’• ^•**1 ЧТ}ГОО ‘tUrld'

•l •’И«\Чл »»; г»- K'T -- i Kfo. J Hr x t,ioi

* M IJOM *

XP(r.)

h И H \ H

Ь »' OV HOjI jn n< ip

HXMij. ) " if и j . •, । VMhffrHT •. I ।

i ' 1 UtilH <•’<! и г dtffc -I f' i (iijv । /

•' »U‘<V. и »’ (Pmi »ь нт *'•’ *f 1>ЪЧ SMMi'X 1 j |

сэ<9>< 4Ti«u caorft w»u*

I J”,

12268

2502 'по полу)

3530

5к, включатель стеклоочистителя, манометр двухстрелочный, спидометр

СП-100Б.

Низковольтный щиток имеет кожух, на котором смонтированы: пе-

реключатели фар, переключатели поворотов, переключатели открыва-

ния и закрывания дверей, выключатель управления, выключатель бата-

реи, выключатель токоприемника, выключатель компрессора.

к

Рис. 4. Рабочее место водителя.

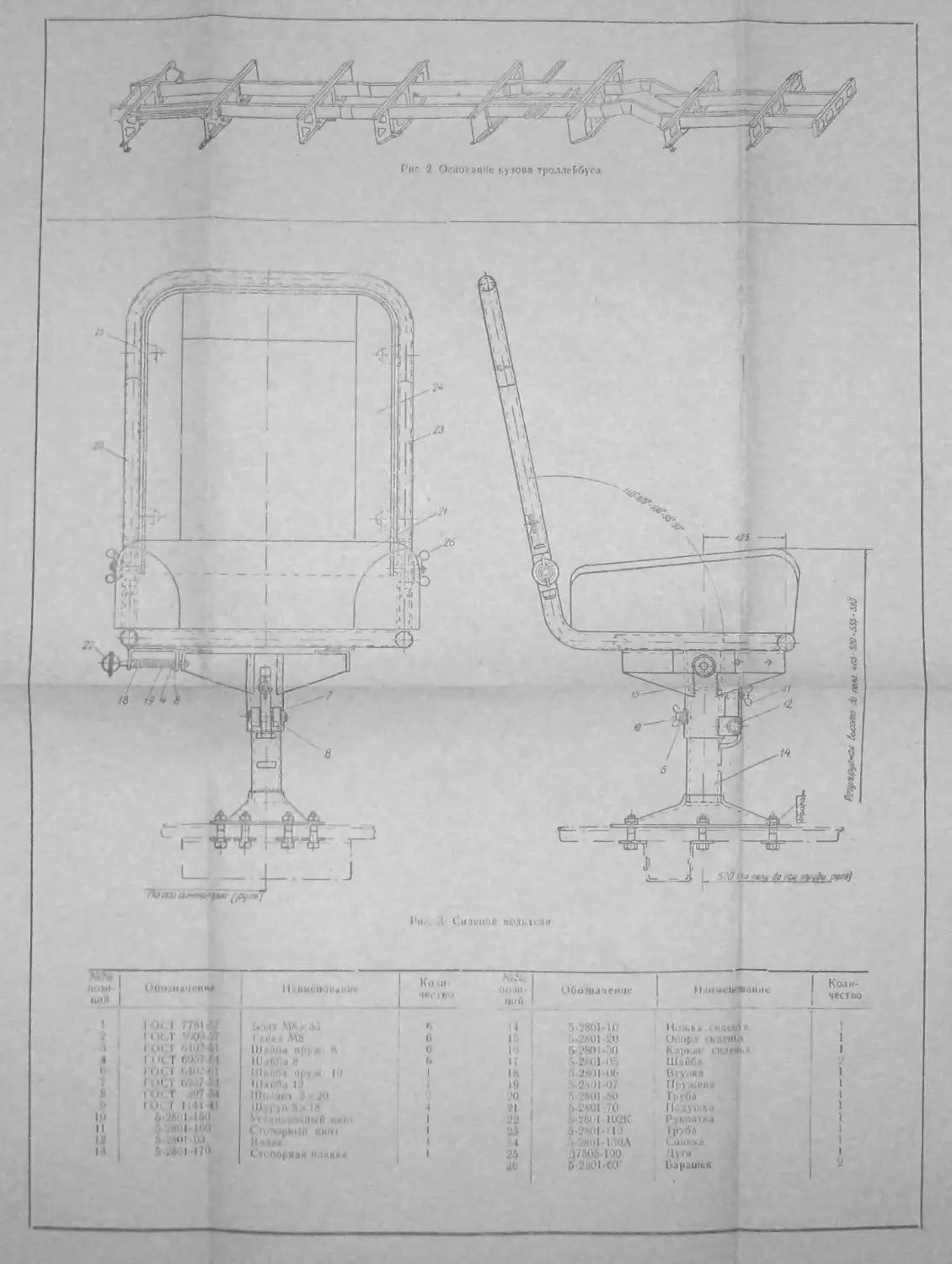

Сиденье водителя (рис. 3) допускает регулировку по высоте про-

дольной оси и наклону и обито воздухопроницаемым материалом. Окна

кабины оборудованы стеклообогревом, стеклоочистителями и «противо-

солнечным козырьком. Для наблюдения за салоном в кабине водителя

установлено зеркало.

ШПШ Е «W®

______=ЛЖ=_ g_8\

Рис. 5. Планировка сидений троллейбуса.

Кузов троллейбуса имеет 15 окон, из них 12 в салоне и 3 в кабине

водителя. На всех окнах поставлены стекла типа «Сталинит» толщиной

5 мм, ГОСТ 5727-57 (сорт первый).

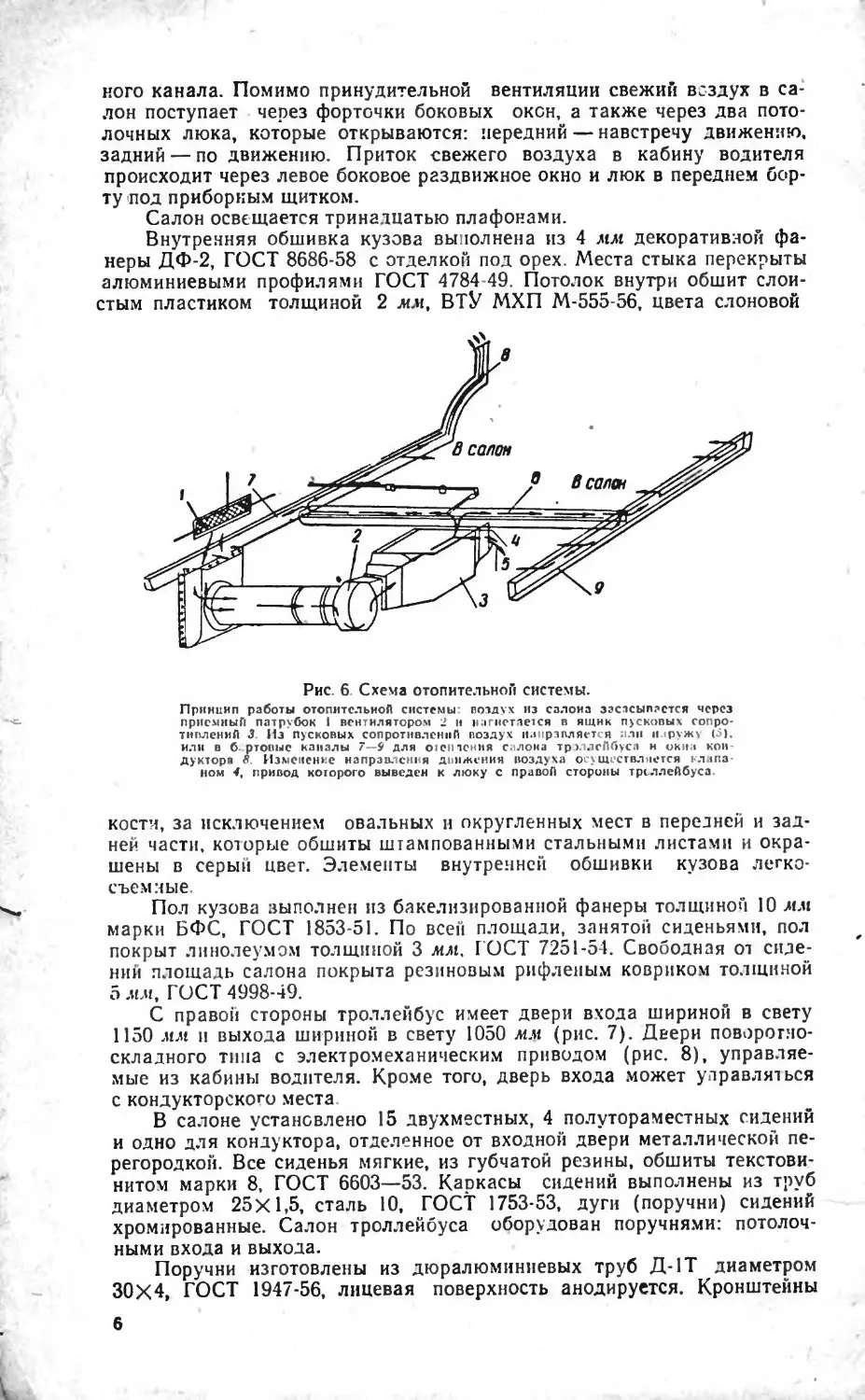

Вентиляция и отопление салона кузова осуществляется принуди-

тельно (рис. 6). Специальным вентилятором воздух забирается из пра-

вой части салона, прогоняется через пусковые сопротивления и нагретый

подается по воздуховодам в нижнюю часть салона (зимой) или выбра-

сывается через жалюзи левого борта в атмосферу (летом). Окно кон-

дуктора обогревается теплым воздухом, идущим из нижнего отопитель-

5

Рис 2 Ос юван: е кузова троллейбуса.

Рис. > (пиши полно . . ।

I h .11.Д1

K«> iit

JHKH ll« /J-eiJif

Фч H

'!. 1 lit -

Hit It

OGu 'Качение

H ll JU li 'B iHtlu'

I Коди-

честпо

i

I ' I < / ‘ । 67

t< и 1 '1(м fl7

I • и । ।' 51

I 1 1 I f ' f'!

iot.l I l«

I ♦ >’.t <Ou It

l'i| 1 As

I • >V I 11 И 41

И01 г, i

j Hl'I I' i

(H (t’j

s ; . jl 170

| bd.ii л > f

• I .up - SP1 I»

Il I n . । ip и, , '

III Н» j h ♦»

PI ' i nj , II! । I

11' 11 । I ' i

III ( di i

ill, с । и '< • Im -I

*• » T II li -I till «Il n.t, . I

• ’ г«|||||| и h)lHi 1

В Л ,;li I

< III IHI «> I

11

Г.

b.

Is

KI

20

21

oo

2 *

?4

ч lo

- J-.O! 20

. JH- .0

? 01 <v,

?.’!Ul-0b

>.241)1-0/

. "i) 0

A .>G1 JU

. .1'1.01 1V2K

.)'2mi!-I |ij

. JH>| -I3o\

Д/ ''100

5-2.ЮI 4л»

II.’..o.a

Опор.। iH/f.iii'

1 l!«k.H i I' IVHL‘*

ЦЬйбл

Biv.iKi

Пр\ . .«и ।

IpyGa

F|i i\. ка

ГЧ койки

1 pyG.i

1 in.KKa

Hi

I JpuUHK

’ll

1

I

4

1

I

I

I

)

I

J

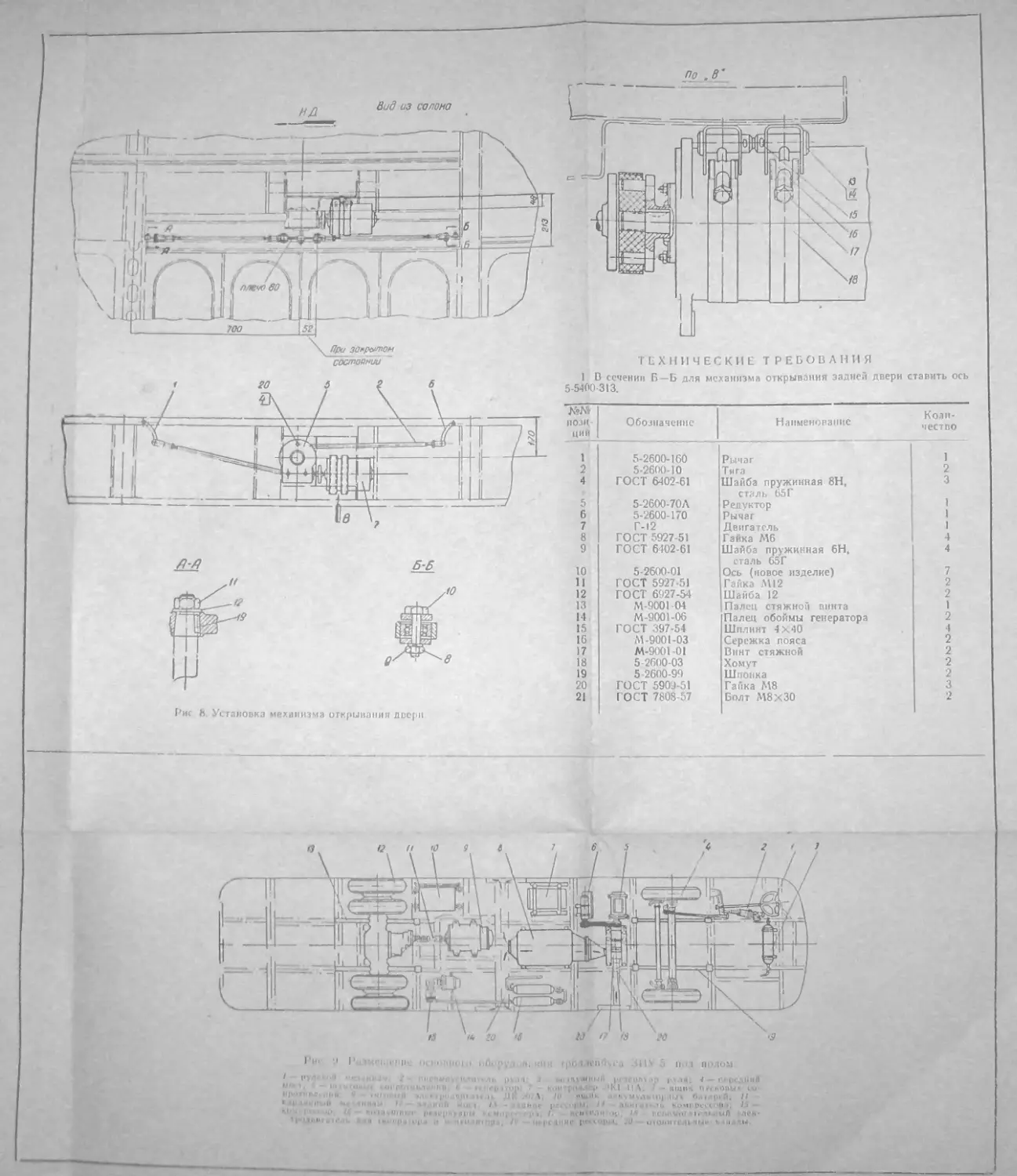

Вид из солона

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

состоянии

I. В сечении Б—Б для механизма открывания задней двери ставить ось

5-5400-313.

№№

ПОЗИ-

ЦИИ

Обозначение

Наименование

Коли-

чество

Д-4

1

2

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

5-2600-160

5-2600-10

ГОСТ 6402-61

5-2600-70Л

5-2600-170

Г-12

ГОСТ 5927-51

ГОСТ 6402-61

5-2600-01

ГОСТ 5927-51

ГОСТ 6927-54

М-9001-04

М-9001-06

ГОСТ 397-54

М-9001-03

М-9001-01

5-2600-03

5-2600-99

ГОСТ 5909-51

Г ОСТ 7808-57

Рычаг

Тяга

Шайба пружинная 8Н,

сталь 65Г

Редуктор

Рычаг

Двигатель

Гайка Мб

Шайба пружинная 6Н,

сталь 65Г

Ось (новое изделие)

Гайка М12

Шайба 12

Палец стяжной винта

Палец обоймы генератора

Шплинт 4X40

Сережка пояса

Винт стяжной

Хомут

Шпонка

Гайка М8

Болт М8Х30

I

4

4

7

2

2

I

2

4

2

2

2

2

3

Рис Н Ус тановка механизма открывания двери

1 н'' 4 Р » * * ' Нс ' h I I; л | . ' ( И ; I Г,11 ; q i . 4 <С1Г j J I | \ Л ||. I П' M'lOM

HMbou . niic гi дin ♦ i p .। । t no i ivihii ii pt *;< i• < ь ;» p v.im. - t’H4 i >• нЛ

м'и|. ' ’«nhi.HHu < ci /,1,ч ,’ic ни, 6 i- ept -p. ‘ । .i’о II 1! X, nuip. чл pmuv i.y

*'' 1 1 > - • < । г X '• » '' । i..t" 6, ( .pt , //

1 U '11 и " r 'M ‘‘ I' ” I ' ’ 1 ' - • ' ’ I 1 ' Mt / ' I ; H . I I \ «»рн. / > ,1 < I I .1 1 KOMllpe»*,-/

'•’b ' ph.;- . n -• «mi, h jH.iip м 11 • . • vit н i.jiirt :лек-

1 *?4 ’ 11 L . I з I • • • I • X • . |. .1 p «I М» ’ > \1. , , / I , . ' - I ' ' "J ’ . • ' l .iiH I t ,1b HI J s III 1IJ.

И - М

I ИС.

TdHOBI..)

Т I X НИ Ч Г< I И I

Г I Ь ')Г

II И I

| • ' । , । । . ।. > I > 111 • ।ip*1. • 11 Л11 1 Л Ч.1 п• I • 11 1 • । f 1 [

|ИНИВ^ к | ЛиИ^В^ц^ДГ, », • .. *________

'J |*к|н!г . '< j in'.' । ' ’ I н 1 ' ' f ’ *'J 11. • t»)’.IO И

» . f ..Mi1 । • и । »• Hi ярком* учэгюд дину* J< It ! < я

wc« flWW ЦфН/|Жв11Ц* p**t ” Ml HI Of V 11p' r*|' l< > IH »• v' I '' <’•< * ' "I ( GiUHBM

» • • IIM1II • • • • Ъ It:» 't «MR* • ! ГИ’ V '

3 t«« M '! Л. « ' I t I . fl II] 1 ", I’ 1 'I I ! ( 'П

>4 Up! фит >|ЧН|1|ч'М ГГ<%Я\ ЙП<г i> iH • < Я (OwiLH’i I 1

• > I • . I, . I , , <•, . t . И • ’ll 1 I

llMF>> ltp»J| h-Ы I' |ЙйСВ !•' )l»fl\ftПИIII Ц

4. II ii j/mir.hi»»h iUH*pH * i им ।

»•• »Л • llo • "I' .II.» и>1> я fl« H »t ;,» .(» t i lift 4l ! ' | Г «I II I

hoiiioj.ihi i OokuivA IlWlftlKtN H иртДоЛа* 2 Я»!

5 Дпнучшип я . Ml. ичлпк 11. 1й‘! Ч'Ю м»нц»»о <1'1<)|-|)1, .VI 2 VM

Г XII 1'iY4ltHU»l flit llpo.it nJ

•’ЛЙИ*]?llliGM I O< . I IZ*»4 ( ; о . т I | . . , I . f. I ;. .' I ' ; ' 1' Ц"-

ЯЙМш I i J ^Л

f Xlwpll it»,NU,iu.'h.l| . , . ( ., I ( ,1Ml nt И I I I ни . H:V v ••

*1^ ' ’ •• ' "I ООЖИ' '•u* и»- rn । l>; »»»»'in»r6 »«чр । vH’i

« ilpw t>< ;.Ц rfiniwuit, MHI IP i I». но й III..HIIPII III.OJH

Ь>ЖЛЖ» C trtfl) MMW4MA rm «>н. him hi .. . <i . h-

9 Цщ/ри Ь ?ЭГ»40 ................... IB. I.hl! , 1 I,t,|^ Thipni

A7.\v I

P.O ’If- |

II III I

Q6ojii. 'hiiiic

I Oi l M90

м ; -si

I 11)2 (»1

Hoji.iib мп

I ?i>l<

'.‘Г)- i'»

I ’ H I i /22 •'»!

•ИЛ ’ ' 1’7

> • ;)1 Ж

। ' tn] (? ’ и *

• л(1| «'J “ 1

I I.IHMCUOB linic

Il и hi M6 > 18, < галъ 3

I .nih i AVi, ста.ii 3

lllvllin.l H]»\ bltlll! n b|l,

< I L’ll. <»Г*1

Вииi । IM*Hiapejiioil,

3. 1 ci.i in »

ГаГн.л lAVJt) стиль 3

llhpvn 3 15, сталь H>

I .i.'ih i Л18. * 1 a ’i*’ 3

bur 518 <22, i i.i и* 3

HI.Bi»'i ii| \ 1КИ1ПЫЯ 811,

r | ;i. II (• 'll

\ (I io» IIH • И

IlkipHI t/j l.i

Ills H'ol

III ''in HUP ’ I > ‘

|||м>ф| I HI -9 1 -W

Количество

16

17

18

19

20

21

22

23

21

30

31

I >

5 23 6-210

5 -2V)5— 20

M8322 01 \

5-23(6 iU

5—2 '0 >—2)

5-2105 -30

Г. I)

5—2 M5—50

5-210’ -1)0

5 ' с.» 110

5 2 ‘- 230

| p f l 1Ло — 8

ГОСТ 5927 51

ГОСТ 64 »2-6l

5 'ЗН 1Г0\

ГОС Г 148J-53

1 ОСТ 6»О2 о!

Уп лтннте ib

Уплотнитель

Ось

( к чшип iHK

Пи ТШИП И1К

\ 1 пин ель

Опора

Наира гл нищая

Зверь

Дверь

\ и ютните 1Ь

Винт ЧI < I ?

Г. нк.1 М|

Шли5.j пр\ лнма • Ш.

с та ть » '5Г

Уп рп ни и ль

Rumi М5<12

Шанса if»\ .лнн' all

ного канала. Помимо принудительной вентиляции свежий всздух в са-

лон поступает через форточки боковых окон, а также через два пото-

лочных люка, которые открываются: передний — навстречу движению,

задний — по движению. Приток свежего воздуха в кабину водителя

происходит через левое боковое раздвижное окно и люк в переднем бор-

ту под приборным щитком.

Салон освещается тринадцатью плафонами.

Внутренняя обшивка кузова выполнена из 4 мм декоративной фа-

неры ДФ-2, ГОСТ 8686-58 с отделкой под орех. Места стыка перекрыты

алюминиевыми профилями ГОСТ 4784-49. Потолок внутри обшит слои-

стым пластиком толщиной 2 мм, ВТУ МХП М-555-56, цвета слоновой

Рис. 6. Схема отопительной системы.

Принцип работы отопительной системы: воздух из салона засасывается через

приемный патрубок 1 вентилятором 2 н нагнетается в ящик пусковых сопро-

тивлений 3. Из пусковых сопротивлений воздух направляется или наружу (5).

или в б-ртовые каналы 7—9 для оюп тения салона троллейбуса и окна кон-

дуктора 8. Изменение направления движения воздуха осуществляется клапа-

ном 4. привод которого выведем к люку с правой стороны троллейбуса.

кости, за исключением овальных п округленных мест в перелней и зад-

ней части, которые обшиты штампованными стальными листами и окра-

шены в серый цвет. Элементы внутренней обшивки кузова легко-

съемные.

Пол кузова выполнен из бакелизированной фанеры толщиной 10 льч

марки БФС, ГОСТ 1853-51. По всей площади, занятой сиденьями, пол

покрыт линолеумом толщиной 3 мм, ГОСТ 7251-54. Свободная от сиде-

ний площадь салона покрыта резиновым рифленым ковриком толщиной

5 льи, ГОСТ 4998-49.

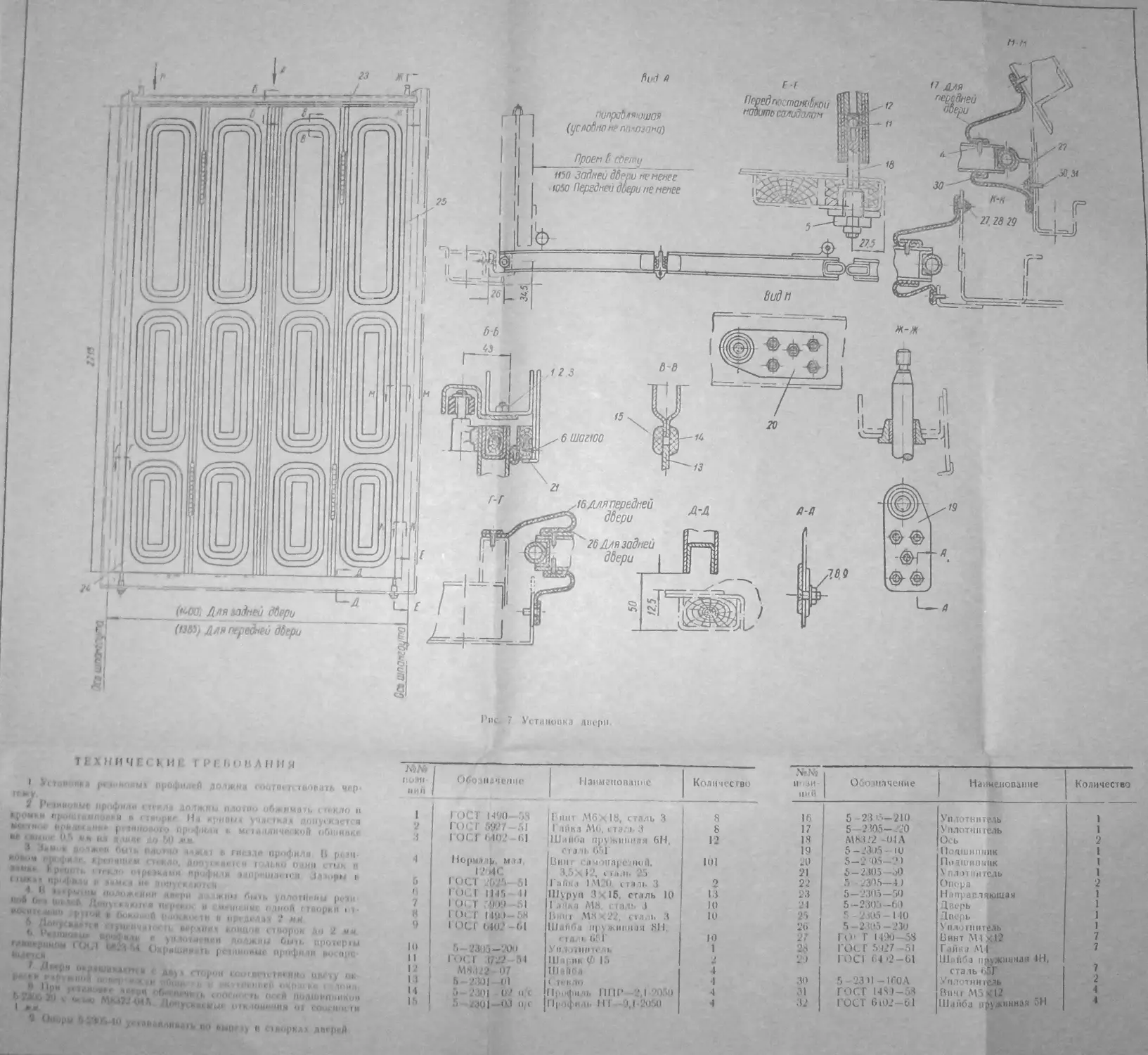

С правой стороны троллейбус имеет двери входа шириной в свету

1150 Л1Л1 и выхода шириной в свету 1050 мм (рис. 7). Двери поворотно-

складного типа с электромеханическим приводом (рис. 8), управляе-

мые из кабины водителя. Кроме того, дверь входа может управляться

с кондукторского места.

В салоне установлено 15 двухместных, 4 полутораместных сидений

и одно для кондуктора, отделенное от входной двери металлической пе-

регородкой. Все сиденья мягкие, из губчатой резины, обшиты текстови-

нитом марки 8, ГОСТ 6603—53. Каркасы сидений выполнены из труб

диаметром 25X1,5, сталь 10, ГОСТ 1753-53, дуги (поручни) сидений

хромированные. Салон троллейбуса оборудован поручнями: потолоч-

ными входа и выхода.

Поручни изготовлены из дюралюминиевых труб Д-1Т диаметром

30X4, ГОСТ 1947-56, лицевая поверхность анодируется. Кронштейны

6

поручней выполнены из алюминиевого литья АЛ-9, ГОСТ 1583-53. По-

ручни входа и выхода обтянуты полихлорвиниловыми трубками

В лобовой части троллейбуса установлены маршрутные указатели,

световые маршрутные и габаритные сигналы с цветными линзами, фа-

ры ближнего и дальнего света и передний указатель поворота. Для на-

блюдения за посадкой и высадкой пассажиров, а также за идущим по-

зади транспортом у боковых окон кабины водителя с наружной стороны

установлены 2 зеркала на поворотных держателях.

АВТОМЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ

Основное оборудование, как это показано на рис. 9, размещается

под полом троллейбуса.

Колеса

Колеса дисковые, передние — одинарные, задние — сдвоенные. Ре-

зиновые шины — 320x508. Давление в шинах передних колес при на-

грузке на колесо 3500 кг составляет 6±0,2 кг!см2\ для задних колес при

нагрузке на колесо 3000 кг давление равно 6±0,2 кг!см2. Диски типа

8,37V. Все шесть колес взаимозаменяемы.

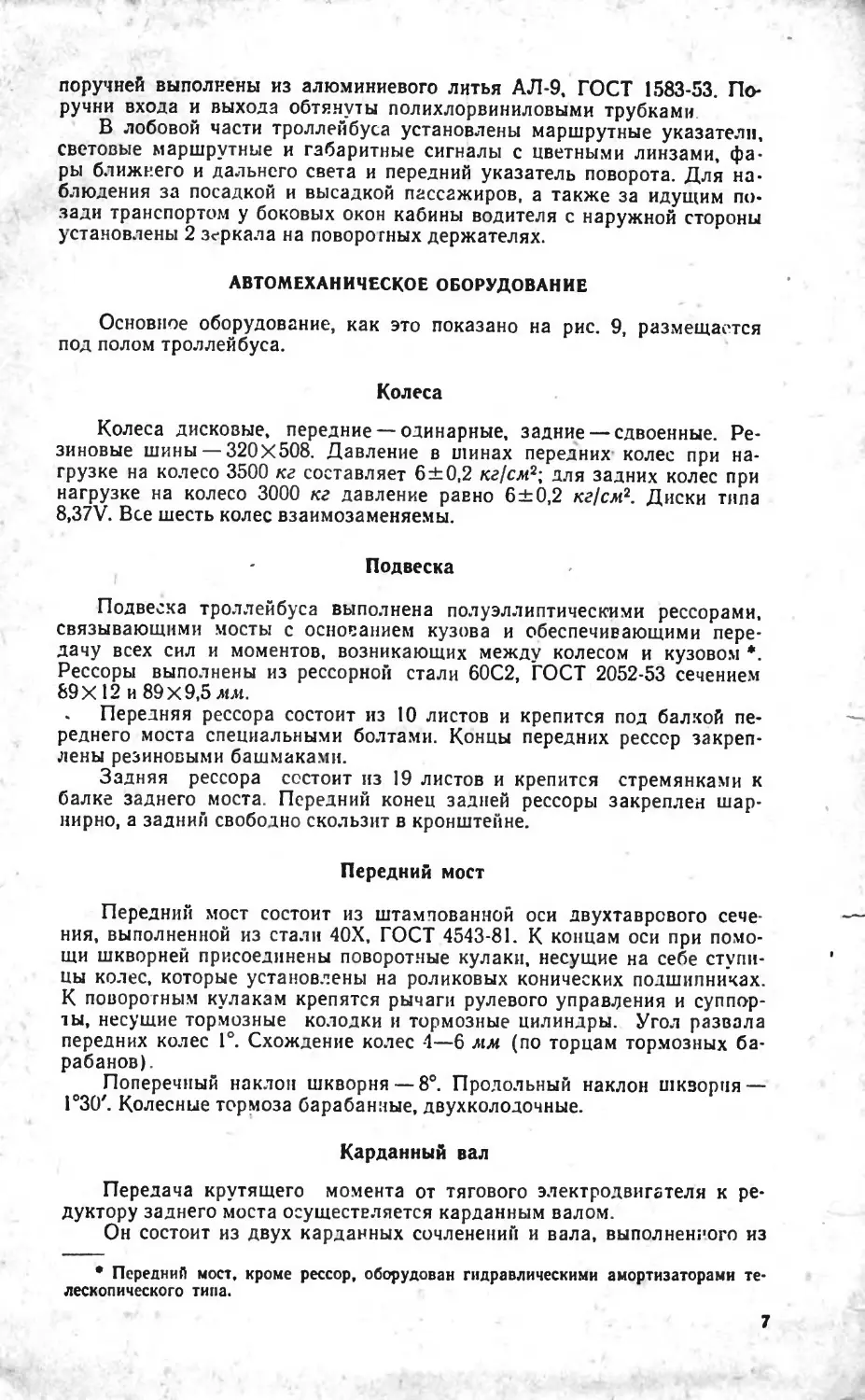

Подвеска

Подвеска троллейбуса выполнена полуэллиптическими рессорами,

связывающими мосты с основанием кузова и обеспечивающими пере-

дачу всех сил и моментов, возникающих между колесом и кузовом *.

Рессоры выполнены из рессорной стали 60С2, ГОСТ 2052-53 сечением

89 X 12 и 89x9,5 мм.

. Передняя рессора состоит из 10 листов и крепится под балкой пе-

реднего моста специальными болтами. Концы передних рессор закреп-

лены резиновыми башмаками.

Задняя рессора состоит из 19 листов и крепится стремянками к

балке заднего моста. Передний конец задней рессоры закреплен шар-

нирно, а задний свободно скользит в кронштейне.

Передний мост

Передний мост состоит из штампованной оси двухтаврового сече-

ния, выполненной из стали 40Х, ГОСТ 4543-81. К концам оси при помо-

щи шкворней присоединены поворотные кулаки, несущие на себе ступи-

цы колес, которые установлены на роликовых конических подшипниках.

К поворотным кулакам крепятся рычаги рулевого управления и суппор-

ты, несущие тормозные колодки и тормозные цилиндры. Угол развала

передних колес 1°. Схождение колес -1—6 мм (по торцам тормозных ба-

рабанов).

Поперечный наклон шкворня — 8°. Продольный наклон шкворня —

1 °30'. Колесные тормоза барабанные, двухколодочные.

Карданный вал

Передача крутящего момента от тягового электродвигателя к ре-

дуктору заднего моста осуществляется карданным валом.

Он состоит из двух карданных сочленений и вала, выполненного из

* Передний мост, кроме рессор, оборудован гидравлическими амортизаторами те-

лескопического типа.

7

тонкостенной трубы диаметром 89X3.5, сталь 20, ГОСТ 1050-60, и шли-

цевого наконечника, который совместно со шлицевой вилкой карданно-

го сочленения обеспечивает свободное изменение длины вала при раз*

личных прогибах рессор. Карданные механизмы жесткого типа с иголь-

чатыми подшипниками № 804906. Крепление карданного вала к валу

мотора и к ведущей шестерне редуктора производится при помощи

фланцев, позволяющих производить монтаж и демонтаж вала без раз-

борки карданных механизмов.

Задний мост

Задний мост состоит кз картера, колес, ступиц тормозов и шесте-

ренчатого редуктора. Картер заднего моста — стальная, пустотелая от-

ливка, сталь 35Л-1, ГОСТ 977-58. В картер заднего моста впрессовы-

ваются два стальных рукава. Внутри рукавов пропущены полуоси со

шлицами для соединения с полуосевыми шестернями дифференциала

шестеренчатого редуктора и ступицами ведущих колес через зубчатую

муфту. Опорами ступиц служат конические роликовые подшипники, по-

саженные на концах рукавов полуосей. На рукавах

напрессованы

суппорты тормоза с жестким креплением к фланцам картера моста.

Главная передача заднего моста состоит из двухступенчатого ре-

дуктора. Редуктор шестеренчатого типа имеет пару конических шесте-

рен с круговым зубом и пару цилиндрических с косым зубом, дифферен-

циал с чашками дифференциала, сателлитами, полуосевыми шестерня-

ми и крестовиной. Передаточное число конической пары i#e3,l; m5=10;

zK=31; гш= 10. Передаточное число цилиндрической пары — iq =3,909;

zK=43: гш=11: тя=7. Общее передаточное число главной передачи

>0=12,09. Шестерни выполнены из стали 20Х2Н4А, ГОСТ 4543-61.

Ведущая коническая шестерня устанавливается консольно на двух

опорах — двухрядном роликовом сферическом и двух конических роли-

ковых подшипниках, помещенных в стальном стакане. На шлицевом

конце ведущей шестерни установлен фланец крепления карданного вала.

Ведомая коническая шестерня насаживается на коническую часть

промежуточного вала, заодно с которым выполнена ведущая цилиндри-

ческая шестерня. Промежуточный вал устанавливается на двух кониче-

ских роликовых подшипниках. Ведомая цилиндрическая шестерня вме-

сте с дифференциалом устанавливается в картере редуктора также на

двух конических роликовых подшипниках. Картер редуктора своим

фланцем крепится к средней части заднего моста. Вращение от диффе-

ренциала передается полуосям, зубчатым муфтам, фланцам, ступицам

и колесам машины.

Колесный тормоз состоит из барабана, укрепленного на ступице, и

двух тормозных колодок, расположенных внутри барабана неподвижно

на суппорте. Тормозные колодки прижимаются к внутренней поверх-

ности тормозного барабана поворотом разжимного кулака, а в оттормо-

женнэм состоянии колодки удерживаются стяжной пружиной. Поворот

разжимных кулаков производится рычагом тормозных пневматических

цилиндров.

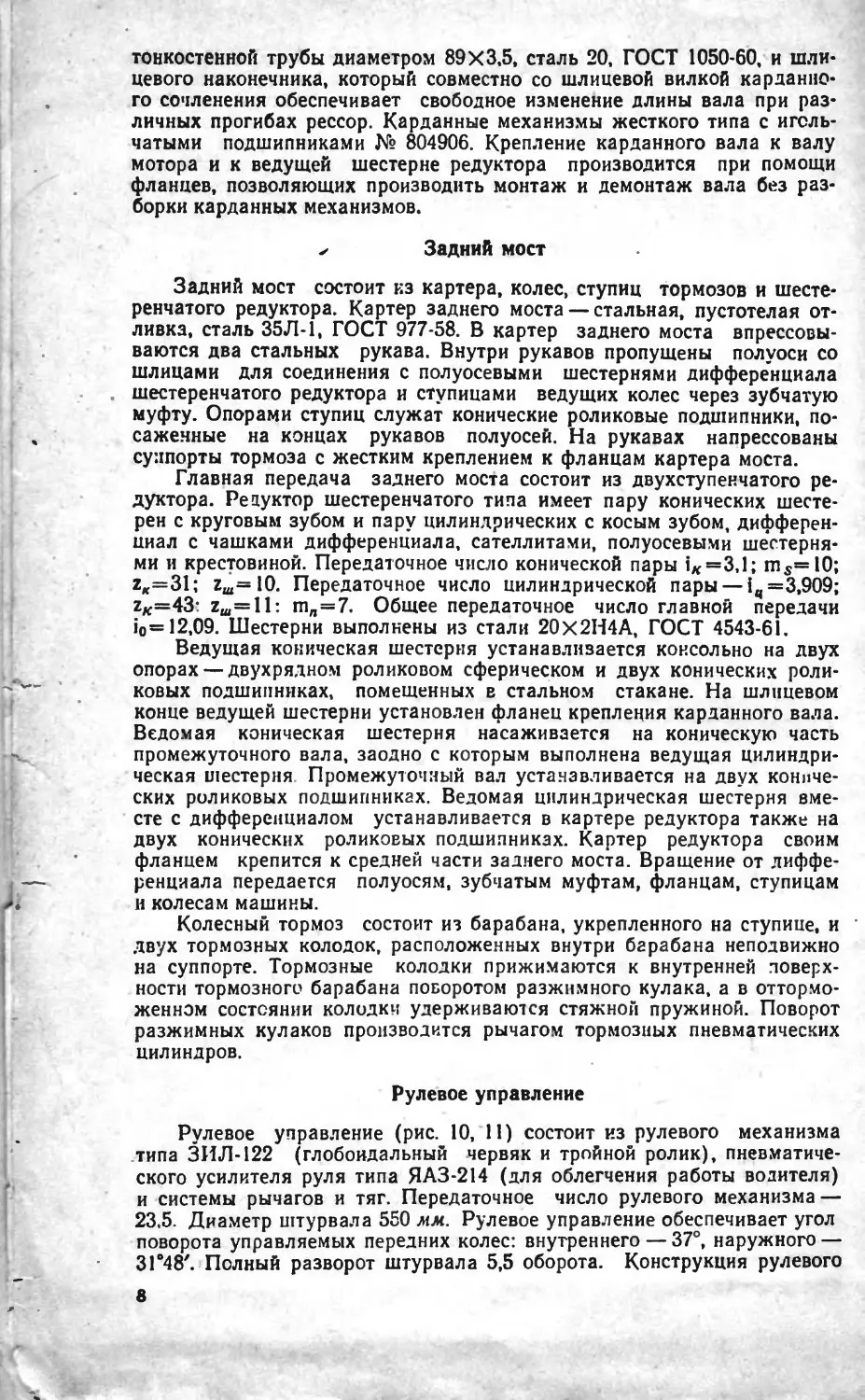

Рулевое управление

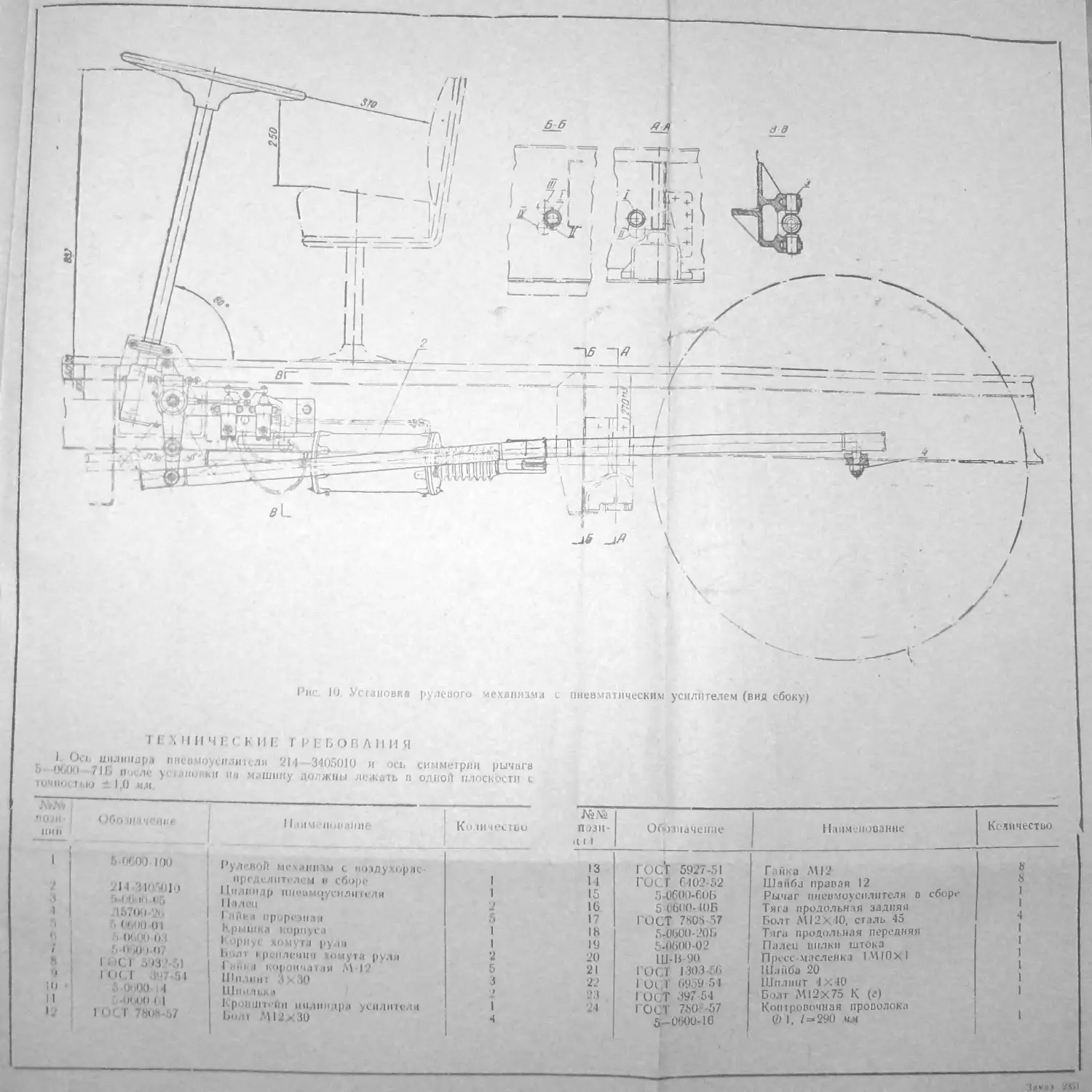

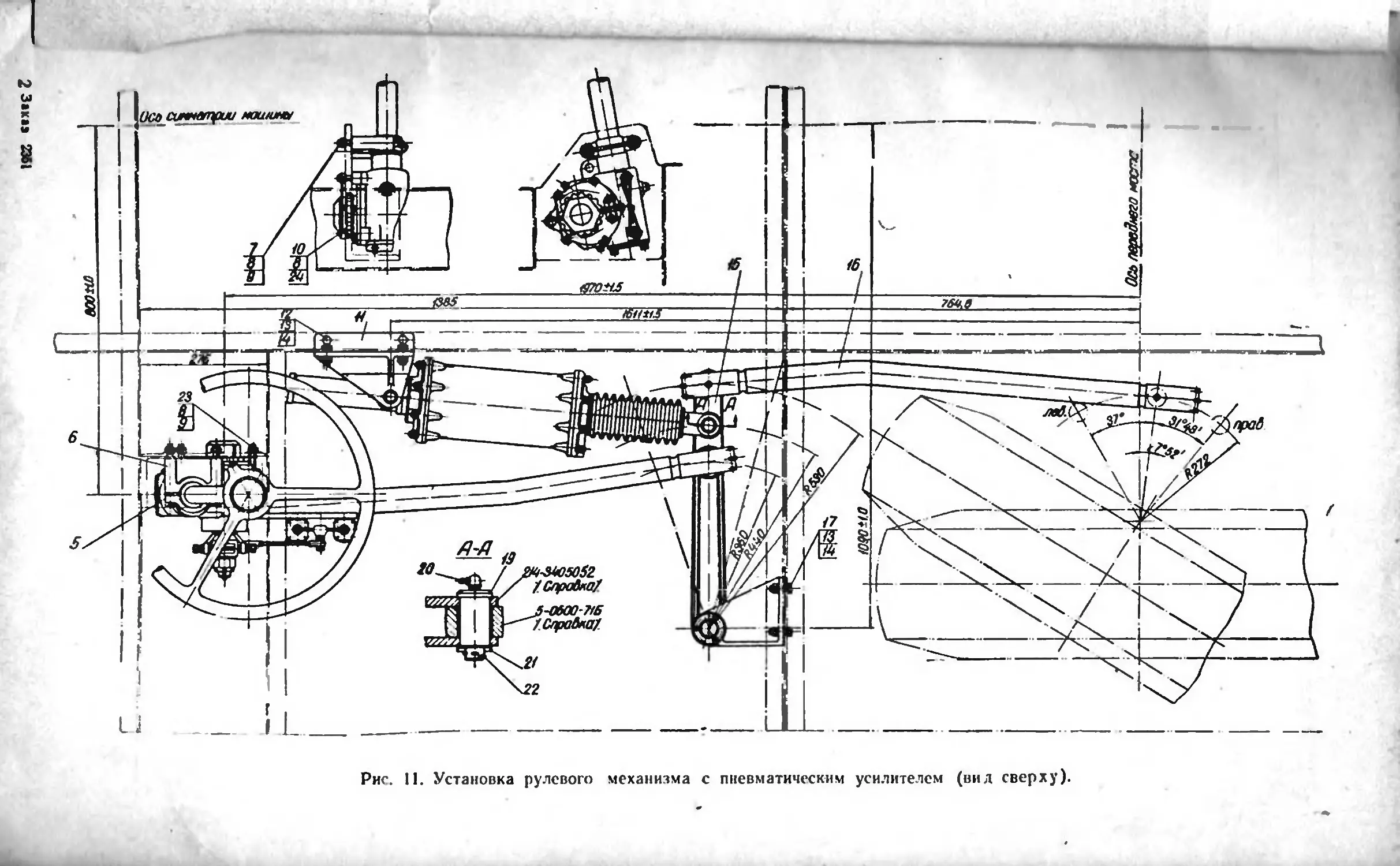

Рулевое управление (рис. 10, 11) состоит из рулевого механизма

типа ЗИЛ-122 (глобоидальный червяк и тройной ролик), пневматиче-

ского усилителя руля типа ЯАЗ-214 (для облегчения работы водителя)

и системы рычагов и тяг. Передаточное число рулевого механизма —

23.5. Диаметр штурвала 550 мм. Рулевое управление обеспечивает угол

поворота управляемых передних колес: внутреннего — 37°, наружного —

ЗГ48'. Полный разворот штурвала 5,5 оборота. Конструкция рулевого

8

Рис 10

Установка

рулевого механизма

с пневматическим усилителем (вид сбоку)

I Г \ II И Ч I f К ИГ I Р Е Б О Г. А II II Я

п ! * иИ’,И’ЯГ 1 пж вноусилик-ля 211 3103010 и ось

’ UO--1 lb |1чС .1t. ул.ли КН Hi Машину ДОЛЖНЫ ЛгЖаТЬ В

1ОЧНМ j ю I 0 нл.

симметрии рычага

одной плоскости с

JXY.1Y

'• 1 ?б • Г । •;< Иг

НИН

I I 4HMUIKHI ни

К »личес7ьи

№№

П Wi-

ll 1 I

06)Mid4eniie

Наименование

Рулгной МГЧ.9Н11 IM С Н«).|ДУ <-р.1С

прг.илит» /ц 1 |< сборе

11илинлр пнеимчусилин ля

I I I ПЧ1

I .IHK.I пр.»р< ЛН.1 |

Ьрыинл 1<>рп5<|

। < pH) ' Д» ; I I РУ 1Я

1>ьлт । р H H’iiiHi олуы рули

I hl. I кор .нч паи М 12

1Рн 1ПН1 ,Р

111 IIЦ I • К I

kpf'HUiitTiii цилиндра усиликмя

I” । '312 • 30

13

1 41

15

16

17

18

19

20

23

24

ГОСТ 5927-51

ГОС! С-102-52

5-06ОО-6ОБ

5-0600- I0D

I ОСТ 7808-57

5-0600-?оЬ

5-0600-02

Ш-В-90

Г ( Л Г 1303-56

ГОС/1 6959-54

ГО( Т 397-54

ГОСТ 750^57

5 -01W-16

Глика ЛИ 2

Шайба правая 12

Рычаг пиевмоусилитсля в

Тяга продольная задняя

Болт М12Х 10, сталь 45

Тяга продольная передняя

Палец вилки штока

П ресс мл слен к । 1М10 X I

Шайба 20

Шплинт 1X10

Болт М12Х75 К (<’)

Контровочная проволока

0 1( /=«290 м и

2 Заказ 2361

Рис. II. Установка рулевого механизма с пневматическим усилителем (вил сверху).

Компрессор

Автомат

компрессора

Клапан предохра-

нительный

Резервуар

конденсационный

Резервуары

воздушные

цилиндр

тормозной

минометр

dByxcmpe/iowbiu

Резербуар

пнедмоусилителя

Рис.

воздухораспреде - Цилиндр усили - Кран

литело руля теля руля тормозной

12. Принципиальная схема пневмооборудования

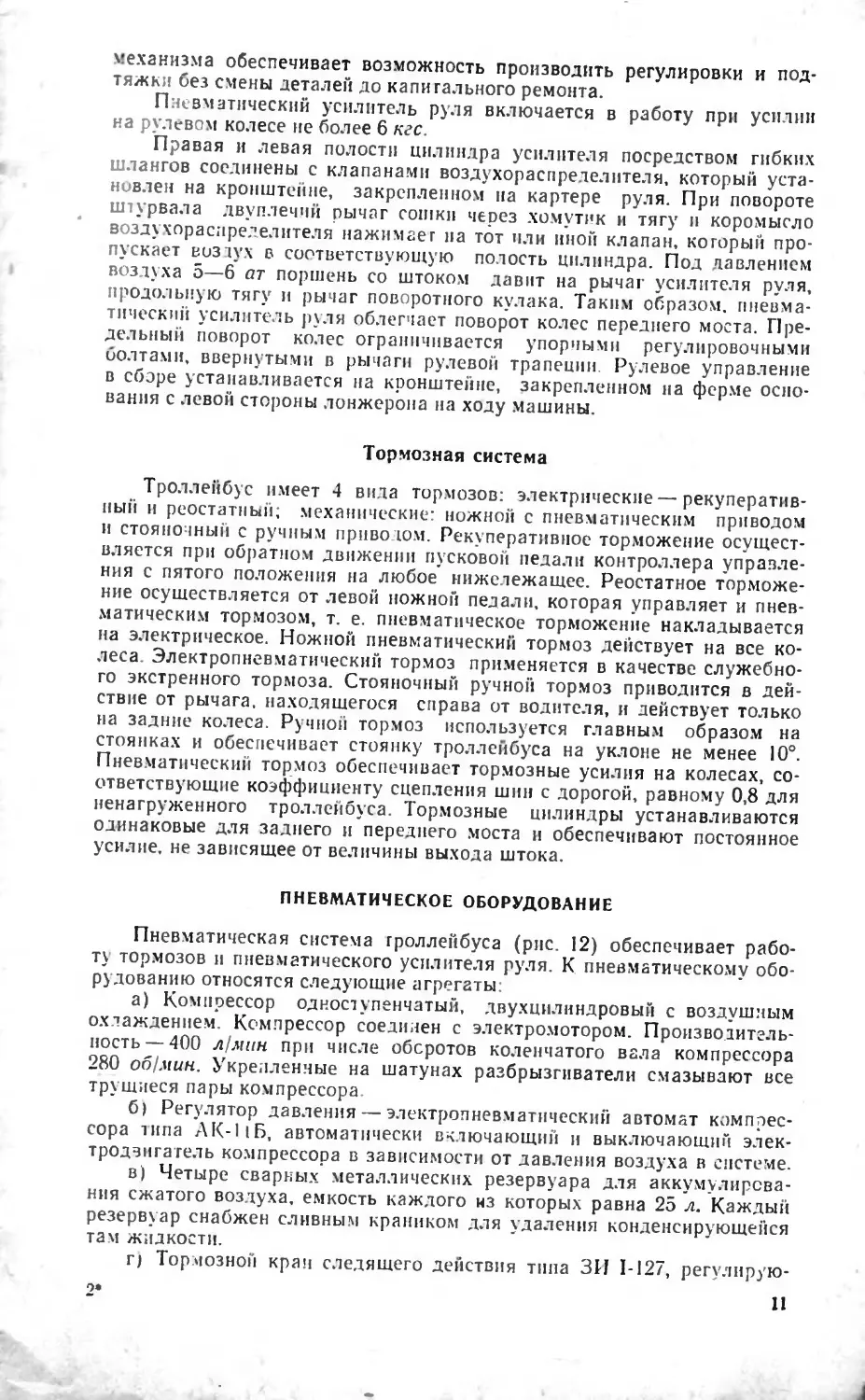

механизма обеспечивает возможность производить регулировки и под-

тяжки без смены деталей до капитального ремонта.

Пневматический усилитель руля включается в работу при усилии

на рулевом колесе не более 6 кгс.

Правая и левая полости цилиндра усилителя посредством гибких

шлангов соединены с клапанами воздухораспределителя, который уста-

новлен на кронштейне, закрепленном на картере руля. При повороте

штурвала двуплечий рычаг сошки через хомутик и тягу и коромысло

воздххораслределителя нажимает на тот пли иной клапан, который про-

пускает воз тух в соответствующую полость цилиндра. Под давлением

воздуха 5—6 ат поршень со штоком давит на рычаг усилителя руля,

продольную тягу и рычаг поворотного кулака. Таким образом, пневма-

тический усилитель руля облегчает поворот колес переднего моста. Пре-

дельный поворот колес ограничивается упорными регулировочными

болтами, ввернутыми в рычаги рулевой трапеции. Рулевое управление

в сборе устанавливается на кронштейне, закрепленном на ферме осно-

вания с левой стороны лонжерона на ходу машины.

Тормозная система

Троллейбус имеет 4 вида тормозов: электрические—рекуператив-

ный и реостатный; механические: ножной с пневматическим приводом

и стояночный с ручным приводом. Рекуперативное торможение осущест-

вляется при обратном движении пусковой педали контроллера управле-

ния с пятого положения на любое нижележащее. Реостатное торможе-

ние осуществляется от левой ножной педали, которая управляет и пнев-

матическим тормозом, т. е. пневматическое торможение накладывается

на электрическое. Ножной пневматический тормоз действует на все ко-

леса. Электропневматический тормоз применяется в качестве служебно-

го экстренного тормоза. Стояночный ручной тормоз приводится в дей-

ствие от рычага, находящегося справа от водителя, и действует только

на задние колеса. Ручной тормоз используется главным образом на

стоянках и обеспечивает стоянку троллейбуса на уклоне не менее 10°.

Пневматический тормоз обеспечивает тормозные усилия на колесах, со-

ответствующие коэффициенту сцепления шин с дорогой, равному 0,8 для

ненагруженного троллейбуса. Тормозные цилиндры устанавливаются

одинаковые для заднего и переднего моста и обеспечивают постоянное

усилие, не зависящее от величины выхода штока.

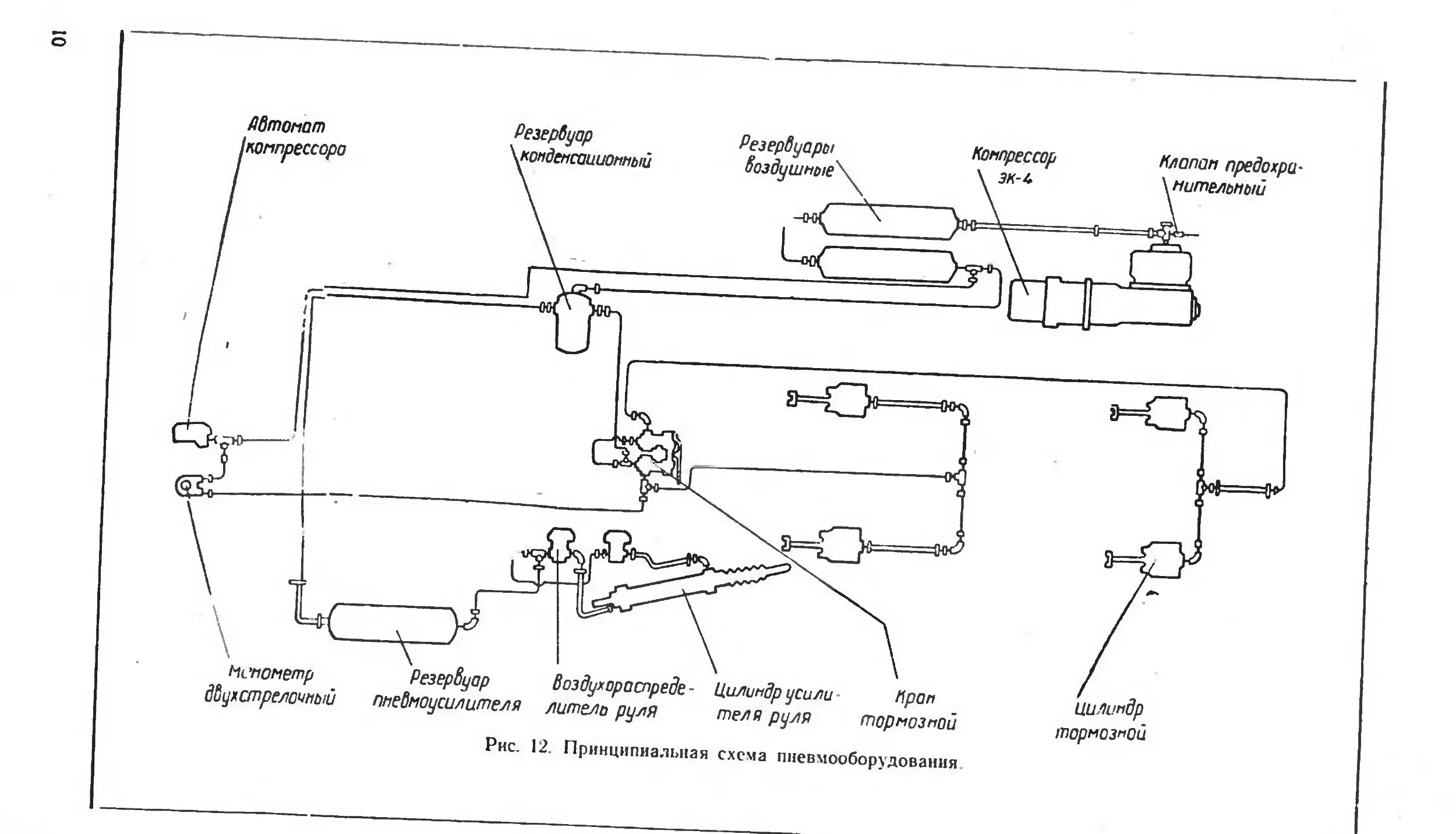

ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ

Пневматическая система троллейбуса (рис. 12) обеспечивает рабо-

ту тормозов и пневматического усилителя руля. К пневматическому обо-

рудованию относятся следующие агрегаты:

а) Компрессор одноступенчатый, двухцилиндровый с воздушным

охлаждением. Компрессор соединен с электромотором. Производитель-

ность— 400 л/мин при числе оборотов коленчатого вала компрессора

280 об/мин. Укрепленные на шатунах разбрызгиватели смазывают все

трущиеся пары компрессора.

б) Регулятор давления — электропневматический автомат компрес-

сора типа АК-НБ, автоматически включающий и выключающий элек-

тродвигатель компрессора в зависимости от давления воздуха в системе.

в) Четыре сварных металлических резервуара для аккумулирова-

ния сжатого воздуха, емкость каждого из которых равна 25 л. Каждый

резервуар снабжен сливным краником для удаления конденсирующейся

там жидкости.

г; Тормозной кран следящего действия типа ЗИ 1-127, регулнрую-

2* 11

щий подачу воздуха к тормозным цилиндрам и обеспечивающий п|

порциональную зависимость между усилием на тормозной педали (I

ложением ее) и величиной давления в тормозных цилиндрах.

Д) Двухстрелочный воздушный манометр, показывающий давлен

в резервуарах и в тормозной системе.

е) Тормозные цилиндры задних и передних колес с эффектив.ч

площадью 177 см2 диаметром 150 мм.

ж) Обратный клапан на«трубопроводе (за компрессором) и пред

хранительный клапан на головке компрессора, отрегулированный ;

срабатывание при 8 ат.

з) Трубопроводы пневматической системы выполнены из стали 1

ГОСТ 1050-60, диаметром 14x1 и 1ОХ1,О-и.и. Резиновые шланги —

резьбовыми соединительными частями. Крепление трубопроводов прои

водится с помощью хомутиков и обеспечивает доступ ко всем разъема

и разветвлениям трубопроводов.

ВЫСОКОВОЛЬТНОЕ ОБОРУДОВАНИЕ

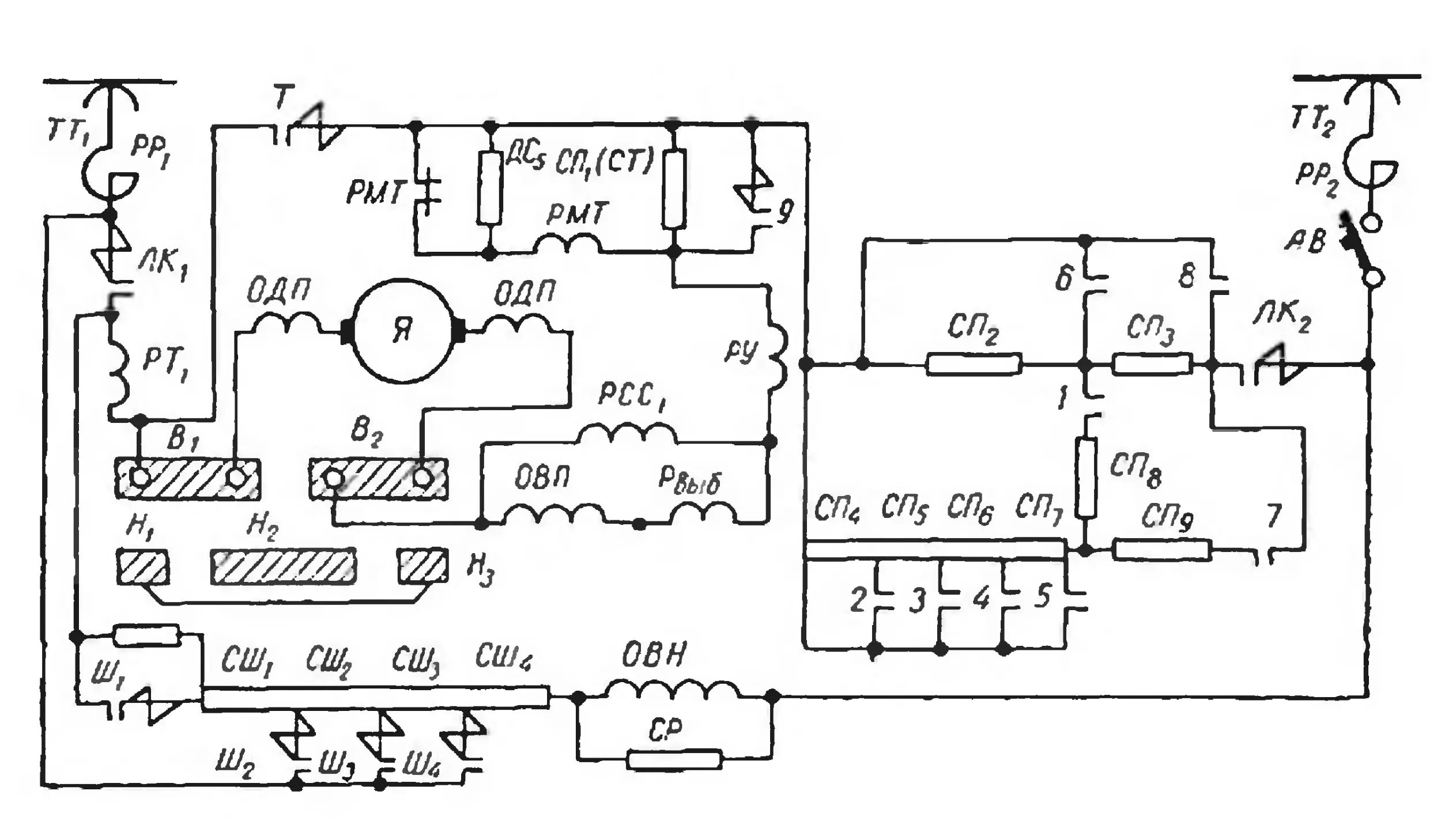

Тяговое электрооборудование, изготовленное на заводе «Динамс

им. Кирова, смонтировано в соответствии с принципиальной схеме

троллейбуса.

Тяговый электродвигатель

На троллейбусе установлен элнн тяговый двигатель типа ДК-207А.

компаундный, с кремнийорганической изоляцией наружным диаметро:

515 мм. Двигатель самовентилируемый. Он подвешен на 4 кронштейна

в середине шасси между 5 и 6 поперечными фермами основания кузов

через резиновые антивибраторы.

При напряжении в сети 550 в двигатель имеет мощность 100 кв1

часовой ток равен 200 а, скорость вращения — 1420 об[мин. Длительны!

ток двигателя 170 а.

Максимальное число оборотов в минуту — 3900, что при передатсч

ном числе редуктора io= 12,09 дает максимальную скорость 68 км!ч,ас

Вес двигателя 725 кг.

Вспомогательный электродвигатель

Вспомогательный электродвигатель типа ДК*656Б служит для при-

вода низковольтного генератора и вентилятора. Мощность двигателя

при напряжении 550 в 2 кет; число оборотов в минуту 1740.

Двигатель имеет сериесное возбуждение; включение его в цепь осу-

ществляется через демпферное сопротивление, размещенное в ящике с

шунтовыми сопротивлениями (ящик ЯС-21 Б).

Двигатель подвешен на основании кузова вместе с вентилятором.

Вентиляция двигателя осуществляется этим же вентилятором.

Вес двигателя — 116 кг.

Электродвигатель компрессора ДК-408

Приводом компрессора является двигатель постоянного тока с се-

риесным возбуждением на номинальное напряжение 550 в. Основные

технические данные двигателя, соответствующие режиму в 50% ПВ при

напряжении 500 в, следующие:

мощность, кет ...........................: : : : : 2,7

сила тока, а......................: . : : . 6,7

число оборотов в минуту......................1100

Примечание. ПВ — относительная продолжительность включения. Электродви-

гатель закрытого типа рассчитан на прерывистую работу при 50% ПВ.

12

Включение двигателя в цепь осуществляется через демпферное со-

противление, расположенное в салоне под сиденьем (правый борт ма-

шины). Двигатель размещен совместно с компрессором впереди задне-

го моста (правый борт) между 5 и 6 поперечными фермами осно-

вания.

Токоприемники типа РТ-6Ж

Два токоприемника, установленные на крыше троллейбуса на спе-

циальном постаменте, изолируются от последнего. Система шарниров у

основания и головки токоприемника позволяют троллейбусу отклонять-

ся от оси подвешивания проводов контактной сети до 4,5 м в любую сто-

рону, что соответствует углу поворота штанги в 60° от оси троллей-

буса.

При крайних отклонениях троллейбуса на 4,5 м скорость движения

не должна превышать 5 км/час.

Конструкция основания токоприемника обеспечивает поворот штан-

ги на 110° в любую сторону от оси машины. Нормальная высота под-

вески контактного провода над уровнем дороги 5,7-*-5,8 м. Краткие до-

пустимые пределы высоты подвески проводов при скорости не более

15 км/час — 4,2-*-6,3 м.

Радиореакторы типа ИК-8Б-1, ИК-9Б-1 и И К-ll А

На крыше троллейбуса расположено четыре радиореактора для

защиты радиоприема от помех, создаваемых при работе электрического

оборудования троллейбуса. Радиореакторы установлены на фарфоро-

вых изоляторах на общем постаменте с токоприемниками впереди их и

включены в силовую цепь непосредственно за токоприемниками.

Автоматический выключатель АВ-1Б-1

Автоматический быстродействующий выключатель предназначен

для отключения цепи тягового электродвигателя при перегрузке или

коротком замыкании. Он служит также для ручного включения и отклю-

чения силовой цепи. Автоматический выключатель установлен на пере-

городке в кабине водителя и изолирован от кузова троллейбуса.

Контакторная панель ТП-64Б-1

Контакторная панель представляет собой гетинаксовую доску, на

которой установлены контакторы и реле и выполнен монтаж электропро-

водки к ним. Панель размещена в кабине водителя и изолирована от

каркаса кузова. Подсоединение внешних проводов к панели — раздель-

ное. На панели установлены следующие аппараты: линейные контак-

торы ЛК-1, ЛК-2 типа КПД-113, тормозной контактор Т и контактор 9

типа КПД-113, четыре шунтовых контактора типа КПД-110, контактор

мотор-компрессора КМК типа КПД-НО, контактор вентилятора КВ ти-

па КПД-110, токовое реле РТ типа РМ-3001, реле стоп-сигнала РСС типа

Р-3100 реле выбега (Р. выб.) типа Р-3100, реле максимального напря-

жения (РМН) типа РМ-3000, реле нулевое (PH) типа РМ-3000, реле

промежуточное (РП) типа РМ-3000. реле времени (РВ) типа Р-3100,

а также два предохранителя ПП1 и ПП2 на 25 и 15 а соответствен-

но и конденсатор С типа КБГП, реле минимального тока, реле уско-

рения.

13

Монтаж силовых цепей выполнен с индивидуальным подводом пр

видов к каждому аппарату. Цепи управления выведены на клеммову

рейку, установленную на лицевой стороне панели. Панель может пов

рачиваться на 30° от вертикальной оси.

Щиток ТП-66А-1

На панели установлено три пакетных выключателя цепей стеклооб>

гревателсй и печи отопления кабины водителя, а также пять сопротивл

ний типа ПЭ-75, стоящих в цепи катушек реле нулевого (PH), реле ма1

симального напряжения (РМН), в цепи шунтовой катушки реле выбег

(Р. выб. II) и сопротивление для неоновой лампы.

Пусковое сопротивление типа КФ-46 А-1

Ящик с пусковыми сопротивлениями силовой цепи двигателя уст;

новлен под кузовом троллейбуса между 4 и 5 фермами. Ящик имее

шестнадцать элементов сопротивления типа КФ.

Тепло, выделяемое в реостатах, используется для отепления куз<

ва (в зимнее время), для чего через реостаты вентилятором прогоняете

поток воздуха.

Шунтовое сопротивление типа Я С-21 Б

Ящик шунтовых сопротивлений имеет 9 элементов типа СР. В пег

входят добавочное и разрядное сопротивление шунтовой цепи двигай

лей и добавочное сопротивление мотора-вентилятора. Ящик, имеюши

естественную вентиляцию, установлен под кузовом троллейбуса, межд

5 и 6 фермами основания, слева по борту.

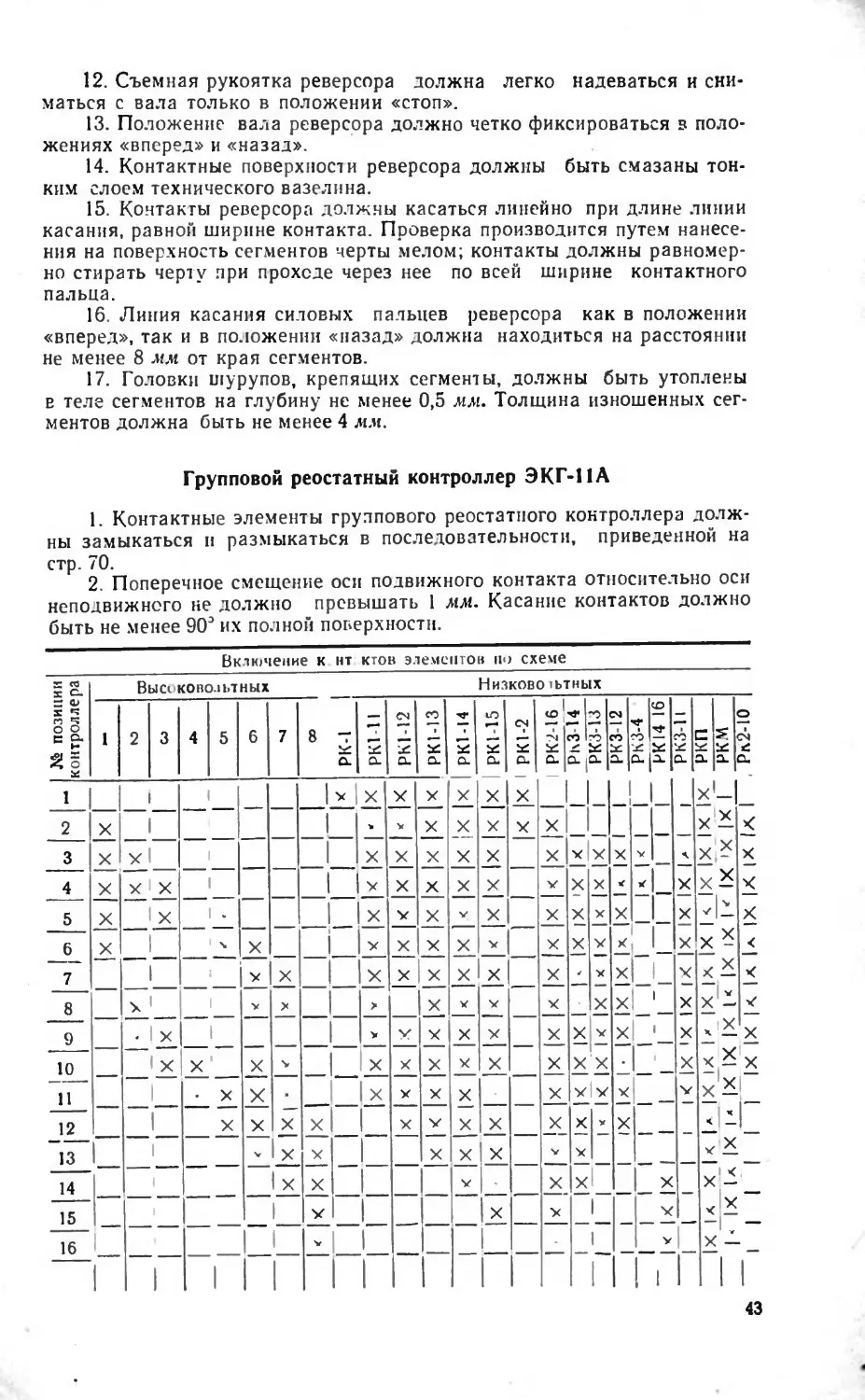

Групповой реостатный контроллер ЭКГ-11 А

Групповой реостатный контроллер имеет моторный привод. В качс

стве серводвигателя взят двигатель типа М-УН, перемотанный на напря

жение 24 в.

Вал реостатного контроллера, получающий вращение от серводви

гателя через 2-ступенчатый шестеренчатый редуктор, включает и выклю

чает в зависимости от развертки шайб 8 силовых кулачковых элемен

тов типа КЭ-41 и 18 кулачковых элементов схемы управления тип?

КЭ-42.

В реостатный контроллер встроено стоп-реле (СР) типа РМ 3001, ;

также добавочные сопротивления типа ПЭ-75.

Групповой контроллер установлен под полом между 6 и 7 попереч

ными фермами основания, слева по борту.

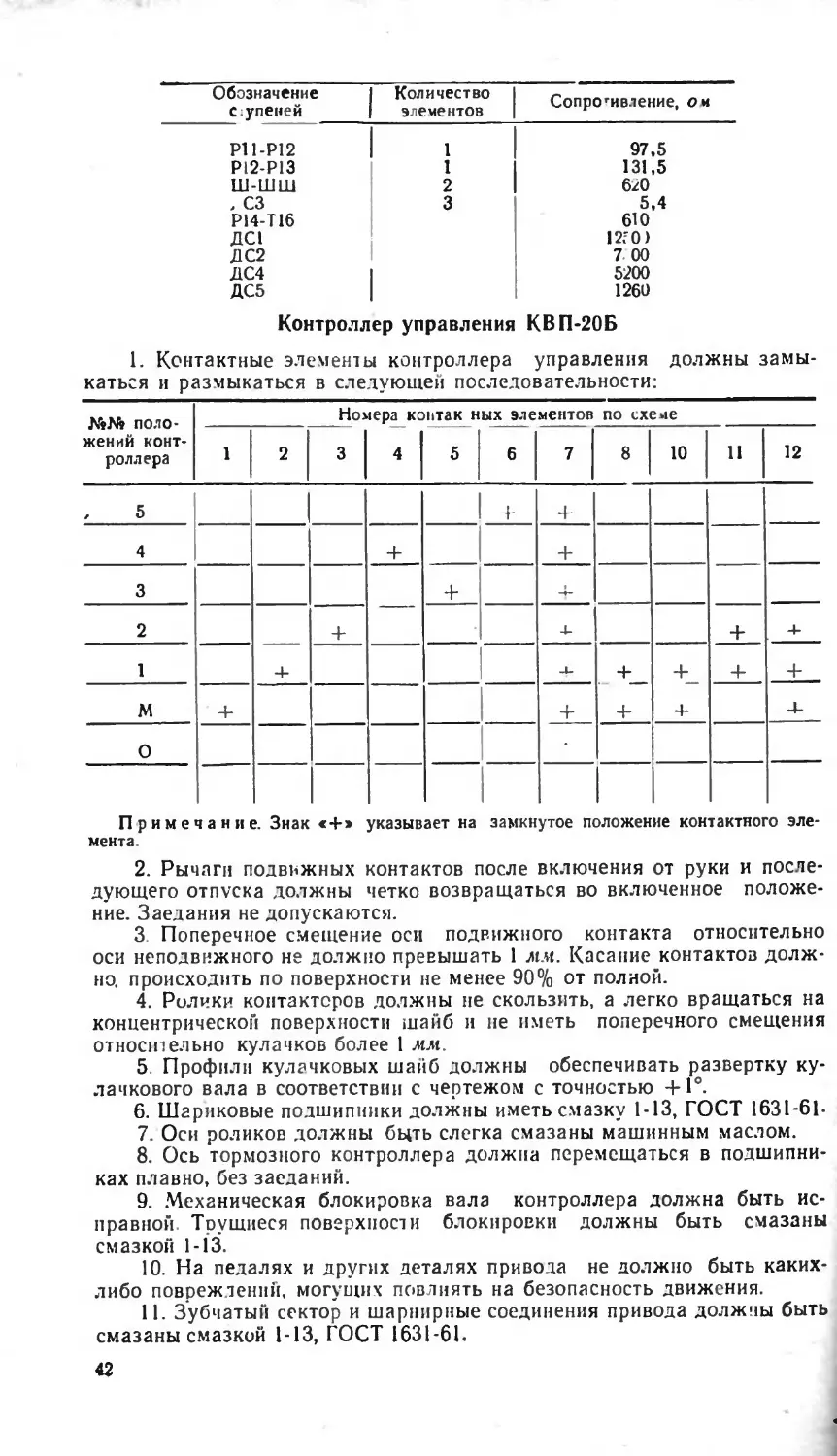

Контроллер управления КВП-20Б

Контроллер управления включает в себя контроллер хода с кулач-

ковыми элементами КЭ-42, тормозной контроллер и реверсор.

Вал контроллера хода получает вращение от педали через зубчаты!

сектор и шестерню. Вторая педаль (тормозная) приводит в действие

контроллер торможения, имеющий кулачковый вал и мостиковые контак

ты. Включение контроллера происходит под действием педали, выклю-

чение — иод действием пружин.

Реверсор — барабанного типа, со скользящими контактами. Резер-

сирование производится вручную. Контроллер управления КВП-20А ус-

тановлен под сиденьем водителя.

14

Регулятор давления АК-НБ

Регулятор давления установлен в кабине водителя на передней па-

нели под щитком. Регулятор давления аналогичен установленному на

троллейбусе МТБ-82 (серии Д), но в отличие от него не имеет искрога-

сительной камеры, так как отключает подъемную катушку контактора

двигателя компрессора.

СТЕКЛООБОГРЕВАТЕЛЬ И ЭЛЕКТРИЧЕСКАЯ ПЕЧКА

Для предохранения от замерзания в зимнее время передние стекла

кабины водителя обогреваются шестью специальными электрическими

стеклообогревателями. Общая мощность всех элементов — 2 кет при на-

пряжении 550 в. Стеклообогреватели соединены последовательно по 3,

включены на полное напряжение контактной сети и управляются специ-

альным пакетным выключателем ПК-2-6 (расположен на панели с левой

стороны сиденья водителя).

Кабина оборудована электропечкой общей мощностью 1,5 кв г, кото-

рая выключается выключателем ПК-2 6, расположенным па щитке

ТП-66А.

II. ЭЛЕКТРООБОРУДОВАНИЕ ТРОЛЛЕЙБУСА

Электрическая схема предусматривает возможность осуществления

следующих режимов работы троллейбуса ЗиУ-5 в эксплуатации:

1) нормальный автоматический разгон;

2) движение с различными скоростями (выбор значения магнитно-

го поля при движении);

3) рекуперативное подтормаживание;

4) реверсирозаиие (изменение направления движения при маневри-

ровании);

5) служебное электродинамическое торможение на реостат;

6) автоматический переход на электродинамическое торможение

при несостоявшемся рекуперативном торможении.

Схемой также предусмотрены различные виды защиты электрообо-

рудования: тягоеого двигателя от перегрузки; электродвигателя от по-

вышенного напряжения; нулевая защита; защита аппаратуры и отдель-

ных цепей от токов короткого замыкания; от возникновения тормозных

толчков при перехоте с выбега (движения по инерции) на движение с

включенными двигателями; пусково-тормозных сопротивлений от работы

без продува воздухом; радиоприема от помех, создаваемых электрообо-

рудованием.

Питание основной силовой цепи троллейбуса и вспомогательных це-

пей электродвигателя компрессора и электродвигателя генератора-вен-

тилятора, цепей катушек нулевого реле (PH), реле максимального на-

пряжения (РМН) и сериесных катушек реле выбега (Р. выб.), реле

ускорения (РУ 1), максимального тока (РТ) производится от контакт-

ных проводов при среднем напряжении 550 в. Цепи же управления по-

лучают питание или от генератора 27 в, или от параллельно подключен-

ной к генератору аккумуляторной батареи 24 в.

ПОДГОТОВКА троллейбуса к пуску

Для приведения схемы в рабочее состояние необходимо установить

оба токоприемника (Т1 и Т2) на провода, что вызывает подсоетинение

к высоковольтной сети через радиореакторы (PPI, РР2 и РРЗ), катушки

нулевого реле (PH) и его срабатывание с замыканием нормально от-

крытого контакта в цепи катушек линейных контактов (ЛК1) и (ЛК2) и

размыканием нормально закрытого контакта в цепи низковольтного зум-

мера. Затем вручную включают выключатели ВУ1 и ВУ2, присоединяю-

щие цепи управления к источнику низковольтного питания, и выключа-

тели ВУК и ВУВ в цепях катушек контактов КМК и КВ.

Замыканием КМК ьключается двигатель компрессора (МК), если

контакты регулятора давления (АК) замкнуты из-за пониженного дав-

ления в пневмосистеме, а включение контактора КВ и подача напряже-

ния на двигатель генератора вентилятора (МВ), работающего с посто-

янно включенным демпферным сопротивлением ДСЗ, происходит после

включения выключателя ВУВ.

Включение контактора КВ сопровождается замыканием нормально

открытого блок-контакта в цепи катушек линейных контакторов.

После наполнения компрессором резервуара сжатым воздухом ста-

вят рукоятку реверсора на контроллере управления в положение, соот-

ветствующее намеченному направлению движения (вперед или назад),

чтобы замкнуть в силовой цепи тягового двигателя соответствующие

контакты, переключающие концы обмотки якоря двигателя. Включени-

ем вручную силового автоматического выключателя (АТ) подается пи-

тание от контактной сети катушкам реле максимального напряжения

(РМН) и реле выбега (Р. выб. 11). Схема подготовлена к пуску трол-

лейбуса.

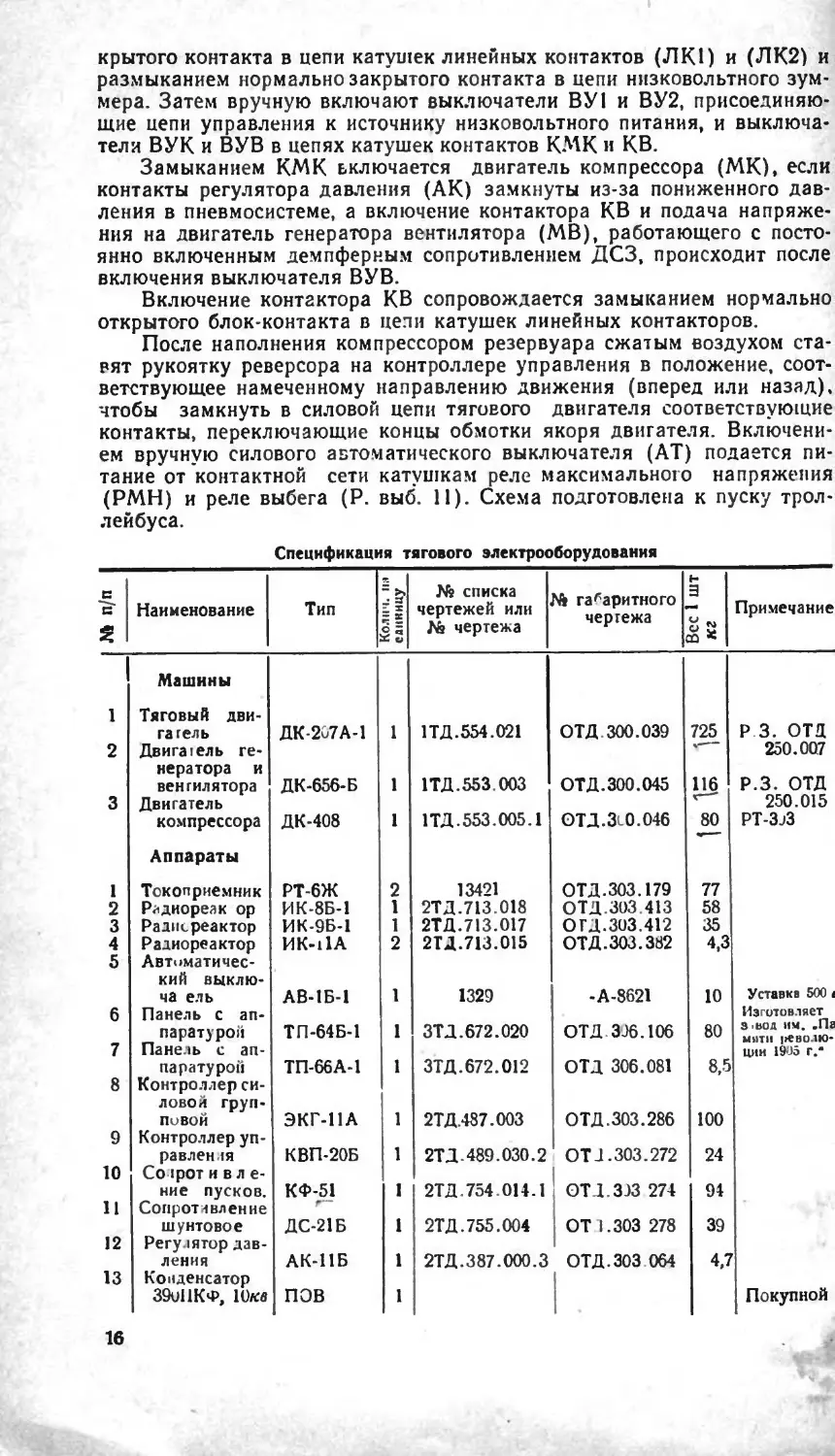

Спецификация тягового электрооборудования

Наименование

Тип

№ списка

чертежей или

№ чертежа

№ габаритного

чертежа

Примечание

Машины

2

3

4

5

6

7

8

9

10

11

12

13

Тяговый дви-

гатель

Двигаюль ге-

нератора и

вентилятора

Двигатель

компрессора

Аппараты

Токоприемник

Радиореак ор

Радисреактор

Радиореактор

Автоматичес-

кий выклю-

ча ель

Панель с ап-

паратурой

Панель с ап-

паратурой

Контроллер си-

ловой груп-

повой

Контроллер уп-

равленля

Со трот и в л е-

ние пусков.

Сопрот л вл ен не

шунтовое

Регулятор дав-

ления

Конденсатор

ЗЭиНКФ, Юке

ДК-207А-1

ДК-656-Б

ДК-408

РТ-6Ж

ИК-8Б-1

ИК-9Б-1

ИК-11А

АВ-1Б-1

ТП-64Б-1

ТП-66А-1

ЭКГ-ПА

КВП-20Б

КФ-51

ДС-21Б

АК-11Б

ПОВ

2

2

1

1

1

1

1

1ТД.554.021

1ТД.553.003

1ТД.553.005.1

13421

2ТД.713.018

2ТД.713.017

2ТД.713.015

1329

ЗТД.672.020

ЗТД.672.012

2ТД.487.003

2ТД.489.030.2

2ТД.754.014.1

2ТД.755.004

2ТД.387.000.3

ОТД.300.039

ОТД.300.045

ОТД.310.046

ОТД. 303.179

ОТД.303.413

ОГД.ЗОЗ.412

ОТД. 303.382

-А-8621

ОТД 336.106

ОТД 306.081

ОТД.303.286

ОТ J. 303.272

ОТД.333 274

ОТ 1.303 278

ОТД. 303.064

Р 3. ОТД

250.007

Р.З. ОТД

250.015

РТ-ЗдЗ

Уставка 500 <

Изготовляет

З’вод нм. .Па

МИТИ 1ЛВОЛЮ-

ции 19*35 г.-

Покупной

2

3

16

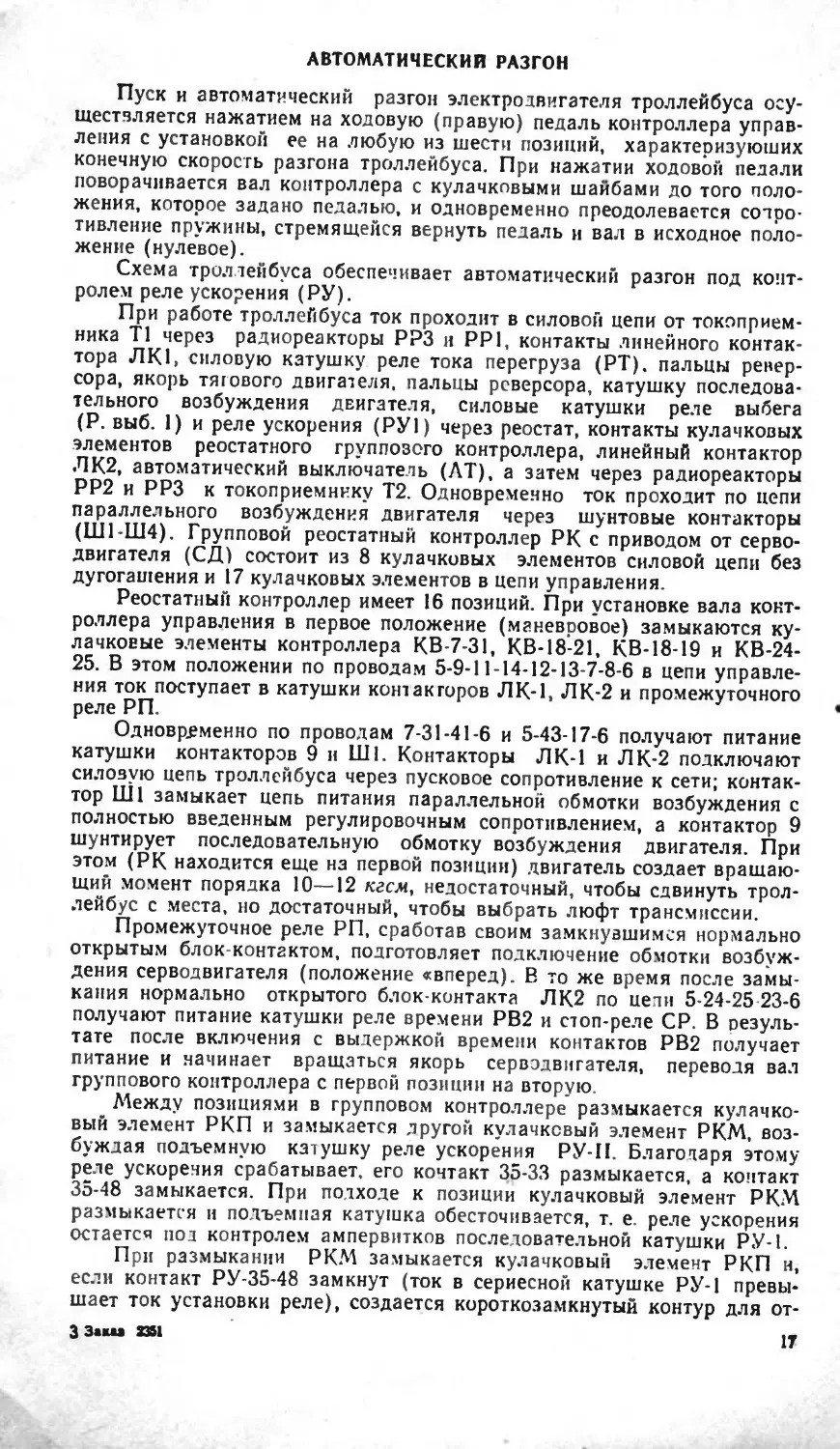

автоматический разгон

Пуск и автоматический разгон электродвигателя троллейбуса осу-

ществляется нажатием на ходовую (правую) педаль контроллера управ-

ления с установкой ее на любую из шести позиций, характеризующих

конечную скорость разгона троллейбуса. При нажатии ходовой педали

поворачивается вал контроллера с кулачковыми шайбами до того поло-

жения, которое задано педалью, и одновременно преодолевается сопро-

тивление пружины, стремящейся вернуть педаль и вал в исходное поло-

жение (нулевое).

Схема троллейбуса обеспечивает автоматический разгон под конт-

ролем реле ускорения (РУ).

При работе троллейбуса ток проходит в силовой цепи от токоприем-

ника Т1 через радиореакторы РРЗ и РР1, контакты линейного контак-

тора ЛК1, силовую катушку реле тока перегруза (РТ). пальцы ревер-

сора, якорь тягового двигателя, пальцы реверсора, катушку последова-

тельного возбуждения двигателя, силовые катушки реле выбега

(Р. выб. 1) и реле ускорения (РУ1) через реостат, контакты кулачковых

элементов реостатного группового контроллера, линейный контактор

ЛК2, автоматический выключатель (АТ), а затем через радиореакторы

РР2 и РРЗ к токоприемнику Т2. Одновременно ток проходит по цепи

параллельного возбуждения двигателя через шунтовые контакторы

(ЦП-1114). Групповой реостатный контроллер РК с приводом от серво-

двигателя (СД) состоит из 8 кулачковых элементов силовой цепи без

дугогашения и 17 кулачковых элементов в цепи управления.

Реостатный контроллер имеет 16 позиций. При установке вала конт-

роллера управления в первое положение (маневровое) замыкаются ку-

лачковые элементы контроллера КВ-7-31, КВ-18-21, КВ-18-19 и КВ-24-

25. В этом положении по проводам 5-9-11-14-12-13-7-8-6 в цепи управле-

ния ток поступает в катушки контакторов ЛК-1, ЛК-2 и промежуточного

реле РП.

Одновременно по проводам 7-31-41-6 и 5-43-17-6 получают питание

катушки контакторов 9 и Ш1. Контакторы ЛК-1 и ЛК-2 подключают

силовую цепь троллейбуса через пусковое сопротивление к сети; контак-

тор Ш1 замыкает цепь питания параллельной обмотки возбуждения с

полностью введенным регулировочным сопротивлением, а контактор 9

шунтирует последовательную обмотку возбуждения двигателя. При

этом (РК находится еще на первой позиции) двигатель создает вращаю-

щий момент порядка 10—12 кгсм, недостаточный, чтобы сдвинуть трол-

лейбус с места, но достаточный, чтобы выбрать люфт трансмиссии.

Промежуточное реле РП, сработав своим замкнувшимся нормально

открытым блок-контгктом, подготовляет подключение обмотки возбуж-

дения серводвигателя (положение «вперед). В то же время после замы-

кания нормально открытого блок-контакта ЛК2 по цели 5-24-25 23-6

получают питание катушки реле времени РВ2 и стоп-реле СР. В резуль-

тате после включения с выдержкой времени контактов РВ2 получает

питание и начинает вращаться якорь серводвигателя, переводя вал

группового контроллера с первой позиции на вторую.

Между позициями в групповом контроллере размыкается кулачко-

вый элемент РКП и замыкается другой кулачковый элемент РКМ, воз-

буждая подъемную катушку реле ускорения РУ-П. Благодаря этому

реле ускорения срабатывает, его контакт 35-33 размыкается, а контакт

35-48 замыкается. При подходе к позиции кулачковый элемент РКМ

размыкается и подъемная катушка обесточивается, т. е. реле ускорения

остается под контролем ампервитков последовательной катушки РУ-1.

При размыкании РКМ замыкается кулачковый элемент РКП и,

если контакт РУ-35-48 замкнут (ток в сериесной катушке РУ-1 превы-

шает ток установки реле), создается короткозамкнутый контур для от-

3 Заки 3351 и

ключения от питания якоря серводвигателя, что ведет к затормажива

нию и остановке вала реостатного контроллера РК на позиции.

По мере увеличения скорости троллейбуса ток в цепи якоря двнга

теля и в сериесной катушке РУ уменьшается и якорь реле отпадает

контакт 35-48 размыкается, а контакт 33-35 замыкается, и кулачковьн

вал реостатного контроллера РК переходит на следующую позицию.

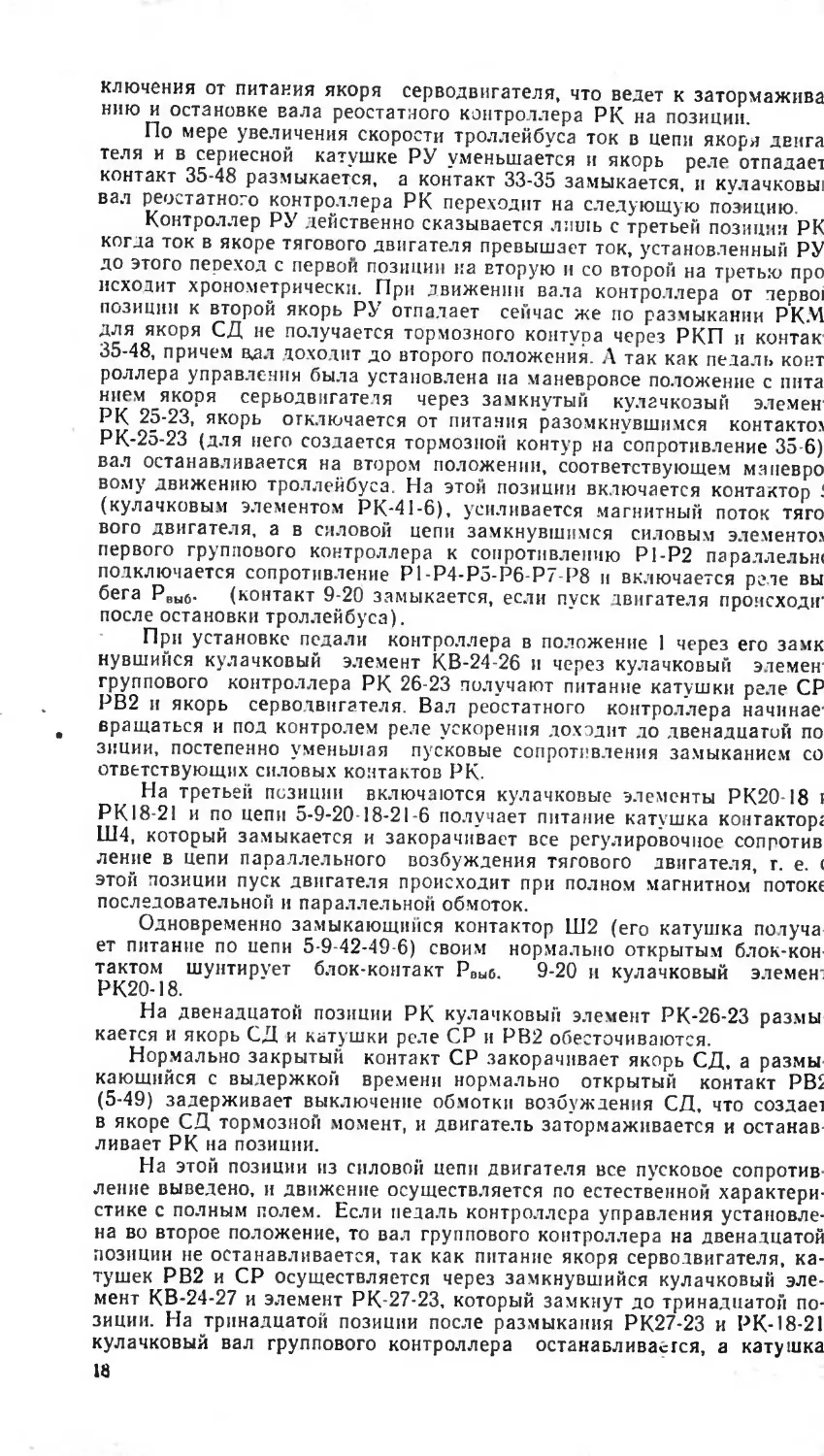

Контроллер РУ действенно сказывается лишь с третьей позиции РК

когда ток в якоре тягового двигателя превышает ток, установленный РУ

до этого пепеход с первой позиции на вторую и со второй на третью про

исходит хронометрически. При движении вала контроллера от перво!

позиции к второй якорь РУ отпадает сейчас же по размыкании РКМ

для якоря СД не получается тормозного контура через РКП и контак

35-48, причем вдл доходит до второго положения. А так как педаль конт

роллера управления была установлена на маневровое положение с пита

нием якоря серводвигателя через замкнутый кулачковый элемен

РК 25-23, якорь отключается от питания разомкнувшимся контактол

РК-25-23 (для него создается тормозной контур на сопротивление 35-6)

вал останавливается на втором положении, соответствующем маневро

вому движению троллейбуса. На этой позиции включается контактор '

(кулачковым элементом РК-41-6), усиливается магнитный поток тяго

вого двигателя, а в силовой цепи замкнувшимся силовым элементов

первого группового контроллера к сопротивлению Р1-Р2 параллельж

подключается сопротивление Р1-Р4-Р5-Р6-Р7-Р8 и включается реле вы

бега Рвы6. (контакт 9-20 замыкается, если пуск двигателя происходи'

после остановки троллейбуса).

При установке педали контроллера в положение 1 через его замк

нувшийся кулачковый элемент КВ-24-26 и через кулачковый элемен*

группового контроллера РК 26-23 получают питание катушки реле СР

РВ2 и якорь серводвигателя. Вал реостатного контроллера начинав'

вращаться и под контролем реле ускорения доходит до двенадцатой по

зиции, постепенно уменьшая пусковые сопротивления замыканием со

ответствующих силовых контактов РК.

На третьей позиции включаются кулачковые элементы РК20-18 i

РК 18-21 и по цепи 5-9-20-18-21-6 получает питание катушка контакторг

Ш4, который замыкается и закорачивает все регулировочное сопротив

ление в цепи параллельного возбуждения тягового двигателя, г. е. (

этой позиции пуск двигателя происходит при полном магнитном потоке

последовательной и параллельной обмоток.

Одновременно замыкающийся контактор Ш2 (его катушка потуча

ет питание по цепи 5-9-42-49-6) своим нормально открытым блок-кон

тактом шунтирует блок-контакт РВЫб. 9-20 и кулачковый элемен:

РК20-18.

На двенадцатой позиции РК кулачковый элемент РК-26-23 раз.мы

кается и якорь СД и катушки реле СР и РВ2 обесточиваются.

Нормально закрытый контакт СР закорачивает якорь СД, а размы-

кающийся с выдержкой времени нормально открытый контакт PBS

(5-49) задерживает выключение обмотки возбуждения СД, что создав!

в якоре СД тормозной момент, и двигатель затормаживается и останав-

ливает РК на позиции.

На этой позиции из силовой цепи двигателя все пусковое сопротив-

ление выведено, и движение осуществляется по естественной характери-

стике с полным полем. Если педаль контроллера управления установле-

на во второе положение, то вал группового контроллера на двенадцатой

позиции не останавливается, так как питание якоря серводвигателя, ка-

тушек РВ2 и СР осуществляется через замкнувшийся кулачковый эле-

мент КВ-24-27 и элемент РК-27-23, который замкнут до тринадцатой по-

зиции. На тринадцатой позиции после размыкания РК27-23 и РК-18-21

кулачковый вал группового контроллера останавливается, а катушка

18

контактора Ш4 обесточивается, т. е. в цепь параллельного возбуждения

разомкнувшимся контактором Ш4 вводится часть регулировочного со-

противления (Р11—Р12).

Тяговый двигатель начинает работать с ослабленным полем, и трол-

лейбус входит па вторую ходовую скорость, заданную контроллером

управления. При установке педали контроллера управления в третье

положение катушки реле РВ2 и СР, а также якорь серводвигателя полу-

чают питание через кулачковые элементы КВ-24-28 и элемент РК-23-23.

Па четырнадцатой позиции группового контроллера размыкаются

кулачковые элементы РК-28-23 и РК-18-19, благодаря чему реостатный

контроллер останавливается, а контактор ШЗ размыкается, и троллей-

бус выходит на третью ходовую скорость со второй степенью ослабле-

ния поля.

В четвертом положении педали контроллера управления питание яко-

ря серводвигателя, катушек стоп-реле и реле времени осуществляется че-

рез кулачковые элементы КВ-24-29 и РК-29-23. Реостатный контроллер

останавливается на пятнадцатой позиции (вследствие размыкания

РК-29-23) и размыкает контакт РК-9-42, вследствие чего оазмыкается

контактор Ш2. Троллейбус выходит на четвертую ходовую позицию с

третьей степенью ослабления поля.

В пятом (последнем) положении педали контроллера управления

якорь серводвигателя и катушки обслуживающих его реле получают

питание через замкнутые кулачковые элементы КВ-24-30 и РК-30-23.

На шестнадцатой позиции групповой контроллер останавливается.

На этой же позиции размыкается контактор Ш1, размыкается кулач-

ковый элемент РК-1-15 и отсоединяется от питания параллельного воз-

буждения. Троллейбус выхолит на пятую ходовую позицию при работе

тягового двигателя только с последовательным возбуждением.

Ускорение троллейбуса при нормальном пуске равно 0,8—

1,30 м/сек2. Если необходимо осуществить пуск с меньшим ускорением

(с меньшим усилием тяги), например при гололеде, при загруженной

трассе и т. д., следует включить кулачковый элемент КВ-37-34. Благода-

ря этому катушка реле ускорения РУП при положении вала РК на по-

зиции не отключается и вместе с сериесной катушкой РУ1 удерживает

якорь реле. При этом уставка реле ускорения изменяется (отпадание

происходит при меньшем токе в якоре тягового двигателя).

Ампервитки РУП подобраны в этом случае таким образом (за счет

сопротивления 34—Ь), чтобы среднее ускорение при включении КВ-37-34

было равно 0,4—0.5 м/сек2.

При сбросе педали контроллера управления КВП в нулевое положе-

ние размыкаются все кулачковые элементы КВ. Катушки линейных и

шунтовых контактов и промежуточного реле РП обесточиваются, и эти

аппараты выключаются.

При размыкании РП е”0 нормально открытым блок-контактом раз-

рывается цепь обмотки возбуждения «вперед», а нормально закрытым

блок-контактом замыкается цепь обмотки возбуждения «назад» и через

нормально закрытый блок-контакт ЛК2-5-22 и кулачковый элемент

РК-22-23 получают питание катушки реле РВ2. СР и якорь серводвигате-

ля. Групповой контроллер начинает хронометрически вращаться в об-

ратном направлении, и на первой позиции, вследствие размыкания, ку-

лачкового элемента РК22-23, вал контроллера затормаживается.

РЕКУПЕРАТИВНОЕ ТОРМОЖЕНИЕ

Если при движении троллейбуса под током на значительной скоро-

сти (выше пограничной, имеющей при ПС-550 в около 25 км/час) осла-

бить давление ноги на ходовую педаль КВ. педаль и связанный с ней

вал контроллера управления под воздействием вращающей пружины

3* 19

начинает перемещаться в обратном направлении (вал группового конт-

роллера РК остается в этом случае неподвижным). Если при этом про-

изводится повторный пуск после выбега троллейбуса на скорости выше

20—25 км! час, то происходит переход двигателя в генераторный режим,

осуществляя электрическое торможение с отдачей энергии в сеть, а это

задерживает пуск и вызывает нежелательные толчки в механической

передаче. Во избежание этого в схеме установлено двухкатушечное ре-

ле выбега.

При скорости 25—30 км! час противо-эдс двигателя имеет значитель-

ную величину, поэтому ток якоря при пуске после выбега меньше тока

якоря при пуске со стоянки. Ток включения реле выбега устанавлива-

ется таким, что в первом случае реле не срабатывает, во втором —

срабатывает. Нормально открытый контакт реле выбега находится в це-

пи катушек шунтовых контакторов ШЗ и L1I4. При установке педали в

первое и второе положения замыкаются контакторы ШЗ и Ш4, что вы-

зывает соответствующее усиление поля параллельного возбуждения и

сопровождается более интенсивным рекуперативным торможением. Ре-

куперативное торможение возможно лишь при скоростях, превышающих

пограничную, и при наличии на линии потребителя. Если рекуперативное

подтормаживание было вызвано лишь желанием временно снизить ско-

рость движения троллейбуса, то последующее повышение скорости дви-

жения достигается постепенным переводом педали КВ с первой позиции

на пятую. Перемещением педали от пятой позиции до первой и обратно

можно выбирать необходимую скорость движения троллейбуса на трас-

се.

РЕОСТАТНОЕ ТОРМОЖЕНИЕ

Схема предусматривает три ступени электротииамического реостат-

ного торможения. При нажатии тормозной педали размыкается кон-

такт ТКО13-7 тормозного контроллера. Если торможение осуществля-

ется после выбе1а, то размыкание контакта Т12-13 не вносит в схему ни-

какого изменения. Если же при торможении замкнут кулачковый эле-

мент КВ7-31 (педаль контроллера хода находится в рабочем положе-

нии), то контакт Т12-13 разрывает цепь катушек линейных контактов и

реле РП и они выключаются.

В результате якорь тягового двигателя отключается от сети, а вал

реостатного контроллера начинает возвращаться в первоначальную по-

зицию.

Постепенное нарастание магнитного потока генератора по позициям

торможения обеспечено размыканием КВ 12 (37-34), не допускающим на

первой-второй тормозной позициях получения полного поля. На первой

тормозной позиции замыкается контакт тормозного контроллера 2Т

(5—15), и по цепи 5—15—36—16—6 получает питание катушка тормоз-

ного контактора Т. Замыкаясь, контактор Т создает замкнутый контур

якоря тягового двигателя, обмотки послетовательного возбуждения и

тормозного сопротивления Р1-Р10. Одновременно через контакт 2Т по

цепи 15-6 получает питание катушка контактора Ш2 и по цепи

5-43-17-6 получает питание катушка контактора Ш1. Замыкание контак-

торов Ш1 и Ш2 создает первую ступень возбуждения шунтового поля

двигателя.

При торможении МДС параллельной и последовательной обмоток

возбуждения направлены навстречу друг другу. На первой тормозной

позиции замыкается контакт 5-50 реле минимального тока (РМТ). На

второй тормозной позиции замыкается контакт ЗТ (50-19) и включается

контактор ШЗ, это дает увеличение потока параллельного возбуждения,

а следовательно тормозного усилия.

На третьей тормозной позиции замыкается контакт 4Т (50-21) и

20

••it».

ректом.

включается контактор Ш4. Двигатель создает полный поток параллель-

ного возбуждения с наибольшим тормозным эффектом.

На второй и третьей позициях торможения в катушки шунтовых кон-

такторов Ш4 и ШЗ подается напряжение через замкнувшийся на первой

тормозной позиции контакт РМТ. Дальнейшее движение тормозной пе-

дали заставляет действовать пневматическое торможение, налагаемое

на электрическое.

Если во время стоянки троллейбуса на уклоне тормозная педаль

остается нажатой, то, хотя электрического торможения и нет, обмотка

параллельного возбуждения тягового двигателя продолжает получать

питание максимальным током из сети. Чтобы снизить нежелательный до-

полнительный ток обмотки, в схему введено реле минимального тока

РМТ, которое уже при токе в якоре генератора ниже 10 а размыкается

и своим контактом 5-50 заставляет катушки контактов ШЗ и Ш4 обесто-

чиваться, что ведет к размыканию этих контактов и к введению в цепь

параллельной обмотки возбуждения тягового двигателя регулировочного

реостата Pl 1-Р-12-Р13, снижающего ток возбуждения с 3,16 до 1,2 а.

ПУСК ПОСЛЕ ВЫБЕГА

При автоматической системе управления восстановтение моторно-

го режима после выбега (после сброса педали контроллера управления

и движения по инерции) обязательно сопровождается прохождением

вала реостатного контроллера РК по всем позициям с первой до задан-

ной новым положенв^ем педали контроллера КВ. В силовой схеме на

третьей позиции РК включается контактор Ш4, который, закорачивая

все сопротивления цепи возбуждения, кроме 11,5 ом, создает макси-

мальное поле параллельного возбуждения.

Если повторный пуск после выбега проходит при скорости троллей-

буса выше 20—25 км/час. то возникновение максимального поля произ-

водит перевод двигателя в режим генератора с рекуперативным тормо-

жением, что крайне нежелательно и должно быть предотвращено. Во

избежание этого в схеме троллейбуса установлено двухкатушечное ре-

ле выбега Р. выб.

На второй позиции РК размыкается контактор 9, и силовая катуш-

ка Р. выб. получает питание вместе с шунтовой.

При скорости 25—30 км/час ЭДС двигателя имеет значительную

величину, поэтому ток якоря при пуске с выбега меньше тока якоря при

пуске со стоянки. Ток включения реле выбега устанавливается таким,

что в первом случае оно не срабатывает, а во втором срабатывает.

Номинально открытый контакт 9-20 реле выбега Р. выб. находится в

цепи катушек контакторов ШЗ, Ш4. При пуске после выбега реле вы-

бега не срабатывает, и шунтовые контакторы не включаются, т. е. пуск

происходит при ослабленном поле двигателя с iIU = 0,59 а (с включен-

ным контактором Ш!).

На пятой позиции РК размыкается кулачковый элемент РК-20-18, и

поле двигателя не может быть усилено даже при срабатывании Р. выб.

Намагничивающие силы последовательной и шунтовой катушек ре-

ле выбега направлены навстречу друг другу, что создает при измене-

ниях напряжения в сети автоматическое изменение установки реле, рас-

ширяющей диапазон защитного действия реле выбега.

ЗАЩИТА

Для защиты тягового двигателя и аппаратуры управления от по-

вреждений, могущих возникнуть при ненормальных режимах работы, в

схеме троллейбуса предусмотрен ряд специальных аппаратов защиты.

Если при попытке получения рекуперативного торможения в сети не

21

окажется потребителя и ЭДС генератора начнет нарастать, то при уве-

личении напряжения в сети выше 725 в срабатывает защитное реле мак-

симального напряжения (РЛАН) и своим нормально закрытым контак-

том разрывает цепь питанья катушек линейных контакторов и промежу-

точного реле (РП), а нормально открытым контактом замыкает цепь

питания катушки тормозного контактора (Т), т. е. происходит отсоеди-

нение генератора от сети, и осуществляется переход на реостатное тор-

можение.

После выключения линейных контакторов катушка реле максималь-

ного реле напряжения обесточивается и контакты этого реле возвраща-

ются в свое первоначальное состояние, но тормозной контур электроди-

намического торможения на реостат не разрушается, так как катушка

контактора Т при неспрошенной ходовой педали КВ получает питание

через КВ-ЛА-5, КВ-М-4, нормально открытый блок-контакт Т и нормаль-

но закрытый блок-контакт ДК1. Для восстановления моторного режима

необходимо вернуть ходовую часть контроллера в нулевое положение и

последующим нажатием ее подать соответствующую команду.

Для предохранения силовой цепи от чрезмерных токов служит реле

максимального тока (РТ), отрегулированное на отключение при 400 а и

автоматический выключатель (АТ, допускающий ручное выключение и

включение), отключающий при токах свыше 450 о.

При протекании через рабочие катушки этих аппаратов токов, пре-

вышающих ток их установки, происходит размыкание контактов АТ и

РТ. Контакты автоматического выключателя разрывают непосредствен-

но цепь питания тягового двигателя, а контакты максимального реле

разрывают цепь питания катушек линейных контакторов и промежуточ-

ного реле, отключающих тяговый двигатель от сети и возвращающих

групповой контроллер на первую позицию.

Для защиты от длительной перегрузки и коротких замыканий в цепь

двигателя мотор-венгилятора (МВ) включен предохранитель ПП1.

Предохранитель ПП2 защищает от длительных перегрузок и корот-

ких замыканий цепи двигателя компрессора, катушки реле напряжения,

высоковольтной катушки реле выбега (Р. выб. II) и катушки реле мак-

симального напряжения (РМН).

Для защиты от возможной перегрузки двигателя при восстановле-

нии полного рабочего напряжения (после его резкого снижения до пол-

ного исчезновения) в момент нахождения группового реостатного конт-

роллера на одной из ходовых (безреостатиых) позиций установлено ну-

левое реле (PH), которое при снижении или снятии сетевого напряже-

ния отпускает свои притянутый якорь и нормально открытым контактом

разрывает цепь питания катушек линейных контакторов, заставляя эти

контакторы отключить от сети тяговый двигатель. После срабатывания

PH линейные контакторы могут быть включены лишь после возвраще-

ния РК на первую позицию.

Для защиты от перегрева шунтовой обмотки тягового двигателя при

нажатии тормозной педали на стоянке троллейбуса (когда эта обмотка

обтекается максимальным током, хотя электродинамическое торможе-

ние отсутствует) установлено реле максимального тока (РЛ\Г). Это реле

при отсутствии генераторного тока в тормозном контуре своим нормаль-

но открытым контактом отсоединяет питание катушки контактора 1113 и

Ш4, что приводит к введению в пень обмотки шунтового возбуждения

двух секции регулировочного сопротивления (PI I-P-I2-PI3), снижаю-

щих ток с 3, 16 а до 1,2 а. Катушка реле включена па падение напряже-

ния в тормозном реостате и включается при 46 в (т. е. при тормозном

токе в реостате 2,3 ом в 20 а. получаемом уже на первой тормозной по-

зиции). Чтобы при значительном напряжении (например при 460 в, со-

ответствующем падению напряжения ь тормозном реостате при 233 а на

третьей позиции торможения) катушка реле не перегревалась, последо-

вательно с нею вводится после включения реле нормально закрытого

контактом дополнительное сопротивление (ДС5), снижающее ток ка-

тушки до допустимой величины.

В качестве защитных устройств от помех радиоприему, создаваемых

электрооборудованием, установленным на троллейбусе ЗиУ-5, использу-

ются радиореакторы (дроссели), снижающие напряжение помех, и кон-

денсаторы, способствующие подав пению помех в местах их возникнове-

ния. Радиореакторы PPI, РР2 и РРЗ установлены на крыше троллейбу-

са и включены в силовую цепь за токоприемниками.

Радиореактор РРЗ представляет собою дроссель с одной маловитко-

вой катушкой. Реактор установлен в плюсовой и минусовой провода

схемы.

Радиореактор PPI двухкатушечный, его катушки соединены после-

довательно между собою и подключены последовательно к катушке РРЗ

плюсового провода.

Параллельно катушкам РР1 подсоединены конденсаторы, подобран-

ные так, чтобы радиореактор осуществлял защиту в определенном диа-

пазоне частот. Дроссель РР2, подключенный последовательно к катуш-

ке РРЗ минусового провода, имеет одну катушку с параллельно вклю-

ченным конденсатором.

Шесть локальных конденсаторов (каждый вместе с последователь-

но включенным сопротивлением 21) использованы как искрогасители

и подсоединены параллельно четырем контактам тормозного контролле-

ра (ТК) и контактам двух реле—РУ и РВ — на панели ТП-64. Для

этой же цели на панели ТП-64 установлен еще один конденсатор, ко-

торый последовательно с секциями регулировочного реостата использо-

ван как искрогаситель для контактов шунтовых контакторов Ш2,

ШЗ и Ш4.

Два конденсатора для подавления помех, создаваемых искрением

под щетками, включены параллельно коллекторам двигателей: тягового

и вспомогательного (к вентилятору и генератору) в корпусе двигателя

ДК-656Б.

С целью уменьшения радиопомех от двигателей обмотки их симмет-

рированы.

ВСПОМОГАТЕЛЬНОЕ НИЗКОВОЛЬТНОЕ

ЭЛЕКТРООБОРУДОВАНИЕ

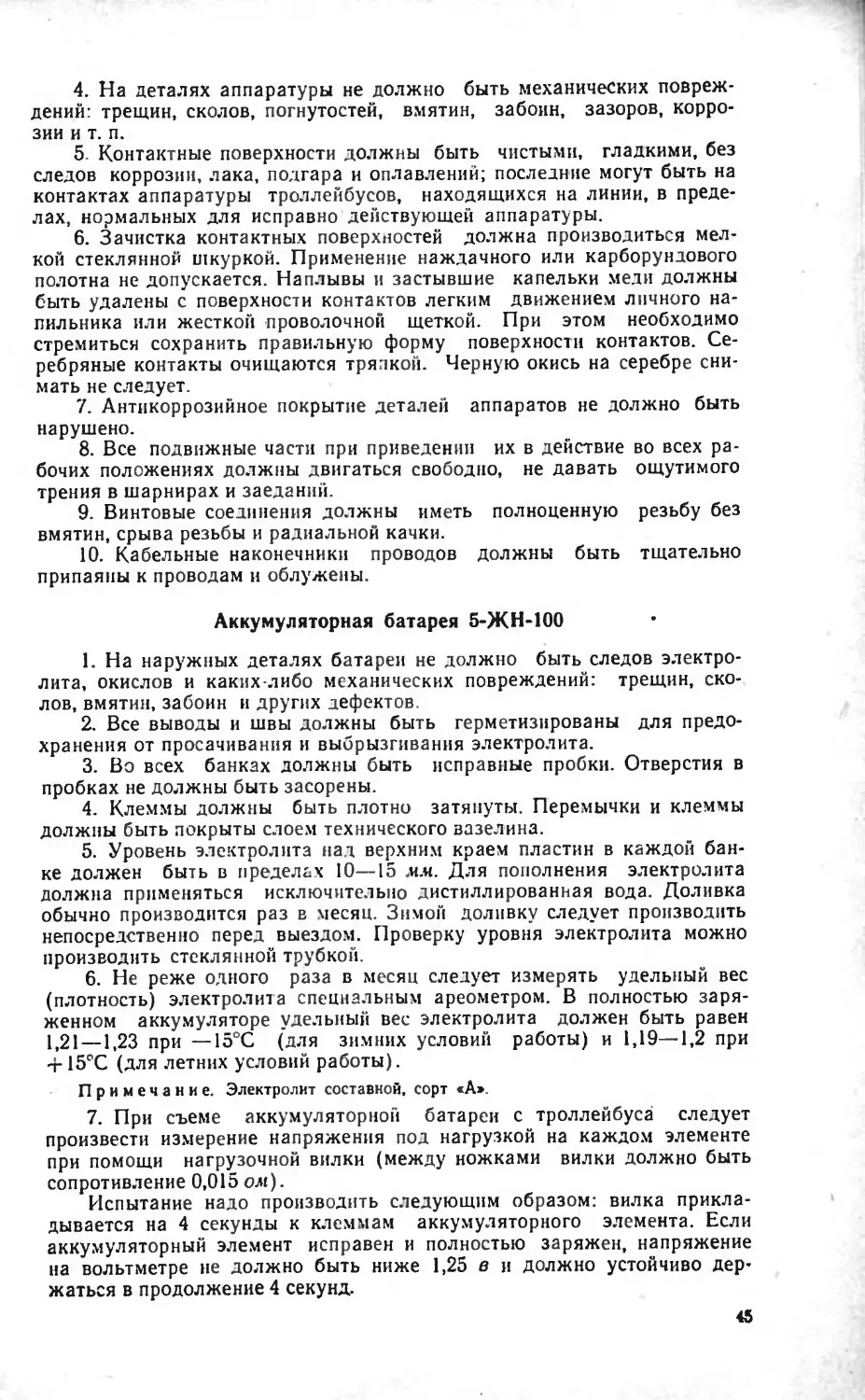

Аккумуляторная батарея типа 5ЖН-100

Для первоначального включения контактора двигателя вспомога-

тельных нужд и аварийного режима на троллейбусе установлены 4 акку-

муляторные батареи 5ЖН-100 (щелочные, железоникелевые), соединен-

ные между собой последовательно. Номинальное напряжение одной ба-

тареи — 6,25 в, емкость — 100 ач.

Ящик аккумуляторных батарей расположен под полом кузова и ук-

реплен на его основании между био фермами, слева по борту.

Для осмотра батарей в левом борту кузова имеется люк.

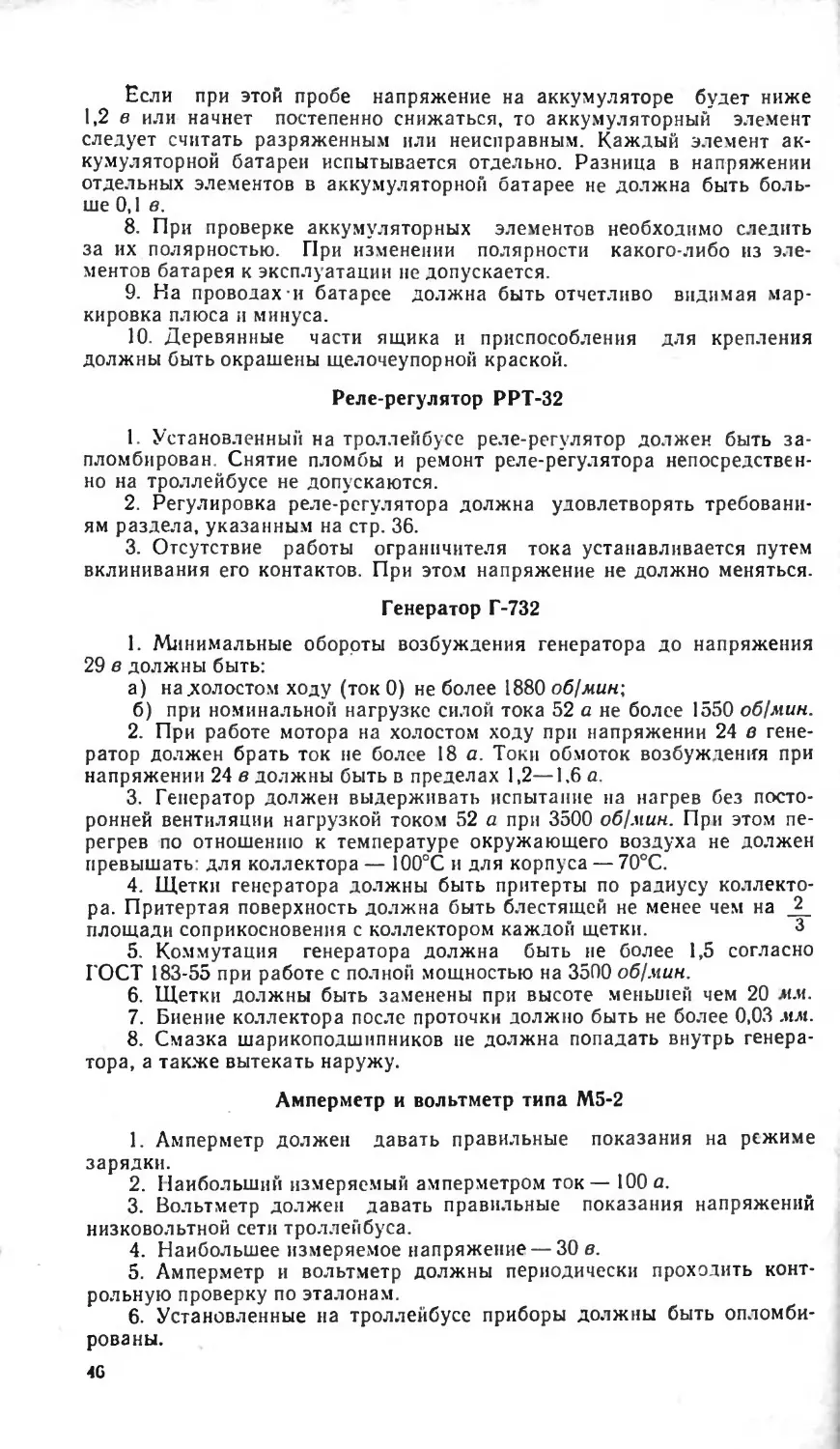

Генератор Г-732

Для питания цепей низкого напряжения (управления, освещения и

сигнализации) на четвертой ферме слева от левого лонжерона установ-

лен генератор типа Г-732, мощностью 1,5 кет при номинальном напря-

жении 28 л и при скорости вращения от 1550 до 3500 об/мин, включае-

мый через регулятор напряжения тина РРТ-32 параллельно аккумуля-

торной батарее.

23

Привод генератора осуществляется через клиноременную передачу

от вспомогательного двигателя (ВД), который установлен между 3 и 4

фермами.

Реле-регулятор типа РРТ-32

Реле-регулятор РРТ-32 — электромагнитный аппарат, работающий

в сети электрооборудования совместно с генератором Г-732.

Реле-регулятор служит:

а) для поддержания напряжения генератора в заданных пределах

при изменении скорости вращения его;

б) для ограничения максимального тока генератора.

Реле-регулятор включает в себя реле обратного тока, два регу-

лятора напряжения и два шраничителя тока.

Напряжение включения реле обратного тока должно быть в преде-

лах 25—27 в. Обратный ток выключения реле должен быть 2—8 а.

Регуляторы напряжения должны поддерживать напряжение в пре-

делах 27—28 в при токе 48 а. Разница в напряжении, поддерживаемом

каждым регулятором напряжения, не должна быть более 1,5 в.

Ограничители тока должны ограничивать ток генератора до 52—

59 а. Колебание силы тока при работе реле-регулятора на зарядку акку-

муляторной батареи, замеренное прецизионным прибором, не должно

превышать 2,5 а, а сопротивление изоляции — не менее 1,5 мом.

Регулятор напряжения РРТ-32 установлен в кабине водителя слева

с электроизоляцией ст кузова.

Двигатели дверей

В качестве электродвигателя привода дверного механизма приме-

няется генератор Г108Г, доработанный до двухпроводной схемы и пере-

веденный на независимое возбуждение.

Электродвигатель рассчитан на кратковременную работу, продол-

жительность включения его не должна превышать 15-*-20% от ра-

боты троллейбуса на линии. Ток якоря электродвигателя— 15 а. На-

пряжение 24 в, число оборотов ~1000 об!мин, мощность Р = 0,25 кет.

Приборы наружного освещения

К приборам наружного освещения относятся:

а) две фары для освещения пути (ближний и дальний свет);

б) арматура маршрутных фонарей;

в) арматура номерного фонаря;

г) два передних (зеленых) и два задних (красных) габаритных фо-

наря, установленных на крыше;

д) указатели поворотов (передние и задние);

е) стоп-сигнал.

Внутреннее низковольтное освещение

К внутреннему освещению относятся:

а) три группы освещения пассажирского салона, всего 13 плафонов

с лампами 28 в, 20 вт с цоколем «Сван-миньон».

Лампы установлены параллельно. В двух группах сосредоточено 10

и 10 ламп освещения салона, а в третьей — 6 ламп (дежурный свет).

Все группы ламп имеют три включателя, позволяющие использовать од-

ну, две или три группы освещения одновременно;

б) освещение кабины водителя производится специальным плафо-

ном с одной шаровой лампой на 10 вт, 26 в с цоколем «Сван-миньон»;

24

в) освещение подножек в ночное время производится 4 плафонами

с патроном «Сван-миньон» под двухконтактную шаровую лампу на 5 вт,

26 в.

Сигнализация

Сигнализация разделяется на световую и звуковую.

Световая сигнализация

Задний борт кузова оборудован двумя фонарями стоп-сигналов,

имеющими по одной лампе в 21 свечу, 12 в под красным стеклом. Фона-

ри включаются при срабатывании реле стоп-сигнала и при торможении

ножной педалью от кулачкового элемента тормозного контроллера.

Над стоп-сигналами установлены задние указатели поворотов с лам-

пой в 21 свечу, 12 в. Задние указатели поворота включаются при по-

воротах машины водителем (вправо, влево), которые сблокированы с

соответствующими передними указателями поворотов.

Для сигнализации водителю о положении входных дверей на при-

борной доске пульта установлены сигнальные лампы (шаровые, 5 вт,

26 в), которые включаются от концевого выключателя, установленного

в механизме открывания задней двери.

Для сигнализации водителю о наличии или отсутствии напряжения

в сети троллейбуса на щитке водителя установлена неоновая лампа.

Звуковая сигнализация

Для подачи при необходимости сигналов установлен электрический

звуковой сигнал типа С18, расположенный под полом кабины водителя.

Для связи кондуктора с водителем в кабине водителя установлен

электромагнитный звонок, включаемый любой из трех кнопок кондукто-

ра, размещенных в салоне. Кнопки размещены на правом борту в перед-

ней, задней и средней части салона (по шпангоутам).

Для сигнализации водителю об отрыве токоприемника от контакт-

ного провода или об отсутствии напряжения контактной сети установлен

приглушенный электромагнитный звонок (зуммер), включаемый контак-

том нулевого реле (PH).

Низковольтная распределительная аппаратура

Распределительная аппаратура расположена на распределительном

щите и щитке водителя.

На них монтируются: амперметр и вольтметр типа М5-2; указа-

тель электроспидометра; сигнальные лампы, указывающие положе-

ние входной двери и указателей поворота с кнопкой перевода; выклю-

чатель цепи управления; выключатели поворотов (передние и задние);

выключатели двигателя компрессора, вспомогательного двигателя, вен-

тиляции, токоприемников; секвенции; выключатели освещения салона,

кабины, подножек, маршрутных и габаритных огней; двухстрелочный

манометр пневматической системы; два выключателя стеклоочистителей;

два плавких предохранителя на 60 а\ три плавких предохранителя на

30—35 д; пять плавких предохранителей па 20—10 а; звонок сигнала

отрыва токоприемника; звонок к водителю; розетка; шунт; выключатели

фар; выключатели дверей входа и выхода; реле звукового сигнала; теп-

ловое реле поворотов; выключатель батареи; переключатель батарей.

Низковольтное электрическое оборудование

Для питания цепей управления, освещения и сигнализации на трол-

лейбусе установлены аккумуляторная батарея и генератор постоянного

тока, приводимый во вращение от вспомогательного двигателя.

4 Закм 2351 25

Принципиальная схема низковольтного оборудования выполнена по

двухпроводной системе.

Генератор Г-732 и аккумуляторные батареи типа 5ЖН-100 (4 бата-

реи, соединенные последовательно) соединены параллельно. Их совмест-

ная работа обеспечивается реле-регулятором типа РРТ-32, действую-

щим автоматически.

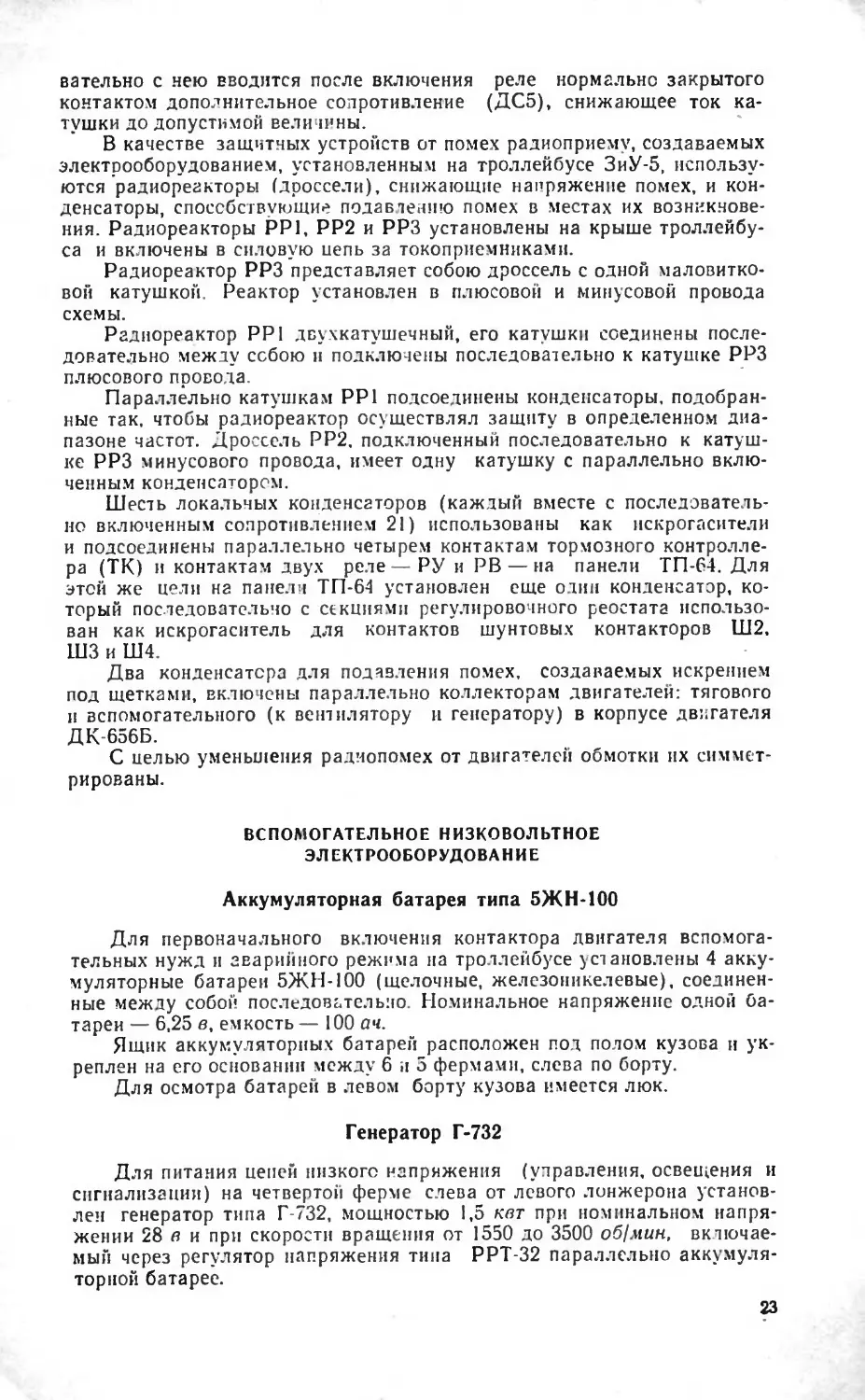

Для защиты от коротких замыканий в отдельные цепи потребителей

включены плавкие предохранители на номинальную силу тока 10, 20, 30,

35 и 60а. В схеме показаны потребители тока (см. табл. 1).

Таблица I

п/п

Наименование потребителей

Мощ-

ность 01-

НОГО по-

требите-

ля, вт

Колич.

на

машину

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Лампы освещения салона и заднего номера маршрута

Лампы освещения к 1бины

Лампы освещения подножек

Лампы передних и задних габаритных фонарей

Лампы маршрутных указа гелей

Лампа переднего номера маршрута

Сигнальная лампа задней двери

Лампы стоп-сигналов

Лампы указателей поворотов

Лампы-фары (ближний и дальний свет)

Звонок кондуктора

Звонок отрыва токоприемника

Звуковые сигналы водителя

Управление

Часы водителя и пассажирского салона

Двигатели дверей

20

10

5

5

5

5

5

10

10

204-40

10

10

200

-еоэ

54-5

20J

27

4

2

2

1

компл.

2

2

Лампы указателей поворотов и освещения включаются при помощи

выключателей типа В-45. Контрольная лампа, указывающая положение

двери, выключается при помощи концевого выключателя.

При рекуперативном, электрическом и воздушном торможении лам-

пы стоп-сигналов включаются контактами реле стоп-сигналов РОС.

111. ОБСЛУЖИВАНИЕ ТРОЛЛЕЙБУСА В ЭКСПЛУАТАЦИИ