Author: Дьячков В.Б.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение металлорежущие станки станки

Year: 1983

В. Б. Дьячков

Н.Ф.Кабатов

М.УНосинов

СПЕЦИАЛЬНЫЕ

МЕТАЛЛО-

РЕЖУЩИЕ

СТАНКИ

оошемашино

строительного

применения

Справочник

chipmaker.ru

В. Б. Дьячков

Н.Ф.Кабатов

М.ХНосинов

СПЕЦИАЛЬНЫЕ

МЕТАЛЛО-

РЕЖУЩИЕ

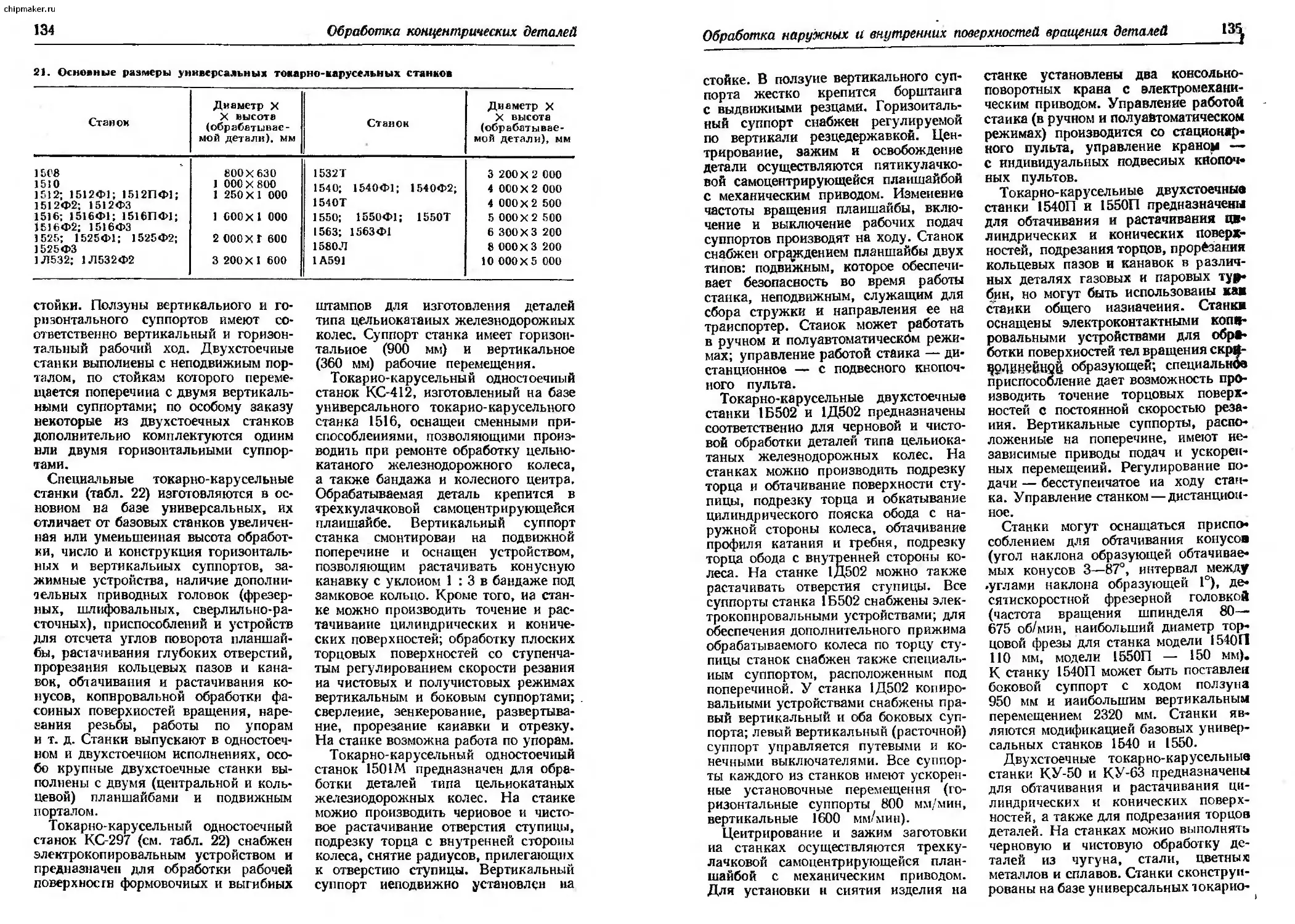

СТАНКИ

общемашино-

строительного

применения

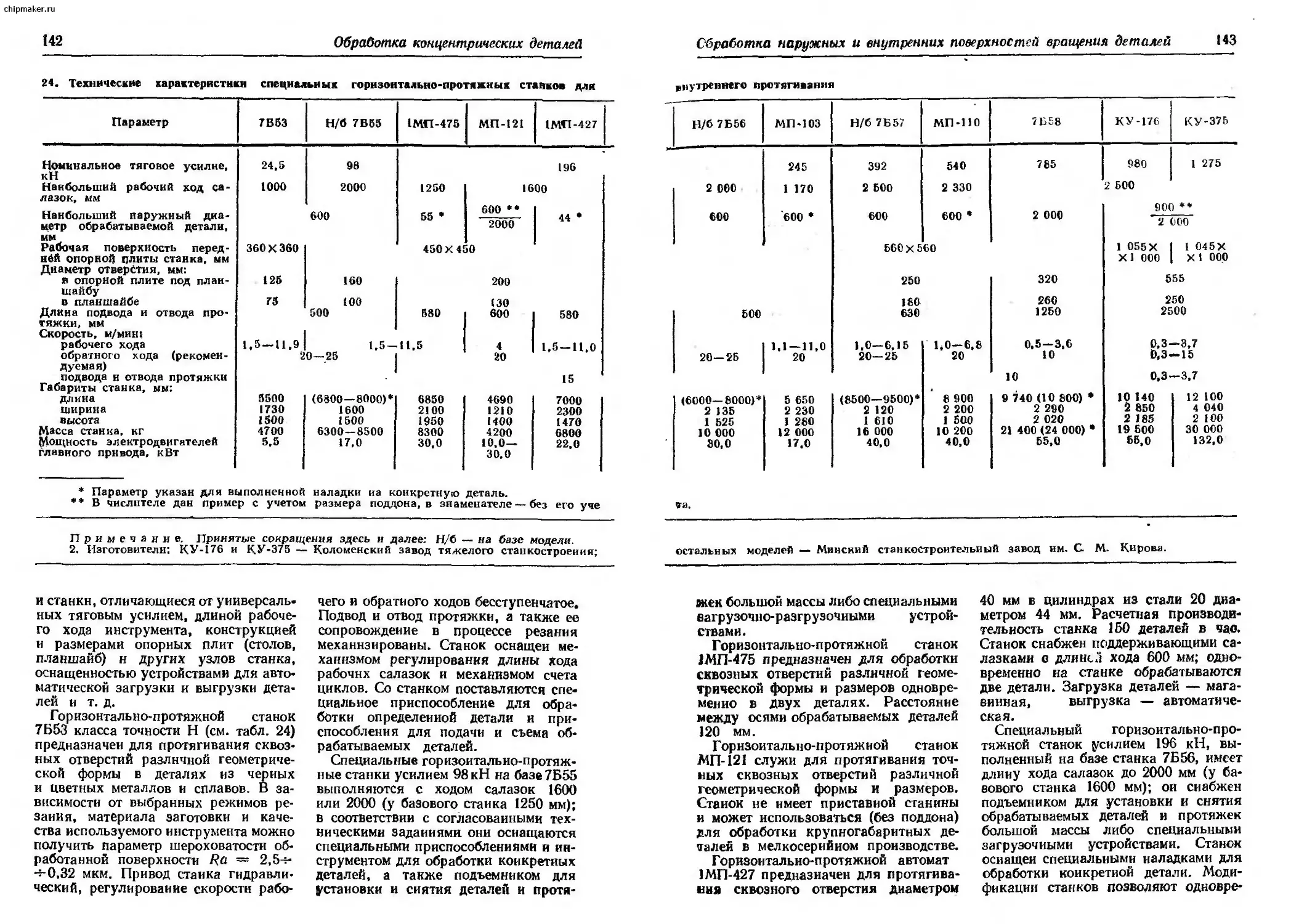

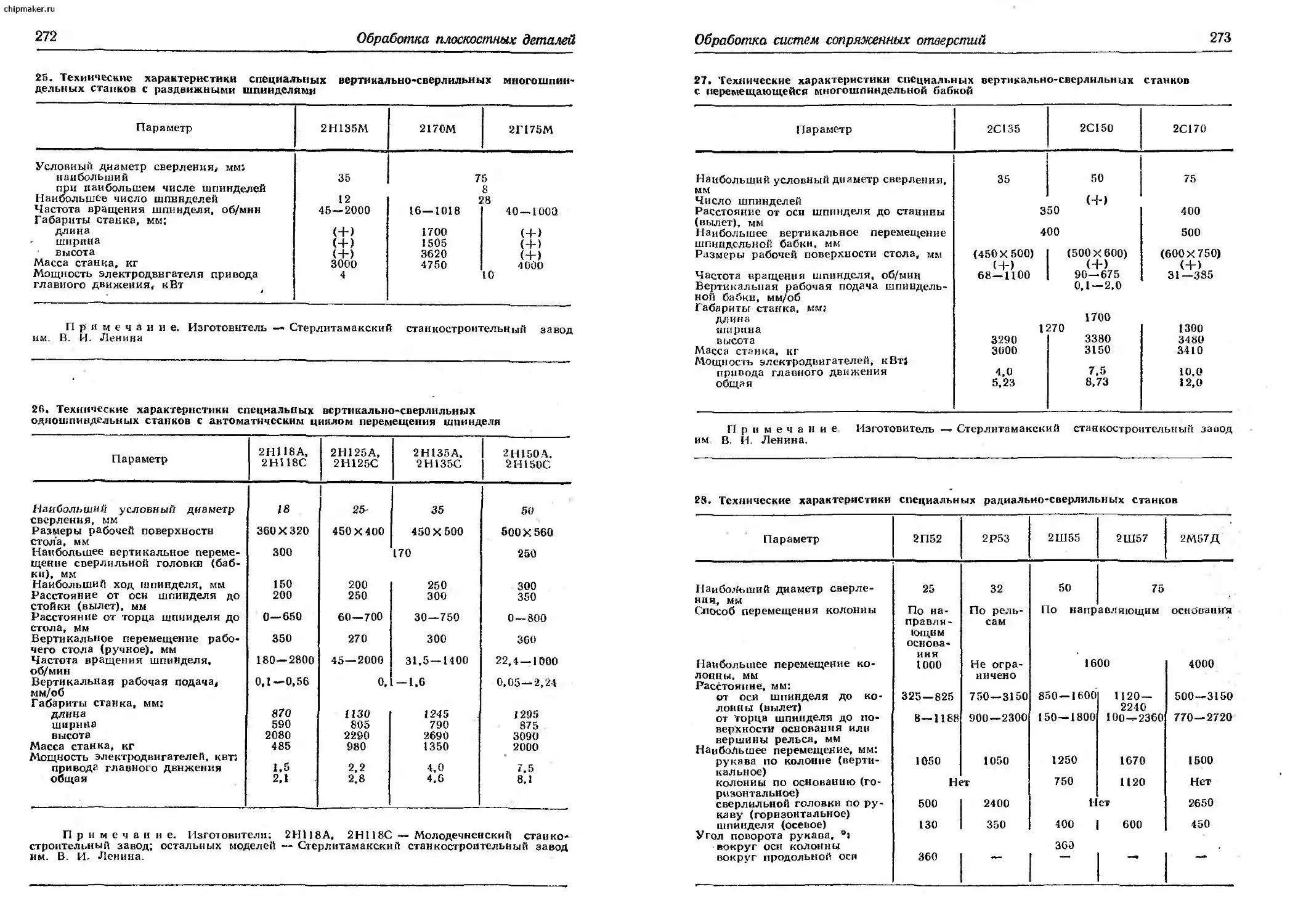

Справочник

Chipmaker.ru

МОСКВА «МАШИНОСТРОЕНИЕ» 1983

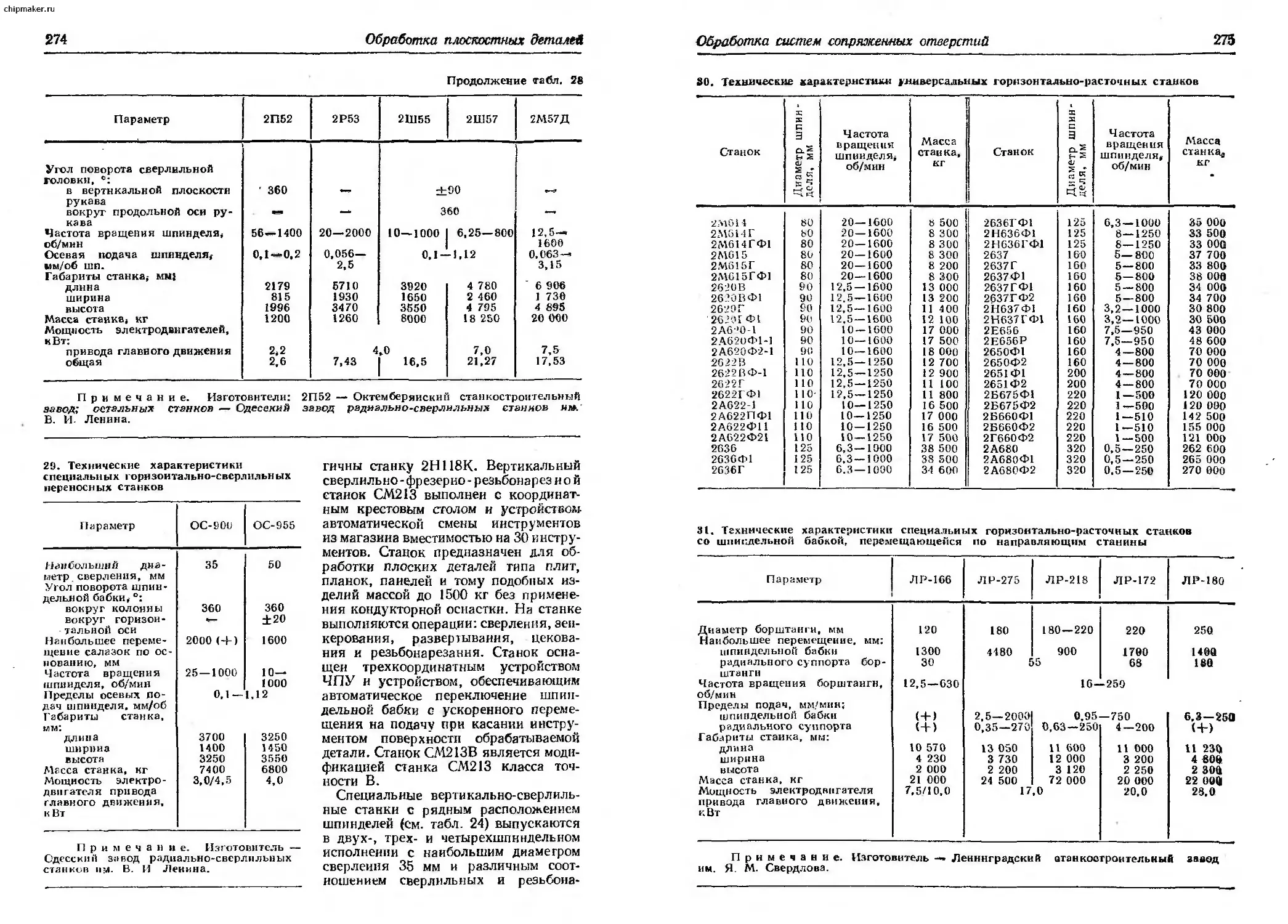

chipmaker.ru

ЕБК 34.63-5

Д92

УДК 621.9.06 (031)

Рецензент Э. И. Булатов

Дьячков В. Б. и др.

Д92 Специальные металлорежущие станки общемашинострои-

тельного применения: Справочник/В. Б. Дьячков, Н. Ф. Ка-

батов, М. У. Носинов. — Мл Машиностроение. 1983. —

288 с., ил.

1 р. 70 к.

Приведены технические характеристики специальных металлорежущих

ставков, сведения для рационального выбора станков при проектировании цехов?

разработки технологии металлообработки и организации снабжения станквми.

Даны рекомендации по выбору станков для полной обработки (от черновой до

финишной операции) группы деталей определенного типа или отдельного элемента

детали.

Справочник предназначен для инженерно-технических работников машино-

строительных министерств, проектных организаций, заводов, а также для работ-

ников, занимающихся вопросамн снабжения станками.

2703000000-100 ББК 34.63-5

Д 038(01)-83 I0GS3 6П4.6.08

© Издательство «Машиностроение», 1983 г,

ВВЕДЕНИЕ

Металлообрабатывающее оборудо-

вание, многочисленную часть кото-

рого составляют металлорежущие

станки, является основным видом тех-

нологического оборудования в машино-

строении. По действующему порядку

планирования производства и распре-

деления промышленного оборудова-

ния металлорежущие станки подраз-

деляются на универсальные и спе-

циальные (специализированные *).

К универсальным относят станки, вы-

полненные с определенным стандарти-

зованным или нормализованным

соотношением основных технических

параметров. К специальным станкам

относят модификации универсальных

станков, имеющих отклонения от стан-

дартных параметров, а также станки,

оснащенные наладками (или подгото-

вленные под оснащение наладками)

и устройствами для обработки кон-

кретной детали или группы де-

талей.

Специальные станки составляют

примерно 20 % общего выпуска метал-

лорежущих станков. Проектирование

и создание современного машино-

строительного или ремонтного пред-

приятия не могут быть осуществлены

без применение специальных метал-

лорежущих станков. Особо эффективно

применение специальных станков,

поставляемых с наладками и при-

способлениями, для строящихся пред-

приятий и цехов, поскольку получение

с за вода-изготовителя готовых к ра-

боте станков существенно ускоряет

освоение производственных мощно-

стей на предприятии — заказчике стан-

ков. Эффективно также, вследствие

экономии производственных площа-

дей, применение специальных, напри-

мер укороченных, модификаций уни-

версальных станков.

* Все специализированные станки

далее в тексте авторы называют специаль-

ными.

Установлен особый порядок пла-

нирования производства и распределе-

ния специальных металлорежущих

станков в народном хозяйстве, который

отражает особенности их конструиро-

вания, организации производства,

испытания и приемки на станкостро-

ительных заводах, а также отладки

технологического процесса обработки

деталей на таких стайках в производ-

ственных условиях заказчика. Дей-

ствующий порядок заказа специальных

станков гарантирует заказчикам

получение от конструкторских и

научно-исследовательских организа-

ций станкостроения квалифициро-

ванной консультации по вопросу

о возможности обеспечения иа проек-

тируемом станке заданного перечня

технологических операций и их эффек-

тивности. Этот порядок также исклю-

чает выбор дорогостоящих станков

в случаях, когда обработку конкрет-

ной группы деталей целесообразно

производить в иной последовательно-

сти на универсальных металлорежу-

щих станках. Порядок заказа спе-

циальных станков регламентирован

OCT 2-НО2-3—81, разработанным на

основе ГОСТ 15.001—73*, и соответ-

ствующими нормативами.

Опыт использования специальных

станков показывает, что специальные

станки (или их аналоги), созданные

для конкретного предприятия, впо-

следствии находят применение на дру-

гих предприятиях заказчика, а также

на предприятиях иных машиностро-

ительных отраслей промышленности.

Это объективно отражает внедрение

достижений научно-технического про-

гресса в технологию машиностро-

ения.

Настоящий справочник содержит

сведения о комплексе специальных

металлорежущих станков для обра-

ботки группы деталей данного класса

от черновой до финишной обработки

и, кроме того, в нем приведены краткие

данные об аналогичных по назначению

универсальных станках — базовых мо-

делях для изготовления специальных

металлорежущих станков обще-

ма ш иностооит ель н ого применения.

chipmaker.ru

Глава 1

ОБРАБОТКА

ДЕТАЛЕЙ ТИПА ВАЛОВ

ТЕХНОЛОГИЧЕСКИЕ ЗАДАЧИ,

ВОЗНИКАЮЩИЕ ПРИ ОБРАБОТКЕ

ВАЛОВ

Для деталей типа валов характерна

вначительная величина отношения

их длины к диаметру, они образованы

в основном правильно расположен-

ными по длине вала участками наруж-

ных поверхностей вращения и не-

сколькими торцовыми поверхностями,

а иногда также и глубокими или

сквозными отверстиями, концентрич-

ными по отношению к наружным по-

верхностям вращения

Для деталей типа валов чаще всего

применяют схему построения техно-

логического процесса, при которой,

используя в качестве черновой базы

варужную необработанную поверх-

ность заготовки, обрабатывают ее

торцы с образованием центровых от-

верстий (гнезд); последние служат

основной технологической базой при

дальнейшей обработке вала. Когда

эта схема не обеспечивает получения

достаточной точности и правильности

формы детали, в качестве технологи-

ческих баз поочередно используют

наружные и внутренние поверхности

вращения и торцовые поверхности об-

рабатываемой детали. В ряде случаев

на валах приходится специально соз-

давать технологические базы для уста-

новки и закрепления деталей с при-

менением универсальных и специаль-

ных приспособлений.

Реальные детали типа валов, помимо

наружных, внутренних и торцовых

поверхностей вращения, часто имеют

и шпоночные канавки, продольные

шлицы и зубчатые профили, лыски,

эксцентричные и поперечные отвер-

стия, для обработки которых исполь-

зуются как универсальные станки,

имеющие специальные инструменталь-

ные головки для такой обработки, так

и специальные станки.

обработка торцов валов

Детали типа валов чаще всего изго-

тавливают из проката и поковок.

В некоторых отраслях машиностро-

ения применяют литые валы и отливки

цилиндрической формы, которые

технологически можно отнести к де-

талям типа валов. Обработка концов

вала обычно является подготовитель-

ной операцией, .обеспечивающей

получение мерных заготовок или соз-

дание технологических баз для после-

дующей обработки поверхности

вращения. Иногда обработка торцовых

поверхностей является самостоятель-

ной операцией, обеспечивающей

формирование заданной поверхности

конца вала. Станки, применяемые для

обработки торцовых поверхностей,

можно разделить на две группы: а) для

разрезания заготовок, б) для получе-

ния заданной формы торцовой поверх-

ности вала.

Станки для разрезания

заготовок валов

Прокатный материал, использу-

емый в качестве заготовок для валов,

поступает с металлургических заводов

в виде прутков и труб, которые затем

разрезают на части в соответствии

с длиной отдельных валов. Промыш-

ленность выпускает отрезные станки:

ножовочные, ленточнопильные и

круглопильные. Кроме того, для раз-

резания металла на заготовки валов

широко применяют токарные и токар-

но-револьверные и трубоотрезные

станки, одношпиндельные и много-

шпиндельные токарные отрезные ав-

томаты; реже для этой цели применяют

фрезерные и поперечно-строгальные

станки.

Разрезание может осуществляться

при невращающейся заготовке или

с вращением заготовки. Сам процесс

разрезания может производиться то-

карными и строгальными резцами,

дисковыми пилами и фрезами, абра-

зивными кругами, ножовочными и лен-

точными пилами. Точность и произ-

водительность разрезания зависят

от способа выполнения этой операции.

Большое значение при разрезании име-

ет получение торца, перпендикуляр-

ного к оси заготовки, в связи с тем,

что при косом торце заготовки за-

трудняются последующая обработка

центровых гнезд и подрезка торна

вала. Наибольшая производитель-

ность достигается на отрезных станках

с абразивными и фрезерными диско-

выми пилами, наибольшая точность

Обработка торцов валов

5

разрезания—при вращении отрезаемой

заготовки.

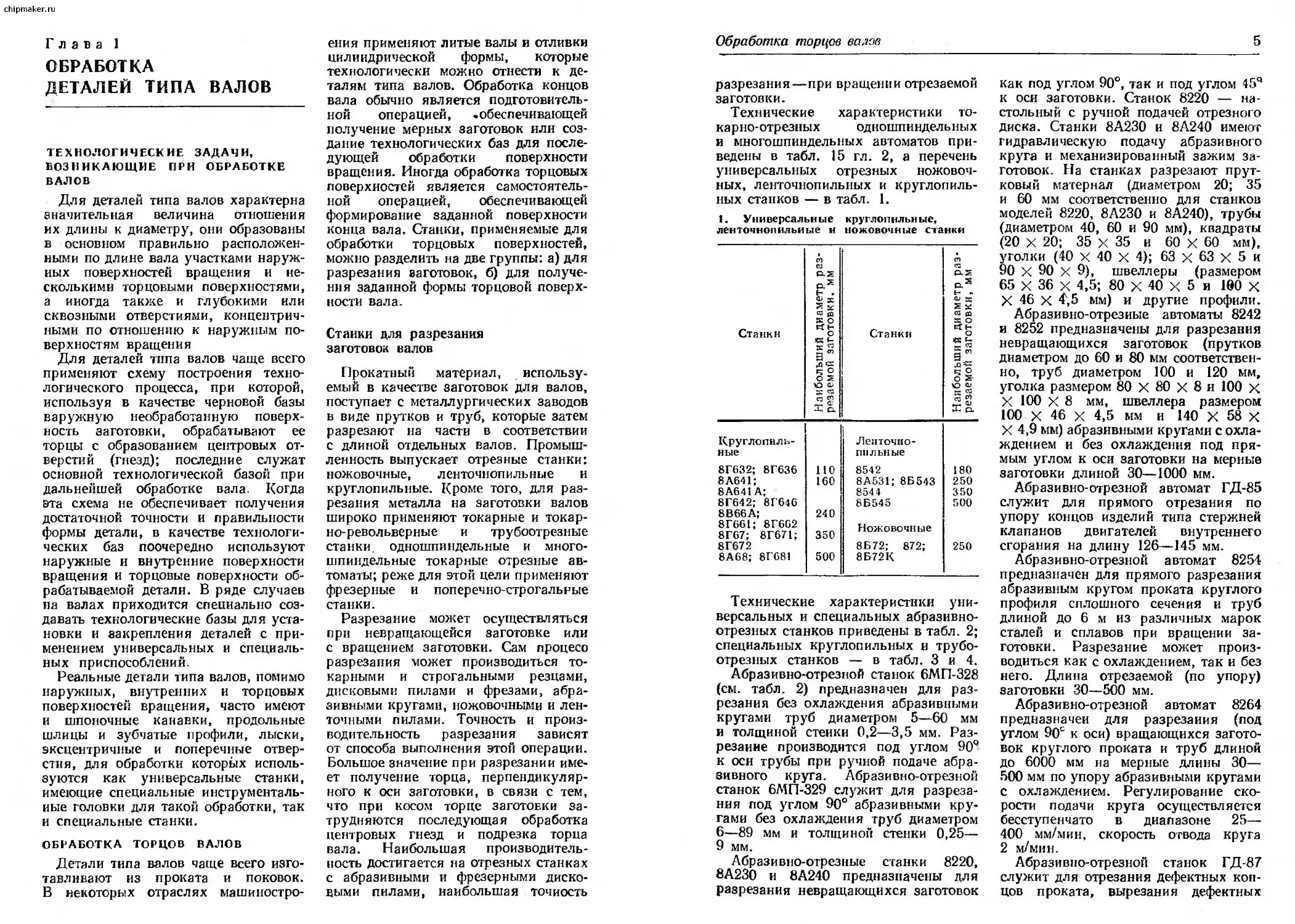

Технические характеристики то-

ка рно-отрезных одношпиндельных

и многошпиндельных автоматов при-

ведены в табл. 15 гл. 2, а перечень

универсальных отрезных ножовоч-

ных, ленточнопильных и круглопиль-

ных станков — в табл. 1.

1. Универсальные кру гл оп ильные,

ленточнопильиые и ножовочные станки

Станки Наибольший диаметр раз- резаемой заготовки, мм Станки Наибольший диаметр раз- резаемой заготовки, мм

Круглопиль- ные 8Г632; 8Г636 8А641; 8А641 А; 8Г642; 8Г646 8В66А; 8Г661; 8Г662 8Г67; 8Г671; 8Г672 8А68; 8Г681 ПО 160 240 350 500 Леиточно- пильные 8542 8А531; 8Б543 8544 8Б545 Ножовочные 8Б72; 872; 8Б72К 180 250 350 500 250

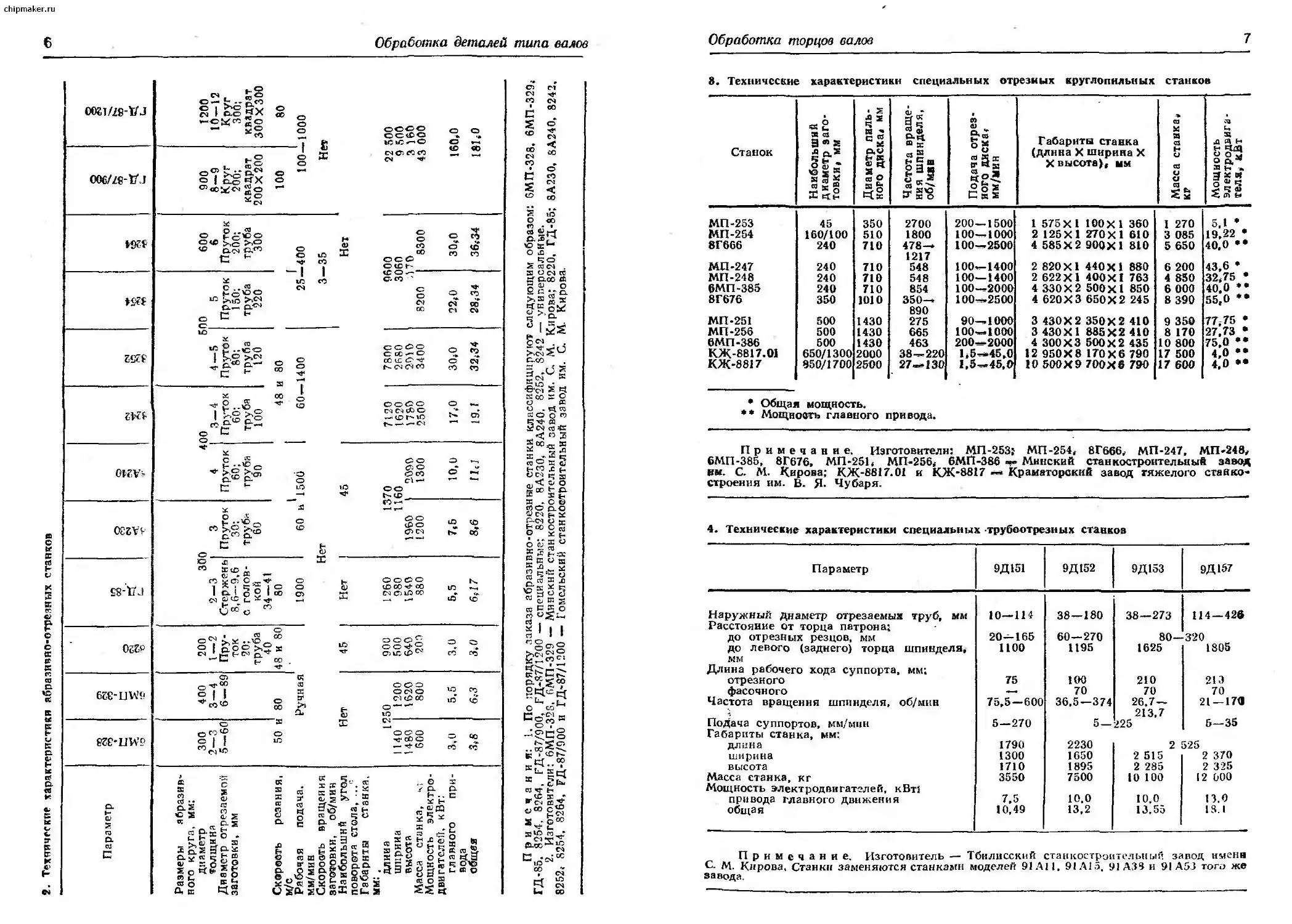

Технические характеристики уни-

версальных и специальных абразивно-

отрезных станков приведены в табл. 2;

специальных круглопильных и трубо-

отрезных станков — в табл. 3 и 4.

Абразивно-отрезной станок 6МП-328

(см. табл. 2) предназначен для раз-

резания без охлаждения абразивными

кругами труб диаметром 5—60 мм

и толщиной стеики 0,2—3,5 мм. Раз-

резание производится под углом 90°

к оси трубы при ручной подаче абра-

зивного круга. Абразивно-отрезной

станок 6МП-329 служит для разреза-

ния под углом 90° абразивными кру-

гами без охлаждения труб диаметром

6—89 мм и толщиной стенки 0,25—

9 мм.

Абразивно-отрезные станки 8220,

8А230 и 8А240 предназначены для

разрезания невращающихся заготовок

как под углом 90°, так и под углом 45°

к оси заготовки. Станок 8220 — на-

стольный с ручной подачей отрезного

диска. Станки 8А230 и 8А240 имеют

гидравлическую подачу абразивного

круга и механизированный зажим за-

готовок. На станках разрезают прут

ковый материал (диаметром 20; 35

и 60 мм соответственно для станков

моделей 8220, 8А230 и 8А240), трубы

(диаметром 40 60 и 90 мм), квадраты

(20 X 20; 35 х 35 и 60 X 60 мм),

уголки (40 X 40 X 4); 63 X 63 X 5 и

90 х 90 X 9), швеллеры (размером

65 X 36 х 4,5; 80 X 40 X 5 и 100 X

X 46 х 4,5 мм) и другие профили.

Абразивно-отрезиые автоматы 8242

и 8252 предназначены для разрезания

невращающихся заготовок (прутков

диаметром до 60 и 80 мм соответствен-

но, труб диаметром 100 и 120 мм,

уголка размером 80 X 80 X 8 и 100 х

X 100 X 8 мм, швеллера размером

100 X 46 х 4,5 мм и 140 X 58 X

X 4,9 мм) абразивными кругами с охла-

ждением и без охлаждения под пря-

мым углом к оси заготовки на мерные

заготовки длиной 30—1000 мм.

Абразивно-отрезной автомат ГД-85

служит для прямого отрезания по

упору концов изделий типа стержней

клапанов двигателей внутреннего

сгорания на длину 126—145 мм.

Абразивно-отрезной автомат 8254

предназначен для прямого разрезания

абразивным кругом проката круглого

профиля сплошного сечения и труб

длиной до 6 м из различных марок

сталей и сплавов при вращении за-

готовки. Разрезание может произ-

водиться как с охлаждением, так и без

него. Длина отрезаемой (по упору)

заготовки -30—500 мм.

Абразивно-отрезной автомат 8264

предназначен для разрезания (под

углом 90° к оси) вращающихся загото-

вок круглого проката и труб длиной

до 6000 мм на мерные длины 30—

500 мм по упору абразивными кругами

с охлаждением. Регулирование ско-

рости подачи круга осуществляется

бесступенчато в диапазоне 25—

400 мм'мин, скорость отвода круга

2 м/мин.

Абразивно-отрезной станок ГД-87

служит для отрезания дефектных кон-

цов проката, вырезания дефектных

chipmaker.ru

6

Обработка деталей типа валов

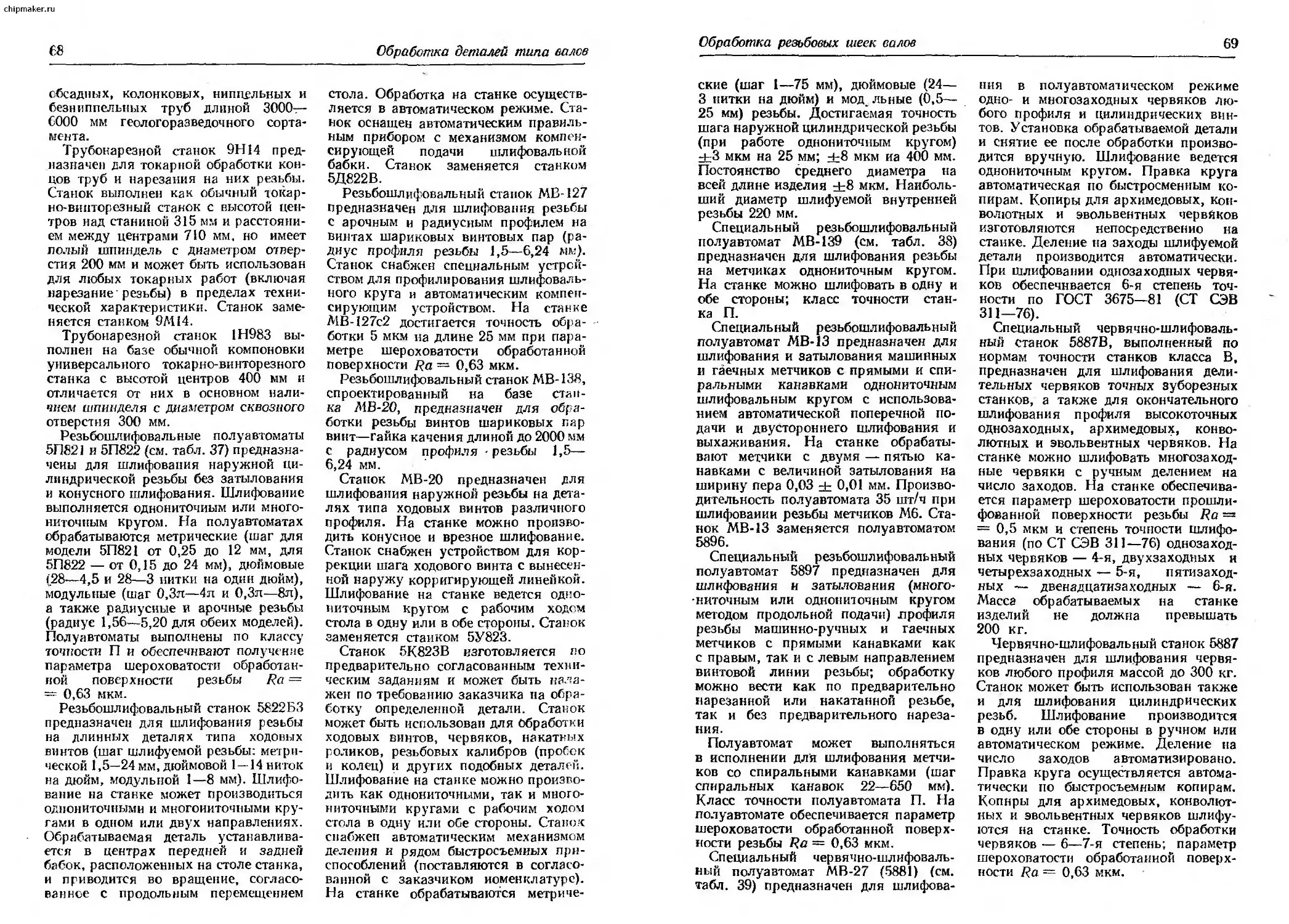

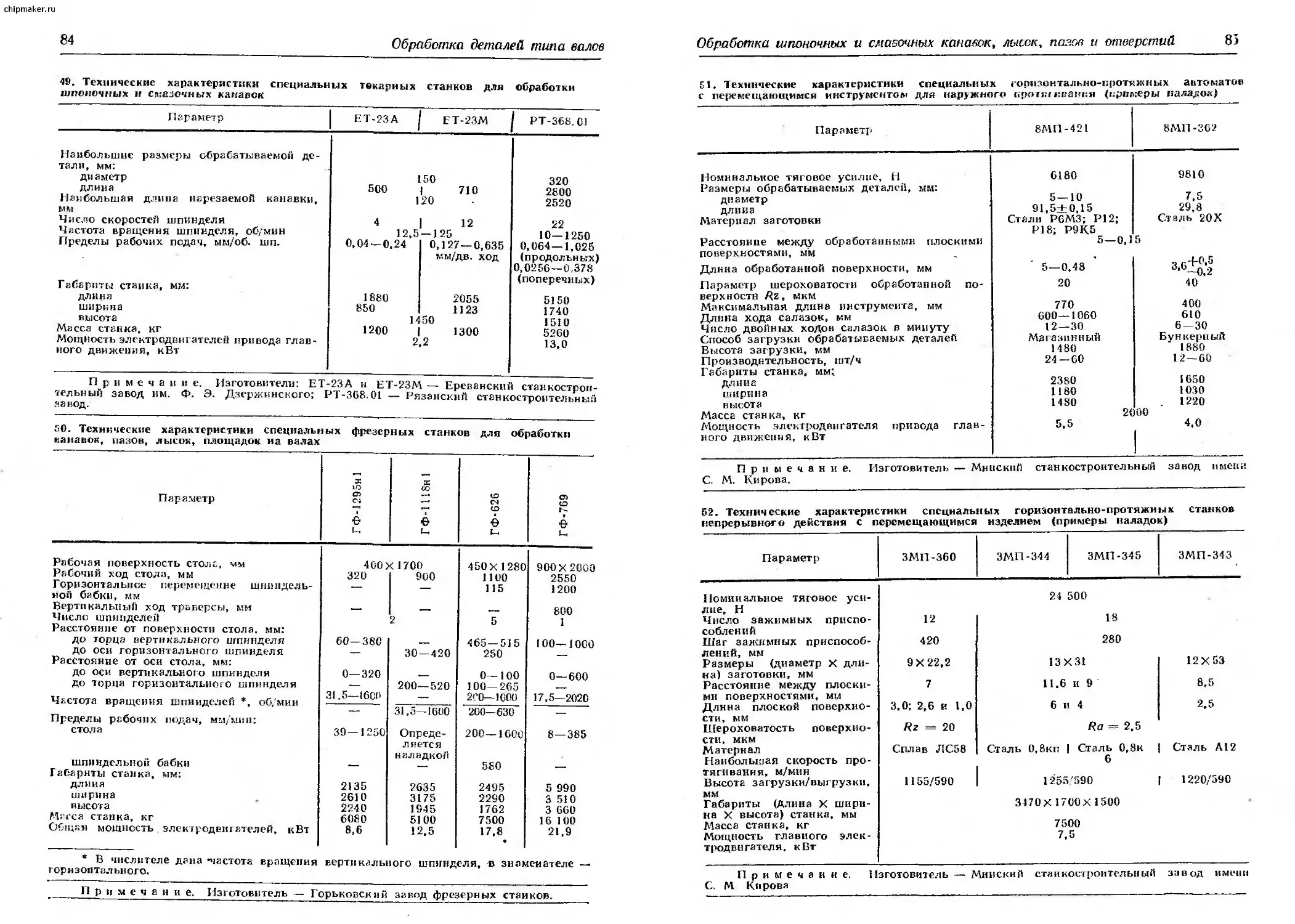

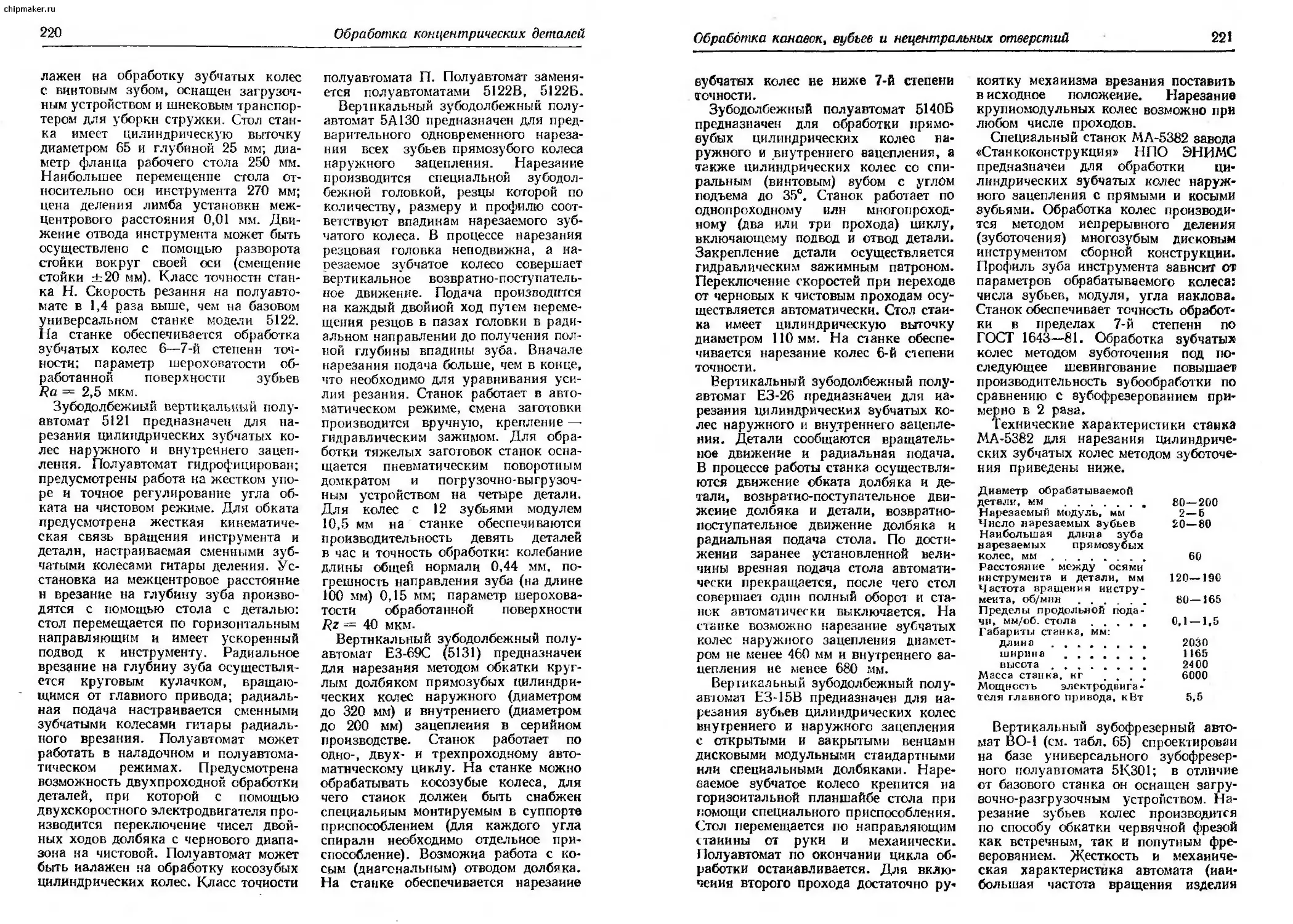

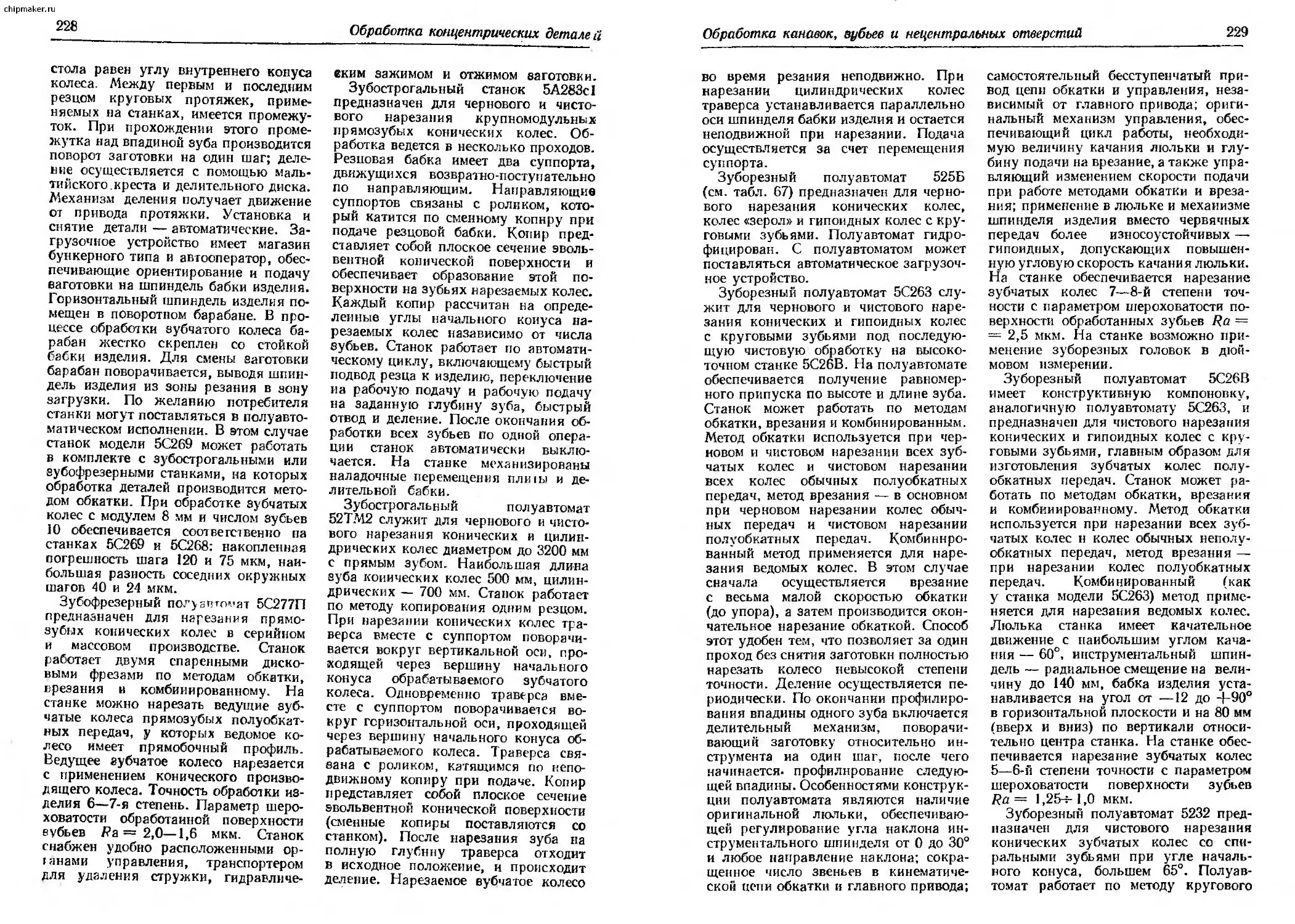

Технические характеристики абразивно-отрезных станков

00ZI/28-VJ 200 -12 оРГ 1Драт Х300 80 )

о о —7 о о Э 5 Нет оссо сс<сс ю Ю «—'О счосо со см о G <0 0’181

006/Z8-V.J •“° С 1 Eg С 2о ”

О 4П ° кс'С0 <£> сх ем Л*0 С О т »л СО i 1 Нет © оО ССО ©<©г- О СО 36,34

о . и L^-юо >,£ Cl— о е - С 1 КО о> 1 СО Of зс А 8200 0’55 »е’8е

5 4-5 Пруток 80; труба | 120 и 80 .1400 7800 | 2680 20 W 1 3400 30,0 32,34

zwt 00 3-4 Пруток 60; труба 100 48 1 60- 7120 1620 1780 2500 17,0 о>

ОКУ- 4i 4 Пруток 60; груба So 7 500 1О .70 60 2000 1300 10,0 11,1

oezvv g-«o Е ь 1 1 1 60 и Ф 13 и 1960 1200 © <0 со

S8-VJ 30' 2-3 Стержень 8,6—9,6 с голов- кой 34—41 80 1900 X 1 Нет 1260 980 1540 880 LQ © ©

огг-о 200 1-2 Пру- ток 20; труба 40 48 и 80 1Л 900 500 640 20:1 = 3,0

6Z8-UW9 400 3 — 4 6-89 80 Ручная ф 008 0691 0051 0£< LO ю 6.-3

еге-nwp 300 2-3 5-60 50 и X 1Г 1140 1480 600 Л °?

Параметр ® Е 5 • “ •S X ® га -г S s га ® га zf — — П W tj “ с S с S £ с £ С £ « ь К ° - - еГ о. v -° Л ® O.S Й F К ь cl к ч £ £ 2 га ос е <V - С ё Р © В* S о X о & В Й 2- 2 2 С1 ® £ ЕР е,.\3<о га о ®« se-S? ra S bi Ч® заготовки, об/мин Наибольший угол поворота UWId, ... 1 Габариты станка. мм: . длина ширина высота 1 Масса станка, м i Мощность электро- 1 двигателей, кВт; главного при- вода общая

Примечания; 1. По порядку заказа абразивно-отрезные станки классифицируют следующим образом: 5МП-328. 6МП-329,

ГД-85, 8254. 8264, ГД-87/900, ГД-87/1200 — специальные; 8220, 8А230, 8А240. 8252, 8242 — универсальные.

2. Изготовители: 6МП-328. 6МП-329 — Минский станкостроительный завод им. С. М. Кирова; 8220, ГД-85; 8А230, 8А240. 8242,

8252, 8254. 8264, ГД-87/900 и ГД-87/1200 — Гомельский станкостроительный завод им. С. М- Кирова.

Обработка торцов валов

7

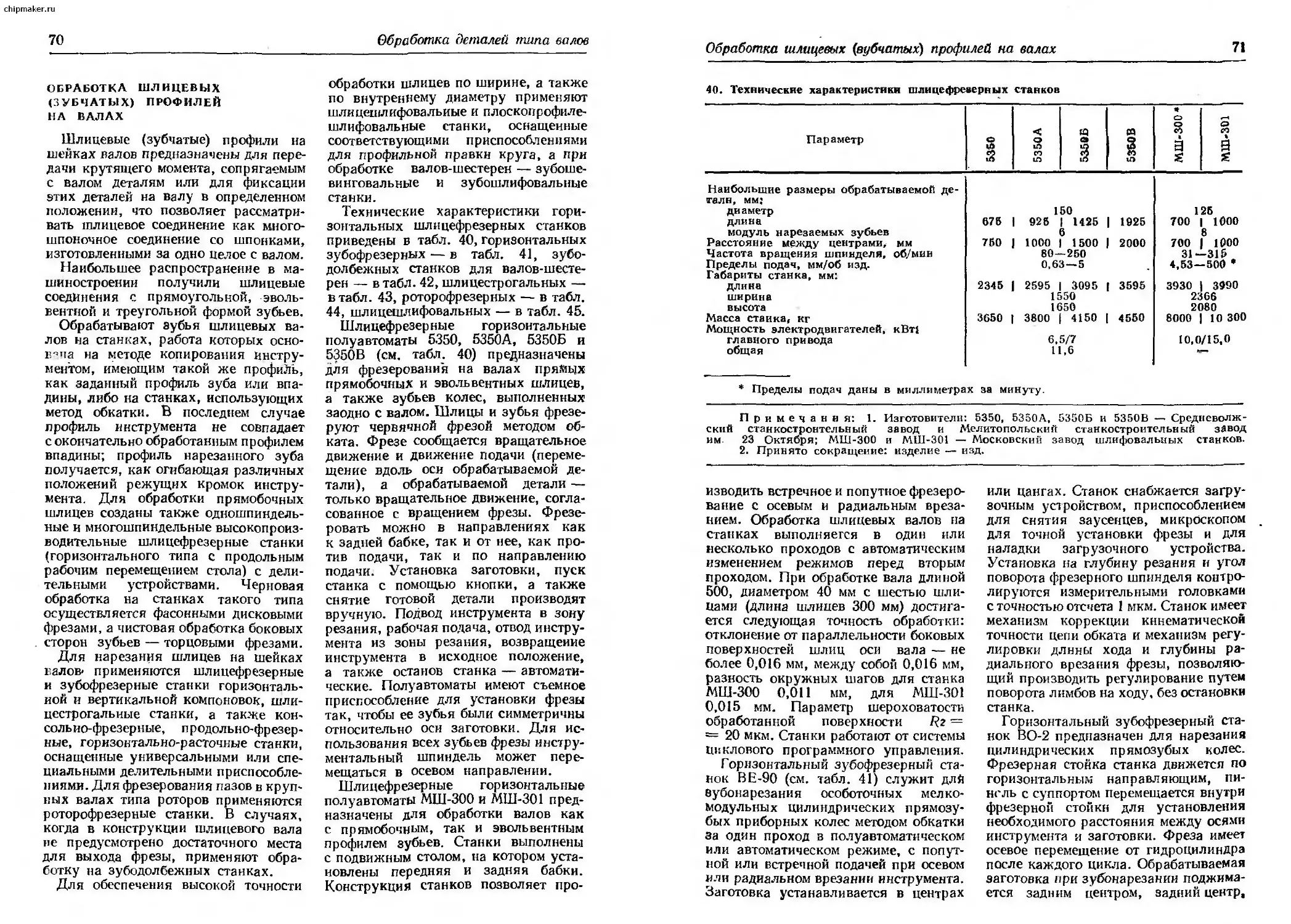

8. Технические характеристики специальных отрезных круглопильных станков

Станок Наибольший диаметр заго- товки, мм Диаметр пиль- ного диска, мм Частота враще- ния шпинделя, об/МЯВ 1 Подача отрез- ного диска, мм/мин Габариты станка (длина X ширина X X высота), мм Масса станка, |кг Мощность электродвига- теля, кВт

МП-253 45 350 2700 200—1500 1 575X1 100X1 360 1 270 5.1 * 19,22 •

МП-254 160/100 510 1800 100—1000 2 125X1 270X1 610 3 085

8Г666 240 710 478—* 1217 100—2500 4 585X2 900X1 810 5 650 40,0 ••

МП-247 240 710 548 100—1400 2 820X1 440X1 880 6 200 43,6 •

МП-248 240 710 548 100—1400 2 622X1 400X1 763 4 850 32,75 •

6МП-385 240 710 854 100—2000 4 330X2 500X1 850 6 000 40.0

8Г676 350 1010 350— 100—2500 4 620X3 650X2 245 8 390 55,0 *•

890

МП-251 500 1430 275 90—1000 3 430X2 350X2 410 9 350 77,75 •

МП-256 500 1430 665 100—1000 3 430X1 885X2 410 8 170 27,73 •

6МП-386 500 1430 463 200—2000 4 300 X 3 500 X 2 435 10 800 75.0 ••

КЖ-8817.01 650/1300 2000 38—220 1,5—45.0 12 950X8 170X6 790 17 500 4,0 ••

КЖ-8817 850/1700 2500 27—130 1,5—45,0 10 500X 9 700X 6 790 17 600 4,0 ••

• Общая мощность.

** Мощность главного привода.

Примечание. Изготовители; МП-253;- МП-254,- 8Г666,- МП-247, МП-248,

6МП-385, 8Г676, МП-251, МП-256, 6МП-386 Минский станкостроительный завод

цм. С. М. Кирова; КЖ-8817.01 и КЖ-8817 Краматорский завод тяжелого с га к ко*

строения им. В. Я- Чубаря.

4. Технические характеристики специальных трубе отрезных станков

Параметр 9Д151 9Д152 9Д153 9Д157

Наружный диаметр отрезаемый труб, мм 10—114 38—180 38—273 114 — 426

Расстояние от торца патрона; до отрезных резцов, мм 20—165 60—270 80- 320

до левого (заднего) торца шпинделя, 1100 1195 1625 1805

мм Длина рабочего хода суппорта, мм; отрезного 75 100 210 213

фасочного — 70 70 70

Частота вращения шпинделя, об/мин 75,5—600 36,5—374 26.7 — 21 — 176

Подача суппортов, мм/мин 5 — 270 5— 213.7 225 5—35

Габариты станка, мм: длина 1790 2230 2 525

ширина 1300 1650 2 515 2 370

высота 1710 1895 2 285 2 325

Масса станка, кг 3550 7500 10 100 12 000

Мощность электродвигателей, кВт< привода главного движения 7,5 10.0 10,0 13.0

общая 10,49 13,2 13,55 18.1

Примечание. Изготовитель — Тбилисский станкостроительный завод имени

С. М. Кирова. Станки заменяются станками моделей 91 All, 9!Al5, 91 А38 и 91 А53 того же

завода.

chipmaker.ru

8

Обработка деталей типа валов

участков в любом месте штанги, раз-

резания заготовки на мерные длины.

Кривизна разрезаемого проката не

должна превышать 5 мм на 1 м длины.

Отклонение от перпендикулярности

торцов штанги проката относительно

продольной оси должно составлять не

более ±5 мм. Длина отрезаемой по

упору ваготовки 1000—3000 мм. На

станке применяют абразивные круги

диаметром 900 или 1200 мм. Резание

производится со скоростями 100 или

80 м/с о бесступенчато регулируемой

подачей и осциллирующим движением

круга с частотой до 200 двойных ходов

в минуту.

Отрезной круглопильный автомат

8Г666 (см. табл. 3) предназначен для

разрезания заготовок из алюминия,

его сплавов и из других легких цвет-

ных металлов и сплавов на мерные

длины 20—1500 мм. Разрезание заго-

товок круглого и квадратного профи-

лей производится в автоматическом

цикле. Для разрезания немерных за-

готовок (например, литниковой и

донной частей) предусмотрены полу-

автоматический и наладочный циклы.

Отрезной круглопильный автомат

8Г676 предназначен для разрезания

цветных металлов сегментными ди-

сками на мерные заготовки длиной

20—1500 мм. Разрезание производится

под углом 90° к оси заготовки с точ-

ностью по длине ±0,5 мм.

Отрезной круглопильный станок

МП 247 служит для отрезания концов

труб из алюминиевых сплавов. Станок

оснащен Двумя независимыми меха-

низмами зажима заготовки; зажим

осуществляется за отрезаемую при-

быль для исключения смятия трубы.

Подачу труб в рабочую вону можно

производить как в левой, так и с пра-

вой стороны станка. Подъем и про-

движение трубы для очередного раз-

резания осуществляются механизмом

станка, управление циклом работы

станка — электрогидравлическими и

гидромеханическими устройствами.

Отрезной круглопильный станок

МП-248 служит для разрезания круг-

лых алюминиевых слитков на заго-

товки длиной 315—500 мм диском,

оснащенным резцами из твердого спла-

ва. Цикл работы станка в полуавтома-

тическом режиме включает зажим ва-

готовки, ускоренный подвод, рабочий

ход и отвод в исходное положение

бабки пильного диска, разжим ва-

готовки, подъем ваготовки над приз-

мой. Отрезанная ваготовка падает на

рольганг, вакрепленный иа верхней

плоскости станины. Управление цик-

лом работы станка осуществляется

электрогидравлическими и гидроме-

ханическими устройствами.

Отрезной круглопильный станок

МП-251 предназначен для разрезания

круглых алюминиевых слитков на за-

готовки длиной 400—1100 мм диском,

оснащенным резцами из твердого спла-

ва. Цикл работы станка в полуавтома-

тическом режиме включает зажим за-

готовки, ускоренный подвод, рабочий

ход и отвод в исходное положение

бабки пильного диска, разжим заго-

товки, подъем ваготовки иад призмой.

Отрезанная заготовка падает на

рольганг, вакрепленный на верхней

плоскости станины. Управление цик-

лом осуществляется электрогидравли-

ческими и гидромеханическими уст-

ройствами.

Отрезной круглопильный станок

МП-253 предназначен для разрезания

труб и прутков из медных сплавов

сегментным пильным диском. Разреза-

емый материал закрепляется гидра-

влическим механизмом зажима.

Прижимная планка устанавливается

по высоте в вависимости от толщины

разрезаемого материала с помощью

винта. Бабка пильного диска, закре-

пленная на качалке, расположена вну-

три станины. Подача пильного диска

на разрезаемый материал осущест-

вляется гидроцилиндром.

Отрезной круглопильный станок

МП-254 предназначен для разрезания

труб и прутков из медных сплавов

сегментным пильным диском. Цикл

работы станка в полуавтоматическом

режиме включает важим заготовки,

ускоренный подвод, рабочий ход и от-

вод бабки пильного диска, разжим

ваготовки и подъем заготовки над

призмой.

Отрезной круглопильный станок

МП-256 служит для отрезания труб

из медных сплавов сегментным пиль-

ным диском на заготовки длиной 400—

1100 мм. Цикл работы станка состоит

из следующих операций; зажима за-

Обработка торцов валов

9

готовки, ускоренного подвода бабки

пильного диска, рабочего хода (реза),

отвода бабки в исходное положение,

разжима заготовки и подъема заго-

товки над призмой. Управление цик-

лом — электрогидромеханнческое. Ста-

нок этот заменяется станком 8Г686.

Отрезной круглопильный автомат

6МП-385 предназначен для разрезания

круглых слитков из алюминия и его

сплавов на заготовки длиной 240—

1000 мм. Отрезной круглопильный

автомат 6МП-386 служит для разреза-

ния круглых слитков из алюминия

и его сплавов на мерные заготовки

длиной 300—1200 мм.

Специальные отрезные круглопиль-

ные станки колонкового типа КЖ-8817

и КЖ-8817.01 предназначены для от-

резания припусков поковок, прибылей

литых заготовок и вырезки образцов

на пробы из заготовок черных и цвет-

ных металлов. Заготовка, неподвижная

в процессе обработки, крепится на

стендовой плите. Рядом со стендовой

плитой располагается стойка (колон-

на), перемещающаяся по неподвиж-

ному основанию. По вертикальным

направляющим стойки перемещается

пильная бабка с выдвижным горизон-

тальным штосселем, на котором рас-

положена головка с пильным диском,

поворачивающаяся вокруг оси штос-

селя на угол до 90е. Станок КЖ-8817

рассчитан на разрезание сплошных

заготовок массой до 150 000 кг, а ста-

нок КЖ-8817-01 — до 60 000 кг.

Трубоотрезные станки 9Д151,

9Д152, 9Д153 и 9Д157 (см. табл. 4)

предназначены для отрезания концов

труб и для разрезания на части сталь-

ных труб. Обрабатываемая труба про-

пускается через полый шпиндель

станка, зажимается гидравлическим

цанговым зажимом со сменными ку-

лачками и вращается вместе со шпин-

делем. Отрезание конца трубы на за-

данную длину по жесткому упору

в автоматическом режиме работы про-

изводится двумя одновременно рабо-

тающими резцами, установленными

на переднем и заднем отрезных суп-

портах. При работе без упора может

быть отрезан конец трубы произволь-

ной длины. Наружная фаска снимается

резцом, установленным в специальном

суппорте, смонтированном на перед-

нем торце шпиндельной бабки иад

шпинделем. Зачистка внутренних

заусенцев производится вручную с по-

мощью рычажного приспособления,

установленного на переднем отрезном

суппорте.

Станки для обработки

торцов валов

При обработке торцов валов на уни-

версальных и специальных станках

обеспечивается не только получение

заданного по длине размера вала, но

и формирование и окончательная об-

работка центровых гнезд, обточка

шеек, прилегающих к "торцу вала,

сверление, расточка, зенкерование,

развертывание и фасонная обработка

соосных отверстий полых валов и

труб, а также получение пазов на

торцовой поверхности вала.

Для обработки торцов валов при-

меняют токарные, сверлильные,

фрезерные, расточные и другие уни-

версальные, а также специальные стан-

ки, в том числе протяжные, шлице-

фрезерные, барабанно-фрезерные,

шлифовальные и полировальные стан-

ки для обработки плоских и фасонных

торцовых поверхностей мелких и

средних валов (см. табл. 8, 9, 11

и автомат модели 694 на с. 16)

Центровые отверстия (гнезда)

являются технологической базой для

целого ряда операций как при черно-

вой, так и при финишной обработке.

Даже у мелких деталей типа валиков,

стержней, штырей, пальцев, изгото-

вляемых на револьверных станках

и токарных прутковых автоматах и не

имеющих центровых отверстий, при

выполнении ремонтных работ может

возникнуть потребность в образовании

и обработке центровых гнезд. Для

обработки центровых отверстий при-

меняются специальные центроваль-

ные, центровально-подрезные, рас-

точные, фрезерно-центровальные, цен-

тровально-отрезные, центрошлнфо-

вальные и центродоводочные станки.

Технические характеристики таких

станков приведены в табл. 5—7.

Двусторонний центровальный ста-

нок 2910 (см. табл. 5) предназначен

для сверления центровых отверстий

в ступенчатых или гладких заготовках.

chipmaker.ru

10

Обработка деталей типа валов

5. Технические характеристики двусторонних центровальных

и центровально-подрезных станков

Станок Размеры устанавли- ваемой заготовки, мм Диаметр подрезае- мого торца, мм Ход пиноли, мм Частота вращения шпинделя, об/мин Пределы подачи, мм/об шп. Г а >ариты станка (длина х ширина х X высота), мм Масса станка, кг Мощность приво- да»а, кВт

длина диаметр в тисках ♦’ и между тисками

2910 45—160 5—16 — 30 2000—4000 0.01 — 0,05 1060Х X1185 X X 1800 1000 0,4X2

2911 60—ЗбП 10-32 (50) и 125 — 55 500—2000 0,014— 0,115 1610Х X 890 X X 1850 1450 1,1 Х2

2В20М 60—450 10—65 — 1S 1000—2000 (20— 200) »* 2 1670Х Х910Х XU50 1000 0,6X2

2911-1 60—500 10-32 (50) и 125 — 55 500—2000 0,014 — 0,115 1750Х Х890Х X 1850 1500 1,1X2

2912 70—710 10—30 (100) и 250 — 65 355—1400 0,02—0,16 2160Х Х750Х X 1900 1780 1,5x2

2912-1 70—1000 10—80 (100) и 250 — 65 355—1400 0,02—0,16 2450 X X 750 X X 1900 1850 1,5X2

2913 60—1400 30—200 и 500 •— 90 170—1320 0,04 — 0,32 315ОХ X1450X X 1700 2950 2,2X2

2931 70—360 10—50 (80) и 250 32 65 355—1400 0,01—0,16 1700Х Х660Х X 1900 1400 2,2X2

2931-1 70—500 10—50 (80) н 250 32 65 355 — 1400 0,01—0,16 1700Х Х660Х Х1900 1550 5,5 X 2

2932 60—710 30 — 100 (200) и 500 80 90 170—1320 0,02—0,32 2450 X X 1450Х X 1700 2900 2,2X2

2932-2 60—1000 30—100 (200) и 500 80 90 170—1320 0,02—0,32 2740Х X 1450Х Х1700 3060 5,5X2

*1 Размеры в скобках — возможные, ио нерекомендуемые.

Пределы подачи в миллиметрах в минуту.

* Здесь н далее второй сомножитель — число двигателей.

Примечания. 1. Изготовители! 2910. 2911, 2911-1, 2912, 2912-1, 2913. 293b

2931-1, 2932, 2932-2 — Молодечяенский станкостроительный завод (производство заме-

няющих моделей поручено Ереванскому станкостроительному заводу им. Ф. Э. Дзер-

жинского); 2В20М — Сестрорецкий инструментальный завод им. С. И. Воскова.

2. Здесь и далее принято сокращение: шп. — шпиндель.

Обработка торцов валов

II

Цикл работы автомата предусматри-

вает подачу заготовки в зону обра-

ботки, зажим заготовки в тисках,

обработку центровых отверстий осе-

вым перемещением пииолей шпинде-

лей, опускание детали в гнездо на

направляющие планки транспортера

ваготовок. Автомат оснащен меха-

низмом контроля поломки сверла,

предупреждающим выход бракован-

ных деталей на дальнейшую обработку;

точность обработки иа автомате: до-

пуск на смещение центрового отверстия

относительно наружной поверхности

0,072—0,120 мм; допуск на глубину

центрового отверстия 0,18—0,30 мм.

Двусторонний центровальный ста-

нок 2911 предназначен для обработки

центровых отверстий в деталях типа

валов. Станок имеет две центроваль-

ные головки, выполненные иа базе

агрегатных головок типа ГС-05. Го-

ловки и тиски имеют независимый

привод.

Двусторонний центровальный полу-

автомат 2В20М предназначен для цен-

трования заготовок концевого ин-

струмента как с одной, так и с двух

сторон одновременно, а также для

центрования деталей типа валов. За-

жим и отжим заготовки, ускоренный

подвод центровочных шпинделей,

рабочая подача и ускоренный отвод

шпинделей осуществляются от гидро-

привода.

Двусторонний центровальный полу-

автомат 2911-1 является модифика-

цией полуавтомата 2911, предназначен-

ной для обработки валов длиной до

500 мм.

Двусторонний центровальный полу-

автомат 2912 служит для обработки

центровых отверстий в деталях типа

валов. Центровальные головки обес-

печивают вращение, подачу и уско-

ренные подвод и отвод пиноли. Зажим

ваготовки механический — тисками.

Двусторонний центровальный полу-

автомат 2912-1 предназначен для об-

работки деталей типа валов длиной

до 1000 мм. Станок является моди-

фикацией полуавтомата 2912. На

станке 2912-1 (как и на базовом стан-

ке) можно производить обработку с за-

жимом заготовки в одних или двух

тисках. При зажиме в двух тисках

можно обрабатывать валы с длиной

не менее 230 мм; при зажиме в одних

тисках — с длиной не менее 70 мм.

Двусторонний центровальный полу-

автомат 2913 предназначен для одно-

сторонней или двусторонней обра-

ботки центровых отверстий в деталях

типа валов. При зажиме в двух тисках

обрабатывают заготовки длиной не

менее 120 мм, в одних тисках — 60 мм.

Станок имеет две центровальных го-

ловки с выдвижной пинолью. Враще-

ние инструмента и осевая подача его

обеспечиваются центровальными го-

ловками. Изменяют частоты враще-

ния шпинделей и рабочие подачи с по-

мощью сменных зубчатых колес.

Двусторонние центровально-под-

резные полуавтоматы 2931 и 2932

предназначены для обработки торцов

и центровых отверстий деталей типа

валов. Специальным комбинирован-

ным инструментом на полуавтомате

можно без перестановки ваготовки

производить обточку концов валов,

снятие фасок, растачивание углубле-

ний, обработку концов труб и анало-

гичные операции. Сверление центро-

вых отверстий производится комбини-

рованным инструментом одновремен-

но с подрезкой торцов. Центровально-

подрезными головками обеспечивается

как вращение инструмента, так и ра-

бочая подача его. Наименьшая длина

заготовки, устанавливаемой в двуя

тисках полуавтомата 2931 — 230 мм,

а полуавтомата 2932 — 170 мм.

Двусторонние центровально-под-

резные полуавтоматы 2931-1 и 2932-1

являются модификациями полуав-

томатов 2931 и 2932 и предназначены

для обработки удлиненных заготовок,

лециальные расточные станки

ИР-23 и ИР-24 Ивановского завода

тяжелого станкостроения им. 50-летия

СССР (табл. 6) предназначены для

обработки центровых отверстий в круп-

ногабаритных деталях типа метал-

лургических валков и других анало-

гичных деталях. Станки выполнены

по типу горизонтально-расточных

станков с поперечно-подвижной стой-

кой.

Фрезерно-центровальные полу-

автоматы последовательного дей-

ствия МР-71М, МР-73М и МР-75М —

Московского станкозавода им. Орд-

жоникидзе и Костромского заводя

chipmaker, ru

12

Обработка деталей типа валов

6. Технические характеристики специальных расточных станков для обработки центровых отверстий

Параметр ИР-23 ИР-24

Размеры обрабатывае-

мых валков, ums

диаметр

длина

Диаметр расточного

шпинделя, мм

Конус шпинделя

Ход расточного шпин-

деля, мм

Рабочая площадь «тви-

довой плиты, мм

Частота вращения шпин-

деля. об/мин

Пределы подач шпинде-

ля, мм/об

То же, мм/мин

Пределы подач шпин-

дельной бабки, мм/мин

Габариты станка, мм-,

длина

ширина

высота

Масса станка, кг

Мощность электродви-

гателя привода главного

движения. кВт

600— 150—

1500 600

8000 5000

110 110

Морз № 6

710

2700X5000

12.5—1600

0,056—9.0

2.2—1760

1,4 — 110

9200

6050

3200

25 000

8,5/10,0 ♦

* Здесь и далее электродвигатель

двухскоростной или трехскоростной.

автоматических линий (табл. 7) слу-

жат для двустороннего фрезерования

торцов валов с последующим сверле-

нием в них центровых отверстий.

Обрабатываемая деталь закрепляется

в зажимных тисках и во время обра-

ботки остается иеподвижиой. Цикл

обработки детали состоит из ускорен-

ного подвода фрезерных головок, фре-

зерования одновременно обоих тор-

цов детали (при поперечном перемеще-

нии шпиндельной бабки), быстрого

отвода фрезерных головок, быстрого

подвода сверлильных головок, за-

центровки одновременно обоих тор-

цов, быстрого отвода сверлильных го-

ловок.

Фрезерно-центровальные полуав-

томаты барабанного типа МР-76М

и МР-76АМ предназначены для фре-

зерования одновременно обоих тор-

цов валов и сверления в них центро-

вых отверстий. Фрезерование торцов

осуществляется двумя фрезерными го-

ловками с приводом от одного гидро-

цилиндра, сверление центровых от-

верстий — двумя сверлильными голов-

ками е независимым управлением По-

дачи от гидроцилиндров. Полуавтома-

ты имеют один (для МР-76АМ) или два

(для МР-76М) трехпозиционных ба-

рабана с тисками для зажима заготовок

на каждой позиции. При обработке

обеспечиваются строгая перпендику-

лярность центровых отверстий тор-

цам валов и мерная зацентровка.

Переналадка полуавтомата на обра-

ботку другой детали производится пе-

ремещением правой передаточной

коробки. Зажим деталей выполняют

механическими ключами.

Двусторонние фрезерно-центро-

вальные полуавтоматы барабанного

типа МР-77 и МР-78 отличаются

в основном тем, что помимо двусто-

роннего фрезерования и зацентровки

торцов валиков при специальном ис-

полнении на них можно производить

глубокое сверление под монтажные

резьбы. Привод подач фрезерных и

сверлильных головок, зажимных ти-

сков, а также механизма фиксации

и зажима барабанов гидравлический.

Фрезерно-центровальный полуав-

томат МР-179 последовательного дей-

ствия предназначен для фрезерования

торцов деталей типа валов, полуосей

с последующей зацентровкой. Кроме

фрезерно-центровальных операций на

станке можно производить наружное

обтачивание, растачивание отверстий,

подрезание торцов е обработкой базо-

вых фасок.

Специальный фрезерно-центро-

вальный односторонний полуавтомат

МР-179Ф4 спроектирован для ис-

пользования в составе автоматизиро-

ванного участка токарной обработки

валов. Станок выполнен с использова-

нием основных конструктивных ре-

шений полуавтомата МР-179. На стан-

ке производится последовательная

обработка двух торцов вала с поворо-

том детали на 180’. Станок обеспечи-

вает фрезерование двух торцов вала,

мерную зацентровку и нарезание резь-

бы в центровом гнезде. Поперечное

перемещение инструмента при фре-

зеровании торцов заготовки осуще-

ствляется силовой головкой, устано-

Обработка торцов валов

13

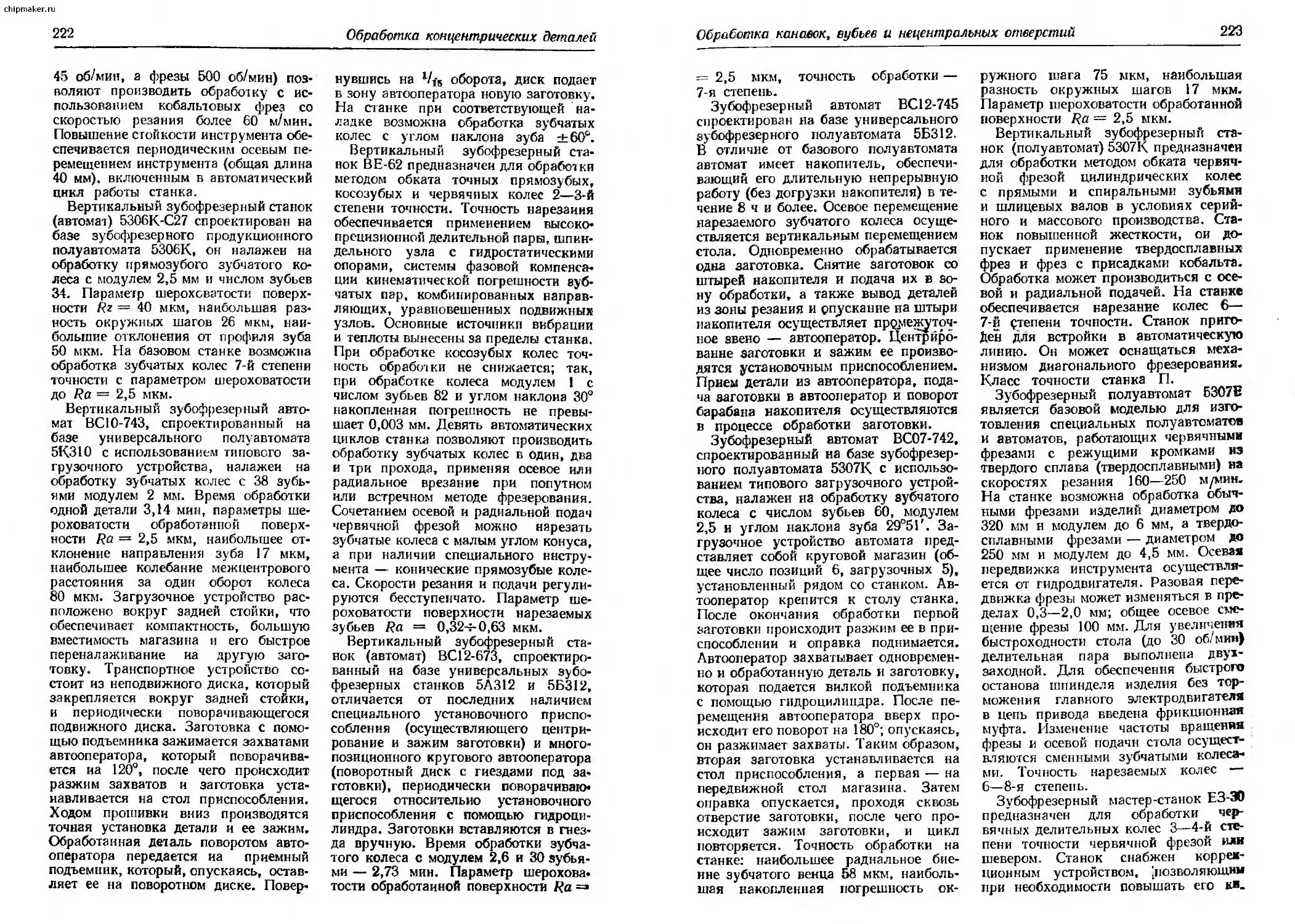

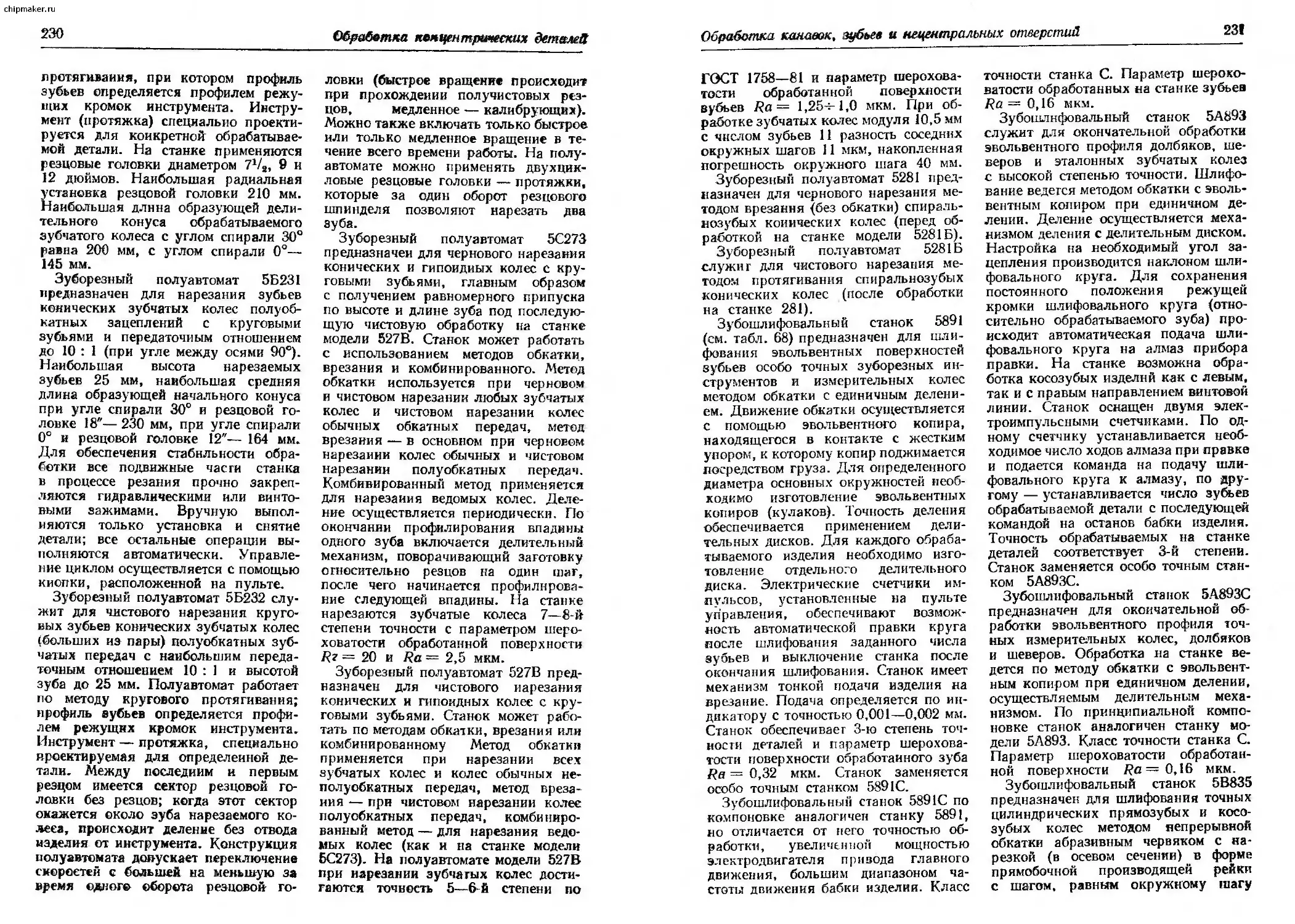

Технические характеристики специальных фрезерио-центровальиях и пентровально-отрезных станков

Примечание. Изготовитель: МР-71М, МР-73М. МР-75М, МР-76М. МР-76АМ, МР-77, МР-179Ф4, МР-78, МР-179 — Москов-

ский станкозаводим. С. Орджоникидзе и Костромской завод автоматических линий; КЖ4-250 — Краматорский завод тяжелого станко-

строения им. В. Я. Чубзря.

r.ru

и

Обработка деталей типа валов

вленной на наклонно-поперечных на-

правляющих каретки, имеющей пере-

мещение по продольным направля-

ющим станины. В корпусе силовой

головки смонтированы два шпинделя:

нижний (фрезерный) и верхний (свер-

лильный). При фрезеровании обраба-

тываемая деталь неподвижна, по-

перечное перемещение совершает си-

ловая головка. Регулирование в осе-

вом направлении осуществляется

перемещением фрезерной пиноли. По-

дача при сверлении и нарезании резь-

бы осуществляется продольным пере-

мещением поворотного стола по на-

правляющим станины. Заготовка уста-

навливается в тисках поворотного сто-

ла. Сзади стайка расположен инстру-

ментальный магазин на 36 инстру-

ментов. Загрузка и выгрузка инстру-

мента производятся манипулятором,

фреза при обработке различных валов

не меняется.

Центровальио-отрезной двусторон-

ний полуавтомат КЖ-4250 служит для

двустороннего отрезания прибылей

заготовок длиной 2250—2800 мм и за-

центровки деталей типа осей и валов

длиной 2250—2600 мм. Одновременно

обрабатываются два торца заготовки.

Отрезание прибылей диаметром 140—

230 мм с наибольшей длиной 200 мм

производится отрезными пильными

дисками, установленными на шпин-

делях левой и правой бабок, пере-

мещающихся по направляющим ста-

нины.

Обработка центровых отверстий

производится сначала сверлом, а затем

зенковкой. Для образования центро-

вых гнезд станок имеет две (правую

и левую) центровальные бабки и два

двухпозиционных поворотных бара-

бана с двумя шпинделями для сверла

и зенковки. Зажим обрабатываемой

ваготовки осуществляется двумя

самоцентрирующимися тисками за

подступичные части диаметром 160—

270 мм, после чего под шейки оси под-

водятся подушки механизма раскли-

нивания, который обеспечивает уст-

ранение зазоров в вертикальном напра-

влении при отрезании прибылей. Ре-

гулируемые по высоте ролики служат

для установки на них различных по

диаметру заготовок осей перед за-

жимом.

Барабанно-фрезерный двухшпин-

дельный станок ДФ-131 (табл. 8) пред-

назначен для фрезерования торцовых

поверхностей деталей типа валов

длиной до 200 мм, а также плоскостей

на мелких деталях других типов (вы-

полненная наладка предназначена

для обработки с двух сторон дверных

петель автобусов). Обработка загото-

вок на станке осуществляется торцо-

выми фрезами, которые устанавли-

ваются в две одношпиндельные бабки,

расположенные с двух сторон транс-

портного барабана диаметром 800 мм.

Специа ль ный ба рабанно-фрезер ный

четырехшпиндельный станок ГФ-1080

предназначен для фрезерования (ме-

тодом непрерывной подачи) торцовых

плоскостей деталей типа валов, вали-

ков, связей, щек вилок кардаииых

валов, а также мелких корпусных

деталей. Станок оснащается шпин-

дельными бабками различных испол-

нений для обработки чугуна (с часто-

той вращения шпинделя пшп = 63-5*

•5-200 об/мин), стали (лшп = 125-5*

•5-630 об/мии) и цветных металлов

(пшп = 630-5-1600 об/мин).

Барабанно-фрезерный четырехшпин-

дельный станок модели ГФ-1080М2

является модификацией базового

барабанно-фрезерного станка, пред-

назначенной для обработки деталей

из алюминия.

Специальный барабанно-фрезериый

четырехшпиндельный станок ГФ-1090

предназначен для непрерывного фре-

зерования (в основном твердосплав-

ными торцовыми фрезами) торцовых

плоскостей деталей типа валиков, свя-

зей, щек вилок карданных валов и мел-

ких корпусных деталей. На станке

применяются по согласованию в за-

казчиком двухшпиндельные бабки

для обработки чугуна (пшп= 634-

*?-200 об/мин), стали (яшп = 1254*

*5-630 об/мин) или цветных металлов

(«шп = 6004-1600 об/мин). Компо-

новка станка такая же, как станка

ГФ-1080.

Барабанно-фрезерный четырех-

шпиидельный станок ГФ-1100 пред-

назначен для фрезерования торцовых

плоскостей деталей типа валов и дру-

гих деталей, закрепляемых в зажимных

(в гидравлическим, пневматическим

или цепным зажимом) приспособле*

Обработка торцев валов

15

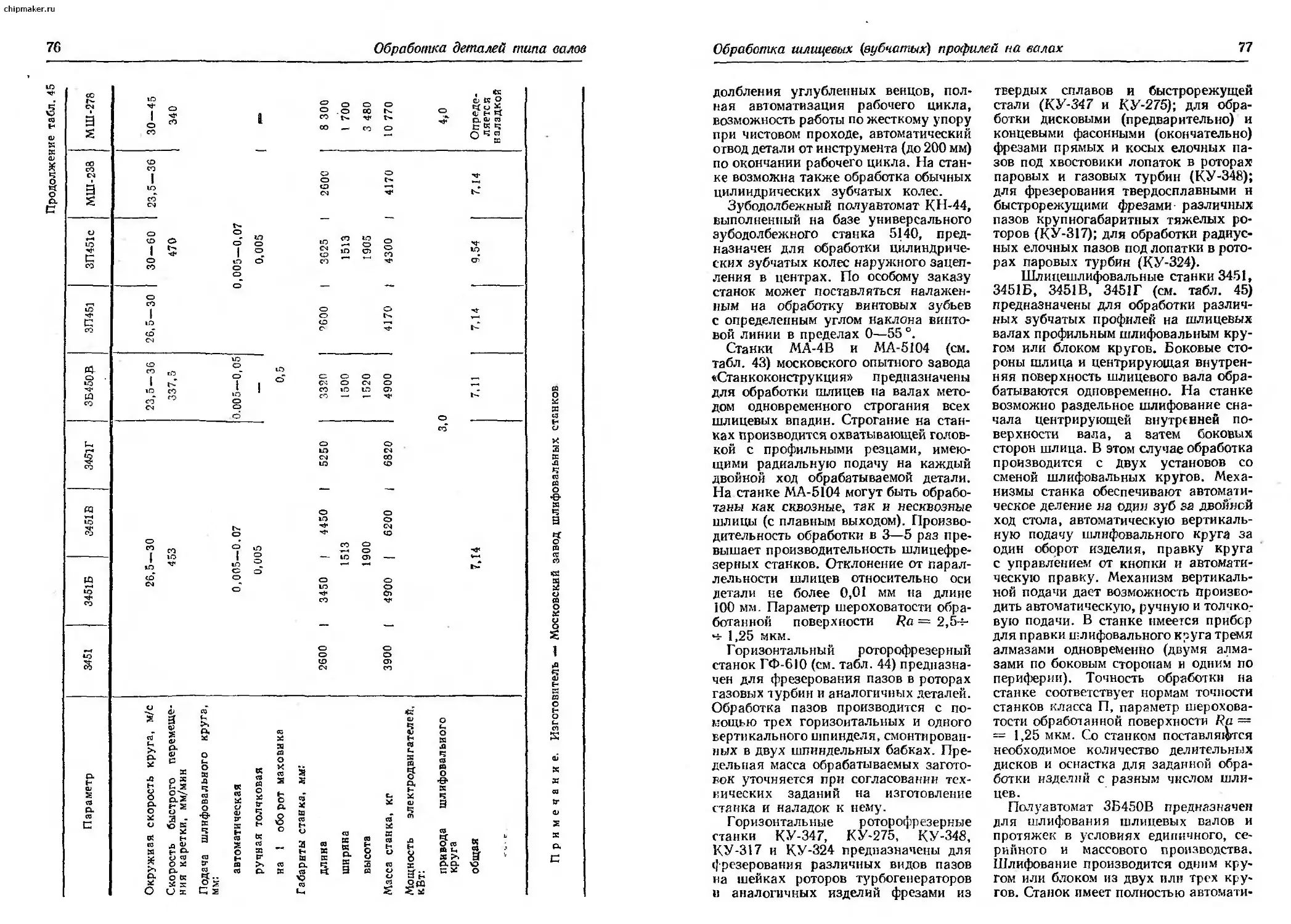

8. Технические характеристики специальных барабанив-фрезерных станков

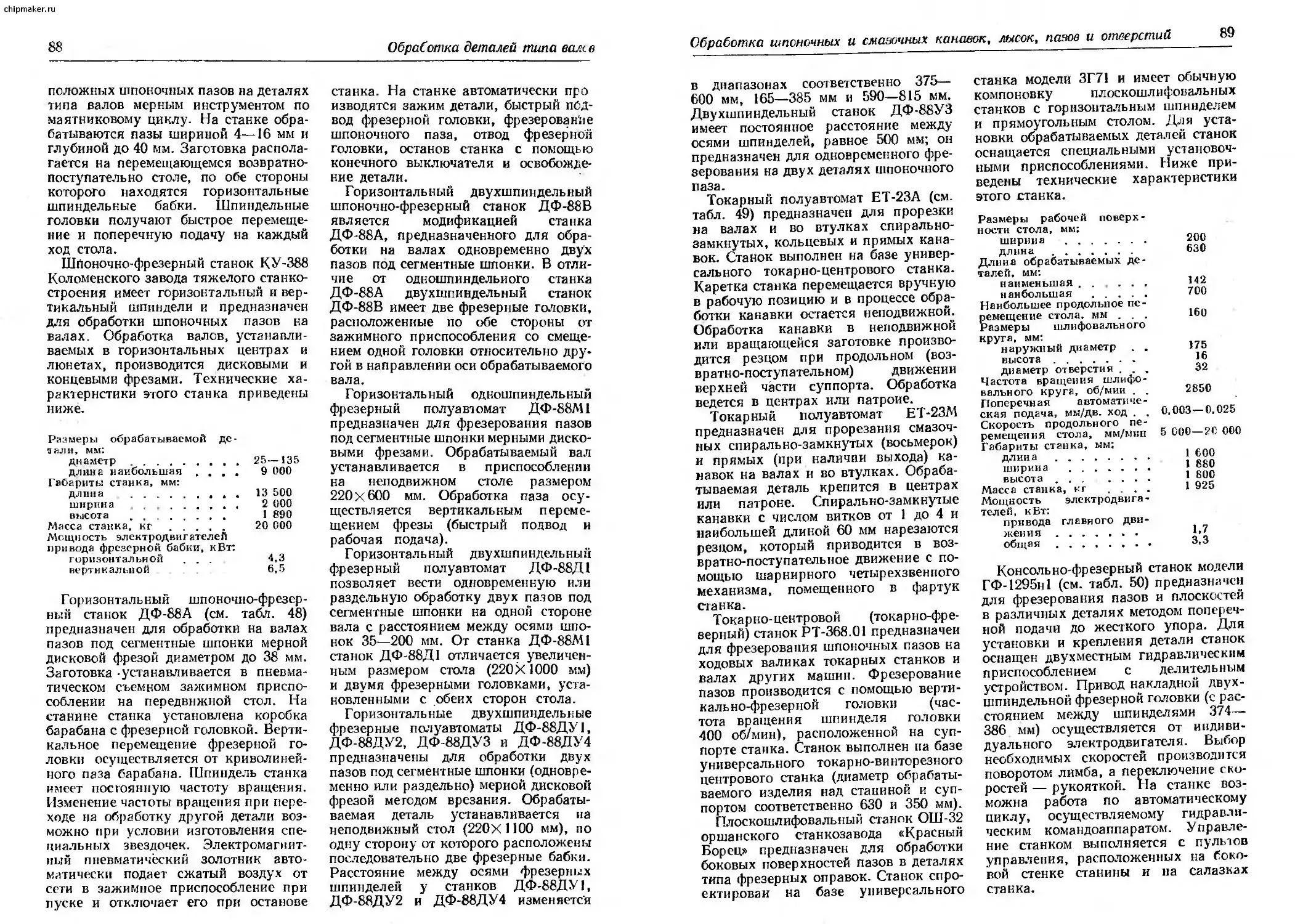

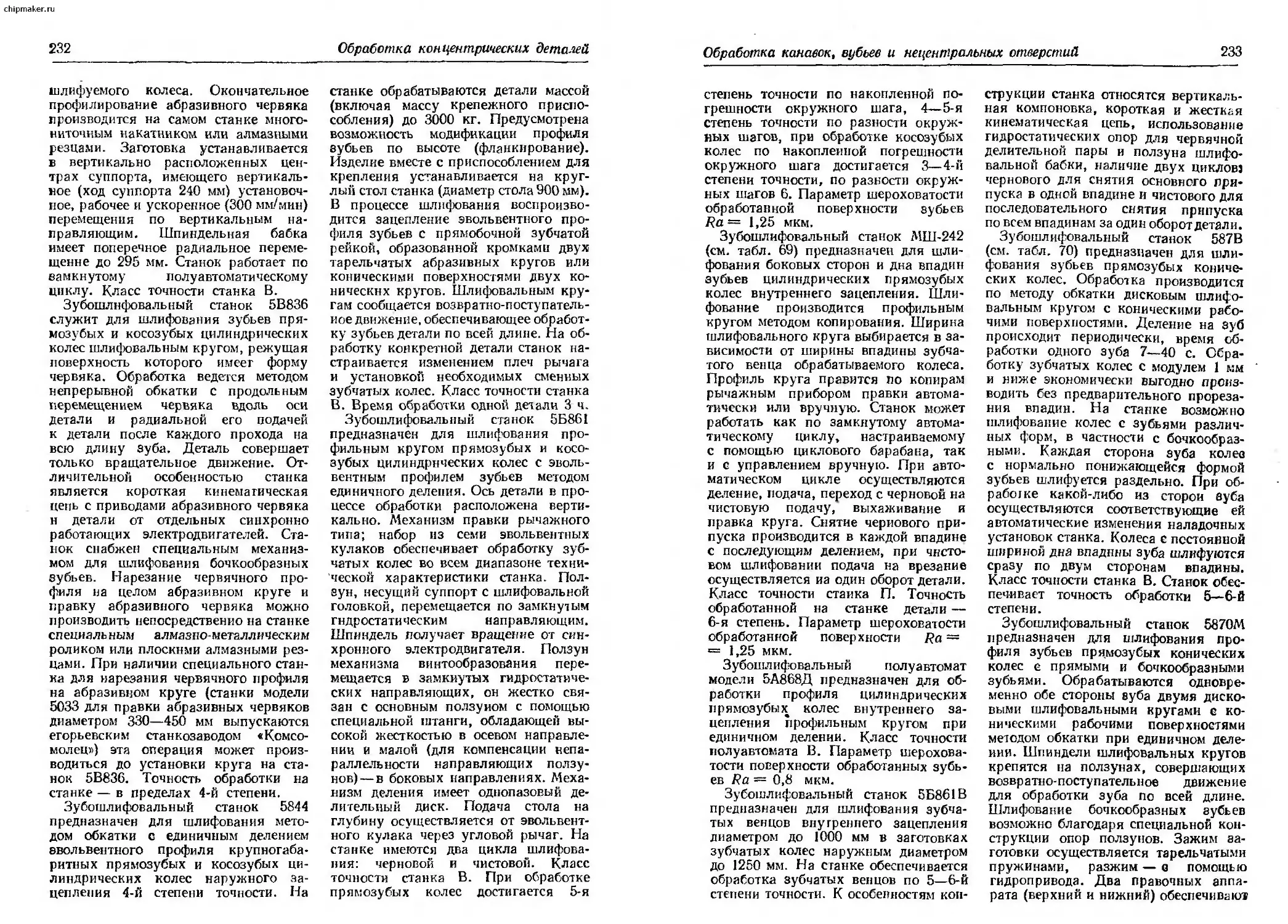

Параметр дФ-га ГФ-1080 I Ф-1080М? ГФ-КВ0 ГФ-UOO

Диаметр вращения наиболее Удаленной точки обрабатывае- мой детали, мм Расстояние, мм: между торцами шпинделей 1100 400 600 1400 600 | 1600 3400

между осями шпинделя и барабана, мм шпинделей в одной бабке, мм Число шпинделей в одной бабке Частота вращения шпинделей, об/мин Время одного оборота бара- 200 в—< 1 70—800 63—1600 4 3 31В—1250 50 84 63- -1600

50,0—2,5 52,6-4,0 26,0—2,0 62,6—4,0

бана, мин Габариты станка (длина х ши- 2000 X 2800 X 8500 X S900X 5700 X

рнна X высота), мм X 1700Х X1700X Х1680Х Х1700Х Х1700Х

X 1700 X 1730 Х1017 XI730 XI787

Масса станка, кг 4700 8000 ©800 0500 12 000

Мощность электродвигателей привода вращения, кБп шпинделей 7,0X2 13,0X4 13,0X4 13,0X4 13,0X4

барабана 2,0 3.0 3.0 3,0 3,0

Примечание. Изготовители:

станков; ГФ-1080, ГФ-1080М2, ГФ-1090

станков.

ДФ-131 — Дмитровский завод фрезерных

И ГФ-1100— Горьковский завод фрезерных

ииях двух барабанов, установленных

на одном валу привода подачи.

Протяжной автомат непрерывного

действия 7590Р (табл. 9) предназначен

для прорезания шлицев в головках

винтов и шурупов диаметром 1,6—

3 мм и длиной 4—25 мм. Автомат

снабжен механизмами для срезания

заусенцев и для автоматического сбра-

сывания некондиционных деталей.

Для загрузки деталей применяется

вибрационный бункер.

Горизонтально-протяжной станок

непрерывного действия ЗМП-360

(по выполненной наладке) предназна-

чен для обработки двух торцов в ро-

торе замка (деталь типа винта из мед-

ного сплава). На двух торцах ротора

прорезается по шлицу шириной 2,4 мм

(в головке ротора) и 4,5 мм (на втором

торце). Кроме шлицевого паза шириной

4,5 мм методом протягивания обраба-

тываются прилегающие ко второму

торцу две лыски на образующей ци-

линдрической поверхности детали.

Горизоитальио-протяжной автомат

непрерывного действия МП-143 пред-

назначен для одновременного протяги-

вания двух торцов поршневого пальца.

Загрузка и выгрузка деталей автома-

тические.

Горизонтально-протяжной станок

непрерывного действия Л1П-162н2

предназначен для протягивания тор-

цов заготовки поршневого пальца.

Станок имеет загрузочное устройство

для подачи заготовок из бункера.

Протяжной автомат непрерывного

действия 7583С1 предназначен для

обработки протягиванием торцов за-

готовок осевого инструмента. Автомат

имеет загрузочный агрегат, осуще-

ствляющий подачу заготовок из бун-

кера, который наполняется заготов-

ками с помощью ковша. При соответ-

ствующей наладке автомат может быть

легко приспособлен для обработки

сквозных поверхностей, расположен-

ных поперек оси заготовки.

Шлицефрезерный автомат 694

производства Мелитопольского стан-

козавода им. 23 Октября предназначен

для фрезерования шлицев в головках

винтов (для металла) и шурупов (для

chipmaker, ru

. 16

Обработка деталей типа валов

9. Технические характеристики специальных протяжных станков непрерывного

действия для обработки торцов мелких деталей типа валиков

Параметр 7590Р ЗМП-360 МП-143 МП-162н2 7583CI

Наибольшее тяговое усилие, Н 1770 24 500 49 000 98 100

Скорость протягивания, м/мин 6,75—9,55 ДО 6,0 до 7,25 2,0—12,9 2,6—12,9

Производительность станка, 290-^-410 685 1320 Опреде- 500—2400

шт/ч ляется

Габариты станка, мм: наладкой

длина 1156 3470 3636 5600 5030

ширина 954 1700 1210 1720 2500

высота 1205 1500 1860 2600 2440

Масса станка, кг 940 7500 4664 9039 7510

Мощность электродвигателей привода главного движения, кВт 0.6 7.5 10,0 2 а.о

Примечания: 1. Для всех станков опособ регулирования скорости про-

тягивания — ступенчатый.

2. Изготовители: 7590Р — Клинскнй станкостроительный завод; остальных мо-

делей — Минский станкостроительный завод им. С. М. Кирова.

дерева). Загрузка заготовок бункер-

ная. Все узлы автомата скомпонованы

на верхней плоскости тумбы. Враще-

ние от электродвигателя передается

на узел редуктора, с помощью которого

осуществляется движение фрезерного

мостика. Этот автомат заменяется стан-

ком 6А94. Технические характеристики

станка 694 приведены ниже.

Размеры обрабатываемых

шурупов н винтов (диа-

метр х наибольшая длина);

мм.......................

Диаметр фрезы, мм . . .

Частота вращения фрезер-

ного шпинделя, об/мии . .

Наибольшее перемещение

фрезы, мм:

осевое ...............

радиальное ...........

Частота вращения диска?

несущего заготовки, об/мии

Производительность стан-

ка, шт/мин, для заготовок

диаметром, мм,

2,5—3.................

3.5 — 4...............

4,5—5.................

6 . ................

Габариты станка, мм;

длин а ...............

ширина ...............

высота................

Масса, кг................

Мощность электродвига-

телей, кВт:

привода главного дви-

жения ........

общая ........

2,5—6X45

63

330—400

10

22

0,825 — 1,0

ПО

90

64

56

ИЗО

850

1530

400

0,6

0.72

Станки 3921 и 3922 (табл. 10) пред-

назначены для доводки центровых от-

верстий методом сплошного шлифова-

ния шлифовальными головками,

твердосплавными зенкерами или при-

тирами. Обрабатываемая деталь уста-

навливается вертикально на центр

бабки изделия, прижимается к на-

строенному по детали люнету и удер-

живается рукой от проворачивания

или зажимается в люнете. Для пред-

отвращения проворачивания корот-

ких деталей предусмотрен держатель

типа пинцета. Сначала доводится одно

центровое отверстие, затем деталь пере-

ворачивается и обрабатывается дру-

гое отверстие. Станки оснащены при-

способлением для правки конических

шлифовальных головок и твердо-

сплавных притиров алмазом или шли-

фовальным кругом. На станках обеспе-

чиваются точность 0,002 мм и параметр

шероховатости обработанной поверх-

ности Ra = 0,63 мкм.

Станок 3922Р предназначен для шли-

фования центровых отверстий с углом

конуса 60е методом планетарного шли-

фования о осциллирующим движением

шлифовального круга вдоль образу-

ющей конуса центрового отверстия.

Обработка может производиться

с вращением и без вращения обрабаты-

Обработка торцов валов

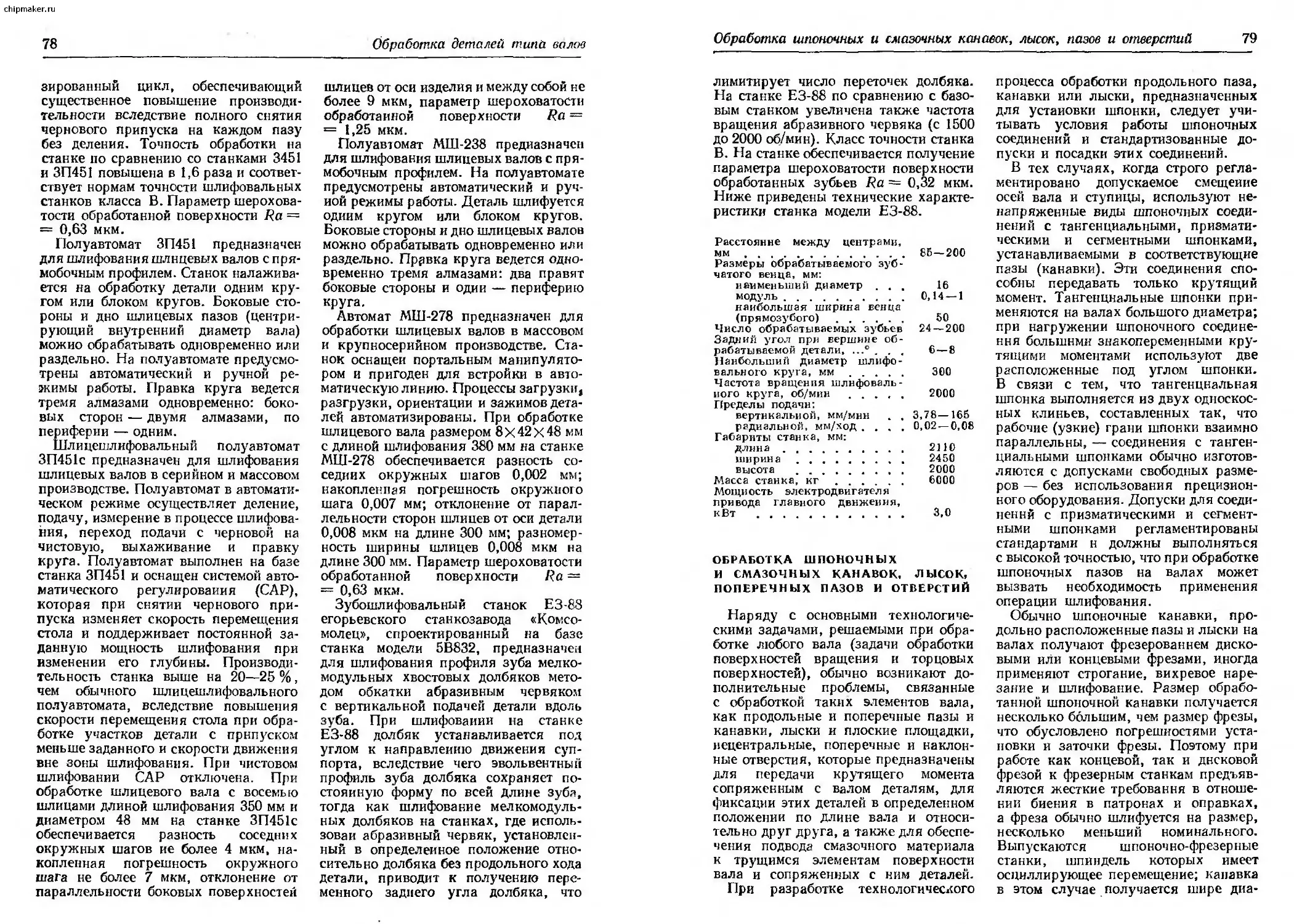

10. Технические характеристики специальных станков для шлифования и доводки

центровых отверстий

Параметр 3921 3922 3922 Е 3922Р МВ-119 3925

Размеры обрабатываемой де- тали, мм:

диаметр длина 5—50 30—320 5—200 10- 50—1000 -200 10—120 200— 1500 6 — 200 50—500

Диаметр детали,- зажимаемой в тисках или в люнете, мм 5—50 5—170 10- -150 10—120 25—100

Диаметр обрабатываемого цен- трового отверстия, мм Расстояние от оси центров до станины, мм 2.5- 12,5 95 2.5—20 150 2.5 -32 1 3—32 30 1,6—10

Вертикальное перемещение шлифовальной бабки, мм 30 60 160 175 Нет

Частота вращения шлифоваль- ной головки, об/мин Частота планетарного враще* ния шпинделя, об/мнн 3000— 6050 770—» 6050 Нет 48 000 16 000— 48 000 400 12 000— 24 000 200 Нет Нет

Число осцилляций шлифоваль- ного круга, дв. код/мни Нет 115 175 Нет

Ход осциллироваиия, мм Нет 0—10 0-4 0—3 Нет

Частота вращения изделия, об/мии Габариты станка, mmJ Нет 60 60 50— 1250

длина 565 628 940 990 1030 1250

ширина 540 596 880 870 680 580

высота 1007 1980 2000 2028 2890 1200

Масса стайка; кг 240 460 915 960 1430 750

Мощность электродвигателя, кВт 0,45 0,45 0.4 0,6 0,6Х«

Примечания! I. Изготовители: МВ-119 — Московский завод координатное

расточных станков; остальных моделей — Каунасский завод шлифовальных станков

«Нерпе».

2. Здесь и далее принято сокращение; дв. — двойной.

ваемой детали. На станке можно также

обрабатывать фаски с наибольшим

диаметром 50 мм.

Главное движение шлифовального

инструмента (вращение шлифоваль-

ного круга вокруг собственной оси),

вращение оси шлифовального ин-

струмента относительно оси центро-

вого отверстия и одновременно колеба-

тельное движение (осциллирование

под углом 30° к оси) позволяют обра-

батывать центровые отверстия на не-

подвижно закрепленных деталях

любой формы. В деталях с точной

круглой наружной поверхностью об-

работка может осуществляться при

вращении детали вокруг своей оси^.

Обрабатываемая дераяв-^ уСтанадд^-.

вается вертикально }на'*Йен’гр'бАбки •

изделия и закрепляется в тисках по-

наружному диаметру.; Детали, не име-

ющие пригодных для закрепления ци-

линдрических поверхностей, перед

зажимом в тисках предварительно фи-

ксируются по обрабатываемому цен-

тровому отверстию с помощью откид-

ного центра. Сначала шлифуется одно

центровое отверстие, затем деталь пере-

ворачивается, и шлифуется другое

отверстие. Станок оснащен приспосо-

блением для правки шлифовального

круга. На станке обеспечиваются от-

клонение от круглости отверстий

0,002—0,003 мм и параметр шерохо-

ватости обработанной поверхности

Ra = 0,63 мкм.

Станок 3922Е предназначен для

шлифонятггтх центровых отверстий

с углом’.'йщ^'са 60° методом линейного

шлифования с осциллирующим дви-

жением шлифовального круга вдоль

образующей- конуса центрового от-

chipmaker.ru

18

Обработка деталей типа валов

верстия и вращением обрабатываемой

детали. На станке можно обрабатывать

также фаски с наибольшим диаметром

50 мм. Обработка без вращения де-

тали иа станке не предусмотрена. В от-

личие от станка 3922Р станок 3922Е

имеет только два движения инстру-

мента: вращение вокруг собственной

оси (главное движение) и осциллиру-

ющее движение вдоль конической обра-

еующей центрового отверстия. Обра-

батываемая деталь устанавливается

вертикально на центр бабки изделия

и закрепляется щечками тисков, смон-

тированных на вертикальных напра-

вляющих станины. Сначала шлифуется

одно центровое отверстие, затем (после

поворота детали) — другое. На станке

обеспечиваются отклонение от круг-

лости центровых отверстий 0,002—

0,003 мм и отклонение от прямолиней-

ности образующей отверстия 0,004—

0,006 мм.

Станок МВ-119 предназначен для

шлифования центровых отверстий с уг-

лом конуса 60° шлифовальными голов-

ками путем планетарного вращения

шлифовального шпинделя (при не-

подвижной детали) или вращения де-

тали (при неподвижном планетарном

шпинделе). Деталь устанавливается

вертикально на центр бабки изделия

и зажимается в тисках, установленных

на вертикальных направляющих ста-

нины или в люнете. Отклонение от

круглости при шлифовании детали,

установленной на обработанных на

станке центровых гнездах, 1—2 мкм,

параметр шероховатости обработан-

ной поверхности Ra~ 1,25+ 0,63 мкм.

Горизонтально-доводочный полу-

автомат 3925 предназначен для одно-

временной обработки двух центровых

отверстий в деталях с базовыми шей-

ками диаметром до 100 мм н выступа-

ющими элементами диаметром до

200 мм. Производительность доводоч-

ного полуавтомата модели 3925 более

чем в 3,5 раза превышает производи-

тельность центродоводочных станков

3921 и 3922. Деталь устанавливается

горизонтально на призмы н при-

водится во вращение центробежным

патроном или хомутиком с поводком

от вращающегося стакана, смонтиро-

ванного на неподвижной пиноли перед-

ней бабкн. Инструмент устанавливает-

ся в пинолях передней и задней бабок.

На станке обеспечиваются отклонение

от круглости обработанных центровых

отверстий не более 0,006 мм, отклоне-

ние от прямолинейности их образу-

11. Технические характеристики специальных двусторонних горизонтальных

торце шлифовальных станков

Параметр СА-12М 3343П-Ц СА-4М1 3344 П-Ц1

Диаметр шлифовального круга, мм 600 750

Размеры обрабатываемой детали (диаметр X 50X140 60 X 120 60x240 90 X 300

X длина), мм Скорость круга, м/с 32 28 35 28

Скорость подачи деталей, м/мин Габариты станка, мм: 0,35—1,4 0.39—4,4 1,4 — 12,9 1,0—9.0

* длина 2550 2330 4020 3140

ширина 1600 2050 2000 2650

высота 1530 1650 1840 2360

Масса станка, кг 5500 7000 12 000

Мощность электродвигателей привода шли- фовальных кругов, кВт 10,0X2 30,0X2 30,0X2 30,0X2

Примечания: 1. Для обработки гладких валиков, роликов и плунжеров

могут применяться не только приведенные в этой таблице станки с транспортными ба-

рабанами, на которых базируются и механически закрепляются обрабатываемые заго-

товки, но и станки с транспортными дисками с отверстиями или пазами, без механи-

ческого крепления детали (см. табл. 40 гл. 2).

2. Изготовители! СА-12М — Московский завод «Станкоагрегат», СА-4М1 — Мо-

сковский завод специальных станков «Спецстанок»; 3343П-И и 3344П-Ц1 — Москов-

ский завод автоматических линий им. 50-летия СССР.

Обработка наружных поверхностей вращения валов

19

ющей не более 0,016 мм, параметр ше-

роховатости обработанной поверх-

ности Ra= 1,25 мкм.

Торцешлифовальный горизонталь-

ный полуавтомат СА-12М класса точ-

ности Н (табл. 11) предназначен для

одновременного шлифовании двух

параллельных поверхностей деталей

типа клапанов, крестовин кардана,

плунжеров и т. п. Станок этот заме-

няется станком модели 3343П-Ц класса

точности П.

Торцешлифовальный горизонталь-

ный полуавтомат СА-4М1 предназначен

для одновременного шлифования

торцов деталей типа клапанов по ме-

тоду непрерывного шлифования.

Цикл работы станка, включая подачу

шлифуемых изделий в зону шлифова-

ния, автоматизирован. Этот станок

заменяется станком 3344П-Ц1 класса

точности П.

Торцешлифовальные горизонталь-

ные станки 3343П-Ц, 3344П-Ц1 пред-

назначены для точного шлифования

торцов деталей типа клапанов, порш-

невых пальцев, крестовин кардана,

вилок переключения, поршневых паль-

цев и др. Обработка производится

С'базированием и механическим за-

жимом обрабатываемых деталей на

вращающемся барабане.

Специальный полировальный ав-

томат 3896 Дербентского завода шли-

фовальных станков предназначен

для полирования головок деталей типа

винтов под защитно-декоративное

покрытие и для глянцевания головок

после покрытия.

Технические карактеристики спе-

циального полировального станка

модели 3896 для обработки торцовых

поверхностей вчнтов приведены

ниже:

Размеры устанавливае-

мой детали (диаметр х

X длин»), мм........(3-5-10) X (5-5-70)

Диаметр днека стола,

мм ................ 500

Число полировальных

головок ............ 3

Размеры полировально-

го круга, мм........ 300X 100X32

Частота вращения,

об/мнп:

полировального

круга .............

стола........ .

Габариты манка, mmi

Длина

1600

0.4 —1,2

2100

ширина................. 2000

высота............ 1500

Масса станка, кг , . , 2450

Мощность электродвп»

гателей. кВт:

полировальных го-

ловок ...... 4,0x3

общая .......... 12,6

Для обработки винтов с потайной,

полупотанной, цилиндрической к

полукруглой головками автомат

оснащен загрузочным устройством

с бункером. Загруженные в бункер

винты подаются по направляющим

планкам в пазы сменного диска стола.

Сменный диск, вращаясь вместе с го-

ризонтальным столом, подает винты

под круги трех полировальных голо-

вок, установленных вокруг стола. Каж-

дая из головок осуществляет один пере-

ход полирования или шлифования со-

гласно технологии полирования голо-

вок. Для обеспечения равномерной

обработки всей поверхности головок

винтов в столе имеются устройства

для вращения винтов под полироваль-

ными кругами. По окончании обра-

ботки винты по лотку скатываются

в ящик. Средняя производительность

автомата — 5000 шт/ч.

ОБРАБОТКА НАРУЖНЫХ

ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ВАЛОВ

Наружные поверхности вращения

деталей типа валов обычно обрабаты-

вают, придавая заготовке вращатель-

ное движение, а инструменту — отно-

сительное продольное и поперечное

перемещения. В ряде случаев продоль-

ное перемещение получает заготовка.

При обработке ступенчатых валов

средних размеров применяют как цен-

тровые, так и бесцентровые станки,

при обработке гладких валов широкое

распространение получил метод бес-

центровой обработки. Мелкие детали

типа валов (валики, пальцы, штыри,

болты и т. п.) могут быть обработаны

на одношпнндельных и многошпин-

дельных токарных прутковых ав-

томатах и револьверных станках, тех-

нические характеристики которых

приведены в табл. 3—5 и 15—20 гл. 2.

В ряде случаев одновременно с обра-

боткой наружной поверхности враще-

ния возможно обеспечить обработку

20

Обработка деталей типа валов

r.ru

торца, обработку со стороны отрезки,

поперечное сверление и ряд других

операций.

В зависимости от исходной заготовки

и заданного качества обработанной

поверхности готовой детали обработка

наружных поверхностей вращения

деталей типа валов может быть произ-

ведена на токарных станках, токарных

многорезцовых центровых полу-

автоматах, круглошлифовальиых и

полировально-шлифовальных стай-

ках, суперфинишных, притирочных

и доводочных станках.

Токарные бесцентровые станки

Высокопроизводительная обработка

наружных поверхностей вращения

прутков и труб может осуществляться

па бесцентровых токарных станках

(табл. 12). Обработка на этих станках

производится вращающимися смен-

ными многорезцовыми головками при

продольной подаче заготовки. Все то-

карные бесцентровые станки относятся

к группе специальных металлорежу-

щих станков.

Токарный бесцентровый станок

КЖ-9301 (см. табл. 12) предназиачен

для обтачивания прутков из углеро-

дистой н легированной стали. Пруток

подается на станок после правки.

Устройство подвода прутков, входя-

щее в комплект поставки стайка,

представляет собой рольганг с вмонти-

рованными в него (на отдельных стой-

ках) роликами. Механизм подающих

роликов подает обрабатываемый пру-

ток в резцовую головку. Механизм

12. Технические характеристики специальных токарных бесцентровых станков

Станок Размеры обрабаты- ваемой детали (диаметр X X длина), мм Частота вр ащенн я шпин- деля, об/мин Пределы подач, мм/мин Скорость бы- строго хода кареток, м/мин Габариты станка (длина х X ширина X X высота), мм Масса станка, кг Мощность глав- ного электро- двигателя, кВт

КЖ-9301 12®40Х X 1 600® 6 000 105—1680 (0,75— 4,0) * — 14 450Х XI 530X1 600 6 830 14,0

КЖ-9302 32е80Х Х2 4504-6 000 105—1680 (0,67 — 10,6) ’ 0,2—12 14 650X X 1 800Х 1 520 18 027 32,0

КЖ-9306 25 80 X Х2 5004=4 000 20—550 200 — 2500 8—10 8 850 X ХЗ 760X1 500 21 575 32,0

©ЗЗОА 50^ 160 X ХЗ 0004- 4-10000 16,7—250 300—2000 8—10 17 240 X X 10 000X XI 900 65 000 75,0

©ззом 50® 160Х ХЗ 000&7 500 16,7 — 250 300—2000 8—10 17 240Х X 10 ооох X 1 900 65 000 75,0

9340 704-250 X X 2 1004# 7 500 11,9 — 361 300—2000 8—10 17 360 X Х10 070Х Х2 085 70 000 100,0

©34 0 А 70s-250X X 2 100® 7 500 11,9—361 300—2000 8—10 17 360Х Х10 070Х X 2 085 70 000 100,0

©34 С В 564г 210Х ХЗ 1004=9 000 11,9—361 300—2000 8—10 17 360Х X 10 070Х Х2 085 70 000 100,0

©340Б 56 4^ 210 X ХЗ 100е9 000 11,9—361 300—2000 8—10 17 360 X X Ю 070Х Х2 085 70 000 100,0

9350К 1204-350 X ХЗ 200е#8 000 8-160 300—2000 8—10 18 640х X 10 760Х Х2 180 80 000 160,0

* Пределы подач даны в миллиметрах за

1 оборот шпинделя.

Примечание. Изготовитель —- Краматорский завод тяжелого станкострое-

ния им. В. Я- Чубаря.

Обработка наружных поверхностей вращения валов

21

тянущих роликов аналогичен меха-

низму подающих роликов, но имеет

ие рифленые, а гладкие шлифованные

ролики.

Обработка прутков производится

резцовой головкой, установленной

на шпинделе. Соосно шпинделю смон-

тирована специальная цанга, центри-

рующая и поддерживающая обрабаты-

ваемый пруток перед поступлением его

в резцовую головку.

Токарный бесцентровый станок

КЖ-9302 предназначен для обтачи-

вания прутков из углеродистой и ле-

гированной стали резцовой головкой.

Станина станка состоит из двух частей:

левой на загрузочной стороне и правой

на разгрузочной стороне станка. Со-

осно шпинделю смонтирована специ-

альная цанга, центрирующая и под-

держивающая обрабатываемый пру-

ток.

Механизм подающих роликов обес-

печивает подачу обрабатываемого

прутка в резцовую головку. Непрерыв-

ное поступательное движение обраба-

тываемого прутка через резцовую го-

ловку обеспечивается двумя карет-

ками.

Токарный бесцентровый станок

КЖ-9306 предназначен для бесцентро-

вой обточки прутков из титановых

сплавов с пределом прочности на раз-

рыв до 1200 МПа. Непрерывное посту-

пательное движение обрабатываемого

прутка через резцовую головку обес-

печивается каретками. Для подогрева

труднообрабатываемых сплавов ста-

нок оснащается индукторами токов

высокой частоты. Трушиеся поверх-

ности защищены от попадания ока-

лины. Шпиндельный узел защищается

от нагрева экраном с циркулирующей

охлаждающей жидкостью. Охлажде-

ние резцов и стружки производится

воздухом. Бесступенчатое изменение

подач кареток и чисел оборотов шпин-

деля на ходу обеспечивается кнопоч-

ным дистанционным управлением.

Станок снабжен загрузочно-разгру-

зочным устройством и может работать

в автоматическом и полуавтоматиче-

ском режимах.

Токарные бесцентровые станки

9330М и 9330А предназначены для

обдирки трубных заготовок, а также

для обтачивания труб и сортового

проката цилиндрической формы. Об-

работка производится вращающимися

сменными многорезцовыми головками,

которые укрепляются на концах пу-

стотелых шпинделей, приводимых

во вращение регулируемыми электро-

двигателями постоянного тока. По-

дача заготовки осуществляется пере-

мещающимися по направляющим ста-

нины загрузочной и разгрузочной ка-

ретками с приводом от индивидуаль-

ных гидроцилиндров.

Токарные бесцентровые стаики

9340, 9304А, 9340Б, 9340В служат для

обдирки трубных заготовок, а также

для чистового обтачивания труб и сор-

тового проката цилиндрической

формы. Принцип обработки основан

на совмещении непрерывного вращения

многорезцовых головок и непрерыв-

ного поступательного движения об-

рабатываемого изделия. Сменные

многорезцовые головки укреплены на

концах пустотелых шпинделей, ча-

стота вращения которых бесступенчато

регулируется электродвигателями по-

стоянного тока. Загрузочная и раз-

грузочная каретки с приводами от

индивидуальных гидроцилиндров, пе-

ремещаясь по направляющим станин,

осуществляют подачу заготовки.

Станки отличаются друг от друга

направлением загрузки и выгрузки

обрабатываемых изделий. Загрузка

и разгрузка станка 9340А производятся

с задней стороны станка; загрузка

станка 9340Б — с передней стороны

станка, разгрузка — с задней стороны

(подача осуществляется слева). Ста-

нок 9340В загружают и разгружают

так же, как и станок 9340Б, но подача

осуществляется справа.

Токарный бесцентровый станок

9350К предназначен для обдирки труб-

ных заготовок и обтачивания сорто-

вого проката цилиндрической формы.

Он может быть использован для об-

тачивания труб. Перемещение заго-

товки в процессе обработки осуще-

ствляется загрузочной и разгрузоч-

ной каретками, которые перемещаются

по направляющим станины. На них

установлены быстродействующие ме-

ханизированные и частично автома-

тизированные зажимные устройства

с отдельными гидроприводами. Об-

работка производится вращающимися

22

Обработка деталей типа валов

многорезцовыми головками, укре-

пленными на концах пустотелых шпин-

делей.

Токарно-центровые станки

Горизонтальные токарно-центровые

станки наиболее широко применяются

при обработке деталей типа валов.

На таких станках выполняют следу-

ющие операции:

центрование концевым инструмен-

том (центровым сверлом, спиральным

сверлом, зенковкой), установленным

в конусе задней бабки или в конусе

специальной суппортной державки,

вакрепленной в резцедержателе;

исправление центров резцом путем

поворота верхних салазок суппорта

ва угол конуса или зенковкой, уста-

новленной на суппорте или в задней

бабке;

обработка наружных цилиндри-

ческих поверхностей резцом с уста-

иовкой заготовки вала в центрах без

люнета или с люнетом, а также (при

использовании специальных головок

в державок, устанавливаемых на суп-

порте) шлифовальным кругом, абра-

еивными брусками и наждачным по-

лотном;

подрезание торцов подрезным, про-

водным (при наличии свободного вы-

вода резца) или широким прорезным

резцами;

обработка внутренних цилиндри-

ческих поверхностей резцом, уста-

навливаемым на суппорте, или конце-

вым инструментом, устанавливаемым

в задней бабке;

обработка конических поверхностей

с помощью конусного зенкера или

развертки, широкого резца (заточен-

ного в соответствии с углом получа-

емого конуса) или обычного проход-

ного резца в сочетании с применением

сдвига задней бабки, поворота верхних

салазок суппорта, использованием

копировальной линейки или одновре-

менно включенных продольной и

поперечных подач;

нарезание наружной и внутренней

резьбы (на станках, имеющих винто-

резную кинематическую цепь);

отрезание с помощью отрезного пря-

мого или отогнутого резца.

При использовании фасонного ин«

струмента, специальных наладок или

при применении специальных кон-

струкций самих станков на токарно-

центровых станках выполняют также

обработку фасонных наружных вну-

тренних и торцовых поверхностей,

эксцентриков и деталей с фасонным

поперечным сечением и некоторые дру-

гие работы.

Основные размеры универсальных

токарно-центровых станков горизов-

тальной компоновки приведены

в табл. 13. Специальные токарно-

центровые станки проектируются

в основном на базе универсальных

станков горизонтальной компоновки.

Они отличаются от последних увели-

ченной высотой центров, уменьшенным

или увеличенным межцентровым рас-

стоянием, наличием выемки в станине

и нескольких суппортов, оснащен-

ностью копировальными устройства-

ми, точностью обработки, скоростью

резания, а также зажимными устрой-

ствами, приспособлениями и налад-

ками для обработки конкретной детали

или группы деталей. На базе уни-

версальных токарно-центровых стан-

ков созданы специальные сферо-

токарные станки, предназначенные

для обработки как выпуклых, так

и вогнутых сфер на наружных поверх-

ностях вращения деталей типа валов.

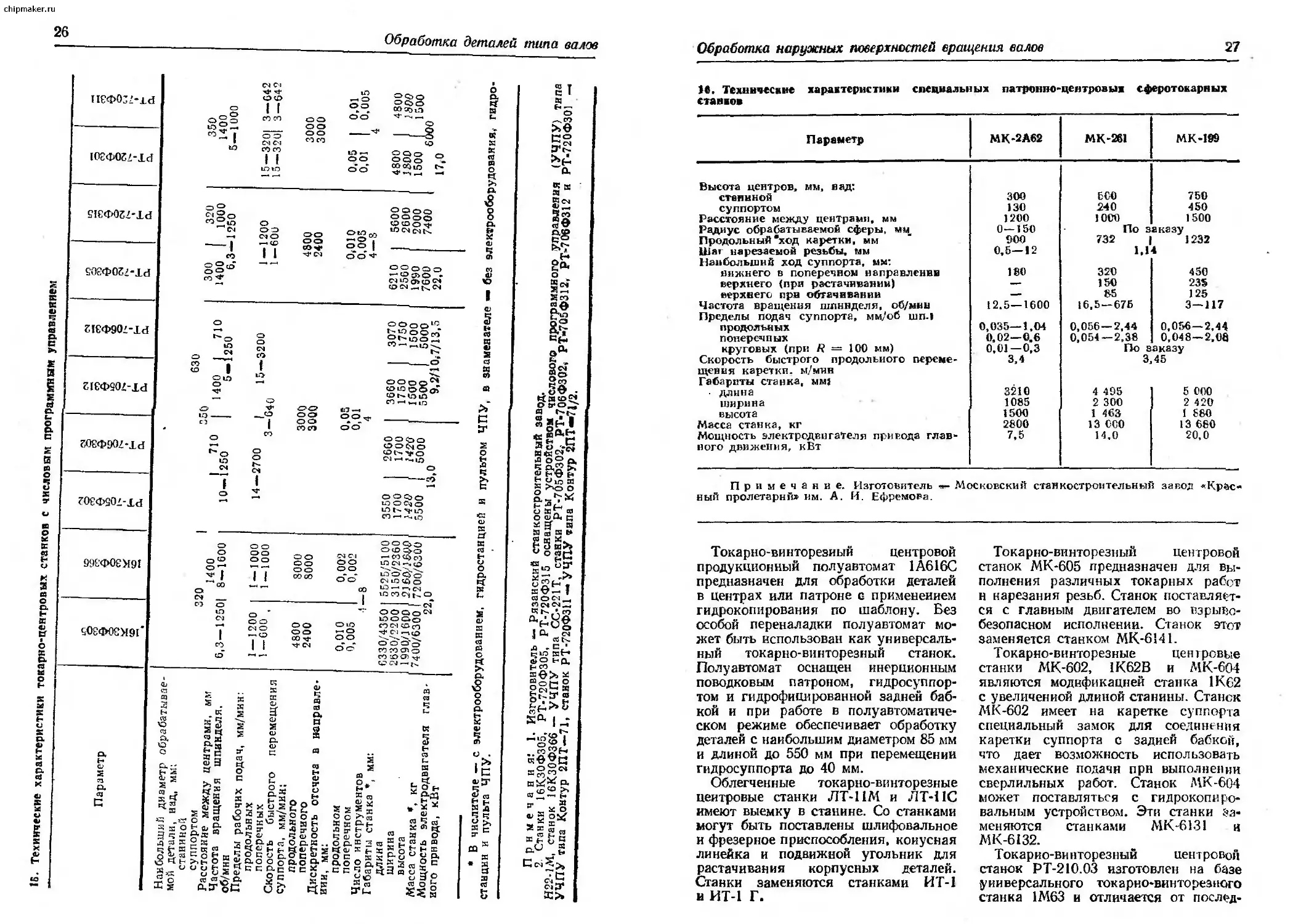

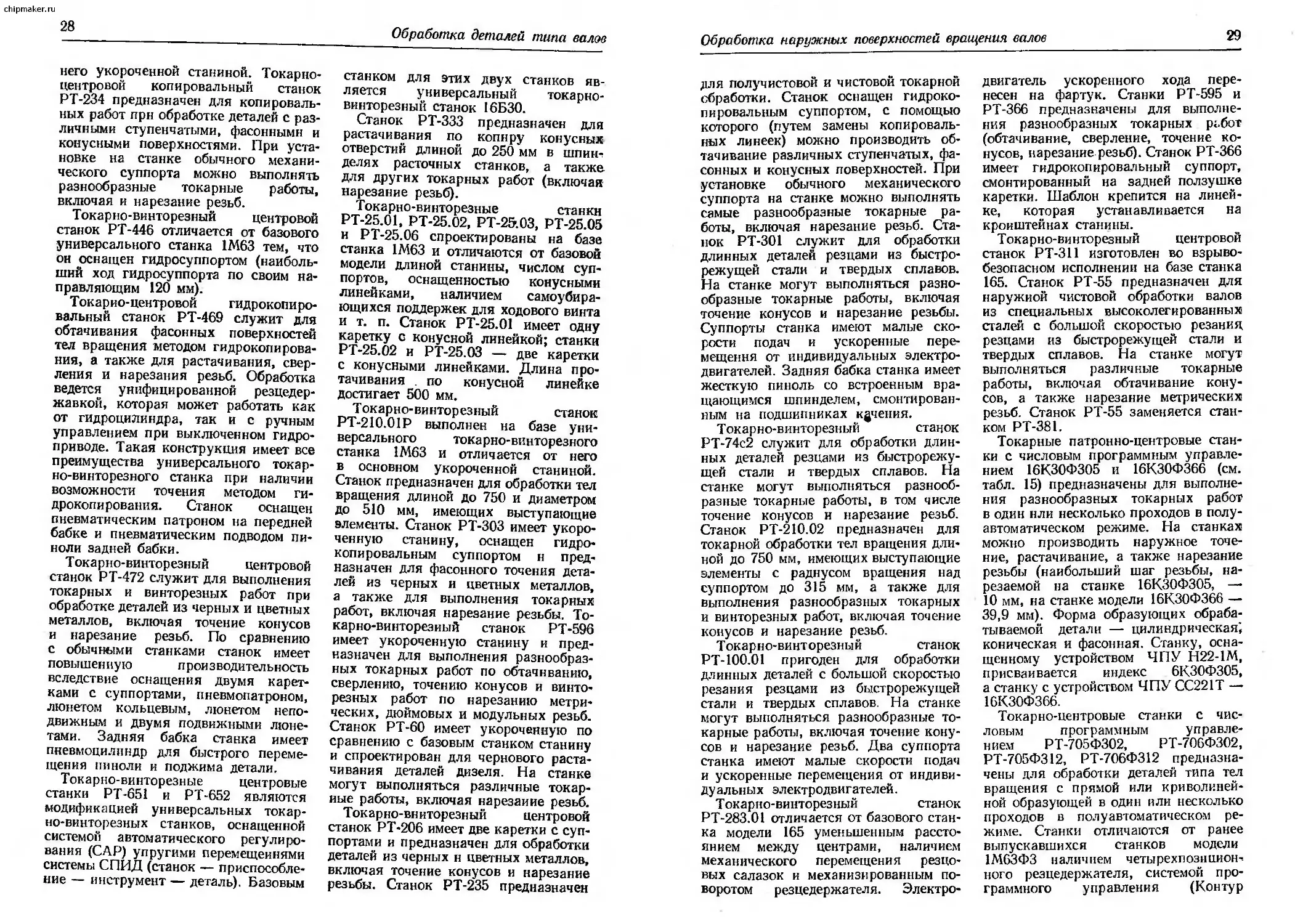

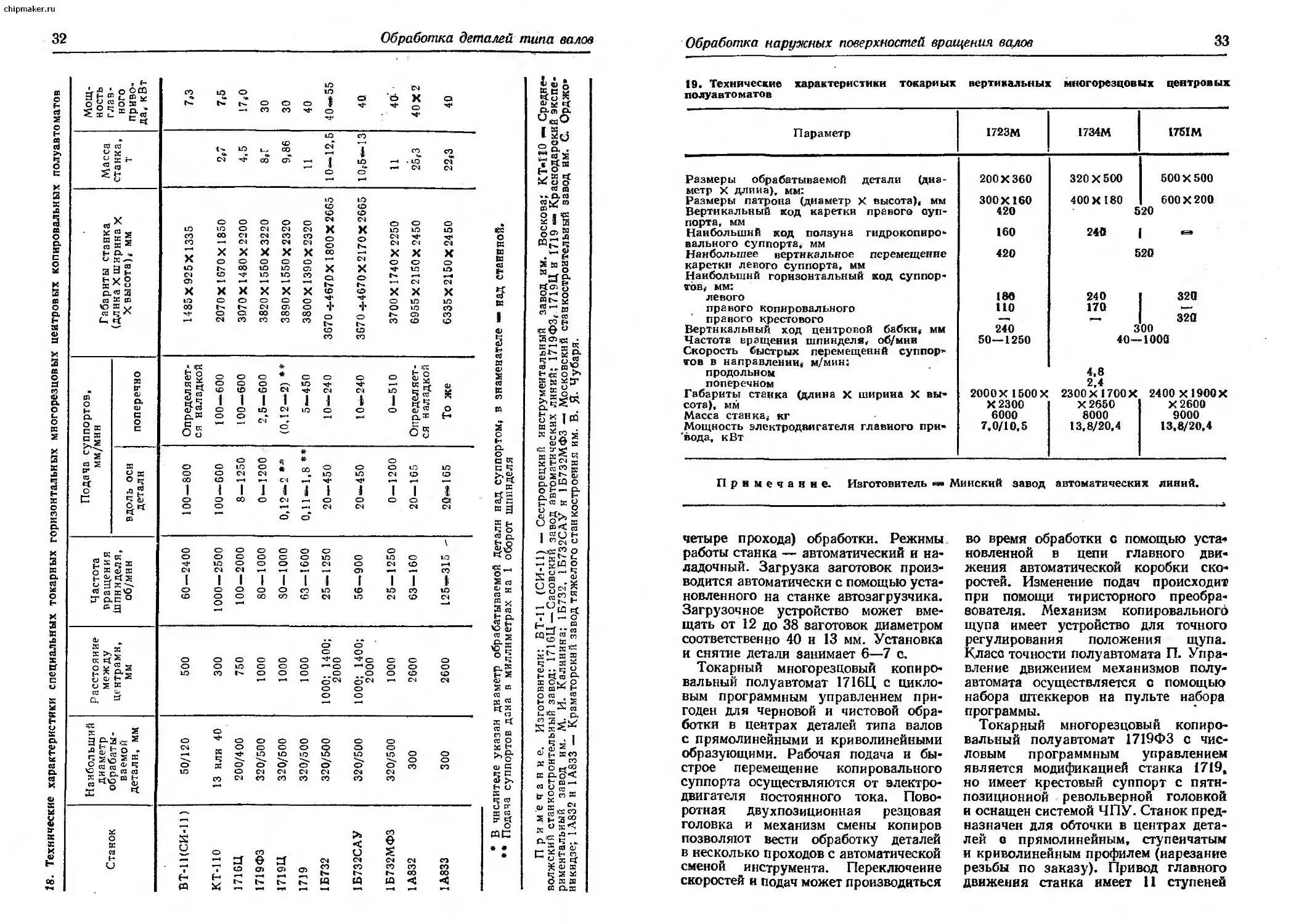

Технические характеристики спе-

циальных токарно-центровых станков

горизонтальной компоновки при-

ведены в табл. 14, токарно-центровых

станков с программным управлением —

в табл. 15, сферотокарных центровых

станков — в табл. 16.

Облегченный токарно-винторезный

центровой станок ОТ-4 (см. табл. 14)

предназначен для выполнения различ-

ных токарных работ и нарезания резьб

повышенной точности. Конструкцией

станка предусмотрено прямое соеди-

нение ходового винта с гитарой. Для

протачивания конусов задняя бабка

может смещаться в поперечном напра-

влении до 10 мм вправо и влево. Этот

станок заменяется станком ОТ-5.

Токарно-центровой станок ЕТ-34

предназначен для обработки ступен-

чатых валов в полуавтоматическом

режиме. Полуавтомат оснащен гидро-

копировальным суппортом.

Обработка наружных поверхностей вращения валов

23

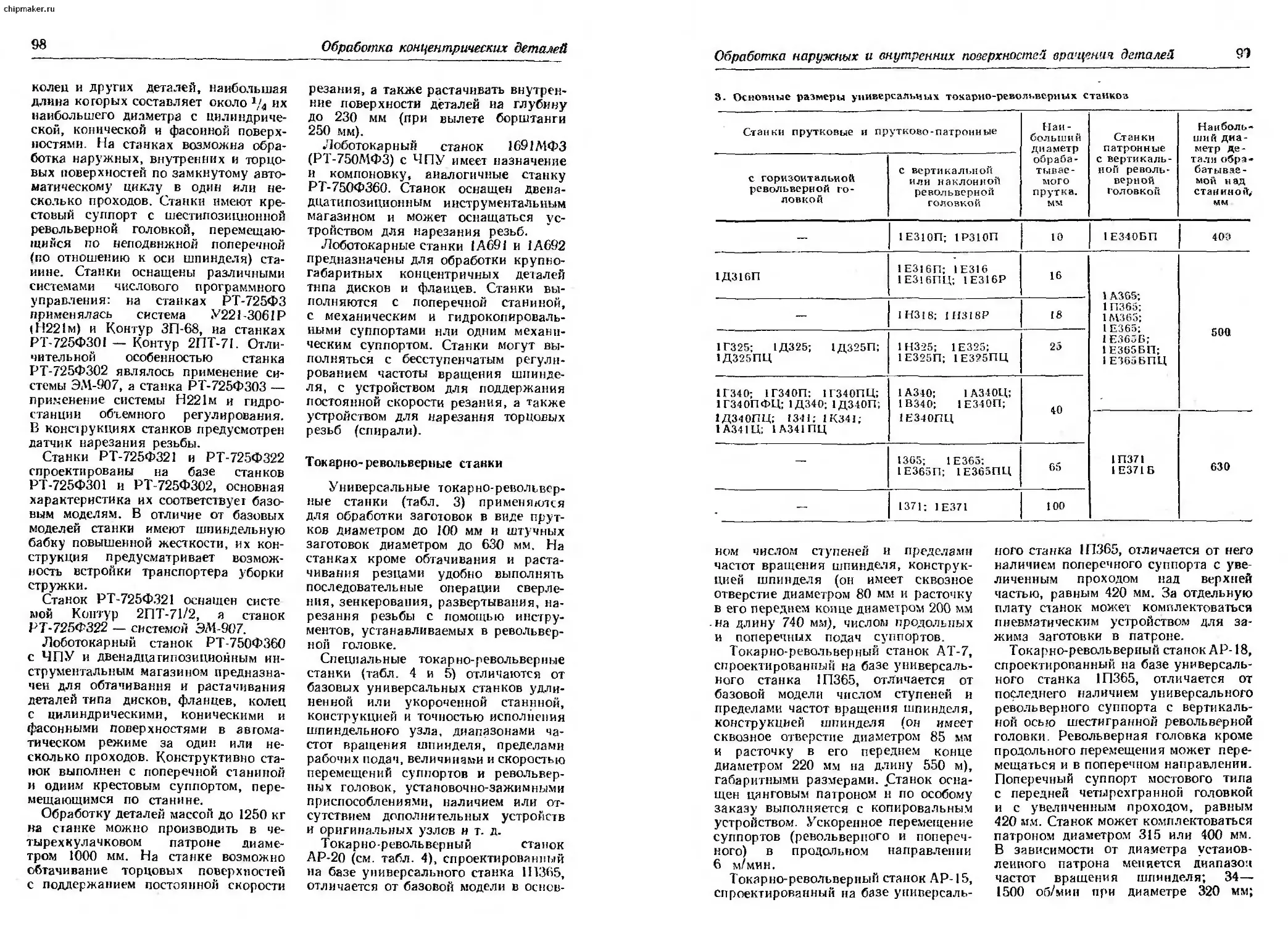

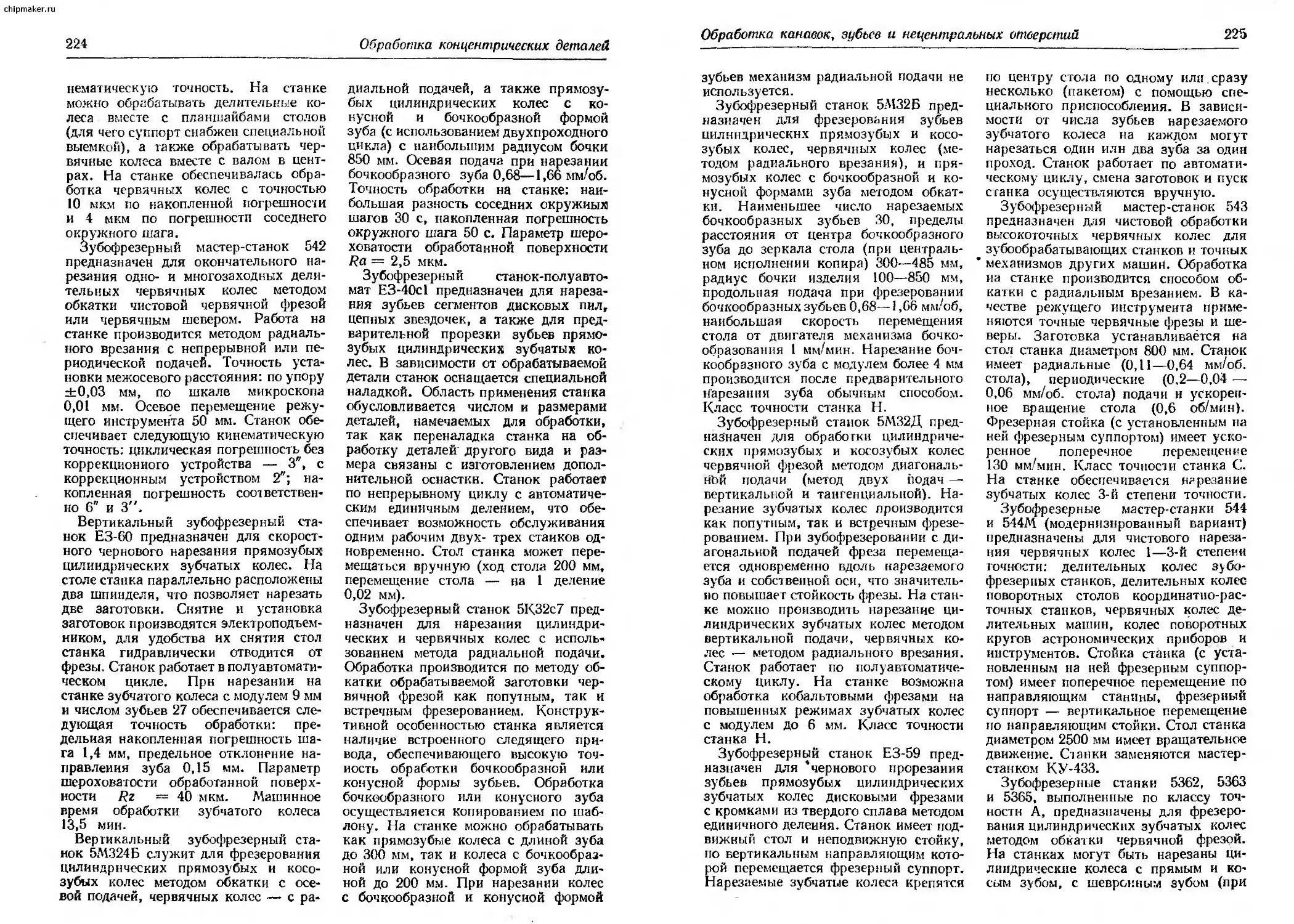

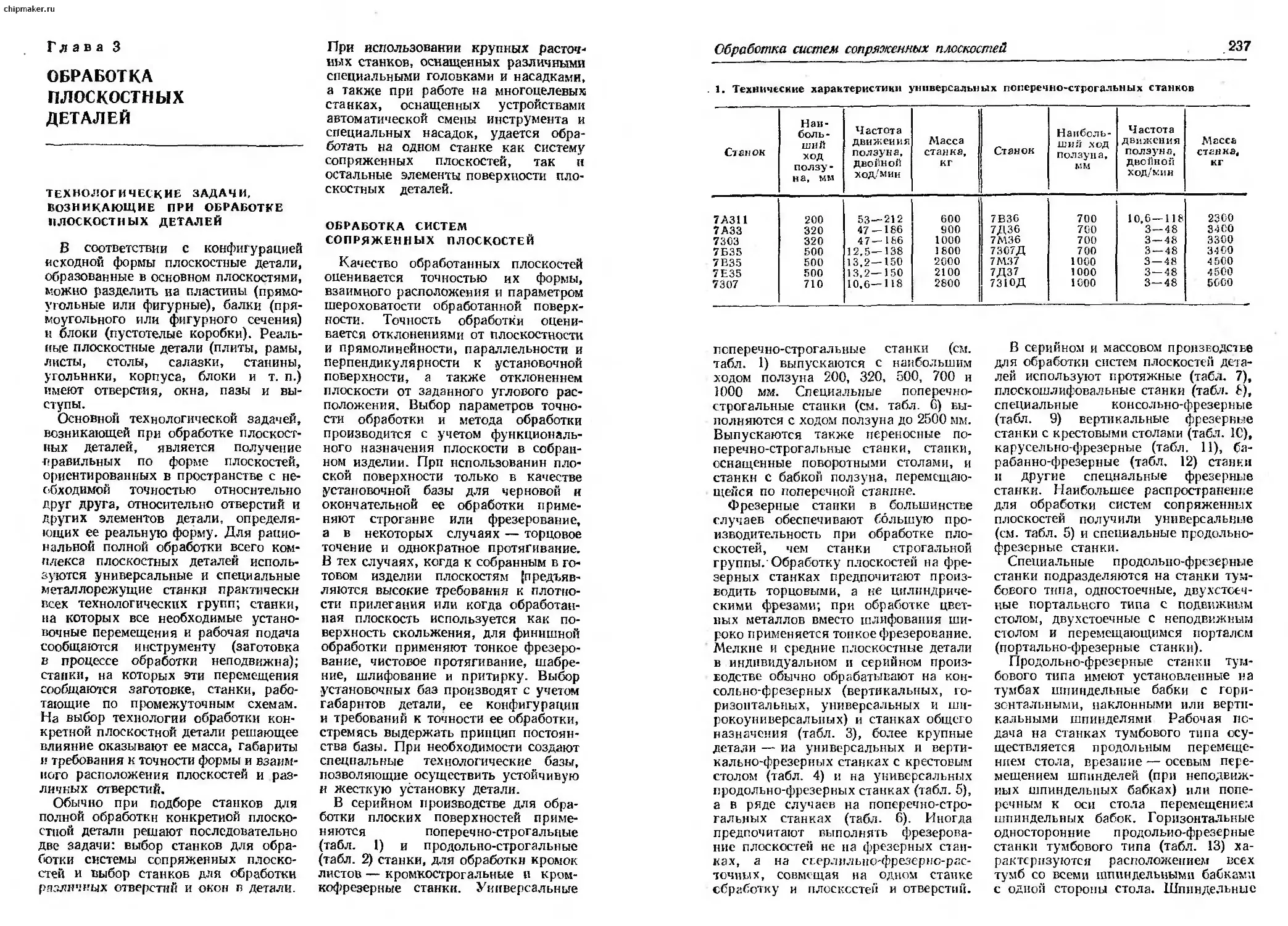

13. Основные размеры универсальных токарно-центровых станков-

Станок Диаметр X X длина обрабаты- ваемых деталей, мм Станок Диаметр X X длина обрабаты- ваемых деталей, мм Станок Диаметр X X длина обрабаты- ваемых деталей, мм

16Т01П 16Т01А 16Т02П 16Т02А 16Д03П 16Т03П 16Т03А 16У03П 16Б04П 16Б04А 16Т04П 16С04А 16Т04А 16У04П 16С05А 16Б05А 16Б05П 16Б16А 1 А616 I А616П 1 А616К 1А616ФЗ 100X125 100X125 125X180 125X180 160X250 160X250 160X250 160X250 200X350 200 X 350 200X350 200X350 200X350 200X350 250X350 250x350- 250 X 500 320X500 320X710 320X710 320X71Q 320X710 16Б16 16Б16П 16Б16ФЗ 1М61 1М01П 320x710 320X710 320X710 320x710 320X710 400x710 400X1 000 400X1 400 400x710 400x1 000 400X1 000 400X1 000 400X1 000 400x1 000 400X1 000 400X1 000 500X1 000 500X1 500 500X2 000 630x1 400 630 X 2 800 630X1 400 1М63Ф306 630X 1 400 630X1 400 630 X 2 000 630 X 2 800 630X 1 400 630 X 2 000 630X2 800 630X2 800 1 000X2 800 1 000 X 5 000 1 000X8 000 1 250 X 10 000 I 250Х 10 000 1 250 X 10 000 1 600X16 000 1 600 X 16 000 2 000Х 10 000 2 500 X 12 000 2 500X12 000 2 500X12 000 3 200 X 16 000 4 000 X 24 000

16К30

16КЗОФЗ

16К20

1А64 1Л64

16Л20П 16У20Е 10К2ОП 16К20Г 16К20ГС 16К20Ф1 16К20ФЗ 16К20Т1

165

1658 16Б60 * 1А660 • 1А660Ф1 * IA661 • 1А665 • 1А670 • 1А667 * 1А671Ф1 ♦ 1А675 • 1 А680 • 1А681 •

I6K25

1М63

1М63Ф301

* Ставки поставляются по именному перечню Госплана СССР; длина обработки —»

по согласованным требованиям.

Токарно-центровой полуавтомат

КТ-61 предназначен для обработки

в центрах деталей типа валов с при-

менением гидрокопирования. На

станке можно работать в полуавтома-

тическом (с ручной загрузкой и раз-

грузкой деталей) или в автоматическом

режиме (с автоматической загруз-

кой и разгрузкой деталей), задавае-

мому по программе. На станке об-

рабатываются валы за один или два

прохода с одного установа одним рез-

цом, закрепленным на гидрокопиро-

вальном суппорте, действующем по

схеме однокоординатного копирова-

ния с заданной продольной подачей,

с передним расположением шаблонов.

Профиль обрабатываемого изделия

определяется двумя шаблонами:

нижним черновым (для первого про-

хода) и верхним чистовым (для вто-

рого). Загрузочное и разгрузочное

устройства работают от гидравлики.

Токарно-винторезный станок

16М16САУ предназначен для токарной

обработки деталей в центрах или па-

троне. Привод главного движения раз-

дельный (число оборотов шпинделя

настраивается коробкой скоростей,

расположенной на передней тумбе,

и переборами в шпиндельной бабке).

Станок оснащен системой автомати-

ческого управления (САУ). которая

в сочетании с гидрокопировальным"

суппортом, механизированной задней

бабкой и центробежным поводковым

патроном обеспечивает высокопроиз-

водительную (на 30—40 % выше, чем

на обычном станке) обработку. Про-

дольные и поперечные подачи суп-

порту сообщаются от коробки подач

нли от регулируемого электродвига-

теля постоянного тока. Прн работе

с САУ коробка подач отключается,

и минутная подача (в миллиметрах

в минуту) осуществляется от электро-

двигателя постоянного тока, регули-

рование числа оборотов которого про-

исходит автоматически в зависимости

от фактического припуска на обработку

при сохранении постоянного усилия

резания.

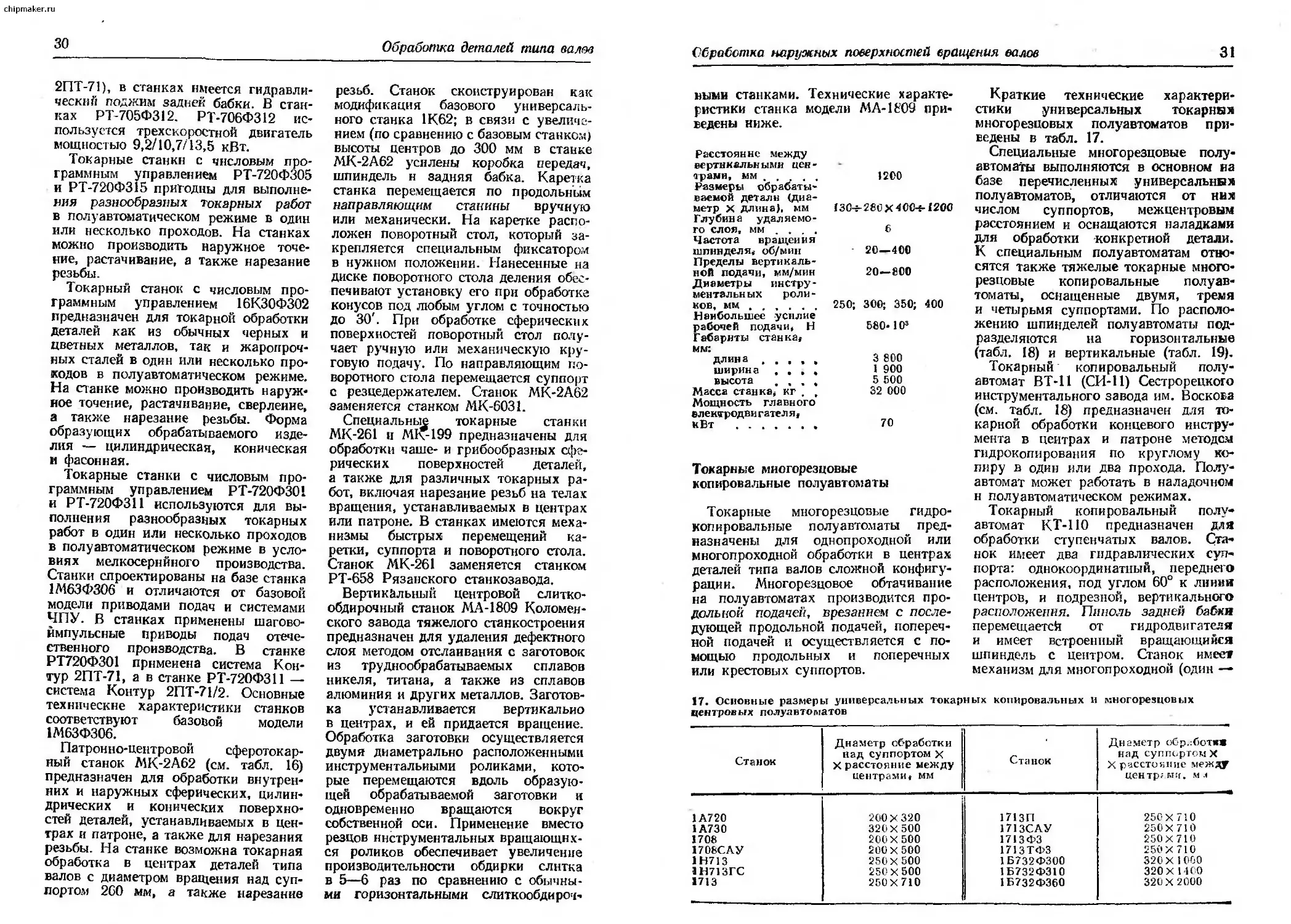

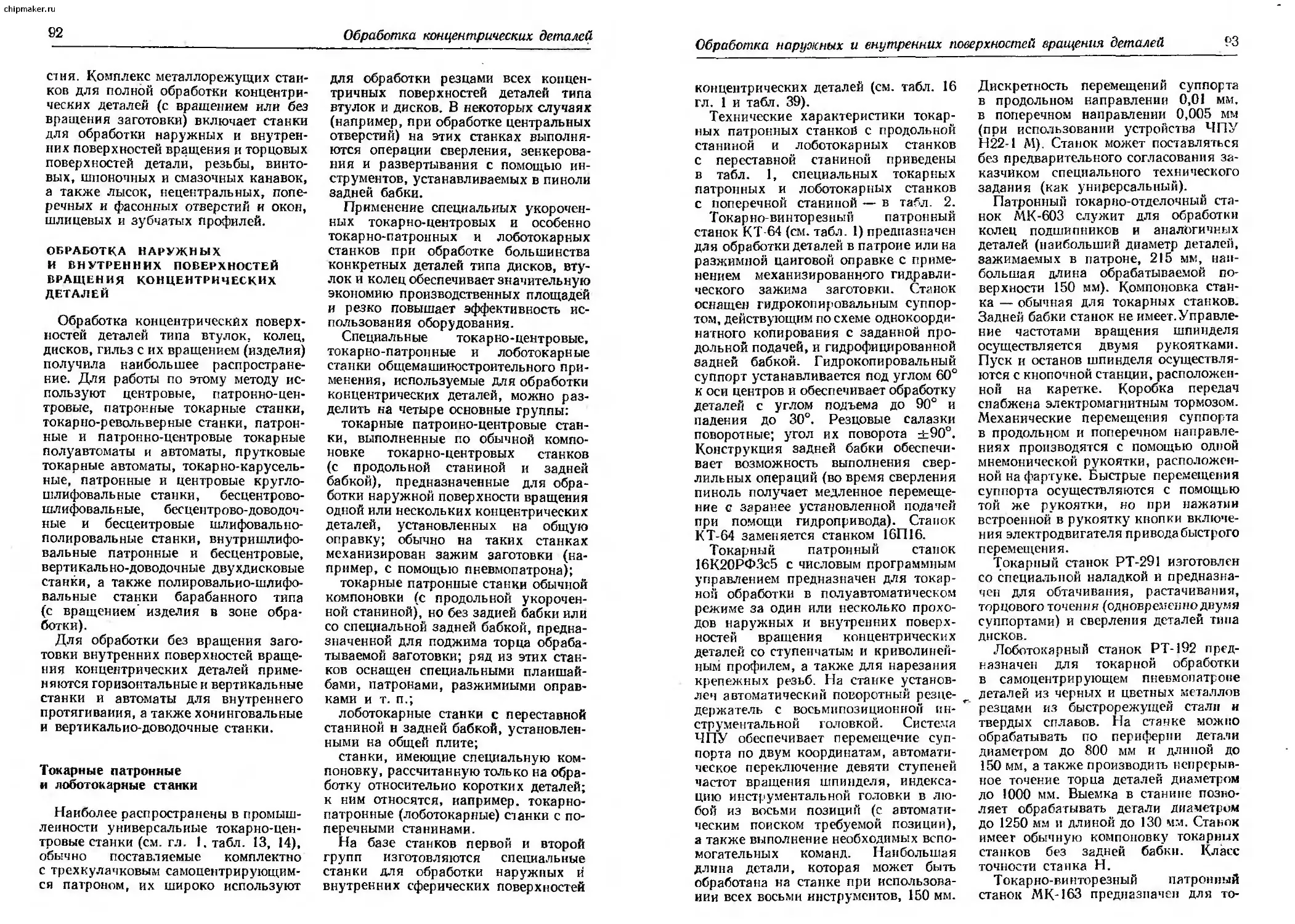

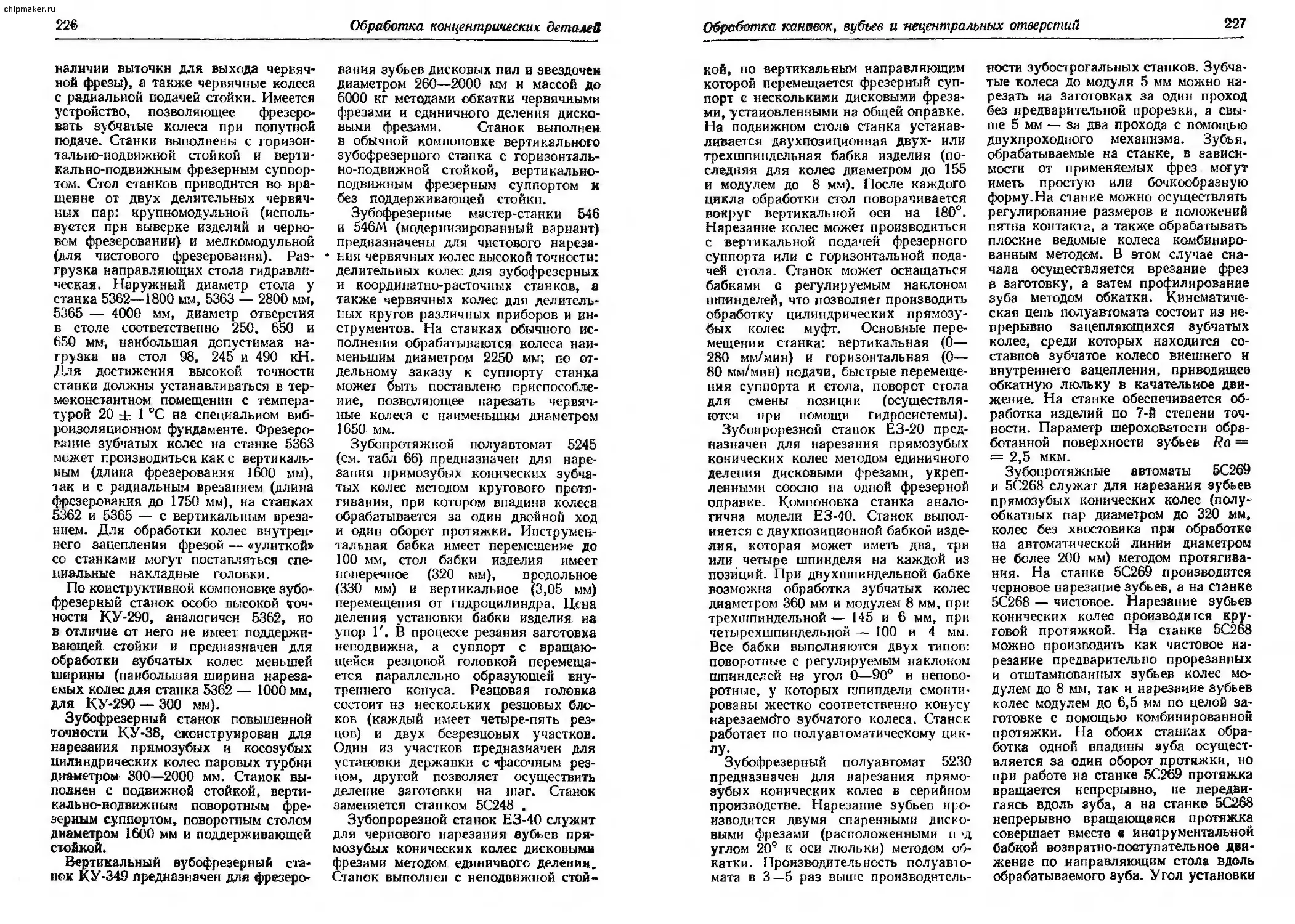

14. Технические характеристики специальных, токарно-центровых станков

Станок Наибольший диаметр обрабаты- ваемой детали над станиной х X расстоя- ние между центрами, мм Длина обра- ботки одним суп- портом, мм Шаг метри- ческой резьбы, мм Частота вращении шпинделя, об/мин Пределы рабочих подач, мм/об, шп. Габариты станка (длина X ширина х X высота), мм Масса станка, кг Мощ- ность глав- ного при- вода, кВт

продольных поперечных

ОТ-4 250X460 500 0,25 — 3,5 33,5 — 3000 0,05 — 0,7 Ручные 1 550Х700Х 1 360 535 1,5

ЕТ-34 320X710 640 — 200 — 2000 0,07 — 0,73 0,03 — 0,36 2 580 X 850 X 1 450 1 600 4,5

КТ-61 320X350 325 — 1000 — 2000 100 — 500 * По копиру 1 970Х 1 540Х 1 535 2 000 7,5

16М16САУ 320X 710 670 0,25-5,6 20—2000 0,05 — 2,8 0,03—1,4 2 700X 1 450X 1 450 2 230 3,8/6,-3

1А616С 320X710 670 0,5-24 11-2240 0,08 — 2,64 0,08 — 2,64 2 135X 1 225X 1 220 1 550 4,0

лт-им 400Х 1 400 1315 0,2-12 28 — 1000 0,03 — 3,5 0.02 — 3,0 2 600Х975Х 1 410 1 200 2,2

лт-пс 400Х 1400 1315 0,4 — 10,0 28 — 1000 0,03 — 2,9 0,03 — 2,6 2 630Х 1 000Х 1 410 1 250 2,2

МК-605 400X710; 400X1000; 400Х 1 400 640; 930; 1330 1-192 12,5 — 2000 0,07 — 4,16 0,04 — 2,08 2 522X2 010X 1 324; 2 812X2 010Х 1 324 3 212X 2 010X 1 324 2 178 2 238 2 320 7,-5

МК-602 400X2 000 1930 1 — 192 12,5 — 2000 0,07-4,16 0,04 — 2,08 3 812Х 1 166Х 1 324 2 600 10,0

1К62В 400X3 000 2930 1-192 12,5 — 2000 0,07 — 4,16 0,04 — 2,08 4 847Х 1 166Х 1 324 3 330 10,0

МК-604 400X4000 3930 1-192 12,5 — 2000 0,07 — 4,16 0,04 — 2,08 5 847Х 1 166Х 1 324 3 655 10(0

РТ-210.03 630X750 600 1-192 10—1250 0,64-1,02 0,03=* 0,38 2 880X1 690X1 420 3 560 15,0

РТ-234 630X2 800 2180 1 — 192 10—1250 0,1—3,2 0,4-1,18 5 100X 1 490X1 790 5 120 14,0

РТ-446 630 X 2 800 2520 1-192 10—1250 0,06—1,02 0,03 — 0,38 4 950Х 1 690Х 1 420 5 980 13(0

РТ-469 630X 2 800 2520 1—192 10—1250 0.06 — 1,02 0,03 — 0,38 4 950Х 1 690Х 1 420 5 380 13(0

РТ-472 630X 2 800 1770X2 1 — 192 10-1250 0,06 — 1,02 0,03—0,38 5 590X1 690X1 420 6 580 13(0

РТ-651 630X2 800 2600 1-288 5—1000 0,09-2,01 0,04 — 8,4 5 013X1 844X1 534 6 49 0 13(0

РТ-652 630X2 800 2600 11-288 5—1000 0,09 — 5,00 0,04 — 2,16 о 073X 1 844 X 1 534 6 550 13,0

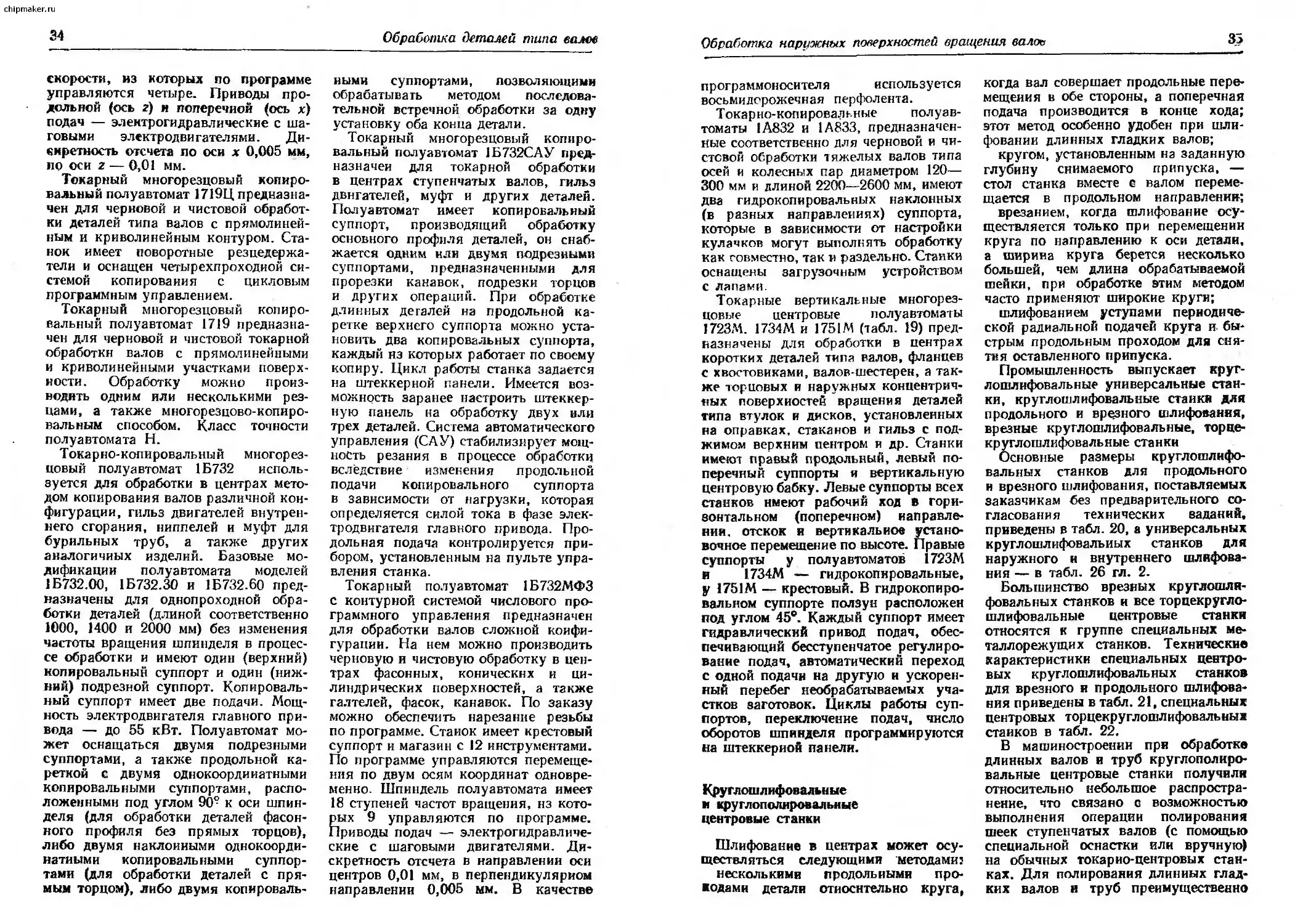

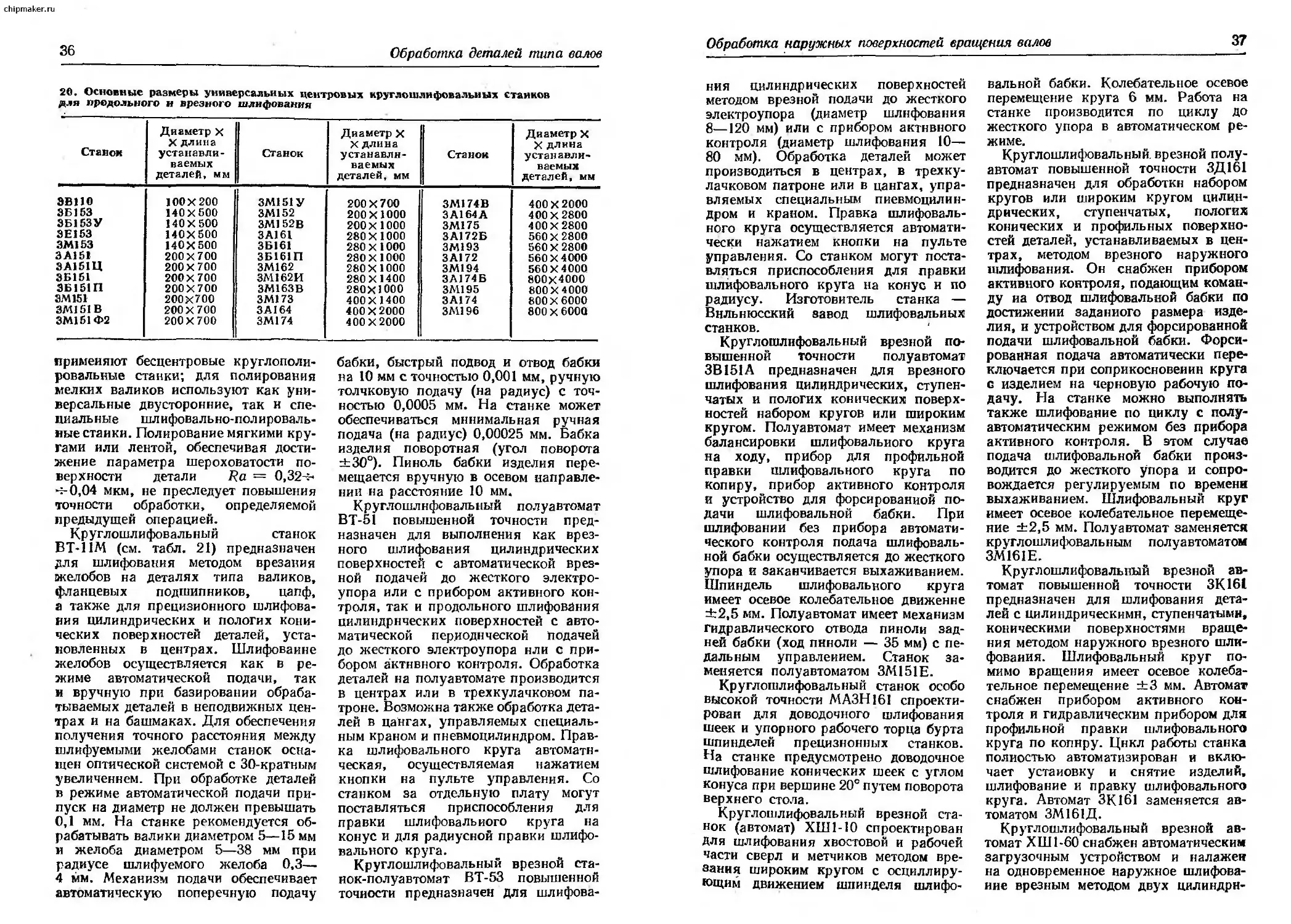

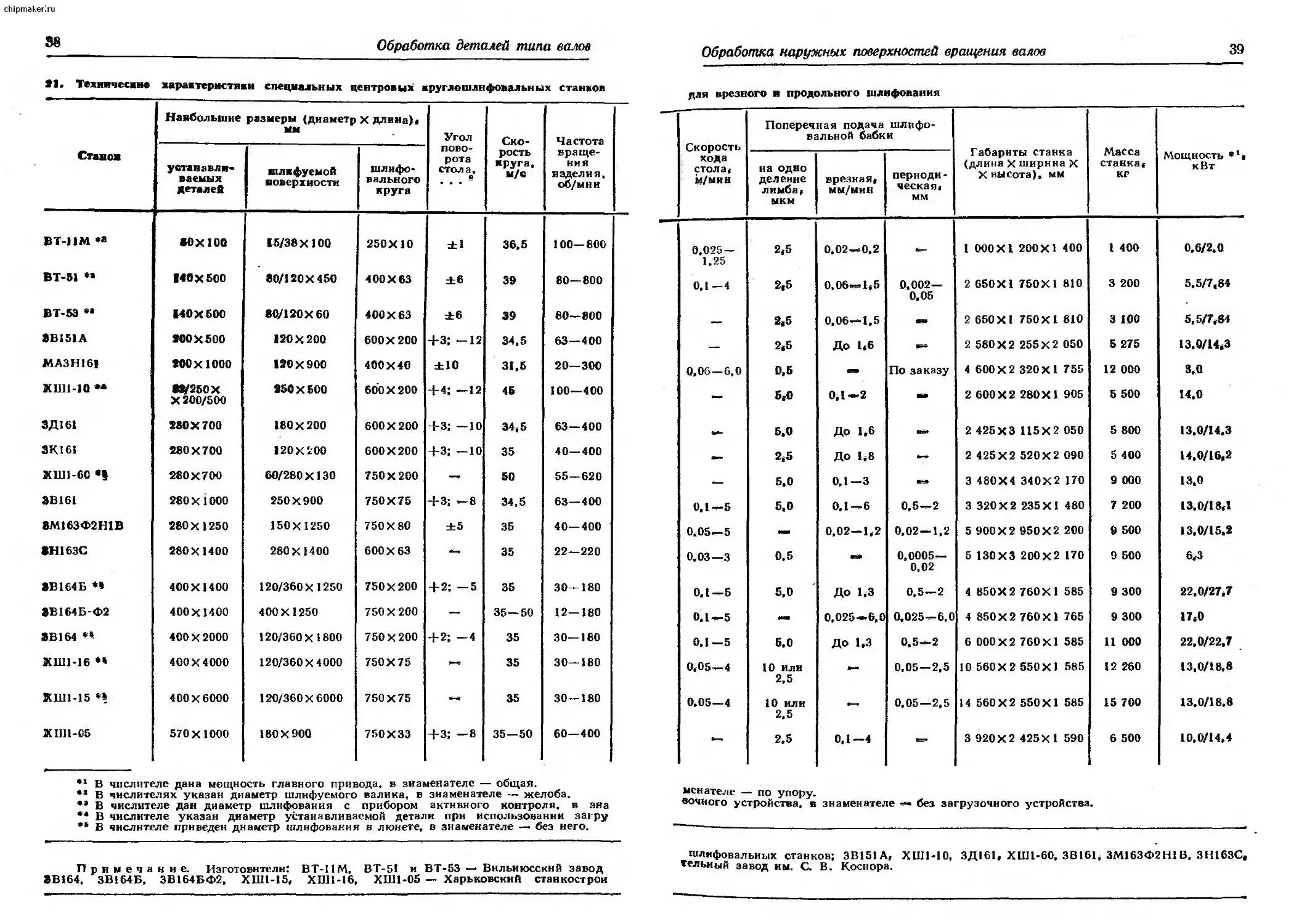

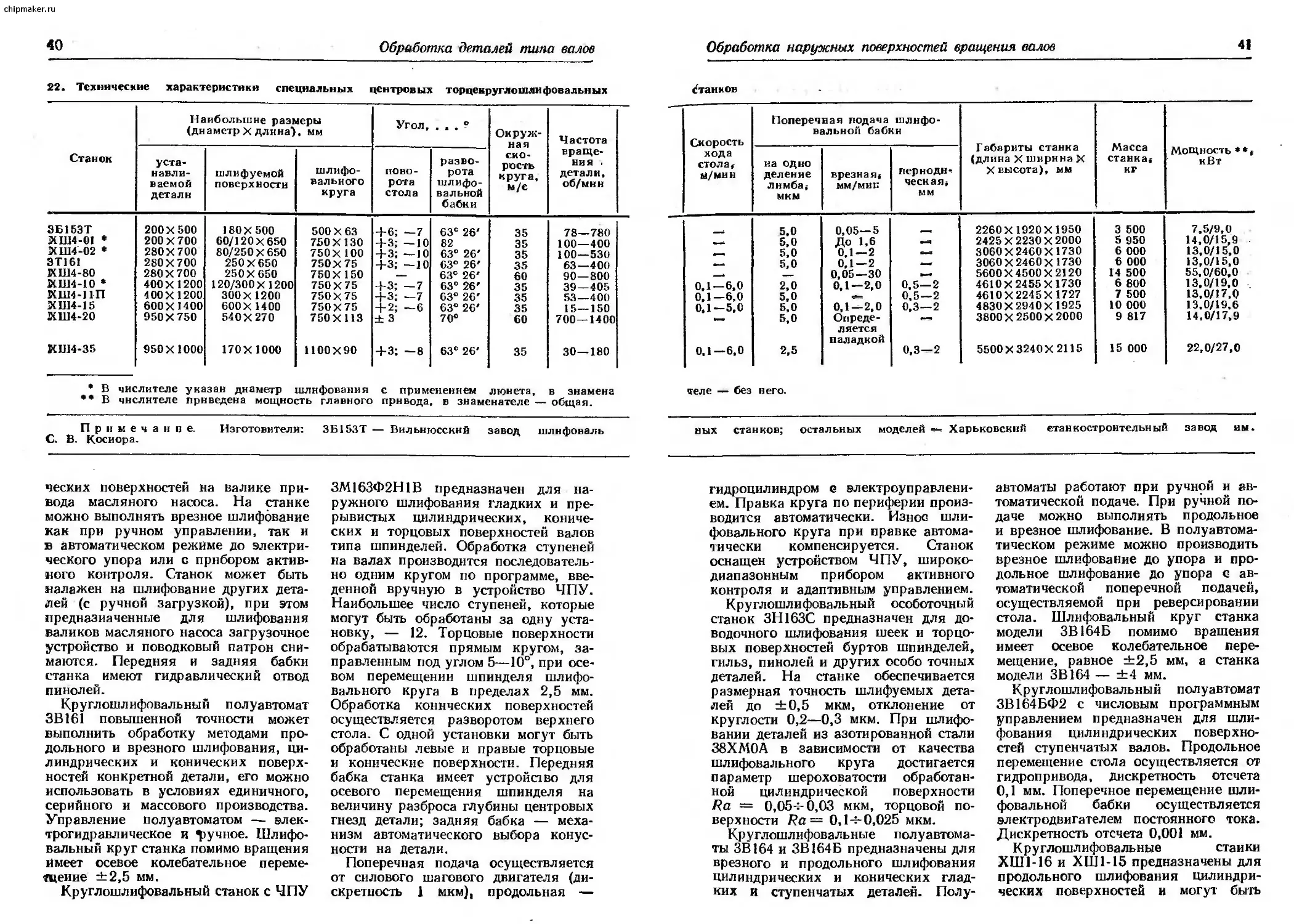

РТ-333 630X4 000 3850 1 — 192 10—1250 0<1—3,02 0,04 — 1,18 6 170X2 100X 1 275 6 574 14(0