Author: Бэргард Г.Д.

Tags: промышленность металлорежущие станки металлургия обработка металлов инструкция по эксплуатации слесарное дело

Year: 1929

Text

ГЕНРИ Д. БЭРГАРД

СТАНКИ по МЕТАЛЛУ

И РАБОТА НА НИХ

Том I

СЛЕСАРНОЕ ДЕЛО

ТОКАРНЫЕ СТАНКИ

Переработанный и дополненный перевод

с 7-го американского издания

инженер - механика Н. С. А ч е р к а н а

под ред. проф. И. М. Холмогорова

165 рис. в тексте

ИЗДАНИЕ

ЧЕТВЕРТОЕ

„КНИГ А"

ЛЕНИНГРАД — 1930 — МОСКВА

СЛЕСАРНОЕ ДЕЛО

ГЛАВА I.

МОЛОТКИ. ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ.

1. Применение ручных инструментов.

В механической мастерской целый ряд работ произ-

водится при помощи ручных инструментов. Термин „сле-

сарные работы" применяется для операций, связанных

с разметкой, окончательной пригонкой, сборкой и уста-

новкой машин и их частей. Мелкие изделия при этом

обрабатывают на верстаке, большею частью в тисках,

а более крупные детали или сборные единицы—прямо на

полу мастерской. При всех этих работах пользуются

одними и теми же инструментами—молотками, гаечными

ключами, ручными режущими, измерительными приборами

и т. п. инструментами.

Хороший слесарь и вообще квалифицированный ме-

таллист должен иметь достаточный навык в обращении

с ручным инструментом. Никто не станет сапожным моло-

точком заколачивать большие гвозди или загонять са-

пожный гвоздик (,,тэкс“) кувалдой—большим кузнечным

молотом. Точно также не следует начинать опиливать—

или, как говорят, обдирать—изделие шлифным напиль-

ником, отвинчивать J i-дюймовую ганку 12-дюймовым

разводным ключом, или, например, пользоваться отверткой,

хотя бы и тупой, как зубилом, или обратно.

От хорошего слесаря требуется не только знание того,

какой инструмент нужен для той или иной работы и

умение правильно пользоваться этим инструментом: он,

кроме того, никогда не должен употреблять инструмент,

не подходящий для исполняемой им работы. Настоящий

слесарь ценит свой набор инструментов и знает, что он

может сделать с помощью каждого из них. Сноровка

6

СТАНКИ ПО МЕТАЛЛУ

приобретается практикой, но для того, чтобы узнать наз-

начение каждого ручного инструмента и научиться обра-

щению с ним, нужна теоретическая подготовка и умение

наблюдать работу опытных рабочих.

При слесарных работах применяются следующие руч-

ные инструменты: молотки, отвертки, гаечные ключи,

ножовки, зубила, напильники, шабера, метчики, плашки,

тонкие сверла (ими сверлят, вставляя их в дрели и коло-

вороты) и слесарные развертки—цилиндрические, кони-

ческие и для конических штифтов. Кроме того, поль-

зуются почти всеми теми же измерительными инструмен-

тами и калибрами, что и при работе на станках. В первой

части настоящего тома описаны только те инструменты,

которые нужны почти исключительно при ручной ра-

боте. Остальные инструменты, применяемые чаще на

станках, описаны в соответствующих местах первого и

второго тома.

2. Молотки.

Слесарные молотки изготовляются из стали. После

отковки их закаливают и отпускают. Обычно пользуются

молотками весом от J/4 кг до 1—11Л кг, редко до 2 кг

(Ь) (с)

Фиг. 1. Слесарные мологки

самые ходовые слесарные молотки—до !/г к* 1)« Передняя

(рабочая) часть молотка называется бойком или лицом,

противоположная — задком или хвостом. На фиг. 1 а

Ч До введения метрической системы вес молотков обозначался

в фунтах. Самые ходовые молотки—от И <!>. до 1 $4 ф., более тяже-

лыми молотками (до 6 ф.)п т. наз. ручниками, слесаря поль-

зуются редко.

МОЛОТКИ. ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ 7

изображен молоток с шарообразным задком: это—обыч-

ная форма слесарного (верстачного) молотка „англий-

ского фасона". Молотки по фиг. 16—с прямым и 1 с—с

поперечным задком чаще всего применяются при ковке

и клепке. Отверстие—т. наз. ухо или глазок—молотка

посередине немного уже, чем по концам. Ручка молотка,

лучше всего рябиновая или дубовая, засаживается в гла-

зок с одного конца, а выступающий конец ее расклини-

вается мягкими стальными пластинками так, чтобы он

раздался и туго обхватывался глазком. Такое укрепление

ручки вполне надежно. Следует помнить, что молоток

с расхлябанной ручкой представляет большую опасность.

Ручка должна быть засажена под прямым углом к молотку,

и ее длина и толщина должны быть таковы, чтобы молоток

был „сподручен", т.-е., чтобы им удобно было пользоваться.

Всякий молотобоец знает, что удар кувалды дает го-

раздо больший эффект, если поднять ее без напряжения

и всю силу вложить в удар при опускании молота на

наковальню. То же самое верно и в отношении ручного

молотка: ловкий короткий удар дает лучшие результаты

и не так утомляет работающего. Нанести такой удар

нельзя, если взять ручку молотка слишком близко к го-

ловке или чересчур крепко сжать ее.

Неправильно нанесенный удар молотка представляет

большую опасность. Надо помнить, что чугун хрупок и

легко ломается. Нельзя сильно ударять по частям слабого

сечения или находящимся на весу. Загоняя коническую

шпильку или шпонку, надо соблюдать осторожность. Не

следует забывать, что изделие (незакаленное) мягче

молотка, и если, нанося удар, промахнуться, так что моло-

ток скользнет и ударит по чисто обработанной поверх-

ности, то на ней останется царапина или след, который

иногда нельзя будет удалить.

Мягкие молотки.

Молотки из свинца или мягкого баббита 9 применяют

вместо стальных в тех случаях, когда стальной молоток

мог бы попортить изделие—напр., чтобы выправить иэде-

1) Сплав олова, свинца, сурьмы и меди, предназначенный спе-

циально для заливки подшипников (см. §§ 48 и 49;. Изредка пользуются

молотками из красной медм или цинка.

8

СТАНКИ ПО МЕТАЛЛУ

лие в тисках, засадить оправку и т. под. Отличный

мягкий молоток можно сделать самому из круглого куска

свинца диаметром в 50—60 мм.

3. Отвертки.

Отвертка изготовляется из куска инструментальной

стали, который вытачивают до требуемой длины и ширины.

Отвертки шириною до 10 мм делают обычно из круглой

стали, более широкие лучше ковать из квадратной или

полосовой, так как такую отвертку при надобности

удобнее захватить ключом. Один конец отвертки отко-

вывают так, чтобы он мог хорошо сидеть в ручке, дру-

Фиг. 3. Двухсторонняя отвертка.

Фиг. 2 Форма лезвия

отвертки: О, — правиль-

ная, Ь — неправильная

гой конец оттягивают и расплющивают до такой тол

щины, чтобы он входил без зазора в прорез головки

винта. Этот конец отвертки закаливают и отпускают до

фиолетового или васильково-синего цвета (285—2951 С).

Не рискуя особенно ошибиться, можно сказать, что

в большинстве случаев отвертке придают неправильную

форму, а именно—спускают лезвие на нет, так что грани

его не прилегают к параллельным сторонам прореза

(фиг. 2 6). Это, несомненно, вызывается желанием сде-

лать отвертку, которой можно было бы пользоваться при

разной ширине прореза. При этом обыкновенно идут

чересчур далеко, и в результате такими отвертками только

портят большую часть головок винтов. Действуя, как на-

клонная плоскость или клин, лезвие такой отвертки при

повороте стремится выйти из прореза, и, если поворачивать

МОЛОТКИ ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ 9

ее с большой силой и в то же время недостаточно нажи-

мать книзу, отвертка выскочит из прореза, оставив на

головке винта заусенец. Это не только портит внешний

вид винта, но и нередко является причиной царапины.

Правильно сделанная отвертка—это одна из тех мелочей,

которые сразу показывают хорошего слесаря.

Двухсторонние отвертки в виде скобы (фиг. 3), с лез-

виями, расположенными под прямым углом друг к другу,

употребляются там, где головку винта нельзя достать

отверткой обычного типа.

ВОПРОСЫ.

Применение отверток.

1. Что произойдет, если повернуть отвертку с большой силой так,

что она выскочит из прореза?

2. Как направлены внутренние боковые грани прореза в головке

винта—параллельно одна другой или под углом?

3. Можно ли пользоваться тупым зубилом, как отверткой? Об'яс-

ните, почему.

4. Хорошо ли будет действовать отвертка, если заточить ее, как

стамеску?

5. От чего получаются заусенцы на краях прореза в головке

винта? Можно-ли опиловкой поправить прорез? Можно ли оставлять

заусенцы? Что надо сделать, чтобы удалить их?

6. Почему необходимо, поворачивая отвертку, нажимать ее вниз?

7. Укажите три причины, заставляющие делать грани лезвия

отвертки параллельными.

8. Из какой стали делают отвертки? Почему?

9. Как укрепляется хвост отвертки в ручке (черенке)? Какие другие

способы существуют для того, чтобы захватить отвертку при повороте?

10. Почему стержень более широких отверток часто делают

четырехгранным?

11. Как закаливают отвертку?

12. За чем надо следить при нагревании отвертки во время

калки? Почему?

13. До какого цвета надо нагревать отвертку при калке?

14. До какого цвета побежалости следует отпускать отвертку?

Должна ли отвертка быть тверже напильника или мягче? Почему?

15. Что представляет собою двухсторонняя отвертка с лезвиями

под прямым углом? В каких случаях ее следует применять?

4. Гаечные ключи.

Гаечные ключи изготовляются самых разнообразных

форм и служат для вращения (отвинчивания и завинчи-

вания) гаек, болтов, труб, метчиков и т. д. Все ключи,

10

СТАНКИ ПО МЕТАЛЛУ

независимо от их формы, состоят из рукоятки (одной

или больше) с захватами или отверстием—т. наз. челю-

стью или зевом,—форма которых соответствует той

детали, которую должен захватывать ключ. Гаечные

ключи получают название либо по своей форме—5-образ-

ный ключ, вилочный ключ и т. д.,—либо по изделию,

для которого они предназначены—крановый ключ, ключ

для круглых головок, ключ для труб и т. д.,—либо по

своей конструкции — разводной (раздвижной) ключ, ключ

с храповиком и пр. Гаечные ключи, обычно применяемые

в механическом деле, изображены на фиг. 4.

5. Несколько замечаний относительно употребления

гаечных ключей.

Губки гаечного ключа должны плотно прилегать

к граням того изделия, которое им поворачивают, иначе он

будет сминать их углы. Так как гаечный ключ предста-

вляет собою рычаг, то механические достоинства его

тем выше, чем длиннее его ручка. Последней обычно

придают размеры, позволяющие приложить к ключу

наибольший вращающий момент, допускаемый условиями

прочности вращаемой детали. В разводных ключах этого

соразмерить нельзя. Поэтому при затягивании малого

болта большим французским или шведским ключом или

при нарезании отверстия малого диаметра с помощью

большого воротка необходимо соблюдать известную осто-

рожность. При длинной ручке ключа трудно правильно

оценить сопротивление вращению болта или метчика,

и, приложив слишком большое усилие, можно сломать их.

Не следует пользоваться ключом с чересчур большим

для данной детали отверстием. Подвижную губку развод-

ного ключа надо прижимать к гайке вплотную.

Быстрый и резкий поворот при затягивании гайки и

удар ладонью по рукоятке ключа при отпускании ее

оказываются более действительными, чем постепенное

увеличение усилия.

Совершенно недопустимо пользоваться гаечным ключом

в качестве молотка или ударять молотком по рукоятке ключа.

При отвинчивании полезно пустить в нарезку немного

керосина. Точно также рекомендуется время от времени

смазывать керосином винт разводного ключа.

Фиг. 4. Гаечные ключи, (а—односторонний для 6-гранной

гайки или головки, Ь—двухсторонний для 6-гранной гайки,

С—двухсторонний для токарных станков, d—„аллигатор*4

для труб, е—шведский раздвижкой, /—односторонний для

квадратной гайки и стопорного болта, g—двухсторонний

такой же, Л—S-образный, Z, j—крючкообразные для круг-

лых гаек, вилочный, Z- французский разводной, т- тор-

цевой, ft—торцевой для токарного патрона, О—раздвиж-

ной для метчиков, р—для труб).

12

СТАНКИ ПО МЕТАЛЛУ

В некоторых случаях, когда ключ не удается повер-

нуть и когда можно быть уверенным, что и ключ и пово-

рачиваемое им изделие не пострадают от приложенного

усилия, можно увеличить длину рычага, а вместе с тем

и вращающий момент, надев на рукоятку ключа кусок

железной трубы. Однако, этот прием надо производить

с осторожностью, иначе можно погнуть ключ, сорвать

Фиг 5. Отвинчивание

гайки.

вдвое меньше того,

болт, сломать метчик или раз-

вертку и т. под.,—смотря по про-

изводимой работе.

Нередко головки болтов или

гайки занимают в собранной ма-

шине такое положение» что пово-

рот ключа на 9(Г (для квадратной

гайки) или на 60° (для шестигран-

ной) невозможен. Подобного рода

затруднение можно обойти при по-

мощи ключа, у которого головка

повернута относительно оси ру-

коятки на 2242° для квадр. гаек

(фиг. 4, g) или на 15° для шестигран,

гаек (фиг. 4, ключ а—Z). Накла-

дывая ключ на гайку поочередно

то одной, то другой стороной, как

показано на фиг. 5, можно дать

гайке полный оборот даже и в том

случае, когда размах рукоятки

который потребовался бы прямому

ключу.

Ключ с трещоткой бывает особенно полезен при воз-

можности только коротких размахов рукоятки и может

быть применен даже и в том случае, если они ограничены

10°. Другое преимущество этого ключа состоит в том,

что его нет надобности снимать, пока болт или гайка не

затянуты, как следует.

б. Действие контр-гайки.

Часто случается, что под влиянием сотрясений движу

щихся частей машины гайка болта постепенно отвинчи-

вается и болтовое скрепление ослабевает, что в неко-

торых случаях может повлечь серьезную аварию машины

МОЛОТКИ. ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ 13

(напр., в двигателях). Для того, чтобы предохранить

гайку от самоотвинчивания, на болт надевают вторую

гайку, которая носит название контр-гайки. Назна-

чение ее, следовательно, состоит в том, чтобы пре-

дупредить ослабление болтового скрепления и удер-

жать завинченную на болте гайку в первоначальном поло-

жении. Гайка и контр-гайка должны быть затянуты так,

чтобы их винтовая нарезка соприкасалась с противо-

положными сторонами нарезки болта

(фиг. 6); при этом получится эффект

очень туго затянутой гайки. Недоста- С f

точно завертывать контр-гайку только

до тех пор, пока она не соприкоснется >—

с гайкой: чтобы нарезка ее прижи-

малась к противоположной стороне

винтовой нарезки болта, необходимо л z

взять ключом как гайку, так и контр-

гайку, и, завертывая контр-гайку, 6. Гайка и контр-

в то же время гайку немного отдать гайка.

назад. Если она завинчена до отказа,

то требуется повернуть ее назад на самый незначитель-

ный угол.

Так как обе гайки—верхняя и нижняя—затягиваются,

и во время их службы при ударах и сотрясениях боль-

шая часть нагрузки может переходить то на гайку, то на

контр-гайку, обе они делаются одинаковой нормальной

высоты.

ВОПРОСЫ.

Применение гаечных ключей.

1. С какой целью головка гаечного ключа бывает иногда повер.

нута на 15° или на 22*/2а относительно рукоятки?

2. Об'ясните назначение каждого из следующих ключей: одно*

сторонний ключ, двухсторонний ключ, ключ с замкнутым зевом

(накладной ключ), вилочный ключ торцовый ключ, ключ с трещоткой,

разводной ключ, ключ для патрона, торцовый ключ с квадратом?

3. В чем удобство торцового ключа?

4. Чго такое рычаг? Является ли гаечный ключ рычагом?

5. Отчего рукоятки гаечных ключей делают короткими?

6. Можно ли вывертывать винт с 6-гранной головкой 12р раз-

водным ключом? Об'ясните причину.

7. Что может произойти, если приложить слишком большое уси-

лие к рукоятке гаечного ключа?

14

СТАНКИ ПО МЕТАЛЛУ

8. Укажите два глазных недостатка разводного ключа, когда он

находится в руках неопытного слесаря.

9. Как надо накладывать гаечный ключ на гайку?

10. Чем вызывается смятие углов головок болтов и гаек? На что

оно указывает?

11. Что действительнее при отпускании гайки или болта — мед-

ленно приложенное усилие или удар? Почему?

12. Оэ ясните принцип действия контр-гайки.

13. Об'ясните, в чем заключается действие стопорного винта.

14. Почему на стопорных винтах часто применяется контр-гайка?

15. В каких случаях надо смазывать шпильки и винты машины?

Машинным маслом или тавотом?

7. Ножовочные поло*:hi.

Ножовочным полотном или просто ножовкой

называется пила для распиловки металлов. Она прина-

длежит к числу самых полезных инструментов слесарной

мастерской, но правильно обращаться с нею умеют

только немногие слесаря. Ножовочные полотна делаются

тонкими и узкими. Длина ручных ножовок (она считается

по расстоянию между отверстиями на концах)—от 6" до 14"

(приблизительно 150 до 400 мм), через дюйм. Некоторые

фирмы выпускают полотна длиною до 40м (ок. 1000 мм).

Для ручной распиловки металла чаще всего применяются

ножовки длиною 87, 10" и 12", шириною от 11 до 16 мм

и толщиною 0,6 — 0,8 мм. Полотна для приводных но-

жовок обычно несколько шире—20 до 25 мм—и толще—

0,8 мм (при крупном зубе—1,25 мм).

Ножовочные полотна изготовляются из высококаче-

ственной стали, специальным способом закаленной и

отпущенной. Они должны быть очень твердыми и вслед-

ствие этого чрезвычайно хрупки. У некоторых полотен

закалены только зубья, а спинка полотна оставлена мягкой.

Такие полотна ломаются гораздо реже.

8. Число зубьев ножовки.

Если в ножовке выломано хотя бы несколько зубьев,

она уже непригодна для работы. Одной из главных при-

чин выкрашивания зубьев является несоответствие числа

их распиливаемому металлу. В большинстве случаев

мастерские покупают полотна, не указывая определенно

числа зубьев на погонный дюйм и для какого металла

требуется ножовка, и продавец отпускает пилу с нор-

МОЛОТКИ. ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ 15

мальным числом зубьев—18 или 20 на пог. дюйм. Такая

ножовка годится для стали и чугуна в толстых кусках,

но непригодна для мягких металлов или тонких труб.

Обыкновенную (машиноподелочную) сталь в прутках

диаметром до 25 мм можно с успехом распиливать на при-

водной ножовке с широким полотном в 14 зубьев на

дюйм; но если такой ножовкой начать распиливать трубу

или тонкий пруток, то зубья ножовки заест и они сло-

маются. Для разных работ можно рекомендовать следую-

щие числа зубьев:

мягкая сталь в прутьях или полосах большого сече-

ния при распиливании приводной ножовкой—14 зубьев

на дюйм („крупный зуб“);

мягкая сталь в прутьях или полосах большого сече-

ния при распиливании ручной ножовкой—16 зубьев на

дюйм;

для большинства работ при ручной распиловке —

18 зубьев на дюйм;

инструментальная сталь и чугун—20 зубьев на дюйм;

трубы, латунь, медь, тонкие прутки—24 зуба на дюйм

(„мелкий зуб“);

тонкий листовой металл и тонкие трубы—32 зуба на

дюйм.

9. Ручные станки для ножовок.

Ручные станки (лучки) для ножовочных полотен

делаются разных типов. Они бывают либо постоянной

длины, либо раздвижные, приспособленные для натя-

гивания полотен разных размеров—обычно от 8" и до 12".

Полотно вдевается в станок так, чтобы зубья резали

металл при ходе вперед (от себя); при зтом оно должно

быть настолько туго натянуто, чтобы не могло изги-

баться во время работы. Иначе полотно легко сломается.

С другой стороны, нельзя натягивать его и чересчур

туго, в противном случае, при малейшем наклоне вбок

ножовочного станка, полотно лопнет.

Пилить вниз легче, чем вбок или кверху, поэтому

обычно ножовку держат так, как показано на фиг. 7.

Иногда, однако, удобнее держать ножовочный станок

в горизонтальной плоскости—напр., при отпиливании

длинной полосы от листа металла. В подобных случаях

16

СТАНКИ ПО МЕТАЛЛУ

натяжные захваты, которыми полотно удерживается

в станке, поворачивают на 90°, так, что полотно будет

перпендикулярно к своему обычному положению в станхе.

Фиг. 7. Правильное положение рук при работе ножовкой.

При такой установке полотна можно отпилить полосу

любой длины, лишь бы ширина ее была не больше рас-

стояния полотна от спинки станка.

10. Практические указания относительно работы

ножовкой.

Обычно стараются пилить ножовкой как можно быст-

рее. Между тем для большинства работ лучше всего

делать 50—60 ходов в минуту. Рабочий ход—вперед,

от себя; во время обратного хода—на себя—нажимать

на ножовку не следует.

Сила нажатия на ножовку зависит от рода изделия,

ширины распила и состояния полотна. Если, например,

требуется разрезать толстый кусок машиноподелочной

стали, то необходимо приложить довольно значительное

усилие, чтобы зубья начали брать металл; но если нажи-

мать с такой же силой при распиловке тонкого прутка

или мягкого металла, напр., меди,—то зубья войдут

в металл слишком глубоко, ножовку заест и она, веро-

ятно, лопнет. То же самое может случиться при распи-

ловке тонкого прутка. Вообще, пилить ножовкой надо

осмотрительно.

Подходя к концу распила, надо соблюдать осторож-

ность, иначе зубья могут защемиться, и ножовка лопнет.

МОЛОТКИ ОТВЕРТКИ. ГАЕЧНЫЕ КЛЮЧИ. НОЖОВКИ 17

Если полотно сломалось, когда до конца распила еще

далеко, следует начать работу новой ножовкой в другом

месте прутка или изделия. Это особенно важно по отно-

шению к приводным ножовкам. Дело в том, что у ста-

рого полотна развод зубьев, вследствие их износа,

несколько меньше, чем у нового, следовательно, и ширина

пропила меньше развода нового полотна. Поэтому, если

пытаться продолжать начатый старой ножовкой распил

новым полотном, оно защемится.

Следует сохранять взятое направление распила, так

как, если пойти вкось, ножовка изогнется и может лоп-

нуть. Если распил уводит в сторону, поверните прут или

брусок на четверть оборота и начните новый распил;

первый распил даст направление второму.

Изделие должно быть закреплено неподвижно, иначе

под давлением ножовки оно начнет двигаться, и полотно

лопнет.

Никогда не следует пользоваться керосином или

маслом при ручной распиловке — в этом нет необходи-

мости. При машинной распиловке, когда полотно от тре-

ния о металл нагревается настолько, что может отпу-

ститься, для охлаждения пользуются водой. Поэтому

на приводных ножовках имеется капельник или резервуар,

из которого вода каплями стекает на полотно.

Начинающему можно рекомендовать намечать место

распила ребром трехгранного напильника.

Тонкий листовой металл удобно пилить, зажав его

между двумя досками, при чем распиливают вместе с листом

и доски: это помогает правильному направлению ножовки

и предупреждает заедание зубьев. Если имеются полотна

только с крупным зубом, то для распиловки тонкого

металла лучше пользоваться старым, немного изношен-

ным, полотном.

Для пропиливания прорезей — в головках винтов

и т. под.,—имеются в продаже специальные ножовочные

полотна, толщиною от 1,2 мм до 2,8 мм. Они очень

удобны для такого рода работ, в особенности, когда надо

сделать таких прорезей немного и не стоит пускать спе-

циальный станок, если даже он и имеется в мастерской ,)«

*) Большею частью для таких прорезей в ножовочный станок вде-

вают рядом два полотна нормальной толидины.

Станки по чггаллу.

2

18

СТАНКИ ПО МЕТАЛЛУ

ВОПРОСЫ.

О работе ножовками.

1. Если от латунного листа требуется отрезать полосу длиною

150 мм и шириною 25 мм, как укрепить полотно в ножовочном станке?

Почему?

2. При каком ходе ножовки происходит резание—при ходе впе-

ред (от себя) или назад (на себя)? Как направлены зубья в правильно

поставленном полотне? Режет ли ножовка при движении назад?

Об‘ясните причину этого.

3. С какой скоростью нужно пилить нож вкой при обычных

работах?

4. Когда пользуются полотнами с 16 зубьями на погонный дюйм?

С 20 зубьями на дюйм? С 32 зубьями на дюйм?

5. Каков результат поломки одного—двух зубьев ножовочного

полотна? Отчего?

6. Насколько туго нужно натягивать полотно в станке? Для

чего?

7. Какие причины вызывают поломку полотна при перекосе

ножовочного станка? При неровной подаче вперед? При слишком

сильном нажиме?

8. Если требуется отпилить кусок полосового металла, сечением»

напр., 25X5 лги,как нужно зажать полосу в тиски? Почему?

9. Почему ножовочное полотно делается тверже, чем пила для

дерева?

10. Отчего ножовочное полотно более хрупко, чем пила по

дереву?

11. Укажите три ошибки, часто допускаемые при работе ножом**

ками, каждая из которых может повлечь по.’омку полотна.

ГЛАВА IL

РАЗМЕТКА.

11. Разметка.

Разметка состоит в том, что на подлежащих обра-

ботке поверхностях изделия наносят—р асчерчивают —

специальными инструментами центральные точки (центры),

окружности, кривые или прямые линии, которые указы-

вают работающему границу, до которой нужно снимать

слой металла при обработке предмета. Особенно широко

применяется разметка для сверлильных и строгальных

работ. Разметка имеет смысл только в том случае, если

она в точности соответствует предстоящей обработке

изделия. Поэтому необходимо точно соблюдать размеры,

указанные на чертеже, и линии разметки прочерчивать

тонко, но ясно. Степень необходимой при этом точности

зависит от рода изделия и характера обработки. Часто

приходится производить разметку отливок; при этом

нельзя, конечно, ожидать от нее большой точности раз-

меров—до сотых или даже десятых долей миллиметра.

С другой стороны, разметить отливку так, чтобы ее

можно было обработать точно по размеру (в особенности,

если в отдельных местах припуски малы) нередко бывает

труднее, чем точно разметить два—три отверстия на уже

обработанной поверхности.

12. Инструменты для разметки (фиг. 8).

1. Разметочная плита представляет собою

чугунную доску соответствующего размера, для прочно*

сти и жесткости снабженную снизу ребрами. Она точно

обработана по верхней плоскости, а также со всех боко-

вых сторон. На разметочную плиту ставят или кладут

2*

20

СТАНКИ ПО МЕТАЛЛУ

при разметке изделие и разметочные инструменты. (Т. наз.

поверочная плита отличается от разметочной более

точной обработкой верхней плоскости, которая у нее при-

иабривается с возможной точностью. Поверочные плиты

больших размеров довольно дороги и применяются для

выверки изделий, калибров и пр.). Разметочные плиты

для крупных предметов имеют нередко площадь до 1,5

на 3 метра и больше.

Фиг. 8. Набор инструментов яля разметки.

2. Молоток.

3. Кернер центровой.

4. Кернер разметочный отличается от цент-

ровот о кернера более острым концом, угол которого

состав\яет около 30 , в то время, как острие центрового

кернер i затачивается под углом 90°.

5. Чертилка или графилка. Тонкая стальная

игла длиною 200—300 мм с ручкой посередине. Один

конец — ее прямой, другой загнут приблизительно под

прямым углом. Острия чертилки закалены и отпущены.

Большею частью иглы чертилки ввинчиваются в ручку

РАЗМЕТКА

21

или закрепляются в ней с помощью зажимной гайки и

при поломке могут быть легко заменены.

Чертилка служит для прочерчивания линий на металле.

6. Остроконечный циркуль, лучше всего —

пружинный. Острия его закалены. Этим инструментом поль-

зуются для наметки окружностей и для того, чтобы откла-

дывать расстояния. Размер его считается по длине ножек.

Чтобы взять циркулем определенную длину, ставят

острие одной ножки на какое-нибудь деление масштаб-

ной линейки (стальной), напр., на 10 мм, а другое *острие

устанавливают на требуемом расстоянии от первого так,

чтобы оно приходилось точно на середине риски (штриха)

соответствующего деления линейки. Так как риски

масштаба представляют собою впадины в форме буквы V,

то циркуль может быть часто установлен точнее, если руко-

водиться не зрением, а осязанием. Ножку следует двигать

поперек риски до тех пор, пока она не сядет на се „дно“.

7. Центровочный циркуль, у которого одна

ножка остроконечная, другая закругленная, применяется

при центровке торцов цилиндрических изделий (см. § 109).

8. Стальной масштаб (см. § 38).

9. Универсальный угломер описан далее, в

§ 182. При разметке он служит главным образом

для измерения и разметки углов. Благодаря нониусу,

этот инструмент дает большую точность.

Иногда вместо угломера пользуются более дешевой

малкой (фиг. 9), которая в соединении с транспорти-

ром до известной степени заменят универсальный угломер.

22

СТАНКИ ПО МЕТАЛЛУ

10. Параллельные подкладки.

11. Параллельный ресмус (параллельная

чертили а, штатив) состоит из массивной плитки с точно

обработанной нижней плоскостью (подошвой), которая

устанавливается на разметочной плите. На плитке укре-

плен стержень (штанга), шарнирно-скрепленный с основ-

ной плиткой ’)> благодаря чему

стержень можно устанавливать

под любым углом к подошве рес-

муса. По стержню передвигается

универсальный зажим — пол-

зушка в виде муфты,—в отвер-

стии которого укреплена сталь-

ная игла.

Параллельный ресмус слу-

жит главным образом для про-

верки параллельности плоско-

стей и линий плоскости плиты

и между собою и для наметки

параллельных прямых. Особенно

часто применяется для разметки

изделий, которые должны быть

обработаны на строгальном

станке.

12. Угольник с пяткой

из закаленной стали употре-

бляется для измерения прямых

углов и прочерчивания верти-

кальных линий. Иногда обе стороны его снабжаются деле-

ниями на миллиметры и полумиллиметры.

13. Угольник.

14. Струбцинка или параллельны! зажим

для закрепления изделий.

Точный масштаб — высотомер (фиг. 10) слу-

жит для измерения расстояний между параллельными

прямыми и плоскостями по высоте, для измерения высоты

выступающих частей над плоскостью и для прочерчива-

ния параллельных прямых, а также, кал параллельный рес-

’) В дешевых штативах шяанга представляет неподвижный верти-

кальный круглый стержень, ввинченный в основную плиту.

РАЗМЕТКА

23

мус. Линейка снабжена с обеих сторон делениями на полу-

миллиметры и благодаря нониусу, нанесенному на пол-

зуне, позволяет производить отсчеты с точностью до

0,02 мм. Короткая неподвижная ножка инструмента имеет

широкую пятку, которой калибр можно поставить на

плиту. На подвижную ножку надевается остроконечная

надставка, которая служит чертилкой при разметке линий

на поверхности.

Фиг 11. Разметочный штангенциркуль.

Раздвижной разметочный штангенцир-

куль (фиг. 11) представляет по существу циркуль для

вычерчивания дуг или окружностей большого диаметра

(от 200 до 5000 мм).

13. Прочерчивание линий при разметке.

Разметка изделия требует от работающего большой

вдумчивости. Дать немногие общие правила или указа-

ния, как производить разметку,—невозможно, так как чуть

ли не каждая разметка является самостоятельной зада-

чей. Разметка сводится к вычерчиванию линий. Поверх-

ность, подлежащая обработке, намечается линиями—пря-

мыми или кривыми, а центры отверстий определяются

пересечением линий. Двойная или смазанная неровная

линия хуже, чем бесполезна. Конец чертящего инстру-

24

СТАНКИ ПО МЕТАЛЛУ

мента должен быть острым; линию надо прочерчивать

только один раз. Поверхность отливки полезно предва-

рительно хорошо натереть мелом, тогда начерченные на

ней линии будут выделяться яснее. Более крупное литье

быстрее и лучше покрыть смесью свинцовых белил и

скипидара. Для того, чтобы сделать более заметными

линии, размеченные на обработанной поверхности, можно

воспользоваться раствором медного купороса. Окунув

в него хлопчатобумажные концы или чистую тряпку, сма-

зывают им размечаемую поверхность. Для приготовления

раствора нужной крепости на стакан воды берут две чай-

ных ложки кристаллического медного купороса и доба-

вляют несколько капель азотной кислоты.

14. Практические указания разметчику.

При разметке лучше всего исходить из одной основной

плоскости, и если требуется прочертить несколько линий,

следует наметить или, как говорят, „отбить" сначала

главную ось, к которой можно было бы относить все

остальные линии. Если изделие симметрично, то в каче-

стве главной оси удобнее всего бывает выбрать ось

(плоскость) симметрии. Эта ось полезна и для того, чтобы

впоследствии точно устанавливать и выверять изделие

на плите, если бы его пришлось во время разметки пере-

двигать или снимать.

В тех случаях, когда основной плоскостью является

плоскость разметочной плиты, параллельный ресмус можно

устанавливать по масштабной линейке, поставленной вер-

тикально. Иглу ресмуса следует устанавливать в точном

соответствии с размерами, показанными на чертеже.

Этим инструментом легко отбивать на изделии парал-

лельные прямые, расстояние между которыми задано чер-

тежом. Если требуется более высокая точность, поль-

зуются точным высотомером (фиг. 10).

Точки пересечения этих прямых с другими отклады-

вают, измеряя по масштабу расстояния от уже обрабо-

танной плоскости, от раньше установленного угольника

с плиткой или угловой плитки или от определенной точки

посредством циркуля. Прямые, идущие под углом, наме-

чаются при помощи малки или угломера.

РАЗМЕТКА

25

Если изделие неудобно поставить прямо на разметоч-

ную плиту, его можно подпереть параллельными подклад-

ками или клиньями или привернуть к угловой плите.

После этого разметка производится, как описано выше.

При разметке отверстий центры их определяются

пересечением линий. Точка пересечения накернивается

острым кернером, и полученным углублением пользуются,

как центром, описывая из него циркулем окружность,

равную требуемому отверстию. После того, как все

окружности отверстий расчерчены, центры их вторично и

более глубоко накерниваются центровым кернером, чтобы

сверлу легче было взять с самого начала правильное

центральное направление.

Если при разметке центр приходится в полости, как,

например, в пустоте отливки или в промежутке между

двумя ребрами, выступами и т. под., то обычно в полость

сверху забивают кусок мягкого дерева, затем берут

полоску тонкой листовой меди или цинка, отгибают у нее

обе кромки вниз и забивают в дерево. На полоске расчер-

чивают линии, определяющие положение центра для ножки

циркуля, и накернивают его.

Во время отливки изделий с вставленными в форму

сердечниками (шишками) последние иногда немного сдви-

гаются с места, и отливка получается с неправильно

расположенной полостью. Такую отливку нередко бывает

возможно спасти от браковки, исправив дефект литья

соответствующим небольшим смещением линий обработки.

В подобных случаях рекомендуется сделать предвари-

тельную разметку, чтобы выяснить, выйдут ли поверх-

ности чисто обработанными с размерами по чертежу.

Если нет уверенности в том, что линии, прочерченные

на поверхности отливки, не сотрутся во время обработки,

то полезно наметить эти линии легкими ударами молотка

по кернеру. Расстояние между кернами вдоль линий

должно составлять 5—6 мм. На обработанных поверхно-

стях размеченные линии не накерниваются.

Начинающему разметчику можно посоветовать по окон-

чании разметки изделия проверить ее, тщательно сличая

с чертежом.

Часто приходится размечать ряд отверстий, располо-

женных по окружности на равных расстояниях одного

26

СТАНКИ ПО МЕТАЛЛУ

от другого. Для облегчения этой работы приводим таблицу

хорд (расстояний между центрами отверстий) для окруж-

ности диаметром = 1.

Число отверсий по окружности 3 4 5 6 7

Расстояние мелду центрами при диаметре окружности = 1. . 0,866 0,707 0,588 0,500 0.431

Число отверстий по окружности 8 9 10 11 12

Расстояние ме,кду центрами при диаметре окружности — 1. . 0,383 0,342 0,309 0,282 0,259

Число отверстий по окружности 13 11 15 16 17

Расстояние между центрами при диаметре окружности — 1 . 0.239 | 1 0,222 0,208 0,195 0,181

Число отверстий по окружное и 18 19 20 24 32

Расстояние между центрами при диаметре окружности = 1 . 4 0,174 0,165 0,156 0,131 0,098

Для окружности другого диаметра надо умножить

величину его на цифру, стоящую в табличке под цифрой

требуемого числа отверстий. Напр., если требуется наме-

тить 8 равноотстоящих отверстий по окружности диамет-

ром 400 лш, то расстояние между центрами этих отверстий

будет: 400X0,383—153,2 мм.

ВОПРОСЫ.

Разметка.

1. Для каков цели применяется мел при разметке? В каких случаях

намеливают размечаемую поверхность?

2. Каким раствором смачивают обработанные поверхности для

гогг, чтобы начерченные линии проступали яснее? Как его приготовить?

3. Чем отличается разметочный кернер от центрового?

РАЗМЕТКА

27

4. Что значит „легко наметить центр кернером"? Зачем это

делается?

5. Отчего установка циркуля по осязанию точнее, чем если уста-

навливать его, вглядываясь в деления масштабной линейки?

6. Каким инструментом намечают глубокие центра? Почему?

В каких случаях производится такая разметка? Об‘ясните причины.

7. Для чего иногда накернивают (разметочным кернером) ряд точек,

расположенных по намеченной окружности? Когда это делают на

других прочерченных линиях?

8. Необходимо ли это делать на обработанных поверхностях?

Об'ясните, почему это нецелесообразно.

9. Каким образом обычно разбивают прямые, параллельные между

собою или основной оси?

• 10. Как прочерчивают прямые, идущие под углом к заданной

прямой?

11. Как точно наметить точку пересечения линий, исходя от обра-

ботанной поверхности? От заданной точки?

12. Что называется проверкой разметки? В каких случаях следует

производить ее?

13. Расскажите применение при разметке каждого из следующих

инструментов: масштабной линейки, чертилки, центровочного циркуля,

простого циркуля, параллельного ресмуса, разметочного и центрового

кернера, разметочной плиты, угольника, параллельных подкладок,

параллельных струбцинок, струбцинок со скобой, угольника, угломера,

точного высотомера.

14. Чему равна сторона наибольшего квадрата, который межно

запилить на конце круглого прутка диаметром 10 мм? Диаметром 25 мм?

15. На сколько надо раздвинуть ножки остроконечного циркуля,

чтобы точно отложить расстояние между отверстиями, если они

расположены на равных расстояниях по окружности диаметром 125 мм

и число отверстий десять?

ГЛАВА III.

РАБОТА ЗУБИЛОМ (РУБКА).

15. О работе зубилами.

Зубила применяются для разрубания металлов и

срезания слоев с их поверхности. Так как нагретое железо

и сталь мягче холодных, то для рубки их в горячем

состоянии зубила употребляют так же часто (если не

чаще), как и для обработки холодных металлов. Соответ-

ственно с этим различают кузнечные и слесарные

зубила. Как показывают эти названия, первые применяются

исключительно в кузнице, а вторые находят широкое приме-

нение для самых разнообразных слесарных работ. Несмотря

на простоту этого инструмента, умелое пользование им

требует большого опыта.

Строгальные и фрезерные станки являются, конечно,

более удобными орудиями для снятия слоя металла, чем

молоток и зубило, но встречается много таких случаев,

где молоток и зубило незаменимы. Нет ни одной меха-

нической мастерской, где можно было бы обойтись без

слесарных зубил. Поэтому каждый квалифицированный

металлист должен уметь не только работать им, но и

затачивать его.

16. Слесарные зубила.

Зубила изготовляются нескольких форм (см. фиг. 12).

Плоское зубило применяется для обрубки плоскостей,

часто также для разрезки листового металла. Крейц-

мейсель отличается от плоского зубила формой и

направлением режущего ребра, которое у него гораздо

уже, чем у плоского зубила. Крейцмейсель служит для

прорубания канавок, иногда—отверстий и пазов. Проруб-

РАБОТА ЗУБИЛОМ

29

ной крейцмейсель с остроконечным лезвием пред-

назначен, главным образом, для прорубки треугольных

канавок и обрубки металла в углах изделия. Желобча-

тыми зубилами пользуются для таких работ, как черно-

Фиг. 12. Слесарные зубила (л —плоское зубило, Ь — крейц-

мейсель, С — прорубной остроносый крейцмейсель,

d, е—желобчатые зубила).

Зубила приготовляются из восьмигранной углероди-

стой стали ’) и различаются по размеру сечения мате-

риала. Обычная длина—150 до 200 мм. Они аккуратно

отковываются и отжигаются, после чего их затачивают,

закаливают и отпускают. Предварительный отжиг стали

улучшает ее структуру, благодаря чему зубило получается

более прочным.

Так как зубило подвергается ударам, то отпуск его

должен быть доведен ниже отпуска, напр., токарного

резца или сверла. Калить следует только режущую часть

зубила—на 10—20 мм от лезвия. Выше тело зубила должно

1) Сталь этого профиля в пр ода к1 обычно и называется

„зубил! но Г*.

30

СТАНКИ ПО МЕТАЛЛУ

оставаться мягким. Наиболее подходящая температура

отпуска 275е—285 \ что соответствует фиолетово-синему

цвету побежалости.

Режущая часть зубила затачивается под углом около70°.

В плоском зубиле и крейцмейселе этот угол образуется

двумя симметрично скошенными гранями (фасками). Многие

слесаря предпочитают плоские зубила с слегка закруг-

ленным лезвием. Зубила других типов имеют только одну

фаску.

17. Заточка зубила.

Для того, чтобы правильно заточить зубило, следует дер-

жать его, как показано на фиг. 13, опираясь левой рукой на

подручник. Не следует слишком сильно прижимать зубило

Фиг. 13 Заточка зубила.

к точильному кругу, иначе оно отпустится, то-есть исчез-

нет твердость, полученная при закалке. Чтобы заточить

плоскую и хорошо режущую грань, надо держать зубило

слегка наклонно и медленно перемещать его вперед и

назад по окружности точила, в особенности, если оно

сильно сработано. Так как, при отсутствии опыта, фаски

зубила затачиваются неравномерно (один край больше,

другой —меньше), то начинающему рекомендуется во время

точки почаще проверять, правильно ли идет заточка, чтобы

во-время исправить указанную оШибку. Нельзя хорошо

рубить таким зубилом, у которого фаска кривая; поэтому

надо затачивать его так, чтобы фаски были совершенно

плоскими.

РАБОТА ЗУБИЛОМ

31

Большинство начинающих затачивают лезвие зубила

под слишком острым углом. Надо помнить, что угол в 70°

ближе к целому прямому углу, чем к половине сто.

18. Приемы работы зубилами.

Основное правило при работе зубилом—не сжимать

рукой слишком крепко ни зубило, ни молоток. Ручку

молотка надо держать ближе к концу и не „душить44 ее

поднимать молоток свободным движением предплечья

вертикально вверх, немного выше плеча, и ударить по

зубилу сильным коротким ударом. В зависимости от

условий работы, зубило можно держать ладонью свер.^

или снизу. Поверхность фаски, обращенная к изделии^

служит направляющей для движения зубила; ее следует

удерживать параллельной той плоскости, которую жела-

тельно получить после обрубки. Если держать зубила

слишком круто, оно будет врезаться в изделие больше,

чем надо, а если, наоборот, оно стоит слишком наклонно,

то при ударе будет соскакивать с намеченной линия.

Внимательно следя за направлением линии обработки и

режущей гранью зубила, быстро привыкают автомати-

чески поднимать и опускать зубило, как это требуется

работой. Никогда не смотрите во время рубки на лоб

зубила, иначе промахнетесь и, вместо зубила, ударите

молотком по руке.

Многие сдесаря не подают зубило непрерывно вперед,

но после каждых двух-трех ударов отводят его назад

миллиметра на три. При этом меньше устает рука, и

работа получается чище. Понятно, перед следующим

ударом зубило снова подают вперед до отказа.

Не следует брать стружку толще 1,5—2,5 мм. При

такой стружке ’ зубило реже ломается, режущее ребро

дольше работает без переточки и за один и тот же про-

межуток времени срубается большее количество металла.

Для чистовой отделки и на тот случай, если зубило

„запорется“, т.-е. уйдет слишком глубоко в металл, надо

оставлять запас не меньше 0,5 — 1 мм. Обрубая начисто,

надо брать зубило с острым лезвием и наносить удары

более слабые, чем при черновой обрубке, но такие не

короткие.

32

СТАНКИ ПО МЕТАЛЛУ

Если требуется обрубить довольно широкую плоскость,

то прежде всего прорубают крейцмейселем по контуру

неглубокие канавки, а затем плоским зубилом вырубают

металл между канавками.

При рубке железа или меди зубило надо время от

времени поливать машинным маслом или мыльной водой.

Обрубку отливок лучше всего вести от краев к середине,

так как при обратном направлении можно слишком силь-

ным ударом выломать кромку или угол у изделия глубже

границы обработки. При втором проходе зубилом удары

молотка должны быть легче.

Старайтесь везде, где это возможно, рубить по напра-

влению к неподвижной губке тисок.

Зажимая изделие в тиски, кладите под него деревянную

или металлическую подкладку, чтобы от ударов оно

не оседало.

Не бейте молотком по ручке винта тисок.

Во время работы смотрите на намеченную на поверх-

ности линию обработки, иначе можете разбить молотком

пальцы.

При малом зубиле берите легкий молоток, а при

зубиле нормального размера (3//)— молоток в полкило-

грамма.

Зажимая в тиски изделие с обработанными поверхно-

стями, прокладывайте между изделием и губками тисок

полоски тонкой меди или латуни, иначе насеченные

ста/ьные губки тисок испортят отделанную поверхность.

ВОПРОСЫ.

Работа зубилами.

1. Рассмотрите режущую грань правильно заточенного зубила.

Представляет ли лезвие прямую линию? Заточены ли фаски плоско?

2. Проверьте, берет ли напильник режущий конец зубила около

лезвия. Попробуйте напильником зубило на расстоянии 20 мм от

режущего ребра. Какое место тверже? Так же ли оно твердо, как

напильник?

3. На каком расстоянии от лезвия закалено зубило?

4. До какого цвета побежалости следует отпускать зубило? Срав-

ните отпуск зубила с отпуском другого знакомого вам режущего инстру-

мента.

5. Пропадет ли закалка зубила, если нагреть его до вишнево-

красного или даже синего цвета?

РАБОТА ЗУБИЛОМ

33

6. Отчего закалка не восстановится, если отшлифовать зубило?

7. Сохраняет ли лезвие зубила свою первоначальную твердость

после нескольких заточек? Об'ясните, почему.

8. Как надо держать зубило во время заточки? Отчего нельзя

опереть зубило о подручник?

9. Как можно заточить фаски зубила плоско, если поверхность

наждачного круга изношена?

10. Отчего для заточки инструментов мокрая шлифовка лучше

сухой?

11. Какой угол заточки лучше всего подходит для зубила? Почему

не 90е? Почему не 50е?

12. Какие предосторожности в отношении сохранения закалки

надо принимать при заточке слесарных зубил и других режущих

инструментов?

13. Начинающие слесаря обычно затачивают один конец фаски

больше, чем другой. Чем это объясняется? Как это исправить?

14. Как можно заточить зубило, если нет наждачного круга?

15. Что такое плоское зубило? Крейцмейсель? Слесарное долото?

16. Какого веса молоток лучше всего подходит для рубки?

17. Как надо держать ручку молотка при рубке? Почему?

18. Как надо стоять у тисок во время рубки?

19. Как следует держать зубило? Надо ли крепко сжимать его?

20. На какую часть зубила надо смотреть во время рубки?

Почему?

21. Под каким углом к обрабатываемой поверхности надо

держать зубило? Почему не под большим углом? Почему не под

меньшим?

22. Каким образом можно предохранить от мятин и царапин

обработанные поверхности изделия, если приходится зажимать его

в тиски?

23. Что надо сделать для того, чтобы зажатое в тиски изделие

не оседало от ударов?

24. Каким зубиком пользуются для прорубки канавок?

25. Почему перед тем, как калить и отпускать откованный инстру-

мент, полезно отжечь его?

Станка ио ыстапу.

3

ГЛАВА IV.

РАБОТА НАПИЛЬНИКАМИ.

19. Применение напильников.

При сборке машинных частей иногда приходится

несколько уменьшать их размеры. Делать это на станках

бывает часто и нецелесообразно и дорого, так как нередко

точная установка детали на станке связана с большой

потерей времени. В таких случаях большую пользу при-

носят напильники (их называют также „пилами").

Далее многие изделия—напр., штампы, лабораторные

приборы, модели—требуют красивой наружной отделки.

Эта работа производится также опиловкой. Поэтому

каждый металлист должен уметь в совершенстве поль-

зоваться напильниками.

Искусству работы напильником учит только практика.

Начинающий металлист должен знакомиться с этой ра-

ботой путем чтения, наблюдения и расспросов; после этого

он может перейти к практике.

20. Типы напильников.

Напильник (фиг. 14) представляет собою планку высоко-

углеродистой тигельной стали, на поверхности которой

насечены зубилом или специальным пилонасекательным

станком параллельные ряды зубьев. Насечки идут под

некоторым углом к оси напильника, зависящим, во-первых,

от рода материала, для обработки которого предназна-

чается напильник, и, во-вторых, от того, будет ли им

производиться черновая или чистовая опиловка. Если на

напильнике насечен только один ряд параллельных бороздок

(см. фиг. 15), то он носит название напильника с орд И-

нар ной или простой насечкой. Напильник с пере-

РАБОТА НАПИЛЬНИКАМИ

$5

крестной или двойной насечкой имеет на поверх-

ности два ряда параллельных бороздок, взаимно пересе-

кающихся и составляющих с осью напильника различные

углы.

Длина напильника*».»» —>|

Ксс чРЕбро 'Грань Пятка Хвост 4 Ручка

Фиг. 14. Плоский напильник.

Смотря по расстоянию между зубьями насечки, разли-

чают: самую крупную, крупную, драчевую, полуличную

(полушлифную), личную (шлифную, мелкую) и бархатную

<*) (Ь) (с)

Фиг. 15. Насечка напильников (Я—ординарная, Ь—пере*

крестная, перекрестная мелкая).

(тонкую шлифную) насечки (фиг. 16). В американских

и английских напильниках короче 10* крупность насечки

иногда обозначается номерами от № 00 до № 8, причем

№ 00 соответствует самой крупной насечке 9.

9 В России номера напильников имеют другое значение: они

характеризуют сразу и форму профиля и род насечки. Так, напр.,№ 2

обозначает плоско остроносые драчевые напильники, № 4—такие же»

но личные, № 6—полукруглые драчевые, Ко 8—полукруглые личные,

№10—трехгранные драчевые, № 12—трехгранные личные, № 33—квад-

ратные драчевые. № 34—квадратные личные, и т д.

36

СТАНКИ ПО МЕТАЛЛУ

Напильники с крупной насечкой применяются обычно

для грубой опиловки, с средней насечкой — для следую-

щей промежуточной стадии обработки, а чистовая отделка—

шлихтовка—производится мелкозубками. В механи-

ческих мастерских напильники с самой крупной, крупной

и бархатной насечками употребляются сравнительно редко.

Обычно пользуются исключительно Драчевыми, полушлиф-

ными и шлифными (личными) пилами.

Самая крупная Крупная Л ране в as

ПоЛУШЛИФНАЯ ШлИФНАЯ БАРХАТНАЯ

Фиг. 16. Типы насечек.

Напильники бывают самой разнообразной формы

и длиною от 4" до 18", реже до 24" (хвост не считается).

Обычно их различают либо по профилю (по форме попе-

речного сечения), напр., „квадратный напильник*1, „круг-

лый", „трехгранный", „полукруглый" и т. д., либо по

наружному очертанию—„плоский остроносый", „плоский

тупоносый" и т. п., либо по специальному назначению—

„для точки пил", „ключевой" и пр. Чаще всего приме-

няемые сечения напильников показаны на фиг. 17. На-

звания профилей следует запомнить.

РАБОТА НАПИЛЬНИКАМИ

37

Напильники для механических мастерских. — Почти

все слесарные напильники имеют перекрестную насечку.

Самое важное исключение представляют напильники для

точки заводских пил, имеющие ординарную насечку.

Внешнее очертание их почти одинаково с плоско-тупо-

носыми напильниками, обычная длина—10" или 12". Ребра

могут быть плоские или закругленные. Иногда закруглено

только одно ребро. Напильники этого типа чаще всего

применяются с Драчевой или полушлифной насечкой.

Фиг. 17. Профили напильников(1—4 —10"-овый, плоский. 5— КГ-Овый

квадратный. 6 — 10"-овый круглый. 7 — 10"-овый трехгранный,

8 — 10"-овый полукруглый, 9 - 8"-овый плоско-закругленный,

10—8"-овый карасик. 11 — 8"-овый ключевой, 12—вдовый барет-

ный, 13 — 8' -овый ножевой или мечевидный).

Каждый зуб ординарной насечки представляет собою

широкое лезвие, как у зубила, отличаясь этим от остро-

конечных зубцов перекрестной насечки. Благодаря этому

опиливаемая поверхность выходит чище, зато металл сни-

мается не так быстро, как напильником с двойной насечкой.

Для опиловки на токарном станке ординарная насечка

считается более удобной. Напильники этого типа (с Дра-

чевой насечкой) применяются для опиловки латуни и бронзы.

Прямое назначение их —заточка зубьев пил лесопильных

рам и ножей строгал елъных по дереву станков.

Плоский остроносый напильник имеет прямоуголь-

ное сечение, оба размера которых к переднему концу

уменьшаются (см. фиг. 14). Иногда он бывает несколько

сужен и к пятке. Применяется в механической мастерской

38

СТАНКИ ПО МЕТАЛЛУ

чаще всех других напильников и для самых разнообразных

работ. Больше всего в ходу 12"-овые драчевые напиль-

ники этого типа, попользуются и всеми другими насечками

и размерами от 6" до 16".

Плоский тупоносый напильник имеет параллельные

боковые ребра, так что сечение его по всей длине оди-

наково. Рабочие поверхности едва заметно выпуклы.

Плоско-тупс н )сый полушлифной напильник удобнее всех

других для снятия „грата“, т.-е. удаления следов обра-

ботки на станках. После него требуется самая незначи-

тельная чистовая отделка. Плоско-тупоносым личным

напильником пользуются чаще других для чистовой

опиловки плоскостей; он часто применяется и для отделки

цилиндрических изделий в центрах токарного станка

(см. § 130).

Пазовый или канавочный напильник похож на плоско-

тупоносый, но несколько уже его. Особенно удобны

8"-овые напильники этого типа; их можно применять для

очень многих работ и заграницей ими широко пользуются.

В России напильники этого типа применяются редко.

Квадратный напильник употребляется для пропиловки

небольших квадратных или прямоугольных отверстий, для

отделки дна узких канавок и т. п. работ.

Круглый напильник служит для разделки круглых

отверстий и для шлихтовки закругленных углов и гал-

телей. Обычно круглые напильники слегка суживаются

к переднему концу.

Трехгранные напильники имеют перекрестную насечку

на всех трех гранях. Ребра их очень остры. Напильники

этой формы особенно удобны для опиловки поверхностей,

составляющих между собою угол меньше прямого, для

снятия затылков специальных метчиков, разбуровок и т. п.

инструментов, которые часто приходится не покупать гото-

выми, а приготовлять в мастерской *)•

Полукруглые напильники всевозможных длин и насечек

применяются в мастерских для самых разнообразных

работ.

9 Трсхграппые напильники 4"— 6" применяются специально и для

наточки зубьев ручных пил для дерева.

РАБОТА НАПИЛЬНИКАМИ.

39

Напильники с двумя закругленными краями очень

удобны для обработки галгелей, заплечиков и закругленных

углов отверстий.

„Карасики* часто применяются вместо полукруглых.

Кривизна обеих рабочих граней этих напильников различна,

что представляет в некоторых случаях большое удобство.

Ключевые напильники по очертанию схожи с плоско-

остроносыми, но сужены к концу гораздо сильнее и значи-

тельно тоньше их. Специальное назначение их —выпили-

вание бородок замочных ключей. Однако ими часто поль-

зуются и для других работ—для пропиливания прорезей

и канавок и для чистовой отделки боковых сторон узких

канавок и пазов.

Баретныйнапильник—плоский трехгранный - имеет на

сечку только на широкой грани. Он очень удобен для шлих-

товки острых углов пазов и канавок специальной формы.

Ножевой напи кьник („ножовка") употребляется вместо

баретного в тех случаях, где более тонкое поперечное

сечение его и гладкие боковые грани не требуются.

Описанными типами напильников не исчерпывается все

разнообразие, существующее в этом отношении на рынке.

Однако, другие формы их применяются только в самых

редких случаях.

21. Насечка на боковых грагях.

Напильники для заточки заводских пил и плоско-остро-

носые имеют простую насечку на обеих боковых гранях,

плоско-тупоносые—только на одном ребре, другое насечки

не имеет. У пазового напильника нет насечки на обоих

боковых ребрах.

У напильников других типов боковую насечку можно

без труда сточить на наждачном круге, если это требуется.

Такими напильниками чище опиливаются внутренние дву-

гранные углы (между двумя плоскостями), так как при

опиловке одной плоскости другая плоскость не страдает

от насечки боковой грани напильника.

22. Форма граней напильников.

У большинства напильников рабочие грани делаются

обыкновенно слегка выпуклыми по длине. Этому есть важ-

ные причины. Если бы при опиловке широкой плоскости

40

СТАНКИ ПО МЕТАЛЛУ

все зубья напильника одновременно касались ее, потре-

бовалось бы сильно нажимать на напильник, чтобы он

брал металл. Точно также необходимо было бы большое

усилие для подачи его вперед. Пришлось бы, таким об-

разом, затрачивать значительно больше работы и, кроме

того, было бы труднее правильно вести пилу. Если бы

грань напильника была плоской, то для получения пло-

ской поверхности пришлось бы подавать его все время

строго прямолинейно, что практически невозможно. Есть

и еще одна причина: если бы заготовка для напильника

имела плоские грани и ее бы „повело", т.-е. покоробило

во время калки (а совершенно избежать этого невоз-

можно), тогда одна сторона его оказалась бы вогнутой и,

значит, не могла бы быть использована для обработки

плоской поверхности изделия.

23. Остроносые и тупоносые напильники.

Форму рабочих граней напильника не надо смешивать

с его очертанием. Плоско-остроносый напильник, например,

кроме того, что имеет слегка выпуклые рабочие грани,

к переднему концу несколько уже, чем у пятки или посе-

редине (см. фиг. 14). Пилы некоторых профилей,—например,

квадратные, круглые, трехгранные — для многих работ

удобнее, если от середины к „носу" они утонены, сходя

почти на нет. Такую форму им большей частью и придают.

Бывают, однако, и такие случаи, когда предпочтительнее

пользоваться напильником одинакового по всей длине попе-

речного сечения. Такие напильники называются тупо-

носыми.

24. Ручки для напильников.

Часто пренебрегают одной вещью, очень важной для

напильника, а именно, — удобной и аккуратно прила-

женной ручкой. Размер ручки зависит от длины пилы и харак-

тера работы. Большой напильник должен быть снабжен

ручкой такой величины, чтобы ее легко можно было дер-

жать в руке. Если она чересчур велика или мала, то при

тяжелой работе рука быстро устанет. Ручка маленького

напильника должна быть такой величины и веса, чтобы

уравновешивать пилу.

РАБОТА НАПИЛЬНИКАМИ

41

Лучшие ручки для напильников—из карельской или

обыкновенной березы, реже — из бука или штампованные из

бумажной массы. Обычная длина их от 80 до 160 мм.

Для коротких напильников — 4* и 5"-овых — отличную

ручку можно сделать из куска старого кожаного ремня,

вырезанного надлежащим образом.

Деревянные и бумажные ручки надеваются на напильник

следующим образом. В ручке просверливают отверстие

диаметром, приблизительно равным средней толщине

хвоста и соответствующей же длины. Нагревают до красна

хвост старого напильника, быстро втыкают в отверстие

примерно на 2,3 длины и тотчас же вынимают. После этого

ручку опускают в воду, чтобы остановить горение и затем

насаживают ее на напильник, причем делать это надо

осторожно, чтобы она не лопнула. Ручка должна охватывать

почти весь хвост пилы.

25. Уход за напильниками.

При опиловке, в особенности узких поверхностей

и углов, мелкие частицы снимаемого материала забиваются

в промежутки между зубьями напильника и он начинает

Фиг. 18. Инструменты для чистки напильников.

скользить по изделию. Для устранения этого пользуются

либо проволочной щеткой из проволоки толщиной 0,25 мм

(фиг. 18 п), либо прочисткой, сделанной из прутка мягкой

стали, латуни или меди, расплющенной на конце (фиг. 18 Ь).

Напильники часто тупятся от неумелой работы, в осо-

бенности пилы с мелкой насечкой. Сильнее всего тупятся от

неправильного обращения новые напильники. Ими надс

пользоваться первое время с большой осторожностью, дс

тех пор, пока не сработаются маленькие заусенцы, полу

чающиеся при насекании на конце каждого зуба

42

СТАНКИ ПО МЕТАЛЛУ

Напильники стоят дорого, потому небрежно бросать

их в ящик или на верстак не следует. Кладите их акку-

ратно на предназначенное им место в мастерской.

26. Как держать напильник во время работы.

Для опиловки, т.-е. снятия слоя металла с изделия,

напильник двигают вперед и назад по обрабатываемой

поверхности, нажимая на него более или менее сильно

при движении вперед. Во время обратного хода нажимать

на напильник не следует, но вместе с тем не надо и сни-

Фиг. 19. Правильное положение рук при грубой

опиловке.

мать его с изделия, а отводить назад совершенно сво-

бодно, причем он будет легко скользить по поверхности

изделия, не снимая в это время металла.

По большей части опиловку производят, держа напиль-

ник обеими руками. При особенно тонких работах, когда

пользуются напильником, который слишком мал для того,

чтобы держать его обеими руками, приходится, понятно,

ограничиваться одной рукой. Как держать напильник при

тяжелой работе, показано на фиг. 19. Обхватите правой

рукой ручку напильника так, чтобы она упиралась в ладонь

руки и большой палец приходился сверху. На нос пилы

положите ту часть ладони левой руки, которая прилегает

к большому пальцу, а пальцы пригните снизу.

При шлихтовке положение правой руки остается тем же,

левую руку можно держать так, как изображено на фиг. 20:

гак легче направлять пилу.

РАБОТА НАПИЛЬНИКАМИ

43

Начинающий обычно слишком крепко сжимает напиль-

ник и начинает держать его приблизительно правильно

тогда, когда у него устанут руки.

27. Положение тела при работе напильником.

Хорошо работать напильником—искусство, овладеть

которым можно только в соответствующих условиях.

Правильными приемами исполнить что-нибудь легче, чем

неправильными, но отвыкнуть от однажды усвоенных

неправильных приемов и усвоить правильные — нелегко.

Фиг. 20. Правильное положение рук при окончательной

опиловке.

При опиловке изделие должно быть зажато в тисках

не выше локтя работающего, когда он стоит прямо, поэтому

малорослые слесаря должны стоять у верстака на более

или менее толстой деревянной площадке. Опиловка

на верстаке, в особенности тяжелая, требует известного

размеренного ритмического движения рук, туловища

и ног.

Положение тела при опиловке должно быть таково:

носок левой ноги обращен к верстаку, правая нога в рас-

стоянии 200 300 льи от левой и слегка повернута так,

чтобы середина очертания ее ступни приходилась против

пятки левой ноги; туловище, начиная от бедер, несколько

наклонено вперед. Держите напильник так, как изобра-

44

СТАНКИ ПО МЕТАЛЛУ

жено на фиг. 19, согнув правую руку приблизительно

под прямым углом; левая рука должна быть согнута очень

незначительно. Медленно подайтесь вперед в течение

2/з рабочего хода, слегка согнув при этом колени, и в то

же время руками подайте напильник вперед. Во время

последней трети хода продолжайте движение рук вперед,

но туловище медленно верните примерно в начальное

положение. Затем оттяните напильник назад, не снимая

с изделия, в начальное положение для следующего дви-

жения вперед. Напильник держите на поверхности изделия

прямо, иначе поверхность получится не плоской, а кривой.

Большой и самой частой ошибкой является чрезмерная

поспешность работы. Надо нажимать сильно, но подавать

напильник вперед, не торопясь

28. Практические указания относительно опиловки.

Прежде, чем начинать опиловку чугунной отливки

необходимо снять с нее корку, хотя бы зубилом, так как

Фиг 21. Проверка плоскости угольником.

достаточно только не-

много попилить та-

кую корку, чтобы

испортить напильник.

В тех случаях,

когда приходится

долго работать на-

пильником, полезно

часто менять напра-

вление опиловки, так

как при этом руки

отдыхают. Начинаю •

щему, кроме того, это

помогает пилить ров-

нее, а научиться опи-

ливать плоскость так,

чтобы она оставалась

плоской и ровной —

самое главное.

Время от времени опиливаемую плоскость надо про-

верять стальным масштабом или лучше угольником

6фиг. 21), прикладывая к ней линейку в разных напра-

влениях—в длину, поперек и по диагонали—и наблюдая

РАБОТА НАПИЛЬНИКАМИ

45

просвет между поверхностью и линейкой. Обычная

ошибка неопытного слесаря это—качание напильника,

в результате чего получается выпуклая поверхность.

Пилить надо возможно прямолинейно.

Если требуется опилить плоскость под прямым углом

к другой плоскости, то необходимо стараться получить

прямой угол уже при черновом опиливании, так как если

хотя бы одно место запилить на 1—1,5 мм глубже, чем

требуется, то это будет значить, что либо изделие испор-

Фиг. 22. Подпиливание одной рукой.

чено, либо 1—1,5 мм надо снять по всей остальной

поверхности. Поэтому такие углы надо возможно чаще

проверять стальным угольником (внутренним двугранным

углом).

При шлихтовке недостатки работы видны особенно

ясно, если прозоры между изделием и угольником рас-

сматривать на свет. Обращаться с угольником надо бе-

режно, так как при малейшем повреждении он уже не

годится для работы.

Во время шлихтовки обнаруживаются преимущества

выпуклой формы рабочих граней напильников. Хороший

слесарь может работать таким образом, чтобы немногие

зубья, одновременно касающиеся поверхности изделия,

снимали металл именно там, где это требуется. Если

46

СТАНКИ ПО МЕТАЛЛУ

середина, угол или один край слишком выда отся, то он

опиливает поверхность именно в этом месте.

Научиться хорошо работать напильником в короткое

время нельзя. Для этого требуется практика и вниматель-

ное отношение к делу. После того, как будет получаться

хороший результат при работе обеими руками, не особенно

трудно научиться опиливать одной рукой. При этом надо

Фиг. 23. Наводка „штриха" напильником.

становиться на скамейку такой высоты, чтобы плечо при-

ходилось примерно на уровне изделия. Держать напиль-

ник можно различно. На фиг. 22 показан один из

приемов — удобный и позволяющий точно направлять

напильник.

Чтобы получить на поверхности изделия ровные и

однообразные продольные штрихи, нужно держать

напильник, как показано на фиг. 23 и двигать его прямо

взад и вперед, нажимая все время достаточно сильно.

Часто при этом снимают с напильника рукоятку, чтобы

легче сохранить равновесие. Для этой работы наиболее

удобны напильники ординарной насечки.

РАБОТА НАПИЛЬНИКАМИ

47

29. Опиливание мягких металлов.

Опиливать латунь, баббит, свинец и др. мягкие металлы

обыкновенным напильником с перекрестной насечкой

нельзя, так как зубья скоро забиваются стружкой, кото-

рую трудно удалить. Для этих металлов существуют

напильники с специальной насечкой: нижняя идет под

Крллый

Овальный

Полукруглый

Плоский

(АРЕТНЫЙ

Шарнирный

Мечеобразный

Фиг. 24. Надфили.

более острым углом к оси, верхняя—почти поперек

напильника (см. фиг. 15 с). Обе насечки глубже, чем

у обыкновенных напильников, и расстояния между борозд-

ками больше, благодаря чему они забиваются не так

легко. Напильники этого типа особенно хороши для латуни.

Если в мастерской нет такой пилы, то для обработки

мягкого металла лучше всего взять напильник с орди

нарной насечкой.

48

СТАНКИ ПО МЕТАЛЛУ

30. Надфили.

Самые маленькие и тонкие напильники носят название

надфилей (проволочные или игольчатые напильники).

Они часто применяются для наиболее ответственных меха-

нических работ, как, напр., изготовление лекал, штампов

и т. под., и для тонких шлихтовальных работ. Обычная

длина их—100 до 160 alm, причем насечена бывает только

половина или треть этой длины, остальная гладкая часть

служит ручкой (фиг. 24).

31. Чего ве следует делать при опиловке.

Не пользуйтесь сработавшимся напильником.

Не пользуйтесь грязным напильником.

Не опиливайте узкие поверхности и ребра новым

напильником.

Не снимайте хорошим напильником корку чугунной

отливки.

Не работайте личным напильником по мягкому

металлу.

Не шлихтуйте драчевым напильником.

Не обдирайте изделие шлифным напильником.

Не ударяйте напильником по губкам тисков.

Не кладите напильники так, чтобы они царапали друг

Друга.

Не касайтесь пальцами чугунной поверхности, которую

опиливаете.

Не пилите чересчур быстро.

Не пилите слишком долго без проверки размеров.

ВОПРОСЫ.

Напильники и работа ими.

1. Для чего рабочие грани напильников делают слегка выпуклыми?

2. Если бы напильник был совершенно плоским и его повело бы

во время закалки, отразилось ли бы это на его пригодности? Об'ясните,

почему.

3. Каким напильником легче снимать металл — совершенно пло-

ским или слегка выпуклым? Почему?

4. Каков будет результат работы, если при опиловке правая

рука немного сдает вниз, а левая—вверх? При обратном положении

рук?

РАБОТА НАПИЛЬНИКАМИ

49

5. Легко ли получить выпуклую воверхность при опиловке узких

граней? Укажите причины.

6. Как надо менять направление опиловки, если приходится долго

пилить?

7. Надо ли снимать напильник с изделия во время обратного

его движения? Почему?

8. Укажите разницу между плоско* остроносым и плоско-тупоносым

напильником.

9. Чем отличается драчсвая пила от полушлифной?

10. Что называется Драчевой насечкой? Полулпчной? Личной?

11. Как измеряется длина напильника?

12. Чем отличается пила с перекрестной насечкой от пилы с орди-

нарной насечкой?

13. Какой металл легче опиливать—чугун или железо?

14. Каким образом надо снимать корку с чугунных отливок перед

опиловкой их?

15. Почему не следует пользоваться напильником для удаления

корки с чугунных отливок?

16. Когда применяются пилы с крупной насечкой? С мелкой?

17. Каким напильником надо опиливать узкую поверхниС1Ь

новым или старым? Почему?

18. Как предохранить напильник от забивания чугунными опил-

ками?

19. Как надевают ручку на хвост напильника?

20. В каких случаях целесообразно пользоваться напильниками

с гладким (нс насеченным) ребром? Можно ли сиять насечку с напиль-

ника?

21. Какой часто употребляемый напильник имеет оба ребра без

насечки?

22. Какова форма полукруглого напильника?

23. Какие поверхности опиливают полукруглой пилой? Зачем

насекают плоскую грань ее?

24. Каким способом обозначается насечка напильников малых

размеров?

25. Какой 12"-овый напильник следует выбрать, чтобы снять

большой слой металла? Какую пилу взять для шлихтовки?

26. Что представляет собою щетка для чистки напильников?

Как сделать хороший инструмент для чистки напильников из куска

медного или лагунного прутка?

27. От чего забивается напильник? Как прочистить его?

28. Перечислите главные виды профилей (поперечных сечений)

напильников.

29. Почему пила с ординарной насечкой удобнее других для

опиловки на станке?

30. Что такое надфиль?

Станки ио металлу.

4

ГЛАВА V.

РАБОТА ШАБЕРОМ.

32. Когда и для чего требуется шабрить поверх-

ность.

Поверхность изделия, обработанная на станке или

напильниками, не является абсолютно ровной, так как на

ней остаются следы резца или напильника (т. наз. ,,грат“),

хотя и очень незначительные. Для того, чтобы получить

возможно гладкую поверхность, требуется дополнительная

операция: либо обработка на шлифовальном станке, либо

ручная обработка — шабрение. Шлифовка на станках

подробно рассмотрена во втором томе настоящей книги,

в настоящей же главе речь будет итти лишь о ручных

способах обработки.

Причины, вызывающие необходимость шабровки, сво-

дятся к следующему.

1. На станке или при помощи напильника получить

гладкую поверхность невозможно.

2. Плоские направляющие поверхности—в большинстве

случаев чугунные, а чугун выходит из-под продольно-

строгального станка, шепинга или фрезерного станка

в таком виде, что служить направляющей не может;

во - первых, в виду того, что поверхность его не доста-

точно плоска а неточна, во-вторых, даже самый острый

резец не может дать настолько ровную и гладкую поверх-

ность, чтобы она могла служить направляющей.

3. В машиностроении часто встречаются кривые (обык-

новенно — цилиндрические) трущиеся и опорные поверх-

ности, как, напр., подшипники для валов, шпинделей

станков и т. под. Поверхности эти—чугунные, баббитовые

или бронзовые—необходимо шабрить для того, чтобы

РАБОТА ШАБЕРОМ

51

получить высокую точность пригонки, необходимую

в деталях этого рода.

33. Инструменты, применяемые при шабровке пло-

скостей.

Для получения точной плоскости необходимо найти

выступающие на ней места, хотя бы они выступали всего

на 0,05—0,07 мм и снять их.

Чтобы обнаружить неровности на плоскости, приме-

няют следующие инструменты.

Трехгранные поверочные линейки (фиг. 25)

для проверки направляющих станков и т. под.; обычная

длина их 250 до 700 мм, ширина 40 до 100 мм.

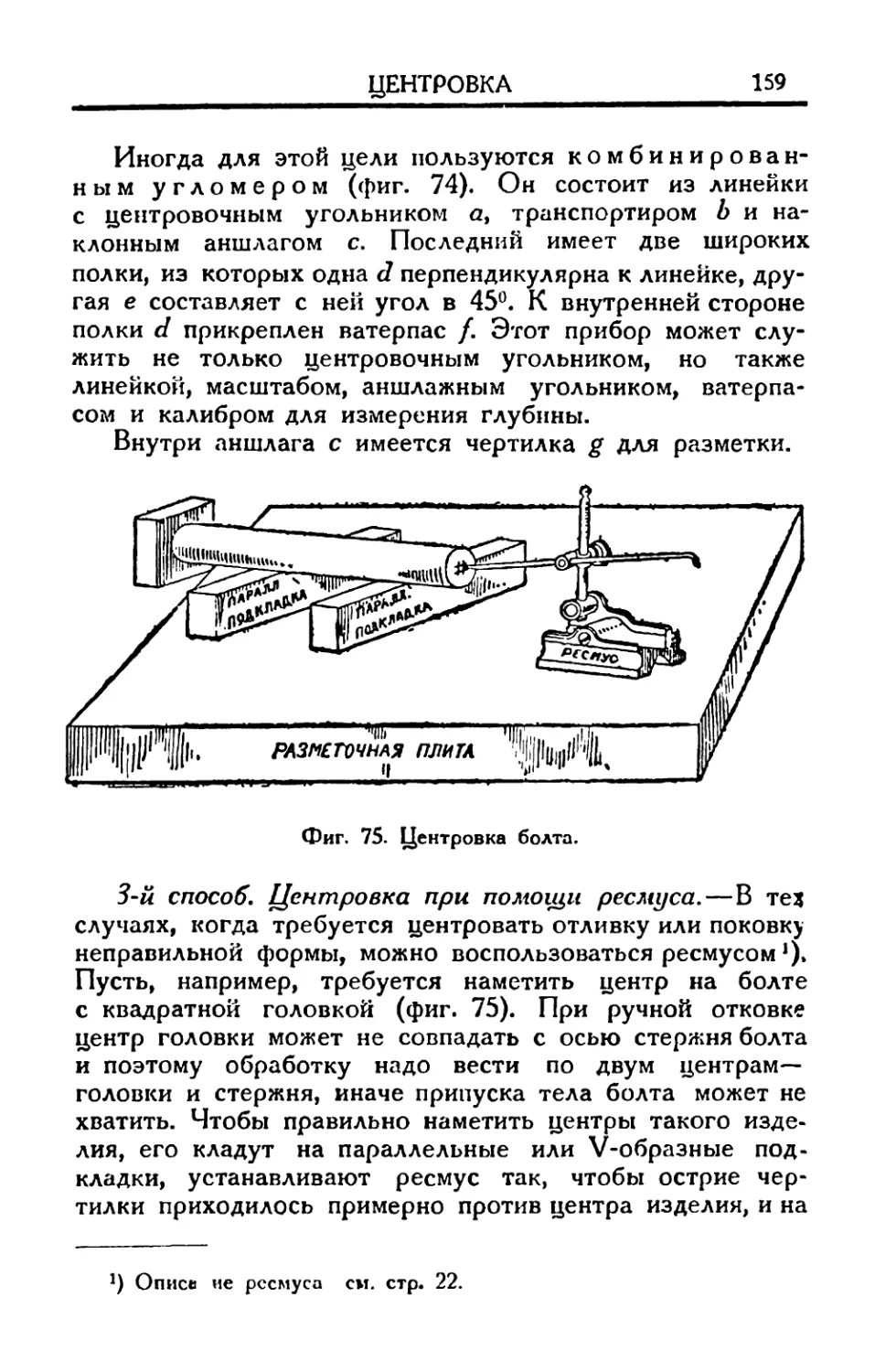

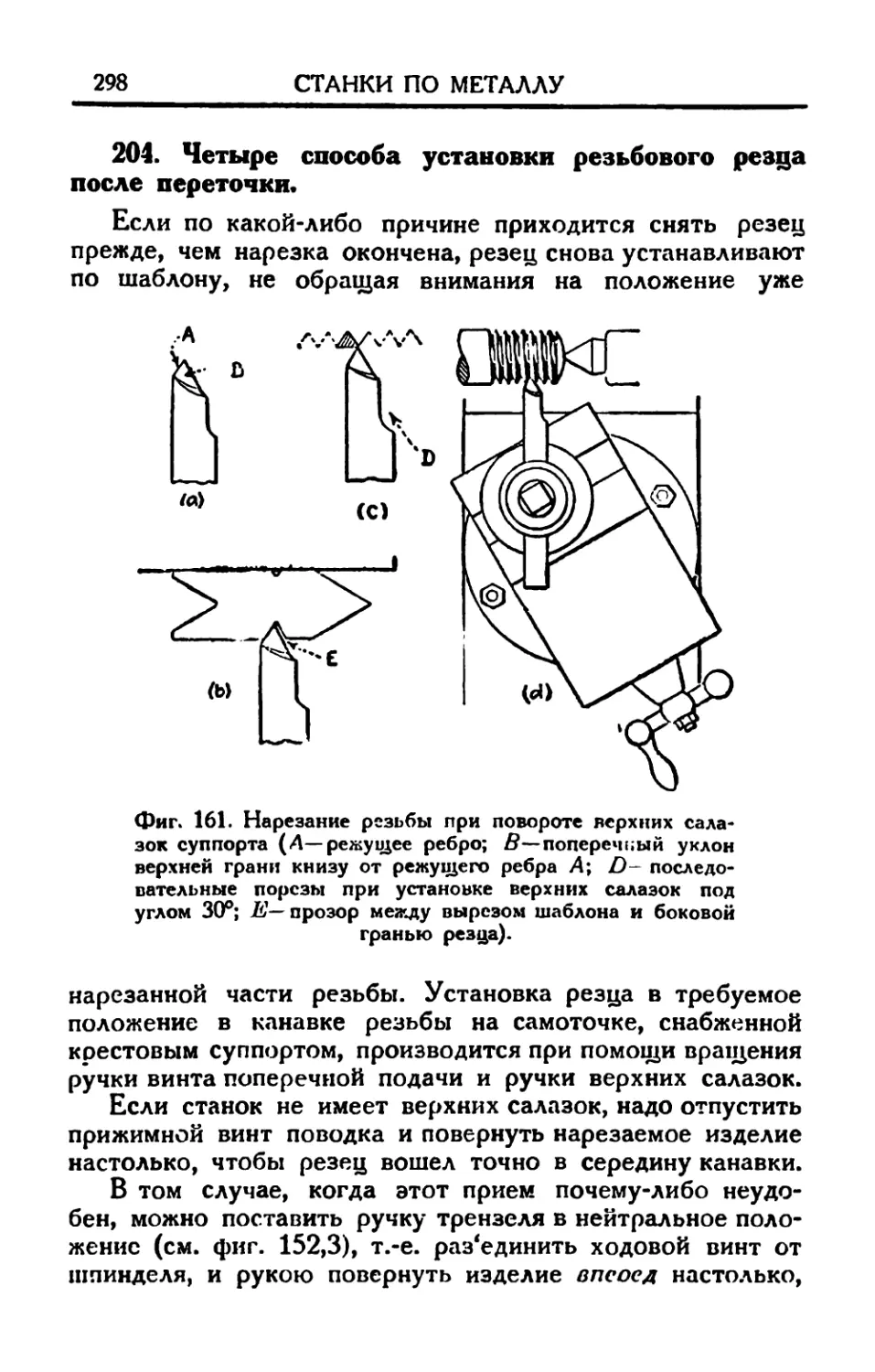

Фиг. ‘25. Тречгранная поверочная линейка.