Text

ГАНС МЁЛЛЬ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ

ЖЕЛЕЗОБЕТОН

ИСТОРИЯ РАЗВИТИЯ КОНСТРУКЦИИ, ИЗГОТОВЛЕНИЕ, ОБЛАСТИ ПРИМЕНЕНИЯ

Перевод и редакция канд. техн. наук ft. Г. ГАЛКИНА и инж.Г. Д. МАРИЕНГОФА

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ! АРХИТЕКТУРЕ И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ Москва — 1958

SPANNBETOM

ENTWICKLUNG, KONSTRUKTIONEN, HERSTELLUNGSVERFAHREN UND ANWENDUNG&GEBIETF VON DIPLOM-INGENIEUR HANS MOLL REGIERUNGSBAUMEISTER A. D. OBERREGIERUNGSRAT IM DEUTSCHEN PATEN TAMT

BERLINER UNION STUTTGART

ПРЕДИСЛОВИЕ

В 'Настоящей книге дается общий краткий обзор развт чя способов производства предварит)ельно напряженного железобетона и .применяемого для этого оборудования. Способы изготовления предварительно напряженных железобетонных конструкций и деталей зависят от последовательности осуществления совместной работы бетона с арматурой после предварительного ее натяжения.

Оообый раздел книги посвящен некоторым способам предварительного натяжения, не получившим пока широкого (распространения, а именно: предварительному 'напряжению, создаваемому в конструкции за счет нагрузки от собственного (веса, натяжению арматуры в результате укорочения ее после нагрева и предварительному напряжению железобетонных изделий путем применения расширяющегося цемента.

Наряду с характеристикой стальной арматуры, применяемой для предварительно напряженных конструкций, в книге описываются различные типы арматурных пучков, а также стеклянные волокна, обладающие высокой прочностью на растяжение. Очевидно, их применение получит распространение в недалеком будущем. Кроме того, приводятся примеры сооружений из предварительно напряженного железобетона.

В книге дается перечень немецких патентов в области предварительно иапрйженного железобетона, заявленных после 1930 гада.

Книга рассчитана на лиц, работающих в области производства предварительно напряженного железобетона как сборного, заводского изготовления, так и монолитного, а также на конструкторов,

I

3

рационализаторов и изобретателей. Автор .стремился предоставить специалистам сводный, обобщенный материал о состоянии техники в данном вопросе. Более подробные сведения можно получить иг литературы, перечень которой приведен в конце книги.

В целях освещения развития техники предварительно напряженного железобетона были использованы издания немецкого патенткс* го ведомства в Мюнхене. Эти материалы в значительной мере попол нены и обогащены данными, представленными в распоряжёние автора инженерами и строительными организациями, занимающимися проектированием и возведением сооружений из предварительно напряженного железобетона. Автор выражает глубокую благодарность зсем, кто помог ему в работе над книгой.

ГАНС МЁЛЛЬ

Мюнхен, январь 1954 года.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ЖЕЛЕЗОБЕТОНА

Прежде чем характеризовать развитие предварительно напряженного железобетона и подробно описывать способы его осуществления, следует кратко ответить на вопрос: что представляет собой предварительно напряженный железобетон.

Согласно определению Немецкою комитета по железобетону, приведенному в Немецких строительных нормах DIN 4227 [270]*, разработанных с участием видных специалистов, под предварительно напряженными железобетонными конструкциями понимают такие конструкции, в которых бетон в результате приложения сил натяжения подвергается такого рода предварительному напряжению, при котором он под действием эксплуатационной нагрузки или вообще не претерпевает растягивающих напряжений, или подвергается их воздействию лишь в ограниченной степени. Под предварительным напряжением следует понимать собственное напряженное состояние конструкции, вызванное только силами натяжения и сохраняющееся после снятия всех напряжений, обусловленных действием других нагрузок.

Предварительное напряжение может быть осуществлено различными способами. Как травило, для этой цели используется стальная арматура, которая подвергается натяжению и в напряженном состоянии прочно заделывается в бетон несущей конструкции. Возможно также предварительное напряжение конструкции осуществить путем ее обжатия или воздействия на нее других аналогичных усилий, приложенных к опорам, независимым от данной конструкции.

Далее, предварительное напряжение может быть создано выбором способа производства строительных работ, например, путем предварительной загрузки конструкции, или же выбором строительного материала, например, расширяющегося цемента.

* Числа в скобках указывают соответствующие источники в перечне литературы, приведенном в конце книги.

5

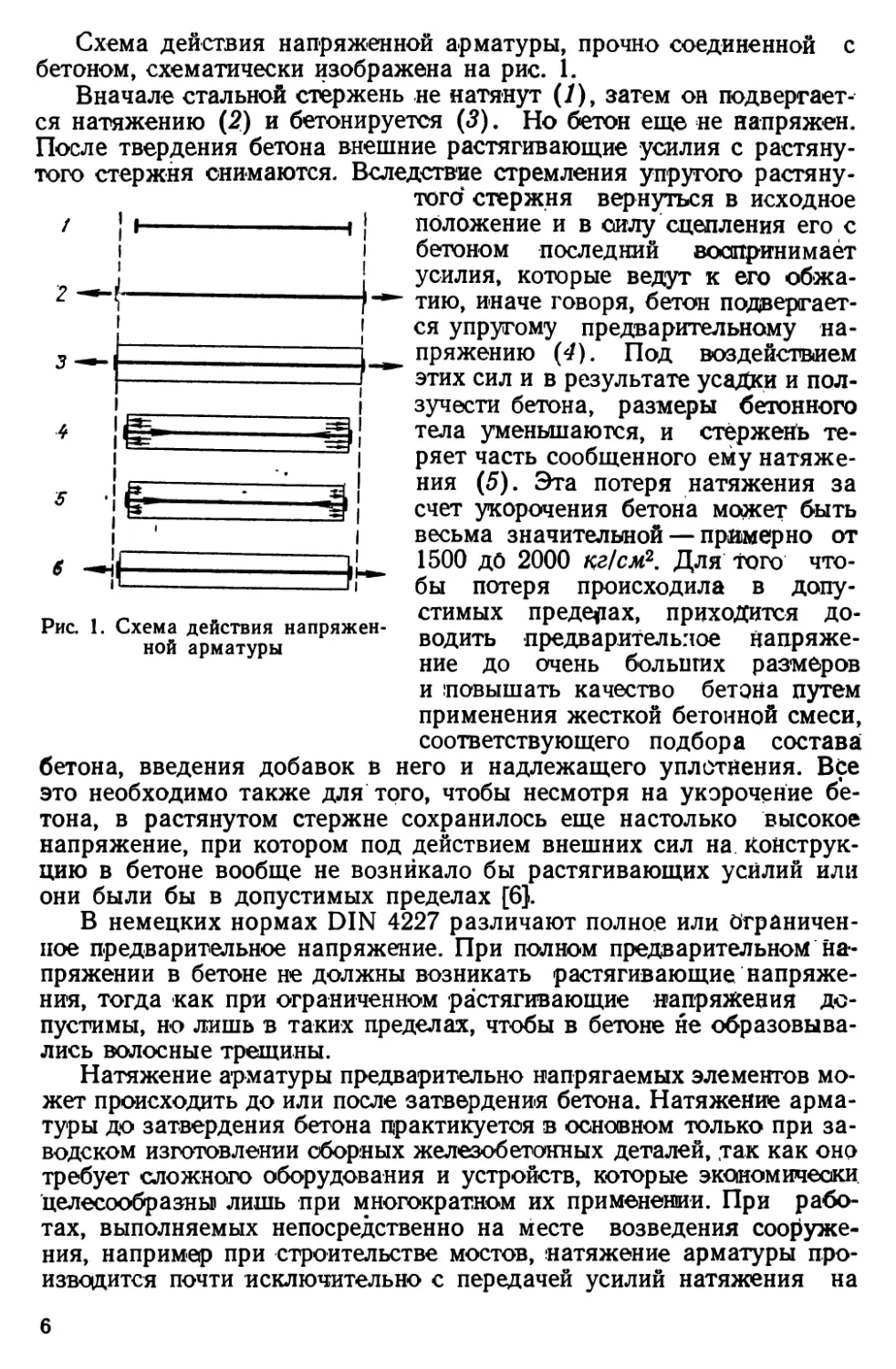

Схема действия напряженной арматуры, прочно соединенной с бетоном, схематически изображена на рис. 1.

Вначале стальной стержень не натянут (1), затем он подвергается натяжению (2) и бетонируется (3). Но бетон еще не напряжен. После твердения бетона внешние растягивающие усилия с растянутого стержня снимаются. Вследствие стремления упругого растянутого' стержня вернуться в исходное

/ J I— 1 | положение и в силу сцепления его с

I I бетоном последний воспринимает

1 1 усилия, которые ведут к его обжа¬

тию, иначе говоря, бетон подвергается упругому предварительному напряжению (4). Под воздействием этих сил и в результате усаДки и ползучести бетона, размеры бетонного тела уменьшаются, и стержень теряет часть сообщенного ему натяжения (5). Эта потеря натяжения за счет укорочения бетона может быть весьма значительной — примерно от

1500 до 2000 кг!см2. Для того чтобы потеря происходила в допустимых пределах, приходится доводить предварительное напряжение до очень больших размеров и повышать качество бетона путем применения жесткой бетонной смеси, соответствующего подбора состава бетона, введения добавок в него и надлежащего уплотнения. Все это необходимо также для того, чтобы несмотря на укорочение бетона, в растянутом стержне сохранилось еще настолько высокое напряжение, при котором под действием внешних сил на конструкцию в бетоне вообще не возникало бы растягивающих усилий или они были бы в допустимых пределах [6].

В немецких нормах DIN 4227 различают полное или Ограниченное предварительное напряжение. При полном предварительном напряжении в бетоне не должны возникать растягивающие напряжения, тогда как при ограниченном растягивающие напряжения допустимы, но лишь в таких пределах, чтобы в бетоне не образовывались волосные трещины.

Натяжение арматуры предварительно напрягаемых элементов может происходить до или после затвердения бетона. Натяжение арматуры до затвердения бетона практикуется в основном только при заводском изготовлении сборных железобетонных деталей, ,так как оно требует сложного оборудования и устройств, которые экономически целесообразны лишь при многократном их применении. При работах, выполняемых непосредственно на месте возведения сооружения, например при строительстве мостов, натяжение арматуры производится почти исключительно с передачей усилий натяжения на

-Si!

Рис. 1. Схема действия напряженной арматуры

6

затвердевший бетон несущей конструкции. Что касается последовательности осуществления оцепления арматуры с бетоиом, то различают:

а) предварительное напряжение с натяжением арматуры до затвердения бетона;

б) предварительное напряжение без сцепления арматуры с бетоном конструкции;

в) предварительное напряжение с натяжением на затвердевший бетон:

В первом случае стальная арматура подвергается натяжению между неподвижными упорами и в таком состоянии бетонируется. После схватывания бетона и приобретения им достаточной прочности арматура освобождается от анкеров. Вследствие стремления стальной арматуры возвратиться в исходное положение в бетоне возникают сжимающие напряжения. Если стальные арматурные стержни расположены не центрально, а в растянутой зоне элемента конструкции, работающего на изгиб, то этот элемент под действием натяжения стальной арматуры изгибается в направлении, обратном действию будущей нагрузки.

При предварительном напряжении с натяжением| арматуры на бетон стальные стержни свободно расположены в бетоне, и их сцеплению ничто не препятствует. Стальная арматура может быть расположена и вне сечения бетон§ясзаанке]>ена по концам элемента или конструкции. Натяжение в обоих этих случаях происходит с передачей усилий на затвердевший бетон. Этот способ нашел широкое распространение в практике строительства. В основном он состоит в том, что стальная арматура располагается в полых каналах внутри бетона или в забетонированных металлических трубах и после приобретения бетоном достаточной прочности подвергается натяжению, анкеровке и передает усилия натяжения на бетон. После натяжения в пространство между стенками канала, и стальной арматурой нагнетается цементный раствор, и таким образом осуществляется сцепление стальной арматуры с бетоном.

Другие определения и подробности, содержащиеся в упомянутых выше строительных нормах, здесь не приводятся, так как они имеют в виду местные условия и потребности. Задачей настоящей книги является не столько рассмотрение официальных инструкций, сколько систематизация сведений и данных исследований в области предварительно напряженною железобетона во всех странах, поэтому более подробные данные, содержащиеся в упомянутых выше нормах, не приводятся.

2. КРАТКИЙ ИСТОРИЧЕСКИЙ ОЧЕРК РАЗВИТИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ЖЕЛЕЗОБЕТОНА

После того, как в 1824 г. в Англии было изобретено вяжущее вещество—портландцемент*, твердеющее на воздухе и в воде, стало возможным развитие бетонного строительства. Особенно быстро развивалась промышленность бетонных изделий. Однако очень скоро грубые формы бетонных конструкций перестали удовлетворять потребителей и поэтому возникла необходимость изготовлять из бетона р, a. q q Q более тонкие изделия. На-

N R |Г0—В U U"X чались -поиски подходяще-

* I nltU-;—;-L-i—;—L-u-t—I го строительного материа¬

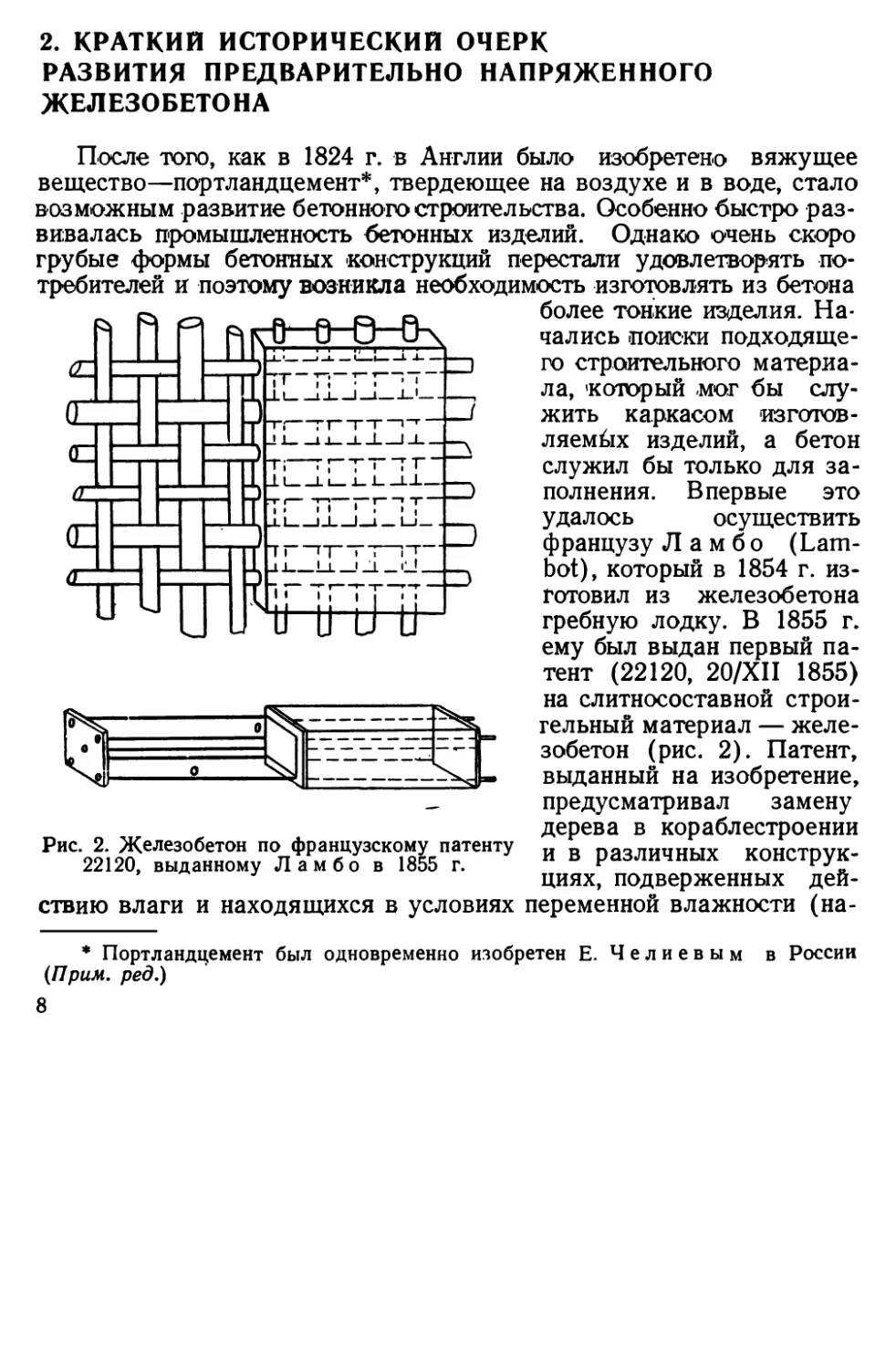

ла, 'который мог бы служить каркасом изготовляемых изделий, а бетон служил бы только для заполнения. Впервые это удалось осуществить французу Л а м б о (Lambot), который в 1854 г. изготовил из железобетона гребную лодку. В 1855 г. ему был выдан первый патент (22120, 20/XII 1855) на слитносоставной строительный материал — железобетон (рис. 2). Патент, выданный на изобретение, предусматривал замену дерева в кораблестроении и в различных конструкциях, подверженных дей-

Рис.

. 2. Железобетон по французскому патенту 22120, выданному Ламбо в 1855 г.

ствию влаги и находящихся в условиях переменной влажности (на

* Портландцемент был одновременно изобретен Е. Челиевым СПрим. ред.)

8

в России

пример, емкости Для воды, доски, столбы и т. п.), металлическим каркасом в оболочке из цементного раствора или иного материала и придание этой оболочке формы изготовляемого изделия.

Этот патент можно считать началом создания железобетона, так как в конструкции сочетаются сталь и бетой; при этом сталь способствует формообразованию и созданию ^^ткости, а бетон используется в качестве заполнителя для стенок конструкции.

При изучении истории железобетонного строительства следует упомянуть американца Хайэтта (Hyatt) [2], который, будучи по профессии адвокатом, посвятил свою деятельность исследованию вопросов техники и, в частности, проблеме пожарной безопасности зданий. В его книге1', изданной в 1877 г., впервые высказано положение о целесообразности размещения железа в растянутой зоне бетонного тела (рис. 3). Его опыты, описанные в упомянутой книге, проводились в 50-х годах прошлого столетий. В 1877 г. в США ему был выдан патент 206 112 на железобетонные конструкции.

Несколькими годами позже французскому садовнику Монье (Monier) быиш выданы патенты на железобетонные изделия. Однако эти патенты являются лишь повторением патента Л а м б о. Заслугой Мон ь е может считаться только то, что он наметил пути применения этого нового конструктивного строительного материала в других областях. Он предлагал использовать арматуру для придания изделию формы и для жесткости бетона. Монье получил в 1881 г. первый немецкий патент (14673) на «способ изготовления разного рода предметов путем покрытия цементом железного каркаса, соответствующего очертанию стенок предмета, и изготовления по этому способу железнодорожных лппал». Права .на использование немецкого патента Монье были приобретены фирмой Г устав

1 «Ап account of some experiments with Portland Cement Concrete combined with iron as a building material with reference to economy of construction and for security against fire in the making of roofs, floors and walking surfaces».

9

Фрей таг (Gustav Freytag), а позднее— Вайсс и Фрейтаг (Wayss und Freytag). Эта фирма занималась реализацией идеи соединения стали и бетона и своими многочисленными опытами и исследованиями, на которые были затрачены значительные средства, привлекла внимание к новому строительному материалу и содействовала его д^льн^йщему. расп{юстранению. Архитектор Кёнен (Коепеп) использовал-омыты фирмы Фрейтаг и на их основании разработал основы расчета, которые впоследствии привели к выпуску первых «Ведомственных норм на строительные конструкции из железобетона». Кенен, так же как и X а й э т т, указал на то, что стальная арматура служит для восприятия растягивающих усилий в то время как бетон воспринимает сжимающие усилия.

Этим, по существу, завершается первый этап развития железобетона. На той стадии его применения арматура в виде сеток и каркасов служила только для формообразования и придания жесткости изделию, изготовляемому из бетона. После того, как стали понятны различные функции, выполняемые арматурой и бетоном, усилия исследователей были направлены на вое более глубокое проникновение 9 «тайны» железобетона. Для изучения его сущности проводились систематические опыты и их результаты теоретически обобщались.

Возникал вопрос, как добиться, чтобы в условиях одновременного воздействия растягивающих сил на два разнородных материала—бетон и сталь, обладающих различной прочностью на растяжение, — избежать появления трещин в бетоне, плохо работающем на растяжение вплоть до момента, когда в стальной арматур при продолжающемся действии сил растяжения возникают разрушающие напряжения.

Первое предложение [3]—подвергать стальную арматуру натяжению, а затем одновременно с неупругим материалом (бетоном) прилагать растягивающие силы, исходило от немецкого инженера Д ёринга (Doehring). В этом предложении речь идет об изготовлении пластин, брусков или плит с использованием вяжущих материалов, получивших широкое применение в строительстве. Проволоки, помещаемые в- бетон плиты, подвергаются сильному натяжению с помощью направляющих роликов и натяжных приспособлений, распо-' ложенных с обоих торцов. После твердения бетона концы проволок отрезаются ножницами, в результате получаются железобетонные плиты перекрытия с напряженной арматурой. Цель напряжения арматуры — повысить несущую способность плит и устранить опасность трещинообразования.

Предложение Д е р и н г а впервые касается заводского изготовления железобетонных деталей с напряженной арматурой.

Впрочем, еще 27/Х 1886 г. американец Д ж е к с о н (JacKSon) подал патентную заявку на изобретение [4], которое предусматривало увеличение жесткости и повышение долговечности конструкций лестниц, перекрытий, покрытий и аналогичных строительных частей зданий из бетона. На первой странице патентной заявки сказано, что изобретение включает комбинированные строительные конструк-

Ю

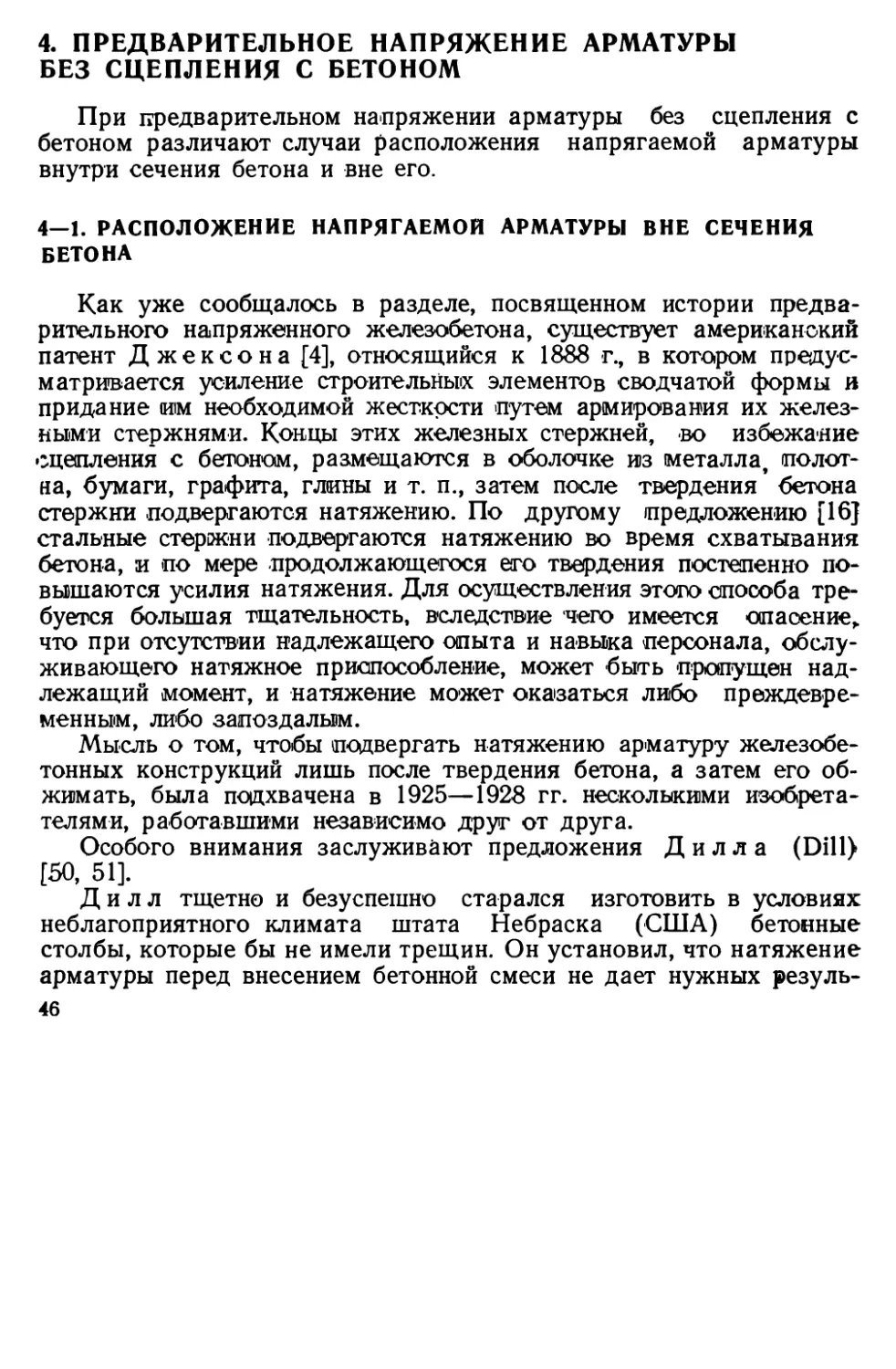

ции из искусственного бетона или других аналогичных материалов, состоящие из системы сводов, опорные части которых армированы стальными стержнями с винтовой резьбой на концах, снабженных навинчивающимися гайками. При навинчивании гаек стержни натягиваются и обжимают сводчатые конструкции. Таким образом стержни воспринимают растягивающие .напряжения и горизонтальный распор свода1'. На рис. 4, а и б показаны общий вид и

поперечное сечение овода со стальными стержнями, расположенными в поперечном направлении, а на рис. 5,а и б—общий вид и продольный разрез свода и расположенные в продольной направлении стальные стержни с упорами против прогиба свода.

Хотя в этом предложении Д ж е к с о н а и не сказано, что натяжение стальных стержней путем навинчивания на них гаек позволяет избежать растягивающих усилий в бетоне, а в связи с этим и образования трещин, но все же указанные в нем детали конструкции с этой точки зрения заслуживают -внимания. В патенте в качестве арматуры для таких конструкций названы виды стали: полосовая,

круглая, а также листовое железо и другие прокатные металлические профили, которые не требуют дорогостоящих операций обработки по приданию арматуре волнообразной формы, образованию выступов, неровности поверхностей или устройству поперечных стержней, штырей и т. п., чтобы повысить сцепление стрежней с бетоном. Далее в патенте указывается, что стержни помещаются в металлических трубках-оболочках, допускающих их движение при последующем натяжении. Вместо трубчатых оболочек для восприпятствования сцепления стальных стержней с материалом свода могут применяться толстое полртно, бумага, графит, глина и т. п.

1 «То resist the tensile strain » и « making it an abutment to

resist the horizontal thrust».

Рис. 4. Свод со стальными стержнями, расположенными в поперечном направлении: а—общий вид; б—сечение nq х—у

Рис. 5. Свод с продольно расположенными стальными стержнями: а—общий вид; б—сечение по

С-Д

11

Более важными для истории развития предварительно напряженною железобетона явились работы Ман дл я (Mandl), который в свом труде «К теории цементно-железных конструкций» [5] установил, что действие нагрузки на плиты системы Монье вызывает в арматуре растягивающие напряжения, обусловливающие появление в бетоне внецентренных сжимающих сил. Вследствие этогЪ значительно уменьшаются напряжения, которым подвергается конструкция. Это благоприятное влияние можно было бы еще более увеличить, если подвергнуть арматуру действию силы натяжения, а после твердения бетона эту внешнюю силу снять. Таким путем в еще ненагруженном бетоне были бы вызваны внецентренные силы сжатия, которые оказывали*бы на него действие, обратное нагрузке. Путем подбора сил натяжения, воспринимаемых арматурой, можно значительно повысить использование прочности бетона. Предварительное напряжение можно осуществить механически или путем повышения начальной температуры арматуры, которая поддерживалась бы в ней до твердения бетона. При разности температур 40° можно получить начальное напряжение 1 100 кг!см2. Ма ндл ь в полной мере не отдавал себе отчета о важности и значении его предложения. В своих выводах о применении для плит Монье предварительно напряженной арматуры он указал, что предложенные им мероприятия вряд ли могут дать практические выгоды, но вопрос этот требует решения и для ответа на него недостает еще опытных данных.

Спустя несколько лет появилось предложение, аналогичное высказанному ранее Дёрингом, о натяжении арматуры непосредственно на месте возведения железобетонных конструкций, таких, как перекрытия и стены зданий. Было предложено [6], чтобы через петли штырей, заложенных в кладке стен .или прикрепленных к балкам перекрытия, протягивались проволока или трос в один или несколько рядов в виде непрерывной сетки, расположенной по всей площади перекрытия, затем каждая проволока или трос натягивались с обоих концов. Для создания дополнительного натяжения проволок соседние их участки скручивались путем вращения стержня, заложенного между проволоками; после этого для устранения возможного раскручивания проволоки концы ее закреплялись.

Для создания начального напряжения в каменной балке было предложено укладывать в ней железный стержень в ненатянутом состоянии, имеющиц проушины для продевания шплинтов с тем, чтобы шплинт одного конца попадал в канавку камня пяты, а шплинт другого конца стержня помещался на наклонной конечной поверхности противоположного камня; затем этот шплинт заделывается в канавку вдоль наклонной конечной поверхности камня [7].

Другие предложения для создания начального натяжения проволок в соединяемых конструкциях, например в перекрытиях, исходят от Руля (Ruhl). Характерная особенность его предложений состоит в том, что распределительные стержни прбволочной сетки из полосового железа укладываются вначале плашмя, а затем ставятся на ребро, вследствие чего проволочная сетка правится и натяги¬

12

вается [8]. Для устранения перенапряжения проволок при их относительно небольшой растяжимости этот способ в дальнейшем был улучшен—проволочным звеньям была придана упругость за счет включения растяжимых элементов [9].

Следует также упомянуть предложения Лунда (Lund) о применении пустотелых железобетонных блоков [10}. Лунд указывал на то, что перекрытия внутри зданий работают как своды и что действующие в них горизонтальные силы должны восприниматься затяжками. При. росте нагрузки эти затяжки будут удлиняться. Однако устройство затяжек не предотвращает деформацию бетона и образование трещин в нем.'Для устранения трещинообразования в бетоне перед раопалубливанием перекрытий затяжки следует 'подвергнуть натяжению силой, равной допускаемым напряжениям. При устройстве перекратий из сборных деталей, например из пустотелых бетонных блоков, это можно было бы осуществить путем обжатия отдельных деталей натяжением стержней, служащих затяжками.

Начиная с 1906 г., проблема трещиностойкости при изгибе, железобетонных балок была предметом многочисленных исследований, получивших освещение в литературе. Поводом к этому послужило требование, выдвинутое при строительстве -прусских железных дорог [11], чтобы бетон нижних з^н желозобегонных балок для обеспечения трещиностойкости имел 1,5—2,5-кратный запас прочности на растяжение. Это требование практически приводило к невозможности применять железобетонные балки.

Поэтому К ё н е н внес предложение о создании начального напряжения сжатия в бетоне растянутой зоны балок до их бетонирования, путем натяжения расположенных в этой зоне арматурных стержней при помощи натяжного приспособления. Натяжение арматурных стержней снимается после твердения бетона; разгруженные при этом арматурные стержни будут, вследствие укорочения, стремиться занять исходное состояние, в результате чего они, в силу сцепления с бетоном, произведут его обжатие [12].

По этому предложению К ё н е н а были проведены опыты с предварительно напряженными железобетонными балками. Часть балок сечением 25X30 см была изготовлена из "обычного железобетона, а другая — с предварительным напряжением арматуры, которая подвергалась натяжению при помощи натяжного приспособления, развивавшего напряжение до 600 кг/см2. Предварительное напряжение лишь отодвигало время появления трещин. Для предварительно напряженных балок нагрузка, вызывавшая трещины, составляла 7250 кг, тогда как в ненапряженных балках трещины в бетоне появлялись уже при временной нагрузке, достигавшей 4833 кг. Эти первые опыты с предварительно напряженными железобетонными балками не привели к дальнейшему развитию идеи о предварительном напряжении железобетонных конструкций. К ё н е н сам признал, что способ, предложенный им, имеет тот недостаток, что напряжение сжатия, первоначально сообщенное бетону, со временем падает, так как конструкция, вследствие протекающей в течение нескольких лет усадки бетона, претерпевает укорочение и,

13

таким образом, происходит потеря начального натяжения стальных стержней, а вместе с тем и оказываемых ими сжимающих усилий.

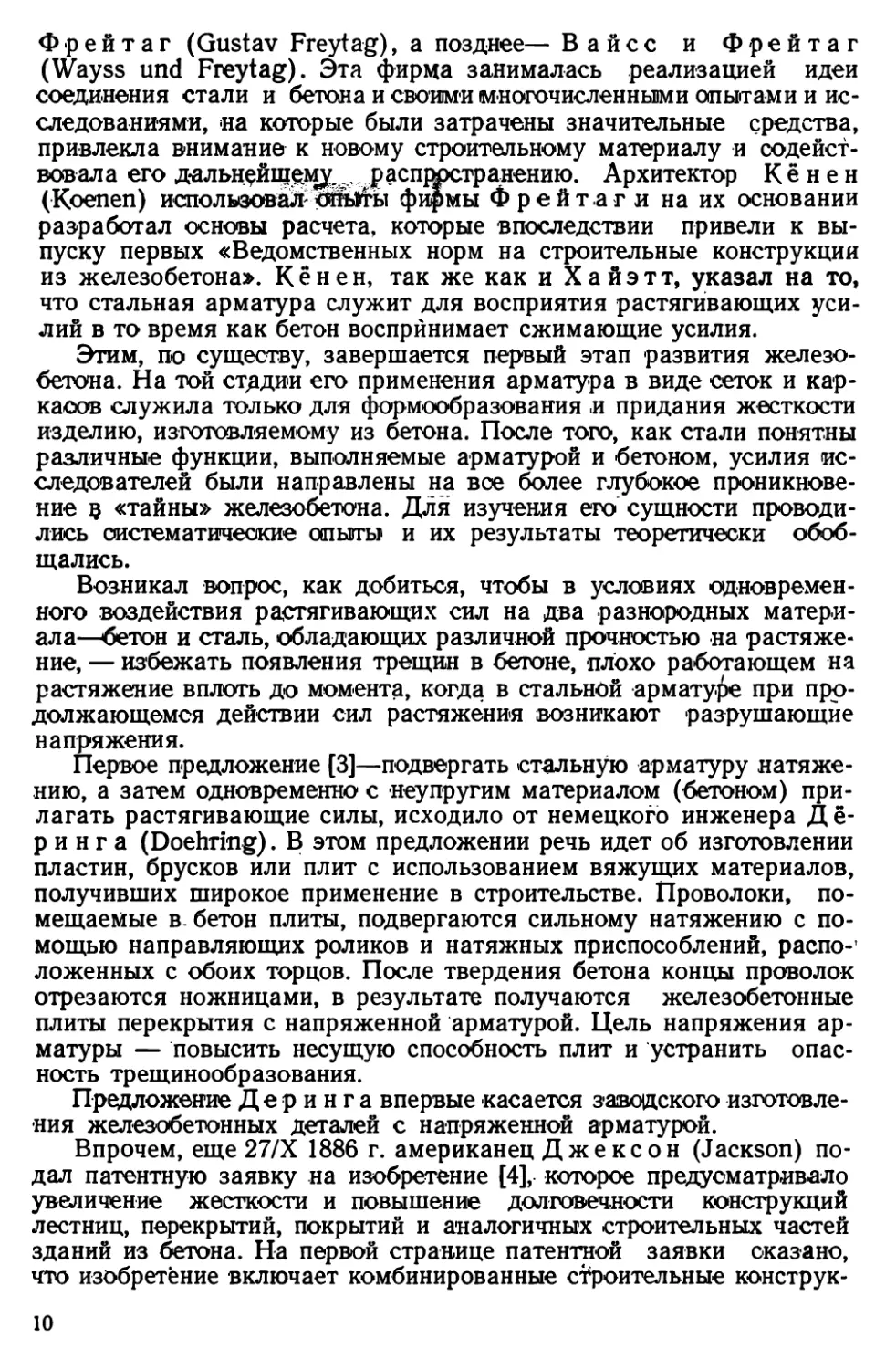

Склонность бетона к более или менее длительной усадке побудила Кёнена сделать попытку использовать это свойство для предварительного напряжения железобетонных балок [13]. Он. изготовлял балки или плиты из двух слоев 'бетона различною 'Возраста одинаковою или разного состава. Вначале бетонировался склонный к трещинам при нагружении нижиий слой (пояс) конструкции из бетонной смеси, менее подверженный усадке, затем, после твердения этого слоя, укладывался второй слой бетона — сжатого пояса. Для устранения возможного скольжения одною слоя бетона по другому поверхности растянутого пояса придавалась зубчатая или иная шероховатая форма (рис. 6). Ранее изготовленная и уже затвердевшая, менее подверженная усадке часть конструкции (балки)

Рис. 6. Балка ji3 двух слоев бетона различного возраста

противодействовала линейному укорочению вследствие усадки позже уложенного слоя и, таким образом, подвергалась сжатию.

Во Франции также выдвигалось предложение подвергать арматуру натяжению до бетонирования конструкции. Предметом одного из французских патентов [14] за 1910 г. являлся новый способ изготовления железобетонной балки; арматура балки, состоящая йз стальных стержней, подвергается натяжению за выступающие из опалубки концы, которые анкеруются. После схватывания и твердения бетона анкеровка отпускается, в связи с чем арматурные стержни, вследствие их сцепления с бетоном, развивают в последнем силы сжатия и в случае нагрузки стремятся вызвать прогиб в направлении, обратном изгибу. При загрузке балки растягивающие напряжения в ее нижней части могут наступить лйшь после того, как будут сняты сжимающие усилия, вызванные предварительным натяжением арматуры.

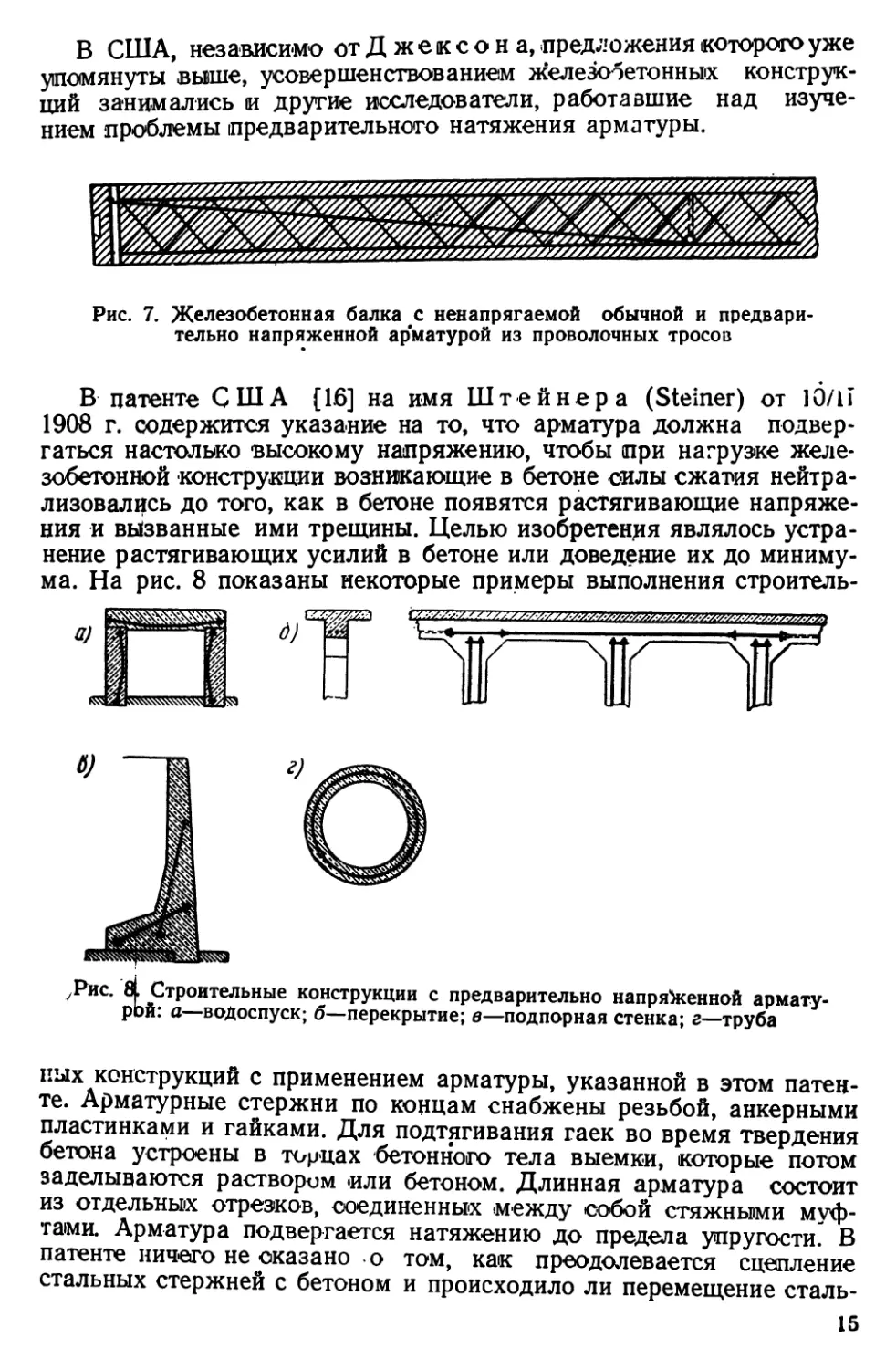

В Англии Вильсон (Wilson) в 1917 г. получил патент на усовершенствование армированных блоков, плит, балок и тому подобных бетонных изделий [15]. Кроме арматуры из проволок, проволочных сеток или других видов армирования, в конструкцию укладывается один или несколько проволочных тросов, которые до бетонирования подвергаются сильному натяжению, и затем коццы их закрепляются на специальных штырях или трубках, заделанных в* бетон других деталей (рис. 7). "

14

В США, независимо от Джексон а, предложения которого уже упомянуты выше, усовершенствованием железобетонных конструкций занимались и другие исследователи, работавшие над изучением проблемы предварительного натяжения арматуры.

f/zsss/WMf/Av

Рис. 7. Железобетонная балка с ненапрягаемой обычной и предварительно напряженной арматурой из проволочных тросов

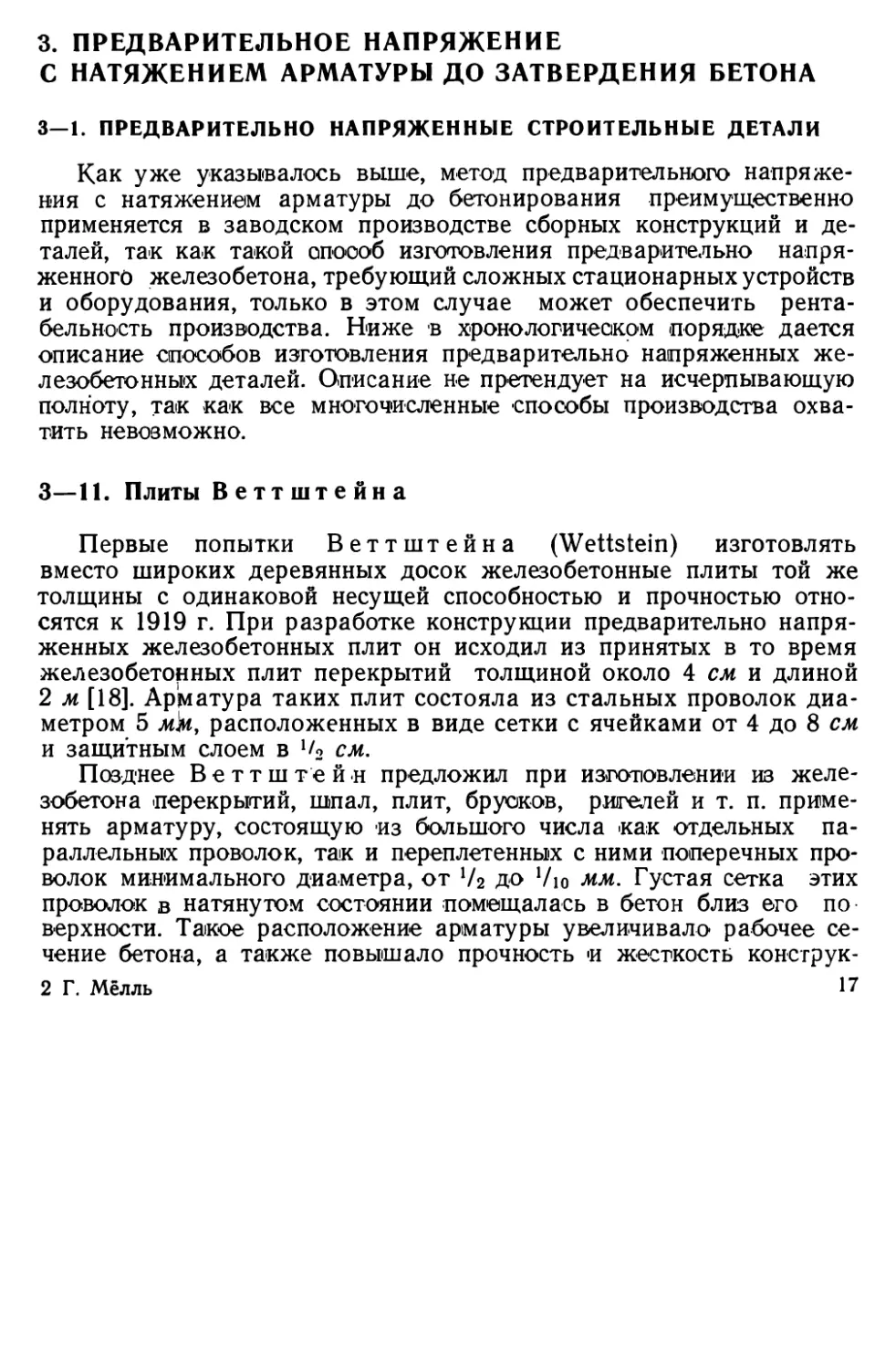

В патенте США [16] на имя Штейнера (Steiner) от 10/1Г 1908 г. содержится указание на то, что арматура должна подвергаться настолько высокому напряжению, чтобы при нагрузке железобетонной конструкции возникающие в бетоне силы сжатая нейтрализовались до того, как в бетоне появятся растягивающие напряжения и вызванные ими трещины. Целью изобретения являлось устранение растягивающих усилий в бетоне или доведение их до минимума. На рис. 8 показаны некоторые примеры выполнения строитель-

Рис- ^Строительные конструкции с предварительно напряженной арматурой: а водоспуск; б—перекрытие; в—подпорная стенка; г—труба

иых конструкций с применением арматуры, указанной в этом патенте. Арматурные стержни по концам снабжены резьбой, анкерными пластинками и гайками. Для подтягивания гаек во время твердения бетона устроены в торцах бетонного тела выемки, которые потом заделываются раствором «ли бетоном. Длинная арматура состоит из отдельных отрезков, соединенных между собой стяжными муфтами. Арматура подвергается натяжению до предела упругости" В патенте ничего не ^оказано о том, как преодолевается сцепление стальных стержней с бетоном и происходило ли перемещение сталь¬

15

ных стержней в продольном направлении (продольная подвижность) при натяжении их после твердения бетона.

В последующие годы был внесен еще ряд других предложений, предусматривающих натяжение арматуры до затвердения бетона.

Подробное описание всех этих предложений завело бы нас слишком далеко. Практическая ценность указанных предложений весьма невелика, так как основная задача—обеспечение трещиностойкости бетона — не была достигнута. Успех не мог сопутствовать этим изобретателям, так как они довольствовались малой величиной предварительного напряжения, использовали лишь ' примитивные средства для натяжения арматуры и не продумывали в достаточной мере законы статики. Кроме того, в то время обычная торговая сталь не могла еще подвергаться настолько высокому натяжению, чтобы достигнутые .предварительные напряжения не снимались действием усадки и ползучести бетона, природа которых тогда не была еще достаточно изучена. К тому же и прочность бетона была недостаточно высока.

Лишь начиная с 1920 г., многие заводы стали выпускать предварительно напряженные железобетонные перекрытия и другие железобетонные строительные детали, арматура которых обладала повышенной прочностью и подвергалась натяжению перед бетонированием вплоть до предела упругости. Ниже об этих предварительно напряженных деталях сообщается более подробно.

3. ПРЕДВАРИТЕЛЬНОЕ НАПРЯЖЕНИЕ С НАТЯЖЕНИЕМ АРМАТУРЫ ДО ЗАТВЕРДЕНИЯ БЕТОНА

3—1. ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ СТРОИТЕЛЬНЫЕ ДЕТАЛИ

Как уже указывалось выше, метод предварительного напряжения с натяжением арматуры до бетонирования преимущественно применяется в заводском производстве сборных конструкций и деталей, так как такой опоооб изготовления предварительно напряженного железобетона, требующий сложных стационарных устройств и оборудования, только в этом случае может обеспечить рентабельность производства. Ниже в хронологическом порядке дается описание способов изготовления предварительно напряженных железобетонных деталей. Описание не претендует на исчерпывающую полноту, так как все многочисленные способы производства охватить невозможно.

3—11. Плиты Веттштейна

Первые попытки Веттштейна (Wettstein) изготовлять вместо широких деревянных досок железобетонные плиты той же толщины с одинаковой несущей способностью и прочностью относятся к 1919 г. При разработке конструкции предварительно напряженных железобетонных плит он исходил из принятых в то время железобетонных плит перекрытий толщиной около 4 см и длиной

2 м [18]. Арматура таких плит состояла из стальных проволок диаметром 5 м^г, расположенных в виде сетки с ячейками от 4 до 8 см и защитным слоем в см.

Позднее Веттштейн предложил при изготовлении из железобетона перекрытий, шпал, плит, брусков, ригелей и т. п. применять арматуру, состоящую из большого числа как отдельных параллельных проволок, так и переплетенных с ними поперечных проволок минимального диаметра, от V2 до 7ю мм. Густая сетка этих проволок в натянутом состоянии помещалась в бетон близ его по верхности. Такое расположение арматуры увеличивало рабочее сечение бетона, а также повышало прочность и жесткость конструк-

2 Г. Мёлль 17

ции при малой ее толщине. Чтобы можно было разместить тонкие проволоки густой перекрестной арматуры в одной плоскости близ поверхности бетона, orin ори укладке в форму подвергались натяжению и оставлялись в таком состоянии до твердения бетона. Таким способом можно было изготовлять конструкции перекрытий, плит и т. д. толщиной от 6—10 до 30 мм, шириной от 35 до 60 см и длиной от 2 до 6 м. Проволоки поперечной арматуры укладывались с внутренней стороны сечения, т. е. над продольными проволоками.

Вначале Веттштейн применял обычную проволоку, обладающую принятой в то время прочностью, а позднее — специальную стальную проволоку с пределом прочности от 14 ООО до 20 000 кг!см2. Проволока продольной и поперечной арматуры подвергалась натяжению при помощи натяжных приспособлений, и напряжение в ней доводилось до предела упругости, а затем производилось бетонирование. Арматура продолжала сохранять высокие собственные напряжения после усадки и ползучести бетона. Начиная с 1925 г., Веттштейн, помимо железобетонных однослойных перекрытий, проводил опыты по изготовлению трехслойных плит, применяя различные бетоны, для каждого слоя. Средний слой состоял из легкого бетона, а два наружных — из тяжелого армированного бетона. При общей толщине плиты всего лишь 20 мм она обладала хорошими изоляционными свойствами. Известны также железобетонные плиты с выпусками арматуры по их периметру. Проволоки арматуры после укладки плит перекрывались в стыках внахлестку и после замоноличивания стыков образовывали прочное сопряжение отдельных плит [19].

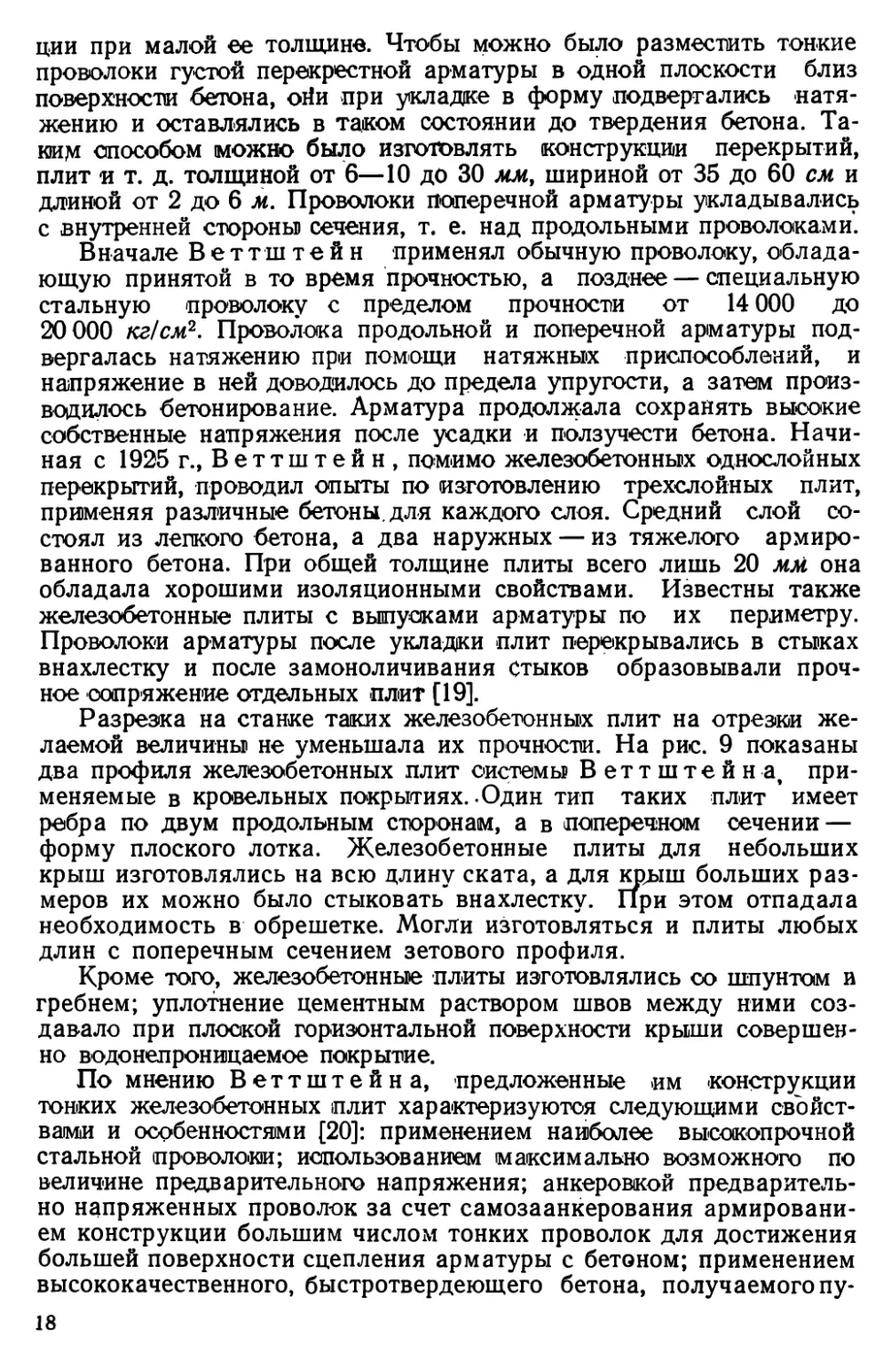

Разрезка на станке таких железобетонных плит на отрезки желаемой величины не уменьшала их прочности. На рис. 9 показаны два профиля железобетонных плит системы Веттштейна, применяемые в кровельных покрытиях. .Один тип таких плит имеет ребра по двум продольным сторонам, а в поперечном сечении — форму плоского лотка. Железобетонные плиты для небольших крыш изготовлялись на всю длину ската, а для крыш больших размеров их можно было стыковать внахлестку. При этом отпадала необходимость в обрешетке. Могли изготовляться и плиты любых длин с поперечным сечением зетового профиля.

Кроме того, железобетонные плиты изготовлялись со шпунтам и гребнем; уплотнение цементным раствором швов между ними создавало при плоской горизонтальной поверхности крыши совершенно водонепроницаемое покрытие.

По мнению Веттштейна, предложенные им конструкции тонких железобетонных плит характеризуются следующими свойствами и особенностями [20]: применением наиболее высокопрочной стальной проволоки; использованием максимально возможного по величине предварительного напряжения; анкеровкой предварительно напряженных проволок за счет самозаанкерования армированием конструкции большим числом тонких проволок для достижения большей поверхности сцепления арматуры с бетоном; применением высококачественного, быстротвердеющего бетона, получаемого пу¬

18

тем вибрирования и тепловой обработки; возможностью разрезки готовых железобетонных плит на элементы без нарушения их статических свойств в каком-либо направлении. Плиты обладают совершенно упругими свойствами и высокой трещиностойкостькх Арматура в них расположена в наружных слоях бетона, полностью вос-

Рис. 9. Плиты кровельных покрытий Веттштейна: а—при укладке перпендикулярно к уклону кровли; б—при укладке параллельно уклону

кровли

принимающих растягивающие и сжимающие усилия, тогда как средняя зона подвергается лишь незначительным скалывающим напряжениям и служит заполнителем. Это позволяет снизить собственный вес конструкции и уменьшить расход материалов. Применение сильно натянутой поперечной арматуры способствует восприятию поперечных усилий сжатия, уменьшает прогибы и увеличивает упругость под действием нагрузки.

3—12. Предварительно напряженные железобетонные детали и мачты Глезера

В 1927 г. Глёзер (Gloser) предложил [21, 22] в армированных бетонных строительных деталях предотвращать образование волосных трещин путем натяжения арматуры до бетонирования и доведения натяжения почти до предела упругости, затем концы арматуры пропускать через отверстия в стальных* пластинах, которые устанавливаются перед натяжным приспособлением и во время бетонирования служат опалубкой торцовых стенок формуемой детали; после достаточного отвердевания бетона пластины

2* 19

остаются в качестве анкерных устройств для арматуры. Таким образом достигается возможность высвободить натяжное приспособление для повторного его использования уже после начального твердения бетона. При этом бетон оказывает достаточное сопротивление стремлению стержней арматуры к линейному сокращению; после снятия внешних сил натяжения бетон остается под давлением натянутой арматуры, которое передается на него через анкерные пластины.

Позже Г л ё з е р предложил также конструкцию натяжного приспособления [23].

3—13. Предварительно напряженные балки системы Фрейссине

В 20-х годах текущего столетия решение проблемы предварительно напряженного железобетона получило- заметный толчок благодаря опубликованным работам французского инженера Фрейссине (Freissinet) [24}. Фрейссине подробно изучал поведение высокопрочных бетонов при длительной их загрузке и детально исследовал усадку и ползучесть бетона при постройке железобетонного арочного моста через р. Элорн вблизи Бреста. Он пришел к убеждению, что потеря натяжения в арматуре вследствие ползучести и усадки бетона становится тем меньше, чем прочнее и плотнее бетон и чем выше прочность стали.

В результате многих опытов стало возможным для бетона определенного качества рассчитывать ожидаемые потери натяжения вследствие его усадки и ползучести [25].

Предложения Фрейссине по конструированию и производству предварительного напряженного железобетона охранялись мноТО5нГс'ЛбИными патентами во Франции и других странах. Основным содержанием его изобретений следует считать то, что прямолинейная арм-атура из высокопрочной стали с большим пределом упругости, которая помещалась в тело бетона высокой прочности на сжатие в процессе изготовления строительной конструкции, подвергается предварительному напряжению не менее 4000 кг/см2. Условием для этого являлось применение стали с высоким пределом упругости, который может быть повышен за счет, термической обработки.

«Предпосылкой изобретения», как гласит текст немецкого патента Фрейссине DRP 622746 [26}, «является применение для арматуры материала, обладающего повышенными свойствами, а также высококачественной бетонной смеси. Только при этих условиях можно создать железобетонную конструкцию, способную надежно воспринимать высокие нагрузки. Для арматурных стержней могут использоваться стали, обладающие пределом упругости не менее 40 кг!мм2, который, в зависимости от величины применяемого натяжения, должен повышаться до 160 кг!мм2 и больше. Предварительно натянутая прямолинейная арматура должна быть распределена

20

в бетоне таким образом, чтобы она создавала распределение сжи< мающих усилий, противодействующее силам растяжения, которые слагаются из собственного веса бетона и полезной нагрузки. Для достижения надлежащей высококачественной бетонной массы необходим тщательный подбор фракции заполнителей, вибрирование, прессование и обжатие. n

Согласно изобретению напряжение, сообщенное арматурным стержням, не может оказаться полностью снятьим противодействующими ему силами, и железобетонная конструкция может подвергаться длительно действующим усилиям сжатия, которые способствуют полному исчезновению растягивающих усилий, возникающих в элементе под действием собственного веса и полезной нагрузки, или же выравнивает эти усилия. Железобетонные конструкции, изготовленные по такому способу, приобретают свойства однородных (гомогенных) тел.

В некоторых случаях целесообразно создавать пространственное напряженное состояние, воздействуя давлением на железобетонную конструкцию во всех направлениях. С этой целью в бетонную массу укладываются ненапрягаемые» элементы арматуры в поперечном направлении к предварительно напряженным продольным арматурным стержням, например, кольца или хомуты. Когда в бетоне под действием напряженной арматуры возникает обжатие, наступает поперечное расширение -бетона, которое в свою очередь переводит кольца и хомуты в напряженное состояние.

Для натяжения прямолинейных стержней пользуются гидравли* ческими домкратами или «винтами. Когда с помощью этих средств осуществлено натяжение арматуры, форма заполняется бетоном. После схватывания и твердения бетона (натяжные приспособления удаляются. С этого момента напряжения воспринимаются бетоном»,

Для передачи на бетон высоких напряжений арматуры и создания обжатия бетона так, чтобы в нем не происходило проскальзывания натянутых стальных стержней, они снабжаются анкерными устройствами, например, из бетонных тел, приделанных к арматуре, или из выступов или утолщений стальных стержней, которые получаются путем той или иной обработки. Концы тонких проволок можно при известных условиях не анкеровать.

Способ изготовления предварительно напряженных конструкций, предложенный Фрейссине, применим также и для сборных бетонных элементов. В этом случае в бетонных элементах или де: талях, при их бетонировании устраиваются полости в виде пазов й каналов, в которые после схватывания и твердения бетона вводятся арматурные стержии и подвергаются натяжению. После установки анкеров, опирающихся на строительную деталь, натяжные приспособления убираются. Усилия сжатия передаются бетону с помощью указанных анкеров [26].

Как уже упоминалось, Фрейссине считал, что бетон необходимо применять возможно более плотный и малопористый, который, благодаря своей большой упругости, дает незначительные де¬

21

формации, а поэтому и наименьшие потери натяжения в арматуре. В целях улучшения свойств предварительно напряженных конструкций он предлагал применять бетонную смесь с избытком воды. Бетонная масса после заполнения формы, подвергаясь совместному вибрированию и прессованию, теряет избыток воды и приобретает исключительную плотность [27].

Изготовленные этим способом железобетонные конструкции обладают значительной прочностью и способны оказывать большое сопротивление действию скалывающих и сжимающих сил. Это в особенности важно при действии знакопеременных напряжений, возникающих, например, в железнодорожных шпалах; как известно, обычный бетон весьма плохо воспринимает такого рода напряжения.

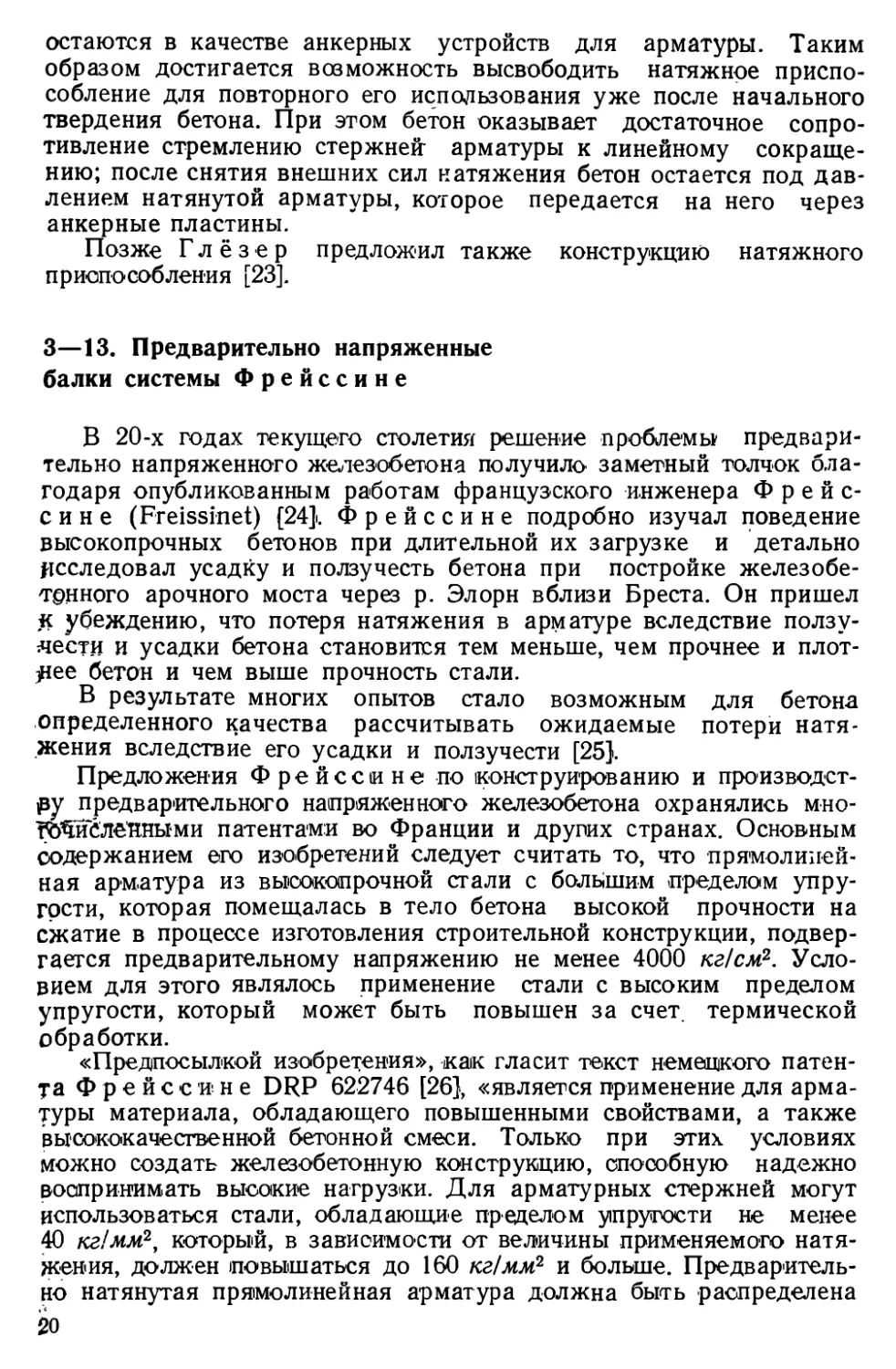

Бетон целесообразно уплотнять гидравлическим способом. При этом жидкость под давлением может подаваться через резиновый шланг или другое приспособление, расположенное внутри бетонной смеси или вне ее. На рис. 10 приведена схема бетонирования балки, при которой свежеуложенная бетонная смесь 1 сжимается между надувными мешками 2 и 3, расположенными снаружи и внутри бетона. Стенки формы 4 должны выдерживать эти силы давления

т

1 2 3 4

Рис. 10. Прессование сиежеуложенной бетонной смеси с помощью надувных мешков

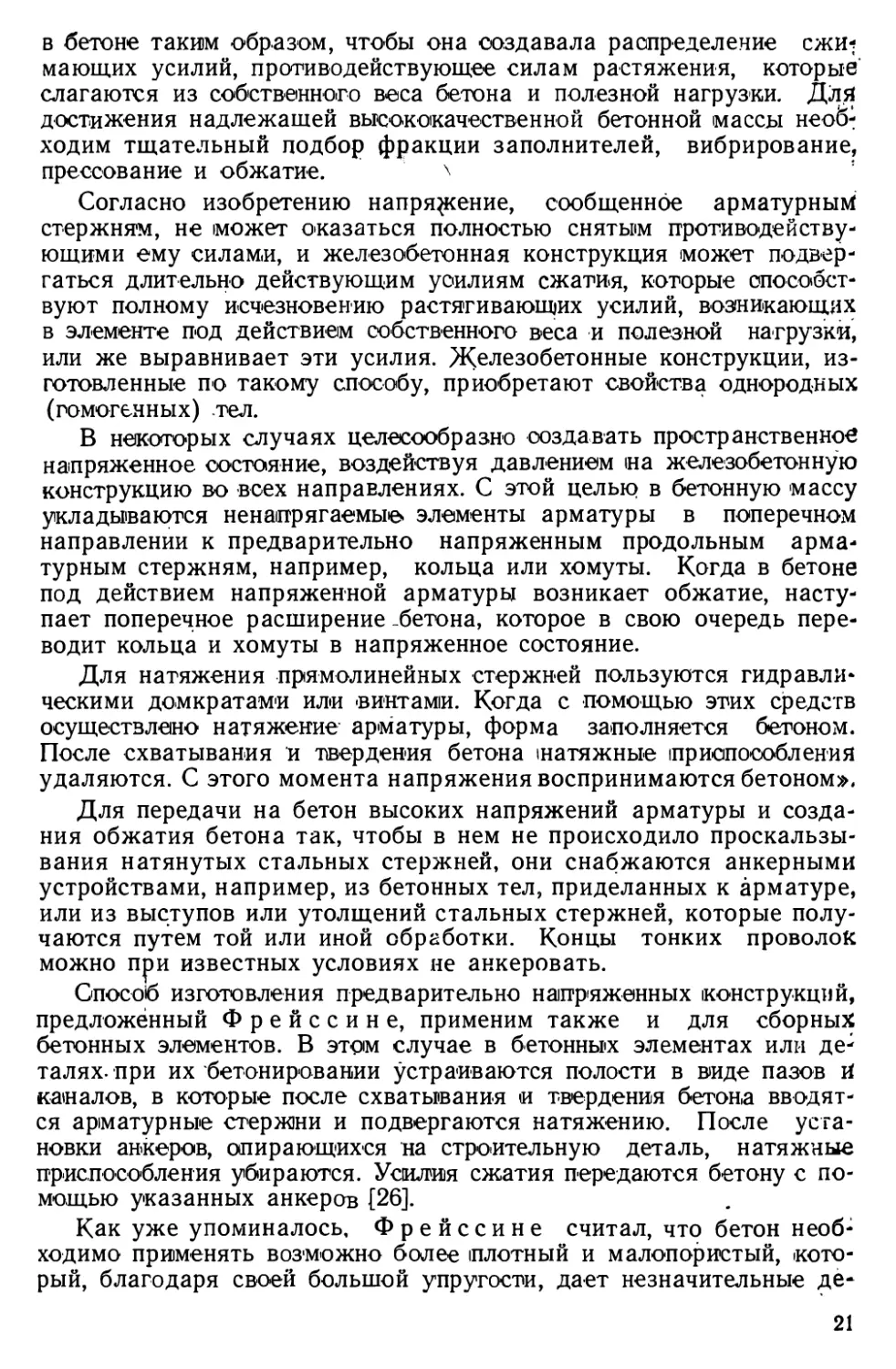

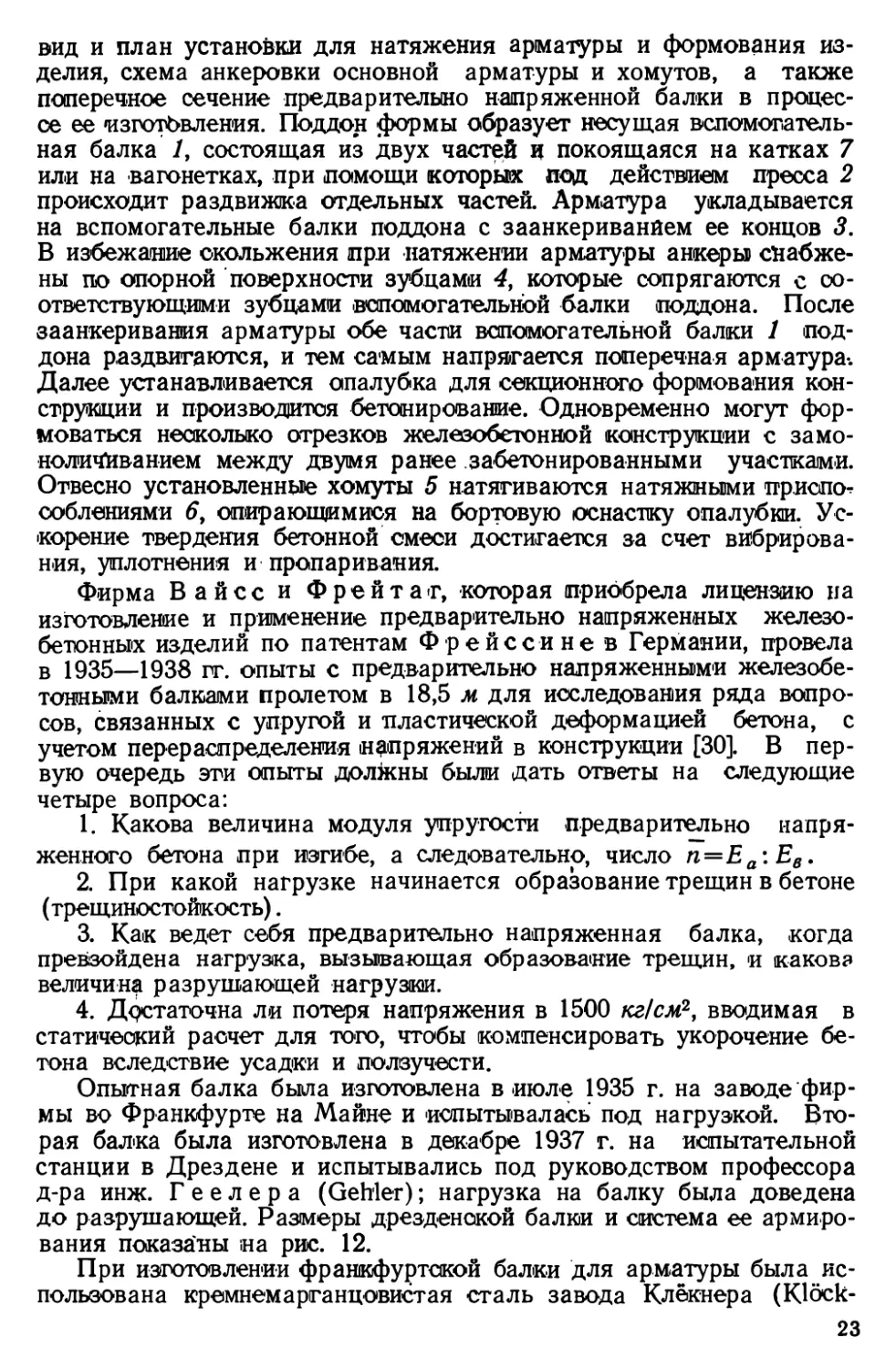

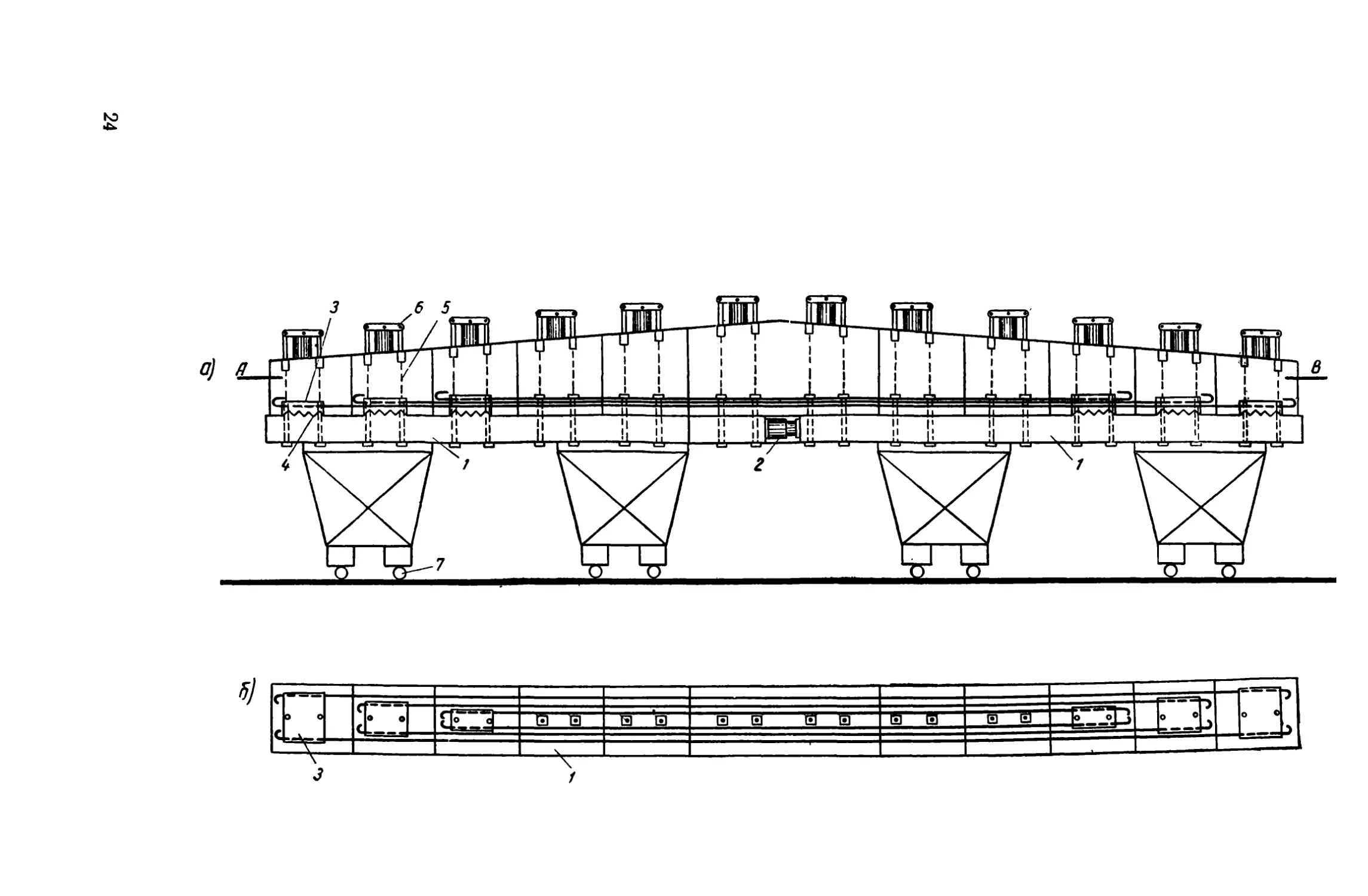

Предметом другого патента Фрейссине является способ секционного (изготовления железобетонных конструкций, преимущественно работающих на изгиб, например, железобетонных балок. Идея секционного изготовления конструкции из предварительно напряженного железобетона возникла в связи с трудностями, вызванными все возрастающими размерами и весами строительных конструкций, в частности, таких как балки, и ростом стоимости соответствующего оборудования и приспособлений. Согласно этому предложению Фрейссине [29], форма строительной конструкции, подлежащей изготовлению, например, двутавровой балки, делится на несколько отрезков возможно равных размеров. Арматуру подвергают натяжению постепенно, отдельными участками, в последовательности, соответствующей технологическому процессу, затем в опалубку укладывают бетонную смесь. На рис. 11 показаны общий

22

вид и план установки для натяжения арматуры и формования изделия, схема анкеровки основной арматуры и хомутов, а также поперечное сечение предварительно напряженной балки в процессе ее 'изготовления. Поддон формы образует несущая вспомогательная балка 1, состоящая из двух частей и покоящаяся на катках 7 или на вагонетках, при помощи которых иод действием пресса 2 происходит раздвижка отдельных частей. Арм.атура укладывается на вспомогательные балки поддона с заанкериванйем ее концов 3. В избежание скольжения при натяжении арматуры анкеры» снабжены по опорной поверхности зубцами 4, которые сопрягаются с соответствующими зубцами вспомогательной балки поддона. После заанкеривания арматуры обе части вспомогательной балки 1 поддона раздвигаются, и тем самым напрягается поперечная арматура*. Далее устанавливается опалубка для секционного формования конструкции и производится бетонирование. Одновременно могут формоваться несколько отрезков железобетонной конструкции с замоноли^иванием между двумя ранее забетонированными участками. Отвесно установленные хомуты 5 натягиваются натяжными ттриспог соблениями 6, опирающимися на бортовую оснастку опалубки. Ускорение твердения бетонной смеси достигается за счет вибрирования, уплотнения и пропаривания.

Фирма Вайсс и Фрейтат, которая приобрела лицензию на изготовление и применение предварительно напряженных железобетонных изделий по патентам Фрейссине в Германии, провела в 1935—1938 гг. опыты с предварительно напряженными железобетонными балками пролетом в 18,5 м для исследования ряда вопросов, связанных с упругой и пластической деформацией бетона, с учетом перераспределения напряжений в конструкции [30]. В первую очередь эти опыты должны были дать ответы на следующие четыре вопроса:

1. Какова величина модуля упругости предварительно напряженного бетона при изгибе, а следовательно, число п=Еа:Ев.

2. При какой нагрузке начинается образование трещин в бетоне (трещиностойкость).

3. Как ведет себя предварительно напряженная балка, когда превзойдена нагрузка, вызывающая образование трещин, и какова величина разрушающей нагрузки.

4. Достаточна ли потеря напряжения в 1500 кг!см2у вводимая в статический расчет для того, чтобы компенсировать укорочение бетона вследствие усадки и ползучести.

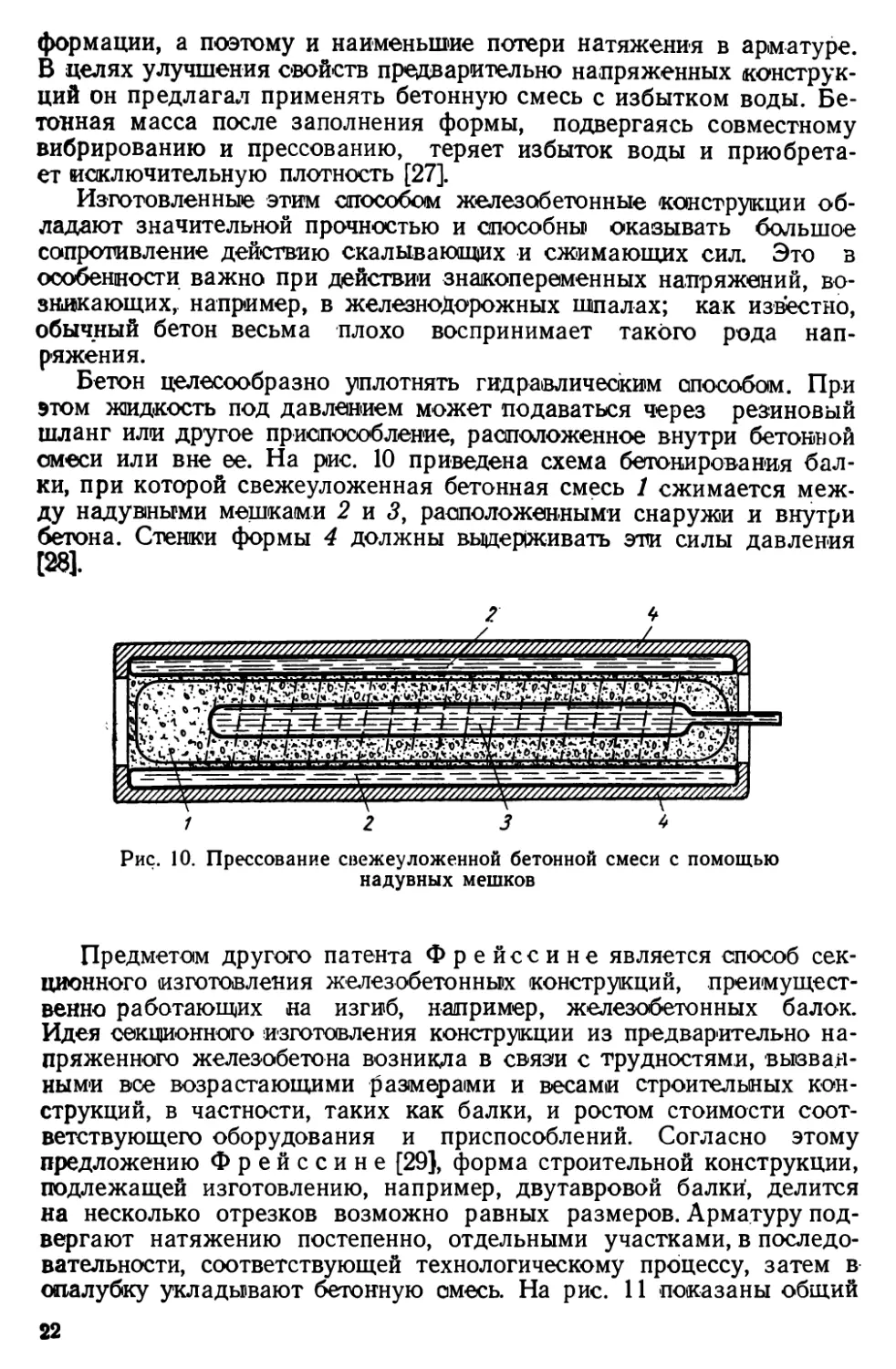

Опытная балка была изготовлена в июле 1935 г. на заводе фирмы во Франкфурте на Майне и испытывалась под нагрузкой. Вторая балка была изготовлена в декабре 1937 г. на испытательной станции в Дрездене и испытывались под руководством профессора д-ра инж. Г е е л е р a (Gehler); нагрузка на балку была доведена до разрушающей. Размеры дрезденской балки и система ее армирования показаны на рис. 12.

При изготовлении франкфуртской балки для арматуры была использована кремнемарганцовистая сталь завода Клёкнера (Юоск-

23

сл

ж

ш

с

У

Каналы

>

Рис. 11. Установка для формования и натяжения арматуры при изготовлении балки по предложению Фрейссине: а—общий вид установки; б—горизонтальный разрез по линии А — В\ в—поперечный разрез пд поддону натяжного стенда и по балке; г—продольный разрез'с анкеровкой напряженной арматуры

пег — Werke) в виде холоднотянутой проволоки диаметром от 4 до

5,4 мм, прочностью на растяжение от 9 200 до 10 ООО кг/см2 с пределом текучести от 8000 до 7940 кг/см2 и с относительным удлинением при разрыве 5,9%. Арматура дрезденской балки состояла из

термически обработанной углеродистой стали завода Круппа и обладала прочностью на растяжение 10360 кг/см2, пределом текучести 8730 кг/см2 и относительным удлинением при разрыве 6,4°/о. Горизонтальная -арматура подвергалась натяжению порядка 5500 KaicM2i что на 1500 кг!см2 превышало расчетное предварительное 'напряжение. Это должно было компенсировать потерю напряжения вследствие усадки и ползучести.

Результаты опытов дали ответ на поставленные выше вопросы, и более поздние опыты и измерения подтвердили правильность выводов.

При первом загружении дрезденской балки в возрасте бетона от 2 до 4 недель модуль упругости составил Ех=317 000 кг!см2 и при третьем загружении в возрасте бетона 4 месяца он достигал £2=372 000 кг!см2. У франкфуртской балки модуль упругости бетона в возрасте от 2 до 4 недель составлял Я^гввООО кг!см2 и через 33Лгода—£2=357 000 кг!см2.

Измерения ггрогибов показали, что упругость деформации балок обеспечивается при нагрузке до 1,5-кратной от расчетной. Из того факта, что у обеих балок, несмотря на очень различный возраст бетона, трещины появлялись при почти одинаковой величине нагрузки, может быть сделан вывод, что совершенно исключаются опасения о якобы недопустимо высоком падении предварительного напряжения после более длительной работы конструкции. Трещин у мест расположения анкерующих приспособлений не наблюдалось.

Полученный разрушающий момент составлял для дрезденской балки 2,4-кратную величину и франкфуртской балки 2,8-кратную величину от расчетного момента.

Потеря напряжения в арматуре дрезденской балки достигла порядка 570 кг/см2, а в арматуре франкфуртской балки даже через несколько лет потеря напряжения составляла только от 500 до 700 кг!см2\ следовательно, принятая потеря напряжения в 1500 кг!см2 дает большой запас.

Резюмируя, можно сказать, что опыты во Франкфурте на Майне и в Дрездене выяснили поведение предварительно напряженного железобетона; они дали возможность установить модуль упругости Е, определить величину п, оценить запас прочности и трещиностойкость и зависимость между кубиковой прочностью бетона и прочностью его в конструкции, а также степень установившегося предварительного напряжения и эффективность натяжения .хомутов [28]. 26

Рис. 12. Дрезденская опытная балка

Дальнейшие более подробные результаты опытов содержатся в сообщении М ё р ш a (Morsch) [31].

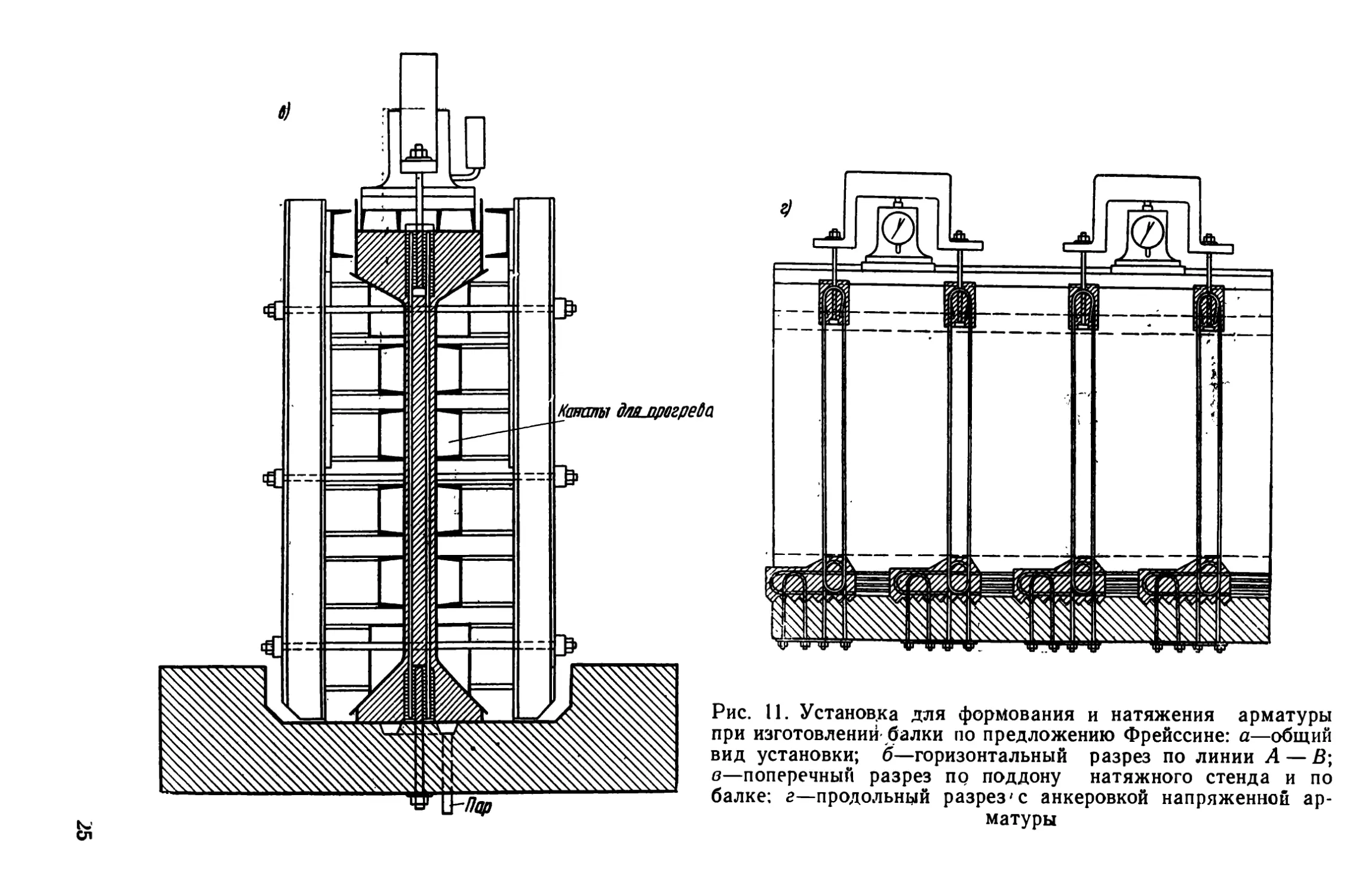

В заключение отметим еще одно изобретение Фрейссине, касающееся изготовления предварительно напряженных конструкций с помощью иольцеобразщЦ арматуры) [32]. К. петлям арматуры примыкают жесткие натяжййе элементы или блоки, присоединенные к натяжным приспособлениям. Сперва бетонируется та часть, которая содержит напрягаемую арматур^^а,включением п остранства, окружающего натяжные приспособляй*!. После йх удаления оставшиеся пустоты заполняются бетонной смесью.

На рис. 13, а показаны натяжные блоки 1 из бетона, вокруг которых уложена арматура 2, подлежащая натяжению. Через блоки

Рис. 13. Натяжные блоки с кольцеобразной арматурой: а—массивный бетонный натяжной блок; 6—вертикальный и горизонтальный разрезы пустотелого натяжного блока; в—установка для одновре1 менного натяжения нескольких конструкций

гибкими тросами 3, лежащими в шлицах и проходящими через опалубку, осуществляется натяжение. Тросы покрывают смазкой, которая обеспечивает их скольжение при вытягивании после твердения Жетона. В каналы для тросов, впоследствии нагнетается раствор. Натяжные тросы 3 могут быть установлены параллельно и перпендикулярно к напрягаемой арматуре 2. Недостатком указанных блоков является то, что натяжные тросы 3 для того, чтобы их можно было вытащить, должны освобоовдаться. Этого недостатка можно избежать, используя конструкцию, показанную на рис. 13, б, в которой натяжные блоки представляют собой пустотелый эле¬

/

27

мент 6. Через этот элемент продевается болт 7, к его выступающим концам крепятся тяги 8 натяжных приспособлений. На рис. 13, в схематически изображена установка для одновременного изготовления и напряжения нескольких конструкций. Формы 9 располагаются на подвижных стеллажах 10. Натяжные тросы 3 отдельных строительных конструкций связаны между собой промежуточными элементами 4. Натяжное приспособление 5 действует с одного конца. Оно может устанавливаться между отдельными формами при наличии двух неподвижных опор.

3^14. Однослойные и многослойные пустотелые плиты системы Шефера

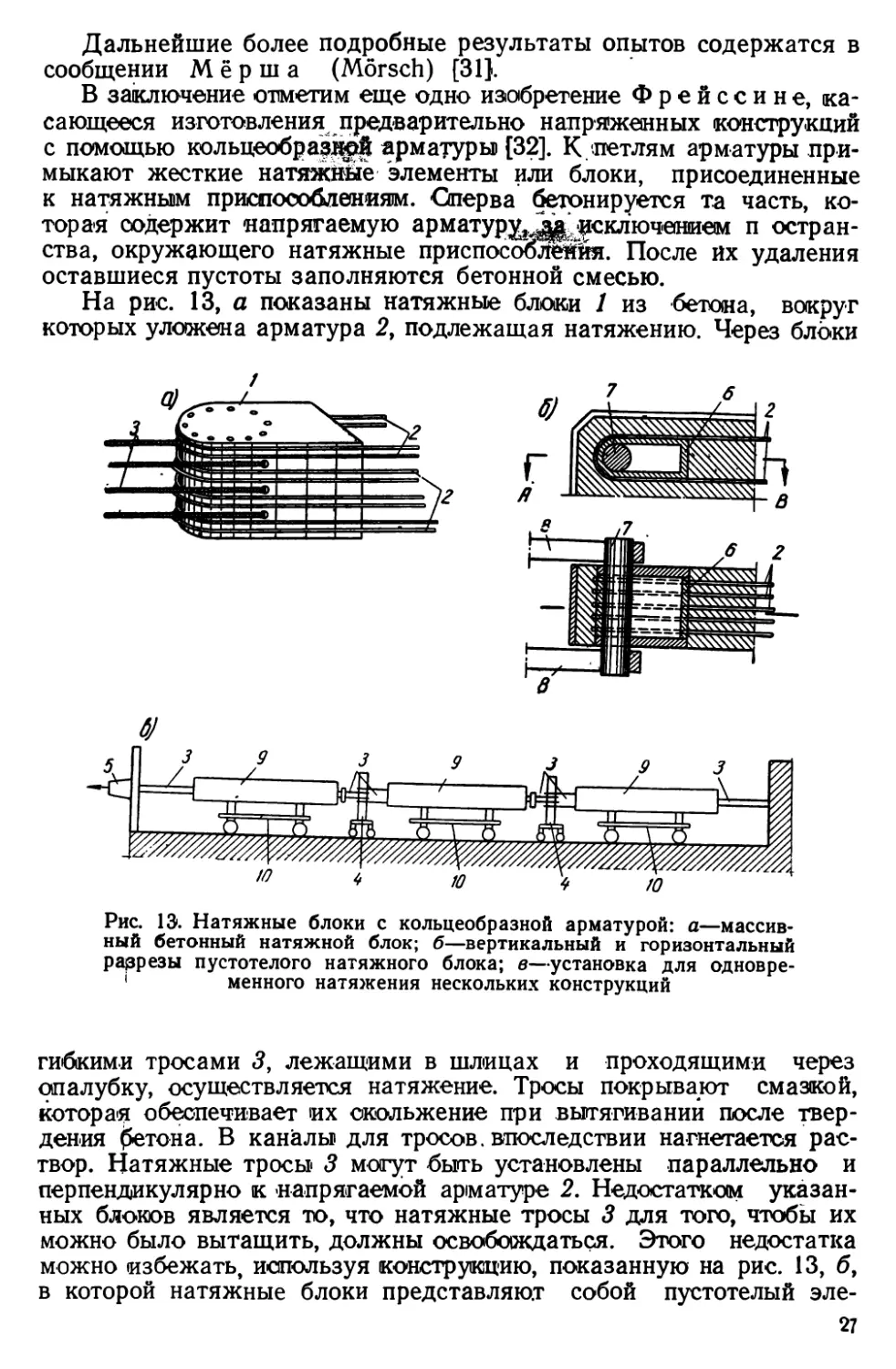

В 1931 г. Вильгельм Шефер (Schafer) в Мангейме приступил к производству армированных бетонных плит любой длины без опалубки [33]. Согласно сообщению Графа (Graf) и Вайля (Werl) о результатах опытов над предварительно напряженными панелями по системе Шефера арматура этих панелей первоначально состояла из обыкновенной стальной проволоки диаметром от 5 до 6 мм, подвергавшейся сильному натяжению перед бетониро-

Рис. 14. Плита Шефера

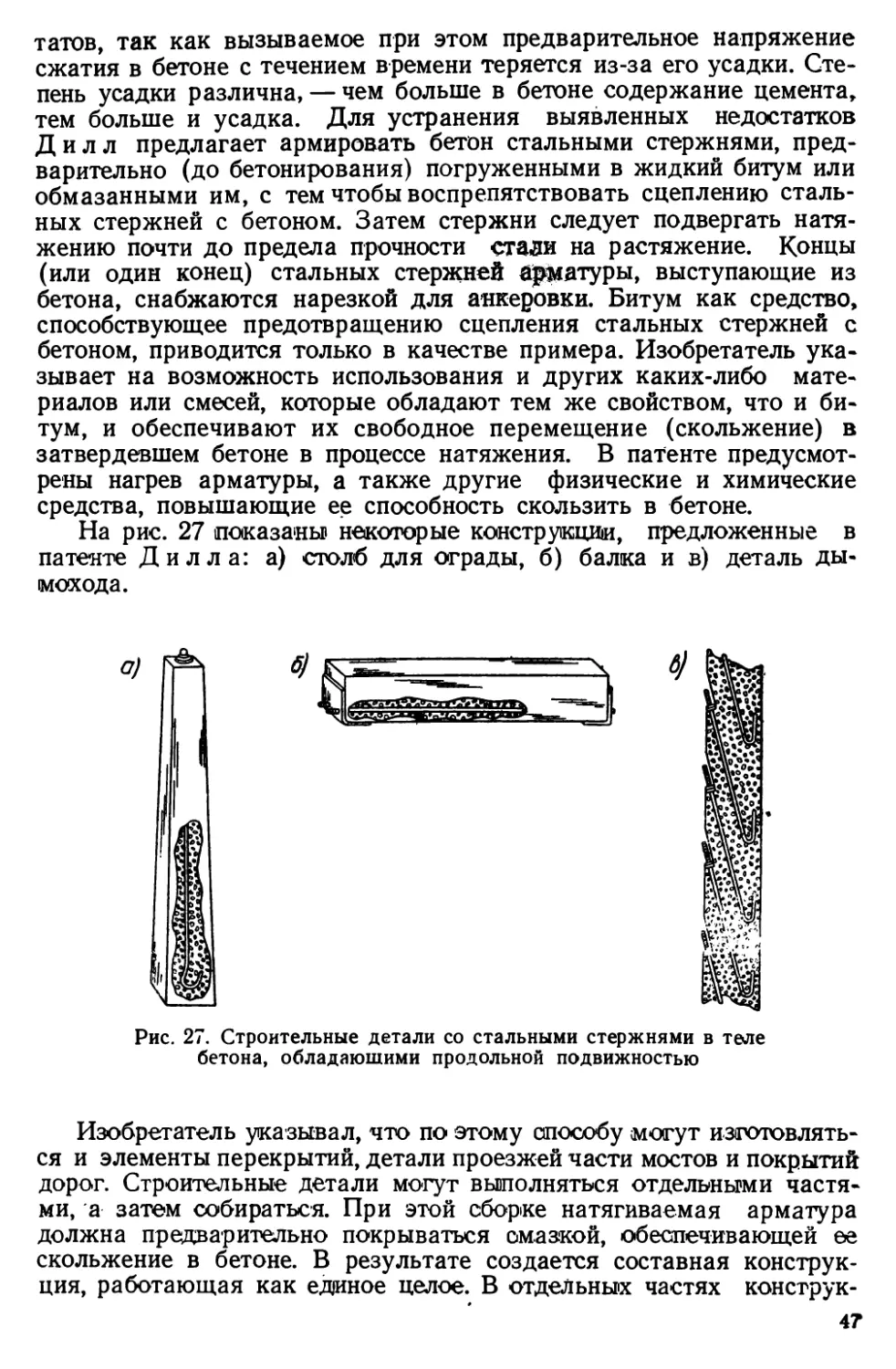

ванием. Позднее применялись скрученные пары стальных проволок из высококачественной стали с прочностью на растяжение в среднем 16 800 кг!см2. Отдельные проволоки имели диаметр от 2 -до

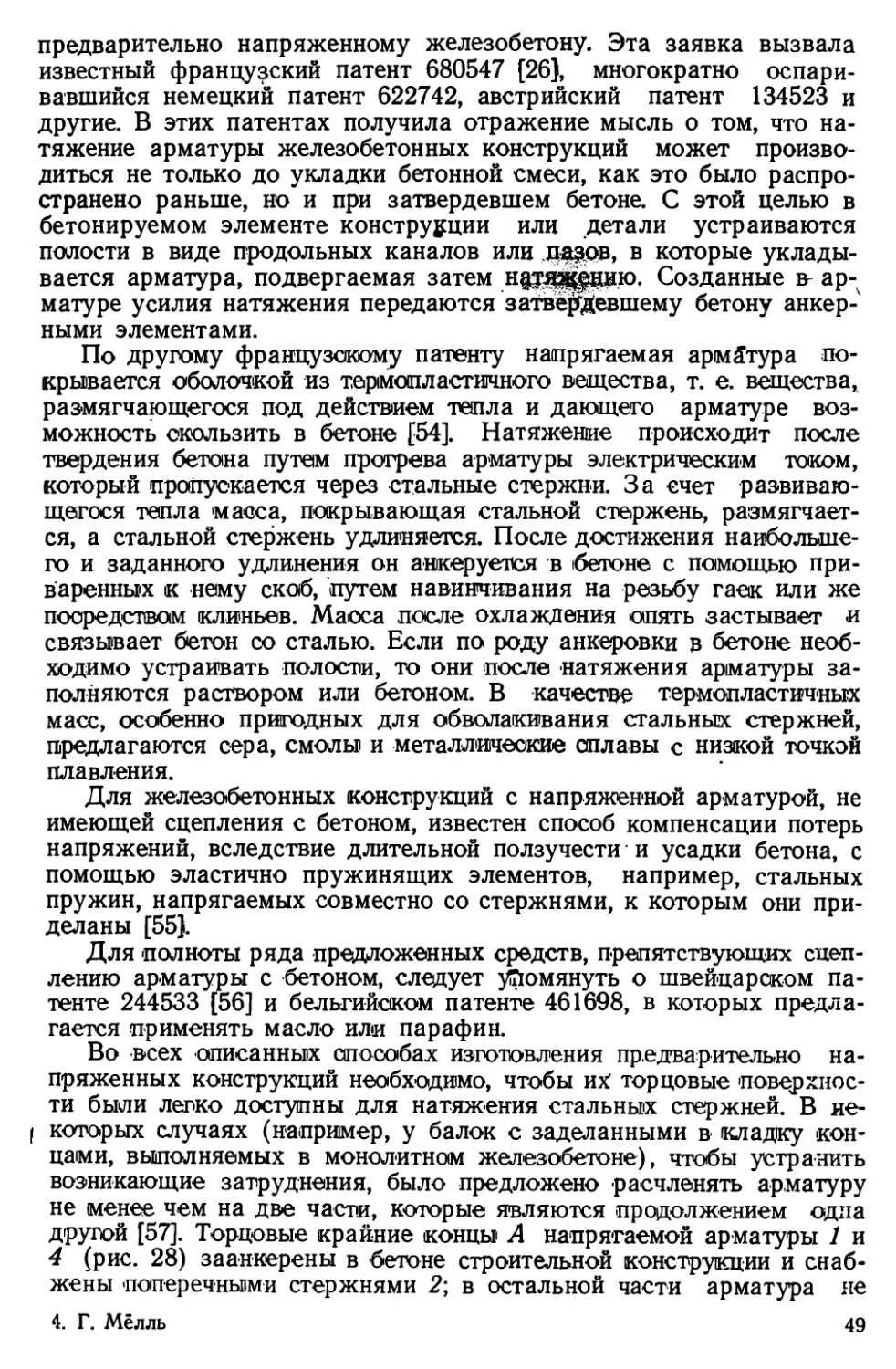

2,5 мм. Плиты, изготовляемые Шефером (рис. 14), состоят из среднего слоя пемзобетона 1 с пустотами 2 и верхнего и нижнего слоев 3 и 4из плотного тяжелого бетона. В эти последние слои укладывается арматура 5. Все три слоя бетонируются одновременно на длинном стенде.

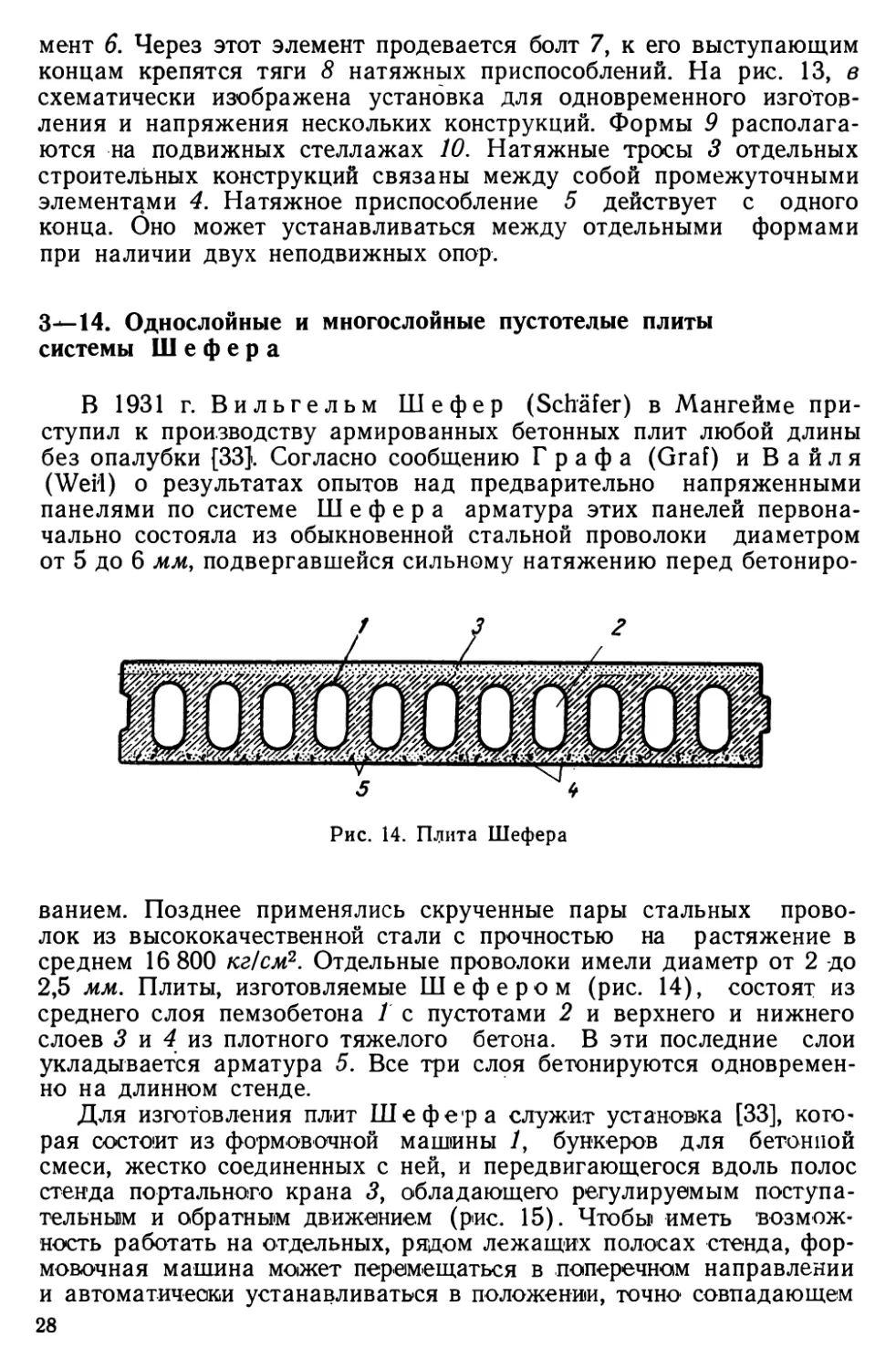

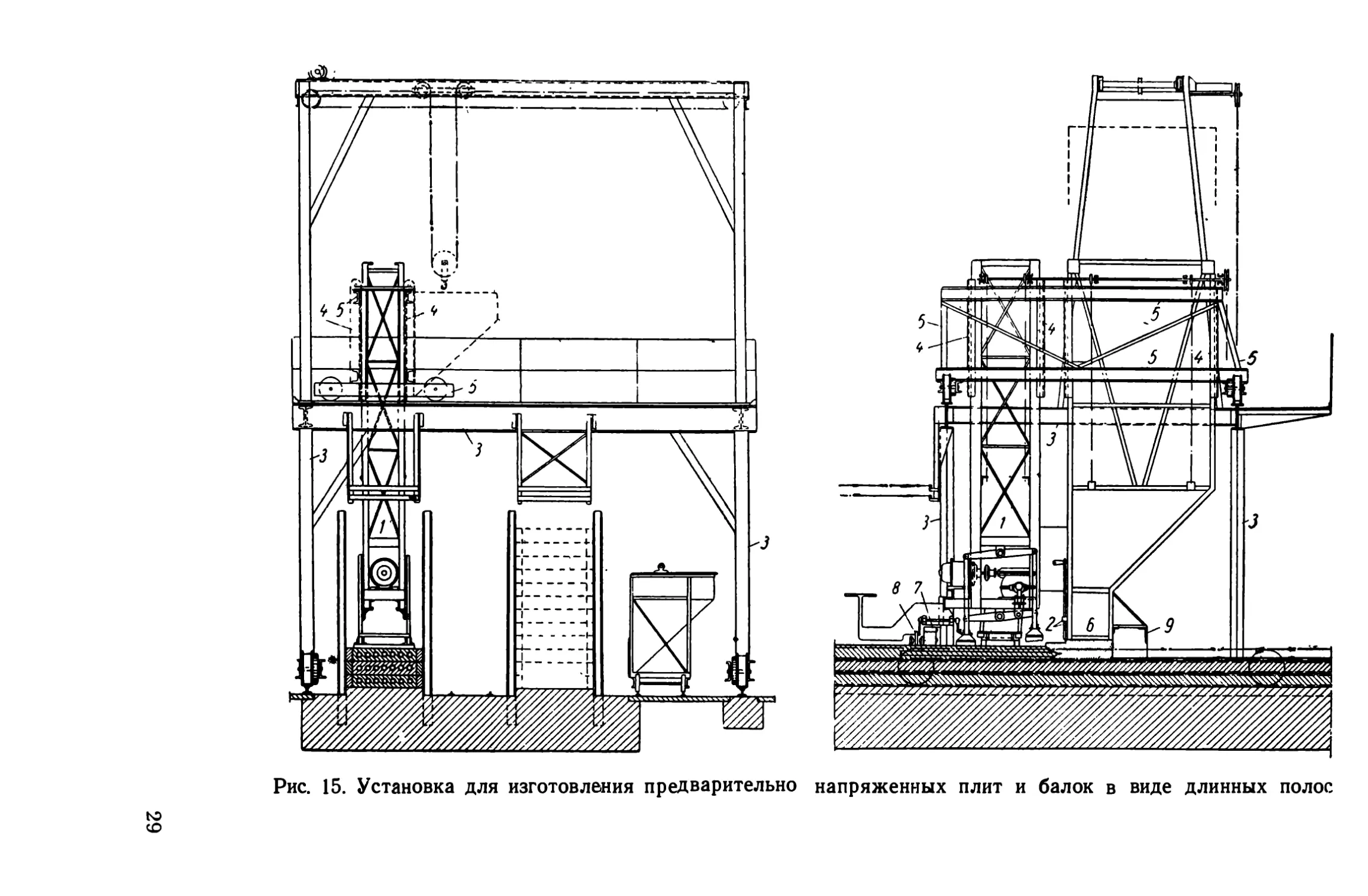

Для изготовления плит Шефе'ра служит установка [33], которая состоит из формовочной машины 1, бункеров для бетонной смеси, жестко соединенных с ней, и передвигающегося вдоль полос стенда портального крана 5, обладающего регулируемым поступательным и обратным движением (рис. 15). Чтобы иметь 'возможность работать на отдельных, рядом лежащих полосах стенда, формовочная машина может перемещаться в поперечном направлении и автоматически устанавливаться в положении, точно* совпадающем 28

с осью данной формуемой полосы. Машина в поперечном направлении перемещается вручную с помощью цепи или канатной тяги; продольное движение осуществляется от механического привода. Особенность установки состоит в том, что рабочие органы машины выполняют комбинированное движение, причем основная несущая конструкция формовочной машины движется непрерывно, тогда как другие приборы, участвующие в формовке, движутся скачкообразно. В то время, как основная конструкция плавно передвигается, другие органы, участвующие в формовке, оставаясь на короткий промежуток времени в покое, начинают быстро двигаться, как бы нагоняя идущую впереди основную конструкцию, на которой они смонтированы.

Формование плит на полосе стенда происходит последовательно в порядке расположения одной штаты над другой в вертикальном положении. Для этого машина может перемещаться по высоте. Над первой по счету нижней плитой, отформованной на любой длине, последовательно формуются один за другим до тридцати ярусов плит. Отдельные ярусы разделяются между собой бумажными прокладками. Схватывание бетона в плитах во всем штабеле происходит постепенно.

Движение формовочного агрегата по направляющим 4 осуществляется крановой конструкцией 5, расположенной над нижней конструкцией портального крана 3. Агрегат управляется с рабочего места механизмом с цепной шестерней; для регулировки скорости подачи бетонной смеси служит точно устанавливаемый по высоте нож 2,'расположенный у задней стороны выпускного бункерного патрубка 6. Непосредственно за формующим устройством расположена коробка с, мелким посыпным материалом 7, жестко соединенная с подвижной конструкцией а также заглаживающее приспо* собление, движущееся от формовочного привода 8 и служащее для отделки поверхности плиты. К передней части подвижного портала прикреплена направляющая решетка 9 для арматуры, а к задней части — траверса для вытягивания арматуры следующей очередной плиты. На одной или нескольких рамах с поступательным движением крепятся сменные ножи, которые при продвижении формовочной машины разрезают плиту в продольном направлении на желаемую ширину. Для равномерного натяжения арматурных проволок, последние в конце формовочной полосы могут либо прикрепляться к переставному натяжному приспособлению в раме с контргрузами, либо зажиматься клиньями в качающейся траверсе рамы.

Для изготовления трехслойной плиты требуется соответствующее число последовательно расположенных бункеров с различными материалами. Первый из этих бункеров укладывает нижний слой плотного тяжелого бетона. После предварительного уплотнения ,трамвованием наносится второй, легкобетонный слой, также предварительно уплотненный. Затем из третьего бункера наносится верхний слой плотного тяжелого бетона, и все в целом окончательно уплотняется трамбованием.

30

3—15. Комбинированные плиты фирмы Рем и из пемзобетона и тяжелого бетона предварительно напряженной арматурой

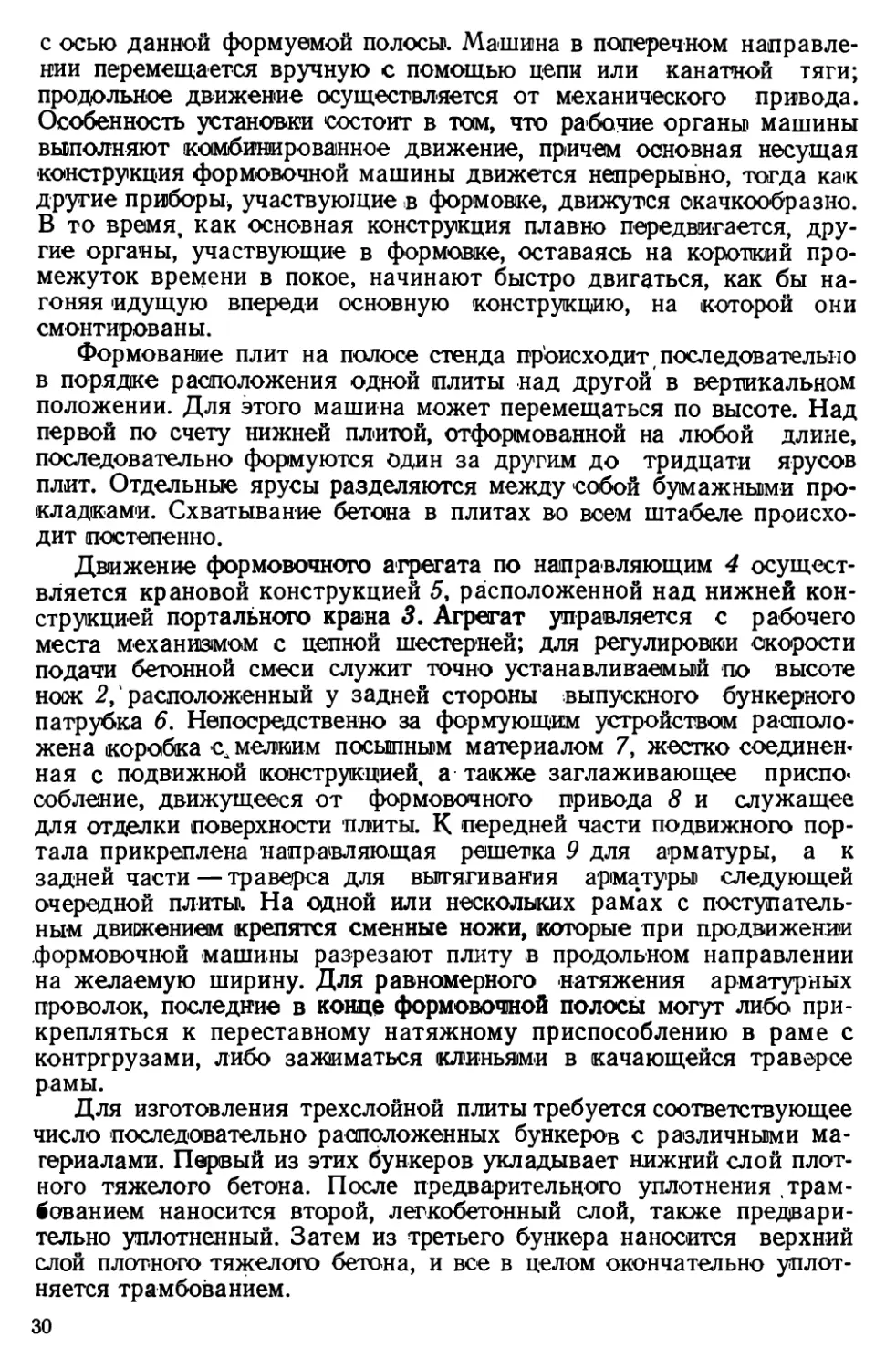

На комбинированные плиты из пемзобетона и тяжелого бетона с предварительно напряженной арматурой и пустотами фирме Р е м и (Remy) в Нейвиде на Рейне выдано охранное свидетельство DRGM 1469997. И в этих плитах арматура расположена в слоях тяжелого бетона, которые, благодаря сцеплению, образуют прочное соединение с пемзобетонным слоем. На рис. 16 приведены некоторые примеры конструкций панелей типа Р е м и.

Рис. 16. Комбинированные плиты из пемзобетона и тяжелого бетона с на пряженной арматурой

Плита перекрытия или покрытия (рис. 16, а) состоит из слоя тяжелого бетона 2, работающего на растяжение, в который включена напряженная арматура Дав зоне действия сжимающих сил — из значительно более толстого пемзобетонного слоя 3. Пемзобетонный слой может также включать ненапрягаемую или напряженную арматуру 1 а.

Плита, представленная на рис. 16,6, состоит из внутреннего слоя пемзобетона 3 и двух наружных слоев тяжелого бетона 2 с арматурой 1.

31

Плита, показанная на рис. 16, в, имеет ребра из тяжелого бетона

4, проходящие по всей толщине плиты и служащие для размещения в них напряженной арматуры 1.

В плите, приведенной на рис. 16,г, ребра 5 занимают лишь половину ее толщины. Сечение ребер сообразуется с арматурой, требующейся для плиты.

Вариант плиты, показанный на рис. 16, д, отличается наличием продольных пустот 6 и вкладышей жесткости 7 из тяжелого бетона; зона действия растягивающих напряжений состоит из слоя тяжелого бетона 2, включающего арматуру 1.

Плиты на рис. 16, е и ж представляют собой конструкции с усиливающими армированными вкладышами 8 -полукруглого или круглого сечения из тяжелого бетона.

Все варианты конструкции, приведенные на рис. 16, а, б, в, г, д, е9 ж, могут быть скомбинированы в плиту, представленную на рис.

16, 3.

Для повышения прочности и транспортабельности -плита по периметру усилена бортами 9.

Кроме того, в целях улучшения изоляционных качеств плиты одна из ее поверхностей может покрываться слоем пробки или же слоем пемзобетона, служащим основой для штукатурки. Арматура панели может состоял? из стальных стержней или из стальных простых, крученых, и плетеных проволок, или в виде сеток и каркасов. В особых случаях в качестве арматуры вместо стали могут 'применяться другие металлы или даже дерево, синтетические материалы, например, нити из стекла, найлона и т. п.

3—16. Предварительно напряженный железобетон без анкеров по X о й е р у

Предварительно напряженный железобетон, армированный тонкими проволоками, получил дальнейшее развитие в изобретении чехословацкого инженера X о й е р а (Ноуег) [35]. Идея его изобретения заключается в том, что для изготовления сборных предварительно напряженных железобетонных конструкций следует применять высокопрочные стальные проволоки (в то время он их называл струнами), подвергаемые высокому напряжению; для проволок используется термически обработанная, повышенного качества стальная проволока диаметром примерно от 0,5 до 2 мм с пределом прочности на разрыв от 12 ООО до 30 ООО кг!см2, при этом арматура не должна иметь внешних анкерных устройств. Натяжение арматуры доводится до напряжения, соответствующего примерно половине ее предела текучести; отпуск натяжения допускается лишь по достижении бетоном степени твердения, соответствующей требуемой высокой прочности на сжатие.

Патент, оспаривавшийся в то время, содержит подробное описание предмета изобретения и полный обзор тогдашнего состояния техники. В патенте, между прочим, оказано, что отдельными изобретателями уже и ранее предлагалось применять для арматуры же¬

32

лезобетонных деталей высокопрочную катаную сталь диаметром до 16 мм с пределам прочности на разрыв порядка 10 ООО кг/см2. Холодная вытяжка повышает предел текучести таких стальных стержней. Предполагалось даже применение арматурных стержней из стали прочностью до 16 ООО кг/см2. Однако подобная сталь тогда не выпускалась.

Предлагавшиеся для предварительно дапряженных конструкций стальные стержни должны были по концам анкер¬

ными устройствами, так как передач#* вШ&кого напряжения на бетон каким-либо иным способом была нейбэкюжна.

Применение же тонкой проволоки, несмотря на благоприятные результаты лабораторных испытаний, считалось неприемлемым, так как опасались недостаточного ее сцепления с бетоном.

Способ, предложенный X о й е р о м, отличается от ранее известных тем, что он предусматривал применение проволоки диаметром от 0,5 до 2 мм с пределом прочности на разрыв до 30 ООО кг!см2, особо термически обработанной, без каких-либо анкерных устройств. Подвергаемая натяжению проволока состоит из высокоуглеродистой тигельной стали, содержащей от 0,7 до 1°/о углерода, с начальной заводской прочностью от 10 000 до 12 000 кг 1см2 [36]. Сталь—нелегированная и не содержащая компонентов специальных качественных добавок. Используемая для этого исходная сталь поставляется диаметром от 6 до 12 мм и подвергается дополнительной обработке (так называемому патентированию) путем многократного волочения и последующего отжига в свинцовой ванне при температуре 450 — 500°. После травления проволоки она волочением доводится до желаемого диаметра. В этом конечном виде стальная проволока обладает прочностью от' 28 000 до 30 000 кг!см2 и пределом текучести в

24 000 кг!см2. Относительное удлинение при разрыве составляет лишь от 2 до 5°/о, та к что бетон, армированный этой проволокой, находится в упругом состоянии почти вплоть до разрушения. Процесс разрушения в такой конструкции наступает не мгновенно, а сначала в ней обнаруживается большой прогиб, который примерно в десять раз больше, чем в конструкции из обыкновенного железобетона. При этой разрушающей нагрузке в бетоне возникают и первые трещины, однако при снятии нагрузки они снова закрываются.

Напряжение сжатия, испытываемое бетоном после отпуска натяжения стальных проволок, находится в пределах от 100 до 200 кг!см2. Это напряжение может восприниматься лишь особо высококачественным бетоном. Чтобы как. можно скорее снять натяжные приспособления стальных проволок, требуется создать в бетоне высокое начальное напряжение сжатия, т. е. должна быть достигнута с наивозможной быстротой кубиковая прочность бетона 425 кг!см2. Через 28 дней прочность на сжатие должна составлять 600 кг!см2. В швейцарском патенте [37] X о й е р а указывается прочность бетона на сжатие от 400 до 1200 кг!см2. Для ускорения твердения бетона используются немецкие цементы марок Z325 и Z425 или глиноземистые цементы или же применяется тепловая обработка «изделия. Для достижения высоких прочностей, наряду с использованием высококачест-

3. Г. Мёлль

33

венных строительных материалов, требуется применять соответствующие методы обработки и уплотнения бетонной смеси.

Изготовленные по способу X о й е р а конструкции из предварительно напряженного железобетона обладают свойствами нового строительного материала. Изобретатель должен был в свое время, согласно собственному его признанию, бороться с многочисленны* ми оппонентами [38]. Полагали, что высокая прочность, приданная тонкой стальной проволоке (путем специальной термически-механической обработки), не является долговечной, и поэтому она непригодна для изготовления строительных элементов, рассчитанных

0

t ,

щ -А-

V '

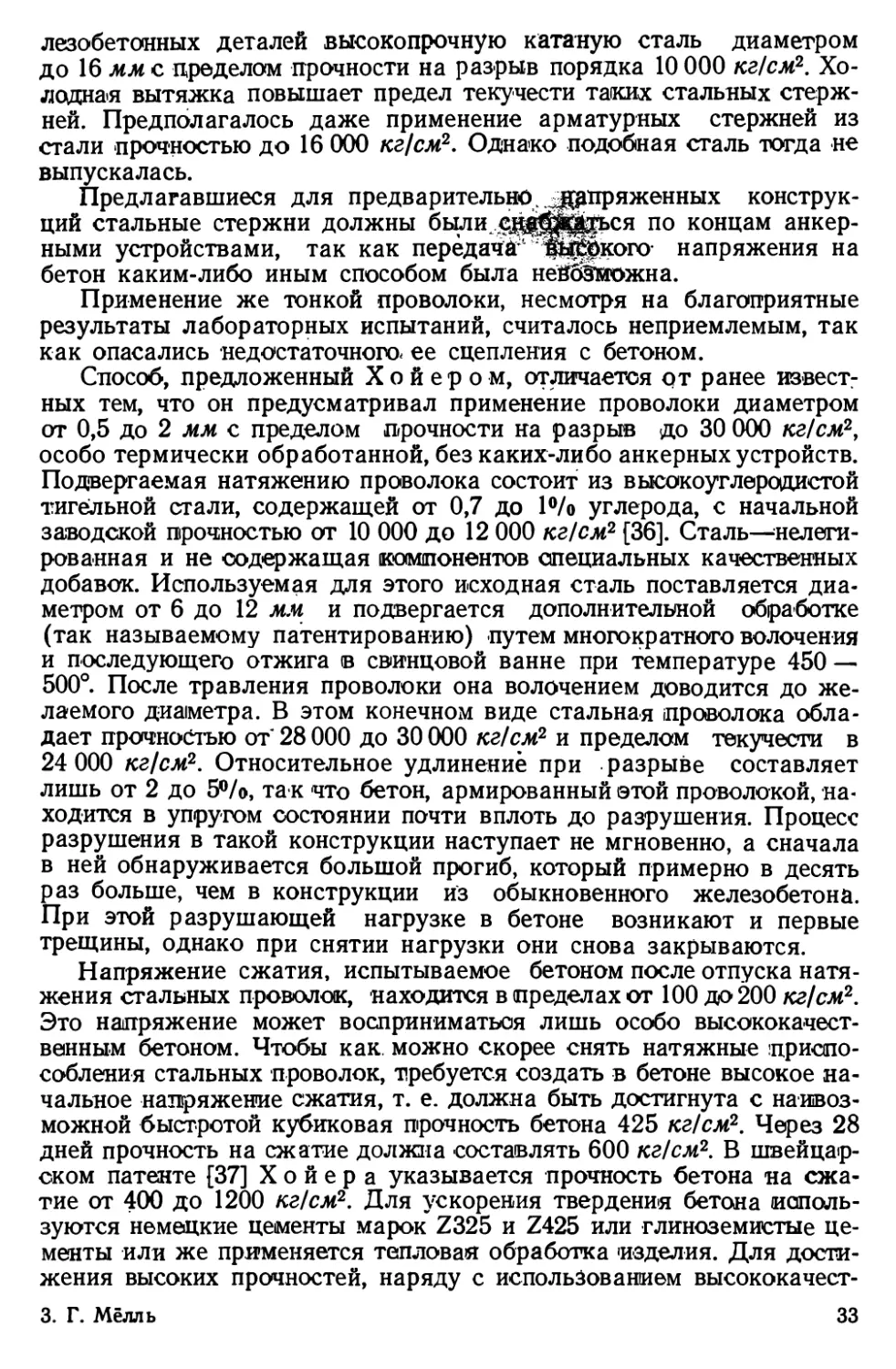

Рис. 17. Распределение усилий сжатия, испытываемых бетоном под действием стального стержня, подвергнутого натяжению: а—при наличии отдельного толстого стержня; б—при многочисленных тонких проволоках

на длительную нагрузку. Эти предубеждения были опровергнуты практическим опытом.

Повышенная способность к сцеплению тонких стальных проволок с бетоном достигается за счет того, что натяжные приспособления освобождаются лишь после приобретения бетоном высокой прочности на сжатие. При натяжении проволока испытывает сокращение сечения. При снятии натяжных приспособлений на концах (проволоки увеличиваются размеры поперечного сечения, и поэтому, помимо продольного сжатия, арматура сказывает также давление на бетон, нормальное к своей поверхности (боковое давление); возникающие силы трения еще более повышают сцепление стальной арматуры с бетонам.

При наличии небольшого числа стальных стержней каждому из них отдельно сообщается высокое натяжение, и сила предварительного натяжения передается бетону неравномерно (рис. 17). Вблизи стержня тело бетона испытывает более высокие напряжения сжатия, чем на некотором расстоянии от стержня. Сила предварительного

натяжения, следовательно, действует наиболее значительно около стержня и равномерно убывает по мере удаления от него. Если же отдельные стержни крупных диаметров заменяются многочисленными тонкими стальными проволоками с эквивалентным суммарным сечением, то силы предварительного напряжения распределяются равномерно по всему сечению бетона.

Способ X о й е р а применялся для балок любой формы и длины, разного рода плит, а также для изделий из бетона, до тех пор не изготовлявшихся. Водопроводные напо^я^р|грубы и резервуары могут изготовляться для внутренних до 200 атм. Железо¬

бетон по X о й е р у был пригоден и для железнодорожных шпал, так как он был невосприимчивым к влиянию переменных нагрузок.

Первоначально при изготовлении железобетонных строительных деталей X о й е р намеревался для временных анкеровок стальных проволок в процессе натяжения применять зажимные приспособления. Но он прищел к убеждению, что такие приспособления сложны и неудобны, и к тому же, при больших усилиях натяжения, которые требовались .при изготовлении подобных изделий, они неэффективны, так как концы проволок скользят в них. Поэтому X о й е р помещал выпуски концов арматурных проволок в специальную форму и заливал ее быстро застывающей массой, преимущественно из легкоплавкого металла, например, свинца или же из прочных искусственных смол и т. д. [391.

Длина концов проволок, запускаемых в заливаемую массу, могла быть значительно укорочена, если им придавать волнистую форму. На практике при изготовлении проволок достигалась надежная анкеровка проволок диаметром 2 мм при длине гофрированных концов 11 см.

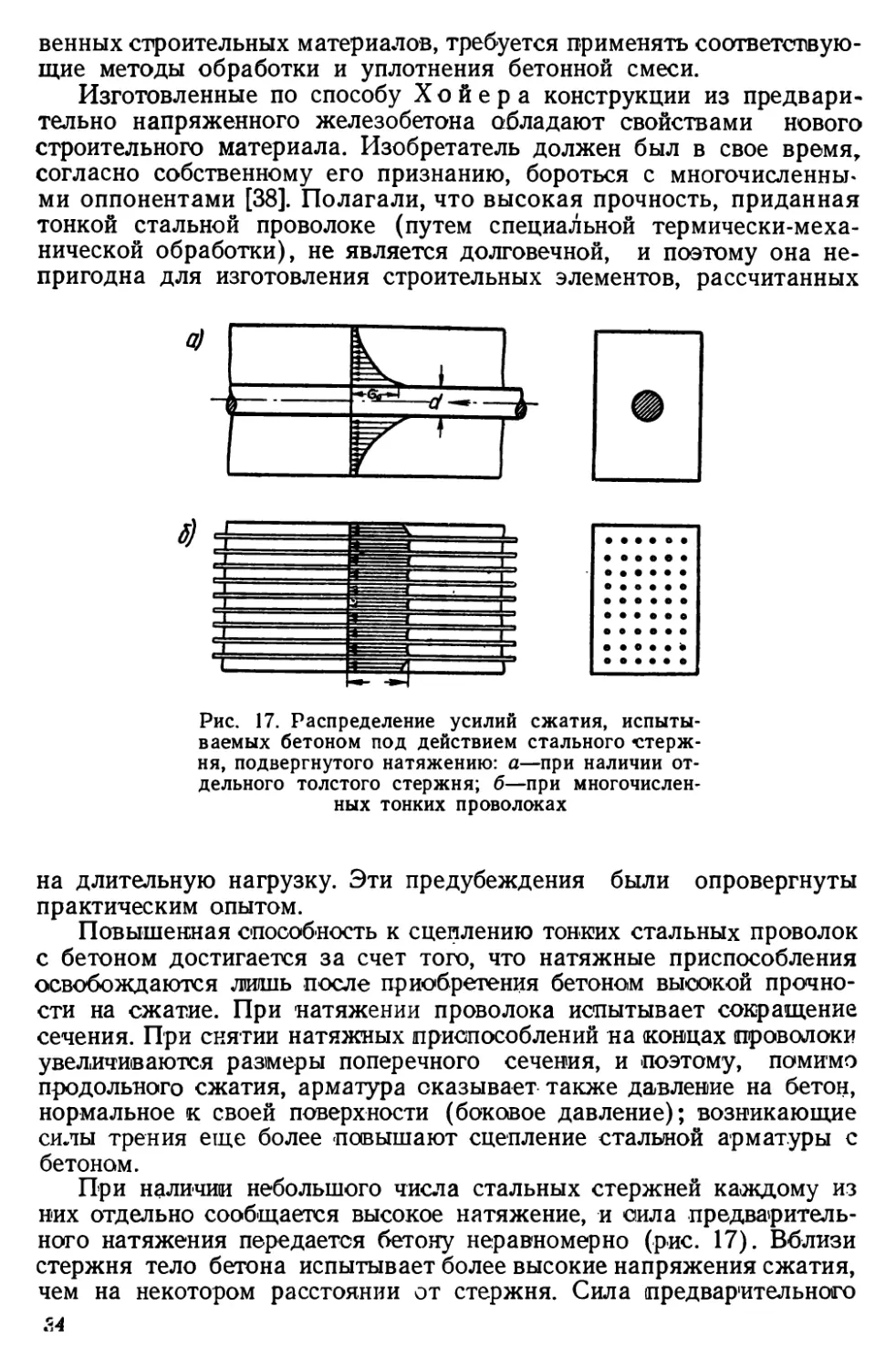

Для одновременного изготовления большого числа предварительно напряженных конструкций, в частности плит и балок, X о й е р запатентовал устройство [40], у которого Между двумя натяжными упорами была расположена установка, двигающаяся по рельсам, состоящая из формы со съемными боковыми стенками, лежащей на рессорах, и вибрирующего механизма, находящегося под формой. В нижней части установки имелись откидные стеллажи для укладки готовых железобетонных конструкций. Упоры с натяжными приспособлениями устанавливались на такой высоте, чтобы передвижная форма и вибрирующее приспособление находились под натянутой арматурой.

На рис. 18 показан вид такой установки. Между обоими натяжными упорами 1 натянуты стальные проволоки 2, удерживаемые на определенных расстояниях диафрагмами 3. Диафрагмы 3 могут одновременно служить и для разделения изготовляемых в один прием железобетонных деталей. Вагонетка 4'Движется по рельсам 5 между двумя натяжными упорами и служит для заполнения, распределения, формования и вибрирования бетонной смеси. Бетонная смесь поступает на формование из передвижного бетоноукладчика 6. Заполнение бетонной смесью, ее распределение и разравнивание производятся вибрирующим механизмом через поддон 7. После уплот-

3*

35

йения и твердения бетона стенки' опалубки 8 откидываются с помощью шпинделей 10 и вагонетка передвигается по направлению, указанному стрелкой. Готовые железобетонные конструкции на период полного твердения бетона- угадываются на стеллажные стойки 9.

Рис. 18. Установка для изготовления балок с проволочной арматурой по X о й е р у: а—продольный разрез; б—общий вид

3—2. СПОСОБЫ ЗАВОДСКОГО ПРОИЗВОДСТВА

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ДЕТАЛЕЙ И ПРИМЕНЯЕМЫЕ УСТРОЙСТВА

Для натяжения стальных проволок арматуры железобетонных конструкций разработаны многочисленные способы м приспособления, которые в рамках настоящего изложения не могут быть полностью описаны. Помимо уже упомянутых в предыдущем разделе способов и приспособлений, следует еще отметить некоторые из них, отличающиеся теми или иными особенностями конструкции и их применения при изготовлении предварительно напряженных сборных железобетонных деталей.

3—21. Напряжение стальных проволок путем растяжения их на определенную длину

Согласно предложению одного австрийского изобретателя, стальные проволоки железобетонных строительных деталей, как, например, балок, плит и т. п., растягивают на определенную длину Д / в упругих пределах таким образом, чтобы при достижении гороволо36

кой полной длины I наступало бы желаемое предварительное напряжение [41]. Таким образом, в отличие от известных способов напряжения, в качестве основного измерителя предварительного напряжения выбирается не заданное усилие, а удлинение. &1, которое соответствует действию тягового усилия, передающегося на проволоку. Для этого стальные проволоки натуральной длины закрепляются в натяжной раме, продольные стороны которой снабженьг подвижными шарнирами. Расстояния между поперечными сторонами рамы фиксируются установкой шарниров в соответствии с фактической длиной стальных проволок. Поворачивая шарниры, стальвые проволоки натягиваются вплоть до приобретения ими удлинения Д /. Практически при изготовлении преднапряженной железобетонной детали, в качестве натяжной рамы используется опалу* бочная форма, на которой натягиваются проволоки; в этом случае не требуется каких-либо иных приспособлений для натяжения арматуры. Боковые стенки металлической формы целесообразно разделять на две части, соединенные между собой шарнирами таким образом, чтобы они образовали обе продольные стороны натяжной рамы, а торцовые стенки — ее поперечные стороны. В торцовых стейках формы устроены отверстия, соответствующие расположению стальных проволок. Введенные в эти отверстия стальные проволоки удерживаются снаружи при помощи винтов. Торцовые стенки соединены с продольными стенками формы шарнирно на болтах; в продольных стенках через определенные промеркутки (через каждые 25 см) устроены отверстия для болтов, что позволяет переставлять поперечные стенки формы, а следовательно, изменять ее длину, а при достаточной высоте стенок — ширину и толщину изделия. Дно формы снабжено рычажным приспособлением, позволяющим выталкивать из нее готовое изделие.

3—22. Натяжение стальных проволок при помощи натяжных салазок и упоров

В Австрии в 1948 г. было запатентовано устройство для группового изготовления предварительно напряженных железобетонных балок [42], при разработке которого изобретатель поставил перед собой задачу создать установку, обеспечивающую заводское производство, и использовать достижения науки в области приготовления высококачественных бетонных смесей и высокопрочной стальной проволоки. Изобретатель предусматривал возможность одновременно производить натяжение стальных проволок, расположенных р верхней и нижней зонах группы балок, при помощи натяжного приспособления, переставляемого по высоте, независимо от количества и порядка размещения проволок. Проволоки в верхней и нижней зонах могут также подвергаться натяжению независимо друг от друга. Натужное устройство состоит из натяжных салазок, подвижно расположенных на упоре, который, в свою очередь, может перестав? ляться по высоте групповой опоры. Передвижение салазок на упоре происходит от моторного привода, который состоит из гайки с на¬

37

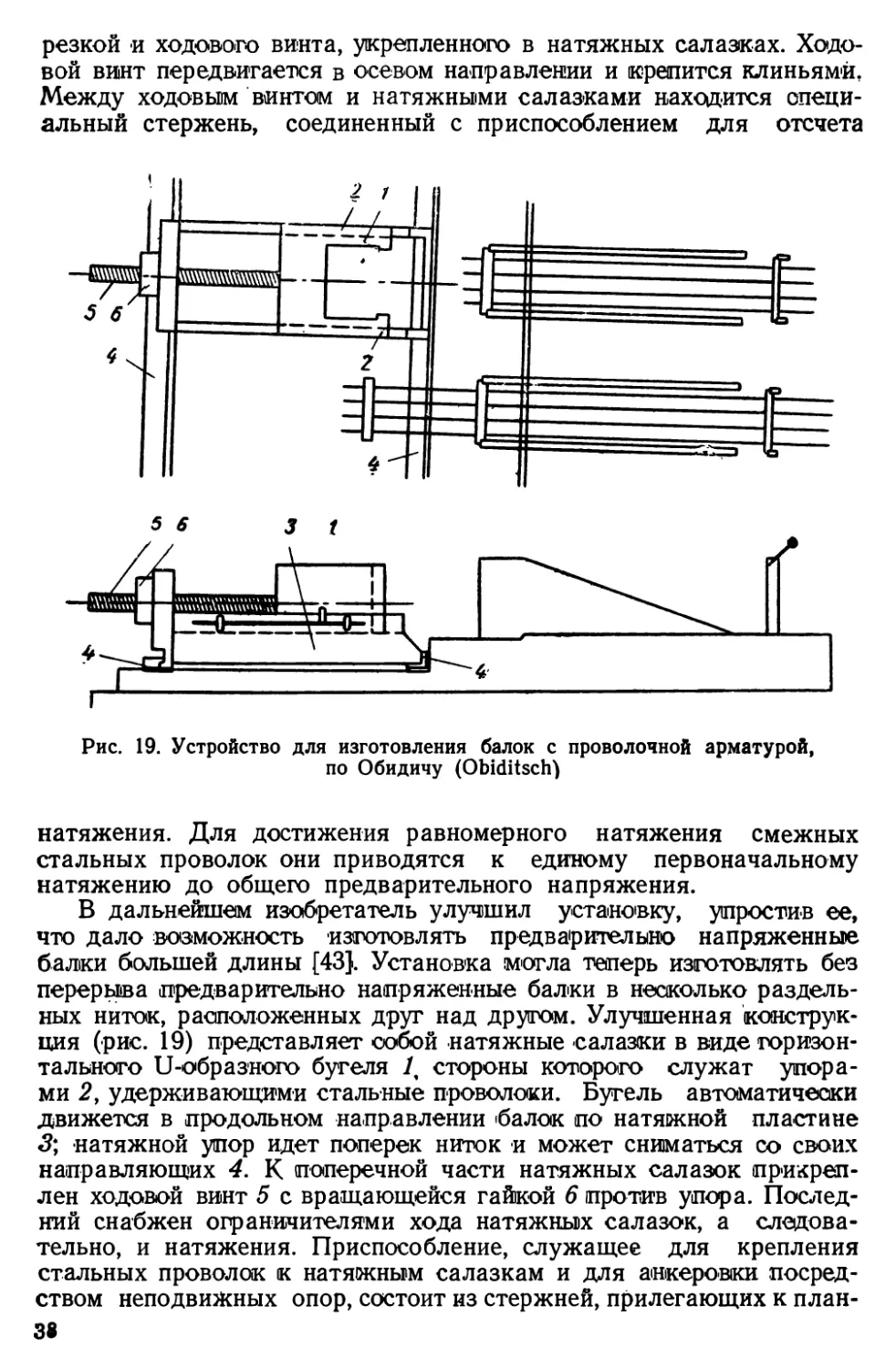

резкой и ходового винта, укрепленного в натяжных салазках. Ходовой винт передвигается в осевом направлении и крепится клиньями. Между ходовым винтом и натяжными салазками находится специальный стержень, соединенный с приспособлением для отсчета

Рис. 19. Устройство для изготовления балок с проволочной арматурой, по Обидичу (Obiditsch)

натяжения. Для достижения равномерного натяжения смежных стальных проволок они приводятся к единому первоначальному натяжению до общего предварительного напряжения.

В дальнейшем изобретатель улучшил установку, упростив ее, что дало возможность изготовлять предварительно напряженные балки большей длины [43]. Установка М'огла теперь изготовлять без перерыва предварительно напряженные балки в несколько раздельных ниток, расположенных друг над другом. Улучшенная конструкция (рис. 19) представляет собой натяжные салазки в виде горизонтального U-образного бугеля 1% стороны которого служат упорами 2У удерживающими стальные проволоки. Бугель автоматически движется в продольном направлении 'балок по натяжной пластине 3\ натяжной упор идет поперек ниток и может сниматься со своих направляющих 4. К поперечной части натяжных салазок прикреплен ходовой винт 5 с вращающейся гайкой 6 против упора. Последний снабжен ограничителями хода натяжных салазок, а следовательно, и натяжения. Приспособление, служащее для крепления стальных проволок к натяжным салазкам и для анкеро-вки посредством неподвижных опор, состоит из стержней, прилегающих к план¬

38

кам натяжных салазок или опор. Это приспособление представляет собой раму, в которой размещены прижимающиеся друг к другу и упирающиеся в стержни зажимные пластинки. Зажимные поверхности этих пластинок профилированы, выступают за очертание рамы и устроены так, что дают возможность вводить стальные проволоки извне. Отдельные зажимные пластинки (просверлены, с тем чтобы при обрыве стальных проволок во время натяжения иметь возможность ввоДить в крепежное приспособление новую проволоку без разъема зажима.

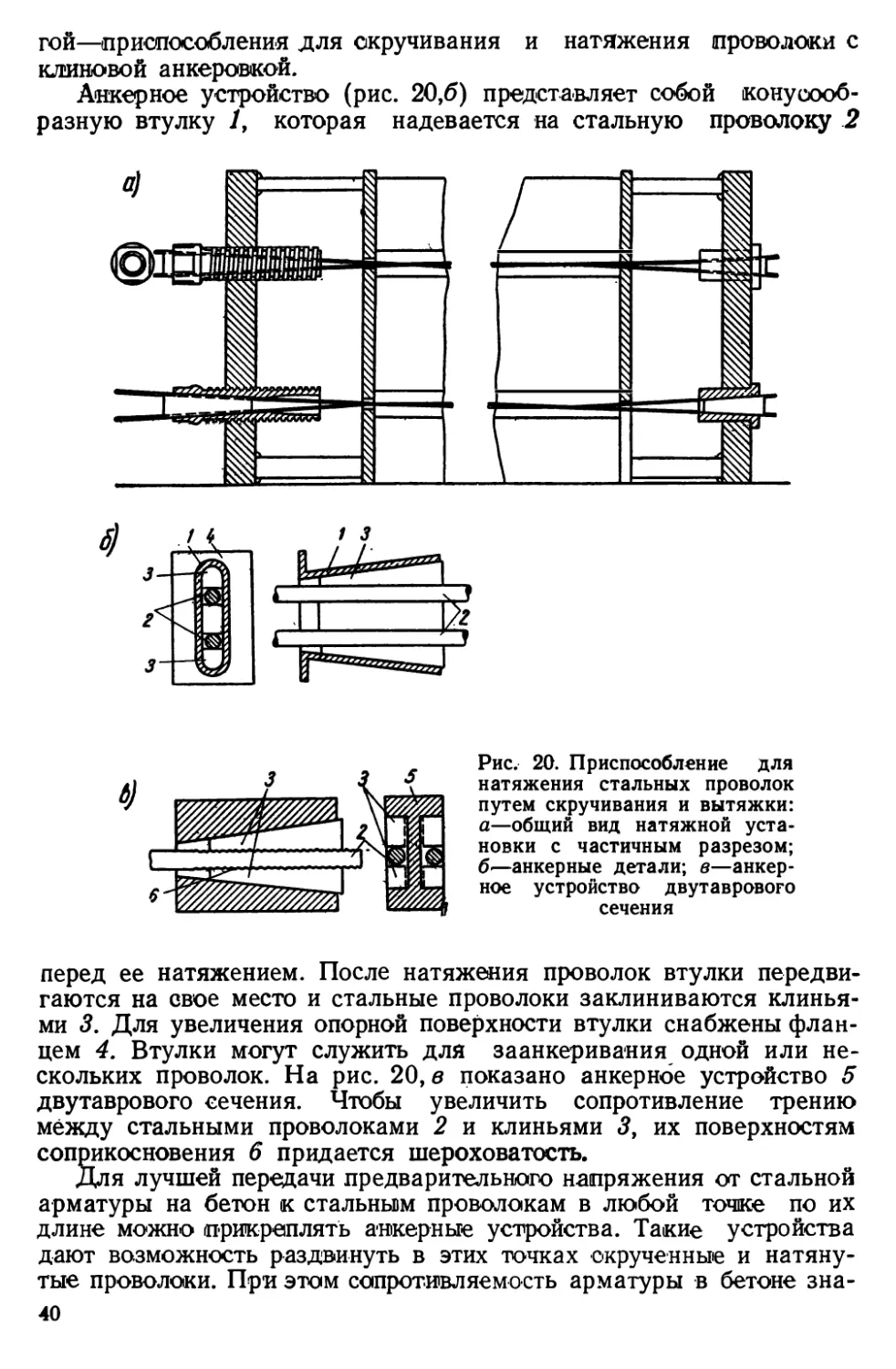

3—23. Натяжение стальных проволок путем скручивания или свивания

Выше уже указывалось, что поверхность оцепления между стальной арматурой и бетоном может быть оч:ень сильно развита за счет применения особо тонких стальных проволок. Кроме того, известно, что стальной проволоке, обладающей прочностью на растяжение от 12 000 до 24 000 кг!см2, моркно придать в процессе ее обработки шероховатую поверхность путем травления или набрызга стали. Делались также попытки повысить сопротивляемость стальных проволок против выдергивания или проскальзывания в бетоне насечкой или сплетением проволок, имеющих квадратное или эллиптическое сечение.

В этой связи следует упомянуть о способе и предложенном для его осуществления приспособлении, изобретатель которых поставил себе целью добиться простейшими средствами наиболее экономичного и качественного изготовления сборных предварительно напряженных железобетонных деталей [40].

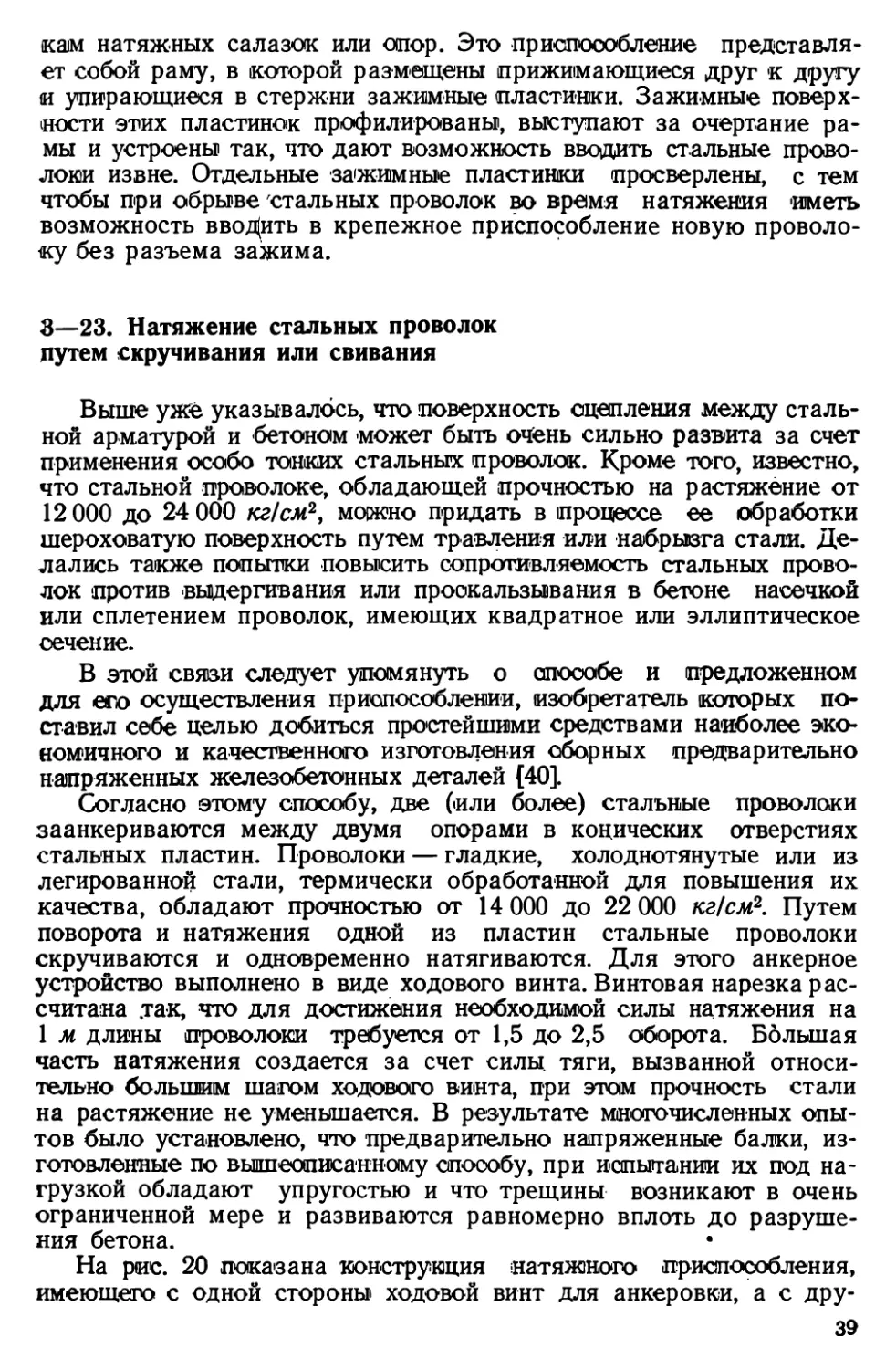

Согласно этому способу, две (или более) стальные проволоки заанкериваются между двумя опорами в конических отверстиях стальных пластин. Проволоки — гладкие, холоднотянутые или из легированной стали, термически обработанной для повышения их качества, обладают прочностью от 14 000 до 22 000 кг!см2. Путем поворота и натяжения одной из пластин стальные проволоки скручиваются и одновременно натягиваются. Для этого анкерное устройство выполнено в виде ходового винта. Винтовая нарезка рассчитана .так, что для достижения необходимой силы натяжения на 1 м длины проволоки требуется от 1,5 до 2,5 оборота. Большая часть натяжения создается за счет силы тяги, вызванной относительно большим шагом ходового винта, при этом прочность стали на растяжение не уменьшается. В результате многочисленных опытов было установлено, что предварительно напряженные балки, изготовленные по вышеописанному способу, при испытании их под нагрузкой обладают упругостью и что трещины возникают в очень ограниченной мере и развиваются равномерно вплоть до разрушения бетона.

На рис. 20 показана конструкция натяжного приспособления, имеющего с одной стороны ходовой винт для анкеровки, а с дру¬

39

гой—(приспособления для окручивания и натяжения проволоки с клиновой анкеровкой.

Анкерное устройство (рис. 20,6) представляет собой конусообразную втулку 1У которая надевается на стальную проволоку 2

Рис. 20. Приспособление для натяжения стальных проволок путем скручивания и вытяжки: а—общий вид натяжной установки с частичным разрезом; б—анкерные детали; в—анкерное устройство двутаврового сечения

перед ее натяжением. После натяжения проволок втулки передвигаются на свое место и стальные проволоки заклиниваются клиньями 3. Для увеличения опорной поверхности втулки снабжены фланцем 4. Втулки могут служить для заанкеривания одной или нескольких проволок. На рис. 20, в показано анкерное устройство 5 двутаврового сечения. Чтобы увеличить сопротивление трению между стальными проволоками 2 и клиньями 3, их поверхностям соприкосновения 6 придается шероховатость.

Для лучшей передачи предварительного напряжения от стальной арматуры на бетон к стальным проволокам в любой точке по их длине можно прикреплять анкерные устройства. Такие устройства дают возможность раздвинуть в этих точках окрученные и натянутые проволоки. При этом сопротивляемость арматуры в бетоне зна¬

40

чительно возрастает, так как она обусловливается не только сцеплением стали с бетоном, но и дополнительными механическими средствами. Кроме того, передача сил предварительного напряжения арматуры >на бетон происходит на более коротком участке [45].

Так как при подобных анкерных устройствах не требуется столь высокой прочности бетона, как при передаче напряжения только в результате сцепления стальной арматуры с бетоном, то эта передача может происходить в более короткое время, т. е. внешние напрягающие силы могут быть сняты значительно раньше.

Этот способ натяжения арматуры может быть еще более упрощен, если стальные проволоки не скручивать, а свивать [47]; в этом случае проволоки в ненатянутом состоянии крепятся к опалубке и затем с помощью приспособления, размещенного между двумя концами проволоки, овиваются до тех пор, пока не получится желаемое напряжение. Стремление свиваемых проволок к обратному раскручиванию при большом натяжении может быть преодолено закладкой шплинтов, пропущенных через прилегающие к шплинтам кольца, втулки цли пластинки. Способ свивания очень прост и мфкет выполняться примитивными средствами; очевидно, он рассчитан на небольшие по длине сборные железобетонные детали. Так как для достижения требуемой величины натяжения необходимо сильное скручивание проволоки, то, по-видимому, при этом не исключено снижение прочности стали.

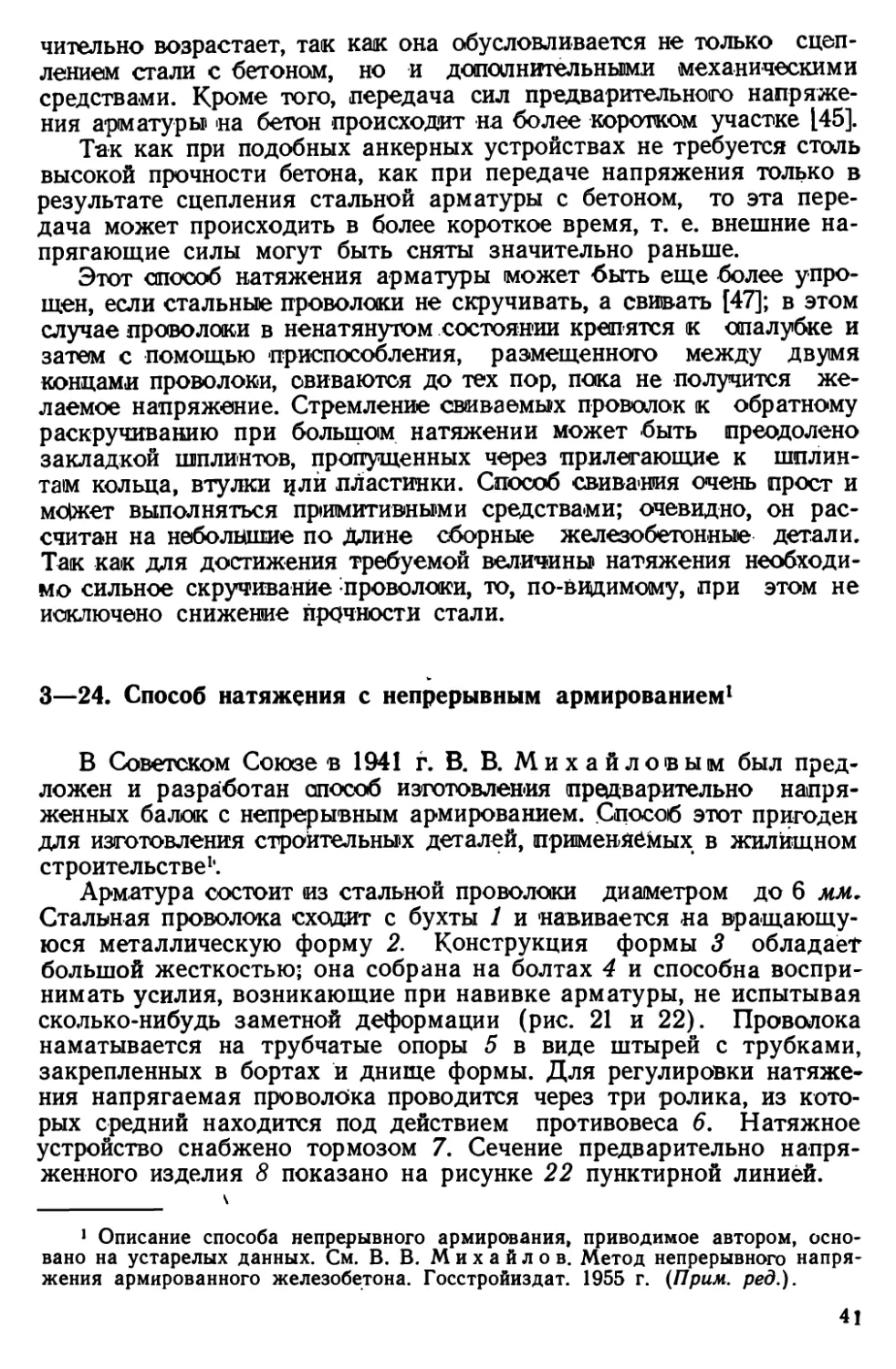

3—24. Способ натяжения с непрерывным армированием1

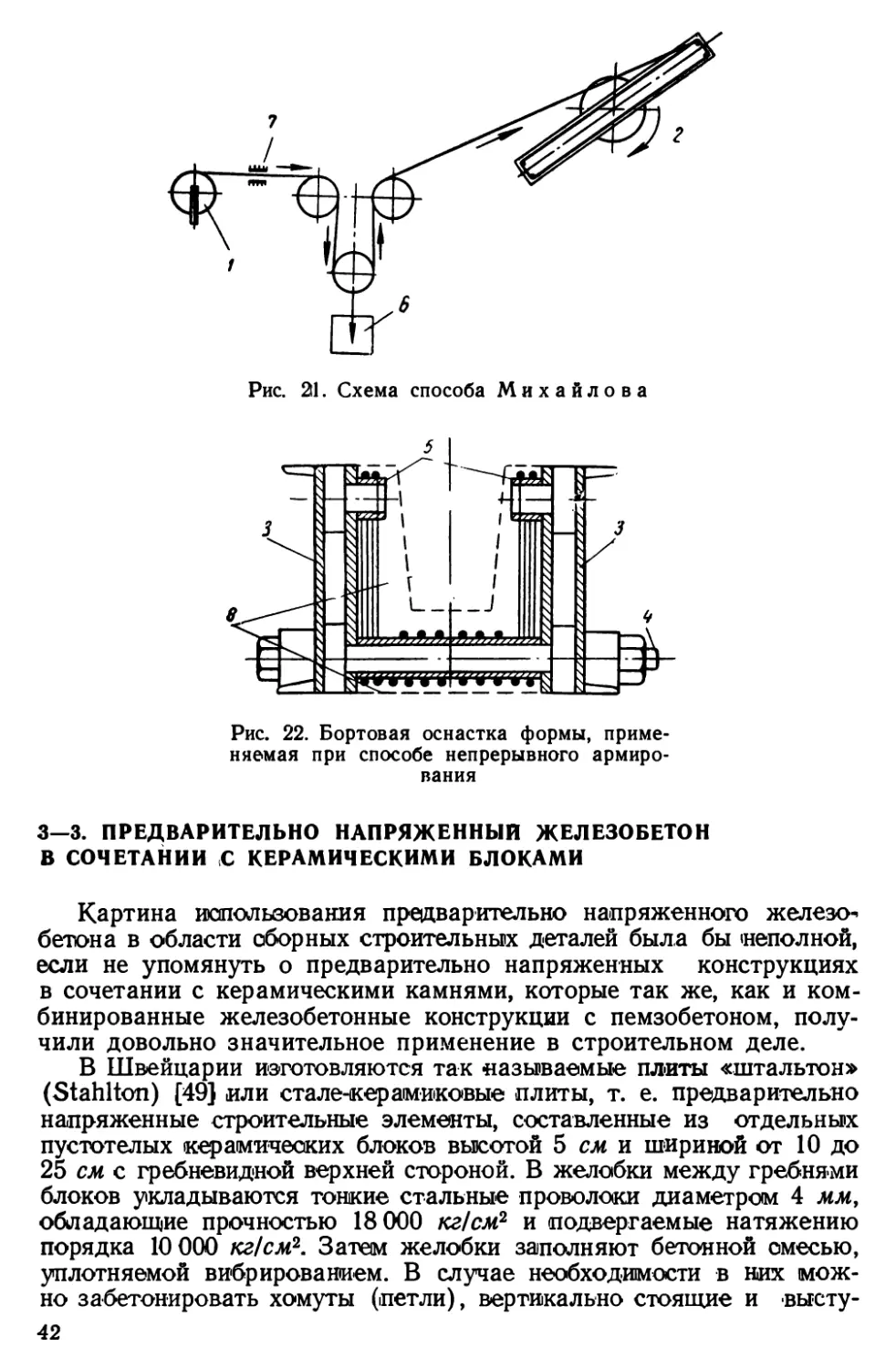

В Советском Союзе в 1941 г. В. В. Михайловым был предложен и разработан способ изготовления предварительно напряженных балок с непрерывным армированием. Способ этот пригоден для изготовления строительных деталей, применяемых в жилищном строительстве1'.

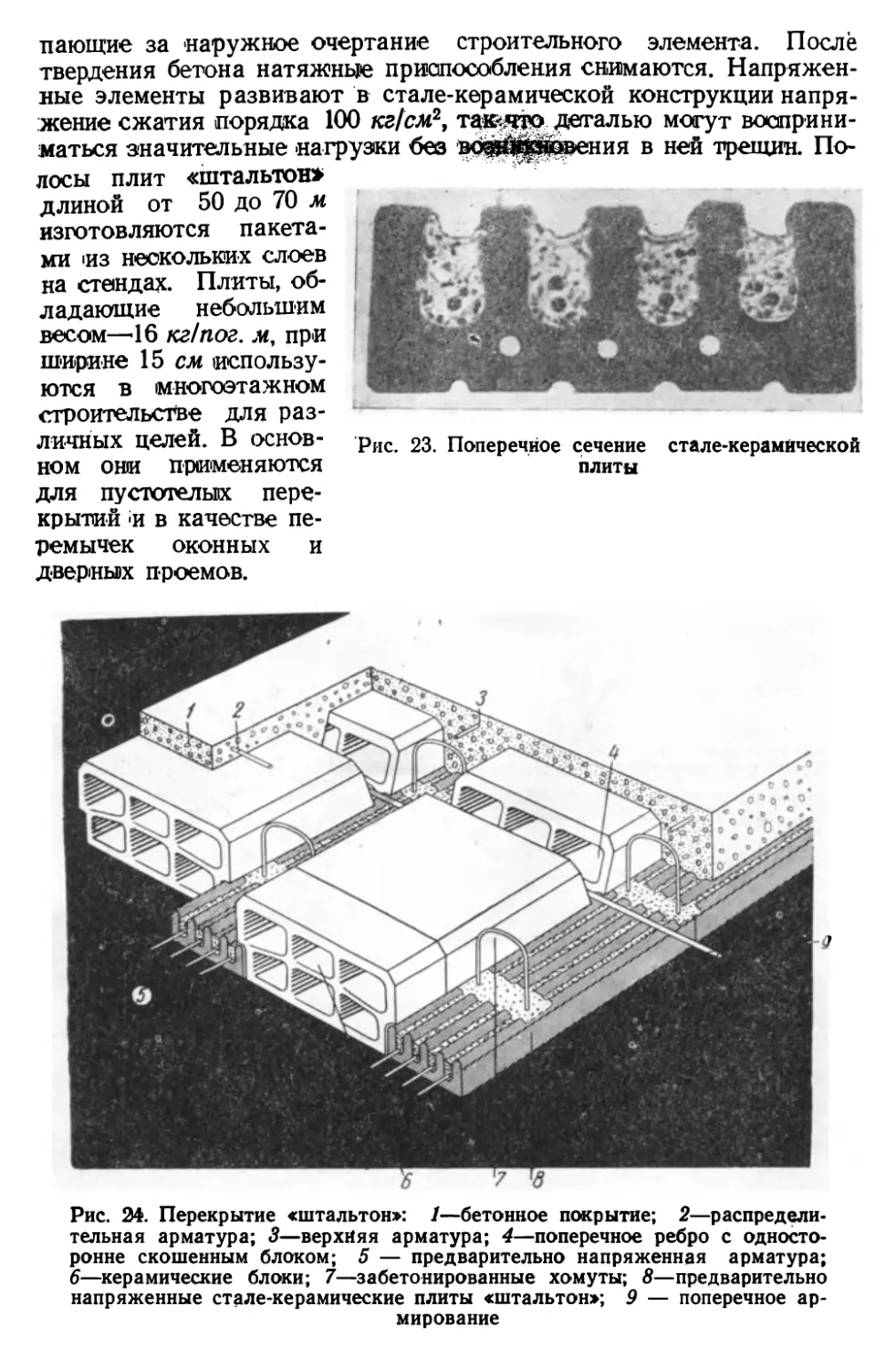

Арматура состоит из стальной проволоки диаметром до 6 мм. Стальная проволока сходит с бухты 1 и навивается на вращающуюся металлическую форму 2. Конструкция формы 3 обладает большой жесткостью; она собрана на болтах 4 и способна воспринимать усилия, возникающие при навивке арматуры, не испытывая сколько-нибудь заметной деформации (рис. 21 и 22). Проволока наматывается на трубчатые опоры 5 в виде штырей с трубками, закрепленных в бортах и днище формы. Для регулировки натяжения напрягаемая проволока проводится через три ролика, из которых средний находится под действием противовеса 6. Натяжное устройство снабжено тормозом 7. Сечение предварительно напряженного изделия 8 показано на рисунке 22 пунктирной линией.

1 Описание способа непрерывного армирования, приводимое автором, основано на устарелых данных. См. В. В. Михайлов. Метод непрерывного напряжения армированного железобетона. Госстройиздат. 1955 г. (Прим. ред.).

41

Рис. 22. Бортовая оснастка формы, применяемая при способе непрерывного армирования

3—3. ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ЖЕЛЕЗОБЕТОН В СОЧЕТАНИИ С КЕРАМИЧЕСКИМИ БЛОКАМИ

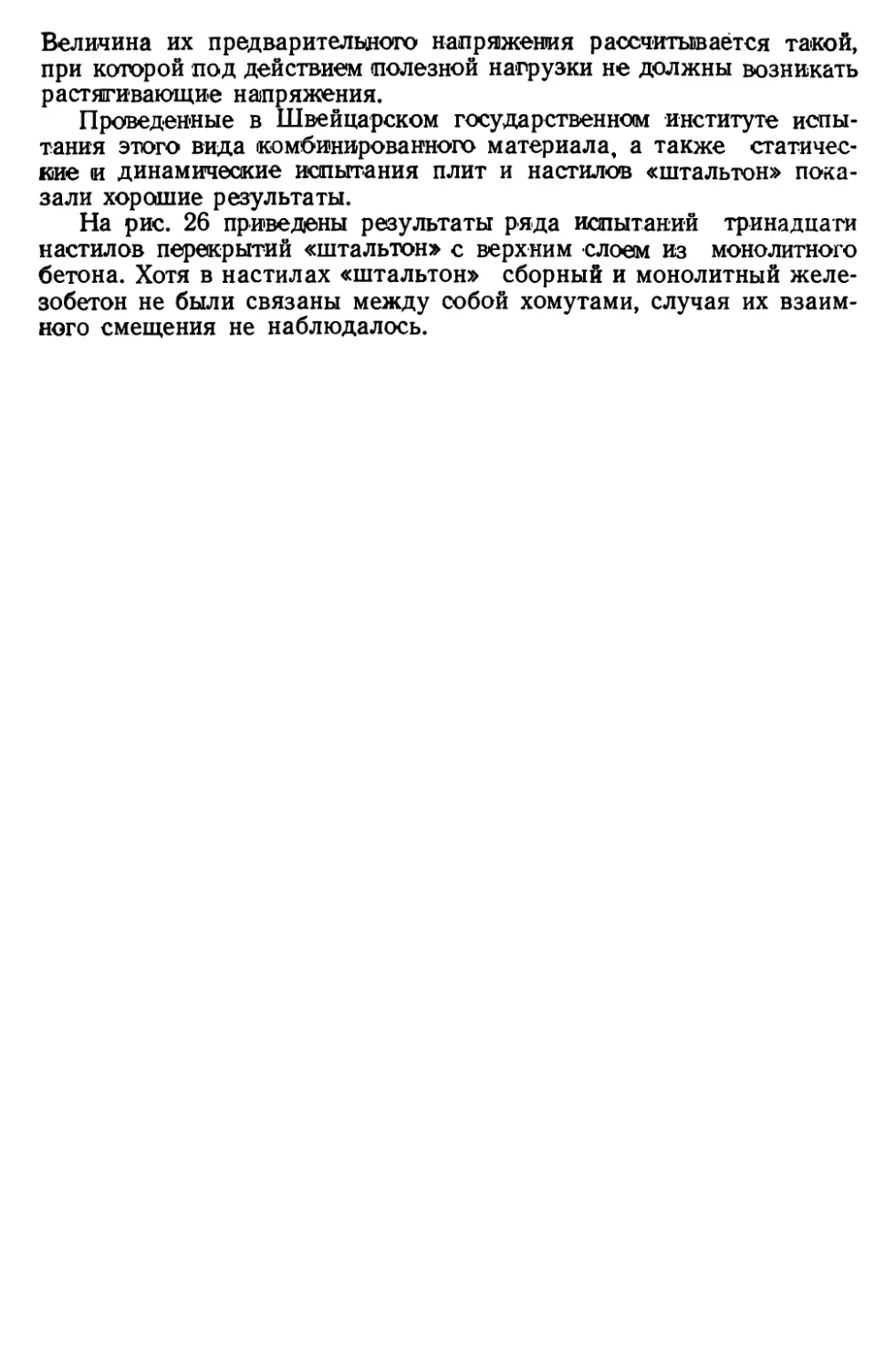

Картина использования предварительно напряженного железобетона в области сборных строительных деталей была бы «неполной, если не упомянуть о предварительно напряженных конструкциях в сочетании с керамическими камнями, которые так же, как и комбинированные железобетонные конструкции с пемзобетоном, получили довольно значительное применение в строительном деле.

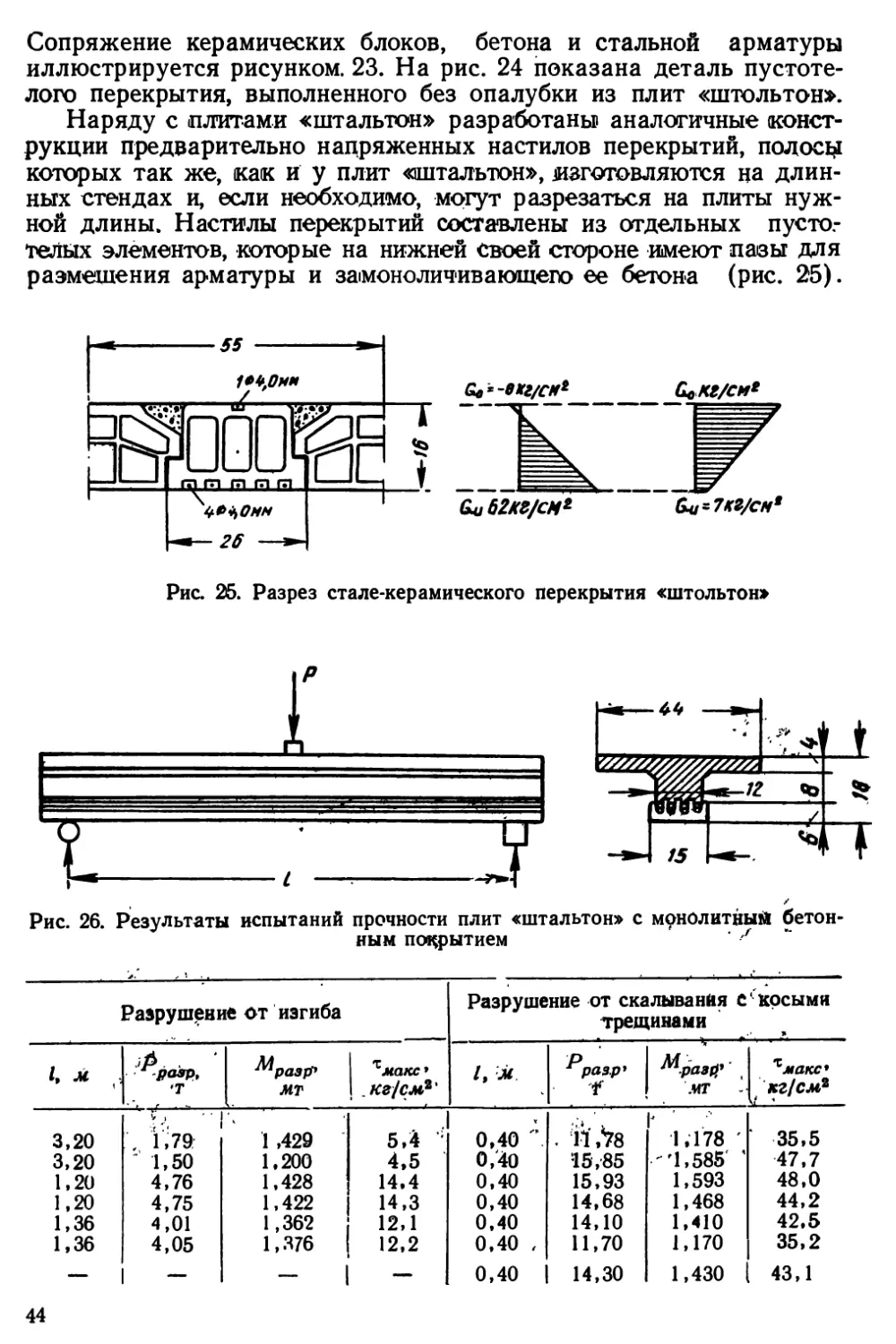

В Швейцарии изготовляются так -называемые плиты «штальтон» (Stahlton) [49] или стале-керамиковые плиты, т. е. предварительно напряженные строительные элементы, составленные из отдельных пустотелых керамических блоков высотой 5 см и шириной от 10 до

25 см с гребневидной верхней стороной. В желобки между гребнями блоков укладываются тонкие стальные проволоки диаметром 4 мм, обладающие прочностью 18 000 кг/см2 и подвергаемые натяжению порядка 10 000 кг/см2. Затем желобки заполняют бетонной омесью, уплотняемой вибрированием. В случае необходимости в них можно забетонировать хомуты (петли), вертикально стоящие и высту-

42

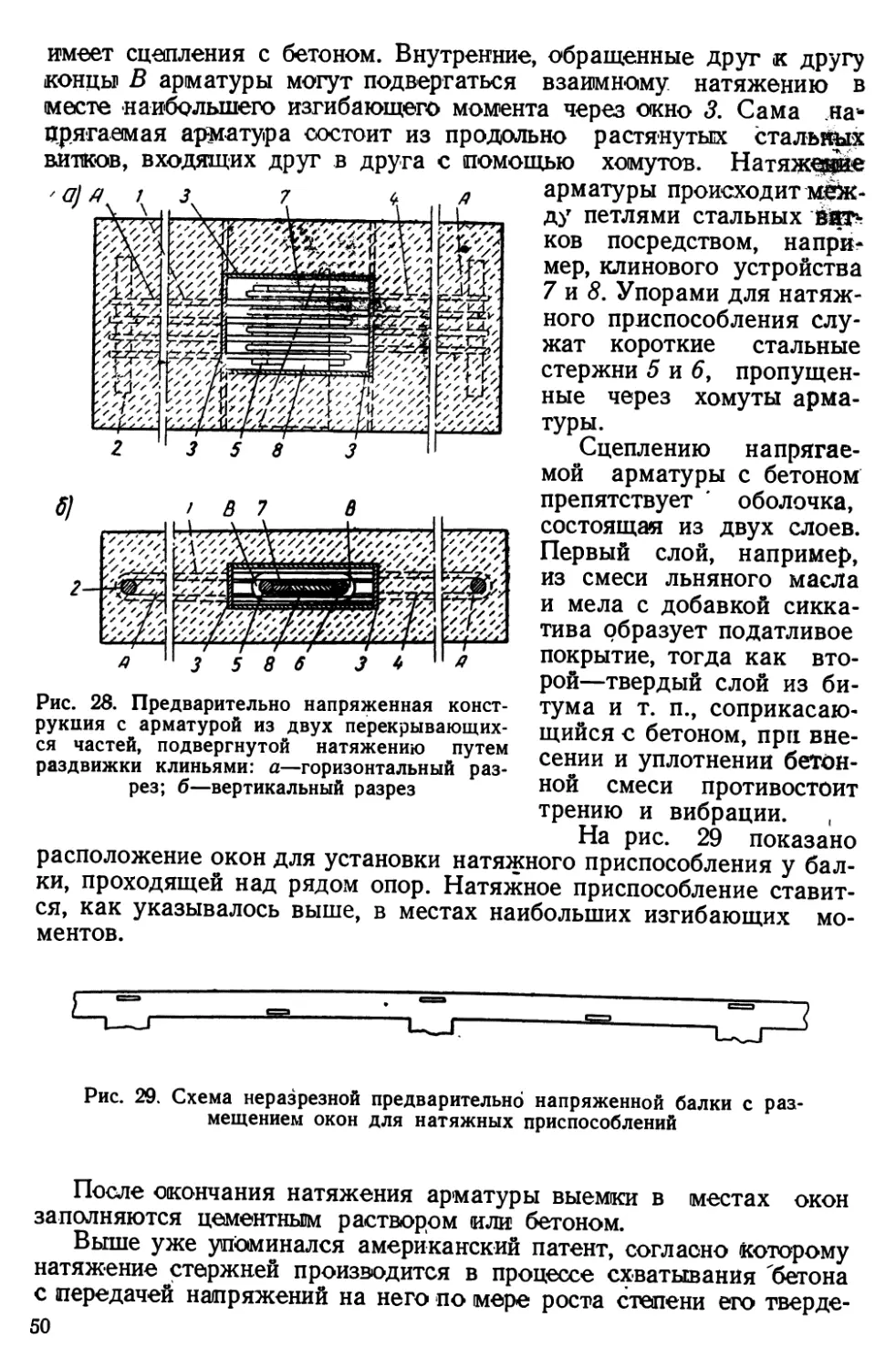

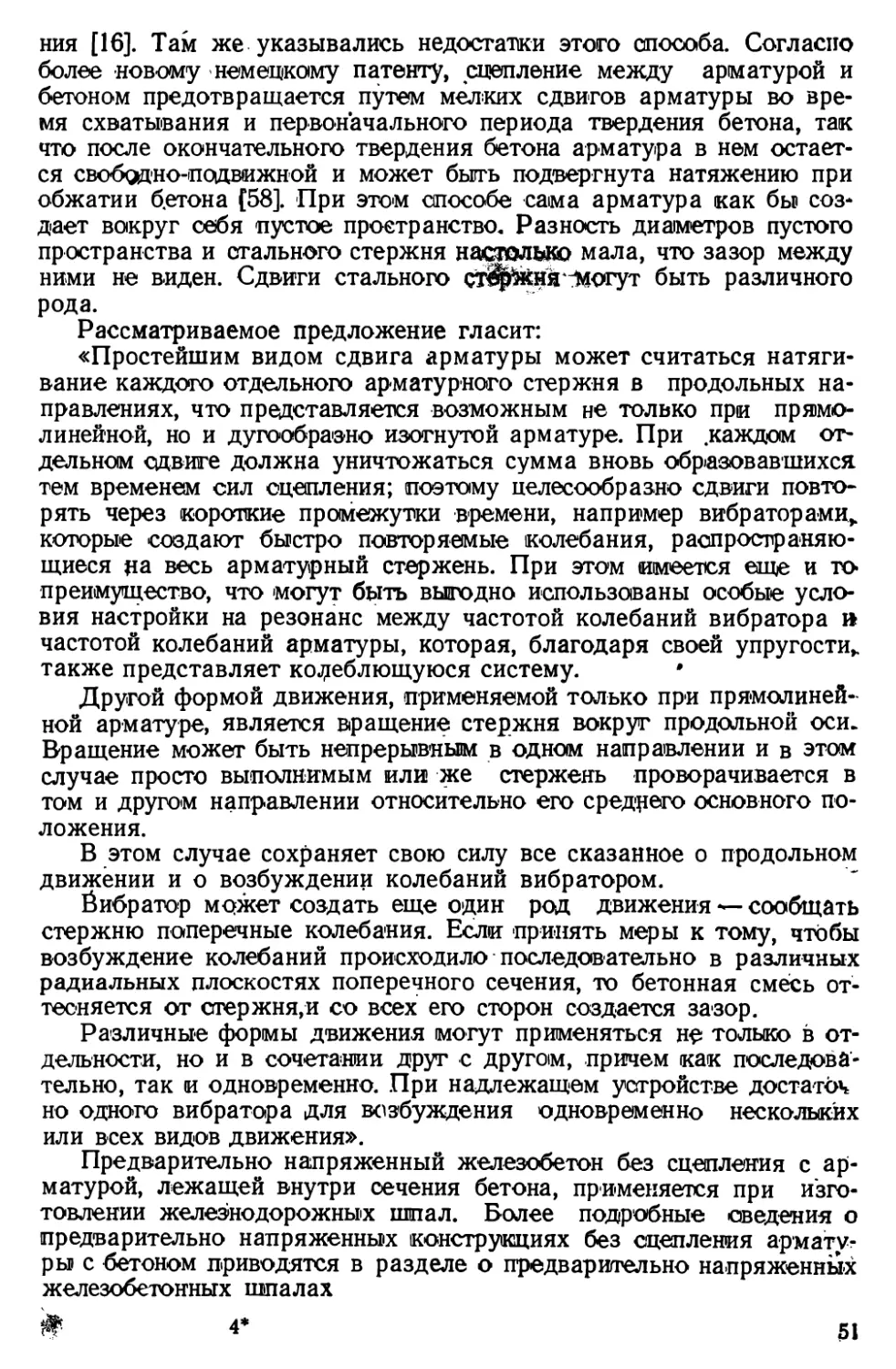

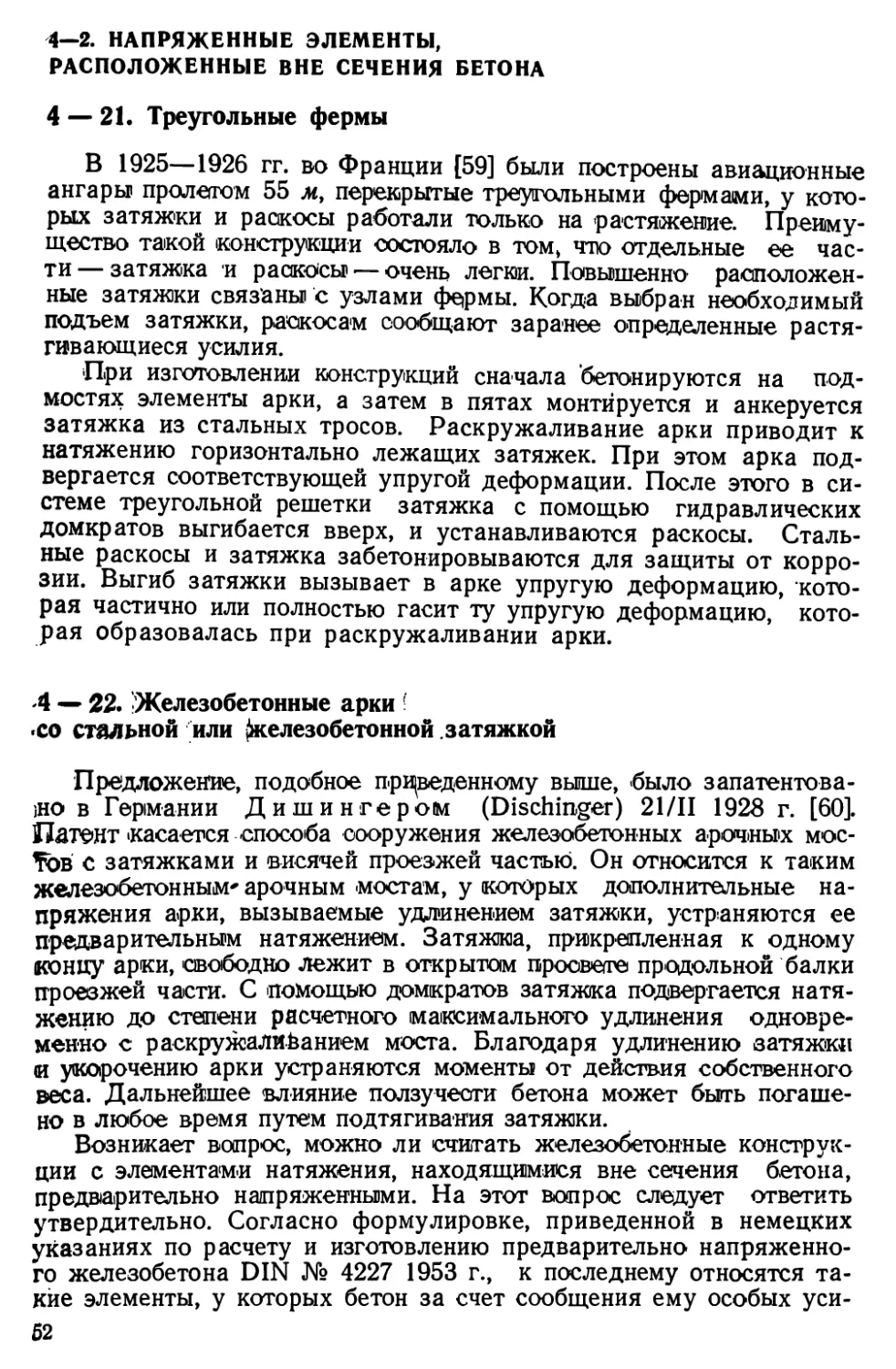

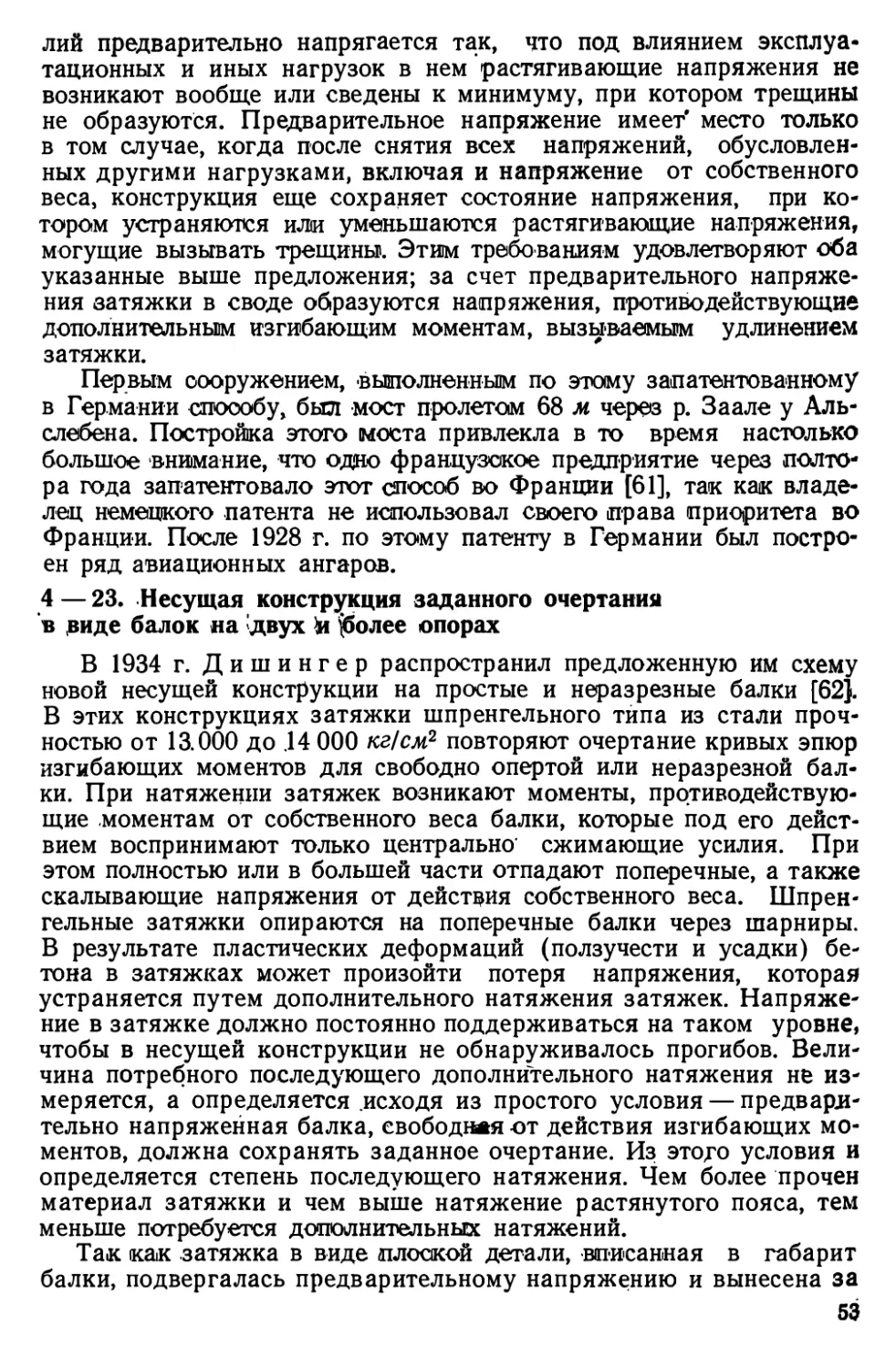

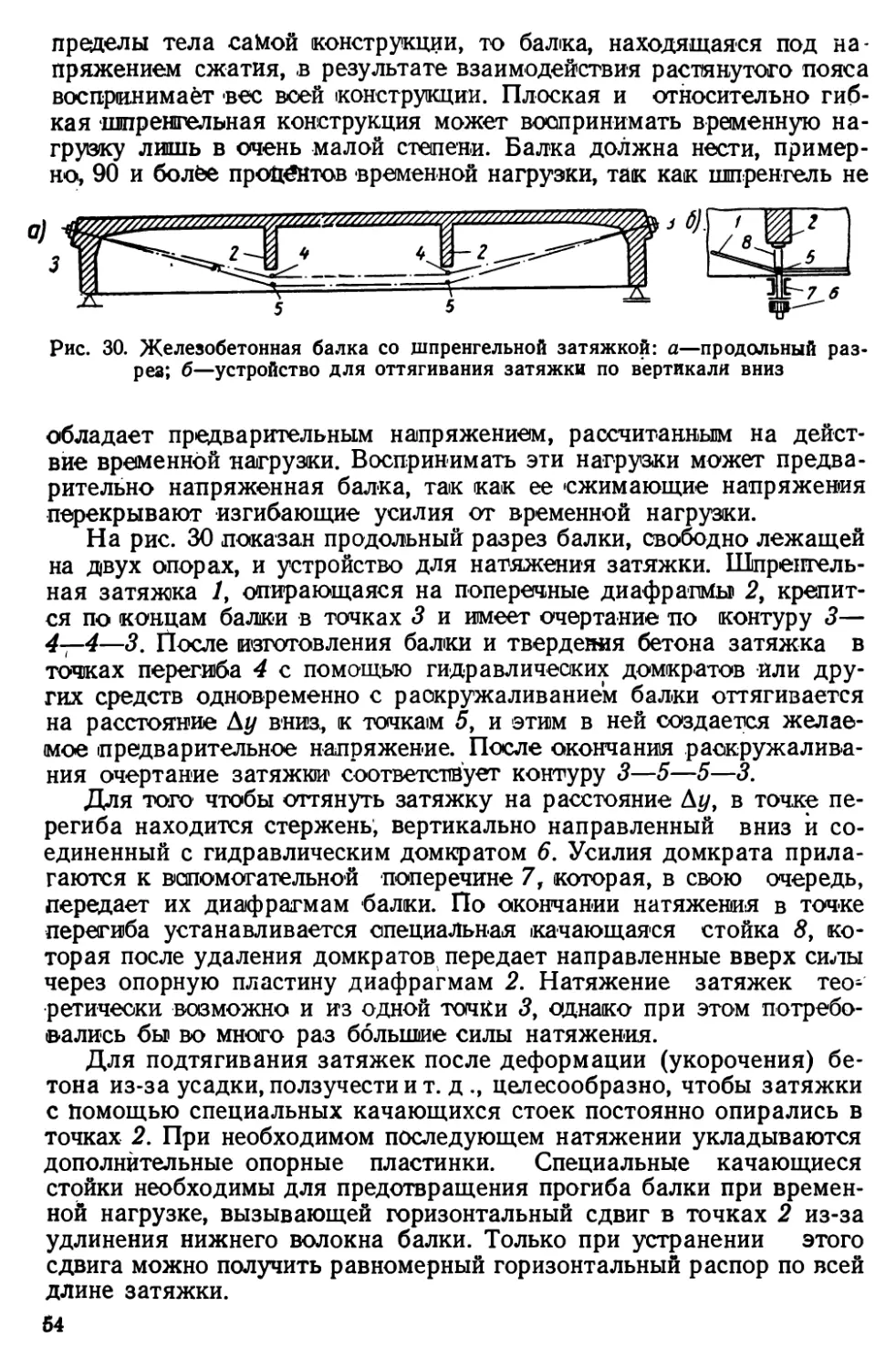

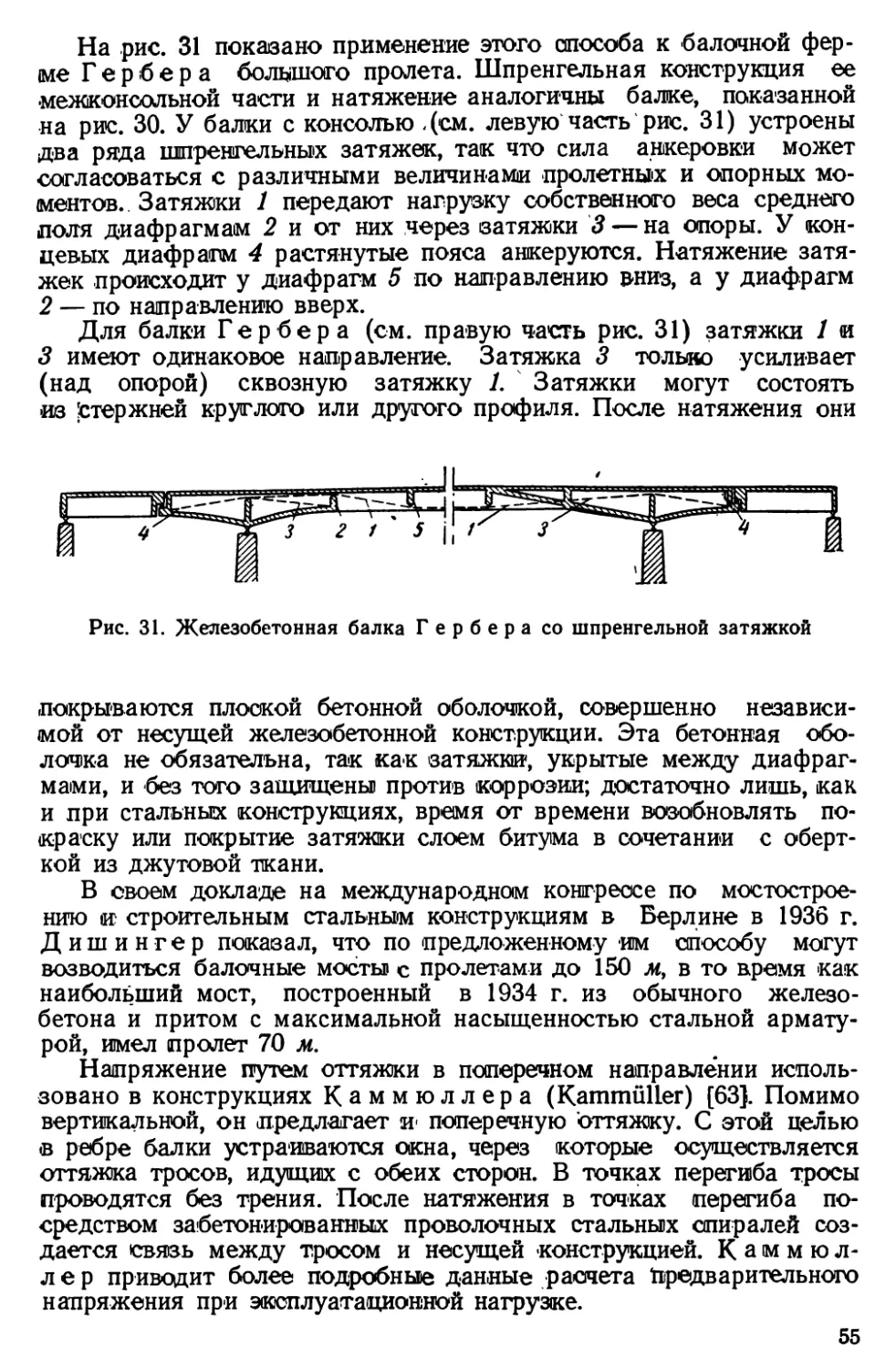

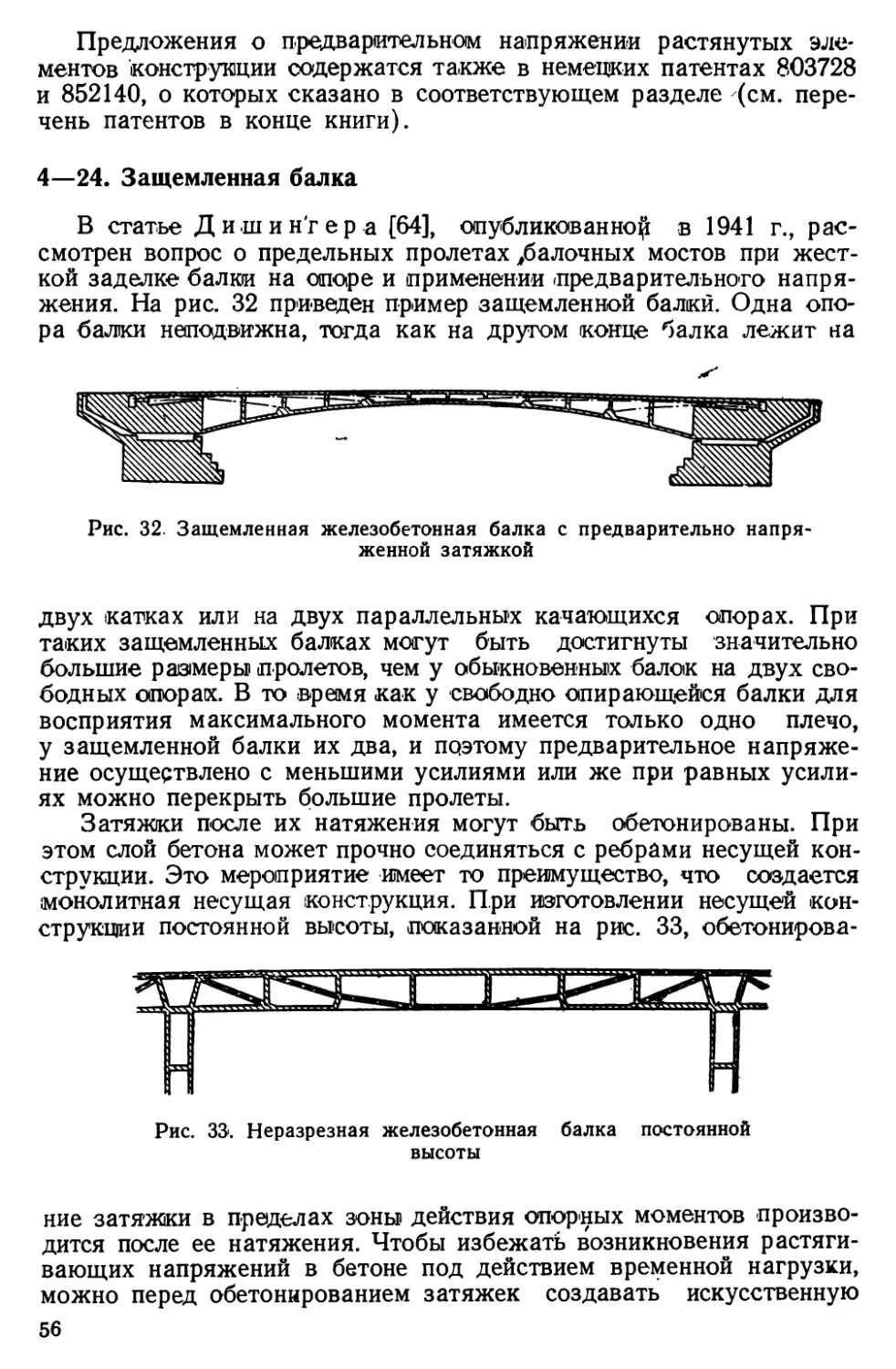

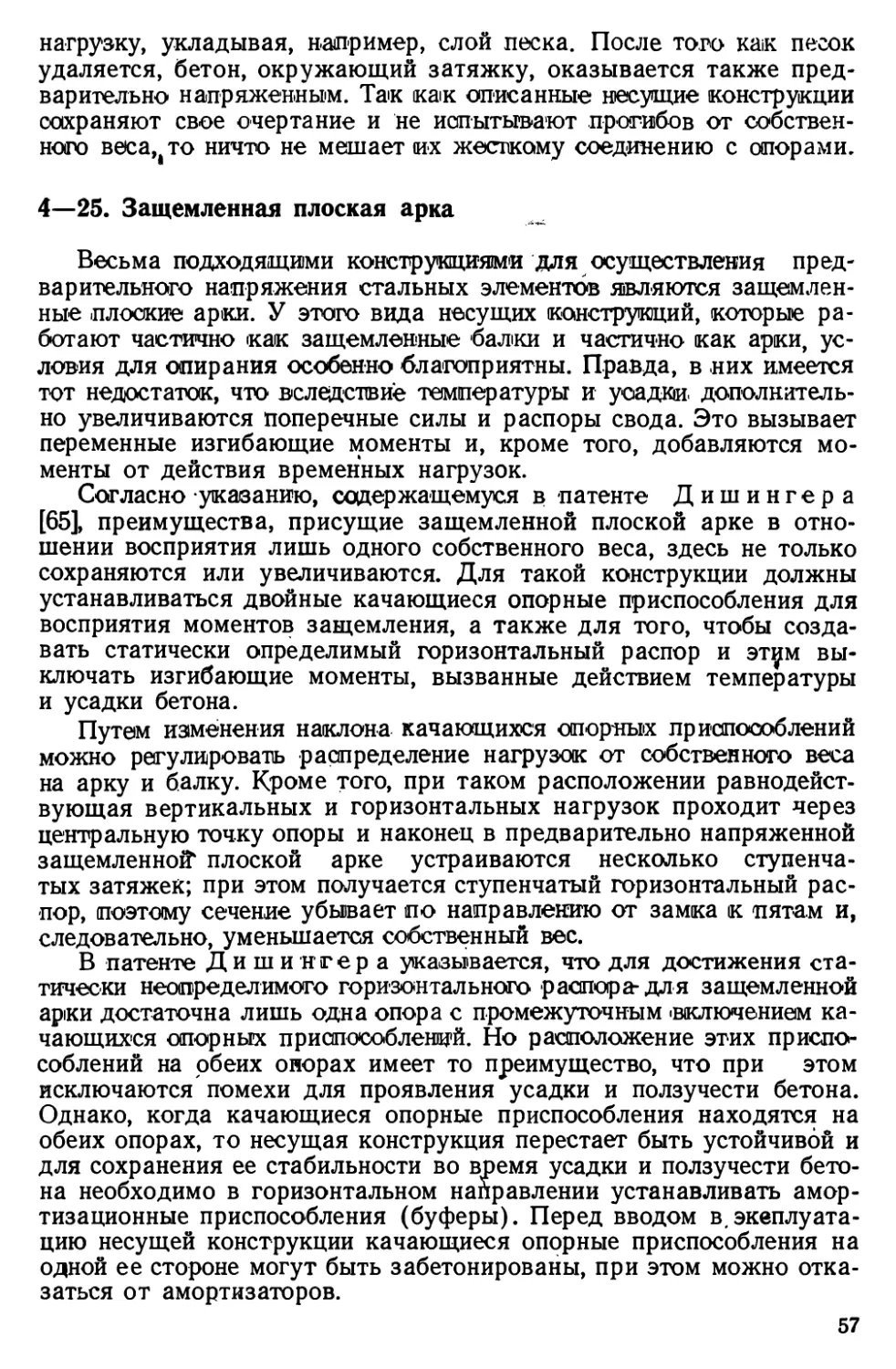

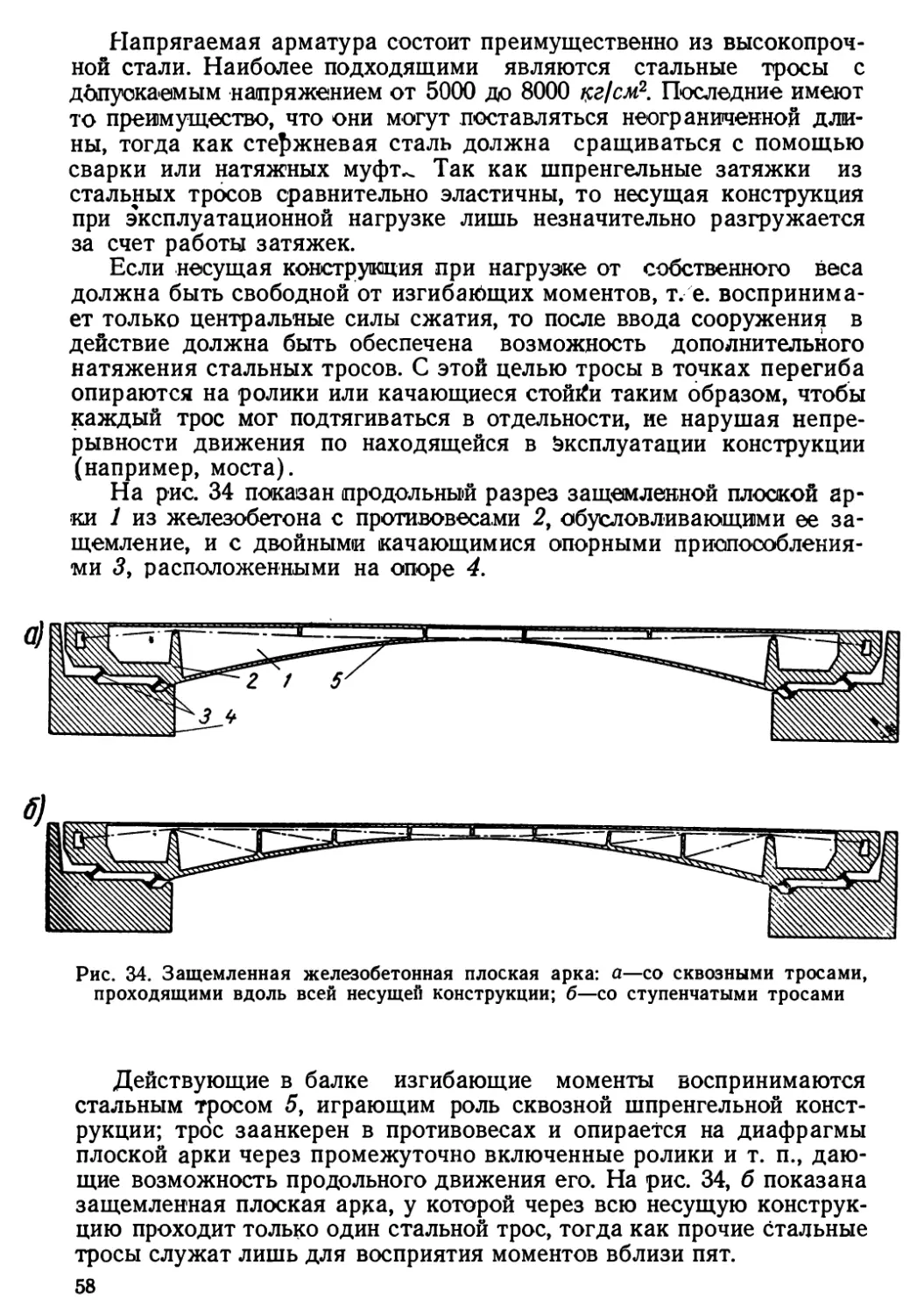

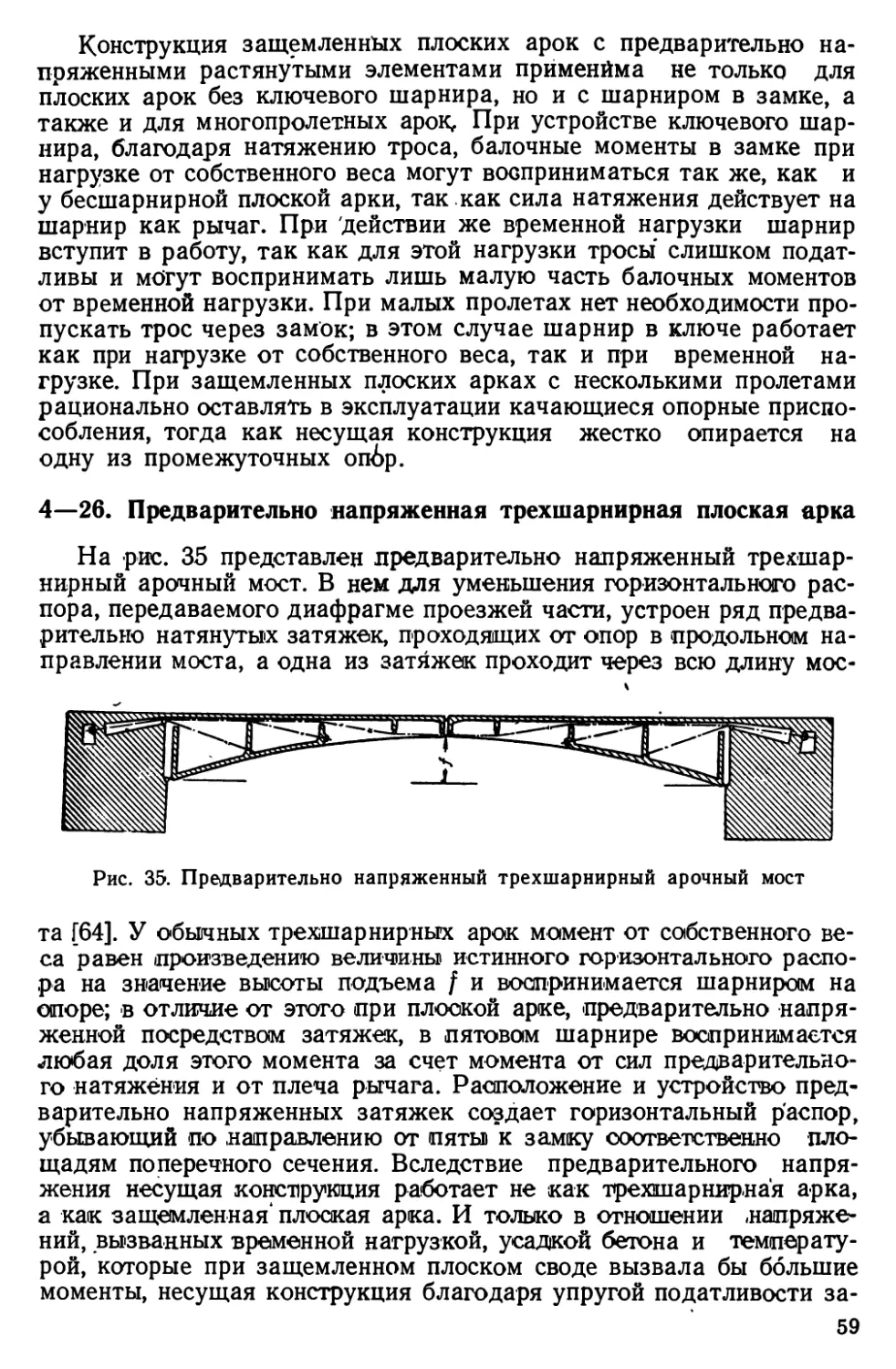

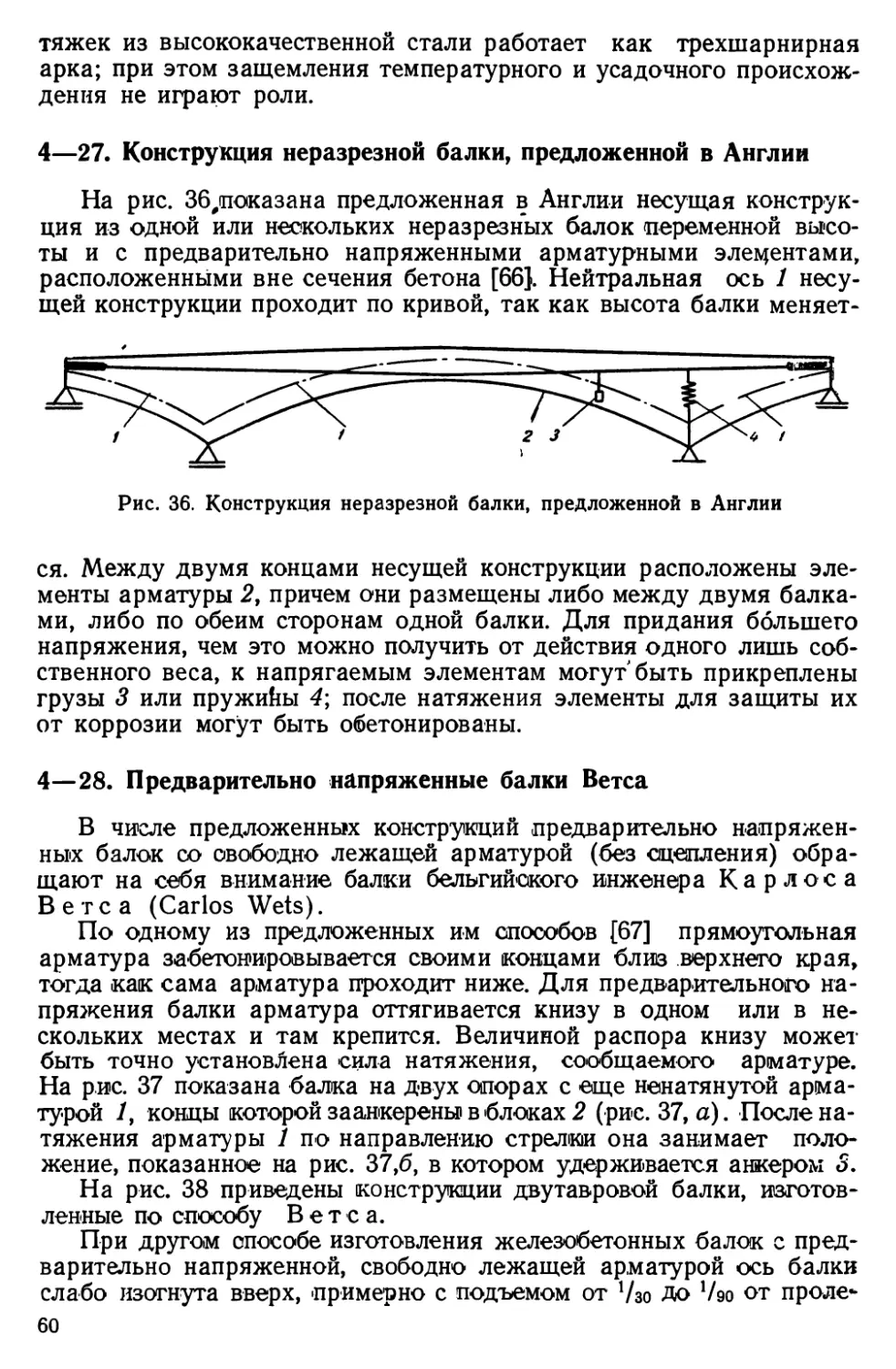

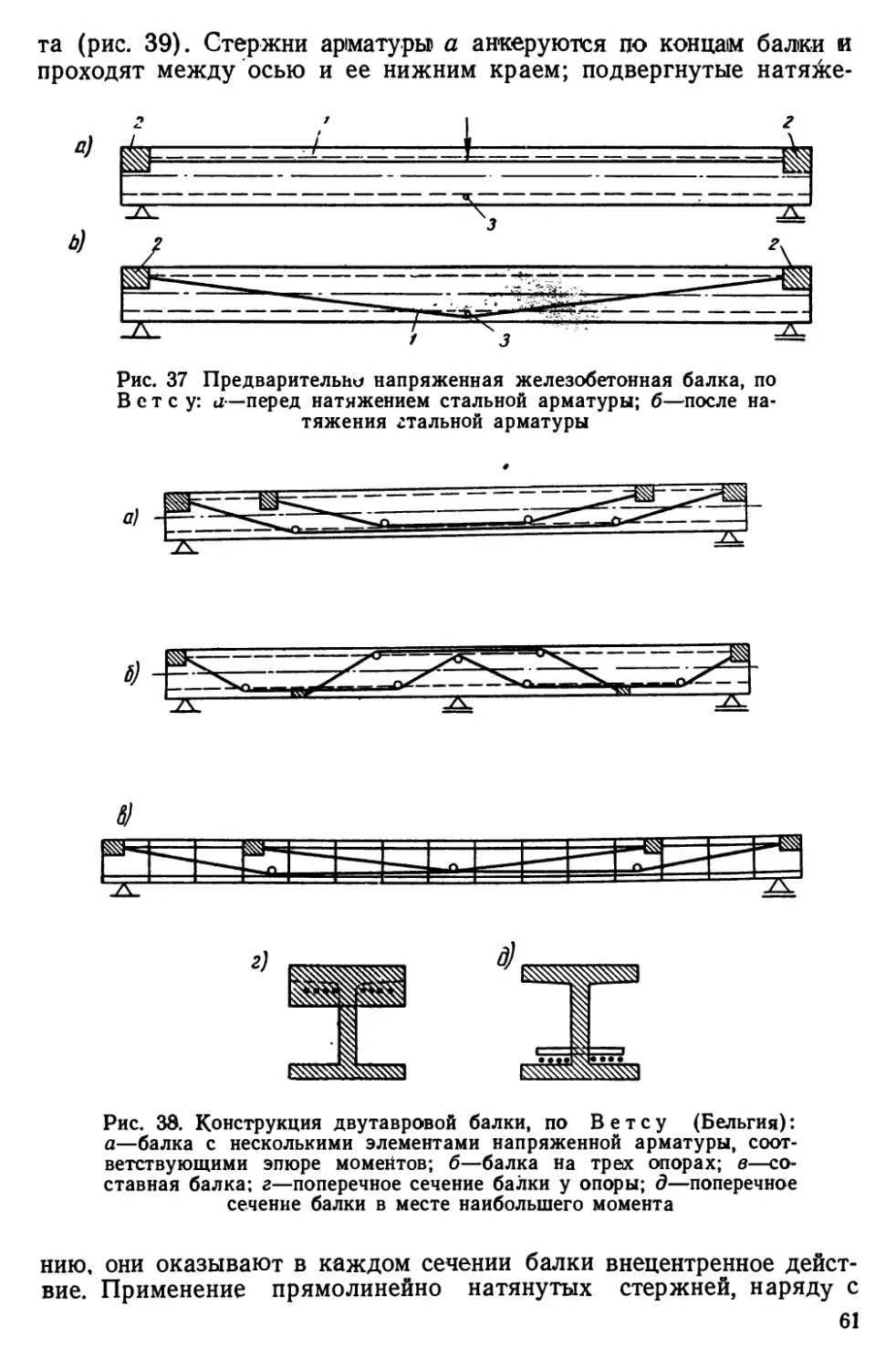

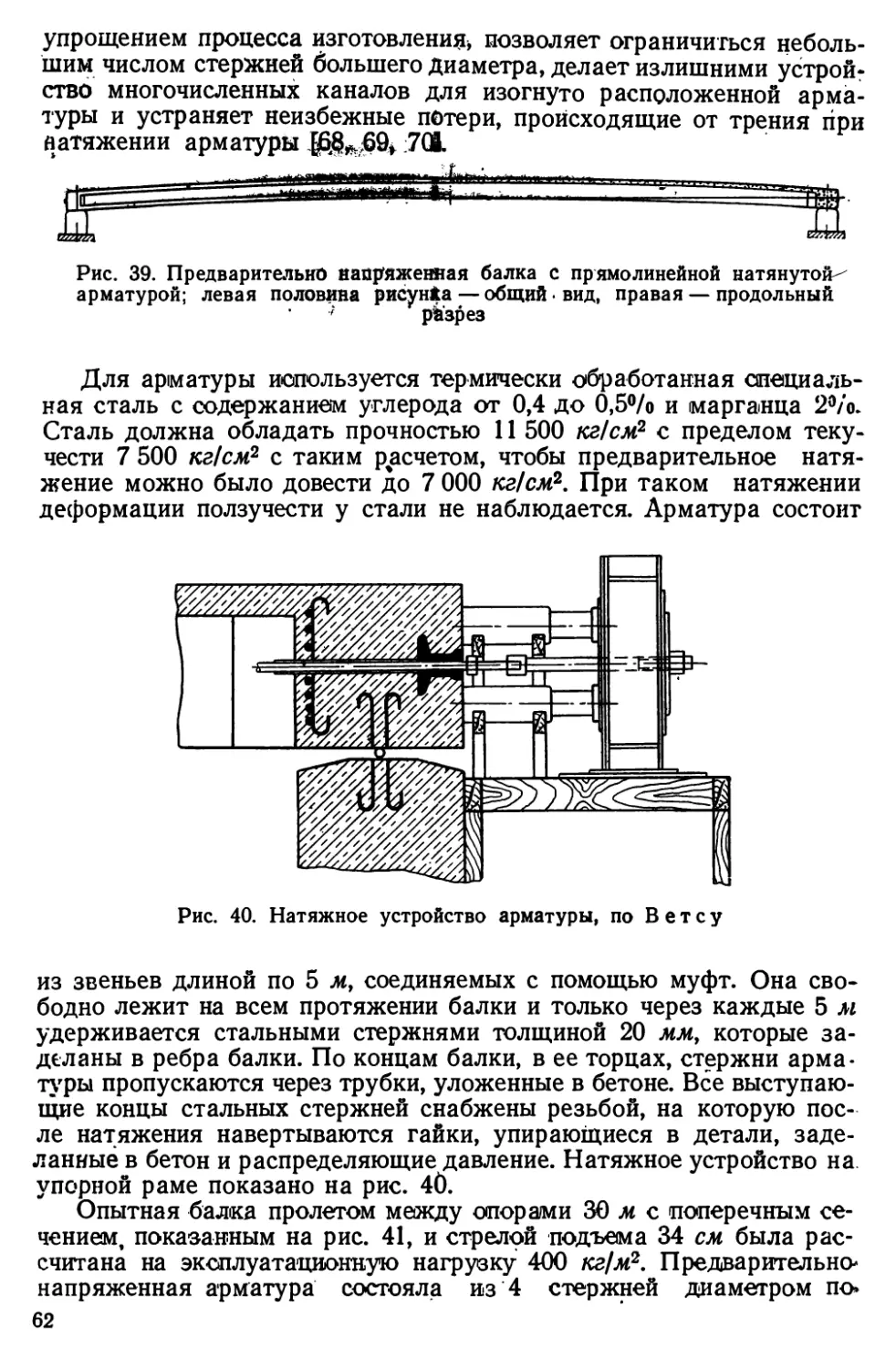

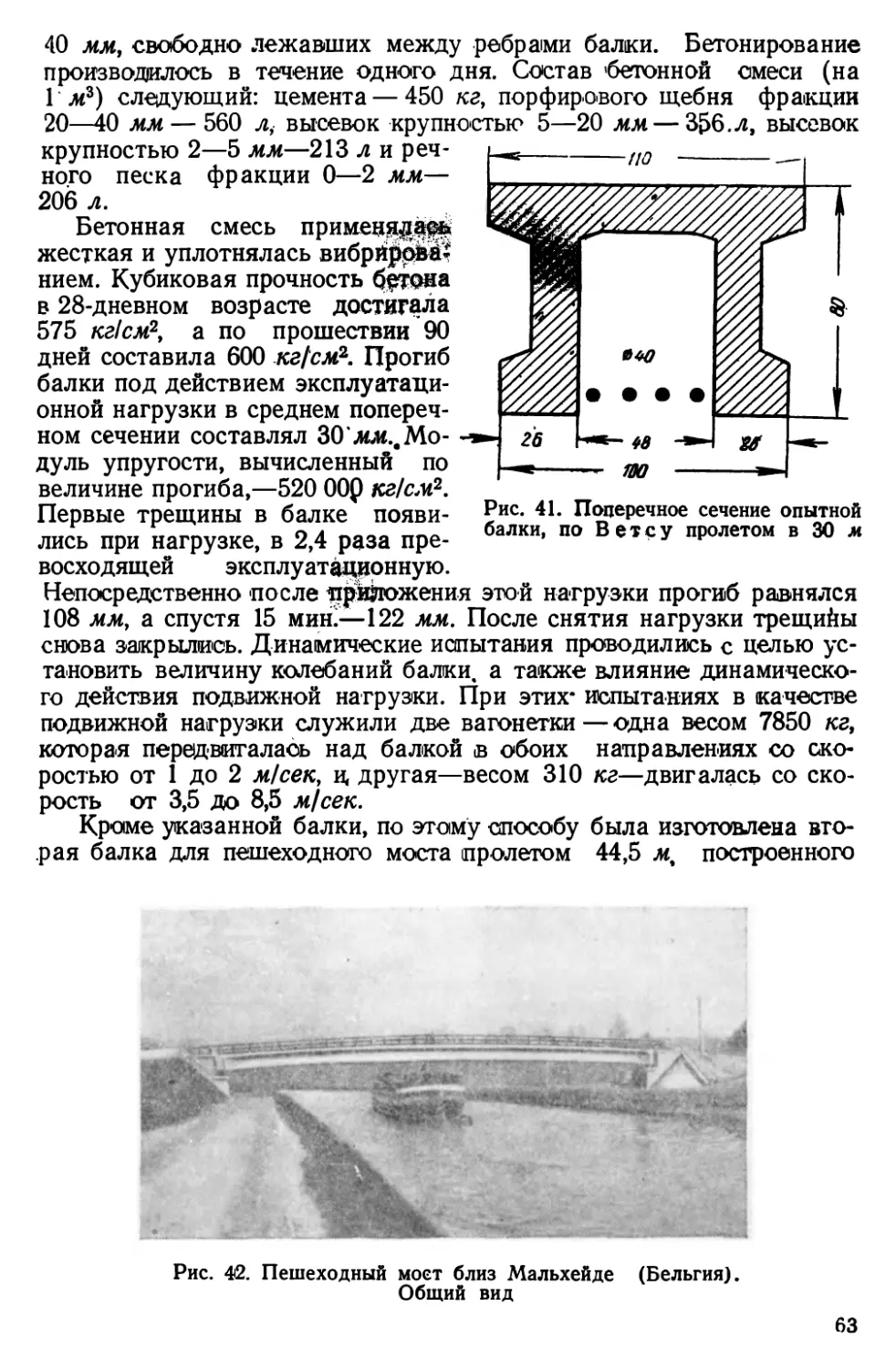

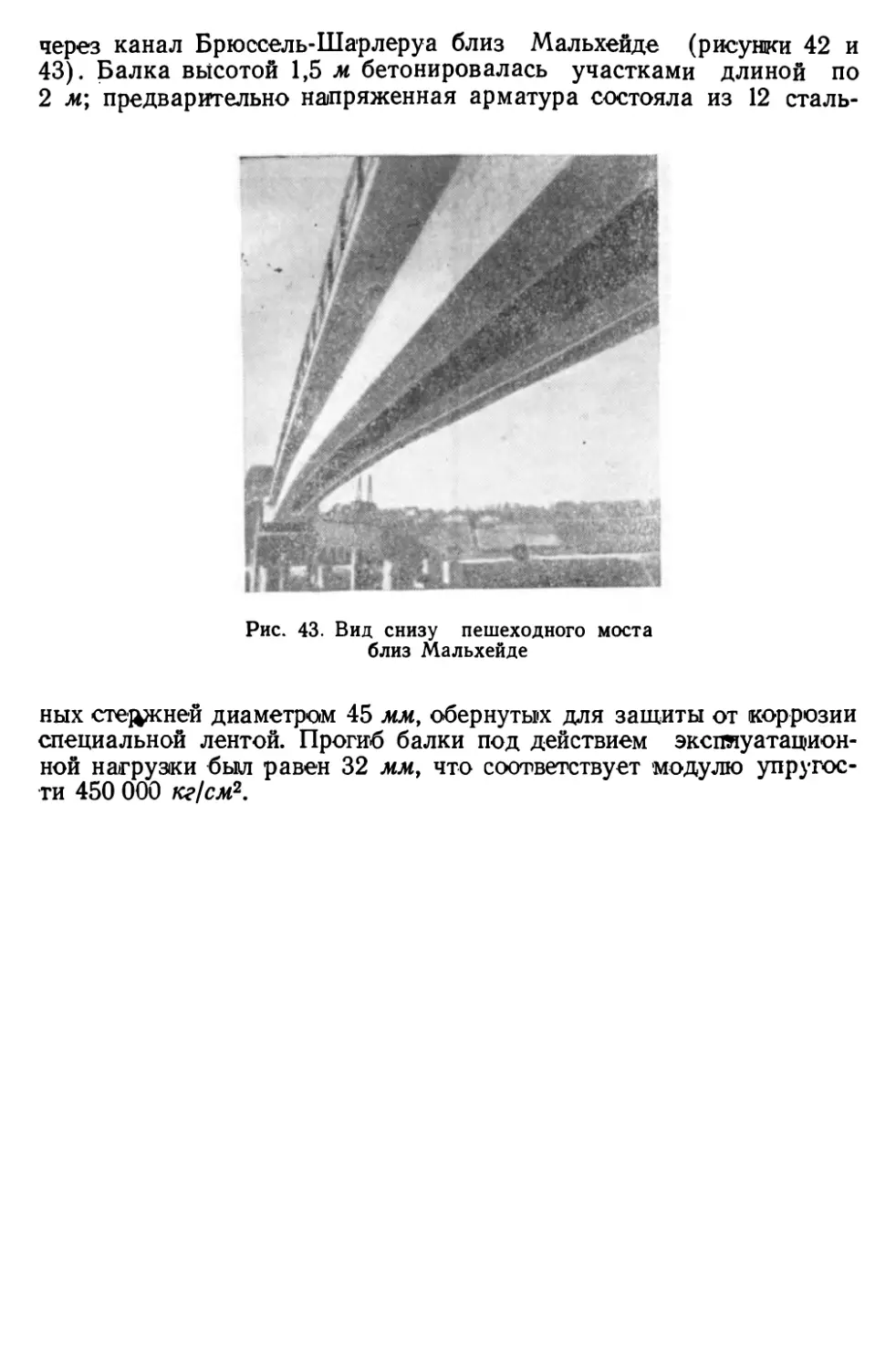

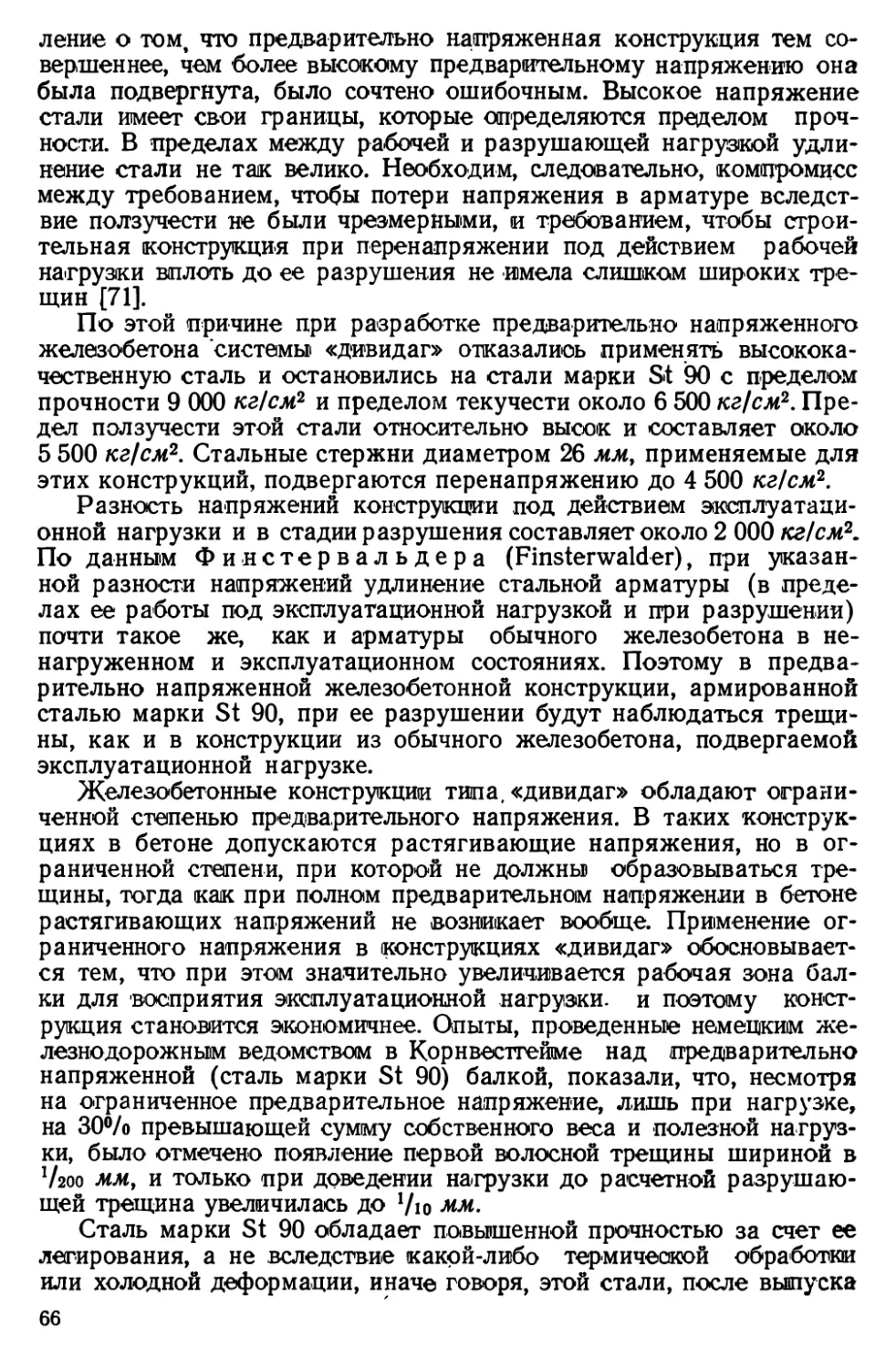

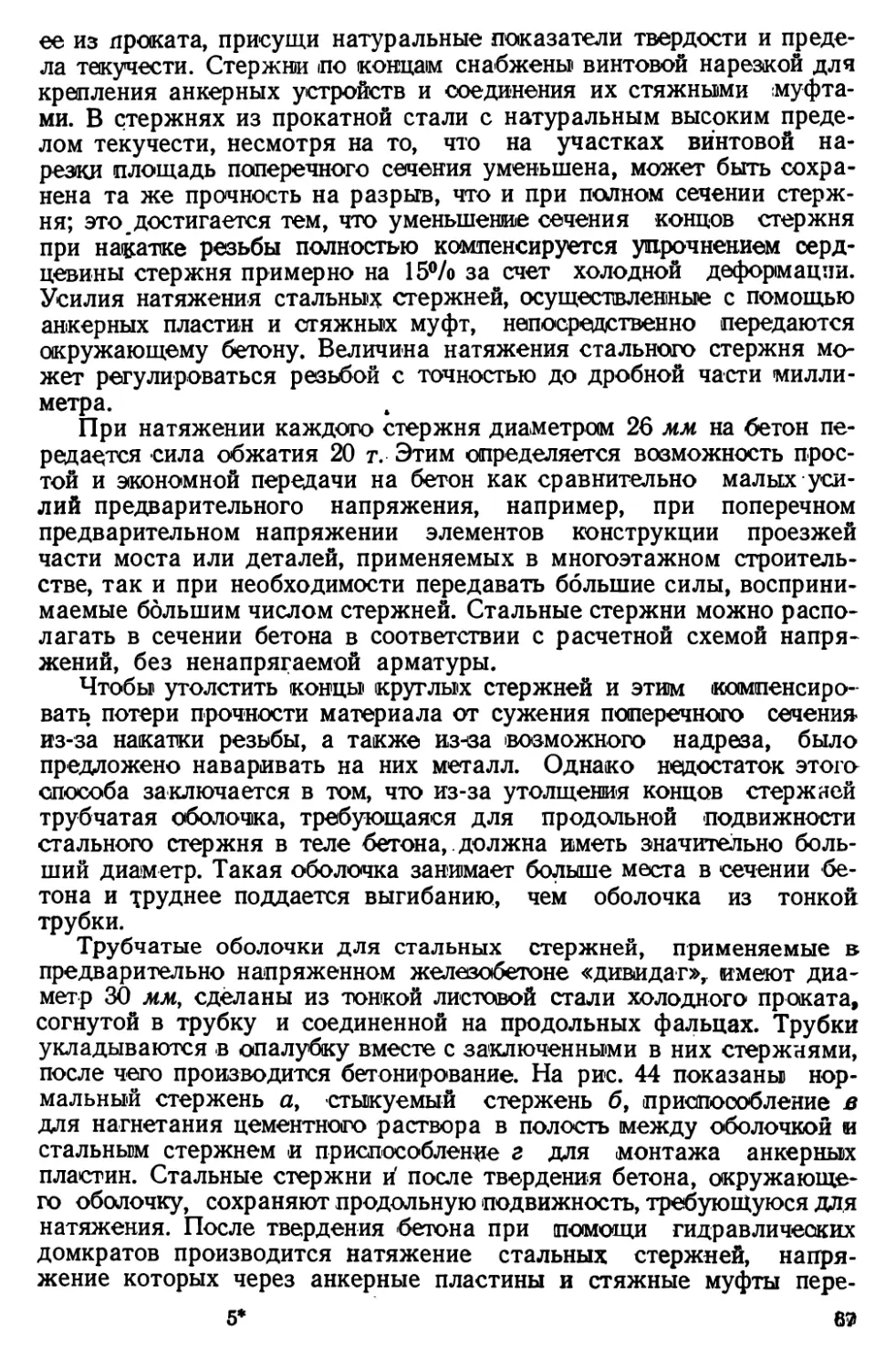

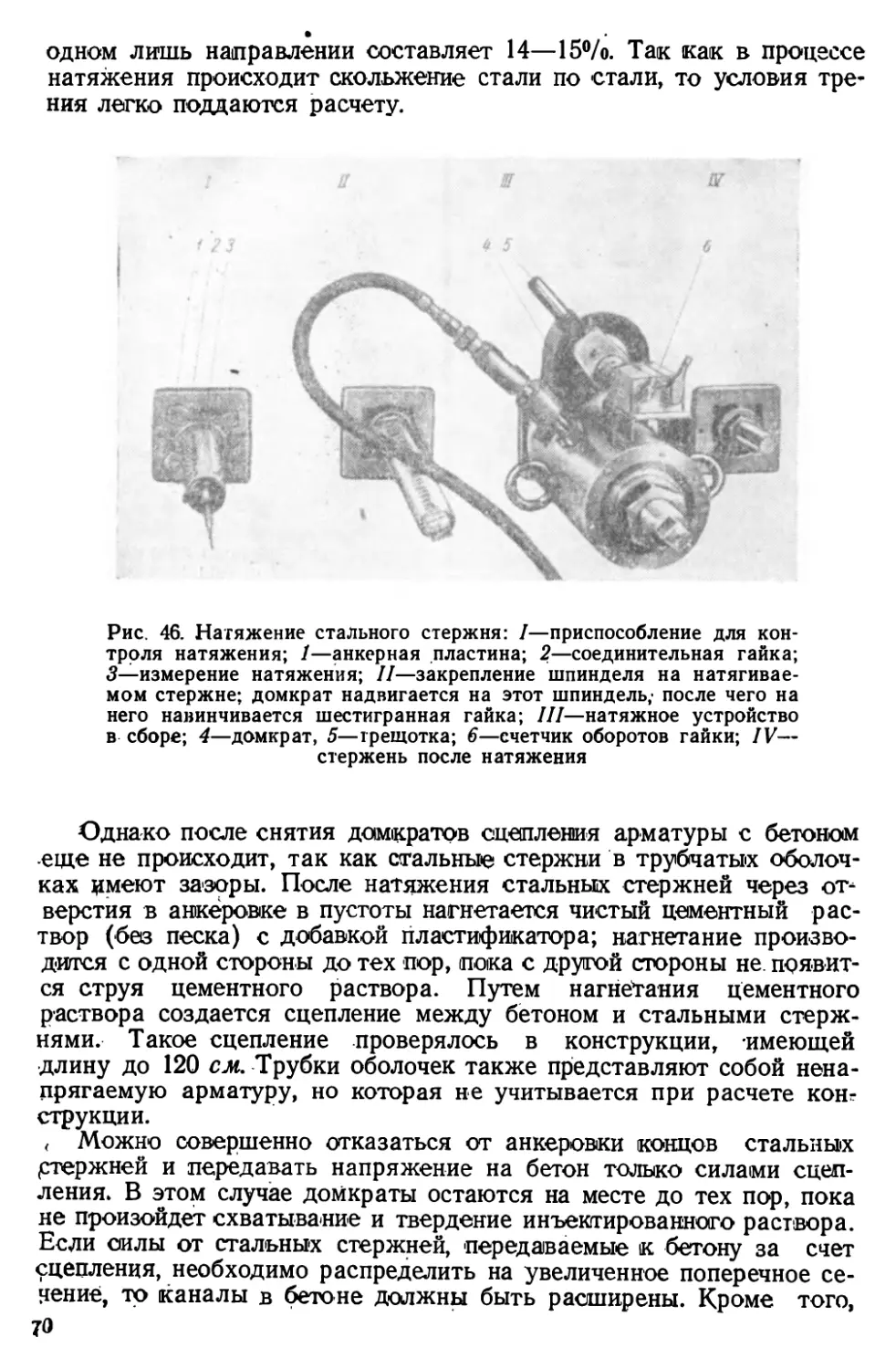

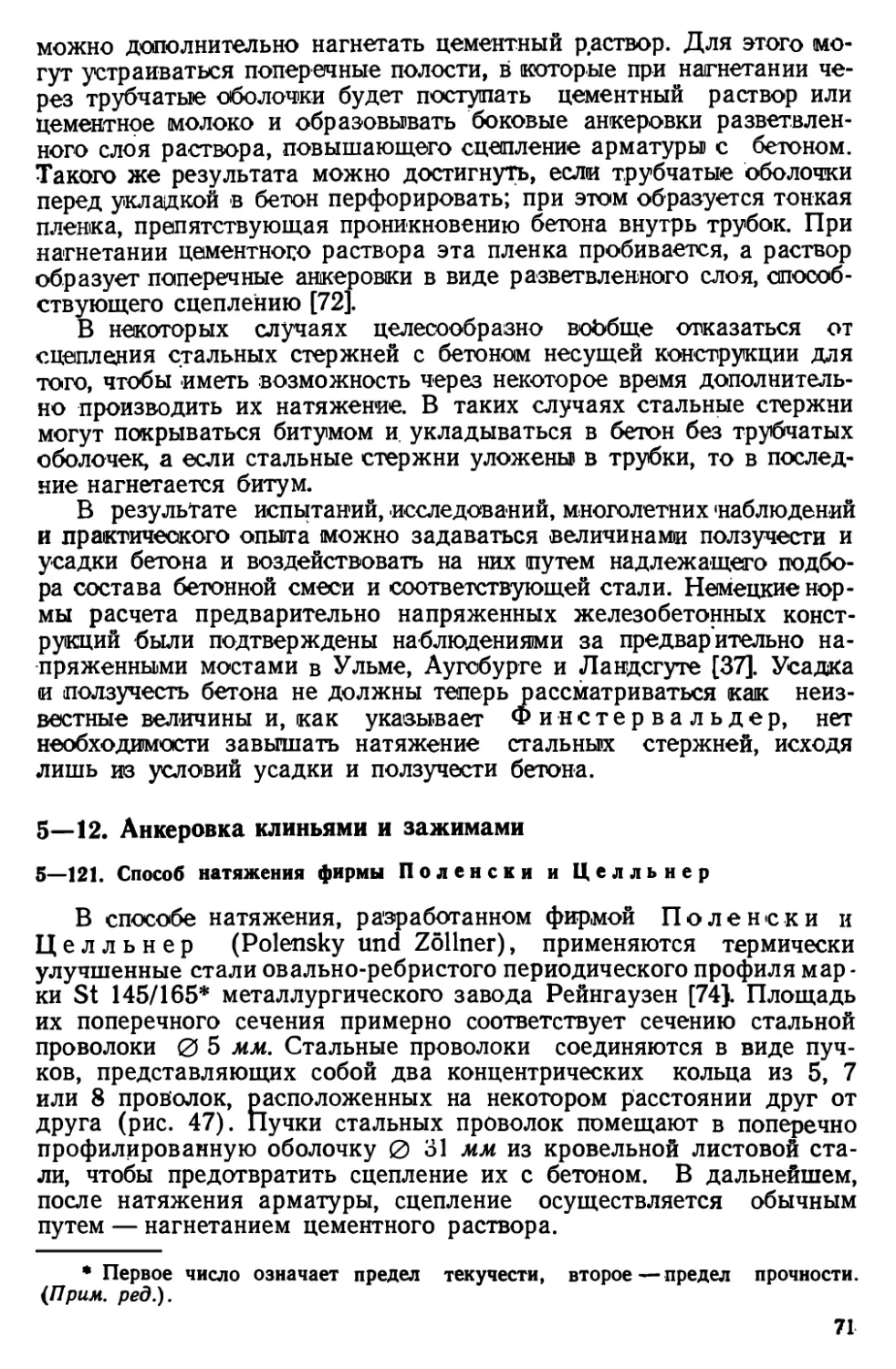

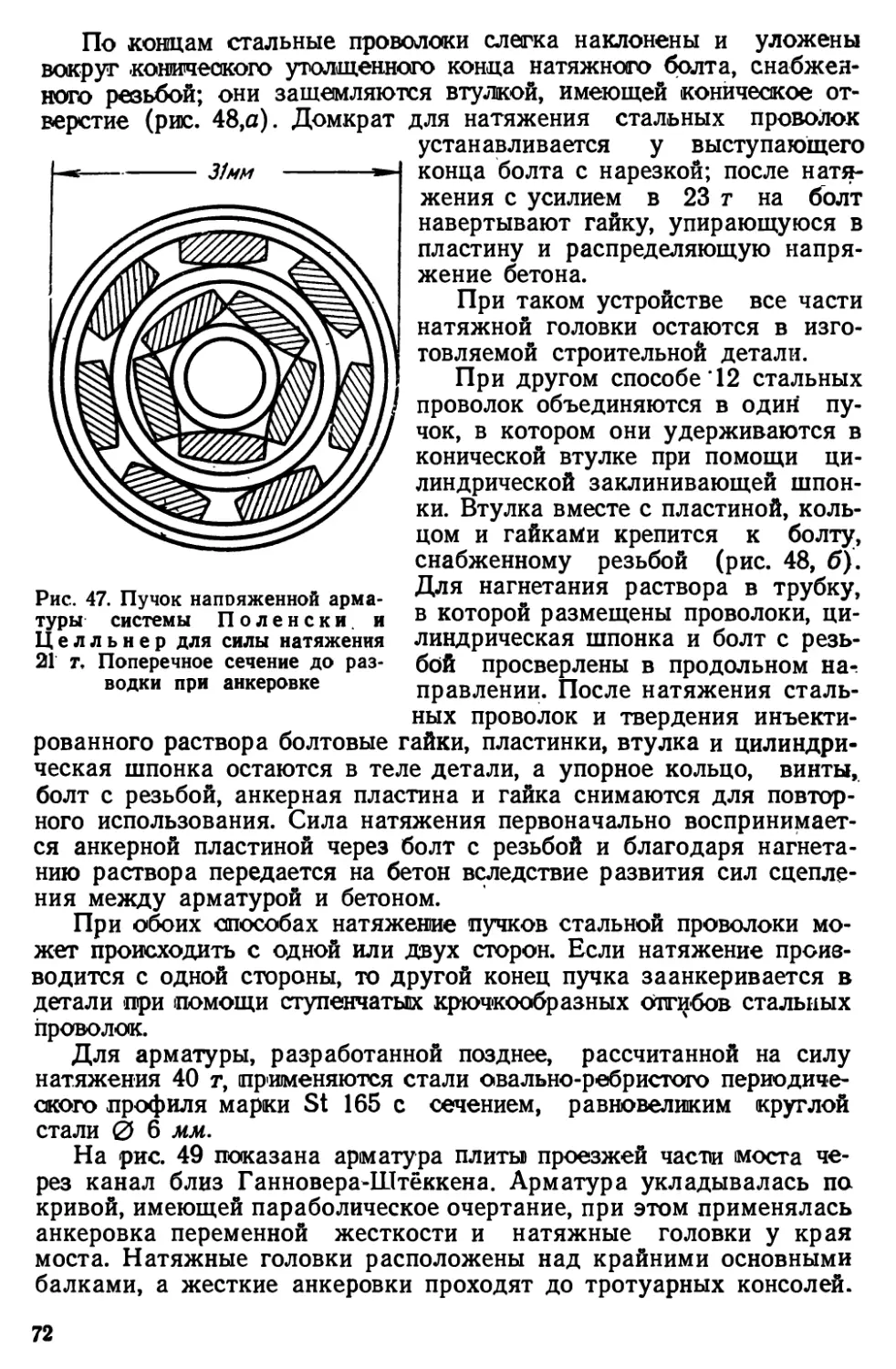

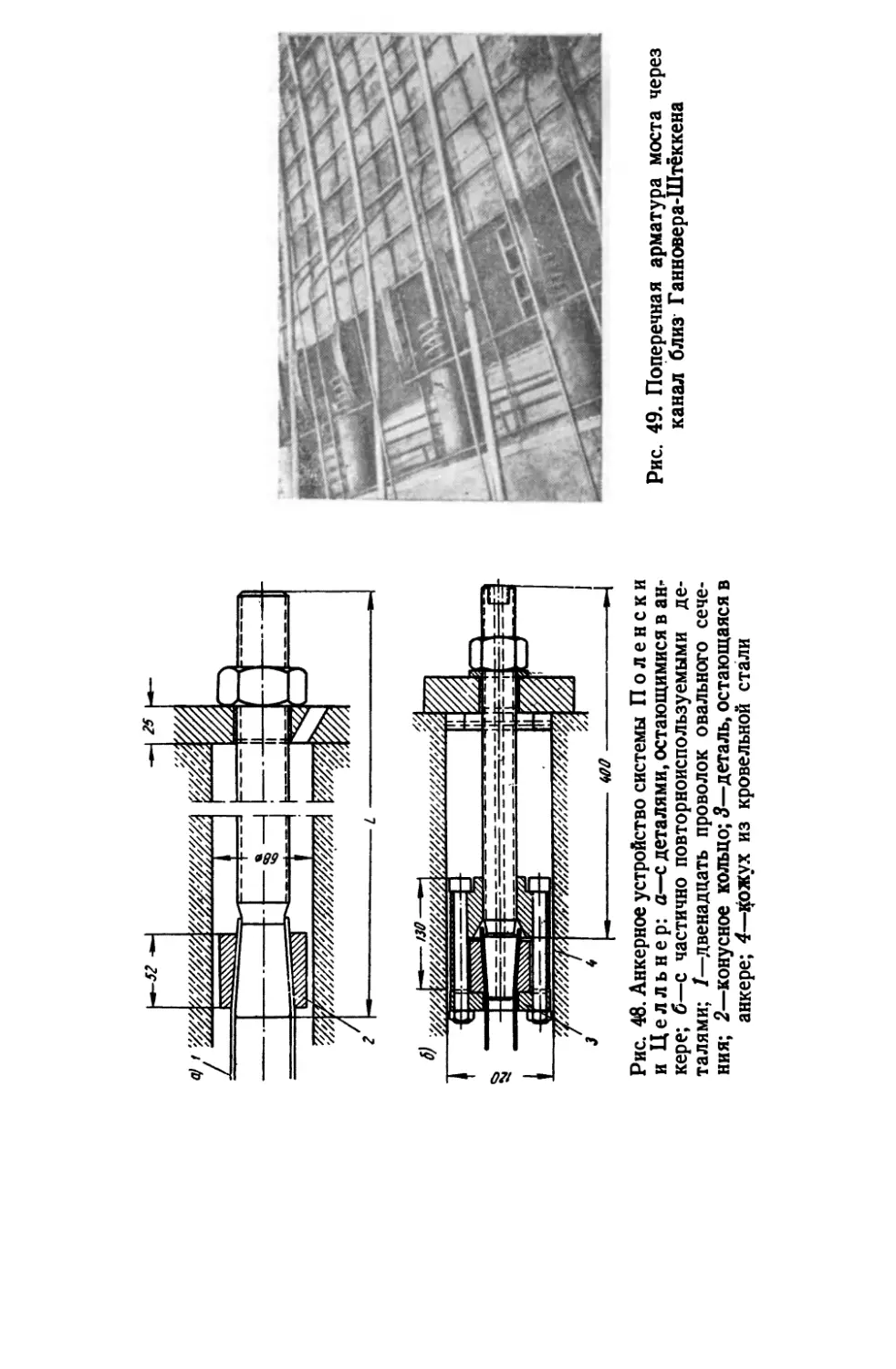

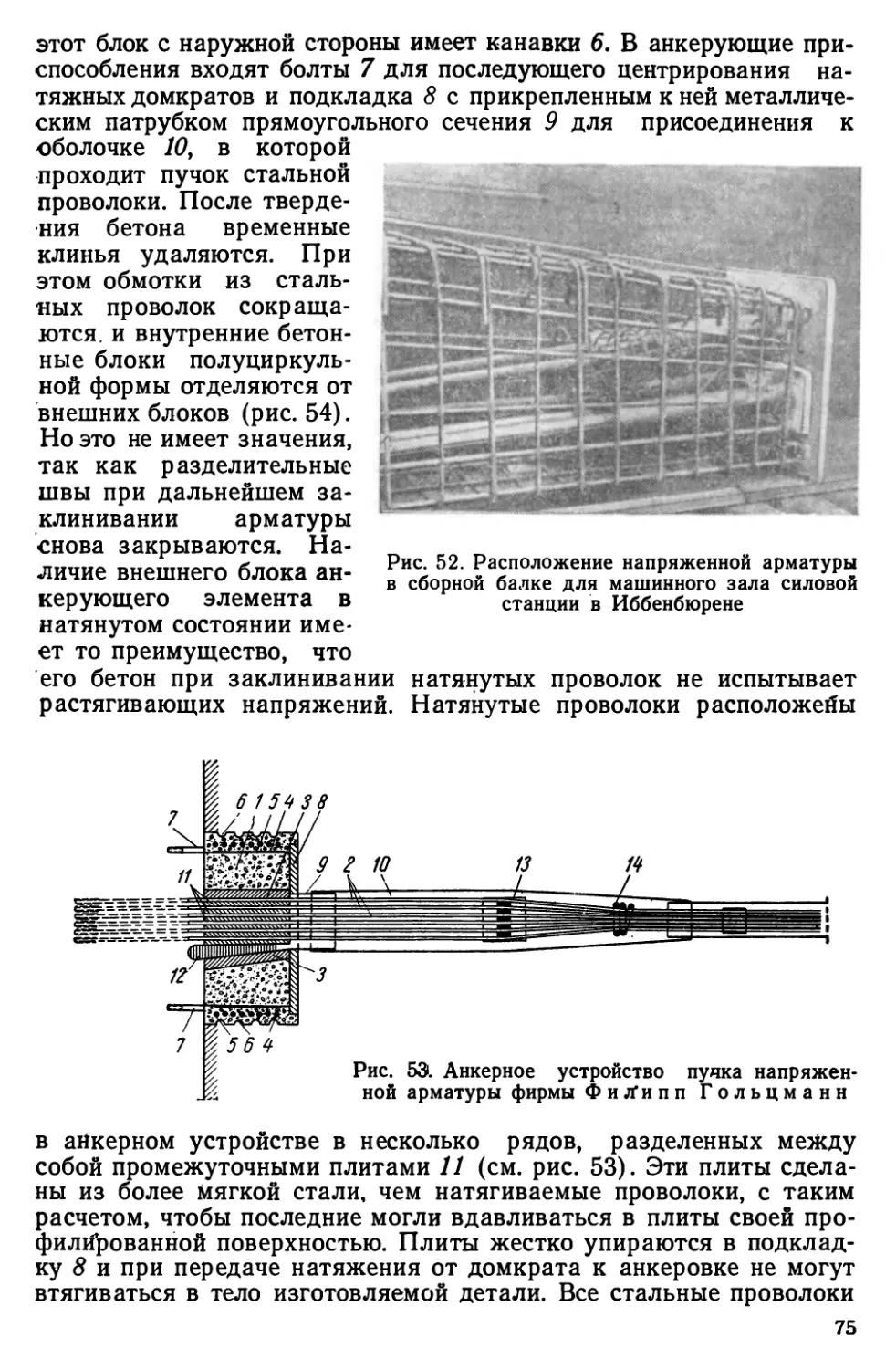

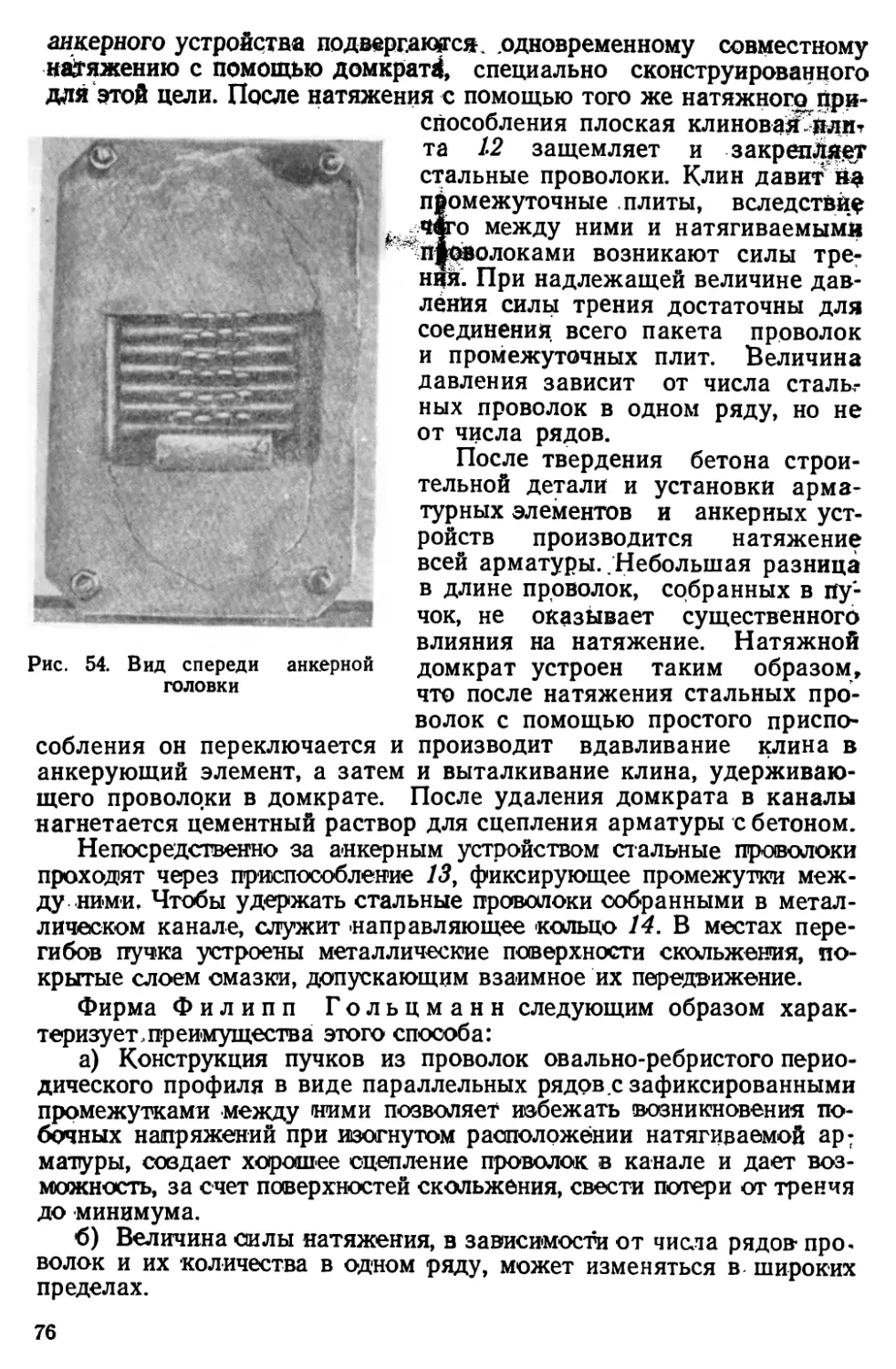

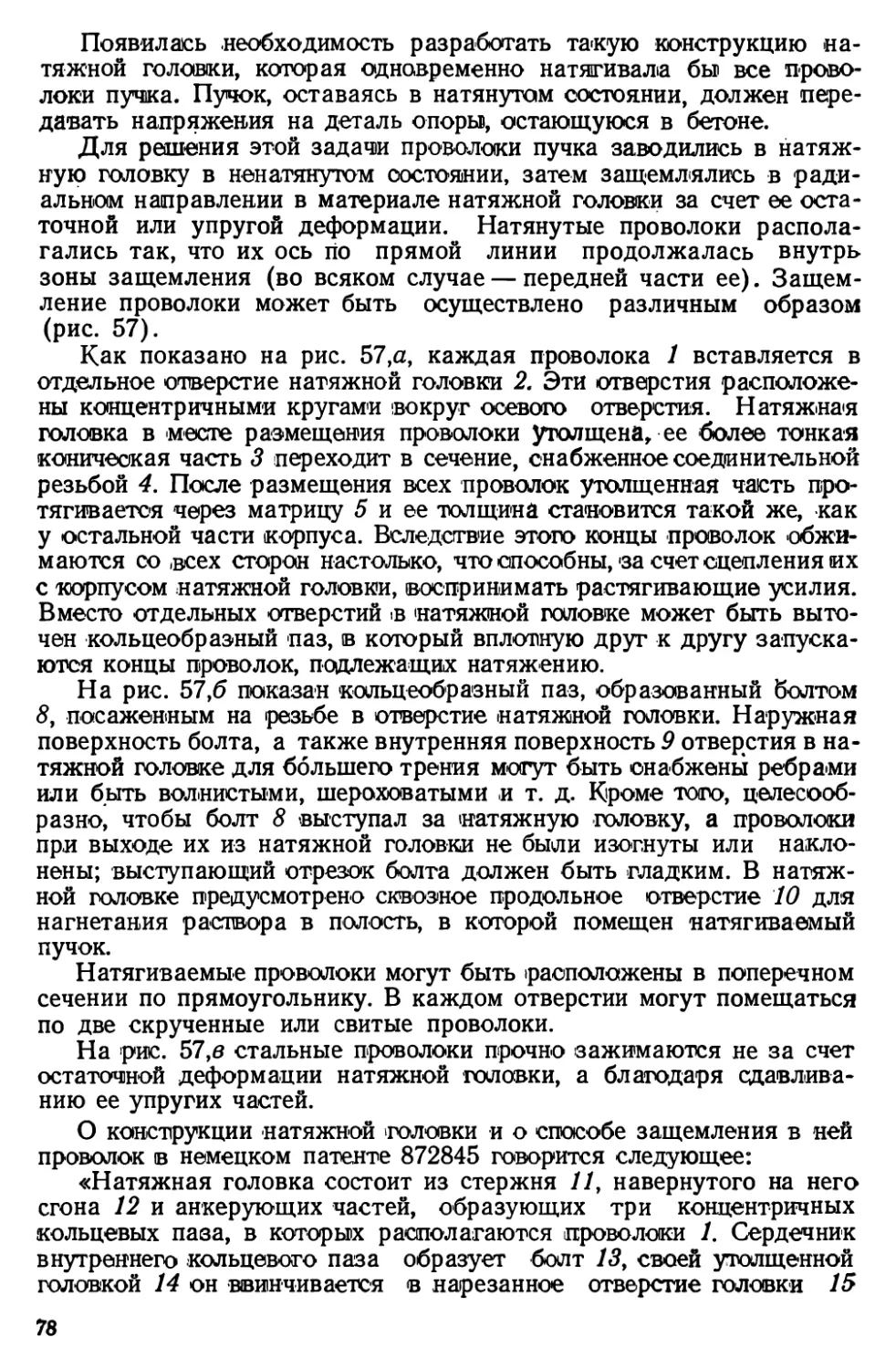

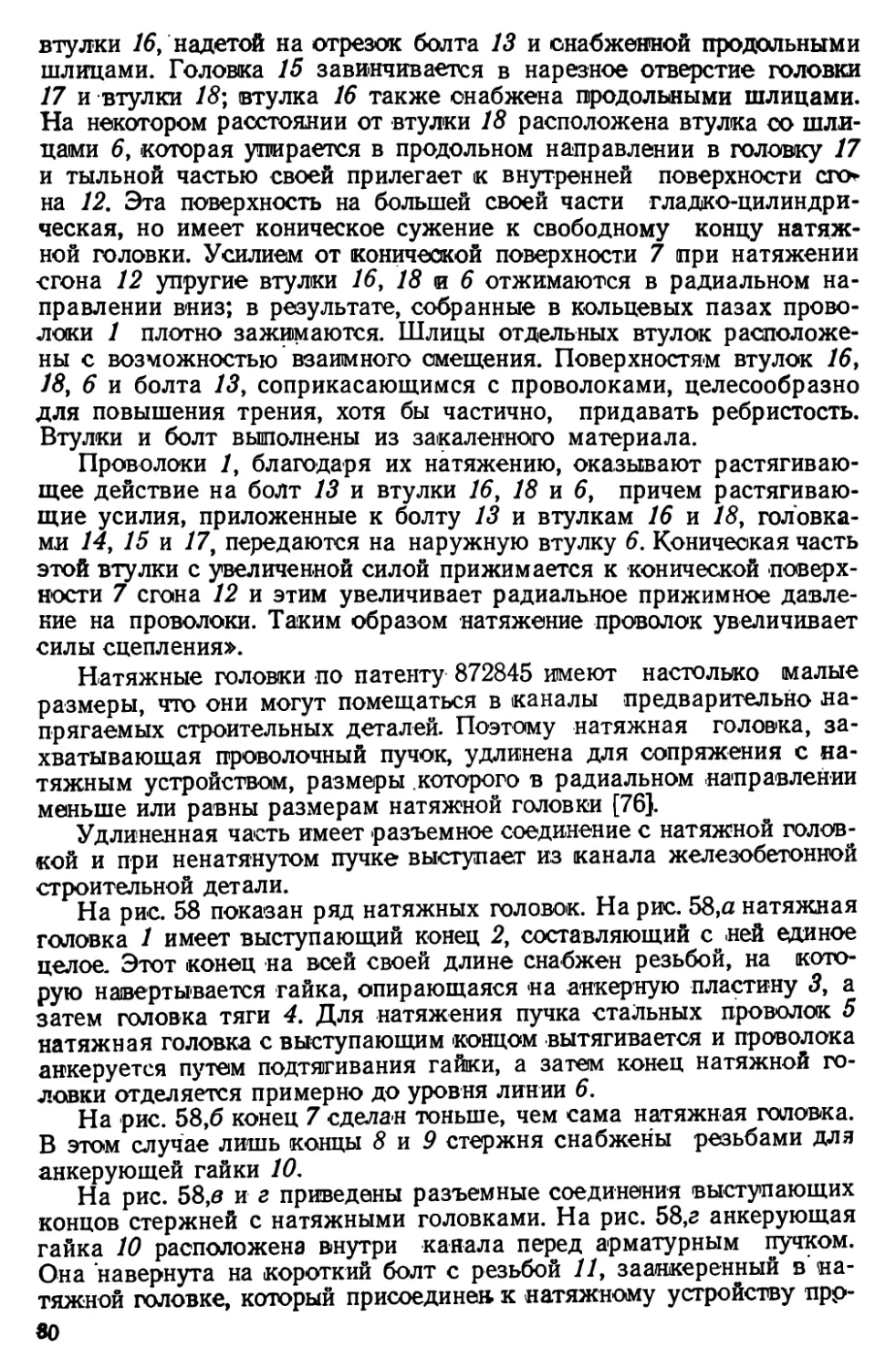

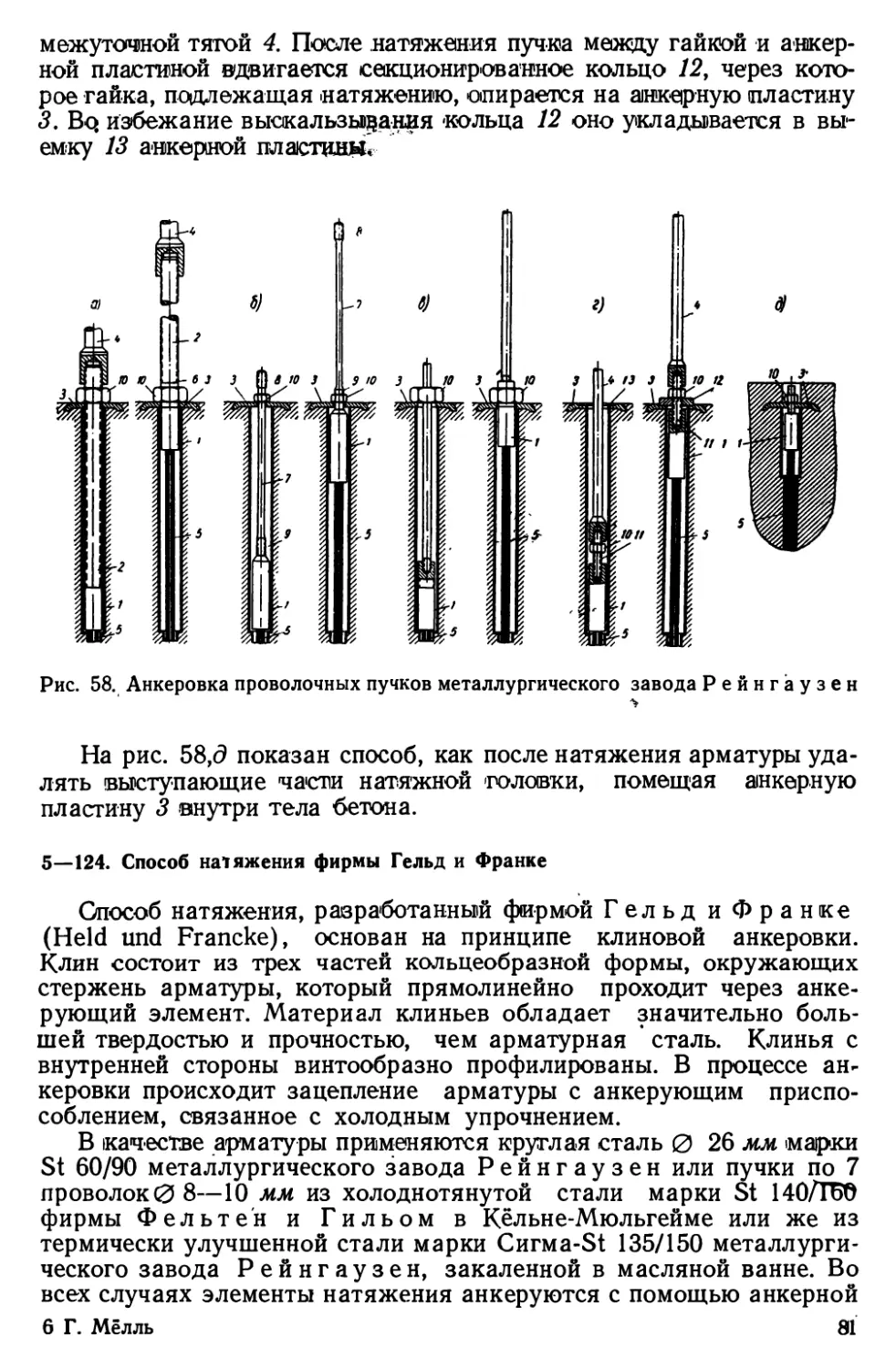

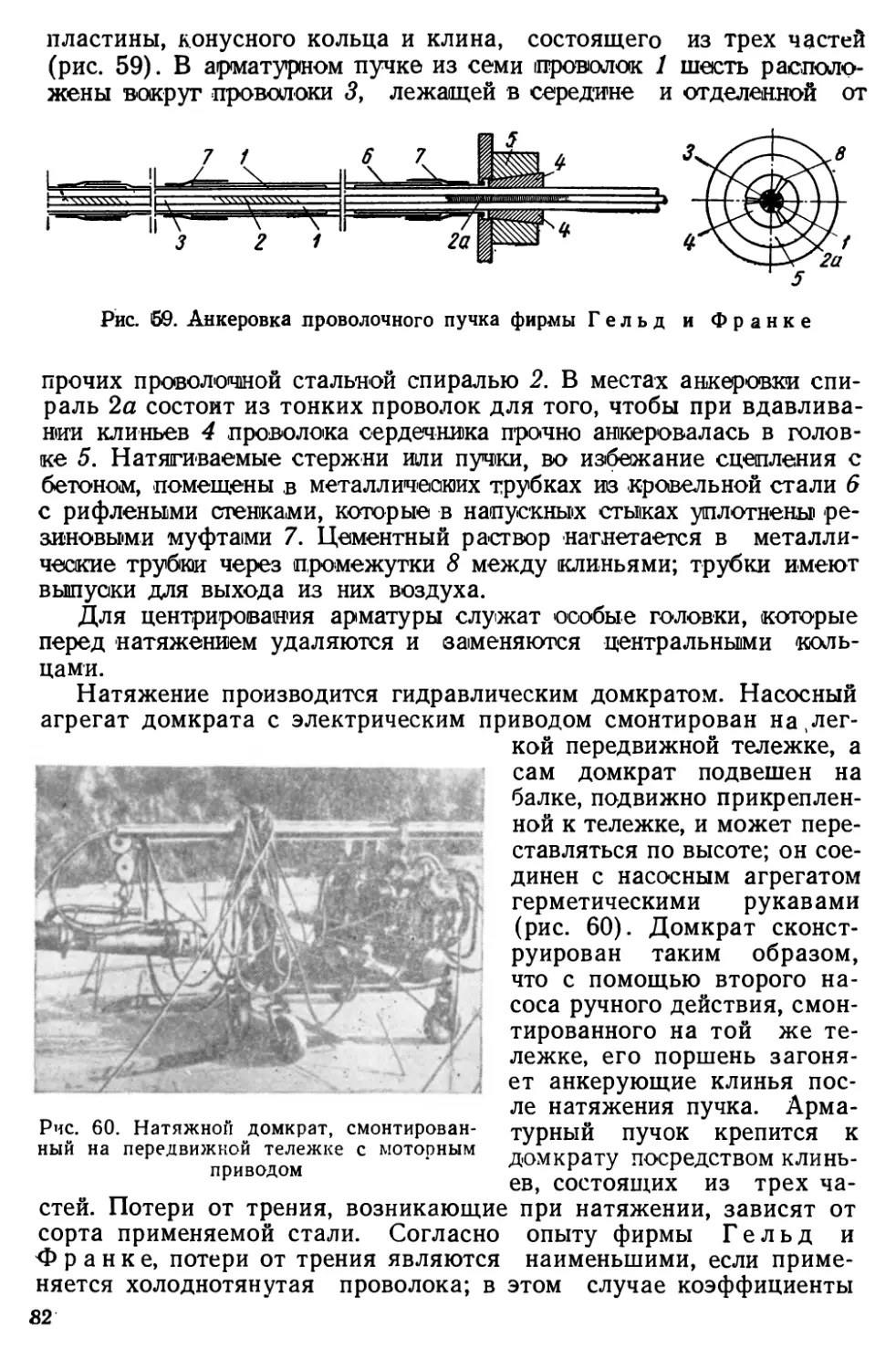

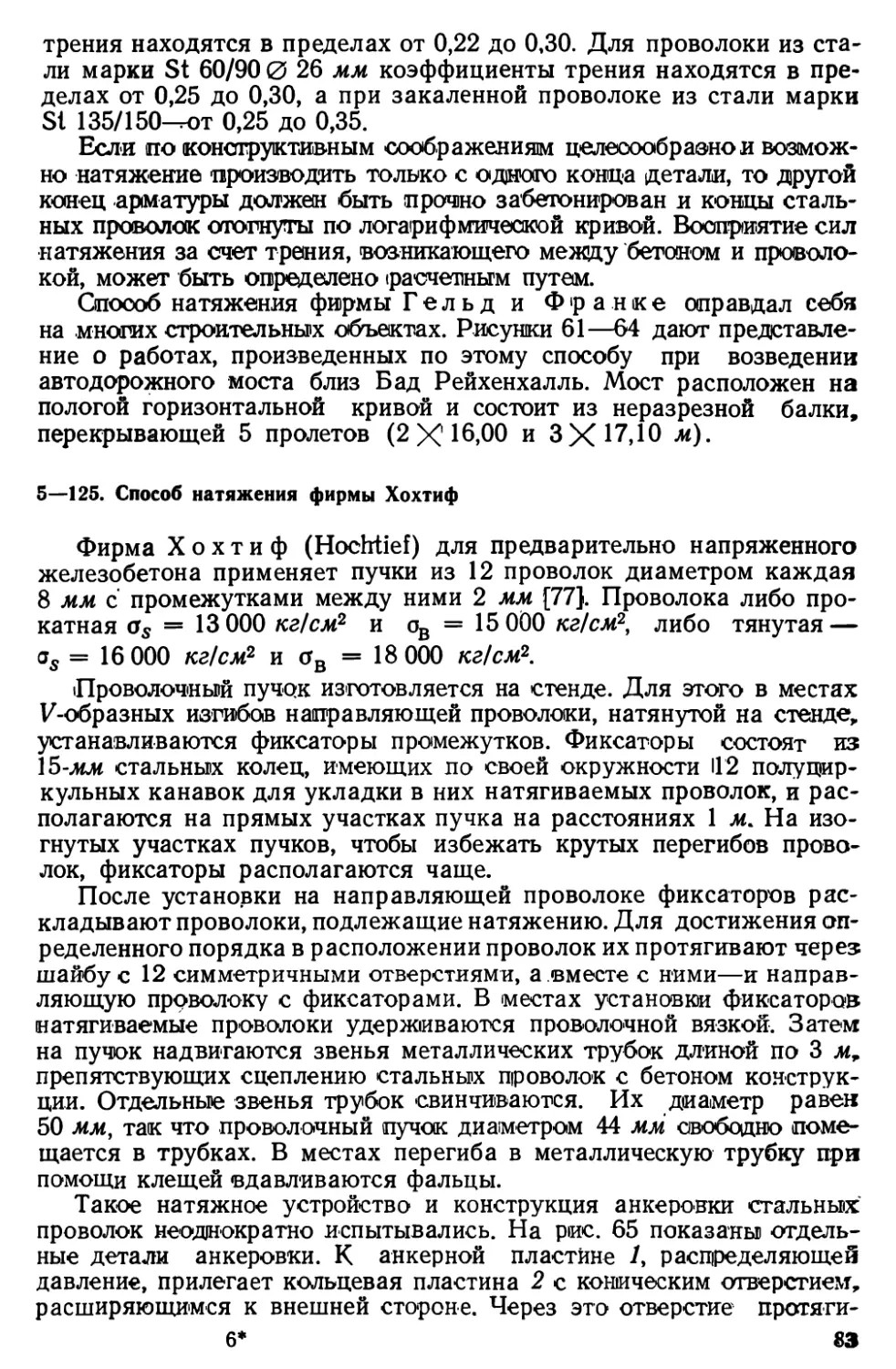

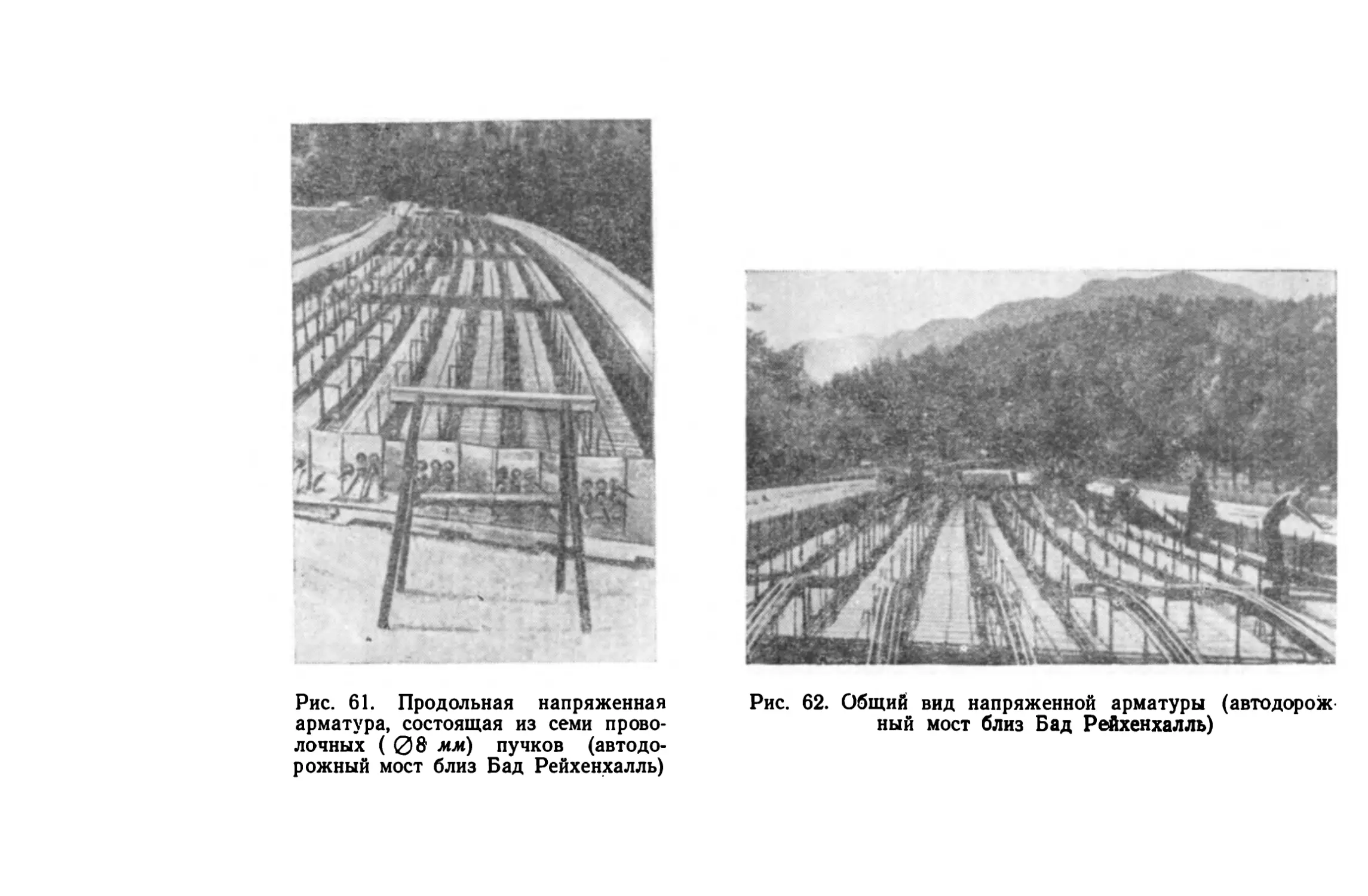

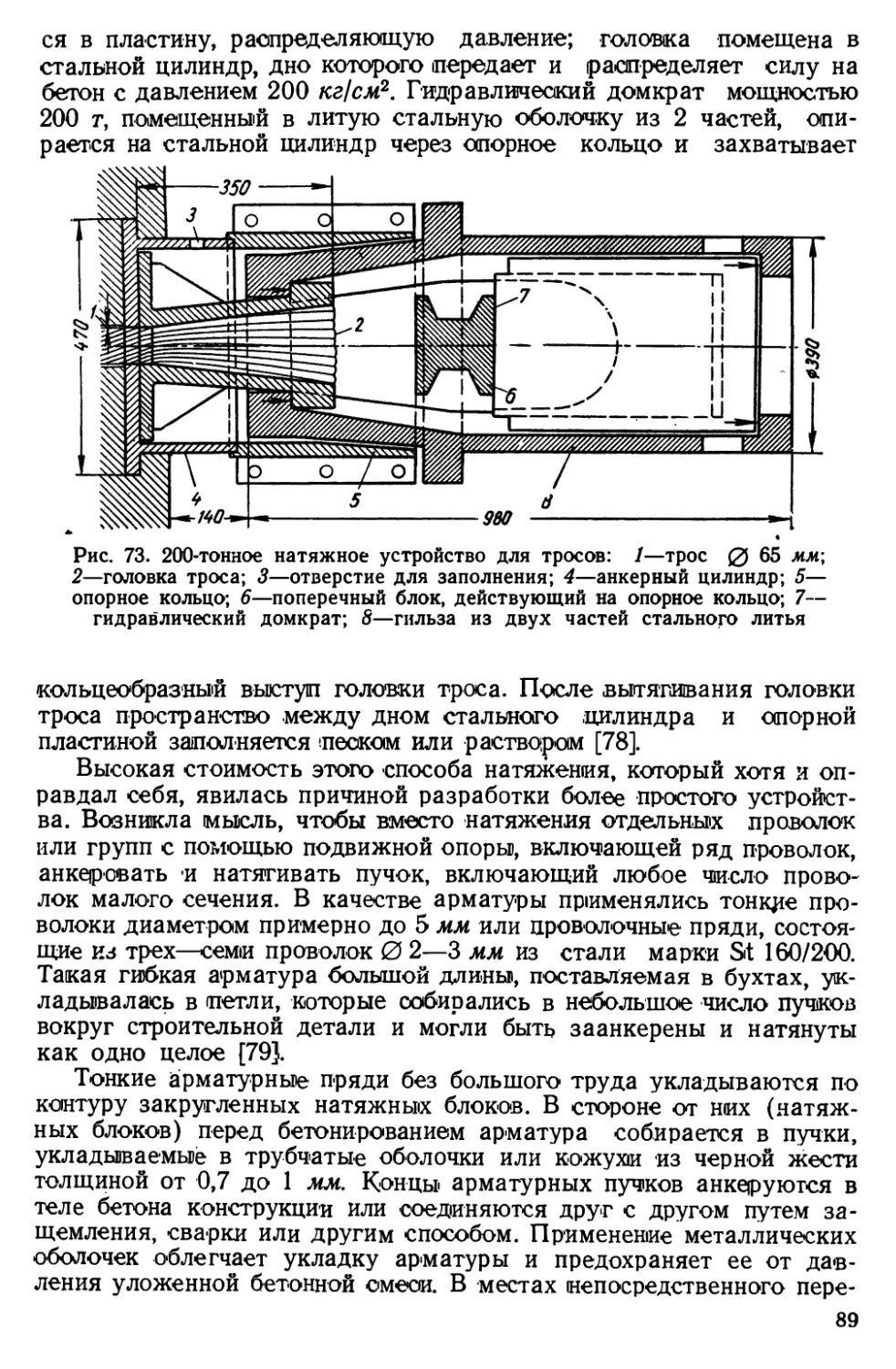

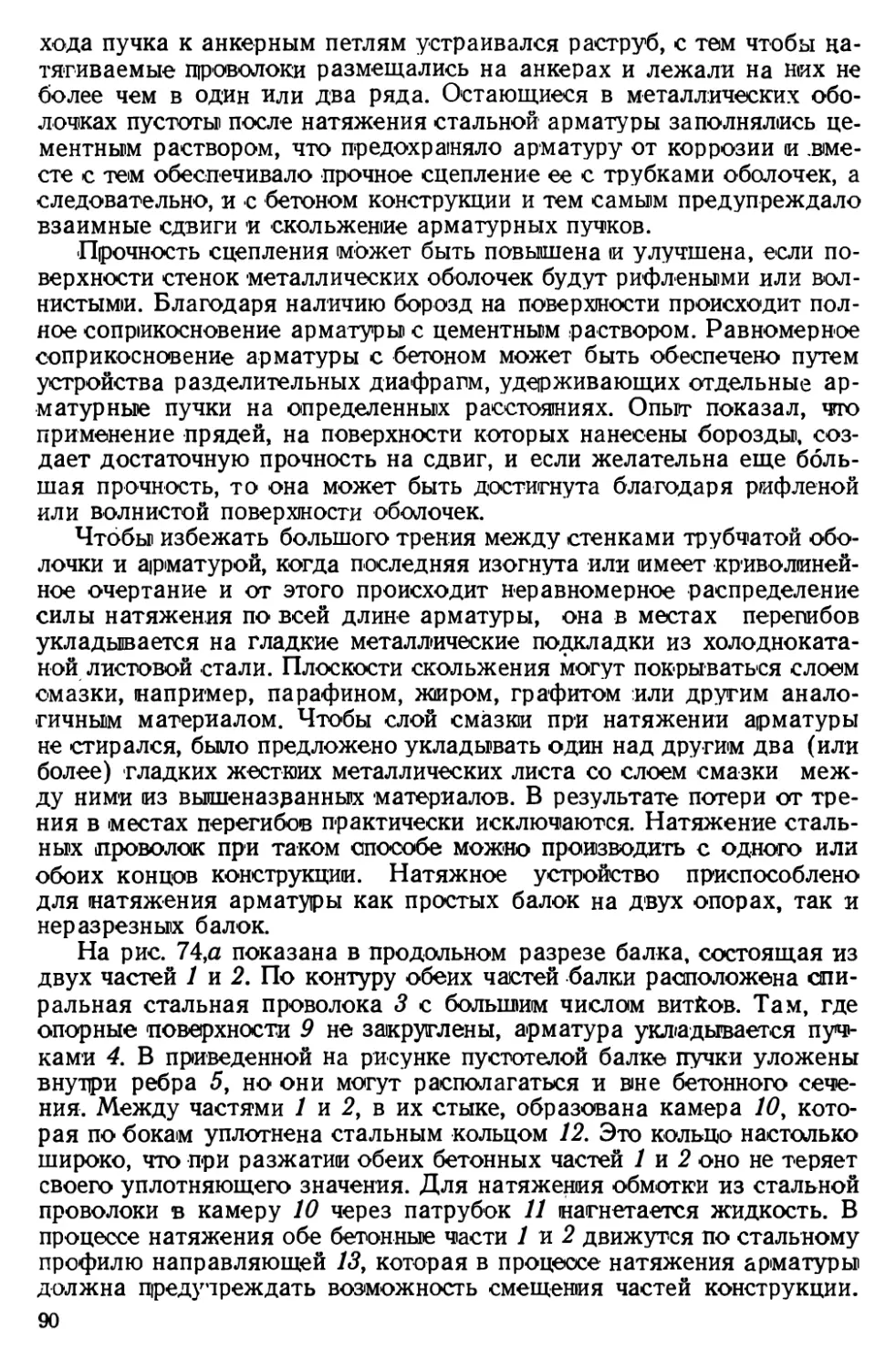

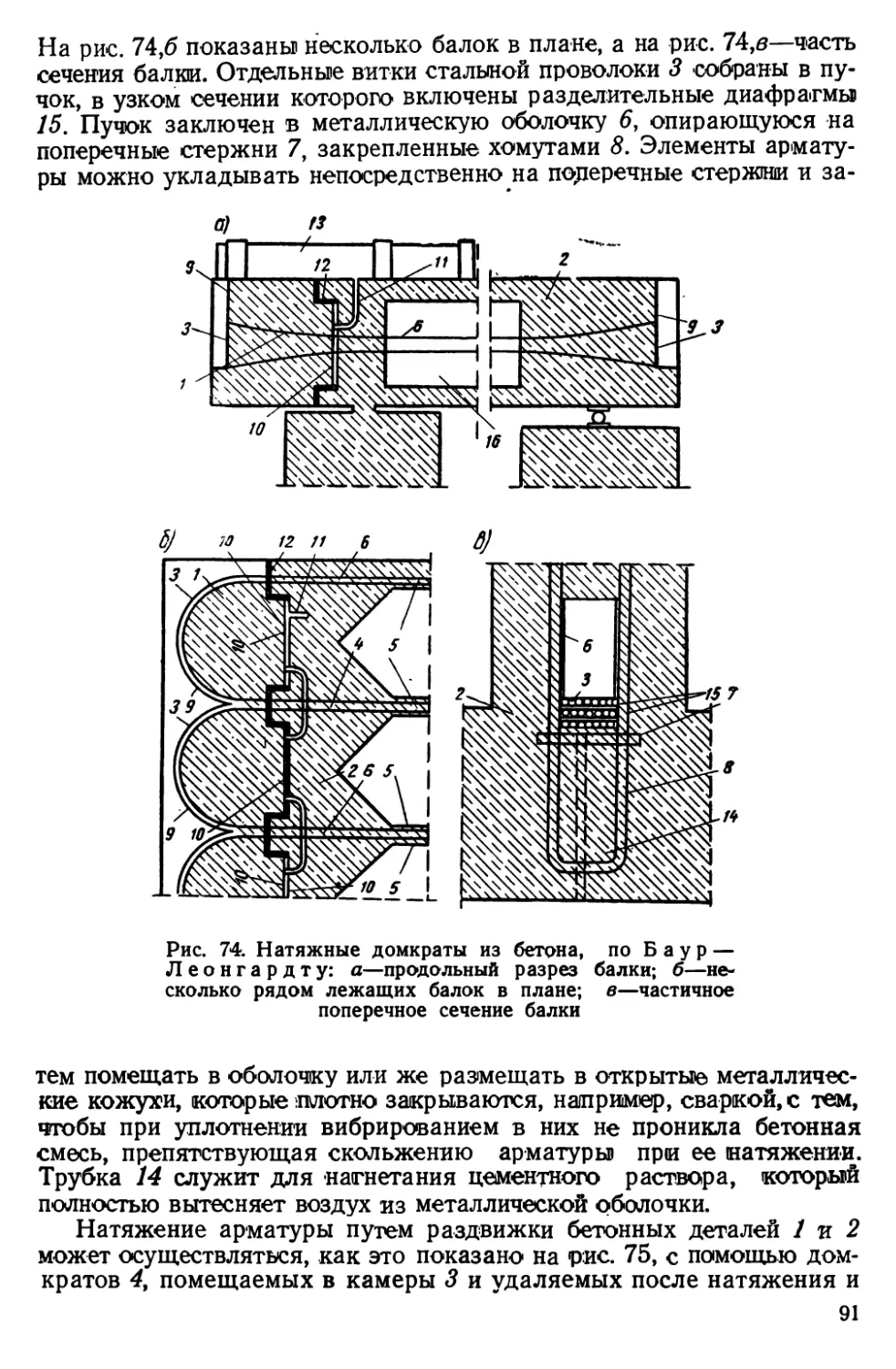

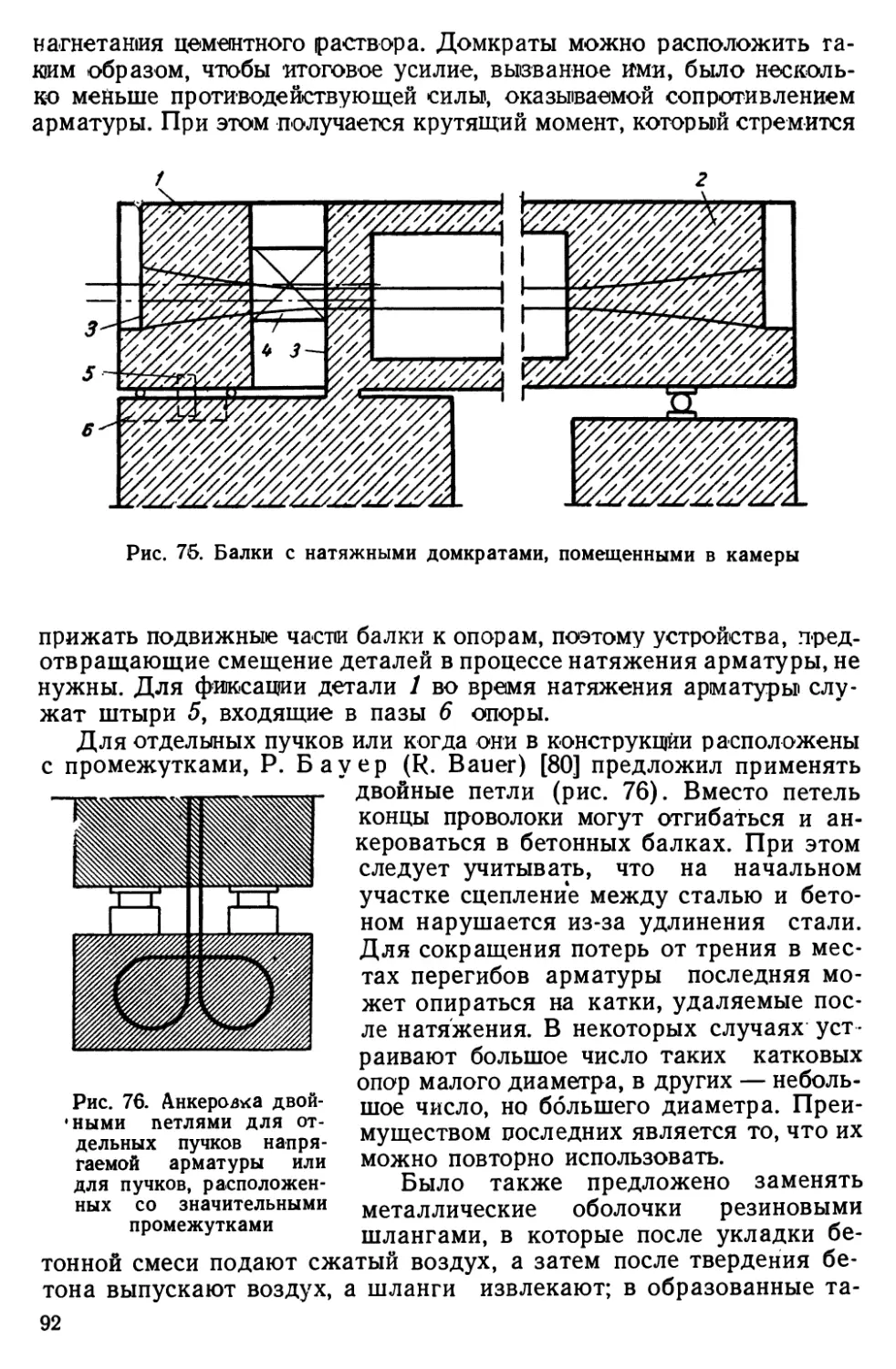

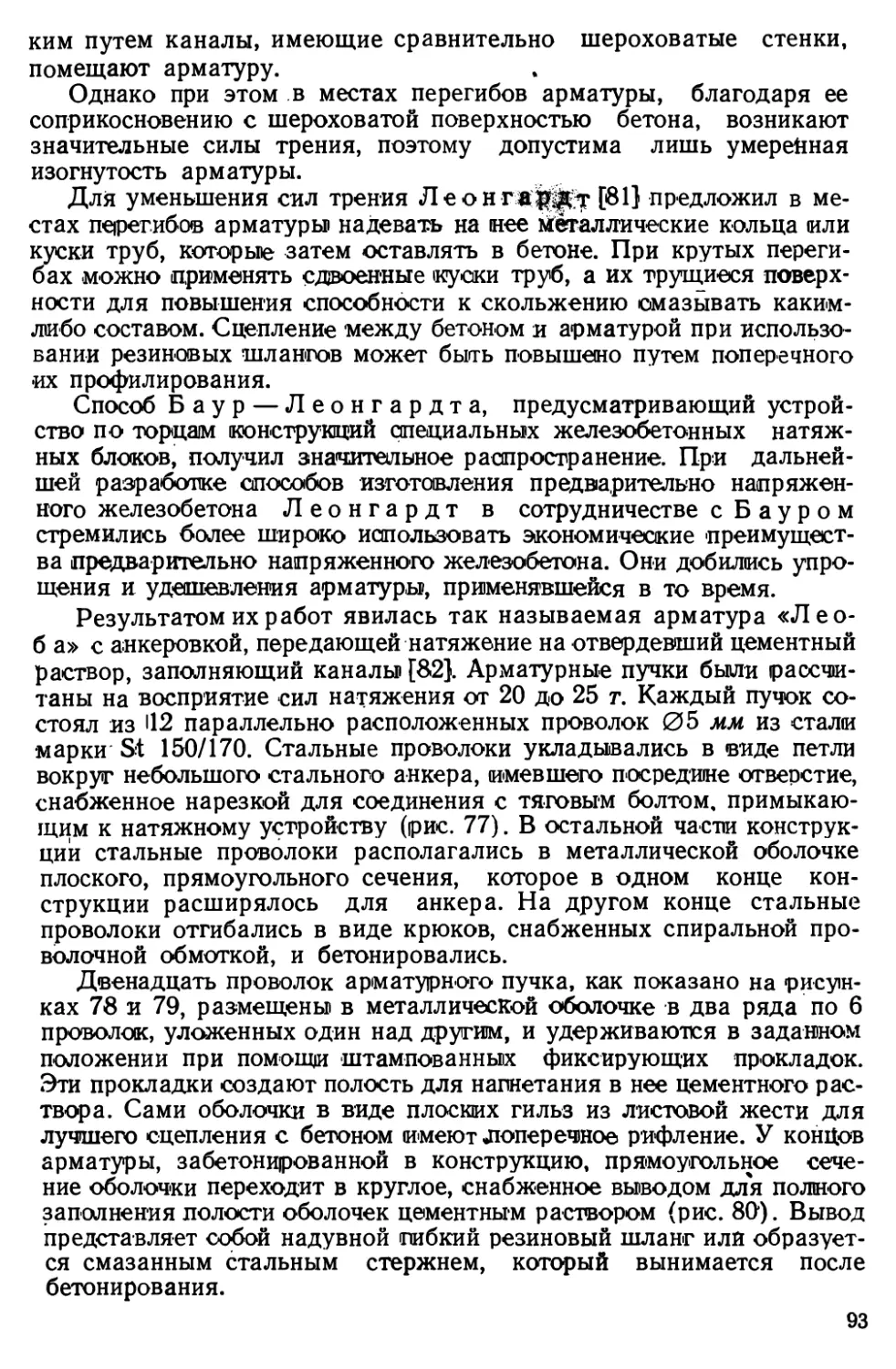

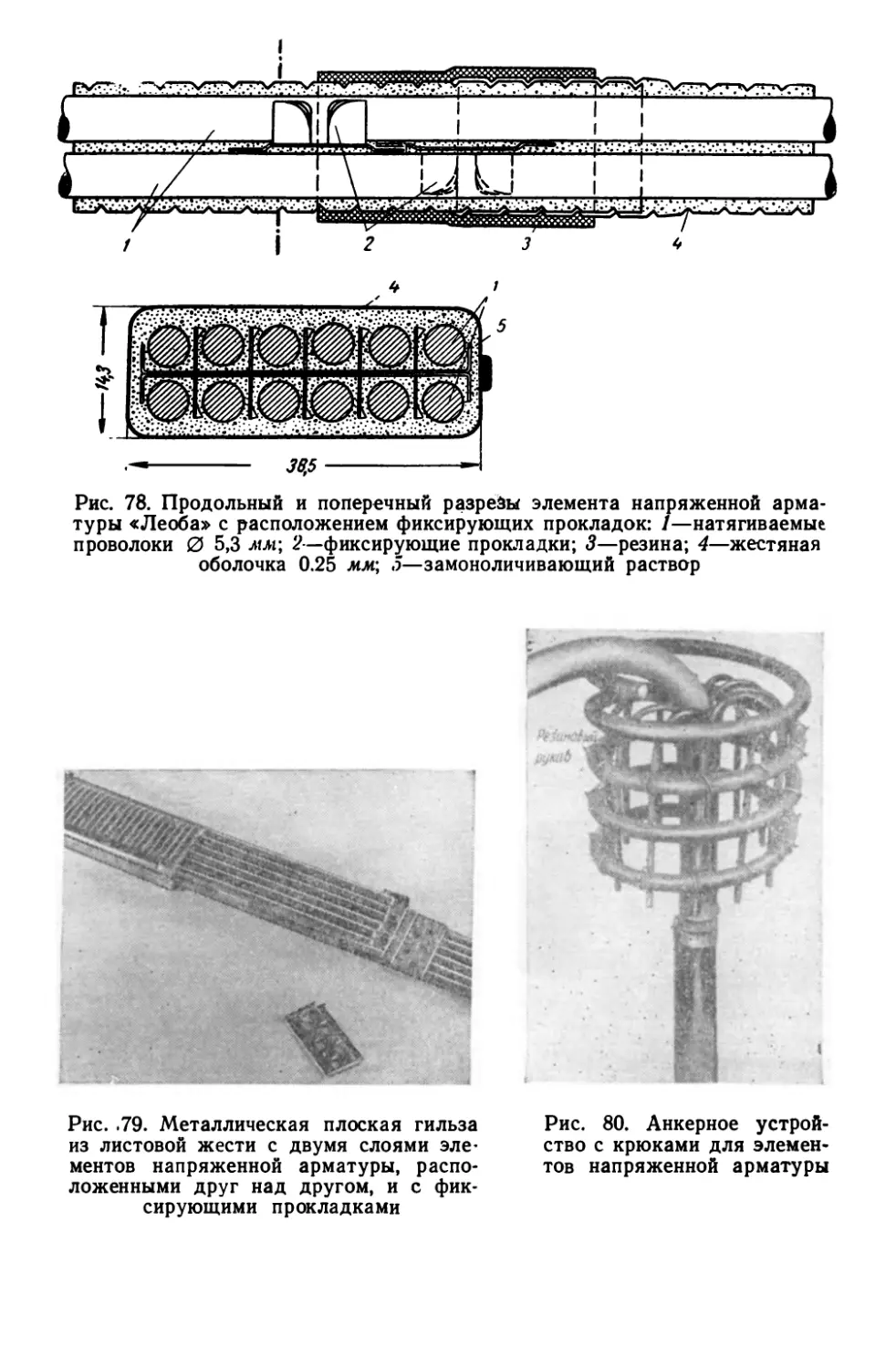

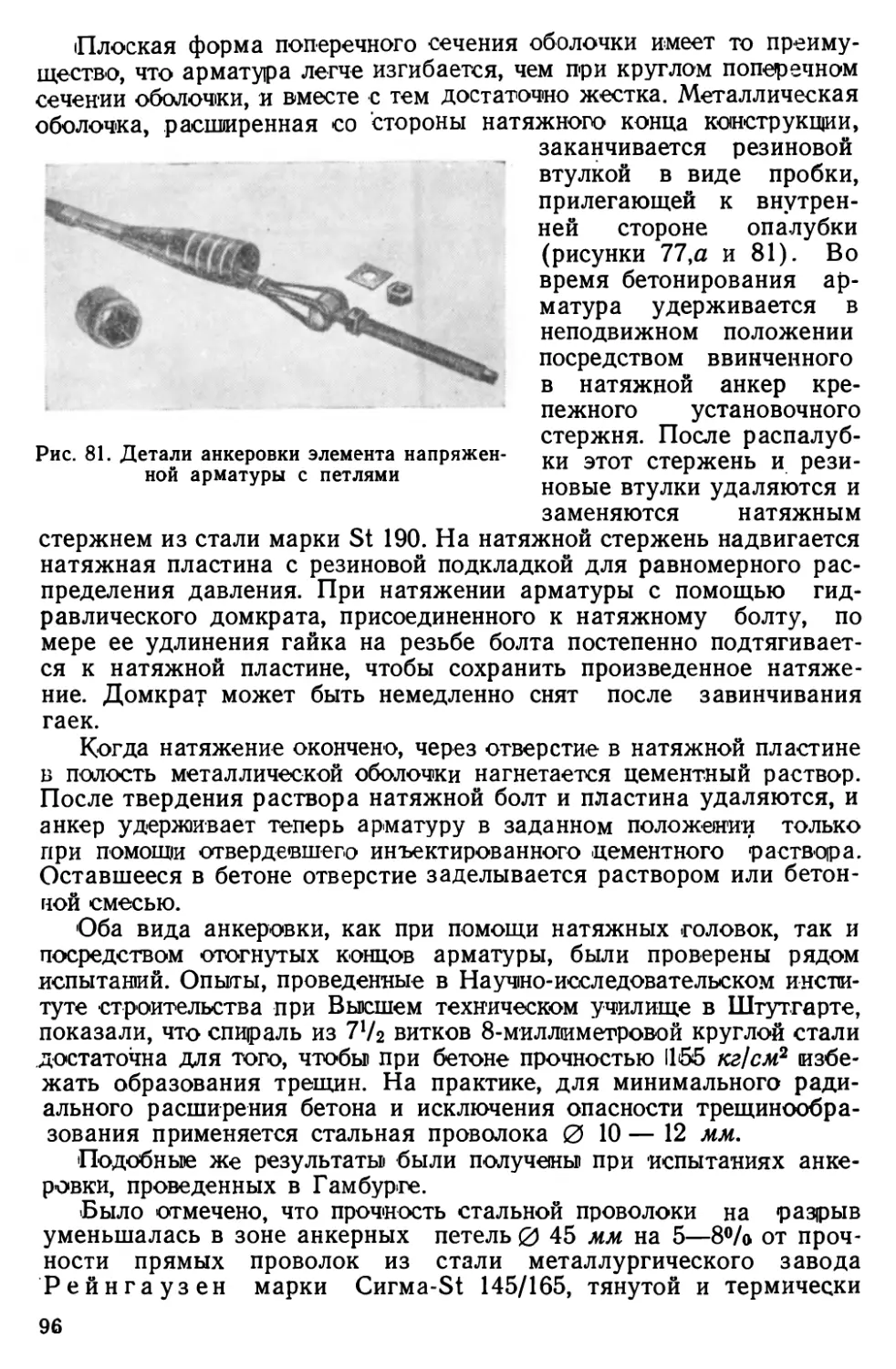

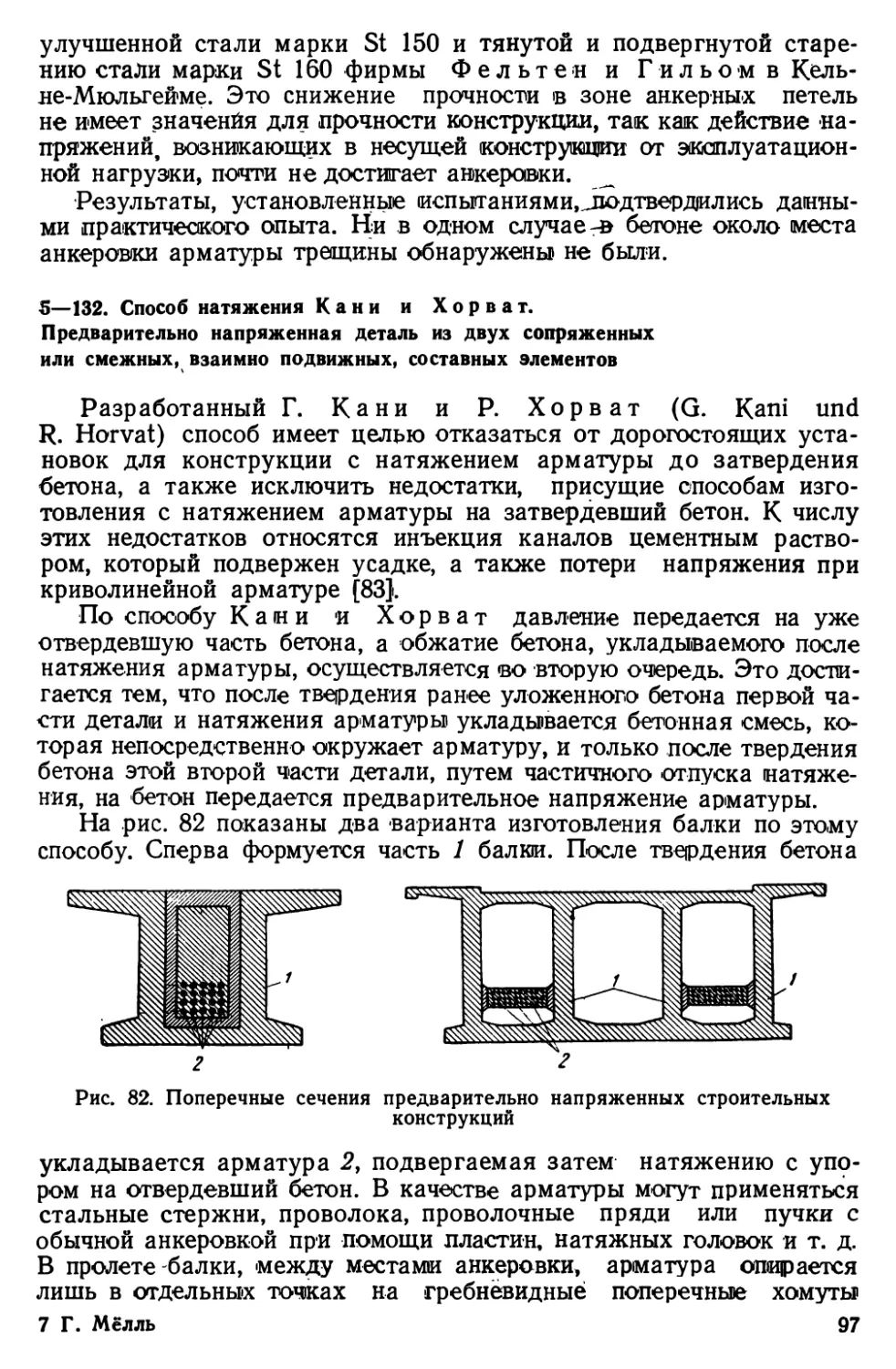

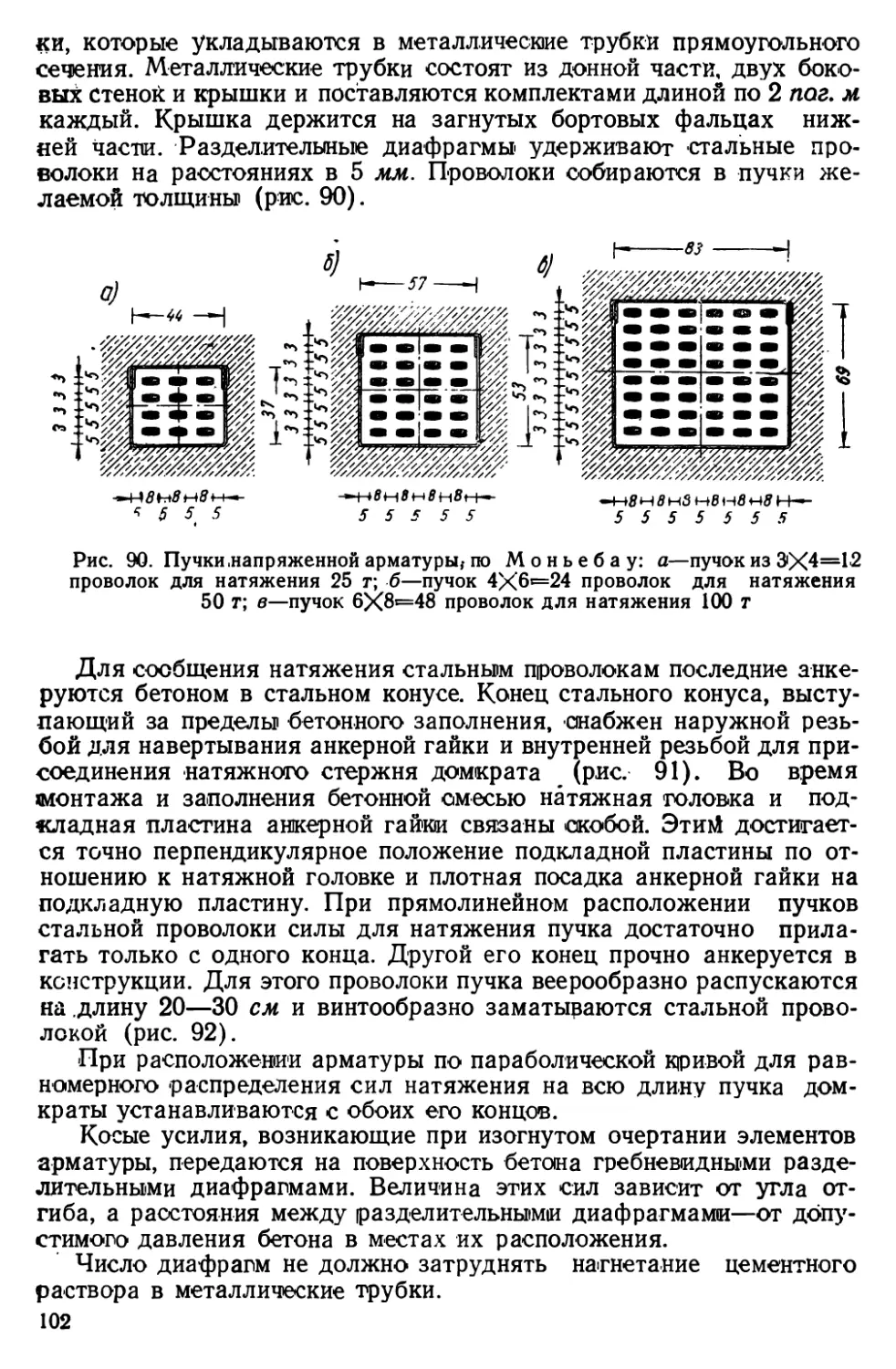

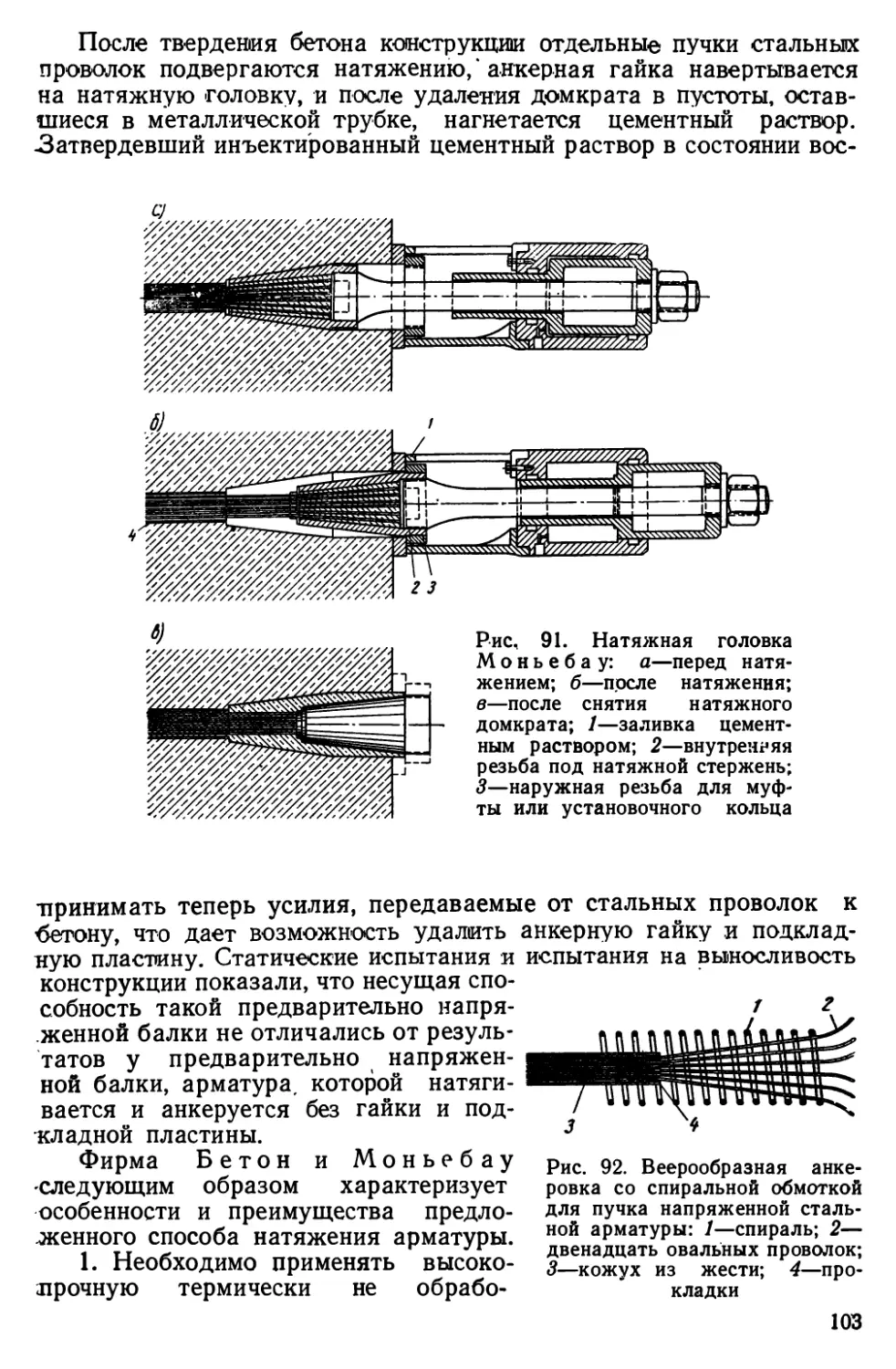

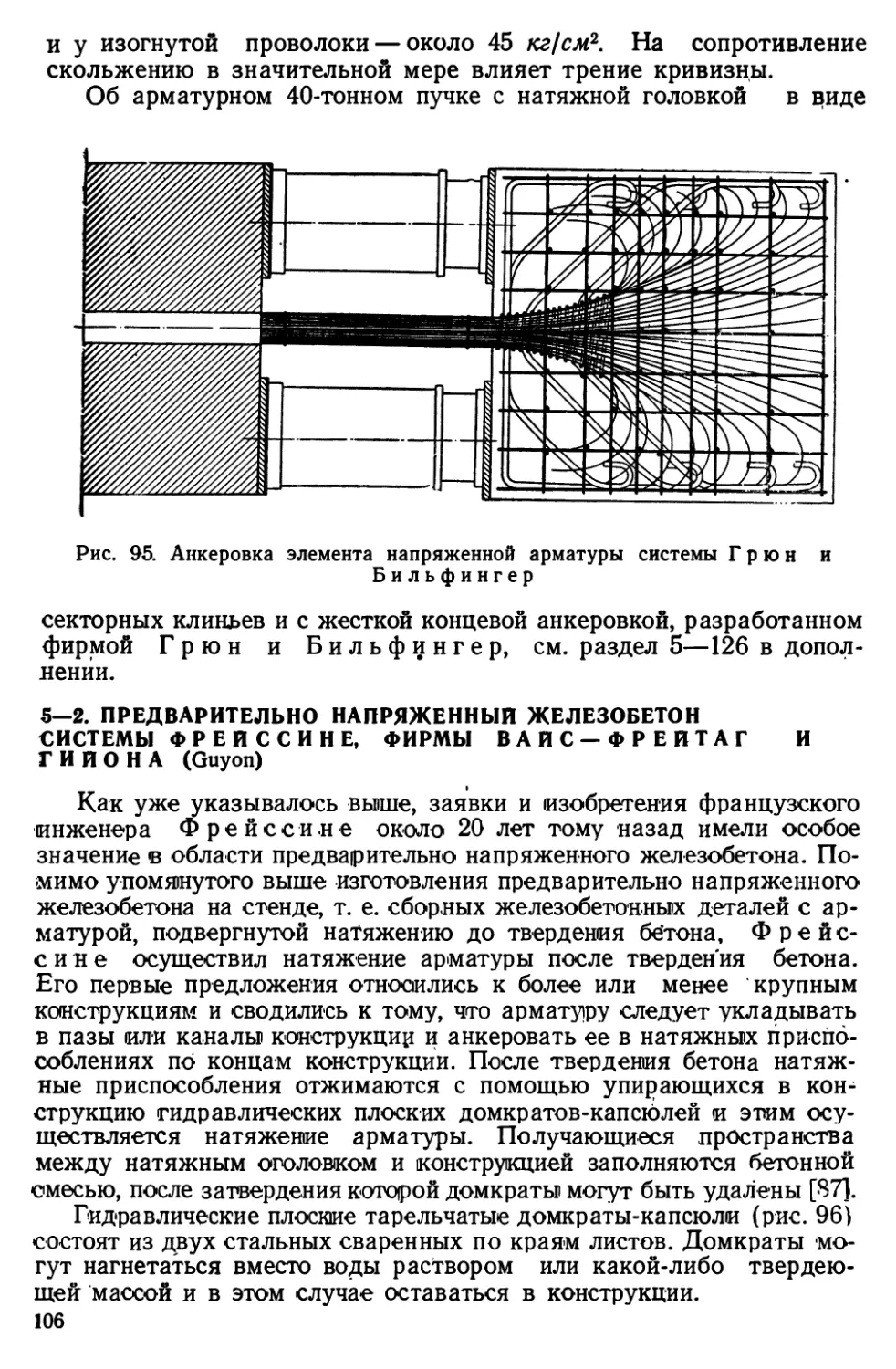

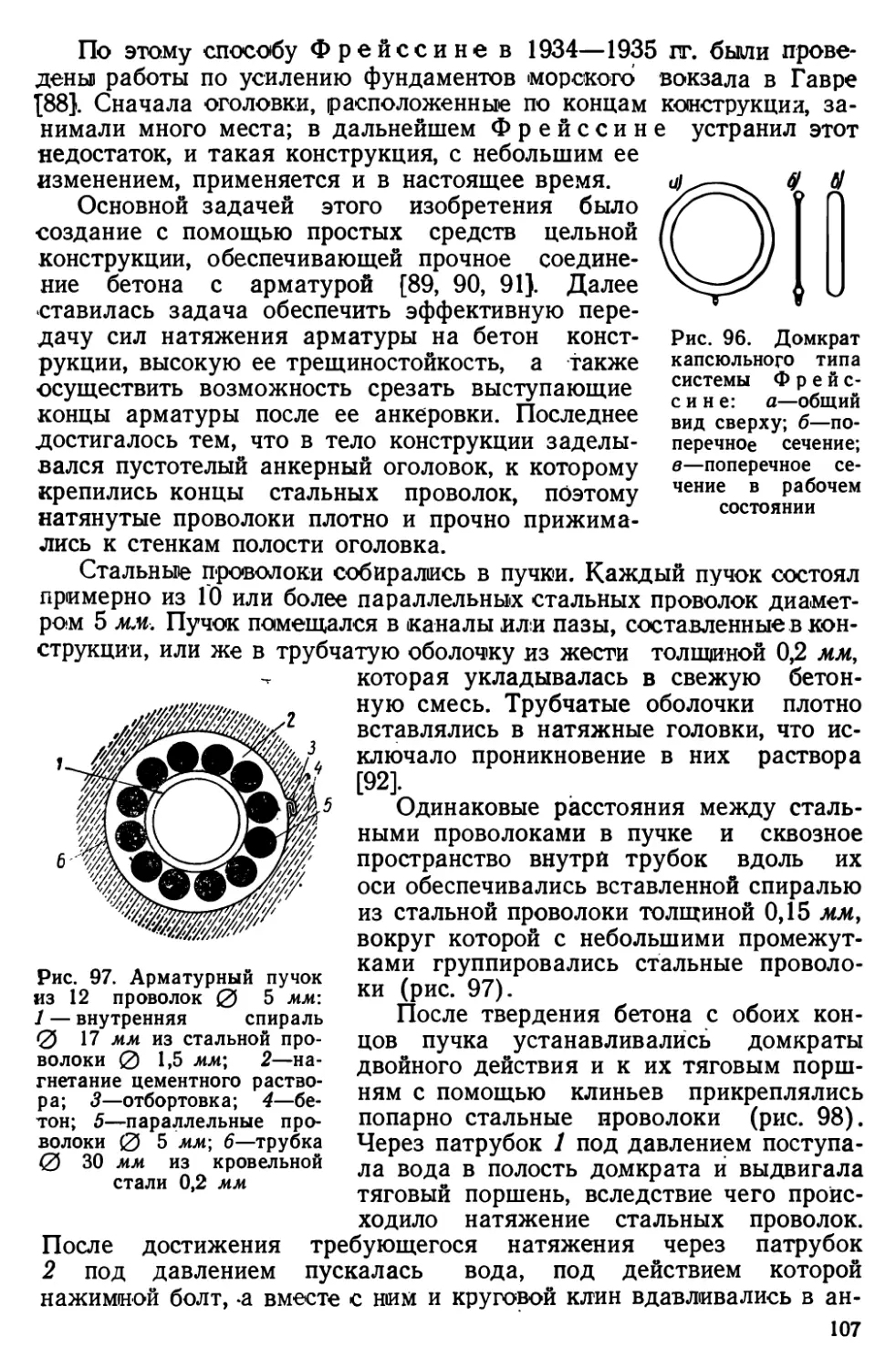

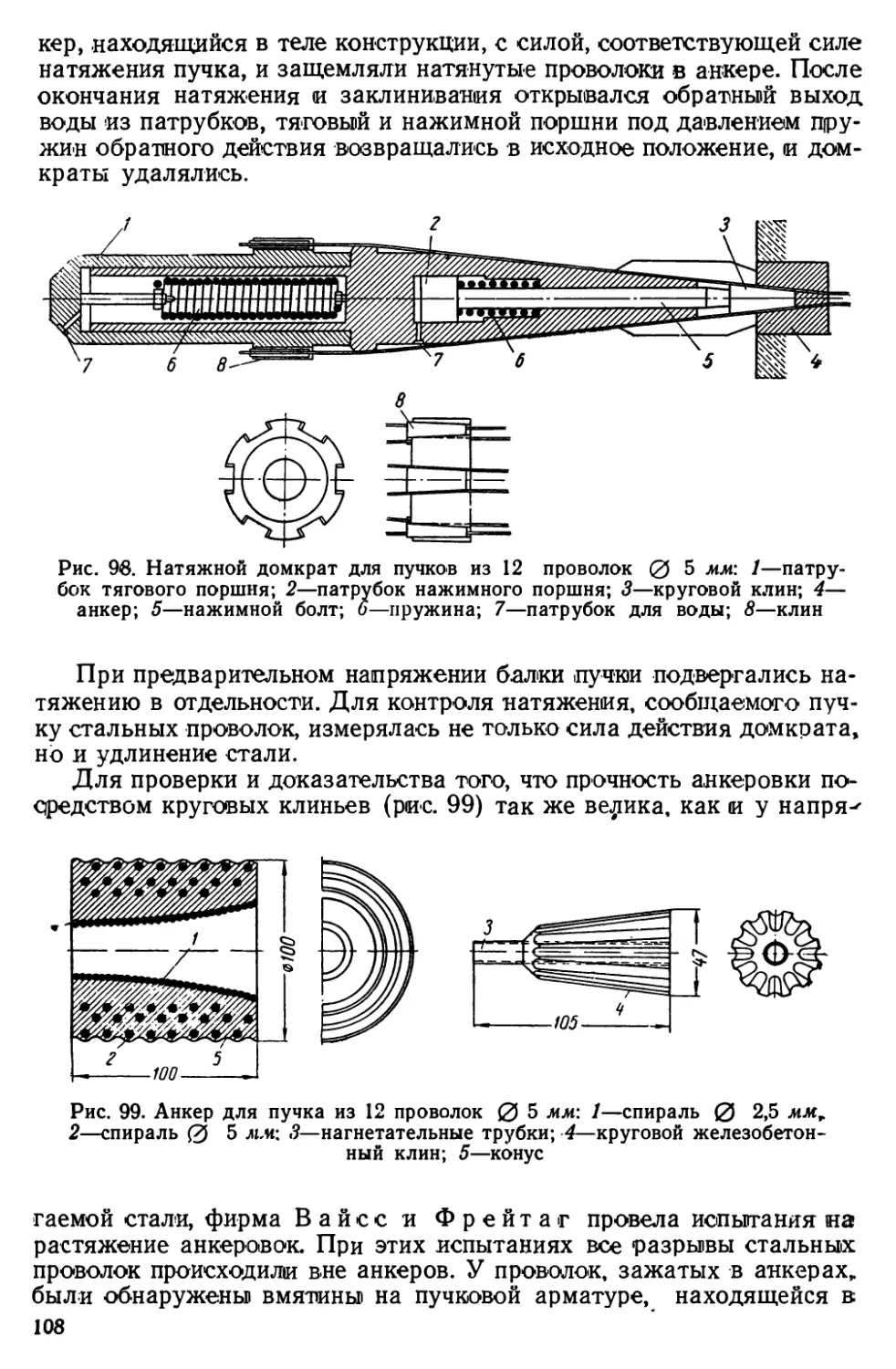

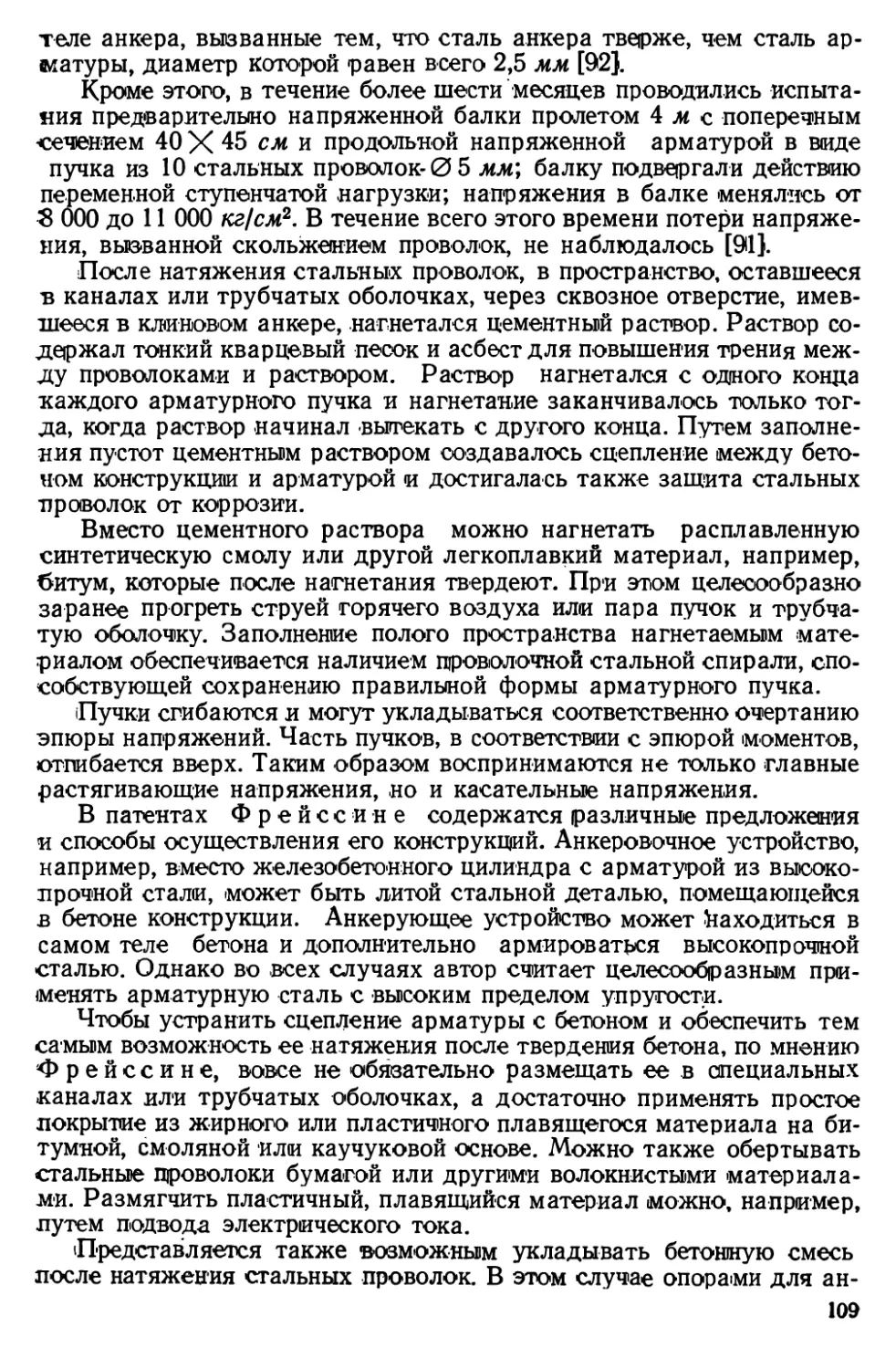

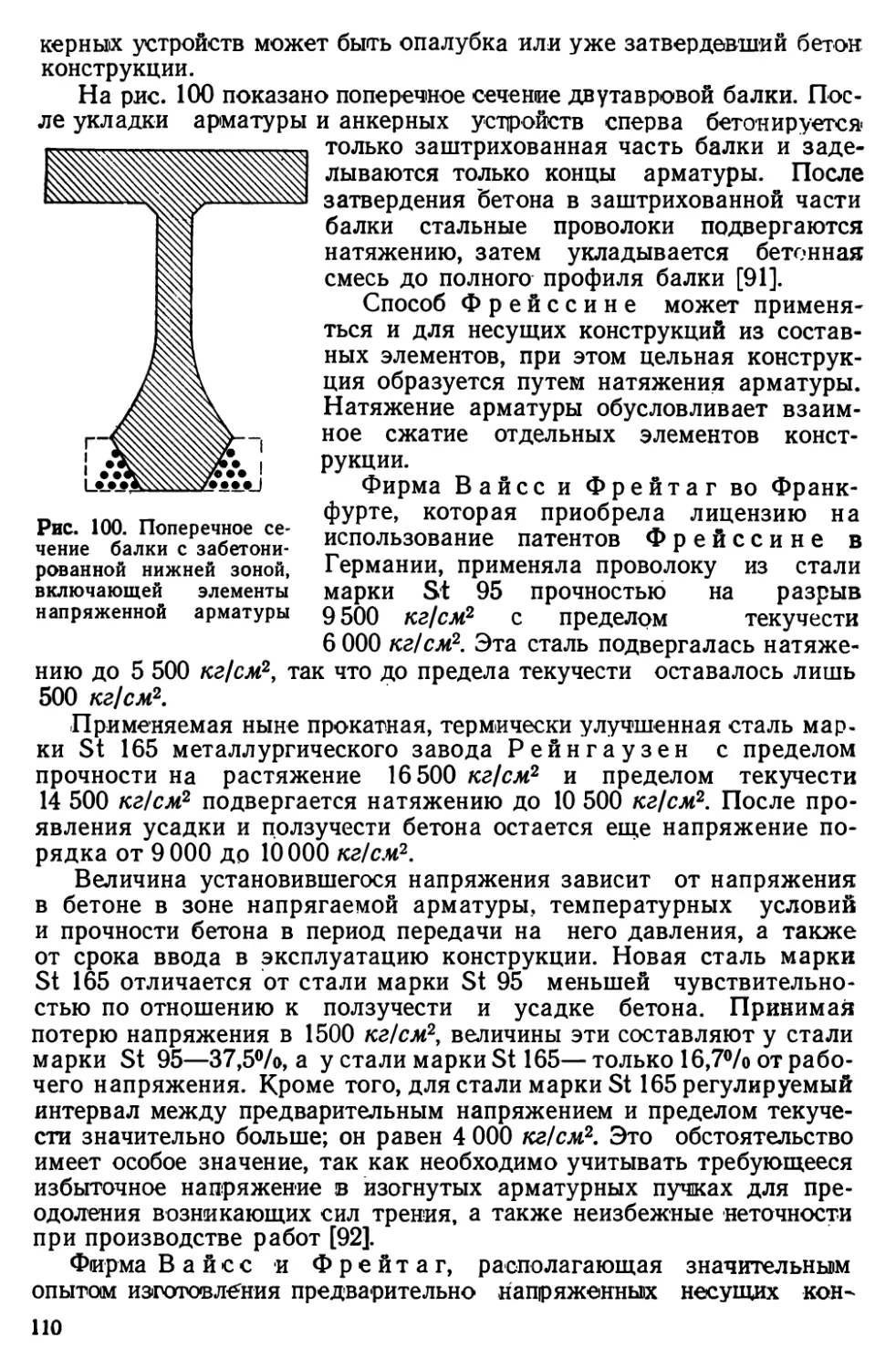

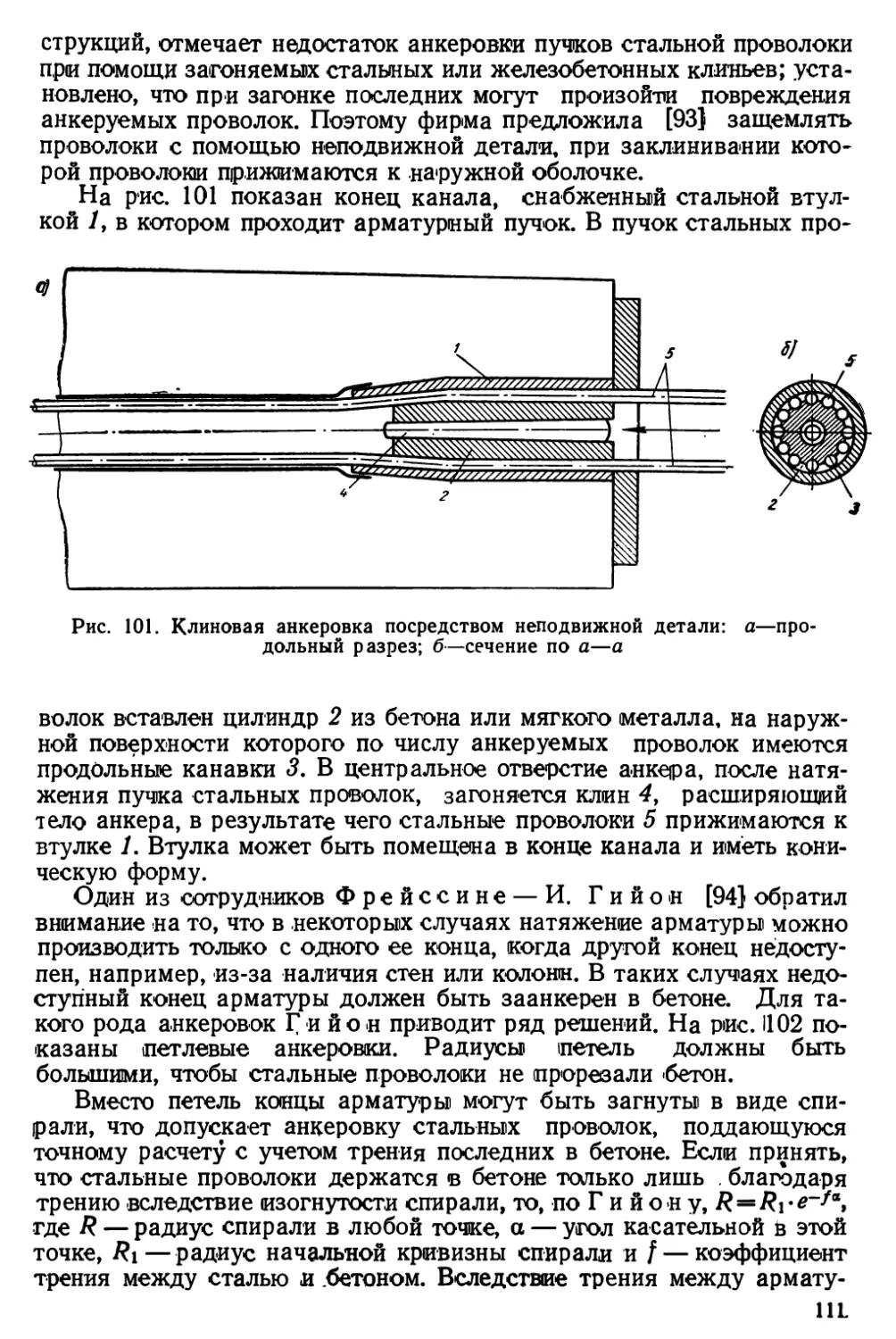

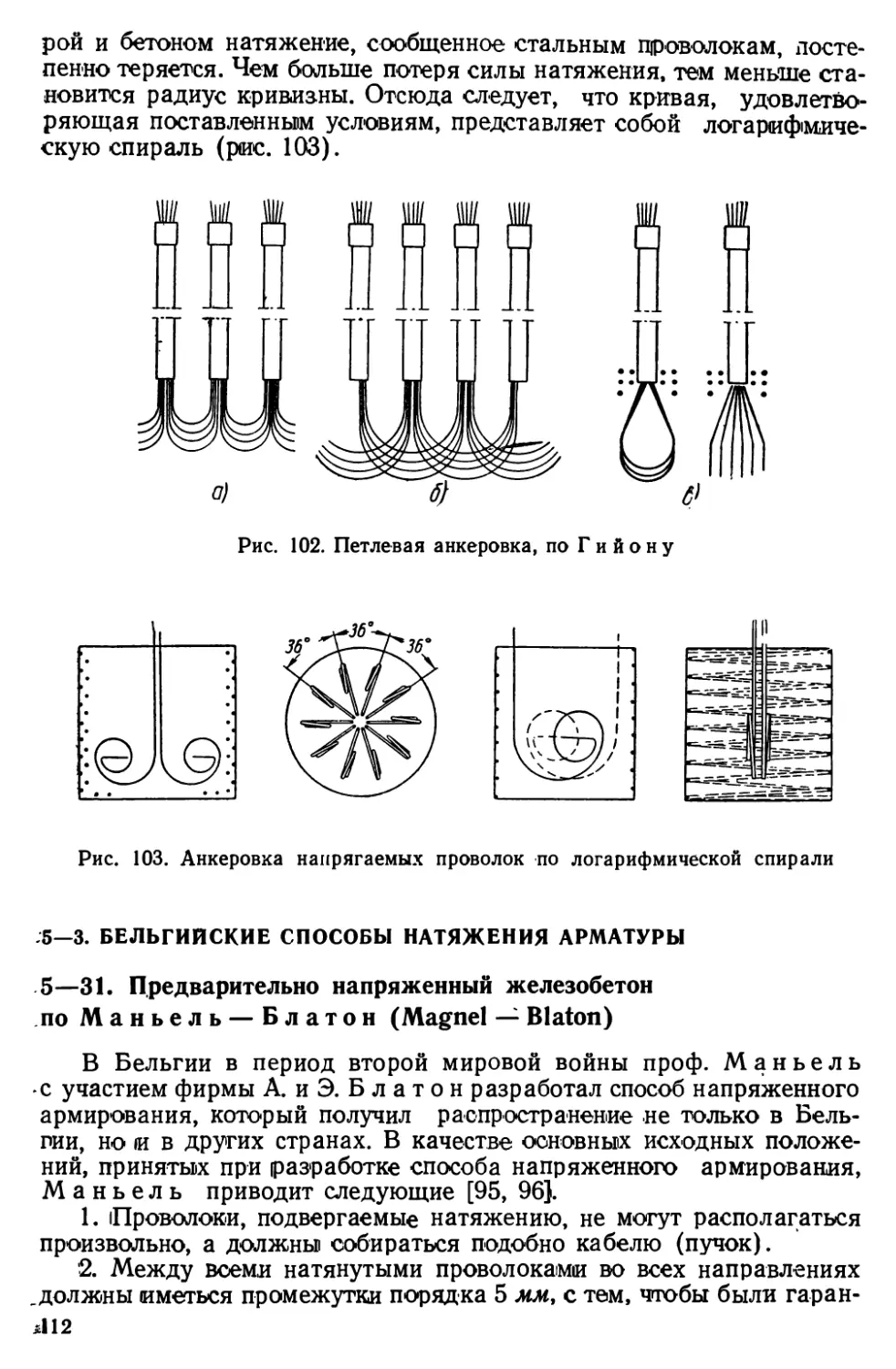

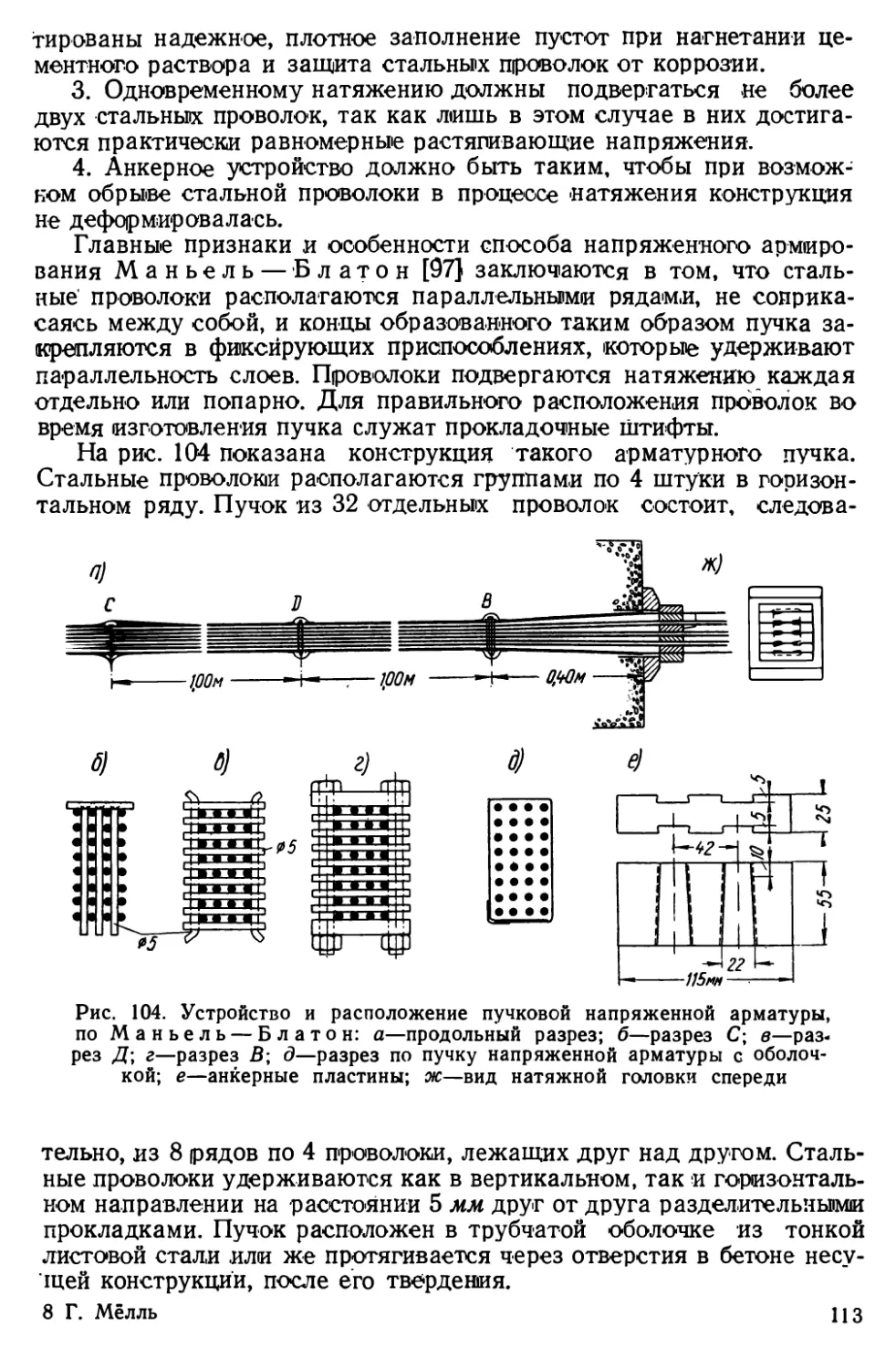

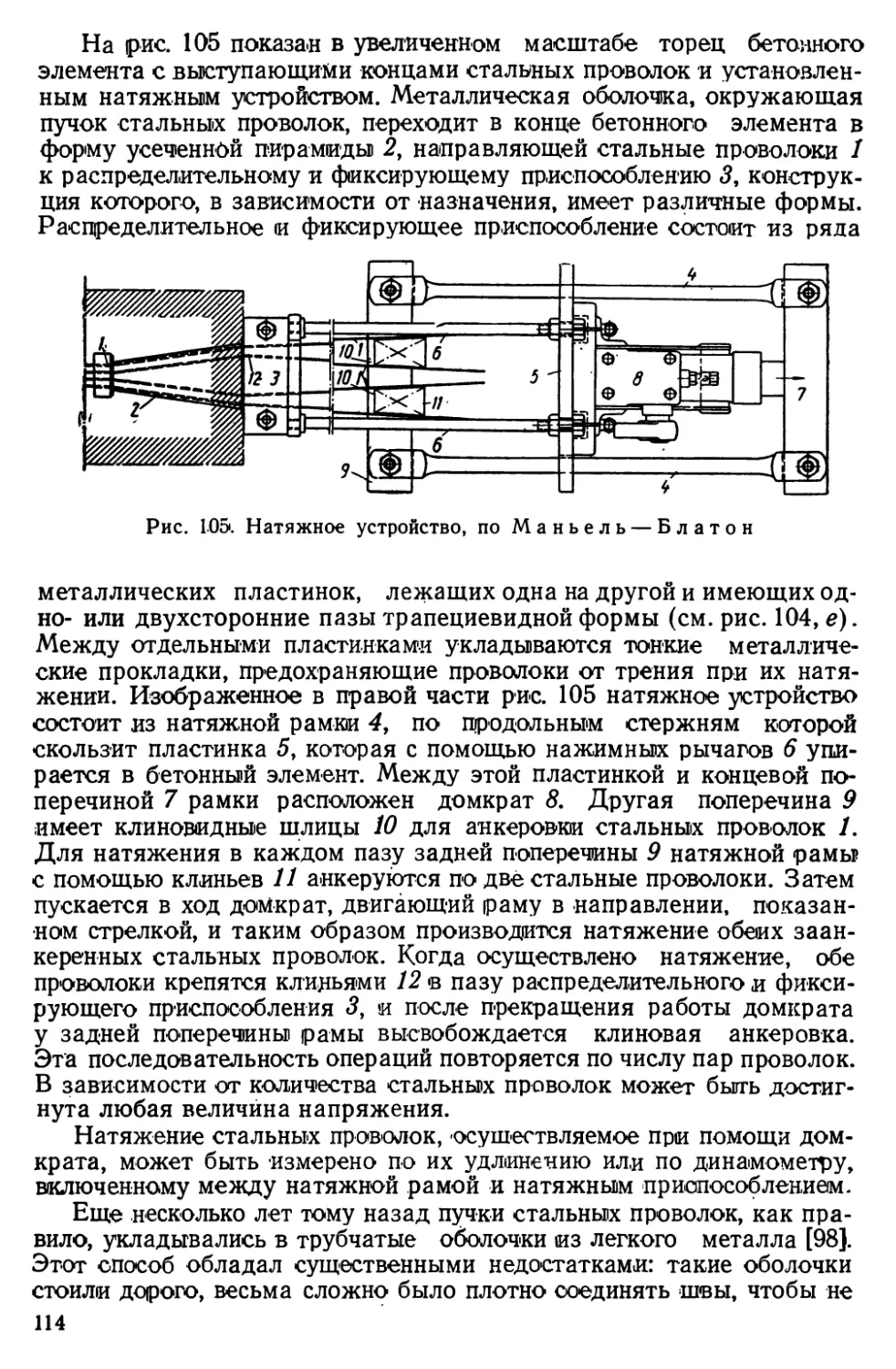

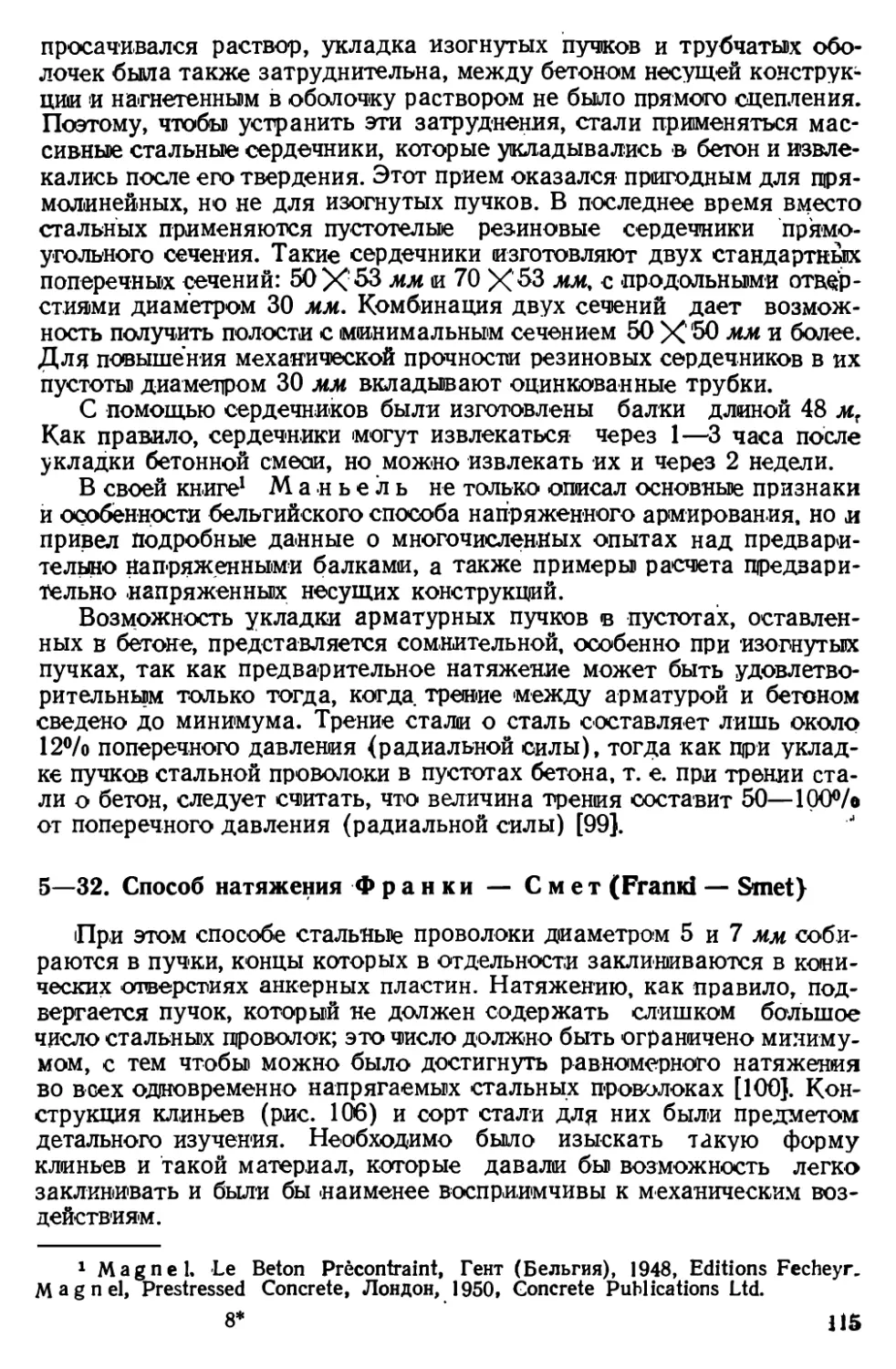

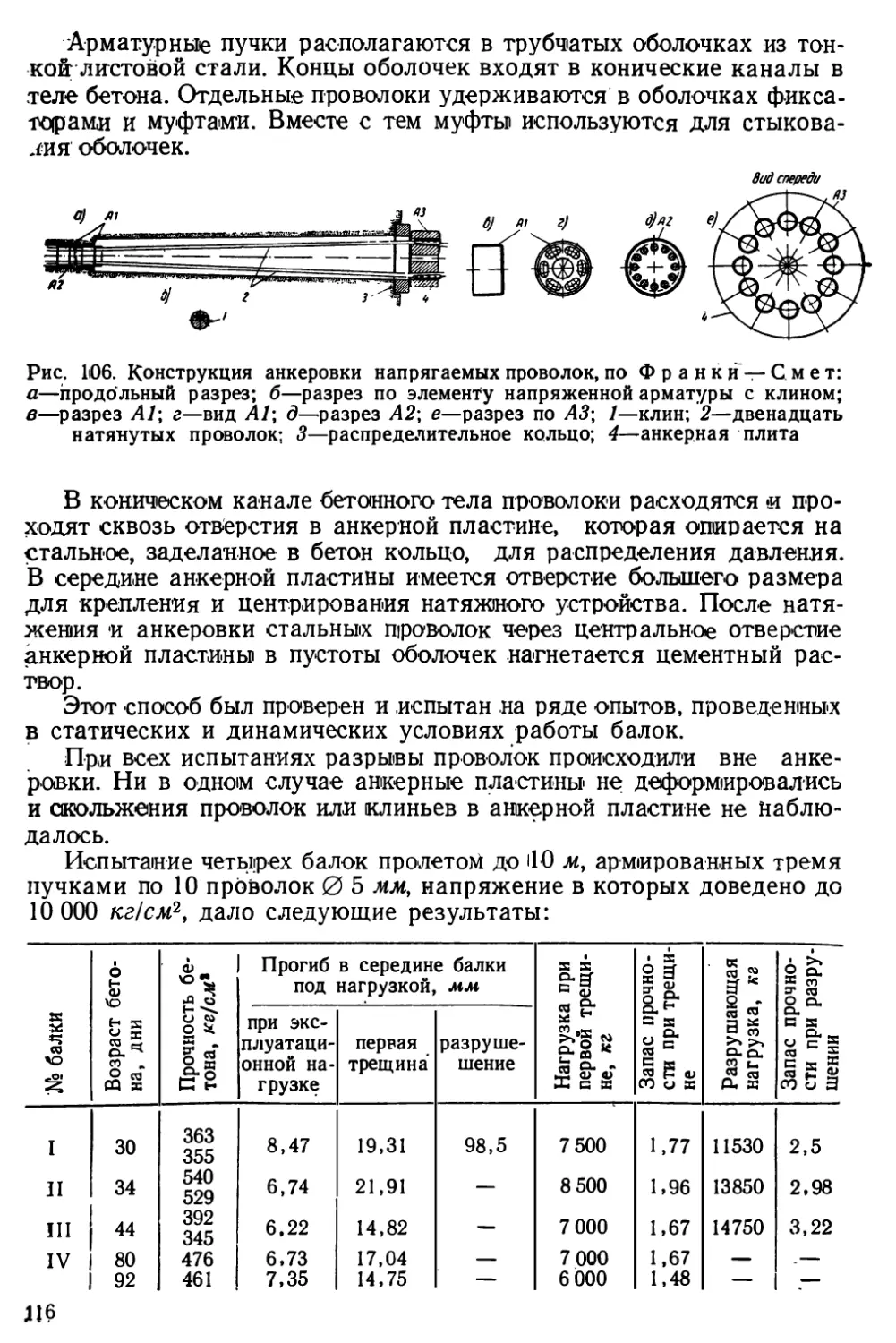

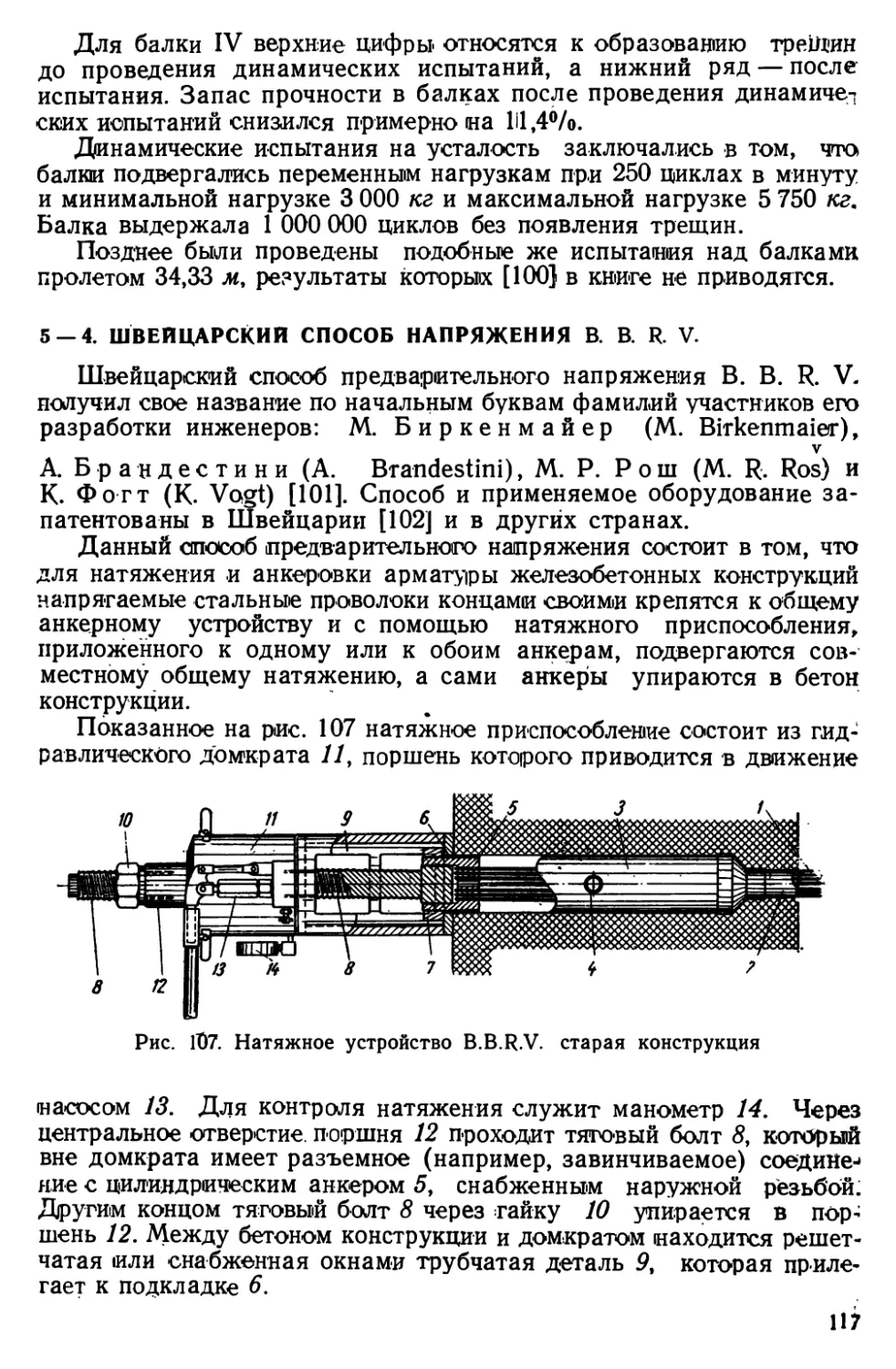

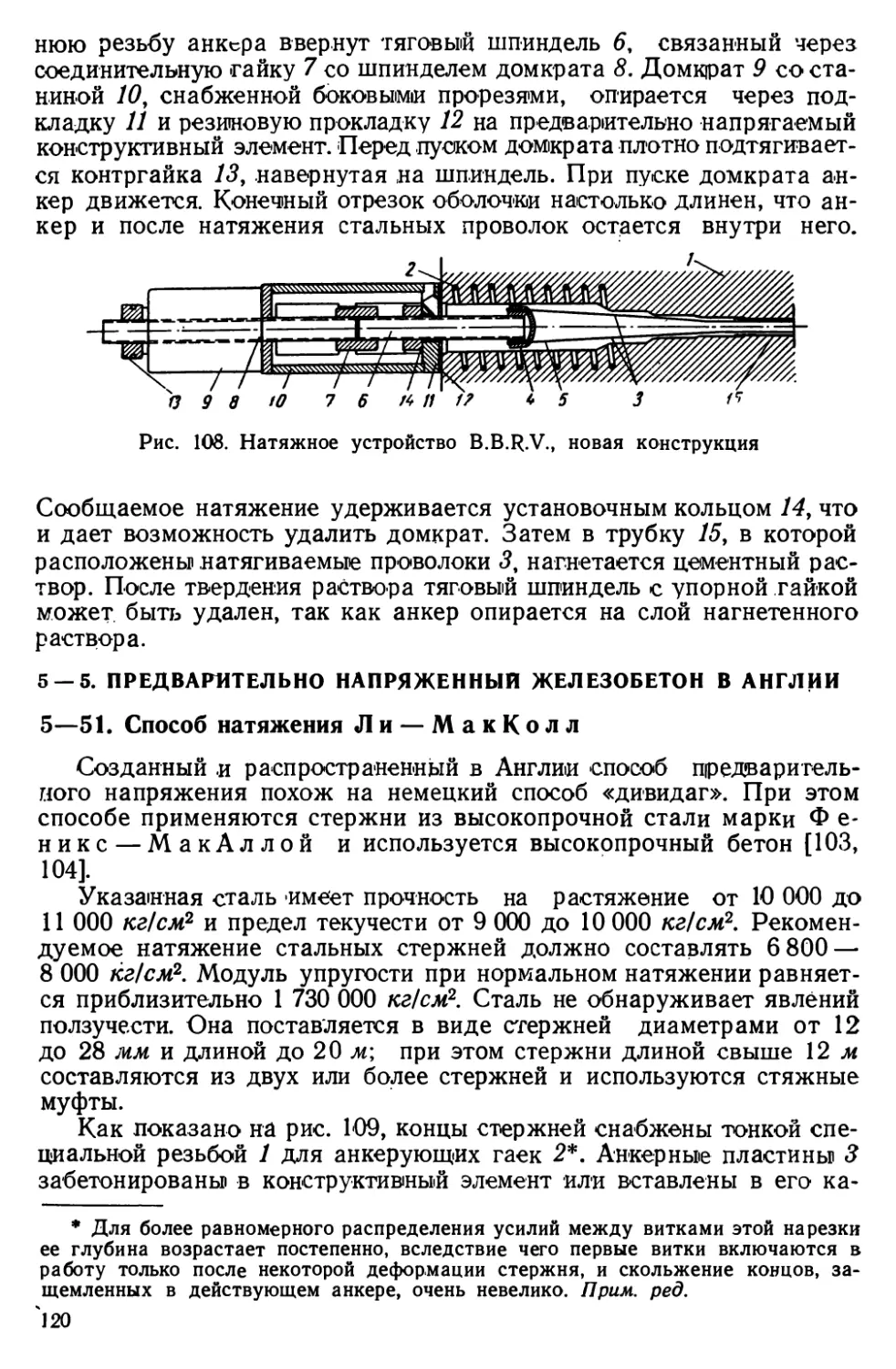

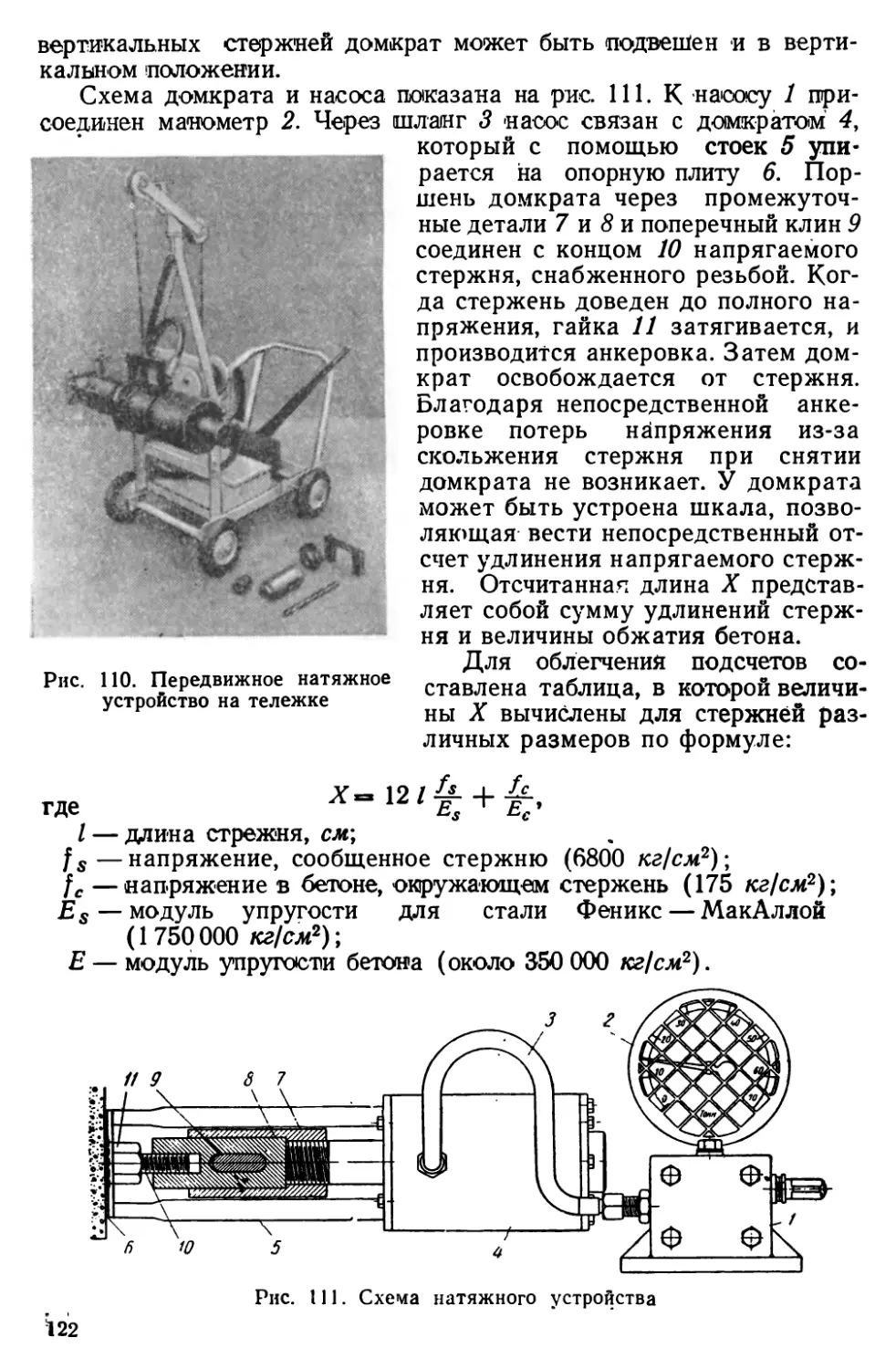

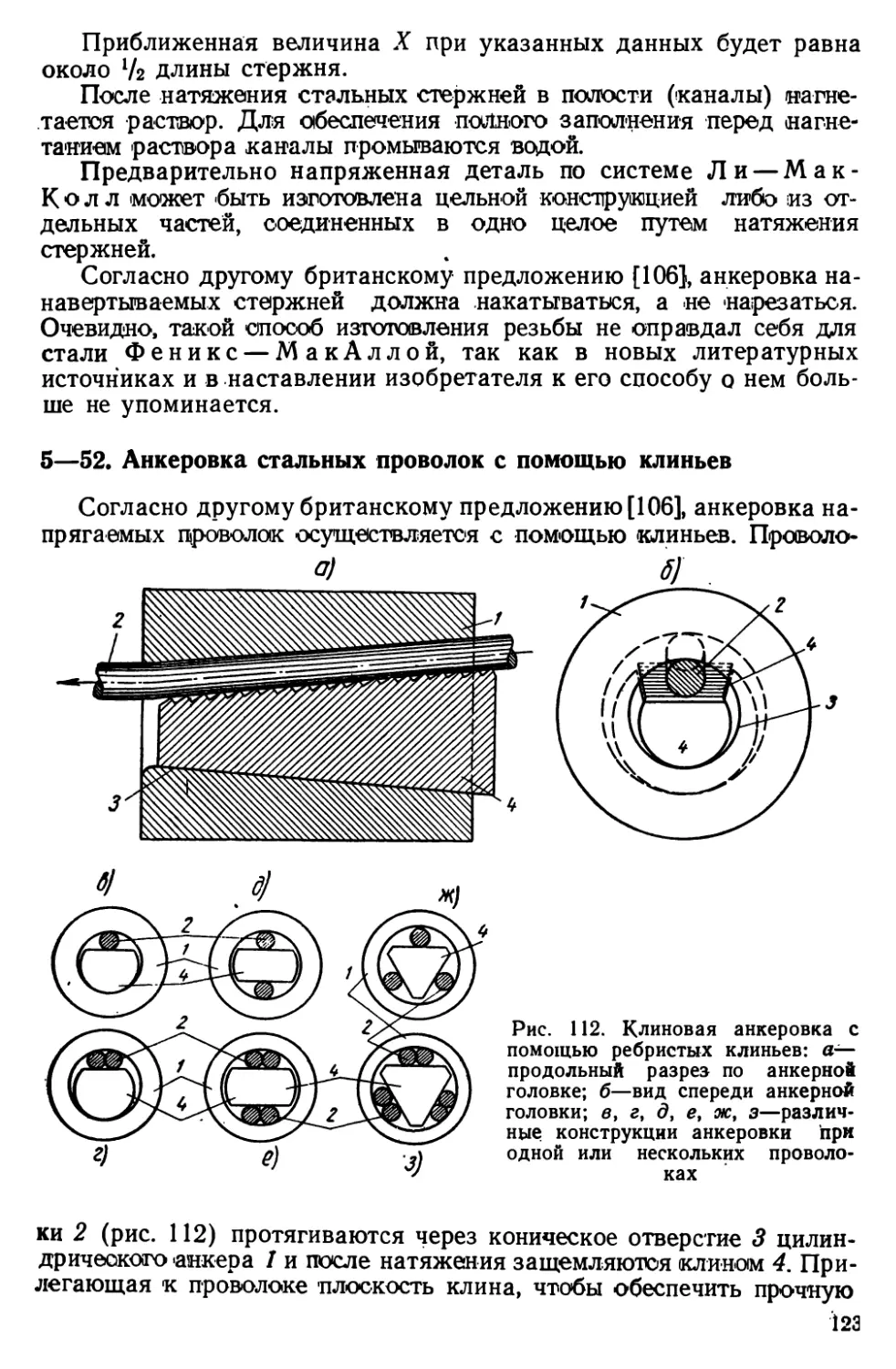

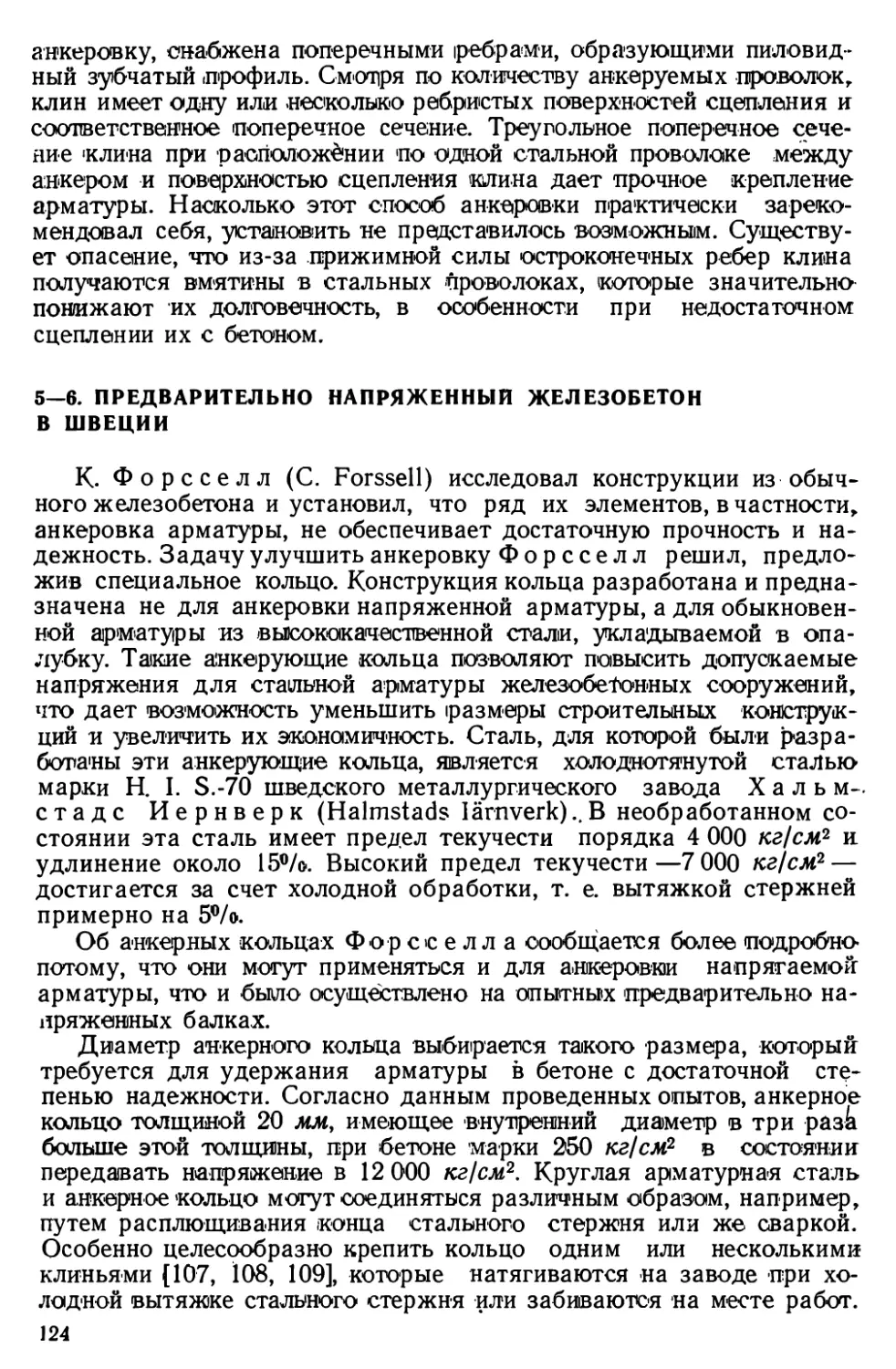

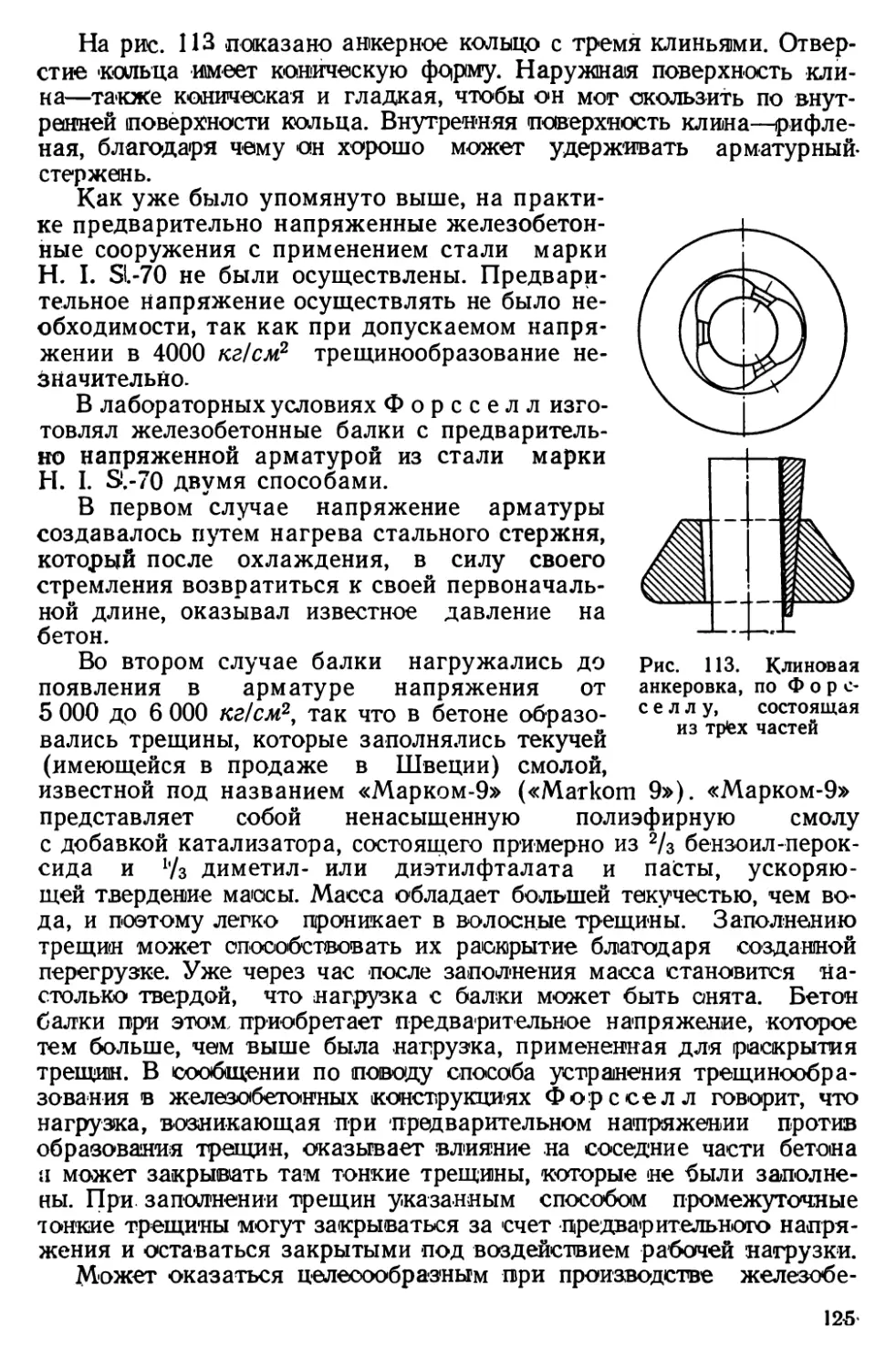

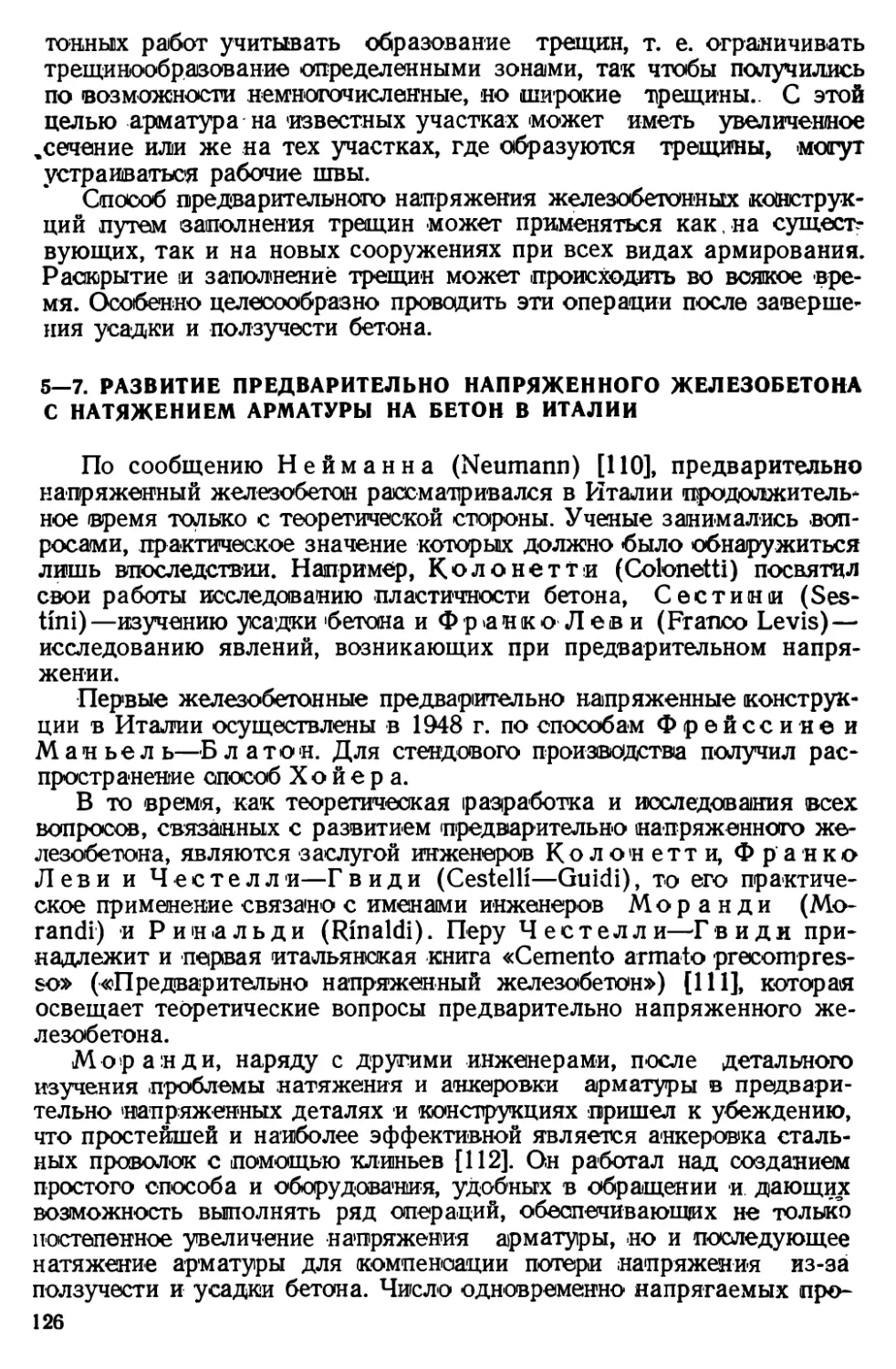

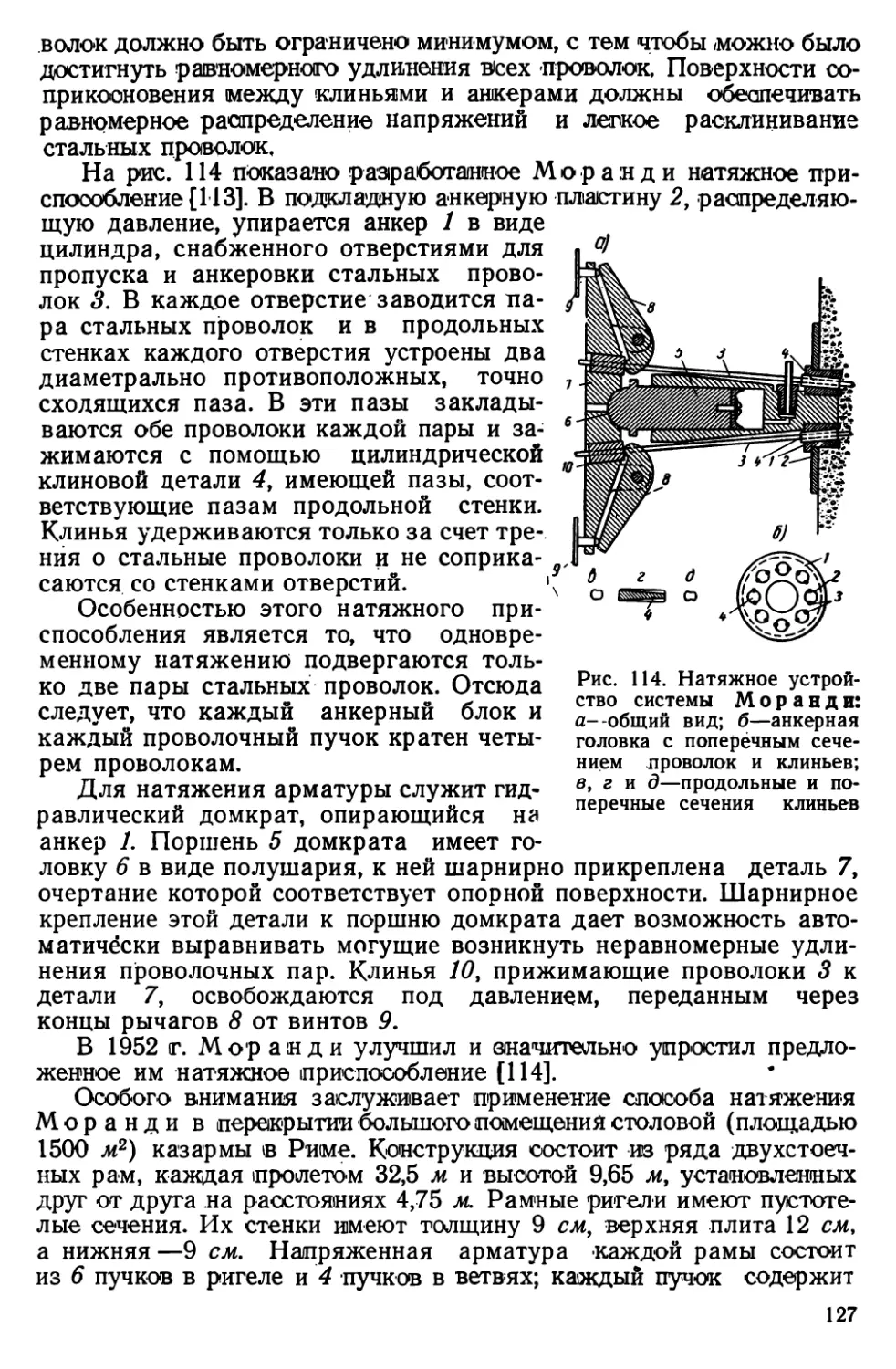

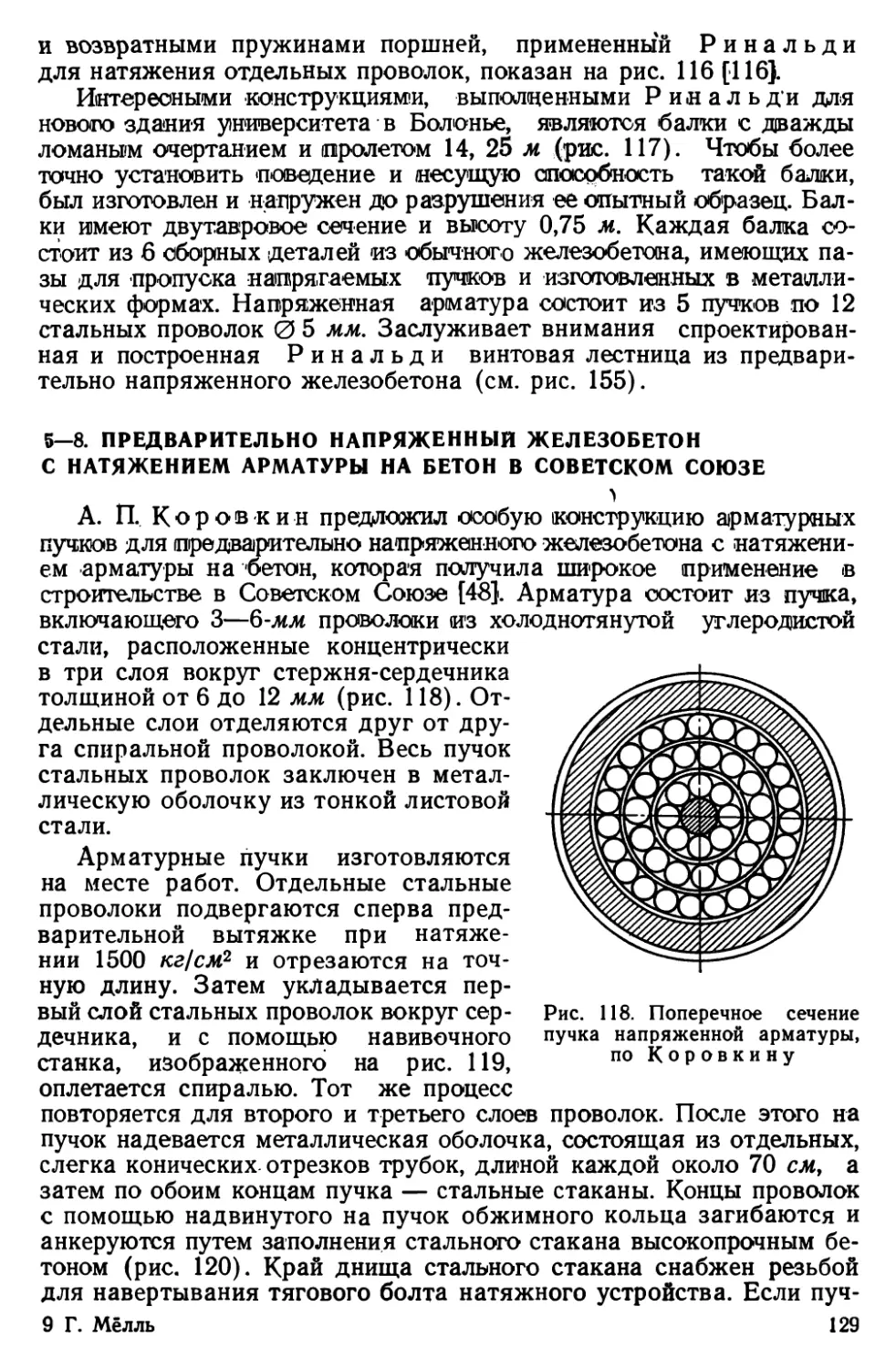

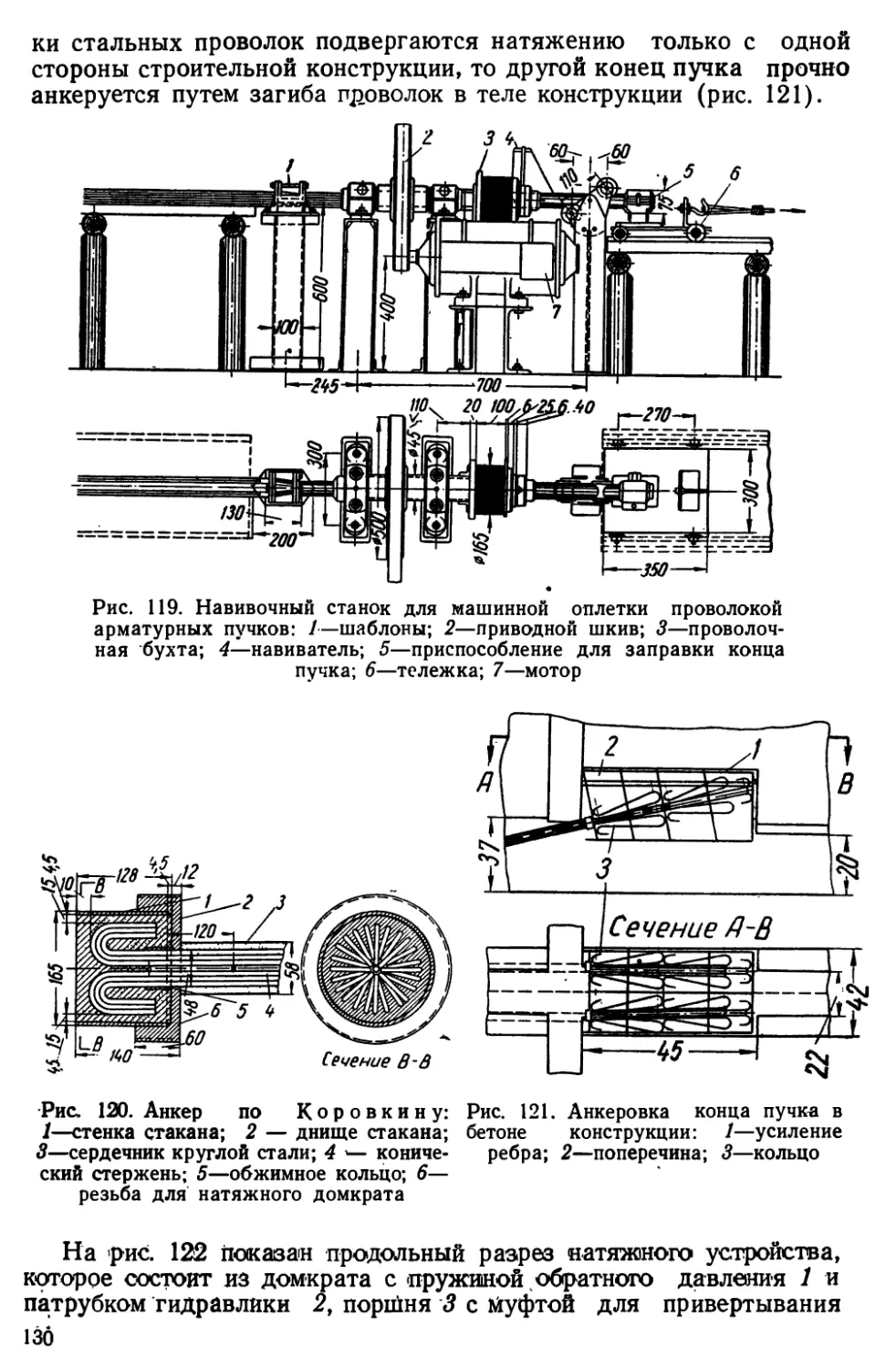

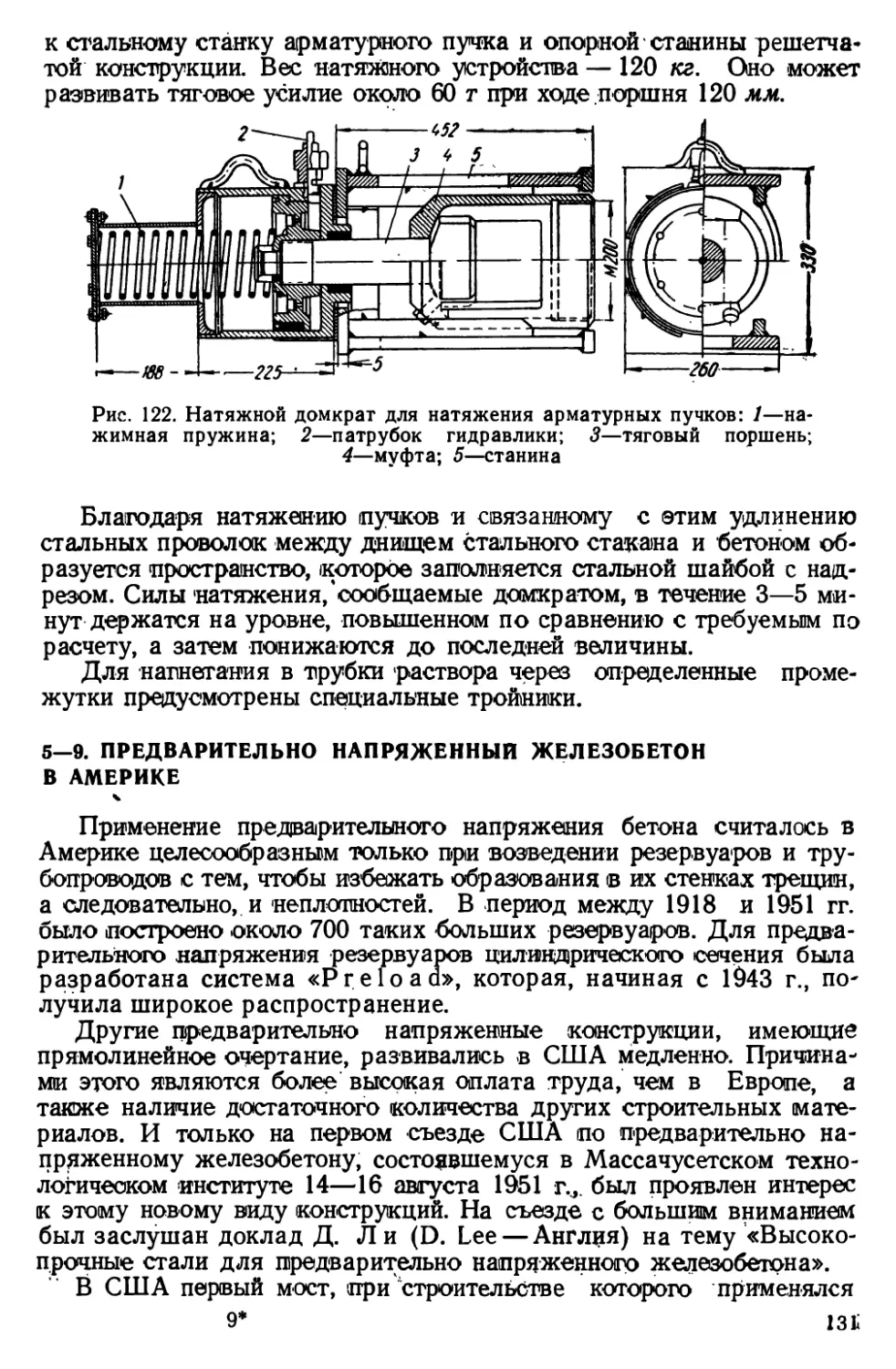

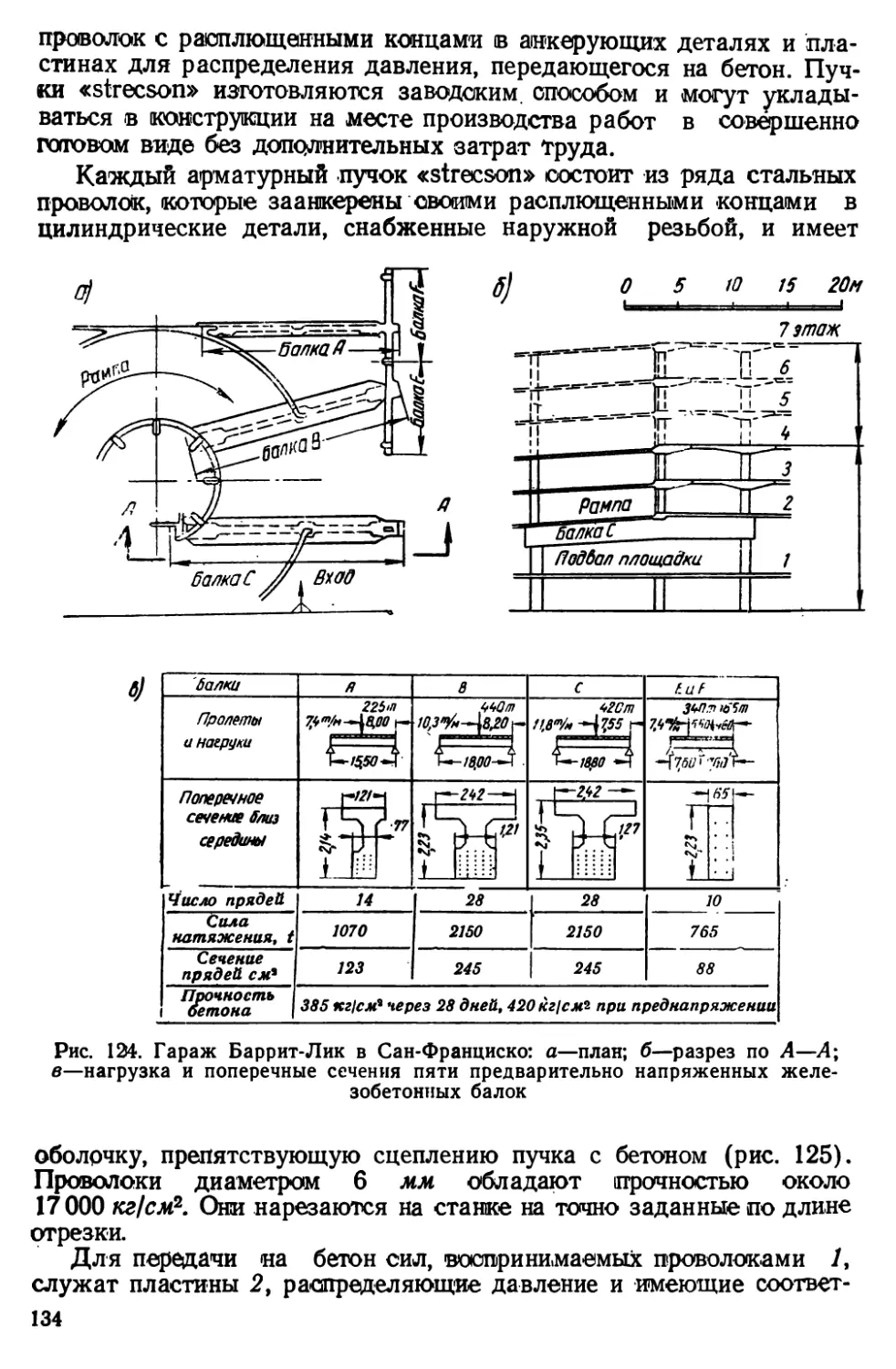

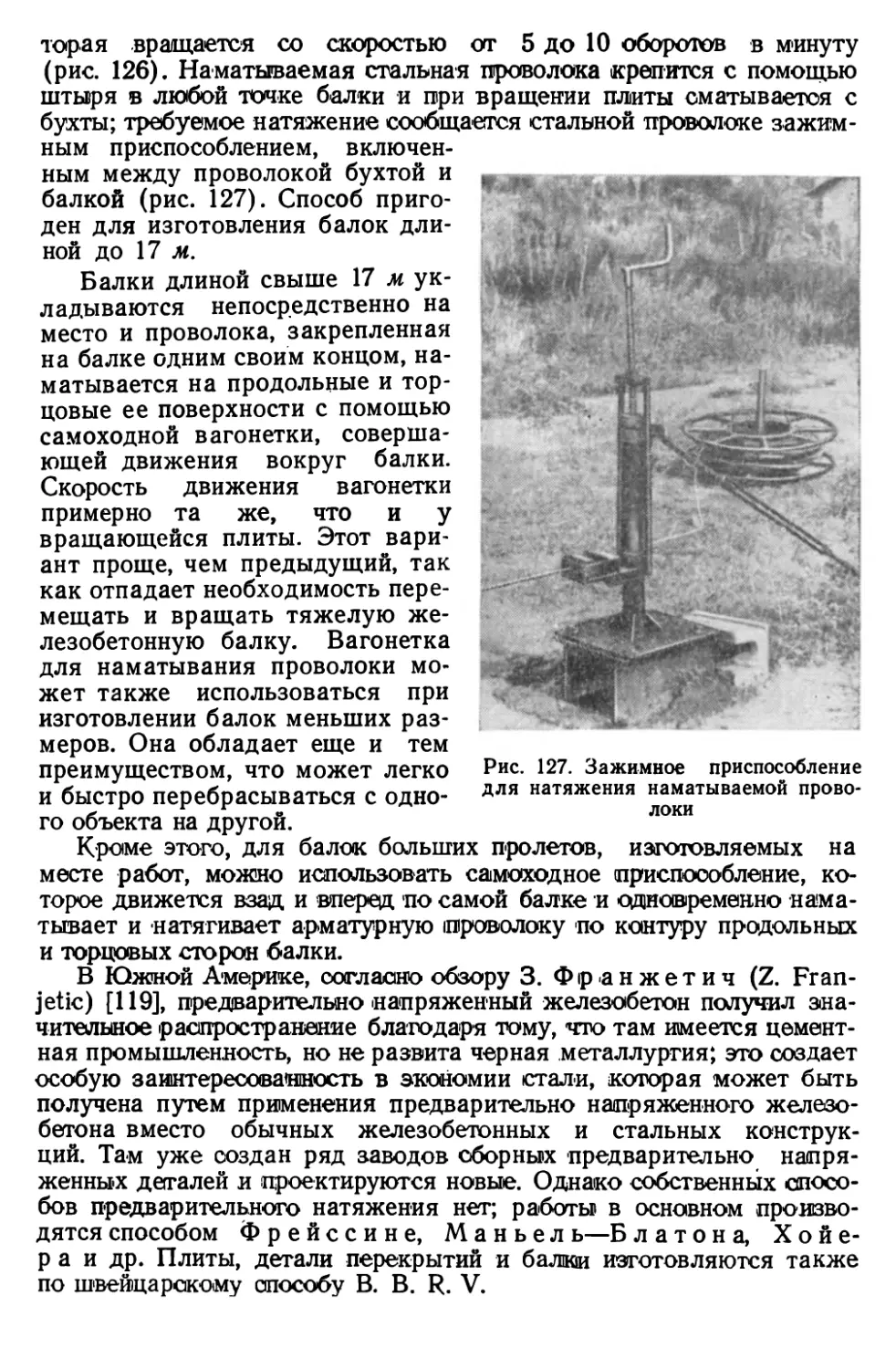

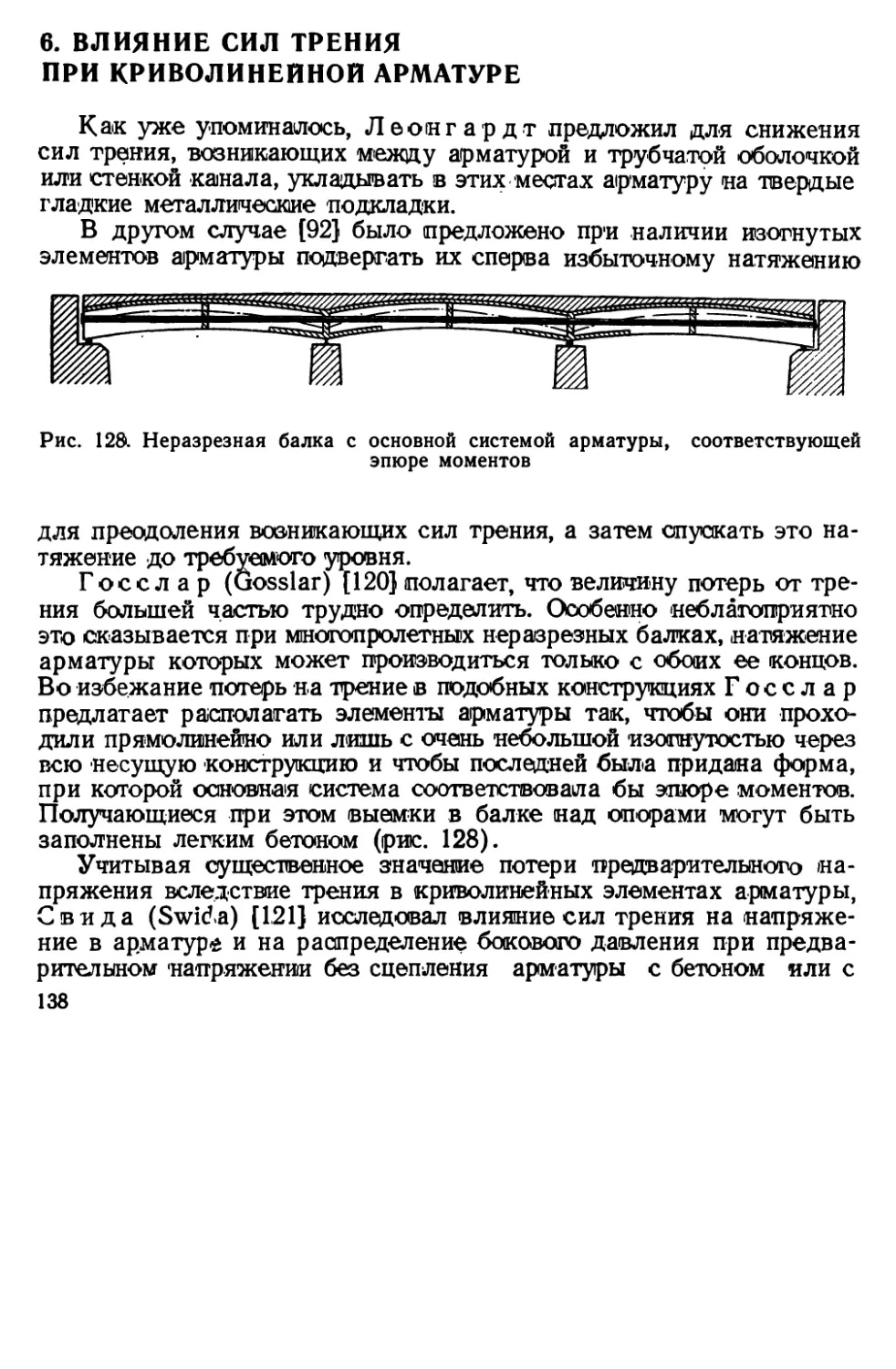

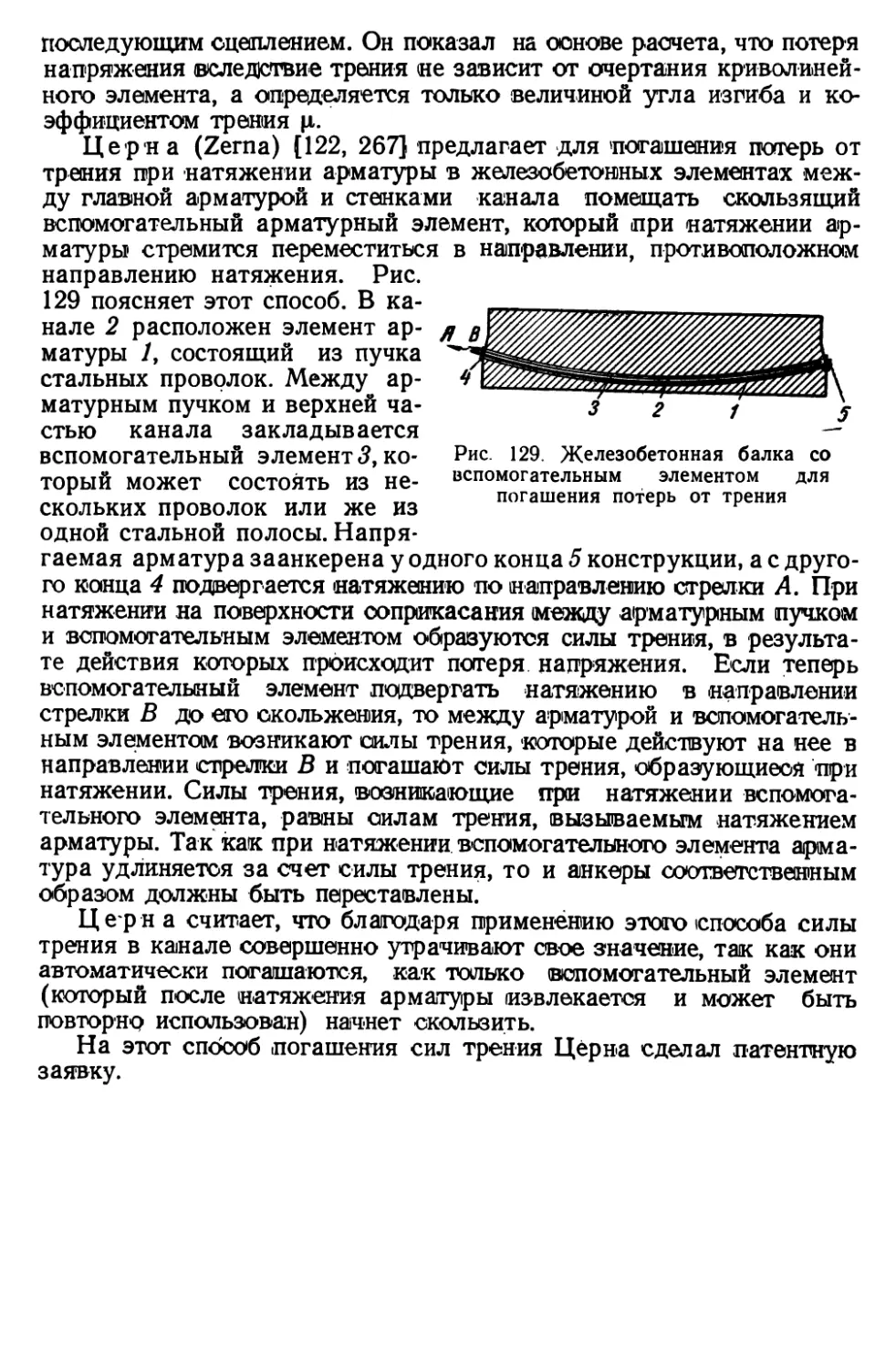

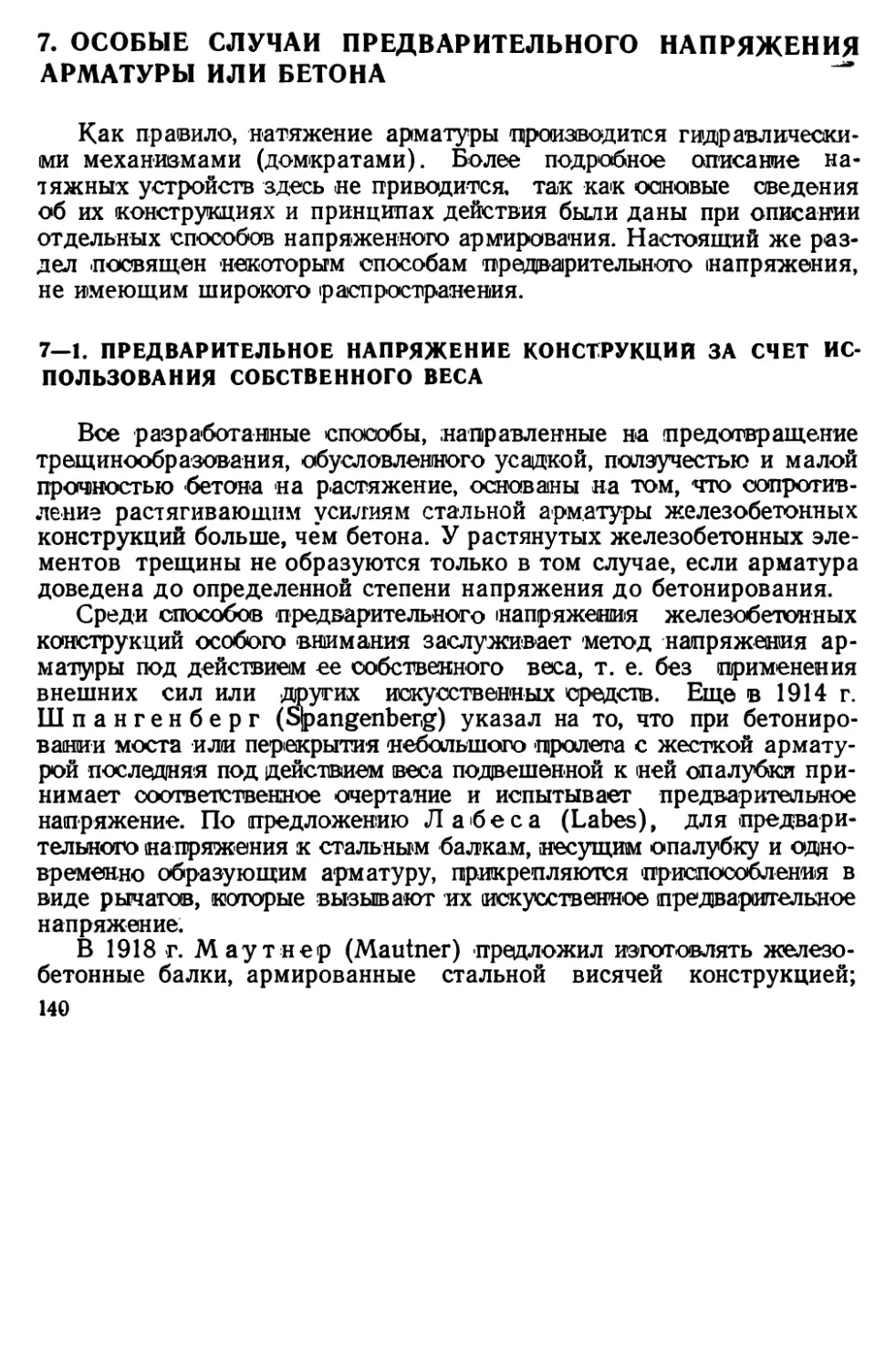

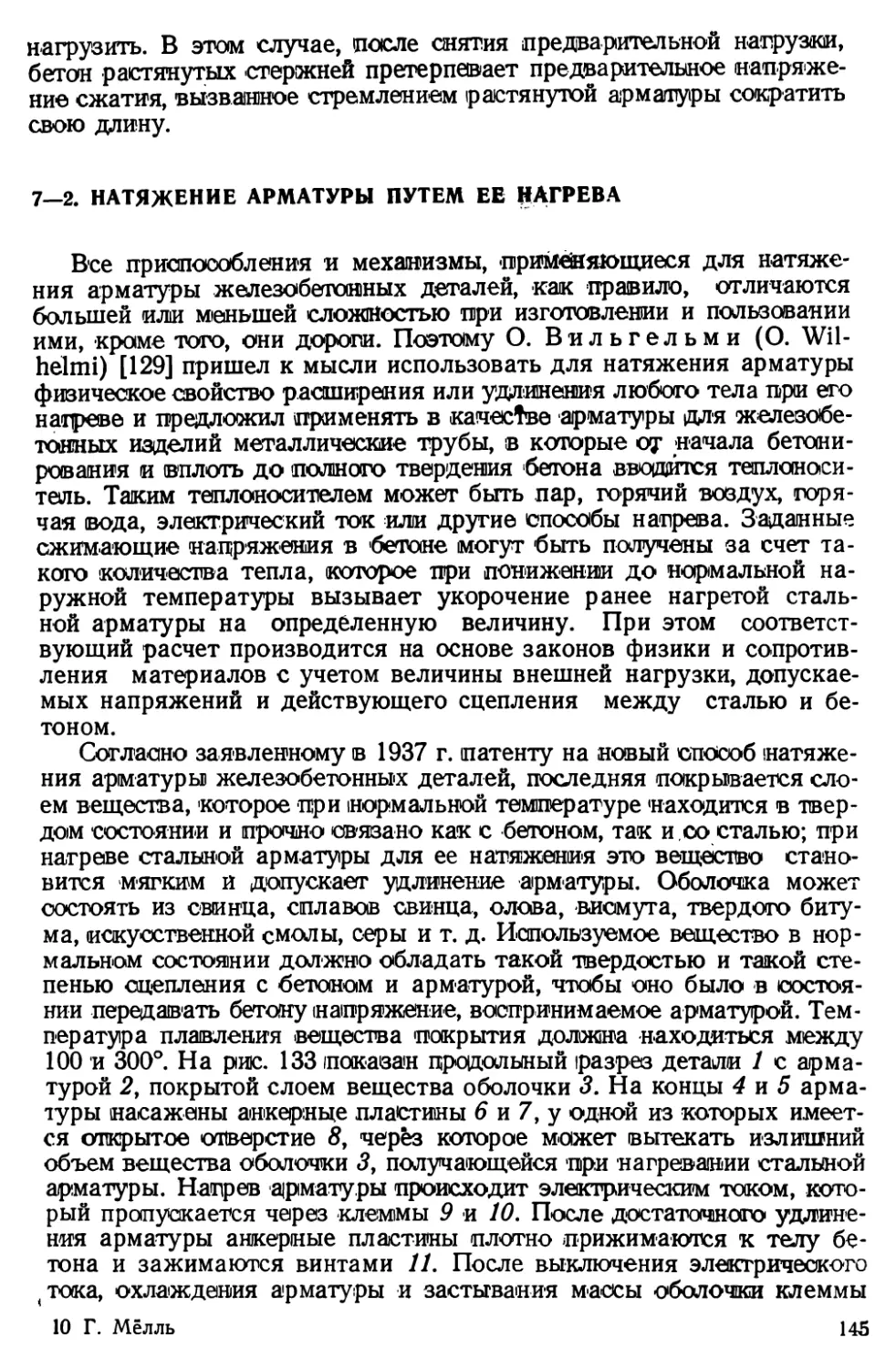

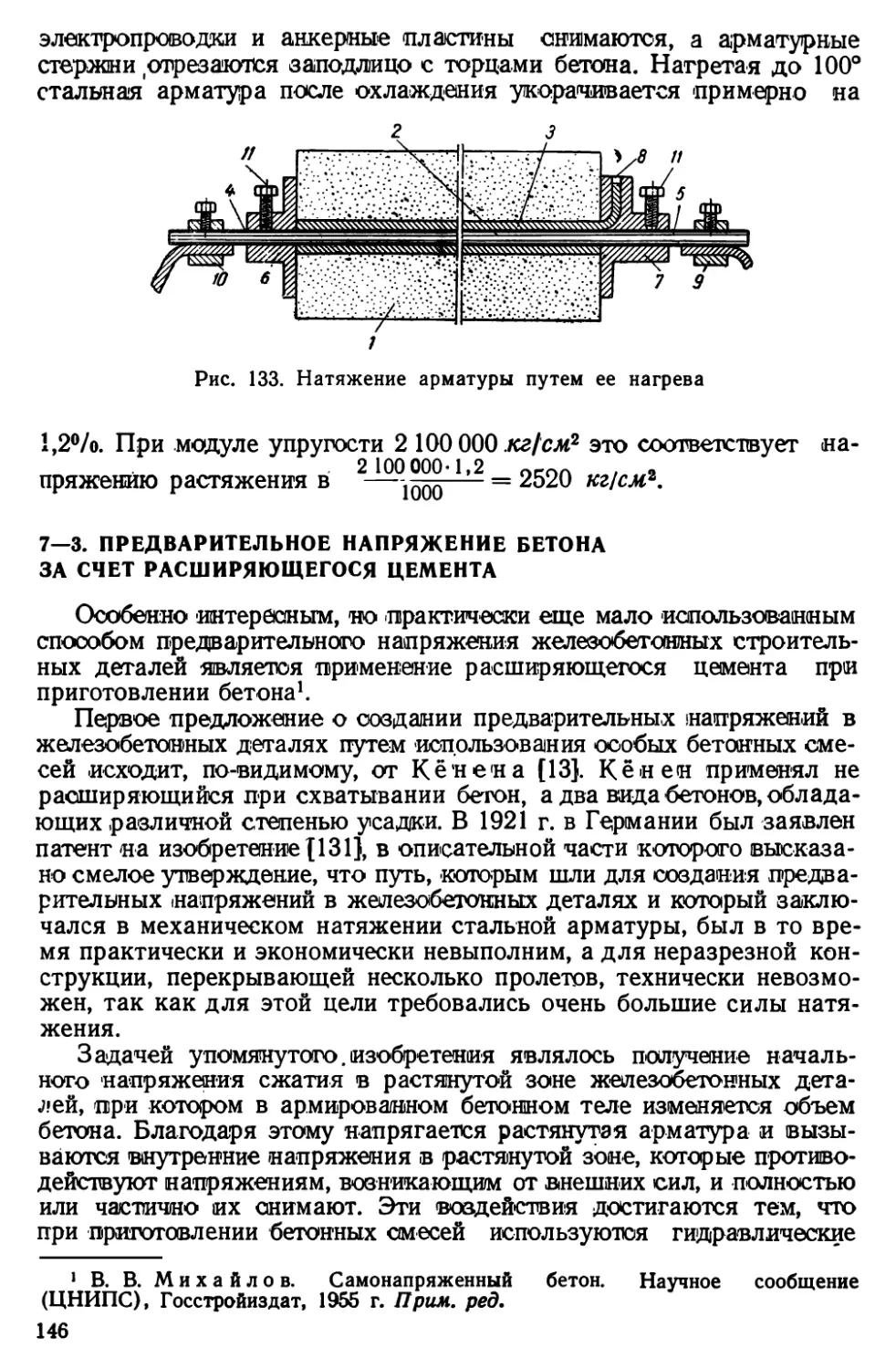

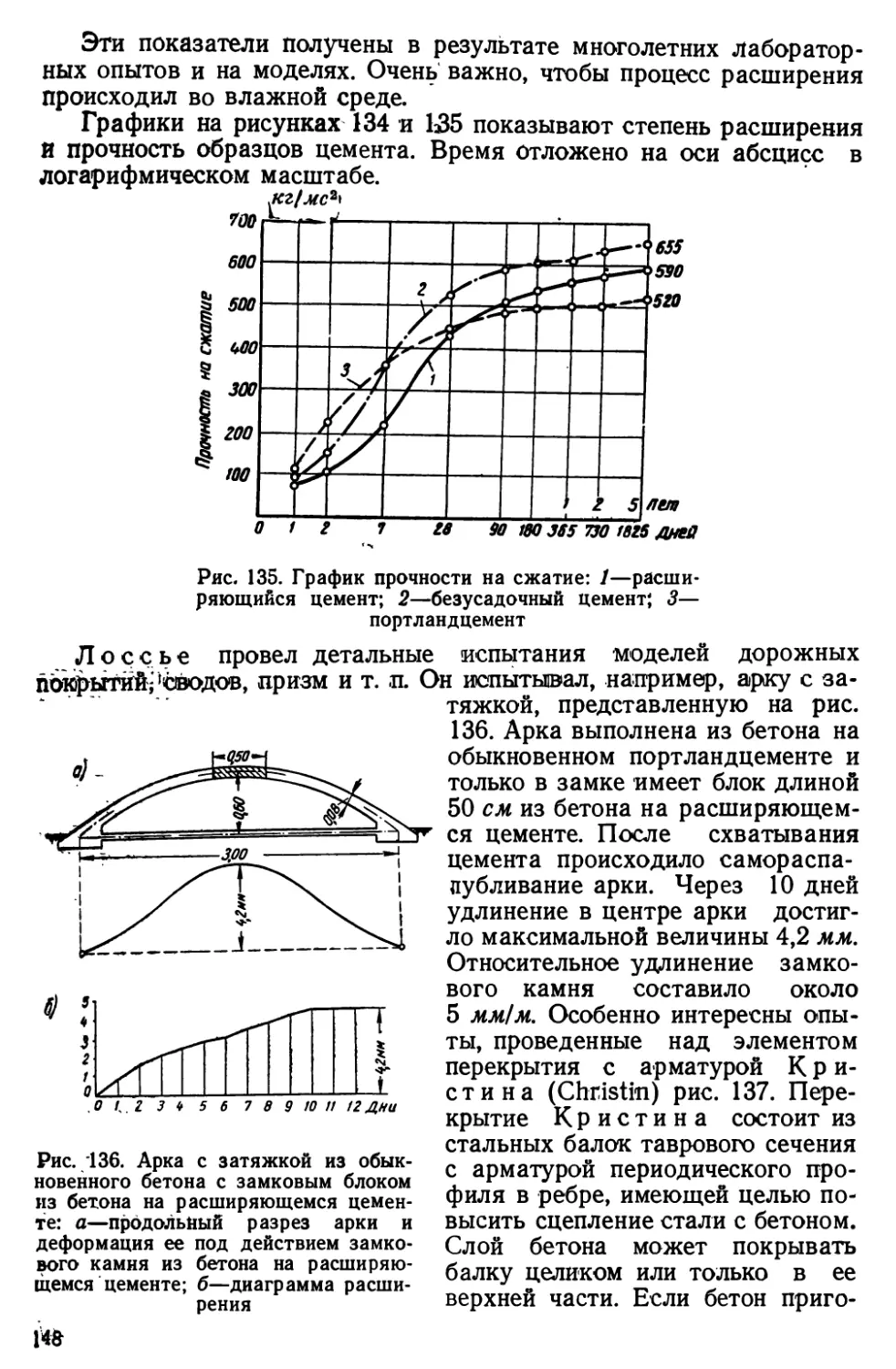

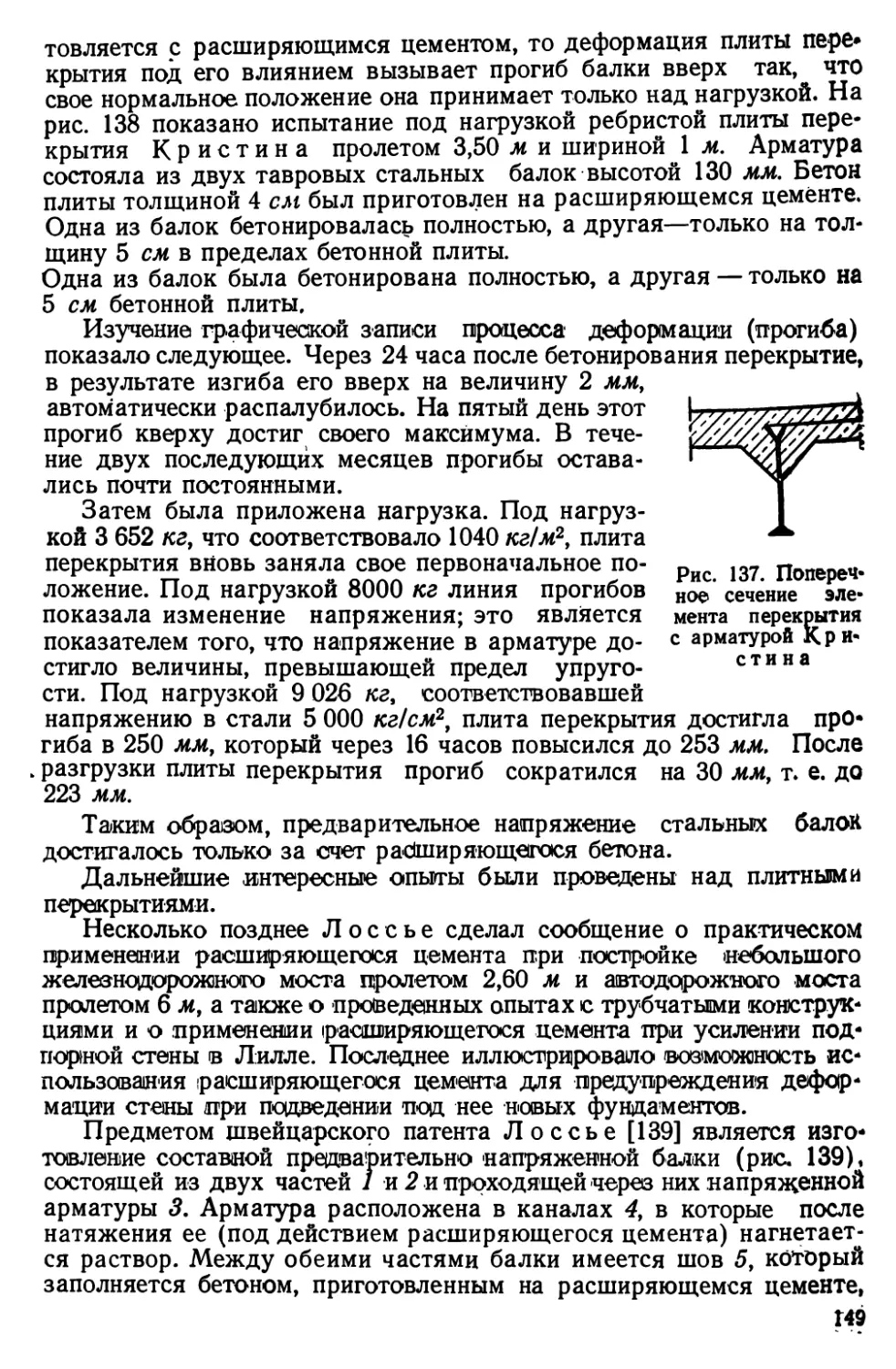

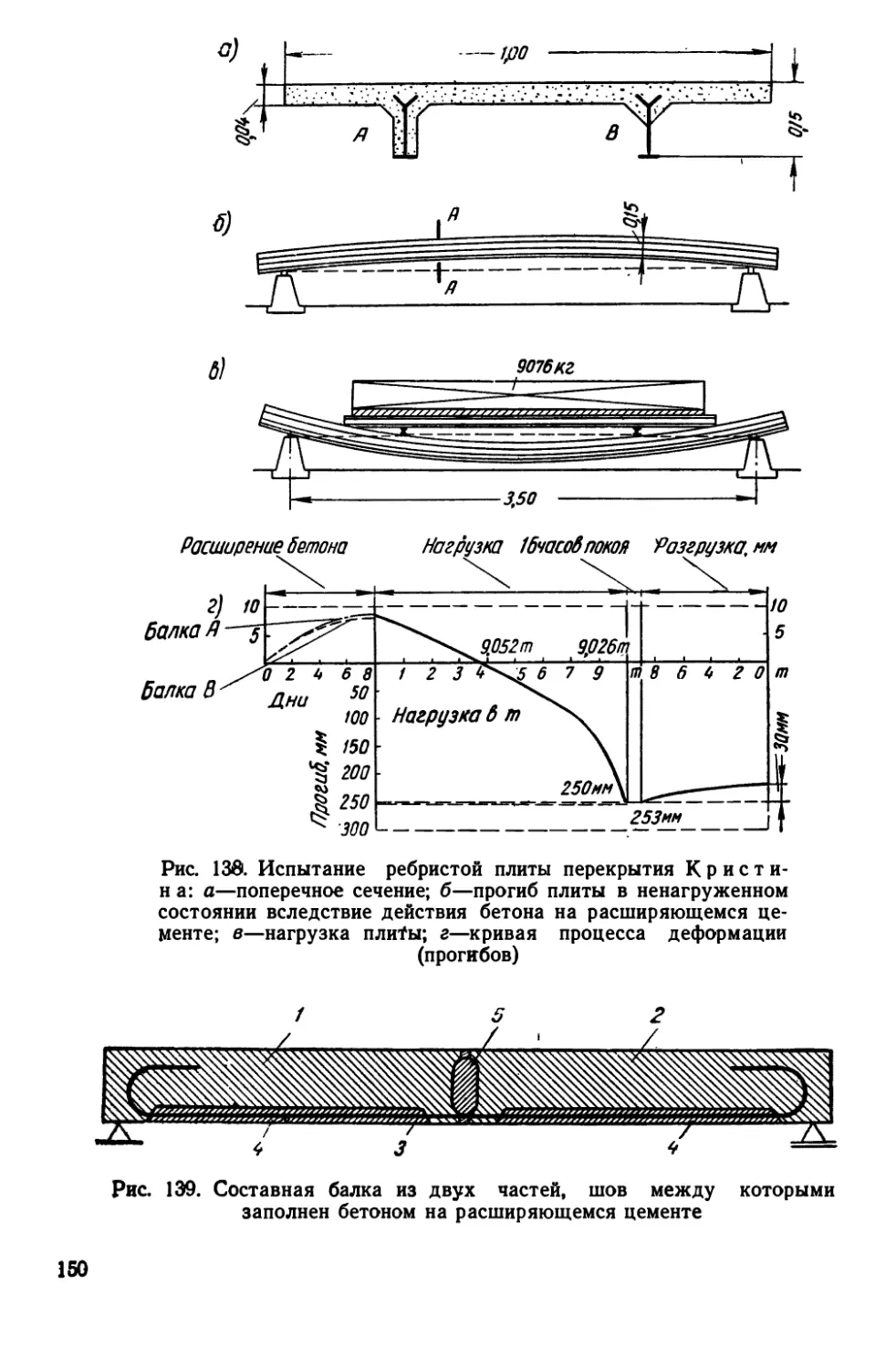

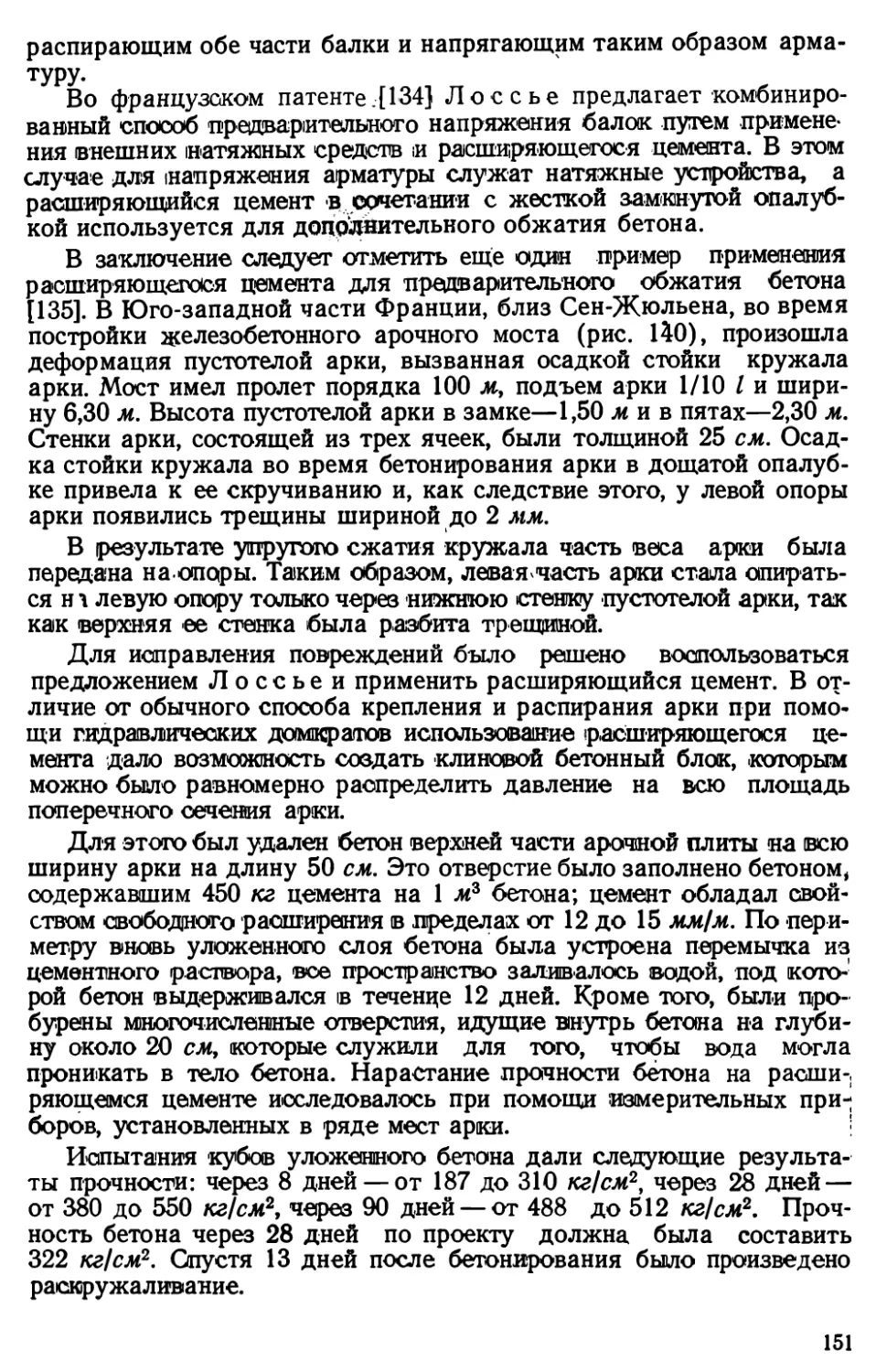

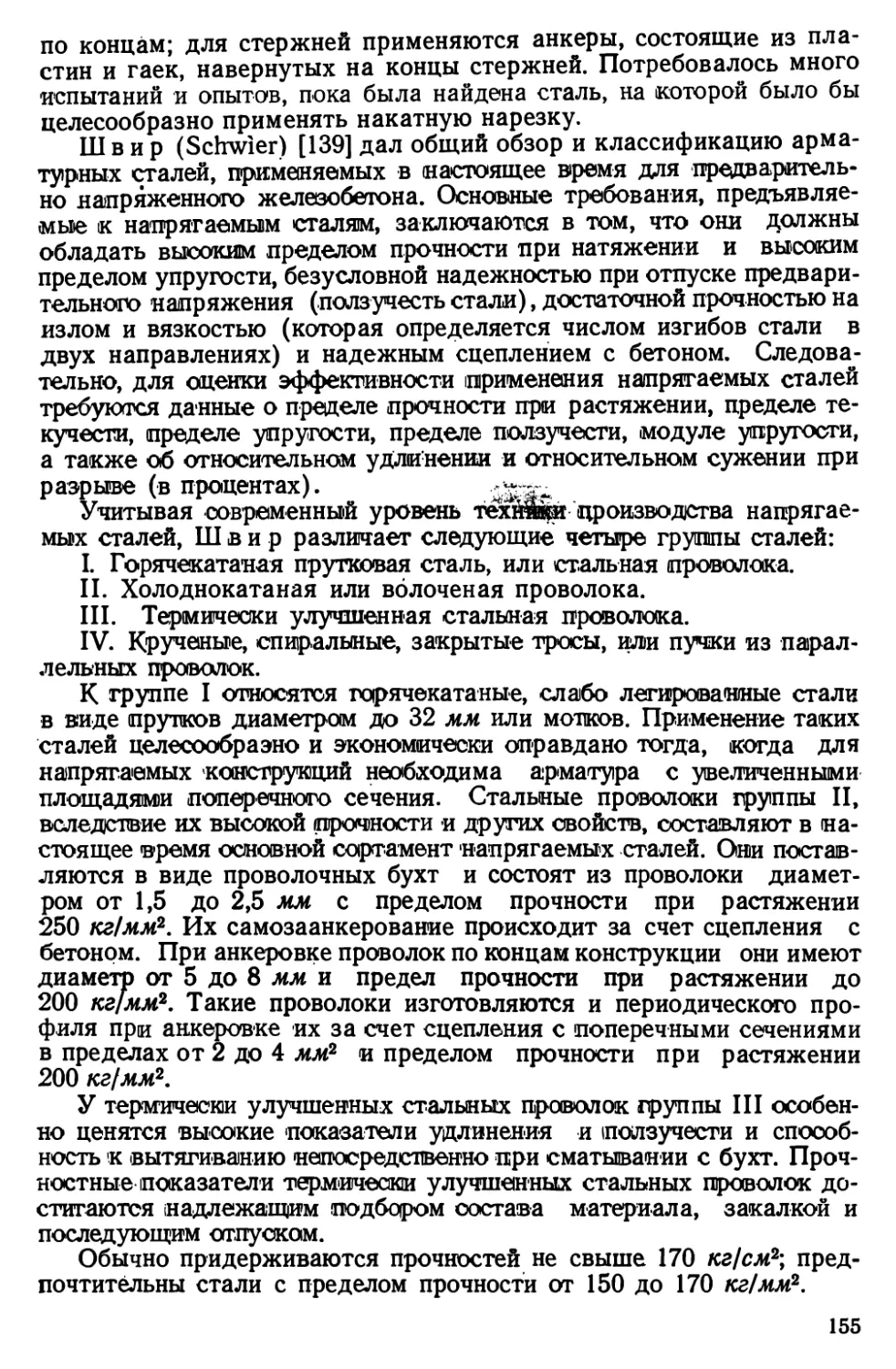

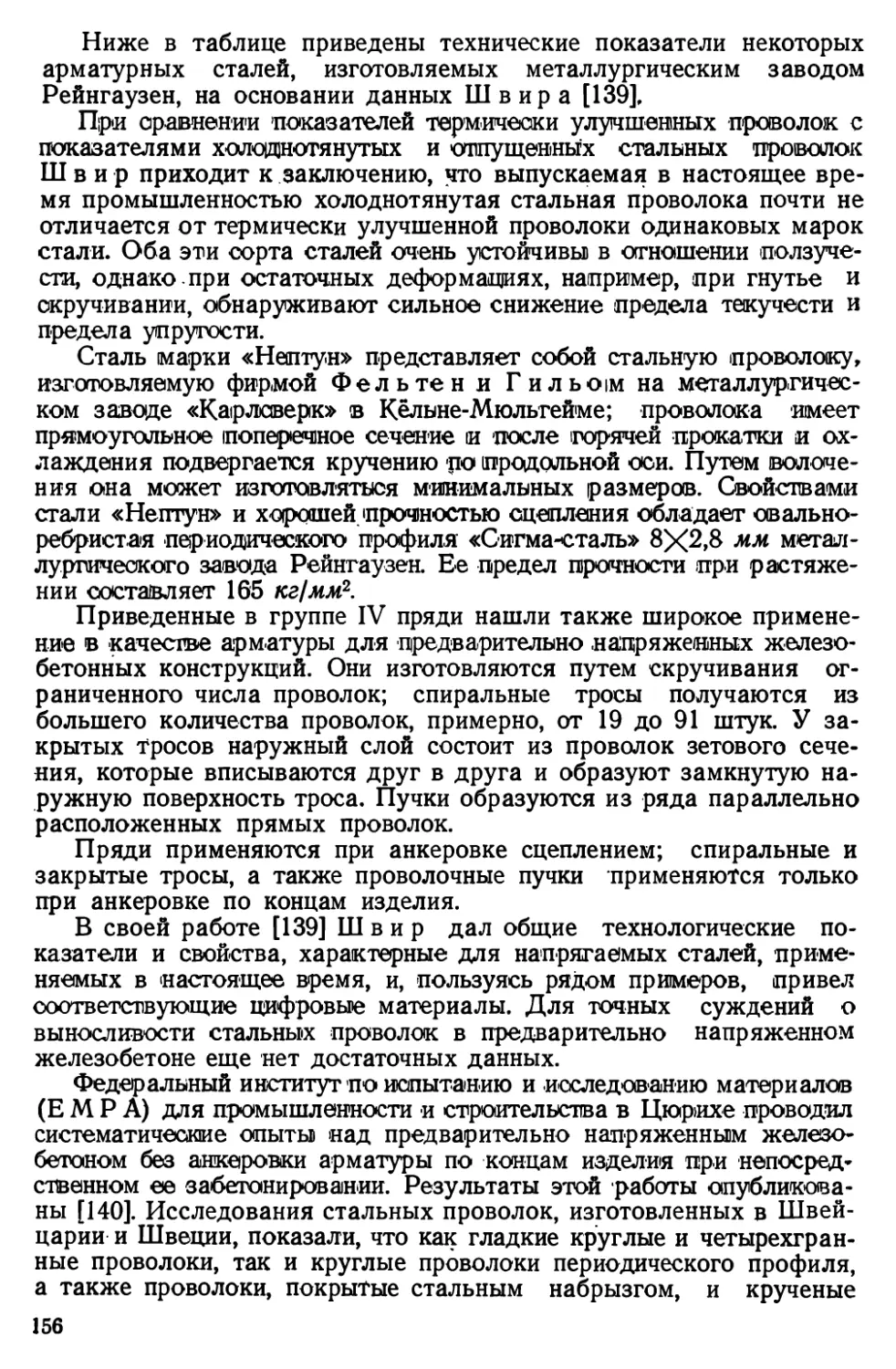

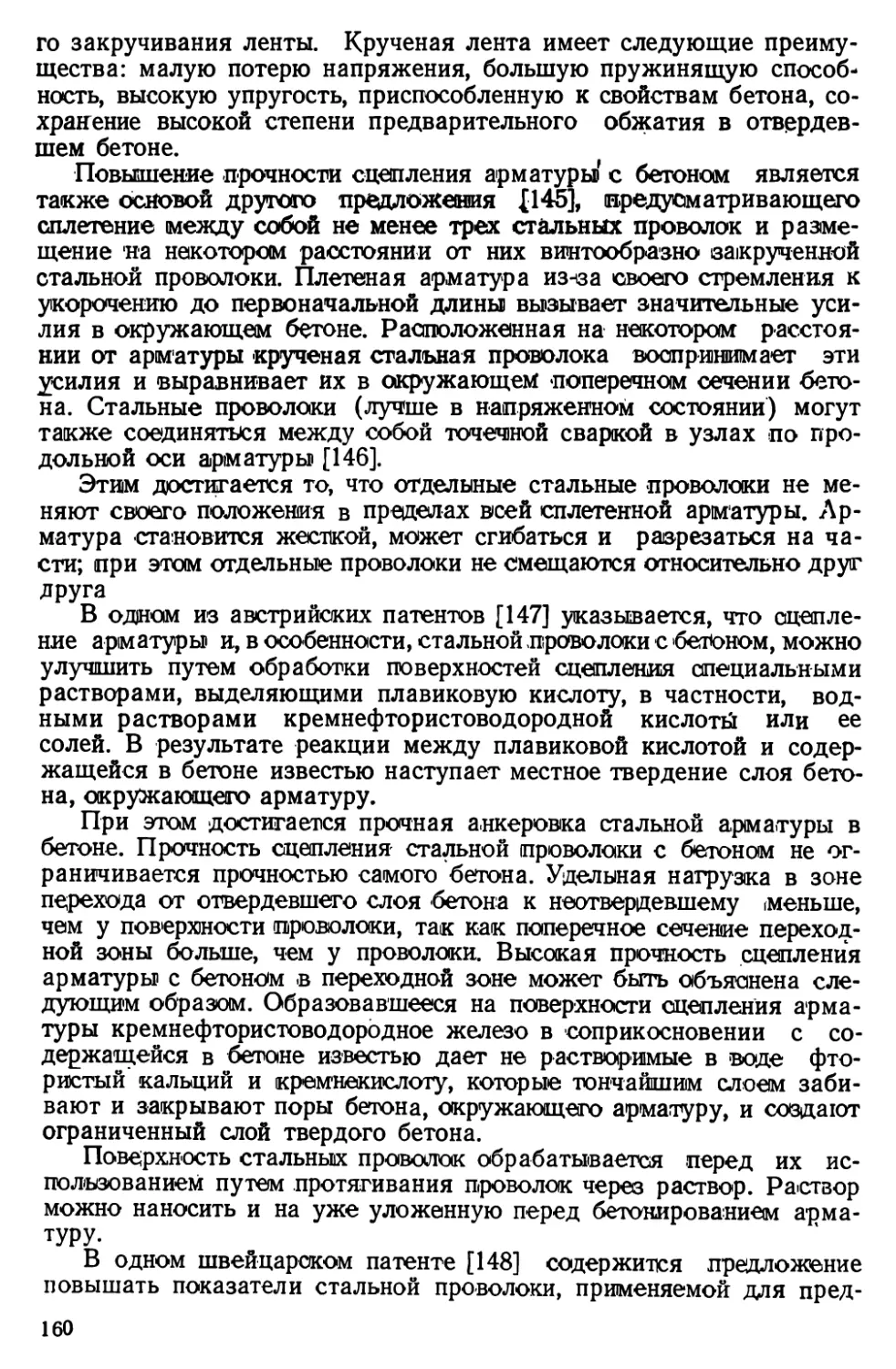

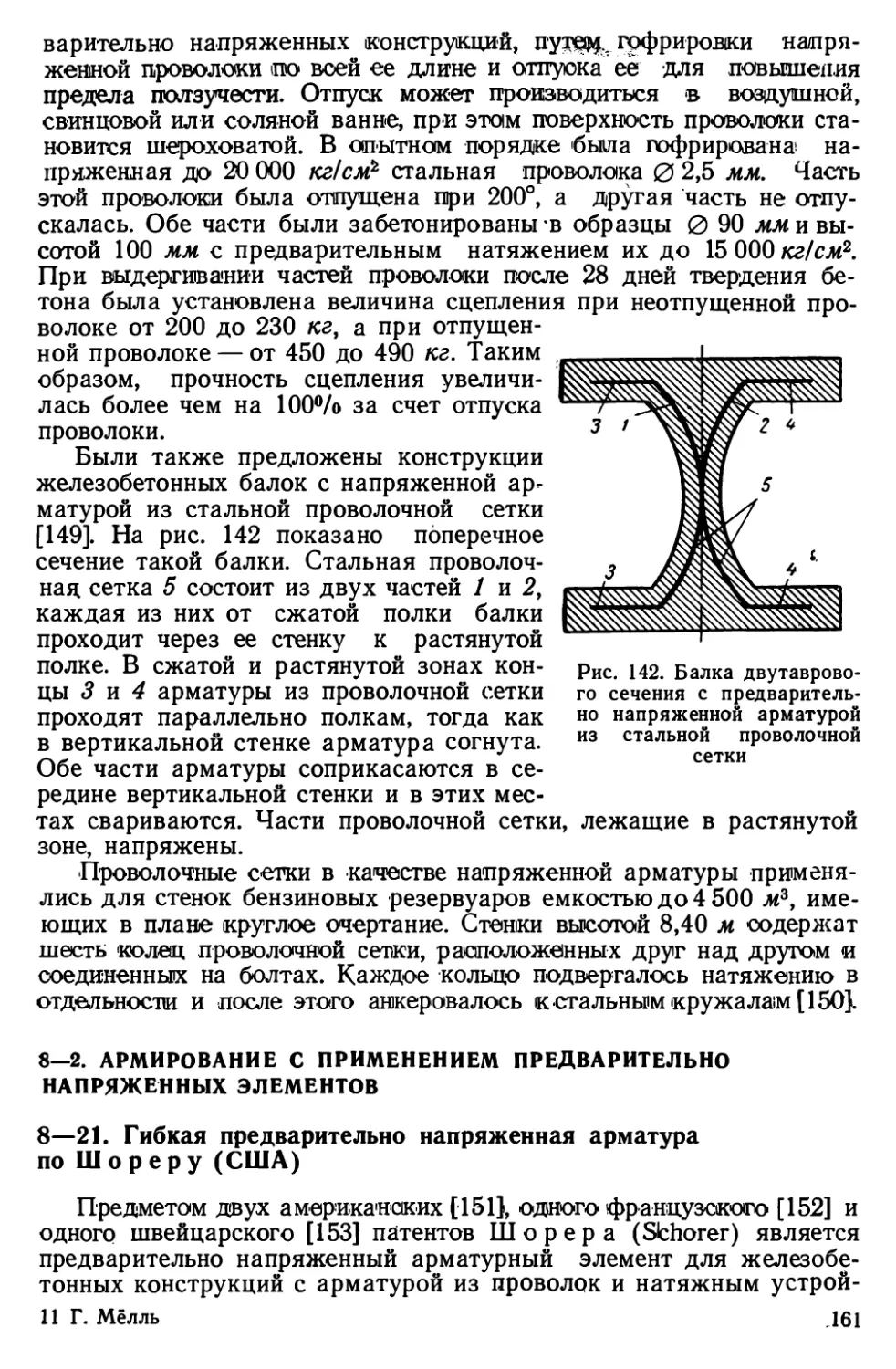

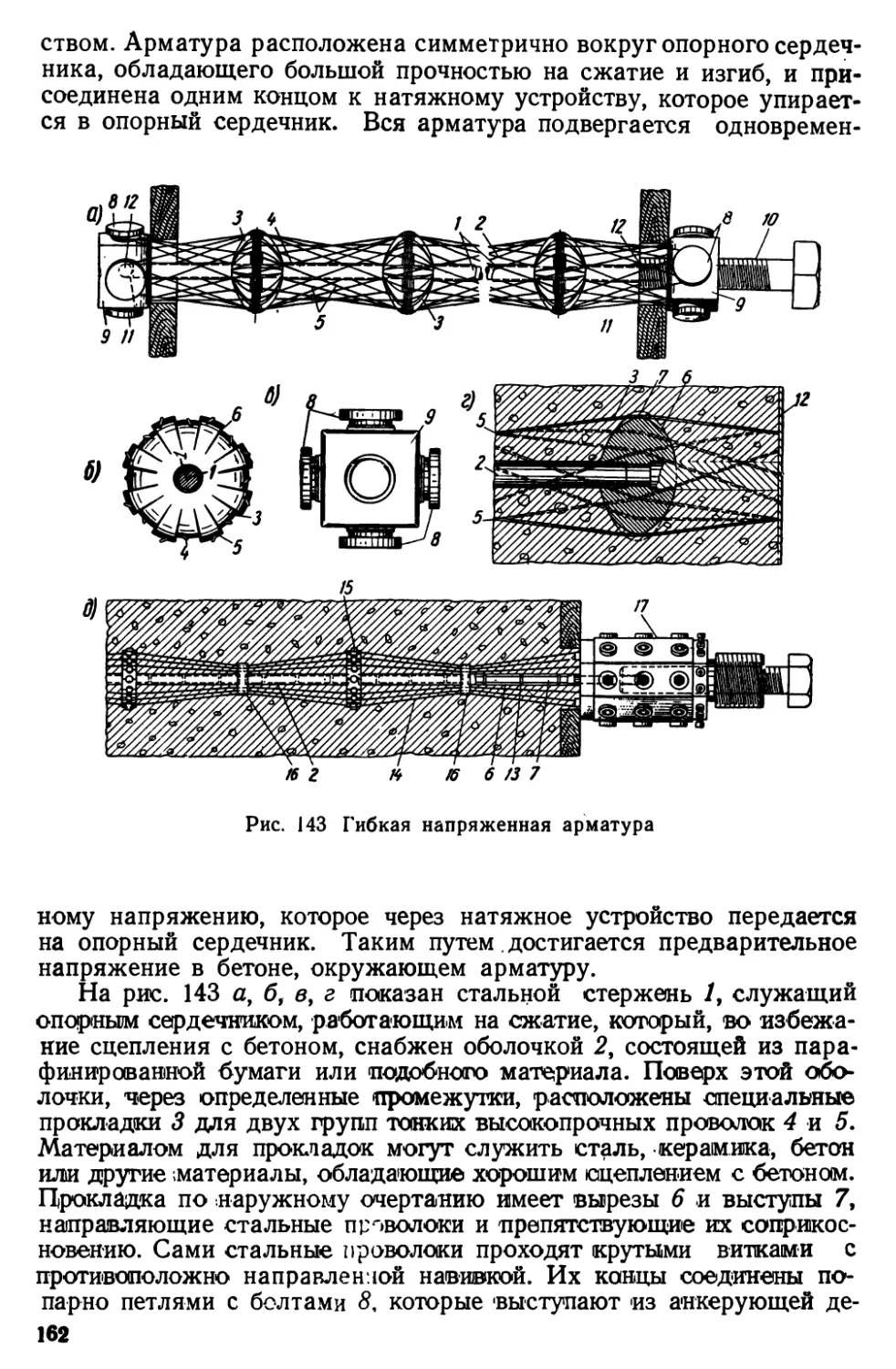

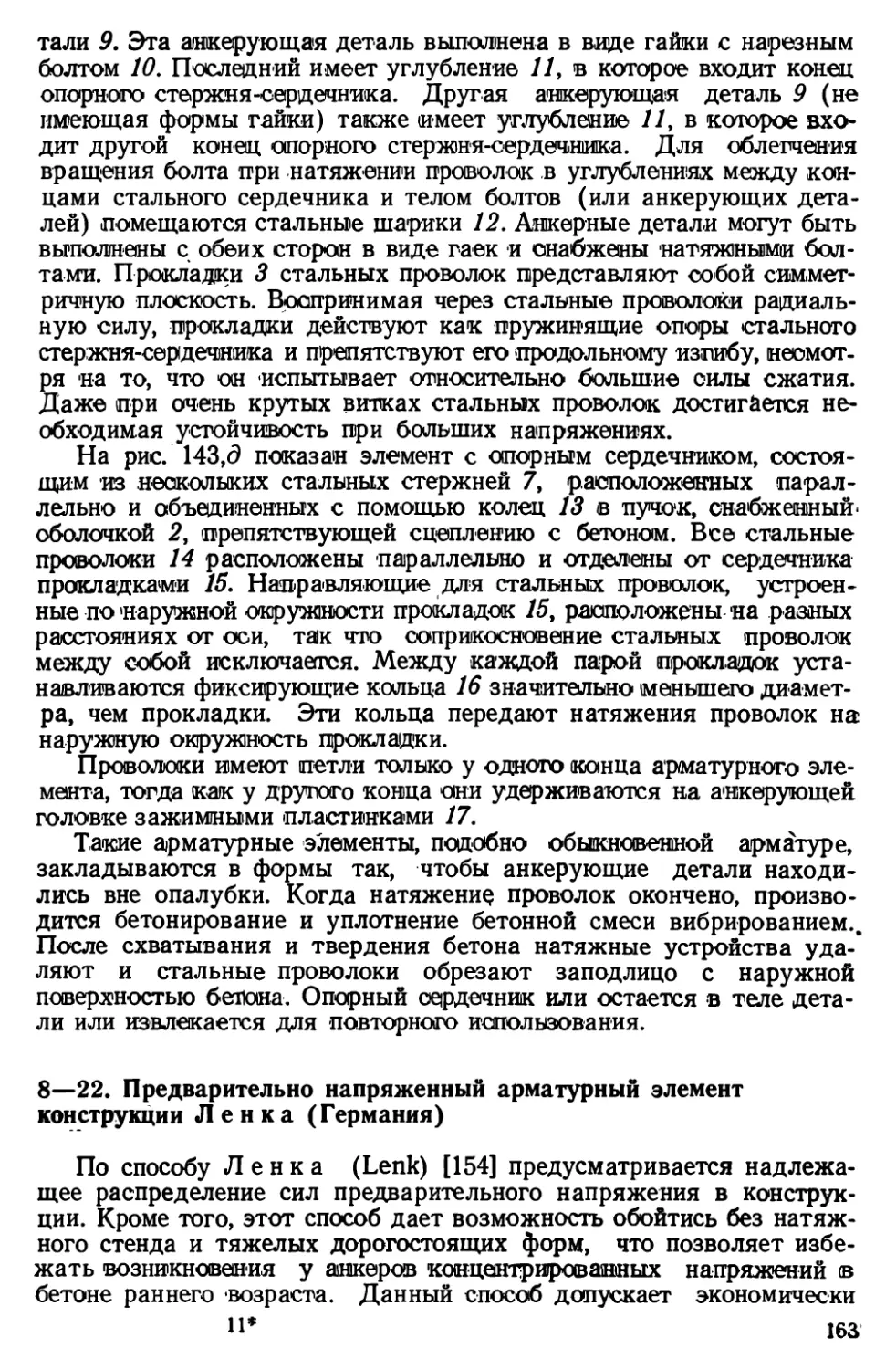

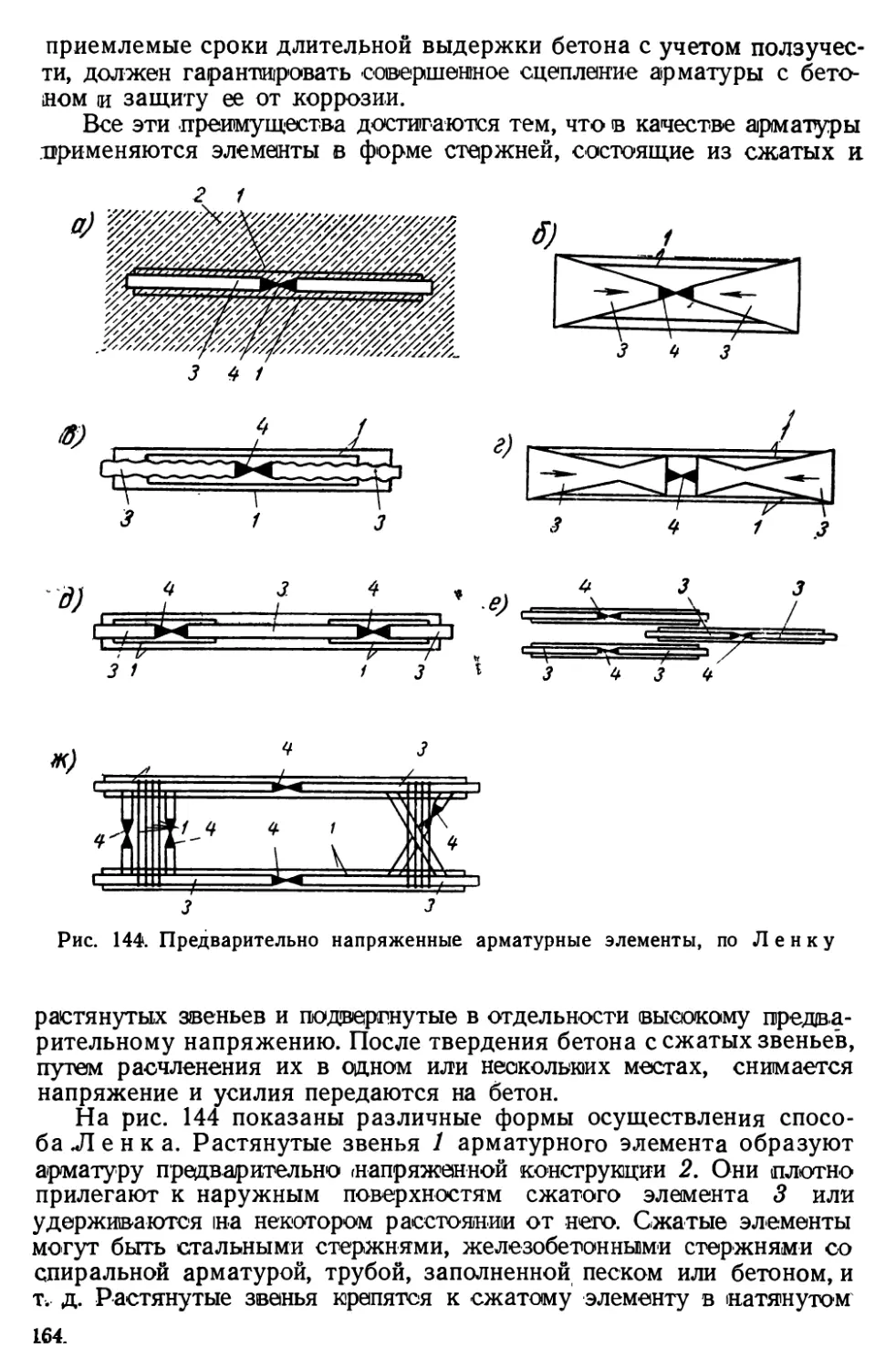

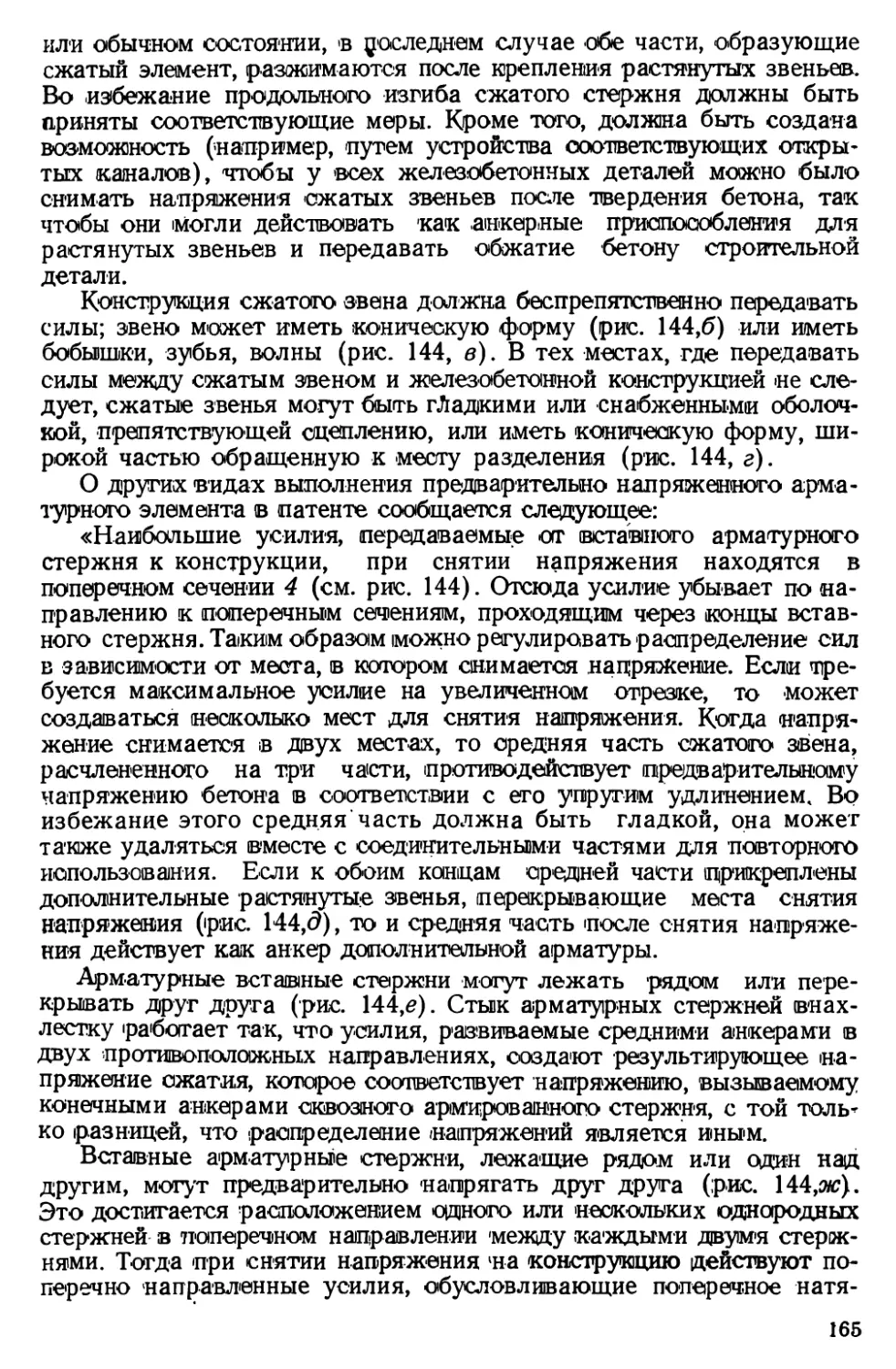

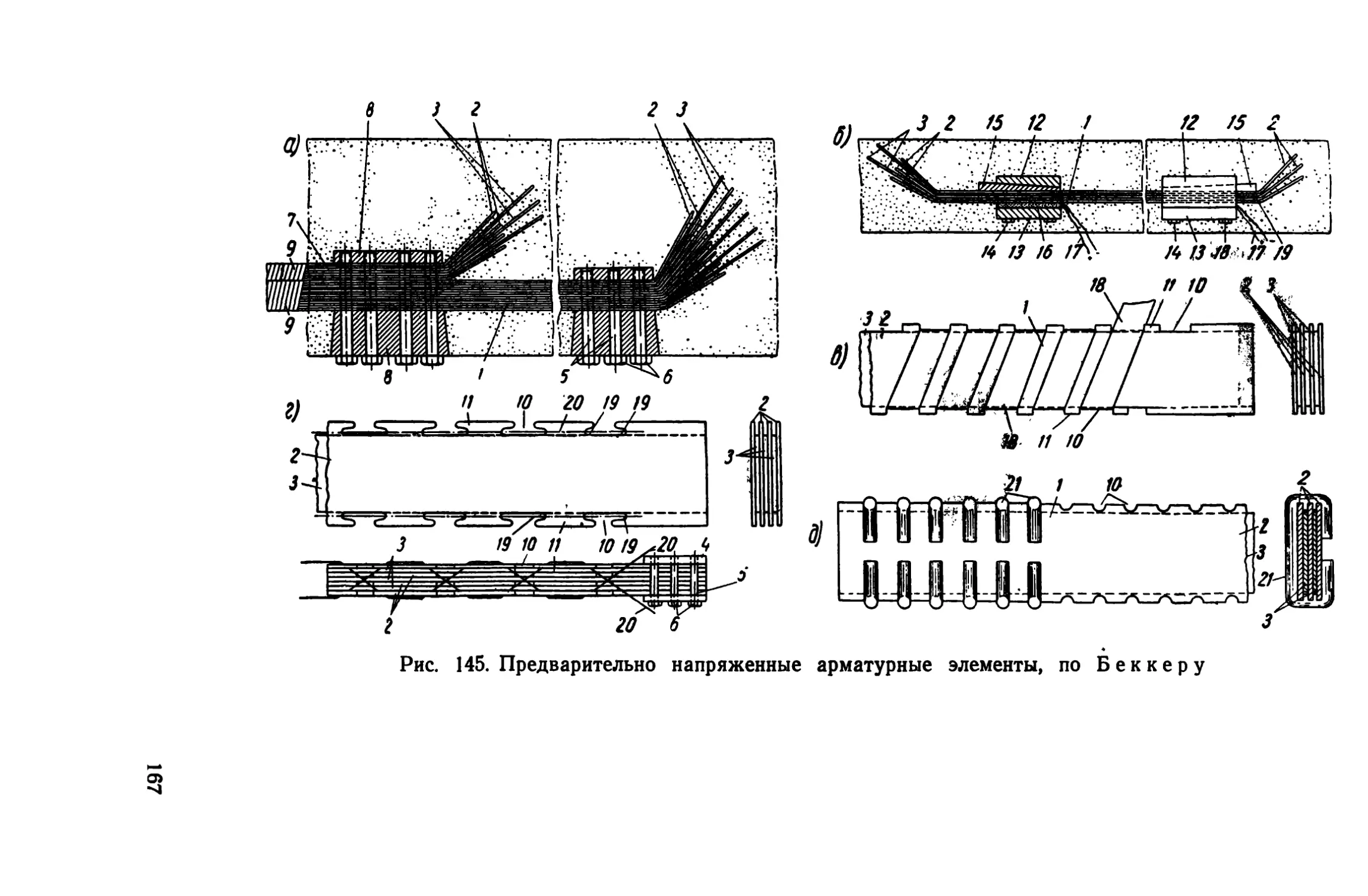

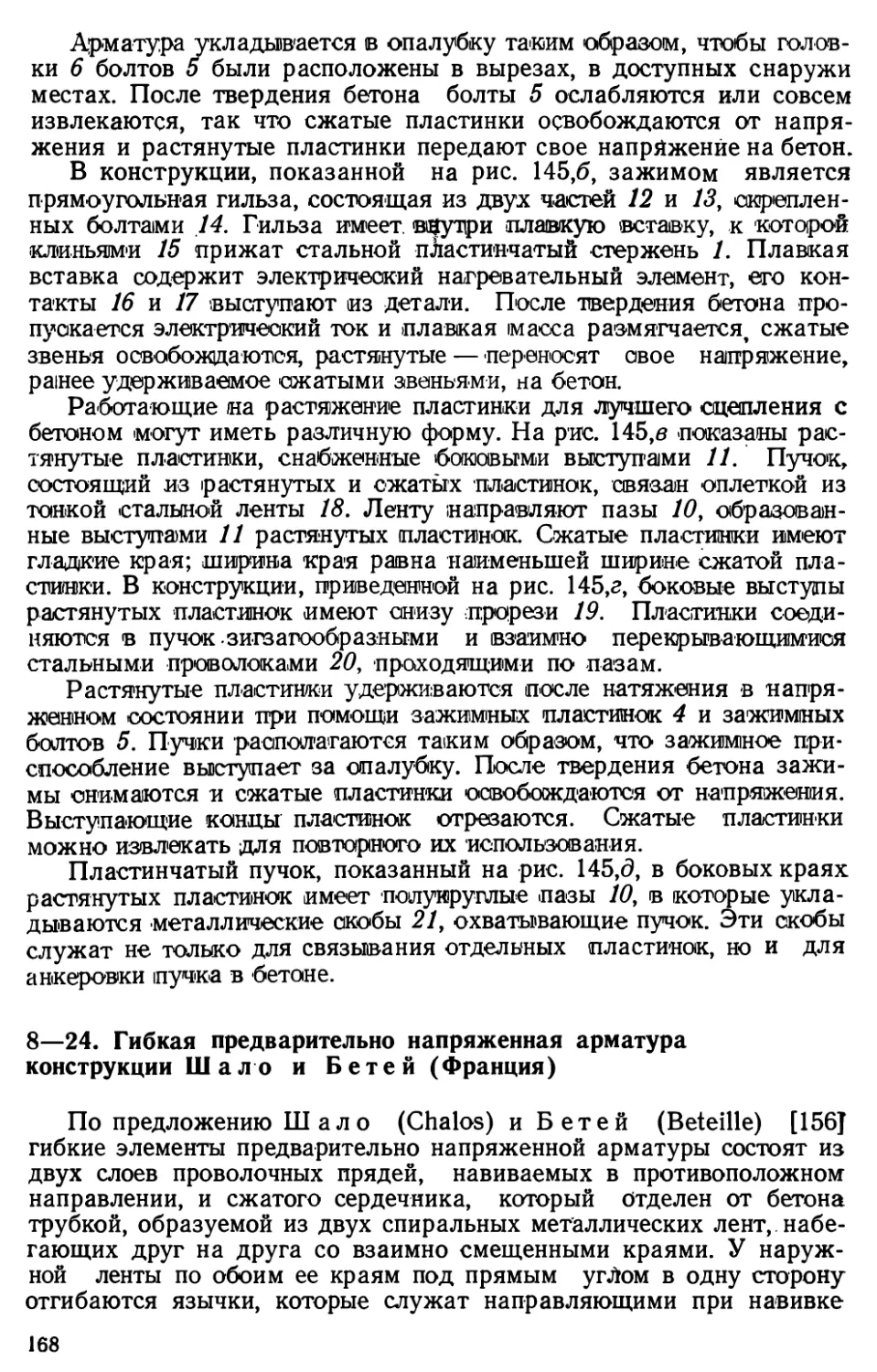

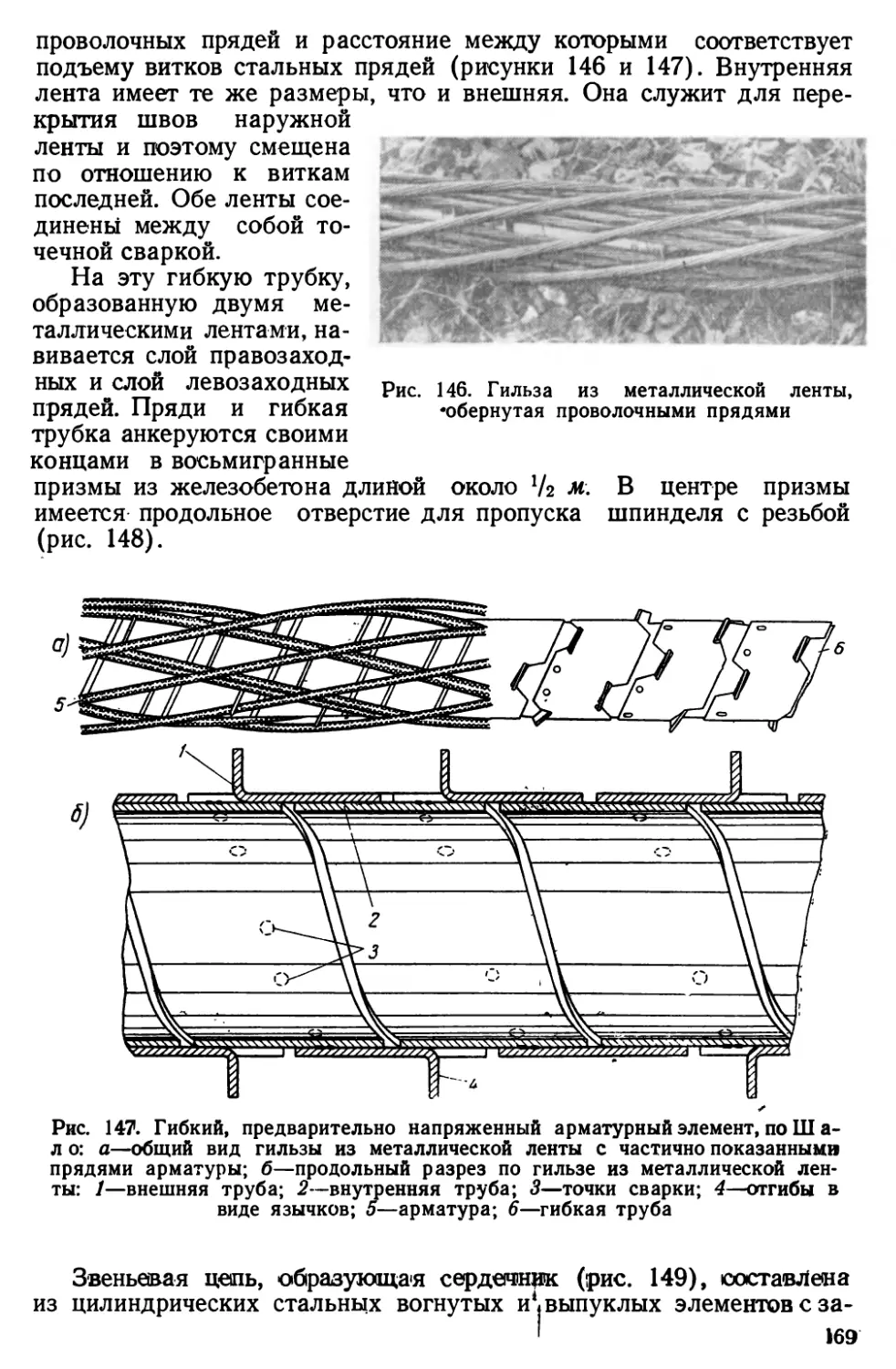

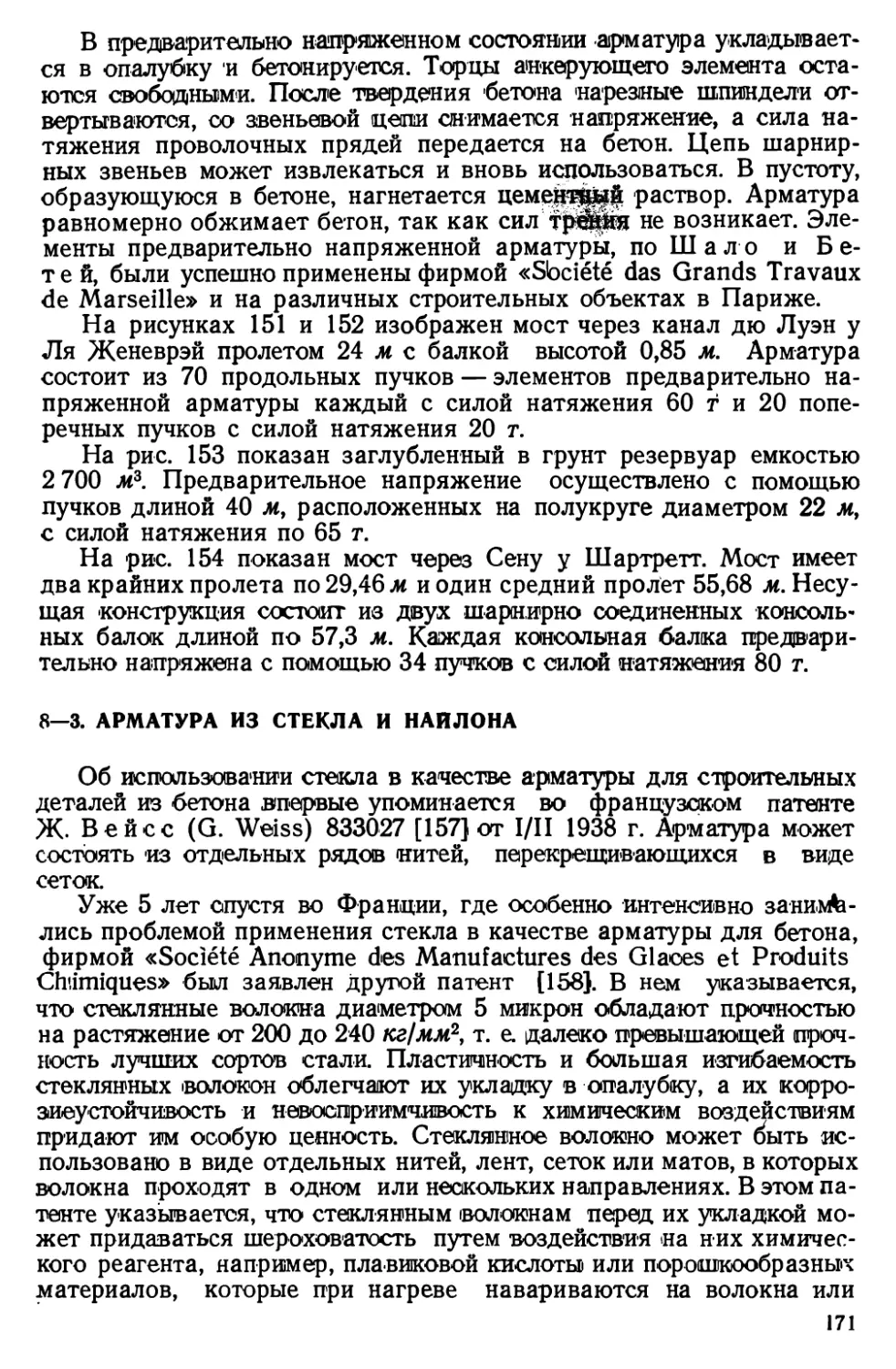

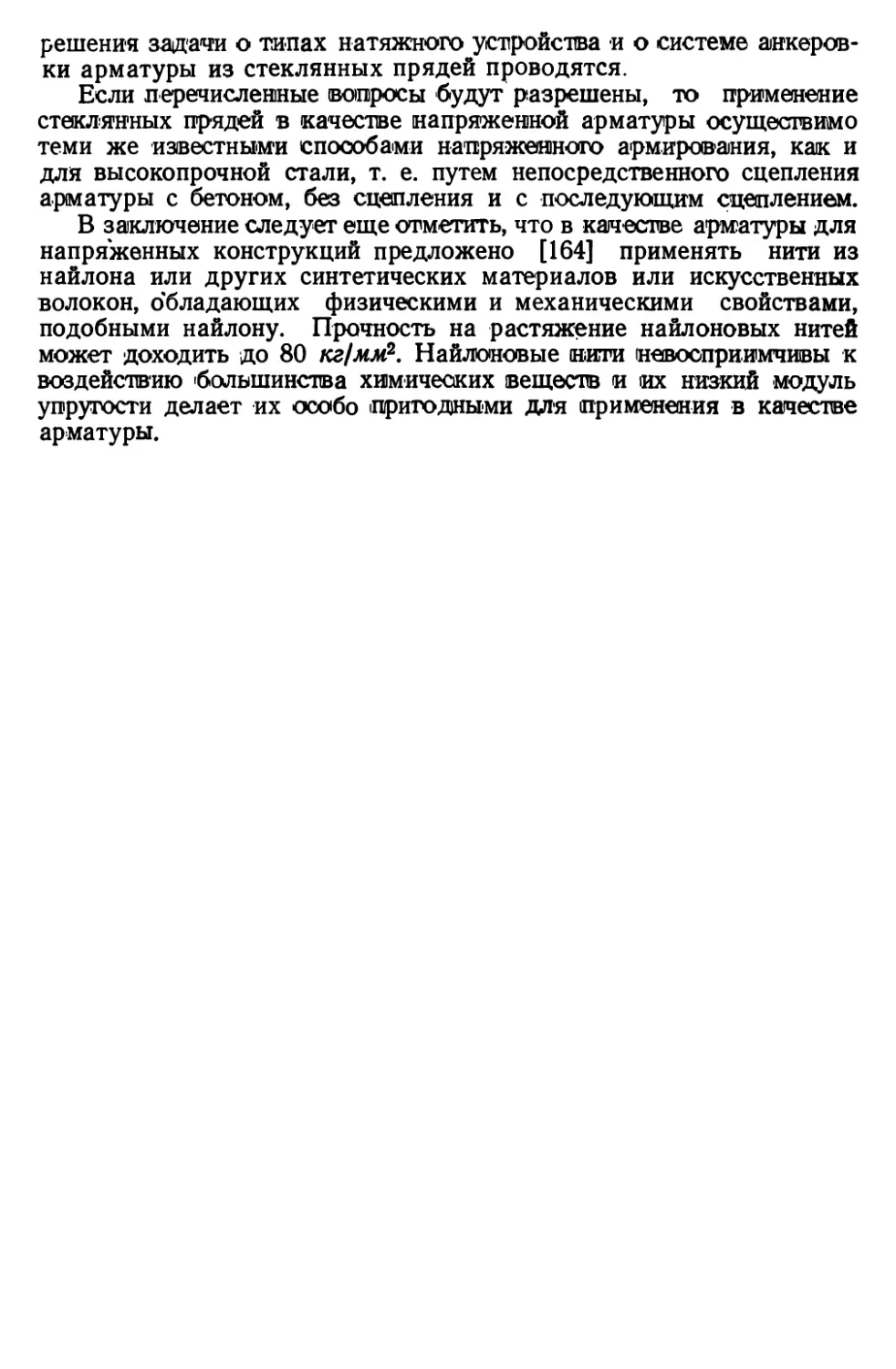

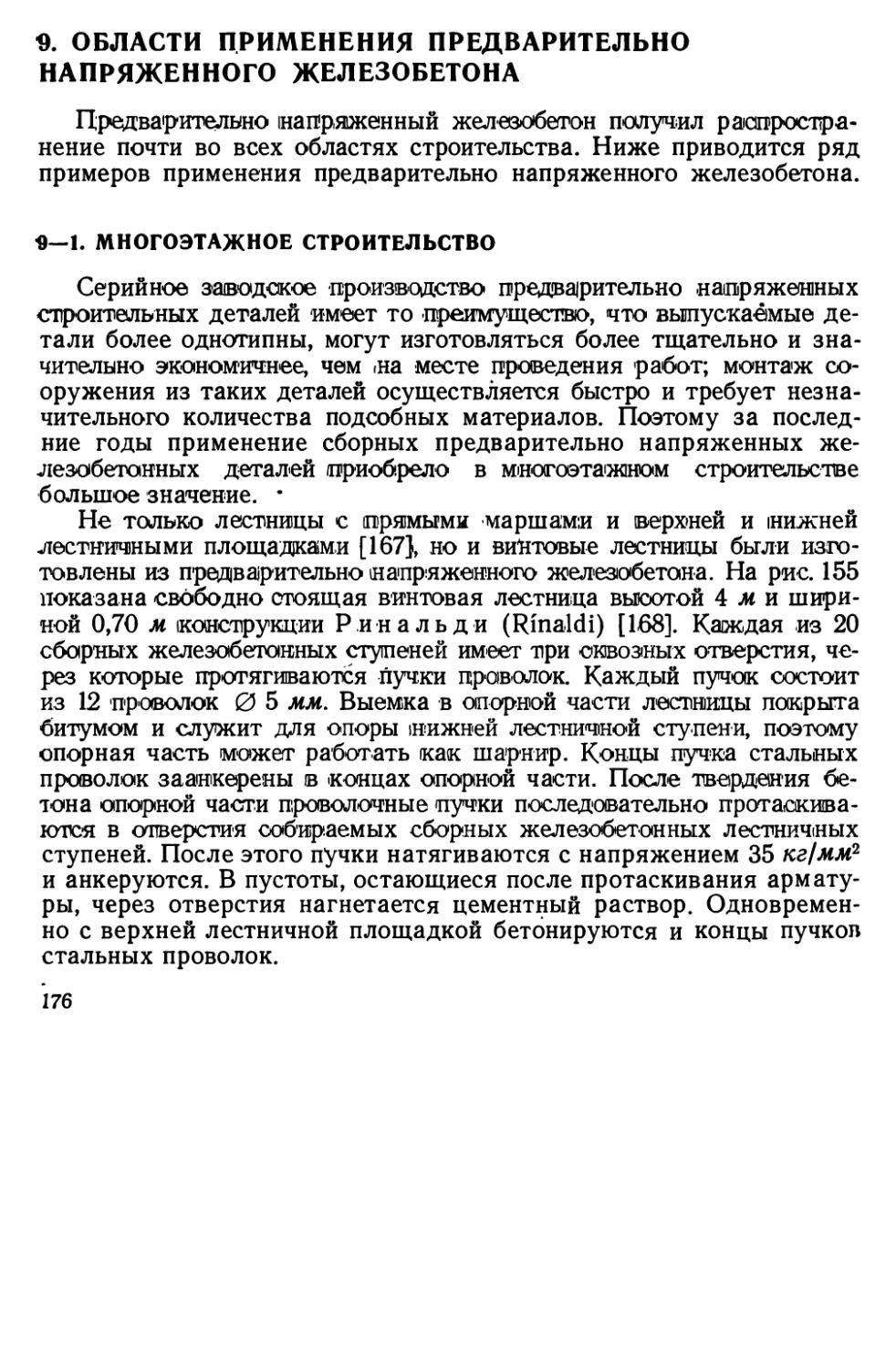

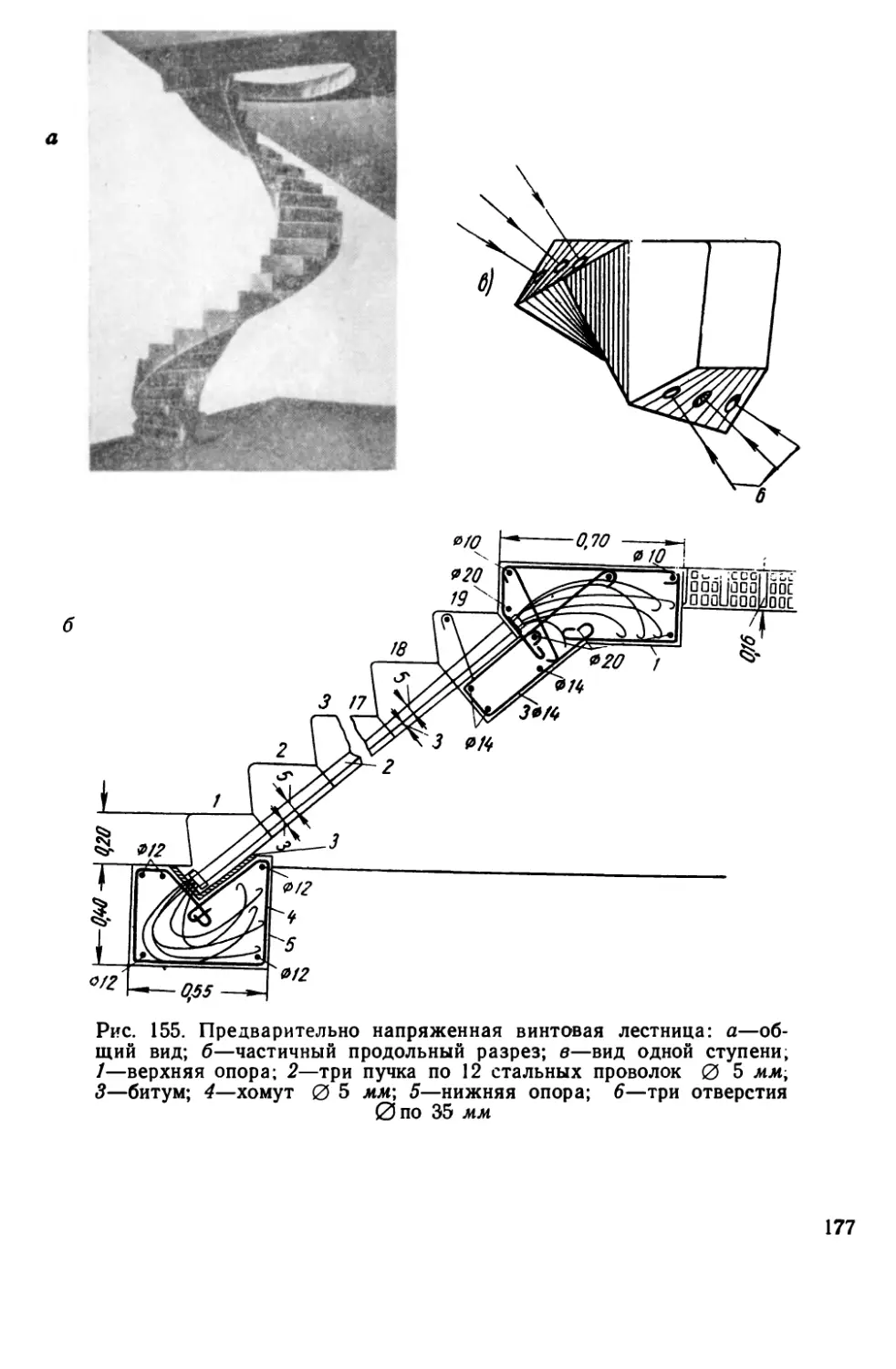

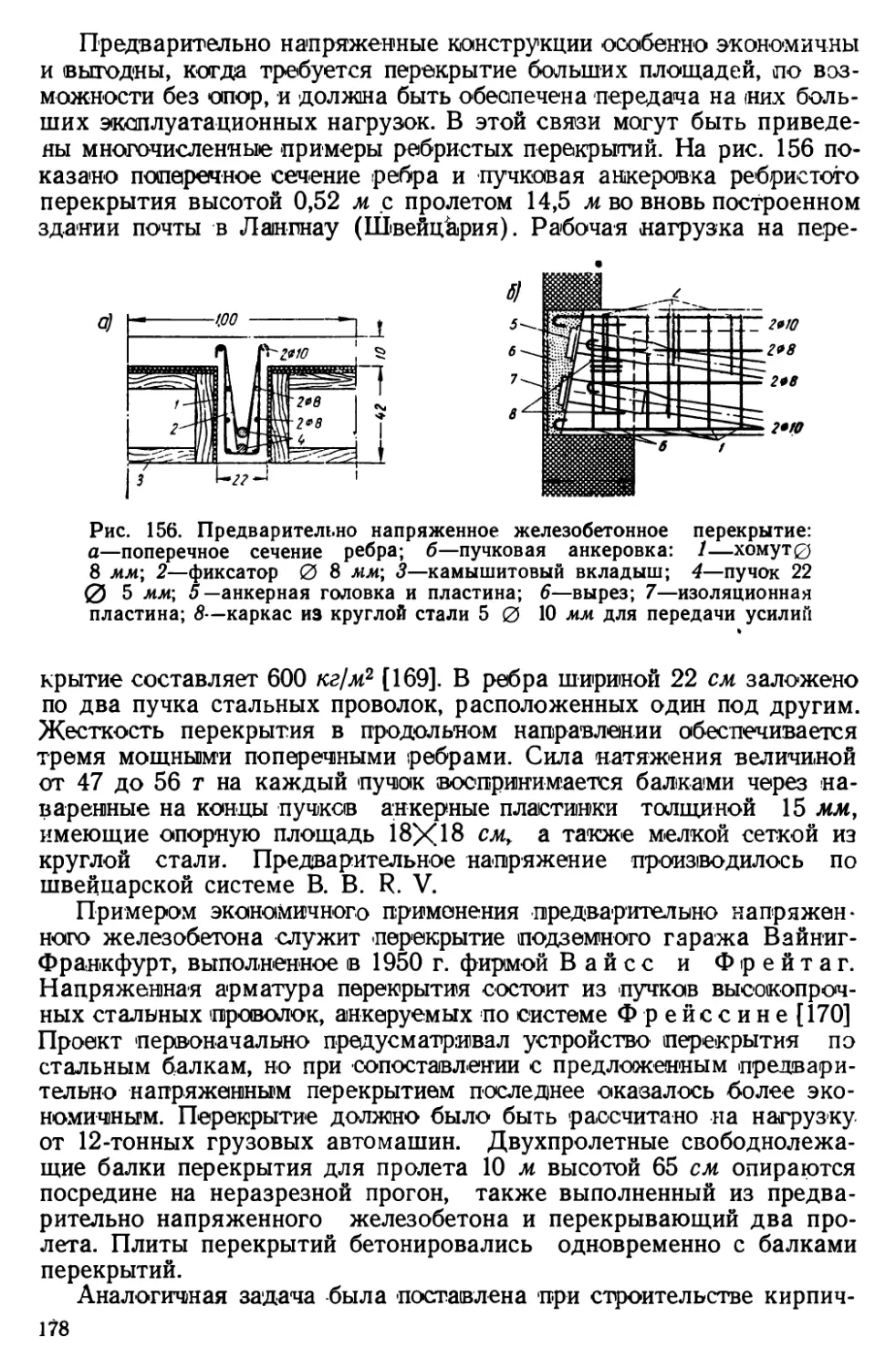

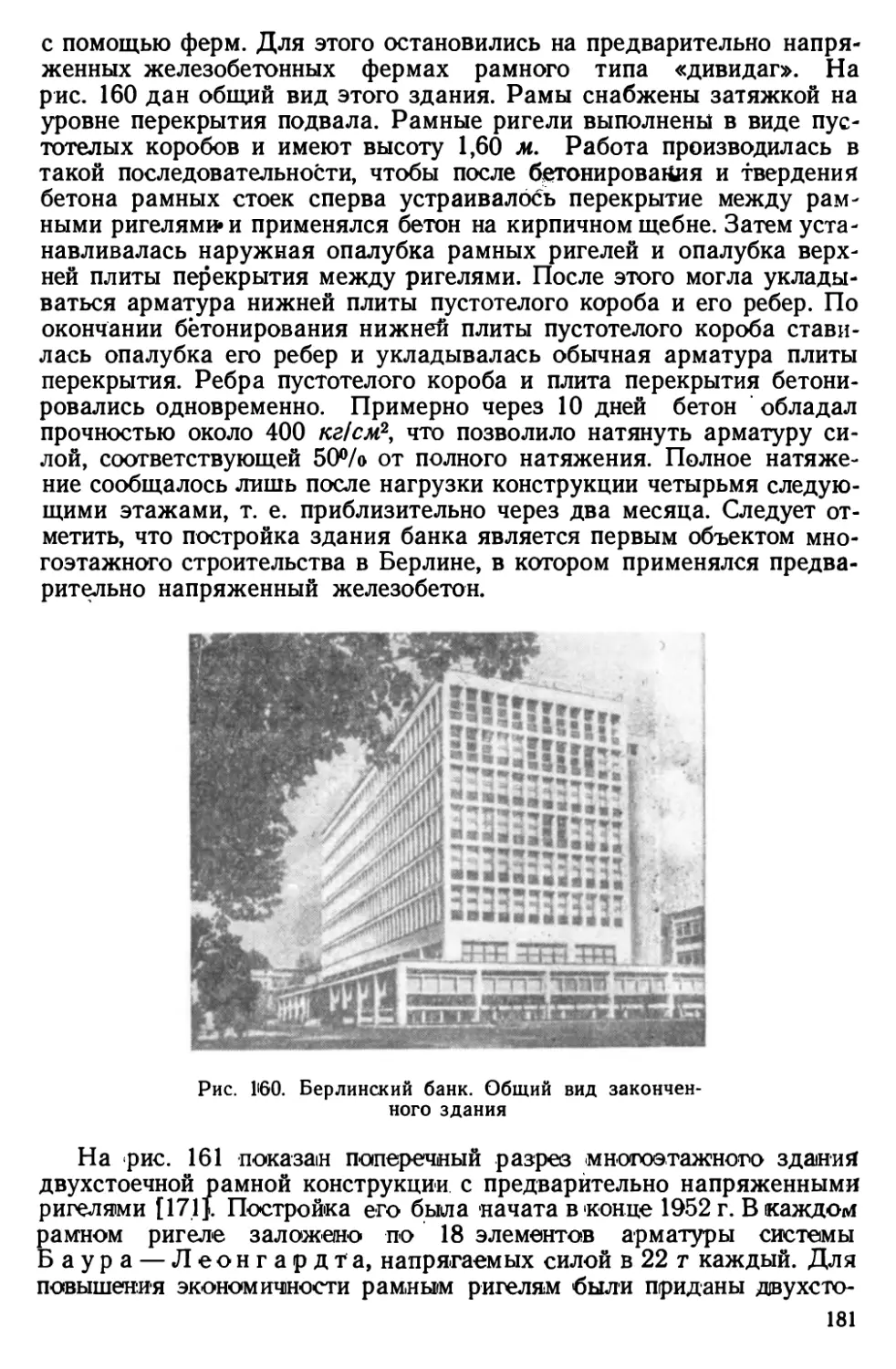

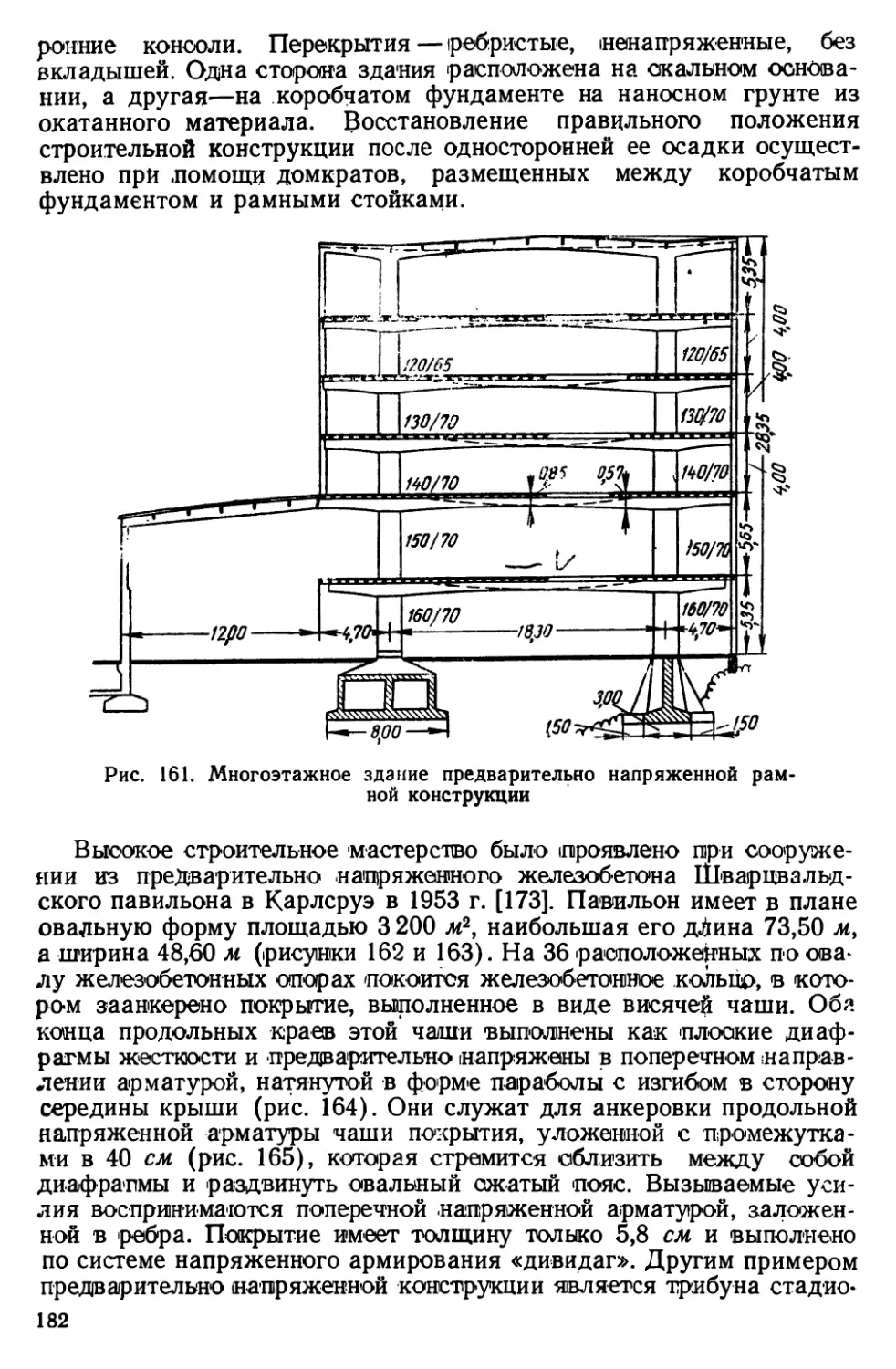

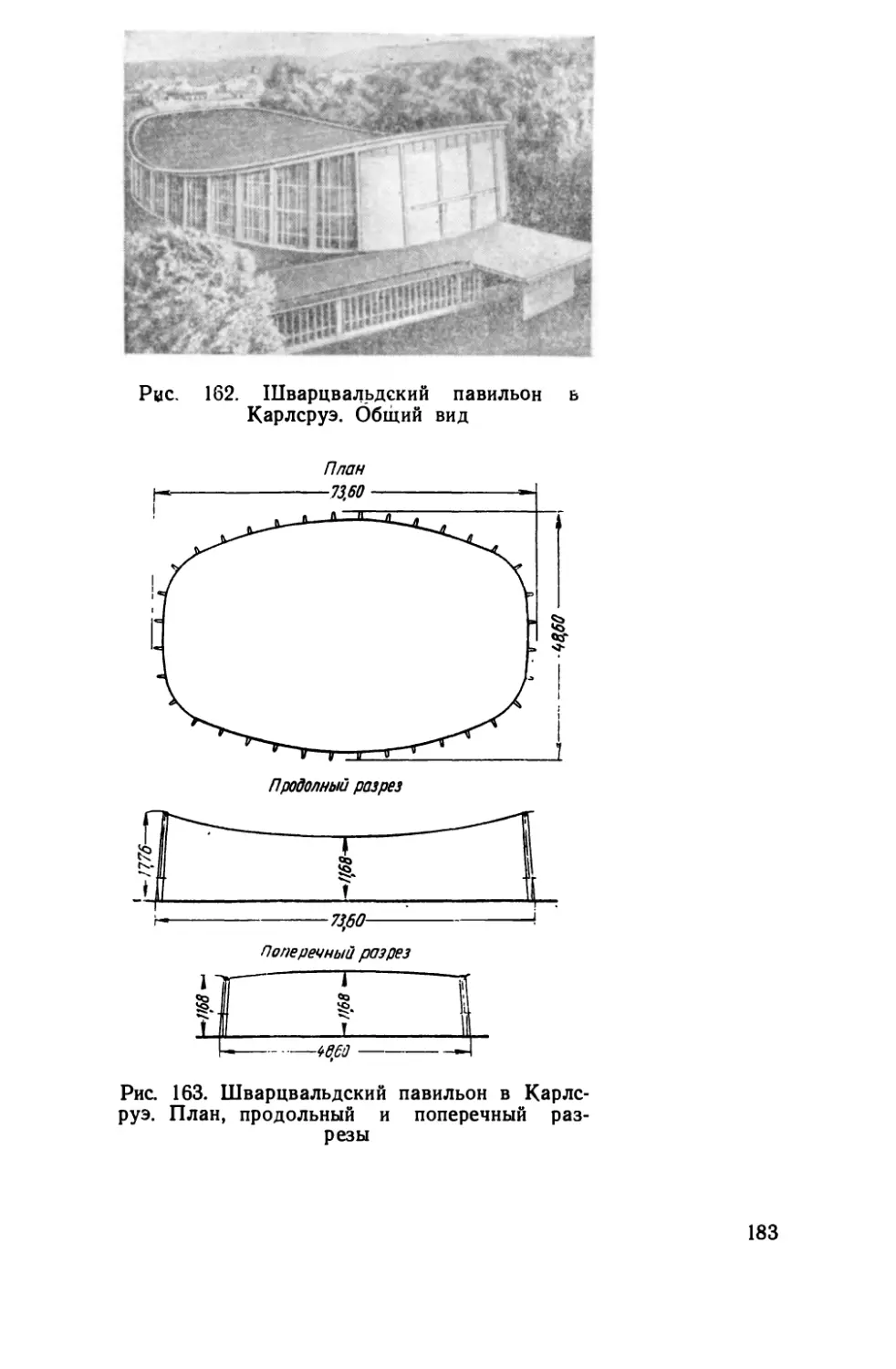

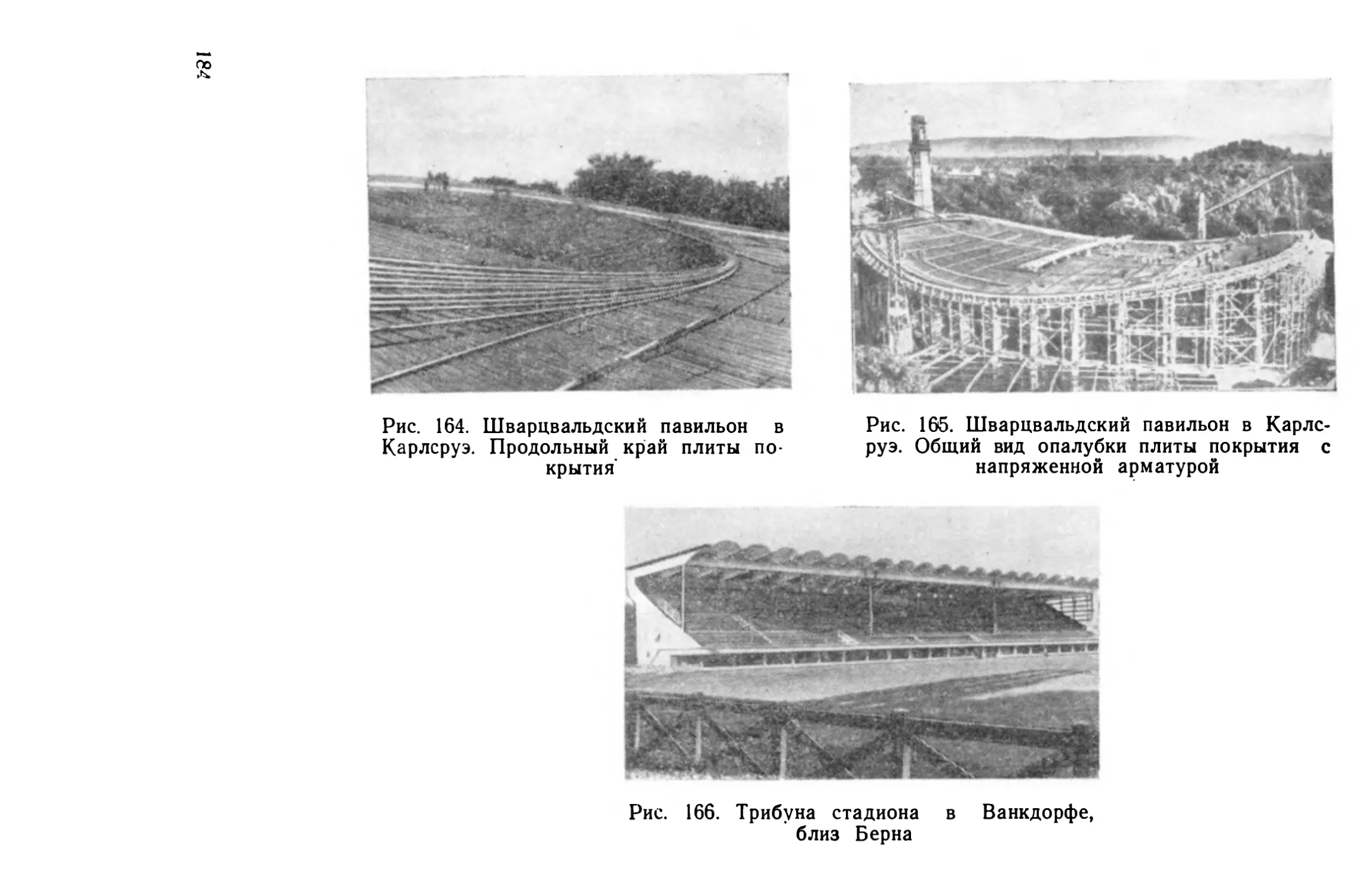

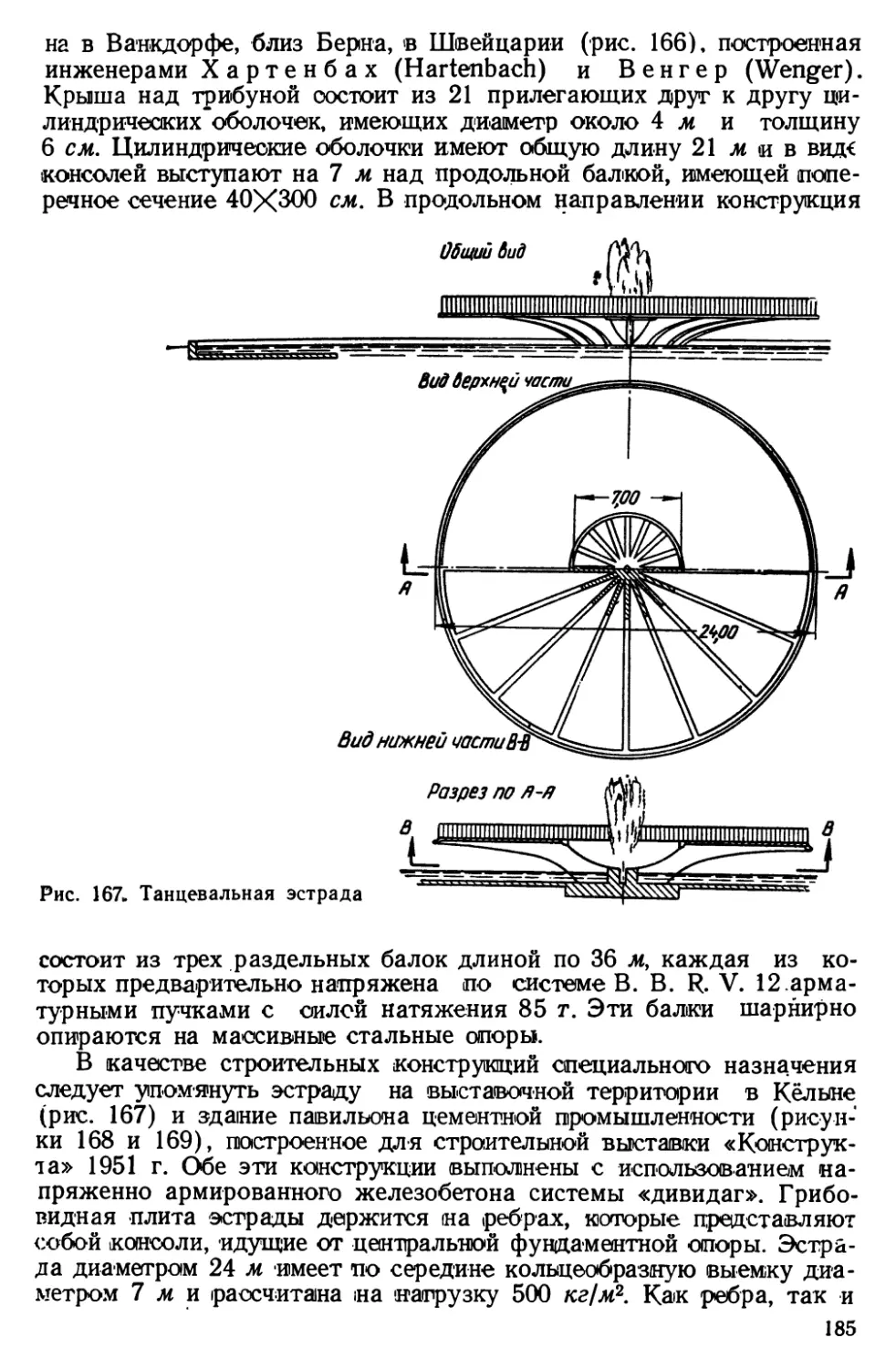

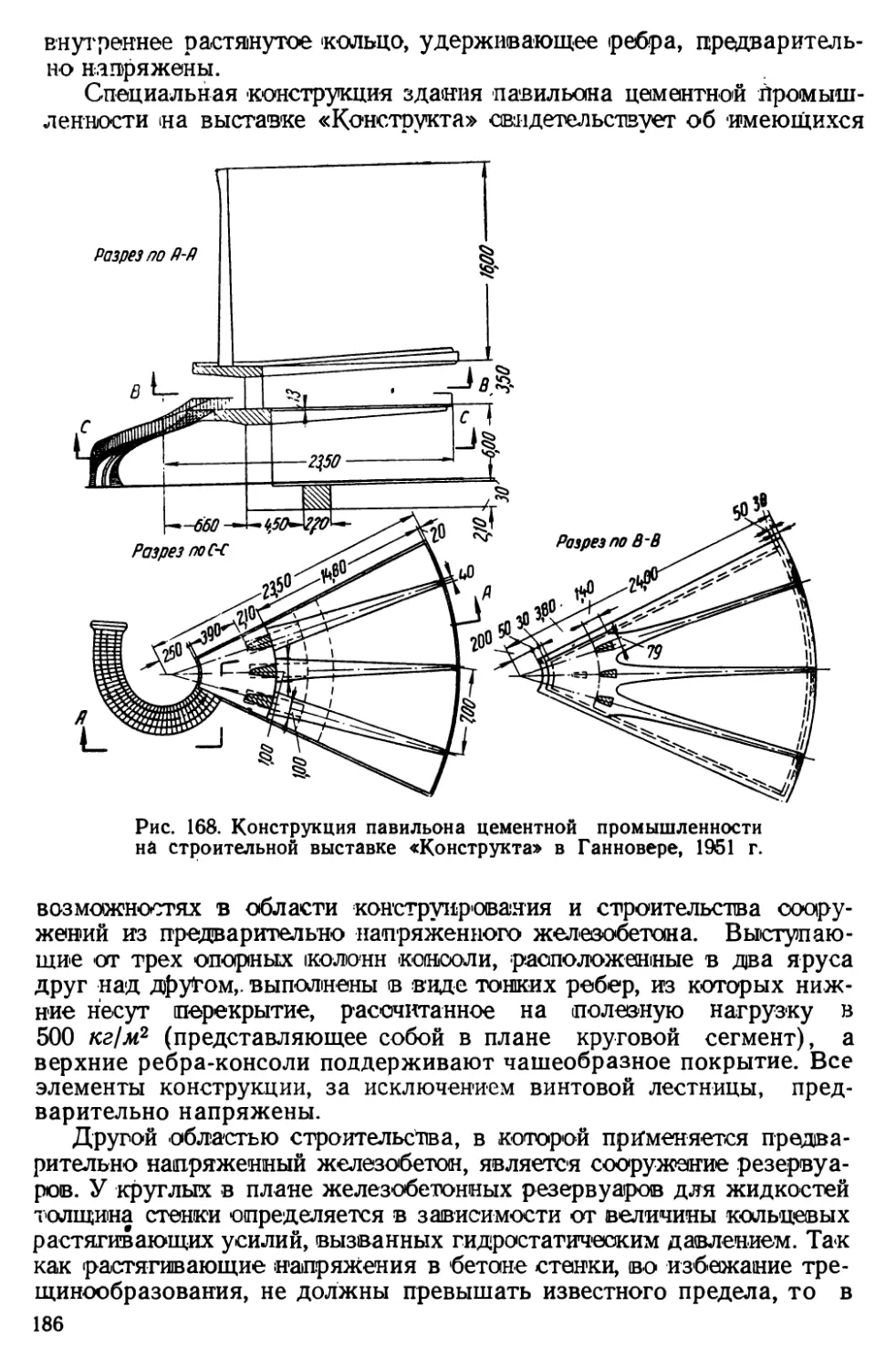

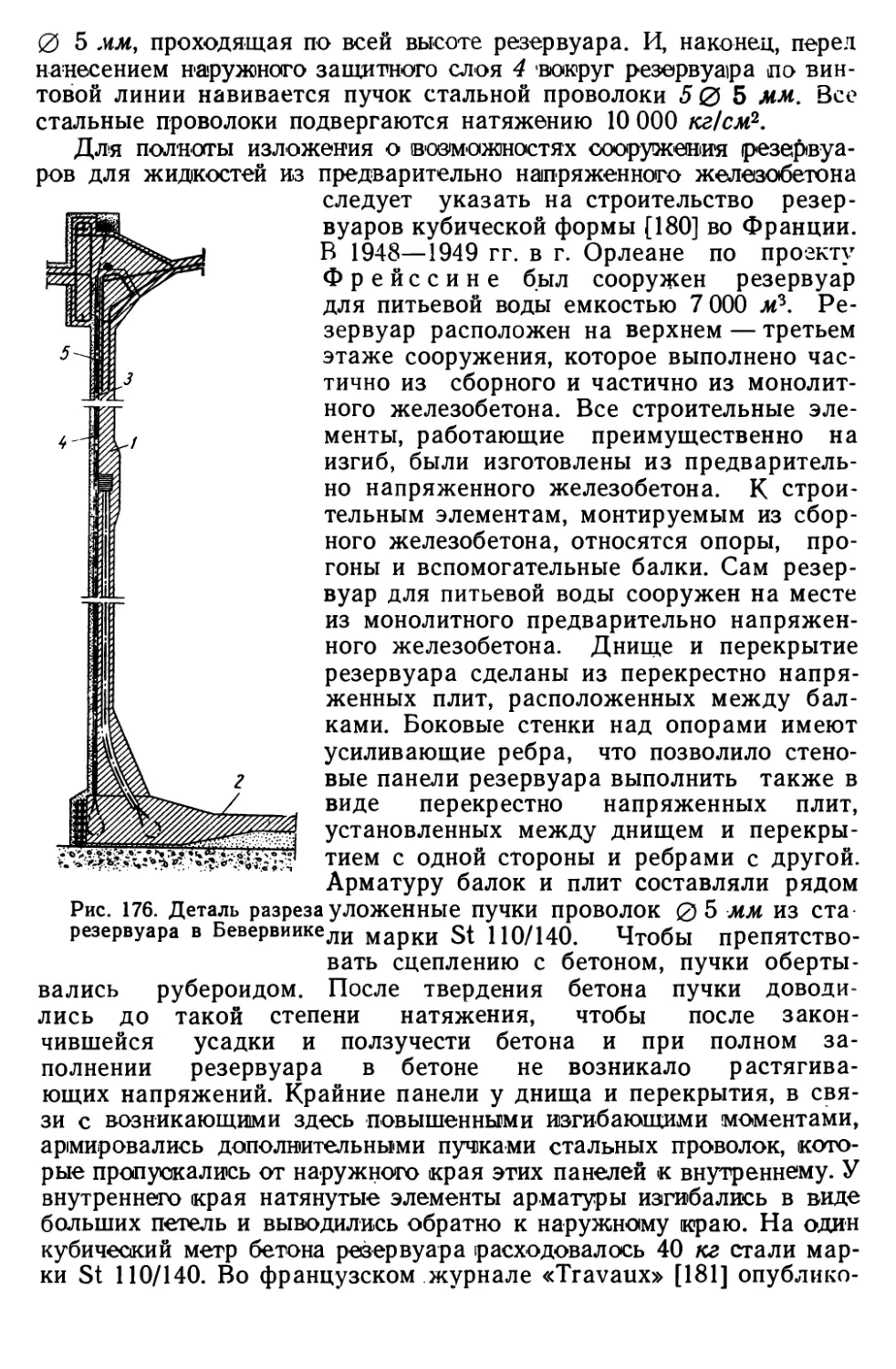

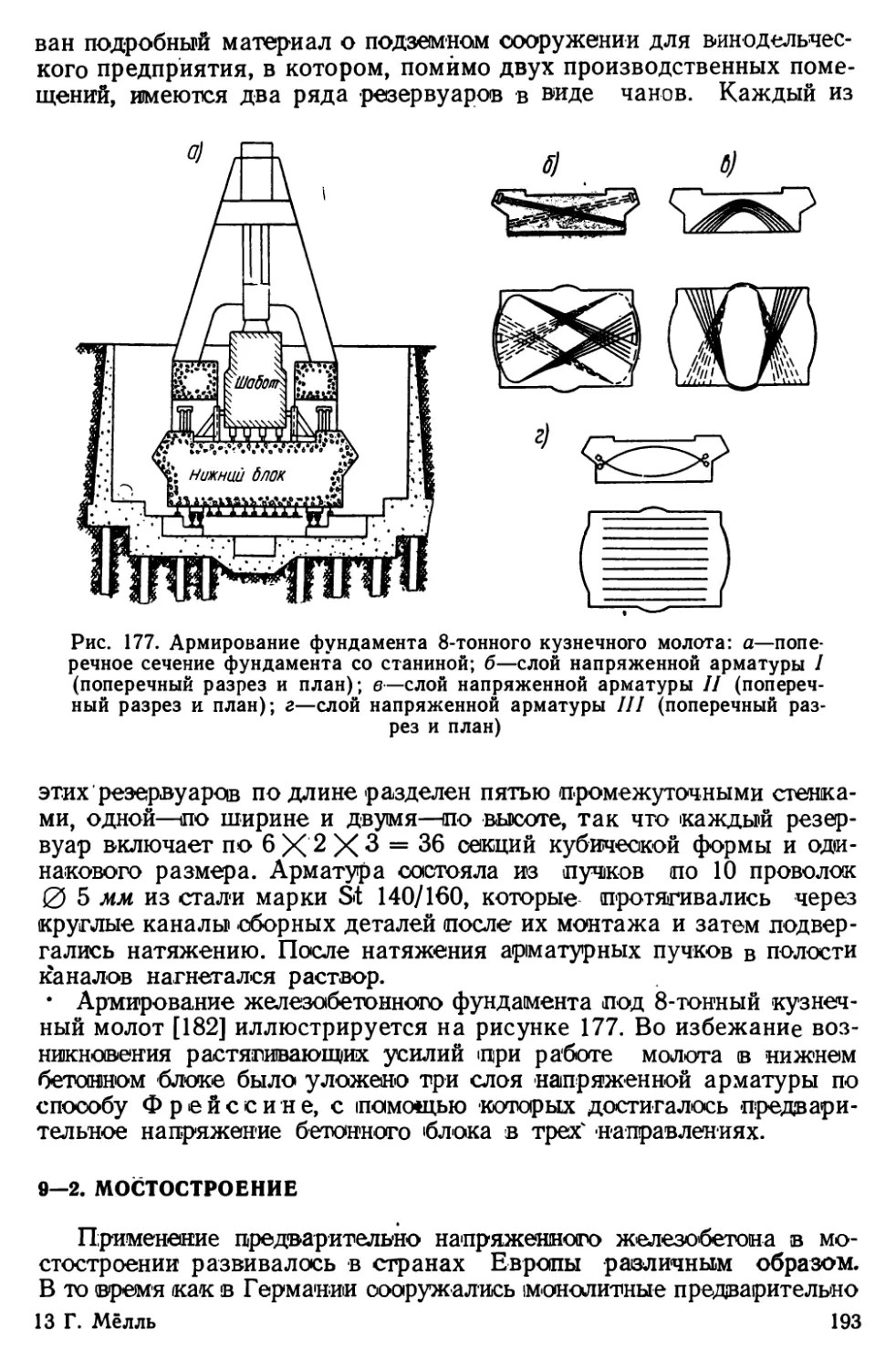

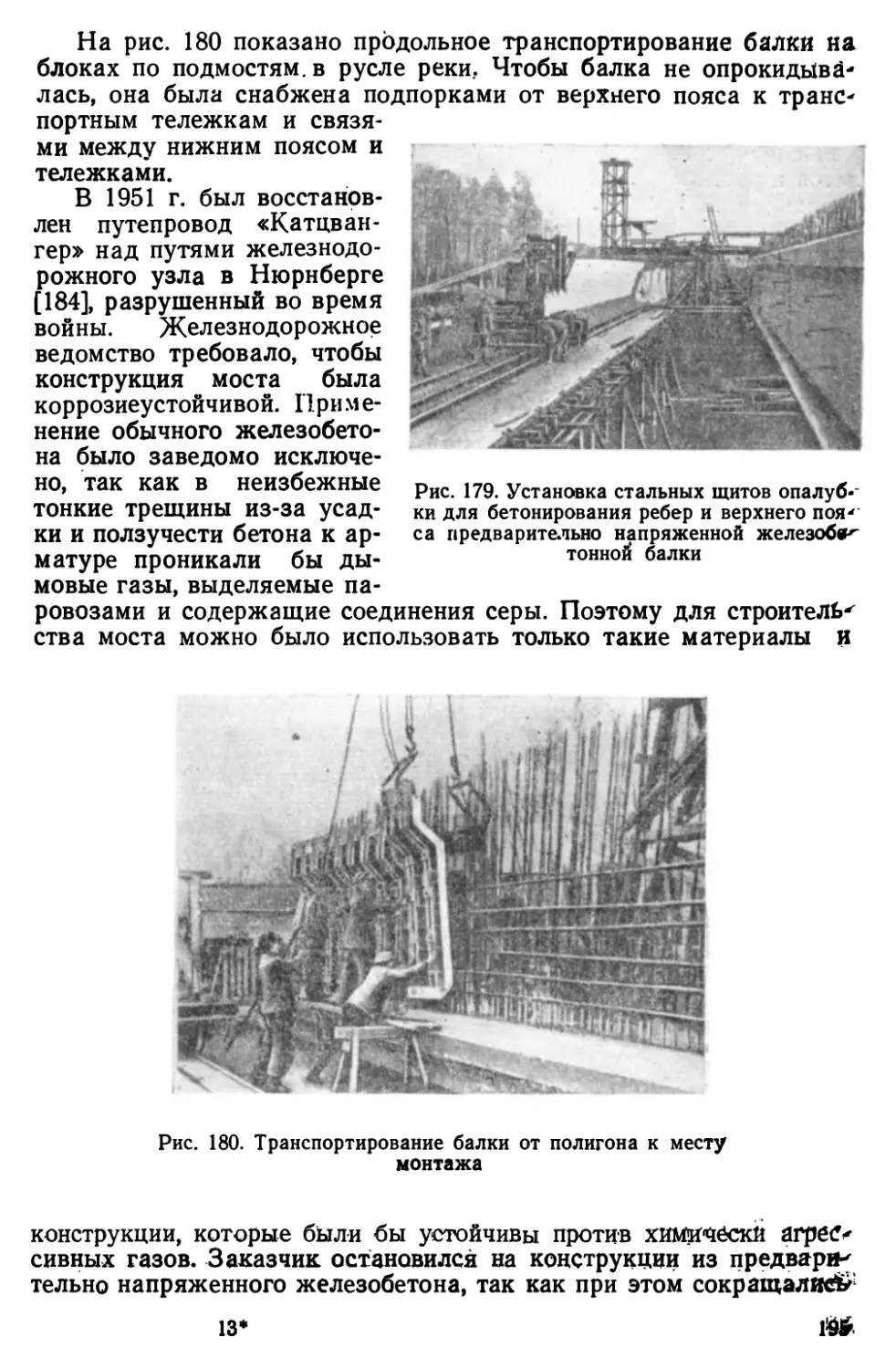

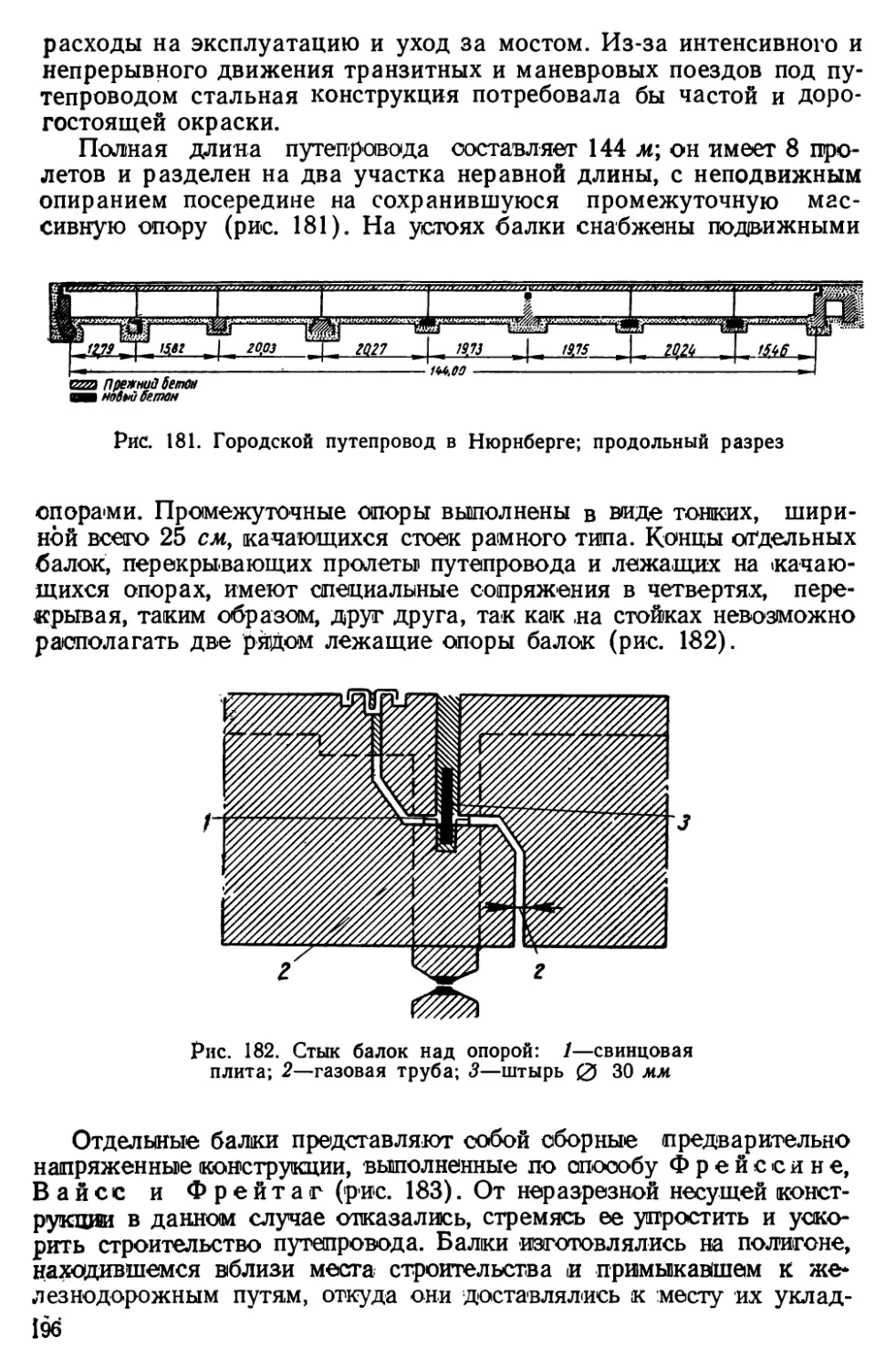

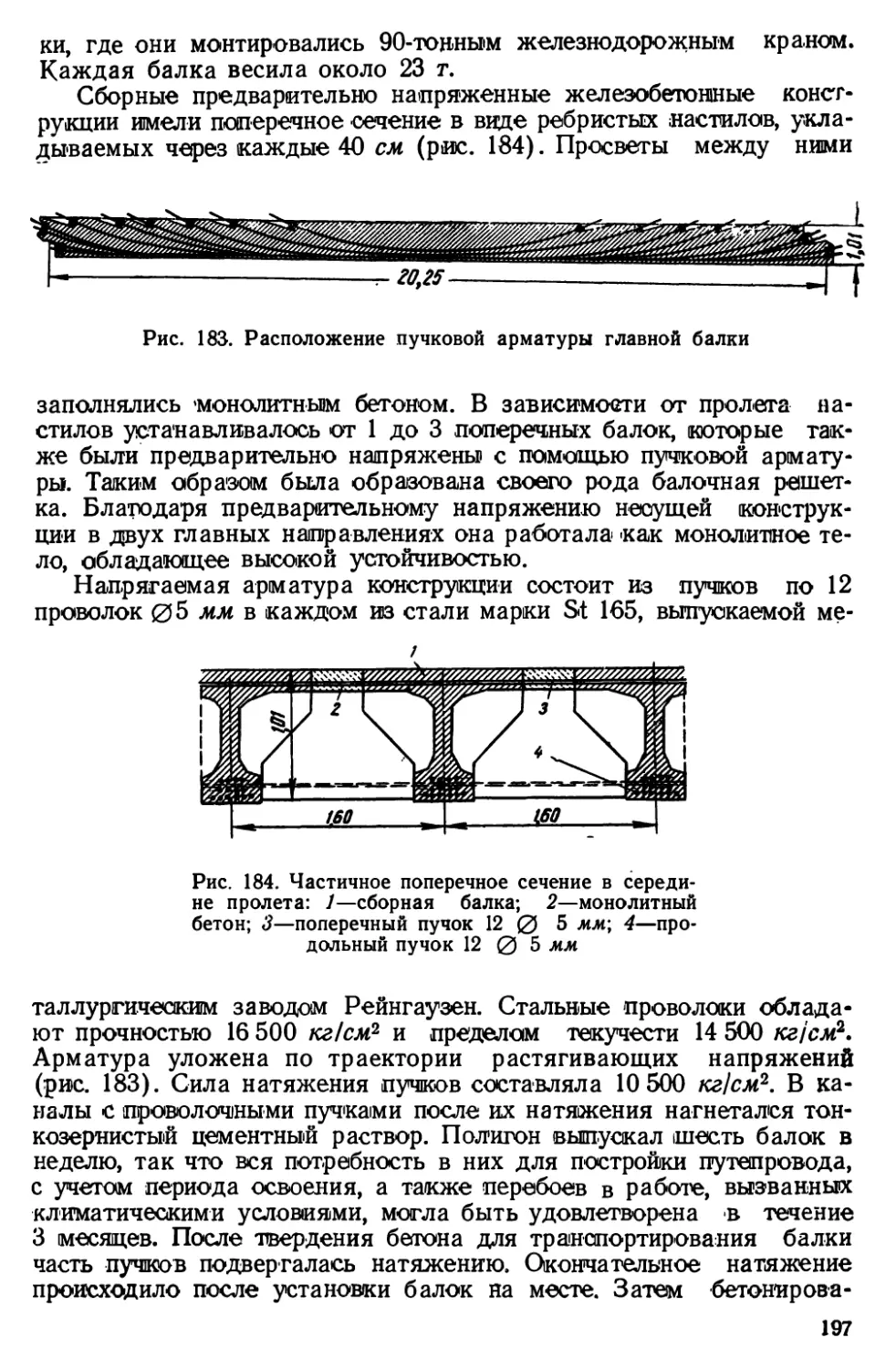

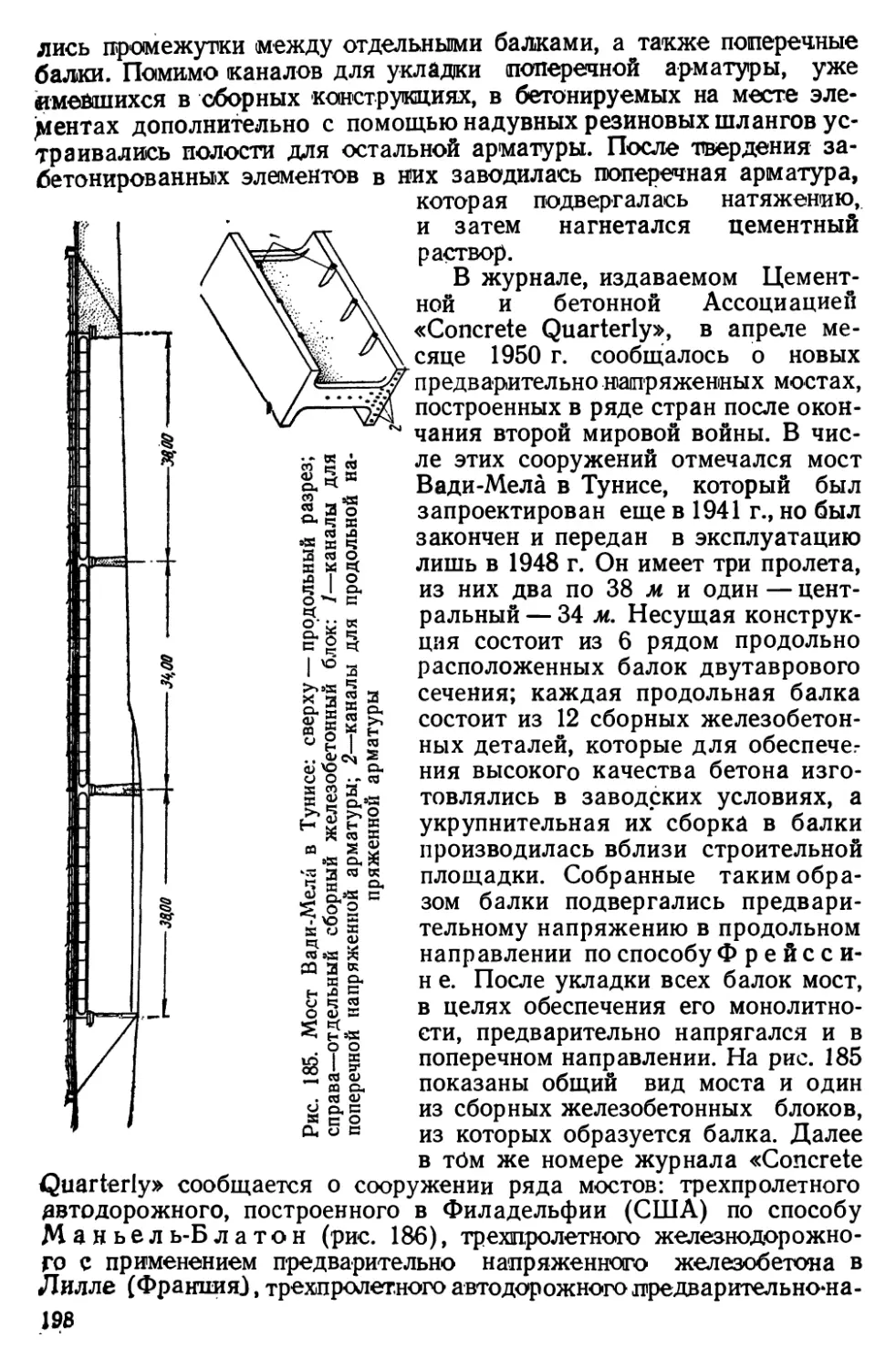

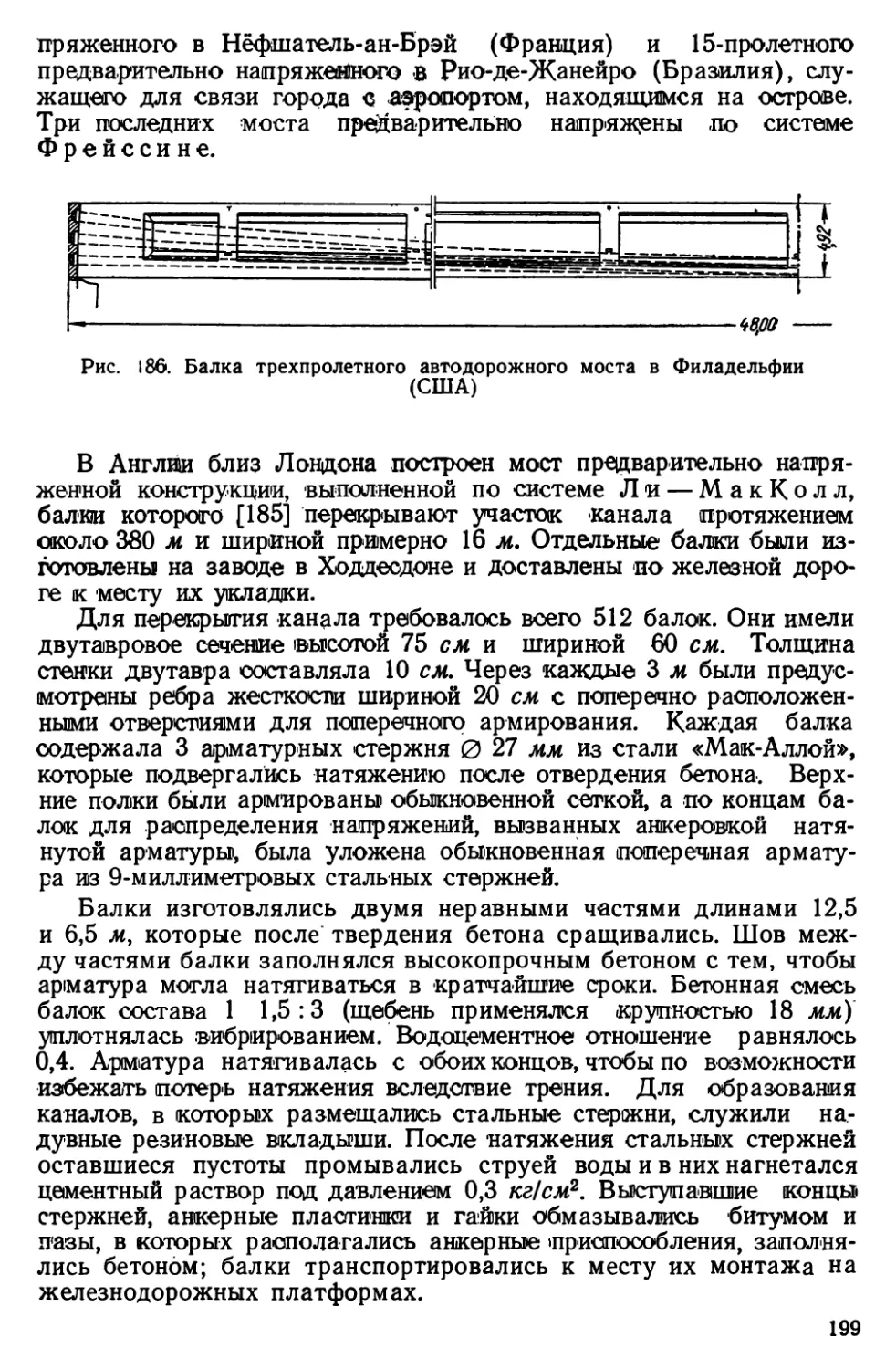

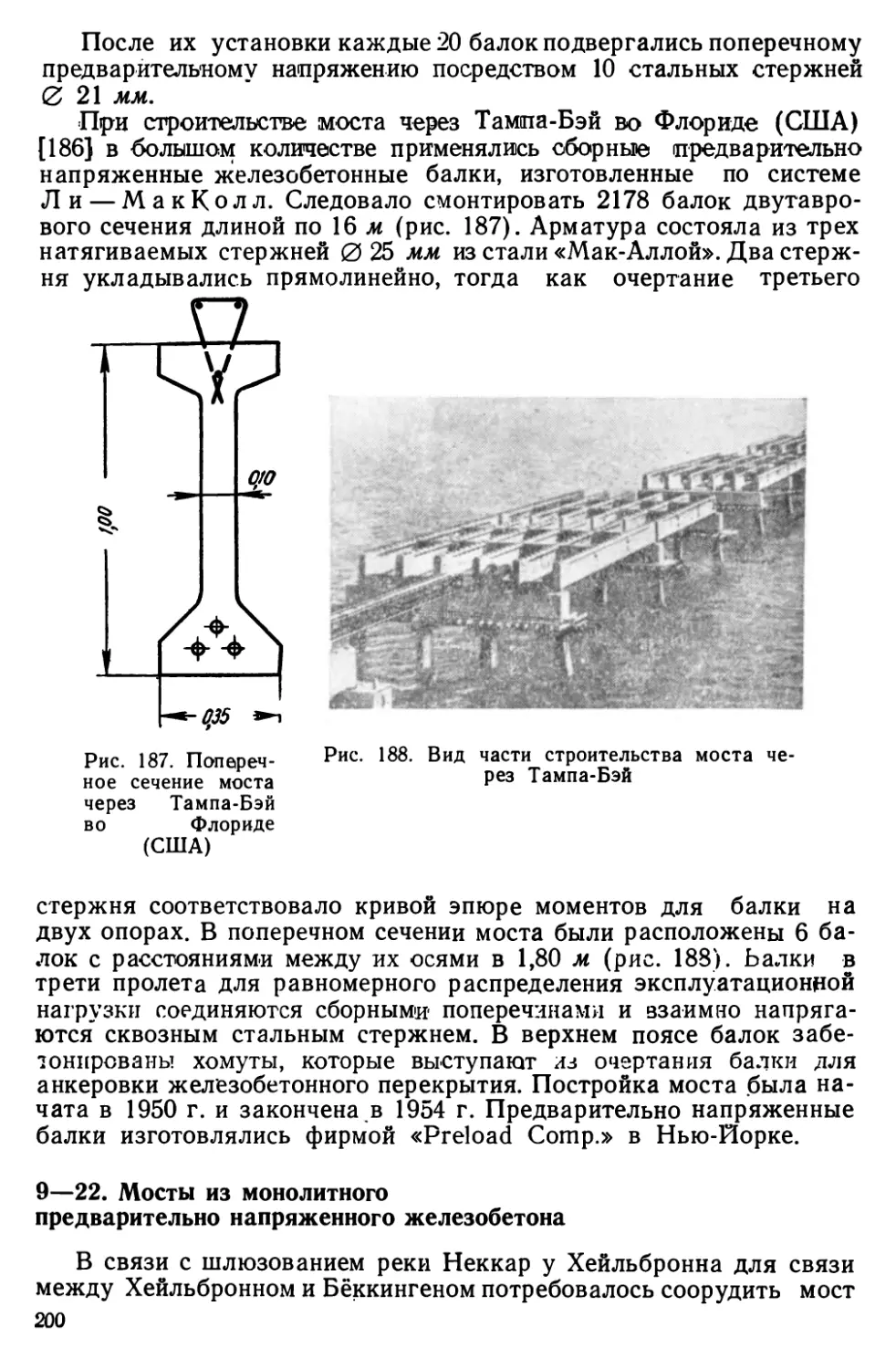

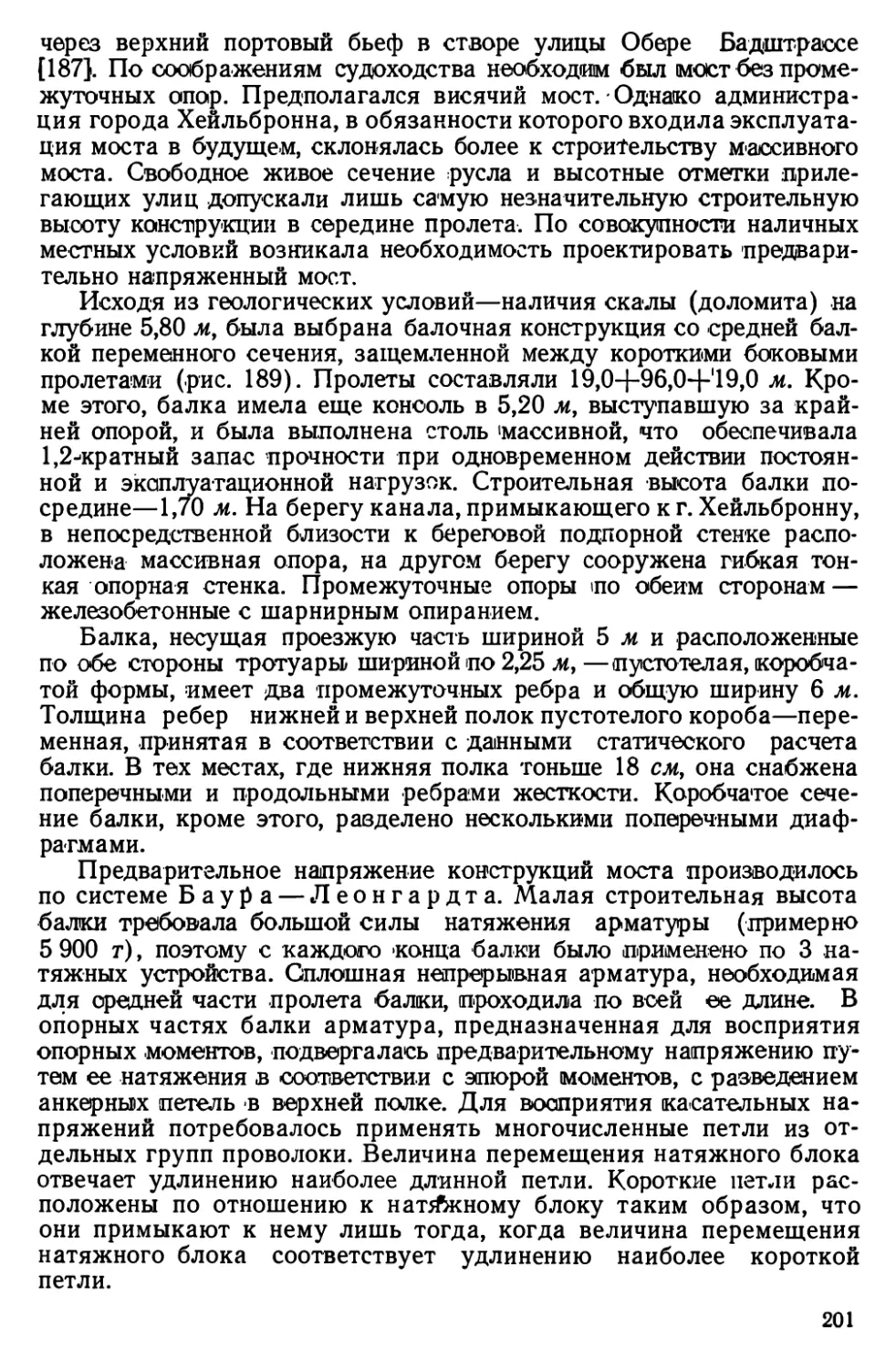

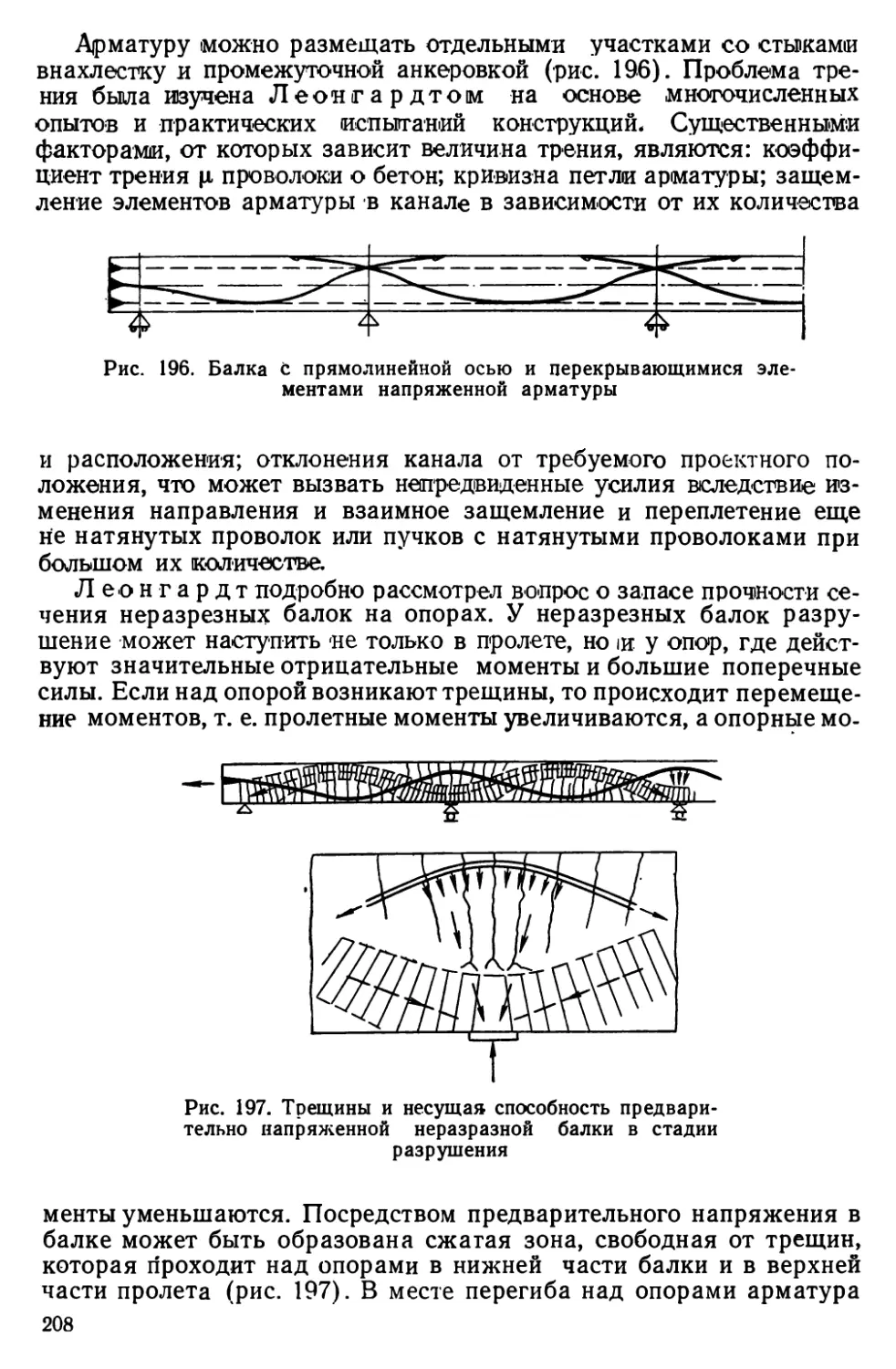

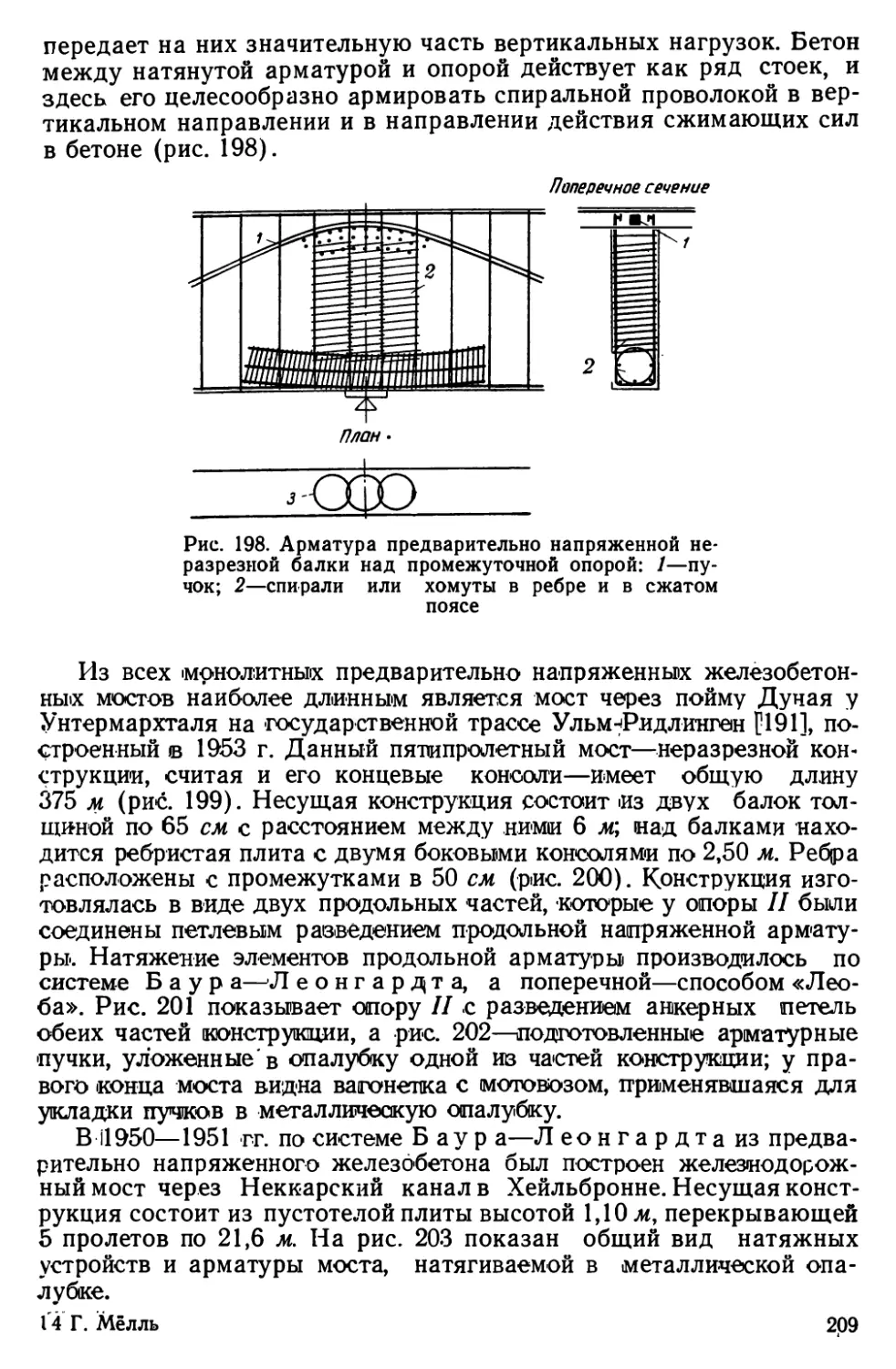

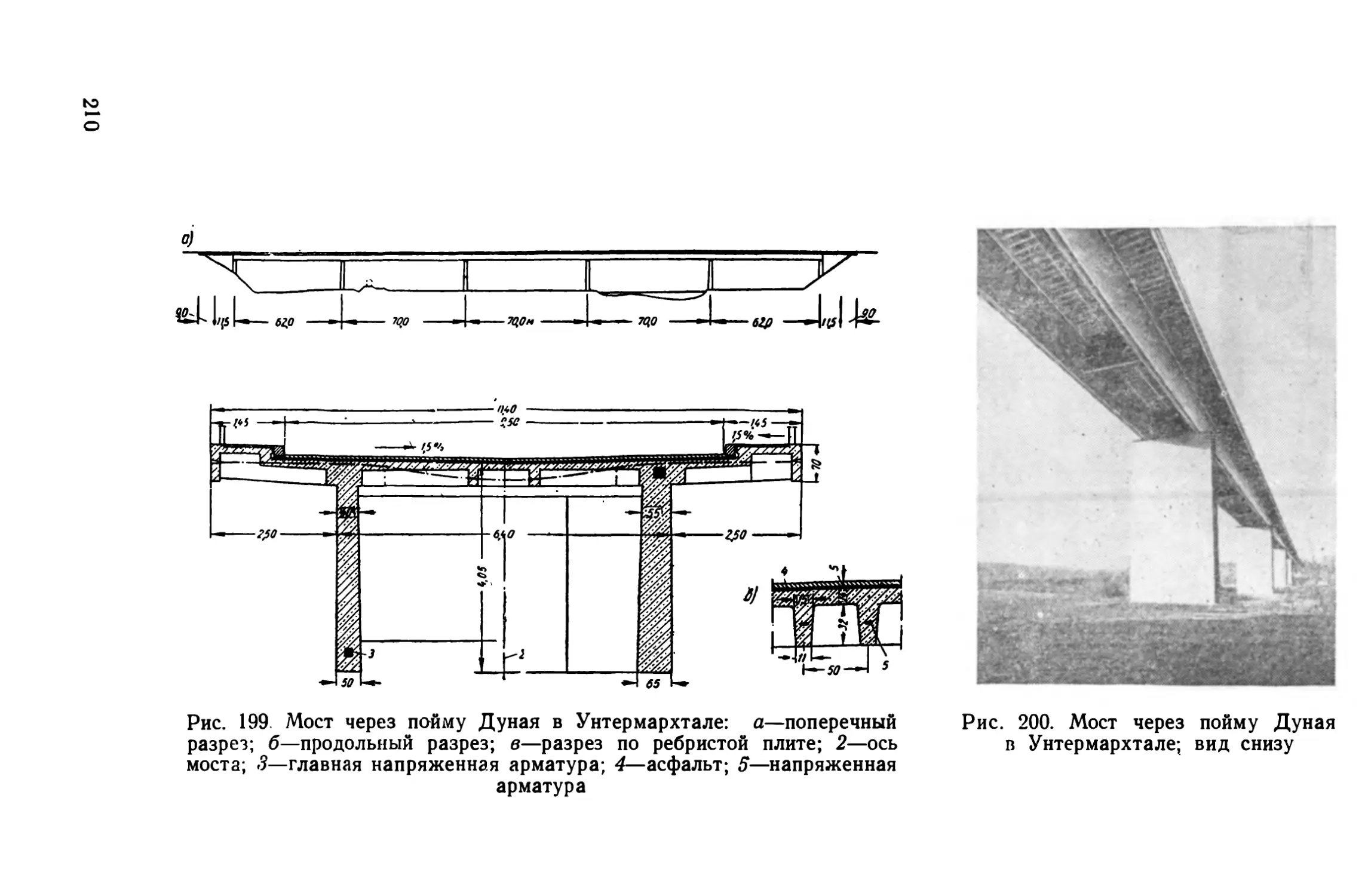

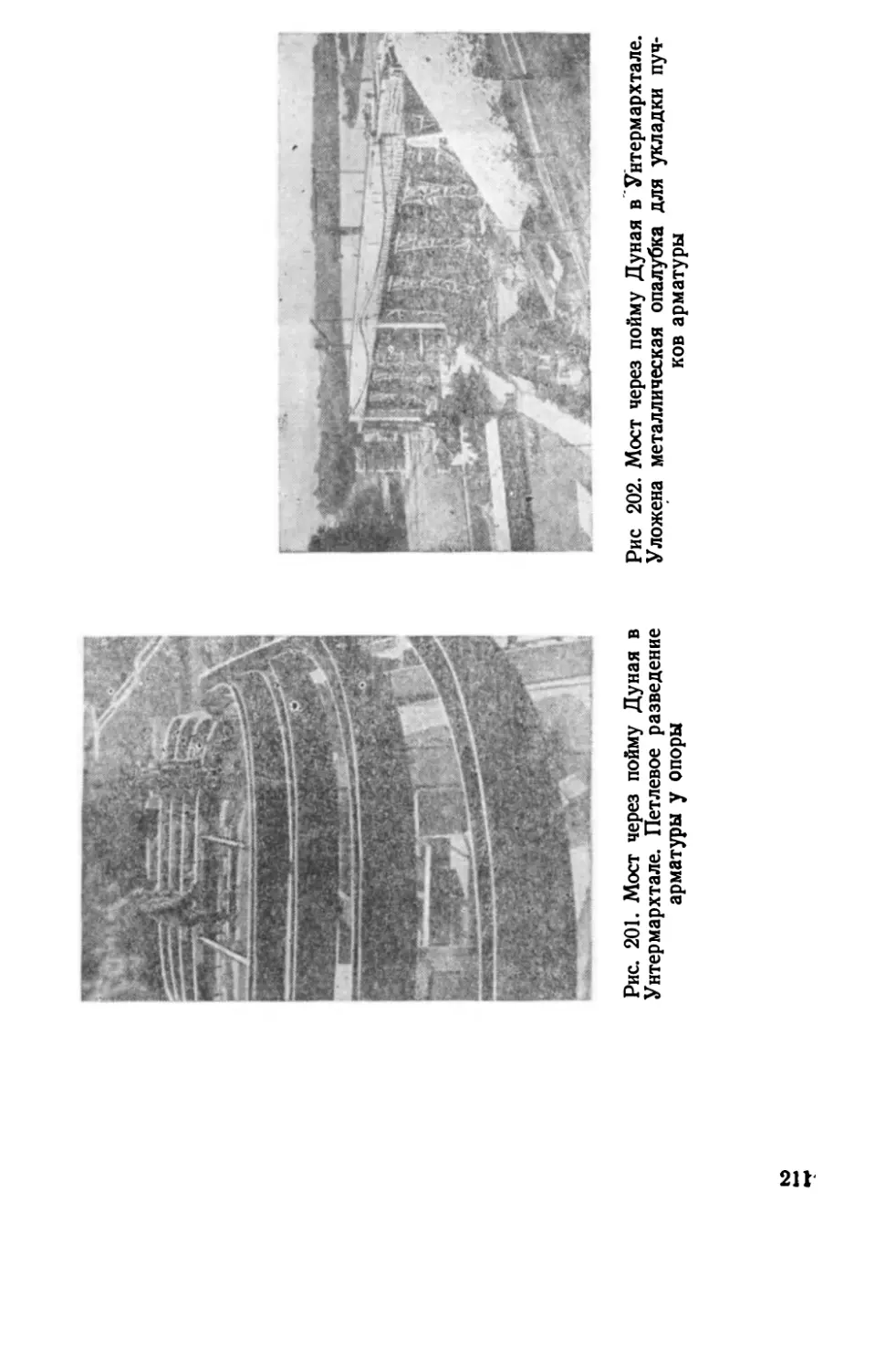

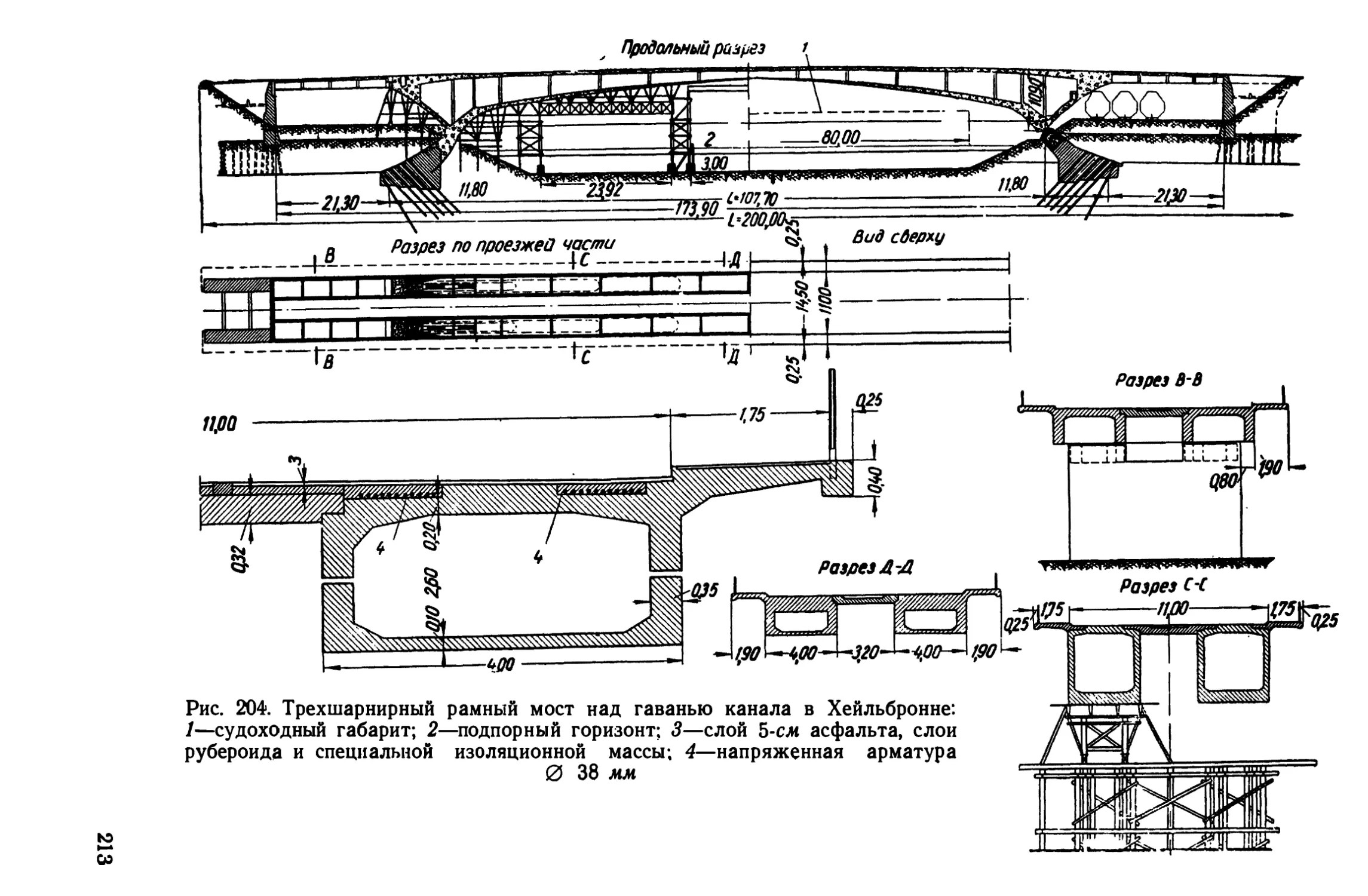

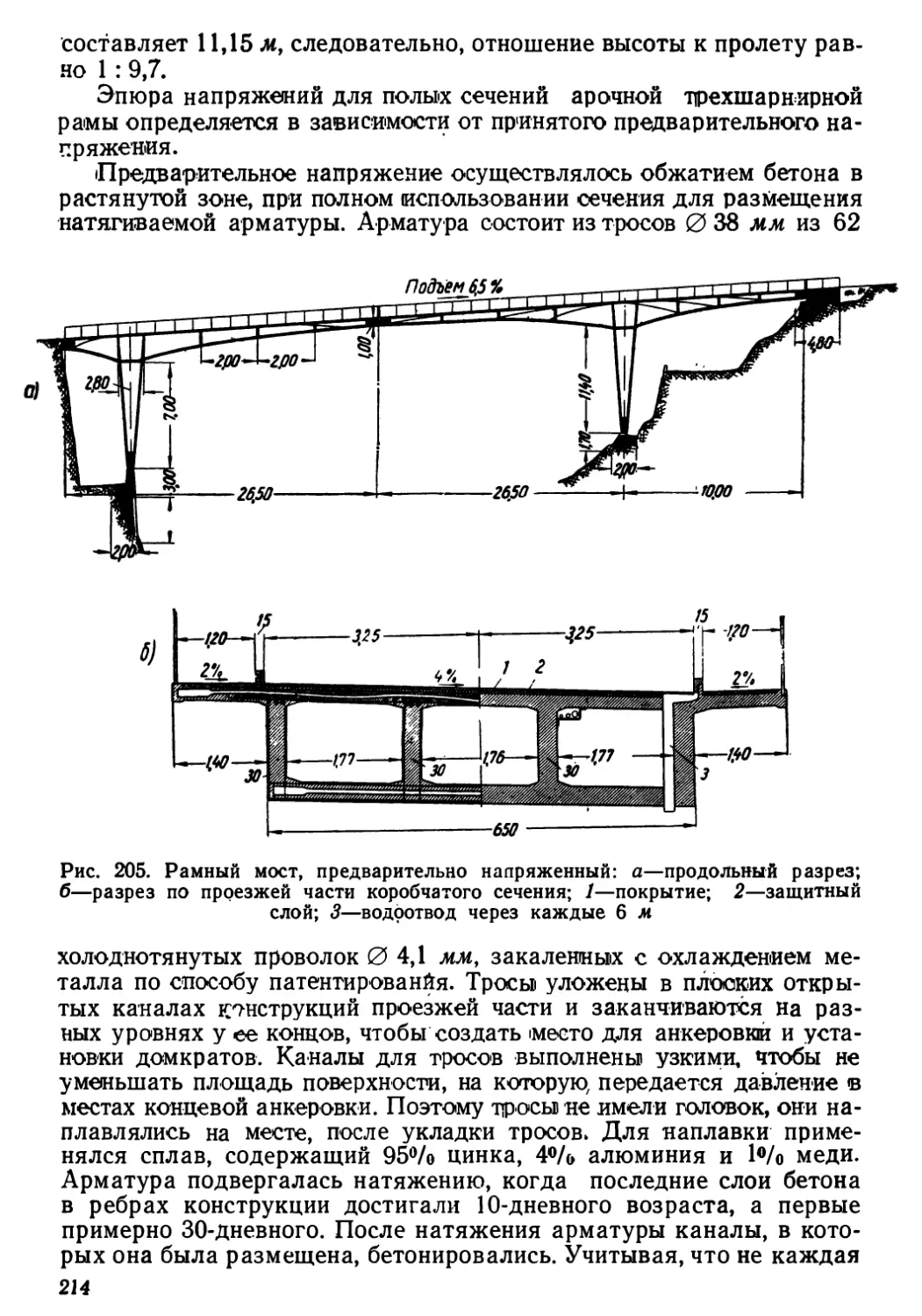

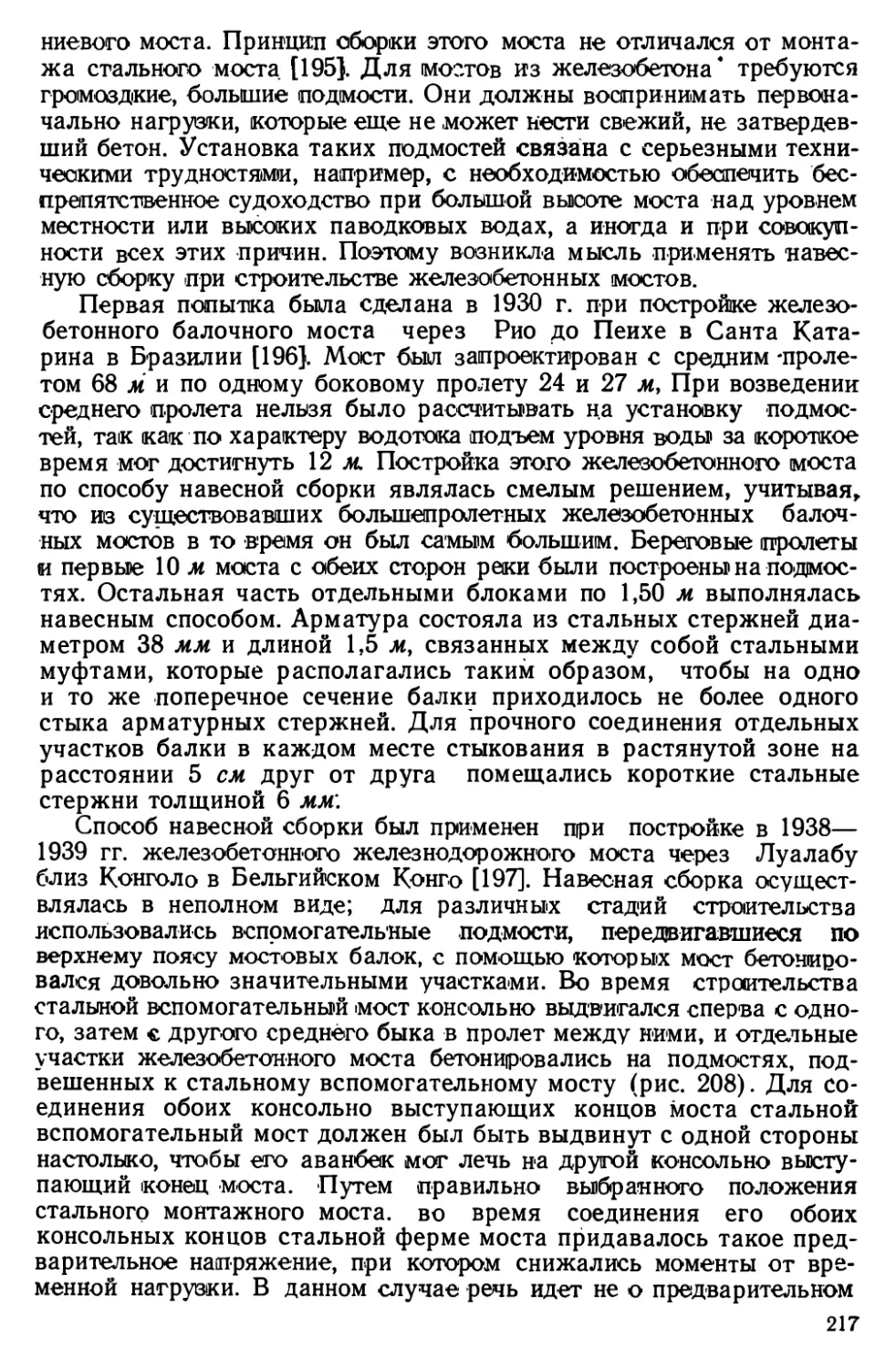

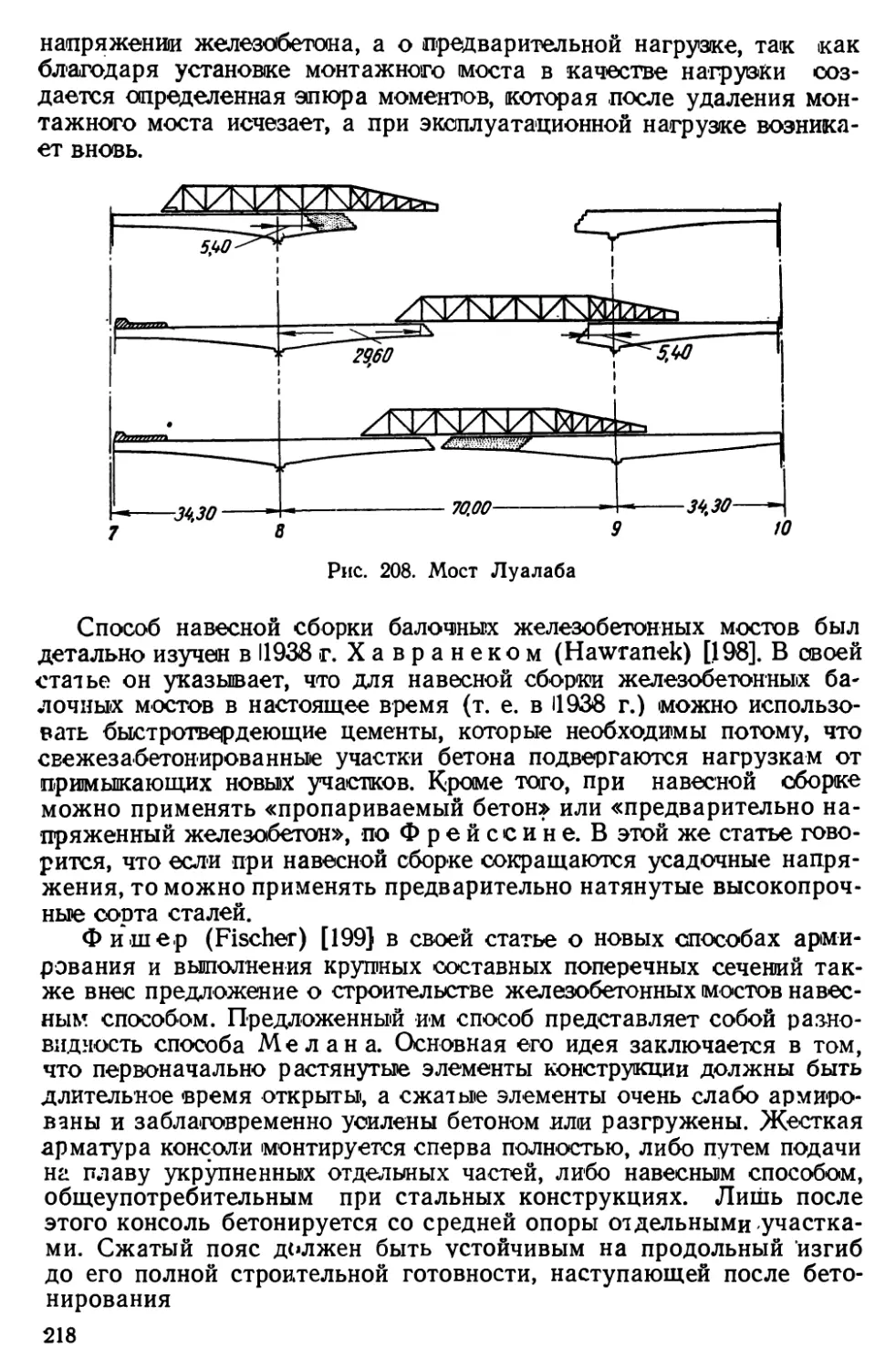

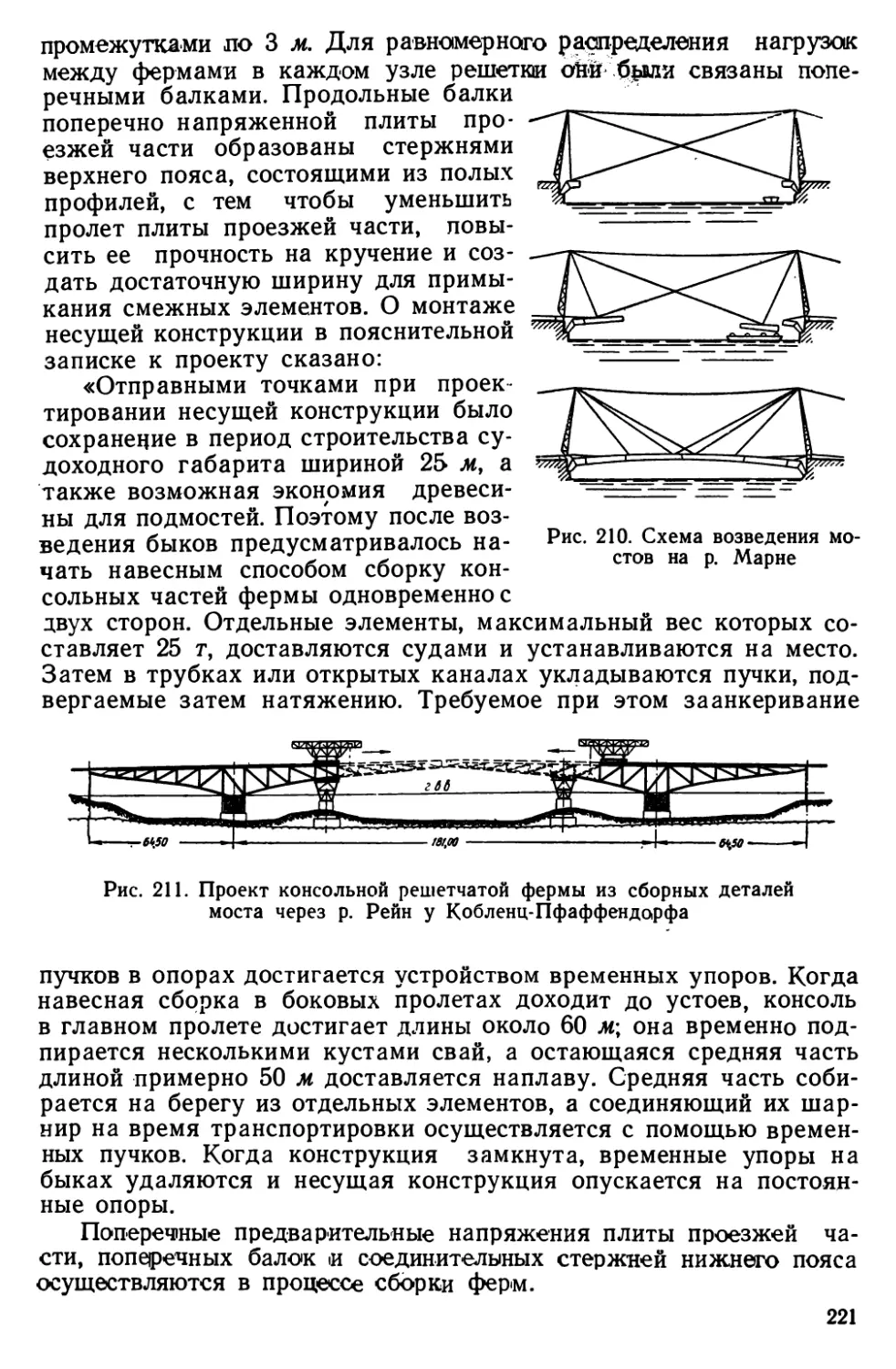

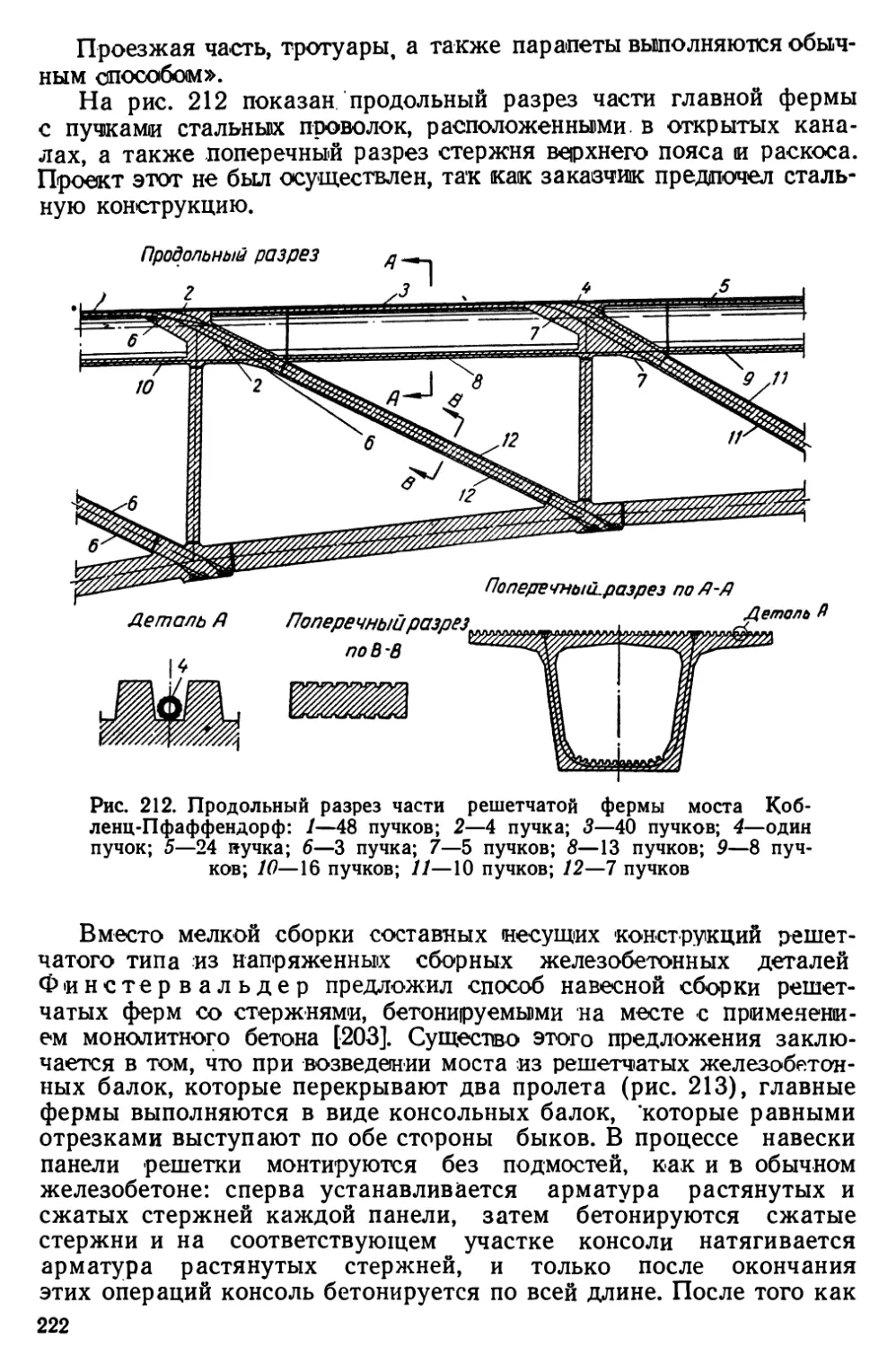

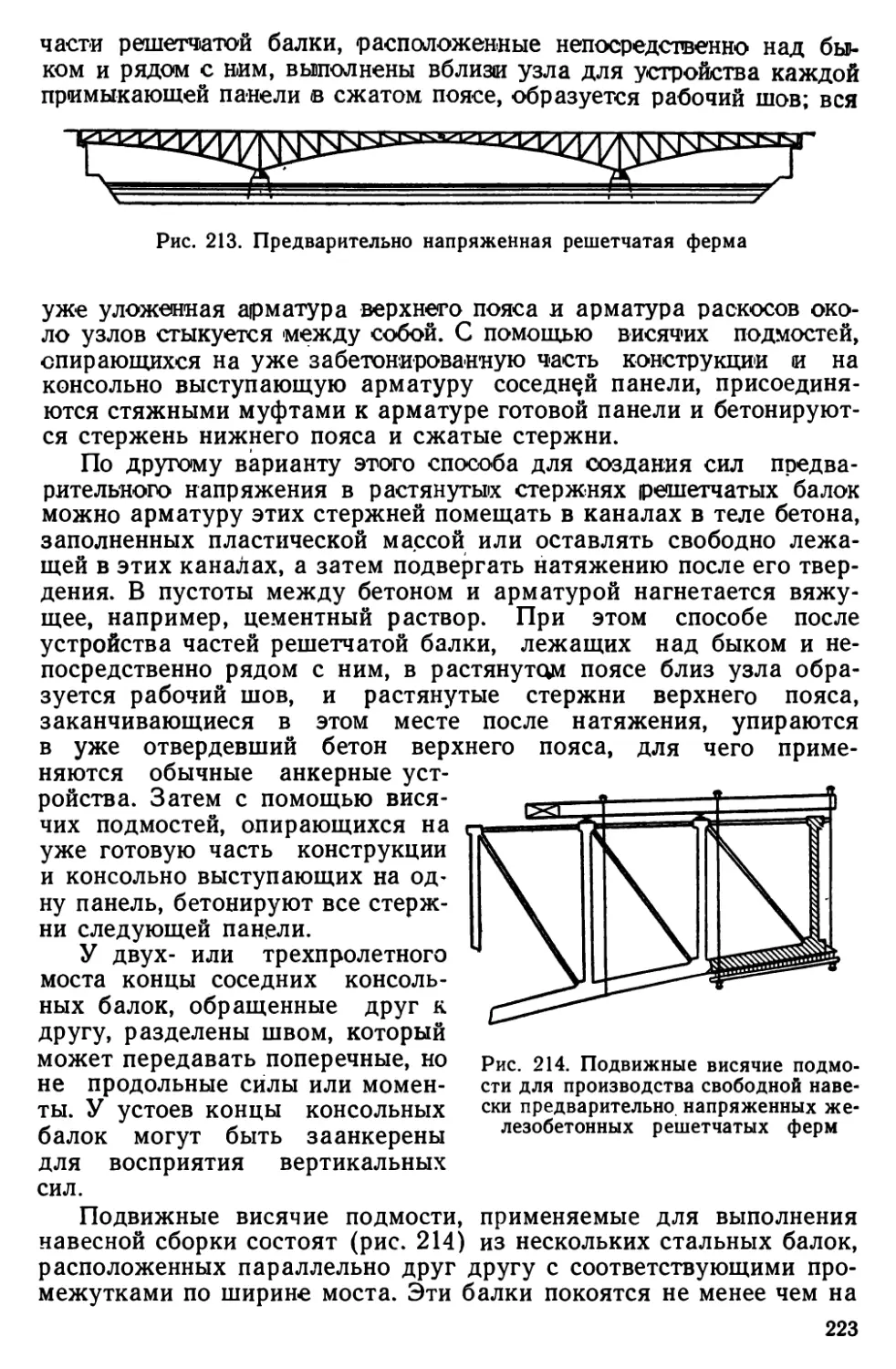

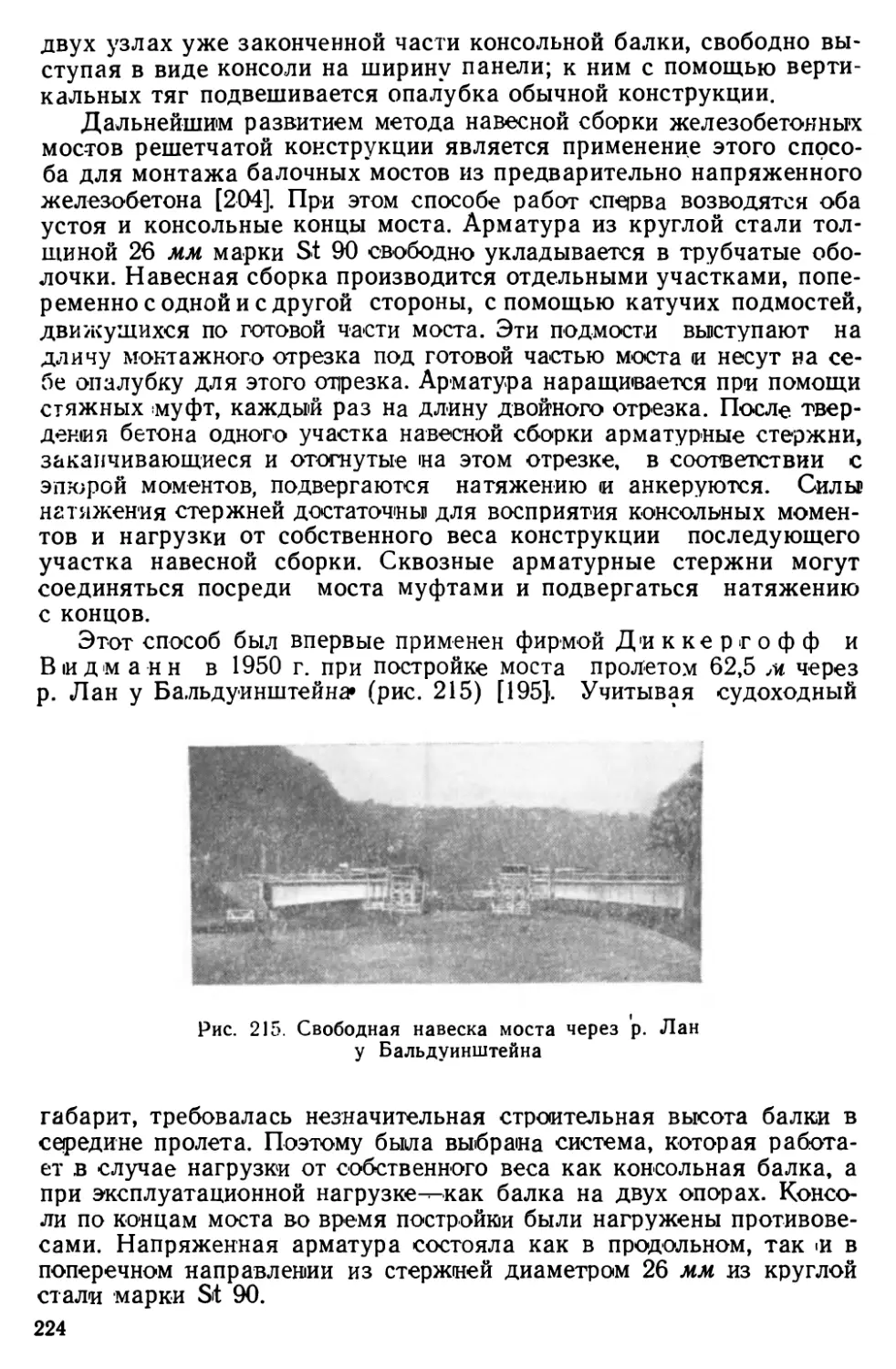

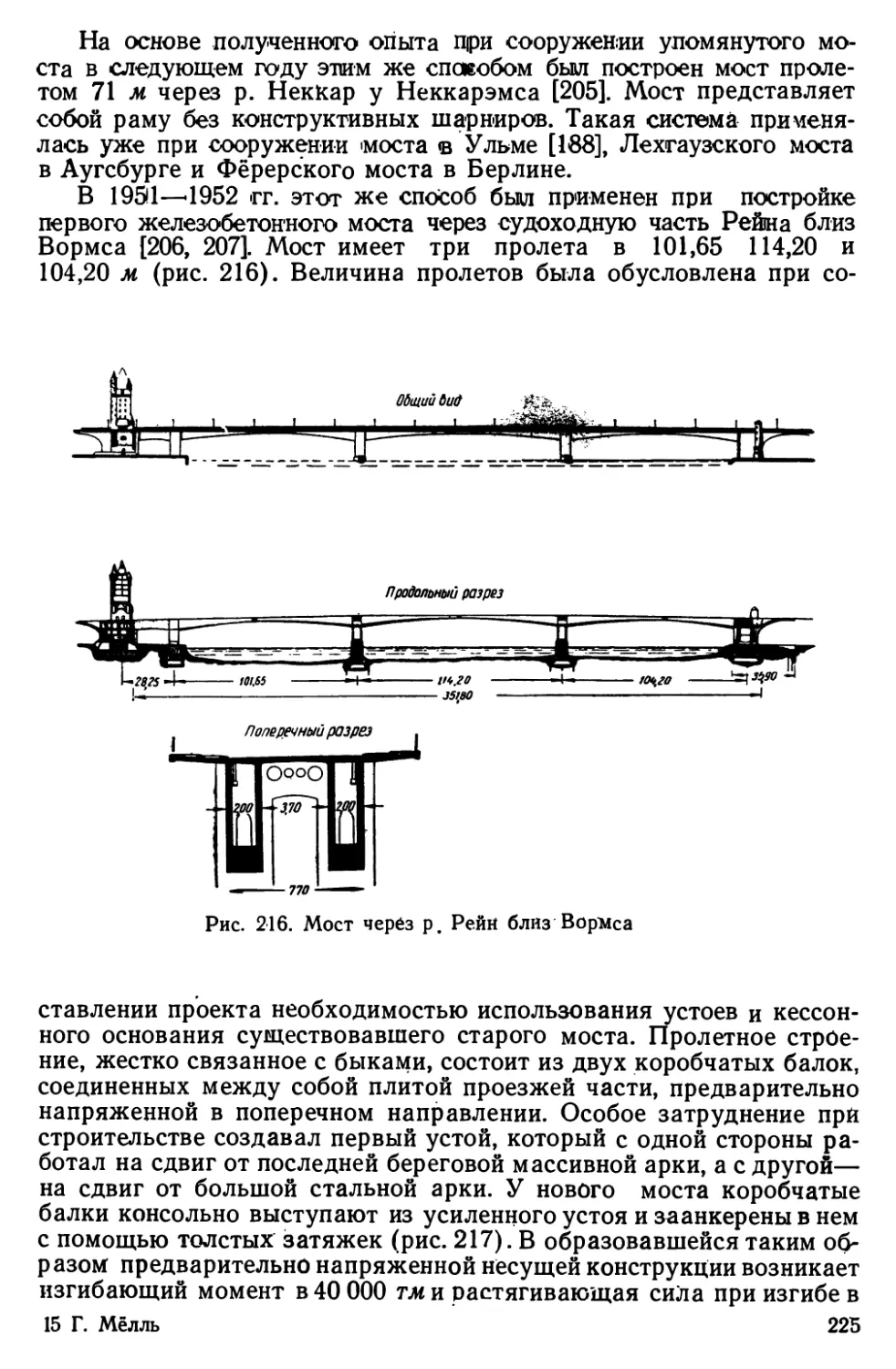

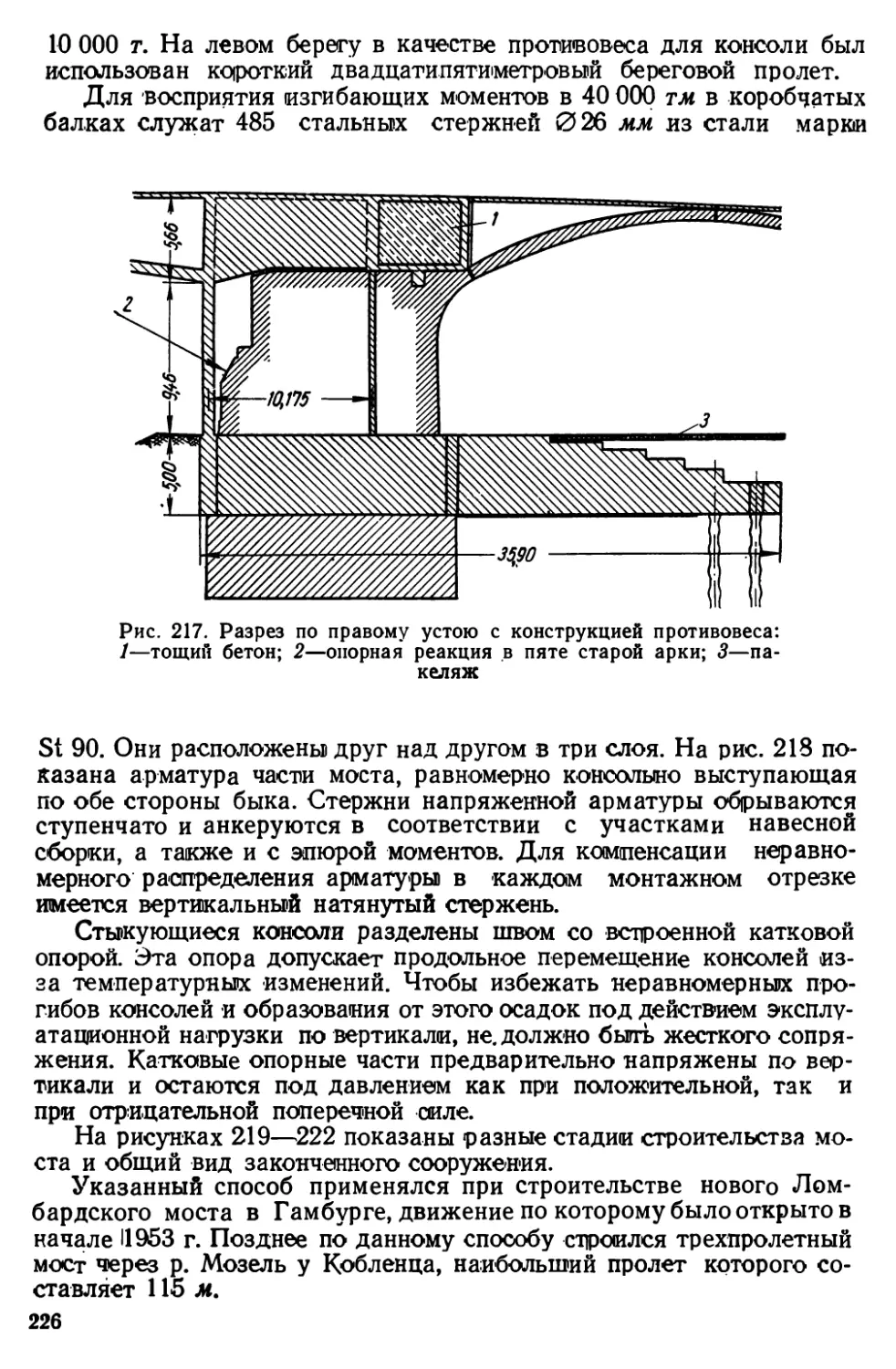

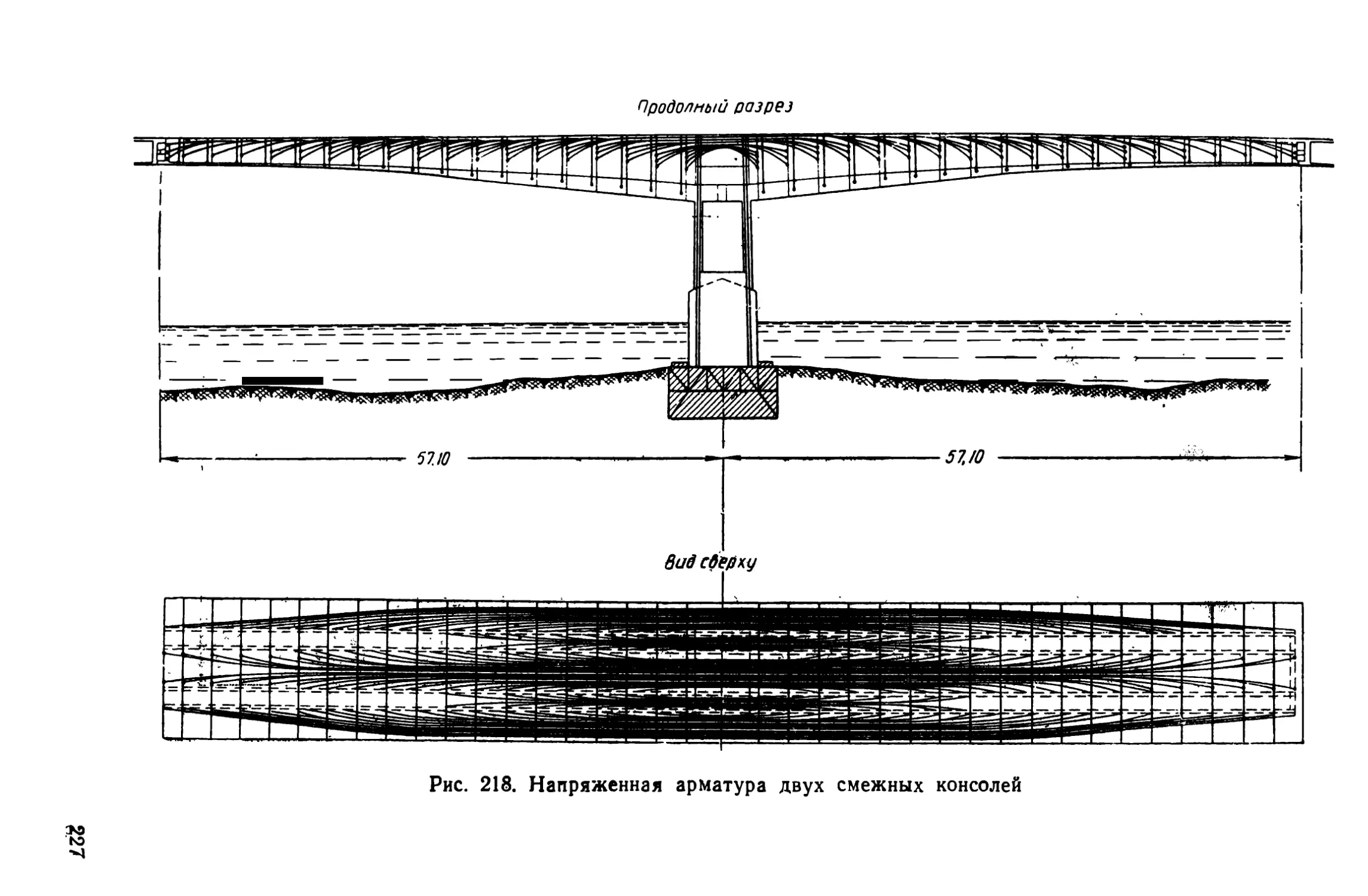

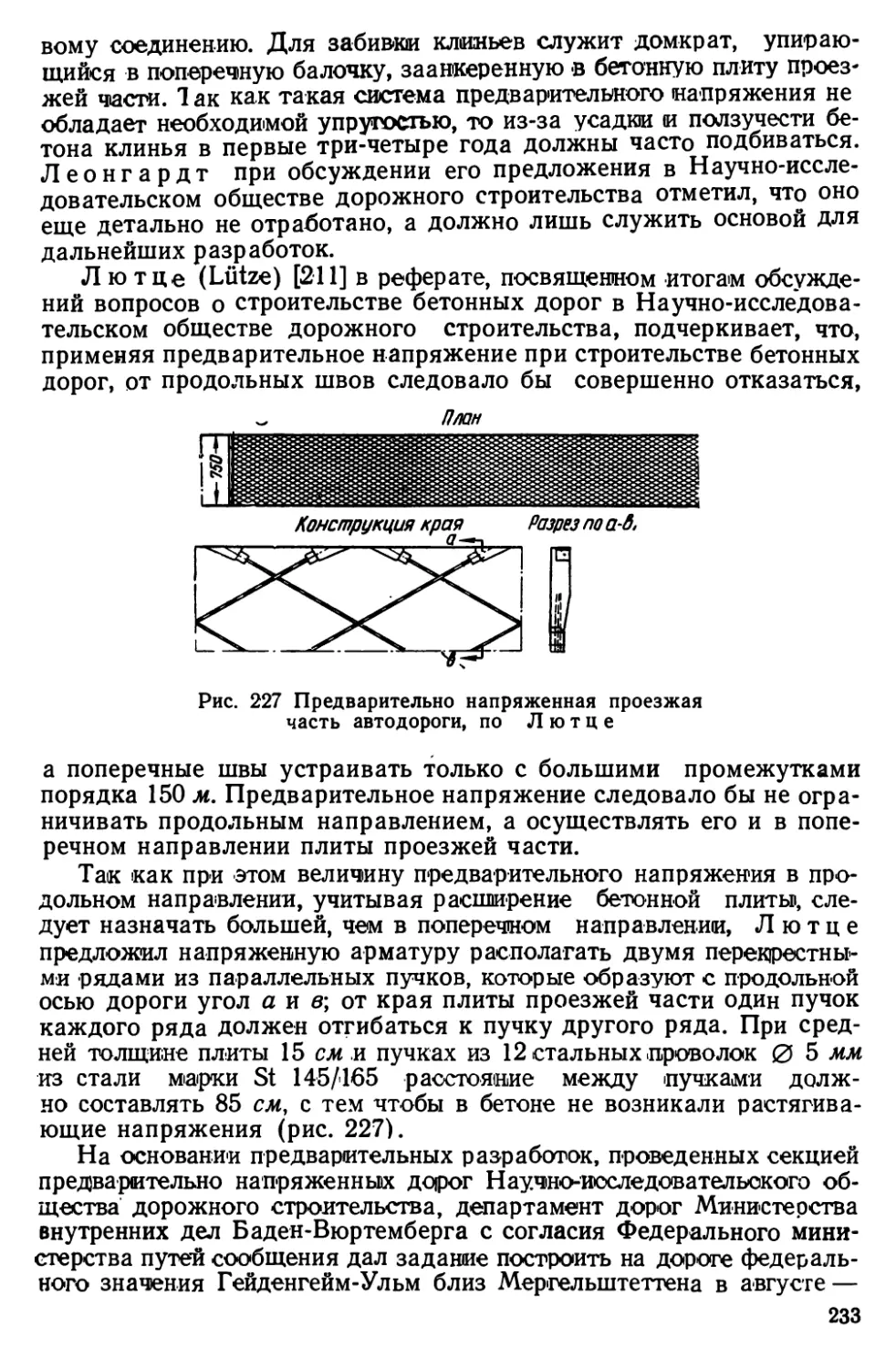

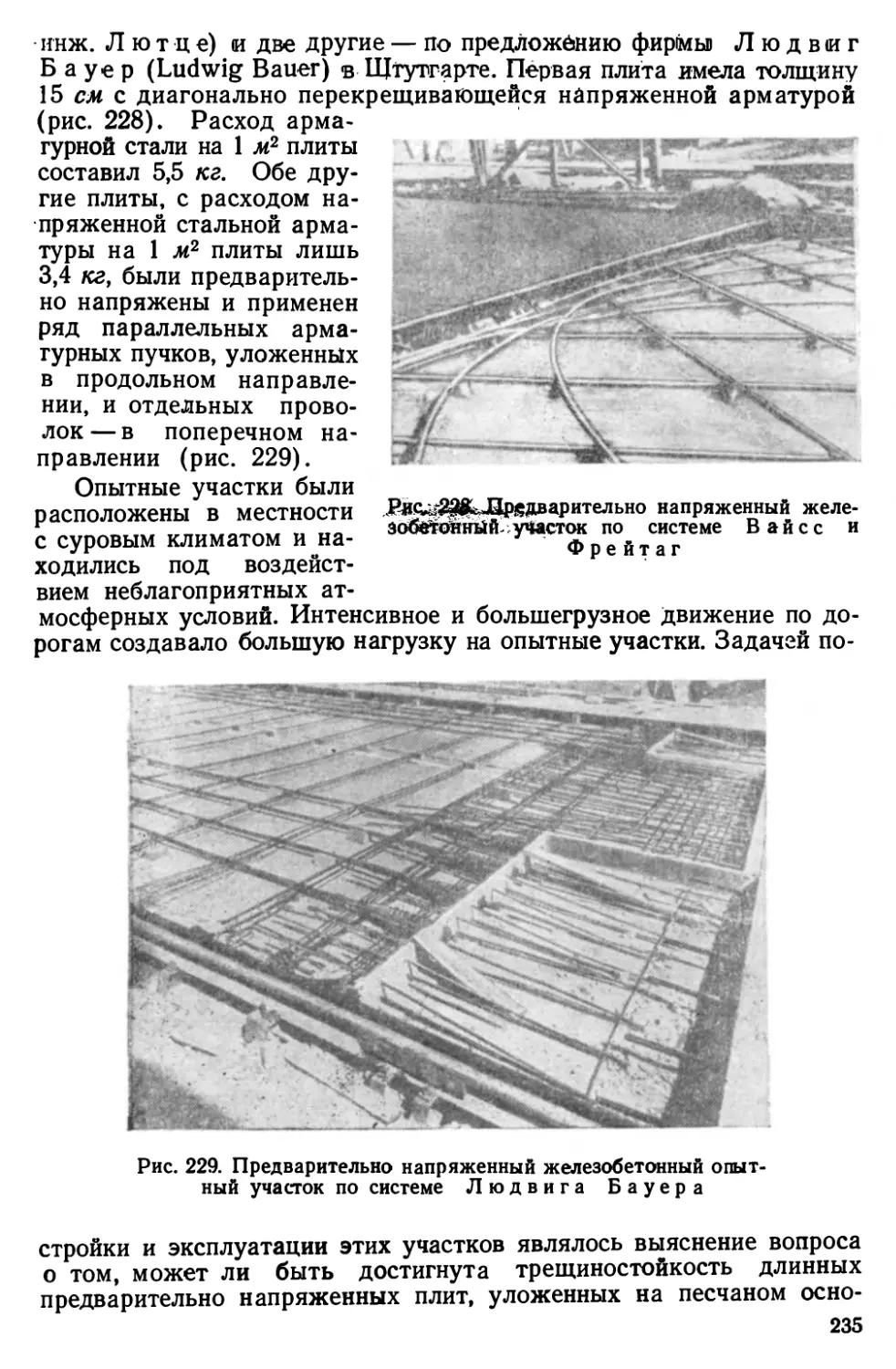

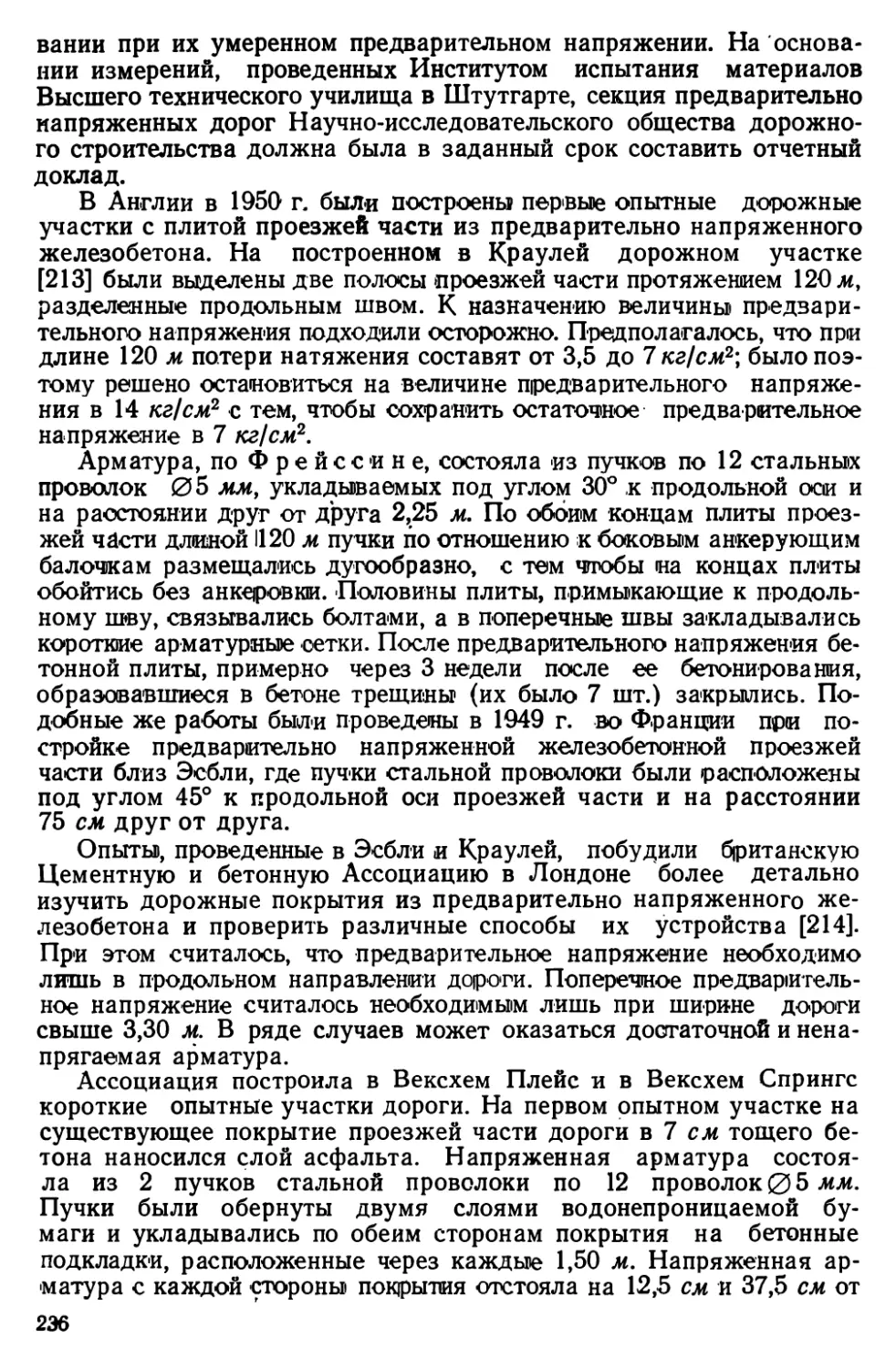

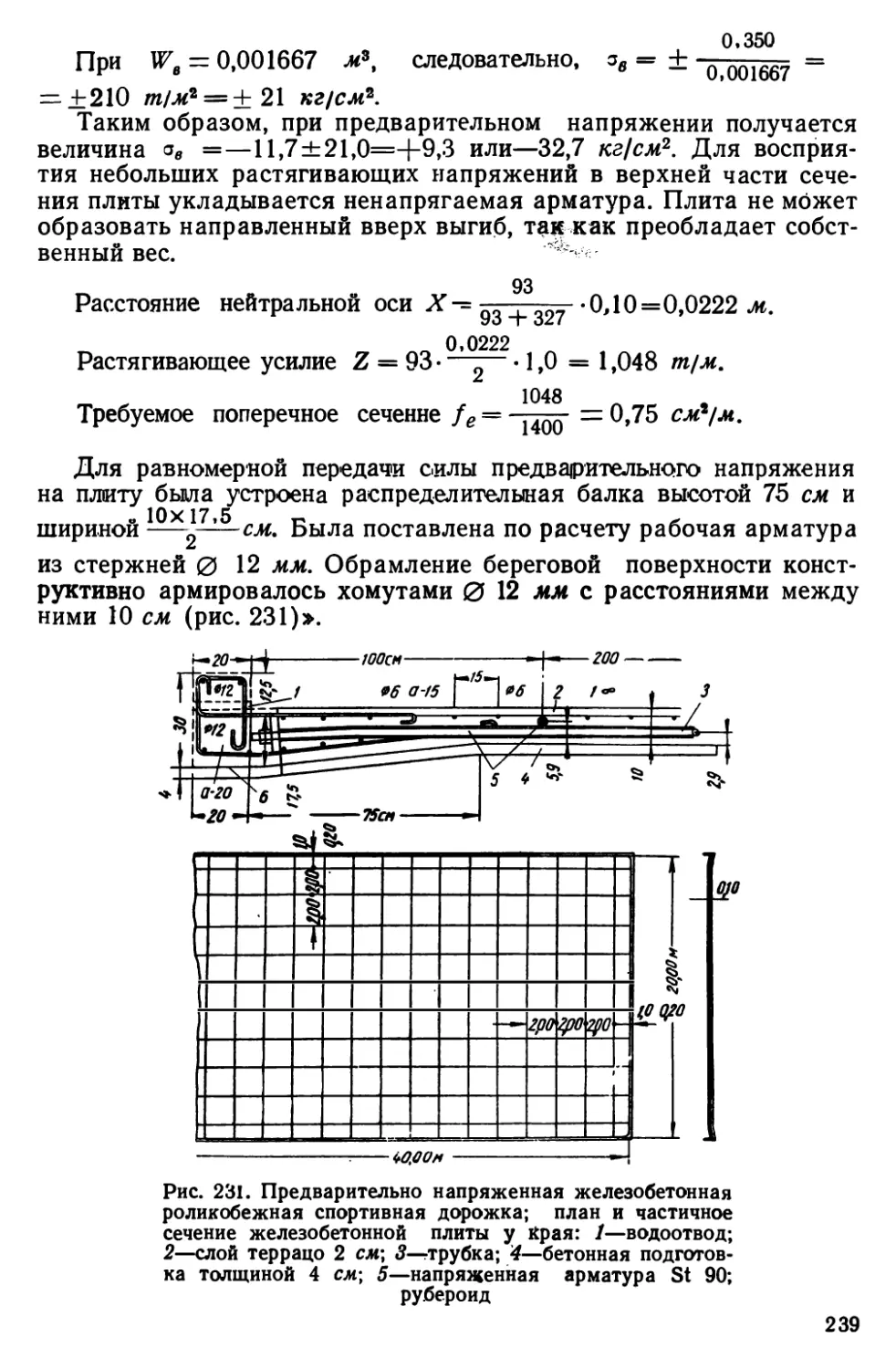

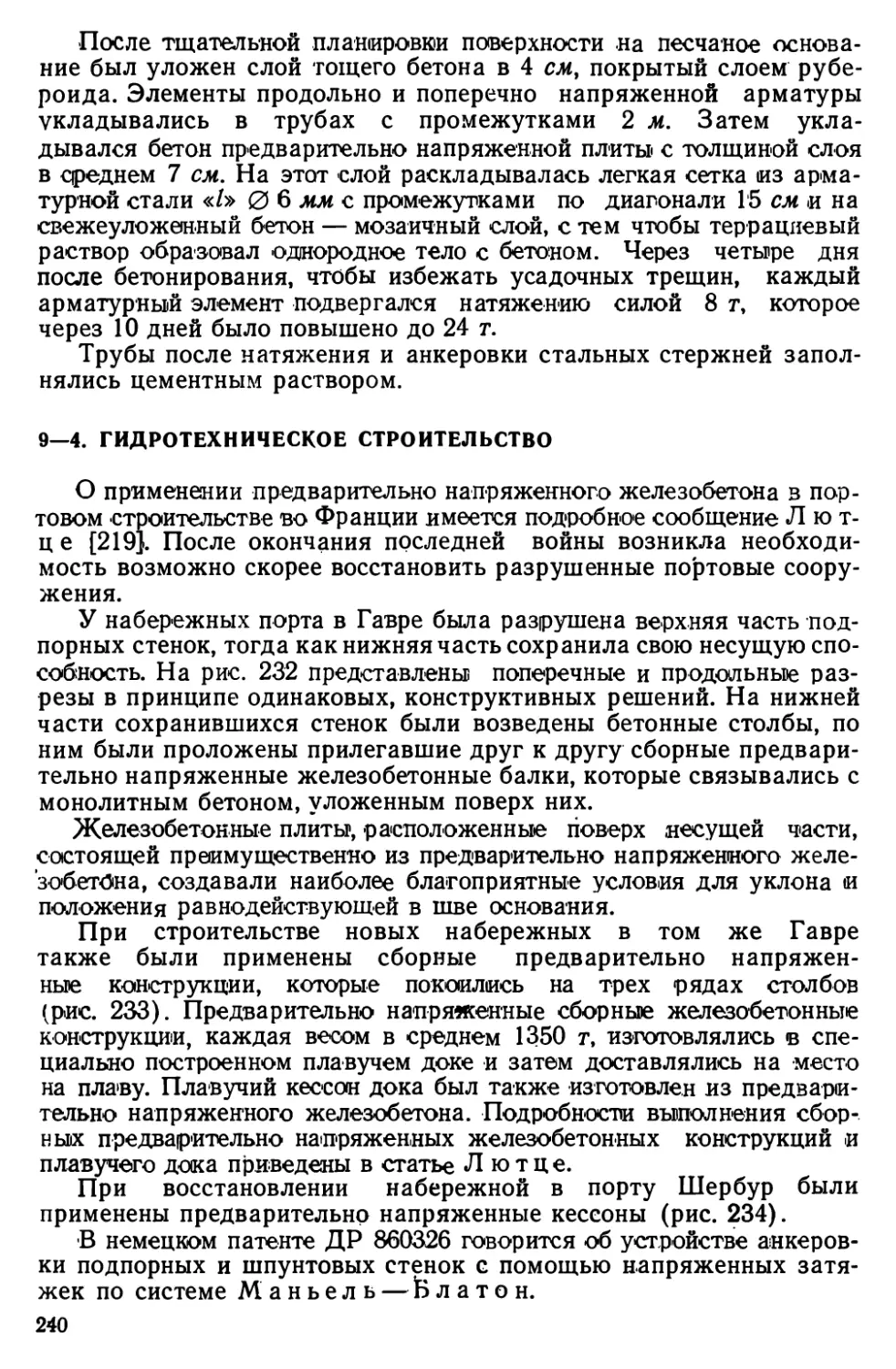

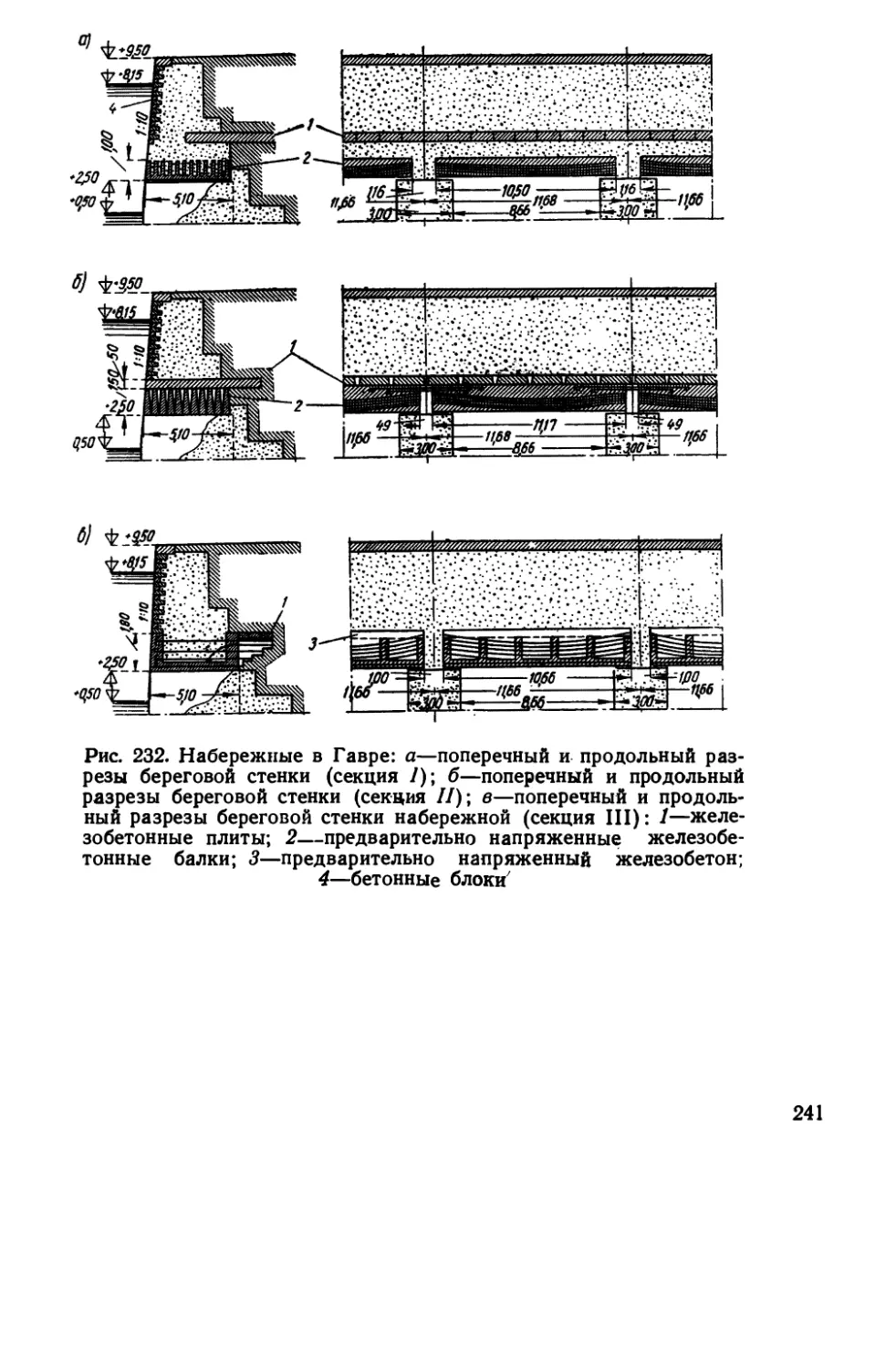

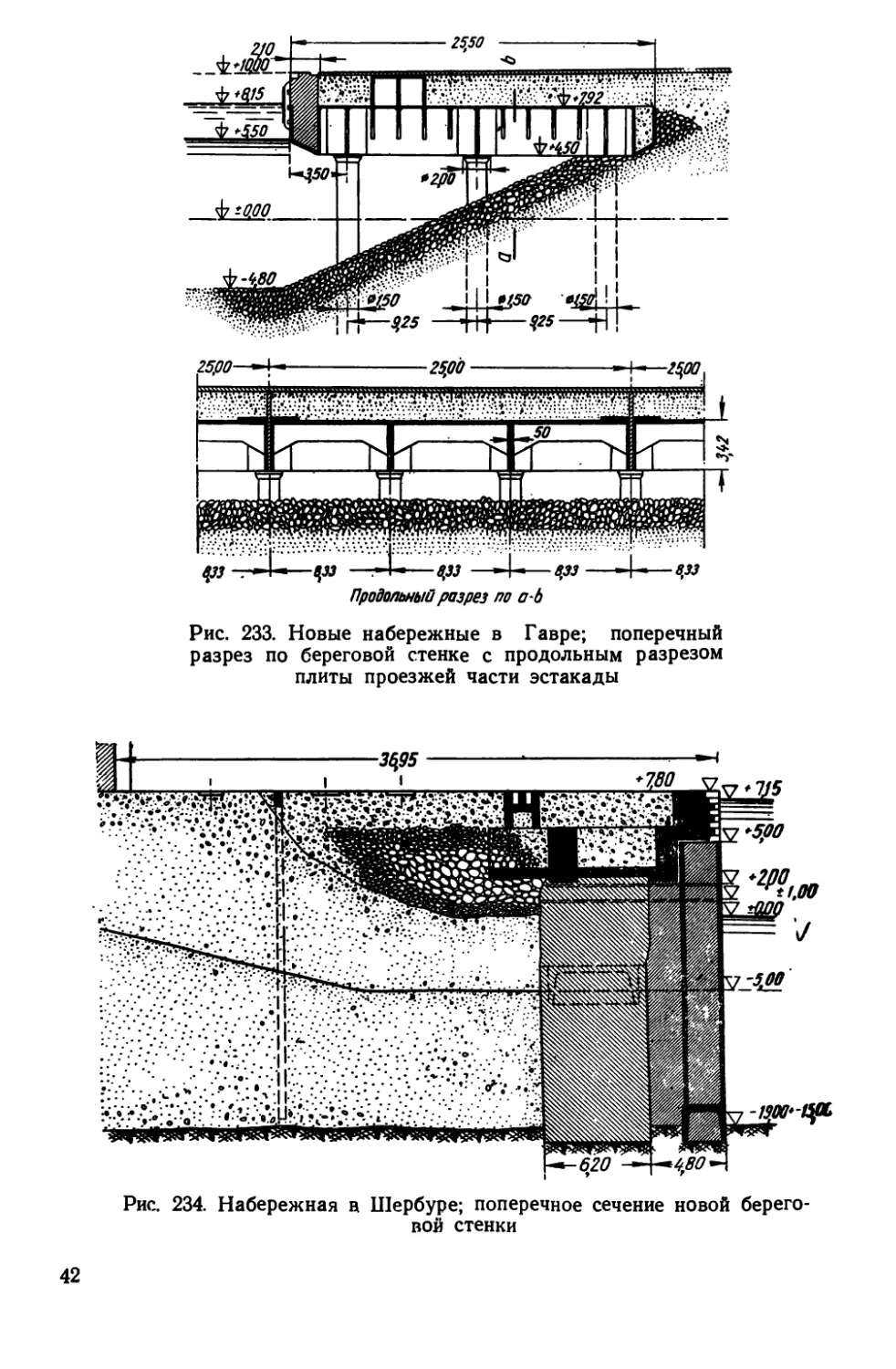

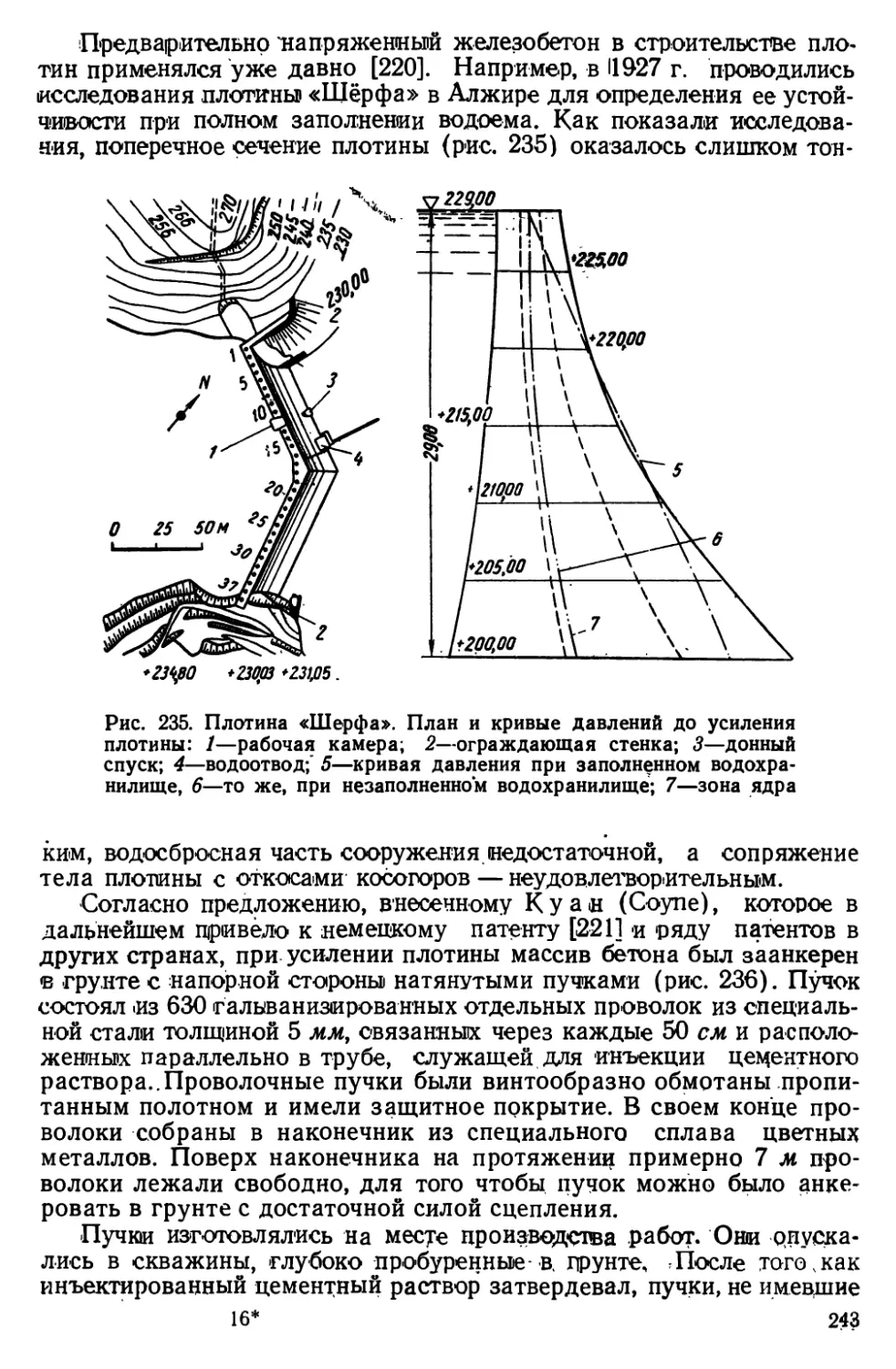

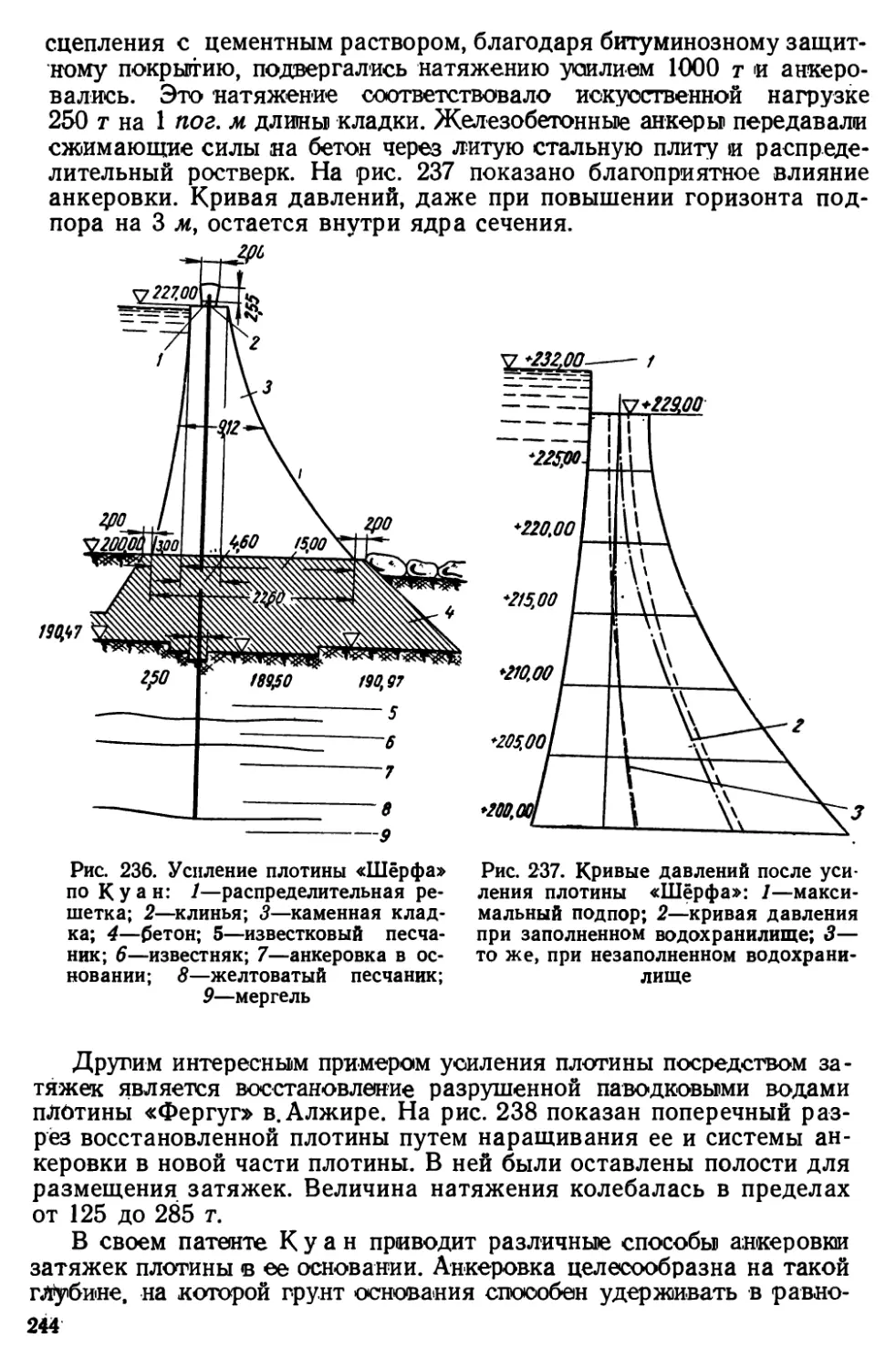

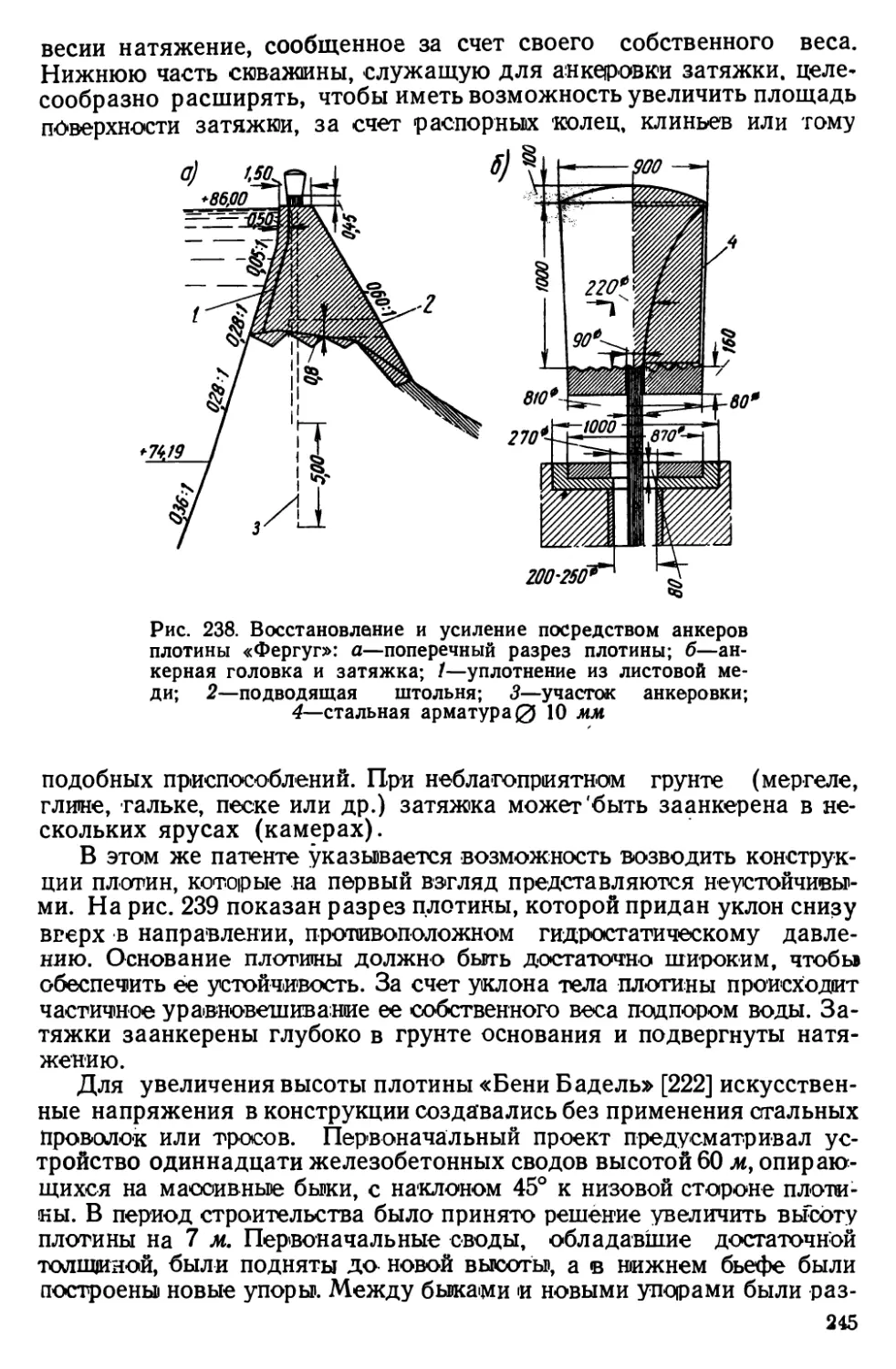

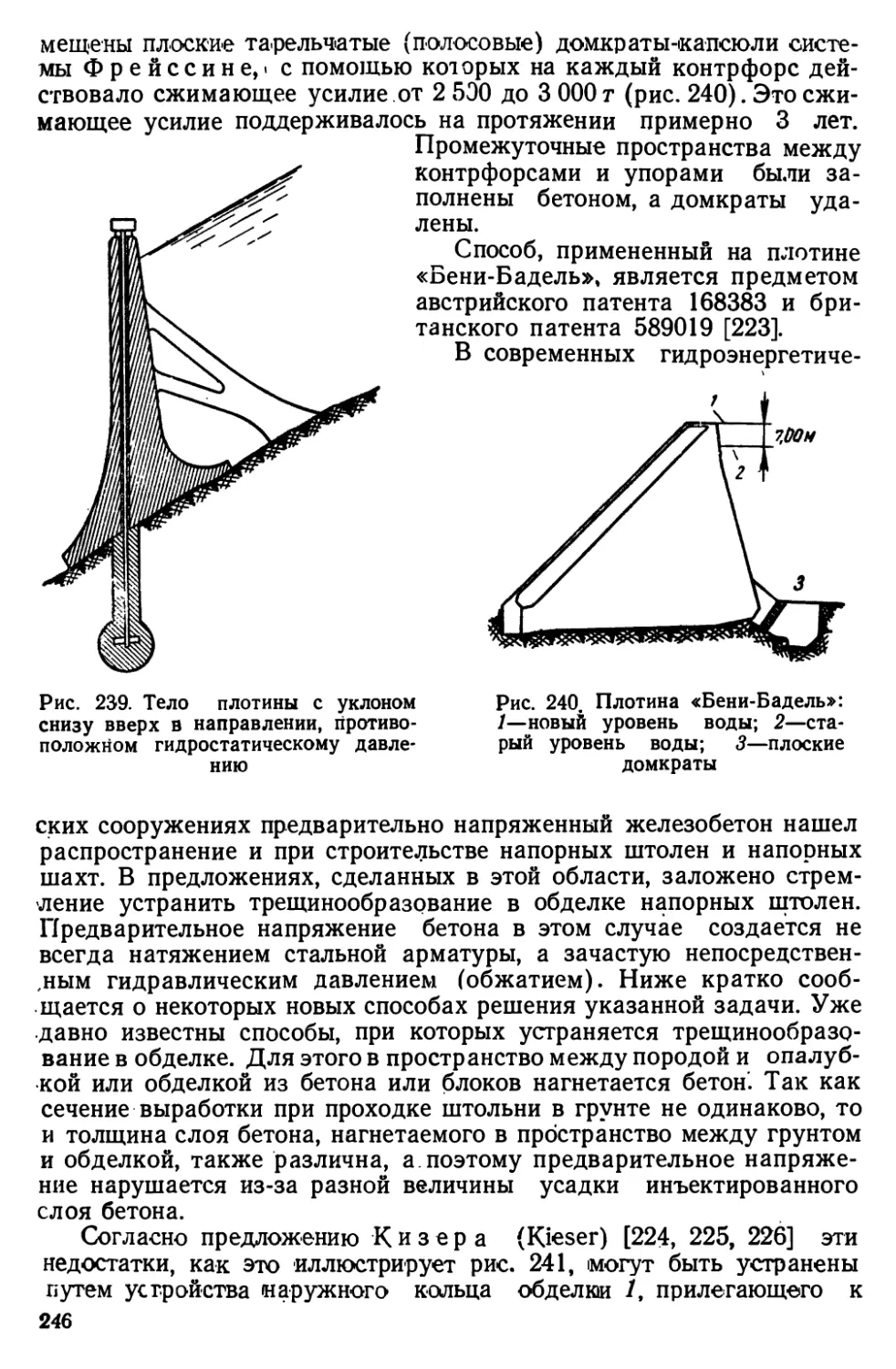

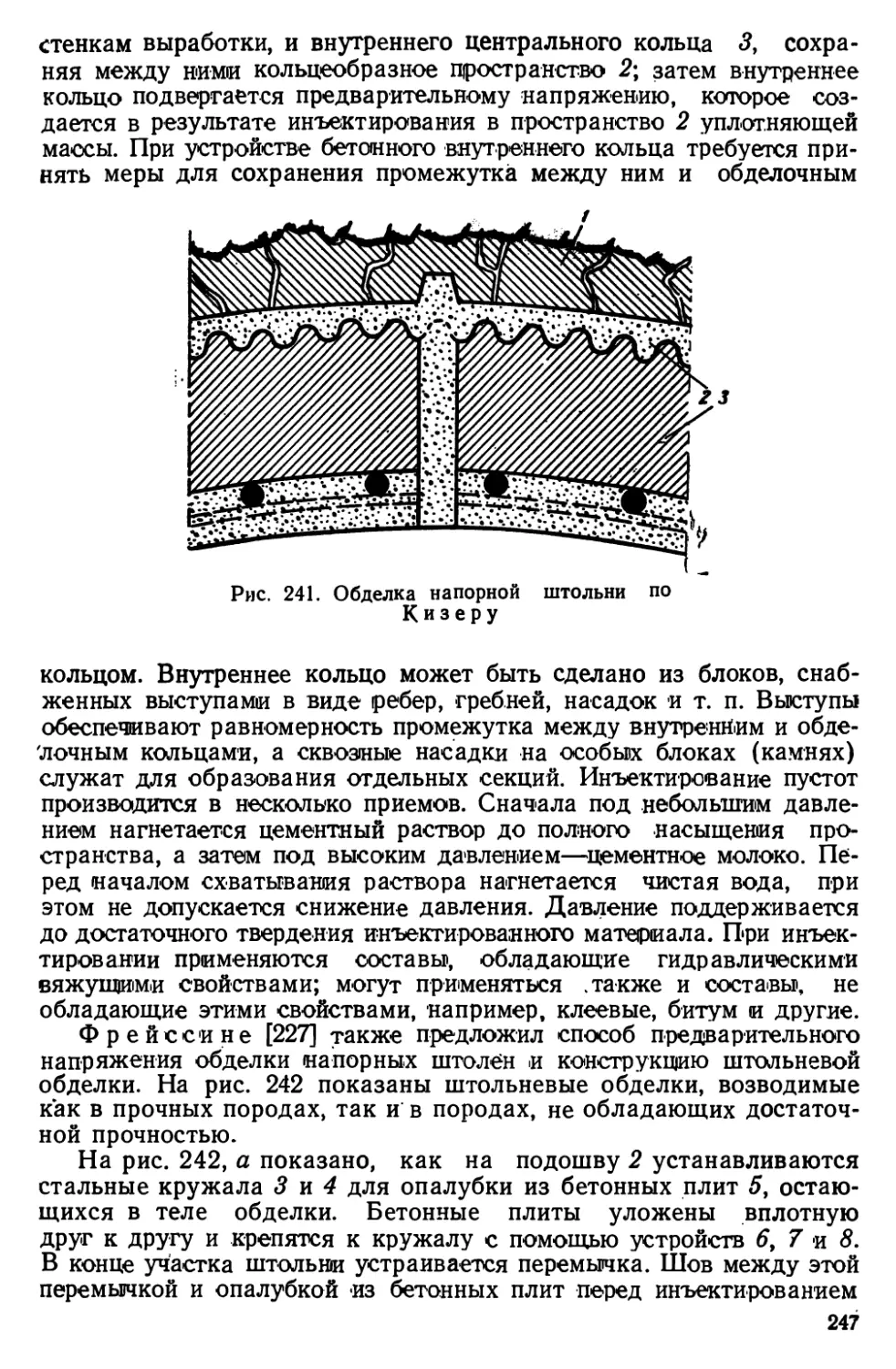

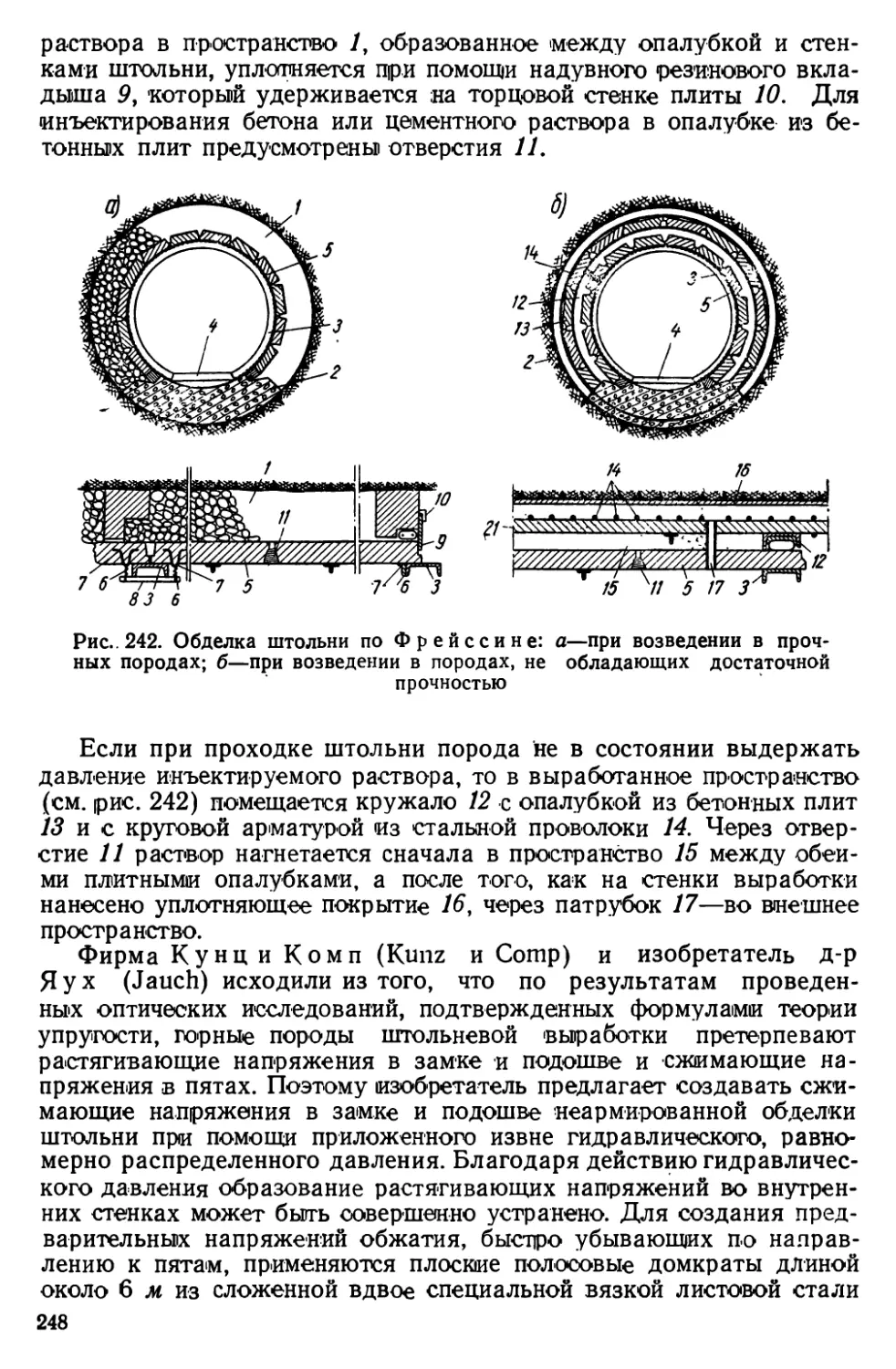

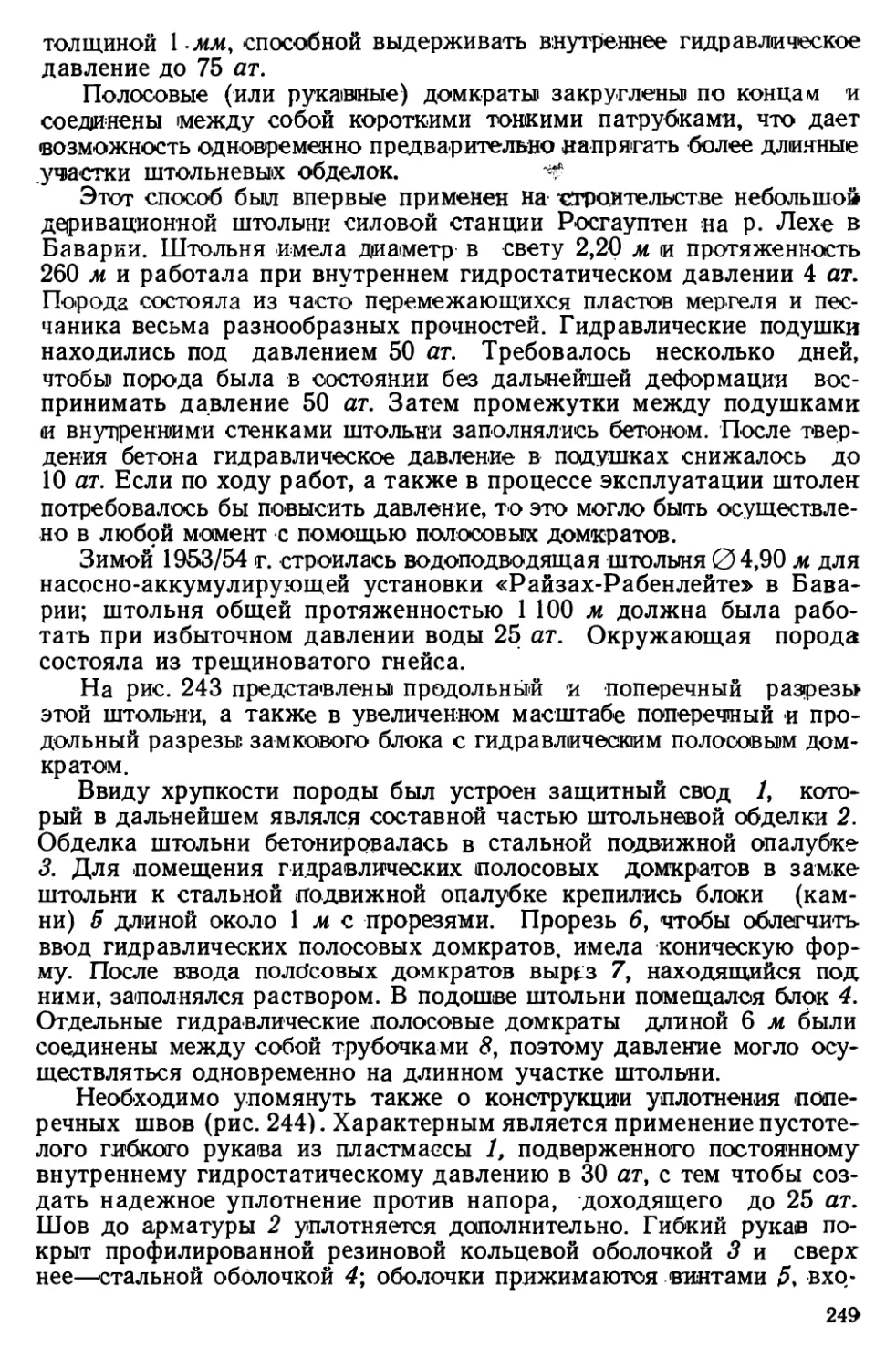

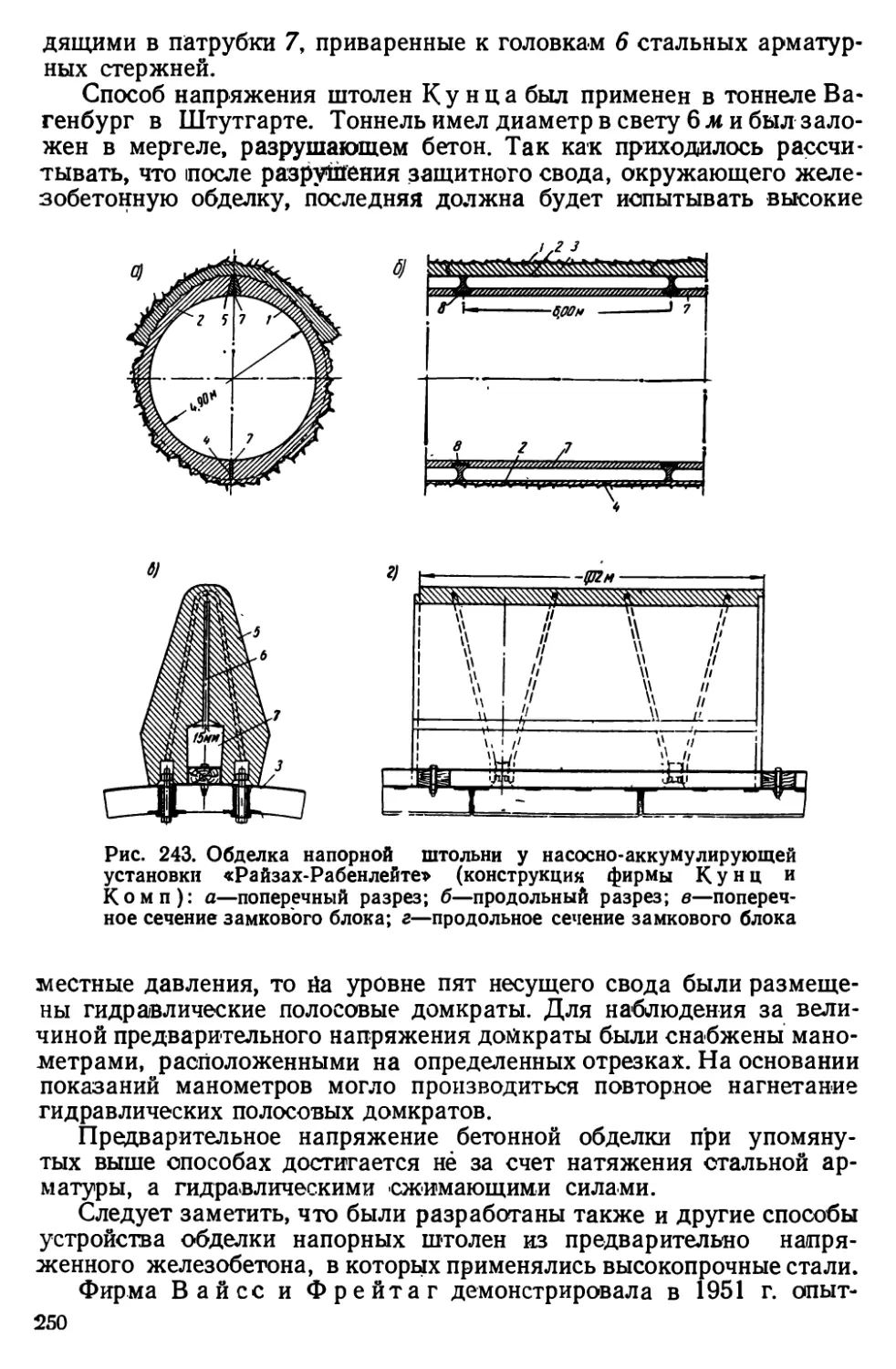

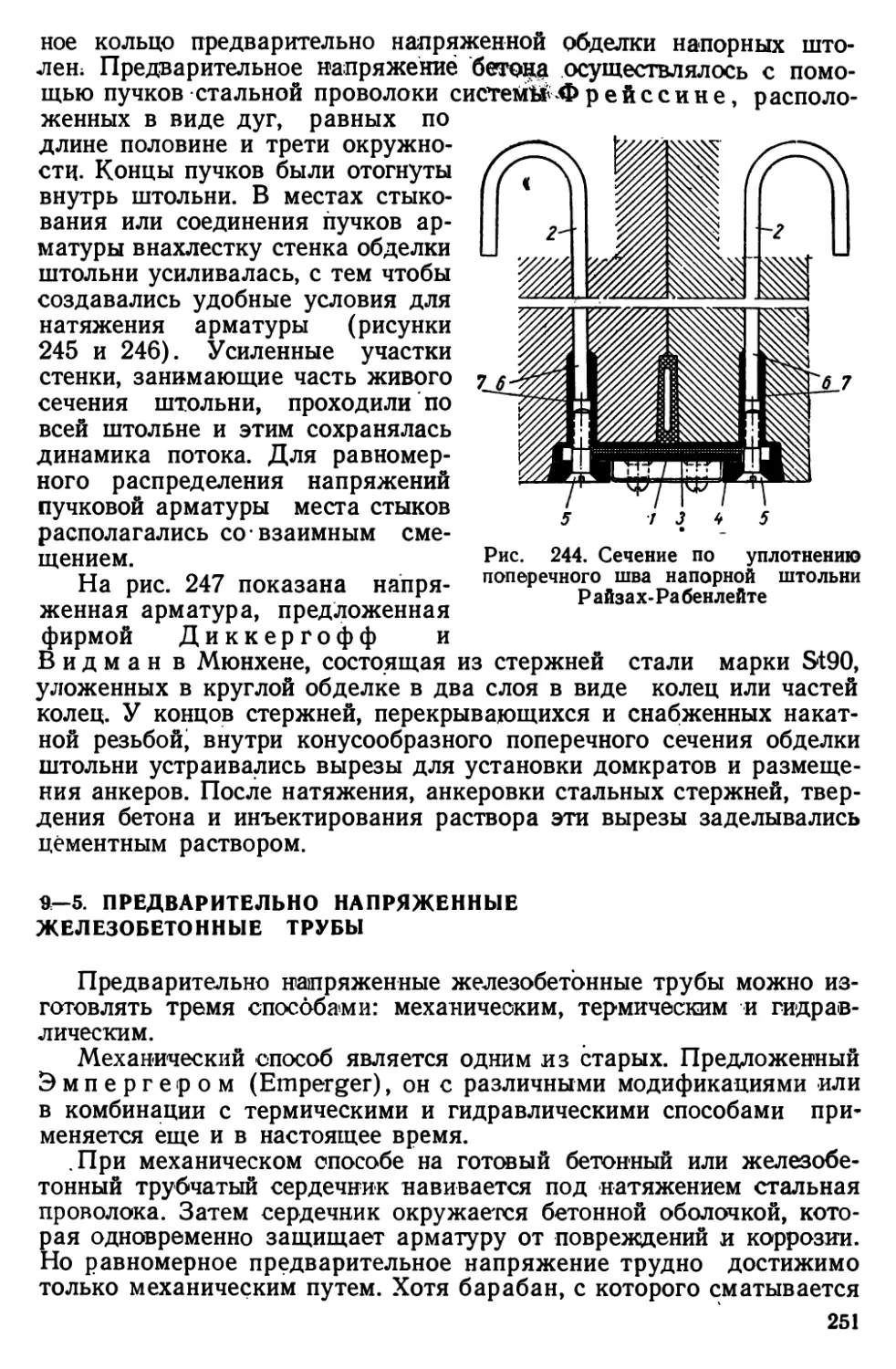

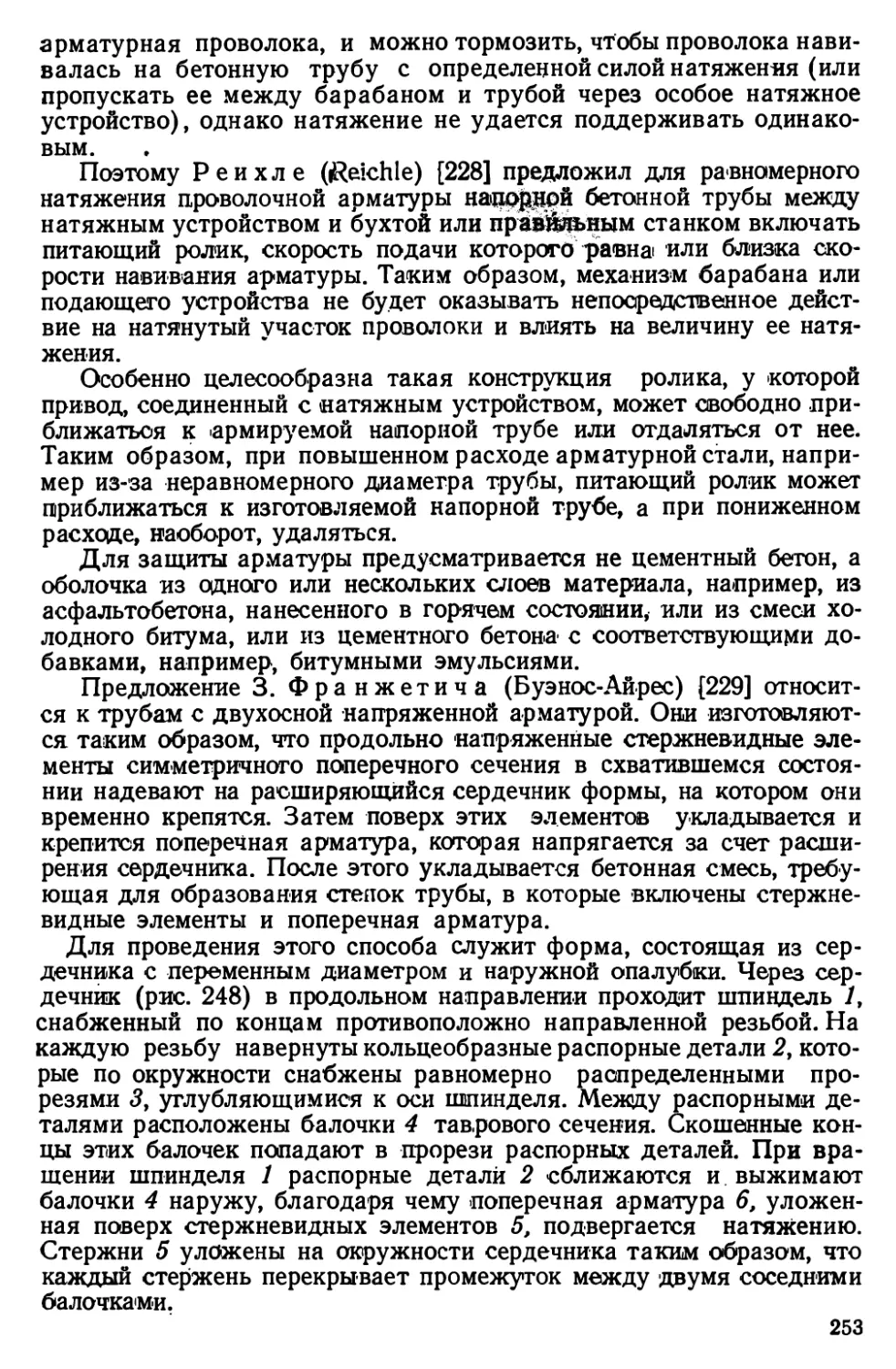

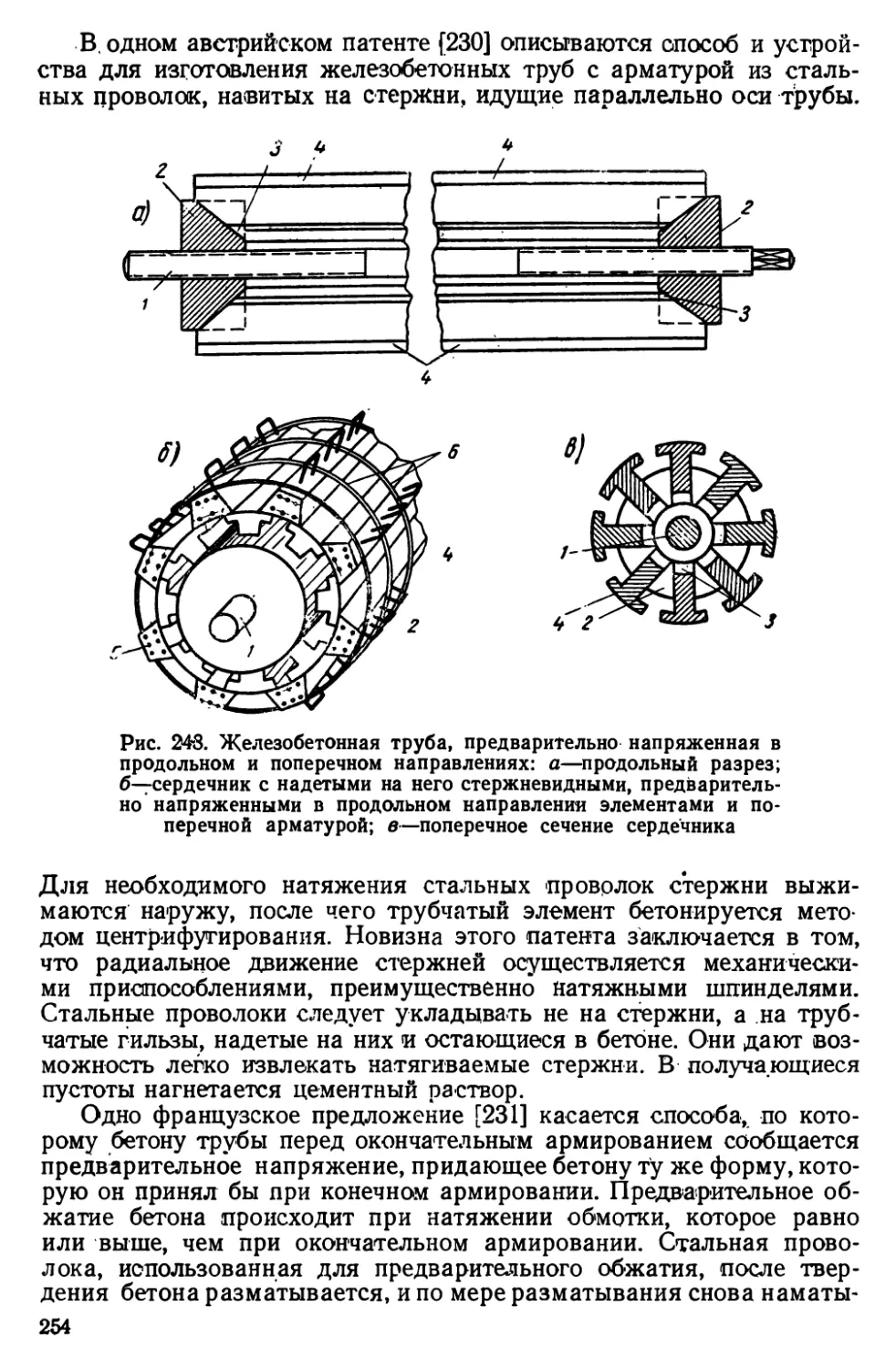

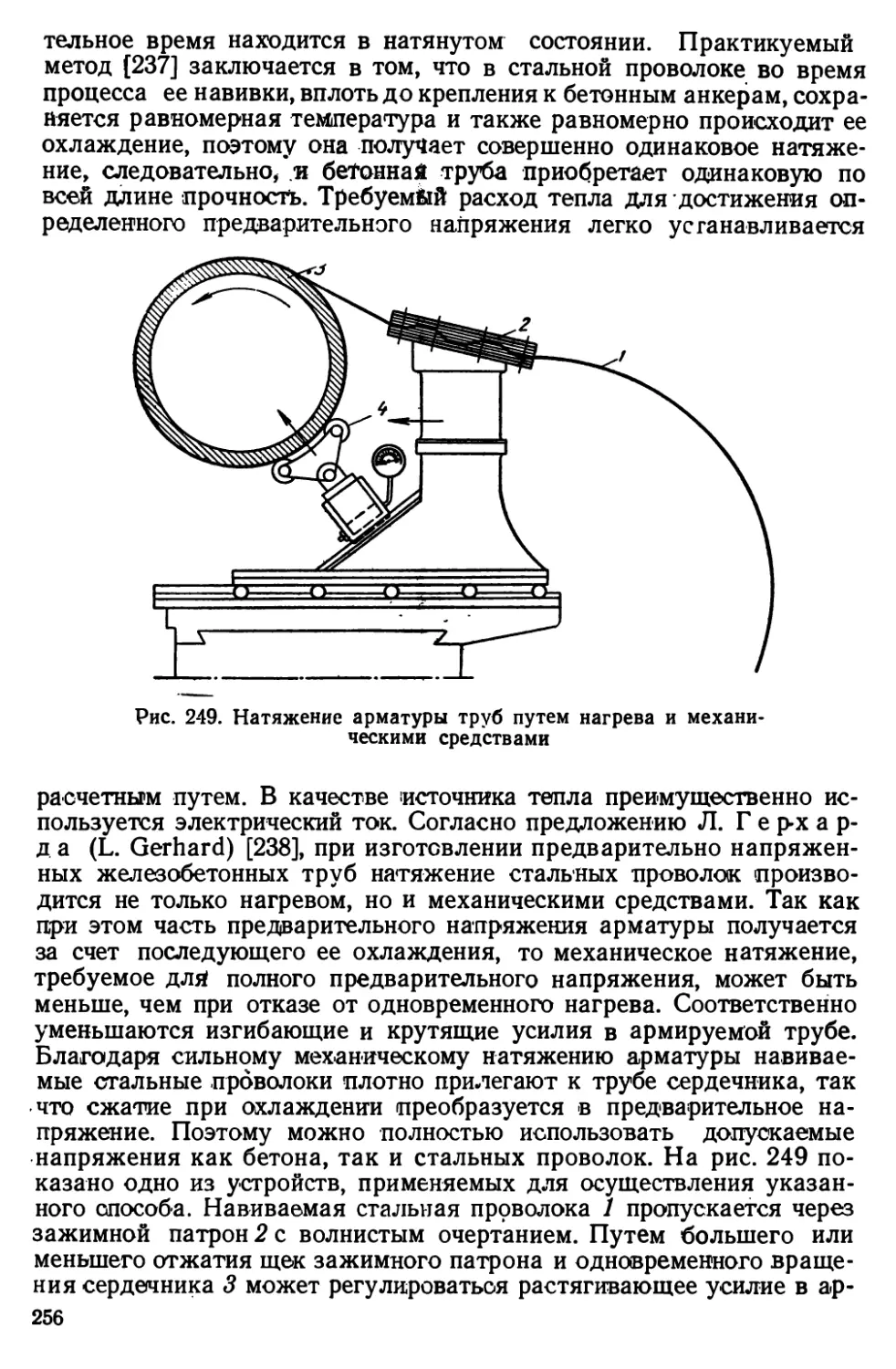

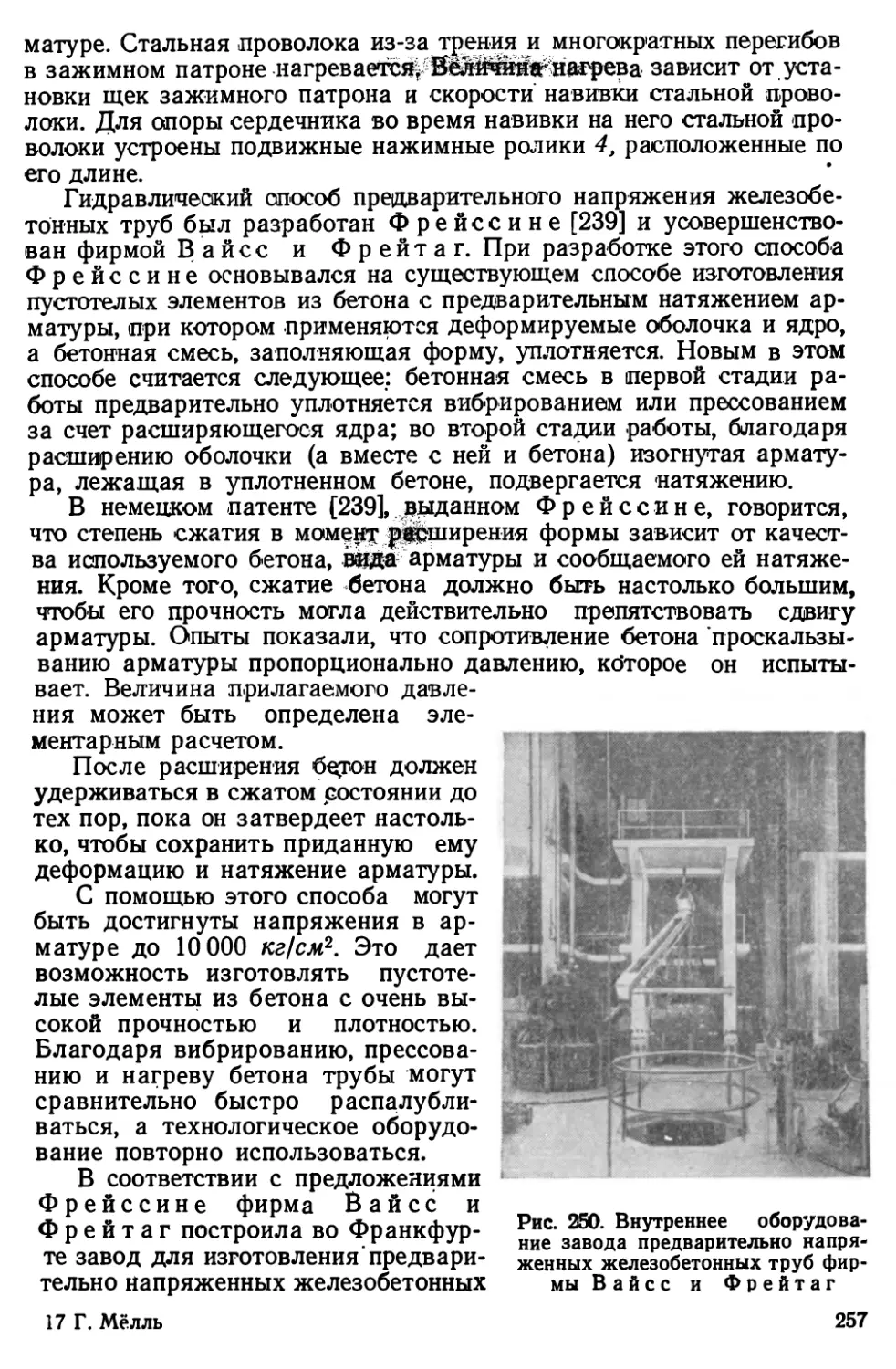

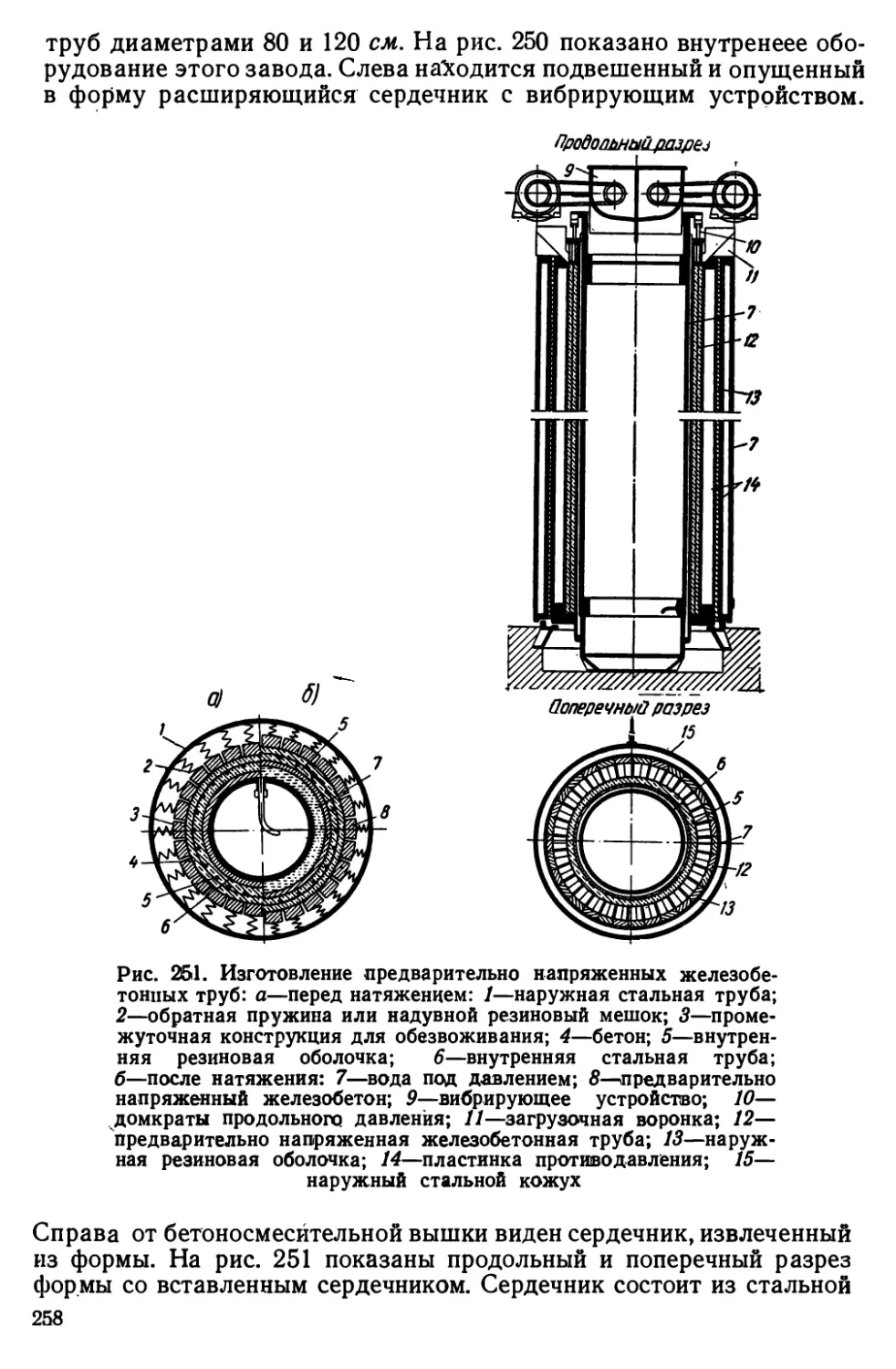

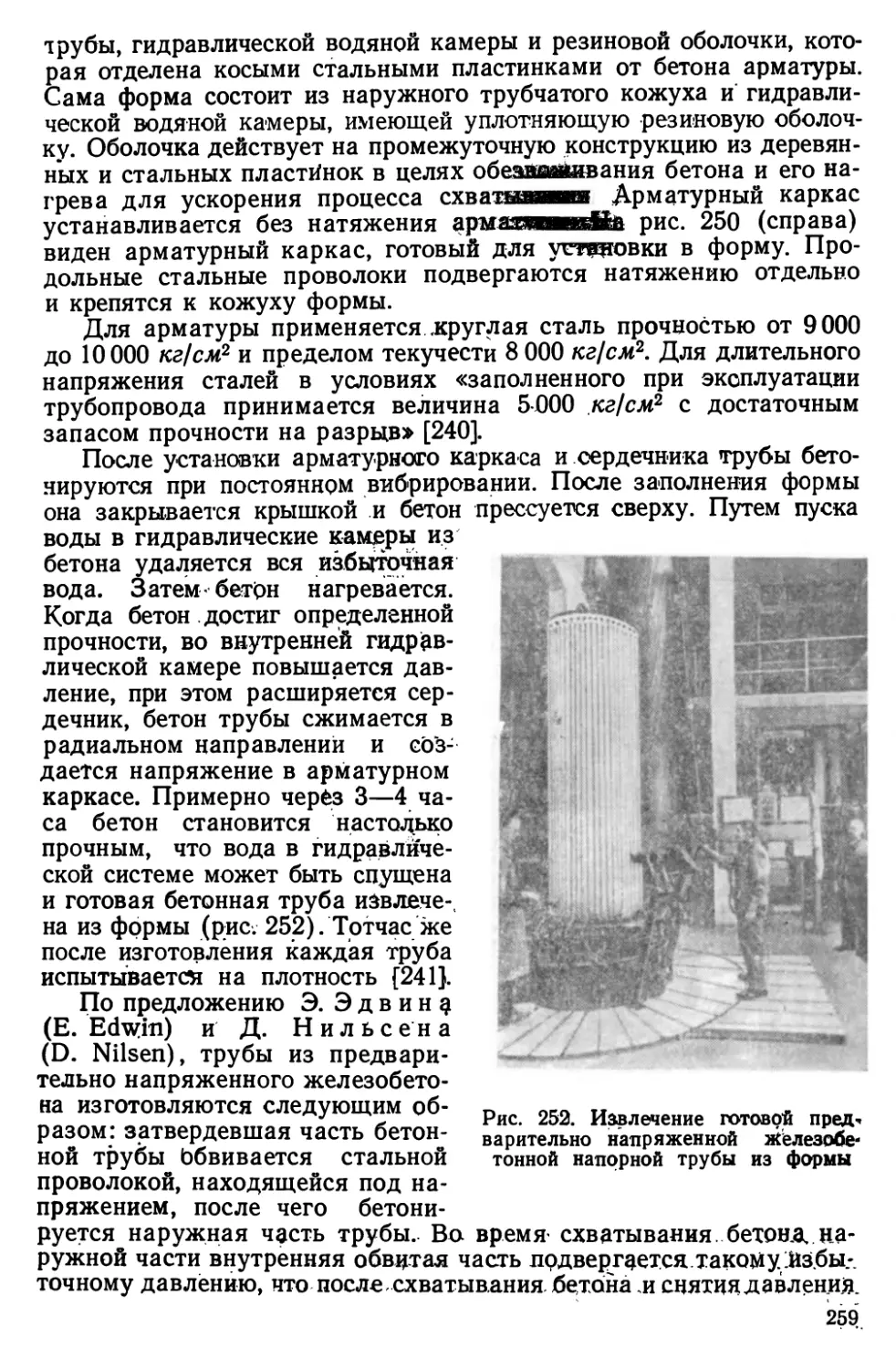

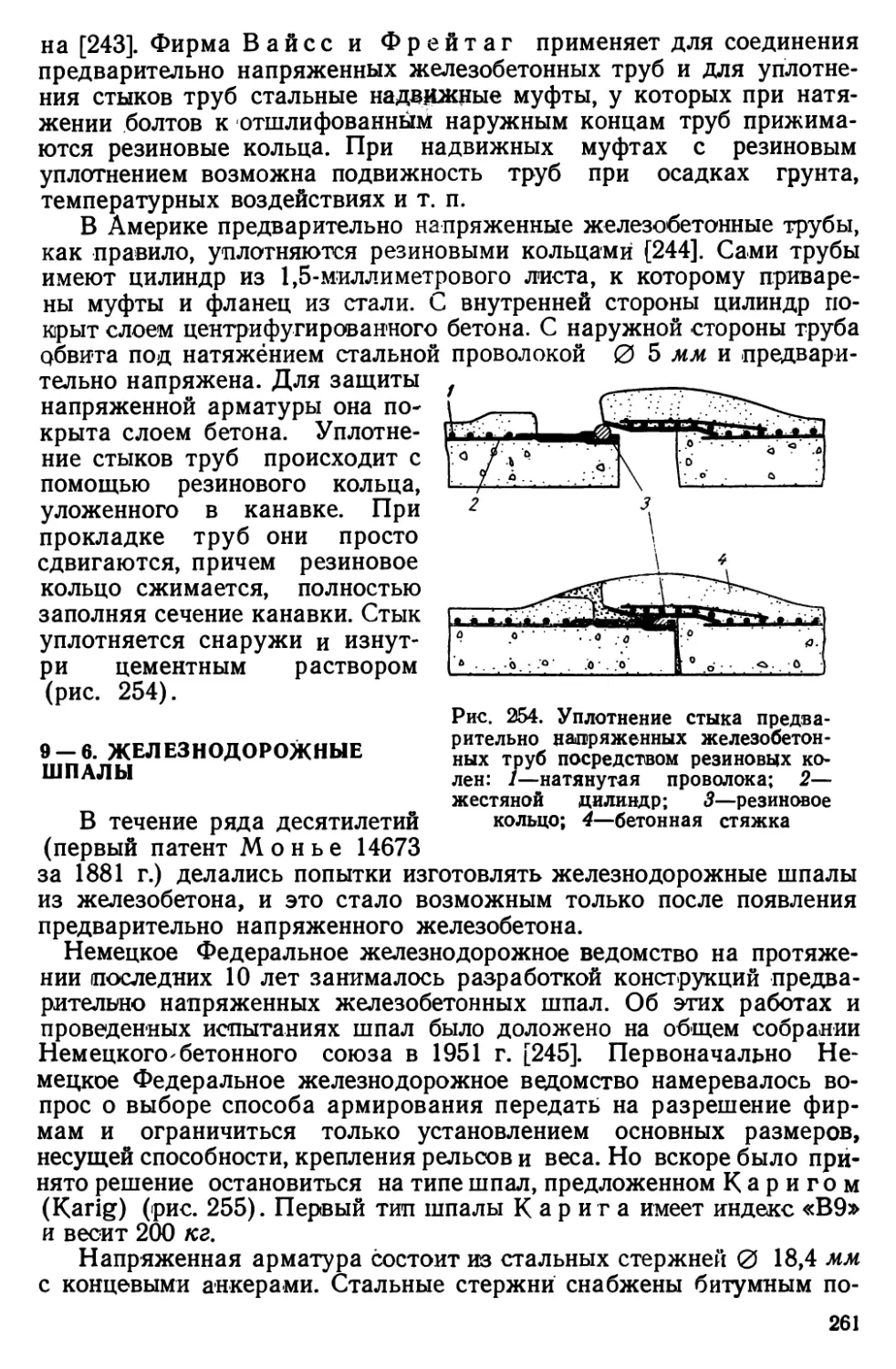

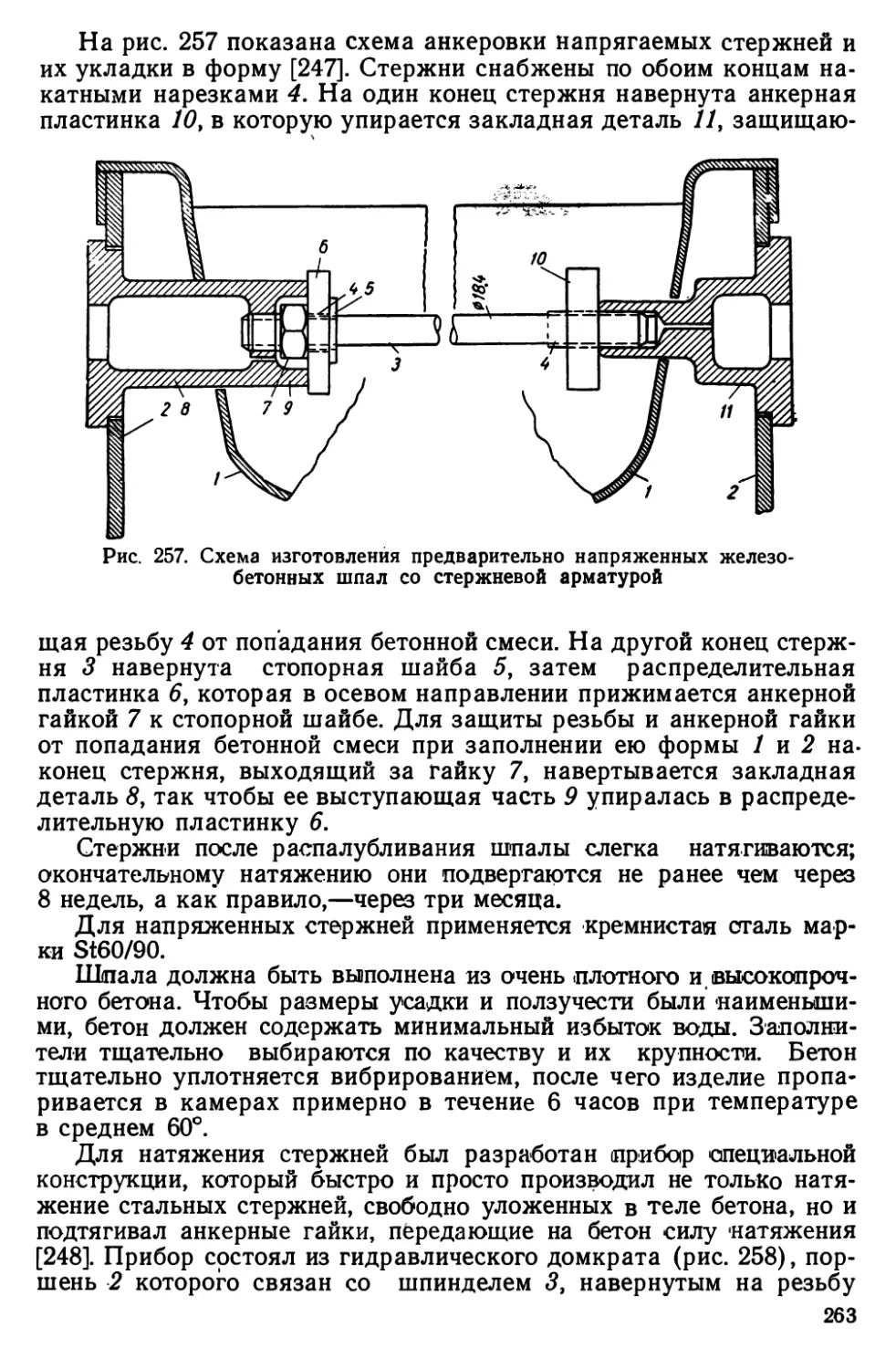

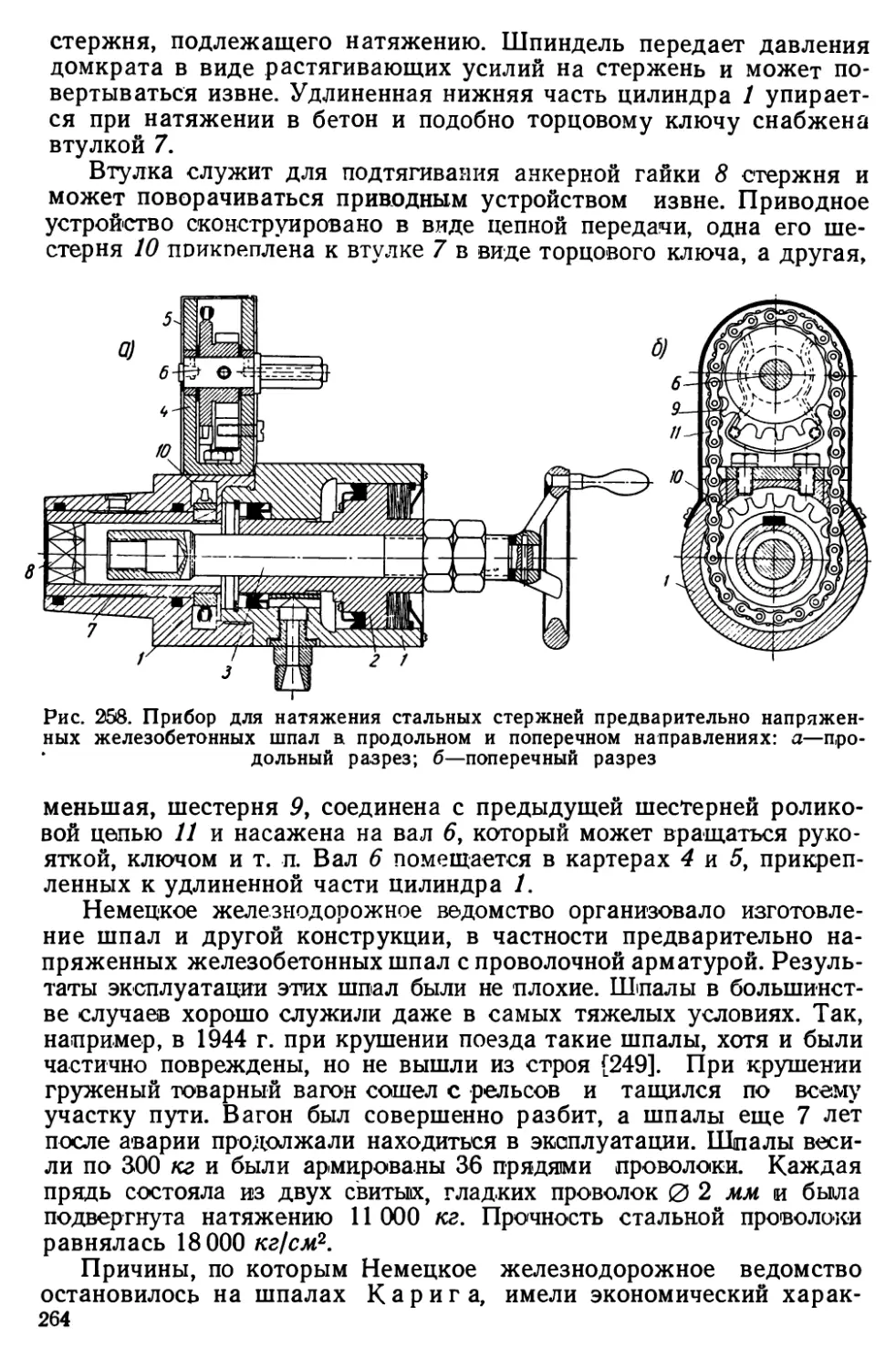

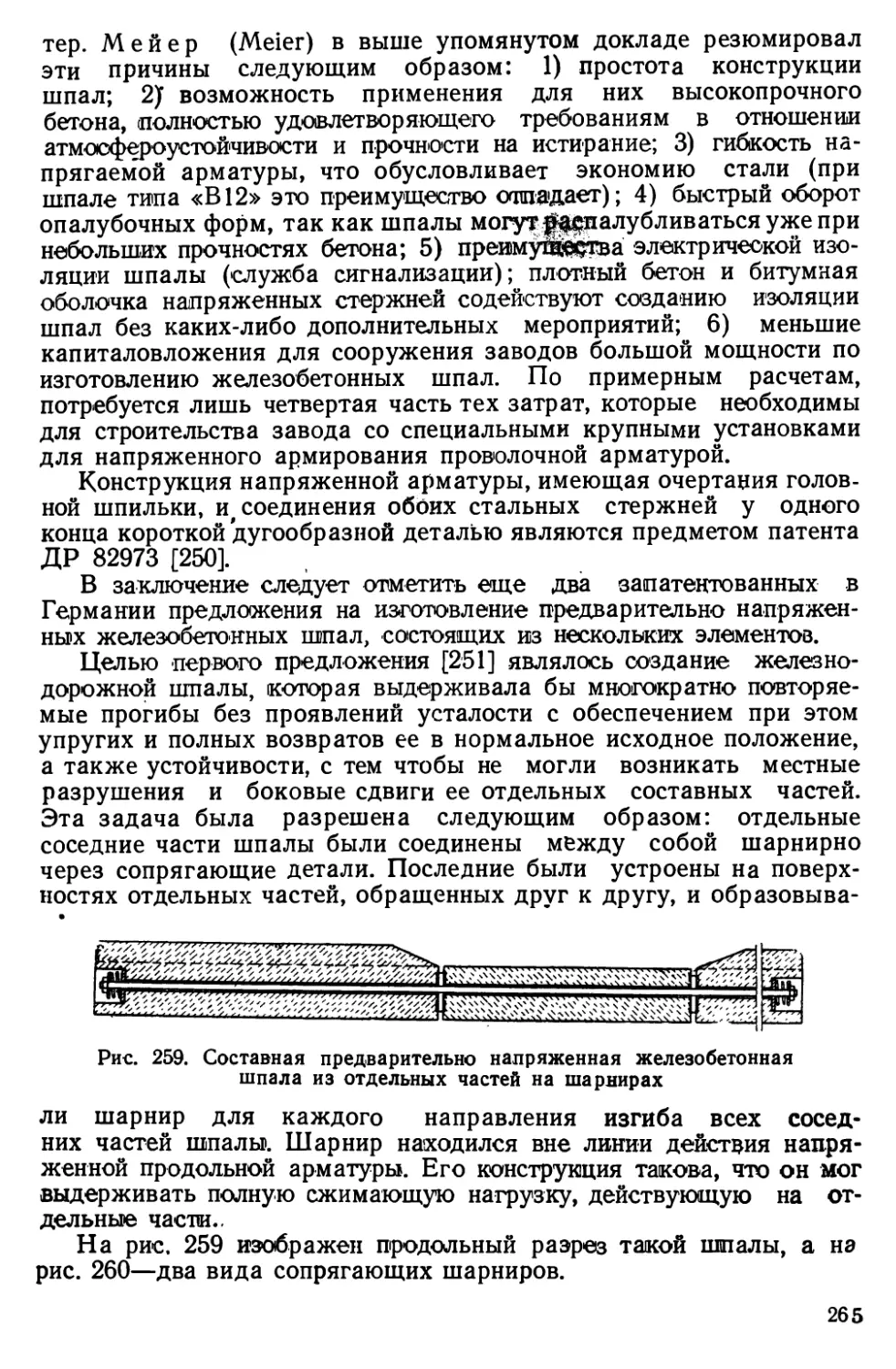

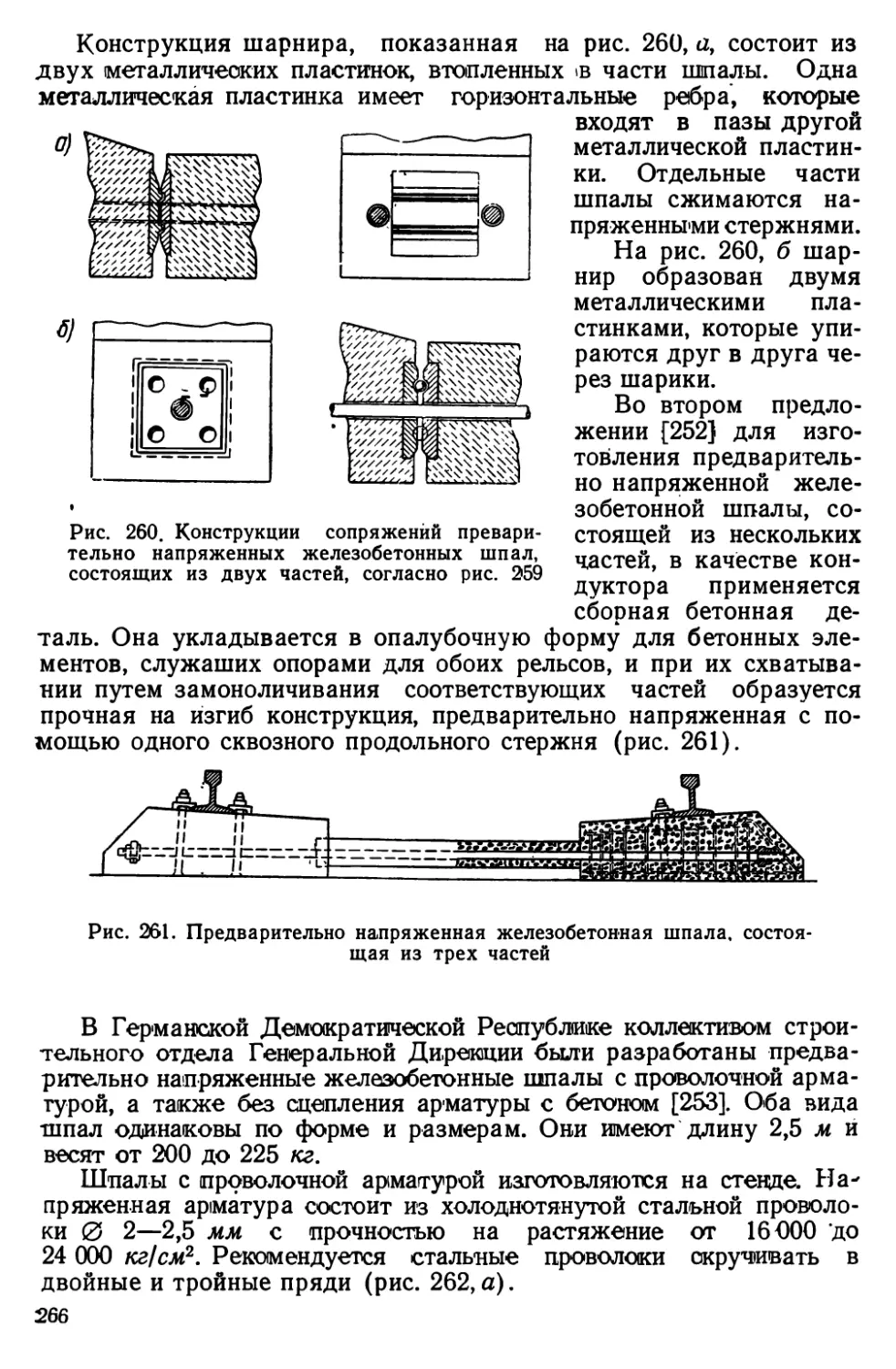

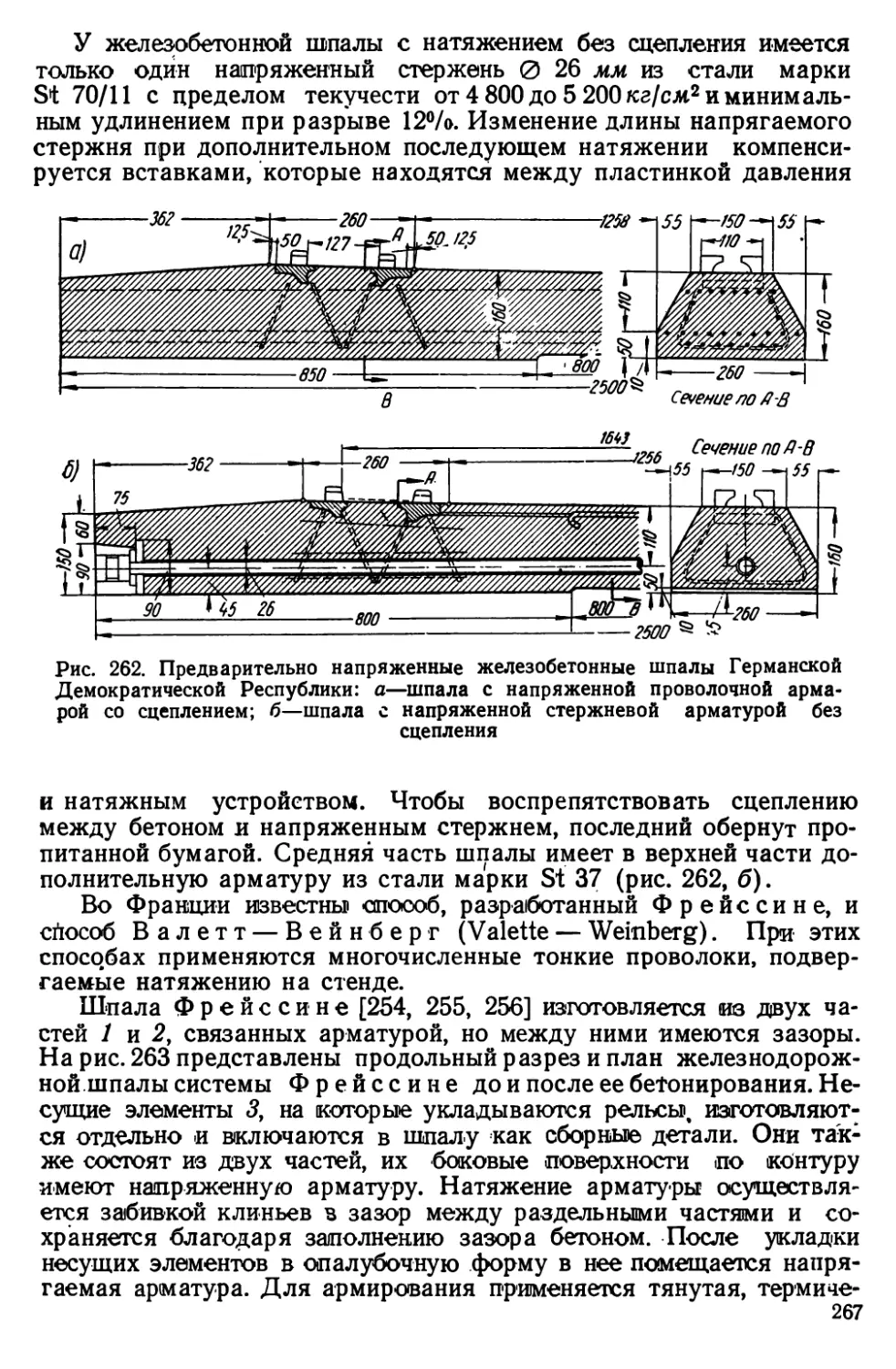

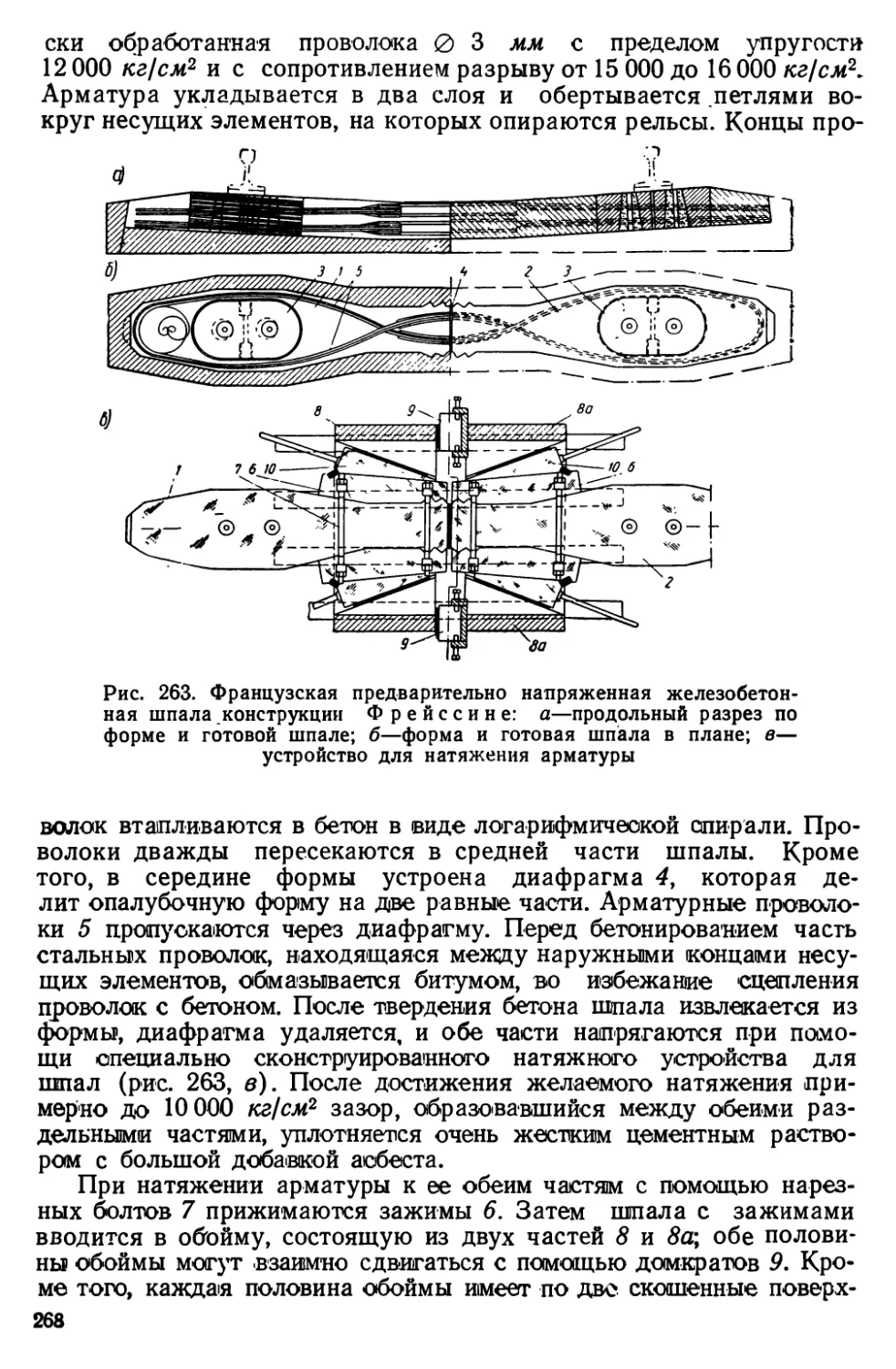

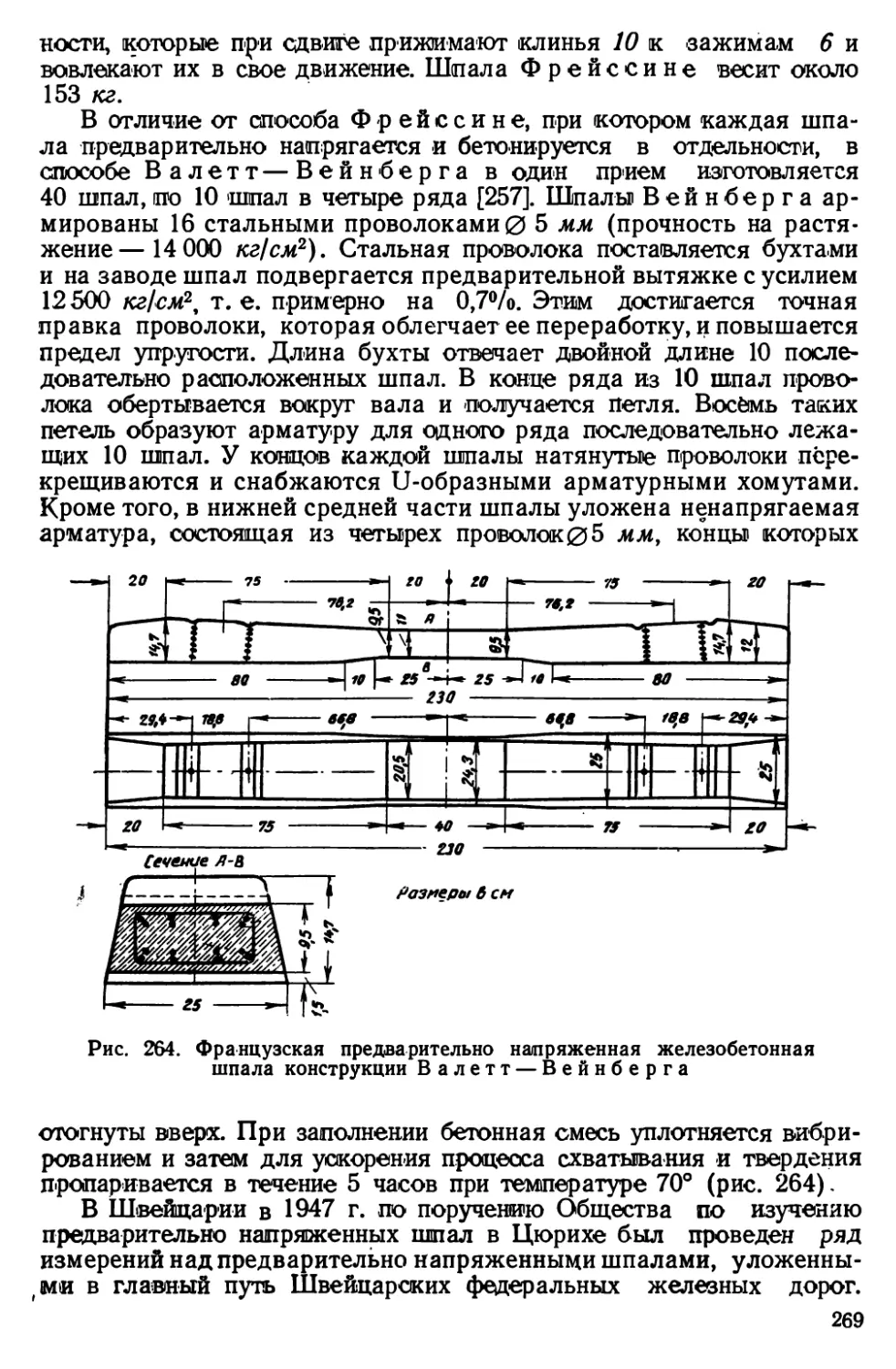

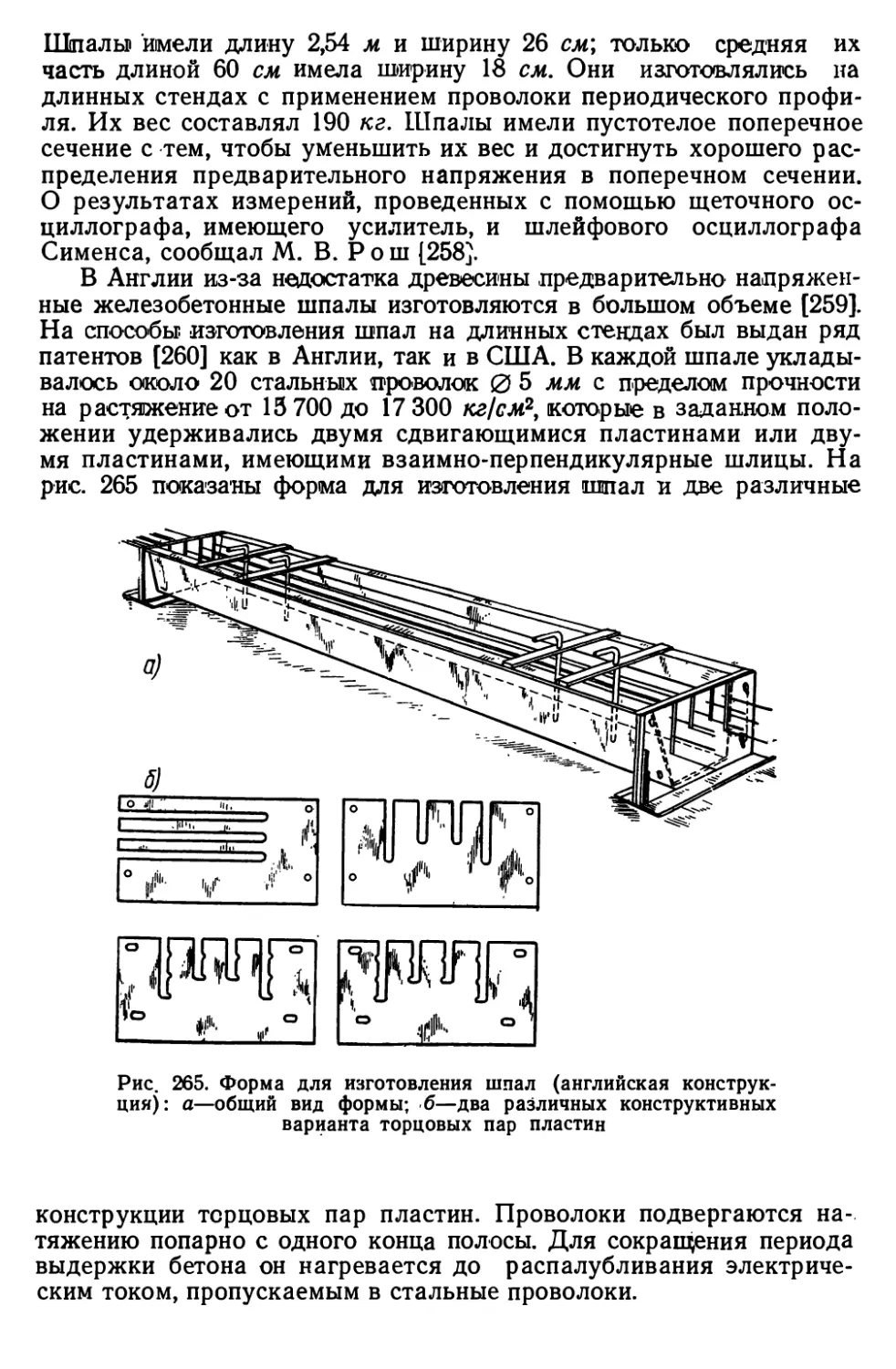

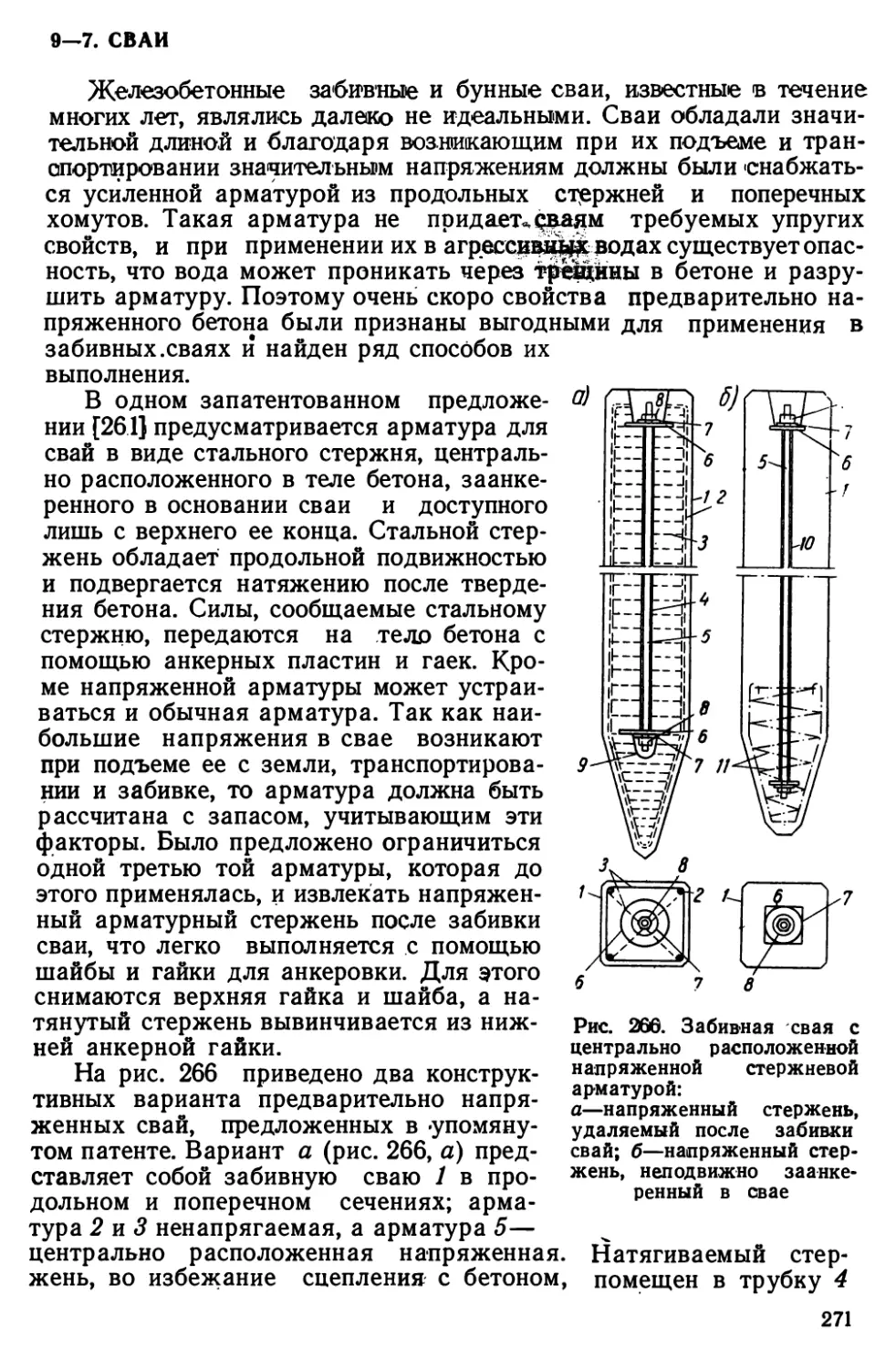

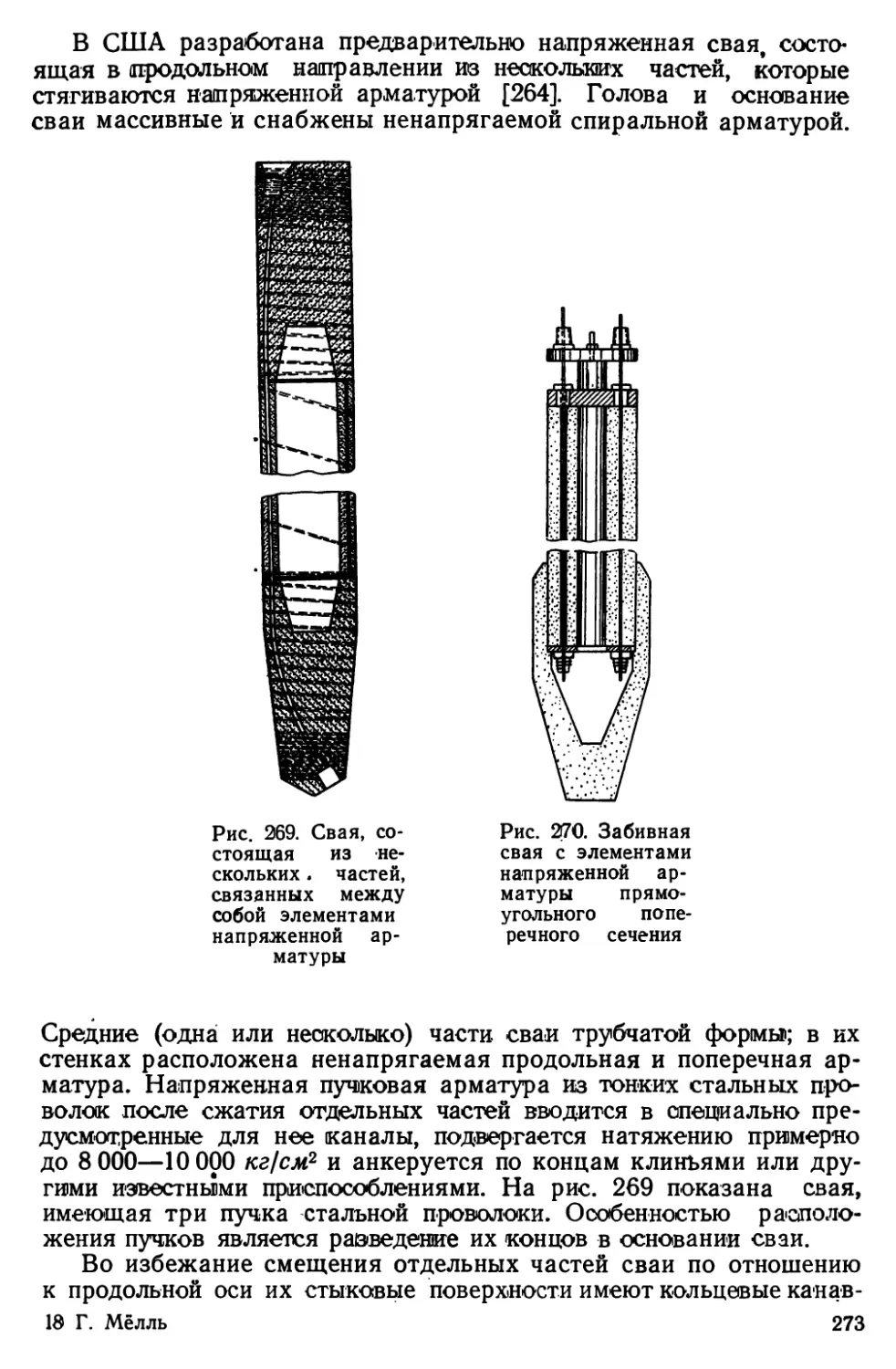

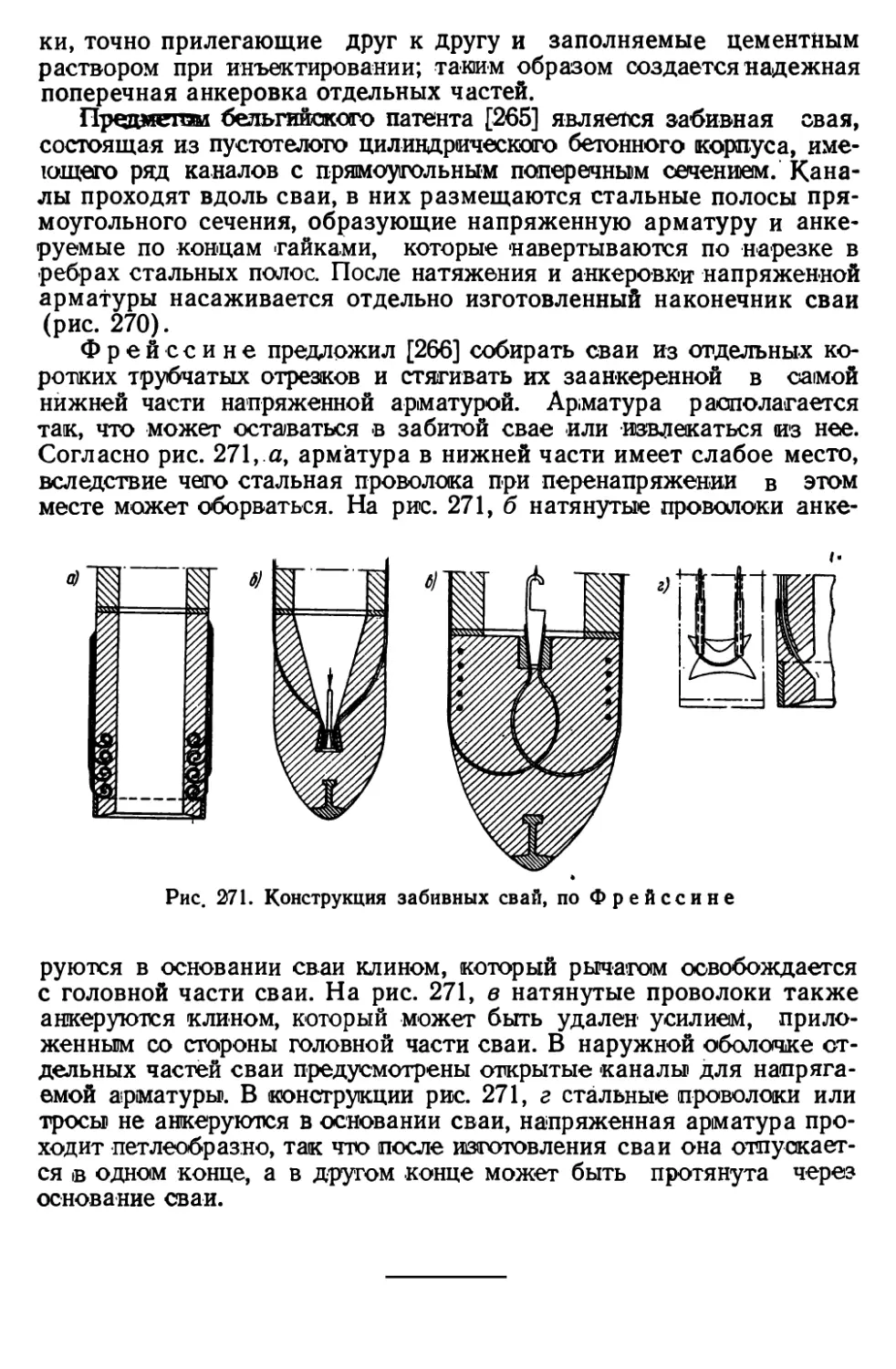

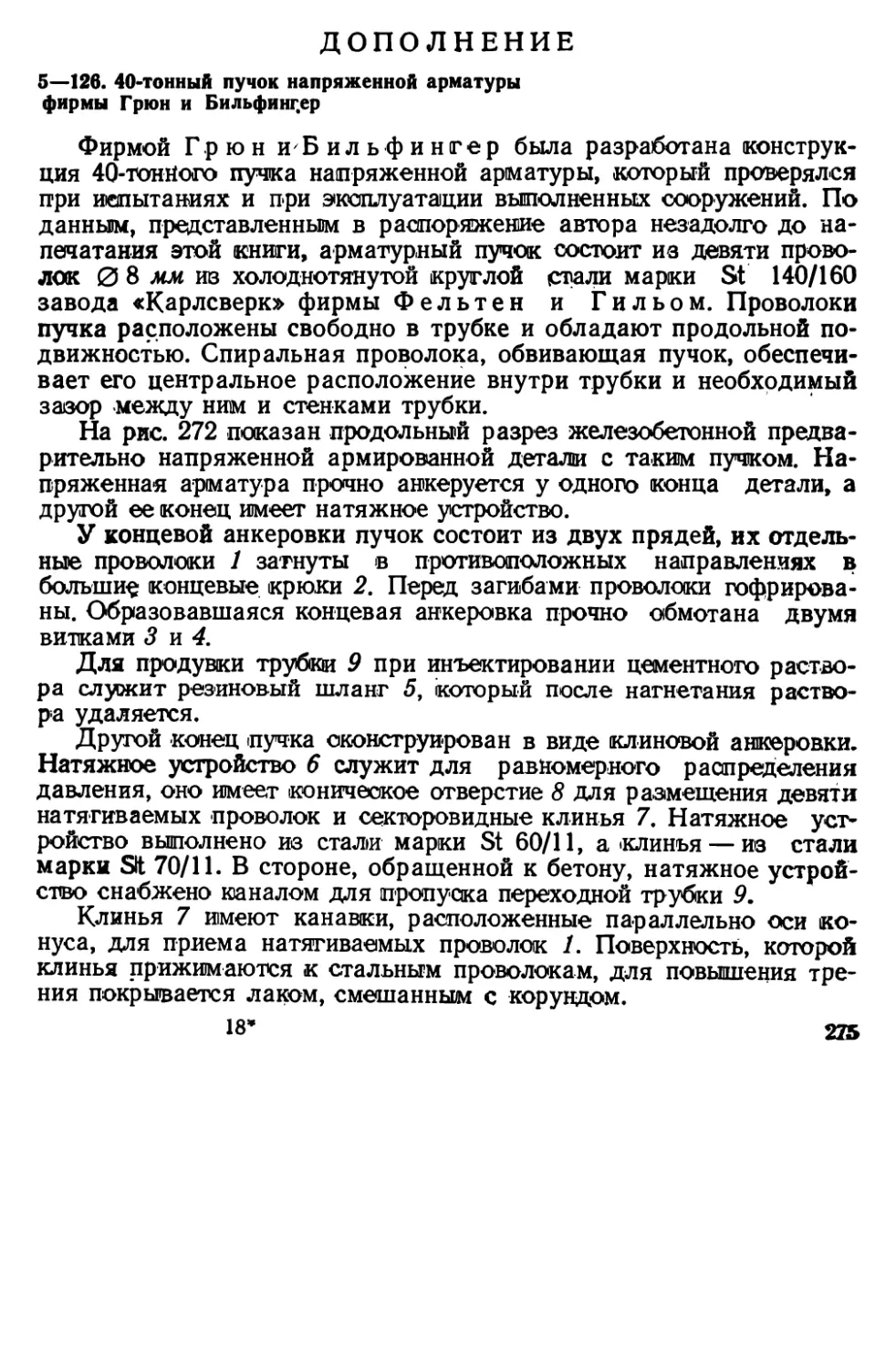

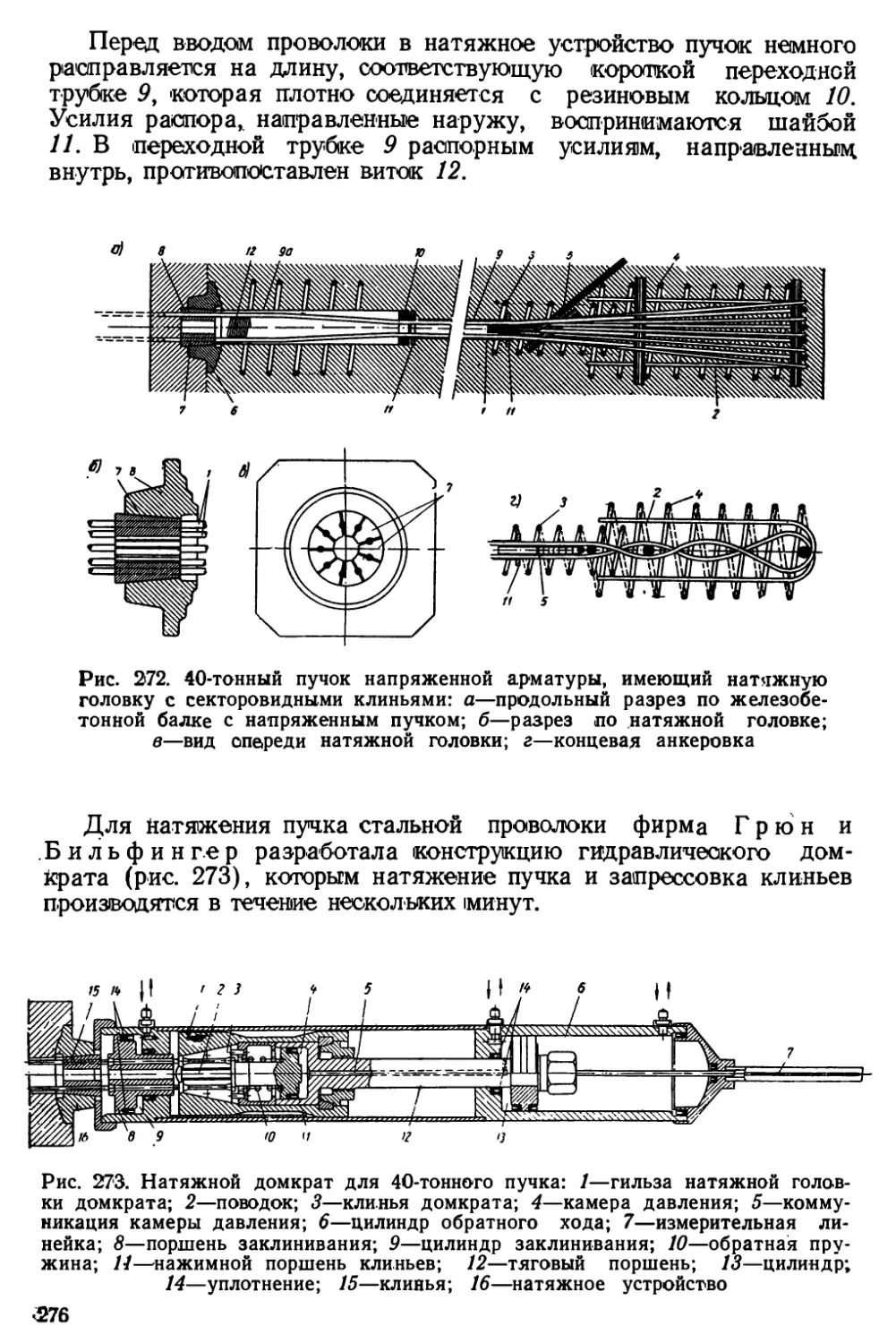

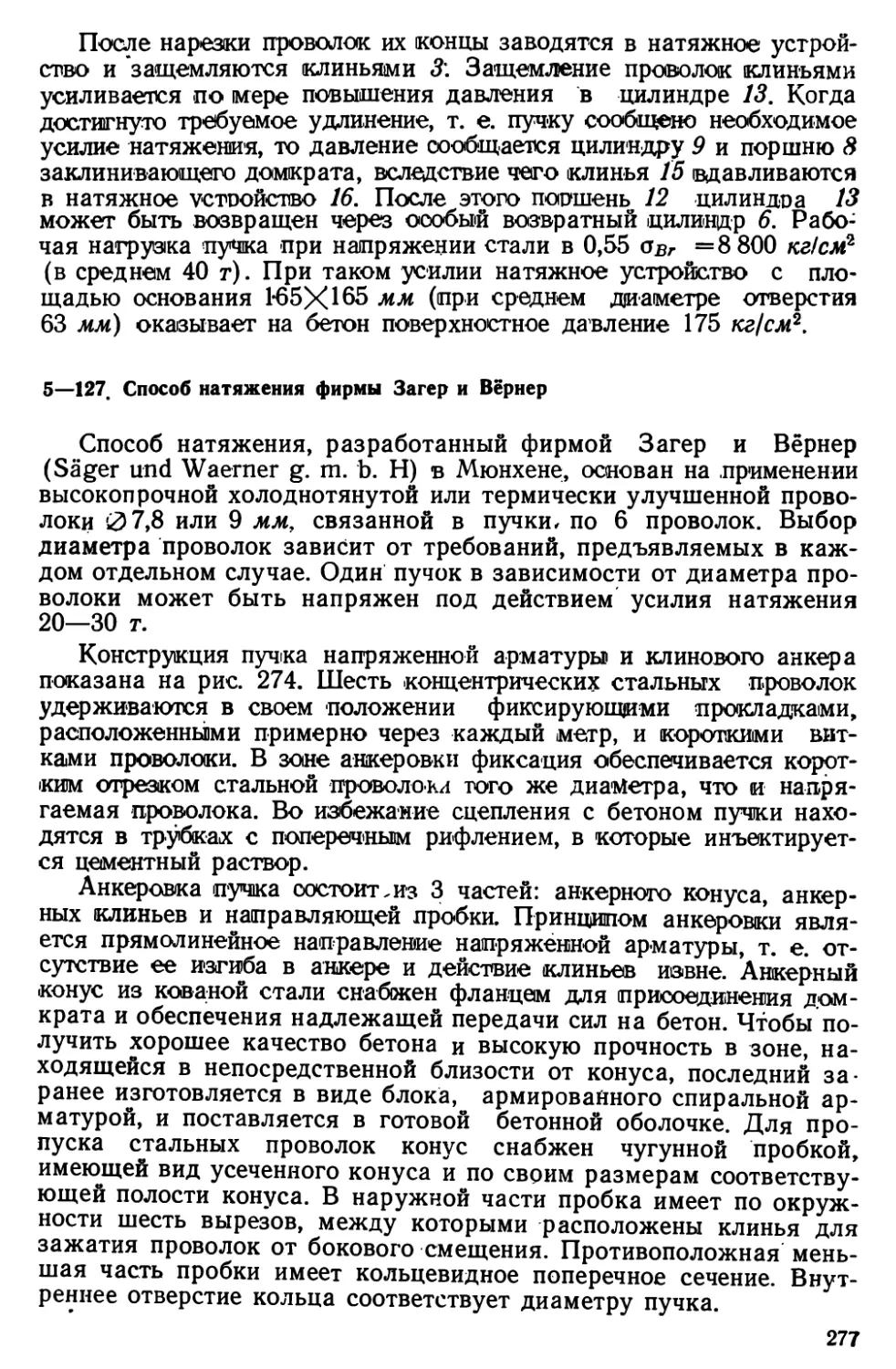

лающие за 'наружное очертание строительного элемента. После твердения бетона натяжные приспособления снимаются. Напряженные элементы развивают в стале-керамической конструкции напряжение сжатия порядка 100 кг/см2, так что деталью могут восприниматься значительные -нагрузки без во^йййвзвения в ней трещин. Полосы плит «штальтон* длиной от 50 до 70 м изготовляются пакетами «из нескольких слоев на стендах. Плиты, обладающие небольшим весом—16 кг/пог. м, при ширине 15 см используются в многоэтажном строительстве для различных целей. В основном они применяются для пустотелых перекрытий 'И в качестве перемычек оконных и дверяьвх проемов.