Author: Мадатян С.А.

Tags: технология строительного производства железобетонные конструкции строительное проектирование

ISBN: 5-900053-023-1

Year: 2000

Text

С.А. МАДАТЯН

АРМАТУРА

ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

С.А. МАДАТЯН

АРМАТУРА

ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

Timomchtff £t Arram.

DWG „на 2©!4

Москва. 2000

УДК 693.554

ББК 38.621

М13

Мадатян С.А. Арматура железобетонных конструкций. М. Воентех-

лит. 2000, 256 с.

В книге рассмотрены классификация, терминология, способы произ¬

водства и методы испытания обычной и напрягаемой арматурной стали.

Изложены основные данные о механических и реологических свойст¬

вах всех видов современной отечественной и зарубежной арматуры и

влиянии на них температуры и других эксплуатационных воздействий.

Предлагаются разработанные автором методы расчета потерь напря¬

жения от релаксации и изменения механических свойств высокопрочной

арматурной стали в результате предварительного напряжения.

Подробно рассмотрены свойства унифицированной свариваемой ар¬

матуры класса А500С и данные о новом периодическом профиле.

Книга предназначена для научных и инженерно-технических рабо¬

тников, занятых исследованием, проектированием и изготовлением же¬

лезобетонных конструкций.

Формат 60x90/16. Объем 16,0 п.л.

Печать офсетная. Подписано в печать 5.10.2000 г.

Компьютерная верстка и печать ООО “Воентехлит”

Тел. 962-04-88

ISBN 5-900053-023-1

© Мадатян С.А., 2000

Мадатян Сергей Ашотович

докт. техн. наук, профессор, лауреат

премии Правительства РФ, заслужен¬

ный строитель России, заведующий

лабораторией арматуры НИИЖБ Гос¬

строя РФ.

Является автором более 230 научных трудов, книг

и изобретений, в т.ч. основных стандартов и др.

нормативных документов по обычной и напрягае¬

мой арматуре железобетонных конструкций.

Адрес лаб. арматуры НИИЖБ: 109428, Москва,

2-я Институтская ул., д.6.

Телефон лаб. — 1747498, факс — 1747494.

Введение

Арматура железобетонных конструкций является наиболее массовым

видом высокопрочной стали. Несмотря на имеющуюся в мире тенден¬

цию к сокращению производства стального проката объем выпуска арма¬

турной стали за последние 20 лет вырос по^ги вдвое.

В 70-80-х годах нашего столетия произошли революционные измене¬

ния в технологии производства и свойствах высокопрочной стержневой

арматурной стали для обычного и преднапряженного железобетона,

большая часть которой во всем мире уже производится путем термомеха¬

нического упрочнения в потоке проката или с использованием других со¬

временных технических средств. Изменяется периодический профиль

стержневой арматуры, введена прокатная маркировка прочности и заво-

да-изготовителя, происходит постепенная замена в обычном железобето¬

не стали с пределом текучести 290—400 Н/мм2 на сталь с пределом теку¬

чести 500 Н/мм2. Развивается выпуск напрягаемой стержневой арматуры

с пределом текучести 1000—1200 Н/мм2, а также стабилизированной вы¬

сокопрочной проволоки и арматурных канатов с временным сопротивле¬

нием свыше 1700 Н/мм2.

Имеются значительные достижения в теории и практике расчета, про¬

ектировании и изготовлении обычных и предварительно напряженных

железобетонных конструкций с высокопрочной арматурной сталью. Раз¬

работана теория упрочнения арматуры в результате преднапряжения,

энергетическая теория расчета железобетонных конструкций и др. Это

позволяет с одной стороны реализовать на практике значительные резер¬

вы экономии материалов, а с другой — осуществлять расчет и проектиро¬

вание железобетонных конструкций более корректно и обеспечивать бо¬

льшую их надежность и долговечность.

В то же время применение на практике новых достижений теории и

технологии, связанных с арматурой, затрудняется наряду с другими при¬

чинами недостаточностью информации о результатах законченных ис¬

следований и сертификационных свойствах новых материалов.

Кроме того, современное состояние требует рассматривать новые ма¬

териалы и новые теоретические разработки в обязательном сравнении с

требованиями по качеству и долговечности передовых зарубежных норм

и стандартов.

Несмотря на очевидную актуальность рассматриваемых проблем в этой

области мало фундаментальных публикаций и нормативно-технической

литературы. Причем в последние годы число таких работ уменьшилось.

Поэтому в книге рассматриваются основные результаты исследований

и данные о промышленном производстве новых эффективных видов ар¬

матуры в России, странах СНГ и передовых зарубежных государствах. Об¬

суждаются также физико-механические свойства напрягаемой арматурной

стали и влияние усилия и технологии предварительного напряжения на ее

свойства.

5

Значительное внимание в книге уделено особенностям свойств и

условий работы в обычных железобетонных конструкциях (без преднап-

ряжения) арматурной стали повышенной и высокой прочности с преде¬

лом текучести 500—600 Н/мм2, а также влиянию геометрических разме¬

ров периодического профиля арматуры на ее физико-механические

свойства, долговечность и совместную работу с бетоном.

Автор благодарит сотрудников и аспирантов руководимой им лабора¬

тории арматуры НИИЖБ В.И. Петину, О.И. Падина, И.Н. Сурикова,

И.Н. Тихонова, Б.Н. Фридлянова, В.Д. Терина, Т.Д. Тулеева, О.И. Мар-

голину, J1.H. Уварову и других за помощь в проведении эксперименталь¬

ных работ и подготовке результатов исследований к публикации.

Все замечания по книге автор примет с признательностью.

Глава 1. Состояние вопроса и задачи работы

Бетон и железобетон является прогрессивным и непрерывно развива¬

ющимся видом строительных материалов [1, 2]. Одним из важнейших

преимуществ железобетонных конструкций является возможность при¬

менения в них арматурной стали повышенной или высокой прочности. В

первую очередь это относится к предварительно напряженным железобе¬

тонным конструкциям, где сейчас успешно применяют материалы с пре¬

делом текучести от 600 до 1800 Н/мм2. В дальнейшем имеется реальная

возможность использования в таких конструкциях и более прочных на¬

прягаемых материалов из углеродных или арамидных волокон.

Средний предел текучести примененной в1986—1990 гг в железобето¬

не арматурной стали составил 428—437 Н/мм2. По данным ФИП и наше¬

го анализа [2, 3,4] за период с 1962 по 1988 г. объем производства предва¬

рительно напряженных железобетонных конструкций в мире вырос с 10

до 55 млн. м3, в том числе в СССР с 6 до 30,5 млн. м3. Соответственно

выпуск высокопрочной напрягаемой арматурной стали увеличился с 600

до 2250 тыс. т, в том числе в СССР — с 220 до 1250 тыс. т.

Развитие бетонных и железобетонных конструкций в России и других

странах бывшего СССР отвечает тенденциям и практике их применения

в других промышленно развитых странах. По прогнозам [1,3] бетон и же¬

лезобетон на обозримую перспективу останутся основными строитель¬

ными материалами.

С 1950 г. по 1986 г. объем производства железобетона вырос с 16,5 до

192 млн. м3, т.е. в 11,6 раза, а производство арматурной стали увеличи¬

лось несколько более чем в 8 раз и достигло 12 млн. т [2, 4]. Причем, за

период с 1980 г. по 1986 г. объем применения железобетона увеличился с

174,6 до 192 млн. м3 или на 9,9%, а объем применяемой арматурной стали

изменился незначительно.

Таким образом, расход арматурной стали на м3 железобетона в целом за

рассматриваемый период снизился на 45,4% и в том числе в 1980—1986 гг.

6

на 9,9%. Среди многих причин такого прогресса основной является повы¬

шение прочности применяемой арматурной стали. Средневзвешенное нор¬

мативное сопротивление или браковочный минимум предела текучести ар¬

матурной стали увеличилось с 243 Н/мм2 в 1950 г. и 376 Н/мм2 в 1980 г. до

428 Н/мм2 в 1986 г. [2, 3, 5].

Это достигнуто в результате освоения в 60-х годах массового произ¬

водства и применения арматурной стали повышенной прочности классов

A-III, Ат-ШС, В-1 и Вр-1 для обычного железобетона и напрягаемой ар¬

матурной стали классов A-IV, A-V, Ат-V и Ат-VI, а также увеличения

производства и применения высокопрочной арматурной проволоки и ка¬

натов (см. рис. 1.1 и 1.2). Сортамент арматурной стали, выпускаемой в

СССР приведен в табл. 1.1.

Таблица 1.1.

Номиналь¬

ный диаметр,

мм

Расчетная

площадь

поперечного

сечения,

см2

Теоретичес¬

кая масса 1 м

длины,

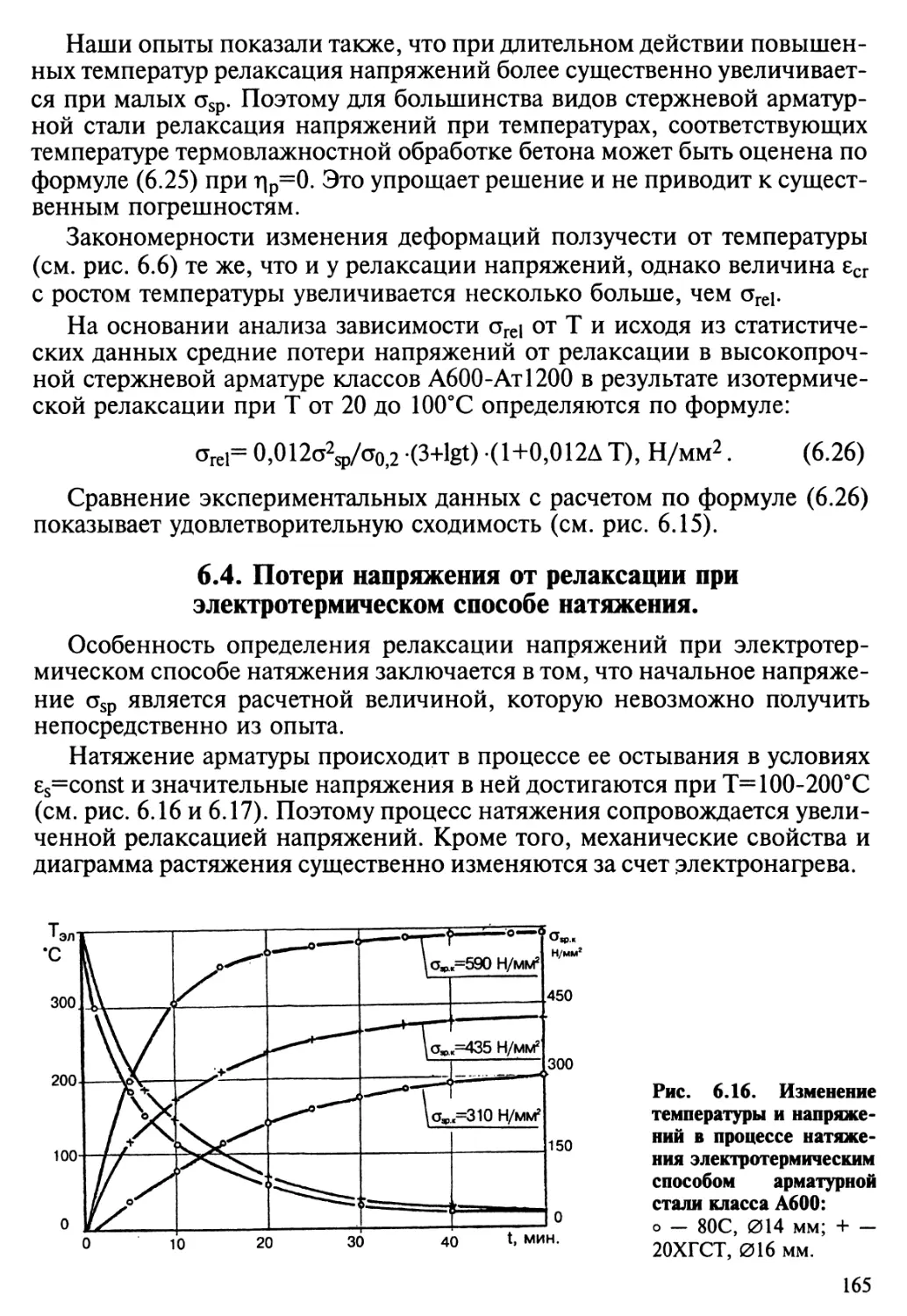

кг

Номиналь¬

ный диаметр,

мм

Расчетная

площадь

поперечного

сечения,

см2

Теоретичес¬

кая масса 1 м

длины,

кг

А. Стержневая арматура

5,5

0,237

0,186

28

6,160

4,830

6,0

0,283

0,222

32

8,040

6,310

8,0

0,503

0,395

36

10,100

7,990

10

0,785

0,617

40

12,570

9,870

12

1,131

0,883

45

15,000

12,480

14

1,54

1,210

50

19,630

15,410

16

2,01

1,580

55

23,760

18,650

18

2,54

2,000

60

28,270

22,190

20

3,14

2,470

70

38,480

30,210

22

3,80

2,980

80

50,270

39,460

25

4,91

3,850

Б. Арматурная проволока

3

0,071

0,056

6

0,283

0,222

4

0,126

0,099

7

0,385

0,302

4,5

0,159

0,125

8

0,503

0,395

5

0,196

0,154

10

0,785

0,617

В. Арматурные канаты

К-7

К-19

6

0,23

0,184

14

1,287

1,010

9

0,53

0,419

12

0,93

0,736

15

1,39

1,099

Достигнутый уровень прочности арматурной стали достаточно высок

и арматура железобетонных конструкций является самым массовым ви¬

дом высокопрочной стали.

7

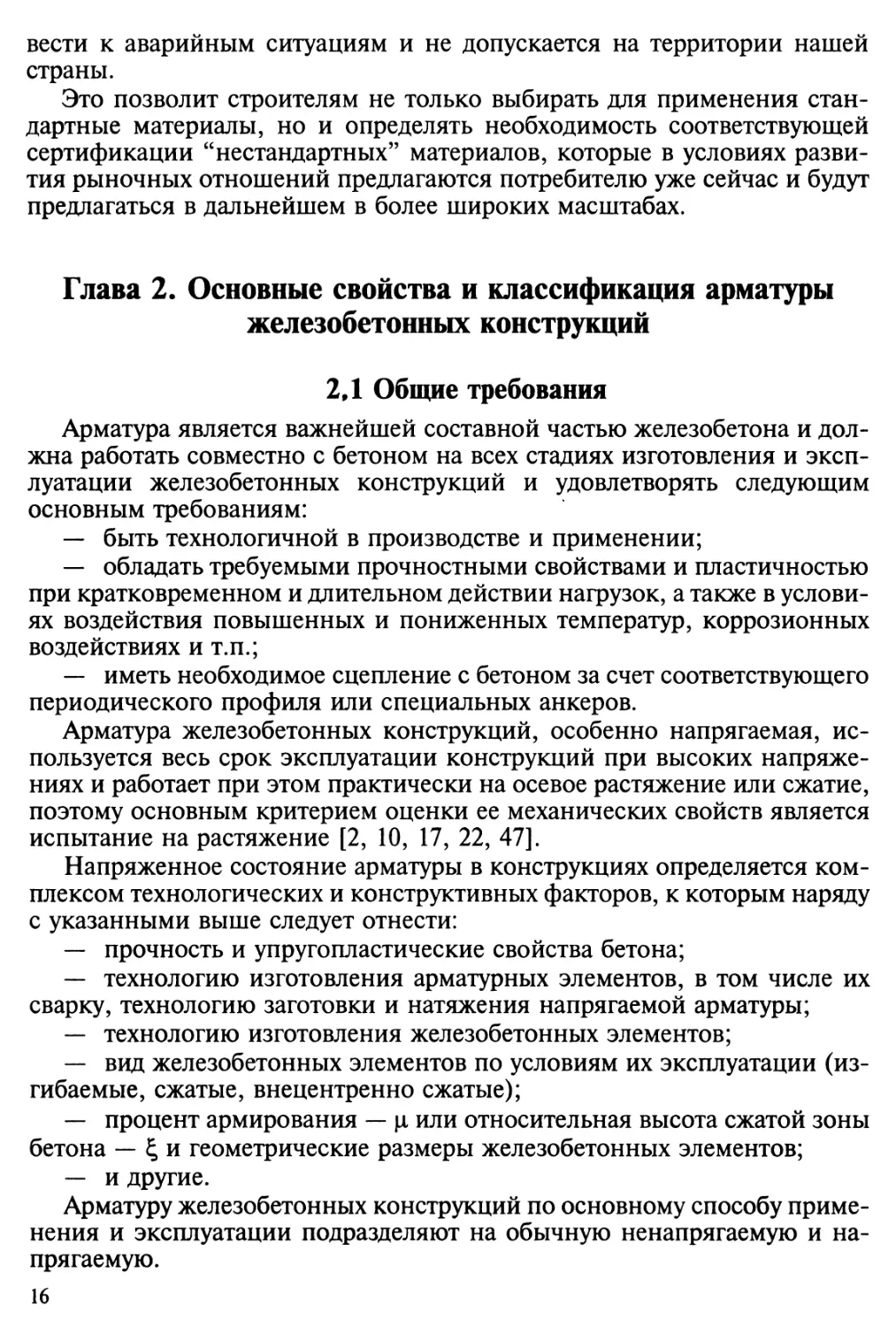

1 и 2 — стержневая классов А400 (A-III) и

А440С (Ат-ШС); 3 — холоднодеформи- Рис. 1.2. Производство напрягаемой арматур-

рованная проволока классов Вр-500 ной стали:

(Вр-1) и B500 (В-1) 1 — стержневая классов А800-Ат1000 (A-V,

Ат-V и Ат-VI); 2 — высокопрочная проволо¬

ка и арматурные канаты; 3 — стержневая

классов А600 и АтбОО (A-IV и Ат-IV)

Таблица 1.2

Страна

Цемент,

млн.т.

Бетон и железобетон, млн.м3

Арматурная сталь, млн.т.

Всего

Преднапряженный

бетон

Всего

Напрягаемая

СССР

90

260

30,5

12,0

1,25*

США

82

266

5,0**

10,0

0,2

Страны ЕС

*

*

О

О

310-320**

7,0**

13,8-14,6

0,32

Япония

69,4

231,3

3,85-4,0

11,84

0,183

Примечания: * Этот объем включает только напрягаемую арматурную сталь, выпущенную

металлургическими и метизными заводами.

** Экспертная оценка автора.

«

Мировой уровень производства в 1986 г. только стержневой арматур¬

ной стали с пределом текучести 390 Н/мм2 (40 кгс/мм2) и выше может

быть ориентировочно оценен в 30-40 млн. т. При этом в СССР выпуска¬

ли в год около 7 млн. т такой арматурной стали, в Японии ориентировоч-

8

Рис. 1.3. Производство стали:

1 — страны ЕЭС, 2 — Япония, 3— США,;

4 - СССР

1

с.

3

Д-

—¥ ■ 1 ч

1 |

_/

I

_4_/

I

(Vi_

1979 1980 1981 1982 1983 1984 1985 гг.

Рис. 1.4. Производство напрягаемой арматур¬

ной стали:

1 — СССР (всего); 2 — СССР — высоко¬

прочная проволока и арматурные канаты;

3 — страны ЕЭС, 4 — США, 5 — Япония

но 6—7 млн. т, в США — 4 млн. т, в странах Восточной Европы (СЭВ) —

2 млн. т.

Несмотря на имеющуюся в мире тенденцию к сокращению производ¬

ства стали (см. рис. 1.3) объем выпуска арматурной стали непрерывно

увеличивается и за последние 20 лет вырос почти вдвое.

При общих объемах производства бетона и железобетона в 1986 г. в

СССР, США, Японии и странах ЕС соответственно 260, 266, 231,3 и

310—320 млн. м3 применение арматурной стали всех видов в этих странах

составило соответственно около 12, 10, 11,8 и 14,2 млн. т в год (см.

табл. 1.2).

Из этого объема (см.табл.1.2) в Российской Федерации применялось в

1986 г. около 7 млн.т арматурной стали в год. После 1991 г. объемы про¬

изводства железобетона и потребления арматуры начали уменьшаться и в

1999 г. в России применено всего около 3 млн. т арматурной стали, и, в

том числе около 200 тыс.т высокопрочной напрягаемой арматуры. В этот

же период производство железобетона и потребление арматуры в эконо¬

мически развитых странах мира не уменьшалось.

Анализ приведенных данных показывает, что ставшее привычным

представление о том, что по производству железобетона наша страна опе¬

режает всех, относится к категории “легенд” и справедливо только для

преднапряженного железобетона (см. рис. 1.4). По общему объему железо¬

бетона на душу населения мы даже в 1986 г. отставали от Японии в 2,5 раза

и на 15-20% от США и стран Западной Европы. При этом необходимо

учесть, что проблема жилищного строительства в этих странах не стоит

столь остро, как у нас. w

Следовательно, для обеспечения необходимого развития жилищ-

но-гражданского строительства в нашей стране следует увеличивать еже¬

9

годное производство железобетона к 2005 г. примерно в 1,5 раза по срав¬

нению с 1986 г.

Этот прирост производства железобетона должен быть обеспечен без

существенного увеличения количества применяемой арматурной стали,

так как последнее в настоящее время мало реально. Поэтому решение

этой проблемы может быть достигнуто в значительной степени за счет

повышения прочностных и эксплуатационных свойств арматурной ста¬

ли, рационального ее применения, изменения номенклатуры возводи¬

мых конструкций и дальнейшего развития предварительно напряженно¬

го железобетона.

Рассмотрим раздельно состояние дел и перспективы по арматуре для

обычного и предварительного напряженного железобетона.

Характерной особенностью производства предварительно напряжен¬

ных железобетонных конструкций в СССР было и остается сейчас в Рос¬

сии и других странах СНГ широкое применение высокопрочной стерж¬

невой арматуры классов А600 (А-IV) — Ат1000 (Ат-VI) и электротермиче¬

ского способа ее натяжения на упоры, используемого для изготовления

по агрегатно-поточной и конвейерной технологическим схемам изделий

для массового жилищно-гражданского и промышленного строительства

таких как: пустотные плиты перекрытия, ребристые плиты покрытия,

опоры ЛЭП и т.п. [8, 9, 10].

Это в значительной мере определило быстрый рост производства

предварительно напряженных железобетонных конструкций в нашей

стране и позволило сэкономить значительные средства за счет сокраще¬

ния расхода трудозатрат на изготовление конструкций и существенной

экономии арматурной стали.

Так в 1957 г., т.е. до внедрения электротермического способа натяже¬

ния, было изготовлено всего 0,6 млн. м3 предварительно напряженного

железобетона, в 1962 г. — уже 6 млн. м3, в 1975 г. — 28 млн. м3 и в

1988 г. — 30,5 млн. м3, из которых по меньшей мере 18-20 млн. м3 с натя¬

жением высокопрочной стержневой арматуры электротермическим спо¬

собом.

Соответственно (см. рис. 1.2) развивалось производство высокопроч¬

ной арматурной стали классов А800, Ат800 и Ат1000 (A-V, Ат-V и Ат-VI).

В настоящее время работы по стержневой высокопрочной напрягае¬

мой арматурной стали развиваются в двух главных направлениях:

— повышение прочности стержневой арматуры до уровня по ао,2 До

1200-1400 Н/мм2 и обеспечение комплекса эксплуатационных свойств

таких материалов;

— разработка эффективных технологий и оборудования для примене¬

ния напрягаемой арматуры, в том числе автоматизации процессов заго¬

товки и натяжения, применения арматуры мерных длин до 24 м, винто¬

вого профиля и т.п.

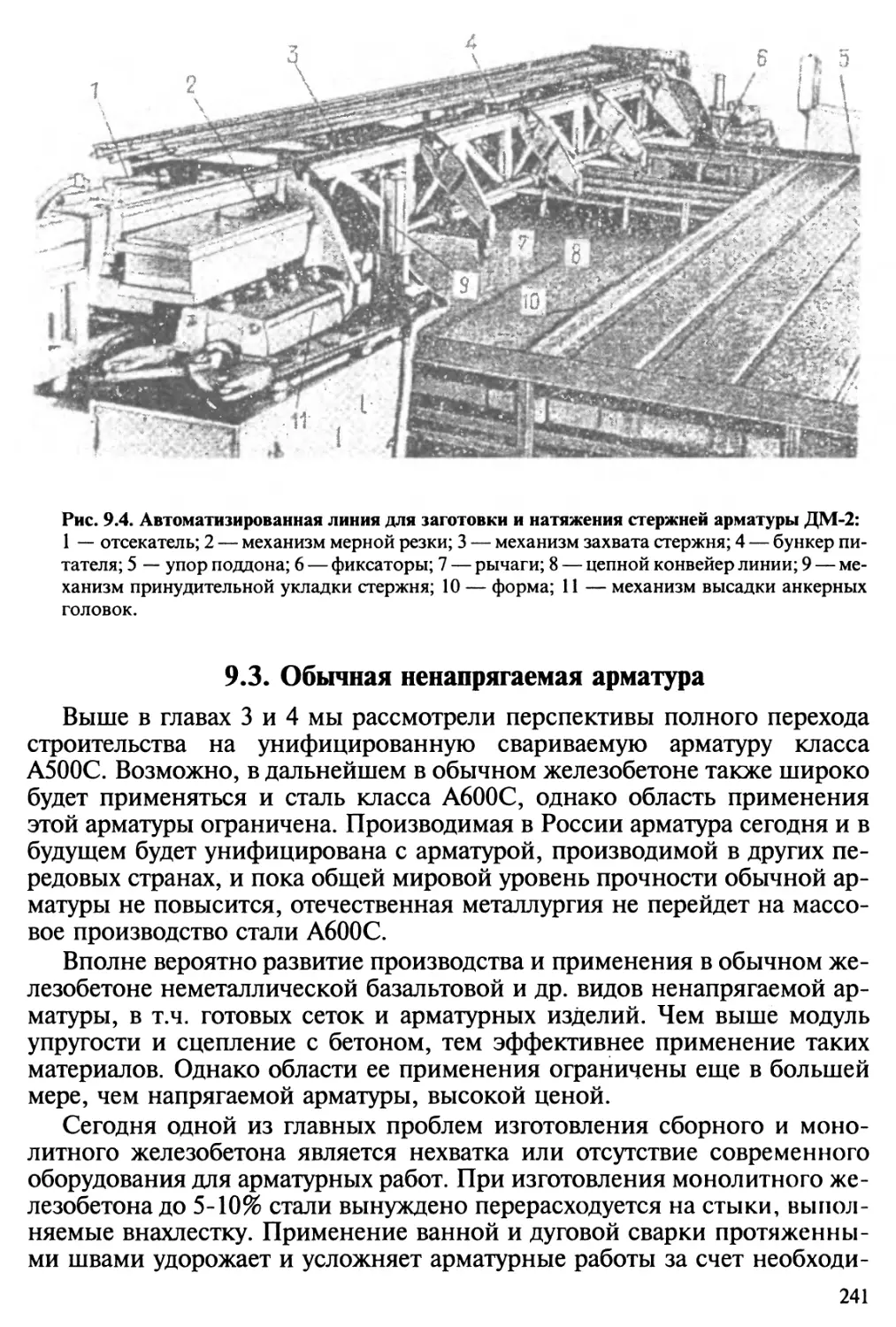

Проведенные исследования [10, И] и многолетний опыт эксплуата¬

ции автоматизированных линий ДМ-2 по заготовке и натяжению стерж¬

невой арматуры классов Ат800 и АтЮОО (Ат-V и At-VI) на Ивано-Фран¬

10

ковском и ряде других заводов железобетонных конструкций показал,

что автоматизация технологических процессов весьма эффективна, так

как обеспечивает снижение расхода электроэнергии и трудозатрат в 2-3

раза, и расхода напрягаемой арматурной стали на 5-10%.

Работами [10, 12, 13, 14, 15, 16] доказано, что предварительное напря¬

жение арматуры, расположенной в растянутой в стадии эксплуатации

зоне железобетонных элементов, повышает не только их жесткость и тре-

щиностойкость, но и прочность, за счет эффекта упрочнения структурно

устойчивых арматурных сталей. Предварительное напряжение действует

как механическое упрочнение, повышая пределы упругости и текучести

стали, и это, в свою очередь, приводит к повышению прочности пред-

напряженных изгибаемых элементов.

Следует различать свойства арматурной стали в состоянии поставки,

т.е. перед натяжением, и после такового, т.е. действительные эксплуата¬

ционные характеристики напрягаемой стали [10-14].

Для количественной оценки эффектов преднапряжения арматурной

стали в книге предлагается разработанная автором энергетическая теория

упрочнения.

Факторами, определяющими изменение диаграммы работы арматур¬

ной стали при длительной выдержке в напряженном состоянии, являют¬

ся релаксация напряжений и деформации ползучести, которые в свою

очередь определяются исходными свойствами и диаграммой работы ар¬

матуры до натяжения. Поэтому исследование реологических свойств вы¬

сокопрочной стали решает две задачи: с одной стороны определение по¬

терь напряжения в натянутом арматурном элементе, а с другой — упроч¬

нение стали за этот же период наблюдения.

Обсуждение этих проблем в книге позволяет подойти к решению мно¬

гих практических задач и, в частности, разработке требований к техноло¬

гиям производства, обеспечивающим реологические свойства и диаграм¬

му растяжения в соответствии с требованиями передовых зарубежных и

международных стандартов.

Влияние эффектов предварительного напряжения арматуры на несу¬

щую способность предварительно напряженных железобетонных конст¬

рукций также зависит от многих факторов, к важнейшим из которых сле¬

дует отнести конструктивные особенности, степень армирования, кате¬

горию трещиностойкости и требования к эксплуатационным свойствам,

прочность и деформативность бетона и т.п.

Учет этих факторов возможен лишь при использовании новых подхо¬

дов к расчету железобетонных конструкций и, в частности, при исполь¬

зовании в расчетах энергетических критериев и обобщенных характери¬

стик материалов в виде диаграмм работы напрягаемой арматуры, сущест¬

венно изменяющихся под воздействием предварительного напряжения и

длительных нагрузок.

Рассматриваемые научно-технические достижения в производстве и

применении высокопрочной напрягаемой арматуры и предварительно

напряженных железобетонных конструкций имеют все-таки ограничен-

11

12

Рис. 1.5. Периодический профиль арматурной стали:

а) кольцевой по ГОСТ 5781 для стержней класса АЗОО (A-II); б) то же для стержней классов А400 (A-III) - А1000 (А-VI); в) серповидный

по СТО АСЧМ 7-93 и ГОСТ 10884 для стержней классов А400С - Ат1200; г) винтовой по ТУ 14-1-5254-94; д) кольцевой по ГОСТ 6727

для проволоки класса Вр-1; е) серповидный по ТУ 14-1-5324-94 и СТО АСЧМ 7-93для проволоки класса А500С (Вр-500).

ное применение из-за значительных трудовых и энергетических затрат,

недостаточного развития производства соответствующего оборудования

и др.

Не менее важным направлением экономии стали в железобетонных

конструкциях является повышение прочности и улучшение качества ар¬

матурной стали для обычного железобетона.

Относительно высокий уровень прочности арматуры для обычного

железобетона был достигнут в СССР за счет массового производства и

применения арматурной стали классов А400 (A-III) марки 35ГС и Ат440

(Ат-ШС) марки Ст5 с содержанием углерода в готовом прокате до 0,4%

[17]. Это недопустимо высокий для свариваемой стали уровень. Для срав¬

нения по стандарту ISO/DIS 6935-2 [18] предельно допустимое содержа¬

ние углерода в свариваемой стали классов А400С и А500С не более

0,22% [2].

Повышенное содержание углерода и марганца в горячекатаной стали

35ГС класса А400 (A-III) может вызывать хрупкие разрушения арматур¬

ной стали как по целому металлу, так и особенно по сварным соединени¬

ям типа “дуговых прихваток” и т.п. [19].

Снижение расхода углерода может компенсироваться либо увеличе¬

нием расхода весьма дефицитных легирующих или микролегированием,

либо коренным изменением технологии прокатки, включая термомеха¬

ническое упрочнение.

К сожалению, до настоящего времени многие прокатные станы в

стране не оснащены современным оборудованием для этих целей. Поэ¬

тому потребуется определенное время для реконструкции прокатных ста¬

нов и оснащения их соответствующими устройствами.

Технология термомеханического упрочнения арматурной стали в пото¬

ке проката начала применяться в СССР в 1967-1968 гг. [20, 21, 22, 23]. Од¬

нако основной упор нами был сделан в то время на высокопрочную напря¬

гаемую арматурную сталь классов Ат800 и Ат1000 (Ат-V и Ат-VI), исходя из

возможно большей получаемой прочности и соответственно экономии на¬

прягаемой стали. Освоение же массового производства термомеханически

упрочненных свариваемых сталей повышенной прочности для обычного

железобетона с пределом текучести 500-600 Н/мм2 фактически происходит

лишь в настоящее время. При этом имеют место значительные изменения

в производстве и применении стержневой арматуры периодического про¬

филя.

Рассматриваются два пути решения этой задачи.

— Первый — сохранение широкой номенклатуры выпускаемых ви¬

дов и классов арматуры [24, 25], каждый из которых имеет наиболее удач¬

ное применение в определенных конструкциях и условиях эксплуатации.

Например, сталь класса АсЗОО (Ас-П) — для северного строительства, а

сталь класса АтбОО (Ат-IV) — для применения в гражданском строитель¬

стве и т.д.

При этом в качестве наиболее массовой арматурной стали могла бы

быть принята свариваемая арматура класса А600С с пределом текучести

13

ат(ао;2)>600 Н/мм2, изготавливаемая в диаметрах 3-8 мм путем холодного

деформирования и в диаметрах 10-32 мм путем термомеханического

упрочнения низколегированной стали.

Проведенные теоретические и экспериментальные [26, 27, 28, 29, 30]

исследования показали, что такое решение возможно для большинства

железобетонных конструкций и обеспечивает экономию не менее

20-25% стали в среднем на изделие при замене рабочей арматуры класса

А400 (A-III) на сталь класса А600С.

Другим путем повышения механических свойств ненапрягаемой ар¬

матуры и экономии стали является переход на применение унифициро¬

ванной свариваемой стали класса А500С с пределом текучести

От>500 Н/мм2, изготавливаемой из рядовой низкоуглеродистой стали

марки СтЗ [31, 32, 33, 34].

В настоящее время Евронормами EN 10080 [35] этот класс арматуры с

содержанием углерода не более 0,22% принят как единый для всех стран

Европы.

Несомненными преимуществами этого решения являются:

— экономия дорогостоящих легирующих материалов и снижение се¬

бестоимости стали;

— возможность унификации свойств арматуры со всеми странами

Европы;

— получение весьма пластичной и хорошо свариваемой арматуры,

которая может заменить все другие классы ненапрягаемой арматуры от

А240 (А-I) до А400 (A-III) [36].

Задача упрощается тем, что холоднодеформированная проволока

класса Вр-1 фактически имеет свойства класса А500С, т.е. предел текуче¬

сти 500 Н/мм2 и выше.

Поэтому переход на стержневую арматуру этого класса прочности по¬

зволяет унифицировать свойства практически всей арматуры для железобе¬

тона.

По данным [33, 34] переход на арматуру класса А500С дает общую

экономию 10-12% стали.

Актуальным также пока остается упрочнение вытяжкой горячеката¬

ной арматурной стали класса А400 (А-III) (холодное деформирование) на

заводах ЖБИ. При этом получают арматуру с пределом текучести

550 Н/мм2 (А-Шв), которую можно эффективно применять как в пред-

напряженном, так и в обычном железобетоне [37].

Таким образом, очевидно, что применение термомеханически обрабо¬

танной и холоднодеформированной стали с повышенными механически¬

ми свойствами в качестве обычной ненапрягаемой арматуры железобе¬

тонных конструкций, является практически основным направлением со¬

кращения расхода стали в обычном железобетоне. Поэтому одной из

задач данной работы является подробное обсуждение физико-механиче-

ских свойств такой арматурной стали.

Кольцевой периодический профиль стержневой арматуры по ГОСТ

5781 [17, 38] с пересекающимися продольными и поперечными ребрами

14

(см. рис. 1.5а и 1.56) приводит к концетраторам напряжений в месте их пе¬

ресечения, снижению пластичности, неполному использованию механиче¬

ских свойств и ограничивает прочность стали при многократно-повторном

нагружении арматуры всех классов прочности, практически, одним уров¬

нем, определяемым этим видом профиля и коэффициентом асимметрии —

р [39, 40, 41]. Поэтому последние 20-25 лет во всех странах Европы отказа¬

лись от такого профиля арматуры и перешли на более мягкий серповид¬

ный, без пересечения продольных и поперечных ребер [18, 35, 39, 40, 41,

42, 43] (см. рис. 1.5в и 1.5е).

Одновременно решается проблема прокатной маркировки арматур¬

ной стали. Основные результаты этих исследований также обсуждаются в

книге.

За 1987-1991 гг. проведены комплексные исследования влияния гео¬

метрических размеров и вида профиля на механические свойства арма¬

турной стали и ее совместную работу с бетоном. Регламентированы и

гармонизированы с требованиями DIN 488 и ISO 6935-2 [18] геометриче¬

ские размеры периодического профиля, и осуществляется повсеместный

переход на серповидный профиль (см. рис. 1.5в и 1.5е) вместо кольцевого

для всех классов стержневой и проволочной арматурной стали по СТО

АСЧМ 7-93, ГОСТ 10884 и различным Техническим Условиям.

Несмотря на очевидные преимущества [39, 40, 41, 44, 45, 46] переход

на серповидный периодический профиль вызвал ряд проблем и вопро¬

сов, поэтому одна из задач данной работы — дать полную информацию о

свойствах и совместной работе с бетоном стержневой арматуры серпо¬

видного профиля, как обычной, так и напрягаемой, всех классов прочно¬

сти.

Большой интерес вызывает применение стержневой арматуры с вин¬

товым периодическим профилем (см. рис. 1.5г). Вслед за Германией и

Японией в России и на Украине освоено промышленное производство

арматурной стали классов А400-Ат1000 с таким профилем [2, 47]. Ее при¬

менение в строительстве открывает совершенно новые возможности

строительства.

Информация по рассмотренному широкому кругу вопросов произ¬

водства и применения арматурной стали позволит читателю ознакомить¬

ся практически со всеми новейшими результатами работ в этой области

техники.

В связи с развитием международного экономического и технического

сотрудничества также расширяется применение в нашей стране арматур¬

ной стали иностранного производства и поставок за рубеж отечественной

стали.

Поэтому целью данной работы является также информация о сорта¬

менте и свойствах основных видов зарубежной арматуры для обычного и

преднапряженного железобетона. При этом необходимо учесть, что при¬

менение арматурной стали, не соответствующей требованиям отечест¬

венных стандартов и не прошедшей сертификации в России, может при¬

15

вести к аварийным ситуациям и не допускается на территории нашей

страны.

Это позволит строителям не только выбирать для применения стан¬

дартные материалы, но и определять необходимость соответствующей

сертификации “нестандартных” материалов, которые в условиях разви¬

тия рыночных отношений предлагаются потребителю уже сейчас и будут

предлагаться в дальнейшем в более широких масштабах.

Глава 2. Основные свойства и классификация арматуры

железобетонных конструкций

2,1 Общие требования

Арматура является важнейшей составной частью железобетона и дол¬

жна работать совместно с бетоном на всех стадиях изготовления и эксп¬

луатации железобетонных конструкций и удовлетворять следующим

основным требованиям:

— быть технологичной в производстве и применении;

— обладать требуемыми прочностными свойствами и пластичностью

при кратковременном и длительном действии нагрузок, а также в услови¬

ях воздействия повышенных и пониженных температур, коррозионных

воздействиях и т.п.;

— иметь необходимое сцепление с бетоном за счет соответствующего

периодического профиля или специальных анкеров.

Арматура железобетонных конструкций, особенно напрягаемая, ис¬

пользуется весь срок эксплуатации конструкций при высоких напряже¬

ниях и работает при этом практически на осевое растяжение или сжатие,

поэтому основным критерием оценки ее механических свойств является

испытание на растяжение [2, 10, 17, 22, 47].

Напряженное состояние арматуры в конструкциях определяется ком¬

плексом технологических и конструктивных факторов, к которым наряду

с указанными выше следует отнести:

— прочность и упругопластические свойства бетона;

— технологию изготовления арматурных элементов, в том числе их

сварку, технологию заготовки и натяжения напрягаемой арматуры;

— технологию изготовления железобетонных элементов;

— вид железобетонных элементов по условиям их эксплуатации (из¬

гибаемые, сжатые, внецентренно сжатые);

— процент армирования — ц или относительная высота сжатой зоны

бетона — £ и геометрические размеры железобетонных элементов;

— и другие.

Арматуру железобетонных конструкций по основному способу приме¬

нения и эксплуатации подразделяют на обычную ненапрягаемую и на¬

прягаемую.

16

Работами [17, 19, 48-52] было показано, что в обычных железобетон¬

ных элементах без преднапряжения целесообразно использовать армату¬

ру с нормативным пределом текучести 400 Н/мм2 . Современными ис¬

следованиями [29] установлена возможность эффективного применения

без преднапряжения арматурной стали с пределом текучести до

600 Н/мм2. За рубежом по EN 10080 уже широко применяется арматур¬

ная сталь с нормативным пределом текучести 500 Н/мм2 [35]. Обсужда¬

ется возможность производства и применения [26-30] арматуры тина

А600С (Ат-IVC) с пределом текучести 600 Н/мм2.

Повышение эксплуатационных напряжений в растянутой в стадии эк¬

сплуатации арматуре ограничивается чрезмерными прогибами или ши¬

риной раскрытия трещин в железобетонных элементах. Поэтому при

проектировании необходимо учесть, что использование без преднапря¬

жения стали с пределом текучести 550-600 Н/мм2 ограничивается в ста¬

тически определимых элементах соотношением полезной высоты сече¬

ния — ho к расчетной длине — 10 не менее 1/15 [29].

Такая же сталь повышенной прочности может быть успешно приме¬

нена в качестве сжатой в стадии эксплуатации арматуры. При дополните¬

льном поперечном армировании в сжатых элементах успешно применя¬

ется без преднапряжения арматурная сталь классов Ат800 (Ат-V) и даже

АтЮОО (Ат-VI) с нормативным пределом текучести 800 и 1000 Н/мм2

[53-57].

Таким образом, в качестве ненапрягаемой продольной рабочей арма¬

туры может эффективно применяться арматурная сталь как классов А400

и А500 (A-III, Ат-ШС, В-1 и Вр-1) с пределом текучести 400-500 Н/мм2,

так и более прочная классов А600С (Ат-IVC) и А550 (А-Шв) с пределом

текучести 550-600 Н/мм2. Практическое применение последней взамен

стали классов А400 (A-III и Ат-ШС) дает экономию от 10% до 40% стали

[29, 36].

Наличие многих классов и марок арматуры кроме определенных пре¬

имуществ создает и существенные проблемы. Поэтому в странах Запад¬

ной Европы и в СНГ переходят на унифицированную свариваемую арма¬

туру класса А500С с пределом текучести о,>500 Н/мм2 в соответствии с

Евронормами EN 10080 и Российским стандартом СТО АСЧМ 7-93

[31-36].

Напрягаемая арматура выполняет, как правило, две основные функ¬

ции: является носителем внешней силы обжатия сечения и работает со¬

вместно с бетоном как обычная арматура, воспринимающая дополните¬

льные к предварительному напряжению (остаточному после проявления

всех потерь преднапряжения — asp) усилия растяжения или сжатия, воз¬

никающие в железобетонном элементе от воздействия внешней нагрузки

[10, 58].

Главным преимуществом преднапряжения является возможность ис¬

пользования в железобетоне арматурной стали или неметаллической ар¬

матуры высокой прочности. Поэтому в качестве напрягаемой арматуры

используются наиболее эффективно материалы с пределом текучести от

17

800 до 2000 Н/мм2. Вместе с тем высокая прочность напрягаемой армату¬

ры требует дополнительных условий ее совместной работы с бетоном,

главным из которых является анкеровка арматуры в опорных частях из¬

делий.

Существуют две основные технологии преднапряжения арматуры: “на

упоры”, когда усилие преднапряжения передается на затвердевший бетон

за счет сцепления или дополнительных промежуточных анкеров, и “на бе¬

тон” [10], когда натяжение арматуры в каналах или в пазах изделий осуще¬

ствляется непосредственно на бетон с постоянной анкеровкой ее по тор¬

цам изделий.

В нашей стране при изготовлении сборных предварительно напря¬

женных железобетонных изделиях применяется, как правило, натяжение

“на упоры”, так как такая технология проще и дешевле [8-11]. В то же

время анкеровка высокопрочной арматуры вызывает ряд проблем. При

очень большом преднапряжении образуются продольные трещины и на¬

рушается анкеровка. Увеличение прочности бетона и постановка допол¬

нительной косвенной арматуры незначительно улучшает положение, но

существенно удорожает изделия. Поэтому стержневая арматура периоди¬

ческого профиля с условным пределом текучести 800-1000 Н/мм2 имеет

определенные преимущества перед более прочной арматурой. Для сни¬

жения вероятности раскалывания бетона в настоящее время осуществля¬

ется переход на производство стержней всех классов с более мягким сер¬

повидным профилем, который при той же практически длине зоны анке-

ровки обеспечивает возможность повышения усилия преднапряжения.

Другим определяющим фактором натяжения на упоры является

устройство временных концевых анкеров. Отсутствие надежного серий¬

ного оборудования для высадки анкерных головок, чрезмерно большой

сортамент преднапряженных изделий, выпускаемых каждым заводом

ЖБИ, и другие обстоятельства приводят к тому, что при существующей

технологии обеспечить уровень преднапряжения при натяжении на упо¬

ры форм более 600Н/мм2 весьма сложно. И это делает наиболее эконо¬

мичным применение, например, в пустотных настилах арматурной стали

классов Ат800 и А800 (Ат-V и А-V) с нормативным пределом текучести

800 Н/мм2.

Массовое производство предварительно напряженных железобетон¬

ных изделий с натяжением арматуры на упоры форм электротермиче¬

ским и механическим способами выдвинуло ряд дополнительных требо¬

ваний к высокопрочной напрягаемой арматурной стали. Она должна со¬

хранять свои высокие прочностные свойства после натяжения

электротермическим способом с нагревом до 400-450°С и в период эксп¬

луатации конструкций, быть пригодной к горячему и холодному дефор¬

мированию для устройства временных концевых анкеров, свариваться и

т.п. [10, 17].

Одним из важнейших свойств арматурной стали является долговре¬

менная прочность, выражающаяся в сохранении и даже повышении [10]

18

ее механических свойств после преднапряжения и в период эксплуата¬

ции.

Критерием долговременной прочности высокопрочной напрягаемой

арматуры в условиях агрессивных сред является стойкость против коррози¬

онного растрескивания под напряжением [17, 22, 23, 59, 60], одного из са¬

мых опасных видов разрушения, которое обычно не связано с развитием

пластических деформаций. Поэтому испытания на длительную прочность,

склонность к коррозионному растрескиванию, так же как испытания на

выносливость, релаксацию, влияние пониженных и повышенных темпера¬

тур на механические свойства, являются в большинстве стран обязатель¬

ными.

2.2. Классификация и терминология

В соответствии с международными [18, 35, 61] и отечественными [38,

42, 43] стандартами арматуру железобетонных конструкций по условиям

поставки подразделяют на:

— бунтовую (проволока) гладкую или периодического профиля, по¬

ставляемую в смотанном состоянии в бунтах;

— стержневую периодического профиля или гладкую, поставляемую

в виде пакетов прямолинейных прутков;

— арматурные канаты однократной и многократной свивки, постав¬

ляемые в смотанном состоянии на катушках, в бунтах или специальных

контейнерах;

— готовые арматурные элементы в виде сварных арматурных сеток,

каркасов и т.п.

По основному способу производства, обеспечивающему требуемые

физико-механические свойства, арматурную сталь подразделяют на:

— горячекатаную;

— упрочненную вытяжкой или скручиванием;

— термомеханически упрочненную в потоке прокатки с использова¬

нием тепла прокатного нагрева;

— термически упрочненную путем закалки со специального нагрева

и последующего отпуска;

— холоднотянутую и холоднокатаную обыкновенного качества;

— патентированную холоднотянутую (или холоднокатаную) и отпу¬

щенную или стабилизированную проволоку и арматурные канаты из нее.

В зависимости от механических свойств арматурную сталь подразде¬

ляют на классы прочности, которые, исходя из условий поставки и

основного способа производства, в нашей стране обозначают: А — стер¬

жневая горячекатаная и термомеханически упрочненная; В — холоднотя¬

нутая и холоднокатаная проволока, К — высокопрочные арматурные ка¬

наты.

Обозначения классов прочности арматуры железобетонных конструк¬

ций в соответствии с системой ISO и EN, начиная с 1991 г. [18, 35, 61, 63]

приняты исходя из ее прочностных свойств. По ГОСТ 5781-93 и ГОСТ

10884-94, а также по Российским стандартам СТО АСЧМ 7-93 и СТО

19

АСЧМ 7-93 [38, 42, 43] классы арматуры обозначаются по ее пределу те¬

кучести.

Так арматура класса A-III с нормативным пределом текучести 400

Н/мм2 обозначается как А400, А-1 — А240 и т.п. А500С, А600, Ат800,

Ат1000.

Поэтому в дальнейшем тексте мы даем эти новые обозначения клас¬

сов арматуры.

Индексы “С” в обозначении класса, например, А500С обозначает сва¬

риваемость, индекс “т” — обозначает по ГОСТ 10884-94 термомеханиче¬

ское или термическое упрочнение, например, Ат800 — класс, соответст¬

вующий At-V.

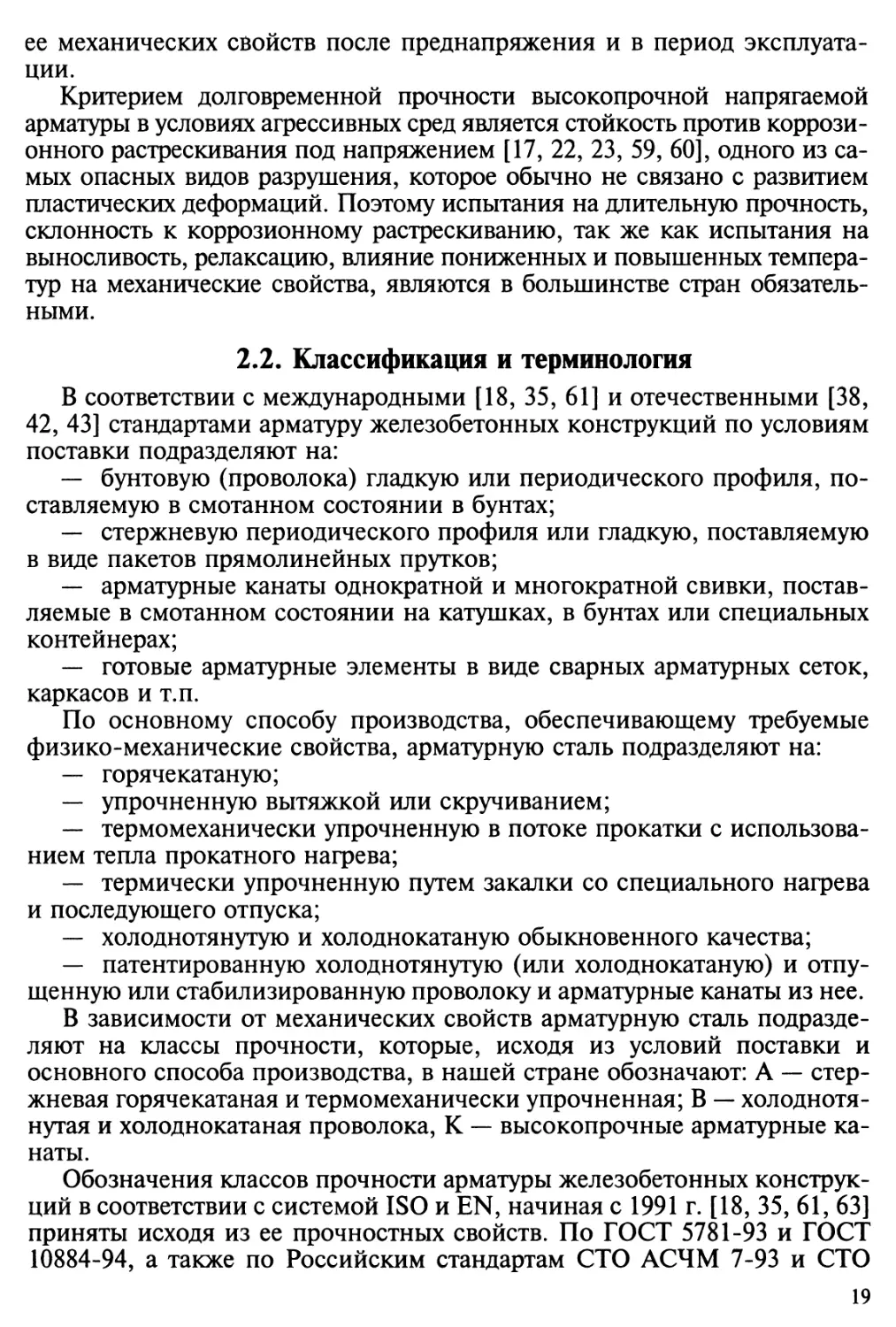

В других странах используют иные обозначения [2, 5, 33, 34] или вы¬

деляют требования к стали разных видов в отдельные стандарты. При

этом обязательно выделяется класс прочности или механические свойст¬

ва и способ производства. В США на каждый пруток в процессе прокат¬

ки наносится маркировка класса стали, диаметр и фабричная марка (см.

рис. 2.1). Так, например, в США низколегированная горячекатаная сталь

с пределом текучести не менее 415 Н/мм2 производится по ASTM А-706,

а стержневая арматура с пределом текучести не менее 800 Н/мм2 по стан¬

дарту ASTM А-722.

Как правило, арматурная сталь изготавливается и применяется в виде

прутков периодического профиля. Однако, как указывалось выше, нали¬

чие профиля может снижать пластичность и прочность арматуры при

многократно-повторных и динамических нагрузках. Поэтому “мягкая”

А)

Направление чтения

Б)

марка стали ствие стали

. ASTM

В)

Направление чтения

AJ U./ '//-ГУ

/ / / / /

Рис. 2.1. Прокатная маркиров¬

ка арматуры:

А) Класс B500W (А500С) по

Евростандарту EN 10080;

Б) Класс G60 по стандарту

ASTM А615М США; В) Класс

А500С по ТУ 14-1-5254-94

20

сталь с пределом текучести 230-250 Н/мм2 (класс А240 (А-I) по ГОСТ

578IJ во всех странах поставляется в виде прутков с гладкой поверхно¬

стью. По этой же причине в предварительно напряженных железобетон¬

ных конструкциях при натяжении арматуры на бетон предпочитают ис¬

пользовать высокопрочную проволоку или стержни с гладкой поверхно¬

стью.

Ниже рассмотрим основные понятия и терминологию по обычной и на¬

прягаемой арматурной стали [2, 10, 61, 63], принятые в отечественной и

международной практике. Для напрягаемой арматуры эти данные система¬

тизированы в документе ФИП-ЕКБ-РИЛЕМ 24.1.20 “Терминология по

стали для предварительно напряженного железобетона” [63].

Проволока — арматурная сталь, поставляемая в бунтах.

Стержни — арматурная сталь, поставляемая в виде прямолинейных

прутков периодического профиля или гладких.

Арматурные канаты однократной свивки — арматурные элементы, со¬

стоящие из 2,3,7 или 19 проволок. 7 и 19-ти проволочные канаты классов

К-7 и К-19 состоят из одной центральной прямолинейной проволоки,

вокруг которой свиты спирали 6 проволок в один ряд или 18 — в два ряда.

Шаг и направление свивки одни и те же для всех проволок.

Волоченый арматурный канат — арматурный канат однократной свив¬

ки, который после свивки протягивается через фильер.

Арматурный канат многократной свивки — арматурный канат, состоя¬

щий из нескольких арматурных канатов однократной свивки, располо¬

женных по спирали вокруг центрального каната.

Практически вся высокопрочная напрягаемая арматура в процессе из¬

готовления проходит термическую обработку. Следует при этом разли¬

чать термообработку упрочняющую, производимую при нагреве до тем¬

ператур выше 800°С и приводящую к образованию структуры закалки, и

термообработку, производимую при температурах, как правило,

250-500°С, которая осуществляется для снятия внутренних напряжений

или искусственного старения стали. Первый вид термообработки приня¬

то называть закалкой, второй — отпуском.

В различных странах применяют для изготовления высокопрочной

арматурной стали следующие виды термообработки:

— Патентирование — термообработка, состоящая из нагрева стали до

температуры не менее 860-970°С с последующим специальным охлажде¬

нием для получения структуры стали, пригодной для последующего хо¬

лодного волочения, Применяется для производства холоднотянутой про¬

волоки классов В-П и Вр-П.

— Закалка и отпуск — термообработка, состоящая из нагрева стали

до температуры не менее 800°С, быстрого охлаждения (закалка в масле

или воде) и последующего отпуска при температуре 400-450°С. Это окон¬

чательная термообработка, обеспечивающая требуемые свойства стали.

Примером применения такой термообработки может служить технология

производства термически упрочненной арматурной стали в Японии. В

21

нашей стране подобным образом производят термоупрочнение арматур¬

ной стали на установках ЭТУ [64, 65].

— Термомеханическое упрочнение — быстрое и равномерное охлаж¬

дение стали, деформированной в горячем состоянии, от температуры не

менее 800°С до температуры отпуска. Это окончательная термообработ¬

ка, обеспечивающая требуемые свойства материала.

Этот вид упрочнения применяется в нашей стране [2, 4, 17, 22] для

производства арматурной стали повышенной и высокой прочности клас¬

сов (А400С-Ат1200) с пределом текучести от 400 до 1200 Н/мм2.

За счет проявления эфекта ВТМО [66] при такой обработке обеспечи¬

вается высокая пластичность стали.

Благодаря значительной производительности стоимость упрочнения

этим способом в 10-20 раз ниже, чем использование закалки и отпуска.

— Низкотемпературный отпуск — термообработка, применяемая при

изготовлении высокопрочной проволоки, арматурных канатов и стерж¬

ней горячекатаной стали классов А800 и А1000 (А-V и А-VI) и состоящая

в нагреве стали до температур 250-500 С с последующим охлаждением на

воздухе. Производится для уменьшения внутренних напряжений, возни¬

кающих в стали вследствие деформационного упрочнения и предшеству¬

ющей обработки, а также для ускоренного удаления водорода. Приводит

к повышению условных пределов упругости и текучести, а также плас¬

тичности стали и прочности при многократно повторяющихся нагрузках.

Кратковременный отпуск высокопрочных термомеханически упроч¬

ненных сталей при температуре 400-500°С в ряде случаев приводит к по¬

вышению их стойкости против коррозионного растрескивания [10, 23].

Применяется также после механического упрочнения стержневой ста¬

ли вытяжкой или скручиванием. В этом случае различают два режима,

которые не обязательно приводят к одинаковым результатам:

— искусственное старение, производимое при относительно низкой

температуре порядка 250°С;

— снятие внутренних напряжений, производимое при температуре

выше 250°С, но за более короткое время.

— Механо-термическая обработка (стабилизация), низкотемператур¬

ный отпуск, совмещенный с пластическим деформированием, Произво¬

дится для повышения релаксационной стойкости стали, а также услов¬

ных пределов упругости и текучести.

— Волочение в холодном состоянии — механическое упрочнение пу¬

тем уменьшения площади сечения стального прутка за счет приложения

усилия растяжения. Для этого проволока протягивается через фильер,

изготавливаемый обычно из карбида вольфрама. Эта операция является

неотъемлемой частью технологии производства высокопрочной прово¬

локи классов Вр-П и В-П.

— Вытяжка в холодном состоянии (упрочнение вытяжкой) — механи¬

ческое упрочнение путем холодного деформирования стали в направле¬

нии оси стержня периодического профиля или гладкого.

22

Отечественная металлургическая промышленность не применяет этот

вид упрочнения из-за его высокой трудоемкости. В строительстве его ис¬

пользуют для получения стали класса А-Шв (А550в). За рубежом приме¬

няется довольно широко для производства стержней стали диаметром до

40 мм с пределом текучести 850-1100 Н/мм2.

— Скручивание в холодном состоянии — механическое упрочнение

путем скручивания стержней относительно их собственной оси для обес¬

печения заданной деформации. Для этого стержень закрепляют за оба

конца в захватах машин для скручивания, один из которых имеет воз¬

можность поворачиваться, а другой — закреплен неподвижно. Этот спо¬

соб упрочнения позволяет сформировать необходимый для сцепления

периодический профиль в процессе скручивания. В отечественной прак¬

тике для производства арматурной стали не используется.

За рубежом в большинстве экономически развитых странах использу¬

ется для производства арматуры с пределом текучести 400-550 Н/мм2.

Этот способ, так же, как упрочнение вытяжкой, позволяет существенно

увеличить пределы упругости стали без ее дополнительного легирования.

2.3. Основные характеристики механических свойств

и методы их определения

Эксплуатационные свойства арматуры железобетонных конструкций

оцениваются путем комплексных исследований:

— механических свойств, определяемых при осевом растяжении и

сжатии;

— динамической прочности при растяжении и прочности при много-

кратно-повторных нагрузках;

— длительной прочности или долговечности, оцениваемых путем

длительных испытаний на растяжение, испытаний на стойкость против

коррозионного растрескивания и т.п.;

— реологических свойств, т.е. релаксации или ползучести ;

— склонности к локальной хрупкости, оцениваемой путем испыта¬

ний на ударную вязкость;

— свариваемости, под которой понимается не только возможность

соединения арматурной стали теми или иными видами сварки, но и обес¬

печения требуемых механических свойств и пластичности соединения, а

также технологичности сварки, т.е. возможности применения стандарт¬

ного оборудования для выполнения сварных соединений и контроля их

качества;

— влияния температуры и продолжительности нагрева на механиче¬

ские свойства и условия их сохранения и повышения при натяжении ее

электротермическим способом;

— возможности устройства временных концевых анкеров, требуемой

прочности, без существенного разупрочнения стали.

Свойства арматурной стали и арматурных материалов принято разде¬

лять на механические, зависящие только от свойств самого материала и

определяемые при испытании на растяжение, сжатие или изгиб собст¬

23

венно образца арматурных материалов, и технологические — определяе¬

мые дополнительными воздействиями сварки, изгиба и перегиба и т.п.

Технологичность [10] тех или иных видов арматурной стали определя¬

ется свойствами самой стали, достигнутым уровнем технологии предпри¬

ятий стройиндустрии и качеством бетона.

Поэтому с развитием оборудования для арматурных работ, совершен¬

ствованием проектных решений и повышением качества и прочности бе¬

тона создаются лучшие условия для применения более прочных и эконо¬

мичных видов арматуры.

Служебные свойства арматурной стали определяются расчетными со¬

противлениями, с которыми она применяется в железобетонных конст¬

рукциях в различных условиях эксплуатации. Расчетные и нормативные

сопротивления арматуры устанавливаются на основании изучения комп¬

лекса механических и технологических свойств. Главными при этом яв¬

ляются предел текучести и диаграмма условно-мгновенного растяжения

[48, 52, 58].

Испытание арматурной стали на растяжение существенно отличается

от испытания на растяжение других видов стали. Это связано с тем, что в

данном случае выявляются не только механические свойства стали как

таковой, но и свойства стержня арматуры, связанные с наличием профи¬

ля, дополнительной упрочняющей обработкой и т.п.

Механические свойства стали, определенные при кратковременном и

длительном испытании на растяжение позволяют оценить не только

прочность, но и пластичность, вязкость, а также склонность к релакса¬

ции напряжений и ряд других показателей, Это, конечно, не исключает

иных видов испытаний, таких, как испытание на изгиб, перегиб, удар¬

ную вязкость, определение процента вязкой составляющей на изломе.

Однако эти испытания дают косвенную оценку свойств стали и должны

проводиться по специально разработанным методам с учетом действите¬

льной работы арматуры в железобетонных конструкциях.

Особенностью требований к механическим свойствам высокопроч¬

ной, преимущественно напрягаемой, арматурной стали является обязате¬

льное определение относительного равномерного удлинения после раз¬

рыва — 5Р или перед разрывом — 6П (Agt).

При осевом растяжении величина равномерного относительного уд¬

линения является одним из критериев возможности хрупкого разруше¬

ния стали во времени. Кроме того в зависимости от относительной высо¬

ты сжатой зоны железобетонных элементов £, величина 8р или 5П может

определить характер разрушения изгибаемых элементов даже при весьма

высокой локальной вязкости и пластичности напрягаемой арматурной

стали [10, 13, 49-52].

Существующие и разрабатываемые вновь отечественные и зарубеж¬

ные стандарты на испытание арматурной стали на растяжение преду¬

сматривают проведение испытаний на натурных образцах арматуры.

Оценка характеристик механических свойств по результатам испыта¬

ний точеных образцов, хотя и применима в отдельных случаях, но, как

24

правило, приводит к некоторым ошибкам, связанным с неравномерно¬

стью распределения свойств стали по сечению, вызванной условиями го¬

рячей прокатки, последующей термообработкой или деформированием

стали и изготовлением образцов.

Опыты [17] показали, что даже в стержнях горячекатаной арматуры

относительно низкой прочности из стали Ст5сп при диаметре 80 мм пре¬

дел текучести в середине сечения на 15% меньше, чем у поверхности.

При термомеханическом упрочнении в потоке проката с охлаждением

в субкритическом интервале температур на периферийных участках сече¬

ния сталь классов А400С, А500С, АтбООС (Ат-ШС и Ат-IVC) имеет

структуру высокоотпущенного мартенсита, а ближе к сердцевине — пе¬

реходные структуры сорбита или бейнита [2, 22, 27]. Таким образом до¬

стигается конструкция естественного композита (см. рис. 2.2 и 2.3), обес¬

печивающая требуемые эксплуатационные свойства.

Естественно, выточка образцов из сечения такой стали с одной сторо¬

ны весьма трудоемка, а с другой — приводит к получению материала раз¬

личного по структуре и свойствам.

Для оценки механических свойств арматурной стали при осевом рас¬

тяжении используются следующие основные термины и определения ха¬

рактеристик механических свойств стали:

— Предел упругости (расчетный) — сеь Н/мм2 — напряжение, при

котором в условиях кратковременного нагружения начинается необрати¬

мая пластическая деформация, не превышающая 10'4%.

— Условный предел упругости — cfyoi ~ ао,ь Н/мм2 — напряжение,

при котором необратимая условно-мгновенная пластическая (остаточ¬

ная) деформация достигает 0,01-0,1%. В зависимости от величины допус¬

ка на величину остаточной деформации условный предел упругости обо¬

значается как ао,оь а0,02> а0,05 и тп- (см* Рис* 2.4).

— Условный предел текучести — oq^, Н/мм2 — напряжение, при ко¬

тором условно-мгновенная пластическая (остаточная) деформация до-

320

300

«260

а

3“

£ 220

Рис. 2.3. Изменение твердости по сечению

стержней классов Ат800 и АтбОО марки

25Г2С диаметрами 16 и 28 мм (данные ИЧМ)

Рис. 2.2. Макроструктура стали классов

Ат800 и АтбОО марки 25Г2С диаметрами

16 и 28 мм (данные ИЧМ):

1 — поверхностный более прочный слой

отпущенного мартенсита: 2 — внутреняя

часть сечения с переходной структурой

8 10 12 14 16

Расстояние от поверхности,мм

25

стигает 0,2% или условный предел упругости с допуском на величину

остаточной деформации, равным 0,2%.

— Физический предел текучести — ах, Н/мм2 — наименьшее напря¬

жение, при котором деформация происходит без заметного увеличения

нагрузки;

— Временное сопротивление — ав, Н/мм2 — напряжение, соответст¬

вующее наибольшей нагрузке Ртах перед разрывом (см. рис. 2.4);

— Относительное удлинение после разрыва — 85, 5ю, бюо и т.п. в % —

изменение расчетной длины образца, в пределах которой произошел раз¬

рыв, выраженное в процентах от первоначальной длины.

При испытании стержневой арматуры относительное удлинение по¬

сле разрыва определяется на базе 5 или 10 диаметров и обозначается 65 и

8ю, а при испытании проволочной арматуры — на базе 100 мм и обозна¬

чается — бюо-

— Относительное равномерное удлинение — 8р, % — изменение рас¬

четной длины образца на участке длиной 50 или 100 мм, не включающем

место разрыва, выраженное в процентах от первоначальной длины.

— Относительное удлинение перед разрывом — 5П (Agt), % — измене¬

ние расчетной длины образца при наибольшей нагрузки — Ртах*

Рис. 2.4. Диаграмма растяжения высокопрочной арматурной стали:

1 — кратковременное нагружение;

2 — то же, длительное

26

— Начальный модуль упругости — Es, Н/мм2 — отношение прираще¬

ний напряжений и относительной деформации, определяемое при пер¬

вом нагружении образца в интервале напряжений от 0,2 до 0,9aei или от

0,1 до 0,4сгв.

— Модуль деформаций — E=das/des, Н/мм2 — отношение прираще¬

ний напряжений и деформаций при любом напряжении — as.

— Диаграмма растяжения (сжатия) — кривая соотношения напря¬

жений и деформаций, определяемая при кратковременном “услов¬

но-мгновенном” испытании на растяжение (сжатие) по методике ГОСТ

12004. Обычно записывается в координатах as, es или Р, А1 (см. рис. 2.4).

Весьма часто для построения условно-мгновенной диаграммы растя¬

жения определяют также напряжения, соответствующие условно-мгно-

венной пластической деформации 0,5 и 1,0%, а иногда 1,5, 2,0 и 4,0% т.е.

<*0,5> Ol,0, <*1,5, <*2 И <*4-

— Текущее напряжение — as.

— Текущая относительная деформация — е5.

— Упругая деформация — es ej:

sS) ei = <rs / Es. (2.1)

— Условно-мгновенная пластическая деформация — eS; pi — пластиче¬

ская деформация, получаемая при кратковременном испытании по мето¬

дике ГОСТ 12004.

— Неупругие конструктивные деформации — sS) с — неупругие (оста¬

точные) деформации при растяжении, вызываемые изменением конст¬

рукции арматурного элемента. Наиболее заметно проявляются в арма¬

турных канатах, где имеет место уплотнение проволок под действием

усилия растяжения. Для других видов арматуры без большой погрешно¬

сти можно рассматривать величину eS) с как часть пластических деформа¬

ций растяжения при кратковременном sSj pi или длительном sS) сг растяже¬

нии.

— Деформации длительной ползучести — г СТ — деформация, опреде¬

ляемая при постоянном напряжении as, начиная с продолжительности

выдержки в условиях as=const от 1—2 мин до 1000 час и более. Скорость

as нагружения до заданного напряжения а при этом может быть той же

или незначительно отличаться от принятой в ГОСТ 12004.

— Релаксация напряжений — arei— снижение напряжений в стали в

условиях es=const.

Испытание арматурной стали на растяжение производят на серийных

универсальных машинах отечественного и зарубежного производства

МР-100, МР-500, МР-1000, Шоппер-20, Амслер-50, “Шенк RBO” и др. с

предельным усилием не менее, чем 1,25 от возможного разрывного уси¬

лия арматуры [10, 68, 70-72].

Для определения характеристик сопротивления стали малым пласти¬

ческим деформациям 00,05> сто,2> °о,5 и начального модуля упругости Es, а

также построения диаграммы растяжения продольные деформации арма¬

27

туры измеряют по двум диаметрально противоположным образующим с

помощью индикаторных или рычажных тензометров.

Наибольшее распространение на практике получили рычажно-инди¬

каторные тензометры МК-3 “Шоппер”, индикаторные тензометры

НИИЖБ и рычажно-стрелочные тензометры типа Окхайцена-Гугенбер-

гера (см. рис. 2.5).

Для обеспечения необходимой точности измерения относительная

цена деления шкалы тензометра не должна превышать 0,005% его базы

при определении сго,02> <*0,05 и Es и 0,05% при определении оо,2> <*о,5 и ДРУ-

гих, характеризуемых большим допуском на величину остаточной или

пластической деформации.

При работе с индикаторными тензометрами база измерений составля¬

ет, как правило, 100 или 200 мм, а при использовании рычажных тензо¬

метров — 20 мм.

Современные испытательные машины обычно оснащаются механиче¬

скими или электронными приборами, позволяющими автоматически из¬

мерять продольные деформации арматуры с требуемой точностью, что

существенно упрощает определение механических свойств стали.

При этом измерения могут производиться как на базе прибора, так и

на базе всего образца от одного зажима до другого зажима.

При испытании образец закрепляют в захватах машин и прикладыва¬

ют к нему нагрузку равную 3-5% ожидаемого разрывного усилия. При

этой нагрузке на образец устанавливают прибор для измерения деформа¬

ции и контролируют базу измерения с предельно допустимой погрешно¬

стью не более ±0,5%. Далее нагрузку прикладывают равными или про¬

порциональными этапами, но так, чтобы до усилия, соответствующего

искомому, было не менее 8-10 этапов нагружения. При приближении к

Рис. 2.5. Приборы для измерения деформаций арматуры при испытании на растяжение:

1 — стрелочный тензометр Окхайцена-Гугенбергера

2 — индикаторный тензометр МК-3

3 — индикаторный тензометр НИИЖБ

28

нагрузке, соответствующей пределу упругости ае[ или ао,02> Усилие на эта_

пе, как правило, уменьшается вдвое.

Выдержка на каждом этапе, необходимая для снятия отчетов по тензо¬

метрам, составляет обычно 5-10 с.

По результатам испытаний значения искомых характеристик опреде¬

ляют графическим или аналитическим методами в соответствии с требо¬

ваниями ГОСТ 12004 [67].

Значения характеристик сопротивления малым пластическим дефор¬

мациям ао,02, <5о,2 и ДР- определяют по величине неупругой деформации,

накапливаемой в процессе непрерывного нагружения:

^s.pi es Og/Es (2-2)

Специальные исследования, проведенные на образцах арматурной

стали классов А600 и Вр-П (В 1400), при разработке ГОСТ 12004-66 пока¬

зали [68, 72], что такой метод дает более достоверные результаты нежели

метод “нагрузка-разгрузка”, когда значения ао,02 и ао,2 определяют по ве¬

личине остаточной деформации.

Это объясняется исключением в первом случае ошибок, обусловлен¬

ных люфтами и погрешностями испытательного оборудования, а также

гистерезисом и эффектами деформационного упрочнения стали. Расхож¬

дение в величине неупругой деформации, определяемое при заданном

начальном напряжении этими двумя методами, в среднем составляет 5%.

Опыты [68, 69] показали, что равномерные деформации высокопроч¬

ной проволоки диаметром 3-7 мм с достаточной достоверностью можно

определить лишь непосредственно перед разрывом, так как после разры¬

ва в силу эффекта динамического сжатия стали у захватов машин оста¬

точные деформации растяжения заметно уменьшаются по краям образ¬

цов.

Исследования остаточных деформаций после разрыва обычной и вы¬

сокопрочной стержневой арматуры показали [70, 71], что сосредоточен¬

ные деформации стержней у места разрыва проявляются на участке дли¬

ной не более 5d (см. рис. 2.6), таким образом эту величину 85 с достаточ¬

ной достоверностью можно принять за базу измерения относительного

удлинения по месту разрыва.

Относительное удлинение, измеряемое на расстоянии не менее 3d от

места разрыва на базе 50 или 100 мм, изменяется по длине незначительно

и может быть принято постоянным, равным — 5р.

Фактически вне места разрыва стержней периодического профиля от¬

носительные деформации имеют пилообразный характер с явным их уве¬

личением на участках между поперечными ребрами. Это объясняется

большей жесткостью стержней в месте поперечных ребер профиля [70].

В общем виде зависимость между значениями средних относительных

деформаций после разрыва арматурных прутков, измеренных на различ¬

ных базах, выражается как:

85= n-6i-6p(n-l),

(2.3)

29

Рис. 2.6. Распределение относительных деформаций после разрыва по длине стержней арма¬

туры:

. 1 - А400 (35ГС); 2 - А600 (20ХГ2Ц); 3 - А600 (80С); 4 - АтбОО (Ст5); 6 - АтЮОО (Ст5).

где п — отношение расчетной базы измерений 1 к 5d;

5j — относительное удлинение, измеренное на базе 1, включающей

место разрыва.

Исследования скорости нагружения при испытании на растяжение

показали, что значения и характер распределения остаточных деформа¬

ций после разрыва арматуры практически не изменяются при изменении

средней скорости деформирования от 0,000001 до 0,001 1/сек или скоро¬

сти нагружения от 0,1 до 100 Н/мм2 в сек.

Это объясняется тем, что деформации ползучести к моменту разрыва

изменяются в пределах несоизмеримо меньших, чем суммарная дефор¬

мация стали.

В качестве практически рекомендуемых пределов изменения скорости

нагружения при стандартных испытаниях на осевое разрушение в соот¬

ветствии с ГОСТ 12004 приняты 0,4-20 Н/мм2/с или скорость деформи¬

рования 0,005-0,00001 1/с.

Регламентируемая ГОСТ 12004, методика определения относительно¬

го удлинения включает разметку образцов с шагом 10 мм перед испыта¬

нием и измерение относительного удлинения после разрыва стержневой

арматуры в месте разрыва на базе 5d симметрично относительно места

разрыва и 5Р на базе 50 или 100 мм, отстоящей от места разрыва не менее

чем на 3-4а [72].

30

Для проволочной арматуры малых диаметров 3-6 мм измерение отно¬

сительного удлинения после разрыва на базе 5d связано с большими по¬

грешностями, т.к. фактическая база измерения очень мала. Поэтому для

такой арматуры относительное удлинение в месте разрыва принято изме¬

рять на единой базе, равной 100 мм.

При испытании высокопрочной проволоки и арматурных канатов изме¬

ряют относительное удлинение перед разрывом 6П (AgO на базе тензометра

или иной базе измерения при нагрузке не менее 0,95 от усилия разрыва.

2.4. Математическое описание диаграммы растяжения (сжатия)

Применительно к стали используют два вида диаграмм растяжения

“условную” и “истинную”. В первом случае напряжения на всех стадиях

растяжения до разрыва определяют исходя из начальной площади попе¬

речного сечения, во втором — вычисляют “истинные” напряжения, ис¬

ходя из действительной площади поперечного сечения образца, изменя¬

ющейся в процессе его деформирования.

Для арматурной стали железобетонных конструкций расчет напряже¬

ний в которой ведется исходя из начальной площади сечения, а предель¬

ные деформации в составе железобетонного элемента, вплоть до разру¬

шения последнего редко превышают 1-2%, более удобно использовать

условную диаграмму растяжения.

Условная диаграмма растяжения (сжатия) — это обобщенная характе¬

ристика упруго-пластических свойств стали. Записывается в координатах

Р-Al или as-es [10, 22, 58, 74].

Диаграмма растяжения изменяется в зависимости от последователь¬

ности и скорости приложения нагрузки, продолжительности выдержки

под напряжением, температуры испытаний и т.д.

В зависимости от технологии производства, условий поставки, проч¬

ности и диаметра, арматурная сталь может иметь диаграмму растяжения с

явно выраженной площадкой текучести (см. рис. 2.7) или без нее (см.

рис. 2.4).

Как правило, высокопрочная напрягаемая сталь не имеет площадки

текучести и ее нормативные и расчетные характеристики оценивают по

условному пределу текучести ао,2 или gq,i-

Такая же диаграмма характерна для холоднотянутой проволоки обыч¬

ной прочности класса Вр500 и для горячекатаной стали классов А400

(A-III) и А240 (А-I), поставляемой в бунтах.

Деформации арматурного образца при одноосном простом растяже¬

нии можно рассматривать (см. рис. 2.4) как сумму упругой и неупругих

деформаций:

es — Es.el ^s.pl ^s.c Es.cr (2.4)

Исследования [10, 12-16, 74-79], показывают, что условно-мгновен¬

ная пластическая деформация es pi определяет комплекс свойств высоко-

31

О I 4 § i ID 12 14 \b £g%

Рис. 2.7. Диаграмма растяжения стали класса А400(35ГС):

1 — опытная; 2 — рассчитанная по формулам 2.13 и 2.14 при % =1.

прочной арматурной стали, в том числе реологические свойства, степень

упрочнения при преднапряжении, а также прочностные и деформатив-

ные свойства арматуры при напряжениях, превышающих е^.

Для оценки условно-мгновенных пластических деформаций име¬

ется множество предложений [10, 22, 75, 77, 79]. Однако большинство из

них по различным причинам непригодны для комплексного решения за¬

дачи работы арматуры в составе железобетонного элемента с учетом рео¬

логических свойств и факторов упрочнения стали.

Аппроксимация одним уравнением всей диаграммы условно мгновен¬

ных пластических деформаций (os—e^i) в пределах от aei до ав затрудните¬

льна в силу различных закономерностей развития условно-мгновенных

пластических деформаций на упруго-пластическом и пластических участ¬

ках работы арматурной стали. Поэтому автором [10], а впоследствии и дру¬

гими исследователями предложено применить для аппроксимации зависи¬

мости cts—es кусочно нелинейные и линейные функции типа “сплайн”

функций [79].

Диаграмма растяжения высокопрочных сталей, не имеющих явно вы¬

раженной площадки текучести, разделяется на 4 участка: от as=0 до aei,

ОТ aei ДО (Год, от ао,2 Д° а0,5 и от ао,5 Д° ств-

В качестве опорных точек взяты достаточно устойчивые характеристи¬

ки, определяемые при изучении механических свойств стали аеь аод, ао,5>

ав и 8р.

Величину aei мы предлагаем определять исходя из опытных значений

<*0,02, <*0,05, ао,ь а0,2 И а0,5 — путем построения зависимости as — n^ss pl

(см. рис. 2.8), отвечающей выражению:

32

(2.5)

СУ5,Н/ммг

1300

1100

900

700

500

''l

/ ySi

\l V\

1 \ \

9

•

i

/iit 4k

У\

i ^

/

/ X

/ X

Л ц

J3

Рт Л

~ Л/

«г

i

N ?

L..:s.

X;

/

/

/

s'**9

< -

V

О

т

№

0.17

0.1В

Рис. 2.8. Результаты статистической обработки показателей диаграммы растяжения стали

класса Ат1000(Ат-У1) диаметром 10—18 мм (п = 504):

• — опытные данные; 1 — средние значения; 2 — расчетные средние при щ = 0,6 по ф-ле

(2,8); 3 — границы изменчивочти при вероятности Р = 0,9

Обозначив aeiM),2= Ль получим:

«s.pl=mi(asM,2 “ т)П| (2.6)

При описании диаграмм растяжения исходной стали значения щ мо¬

гут быть приняты от 2 до 7. Для практических расчетов наиболее удоб¬

ным и широко применяемым является кубический сплайн [79, 80]. В со¬

ответствии с этим при crs в пределах crei—арj ni~3—const.

Исходя из линейной зависимости ст5 = (см.рис.2.8)

тц =1 -2,7-(СТ°’2 ~ст°.°5), (2,7)

а0,2

Взяв за основу уравнение (2.8) криволинейного участка по [10] в ин¬

тервале от сте 1 До во,2-

<=s =-^ + т,(-^-Л1)3, (2.8)

s а0,2

где mi=0,002/(l-Tii)3. Обозначив Л1=ое|/а0,2; Л2=1; Лз=сго,5М,2; Л4=<*вМ,2

получаем выражение условно-мгновенной диаграммы растяжения.

33

При 0 < as <aei £s =^-

s

при ael < as Sa„ 2 £s =^-+Ш,

Es °0,2

при a0>2<as <a0)5 es =-^-+ m, -1ц)п‘+ m2 -1)"2

Es °0,2 <*0,2

при a0 5 < cts <as £s = |5_ + m1 (-^--Л1)П1 +

Es CT0,2

(2,9)

+ m2 (-^--l)"2 +m3 (-^--лз)"3

°0,2 °0,2

Из условия прохождения кривых через базовые точки определяют mj,

m2 и ту.

ПМ =

0,002

8п -

Шз =

(l-ni)"1

0,005-ш^лз -т)П|

(чз -I)"2

ПЧ(Л4 -Л!)"1 -m2(il4 “I)"2

Ш2 =

(2.10)

(Л4 -Лз)Пз

где 8р Sjj-cTg/Ej.

Исследования соотношений (2.9) показали, что в точках диаграммы с

координатами (crei , es.ei); (a0,2 , £0,2) и„(°о,5 , eo,s) при ni>2; п2>2 и n3>2

первая и вторая производные f'(es) и f"(ss) непрерывны. Следовательно,

в этих точках слева и справа кривые (2.9) имеют общую касательную и

одинаковую кривизну.

Зависимость (2.9) при ni=n2= пз=3 весьма точно описывает поведение

высокопрочных арматурных сталей, у которых диаграмма является моно¬

тонно возрастающей и выпуклой кривой.

Эти условия обеспечиваются тем, что f (ss) > 0 и f"(es) < 0.

Для кубическго сплайна (2.9) Л.С.Дудоладов [79] определил следую¬

щие условия монотонного возрастания и выпуклости диаграммы:

1 <а < 1,39, (2.11)

и

34

8Р=0,005+0,006(2,5-а2) у +0,008(1,25+0,5а-сх2)у2 , (2.12)

где: дЛ^-Ч^и у = (Ч4-г1з),

(1 -4l) (лз-1)

Проверка условий (2.11) и (2.12) для практически всех видов напряга¬

емой арматурной стали от стержневой упрочненной вытяжкой класса

А-Шв (А550в) до арматурных канатов К-7 дала положительные результа¬

ты и поэтому значения щ, П2 и пз рекомендуется применять равными 3.

Вместе с тем в ряде исследований показано, что для отдельных видов

высокопрочной проволоки и канатов значения ni и Пз определенные из

условия, что f'(es)>0 и f"(es)<0, могут быть в пределах от 3 до 7 [16].

Такой же подход может быть применен для сталей с четко выражен¬

ной площадкой текучести.

В этом случае (например, при Л1=1) связь напряжений и деформаций

можно выразить следующим образом:

_ esEs> ПРИ 0 < es < £s ei ^2

(JT, при < 8S < £s.el

^- + m2(—-Л2)"2, при стт <as <СТпр

es = | Стт (2.14)

^- + т2(— -Л2)"2 +m3(—-лз)"3, при anp <<js < <гв

g (Jj Qj

Из условия прохождения кривых через базовые точки находим:

„ а"Лз. апР. _ ет <*в.

42= Лз = > т2 —у Л 4 =—>

а-1 стТ (1-Л2) 2 ат

6р -m2(ii4 -Л2)"2

Шз =

(лз -Л2)Пз

Здесь

ц-т/впр-р1- с ,=Е _^EL

а л| а ’ np.pl пр g »

где стпр и 8пр— координаты промежуточной точки на участке диаграммы

между концом площадки текучести и временным сопротивлением ав;

&Г— величина относительной деформаций площадки текучести.

Сравнение расчетных и опытных диаграмм растяжения высокопроч¬

ной напрягаемой арматуры и сталей с площадкой текучести (см. рис. 2.7)

показывает их хорошее совпадение на всем диапазоне от as>0 до св.

Универсальный характер зависимостей (2.9) позволяет использовать

их для оценки влияния преднапряжения на повышение пределов упруго-

35

сти и текучести стали [13, 14], расчета железобетонных конструкций в

упруго-пластической стадии работы арматуры и т.п. [15, 81].

Вместе с тем следует учитывать, что реальные напряжения в арматуре

железобетонных конструкций в большинстве случаев не достигают аод и

поэтому при нормировании и проектировании железобетонных элемен¬

тов во многих случаях целесообразно использовать для оценки диаграм¬

мы растяжения напрягаемой арматуры ф-лу (2.8), что и предусмотрено

нормами ЕКБ-ФИП-РИЛЕМ [82].

Для ненапрягаемой арматуры, имеющей диаграмму растяжения с пло¬

щадкой текучести, использовать систему ур-ний (2.14) возможно лишь

при упрочнении ее вытяжкой. Для железобетонных конструкций напря¬

жения выше ат просто недопустимы. Исходя из этого для нормирования

и проектирования железобетонных конструкций принимают лишь урав¬

нения (2.13).

Глава 3. Арматура для обычного железобетона

(ненапрягаемая)

3.1 Введение

Первым и до последнего времени самым массовым видом арматуры

железобетонных конструкций являлась горячекатаная сталь.

Горячекатаная арматурная сталь выпускается в виде прямолинейных

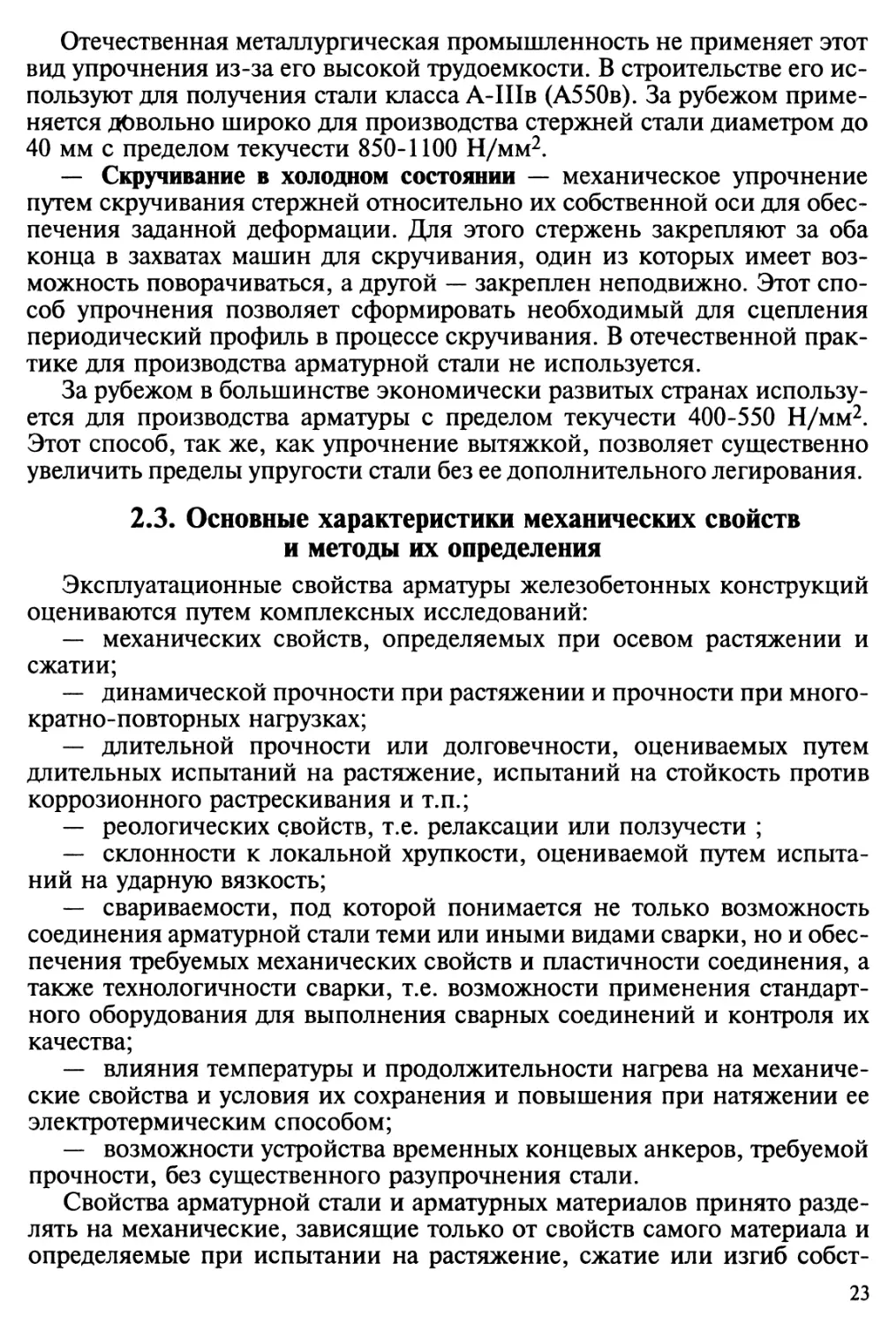

стержней диаметром 10-70 мм или в виде бунтовой арматуры диаметром

5,5-12 мм в мотках.

Первоначально горячекатаную арматуру изготавливали только из ста¬

ли марок СтО и СтЗ. До 1950 г. гладкая арматура класса А240 (А-1) была

единственным видом стержневой арматуры железобетонных конструк¬

ций [17, 19, 24, 85].

В 1950 г. в нашей стране было освоено промышленное производст¬

во стержневой арматуры периодического профиля (рис. 1.5а) класса

АЗОО (А-П) из горячекатаной стали марки Ст5 [17, 48]. Большой вклад

в создание и применение арматуры периодического профиля внес

коллектив НИИЖБа под руководством проф. А. А. Гвоздева,

С.А.Дмитриева и Н.М Мулина.

Позднее в 1956 г. было начато производство и применение горячека¬

таной арматуры марки 25Г2С класса А400 (A-III) (рис. 1.56). Однако,

из-за дефицитности и высокой стоимости легирующих элементов ее вы¬

пускали в небольшом количестве, составляющем примерно 15-30% от

потребности в арматуре этого класса прочности.

В 1960 г. было начато массовое промышленное производство более

экономичной стали этого класса прочности марки 35ГС [17, 19, 84].

Это позволило достичь ежегодного производства и применения арма¬

туры класса А400 в 1961 г. — 1 млн.т, в 1965 г. — 1,8 млн. т и 3,4 млн. т

в 1970 г. (см. рис. 1.1).

36

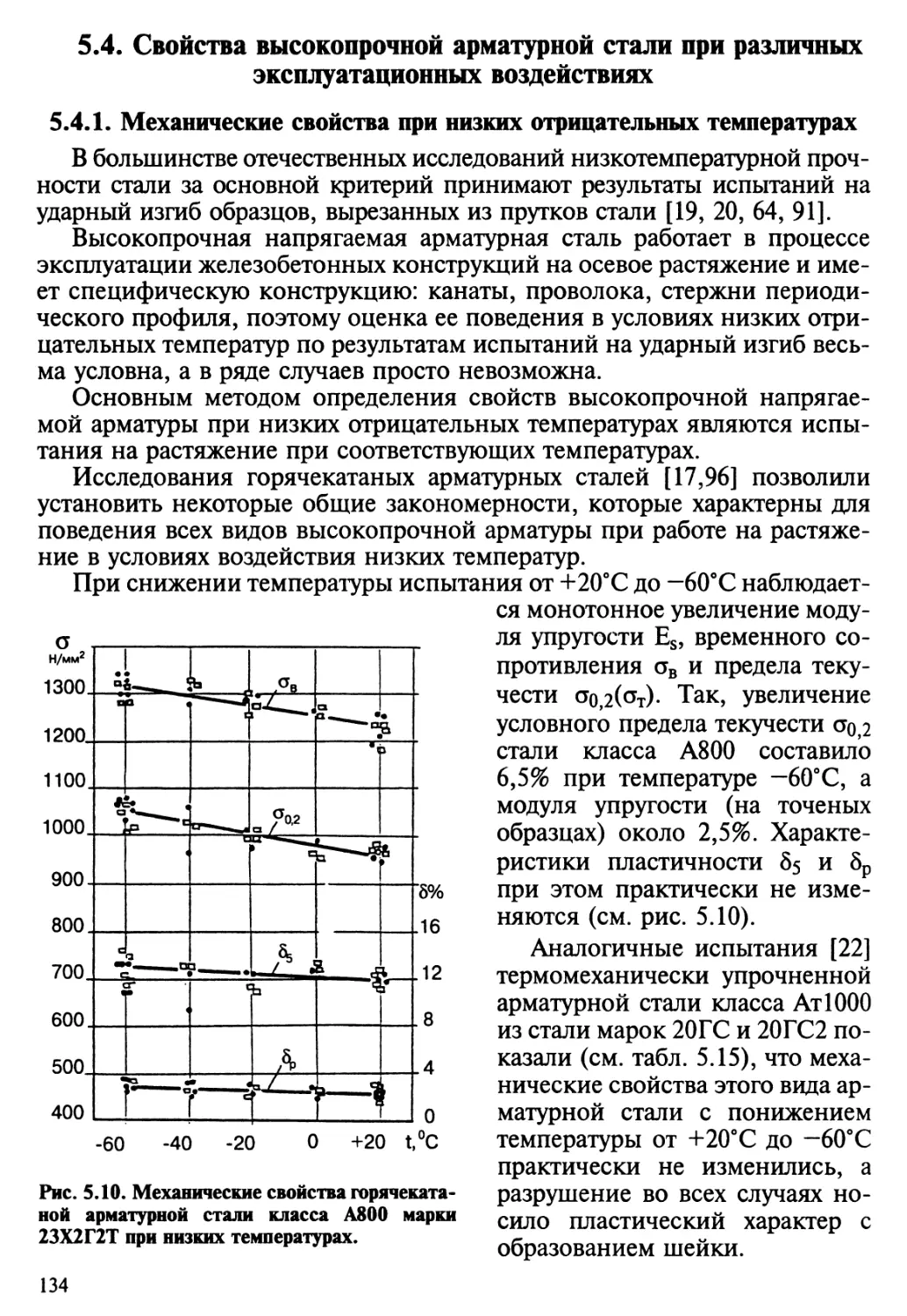

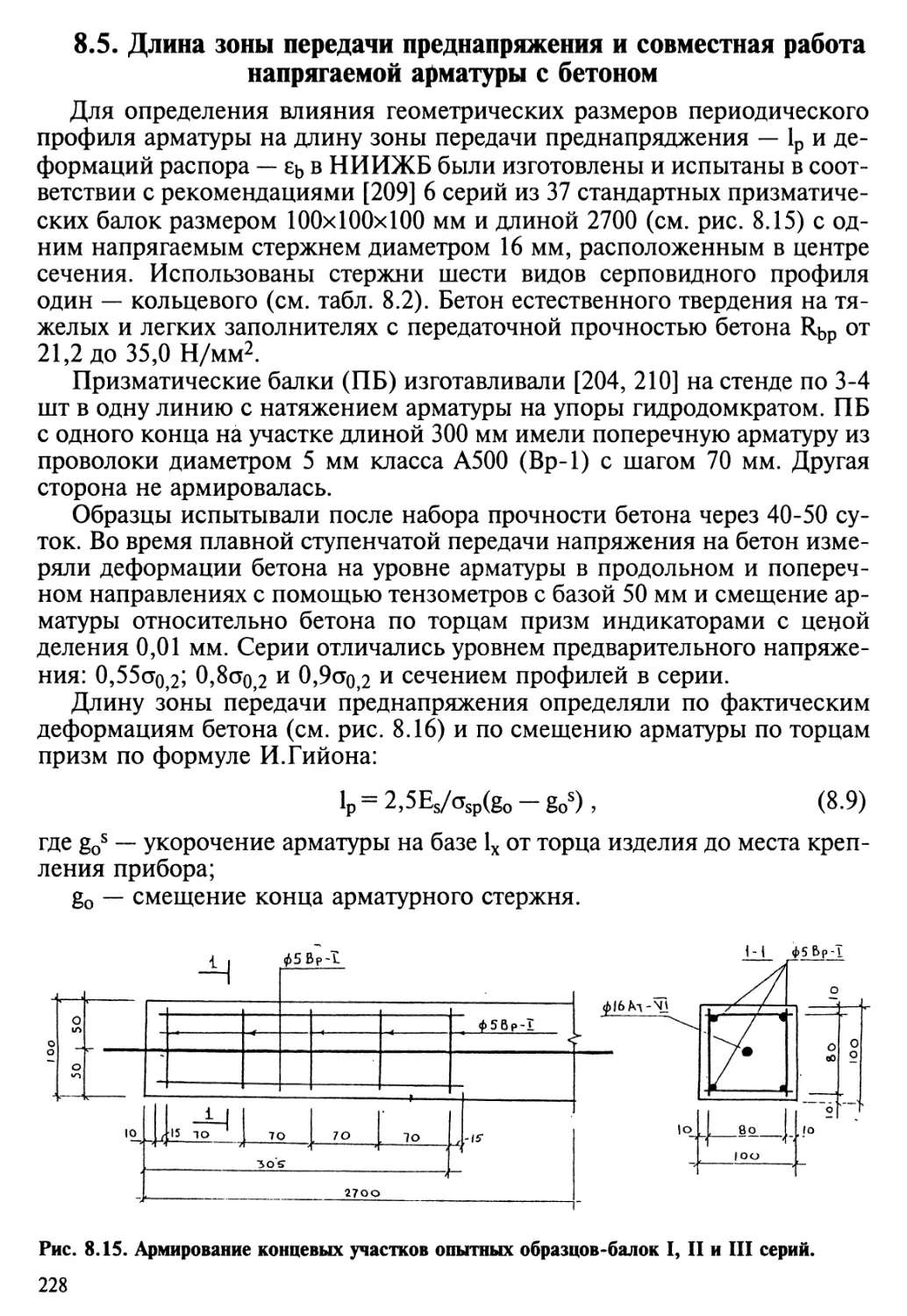

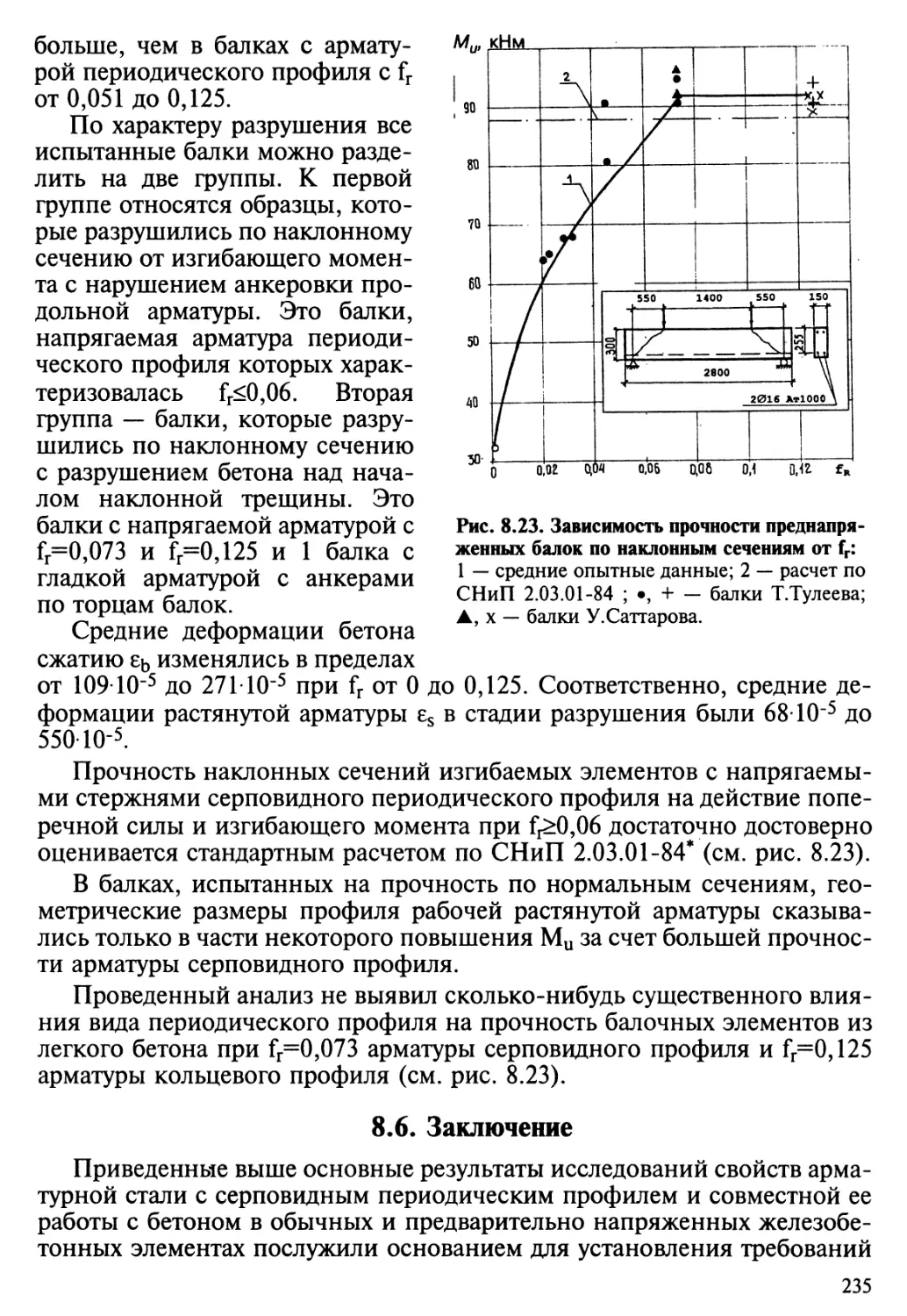

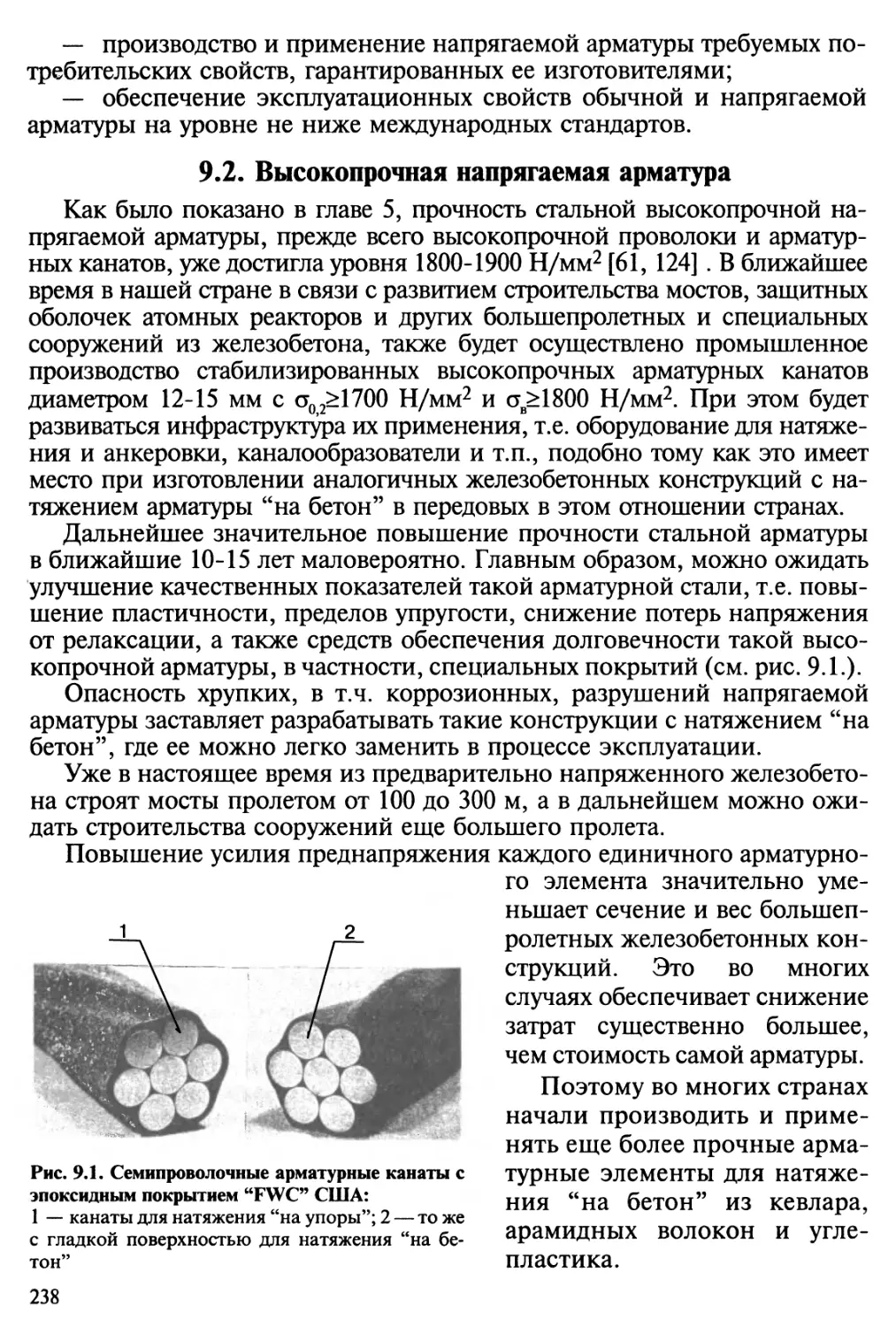

В 1958-1962 гг. НИИЖБом была разработана система классов и услов¬