Author: Беспалов А.В. Харитонов Н.И.

Tags: химическая промышленность проектирование системы управления химическая технология

ISBN: 978-5-94628-311-3.

Year: 2007

Similar

Text

Глава

ОСНОВЫ ПРОЕКТИРОВАНИЯ

СИСТЕМ УПРАВЛЕНИЯ

ХИМИКО-ТЕХНОЛОГИЧЕСКИМИ

ПРОЦЕССАМИ

Каждая часть хочет быть в своем це-

лом, в коем лучше себя сохраняет.

Леонардо да Винчи

6.1. ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

И ОСОБЕННОСТИ УПРАВЛЕНИЯ

ТИПОВЫМИ ПРОЦЕССАМИ И АППАРАТАМИ

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Систему автоматического управления проектируют на основе

анализа объекта управления, т. е. технологического процесса в оп-

ределенном аппаратурном оформлении. И начинают, как правило,

с проектирования одноконтурных САР отдельных технологических па-

раметров, поскольку они являются наиболее простыми и надежны-

ми как в наладке, так и в работе.

Большинство объектов химической технологии характеризуются

большим временем транспортного запаздывания гтап и большой ве-

личиной отношения Tjan/T, что приводит к неблагоприятным дина-

мическим характеристикам каналов управления. Это является причи-

ной того, что даже при оптимальной настройке регуляторов качество

переходных процессов в одноконтурных САР может не соответство-

вать заданному. Чтобы повысить качество управления, применяют

многоконтурные системы управления: каскадные, комбинирован-

ные, взаимосвязанные.

Окончательное решение о применении той или иной схемы уп-

равления ХТП принимают после моделирования различных АСУ и

сравнения качества получаемых процессов управления.

6.1. Динамические характеристики и особенности управления

479

6.1.1. Регулирование

основных технологических параметров

Основные технологические параметры, характеризующие хими-

ко-технологические процессы — это расход, уровень, давление, тем-

пература, pH, а также параметры качества: концентрация готового

продукта и его физико-химические свойства (плотность, вязкость,

влажность и др.).

6.1.1.1. Регулирование расхода

При регулировании расхода нужно учитывать некоторые осо-

бенности, не присущие обычно системам регулирования других тех-

нологических параметров. Первая особенность — небольшая (обыч-

но пренебрежимо малая) инерционность объекта регулирования,

который представляет собой, как правило, участок трубопровода

между первичным измерительным преобразователем для измерения

расхода и регулирующим органом. После перемещения штока регу-

лирующего органа в новое положение новое значение расхода уста-

навливается за доли секунды или, в крайнем случае, за несколько

секунд. Это означает, что динамические характеристики системы

определяются главным образом инерционностью измерительного

устройства, регулятора, исполнительного устройства и линией пере-

дачи сигнала (импульсных линий). Вторая особенность проявляется

в том, что сигнал, соответствующий измеренному значению расхо-

да, всегда содержит помехи, уровень которых высок. Частично шум

представляет собой физические колебания расхода, частота которых

настолько велика, что система не успевает на них реагировать. На-

личие высокочастотных составляющих в сигнале изменения расхода —

результат пульсаций давления в трубопроводе, которые в свою оче-

редь являются следствием работы насосов, компрессоров, случай-

ных колебаний расхода, например, при дросселировании потока через

сужающее устройство. Поэтому при наличии шума, чтобы избежать

усиления в системе случайных возмущений, следует применять ма-

лые значения коэффициента усиления регулятора.

Рассмотрим объект регулирования расхода — участок трубо-

провода /, расположенный между местом измерения расхода (мес-

том установки первичного измерительного преобразователя, напри-

мер диафрагмы 2) и регулирующим органом 3 (рис. 6.1). Длина

прямого участка трубопровода определяется правилами установки

нормальных сужающих устройств и регулирующих органов и мо-

жет составить несколько метров. Динамику объекта (трубопрово-

да) — канала расход вещества через регулирующий клапан—расход

вещества через расходомер — можно представить статическим зве-

480

Глава 6 Основы проектирования систем управления ХТП

Рис. 6.1. Фрагмент системы регу-

лирования расхода. Пояснения см.

в тексте

ном первого порядка с транспортным запаздыванием. Значение по-

стоянной времени Т составляет несколько секунд; время транс-

портного запаздывания т^д для газа — доли секунды, для жидкости —

несколько секунд.

Поскольку инерционность объекта при регулировании расхода

незначительна, к выбору технических средств управления и методов

расчета АСУ предъявляются повышенные требования.

Большинство современных первичных измерительных преобра-

зователей расхода возможно рассматривать как статические звенья

нулевого порядка, а исполнительное устройство (исполнительный

механизм вместе с регулирующим органом) — как статическое зве-

но первого порядка с постоянной времени Т в несколько секунд.

Для повышения быстродействия пневматического исполнительного

устройства применяют позиционеры Пневматические линии связи

представляют статическим звеном первого порядка с транспортным

запаздыванием (постоянная времени Т и время транспортного за-

паздывания т^ определяются длиной линии связи и составляют

несколько секунд).

Если расстояния между функциональными элементами системы

управления велики, то по длине импульсной линии устанавливают

дополнительные усилители мощности, чтобы увеличить быстродей-

ствие системы.

Замечание

Реально существующая нелинейная зависимость между перепадом дав-

ления на стандартном сужающем устройстве (например, диафрагме) и рас-

ходом приводит к тому, что при изменении расхода степень устойчивости

системы регулирования изменяется. Заметим, что увеличение коэффици-

ента усиления объекта с увеличением расхода теоретически может быть

скомпенсировано, если эффективное значение коэффициента усиления

регулирующего клапана будет изменяться обратно пропорционально рас-

ходу. Практически регулирующего клапана с такой характеристикой не

существует. Если требуется обеспечить качественное регулирование расхо-

да при условии, что его значение может изменяться более чем вдвое, то для

получения сигнала, пропорционального расходу, необходимо использовать

преобразователь, осуществляющий операцию извлечения корня. Безуслов-

но, указанная нелинейность отсутствует, если в качестве первичного изме-

рительного преобразователя используется, например, электромагнитный

расходомер или другие средства измерения расхода.

6.1 Динамические характеристики и особенности управления

481

Другой тип нелинейности встречается в случае использования позицио-

нера. Небольшое изменение сигнала на входе в позиционер приводит к тому,

что на регулирующий клапан подается максимальный управляющий сигнал.

При дальнейшем увеличении сигнала на входе в позиционер его выходной

сигнал не изменяется. Таким образом, частотные характеристики системы

зависят от величины сигнала, и настройки регулятора, удовлетворительные

при больших возмущающих воздействиях, не обеспечивают нужного каче-

ства регулирования при малых возмущающих воздействиях.

В системах регулирования расхода применяют различные спосо-

бы изменения расхода:

• дросселирование потока вещества через регулирующий орган

(клапан, заслонка, шибер и др.), установленный на трубопроводе;

• изменение угловой скорости вращения рабочего вала насоса или

вентилятора;

• байпасирование потока (под байпасированием понимается пе-

реброс части вещества из основной магистрали в обводную линию)

6.1.1.2. Регулирование устройств

для перемещения жидкостей и газов

Для транспортировки жидкостей по трубопроводам часто при-

меняют центробежные и поршневые насосы, для транспортиров-

ки газов — вентиляторы, газодувки, центробежные компрессоры

и др. Цель регулирования работы насосов, вентиляторов, ком-

прессоров — поддержать их заданную производительность. Рас-

смотрим для примера схему регулирования расхода, создаваемого

центробежным насосом (рис. 6.2). Датчик расхода 2 устанавлива-

ется после центробежного насоса 1 на линии нагнетания перед

регулирующим клапаном 4. При отклонении расхода жидкости от

заданного значения регулятор 3 формирует командный сигнал, в

соответствии с которым исполнительный механизм перемещает

затвор регулирующего клапана 4. Проходное сечение регулирую-

щего клапана изменяется, что приводит к изменению суммарного

сопротивления гидравлической линии и, следовательно, расхода

жидкости

Замечание

Устанавливать первичный измерительный преобразователь, например

диафрагму, на линии всасывания центробежного насоса не рекомендуется:

дросселирование потока через диафрагму может вызвать кавитацию в на-

сосе, приводящую к его быстрому износу, снижению производительности

и напора насоса.

Предложенный вариант регулирования расхода жидкости не при-

меним, если для перемещения жидкости используют поршневой

16 Бейш, юн Л. В.. Харп гошм» Н. И.

482

Глава 6 Основы проектирования систем управления ХТП

Рис. 6.2. Схема регулирования расхода,

создаваемого центробежным насосом:

1 — насос; 2 — датчик расхода; 3 — регуля-

тор расхода; 4 — регулирующий клапан

Рис 6.3. Схема регулирования расхо-

да, создаваемого поршневым насосом.

Обозначения как на рис. 6.2

насос: по команде регулятора регулирующий клапан может полнос-

тью закрыться, что, в конечном итоге, приведет к разрыву трубо-

провода. Если регулирующий клапан установить на линии всасыва-

ния поршневого насоса, то это приводит к помпажу. Тогда для регу-

лирования расхода используют байпасирование потока (рис. 6.3):

часть жидкости перепускают из нагнетательной линии во всасываю-

щую линию Таким же способом регулируют производительность

шестеренчатых и лопастных насосов.

Примечание

Неустойчивая работа насоса, характеризуемая частой сменой режимов

работы и гидравлическими ударами, носит название помпаж

Производительность центробежных компрессоров стабилизиру-

ют системами регулирования с регулирующим клапаном, установ-

ленным на линии всасывания, и противюпомпажной автоматичес-

кой защитой (рис. 6.4). Для защиты применяется система сброса

части сжатого газа в ресивер, уменьшая при этом расход сжатого

газа в линии потребителя. В случае приближения режима работы

компрессора к области помпажа, регулятор расхода открывает регу-

лирующий клапан, установленный на лингии нагнетания к ресиверу.

Это приводит к увеличению производителгьности компрессора, сни-

жению давления в нагнетательной линии,, повышению давления во

всасывающей линии, что предотвращает >помпаж компрессора.

Регулирование соотношения расходов двух веществ

Существует несколько вариантов регулирования соотношения

расходов двух веществ.

Первый вариант (рис. 6.5). Суммгарный расход двух веществ

не задан, при этом расход одного из веществ F{ может меняться

произвольно. Назовем этот расход «ведупцим». Расход второго веще-

ства Г2 назовем «ведомым». Соотношение: между расходами второго

6.1. Динамические характеристики и особенности управления

483

Рис. 6.4. Схема регулирования произ-

водительности центробежного комп-

рессора с противопомпажной зашитой:

1 — компрессор; 2 — датчики расхода; 3 —

регуляторы; 4 — регулирующие клапаны

Рис. 6.5. Схема регулирования со-

отношения расходов при произволь-

ной нагрузке:

1, 2 — датчики расхода; 3 — регулятор

соотношения расходов; 4 — регулирую-

щий клапан

и первого вещества должно быть постоянным и равным п. Следова-

тельно, «ведомый» расход равен

F2 = nFl. (6.1)

Второй вариант (рис. 6.6). Заданы: соотношение расходов

двух веществ и ведущий расход F}. Помимо регулирования соотно-

шения расходов двух веществ применяют дополнительно еще регу-

лирование «ведущего» расхода. При таком регулировании измене-

ние задания по «ведущему» расходу F, автоматически изменяет и

«ведомый» расход Г2 в заданном соотношении с Рр

Третий вариант (рис. 6.7). При заданном «ведущем» расхо-

де регулирование соотношения расходов двух веществ проводится с

коррекцией по третьему технологическому параметру. Регулирова-

ние соотношения расходов двух веществ является внутренним кон-

туром в каскадной системе регулирования третьего технологическо-

Рис. 6.6. Схема регулирования соот-

ношения расходов при заданной на-

грузке:

/, 2— датчики расхода; 3 — регулятор соот-

ношения расходов; 4 — регулятор расхода;

5, 6 — регулирующие клапаны

16*

484

Глава 6. Основы проектирования систем управления ХТП

Рис. 6.7. Схема регулирова-

ния соотношения расходов

с коррекцией по третьему

параметру (уровню) при за-

данной нагрузке:

/ — реактор-смеситель; 2, 3 —

датчики расхода; 4 — регулятор

соотношения расходов; 5 — ре-

гулятор расхода; 6 — регулятор

уровня; 7, 8 — регулирующие

клапаны; 9 — датчик уровня

го параметра, например, уровня в реакторе-смесителе 1. Заданный

коэффициент соотношения расходов двух веществ устанавливает-

ся внешним регулятором уровня 6 в зависимости от третьего пара-

метра.

Замечание

Особенность настройки каскадных САУ заключается в том, что на за-

дание внутреннему регулятору (в данном случае регулятору соотношения

расходов двух веществ) устанавливается ограничение:

лн £ л<л,,

где п„, п, - нижнее и верхнее соотношения расходов веществ соответ-

ственно

Если выходной сигнал внешнего регулятора (регулятора уровня) вы-

ходит за пределы [«„, и,], то задание внутреннему регулятору (в данном

случае регулятору соотношения расходов двух веществ) не меняется, а ос-

тается на предельно допустимом значении п (а именно или пи или л„).

О выборе регуляторов расхода

Требуемое (заданное) качество переходных процессов предопре-

деляет выбор законов управления. Для регулирования расхода без

установившейся (статической) погрешности в одноконтурных сис-

темах управления применяют ПИ-регуляторы. Если система управ-

ления расходом является внутренним контуром двухконтурной кас-

кадной системы управления, то в качестве регулятора расхода мо-

жет использовать П-регулятор

Замечание

В промышленных САР расхода не рекомендуется применять ПД- или

ПИД-регуляторы. Если в сигнале изменения расхода присутствуют высо-

кочастотные сигналы (помехи), то использование Д-составляющих в зако-

не регулирования без предварительного сглаживания сигнала расхода мо-

жет вызвать неустойчивую работу системы управления.

6.1. Динамические характеристики и особенности управления 485

6.1.1.3. Регулирование уровня

Постоянство уровня жидкости в технологическом аппарате озна-

чает сохранение материального баланса, т. е. приток жидкости равен

ее стоку, а скорость изменения уровня равна нулю:

^=^5 dZ,/dT = 0. (62)

Замечание

Понятия «приток» и «сток» рассматриваются как обобщенные понятия.

Уровень жидкости в аппарате можно регулировать, применяя

различные схемы регулирования.

Первый вариант (рис. 6.8) — регулирование «на притоке»,

изменяя расход жидкости на входе в аппарат.

Второй вариант (рис. 6.9) — регулирование «на стоке», из-

меняя расход жидкости на выходе из аппарата.

Третий вариант (рис. 6.10) — регулирование соотношения

расходов жидкости на входе в аппарат и выходе из него с коррекци-

ей по третьему технологическому параметру — уровню (каскадная

система регулирования).

Если в аппарате (испарителе, конденсаторе, ректификационной

колонне и т. п.) имеют место фазовые превращения веществ, тогда

уровень является характеристикой и гидродинамических, и тепло-

массообменных процессов. Приток и сток должны учитывать фазо-

вые превращения веществ. В этом случае уровень регулируют изме-

лирования уровня «на притоке»:

1 — аппарат; 2 — регулятор уровня; 3

регулирующий клапан

Рис. 6.9. Схема непрерывного регу-

лирования уровня «на стоке» Обо-

значения как на рис. 6.8

486

Глава 6. Основы проектирования систем управления ХТП

Рис. 6.10. Схема непрерывного регу-

лирования уровня каскадной САР

1 — аппарат; 2, 3 — датчики расхода; 4

регулятор уровня (ведущий); 5 — регуля-

тор соотношения двух расходов (ведомый)

6 — регулирующий клапан

Рис. 6.11. Схема непрерывного регу-

лирования уровня в испарителе:

1 — испаритель; 2 — регулятор уровня;

? — регулирующий клапан

нением расхода теплоносителя, например греющего пара или хлада-

гента (рис. 6.11). В указанных аппаратах уровень связан с другими

технологическими параметрами, например давлением. Естественно,

в каждом конкретном случае система регулирования уровня реали-

зуется с учетом других контуров регулирования.

Изменение уровня жидкости в аппарате с постоянной по высоте

площадью поперечного сечения А в общем случае можно предста-

вить уравнением

= Fm - FBUX, (6.3)

ат

где Fm, FBbTX — приток и сток жидкости соответственно с учетом

фазовых и химических превращений.

Выбор непрерывного или позиционного регулятора определяет-

ся требуемой точностью поддержания уровня в аппарате. Если не-

обходимо уровень жидкости в аппарате поддерживать на заданном

значении, а постоянные колебания уровня недопустимы, то исполь-

зуют непрерывный регулятор. Позиционные регуляторы применяются

обычно для поддержания уровня в сборниках жидкости, промежу-

точных емкостях в заданных (достаточно широких) пределах

LH < L < LB,

где LH, LB — нижнее и верхнее значения уровня жидкости в аппарате

соответственно.

6.1. Динамические характеристики и особенности управления

487

Рис. 6.12. Схема позиционного регулирования уровня:

1 — сборник жидкости; 2 — резервный сборник жидкости; 3 — насос;

4 — датчик уровня; 5 — регулятор уровня; б, 7 — регулирующие клапаны

Схема позиционного регулирования уровня приведена на рис. 6.12.

Если уровень достигает своего предельного значения £в (верхнего),

поток автоматически переключается на резервный сборник жидкости

О выборе регуляторов уровня

П-регуляторы применяются, если не требуется высокое каче-

ство регулирования и возмущающие воздействия не имеют посто-

янной составляющей, приводящей к накоплению статической по-

грешности. Но уровень жидкости может оказать значительное влия-

ние на тепловые процессы, например, в паровых теплообменниках

поверхность теплообмена определяется уровнем конденсата. Для

регулирования уровня в таких объектах без статической погрешнос-

ти применяют ПИ-регуляторы.

6.1.1.4. Регулирование давления

Давление является показателем соотношения расходов газовой

фазы на входе в аппарат и выходе из него. Постоянство давления

свидетельствует о сохранении материального баланса аппарата по

газовой фазе, записываемого в виде:

ф/fVU (6.4)

где V — объем аппарата; FBX и FBb,x — приток и сток газа соответ-

ственно с учетом химических и фазовых превращений в аппарате,

как и в (6.3).

Обычно давление в технологической установке стабилизируют в

каком-либо одном аппарате, а по всей системе оно устанавливается

в соответствии с гидравлическим сопротивлением технологических

488

Глава 6. Основы проектирования систем управления ХТП

Рис. 6.13. Регулирование вакуума в выпарной установке:

1,2— выпарные аппараты; 3 — тарельчатый конденсатор; 4 — регуля-

тор вакуума; 5 — регулирующий клапан

линий и аппаратов. Например, в многокорпусной выпарной уста-

новке (рис. 6.13) стабилизируют вакуум в последнем выпарном ап-

парате 2, выбрав в качестве управляющего воздействия изменение

расхода охлаждающей воды, подаваемой в конденсатор 3 (измене-

ние расхода охлаждающей воды влияет на скорость конденсации

вторичного пара, т. е. на FBblx). В остальных аппаратах при отсут-

ствии возмущающих воздействий устанавливается разрежение, оп-

ределяемое из условий материального и теплового балансов с уче-

том гидравлического сопротивления технологической линии.

Если давление значительно влияет на кинетику процесса, то пре-

дусматривается система стабилизации давления в отдельных аппа-

ратах. Таким примером является процесс ректификации, для кото-

рого кривая фазового равновесия зависит от давления. При регули-

1

I 2

Хладагент Z V/ \4/

А.

3 I <.........-(><3—» Газы

6

Дистиллят

Рис. 6.14. Регулирование давления в ректификационной колонне при на-

личии неконденсирующихся примесей:

/ колонна; 2 — дефлегматор; 3 — сборник флегмы; 4 — регулятор

давления; 5 — регулирующий клапан; 6 — гидрозатвор

6.1 Динамические характеристики и особенности управления 489

ровании процесса бинарной ректификации часто в качестве косвен-

ного показателя состава смеси используют ее температуру кипения,

однозначно связанную с составом только при постоянном давле-

нии. Поэтому в продуктовых ректификационных колоннах, как пра-

вило, предусмотрены специальные системы стабилизации давления,

где в качестве управляющего воздействия выбрано изменение рас-

хода не сконденсировавшихся газов, отводимых из верхней части

колонны (рис. 6.14).

Из сравнения уравнений (6,3) и (6 4) следует, что способы регу-

лирования давления аналогичны способам регулирования уровня.

6.1.1.5. Регулирование температуры

Температура — показатель термодинамического состояния систе-

мы — выбирается как выходная координата при регулировании теп-

ловых процессов. Динамические характеристики объектов в системах

регулирования температуры в значительной степени зависят от физи-

ко-химических параметров процесса и конструкции аппарата. Поэто-

му общие рекомендации по выбору систем регулирования температу-

ры сформулировать весьма сложно, и для каждого конкретного тех-

нологического процесса требуется свой детальный анализ.

Но общие особенности системы управления температурой мож-

но выделить. К ним, в первую очередь, необходимо отнести значи-

тельную инерционность тепловых процессов, а также некоторую

инерционность промышленных датчиков температуры. Итак, одной

из основных задач проектирования САР температуры является умень-

шение инерционности примышленных датчиков температуры, и в

этом направлении достигнуты определенные успехи.

Термоэлектрический преобразователь (термопара) широко при-

меняется в ИИС и системах управления. Входной величиной термо-

пары является температура t измеряемой среды, а выходной величи-

ной термоэлектродвижущая сила (ТЭДС). Можно считать (как это

было показано в ряде примеров разд. 3.3.2), что динамические свой-

ства термопары описываются дифференциальным уравнением вида

me d£

aA dx

+ Е = Kt,

(6.5)

где т — масса рабочего спая термопары; с — удельная теплоемкость

спая; а — коэффициент теплоотдачи конвекцией; А — площадь по-

верхности теплопередачи рабочего спая; К — коэффициент усиления.

Рассмотрим динамические характеристики термопары в защит-

ном чехле. Термопару в защитном чехле можно представить как

последовательное соединение трех тепловых емкостей, разделенных

тепловыми сопротивлениями: защитного чехла, воздушной прослой-

490

Глава 6 Основы проектирования систем управления ХТП

ки, отделяющей термопару от стенок защитного чехла и собственно

термопары. Все элементы можно аппроксимировать статическими

звеньями первого порядка.

Как уменьшить инерционность промышленных датчиков темпе-

ратуры? На основе анализа уравнения (6.5) предлагается ряд общих

рекомендаций:

• увеличение коэффициентов теплоотдачи от измеряемой среды

к защитному чехлу в результате правильного выбора места установ-

ки датчика, при этом скорость движения среды должна быть макси-

мальной; при прочих равных условиях более предпочтительна уста-

новка датчика (термопары в защитном чехле) в жидкой фазе (по

сравнению с газообразной), в конденсирующем паре (по сравнению

с конденсатом) и т. п.;

• уменьшение теплового сопротивления и тепловой емкости за-

щитного чехла подбором соответствующего материала и толщины

при его изготовлении;

• уменьшение постоянной времени воздушной прослойки, на-

пример, припаивая рабочий спай термоэлектрических преобразова-

телей (термопар) к защитному чехлу;

• правильный выбор типа первичного измерительного преоб-

разователя; например, при наборе первичных измерительных пре-

образователей: термометр сопротивления, термопара и маномет-

рический термометр, необходимо учитывать, что наименьшей

инерционностью обладает термопара (в малоинерционном испол-

нении), наибольшая инерционность присуща манометрическому

термометру.

6.1.1.6. Регулирование pH

Различают две основные системы регулирования pH в зависи-

мости от требуемой точности регулирования. К первому типу

систем можно отнести позиционные системы регулирования для под-

держания pH в заданных пределах:

РНн <рН<рНв,

где рНн и рНв — нижний и верхний пределы регулирования pH

соответственно.

Такие системы применяются, когда скорость изменения pH мала,

а допустимые пределы ее колебаний достаточно широки.

Пример: регулирование pH в процессе ферментации, в котором благо-

даря большому времени пребывания раствора и медленному исчезновению

реагента можно сравнительно легко осуществить позиционное регулирова-

ние величины pH.

6.1. Динамические характеристики и особенности управления 491

Второй тип систем регулирования точно поддерживает за-

данное значение pH. В этом случае применяются непрерывные ПИ-

или ПИД-регуляторы.

К одному из основных факторов, затрудняющих точное регули-

рование pH в процессе нейтрализации, относят наличие нелиней-

ной зависимости величины pH от расхода реагентов (нелинейная

статическая характеристика процессов). Небольшое изменение за-

дания регулятору может во много раз изменить коэффициент усиле-

ния объекта и привести к неустойчивым колебаниям в системе. Если

наклон статической характеристики объекта резко изменяется, то

настройки регулятора необходимо устанавливать, принимая во вни-

мание изменения коэффициента усиления объекта. Необходимо от-

метить, что эта особенность возникает не только при регулировании

pH, но и при регулировании всех объектов с нелинейной статичес-

кой характеристикой.

Типичная кривая титрования (рис. 6.15) показывает, сколь труд-

ной является задача поддержания заданного значения pH. На кривой

титрования выделяются три характерных участка: первый (в середи-

не) относится к нейтральным средам и характеризуется большим

коэффициентом усиления; второй и третий участки относятся к

сильнокислым или сильнощелочным средам и имеют небольшие

коэффициенты усиления. Если режим работы объекта соответству-

ет первому участку статической характеристики, то допустимый

коэффициент усиления регулятора очень мал и не обеспечивает

нужного качества регулирования при работе в режимах, соответ-

ствующих второму и третьему участкам статической характеристи-

ки. Естественно, при использовании простой системы регулирова-

ния возможны значительные отклонения текущего значения pH от

заданного значения.

Рис. 6.15. Пример кривой титрования

492

Глава 6 Основы проектирования систем управления ХТП

Реакция нейтрализации идет практически мгновенно, поэтому ди-

намические свойства промышленных аппаратов с перемешивающими

устройствами определяются процессом смешения и вполне точно опи-

сываются дифференциальными уравнениями первого порядка с запазды-

ванием. Наблюдается такая тенденция: чем меньше постоянная време-

ни аппарата, тем сложнее обеспечить устойчивое регулирование про-

цесса pH, поскольку проявляются инерционность других элементов

системы регулирования (измерительных и исполнительных устройств,

регулятора) и запаздывание в импульсных линиях.

Необходимо также учитывать, что системы регулирования вели-

чины pH в отработанных средах должны справляться с достаточно

большими возмущениями, вызываемыми изменениями концентра-

ций и расходов. Большие изменения нагрузки влияют на коэффи-

циент усиления объекта и могут даже изменить постоянные време-

ни системы.

Почему при регулировании величины pH возникают проблемы?

Одним из основных источников трудностей является то, что шкала

pH соответствует концентрации ионов водорода от 100 до 10“14 моль/л.

Другого общепромышленного измерения, охватывающего столь ог-

ромный диапазон, не существует. Еще одним источником трудно-

стей, внутренне присущим системам регулирования величины pH,

является то, что измерительные электроды pH-метров могут реаги-

ровать на изменения величины pH даже на 0,001, что делает воз-

можным отслеживание таких маленьких изменений концентрации

ионов водорода, как 5 Ю-10 моль/л при величине pH 7. Другого

общепромышленного измерения с такой огромной чувствительнос-

тью также нет.

Последствия столь большого диапазона измерения и высокой

чувствительности можно проиллюстрировать, рассмогрев систему

регулирования непрерывной нейтрализации сильной кислоты сильным

основанием. Поток реагента, по существу, должен быть пропорциона-

лен разности между концентрацией иона водорода в технологическом

потоке и заданным значением. Следовательно, регулирующий клапан

на линии подачи реагента должен иметь диапазон изменения расхо-

да больше чем 10 000 000 : 1 для заданного значения рНзд 7, когда

величина pH входящего потока изменяется между 0 и 7. Более того,

неопределенность в ходе штока регулирующего клапана преобразу-

ется напрямую в ошибку регулирования pH, так что гистерезис все-

го лишь в 0,00005 % может вызвать отклонение величины pH на 1

при рНзд 7.

Как же все-таки можно регулировать процесс при таких услови-

ях? Ограничения, связанные с большим диапазоном измерения и

высокой чувствительностью, могут быть преодолены приближением

к заданному значению в несколько стадий, последовательно исполь-

6.1. Динамические характеристики и особенности управления

493

зуя регулирующие клапаны меньшего размера с высококачествен-

ными позиционерами

Могут быть предложены различные варианты повышения устой-

чивости и качества регулирования pH.

1. Увеличение объема реактора, где происходит нейтрализация,

увеличивает его постоянную времени и уменьшает отношение т1ап / Т.

Это повышает устойчивость системы регулирования, позволяет ус-

танавливать более высокие значения коэффициента усиления регу-

лятора, что приводит к уменьшению максимальной ошибки регули-

рования Етах. Кроме того, реактор большого объема сам по себе

лучше сглаживает колебания pH, вызванные флуктуациями расхода

и концентрации исходной смеси, поступающей на нейтрализацию.

2. Использование вместо одного реактора двух (или более), со-

единенных последовательно, при этом поток реагента по реакторам

распределяют так (рис. 6.16): большую часть реагента подают в пер-

вый реактор (форнейтрализатор), где, в основном, и происходит

реакция нейтрализации («грубая»). Во второй реактор подают остав-

шуюся (малую) часть реагента, необходимую для окончательного

завершения реакции нейтрализации («точной»), т. е. до достижения

pH0 (точки нейтрализации на кривой титрования). Такое распреде-

ление потока реагента по реакторам связано с особенностями кри-

вой титрования (см. рис. 6.15), которые были обсуждены выше.

3. Регулирование pH с использованием двух регулирующих кла-

панов разного размера (рис. 6.17) позволяет «компенсировать» не-

линейность статической характеристики объекта в большом диапа-

зоне изменения расхода реагента Fv

Клапаном малого размера (с малым условным проходным диа-

метром) 2 с равнопроцентной расходной характеристикой управля-

ет П-регулятор 4, выходной сигнал которого поступает также на вход

ПИ-регулятора 3, имеющего зону нечувствительности. ПИ-регуля-

тор управляет клапаном большого размера 7 с линейной расходной

характеристикой.

Рис. 6.16. Схема регулирования pH с использованием двух реакторов

494

Глава 6. Основы проектирования систем управления ХТП

Рис. 6.17. Схема регулирования pH с двумя регулирующими клапанами.

Пояснения см. в тексте

При небольших отклонениях pH от величины, соответствующей

точке нейтрализации, когда коэффициент усиления объекта велик,

командный сигнал П-регулятора оказывается в зоне нечувствитель-

ности ПИ-регулятора. Выходной сигнал ПИ-регулятора не изменя-

ется и положение затвора большого клапана 7 остается прежним.

Регулирование процесса нейтрализации осуществляется с помощью

малого клапана 2. Изменение командного сигнала регулятора при-

водит к небольшому изменению расхода реагента F{, т. е. коэффи-

циент усиления исполнительного устройства в этом случае мал.

Если значение pH сильно отклоняется от величины, соответ-

ствующей точке нейтрализации, т. е. объект работает в режиме, где

его коэффициент усиления мал, то командный сигнал П-регулятора

выходит из зоны нечувствительности ПИ-регулятора. При этом зат-

вор малого клапана занимает одно из крайних положений, а регули-

рование осуществляется с помощью большого клапана. Изменение

командного сигнала регулятора приводит к большому изменению

расхода реагента F\, т. е. коэффициент усиления исполнительного

устройства в этом случае велик. Таким образом, изменение коэффи-

циента усиления объекта компенсируется изменением коэффици-

ента усиления исполнительного устройства. Естественно, что пол-

ная компенсация изменения коэффициента усиления контура регу-

лирования может быть осуществлена только при определенном

соотношении между величиной pH и степенью открытия обоих кла-

панов (и большого, и малого размеров).

Замечание

Если размер большого клапана превышает размер малого в 20 раз, то

система регулирования с двумя регулирующими клапанами обеспечивает

изменение расхода реагента почти в 700 раз. Если такого изменения

расхода реагента недостаточно, рекомендуется проводить процесс нейтра-

6.1. Динамические характеристики и особенности управления

495

лизации в две или более стадий При изменении величины pH раствора,

подаваемого на нейтрализацию, в обе стороны от точки нейтрализации

pH0, применяется вторая система регулирования (точно такая же, как и на

рис. 6.17), управляющая подачей другого реагента в тот же самый реактор.

6.1.1.7. Регулирование параметров состава и качества

Качественные параметры (концентрация вещества в потоке, со-

став газовой смеси) должны точно поддерживаться на заданном уров-

не. Сложность регулирования качественных параметров определя-

ется, в первую очередь, сложностью их измерения. В последнее вре-

мя одним из способов регулирования качественных параметров

является регулирование по косвенному показателю с дальнейшим

уточнением алгоритма его расчета по данным прямых анализов,

получаемых анализаторами состава газа и жидкости. В разд. 5.14

рассматривались кратко различные анализаторы состава газа и жид-

кости.

6.1.2. Регулирование типовых тепловых процессов

Теплообменные аппараты классифицируются по виду теплооб-

менной поверхности (с поверхностью из трубок, с плоской поверхно-

стью, с поверхностью непосредственного контакта теплоносителей);

по физическому процессу, происходящему с основным технологи-

ческим веществом (нагреватели, холодильники, испарители, кон-

денсаторы); по характеру работы во времени (рекуперативные,

регенеративные и т. д.) и другим признакам. Поверхностные тепло-

обменники довольно широко используются в химической техноло-

гии, поскольку теплоносители в таких аппаратах разделены тепло-

передающей поверхностью: в трубчатых теплообменниках — стенки

трубок, в пластинчатых теплообменниках — плоские или рифленые

листы Распространенной конструкцией теплообменной аппарату-

ры трубчатого типа является кожухотрубный теплообменник. Кожу-

хотрубные теплообменники делят на теплообменники с неизменяе-

мым агрегатным состоянием веществ, например, теплообменники

типа газ—газ, газ—жидкость, жидкость—жидкость, а также теплооб-

менники с изменяющимся агрегатным состоянием веществ (напри-

мер, паро-газовые, паро-жидкостные теплообменники, испарители,

конденсаторы).

Особенностью теплообменников с изменяющимся агрегатным

состоянием веществ, рассматриваемых как объекты регулирования,

является равенство температур жидкой и паровой фаз при постоян-

ном давлении и отсутствии переохлаждения образующегося конден-

сата (перегрева образующегося пара). Поскольку температура жид-

496 Глава 6. Основы проектирования систем управления ХТП

кой и паровой фаз одинакова, она не может служить показателем

процесса испарения или конденсации. Тогда в качестве основного

показателя процесса теплообмена выбирают уровень жидкой фазы.

В испарителях или конденсаторах, предназначенных для испа-

рения или конденсации жидкости, задача регулирования сводится к

поддержанию материального баланса по технологическому потоку (газу

или жидкости).

В кожухотрубных паро-жидкостных теплообменниках, предназ-

наченных для нагревания жидкости до заданной температуры за счет

теплоты конденсации греющего пара, основной задачей регулирова-

ния является стабилизация температуры жидкости на выходе из теп-

лообменника.

6.1.2.1. Динамические характеристики

паро-жидкостного теплообменника

Рассмотрим динамические характеристики теплообменника с

изменяющимся агрегатным состоянием одного из веществ, исполь-

зуя в качестве примера такого теплообменника аппарат с мешалкой,

снабженный паровой рубашкой (рис. 6.18, а). Жидкость нагревается

насыщенным водяным паром (расход Fn, кг/с) до температуры Гвых, °C.

Параметры жидкости: расход F, температура на входе в теплообмен-

ник /вх, °C, удельная теплоемкость сж, Дж/(кг • К).

Входные величины: изменение расхода пара Fn, кг/с; изменение

расхода жидкости F', изменение температуры жидкости на входе в

теплообменник 1ВХ.

Получим уравнение динамики паро-жидкостного теплообмен-

ника, предположив, что теплообменник является стационарным

Рис. 6.18. Схема паро-жидкостного теплообменника (а) и структурная

схема его динамических каналов (б)

б

U О')

6.1. Динамические характеристики и особенности управления

497

объектом с сосредоточенными параметрами, и сделав следующие

допущения:

• температура жидкости в теплообменнике /вых одинакова по всему

объему;

• температура теплопередающих стенок гс одинакова во всех точ-

ках, а их термическое сопротивление пренебрежимо мало;

• коэффициент теплоотдачи а [Вт/(м2 • К)] между жидкостью и

поверхностью металлических стенок, а также удельные теплоемкос-

ти жидкости сж и материала стенок сс постоянны во времени;

• насыщенный водяной пар при прохождении через паровую ру-

башку теплообменника конденсируется полностью, отдавая теплоту

фазового перехода, и выводится в виде конденсата при температуре

конденсации;

• теплота, выделяющаяся при конденсации пара, расходуется

на изменение температуры теплопередающих стенок и нагревание

жидкости.

Запишем уравнение теплового баланса для теплопередающих сте-

нок за время dr, принимая во внимание высказанные допущения:

Fnrndr = mcczdtc + аЛ (/с - /вых) dr, (6.6)

где гп — удельная теплота конденсации пара (теплота фазового пе-

рехода), Дж/кг; тс — масса теплопередающих стенок, кг; А — пло-

щадь поверхности теплообмена, м2.

Запишем уравнение теплового баланса для жидкости за малый

промежуток времени dr, принимая во внимание:

• теплоту, поступившую в теплообменник с жидкостью;

• теплоту, полученную жидкостью от пара через металлическую

стенку теплообменника и пошедшую на увеличение температуры

жидкости Гвых, находящейся в теплообменнике;

• теплоту, уходящую с жидкостью из теплообменника за то же

самое время:

+ есЛ(/с - /вых )dx — 7cx/Bb,xdT — (6.7)

где т* — масса жидкости в теплообменнике, кг.

Приведем уравнения (6.6) и (6.7) к стандартной форме, приня-

той для дифференциальных уравнений:

wccc + аЛ/с = Гпгп + аЛ/„ых; (6.8)

dx

тхсж ” —- + (Л’ж + °^)?вых = (69)

Ж Ж j \ Ж / ВЫЛ Ж Вл v ' '

В уравнениях (6.8) и (6.9) заменим переменные на конечные

приращения, отнесенные к номинальным значениям переменных

498 Глава 6. Основы проектирования систем управления XTП

(/,?, Fn°,F°,). При этом учитываем, что приращение функ

ции двух аргументов f (х, у) определяется равенством

(6.10)

дх ду

Введем новые обозначения (см. рис. 6.18, 6):

v _ . v _ ^'с . х _ Л^п . у _ &F . _ _ ^'вх

У Л ’ Ус - о ’ Л г0 ’ Л1 - г0 ’ i “ Л

'вых *с гп ' *вх

В результате дифференциальные уравнения (6.8) и (6.9) прини-

мают следующий вид:

тсСс1с тг- + аЛ'сУс = Fnrnx + ^°ыхТ; (6.11)

ат

тжсж'вых + сж +С1у4рвых = (6 |2)

= ~ ^вх )Х1 + F^k'bxZ + аЛГсус.

Ж < ВЫХ вл J 1 Ж ВЛ L •< С

Обозначив постоянные времени и коэффициенты усиления в

(6.11) и (6.12) соответствующими буквами, получим:

Г* “Г’ + у<= = кзх + к$у' (6.13)

ат

+ J = -klX} +k2z + k4yc, (6.14)

ат

где

Т

. у»» _ ^*жсж .

аЛ ' 7’°сж + аА '

F°c (t° - (° )

1 ^'вых В* )

(р°сж +аЛЬ” ’

у л f воъл

к

аЛС' 4

к3 =

У^с .'вых

(Г°сж + а4)/^’ 5 ‘с ’

Примечание

Все коэффициенты /с,, к2, к}, к4, к5 меньше единицы

6.1. Динамические характеристики и особенности управления

499

Чторы исключить из уравнений (6.13) и (6.14) переменную ус,

продифФеРенЦиРУем уравнение (6.14) по времени и выразим из него

производную dyc/dT и переменную ус. Полученные выражения для ус

и dyc/dr подставим в уравнение (6.13). Разделив все слагаемые полу-

ченного уравнения на коэффициент при у, равный F°cxc/^>ix/(a4?°),

и учитывая равенство

п 'п

'°

с 'вых

вых

(6.15)

ж

получаем итоговое уравнение динамики теплообменника:

где

7? =

Wccc^x . Т _ тссс тС

aAF ’ 1 ’ аЛ

™ Л *0 _

Т — mcLc . к _ * вых 1 вх

1 " аЛ '

Моэьно прийти к следующему выводу: при сделанных выше до-

пущениях паро-жидкостный теплообменник, представляющий со-

бой аппарат с мешалкой, снабженный паровой рубашкой, является

устойчивым объектом второго порядка. Из уравнения (6.16) следует,

что температура жидкости у на выходе из теплообменника повыша-

ется при увеличении расхода пара х и температуры жидкости z на

входе в теплообменник и понижается при возрастании расхода жид-

кости хр

6.1.2.2. Динамические характеристики

кожухотрубного паро-жидкостного теплообменника

Однородность температуры в той части кожухотрубного теплооб-

менник;^ где конденсируется (или испаряется) вещество, позволяет

рассматривать ее как объект (звено) с сосредоточенными параметра-

ми. Но существует еше другая часть теплообменника, в которой на-

греваете-» (или охлаждается) вещество без изменения агрегатного со-

стоянияЦ и температура вещества изменяется по длине труб тепло-

обменника. Эту часть теплообменника необходимо рассматривать

как объ-ект (звено) с распределенными параметрами.

Пол<учим передаточную функцию кожухотрубного паро-жидко-

стного ^теплообменника в общем виде по каналу регулирования рас-

ход пара—температура жидкости на выходе теплообменника Fn—/вых

500

Глава 6 Основы проектирования систем управления ХТП

Рис. 6.19. Схемы кожухотрубного паро-жидкостного теплообменника (а)

и теплообмена в его трубе (6)

(рис. 6.19), рассматривая теплообменник как объект с распределенны-

ми параметрами, при этом принимая следующие допущения: пар —

насыщенный, а конденсат из теплообменника отводится при темпе-

ратуре конденсации

Нагревание жидкости в кожухотрубном паро-жидкостном теп-

лообменнике идет от tm до гвых (рис. 6.19, а).

Выявим фактору, влияющие на температуру жидкости. Для это-

го составим уравнение теплового баланса:

(^ВЫХ “ ^ВХ ) = (Рп ) ~ ?ПОТ ’ (6- 17)

где Гж — расход жидкости на входе теплообменника, кг/с; сж — удель-

ная теплоемкость жидкости, Дж/(кг • К); /вых и /вх — температура

жидкости на выходе и входе в теплообменник, °C; Fn — расход грею-

щего пара, кг/с; рп — давление греющего пара в заводской магист-

рали, Па; гп — удельная теплота конденсации, Дж/кг; qnm — тепло-

вые потери, зависящие от температуры окружающей среды, Вт.

Запишем уравнение материального баланса для межтрубного

пространства теплообменника:

Л^ = £п-Гк=0, (6.18)

ат

где А — площадь свободного сечения межтрубного пространства,

заполненная конденсатом, м!; LK — уровень конденсата в межтруб-

ном пространстве, м; FK — расход конденсата, кг/с.

Уравнение теплопередачи через стёнку трубы теплообменника:

Й = *т('п (6.19)

где q — тепловой поток через стенку трубы, Вт/м2; К, — коэффици-

ент теплопередачи. Вт/(м2 - К); — поверхность трубы теплообмен--

б. 1. Динамические характеристики и особенности управления

501

ника, м2; tn — температура греющего пара, °C; /ж — температура

жидкости, "С.

По условиям работы теплообменника из всех переменных, вхо-

дящих в уравнения (6.17)...(6.19), основными возмущающими воздей-

ствиями являются изменения расхода и температуры жидкости на

входе в теплообменник ДГЖ и ДГВХ; изменения давления греющего

пара Дрп; изменение тепловых потерь д<?пот; изменение коэффици-

ента теплопередачи ДА^ из-за образования отложений на трубах теп-

лообменника.

Возмущающие воздействия ДГХ, Д/вх и Дрп можно отнести к кон-

тролируемым, а возмущающие воздействия Д<7ПОТ, Д£г относят к не-

контролируемым.

В качестве регулирующих воздействий можно выбрать расходы

греющего пара Fn и конденсата FK

К регулируемым параметрам можно отнести температуру жидко-

сти на выходе теплообменника /вых и уровень конденсата в межтруб-

ном пространстве Лк.

Примечание

Отметим, что /вых и LK связаны между собой через поверхность тепло-

обмена, поскольку эффективность теплопередачи в верхней части межтруб-

ного пространства, заполненной паром, гораздо выше, чем эффективность

теплопередачи между конденсатом и нагреваемой жидкостью.

Из уравнения (6.17) выразим температуру жидкости на выходе

теплообменника:

г = ; + . Z11__(6 20)

'вых 'вх + г Г ’ (0.40,

1 ж еж 1 жиж

Из (6.20) следует, что температура жидкости на выходе теплооб-

менника /вых связана линейной зависимостью с температурой жид-

кости на входе в теплообменник /вх, расходом греющего пара Fn,

удельной теплотой конденсации гп и тепловыми потерями qnm и

обратно пропорциональна расходу жидкости Гж.

В результате линеаризации зависимости (6.20) в окрестности

номинального (заданного) режима, подобно тому, как это было про-

делано в разд. 3.1, получим:

у = kpxp + к1х1 + к2х2 + к3х3 + кАх4, (6.21)

где

_ . О .

У ~ 'вых 'вых ’

о

= г - Г° к

р ‘ п 1 п ’ Лр

д^вых

'п

F°C

1 Ж*-Ж

502

Глава 6 Основы проектирования систем управления ХТП

/Г°.

1 Ж ’

г0 0 . „0

_ *п *п +*7пот .

(Л^Ч ’

д^вых

, ^(7 пот ,

х4 ~ *7 пот 9пот’ Л

-1

Г°С

1 жиж

*1 = Лк

*2 = Лх

Здесь индекс «р» обозначает «по каналу регулирования».

Из (6.21) следует, что коэффициенты усиления линеаризован-

ной модели зависят от входных координат, например, коэффициент

усиления по каналу регулирования кр прямо пропорционален удель-

ной теплоте конденсации пара и обратно пропорционален расхо-

ду жидкости F®.

Найдем динамические характеристики кожухотрубного паро-

жидкостного теплообменника. Для определения динамических ха-

рактеристик по каналу регулирования расход пара—температура жид-

кости на выходе теплообменника, т. е. Fn—гБЫХ составим структурную

схему (рис. 6.20).

Вначале разберем динамику первого, второго и четвертого зве-

ньев. Динамика первого звена соответствует изменению давления

пара в межтрубном пространстве рп при изменении расхода пара Fn

и может быть представлена дифференциальным уравнением перво-

го порядка, имеющим, после процедуры линеаризации, следующий

вид (это дифференциальное уравнение статического звена первого

порядка):

Л^т + Ji = (6.22)

Рис. 6.20. Структурная схема кожухотрубного паро-жидкостного тепло-

обменника по каналу управляющего воздействия Гп— гвых

6.1. Динамические характеристики и особенности управления 503

где

.и = Рп -p°; *Р = Fn -Л?;

Т

' л; 1 1 р '

Здесь И — объем межтрубного пространства, м3; р — безразмер-

ный расходный коэффициент регулирующего клапана на линии

конденсата; R = 8.314 Дж/(моль • К) — универсальная газовая по-

стоянная.

Второе звено представим как статическое звено нулевого по-

рядка (усилительное), в котором находит свое отражение зависи-

мость температуры пара /п от его давления рП. Передаточную функ-

цию этого звена

= = <6 23>

можно найти по диаграмме состояния пара при рп =

Итоговая передаточная функция межтрубного пространства выг-

лядит следующим образом:

= = (6.24)

/ I о + 1

Четвертое звено, учитывающее инерционность выходной каме-

ры для нагретой жидкости, аппроксимируется статическим звеном

первого порядка:

«"ТТЛ'

Теперь рассмотрим третье звено, анализ динамических характе-

ристик которого представляет наибольшие сложности. Это звено

показывает взаимосвязь между температурой пара в межтрубном

пространстве tn и температурой жидкости на выходе из труб (на вхо-

де в верхнюю камеру теплообменника) t(L).

Принимаем следующие допущения:

• температура жидкости распределена по длине труб, в попе-

речном же сечении потока жидкости градиент температуры отсут-

ствует;

• теплопроводность стенки трубы такова, что стенка трубы рас-

сматривается как звено с сосредоточенными координатами1

504

Глава 6. Основы проектирования систем управления ХТП

• тепловой емкостью пленки конденсата и тепловыми потерями

можно пренебречь; теплофизические параметры жидкости и стенки

трубы постоянны.

Запишем уравнение теплового баланса для потока жидкости на

элементарном участке трубы df в виде (рис. 6.19, б):

= Ляаи (4

Ж. Ж Л-, * Ziff В В \ L Ж. / ’

ИЛИ

Т , -г _ гр _ /ИЖСЖ

ж Эт 'ж Э£ с ж’ ж Лвав ’

(6.25)

где /иж — масса жидкости, заполняющая участок трубы длиной 1 м,

кг/м; сж — удельная теплоемкость жидкости, Дж/(кг • К); Лв — пло-

щадь внутренней поверхности теплообмена, м2; ав — коэффициент

теплоотдачи на внутренней поверхности трубы, Вт/(м2 К); v — ско-

рость жидкости, м/с.

Уравнение теплового баланса для стенки трубы:

Э/

wcccd£ = Днссн (?п — tc) d£ - Лвав (/. — 7Ж) d£,

от

или

6.1. Динамические характеристики и особенности управления

505

После преобразования по Лапласу уравнения (6.25) и (6.26) при-

нимают вид:

T,'Y3 + ,T^- + Y3-Y2i (6.27)

ж з ж d£

TcsY2 + Г2(1 + х) = *зХ+*- (6-28)

Если исключить из уравнений (6.27) и (6.28) Г2, получим обык-

новенное дифференциальное уравнение первого порядка с коэффи-

циентами, являющимися функциями комплексной переменной.

va^^Xx + Yj = b^X3 (6-29)

аг

где

, ,_____Г» К»* 17-Х)______________Ss-------;

° W ' (7^ + l)(Tcs + 1 * х) - X TcS „ J - - X -

J gO + J + X

_____________1___________

* 5 ” (Т'ж5 + 1)(Гс5+1 + х)-х’

Решение уравнения (6.29) при граничном условии K3(s, О - 0

для / = 0 и при Х(() = const имеет вид:

гс&+».(1 + х).^хгж;7-с=^;х.^, <б.ад

1

м* г)=*т*)р-ехр^^| •

(6.30)

где тс — масса трубы, отнесенная к 1 м ее длины, кг/м; сс — удель-

ная теплоемкость стенки трубы, Дж/(кг • К); — площадь наруж-

ной поверхности теплообмена, м2; ан — коэффициент теплоотдачи

на наружной поверхности трубы, Вт/(м2 К).

В уравнениях (6.25) и (6.26) переходим к отклонениям перемен-

ных от их номинальных (заданных) значений и обозначаем

Для значения температуры жидкости на выходе из трубы (£ - L)

решение уравнения (6.30) принимает следующий вид.

У3(5, L) = X(s)b(s) 1-ехр(-^

(6.31)

Уз Уз ='с - 'ci x = tn -4

Чтобы получить передаточную функцию звена из дифференци-

альных уравнений в частных производных, применяем преобразо-

вание Лапласа по т, обозначая изображения входных и выходных

координат х(т, £), у2(т), .Уз(Т, О через X(s, £), Y2(s), У3(л, £) соответ-

ственно.

гле - = i/v — время транспортного запаздывания.

Из (6.31) находим передаточную функцию третьего звена (см.

рис. 6.20):

^3М =

Г3(5, А)

b(s) 1 - exp -

тзап

(6.32)

Примечание

Процедура преобразования дифференциальных уравнений в частных

производных в обыкновенные дифференциальные уравнения опущена,

поскольку она детально описана в специальной литературе.

где b(s) может быть представлено как произведение двух простых

сомножителей (двух передаточных функций статических звенье

первого порядка):

,___!______L_

b^~T2s + \ r3s + r

(6.33)

506 Глава 6. Основы проектирования систем управления ХТП

Выражение \/a(s) аппроксимируем линейным двучленом:

l/a(s) = s + a. (6.34)

С учетом (6.34) изменим показатель экспоненты:

ехр -

^зап

а(л)

«expf-т^ (5 +а)].

(6.35)

Окончательно передаточная функция третьего звена выглядит как

= 1-ехр[-Тзап(^ + д)]

(Г25 + 1)(Т35 + 1)

(6.36)

Примечание

Постоянные времени Т2 и 73 близки по значениям к Тс и Т„, а наи-

большая постоянная времени находится в интервале [Г*, Гж + 7J

Таким образом, передаточная функция кожухотрубного паро-

жидкостного теплообменника по каналу Fn—гвых равна

иФ)=»;(*) ^(5).(г4(5) =

= kik2 . ‘-ГСРИзап (^ + Д)] I (6,37)

T\s + 1 (T2s + 1)(Г3$ + 1) T4s+\'

Получим передаточную функцию кожухотрубного паро-жидко-

стного теплообменника в общем виде по каналу возмущающего воз-

действия температура жидкости на входе теплообменника—температу-

ра жидкости на выходе теплообменника, т. е. /вх—гвых (рис. 6.21).

Динамические характеристики кожухотрубного паро-жидкостного

теплообменника по каналу /(0)—t(L) для пятого звена определяются

уравнением (6.29) исходя из следующих условий:

• температура насыщенного пара постоянна и равна тогда ^=0;

• температура жидкости на входе в трубы теплообменника (при

( = 0) является входной координатой.

В этом случае уравнение (6.29) и граничные условия выгля-

дят так:

d У

va(s)-^+Y3 = 0; У, (0) = г(0). (6 38)

Рис. 6.21. Структурная схема ко-

жухотрубного паро-жидкостного

теплообменника по каналу возму-

щающего воздействия /вх—/вых

6.1. Динамические характеристики и особенности управления

507

Решение уравнения (6.38) представляет собой:

Г3(Л, s) = Г3(0, s)-exp

L

va(s)

Теперь получим передаточную функцию пятого звена:

"ч’>' =екр

L

va(s)

(6 39)

Если пренебречь тепловой емкостью стенки трубы теплообмен-

ника и учесть соотношение (6.35), то получим передаточную функ-

цию статического звена нулевого порядка (усилительного) с транс-

портным запаздыванием:

Hz5(s) = /».exp(-T3an5), (6 40)

где Ь = ехр(—отмп).

Теперь запишем полную передаточную функцию теплообменни-

ка по каналу возмущающего воздействия температура жидкости на входе

теплообменника—температура жидкости на выходе теплообменника,

т. е. /вх—/вых, с учетом входной и выходной камер (см. рис. 6.21):

( 1 V

(К(5) = (Г4(5).И<4(5)-^(5)= —— b-exp^s). (6.41)

( 1 да + 1 у

Примечание

Анализ динамики изменения температуры жидкости при колебаниях

ее расхода весьма сложен, поскольку между этими координатами суще-

ствует нелинейная зависимость.

Выводы

Для практических расчетов можно воспользоваться приближенны-

ми передаточными функциями, в которых учитывают только наиболь-

шие постоянные времени и время запаздывания. Особенность про-

мышленных кожухотрубных паро-жидкостных теплообменников, как

объектов управления, — небольшие значения постоянных времени и

времени транспортного запаздывания (секунды). Вследствие малой

инерционности этих теплообменников к выбору и расчету системы

контроля и регулирования предъявляются повышенные требования:

• применение по возможности малоинерционных первичных

преобразователей;

• при расчете системы регулирования учитываются инерцион-

ность измерительного и исполнительного устройств, а также кана-

лов связи.

508

Глава 6. Основы проектирования систем управления ХТП

Теперь с учетом выявленных основных возмущающих и управ-

ляющих воздействий можно предложить несколько вариантов сис-

тем регулирования температуры жидкости на выходе из промыш-

ленных кожухотрубных паро-жидкостных теплообменников.

Первый вариант. Для регулирования выходной темпера-

туры жидкости без статической ошибки можно применить одно-

контурную замкнутую САР с использованием ПИ-регулятора или

ПИД-регулятора (рис. 6.22), изменяющего расход греющего пара.

Недостатки такого регулирования: при сильных возмущающих воз-

действиях по каналам расхода или температуры жидкости на входе в

теплообменник качество переходного процесса оказывается неудов-

летворительным.

Второй вариант. Если имеют место возмущающие воздей-

ствия по каналам расхода F* или температуре жидкости на входе гвх,

то ограничиваются их статической компенсацией. Реализовать такой

подход возможно применением каскадной САР соотношения расхо-

дов пара и жидкости FJF* с коррекцией по третьему параметру -

температуре жидкости на выходе /вых теплообменника (рис. 6.23).

Третий вариант. При сильных возмущающих воздействиях

по каналам изменения давления или температуры греющего пара

возможно применить каскадную систему регулирования температу-

ры (или давления) в межтрубном пространстве теплообменника с

коррекцией задания по /вых (рис. 6.24). Температура (или давление)

Рис. 6.22. Одноконтурная замкнутая САР темпе-

ратуры жидкости в кожухотрубном паро-жидко-

стном теплообменнике

Рис. 6.23. Каскадная САР температуры жид

кости в кожухотрубном паро-жидкостном теп

лообменнике (с регулятором соотношения

расходов во внутреннем контуре)

6.1. Динамические характеристики и особенности управления

509

Рис. в.24. Каскадная САР температуры жидко-

сти в кожухотрубном паро-жидкостном тепло-

обменнике (с регулятором температуры конден-

сата во внутреннем контуре):

1 — регулятор температуры жидкости на выходе из теп-

лообменника; 2 — регулятор температуры конденсата

в кожухе

Конденсат

Жидкость

онденсат рис регулирование жидкости в схеме кожу-

хотрубного паро-жидкостного теплообменника с

’ байпасированием холодного потока:

1 — регулятор температуры жидкости на выходе из теп-

лообменника; 2— регулятор температуры жидкости после

Жидкость

смешения

в межтрубном пространстве теплообменника — промежуточная ко-

ордината, значительно быстрее реагирующая на указанные возму-

щающие воздействия, чем температура жидкости на выходе тепло-

обменника /вых.

Четвертый вариант. Чтобы обеспечить высокое качество

регулирования температуры, желательно иметь дополнительное уп-

равляющее воздействие. Для этого жидкость, поступающую на на-

гревание, перед теплообменником делят на два потока F, и Г2. Часть

жидкости (поток Г]) направляют в теплообменник и нагревают до

температуры несколько выше заданной. Другая часть жидкости (по-

ток Г2) минует теплообменник, оставаясь холодной. За теплообмен-

ником нагретый и холодный потоки смешиваются для получения

жидкости заданной температуры. Таким образом, реализуется схема

с байпасированием (рис. 6.25). В этом случае регулятор температу-

ры 1 стабилизирует температуру после теплообменника (вспомога-

тельная функция). Регулятор температуры 2 регулирует температуру

жидкости после смешения /вых (основная задача). При этом качество

регулирования гвых определяется динамикой основного контура, в

котором объект представляет собой безынерционное звено, поскольку

постоянная времени процесса смешения нагретой и холодной жид-

костей практически равна нулю.

510 Глава 6. Основы проектирования систем управления ХТП

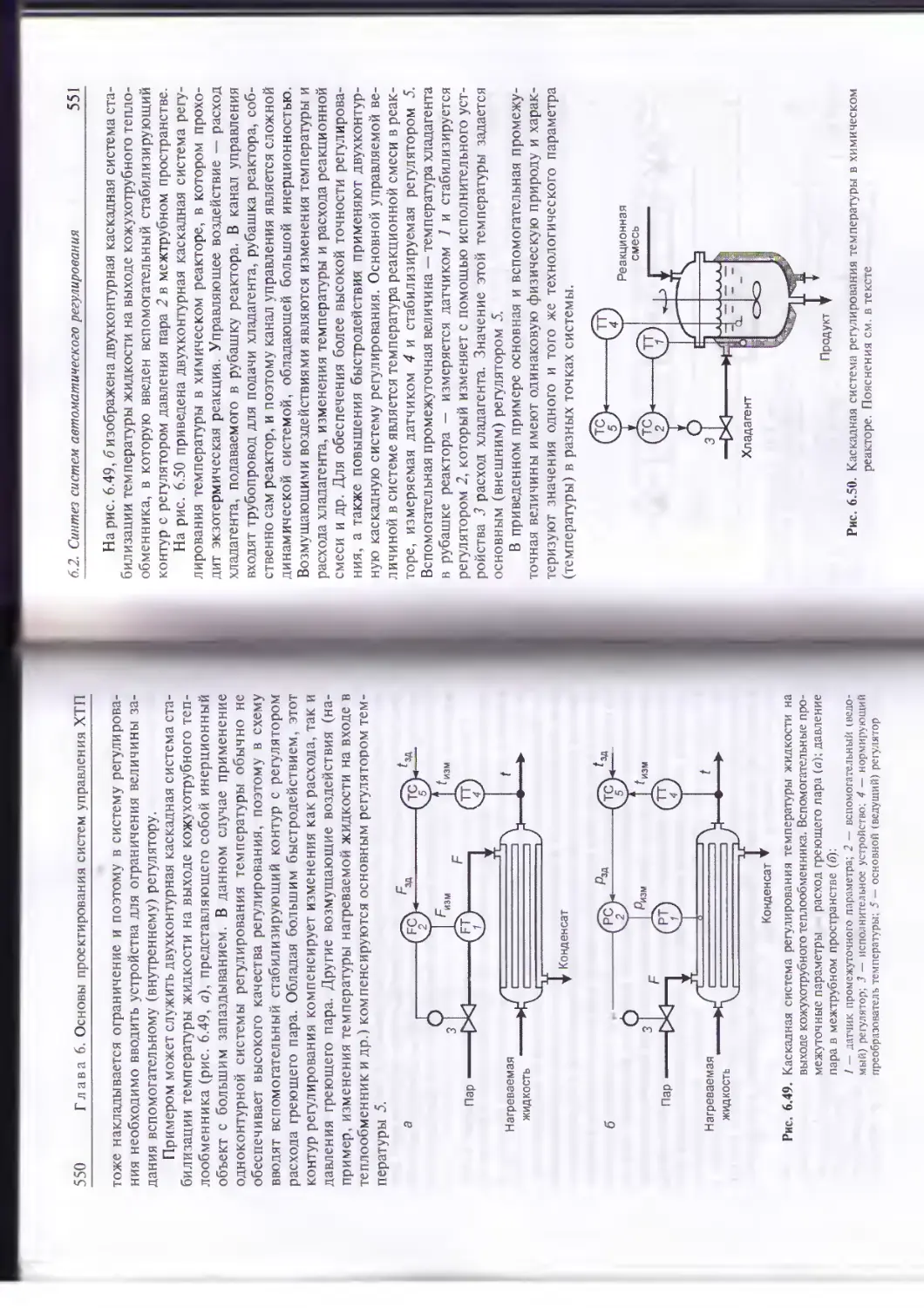

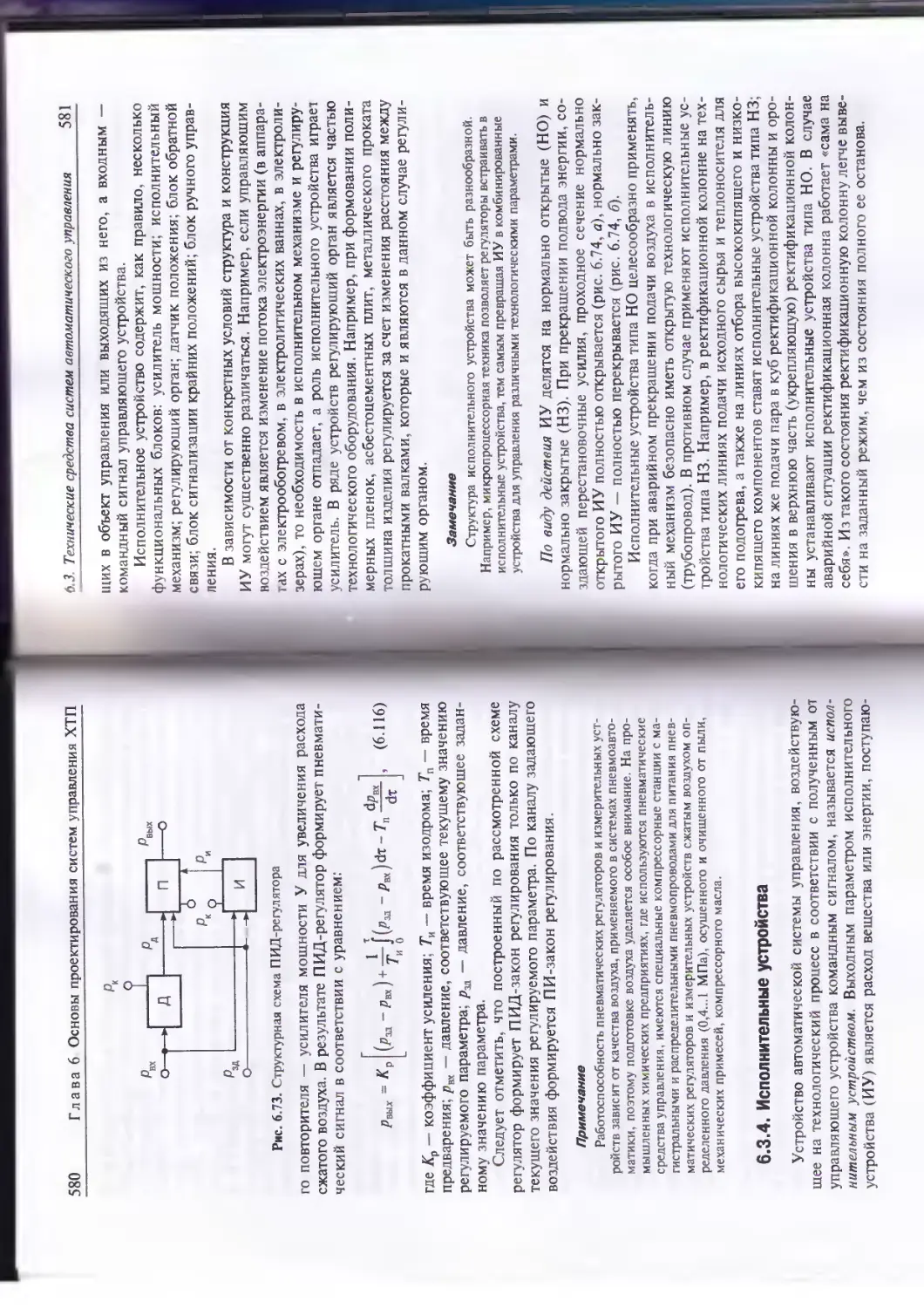

6.1.3. Регулирование массообменных процессов

К массообменным процессам, получившим наибольшее распро-

странение в химической технологии, относят абсорбцию, ректифи-

кацию, экстракцию, кристаллизацию, адсорбцию, сушку. К обшим

особенностям регулирования массообменных процессов можно от-

нести то, что в результате проявления различного рода случайных

возмущающих воздействий нарушаются материальные и тепловые

балансы, изменяются температура и давление, что приводит к нару-

шению состава и качества получаемых продуктов. Поэтому одной

из основных задач регулирования массообменных процессов явля-

ется задача стабилизации режимных параметров, решение которой

позволяет сохранить материальные и тепловые балансы.

Аппараты, в которых осуществляется большинство массообмен-

ных процессов, как правило, — крупногабаритные аппараты колон-

ного типа (диаметр таких аппаратов может достигать несколько мет-

ров, высота равняется нескольким десяткам метрам), поэтому впол-

не естественно, что постоянные времени и запаздывание таких

аппаратов могут составлять десятки минут. Если для регулирования

массообменных процессов использовать одноконтурные системы

регулирования, то они будут характеризоваться большой длительно-

стью переходных процессов и большой максимальной ошибкой.

Чтобы повысить качество переходных процессов, для регулирова-

ния массообменных процессов используют комбинированные САР,

для которых характерно введение коррекции по наиболее сильным

возмущающим воздействиям, а также каскадные САР, характеризу-

емые применением дополнительных сигналов из промежуточных то-

чек массообменных аппаратов.

Рассмотрим особенности регулирования массообменных процес-

сов на примере регулирования ректификационной установки.

6.1.3.1. Управление ректификационной установкой

Ректификационные установки служат для разделения много-

компонентной смеси на составляющие ее компоненты в результате

противоточного взаимодействия смеси паров и жидкой смеси. Обыч-

но целью любой системы регулирования ректификационной уста-

новки является разделение многокомпонентной смеси с соблюде-

нием качества по одному из конечных продуктов при минимальных

потерях конечного продукта на другом конце колонны. Оптимиза-

ция может иметь своей целью увеличение прибыли за счет, напри-

мер, сокращения эксплуатационных затрат или увеличения произ-

водительности.

Разработка любой стратегии управления обычно начинается с

идентификации всех входов и выходов ректификационной колон-

6.1. Динамические характеристики и особенности управления

511

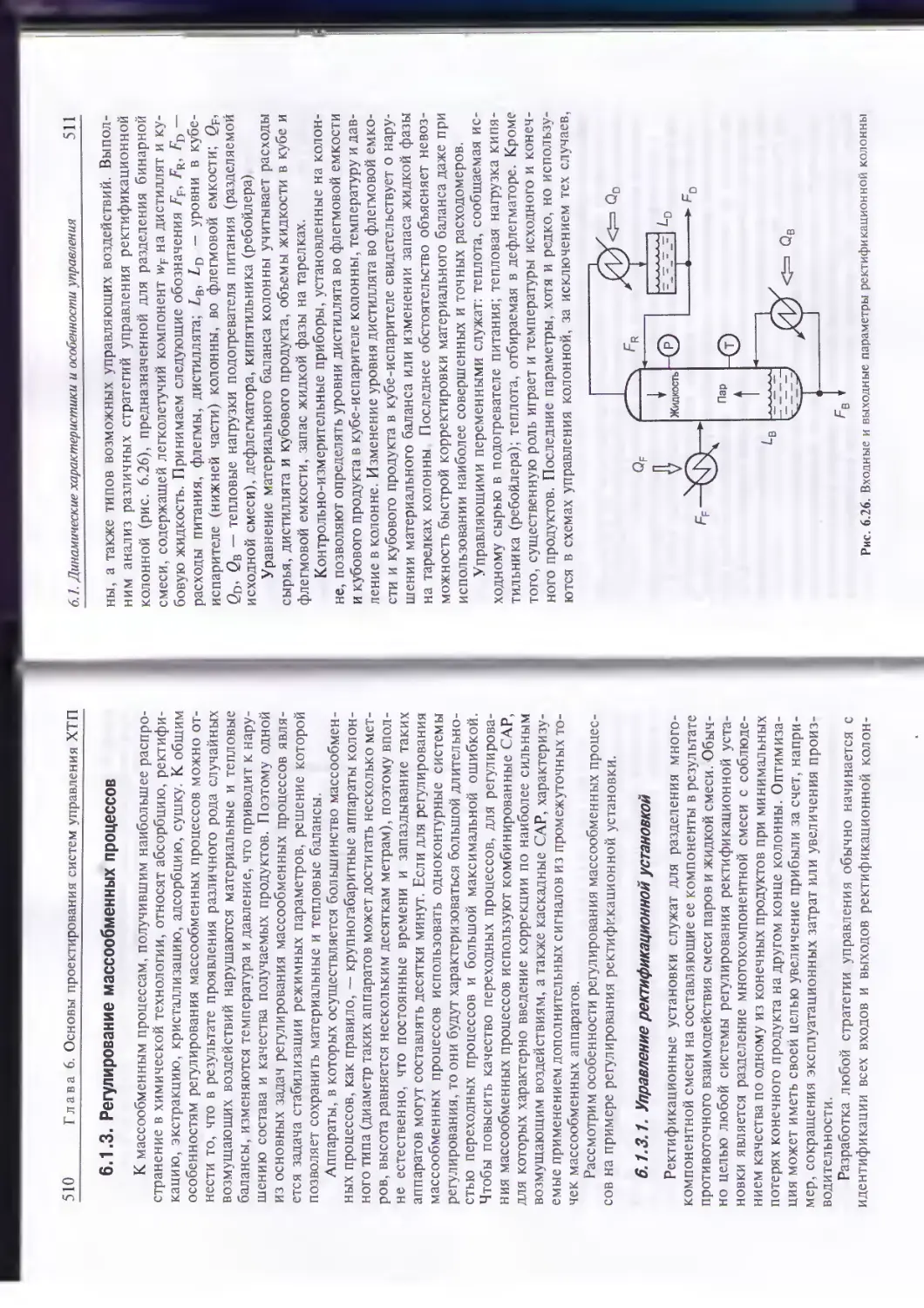

ны, а также типов возможных управляющих воздействий. Выпол-

ним анализ различных стратегий управления ректификационной

колонной (рис. 6.26), предназначенной для разделения бинарной

смеси, содержащей легколетучий компонент wF на дистиллят и ку-

бовую жидкость. Принимаем следующие обозначения Ff, Fr, Fd —

расходы питания, флегмы, дистиллята; £в, Ln — уровни в кубе-

испарителе (нижней части) колонны, во флегмовой емкости; 0F,

Qd, Qb — тепловые нагрузки подогревателя питания (разделяемой

исходной смеси), дефлегматора, кипятильника (ребойлера)

Уравнение материального баланса колонны учитывает расходы

сырья, дистиллята и кубового продукта, объемы жидкости в кубе и

флегмовой емкости, запас жидкой фазы на тарелках.

Контрольно-измерительные приборы, установленные на колон-

не, позволяют определять уровни дистиллята во флегмовой емкости

и кубового продукта в кубе-испарителе колонны, температуру и дав-

ление в колонне. Изменение уровня дистиллята во флегмовой емко-

сти и кубового продукта в кубе-испарителе свидетельствует о нару-

шении материального баланса или изменении запаса жидкой фазы

на тарелках колонны Последнее обстоятельство объясняет невоз-

можность быстрой корректировки материального баланса даже при

использовании наиболее совершенных и точных расходомеров.

Управляющими переменными служат: теплота, сообщаемая ис-

ходному сырью в подогревателе питания; тепловая нагрузка кипя-

тильника (ребойлера); теплота, отбираемая в дефлегматоре. Кроме

того, существенную роль играет и температуры исходного и конеч-

ного продуктов. Последние параметры, хотя и редко, но использу-

ются в схемах управления колонной, за исключением тех случаев,

Рис 6.26. Входные и выходные параметры ректификационной колонны

512

Глава 6. Основы проектирования систем управления ХТП

когда кубовый остаток из колонны направляется на подогрев исход-

ного продукта.

При разработке стратегии системы управления рабочее давле-

ние в колонне обычно считается неизменным, а его значение опре-

деляется, например, физическими свойствами углеводородов исход-

ной смеси и конструктивными параметрами самой колонны. Регу-

лирование рабочего давления в колонне входит в функции контура

регулирования теплового баланса.

Регулируя материальный баланс в колонне на основании пока-

заний уровнемеров, а давление — по количеству теплоты, передан-

ной в кипятильнике (ребойлере), можно наметить в общих чертах

схему регулирования температуры в колонне, определяющую тепло-

вой баланс в колонне. Такой процесс является саморегулирующим-

ся, так как количество переданной теплоты является функцией пе-

репада температур в теплообменнике. Так, например, с увеличени-

ем тепловой нагрузки подогревателя питания температура дистиллята

начнет повышаться, но сама разница температур будет снижаться,

вызывая уменьшение теплового потока, т. е. возникнет обратная от-

рицательная связь, что и приводит к так называемому эффекту са-

морегулирования.

Величина перепада температур потоков в теплообменнике зави-

сит от многих факторов. Чем больше эта разность, тем меньшую

площадь поверхности теплообмена можно использовать. Необходи-

мо учитывать, что слишком большая разность температур способна

привести к такому режиму кипения в трубках теплообменника, при

котором значительно снижается коэффициент теплопередачи. Кро-

ме того, слишком высокая температура может испортить продукт и

повредить трубы теплообменника.

Основным параметром обратной связи системы регулирования

является расход флегмы, тогда как тепловая нагрузка кипятильника

позволяет регулировать расход паровой фазы в колонне.

Составим простейшую матрицу входов и выходов ректификацион-

ной колонны, задающую знак взаимодействия между ними (табл. 6.1).

В рассматриваемом случае уровень жидкости в кубе колонны £в

регулируется изменением расхода кубового продукта Гв, а уровень

дистиллята во флегмовой емкости LD — изменением расхода дис-

тиллята Fd Соответствующие два столбца и две строки матрицы не

могут быть использованы любыми другими контурами регулирова-

ния (табл. 6.1, б).

Регулирование теплового баланса ведется по двум параметрам:

температуре (изменением тепловой нагрузки кипятильника) и дав-

лению (изменением количества теплоты, отбираемой в дефлегматоре).

Таким образом, вся матрица входов-выходов ректификационной

колонны оказывается заполненной

6.1. Динамические характеристики и особенности управления

513

Таблица. 6.1. Матрица входов-выходов ректификационной колонны

Выход- ные пара- метры Входные параметры

Of Ff Fr Ов j On

а Взаимодействие между входами и выходами

Lb - + + 0 - - -

Lq + - - - 0 + +

Т + — - 0 0 + 0

Р + — - 0 0 + -

б. Разработка реальной схемы регулирования

Lb - + + 0 — - -

Ld + - - - 0 + +

Т + - - 0 ° 0

Р + - - 0 0 + -

В предложенном примере регулирования расход флегмы полага-

ется постоянным. Этот параметр может стать одним из управляющих

при добавлении к схеме регулирования дополнительных рабочих па-

раметров, как, например, состав разделяемой исходной смеси. Дру-

гие два параметра, расход сырья и тепловая нагрузка подогревателя

питания, которые также не включены в предложенную схему регули-

рования, являются входами системы, выполняя роль нагрузки и ис-

точника возмущений выбранной схемы регулирования.

Часто для регулирования температуры сырья используют тепло-

вую нагрузку подогревателя питания, выбираемую в некоторых слу-

чаях с учетом сбалансирования нагрузок в верхней (укрепляющей) и

нижней (исчерпывающей) частях колонны.

Использование описанной выше матрицы дает возможность про-

анализировать возможные схемы регулирования. Плюсы матрицы

означают, что при увеличении входного параметра соответствую-

щий выходной параметр увеличивается, тогда как минусы отражают

обратный эффект, т. е. увеличение входного параметра вызывает

уменьшение выходного. Нули матрицы указывают на отсутствие вза-

имосвязи между параметрами входа и выхода. Следует правда учи-

тывать, что некоторые входы могут использоваться для регулирова-

17 Бссшыан Л, В.. Харитонов Н И

514

Глава 6. Основы проектирования систем управления ХТП

Рис. 6.27. Схематическое представление контура регулирования теплового (а)

и материального (б) балансов ректификационной установки

ния произвольного выхода по вспомогательным контурам регулиро-

вания, а не напрямую, что вызывает определенные трудности в реа-

лизации соответствующих схем регулирования. Для выявления по-

добных скрытых взаимодействий рекомендуется построение графи-

ческих диаграмм предлагаемых контуров управления (рис. 6.27).

Из рис. 6.27, а следует, что тепловая нагрузка кипятильника

(ребойлера) QB, используемая для регулирования температуры в

колонне, вносит возмущение и в контур регулирования давления

в колонне, тогда как регулирование давления по варьированию

тепловой нагрузки дефлегматора (конденсатора) QD не оказывает

значительного воздействия на контур регулирования температу-

ры. Расход флегмы, как уже отмечалось выше, считается фикси-

рованным. В контуре же регулирования материального баланса

(рис. 6.27, б) никаких пересекающихся взаимодействий парамет-

ров не наблюдается.

От качественных рассуждений перейдем к количественным

оценкам.

Составим уравнения материального и теплового балансов рек-

тификационной установки, чтобы выявить параметры, влияющие

на качество процесса разделения исходной смеси.

Уравнение материального баланса по ректификационной уста-

новке:

= Fd + FB, (6.42)

где jFf, Fd, Fb — массовые расходы питания, дистиллята и кубового

остатка.

Уравнение материального баланса по легколетучему (низкоки-

пящему) компоненту:

= FDwD+FBwa, (6.43)

где wF, wD, wB — массовые доли легколетучего (низкокипящего) ком-

понента в питании, дистилляте, кубовом остатке.

61 Дин^ические характеристики и особенности управления 515

Уравнение материального баланса для куба-испарителя колонны:

/fB^- = /’L-(JFv + FB) = °, (6.44)

где А ~ площадь поперечного (горизонтального) сечения куба ко-

лонны1’ — уровень жидкости в кубе колонны; FL — расход жидко-

сти в ^ижней части колонны; /у — расход пара в нижней части

колоньны-

Уравнение материального баланса для флегмовой емкости:

4, = ’f’vi - (FR + Fd ) = 0, (6.45)

ат

где Ad ~ лошадь поперечного (горизонтального) сечения флегмо-

вой ем[кости; — Уровень жидкости во флегмовой емкости; fR —

расход' Флегмы; FVi ~ расход пара в верхней (укрепляющей) части

колон Г^Ы'

Уравнение материального баланса по газовой фазе в верхней части

колоньны:

^ = /(^vi-^-Fd-Fr) = 0, (6.46)

где р Давление в колонне; £и — расход инертных газов.

Уравнение теплового баланса для подогревателя питания (исход-

ной см4еси)’

FfCpp (/р - ) = F^c^ (rT1 - tr2) + , (6.47)

где с — Удельная теплоемкость питания; /р — температура пита-

ния (номинальное значение); tF — температура питания (текущее

значен/ие)’ — расход теплоносителя; срт — удельная теплоемкость

теплон,осите 1я; Гт1, /т2 — температуры на входе и выходе подогрева-

теля пкитания5 ~ потери теплоты из подогревателя питания в ок-

ружаю1щУю сРедУ-

Уравнение теплового баланса для кипятильника (низ колонны):

Fnrn = FvrB + q2, (6.48)

где р расход греющего пара; гп — энтальпия греющего пара; гв —

удельн<дая теплота испарения кубовой жидкости; q2 — потери тепло-

ты из ^кипятильника в окружающую среду.

Уравнение теплового баланса для дефлегматора (верх колонны)

-?х1) + 9ъ (6.49)

17*

516

Глава 6. Основы проектирования систем управления ХТП

где Г] — энтальпия парового потока в верхней (укрепляющей) части

колонны; Fx — расход хладагента; срх — удельная теплоемкость хлада-

гента; Гх1, — температуры на входе и выходе в дефлегматоре; q3 —

потери теплоты из дефлегматора в окружающую среду.

Первый вывод

В систему уравнений (6.42)...(6.49) входят переменные, из кото-

рых необходимо выделить возможные возмущающие воздействия,

возможные регулирующие воздействия и регулируемые параметры

(выходные координаты).

Основные возмущающие воздействия: колебания расхода, состава

и температуры питания.

Второстепенные возмущающие воздействия: изменения энтальпии

греющего пара гп (в подогревателе питания), теплоносителя гв (в ки-

пятильнике), хладагента гх (в дефлегматоре); потери теплоты в окру-

жающую среду (q}, q2, q3).

Контролируемые возмущающие воздействия: изменения темпера-

туры питания tF, расхода питания Ff, концентрации легколетучего

компонента wF в питании (исходной смеси).

Неконтролируемые возмущающие воздействия: изменения энталь-

пии греющего пара, теплоносителя, хладагента; потери теплоты в

окружающую среду.

Управляющие воздействия: изменения расходов греющего пара Fn,

теплоносителя FT, хладагента Гх, флегмы FR изменение отбора (рас-

хода) дистиллята FD, кубового продукта Гв.

Примечание

Управляющее воздействие по каналу расхода Ги не рассматриваем.

Регулируемые параметры (выходные координаты): концентрация

легколетучего компонента wD в дистилляте, концентрация легколе-

тучего компонента wB в кубовом продукте, уровень жидкости в кубе

колонны Ав и флегмовой емкости Z,D, давление в колонне рк.

Второй вывод

Из уравнений материального и теплового балансов следует, что

ректификационная колонна с сопутствующими ей элементами пред-

ставляет собой объект с большим числом взаимосвязанных пара-

метров, что находит свое подтверждение при рассмотрении простей-

шей матрицы входов-выходов ректификационной колонны.

На следующем шаге разработки структуры системы регулирования

необходимо определить, как воздействовать на входные параметры.

Регулирование материального баланса можно осуществить за счет

изменения расходов соответствующих потоков с помощью подходя-

6.1. Динамические характеристики и особенности управления

517