Author: Беспалов А.В. Харитонов Н.И.

Tags: химическая промышленность проектирование системы управления химическая технология

ISBN: 978-5-94628-311-3.

Year: 2007

Similar

Text

ГЛАВА_______________________

ИЗМЕРЕНИЕ

ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

Наука начинается с тех пор, как на-

чинают измерять, точная наука немысли-

ма без меры.

Д.И. Менделеев — основатель и

управляющий Главной палаты

мер и весов в России

5.1. ГОСУДАРСТВЕННАЯ СИСТЕМА

ПРОМЫШЛЕННЫХ ПРИБОРОВ

И СРЕДСТВ АВТОМАТИЗАЦИИ

Технической базой построения АСУ ТП и АСУП в различных

отраслях промышленности является Государственная система про-

мышленных приборов и средств автоматизации (ГСП). В основу пост-

роения и развития ГСП положены следующие принципы:

• выделение типовых функций автоматического контроля, регу-

лирования и управления;

• минимизация номенклатуры технических средств;

• построение технических устройств на основе типовых унифи-

цированных блоков и модулей;

• агрегатное построение сложных систем управления на основе

унифицированных приборов и устройств;

• совместимость приборов и устройств ГСП на основе:

а) унификации сигналов связи, используемых для обмена ин-

формацией между изделиями ГСП в системах управления (инфор-

мационная совместимость);

б) унификации конструкций (конструктивная совместимость);

в) унификации эксплуатационных требований (эксплуатацион-

ная совместимость);

г) унификации метрологических характеристик средств измере-

ний (обеспечение единства измерений или метрологическая совме-

стимость).

5.1. I осударственная система промышленных приборов 291

По функциональному признаку технические средства ГСП разде-

ляются на средства:

• получения информации о состоянии ХТП (к ним относят пер-

вичные измерительные преобразователи, нормирующие преобразо-

ватели, формирующие унифицированный сигнал, измерительные

приборы, устройства алфавитно-цифровой информации). Устрой-

ства этой группы предназначены для преобразования измеряемой

физической величины в удобный для восприятия, передачи и обра-

ботки сигнал измерительной информации;

• приема, преобразования и передачи информации по каналам связи

(к ним относят различные преобразователи сигналов и кодов, комму-

таторы измерительных цепей, шифраторы и дешифраторы, согласую-

щие устройства, устройства для дистанционной передачи и т. д.).

Эти средства используют для приема, преобразования и передачи

сигналов, содержащих измерительную информацию и несущих ко-

манды управления;

• преобразования, обработки, хранения информации и форми-

рования управляющих воздействий, представления информации

операторам (к ним относят функциональные и операционные пре-

образователи), а также логические устройства, анализаторы сигна-

лов, запоминающие устройства, регуляторы (контроллеры), задат-

чики, управляющие вычислительные устройства. Эти средства пред-

ставляют центральную часть ГСП;

• использования командной информации для воздействия на тех-

нологический процесс (к ним относят исполнительные устройства,

состоящие из исполнительных механизмов и регулирующих орга-

нов, усилители мощности и вспомогательные устройства к ним).

По роду энергии, используемой в качестве носителя информации

при передаче сигналов, устройства ГСП делятся на:

• электрические (обладают быстродействием, высокой точнос-

тью, способностью передачи информации на большие расстояния, а

также большой «емкостью» каналов передачи информации);

• пневматические (способны работать во взрыво- и пожароопас-

ных производствах);

• гидравлические (обеспечивают точные перемещения исполни-

тельных устройств и большие перестановочные усилия).

Для обеспечения информационного сопряжения в ГСП приме-

няют унифицированные сигналы. Унифицированный сигнал ГСП —

сигнал дистанционной передачи информации с унифицированны-

ми параметрами. Вид носителя информации и параметры унифици-

рованного сигнала не зависят от вида измеряемой величины, метода

измерения и диапазона изменения измеряемой величины. Обычно

унифицированные сигналы получаются в результате преобразова-

ю*

292

Глава 5. Измерение технологических параметров

ния и нормирования сигналов первичных измерительных преобра-

зователей при помощи встроенных в датчики или внешних нормиру-

ющих преобразователей. В зависимости от вида унифицированных

параметров в ГСП применяют унифицированные сигналы четырех

групп:

• сигналы тока и напряжения электрические непрерывные;

• сигналы частотные электрические непрерывные;

• сигналы электрические кодированные;

• пневматические сигналы.

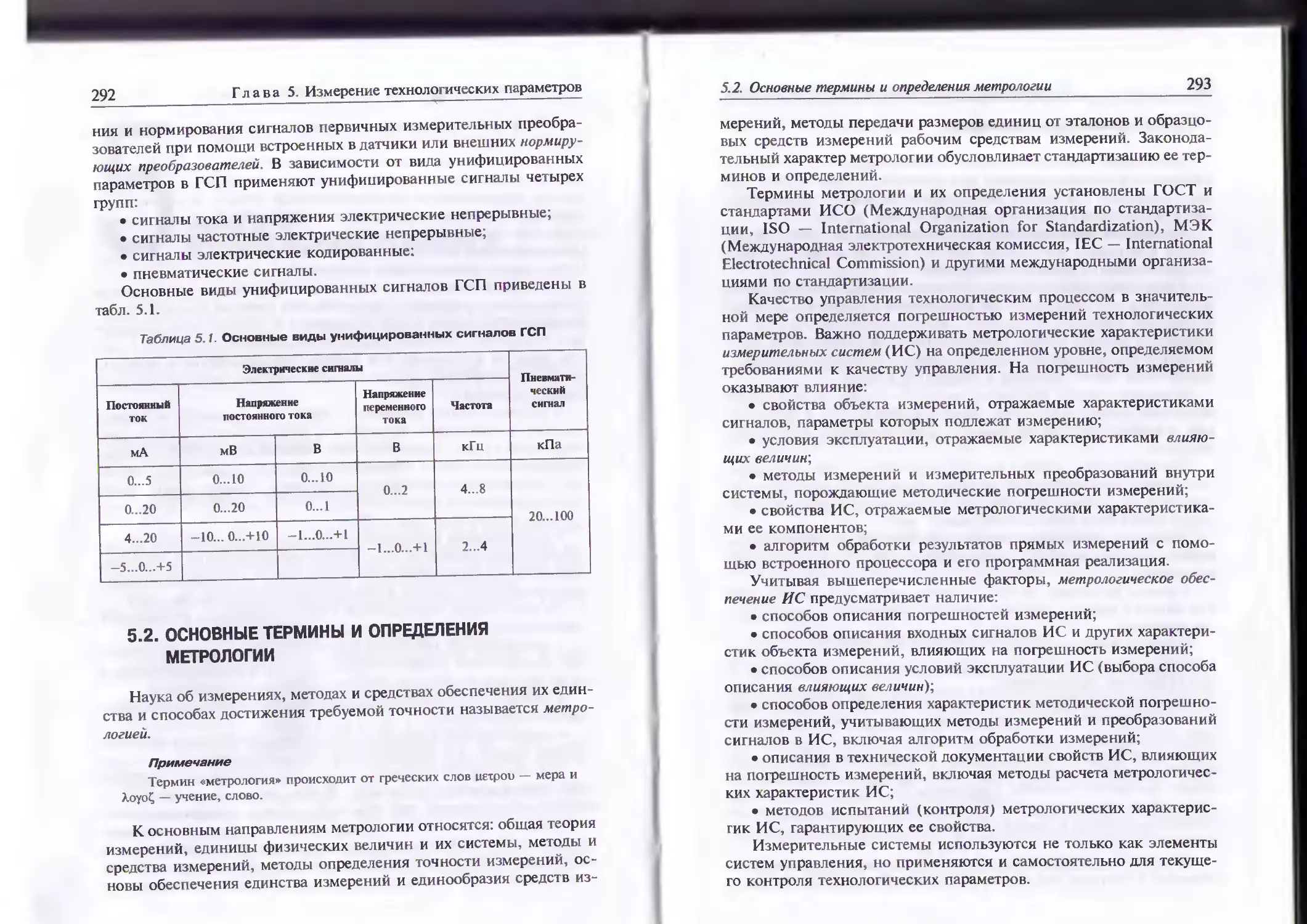

Основные виды унифицированных сигналов ГСП приведены в

табл. 5.1.

Таблица 5.1. Основные виды унифицированных сигналов ГСП

Электрические сигналы Пневмати- ческий сигнал

Постоянный ток Напряжение постоянного тока Напряжение переменного тока Частота

мА мВ В в кГц кПа

0...5 0...10 0...10 0...2 4...8 20...100

0...20 0...20 0...1

4...20 -10... 0...+ 10 -1...0...+1 -1...0...+1 2...4

-5...0...+5

5.2. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

МЕТРОЛОГИИ

Наука об измерениях, методах и средствах обеспечения их един-

ства и способах достижения требуемой точности называется метро-

логией.

Примечание

Термин «метрология» происходит от греческих слов петров — мера и

Хоуо^ — учение, слово.

К основным направлениям метрологии относятся: общая теория

измерений, единицы физических величин и их системы, методы и

средства измерений, методы определения точности измерений, ос-

новы обеспечения единства измерений и единообразия средств из-

5.2. Основные термины и определения метрологии

293

мерений, методы передачи размеров единиц от эталонов и образцо-

вых средств измерений рабочим средствам измерений. Законода-

тельный характер метрологии обусловливает стандартизацию ее тер-

минов и определений.

Термины метрологии и их определения установлены ГОСТ и

стандартами ИСО (Международная организация по стандартиза-

ции, ISO — International Organization for Standardization), МЭК

(Международная электротехническая комиссия, IEC — International

Electrotechnical Commission) и другими международными организа-

циями по стандартизации.

Качество управления технологическим процессом в значитель-

ной мере определяется погрешностью измерений технологических

параметров. Важно поддерживать метрологические характеристики

измерительных систем (ИС) на определенном уровне, определяемом

требованиями к качеству управления. На погрешность измерений

оказывают влияние:

• свойства объекта измерений, отражаемые характеристиками

сигналов, параметры которых подлежат измерению;

• условия эксплуатации, отражаемые характеристиками влияю-

щих величин;

• методы измерений и измерительных преобразований внутри

системы, порождающие методические погрешности измерений;

• свойства ИС, отражаемые метрологическими характеристика-

ми ее компонентов;

• алгоритм обработки результатов прямых измерений с помо-

щью встроенного процессора и его программная реализация.

Учитывая вышеперечисленные факторы, метрологическое обес-

печение ИС предусматривает наличие:

• способов описания погрешностей измерений;

• способов описания входных сигналов ИС и других характери-

стик объекта измерений, влияющих на погрешность измерений;

• способов описания условий эксплуатации ИС (выбора способа

описания влияющих величин);

• способов определения характеристик методической погрешно-

сти измерений, учитывающих методы измерений и преобразований

сигналов в ИС, включая алгоритм обработки измерений;

• описания в технической документации свойств ИС, влияющих

на погрешность измерений, включая методы расчета метрологичес-

ких характеристик ИС;

• методов испытаний (контроля) метрологических характерис-

тик ИС, гарантирующих ее свойства.

Измерительные системы используются не только как элементы

систем управления, но применяются и самостоятельно для текуще-

го контроля технологических параметров.

294

Глава 5. Измерение технологических параметров

5.2.1. Физические величины

Физическая величина — одно из свойств физического объекта

(физической системы, явления или процесса), общее в качествен-

ном отношении для многих физических объектов, но индивидуаль-

ное для каждого из них в количественном отношении.

Измеряемая физическая величина — физическая величина, подле-

жащая измерению, измеряемая или измеренная в соответствии с

основной целью измерительной задачи.

Размер физической величины — количественная определенность

физической величины, присущая конкретному материальному объек-

ту, системе, явлению или процессу. Значение физической величины —

выражение размера физической величины в виде некоторого числа

принятых для нее единиц. Числовое значение физической величины -

отвлеченное число, входящее в значение величины.

Истинное значение физической величины — значение физической

величины, которое идеальным образом характеризует в качествен-

ном и количественном отношении соответствующую физическую

величину.

Действительное значение физической величины — значение физи-

ческой величины, полученное экспериментальным путем и настолько

близкое к истинному значению, что в поставленной измерительной

задаче может быть использовано вместо него.

Влияющая физическая величина — физическая величина, оказы-

вающая влияние на размер измеряемой величины и (или) результат

измерений.

Система физических величин — совокупность физических вели-

чин вместе с набором непротиворечивых уравнений, связывающих

эти величины.

Основная физическая величина — физическая величина, входящая

в систему величин и условно принятая в качестве независимой от

других величин этой системы.

Производная физическая величина — физическая величина, входя-

щая в систему величин и определяемая через основные величины

этой системы.

Размерность физической величины — выражение в форме сте-

пенного одночлена, составленного из произведений символов ос-

новных физических величин в различных степенях, и отражающее

взаимосвязь данной физической величины с физическими вели-

чинами, принятыми в данной системе величин за основные с коэф-

фициентом пропорциональности, равным 1.

Показатель размерности физической величины — показатель

степени, в которую возведена размерность основной физичес-

5.2. Основные термины и определения метрологии

295

кой величины, входящая в размерность производной физичес-

кой величины

Размерная физическая величина — физическая величина, в раз-

мерности которой хотя бы одна из основных физических величин

возведена в степень, не равную нулю.

Безразмерная физическая величина — физическая величина, в раз-

мерность которой основные физические величины входят в степе-

ни, равной нулю

Шкала физической величины — упорядоченная совокупность зна-

чений физической величины, служащая исходной основой для из-

мерений данной величины.

Международная температурная шкала, состоящая из ряда реперных

точек, значения которых приняты по соглашению между странами Метри-

ческой конвенции и установлены на основании точных измерений, явля-

ется исходной основой для измерений температуры

Условная шкала физической величины — шкала физической ве-

личины, исходные значения которой выражены в условных еди-

ницах.

Например, шкала твердости металлов Бринелля, шкала твердости ми-

нералов Мооса

Уравнение связи между величинами — уравнение, отражающее

взаимосвязь между величинами, обусловленную законами приро-

ды, в котором под буквенными символами понимают физические

величины.

5.2.2. Единицы физических величин

Единица измерения физической величины — физическая величина

фиксированного размера, которой условно присвоено числовое зна-

чение, равное 1, и применяемая для количественного выражения

однородных с ней физических величин.

Система единиц физических величин — выбранная по соглашению

совокупность основных и производных единиц физических вели-

чин, а также кратных и дольных единиц физических величин, вмес-

те с набором правил их использования.

Основная единица системы единиц физических величин — единица

основной физической величины в данной системе единиц.

Основные единицы Международной системы единиц (СИ): метр (м), ки-

лограмм (кг), секунда (с), ампер (А), кельвин (К), моль (моль) и кандела (кд)

296

Глава 5 Измерение технологических параметров

Производная единица системы единиц физических величин — еди-

ница производной физической величины системы единиц, образо-

ванная в соответствии с уравнением, связывающим ее с основными

единицами или с основными и уже определенными производными

единицами.

1 м/с — единица скорости, образованная из основных единиц СИ -

метра и секунды.

Системная единица физической величины — единица физической

величины, входящая в принятую систему единиц.

Внесистемная единица физической величины — единица физичес-

кой величины, не входящая в принятую систему единиц

Кратная единица физической величины — единица физической

величины, в целое число раз большая системной или внесистемной

единицы.

Единица длины 1 км = 103 м, т. е. кратная метру; единица частоты

1 МГц (мегагерц) = 106 Гц, кратная герцу; единица активности радионук-

лидов 1 МБк (мегабеккерель) = 106 Бк, кратная беккерелю.

Дольная единица физической величины — единица физической ве-

личины, в целое число раз меньшая системной или внесистемной

единицы

Единица длины 1 нм (нанометр) = 10-9 м и единица времени 1 мкс

(микросекунда) = 10-6 с являются дольными соответственно от метра и

секунды.

5.2.3. Измерения физических величин

Измерение физической величины — совокупность операций по при-

менению технического средства, хранящего единицу физической

величины, обеспечивающих нахождение соотношения (в явном или

в неявном виде) измеряемой величины с ее единицей и получение

значения этой величины.

Измерения можно классифицировать по разным признакам.

По характеру зависимости измеряемой величины от времени

измерения делятся на статические и динамические. Статическое

измерение — измерение физической величины, принимаемое в соот-

ветствии с конкретной измерительной задачей за неизменную на

протяжении времени измерения. Динамическое измерение — измере-

ние изменяющейся по размеру физической величины.

5.2. Основные термины и определения метрологии

297

Примечание

Все физические величины подвержены тем или иным изменениям во

времени. Разработанные в последнее время высокочувствительные сред-

ства измерений позволяют обнаруживать изменения физических величин,

ранее считавшихся постоянными. Поэтому разделение измерений на ста-

тические и динамические измерения является условным

По способу получения результатов выделяют прямые, косвен-

ные, cobokj пные и совместные измерения.

Прямое измерение — измерение, при котором искомое значение

физической величины получают непосредственно.

Например, измерение напряжения вольтметром, температуры термо-

метром, давления манометром.

Косвенное измерение — определение искомого значения физи-

ческой величины на основании прямых измерений других физи-

ческих величин, функционально связанных с искомой величиной.

Косвенные измерения широко применяются в тех случаях, когда

искомую физическую величину невозможно или сложно измерить

непосредственно или когда прямое измерение дает менее точный

результат.

Примеры косвенных уравнений: определение плотности р тела цилин-

дрической формы по результатам прямых измерений массы т, высоты Л и

диаметра цилиндра d, связанных с плотностью уравнением:

р = щ/(о.25п^2й);

расчет давления р в грузопоршневом манометре, исходя из площади порш-

ня А, массы груза т и ускорения свободного падения g.

p=mg/A.

При совокупных измерениях одновременно измеряют несколько

одноименных величин и искомые значения величин находят, решая

систему уравнений, получаемых при прямых измерениях различных

сочетаний этих величин.

Совместные измерения - производимые одновременно измере-

ния разноименных величин для определения зависимости между

ними.

Измерительный сигнал — сигнал, содержащий количественную

информацию об измеряемой величине

Измерительная информация — информация о значениях физи-

ческих величин.

298

Глава 5. Измерение технологических параметров

Объект измерений — тело (физическая система, процесс, явле-

ние), характеризуемое одной или несколькими измеряемыми физи-

ческими величинами.

Примечание

Измерение всегда рассматривается как сравнение величины с ее еди-

ниией. Однако не всегда такое сравнение производится непосредствен-

но. В большинстве случаев измеряется не сама интересующая нас вели-

чина, а другие величины, связанные с нею теми или иными соотноше-

ниями и закономернсстями. Обычно к прямым измерениям относят

такие, при которых значение измеряемой величины получается в ре-

зультате одного наблюдения или отсчета. Однако, по существу, в боль-

шинстве таких случаез в скрытом виде также имеет место не прямое

измерение, а косвенное. Действительно, аналоговые измерительные при-

боры, например, дают показания в делениях шкалы, так что мы непос-

редственно измеряем лишь линейные или угловые отклонения стрелки,

связанные с измеряемой величиной посредством ряда промежуточных

преобразований.

5.2.4. Средства измерительной техники

Средства измерительной техники — обобщающее понятие, охва-

тывающее технические средства, специально предназначенные для

измерений К средствам измерительной техники относят средства

измерений и их совокупности (например, измерительные системы,

измерительные установки), измерительные принадлежности (напри-

мер, термостат), измерительные устройства

Средство измерений (СИ) — техническое средство, предназна-

ченное для измерений, имеющее нормированные метрологические

характеристики, воспроизводящее и (или) хранящее единицу физи-

ческой величины, размер которой принимают неизменным (в пре-

делах установленной погрешности) в течение известного интервала

времени. «Умение» хранить (или воспроизводить) единицу физи-

ческой величины неизменного размера, необходимое для выполне-

ния измерений (т. е. для сопоставления с единицей) и превращает

техническое средство в средство измерений.

Основное средство измерений — средство измерении той физи-

ческой величины, значение которой необходимо получить в соот-

ветствии с измерительной задачей.

Вспомогательное средство измерений — средство измерений той

физической величины, влияние которой на основное средство из-

мерений или объект измерений необходимо учитывать для получе-

ния результатов измерений требуемой точности.

5.2. Основные термины и определения метрологии

299

Например, термометр для измерения температуры газа в процессе из-

мерений объемного расхода этого газа.

Мера физической величины — средство измерений, предназначенное

для воспроизведения и (или) хранения физической величины одного

или нескольких заданных размеров, значения которых выражены в

установленных единицах и известны с необходимой точностью.

Замечание

Различают следующие разновидности мер:

• однозначная мера — мера, воспроизводящая физическую величину

одного размера (например, гиря 1 кг);

• многозначная мера — мера, воспроизводящая физическую величину

разных размеров (например, штриховая мера длины);

• набор мер — комплект мер разного размера одной и той же физичес-

кой величины (например, набор концевых мер длины);

• магазин мер — набор мер, конструктивно объединенных в единое

устройство, в котором имеется приспособление для их соединения в раз-

личных комбинациях (например, магазин электрических сопротивлений).

Измерительный прибор — средство измерений, предназначенное

для получения значений измеряемой физической величины в уста-

новленном диапазоне.

Примечание

По способу индикации значений измеряемой величины измеритель-

ные приборы принято разделять на показывающие и регистрирующие.

Измерительный преобразователь — техническое средство с нор-

мативными метрологическими характеристиками, служащее для

преобразования измеряемой величины в другую величину или изме-

рительный сигнал, удобный для обработки, хранения, дальнейших

преобразований, индикации или передачи.

Замечание

Измерительный преобразователь или входит в состав какого-либо из-

мерительного прибора (или измерительной установки, или измерительной

системы и др.), или применяется совместно с каким-либо средством изме-

рений.

По характеру преобразования различают аналоговые, цифро-аналого-

вые, аналого-цифровые преобразователи.

По расположению в измерительной цепи различают первичные и про-

межуточные преобразователи.

Выделяют также передающие и масштабные преобразователи. Переда-

ющим измерительным преобразователем называют элемент измерительного

устройства, предназначенный для дистанционной передачи сигнала изме-

рительной информации. Примером передающего измерительного преоб-

300 Глава 5. Измерение технологических параметров

разователя может служить токовый преобразователь, встраиваемый в мем-

бранный дифманометр. С его помощью деформация мембраны преобразу-

ется в унифицированный сигнал постоянного тока 0...5 мА. Масштабным

измерительным преобразователем называют измерительный преобразователь,

предназначенный для изменения величины в заданное число раз, напри-

мер, измерительный трансформатор тока, делитель напряжения и т. п.

Первичный измерительный преобразователь (ПИП) — измеритель-

ный преобразователь, на который непосредственно воздействует

измеряемая физическая величина, т. е. это первый преобразователь

в измерительной цепи измерительного прибора (или измерительной

установки, или измерительной системы и др.).

Например, термопара, pH-электрод, трубка Бурдона, биметаллическая

пластинка, поплавок ротаметра, терморезистор.

Активный измерительный преобразователь (генераторный преоб-

разователь) непосредственно преобразует одну форму энергии в дру-

гую, не нуждаясь во внешнем источнике энергии.

Например, термопара преобразующая тепловую энергию в электри-

ческую.

Пассивный измерительный преобразователь (параметрический пре-

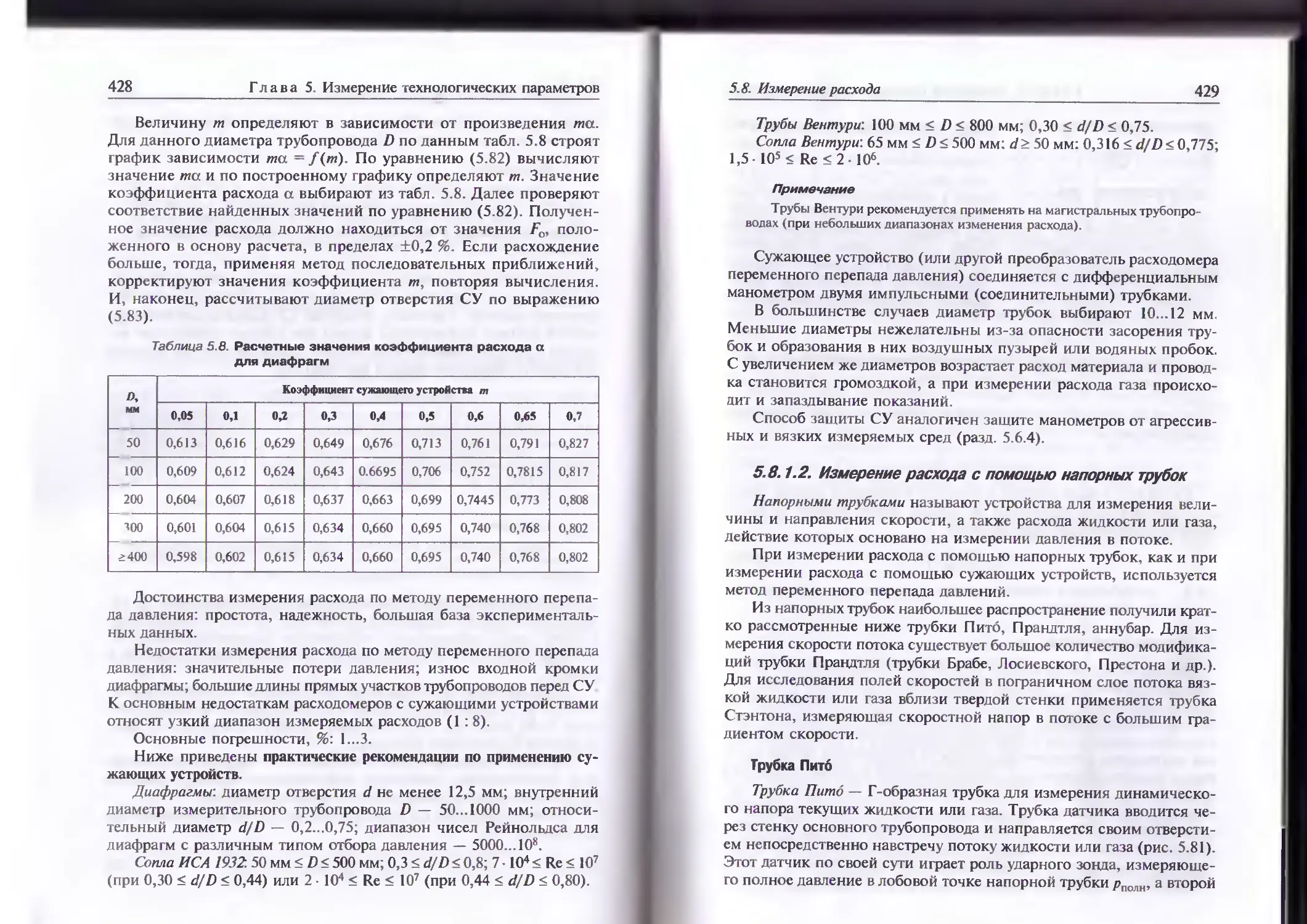

образователь) не может непосредственно преобразовывать энер-

гию, но он управляет энергией, поступающей от внешнего источ-

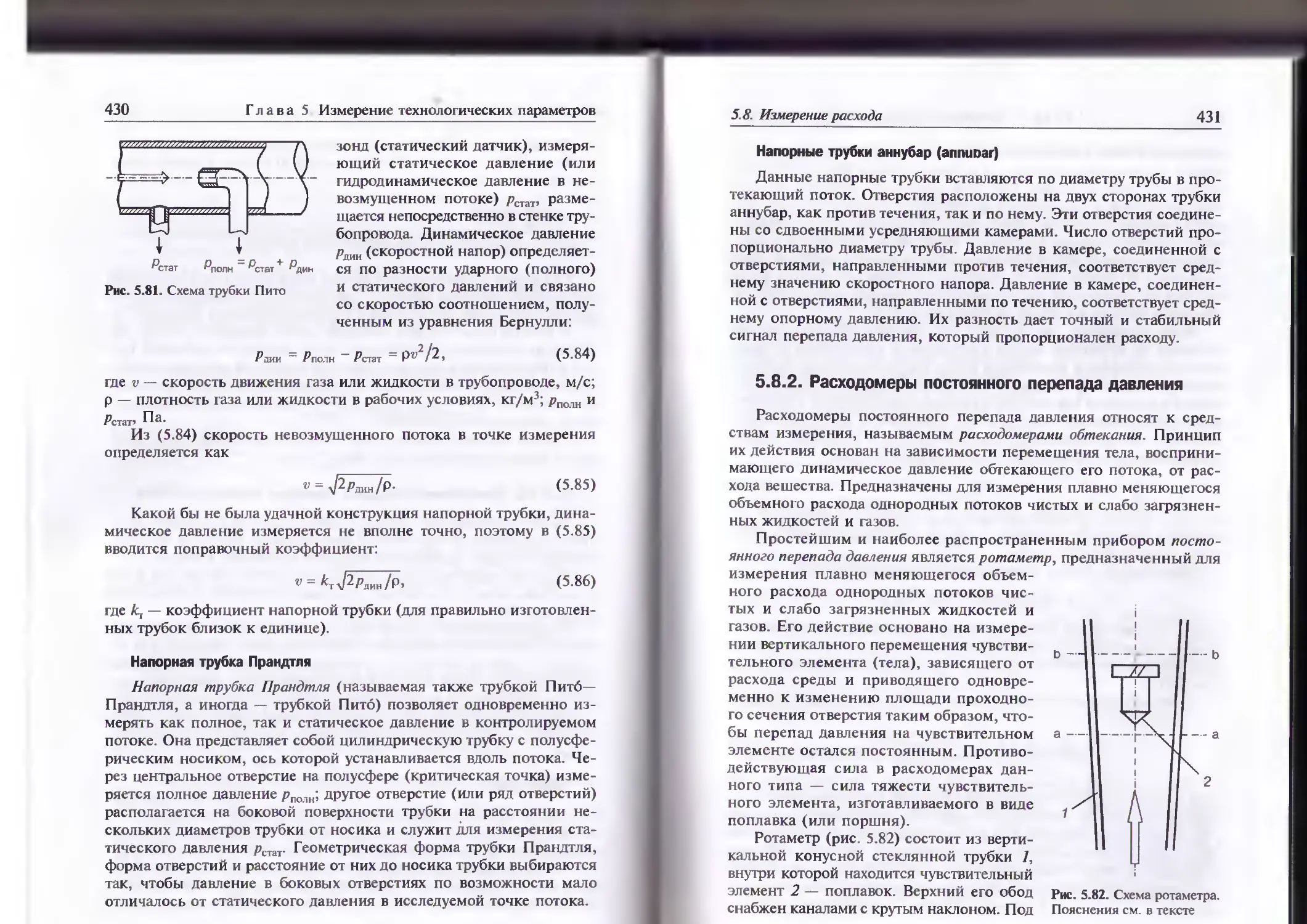

ника.

Терморезистор не может непосредственно преобразовать тепловую

энергию в электрическую. Но изменение его сопротивления влияет на про-

текающий в цепи электрический ток, создаваемый внешним источником.

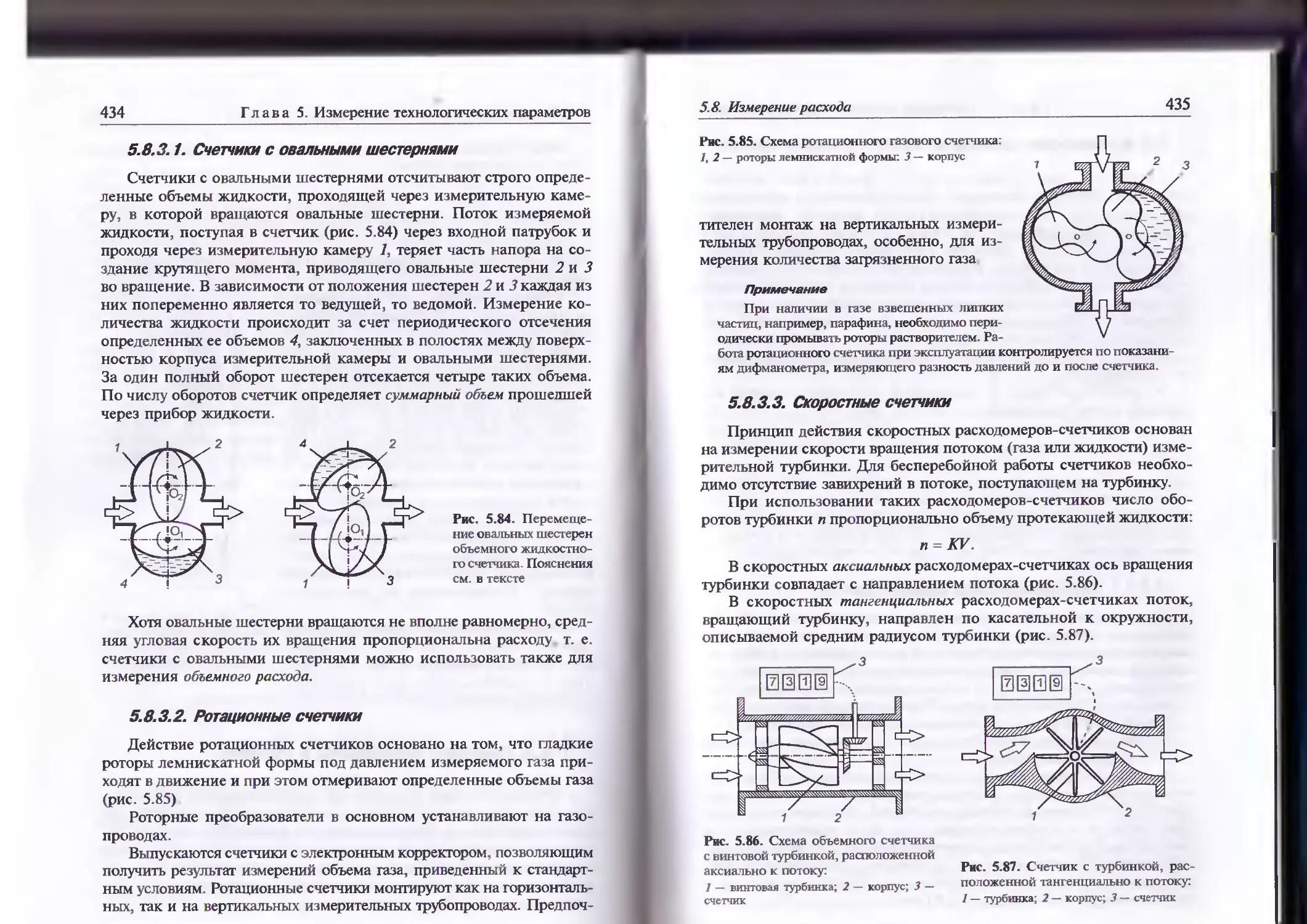

Датчик — конструктивно обособленный первичный преобразо-

ватель, от которого поступают измерительные сигналы (он «дает»

информацию). Датчик может быть вынесен на значительное рассто-

яние от средства измерений, принимающего его сигналы.

При внешней простоте, малых габаритных размерах и массе дат-

чик представляет собой сложную конструкцию, чувствительный эле-

мент которой может работать в тяжелых эксплуатационных услови-

ях, в диапазоне температур от —253 °C до +3000 °C, давлений от

0,001 МПа до 300 МПа, при вибрациях до 105g и акустических шу-

мах до 194 дБ. Датчики являются важными элементами информаци-

онно-измерительных систем и систем автоматического управления

технологическими процессами.

5.2. Основные термины и определения метрологии

301

Средство сравнения (компаратор) — техническое средство, пред-

назначенное для сравнения друг с другом мер однородных величин

или показаний измерительных приборов.

Рычажные весы могут служить средством сравнения эталонной гири,

установленной на одну чашку весов, и поверяемой гири, установленной на

другую чашку.

Измерительная цепь — совокупность элементов средств измере-

ний, образующих непрерывный путь прохождения измерительного

сигнала одной физической величины от входа до выхода.

Примечание

Измерительную цепь измерительной системы называют измеритель-

ным каналом (см. ниже).

Измерительное устройство — часть измерительного прибора (ус-

тановки или системы), связанная с измерительным сигналом и име-

ющая обособленную конструкцию и назначение. Измерительным

устройством может быть названо регистрирующее устройство изме-

рительного прибора, включающее ленту для записи, лентопротяж-

ный механизм и пишущий элемент.

Чувствительный элемент средства измерений — часть измеритель-

ного преобразователя в измерительной цепи, воспринимающая вход-

ной измерительный сигнал.

Показывающее устройство средства измерений — совокупность

элементов средства измерений, обеспечивающая визуальное воспри-

ятие значений измеряемой величины или связанных с ней величин.

Регистрирующее устройство средства измерений — совокупность

элементов средства измерений, регистрирующая значение измеряе-

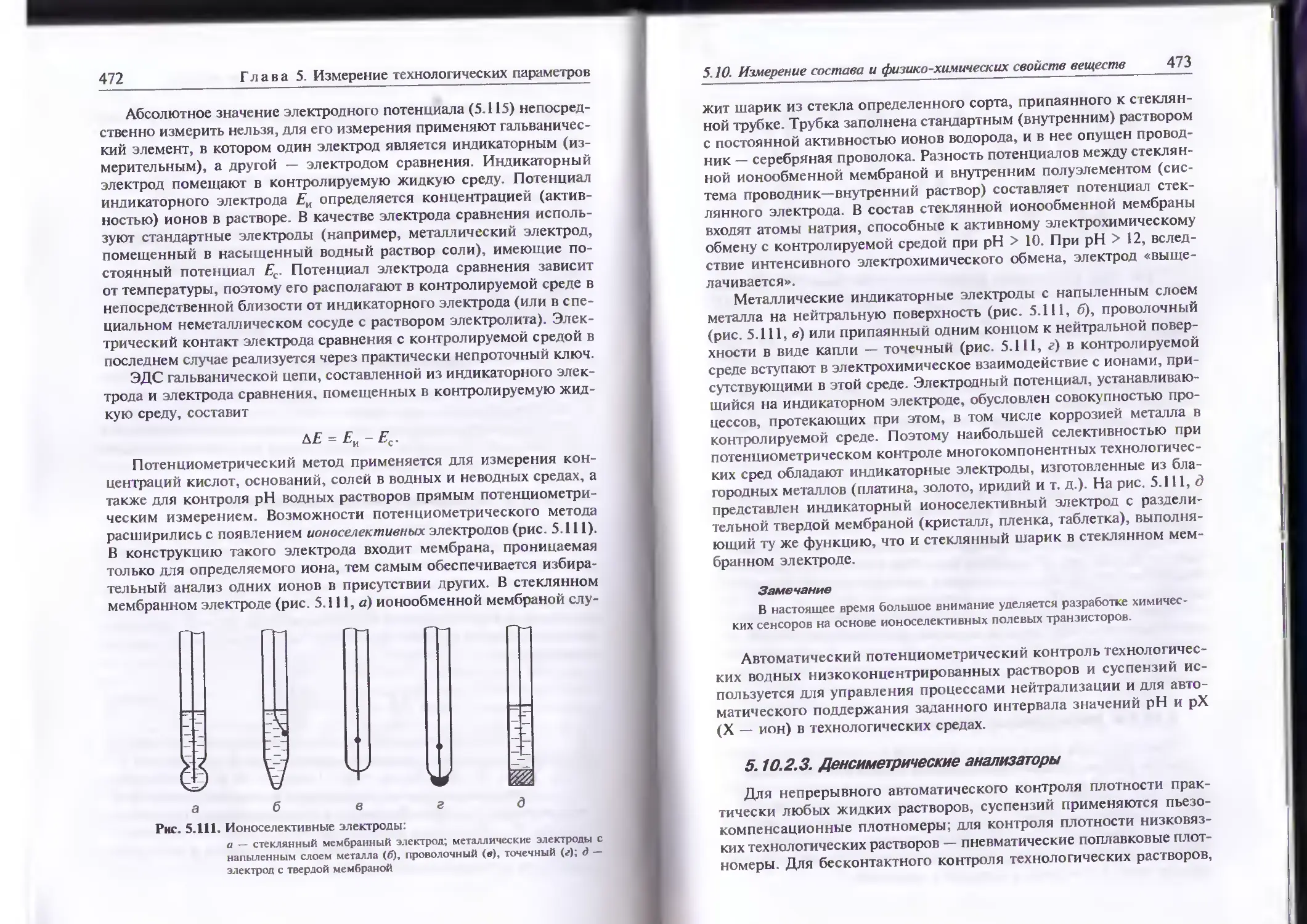

мой величины или связанной с ней величины.

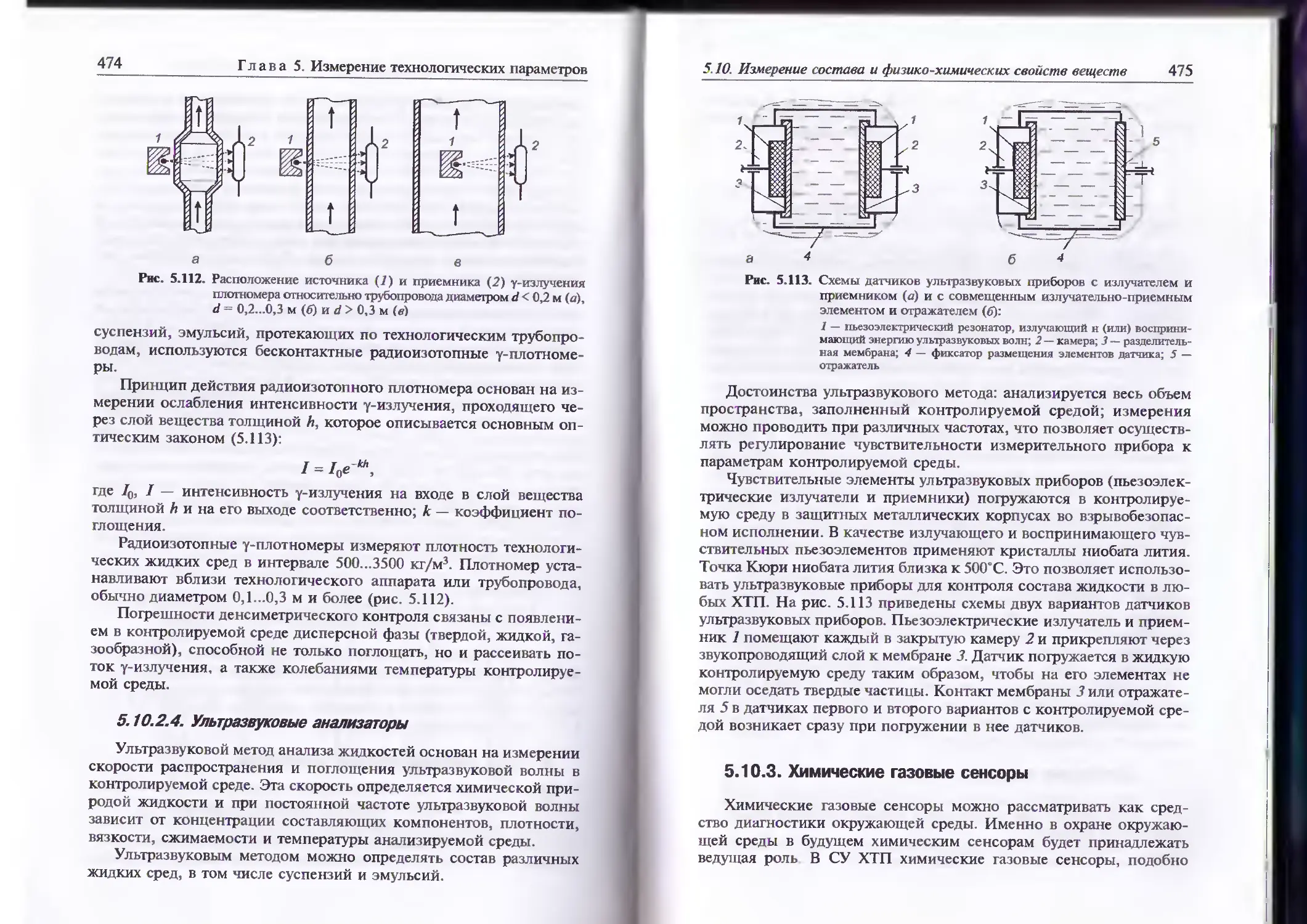

Шкала средства измерений — часть показывающего устройства

средства измерений, представляющая собой упорядоченный ряд

отметок (черточка, точка и др.) вместе со связанной с ними нуме-

рацией.

Начальное значение шкалы — наименьшее значение измеряемой

величины, которое может быть отсчитано по шкале средства изме-

рений.

Конечное значение шкалы — наибольшее значение измеряемой

величины, которое может быть отсчитано по шкале средства изме-

рений.

Табло цифрового измерительного прибора — показывающее уст-

ройство цифрового измерительного прибора

302

Глава 5. Измерение технологических параметров

По виду измеряемой величины или сигнала измерительной ин-

формации, а также по способу обработки сигнала средства измери-

тельной техники делятся на аналоговые и цифровые.

В аналоговых средствах измерительной техники выходная вели-

чина является непрерывной функцией размера измеряемой величи-

ны, т. е. может принимать, как и измеряемая величина, бесконеч-

ное множество значений.

Высота столбика ртути в ртутном термометре расширения или ТЭДС

термопары являются непрерывными функциями измеряемой темпера-

туры.

В цифровых средствах измерительной техники выходная величи-

на является дискретной (прерывистой) во времени и квантованной

по размеру, т. е. может принимать лишь конечное число значений.

В цифровом средстве измерительной техники непрерывная по раз-

меру и во времени измеряемая величина преобразуется в дискрет-

ный сигнал, квантуется и кодируется. Полученный цифровой код

может передаваться по каналам связи и отображаться на табло циф-

рового измерительного прибора. Структурная схема цифрового из-

мерительного прибора приведена на рис. 5.1, о. Аналоговый первич-

ный измерительный преобразователь преобразует измеряемую ве-

личину х(т) в величину, обеспечивающую нормальный режим работы

аналого-цифрового преобразователя (АЦП), входящего составной

.. d,(T)

б

Рис. 5.1. Структурные схемы:

а — цифрового измерительного устройства; б— информационного изме-

рительного канала И ИС

5.2. Основные термины и определения метрологии

303

частью в цифровой измерительный прибор. Это могут быть масш-

табные преобразования (усиление или ослабление) или преобразо-

вания рода физической величины (например, преобразование со-

противления в напряжение). С выхода АЦП цифровой код поступа-

ет на табло и цифровой выход измерительного прибора, позволяющий

подключать устройства цифровой регистрации показаний или циф-

ровые каналы связи. Использование измерительного сигнала в циф-

ровой форме позволяет свести к минимуму потерю содержащейся в

нем информации.

Измерительная система (ИС) — совокупность функционально

объединенных мер, измерительных приборов, измерительных пре-

образователей, ЭВМ и других технических средств, размещенных в

разных точках контролируемого объекта с целью измерений одной

или нескольких физических величин, свойственных этому объекту,

и выработки измерительных сигналов. В зависимости от назначения

измерительные системы разделяют на измерительные информацион-

ные (ИИС), измерительные контролирующие, измерительные управля-

ющие системы и др.

ИИС производства азотной кислоты содержит сотни измерительных

каналов и позволяет получить измерительную информацию о ряде физи-

ческих величин в различных технологических аппаратах.

Измерительный канал измерительной системы — конструктивно

или функционально выделяемая часть ИС, выполняющая закончен-

ную функцию от восприятия измеряемой величины до получения

результата ее измерения, выражаемого числом или соответствую-

щим ему кодом, или до получения аналогового сигнала, один из

параметров которого — функция измеряемой величины.

Типовой измерительный канал (ИК) включает в себя первичный

измерительный преобразователь, линии связи, промежуточный из-

мерительный преобразователь (нормирующий, либо выполняющий

иные функции), аналого-цифровой преобразователь (АЦП), процес-

сор, цифроаналоговый преобразователь (ЦАП).

Примечание

В АСУ ТП имеется много ИК. Их обслуживание разделено во време-

ни. Каждый канал периодически (с периодом т0) подключается коммутато-

ром к входу микропроцессора, осуществляющего аналого-цифровое пре-

образование (рис. 5.1, б). В результате непрерывная функция ^т) подверга-

ется дискретизации по времени, т. е. преобразуется в последовательность

импульсов g(zi0), модулированных по амплитуде функцией #(т). Следую-

щий вид преобразования — квантование по уровню — выполняет аналого-

цифровой преобразователь (АЦП). При этом амплитуды импульсов g(h0)

304

Глава 5. Измерение технологических параметров

преобразуются в числа g*(rt0), представляющие текущее значение измеряе-

мой величины х(т).

Основными задачами первичной обработки информации в ИК, вы-

полняемой процессором, являются:

• фильтрация сигнала измерительной информации от случайной поме-

хи л(т);

• восстановление значения измеряемой величины х(т) по сигналу из-

мерительной информации у(т) (например, определение температуры по

ТЭДС гермопары).

Измерительно-вычислительный комплекс — функционально объе-

диненная совокупность средств измерения, ЭВМ и вспомогатель-

ных устройств, предназначенная для выполнения в составе измери-

тельной системы конкретной измерительной задачи.

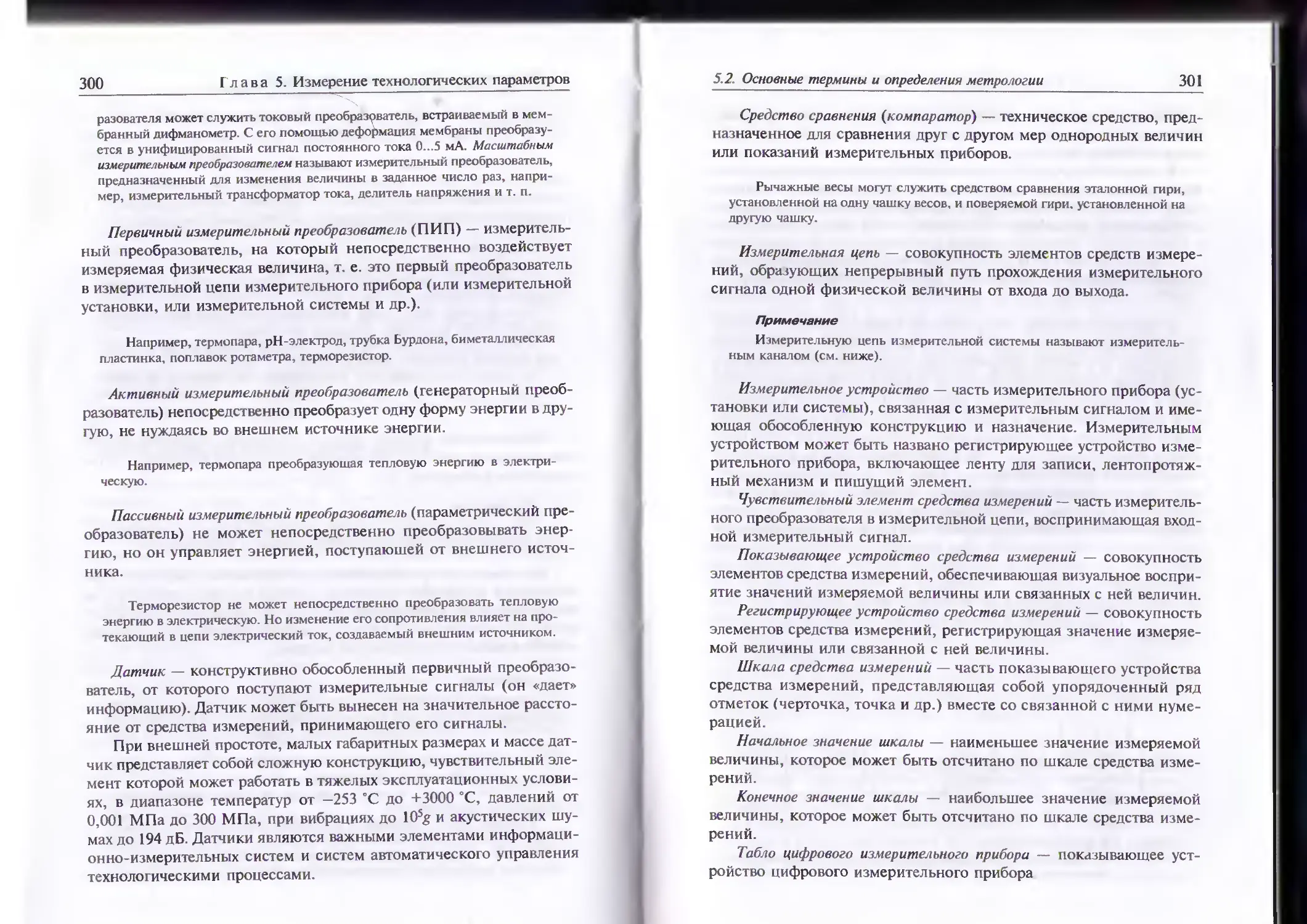

Средства измерений прямого действия — средства измерений, в

которых измеряемая величина подвергается ряду последовательных

преобразований в одном направлении, т. е. без возвращения к ис-

ходной измеряемой величине. В структурной схеме (рис. 5.2, о) П[ и

П2 — преобразователи с коэффициентами преобразования К\ и К2.

Средства измерений прямого действия состоят из ряда блоков, пре-

образующих измеряемую величину в мощный сигнал, под влиянием

которого перемещаются подвижные органы отсчетных устройств,

предварительно прямо или косвенно проградуированных с помо-

щью мер. Энергия или мощность, необходимая для измерения СИ

прямого действия, часто отбирается от объекта измерения, что при-

водит к искажению измеряемой величины. К средствам измерений

прямого действия относят большинство манометров, термометров,

амперметров, вольтметров и т. д. (рис. 5.3).

Метрологическая характеристика средства измерений — характе-

ристика одного из свойств средства измерений, влияющая на ре-

зультат измерений и на его погрешность. Метрологические характе-

ристики, устанавливаемые нормативно-техническими документами,

б

Рис. 5.2. Структурные схе-

мы измерительного уст-

ройства:

а — прямого действия (пре-

образования); П[, П2 — пре-

образователи с коэффициен-

тами усиления К, и Ку, б — с

уравновешивающим преобра-

зованием (компенсацион-

ным); П — преобразователь

5.2. Основные термины и определения метрологии

305

Рис. 5.3. Примеры измерительных устройств прямого действия:

а — весы; б — милливольтметр; в — мембранный манометр

называют нормируемыми метрологическими характеристиками, а оп-

ределяемые экспериментально — действительными метрологически-

ми характеристиками

Показание средства измерений — значение величины или число

на показывающем устройстве средства измерений.

Диапазон показаний средства измерений — область значений

шкалы прибора, ограниченная начальным и конечным значения-

ми шкалы.

Диапазон измерений средства измерений — область значений ве-

личины, в пределах которой нормированы допускаемые погрешно-

сти средства измерений. Значения величины, ограничивающие диа-

пазон измерений снизу и сверху, называют соответственно нижним

пределом измерений и верхним пределом измерений.

Номинальное значение меры — значение величины, приписанное

мере (или партии мер) при изготовлении. Например, резистор с

номинальным значением 1 Ом.

Действительное значение меры — значение величины, приписан-

ное мере на основании ее калибровки или поверки.

Статическая характеристика преобразования средства измерений

(функция преобразования) — зависимость информативного пара-

метра у выходного сигнала средства измерений от информативного

параметра х входного сигнала в статическом режиме:

* = /(*)• (5 1)

Номинальная статическая характеристика (НСХ) преобразования —

номинально приписываемая данному средству измерения статичес-

кая характеристика при номинальных значениях неинформативных

параметров входного сигнала, которая может быть задана в форме

уравнения, графика или таблицы.

306 Глава 5. Измерение технологических параметров

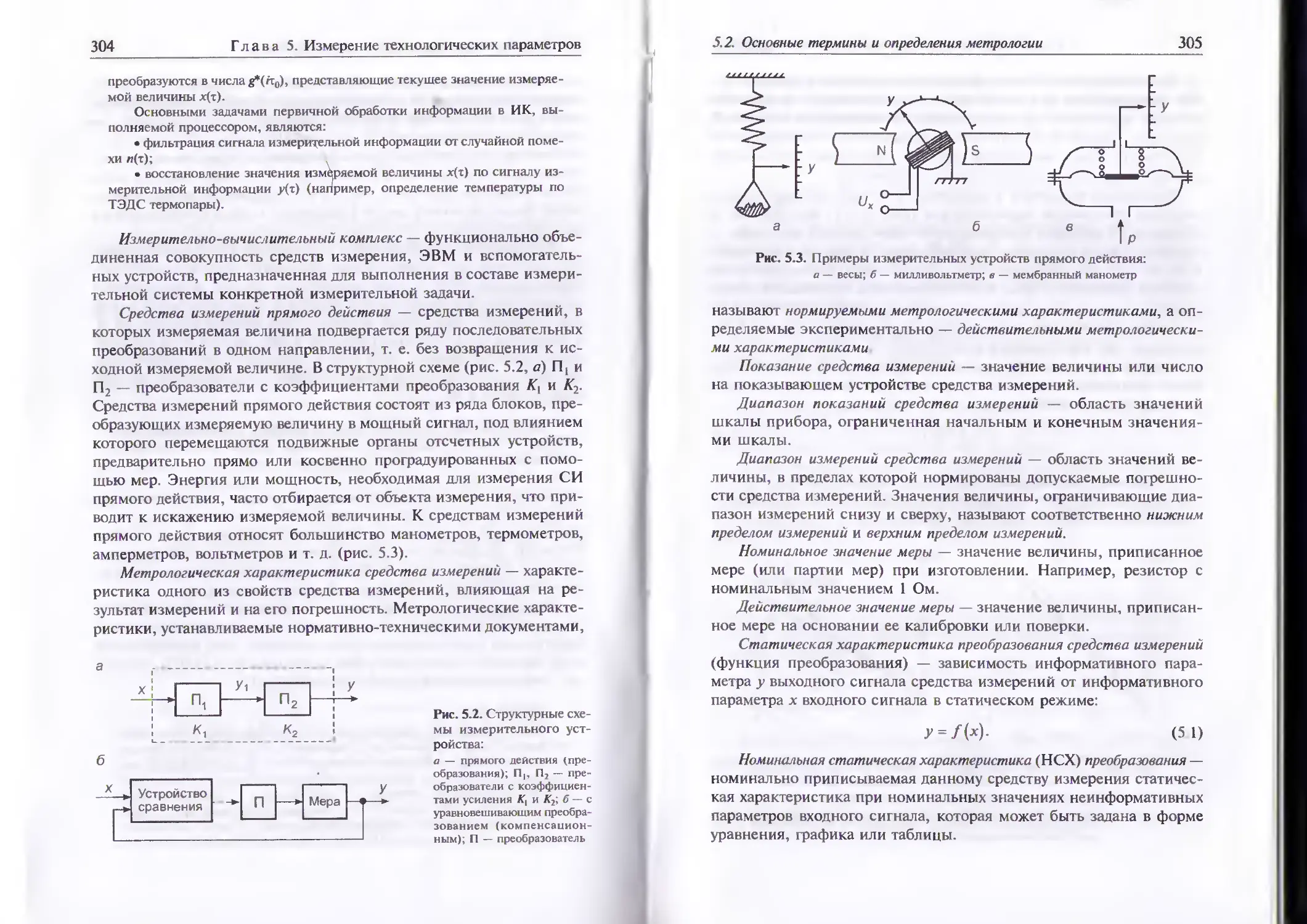

Для средств измерений с линейной статической характеристи-

кой, используемых для измерения не изменяющихся во времени

величин, передаточная функция является величиной постоянной. В

средствах измерений с нелинейной статической характеристикой

зависимость между выходной и входной величинами описывается

алгебраическим или трансцендентным уравнением.

Для средств измерений в большинстве случаев предпочтительна

линейная статическая характеристика (рис. 5.4, а) или близкая к

линейной на заданном интервале изменения входной величины х,

что обеспечивает постоянство чувствительности средства измерений.

При нелинейной зависимости у от х чувствительность зависит от

значения входного сигнала. Если нелинейность статической харак-

теристики невелика или диапазон изменения х ограничен, то можно

нелинейную статическую характеристику линеаризовать (рис. 5.4, б),

например, так, как описано в разд. 3.1.4.

Градуировочная характеристика средства измерений — зависимость

между значениями величин на входе и выходе средства измерений,

полученная экспериментально

^ = Л'(Я (5 2)

Градуировочная характеристика ротаметра выражает зависимость рас-

хода от показаний ротаметра (положения поплавка) и может быть пред-

ставлена в виде таблицы, графика или формулы.

Рис. 5.4. Статические характеристики измерительных преобразователей

(х — измеряемая величина; у — выходная величина):

о — линейный преобразователь; б — нелинейный преобразователь (1 —

реальная нелинейная характеристика; 2 — линейная характеристика,

аппроксимирующая нелинейную характеристику в ограниченном диапа-

зоне 3 изменения входного сигнала)

5.2. Основные термины и определения метрологии

307

Чувствительность средства измерений S — отношение измене-

ния сигнала на выходе средства измерений &у к вызвавшему его

изменению измеряемой величины &х:

5 = Д^/Дх. (5.3)

Пример

► ТЭДС термоэлектрического преобразователя типа L (хро-

мель/копель) изменяется от 40,299 мВ при температуре рабочего

спая 500 °C до 49,108 мВ, при температуре 600 °C. Чувствитель-

ность термоэлектрического преобразователя в указанном диапазо-

не температур равна:

5 = ^ = 49,299 - 40,108^ ^ mB „c4 .

Д/ 600 - 500

Порог чувствительности средства измерений — наименьшее зна-

чение изменения физической величины, начиная с которого может

осуществляться ее измерение данным средством.

Разрешающая способность (разрешение) средства измерений —

характеристика средства измерений, выражаемая или наимень-

шим интервалом времени между событиями, или наименьшим рас-

стоянием между объектами, которые фиксируются прибором раз-

дельно.

Примечание

В соответствии с данным определением различают временное разреше-

ние и пространственное разрешение. Под разрешающей способностью циф-

ровых показывающих приборов понимается обычно значение младшего

цифрового разряда.

Порог чувствительности и разрешающая способность СИ обычно оп-

ределяются уровнем его внутренних шумов и нестабильностью его эле-

ментов.

Дрейф показаний средства измерении — изменение показаний сред-

ства измерений во времени, обусловленное изменением влияющих

величин или других факторов.

Зона нечувствительности средства измерений — диапазон значе-

ний измеряемой величины, в пределах которого ее изменения не

вызывают выходного сигнала средства измерений.

308

Глава 5. Измерение технологических параметров

5.2.5. Принципы, методы и методики измерений

Процесс измерения, способы проведения его и средства измере-

ний, при помощи которых происходит измерение, зависят от изме-

ряемой физической величины, существующих методов и условий

измерений. При выполнение измерений технологических парамет-

ров применяются различные'методы.

Принцип измерений — фйзическое явление или эффект, поло-

женное в основу измерений.

Примеры: использование эффекта Доплера для измерения скорости,

использование эффекта Джозефсона для измерения электрического напря-

жения, использование термоэлектрических явлений для измерения темпе-

ратуры.

Термоэлектрические явления — совокупность физических явлений,

обусловленных взаимосвязью между тепловыми и электрическими процес-

сами в твердых проводниках. К термоэлектрическим явлениям относятся

эффекты Зеебека, Пельтье, Томсона.

Метод измерений — прием или совокупность приемов сравнения

измеряемой физической величины с ее единицей в соответствии с

реализованным принципом измерений.

Классификация методов измерения технологических парамет-

ров разнообразна, поэтому выделим лишь некоторые отличитель-

ные признаки методов.

При контактном методе измерений чувствительный элемент сред-

ства измерений приводится в контакт с объектом измерений.

Например, измерение температуры тела термометром расширения.

Для бесконтактного метода измерении характерно отсутствие

контакта чувствительного элемента средства измерений с объектом

измерений.

Например, измерение температуры в стекловаренной печи пирометром.

Метод непосредственной оценки — метод измерений, в котором

значение измеряемой величины определяют непосредственно по

показывающему средству измерений, отградуированному в едини-

цах измеряемой величины

Например измерение температуры термометром, отградуированным в

градусах Цельсия; измерение давления манометром, отградуированным в

паскалях.

5.2. Основные термины и определения метрологии

309

Метод сравнения с мерой — метод измерений, в котором из-

меряемую величину сравнивают с величиной, воспроизводимой

мерой.

Например, измерение массы на рычажных весах с уравновешиванием

гирями (мерами массы с известным значением) или измерение ТЭДС тер-

мопары на компенсаторе сравнением с известной ЭДС нормального эле-

мента.

Нулевой метод измерений — метод сравнения с мерой, в котором

результирующий эффект воздействия измеряемой величины и меры

на прибор сравнения доводят до нуля

Примеры: измерения электрического сопротивления мостом с пол-

ным его уравновешиванием, измерение массы на равноплечих и нерав-

ноплечих весах (сравнение на рычаге силовых эффектов действия масс),

измерение давления грузопоршневыми манометрами (сравнение на пор-

шне силовых эффектов измеряемого давления и мер массы), измерение

напряжения постоянного тока электрическим компенсатором (сравнение

на сопротивлении падений напряжения от измеряемой ЭДС и ЭДС нор-

мального элемента или другого образцового источника), измерение тем-

пературы радиационным пирометром (сравнение наблюдателем яркостей

свечения объекта измерения и нити накаливания пирометрической лам-

пы током образцового элемента).

Сравнение осуществляется с помощью компенсационных или

мостовых схем (цепей). Компенсационные цепи применяются для

сравнения активных величин, т. е. несущих в себе некоторый запас

энергии (сил, давлений и моментов сил, электрических напряжений

и токов, яркости источников излучения).

При сравнении (компенсации) воспроизводимая мера исполь-

зуется для компенсации измеряемой величины во всем диапазоне

изменений, а также для показания значения. Поэтому для осуще-

ствления этого метода необходима изменяющаяся мера высокого

качества.

Структурная схема средства измерений сравнения представлена

на рис. 5.2, б. Сравнение осуществляется в устройстве сравнения, в

котором обычно одна величина вычитается из другой. Используя

выходной сигнал устройства сравнения, с помощью преобразовате-

ля П можно управлять мерой. Поскольку в средствах измерений,

основанных на методе сравнения, измеряемая величина уравнове-

шивается (компенсируется) величиной, воспроизводимой мерой, их

также называют средствами измерений с уравновешивающим (ком-

пенсационным) преобразованием

310

Глава 5. Измерение технологических параметров

Для сравнения пассивных величин (электрических, гидравличес-

ких, пневматических и других сопротивлений) применяются мосто-

вые цепи типа электрических уравновешенных или неуравновешен-

ных мостов.

Примечание

Пассивные величины могут быть вначале преобразованы в активные

или наоборот и сравниваться соответственно в компенсационных или мос-

товых цепях.

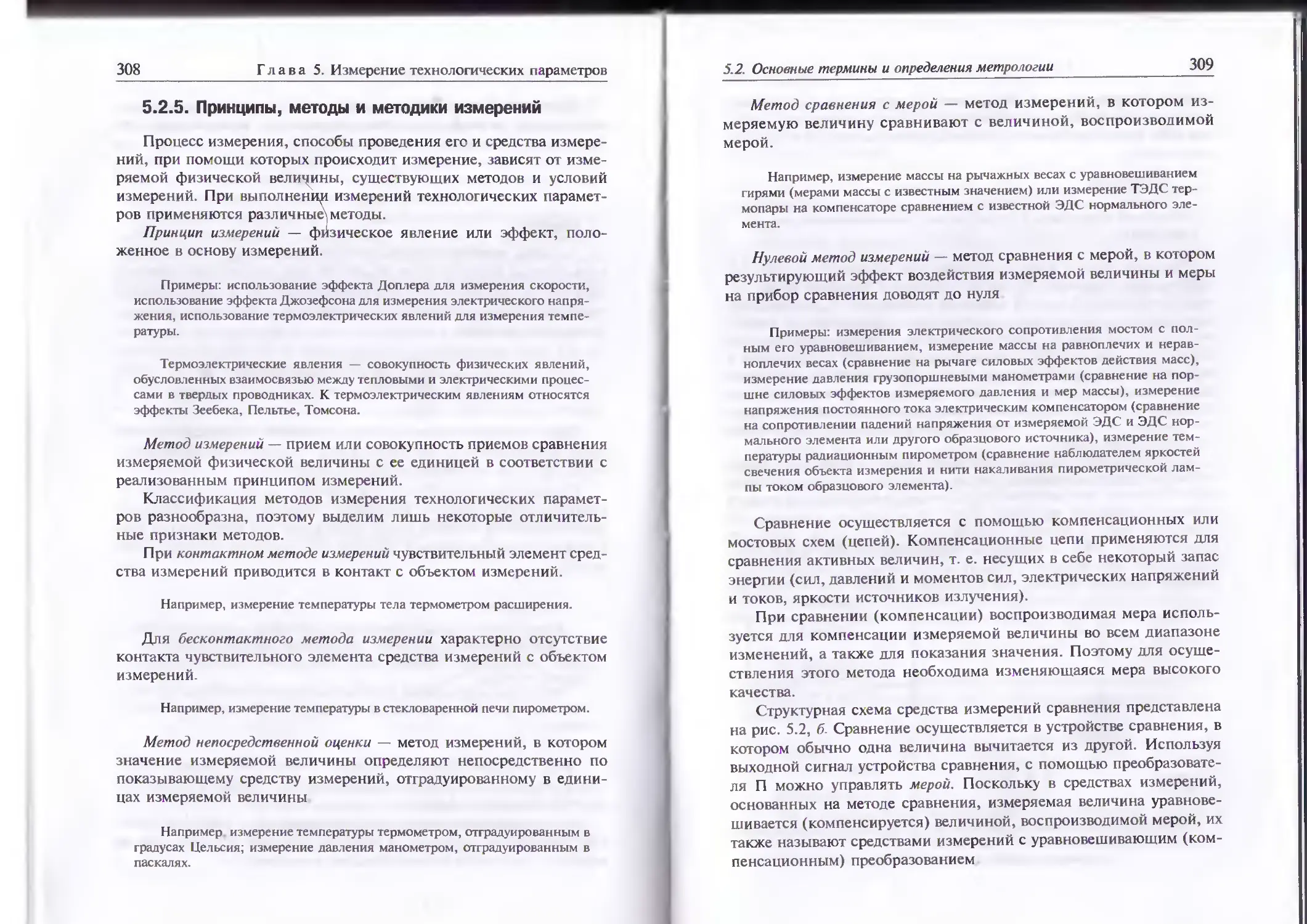

Примеры средств измерений сравнения приведены на рис. 5.5.

Особенности сравнения лучше всего показать, разобрав схему по-

тенциометра (рис. 5.5, б). Измеряемое напряжение Ux компенсиру-

ется (уравнивается) падением напряжения, создаваемым на извест-

ном сопротивлении /?аЬ рабочим током / от стабилизированного

источника питания (ИПС). Нуль-гальванометр (НГ) включается в

цепь сравниваемых напряжений. Когда напряжения скомпенсиро-

ваны, ток в гальванометре, а следовательно, в цепи измеряемого

напряжения, отсутствует. На результаты измерений компенсацион-

ным методом не влияет ни сопротивление соединительных прово-

дов, ни гальванометра.

В соответствии с компенсационным методом измерений изме-

ряемая величина х компенсируется величиной, воспроизводимой

мерой. Разность этих величин поддерживается малой независимо от

размера измеряемой величины. Точность измерения определяется

точностью меры и порогом чувствительности средства сравнения

(нуль-прибора, НП). Статическая характеристика НП может быть

нелинейной: при большой разности между мерой и измеряемой ве-

личиной чувствительность НП мала, а в области нуля — чувстви-

Рис. 5.5. Примеры измерительных устройств, основанных на методе срав-

нения с мерой:

a — рычажные весы; б — потенциометр

5.2. Основные термины и определения метрологии

311

тельность очень высока, а порог чувствительности мал. Благодаря

этому, достигается высокая точность измерения. В уравновешенном

состоянии НП не нагружен, благодаря чему исключается обратное

воздействие на процесс.

Метод измерений замещением — метод сравнения с мерой, в ко-

тором измеряемую величину замещают мерой с известным значени-

ем величины.

Например, взвешивание с поочередным помещением измеряемой массы

и гирь на одну и ту же чашку весов (метод Борда).

Метод измерений дополнением — метод сравнения с мерой, в ко-

тором значение измеряемой величины дополняется мерой этой ве-

личины с таким расчетом, чтобы на прибор сравнения воздейство-

вала их сумма, равная заранее заданному значению.

Дифференциальный метод измерений — метод измерений, при ко-

тором измеряемая величина сравнивается с однородной величиной,

имеющей известное значение, незначительно отличающееся от зна-

чения измеряемой величины, и при котором измеряется разность

между двумя этими величинами.

Методика выполнения измерений — установленная совокупность

операций и правил при измерении, выполнение которых обеспечи-

вает получение результатов с гарантированной точностью в соответ-

ствии с принятым методом.

5.2.6. Условия измерений

Нормальные условия измерений — условия измерения, характери-

зуемые совокупностью значений или областей значений влияющих

величин, при которых изменением результата измерений пренебре-

гают вследствие малости.

Примечание

Нормальные условия измерений устанавливаются в нормативных до-

кументах на средства измерений конкретного типа или по их поверке (ка-

либровке).

Нормальное значение влияющей величины — значение влияющей

величины, установленное в качестве номинального.

Примечание

При измерении многих величин нормируется нормальное значение

температуры 20 °C или 293 К. На нормальное значение, к которому приво-

дятся результаты многих измерений, выполненные в разных условиях, обыч-

но рассчитана основная погрешность средств измерений.

312

Глава 5. Измерение технологических параметров

Нормальная область значений влияющей величины — область зна-

чений влияющей величину, в пределах которой изменением резуль-

тата измерений под ее воздействием можно пренебречь в соответ-

ствии с установленными нормами точности.

Нормальная область значений температуры при поверке нормальных

элементов класса точности 0,005 в термостате не должна изменяться более

чем на ±0,05 °C от установленной температуры 20 "С, т. е. быть в диапазоне

от 19,95 °C до 20,05 °C. В качестве нормальных значений или нормальной

области значений влияющих величин принимают, например, температуру

окружающего воздуха (20 ± 5) °C или (20 ± 2) °C; барометрическое давле-

ние (760 ± 25) мм рт. ст. или (101,325 ± 3,3) кПа; напряжение питания 220 В

с частотой 50 Гц и т. д

Рабочая область значений влияющей величины — область значе-

ний влияющей величины, в пределах которой нормируют допол-

нительную погрешность или изменение показаний средства изме-

рений.

Рабочие условия измерений — условия измерений, при кото-

рых значения влияющих величин находятся в пределах рабочих

областей.

Для амперметра нормируют изменение показаний, вызванное откло-

нением частоты переменного тока от 50 Гц (принимают за нормальное

значение частоты).

Предельные условия измерений — условия измерения, характери-

зуемые экстремальными значениями измеряемой и влияющей вели-

чин, которые средство измерений может выдержать без разрушений

и ухудшения его метрологических характеристик

5.2.7. Результаты измерений физических величин

Результат измерения физической величины — значение величины,

полученное путем ее измерения.

Точность результата измерений — одна из характеристик каче-

ства измерения, отражающая близость к нулю погрешности резуль-

тата измерения.

Примечание

Считают, чем меньше погрешность измерения тем больше его точность.

Сходимость результатов измерений — близость друг к другу ре-

зультатов измерений одной и той же величины, выполненных по-

5.2. Основные термины и определения метрологии

313

вгорно одними и теми же средствами, одним и тем же методом в

одинаковых условиях и с одинаковой тщательностью.

Примечание

Сходимость измерений двух групп многократных измерений может

характеризоваться размахом, средней квадратической или средней ариф-

метической погрешностью

Воспроизводимость результатов измерений — близость результа-

тов измерений одной и той же величины, полученных в разных ме-

стах, разными методами, разными средствами, разными оператора-

ми, в разное время, но приведенных к одним и тем же условиям

измерений (температуре, давлению, влажности и др.).

Примечание

Воспроизводимость измерений может характеризоваться средними квад-

ратическими погрешностями сравниваемых рядов измерений.

5.2.8. Погрешности измерений

Погрешность результата измерения — отклонение результата из-

мерения от истинного (действительного) значения измеряемой ве-

личины.

Абсолютная погрешность измерения — погрешность измерения,

выраженная в единицах измеряемой величины.

Замечание

Необходимо различать термины «абсолютная погрешность» и «абсо-

лютное значение погрешности». Абсолютное значение погрешности — зна-

чение погрешности без учета ее знака (модуль погрешности).

Абсолютная погрешность средства измерений — разность между

показаниями средства измерений А и истинным значением измеря-

емой физической величины АИ:

Ь = А-АИ (5.4)

Если истинное значение измеряемой величины неизвестно, вме-

сто него используют действительное значение измеряемой величи-

ны Лд:

А = Л-ЯД. (5 5)

Абсолютная погрешность СИ (5 4) и (5.5) выражается в едини-

цах измеряемой физической величины и имеет знак.

314

Глава 5. Измерение технологических параметров

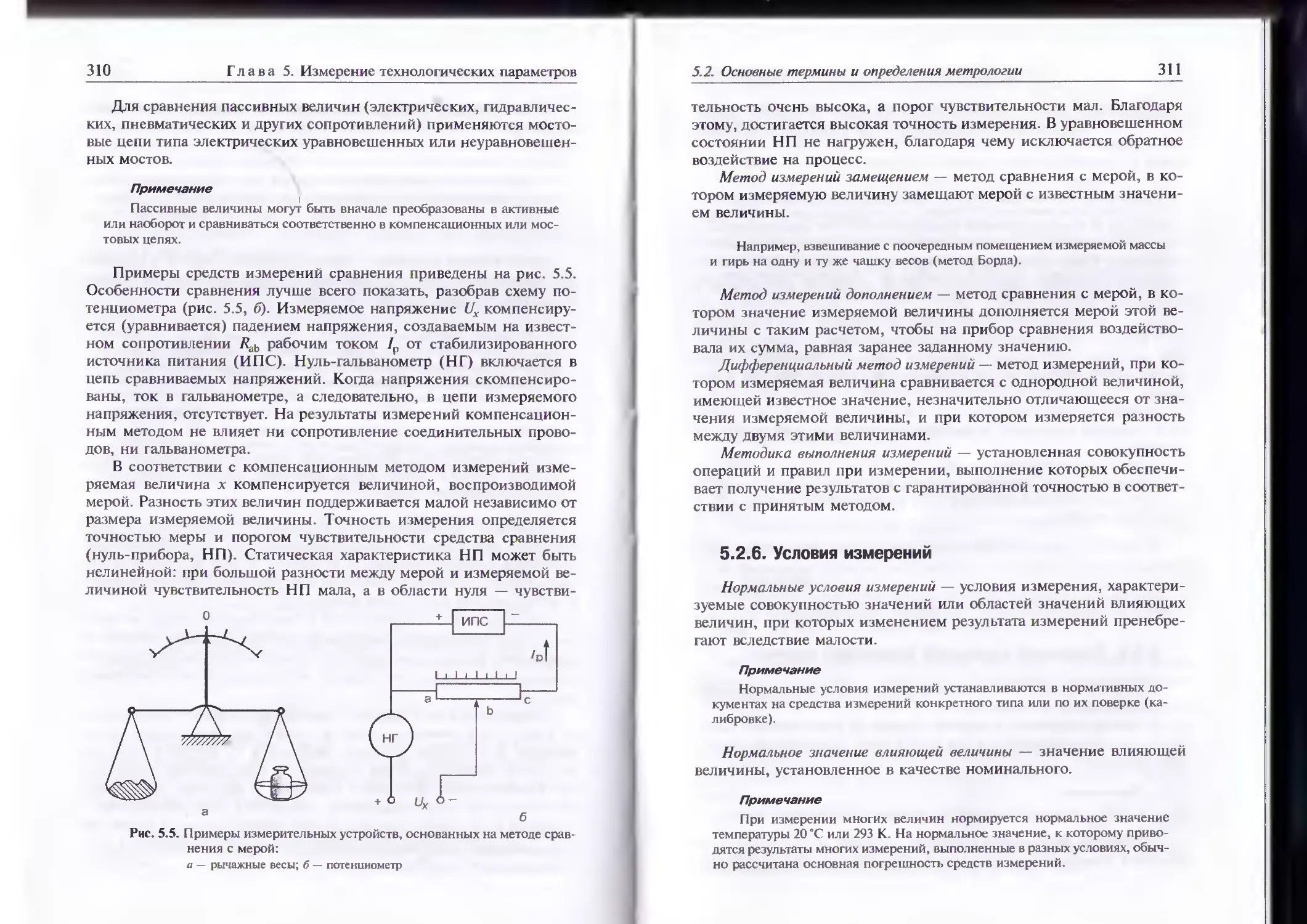

Рис. 5.6. Статические характе-

ристики измерительного пре-

образователя: действительная

уд(х) и номинальная ун(х)

Абсолютная погрешность измеритель-

ного преобразователя может быть выра-

жена в единицах входной и выходной

величины и характеризует отличие дей-

ствительной характеристики преобразо-

вания уд(х) от номинальной ун(х).

Абсолютная погрешность измери-

тельного преобразователя в единицах

входной величины (по входу) определяет-

ся как разность между значением вход-

ной величины хн, найденным по действи-

тельному значению выходной величины

уд и номинальной статической характе-

ристике, и действительным значением

входной величины хЛ (рис. 5.6):

^ВХ -\д •

(5.6)

Абсолютная погрешность измерительного преобразователя в еди-

ницах выходной величины (по выходу) представляет собой разность

между значением выходной величины ун, определяемой по действи-

тельному значению входной величины хд при помощи номинальной

характеристики, и действительным значением величины на выходе

преобразователя уП (см. рис. 5.6):

А вых Ун У а •

(5-7)

Относительная погрешность измерения выражается отношением

абсолютной погрешности к результату измерений или к действи-

тельному значению измеренной физической величины;

б = - • 100 % или 8 = — 100 %.

Л Лд

(5.8)

Аналогично выражается относительная погрешность средств из-

мерений и измерительных преобразователей.

Приведенная погрешность средства измерений — относительная

погрешность, выраженная отношением абсолютной погрешности СИ

к условно принятому значению величины, постоянному во всем

диапазоне измерений или в части диапазона:

8Прив = -7^- 100 %,

'’норм

(5.9)

5.2. Основные термины и определения метрологии

315

Примечание

Условно принятое значение величины называют нормирующим значе-

нием Лнорм. В качестве нормирующего значения принимается значение, ха-

рактерное для данного вида средств измерений. Для средства измерений,

нижний предел диапазона измерения которых Лтп выше нуля, нормирую-

щее значение часто принимается равным верхнему пределу измерения Лпих,

если же нижний предел диапазона измерения равен нулю или ниже нуля,

то нормирующее значение может приниматься равным диапазону измере-

ния (Лпих - ^min)- Правила выбора нормирующего значения устанавлива-

ются стандартами.

Приведенную погрешность (5.9) обычно выражают в процентах.

Класс точности средств измерений — обобщенная характеристи-

ка СИ, определяемая пределами допускаемых основной и дополни-

тельных погрешностей, а также другими свойствами СИ, влияющи-

ми на их точность

Правила обозначения классов точности устанавливаются стан-

дартами. Одним из распространенных вариантов является обозначе-

ние класса точности числом, совпадающим со значением допускае-

мой основной приведенной погрешности:

кт = Алах.100%> (5 10)

'Чюр.м

где КТ — число, обозначающее класс точности; Дтах — допускаемая

основная абсолютная погрешность.

Замечание

Класс точности позволяет судить о том, в каких пределах находится

погрешность СИ одного типа, но не является непосредственным показате-

лем точности измерений, выполняемых с помощью каждого из этих средств.

Это очень важно при выборе СИ в зависимости от заданной точности из-

мерений. Класс точности СИ конкретного типа устанавливают в стандар-

тах или других нормативных документах.

Классификация погрешностей измерений может быть осуществ-

лена по разным признакам.

Причинами возникновения погрешностей являются несовершен-

ство методов измерения, средств измерения и органов чувств на-

блюдателя (оператора).

Инструментальная погрешность измерения — составляющая по-

грешности измерения, обусловленная погрешностью применяемого

средства измерений.

Замечание

Появление погрешностей СИ объясняется рядом причин: отличием

параметров элементов и узлов от требуемых расчетных значений, старени-

316

Глава 5. Измерение технологических параметров

ем элементов и узлов, внутренними шумами, изменениями влияющих ве-

личин и неинформативных параметров входного сигнала (например, при

измерении амплитуды напряжения переменного электрического тока ин-

формативным параметром является амплитуда сигнала, неинформативным —

его частота) и др.

Шумы. Любой сигнал, не несущий полезной информации, называется

шумом и является источником ошибок. Шумы могут быть механическими,

электрическими, магнитными. Их уменьшают, защищая СИ от вибрации,

электростатических, магнитных полей. Внутренние шумы — шумы, возни-

кающие в самом СИ. Уровень внутренних шумов уменьшают, тщательно

конструируя СИ

Погрешность метода измерения — составляющая систематичес-

кой погрешности измерений, обусловленная несовершенством при-

нятого метода измерений

Замечание

Примеры погрешностей контактного метода измерения температуры

приведены в разд. 5.7.2.

Субъективная погрешность измерения — составляющая система-

тической погрешности измерений, обусловленная индивидуальны-

ми особенностями оператора.

По статистическим характеристикам погрешности подразделя-

ются на случайные, систематические и грубые.

Систематическая погрешность измерения — составляющая погреш-

ности результата измерения, остающаяся постоянной или законо-

мерно изменяющаяся при повторных измерениях одной и той же

физической величины.

Случайная погрешность измерения — составляющая погрешности

результата измерения, изменяющаяся случайным образом (по знаку

и значению) при повторных измерениях одной и той же величины,

проведенных с одинаковой тщательностью.

Одной из составляющих случайной погрешности измерения яв-

ляется погрешность средства измерительной техники от гистерези-

са, приводящая к вариации.

Вариация выходного сигнала измерительного преобразователя, ва-

риация показаний измерительного прибора — модуль разности между

выходными сигналами у, и у, измерительного преобразователя или

показаниями измерительного прибора в одной и той же точке х;-

диапазона измерений при плавном подходе к этой точке со стороны

меньших и больших значений измеряемой величины:

* = (5.U)

5.2. Основные термины и определения метрологии

317

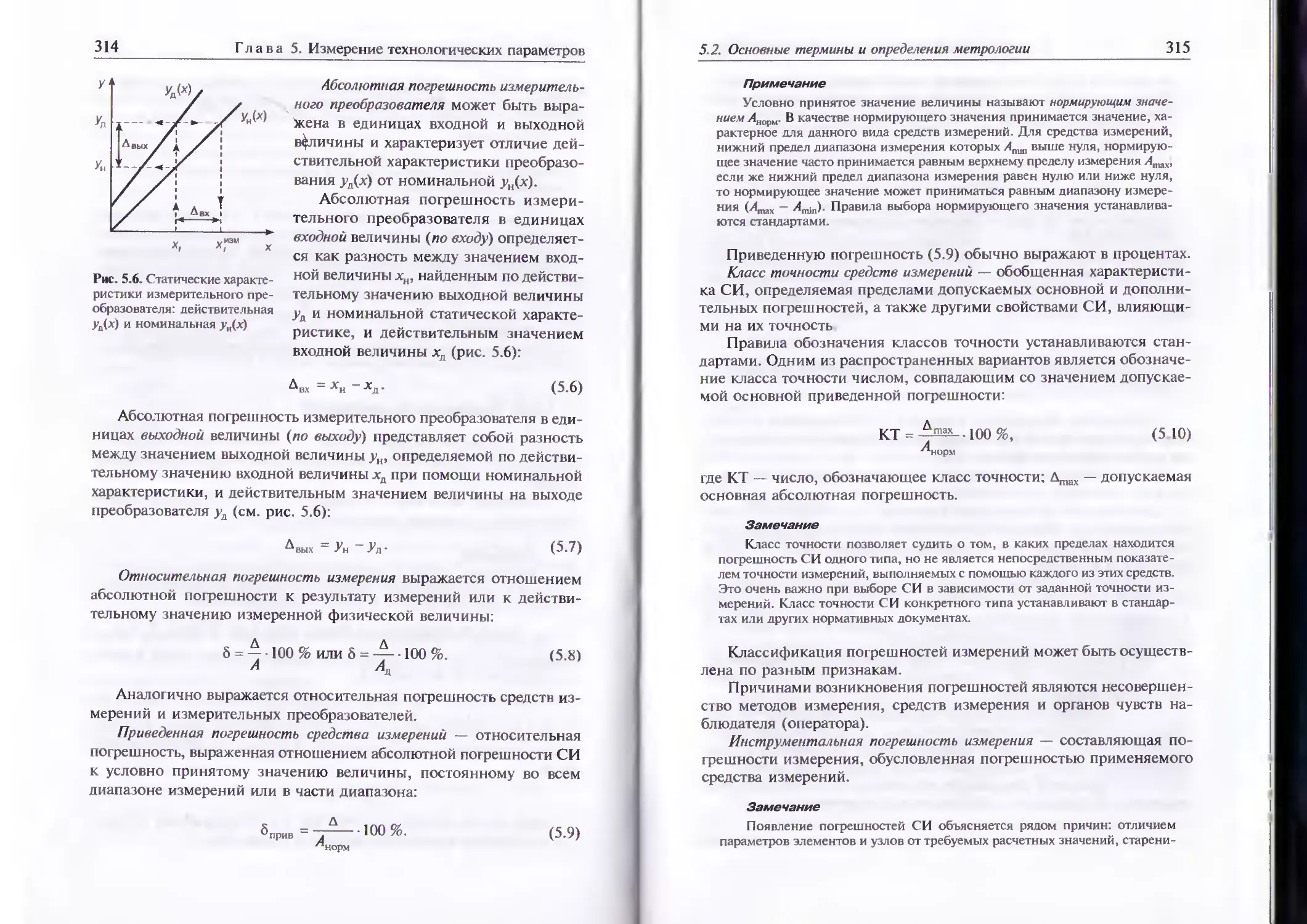

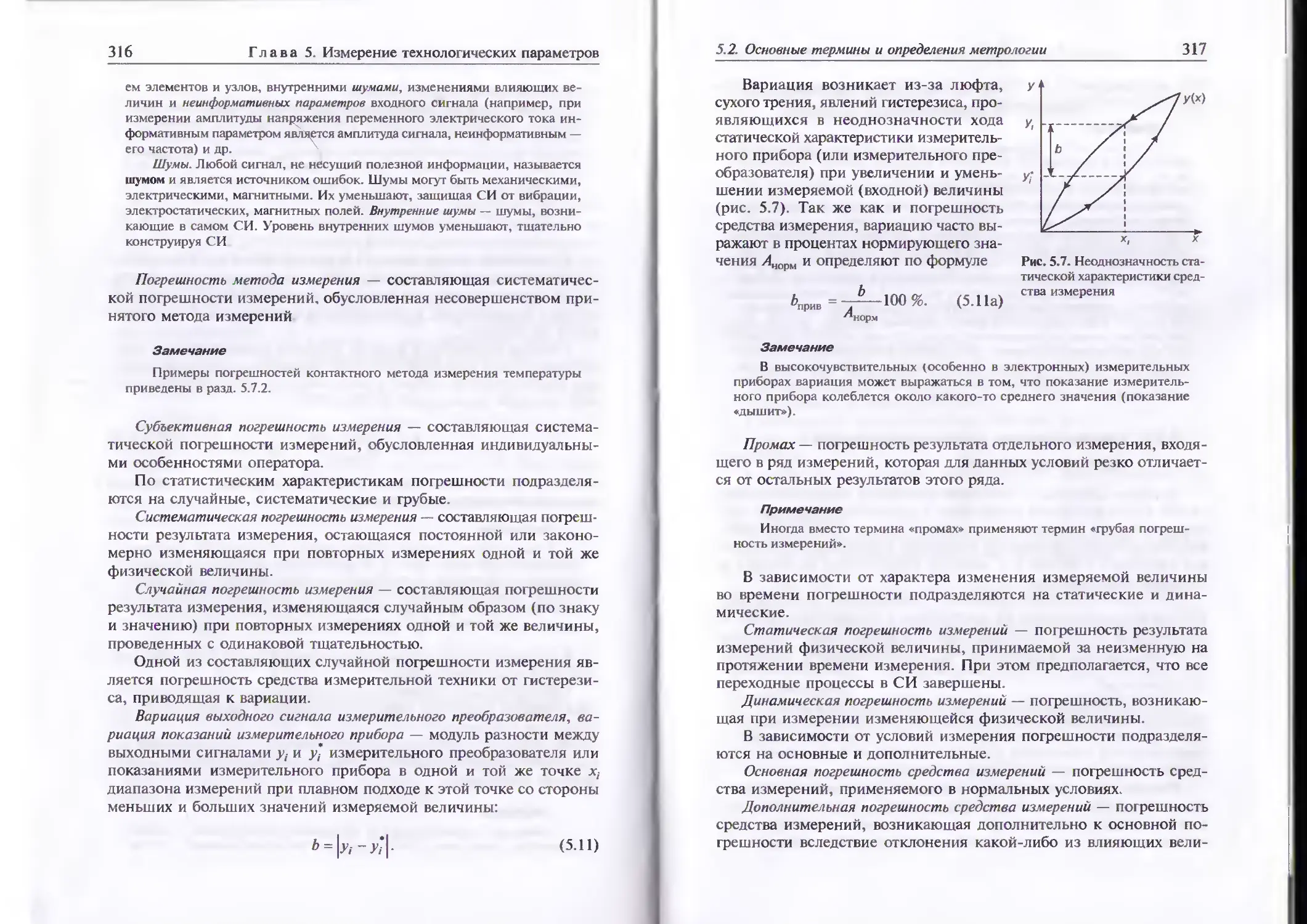

Вариация возникает из-за люфта,

сухого трения, явлений гистерезиса, про-

являющихся в неоднозначности хода

статической характеристики измеритель-

ного прибора (или измерительного пре-

образователя) при увеличении и умень-

шении измеряемой (входной) величины

(рис. 5.7). Так же как и погрешность

средства измерения, вариацию часто вы-

ражают в процентах нормирующего зна-

чения Лчорм и определяют по формуле

Рис. 5.7. Неоднозначность ста-

тической характеристики сред-

ства измерения

^3=7^-100%.

'’норм

(5.11а)

Замечание

В высокочувствительных (особенно в электронных) измерительных

приборах вариация может выражаться в том, что показание измеритель-

ного прибора колеблется около какого-то среднего значения (показание

«дышит»).

Промах — погрешность результата отдельного измерения, входя-

щего в ряд измерений, которая для данных условий резко отличает-

ся от остальных результатов этого ряда.

Примечание

Иногда вместо термина «промах» применяют термин «грубая погреш-

ность измерений».

В зависимости от характера изменения измеряемой величины

во времени погрешности подразделяются на статические и дина-

мические.

Статическая погрешность измерений — погрешность результата

измерений физической величины, принимаемой за неизменную на

протяжении времени измерения. При этом предполагается, что все

переходные процессы в СИ завершены.

Динамическая погрешность измерений — погрешность, возникаю-

щая при измерении изменяющейся физической величины.

В зависимости от условий измерения погрешности подразделя-

ются на основные и дополнительные.

Основная погрешность средства измерений — погрешность сред-

ства измерений, применяемого в нормальных условиях.

Дополнительная погрешность средства измерений — погрешность

средства измерений, возникающая дополнительно к основной по-

грешности вследствие отклонения какой-либо из влияющих вели-

318 Глава 5. Измерение технологических параметров

чин от нормального ее значения или из-за ее выхода за пределы

нормальной области значений.

Замечание

На первый взгляд кажется (см. рис. 5.1, б), что если возмущающие

воздействия </(т), вызванные изменением влияющих величин, равны нулю,

то это гарантирует точное преобразование входной величины х(т) в выход-

ную величину у(т). Однако преобразование текущего значения измеряемой

величины первичным измерительным преобразователем в сигнал измери-

тельной информации не выполняется строго в соответствии с номиналь-

ной статической характеристикой. Например, преобразование реальной тер-

мопарой температуры рабочего спая (входной величины) в ТЭДС (выход-

ную величину) отличается от номинальной статической характеристики

преобразования, даже если температура свободных концов термопары рав-

на О °C. То есть даже при выполнении условия </(т) = 0 любой реальный

первичный измерительный преобразователь вносит некоторую погрешность.

На рис. 5.1, б она представлена в виде случайной функции времени и(т),

которая накладывается на полезный сигнал у(т) измерительной информа-

ции. Случайная функция времени и(т) — помеха, и она моделирует не только

случайную погрешность первичного измерительного преобразователя, но

и электрические наводки в соединительных проводах, вызванные магнит-

ными полями электросилового оборудования.

5.2.9. Государственная система обеспечения

единства измерений

Единство измерений — состояние измерении, характеризующее-

ся тем, что их результаты выражаются в узаконенных единицах, раз-

меры которых в установленных пределах равны размерам единиц,

воспроизводимых первичными эталонами, а погрешности результа-

тов измерений известны и с заданной вероятностью не выходят за

установленные пределы.

Обеспечение единства измерений — деятельность метрологичес-

ких служб, направленная на достижение и поддержание единства

измерений в соответствии с законодательными актами, а также пра-

вилами и нормами, установленными государственными стандарта-

ми и другими нормативными документами по обеспечению един-

ства измерений.

Государственная система обеспечения единства измерений (ГСИ) —

комплекс нормативных документов межрегиональных и межотрас-

левых уровней, устанавливающих правила, нормы, требования, на-

правленные на достижения единства измерений в стране (при тре-

буемой точности), утверждаемых Госстандартом страны.

Поверка СИ — установление органом государственной метроло-

гической службы пригодности СИ к применению на основании эк-

спериментально определяемых метрологических характеристик и

подтверждения их соответствия обязательным требованиям.

5.3. Динамические свойства средств измерительной техники

319

5.3. ДИНАМИЧЕСКИЕ СВОЙСТВА

СРЕДСТВ ИЗМЕРИТЕЛЬНОЙ ТЕХНИКИ

5.3.1. Динамические характеристики

Динамические характеристики определяют свойства средств из-

мерений при измерении изменяющейся во времени величины.

Динамическую характеристику, полностью описывающую при-

нятую математическую модель динамических свойств средства из-

мерений и позволяющую определить реакцию средства измерений

на любое изменение входного сигнала, называют полной динамичес-

кой характеристикой.

К полным динамическим характеристикам линейных средств

измерений относят:

• дифференциальное уравнение;

• передаточную функцию W\s);

• частотную передаточную функцию WX/id);

• переходную характеристику Л(т);

• импульсную переходную характеристику w(t);

• совокупность амплитудной А(ы) и фазовой <р(ю) частотных ха-

рактеристик;

• амплитудную частотную характеристику Л(ю) (только для ми-

нимально-фазовых средств измерений).

Примечание

Минимально-фазовое средство измерений — средство измерений, ФЧХ

и АЧХ которого однозначно функционально взаимосвязаны (см. разд. 3.2.3).

Способы определения динамических характеристик линейных

систем описаны в гл. 4.

К частным динамическим характеристикам аналоговых средств

измерений, рассматриваемых как линейные, относят любые функ-

ционалы или параметры полных динамических характеристик.

Примечание

Понятие «функционал» возникло в вариационном исчислении и озна-

чает переменную величину, зависящую от одной или нескольких функций

(откуда и название).

Примерами частных динамических характеристик являются:

• время переходного процесса (время реакции) тпп;

• коэффициент демпфирования С;

• постоянная времени Т',

• значение резонансной частоты юр;

320

Глава 5. Измерение технологических параметров

• значение АЧХ на резонансной частоте Л(шр);

• полоса пропускания (см. разд. 3.2.3);

• максимальная частота измерений (для АПП и ПИП).

Примечание

Время переходного процесса тпп (называемое также временем реакции сред-

ства измерений) — время, прошедшее с момента скачкообразного изменения

входного сигнала до момента, начиная с которого выходной сигнал отличает-

ся от установившегося значения не более чем на заданную величину.

Большинство средств измерении (включая измерительные преоб-

разователи) приближенно соответствуют по своим динамическим свой-

ствам статическим звеньями нулевого, первого и второго порядка или

системе из последовательно соединенных звена запаздывания и ста-

тического звена. Например, потенциометрические преобразователи

со стеклянным измерительным электродом, термопары, термоэлект-

рические преобразователи сопротивления обладают заметной инер-

ционностью, и их динамические свойства определяются динамичес-

ким уравнением статического (инерционного) звена первого поряд-

ка. Динамические свойства поплавкового уровнемера, плотномера

определяются колебательным звеном второго порядка.

Динамические характеристики типовых динамических звеньев

подробно обсуждались в разд. 3.3. Отметим еще раз лишь некоторые

особенности поведения средств измерений в динамическом режиме.

Преобразователи с линейной характеристикой первого порядка

могут быть охарактеризованы одной величиной — постоянной вре-

мени Т, а преобразователи с линейной характеристикой второго

порядка — двумя величинами: коэффициентом демпфирования £ и

постоянной времени Т (или собственной угловой частотой ш0 = 1/7Э-

Какой из этих типов преобразователей использовать, зависит в боль-

шей степени от характера измеряемой величины.

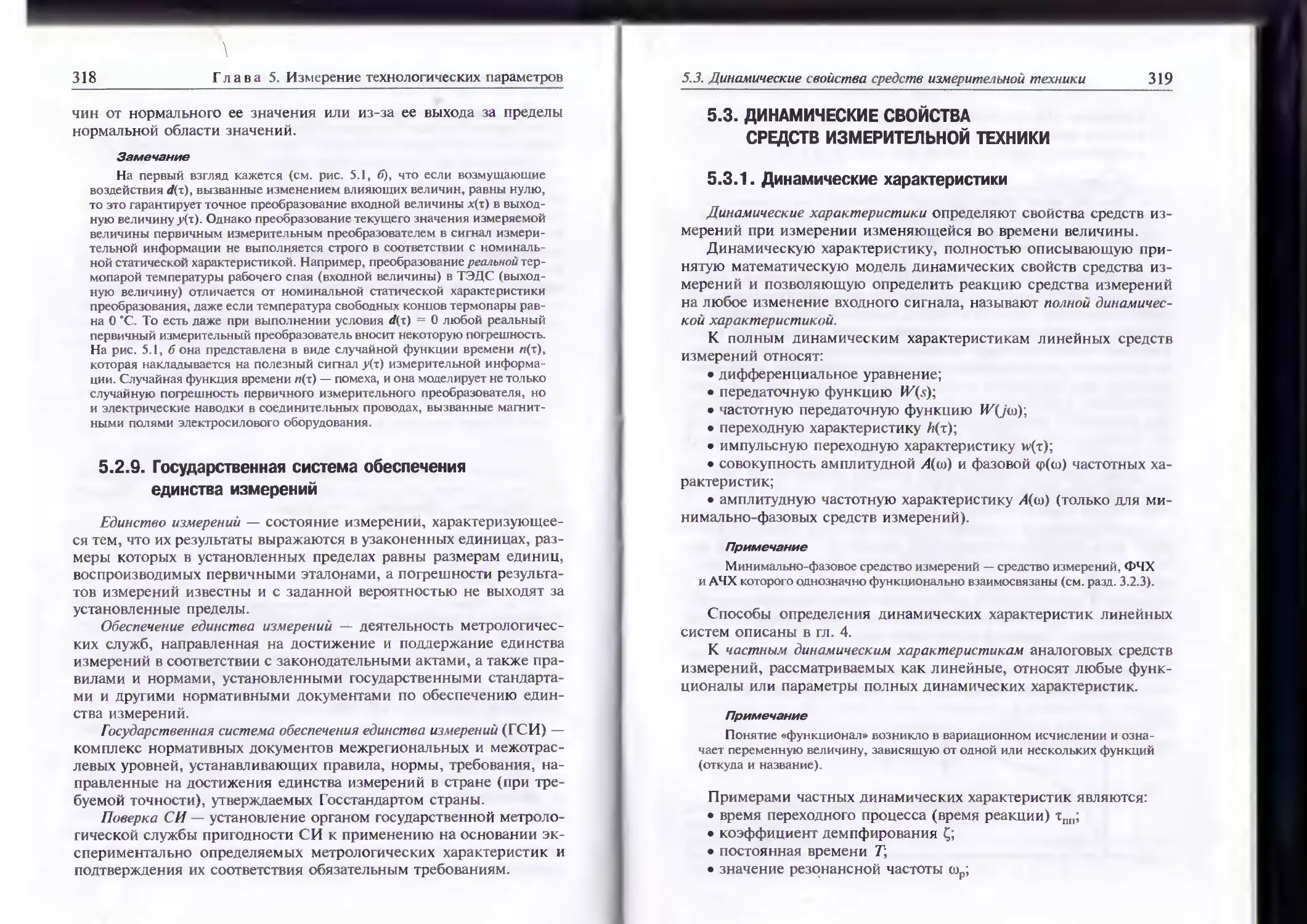

В качестве примера полных динамических характеристик средств

измерений можно привести переходные характеристики измеритель-

ных преобразователей первого (рис. 5.8) и второго порядка (рис. 5.9).

Рис. 5.8. Переходная харак-

теристика (2) линейного пре-

образователя первого поряд-

ка на входное единичное сту-

пенчатое воздействие (/)

5.3. Динамические свойства средств измерительной техники

321

Рис. 5.9. Влияние демпфи-

рования (/ — слабое; 2 —

критическое; 3 — сильное)

на переходную характерис-

тику линейного преобразо-

вателя второго порядка

Замечание

Измерительные преобразователи должны иметь реакцию (и не очень

быструю, и не очень медленную), обеспечивающую наибольшую точность

измерений в условиях конкретного применения

Переходная характеристика на рис. 5.8 является экспонентой,

что означает: теоретически выходной сигнал преобразователя ни-

когда не достигнет своего конечного значения. Но по прошествии

времени, равного 4Г, текущее значение сигнала отличается от ко-

нечного менее чем на два процента. Поэтому практически можно

считать, после 4 Г выходной сигнал измерительного преобразовате-

ля достиг конечного значения, т. е. время переходного процесса (вре-

мя реакции) тпп = 4Т.

Промежуток времени, прошедший между моментами достиже-

ния выходным сигналом преобразователя, соответственно 10 % и 90 %

его конечного значения, называют временем нарастания.

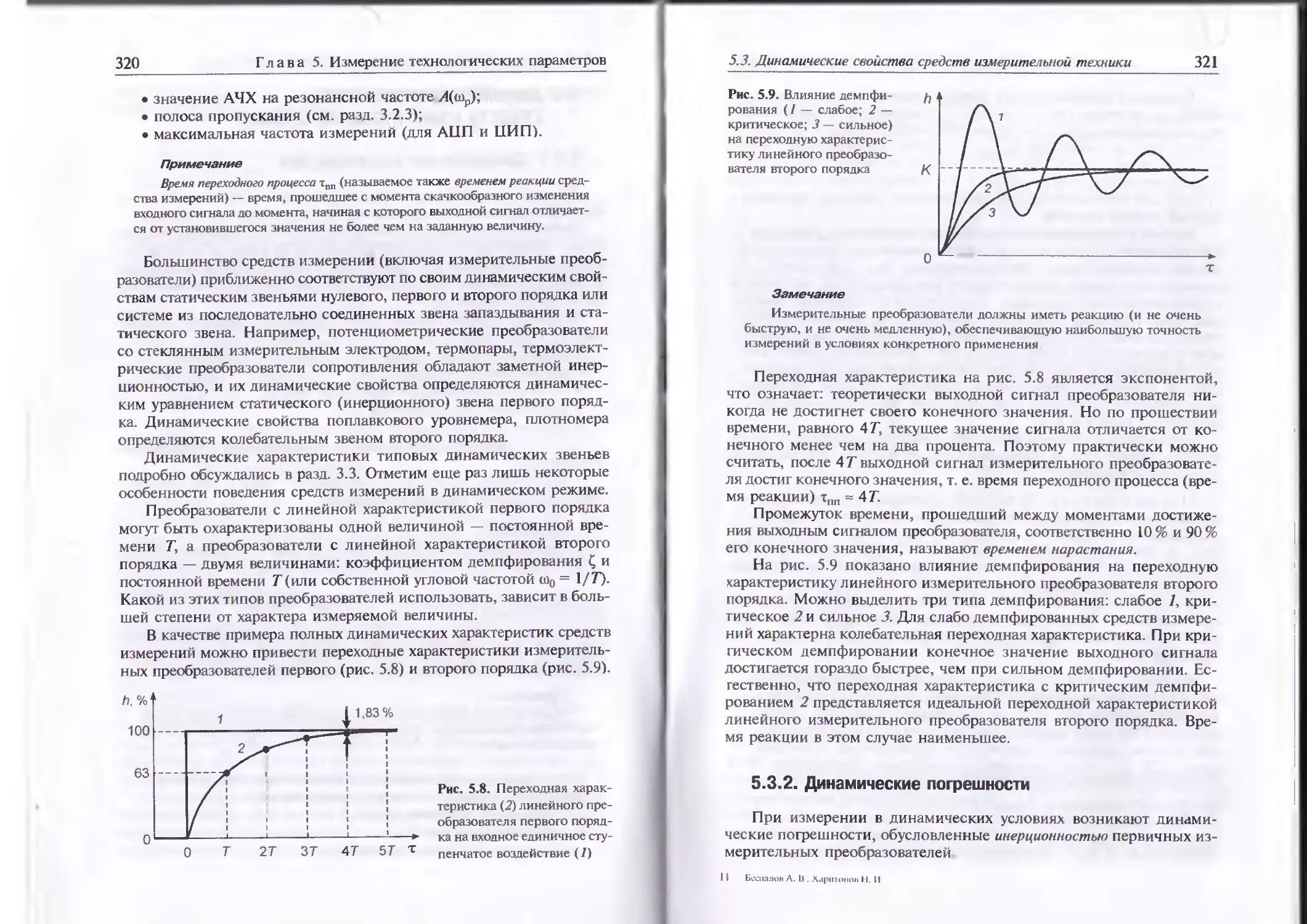

На рис. 5.9 показано влияние демпфирования на переходную

характеристику линейного измерительного преобразователя второго

порядка. Можно выделить три типа демпфирования: слабое 1, кри-

тическое 2 и сильное 3. Для слабо демпфированных средств измере-

ний характерна колебательная переходная характеристика. При кри-

тическом демпфировании конечное значение выходного сигнала

достигается гораздо быстрее, чем при сильном демпфировании. Ес-

тественно, что переходная характеристика с критическим демпфи-

рованием 2 представляется идеальной переходной характеристикой

линейного измерительного преобразователя второго порядка. Вре-

мя реакции в этом случае наименьшее.

5.3.2. Динамические погрешности

При измерении в динамических условиях возникают динами-

ческие погрешности, обусловленные инерционностью первичных из-

мерительных преобразователей

11 Беспалов А. В . Харитонов Н. И

322

Глава 5. Измерение технологических параметров

Результаты измерения (или преобразования) величины, меняю-

щейся во времени, могут оказаться искаженными, помимо стати-

ческих погрешностей и погрешностей метода, погрешностью еще

одного вида, возникающей только в динамическом режиме, — дина-

мической погрешностью. Под динамической погрешностью понима-

ют разность между погрешностью СИ в динамическом режиме и его

статической погрешностью, соответствующей значению величины в

данный момент времени.

Наиболее значительные динамические погрешности измерения —

динамические погрешности восприятия измеряемого параметра пер-

вичным измерительным преобразователем. Они определяются не

только конструкцией измерительного преобразователя, но также и

особенностями его установки, подключения и условиями измере-

ния. Например, при измерении температуры на величину динами-

ческой погрешности влияют условия теплообмена между первич-

ным измерительным преобразователем и измеряемой средой, кото-

рые, в свою очередь, зависят от рода измеряемой среды (газ, жидкость,

пар), ее параметров (температуры, давления, скорости движения),

расположения первичного измерительного преобразователя по от-

ношению к потоку и т. д.

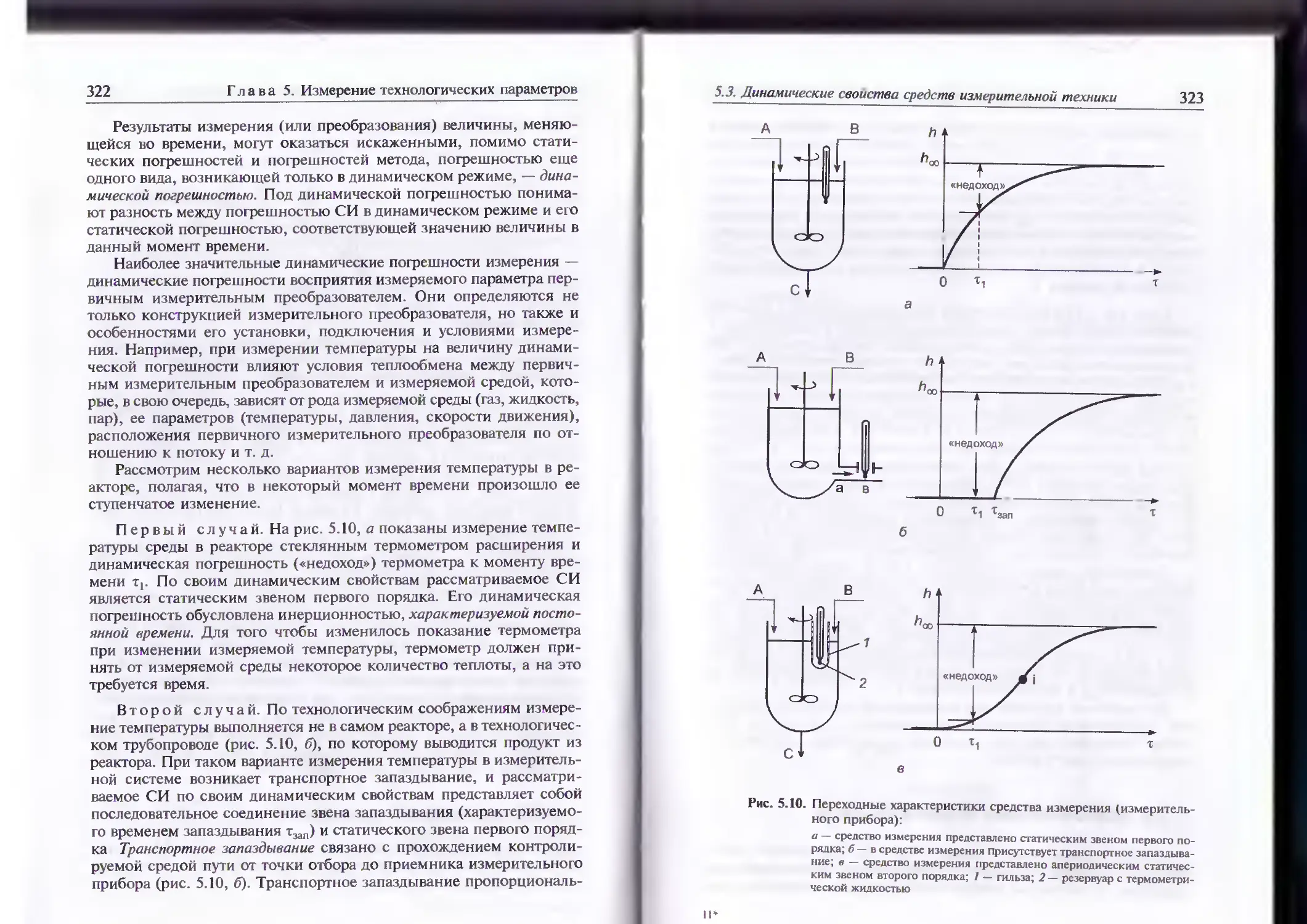

Рассмотрим несколько вариантов измерения температуры в ре-

акторе, полагая, что в некоторый момент времени произошло ее

ступенчатое изменение.

Первый случай. На рис. 5.10, а показаны измерение темпе-

ратуры среды в реакторе стеклянным термометром расширения и

динамическая погрешность («недоход») термометра к моменту вре-

мени тР По своим динамическим свойствам рассматриваемое СИ

является статическим звеном первого порядка. Его динамическая

погрешность обусловлена инерционностью, характеризуемой посто-

янной времени. Для того чтобы изменилось показание термометра

при изменении измеряемой температуры, термометр должен при-

нять от измеряемой среды некоторое количество теплоты, а на это

требуется время.

Второй случай. По технологическим соображениям измере-

ние температуры выполняется не в самом реакторе, а в технологичес-

ком трубопроводе (рис. 5.10, б), по которому выводится продукт из

реактора. При таком варианте измерения температуры в измеритель-

ной системе возникает транспортное запаздывание, и рассматри-

ваемое СИ по своим динамическим свойствам представляет собой

последовательное соединение звена запаздывания (характеризуемо-

го временем запаздывания r^) и статического звена первого поряд-

ка Транспортное запаздывание связано с прохождением контроли-

руемой средой пути от точки отбора до приемника измерительного

прибора (рис. 5.10, б). Транспортное запаздывание пропорциональ-

5.3. Динамические свойства средств измерительной техники

323

II

Рис. 5.10. Переходные характеристики средства измерения (измеритель-

ного прибора):

а — средство измерения представлено статическим звеном первого по-

рядка; б — в средстве измерения присутствует транспортное запаздыва-

ние; в — средство измерения представлено апериодическим статичес-

ким звеном второго порядка; / — гильза; 2 — резервуар с термометри-

ческой жидкостью

324

Глава 5. Измерение технологических параметров

но длине пути «ав» и обратно пропорционально скорости потока в

трубопроводе. При отсутствии перемешивания в трубопроводе пе-

реходная характеристика рассматриваемого СИ будет иметь вид, по-

казанный на рис. 5.10, б. Динамическая погрешность, обусловлен-

ная транспортным запаздыванием, к моменту времени т( будет мак-

симальной. При т > т.^ динамическая погрешность обусловлена

инерционностью, характеризуемой постоянной времени. Итак, динами-

ческую погрешность в этом примере можно охарактеризовать с по-

мощью двух показателей: времени транспортного запаздывания т^,, и

постоянной времени Т.

Третий случай. Измерение температуры среды в реакторе

предусматривает защиту термометра, для чего термометр помещают в

толстостенную гильзу. Это означает, что СИ, воспринимающее теп-

лоту измеряемой среды, состоит из двух тепловых емкостей (гильзы 1

и резервуара с термометрической жидкостью 2) и сопротивления для

перехода теплоты из одной емкости в другую (воздух, отделяющий

резервуар с термометрической жидкостью от гильзы) (рис. 5.10, в)

На динамическую погрешность СИ влияют как величины этих ем-

костей, так и сопротивление передачи теплоты в гильзе и переход

теплоты от гильзы к ртути. При таком варианте измерения темпера-

туры рассматриваемое СИ по своим динамическим свойствам пред-

ставляет собой апериодическое звено второго порядка с коэффици-

ентом демпфирования £> 1. Переходная характеристика такого СИ

имеет вид S-образной кривой. Динамическая погрешность в момент

времени ть обусловленная инерционностью, показана на рис. 5.10, в.

Переходную характеристику (рис. 5.10, в) можно заменить ха-

рактеристикой более простой формы, как это выполнялось при рас-

смотрении свойств объектов (см. рис. 4.32, а). Для этого к S-образ-

ной кривой разгона в точке перегиба i проводят касательную. Это

позволяет количественно охарактеризовать динамическую погреш-

ность СИ с динамическими свойствами апериодического звена вто-

рого порядка двумя вышеназванными показателями: временем за-

паздывания и постоянной времени Т.

Из сравнения рис. 5.10, а, б и в можно заключить, что наиболь-

шая динамическая погрешность при измерении температуры в ре-

акторе характерна для СИ, в котором присутствует транспортное

запаздывание (рис. 5.10, б).

5.4. ИЗМЕРИТЕЛЬНЫЕ ПРЕОБРАЗОВАТЕЛИ

Измерительное преобразование играет крайне важную роль в

процессах измерения и может осуществляться многочисленными

способами. Хотя входные сигналы измерительных преобразователей

5.4. Измерительные преобразователи

325

весьма разнообразны, число физических величин, применимых в

качестве выходных сигналов, ограничено.

Преобразование основано на физических и физико-химических

явлениях, определяющих зависимость между входными и выходны-

ми сигналами измерительных преобразователей. В настоящее время

применяется большое число измерительных преобразователей раз-

личных принципов действия: емкостный, пьезоэлектрический, тен-

зорезистивный, потенциометрический, термисторный, эффекты

Холла. Кориолиса и др.

Замечание

Наиболее широко используется около тридцати традиционных физи-

ческих явлений и эффектов, на основе которых сконструированы датчики.

В результате разработки новых методов усиления сигналов расширяется

выбор физических эффектов. Расширение номенклатуры материалов от-

крывает новые возможности преобразования физических величин. Извест-

но более 400 физических явлений, которые можно положить в основу со-

здания новых средств измерений. Быстрое развитие полупроводниковой

электроники часто изменяет подход к построению измерительных преоб-

разователей.

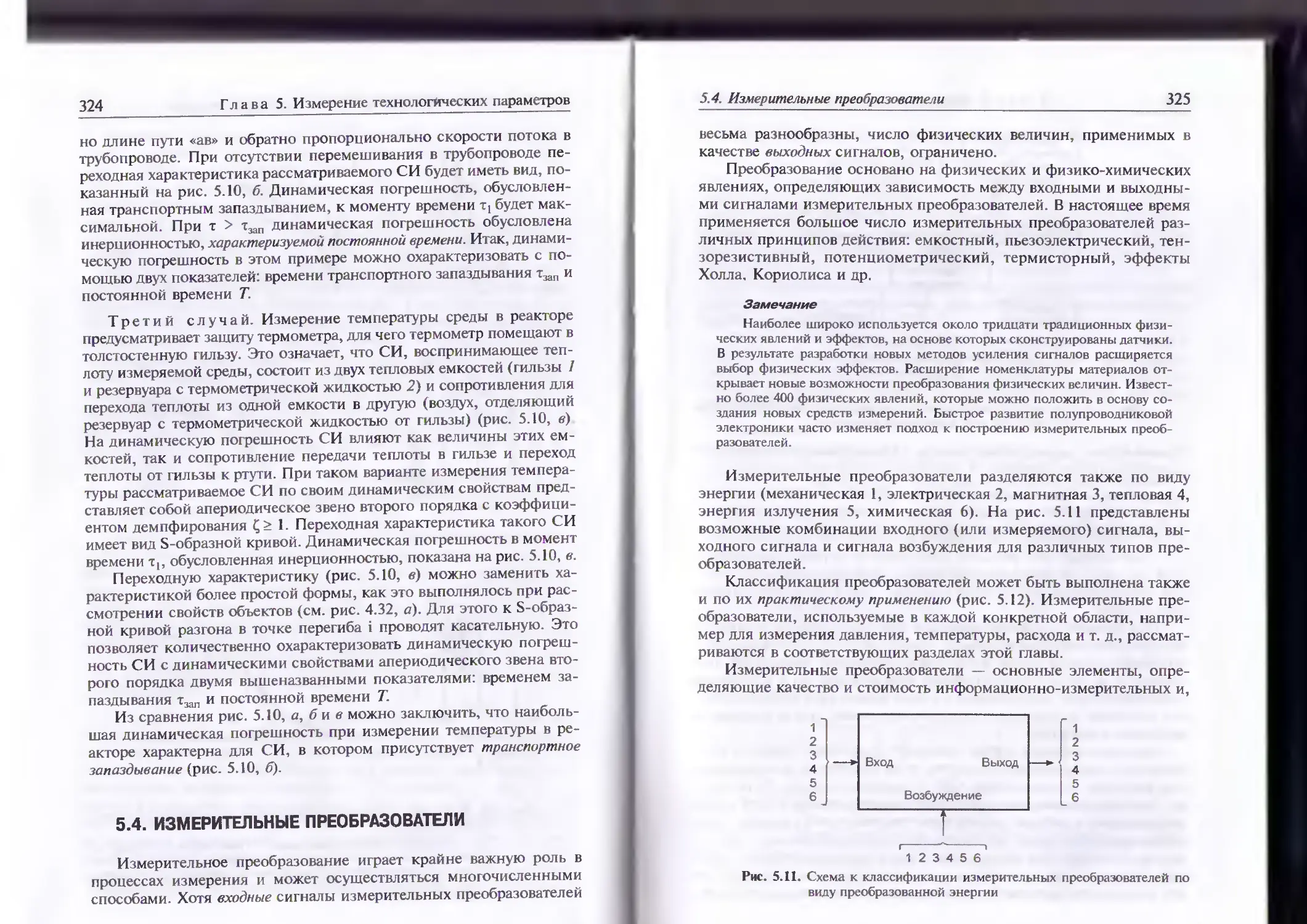

Измерительные преобразователи разделяются также по виду

энергии (механическая 1, электрическая 2, магнитная 3, тепловая 4,

энергия излучения 5, химическая 6). На рис. 5.11 представлены

возможные комбинации входного (или измеряемого) сигнала, вы-

ходного сигнала и сигнала возбуждения для различных типов пре-

образователей.

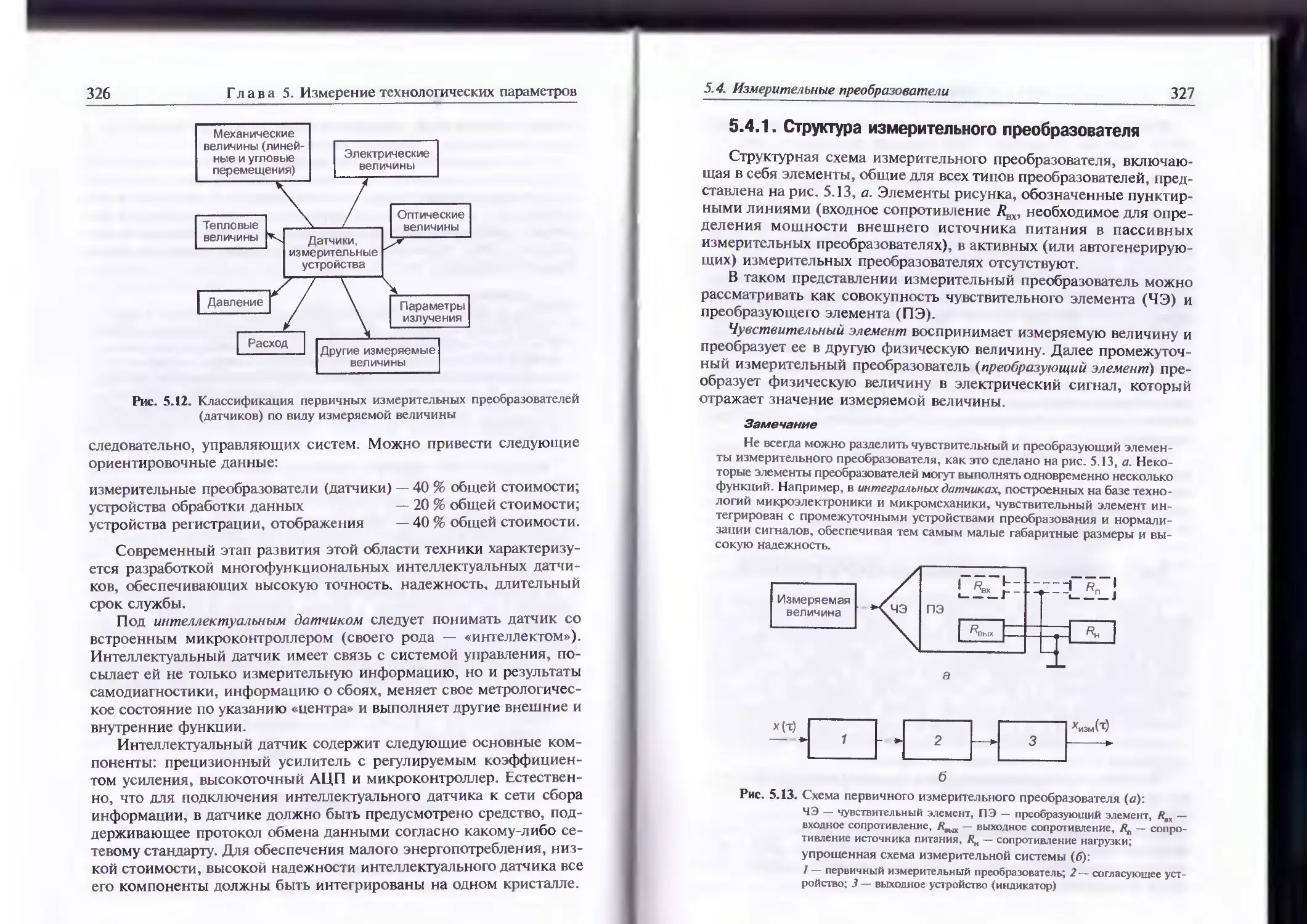

Классификация преобразователей может быть выполнена также

и по их практическому применению (рис. 5.12). Измерительные пре-

образователи, используемые в каждой конкретной области, напри-

мер для измерения давления, температуры, расхода и т. д., рассмат-

риваются в соответствующих разделах этой главы.

Измерительные преобразователи — основные элементы, опре-

деляющие качество и стоимость информационно-измерительных и,

1

2

3

4

5

6

Вход Выход

Возбуждение

1

2

3

4

5

6

1 2 3 4 5 6

Рис. 5.11. Схема к классификации измерительных преобразователей по

виду преобразованной энергии

326

Глава 5. Измерение технологических параметров

Рис. 5.12. Классификация первичных измерительных преобразователей

(датчиков) по виду измеряемой величины

следовательно, управляющих систем. Можно привести следующие

ориентировочные данные:

измерительные преобразователи (датчики) — 40 % общей стоимости;

устройства обработки данных — 20 % общей стоимости;

устройства регистрации, отображения — 40 % общей стоимости.

Современный этап развития этой области техники характеризу-

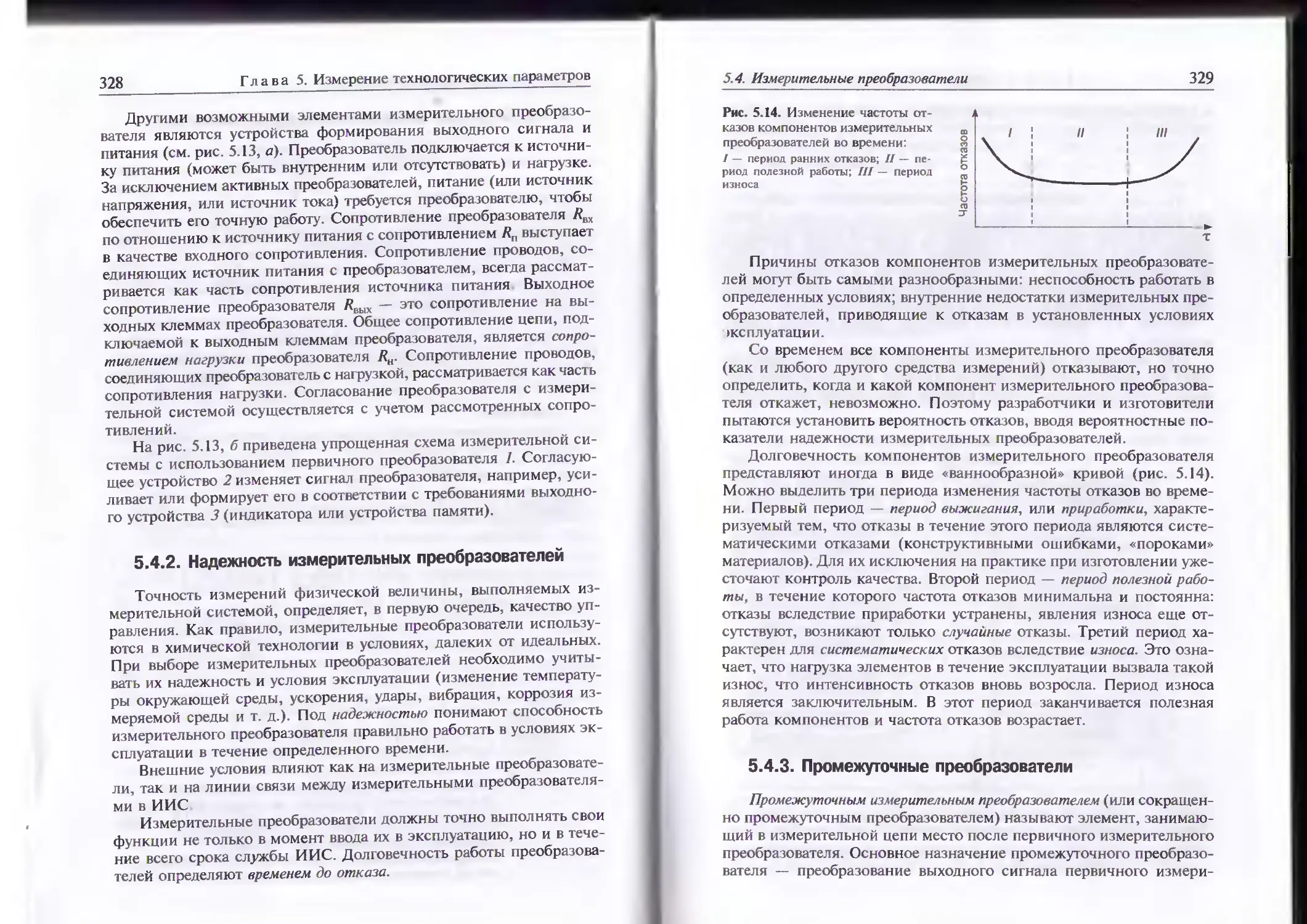

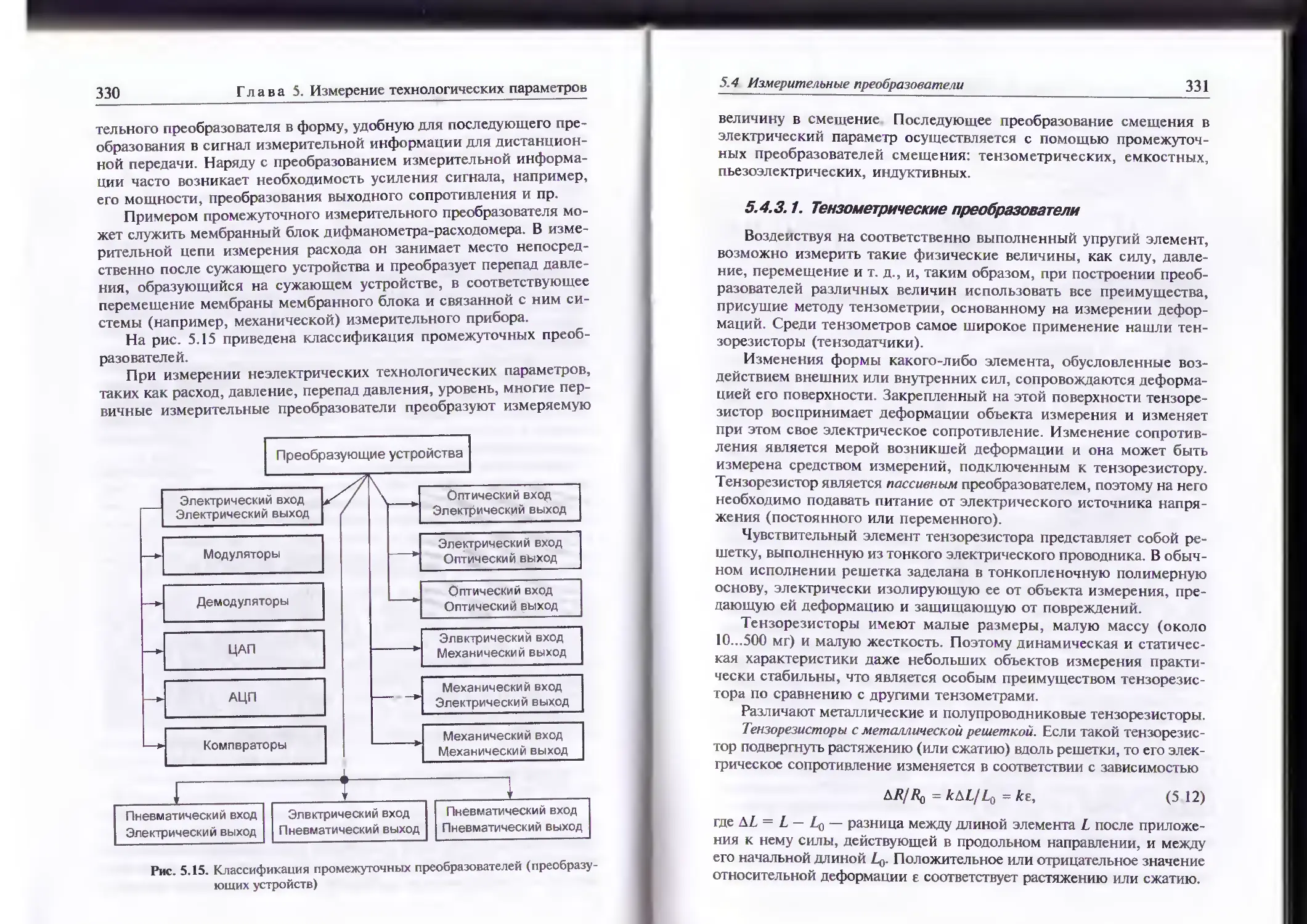

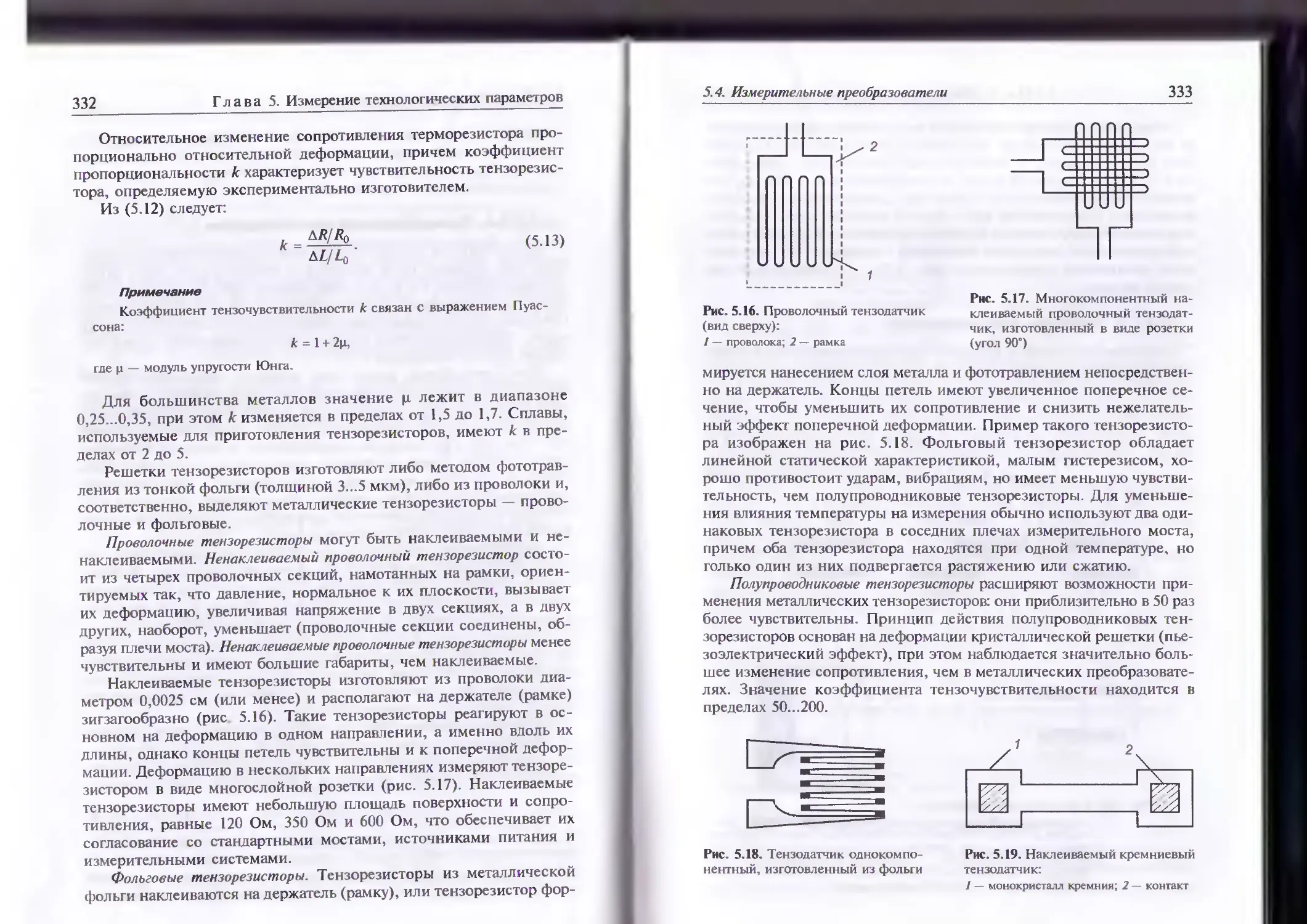

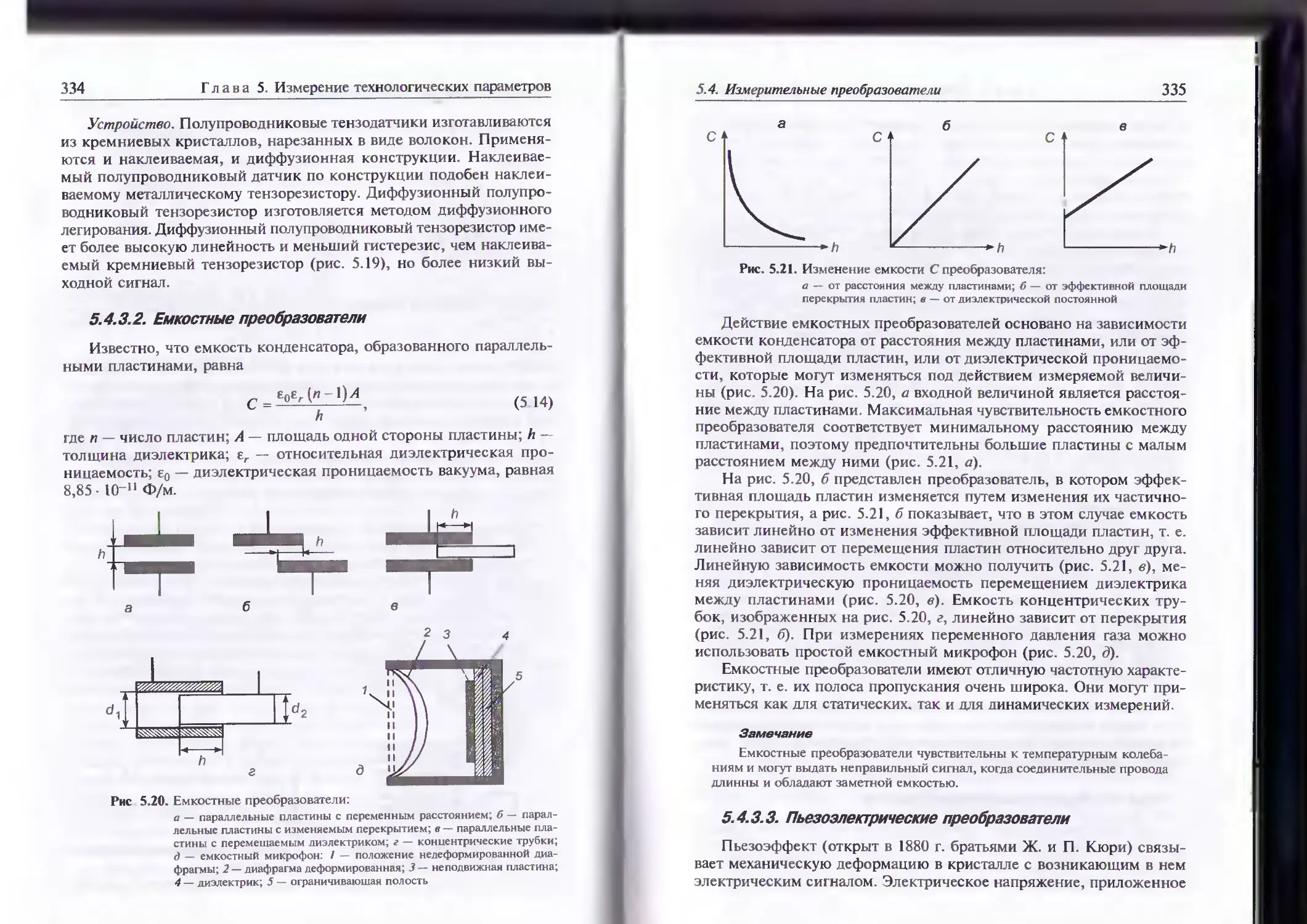

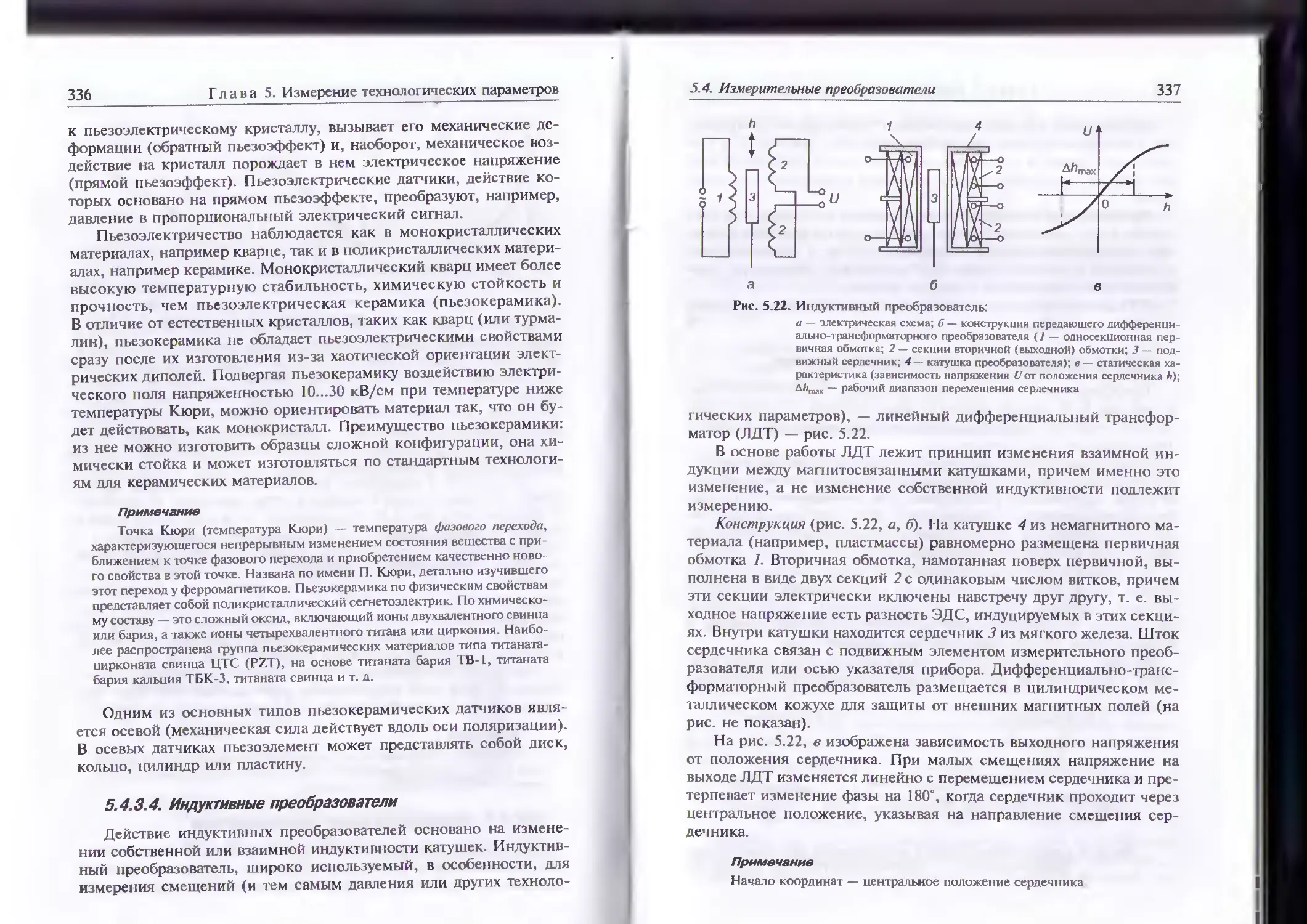

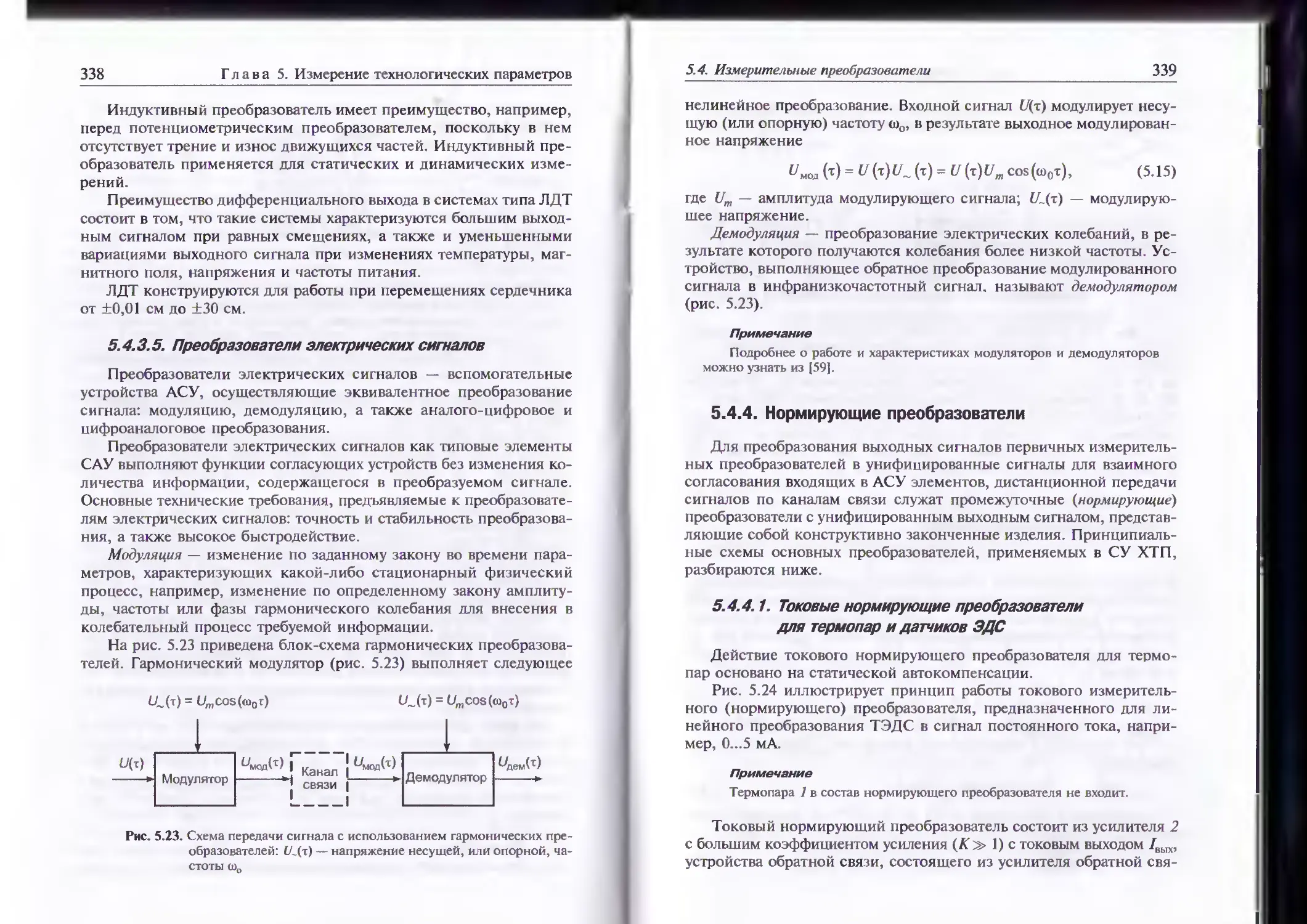

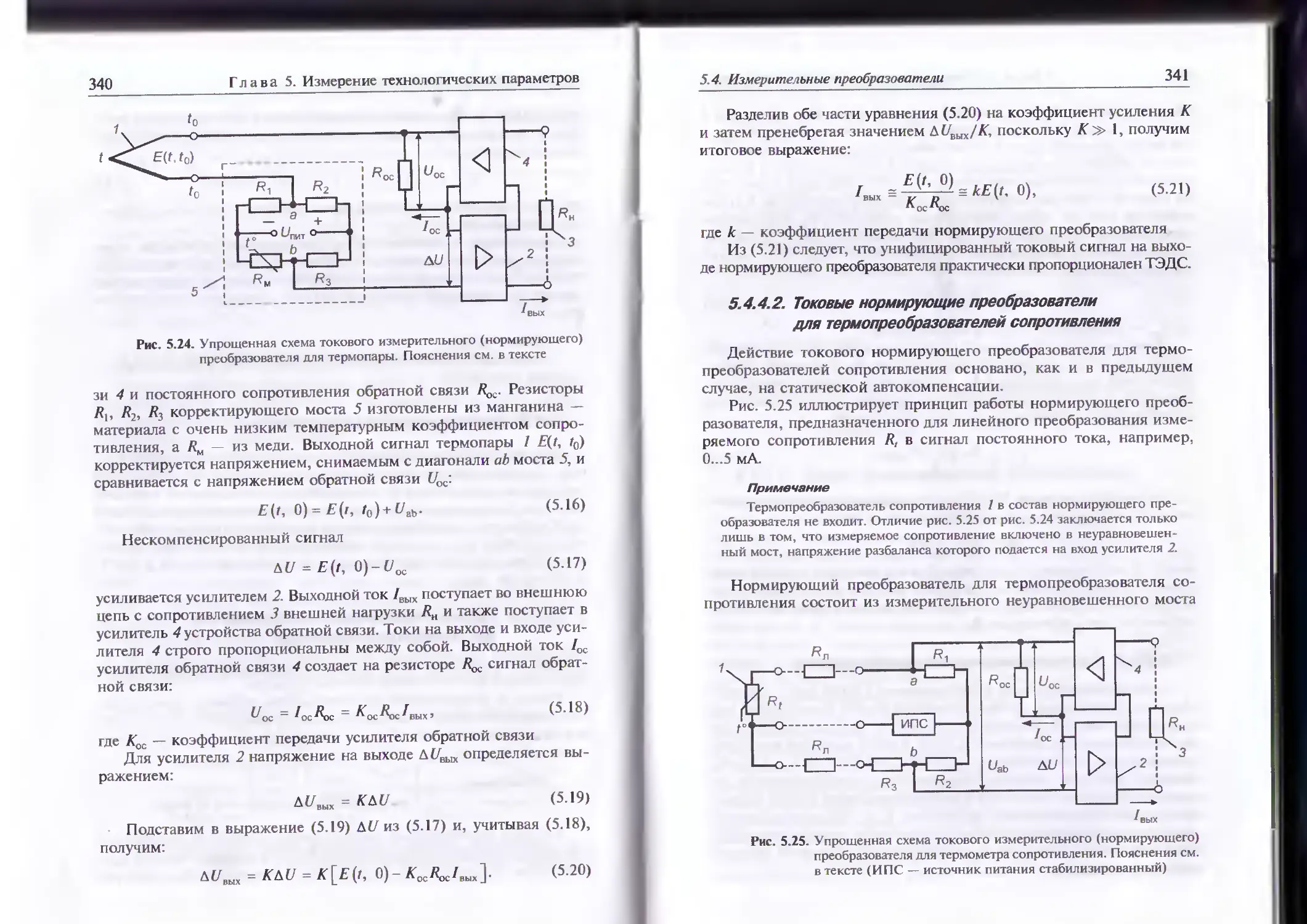

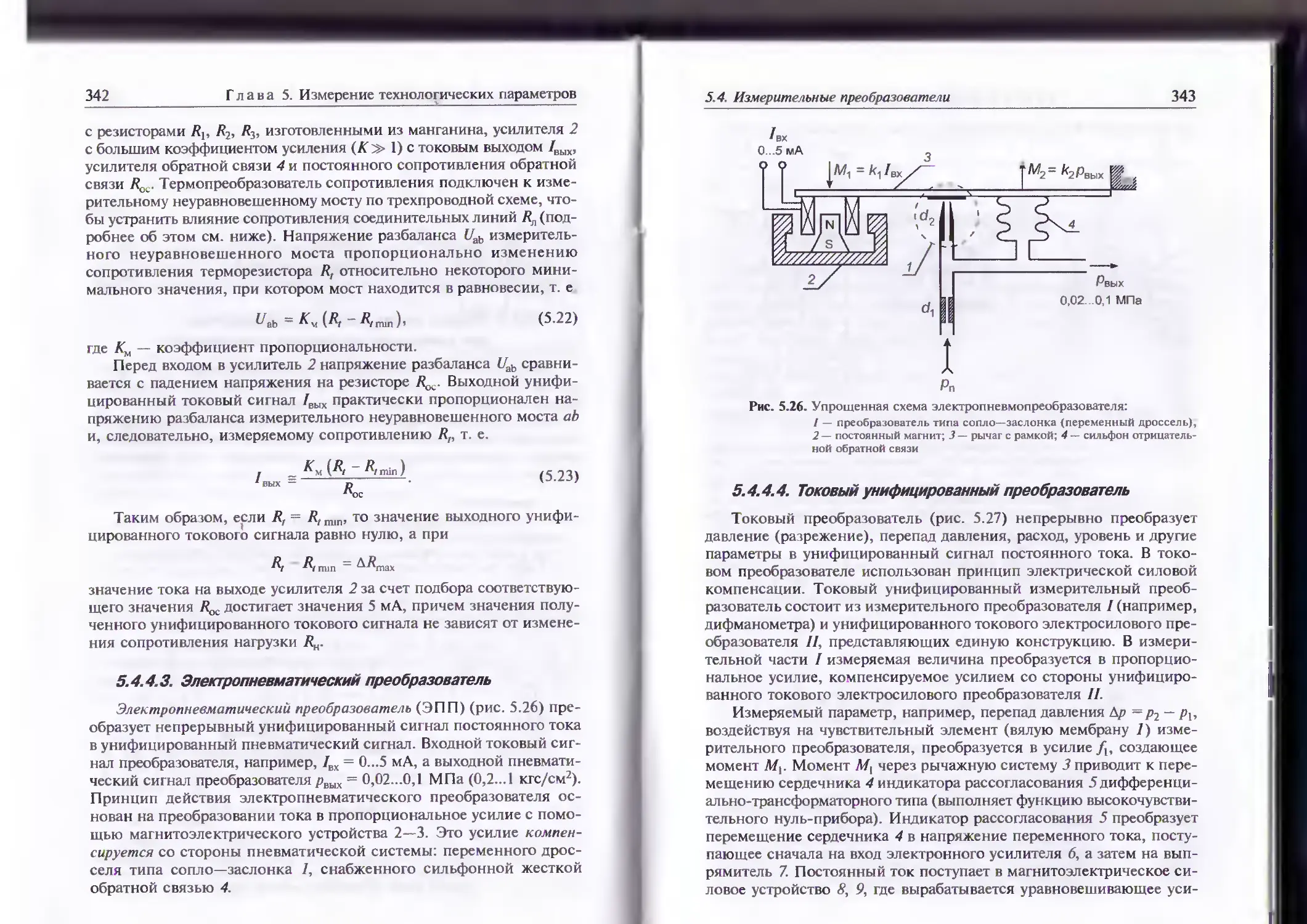

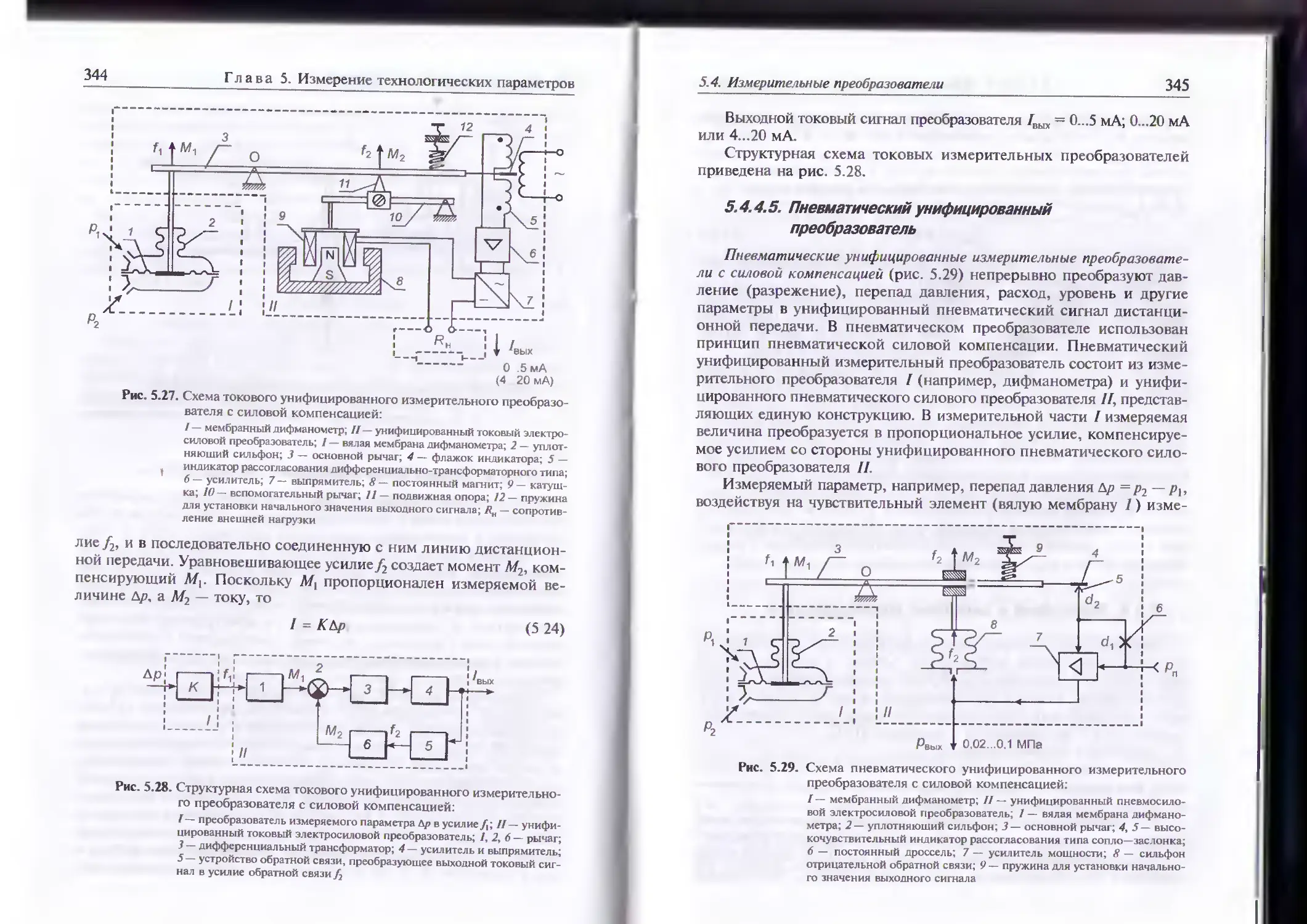

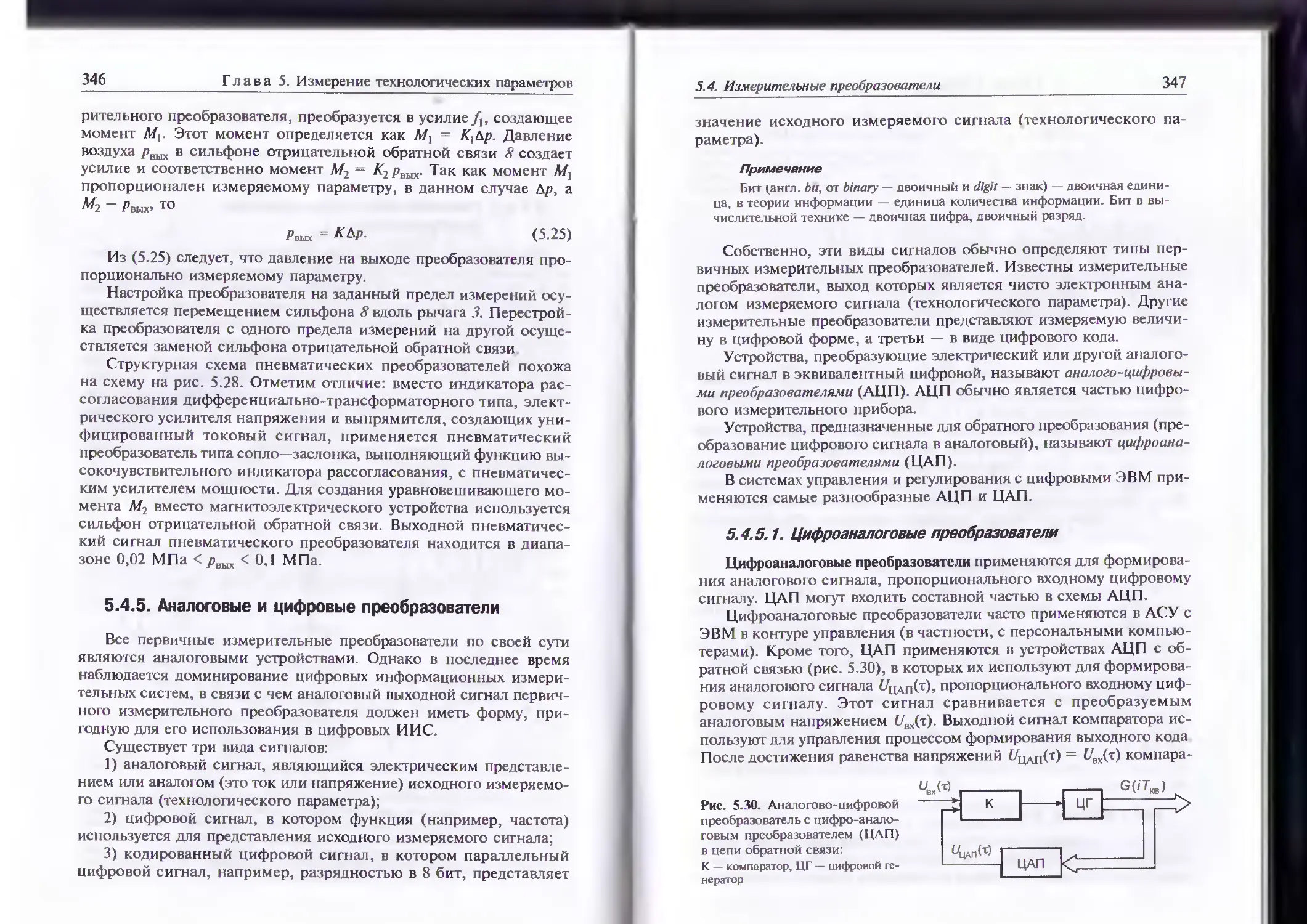

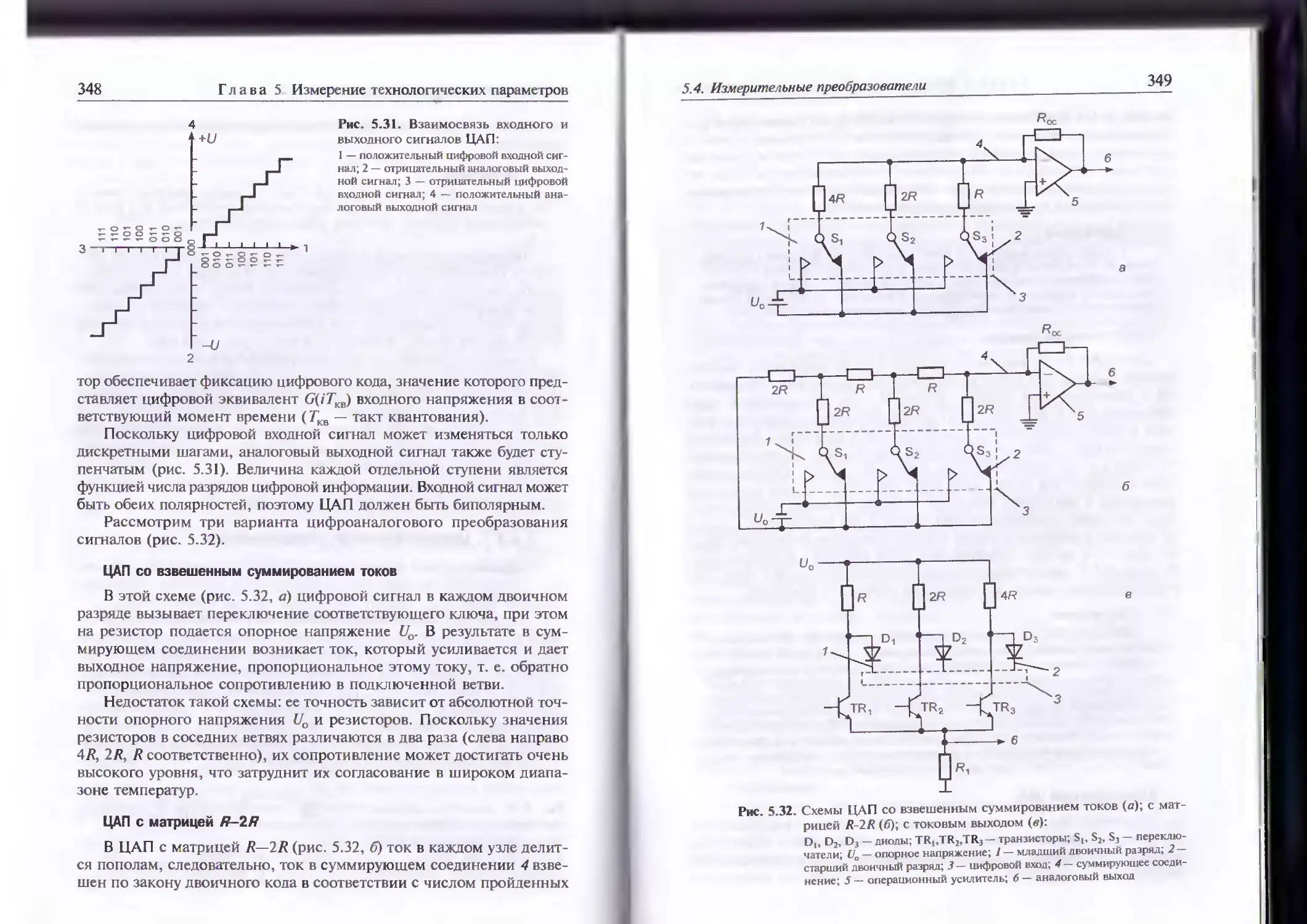

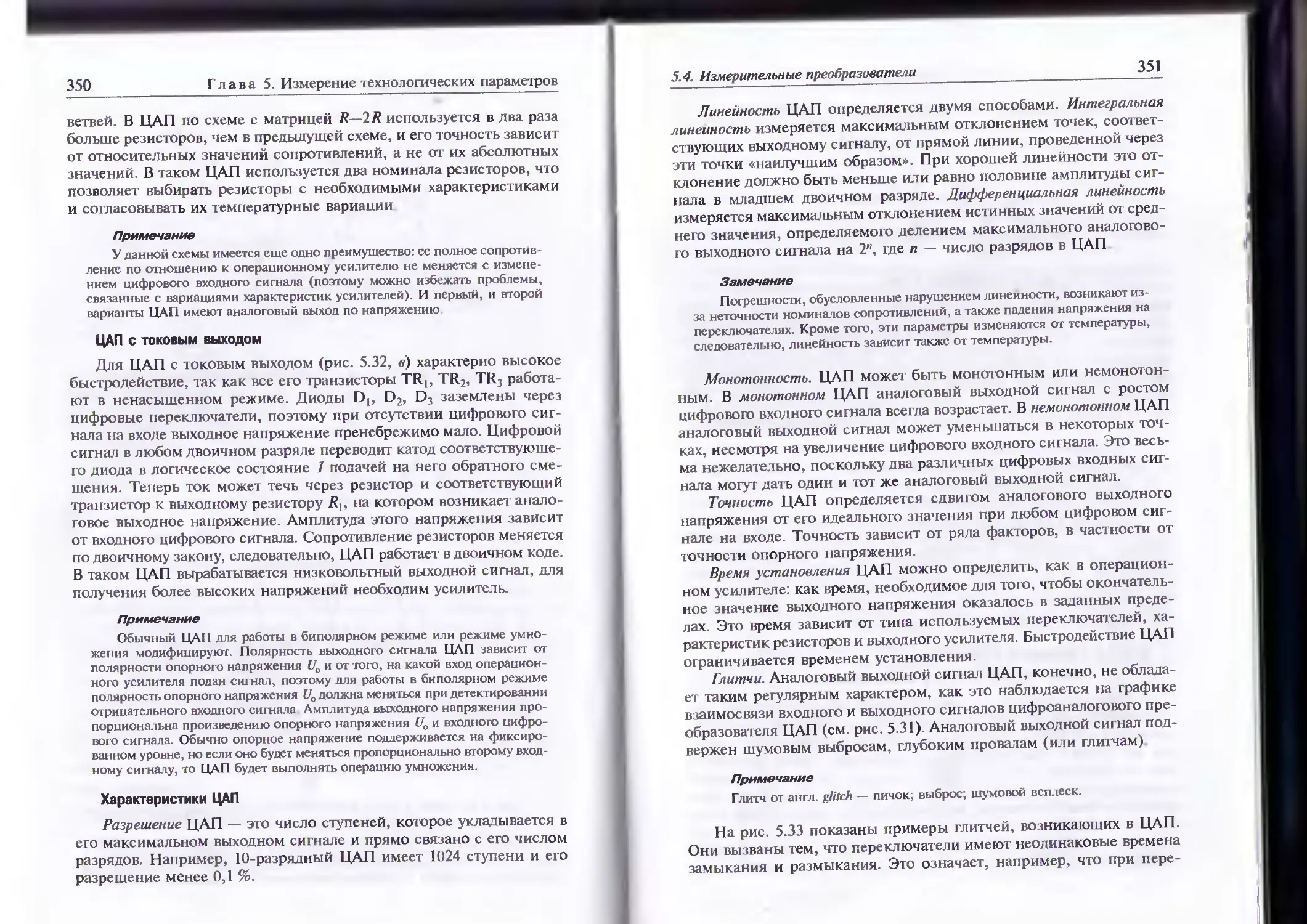

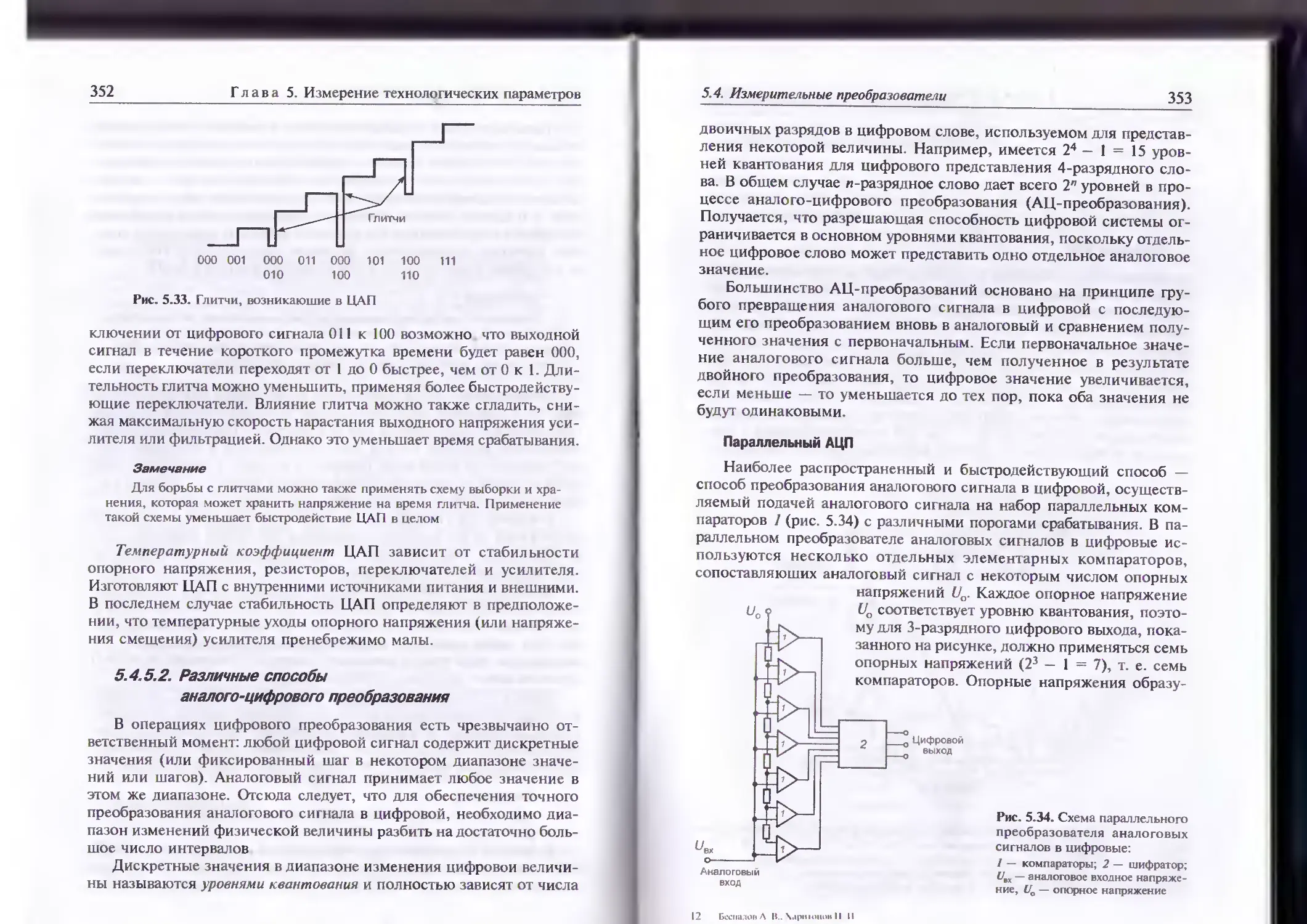

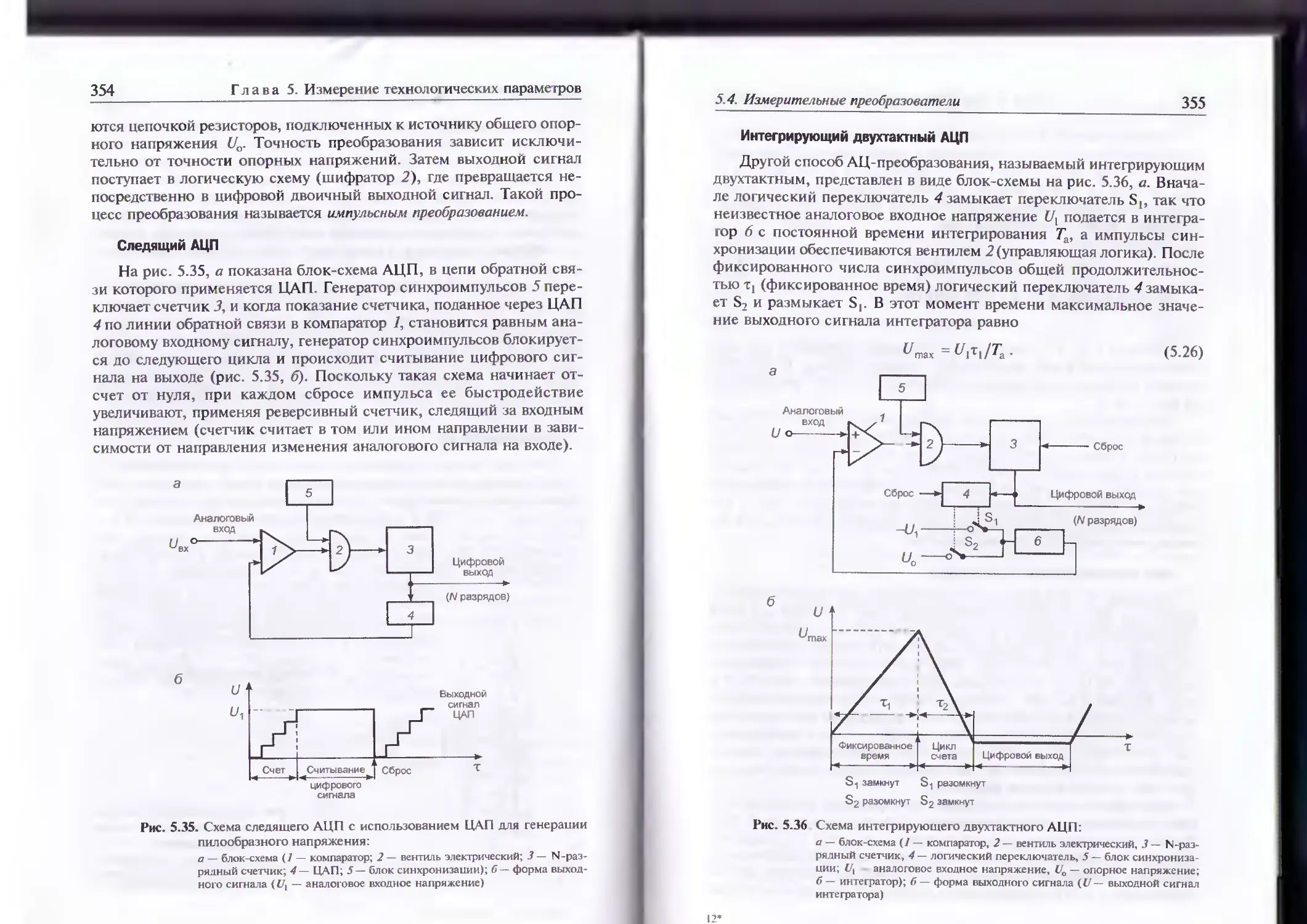

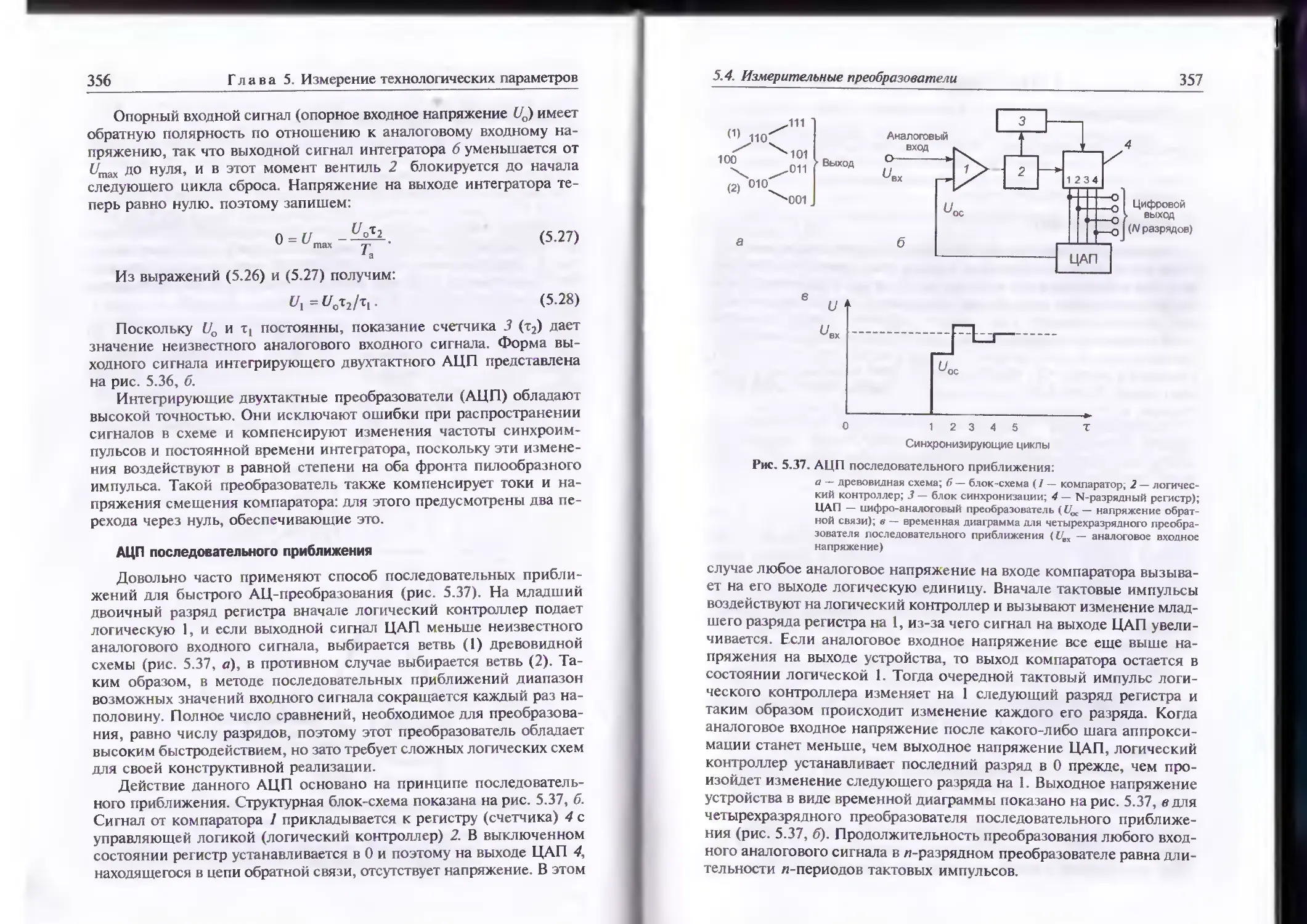

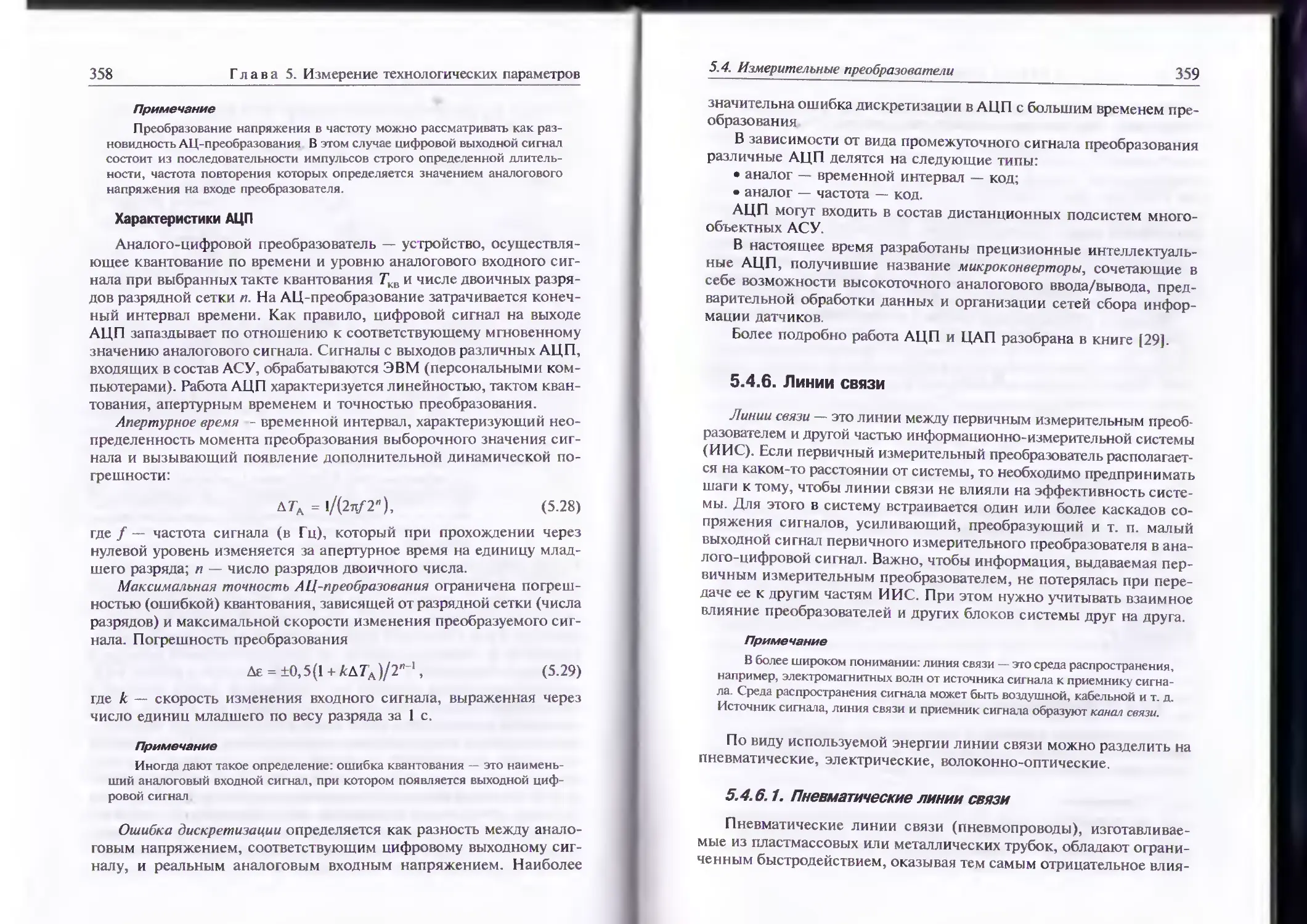

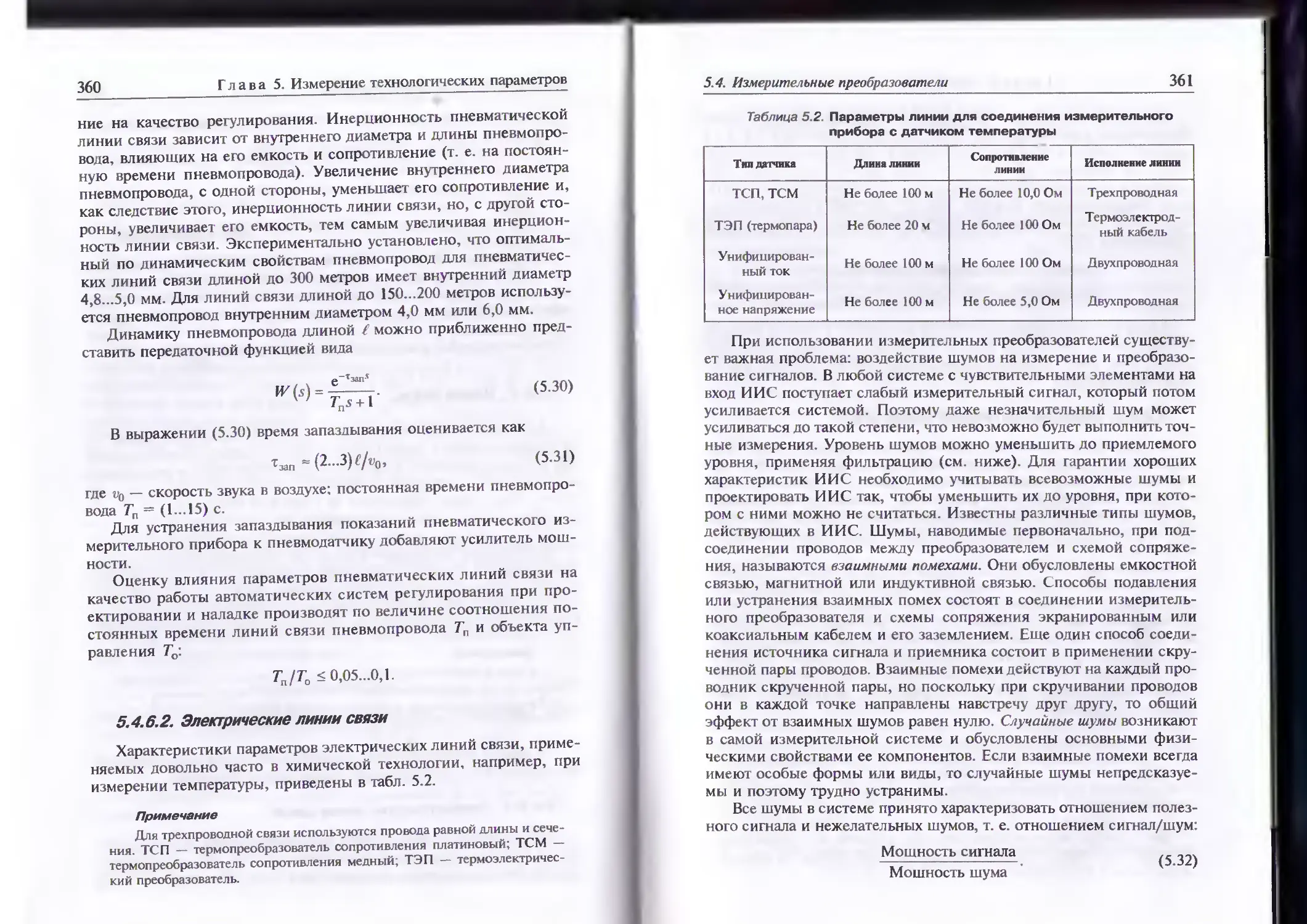

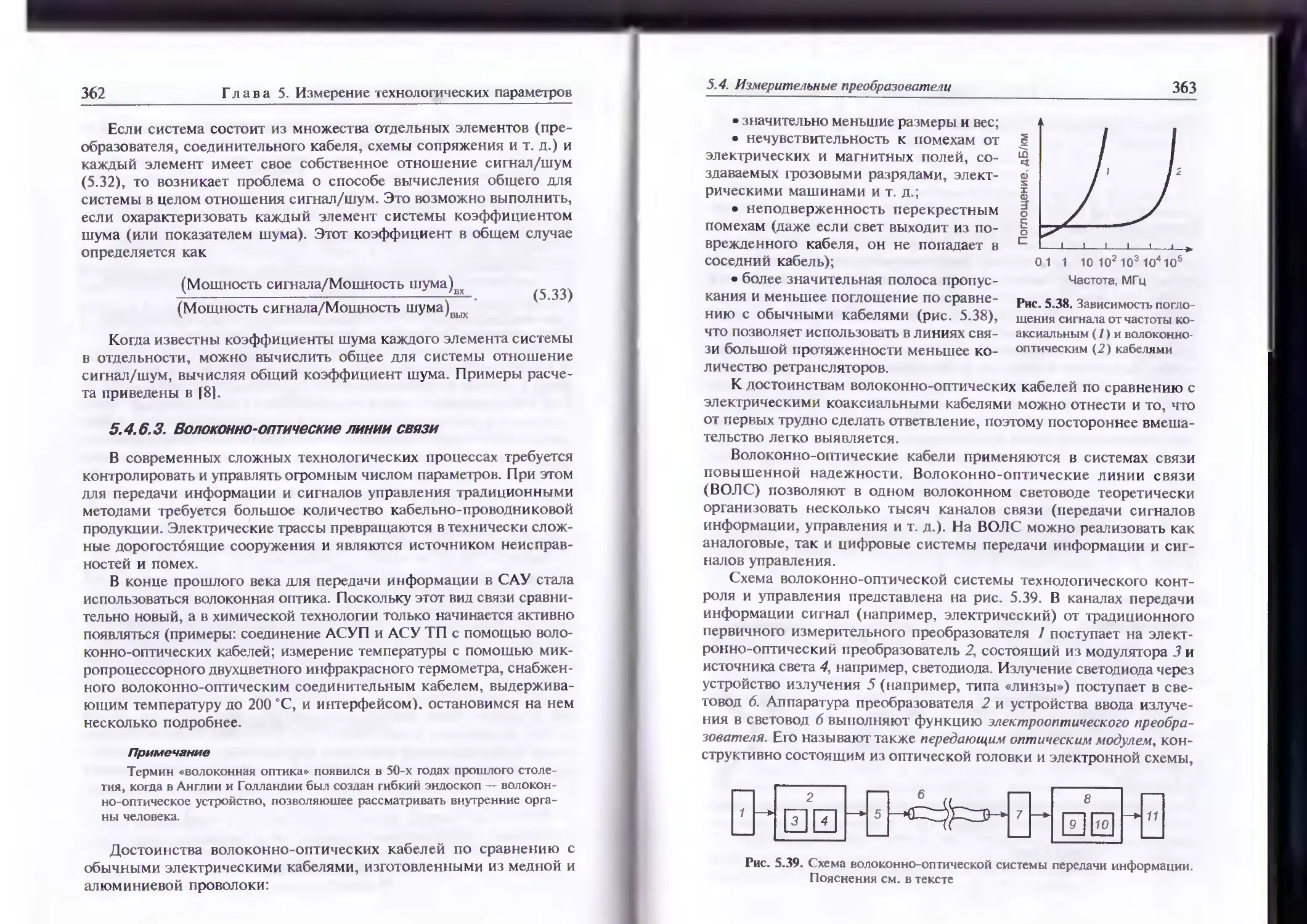

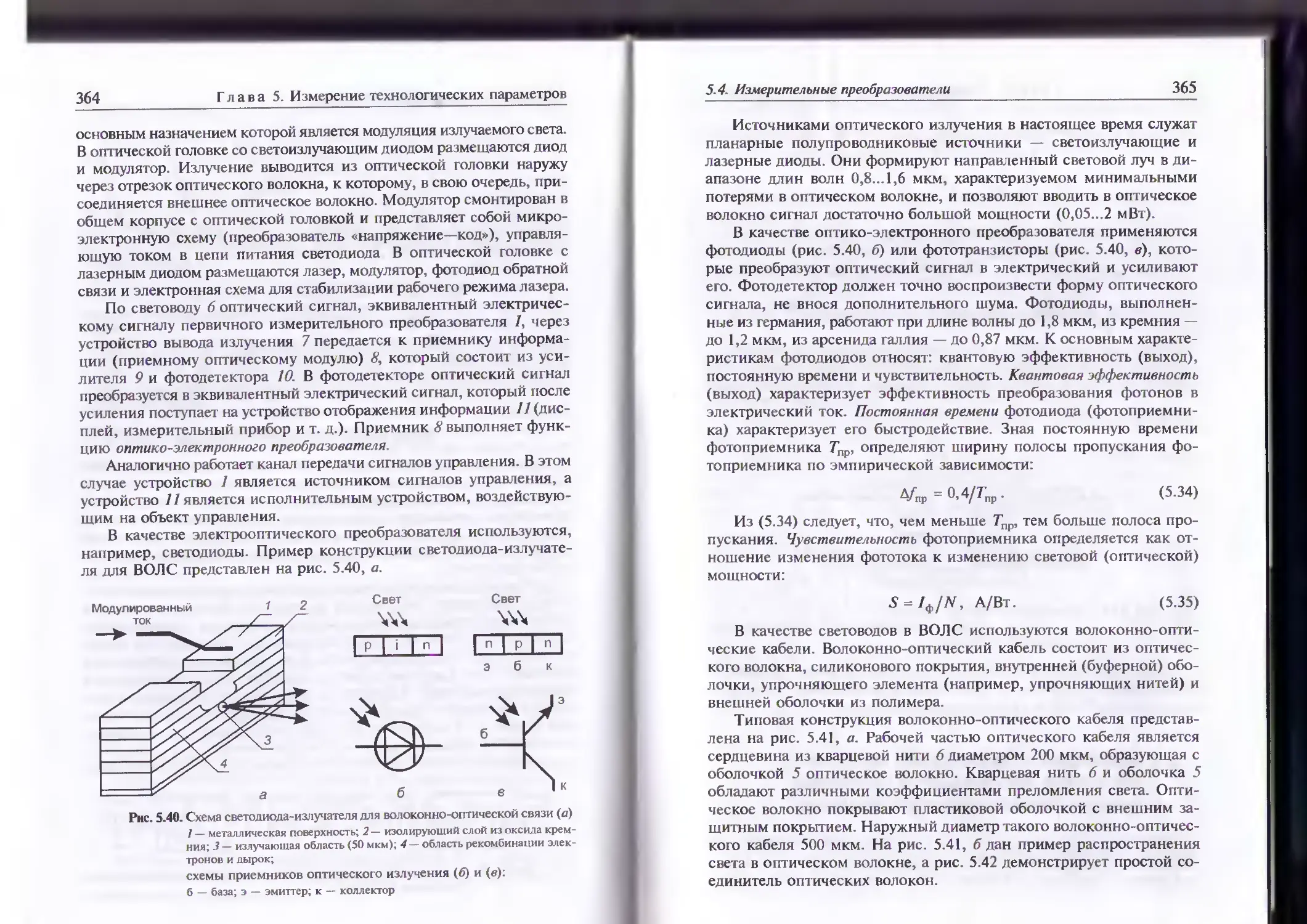

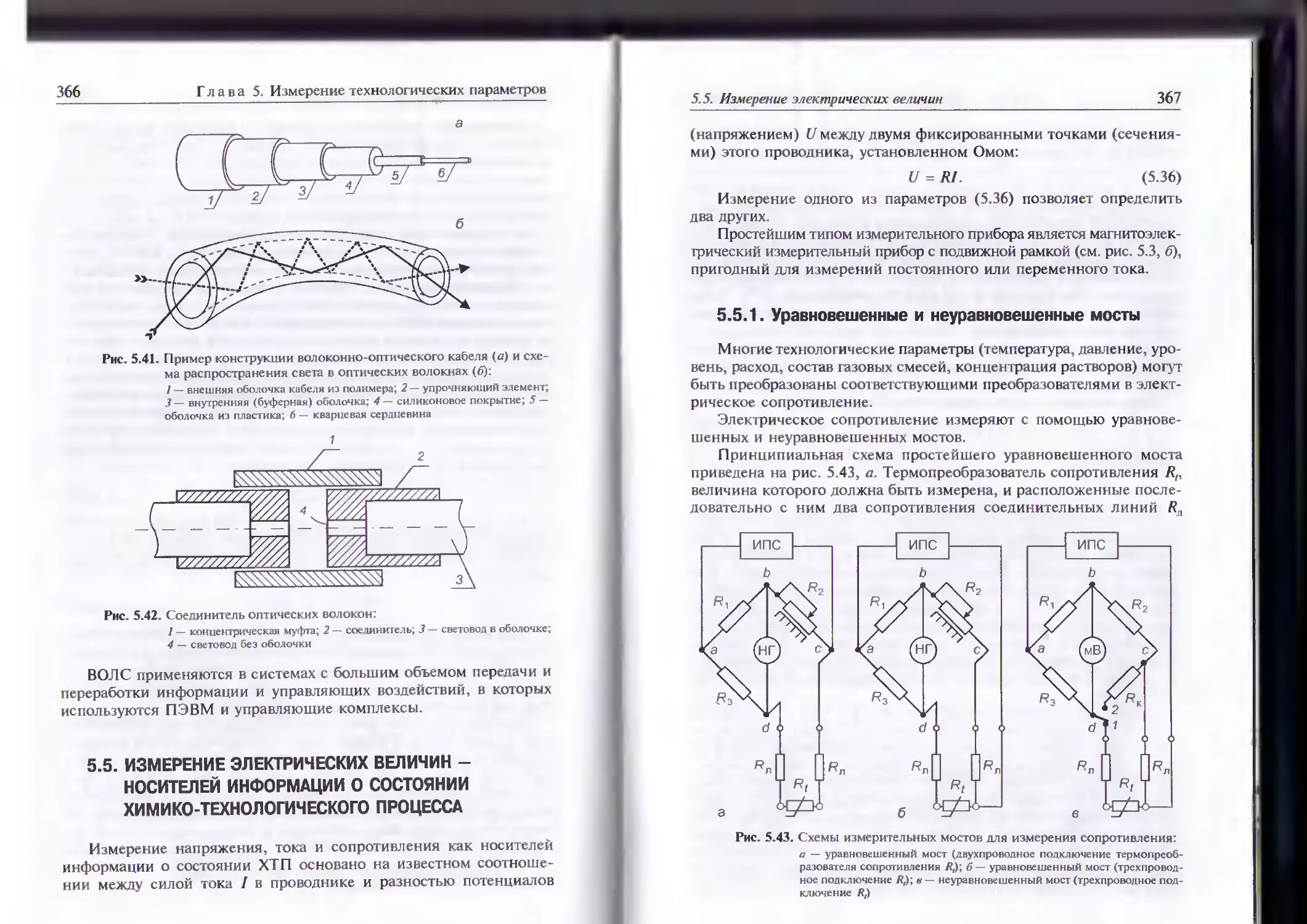

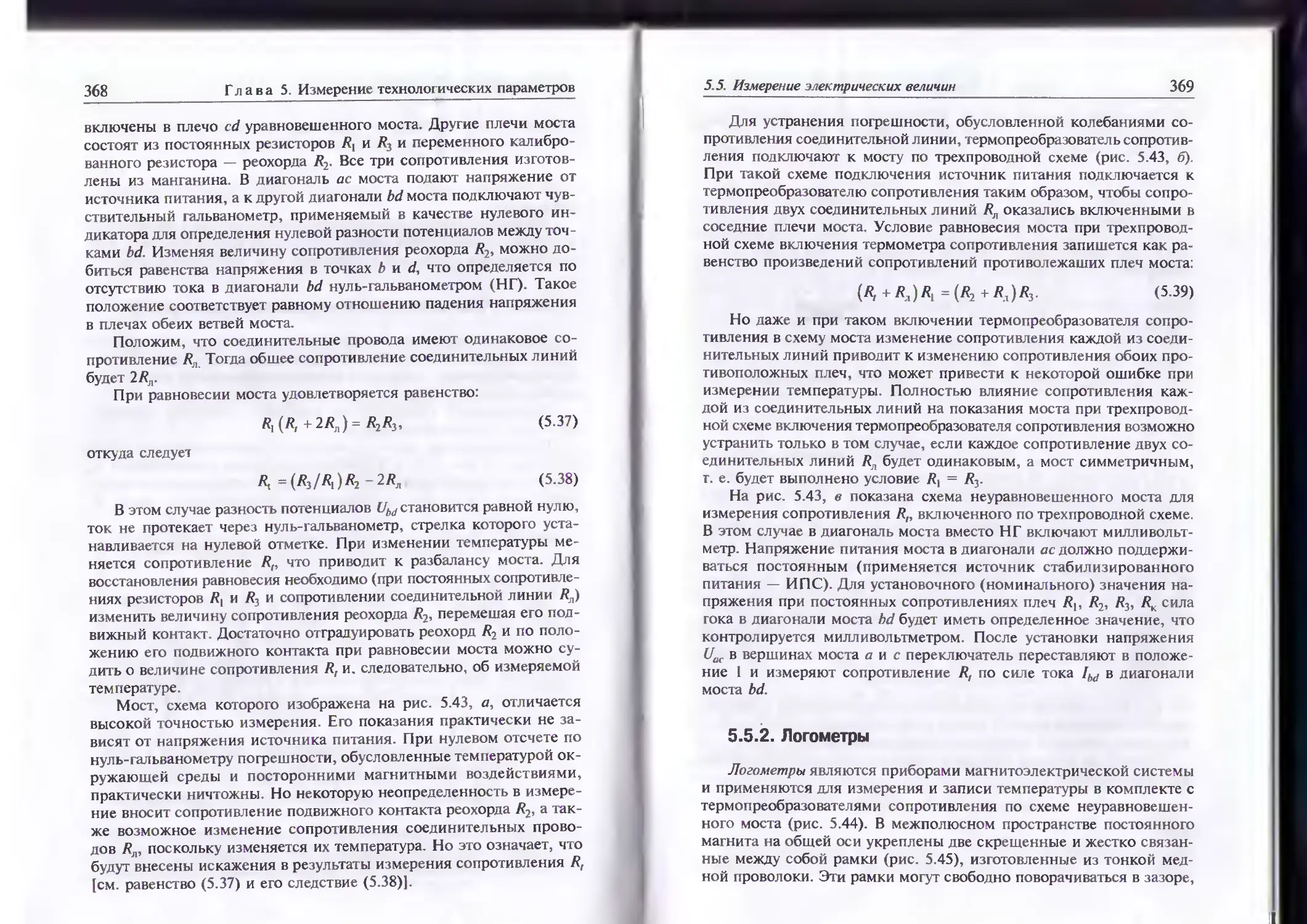

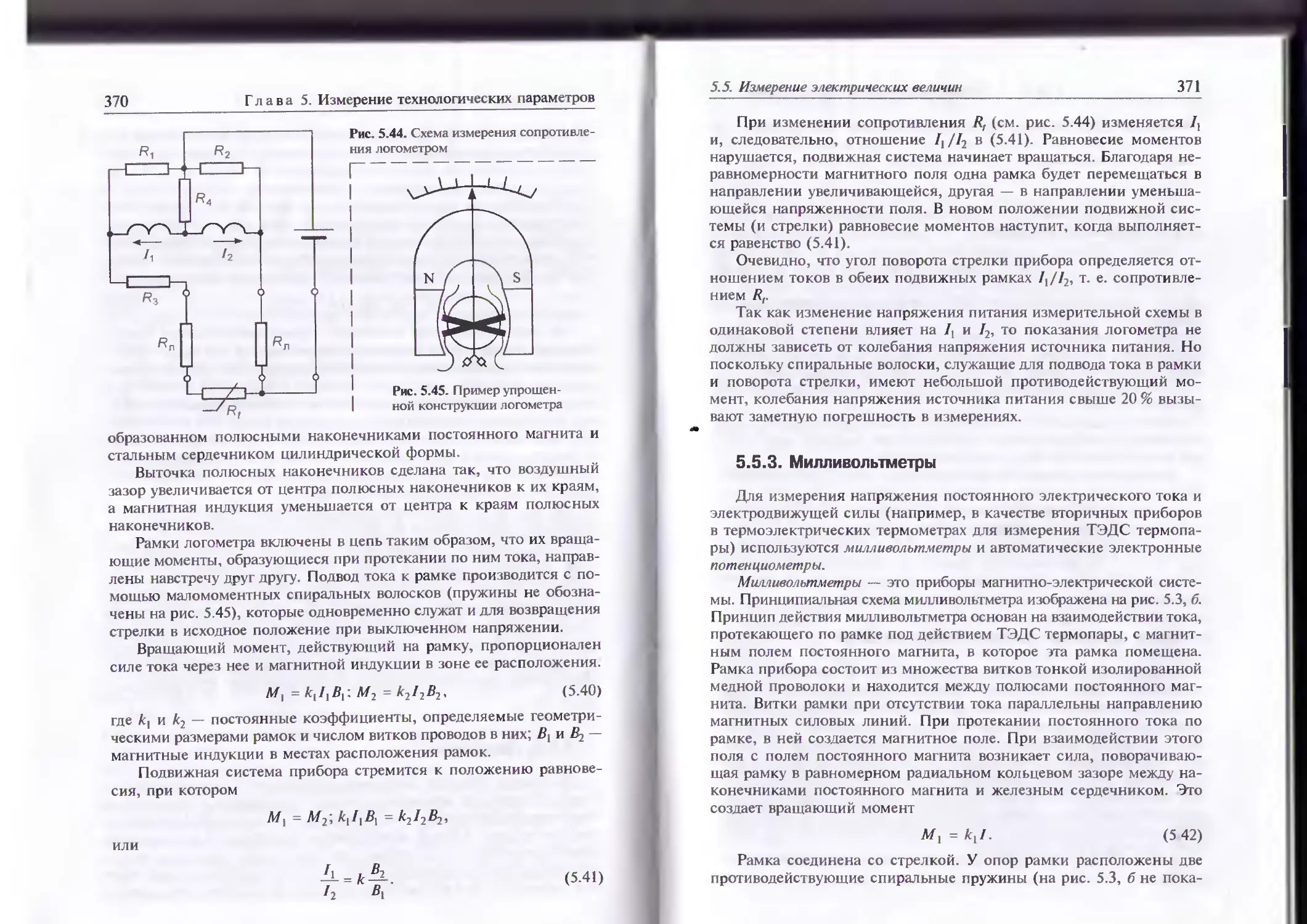

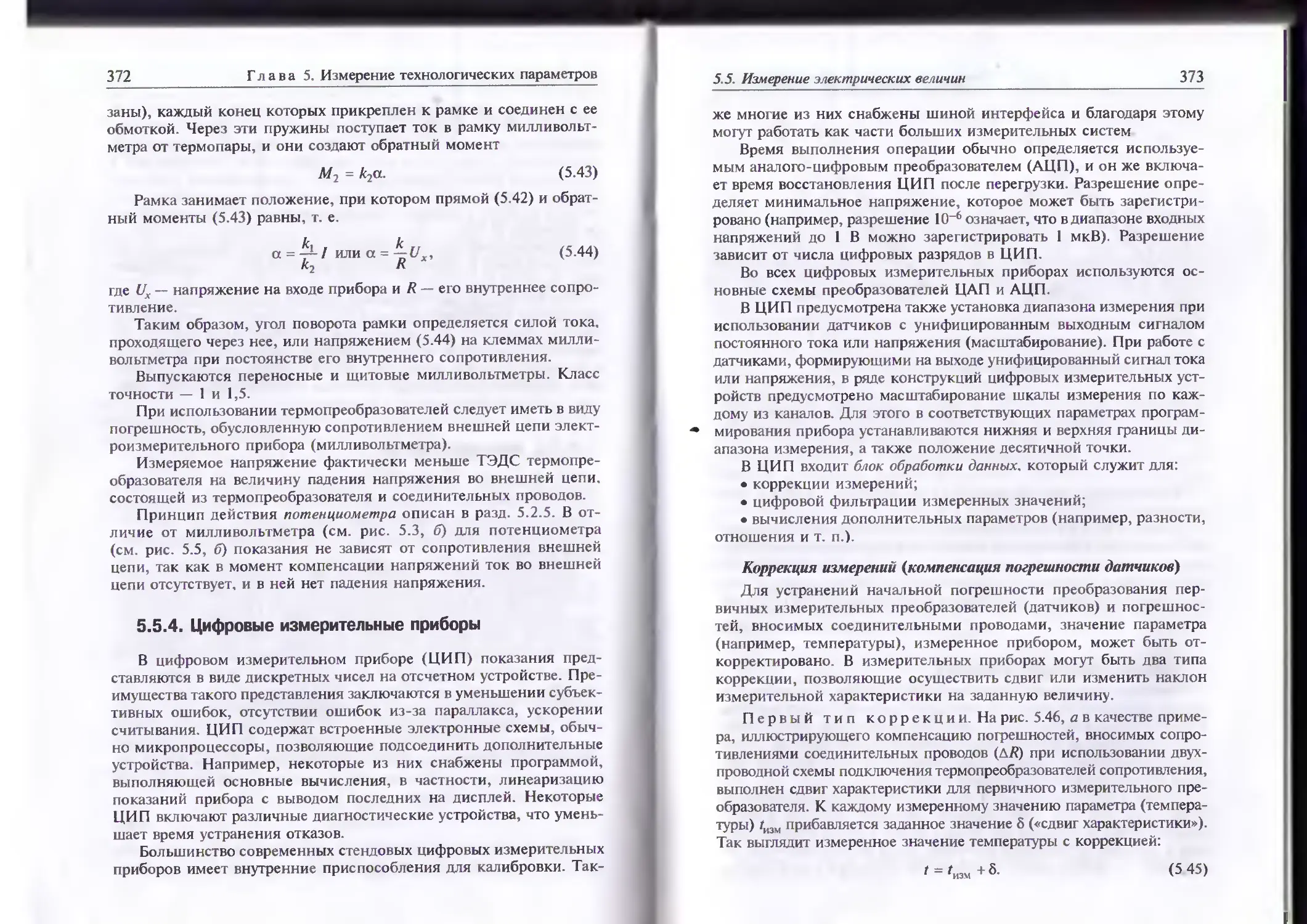

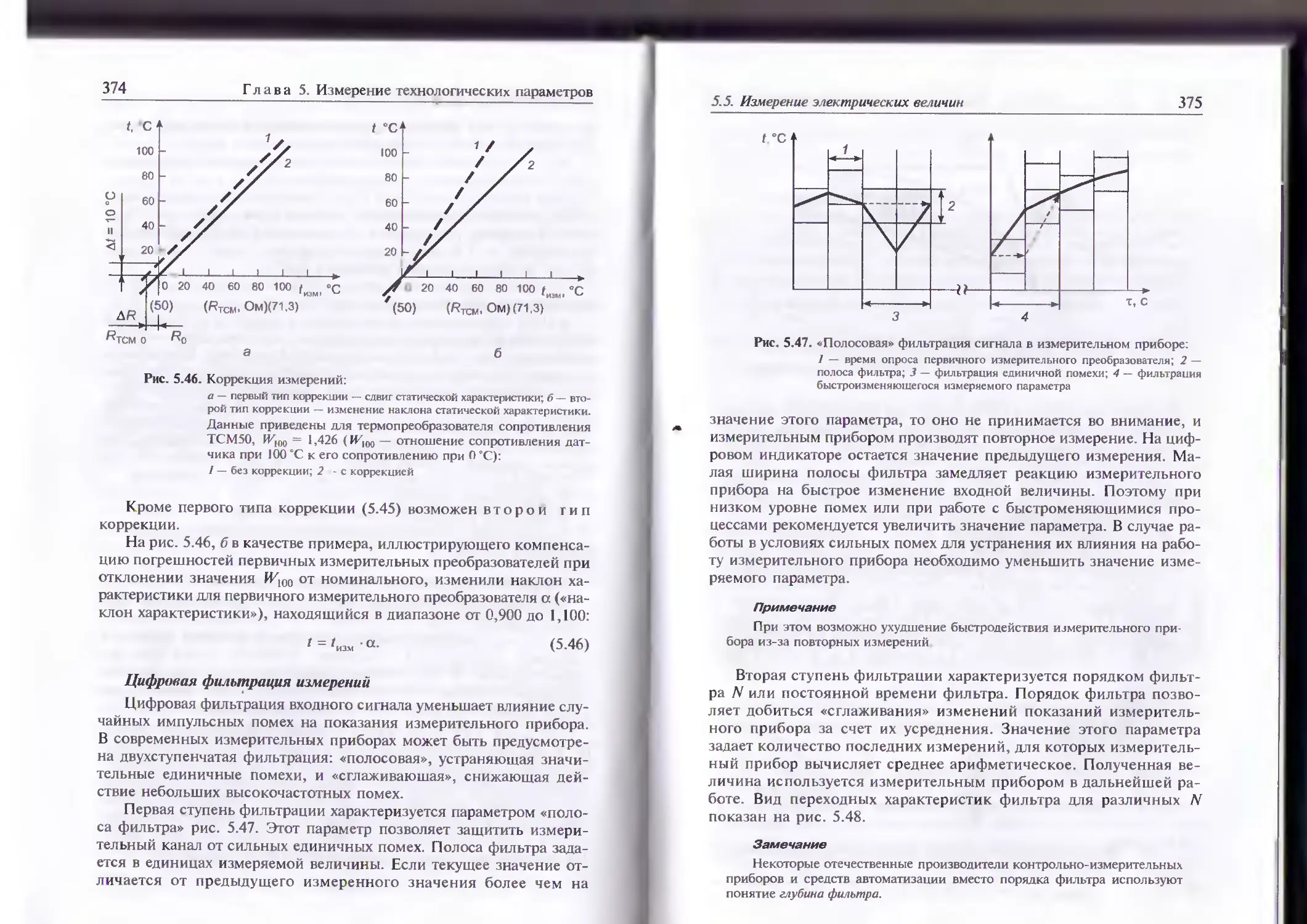

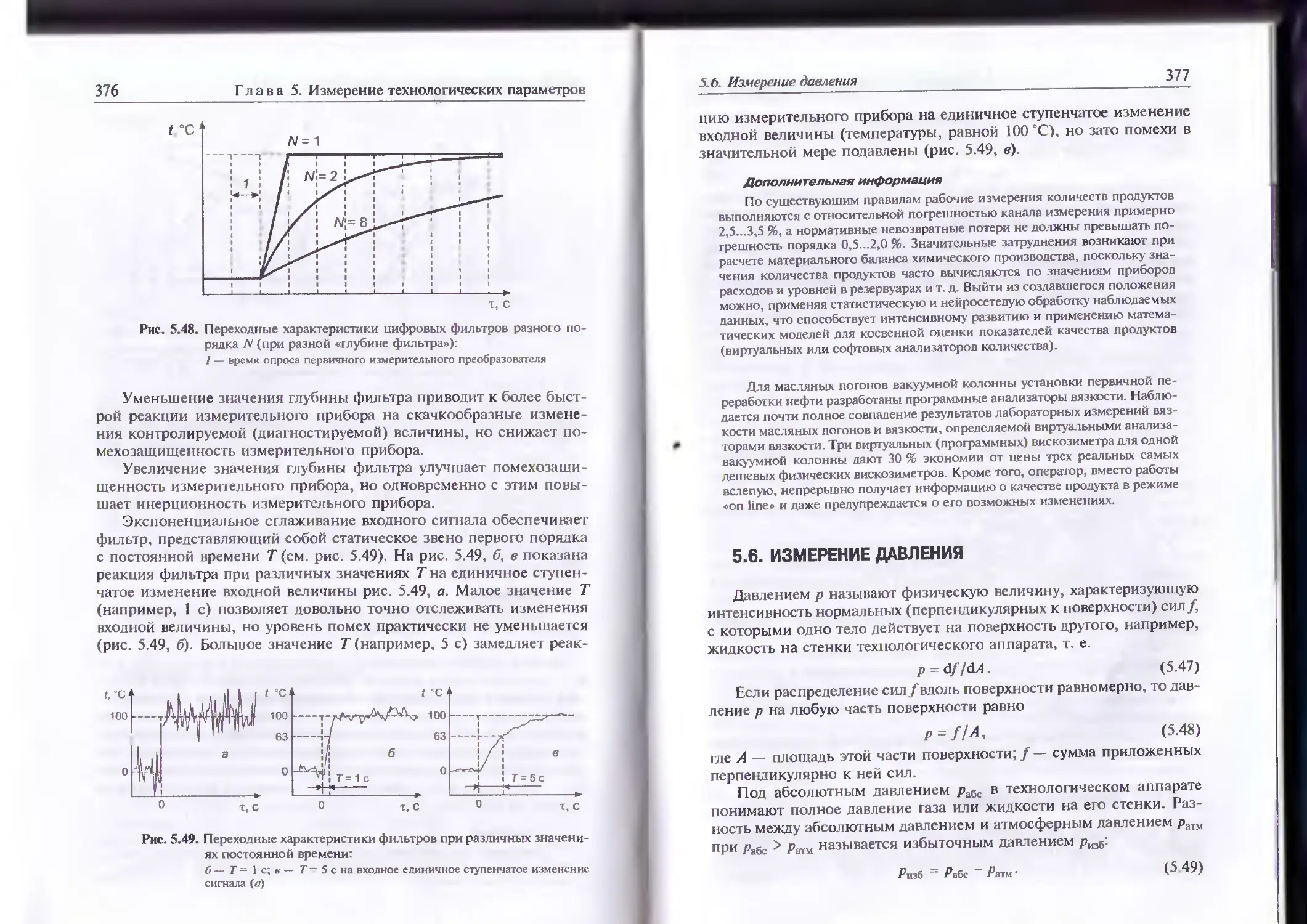

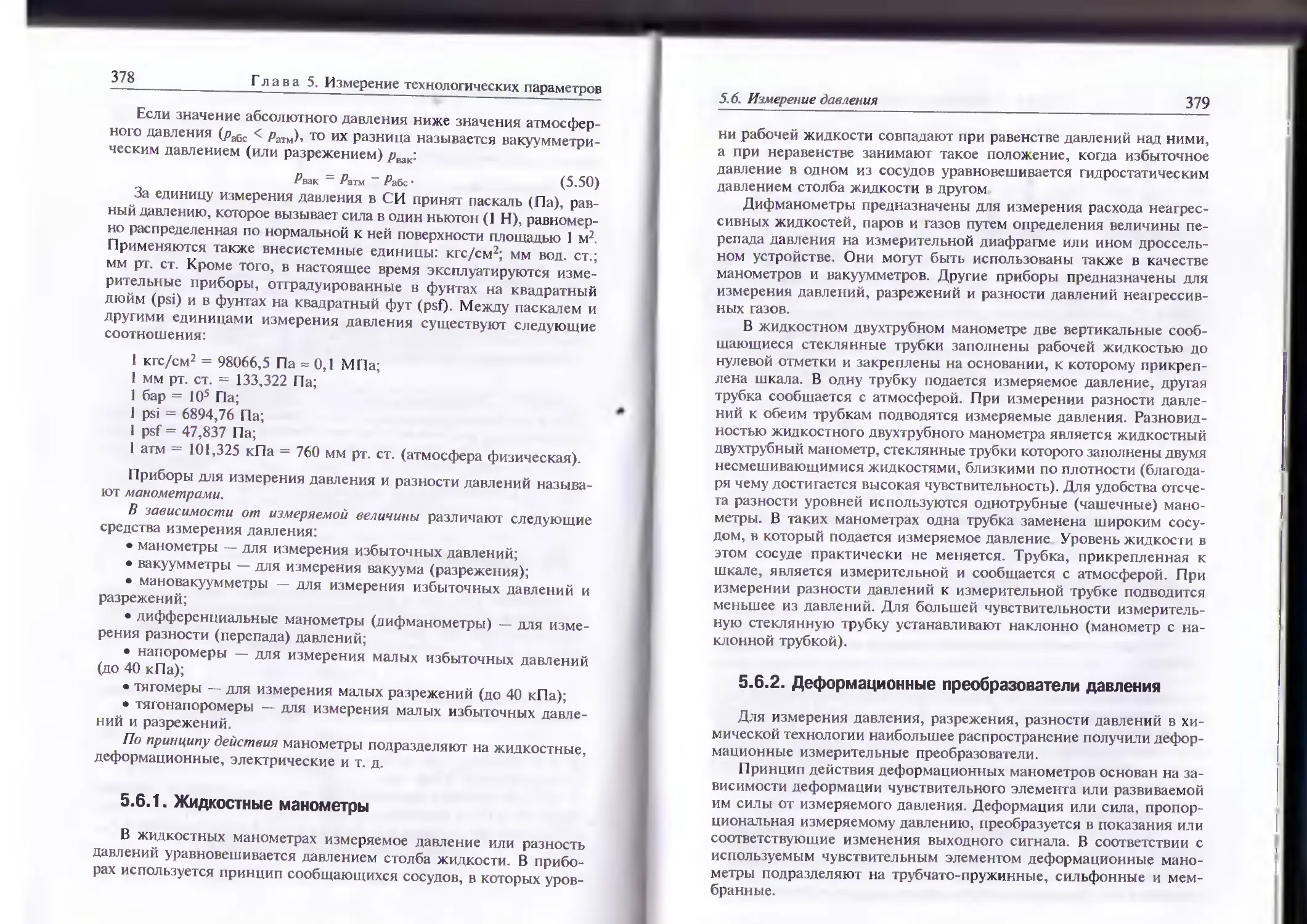

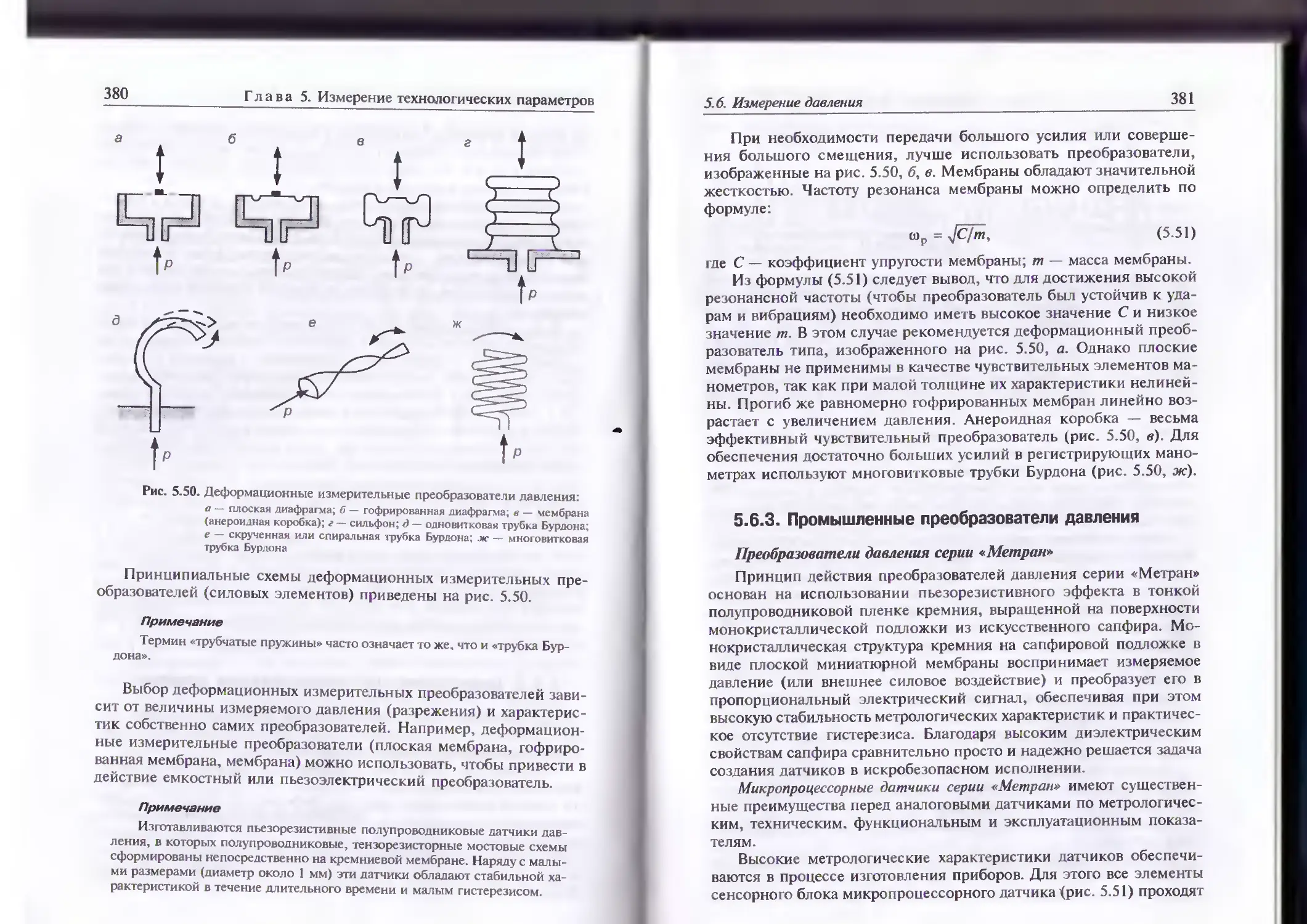

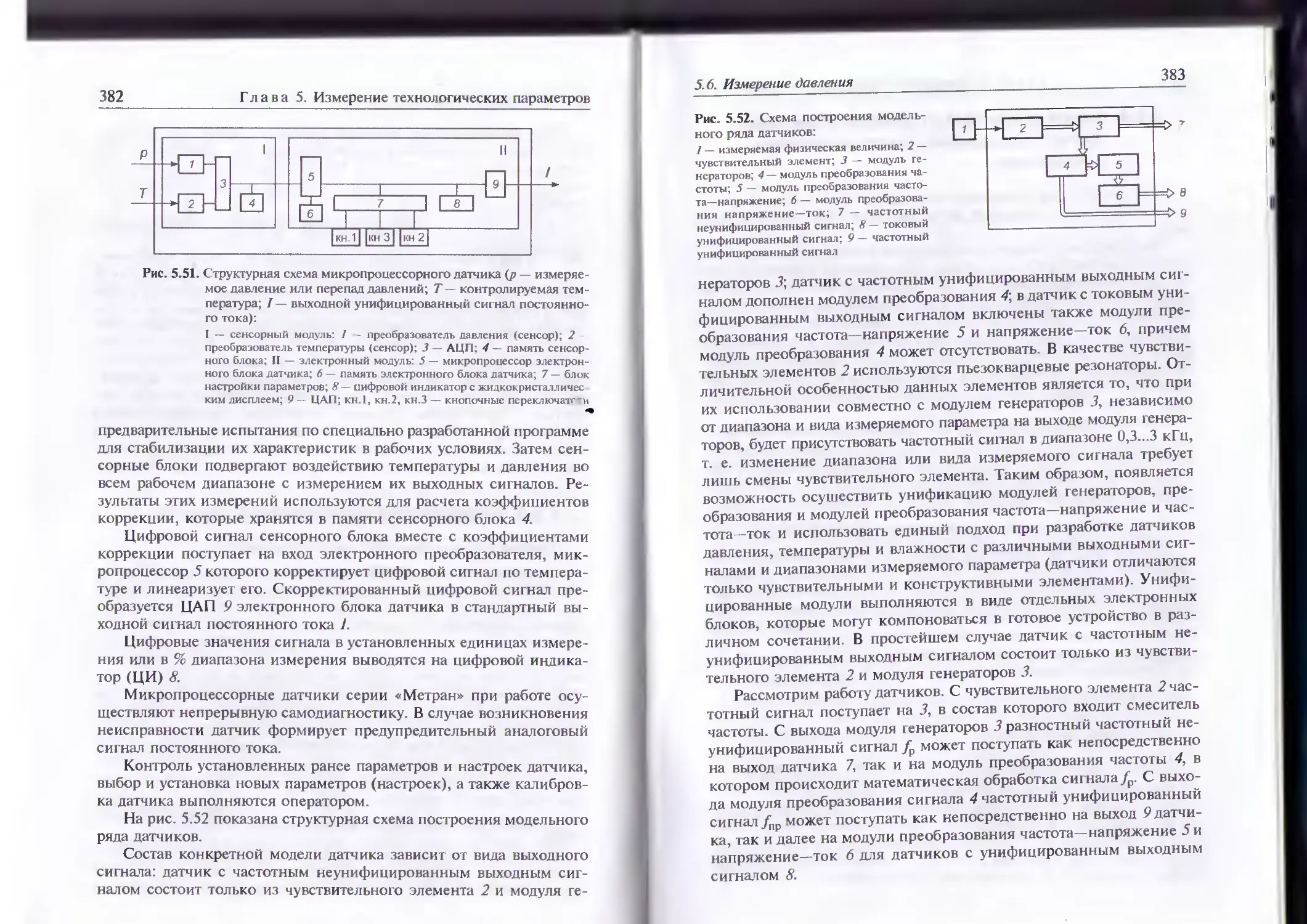

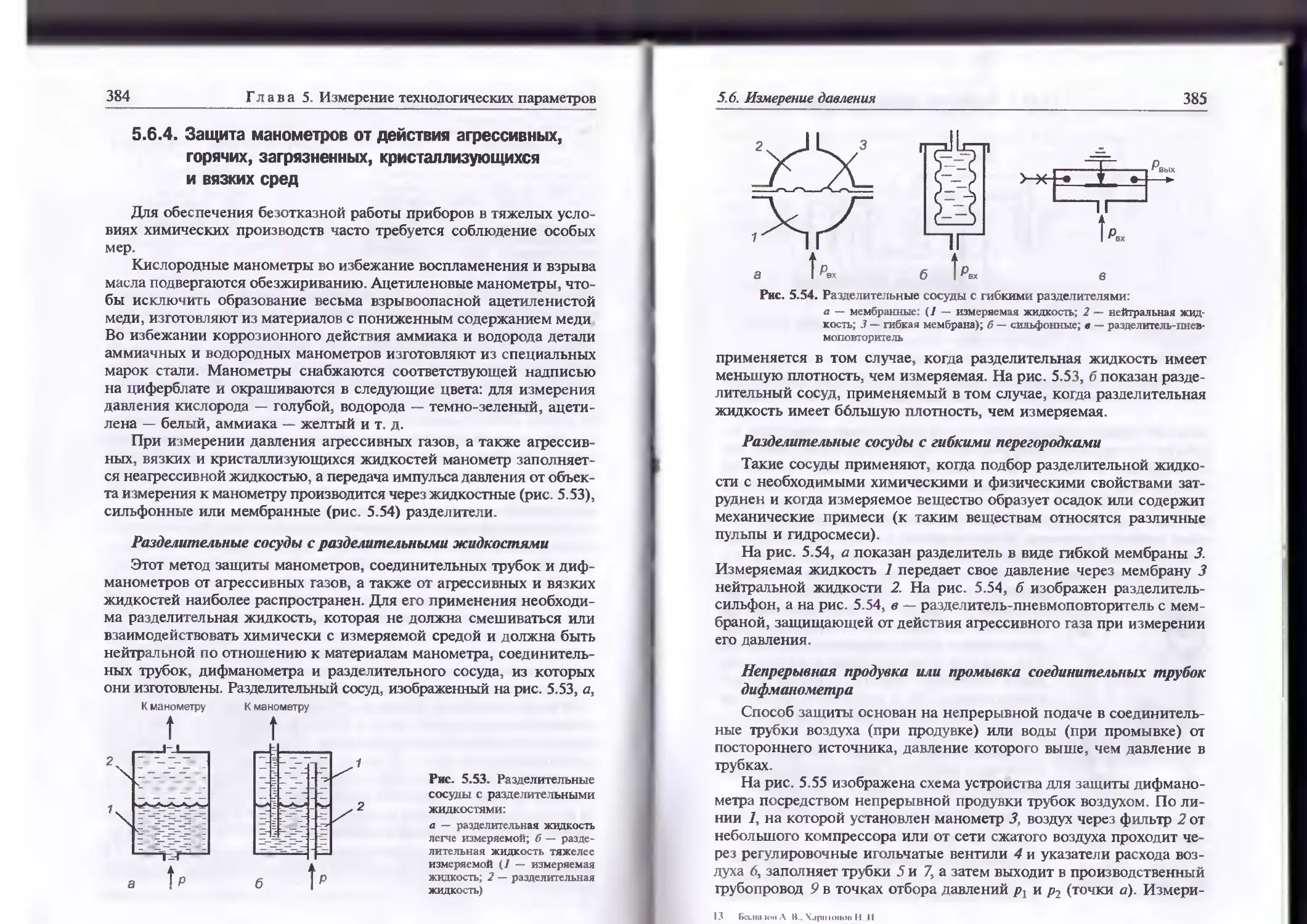

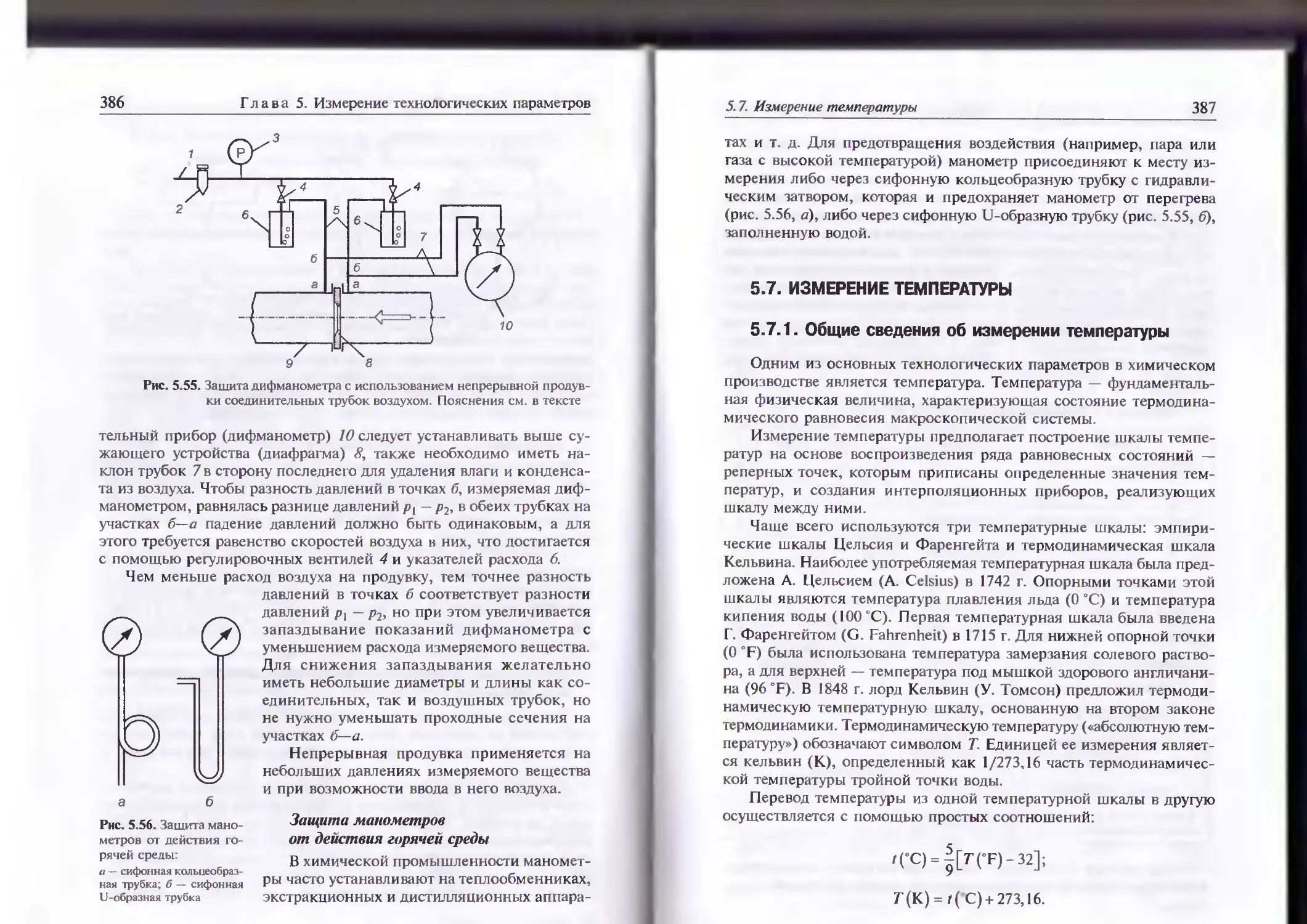

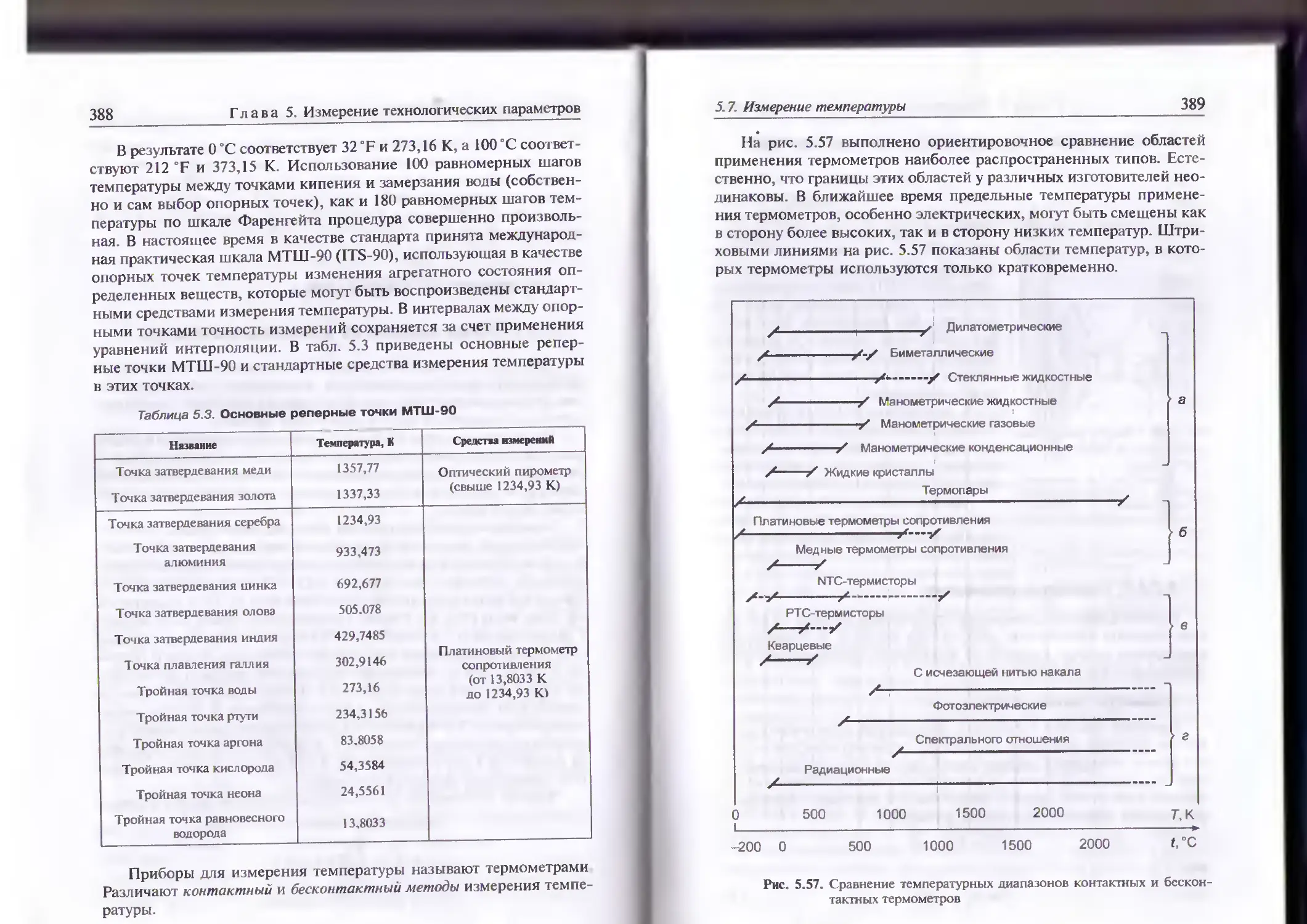

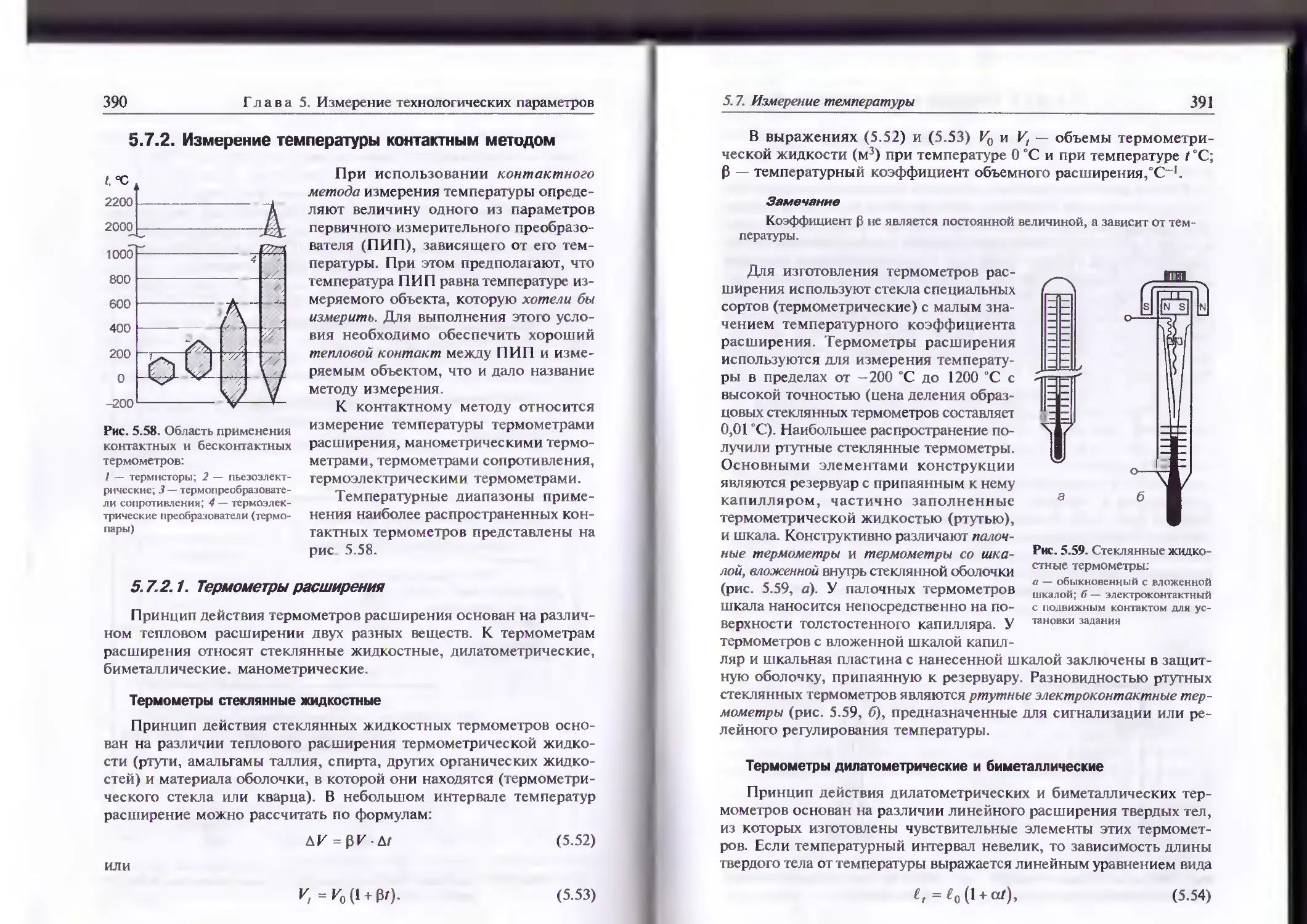

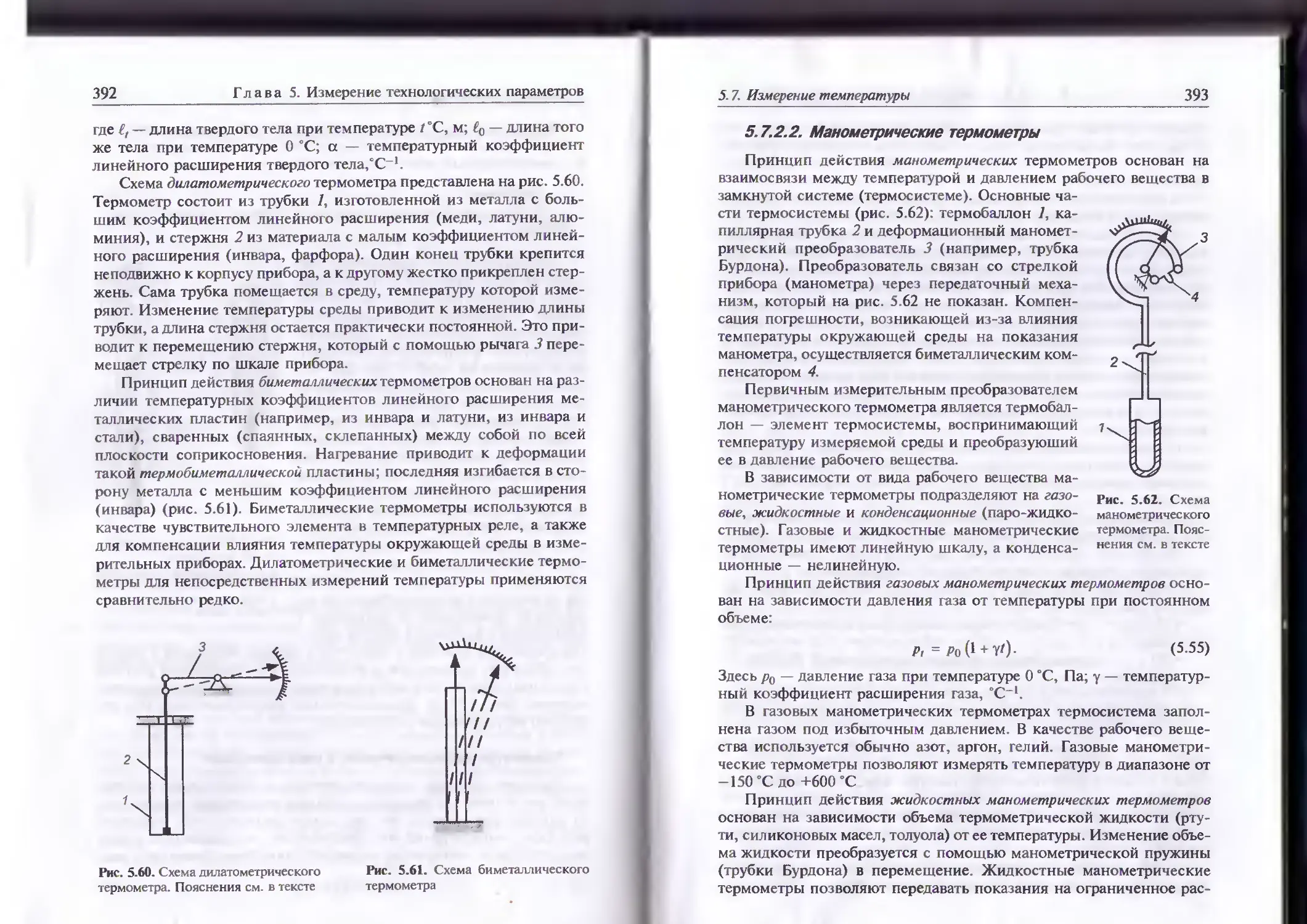

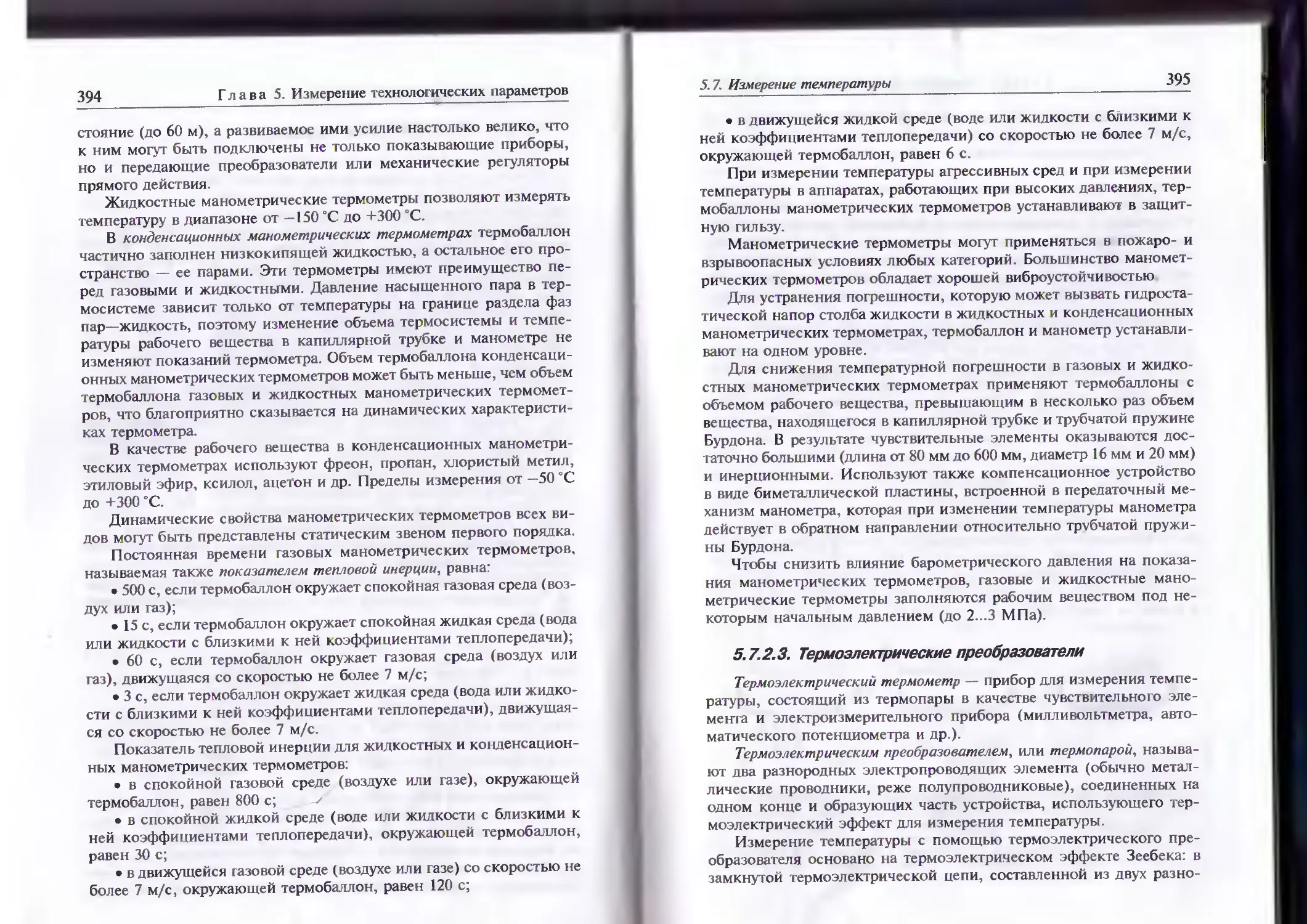

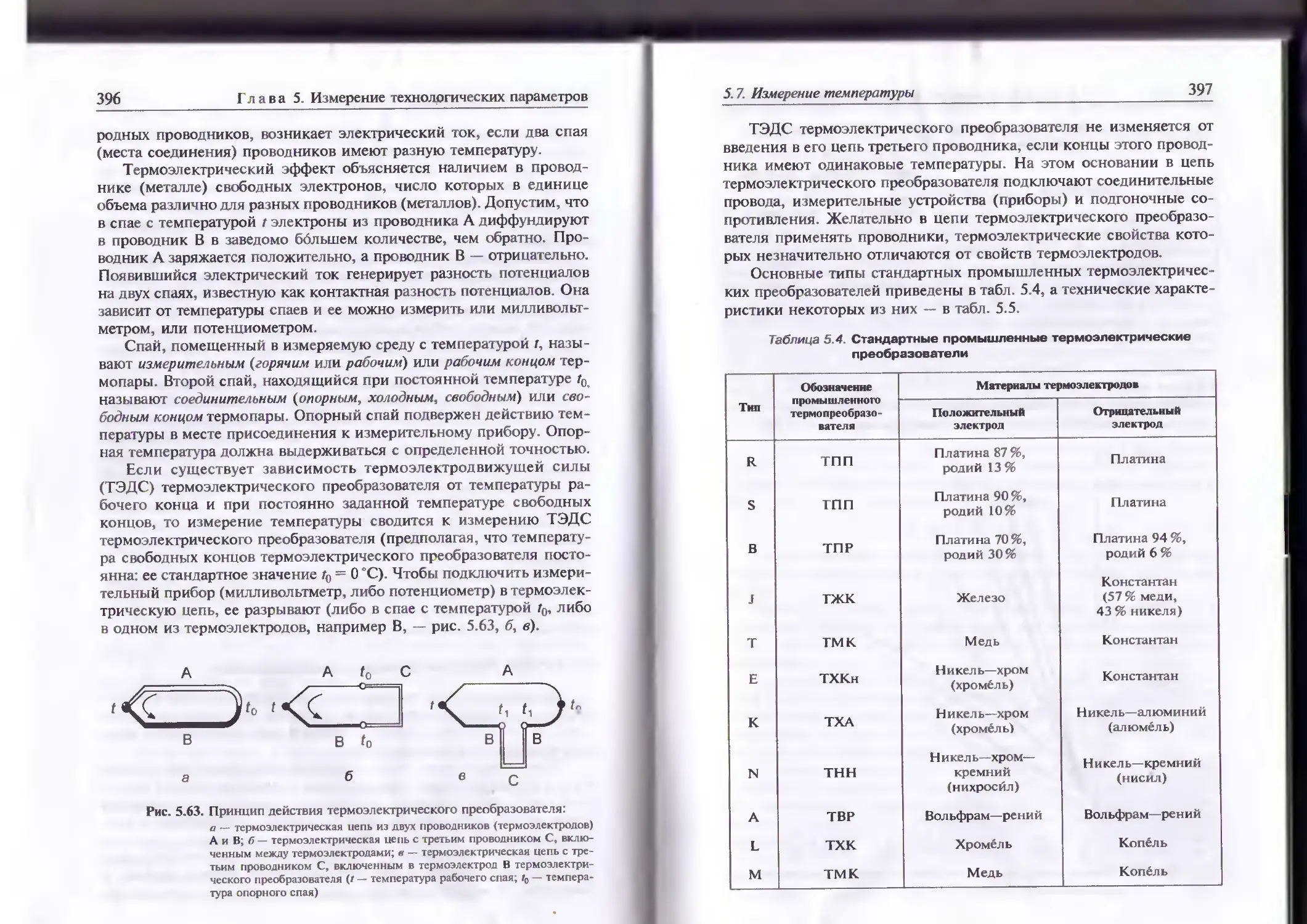

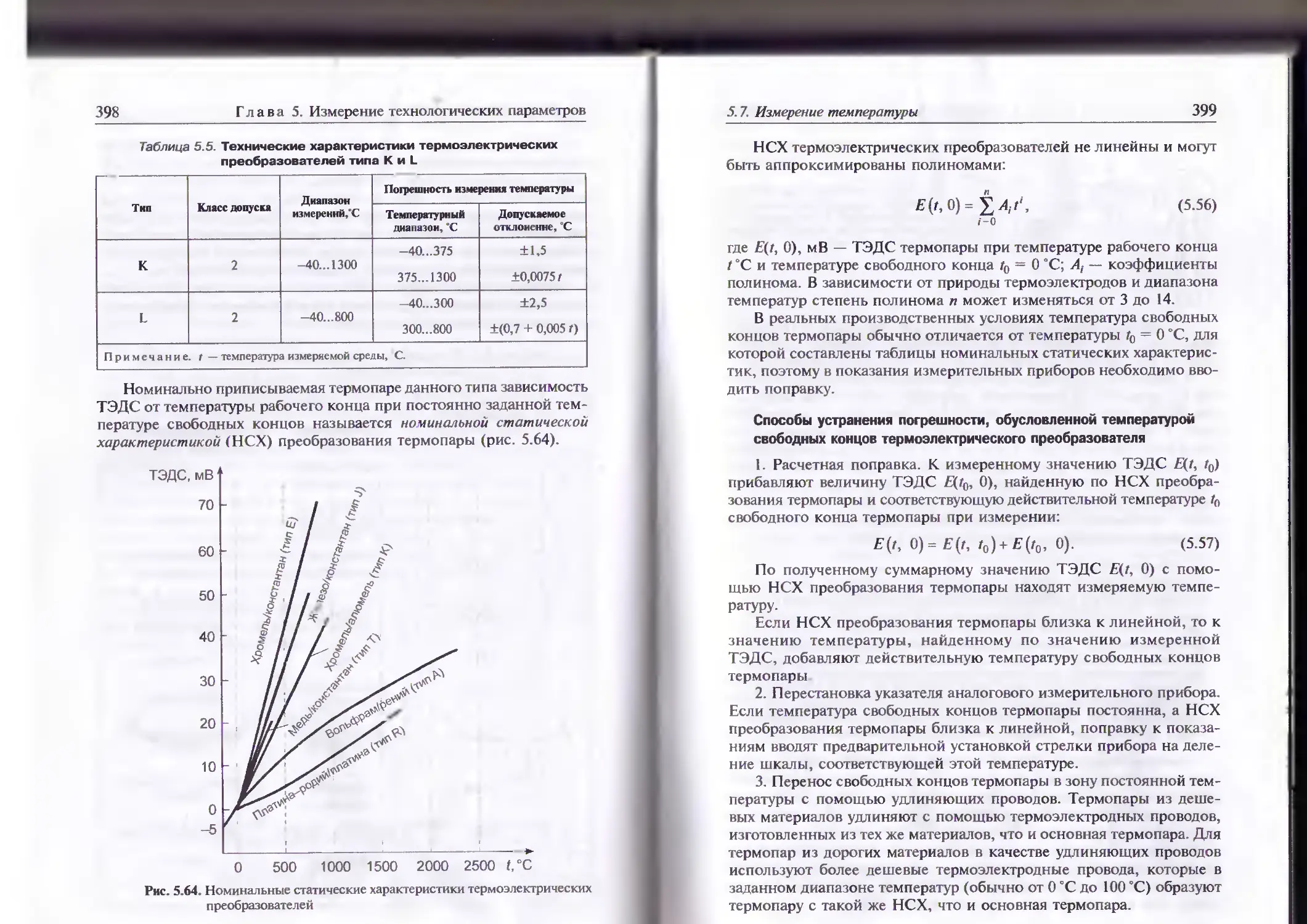

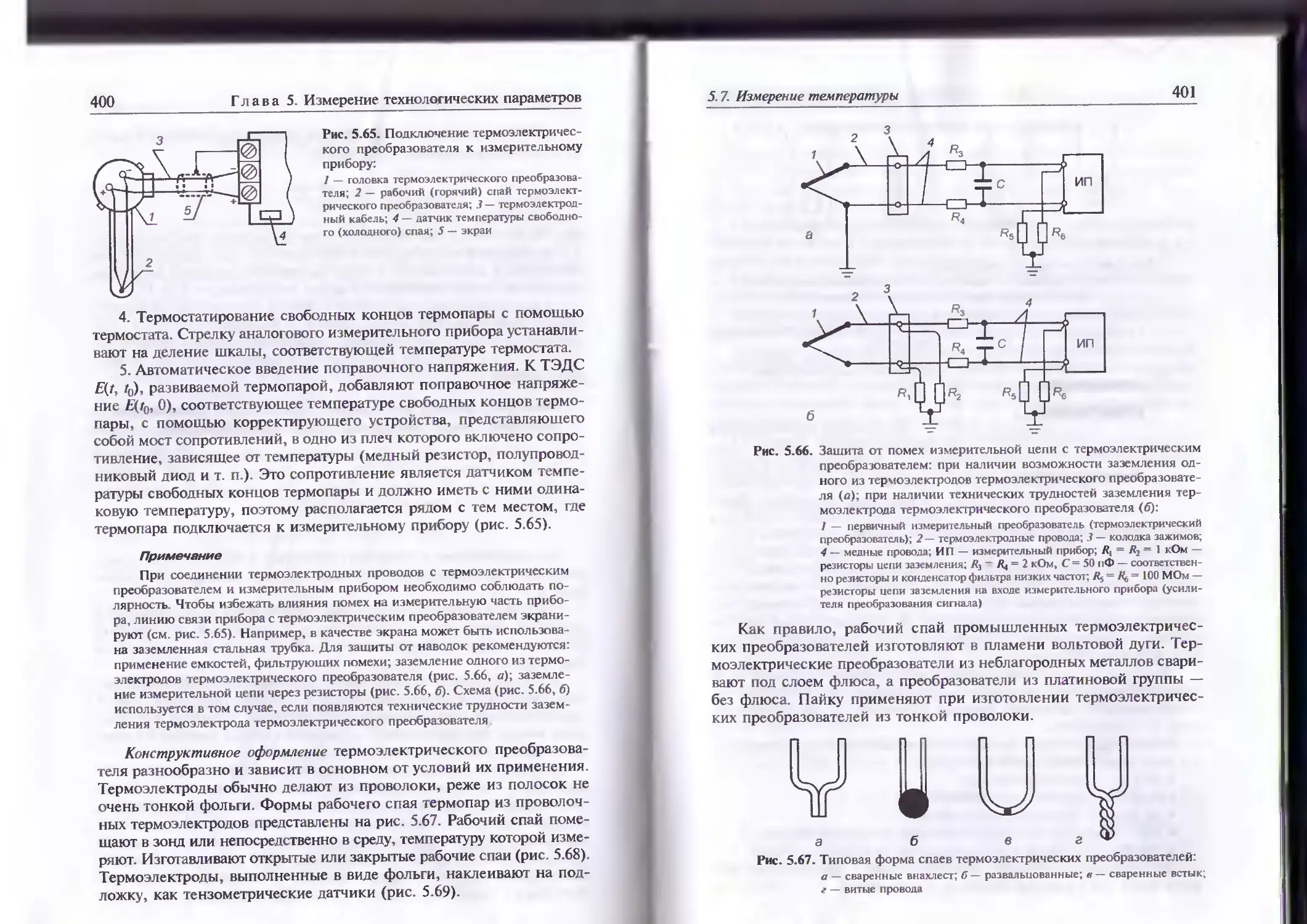

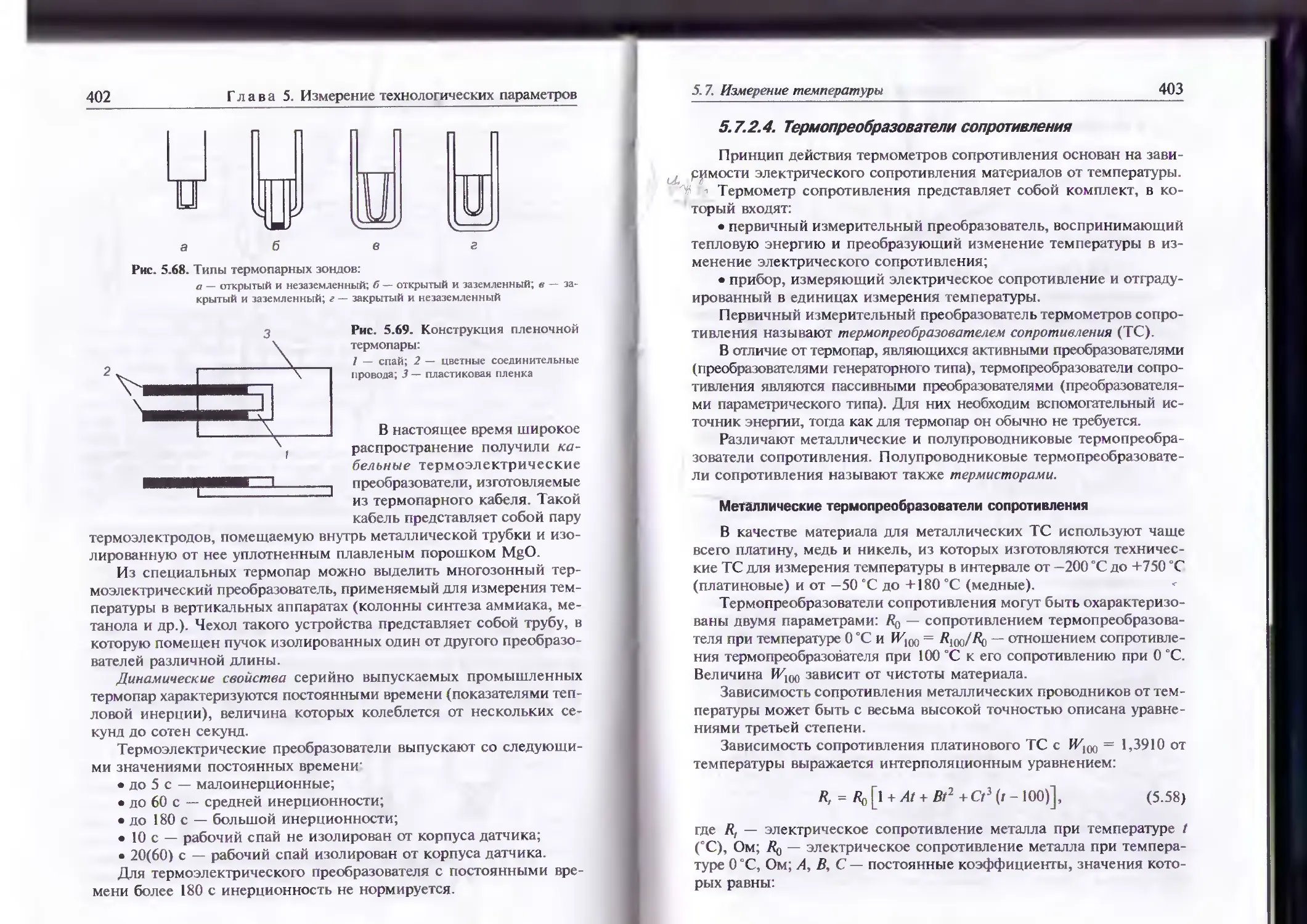

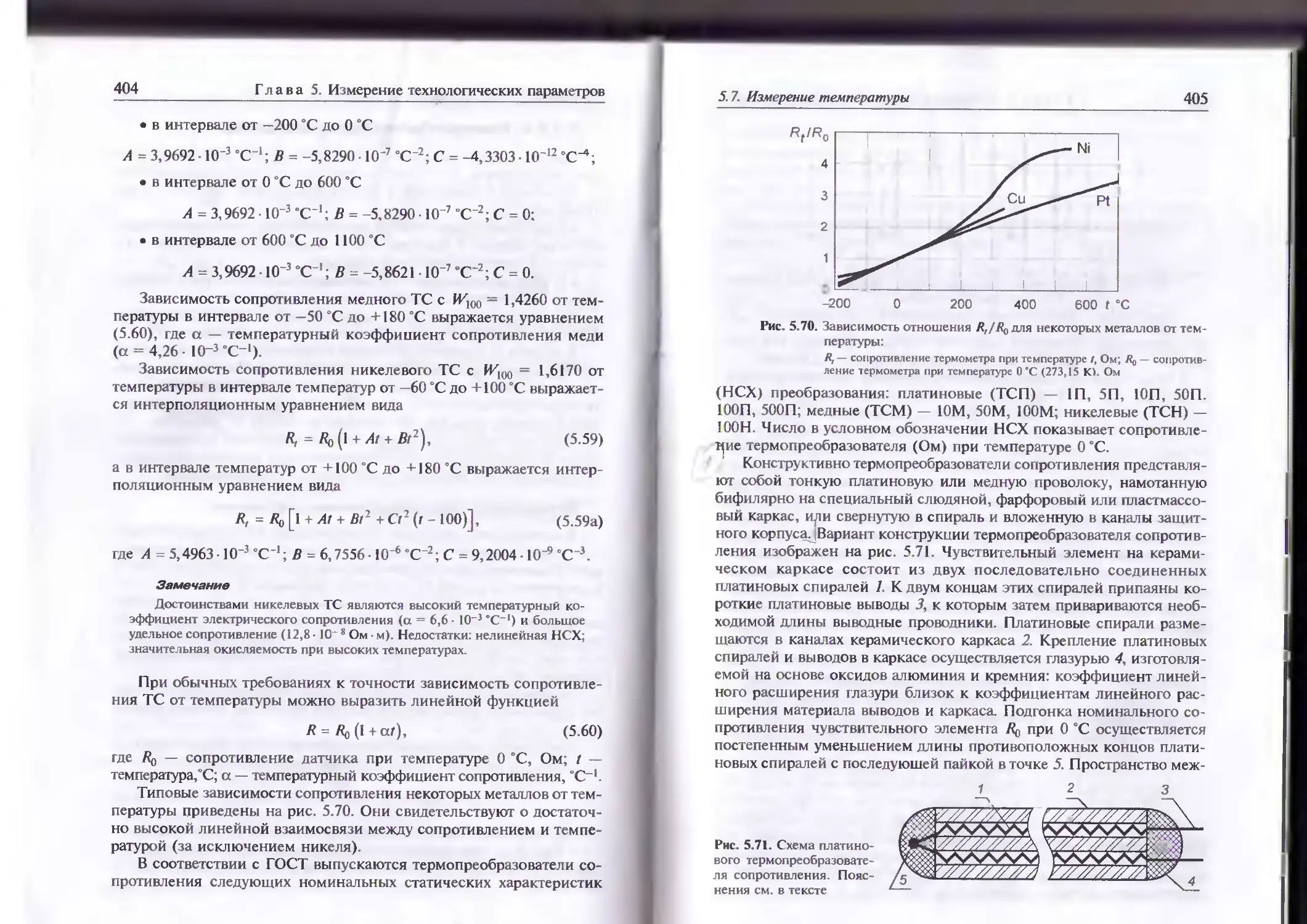

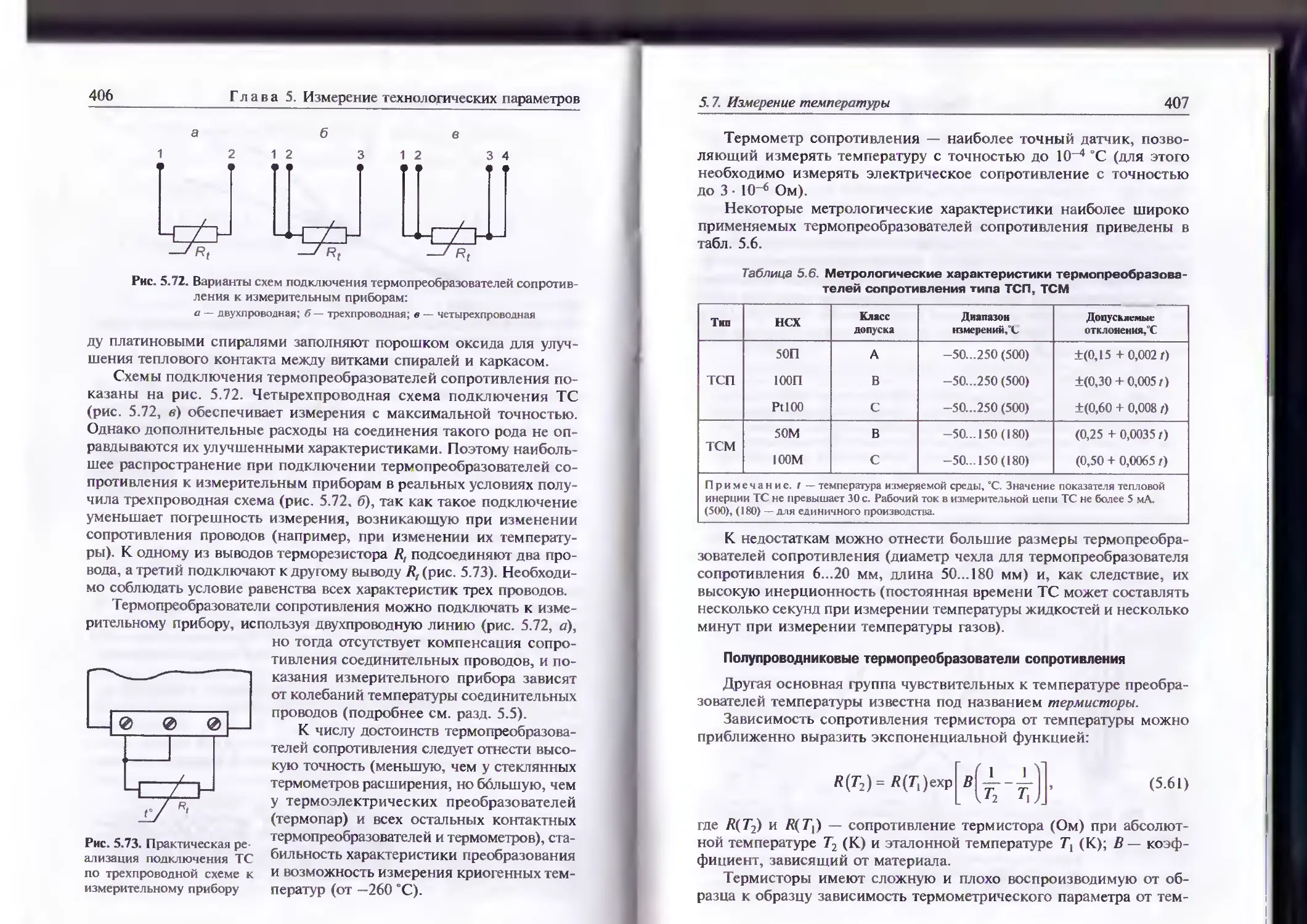

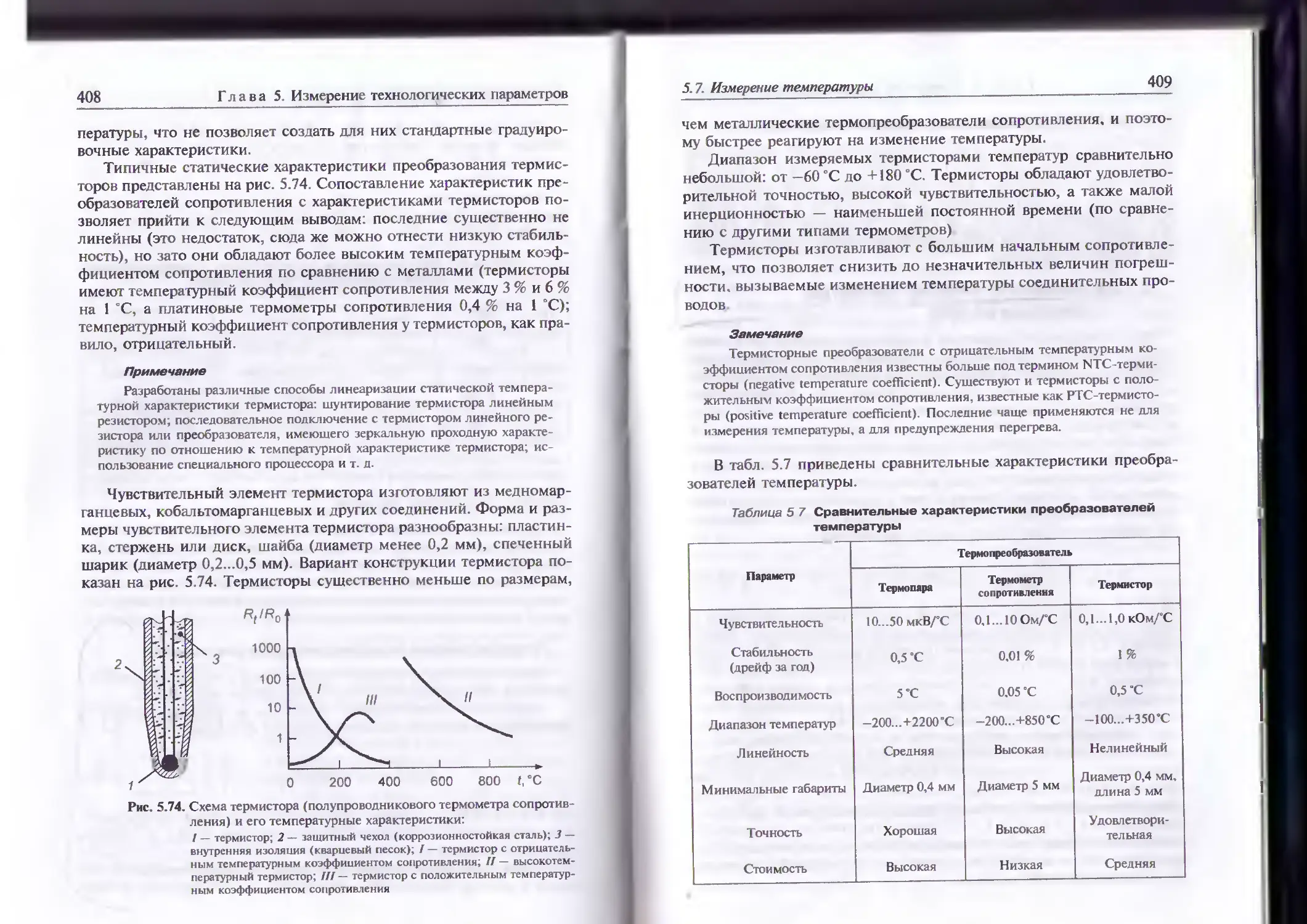

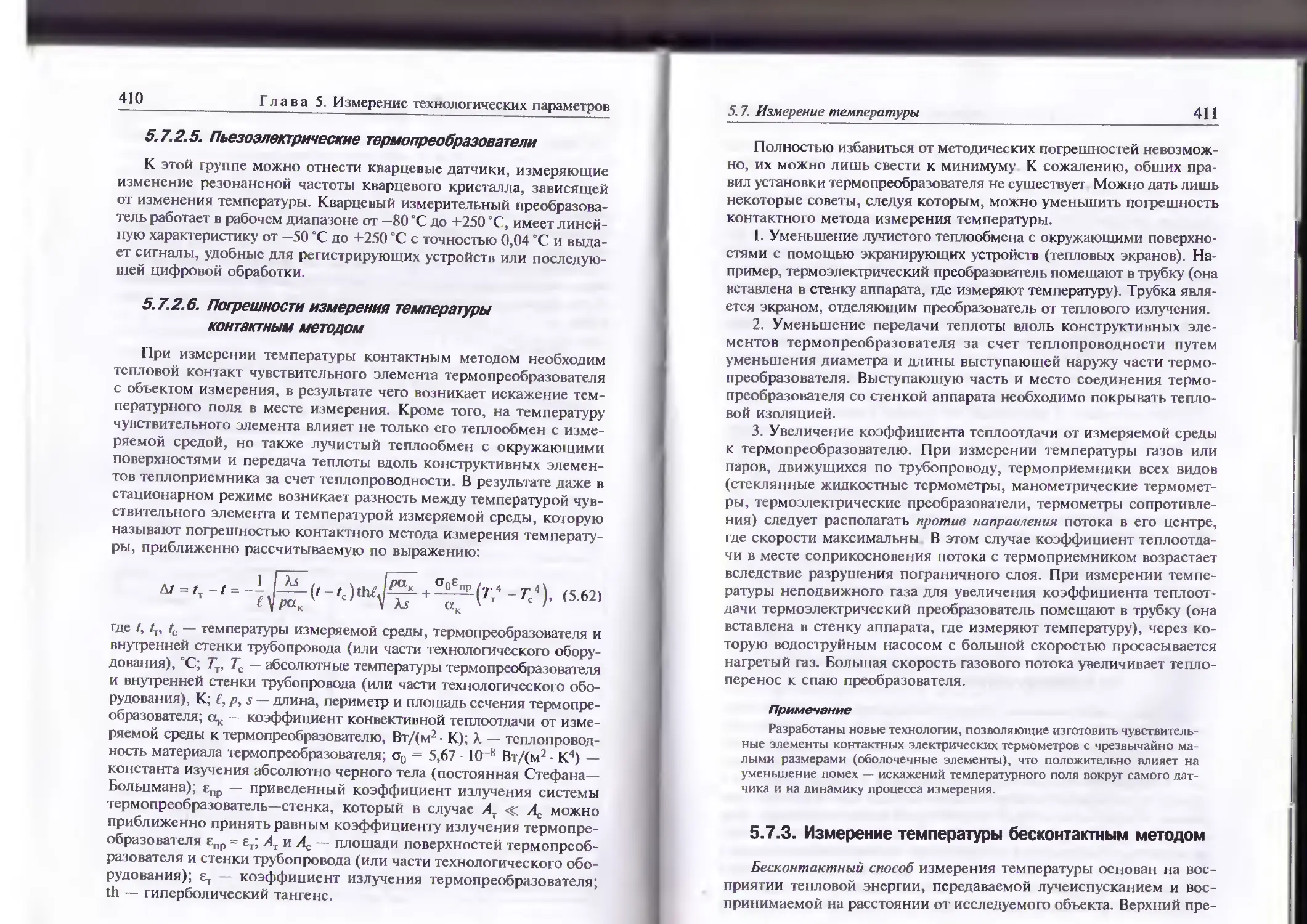

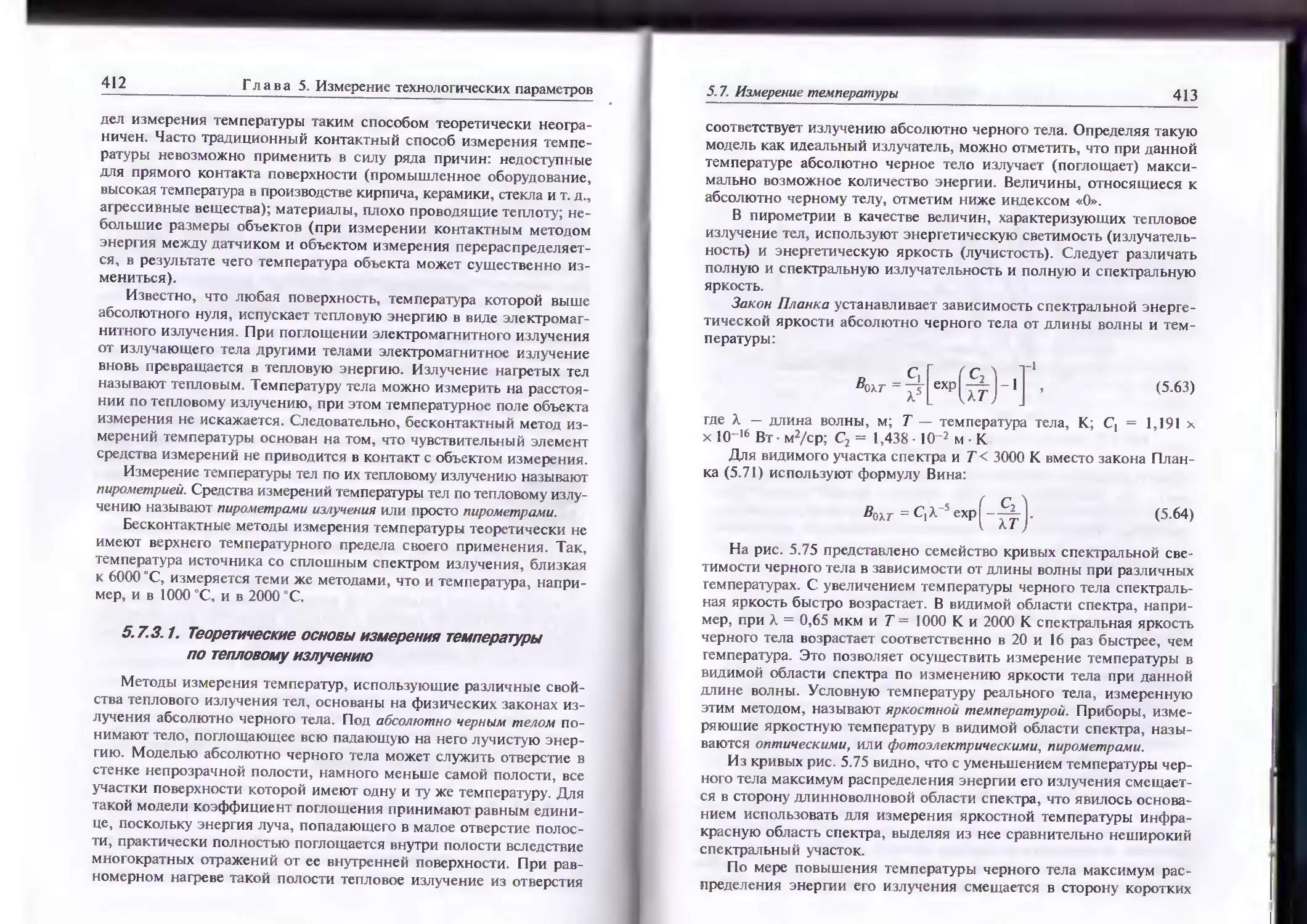

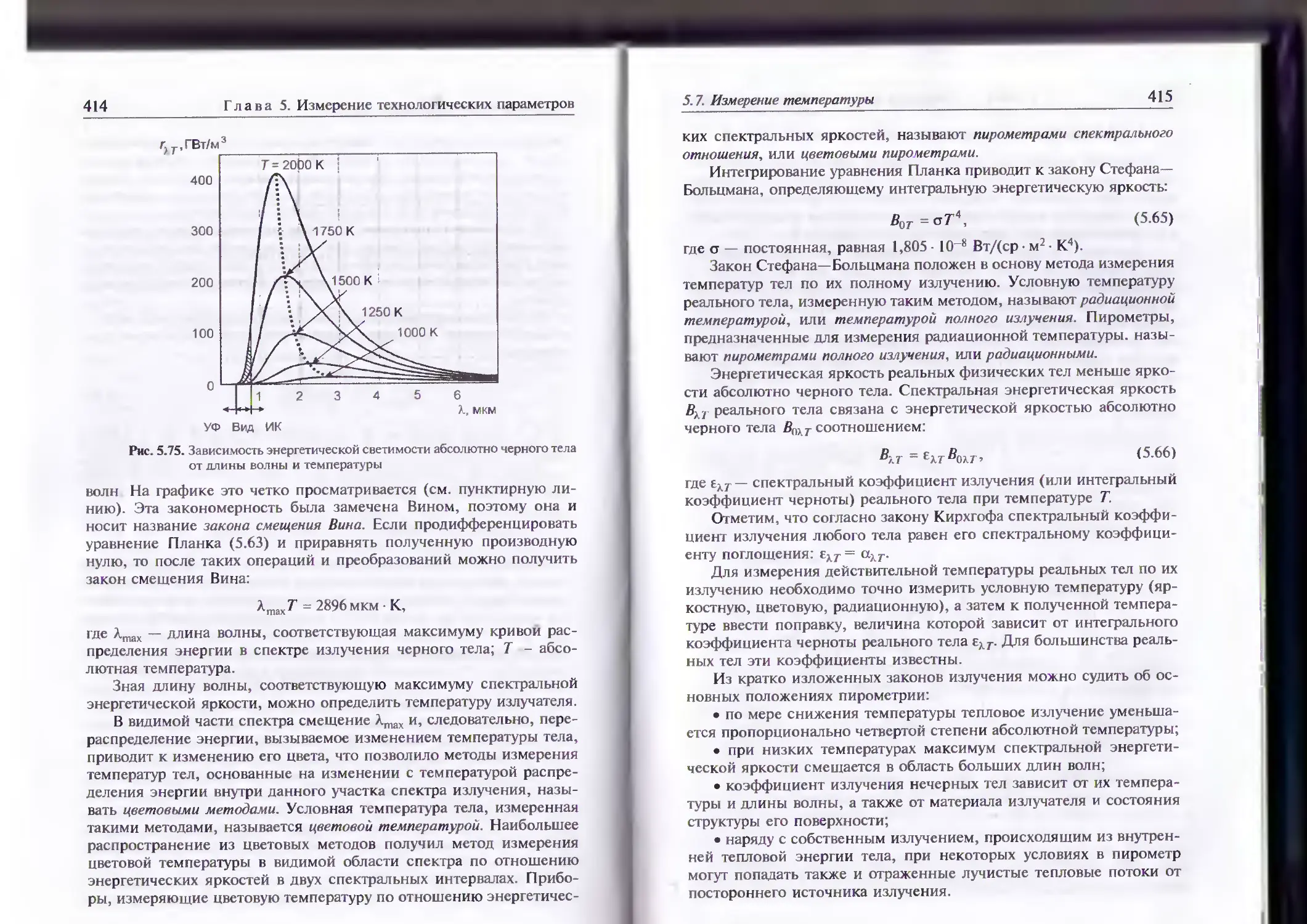

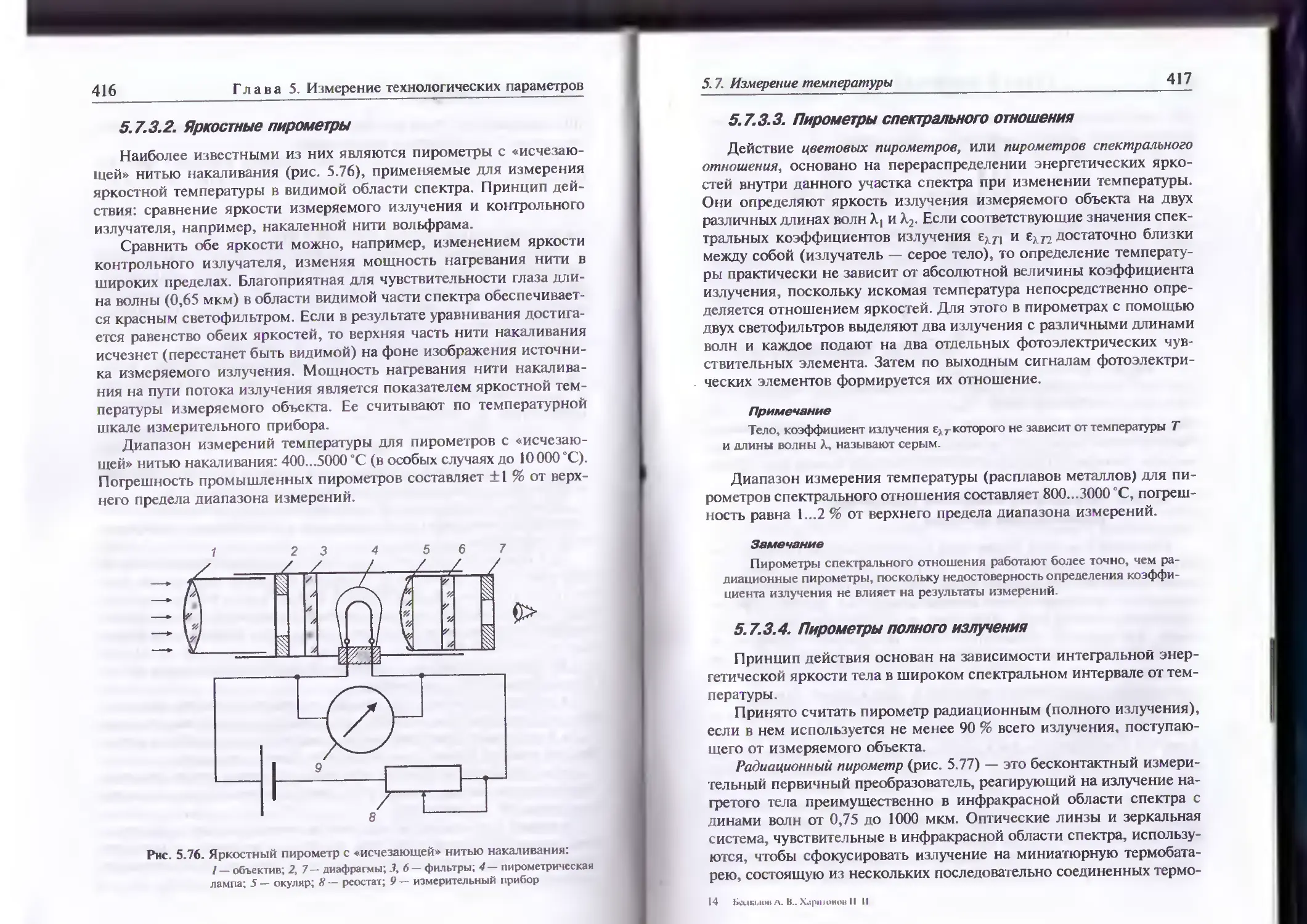

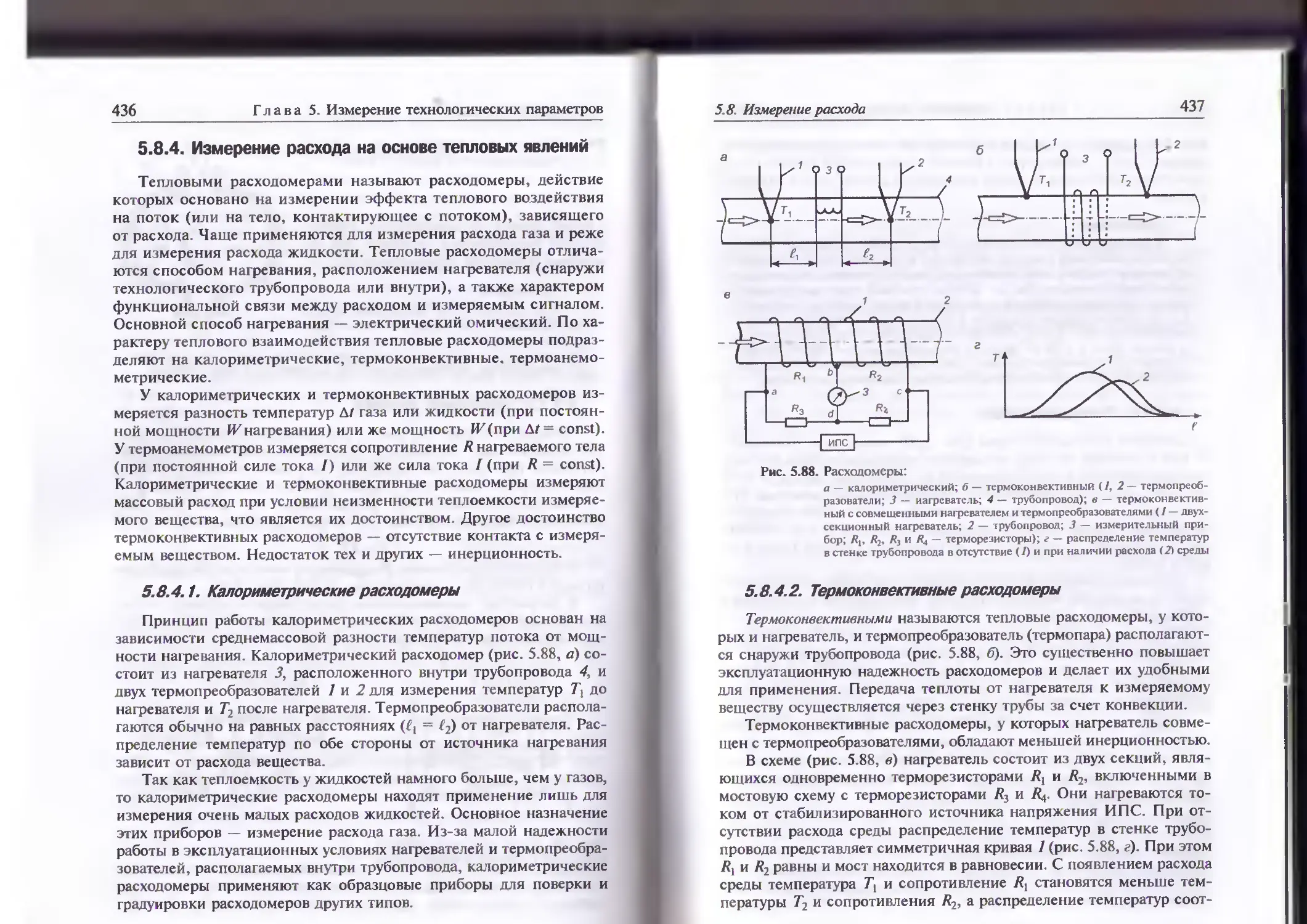

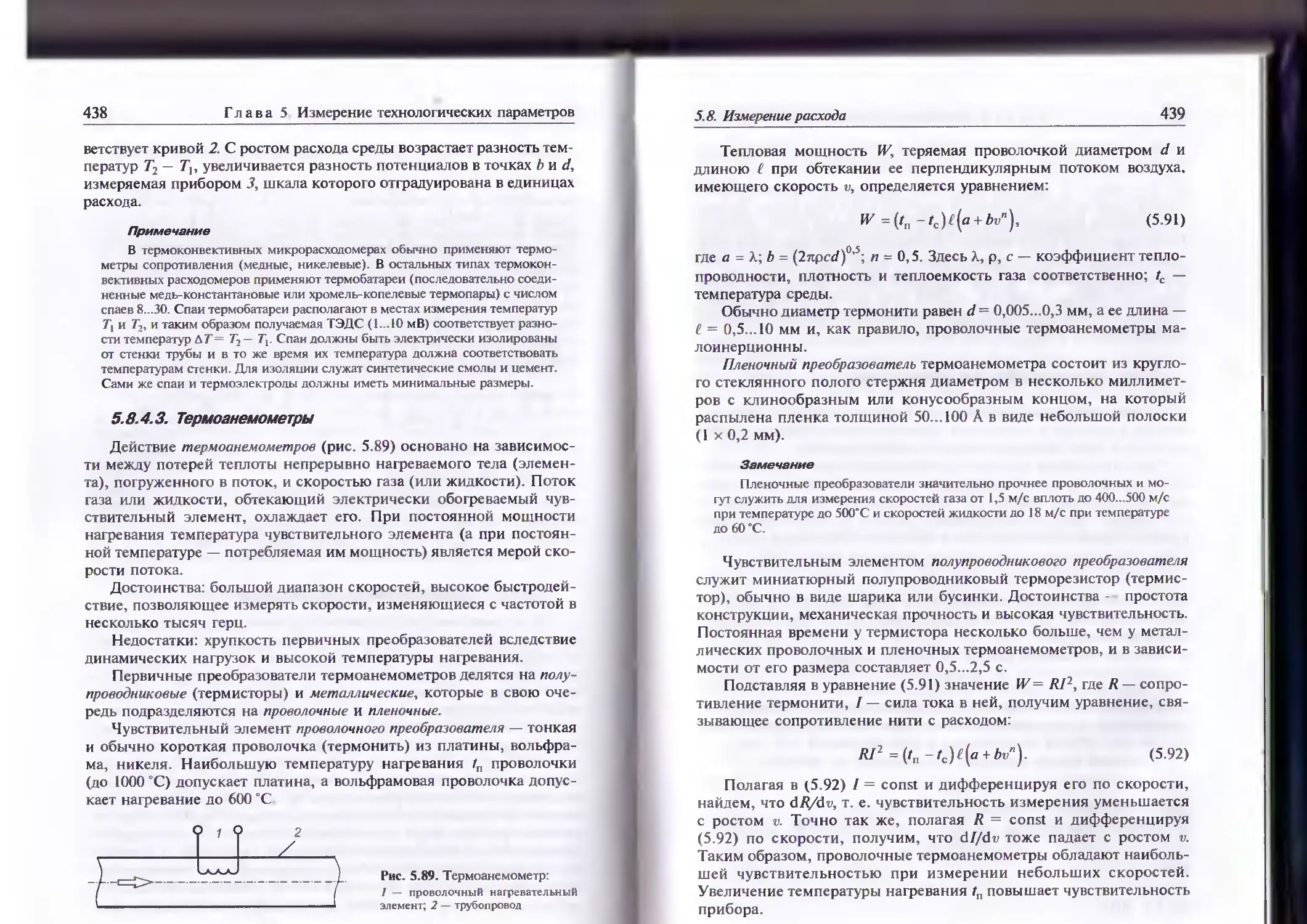

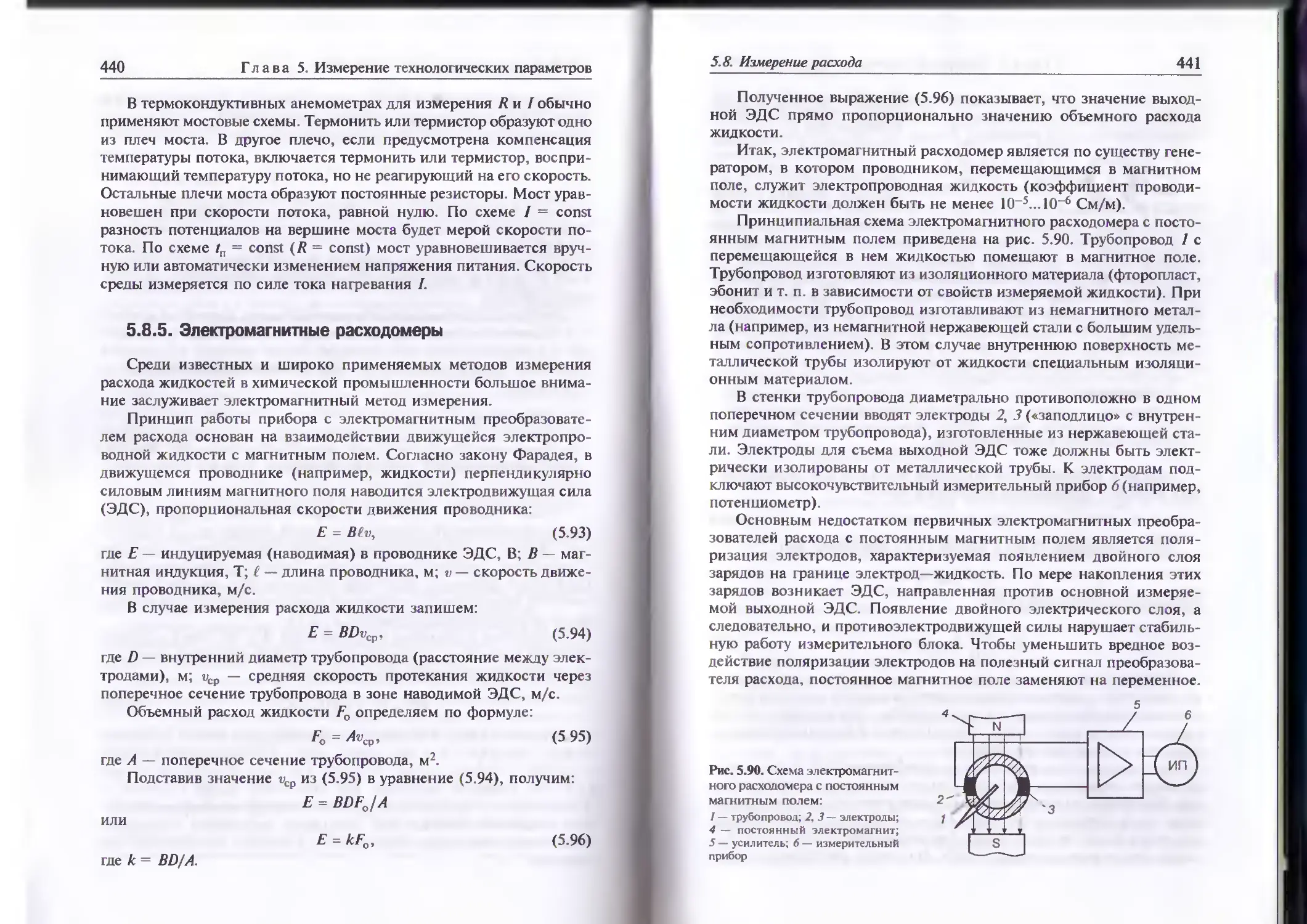

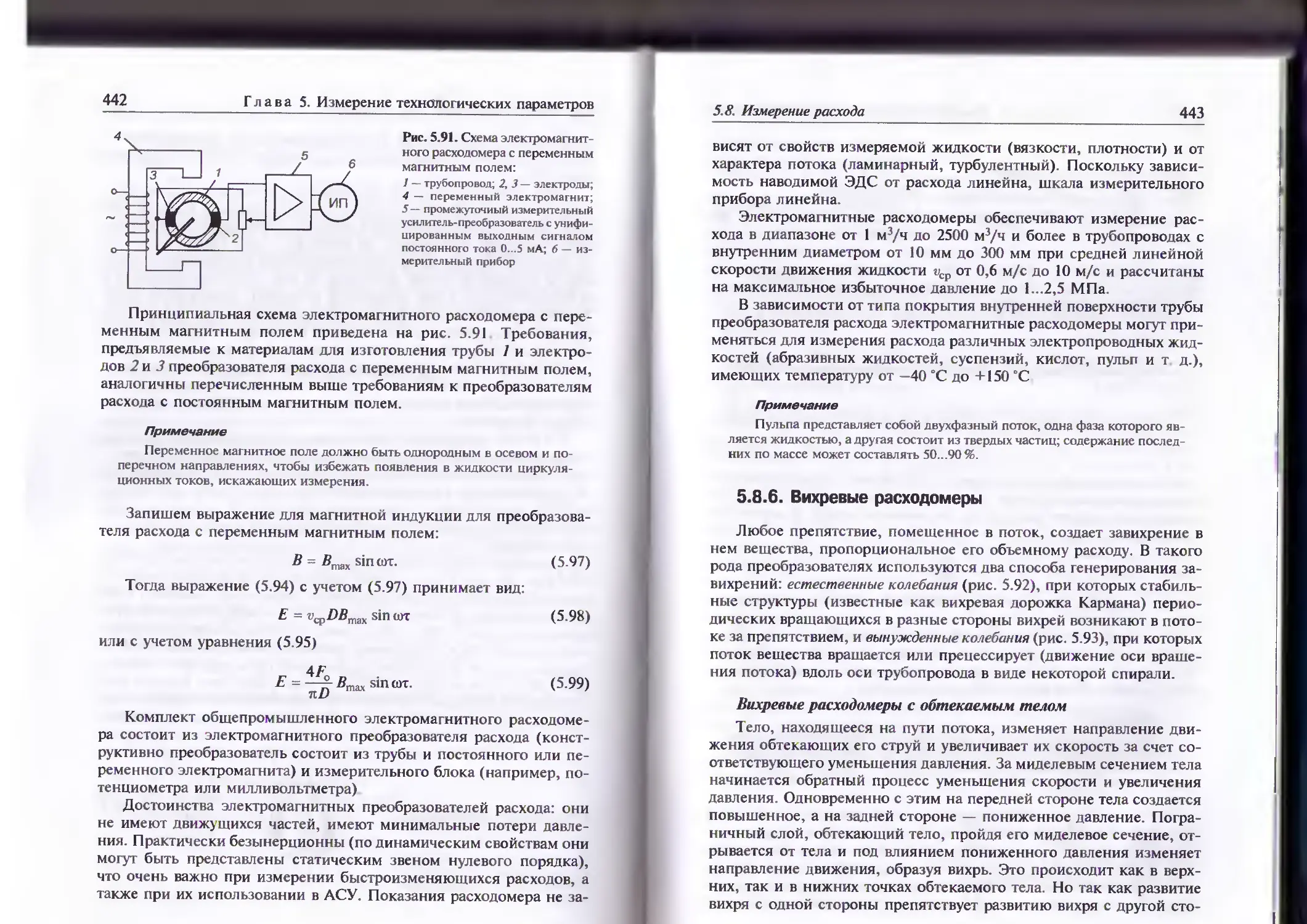

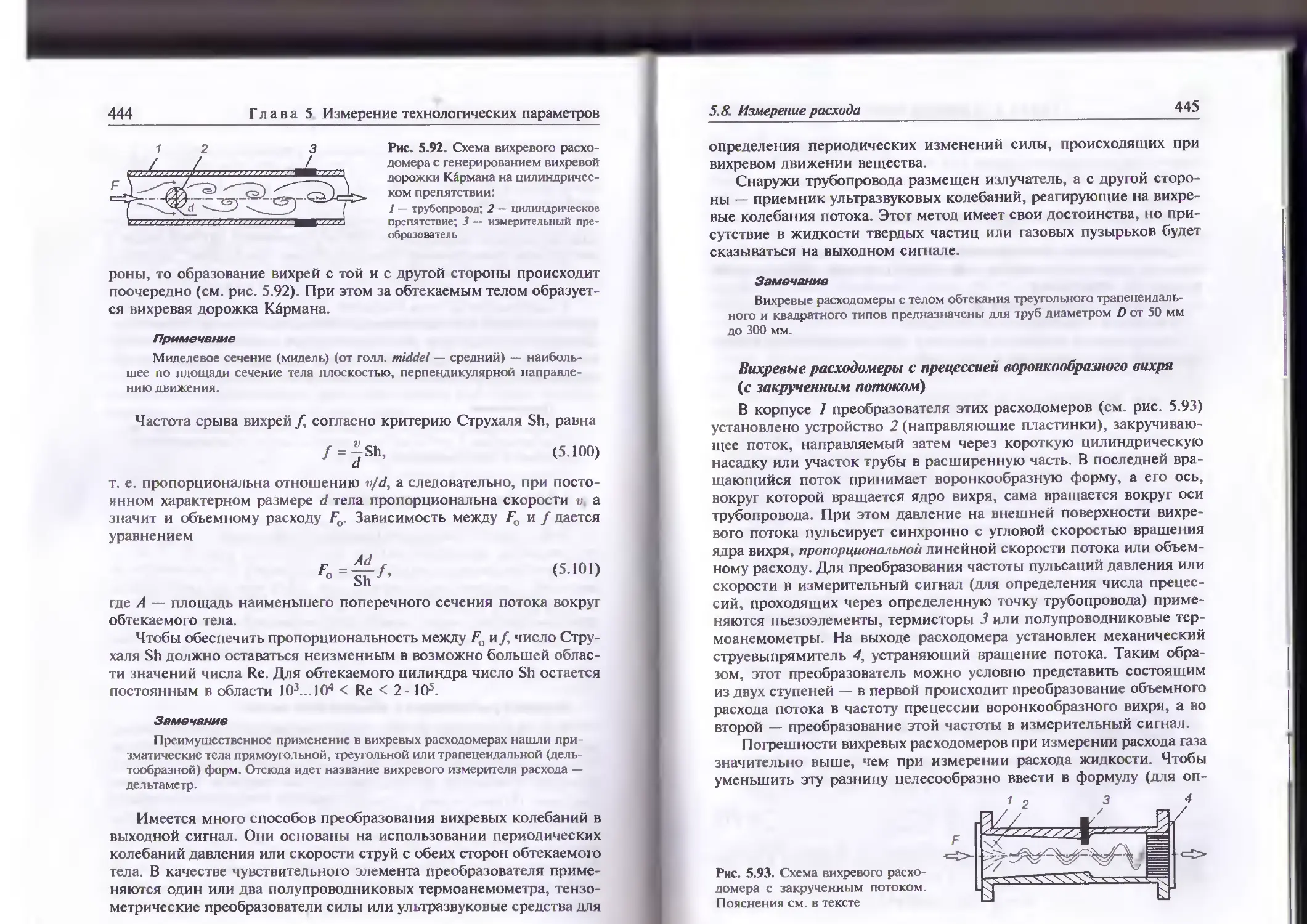

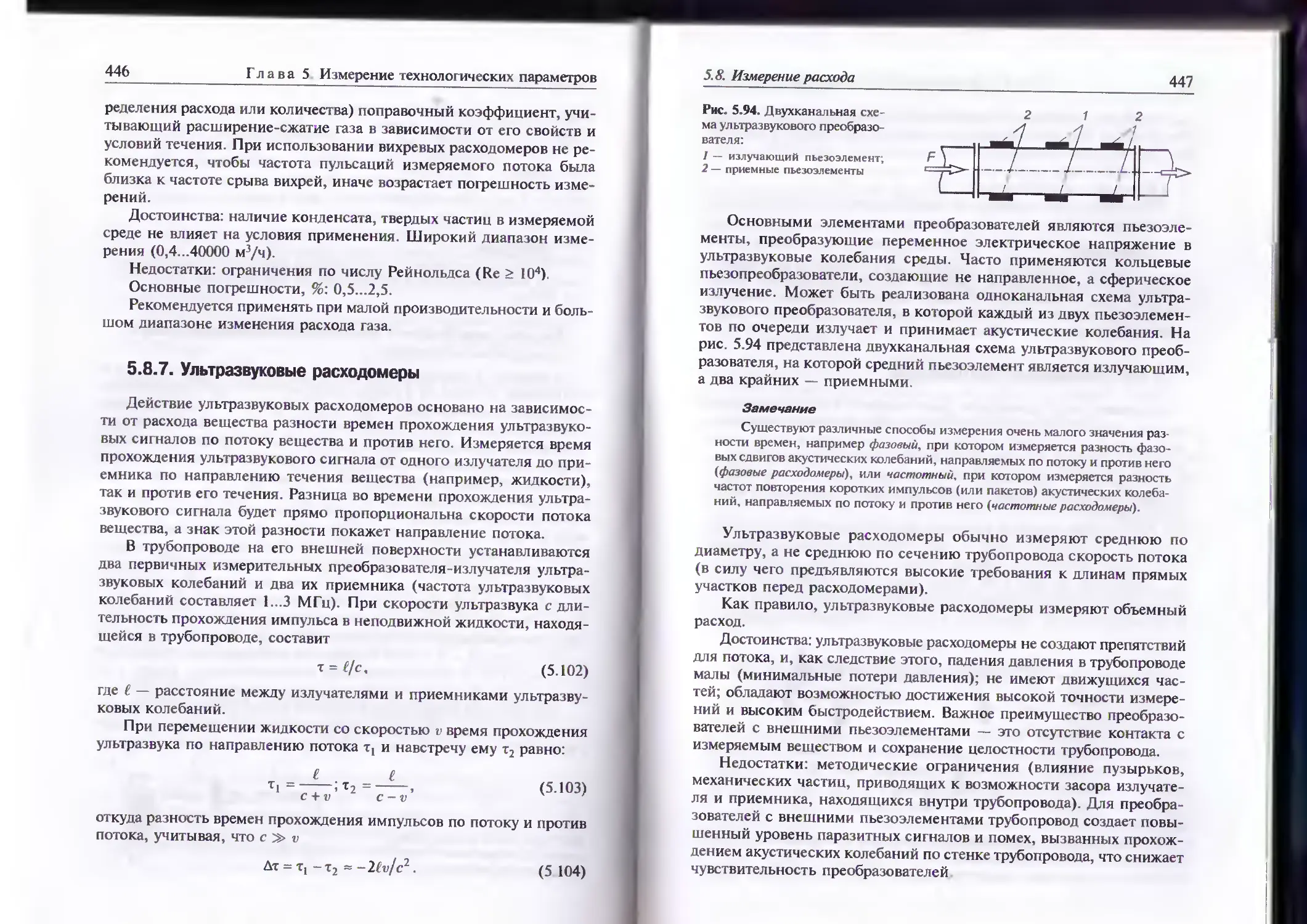

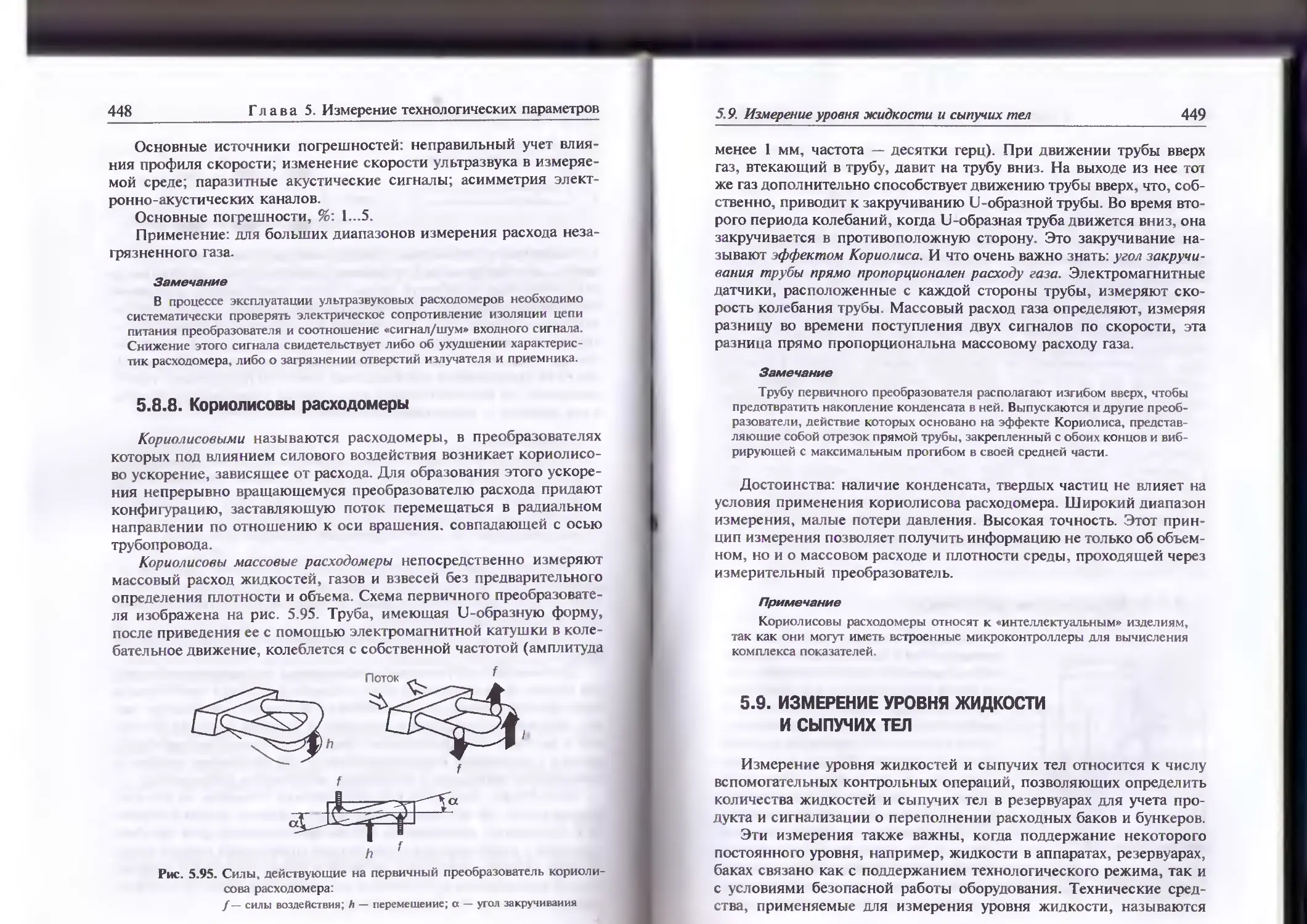

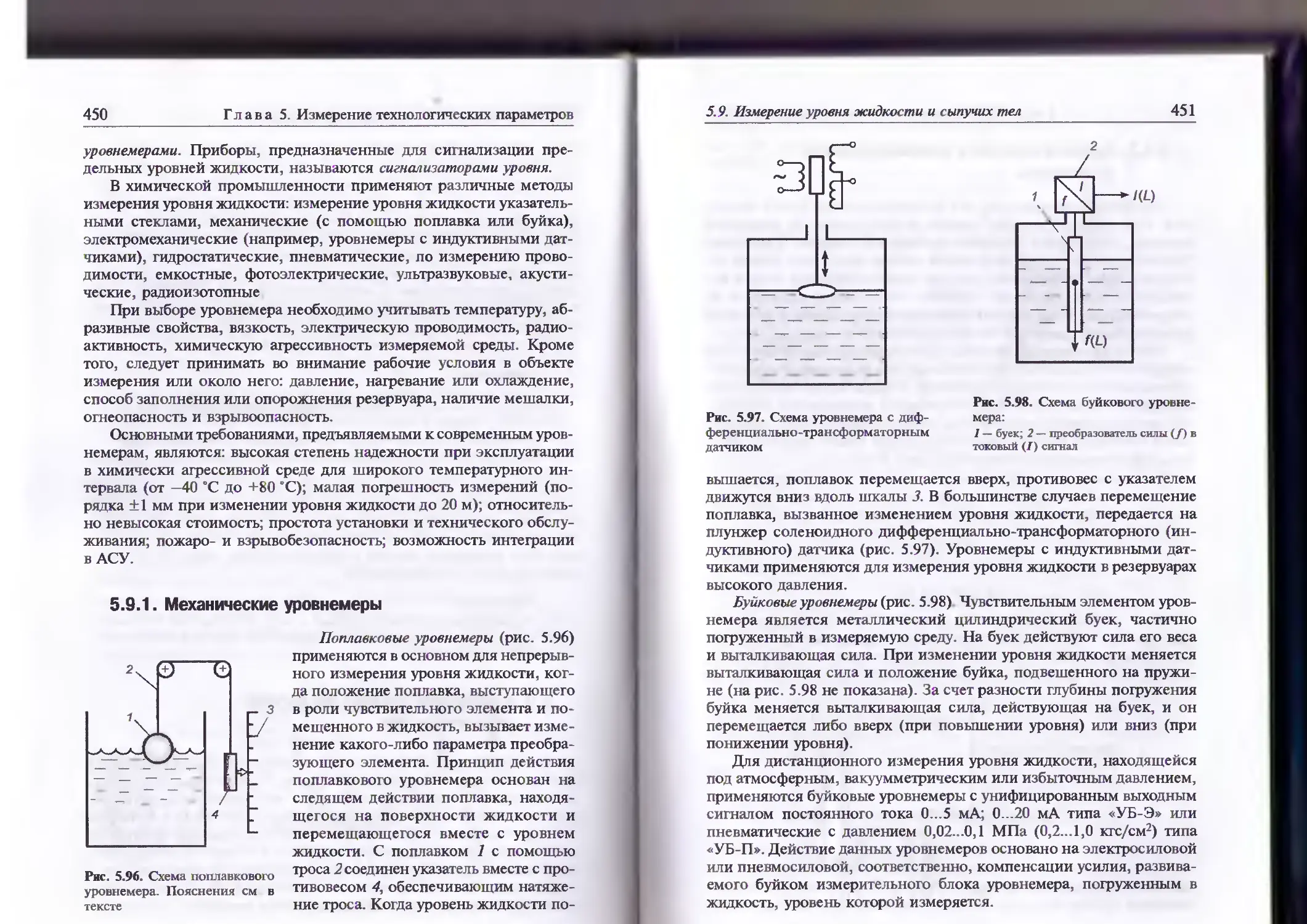

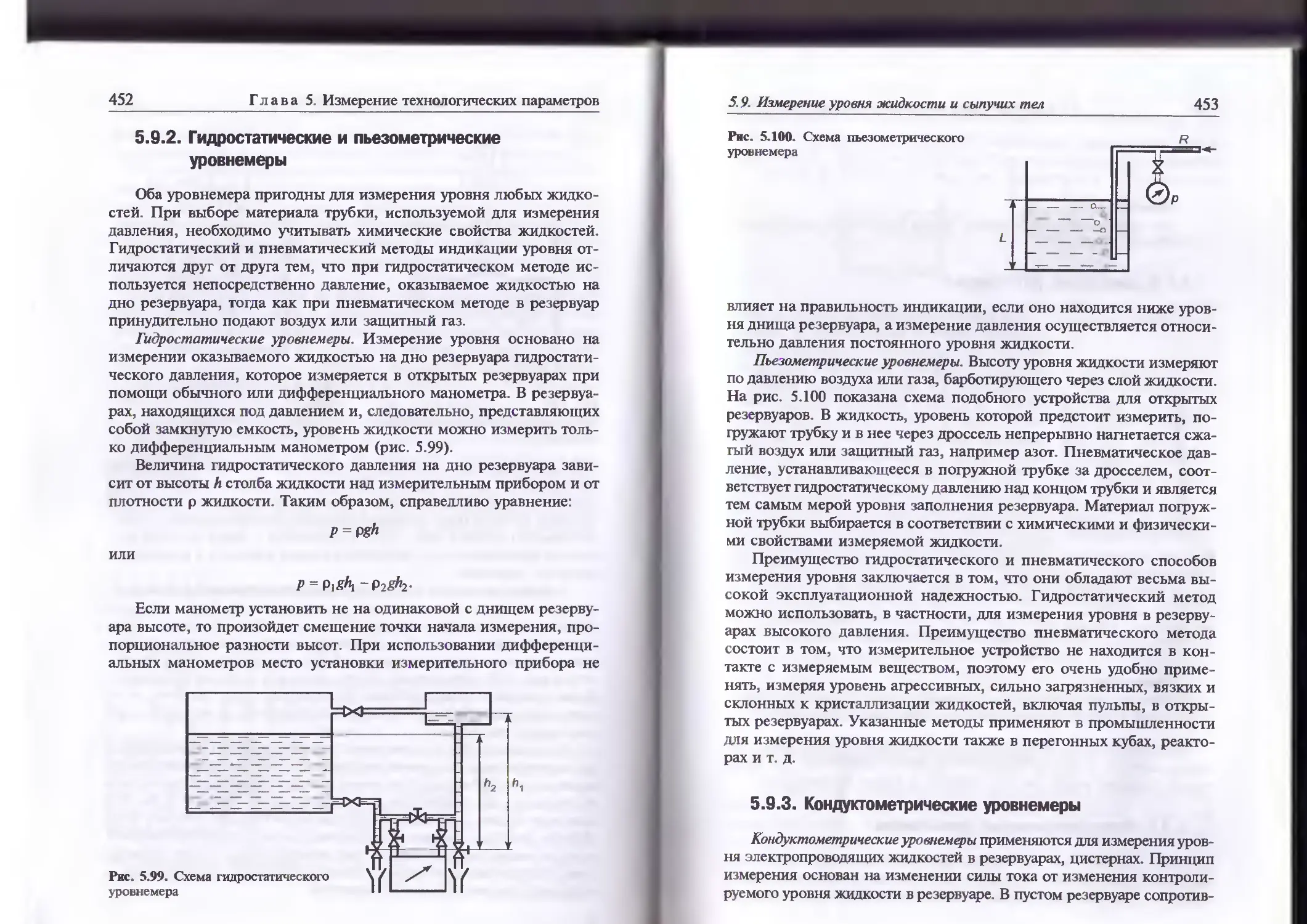

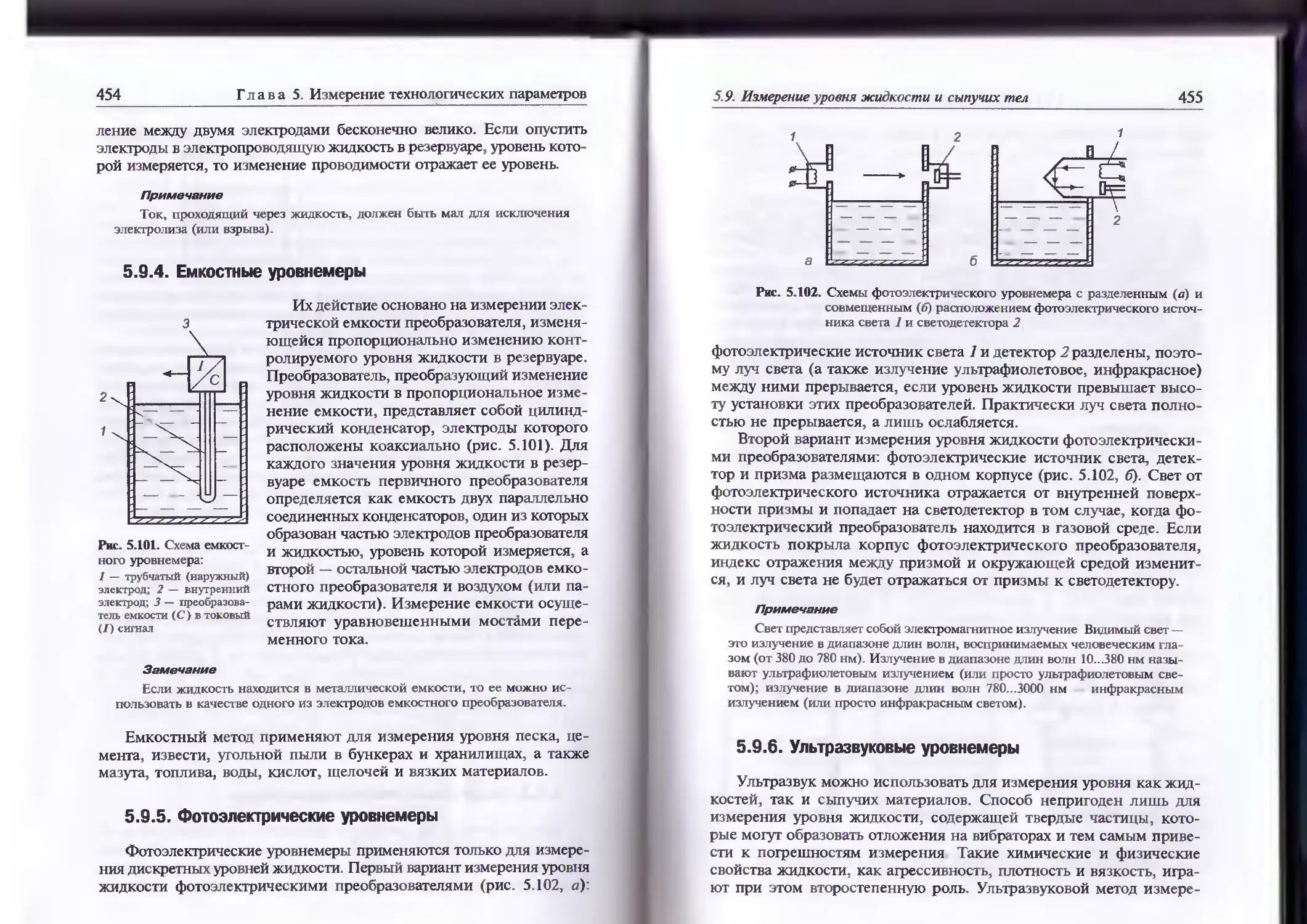

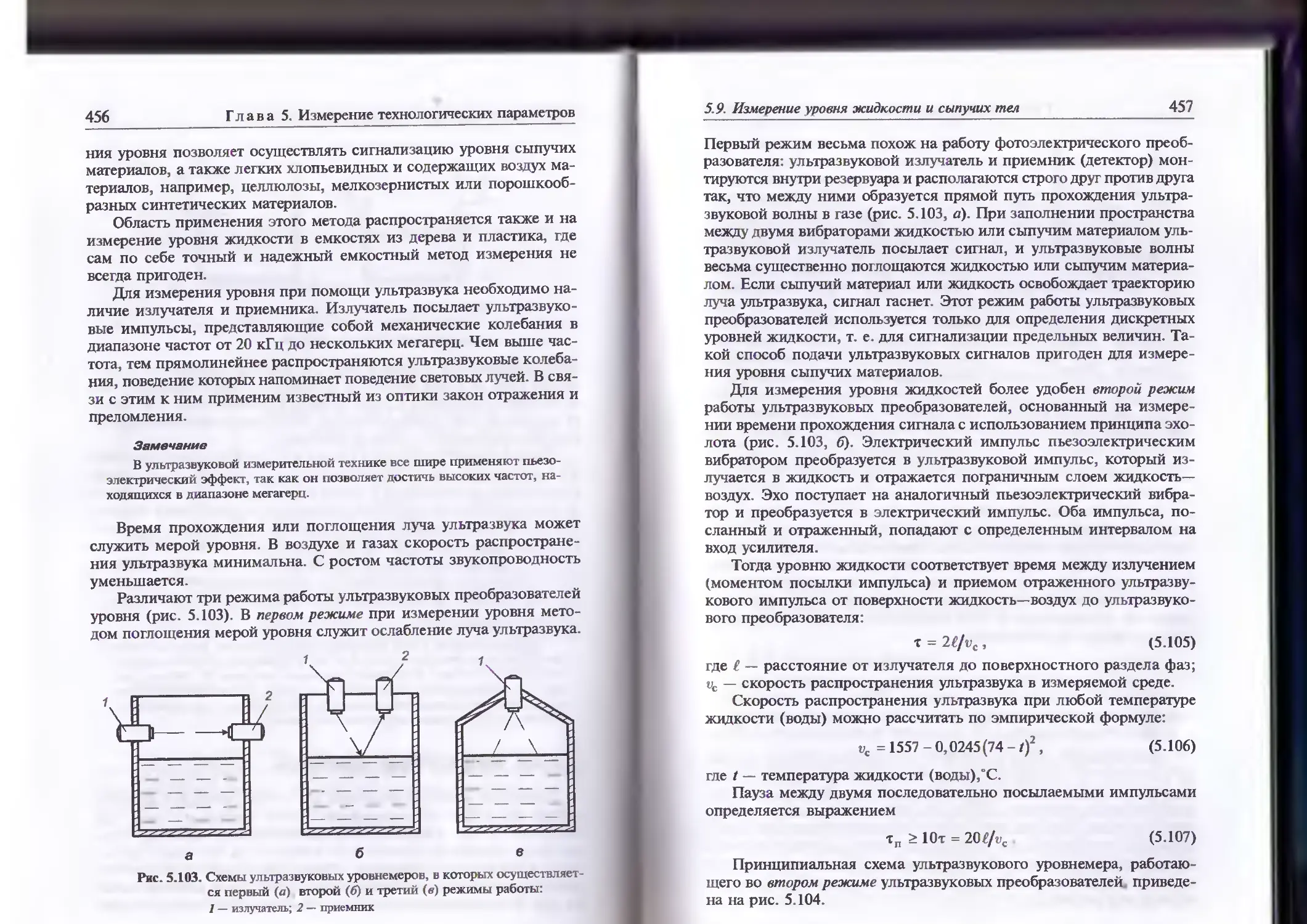

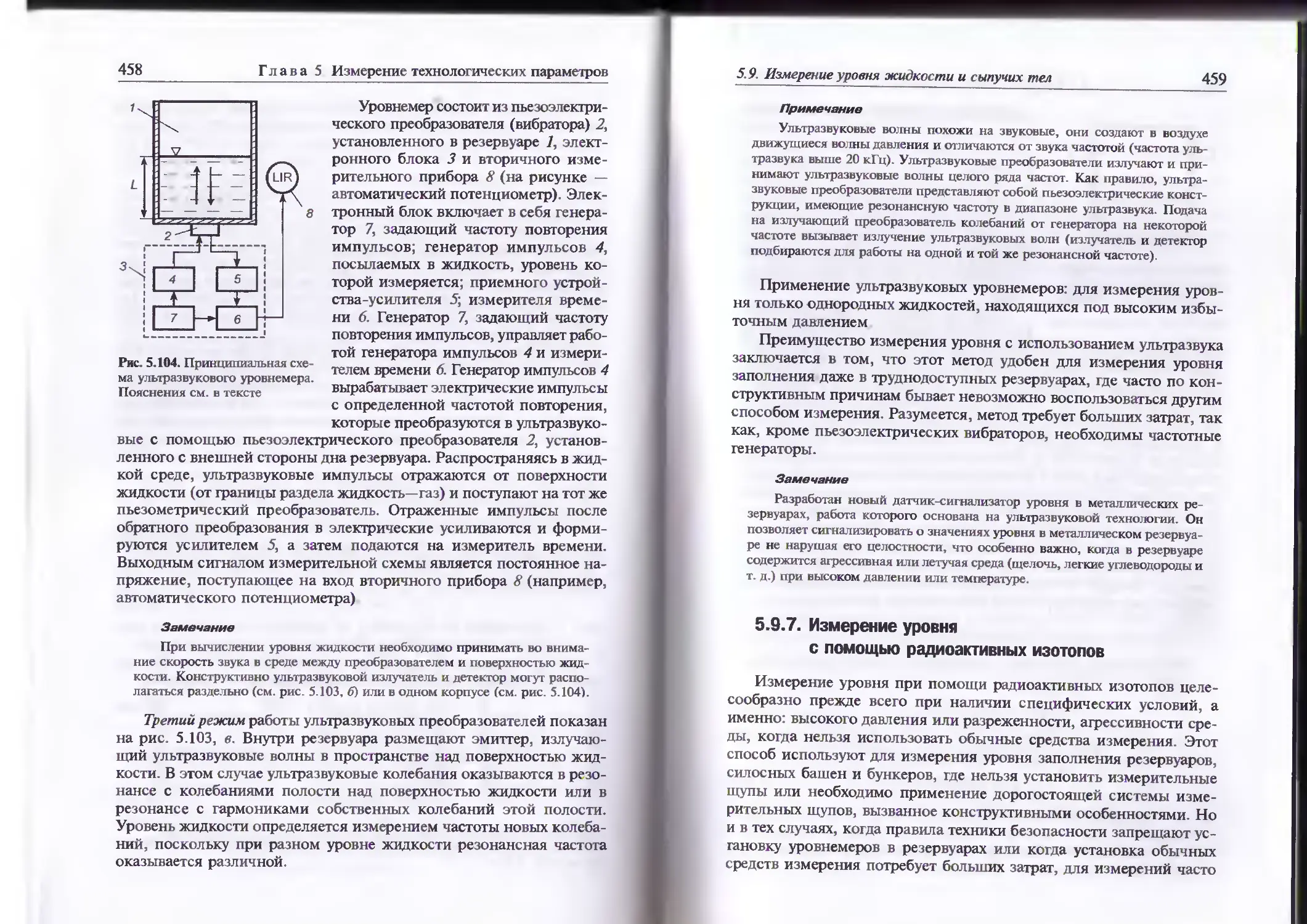

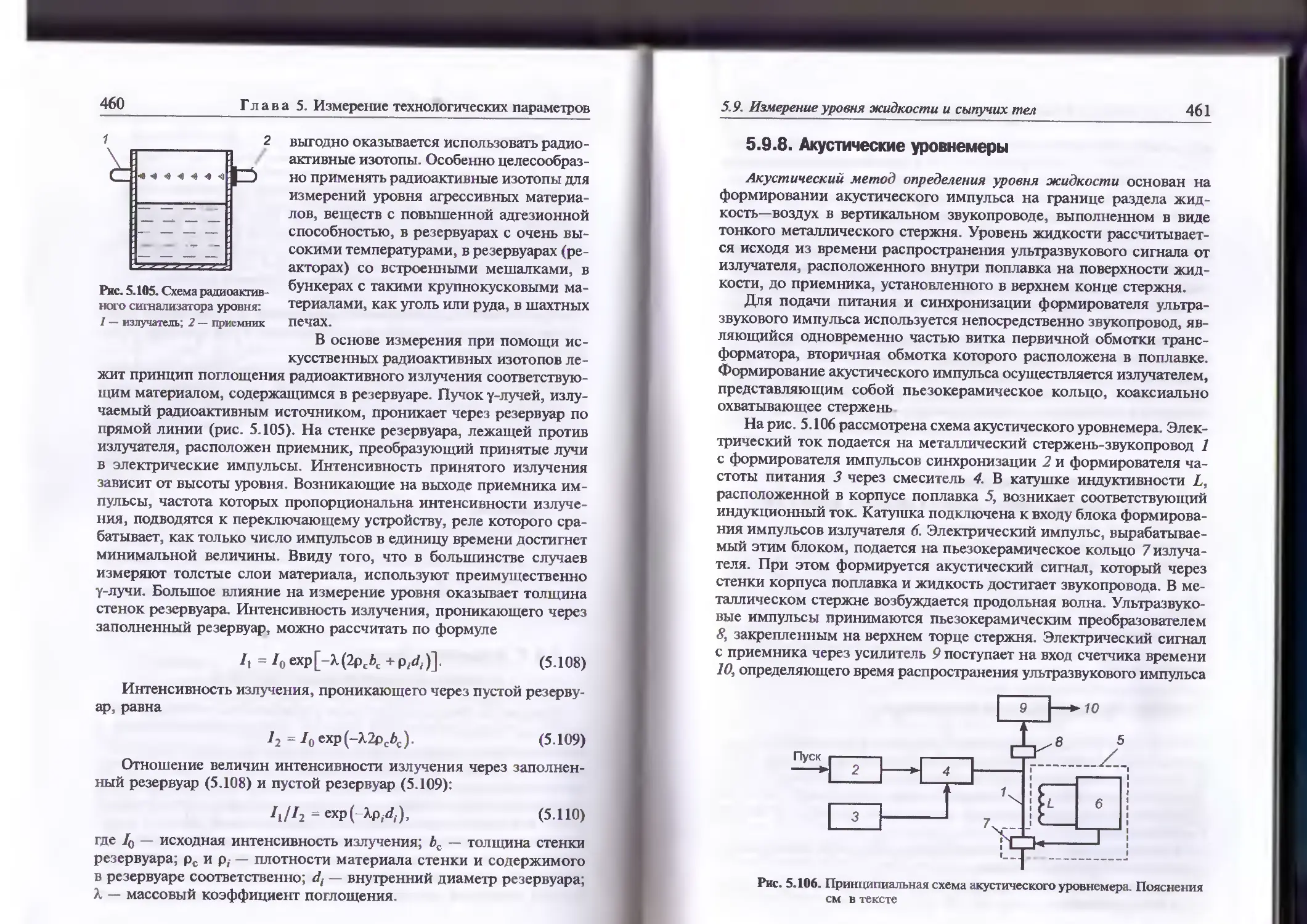

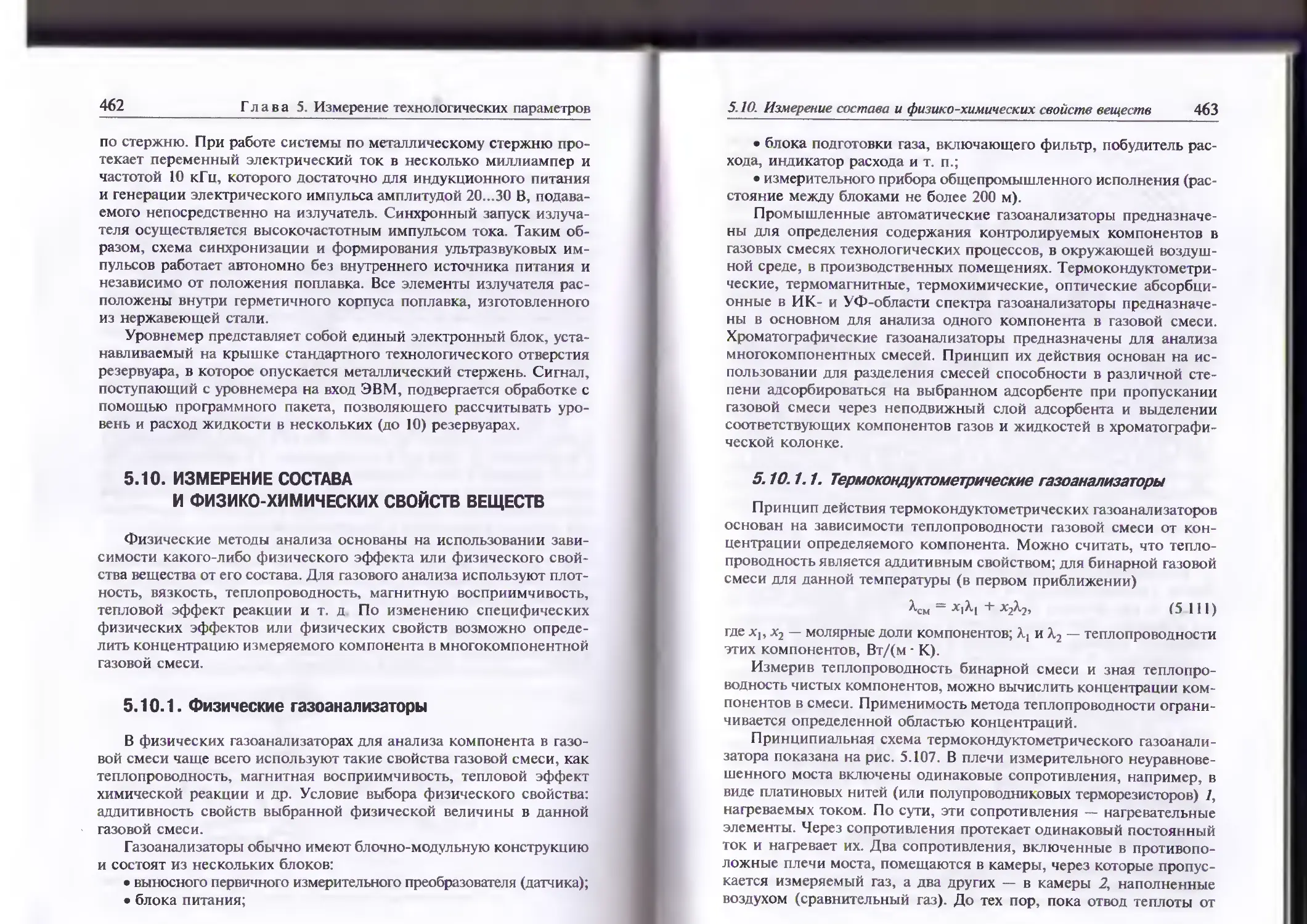

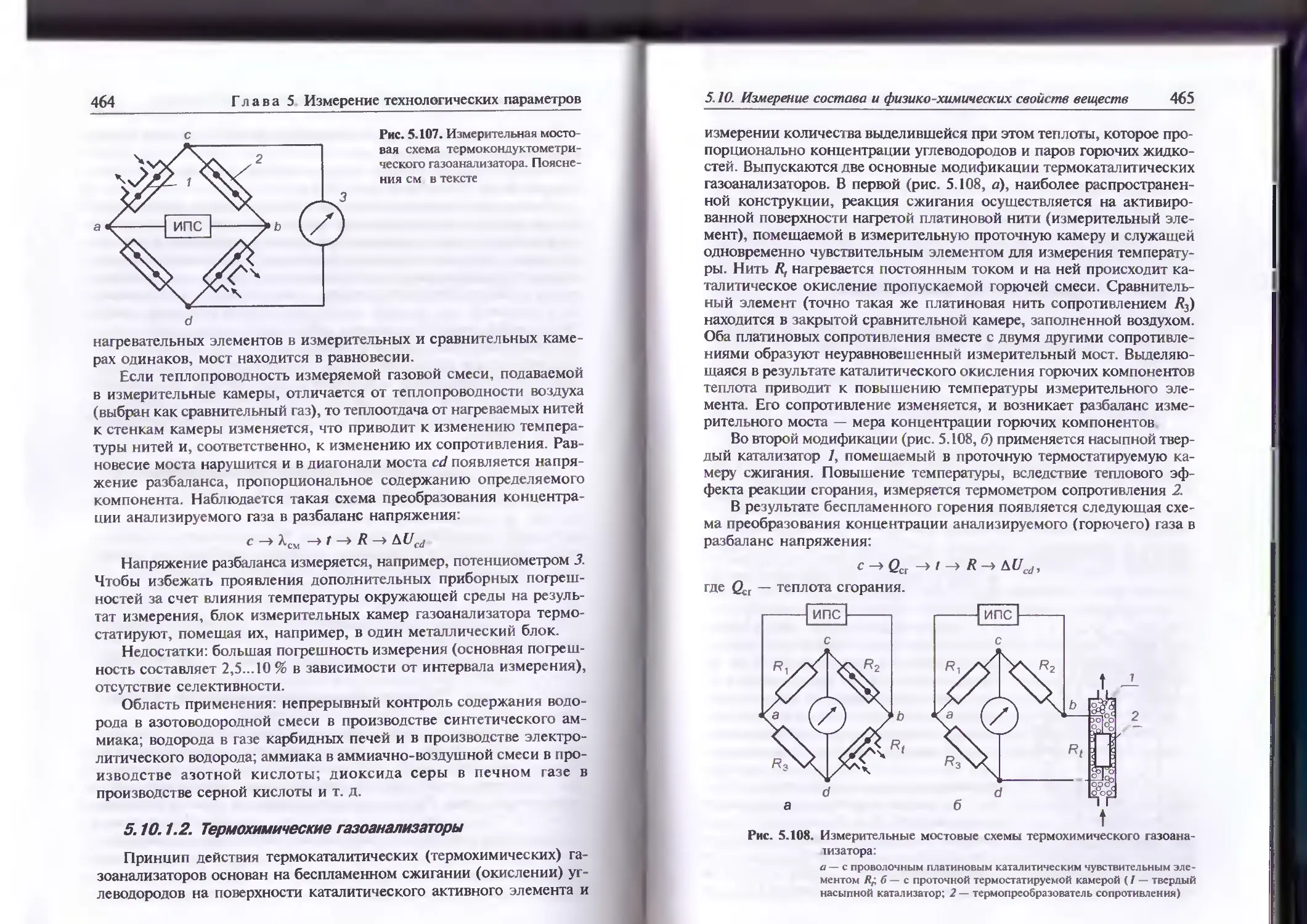

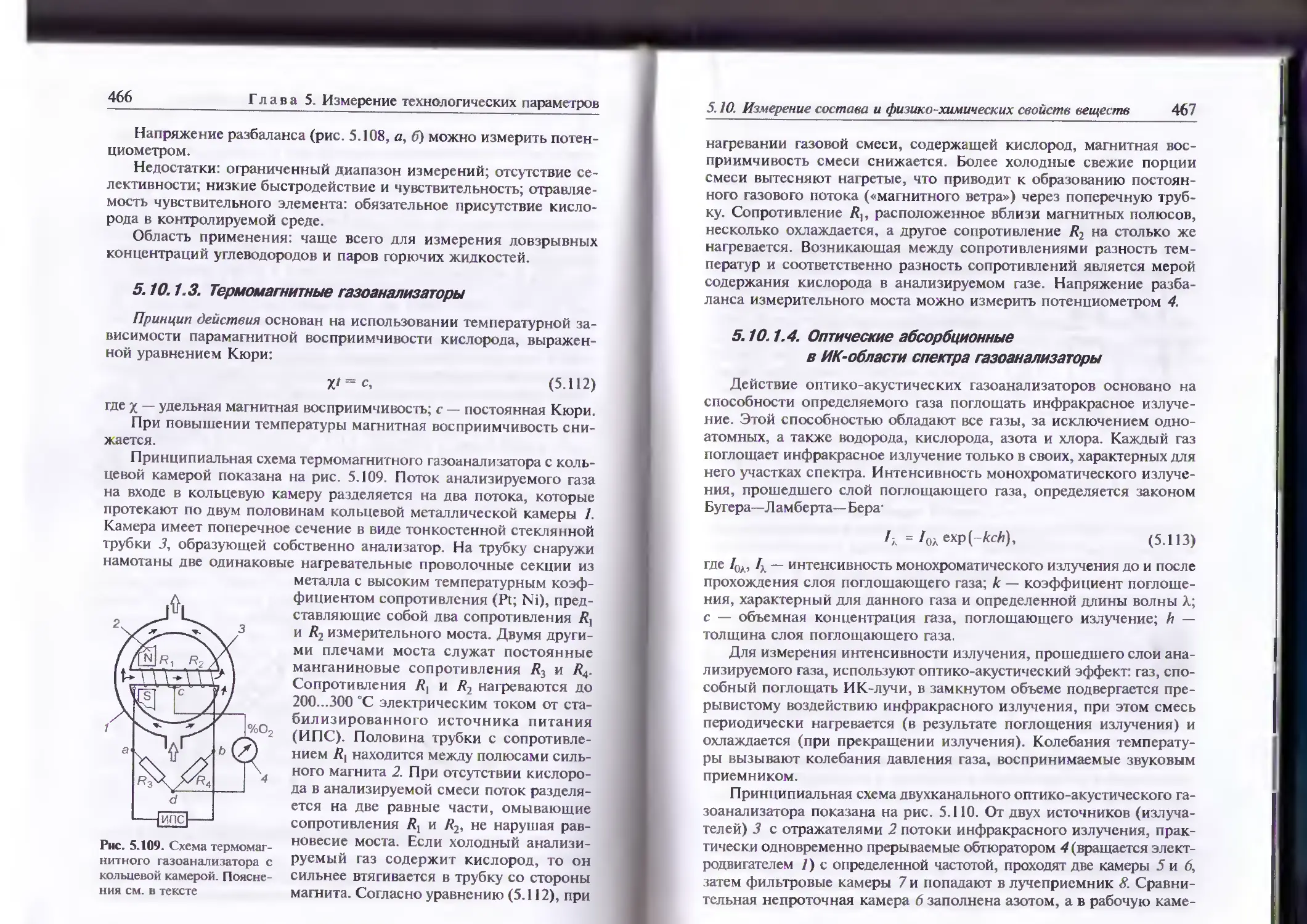

ется разработкой многофункциональных интеллектуальных датчи-