Text

6П9.3

021

УДК 687.052+687.053+687.054

Рецензенты С. К. Ященков, В. П. Полухин

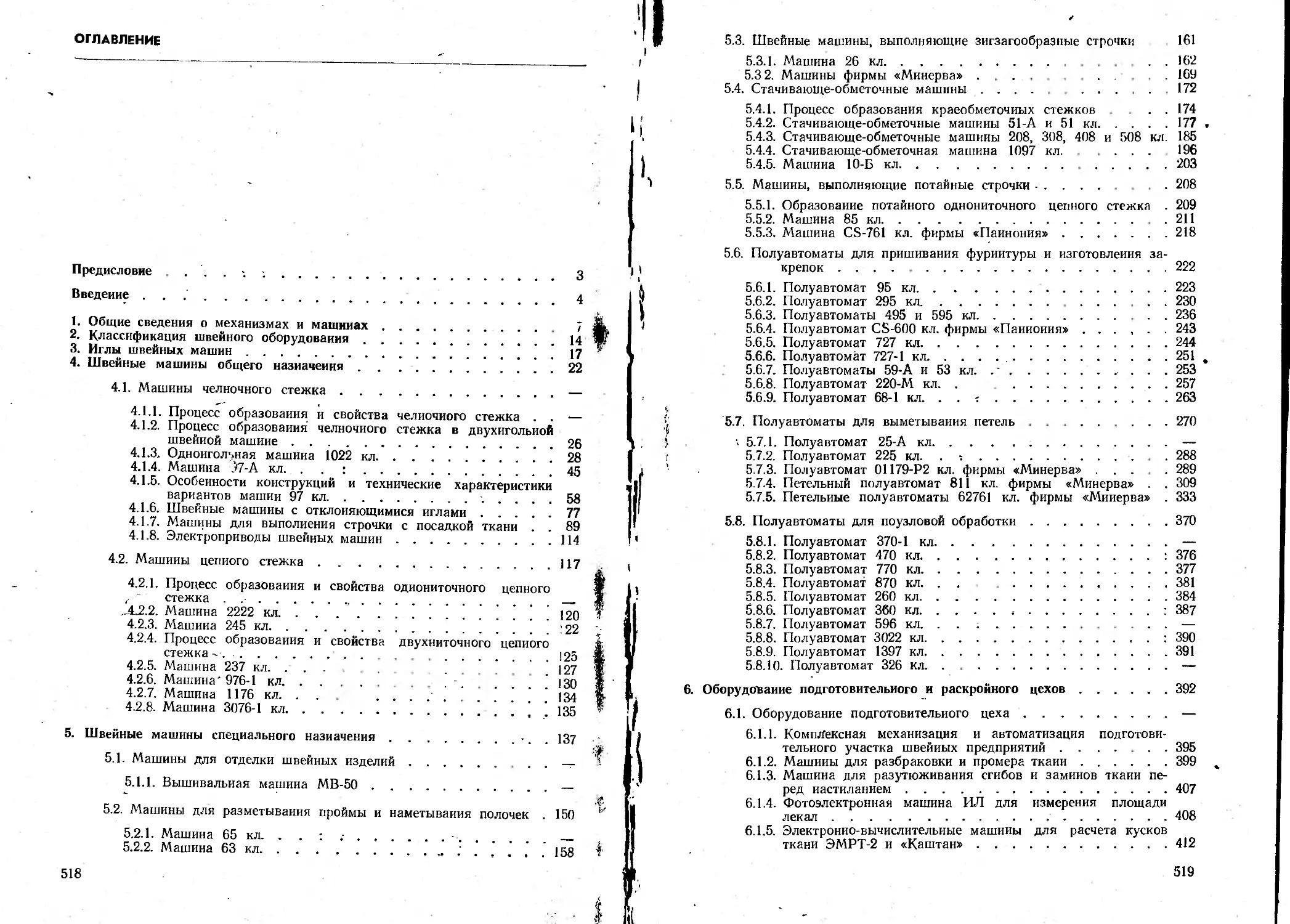

021 Оборудование швейного производства. Изд. 2-е,

испр. и доп. М.., «Легкая индустрия», 1977.

Авт.: Вальщиков Н. М., Шаранин А. И., Идиатулин И. А.,

Вальщиков Ю. Н.

520 с. с ил.

В книге приведены конструкции и технические характеристики

швейных машин общего и специального назначения, полуавтоматов,

сведения об их работе и обслуживании, описано оборудование подго-

товительных и раскройных цехов, а также оборудование влажно-теп-

ловой обработки изделий.

Книга предназначена в качестве учебника для учащихся технику-

мов швейной промышленности.

л 31603-039

О------------ 39-77

036(01)-77

6П9.3

Вальщиков Николай Маркович, *'

Шарапин Александр Иванович, **

Идиатудин Ибрагим Ахмедзянович, ,

Вальщиков Юрий Николаевич »

• ‘ + А

ОБОРУДОВАНИЕ ШВЕЙНОГО ПРОИЗВОДСТВА 1

Редакторы: Л и т и а к Э. Э. н Пахомова И. Н.

X Vпи)1нм'||и-иныП редактор Тюлина Г. Н. *

hoi ptuiiiii горы: Черен нова Н. В. и А с т а х о в а Т. П. f

I- <.|>|нч1|ор К у л и ч к о и п Л. В. ’*‘

ПН № .‘НЮ

(ниш п набор ЯЛ/IV 1077 г. Подписано к печати 23/IX 1977 г. Т-17901. Формат 60X90’/ie.

। vMHta ।iiiioi |1П|]|гкйн NV 3. П. л. 32,6. Уч.-изд. л. 33,14. Тираж БОООО>,экз. Зак. № 1230.

fh-HH I |i in к ||1Д NV 2/HI.

IНини-|«|.. inn •Лг|Мйи tiiniyripiiii»,

HiMiii, м>" »•««. I< ‘II. К v и|ец|<||Л мост, 22

!<••* к !..»•» HHI..I |i. oh к и NV 4 Сокниплмгрпфпрома при Государственном комитете

• ..it+irt Мин.и । « « I» но делим нтддтгльстп, полиграфии н книжной торговли, 196126,

ПРЕДИСЛОВИЕ

Данная книга является учебником по курсу «Оборудовг

швейных предприятий». В учебнике переработан и расширен

териал первого издания учебного пособия «Оборудование ш

ных фабрик», изданного в 1968 г. В учебник включены м

риалы по новым типам машин, механизации и автоматизг

производства и современным способам обработки тканей.

Учебник состоит из восьми разделов. В первом разделе д

общие сведения о механизмах и машинах, во втором — расе:

рена классификация швейного оборудования, в третьем — ш

ные иглы. В четвертом разделе рассмотрены конструкции,

бота и регулировка механизмов современных швейных ма

общего назначения, на которых выполняются стачиваю

строчки с челночным и цепным переплетением ниток. ГВ

раздел посвящен полуавтоматам и машинам специального

значения для отделки тканей, выполнения петель и краео<

точных строчек, пришивания фурнитуры и др. Оборудов.

подготовительного и раскройного цехов описано в шестом

деле. В этом же разделе даны сведения по конвейерным j

повкам и транспортирующим устройствам. В седьмом раз,

приведены сведения по оборудованию и режимам влажно-те

вой обработки тканей. Вопросы проектирования и расчета м

пизмов швейных машин и другого оборудования рассмот|

в восьмом разделе.

Авторы выражают благодарность рецензентам професс

докт. техн, наук В. П. Полухину и С. К. Ященкову за ряд

пых замечаний при рецензировании рукописи.

ВВЕДЕНИЕ

В докладе Председателя Совета Министров СССР А. Н. Ко-

сыгина XXV съезду Коммунистической партии Советского Со-

юза «Основные направления развития народного хозяйства

СССР на 1976—1980 годы» говорится, что «...главная задача

пятилетки состоит в последовательном осуществлении курса

Коммунистической партии на подъем материального и культур-

ного уровня жизни народа на основе динамичного и пропорцио-

нального развития общественного производства и повышения его

эффективности, ускорения научно-технического прогресса, роста

производительности труда, всемерного улучшения качества ра-

боты во всех звеньях народного хозяйства» *.

Одной из основных предпосылок роста производительности

труда в 2—2,5 раза на предприятиях швейной промышленности

является оснащение их новой, более совершенной техникой, со-

ответствующей передовым достижениям мировой науки и тех-

ники [1]. Для швейных предприятий основным направлением

технического перевооружения является комплексная механиза-

ция и автоматизация технологических процессов производства

одежды.

В области технологии работа будет проводиться в направле-

нии применения стабильных малоусадочных материалов, позво-

ляющих исключить целый ряд машинных и утюжильных трудо-

емких операций. Более широкое применение получат способы

соединения деталей с помощью клея, свар'иванием токами высо-

кой чистоты и ультразвуком.

Область применения клеевых материалов будет расширяться

и И11И|Н111ле|1ии увеличения как числа операций, так и видов

iiou'iiift, и которых используется клеевая технология. Преду-

' tipniiiH K H более широкое изготовление изделий методом фор-

iiiiiiiiii Нее чю будет способствовать применению более про-

। Р» 11 ииным мегодоп обработки и высокопроизводительного обо-

|Ч 1ИМО1ИНН.

• МН • W6-0. Мики. 1976. Материалы XXV съезда КПСС. М..

1«ГЯ, » 11’1.

4

С целью комплексной механизации подготовительно-раскрой-

ного производства будут созданы комплекты оборудования для

хранения материалов, их сортировки, оценки качества. Это обо-

рудование будет оснащено устройствами, позволяющими без

контроля оператора измерять длину и ширину тканей непосред-

ственно при оценке качества, автоматизировать складские опе-

рации хранения и отбора бракованных тканей. Наряду с меха-

низированным настиланием ткани из рулона или отдельными

полотнами, ведутся разработки по внедрению автоматизиро-

ванного раскроя ткани с использованием микроплазменной дуги.

Предусматривается применение электронно-автоматизирован-

ного оборудования для настилания и раскроя тканей.

На заготовительно-монтажных участках предусматривается

провести следующие мероприятия: разработку и внедрение ли-

ний, оснащенных агрегированными машинами и полуавтома-

тами для обработки швейных изделий; создание группы полуав-

томатов для обработки мелких деталей и выполнение коротких

и длинных швов; создание специального оборудования для об-

работки тканей с синтетическими волокнами, применение рулон-

ного питания; использование клеевой полиамидной нитки, улуч-

шающее качество и повышающее производительность труда.

- В десятой пятилетке предусмотрена разработка и внедрение

в промышленность технологических линий, оснащенных ком-

плектами полуавтоматического оборудования для влажно-теп-

ловой обработки основных видов швейных изделий.

Намеченные мероприятия по техническому перевооружению

будут проводиться по двум направлениям:

1) расширение отечественной машиностроительной базы по

производству промышленных машин и оборудования для швей-

ной промышленности и улучшение качества выпускаемых ма-

шин;

2) специализация и кооперирование производства со стра-

нами— членами СЭВ и создание крупных машиностроительных

баз по производству машин и оборудования для швейной про-

мышленности.

Предусматривается резкий рост выпуска универсальных и

специальных швейных машин и оборудования для швейной про-

мышленности, исходя из растущих потребностей на основе со-

вместных решений, принятых странами — членами СЭВ.

Развитие конструирования универсальных и специальных

машин будет идти по пути повышения их скоростных режимов

п надежности, создания машин для параллельного выполнения

операций, а также оснащения их средствами механизации вспо-

могательных операций.

Производственный профиль машиностроения для швейной

промышленности будет соответствовать требованиям основных

направлений развития промышленности и характеризоваться со-

зданием поточных агрегированных линий, состоящих из ком-

5

ллекта швейных машин и полуавтоматов для обработки различ-

ных видов изделий.

Страной-координатором по производству машин и оборудо-

вания для швейной промышленности является ВНР. Направле-

ниями дальнейшего развития швейного машиностроения в ВНР

является повышение степени автоматизации специальных швей-

ных машин и применение электропневматических систем в обо-

рудовании для влажно-тепловой обработки швейных изделий.

Советско-венгерским и чехословацко-венгерским сотрудниче-

ством для швейно.й промышленности предусмотрено создание

автоматических линий влажно-тепловой обработки пиджаков и

брюк. До 1980 г. в ВНР будет организовано производство гла-

дильных прессов-автоматов для влажно-тепловой обработки

женской! верхней одежды и костюмов, белья и одежды для

детей.

В ЧССР основные усилия направлены на дальнейшее тех-

ническое развитие петельных полуавтоматов, быстроходных

швейных машин для получения зигзагообразных строчек, гла-

дильного оборудования.

В ГДР развитие швейного машиностроения будет направ-

лено на создание высокомеханизированных рабочих мест с меж-

операциопным транспортом, на производство краеобметочных и

быстроходных швейных машин, на гидравлическое гладильное

оборудование.

В рамках двустороннего сотрудничества специалистами

СССР и ГДР совместно проводится разработка комплексных

механизированных линий для изготовления мужских костюмов.

Специалисты ВНР и ЧССР проводят совместную работу по со-

зданию новых видов промышленных швейных машин и автома-

тизированных гладильных линий для обработки пиджаков и

брюк. Специалисты СССР и ВНР совместно разрабатывают от-

дельные автоматические линии по производству пиджаков и

детских платьев. В СССР работа будет направлена по пути со-

здания новых универсальных специальных машин и полуавто-

м атов.

1. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЗМАХ

И МАШИНАХ

Изготовление швейных изделий в настоящее время связано

с применением специальных машин, полуавтоматов, автоматов и

целых автоматических линий, исключающих, по возможности,

ручной труд на технологических операциях.

Ручным трудом считают изготовление того или иного изде-

лия не только руками, но и с помощью машины, которая приво-

дится в движение и управляется за счет мускульной силы чело-

века. Если же машина имеет электропривод, является быстро-

ходной, высокопроизводительной, а роль человека сводится

лишь к управлению и контролю за ее работой, то труд счита-

ется механизированным.

В швейной промышленности наряду с широкой механиза-

цией производственных процессов широко внедряются полуав-

томаты и автоматы.

Автоматом является самостоятельно действующее устрой-

ство (или совокупность устройств), выполняющее по заданной

программе без непосредственного участия человека процессы

получения, преобразования, передачи и использования энергии,

материала и информации.

Полуавтомат — это автоматизированное устройство, у кото-

рого рабочий цикл прерывается и для его повторения требуется

обязательное вмешательство человека.

Если в полуавтомате или автомате связывание простых дей-

ствий отдельных звеньев достигается с помощью перфорирован-

ных лент или карт, то он носит название полуавтомата или ав-

томата с программным управлением. В швейном производстве

такими машинами-полуавтоматами являются трехголовочные

пли четырехголовочпые полуавтоматы, предназначенные для

отделки готовых изделий.

В швейной промышленности широко применяются как полу-

автоматы и автоматы, так и полуавтоматические линии, являю-

7

щиеся целыми комплексами машин, используемых в опреде-

ленной последовательности, предусмотренной технологическим

процессом. Если при этом роль человека сводится только к уп-

равлению и контролю за работой линии, то такую линию назы-

вают автоматической. Если же технологический процесс преду-

сматривает применение ручного труда на тех или иных основ-

ных или вспомогательных операциях линии, линию называют

полу а вто м атическо й.

Основными технологическими процессами производства счи-

тают те процессы, где происходит контакт рабочих органов ма-

шин или рабочей физико-механической среды (например, пара)

с обрабатываемым материалом. При изготовлении изделия на

швейной машине такими процессами будут проколы сшиваемых

тканей иглой, образование ниточного стежка и т. д. Вспомога-

тельными операциями считают подготовительные, установочные,

транспортные, а также операции съема и упаковки готовых из-"

делий. К вспомогательным относятся также операции обслужи-

вания машин и управления ими.

В настоящее время в связи с широкой механизацией и авто-

матизацией большинство основных технологических процессов

механизировано, то есть выполняется машинами. Любая ма-

шина состоит из отдельных деталей, узлов, звеньев и меха-

низмов.

Деталью называют часть звена, изготовленного без сбороч-

ных операций (винт, гайка, вал и др.). Совокупность деталей,

входящих в одну жесткую систему и не имеющих движения

относительно друг друга, образует звено. Звенья бывают по-

движные и неподвижные.

Все неподвижные детали, .образующие одну жесткую непо-

движную систему тел, называют неподвижным звеном или стой-

кой (например, корпус машины). Каждая подвижная деталь

или группа деталей, образующих одну жесткую систему, назы-

вается подвижным звеном (кривошип, шатун, ползун и др.). Ча-

сто подвижное звено называют просто звеном в отличие от

стойки.

Некоторые устройства, например лента конвейера вместе

с прикрепленными к ней деталями, образуют гибкое звено.

В этом случае признаком звена является отсутствие относитель-

ного движения между отдельными деталями. Подвижные

inrni.ii соединяются между собой или со стойкой с помощью ки-

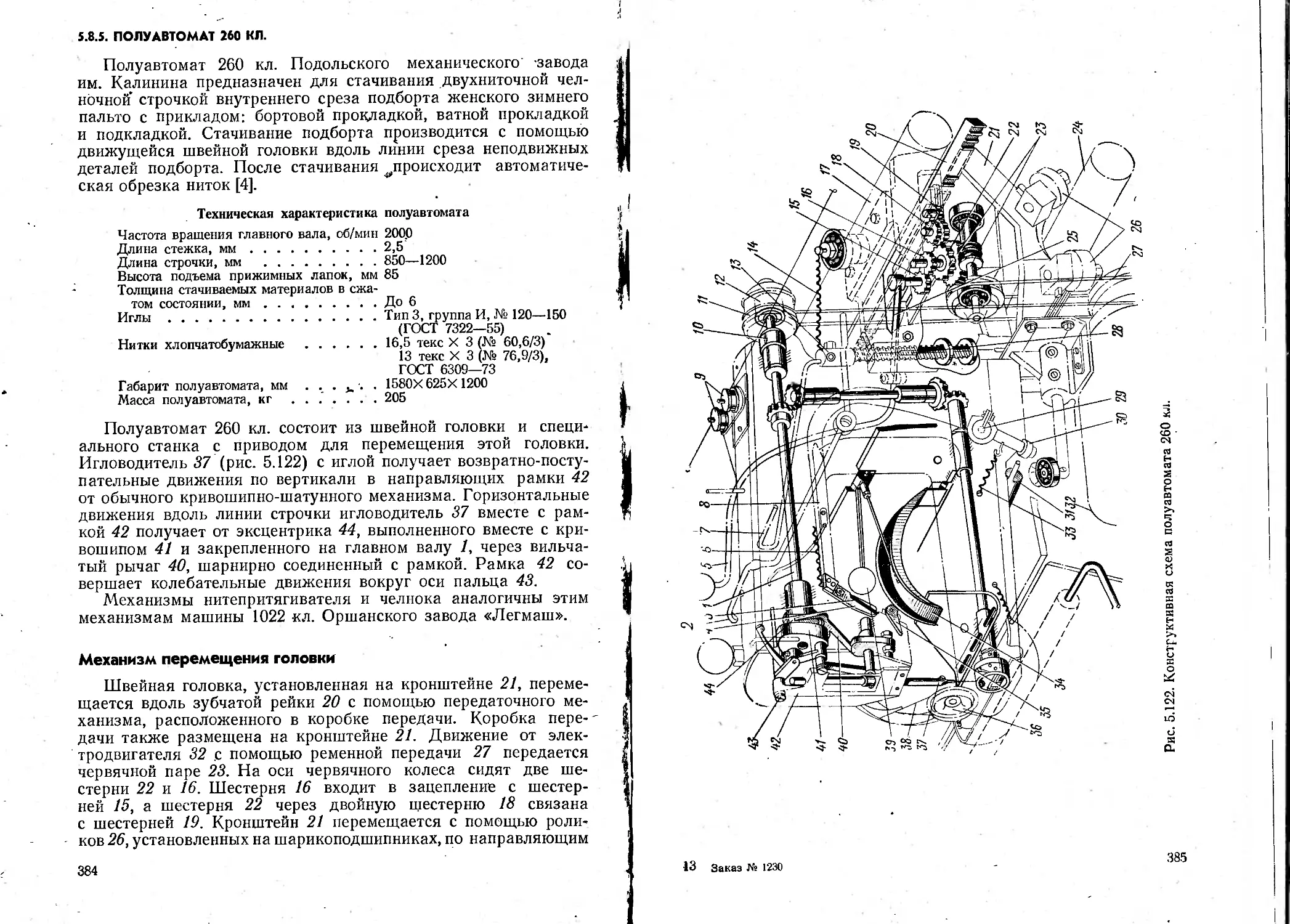

п<<мптнчсскнх элементов, обеспечивающих необходимое относи-

iciJii.iioe движение.

/1вп । оецнпенные aiiciia, имеющие относительное движение,

i>i>piiiVhii кинематическую пару. Звенья, соединенные в кинема-

1 пч> . нно пары, образуют кинематическую цепь. Все механизмы

и Miiiiiiiiii.i ин кии hi кинематических цепей, базирующихся на

) 1ОЙ1О’ । >11/1!|Ц|| ic.iii.no, механизм— это искусственная кинемати-

ческая цепь с одним неподвижным звеном, предназначенная

8

для совершения вполне определенных целесообразных дви-

жений.

Машина есть механизм или сочетание механизмов, осуществ-

ляющих определенные целесообразные движения для преобра-

зования энергии или производства работы.

Б швейной промышленности имеются машины для стачива-

ния и отделки швейных изделий, выметывания петель, пришива-

ния пуговиц и т. д. Современная технологическая машина имеет

три основных механизма: двигательный, передаточный, испол-

нительный.

Основой рабочей машины является исполнительный меха-

, низм, который получает движение от двигателя посредством пе-

\ редаточного механизма и рабочие органы которого совершают

движения, необходимые для выполнения технологических опе-

раций.

Основными исполнительными механизмами у большинства

швейных машин являются механизмы иглы, челнока, нитепри-

тягивателя и двигателя тканей или изделий.

Рабочая машина приводится в движение от электродвига-

теля, который сообщает вращательное движение приводному

(главному) валу машины. Для преобразования вращательного

движения главного вала в необходимые движения рабочих ор-

ганов машины служат следующие звенья: кривошипы, эксцент-

рики, кулачки, коленчатые валы, шатуны, коромысла, ползуны,

зубчатые колеса, кулисы, винты, тяги и т. д.

Остановимся на классификации деталей, применяемых

в швейных машинах, а также на требованиях, предъявляемых

к состоянию поверхности этих деталей и материалов, из которых

они изготовляются.

В зависимости от характера работы швейных машин все де-

тали можно разделить на следующие группы.

1. Детали рабочих или исполнительных органов машины,

принимающие участие в образовании стежков: иглы, челноки,

петлители и др.

2. Детали, передающие движение рабочим органам машины

и непосредственно не соприкасающиеся с ниткой: валы, оси, ша-

туны, кривошипы, рычаги, зубчатые колеса, эксцентрики, ку-

лачки, кулисы, пальцы и т. д.

3. Детали, служащие для сборки и крепления звеньев меха-

низмов: винты, болты, гайки, штифты.

4. Статические детали: корпус машины, ограждение меха-

низмов и др.

Детали первой группы должны иметь тщательно обработан-

ную поверхность (полированную) и обладать большой сопротив-

ляемостью к истиранию. Иглы швейных машин изготовляются

из твердой углеродистой проволоки марки И-3 кл. А. Шпульные

колпачки, челноки, петлители изготовляют из автоматной стали

марки А12.

9

Для деталей второй и третьей групп применяют углероди-

стые и легированные стали. Широкое применение находит тер-

мообработка этих деталей — цементация с последующей закал-

кой и цианированием.

Корпус машин изготовляют из литого чугуна марки СЧ-18-36

или СЧ-21-40. Для статических деталей применяют различные

пластмассы, например термореактивные пресс-порошки К-118-2,

К-18-2, К-21-2, термопассивпые обратимые —нитрол, полисти-

рол, капроновую смолу. К деталям швейных машин предъяв-

ляют следующие основные требования:

1) материалы деталей должны обладать достаточной проч-

ностью. Детали и звенья современных швейных машин работают

Рис. 1.1. Виды соединения звеньев в швейных машинах

с большими скоростями (при частоте вращения главного вала,

часто достигающей 5000 об/мин и выше). В этих условиях,

кроме нагрузок, связанных с выполнением технологического

пр9цесса (силы для прокола тканей, силы для затягивания ни-

ток и др.), в звеньях механизмов и кинематических парах появ-

ляются значительные динамические нагрузки (силы инерции);

2) детали рабочих органов швейных машин должны обла-

дать большой сопротивляемостью к истиранию и иметь полиро-

ванную поверхность;

3) детали должны быть изготовлены с высокой точностью

(2-г<> п 3-го кл.) и не иметь больших зазоров в кинематических

пирпх. Наличие чрезмерных зазоров не позволяет получить хо-

рошую строчку, а также приводит к обрыву ниток;

-I) дпалп должны обеспечить бесшумную работу машины.

М in о(>< сш*ч(Ч111я подвижного соединения деталей звеньев

нрнм> пики рн 1ЛПЧПО1 о вида кинематические пары. На рис. 1.1

цок । >1нн<| пппоолес часто встречающиеся соединения звеньев

и инк Иных Miiiiiiiiinx Плоское относительное вращательное дви-

жение oOi i печиншо । кинематические нары, показанные на

рис. 1.1, о, Ci Пи рис 1.1,п iioKa.iaiio соединение, которое обес-

печивает возможные перемещения звеньев в разных плоскостях.

10

При изучении устройства и работы механизмов машины при-

меняют различные способы их изображения. Основными видами

изображения являются конструктивно-кинематическая и кине-

матическая схемы.

Конструктивно-кинематическая схема, выполняемая по пра-

вилам технического рисунка, обеспечивает наглядность изобра-

жения конструкции механизма, позволяет судить о действитель-

ных формах и размерах деталей.

На такой схеме можно показать и внутреннее устройство

механизма.

S

Рис. 1.2. Конструктивно-кинематическая и кине-

матическая схемы механизма иглы

Кинематическую схему в аксонометрических и ортогональ-

ных проекциях вычерчивают с применением специальных услов-

ных обозначений. На этой схеме показывают лишь кинематиче-

ские размеры звеньев. Подобное изображение механизма дает

представление о структуре его устройства. На рис. 1.2 показан

механизм иглы в трех видах: в виде конструктивно-кинематиче-

ской схемы (а), кинематической схемы в аксонометрической (6)

и в ортогональной (в) проекциях.

Условные обозначения звеньев, передач и элементов кинема-

тики механизмов и машин применяют в соответствии с ГОСТ

2 770—68 в Единой системе конструкторской документации —

ЕС КД (табл. 1.1).

11

Таблица 1.1

Условные обозначения деталей, звеньев и элементов кинематики

механизмов н машин

Наименование

Соединение стержня с неподвижной

опорой:

шарнирное с движением в плоско-

сти чертежа

шаровым шарниром

Подшипники скольжения и качения

на валу (без уточнения типа):

- радиальный

радиально-упорные;

односторонний

двусторонний

Соединение детали с валом!

свободное при вращении

лодпижиос без вращения

I Лумой

К улмчии плоеиив

ПроДОЛкИО! О «•рн МИЦИ ИН И

ДИСКОИМИ

*

Обозначение

12

Продолжение табл. 1.1

Наименование

плоское

Обозначение

пространственное

Кулачки барабанные цилиндриче-

ские

Ползун в неподвижных направляю-

щих

I

554

I*

Соединение кривошипа с шатуном

Передачи:

плоским ремнем (открытые)

клиновидным ремнем .

круглым ремнем

зубчатым ремнем

цепью

яубчатые цилиндрические

аубчатые конические

13

Окончание табл 1.1

Наименование Обозначение

плоское пространственное

Передачи: зубчатые реечные червячные с цилиндрическим чер- вяком

Пружины:

цилиндрические сжатия

цилиндрические растяжения

спиральные

Эксцентрик

Маховик

2. КЛАССИФИКАЦИЯ ШВЕЙНОГО

ОБОРУДОВАНИЯ

/ Швейная промышленность в настоящее время располагав!

большим разнообразием швейного оборудования. Для его систе-

матизации заводы-изготовители применяют заводскую класси-

фикацию, но которой каждая вновь созданная конструкция ма-

шины получает свое условное обозначение или соответствую-

щий класс. Единой классификации швейного оборудования пока

!4

не существует и каждый завод, выпускающий швейное оборудо-

вание, присваивает новой созданной машине свой очередной ус-

ловный знак. Так, на Подольском механическом заводе им. Ка-

линина все машины разделены на группы, или классы, и каж-

дому классу присвоен определенный порядковый номер: 26, 27,

28, ..., 95, 96, ..., 302 и т. д. 1

; При изготовлении вариантов машин, изменяя или дополняя

их механизмы, к номеру класса добавляют цифру или букву

русского алфавита (51-А, 302-1 кл.). J

। Оршанский завод «Легмаш» выпускает машины на базе бы-

строходных стачивающих машин 97 кл. (297, 397, 597, 697 кл.

и т. д.). Последние две цифры показывают класс базовой ма-

шины, а первая цифра — вариант. Также этот завод выпускает

на базе машины 97 кл. машины 97-А, 97-В кл. /Буква русского

алфавита говорит о введении в базовые машйны 97 кл. допол-

нительных механизмов.

Ростовский завод «Легмаш» выпускает швейно-обметочные

Машины на базе машины 208 кл. (308 кл., 408 кл., 508 кл.

и т. д.). Орловский машиностроительный завод им. Медведева

выпускает стационарные раскройно-ленточные машины РЛ с ва-

риантами РЛ-ЗА, РЛ-ЗБ, РЛ-5 и т. д. Условные обозначения ма-

шин удобны при составлении заявок на оборудование и запас-

ные детали, при планировании оборудования и т. д. [2].

Чтобы различать технологическое оборудование по назначе-

нию, кроме заводской, существует технологическая классифика-

ция, в которой отражены все параметры (частота вращения

главного вала, назначение и производительность машины, вид

стежка, тип и номера игл, за вод-изготовитель и т. д.). По этой

классификации все швейные машины подразделяют на следую-

щие типы:

1) стачивающие машины, выполняющие большое количе-

ство операций;

2) специализированные машины, предназначенные для вы-

полнения одной или нескольких операций;

3) машины полуавтоматического действия для пришивания

пуговиц, изготовления закрепок, стачивания скругленных ман-

жет, обметывания петель;

4) машины поузловой обработки полуавтоматического дей-

ствия. .

Кроме того, все основное технологическое оборудование под-

разделяют на четыре группы:

1) оборудование подготовительно-раскройного производства;

2) швейное технологическое оборудование;

3) оборудование влажно-тепловой обработки полуфабрика-

тов и изделий; ( t

4) транспортные устройства и механизмы..^/ '

В табл. 2.1 дана классификация основных видов швейных

машин по типу стежков.

15

Таблица 2.1

Классификация швейных машин по типу стежков

Машины Тип стежка Класс 3 а во д-и з г ото в ител ь

Одноигольные стачивающие Челночный двухниточный 1022,97,97-А, ' 297, 397, 597, 697, 997 Оршанский завод «Легмаш»

862, 302-1,65, 302-2 Подольский механический завод им. Калинина

Многоигольные стачивающие Челночный четырехниточный с двумя парал- лельными строч- ками 852 (X 5)*, 852-1 (ХЮ), 803(1852), 2852 То же

428 Фирма «Минерва»

Однониточные стачивающие Цепной однониточный 28 Подольский ме- ханический завод им. Калинина

2222, 245 Оршанский завод «Легмаш»

Двухниточные Цепной многоии- точный с па- раллельными строчками 76-А, 876, 976-1, 1178, 1376, 237 Подольский ме- ханический завод им- Калинина

Выполняющие зигзагообразную строчку Двухниточный челночный 26, 326 То же

335-121, 337, 72520-101 Фирма «Минерва»

Для стачивания и обметывания края шва: в изделиях из меха в изделиях из ткани Однониточиый цепной Двухниточный и трехниточиый цепиой 10-Б 51-А, 51, 51-1 208, 208-А, 208-Б, 208-В, 208-Д, 208-Е, 308, 508 Полтавский завод швейного оборудования Подольский ме- ханический завод им. Калинина Оршанский завод «Легмаш»

* (Х5) и (ХЮ) — здесь н в последующем максимальное расстояние между нгламн

16

Окончание табл. 2.1

Машины Тип стежка Класс Завод-изготовитель

Потайного Однониточный 85 - Подольский ме-

стежка цепной ханический завод им. Калинина

761, 796 Фирма «Паннония»

Двухниточный челночный 86 Подольский ме- ханический завод им. Калинина

Полуавтоматы:

для пришивания Двухниточный 727, 727-1 Подольский ме-

пуговиц, талонов, накладок челночный ханический завод им. Калинина

Одноннточный цепной 95, 295, 59А, 595, 68-1 • То же

для изготовления Двухниточный 27-А, 53 » »

закрепки и при- шивания металли- челночный 220-М Оршанский завод «Легмаш»

ческих крючков

для изготовления То же 625, 525 То же

петель на белье 25-А, 225 Подольский механический завод им. Калинина

- Однониточиый цепной 01179 Фирма «Минерва»

811 То же

для изготовления петель на верх- ней одежде Двухниточный цепной 62761 » >

Для отделки

одежды: *

вышивальные Однониточный и двухниточный МВ-50 Полтавский за- вод швейного

цепной оборудования

ажурные Челночный 43 Подольский меха- нический завод им. Калинина

3. ИГЛЫ ШВЕЙНЫХ МАШИН

Основным рабочим инструментом швейной машины явля-

ется игла, которая непосредственно участвует в процессе обра-

зования стежка. Она служит для прокалывания материала, про-

ведения через него нитки и образования петли-напуска, кото-

I Машинная игла имеет сложную конструкцию (рис. 3.1,а).

Она состоит из колбы 1, лезвия 2 и острия 5. На лезвии профре-

асровапы длинная 6 и короткая 3 канавки (желобки) "й имеется

ушко 4, в которое заправляется нитка. Иглы изготовляют из

стальной углеродистой (с содержанием углерода 0,9%) отож-

женной проволоки марки И-3 кл. А, ГОСТ 5468—60. После из-

готовления иглу подвергают закалке, твердость лезвия по Рок-

веллу HRC 54—60. Допустимое отклонение оси лезвия от оси

колбы составляет 0,1 d для игл диаметром d= 1,3 мм и 0,05 d

для игл d> 1,3 мм.

Иглы швейных машин отличаются большим многообразием.

ГОСТ 7322—55

на машинные иглы предусматривает изготовле-

ние 500 различных типов игл. Зарубеж-

ная фирма «Зингер» выпускает не-

сколько тысяч типоразмеров игл различ-

кого назначения.

' По форме иглы бывают прямолиней-

А_ ные и изогнутые. Прямолинейные иглы

т' применяются в стачивающих машинах

Ф челночного и цепного стежков, краеоб-

меточных, полуавтоматах и других ма-

г-ц шинах. Изогнутые иглы применяются

в машинах потайного стежка и в некото-

рых краеобметочных машинах.

6 По ГОСТ 7322—55 все машинные

иглы в зависимости от формы лезвия и

формы заточки (рис. 3.1, б) разделяют

на 29 типов. Нечетные номера (1, 3, 5

Рис. 3.1. Машинная игла:

а —- конструкция; б — виды

апточки

и т. д.) присваивают иглам, имеющим

конусную форму заточки. Иглы со спе-

циальной заточкой лезвия — овальной,

лопаточкой, квадратной, ромбической и

другими — обозначают четными номерами (2, 4, 6 и т. д.). Иглы

с овальной левой и правой заточками применяют для сшивания

заготовок обуви на двухигольных машинах (24 кл. ПМ.З), иглы

с заточкой лопаточкой (продольной и поперечной)—для сши-

вания заготовок обуви соответственно длинными и короткими

стежками; последняя дает хорошую утяжку ниток и малый раз-

рез кожи. Иглы с ромбической заточкой применяют для сшива-

ния плотных сухих жестких кож. Наличие большого числа ре-

жущих граней уменьшает трение иглы о материал. Такие иглы

используют в кожгалантерейной промышленности. Иглы с трех-

граиной заточкой, дающей прямолинейные стежки, применяют

в двухигольных машинах для шитья изделий из кожи. Иглы

с квадратной заточкой применяют в основном в многоигольных

машинах ценного стежка.

ГОСТ 7322 - 55 предусматривает классификацию игл по

группам, которые обозначают буквами русского алфавита —А,

18 . . ' Л

Б, В и т. д,- Группы характеризуют длину иглы, длину до ушка,

диаметр, длину колбы и геометрическую форму игл.

Номера игл до 100 идут через интервал, равный 5, как на-

пример: 80, 85, 90, 95, 100. Свыше 100 интервал равен 10:100,

НО, 120, 130 и т. д. 1

Все иглы согласно этому же ГОСТу разбиты по номерам

(с № 60 по № 300), которые соответствуют диаметру лезвия

иглы, выраженному в сотых долях миллиметра. Так, игла № 100

имеет диаметр лезвия 1 мм. Ушко иглы делается больше диа-

метра заправляемой нитки, чтобы она свободно проходила че-

рез него. Для подбора игл и ниток можно пользоваться табл. 3.1.

Таблица 3.1

Рекомендуемые номера игл и ниток

Номера игл по ГОСТ 7322—55 Номера ниток

хлопчатобумажных ГОС! 6309—73 шелковых ГОСТ 10878—70

75—80 7,5 текс Х3(№ 133/3) 10 текс Х3(№ 100/3) 3,2 текс Хб (№ 310/6)

85—90 10 текс Х3(№ 100/3) 13 текс Х3(№ 76,9/3) 3,2 текс Хб (№ 310/6)

90—100 13 текс Х3(№ 76,9/3) 16,5 текс Х3(№ 60,6/3) —

100—120 16,5 текс Х3(№ 60,6/3) 21 текс Х3(№ 47,6/3) 3,2 текс Х20 (№ 310/20)

120—130 21 текс Х3(№ 47,6/3) 34 текс X 3 (№ 29,4/3) 3,2 текс Х27 (№ 310/27)

Для бытовых машин применяют иглы со снятой на колбе

лыской, облегчающей установку иглы в игловодителе. Иглу

устанавливают снизу игловодителя и крепят винтом, хомутиком

или специальной гайкой с конической резьбой (цанговое креп-

ление). От правильной установки иглы в игловодителе во мно-

гом зависит нормальный захват петли-напуска носиком челнока.

Узел крепления иглы является ответственным, поэтому к нему

предъявляют следующие требования.

1. Конструкция колбы и способ крепления иглы в игловоди-

тсле должны обеспечивать постоянный зазор (не более 0,1 мм)

между иглой и носиком челнока независимо от диаметра лезвия

иглы.

19

2. Крепление должно производиться быстро, надежно и без

дополнительных регулировок.

3. Крепление должно обеспечивать точность установки иглы

в игловодителе без смещения оси лезвия иглы относительно оси

игловодителя и без перекосов этих осей.

В скоростных машинах во время прокалывания ткани иглой

за счет сил трения игла нагревается до 350—400° С с выделе-

нием большого количества тепла. Нагрев иглы особенно опасен

для'материалов, содержащих химические волокна. В процессе

скоростного шитья игла нагревается выше температуры плавле-

ния химических волокон, поэтому при соприкосновении с нагре-

той иглой эти волокна расплавляются и забивают ушко и длин-

Рис. 3.2. Иглы с различной конфигурацией лезвия

ный желобок иглы. Применение синтетических ниток еще более

усугубляет процесс забивания ушка иглы оплавленными части-

цами химических волокон.

Установлено также, что хромированная игла по сравнению

с никелированной и полированной меньше нагревается, является

более износостойкой и обладает антнадгезионными свойствами,

т. е. оплавленные частицы химических волокон плохо прили-

пают к ее поверхности.

Для снижения температуры нагрева иглы применяют: реду-

цирование лезвия, изменение геометрии поперечного сечения

иглы, охлаждение воздухом или воздушно-водяной смесью, ис-

пользование в качестве теплоотдатчиков различных жидкостей,

предварительное проделывание в материале отверстия для про-

хода иглы электрическим методом и др.

Редуцирование лезвия явилось первой попыткой уменьшить

нагрев иглы путем рациональной ее конфигурации. Редуцирова-

ние— это уменьшение диаметра лезвия иглы на 0,03—0,06 мм.

На рис. 3.2, а, б и в показаны иглы с различной конфигурацией

лезвия и утолщением ушка, с редуцированием лезвия, а также

с двойным редуцированием лезвия.

Снижение нагрева достигается за счет уменьшения продол-

жительности контакта иглы с материалом и тем самым умёнь-

20

шения трения между иглой и материалом. Йа рис. 3,2, г пока-

зано сечение ушка обычной иглы, а на рис. 3.2, д — то же сече-

ние иглы с утолщением ушка. Утолщение ушка снижает нагрев

иглы, однако, как показала практика, наибольший нагрев на-

блюдается в зоне ушка, кроме того, наблюдаются колебания

стержня, что приводит к пропускам стежков. У игл с двойным

редуцированием предусмотрено постепенное расширение отвер-

стия по мере прохождения иглы в материал. При этом скорость

работы машины можно увеличить на 20%.

Изменение геометрии поперечного сечения уменьшает по-

верхность соприкосновения иглы с материалом и, следова-

тельно, температуру ее нагрева, а также обеспечивает доступ

воздуха непосредственно к месту прокола.

На рис. 3.2, е и ж показаны иглы с различной конфигура-

цией лезвия.

На рис. 3.2, е представлена игла, диаметр лезвия которой со-

ответствует ее номеру. Вдоль лезвия иглы профрезерованы две

глубокие канавки /, начинающиеся у нижней части колбы и за-

канчивающиеся за ушком иглы. Кроме того, на лезвии сделаны

четыре неглубокие канавки 2.

На рис. 3.2, ж показано поперечное сечение иглы с двумя

ребрами жесткости 1, наружный размер которых несколько

больше диаметра лезвия. Эта игла имеет две глубокие 2 и че-

тыре мелкие 3 канавки.

Для охлаждения иглы в качестве отводчика тепла исполь-

зуется воздух.

Воздушно-водяное охлаждение является наиболее универ-

сальным способом. Этот способ состоит в том, что на иглу по-

стоянно подается воздушно-водяная смесь, причем количество

воды настолько мало, что она почти полностью испаряется при

соприкосновении с нагретой иглой, не вызывая дефектов ткани.

Устройство для воздушно-водяного охлаждения иглы состоит из

приспособления с соплом для получения воздушно-водяной смеси

и подачи ее на иглу, перепускного клапана, сблокированного

с пусковой педалью, и компрессора для подачи свежего воздуха.

Воздушно-водяное охлаждение создано на Оршанском за-

воде «Легмаш», японской фирмой «Джуки» и др. и может быть

использовано на различных операциях. Расход воды и воздуха

регулируется в широких пределах.

Машины, оснащенные таким устройством, могут работать

с частотой вращения главного вала до 6000 об/мин с допу-

стимым нагревов иглы.

4. ШВЕЙНЫЕ МАШИНЫ ОБЩЕГО

НАЗНАЧЕНИЯ

4.1. МАШИНЫ ЧЕЛНОЧНОГО СТЕЖКА

4.1.1. ПРОЦЕСС ОБРАЗОВАНИЯ

И СВОЙСТВА ЧЕЛНОЧНОГО СТЕЖКА

на челночные и цепные. В

Рис. 4.1. Челночная строчка

Стежком называется элемент строчки с законченным пере-

плетением ниток. Различные стежки и строчки в зависимости от

способа их выполнения разделяют на ручные и машинные.

По способу переплетения ниток машинные стежки разделяют

швейной промышленности большое

распространение получили одно-

игольные стачивающие швейные

машины челночного стежка.

Челночная строчка (рис. 4.1)

состоит из двух ниток. Нитка А на-

зывается верхней, или игольной,

поскольку через ткани ее проводит

игла. Нитка Б называется нижней,

или "челночной, поскольку она за-

правлена в челночное устройство.

Переплетение ниток происходит

внутри стачиваемых тканей, так

как нитки имеют определенное на-

тяжение и прижимают ткани друг

к другу по линии строчки.

От эластичности строчки зависит ее прочность на разрыв при

натяжении тканей вдоль строчки. Челночный стежок является

жестким, неэластичным, не способным к значительному удлине-

нию. При натяжении тканей вдоль строчки они сначала будут

вытягиваться на сравнительно небольшую величину при одно-

временном удлинении ниток, а затем вся нагрузка сосредото-

чится на нитках, которые будут рваться.

Челночная строчка растягивается на 12—15% и является

труднораспускаемой. На образование стежка расходуется не-

большое количество ниток. При определении расхода ниток на

образование челночной строчки учитывается коэффициент ура-

ботки, который в среднем равен 1,2—1,7. На шов длиной 1000 мм

для тонких шерстяных тканей при средней длине стежков

обычно расходуется по 1300 мм верхней и нижней ниток. Коэф-

фициент уработки при этом равен 1,3.

{^Челночная строчка образуется при взаимодействии рабочих

органов: иглы, челнока, нитепритягивателя, двигателя ткани

(рейки) и лапки [3]^|

22

В процессе совершенствования швейных машин с целью уве-

личения их производительности было найдено несколько спосо-

бов получения двухниточного челночного стежка.

Наибольшее распространение получили машины с равно-

мерно вращающимся челноком и нитепритягивателями различ-

ной конструкции. На рис. 4.2 показан процесс образования

двухниточного челночного стежка с равномерно вращающимся

челноком и с нитепритйгивателем рычажного типа, где ушко ры-

чага нитепритягивателя 1 получает неравномерные движения

вниз и вверх<Игла 2 совершает прямолинейные движения вверх

и вниз. I

Рис. 4.2. Процесс образования челночного стежка

Опустившись в крайнее нижнее положение (рис. 4.2,а), игла

начинает двигаться вверх. При этом со стороны короткого же-

лобка за счет трения о ткань игла образует петлю из игольной

нитки. (Челнок, совершая равномерное вращательное движение

против часовой стрелки^ своим носиком подходит к игле со сто-

роны короткого желобка и захватывает петлю игольной нитки.

Игла в это время выходит из ткани, а челнок, продолжая вра-

щение, расширяет захваченную петлю. Ушко рычага нитепритя-

гпвателя 1 перемещается вниз, обеспечивая слабину нитки чел-

ноку. Расширенная петля игольной нитки получает разворот

(рис. 4.2,6). Участок нитки Н, проведенный через ушко иглы,

в это время проходит с внутренней стороны шпульки 3

(рис. 4.2, в). Второй участок этой нитки проходит с наружной

стороны шпульки. Когда петля игольной нитки будет обведена

вокруг шпульки 3 (рис. 4.2, г), ушко рычага нитепритягивателя 1

поднимется и подтянет петлю игольной нитки. Произойдет

уменьшение петли и выход ее из зоны челнока. После того как

петля будет выведена нитепритягивателем из зоны челнока, сте-

жок затянется в середине стачиваемых тканей. Рейка 4 в это

23

время перемещает ткань. Челнок 5 (рис. 4,2, д) продолжает вра-

щение против часовой стрелки, совершая холостой ход. За это

время игла, нитепритягиватель и рейка успевают закончить свой

цикл работы. Затягивание стежка происходит при определен-

ном натяжении ниток. Поэтому каждая машина обеспечена ре-

гуляторами натяжения ниток. Зубчатая рейка 4 расположена

в прорези игольной пластины под стачиваемыми тканями. При-

жимная лапка устанавливается сверху.

В последние годы в нашей стране и за рубежом получили

широкое распространение машины с равномерно вращающимся

челноком и вращающимся нитепритягивателем. Процесс обра-

зования строчки в них происходит также с участием иглы, чел-

нока, нитепритягивателя, рейки и лапки.

Ткани, положенные на игольную пластину, сверху прижи-

маются лапкой. Игла 1 (рис. 4.3, а), прокалывая ткани, прово-

дит сквозь них нитку 2.|Шитепритягиватель 3 — рычаг сложной

конфигурации, -^вращаясь против часовой стрелки^в это время

не удерживает нитку, которая свободно стягивается иглой.

Когда игла 1 (рис. 4.3,6) поднимается из крайнего нижнего

положения на 1,5—2 мм, около ее ушка со стороны короткого

желобка образуется петля, в которую входит носик челнока 4.

Продолжая вращение против часовой стрелки, он увеличивает

размер петли игольной нитки. Нитепритягиватель, поворачи-

ваясь против часовой стрелки, оставляет нитку в свободном со-

стоянии. Петля игольной нитки, расположенная на носике чел-

нока, расширяется при дальнейшем движении челнока. Челнок

обводит нитку иглы вокруг неподвижного шпуледержателя 5

со вставленным в него шпульным колпачком и шпулькой с на-

мотанной нижней ниткой. При этом расширенная петля нитки

получает разворот. Нитка, проведенная через ушко иглы, обхо-

дит шпуледержатель 5 с передней стороны, вторая ветвь

нитки — с задней стороны (рис. 4.3, в).

Во время обвода петли челноком вокруг неподвижного шпу-

ледержателя нитепритягиватель поворачивается и подает нитку

для образования петли, которая огибает шпуледержатель.

Когда челнок поворачивается немногим более чем на 180°,

нитепритягиватель 3, продолжая поворачиваться, подходит

своими'выступами к нитке, сдергивает ее с челнока и обводит

петлю вокруг второй половины шпуледержателя, обеспечивая

вытягивание нитки из челночного устройства (рис. 4.3,г). Игла

в это время продолжает свое движение вверх. При дальнейшем

повороте нитепритягиватель втягивает нитку внутрь стачивае-

мых тканей. Окончательное затягивание стежка нитепритягива-

телем происходит, когда игла начинает движение вниз, челнок

делает холостой ход, а ткань перемещается рейкой на величину

стежка. Нитепритягиватель в это время (рис. 4.3,6) перестает

удерживать нитку в натянутом состоянии, и она остается сво-

бодной до следующего цикла образования стежка.

24

Рис. 4.3. Схема процесса образования строчки у машин с вращающимся

ннтепритягивателем

' Механизмами, приводящими в движение рабочие органы

машины, являются механизмы иглы, челнока, нитепритягива-

теля, двигателя ткани.

/^Механизм, иглы обеспечивает проведение игольной нитки че-

рез стачиваемые ткани.^Движение иглы вверх и вниз должно

быть прямолинейным^

(.Механизм челнок^ обеспечивает переплетение игольной и

челночной ниток в ткани. В зависимости от вида£движения чел-

нок может быть вращающимся (ротационным), колеблющимся

или качающимся. /

Механизм питёпритягивателя ^слабляет игольную нитку при

опускании иглы и проходе челнока через петлю, а также^затя-

гивает стежок и сматывает нитку с бобины и шпульки для по-

следующего стежка.)

Механизм двигателя ткани перемещает стачиваемые детали

одежды на заданную длину стежка^

При образовании строчки переплетение игольной и челноч-

ной ниток должно происходить в середине стачиваемых тканей.

Если игольная нитка чрезмерно натянута, то переплетение ниток

происходит сверху стачиваемых тканей. Подобное явление будет

иметь место и при слишком слабом натяжении челночной нитки.

Если же переплетение ниток происходит снизу стачиваемых тка-

ней, то это указывает на большое натяжение челночной нитки

или очень слабое натяжение игольной нитки.

4.1.2. ПРОЦЕСС ОБРАЗОВАНИЯ ЧЕЛНОЧНОГО СТЕЖКА

В ДВУХИГОЛЬНОЙ ШВЕЙНОЙ МАШИНЕ

Процесс образования челночного стежка в двухигольной

швейной машине подобен процессу образования стежка в одно-

игольной машине. Для получения двух параллельных строчек

в машинах челночного стежка применяют две иглы, два чел-

нока и один нитепритягиватель. В рычаге нитепритягивателя

имеется два отверстия для заправки двух игольных ниток. Чел-

ноки в этих машинах размещаются в горизонтальной плоскости,

поэтому короткий желобок у левой иглы должен быть располо-

жен слева, а у правой иглы-г-справа (рис. 4.4, а).

Образование стежка как в правом, так и в левом челноках

происходит идентично. Рассмотрим процесс образования стежка

в правом челноке.

Игла 1, прокалывая ткани А и Б, проводит сквозь них иголь-

ную нитку (рис. 4.4,6). В крайнем нижнем положении иглы но-

сик челнока не доходит до линии движения иглы на 13—15 мм.

При подъеме иглы в образовавшийся напуск петли входит

носик челнока (рис. 4.4, е). Поворачиваясь по часовой стрелке,

клиновидный носик челнока начинает расширять петлю иголь-

ной нитки и подводить ее к краю обода шпуледержателя. Край

обода направляет короткую ветвь сверху шпуледержателя,

26

а длинную — под донышко шпуледержателя (рис. 4.4, г).

Когда челнок обводит петлю игольной нитки немногим более чем

на половину шпуледержателя, ушко нитепритягпвателя, дви-

гаясь вверх, сдергивает петлю со шпуледержателя и вместе

с двигателем ткани затягивает стежок (рис. 4.4, д).

Рис. 4.4. Процесс образования стежка в двухигольной швейной ма-

шине

4

Чтобы обеспечить свободный выход игольной нитки из чел-

ночного устройства, необходимо создать зазор между выступом

шпуледержателя и боковой стенкой игольной пластины. Для

этого в механизме челнока имеется устройство со специальной

отводкой 3 (рис. 4.4,6, в, г, д). В момент прохождения петли

верхней нитки между выступом шпуледержателя и боковой

стенкой игольной пластины отводка 3, ударяя по выступу 2 шпу-

ледержателя, поворачивает его против часовой стрелки, откры-

вая проход для петли верхней нитки.

27

4.1.3. ОДНОИГОЛЬНАЯ МАШИНА 1022 КЛ.

Для стачивания тканей бельевой, костюмной и пальтовой

групп из натуральных и искусственных волокон двухниточным

челночным стежком в промышленности широко применяют ма-

шину 1022 кл., выпускаемую Оршанским • заводом «Легмаш».

Рис. 4.5. Конструктивная схема машины 1022 кл.

Она используется взамен ранее выпускавшейся машины

22 кл.

Техническая характеристика машины

Частота вращения главного вала,

об/мин .......................До 4000

Длина стежка, мм..............До 4,5

Высота подъема лапки над уровнем

игольной пластины, мм .... 8

Максимальная толщина стачивае-

мых материалов в сжатом состо-

янии под лапкой, мм, не более 5

Иглы..........................Тип 3, группа Е, № 90—130

(ГОСТ 7322—55)

Нитки хлопчатобумажные в шесть

сложений . . . . ...........11 текс X 3 X 2 (№ 90, 9/3/2);

5,9 текс X 3 X 2 (№ 170/3/2)

ГОСТ 6309—73

Вылет рукава, мм..............260

Габарит платформы, мм .... 476X178

Габарит головки, мм .......... 520X210X360

Габарит стола, мм............. 1060X 650X 800

Электродвигатель:

мощность, кВт, не более 0,25

частота вращения вала, об/мин 2900

Масса головки, кг, не более . . 27

Масса стола, кг, не более ... 68

28

Общая конструктивная схема машины 1022 кл. показана на

рис. 4.5. Для образования строчки машина имеет механизмы

иглы, челнока, нитепритягивателя и двигателя ткани с прижим-

ной лапкой. Все механизмы приводятся в движение от главного

вала, расположенного в рукаве машины. Главный вал, установ-

ленный в двух подшипниках скольжения, вращается от электро-

двигателя с фрикционной муфтой с помощью клинового ремня,

надетого на маховое колесо.

*

Механизм иглы

Игла в машине совершает возвратно-поступательные движе-

ния вверх и вниз. Механизм иглы приводится в движение от

главного вала 40 (см. рис.>4.5).

Для преобразования вращательных движений главного вала

в прямолинейные движения иглы применен кривошипно-ползун-

ный (кривошипно-шатунный) механизм. Он состоит из трех по-

движных звеньев: кривошипа 20, шатуна 21 и ползуна-иглово-

дителя 25.

Кривошип закреплен на переднем конце главного вала уста-

новочным винтом. Для уравновешивания динамических нагру-

зок, возникающих при работе машины, кривошип имеет проти-

вовес.

Большое влияние на работу машины оказывает правильная

установка кривошипа с противовесом и двойного пальца 19, ко-

торый вставлен в отверстие кривошипа. Двойной палец с криво-

шипом соединен двумя винтами, первый из них по ходу враще-

ния главного вала — установочный, второй — упорный.

На наружный конец пальца 19 надета верхняя головка ша-

туна 21 с игольчатым подшипником.

Внутрь нижней головки шатуна вставлена цилиндрическая

шпилька 23 игловодителя, а в ее хомутике стягивающим винтом

7 закреплен игловодитель 25, пропущенный сверху вниз через

направляющие втулки, запрессованные в отверстия головки ма-

шины. Второй конец шпильки 23 соединен с сухариком 22, дви-

жущимся по направляющей 24, которая прикреплена винтами

к корпусу машины.

Для уменьшения инерционных нагрузок игловодитель выпол-

нен полым. Иглу закрепляют в игловодитель иглодержателем 26

и устанавливают до упора в паз игловодителя коротким желоб-

ком вправо относительно работающего. При регулировке вы-

соту иглы изменяют перемещением игловодителя. При этом ос-

лабляют винт 7 хомутика и перемешают игловодитель в нужном

направлении, а затем снова закрепляют винт.

Иглу устанавливают так, чтобы при нижнем ее положении

зазор между внутренней поверхностью шпуледержателя и иглой

был 0,15—0,35 мм.

29

Перед установкой иглы проверяют ее качество, ибо некаче-'

ственные иглы могут быть причиной плохой строчки, обрыва

игольной нитки, пропуска стежков и других дефектов.

При вращении главного вала игловодитель из нижнего поло-

жения поднимается на 1,6—2 мм. В это время носик челнока

должен быть на линии движения иглы и выше верхней кромки

ушка иглы на 1—1,5 мм. Такая регулировка высоты иглы и чел-

нока позволит образовать достаточную петлю-напуск со сто-

роны короткого желобка для носика челнока. При обработке

плотных тканей рекомендуется меньший подъем иглы на обра-

зование петли.

При работе машины игловодитель с иглой совершают пря-

молинейные возвратно-поступательные движения вверх и вниз

с ходом Н=2г, где г — длина плеча кривошипа, т. е. расстоя-

ние между осью главного вала и осью наружного пальца кри-

вошипа.

Смазке подвергаются все трущиеся детали механизма. По-

дача масла в механизм осуществляется через фитили из резер-

вуара с маслом, расположенного в рукаве машины.

Механизм челнока

Работа челнока (швейного крючка) заключается в том, что

он захватывает петлю иглы, расширяет ее, разворачивает и об-

водит вокруг шпуледержателя, внутри которого установлен

шпульный колпачок со шпулькой челночной нитки. Таким обра-

зом осуществляется переплетение челночной и игольной ниток.

В машине 1022 кл. применен центрально-шпульный челнок

с равномерным вращательным движением. Челнок вращается ’

против часовой стрелки с передаточным отношением от глав-

ного вала к челночному i=l :2. Поэтому частота вращения чел-

ночного вала в два раза больше частоты вращения главного

вала.

Наличие холостого хода у вращающихся челноков с' переда-

точным отношением i=l :2 является некоторым их недостатком.

Однако следует отметить, что попытки применить челноки с пе-

редаточным отношением i=l: 1 не дали положительных резуль-

татов.

Механизм челнока (см. рис. 4.5) состоит из деталей, кото-

рые передают вращательные движения от главного вала чел-

ноку. На главном валу двумя винтами закреплено коническое

зубчатое колесо 44, имеющее число зубьев Zi=33. Первый винт

по ходу вращения упирается в лыску вала, а второй является

упорным. Зубчатое колесо 44 входит в зацепление с кониче-

ской шестерней 46 вертикального вала 48, имеющей число

зубьев £2=22. Эта шестерня также с помощью двух винтов за-

креплена на вертикальном валу. На нижнем конце вертикаль-

ного вала 48 закреплено коническое зубчатое колесо 50, имею-

30

щее число зубьев £з = 28. Это колесо соединено с конической ше-

стерней 51, имеющей z4=21, которая закреплена на челночном

валу 31.

Рассмотренное зубчатое зацепление обеспечивает требуемое

передаточное отношение от главного вала к челночному:

._' п40 _ г2г4_22-21 _ 1

— 33-28 ~ V’

где «и — частота вращения главного вала, об/мин;

«31 — частота вращения челночного вала, об/мин.

Вертикальный вал 48 и челночный вал 31 установлены во

втулках, которые закреплены винтами в корпусе машины. На

переднем конце челночного вала с помощью двух винтов, за-

креплен челночный комплект 1.

Челночный комплект состоит из челнока (швейного крючка)

1 (рис. 4.6,«), шпуледержателя 3, шпульки 7 и шпульного кол-

пачка 5. Челнок 1 имеет носик А, который служит для захвата

петли игольной нитки. Челнок двумя винтами 10 закреплен на

челночном валу. В паз челнока свободно вставляют ободочком

Б шпуледержатель 3. Чтобы паз был закрыт, к челноку тремя

винтами 8 прикрепляют полукольцо 9. Для улучшения процесса

петлеобразования к челноку четырьмя винтами прикрепляют

пластину 11. На ось 2 шпуледержателя 3 надевают шпульный

колпачок 5 со шпулькой 7. На поверхность шпульного колпачка

прижимными винтами прикрепляют пластинчатую пружину 6,

необходимую для регулировки натяжения челночной нитки.

Шпуледержатель 3 не должен поворачиваться, для чего в его

паз вставляют палец 4, который закрепляют винтом к плат-

форме машины. Зазор между пальцем 4 и шпуледержателем 3

должен быть 0,3—0,5 мм.

В процессе работы машины носик челнока должен подходить

к игле своевременно. В момент, когда игла поднимается из

крайнего нижнего положения на 1,6—2 мм, т. е. когда у иглы

образуется петля-напуск требуемой величины, носик челнока

должен быть на линии Движения иглы и выше ушка иглы на 1—

1,5 мм.

Время подхода носика челнока к игле регулируют поворотом

челнока вокруг оси челночного вала при ослабленных винтах

10. Чтобы игла своевременно образовывала петлю-напуск нуж-

ной величины, а челнок своевременно подходил к игле и захва-

тывал петлю-напуск иглы, носик челнока во время его движе-

ния должен быть расположен от иглы на определенном расстоя-

нии. Зазор между иглой и носиком челнока должен быть не

более 0,1 мм. При большем расстоянии челнок не всегда захватит

петлю-напуск иглы, получится пропуск стежков. Требуемый за-

зор достигается перемещением челнока вдоль оси челночного

вала. Одновременно изменяют положение передней втулки 13

(рис. 4.6,6) после ослабления упорного винта, перемещая ее

31

Рис. 4.6. Челночный комплект машины 1022 кл.:

а —* детали комплекта; б — регулировка смазки челнока

вдоль оси челночного вала 14. Следует обратить внимание на то,

что челночный вал не должен иметь продольной (осевой) качки.

После регулировки все винты снова закрепляют.

В отличие от ранее выпускавшихся машин 22-А кл. в машине

1022 кл. предусмотрена автоматическая смазка механизма чел-

нока. Для этой цели передний конеп челночного вала 14 выпол-

нен полым. В переднюю втулку 13 ввернут штуцер 12, связан-

ный с резервуаром для масла полихлорвиниловой трубкой. Ма-

сло из штуцера 12 проходит через наружный винтовой канал

челночного вала 14, далее через отверстие В в полую часть чел-

ночного вала и затем проходит через фитиль полого винта 17,

ввернутого в торец челночного вала 14. Далее масло попадает

в канал И на ободок шпуледержателя.

Передняя втулка 13 челночного вала 14 снабжена винтом 15

с контргайкой 16 для регулировки подачи масла к челноку. Для

увеличения подачи масла на обод шпуледержателя необходимо

винт ввернуть, предварительно ослабив контргайку 16. При вы-

вертывании винта 15 отверстие. Д во втулке 13 открывают, и из-

быток масла поступает через отверстие в проточку Е в этой же

втулке.

Если масло в челнок поступает с избытком и количество его

не поддается регулировке винтом 15, следует проверить, не ото-

шел ли фитиль от винта 17 или он вообще отсутствует. Если

масло в челнок не поступает, следует фитиль промыть в бензине

или заменить его новым.

Для проверки состояния системы, подающей масло, обычно

снимают челнок. При включенной машине к концу челночного

вала 14 подносят листок белой бумаги и удерживают его непо-

движно примерно 15 с. При этом на бумаге должна получиться

масляная полоса шириной около 1,5 мм. Если ширина полоски

иная, то подачу масла регулируют винтом 15, после чего винт

законтривают гайкой.

Для смазки рекомендуют применять масло Индустриальное

12 (Веретенное 2), ГОСТ 1707—51. Резервуар для масла распо-

ложен сверху рукава машины. Количество масла заливают до

риски указателя уровня масла. Верхняя и нижняя пары шесте-

рен расположены в картерах, с наполненной консистентной

смазкой. Втулки челночного и вертикального валов получают

принудительную смазку из резервуара через полихлорвинпло-

вые трубки.

Механизм нитепритягивателя

Работа нитепритягивателя заключается в подаче верхней

нитки к игле и челноку, затягивании стежка и сматывании с ка-

тушки требуемого количества нитки для образования следую-

щего стежка.

2 Заказ № 1230

33

В машине 1022 кл. применен шарнирно-рычажный нитепри-

тягиватель. Механизм такой конструкции при условии хорошего

исполнения и правильной эксплуатации надежно работает при

высоких рабочих скоростях.

На внутреннее плечо пальца 19 (см. рис. 4.5) надет рычаг

нитепритягивателя 17, в отверстие которого вставлен сепаратор

с капроновой обоймой, а в пазы обоймы вставлен игольчатый

подшипник.

Такая конструкция соединения нитепритягивателя с пальцем

увеличивает срок службы этих деталей. Верхний конец рычага

Рис. 4.7. Кинематическая схема ните-

притягивателя машины 1022 кл.

нитепритягивателя имеет гла-

зок 18 (К) для заправки верх-

ней нитки. Средняя часть

рычага нитепритягивателя

шарнирно соединена с коро-

мыслом 16. Второй палец этого

коромысла шарнирно присо-

единен шпилькой к корпусу

машины. Звенья механизма

нитепритягивателя образуют

шарнирный четырехзвенник.

Кинематическая схема че-

тырехзвенника с основными

размерами показана на

рис. 4.7. Глазок К рычага ни-

тепритягивателя при своем

движении описывает слож-

ную траекторию, называемую

шатунной кривой, и имеет пе-

риодически неравномерное движение. Чтобы представить тра-

екторию движения точек А, Б, К, необходимо построить схему

работы механизма нитепритягивателя, например, в двенадцати

положениях.

При вращении главного вала палец А, двигаясь по окружно-

сти радиуса ОИ1 на участке 9—1, опускает рычаг нитепритяги-

вателя вместе с коромыслом ОйБ^. В это время глазок К рычага

нитепритягивателя, перемещаясь вниз на участке 9'—Г, осво-

бождает нитку для иглы.

При дальнейшем вращении главного вала точка Л1 на уча-

стке окружности 1—5 отводит влево внутреннее плечо ры-

чага нитепритягивателя. При этом шарнир Б^ движется по дуге

радиуса О-^Б^, а глазок К перемещается на участке Г—5' и обес-

печивает подачу игольной нитки челноку. Далее на участке

5'—8' происходит быстрый подъем глазка рычага нитепритяги-

вателя. За счет быстрого подъема глазка К петля выводится из

челночного устройства, происходит затягивание стежка; на уча-

стке 8'—9' глазок рычага нитепритягивателя сматывает нитку

с катушки для образования следующего стежка. Полное опус-

34

кание глазка К совершается за 2/3 оборота главного вала, и за

!/з оборота главного вала глазок быстро движется вверх.

Практикой установлено, что для нормальной работы машины

длина игольной нитки, освобождаемой нитепритягивателем,

должна быть на 15—20% больше ее потребляемой длины. В ма-

шине 1022 кл. необходимая длина верхней нитки (такая же, как

и в машине 22-А кл.) составляет 96 мм, а освобожденной ните-

притягивателем— 114 мм. Ход глазка нитепритягивателя равен

60 мм. При стачивании тонких тканей излишек нитки будет не-

сколько большим, чем при стачивании толстых тканей. Лишняя

нитка выбирается нитепритягивательной пружиной, входящей

в регулятор натяжения.

Механизм двигателя ткани

Продвижение ткани в машине 1022 кл. производится рейкой

27 (см. рис. 4.5), расположенной в прорези игольной пластины.

Ткань сверху прижимается лапкой 4. После переплетения ниток

ткань должна продвинуться на заданную длину стежка.

Машина 1022 кл. обеспечивает длину стежка до 4,5 мм в за-

висимости от толщины стачиваемых тканей. Устройство для ре-

гулирования длины стежка входит в цепь звеньев механизма

двигателя ткани. Рейка как рабочий орган механизма двига-

теля ткани имеет зубья определенного профиля и должна про-

двигать ткань, когда игла выйдет из ткани.

Продвижение ткани рейкой прекращается в момент, когда

игла вплотную приближается к ткани. Когда игла прокалывает

ткань, проводит через нее в комплект челнока игольную нитку

и образует петлю-напуск, рейка успевает опуститься, продви-

нуться назад и вновь подняться, то есть занять исходное поло-

жение. Однако рейка не может обеспечить продвижение ткани

без лапки. Благодаря зажиму ткани между зубьями рейки и

опорной плоскостью ланки при подъеме рейки становится воз-

можным захват ткани рейкой и последующее ее продвижение.

При своем движении рейка описывает эллиптическую траек-

торию за счет сложения двух движений по горизонтали и вер-

тикали. Эти движения рейка получает от двух самостоятельных

узлов, связанных с главным валом. На продвижение ткани ока-

зывает значительное влияние форма рабочей (верхней) части

траектории зубчатой рейки. Продвижение ткани будет более на-

дежным, если рабочая часть траектории зубчатой рейки будет

приближаться к прямой линии.

Продвижение ткани происходит за счет создания силы тре-

пня 7\ между тканью и зубчатой рейкой:

где /’ - нормальное давление лапки на ткань;

li - коэффициент трения.

U* 35

Очевидно, продвижение ткани возможно лишь в том случае,

если сила трения 1\ больше силы трения Т%, создаваемой между

тканью и рабочей поверхностью лапки

где /г—коэффициент трения между лапкой и тканью. Для

уменьшения коэффициента трения /г рабочую поверхность лапки

тщательно полируют. При стачивании нескольких слоев ткани

их совместное перемещение происходит за счет образовавшихся

ранее стежков и создавшейся силы трения Т3 между отдель-

ными слоями ткани

Ts = Pfs,

где fa — коэффициент трения между слоями ткани.

Механизм двигателя ткани по своей конструкции более сло-

жен, чем остальные механизмы машины. '

УЗЕЛ ВЕРТИКАЛЬНЫХ ПЕРЕМЕЩЕНИЙ РЕЙКИ

Движение вверх и вниз рейка получает от эксцентрика 42

(см. рис. 4.5), который закрепляют на главном валу машины.

Величина его эксцентриситета постоянная.

На эксцентрик надевают верхнюю головку шатуна 47

с игольчатым подшипником. Нижняя головка шатуна шарнирно

соединена с задним коромыслом вала подъема 30, расположен-

ного под платформой машины на двух центровых шпильках. Пе-

реднее коромысло 29 этого вала имеет ролик 28. Этот ролик

вставлен в рожки вилки рычага 2 двигателя ткани. Сверху

к этому рычагу двумя винтами закрепляют рейку 27. Переднее

коромысло вала 30 через ролик передает движение рейке вверх

и вниз. Согласованность движений рейки вверх и вниз с движе-

ниями иглы достигается соответствующей установкой эксцент-

рика 42 на главном валу.

УЗЕЛ ГОРИЗОНТАЛЬНЫХ ПЕРЕМЕЩЕНИЙ РЕЙКИ

Движение по горизонтали в прорези игольной пластины

рейка получает от второго эксцентрика 43, который закреплен

винтами на главном валу 40. На эксцентрик надета верхняя

головка шатуна 38 с игольчатым подшипником. Нижний конец

шатуна соединен осью 34 с двумя вильчатыми шатунами 53 и

36 (см. рис. 4.5 и 4.8,а). Вильчатый шатун 36 шарнирно соеди-

нен с коромыслом 35, которое соединено стягивающим винтом

56 с валом продвижения 32. Передний конец этого вала имеет

два вертикально расположенных прилива, образующих рамку.

К ним посредством центровых шпилек прикреплен рычаг 2 дви-

гателя ткани с рейкой 27.

При вращении главного вала с эксцентриком 43 шатун 38 по-

лучает сложные движения. При движении шатуна 38 вверх и

вниз вместе с ним вокруг оси Ах (рис. 4.8, б) качается и вильча-

36

Рис. 4.8. Схема работы регулятора стежка машины 1022 кл.

гый шатун 5.7 по дуге радиуса Oi—О2, отклоняясь на величину

X. Точка Ог этой дуги расположена выше, ч^м точка О±. Вильча-

тый шатун 36 при выпрямлении угла а повернет коромысло 35

с валом продвижения вокруг центровых шпилек 3 против часо-

вой стрелки, а рейка с ранее поднятыми над игольной пластиной

зубьями продвинет ткань от работающего на заданную длину

стежка.

Следовательно, величина продвижения рейки по горизон-

тали и определяет размер стежка. Эта величина зависит прежде

всего от положения оси At вильчатого шатуна 53. Второй конец

вильчатого шатуна 53 соединен шарнирно с подпружиненным

коромыслом 57 (см. рис. 4.8,а). На этой же оси свободно наса-

жена тяга 52, верхний конец которой соединен с рычагом 55 ре-

гулятора длины стежка. Один конец этого рычага прикреплен

шарнирно к прилийу корпуса машины. Во второй конец этого

рычага вставлен стержень с гашеткой 49. Стержень располо-

жен в прорези со шкалой регулятора длины стежка, закреплен-

ной двумя -винтами на стойке рукава машины. Величину движе-

ний рейки по горизонтали регулируют перемещением гашетки

по прорези со шкалой. Если опустить гашетку 49 (рис. 4.8, в)

и закрепить ее ближе к середине шкалы, то ось А2 опустится.

Вильчатые шатуны 53 и 36 будут расположены почти на одной

линии.

При движении шатуна 38 под действием эксцентрика 43

вильчатый шатун 53 будет качаться теперь по дуге O3O4 вокруг

оси А%, отклоняясь на незначительную величину Х^ На такую

же величину получит колебательные движения через вильчатый

шатун 36 коромысло 35 с валом продвижения. Длина стежка

уменьшится. Это устройство механизма предусматривает воз-

можность получения обратного хода ткани, который исполь-

зуют для закрепления конца строчки. Работающий, не оста-

навливая машины, опускает гашетку 49 регулятора стежка

(рис. 4.8,г). Ось А3 займет нижнее положение относительно го-

ризонтальной линии. Вильчатый шатун 53 будет двигаться по

дуге О5О6 вокруг оси А3. На этой дуге точка Ое расположена

выше точки 0$, и вильчатый шатун 53, двигаясь по часовой

стрелке вокруг оси А3, потянет за собой вильчатый шатун 36.

Вал продвижения повернется уже не против часовой стрелки,

как это было раньше, а по часовой стрелке, и ткань передви-

нется рейкой на работающего.

Для фиксации рычага регулятора длины стежка в опреде-

ленном положении в гашетке имеется гайка. Чтобы увеличить

длину стежка, нужно отвернуть вручную эту гайку, и под дей-

ствием пружины 33 (см. рис. 4.8, а) коромысло 57 повернется во-

круг своих осей против часовой стрелки (если смотреть со сто-

роны фронта машины).

Подшипники скольжения главного вала и челночное устрой-

ство получают смазку из резервуара, расположенного сверху

38

рукава машины, через полихлорвиниловые трубки. Центровые

шпильки реечной вилки и ролик переднего коромысла смазы-

вают маслом вручную из масленки через отверстия, располо-

женные на платформе машины. Центровые шпильки вала про-

движения и вала подъема рейки, нижние головки шатунов

смазывают маслом из масленки также вручную при откинутой

головке машины.

Для обеспечения взаимодействия рабочих органов машины

в ней предусмотрены регулировки.

Своевременность движения рейки по горизонтали относи-

тельно других рабочих органов регулируют установкой эксцент-

рика 43 (см. рис. 4.5) на главном валу. Следует добиться, чтобы

рейка 27 закончила продвижение ткани до момента соприкосно-

вения иглы с нею.

Время подъема и опускания рейки регулируют установкой

эксцентрика 42 на главном валу. Необходимо добиться такого

положения, чтобы рейка 27 опустилась в момент касания острия

иглы с тканью.

Высота подъема зубьев рейки над игольной пластиной может

быть изменена. Чтобы поднять или опустить рейку, следует ос-

лабить стягивающий винт 54 (см. рис. 4.5 и 4.8, а) клеммового

соединения переднего коромысла 29 вала подъема 30 и вручную

повернуть коромысло вокруг оси этого вала. При верхнем по-

ложении рейки ее зубья должны подниматься над игольной пла-

стиной на половину высоты зуба.

Перемещение рейки поперек платформы в прорези игольной

пластины регулируют поворотом вала 32 при ослаблении стя-

гивающего винта 56 заднего коромысла 35. Для перемещения

рейки вдоль платформы, кроме стягивающею винта 56 коро-

мысла 35, ослабляют винты центровых шпилек 3. Вал 32 вместе

с рейкой перемещают вдоль платформы. После этого центровые

шпильки фиксируют винтами и закрепляют стягивающий винт

56 коромысла 35.

Механизм лапки

Шарнирная лапка 4 (см. рис. 4.5) прикреплена винтом

к стержню 5, расположенному в направляющей втулке 6, запрес-

сованной в корпусе машины. На верхний конец втулки свободно

падет кронштейн 8. Сверху кронштейна на стержне закреплен

стягивающим винтом 10 пружинодержатель 9. Отростки пружи-

подержателя и кронштейна вставлены в направляющий паз кор-

пуса машины. Такое расположение этих деталей не позволит

стержню 5 с лапкой поворачиваться вокруг своей оси. В верх-

нюю, полую часть стержня лапки вставлен направляющий стер-

жень 13. Верхний конец направляющего стержня имеет головку

15 с резьбой. На направляющий стержень надевают пружину

14, которая одним концом упирается в пружинодержатель 9

стержня лапки, а другим концом — в головку винта 15.

39

Подъем лапки вручную производят поворотом рычага ку-

лачка 11. При повороте его по часовой стрелке кронштейн 8

поднимается и действует на пружинодержатель 9, а вместе с пру-

жинодержателем поднимется стержень с лапкой. При повороте

кулачка И в нерабочее положение пружина 14 опускает стер-

жень 5 с лапкой, и лапка прижимает ткань к игольной пла-

стине.

Лапку можно поднять колено'подъемником, расположенным

под крышкой рабочего стола машины. При нажатии правой но-

гой на коленоподъемник тяга 39 поднимается, рычаг 41 повора-

чивается и через соединительное звено 12 и пружинодержатель'

9 поднимает стержень 5 с лапкой 4.

Механизм лапки кинематически связан с устройством для

освобождения верхней нитки регулятора натяжения. С подъе-

мом лапки вручную или с помощью коленоподъемника одновре-

менно происходит и освобождение верхней нитки, что облегчает

удаление ткани из-под лапки.

Давление лапки на ткань регулируют винтом 15. Для увели-

чения давления лапки на ткань винт 15 следует ввернуть. Вы-

соту подъема лапки изменяют перемещением стержня 5 после

ослабления стягивающего винта 10 на пружинодержателе 9.

Прорезь лапки должна совпадать с отверстием в игольной пла-

стине.

При стачивании тонких тканей излишек нитки будет не-

сколько, большим, чем при стачивании толстых тканей. Лишняя

нитка выбирается ннтепритягивательной пружиной, входящей

в регулятор натяжения.

Нитепритягивательная пружина регулятора натяжения

игольной нитки обеспечивает втягивание лишней нитки в длин-

ный желобок иглы с тем, чтобы защитить нитку от обрыва, осо-

бенно при большой частоте вращения главного вала машины.

При небольшой частоте вращения главного вала можно рабо-

тать и без нее. '

Регуляторы натяжения ниток служат для создания необ-

ходимого натяжения челночной и игольной ниток за счет

силы трения. Требуемое натяжение челночной нитки обеспе-

чивается за счет трения, создаваемого между ниткой и пластин-

чатой пружиной, закрепленной на шпульном колпачке 10

(см. рис. 4.6). Челночную нитку пропускают под пружину натя-

жения. При ввинчивании винтов крепления пружины натяжение

челночной нитки увеличивается, а при ослаблении их —

уменьшается.

Регулятор натяжения игольной нитки (рис. 4.9) закреплен

в головке машины. Его действие заключается в сдавливании

нитки, расположенной между двумя выпуклыми шайбами 5,

надетыми на винтовую шпильку 4. На шайбу 5, обращенную

к гайке 8, давит спиральная конусная пружина 7. Между левой

шайбой 5 и пружиной 7 установлена шайба 6 с перемычкой. Эта

40

шайба служит для освобождения нитки при подъеме лапки.

Силу натяжения нитки регулируют с помощью гайки 8. Винто-

вая шпилька 4 вместе с компенсационной пружиной 3 установ-

лена в корпусе 2, которой винтом 10 закреплен в головке

машины.

Для регулировки натяжения компенсационной пружины 3

следует отвернуть винт, вынуть в комплекте регулятор натяже-

ния нитки, отвернуть (ослабить) винт 10, отверткой повернуть

винтовую шпильку 4 по часовой стрелке для уменьшения натя-

жения и против часовой стрелки — для увеличения натяжения.

Рис. 4.9. Регулятор натяжения игольной

нитки в машине 1022 кл.

Регулятор натяжения верхней нитки устроен так, что при подъ-

еме прижимной лапки шайбы натяжения раздвигаются и натя-

жение нитки ослабляется, и наоборот. При подъеме лапки ры-

чаг 9 освободителя нитки своим скосом действует на стержень 1,

расположенный в отверстии винтовой шпильки 4. Стержень 1

своим концом давит на перемычку шайбы 6, сжимает пружину

7, разъединяя выпуклые шайбы 5, и освобождает игольную

нитку.

При опускании лапки рычаг 9 под действием пружины 7 воз-

вращается в исходное положение. Такое-устройство регулятора

натяжения позволяет без дополнительных приемов смотать

нитку с катушки при удалении тканей из-под лапки машины.

Следует отметить, что регулировать натяжение игольной

нитки надо при опушенной прижимной лапке.

Профессор В. Т. Костицын [3] при исследовании регуля-

тора подобного типа установил зависимость между ведущим Qi

41

и ведомым Q2 натяжениями и силой торцевого прижима Р,

выражаемой следующей формулой:

Qx = Q^' “ + Г^ + ^Це'1 * -1) ,

fia

где fi — коэффициент трения нитки о цилиндрическую по-

верхность шпильки;

/г и /з — коэффициенты трения нитки о поверхности шайб

натяжения;

а — угол охвата ниткой стержня, рад.

Первый член правой части выражает натяжение ведущей

и ведомой ветвей при отсутствии торцевого трения. Наличие

торцевого трения учитывается вторым членом правой части

уравнения.

Усилие, необходимое для сматывания нитки с катушки Q2,

равно 0,1—0,2Н, угол охвата ниткой стержня а = 90° (1,57 рад)

и /1=0,15. При этих условиях и отсутствии торцевого прижима

натяжение ведущей ветви составляет 0,13—0,26 Н. Для по-

лучения рабочего натяжения ведущей ветви нитки Qi=4H при

f2=fs=0,i5 необходимо иметь осевое давление Р=11 Н.

Намотка ниток на шпульку

В машине 1022 кл. моталка для намотки ниток на шпульку

смонтирована на рукаве головки машины. Для этого на глав-

ном валу 9 (рис. 4.10) двумя винтами закрепляют четырехза-

Рис. 4.10. Моталка для намотки

ниток на шпульку

ходный червяк 8, а в отверстии

рукава машины закрепляют кор-

пус 1 моталки в комплекте.

В верхнее отверстие корпуса

моталки вставлен подпружинен-

ный шпиндель 6, на оси которого

установлены игольчатый подшип-

ник, спиральная пружина 4 и