Author: Теддер Дж. Нехватал А. Джубб А.

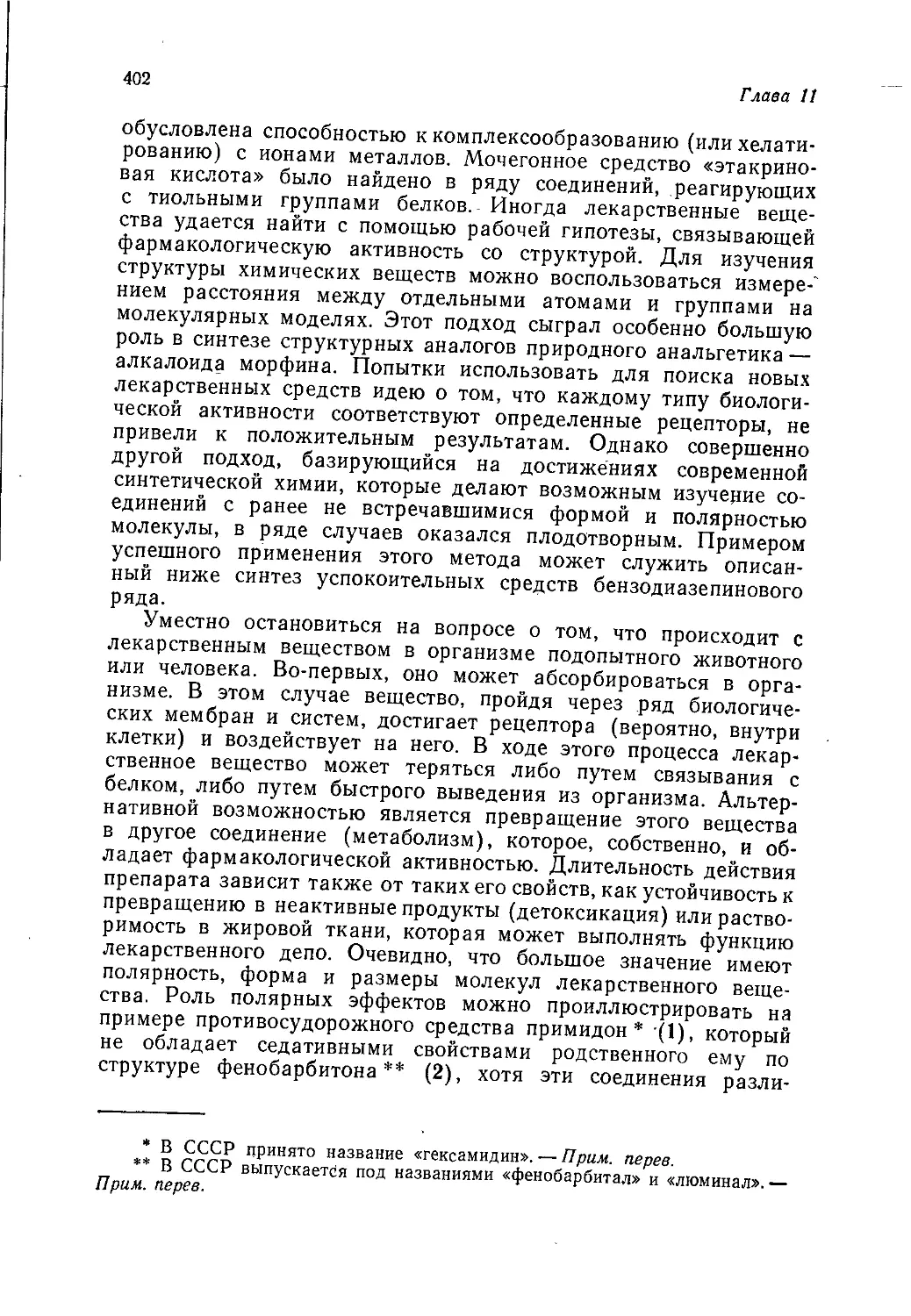

Tags: органическая химия химия органические соединения переводная литература издательство мир

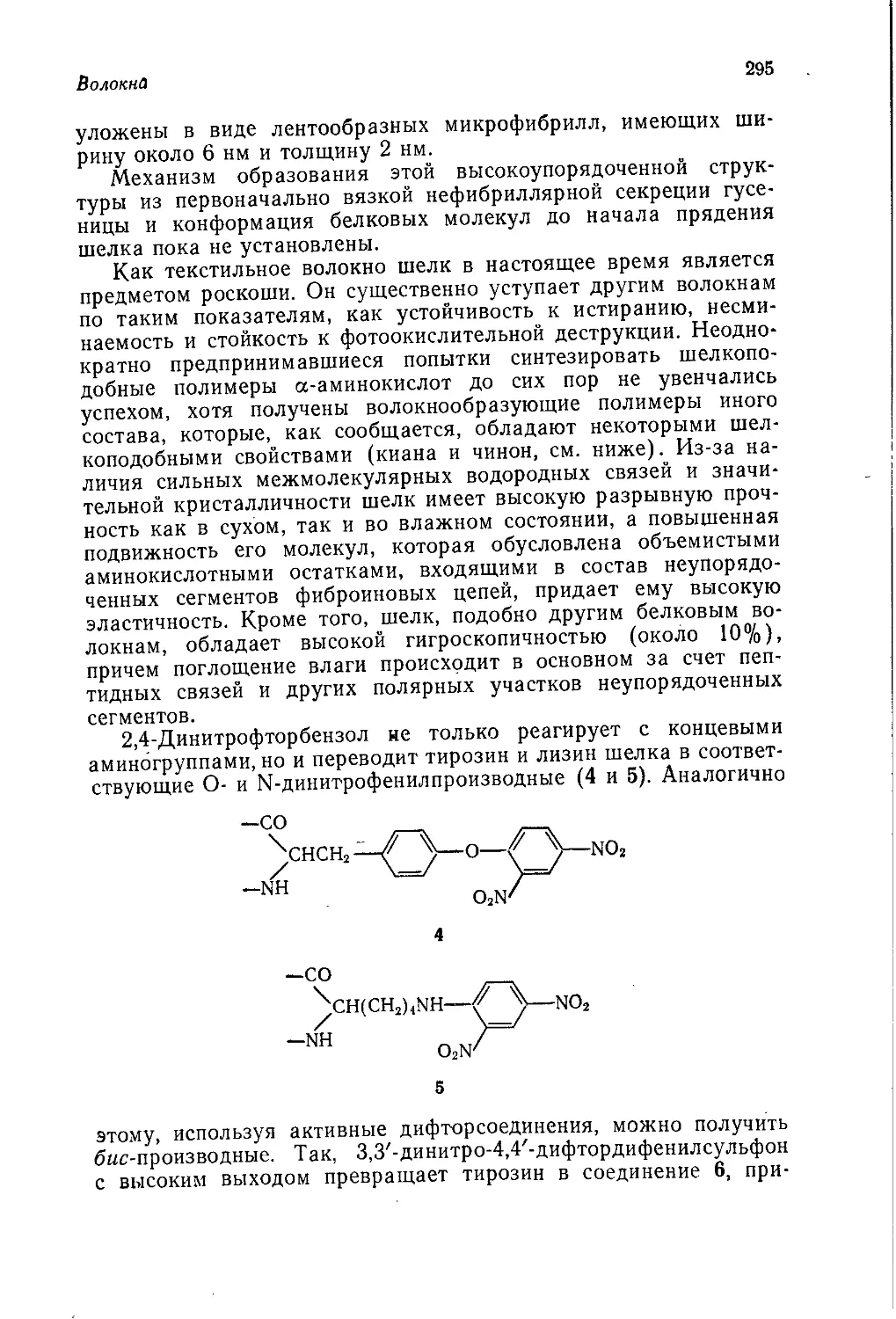

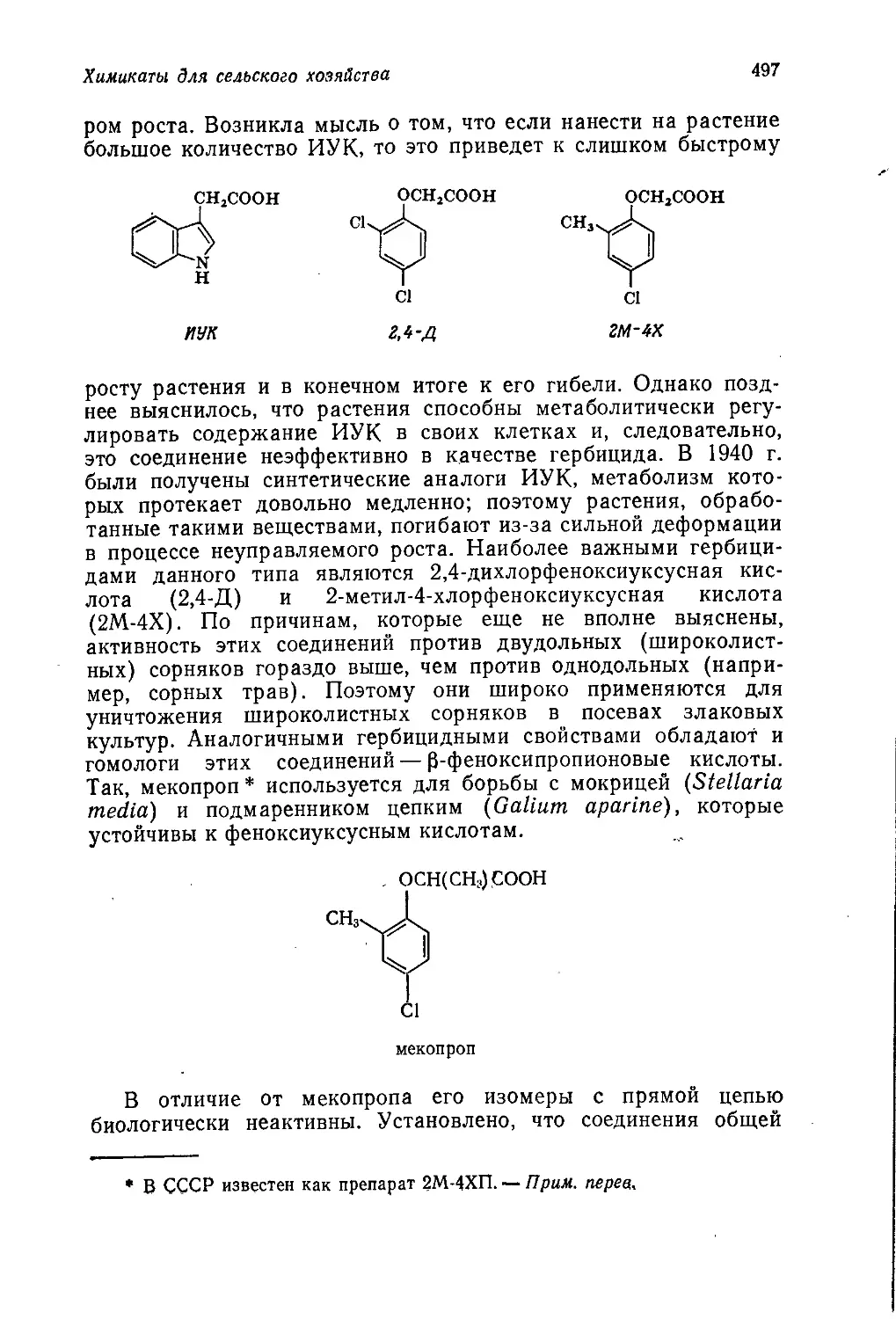

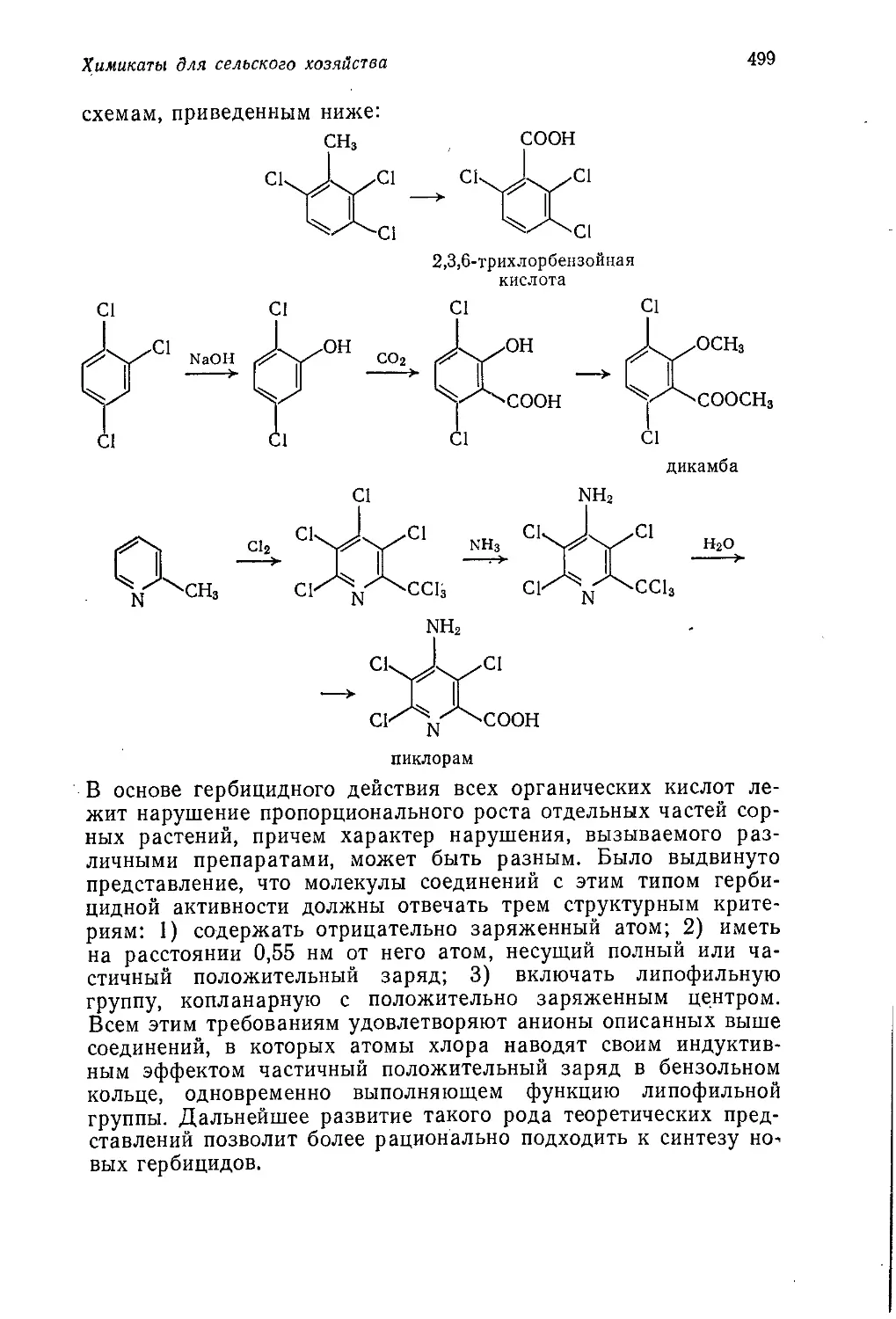

Year: 1977

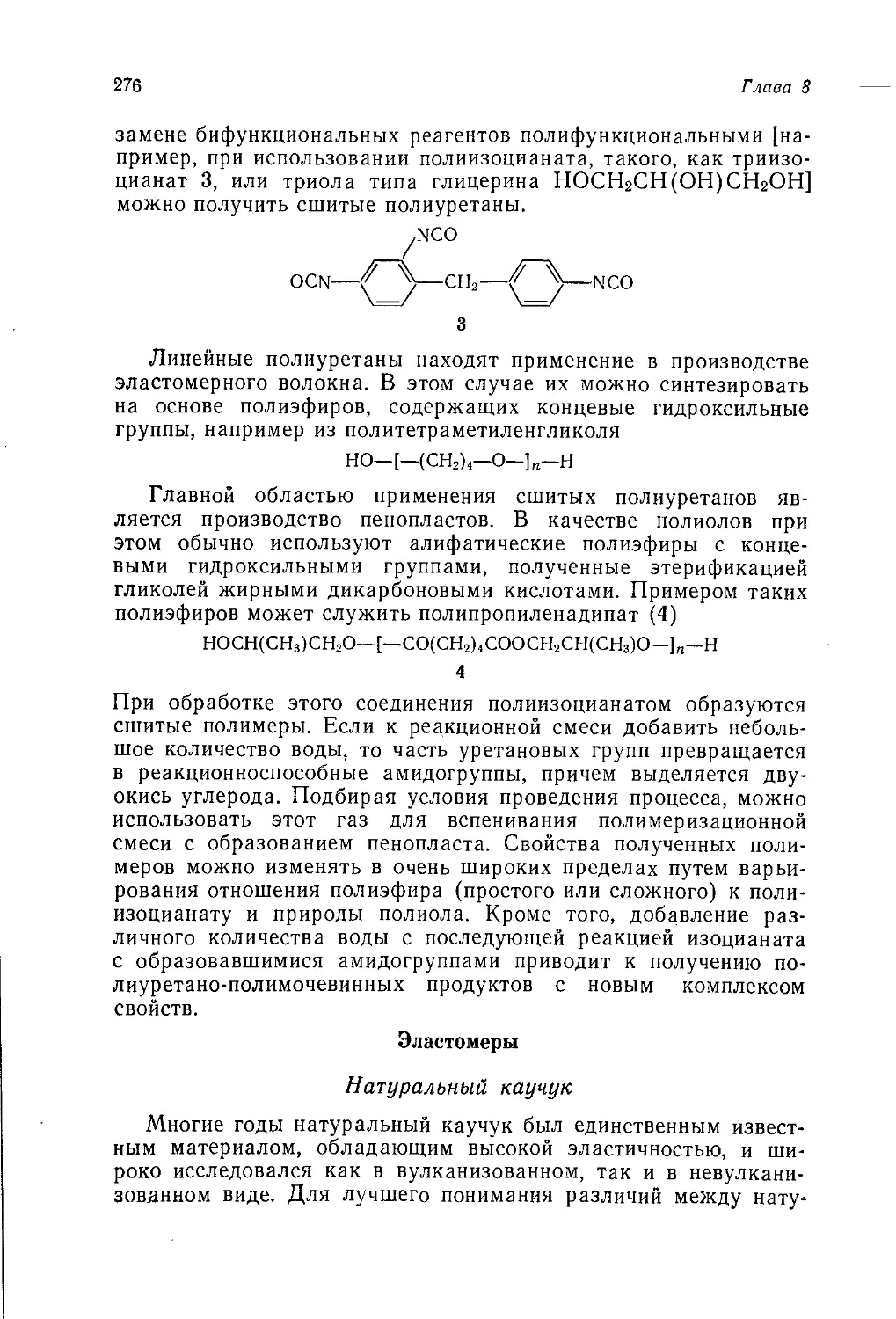

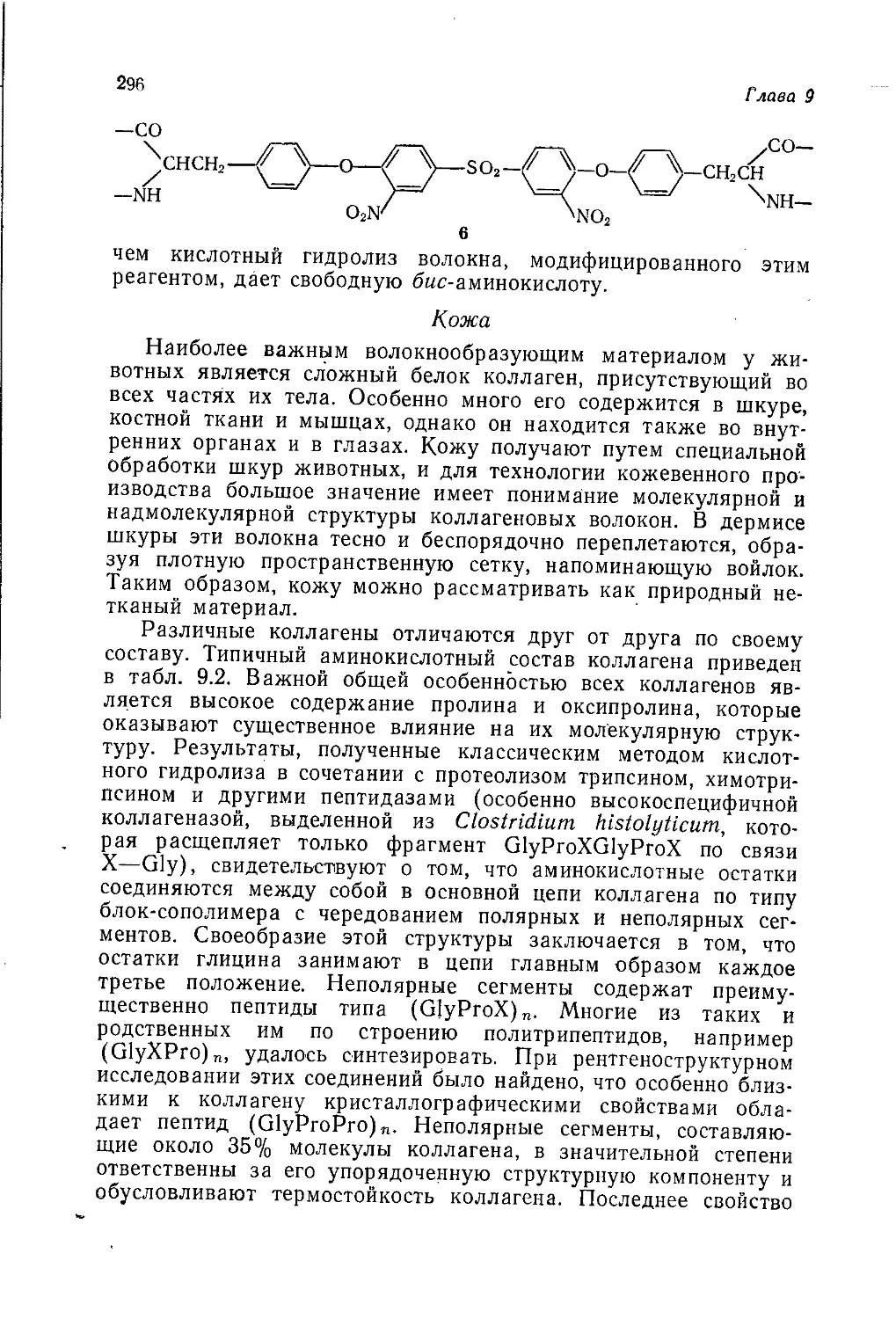

Text

J. M. Tedder

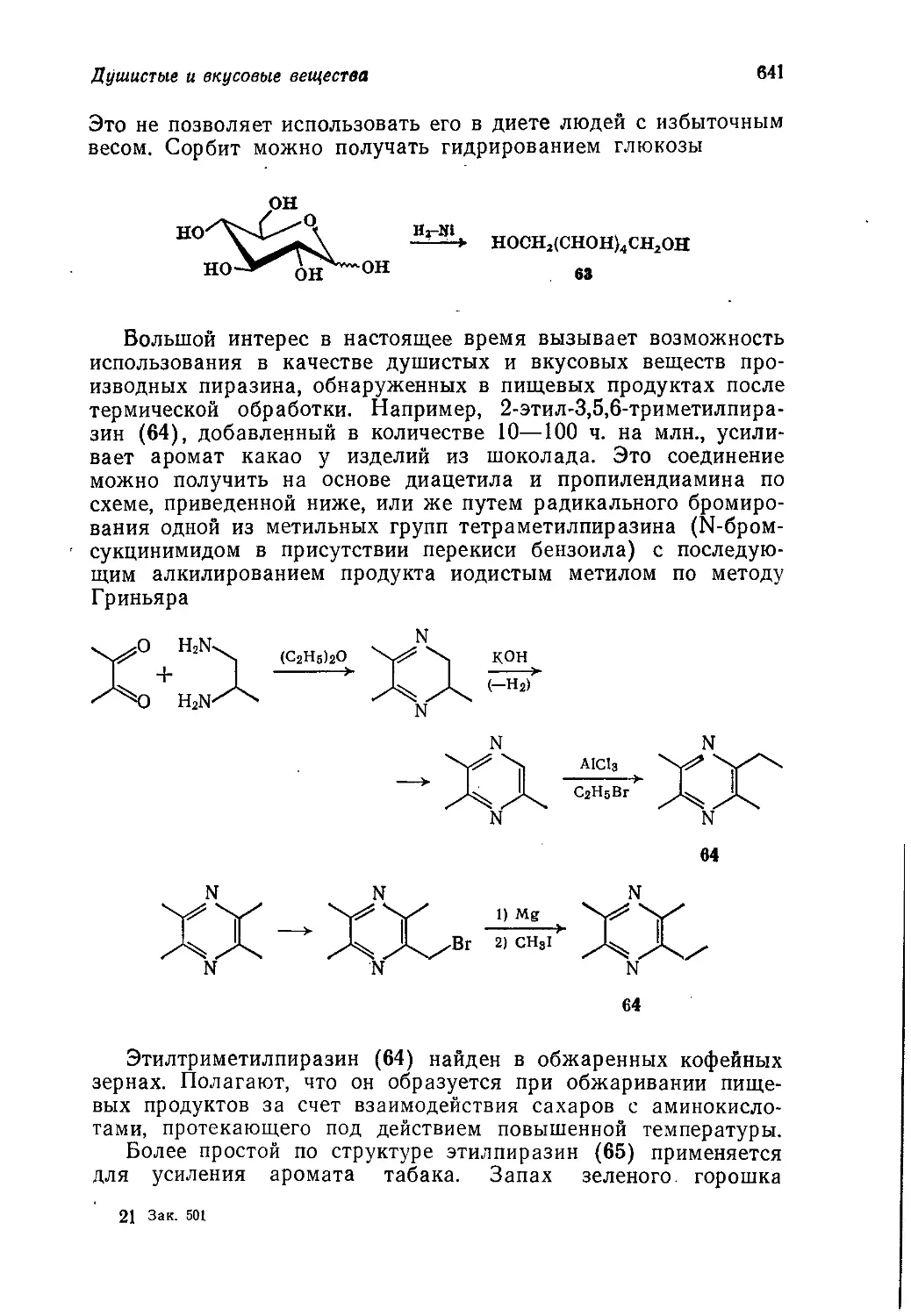

University of St. Andrews

A. Nechvatal

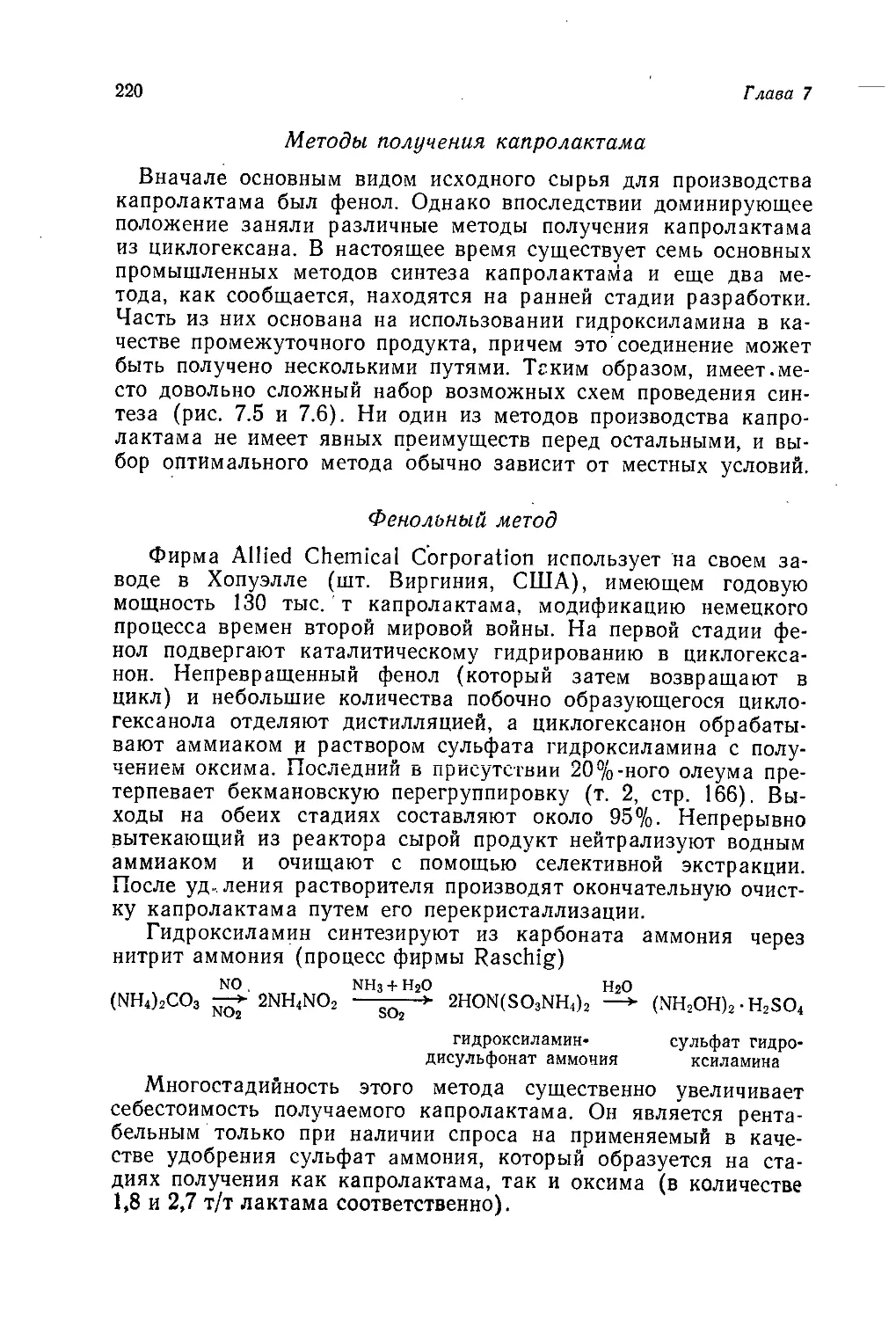

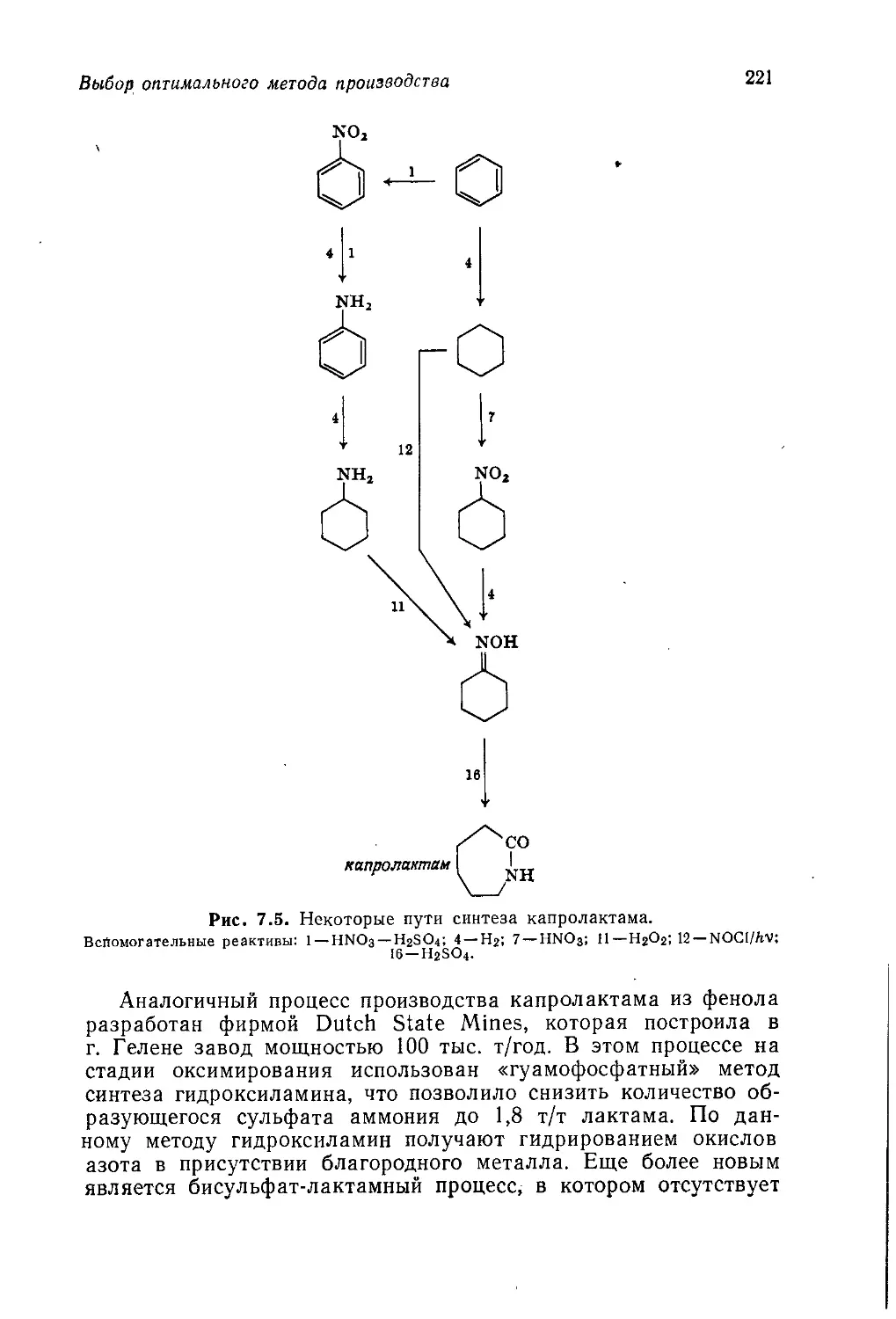

University of Dundee

A. H. Jubb

ICI Ltd., Industrial Laboratory, Runcorn

BASIC

ORGANIC

CHEMISTRY

Part 5: Industrial Products

1975

JOHN WILEY & SONS

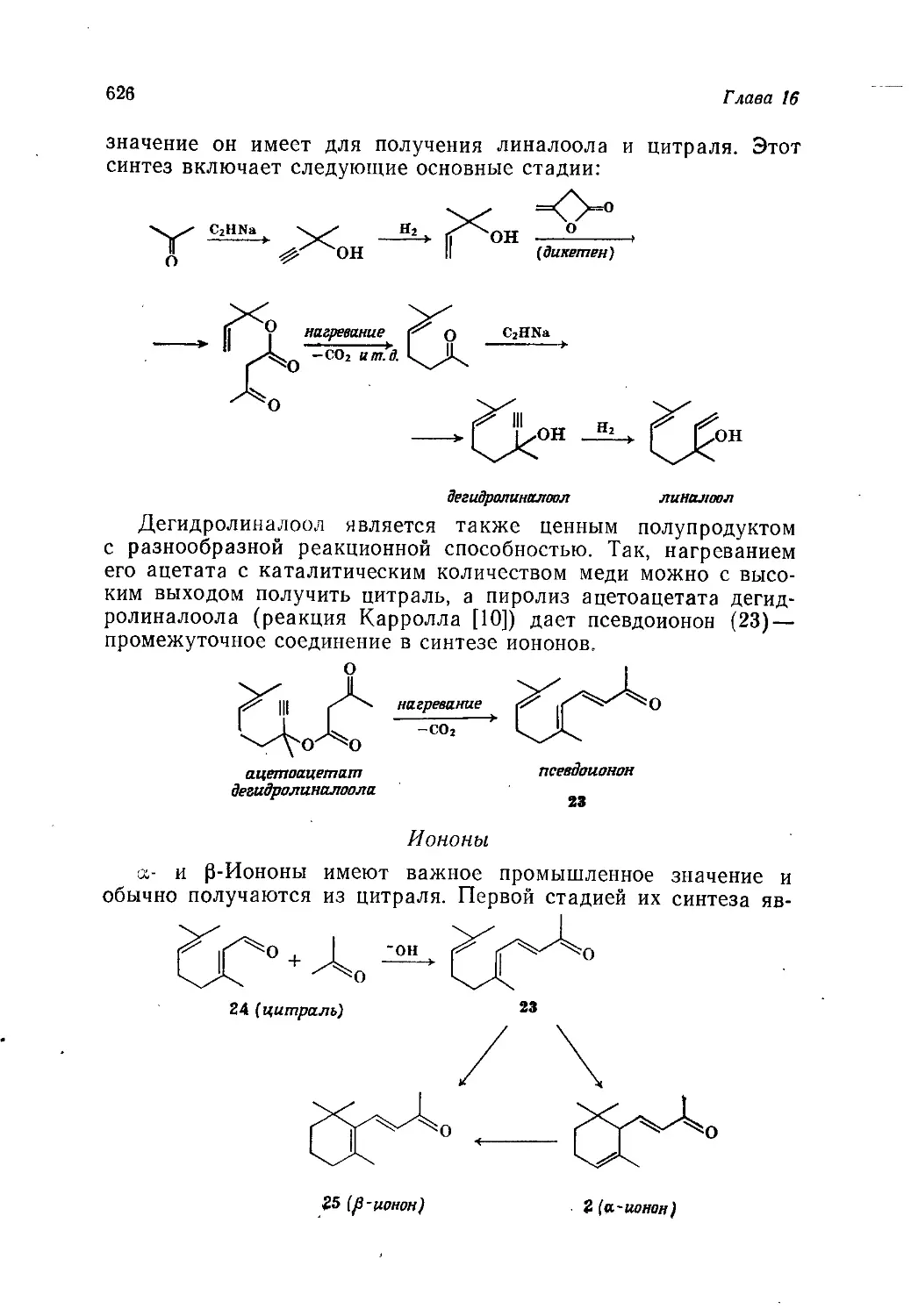

London New York Sydney Toronto

Дж. Теддер, А. Нехватал, А. Джубб

ПРОМЫШЛЕННАЯ

ОРГАНИЧЕСКАЯ

ХИМИЯ

Перевод с английского

канд. хим. наук Г. Я. Легина

Под редакцией

О. В. Корсунского

Издательство

«Мир»

Москва

1977

УДК 547^.1

В книге, одним из авторов которой является крупный англий-

ский ученый Дж. Теддер, рассматриваются основы химии, на ко-

торых базируются промышленные процессы переработки органи-

ческого сырья — от переработки нефти до получения синтетиче-

ской пищи. Книга дает обобщенное представление о тенденциях

развития промышленности органической химии в странах Запад-

ной Европы, США и Японии.

Книга представляет интерес для химиков-органиков широкого

профиля — инженерно-технических и научных работников; она

может быть рекомендована также как учебное пособие для пре-

подавателей и студентов химике-технологических вузов.

48981

Редакция литературы по химии

Copyright © 1975 by John Wiley and Sons Ltd.

All rights reserved. Authorized translation from English language

edition published by John Wiley & Sons, Inc.

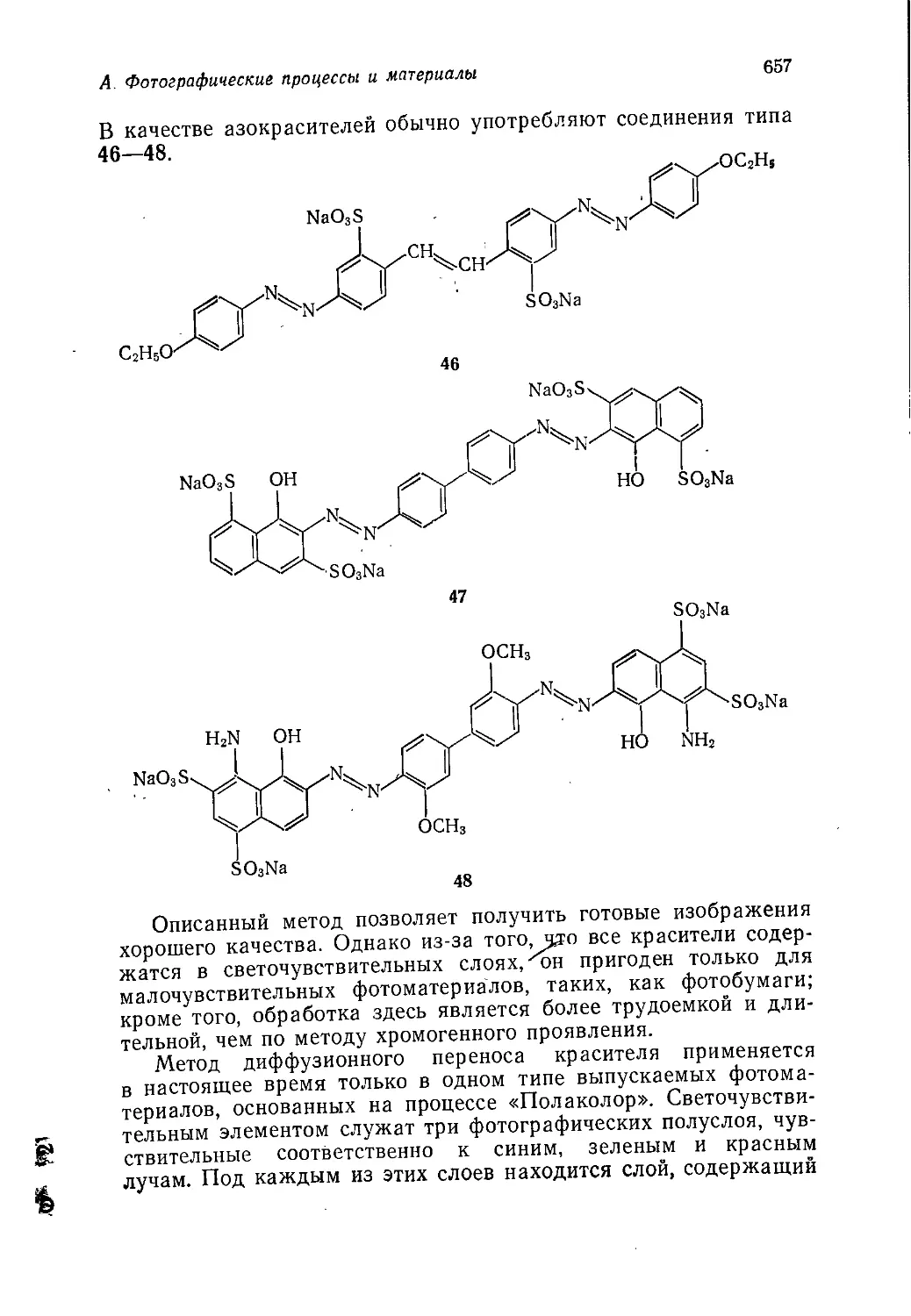

© Перевод на русский язык, «Мир», 1977

Предисловие редактора перевода

Предлагаемая вниманию читателей книга является заклю-

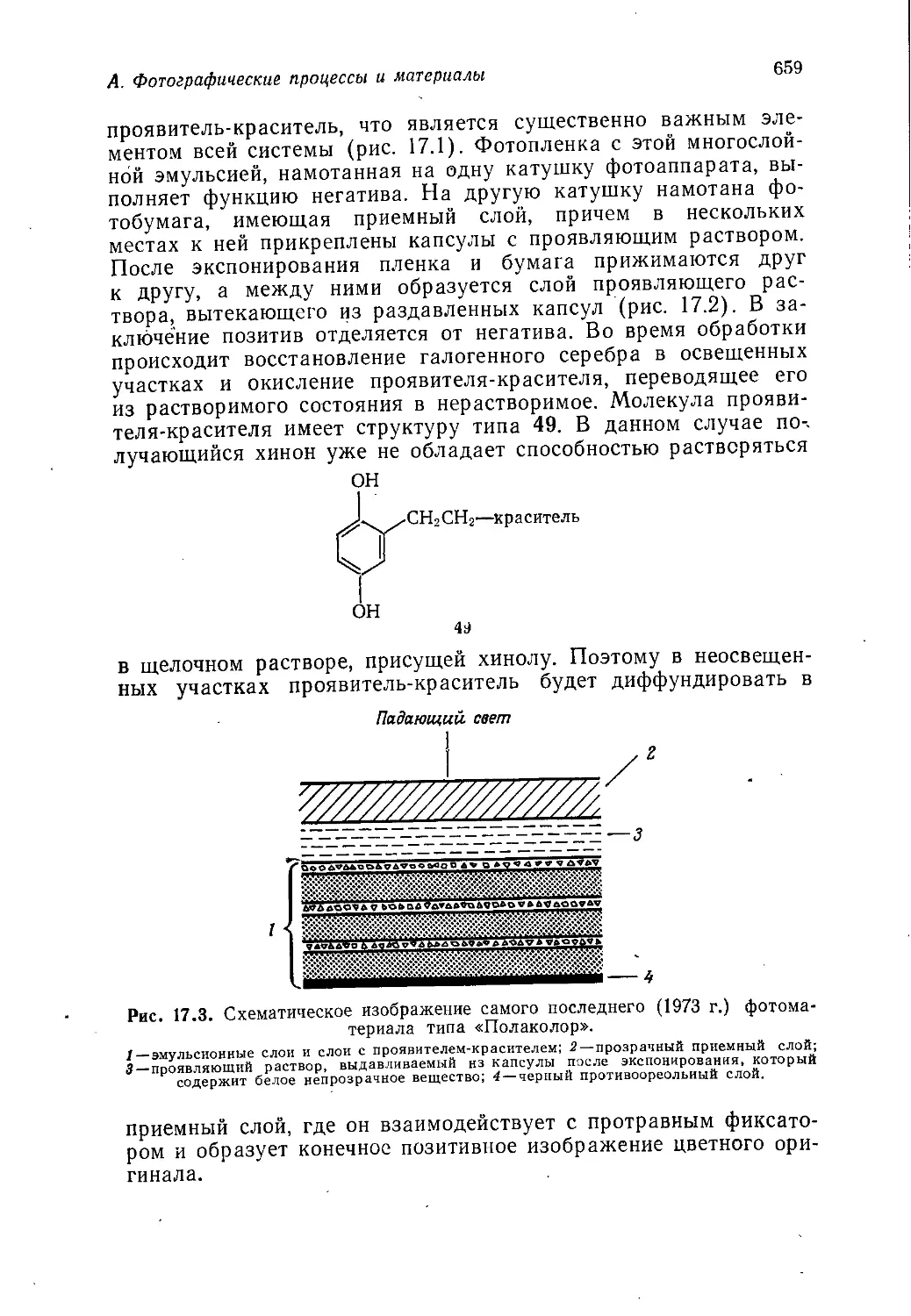

чительным томом 5-томного издания, представляющего собой

учебное пособие по органической химии для университетов *.

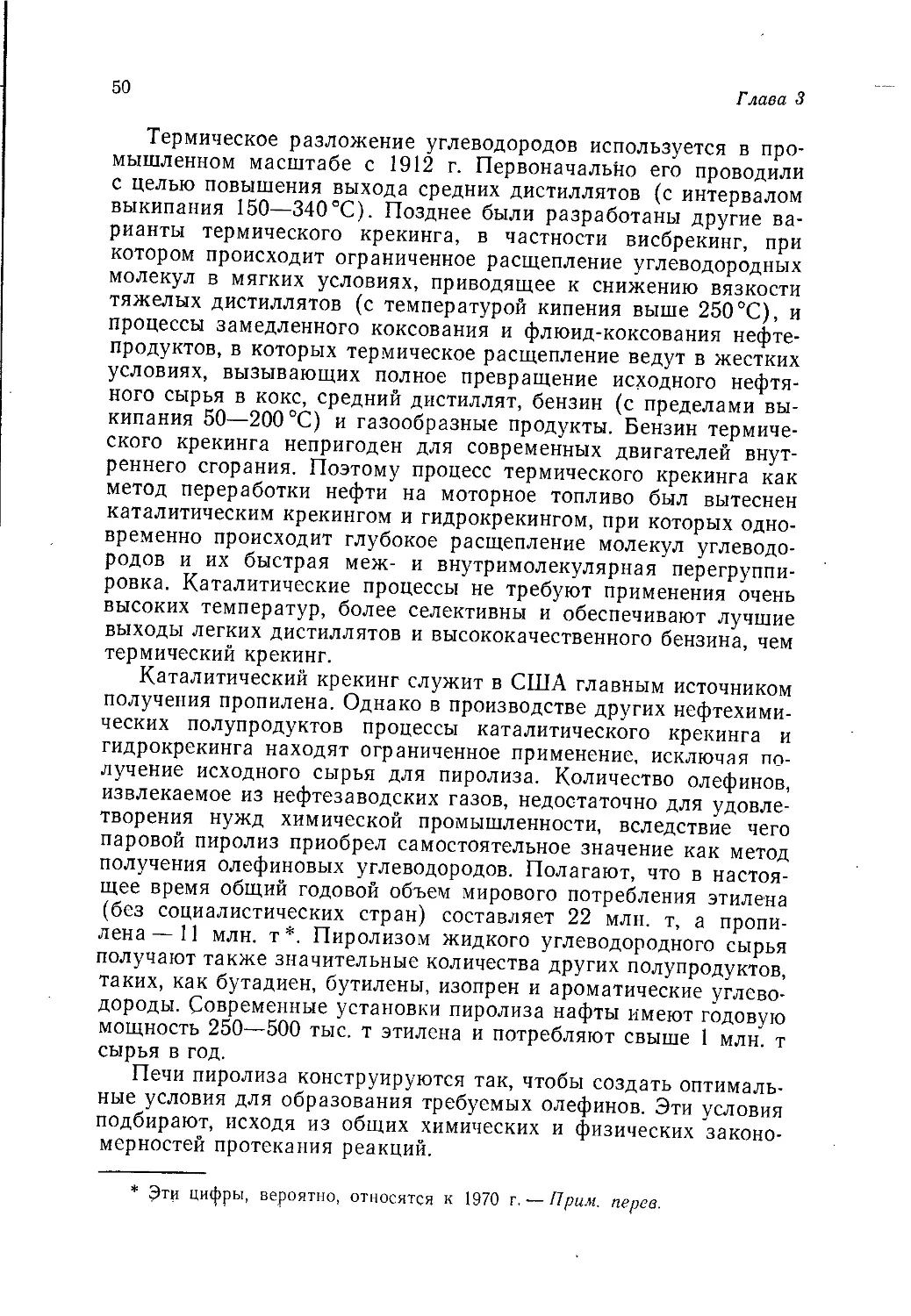

Авторы данного тома ставили перед собой задачу ознакомить

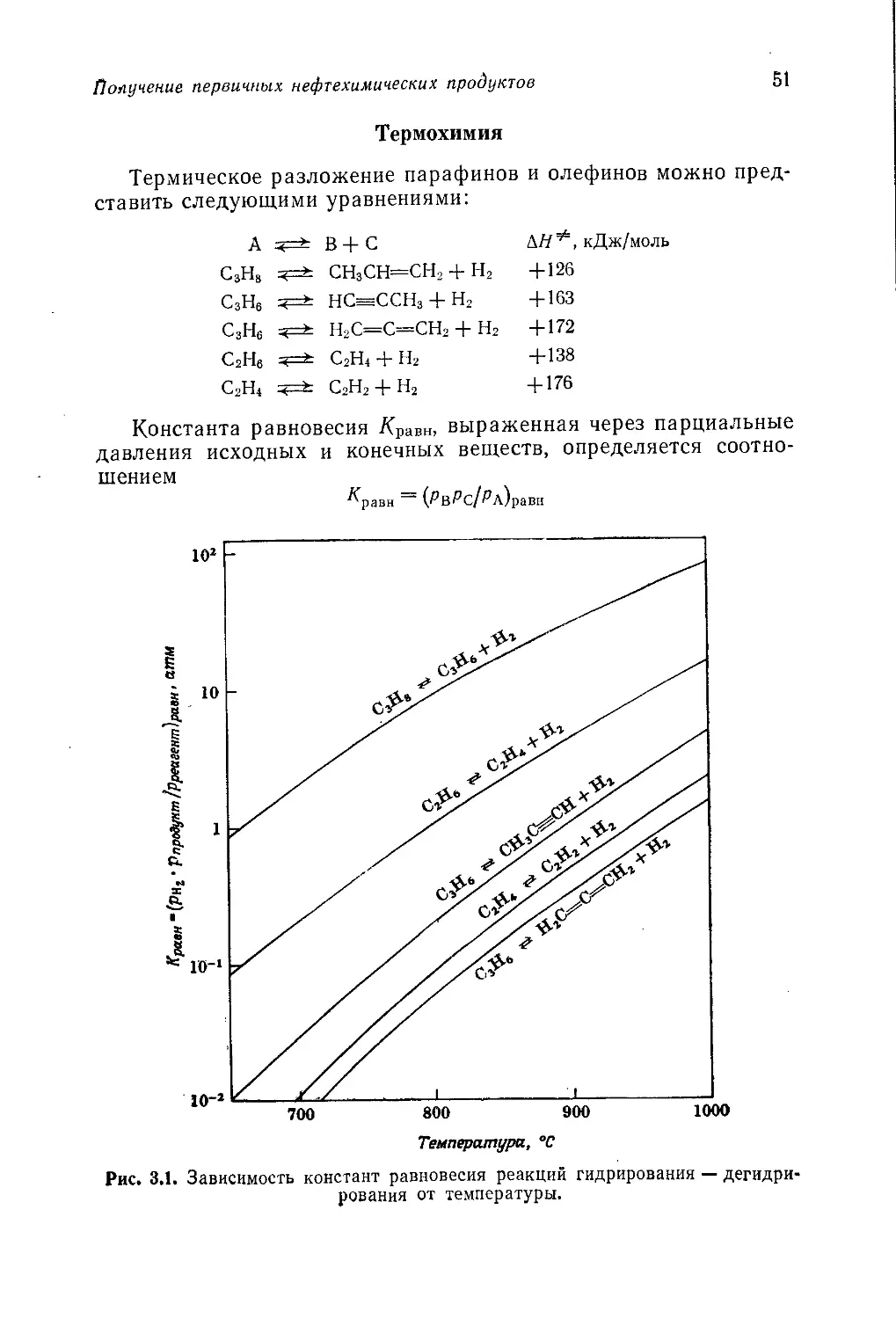

студентов старших курсов университетов с проблемами прак-

тического использования достижений современной органиче-

ской химии, а также с работами промышленных фирм по созда-

нию новых синтетических материалов и различных продуктов,

имеющих большую промышленную ценность.

Диапазон рассматриваемых областей применения продуктов

органического синтеза необычайно широк и включает такие

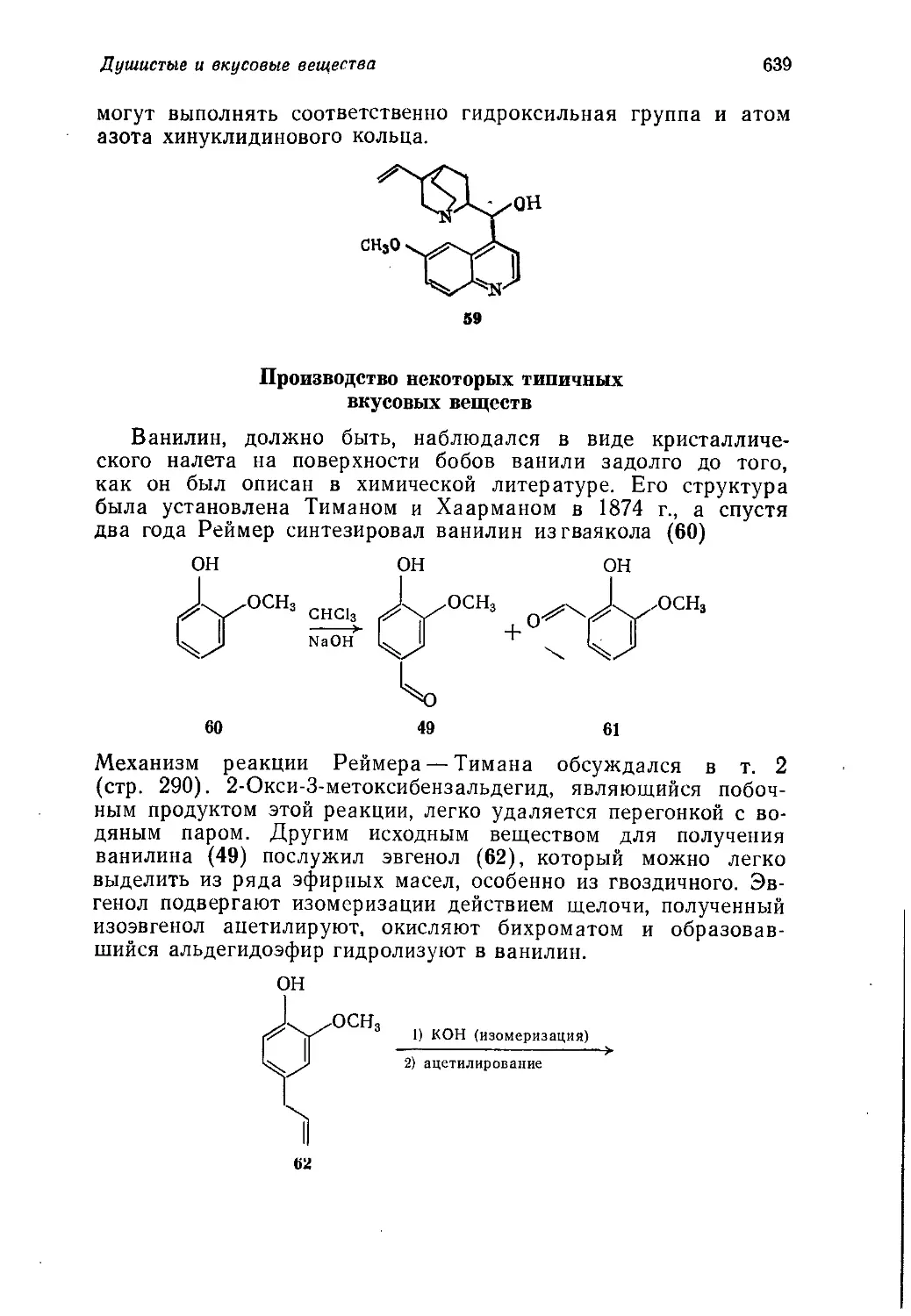

редко встречающиеся в курсах общей химической технологии

разделы, как производство фреонов, химикатов для цветной и

черно-белой фотографии, душистых и вкусовых веществ, а так-

же использование продуктов и методов органического синтеза

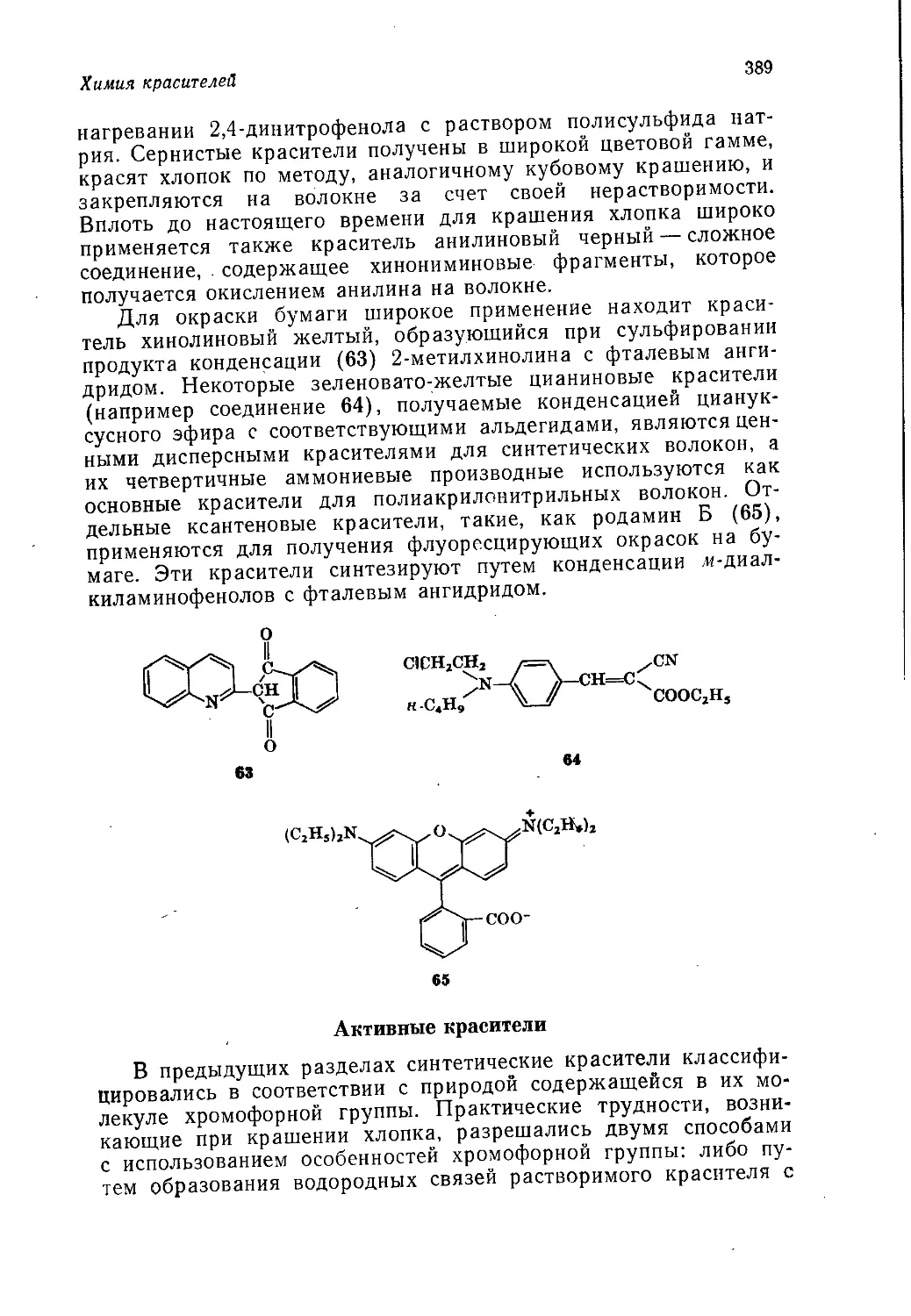

в некоторых областях пищевой промышленности.

Наиболее полно разработаны четыре раздела, в которых

рассматриваются особенно быстро развивающиеся отрасли хи-

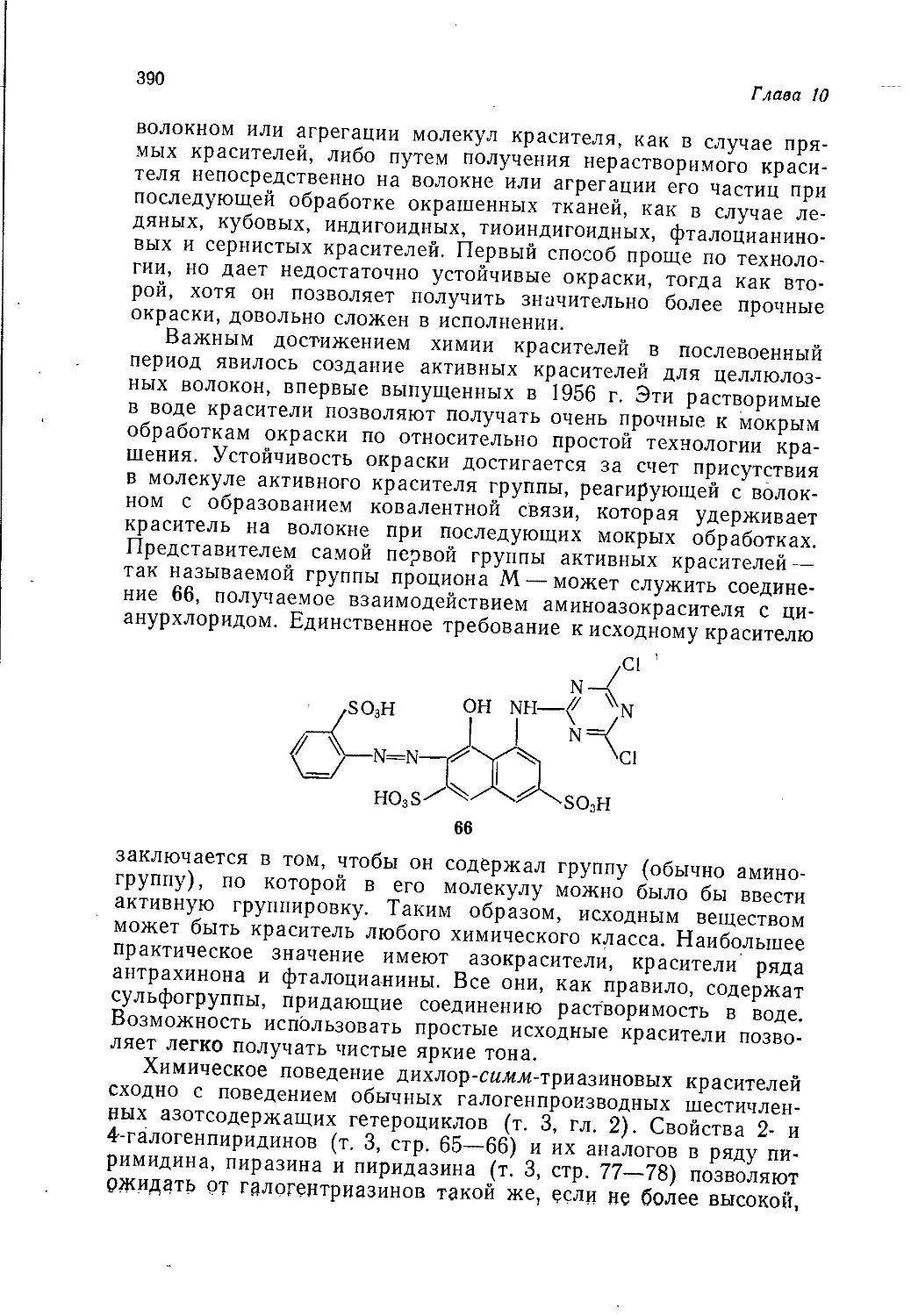

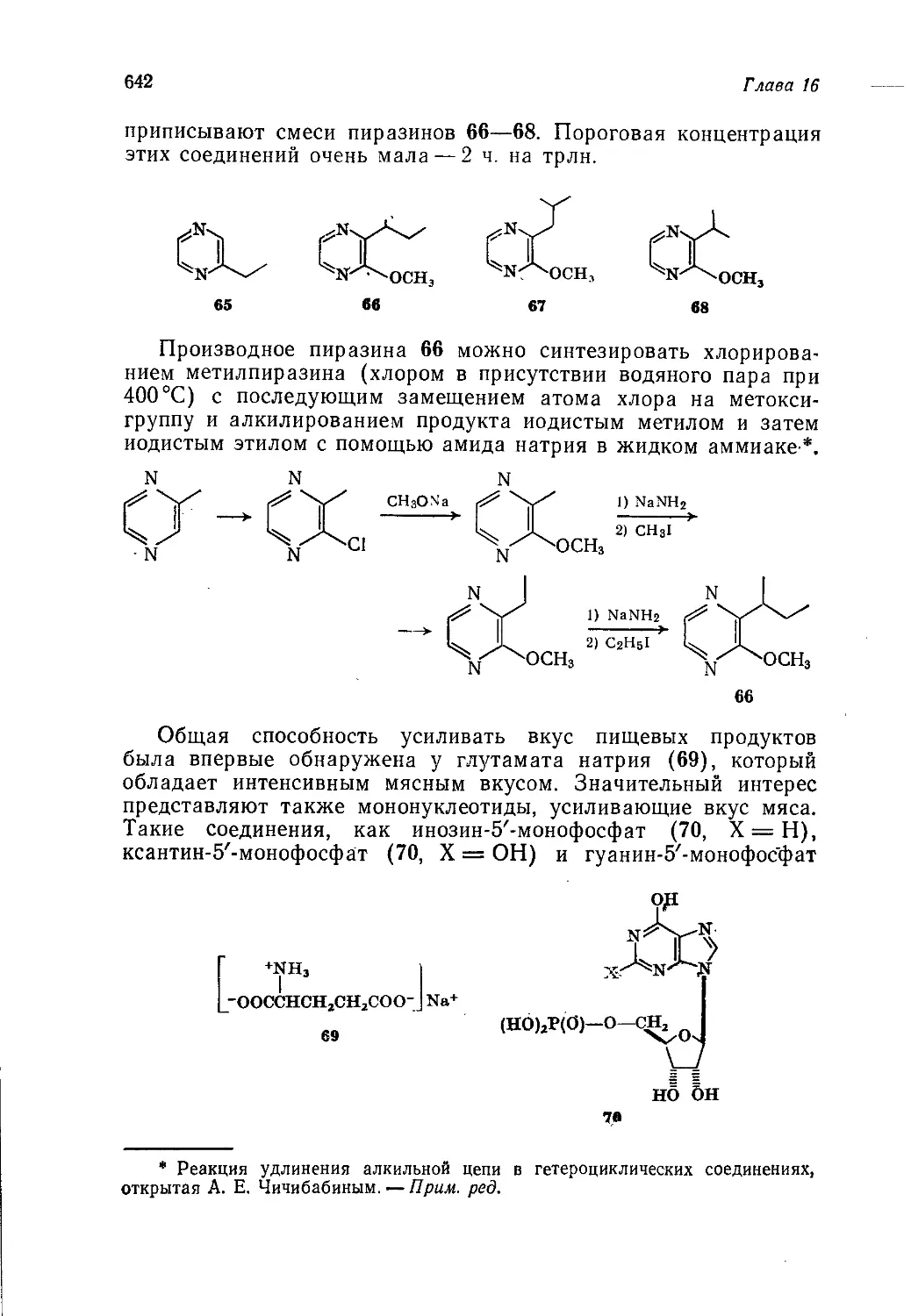

мической промышленности, являющиеся высокоприбыльными в

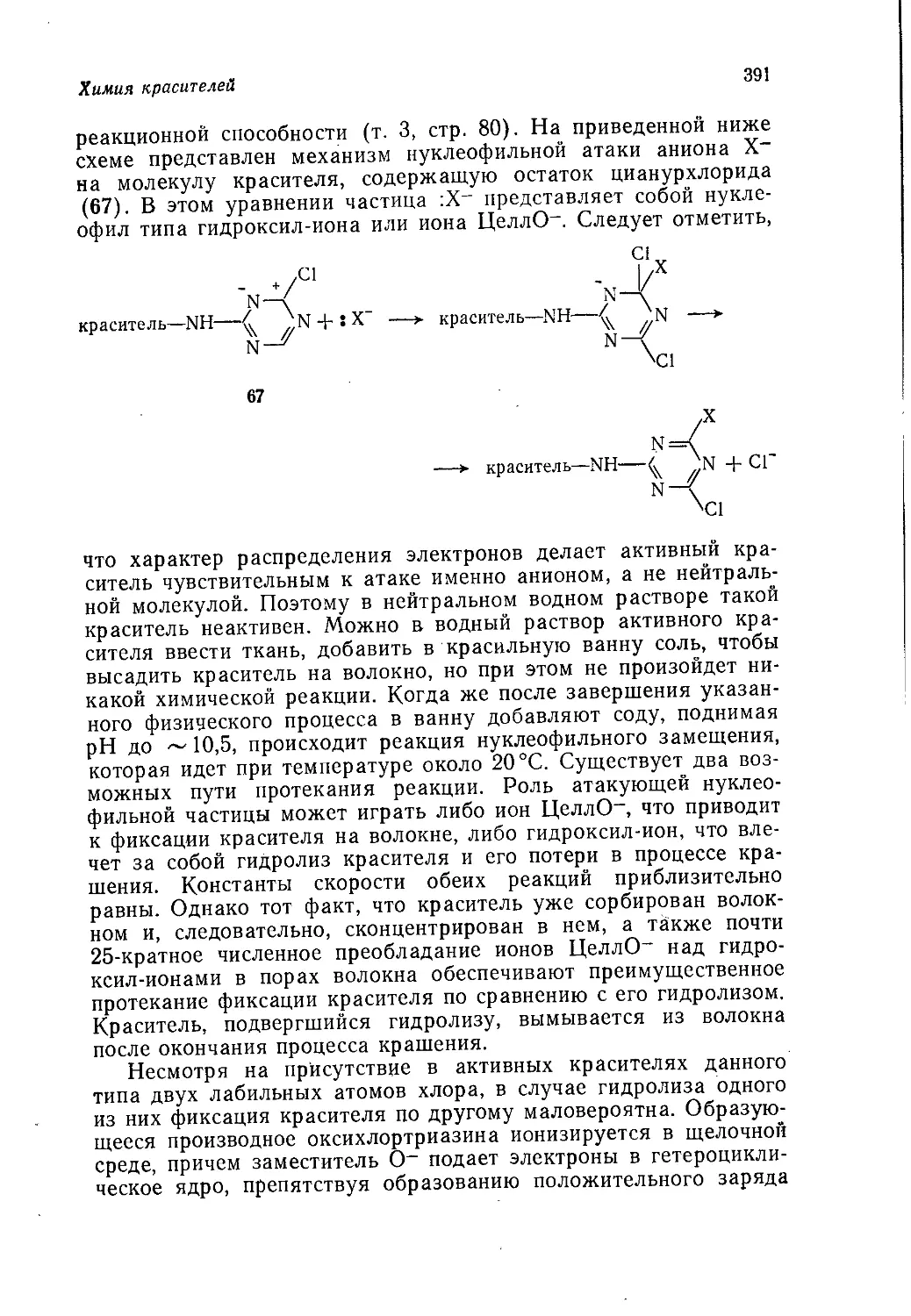

промышленно развитых капиталистических странах: производ-

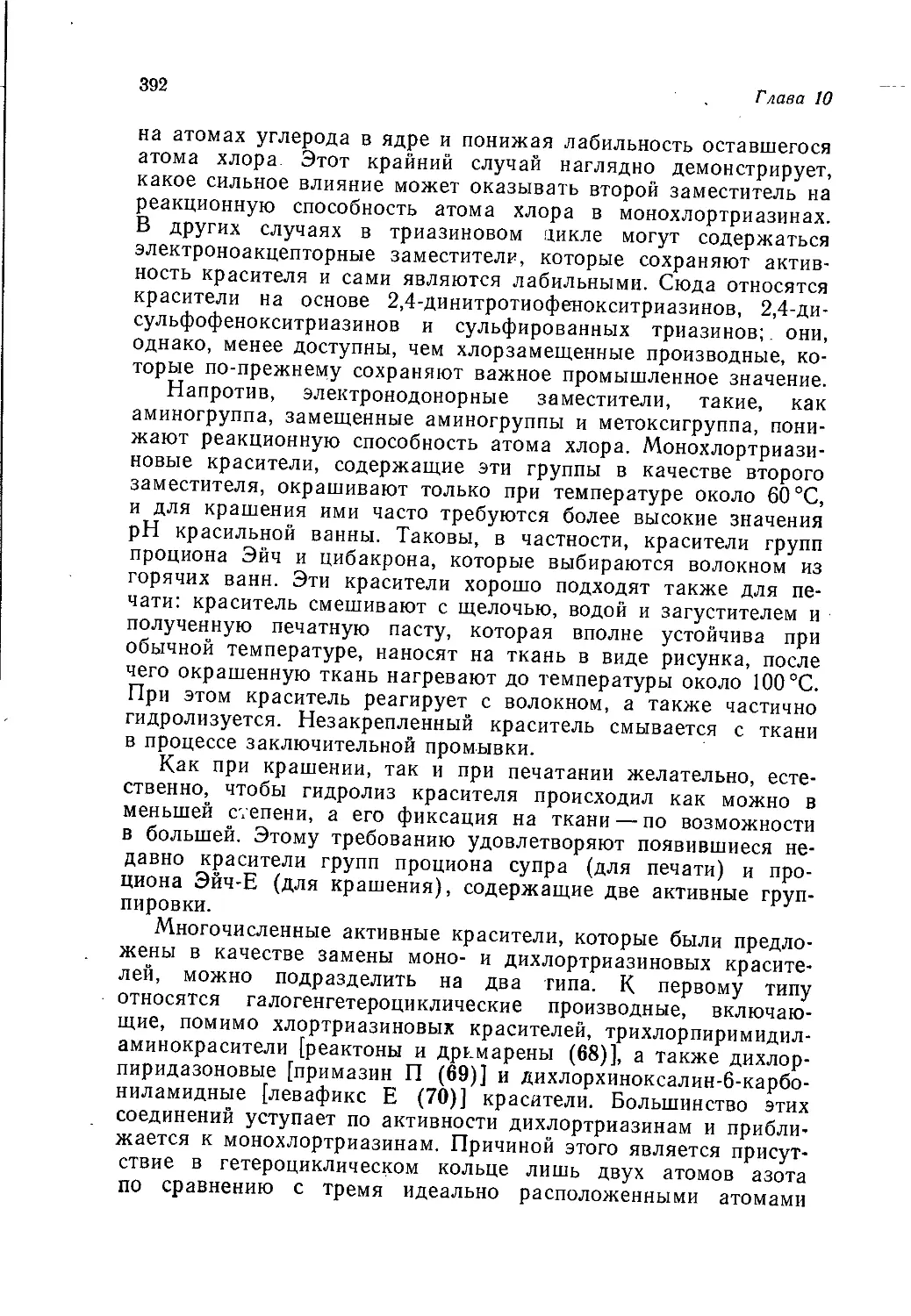

ство продуктов тяжелого органического синтеза и пластических

масс на их основе, производство "'синтетических волокон, мою-

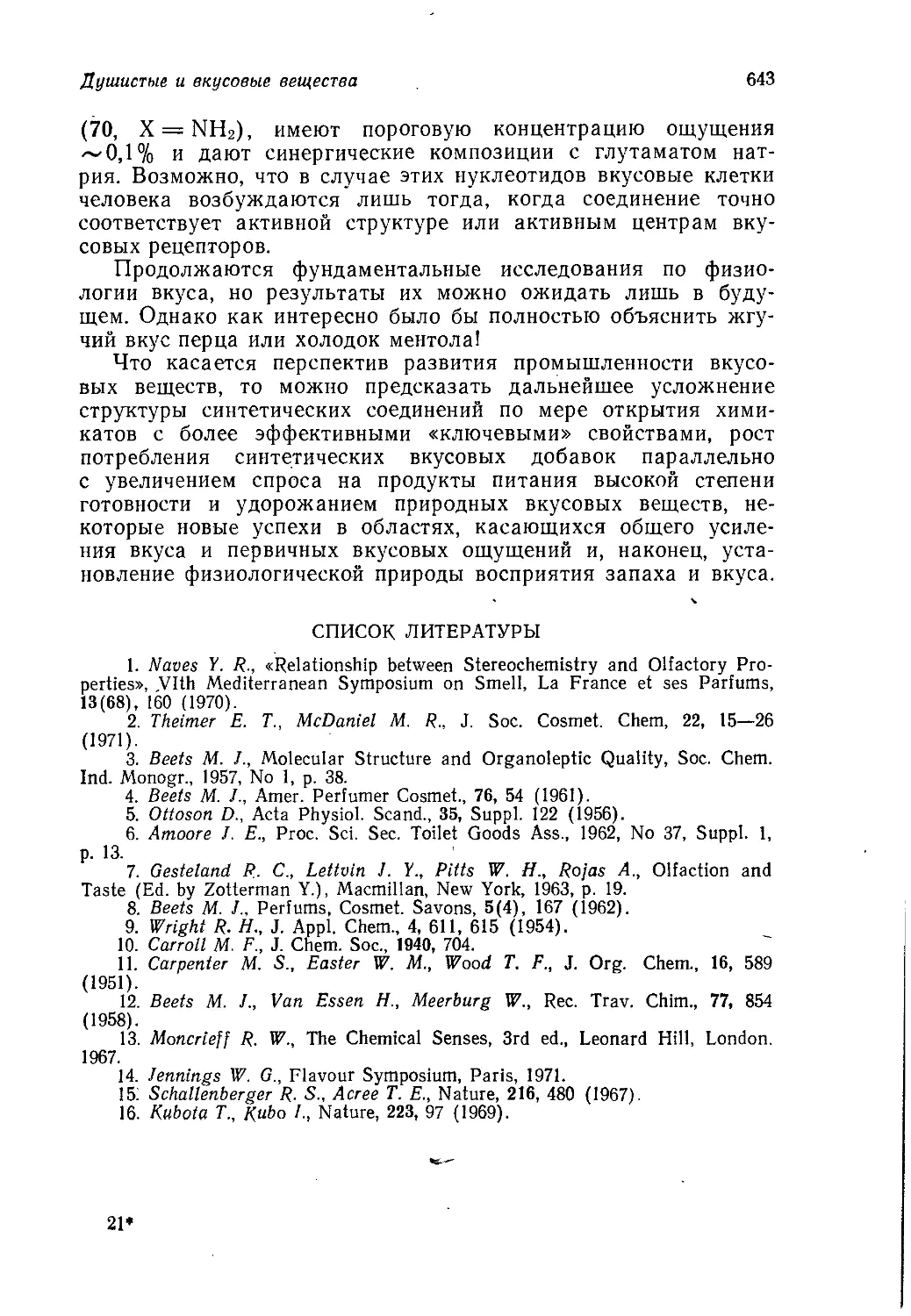

щих веществ и фармацевтических препаратов.

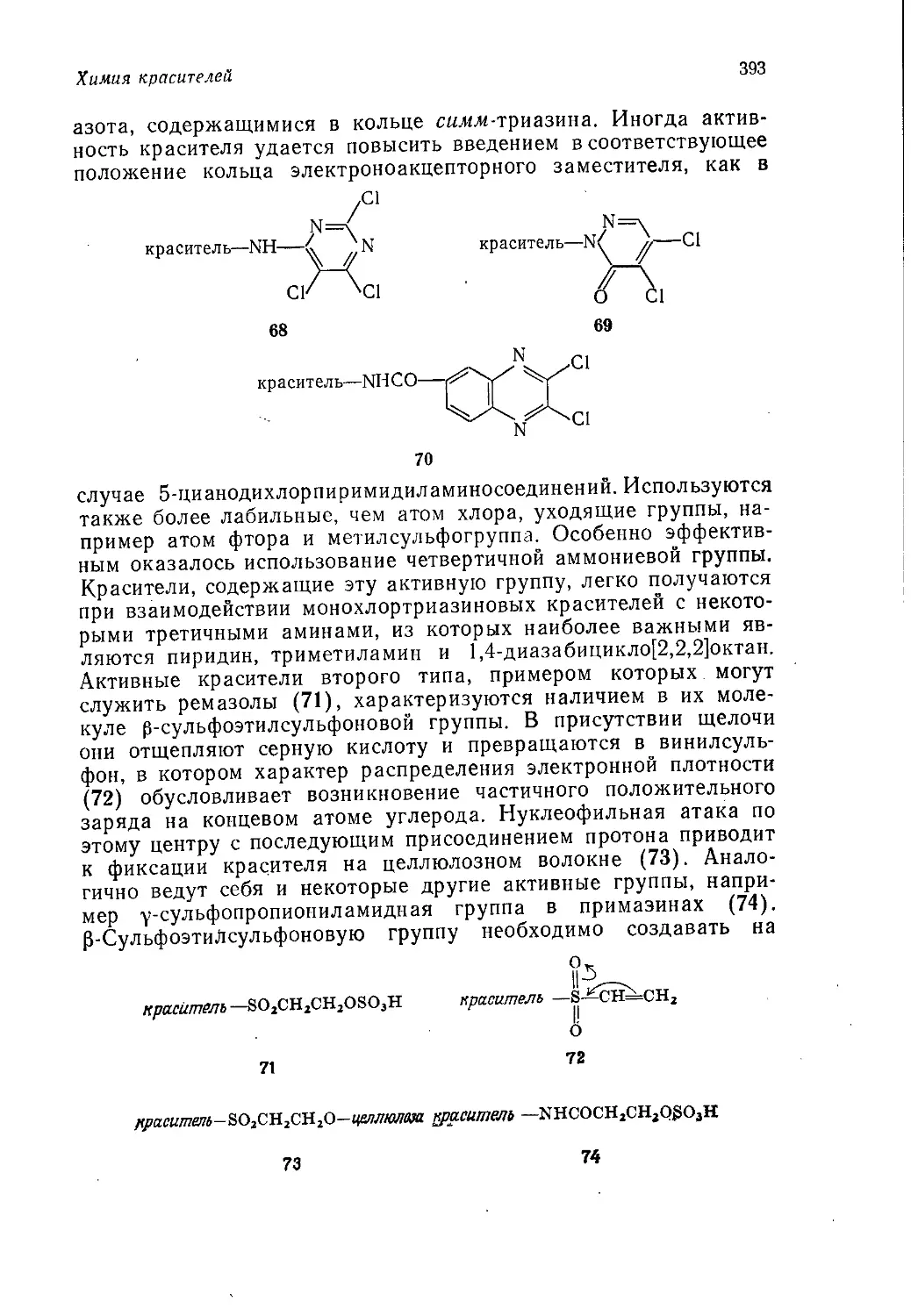

К составлению учебника были привлечены не только про-

фессора высших учебных заведений, но и ведущие специалисты

исследовательских центров некоторых основных английских

промышленных фирм, в том числе концернов ICI, British Petro-

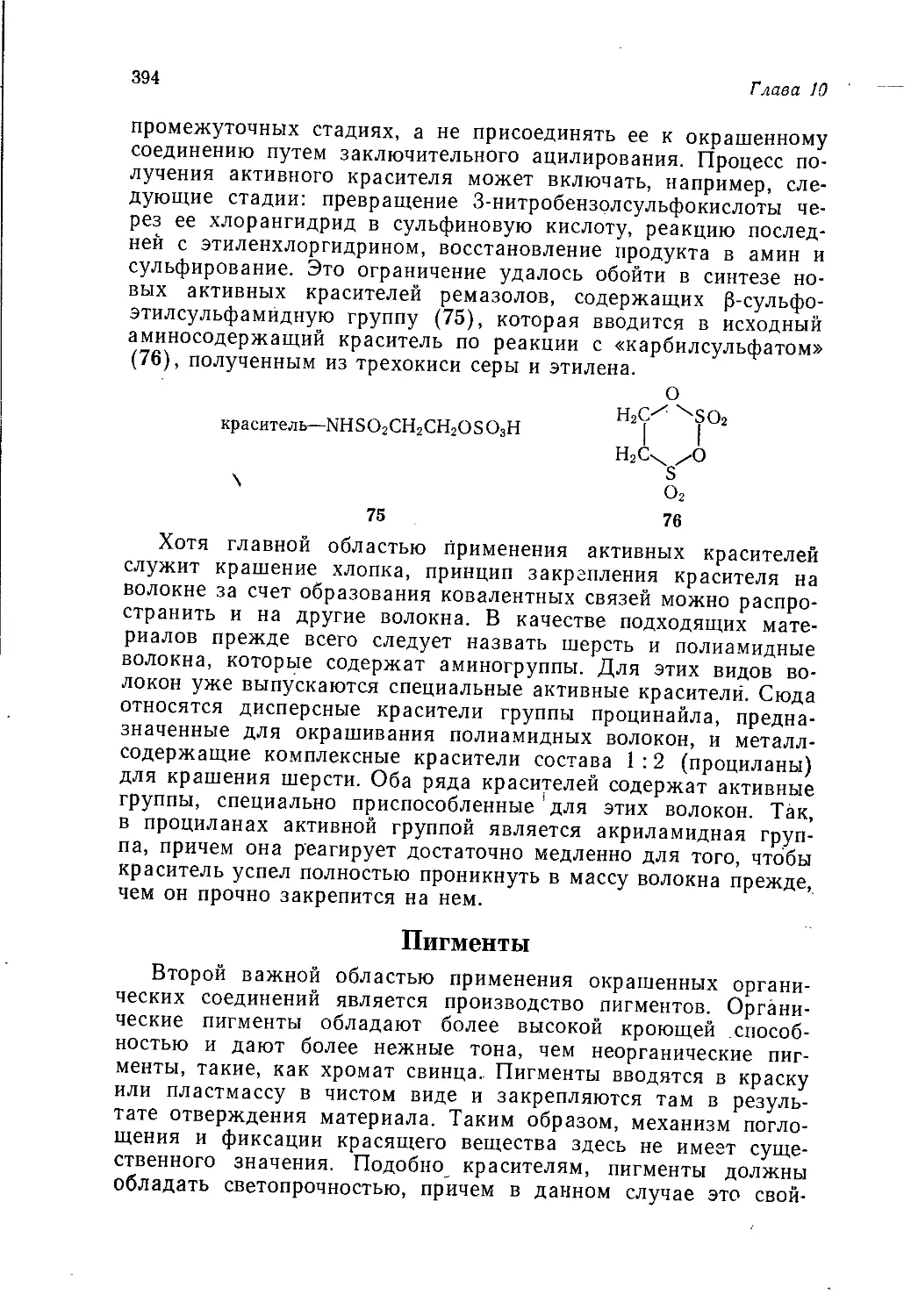

leum, Unilever, и английского отделения американской фирмы

Minnesota Mining, которые написали для этой книги ряд спе-

циальных разделов. В результате такой совместной работы

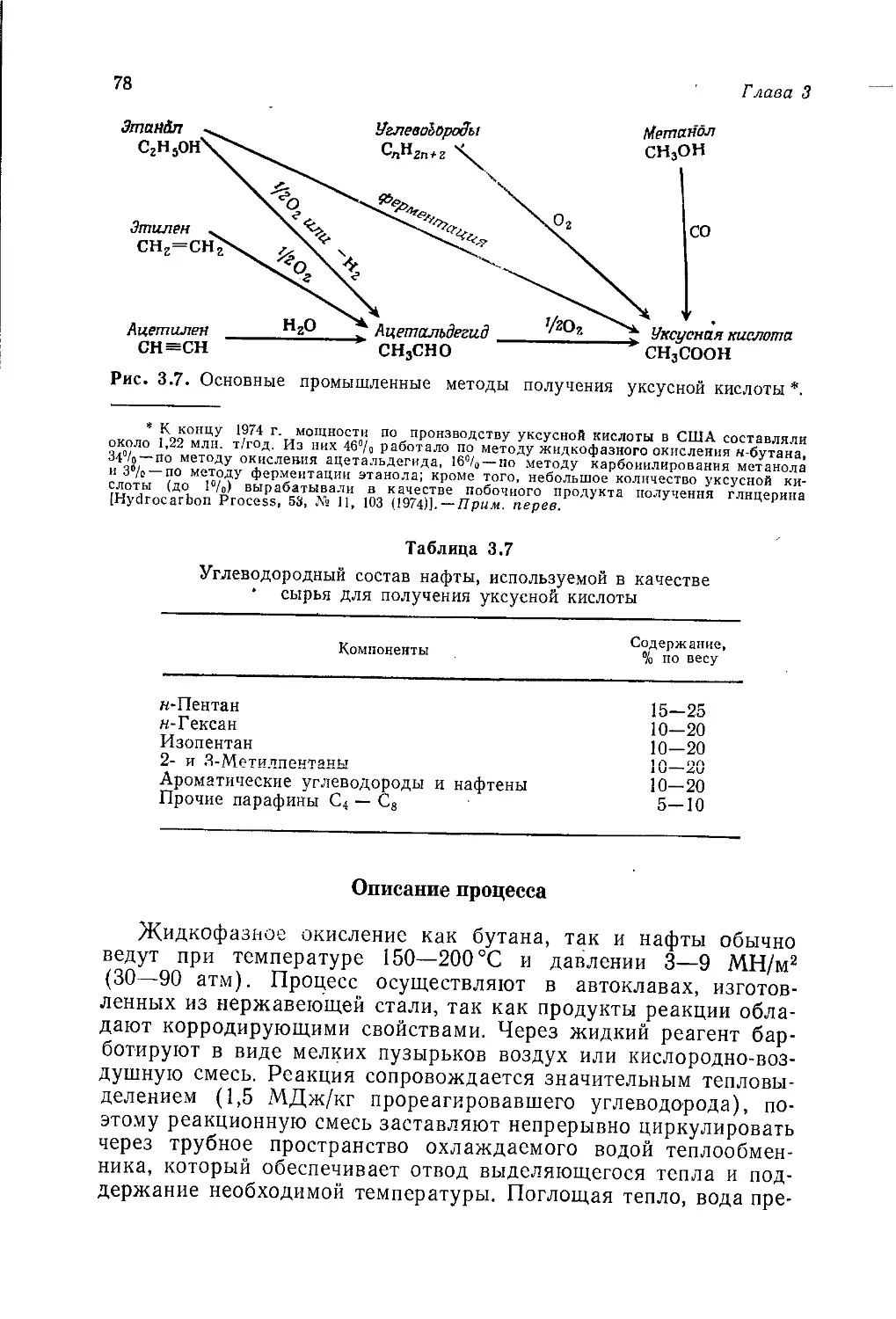

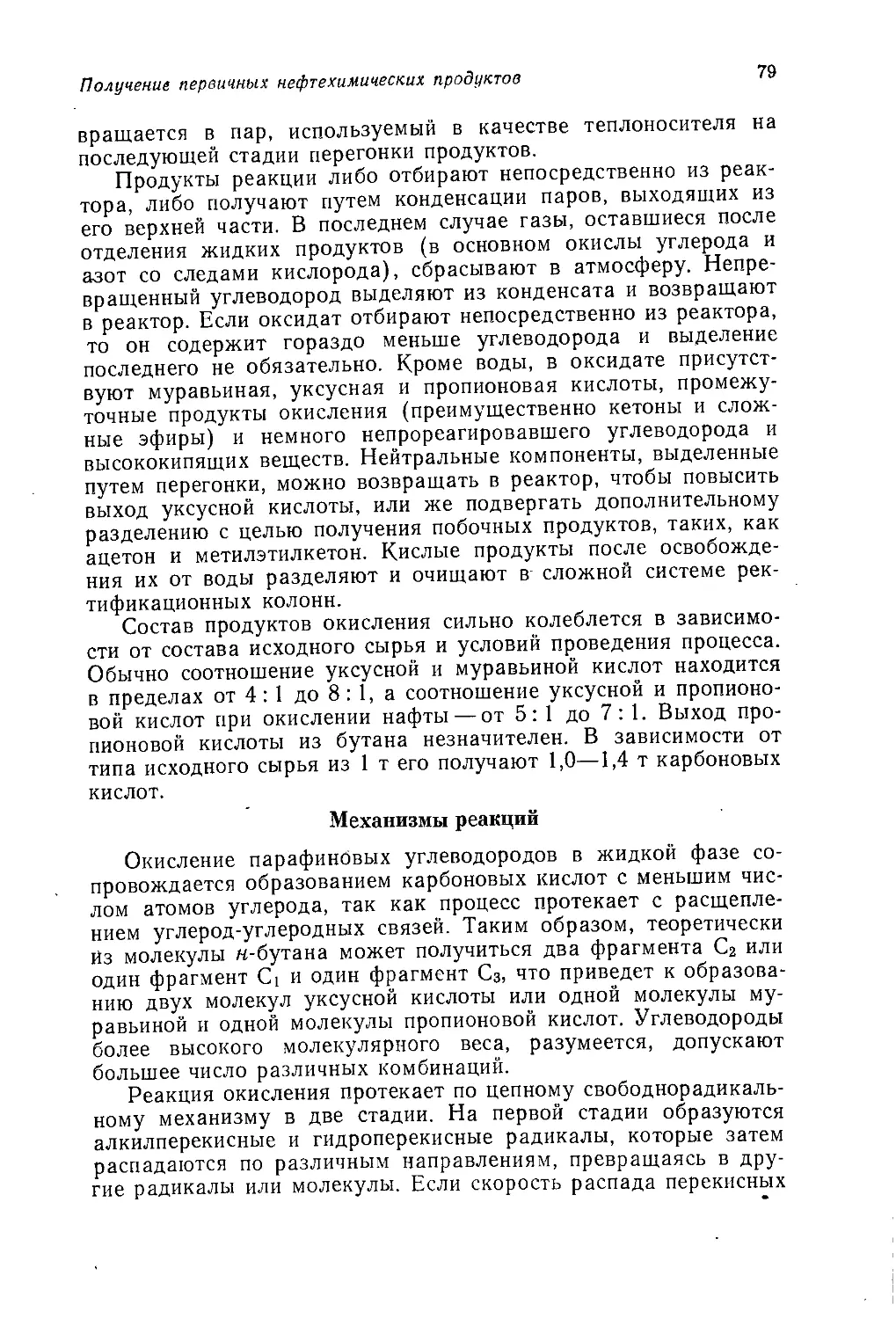

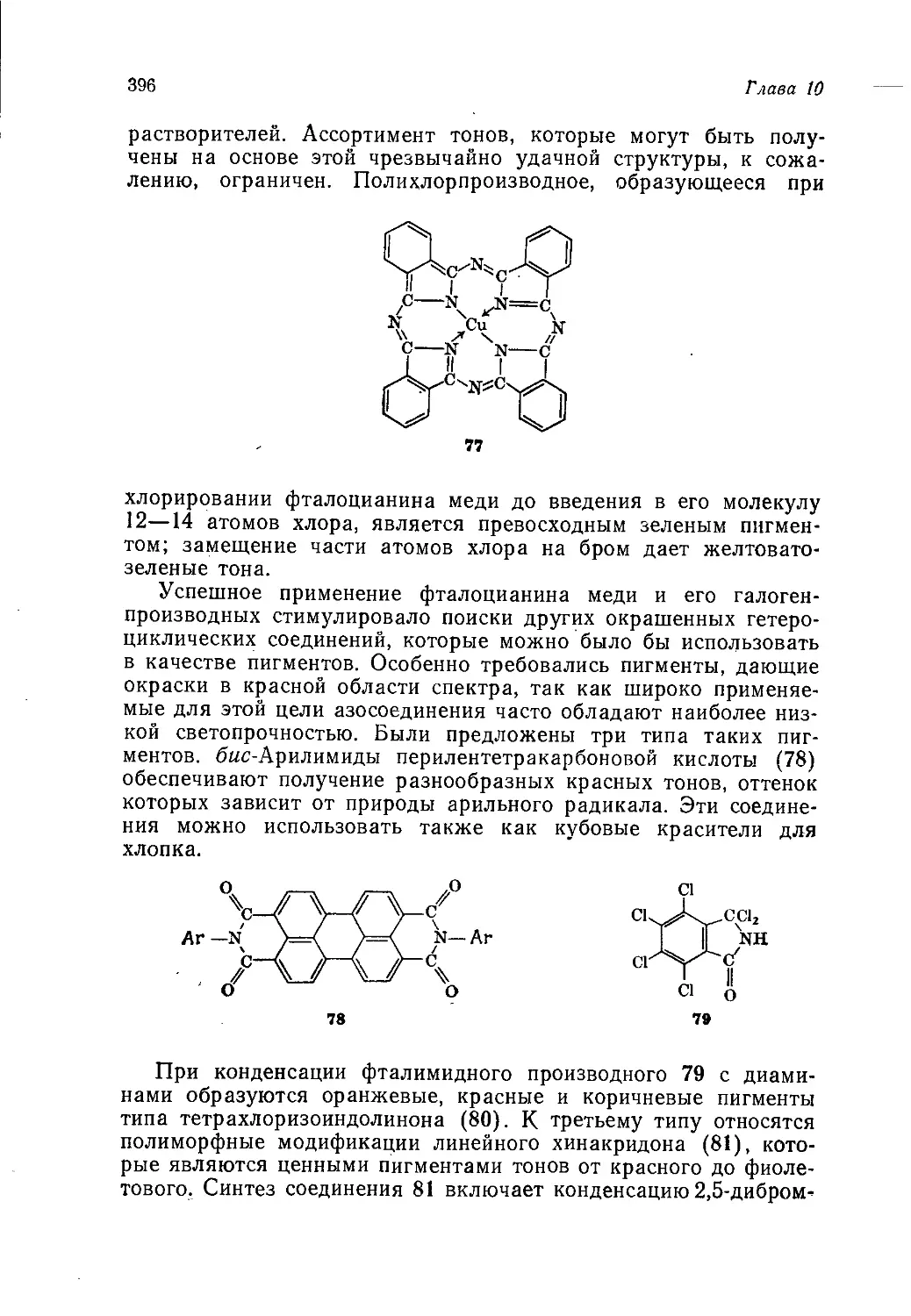

книга вышла за рамки только учебного пособия. Она в извест-

ной мере отражает концепции, установившиеся в английской

промышленности, взгляды на перспективы развития отдельных

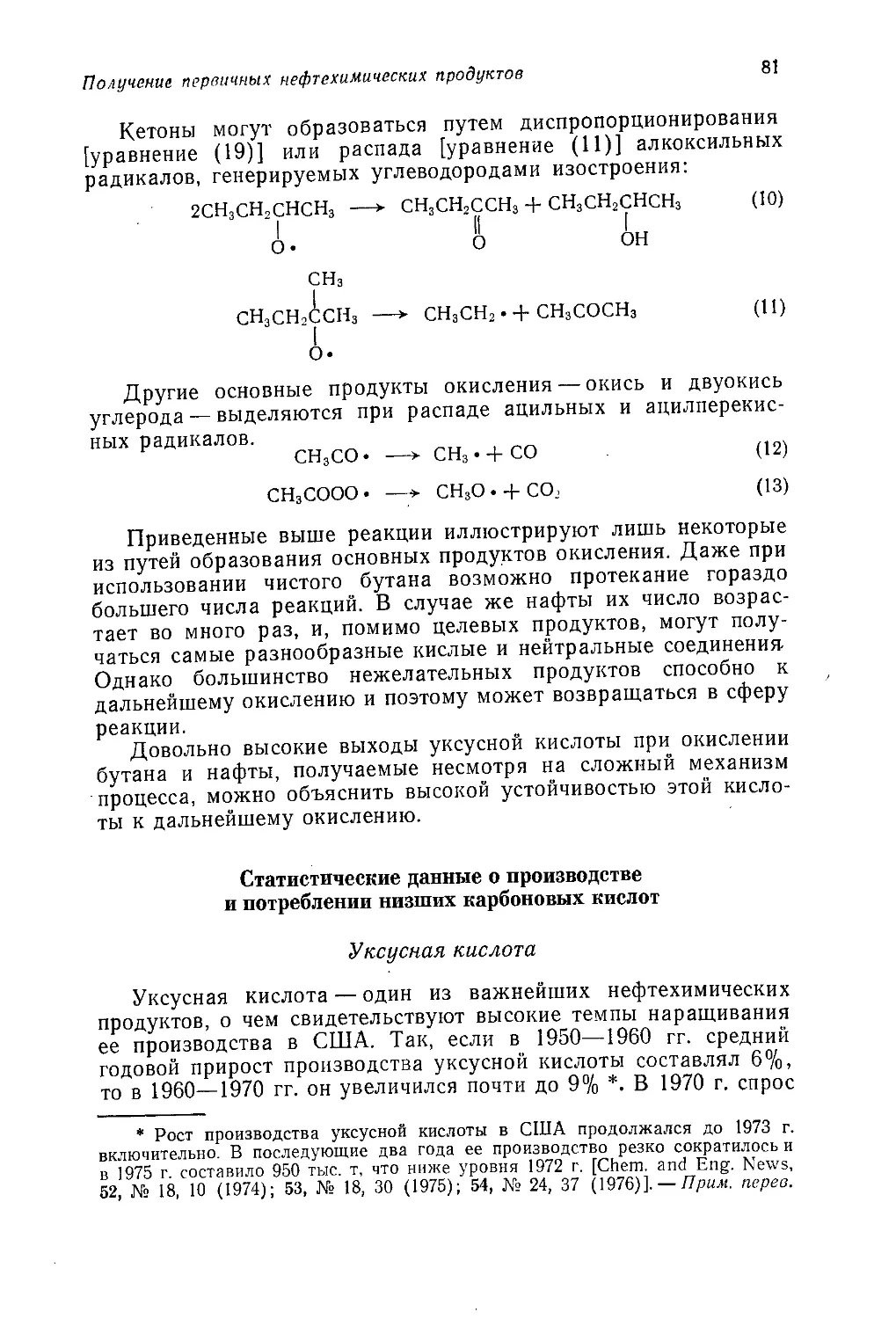

отраслей, на преимущества того или иного метода синтеза круп-

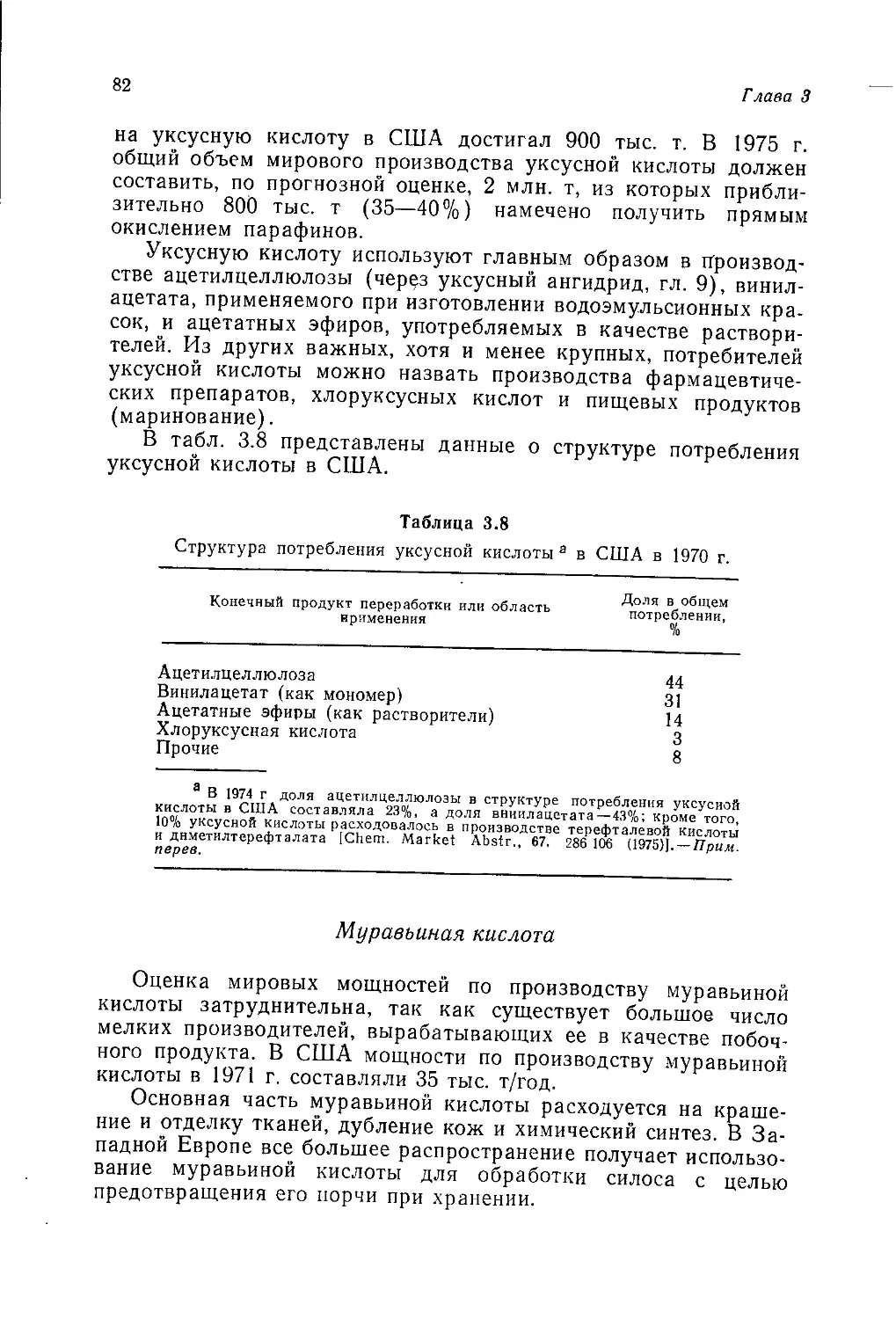

нотоннажных продуктов, желательные направления дальнейших

исследований, стоимость отдельных новых разработок. Так, по

* Первые четыре тома на русский язык не переведены.

в Предисловие редактора перевода

оценке английских специалистов, учитывая возросшие требова-

ния к защите окружающей среды, из 10 000 химических соеди-

нений, испытываемых в качестве средств химической защиты

сельскохозяйственных культур, практическое применение нахо-

дит лишь одно, а стоимость разработки такого препарата со-

ставляет в среднем 1 млн. фунтов стерлингов. Жесткие требо-

вания к тщательности и последовательности токсикологических

испытаний новых лекарственных средств увеличивают период

времени от открытия биологической активности нового соеди-

нения до выпуска его в продажу как лекарства в среднем до

7 лет.

Определенный интерес представляют оценки методов про-

мышленного производства продуктов тяжелого органического

синтеза, при наличии нескольких альтернативных путей их по-

лучения. Так, для производства фенола подтверждается об-

щепринятая точка зрения на преимущество кумольного метода,

хотя авторам известны технико-экономические подсчеты в пользу

итальянского процесса, где исходным продуктом является то-

луол, а также в пользу метода американской фирмы Scientific

Design, основанного на дегидрировании смеси циклогексанола

и циклогексанона. При рассмотрении различных методов полу-

чения капролактама выбор процесса синтеза ставится в зависи-

мость от местных условий. Оценивая различные пути получения

линейных а-олефинов, авторы указывают на такое важное пре-

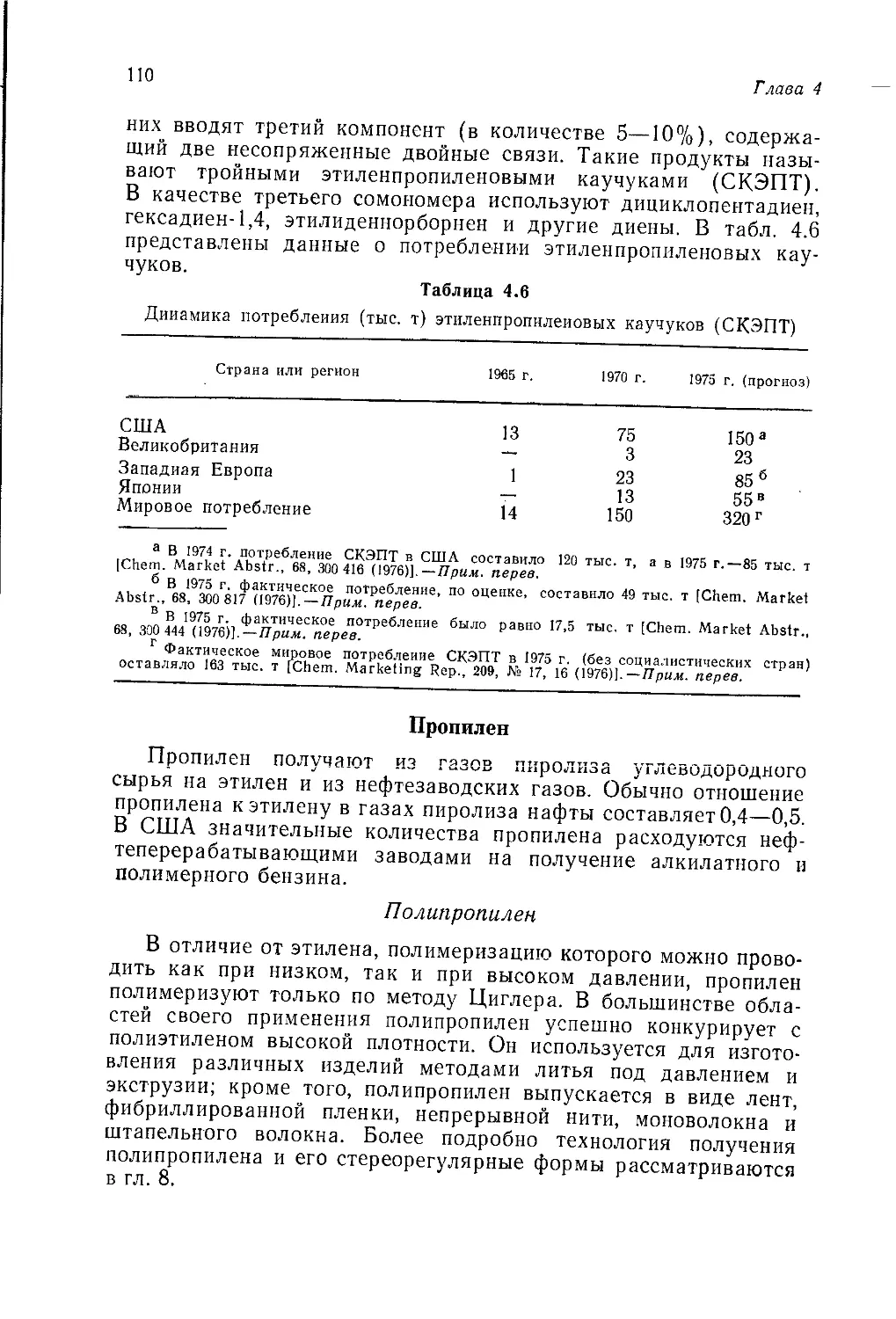

имущество алюминийорганического синтеза из этилена, как воз-

можность регенерации исходного триэтилалюминия ректифика-

цией и возвращения его в цикл. Из многочисленных различных

методов получения ацетона наиболее эффективным считается

жидкофазное окисление пропилена в присутствии палладиевого

катализатора.

В любой книге отдельные разделы освещаются, как пра-

вило, не одинаково, что обусловливается научными интересами

автора и многими другими обстоятельствами. На наш взгляд,

в данной’книге недостаточно подробно освещено производство

синтетических каучуков, в результате чего не создается полного

представления о современном состоянии этой важной отрасли

нефтехимической промышленности. Весьма кратко и лишь на

примере поливинилхлорида рассмотрена такая важная отрасль

промышленного органического синтеза, как производство и при-

менение стабилизаторов и других химикатов, необходимых в

производстве синтетических материалов на основе полимеров.

Однако эти недостатки отнюдь не умаляют достоинств книги

в целом. Она будет полезна не только студентам химических

высших учебных заведений, но и специалистам химической и

нефтехимической промышленности, работникам научно-иссле-

довательских институтов соответствующего профиля.

Предисловие редактора перевода

Следует отметить, что в ряде случаев авторы делают ссылки

на предыдущие тома этого издания. Мы сочли необходимым

оставить эти ссылки как указание на то, что в данном месте

авторы полагали целесообразным напомнить основные положе-

ния общего курса органической химии.

В книге приведен обширный статистический материал по

выпуску различных синтетических материалов и других химиче-

ских продуктов, главным образом в Великобритании и США.

Эти данные весьма полезны, они позволяют оценить масштабы

современной химической промышленности и сопоставить прак-

тическое значение отдельных химических продуктов. Однако

вышедшая в свет в Англии в 1975 г. книга содержит статисти-

ческие сведения, относящиеся лишь к 1972 г., которые для та-

кой высокодинамичной отрасли промышленности, как производ-

ство продуктов органического синтеза, в настоящее время уже

значительно устарели. Переводчиком книги проделана большая

работа по подбору более современного статистического мате-

риала, который, по согласованию с автором — проф. Дж. Тедде-

ром, приводится в соответствующих разделах в примечаниях

с ссылкой на источники.

Кроме того, в дополнение к перечню литературы, рекомен-

дованной английскими авторами, приведен список работ совет-

ских исследователей по рассматриваемым в книге проблемам,

вышедших в последние годы.

О. Корсунский

Предисловие к русскому изданию

Вероятно, ни одна отрасль науки не оказывает такого боль-

шого влияния на жизнь современного человека, как химия. Мы

едим пищу, в цикле получения которой участвуют химиче-

ские удобрения и инсектициды, носим одежду, волокно для ко-

торой вырабатывают на химических предприятиях, и вообще

почти все, чем мы пользуемся в повседневной жизни, так или

иначе имеет отношение к химической промышленности. Даже

эту книгу нельзя было бы издать без помощи химии. Студенту

приходится овладевать таким огромным объемом академиче-

ских знаний, что вопросы их практического применения часто

упускаются из виду. Мы надеемся, что эта книга поможет сту-

денту лучше понять ту важную роль, которую играет химия

в повседневной жизни людей. Нам особенно приятно, что эта

книга будет издана на русском языке и ею смогут пользоваться

наши коллеги из Советского Союза.

Дж. М. Т.

Предисловие авторов

Данная книга является пятым, последним томом учебного

пособия по органической химии для химических факультетов

университетов, которое рассчитано на студентов с разной сте-

пенью подготовки — от первокурсников до выпускников. Тома.

1—3 представляли собой введение в органическую химию с точ-

ки зрения механизмов реакций. В т. 4 был изложен дополни-

тельный материал по химии природных соединений. Данный том

завершает эту серию обсуждением методов получения и свойств

промышленных продуктов органического синтеза.

Том 1 целиком воспроизводил лекционный курс. Этот курс

был подготовлен в связи с тем, что во всех существовавших

тогда учебниках органическая химия излагалась по традицион-

ной схеме «получение и свойства». Лекции и написанная по их

материалам книга имели целью облегчить понимание существа

предмета, а не просто дать студенту сумму фактов, которые он

должен выучить наизусть. За 6 лет, прошедших со времени на-

писания этой книги, произошли коренные изменения в методике

преподавания органической химии. Подход к излагаемому мате-

риалу с точки зрения механизмов реакций, который раньше был

исключением, стал общепринятой нормой. Как и всякая мода,

такой подход может быть доведен до крайности; некоторые

опасные последствия чрезмерного увлечения им были отмечены

в предисловии к английскому изданию т. 2. Однако почти неиз-

бежным результатом универсального использования этого под-

хода является отказ от рассмотрения промышленных процессов,

если они не могут служить иллюстрацией какой-либо химиче-

ской реакции или химического явления. Поскольку многие про-

мышленные процессы протекают по очень сложному механизму

(иногда не вполне ясному) и часто являются гетерогенными,

нынешние выпускники университетов имеют очень смутное

представление о химической промышленности. Правда, есть

причина, по которой отсутствие промышленных процессов в лек-

ционном курсе для студентов последнего года обучения даже

желательно. Сейчас много спорят о недостатках преподавания

химии в университетах, но в целом преподаватели читают свои

лекции со знанием дела, даже если они порой неправильно трак-

туют отдельные вопросы. Однако большинство преподавателей

плохо знакомо с последними достижениями химической промыш-

ленности, и поэтому содержащиеся в их лекциях сведения по про-

мышленной органической химии, в отличие от сведений по акаде-

мическим вопросам, зачастую являются неточными и устарев-

шими. В то же время никак нельзя считать нормальным такое

положение, когда выпускники оказываются совершенно неосве-

домленными о практическом применении органической химии.

Предлагаемый читателю т. 5 «Промышленная органическая хи-

мия» представляет собой попытку исправить это положение,

10

Предисловие авторов

Книга начинается с введения, в котором показано, как сле-

дует увязывать технические аспекты промышленного производ-

ства химических продуктов с экономическими и социологиче-

скими аспектами. Гл. 2 посвящена видам сырья, на которых

базируется промышленность органического синтеза. В~ последу-

ющих четырех главах рассматриваются процессы получения

первичных органических продуктов, включая полупродукты для

производства пластмасс, волокон и др. Все эти пять глав

(гл. 2—6) относятся преимущественно к нефтехимической про-

мышленности. В гл. 7 обсуждаются различные факторы, кото-

рые принимают во внимание при выборе оптимального техно-

логического процесса.

Начиная с гл. 8 основное внимание переключается с процес-

сов получения тех или иных химических продуктов на сами эти

продукты. В гл. 8 и 9 рассматриваются полимерные материалы

(пластмассы и химические волокна), а в следующих главах —

красители, фармацевтические препараты, органические химика-

ты для сельского хозяйства и моющие средства. Далее обсуж-

даются органические продукты, с которыми студент уже встре-

чался в тт. 1—4. В. гл. 14 описаны топлива и взрывчатые

вещества, а в гл. 15 и 16 —разнообразные химикаты, получае-

мые из природного сырья, а именно пищевые, вкусовые и души-

стые вещества. Наконец, в гл. 17 кратко рассмотрены органиче-

ские соединения, применяемые в фотографии, и фторуглеводо-

роды, которые используют как пропелленты для аэрозолей

и хладоагенты.

Многие аспекты прикладной органической химии не вошли

в эту книгу, однако- мы считаем, что в ней представлены все

наиболее важные процессы и продукты промышленности орга-

нического синтеза.

Весьма вероятно, что эта книга прежде всего привлечет вни-

мание студентов, интересующихся прикладной химией. Мы на-

деемся, что она будет полезна для них, однако должны пре-

дупредить, что эта книга рассчитана на подготовленного чита-

теля, хорошо знающего так называемую «чистую» химию. Мы

полагаем, что изложенный в ней материал будет способствовать

формированию у студента более широкого химического круго-

зора. По нашему убеждению, выпускник, не знающий промыш-

ленной химии, подобен человеку, который считает себя артистом,

но никогда не играл на сцене и не поставил ни одной пьесы.

Как и остальные тома этого учебного пособия, данная книга

предназначена для дополнительного чтения. Хочется верить, что

все изложенное в ней покажется студенту столь же интересным

и запоминающимся, как и нам.

Дж. Теддер, А. Нехватал, А. Джубб

ГЛАВА 1

Введение

и история химической промышленности

А. Джубб

Jubb A. H.t ICI Corporate Laboratory, Runcorn

В томах 1—3 мы занимались, образно говоря, сооружением

каркаса здания органической химии. Химические реакции были

классифицированы по их механизму, а органические соедине-

ния— по их химическим свойствам и (или) строению. Том 4

был посвящен применению представлений, развитых ранее, к

природным соединениям. Последние классифицировали по ме-

тодам их биосинтеза, однако основное внимание по-прежнему

уделялось механизмам реакций, в которые вступают эти соеди-

нения. Данный том посвящен синтетическим органическим веще-

ствам, т. е. веществам, получаемым в лаборатории или на

заводе. В т. 4 упоминалось о синтезах сложных природных

соединений, преследующих не более чем дилетантскую цель со-

ревнования с природой, хотя, как было подчеркнуто, обычно при

проведении таких синтезов имеют в виду гораздо более важные

цели. Общим свойством химических веществ и методов синтеза,

описанных в данном томе, является их практическая польза,

будь то духи, которые делают человека более привлекательным,

взрывчатые, вещества для разработки залежей полезных иско-

паемых или волокно, из которого можно соткать ткань для

одежды. Важность того или иного химического вещества оцени-

вается в этой книге не с точки зрения химии, а с точки зрения

практической пользы.

Ценность любого товара целиком определяется конкретными

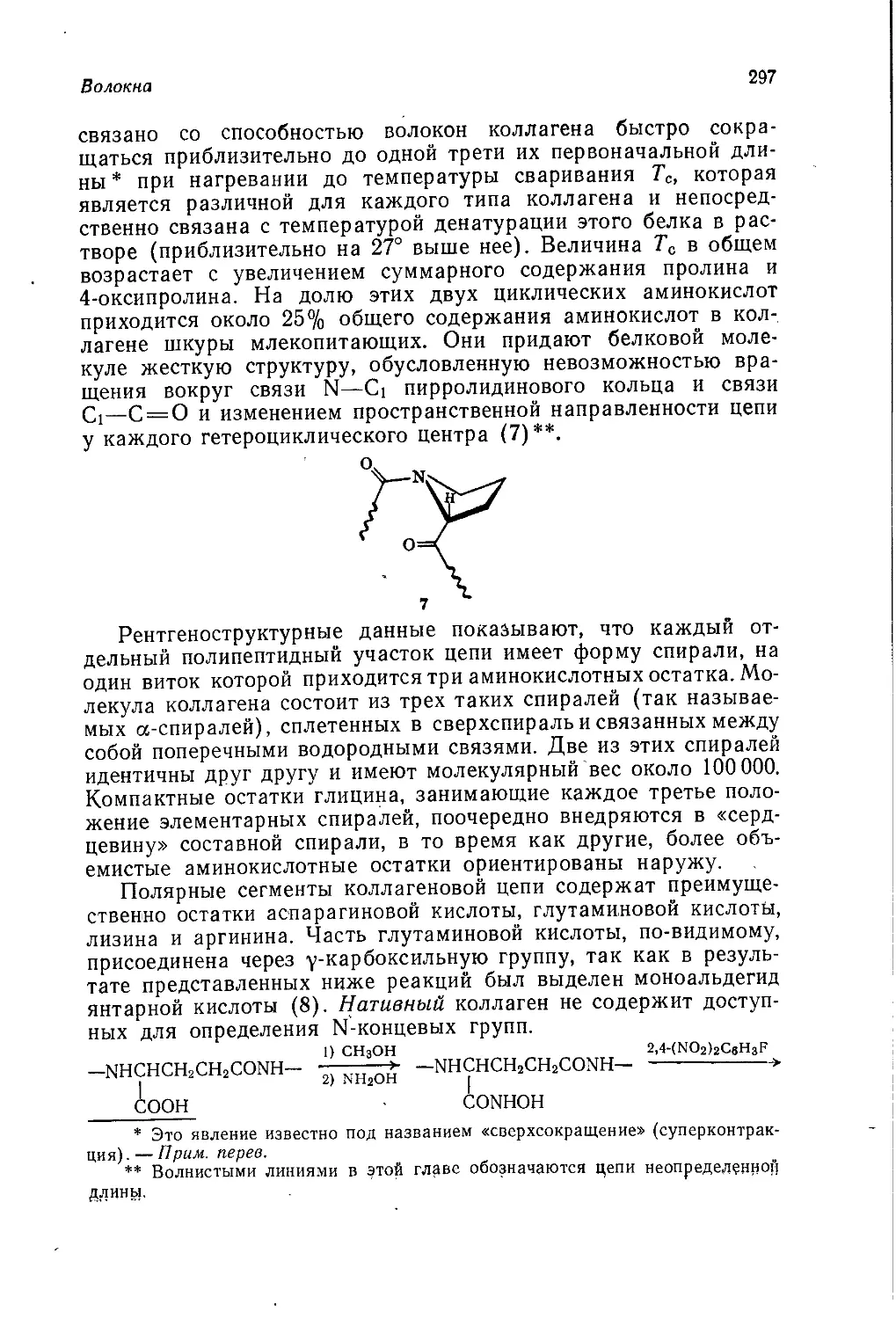

обстоятельствами: для путешественника в пустыне литр воды

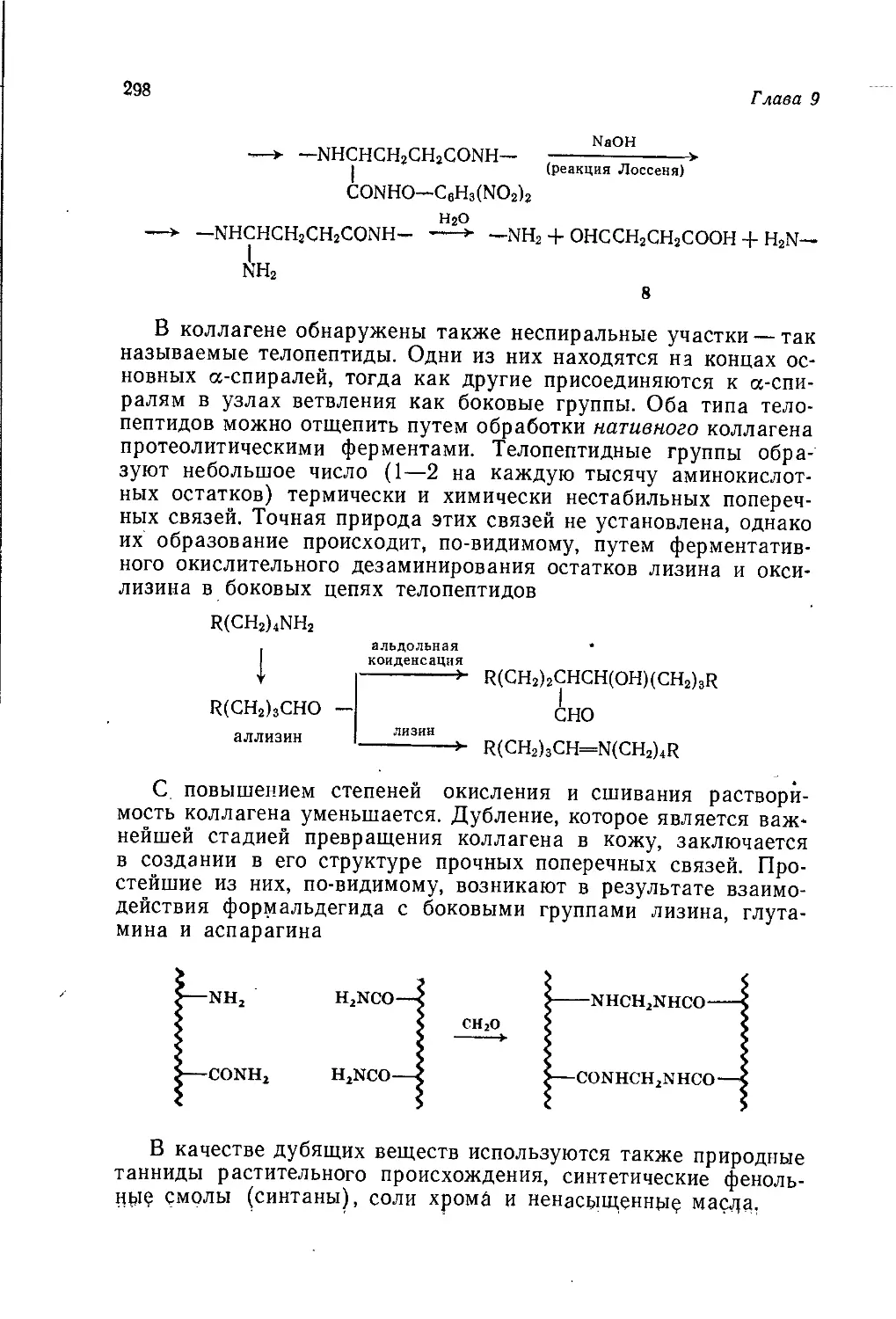

может быть неизмеримо дороже, чем все золото Форт-Нокса *.

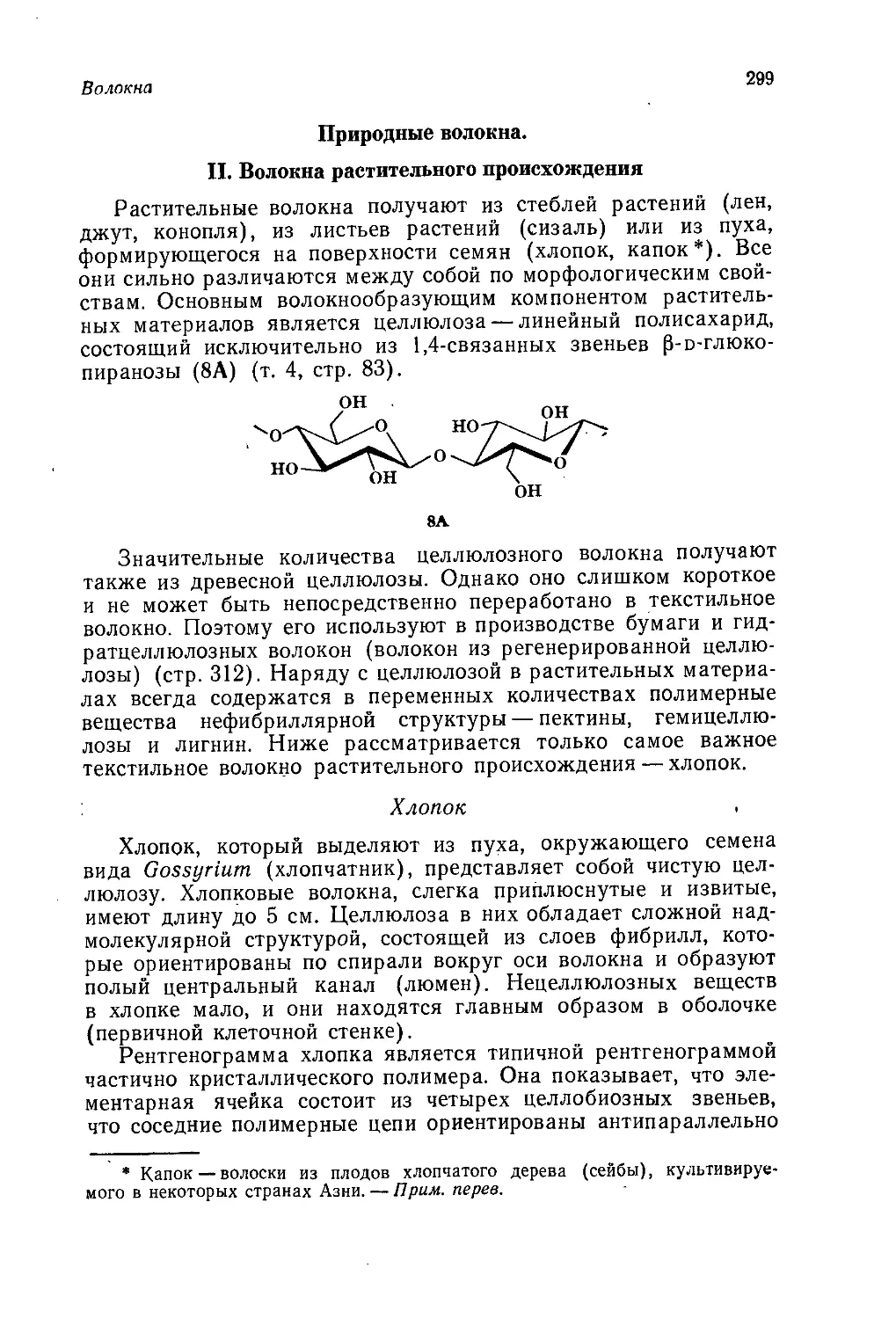

Особенно ярким примером в этом отношении являются лекар-

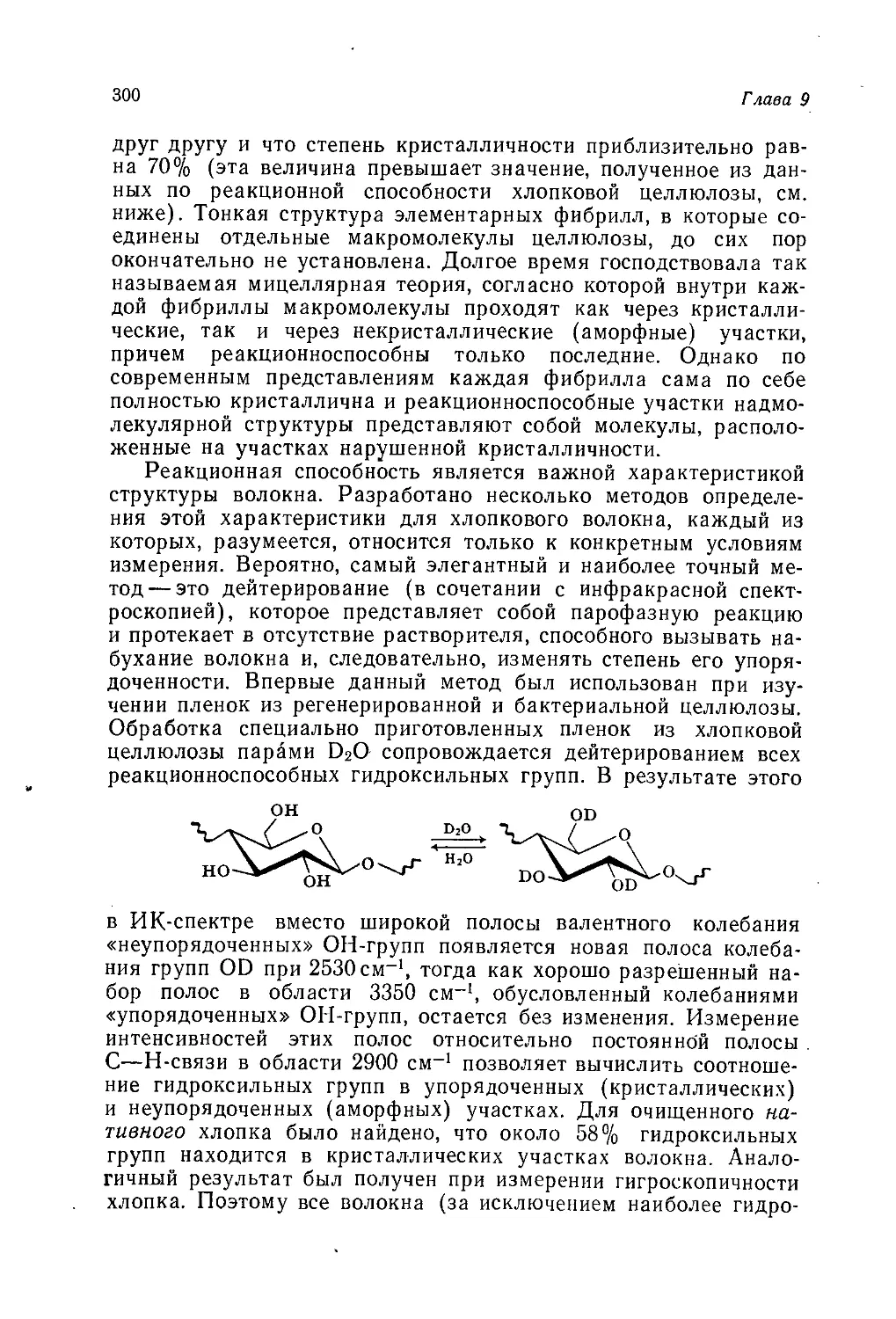

ственные препараты. Если данное лекарство — единственное

средство спасения больного от смерти, то его стоимость отно-

сительно несущественна. В то же время новый краситель, даю-

щий недостижимые ранее оттенки цвета, вряд ли найдет

применение, если он будет таким дорогим, что цена окрашенных

♦ В этом городе хранится золотой запас США. — Прим, ред.

12

Глава 1

им изделий окажется значительно выше, чем цена аналогичных

изделий, окрашенных стандартным красителем близкого, хотя

и менее привлекательного, цвета.

Поэтому химические процессы рассматриваются в этой книге

с учетом еще одного фактора — экономики. Разумеется, перво-

степенными остаются основные химические критерии осущесдви-

мости процесса с точки зрения его механизма и термодинамики.

Если процесс термодинамически неосуществим, то не может быть

и речи о его обсуждении, каким бы экономически выгодным он

ни казался. Однако в том случае, когда имеется несколько ме-

тодов получения желаемого химиката, прежде всего необходимо

принимать во внимание не техническое изящество процесса, а

его экономические показатели. Все более важным становится

и социологический фактор: экономичный и технически совершен-

ный процесс может оказаться неприемлемым из-за токсичности

побочных продуктов или вредного воздействия выделяющихся

паров на обслуживающий персонал.

Поскольку промышленность — один из основных источников

богатства страны, каждое предприятие должно стремиться к

тому, чтобы стоимость выпущенной продукции превышала за-

траты на ее производство. Последние включают такие статьи

расхода, как стоимость сырья, пара, электроэнергии и охлаж-

дающей воды (все эти затраты называются переменными, так

так они непосредственно зависят от объема производства),

а также трудовые затраты, затраты на текущий ремонт обору-

дования и зданий, накладные расходы, амортизационные отчис-

ления (средства, отчисляемые на замену износившегося обору-

дования), возмещение капитальных и пусковых затрат (эти

статьи расхода называются фиксированными затратами, так как

они не зависят от фактической загрузки предприятия и одина-

ковы, например, при коэффициенте использования мощностей

50 и 90%). Стоимость выпущенной продукции — это, как видно

из самого названия, средства, которые могут быть выручены

при ее продаже; часто она может быть определена термином

«объем реализованной продукции». Себестоимость продукции

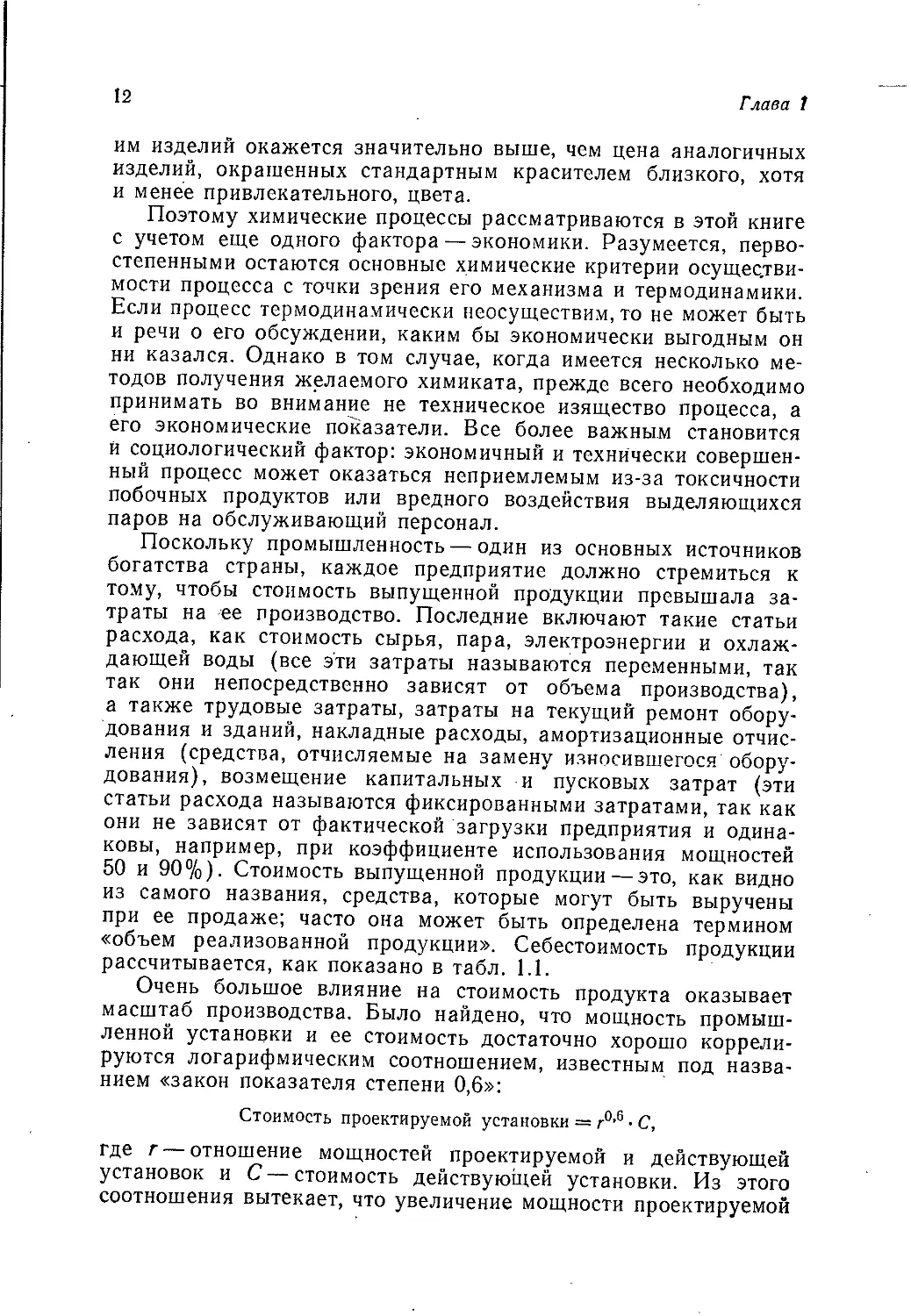

рассчитывается, как показано в табл. 1.1.

Очень большое влияние на стоимость продукта оказывает

масштаб производства. Было найдено, что мощность промыш-

ленной установки и ее стоимость достаточно хорошо коррели-

руются логарифмическим соотношением, известным под назва-

нием «закон показателя степени 0,6»:

Стоимость проектируемой установки = г0,6 • С,

где г — отношение мощностей проектируемой и действующей

установок и С — стоимость действующей установки. Из этого

соотношения вытекает, что увеличение мощности проектируемой

Введение и история химической промышленности

13

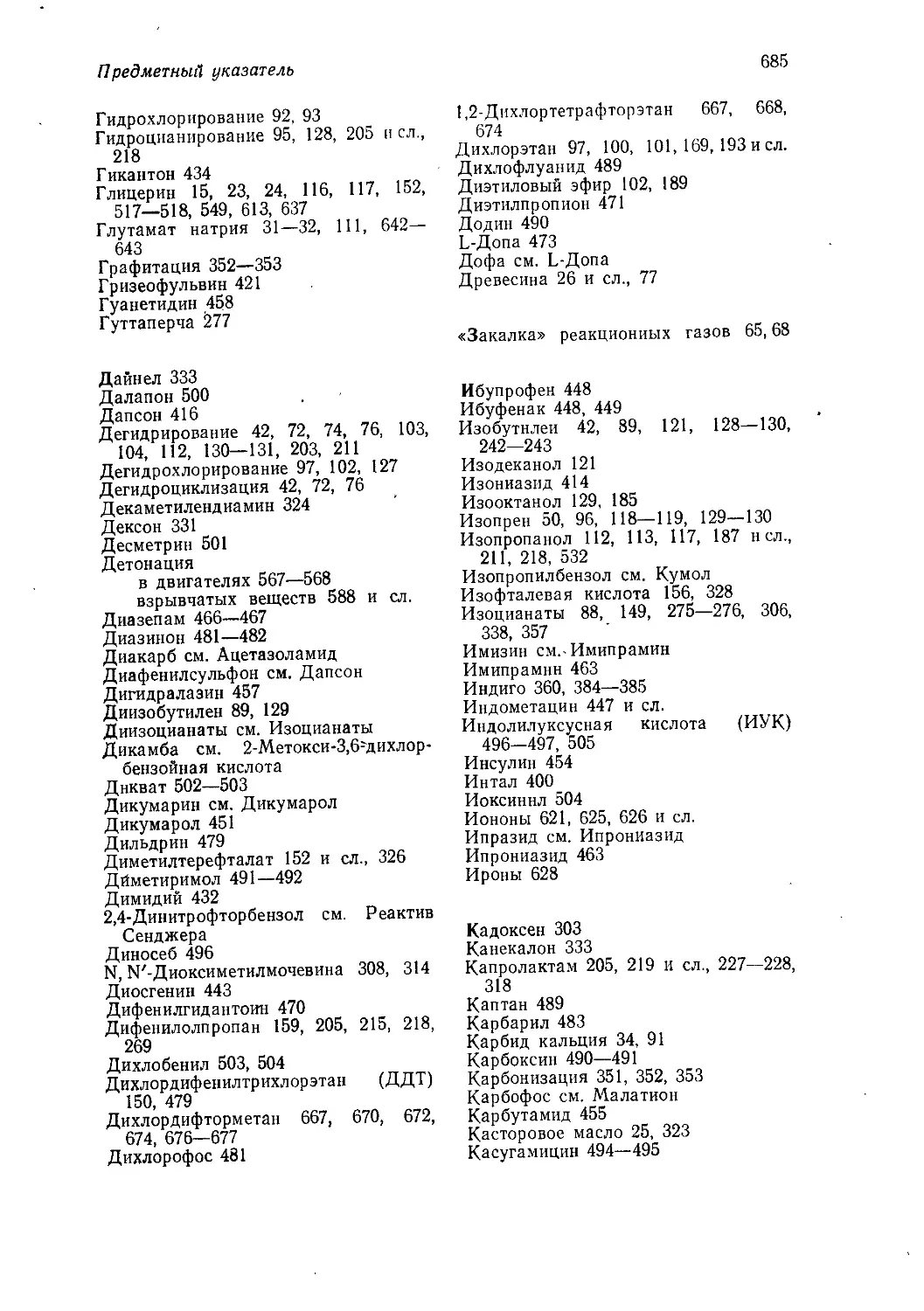

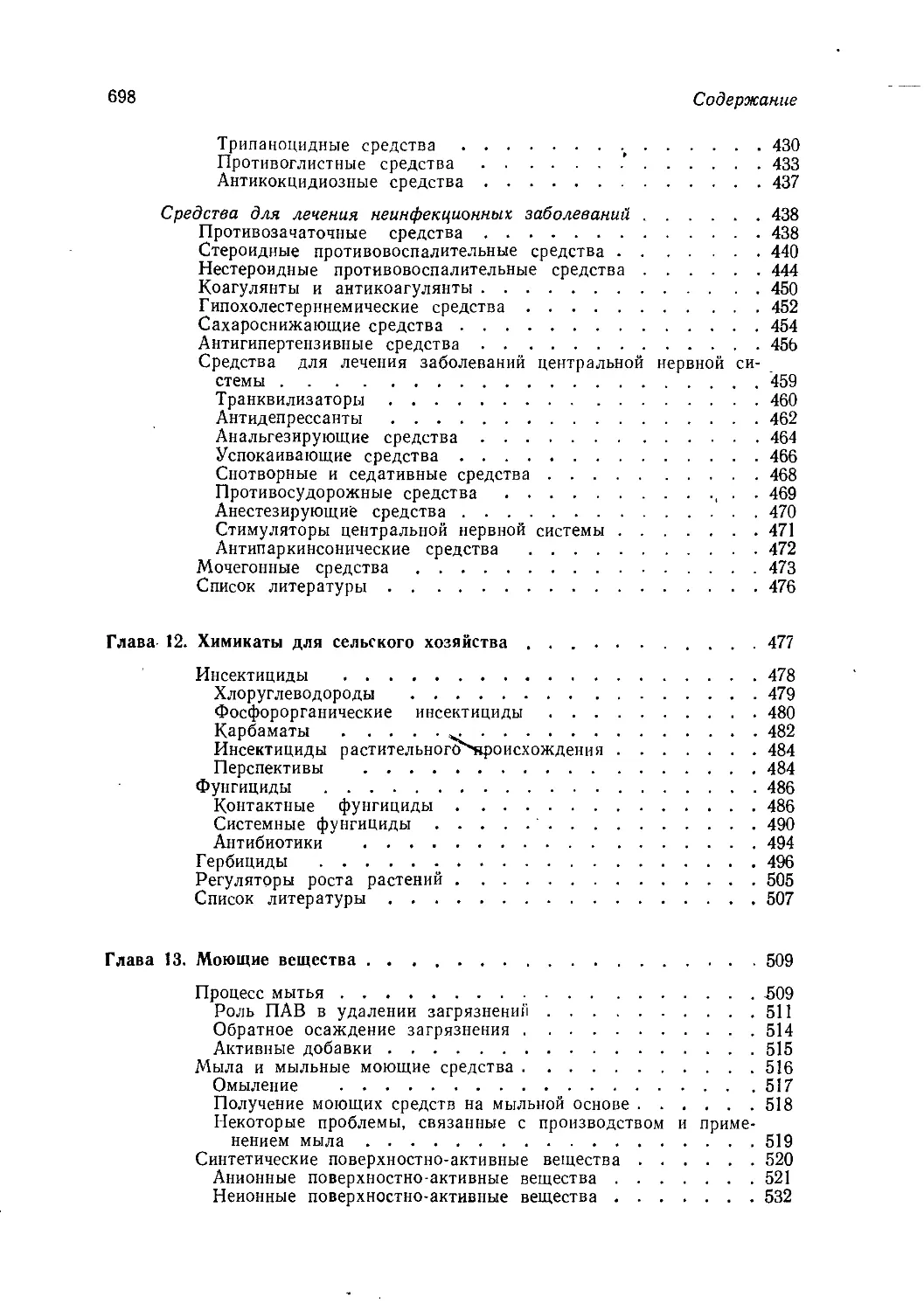

Таблица 1.1

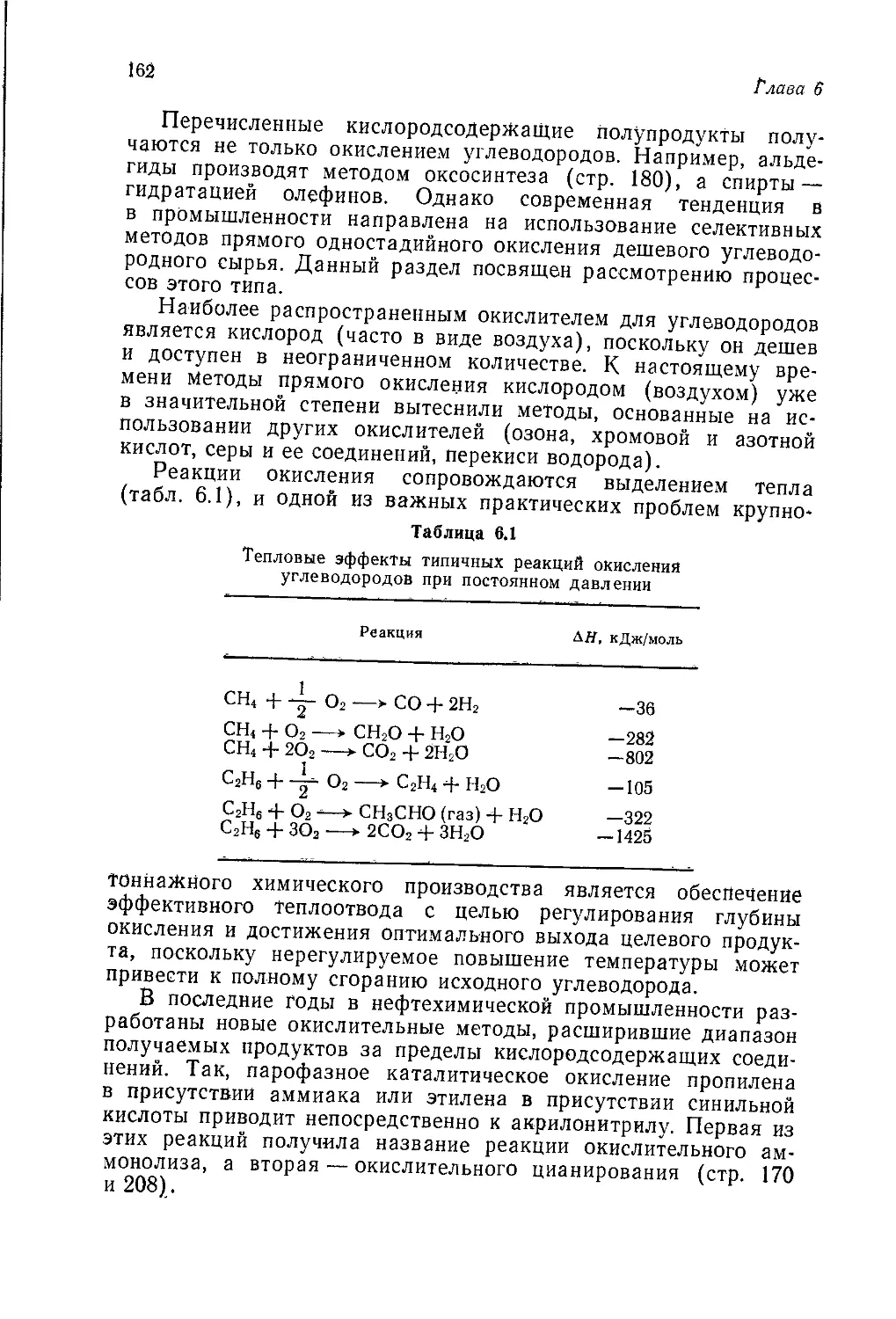

Структура затрат на производство этилена из нафты

на заводе мощностью 450 тыс. т/год (по данным 1973 г.)

Капитальные затраты (млн, ф. ст.)

Общая стоимость завода, включая непроизводственные ка- 35,0

пнтальные затраты “

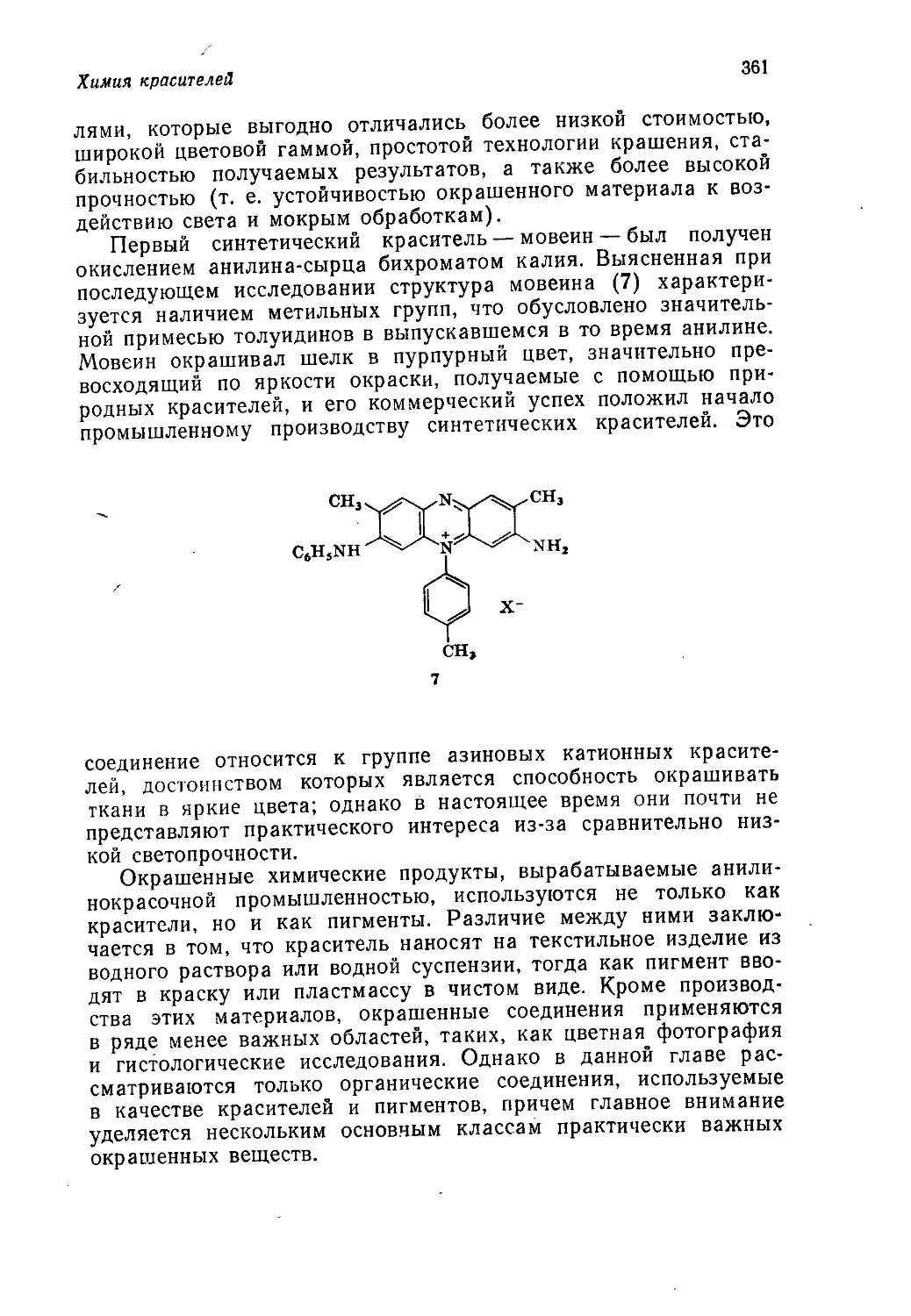

Оборотный капитал • 2,0

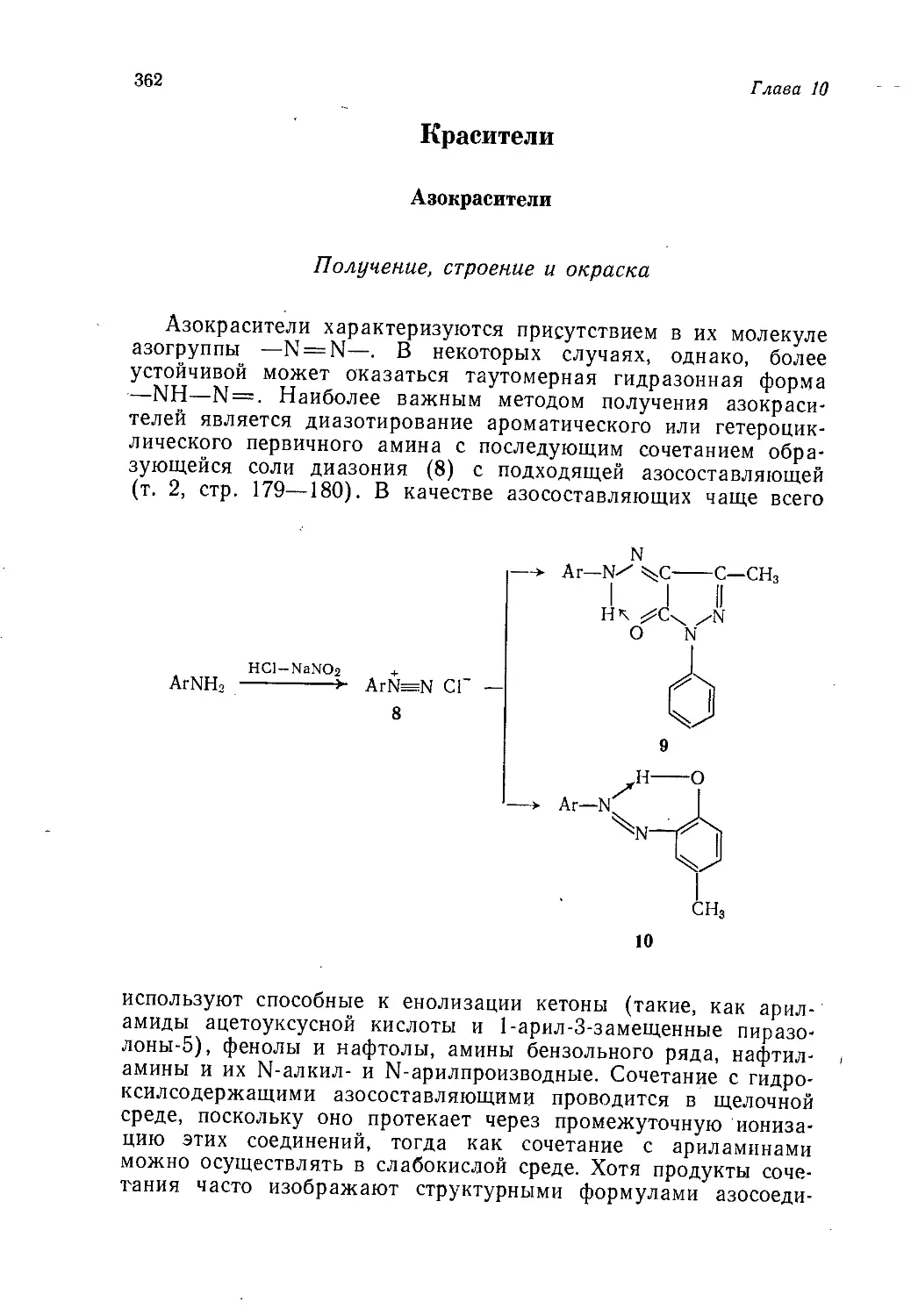

Итого 37,0

Удельные затраты производства (ф. ст./т этилена)

1. Переменные затраты сырье (нафта по цене 20 ф. ст./т) катализатор н вспомогательные химические исключается стоимость побочных продуктов материалы 78,7 2,1 -53,0

чистая стоимость сырья и материалов энергетические затраты (котельное топливо, электроэнергия) газ, вода, 27,8 13,5

Итого 41,3

2. Фиксированные затраты трудовые затраты текущий ремонт оборудования и зданий налоги и страхование накладные расходы амортизационные отчисления возмещение капитальных затрат (15%) 1,3 3,1 0,8 3,1 7,8 12,3

28,4

Суммарные затраты производства, включая возмещение капи- 69,7

тальных затрат

Примечание. Приведенные цифры являются примерными и могут коле-

баться в зависимости от местонахождения предприятия.

а Под непроизводственными капитальными затратами нодразумевается стоимость со-

оруженнй, расположенных за пределами так называемой установочной лнннн, отмечающей

на генеральном плане строительства производственную зону проектируемого предприятия,

в которой размещается все технологическое оборудование. К непроизводственным капи-

тальным затратам относится стоимость складов, энергетических установок н администра-

тивных зданий, а также затраты на Подготовку участка под строительство (если не ого-

ворена иная структура капитальных затрат).

установки вдвое по сравнению с мощностью действующей будет

сопровождаться повышением ее стоимости приблизительно в

полтора раза.

Приведенное выше соотношение следует применять с осто-

рожностью. Оно справедливо лишь для сравнительно крупных

установок, не слишком сильно отличающихся по своим размерам

от аналогичных действующих установок и имеющих большую

агрегатную мощность (причем даже в этом случае показатель

14

Глава 1

степени может отличаться от 0,6). При простом же увели-

чении числа основных агрегатов стоимость установки соответ-

ственно удваивается, утраивается и т. п. В основе закона

показателя степени 0,6 лежит то обстоятельство, что стоимость,

допустим, реактора есть функция стоимости израсходованного

на его изготовление материала, которая в свою очередь является

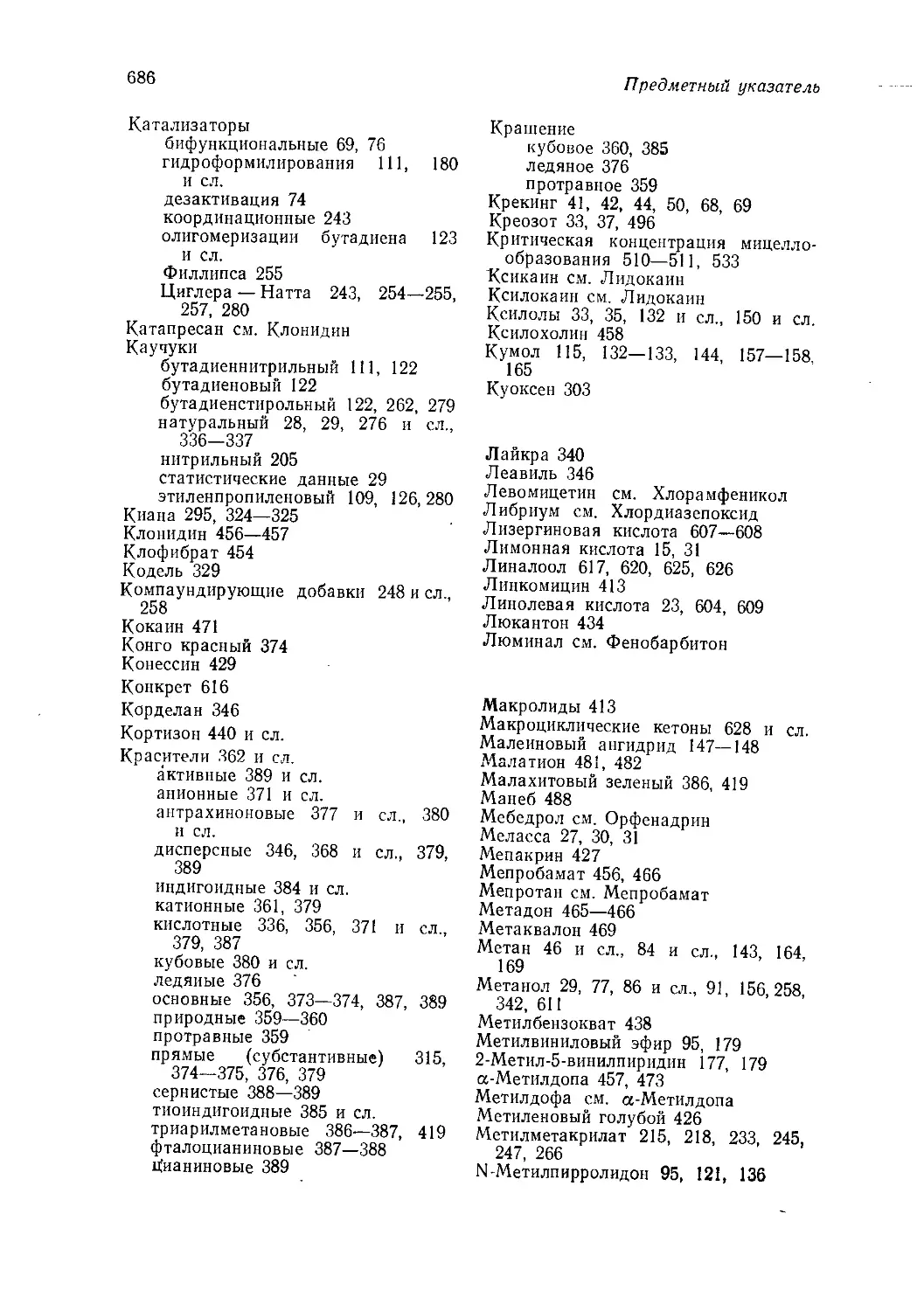

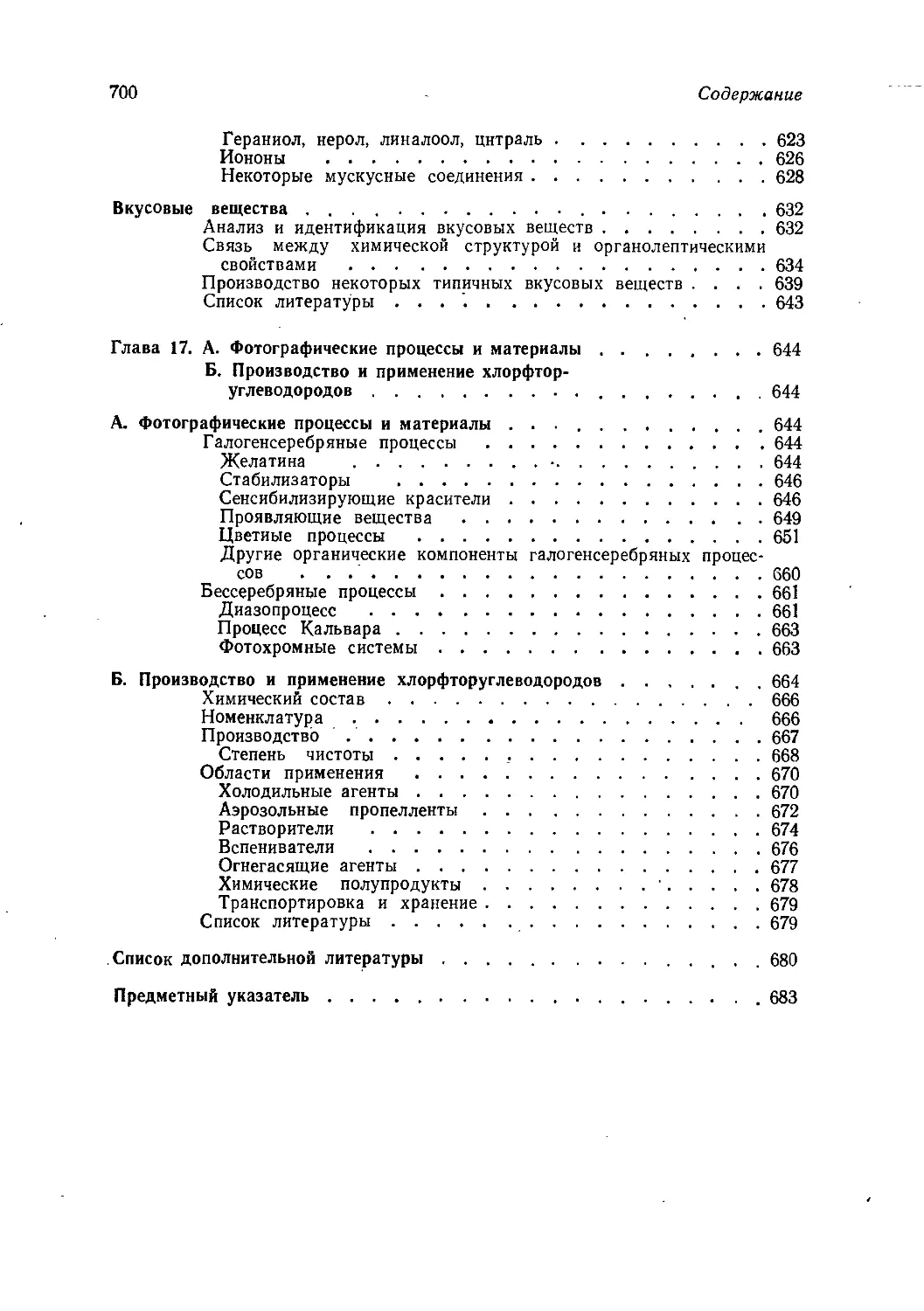

Мощность предприятия, тыс. т/год

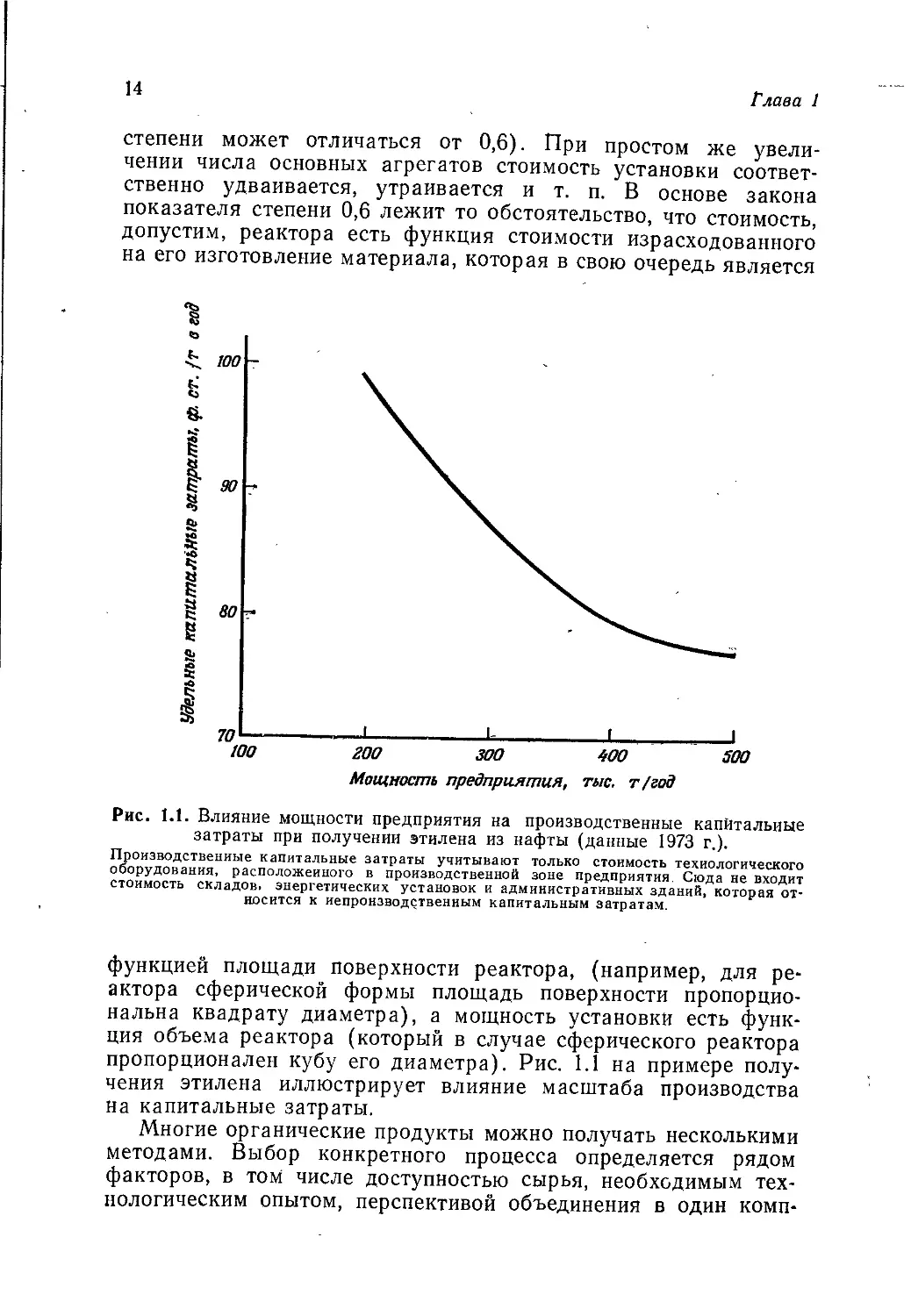

Рис. 1.1. Влияние мощности предприятия на производственные капитальные

затраты при получении этилена из нафты (данные 1973 г.).

Производственные капитальные затраты учитывают только стоимость технологического

оборудования, расположенного в производственной зоне предприятия. Сюда не входит

стоимость складов» энергетических установок и административных зданий, которая от-

носится к непроизводственным капитальным затратам.

функцией площади поверхности реактора, (например, для ре-

актора сферической формы площадь поверхности пропорцио-

нальна квадрату диаметра), а мощность установки есть функ-

ция объема реактора (который в случае сферического реактора

пропорционален кубу его диаметра). Рис. 1.1 на примере полу-

чения этилена иллюстрирует влияние масштаба производства

на капитальные затраты.

Многие органические продукты можно получать несколькими

методами. Выбор конкретного процесса определяется рядом

факторов, в том числе доступностью сырья, необходимым тех-

нологическим опытом, перспективой объединения в один комп-

Введение и история химической промышленности 15

леке нескольких процессов, мощностью установки, возможно*

стью сбыта побочных продуктов и т. д. Для разных фирм значе-

ние отдельных факторов и, следовательно, их влияние на эконо-

мику процесса может быть различным; поэтому в общем случае

нельзя сказать, какой из альтернативных процессов получения

данного продукта является лучшим.

История химической промышленности

Химическая промышленность — одна из наиболее стремитель-

но развивающихся отраслей экономики индустриально развитых

стран. Эта отрасль, которую более точно было бы рассматри-

вать как группу родственных подотраслей, вносит существенный

вклад в увеличение национального богатства *, и наличие мощ-

ной химической промышленности является для передовых стран

мира необходимым условием их дальнейшего продвижения по

пути экономического прогресса.

Наиболее старые подотрасли химической промышленности

возникли еще в XIX в. К ним относятся главным образом про-

изводство неорганических веществ на основе природного сырья,

такого, как сера и поваренная соль. Органические вещества пер-

воначально получали путем ферментации (сбраживания) сель-

скохозяйственных продуктов. До 1860 г. этим методом выраба-

тывали только пищевые вещества, такие, как уксус, и алкоголь-

ные напитки, например винный (этиловый) спирт. В конце

XIX в. было налажено промышленное производство фермента-

ционной молочной кислоты, а позднее — ферментационного

глицерина, ацетона, бутанола-1, лимонной кислоты и ряда бак-

териальных и грибковых ферментов, что было вызвано (по край-

ней мере частично) первой мировой войной. В период 1940—

1960 гг. ассортимент выпускаемых продуктов ферментации зна-

чительно расширился. В него вошли такие сложные соединения,

как антибиотики, витамины, аминокислоты и стероиды. В начале

XX в. стало быстро развиваться производство органических со-

единений из каменного угля.' На первое место здесь вышла

Германия, однако и другие угледобывающие страны — США,

Великобритания и Франция — создали в 1914—1920 гг. свою

углехимическую промышленность.

Опираясь на исследования, частично выполненные еще во

время первой мировой войны, США в 20-х годах приступили

* В 1974 г. объем потребления нефтехимических продуктов в США со-

ставлял в денежном выражении 37,5 млрд, долл., а чистый доход США от

экспорта химикатов превышал 4,8 млрд. долл. [Chem. and Ind. (London), 1975,

№ 23, 995; Chem. and Eng. News, 53, № 5, 5 (1975)]. — Прим, nepeq.

16

Глава 1

к созданию нефтехимической промышленности, сырьем для ко-

торой служат продукты переработки нефти. Вторая мировая

война способствовала быстрому развитию нефтехимии, что было

обусловлено главным образом возникновением острой потреб-

ности в стратегических материалах, таких, как каучук и бензин.

Так, если в 1925 г. США произвели из нефтяного сырья 100 т

химических продуктов, то к 1930 г. их выпуск возрос до 45 тыс. т;

затем он продолжал увеличиваться и к 1940 г. достиг 1 млн. т,

а в результате дальнейшего быстрого роста в послевоенный пе-

риод объем производства продуктов нефтехимического синтеза

в 1967 г. составил 49 млн. т.

В остальных странах мира нефтехимическая промышлен-

ность вплоть до окончания второй мировой войны практически

не существовала *. Развитие нефтяной промышленности и осо-

бенно строительство заводов по переработке нефти сделали До-

ступным сырье, на котором базируется нефтехимия. До 1955 г.

большинство стран ограничивалось производством низших оле-

финов и продуктов на их основе. Отсутствие в этих странах

природного газа заставило их ориентироваться в. выборе нефте-

химического сырья на жидкие углеводородные фракции, а до-

ступность ароматических углеводородов, получаемых из камен-

ного угля, делала их производство из нефти экономически не-

выгодным.

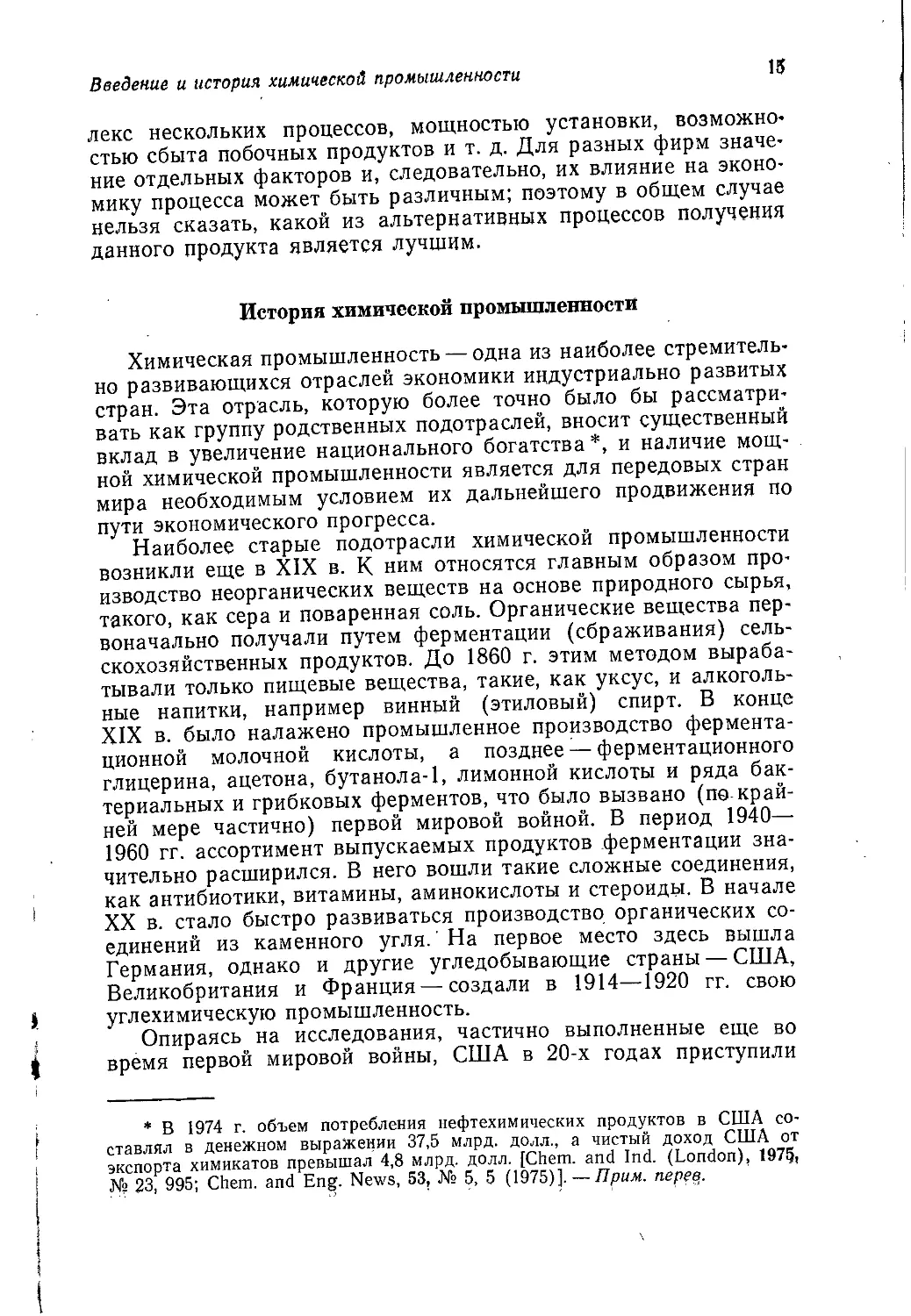

В странах Западной Европы нефтеперерабатывающие заво-

ды проектировались с целью удовлетворения спроса на самые

разнообразные основные нефтепродукты. Совершенно иное по-

ложение существовало в США, где громадным спросом пользо-

вался бензин. Если в США на каждую тысячу жителей в

1950 г. приходилось свыше 270 автомобилей, то для Западной

Европы эта цифра в среднем составляла 23. К тому же амери-

канские автомобили имели более мощные двигатели, что еще

более увеличивало спрос на бензин в США. Из-за невысокого

спроса на бензин нефтеперерабатывающие заводы стран Запад-

ной Европы выпускали больше тяжелых нефтепродуктов и

меньше бензина, чем заводы США (табл. 1.2).

* В СССР первое нефтехимическое предприятие было построено еще в

годы первых пятилеток. Пиролизом керосиновой фракции получался газ, со-

держащий до 20% этилена и 10—13% пропилена. Газоразделение осуществля-

лось конденсационным методом. Еще в довоенные годы из этилена, получен-

ного таким методом, вырабатывали дихлорэтан, винилхлорид, хлористый этил,

окись этилена, этиленгликоль; из пропилена — изопропанол, ацетон, ди-бром-

пропан; См. сборник «Советская химическая наука и промышленность за

50 лет», Химия, 1967, стр. 183. — Прим. ред.

Введение и история химической промышленности

17

Таблица 1.2

Структура производства основных продуктов переработки нефти

(% по весу)

Продукт США Западная Европа

1959 г 1972 Г, 1959 г. 1972 г.

Бензин 41 43 19 17

Средние дистилляты 27 29 26- 32

Котельное топливо И 6 38 37

Прочие продукты 21 22 17 14

Гог

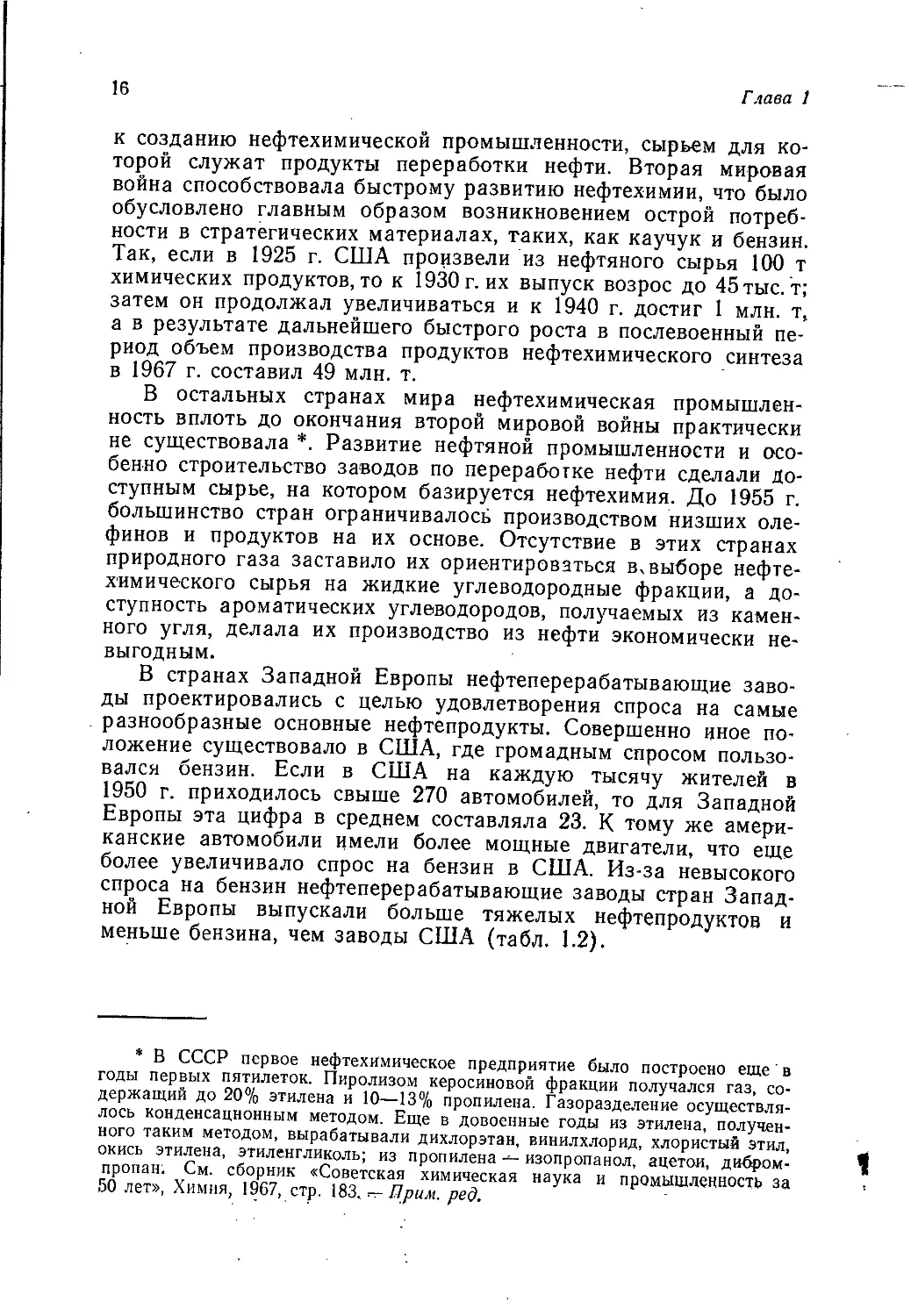

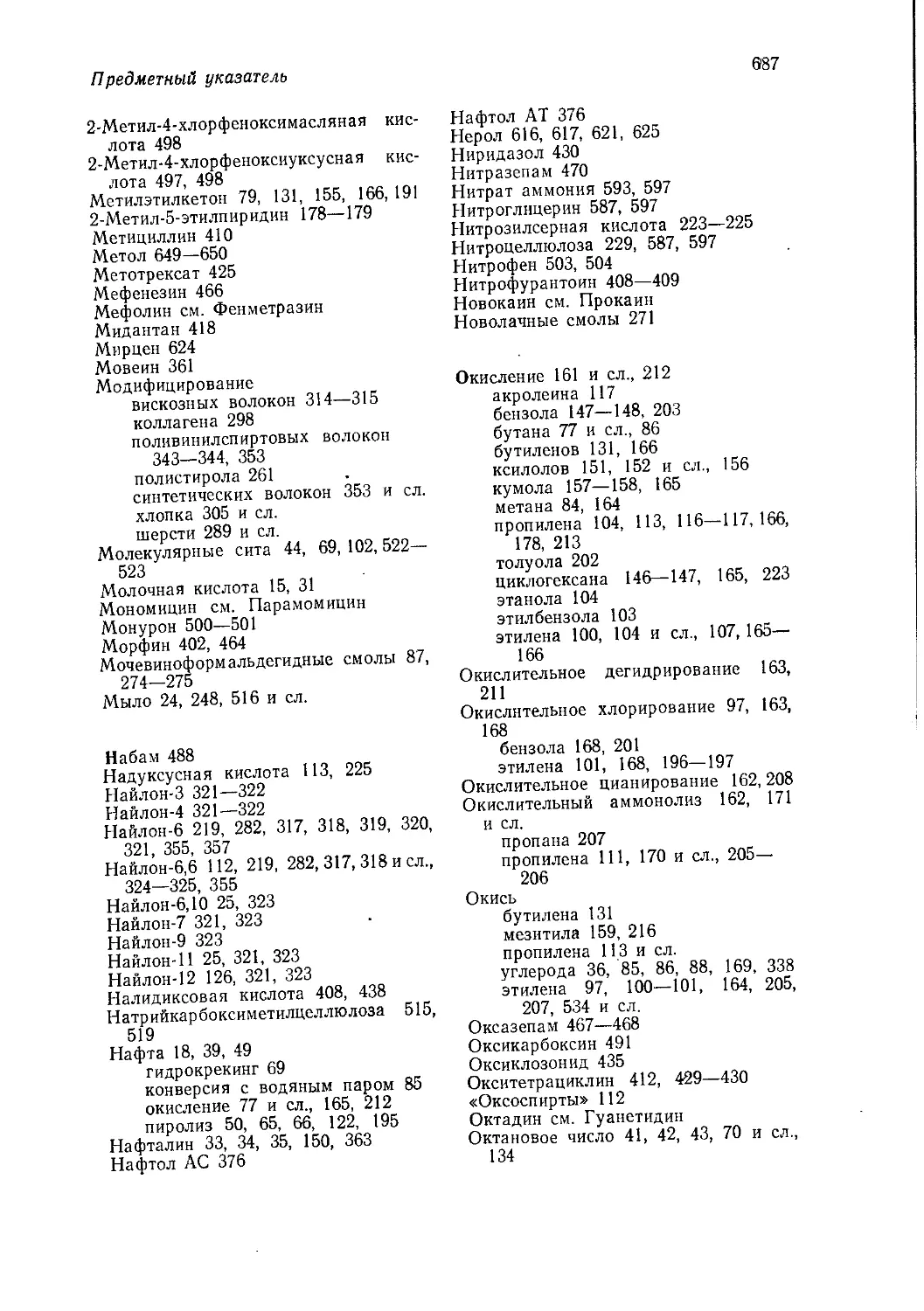

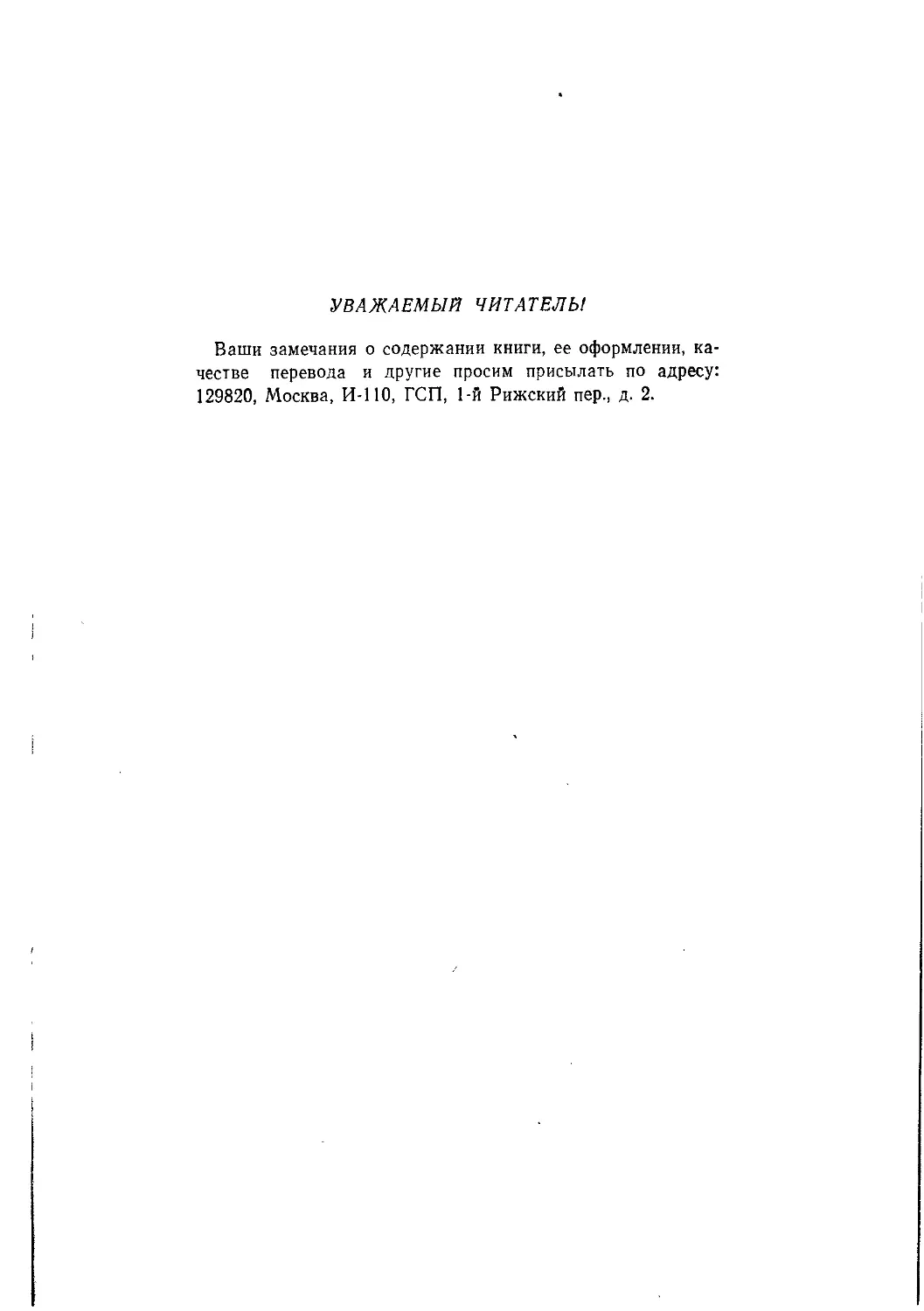

Рис. 1.2. Удельный вес основных видов сырья в структуре сырьевой базы

промышленности органического синтеза Великобритании (данные фирмц

BP Chemicals International Limited),

/ О о о а I Научно тех»яч.

4 8 9 81 | № 712: А

I нл

ЕащИ

18

Глава 1

Таблица 1.3

Динамика производства (млн. т) первичных органических химикатов

(полупродуктов органического синтеза) в капиталистических странах

[Spaght М. Е., Chem and Ind. (London), 1967, 1344]

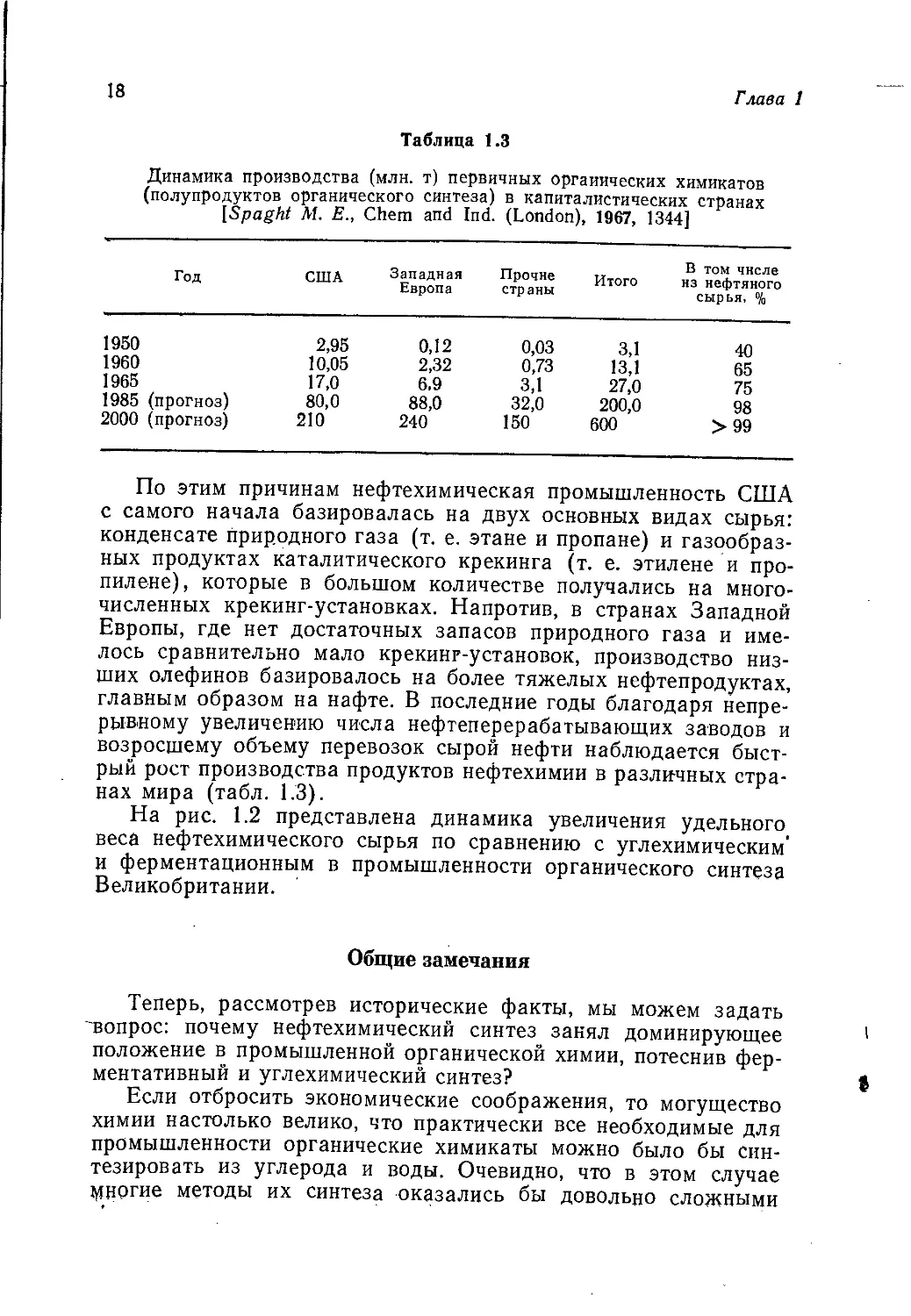

Год США Западная Европа Прочие страны Итого В том числе нз нефтяного сырья, %

1950 2,95 0,12 0,03 3,1 40

1960 10,05 2,32 0,73 13,1 65

1965 17,0 6,9 3,1 27,0 75

1985 (прогноз) 80,0 88,0 32,0 200,0 98

2000 (прогноз) 210 240 150 600 > 99

По этим причинам нефтехимическая промышленность США

с самого начала базировалась на двух основных видах сырья:

конденсате природного газа (т. е. этане и пропане) и газообраз-

ных продуктах каталитического крекинга (т. е. этилене и про-

пилене), которые в большом количестве получались на много-

численных крекинг-установках. Напротив, в странах Западной

Европы, где нет достаточных запасов природного газа и име-

лось сравнительно мало крекинг-установок, производство низ-

ших олефинов базировалось на более тяжелых нефтепродуктах,

главным образом на нафте. В последние годы благодаря непре-

рывному увеличению числа нефтеперерабатывающих заводов и

возросшему объему перевозок сырой нефти наблюдается быст-

рый рост производства продуктов нефтехимии в различных стра-

нах мира (табл. 1.3).

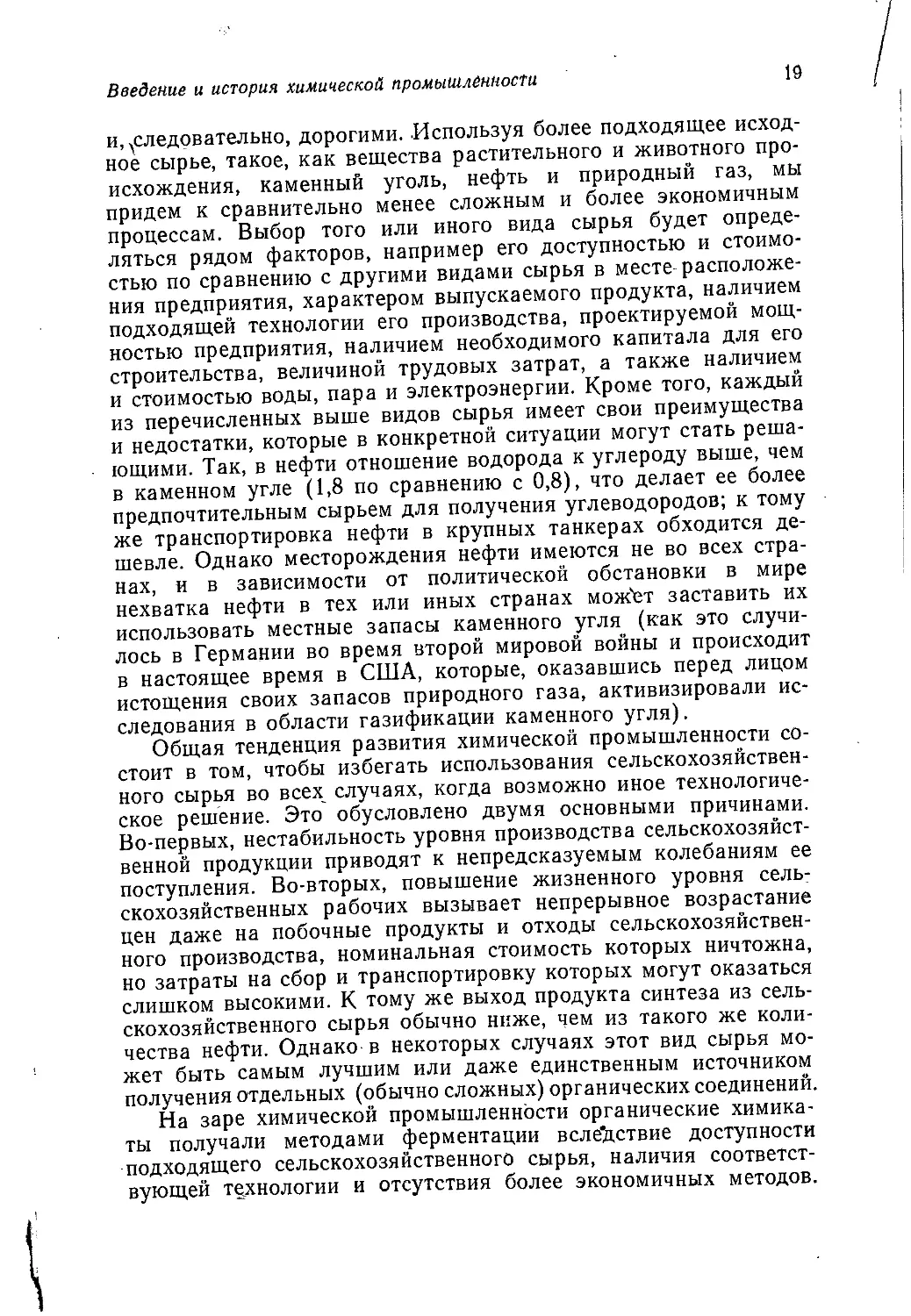

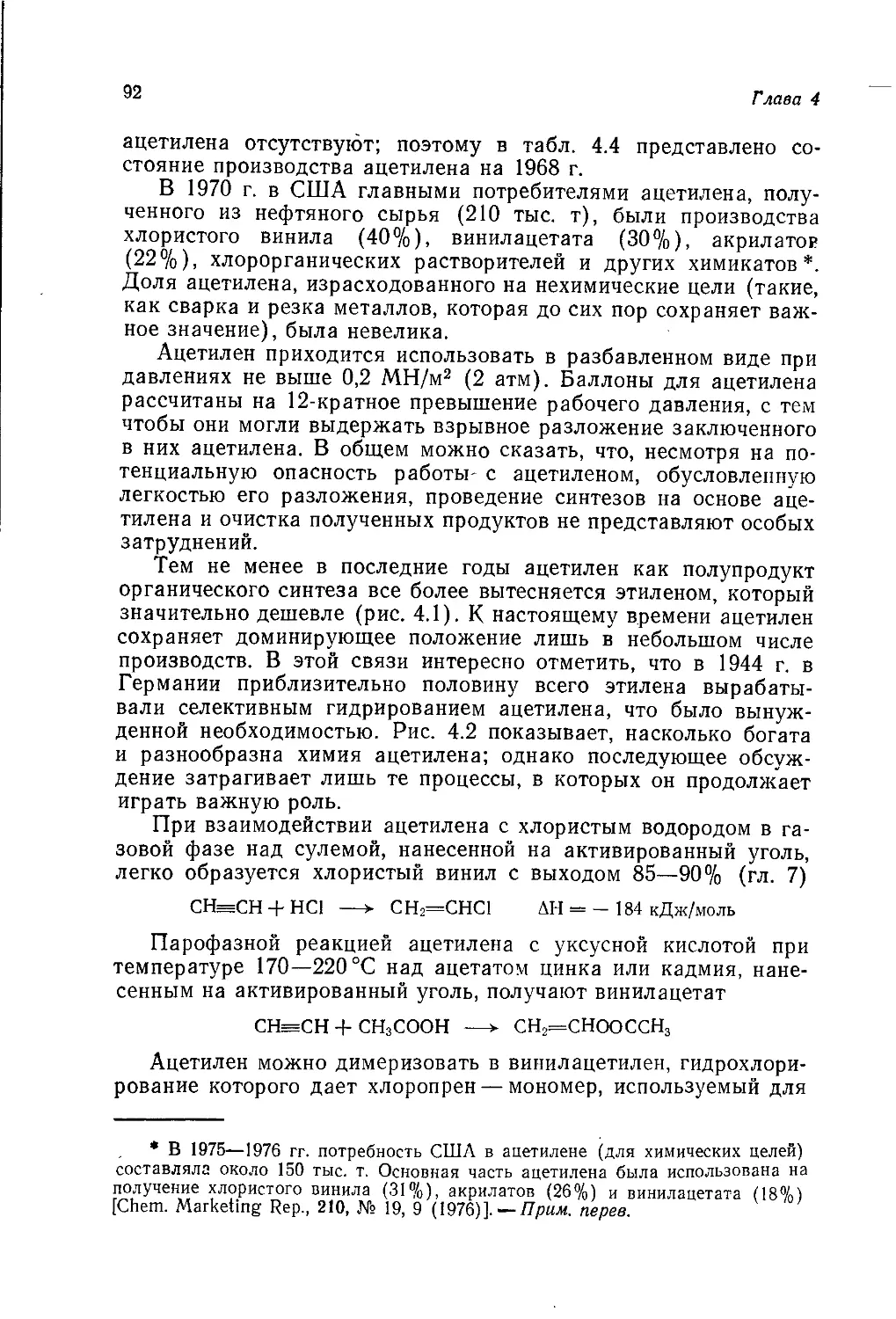

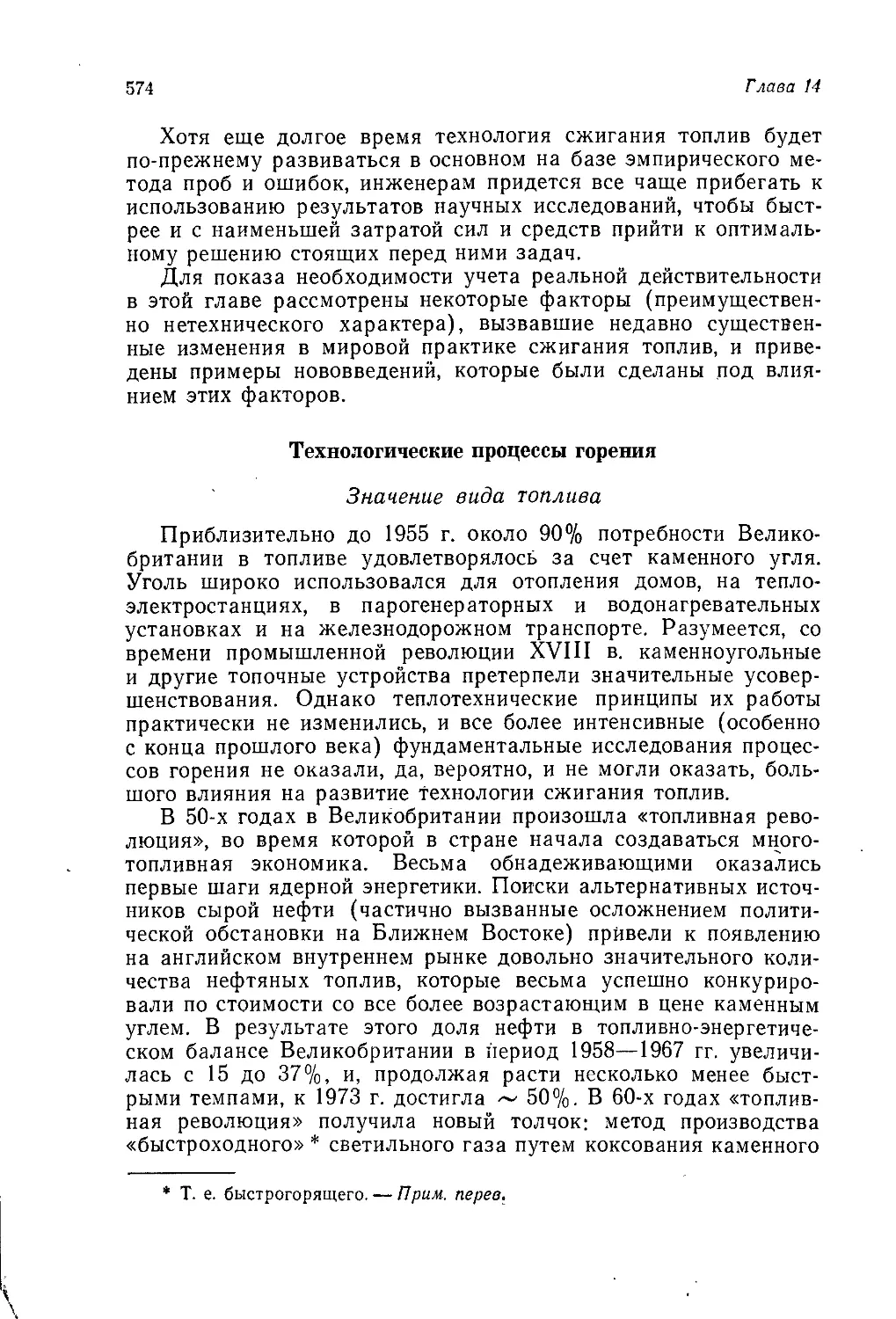

На рис. 1.2 представлена динамика увеличения удельного

веса нефтехимического сырья по сравнению с углехимическим’

и ферментационным в промышленности органического синтеза

Великобритании.

Общие замечания

Теперь, рассмотрев исторические факты, мы можем задать

твопрос: почему нефтехимический синтез занял доминирующее 1

положение в промышленной органической химии, потеснив фер-

ментативный и углехимический синтез? 0

Если отбросить экономические соображения, то могущество

химии настолько велико, что практически все необходимые для

промышленности органические химикаты можно было бы син-

тезировать из углерода и воды. Очевидно, что в этом случае

многие методы их синтеза оказались бы довольно сложными

Введение и история химической промышленности

19

последовательно, дорогими. Используя более подходящее исход-

ное сырье, такое, как вещества растительного и животного про-

исхождения, каменный уголь, нефть и природный газ, мы

придем к сравнительно менее сложным и более экономичным

процессам. Выбор того или иного вида сырья будет опреде-

ляться рядом факторов, например его доступностью и стоимо-

стью по сравнению с другими видами сырья в месте расположе-

ния предприятия, характером выпускаемого продукта, наличием

подходящей технологии его производства, проектируемой мощ-

ностью предприятия, наличием необходимого капитала для его

строительства, величиной трудовых затрат, а также наличием

и стоимостью воды, пара и электроэнергии. Кроме того, каждый

из перечисленных выше видов сырья имеет свои преимущества

и недостатки, которые в конкретной ситуации могут стать реша-

ющими. Так, в нефти отношение водорода к углероду выше, чем

в каменном угле (1,8 по сравнению с 0,8), что делает ее более

предпочтительным сырьем для получения углеводородов; к тому

же транспортировка нефти в крупных танкерах обходится де-

шевле. Однако месторождения нефти имеются не во всех стра-

нах, и в зависимости от политической обстановки в мире

нехватка нефти в тех или иных странах мож'ет заставить их

использовать местные запасы каменного угля (как это случи-

лось в Германии во время второй мировой войны и происходит

в настоящее время в США, которые, оказавшись перед лицом

истощения своих запасов природного газа, активизировали ис-

следования в области газификации каменного угля).

Общая тенденция развития химической промышленности со-

стоит в том, чтобы избегать использования сельскохозяйствен-

ного сырья во всех случаях, когда возможно иное технологиче-

ское решение. Это обусловлено двумя основными причинами.

Во-первых, нестабильность уровня производства сельскохозяйст-

венной продукции приводят к непредсказуемым колебаниям ее

поступления. Во-вторых, повышение жизненного уровня сель-

скохозяйственных рабочих вызывает непрерывное возрастание

цен даже на побочные продукты и отходы сельскохозяйствен-

ного производства, номинальная стоимость которых ничтожна,

но затраты на сбор и транспортировку которых могут оказаться

слишком высокими. К тому же выход продукта синтеза из сель-

скохозяйственного сырья обычно ниже, чем из такого же коли-

чества нефти. Однако в некоторых случаях этот вид сырья мо-

жет быть самым лучшим или даже единственным источником

получения отдельных (обычно сложных) органических соединений.

На заре химической промышленности органические химика-

ты получали методами ферментации вследствие доступности

подходящего сельскохозяйственного сырья, наличия соответст-

вующей технологии и отсутствия более экономичных методов.

20

Глава I

Однако в настоящее время ферментативные процессы находят

ограниченное применение, поскольку обычно в них используются

водные растворы с низкой концентрацией реагентов и продуктов

реакции. Последнее затрудняет выделение и очистку образовав-

шегося продукта. Существование мощной угледобывающей про-

мышленности и многотоннажного производства кокса, необходи-

мого для получения стали и других стратегических материалов,

в которых нуждались основные страны — участники первой ми-

ровой войны, послужило базой для создания промышленности

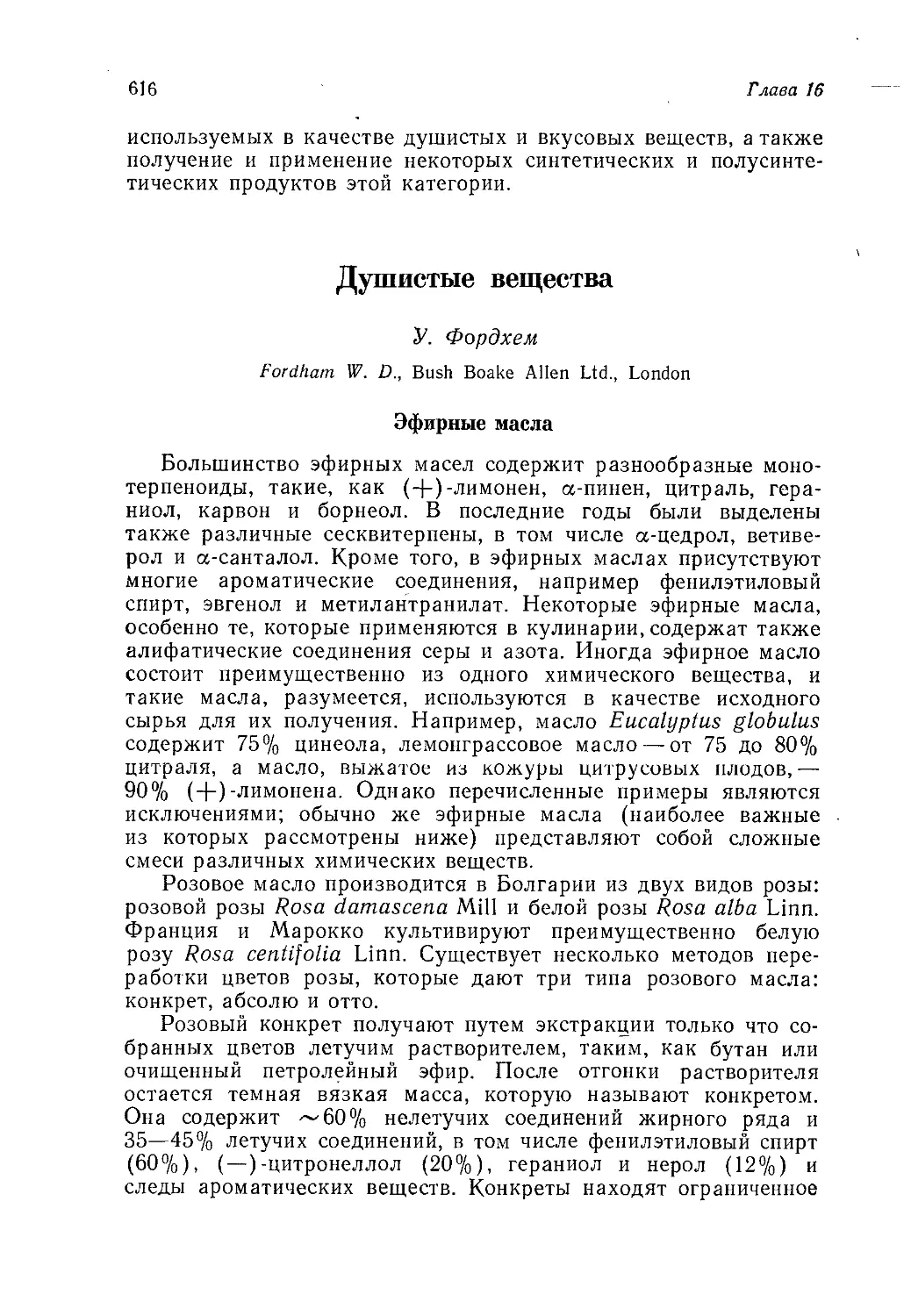

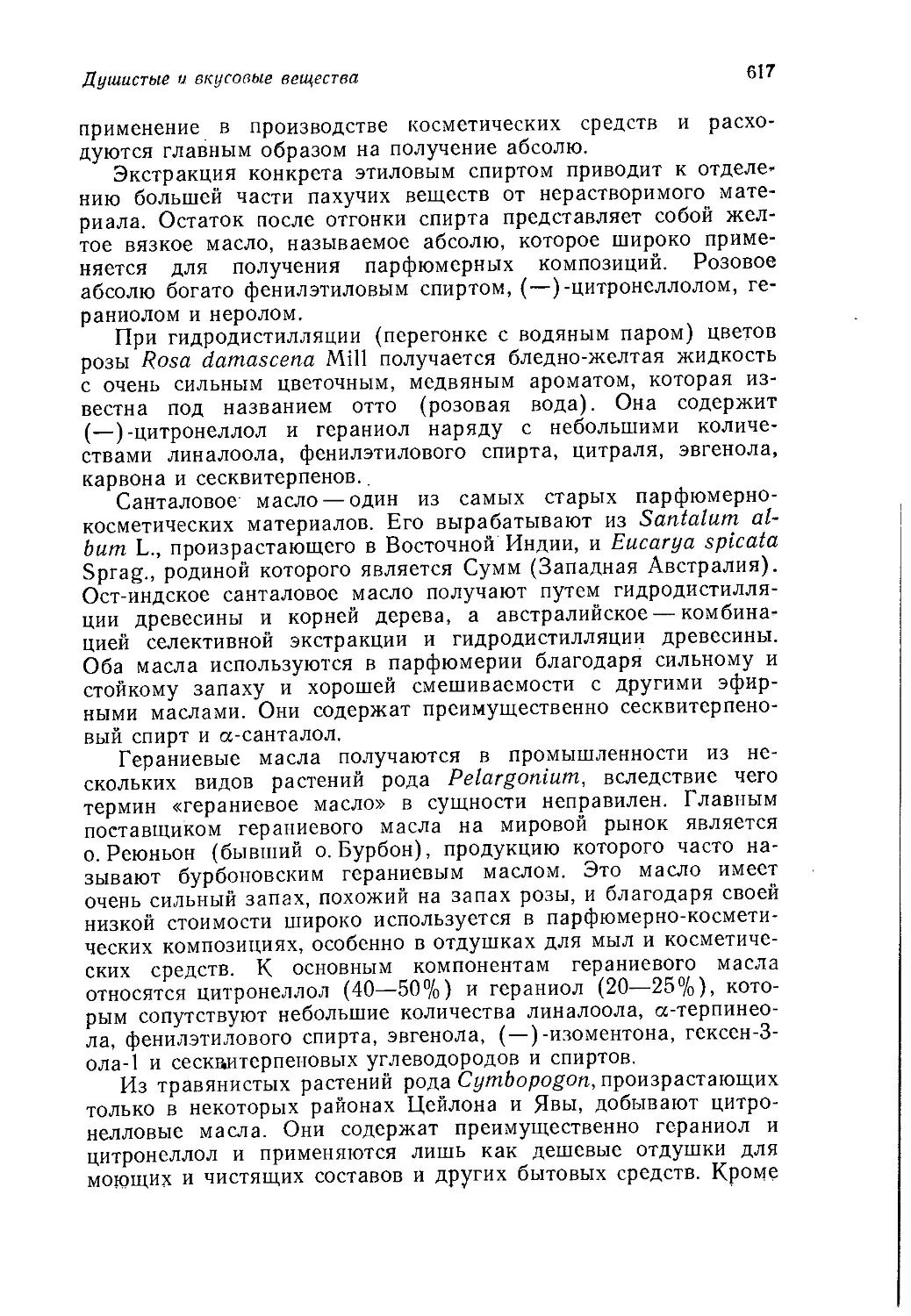

углехимического синтеза. В то же время нефть в полтора раза

превосходит каменный уголь по теплотворной способности, не

дает при сгорании золы и обладает более высокой плотностью

и лучшими характеристиками горения. По этим причинам мно-

гие отрасли промышленности, а также транспорт позднее пере-

шли в значительной степени на использование продуктов

переработки нефти. В результате исследований, проведенных

в США в 1916—1918 гг., и развития нефтяной промышленности,

обусловленного в основном ростом числа автомобилей в этой

стране, были созданы необходимые предпосылки для возникно-

вения нефтехимической промышленности. Процесс перехода хи-

мической промышленности США на нефтяное сырье непрерывно

набирал силу, а другие страны следовали в этом отношении за

США. К настоящему времени нефть вследствие своей относи-

тельной дешевизны, которая объясняется низкой стоимостью ее

транспортировки на далекие расстояния большими танкерами

и по нефтепроводам, стала основным источником сырья для

промышленности органического синтеза. К тому же по мере

повышения жизненного уровня цены на каменный уголь, подоб-

но ценам на сельскохозяйственное сырье, увеличиваются по

сравнению с ценой на нефть, так как его добыча более трудо-

емка. Кроме того, нефтехимическая промышленность извлекает

большую выгоду из технических и научных достижений нефте-

добывающей промышленности и из повышения экономических

показателей своих собственных предприятий при переходе их

на использование непрерывных процессов и более крупных

установок.

В настоящее время масштабы производства химических про-

дуктов настолько велики, что даже если не учитывать экономи-

ческие факторы, получение их, например, из растительного

сырья вызвало бы нехватку пищевых продуктов. Более того,

выпуск синтетических волокон и синтетического каучука вы-

свобождает сельскохозяйственные площади, которые можно ис-

пользовать для удовлетворения все возрастающей потребности

человечества в продуктах питания.

Сейчас много говорят о надвигающейся угрозе энергетиче-

ского голода, обусловленного главным образом нехваткой нефти

Введение и история химической промышленности 21

и природного газа. Как будет показано в гл. 2, ресурсы этих

видов сырья действительно ограничены, однако их хватит еще

на ряд лет. Несомненно, неравномерное распределение нефтя-

ных месторождений и политическая обстановка в мире (особен-

но положение на Ближнем Востоке, где находится большая

часть мировых запасов нефти) создают определенные трудности

и неизбежно приводят к повышению цен на нефть. Это в свою

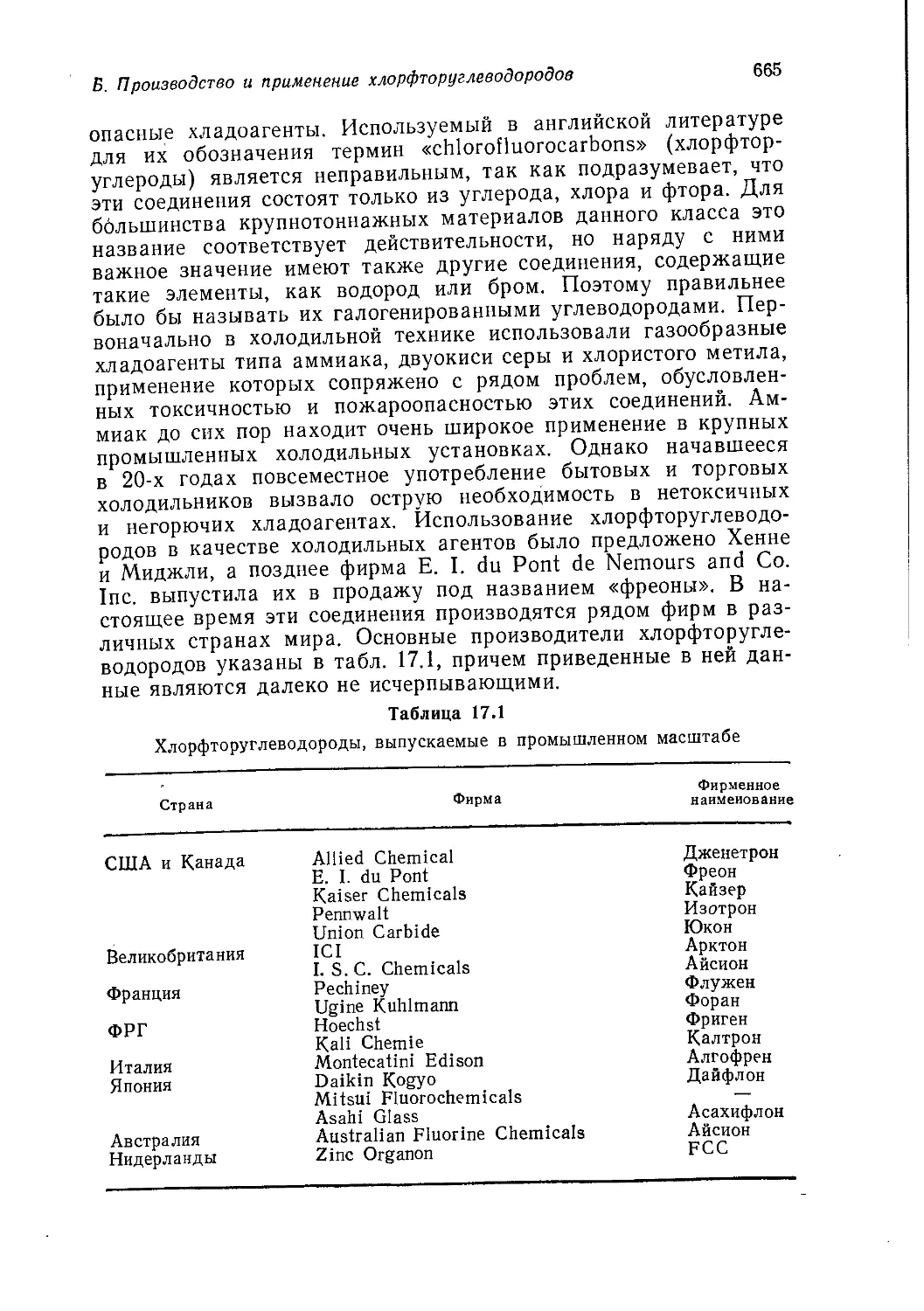

очередь заставляет многие страны шире применять другие ис-

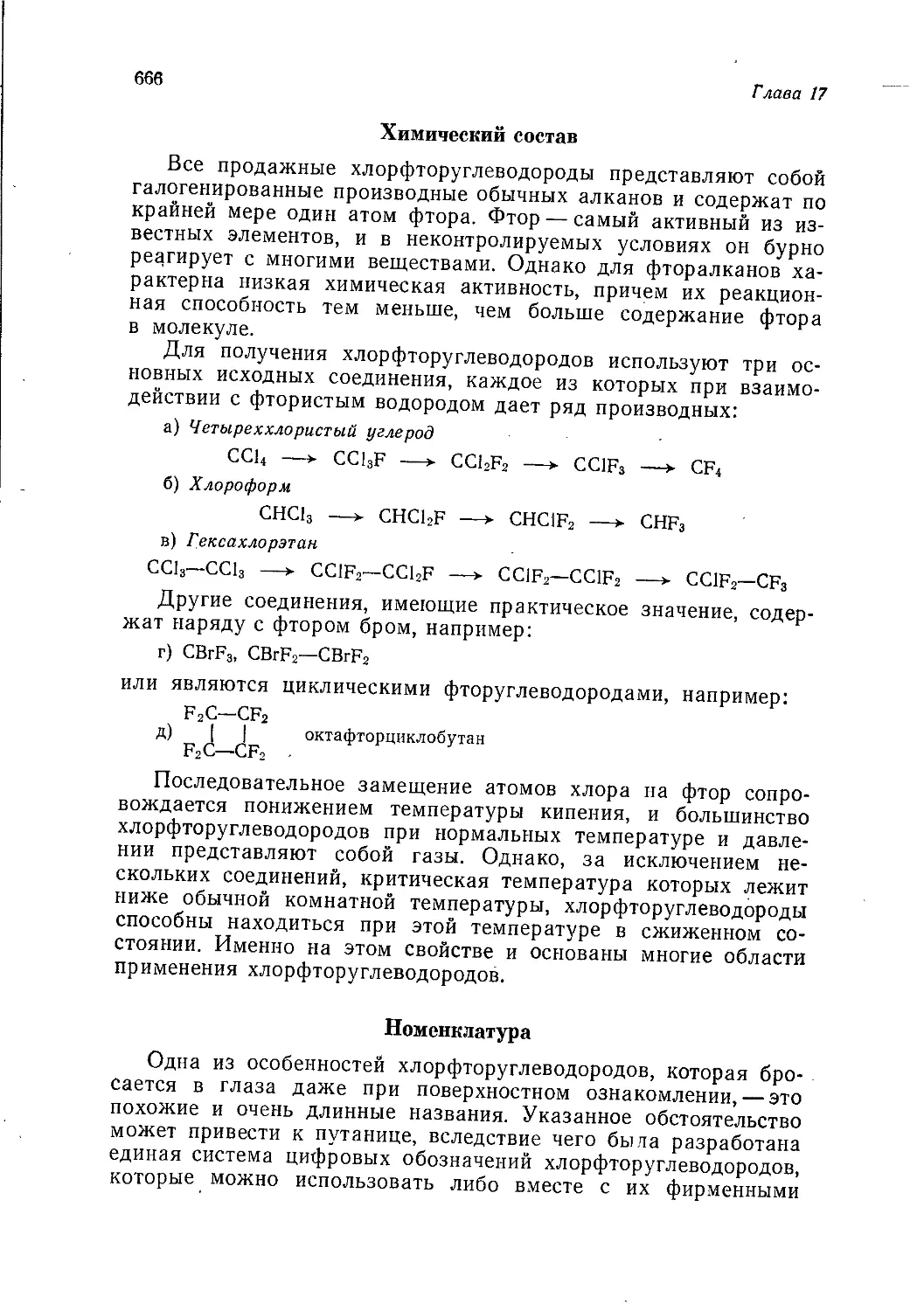

точники энергии, такие, как горючие ископаемые, ядерную и

солнечную энергию, и искать пути более эффективного их ис-

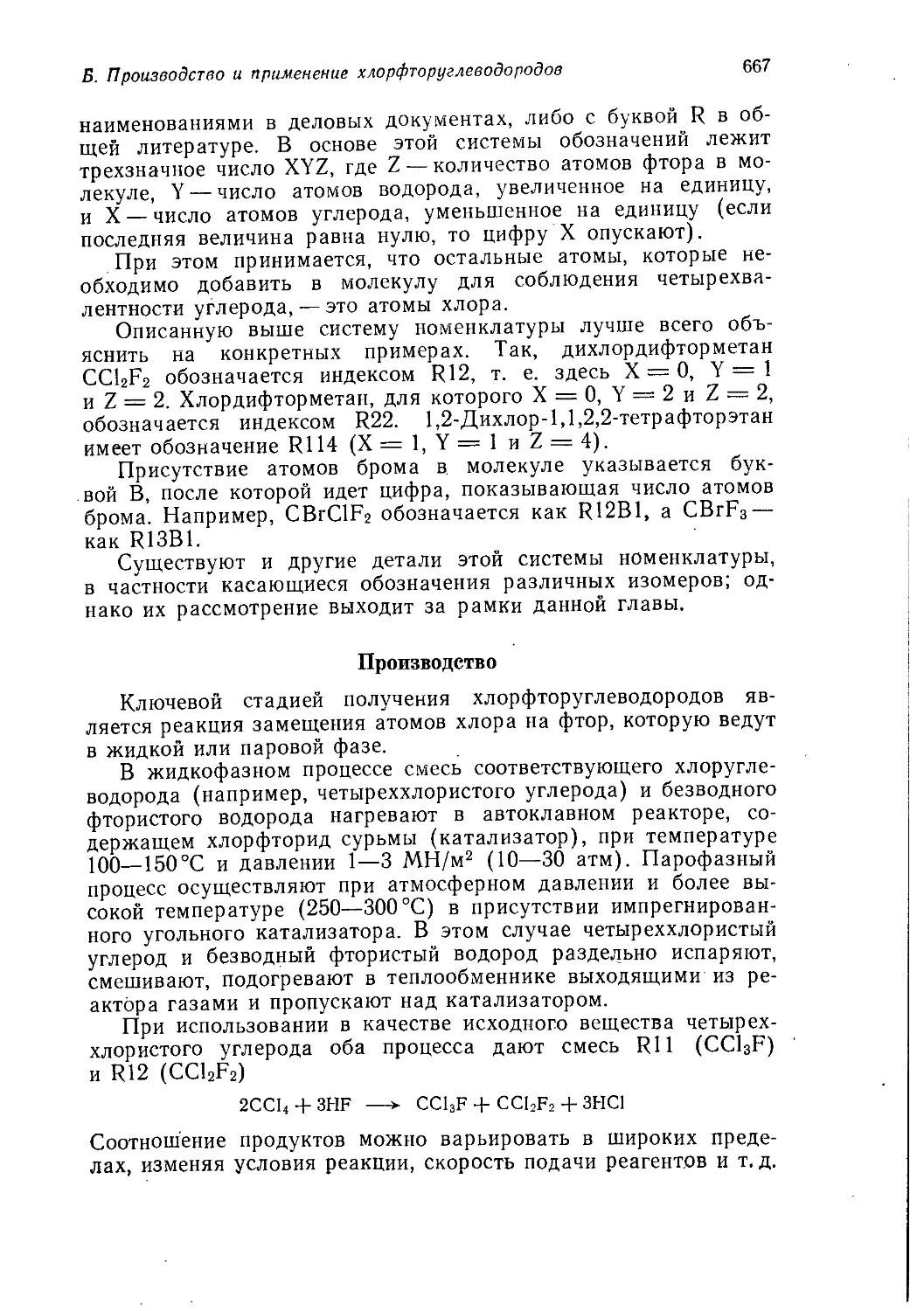

пользования. Подобная ситуация делает возможной несколько

большую зависимость химической промышленности будущего от

коксохимического и растительного сырья.

Вместе с тем следует отметить, что в настоящее время на

получение органических химикатов (табл. 1.3) расходуется лишь

около 4% всей потребляемой нефти*. Спейт полагает, что в

1985 и 2000 гг. эта величина составит 5 и 12% соответственно.

* В 1975 г. химическая промышленность США потребляла в качестве ис-

ходного сырья 6% всей расходуемой в стране нефти и около 3% природного

газа [Chem. Market Abstr., 67, 286 887 (1975)]. — Прим, перев.

ГЛАВА 2

Источники сырья

для промышленности органического

синтеза

А. Джубб

Jubb А. Н., ICI Corporate Laboratory, Runcorn

В т. 1 (гл. 16 и 17) мы кратко рассмотрели органические

соединения, встречающиеся в природе, и уделили некоторое

внимание использованию каменного угля и нефти в качестве

исходного сырья для получения первичных химических продук-

тов. В данной главе источники сырья для промышленности ор-

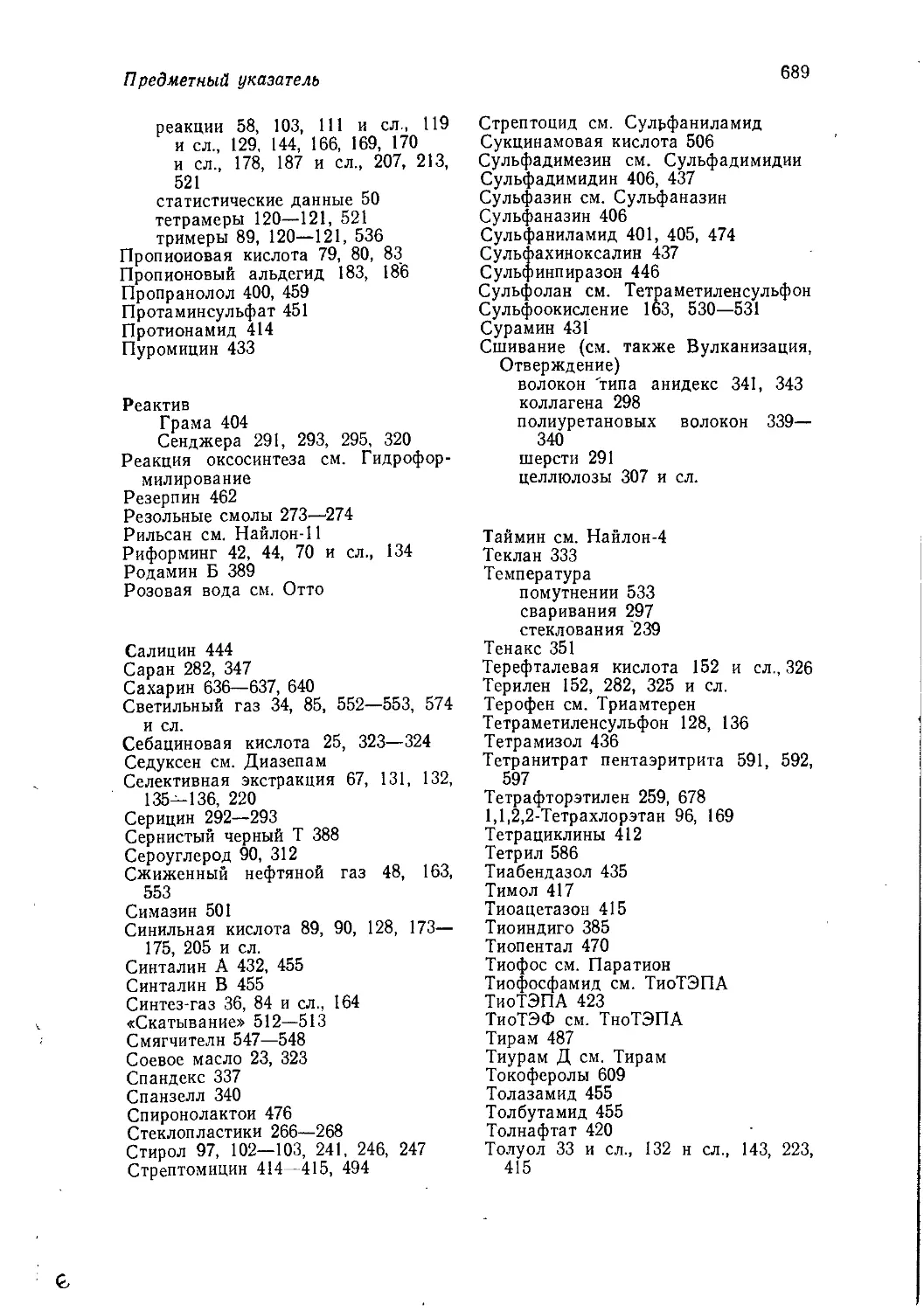

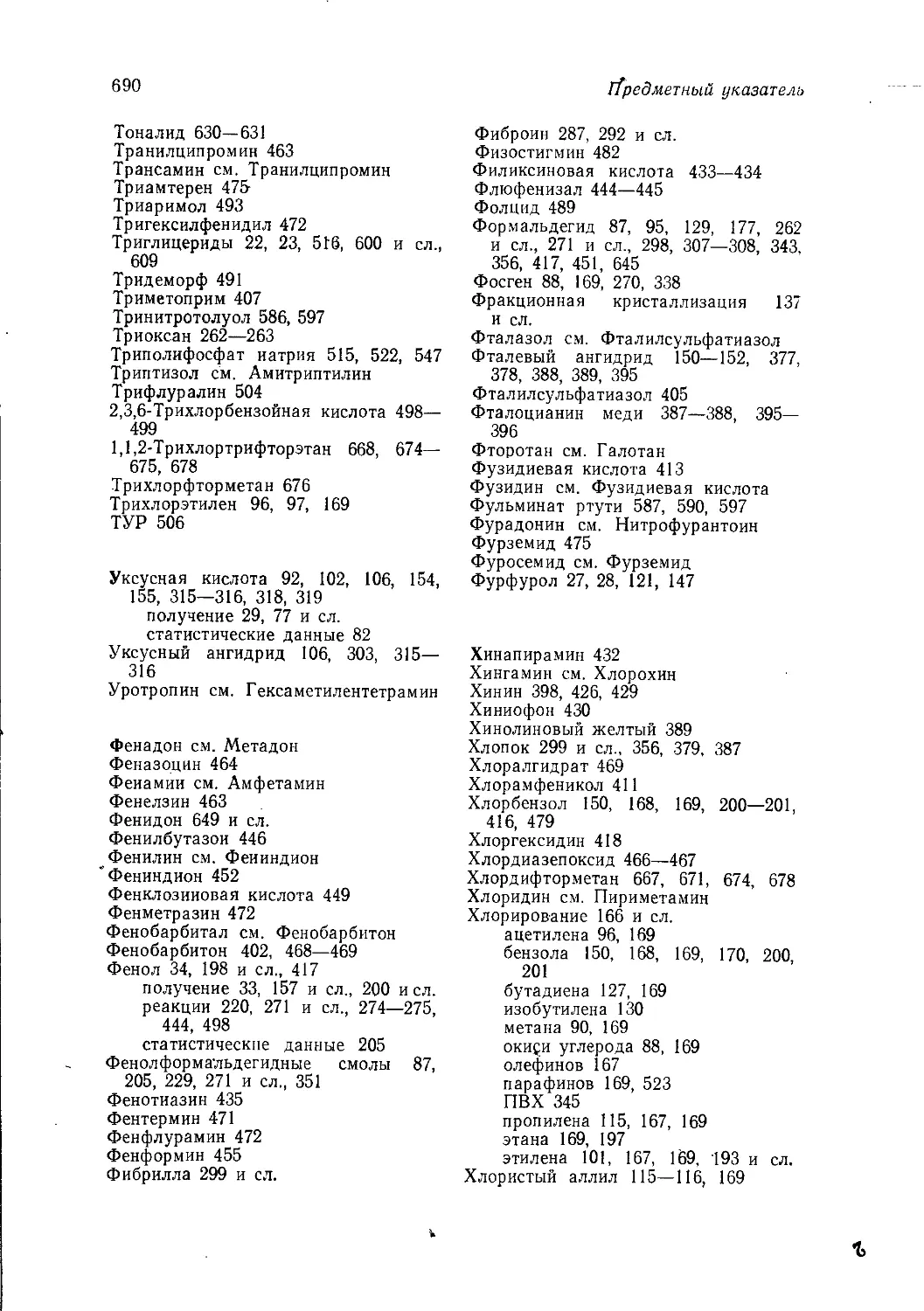

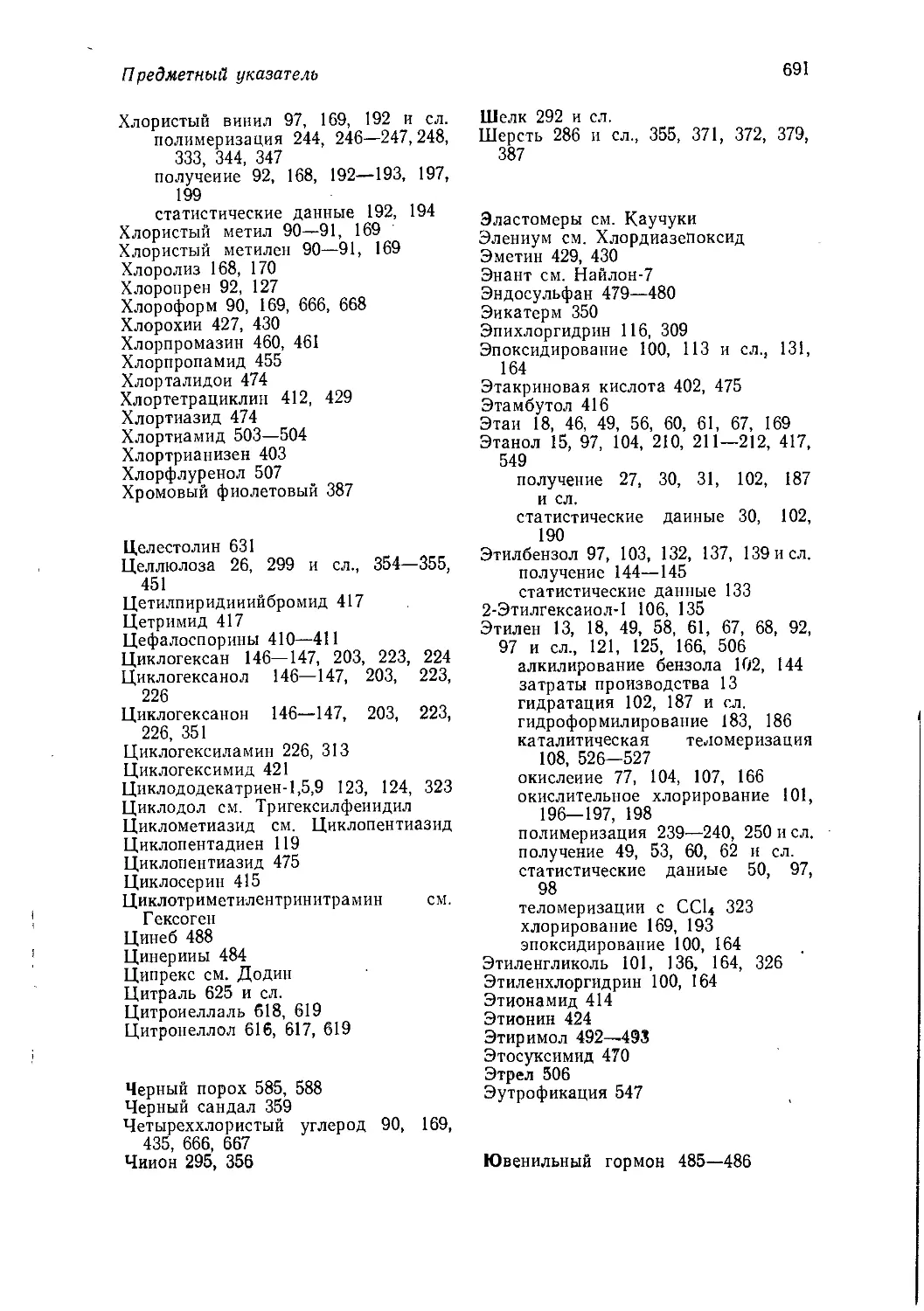

ганического синтеза рассмотрены более подробно, причем осо-

бое внимание обращается на величину запасов и относительную

важность каждого вида сырья.

Сельскохозяйственное и лесохимическое сырье

Запасы минералов, каменного угля и нефти ограничены,

тогда как продукция сельского и лесного хозяйства непрерывно

возобновляется. Однако спрос на пишевые продукты и лес на

мировом рынке настолько велик, что как химическое сырье они

доступны отнюдь не в беспредельном количестве. Более того,

возрастание потребности в продуктах питания для все увеличи-

вающегося населения земного шара обусловило проведение ши-

роких исследований в области производства синтетических

белковых концентратов из нефти и природного газа. Вследствие

громадного роста выпуска химических продуктов из нефтяного

сырья объем их производства на основе сельскохозяйственного

и лесохимического сырья в настоящее время составляет лишь

небольшую часть общего производства. Тем не менее эта под-

отрасль химической промышленности продолжает играть важ-

ную, а в некоторых случаях даже незаменимую роль.

Жиры и масла

Жиры и масла получают из источников растительного и жи-

вотного происхождения. Основными компонентами жиров и

масел является смешанные триглицериды жирных кислот С16

Источники сырья для промышленности органического синтеза

23

и Cis (т. 4, стр. 150—155). Некоторые твердые растительные

жиры, например пальмоядровое и кокосовое масла, содержат

большие количества насыщенных жирных кислот от С6 (капро-

новой) до Си (миристиновой), тогда как другие содержат пре-

имущественно насыщенные Ci6 (пальмитиновую) и С!8 (стеари-

новую) и ненасыщенную Ci8 (олеиновую) кислоты. В состав

жидких растительных масел, например хлопкового и соевого,

входят главным образом ненасыщенные кислоты Cj8 (олеиновая

и линолевая). В животных жирах находятся в основном насы-

щенные С1в (пальмитиновая) и Ci8 (стеариновая) кислоты с

небольшими примесями ненасыщенных кислот Ci8. Жир рыб

содержит высоконенасыщенные кислоты. В табл. 2.1 приведены

данные о структуре мирового производства жиров и масел.

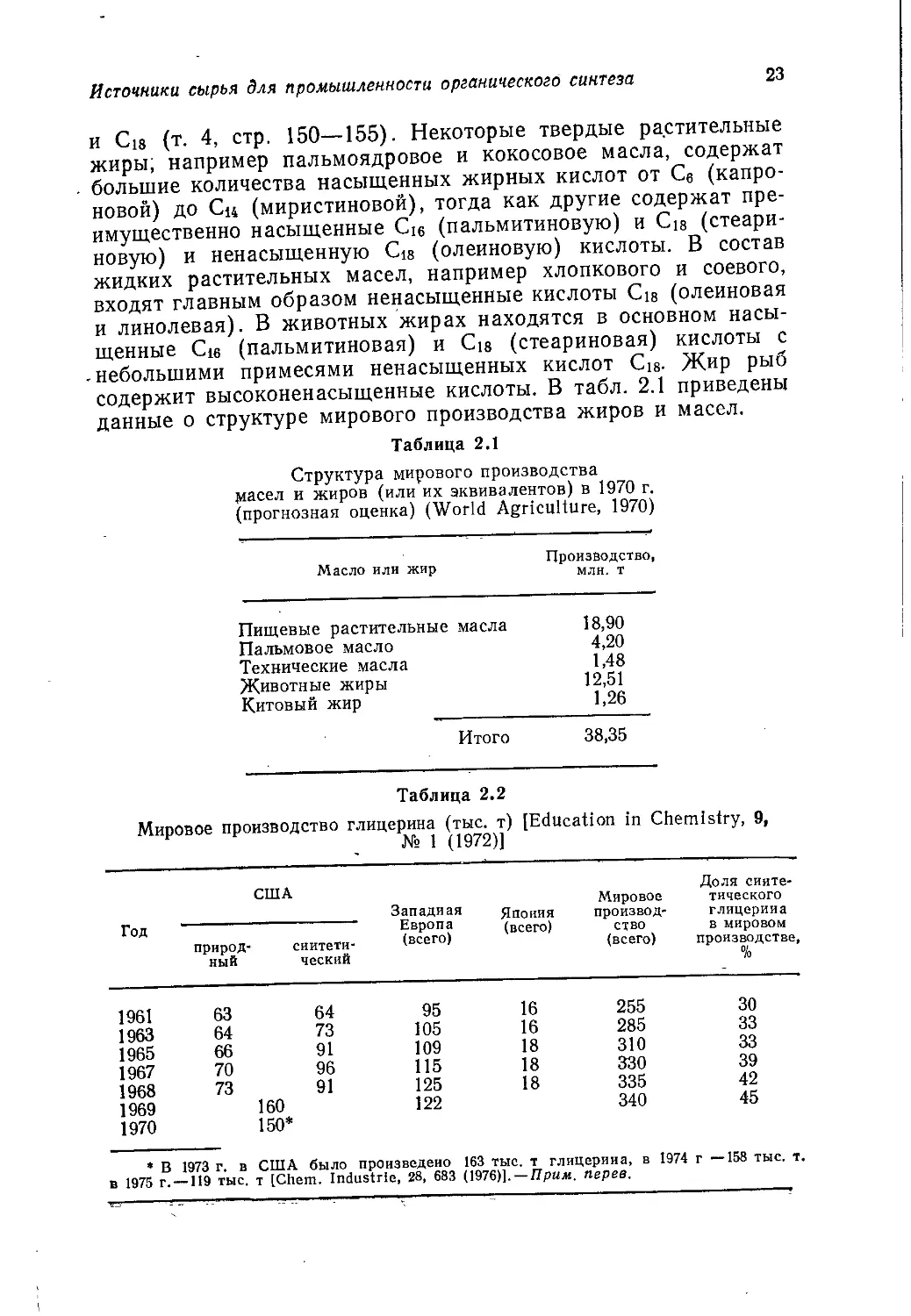

Таблица 2.1

Структура мирового производства

масел и жиров (или их эквивалентов) в 1970 г.

(прогнозная оценка) (World Agriculture, 1970)

Масло или жир Производство, млн. т

Пищевые растительные масла 18,90

Пальмовое масло 4,20

Технические масла 1,48

Животные жиры 12,51

Китовый жир 1,26

Итого 38,35

Таблица 2.2

Мировое производство глицерина (тыс. т) [Education in Chemistry, 9,

№ 1 (1972)]

США Западная Япония Мировое производ- Доля синте- тического глицерина

Год природ- сиитети- ный ческий Европа (всего) (всего) ство (всего) в мировом производстве, %

1961 63 64 95 16 255 30

1963 64 73 105 16 285 33

1965 66 91 109 18 310 33

1967 70 96 115 18 330 39

1968 73 91 125 18 335 42

1969 160 122 340 45

1970 150*

* В 1973 г. в США было произведено 163 тыс. т глицерина, в 1974 г —158 тыс, т.

в 1975 г. —119 тыс. т [Chem. Industrie, 28, 683 (1976)]. — Прим, перев.

24

Глава 2

Гидролизом различных триглицеридов получают природный

глицерин и жирные кислоты. В некоторых странах глицерин

получают также синтетическими методами (гл. 4). Данные о ми-

ровом производстве глицерина представлены в табл. 2.2. Жир-

ные кислоты используют при изготовлении самых разнообразных

продуктов, в том числе мыла, синтетических моющих веществ

(гл. 13), защитных покрытий и дезинфицирующих препаратов.

Мировое потребление мыла в период I960—1971 гг. не измени-

лось, тогда как потребление синтетических моющих средств за

это время возросло приблизительно на 160% (табл. 2.3).

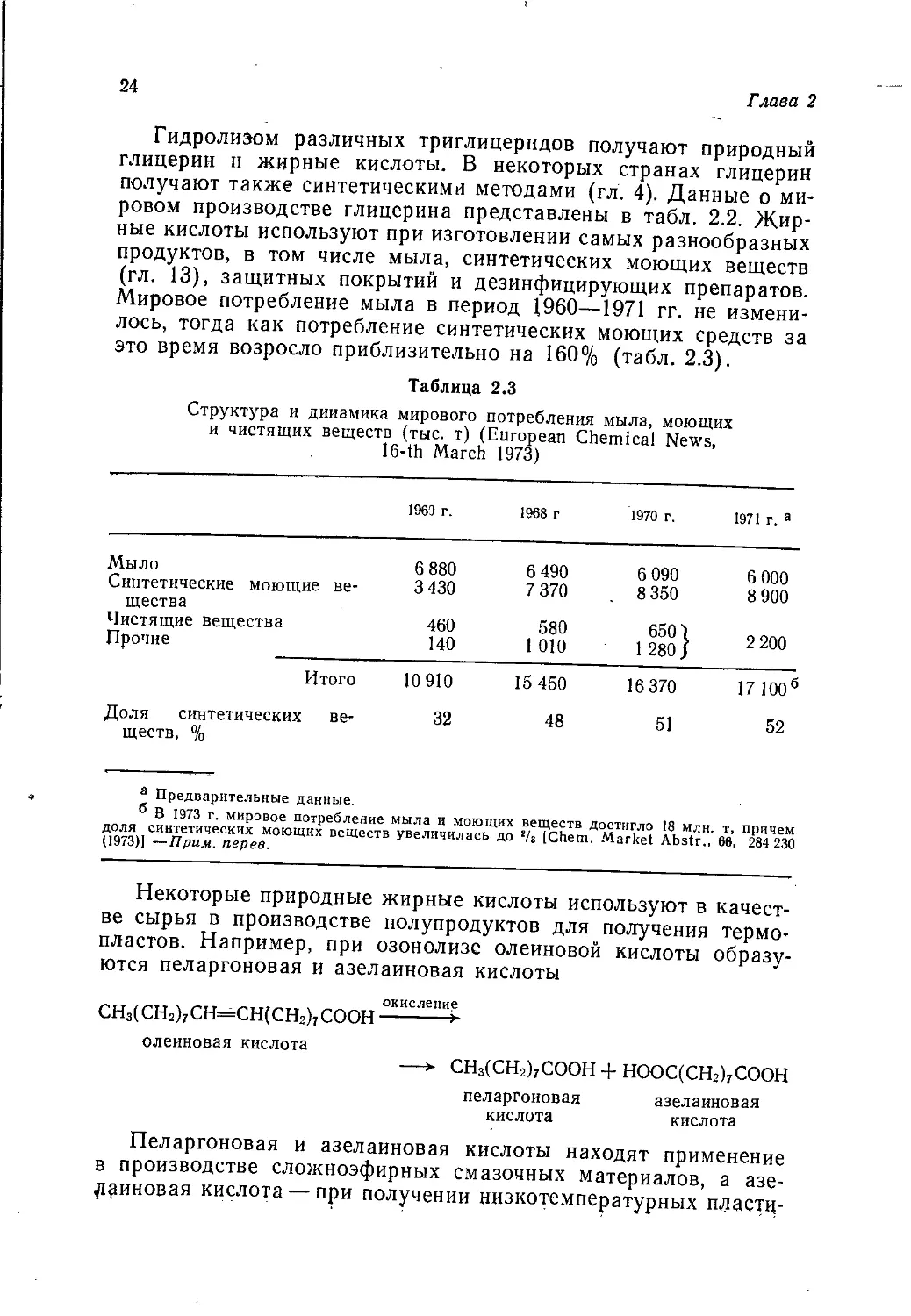

Таблица 2.3

Структура и динамика мирового потребления мыла, моющих

и чистящих веществ (тыс. т) (European Chemical News,

16-th March 1973)

1963 г. 1968 г 1970 г. 1971 г. а

Мыло 6 880 6 490 6 090 6 000

Синтетические моющие ве- 3 430 7 370 8 350 8 900

щества

Чистящие вещества 460 580 6501

Прочие 140 1 010 1 280 J

Итого 10910 15 450 16 370 17 100б

Доля синтетических ве- 32 48 51 52

ществ, %

a Предварительные данные.

® В 1973 г. мировое потребление мыла и моющих веществ достигло 18 млн. т, причем

доля синтетических моющих веществ увеличилась до !/з [Chem. Market Abstr., 66, 284 230

(1973)] —Прим, перев.

Некоторые природные жирные кислоты используют в качест-

ве сырья в производстве полупродуктов для получения термо-

пластов. Например, при озонолизе олеиновой кислоты образу-

ются пеларгоновая и азелаиновая кислоты

окисление

СН3(СН2)7СН=СН(СН2)7СООН-------->

олеиновая кислота

—> СН3(СН2)7СООН + НООС(СН2)7СООН

пеларгоновая азелаиновая

кислота кислота

Пеларгоновая и азелаиновая кислоты находят применение

в производстве сложноэфирных смазочных материалов, а азе-

^аиновая кислота — при получении низкотемпературных пдастц-

Источники сырья для промышленности органического синтеза 25

фикаторов и в производстве найлона-6,9. Объем мирового про-

изводства азелаиновой кислоты, вероятно, составляет 10 тыс.

т/год.

В 1950 г. был освоен промышленный выпуск найлона-11

(рильсана), который в настоящее время вырабатывается во

Франции и Бразилии как продукт специального назначения. Его

получают из касторового масла, обработка которого метанолом

дает смесь метиловых эфиров жирных кислот. Эту смесь раз-

деляют дистилляцией и выделенный метиловый эфир рицино-

левой кислоты подвергают пиролизу, причем образуются энан-

товый альдегид и метиловый эфир ундецен-10-овой кислоты

СН3(СН2)6СН(ОН)СН2СН=СН(СН2)7СООСН3 —>

метиловый эфир рицинолевой кислоты

—> СН3(СН2)5СНО+ СН2=СН(СН2)8СООСНз

энантовый метиловый эфир унде-

альдегид цен-10-овой кислоты

Последний гидролизуют в свободную кислоту, которую обраба-

тывают НВг в присутствии перекисного катализатора, и полу-

чают с выходом около 96% соответствующую 11-бромкарбоно-

вую кислоту

ROOR —> 2RO •

RO« + HBr —> ROH + Bf

Br.-hCH2=CH(CH2)8COOH —> ВгСН2СН(СН2)8СООН

BrCH2CH(CH2)8COOH + НВг —> ВгСН2СН2(СН2)8СООН + Вг •

При взаимодействии этой кислоты с аммиаком атом брома лег-

ко замещается и образуется целевая аминокислота.

Сплавление рицинолеата натрия с 70%-ным едким натром

дает октанол-2 и себациновую кислоту. Себациновую кислоту

используют для получения найлона-6,10, потребление которого

в США в 1972 г. составляло, по оценке, 10 тыс. т.

CH3(CH2)6CH(OH)CH2CH=CH(CH2)7COONa ^25-

рицинолеат натрия

—> СНз(СН2)6СН(ОН)СН3 + NaOOC(CH2)8COONa

октанол-2 себацинат натрия

Лесохимическое сырье

Лес представляет собой самый большой по запасам и притом

непрерывно возобновляющийся сырьевой источник в мире.

Основная часть древесины распределяется между различными

потребителями, главным из которых является строительная

26

Глава 2

промышленность. Так, в 1970 г. объем мирового производства

кругляка (в пересчете на плотный объем ошкуренных пиломате-

риалов) составил 6,8 млрд, т (1,2 млрд, м3)*; кроме того, еще

~ 1 млрд, м3 лесоматериалов, как считают, был израсходован

в качестве топлива (главным образом в слаборазвитых стра-

нах) .

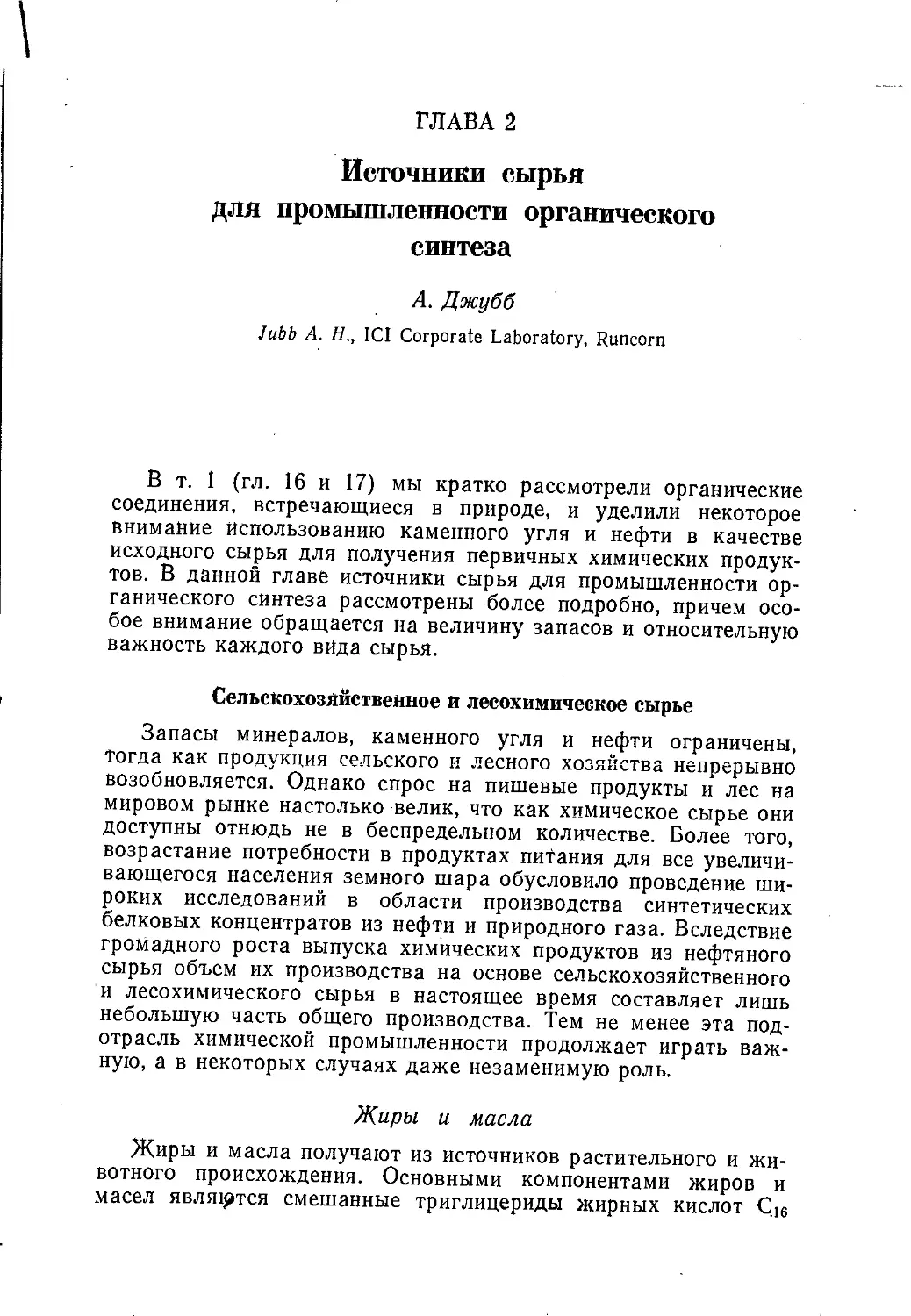

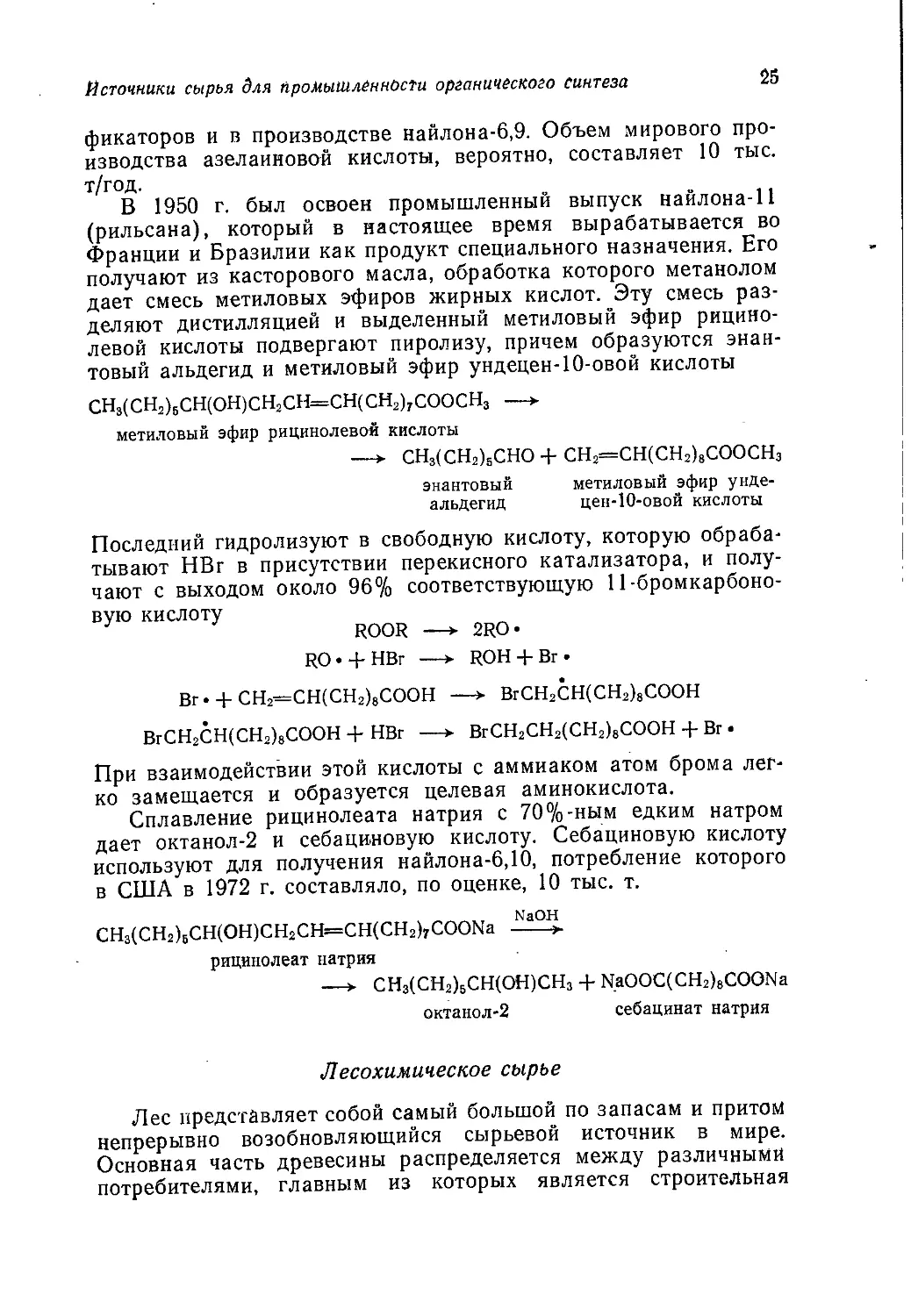

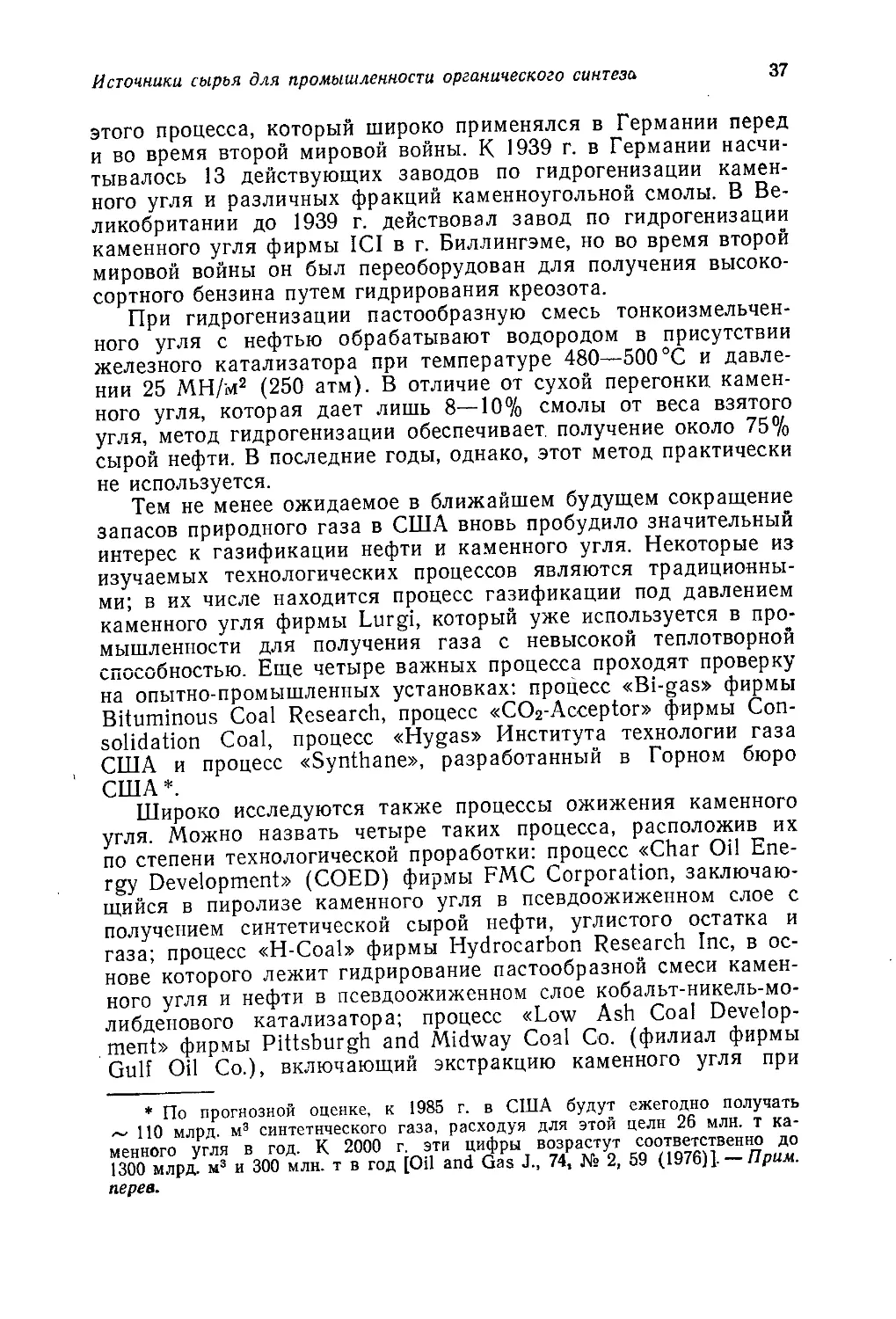

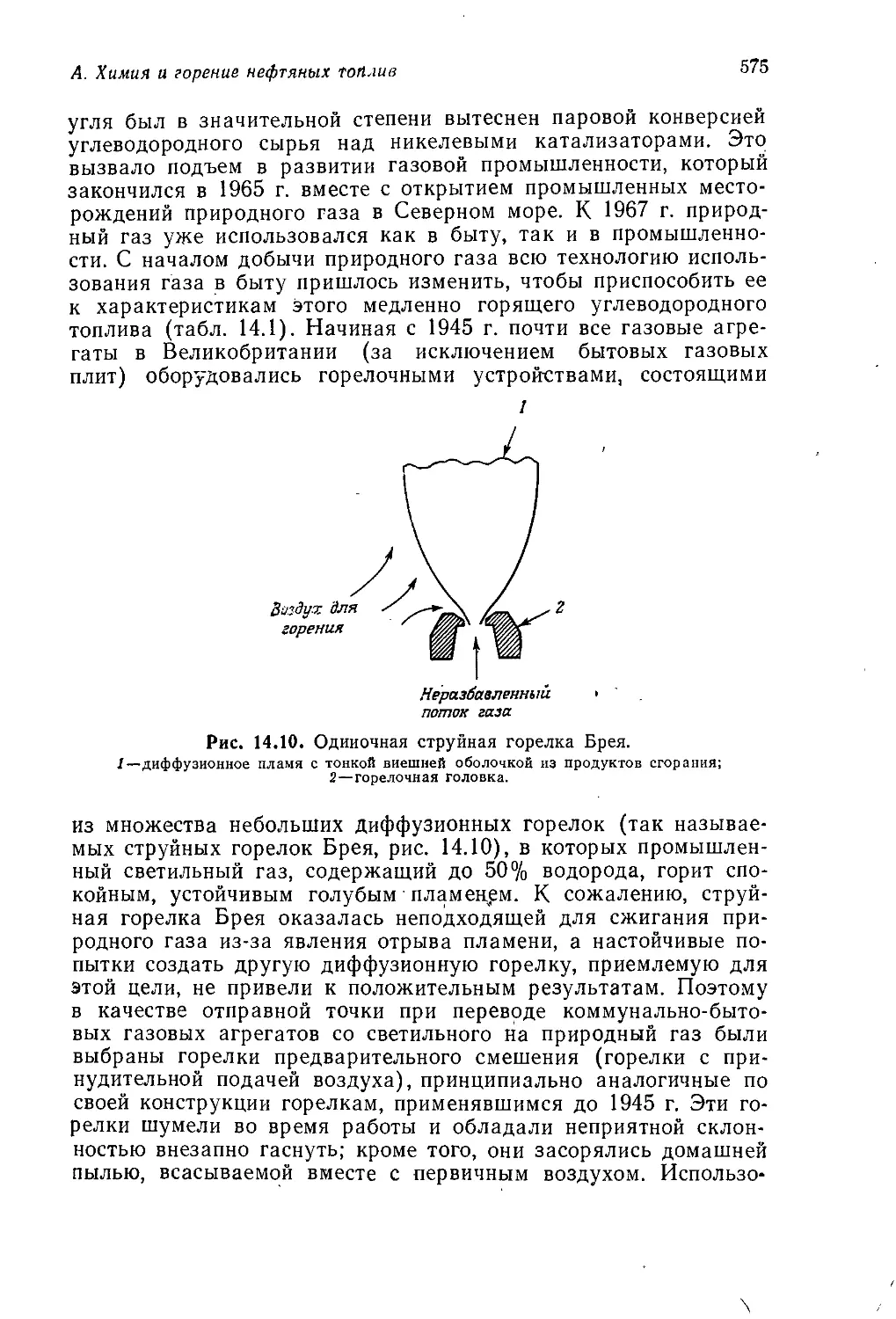

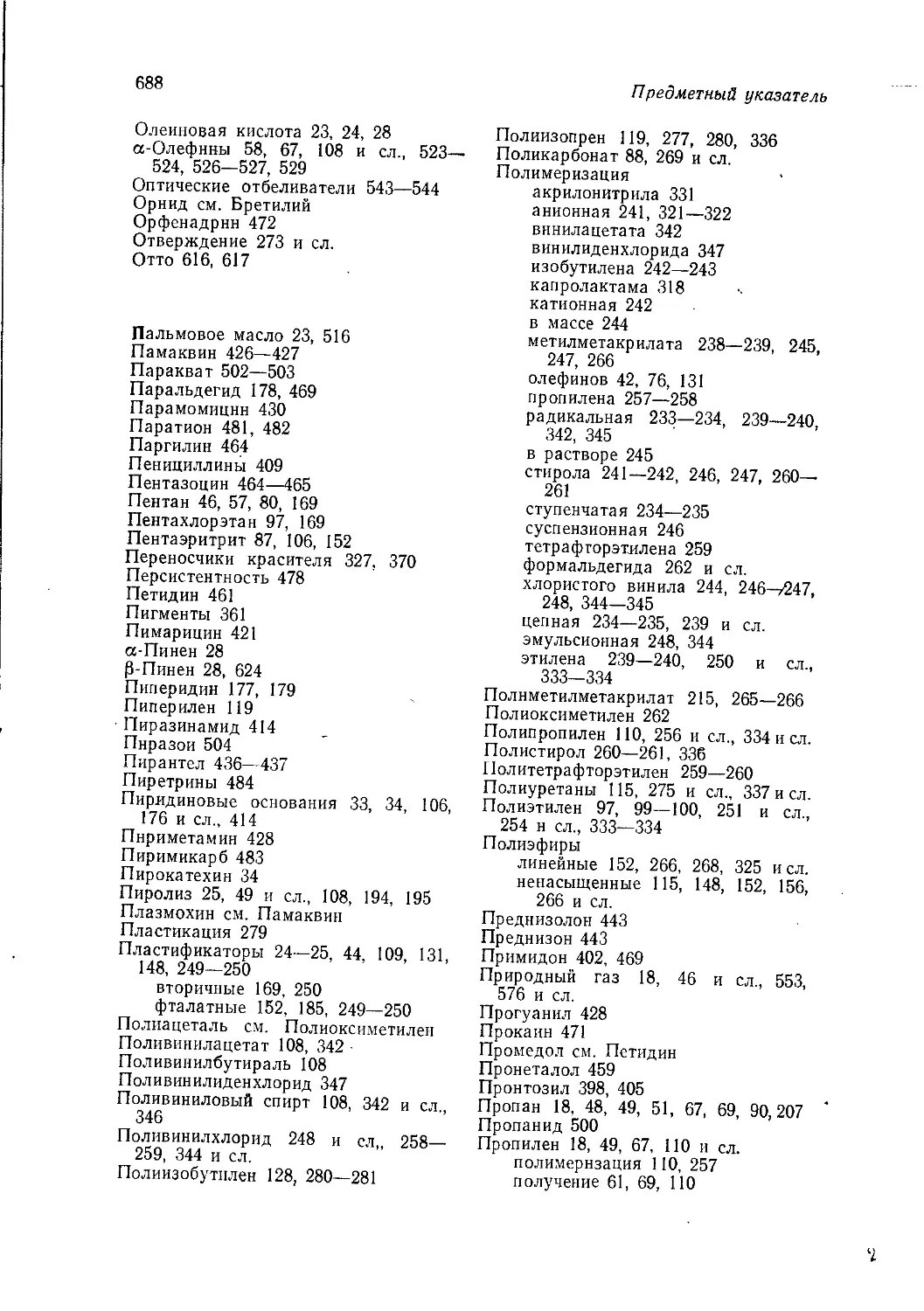

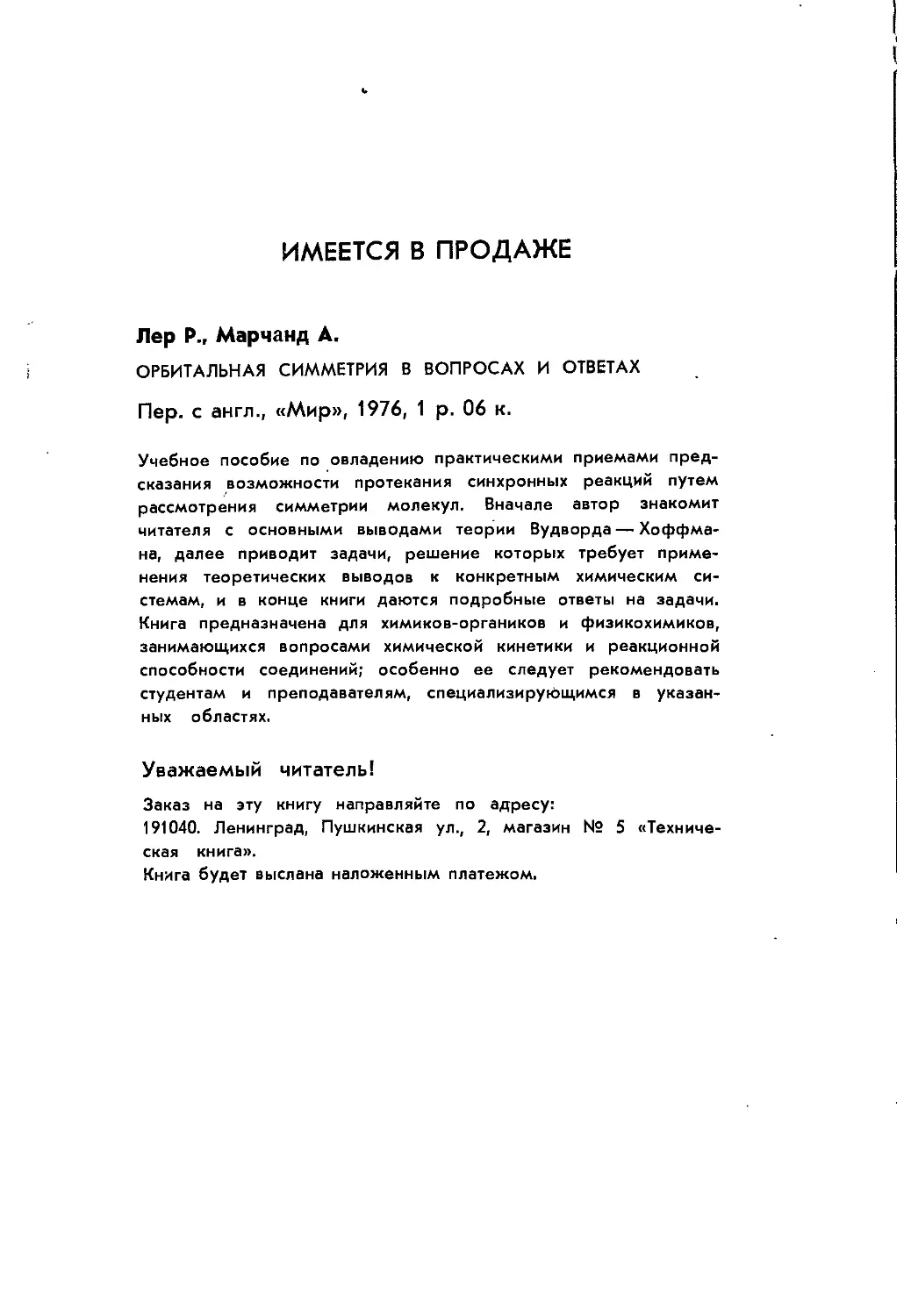

Рис. 2.1 показывает, как много разнообразных продуктов

можно получить из древесины. Каждый из этих продуктов об-

суждается ниже.

Бумага

Сульфитный,

щелок

Целлюлоза

Нитроцеллюлоза

Простые и сложные эфиры

целлюлозы

Вискозное волокно

Талловое масло

Скипидар

сульфитная

варка

сухая

перегонка

Древесина

Дрожжи

—► Ванилин

~ Дубильные

* вещества

сульфатная

варка

Гидролизная

глюкоза

Лигнин

Живичный

скипидар

а-Пинен

Д-Пинен

Моноцихлические

терпены

Этанол

Дрожжи

Древесная целлюлоза

Дубильные вещества

Бумага

Древесный Древесный Деготь Гад

уголь уксус

I

Метанол, ацетальдегид,

ацетон, уксусная кислота

Рис. 2.1. Химические продукты, получаемые из дрейесинЫ.

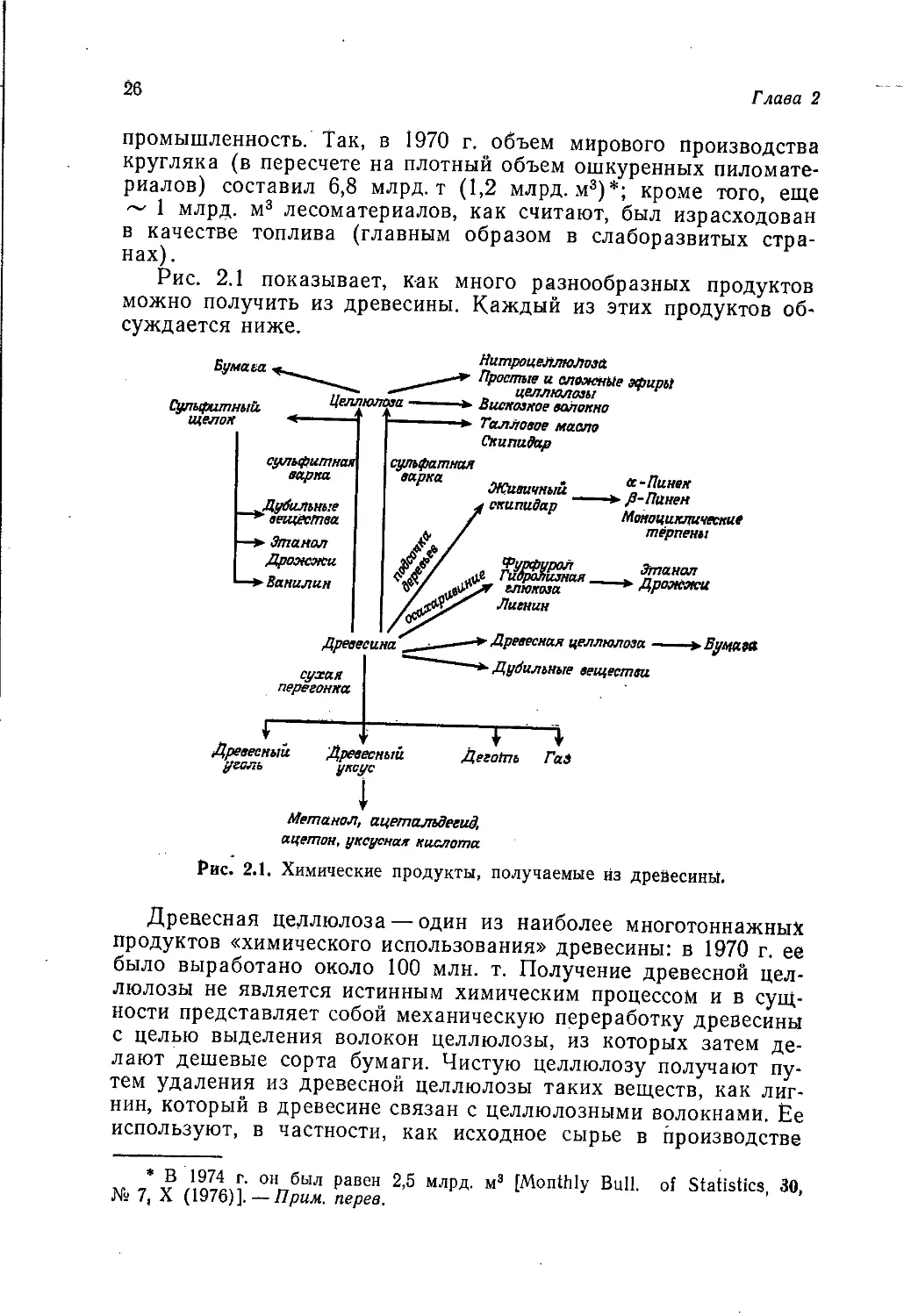

Древесная целлюлоза — один из наиболее многотоннажных

продуктов «химического использования» древесины: в 1970 г. ее

было выработано около 100 млн. т. Получение древесной цел-

люлозы не является истинным химическим процессом и в сущ-

ности представляет собой механическую переработку древесины

с целью выделения волокон целлюлозы, из которых затем де-

лают дешевые сорта бумаги. Чистую целлюлозу получают пу-

тем удаления из древесной целлюлозы таких веществ, как лиг-

нин, который в древесине связан с целлюлозными волокнами. Ее

используют, в частности, как исходное сырье в производстве

* В 1974 г. он был равен 2,5 млрд, м3 [Monthly Bull, of Statistics, 30,

№ 7, X (1976)]. — Прим, перев.

Источники сырья для промышленности органического синтеза 27

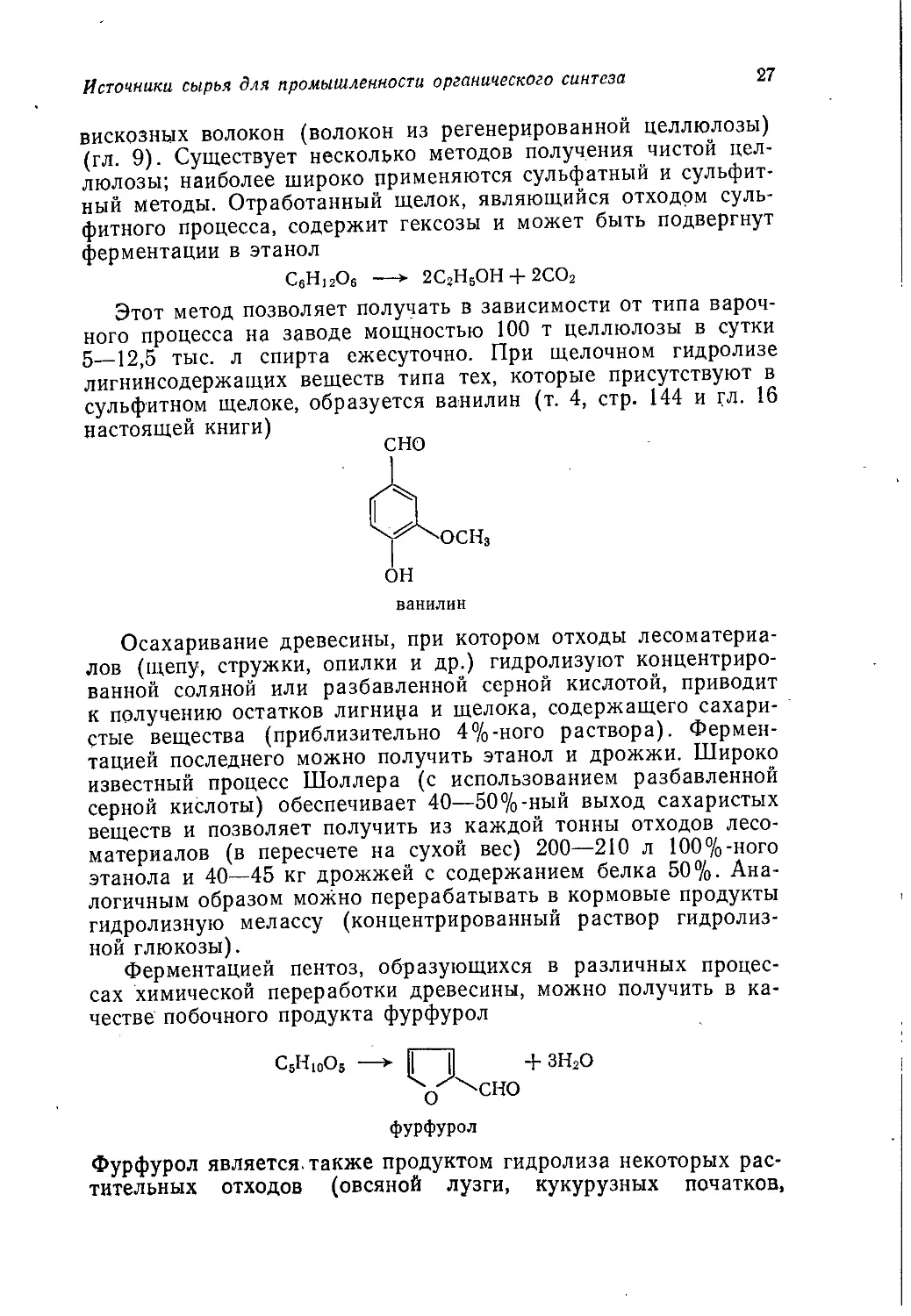

вискозных волокон (волокон из регенерированной целлюлозы)

(гл. 9). Существует несколько методов получения чистой цел-

люлозы; наиболее широко применяются сульфатный и сульфит-

ный методы. Отработанный щелок, являющийся отходом суль-

фитного процесса, содержит гексозы и может быть подвергнут

ферментации в этанол

С6Н12О6 —> 2С,Н5ОН + 2СО2

Этот метод позволяет получать в зависимости от типа вароч-

ного процесса на заводе мощностью 100 т целлюлозы в сутки

5—12,5 тыс. л спирта ежесуточно. При щелочном гидролизе

лигнинсодержащих веществ типа тех, которые присутствуют в

сульфитном щелоке, образуется ванилин (т. 4, стр. 144 и гл. 16

настоящей книги)

СНО

ОН

ванилин

Осахаривание древесины, при котором отходы лесоматериа-

лов (щепу, стружки, опилки и др.) гидролизуют концентриро-

ванной соляной или разбавленной серной кислотой, приводит

к получению остатков лигница и щелока, содержащего сахари-

стые вещества (приблизительно 4%-ного раствора). Фермен-

тацией последнего можно получить этанол и дрожжи. Широко

известный процесс Шоллера (с использованием разбавленной

серной кислоты) обеспечивает 40—50%-ный выход сахаристых

веществ и позволяет получить из каждой тонны отходов лесо-

материалов (в пересчете на сухой вес) 200—210 л 100%-ного

этанола и 40—45 кг дрожжей с содержанием белка 50%. Ана-

логичным образом можно перерабатывать в кормовые продукты

гидролизную мелассу (концентрированный раствор гидролиз-

ной глюкозы).

Ферментацией пентоз, образующихся в различных процес-

сах химической переработки древесины, можно получить в ка-

честве побочного продукта фурфурол

С5Н10О5 —> || || + ЗН2О

о^сно

фурфурол

Фурфурол является, также продуктом гидролиза некоторых рас-

тительных отходов (овсяной лузги, кукурузных початков,

28

Глава 2

стеблей сахарного тростника). Этим методом в Доминиканской

Республике, по некоторым оценкам, производится ежегодно

около 25 Тыс. т фурфурола.

В древесине содержатся различные вещества, которые не

входят в состав древесных клеток, в том числе смолы, терпены

и дубильные вещества (танниды). Основную часть вырабатывае-

мого скипидара и все талловое масло получают в качестве по-

бочных продуктов при сульфатной варке древесной целлюлозы,

причем скипидар извлекают путем ее обработки острым паром

(выход около 10 кг из 1 т древесной целлюлозы). Надрезанием

коры деревьев, подобно тому как это делают в производстве

натурального каучука, получают живицу, которую разделяют

перегонкой на канифоль и скипидар. Перегонка последнего дает

три основные фракции: а-пинен, р-пинен и моноциклические

терпены (т. 4, стр. 217). Талловое масло содержит жирные кис-

лоты типа олеиновой, а канифоль — кислоты типа абиетиновой.

В США и Великобритании все эти вещества часто называют

Naval Stores, что буквально означает «корабельные материалы»,

поскольку первоначально плохо очищенные продукты перера-

ботки живицы применяли для смоления деревянных судов с

целью придания им водоустойчивости.

Помимо дубильных веществ (т. 4, стр. 116), используемых

для выделки кож, ткань дерева, кора и листья содержат эфир-

ные масла, такие, как кедровое и сассафрасовое.

Эти эфирные масла (гл. 16) находят применение в парфкь

мерной промышленности; они представляют собой летучие ве-

щества, получаемые из растительного сырья, откуда их выде-

ляют путем экстракции или перегонки с паром. В настоящее

время из 3000 известных эфирных масел 150 вырабатываются

в промышленном масштабе. Секреты желез животных (цивет,

мускус, амбру) и млечные соки многих растений используют

в качестве фиксаторов запаха (компонентов духов, регулирую-

щих скорость испарения душистых веществ и обеспечивающих

стойкость запаха). Многие эфирные масла сейчас получают

искусственно, и в парфюмерной промышленности применяют

смеси натуральных и синтетических продуктов. В 1969 г. в США

было выпущено 24 тыс. т душистых веществ на общую сумму

22 млн. ф. ст. *

Одним из самых важных продуктов растительного проис-

хождения является натуральный каучук (гл. 8). Его получают

из млечного сока гевеи Hevea brasiliensis, родина которой —

бассейн реки Амазонки в Южной Америке. Гевея растет очень

* В 1973 г. промышленность США выработала 53,1 тыс. т душчстых ве-

ществ на сумму около - 117 млн. долл. [Chem. Market Abstr., 67, 284 70

(1975)]. — Прим, перед.

Источники сырья для промышленности органического синтеза

29

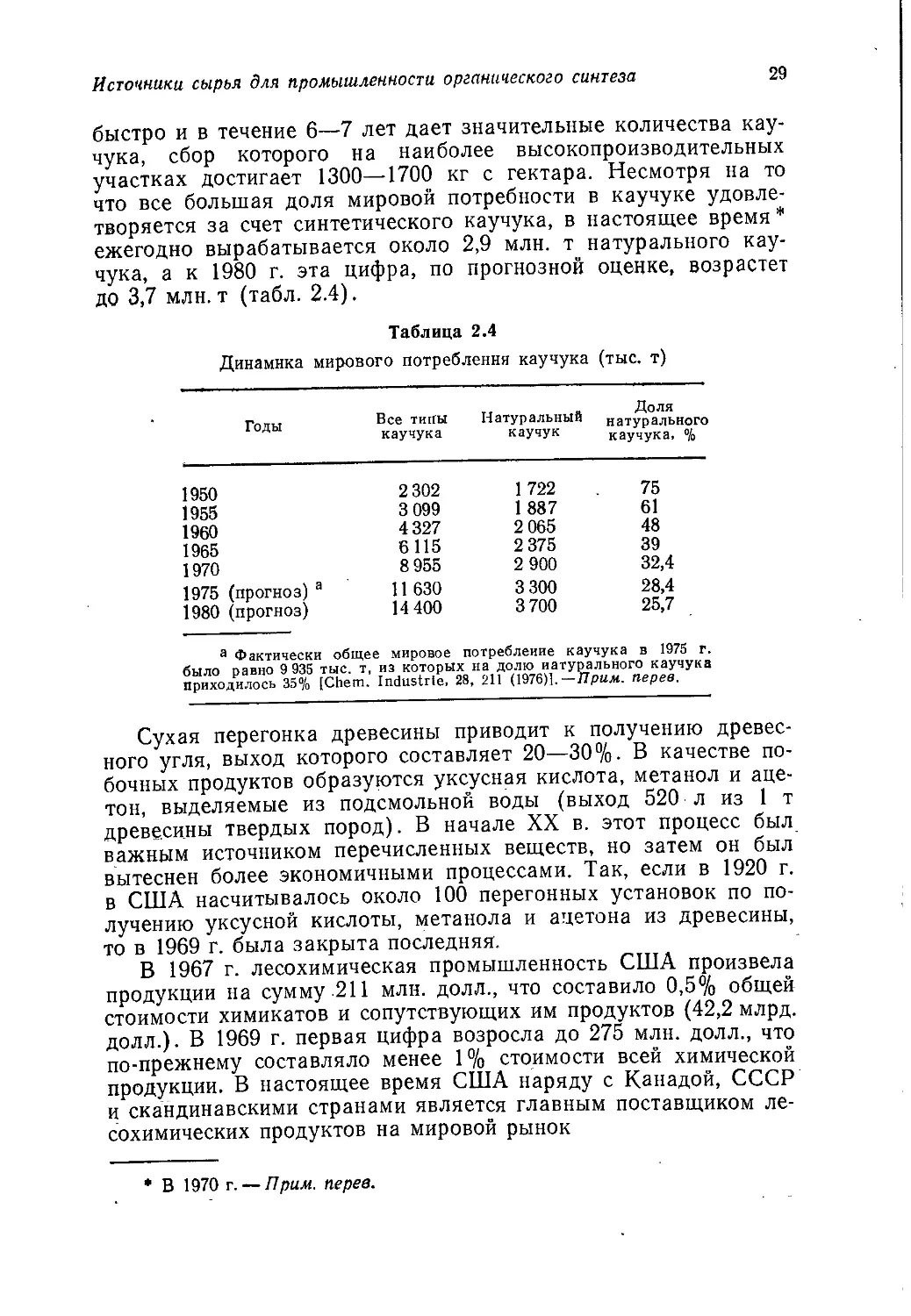

быстро и в течение 6—7 лет дает значительные количества кау-

чука, сбор которого на наиболее высокопроизводительных

участках достигает 1300—1700 кг с гектара. Несмотря на то

что все большая доля мировой потребности в каучуке удовле-

творяется за счет синтетического каучука, в настоящее время *

ежегодно вырабатывается около 2,9 млн. т натурального кау-

чука, а к 1980 г. эта цифра, по прогнозной оценке, возрастет

до 3,7 млн. т (табл. 2.4).

Таблица 2.4

Динамика мирового потребления каучука (тыс. т)

Годы Все типы каучука Натуральный каучук Доля натурального каучука, %

1950 2 302 1 722 75

1955 3 099 1 887 61

I960 4327 2 065 48

1965 6115 2 375 39

1970 8 955 2 900 32,4

1975 (прогноз) а 11 630 3 300 28,4

1980 (прогноз) 14 400 3 700 25,7

а Фактически общее мировое потребление каучука в 1975 г.

было равно 9 935 тыс. т, из которых на долю натурального каучука

приходилось 35% [Chem. Industrie, 28, 211 (1976)1.—Прим, перев.

Сухая перегонка древесины приводит к получению древес-

ного угля, выход которого составляет 20—30%. В качестве по-

бочных продуктов образуются уксусная кислота, метанол и аце-

тон, выделяемые из подсмольной воды (выход 520 л из 1 т

древесины твердых пород). В начале XX в. этот процесс был

важным источником перечисленных веществ, но затем он был

вытеснен более экономичными процессами. Так, если в 1920 г.

в США насчитывалось около 100 перегонных установок по по-

лучению уксусной кислоты, метанола и ацетона из древесины,

то в 1969 г. была закрыта последняя.

В 1967 г. лесохимическая промышленность США произвела

продукции на сумму.211 млн. долл., что составило 0,5% общей

стоимости химикатов и сопутствующих им продуктов (42,2 млрд,

долл.). В 1969 г. первая цифра возросла до 275 млн. долл., что

по-прежнему составляло менее 1% стоимости всей химической

продукции. В настоящее время США наряду с Канадой, СССР

и скандинавскими странами является главным поставщиком ле-

сохимических продуктов на мировой рынок

♦ В 1970 г. — Прим, перев.

30

Глава 2

Сахаристые вещества

В 1970 г. во всем мире было выработано около 70 млн. т

сахара, полученного из сахарного тростника и сахарной свеклы.

Маточный сироп, остающийся после удаления кристаллов са-

хара из упаренного раствора тростникового сахара (этот сироп

содержит 55% сахара, из них 35—40% сахарозы и 15—20%

инвертного сахара, т. е; глюкозы и фруктозы), известен под

названием черная патока или тростниковая меласса. Высокока-

чественной мелассой является неочищенный сок сахарного трост-

ника, в котором большая часть сахара превращена путем кис-

лотного гидролиза в инвертный сахар; она представляет собой

70—80%-ный раствор сахара, содержащий 22—27% сахарозы

и 50—55% глюкозы и фруктозы. В свекловичной мелассе при-

сутствует 48—52% сахарозы и практически нет инвертного са-

хара. Оба вида мелассы можно подвергать ферментации. По-

лученный при этом этанол, выход которого составляет 90%

(считая на сахаристые вещества), очищают дистилляцией.

Крахмал

Крахмал заключает в себе основные энергетические ресур-

сы растений (т. 4, гл. 2). Различные крахмалсодержащие про-

дукты (зерно, картофель и др.) можно использовать в качестве

исходного сырья для получения этанола, подвергая их фермен-

Таблица 2.5

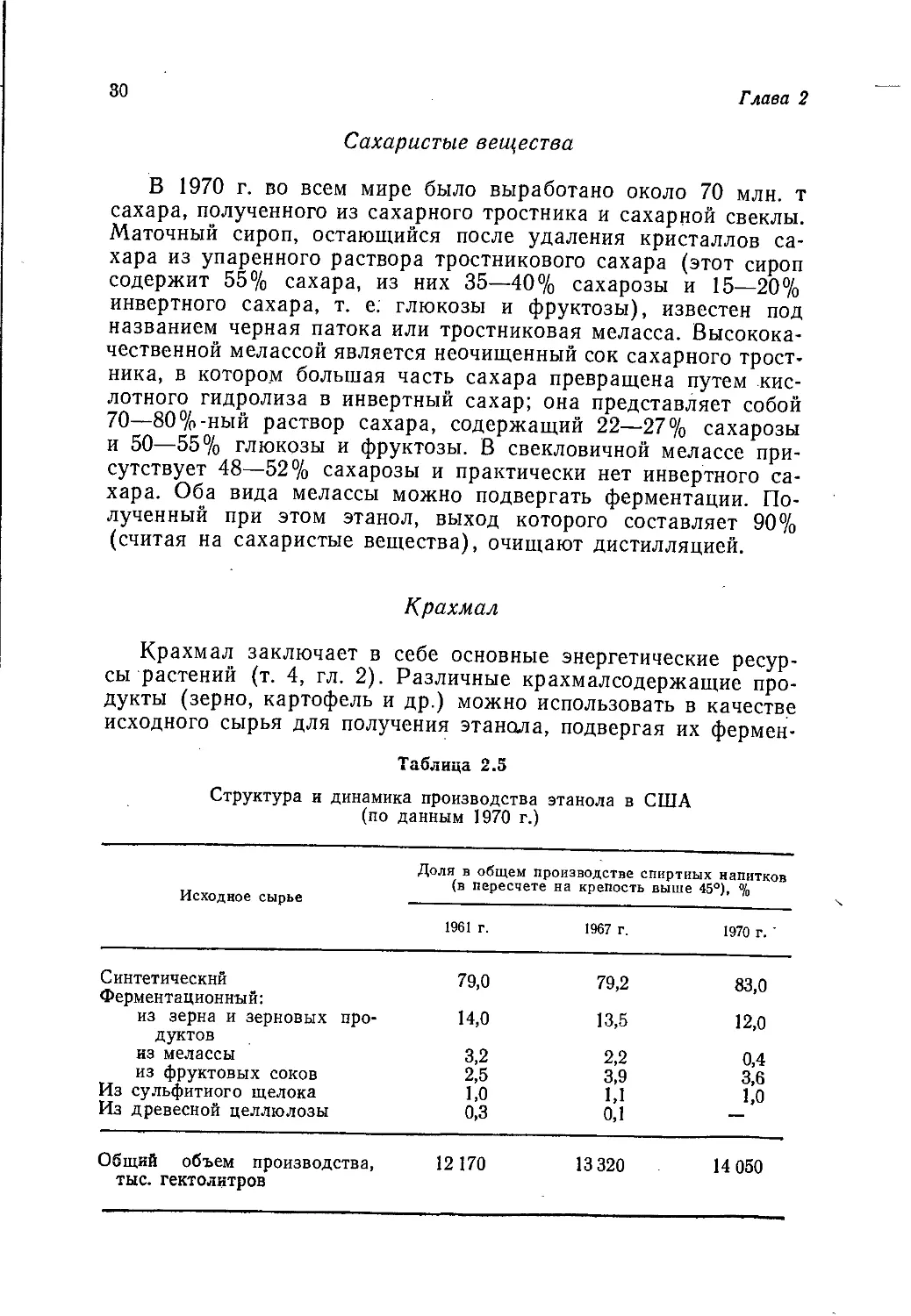

Структура и динамика производства этанола в США

(по данным 1970 г.)

Исходное сырье Доля в общем производстве спиртных напитков (в пересчете на крепость выше 45°), %

1961 г. 1967 г. 1970 г. '

Синтетический 79,0 79,2 83,0

Ферментационный:

из зерна и зерновых про- 14,0 13,5 12,0

дуктов

из мелассы 3,2 2,2 0,4

из фруктовых соков 2,5 3,9 3,6

Из сульфитного щелока 1,0 1,1 1,0

Из древесной целлюлозы 0,3 0,1 —

Общий объем производства, тыс. гектолитров 12 170 13 320 14 050

Источники сырья для промышленности органического синтеза 31

тации. В случае кукурузы сначала производят обжаривание и

осахаривание зерен для перевода крахмала в поддающиеся

ферментации сахаристые вещества. Осахаривание осуществляют

обработкой разбавленной серной кислотой или ферментом диа-

стазой

диастаза

(CaHioOg)re + яНаО nCaHiaOa

крахмал

зимаза

С6Н12О6 ------> 2C2HSOH + 2СО2

Доля этанола, вырабатываемого из сельскохозяйственного и

лесохимического сырья путем ферментации, в общем объеме

выпускаемого -этанола непрерывно сокращается. Так, если в

1935 г. она составляла в США 90%, то в 1963 г. — лишь 9%

(табл. 2.5). В странах Азии (исключая КНР и Японию) и Ла-

тинской Америки в 1970 г. было получено, вероятно, около

725 тыс. т ферментационного этанола.

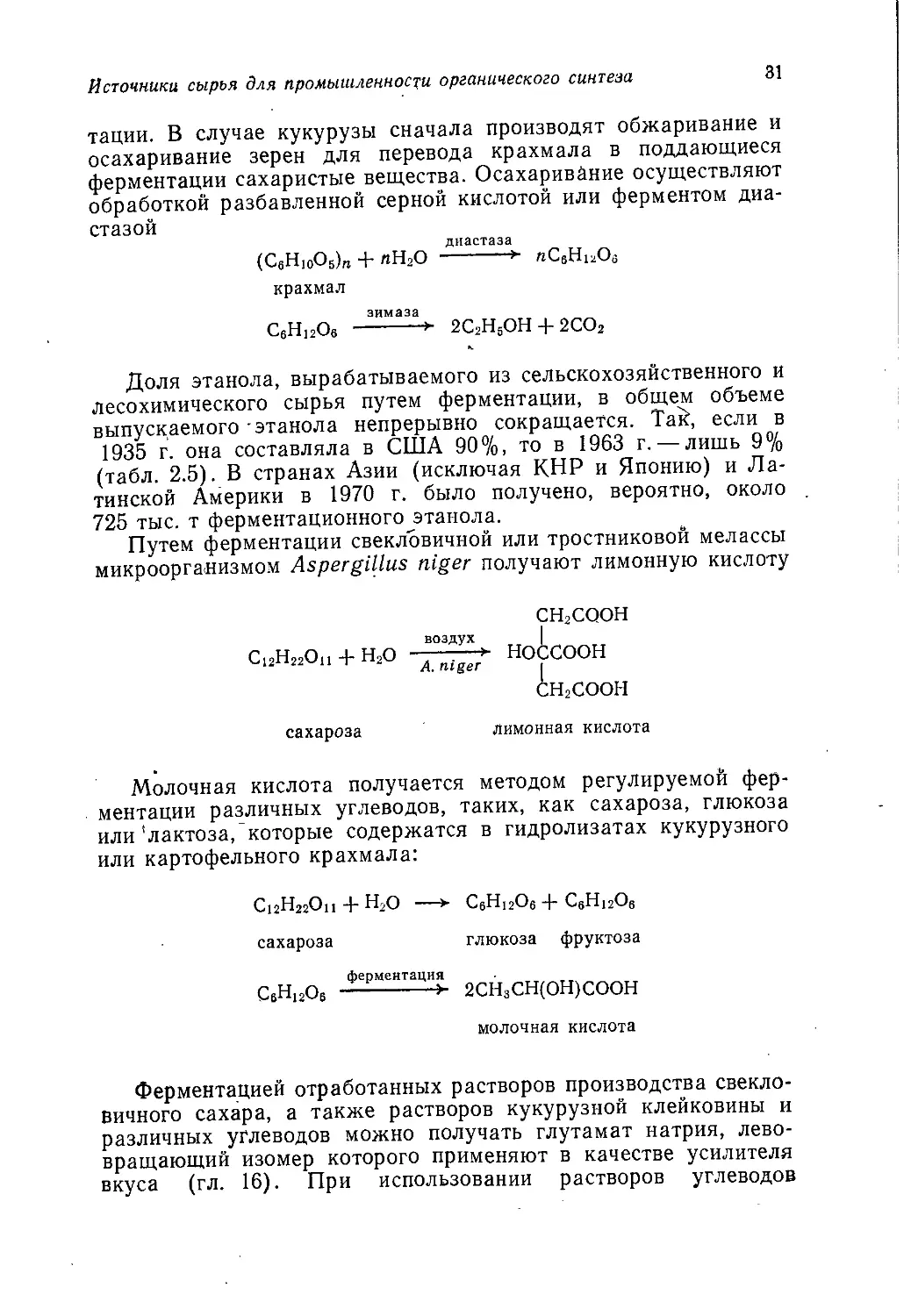

Путем ферментации свекловичной или тростниковой мелассы

микроорганизмом Aspergillus niger получают лимонную кислоту

CH2CQOH

воздух I

С12Н22ОП + н2о ———>- носсоон

A. niger |

СН2СООН

сахароза лимонная кислота

Молочная кислота получается методом регулируемой фер-

ментации различных углеводов, таких, как сахароза, глюкоза

или'лактоза/которые содержатся в гидролизатах кукурузного

или картофельного крахмала:

Ci2H220n Н2О —> CeHijOj -}- С6Н|2О6

сахароза глюкоза фруктоза

ферментация

С6Н12О6 -------->- 2СН3СН(ОН)СООН

молочная кислота

Ферментацией отработанных растворов производства свекло-

вичного сахара, а также растворов кукурузной клейковины и

различных углеводов можно получать глутамат натрия, лево-

вращающий изомер которого применяют в качестве усилителя

вкуса (гл. 16). При использовании растворов углеводов

32

Глава 2

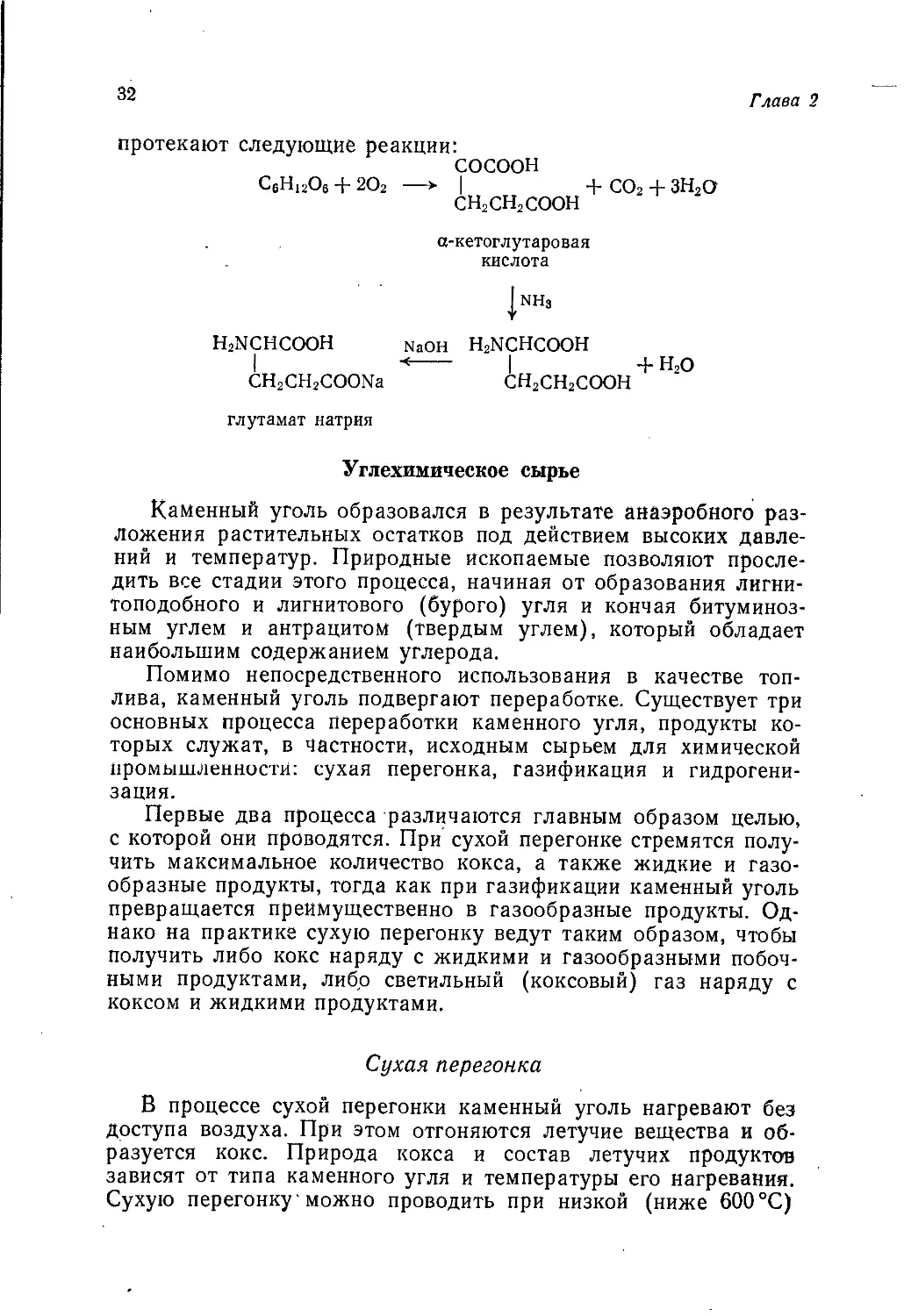

протекают следующие реакции:

СОСООН

CeHijOs + 2О2 —* | + СО2 + ЗН2О

СН2СН2СООН

а-кетоглутаровая

кислота

|NH3

H2NCHCOOH NaOH H2NCHCOOH

I 4— I + H2O

CH2CH2COONa CH2CH2COOH

глутамат натрия

Углехимическое сырье

Каменный уголь образовался в результате анаэробного раз-

ложения растительных остатков под действием высоких давле-

ний и температур. Природные ископаемые позволяют просле-

дить все стадии этого процесса, начиная от образования лигни-

топодобного и лигнитового (бурого) угля и кончая битуминоз-

ным углем и антрацитом (твердым углем), который обладает

наибольшим содержанием углерода.

Помимо непосредственного использования в качестве топ-

лива, каменный уголь подвергают переработке. Существует три

основных процесса переработки каменного угля, продукты ко-

торых служат, в частности, исходным сырьем для химической

промышленности: сухая перегонка, газификация и гидрогени-

зация.

Первые два процесса различаются главным образом целью,

с которой они проводятся. При сухой перегонке стремятся полу-

чить максимальное количество кокса, а также жидкие и газо-

образные продукты, тогда как при газификации каменный уголь

превращается преимущественно в газообразные продукты. Од-

нако на практике сухую перегонку ведут таким образом, чтобы

получить либо кокс наряду с жидкими и газообразными побоч-

ными продуктами, либр светильный (коксовый) газ наряду с

коксом и жидкими продуктами.

Сухая перегонка

В процессе сухой перегонки каменный уголь нагревают без

доступа воздуха. При этом отгоняются летучие вещества и об-

разуется кокс. Природа кокса и состав летучих продуктов

зависят от типа каменного угля и температуры его нагревания.

Сухую перегонку' можно проводить при низкой (ниже 600 °C)

Источники сырья для промышленности органического синтеза

33

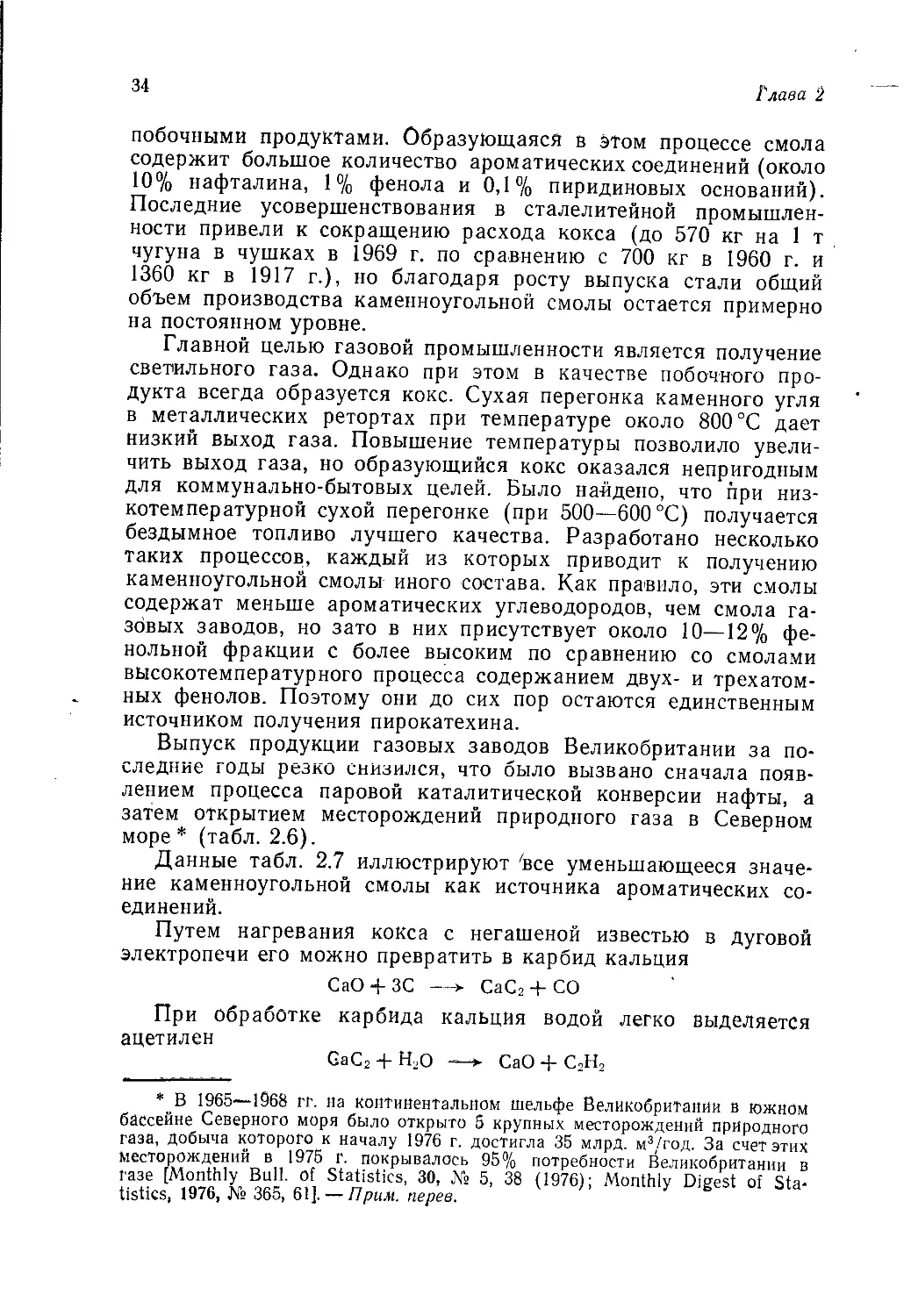

или высокой (выше 800°C) температуре*. Основные продукты,

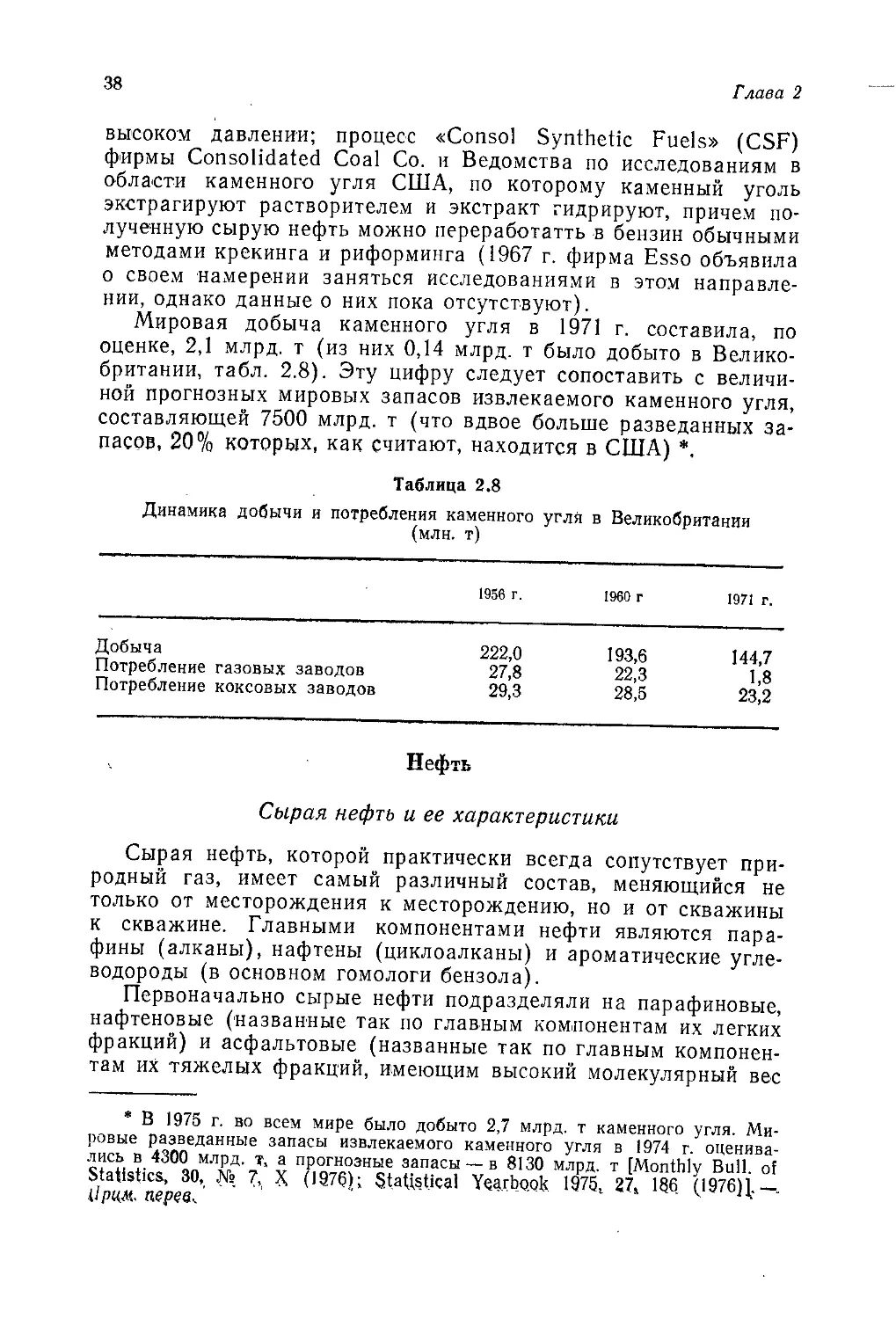

образующиеся в обоих случаях, показаны на рис. 2.2.

В высокотемпературном процессе из каждой тонны камен-

ного угля получается от 34 до 47 л смолы (в зависимости от

типа коксовой печи и режима ее работы). Средний выход ка-

Каменный

уголь

сухая перегонка

Кокс <

Газ Легкое масло

(NH3, СО.СЩ.Щ) (ароматические

углеводороды)

I

Смола

(фенолы,

гетероциклические

соединения,

нафталин, антраиен)

Рис. 2.2. Продукты сухой перегонки каменного угля.

менноугольной смолы равен 38 л, что составляет приблизитель-

но 5% от веса исходного угля. Низкотемпературные процессы

дают 57—83 л смолы из каждой тонны каменного угля. На

рис. 2.3 показаны основные фракции, получаемые при перегонке

КаменноуголЬ'

ная смола

—> Легкое масло (т. кип.

до 203 °C)

—> Среднее масло (т. кип.

200-250 °C)

—> Тяжелое (креозотовое)

масло (т. Кип.

250-300 °C)

—> Антраценовое масло

(т. кип. 300—350 °C)

—> Пек

Бензол, толуол, ксилолы

пиридиновые основания,

фенолы, крезолы

Нафталин, фенолы, кре-

золы, пиридиновые осно-

вания

Нафталин, крезолы, кси-

ленолы, хинолин

Антрацен, фенантрен,

карбазол

Рис. 2.3. Продукты перегонки каменноугольной смолы.

каменноугольной смолы. Эти фракции можно подвергнуть даль-

нейшему разделению и получить индивидуальные химические

соединения желаемой степени чистоты.

Металлургический кокс получают путем высокотемператур-

ной сухой перегонки каменного угля, при которой стремятся

достичь максимального выхода кокса, а газ и смолу считают

* В советской литературе низкотемпературную сухую перегонку каменного

угля принято называть полукоксованием, а высокотемпературную — коксова-

нием. — Прим, перев.

2 Зак. 501

34

Глава ‘2

побочными продуктами. Образующаяся в этом процессе смола

содержит большое количество ароматических соединений (около

10% нафталина, 1% фенола и 0,1% пиридиновых оснований).

Последние усовершенствования в сталелитейной промышлен-

ности привели к сокращению расхода кокса (до 570 кг на 1 т

чугуна в чушках в 1969 г. по сравнению с 700 кг в 1960 г. и

1360 кг в 1917 г.), но благодаря росту выпуска стали общий

объем производства каменноугольной смолы остается примерно

на постоянном уровне.

Главной целью газовой промышленности является получение

светильного газа. Однако при этом в качестве побочного про-

дукта всегда образуется кокс. Сухая перегонка каменного угля

в металлических ретортах при температуре около 800 °C дает

низкий выход газа. Повышение температуры позволило увели-

чить выход газа, но образующийся кокс оказался непригодным

для коммунально-бытовых целей. Было найдено, что при низ-

котемпературной сухой перегонке (при 500—600 °C) получается

бездымное топливо лучшего качества. Разработано несколько

таких процессов, каждый из которых приводит к получению

каменноугольной смолы иного состава. Как правило, эти смолы

содержат меньше ароматических углеводородов, чем смола га-

зовых заводов, но зато в них присутствует около 10—12% фе-

нольной фракции с более высоким по сравнению со смолами

высокотемпературного процесса содержанием двух- и трехатом-

ных фенолов. Поэтому они до сих пор остаются единственным

источником получения пирокатехина.

Выпуск продукции газовых заводов Великобритании за по-

следние годы резко снизился, что было вызвано сначала появ-

лением процесса паровой каталитической конверсии нафты, а

затем открытием месторождений природного газа в Северном

море * (табл. 2.6).

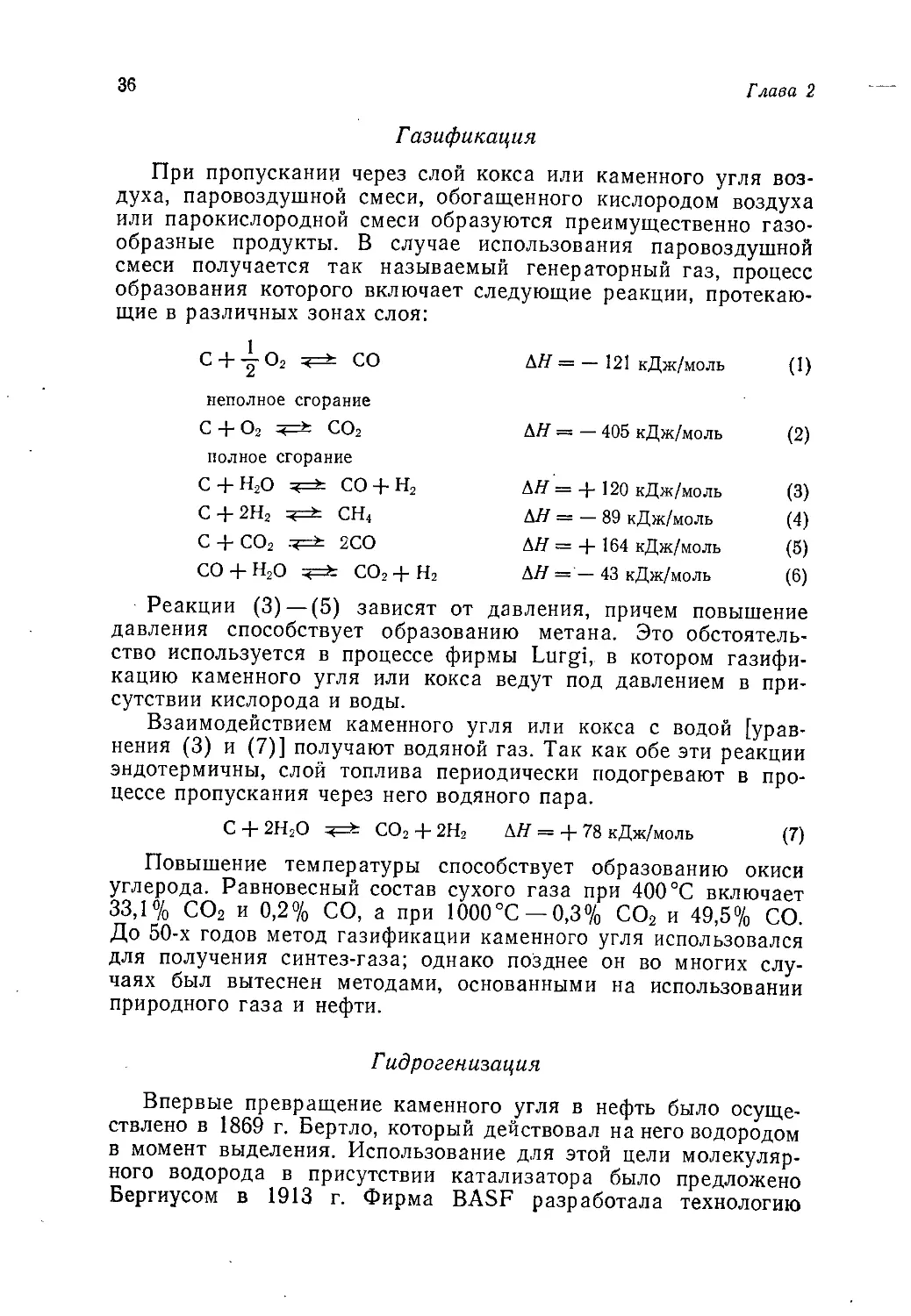

Данные табл. 2.7 иллюстрируют все уменьшающееся значе-

ние каменноугольной смолы как источника ароматических со-

единений.

Путем нагревания кокса с негашеной известью в дуговой

электропечи его можно превратить в карбид кальция

СаО + ЗС —> СаС2+ СО

При обработке карбида кальция водой легко выделяется

ацетилен

СаС2 + Н2о —> СаО + С2Н2

* В 1965—1968 гг. на континентальном шельфе Великобритании в южном

бассейне Северного моря было открыто 5 крупных месторождений природного

газа, добыча которого к началу 1976 г. достигла 35 млрд. м3/год. За счет этих

месторождений в 1975 г. покрывалось 95% потребности Великобритании в

газе [Monthly Bull, of Statistics, 30, № 5, 38 (1976); Monthly Digest of Sta-

tistics, 1976, № 365, 61]. — Прим, перев.

Источники сырья для промышленности органического синтеза

35

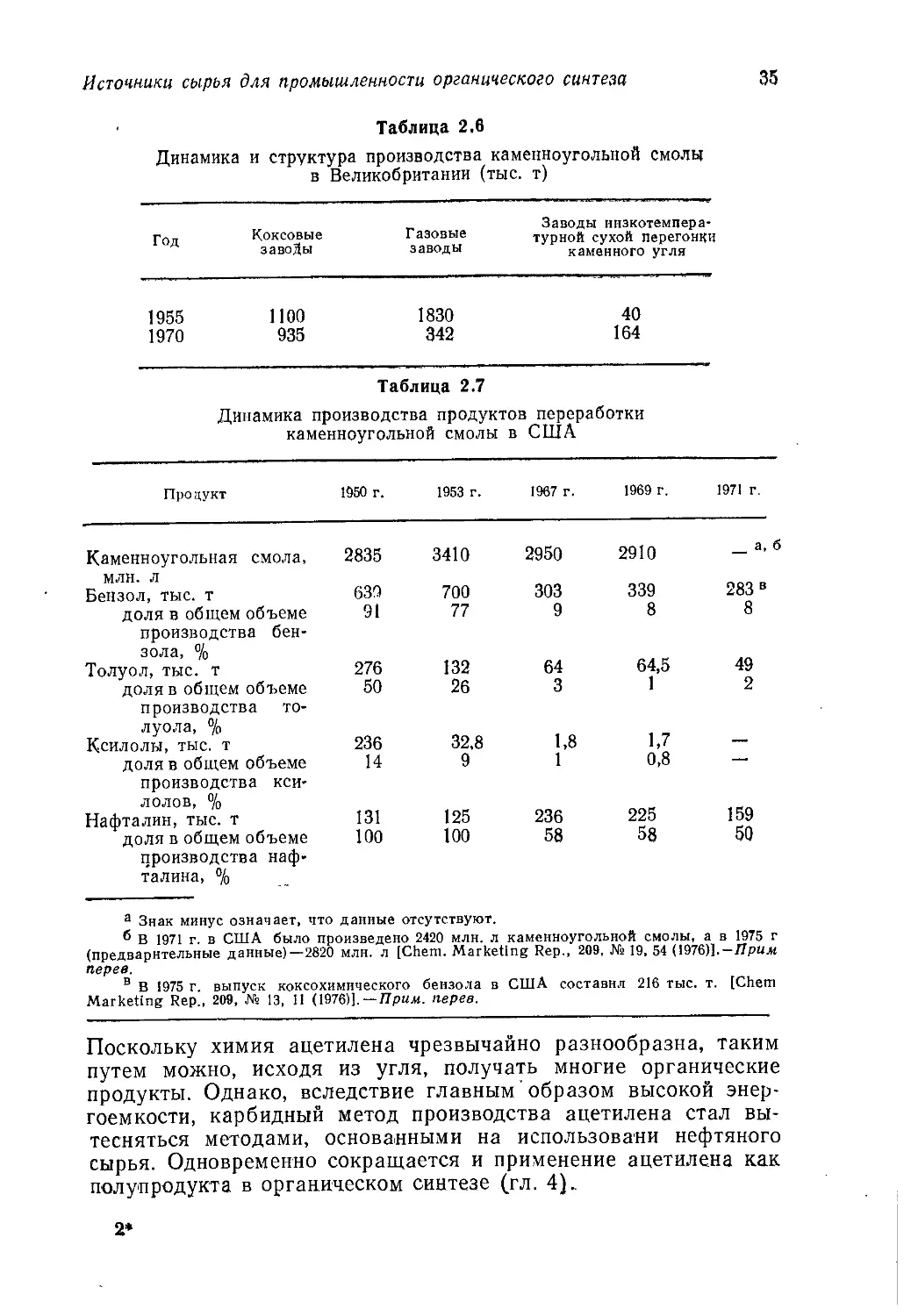

Динамика Таблица 2,в и структура производства каменноугольной смолы в Великобритании (тыс. т)

Год т. _ Заводы ннзкотемпера- Коксовые Газовые турной сухой перегонки заводы заводы каменного угля

1955 1970 1100 1830 40 935 342 164

Таблица 2.7

Динамика производства продуктов переработки

каменноугольной смолы в США

Про дукт 1950 г. 1953 г. 1967 г. 1969 г. 1971 г.

Каменноугольная смола, млн. л 2835 3410 2950 2910 а, б

Бензол, тыс. т 639 700 303 339 283 в

доля в общем объеме производства бен- зола, % 91 77 9 8 8

Толуол, тыс. т 276 132 64 64,5 49

доля в общем объеме производства то- луола, % 50 26 3 1 2

Ксилолы, тыс. т 236 32,8 1,8 1,7 —

доля в общем объеме производства кси- лолов, % 14 9 1 0,8 —

Нафталин, тыс. т 131 125 236 225 159

доля в общем объеме 100 100 58 58 50

производства наф-

талина, °/о

а Знак минус означает, что данные отсутствуют.

® В 1971 г. в США было произведено 2420 млн. л каменноугольной смолы, а в 1975 г

(предварительные данные)—2820 млн. л [Chem. Marketing Rep., 209, № 19. 54 (1976)].—Прим

перев.

в В 1975 г. выпуск коксохимического бензола в США составил 216 тыс. т. [Chem

Marketing Rep., 209, № 13, 11 (1976)]. — Прим, перев.

Поскольку химия ацетилена чрезвычайно разнообразна, таким

путем можно, исходя из угля, получать многие органические

продукты. Однако, вследствие главным образом высокой энер-

гоемкости, карбидный метод производства ацетилена стал вы-

тесняться методами, основанными на использовани нефтяного

сырья. Одновременно сокращается и применение ацетилена как

полупродукта в органическом синтезе (гл. 4).

2*

36

Глава 2

Газификация

При пропускании через слой кокса или каменного угля воз-

духа, паровоздушной смеси, обогащенного кислородом воздуха

или парокислородной смеси образуются преимущественно газо-

образные продукты. В случае использования паровоздушной

смеси получается так называемый генераторный газ, процесс

образования которого включает следующие реакции, протекаю-

щие в различных зонах слоя:

С + ± О2 =?=* СО

неполное сгорание

С -J- О2 < СО2

полное сгорание

С + Н2О =?=* СО + Н2

С + 2Н2 =?=> СН4

С + СО2 2СО

СО + Н2О СО2+Н2

ДЯ = — 121 кДж/моль (1)

ДЯ = — 405 кДж/моль (2)

ДД = + 120 кДж/моль (3)

ДЯ = — 89 кДж/моль (4)

ДЯ = + 164 кДж/моль (5)

ДЯ = — 43 кДж/моль (6)

Реакции (3)—(5) зависят от давления, причем повышение

давления способствует образованию метана. Это обстоятель-

ство используется в процессе фирмы Lurgi, в котором газифи-

кацию каменного угля или кокса ведут под давлением в при-

сутствии кислорода и воды.

Взаимодействием каменного угля или кокса с водой [урав-

нения (3) и (7)] получают водяной газ. Так как обе эти реакции

эндотермичны, слой топлива периодически подогревают в про-

цессе пропускания через него водяного пара.

С + 2Н2О ч=* СО2 + 2Н2 ДЯ = +78 кДж/моль (7)

Повышение температуры способствует образованию окиси

углерода. Равновесный состав сухого газа при 400 °C включает

33,1% СО2 и 0,2% СО, а при 1000°С —0,3% СО2 и 49,5% СО.

До 50-х годов метод газификации каменного угля использовался

для получения синтез-газа; однако позднее он во многих слу-

чаях был вытеснен методами, основанными на использовании

природного газа и нефти.

Гидрогенизация

Впервые превращение каменного угля в нефть было осуще-

ствлено в 1869 г. Бертло, который действовал на него водородом

в момент выделения. Использование для этой цели молекуляр-

ного водорода в присутствии катализатора было предложено

Бергиусом в 1913 г. Фирма BASF разработала технологию

Источники сырья для промышленности органического синтеза

37

этого процесса, который широко применялся в Германии перед

и во время второй мировой войны. К 1939 г. в Германии насчи-

тывалось 13 действующих заводов по гидрогенизации камен-

ного угля и различных фракций каменноугольной смолы. В Ве-

ликобритании до 1939 г. действовал завод по гидрогенизации

каменного угля фирмы ICI в г. Биллингэме, но во время второй

мировой войны он был переоборудован для получения высоко-

сортного бензина путем гидрирования креозота.

При гидрогенизации пастообразную смесь тонкоизмельчен-

ного угля с нефтью обрабатывают водородом в присутствии

железного катализатора при температуре 480—500°C и давле-

нии 25 МН/м2 (250 атм). В отличие от сухой перегонки камен-

ного угля, которая дает лишь 8—10% смолы от веса взятого

угля, метод гидрогенизации обеспечивает, получение около 75%

сырой нефти. В последние годы, однако, этот метод практически

не используется.

Тем не менее ожидаемое в ближайшем будущем сокращение

запасов природного газа в США вновь пробудило значительный

интерес к газификации нефти и каменного угля. Некоторые из

изучаемых технологических процессов являются традиционны-

ми; в их числе находится процесс газификации под давлением

каменного угля фирмы Lurgi, который уже используется в про-

мышленности для получения газа с невысокой теплотворной

способностью. Еще четыре важных процесса проходят проверку

на опытно-промышленных установках: процесс «Bi-gas» фирмы

Bituminous Coal Research, процесс «COa-Acceptor» фирмы Con-

solidation Coal, процесс «Hygas» Института технологии газа

США и процесс «Synthane», разработанный в Горном бюро

США*.

Широко исследуются также процессы ожижения каменного

угля. Можно назвать четыре таких процесса, расположив их

по степени технологической проработки: процесс «Char Oil Ene-

rgy Development» (COED) фирмы FMC Corporation, заключаю-

щийся в пиролизе каменного угля в псевдоожиженном слое с

получением синтетической сырой нефти, углистого остатка и

газа; процесс «Н-Coal» фирмы Hydrocarbon Research Inc, в ос-

нове которого лежит гидрирование пастообразной смеси камен-

ного угля и нефти в псевдоожиженном слое кобальт-никель-мо-

либденового катализатора; процесс «Low Ash Coal Develop-

ment» фирмы Pittsburgh and Midway Coal Co. (филиал фирмы

Gulf Oil Co.), включающий экстракцию каменного угля при

* По прогнозной оценке, к 1985 г. в США будут ежегодно получать

~ ПО млрд, м3 синтетического газа, расходуя для этой цели 26 млн. т ка-

менного угля в год. К 2000 г. эти цифры возрастут соответственно до

1300 млрд, м3 и 300 млн. т в год [Oil and Gas J., 74, № 2, 59 (1976)]. — Прим,

перса.

38

Глава 2

высоком давлении; процесс «Consol Synthetic Fuels» (CSF)

фирмы Consolidated Coal Co. и Ведомства по исследованиям в

области каменного угля США, по которому каменный уголь

экстрагируют растворителем и экстракт гидрируют, причем по-

лученную сырую нефть можно переработатть в бензин обычными

методами крекинга и риформинга (1967 г. фирма Esso объявила

о своем намерении заняться исследованиями в этом направле-

нии, однако данные о них пока отсутствуют).

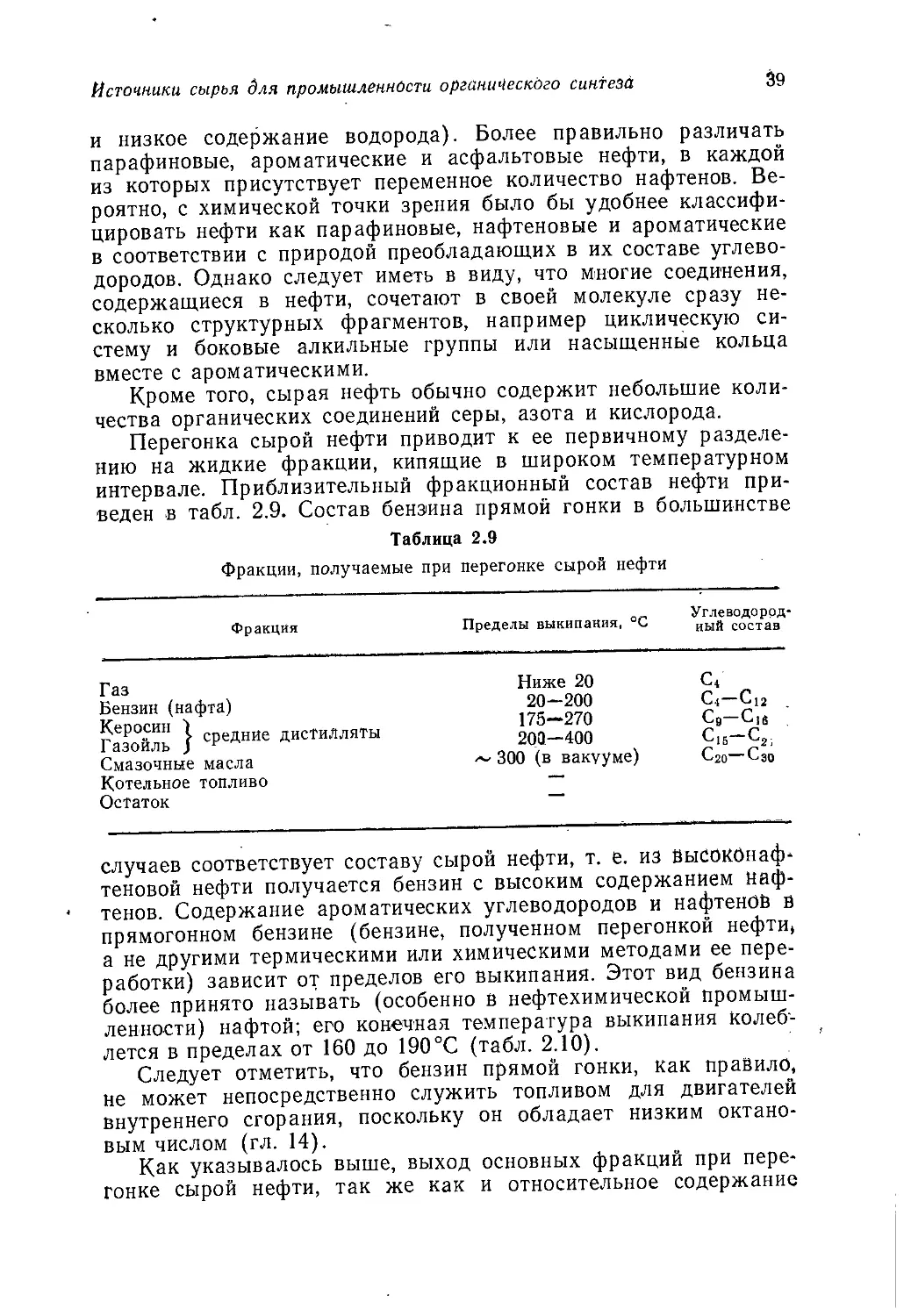

Мировая добыча каменного угля в 1971 г. составила, по

оценке, 2,1 млрд, т (из них 0,14 млрд, т было добыто в Велико-

британии, табл. 2.8). Эту цифру следует сопоставить с величи-

ной прогнозных мировых запасов извлекаемого каменного угля,

составляющей 7500 млрд, т (что вдвое больше разведанных за-

пасов, 20% которых, как считают, находится в США) *.

Таблица 2.8

Динамика добычи и потребления каменного угля в Великобритании

(млн. т)

1956 г. I960 г 1971 г.

Добыча 222,0 193,6 144,7

Потребление газовых заводов 27,8 22,3 1,8

Потребление коксовых заводов 29,3 28,5 23,2

Нефть

Сырая нефть и ее характеристики

Сырая нефть, которой практически всегда сопутствует при-

родный газ, имеет самый различный состав, меняющийся не

только от месторождения к месторождению, но и от скважины

к скважине. Главными компонентами нефти являются пара-

фины (алканы), нафтены (циклоалканы) и ароматические угле-

водороды (в основном гомологи бензола).

Первоначально сырые нефти подразделяли на парафиновые,

нафтеновые (названные так по главным компонентам их легких

фракций) и асфальтовые (названные так по главным компонен-

там их тяжелых фракций, имеющим высокий молекулярный вес

* В 1975 г. во всем мире было добыто 2,7 млрд, т каменного угля. Ми-

ровые разведанные запасы извлекаемого каменного угля в 1974 г. оценива-

лись в 4300 млрд, т, а прогнозные запасы — в 8130 млрд, т [Monthly Bull, of

Statistics, 30,. № 7, X (1876); Statistical Yearbook 1975, 27s 186 (1976)].-.

ilpUM. перев..

Источники сырья для промышленности органического синтеза

39

и низкое содержание водорода). Более правильно различать

парафиновые, ароматические и асфальтовые нефти, в каждой

из которых присутствует переменное количество нафтенов. Ве-

роятно, с химической точки зрения было бы удобнее классифи-

цировать нефти как парафиновые, нафтеновые и ароматические

в соответствии с природой преобладающих в их составе углево-

дородов. Однако следует иметь в виду, что миогие соединения,

содержащиеся в нефти, сочетают в своей молекуле сразу не-

сколько структурных фрагментов, например циклическую си-

стему и боковые алкильные группы или насыщенные кольца

вместе с ароматическими.

Кроме того, сырая нефть обычно содержит небольшие коли-

чества органических соединений серы, азота и кислорода.

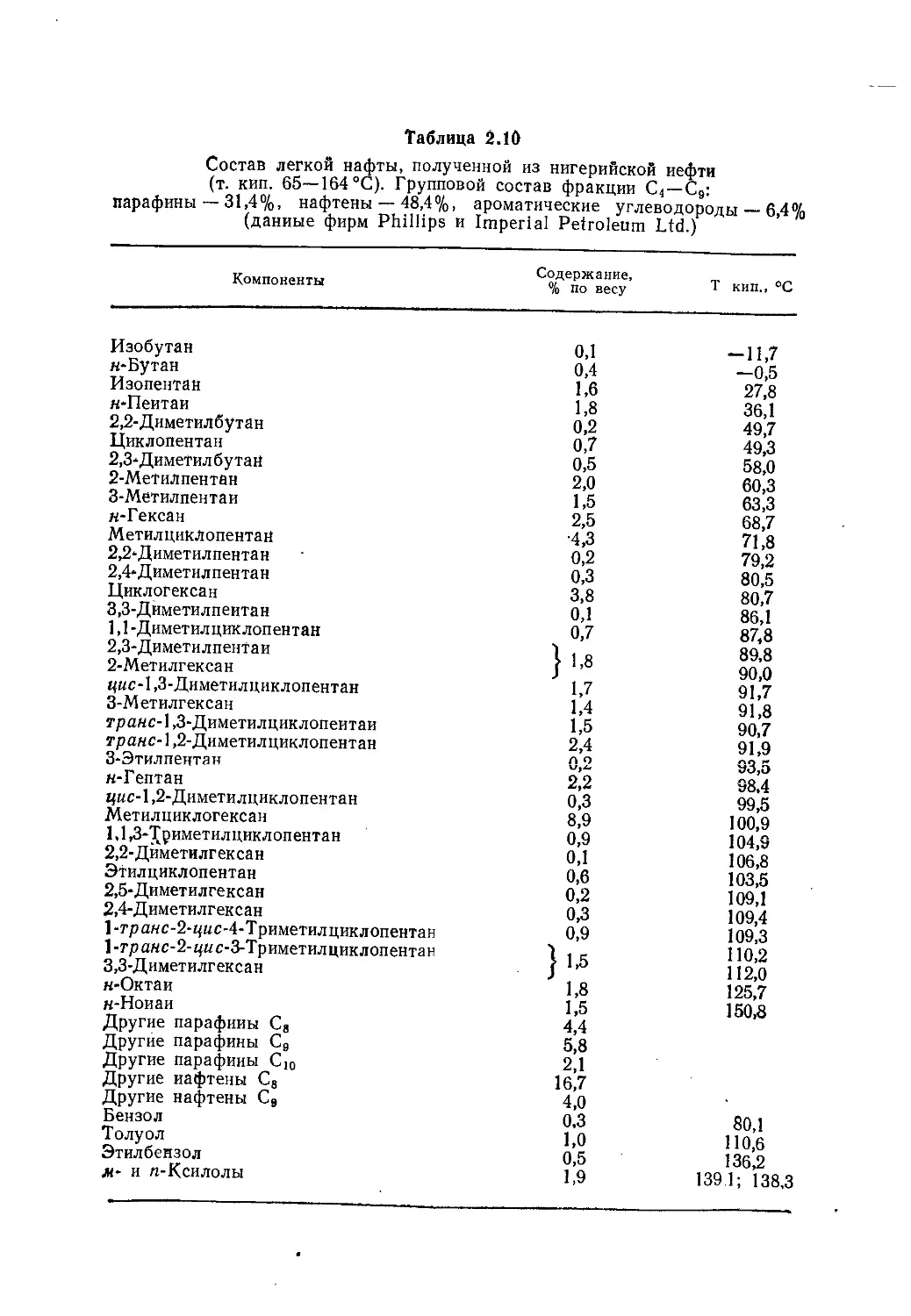

Перегонка сырой нефти приводит к ее первичному разделе-

нию на жидкие фракции, кипящие в широком температурном

интервале. Приблизительный фракционный состав нефти при-

веден в табл. 2.9. Состав бензина прямой гонки в большинстве

Таблица 2.9

Фракции, получаемые при перегонке сырой нефти

Фракция Пределы выкипания, °C иыд состав

Газ

Бензин (нафта)

Газойль } сРеднйе Дистилляты

Смазочные масла

Котельное топливо

Остаток

Ниже 20

20-200

175-270

200—400

300 (в вакууме)

С4

С4—С12

Св—С|й

С is—С2

С2о—Сзо

случаев соответствует составу сырой нефти, т. е. из высоконаф-

теновой нефти получается бензин с высоким содержанием Наф-

тенов. Содержание ароматических углеводородов и нафтенов в

прямогонном бензине (бензине, полученном перегонкой нефти,

а не другими термическими или химическими методами ее пере-

работки) зависит от пределов его выкипания. Этот вид бензина

более принято называть (особенно в нефтехимической промыш-

ленности) нафтой; его конечная температура выкипания колеб-

лется в пределах от 160 до 190°С (табл. 2.10).

Следует отметить, что бензин прямой гонки, как правило,

не может непосредственно служить топливом для двигателей

внутреннего сгорания, поскольку он обладает низким октано-

вым числом (гл. 14).

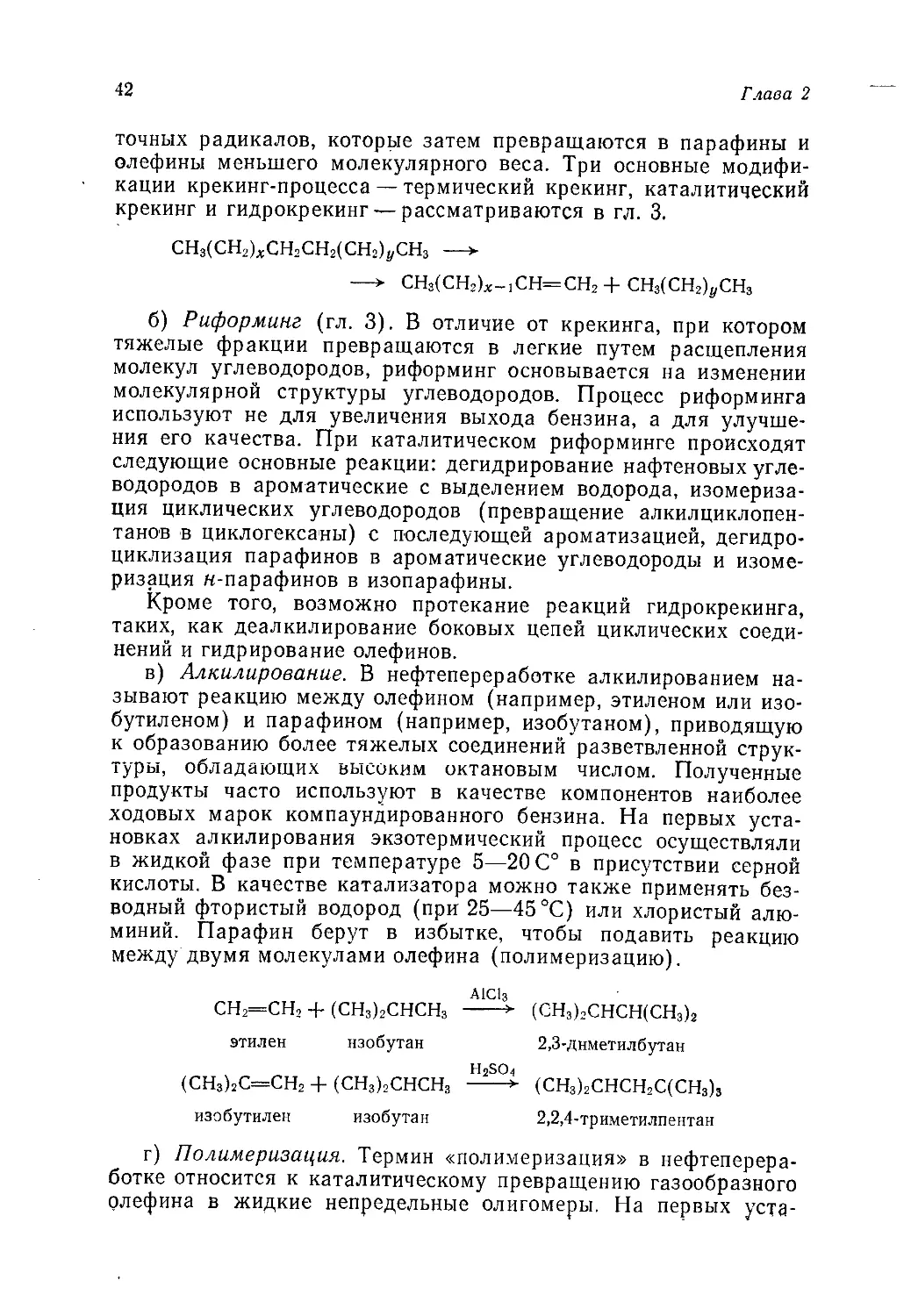

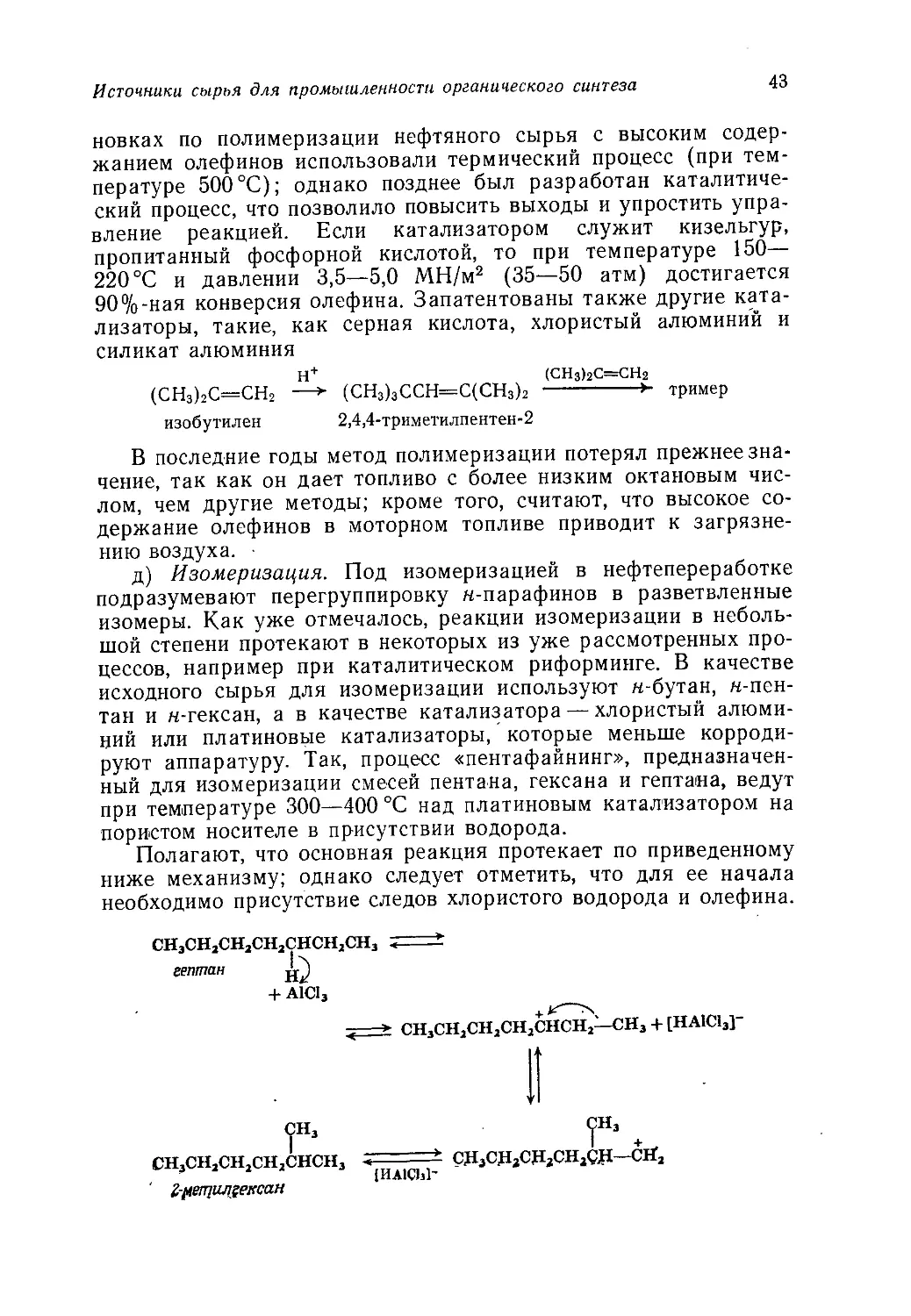

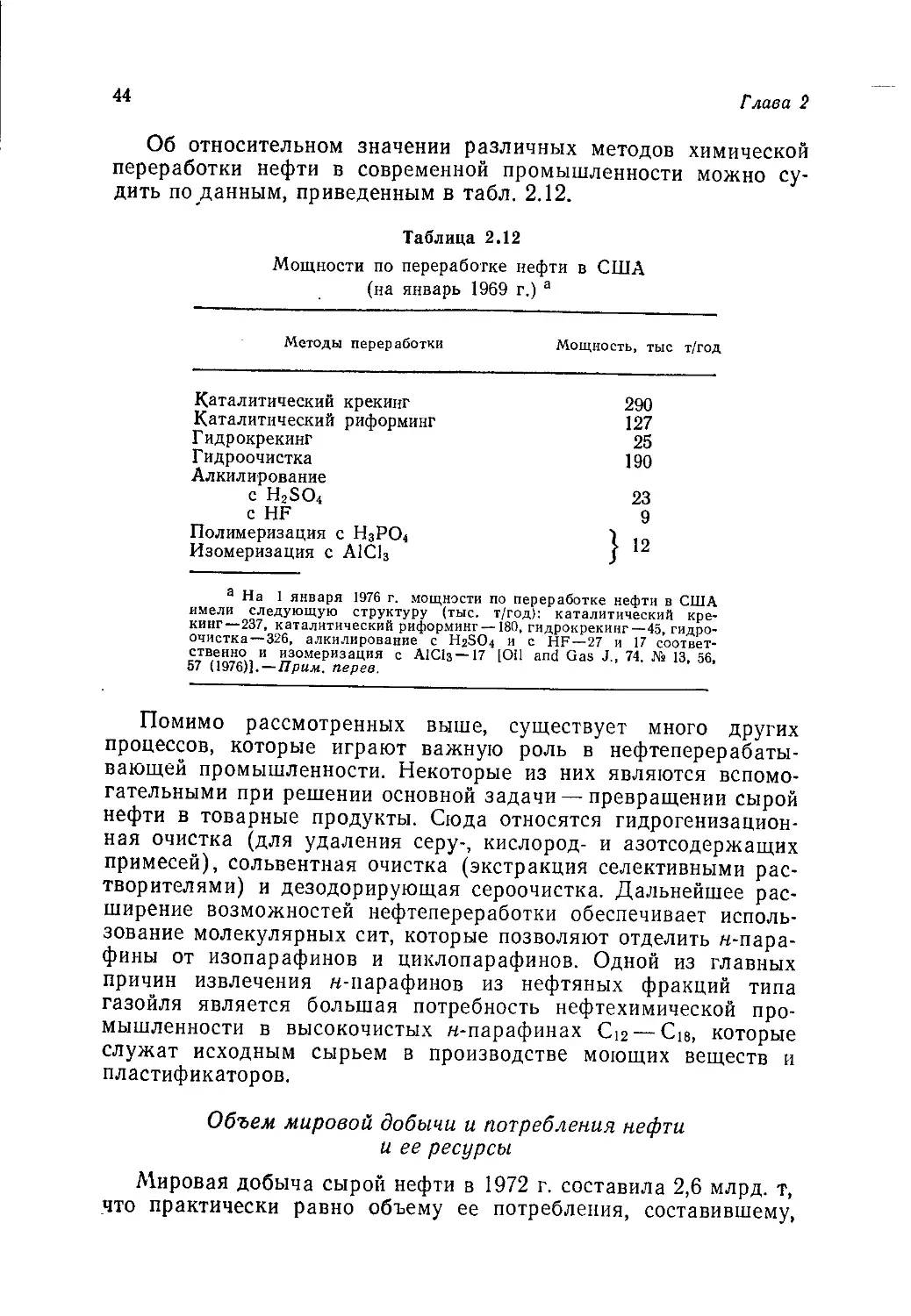

Как указывалось выше, выход основных фракций при пере-

гонке сырой нефти, так же как и относительное содержание

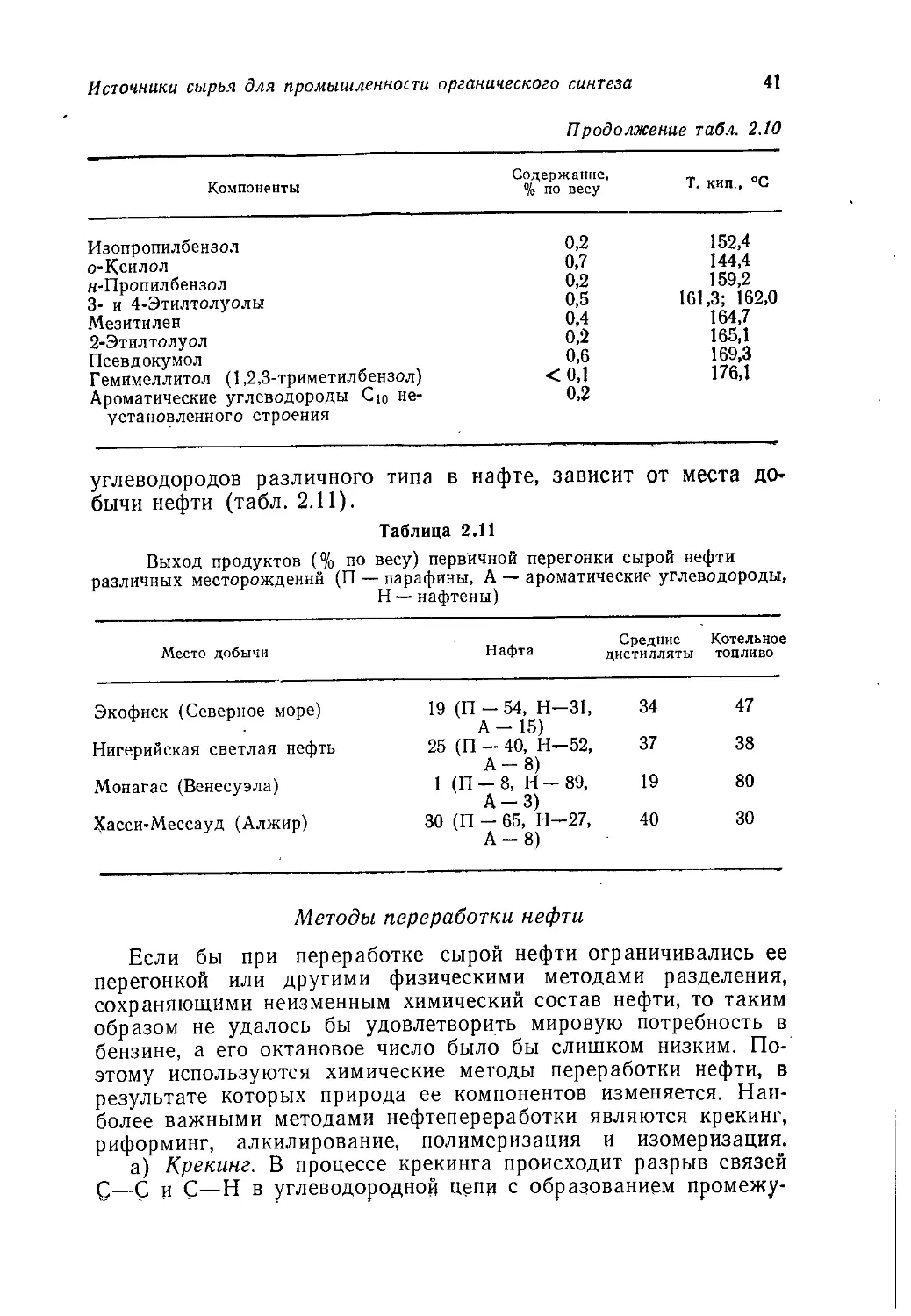

Таблица 2.10

Состав легкой нафты, полученной из нигерийской нефти

(т. кип. 65—164 °C). Групповой состав фракции С4—С9;

парафины — 31,4%, нафтены — 48,4%, ароматические углеводороды — 6,4%

(данные фирм Phillips и Imperial Petroleum Ltd.)

Компоненты

Содержание,

% по весу

Т кип., °C

Изобутан 0,1 -11,7

н-Бутан 0,4 -0,5

Изопентан 1,6 27,8

н-Пеитаи 1,8 36,1

2,2-Диметилбутан 0,2 49,7

Циклопентан 0,7 49,3

2,3*Диметилбутан 0,5 58,0

2-МеТиЛпентан 2,0 60,3

З-Метилпентаи 1,5 63,3

н-Гексан 2,5 68,7

Метилциклопентан •4,3 71,8

2,2‘Диметилпентан 0,2 79,2

2,4*Диметилпентан 0,3 80,5

Циклогексан 3,8 80,7

3,3-Диметилпеитан 0,1 86,1

1,1 -Диметилцик лопентан 0,7 87,8

2,3-Диметилпентаи 1 1 R 89,8

2-Метилгексан । * >о 90,0

цис-Х ,3-Диметилциклопентан 1,7 91,7

З-Метилгексан 1,4 91,8

транс-Х ,3-Диметилциклопеитаи 1,5 90,7

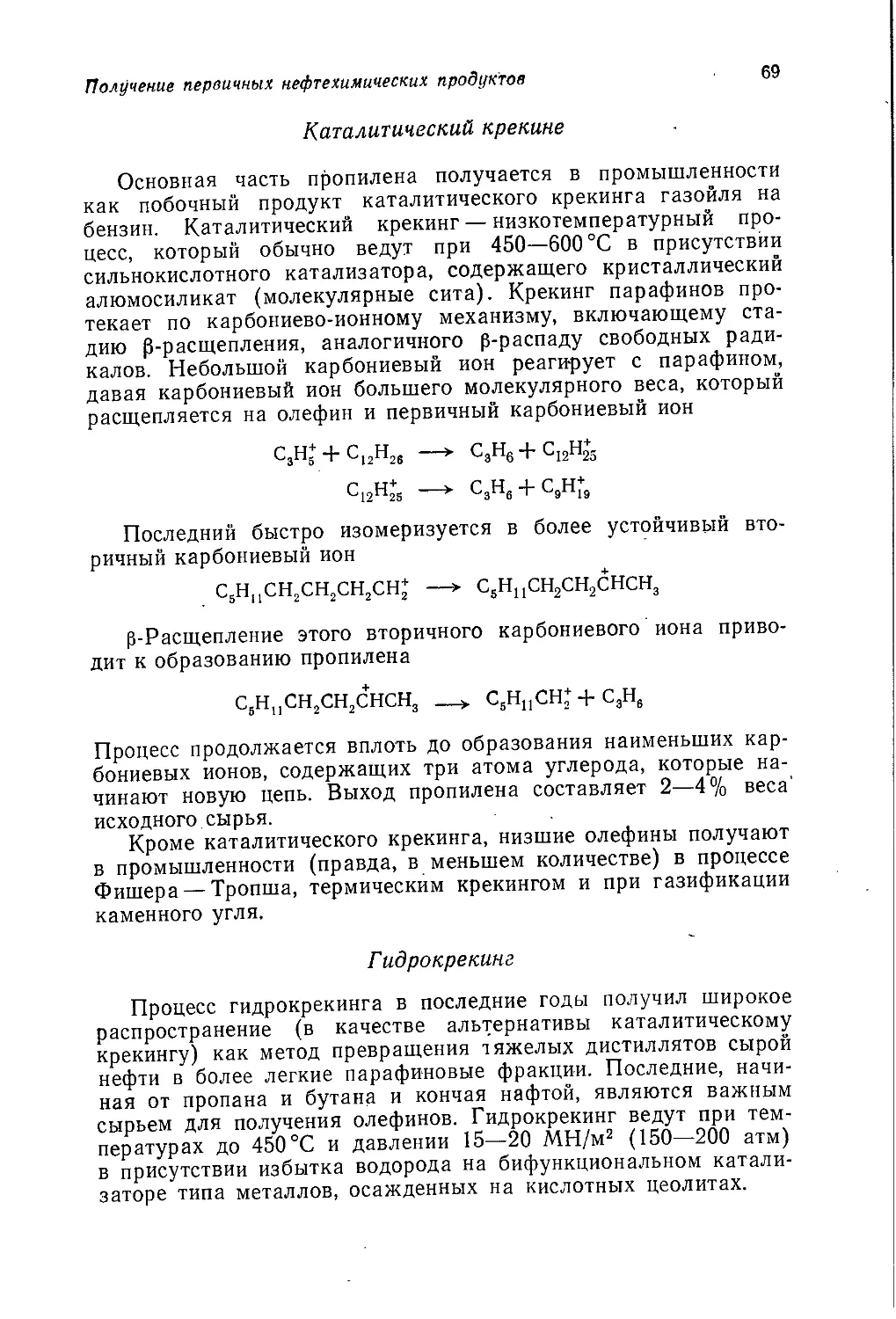

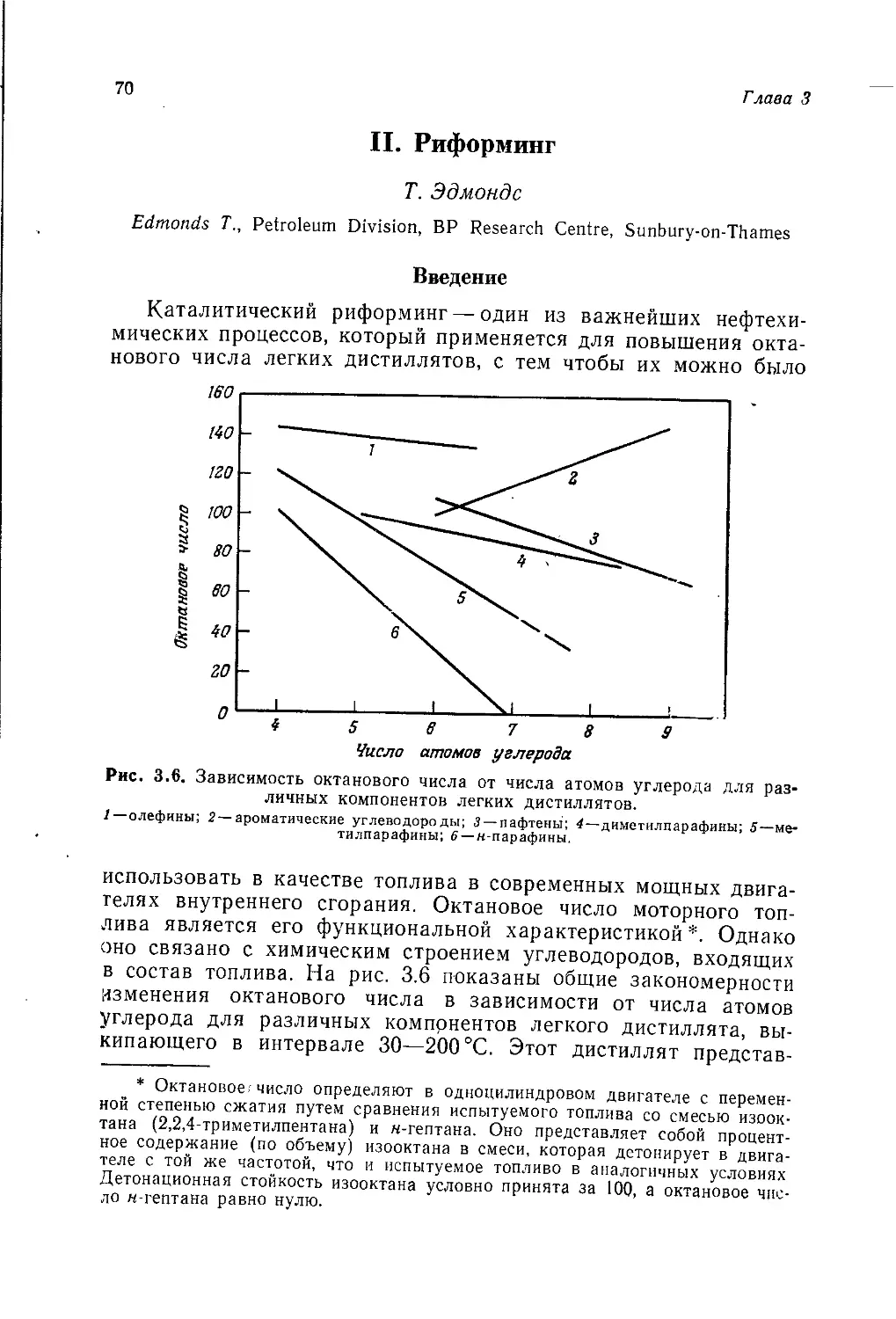

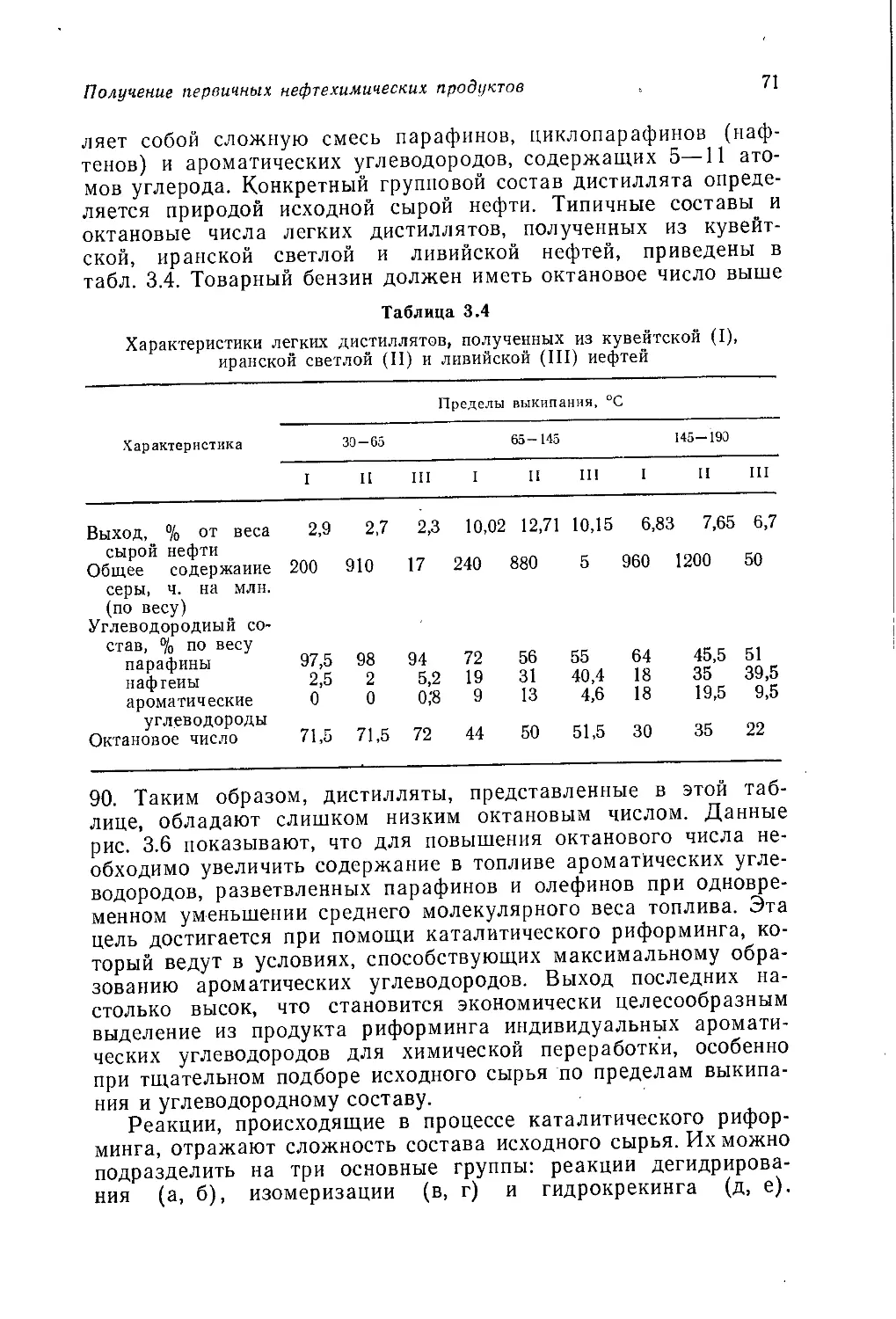

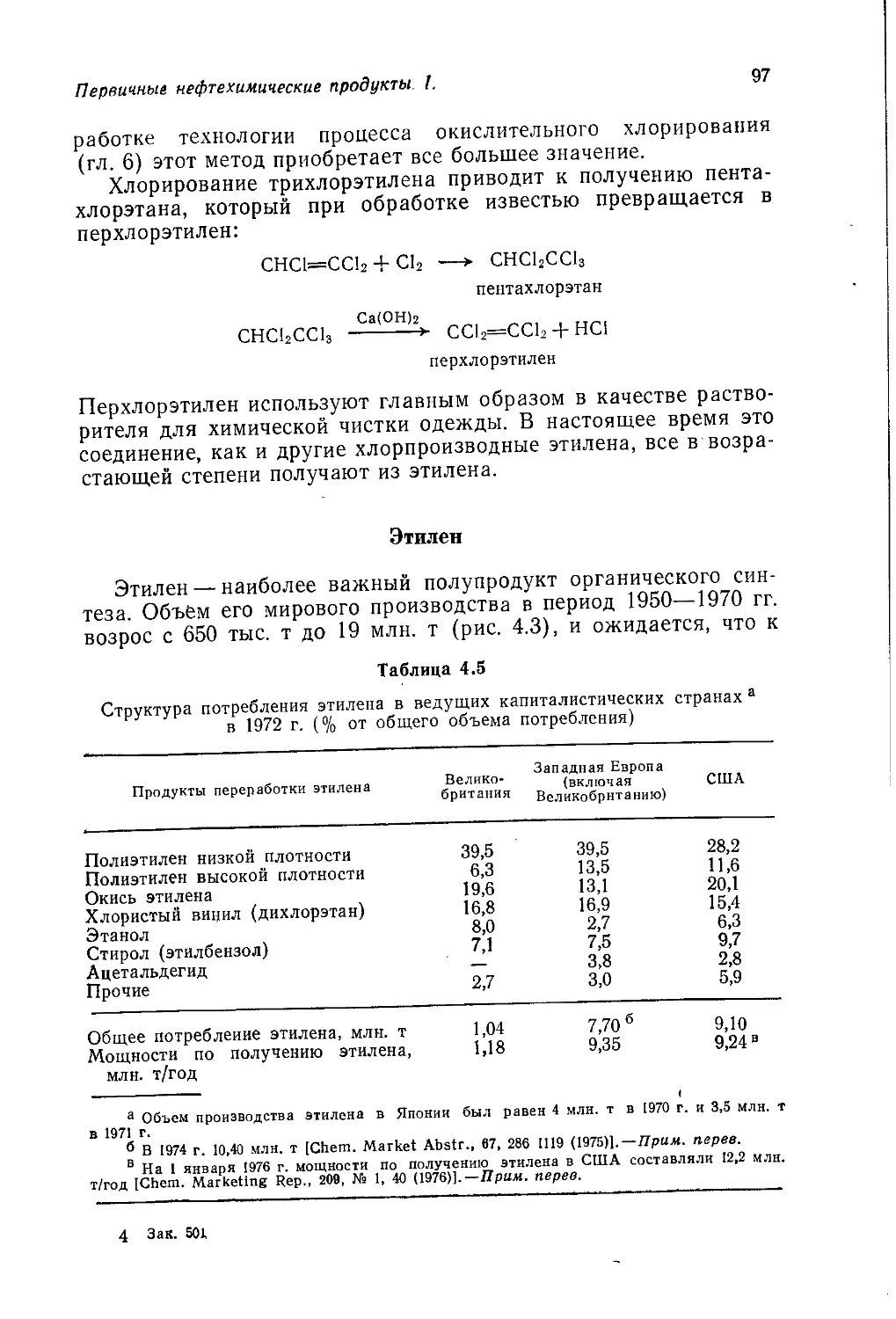

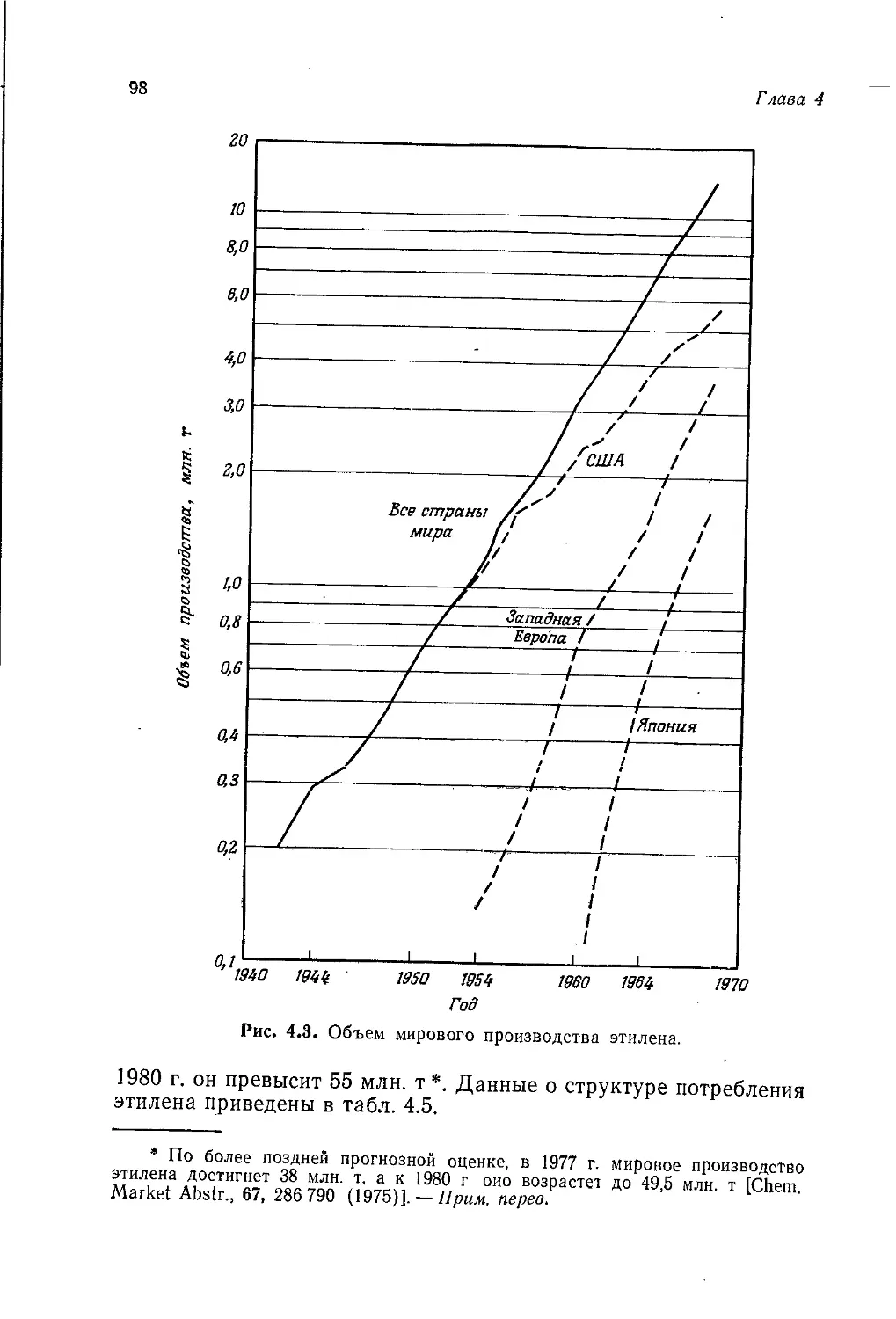

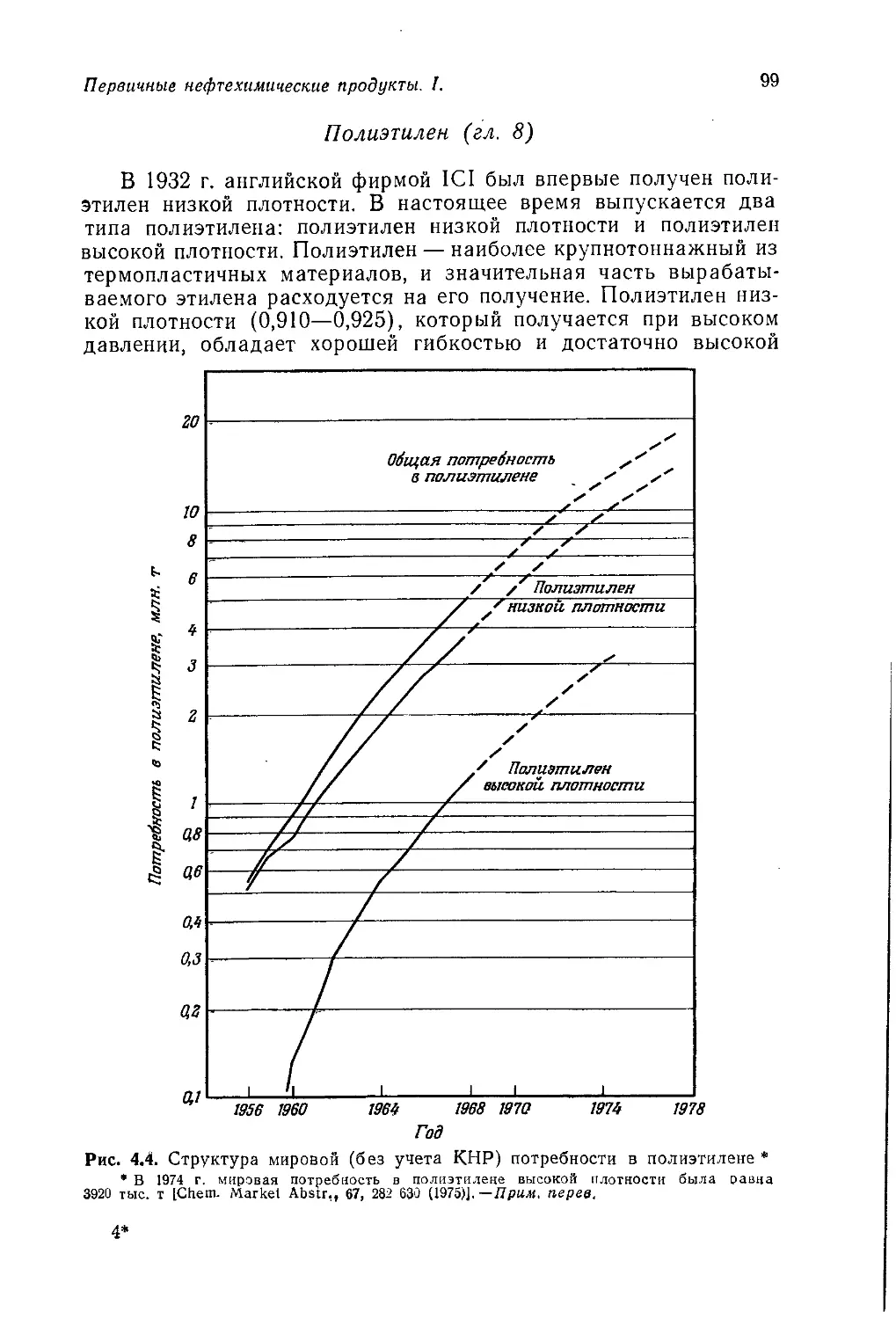

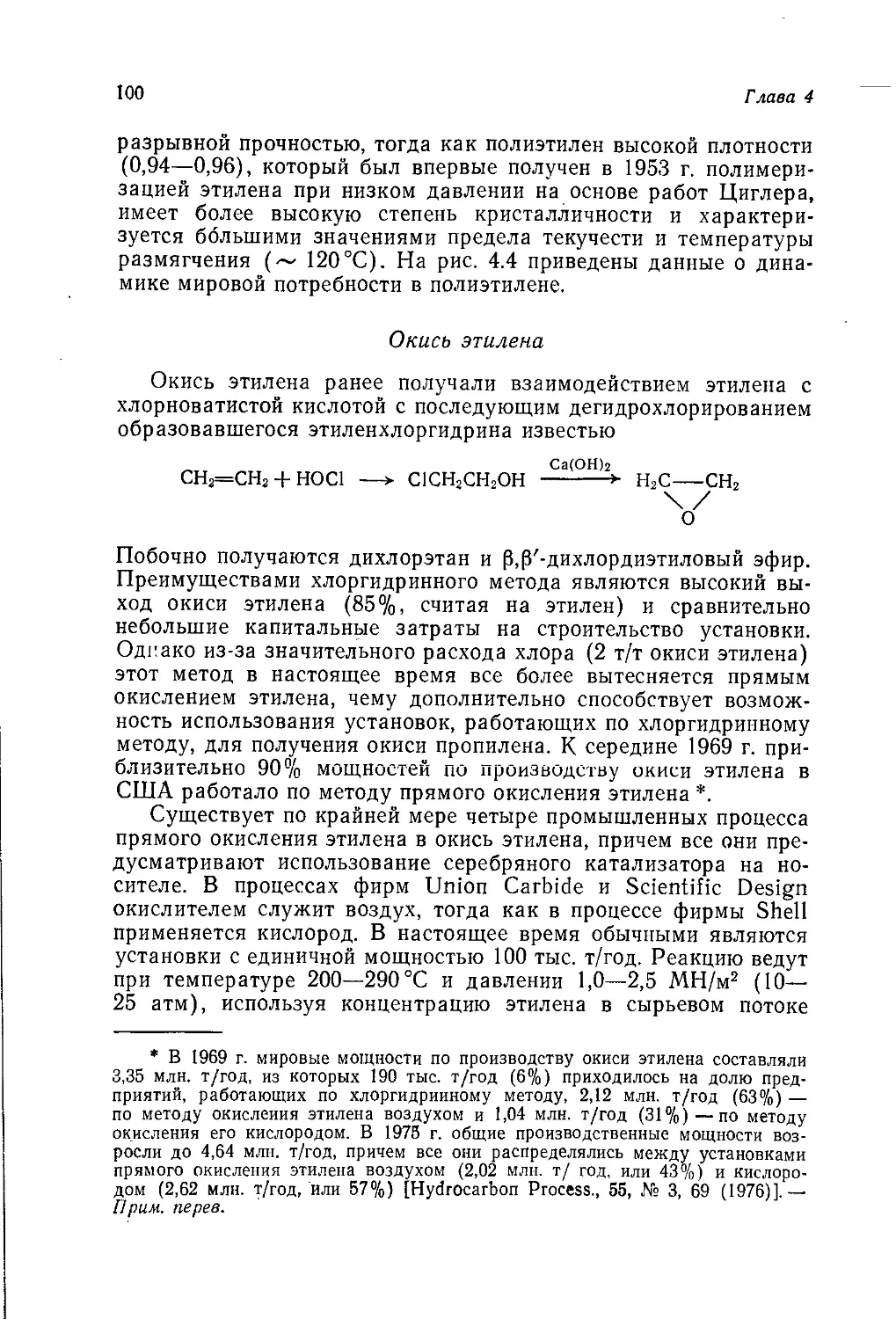

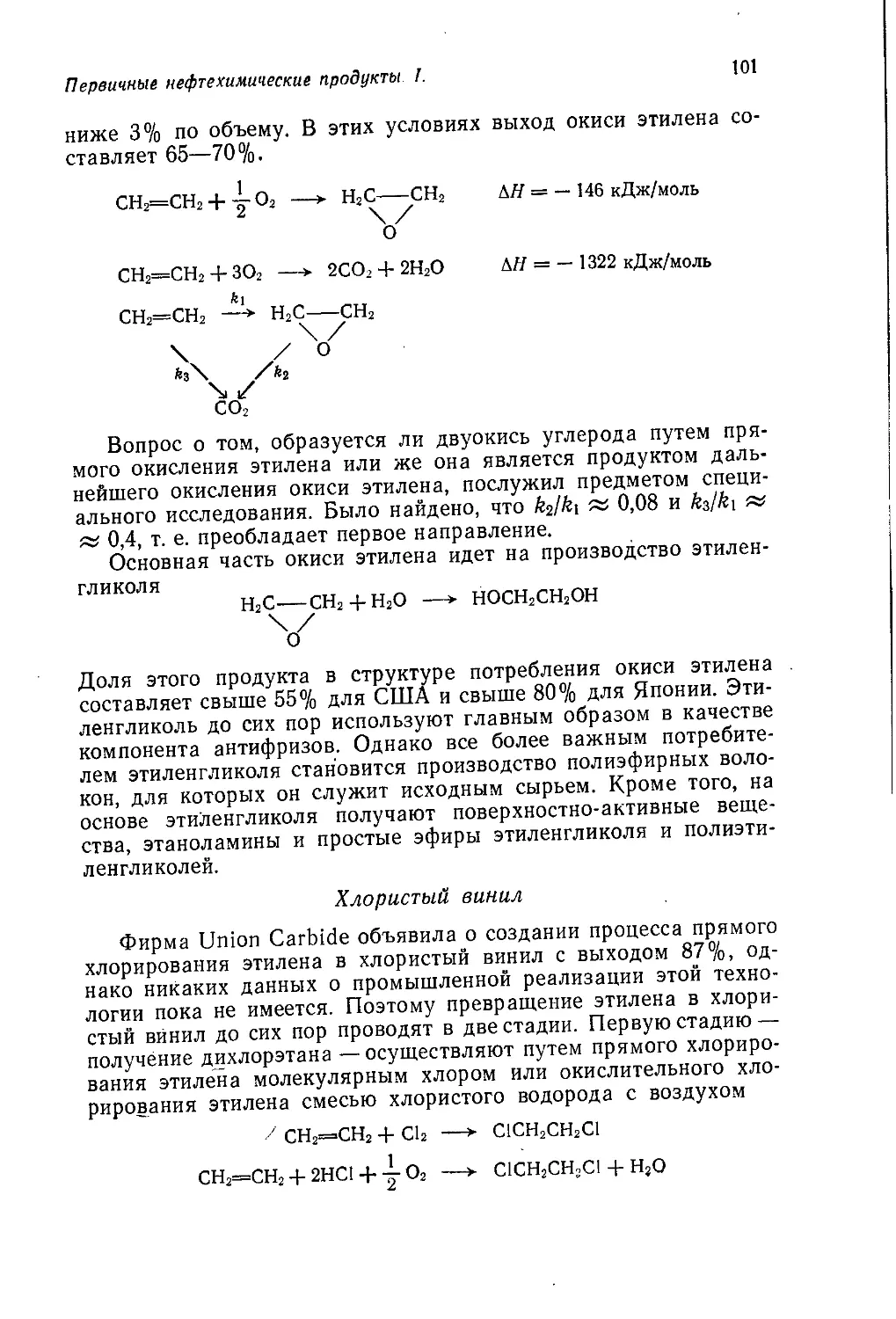

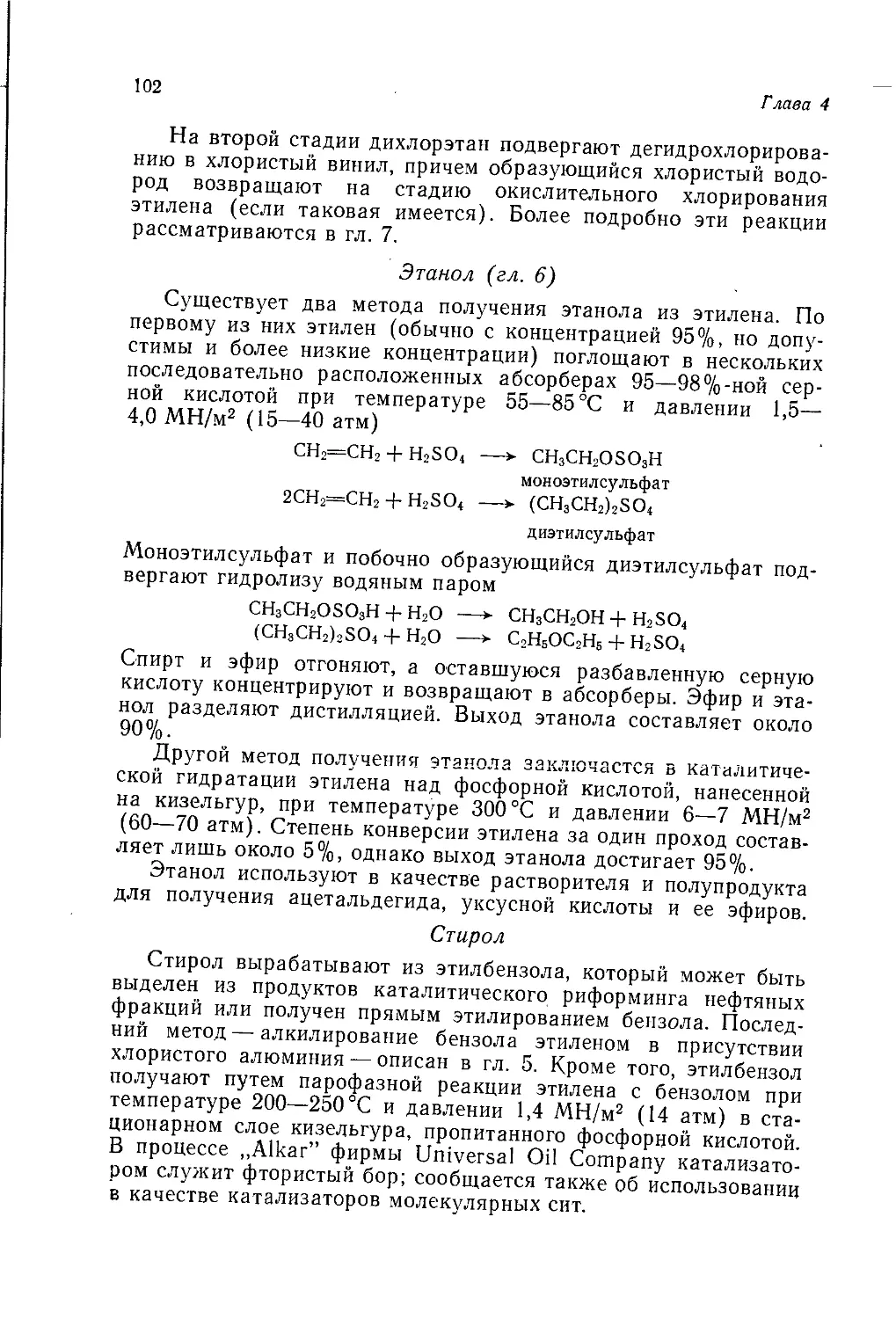

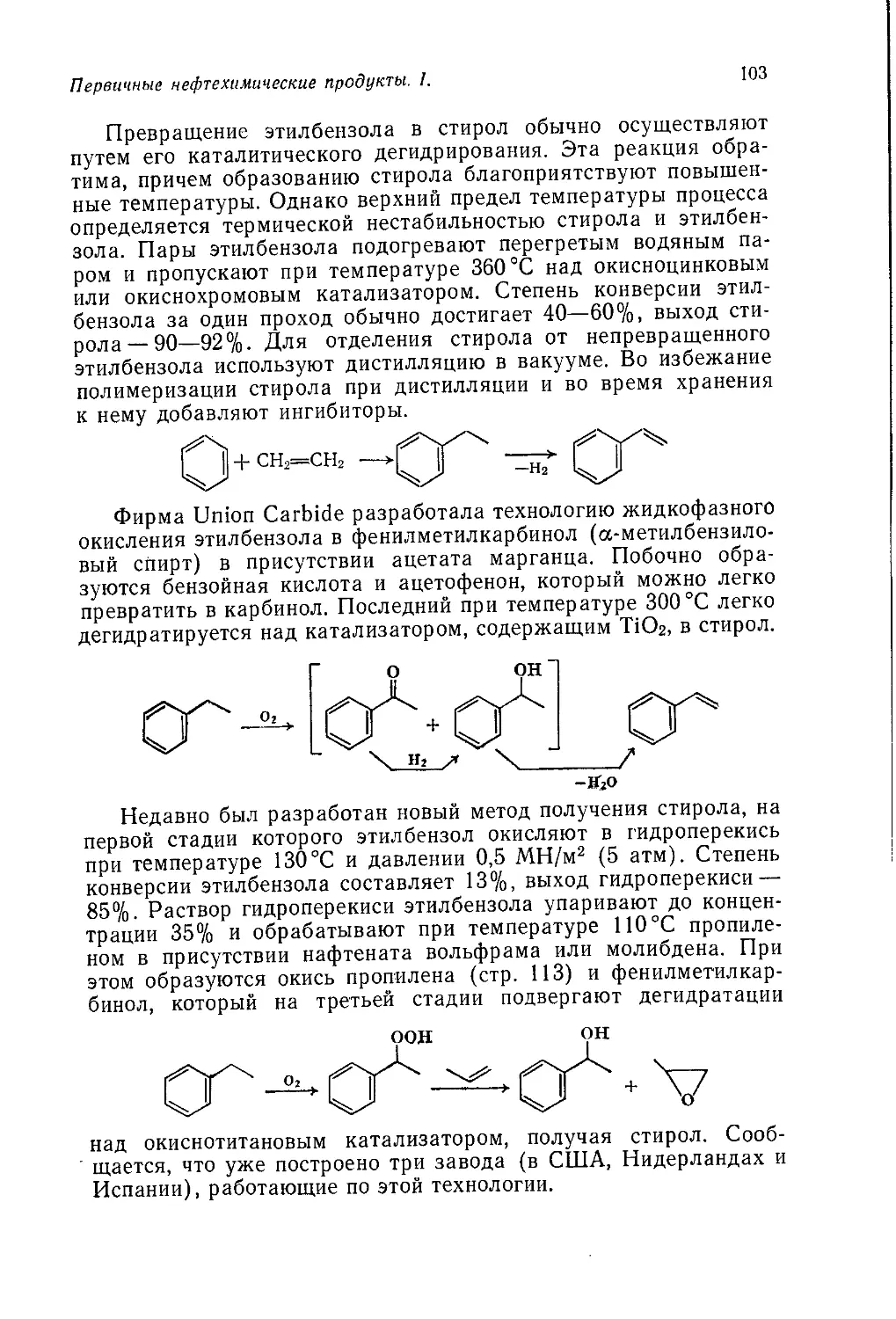

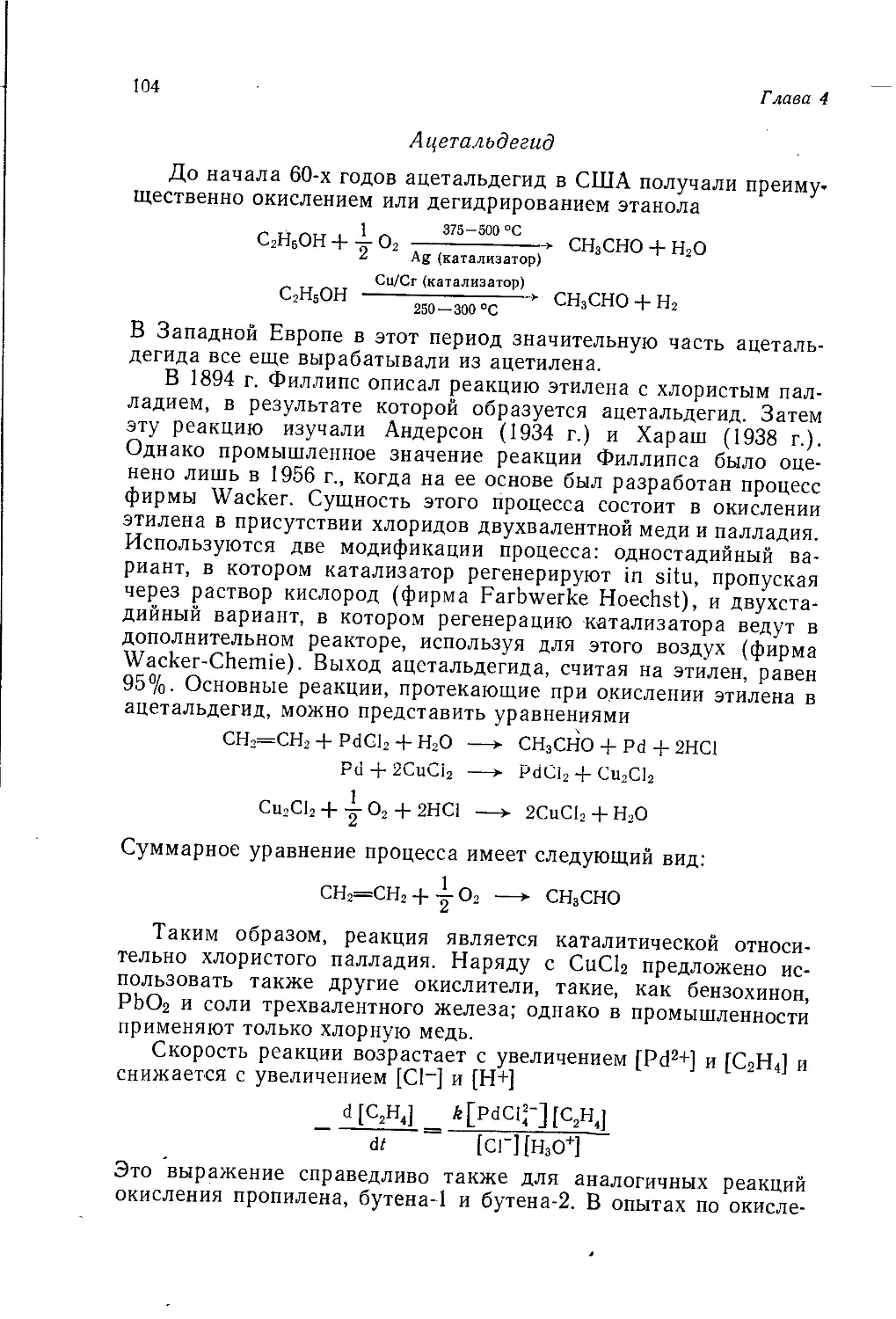

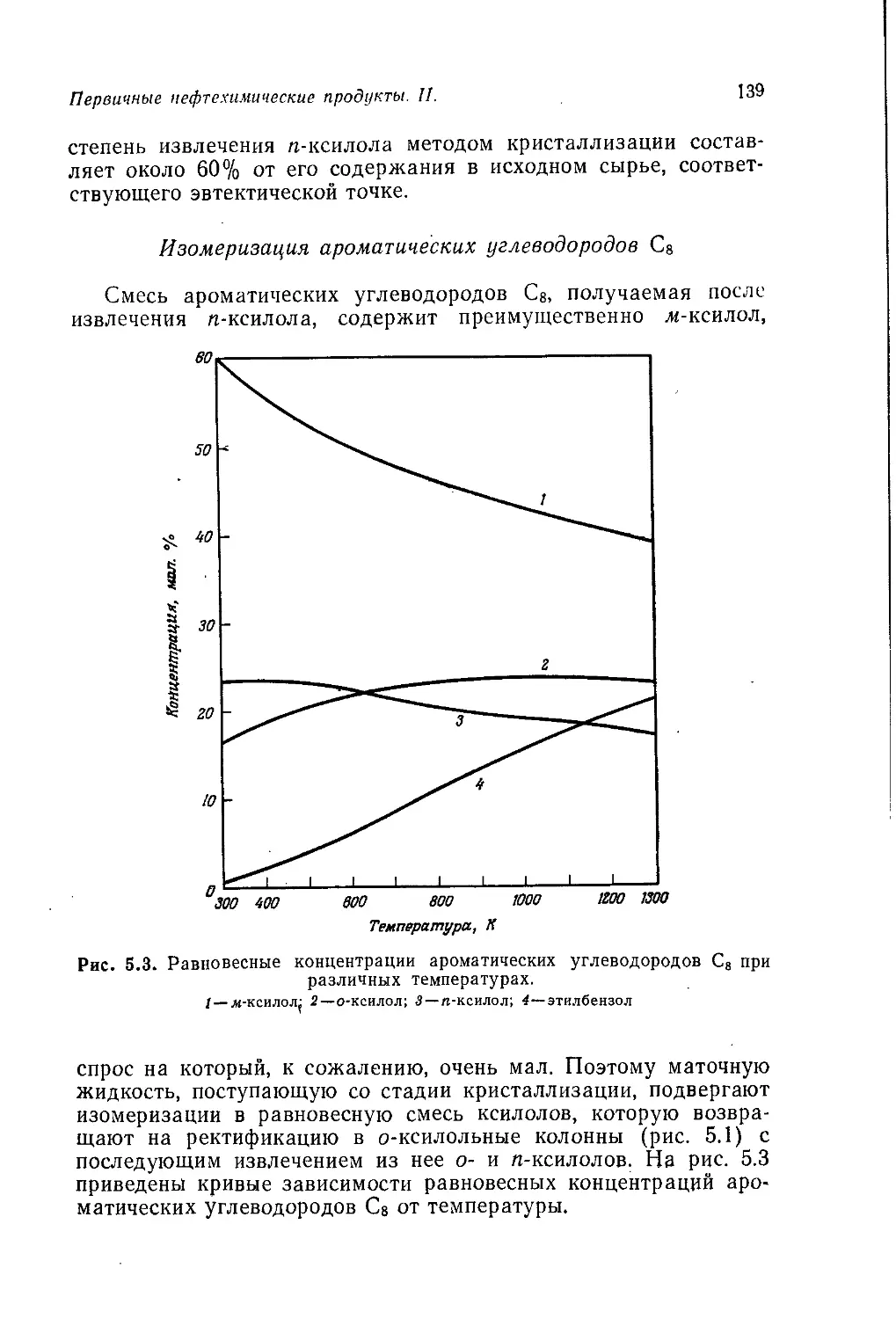

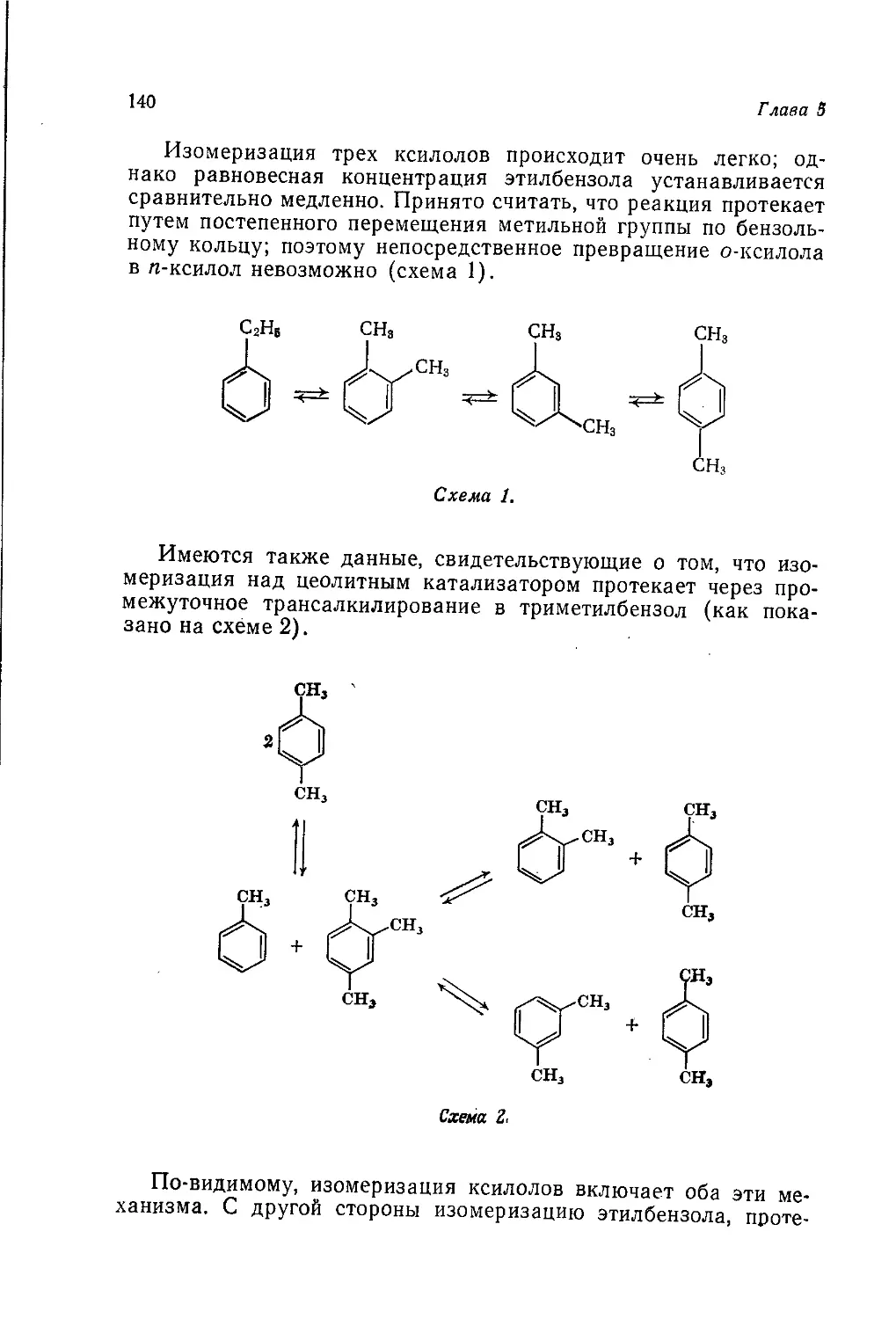

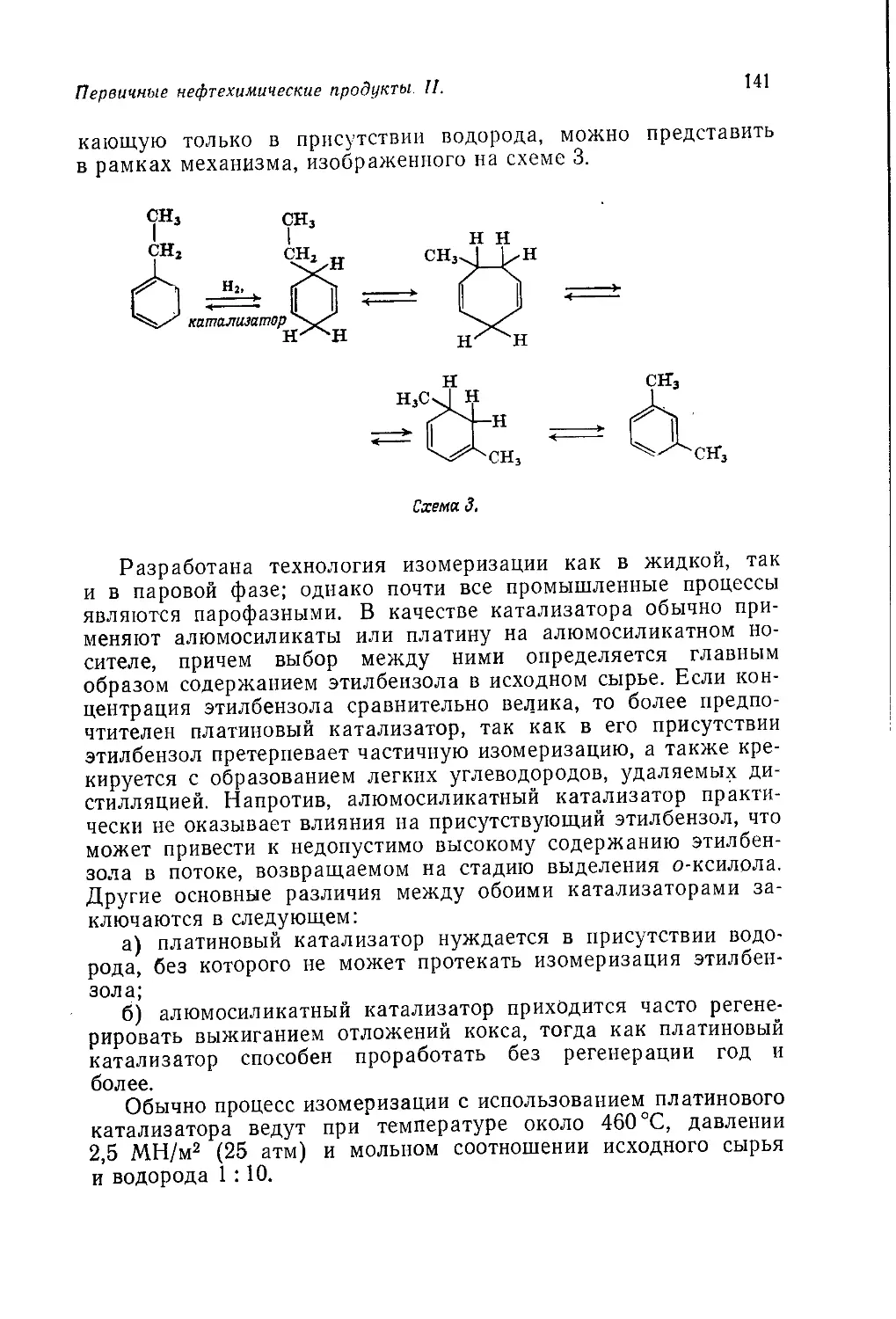

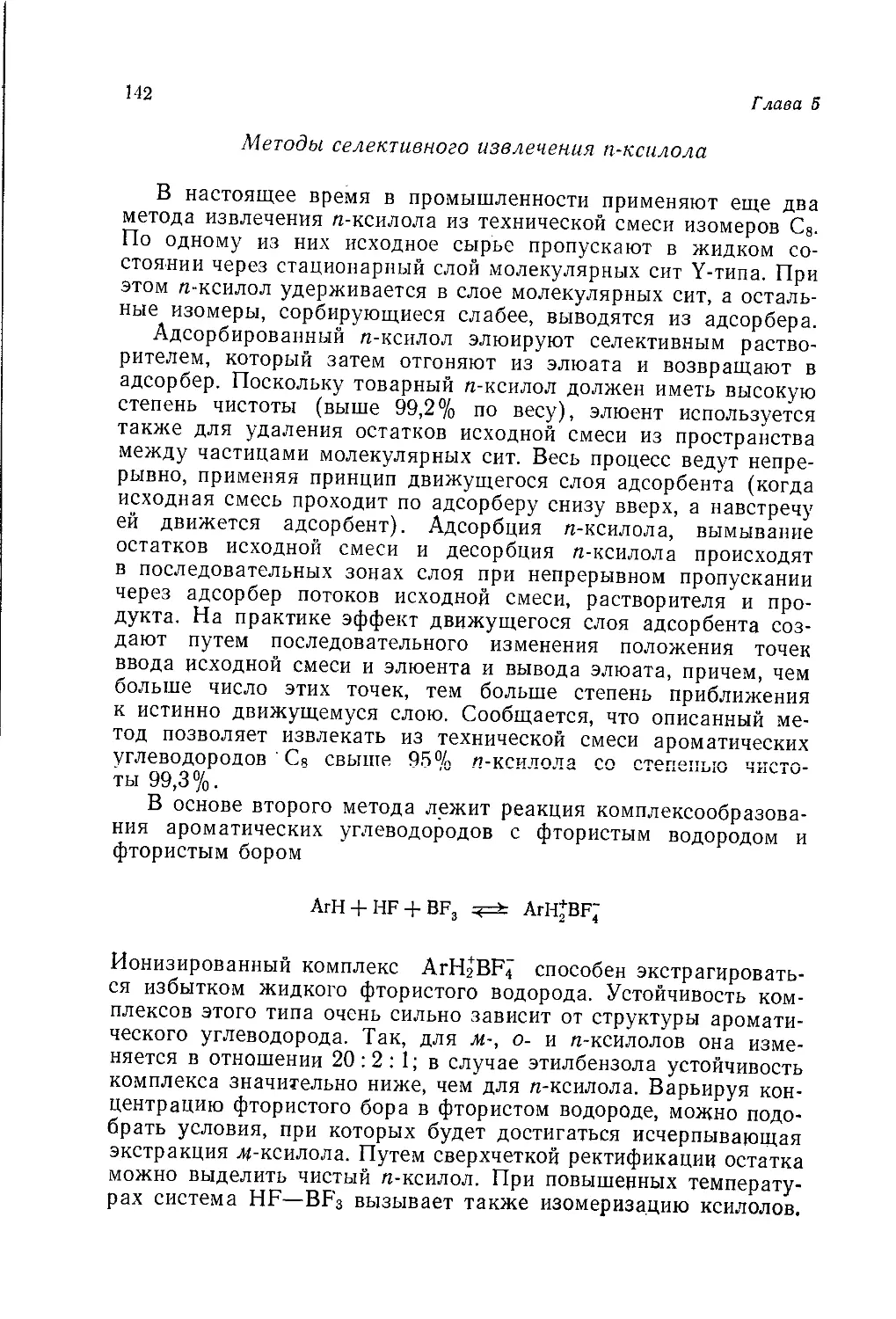

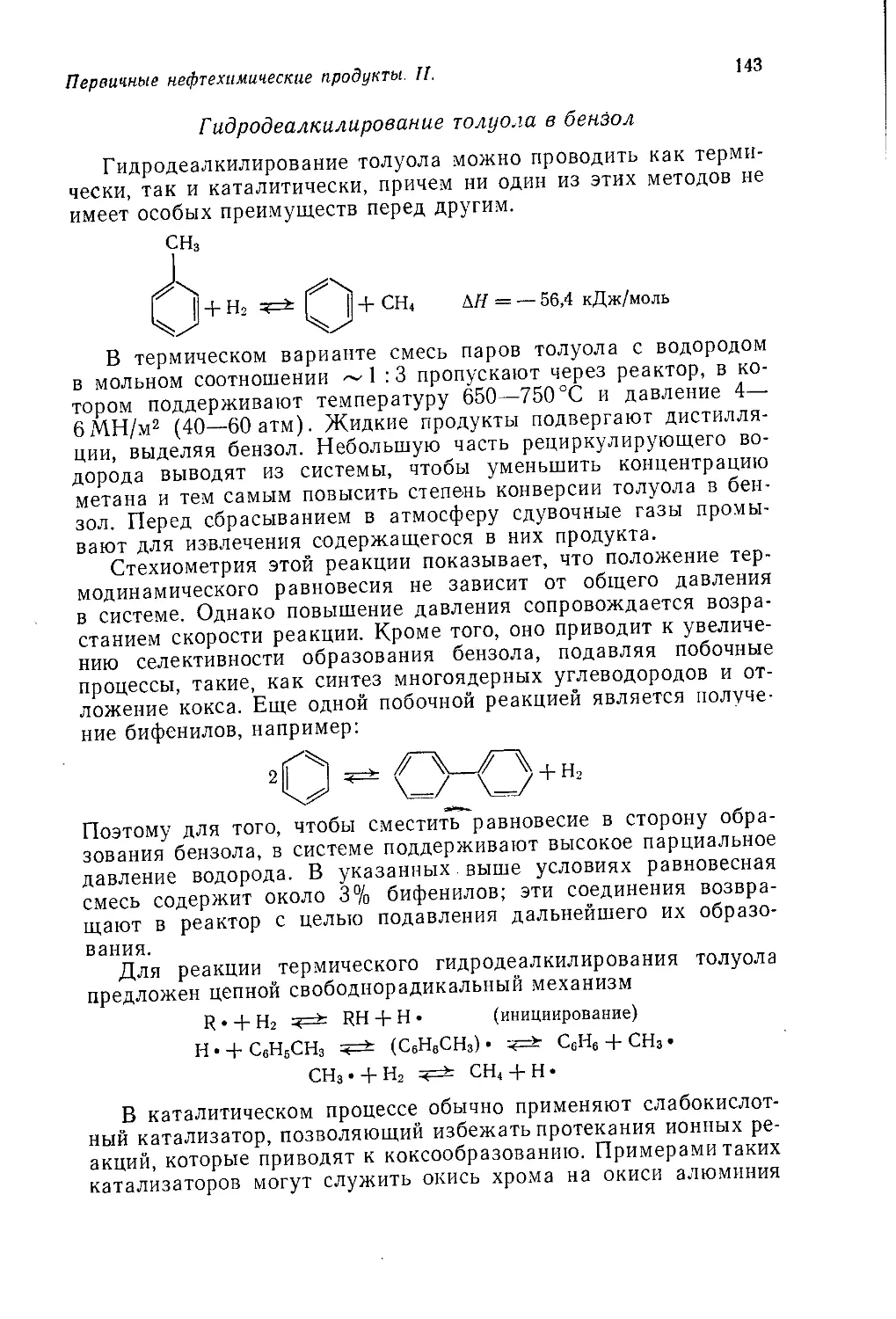

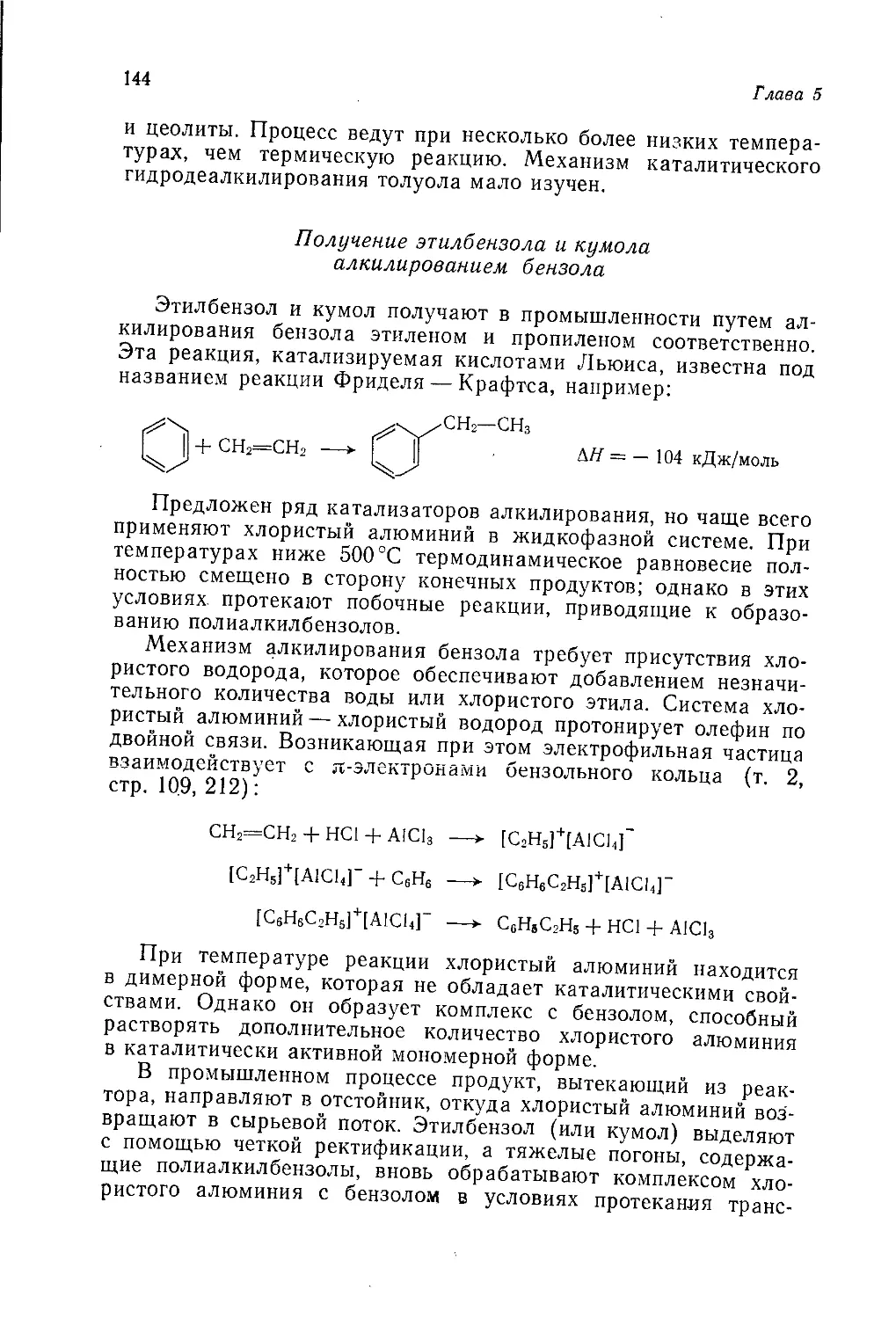

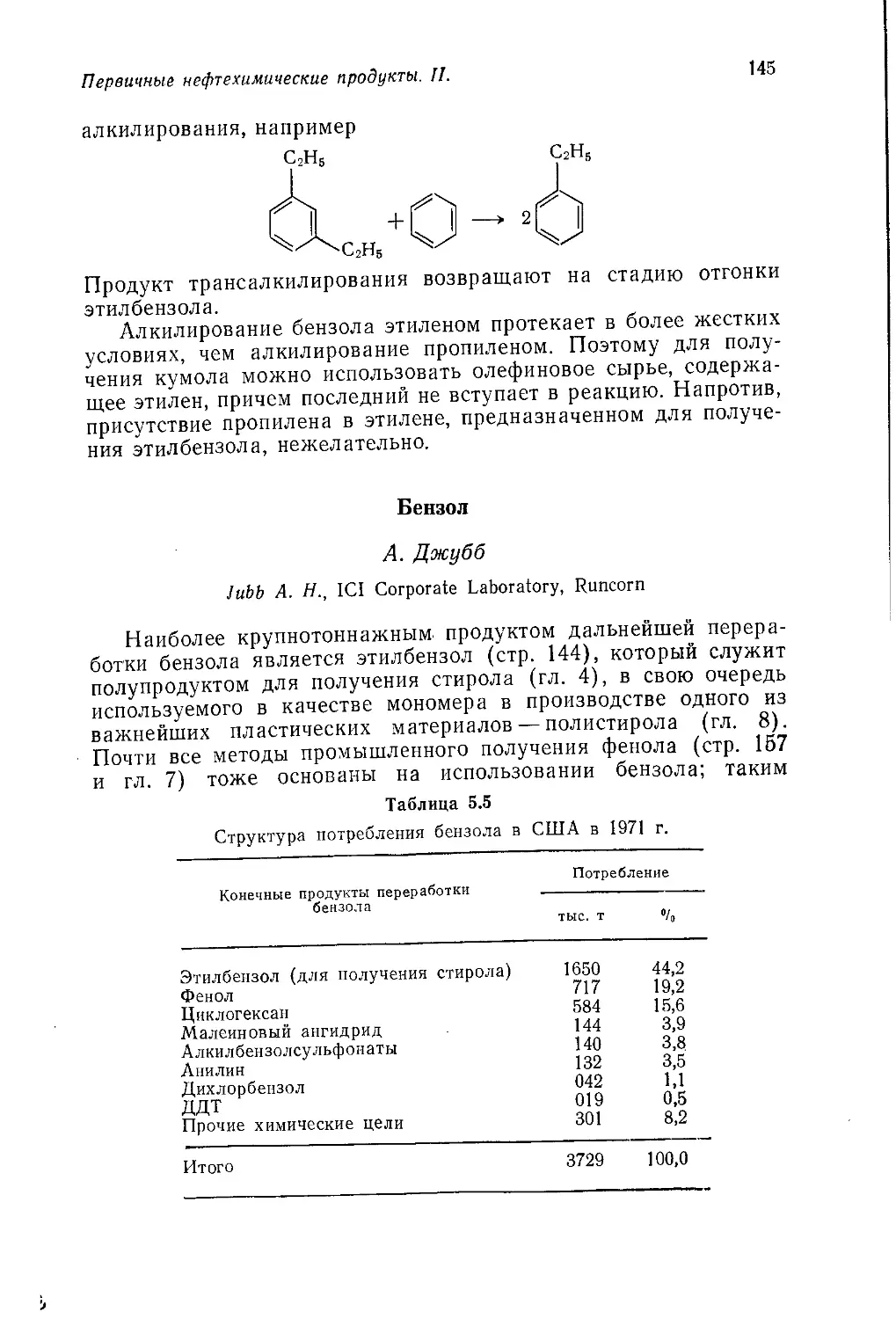

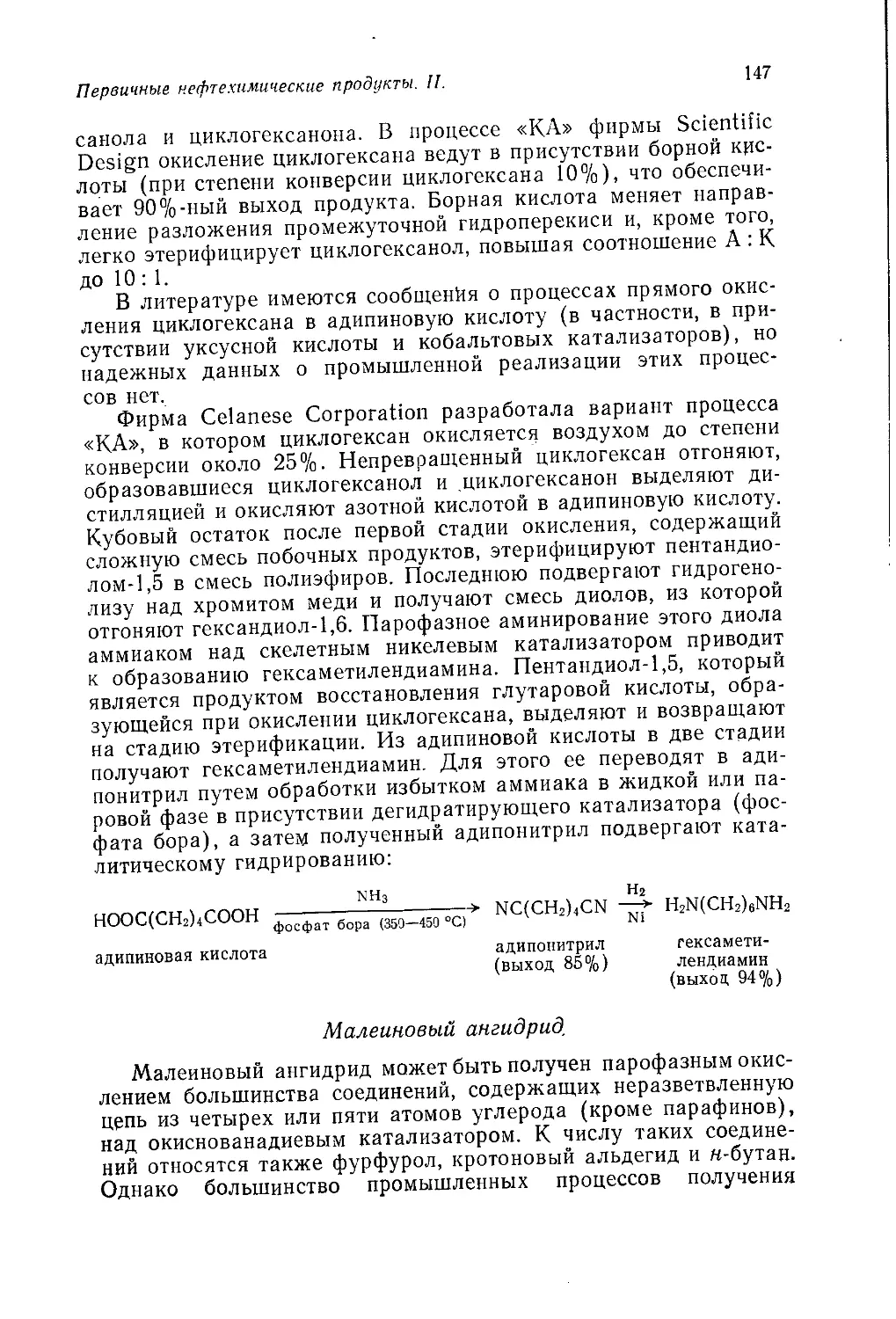

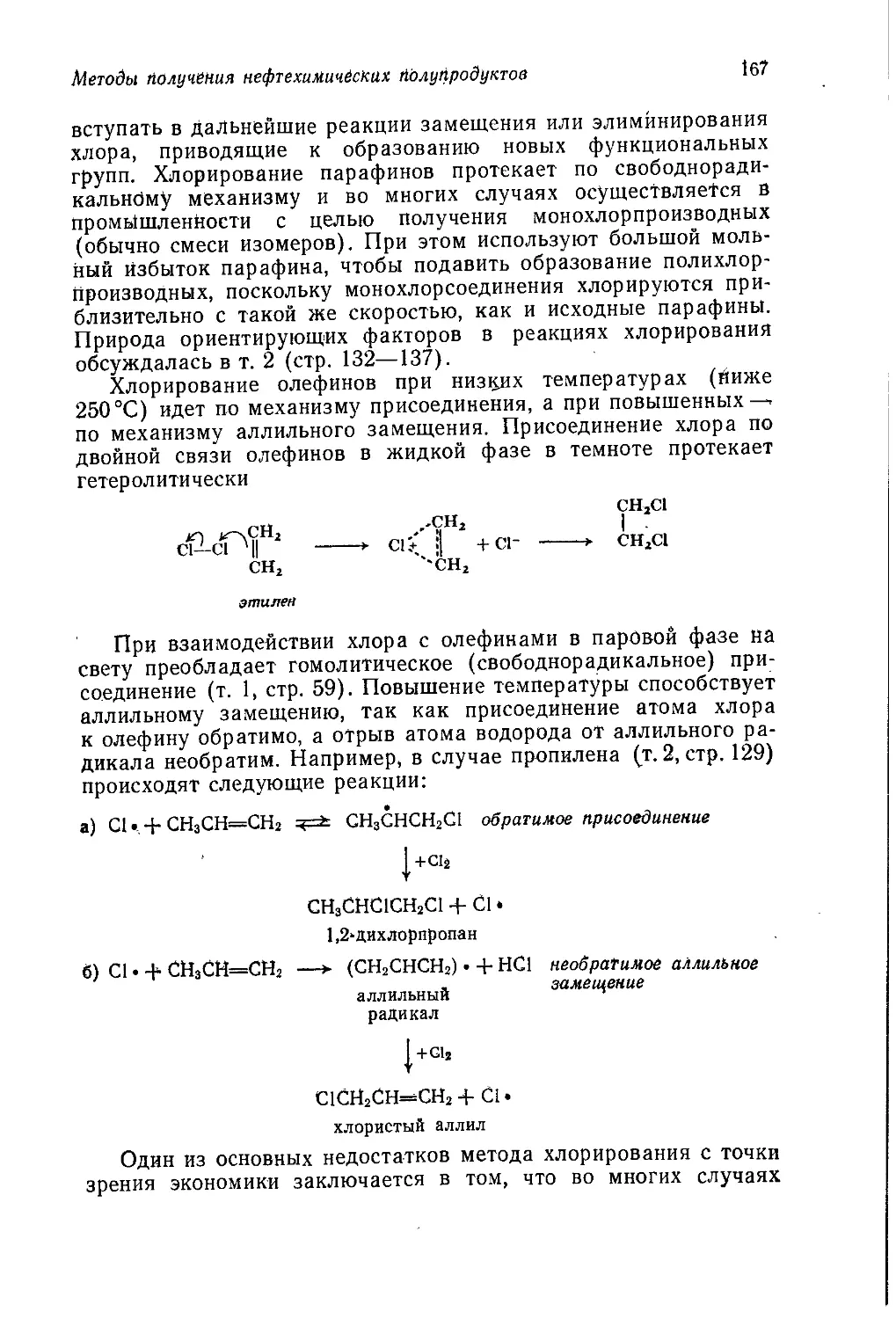

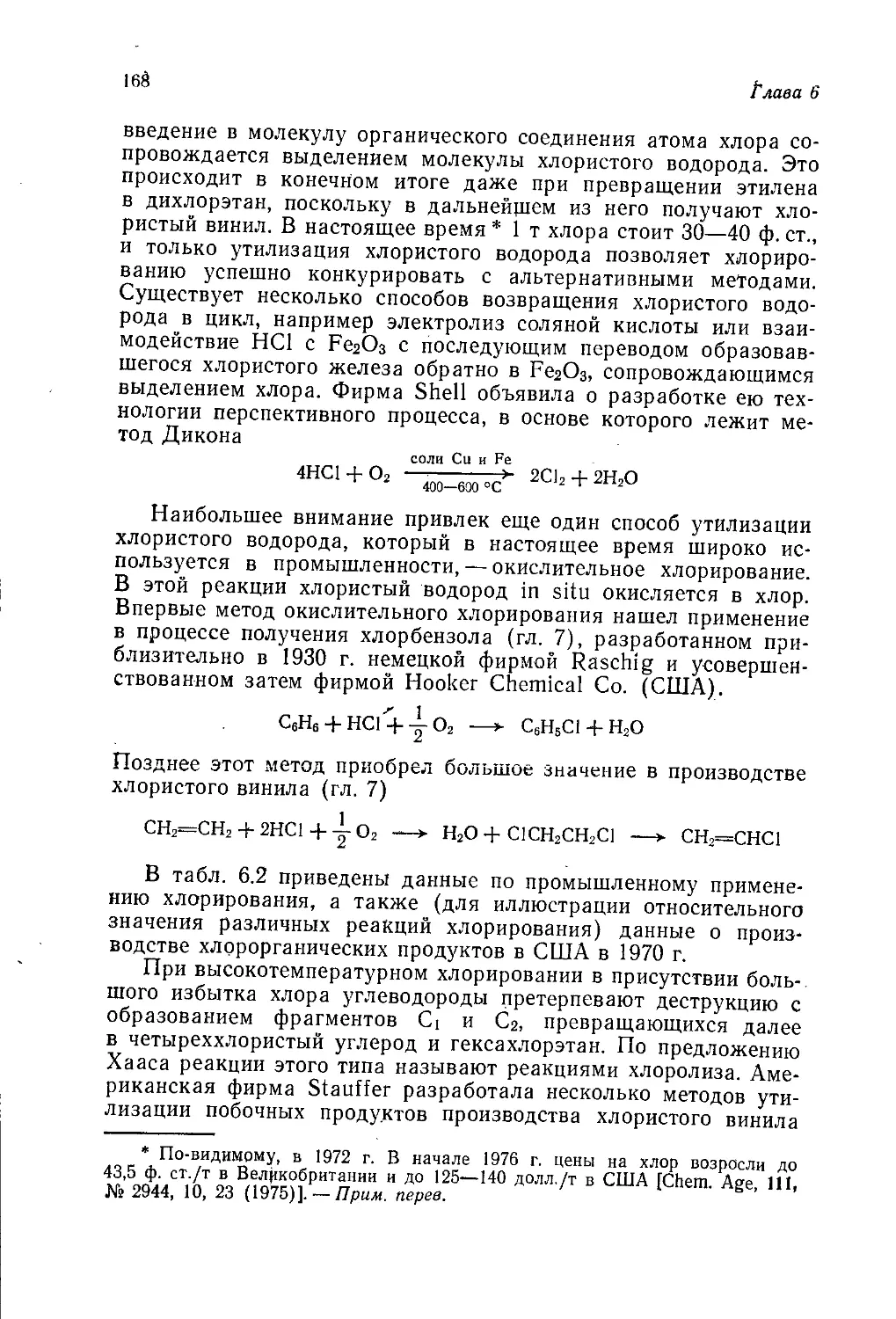

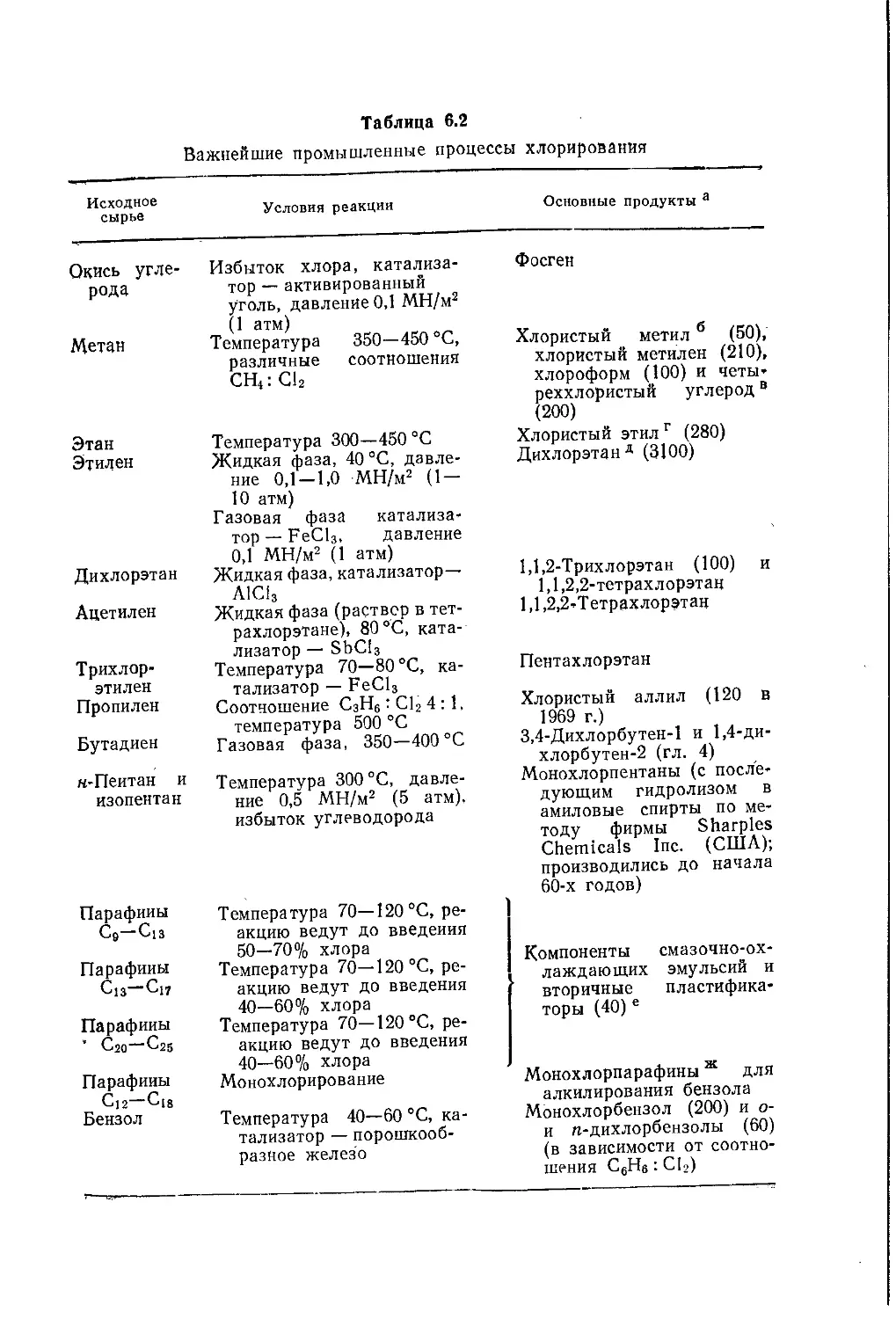

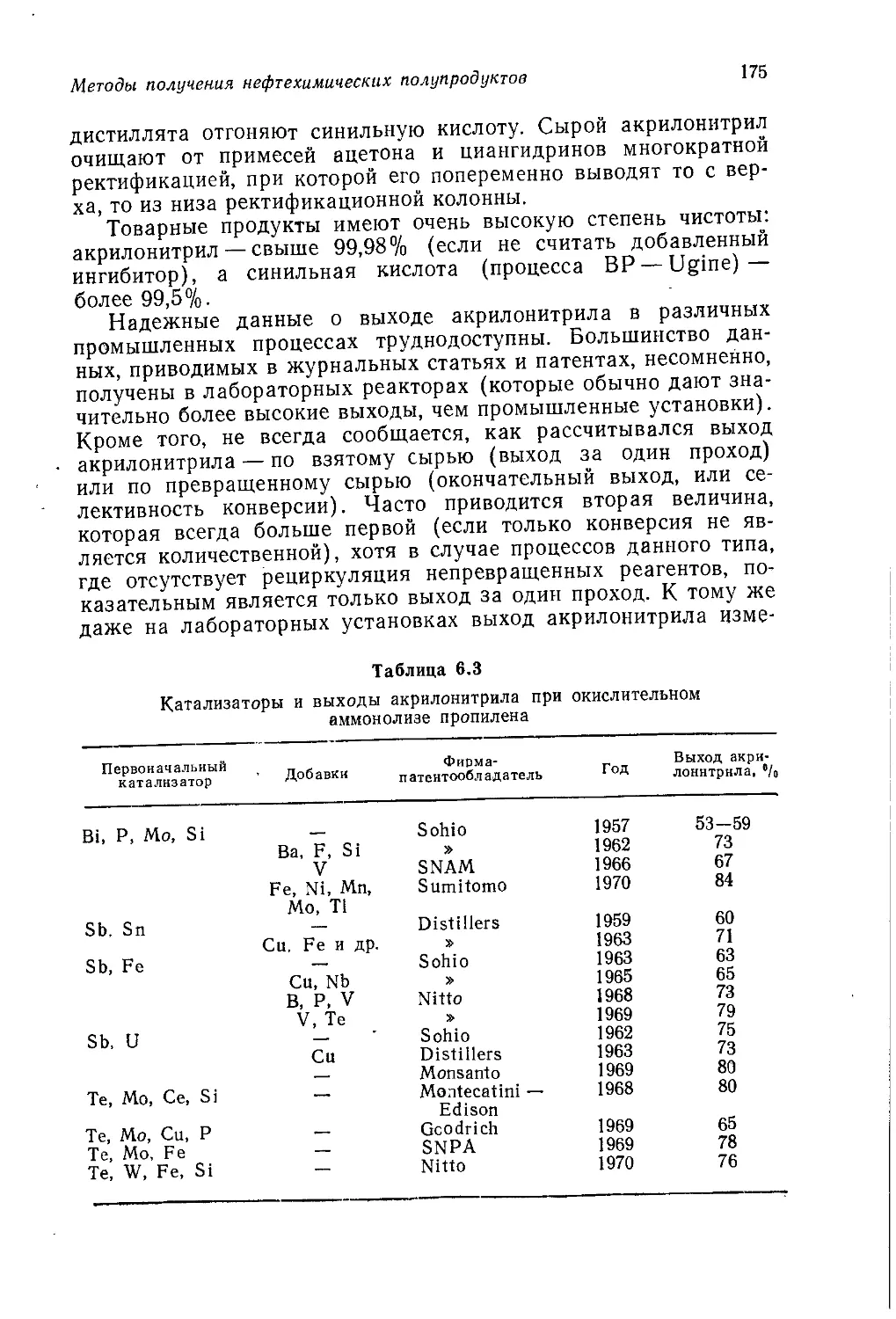

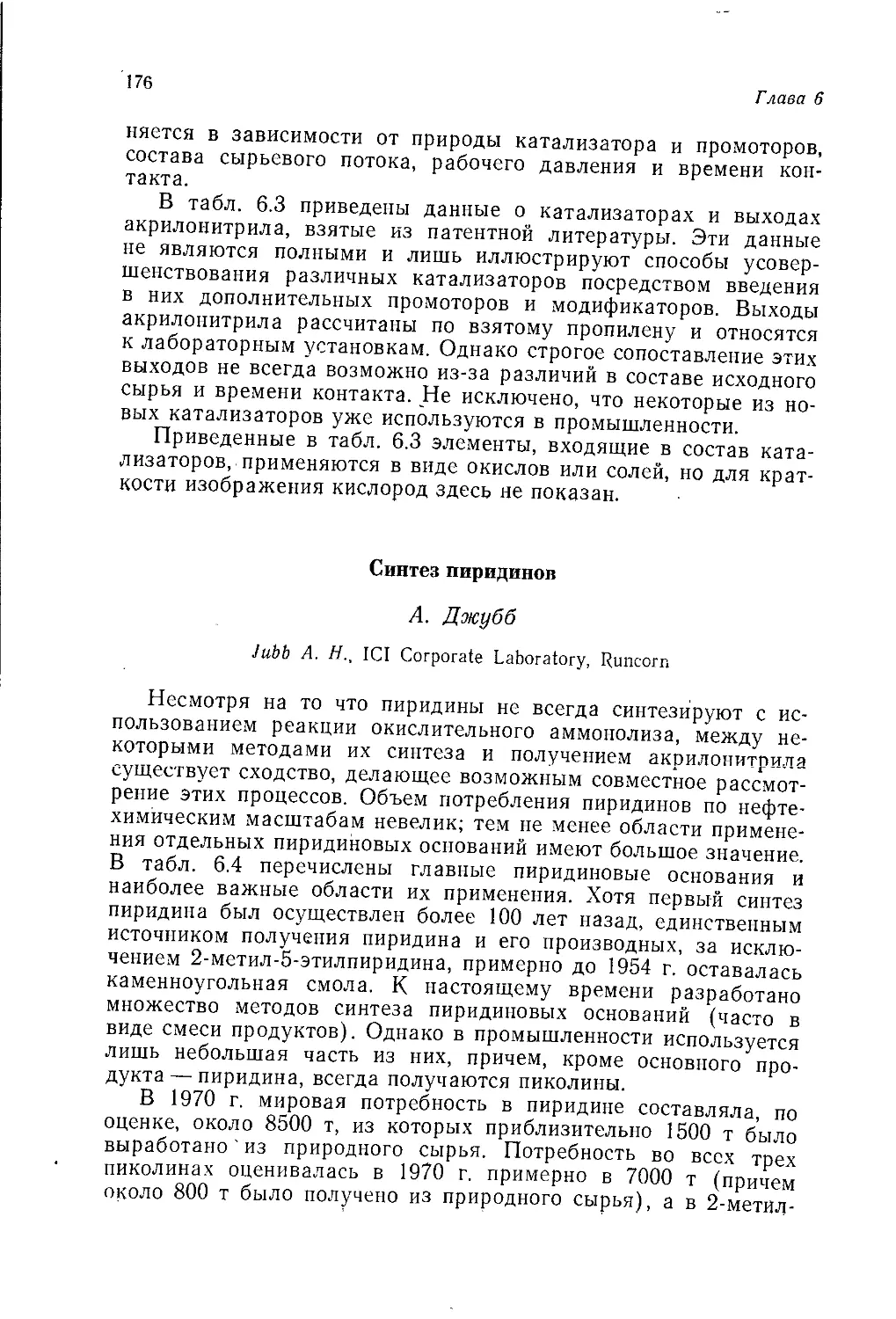

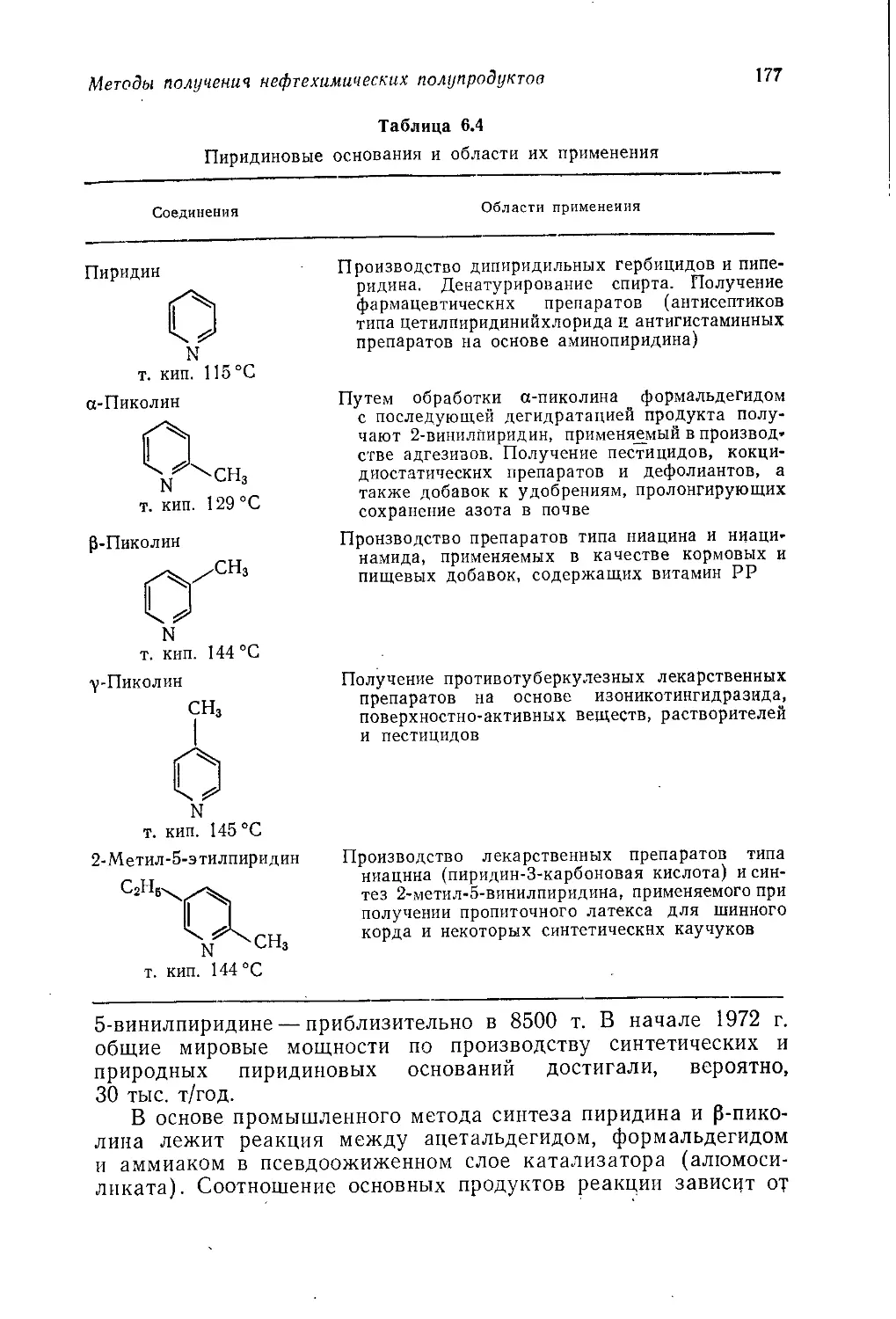

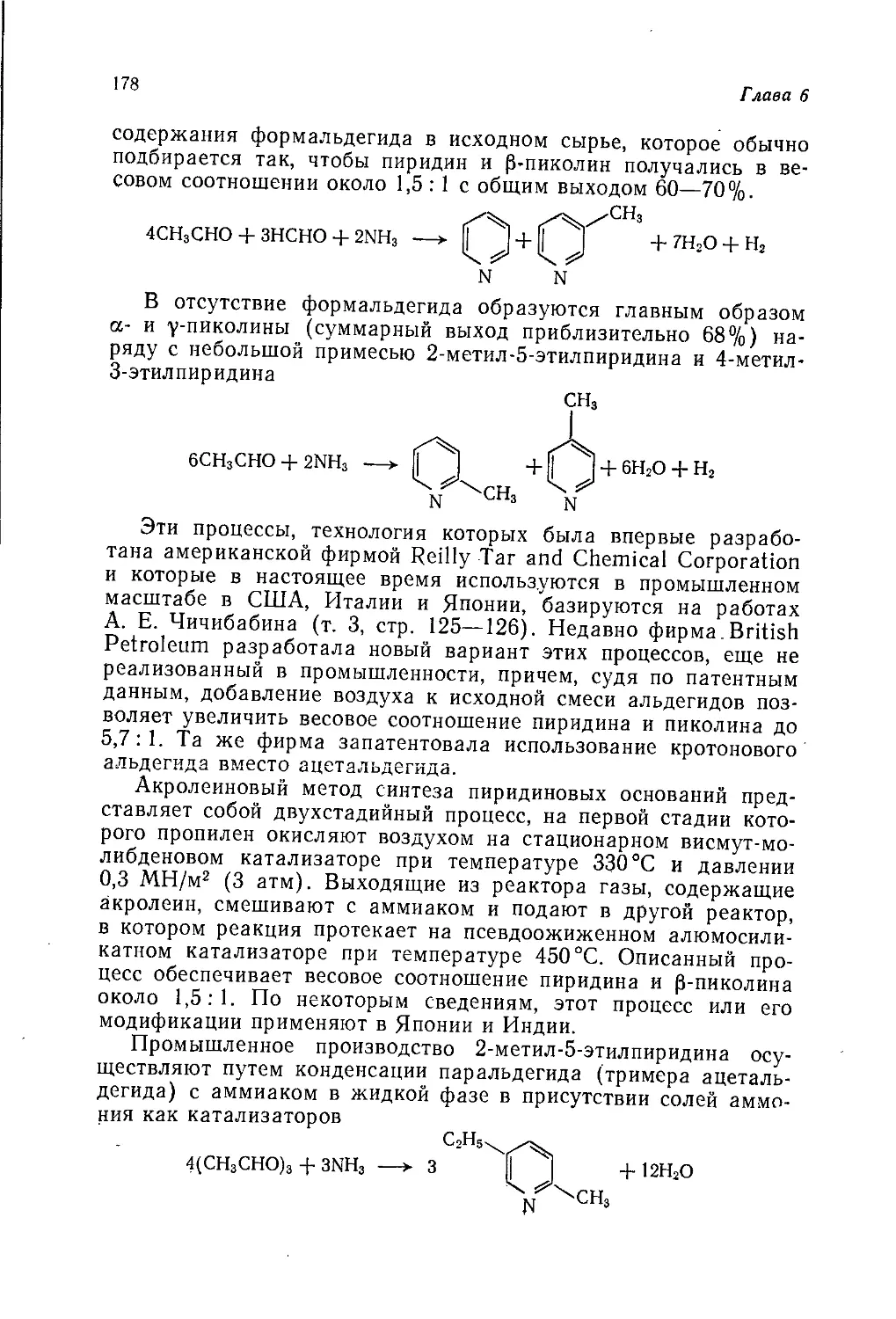

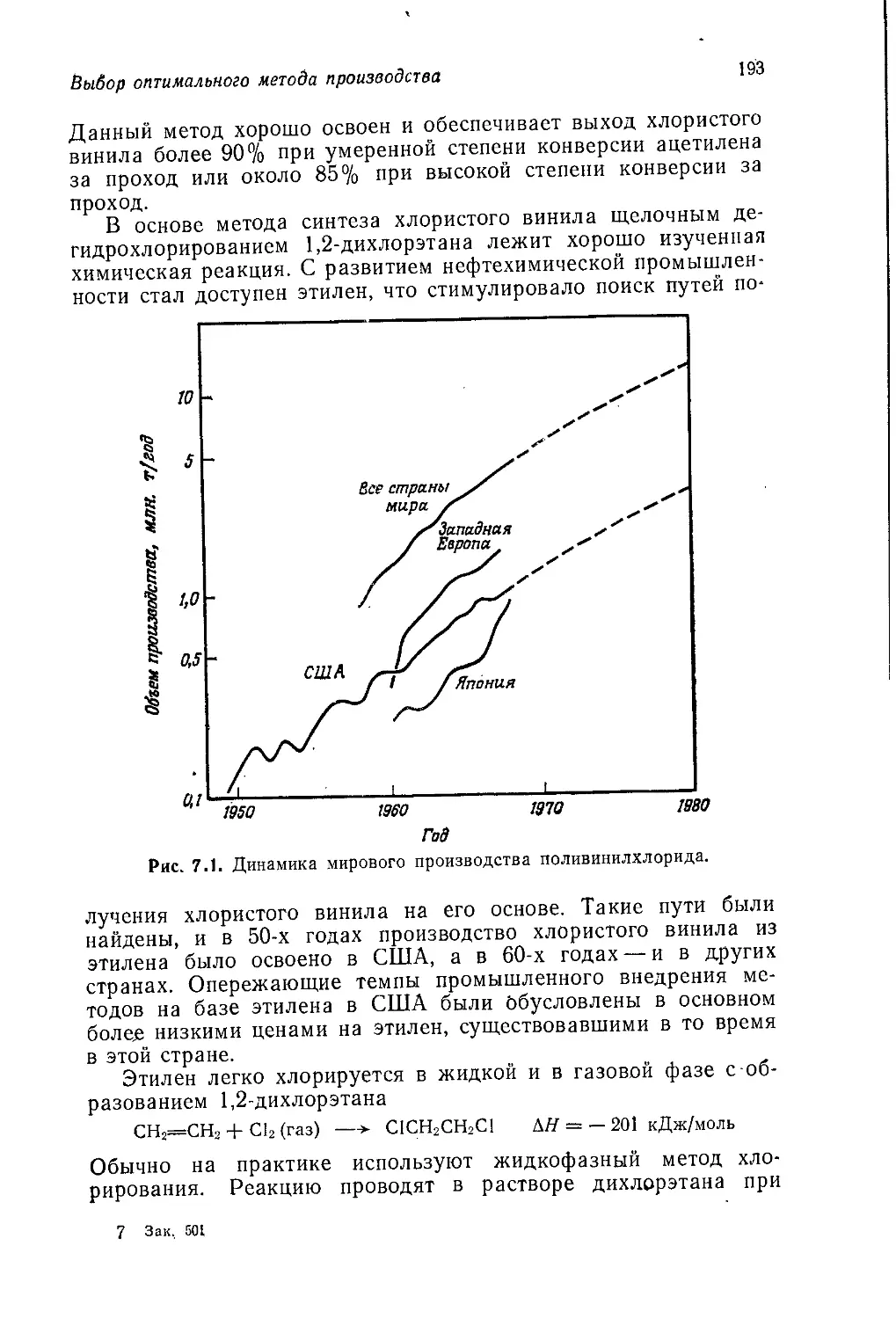

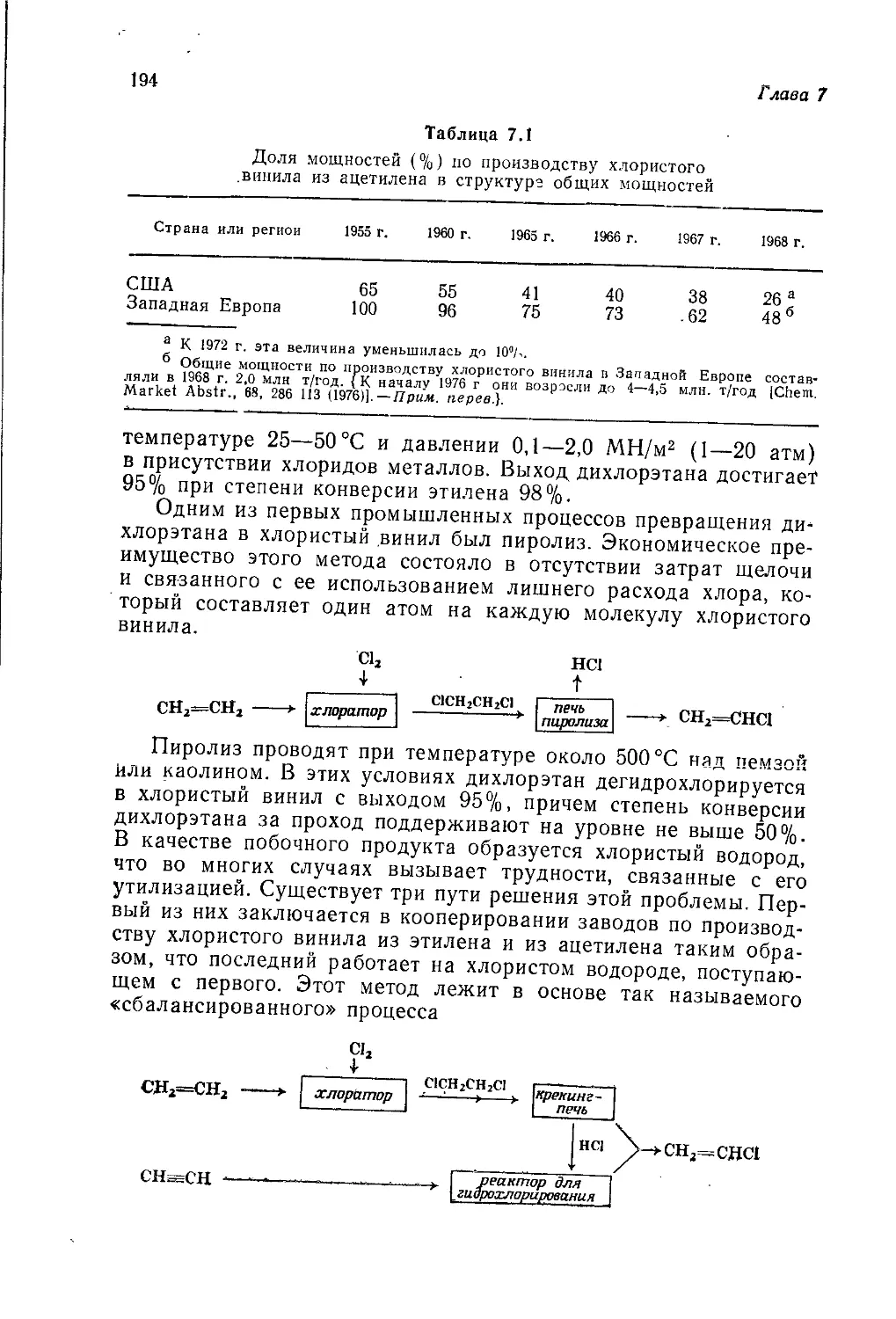

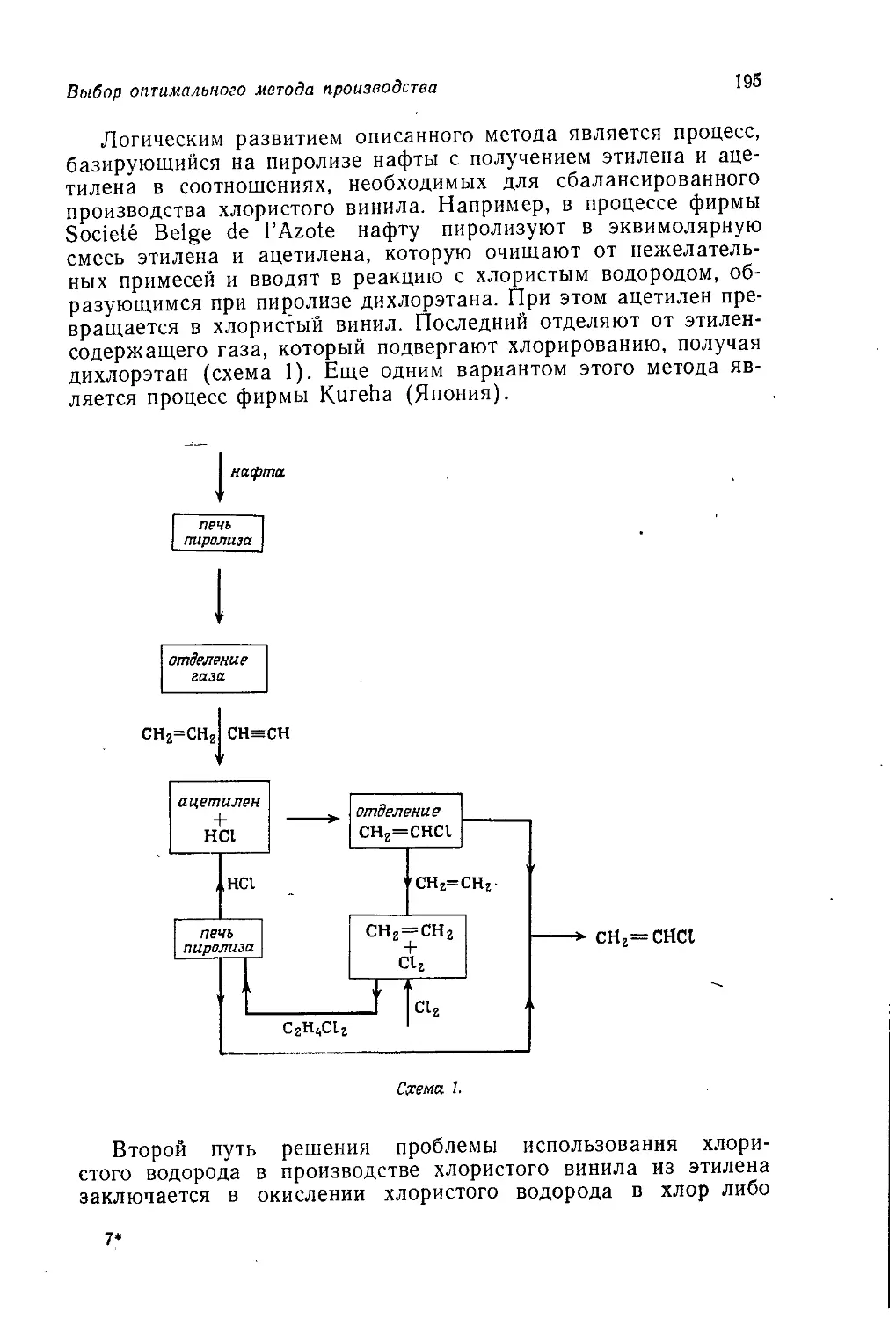

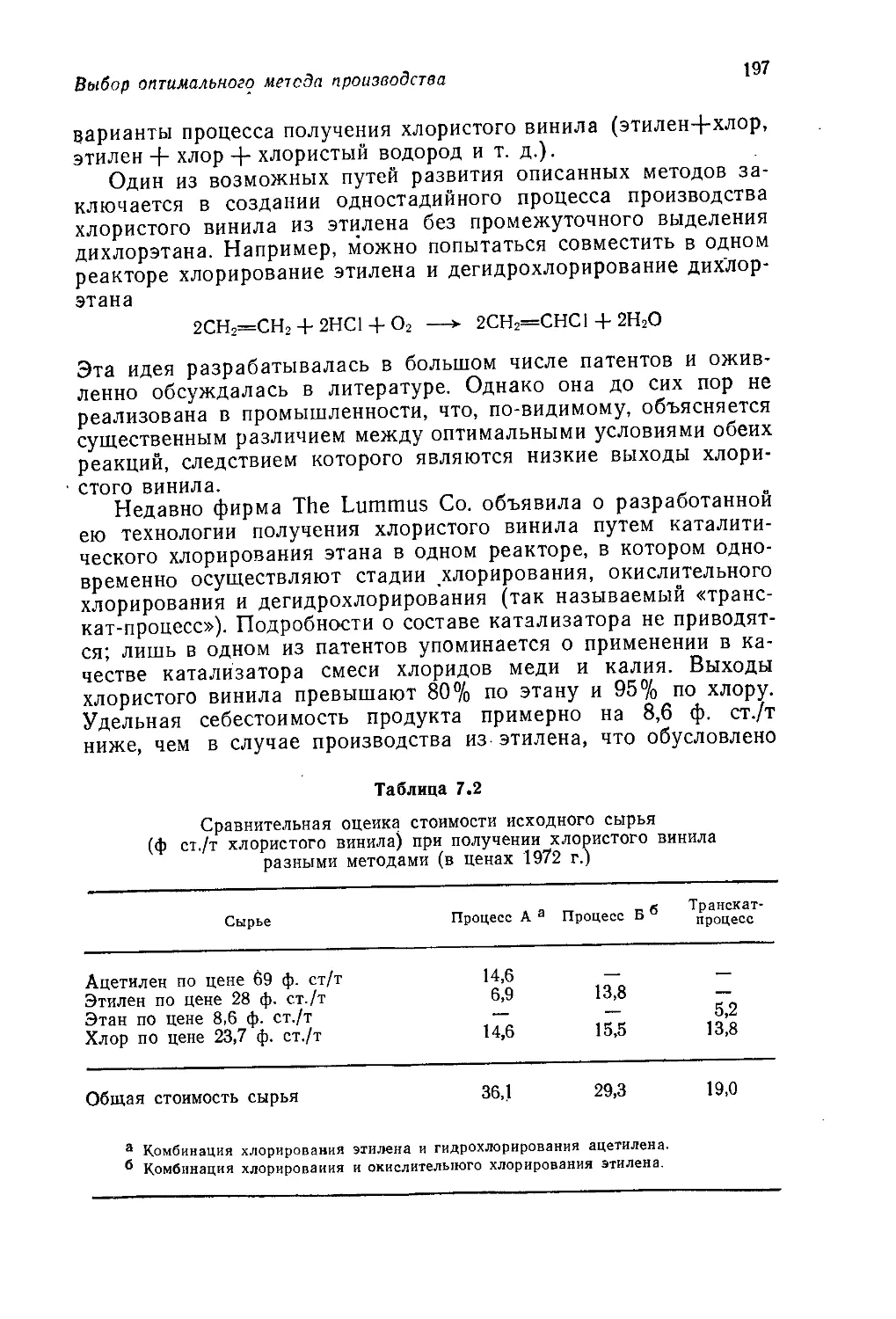

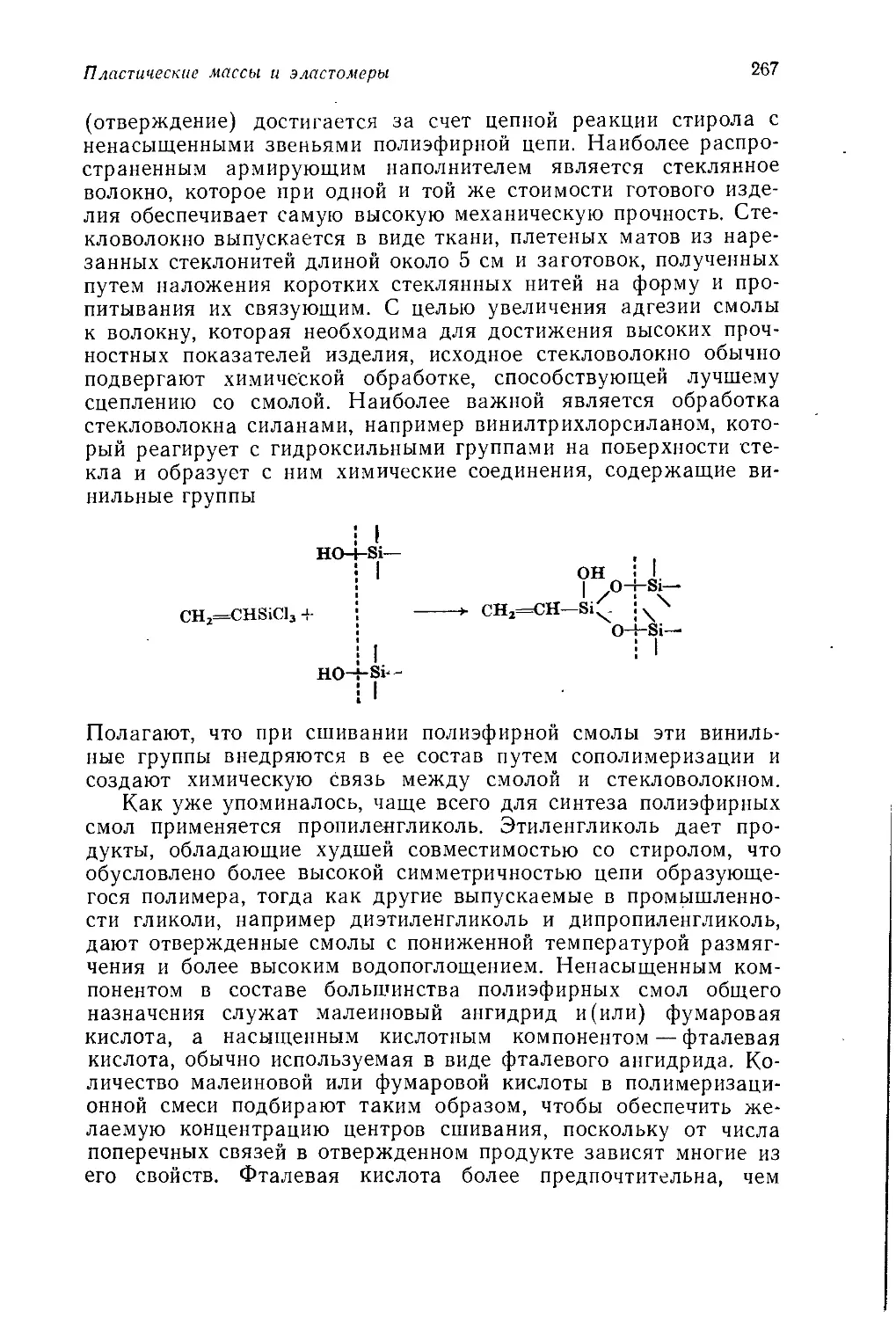

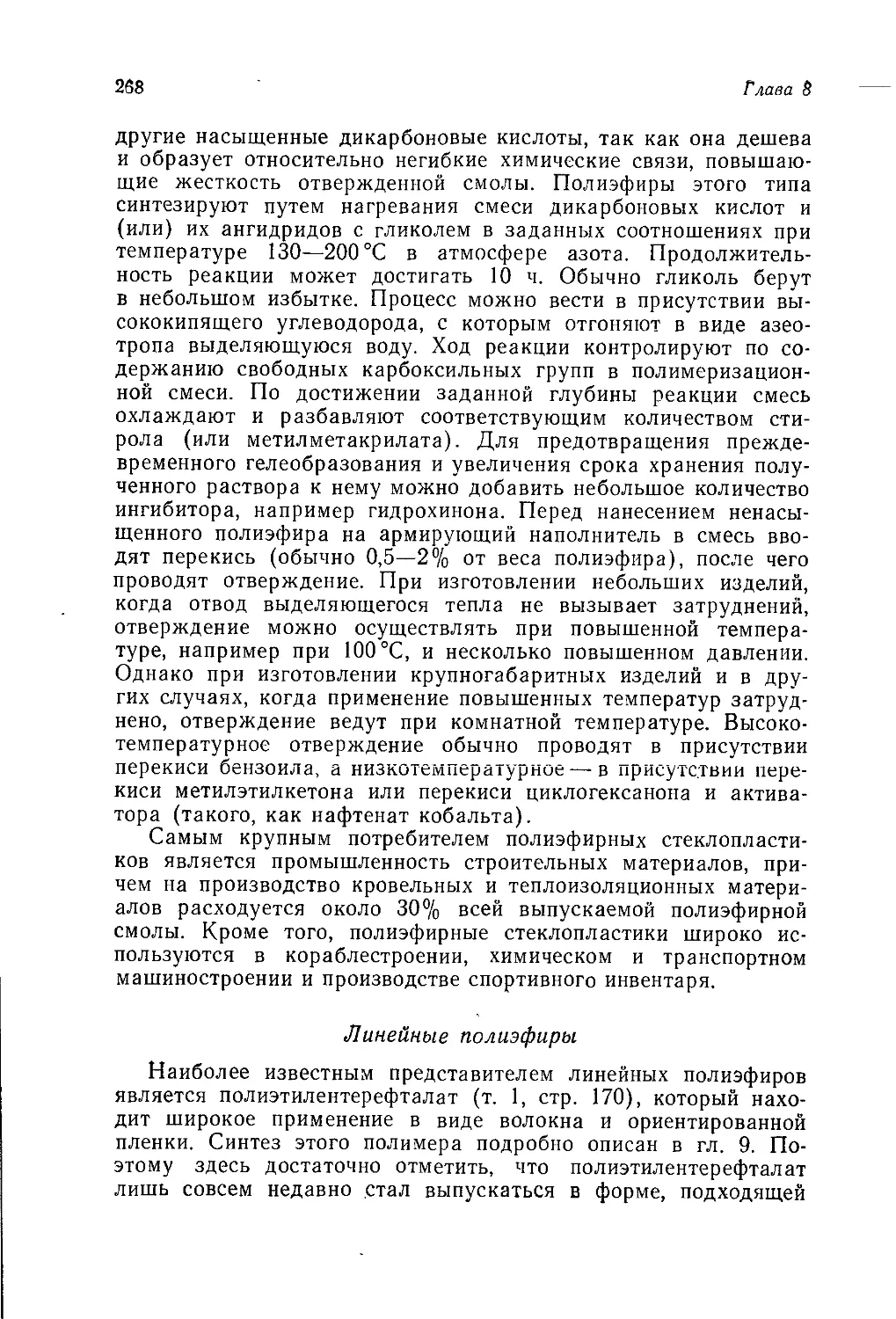

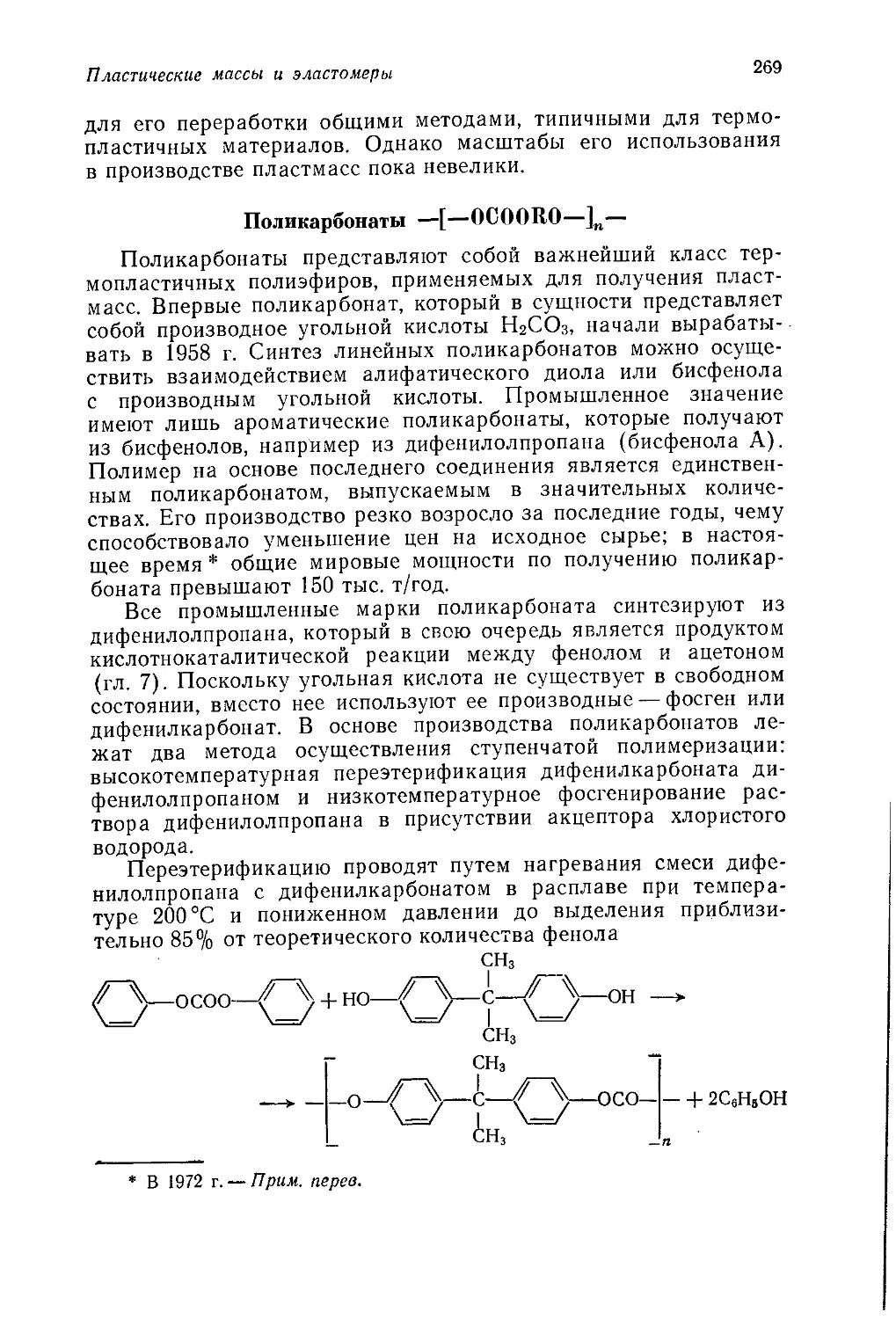

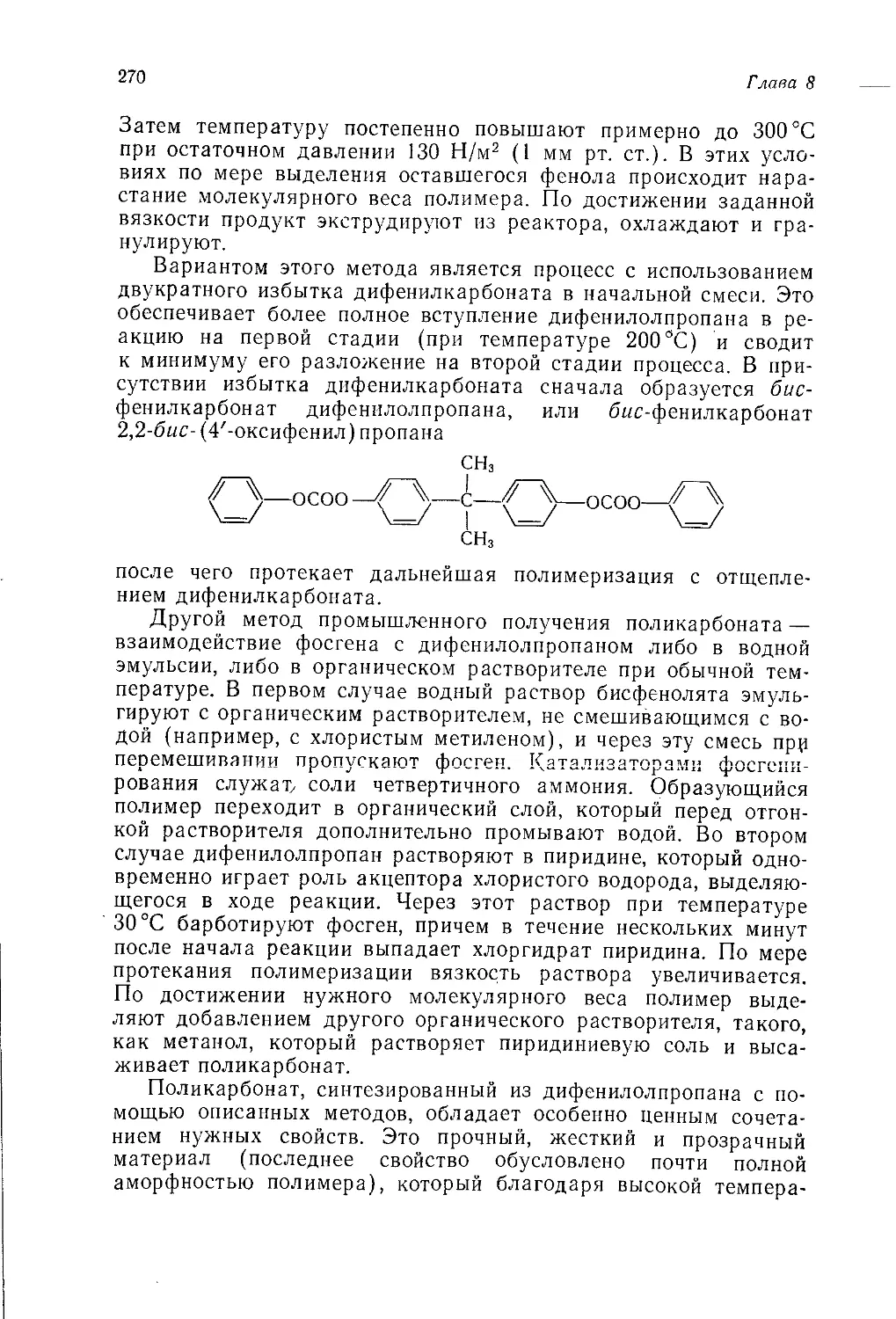

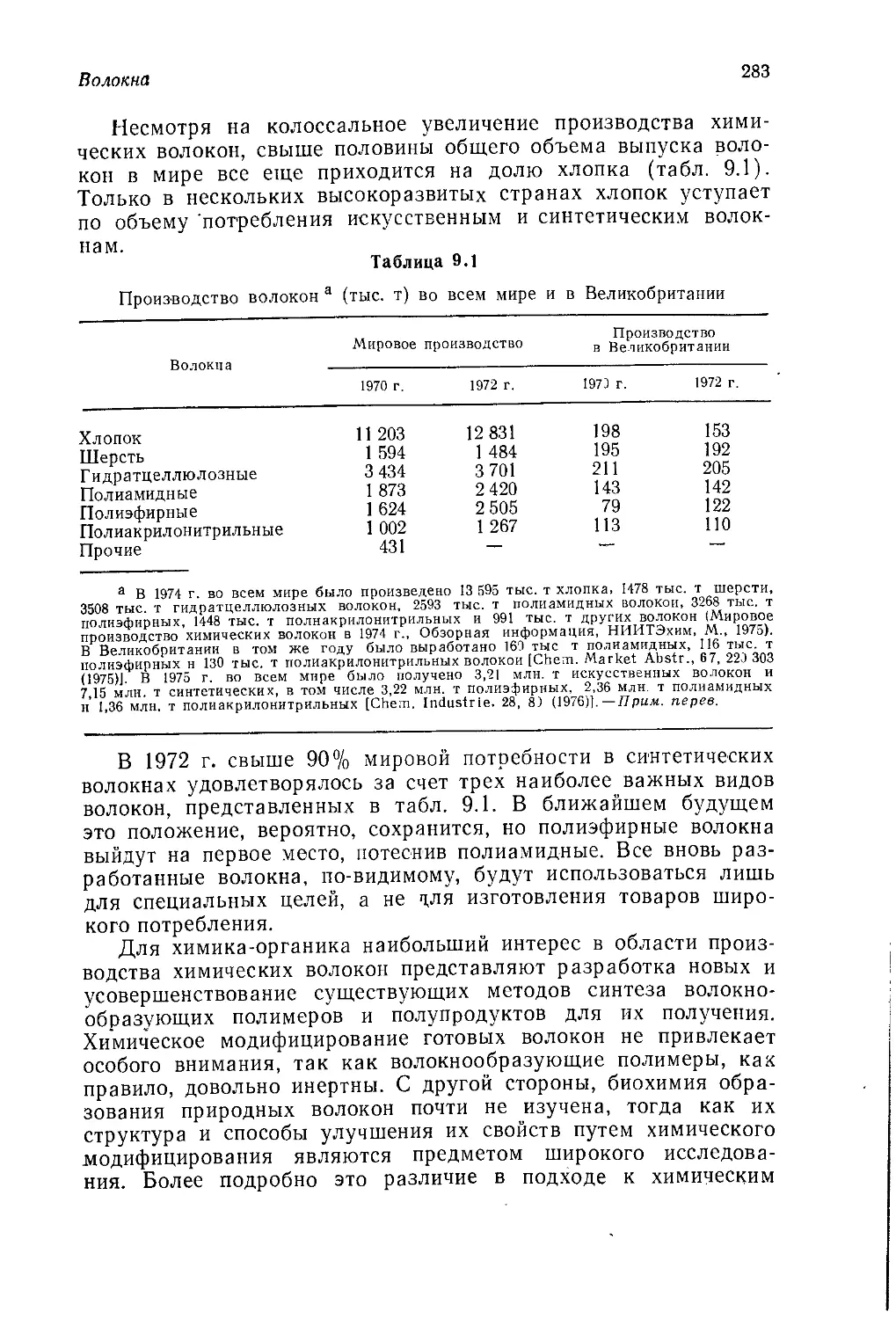

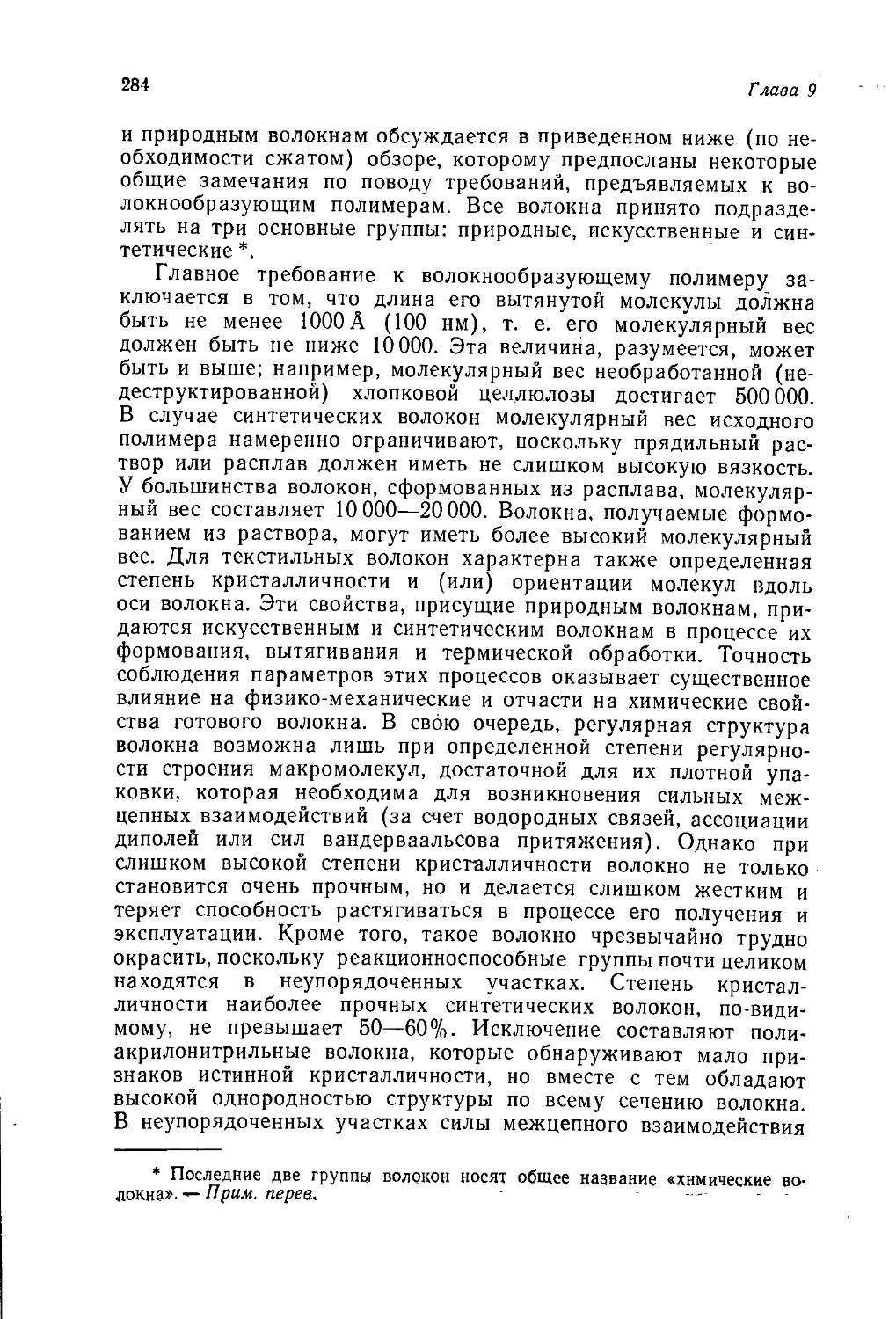

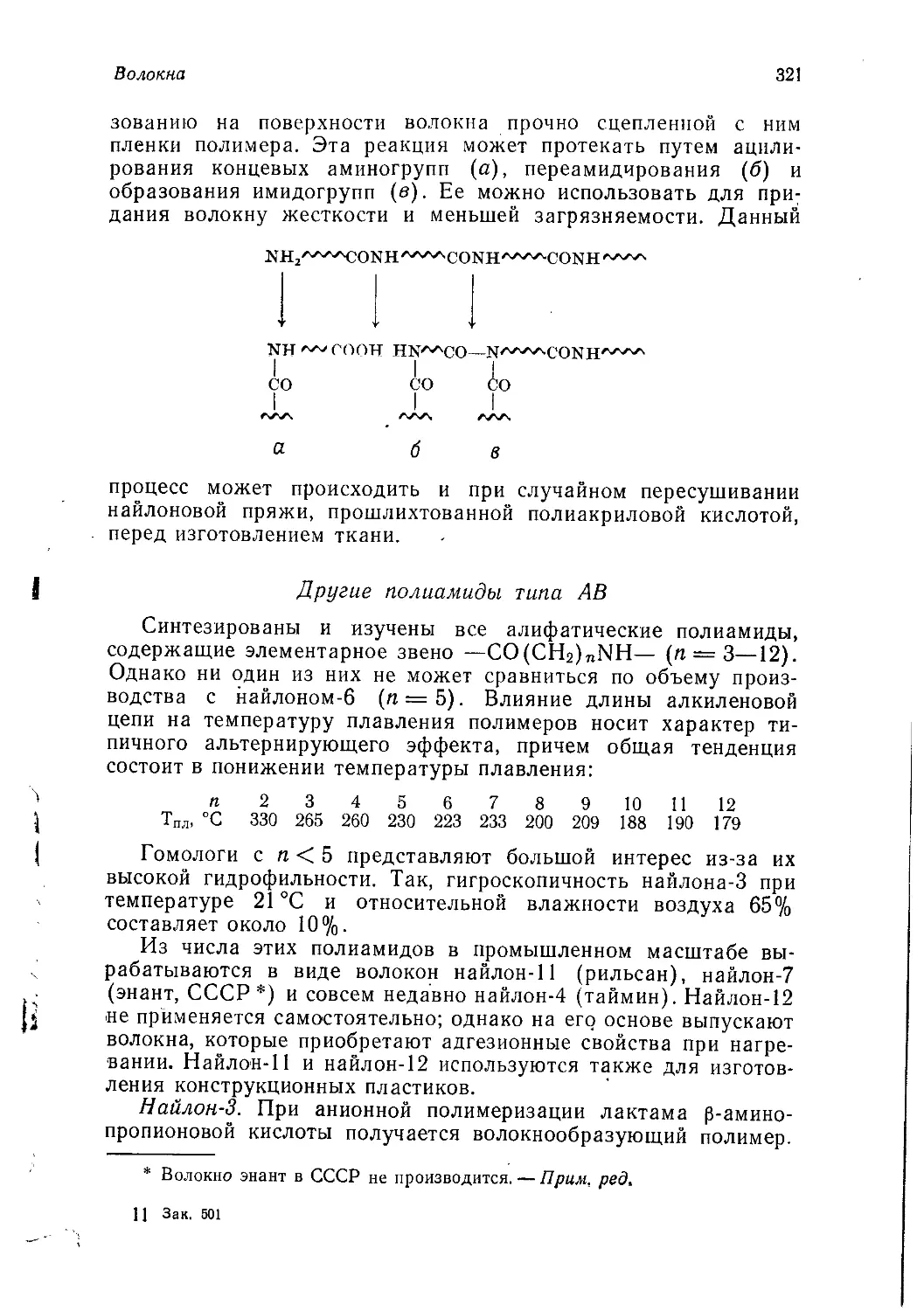

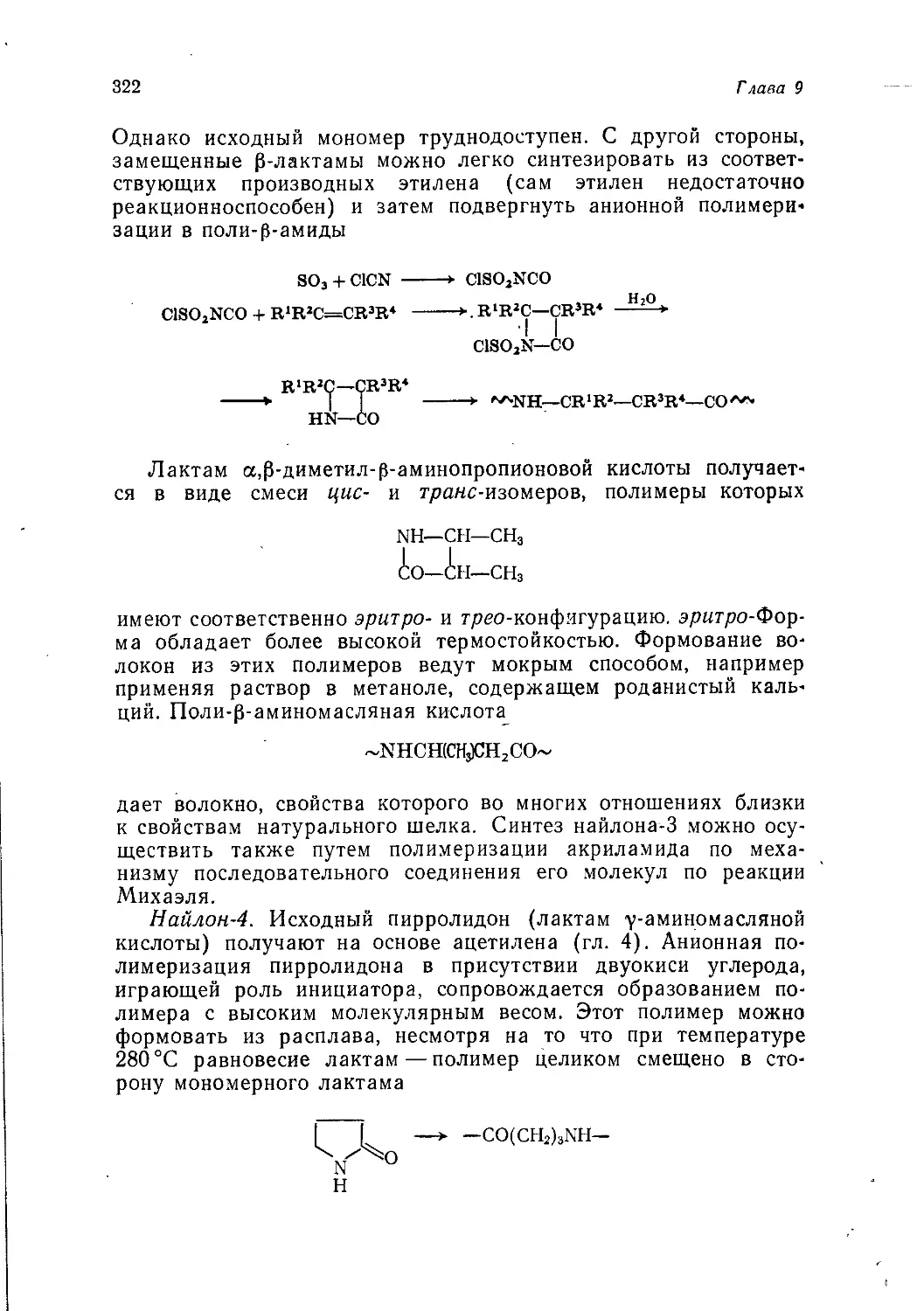

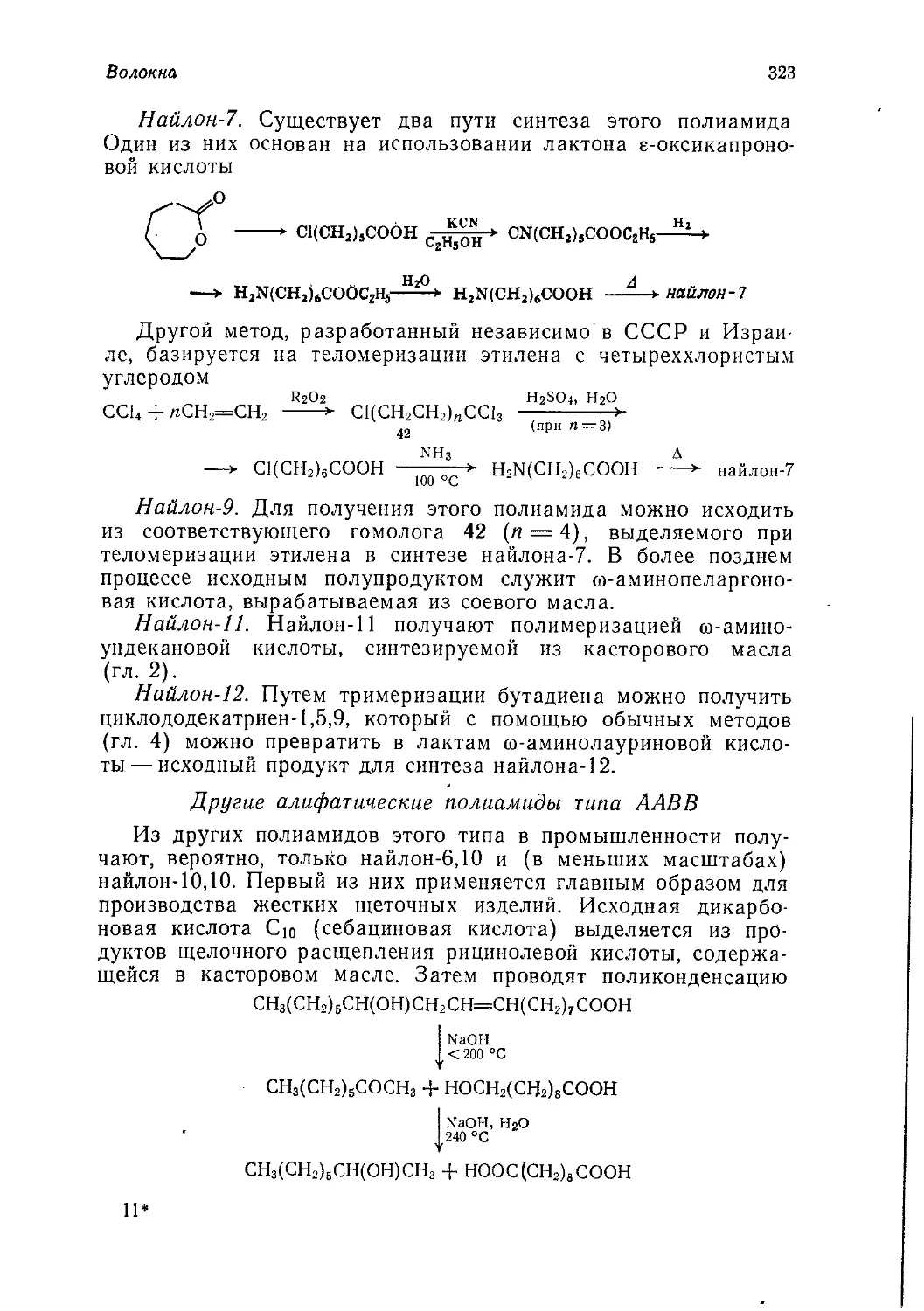

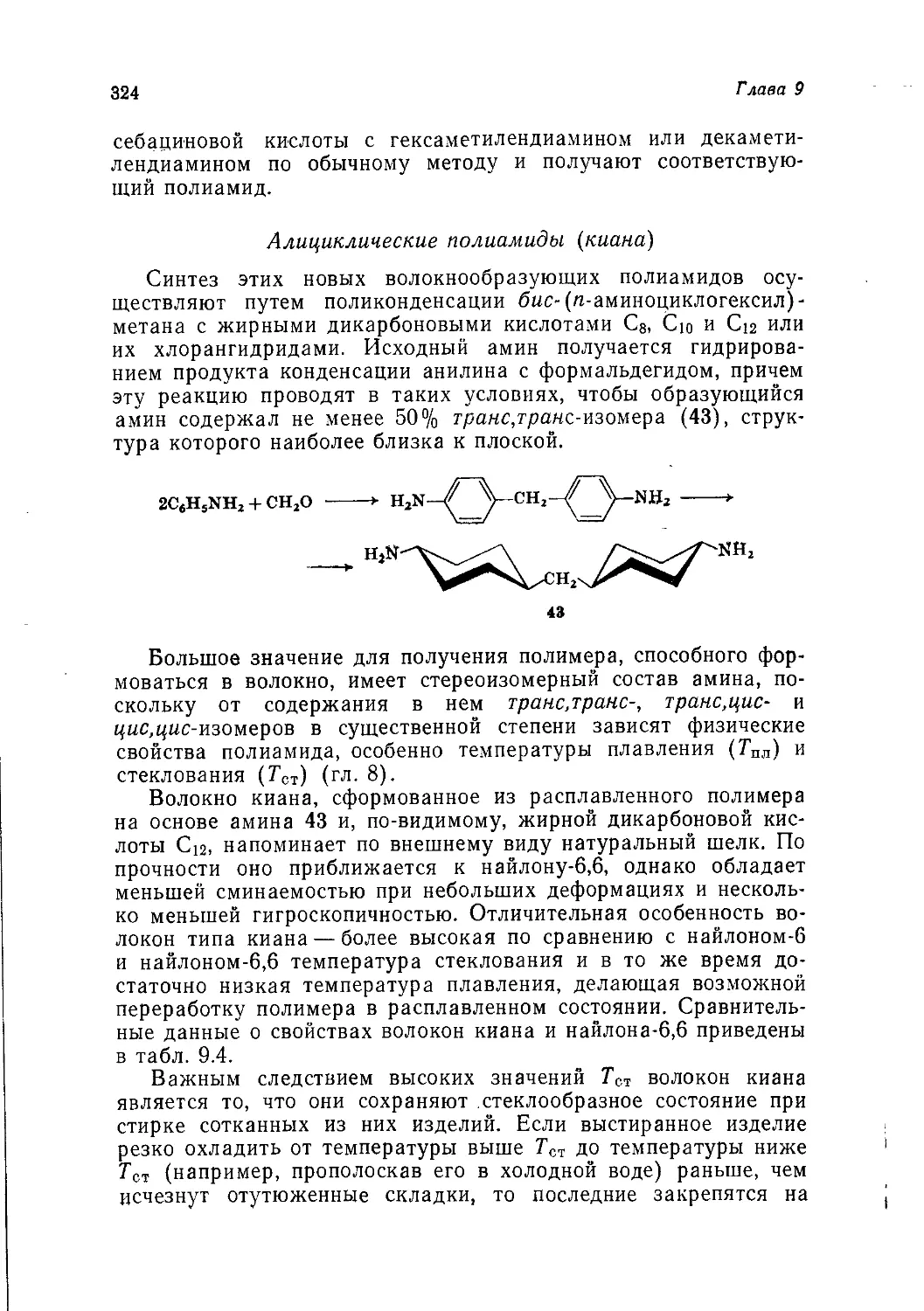

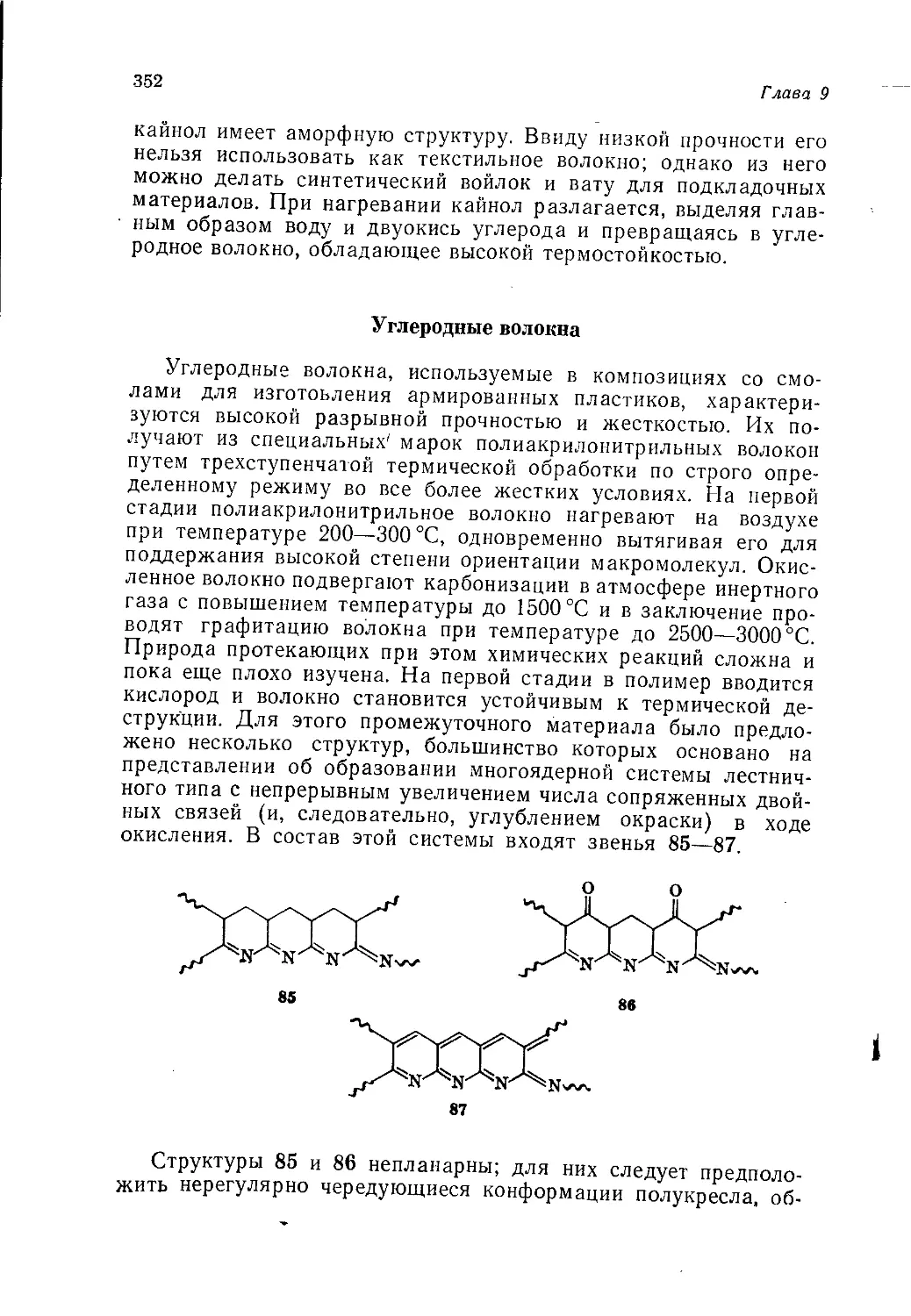

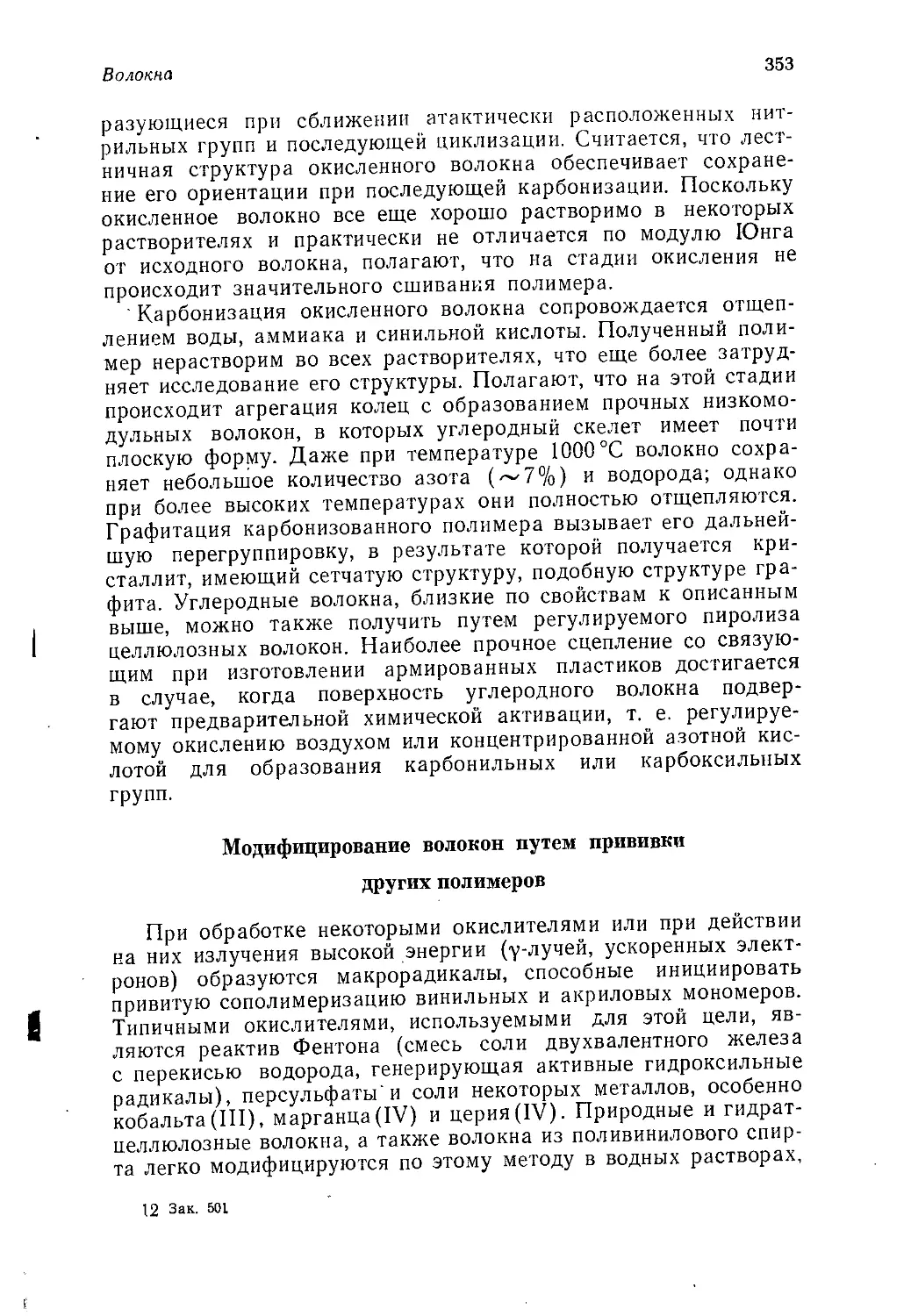

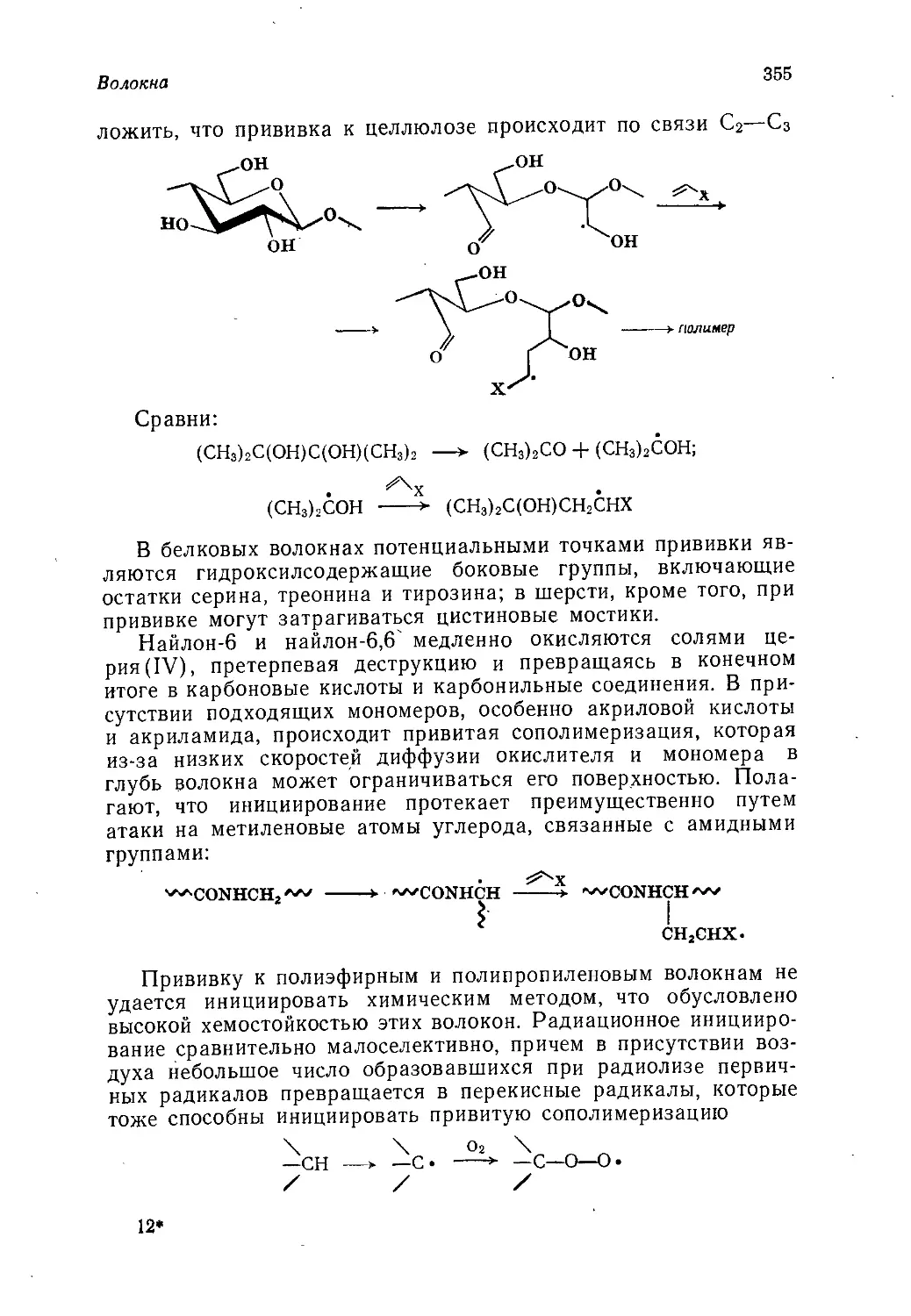

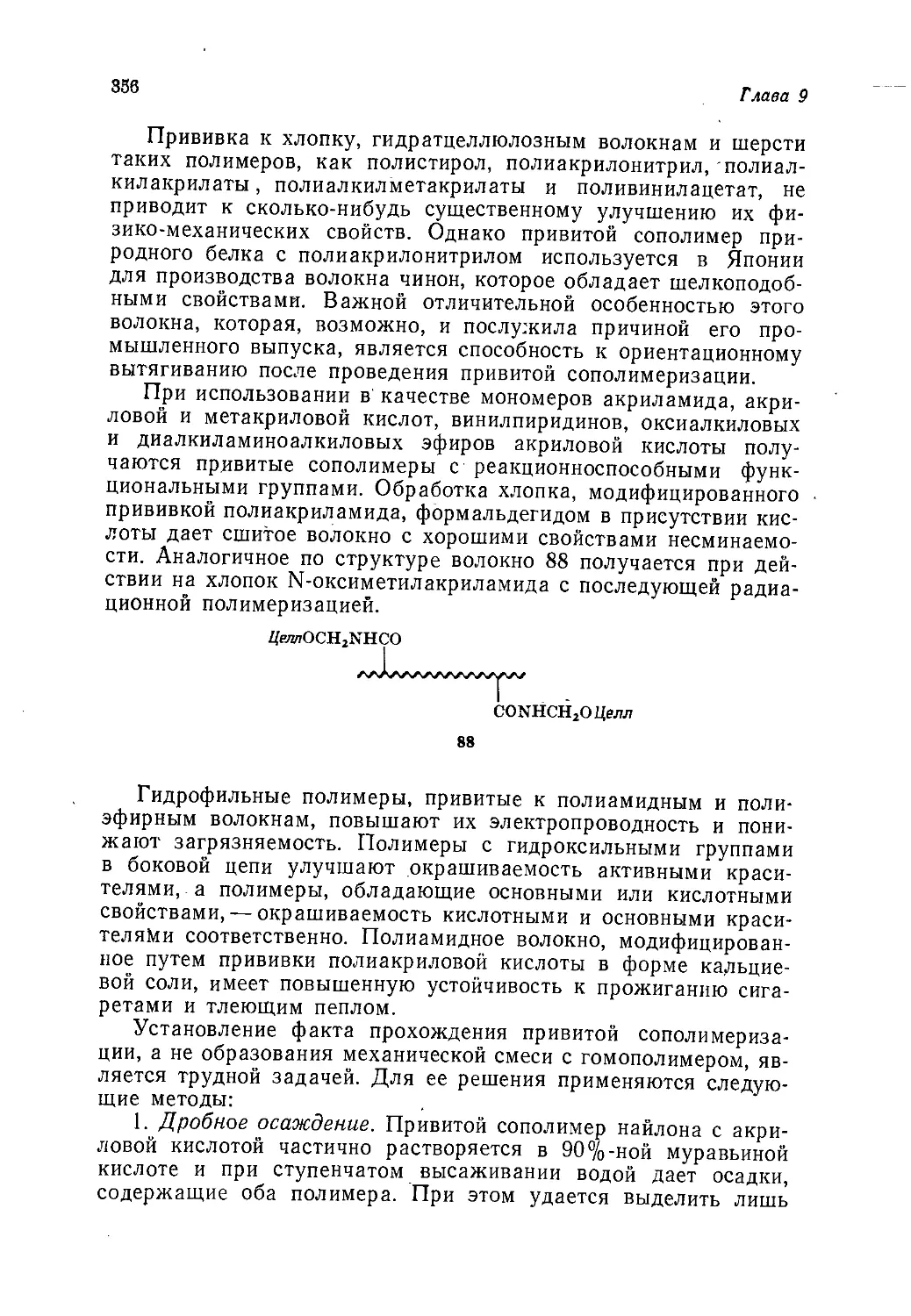

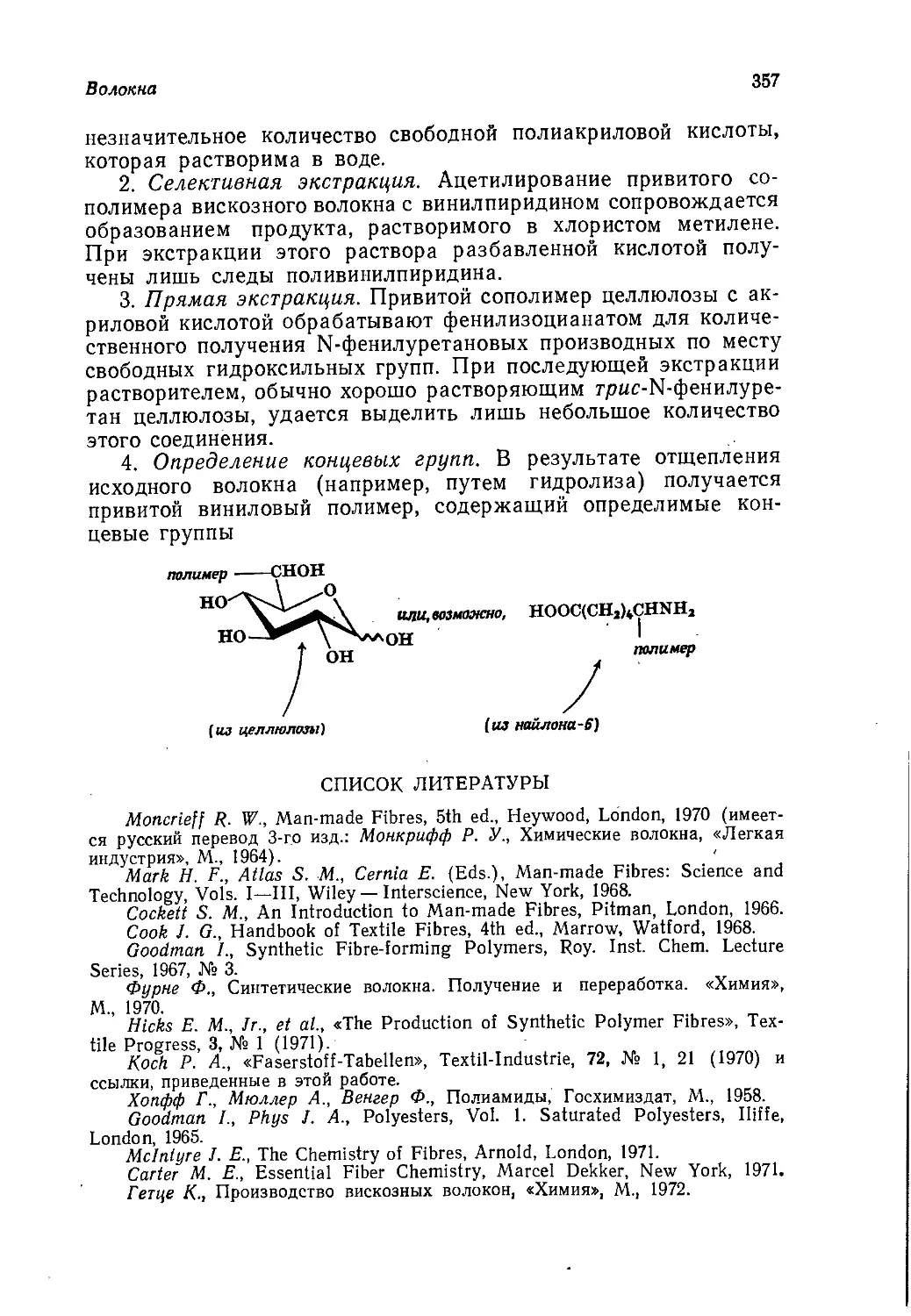

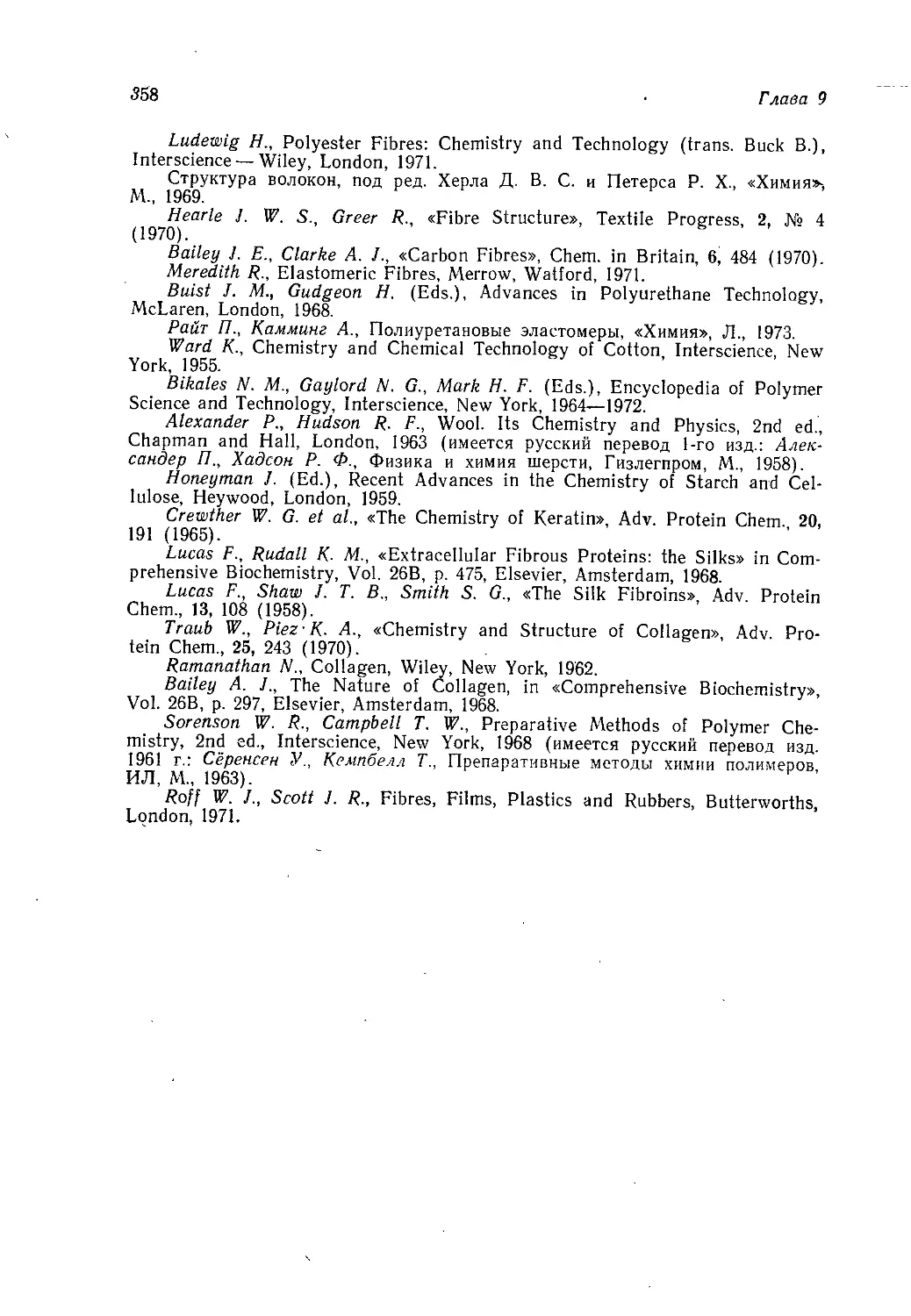

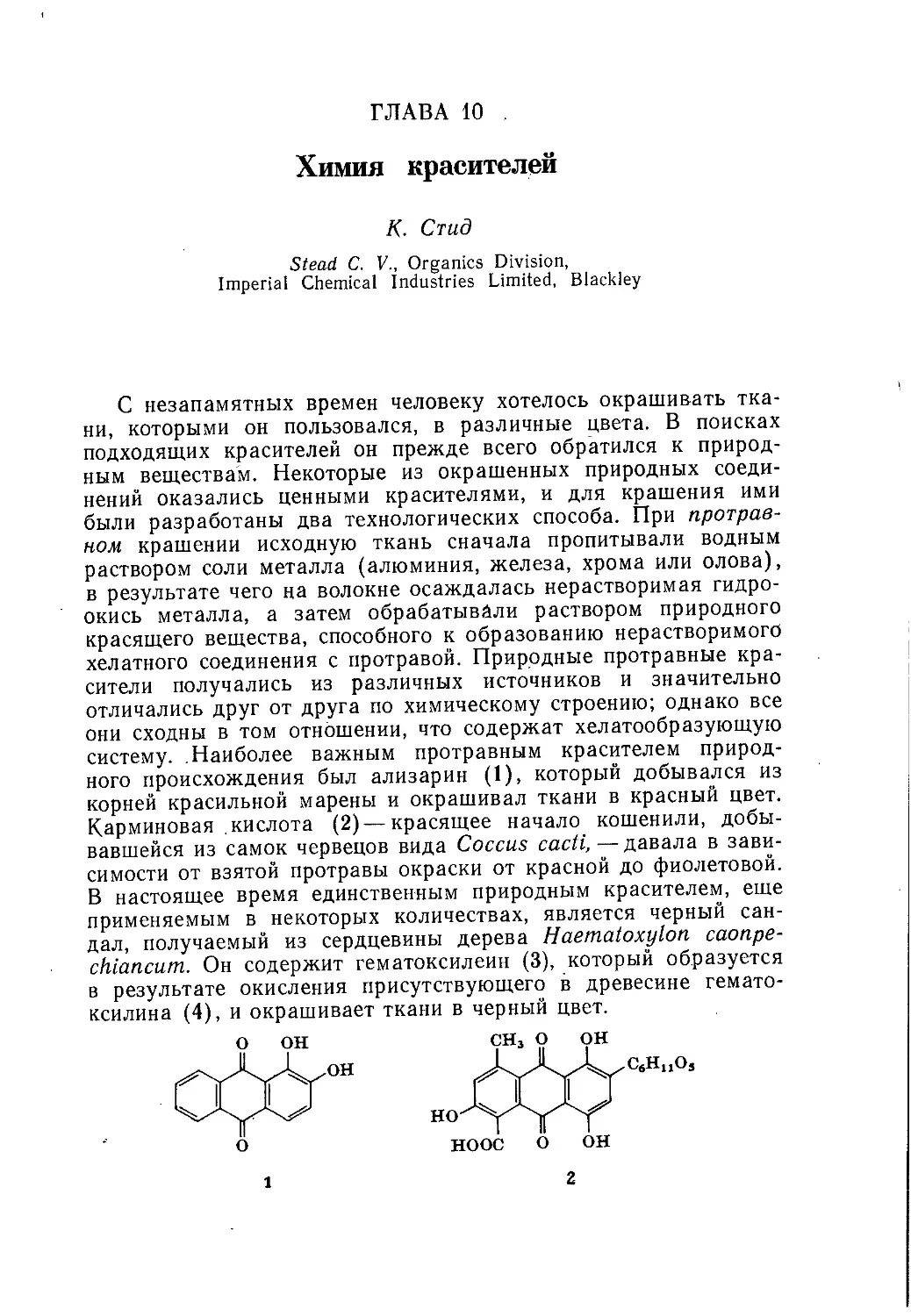

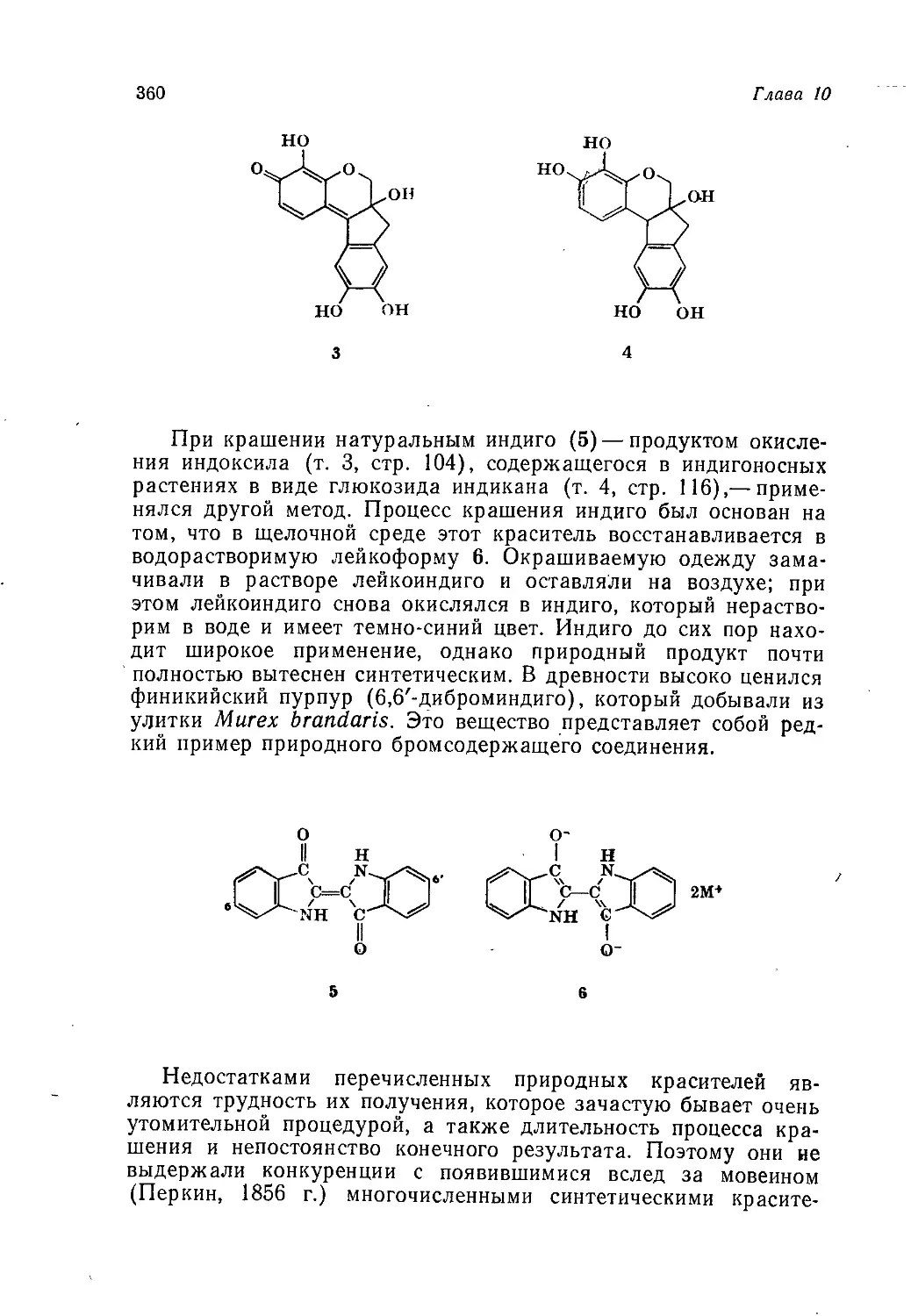

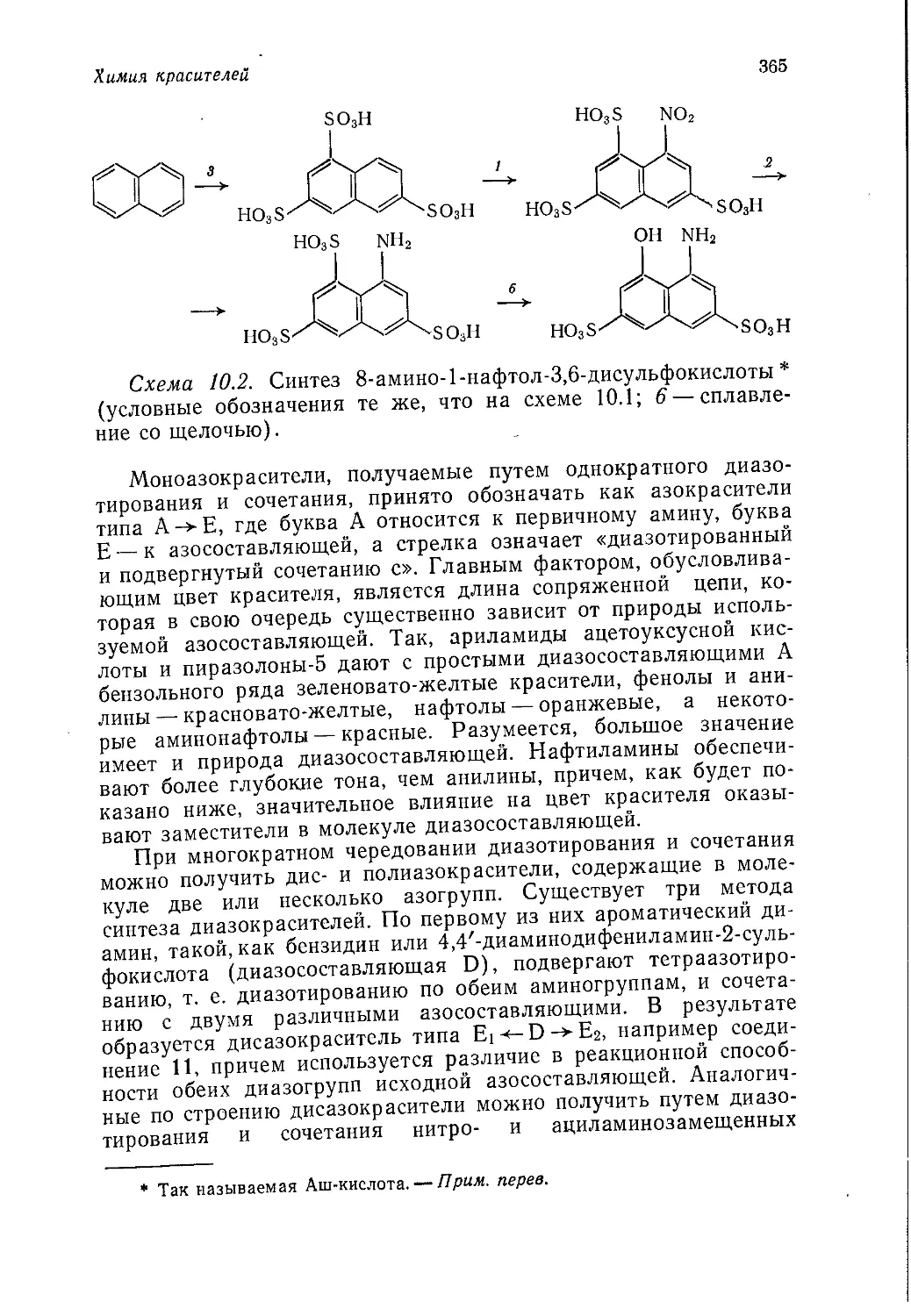

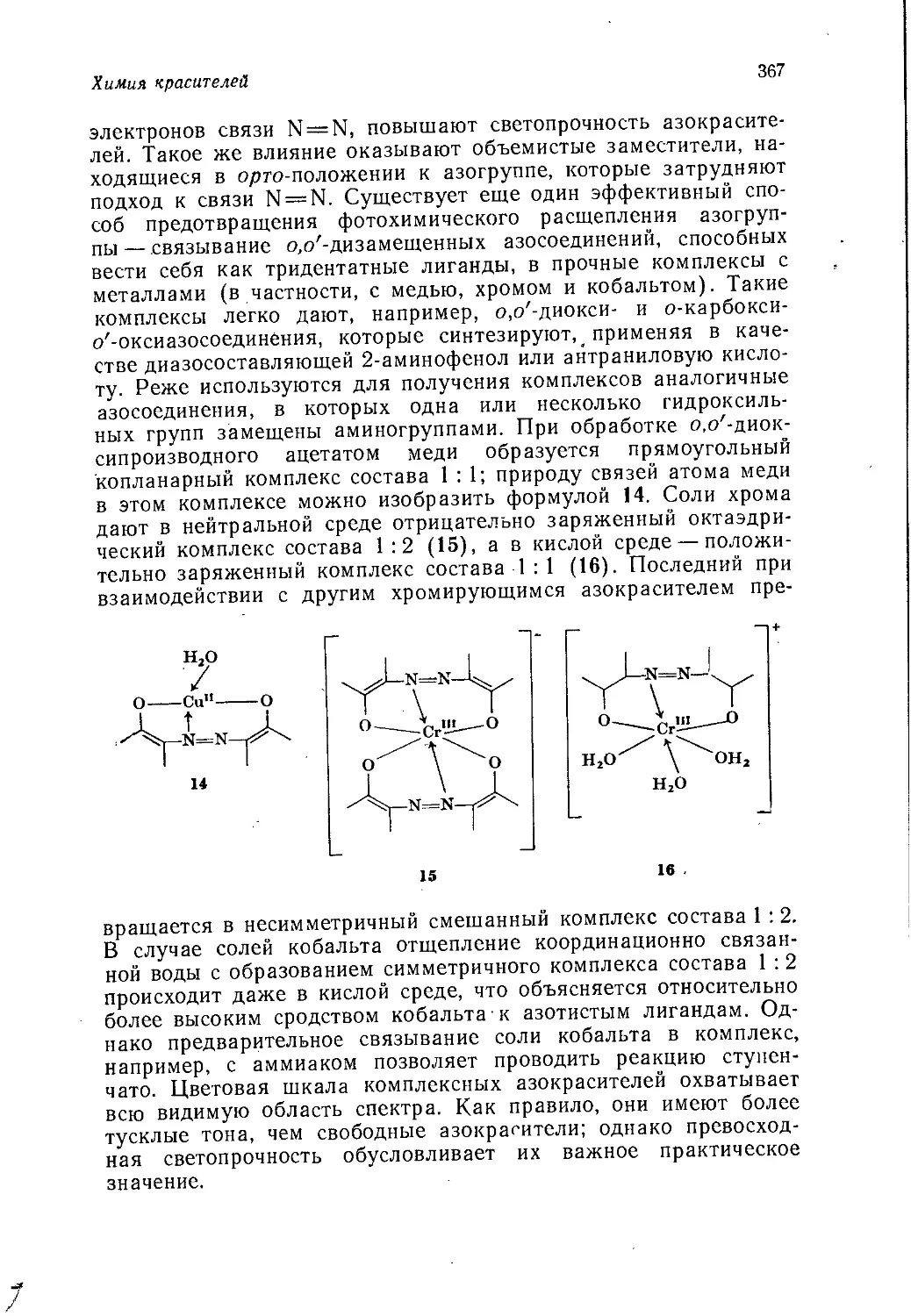

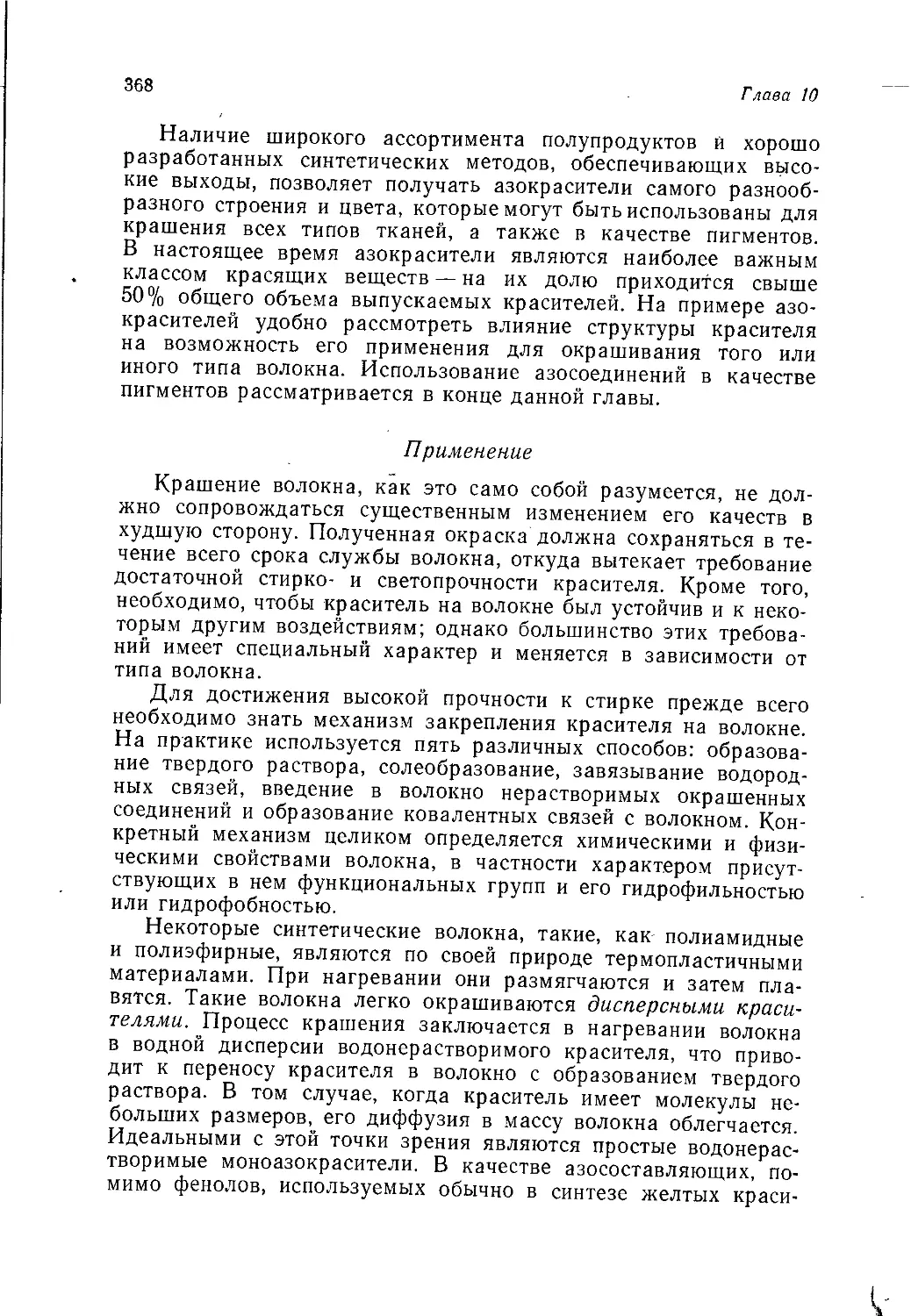

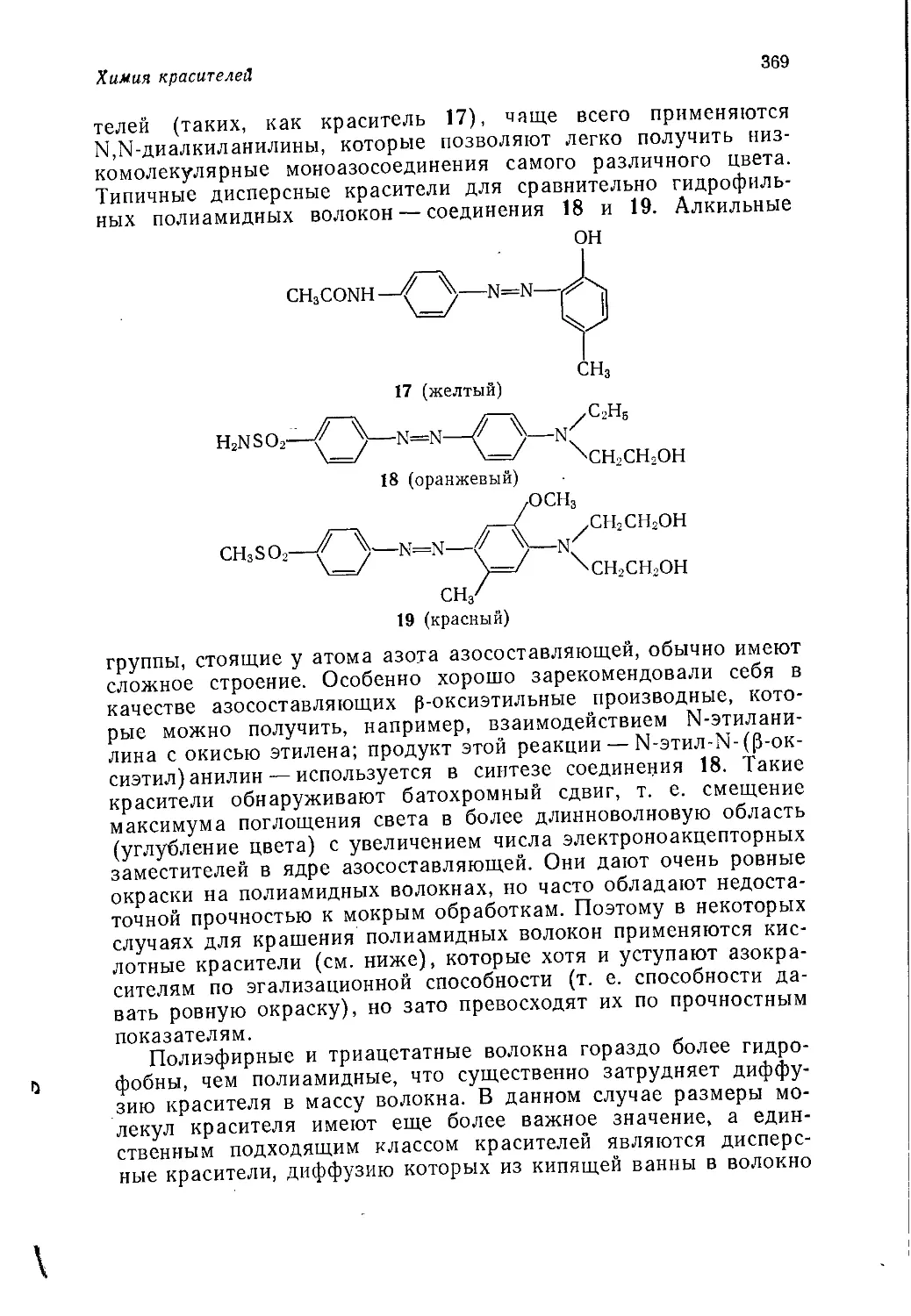

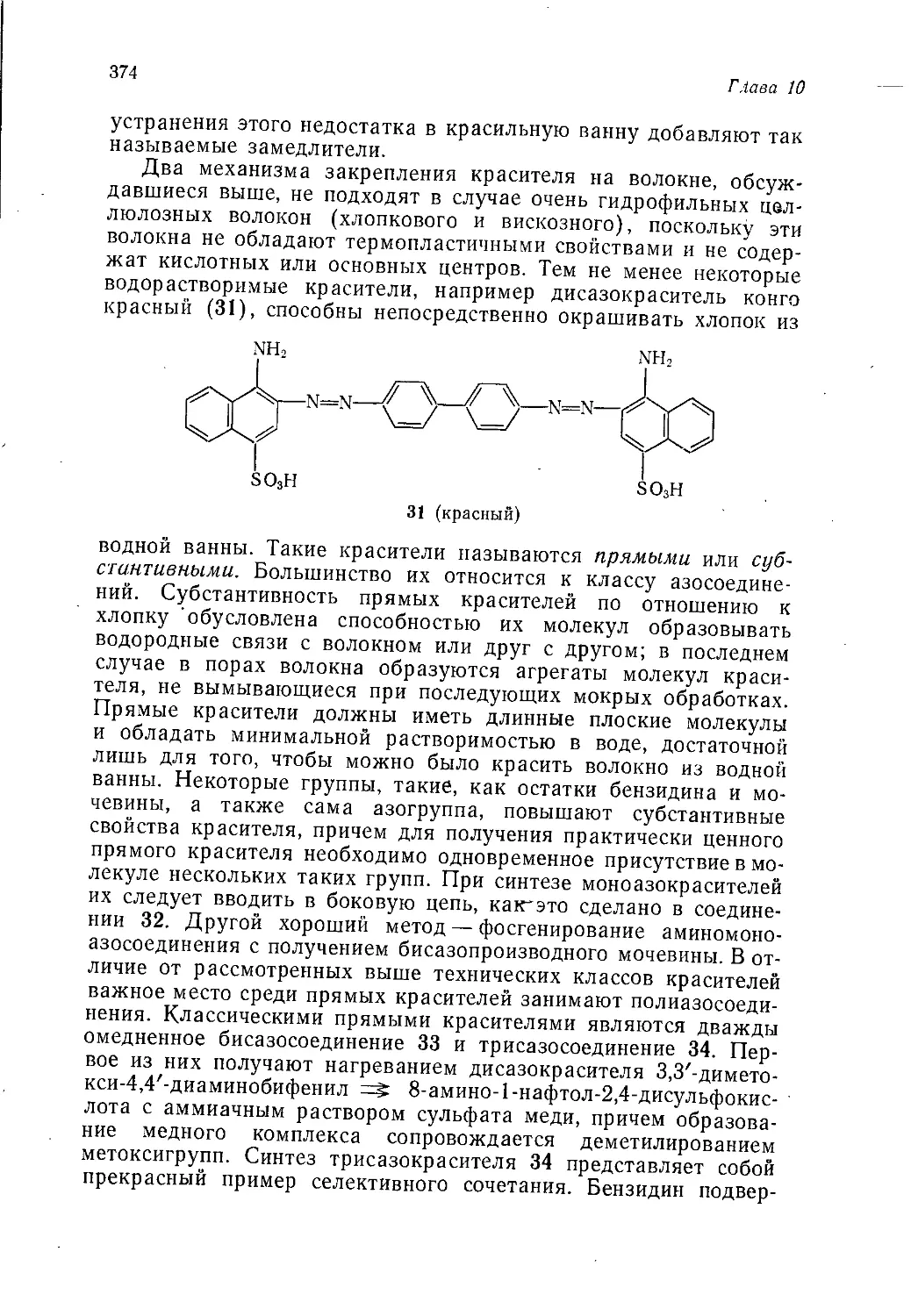

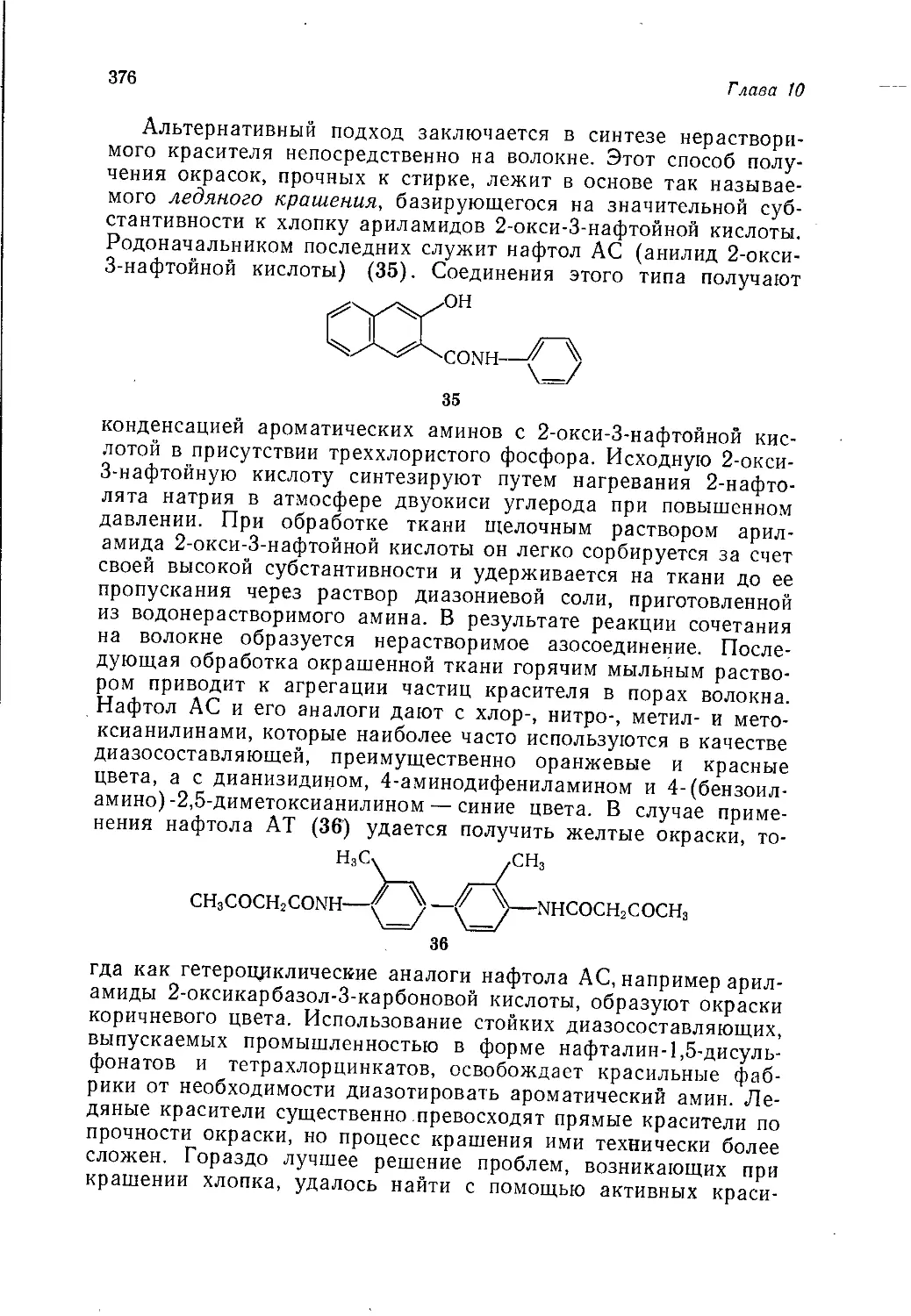

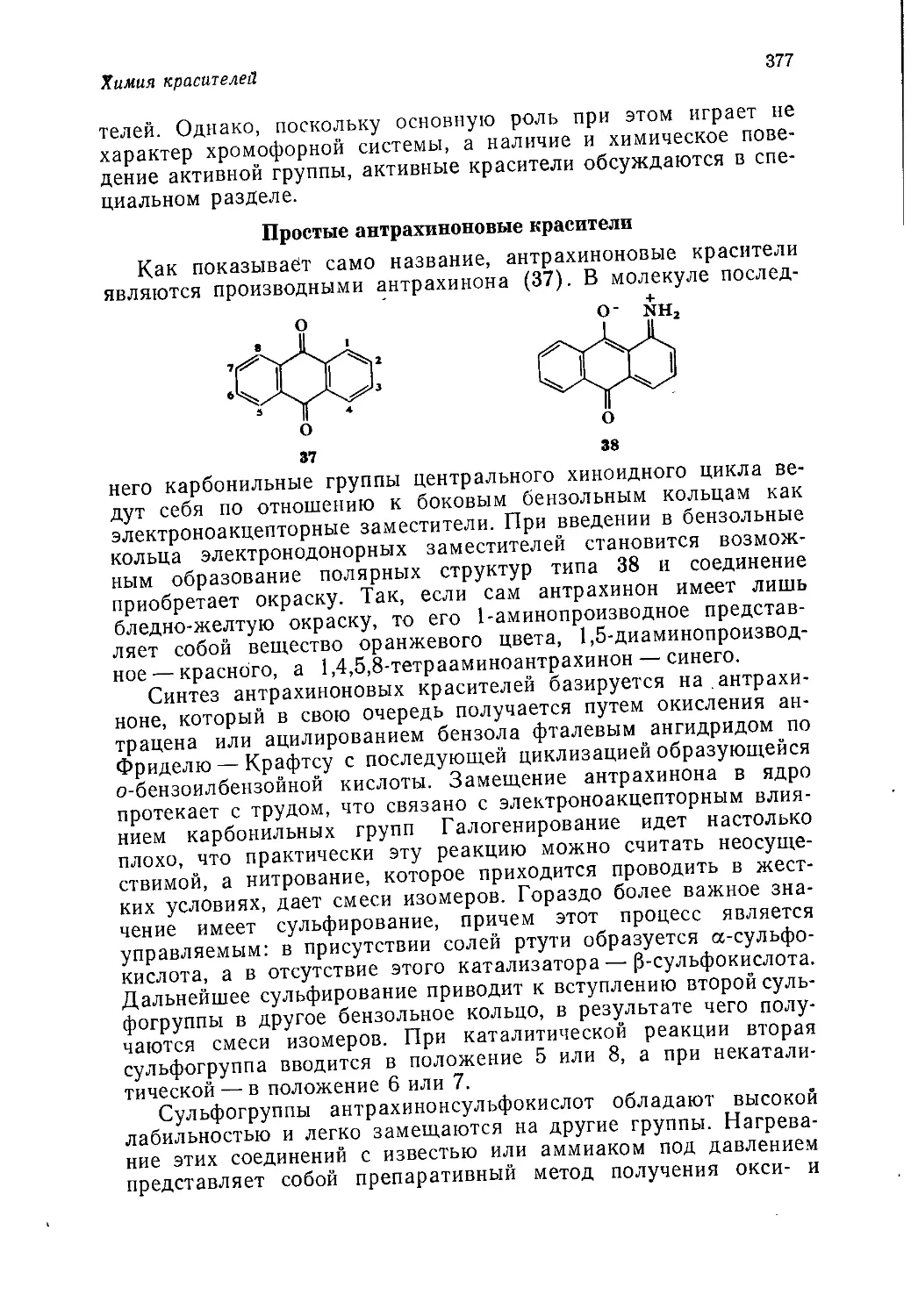

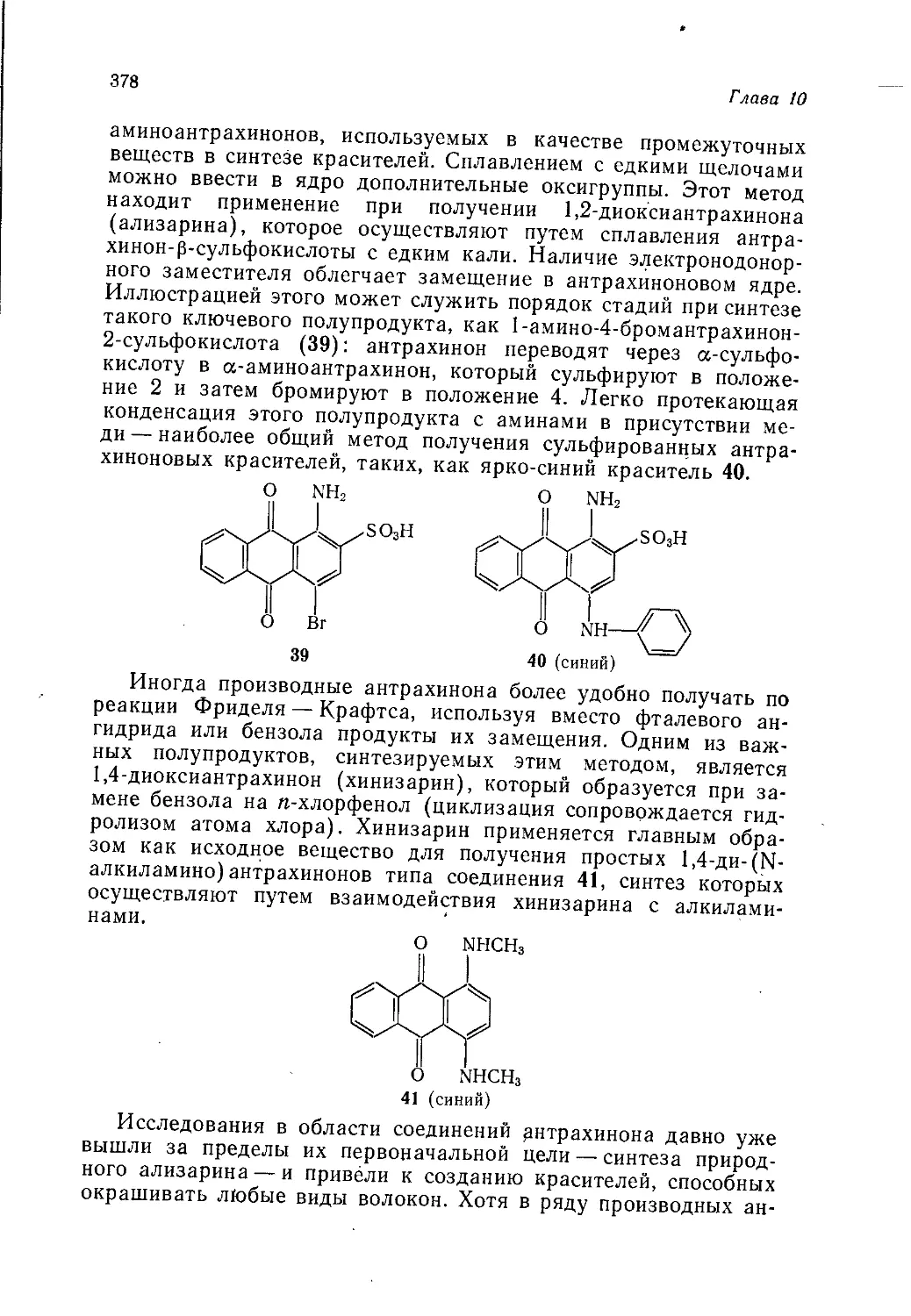

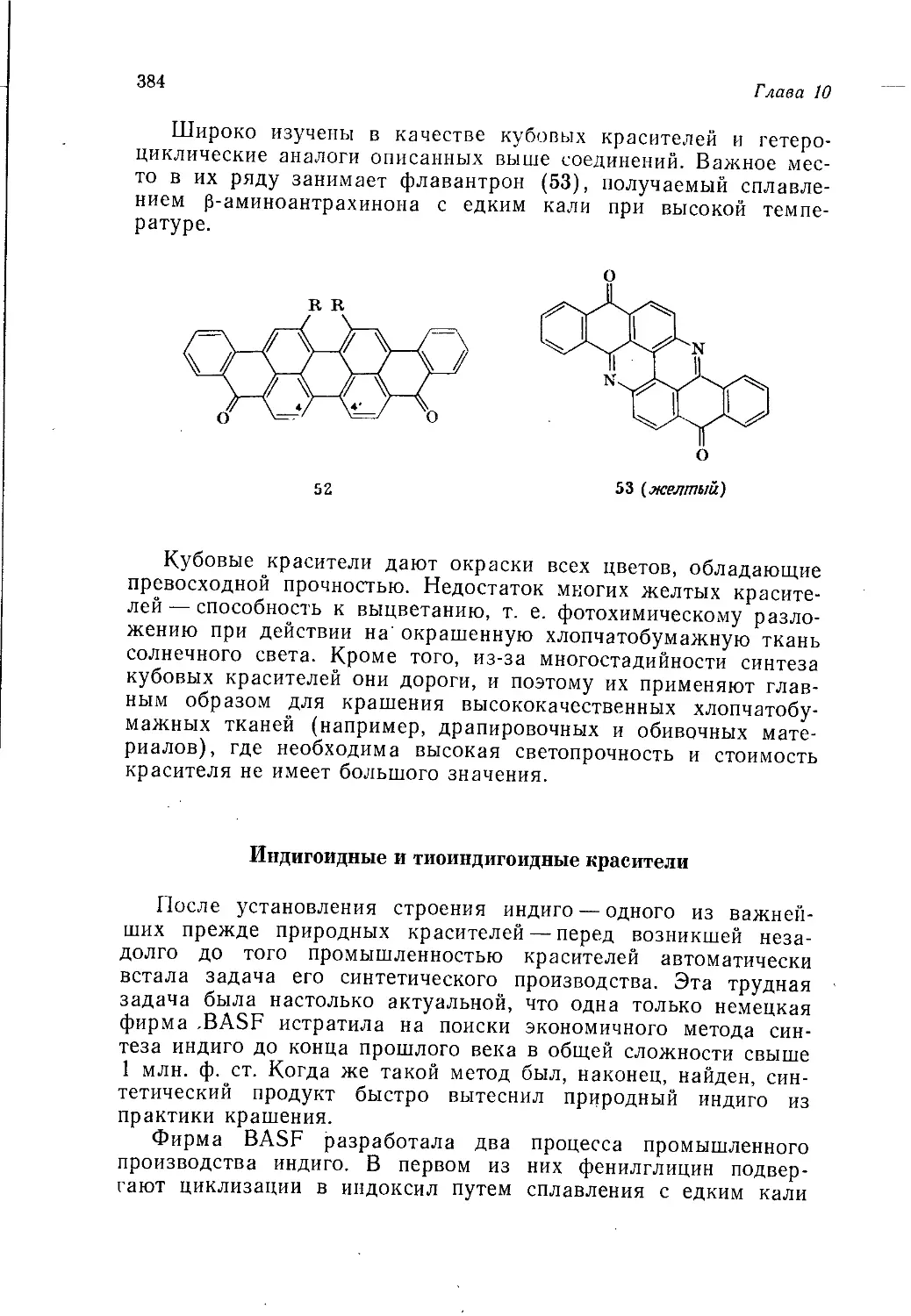

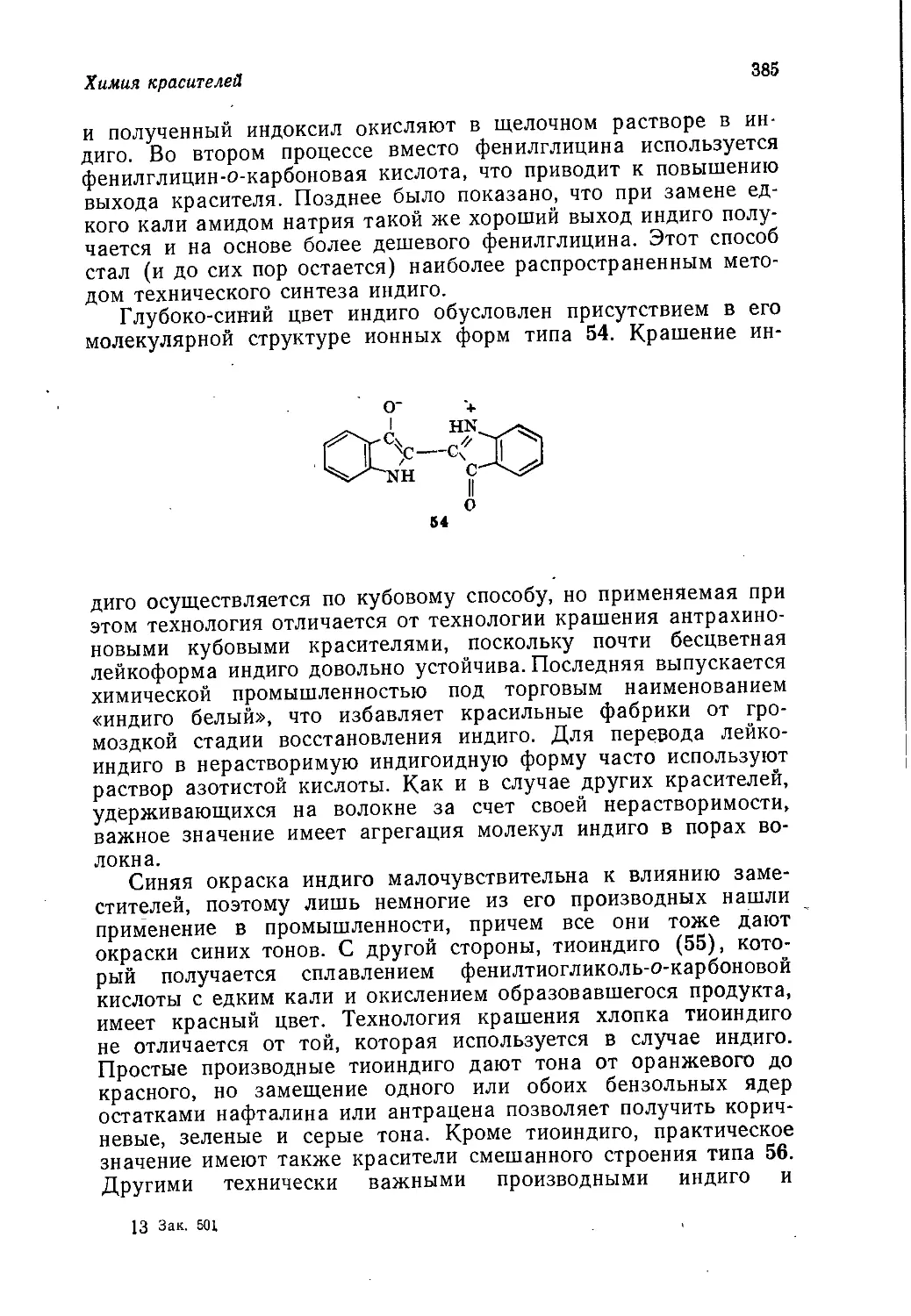

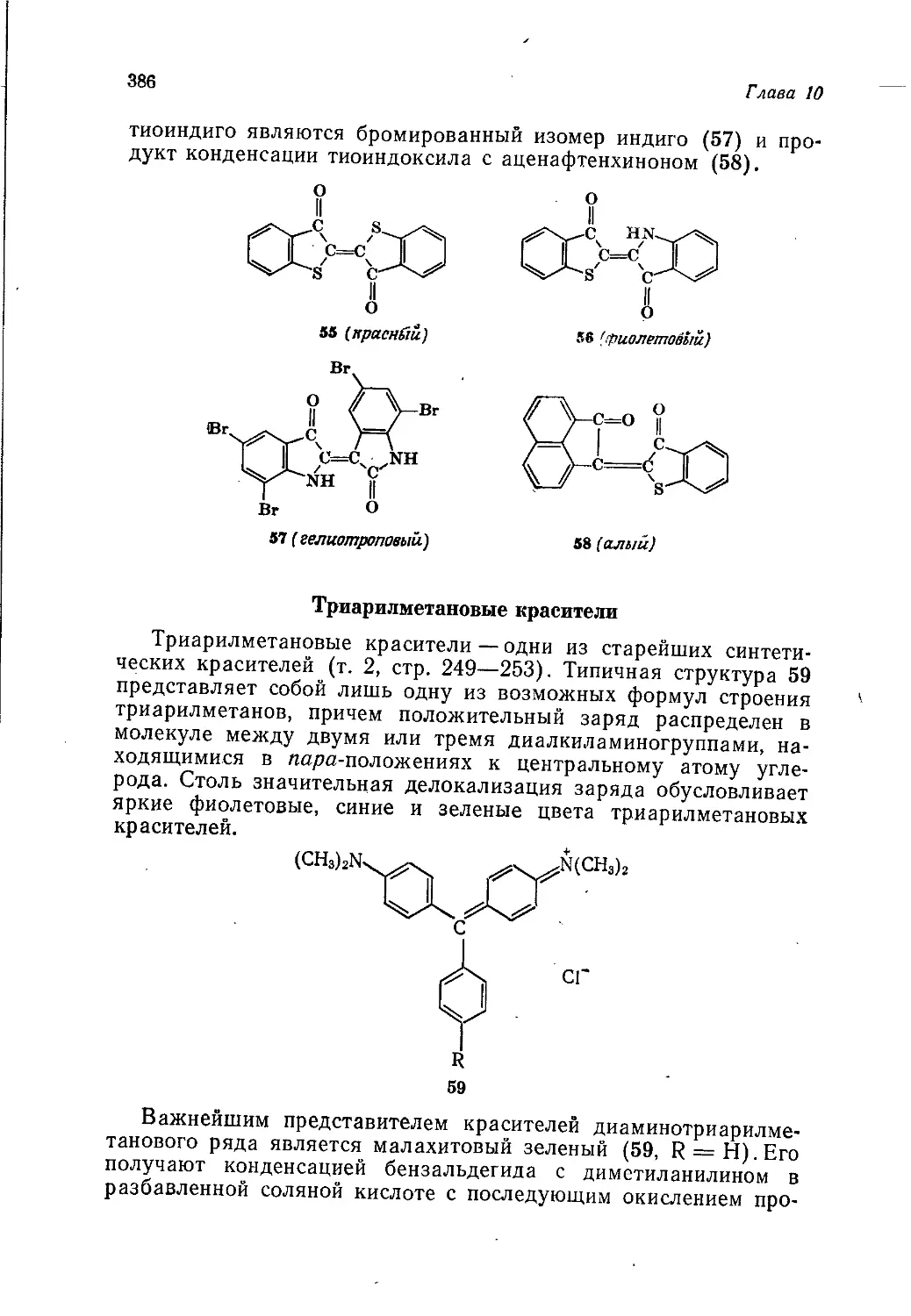

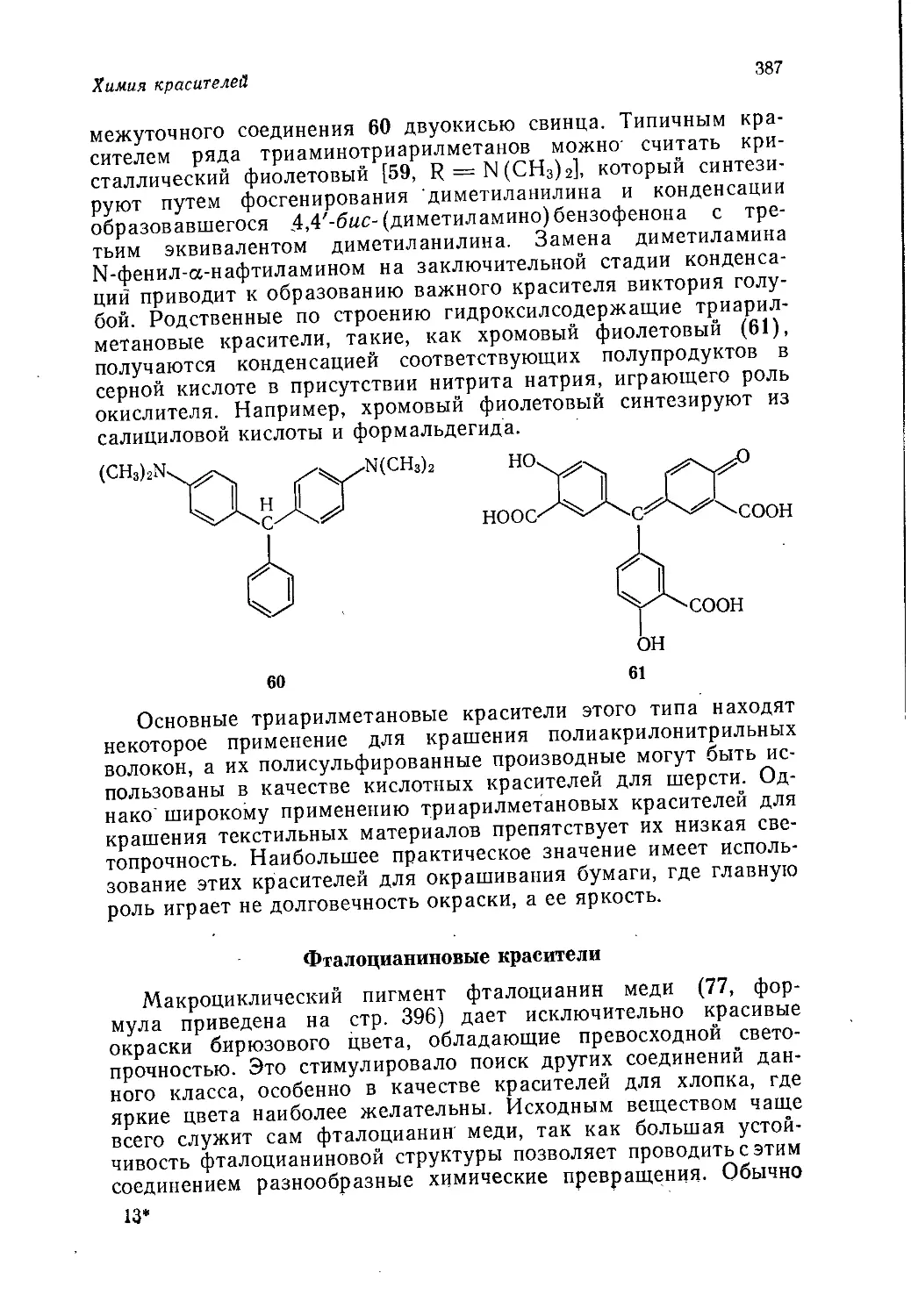

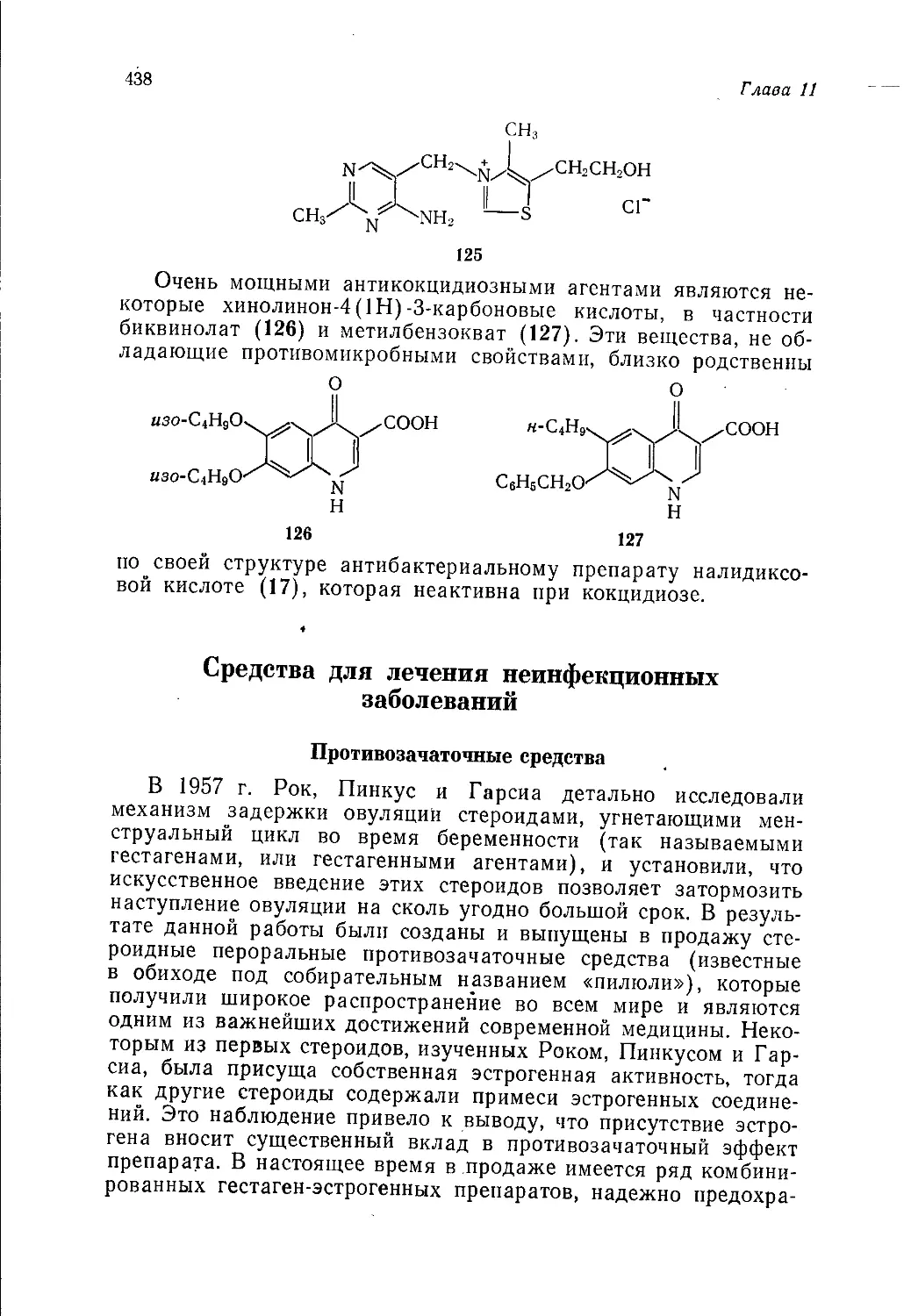

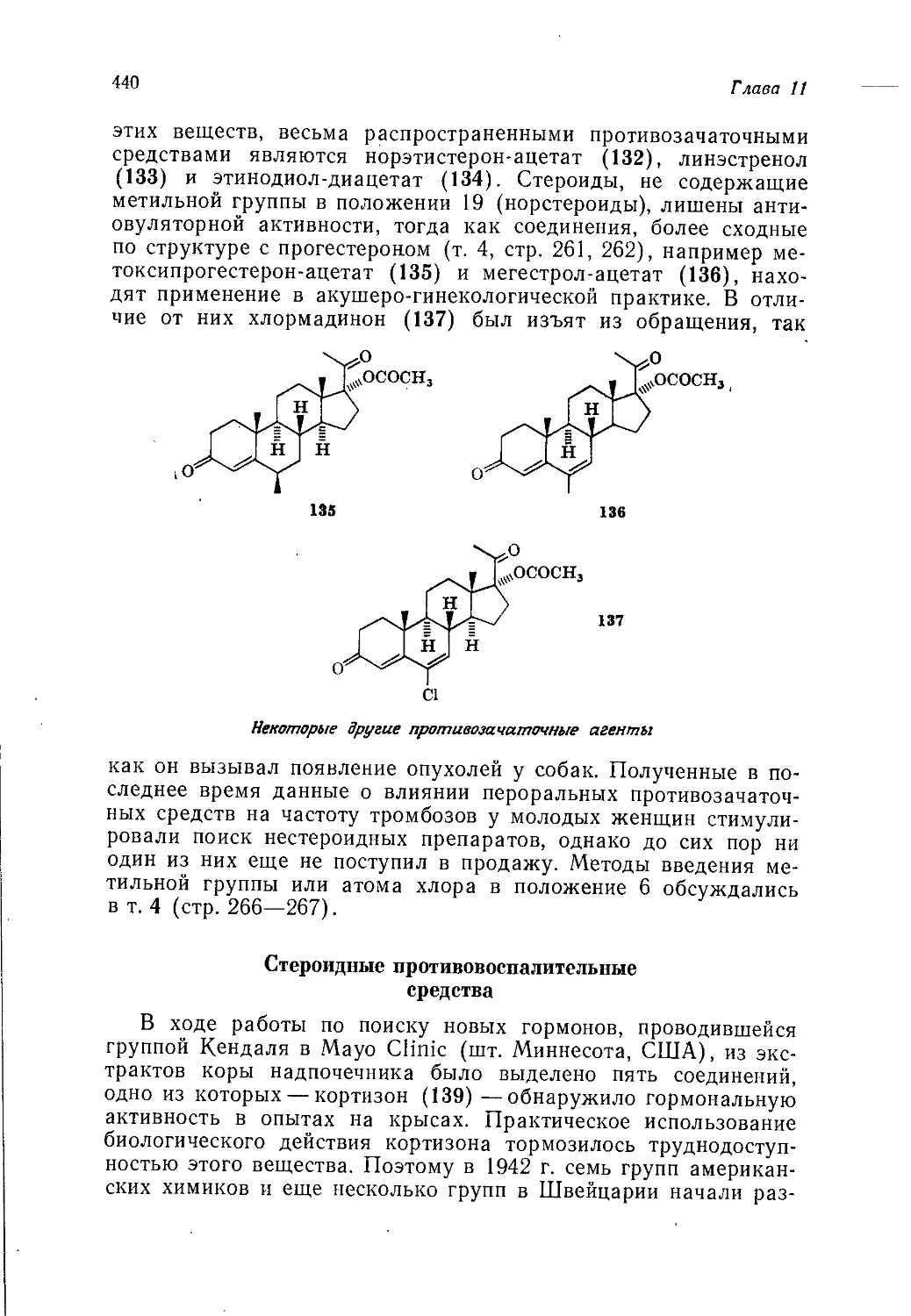

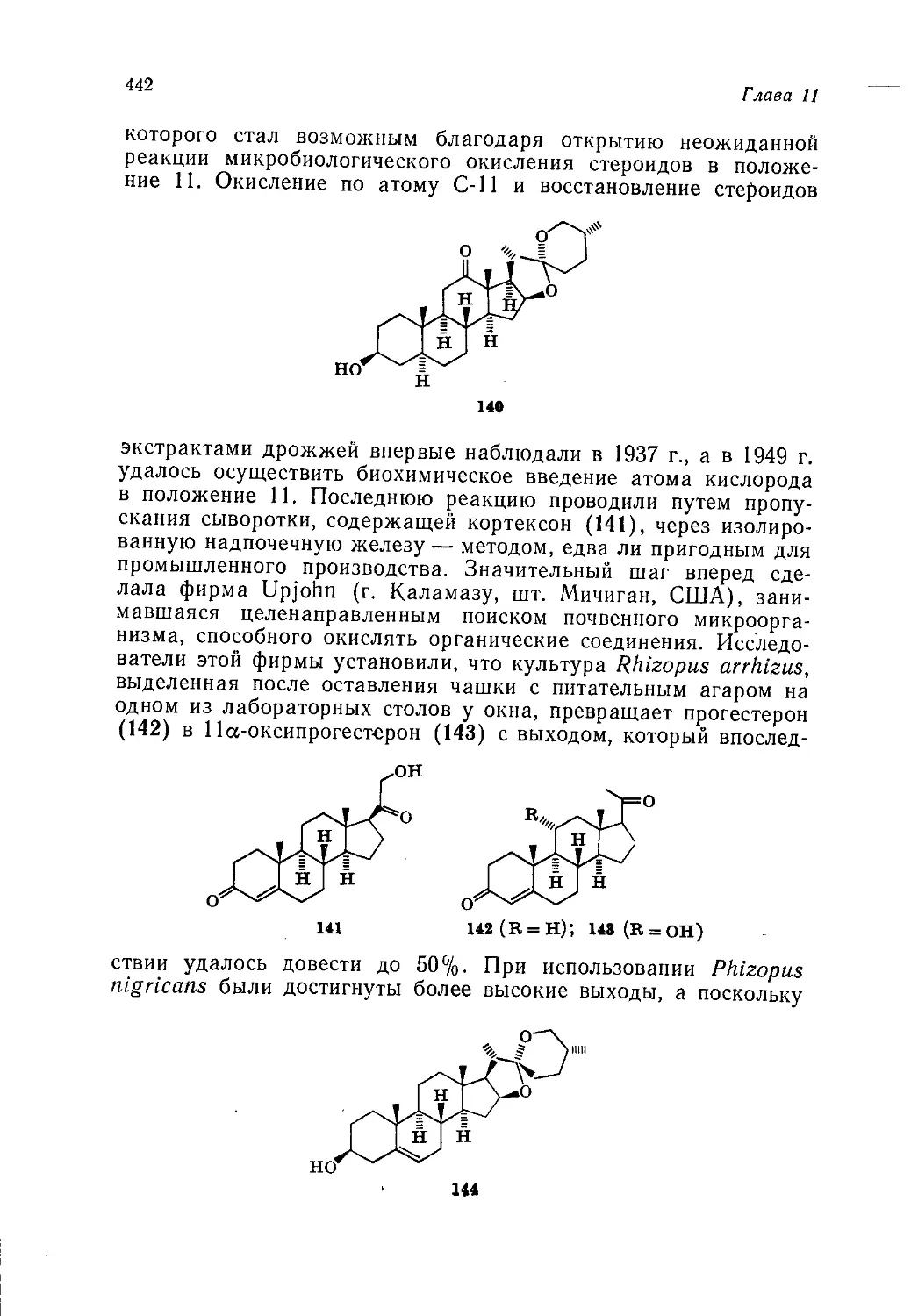

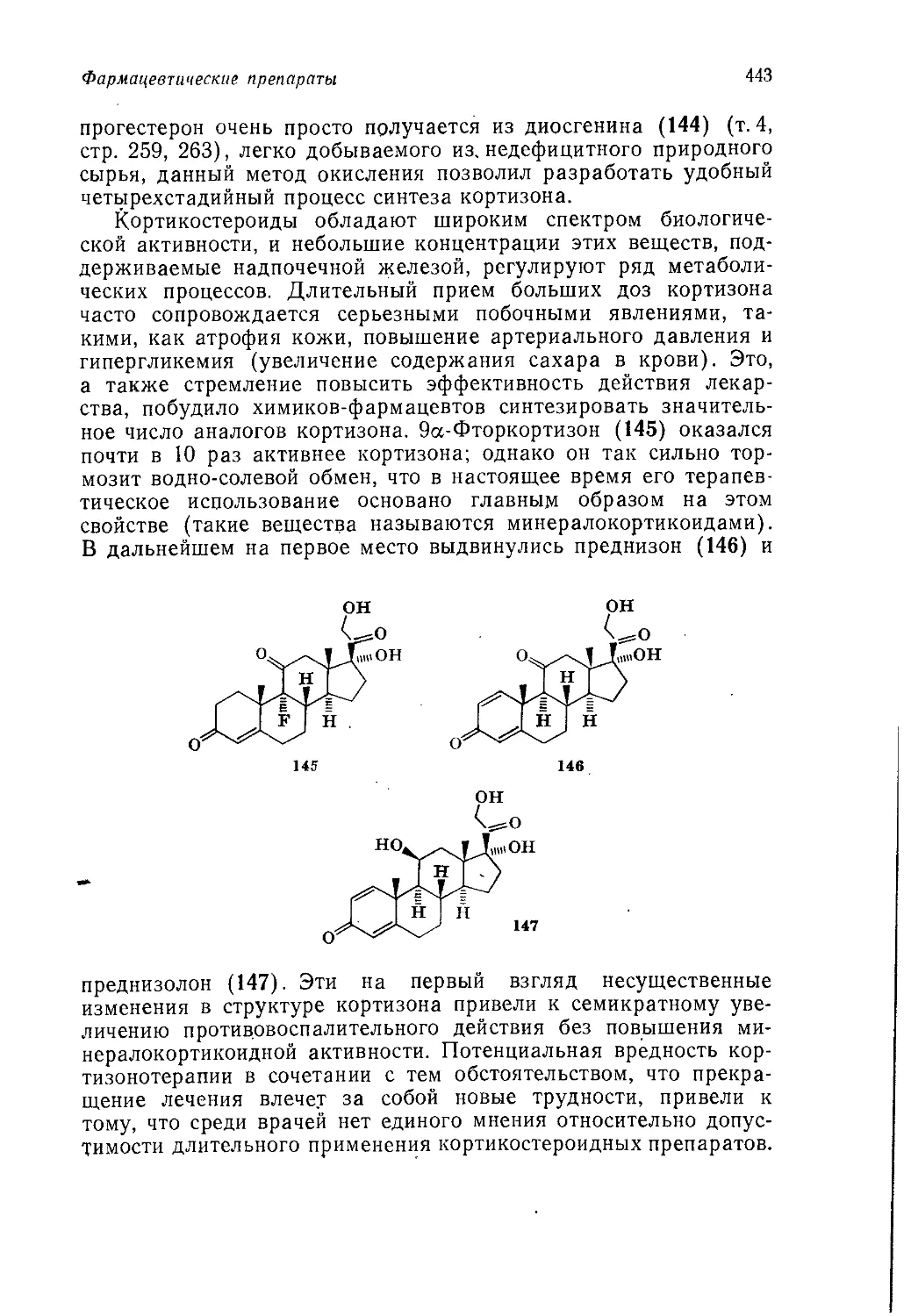

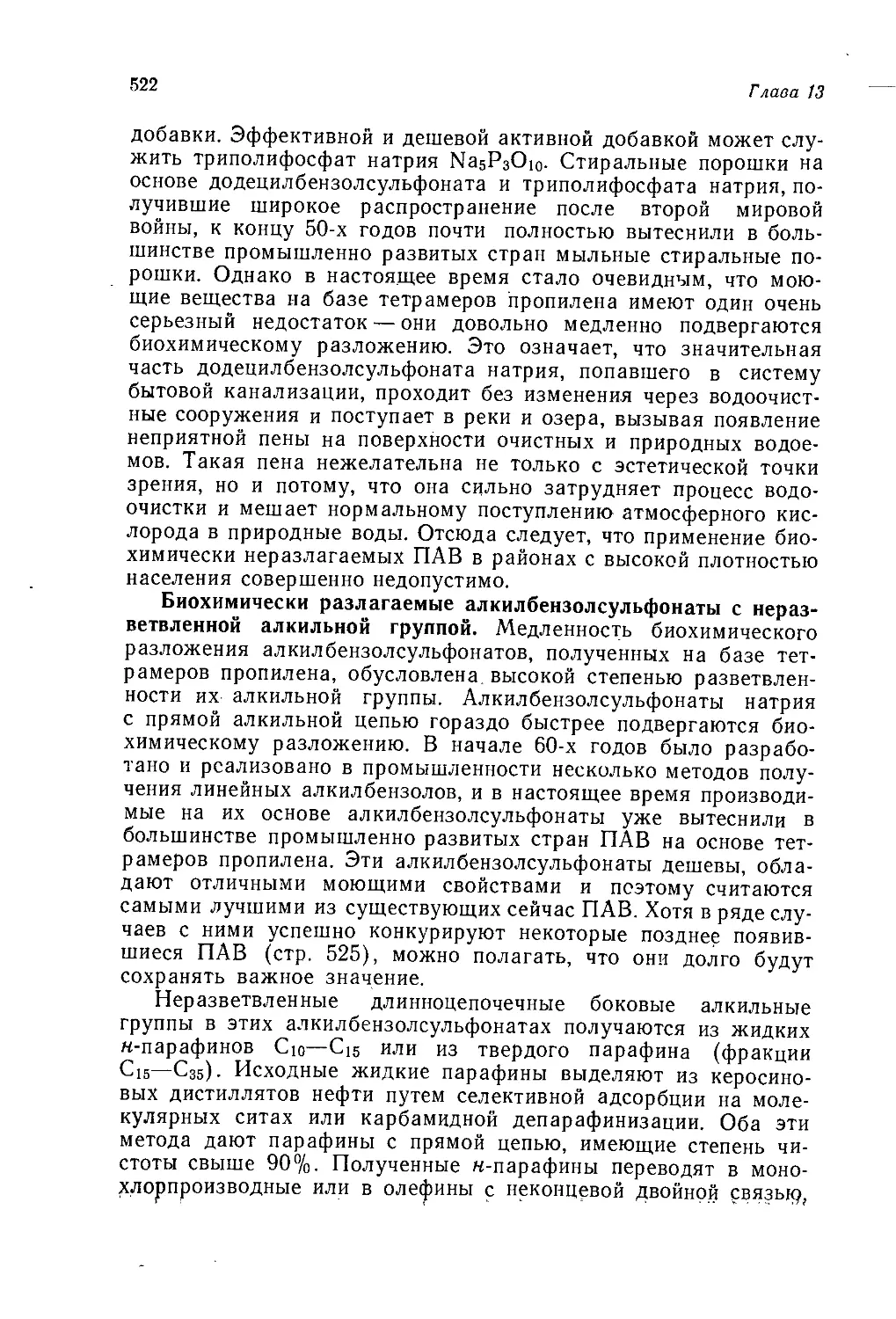

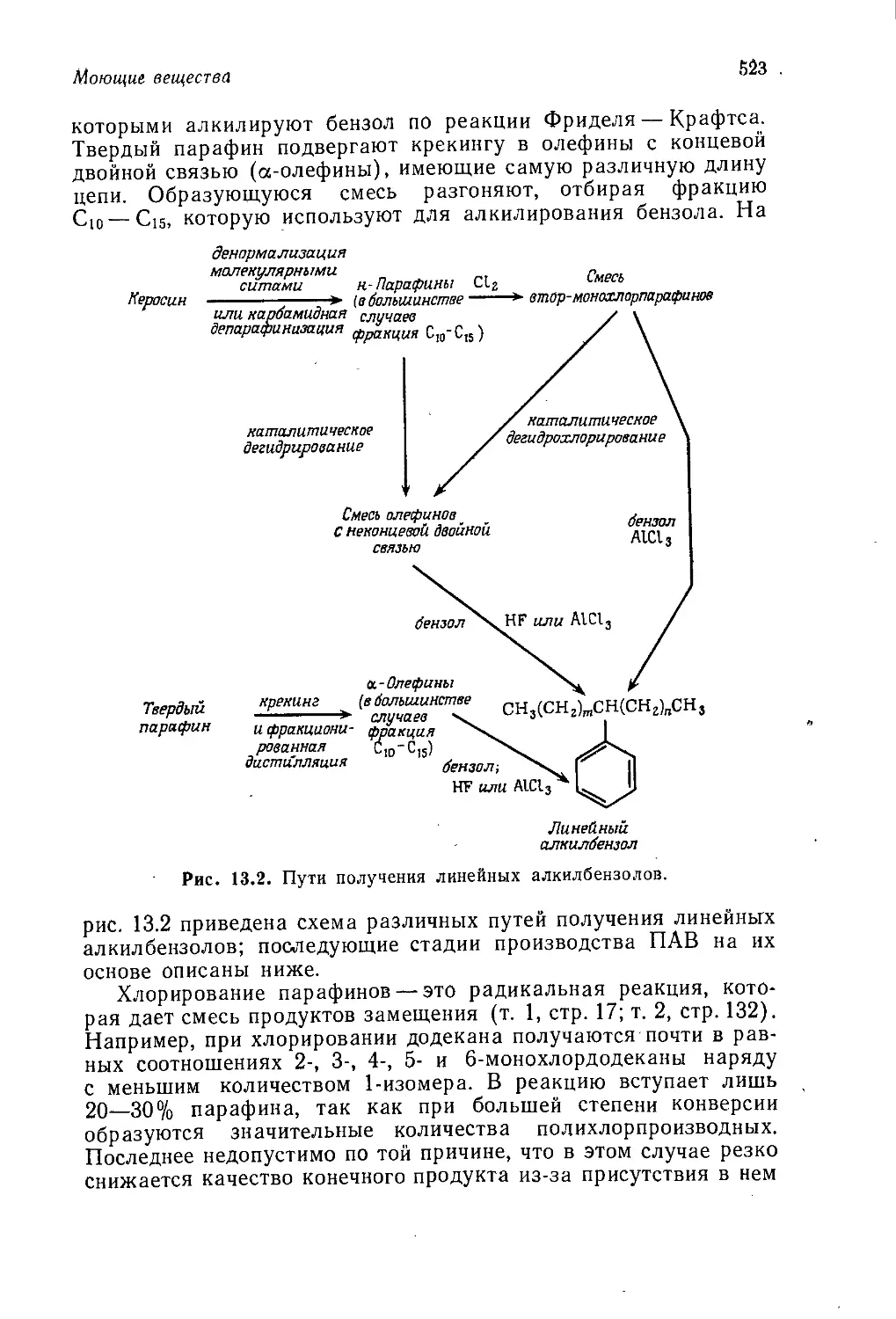

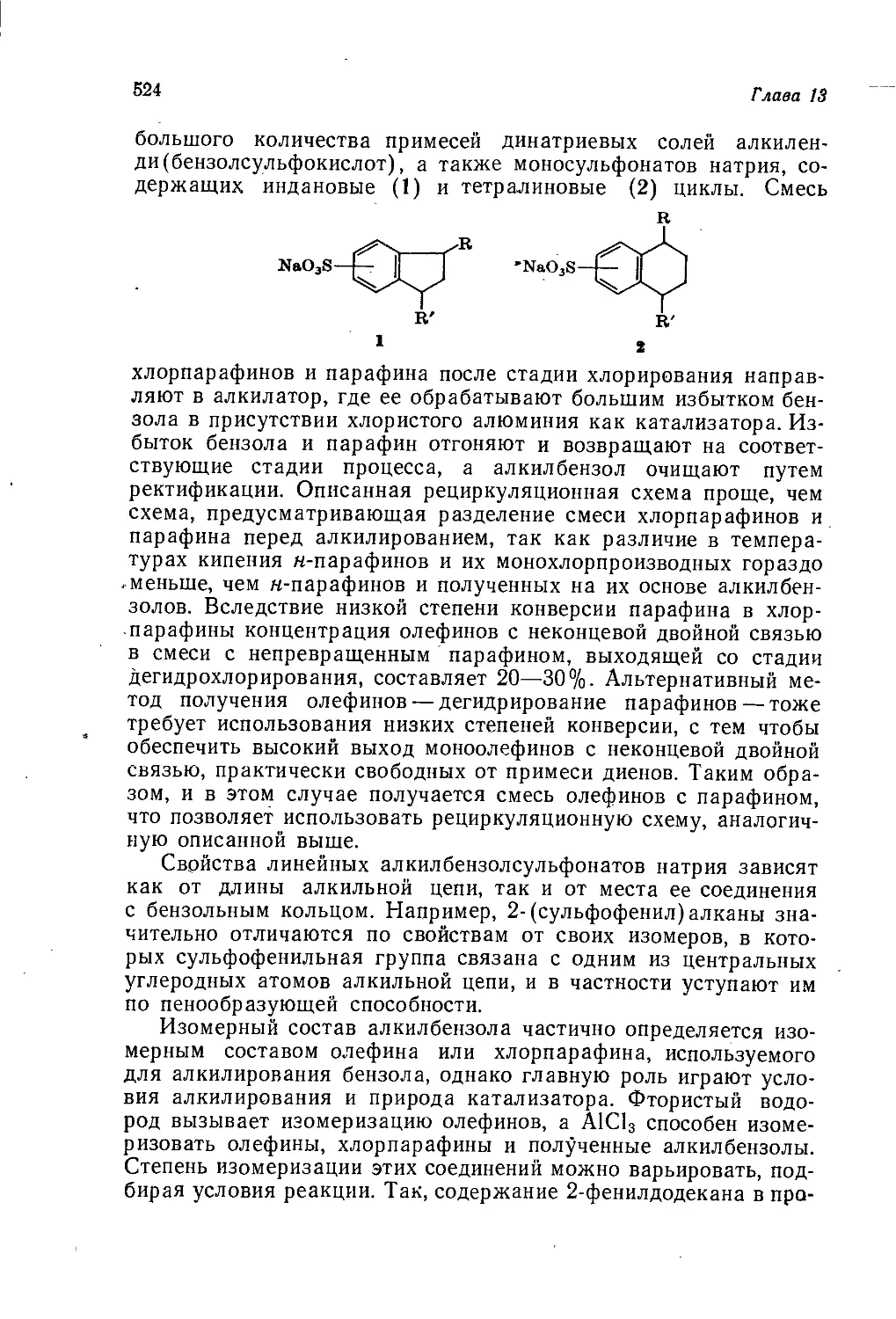

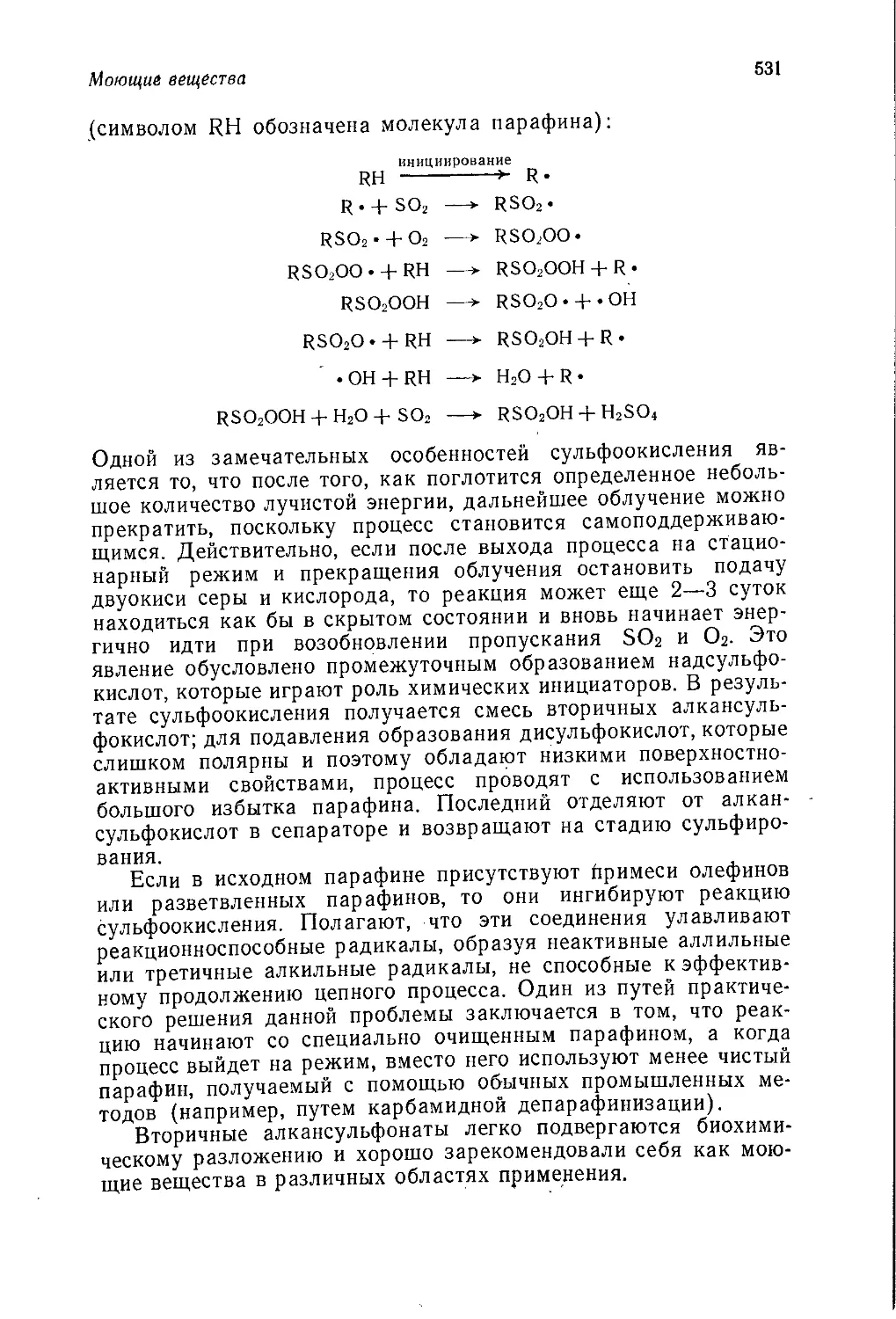

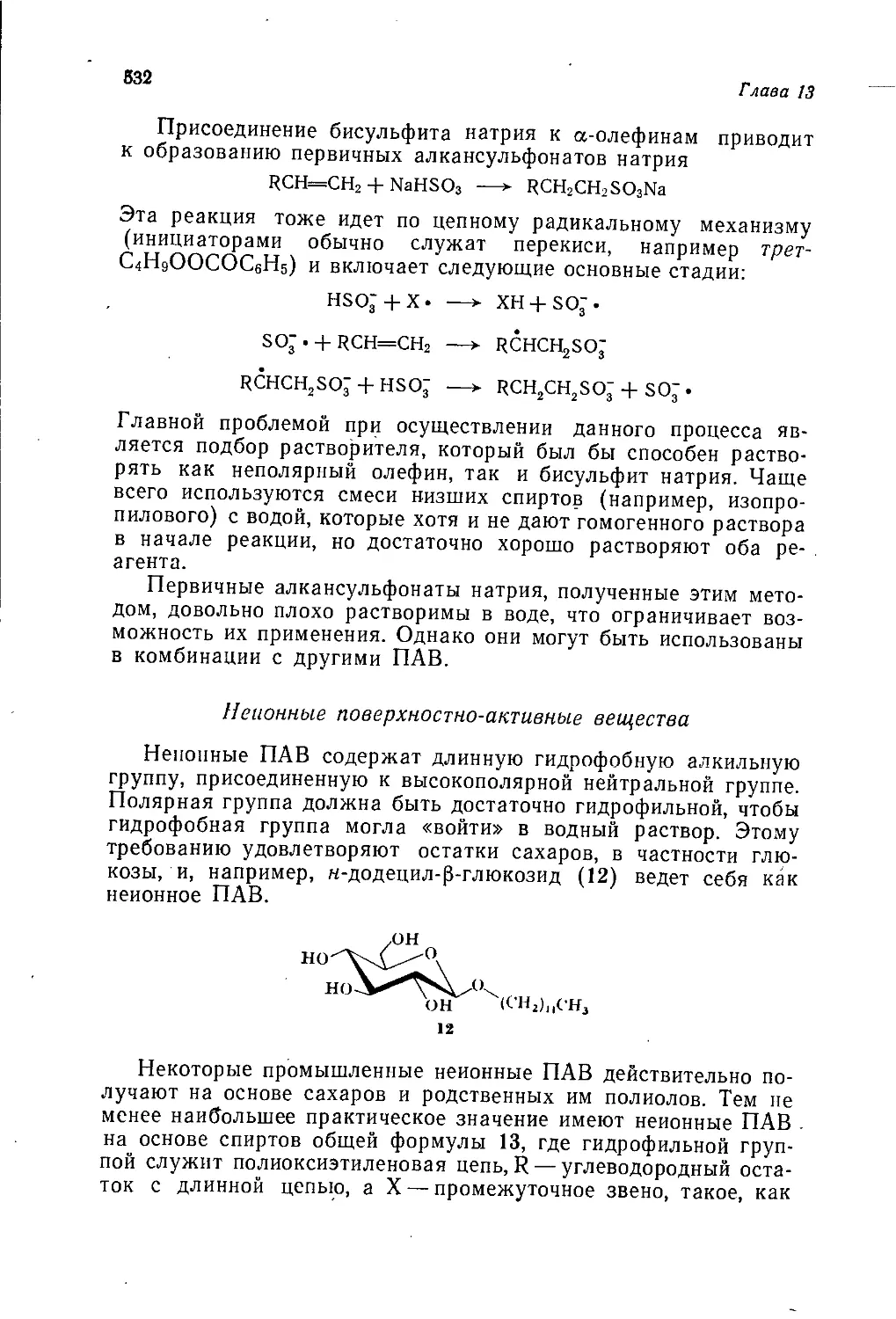

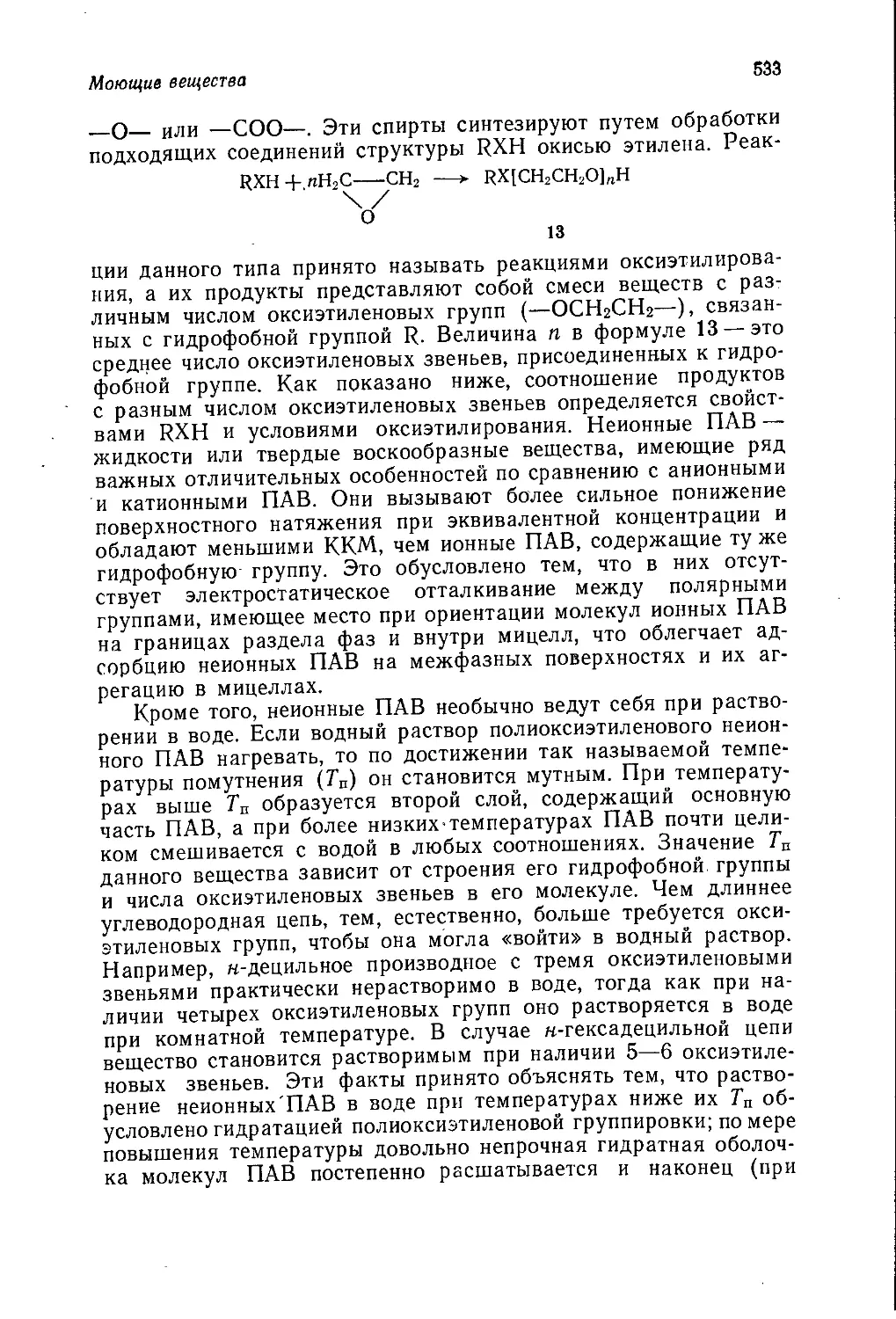

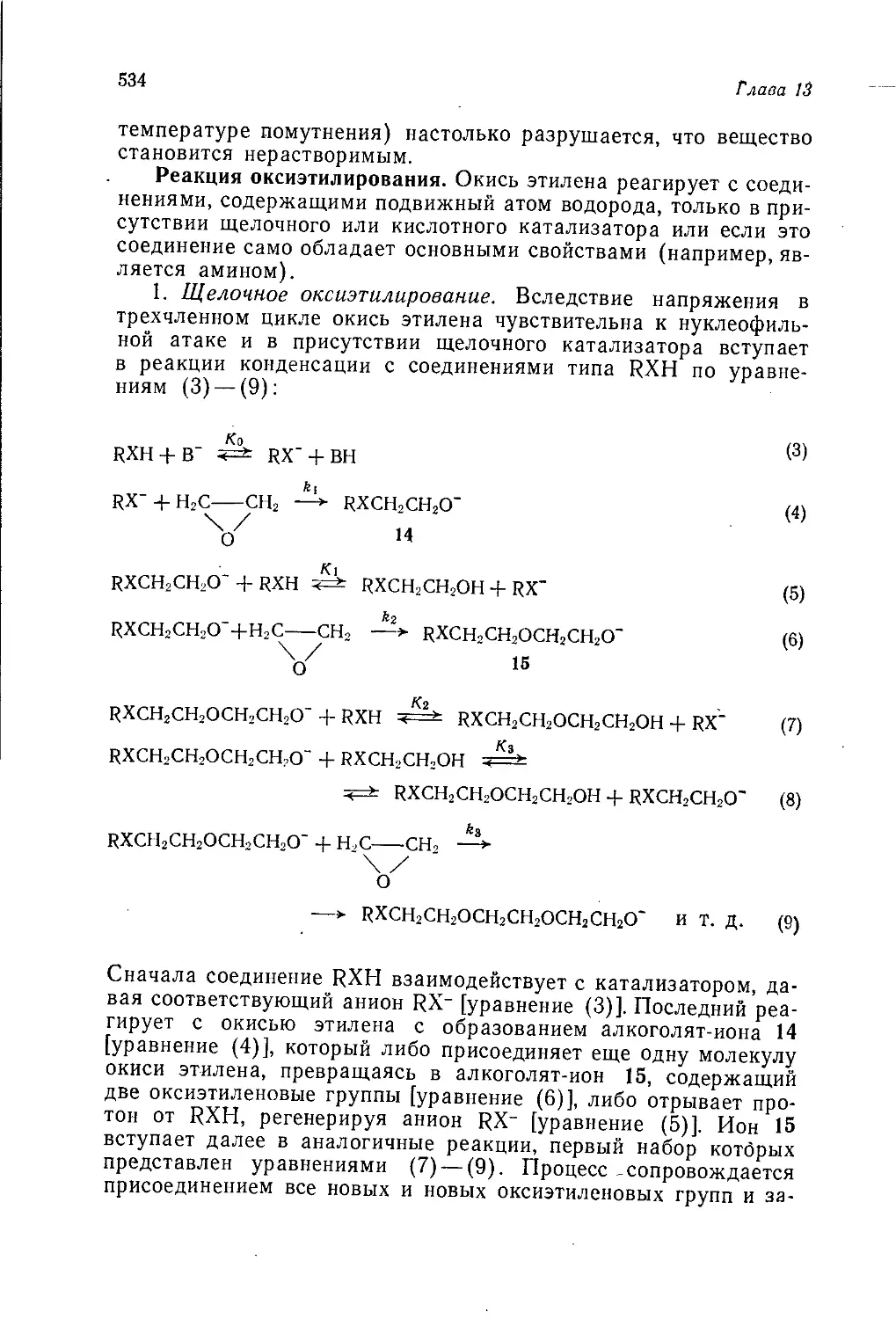

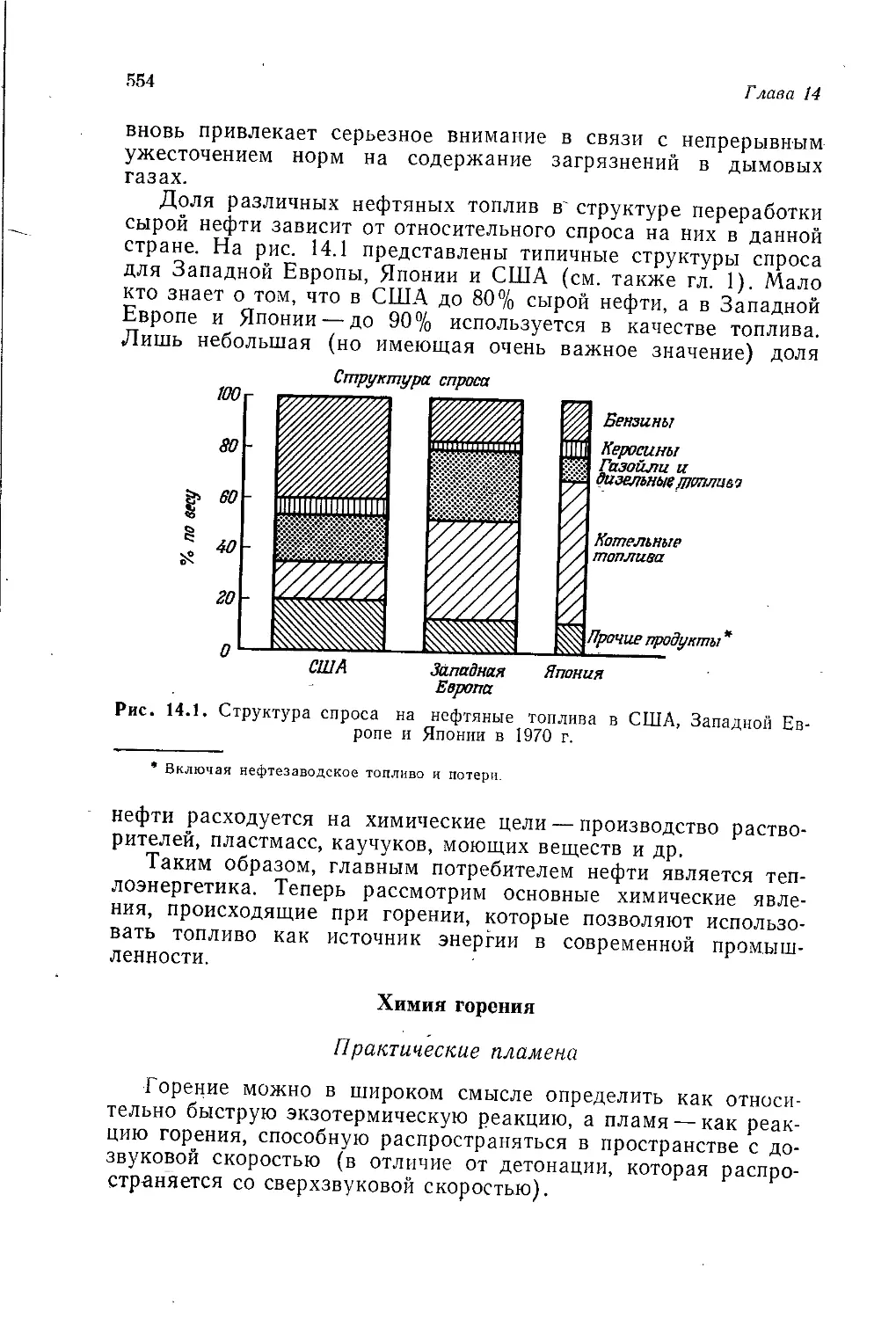

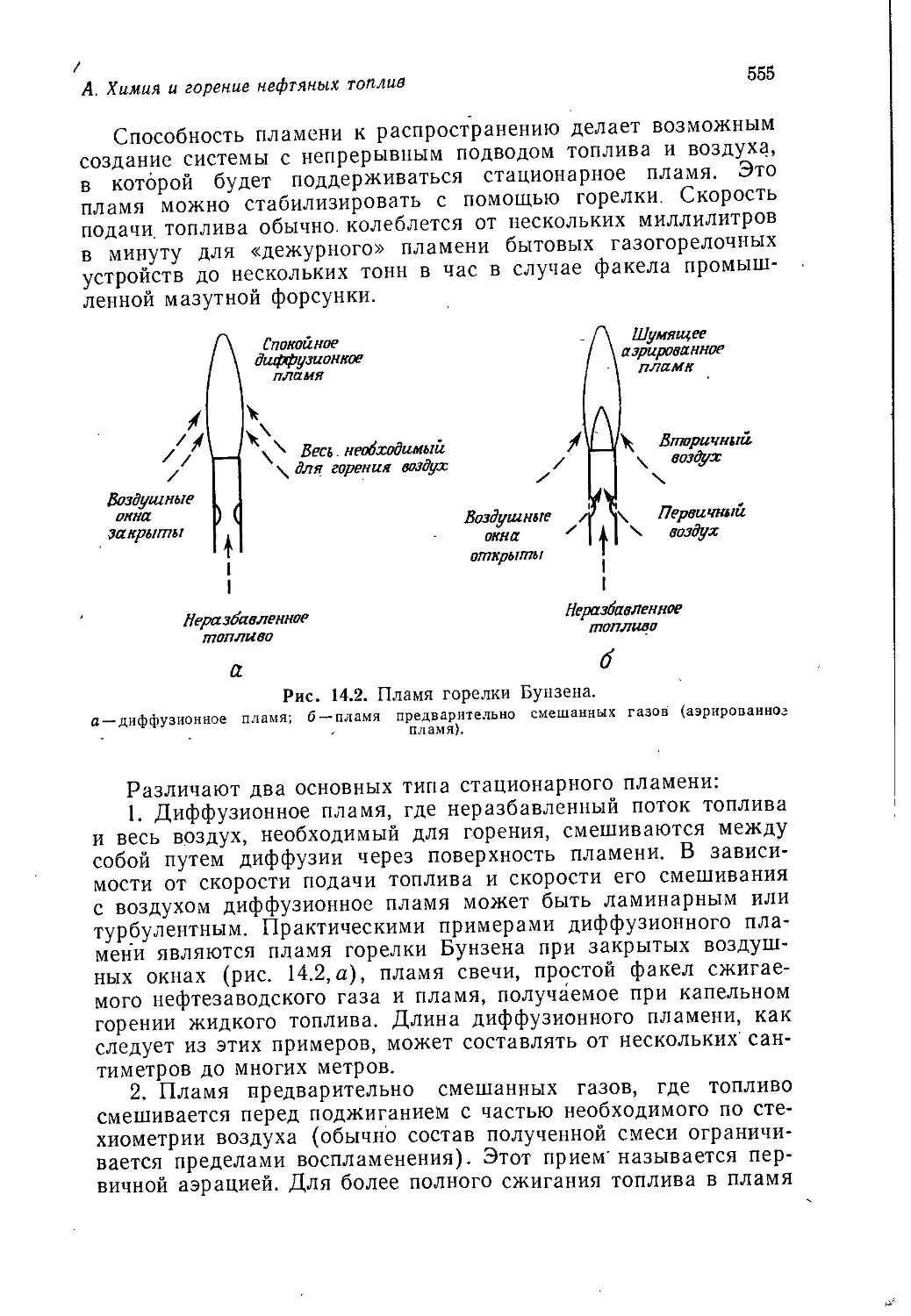

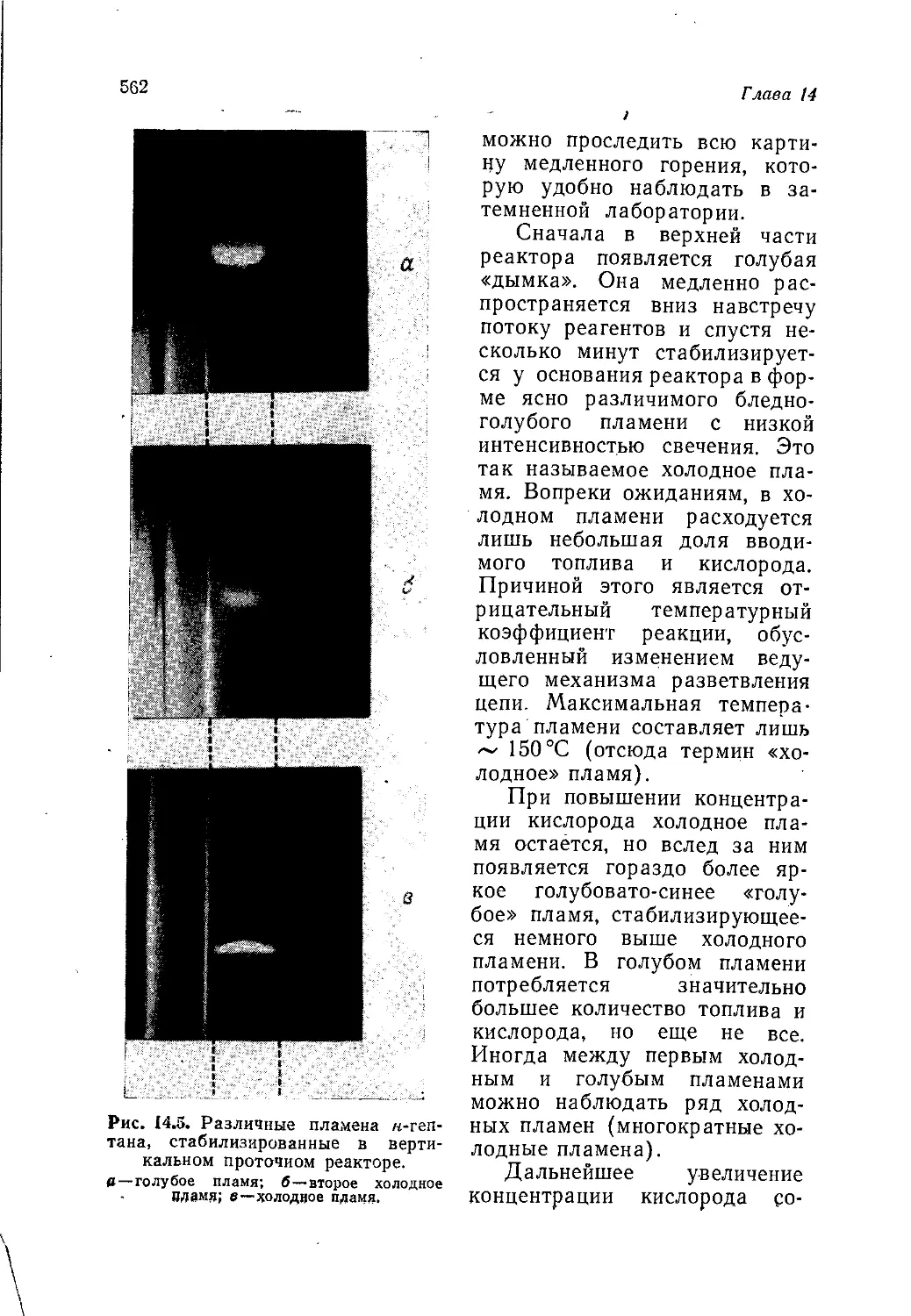

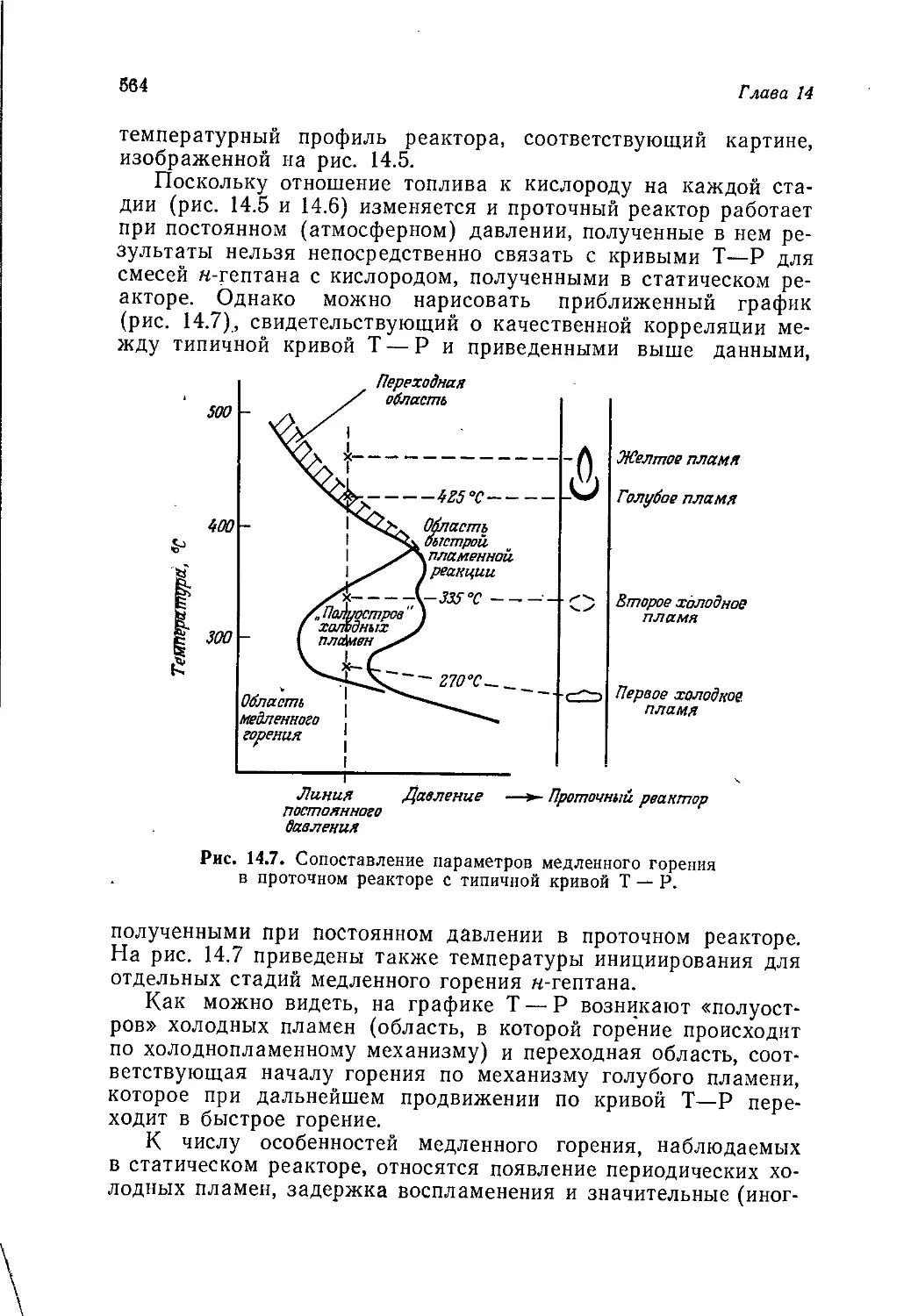

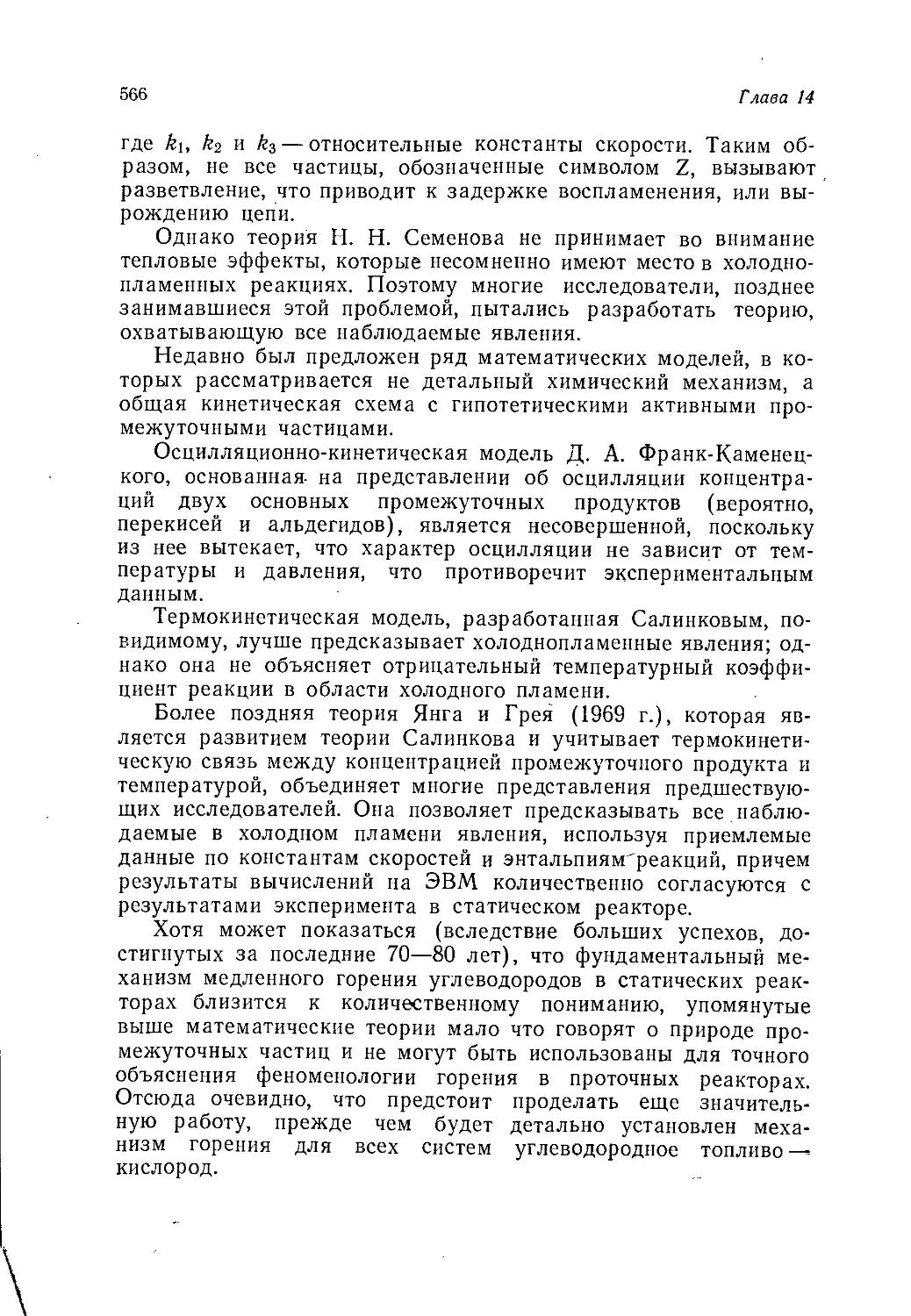

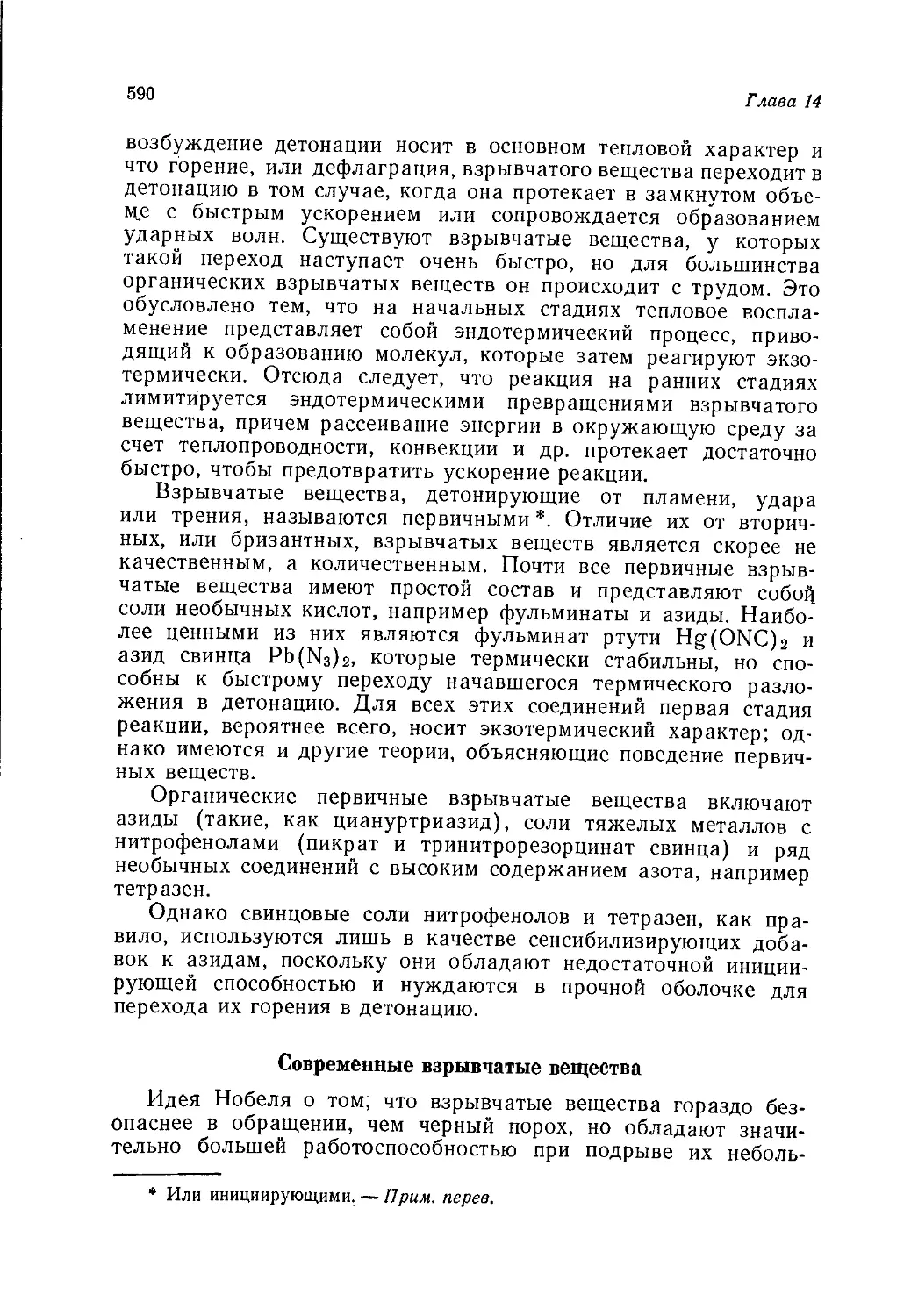

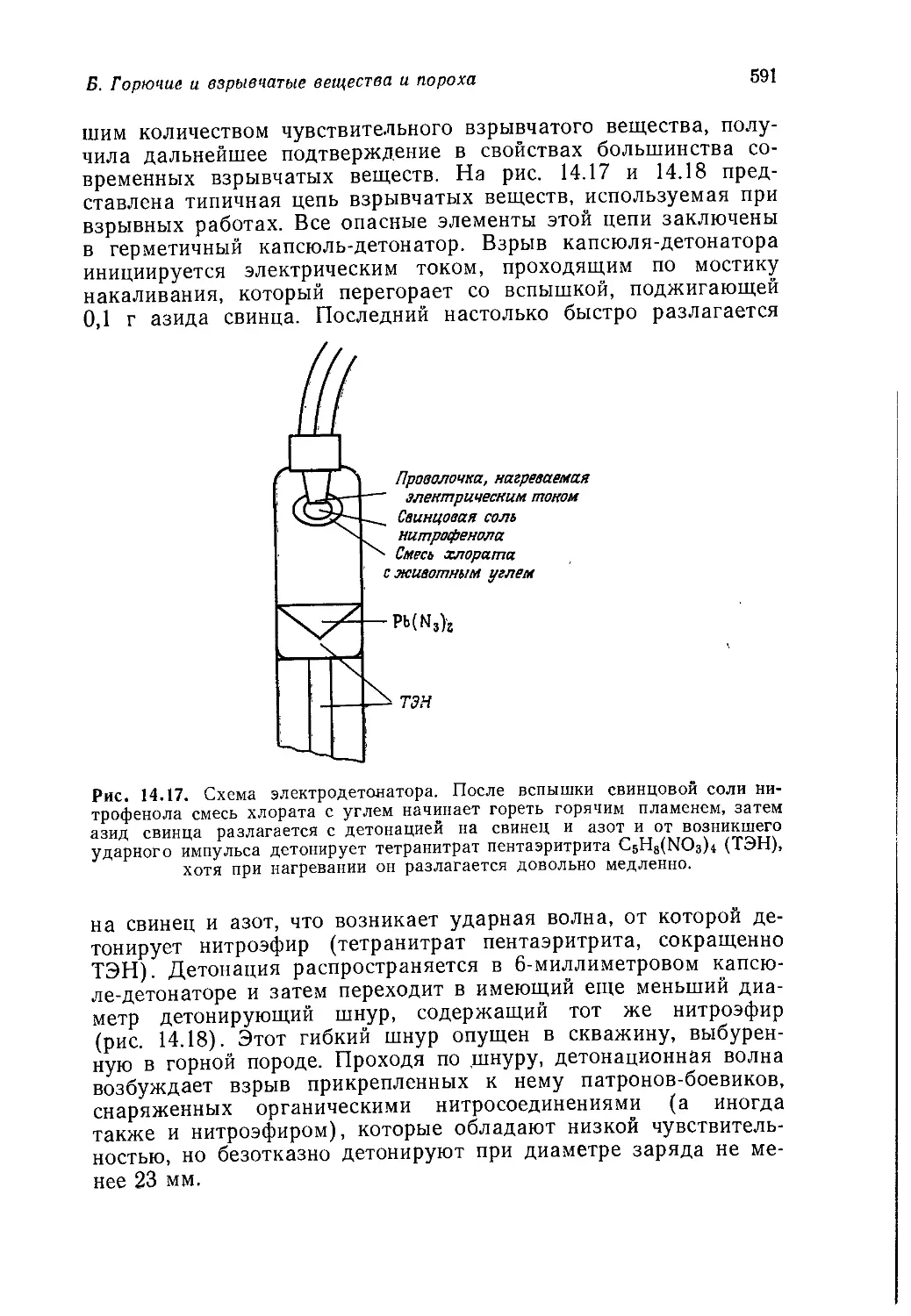

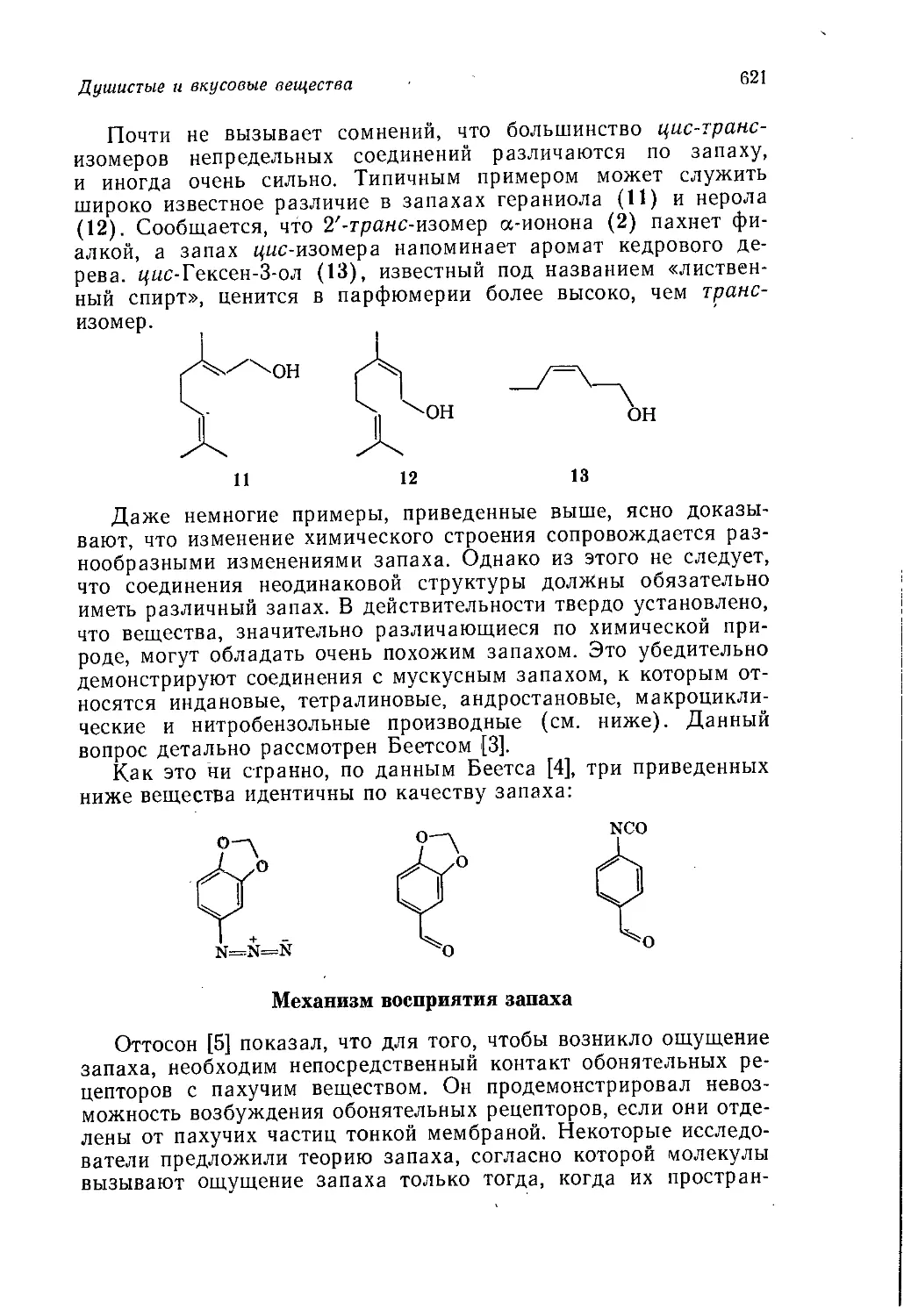

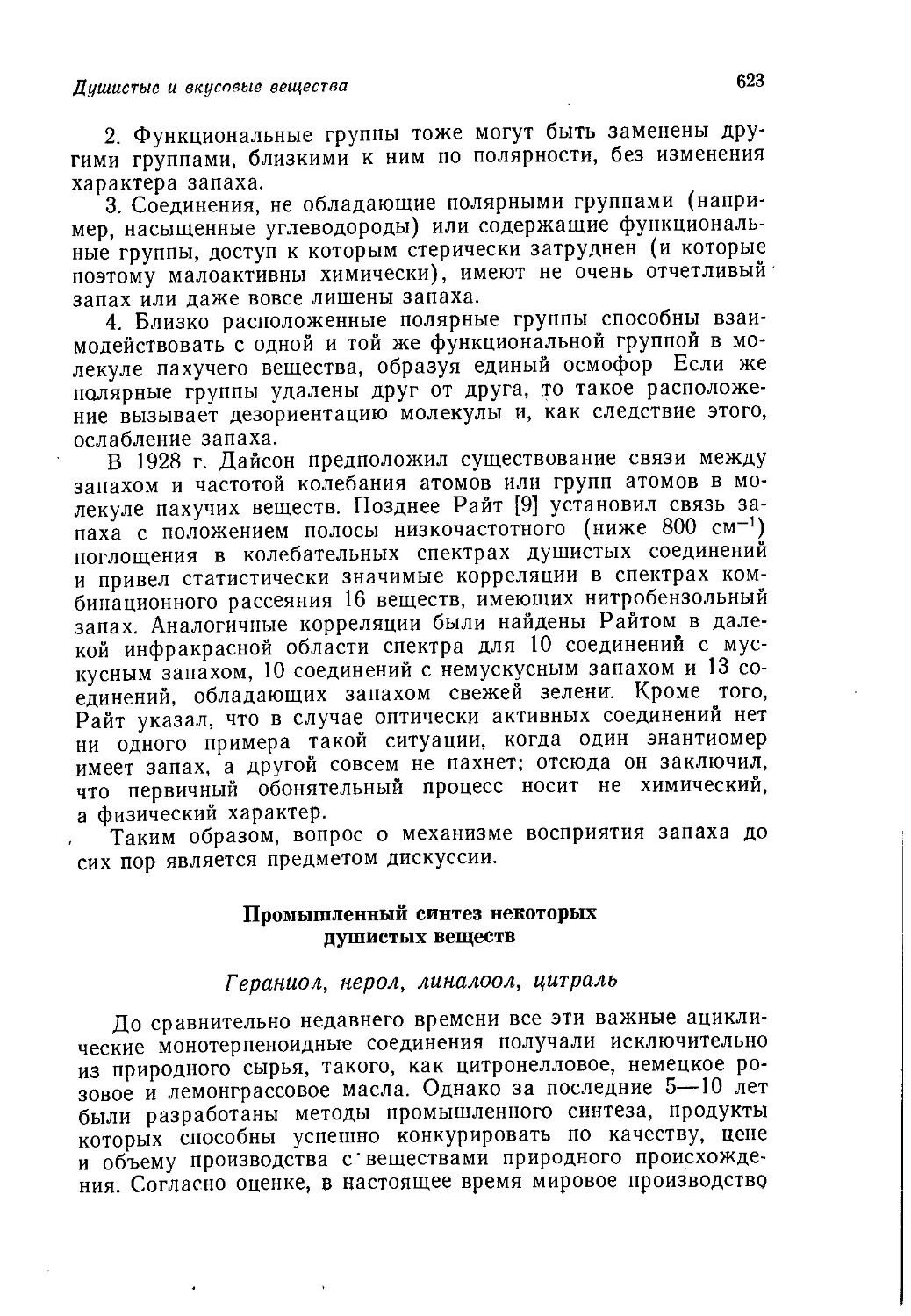

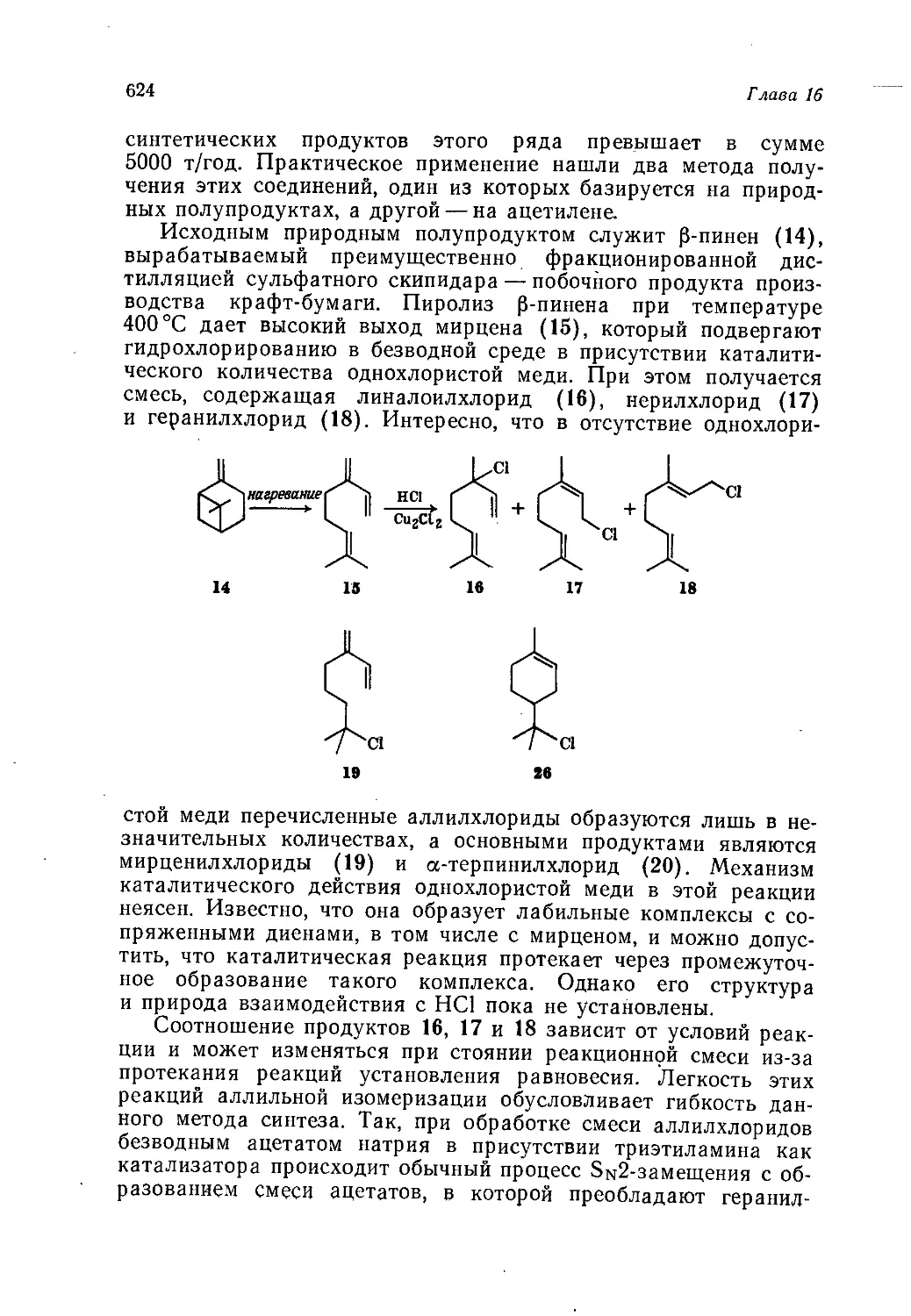

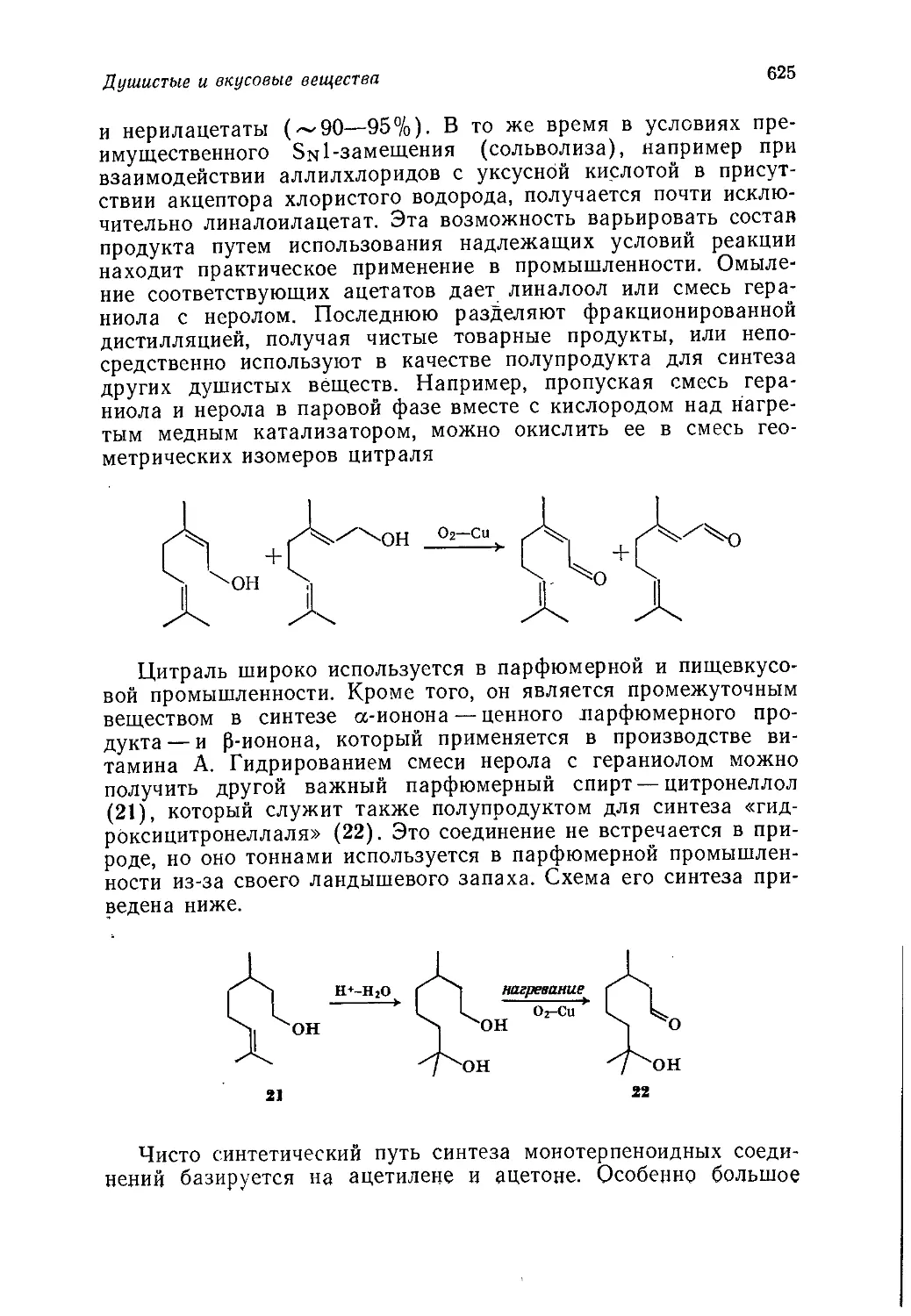

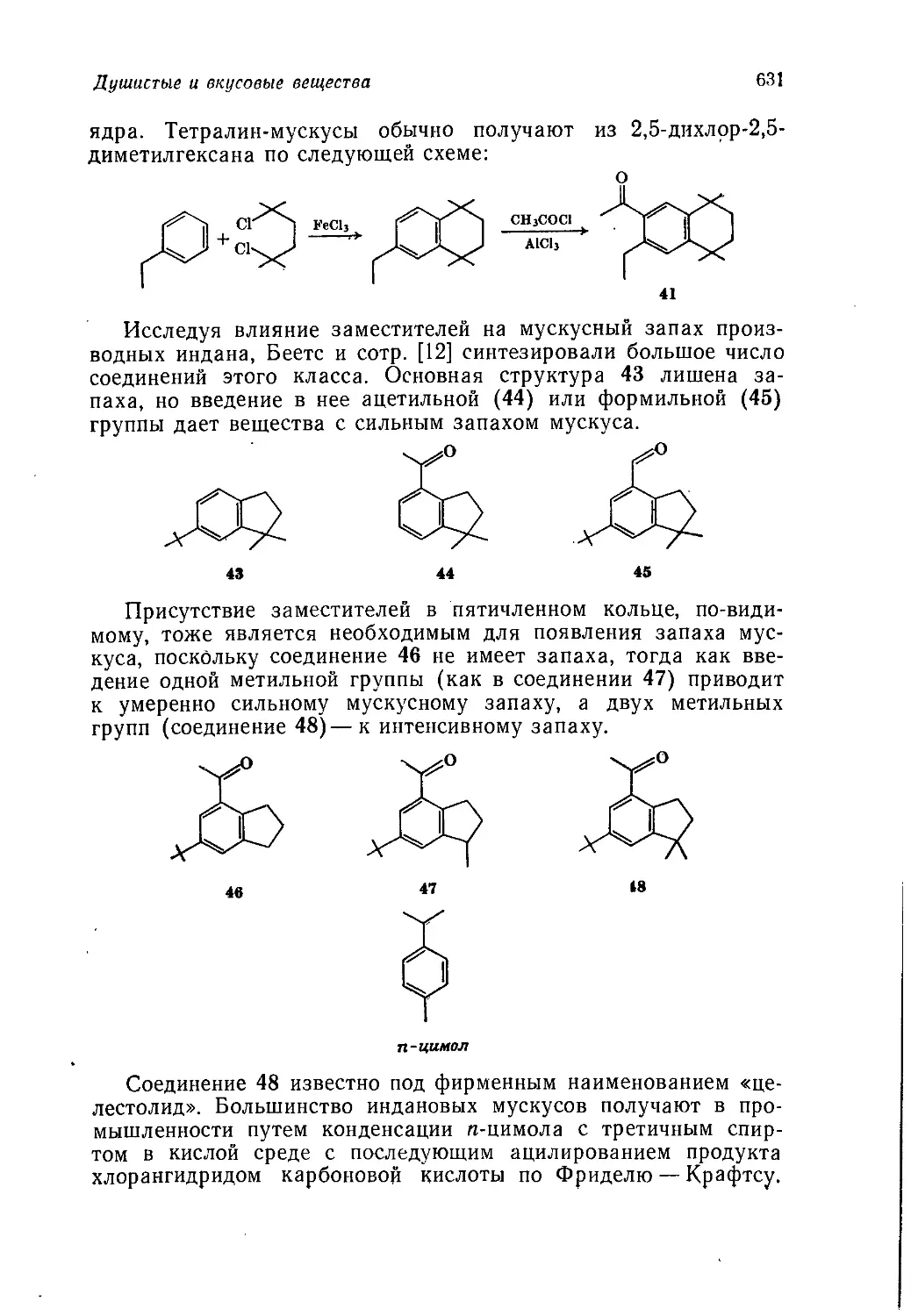

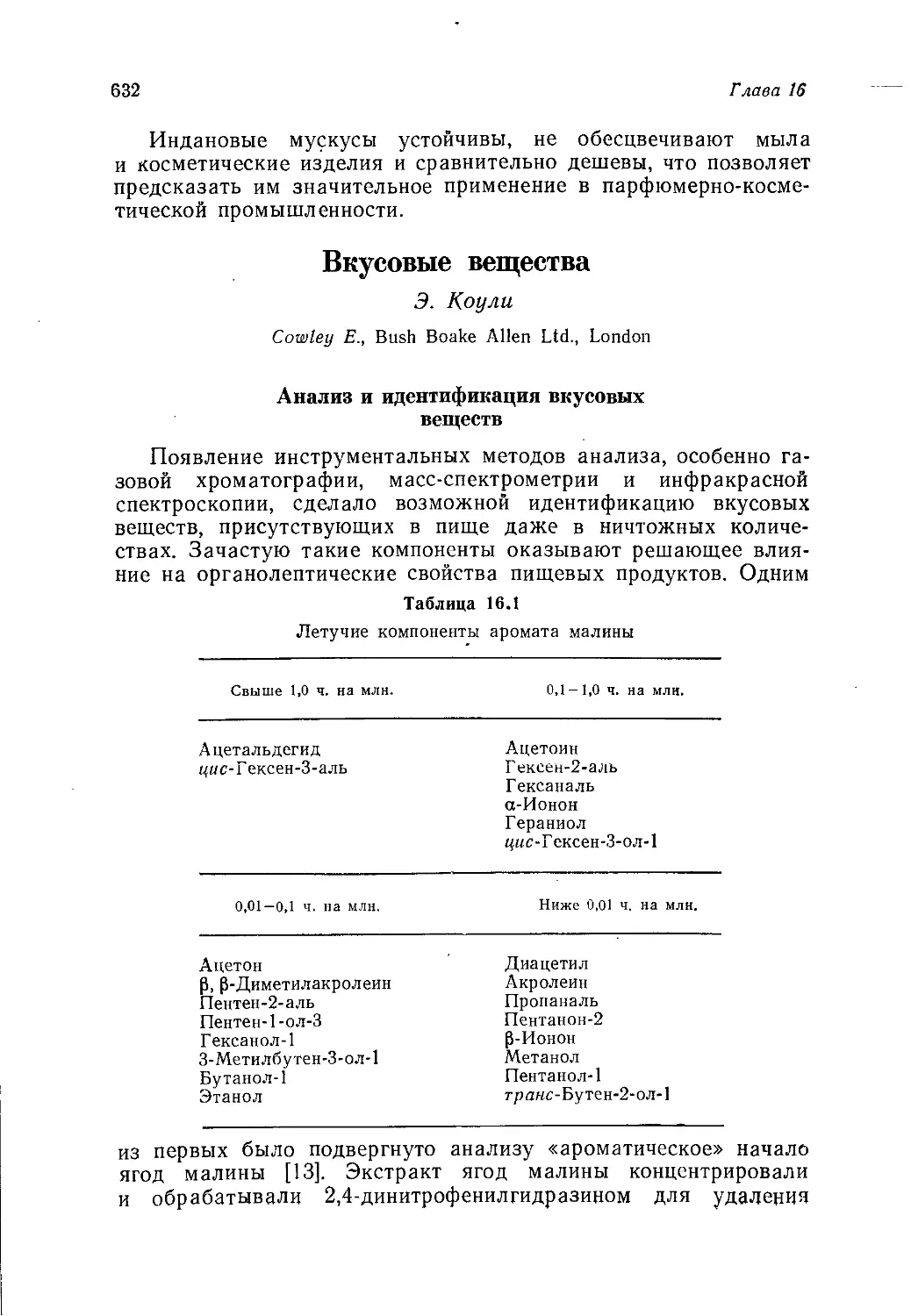

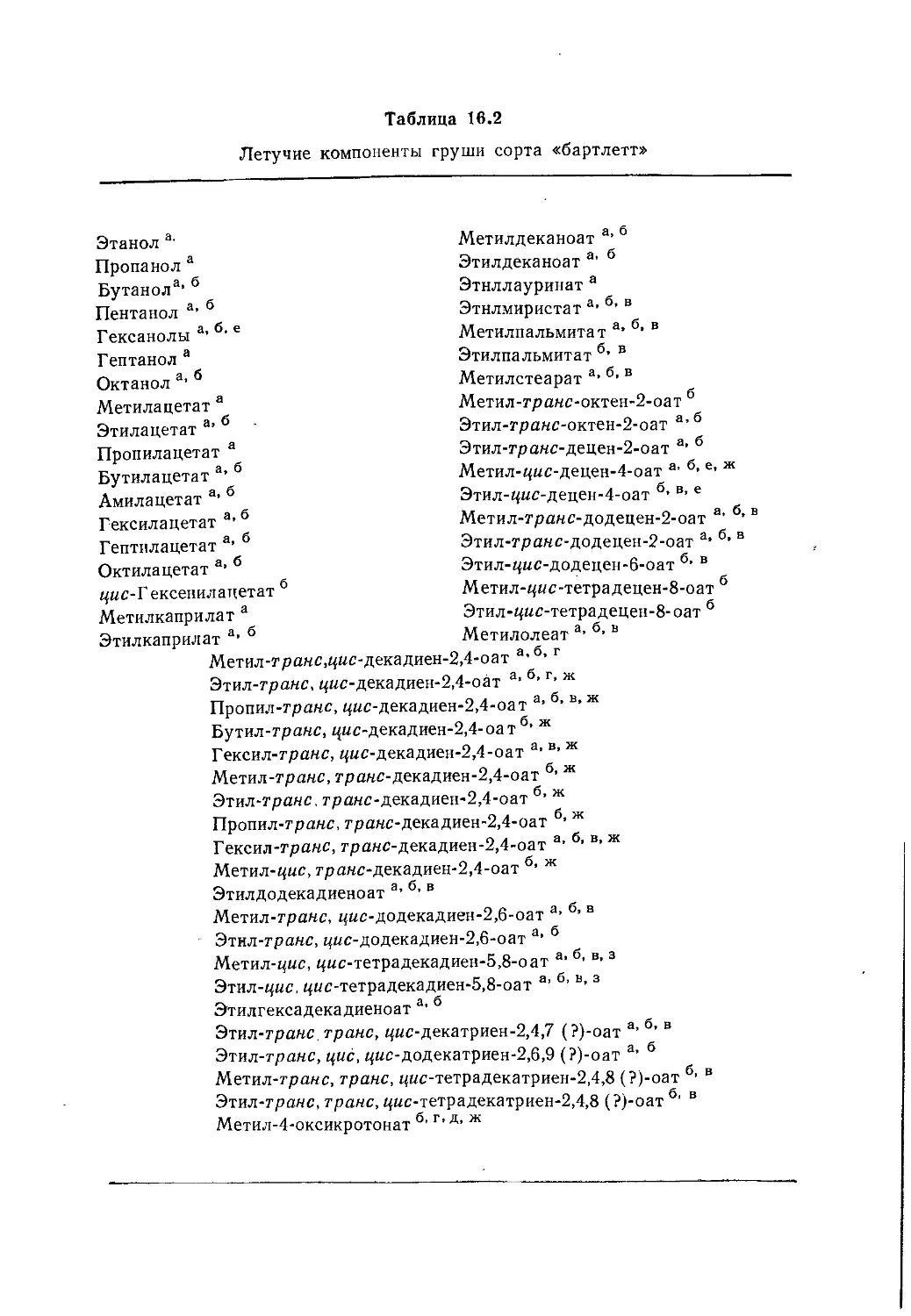

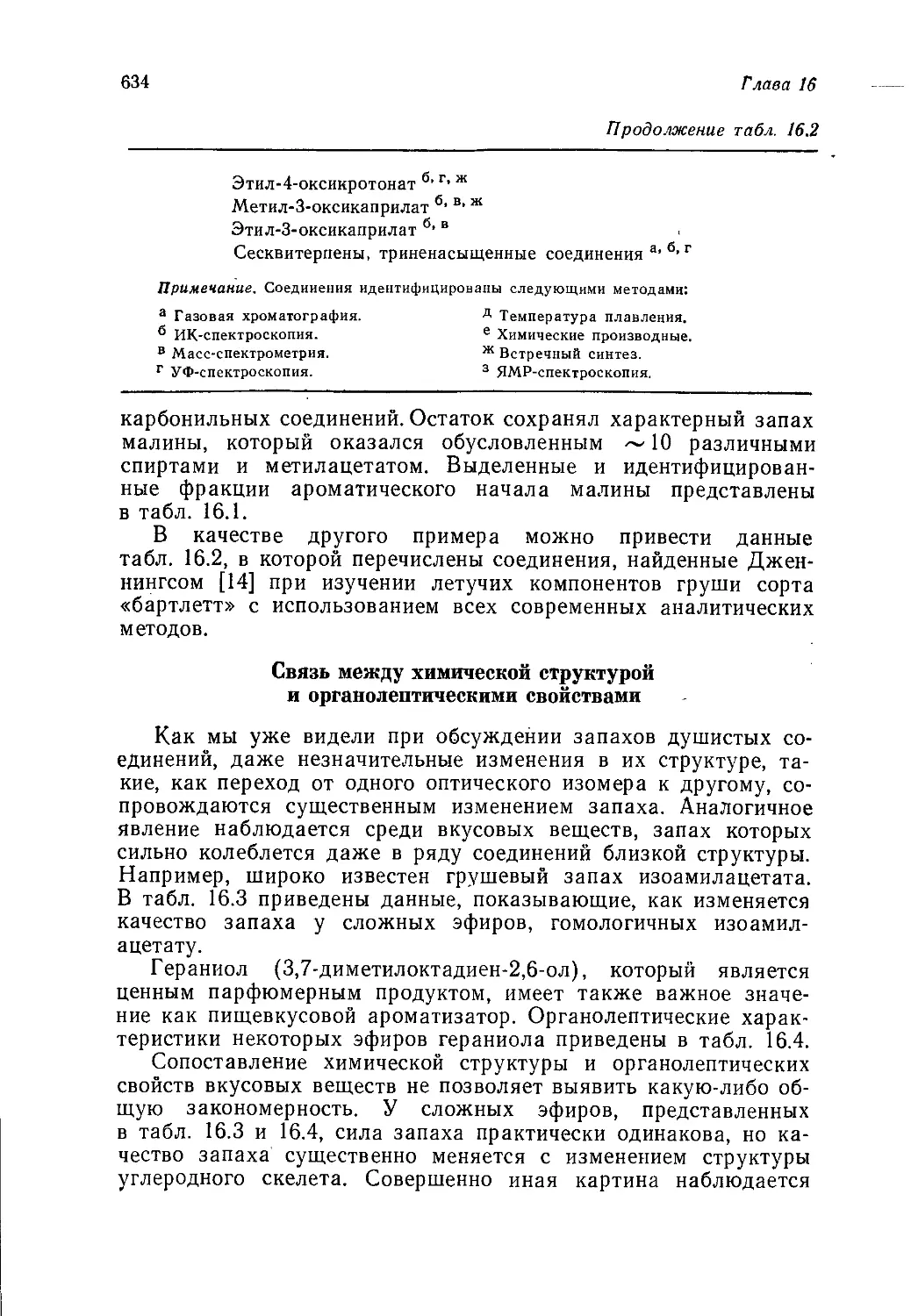

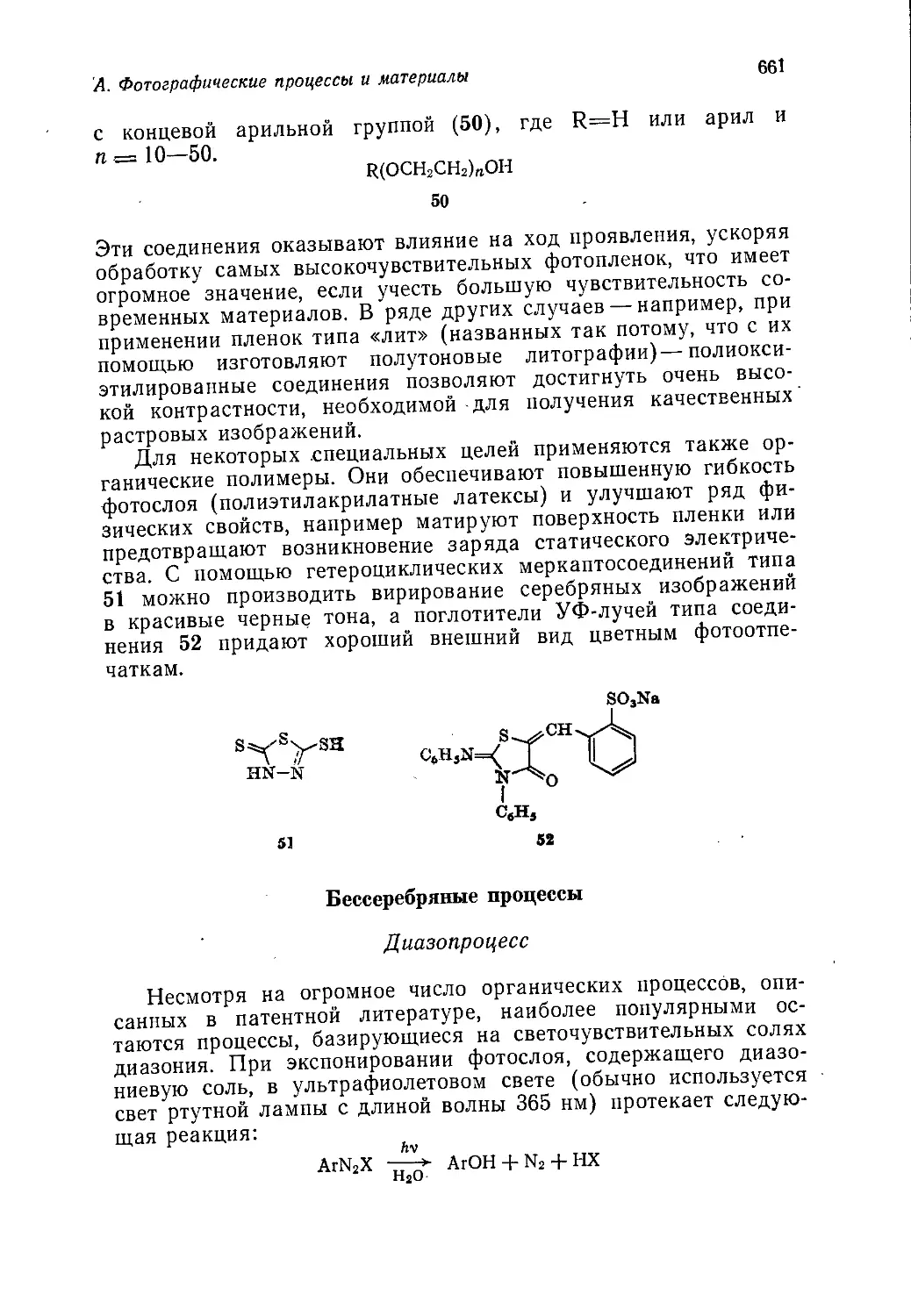

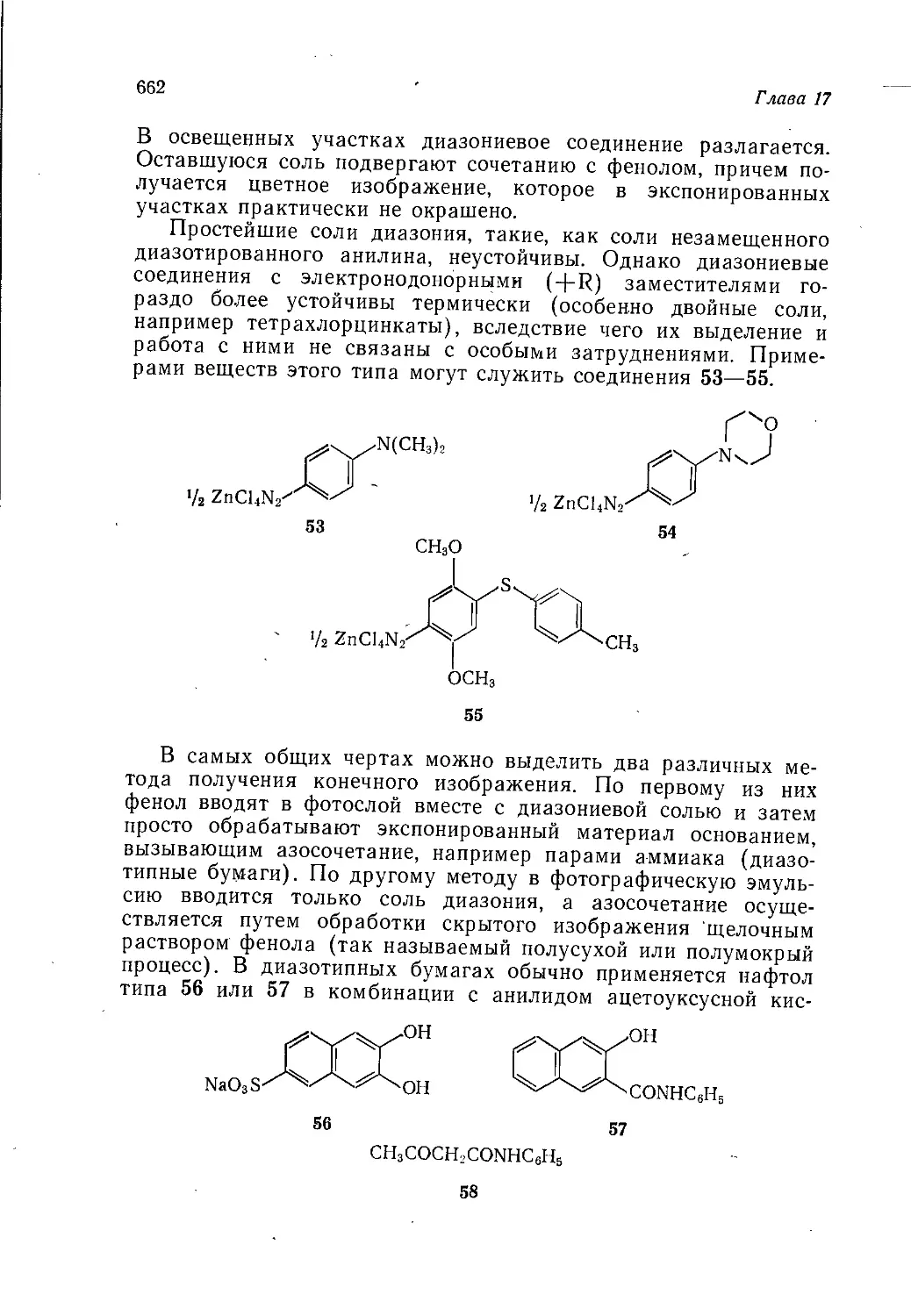

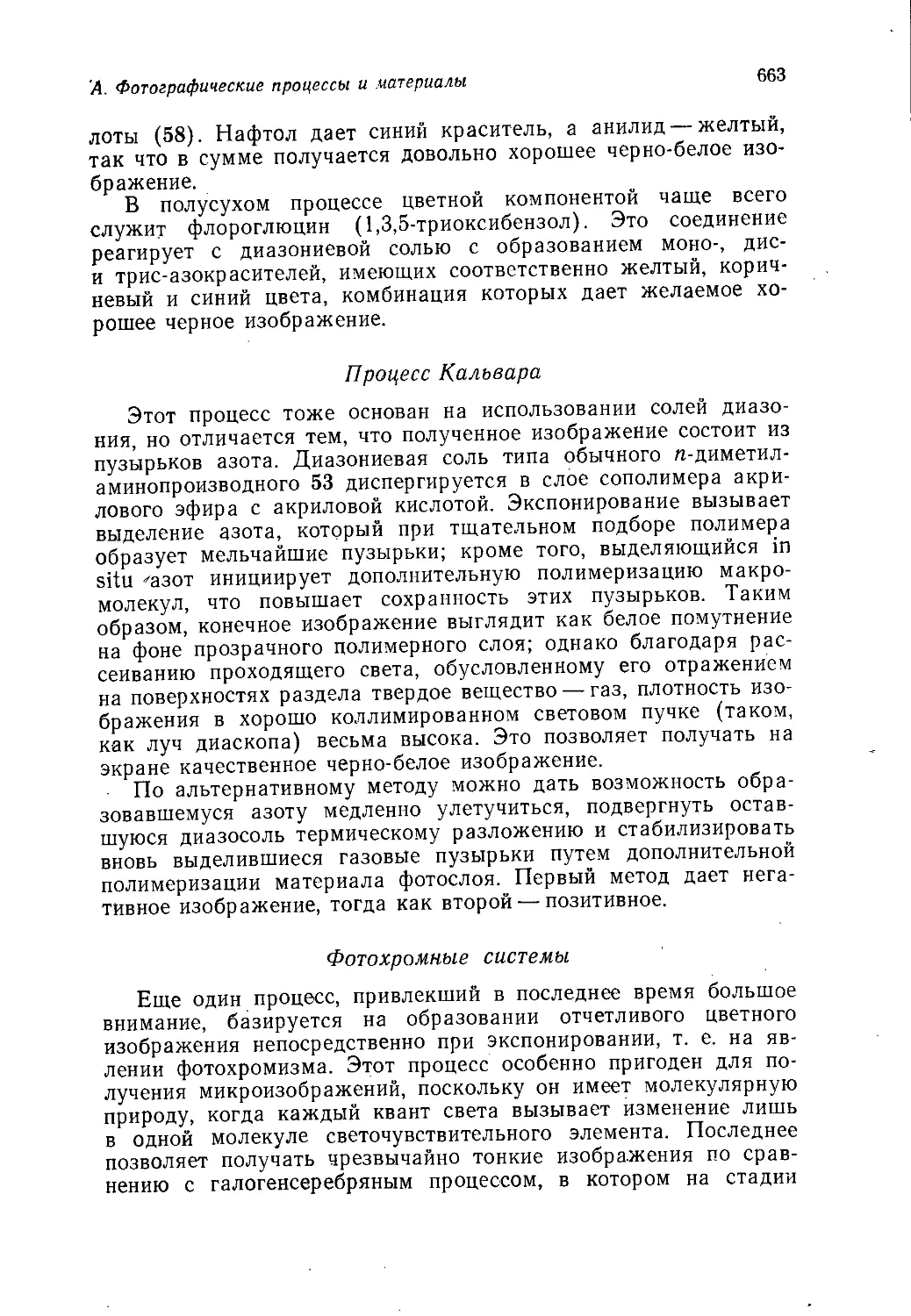

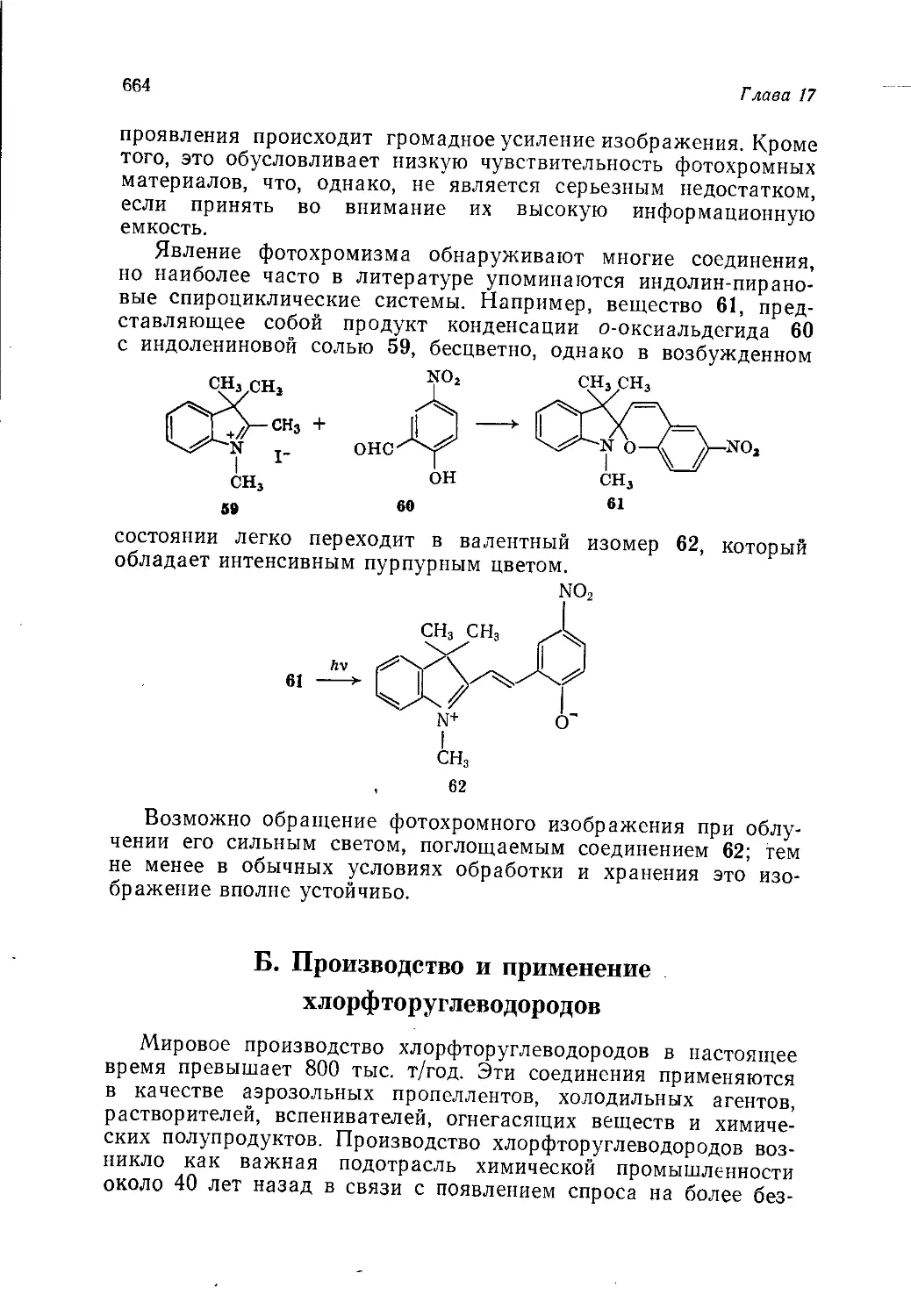

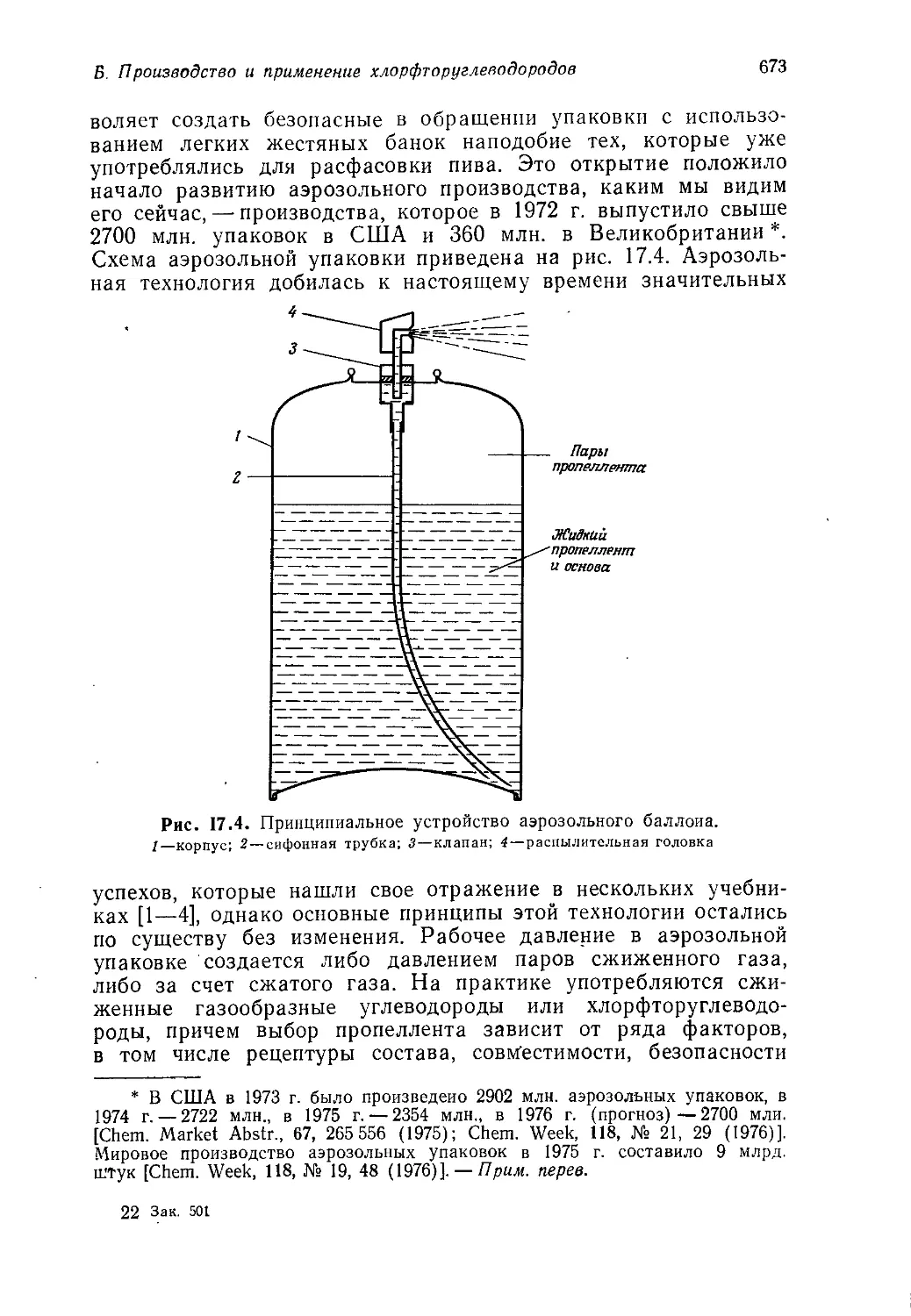

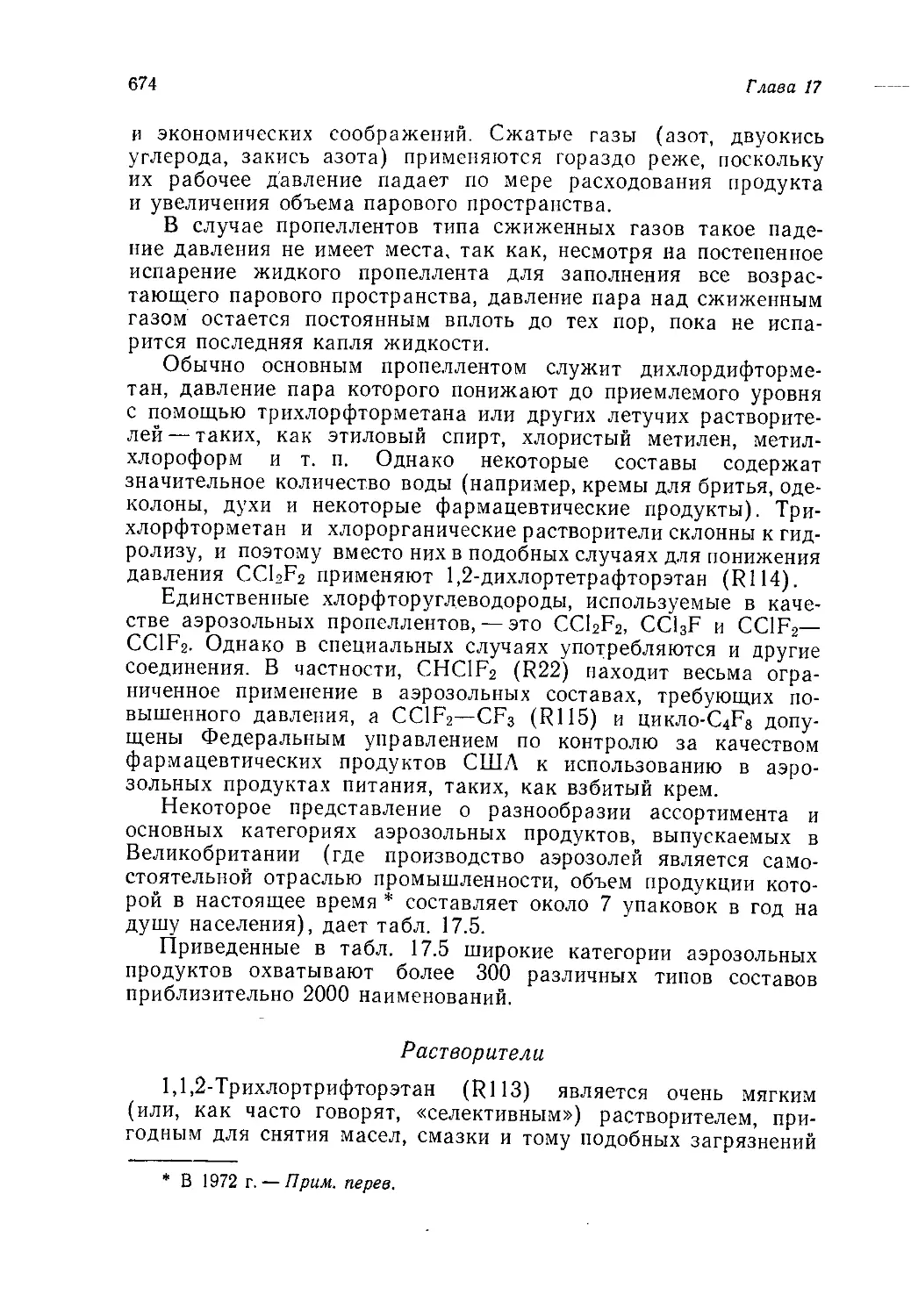

транс-1,2-Диметилциклопентан 2,4 91,9