Text

,0551.

Л И; Калистратов

Авиационный мотор

М-1ООА

ВОЕЧИЗДАТ

1039

H. КАЛИСТРАТОВ

АВИАЦИОННЫЙ МОТОР

M-100A

УЧЕБНИК

ДЛЯ ШКОЛ И СТРОЕВЫХ ЧАСТЕЙ

ВВС РККА

ГОСУДАРСТВЕННО® ВОЕННОЕ ИЗДАТЕЛЬСТВО

НАРКОМАТА О£ ОРОНЫ СОЮЗА ССР

МОСКВА - 1938

О 5 ЧУ

И. Г. КАЛИСТРАТОВ. Авиационный мотор М-100А.

В книге систематизированы все д; иные го эксплоатацнп и устройству

мотора М-100А усовершенствованного типа. Книга является учебником для

военных авиационно-технических училищ и строевых частей ВВС РККА,

а также может служить пособием в кружках по изучению мотора М-100А.

Редактор военяшкенер 3-го ранга Цы гуле в Сдано в производство 2.8.38

Техн, редактор Моисеенко Подписано к печати 8-12.38

Корректор Себрякова

Формат бумаги 60x92/16. Уполн. Главлита № Г—10071. Изд. № 428. Зак. № 547

Объем 13,75 печ. л. Ч- 1 вкл. 0,25 п. л. 15 уч.-авт. л. В бум. листе 94.400 знаков

Адрес изд-ва: Москва, Орликов пер., д. 3

Отпечатано в 1-й типографии Государственного военного изд-ва ПКО СССР

Москва, ул. Скворцова-Степанова, д. 3

ГЛАВА I

ДАННЫЕ И ХАРАКТЕРИСТИКИ МОТОРА

1. Краткие сведения о моторе

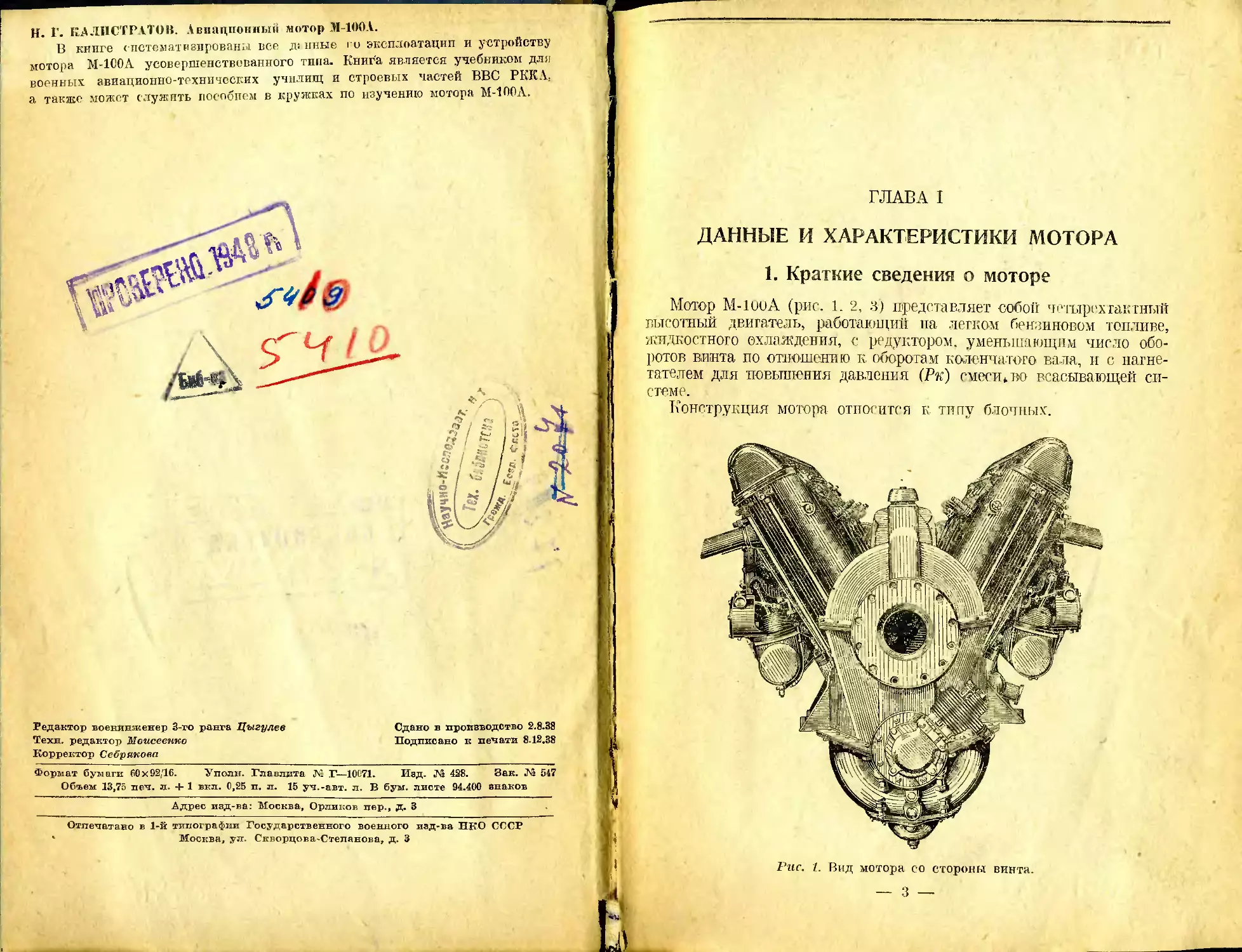

Мотор М-ЮОА (рис. 1. 2, 3) представляет собой четырехтактный

высотный двигатель, работающий на легком бензиновом топливе,

жидкостного охлаждения, с редуктором, уменьшающим число обо-

ротов винта по отношению к оборотам коленчатого вала, и с нагне-

тателем для повышения давления (Рк) смесищю всасывающей си-

стеме. 1

Конструкция мотора относится к типу блочных.

Риг. I. Вид мотора со стороны винта.

3 —

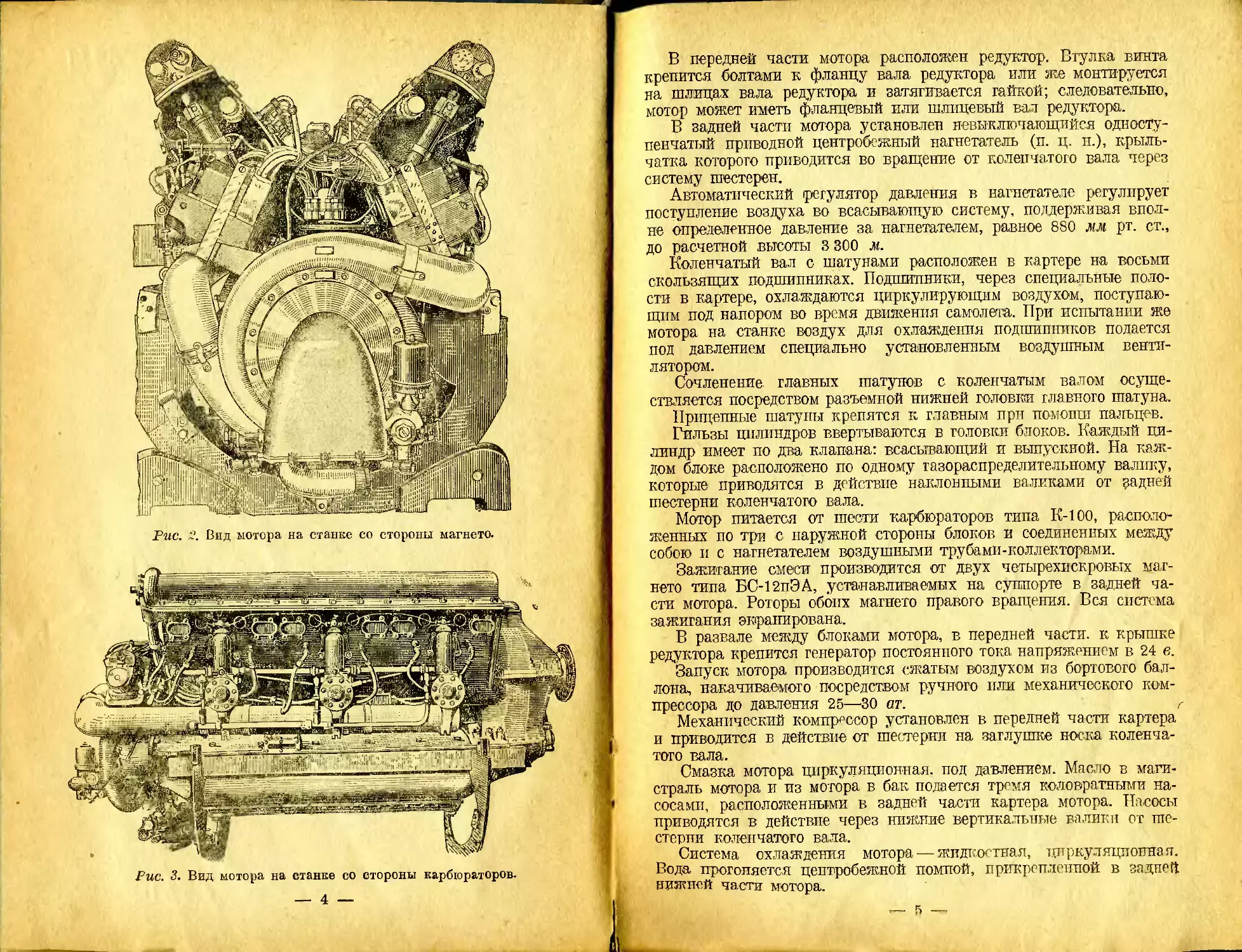

Рис. £?. Вид мотора на станке со стороны магнето.

Рис. 3. Вид мотора на станке со стороны карбюраторов.

— 4 —

В передней части мотора расположен редуктор. Втулка винта

крепится болтами к фланцу вала редуктора или же монтируется

на шлицах вала редуктора и затягивается гайкой; следовательно,

мотор может иметь фланцевый или шлицевый вал редуктора.

В задней части мотора установлен невыключающийся односту-

пенчатый приводной центробежный нагнетатель (п. ц. н.), крыль-

чатка которого приводится во вращение от коленчатого вала через

систему шестерен.

Автоматический регулятор давления в нагнетателе регулирует

поступление воздуха во всасывающую систему, поддерживая впол-

не определенное давление за нагнетателем, равное 880 мм рт. ст.,

до расчетной высоты 3 300 м.

Коленчатый вал с шатунами расположен в картере на восьми

скользящих подшипниках. Подшипники, через специальные поло-

сти в картере, охлаждаются циркулирующим воздухом, поступаю-

щим под напором во время движения самолета. При испытании же

мотора на станке воздух для охлаждения подшипников подается

под давлением специально установленным воздушным венти-

лятором.

Сочленение главных шатунов с коленчатым валом осуще-

ствляется посредством разъемной нижней головки главного шатуна.

Прицепные шатуны крепятся к главным при помощи пальцев.

Гильзы цилиндров ввертываются в головки блоков. Каждый ци-

линдр имеет по два клапана: всасывающий и выпускной. На каж-

дом блоке расположено по одному газораспределительному валику,

которые приводятся в действие наклонными валиками от задней

шестерни коленчатого вала.

Мотор питается от шести карбюраторов типа К-100, располо-

женных по три с наружной стороны блоков и соединенных между

собою и с нагнетателем воздушными трубами-коллекторами.

Зажигание смеси производится от двух четырехискровых маг-

нето типа БС-12пЭА, устанавливаемых на суппорте в задней ча-

сти мотора. Роторы обоих магнето правого вращения. Вся система

зажигания экранирована.

В развале между блоками мотора, в передней части, к крышке

редуктора крепится генератор постоянного тока напряжением в 24 в.

Запуск мотора производится сжатым воздухом из бортового бал-

лона, накачиваемого посредством ручного или механического ком-

прессора до давления 25—30 ат.

Механический компрессор установлен в передней части картера

и приводится в действие от шестерни на заглушке носка коленча-

того вала.

Смазка мотора циркуляционная, под давлением. Масло в маги-

страль мотора и из мотора в бак подается тремя коловратными на-

сосами, расположенными в задней части картера мотора. Насосы

приводятся в действие через нижние вертикальные валики от ше-

стерни коленчатого вала.

Система охлаждения мотора — жидкостная, циркуляционная.

Вода прогоняется центробежной помпой, прикрепленной в задней

нижней части мотора.

Горючее к карбюраторам подается под давлением двумя коло-

вратными насосами марки БНК-5 или БНК-56.

Нумерация цилиндров начинается от винта во труппам, труп-

пы же определяются, смотря со стороны

летчика.

Вспышки в цилиндрах происходят через

щ)° в порядке следующей очередности:

1 л. — 6 п. — 5 л. — 2 п. — 3 л. — 4 п. —

6 Л.— 1 'Л.— 2 Л.— 5 П,—' 4 Л.— 3 П. (рис. 4).

Рис. 4. Нумерация ци-

линдров и порядок

работы.

2. Общие данные мотора

1. Условное обозначение мотора . М-100А

2. Число цилиндров..........12

3. Расположение цилиндров V-об-

разное......... ............под углом 60°

4. Диаметр цилиндра . .... 150 мм

5. Ход поршня (в обеих группах) 170 .им

6. Рабочий объем всех цилиндров 36 л

7. Степень сжатия...........5,95 + 0,1

8. Передача на винт через редук-

тор с передаточным числом . . 3:2

9. Вращение коленчатого вала (смотря со стороны кабины

самолета) ... .................... ..... правое

10. Вращение винта (смотря со стороны кабины самолета) левое

11. Тип нагнетателя...................................центробежный

(и. ц. н.)

12. Передаточное число к нагнетателю.................ос 10

13. Номинальная мощность мотора на расчетной высоте,

отнесенной к стандартной атмосфере................... 860 л. с. с допуском

2ч)£ч'(верхний пре-

дел мощности но

лимитируется)

14. Номинальное число оборотов коленчатого вала в минуту

(на расчетной высоте)................................ 2 400 об/мин. с до-

пуском + 2®/0

15. Давление воздуха за нагнетателем при номинальной

мощности и при 2 400 об/мин. коленчатого вала. . 880 + 20л.и рт. ст

16. При работе мотора на 0,9 от номинальной мощности дав-

ление воздуха за нагнетателем ....................... 880 + 2(!.ил« рт. ст.

17. Эксплоатационная мощность, отнесенная к расчетной

высоте........................................ 770 л. с.

18. Эксплоатационное число оборотов коленчатого вала в

минуту ... ................. 2^3.20+2% об/мин.

19. Расчетная высота в метрах ... 3300

20. Максимальное число оборотов коленчатого вала в минуту 2 500 общин.

21. Минимальное число оборотов коленчатого вала в ми-

нуту .............................................. но выше 500 об/мин.

22. Применяемое топливо .............................. бакинский бензин

с примесью эти-

ловой жидкости

(2-2,2 с.и»)

23. Октановое число топлива..........................нс меньше<г8л,при

15°С (ощУГщщ

ляется по методу

H-S)

24. Давление топлива в магистрали....................от 0,12 до 0,32 кг/е.и2

25. Расход топлива при работе па 0,9 от номинальной мощ-

ности ........................................ не выше 270 г/л. с. ч.

26. Применяемое масло................................сураханское или

ембенское, 20%-ной

вемляной очистки

27. Давление масла в магистрали с винтом фиксируемого

шага на земле.................................- от 3.0 до 5,0кг'е.и:

28. Давление масла в магистрали с винтом изменяемого

шага (ВНШ) . ......................от 4 до 7,0 кг/см‘

29. Расход масла не выше ........ ................12 г л. с. ч.

30. Тип бензинового насоса ... .................коловратный

ВПК-5 или

ВНК-56

31. Количество бензиновых насосов.................2

32. Тип мас ляных насосов коловратный

33. Количество масляных насосов:

а) нагнетающих....................................1

б) откачивающих..................... 2

34. Средняя производительность нагнетающего масляного

насоса при номинальном режиме............ . . . </> 20 л/мин

35. Температура масла при входе в мотор . ..... не ниже 30°С

36. Температура масла при выходе из мотора .......не выше 110°С

37. Перепад температур масла ..................... не выше 55 60°С

38. Теплоотдача в масло при номинальном режиме .... не выше

600 кал/мин

39. Система охлаждения............................ жидкостная, под

давлением

40. Тип водяной помпы.............................центробежный

41. Средняя производительность водяной помпы па поми-

нальном режиме ..................... 600 л/мин

42. Объем зарубашечпого пространства . 30 л

43. Теплоотдача в воду при номинальном режиме мотора . 6 200 кал'.мин

it Температура охлаждающей жидкости при входе в блок

мотора ............ . . . ле ниже 50С

— 7 —

45. Температура охлаждающей жидкости при выходе из

блока мотора............................... ... не выше 85°С

46. Перепад температур охлаждающей жидкости при номи-

нальном режиме................................ не выше 15°С

47. Система распределителя сжатого воздуха........ . типа „Вьет“

48. Тип механического компрессора..................... „Вьет" АК-40

49. Количество и тип карбюраторов ... ..........6 типа К-100

или К-100А

50. Количество и тип магнето.........................2 экранированных

магнето электро-

завода БС-12пЭА

с автоматическим

опережением

51. Направление вращения ротора магнето.............правое

52. Тип проводов.....................................экранированные

53. Тип свечей.......................................4-ЭМГ, экрани

рованные или

3-ЭМГ

54. Регулировка давления воздуха за нагнетателем (Рк) . автоматический

регулятор с ре-

гулировкой да-

вления в 880 мм

рт. ст. при номи-

нальной мощно-

сти

55. Повышение температуры воздуха в воздушных коллек-

торах нагнетателя на высоте Н = 3 300 м при от-

880

ношении давлений = 1,74 (где 506 — барометрическое

давление на Н = 3 300 л«).......................80°С

56. Сухой вес мотора без втулки винта со шлицевым ва-

лом ’редуктора................. 484 кг

57. Удельный вес мотора..............................0,56 кг!л. с.

58. Сухой вес мотора без втулки винта с фланцевым валом

редуктора............................................ие выше 477 кг

59. Габарит мотора (в мм):

с фланцевым с шлицевым

валом валом

а) длина.............• . . . . 1 724,1 1 971,4

б) ширина................... 764 764

в) высота ............. . . . 942,3 942,3

60. Расстояние между осями вала редуктора и коленчатого

вала.................................................. 240 мм

— 8 —

3. Данные регулировки мотора

А. Газораспределение

Регулировка газораспределения Минималь- ная в г Нормаль- ная РИДУ If аксмтиаль- ная с а х

Начало впуска до в. м. т 6 10 J3

Конец впуска после и. м. т . 55 60 62

Начало выпуска до и. м. т- 50 60 63

Конец выпуска после в. м. т 14 18 22

Продолжительность впуска Продолжительность выпуска . . . 241 250 — 255 265

Перекрытие клапанов 20 — 25

Примечание. Интервал между минимумом и максимумом в фа-

зах начала впуска и конца выпуска на одном моторе не должен пре-

вышать 5°. „ _

Б. Зажигание

Опережение зажигания:

а) раннее...................................31°+ 1°

б) позднее................................15° + 1°

В. Распределитель сжатого воздуха

Регулировка золотника распределителя сжатого воздуха по в.м. т. в первом

левом цилиндре

4. Характеристики мотора

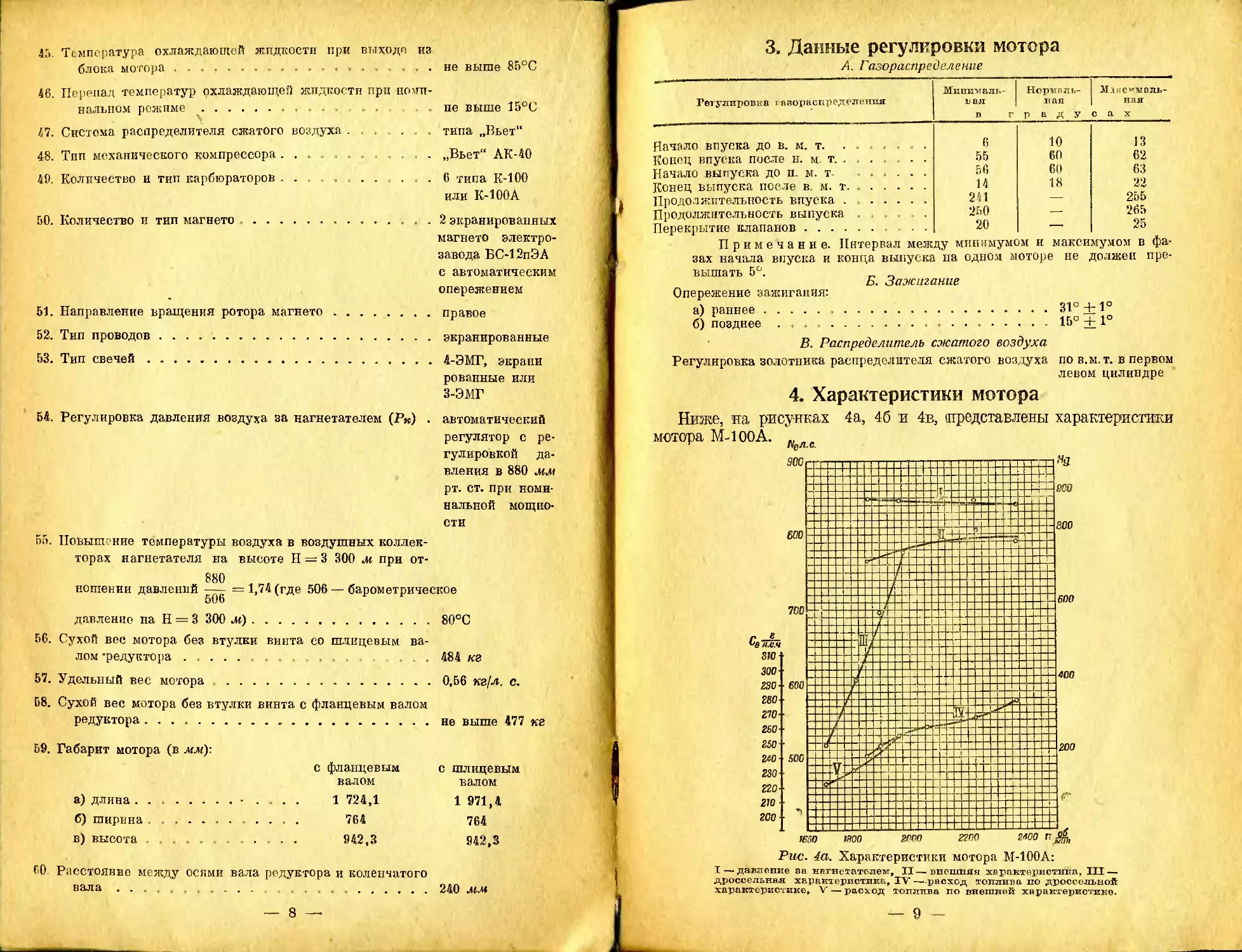

Ниже, на рисунках 4а, 46 и 4в, представлены характеристики

Рис. 4а. Характеристики мотора М-100А:

Т—давление за нагнетателем, II—внешняя характеристика, III_

дроссельная характеристика, IV —расход топлива по дроссельной

характеристике, V — расход топлива по внешней характеристике.

— 9 —

Т—давление за нагнетателем, II—внешняя характеристикаIll —

мощность па высоте Н = 3 300 л;, IV — дроссельная характеристика

при разрежении в рос сивере 250 мм рт. ст., V' — расход топлива по

дроссельной характеристике, VI — расход топлива по внешней

характеристику VII — разрешение в ресспверо.

Гис. 4в. Высотная характеристика мотора М-10ОЛ.

10

5. Скорость и направление вращения валиков

вспомогательных агрегатов по отношению к скорости

вращения коленчатого вала

— = 6 = i 1

а) Наклонные валики.................. 20 5 5

в левую сторону

(смотря от привода).

б) Газораспределительные валики . .

24 • 15 1

20-36 2

в левую сторону

(смотря от привода).

в) Валик нагнетающего маслонасоса . . . 20 °

в левую сторону

(см отря от привода)

24 • 25 __ г J

г) Валики откачивающих маслонасосов . . 20 <2'!

в правую сторону

(смотря от привода).

д) Валик водяной помпы.................. ~и °

в “левую сторону

(смотря от привода).

24 • 25 • 16 _24 1

е) Валик бензонасоса...............20 • 23 • 20 23 23

в левую сторону (см от я

от привода).

10,1

ж) Валик крыльчатки нагнетателя

в

50 • 59

1 1 - 21

левую сторону (смотря

от привода).

1^

з) Ротор магнето................... . 1° • 20

в правую сторону

(смотря.от привода)

50 -12 1

и) Валик распределителя сжатого -воздуха

10 - 30 2

в левую сторону

(смотря от привода).

— П -

50 • 14—35

к) Валик маслопасоса автопилота . 40 19 38

в правую сторону

(смотря от привода).

24 -15 - 12 _ 1

20 • 36 • 12 2

л) Привод счетчика оборотов............

в левую сторону

(смотря от привода).

24 • 15 • 12 1

м) Привод к синхронизатору............. 20-36-18 3

в левую сторону

(смотря от привода).

28__2_

42 3

н) Вал редуктора.......................

в левую сторону

(смотря от магнето)

о) Привод механического компрессора . . — = 0,476

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Тип мотора и расположение цилиндров.

2. Диаметр цилиндра и ход поршня.

3. Степень сжатия.

4. Рабочий объем одного и всех цилиндров.

5. Давление на всасывании (Рк).

6. Сухой вес мотора.

7. Максимальная, номинальная и эксплоатационная мощности мотора

и числа оборотов коленчатого (вала в минуту, соответствующие этим

мощностям.

S. Высотность мотора в метрах.

9. Удельный вес мотора.

Ю. Передача на винт и степень редукции.

11. Сторона вращения коленчатого вала и винта (смоцря от летчика).

12. Применяемое горючее и давление топлива в магистрали.

13. Применяемое масло и давление масла в магистрали.

14. Температура входящего и выходящего масла.

15. Тип и количество магнето, бензонасосов и маслонасосов, устанавли-

ваемых на моторе.

16. Данные регулировки газораспределения и опережения зажигания.

17. Габариты мотора (длина, ширина, высота).

— 12 —

ГЛАВА II

КОНСТРУКЦИЯ ДЕТАЛЕЙ МОТОРА

1. Картер мотора

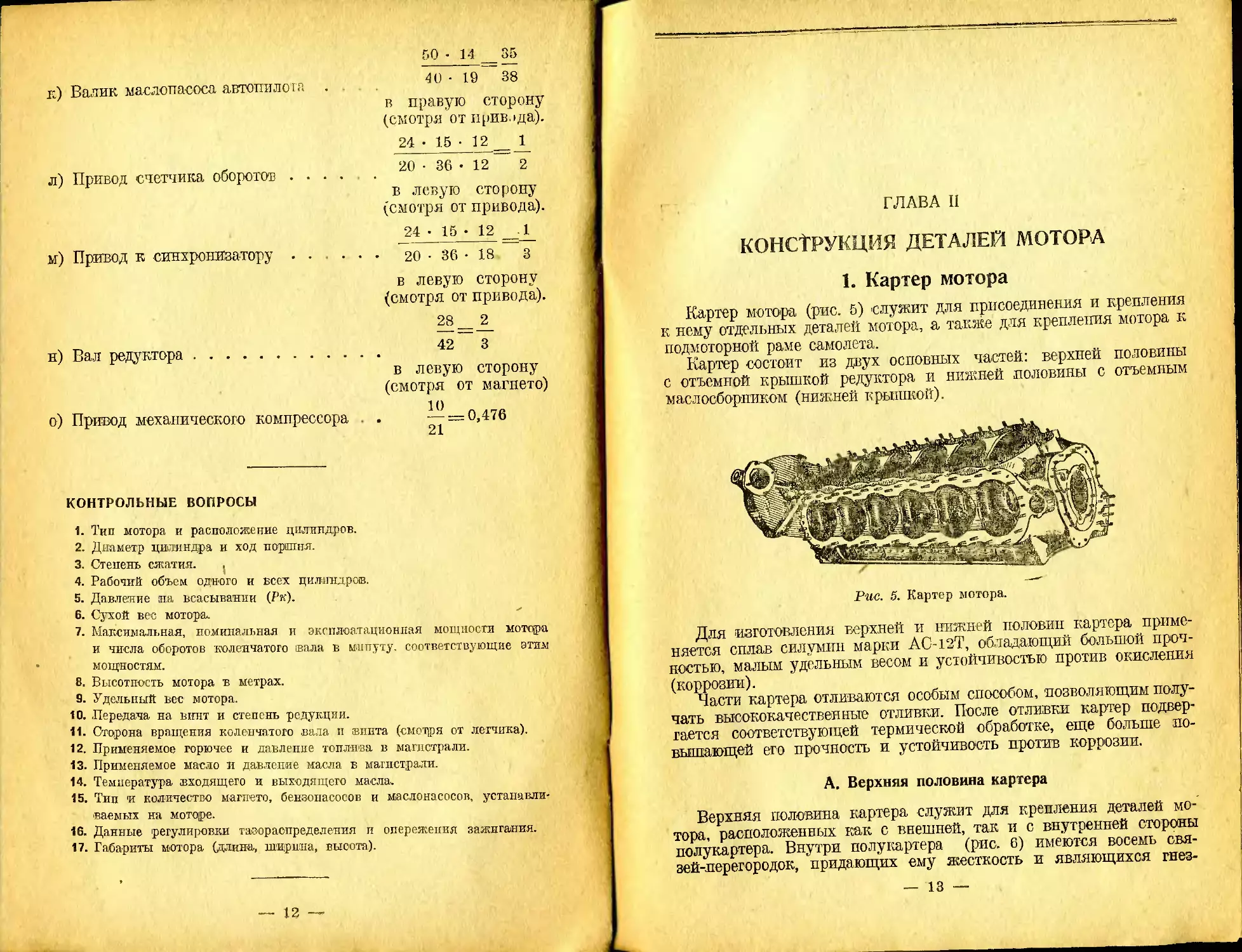

Картер мотора (рис. 5) служит для присоединения и крепления

к нему отдельных деталей мотора, а также для крепления мотора к

подмоторной раме самолета.

Картер состоит из двух основных частей: верхней половины

с отъемной крышкой редуктора и нижней половины с отъемным

маслосборником (нижней крышкой).

Рис. 5. Картер мотора.

Для изготовления верхней и нижней половин картера приме-

няется сплав силумин марки АС-12Т, обладающий большой проч-

ностью, малым удельным весом и устойчивостью против окисления

(коррозии).

Части картера отливаются особым способом, позволяющим полу-

чать высококачественные отливки. После отливки картер подвер-

гается соответствующей термической обработке, еще больше по-

вышающей его прочность и устойчивость против коррозии.

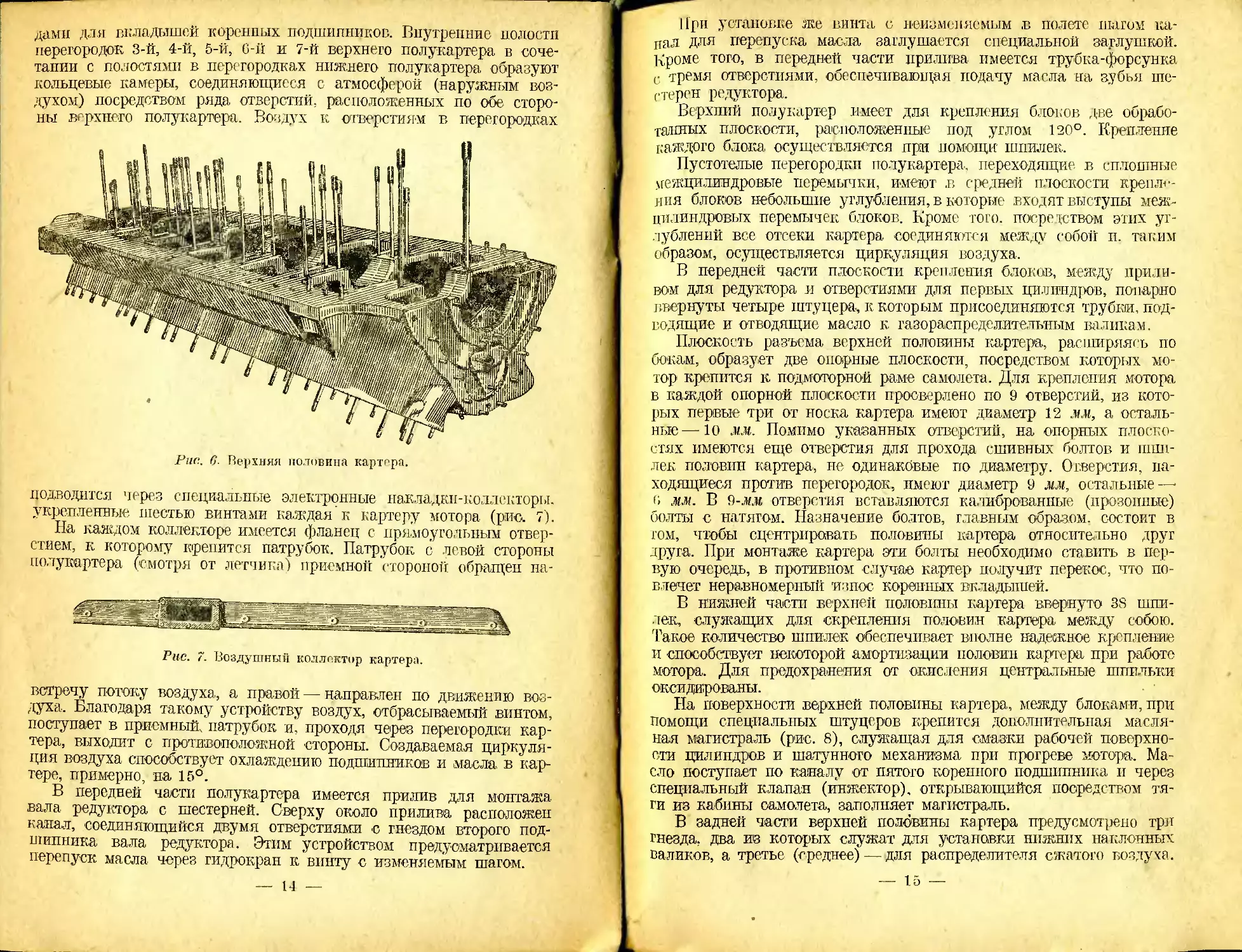

А. Верхняя половина картера

Верхняя половина картера служит для крепления деталей мо-

тора, расположенных как с внешней, так и с внутренней стороны

полукартера. Внутри полукартера (рис. 6) имеются восемь свя-

зей-перегородок, придающих ему жесткость и являющихся гнез-

13 —

д<ши для вкладышей коренных подшипников. Внутренние полости

перегородок 3-й, 4-й, 5-й, 6-й и 7-й верхнего полукартера в соче-

тании с полостями в перегородках нижнего полукартера образуют

кольцевые камеры, соединяющиеся с атмосферой (наружным воз-

духом) посредством ряда отверстий, расположенных по обе сторо-

ны верхнего полукартера. Воздух к отверстиям в перегородках

Рис. 6. Верхняя половина картера.

подводится через специальные электронные накладкп-коллекторы.

укрепленные шестью винтами каждая'к картеру мотора (рис. 7).

На каждом коллекторе имеется фланец с прямоугольным отвер-

стием, к которому крепится патрубок. Патрубок с левой стороны

полукартера (смотря от летчика) приемной стороной обращен па-

Рис. 7. Воздушный коллектор картера.

встречу потоку воздуха, а правой — направлен по движению воз-

духа. Благодаря такому устройству воздух, отбрасываемый винтом,

поступает в приемный, патрубок и, проходя через перегородки кар-

тера, выходит с противоположной стороны. Создаваемая циркуля-

ция воздуха способствует охлаждению подшипников и масла, в кар-

тере, примерно, на 15°.

В передней части полукартера имеется прилив для монтажа

вала редуктора с шестерней. Сверху около прилива расположен

канал, соединяющийся двумя отверстиями с гнездом второго под-

шипника вала редуктора. Этим устройством предусматривается

перепуск масла через гидрокран к винту с изменяемым шагом.

14

При установке же винта с неизменяемым .в полете шагом ка-

нал для перепуска масла заглушается специальной заглушкой.

Кроме того, в передней части прилива имеется трубка-форсунка

с тремя отверстиями, обеспечивающая подачу масла на зубья ше-

стерен редуктора.

Верхний полукартер имеет для крепления блоков две обрабо-

танных плоскости, расположенные под углом 120°. Крепление

каждого блока осуществляется при помощи шпилек.

Пустотелые перегородки полукартера, переходящие в сплошные

межцилиндровые перемычки, имеют ,в средней плоскости крепле-

ния блоков небольшие углубления, в которые входят выступы меж-

пилиндровых перемычек блоков. Кроме того, посредством этих уг-

лублений все отсеки картера соединяются между собой и. таким

образом, осуществляется циркуляция воздуха.

В передней части плоскости крепления блоков, между прили-

вом для редуктора и отверстиями для первых цилиндров, попарно

ввернуты четыре штуцера-, к которым присоединяются трубки, под-

водящие и отводящие масло к газораспределительным валикам.

Плоскость разъема верхней половины картера, расширяясь по

бокам, образует две опорные плоскости, посредством которых мо-

тор крепится к подмоторной раме самолета. Для крепления мотора

в каждой опорной плоскости просверлено по 9 отверстий, из кото-

рых первые три от носка картера имеют диаметр 12 мм, а осталь-

ные—10 мм. Помимо указанных отверстий, на опорных плоско-

стях имеются еще отверстия для прохода сшивных болтов и шпи-

лек половин картера, не одинаковые по диаметру. Отверстия, на-

ходящиеся против перегородок, имеют диаметр 9 мм, остальные—•

G мм. В 9-л.и отверстия вставляются калиброванные (прозопные)

болты с натягом. Назначение болтов, главным образом, состоит в

том, чтобы сцентрировать половины картера относительно друг

друга. При монтаже картера эти болты необходимо ставить в пер-

вую очередь, в противном случае картер получит перекос, что по-

влечет неравномерный износ коренных вкладышей.

В нижней части верхней половины картера ввернуто' 38 шпи-

лек, служащих для скрепления половин картера между собою.

Такое количество шпилек обеспечивает вполне надежное крепление

и способствует некоторой амортизации половин картера при работе

мотора. Для предохранения от окисления центральные шпильки

оксидированы.

На поверхности верхней половины картера, между блоками, при

помощи специальных штуцеров крепится дополнительная масля-

ная магистраль (рис. 8), служащая для смазки рабочей поверхно-

сти цилиндров и шатунного механизма при прогреве мотора. Ма-

сло поступает по каналу от пятого коренного подшипника и через

специальный клапан (инжектор), открывающийся посредством тя-

ги из кабины самолета, заполняет магистраль.

В задней части верхней половины картера предусмотрено три

гнезда, два из которых служат для установки нижних наклонных

валиков, а третье (среднее)—для распределителя сжатого воздуха.

— 15 —

Рис. 8. Дополнительная масляная магистраль.

Б. Крышка редуктора

Крышка редуктора изготовляется ив сплава силумина. Она

имеет плоскость разъема по оси вала редуктора, фиксируется отно-

сительно верхней половины картера конусными штифтами и кре-

пится болтами и шпильками. Крышка редуктора и верхняя поло-

вина картера имеют два скользящих стальных, залитых баббитом

опорных подшипника для вала редуктора: передний подшипник —

разъемный, состоящий из двух половин, и задний — целый, цилин-

дрической формы.

Крышка редуктора в верхней части имеет суфлер, соединяю-

щий полость картера с атмосферой; на задней части крышки

имеется фланец для крепления динамо.

В. Нижняя половина картера

Нижняя половина картера (рис. 0), изготовленная из сплава

силумина, имеет корытообразную форму и является опорой для

коленчатого вала. В нижней части полукартера укреплена дюрале-

вая нагнетающая масляная магистраль. Магистраль крепится

к каждой перегородке картера при помощи алюминиевой крышки

и двух винтов. Одним своим концом она выходит в сторону винта

и заканчивается штуцером для присоединения реле-индикатора

давления (реле служит для погашения пульсации масла и предо-

храняет от выбивания масла из нагнетающей магистрали в случае

поломки трубки, идущей от индикатора к манометру), а другим —

в камеру нагнетающего маслонасоса. Для отвода масла из маги-

— 16 —

нижняя крышка. В отвер-

Рис. 9- Нижняя половина картера.

&

(

страли к коренным подшипникам в каждой, перегородке имеются

дюралевые трубки, через которые масло поступает в кольцевые вы-

точки гнезд под коренные вкладыши. Гнезда коренных вкладышей

как в верхней, так и в нижней половинах картера обрабатываются

с точностью до 0,01 мм на специальных станках, так как от точ-

ности обработки зависит надежность работы вкладышей и распре-

деление нагрузок на перегородки картера.

В нижней части полукартер имеет фланец с отверстиями, к ко-

торому посредством винтов крепится

стия фланца .ввернуты

бронзовые втулки, пре-

дохраняющие резьбу в

отверстиях фланца от

порчи при частых съем-

ках нижней крышки.

В задней части, сни-

зу, имеется прилив, в

котором расточены три

цилиндрических каме-

ры, являющиеся гнез-

дами для вертикаль-

Jihx валиков и коловратных маслонасосов. Крайние камеры (отка-

^чпвающих насосов) через коленообразные дюралевые трубки и ниж-

1Хаюю крышку соединяются с отстойниками картера. Средняя камера

'Х»(нагнетающего насоса) соединена с нагнетающей магистралью; па-

I раллельпо ей в нагнетающую магистраль включен редукционный

клапан (см. «Смазку мотора»). В нижней части прилив заканчи-

вается фланцем, служащим для крепления корпуса приводов.

Совмещение нижней и верхней половин картера с задней сто-

роны образует кольцевой фланец. К внутреннему венцу фланца на

шпильках крепится маслораспределительная крышка (рис. 17), яв-

ляющаяся одновременно и подшипником хвостовика коленчатого

вала.

К внешнему венцу фланца крепится суппорт магнето. Во внут-

ренний венец фланца впрессованы две бронзовые втулки, являю-

щиеся опорными подшипниками валиков фрикционных шестерен

привода нагнетателя. Ниже бронзовых втулок имеются отверстия:

меньшего диаметра, служащие для подвода масла к бронзовым

втулкам, а большего диаметра — для стока масла из камеры суп-

порта в картер. К нижней части фланца крепится маслоприемник.

Кроме того, на фланце картера имеется горизонтальный канал,

соединяющий полость за подшипником среднего вертикального ва-

лика с отверстием на внешнем венце фланца нижней половины

картера. Этот канал служит для подвода масла к регулятору дав-

ления нагнетателя. Кроме того, полость за подшипником среднего

вертикального валика соединяется с отверстием на внутреннем

венце фланца, служащим для подвода масла в маслораспредели-

тельную крышку.

Во второй перегородке (от носка) нижней половины картера

имеются два отверстия, сообщающие полость картера с атмосферой

- Л ишпргооный мотор 1 7^ ~

через суфлер, установленный на крышке редуктора. Воздух, прохо-

дящий через вторую перегородку, будет частично отнимать от нее

тепло.

Для обеспечения центровки половин картера, помимо прозон-

ных болтов, на нижней половине его расположены четыре стальных

штифта. Для создания герметичности внутренние стенки картера

пропитываются баккелитом, вареным маслом или хлористым цин-

ком.

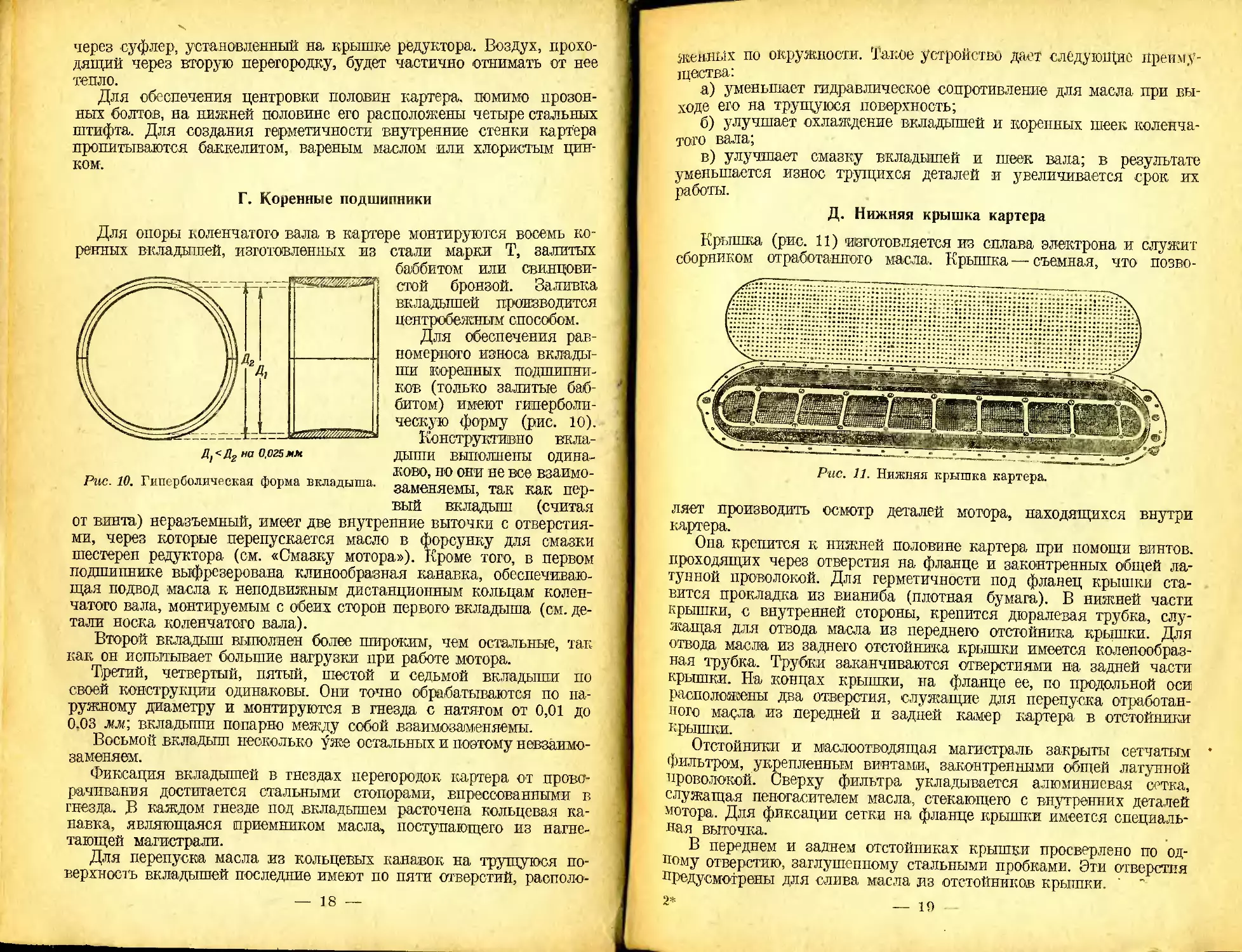

Г. Коренные подшипники

Для опоры коленчатого вала в картере монтируются восемь ко-

ренных вкладышей, изготовленных из стали марки Т, залитых

баббитом или свинцови-

Ф иа о.огвмм

Рис. 10. Гиперболическая форма вкладыша.

стой бронзой. Заливка

вкладышей производится

центробежным способом.

Для обеспечения рав-

номерного износа вклады-

ши коренных подшипни-

ков (только залитые баб-

битом) имеют гиперболи-

ческую форму (рис. 10).

Конструктивно вкла-

дыши выполнены одина-

ково, но они не все взаимо-

заменяемы, так как пер-

вый вкладыш (считая

от винта) неразъемный, имеет две внутренние выточки с отверстия-

ми, через которые перепускается масло в форсунку для смазки

шестерен редуктора (см. «Смазку мотора»). Кроме того, в первом

подшипнике выфрезерована клинообразная канавка, обеспечиваю-

щая подвод масла к неподвижным дистанционным кольцам колен-

чатого вала, монтируемым с обеих сторон первого вкладыша (см. де-

тали носка коленчатого вала).

Второй вкладыш выполнен более широким, чем остальные, так

как он испытывает большие нагрузки при работе мотора.

Третий, четвертый, пятый, шестой и седьмой вкладыши по

своей конструкции одинаковы. Они точно обрабатываются по на-

ружному диаметру и монтируются в гнезда с натягом от 0,01 до

0.03 мм; вкладыши попарно между собой взаимозаменяемы.

Восьмой вкладыш несколько уже остальных и поэтому невзаимо-

заменяем.

Фиксация вкладышей в гнездах перегородок картера от прово-

рачивания достигается стальными стопорами, впрессованными в

гнезда. В каждом гнезде под вкладышем расточена кольцевая ка-

навка, являющаяся приемником масла, поступающего из нагне-

тающей магистрали.

Для перепуска масла из кольцевых канавок на трущуюся по-

верхность вкладышей последние имеют по пяти отверстий, располо-

— 18 —

женных по окружности. Такое устройство даст следующие преиму-

щества:

а) уменьшает гидравлическое сопротивление для масла при вы-

ходе его па трущуюся поверхность;

б) улучшает охлаждение вкладышей и коренных шеек коленча-

того вала;

в) улучшает смазку вкладышей и шеек вала; в результате

уменьшается износ трущихся деталей и увеличивается срок их

работы.

Д. Нижняя крышка картера

Крышка (рис. И) изготовляется из сплава электрона и служит

сборником отработанного масла. Крышка—съемная, что позво-

Рис. 11. Нижняя крышка картера.

ляет производить осмотр деталей мотора, находящихся внутри

картера.

Она крепится к нижней половине картера при помощи винтов,

проходящих через отверстия на фланце и законтренных общей ла-

тунной проволокой. Для герметичности под фланец крышки ста-

вится прокладка из вианиба (плотная бумага). В нижней части

крышки, с внутренней стороны, крепится дюралевая трубка, слу-

жащая для отвода масла из переднего отстойника крышки. Для

отвода масла из заднего отстойника крышки имеется коленообраз-

ная трубка. Трубки заканчиваются отверстиями на задней части

крышки. На концах крышки, на фланце ее, по продольной оси

расположены два отверстия, служащие для перепуска отработан-

ного масла из передней и задней камер картера в отстойники

крышки.

Отстойники и маслоотводящая магистраль закрыты сетчатым •

фильтром, укрепленным винтами, законтренными общей латунной

проволокой. Сверху фильтра укладывается алюминиевая сетка,

служащая пеногасителем масла, стекающего с внутренних деталей

мотора. Для фиксации сетки на флапце крышки имеется специаль-

ная выточка.

В переднем и заднем отстойниках крышки просверлено по од-

ному отверстию, заглушенному стальными пробками. Эти отверстия

предусмотрены для слива масла из отстойников крышки. ' "

2* — 19

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение картера, материал и части, из которых он состоит.

2. Способ крепления мотора к подмоторной раме самолета,

3. Способ предохранения картера от коррозии.

4. Назначение перегородок и ребер в картере.

5. Конструкция, крепление и материал коренных вкладышей.

6. Различие между коренными вкладышами; чем оно вызвано.

7. Различие между подшипниками вала редуктора и их крепление.

8. Назначение и крепление накладок (воздушных коллекторов).

9. Путь воздуха, охлаждающего вкладыши.

10. Назначение й креплепие дополнительной масляной магистрали.

11. Путь масла по дополнительной масляной магистрали.

12. Как обеспечиваются смазкой подшипники вала редуктора?

13. Назначение фланцев, находящихся в задней части картера.

14. Назначение форсунки, находящейся в полости, предназначенной для

расположения шестерен редуктора.

15. Назначение четырех штуцеров, находящихся около прилива редук-

тора.

16. Способ крепления к картеру крышки редуктора.

17. Для чего и как сообщается картер с атмосферой?

18. Крепление и конструкция нагнетающей масломагистрали.

19. Крепление реле-индикатора и трубки манометра.

20. Назначение, материал и крепление нижней крышки.

21. Расположение откачивающих масломагисцралей в крышке.

22. Креплепие и назначение сеток в нижней крышке.

2. Коленчатый вал и шатунный механизм

А. Коленчатый вал

Коленчатый вал (рис. 12) воспринимает давление газа, переда-

ваемое через поршни и шатуны, и преобразует прямолинейное дви-

жение этих деталей во вращательное. Посредством специальных ше-

стерен это вращательное движение передается укрепленному на

вале редуктора воздушному винту.

Рис. 12. Коленчатый вал.

Коленчатый вал изготовляется из высококачественной стали

марки ХНВЦ. Прокованная болванка коленчатого вала проходит

механическую и термическую обработку. Для облегчения конструк-

ции, обеспечения необходимой циркуляции масла для смазки тру-

щихся поверхностей и лучшего теплоотвода шейки вала изготов-

ляются пустотелыми. Вал имеет шесть кривошипов, расположен-

ных под углом 120°. Щеки вала круглые. Эта форма щек колен-

— 20 —

п внутренней частью

Рис. 13. Схема циркуляции масла

внутри коренных шеек.

чатого вала мотора М-100А не снижает их жесткости в сравнении

с эллипсовидными, а производство и обработку значительно упро-

щает. Одновременно это дает возможность сделать их более тон-

кими и, следовательно, уменьшить общий продольный габарит ко-

ленчатого вала и мотора в целом.

Внутрь третьей, четвертой, пятой, шестой и седьмой коренных

шеек вставлены стальные оксидированные втулки (заглушки), обра-

зующие кольцевые полости между

шейки вала. Каждая втулка с

обеих сторон укреплена манжет-

ными гайками. Гайки ввертыва-

ются во внутреннюю резьбу шей-

ки вала и раскерниваются в двух

местах каждая (предварительно

резьба гаек для создания герме-

тичности покрывается пастой

«герметик»).

На коренных шейках вала

имеется по четыре отверстия, рас-

положенных в одной (перпенди-

кулярной) плоскости под углом

90°. Через эта отверстия в по-

лость между втулкой и шейкцй

поступает масло из кольцевых

канавок под коренными вклады-

шами. Наличие четырех отверстий

на шейке обеспечивает более ин-

тенсивное поступление масла в

полость шейки й выход его из полости на трущуюся поверхность

коренного вкладыша.

Наличие втулок внутри коренных шеек вала способствует облег-

чению коленчатого вала, так как количество масла, находящееся

внутри шеек, в этом случае будет меньше, чем при обычной кон-

струкции заглушек. Кроме того, при таком устройстве улучшается

охлаждение шеек вала вследствие непрерывной циркуляции масла

(рис. 13). Эта конструкция положительна и с точки зрения бы-

строго обеспечения смазной трущихся поверхностей коленчатого

вала и подшипника, так как меньший объем гораздо быстрей за-

полняется маслом, чем больший. Это особенно важно при запуске

мотора.

На первой шейке вала (от винта) выфрезерованы четыре про-

дольные канавки, расположенные под углом 90°. Эти канавки обес-

печивают, вместе с вкладышем подшипника, перепуск масла для

смазки зубьев шестерен редуктора (см. «Смазку мотора»).

Между первой и второй коренными шейками коленчатого вала

расположен фланец, выполненный за одно целое с коленчатым ва-

лом, к которому 12 болтами крепится ведущая шестерня редуктора

в 28 зубьев. Болты устанавливаются гайками к винту и контрятся

специальной алюминиевой втулкой.

На первую коренную шейку вала, по обе стороны вкладыша под-

— 21 —

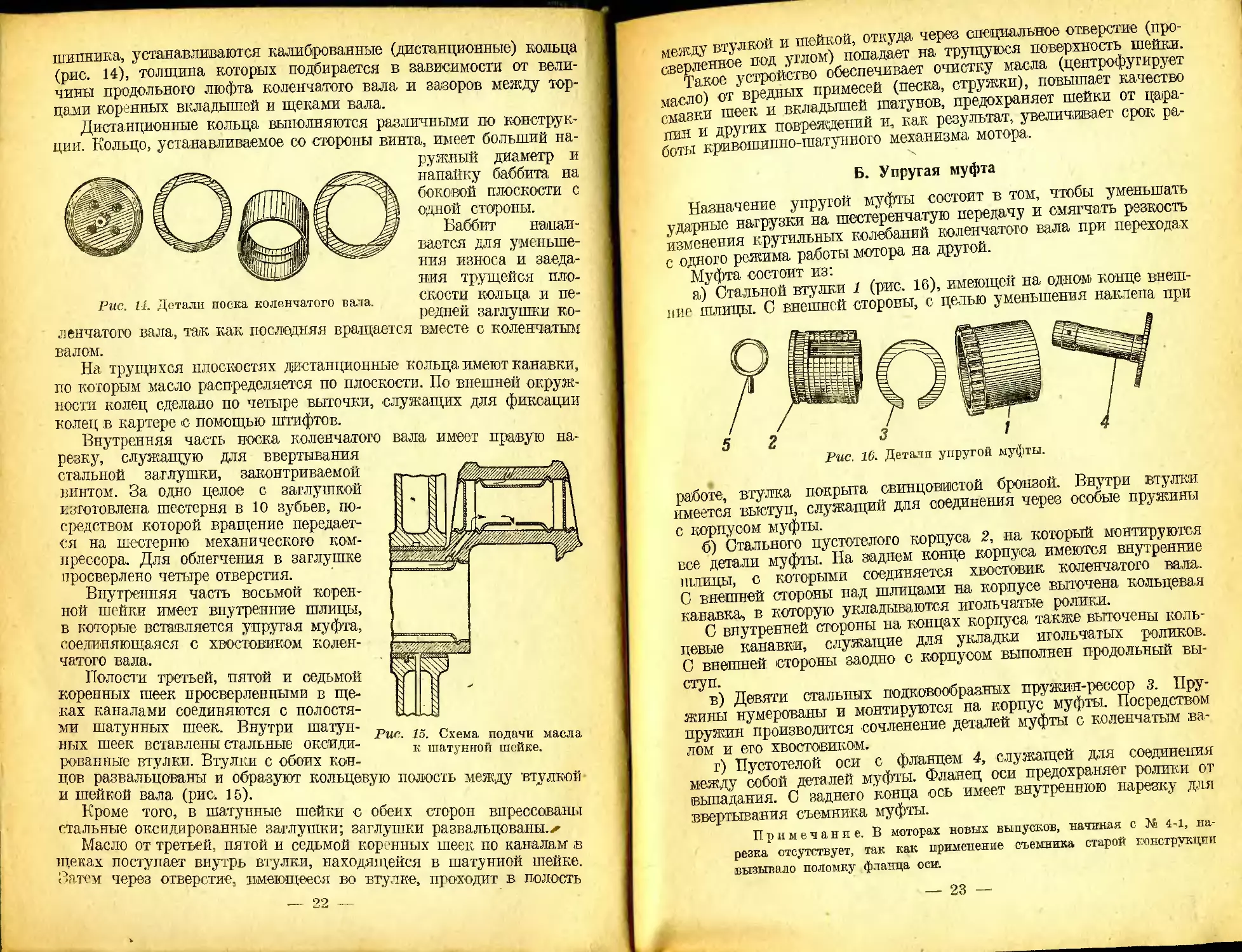

шинника, устанавливаются калиброванные (дистанционные) кольца

(рис. 14), толщина которых подбирается в зависимости от вели-

чины продольного люфта коленчатого вала и зазоров между тор-

цами коренных вкладышей и щеками вала.

Дистанционные кольца выполняются различными по конструк-

ции. Кольцо, устанавливаемое со стороны винта, имеет больший на-

ружный диаметр и

напайку баббита на

боковой плоскости с

одной стороны.

Баббит напаи-

вается для уменьше-

ния износа и заеда-

ния трущейся шю-

Рис. 11. Детали песка коленчатого вала. СКОСТИ КОЛЬЦа И пе-

редней заглушки ко-

ленчатого вала, так как последняя вращается вместе с коленчатым

валом.

На трущихся плоскостях дистанционные кольца имеют канавки,

по которым масло распределяется по плоскости. По внешней окруж-

ности колец сделано по четыре выточки, служащих для фиксации

колец в картере с помощью штифтов.

Внутренняя часть носка коленчатого

резку, служащую для ввертывания

стальной заглушки, законтриваемой

винтом. За одно целое с заглушкой

изготовлена шестерня в 10 зубьев, по-

средством которой вращение передает-

ся на шестерню механического ком-

прессора. Для облегчения в заглушке

просверлено четыре отверстия.

Внутренняя часть восьмой корен-

ной шейки имеет внутренние шлицы,

в которые вставляется упругая муфта,

соединяющаяся с хвостовиком колен-

чатого вала.

Полости третьей, пятой и седьмой

коренных шеек просверленными в ще-

ках каналами соединяются с полостя-

ми шатунных шеек. Внутри шатун-

ных шеек вставлены стальные оксиди-

рованные втулки. Втулки с обоих кон-

цов развальцованы и образуют кольцевую полость между втулкой

и шейкой вала (рис. 15).

Кроме того, в шатунные шейки с обеих сторон впрессованы

стальные оксидированные заглушки; заглушки развальцованы.х

Масло от третьей, пятой и седьмой коренных шеек по каналам в

щеках поступает внутрь втулки, находящейся в шатунной шейке.

Затем через отверстие, имеющееся во втулке, проходит в полость

вала имеет правую на-

Рие. 15. Схема подачи масла

к шатунной шейке.

между втулкой и шейкой, откуда через специальное отверстие (про-

сверленное под углом) попадает на трущуюся поверхность шейки.

Такое устройство обеспечивает очистку масла (центрофугирует

масло) от вредных примесей (песка, стружки), повышает качество

смазки шеек и вкладышей шатунов, предохраняет шейки от цара-

пин и других повреждений и, как результат, увеличивает срок ра-

боты кривошипно-шатунного механизма мотора.

Б. Упругая муфта

Назначение упругой муфты состоит в том, чтобы уменьшать

ударные нагрузки на шестеренчатую передачу и смягчать резкость

изменения крутильных колебаний коленчатого вала при переходах

с одного режима работы мотора на другой.

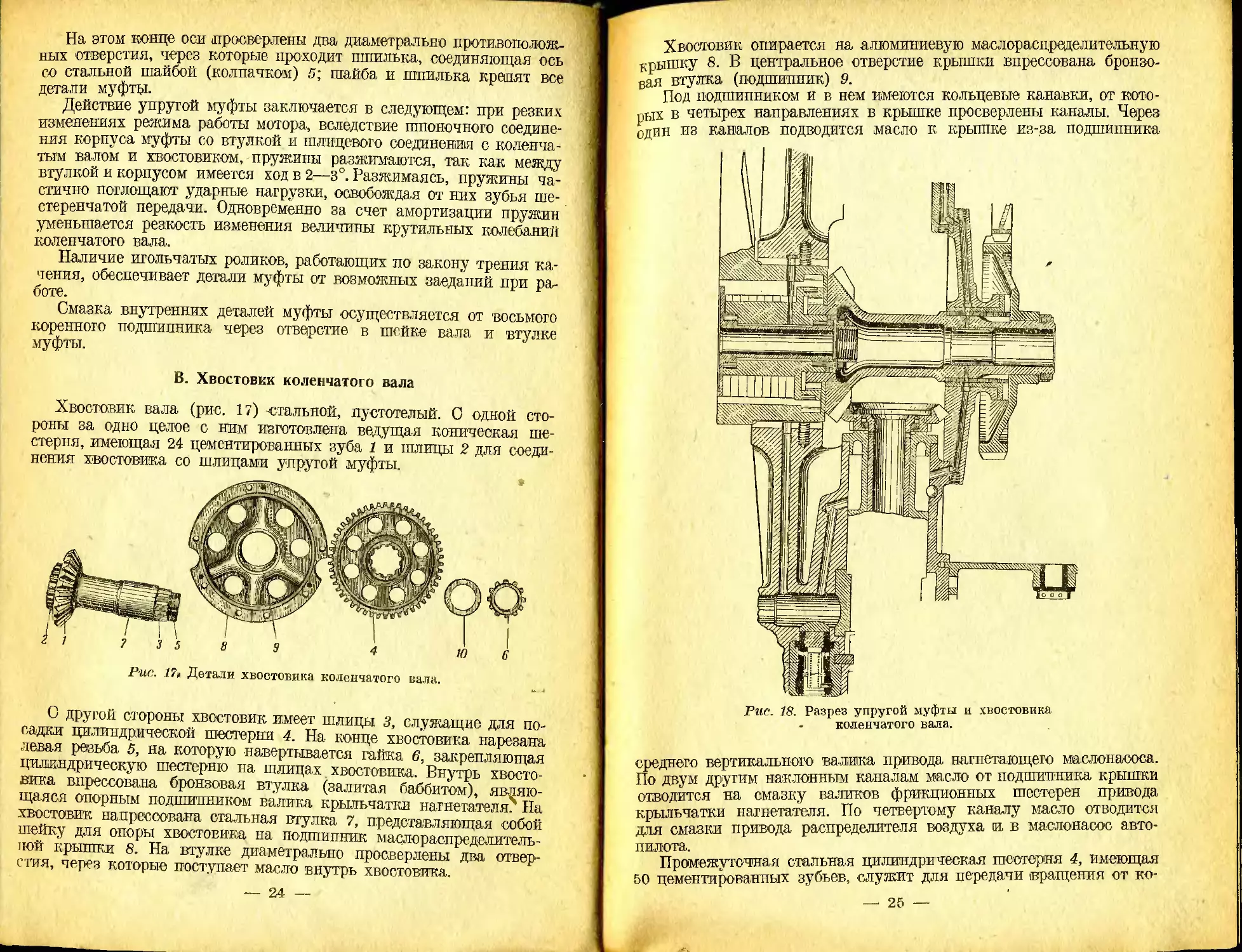

Муфта состоит из:

а) Стальной втулки 1 (рис. 16), имеющей на одном конце внеш-

ние шлицы. С внешней стороны, с целью уменьшения наклепа при

Рис. 16. Детали упругой муфты.

работе, втулка покрыта свинцовистой бронзой. Внутри втулки

имеется выступ, служащий для соединения через особые пружины

с корпусом муфты.

б) Стального пустотелого корпуса 2, на который монтируются

все детали муфты. На заднем конце корпуса имеются внутренние

шлицы, с которыми соединяется хвостовик коленчатого вала.

С внешней стороны над шлицами на корпусе выточена кольцевая

канавка, в которую укладываются игольчатые ролики.

С внутренней стороны на концах корпуса также выточены коль-

цевые канавки, служащие для укладки игольчатых роликов.

С внешней стороны заодно с корпусом выполнен продольный вы-

ступ.

в) Девяти стальных подковообразных пружин-рессор 3. Пру-

жины нумерованы и монтируются на корпус муфты. Посредством

пружин производится сочленение деталей муфты с коленчатым ва-

лом и его хвостовиком.

г) Пустотелой оси с фланцем 4, служащей для соединения

между собой деталей муфты. Фланец оси предохраняет ролики от

выпадания. О заднего конца ось имеет внутреннюю нарезку для

ввертывания съемника муфты.

Примечание. В моторах новых выпусков, начиная с № 4-1, на-

резка отсутствует, так как применение съемника старой конструкции

вызывало поломку фланца оси.

— 23 —

На этом конце оси просверлены два диаметрально противополож-

ных отверстия, через которые проходит шпилька, соединяющая ось

со стальной шайбой (колпачком) 5; шайба п шпилька крепят все

детали муфты.

Действие упругой муфты заключается в следующем: при резких

изменениях режима работы мотора, вследствие шпоночного соедине-

ния корпуса муфты со втулкой и шлицевого соединения с коленча-

тым валом и хвостовиком, пружины разжимаются, так как между

втулкой и корпусом имеется ход в 2—3°. Разжимаясь, пружины ча-

стично поглощают ударные нагрузки, освобождая от них зубья ше-

стеренчатой передачи. Одновременно за счет амортизации пружин

уменьшается резкость изменения величины крутильных колебаний

коленчатого вала.

Наличие игольчатых роликов, работающих по закону трения ка-

чения, обеспечивает детали муфты от возможных заеданий при ра-

боте.

Смазка внутренних деталей муфты осуществляется от восьмого

коренного подшипника через отверстие в шейке вала и втулке

муфты.

В. Хвостовик коленчатого вала

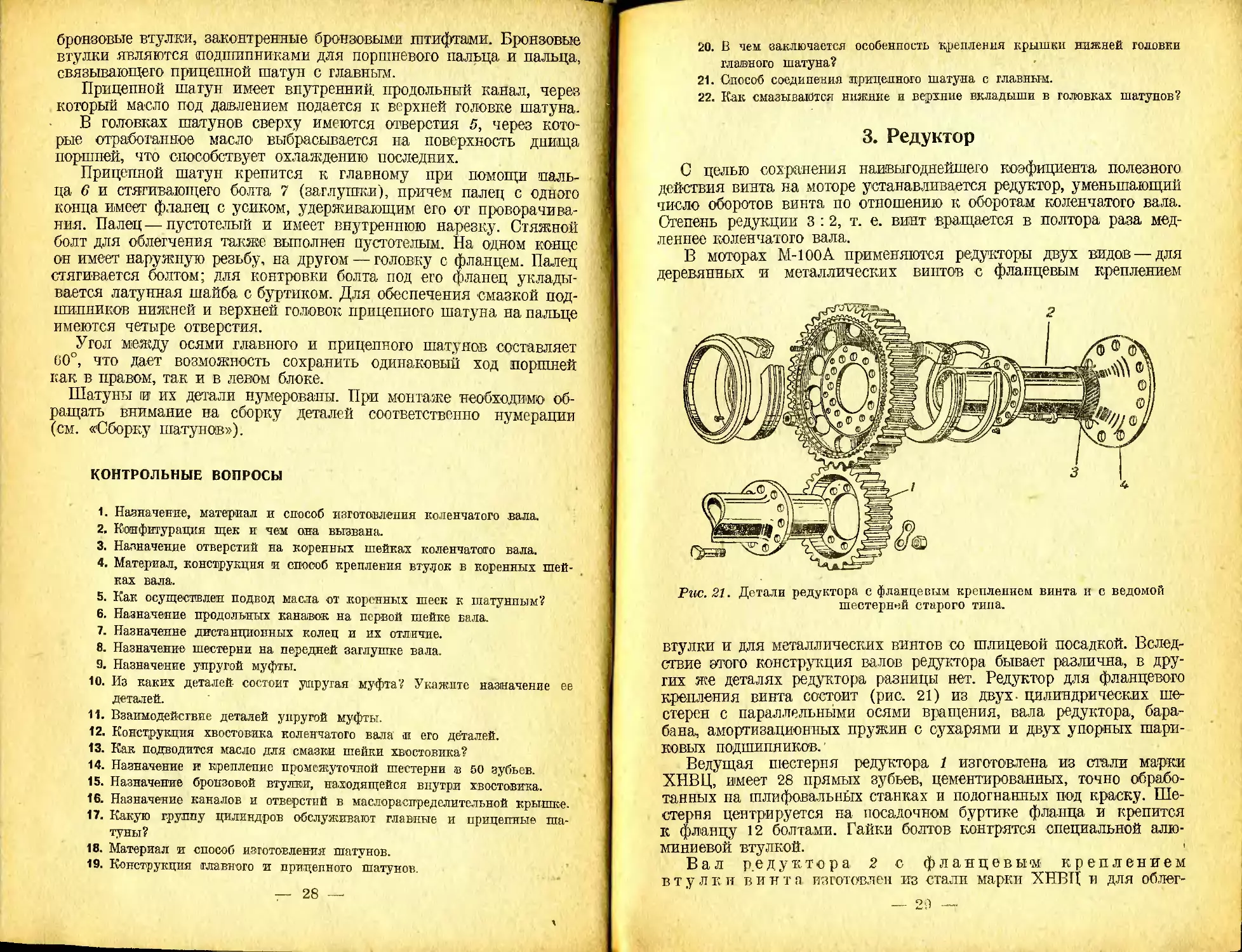

Хвостовик вала (рис. 17) -стальной, пустотелый. С одной сто-

роны за одно целое с ним изготовлена ведущая коническая ше-

стерня, имеющая 24 цементированных зуба 1 и шлицы 2 для соеди-

нения хвостовика со шлицами упругой муфты.

Рис. 17л Детали хвостовика коленчатого вала.

С другой стороны хвостовик имеет шлицы з, служащие для по-

садки цилиндрической шестерни 4. На конце хвостовика нарезана

левая резьба 5, на которую навертывается гайка 6, закрепляющая

цилиндрическую шестерню на шлицах хвостовика. Внутрь хвосто-

вика впрессована бронзовая втулка (залитая баббитом), являю-

щаяся опорным подшипником валика крыльчатки нагнетателя. На

хвостовик напрессована стальная втулка 7, представляющая собой

шейку для опоры хвостовика на подшипник маслораспределитель-

ной крышки 8. На втулке диаметрально просверлены два отвер-

стия, через которые поступает масло внутрь хвостовика.

— 24 —

Хвостовик опирается на алюминиевую маслорасцределительную

крышку 8. В центральное отверстие крышки впрессована бронзо-

вая втулка (подшипник) 9.

Под подшипником и в нем имеются кольцевые канавки, от кото-

рых в четырех направлениях в крышке просверлены каналы. Через

один из каналов подводится масло к крышке из-.за подшипника

Рис. 18. Разрез упругой муфты и хвостовика

• коленчатого вала.

среднего вертикального валика привода нагнетающего маслонасоса.

По двум другим наклонным каналам масло- от подшипника крышки

отводится на смазку валиков фрикционных шестерен привода

крыльчатки нагнетателя. По четвертому каналу масло отводится

для смазки привода распределителя воздуха и. в маслонасос авто-

пилота.

Промежуточная стальная цилиндрическая шестерня 4, имеющая

50 цементированных зубьев, служит для передачи (вращения от ко-

— 25 —

леичатого вала, через фрикционную передачу, на валик крыльчатки

нагнетателя,, на приводы магнето, распределителя воздуха и насоса

автопилота. Шестерня крепится на шлицах хвостовика гайкой. Под

шестерню ставится дистанционное кольцо 10, служащее для регу-

лировки зазоров в зубьях шестерен наклонной передачи. Гайка

контрится стальной шайбой.

Собранные детали хвостовика вместе с маслораспределительной

крышкой крепятся на шпильках к внутреннему венцу заднего

фланца картера (рис. 18).

Г. Шатунный механизм

На коленчатый вал мотора монтируются шесть пар шатунов, яв-

ляющихся связующим звеном между поршнями и шатунными шей-

ками коленчатого вала. Шатуны (рис. 19) изготовлены из стали

марки ХНВЦ. Болванки шатунов, как и коленчатого вала, проко-

вываются, затем механически и термически обрабатываются с после-

дующей шлифовкой и полировкой. Каждая шатунная пара состоит

из главного и прицепного шатунов, причем главные шатуны обслу-

живают левую группу цилинд-

ров, а прицепные—'Правую. По-

становка прицепных шатунов в

правую группу вызвана стремле-

нием уменьшить износ зеркала

цилиндров и понизить расход

масла.

Каждый шатун подразделяет-

ся на три части: верхнюю го-

ловку, тело шатуна и нижнюю

головку.

Тело главного шатуна имеет

двутавровое сечение, что придает

жесткость конструкции и умень-

шает вес. Нижняя головка ша-

туна—'разъемная и состоит из

двух частей (рис. 20). Отъемная

часть (крышка) имеет четыре

ребра для жесткости и лучшей

теплоотдачи и ушки с отвер-

Рис. 19. Шатунная пара в собран

ном виде.

стиями 1.

Другая, неотъемная часть головки выполнена за одно целое

с телом шатуна и имеет три ребра для жесткости, ушки с отвер-

стиями и серьгу 2 для крепления прицепного шатуна. Крепление

отъемной части головки (крышки) к шатуну производится по типу

шипового соединения двумя конусными стальными шпильками,

скрепляющими обе половины головки. Шпилька по длине незначи-

тельна и работает на срез в восьми местах (создается незначитель-

ный момент); это дало возможность поставить шпильки тонкие,

так как они вполне обеспечивают надежное крепление частей го-

ловки шатуна.

— 26 —-

Контровки шпильки не требуют, так как впрессовываются с на-

тягом при помощи специальной струбцинки, а во время работы

самозаклиниваются и держатся силой трения.

Внутрь нижней головки монтируется стальной разъемный вкла-

дыш 3, залитый свинцовистой бронзой. Обе половины вкладыша

фиксируются от проворачивания стопорами.

Рис. 20. Детали шатунного механизма.

В верхнюю головку главного шатуна впрессована бронзовая

втулка, законтренная бронзовым штифтом. С внутренней стороны

втулка имеет канавки для распределения масла по всей трущейся

площади втулки.

К верхней головке масло подводится под давлением от нижней

головки по трубке 4. укрепленной двумя скобками к телу шатуна.

Прицепной шатун — пустотелый, имеет цилиндрическую форму.

В верхнюю и нижнюю головки прицепного шатуна ’ впрессованы

— 27 —

бронзовые втулки, законтренные бронзовыми штифтами. Бронзовые

втулки являются подшипниками для поршневого пальца и пальца,

связывающего прицепной шатун с главным.

Прицепной шатун имеет внутренний, продольный канал, через

который масло под давлением подается к верхней головке шатуна.

В головках шатунов сверху имеются отверстия 5, через кото-

рые отработанное масло1 11 выбрасывается на поверхность днища

поршней, что способствует охлаждению последних.

Прицепной шатун крепится к главному при помощи паль-

ца б и стягивающего болта 7 (заглушки), причем палец с одного

конца имеет' фланец с усиком, удерживающим его от проворачива-

ния. Палец—пустотелый и имеет внутреннюю нарезку. Стяжной

болт для облегчения также выполнен пустотелым. На одном конце

он имеет наружную резьбу, на другом — головку с фланцем. Палец

стягивается болтом; для контровки болта под его фланец уклады-

вается латунная шайба с буртиком. Для обеспечения смазкой под-

шипников нижней и верхней головок прицепного шатуна на пальце

имеются четыре отверстия.

Угол между осями главного и прицепного шатунов составляет

60°, что дает возможность сохранить одинаковым ход поршней

как в правом, так и в левом блоке.

Шатуны и их детали нумерованы. При монтаже необходимо об-

ращать внимание на сборку деталей соответственно нумерации

(см. «Сборку шатунов»),

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение, материал и способ изготовления коленчатого вала.

2. Конфигурация щек и чем она вызвана.

3. Назначение отверстий на коренных шейках коленчатого вала.

4. Материал, конструкция и способ крепления втулок в коренных шей-

ках вала.

5. Как осуществлен подвод масла от коренных шеек к шатунным?

6. Назначение продольных канавок на первой шейке вала.

7. Назначение дистанционных колец и их отличие.

8. Назначение шестерни на передней заглушке вала.

9. Назначение упругой муфты.

10. Из каких деталей состоит упругая муфта? Укажите назначение ее

деталей.

11. Взаимодействие деталей упругой муфты.

12. Конструкция хвостовика коленчатого вала и его деталей.

13. Как подводится масло для смазки шейки хвостовика?

14. Назначение и крепление промежуточной шестерни в 50 зубьев.

15. Назначение бронзовой втулки, находящейся внутри хвостовика.

16. Назначение каналов и отверстий в маслораспределительной крышке-

17. Какую группу цилиндров обслуживают главные и прицепные ша-

туны?

18. Материал и способ изготовления шатунов.

19. Конструкция главного и прицепного шатунов.

28 —

20. В чем заключается особенность крепления крышки нижней головки

главного шатуна?

21. Способ соединения прицепного шатуна с главным.

22. Как смазываются нижние и верхние вкладыши в головках шатунов?

3. Редуктор

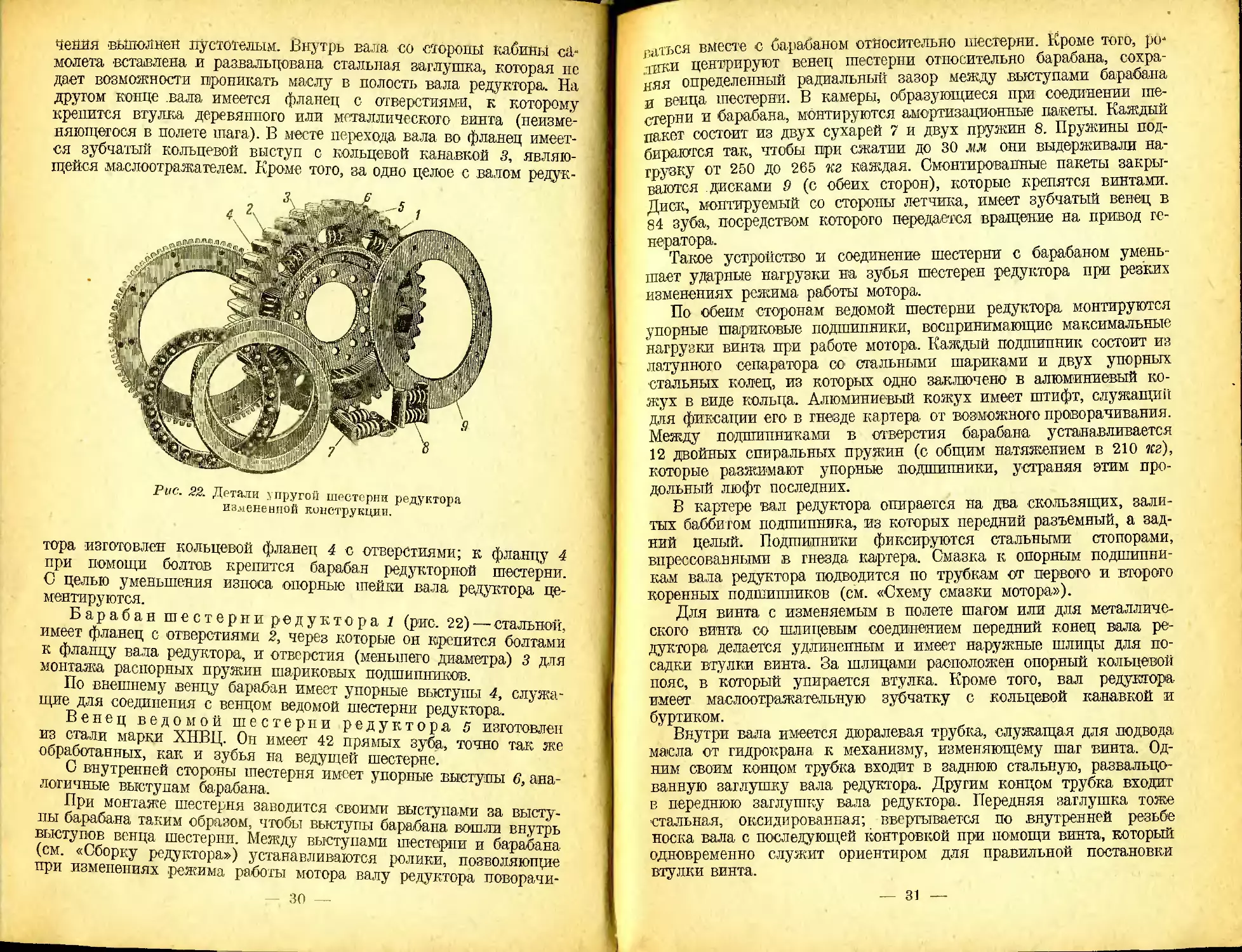

С целью сохранения наивыгоднейшего коэфициента полезного

действия винта на моторе устанавливается редуктор, уменьшающий

число оборотов винта по отношению к оборотам коленчатого вала.

Степень редукции 3:2, т. е. винт вращается в полтора раза мед-

леннее коленчатого вала.

В моторах М-100А применяются редукторы двух видов — для

деревянных и металлических виптов с фланцевым креплением

Рис. 21. Детали редуктора с фланцевым креплением винта и с ведомой

шестерней старого типа.

втулки и для металлических винтов со шлицевой посадкой. Вслед-

ствие этого конструкция валов редуктора бывает различна, в дру-

гих же деталях редуктора разницы нет. Редуктор для фланцевого

крепления винта состоит (рис. 21) из двух- цилиндрических ше-

стерен с параллельными осями вращения, вала редуктора, бара-

бана, амортизационных пружин с сухарями и двух упорных шари-

ковых ПОДШИПНИКОВ. ’

Ведущая шестерня редуктора 1 изготовлена из стали марки

ХНВЦ, имеет 28 прямых зубьев, цементированных, точно обрабо-

танных на шлифовальных станках и подогнанных под краску. Ше-

стерня центрируется на посадочном буртике фланца и крепится

к фланцу 12 болтами. Гайки болтов контрятся специальной алю-

миниевой втулкой. 1

Вал редуктора 2 с фланцевым креплением

втулки вин т а изготовлен из стали марки ХНВЦ и для облег-

— 2.1 —

чения выполнен пустотелым. Внутрь вала со стороны кабинь! ей-

молета вставлена и развальцована стальная заглушка, которая не

дает возможности проникать маслу в полость вала редуктора. На

другом конце вала имеется фланец с отверстиями, к которому

крепится втулка деревянного или металлического винта (пеизме-

няющегося в полете шага). В месте перехода вала во фланец имеет-

ся зубчатый кольцевой выступ с кольцевой канавкой 3, являю-

щейся маслоотражателем. Кроме того, за одно целое с валом редук-

Рис. 22. Детали упругой шестерни редуктора

измененной конструкции.

тора изготовлен кольцевой фланец 4 с отверстиями; к фланцу 4

при помощи болтов крепится барабан редукторной шестерни.

С целью уменьшения износа опорные шейки вала редуктора це-

ментируются.

Барабан шестерни редуктора 1 (рис. 22) — стальной,

имеет фланец с отверстиями 2, через которые он крепится болтами

к фланцу вала редуктора, и отверстия (меньшего диаметра) 3 для

монтажа распорных пружин шариковых подшипников.

По внешнему венцу барабан имеет упорные выступы 4, служа-

щие для соединения с венцом ведомой шестерни редуктора.

Венец ведомой шестерни редуктора 5 изготовлен

из стали марки ХНВЦ. Оп имеет 42 прямых зуба, точно так же

обработанных, как и зубья на ведущей шестерне.

С внутренней стороны шестерня имеет упорные выступы 6, ана-

логичные выступам барабана.

При монтаже шестерня заводится своими выступами за высту-

пы барабана таким образом, чтобы выступы барабана вошли внутрь

выступов венца шестерни. Между выступами шестерни и барабана

(см. «Сборку редуктора») устанавливаются ролики, позволяющие

при изменениях режима работы мотора валу редуктора поворачи-

30

пяться вместе с барабаном относительно шестерни. Кроме того, ро-

тики центрируют венец шестерни относительно барабана, сохра-

няя определенный радиальный зазор между выступами барабана

я венца шестерни. В камеры, образующиеся при соединении ше-

стерни и барабана, монтируются амортизационные пакеты. Каждый

пакет состоит из двух сухарей 7 и двух пружин 8. Пружины под-

бираются так, чтобы при сжатии до 30 мм они выдерживали на-

грузку от 250 до 265 кг каждая. Смонтированные пакеты закры-

ваются дисками 9 (с обеих сторон), которые крепятся винтами.

Диск, монтируемый со стороны летчика, имеет зубчатый венец в

84 зуба, посредством которого передается вращение на привод ге-

нератора.

Такое устройство и соединение шестерни с барабаном умень-

шает ударные нагрузки на зубья шестерен редуктора при резких

изменениях режима работы мотора.

По обеим сторонам ведомой шестерни редуктора монтируются

упорные шариковые подшипники, воспринимающие максимальные

нагрузки винта при работе мотора. Каждый подшипник состоит из

латунного сепаратора со стальными шариками и двух упорных

•стальных колец, из которых одно заключено в алюминиевый ко-

жух в виде кольца. Алюминиевый кожух имеет штифт, служащий

для фиксации его в гнезде картера от возможного проворачивания.

Между подшипниками в отверстия барабана устанавливается

12 двойных спиральных пружин (с общим натяжением в 210 кг),

которые разжимают упорные подшипники, устраняя этим про-

дольный люфт последних.

В картере вал редуктора опирается на два скользящих, зали-

тых баббитом подшипника, из которых передний разъемный, а зад-

ний целый. Подшипники фиксируются стальными стопорами,

впрессованными в гнезда картера. Смазка к опорным подшипни-

кам вала редуктора подводится по трубкам от первого и второго

коренных подшипников (см. «Схему смазки мотора»).

Для винта с изменяемым в полете шагом или для металличе-

ского винта со шлицевым соединением передний конец вала ре-

дуктора делается удлиненным и имеет наружные шлицы для по-

садки втулки винта. За шлицами расположен опорный кольцевой

пояс, в который упирается втулка. Кроме того, вал редуктора

имеет маслоотражательную зубчатку с кольцевой канавкой и

буртиком.

Внутри вала имеется дюралевая трубка, служащая для подвода

масла от гидрокрана к механизму, изменяющему шаг винта. Од-

ним своим концом трубка входит в заднюю стальную, развальцо-

ванную заглушку вала редуктора. Другим концом трубка входит

в переднюю заглушку вала редуктора. Передняя заглушка тоже

стальная, оксидированная; ввертывается по внутренней резьбе

носка вала с последующей контровкой при помощи винта, который

одновременно служит ориентиром для правильной постановки

втулки винта.

— 31

4. Гидрокран

Для управления подачей масла к механизму, изменяющему

шаг винта, в верхней половине картера за приливом редуктора

(рис. 23) устанавливается гидрокран. Кран состоит из стального

пустотелого цилиндра, стальной промежуточной соединительной

шпильки и стального кадмированного рычага управления. С внеш-

ней стороны цилиндр имеет одно отверстие и паз, служащие для

PitCf 23. Схема крана гидроуправления.

перепуска масла. В верхней части цилиндра имеются два диамет-

ральных выреза, посредством которых он соединяется с выступами

промежуточной шпильки. На верхний колец шпильки монтируется

рычаг управления, к которому присоединяются два троса, идущие

из кабины самолета.

Работа гидрокрана заключается в следующем. При необходимо-

сти изменить шаг винта летчик через специальную тягу поворачи-

вает гидрокран на угол 74°, тогда паз в цилиндре крана становится

против отверстий, имеющихся в задней стенке гнезда второго под-

шипника вала редуктора, и масло, поступающее к подшипнику

вала редуктора, будет ответвляться к нижней части паза цилиндра.

Поднимаясь вверх по пазу, оно пройдет через отверстие в стенке

гнезда подшипника в трубку, расположенную внутри вала редук-

тора, а оттуда попадет в механизм винта. До тех пор, пока кран

будет находиться в таком положении, масло все время будет ока-

зывать влияние на механизм винта.

В случае необходимости прекратить действие масла летчик по-

ворачивает крап в противоположную сторону (через второй трос),

тогда против отверстия в стенке гнезда подшипника встанет отвер-

стие цилиндра, и масло, имеющееся в механизме випта и трубке

редуктора, вследствие этого сольется в картер мотора.

На моторах с винтом неизменяемого в полете шага гнездо для

гидрокрана, заглушается специальной заглушкой.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение и тип редуктора.

2. Степень редукции.

— 32

3. Конструкция if крепление ведомой шестерни и ее деталей.

4. Назначение амортизационных пакетов.

5. Назначение и конструкция упорных подшипников.

6. Назначение двойных спиральных пружин.

7. Конструктивное отличие вала редуктора для шлицевой посадки втул-

ки винта от вала редуктора для фланцевого крепления.

8. Смазка деталей редуктора.

9. Назначение, конструкция и работа гидрокрана.

5. Втулки винта

А. Для деревянного винта

Корпус втулки под деревянный влит отливается из стали мар-

ки ХП-2 и изготовляется за одно целое с задним фланцем, служа-

щим для крепления втулки,

при помощи специальных

(эксцентричная рассверловка)

болтов, к-фланцу вала редук-

тора- (рис. 24).

На передний конец корпу-

са втулки {при помощи шлиц

(и 16 (болтов крепится отъем-

ный дюралевый {марки АС-6)

фланец.

Задний фланец втулки со

стороны крепления к фланцу

вала редуктора имеет расточ

к;у Ио диаметру фланца вала,

служащую для центровки

втулки при Монтаже. Между

J'ue. 24. Втулка деревянного винта.

фланцами втулки и вала ре-

дуктора находится прокладка из феррадо, предохраняющая флан-

цевые соединения от наклепа и приваривания.

Оба фланца (передний и задний) втулки со стороны, прилегаю-

щей к матрице винта, имеют спиральные канавки, улучшающие

соединение винта с втулкой.

Б. Для металлического винта «Ратье» (шлицевой посадки)

Втулка мегаллического винта (рис. 25) со шлицевой посадкой

на вал редуктора изготовлена из стали марки ХН-2 и состоит из

двух половин. Внутри втулки имеются шлицы. За одно целое со

втулкой изготовлены два разрезанных (по оси) патрубка, в кото-

рые вставляются лопасти винта. Крепление лопастей достигается

затяжными стальными хомутами, по одному с каждой стороны.

Па торцах патрубков имеется градуировка, служащая для установ-

ки необходимого угла атаки лопасти винта. Установка угла атаки

лопасти производится поворотом лопасти на земле. Центровка

втулки винта относительно вала редуктора осуществляется двумя

конусными кольцами. Переднее кольцо — стальное п состоит из

-» \ иинциопкмй иотор '*’* ‘

двух частей. Внутри оно имеет расточку, в которую входит бур-

тик зажимной гайки. Зажимная гайка—бронзовая, ввертывается по

внутренней резьбе носка вала редуктора. Заднее кольцо—бронзовое.

Применение бронзы для заднего кольца и зажимной гайки вызвано

стремлением уменьшить приваривание (наклеп) и заедание в резьбе

данных деталей на вале редуктора. Зажимная гайка никелирована

Рис. 25. Втулка металлического винта.

Контровка зажимной гайки достигается при помощи стального

кольца. Приспособления для съемки втулка винта не имеет.

Съемку производят легким пошатыванием втулки за лопасти вин-

та с одновременным постукиванием по ней свинцовым молотком.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назначение втулки винта.

2. Конструкция втулки для деревянного винта.

3. Конструкция втулки винта с изменяемым на земле шагом.

4. Крепление втулок на шале редуктора.

5. Крепление деревянного винта к втулке и металлических лопастей к

втулке сРатье».

6. Блоки цилиндров

А. Рубашки блоков

На моторе М-100А устанавливаются два блока (рис. 26), отли-

тые из легкого силуминового сплава, в которые ввертываются по

шесть гильз-цилиндров. Достоинствами такой конструкции явля-

ются: 1) концентрация всех шести цилиндров в общий блок, что

увеличивает жесткость конструкции; 2) отсутствие внутреннихпе-

— 34 —

регородок в рубашке, что дает возможность сблизить оси цилинд-

ров и тем самым уменьшить длину мотора; 3) блочная конструк-

ция цилиндров, что значительно сокращает время, необходимое для

сборки мотора.

Рубашка блока мотора М-100А представляет одно целое с го-

ловкой, следовательно, и с камерой сгорания.

Рис. 26. Блок мотора.

В нижней части рубашка имеет фланец, усиленный для жест-

кости бобышками. В бобышках просверлены отверстия, служащие

для крепления блока на шпильках картера. Передняя и задняя

части рубашки усилены ребрами, расположенными вдоль рубашки.

С внешней стороны внизу, против первого и шестого цилиндров,

в рубашке просверлены отверстия для ввертывания сливных тру-

бок 1. Выше расположены фланцы с отверстиями 2 для крепления

карбюраторов и 3 для крепления выхлопных патрубков. Между

фланцами для крепления карбюраторов имеются свечные отвер-

стия 4, в которые ввертываются бронзовые втулки, застопоривае-

мые от проворачивания стальными штифтами. С обеих сторон ру-

башки имеются отверстия, заглушенные пробками, служащие для

очистки рубашки от формовочного песка в процессе обработки.

Сверху фланцев крепления карбюраторов укреплена заливочная

магистраль. Вверху передней части рубашки блока имеются два

фланца со шпильками и отверстиями, к которым присоединяются

трубки подвода "’и отвода масла к га зораспределительным валикам.

Вверху задней части рубашки имеется кронштейн 5, служащий

для направления верхнего наклонного валика. Со стороны «V»

блоков над камерами сгорания ставится латунная труба, укреп-

ленная при помощи шпильки с гайкой и центрирующего ее сталь-

ного кадмированного приемного штуцера. По всей длине трубы

имеются отверстия для распределения охлаждающей жидкости в

головке блока; диаметр и количество их пе одинаковы, чем и до-

стигается неравномерность распределения жидкости по головке

блока, (рис. 27).

Неравномерность распределения жидкости обусловлена неоди-

наковым воздушным охлаждением передних и задних цилиндров.

3* _ 35 _

На. рубашке над первым и шестым цилиндрами вверху имеются

два отверстия, служащие для отвода охлаждающей жидкости в ра-

диатор. Отвод жидкости производится через одно из указанных

отверстий (в зависимости от удобства монтажа отводящей трубы на

самолете). Кроме, того, в каждом цилиндре просверлено по два от-

верстия, в которые на резьбе поставлены бронзовые втулки, засто-

поренные стальными штифтами.

Рис-. 27. Труба для распределения охлаждающей жидкости.

Одно из отверстий служит для ввертывания свечи, второе для

возвратного клапана распределителя воздуха. В верхней части

головки блока имеются колодцы для помещения клапанных пру-

жин и чугунных направляющих штоков клапанов (с конусной по-

садкой в блок). Направляющие впрессованы с определенным натя-

гом, причем направляющие выпускных клапанов имеют по три от-

верстия для обеспечения смазки штоков клапанов.

Для предохранения от коррозии внутренние стоики рубашки

блока покрыты баккелптом. В верхней части головки блока кре-

пятся газораспределительные валики вместе с подшипниками.

Внутренняя часть головки имеет расточенную шатровую камеру

сгорания, переходящую в верхней части в клапанные коробки.

В клапанные коробки впуска п выпуска впрессовываются с натя-

гом в 0,1 мм стальные седла клапанов. Внешняя сторона седел

имеет конус 0,1 мм и две неглубоких кольцевых канавки. В эти

канавки при запрессовке седел вдавливается металл рубашки, чем

обеспечивается надежность крепления седел от выпадания.

Б. Крышка блока

Крышка блока изготовляется из электронного сплава марки

F-1 и имеет корытообразную форму. В задней части крышки про-

сверлены два отверстия, через которые проходят валики приводов

синхронизатора и счетчика оборотов. С внутренней стороны в зад-

ней части крышки ставится дугообразный сетчатый фильтр. Между

крышкой и головкой блока для герметичности ставится про-

кладка из армированного полотна. Крепление крышки к головке

производится винтами, завинчиваемыми в бронзовые втулки (пи-

стоны), служащие для сохранения резьбы блока при частом де-

монтаже крышки.

В. Гильзы-цилиндры

В каждом блоке мотора монтируется по шесть гильз-цилиндров,

служащих для направления движения поршней.

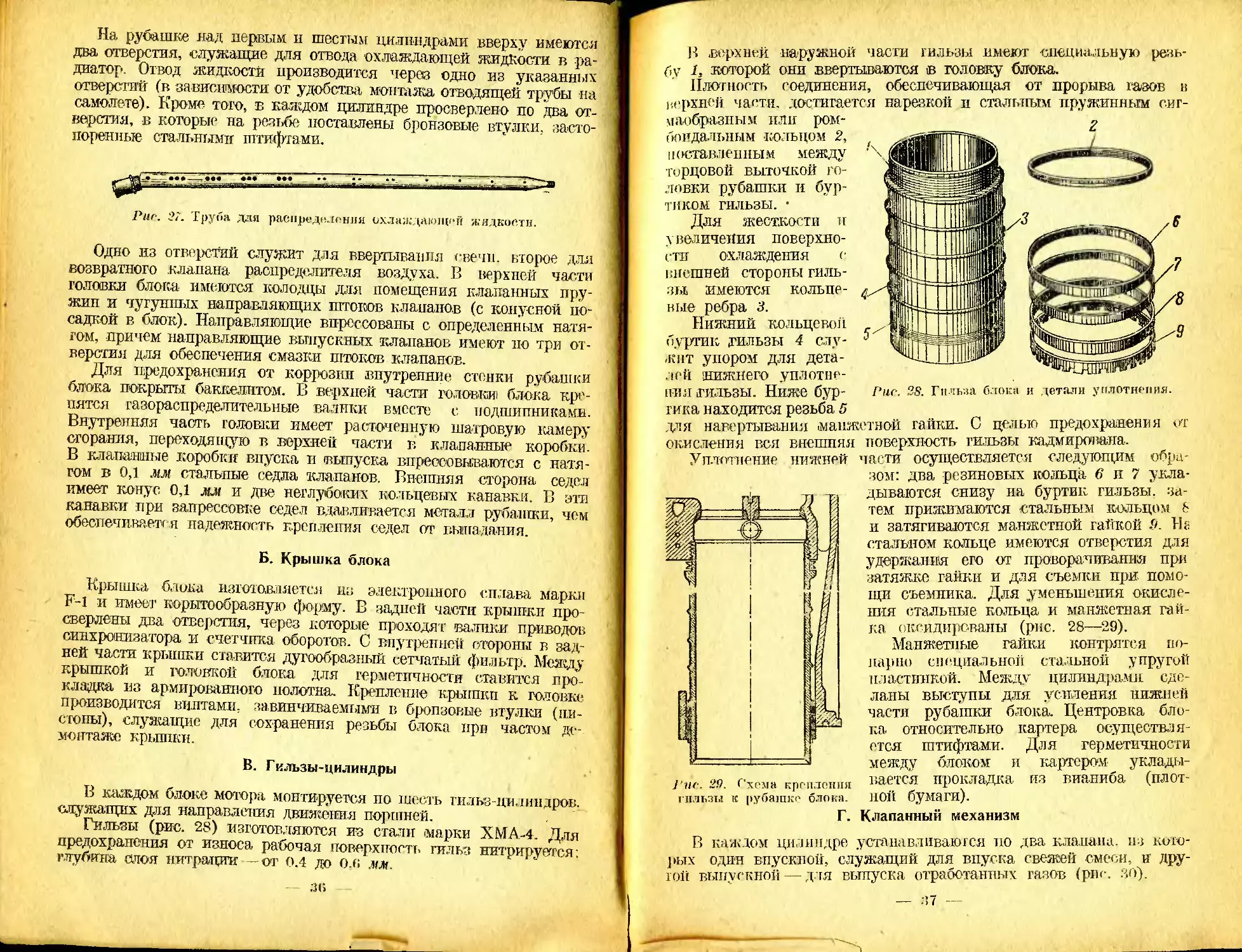

Гильзы (рис. 28) изготовляются из стали марки ХМА-4. Для

предохранения от износа рабочая поверхность гильз нитрируется;

глубина слоя нитрации —от 0.4 до О.в мм.

Рис. 28. Гильза блока и детали уплотнения.

ение нижней

Рис. 20. Схема крепления

гильзы к рубашке блока.

Г.

В верхней наружной части гильзы имеют специальную резь-

бу 1, которой они ввертываются в головку блока.

Плотность соединения, обеспечивающая от прорыва газов в

верхней части, достигается нарезкой и стальным пружинным сиг-

маобразным или ром-

боидальным кольцом 2,

поставленным между

торцовой выточкой ГО-

ЛОВКИ рубашки и бур-

тиком гильзы. •

Для жесткости и

у величеиия поверхно-

сти охлаждения с

внешней стороны гиль-

зы имеются кольце-

вые ребра з.

Нижний кольцевой

буртик гильзы 4 слу-

жит упором для дета-

лей нижнего уплотне-

ния гильзы. Ниже бур-

гика находится резьба 5

для навертывания манжетной гайки. С целью предохранения or

окисления вся внешняя поверхность гильзы кадмироваиа.

части осуществляется следующим обра-

зом: два резиновых кольца 6‘ и 7 укла-

дываются снизу на буртик гильзы, -за-

тем прижимаются стальным кольцом Ь

и затягиваются манжетной гайкой £/. На

стальном кольце имеются отверстия для

удержаний его от проворачивания при

затяжке гайки и для съемки при помо-

щи съемника. Для уменьшения окисле-

ния стальные кольца и манжетная гай-

ка оксидированы (рис. 28—29).

Манжетные гайки контрятся по-

парно специальной стальной упругой

пластинкой. Между цилиндрами сде-

ланы выступы для усиления нижней

части рубашки блока. Центровка бло-

ка. относительно картера осуществля-

ется штифтами. Для герметичности

между блоком и картером уклады-

вается прокладка из вианиба (плот-

ной бумаги).

Клапанный механизм

В каждом цилиндре устанавливаются по два клапана, из кото-

рых один впускной, служащий для впуска свежей смеси, и дру-

гой выпускной — для выпуска отработанных газов (рис. зо).

— 37 —

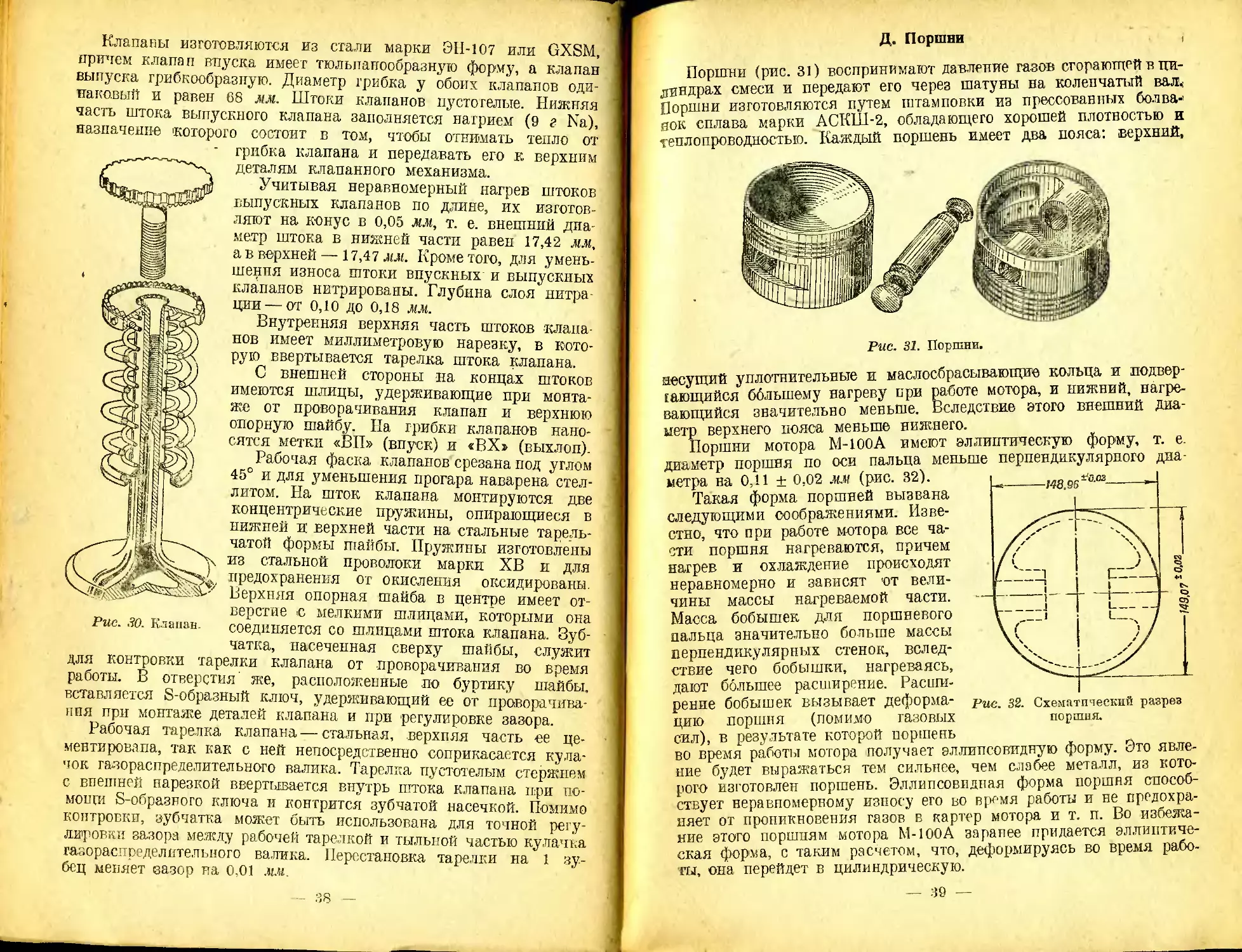

Рис. 30. Клапан.

Клапаны изготовляются из стали марки ЭН-107 или GXSM,

причем клапап впуска имеет тюльпанообразную форму, а клапан

выпуска грибкообразную. Диаметр грибка у обоих клапанов оди-

наковый и равен 68 мм. Штоки клапанов пустотелые. Нижняя

часть штока выпускного клапана заполняется натрием (9 г Na),

назначение которого состоит в том, чтобы отнимать тепло от

грибка клапана и передавать его к верхним

деталям клапанного механизма.

Учитывая неравномерный нагрев штоков

выпускных клапанов по длине, их изготов-

ляют на конус в 0,05 ллт, т. е. внешний диа-

метр штока в нижней части равен 17,42 мм,

а в верхней — 17,47 мм. Кроме того, для умень-

шения износа штоки впускных и выпускных

клапанов нитрированы. Глубина слоя нитра-

ции— от 0,10 до 0,18 мм.

Внутренняя верхняя часть штоков клапа-

нов имеет миллиметровую нарезку, в кото-

рую ввертывается тарелка штока клапана.

С внешней стороны на концах штоков

имеются шлицы, удерживающие при монта-

же от проворачивания клапап и верхнюю

опорную шайбу. На грибки клапанов нано-

сятся метки «ВП» (впуск) и <ВХ» (выхлоп).

Рабочая фаска клапанов срезана под углом

45° и для уменьшения прогара наварена стел-

литом. На шток клапана монтируются, две

концентрические пружины, опирающиеся в

нижней и. верхней части на стальные тарель-

чатой формы шайбы. Пружины изготовлены

из стальной проволоки марки ХВ и для

предохранения от окисления оксидированы.

Верхняя опорная шайба в центре имеет от-

верстие с мелкими шлицами, которыми она

соединяется со шлицами штока клапана. Зуб-

чатка, насеченная сверху шайбы, служит

для контровки тарелки клапана от проворачивания во время

работы. В отверстия же, расположенные по буртику шайбы,

вставляется S-образный ключ, удерживающий ее от проворачива-

ния при монтаже деталей клапана и при регулировке зазора.

Рабочая тарелка клапана — стальная, верхняя часть ее це-

ментирована, так как с ней непосредственно соприкасается кула-

чок газораспределительного валика. Тарелка пустотелым стержнем

с внешней нарезкой ввертывается внутрь штока клапана при по-

мощи S-образного ключа и контрится зубчатой насечкой. Помимо

контровки, зубчатка может быть использована для точной регу-

лировки зазора между рабочей тарелкой и тыльной частью кулачка

газораспределительного валика. Перестановка тарелки на 1 зу-

бец меняет оазор на 0,01 мм.

- 38 —

Д. Поршни

I

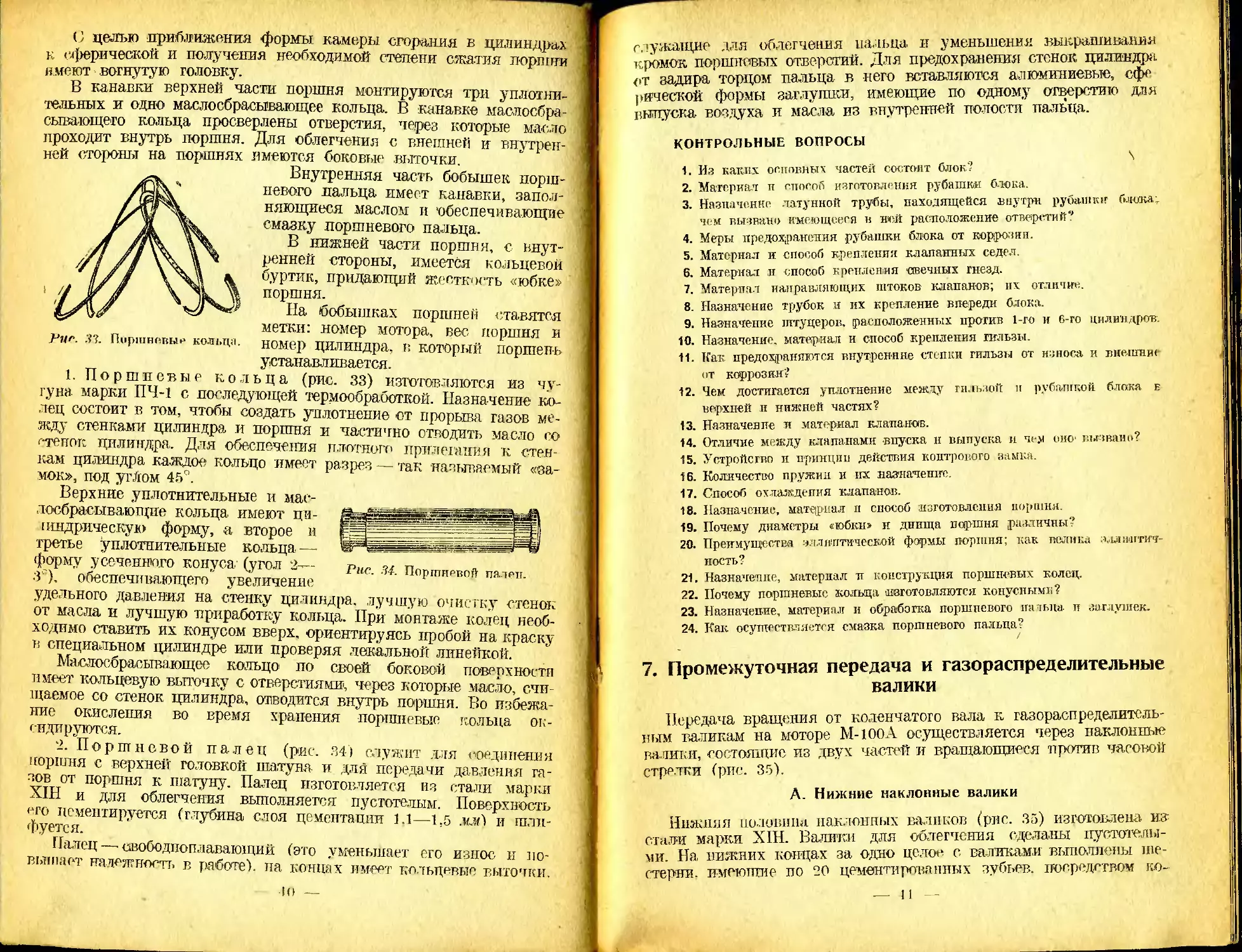

Поршни (рис. 31) воспринимают давление газов сгорающей в ци-

линдрах смеси и передают его через шатуны на коленчатый вал.:

Поршни изготовляются путем штамповки из прессованных бол па-

нок сплава марки АСКШ-2, обладающего хорошей плотностью и

теплопроводностью. Каждый поршень имеет два пояса: верхний,

Рис. 31. Поршни.

и маслосбрасывающие кольца и подвер-

несущий уплотнительные

гающийся большему нагреву при работе мотора, и нижний, нагре-

вающийся значительно меньше. Вследствие этого внешний диа-

метр верхнего пояса меньше нижнего.

Поршни мотора М-100А имеют эллиптическую форму,

диаметр поршня по оси пальца меньше перпендикулярного

т. е.

диа-

Рис. 32. Схематический разрез

поршня.

метра на 0,11 ± 0,02 мм (рис. 32).

Такая форма поршней вызвана

следующими соображениями. Изве-

стно, что при работе мотора все ча-

сти поршня нагреваются, причем

нагрев и охлаждение происходят

неравномерно и зависят от вели-

чины массы нагреваемой части.

Масса бобышек для поршневого

пальца значительно больше массы

перпендикулярных стенок, вслед-

ствие чего бобышки, нагреваясь,

дают большее расширение. Расши-

рение бобышек вызывает деформа-

цию поршня (помимо газовых

сил), в результате которой поршень

во время работы мотора получает эллипсовидную форму. Это явле-

ние будет выражаться тем сильнее, чем слабее металл, из кото-

рого изготовлен поршень. Эллипсовидная форма поршня способ-

ствует неравномерному износу его во время работы и не предохра-

няет от проникновения газов в картер мотора и т. п. Во избежа-

ние этого поршням мотора М-100А заранее придается эллиптиче-

ская форма, с таким расчетом, что, деформируясь во время рабо-

ты, она перейдет в цилиндрическую.

— 39 —

(3 целью приближения формы камефы сгорания в цилиндрах

к < Прической и получения необходимой степени сжатая поршни

имеют вогнутую головку.

В канавки верхней части поршня монтируются три уплотни-

тельных и одно маслосбрасывающее кольца. В канавке маслосбра-

сывающего кольца просверлены отверстия, через которые масло

проходит внутрь поршня,

ней стороны на поршнях

Pur. -if. Пиршневыр кольца.

Для облегчения с внешней и внутрен-

вмеются боковые выточки.

Внутренняя часть бобышек порш-

невого пальца имеет канавки, запол-

няющиеся маслом и 'обеспечивающие

смазку поршневого пальца.

В нижней части поршня, с внут-

ренней стороны, имеется кольцевой

буртик, придающий жесткость «юбке»

поршня.

На бобышках поршней ставятся

метки: номер мотора, вес поршня и

номер цилиндра, в который поршень

устанавливается.

1. Поршневые кольца (рис. 33) изготовляются из чу-

гуна марки ПЧ-1 с последующей термообработкой. Назначение ко-

лец состоит в том, чтобы создать уплотнение от прорыва газов ме-

жду стенками цилиндра и поршня и частично отводить масло со

стенок цилиндра. Для обеспечения плотного прилегания к стен-

кам цилиндра каждое кольцо имеет разрез — так называемый «за-

мок», ПОД уг.ТОМ 45°.

Верхние уплотнительные и мас-

лосбрасывающие кольца имеют ци-

шндрическую форму, а второе и

третье уплотнительные кольца —-

форму усеченного конуса (угол 2— Рис, Поршневой пален.

3 ), обеспечивающего увеличение

удельного давления на стенку цилиндра, лучшую очистку стенок

от масла и лучшую приработку кольца. При монтаже колец необ-

ходимо ставить их конусом вверх, ориентируясь пробой на краску

в специальном цилиндре или проверяя лекальной линейкой.

Маслосбрасывающее кольцо по своей боковой поверхности

имеет кольцевую выточку с отверстиями, через которые масло, счи-

щаемое со стенок цилиндра, отводится внутрь поршня. Во избежа-

ние окисления во время храпения поршневые кольца ок-

сидируются.

2. Поршневой палец (рис. 34) служит для соединения

поршня с верхней головкой шатуна и для передачи давления га-

зов от поршня к шатуну. Палец изготовляется из стали марки

XIH и для облегчения выполняется пустотелым. Поверхность

его цементируется (глубина слоя цементации 1.1—1,5 и шли-

фуется.

Палец — свободноплавающий (это уменьшает его износ и по-

вышает надежность в работе), па концах имеет кольцевые выточки.

служащие для облегчения пальца, и уменьшения выкрашивания

кромок поршневых отверстий. Для предохранения стенок цилиндра,

от задира торцом пальца в него вставляются алюминиевые, сфе

рической формы заглушки, имеющие по одному отверстию для

выпуска воздуха и масла из внутренней полости пальца.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Из каких основных частей состоит блок?

2. Материал и способ изготовления рубашки блока.

3. Назначение латунной трубы, находящейся внутри рубашки блока;

чем вызвано имеющееся в вей расположение отверстий?

4. Меры предохранения рубашки блока от коррозии.

5. Материал и способ крепления клапанных седел.

6. Материм и способ крепления свечных гнезд.

7. Материал направляющих штоков клапанов; их отличие.

8. Назначение трубок и их крепление впереди блока.

9. Назначение штуцеров, расположенных против 1-го и 6-го цилиндров.

10. Назначение, материал и способ крепления гильзы.

11. Как предохраняются внутренние стенки гильзы от износа и внешни*

от коррозии?

12. Чем достигается уплотнение между гильзой и рубашкой блока е

верхней и нижней частях?

13. Назначение л материал клапанов.

14. Отличие между клапанами впуска н выпуска и чем оно вызвано?

15. Устройство и принцип действия коптрового замка.

16. Количество пружин и их назначение.

17. Способ охлаждения клапанов.

18. Назначение, материал п способ изготовления поршня.

19. Почему диаметры «юбки» и днища поршня различны?

20. Преимущества эллиптической формы поршня; как велика эллиптич-

ность?

21. Назначение, материал и конструкция поршневых колец.

22. Почему поршневые кольца изготовляются конусными?

23. Назначение, материал и обработка поршневого пальца, и заглушек.

24. Как осуществляется смазка поршневого пальца?

7. Промежуточная передача и газораспределительные

валики

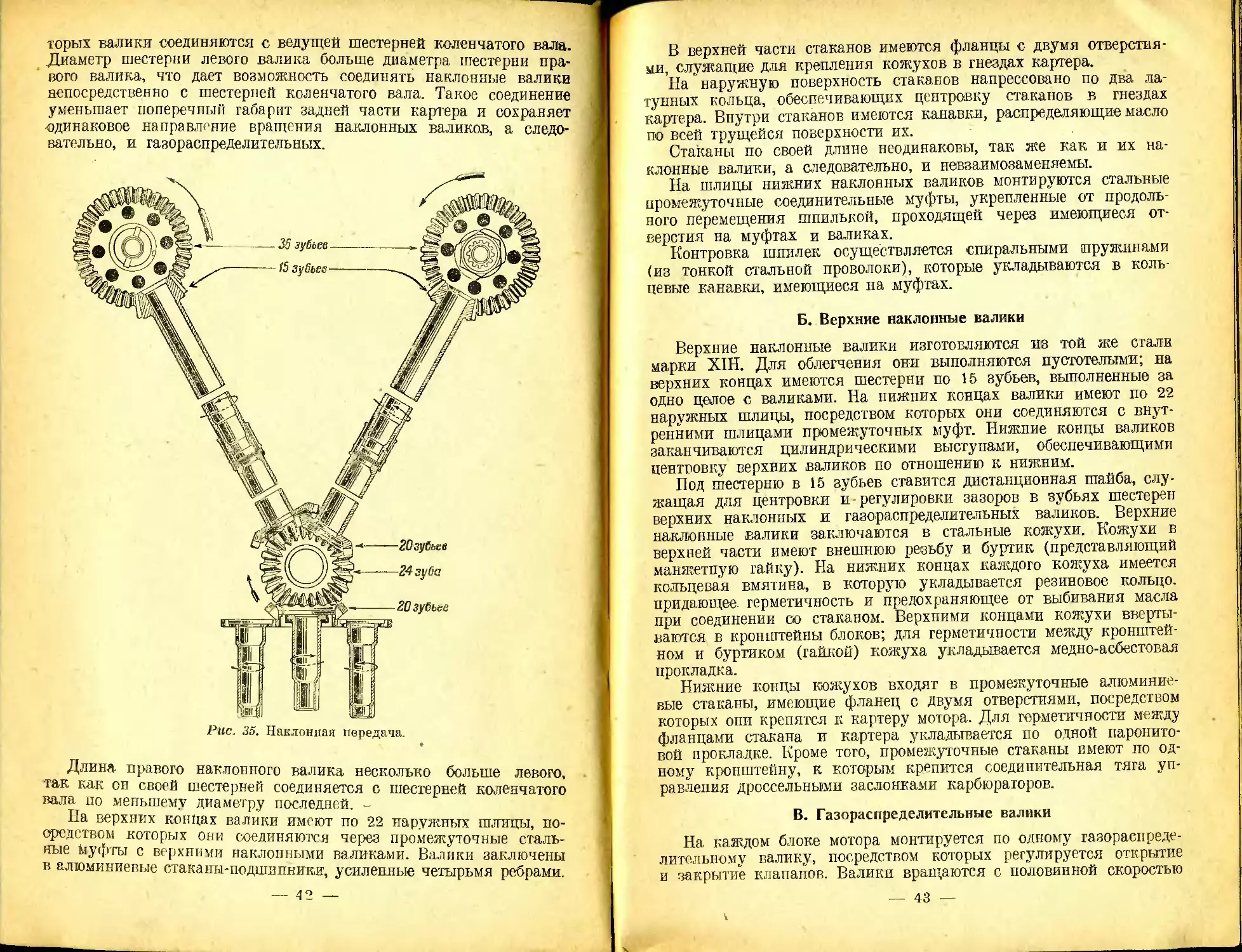

Передача вращения от коленчатого вала к газораспределитель-

ным валикам на моторе М-100А осуществляется через наклонные

валики, состоящие из двух частей и вращающиеся против часовой

стрелки (рис. 35).

А. Нижние наклонные валики

Нижняя половина наклонных валиков ('рис. 35) изготовлена из-

стали марки XIH. Валики для облегчения сделаны пустотелы-

ми. На нижних концах за одно целое с валиками выполнены ше-

стерни. имеющие по 20 цементированных зубьев, посредством ко-

11

торых валики соединяются с ведущей шестерней коленчатого вала.

Диаметр шестерни левого валика больше диаметра шестерни пра-

вого валика, что дает возможность соединять наклонные валики

непосредственно с шестерней коленчатого вала. Такое соединение

уменьшает поперечный габарит задней части картера и сохраняет

одинаковое направление вращения наклонных валиков, а следо-

вательно, и газораспределительных.

Рис. 35. Наклонная передача.

Длина правого наклонного валика несколько больше левого,

так как он своей шестерней соединяется с шестерней коленчатого

вала по меньшему диаметру последней. -

На верхних концах валики имеют по 22 наружных шлицы, по-

средством которых они соединяются через промежуточные сталь-

ные Муфгы с верхними наклонными валиками. Валики заключены

в алюминиевые стаканы-подшипники, усиленные четырьмя ребрами.

— 42 —

В верхней части стаканов имеются фланцы с двумя отверстия-

ми, служащие для крепления кожухов в гнездах картера.

На наружную поверхность стаканов напрессовано по два ла-

тунных кольца, обеспечивающих центровку стаканов в гнездах

картера. Внутри стаканов имеются канавки, распределяющие масло

по всей трущейся поверхности их.

Стаканы по своей длине неодинаковы, так же как и их на-

клонные валики, а следовательно, и невзаимозаменяемы.

На шлицы нижних наклонных валиков монтируются стальные

промежуточные соединительные муфты, укрепленные от продоль-

ного перемещения шпилькой, проходящей через имеющиеся от-

верстия па муфтах и валиках.

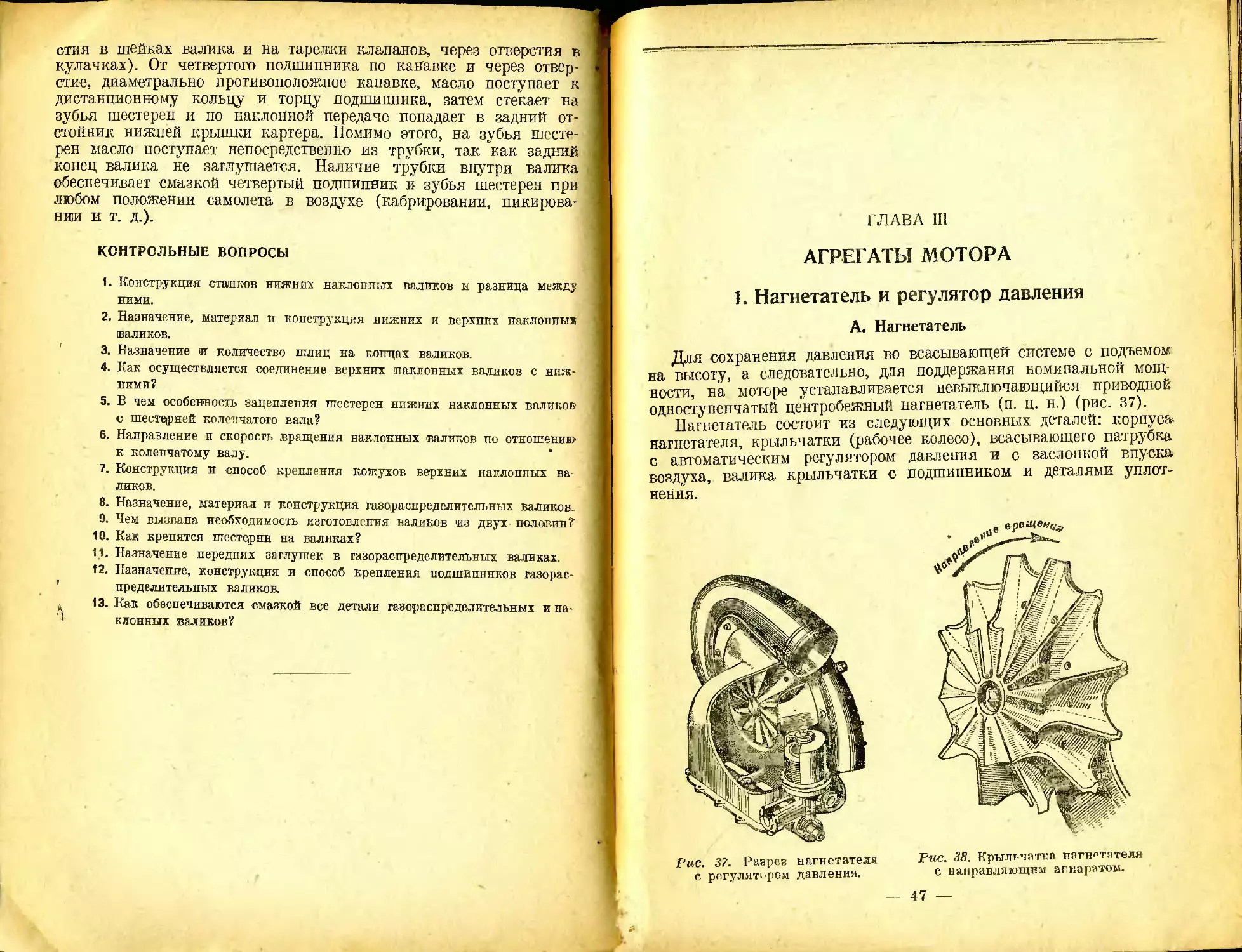

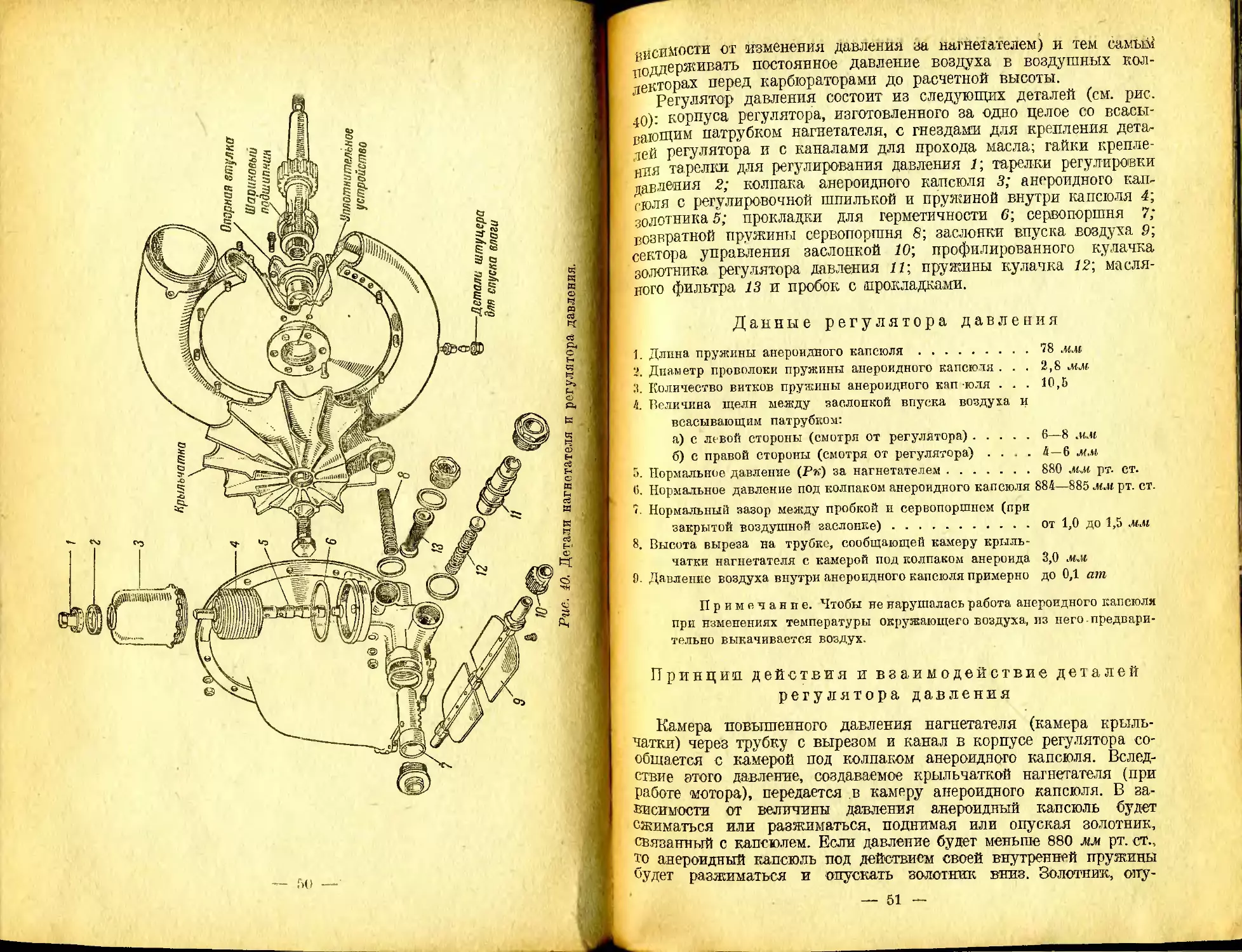

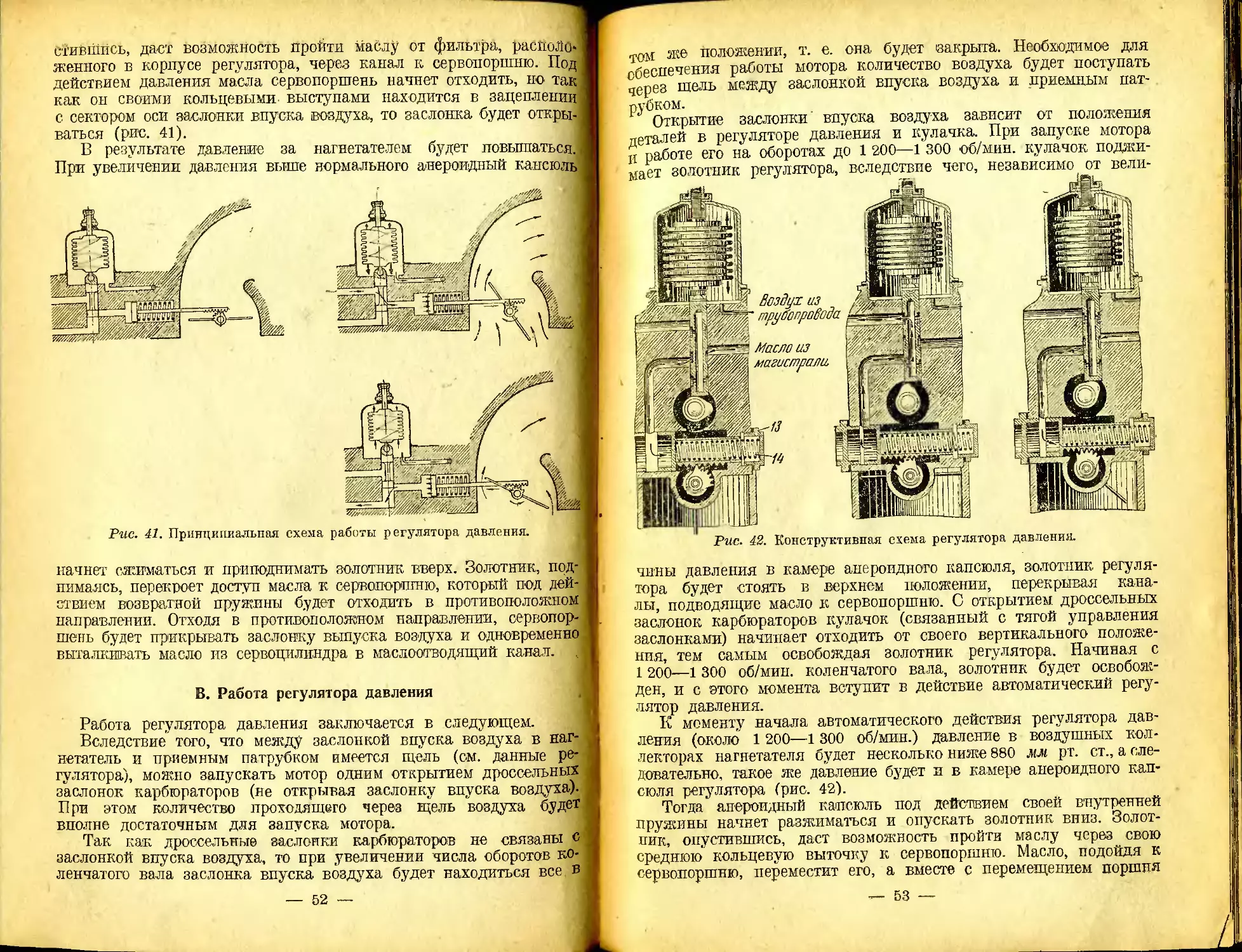

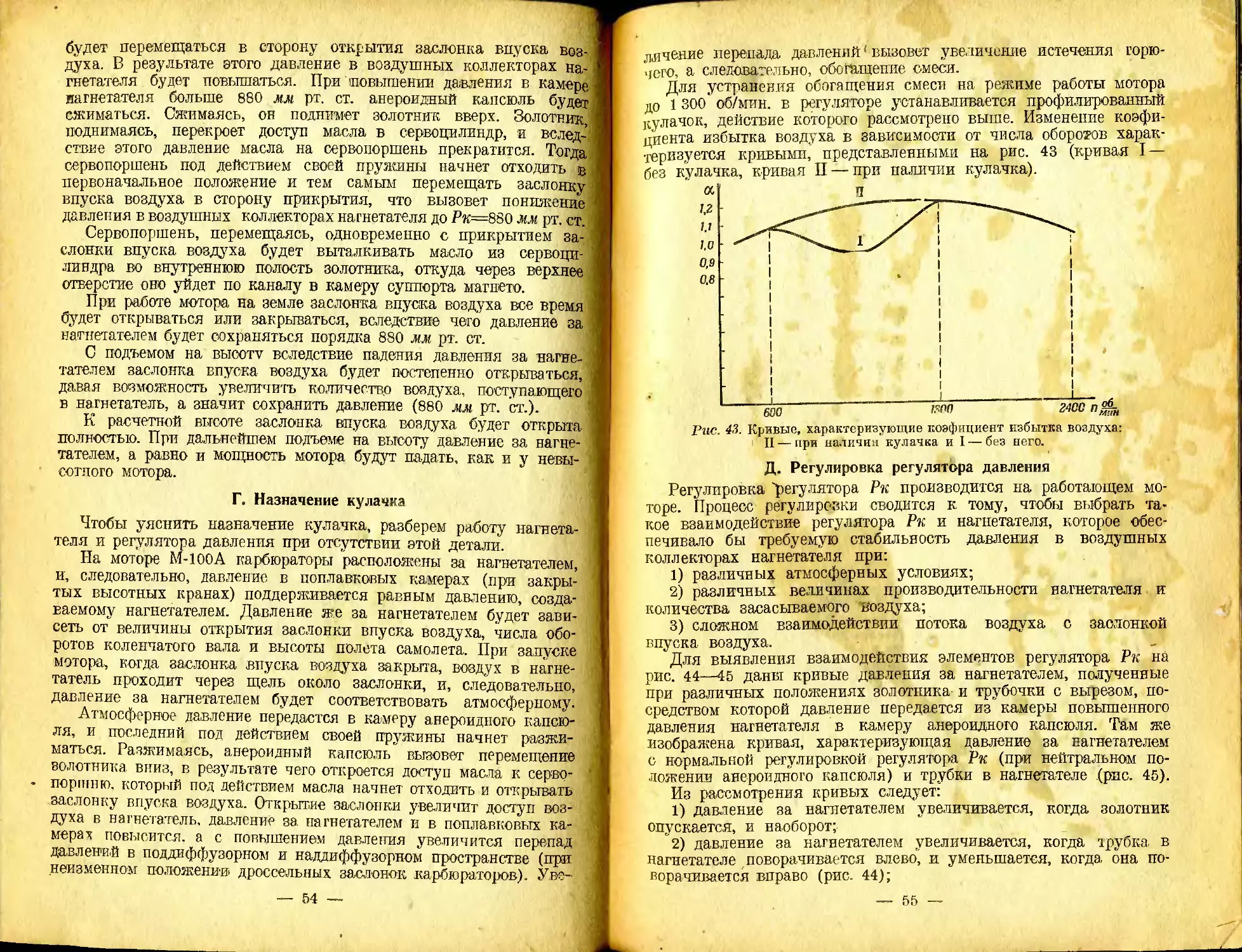

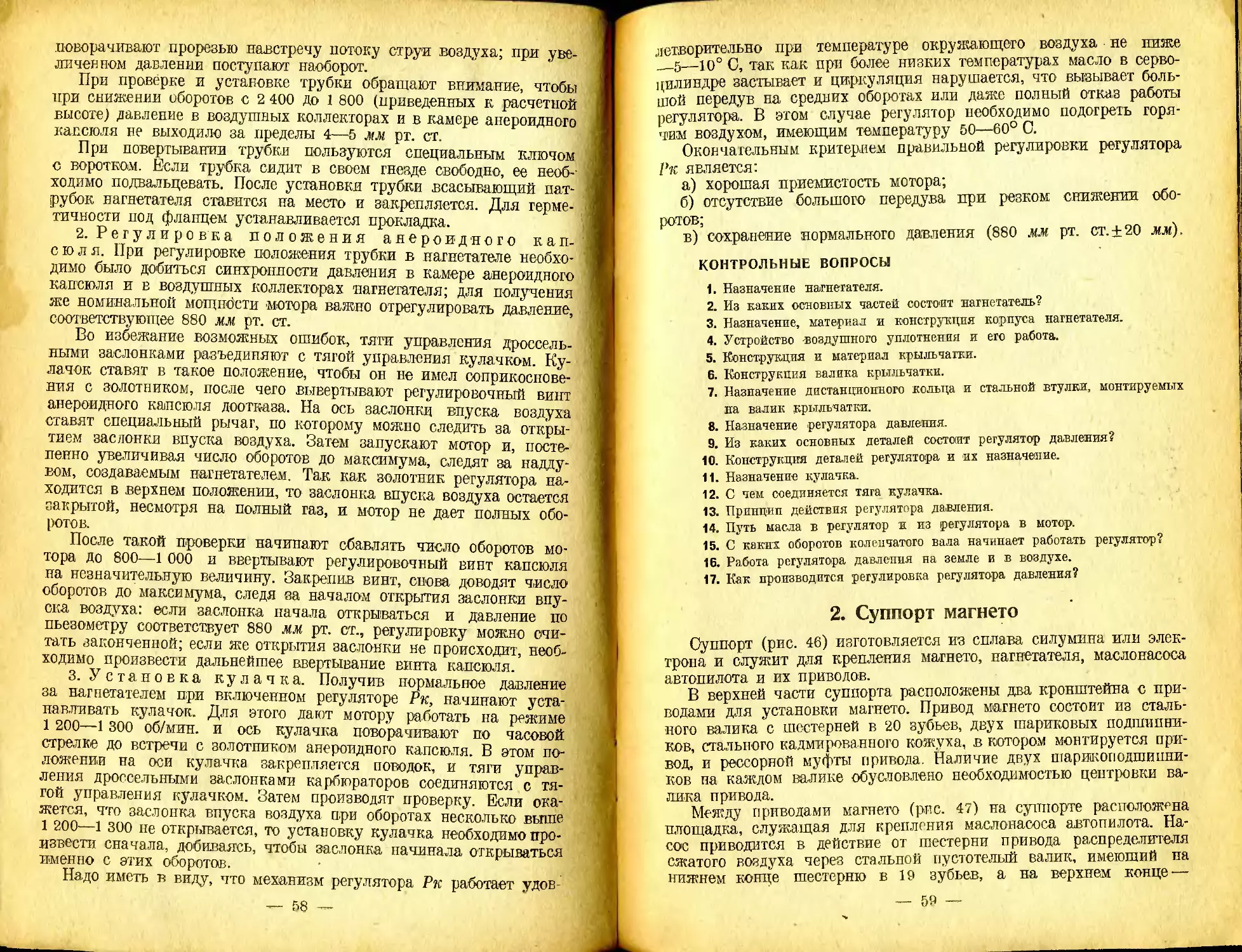

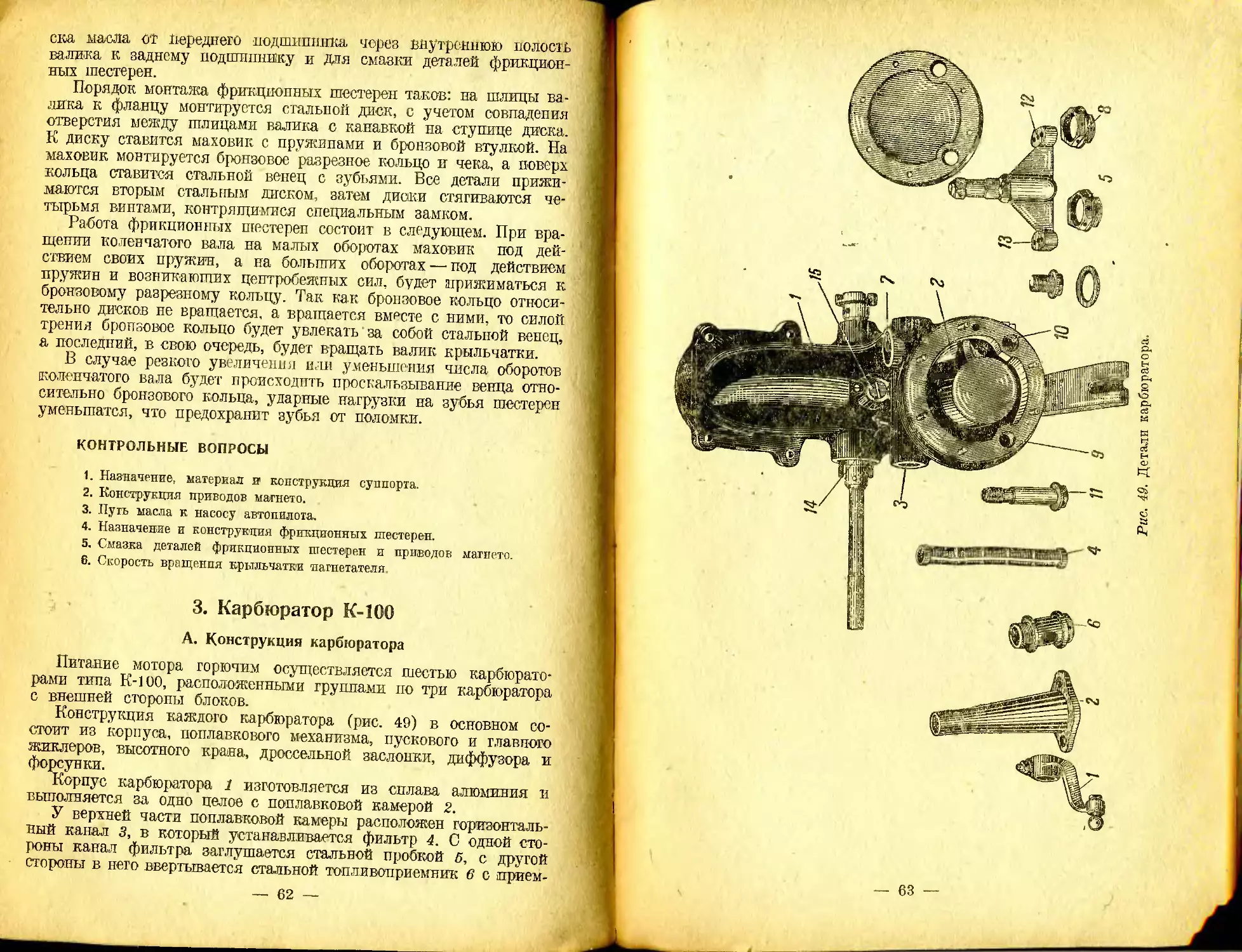

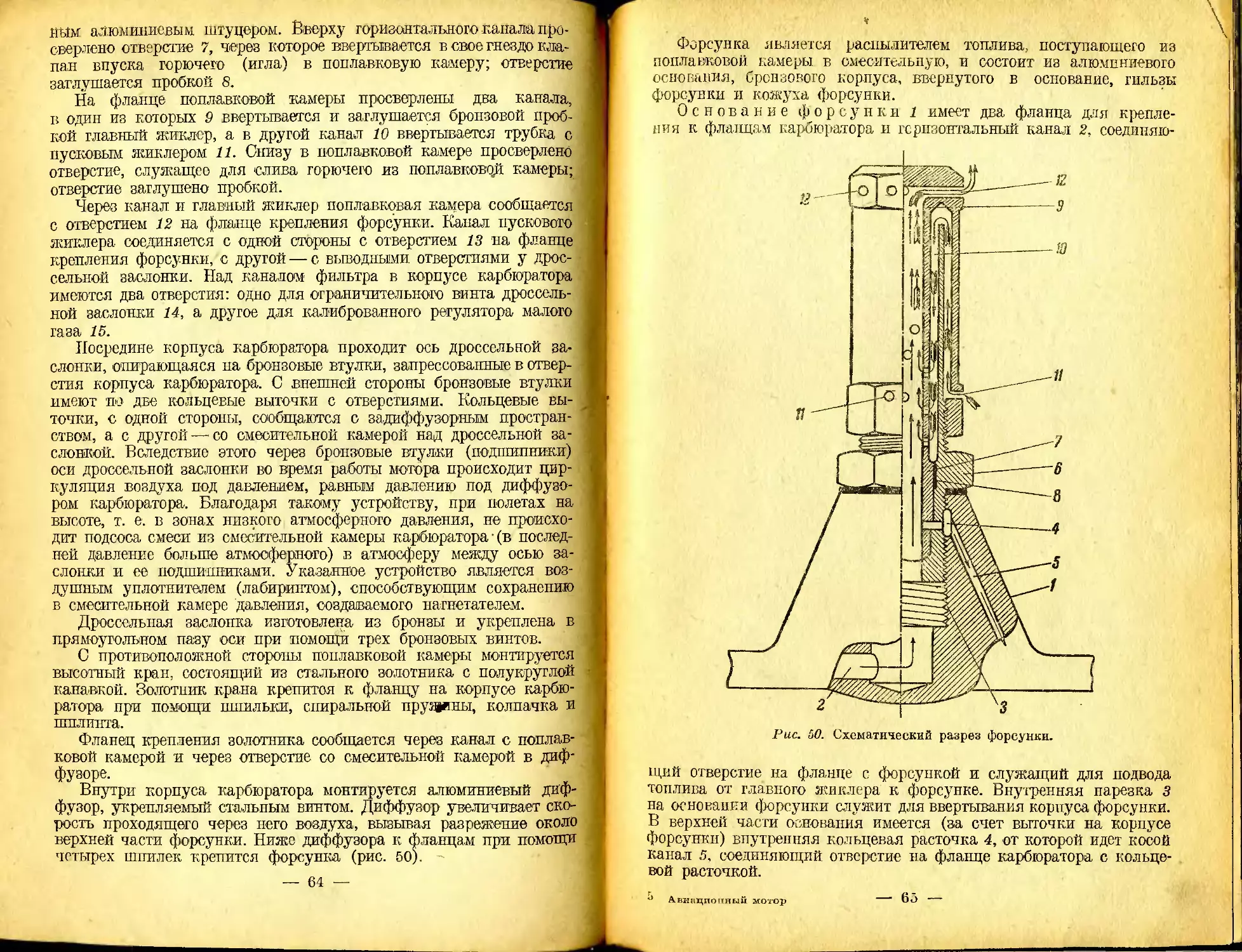

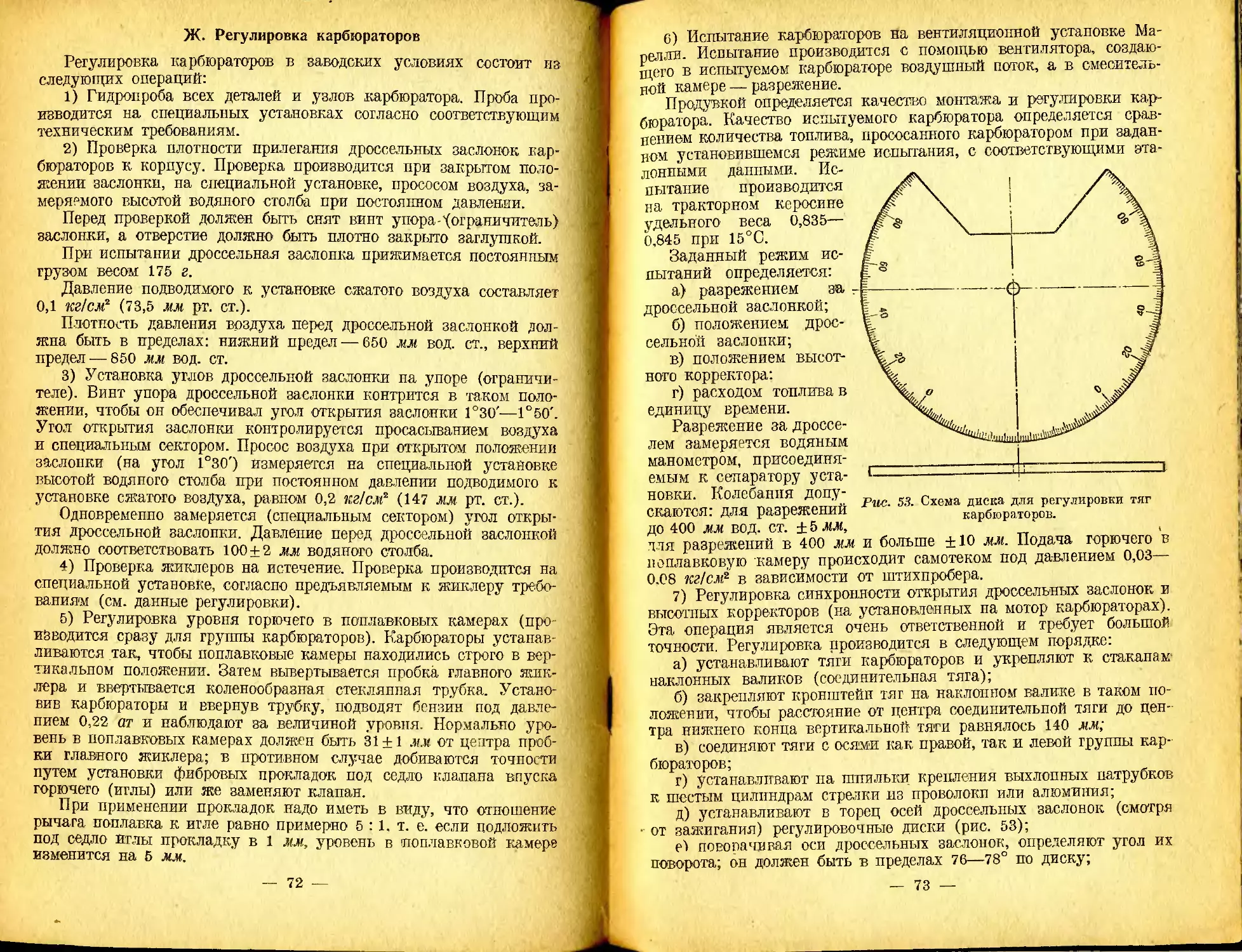

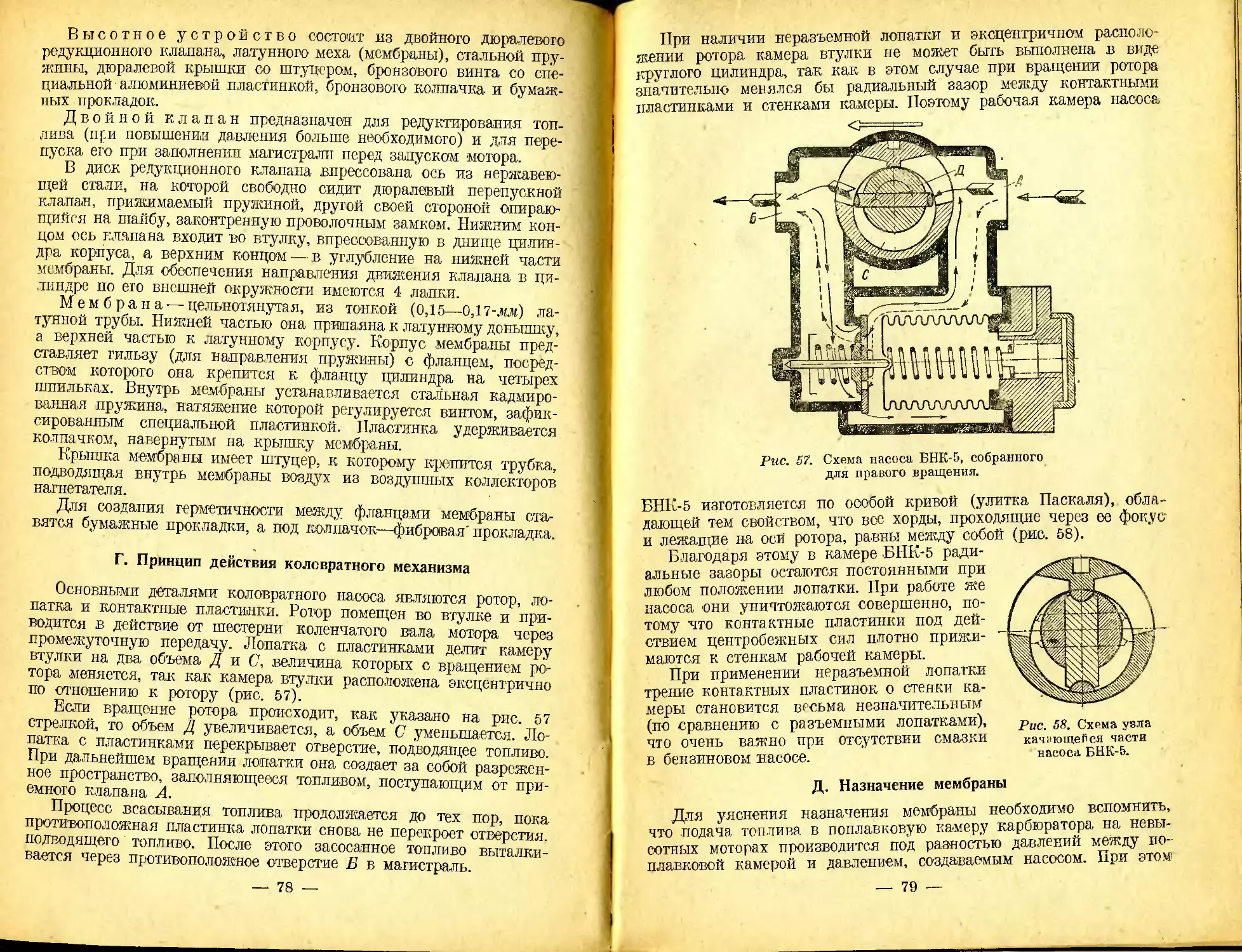

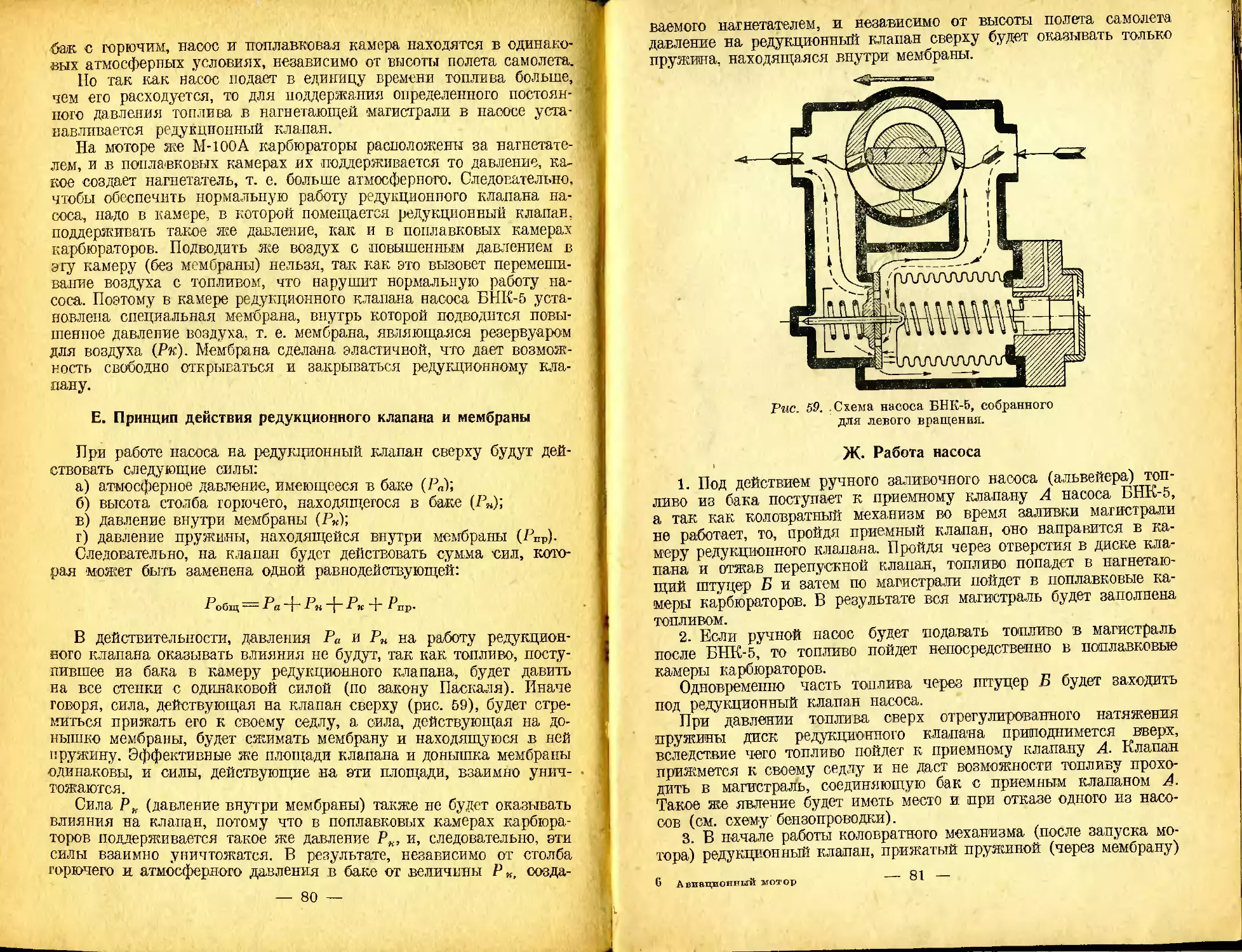

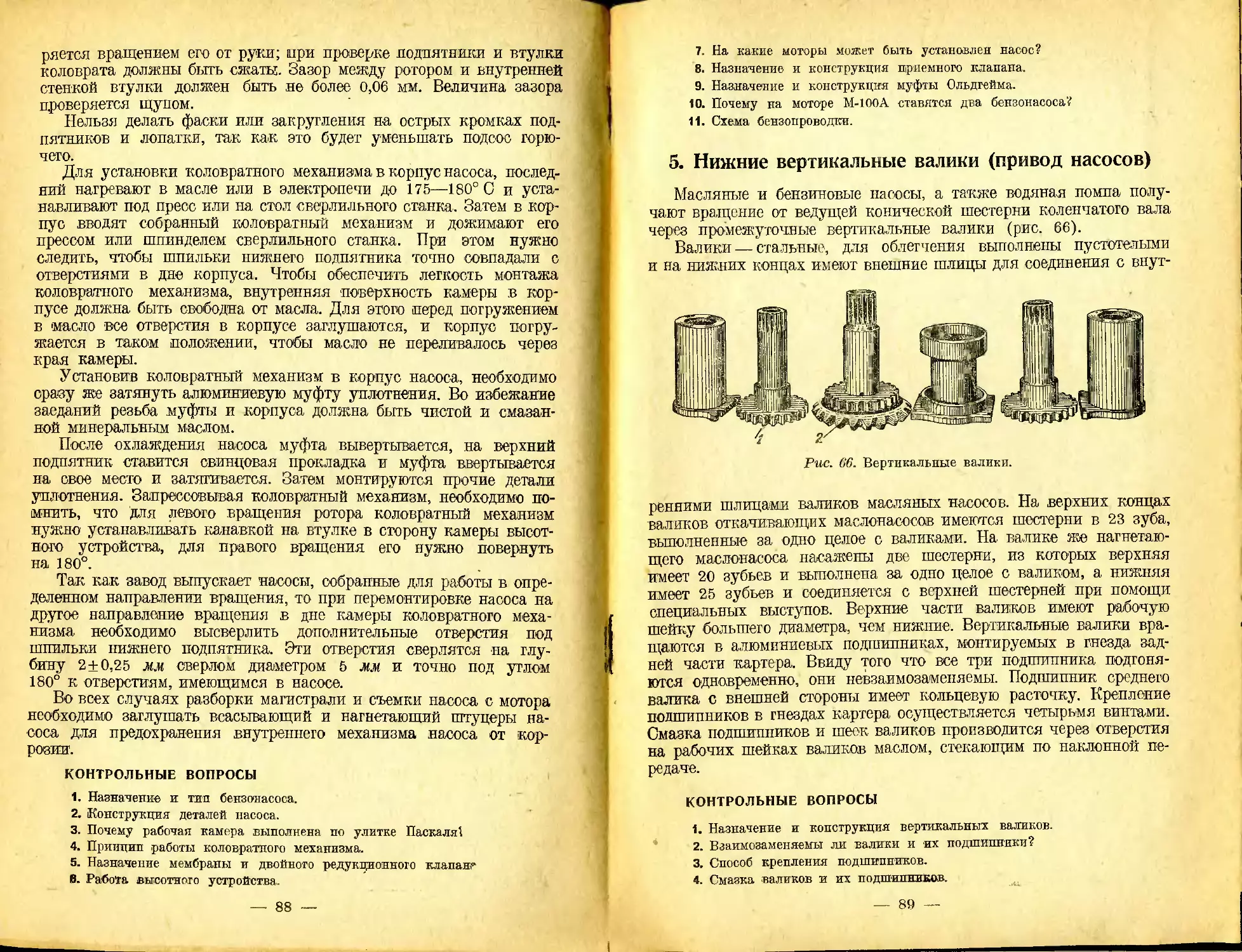

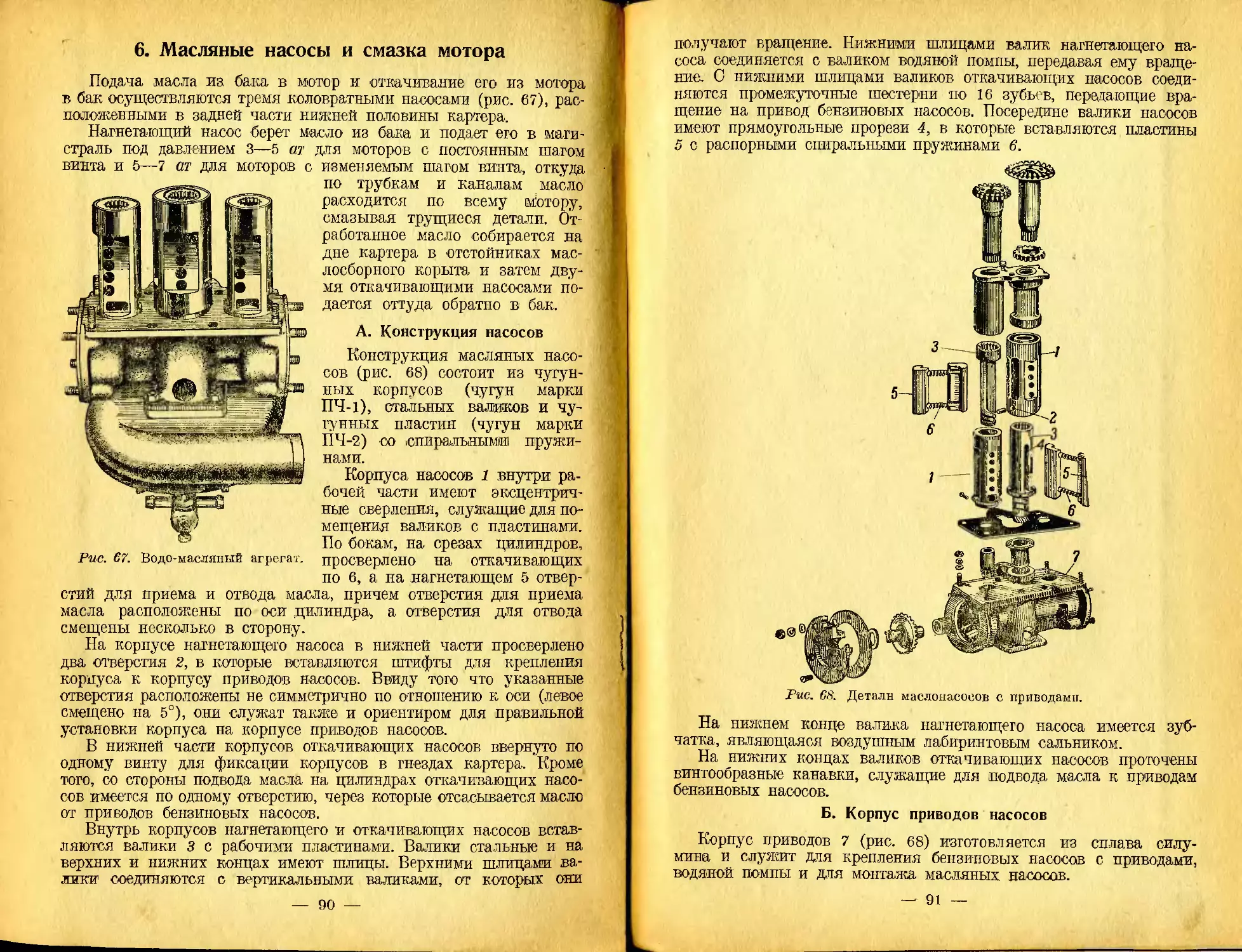

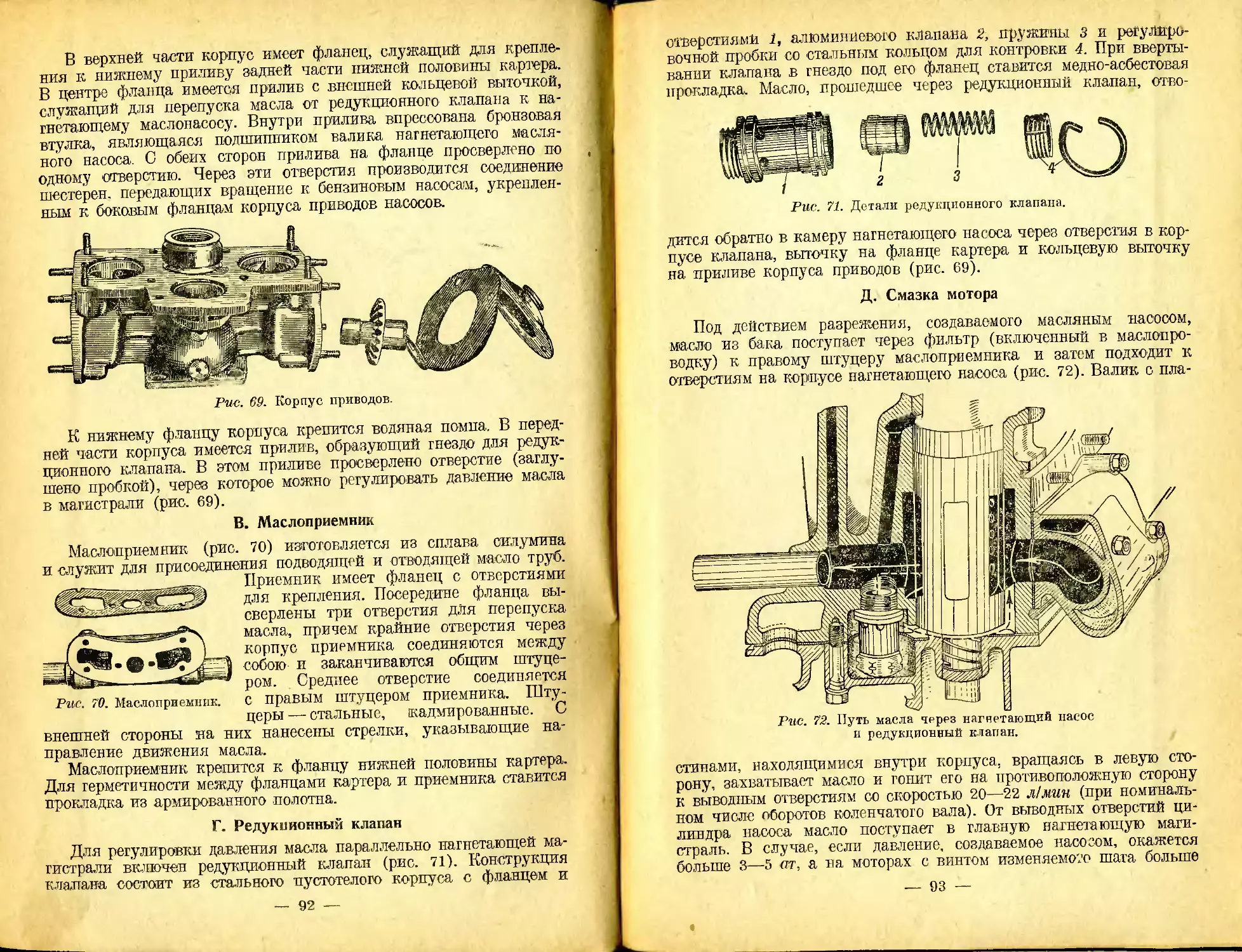

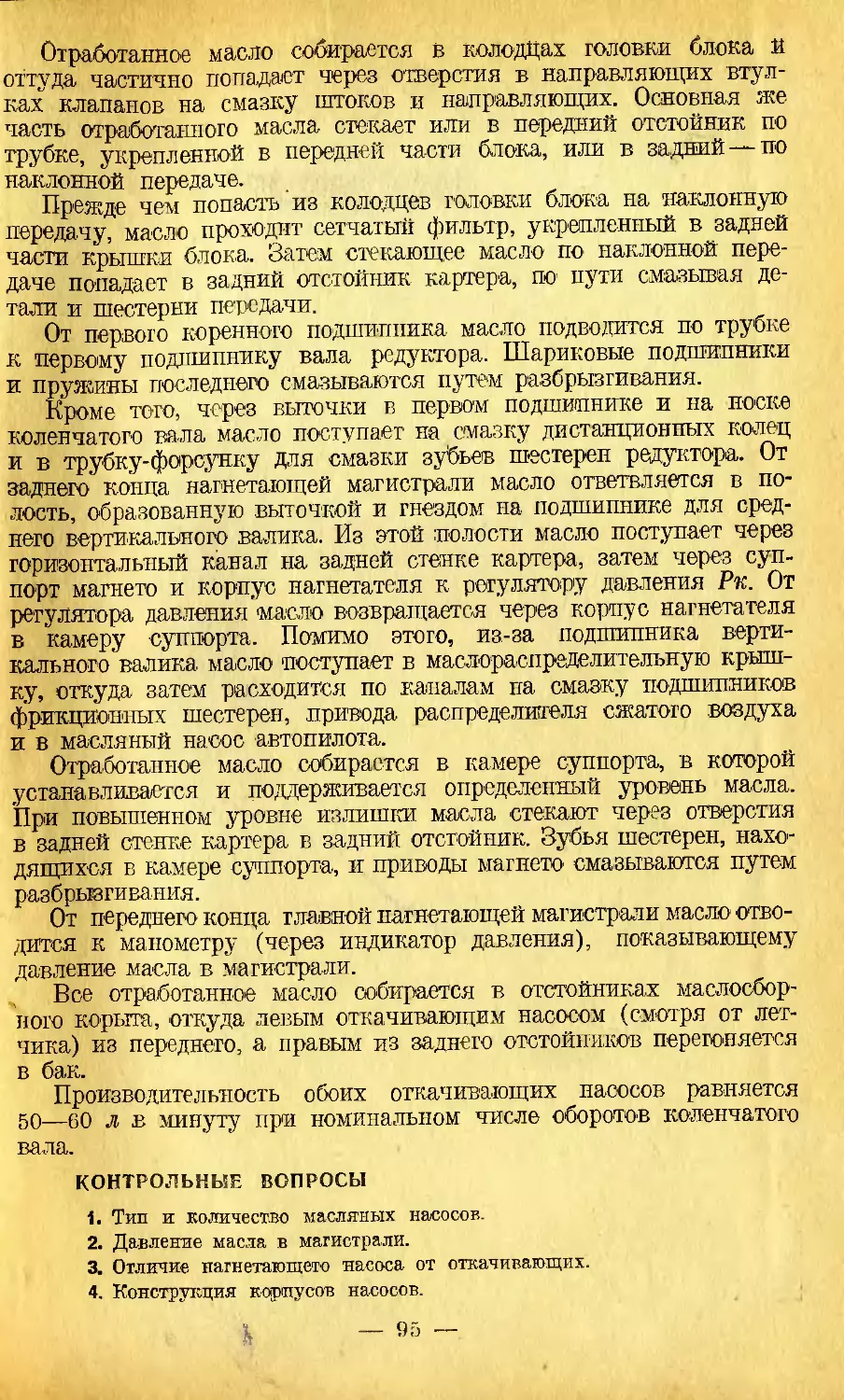

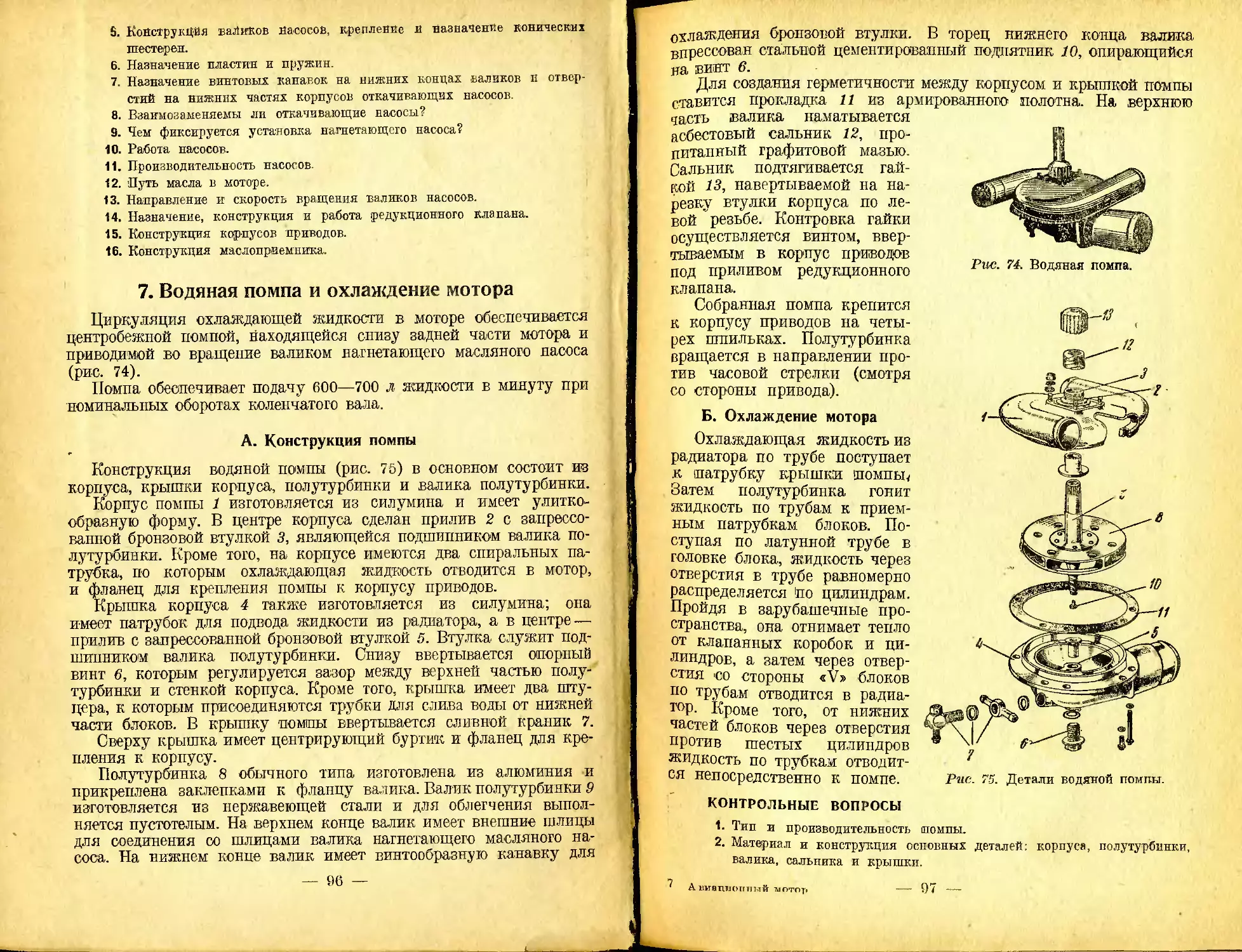

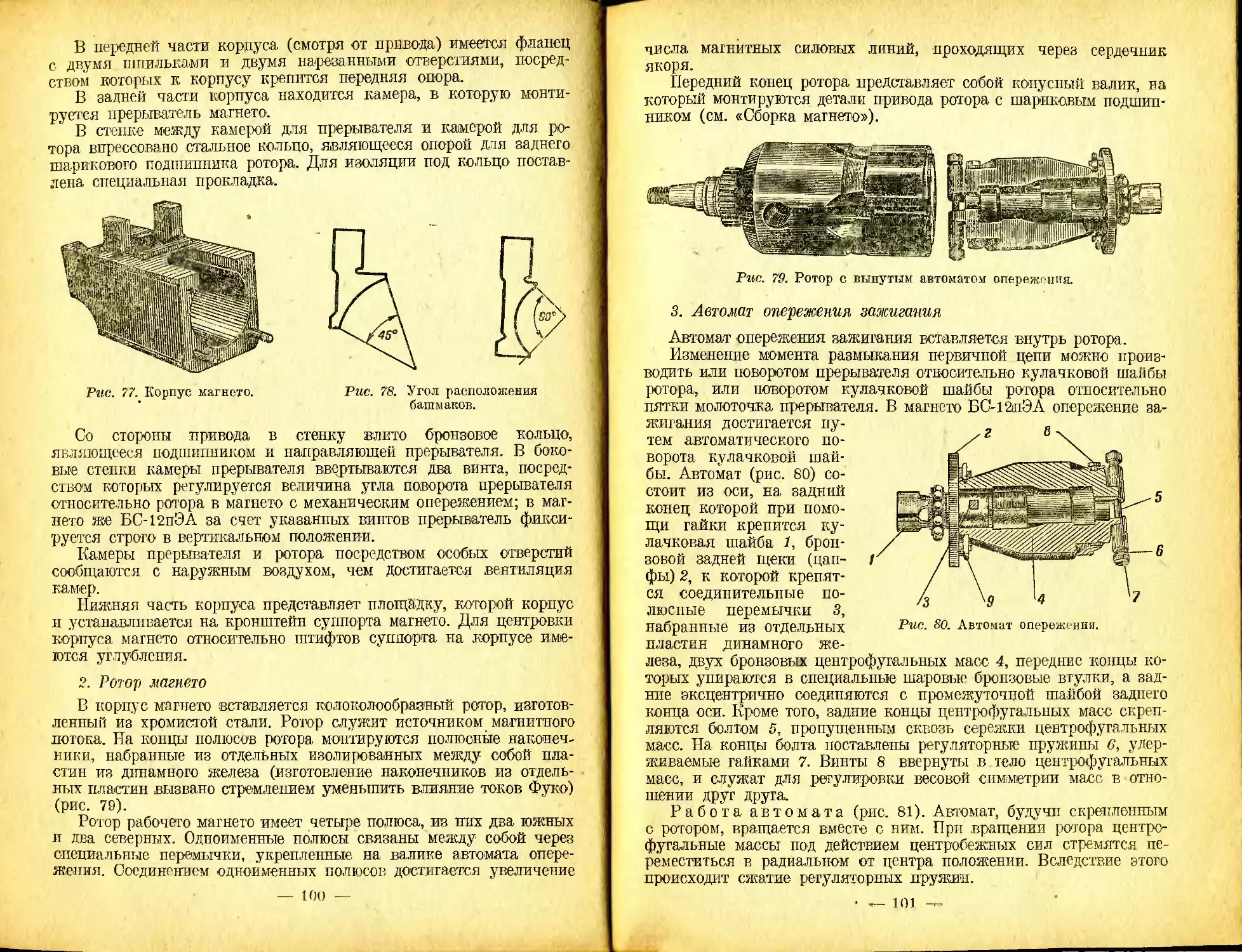

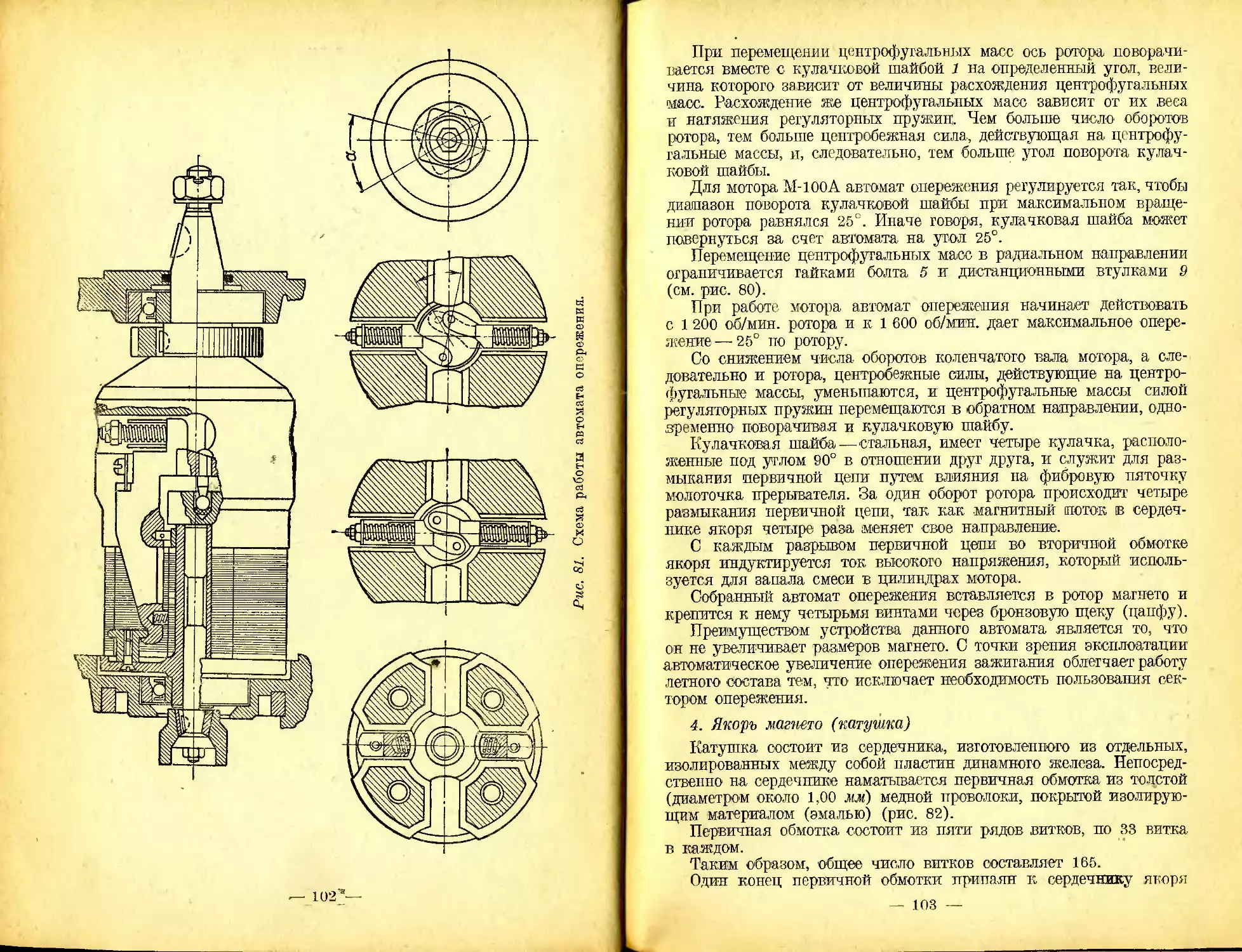

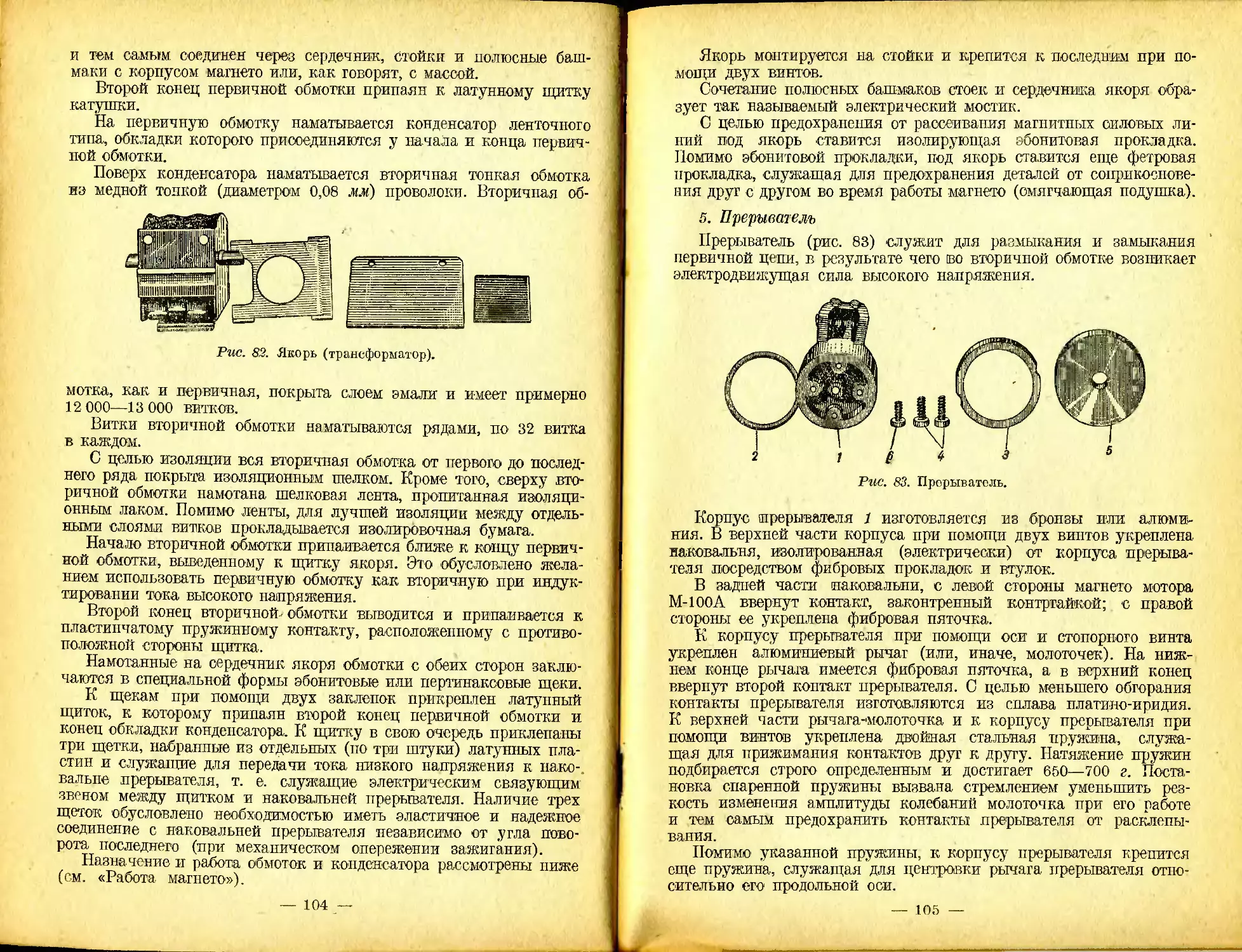

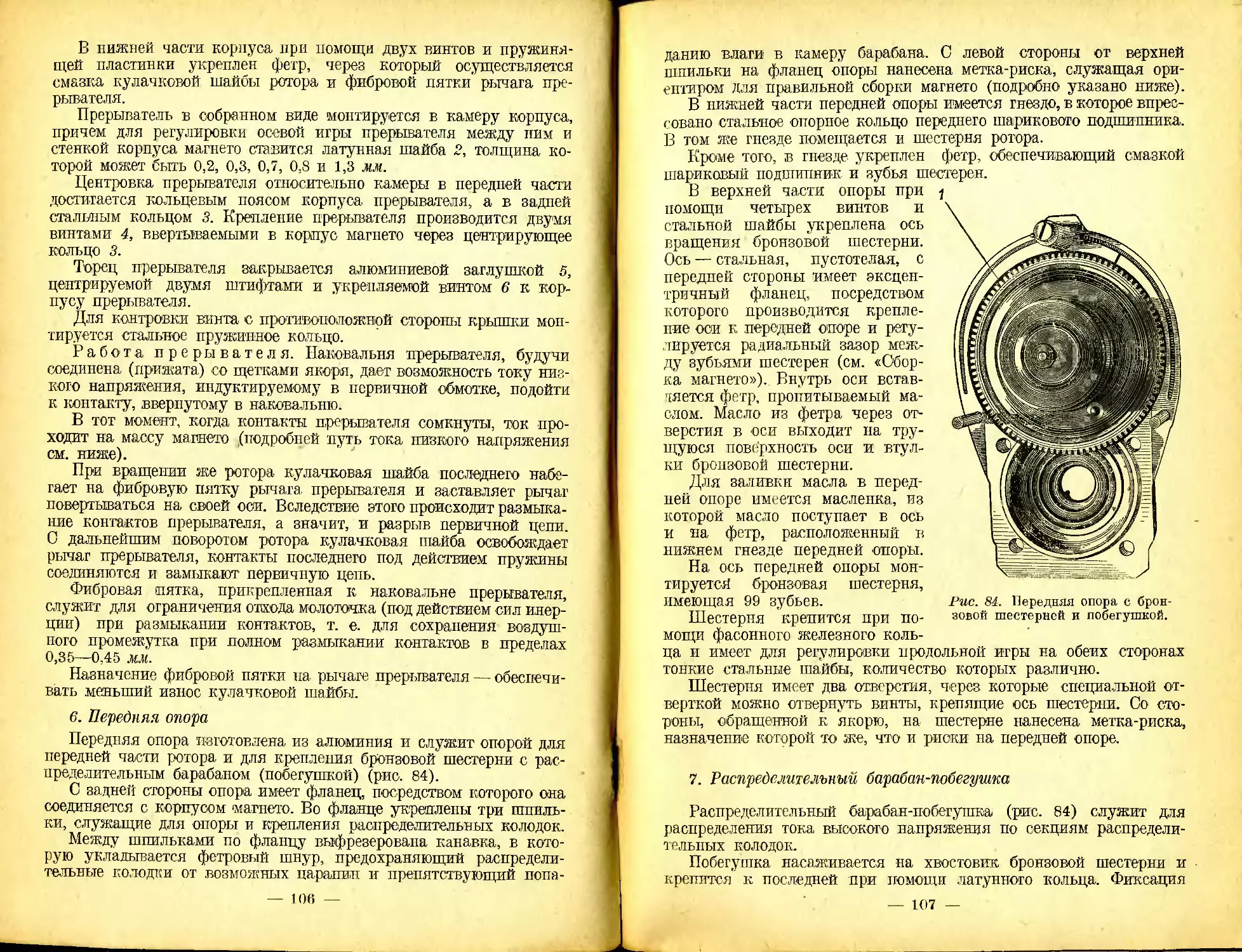

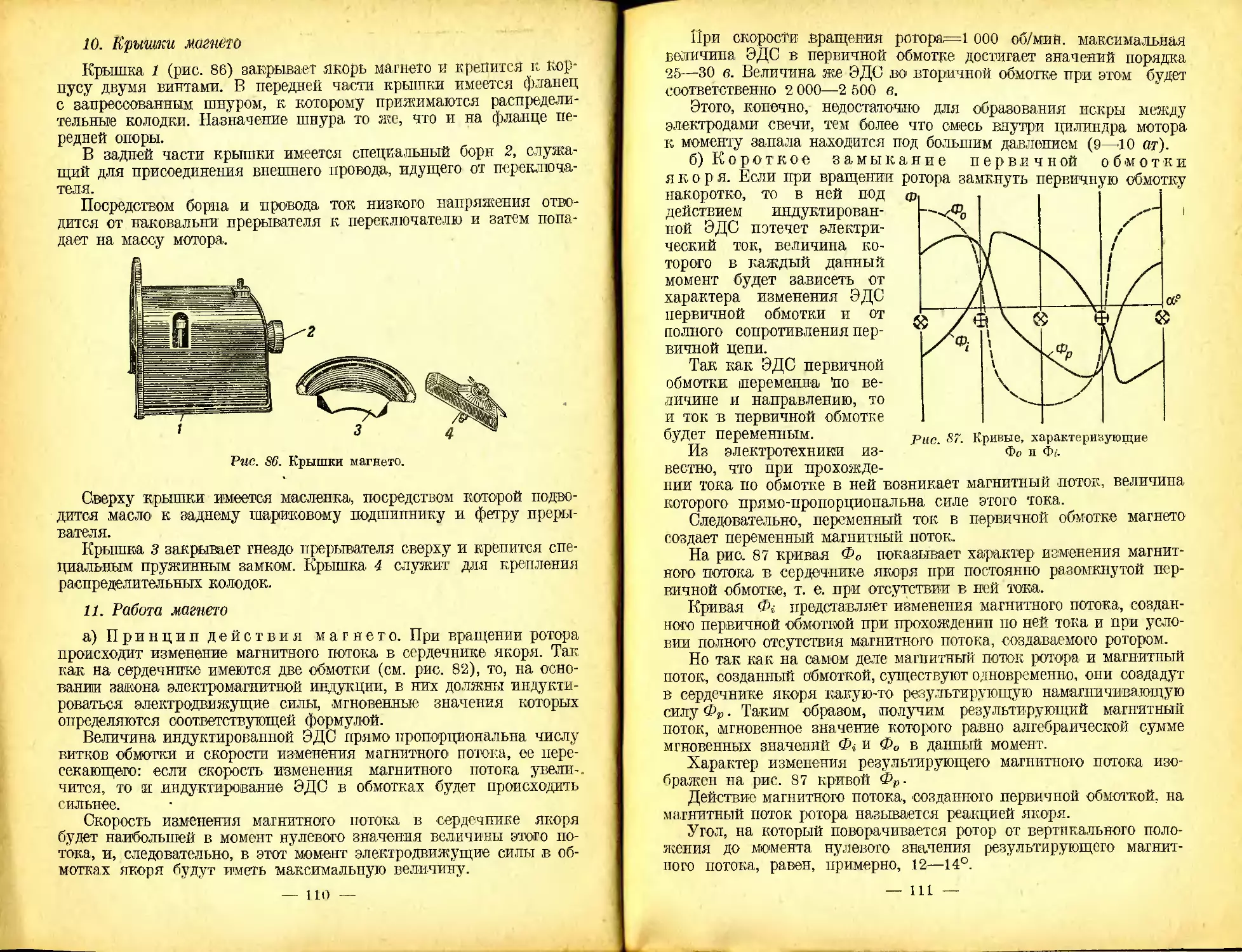

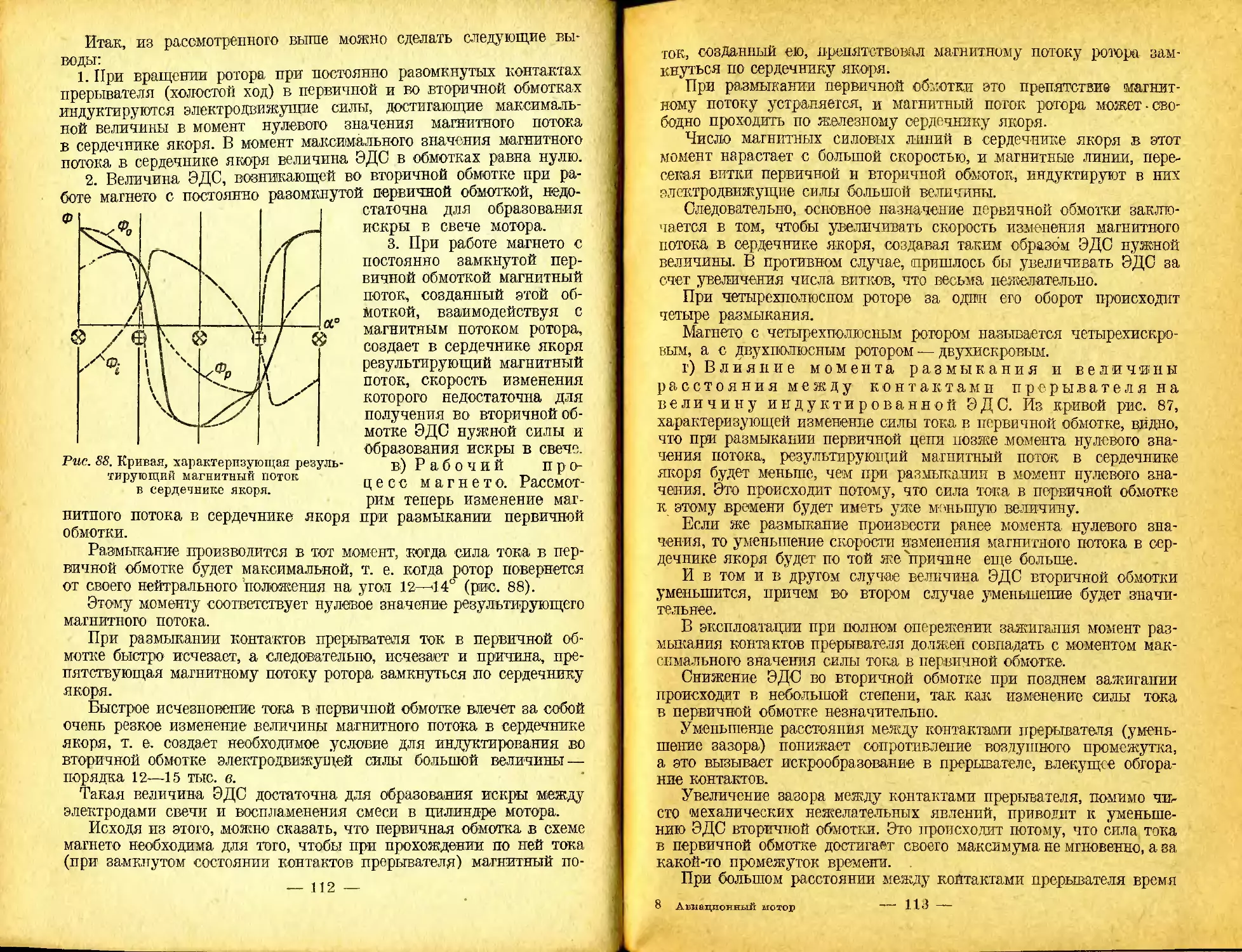

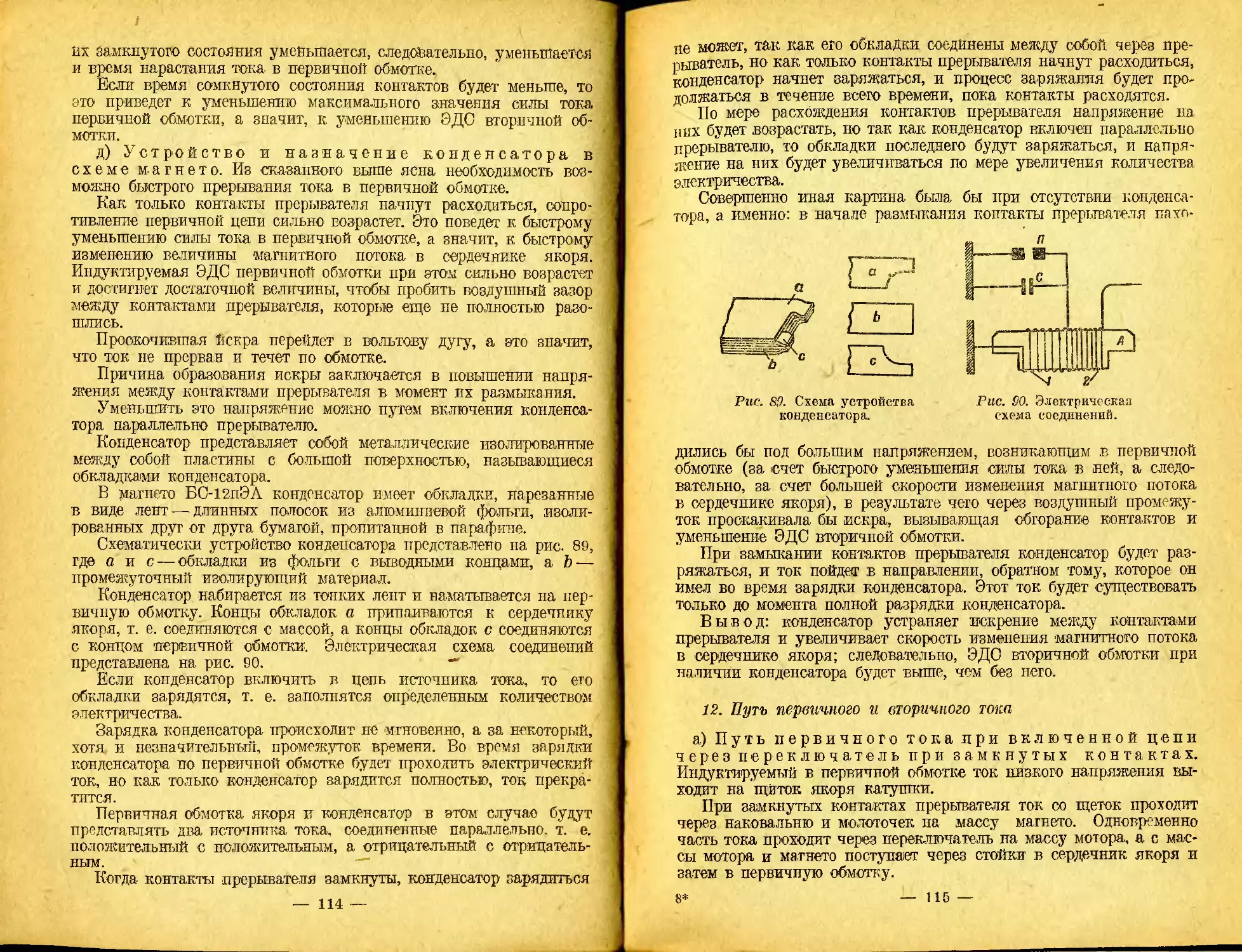

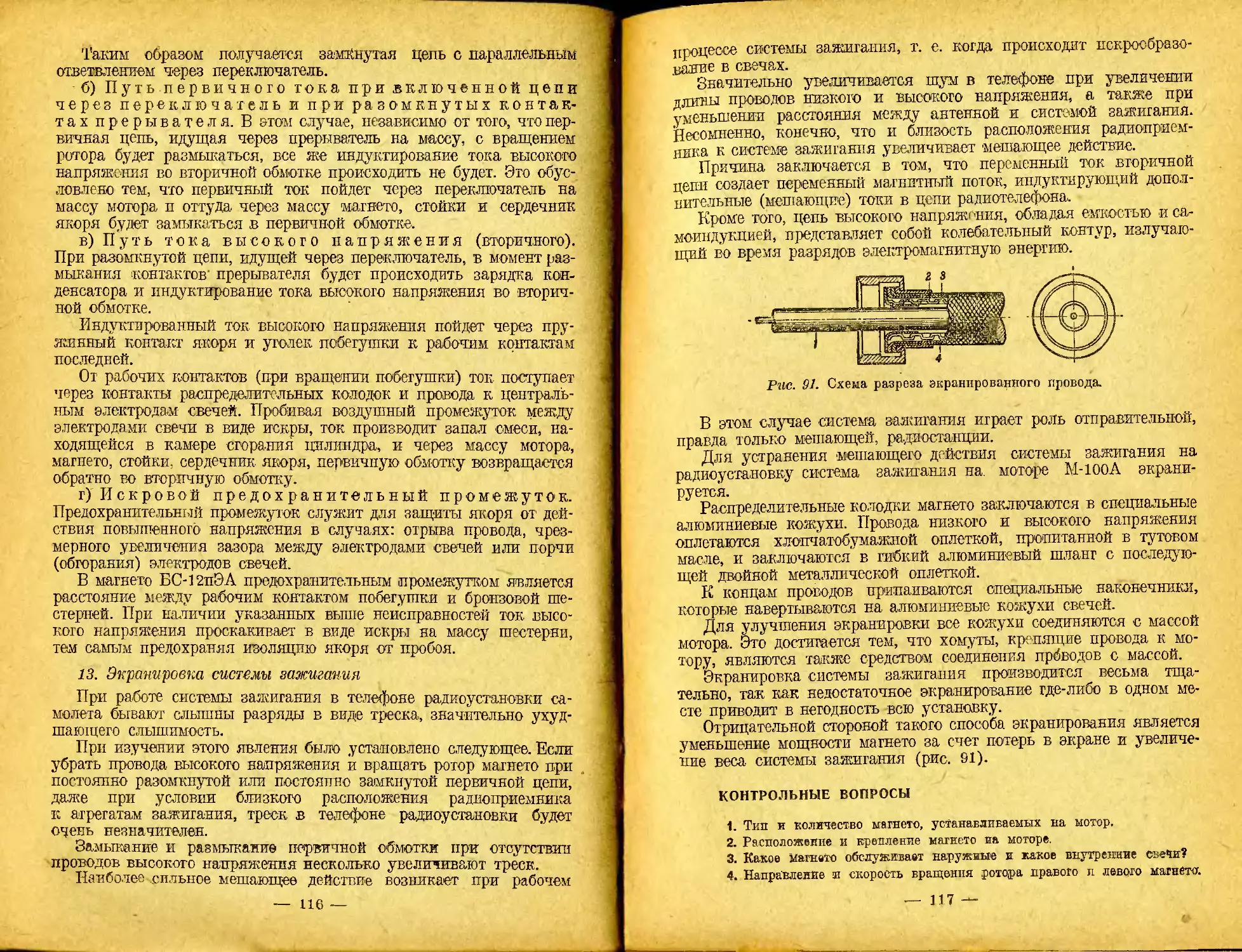

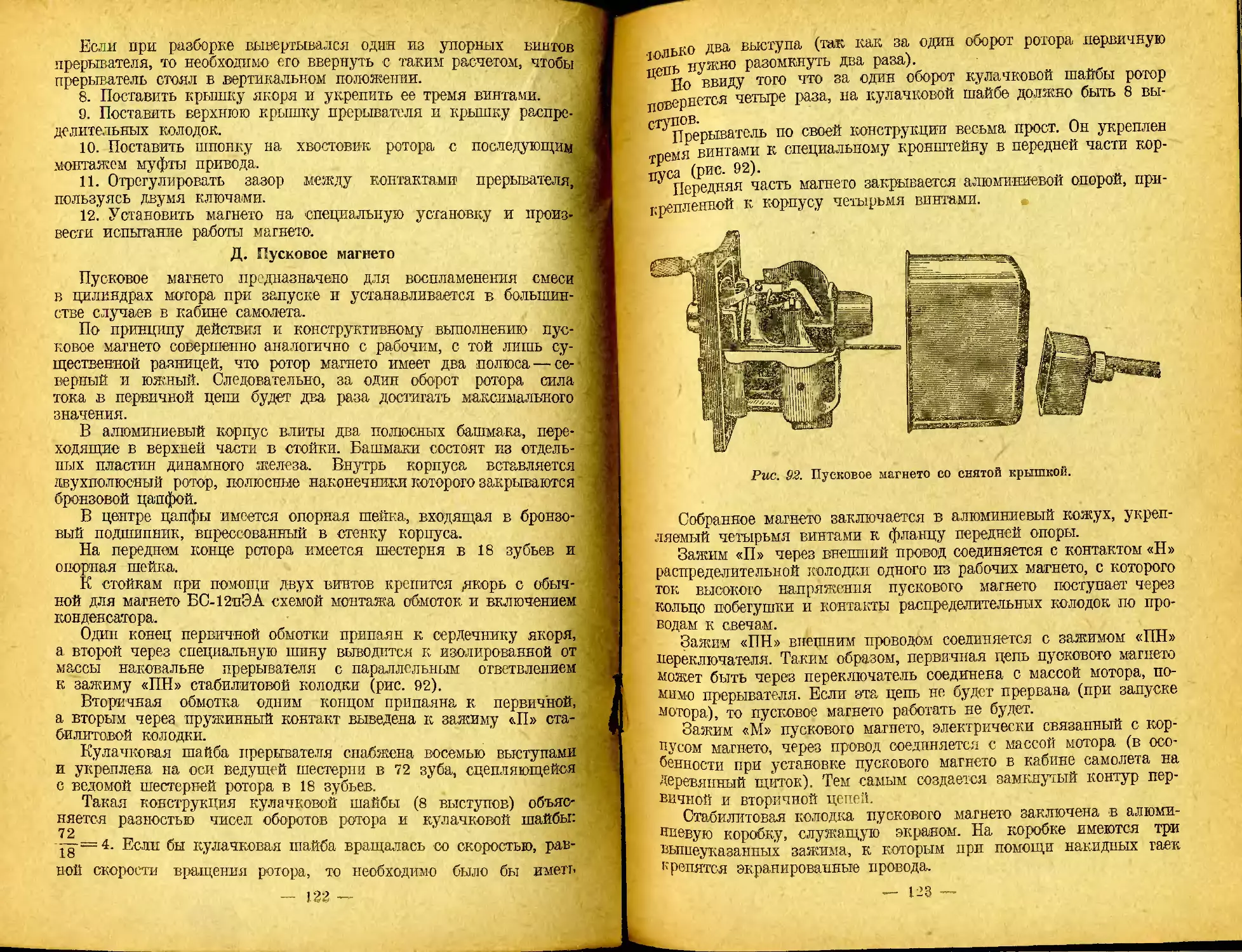

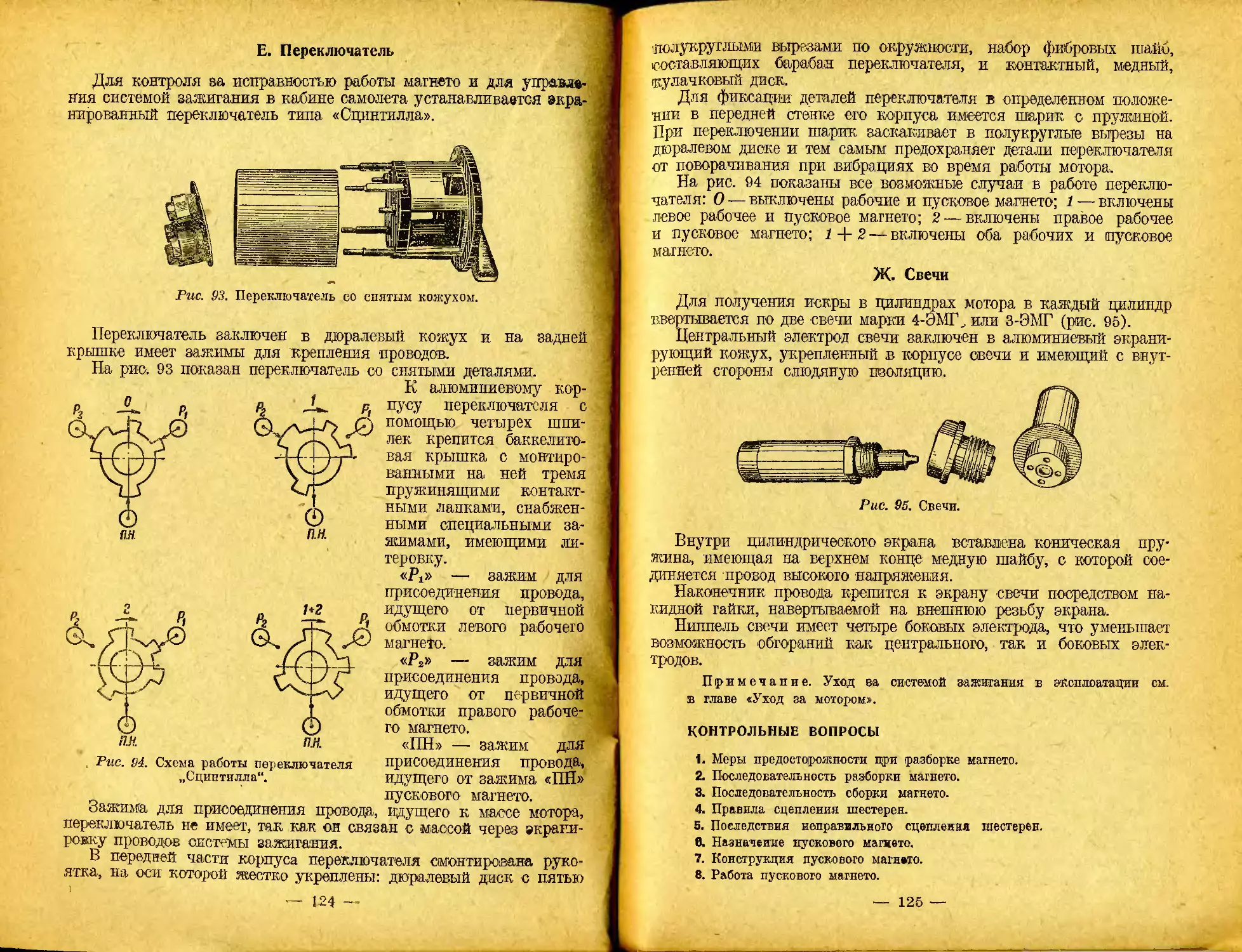

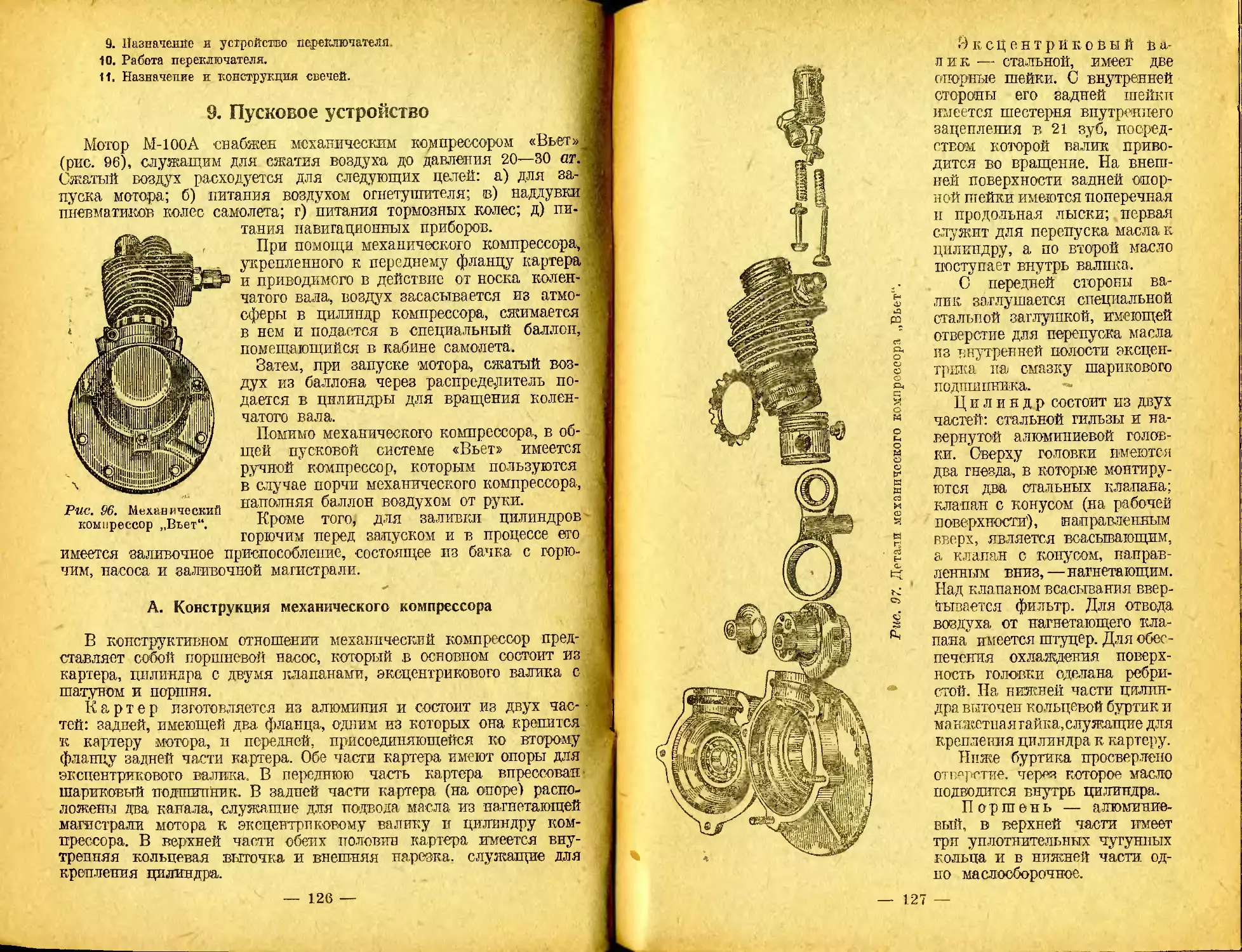

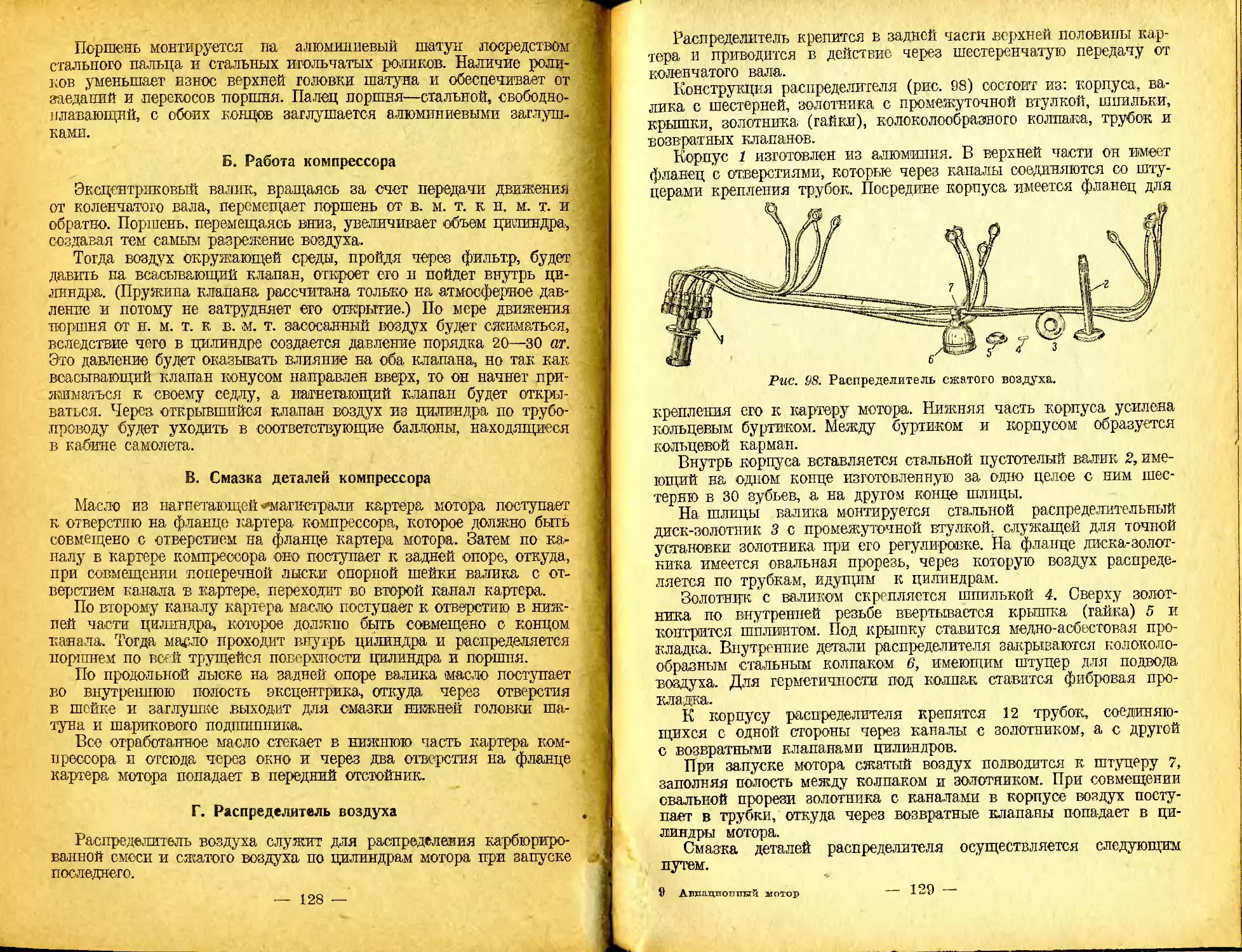

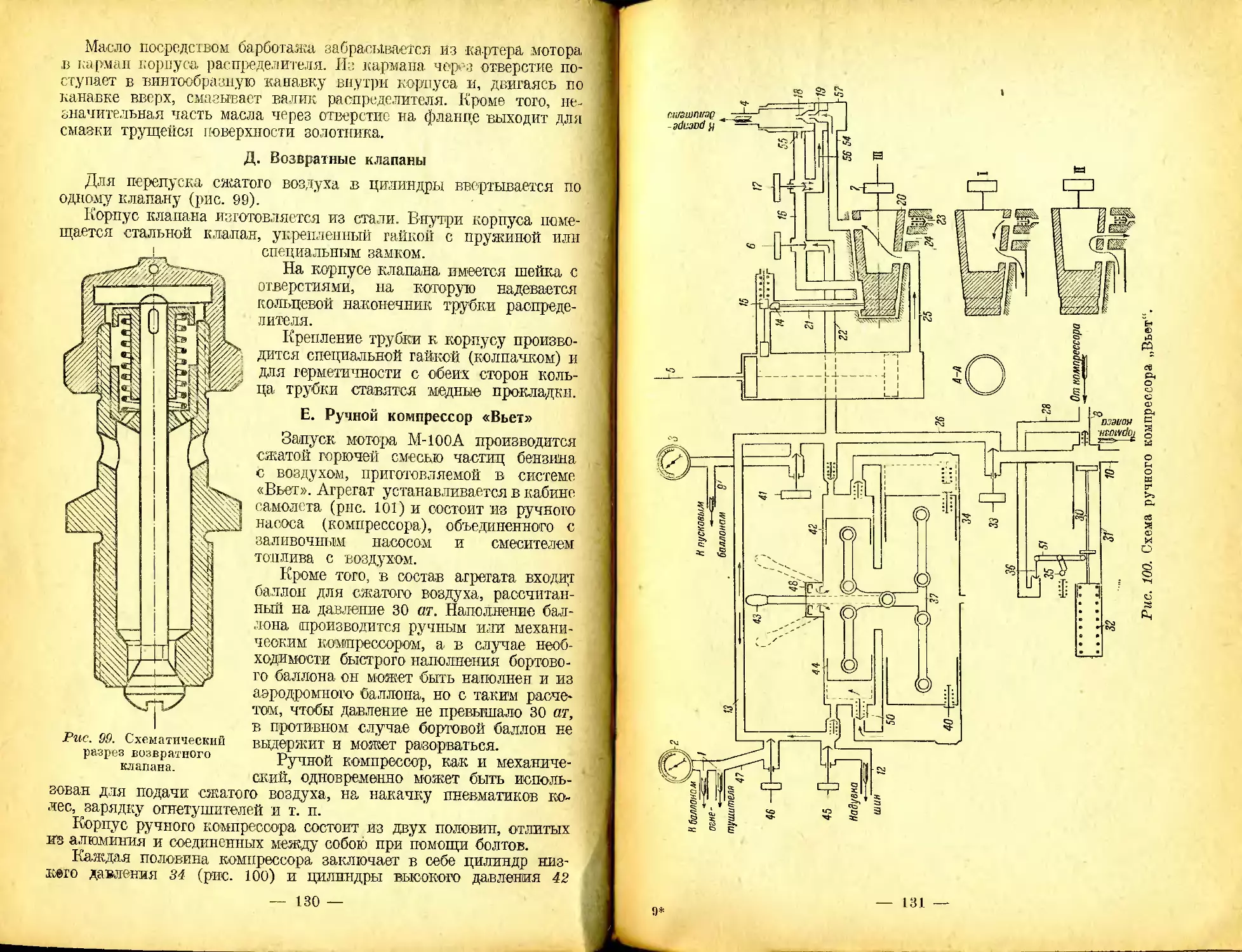

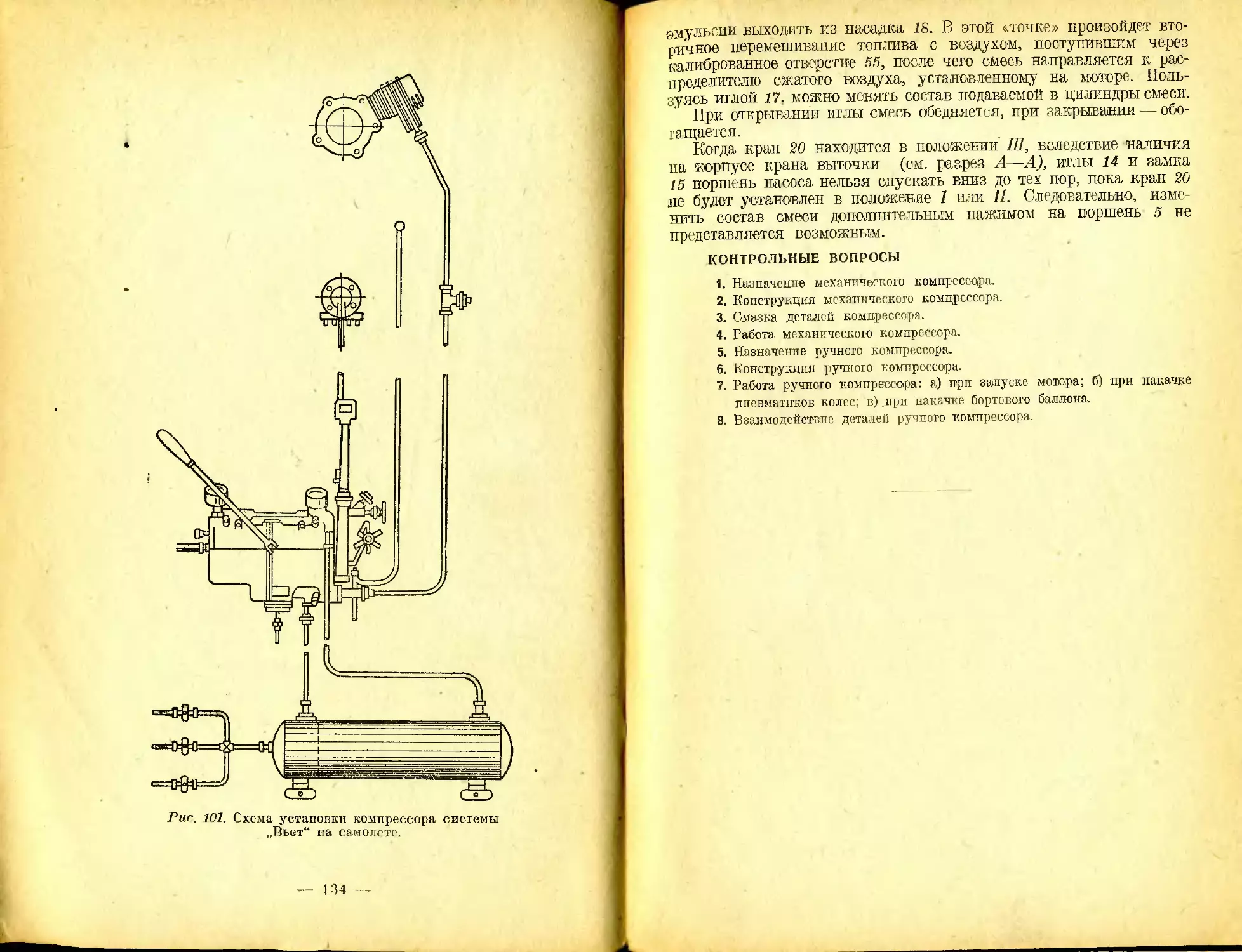

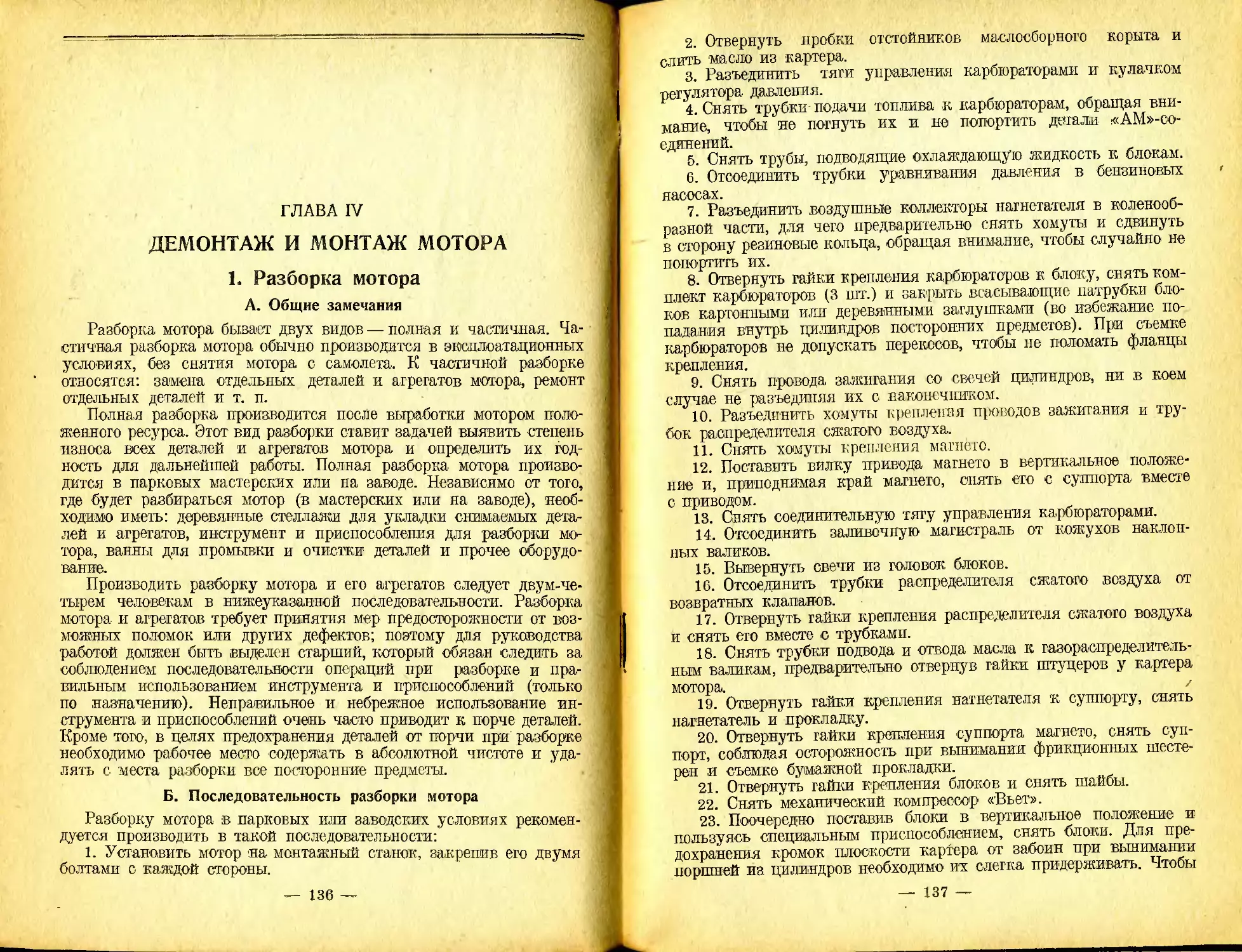

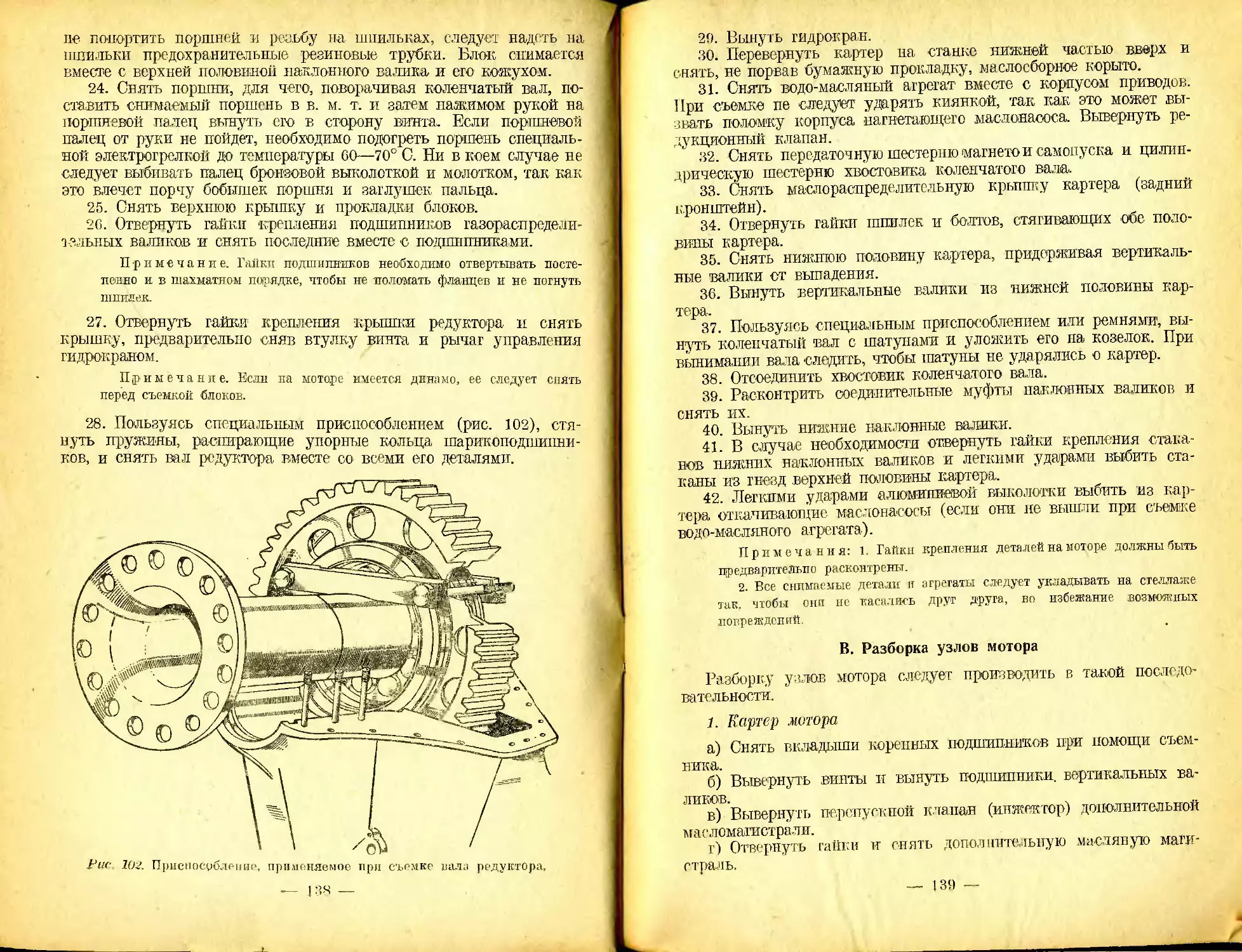

Контровка шпилек осуществляется спиральными пружинами