Text

МОТОРНЫХ АГРЕГАТОВ

НА БОЛЬШИХ ВЫСОТАХ

„1961 г48 и ч-э-

Инженер-подполковник НОВАК Д. А.

РАБОТА

МОТОРНЫХ АГРЕГАТОВ

НА БОЛЬШИХ ВЫСОТАХ

ч

су

Из -,'йл’Г зЧГ“ :: гг‘

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИН ИСГЕРСТВА ВООРУЖЕННЫХ СИЛ СОЮЗА ССР

МО СК В А, -19 4 7

с

Инженер-подполковник НОВАК Д. А.

РАБОТА МОТОРНЫХ АГРЕГАТОВ НА БОЛЬШИХ ВЫСОТАХ

В книге рассмотрены вопросы работы моторных агрегатов на больших

высотах, а также сделаны некоторые выводы в отношении возможных непо-

ладок при эксплоатации высотных самолётов, и рекомендованы меры борьбы

с этими неполадками.

Книга рассчитана на широкие круги лётно-технического состава и может

служить учебным пособием для авиационно-технических и лётных училищ

ВВС ВС СССР.

Редактор инженер-подполковник ^Ковинский Н. Е-

Технический редактор Кузьмин И. Ф. Корректор Хазанская И. И.

Переплёт художника Иванова Б. С.

Г-85441 Подписано к печати 17.07.47 г. Объём 14‘Л п. л.

Уч. изд. л. 15,2 В 1 п. л. 48000 тип. зн. Изд. № 27036. Зак. № 334

2-я типография Управления Военного Издательства МВС СССР

имени К. Ворошилова

ОТ АВТОРА

За последнее двадцатилетие в области научно-исследователь-

ской работы и в деле практического осуществления конструкций

высотных самолётов достигнуты значительные успехи. Высоты в

11 000—12 000 м, которые не так давно были доступны только

для особо выдающихся оекордных самолётов, стали рабочими вы

сотами обычных серийных самолётов.

Во всех странах, имеющих собственную авиационную промыш-

ленность, ведётся упорная борьба за овладение высотой. Это объяс-

няется тем, что полёты на больших высотах сулят большие пре-

имущества и в области народнохозяйственного развития страны

(долгосрочный прогноз погоды, работа транспортной авиации в

любую погоду и любое время года и др.) и в деле укрепления её

военной мощи — сильно разрежённая среда на больших высотах

позволяет достигнуть очень значительных скоростей передвижения.

Необходимо отметить, что овладение высотой довольно сложно

и связано с преодолением многих трудностей. Трудности эти за-

ключаются в обеспечении возможности пребывания человека на

больших высотах (необходимость герметичных кабин, скафандров,

кислородных масок и т. п.) и в обеспечении работы агрегатов мо-

тора и самолёта в высотных условиях.

Ясное понимание особенностей работы мотора на больших высо-

тах крайне необходимо лётчику-высотнику в его повседневной

работе. Но наблюдается, что лётчики, даже практически овладев-

шие высотными полётами, не всегда представляют себе специфич

ность работы мотора и самолёта и особенности эксплоатации их

агрегатов при высотных полётах.

Отсутствие литературы, которая помогала бы лётчикам разо

браться во всех вопросах, возникающих при эксплоатации высот-

ных самолётов, вызвало попытку со стороны автора восполнить

этот пробел и популярно изложить особенности работы моторных

агрегатов при полётах на больших высотах.

Одновременно произведен критический анализ современных

достижений в области конструирования высотных моторных агре-

гатов и опыта эксплоатации обычных и высотных типов самолётов

с поршневыми моторами

3

На основе опыта эксплоатации существующих типов самолё-

тов сделаны некоторые выводы о возможных неполадках при экс-

плоатации высотных самолётов с поршневыми моторами и необ-

ходимых мерах борьбы с этими неполадками.

Работа турбокомпрессоров, нагнетателей и регуляторов давле-

ния наддува не рассматривается в настоящем труде вследствие

того, что эта тема очень обширна и требует самостоятельной раз-

работки.

Не рассматривается и работа агрегатов воздушно-реактивных

двигателей, а лишь приводятся некоторые данные по высотному

корректированию подачи топлива у подобных двигателей, полу-

чивших практическое применение.

Вопросы расчётного порядка также почти не затрагивались

автором, чтобы сделать книгу более доступной для широкого

круга читателей.

Не претендуя на полноту изложения всех вопросов проблемы

обеспечения высотного полёта, автор будет считать свою задачу

выполненной, если эта книга поможет в какой-то мере нашим лёт-

чикам уяснить вопросы эксплоатации двигателей поршневого типа

на больших высотах.

Все замечания, высказанные читателями, будут приняты авто-

ром с искренней признательностью.

Летать дальше всех, быстрее всех, ВЫШЕ всех.

СТАЛИН

ВВЕДЕНИЕ

Работа всех агрегатов самолёта и мотора в условиях высотного

полёта резко отличается от условий работы их при полёте самолёта

у земли.

Специфичность условий работы агрегатов мотора и самолёта

на большой высоте в основном определяется пониженным в зна-

чительной мере атмосферным давлением, а также очень низкой

температурой окружающей среды

Рис. 1. Распределение слоёв атмосферы (для экватора)

Научными наблюдениями и исследованиями установлено, что

состав воздуха, его состояние и процессы, происходящие в окру-

жающей нашу землю воздушной оболочке, называемой атмосферой,

довольно разнообразны для различных её слоёв. Это разнообразие

внешних условий для отдельных частей атмосферы позволило

условно разделить её на несколько слоёв (рис. 1).

Согласно современным научным предположениям, толщина воз-

душной оболочки, окружающей землю, достигает нескольких ты-

сяч километров. Самый нижний слой атмосферы, называемый

тропосферой, простирается, в зависимости от географической ши-

роты местности, до высоты 8—17 км.

5

Высота 6 тысяча* метров

На полюсах тропосфера имеет толщину 8—9 км; на экваторе

она достигает толщины 17 км; в зимнее время граница тропосферы

приближается на 1—1,5 км к земной поверхности. Для средней по-

лосы Советского Союза (широта 45-—50е) граница тропосферы ле-

жит приблизительно на высоте 11 км (рис. 2).

Тропосфера характерна сле-

дующими признаками:

1. Постоянством состава

воздуха вследствие непрерыв-

ного перемешивания его слоёв

под действием тепловых пото-

ков, поднимающихся от земли,

нагретой солнечными лучами.

2. Постепенным и равно-

мерным падением температуры

воздуха по мере подъёма на

высоту, что объясняется уда-

лением от источника тепла

(поверхности земли).

3. Наличием воздушных те-

чений (ветров), крайне разно-

Рис. 2. Зависимость границы тропо- образных и непостоянных ПО

сферы от географической широты своему направлению.

местности 4. Наличием значительного

количества водяных паров и

пыли, поднимающейся с земной поверхности; возникновением об-

лаков, грозовых туч, дождей, туманов и других физических явле-

ний, происходящих в непосредственной близости от земли.

Следует отметить, что все процессы, происходящие в тропо-

сфере, помимо солнечной радиации, зависят в очень сильной сте-

пени и от рельефа местности, превышения местности над уровнем

моря и распределения воды, суши и лесных пространств на земной

поверхности.

За границу тропосферы1 принято считать ту высоту, на кото-

рой прекращается дальнейшее понижение температуры воздуха.

Вышележащий слой атмосферы, или слой изотермической области,

носит название стратосфера; простирается он до высоты 50—60 км

и отличается следующими довольно характерными признаками:

1. Непостоянством состава воздуха.

2. Сравнительным постоянством температуры воздуха, которая

всё же неодинакова для различных широт (географических) мест-

ности и времени года.

3. Постоянством воздушных течений и полным отсутствием

облачности.

Погода в стратосфере, если можно так выразиться, отличается

чрезвычайной устойчивостью: безоблачное небо, малая плотность

воздуха, низкая температура (от минус 50 до минус 60° Ц) и

1 Само название тропосфера происходит от греческого слова «трокос», что

означает «поворот».

6

ветры, сохраняющие свою скорость и направление на значительном

протяжении.

Атмосферное давление имеет наибольшую величину на уровне

земли, так как слой воздуха, непосредственно прилегающий к зем-

ной поверхности, сдавлен тяжестью всех вышележащих слоёв. По

мере удаления от земли атмосферное давление падаег вследствие

уменьшения высоты (и веса) столба тех слоёв воздуха, которые

лежат выше рассматриваемого слоя.

Воздух представляет собой механическую сме<^> нескольких

различных газов, поэтому атмосферное давление есть не что иное,

как сумма парциальных давлений каждого из газов, входящих

в состав воздуха.

По закону Дальтона, в смеси газов каждый из них, в зависи-

мости от его количества в данном объёме, имеет своё собственное

давление, называемое парциальным, а общее давление смесч •—

это сумма парциальных давлений всех газов, образующих смесь.

Следовательно, атмосферное давление представляет собой сумму

парциальных давлений кислорода, азота и других составных частей

воздуха. Здесь же полезно отметить, что падение парциального

давления кислорода и азота и является причиной ухудшения ра-

ботоспособности человеческого организма на больших высотах.

Зная величину атмосферного давления, можно легко опреде-

лить для любой высоты величину парциального давления любой

составной части воздуха по формуле

_Рн-К

^^парц 100 *

где рн —искомое парциальное давление в мм рт. ст.;

ри —атмосферное давление на заданной высоте в мм

рт. ст.;

К — процентное содержание (по объёму); в воздухе

того газа, для которого отыскивается парциальное

давление.

Все характеристики атмосферы: состав воздуха, температура,

давление, удельный вес и т. д., изменяются в довольно значитель-

ных пределах в зависимости от координат данного географического

пункта, высоты над уровнем моря, времени года и ряда других

факторов.

Поэтому испытания самолёта или мотора, проведённые в каком-

либо пункте земного шара, не могут быть сравниваемы с подоб-

ными испытаниями такого же типа самолёта или мотора, но про-

ведёнными в другое время или в другом месте. Очевидное неудоб-

ство такого положения заставило ввести так называемую между-

народную стандартную атмосферу, в которой за нормальные усло-

вия приняты следующие:

Высота Н — 0 м (уровень моря).

Температура t — ф- 15° Ц.

Давление /?=760 мм рт. ст.

Весовая плотность воздуха 70 — 1,225 кг/м*.

7

Все же показания, полученные при испытаниях, условились пе-

ресчитывать на стандартные условия, т. е. приводить их к нормаль-

ным атмосферным условиям, и поэтому эти показания обычно на-

зываются приведенными.

Закон изменения каждой из характеристик атмосферы в зави-

симости от подъёма на высоту был также принят постоянным для

любого времени года и любого пункта земного шара. Для этого

у каждой из характеристик атмосферы было взято среднее

арифметические из всех её значений, наблюдаемых в течение

всего года в полосе северных широт земного шара на определён-

ной высоте. Это среднее годовое значение и было принято за

характеристику атмосферы, присущую данной высоте, вне зави-

симости от места расположения на земной поверхности и вре*мени

года.

Точно так же был определён средний годовой температурный

градиент1, который и был принят при всех расчётах постоянным

и равным 6,5° Ц на каждые 1 000 м подъёма по вертикали.

Поэтому температуру воздуха на любой высоте в пределах тро-

посферы легко можно определить по формуле

15 — 0,0065/7,

где Н — высота над уровнем моря в м;

tH — искомая температура воздуха на высоте Н м в граду-

сах Цельсия

Таким образом была составлена единая стандартная таблица

изменений свойств воздуха в зависимости от высоты — таблица

международной стандартной атмосферы, условно обозначаемая

MCA.

Таблица MCA, принятая во всех странах мира, значительно»

облегчила работы, связанные с проведением испытаний, сравнением

результатов испытаний, а также с анализом многих явлений,

наблюдаемых в процессе работы мотора или самолёта.

Эту таблицу, а особенно изменение давления и температуры с

подъёмом на высоту, довольно часто представляют в виде кри-

вых, что значительно облегчает отыскание величины давления

и» температуры для любой заданной высоты (рис. 3).

Из таблицы международной стандартной атмосферы (табл. 1)

легко видеть, что по мере подъёма на высоту атмосферное давле-

ние резко падает и на высоте 12 000 м составляет около 115 обыч-

ного атмосферного давления. Одновременно с падением атмосфер-

ного давления происходит резкое понижение температуры окру-

\ жающего воздуха.

1 Градиентом называется строго определённое изменение величины на опре-

делённом интервале.

8

Рис. 3. Зависимость давления (р) и температуры (t)

от высоты

Международная стандартная атмосфера (MCA)

Таблица"!

Высота Н в м Давление воздуха рн в мм рт. ст. Давление i воздуха pjj в кг]см~ Температура воздуха в°Ц Удельный вес (весовая плотность) воздуха в ягри8 Отношение весовой плотности воздуха на высоте к весовой плот- ности на уровне '‘н моря —— = а ‘0

0 760,0 1,033 + 15,0 1,225 1 000

1 000 674,4 0,917 + 8,5 1,112 0,907

2 000 596,5 0,811 + 2,0 1,006 0,821

3 000 525,9 0,715 — 4,5 0,909 0,742

4 000 461,9 0,628 — 11,0 0,819 0,668

5 000 404,5 0,550 — 17,5 0,736 0,601

6 000 353,8 0,481 — 24,0 0,659 0,538

7 ССО 307,4 0,418 — 30,5 0,589 0,481

8 000 267,0 0,363 — 37,0 0,525 0,428

9 000 230,9 0,314 — 43,5 0,466 0,331

10 000 197.8 0,269 — 50,0 0,413 0,337

11 000 169,9 0,231 — 56,5 0,363 0,297

12 000 144,9 0,197 — 56,5 0,310 0,253

13 000 123,6 0,168 — 56,5 0265 0,216

14 000 105,2 0,143 — 56,5 0,226 0,185

15 000 90,5 0,123 — 56,5 0,194 0,158

16 000 77,0 0,105 — 56,5 0,165 0,135

17 000 66,2 0,090 — 56.5 0,141 0,115

18 000 55,9 0,076 — 56.5 0,121 0,098

19 000 47,8 0,065 — 56,5 0,103 0,084

20 000 41,2 0,056 — 56,5 0,088 0,072

9

Чтобы дать представление о том, насколько тяжелы условия

для работы самолёта, мотора и экипажа при выполнении высот-

ного полёта, достаточно указать, что в любое время года на вы-

соте 11 000 м температура воздуха достигает минус 50 — минус

60° Ц. Следовательно, на этой высоте даже в самое жаркое летнее

время условия работы мотора и самолёта более суровые, чем

аркт ические.

Особенно большое влияние на работу мотора оказывает умень-

шение атмосферного давления' при подъёме самолёта на высоту.

При значительном увеличении высоты полёта происходит наруше-

ние нормальной работы всех систем мотора: топливопитания, кар-

бюрации, охлаждения, смазки и зажигания.

Например, известно, что при полётах на высотах больше 7 000- -

8000 М нередко происходило резкое падение давления в системах

топливопитания и смазки, чрезмерное перегревание мотора, выбра-

сывание масла через дренажные трубы, перебои в работе мотора

по вине системы зажигания и другие неисправности.

Поэтому задача обеспечения высотных полётов сводилась к за-

мене обычных агрегатов мотора высотными или же к установке

на мотор особых специальных приспособлений, обеспечивающих

и в высо'ных условиях нормальную работу обычных агрегатов.

В данной книге рассмотрены те пути и способы, которые при-

меняли конструкторы для разрешения поставленной перед ними

задачи.

/

ГЛАВА ПЕРВАЯ

РАБОТА СИСТЕМЫ ТОПЛИВОПИТАНИЯ

Трудности обеспечения нормального питания мотора топливом

при высотных полётах самолёта заключаются в том, что при

подъёме на высоту вследствие понижения атмосферного давления

испарение топлива и кипение его происходят при более низких

температурах, чем это наблюдается на уровне моря.

Понижение атмосферного давления способствует также выде-

лению из топлива части растворённых в нём газов

В результате в системе топливопитания накапливается большое

количество паров и газов, находящихся в топливе в виде пузырь-

ков, что приводи к нарушению нормальной работы мотора.

Помимо этого, при увеличении высоты полёта происходит пони-

жение давления в топливной системе, а уменьшение давления ниже

определённой критической величины, зависящей от конструкции

топливного насоса и других конструктивных факторов топливной

системы, приводит к полному прекращению поступления топлива

к карбюраторам или цилиндрам (при непосоедственном впрыске

топлива) и отказу в работе мотора.

1. Подбор топлива для высотных полётов

Усиление испарения (выкипания) из топлиза лё1ких фракций,

происходящее при увеличении высоты полёта, вызывает наруше-

ние нормальной работы мотора. Явление это возможно даже при

полётах самолёта на малых или средних высотах в случае эксплоа-

тации мотора на топливе с повышенной испаряемостью.

Нарушение нормальной работы мотора при возникновении па-

ров в топливной системе объясняется тем, что пары топлива, дви-

жущиеся по топливопроводу, занимают значительный объём и тем

самым резко уменьшают количество топлива, поступающего к жик

лерам (форсункам) карбюраторов или в цилиндры двигателя.

Значительное уменьшение количества поступающего топлива

вызывает в свою очередь резкое обеднение смеси и перебои в ра-

боте мотора. При этом не исключена возможность даже остановки

мотора вследствие заполнения топливных магистралей парами

и газами.

Таким образом, можно сделать вывод, что топлива с повышен-

ной испаряемостью и низкой температурой кипении' не могут -быть

использованы при полётах самолётов на больших высотах. Рас-

смотрим этот вопрос несколько более подробно.

Одна из самых важных характеристик топлива — температура

кипения его, но температуру кипения топлива нельзя определить

так просто, как "это удаётся сделать у других жидкостей. За тем-

пературу кипения жидкости обычно принимается такая темпера-

тура, при которой давление насыщенных паров жидкости становится

равным внешнему давлению. Например, на уровне моря вода за-

кипает при температуре 100° Ц, т. е. когда давление её насыщен-

ных паров становится равным 760 мм рт. ст.

Давление же насыщенных паров топлива зависит не только от

температуры топлива, но также и от отношения объёма топливных

паров к объёму жидкого топлива, находящихся в замкнутом сосуде.

Это объясняется тем, что из топлива испаряются сначала более

лёгкие фракции, а затем более тяжёлые (менее летучие). Следова-

тельно, состав топлива, находящегося в закрытом резервуаре,

зависит от величины объёма свободного пространства над топли-

вом. Если этот объём велик, то топливо освобождается не только

от лёгких фракций, но и от более тяжёлых,

Таким образом, давление насыщенных паров, а следовательно,

и температура кипения топлива зависят не только от давления

окружающей среды, но и ?т отношения объёма паров к объёму

топлива: чем это отношение больше, тем больше и температура

кипения топлива.

Для оценки' испаряемости топлива существует много способов,

но общепринятым является один — способ разгонки топлива по

Энглеру. Способ этот заключается в том, что на стандартном ап-

парате Энглера постепенно подогревают топливо и образующиеся

пары отводят в специальный холодильник. Измеряя через опреде-

лённые промежутки времени температуру топлива и количество

отогнанных и сконденсированных его паров, соответствующее изме-

ренной температуре, строят кривую (график) зависимости количе-

ства отогнанного топлива от температуры или,, как её называют

обычно, кривую разгонки топлива.

На графике по горизонтальной оси (оси абсцисс) откладывают

температуры, а по вертикальной оси (оси ординат) — количество

отогнанного топлива, выраженное в процентах по отношению

к общему количеству.

По кривой разгонки легко судить об испаряемости данного

сорта топлива. Наиболее характерными точками кривой разгонки,

имеющими практическое значение и представляющими большой

интерес с точки зрения эксплоатации топлива на авиационных мо-

торах, являются точки температур, соответствующие 10, 50, 99

и 98% отогнанного топлива.

Температура, соответствующая 10-процентной отгонке топлива,

характеризует пусковые свойства данного сорта топлива: чем ниже

эта температура, тем лучше пусковые свойства топлива, что осо-

бенно важно для запуска двигателя при низких температурах.

12

У авиационных топлив эта температура должна лежать в пределах

65—75° Ц.

Согласно техническим нормам, принятым в США, температура

10-процентного выкипания характеризует не только пусковые свой-

ства данного сорта топлива, но и склонность его к образованию

паров в топливной системе при работе мотора, причём эту темпе-

ратуру условно принято считать температурой кипения топлива.

Если 10% испытуемого топлива отгоняется при температуре более

высокой, чем 75° Ц, это указывает на плохую испаряемость топли-

ва, а следовательно, и на его плохие пусковые качества. Если же

10-процентная отгонка топлива достигается при температуре более

низкой, чем 65° Ц, это характеризует склонность топлива к образо-

ванию паров. Применять такое топливо для авиационных моторов

не рекомендуется, так как не исключена возможность парообразо-

вания в самих топливных магистралях самолёта и мотора, особенно

на больших высотах, где выкипание топлива резко повышается.

Температура 50-процентного выкипания топлива характеризует

приёмистость и устойчивость работы мотора на данном топливе

(особенно на малых и средних оборотах). Эта температура должна

лежать в пределах 95—110°Ц.

Более высокая температура нк обеспечивает достаточной испа-

ряемости данного топлива во всасывающей системе при работе

мотора, а более низкая создаёт опасность обледенения карбюрато-

ров, особенно в случае эксплоатации самолёта при большой отно-

сительной влажности воздуха и при низких температурах.

Температура 90-процентного выкипания топлива характеризует

приёмистость мотора, а также позволяет определить, будет ли раз-

жижать данное топливо смазку На деталях мотора. Температура

эта должна лежать в пределах 135—150° Ц; более высокая темпе-

ратура указывает на наличие большого количества неиспаривше-

гося топлива при нормальной работе мотора, которое будет разжи-

жать смазку его деталей.

И, наконец, температура 98-процентного выкипания топлива

(температура конца выкипания) должна лежать в пределах 160 —

180° Ц, потому что более высокая температура характеризует не-

полноту сгорания топлива и повышенное нагарообразование на де-

талях двигателя вследствие наличия в топливе тяжёлых, трудно

испаряющихся фракций.

Следует отметить, что способ разгонки топлива даёт только от-

носительное представление об испаряемости того или иного сорта

топлива, так как в действительности процесс испарения топлива

в карбюраторе авиационного мотора протекает иначе, чем при

разгонке его.

Испарение топлива в карбюраторе происходит совместно с рас-

пиливанием его и при одновременном изменении температуры и да-

вления среды, окружающей жиклер (форсунку), при разгонке же

топлива изменяется только температура и испарецие его происхо-

дит без всякого распыливания.

Для оценки топлива в отношении испаряемости и склонности

его к образованию паров1 йри йбвЫшении температуры, помимо раз-

23

гонки Топлива, применяется еще одна характеристика, называемая

упругостью паров.

Общепринятым во всех странах является способ определения

упругости паров топлива на стандартном аппарате Рейда.

Конструктивное оформление подобного аппарата в общих чер-

тах заключается в следующем: два сосуда различной ёмкости

(с соотношением 411), соединённые трубопроводом, герметически

закрыть причём меньший сосуд наполнен топливом, а на большем

помещён манометр, связанный с внутренней полостью сосуда.

Для проведения испытания оба сосуда погружают в нагретую

до определённой температуры воду (37,8° Ц — точка, соответ-

ствующая 100° по Фаренгейту, принятая научными лабораториями

США и Англии) и держат в ней до тех пор, пока наблюдается по-

вышение давления испарившегося топлива. Упругость паров из-

меряется в мм рт. ст. или в кг/см2.

Чем больше величина упругости паров, тем больше парообразо-

вание топлива. Топлива, которые могут быть применены для экс-

плоатации на авиационных моторах, должны обладать, согласно

техническим условиям, упругостью паров по Рейду не выше 330 —

350 мм рт. ст. при температуре §7,8° Ц.

При подборе топлива для мотора большое значение придают

температуре замерзания топлива Температурой замерзания топлива

принято называть ту температуру, при которой начинается выпаде-

ние отдельных кристаллов? составных частей топлива (помутнение

топлива), имеющих температуру за(мерзания более высокую, чем

другие составные части. Следовательно, температура, при которой

затвердеет все топливо, будет значительно ниже, чем температура

его замерзания (помутнения).

К современным авиационным топливам предъявляется ещё ряд

требований, а именно: топлива не должны расслаиваться и изме-

нять своих физико-химических свойств, они должны оставаться

полностью стабильными, иметь высокую Стойкость в отношении

детонации мотора и не замеозать (не кристаллизоваться) даже при

температуре минус 60° Ц.

Мерилом склонности того или иного сорта топлива к детонации

является так называемое октановое число1.

Если указывается, что октановое число топлива равно 70, это

означает, что данное топливо в отношении детонации соответ-

ствует смеси из 70% изооктана (мало детонирующее топливо)

и 30% гептана усильно детонирующее топливо).

Всё изложенное выше относилось к подбору топлива, обеспе-

чивающего нормальную работу мотора на высотах, не превышаю-

щих 7 000—8 000 м\ при подборе же топлива для моторов, рабо-

тающих обычно на высотах 10 000—13U00 м, все эти требования

следует пересмотреть. Например, вследствие того что температура

окружающей среды на высоте 11 000 м достигает минус 56° Ц, бен-

зольные топлива, имеющие довольно высокую температуру замер-

1 Октановым числом топлива называется процентное содержание (по объёму^

изооктана в смеси с гептаном, эквивалентной по своим антидетонационным ка-

чествам испытуемому топливу.

14

зания (от минус 15 до минус 30° Ц), не применяются для высотных

полётов самолёта, несмотря на то что они имеют большое преиму-

щество с точки зрения обеспечения высотного полёта, а именно —•

плохую испаряемость, а также довольно высокие октановые числа.

Упругость паров по Рейду

у топлива,предназначенногодля

высотных полётов, не должна

превышать 300—320 мм рт. ст.

При подъёме самолёта на

высоту уменьшается атмосфер-

ное давление и увеличивается

испаряемость топлива. Следо-

вательно, при большом значе-

нии упругости паров по Рейду

и увеличении высоты полёта

неизбежно образование паров

в топливных магистралях.

Таким образом, предельно

допустимая высота полёта, на

которой гарантирована работа

системы топдивопитания без

образования^ паров, зависит

главным образом от упругости

паров применяемого сорта топ-

лива и от температуры топлива

в баках. Всё это наглядно по-

казано на рис. 4, на котором

приведены кривые зависимости

высоты полёта от упругости па-

ров применяемого топлива для

различных температур топлива

в баках самолёта.

Необходимо отметить, что

хотя при подъёме самолёта на

Рис. 4. Зависимость предельной вы-

соты полёта от величины упругости

паров топлива (для моторов с кар-

бюраторами, расположенными до на-

гнетателя, и открытой системой топ-

ливопитания у самолёта)

высоту одновременно с падением давления происходит и понижение

температуры окружающей среды, которое вообще уменьшает паро-

образование, но практически это понижение температуры не влияет

на испарение топлива в баках. Специально проведённые испытания

показали, что при подъёме самолёта на высоту температура топли-

ва в баке понижается очень медленно, несмотря на большое пони-

жение температуры окружающей среды.

Это можно объяснить следующими причинами:

1) поверхность охлаждения топливных баков очень мала по-

сравнению с объёмом заключающегося в них топлива;

2) коэфициент теплопередачи от топлива к окружающей среде

чрезвычайно низкий, особенно если принять во внимание протек-

тирование баков, получившее повсеместное распространение на

военных самолётах.

Поэтому только длительное пребывание самолёта на» очень

большой высоте сможет вызвать полное совпадение температуры

15

топлива в баках с температурой окружающей среды, и практиче-

ски это будет получаться чрезвычайно редко, а для обычных не-

длительных высотных полётов решающим фактором будет служить

начальная температура топлива в баках.

Для примера на рис. 5 приведены результаты измерения темпе-

ратуры топлива в непротектированном баке при подъёме на высоту

8 000 м двухмоторного пас-

нис. о. зависимость температуры топлива

в баке от высоты полёта

сажирского самолёта, проис-

ходившем в течение 38 ми-

нут.

Как видно из графика,

снижение температуры было

очень малым — от 28 до

26° Ц, и только» после часо-

вого полёта на высоте

8 000 м (при температуре ок-

ружающей среды минус

40° Ц) температура топлива

в баке снизилась до 17° Ц.

Для сравнения на графи-

ке пунктиром нанесено па-

дение температуры окру-

жающей среды в соответ-

ствии с международной стан-

дартной атмосферой.

В протектированных ба-

ках, как указывалось выше.

понижение температуры топ-

лива происходит ещё более медленно. У самолётов с большой ско-

роподъёмностью снижение температуры топлива в баках настолько

мало, что им можно пренебречь.

Установка специальных радиаторов для охлаждения топлива в

целях борьбы с парообразованием в системе топливопитания сильно

усложняет систему и практически не применяется.

Другой способ борьбы с возникновением паров в системе то-

пливопитания заключается в применений так называемой закрытой

(герметичной) системы. При такой системе топливопитания баки

изолируются от атмосферы путём установки на них редукционных

клапанов, обеспечивающих повышение давления в баках и тем

самым не допускающих усиленного парообразования топлива при

увеличении высоты полёта.

Более подробно этот способ будет рассмотрен ниже, в разделе 4

«Способы борьбы с падением давления в системе топливопитания

при полётах на больших высотах», пока же можно указать, что

хотя он и даёт хорошие результаты, но тоже значительно услож-

няет систему топливопитания.

Наиболее простым и очень эффективным средством борьбы с

образованием паров в топливных магистралях при полётах на боль-

ших высотах может послужить подбор соответствующего топлива,

что, однако, является довольно трудной задачей.

7е

16

Топливо, пригодное для высотных полётов, должно обладать

низкой температурой замерзания и небольшим значением упруго-

сти паров по Рейду, т. е. малым выкипанием при понижении давле-

ния или повышении температуры.

Но топлива с малой упругостью паров обычно являются высоко-

кипящпми, поэтому работа карбюраторов на таких топливах за-

труднена и запуск моторов осуществить не удаётся; кроме того,

подобные топлива очень часто бывают склонны к детонации (за

исключением бензольных топлив). Современные же авиационные

моторы, предназначенные для работы на больших высотах, имеют

высокие степени сжатия и повышенное давление на всасывании, и,

следовательно, требуют недетонирующие топлива (топлива с вы-

соким октановым числом).

При составлении свинцовых топлив для высотных полётов ни

в коем случае нельзя допустить применения в качестве выносителя

дибромэтана *, так как он кристаллизуется и выпадает из топлива

уже при температуре минус 8° Ц. Это будет неизбежно вызывать

освинцевание клапанов и электродов свечей (выноситель не будет

выполнять своего назначения) и, кроме того, может привести к

закупорке жиклеров карбюраторов кристаллами выпадающего

дибромэтана.

Вследствие того что октановые числа даже самых наилучших

сортов топлив являются недостаточными для работы моторов

с большим наддувом, вместо обычных топлив применяют топлив-

ные смеси, составленные из высокооктановых компонентов на базе

основного или исходного бензина, обычно низкооктанового. •

О) В этих смесях количество исходного бензина достигает 55—

«^65%, остальные 35—45% составляют высокооктановые комцо-

ненты: изооктан, неогексан, изопентан, акилбензин и др.

Такие смеси в случае добавления к ним допустимого количе-

ства антидетонационной присадки позволяют получить октановое

число порядка 100 и более.

При составлении топливных смесей для высотных полётов

применять неогексан и особенно изопентан нецелесообразно, так

как они обладают повышенной упругостью паров; наиболее прием-

лемым является изооктан, который в основном состоит из высоко-

кипящих углеводородов.

1 Дибромэтлн—составная часть этиловой жидкости американской (1-Т)

и отечественной (1-ТС).

Этиловая жидкость является одним из самых сильных антидетонаторов,

применяющихся в настоящее время. Она используется в качестве присадки

к топливу для повышения октанового числа его и чаще всего представляет

собой смесь тетраэтнлового свинца, бромистого этила и монохлорнафталина,

причём антидетонатором является только тетраэтиловый свинец, а остальные

составляющие этиловой жидкости служат выносителями свинца. Этиловая жид-

кость может иметь и другие выносители.

Выносители являются теми необходимыми примесями, которые, химически

соединяясь с окислами свинца, образуют с ними химические соединения, что

способствует удалению свинцовых соединений из цилиндров двигателя.

В случае отсутствия выносителей происходит отложение свинца на деталях

мотора (освинцевание клапанов и электродов свечей).

2—334

17

2. Работа системы топливопитания на больших

высотах

Рис. 6. Схемы расположения карбюратора

и нагнетателя на моторе

Нормальное питание мотора топливом при высотном полёте са-

молёта в большой мере зависит и от факторов конструктивного по-

рядка. При этом оказывает влияние не только конструкция то-

пливных насосов, но и конструкция мотора, установленного на

самолёте.

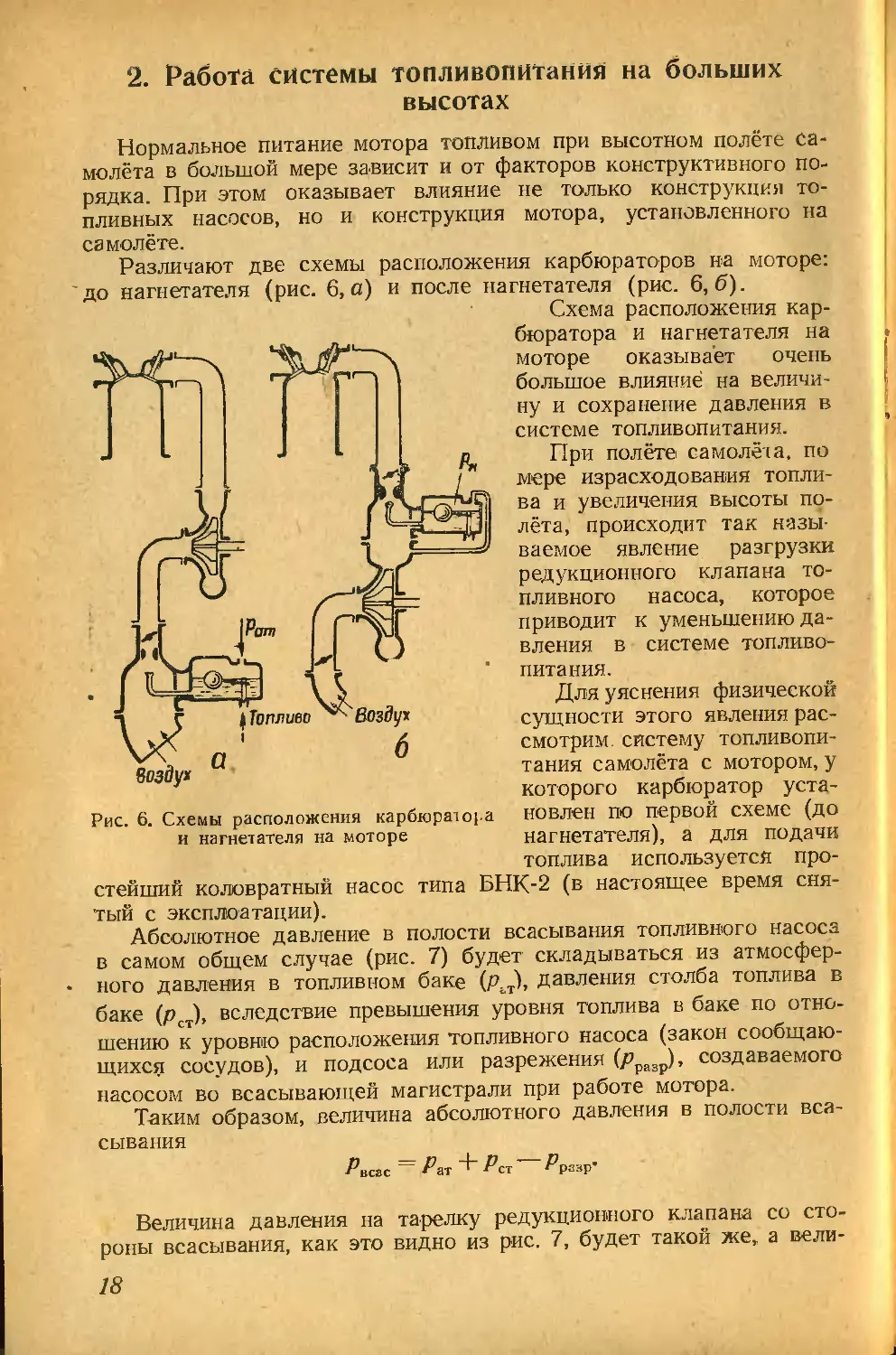

Различают две схемы расположения карбюраторов на моторе:

до нагнетателя (рис. 6, а) и после нагнетателя (рис. 6,6).

Схема расположения кар-

бюратора и нагнетателя на

моторе оказывает очень

большое влияние на величи-

ну и сохранение давления в

системе топливопитания.

При полёте самолёта, по

мере израсходования топли-

ва и увеличения высоты по-

лёта, происходит так назы-

ваемое явление разгрузки

редукционного клапана то-

пливного насоса, которое

приводит к уменьшению да-

вления в системе топливо-

питания.

Для уяснения физической

сущности этого явления рас-

смотрим систему топливопи-

тания самолёта с мотором, у

которого карбюратор уста-

новлен по первой схеме (до

нагнетателя), а для подачи

топлива используется про-

стейший коловратный насос типа БНК-2 (в настоящее время сня-

тый с эксплоатации).

Абсолютное давление в полости всасывания топливного насоса

в самом общем случае (рис. 7) будет складываться из атмосфер-

ного давления в топливном баке (Дт), давления столба топлива в

баке (рст), вследствие превышения уровня топлива в баке по отно-

шению к уровню расположения топливного насоса (закон сообщаю-

щихся сосудов), и подсоса или разрежения (Аразр)> создаваемого

насосом во всасывающей магистрали при работе мотора.

Таким образом, величина абсолютного давления в полости вса-

сывания

Авсас ,Аат 'Ат Аразр*

Величина давления на тарелку редукционного клапана со сто-

роны всасывания, как это видно из рис. 7, будет такой же, а вели-

18

чпна абсолютного давления на тарелку клапана со стороны поло-

сти нагнетания будет складываться из давления рчт (так как

поплавковая камера сообщена с атмосферой) и избыточного (по

Рис. 7. Схема работы топливного насоса и сил действующих

на редукционный клапан:

1 — топливный бак: 2— карбюратор; 3 — коловрггный механизм насоса; 4 — за-

ливочный клапан; 5 — редукционный клапан: 6 — манометр

сравнению с атмосферным) давления ри„б, создаваемого насосом

топливной системы, т. е.

АИ1Н = А, +Азб- 0)

Давление рйзб представляет собой давление в системе топливо-

питания и контролируется манометром, установленным в нагнетаю-

щей магистрали.

Открытие редукционного клапана насоса будет происходить в

тот момент, когда сила давления на тарелку клапана со стороны

нагнетания станет равна сумме силы давления в полости всасыва-

ния и силы сжатия пружины редукционного клапана, т. е. когда

Давление

Р наги Р всас + Рпруж- (2)

Вследствие того что. израсходование части топлива вызывает

уменьшение давления столба топлива (рст) и, следовательно, умень-

шение общего давления в полости всасывания насоса (рвсас), откры-

тие редукционного клапана будет происходить при меньшем избы-

точном давлении в нагнетающей магистрали, т. е. в этом случае

Давление, создаваемое насосом, несколько упадёт. Таким образом,

2*

19

израсходование топлива из бака вызывает падение давления в си-

стеме топливопитания (разгрузка редукционного клапана).

На моторах с карбюраторами, установленными по второй схеме

(после нагнетателя), у которых давление в поплавковой камере

поддерживается равным давлению наддува (рк), что достигается

соединением поплавковой камеры с воздушным трубопроводом

нагнетателя, формула (1) примет вид

Лиги = рк + А,зб- (3)

В этом случае явление разгрузки редукционного клапана будет

происходить не только по мере израсходования топлива, но и вслед-

ствие увеличения высоты полёта.

Если для облегчения рассуждений предположить, что нагнета-

тель создаёт давление рк — 760 мм рт. ст., то на уровне земли

давление в поплавковой камере рк, действующее на тарелку кла-

пана со стороны нагнетания, и давление в топливных баках рат>

действующее на клапан со стороны всасывания, взаимно уравно-

весятся. В данном случае положение ничем не отличается от рас-

смотренного выше, т. е. разгрузка клапана происходит только

вследствие выработки топлива из баков, и падение давления в си-

стеме топливопитания происходит сравнительно медленно.

Но при подъёме самолёта на высоту положение существенным

образом изменяется и разгрузка редукционного клапана резко уси-

ливается. Такое явление объясняется тем, что при увеличении вы-

соты полёта давление в топливном баке (рат) быстро падает и, сле-

довательно, соответственно уменьшается абсолютное давление в

полости всасывания (рВС1С1 Одновременно с этим давление в по-

плавковой камере карбюратора (рк) остаётся неизменным (до рас-

чётной высоты мотора), вследствие чего величина избыточного да-

вления, при котором происходит открытие редукционного клапана

(в случае увеличения высоты полёта), уменьшается очень быстро и

поступление топлива к карбюратору совершенно прекращается.

В самом деле, уже при подъёме самолёта на высоту /7 = 2 000 м

уменьшение атмосферного давления (см. табл. MCA) будет дости-

гать

1,033—0,811=0,222 кг 1см2.

На такую же величину уменьшится и избыточное давление в си-

стеме топливопитания, а так как величина избыточного давления

обычно составляет 0,25—0,30 кг/см2, то в данных условиях, на

высотах больше 2 000 м, топливо к карбюраторам поступать

не будет.

Таким образом, в случае применения насоса типа БНК-2 при

карбюраторе, установленном до нагнетателя, израсходование топ-

лива из баков вызывает падение давления в системе топливопи-

тания, а при карбюраторе, установленном после нагнетателя, пита-

ние мотора топливом вообще становится невозможным.

20

Такое положение заставило отказаться от применения насоса

БНК-2 и перейти к топливным насосам с комбинированным редук-

ционным клапаном мембранного типа (сначала к насосам БНК-5

и БНК-6 с редукционным клапаном, выполненным в виде метал-

лической гофрированной коробки, а в последнее время к насосам

БНК-10 и БНК-12, у которых редукционный клапан снабжался

резиновой мембраной пластинчатого типа).

Рис. 8. Собранный редукционный клапан топливного

насоса БНК-12:

1 — пустотелый стальной цилиндр .(корпус клапана); 2 — тарелка

клапана: 3—фланец; 4 — резиновый диск (мембрана): б — гайка;

б — металлическая шайба; 7 — пружина редукционного клапана;

8 — заливочный клапан; 9 — пружина заливочного клапана; 10 —

опорная шайба пружины заливочного клапана

Применение насосов с редукционными клапанами мембранного

типа позволило, во-первых, избавиться от разгрузки редукционного

клапана под влиянием израсходования топлива из баков и, во-вто-

рых, дало возможность осуществить питание мотора топливом при

расположении карбюратора после нагнетателя.

У насосов подобного типа (БНК-10, БНК-12) пружина 7 (рис. 8)

редукционного клапана, вложенная в пустотелый стальной ци-

линдр 7, упирается в дно цилиндра и передаёт давление на тарелку

клапана 2, выполненную заодно с цилиндром. Кроме того, у ци-

линдра имеется фланец 3 для крепления круглого эластичного

диска (мембраны) 4, выполненного из бензостойкой резины. Эла-

стичный диск прижимается к фланцу клапана при помощи гайки 5,

навёртываемой на резьбу, имеющуюся на конце пустотелого сталь-

ного цилиндра. Между гайкой и резиновым диском устанавливается

металлическая шайба 6. При установке редукционного клапана на

насос резиновый диск своей внешней частью ложится на обработан-

ный фланец корпуса насоса и накрывается крышкой насоса. Таким

образом, резиновый диск (см. рис. 9) делит полость редукцион-

ного клапана на две отдельные камеры — внутреннюю и внеш-

нюю, отделённые одна от другой эластичной перегородкой (мем-

браной). I

21

Для осуществления нормальной работы насоса на моторе внеш-

няя камера (расположенная ближе к крышке) должна постоянно

сообщаться с давлением наддува (рк), создаваемым нагнетателем;

для этого в крышке насоса имеется отверстие с резьбой, куда

ввёртывается штуцер, который в свою очередь присоединяется

к трубопроводу, идущему к нагнетателю.

Рис. 9. Схема работы топливного насоса БНК-12

Насосы типа БНК-12 могут применяться и на моторах с карбюра-

торами, расположенными до нагнетателя, но в этом случае внешняя

камера редукционного клапана должна сообщаться с атмосферой.

Рассмотрим работу редукционного клапана у насоса БНК-12 с

точки зрения обеспечения постоянства давления в системе топли-

вопитания.

Принимая во внимание, что рабочая площадь мембраны при-

мерно равна рабочей площади тарелки редукционного клапана, г. е.

^мем = к» можно сделать вывод, что уменьшение давления стол-

ба топлива вследствие израсходования топлива из баков не окажет

никакого влияния на работу редукционного клапана. В самом деле,

рассматривая рис. 10, а, можно установить, что сила давления

столба топлива, равная рст/7рк, будет помогать пружине прижимать

редукционный клапан к его гнезду; одновременно с этим давление

столба топлива, действуя со стороны внутренней камеры полости

редукционного клапана на мембрану, создаст силу, равную рсг Гме1Лг

которая будет противодействовать пружине редукционного клапана.

Вследствие того что Гмем — Гр к, при любом значении давления рст,

силы уравновесятся и не окажут влияния на редукционный клапан.

22

Аналогичными рассуждениями можно установить, что. при нали-

чии редукционного клапана мембранного типа изменение величины

давления в топливном баке (рет), т. е. изменение высоты полёта, не

вызывает нарушения работы редукционного клапана.

« 6

Рис. 10. Схема сил, действующих на редукционной клапан

топливного насоса БНК-12

Изменение давления наддува (рк) тоже не оказывает влияния

на редукционный клапан, так как если со стороны полости нагне-

тания это давление старается отжать клапан от его гнезда, то

точно такое же давление, подведённое к внешней камере полости

редукционного клапана, прижимает клапан к гнезду. Вследствие

равенства площадей мембраны и тарелки клапана силы и в этом

случае уравновесятся (гк Р.к=А<

Если внешняя камера полости редукционного клапана сообщена

с атмосферой (у мотора с карбюраторами, расположенными до на-

гнетателя), то силы, вызванные этим давлением, уравновешиваются

аналогичным образом (рис. 10, б).

Таким образом, при наличии редукционного клапана мембран-

ного типа все силы, действующие на клапан, взаимно уравнове-

шиваются, за исключением силы, вызванной давлением риз6. стремя-

щейся приоткрыть клапан, и силы сжатия пружины, удерживающей

клапан в закрытом положении.

Вспоминая, что открытие редукционного клапана происходит в

тот момент, когда сила, действующая со стороны полости нагне-

тания, становится равной силе, прижимающей клапан к его гнезду,

можно записать, что

Р f/'n к = Р (/t2 Л

где Р -* сила сжатия пружины в кг.

Так как сила сжатия пружины и площадь редукционного кла-

пана остаются в полёте постоянными, то и давление в системе

топливопищшия (рн,6) должно сохраняться постоянным независимо

от схемы расположения карбюраторов на моторе, давления над-

дува, количества топлива в баках и высоты полёта самолёта.

Последнее условие на практике всё же не обеспечивается даже при

23

установке насосов с редукционными клапанами мембранного типа.

Причина этого будет рассмотрена ниже.

В последнее время в США для топливных систем стали приме-

нять так называемые высотные редукционные клапаны сильфон-

ного 1 или анероидного 1 2 типа.

Рис. 11. Схема работы высотного редукционного клапана топливной*

системы самолёта:

I — тарельчатый клапан; 2 — пружина; 3 — сильфон; 4 — топливный насос; 5 — карбюратор;

6— топливный бак: 7—перепускной трубопровод; 8— топливный трубопровод

Работа этих клапанов основана на том же принципе, который

применён у топливных насосов с редукционными клапанами мем-

бранного типа.

В конструкцию клапана входят следующие детали: тарельча-

тый клапан 1 (рис. 11), к штоку которого прикреплён сильфон 3;

на шток надета спиральная пружина 2, прижимающая клапан

к гнезду.

1 Сильфон — эластичная металлическая гофрированная коробка, в которой

создано разрежение (вакуум) определённой величины и внутрь которой встав-

лена спиральная пружина. Откачка воздуха может быть различной в зависи-

мости от назначения сильфона; иногда в нём создаётся даже нормальное атмо-

сферное давление. В тех случаях, когда хотят, чтобы сильфон эффективно реа-

гировал на изменение температуры, внутреннюю полость его заполняют низко-

кипящей жидкостью.

2 Анероид-—эластичная металлическая коробка, из которой выкачан воз-

дух, или коробка, наполненная сухим газом. Анероид чаще всег> выполняется

в виде блока из нескольких отдельных анероидных капсюлей, механически свя-

занных один с другим, но внутренние полости которых не сообщены между

собой. Каждый капсюль состоит из одной-двух, а иногда дажр нескольких

сообщённых между собой металлических коробок (мембран).

24

Сильфон герметически закрыт и в нём создано нормальное атмо-

сферное давление рп (давление на уровне моря); при этом эффек-

тивная площадь сильфона подбирается такой величины, чтобы она

приблизительно была равна площади тарелки клапана.

Рассмотрим работу редукционного клапана по сохранению по-

стоянства давления в системе топливопитания.

Вследствие того что в топливном баке давление атмосферное,

абсолютное давление в трубопроводе 8, при котором происходит

открытие редукционного клапана (перепуск топлива из трубопро-

вода 8 по перепускному трубопроводу 7 в топливный бак), будет

складываться из атмосферного давления р(давления в топлив-

ном баке), давления, на которое отрегулирована пружина кла-

пана— Рпру1к , и давления, оказываемого сильфоном на клапан —

Гсильф’ Т- е-

Рабе Pat пруж + Рсильф ’

Рассмотрим, какие давления (абсолютные) будут в топливном

трубопроводе 8 у земли (на уровне моря) и на высоте.

На уровне моря (Н равно нулю)

Ат = ^о.

следовательно,

Лильф^Го —Рат = °»

т. е. у земли сильфон не будет оказывать никакого воздействия

на шток клапана и давление

Рабе Рат /’пруж Рсильф “ Ро + /’пру Ж*

На высоте (Н не равно нулю)

/’ат=/’ц;

/’сильф Ро Рн >

Рабе РН Рпруж /’сильф РН /?пруж /’о РН Ро /’пруж"

Таким образом, и в этом случае давление в топливном трубо-

проводе остаётся постоянным независимо от высоты полёта само-

лёта. Однако в действительности давление топлива не сохраняется

постоянным, даже и в случае применения высотных редукционных

клапанов или клапанов мембранного типа (насос БНК-Ю).

Например, из высотной характеристики насоса БНК-10 (рис. 12),

устанавливавшегося на моторах АМ-35А, видно, что, начиная

с высоты 7 000 -8 000 м, давление топлива в системе резко умень-

шается (на рисунке пунктиром показано изменение давления рк, а

сплошной линией — изменение давления топлива). В данном случае

падение давления топлива в нагнетающей магистрали вызывается

не недостатками редукционного клапана, а причинами другого по-

25

рядка, связанными с падением давления в подводящей магистрали

насоса и нарушением вследствие этого нормальной работы его.

Физическая сущность этого явления заключается в следующем:

во всяком топливе всегда содержится некоторое количество воз-

Рис. 12. Зависимость давления

топлива от высоты полёта (вы-

сотная характеристика топлив-

ного насоса БНК-10, устано-

вленного на моторе АМ-35А)

При подъёме самолёта на

духа и паров топлива в виде газо-

вых включений (отдельных пузырь-

ков) или, как говорят, газов, нахо-

дящихся во взвешенном состоянии;

помимо этого, в топливе еще имеет-

ся определенное количество возду-

ха, находящегося в растворённом

состоянии.

Количество воздуха, растворён-

ного в топливе, пропорционально

атмосферному давлению (закон Ген-

ри) и, кроме того, зависит от тем-

пературы окружающей среды.

Любое изменение температуры

или давления нарушает равновесие

раствора и делает его неустойчи-

вым, т. е. способным либо раство-

рять дополнительное количество воз-

духа (при понижении температуры

и увеличении давления), либо выде-

лять из себя растворённый воздух

(при повышении температуры и

уменьшении давления).

высоту вследствие уменьшения атмо-

сферного давления происходит выделение воздуха из раствора. Так

как количество выделяющегося воздуха незначительно, то только

одно. выделение воздуха из топлива не может вызвать нарушение

нормальной работы системы топливопитания.

Однако падение атмосферного давления при увеличении высоты

полёта вызывает не только выделение воздуха из топлива, но и

усиление испарения. В результате с подъёмом самолёта на высоту

в системе топливопитания быстро увеличивается количество газо-

вых включений (паров топлива и воздуха), что приводит к умень-

шению количества топлива, поступающего в мотор, и к падению

давления в системе топливопитания.

Практические полёты показали, что на определённой высоте,

зависящей от конструктивного оформления системы топливопитания

(главным образом насосов) и некоторых других условий, иногда

внезапно (скачком) падает давление в системе топливопитания

и прекращается подача топлива в двигатель.

Если проанализировать это явление с точки зрения физических

законов, то для осуществления нормальной работы насоса необхо-

димо, чтобы абсолютное давление перед насосом несколько превы-

шало давление парообразования топлива при той температуре, ко-

торую имеет топливо.

26

Но практически установлено, что в действительности этого не-

достаточно, и нарушение нормальной работы насоса происходит

даже в том случае, когда абсолютное давление перед насосом

больше, чем давление парообразования, соответствующее темпера-

туре подаваемого топлива, причём это явление сопровождается

уменьшением прокачки топлива и разрывом струи жидкости, что

вызывает резкое падение давления в топливной системе почти до

нуля.

Такое явление скачкообразного падения давления, вызванного

разрывом струи жидкости, называется кавитацией.

Для гарантии от возникновения кавитации абсолютное давление

должно быть больше давления парообразования на определённую

величину; это превышение (запас) абсолютного давления над дав-

лением парообразования, необходимое для обеспечения нормальной

работы насоса, называется кавитационным запасом.

Кривая, выражающая зависимость подачи топлива от давления

на входе в насос, называется кавитационной характеристикой на-

соса.

Поясним кратко сущность явления кавитации.

В системе топливопитания давление жидкости в различных точ-

ках системы различно и зависит оно от температуры жидкости

в данной точке и дт гидравлического сопротивления участка пути

от насоса, обеспечивающего циркуляцию жидкости в системе, до

той же точки.

Чем больше сопротивление участка пути, по которому должна

пройти жидкость, чтобы попасть в точку, в которой определяется

давление, тем меньше давление в этой точке (большая потеря

напора).

В топливной системе абсолютное давление на входе в насос

имеет наименьшее значение вследствие того, что суммирующиеся

гидравлические потери получаются наибольшими для данной точки

системы.

Таким образом, непосредственно на входе в насос происходит

значительное понижение давления, что в случае недостаточного

кавитационного запаса у насоса приводит к возникновению кавита-

ции, т. е. к нарушению нормальной работы системы топливопитания.

Отсюда можно сделать вывод, что минимально необходимое да-

вление на входе в насос определяется суммой давления паро-

образования и кавитационного запаса (гарантирующего от кави-

тации).

Внешне кавитация проявляется следующим образом: при мест-

ном понижении давления до давления парообразования происходит

быстрое выделение пара, который занимает значительно больший

объём, чем жидкость, послужившая для его образования (возник-

новение парового пузыря в жидкости). При последующем повыше-

нии давления происходит обратное частичное конденсирование пара

в жидкость, и тогда в образовавшиеся пустоты, заполненные паром,

устремляется жидкость, что приводит к разрыву струи жидкости

и нарушению нормального поступления её к насосу.

27

При увеличении высоты полета условия для возникновения кави-

тации облегчаются, так как при этом возрастает интенсивность

парообразования и уменьшается кавитационный запас системы

топливопитания.

Как было отмечено выше, очень

системы топливопитания оказывает

метрое

Рис. 13. Зависимость предельной высо-

ты полёта от величины упругости паров

топлива (сиен ма топливе питания откры-

тая, температура топлива в-баках 40° Ц):

1 — лля моторов с к£рбюраторгми, расположен-

ными до нагнетателя; 2— для моторов с карбю-

раторами, расположенными после нагнетателя

большое влияние на высотность

схема размещения карбюратора

и нагнетателя на моторе.

При размещении карбюра-

тора до нагнетателя предельно

допустимая высота полёта

больше, чем в случае разме-

щения карбюратора после на-

гнетателя, что легко можно об-

наружить из графиков, приве

денных на рис. 13.

Эти графики представляют

собой результаты испытаний

одного и того же топлива (с

одинаковой упругостью паров)

на моторах с различным распо-

ложением карбюратора и на-

гнетателя.

Из кривой, отмеченной циф-

рой 1 (карбюратор расположен

до нагнетателя), видно, что

для топлива с упругостью па-

ров по Рейду 300 мм рт. ст.

при температуре топлива в ба-

ке, равной 40° Ц, предельно

допустимая высота полёта со-

ставляет 8 000 м, а из кривой,

отмеченной цифрой 2, — что

при тех же самых условиях,

но для иного расположения

карбюратора, предельно допу-

стимая высота полёта дости-

гает всего только 4 500 м.

Это можно объяснить тем, что при установке карбюратора до

нагнетателя насос должен сохранять постоянный перепад между

давлением топлива на входе в карбюратор и атмосферным давле-

нием (давлением в поплавковой камере).

При установке1 же карбюратора после нагнетателя насос должен

сохранять постоянный перепад между давлением топлива на входе

в карбюратор и давлением, создаваемым нагнетателем, так как

в этом случае поплавковая камера сообщена с воздушным трубо-

проводом нагнетателя.

В первом случае при увеличении высоты полёта давление падает

одинаково и перед насосом и после него и, следовательно, разность

давлений остаётся той же самой.

28

Во втором случае до расчётной высоты мотора давление в поплав-

ковой камере сохраняется постоянным, равным давлению наддува.

Так как насос обеспечивает постоянный перепад между давле-

нием на входе в карбюратор и давлением в поплавковой камере, то

давление на входе в карбюратор (давление после насоса) тоже

остаётся постоянным. Давление же на входе в насос при увеличе-

нии высоты полёта уменьшается и, следовательно, увеличивается

перепад давлений перед насосом и после него.

Таким образом, насос в этом случае находится в менее благо-

приятных условиях, и при понижении давления на всасывании воз-

никновение кавитации становится более вероятным.

Увеличение перепада давлений в редукционном клапане, спо-

собствуя большему парообразованию в системе, также облегчает

условия возникновения кавитации.

Чрезмерное увеличение числа оборотов топливного насоса тоже

способствует возникновению кавитации и падению давления в си-

стеме топливопитания. Специальными исследованиями, проведён-

ными в США, было установлено, что увеличение числа оборотов

топливного насоса выше конструктивно выбранных для данного

типа вызывает при полётах на больших высотах резкое уменьше-

ние подачи топлива вследствие возникновения кавитации.

3. Конструктивное осуществление системы топливо-

питания высотного самолёта

1. Топливопроводка. При обычной системе топливопитания то-

пливные баки самолёта обязательно сообщаются с атмосферой при

помощи дренажных труб, что является необходимым для осуще-

ствления нормальной работы мотора (недопущение вакуума в баках

при израсходовании из них топлива).

Для высотных самолётов внутренний диаметр дренажных труб

топливных баков выбирается не менее 15 мм, так как при недоста-

точном диаметре их возможна деформация баков в случае быстрого

снижения с большой высоты. Хотя при размещении дренажных

труб на самолёте выводы их всегда стремятся обезопасить от на-

мерзания влаги из окружающей среды, располагая трубы вблизи

нагретых деталей мотора или самолёта, но в практике эксплоатации

всё же не исключены случаи намерзания влаги на выводных концах

дренажных труб, вследствие чего происходит сужение их диаме-

тров (частичная закупорка льдом). В этом случае при быстром сни-

жении самолёта с большой высоты одновременно с резким повыше-

нием наружного (атмосферного) давления происходит запаздыва-

ние соответствующего повышения давления внутри баков, и под

действием возникшей разности давления баки сплющиваются.

Такие явления возникали при эксплоатации самолётов, у ко-

торых диаметры дренажных труб подбирались только из условий

обеспечения выравнивания давлений без всякого запаса на воз-

можное сужение их.

При размещении дренажных труб вблизи нагретых деталей не-

обходимо обеспечить полную гарантию от воспламенения топлива

29

в случае вытекания его по какой-либо причине через дренажные

трубы.

При выборе размещения выводных отверстий дренажных труб

топливных баков обязательно учитывают картину распределения

давлений на самолёте и не допускают вывода дренажа в область

пониженных давлений, так как это приводит к уменьшению давле-

ния внутри баков и ухудшению работы системы топливопитания.

Не допускают также расположения топливных трубопроводов

вблизи нагретых деталей мотора, так как при этом происходит

большая теплоотдача в топливо, что приводит к возникновению

паров в трубопроводах и, следовательно, к нарушению нормальной

работы системы. Например, ни в коем случае нельзя допустить

того, что наблюдалось у самолёта «Кингкобра» Р-63А, у которого

трубопровод, соединяющий топливный насос с карбюратором, рас-

полагался слишком близко к трубопроводу охлаждающей жидко-

сти, что вызывало перегревание топлива и парообразование в то-

пливопроводе. Поэтому на указанном самолёте, при подготовке его

к полётам даже на малых и средних высотах, рекомендовалось

обвёртывать оба трубопровода асбестовым шнуром с дальнейшим

покрытием киперной лентой и жидким стеклом.

На парообразование в топливной проводке и падение давления

в системе топливопитания оказывают ещё большое влияние длина

и сечение трубопроводов, а также наличие колен и изгибов у маги-

стралей. Слишком большая длина топливопроводов, недостаточный

диаметр их, всякие сужения, колена, перегибы и острые углы —

всё это увеличивает сопротивление движению топлива (гидравличе-

ские сопротивления), т. е. вызывает понижение давления, что спо-

собствует возникновению паров в системе топливопитания.

Поэтому все топливопроводы, фильтры, краны, переходники,,

соединительные муфты и другую арматуру для топливной проводки

высотного самолёта выбирают такие, чтобы в них не было резких

переходов, диаметр проходных сечений не был меньше диаметра

основных топливных трубопроводов, а все внутренние поверхно-

сти были достаточно гладкими.

Отдельные конструктивные особенности топливного насоса*

например, способ осуществления перепуска топлива редукционным

клапаном из полости нагнетания в полость всасывания, тоже

оказывают большое влияние на высотность топливной системы.

При обычно применяемом редукционном клапане перепускаемое

топливо идёт навстречу основному потоку топлива во всасывающей

магистрали, что ухудшает гидравлику насоса, вызывая некоторое

падение давления на входе в насос и тем самым снижая высот-

ность системы топливопитания.

Используя близкое расположение насоса к топливным бакам, на

первых типах самолётов Пе-2 (высотный вариант) перепуск топлива

из полости нагнетания (при повышении давления в системе топливо-

питания выше нормального) осуществлялся непосредственно в топ-

ливный бак. Такое конструктивное оформление перепуска избыточ-

ного топлива с точки зрения сохранения давления в системе топливо-

питания являлось более приемлемым, чем обычно применяемая кон-

30

сгрукция насосов с перепуском топлива во всасывающую маги-

страль. Ещё более желательным было бы такое конструктивное

оформление перепуска топлива, при котором увеличивался бы под-

пор т е. несколько повышалось давление на всасывании.

2. Топливный насос и его размещение в системе топливопитания.

На парообразование топлива оказывает влияние и расположение

топливного насоса на самолёте. Установка насоса на моторе

и особенно в непосредственной близости, от сильно нагретых дета-

лей мотора повышает температуру насоса и тем самым усиливает

парообразование в системе топливопитания. Удаление топливного

насоса пт мотора, помимо снижения температуры насоса, позволяет

поместить его под топливным баком. Это способствует увеличению

давления в трубопроводе, подводящем топливо к насосу, и, кро-

ме того, при таком (расположении насоса трубопровод, идущий от

бака к насосу, бывает залит топливом всё время, вплоть до полного

израсходования его из бака. Такое расположение топливного на-

соса лучше противодействует падению давления в системе питания

топливом и значительно улучшает работу насосов.

При удалении топливного насоса с мотора возникает необходи-

мость в осуществлении привода для приведения в действие насоса..

В данном случае привод может быть осуществлён при помощи:

— гибкого валика, механически связанного с мотором (способ,

недостаточно надёжный в эксплоатации); •

— гидравлического привода;

.— электрического привода.

В случае применения гидравлического привода, непосредственно

у мотора расположен гидронасос, а рядом с топливным баком,

т. е. на удалении от мотора, размещены: специальный гидравличе-

ский моторчик, приводящийся в действие от гидронасоса, и меха-

нически связанный с моторчиком топливный насос, подающий топ-

ливо к мотору.

В качестве жидкости, циркулирующей в системе, применяется

специально предназначенная для этого гидросмесь или используется

гидросмесь механизма подъёма и выпуска шасси самолёта.

На первых сериях отечественного самолёта Пе-2 (высотный ва-

риант) использовался гидравлический привод к топливному насосу,

располагавшемуся непосредственно под баком. Сложность кон-

струкции и недостаточная надёжность в работе насоса и всей си-

стемы привели к тому, что на последующих типах выпускаемых са-

молётов (вариант пикирующего бомбардировщика) гидропривод,

был снят, а топливный насос перенесен к мотору.

Электрический привод топливных насосов получил самое широ-

кое распространение и является наиболее удобным с точки зрения

надёжности действия, удобства размещения и простоты осуще-

ствления.

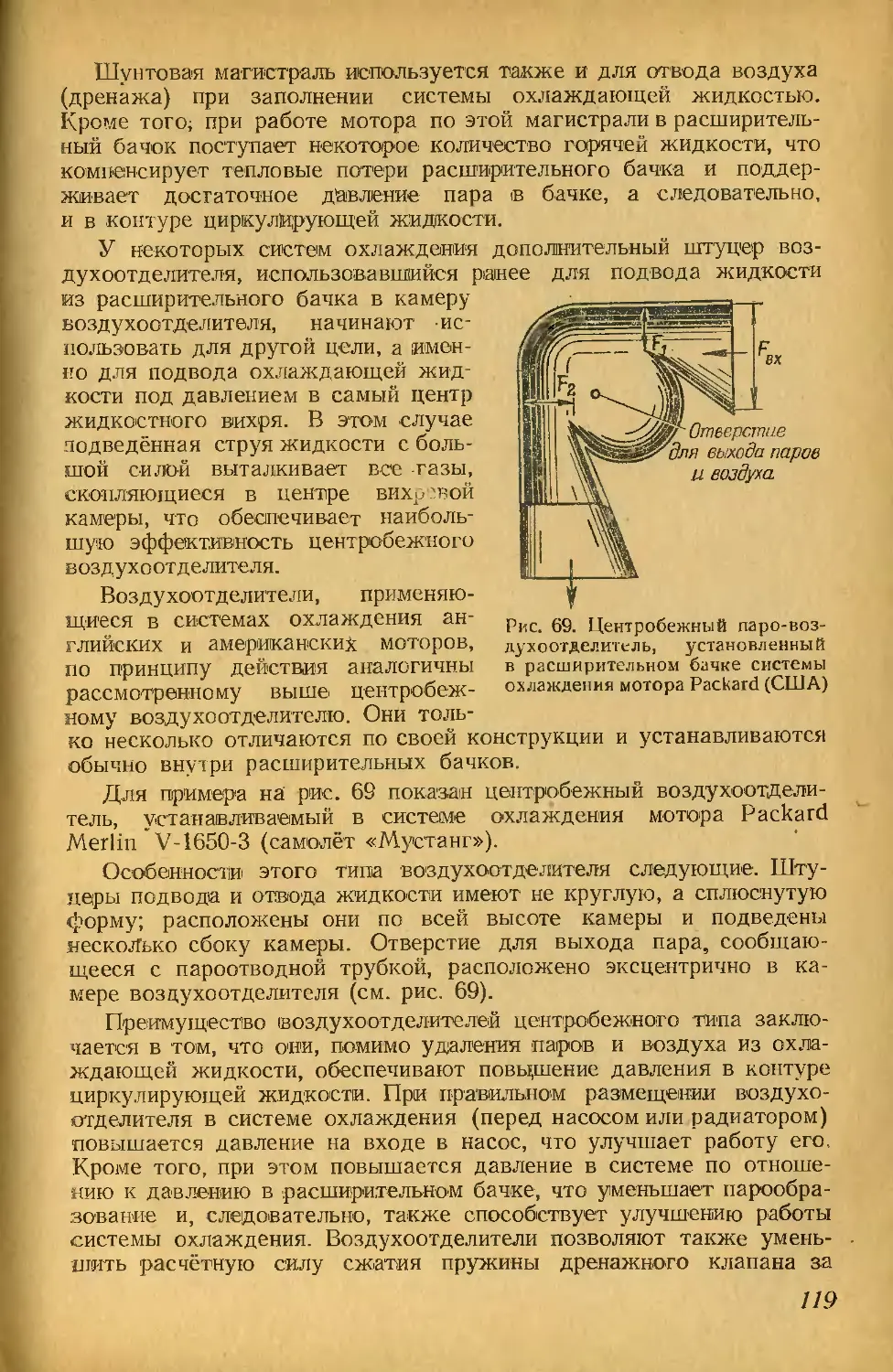

3. Паро-воздухс отделители. Учитывая то вредное влияние, ко-

торое оказывает на работу топливного насоса и системы топливо-

питания наличие паров и газов в топливе, на высотных самолётах

иногда устанавливают специальные приспособления для отделения

31

от топлива заключённых в них газов и удаления их из

системы.

Для того чтобы получить представление о конструктивном осу-

ществлении подобных приспособлений (паро-воздухоотделителей) и

принципах их работы, можно рассмотреть паро-воздухоотделители,

применяющиеся на многих современных самолётах и устанавли-

вающиеся обычно после топливных насосов с той же целью отде-

ления топливных паров и воздуха от топлива.

Паро-воздухоотделители, устанавливающиеся после топливных

насосов, размещаются: у моторов с карбюраторами обычно в самих

карбюраторах (беспоплавковый карбюратор Холлей-1685, инжектор-

ный карбюратор Бендикс-Стромберг и др.); у моторов с непосред-

ственным впрыском топлива в цилиндры они располагаются перед ос-

новным насосом высокого давления (после подкачивающего насоса).

В системах топливопитания с непосредственным впрыском уста-

новка воздухоотделителей особенно необходима. Это объясняется

тем, что попадание даже очень небольшого количества .воздуха в

насосные элементы нарушает равномерность распределения топлива

по цилиндрам, что приводит к неустойчивой и неравномерной работе

мотора. Отделение воздуха от топлива имеет особенно большое

значение для моторов воздушного охлаждения, у которых при на-

личии газовых включений в топливе наблюдается значительная раз-

ница температуры цилиндров, тряска и перебои в работе.

При увеличении высоты полёта и отсутствии воздухоотделите-

лей все эти нарушения нормальной работы мотора проявляются

в большей степени и на определённой высоте, зависящей от кон-

структивного оформления системы топливопитания и род,а приме-

няемого топлива, происходит значительное падение давления топ-

лива перед основным насосом, что может привести к полному от-

казу в работе двигателя.

По принципу действия различают следующие типы воздухоотде-

лителей:

1. Центробежные воздухоотделители.

2. Воздухоотделители отстойного типа (поплавковые, маятнико-

вые и маятниково-поплавковые).

3 Комбинированные воздухоотделители, в которых использу-

ются оба вышеназванных принципа воздухоотделения.

Паро-воздухоотделители, устанавливаемые в карбюраторах,

обычно поплавковые, отстойного типа; у моторов с непосредствен-

ным впрыском применяются различные типы воздухоотделителей.

Паро-воздухоотделители отстойного типа, имеющие маятнико-

вый механизм, о назначении которого будет сказано ниже, обычно

называются маятниковыми.

Работа центробежного воздухоотделителя основана на разно-

сти удельных весов газов и жидкого топлива, смеси которых при-

даётся быстрое вращательное движение; при таком движении газы

легко отделяются от жидкости (центробежный принцип).

Для придания вращения топливу оно подводится от насоса

к воздухоотделителю с большой скоростью по касательной

к цилиндрической части последнего. Вследствие такого подвода

32

струя топлива сильно закручивается; иногда для усиления закру-

чивающего эффекта в цилиндрической части воздухоотделителя

делают спиралеобразные каналы.

При вращении жидкости с заключённым в ней воздухом частицы

жидкости, как более тяжёлые, отбрасываются к периферии воз-

духоотделителя, откуда они стекают в трубопровод, отводящий

очищенное топливо из воздухоотделителя в нагнетающую маги-

страль. Более же лёгкие частицы — воздух и пары топлива скапли-

ваются в центре воздухоотделителя и, поднимаясь кверху, через

другую магистраль отводятся в топливный бак, откуда они ча-

стично улетучиваются в атмосферу через дренажные трубы, а боль-

шая часть их снова растворяется в топливе бака.

Работа воздухоотделителя отстойного типа также основана на

разности удельных весов газов и жидкого топлива, но в этом слу-

чае жидкости не придаётся вращение, а используется принцип от-

стаивания её. Принцип этот заключается в том, что в сосуде, на-

полненном смесью топлива с газами, частички топлива, как более

тяжёлые по сравнению с газами, опускаются вниз, а пары топлива

и воздух скапливаются в верхней части сосуда (воздухоотдели-

теля), откуда они отводятся в топливный бак.

Для усиления. отстаивания топлива, поступающего в воздухоот-

делитель, иногда применяют гашение скорости движения топлива

при помощи отражательного диска, установленного перпендикуляр-

но направлению поступления топлива в воздухоотделитель.

Для примера рассмотрим конструкцию центробежного паро-воз-

духоотделителя, применяющегося у насосов непосредственного

впрыска НБЗ-У (мотор АШ-82ФН).

Центробежный паро-воздухоотделитель (рис. 14) состоит из сле-

дующих деталей'- корпуса 1 с крышкой 2, предкамеры 3 с фильт-

ром 4, трубки 5, левый конец которой заглушен, а на правом мон

тируется предкамера 3, и золотникового клапана 6, смонтирован

ного в предкамере.

Отделение газов от топлива в воздухоотделителе происходит

следующим образом: топливо, поступающее и.з баков через шту-

цер 11 и сетчатый фильтр 4 и имеющее, как правило, в себе газы,

очищается в фильтре только от механических примесей и попадает

в предкамеру 3, из которой через два сверления 7 и горизонтальные

каналы 8, просверленные в крышке корпуса, направляется внутрь

трубки 5. Вследствие того что каналы 8 просверлены по касатель-

ной к трубке и перпендикулярно к ней, топливо, поступающее внутрь

трубки, получает вращательное движение вокруг её оси. Под влия-

нием вращения более тяжёлые частицы топлива, свободные от па-

ров и воздуха, отбрасываются к периферии трубки и через отвер

стия 9, просверленные радиально в трубке, выталкиваются в то-

пливную камеру насоса, откуда они через отверстия 10 поступают

во всасывающие полости насосных элементов, которые и осуще-

ствляют впрыск топлива в цилиндры двигателя.

Более лёгкие частицы топлива, содержащие в себе газы, а также

отделившиеся от топлива пары его накапливаются в центральной

части трубки, откуда они направляются либо во второй воздухе-

3-334 33

отделитель, как эго делалось на первых сериях моторов АШ-82ФН.

либо в топливный бак

Рассмотрим для примера один из воздухоотделителей отстойного

типа, а именно маятниково-поплавковый воздухоотделитель, при-

менявшийся ранее в системе непосредственного впрыска мотора

АШ-82ФН одновременно с центробежным воздухоотделителем.

воздухом

Рис. 14. Центробежный паро-воздухоотделитель насоса

непосредственного впрыска:

1 — корпус; 2 — крышка; 3 — предкамера; 4 — фильтр; 5— трубка;

6 — золотниковый к.,апан; 7 — сверление; 8 — горизонтальный ка-

нал; 9—радиальные сверления в трубке; 10— отверстия для посту-

пления топлива к насосным элементам; 11 — штуцер подвода топ-

лива к центробежному воздухоотделителю; 12 — штуцер отвода

топлива в маятниково-поплавковый воздухоотделитель

Маятников©-поплавковый паро-воздухоотделитель (рис. 15) со-

стоит из следующих основных частей: корпуса 1, маятника 2 с проб-

ковым поплавком 3 и золотниковым клапаном 4 и крышки корпуса 5

с впрессованной в неё осью маятника 7. Назначение маятника 2.

представляющего собой чугунную массу, .свободно вращающуюся

на оси, состоит в том, чтобы дать возможность насосу забирать из

воздухоотделителя для питания двигателя чистое (освобождённое

от газов) топливо из самых нижних слоёв абсолютно во всех слу-

чаях, т. е. при! любом положении самолёта в воздухе.

Топливо поступает к воздухоотделителю через штуцер 10; очи-

стившись от газов, оно направляется через штуцер 9 в топливную

магистраль (до топливного насоса), а газы, скапливающиеся

в верхней части воздухоотделителя, через пустотелые оси золотни-

кового клапана и маятника поступают к штуцеру, сообщённому

с топливным баком.

Назначение золотникового клапана состоит в том, чтобы не до-

пустить перетекания топлива в топливный бак по газоотводным ка-

налам (пустотелым осям золотника и. маятника). Клапан работает

следующим образом. При значительном уменьшении количества га-

зов в верхней части воздухоотделителя уровень топлива повы-

34

шается, поплавок всплывает и тем самым перекрывает окна в зо-

лотнике, прекращая отвод газов в топливный бак. В случае накоп-

ления газов в воздухоотделителе уровень топлива понижается, по-

плавок опускается и открывает окна золотника, снова сообщая топ-

ливный бак с воздухоотделителем.

Рис. 15. Маятниково-поплавковый паро-воздухоотдели-

тель насоса непосредственного впрыска:

1 — корпус; 2 — маятник; 3 — поплавок; 4 — золотниковый клапан;

5 —крышка корпуса; 6 — отражательный диск; 7—ось маятинка;

8— заборное топливное отверстие маятинка; 9 и 10— штуцеры

Применение комбинированных воздухоотделителей вызвано стре-

млением обеспечить наилучшее отделение воздуха от топлива и ис-

пользовать те преимущества, которые имеет каждый из рассмотрен-

ных типов воздухоотделителей.

Такой комбинированный воздухоотделитель центробежно-по-

плавкового типа устанавливался, например, на моторах Юнкере

Юмо-211. В этом воздухоотделителе одновременно использовался

и центробежный принцип и принцип отстаивания топлива.

4. Способы борьбы с падением давления в системе

топливопитания при полётах на больших высотах

Для борьбы с падением давления в системе топливопитания при-