Author: Игнатьев А.А.

Tags: организация производственного процесса производственное планирование управление качеством машиностроение проектирование организация контроля технологическое оборудование

ISBN: 5-7433-0418-1

Year: 1999

Text

ТОЧНОСТЬ И НАДЕЖНОСТЬ

АВТОМАТИЗИРОВАННЫХ

ПРЕЦИЗИОННЫХ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

1

Министерство общего и профессионального образования Российской Федерации

Саратовский государственный технический университет

ТОЧНОСТЬ И НАДЕЖНОСТЬ АВТОМАТИЗИРОВАННЫХ ПРЕЦИЗИОННЫХ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Саратов - 1999

УДК 658.52.011.56.012

Т 64

Рецензенты:

доктор технических наук А.В. Королев

(заведующий кафедрой "Технология машиностроения” Саратовского государственного технического утгиверситета);

кандидат технических наук Е.А.Сигитов

(директор АОЗТ НПК прецизионного оборудования)

ТОЧНОСТЬ И НАДЕЖНОСТЬ АВТОМАТИЗИРОВАННЫХ Т 64 ПРЕЦИЗИОННЫХ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ. Ч.З

/ А.А.Игнатьев, М. В.Виноградов, В .А. Добряков, В.В.Горбуяов,

В.В.Бондарев. -Саратов: Сарат; гос .техн.ун-т, 1999 - 124 с.

ISBN 5-7433-0418-1

В книге рассматриваются вопросы обеспечения параметрической надежности приводов подачи с фрикционной передачей прецизионных токарных модулей, управления точностью обработки колец подшипников на шлифовальных и суперфинишных автоматах, а также меюдология организации контроля и испытаний высокоточных станков, базирующаяся на системном подходе.

Для научных работников и специалистов предприятий, занимающихся вопросами проектирования и эксплуатации прецизионных металлорежущих станков, а также аспирантов и студентов машиностроительных специа л ьностсй.

Табл 9. Ил 36. Библиогр 73 казв.

т 2203000000 - 2

С 97(03) - 99 ’ '

ISBN 5-7433-0418-J

УДК 658 52.01 K56.0U. £) Сарат.?ос_техн.унт, 1999 © Л А Игнй гъев

М.В .Винограде а

В. А. Добра ков В.В.Горбунов В.В.Бондзрев, 19<?9

ВВЕДЕНИЕ

Проблема обеспечения заданной точности изготовления деталей на автоматизированных металлорежущих станках приобрела в настоящее время особую остроту, так как от ее решения зависит повышение качества продукции й ее конкурентоспособность как на внутреннем, так и на международном рынке. Решение этой проблемы требует системного подхода, базирующегося на учете многих факторов, определяющих точность обработки на станках различных моделей, и реализации комплекса мер, направленных на развитие методов и средств контроля выходных характеристик станков и повышение точности технологического процесса,

Две части, вышедшие в 1992 г.[65] и 1994 г. [66], были посвящены анализу надежности и эффективности эксплуатации автоматизированных станков, организации диагностирования, минимизации влияния динамических . Процессов различной скорости. Результаты исследований отразили ряд новых эффективных методов обеспечения функциональной п параметрической надежности станков токарной группы, разработанных в Саратовском государственном техническом университете в научной школе, основанной доктором технических наук, профессором Б.МБржозовским.

В данной части книги изложенные ранее методы повышения точности обработки применяются к станкам других групп: шлифовальным и суперфинишным автоматам для обработки колец подшипников. Кроме того, анализируются характеристики высокоточного привода подачи токарного модуля с многоступенчатой фрикционной передачей, а также развивается концепция системного подхода к организации контроля, диагностирования и испытаний автоматизированных станков на всех этапах их жизненного цикла.

Глава 1 написана А.А,Игнатьевым, М.В.Виноградовым и В.В.Бон-ларевым; глава 2 - В.В.Горбуновым и А.А.Игнатьевым; глава 3 А.А.Иг-натьевым, М.В.Виноградовым и В.А.Добряковым; глава 4 - В.А.Добря-ковым и А.А.Игнатьевым.

Глава 1. ОБЕСПЕЧЕНИЕ ПАРАМЕТРИЧЕСКОЙ НАДЕЖНОСТИ ВЫСОКОТОЧНОГО ПРИВОДА ПОДАЧИ ТОКАРНОГО СТ АНКА С МНОГОСТУПЕНЧАТОЙ ФРИКЦИОННОЙ ПЕРЕДАЧЕЙ

И ЛАЗЕРНЫМ ИНТЕРФЕРОМЕТРОМ

Значительную роль в формировании показателей точности деталей при прецизионной юкарной обработке играют точность позиционирования рабочего органа, непосредственно определяющая размер детали, и колебания в системе резец-деталь, влияющие на микрогеометрические параметры обработанной поверхности. Существенное значение в этом случае приобретают характеристики, привода подачи, влияющие в той или иной степени на оба указанных фактора [9,11,30].

Прецизионная обработка требует обеспечения позиционирования суппорта с дискретностью О,1...О55 мкм, что часто трудно реализовать из-за несовершенства традиционных механических передач приводов, колебаний, возникающих в технологической системе, амплитуда которых может превышать требуемую точность позиционирования, а также недостаточной точности датчиков обратной связи (ДОС). Проведенный анализ и результаты исследований приводов подачи прецизионных МРС показали эффективность использования в них многоступенчатых фрикционных передач (МФП) и лазерных интерферометров (ЛИ) в качестве ДОС по перемещению. Целесообразность углубленного исследования указанных приводов связана с практическим отсутствием научных основ для построения и обоснования условий применения МФП и ЛИ на станках [14,30].

В данной главе развивав гея положения системного подхода к вопросу обеспечения параметрической надежности приводов подачи прецизионных токарных МРС и формулируются требования к их точностным

характеристикам, анализируются характеристики современных датчиков обратной связи и обосновывается целесообразность прикейеняя в этом качестве лазерного гетеродинного интерферометра (ЛГИ), исследуются статические и динамические характеристики привода на основе МФП и проводится сопоставительный анализ точностных характеристик приводов подач станков различных моделей.

1.1. Анализ параметрической надежности приводов подачи прецизионных станков на основе системного подхода

1.1.1. Системный подход к вопросу обеспечения параметрической надежности приводов подачи

Необходимость совершенствования приводов подачи для повышения их статических и динамических характеристик обусловлена предъявляемыми к ним следующими основными требованиями: обеспечение высокой точности позиционирования рабочего органа - 0,1...0,5 мкм; реализация заданного качества динамических процессов; низкий уровень виброакустических колебаний механических передач приводов; обеспечение точности процессов обработки, при которых на рабочий орган действует знакопеременный периодический процесс.

Переход к станкам и, соответственно, приводам более высокого уровня точности потребовал новых технических решений их некоторых узлов. Вместо шаговых приводов, в том числе и с ДОС, стали использоваться следящие приводы с двигателями постоянного тока, причем в качестве ДОС нашли применение новые типы электромагнитных (индуктосины) и фотоэлектрических (растровые и ЛИ) датчиков [6,11,18,19,20,45,56,67,71].

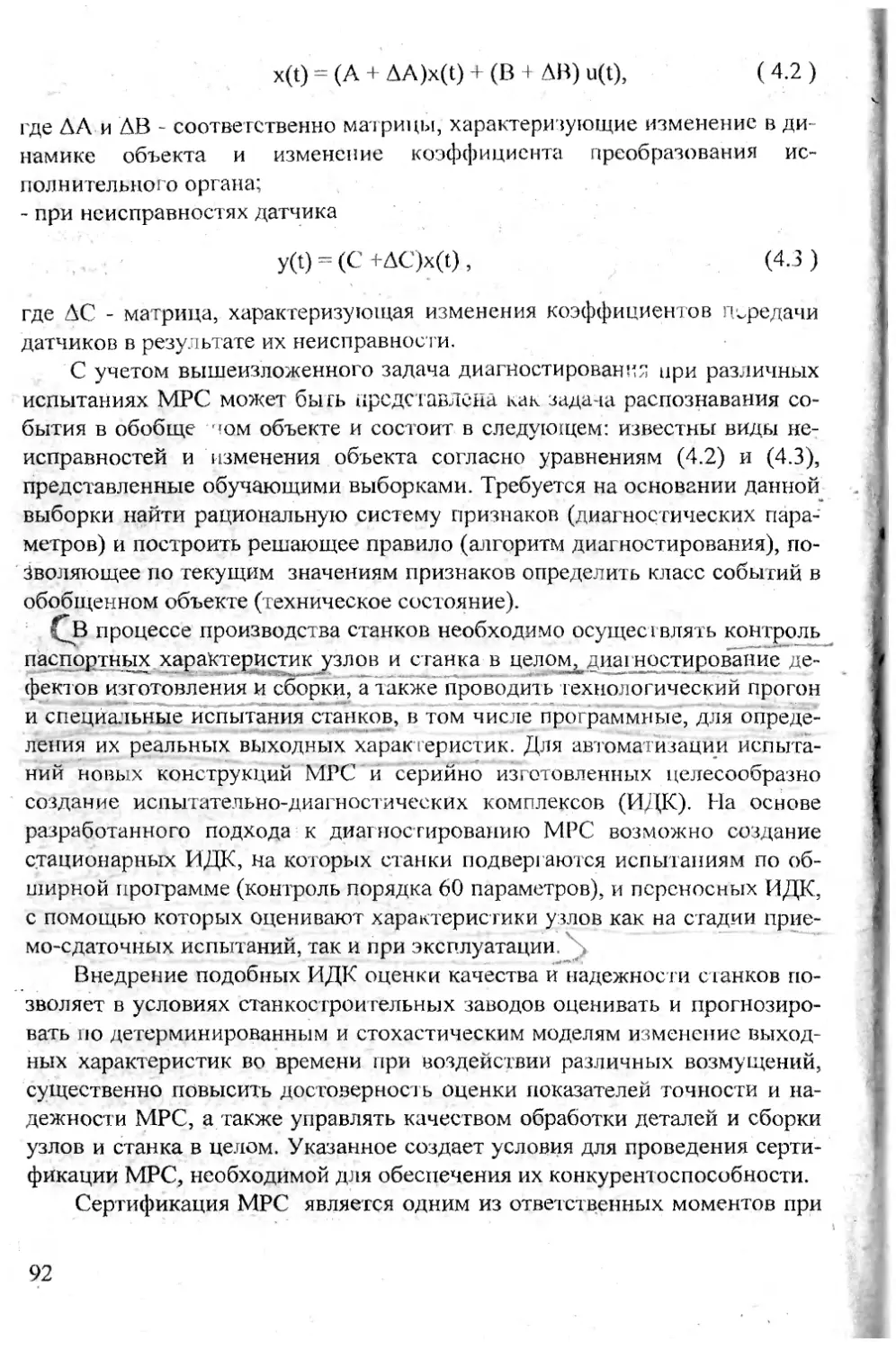

Использование безлюфтовых механических передач (шариковых винтовых и фрикционных), а также гидро- и аэростатических направляющих обеспечивает высокую плавность изменения скорости в момент трогания и останова рабочего органа, а также способствует повышению эффективности ДОС с высокими метрологическими характеристиками. Указанное в совокупности с необходимостью исследования и учета при конструировании, изготовлении и эксплуатации некоторых физических процессов, не использовавшихся ранее на станках, потребовало применения системного подхода к анализу характеристик приводов подач прецизионных МРС (рис. 1.1). Это касается как функциональной структуры привода, так и технико-эксплуатационных характеристик, в которых основное внимание уделяется конструктивным особенностям узлов привода и их надежности в эксплуатации. Важным фактором является также технологичность деталей привода, поскольку, например, изготовление зубчатых и винтовых передач более трудоемко, чем фрикционных 14,30].

Использование различного вида математических моделей определяется характером решаемых задач, формой исходных данных и направленностью исследований. Так, при теоретических расчетах точности используются в основном детерминированные модели (аналоговые или дискретные) [28,59], хотя не исключается применение и моделей на основе случайных функций [22,67]. В экспериментальных исследованиях приво-

дов характер и форма управляющих воздействий оцениваются по детерминированным (аналоговым или дискретным) сигналам, а точность позиционирования - только по вероятностным соотношениям [11,57,67] Динамические характеристики приводов (переходные или передаточные функции описываются детерминированными моделями, а экспериментальные виб-роакустические (ВА) характеристики оцениваются по средним значениям амплитуд колебаний в определенных частотных диапазонах [1,3,55,66].

Функциональная структура подсистемы привода подачи

Блок управления (усилители, ЦАП, АЦП, корректирующие звенья) Двигатель Механическая передача Датчик обратной связи Каретка суппорта на направляющих -

Анализ технико-эксплуатационных характеристик привода

Конструктивно -компоновочные Технологичность конструкции Параметрическая надежность

Используемые математические модели

Непрерывные Детерминированные Статические

Дискретные Стохастические Динамические

Основные направления теоретических и экспериментальных иссле-__________________________дований__________________________ Точность перемещения рабочего органа Динамические характеристики привода

Силовые соотношения в механической передаче Долговечность механической передачи Организация диагностирования привода

Направления повышения параметрической надежности

Совершенствование консгрукции МФП и ЛГИ. Автоматизация расчетов узлов и характеристик Совершенствование технологии изготовления. Контроль и испытания Оперативное диагностирование и техническое обслуживание

Рис 1.1. Системный подход к анализу параметрической надежности привода подачи 6

Основные направления исследований приводов подачи в конечном итоге сводятся к оценке их параметрической надежности по таким характеристикам, как точность позиционирования рабочего органа, быстродействие, жесткость привода, развиваемое усилие, ВА характеристики, равномерность перемещения рабочего органами другим. Существенным моментом при этом, естественно, является анализ параметрической надежности двух основных узлов подсистемы привода подачи: ДОС (в данном случае ЛГИ), осуществляющего измерение перемещения рабочего органа, и механической передачи (в данном случае МФП), как конечного звена в цепи преобразования управляющего сигнала в заданное перемещение суппорта. При нахождении значений соответствующих параметров точности используются методы теории колебаний и автоматического управления, сопротивления материалов и технической диагностики, основ метрологии и ряда других дисциплин.

Направления повышения параметрической надежности приводов охватывают, естественно, все этапы жизненного цикла, причем на этапе конструирования наибольшее внимание следует уделить совершенствованию конструкции МФП и ЛИ и методов расчета узлов привода (в частности, МФП), в том числе за счет их автоматизации, на этапе производства - применению новых технологических методов и средств контроля, способствующих повышению точности изготовления, на этапе эксплуатации - организации своевременного технического обслуживания приводов как необходимого условия поддержания их точности на заданном уровне. Сочетание теоретических и экспериментальных методов исследования а также учет практического опыта производства и эксплуатации приводов подачи прецизионных МРС, обеспечивают разработку и эффективную реализацию методов повышения их параметрической надежности [30].

1.1.2. Обоснование требований к точностным характеристикам привода подачи

к

В сформулированных выше требованиях ^приводам подачи прецизионных МРС важнейшим фактором является способность обеспечить высокую точность позиционирования рабочего органа, что определяется характеристиками всех узлов, входящих в функциональную структуру подсистемы (см. рис. 1.1). Блок управления, в состав которого входят усилители сигналов из системы ЧПУ, аналогоцифровые (АЦП) и цифроаналоговые (АП) преобразователи, корректирующие звенья, позволяет практически безынерционно сформировать сигналы управления формообразующими перемещениями. В этих условиях статические и динамические погрешности позиционирования определяются в основном соответствующими по

грешностями механической передачи и ДОС, поскольку использование в прецизионных станках гидро- и аэростатических направляющих обеспечивает высокую стабильность сил трения и равномерность медленных перемещений рабочего органа.

Прецизионная обработка, в частности токарная по 1...3 квалитетам точности, накладывает определенные требования на следящий привод подачи, касающиеся прежде всего его дискретности. Проведем ее оценку в зависимости от требуемой точности формообразования Погрешности прецизионной обработки определяются совокупностью различных факторов, среди которых выделяются доминирующие. Причем суммарная погрешность определяется соотношением [49]

где од - среднее квадратическое отклонение (СКО) диаметральных размеров; у- коэффициент регрессии размеров; Лу - число деталей в партии.'

Заданная точность обработки достигается при Л<ЛР, где zip- поле допуска на размер детали. Систематическую составляющую погрешности компенсируют коррекцией положения инструмента, а случайною, определяемую величиной 6сто, стремятся минимизировать. В реальных условиях станок предварительно настраивают по пробным заготовкам, причем формула для расчета точности имеет следующий вид [22, 49]:

(1.2) ..

где число пробных заготовок; £ - дискретность привода; и- число единиц дискретности в данной коррекции, $,{ - допуск на настройку

Примем, что случайная составляющая погрешности определяется двумя величинами: погрешностью позиционирования суппорта со СКО ст/ и погрешностью, обусловленной деформациями (силовыми и тепловыми) технологической системы (ТС) при резании, со СКО Тогда СКО диаметральных размеров будет

(13)

Для уменьшения <j0 целесообразно стремиться к уравниванию элементарных погрешностей, т.е.

тогда из формул (1.2) и (1.3) следует

(1.5)

Определим требования к величинам <т и £ из условия обработки с заданной точностью, например, диаметра 50...80 мм по 3 квадитету, поле допуска для которого составляет 5 мкм. Следует учесть, что минимальный допуск на настройку принимается равным коррекция обеспечивается при n > 1 , число пробных деталей равно Ndin~ § [49], тогда из соотношения (1.5) следует

24сг+2б‘<5 [мкм]. (1.6)

Принимая во внимание, что для обеспечения управляемости процессом прецизионной обработки величина а должна быть сравнима с величиной £, т.е. ст «£, из последней формулы получаем необходимое значение дискретности привода подачи

£<0,2 мкм. (1.7)

Соответственно, для обеспечения обработки по 1 квалитету точности дискретность привода не должна превышать величины 8 - 0.1 мкм. При точении легкообрабатываемых материалов за счет оптимизации* режима резания величина ст? может быть сделана пренебрежимо малой, так что значение crG будет определяться только величиной ст/, и, следовательно, эквивалентной ей величиной дискретности привода £.

Проведем анализ факторов, определяющих точность привода подачи при прецизионной обработке. Точность следящих систем, как известно [22], характеризуется статической и динамической ошибками. Статическая ошибка складывается из дискретности ДОС, кинематической погрешности - люфта механической передачи, моментных ошибок, возникающих под действием нагрузки на исполнительное звено привода и других. Динамическая ошибка связана с переходными процессами при изменении скорости движения или останове рабочего органа. Оценка ряд? составляющих, выполненная в работах [22, 30], а также результаты исследований [10,14], показали, что на прецизионном МРС, имеющем беззазорную механическую передачу и аэростатические направляющие суппорта, дискретность привода подачи определяется дискретностью ДОС Ед.

Для обеспечения эффективности управления следящим приводом следует произвести также оценку необходимой частоты fa информационных сигналов ДОС. Принимая во внимание, что Ед — 0,2 мкм, а скорость перемещения суппорта МРС ограничена, например, величиной И = 6 9

м/мин, из формулы для частоты следования информационных сигналов ДОС [30]

(1.8)

получаем искомое значение, которое не должно быть ниже /д «= 500кГц.

Следовательно, для обеспечения значения дискретности ДОС Ед - 0,2мкм и менее, а также значения частоты информационных сигналов, удовлетворяющих соотношению (1.8), необходимо применение специальных высокоточных датчиков, причем в п.1.2 будет показано, что для этого могут использоваться только лазерные интерферометры. •*

1.2. Высокоточный датчик обратной связи привода подачи на основе лазерного гетеродинного интерферометра

1.2.1. Датчики обратной связи в приводах подачи станков ;

В качестве ДОС приводов подачи МРС в настоящее время используются электромагнитные и фотоэлектрические датчики, обладающие достаточно высокими метрологическими характеристиками и надежностью [56, 71]. Известно, что ДОС могут быть круговыми, измеряющими, как правило, угол поворота ходового винта, и линейными, непосредственно измеряющими перемещение рабочего органа. На прецизионных станках используются в подавляющем большинстве случаев линейные датчики, причем большое распространение получили ЛИ Далее будут рассмотрены только линейные датчики.

Определенный круг ДОС составляют* индуктосины - электромагнитные датчики [18, 71]. Фирмы Inductosin Corp (США), Olivetti (Италия), Plessey (Англия) и другие выпускают индуктосины с дискретностью отсчета до 0,002 мм (редко до 0,001 мм) Величина измеряемого перемещения определяется количеством стыкуемых линеек длиной 250 мм. В нашей стране также изготавливаются индуктосины как по лиценции фирмы Olivetti, так и собственной разработки с аналогичными характеристиками (ПИЛП1-А2). Погрешности измерения индуктосином могут быть вызваны как нарушением режима его работы, так и технологией изготовления. 1ак, например, ЭДС в обмотках должна изменяться строго по синусоидальному закону, крепление подвижных и неподвижных линеек должно быть выполнено таким образом, чтобы на всем пути перемещения между ними сохранялась параллельность, определенные погрешности вносит стыковка линеек и еще ряд других факгоров. Указанное вызывает в ряде случаев сущест-

венные ошибки при измерениях и требует специальных мер по их устранению.

В качестве ДОС применяются фотоэлектрические датчики двух типов: кодовые и растровые [67, 71]. Однако существующие кодовые датчики имеют дискретность 0,02...0,05 мм и повышение их разрешающей способности ведет к неоправданному увеличению габаритных размеров и усложнению конструкции. Более высокие точностные характеристики имеют растровые датчики. Выпускаются они фирмами Heidenhain (Германия). Philips (Голландия), RSF Electron ik (Австрия) и другими для различных диапазонов измеряемых перемещений, причем дискретность датчиков составляет до 0,001 мм. Имеются сведения о растровых датчиках с дискретностью 0,5 мкм, однако в этом случае необходимо применение дифракционных решеток, что значительно удорожает конструкцию. В нашей стране также выпускаются растровые датчики с аналогичными характеристиками (ВБ-162). Погрешности растрового датчика в основном зависят от погрешности нарезки шага штрихов растра, но, вместе с тем, при одновременном участии в формировании выходного сигнала нескольких штрихов погрешность шага в значительной степени усредняется.

В последние годы обозначилась тенденция использования на прецизионных и сверхпрецизионных станках лазерных интерферометров, которые имеют разрешающую способность до десятых и даже сотых долей микрометра [56,69], что обеспечивает возможность измерения перемещения с погрешностью на порядок ниже, чем рассмотренными выше электромагнитными и фотоэлектрическими датчиками - Имеющийся опыт эксплуатации прецизионных МРС и КИМ с малогабаритными встроенными ЛИ свидетельствует об их высокой эффективности. Фирмы Hewlett-Packard (США), SORO (Франция), Taylor-Hobson (Англия) и другие серийно выпускают ЛИ со стабилизированными по частоте лазерами с диапазоном измерений до 60 м. В нашей стране также были разработаны ЛИ различных моделей с аналогичными характеристиками' НПЛ-10М52 (Москва), ИПЛ-МП (Новосибирск), ПЛПИ - Электроника - 1000 (Саратов) и другие. Указанные ЛИ, в частности отечественные, ориентированы на выполнение адач контроля и аттестации МРС, имеют высокую стоимости и не предназначены для работы в условиях воздействия вибраций непосредственно на станках, что делает как нецелесообразным, так и технически неосуществимым применение их в качестве ДОС. Для использования на с танках необходимы специальные ПИ, привязанные к их конкретной ком- кжовке. Кроме того, для МРС, обрабатывающих малогабаритные детали, нецелесообразно использовать упомянутые выше дорогие ЛИ, а предпоч-нггельнее разработать интерферометр специальной конструкции с неста-и визированным лазером, обеспечивающим высокоточные измерения пе

ремещений до 200 мм В п. 1.2.2 бу дуг показаны принципы построения ЛГИ, разработанного в СГТУ и реализованного в качестве ДОС токарных модулей типа ТПАРМ [4,5,30,47].

Проведенный анализ современных датчиков перемещений показывает (табл. 1.1), что только ЛИ удовлетворяют требованию обеспечения дискретности измерения перемещения не более 0,1...0,2 мкм, из условия обработки с заданной точностью, причем только ЛГИ ориентирован на использование в действующем технологическом оборудовании.

Таблица 1 1

Некоторые характеристики датчиков линейных перемещений, выпускаемых в различных странах

Диапазон измеряемых перемещений,м Дискретность измерения, мкм

0,01-0,1 0,1 - 0,5 0,5 - 1,0 1,0 - 2,0

0 -0,25 Л1И (Саратов) ♦ Philips (Голландия) ♦ПИЛП-1-А2 (Россия) Olivetti (Италия)

0-0,5 - Heidenhain (ФРГ) ® BE - 162 (Россия)

с 0 - 3,0 - . - © Sokki Electr Со-). (Япония) Heidenhain (ФРГ) Sony (Япония)

0-10.0 • ИПЛ-10М.52 (Россия) SORO (Франция) ПЛПИ (Саратов) -

0 - 60,0 • Hewlett Packard (США) ИПЛ-МП (Россия) ИПИ-30К2 (Россия) -

® - фотоэлектрический датчик, © - магнитная сисгема,

♦ - индуктосин, • - лазерный интерферометр

1.2.2. Физические принципы построения лазерного гетеродинного интерферометра

Конструктивно современные ЛИ состоят из двух основных блоков: оптического - собственно интерферометра и электронного вычислительного устройства. ’Диапазон и точность измерений ЛИ определяются ь значительной степени стабильностью частоты излучения используемых в них гелий-неоновых лазеров с длиной волны X ~ 0,6328 мкм, поэтому практически все известные интерферометры (табл. 1.1) оснащены стабилизированными по частоте лазерами (одно- или двух частотными). Поскольку наибольшее перемещение, которое можно измерить интерференционным методом, равно длине когерентности излучения лазера

п Av

(19)

где С - скорость света, п({ - показатель преломления воздуха, Av- ширина полосы излучения лазера, постольку ЛИ с нестабилизированным лазером можно измерить перемещение 150...200 мм, что вполне соответствует диапазону перемещения суппорта прецизионного МРС, обрабатывающего» детали с размерами до 100 мм. Специальное построение схемы ЛИ позволяет расширить диапазон в два и фолее раз, но значительно усложняет конструкцию. Технические характеристики нестабилизированного лазера позволяют ему надежно функционировать в условиях, вибраций на станке.

В связи с изложенным была поставлена и решена задача синтеза физической схемы ЛИ с серийным нестабилизированным лазером для использования в качестве ДОС привода подачи прецизионного токарного модуля (ТМ) типа ТПАРМ.

В качестве базового был предложен ЛИ с внешней модуляцией излучения вращающейся дифракционной решеткой (ВДР) - лазерный гетеро--инный интерферометр [47]. Объясняется это тем, что практический опыт показал обеспечение наиболее высоких характеристик точности, помехо-остойчивости и надежности в эксплуатации именно гетеродинными ЛИ на гневе двухчастотных лазеров с акустооптической модуляцией (ИЛЛ-.('М.52). Здесь следует отметить, чго в России не освоено серийное производство надежных двухчастотных лазеров, что в совокупности с их высо-к ой стоимостью не позволило построить ЛИ по классической схеме фирмы I u wlett-Packard. Внешние акустооптические модуляторы более приемлемы ю стоимости, потребляемой мощности и некоторым другим характеристикам, однако в эксплуатации недостаточно стабильны и надежны, а

также работают на частоте не ниже 8 МГц, что усложняет преобразование и обработку сигналов в электронном блоке ЛИ. Преимуществом модуляторов на ВДР является легкость установки и обеспечения работы на частотах 0,5... 1,0 МГц, что удовлетворяет полученному ранее соотношению (1.8) для частоты информационных сигналов, а недостатком - наличие вращающихся частей, что, однако, практически не проявилось на практике при эксплуатации ЛГИ [30].

Функция измерительного преобразования ЛГИ устанавливает связь между измеряемым перемещением и выходными сигналами интерферометра с учетом его характеристик. Преобразование информации в ЛГИ производится в два этапа (рис. 1.2). Первый этап заключается в преобразовании входного перемещения S(t) путем оптического гетеродинирования исходной световой волны и дальнейшей интерференции соответствующих лучей в изменение разности фаз или частот выходных электрических сигналов оптического блока. Второй этап выполняется в электронном блоке и заключается в измерении полной разности фаз информационных сигналов за время движения рабочего органа станка и представлении результатов измерения в цифровой форме, удобной как для дальнейшего использования в системе управления ТМ, так и для визуального наблюдения оператором

Рис. 1.2. Функциональная схема лазерного гетеродинного интерферометра с внешней механической модуляцией

I

Для определения перемещения объекта за время tU3M по известной скорости его перемещения V(t) существует формула

S = ^V{t)di. (1.10)

В ЛГИ формирование информации о перемещении рабочего органа станка осуществляется из доплеровского изменения частоты fd излучения, отраженного от движущегося уголкового отражателя, закрепленного на

суппорте. Скорость движения последнего однозначно связана с доплеровской частотой соотношением

f>=2vo/C’ (1-11)

. де v - частота излучения лазера.

Следовательно, искомое перемещение S выражается формулой

В связи с необходимостью значения частоты информационных сигналов в приводе подачи не ниже 500 кГц, что установлено в п. 1.1.2. выделение частоты fd осуществляется путем сравнения частот сигналов с опорного канала, на выходе которого выделяется опорная частота^ и измерительного канала, на выходе которого выделяется измерительный сигнал с частотой fu~f if di откуда следует, что спектр доплеровского сигнала переносится на опорную частоту, то есть выполняется гетеродинирование.

Формирование сигналов в опорном и измерительном каналах осуществляется после прохождения излучения лазера через модулятор на В ДР [9,30], который позволяет после дифракции на решетке использовать в интерферометре лучи с частотами ц v-f то есть при дифракции на движущейся периодической структуре (ВДР) осуществляется формирование гучей с различными оптическими частотами с одновременным разделением по углу. Расположение модулятора на входе оптического блока является предпочтительным, поскольку нестабильность частоты модуляции изучения, переносимая на опорную частоту, вносится одновременно как в опорный, так и в измерительный каналы интерферометра (рис. 1.2), что повышает стабильность его работы. Последующая интерференция соответствующих лучей позволяет сформировать два оптических сигнала с частотами f , причем разность указанных частот возникает только в случае -среметцения объекта контроля. Дальнейшее фотоэлектрическое преобра-1 икание обеспечивает выделение на выходе каналов интерферометра элек-i г, .-.веских сигналов 11 о и Uu гармонической формы с соответствующими м глотами. В электронном блоке сравниваются частоты сигналов с выхо-•в обоих каналов, выделяется доплеровская частота fd и, после соответст-г. -ощей обработки, согласно формуле (1-12) выдается информация об из-' репном перемещении суппорта.

Построение функции измерительною преобразования осущест-' (ялось с помощью функциональной схемы ЛГИ на основе электрооп-> । веских аналогий [30].

Пусть монохроматическое излучение лазера описывается функцией

Е = £„ехр{- jot], . (1.13)

: После преобразования излучения на ВДР и фильтрации будем рас-

сматривать два луча с частотами а>} и со2, поступающие в интерференционную схему

|Л - Y& ехр{- ’

где <р: - начальные фазы; //, у2 - коэффициенты преобразования амплитуд на модуляторе: 7=1,2,...; круговая частота модуля-

ции.

Интерференционная схема представляется четырьмя оптическими линиями задержки от модулятора до фотоприемников опорного и измерительного каналов соответственно. Фотоприемники, выполняющие функции фотоэлекгрических смесителей, и усилители являются оконечными элементами преобразования сигналов в оптическом блоке, после чего выходные сигналы опорного и измерительного каналов поступают в электронный блок.

Функция измерительного преобразования - разность фаз сигналов измерительного и опорного каналов - равна [30]

где Д£; = — 6и2 9 Д = — £о2. Из формулы следует,чго при иостоян-

стве величин Разность Фаз ф пропорциональна из-

меряемому перемещению Если в процессе измерения присутствует погрешность отсчета разности фаз, изменяются частоты излучения и модуля ции, геометрические размеры интерферометра, например, в результате, воздействия температуры, то искомое перемещение S будет измеряться с некоторой погрешностью Очевидно, что снижение погрешности достигается повышением стабильности частот ш и .<?, минимизацией влйяющих величин, а также соответствующим выбором геометрических параметров интерферометра, так чтобы £ (^£с-.и£и2 были близки друг другу, а Д 0 и А / стремились к нулю.

Синтез физической схемы ЛГИ. Прежде чем перейти к рассмотрению конкретных схем ЛГИ, реализованных для применения в качестве ДОС, приведем основные математические соотношения, описывающие

преобразование излучения лазера на В ДР, поскольку это является существенным для построения оптической схемы щтерферометра [30]. Формирование информационных сигналов в ЛГИ зависит от спектральных и энергетических характеристик модулятора, которые могут значительно меняться в зависимости ст использования амплитудной, или фазовой В ДР.

Предполагая, что поле световой волны с гауссовым распределением амплитуды в поперечном сечении, падающей нормально к плоскости решетки, описывается выражением

где - радиус луча лазера; г = yic2 ч у2 - расстояние от оси луча, а дифракционный спектр выражается интегралом Фурье:

со со

Е(и) = f ]Е(х,у)Т(х)ехр{-jwcjdccfy, >

—со —со

(1.17)

где и кмпЗ - пространственная частота; к - волновое число;(9 - угол дифракции; Т(х) - функция пропускания В ДР, то по результатам работы [30] можно сделать вывод, что в интерферометре с амплитудной В ДР используются луч с частотой а)1^Ф^2лу и гетеродинный луч с частотой П^2л(у-/)г а в интерферометре с фазовой ВДР - два гетеродинных луча с частотами (Dr o-Q-^2n(y^f) и G)2^(thQ^2n:(v-f). Тогда, исходя из анализа схемы, получаем, что опорная частота в ЛГИ с амплитудной ВДР равна/ а в ЛГИ с фазовой ВДР - 2/.'

В свете изложенного выше синтезированы физические схемы одно-it двухкоординатного ЛГИ, защищенные а.с. 1019233 и а.с. 1227948 (рис. 1.3). В качестве источников излучения использованы серийные мало-габаритаые лазеры, соответственно, ЛГ-66 и ОКГ-13; возможно также использование ЛГ-78, ЛГИ-207 и других [56].

В однокоординатном ЛГИ сигналы с фогоприемников - фотодиодов -после соответствующего усиления и преобразования в прямоугольные импульсы поступают на реверсивный счетчик электронного блока. При движении уголкового отражателя, установленного на суппорте реверсивным г летчиком за счет неравенства частот сигналов с фотоприемников накапывается разность показаний, соответствующая полной разности фаз Ф, и, с ( ответственно, измеряемому перемещению S.

Синтез самостоятельной схемы двухкоординатного ЛГИ обусловлен г ч раниченной длиной когерентности нестабилизированного лазера. Опти

ческая схема отличается введением дополнительных элементов, в том числе второго уголкового отражателя. В электронный блок, соответственно, введен еще один реверсивный счетчик для подсчета перемещения рабочего органа станка по второй координате.

Рис 1.3 Оптическая схема лазерного гетеродинного интерферометра

с модулятором на ВДР: 1 - лазер; 2 - модулятор; 3-8, 5-19 - зеркала; 9,14 - уголковые отражатели, 10,11,20 - фотоприемники. 13 - электронный блок; 21-23 - предварительные усилители

В электронном блоке подсчет перемещения осуществляется в соответствии с формулой

S=K,^> (1.18)

где /<„ - коэффициент пересчета; Ns - число счетных импульсов, причем результат измерения может формироваться с дискретностью ОД мкм и 0.2 мкм. Последняя формула является аналогом выражения (1.12), но в дискретном виде.

Таким образом, в результате проведенных теоретических и экспериментальных исследований были разработаны и изготовлены образцы ЛГИ, которые послужили основой для создания высокоточного ДОС привода подачи прецизионного ТМ.

I

1.2.3. Анализ структуры погрешностей измерения перемещения суппорта прецизионного токарного модуля ДОС на основе ЛГИ

Применение ЛГИ на ТМ типа ТПАРМ в качестве ДОС потребовало анализа суммарной погрешности измерения перемещения AS, поскольку от этого зависит точность позиционирования рабочего органа.

Погрешности любого измерительного устройства (ИУ) можно классифицировать по различным признакам: по размерности, по характеру связи между величиной погрешности и уровнем сигнала, по закономерности появления при многократных испытаниях, по условиям и причинам их появления [30].

Величина AS для любого интерферометра определяется многими факторами, рассмотренными ранее в работе [45]. Тем не менее, необходим анализ структуры погрешностей измерения перемещения ЛГИ с учетом введения модулятора на ВДР, нестабилизированного лазера и ряда конструктивных особенностей, обусловленных встраиванием интерферометра в ТМ.

Проведенные исследования показали, что суммарная погрешность AS может быть разделена на две по условиям их появления* статическую и динамическую (табл. 1.2). Статическая погрешность ASim , выраженная в единицах измеряемой величины, возникает при установившемся режиме измерения, когда измеряемая величина и выходной сигнал сохраняют постоянное значение. Динамическая погрешность AS дин имеет место при не-установившемся режиме измерения и добавляет ся к статической. Следовательно, имеет место соотношение

AS^AScm I AS^ / (1.19)

причем обе составляющие правой части состоят из нескольких компонентов, обусловленных различными факторами.

Структура погрешностей представлена в табл. 1.2, а подробный анализ компонентов рассмотрен ранее в книге [11].

Для проверки точностных характеристик установленного на станке однокоординатного ЛГИ моноблочной конструкции с минимизированной температурной погрешностью (за счет тепловой изоляции лазера от оптической части) выполнены измерения концевых мер длины 5-го разряда. Концевые меры базировались на направляющих токарного станка 16БО4П (рис. 1.4) и по специальной методике [30], осуществлялось измерение их длины с помощью ЛГИ (дискретность отсчета 0,1 мкм), причем в качестве нуль - индикатора служил индуктивный датчик ИМП-2 с дискретностью 0,1 мкм. Каждая концевая мера (5 мм, 10 мм, 20 мм, 30 мм, 40 мм, 50 мм, 60 мм, 70 мм, 80 мм, 100 мм) измерялась 30 раз, при этом в процессе измерения каждой из мер температура окружающего воздуха изменялась в пределах ±0,2°С, давление и влажность были нормальными, источники колебаний практи зески отсутствовали.

f

^Таблица 1.2

Структура погрешностей измерения ЛГИ перемещения суппорта по условиям их появления

• Погрешность измерения

» ' статическая динамическая

Основная погрешность Погрешность приближения вследствие дискретности выходного сигнала и погрешности счета в электронном блоке. Погрешность ст изменения внутренних параметров вследствие нестабильности мощности и частоты излучения, производственно-технологических погрешностей, тепловых деформаций при выделении тепла лазером. Погрешность от действия внутренних дестабилизирующих факторов вследствие шумов оптоэлектронной цепи и внутренних наводок в электронном блоке. 1 Погрешность от динамического искажения выходного сигнала

Доп олнител ьная погрешность Погрешность от изменения длины волны излучения при изменении параметров воздушной среды. Погрешность от изменения линейных размеров интерферометра -[при изменении температуры окружающей среды. Погрешность установки интерферометра на станке Погрешность от вибрационных воздействий. Погрешность от ' электрических и электромагнитных наводок.

Рис. 1.4, Схема исследования точностных характеристик ЛГИ по концевым мерам длины: 1-суппорт; 2-датчик касания;

3-направляющие станка 16БОП4П; 4-упор; 5-опорная концевая мера длины 6-интерферометр; 7-измеряемая концевая мера длины.

Погрешность измерения, мкм

Длина концевой меры, мм

Температура,

Рис 1.5 Погрешности измерений концевых мер длины 5-го разряда (1) посредством ! И и значения температуры (2) в рабочем помещении при проведении измерений

Статистическая обработка данных, выполненная при доверительной вероятности 0,95, показала высокую сходимость измерений концевых мер, выражающуюся в Том, что СКО среднего нс превышает 0,1 мкм, а доверительный интервал - 0,2 мкм. Указанное хорошо согласуется с оценкой погрешности ЛГИ по формулам. В то же время погрешности измерения длины мер, равные разности среднего значения измерений и номинальной длины каждой концевой меры, были различны и не всегда близки к нулю (рис. 1.5). Это связано, в первую очередь, с тем, что при измерениях концевых мер различных номиналов в разные дни температура окружающего воздуха имела отличие от нормальной (до нескольких градусов). Указанное приводило как к изменению номинальной длины концевой меры, так и к возрастанию температурных погрешностей измерения ЛГИ. Сопоставление кривых на рис. 1.5 хорошо иллюстрирует связь погрешности измерения с отклонением температуры от нормальной.

Проведенные исследования и результаты оценки точностных характеристик ЛГИ свидетельствуют о возможности и целесообразности его использования в качестве высокоточного ДОС привода подачи

1.3. Повышение параметрической надежности многоступенчатой фрикционной передачи

1.3.1. Улучшение кинематических характеристик и силовых соотношений вМФП

Результаты исследований показали, что длт выполнения высокоточной обработки на прецизионных станках целесообразным является применение в приводах подачи фрикционных передач (с цилиндрическими роликами), которые при определенных условиях способствуют реализации технических характеристик приводов, недостижимых при использовании. других типов механических передач. Известно, что механические передачи должны обеспечивать максимальную кинематическую точность и высокую равномерность перемещения, практически не иметь нелинейностей (зазоров), обладать низким уровнем ВА колебаний, минимальным собственным моментом сухого трения и высоким КПД, иметь высокую долговечность, минимальные габариты и вес и приемлемую технологичность конструкции.

К достоинствам ФП можно отнести простоту и технологичноегь конструкции, равномерность передачи движения, бесшумность, относительную дешевизну, к недостаткам - необходимость усилий прижатия роликов, превышающих передаваемые усилия и создающих повышенные нагрузки на опоры, непостоянство передаточного отношения при измене

нии нагрузки (из-за проскальзывания), повышенное изнашивание рабочих поверхностей роликов, в том числе из-за пробуксовывания.] В исследованиях ряда авторов анализировались в подавляющем большинстве случаев только одноступенчатые ФП (приборные) или вариаторы. Однако в них не рассматривались конструкции МФП, объединяющих в себе функции редуктора и тягового механизма привода подачи МРС, и, соответственно, не приведены результаты анализа взаимодействия элементов в таких ФП, определяющего параметрическую надежность привода в целом [14].

Опыт эксплуатации приводов с МФП, разработанных в ПО "Тантал" (рис. 1.6), на прецизионных ТМ типа ТПАРМ [10,33] показал, что при их рациональной компоновке обеспечивается значительное упрощение кинематических цепей, высокий КПД, низкий уровень ВА колебаний, возможность реализации режима стружкодробления (например, при предвари-гельных проходах) путем наложения возвратно-поступательных перемещений на формообразующие движения суппорта. Однако в процессе эксплуатации приводов с МФП был выявлен ряд факторов, которые приводили к снижению их параметрической надежности, отказам приводов и ТМ. Теоретические исследования и практический опыт обусловили необходимость системного подхода к анализу параметрической надежности не только привода подачи в целом, но и собственно МФП, что позволило, в соответствии с концептуальными положениями, связать на междисциплинарном уровне физические процессы в контактах фрикционных пар, вопросы долговечности МФП, особенности силового взаимодействия роликов, динамические и точностные характеристики привода, а также вопросы его настройки, диагностирования и обслуживания.

Рис. 1 6 Многоступенчатая фрикционная передача (МФП)

Важнейшими показателями ФП являются передаваемый момент, КПД, реализуемое передаточное отношение, причем известно, что ФП имеют меньшую нагрузочную способность по сравнению с зубчатыми и винтовыми передачами. Основная зависимость, определяющая работоспособность ФП, имеет вид

где Рп-сила прижатия роликов; 7rmp -коэффициент трения; Д -запас сцепления (для силовых передач Д = 1.2...2,0,для приборных Д = 2,0...3,0); Ft -передаваемая окружная сила. Из формулы (1.21) следует, что сила Рп значительно превышает Ft.

Анализ триботехнических характеристик контакта фрикционных пар

Материалы элементов ФП должны обладать возможно более высоким ктр, достаточно высоким модулем упругости и низким коэффициентом внутреннего трения, (в противном случае увеличиваются скольжение и гистерезисные потери на деформацию при перекатывании роликов), высокой контактной выносливостью, повышенной стойкостью к износу и заеданию цри скольжении, хорошей теплопроводностью. В связи с этим для роликов ФП используются закаленные стали твердостью HRC 60 (шероховатость поверхности Ra = 0,32...1,25 мкм), например, ШХ-4, ШХ-15, 18ХГТ, 18ХВН, 65Г и другие [14].

Характер изменения величины ктр следует рассматривать с привлечением основных понятий триботехники, которые предполагают необходимость анализа механики контакта (макрогеометрия), механические свойства тел, вид деформаций, контактные силы, тип и скорости относительного движения, топография поверхности (микрогеометрия) и физико-химических процессов в контакте (учет влияния смазки и загрязнений, образования и разрушения окислов, адгезионных связей и т.д.)[70]. Так, например, коэффициент трения мало меняется с изменением контактных напряжений, но достаточно сильно—при изменении состояния поверхности с высокой или низкой исходной шероховатостью. В процессе приработки поверхности сглаживаются или загрубляются и приобретают так называемую эксплуатационную равновесную шероховатость, устойчиво сохраняющуюся на протяжении остального периода работы, вплоть до начала необратимых разрушений поверхности. Наиболее достоверными могут считаться те значения ктр , которые получены из испытаний самой ФП в условиях ее эксплуатации.

Исследования показали, что периодические структурные преобразования поверхностных слоев взаимодействующих роликов в процессе работы, наряду с попаданием на них пыли, влаги, масла и т.п., вызывают колебания значений ктр. При этом меняются не только тяговые свойства МФП, но и параметрическая надежность привода подачи.

Поверхностные слои изменяются, в основном, под воздействием переменных деформаций в зоне контакта, а также в результате физического и химического взаимодействия с окружающей средой: локальных температурных скачков, при окислении, образовании и разрушении адгезионных связей, фреттинг-коррозии и других явлениях (в частности, исследования, проведенные в СГТУ, показали наличие в нижней части корпуса МФП продуктов износа фрикционных пар, а рентгеноструктурный анализ выявил присутствие в них оксидов железа Fe2O3 и Fe3O4). Указанное изменяет структуру поверхностного слоя, вносит нестабильность в процесс трения на микроуровне и приводит к стохастическому изменению коэффициента трения.

Попадание на поверхность контактирующих пар влаги, органических веществ и продуктов износа в ряде случаев существенно изменяет величину ктр [14]. Табличные значения ктр для пары сталь-сталь со смазкой составляют 0.05, а без смазки - 0,15. Согласно экспериментальным исследованиям величины ктр на МФП модуля ТПАРМ-100, при наличии на поверхности роликов продуктов износа, масляной пленки, и т.д. значения ктр менялись от 0,12 до 0,2 для пары ролик-ролик и от 0,21 до 0,41 для пары ролик-шток, что свидетельствует об отличии реальных величин коэффициентов трения в МФП от табличных, которых можно добиться только в лабораторных условиях при идеально чистых и тщательно обезжиренных поверхностях пар трения. Проведенный сопоставительный анализ параметров МФП при работе без смазки и со смазкой (масло ’’Индустри-альное-20”) показал, что масляная среда, во-первых, обеспечивает защитные свойства против фрикционного окисления, на что указывалось ранее для одноступенчатых ФП, во-вторых, не ухудшает тяговых свойств МФП, а наоборот стабилизирует их за счет удаления продуктов износа из зоны контакта. Это позволило разработать конструкцию и рекомендовать к внедрению МФП с масляной средой [14,30].

Миншшзация силовых взаимодействий элементов МФП

Как было отмечено выше, МФП, в отличие от одноступенчатых, обкидают некоторыми особенностями, обусловленными процессом передачи касательной силы FT через несколько контактирующих пар роликов. Учи-1ывая это, можно выбрать как рациональную схему компоновки МФП на

стадии проектирования, так и целесообразную методику настройки в процессе изготовления и эксплуатации. Известно, что ФП может передать в точке контакта двух роликов силу

Fr <kmpNh , (1.49)

где Nk - нормальная сила в точке контакта.

В простейшем случае двух роликов сила Nk равна силе прижима Рп, обеспечиваемой устройством натяга. В МФП, когда оси роликов и линии контакта расположены не на одной прямой, действующая в данной точке сила F& зависящая в основном от момента нагрузки, влияет на нормальные силы в соседних точках контакта[15]. Указанное подробно исследовано на примере двухступенчатой ФП привода ТМ ТПЛРМ-100, состоящей из двух фрикционных пар "ролик-ролик" и одной фрикционной пары "ролик-шток" (рис.1.7). Оси роликов О] и О3 жестко закреплены в корпусе ФП, а ролик О2 имеет возможность самоустанавливаться по роликам Оi и О2 и прижимается к ним силами Рп} и Рп2 , направленными по линии центров соответствующих роликов и действующими на ось ролика О2 .

Рис.1.7. Схема распределения сил в двухступенчатой фрикционной передаче привода подачи модуля ТПАРМ-10С

Обозначив угол между и Рп2 через а, условие статического равновесия ролика О2 в векторной форме можно записать в виде

N > - Р „2 + Fh sin а - (Д4к, - Д,) cos а = 0;

(151)

^11-P„1+KJsina-Qv„-P„2)cosa = 0.

Из схемы (рис. 1.7) видно, что возникающие в процессе передачи крутящего момента силы FTl и Ft2 оказывают влияние на величину нормальных сил Nk2 и Nki при постоянных силах Рп1 и Рп2

Кроме того, из анализа выражения установлено, что для каждого из значений % = d2 / D2. определяющего соотношение касательных сил PTi и Ft2 (так как d2 / D2= FTi / Ft2 ), существует оптимальное значение угла а™п, при котором это взаимовлияние сил минимально [14]. Действительно, для момента проскальзывания между роликами выражение (1.23) может быть приведено к виду

Л3, = ~ -----------------— (1-24)

X2sina + ^X2cosa + ^

Из выражения для первой производной по а

dFi = __ P^1kdcosa + х} ..

1 / \2

аа rsin<z + t ycosa + k

\ ZL 2 n,P /v 2 - n,P I

можно получить условие экстремума

amin=arccos(-x2),

(1.26)

которое для значения %2 =0,28, полученного для МФП ТМ ТПАРМ-Г00, равно amin = 106°. В упомянутой МФП из конструктивных соображений угол а выбран близким к 90°, тогда из формулы (1.23) следуют соотношения

Л; - Nki + Fri ;

Рц2 = FT1 ,

(1.27)

(1.28)

с учетом которых и принятого обозначения й/Ц силы прижима, необходимые для обеспечения заданного усилия на штоке Fuim, выражаются формулами

(1.29)

(1.30)

В процессе эксплуатации МФП взаимовлияние фрикционных пар проявляется в несимметрии привода подачи, выраэкающейся в различии максимальных усилий развиваемых приводом при движении суппорта в различных направлениях, что влияет как на динамические свойства привода, так и на его параметрическую надежность в целом. Экспериментальные исследования показали [14], что относительное изменение при реверсировании привода составило около 40%. Упомянутое усилие может быть использовано для оценки технического состояния МФП и диагностирования привода подачи, так как определяется регулировкой усилий в отдельных фрикционных парах.

Рассмотренное взаимовлияние сил в МФП учтено при разработке методики ее настройки в процессе изготовления и при проведении технического обслуживания. Это обеспечило рациональное распределение усилий в фрикционных парах и минимизацию их силового взаимовлияния при передаче момента, что способствовало повышению кинематической точности и долговечности МФП

При прижатии взаимодействующих элементов ФП с силой Рп происходят их упругие деформации, в результате чего вместо линии касания образуется площадка (полоска) касания. Ширина площадки касания для пары ролик-ролик равна [30]

а для пары ролик-шток -

(I 32)

где г, - радиус роликов; f- длина полоски касаний, ® = ~ /Л ) ' С, + - //ЕР> А ” коэффициенты Пуассона (// •- 0, 3 для стали); 7?, - модули упругости (К — 2,1 . 105 МПа для стали)

При больших усилиях прижатия иа площадке касания возникают значительные контактные напряжения, носящие переменный характер, которые при многократном приложении вызывают, как указывалось выше, усталостное разрушение рабочей поверхности. Для расчета максимальной величины контактного напряжения сжатия используется формула Герца-Беляева:

еж? .пах ’ а г сжмп 5 V /

V ьр

где' е=2е,еЛЕ> + £,) приведенный модуль упругости; р - /лг /(г + г2) - приведенный радиус кривизны; стсжд(т - допускаемое контактное напряжение сжатия (для закаленной стали <усждоп - 800 ЙЙ/м2). Формулы (1.31) - (1.33) применены в разработанной в СГТУ методике расчета долговечности МФП, проведенной по аналогии с расчетом долговечности подшипников качения, характер взаимодействия элементов которых во многом идентичен характеру взаимодействия фрикционных пар исследуемой передачи [14] Полученные результаты в основном соответствуют практическим данным.

При небольших усилиях прижатия под воздействием нагрузки на ФП возможно пробуксовывание роликов, что приводит к интенсивному локальному износу рабочей поверхности и изменению ее геометрии (появлению лунок или лысок). Последнее вызывает появление ударны?: нагрузок, что обусловливает возрастание вибраций, увеличение потерь в ФП и неравномерность изнашивания рабочих поверхностей. Так, например, экспериментально-аналитическое исследование влияния износа поверхности фрикционных пар на характеристики перемещения штока МФП показало, что неравномерность скорости перемещения штока определяется геометрическими параметрами локальных дефектов поверхности и усилиями прижатия фрикционных пар. Из этого следует, что для каждой взаимодействующей фрикционной пары должны быть рассчитаны оптимальные усилия прижатия, обеспечивающие максимальную долговечность и параметрическую надежность МФП Необходимо отмотать, что наиболее целссо- -образным является автоматизирование расчета МФП, что позволит осуще-с (вить в диалоговом режиме выбор ее.приемлемых параметров.

Используемые на ГМ типа ТПАРМ в приводах подачи МФП имеют, как указывалось выше, ограничения по величине развиваемой силы на штоке, причем верхний предел связан с величиной контактного напряжения сжатия стежаш в наиболее нагруженной фрикционной паре, а нижний предел - с пробуксовкой роликов в случае, когда сила резания становится сравнимой с величиной FWmm«x- В первом случае снижается долговечность 29

МФП, а во втором - резко снижается параметрическая надежность привода подачи и модуля в целом. Это обусловило целесообразность контроля величины Реттах как интегрального диагностического параметра, определяющего работоспособность МФП. Разработанное динамометрическое устройство (ДУ) позволило как в процессе настройки МФП, так и в процессе эксплуатации оперативно определять усилие РшпгтаХ) развиваемое приводом, что способствовало исключению ряда отказов[14].

Упомянутое ДУ позволяет фиксировать усилие сжатия до 1000Н с погрешностью не более 25 Н. В процессе измерения ДУ размещалось между элементами станины и кареток суппорта модуля. Перемещение кареток осуществлялось в ручном режиме со скоростью 3...5 мм/с по координатам X и Z до остановки суппорта в результате проскальзывания МФ1I. В этот момент фиксировалась величина Fuimmax В условиях эксплуатации контроль усилия Fvimmax был выполнен на 38 модулях ТПАРМ-100 и 2-х модулях ТПАРМ-100М (экспериментальная лаборатория).

Обобщенные результаты измерений (табл. 1.3) свидетельствуют о, том, что после внедрения ДУ в 2,5 раза уменьшилось количество приводов с FMmmax< 400Н (это усилие является номинальным), что обеспечило значительное снижение числа отказов ТМ из-за нарушения работоспособности МФП. Кроме того, на ряде модулей МФП были настроены на усилие Futmmax > 600Н, что позволило проводить на них обработку с достаточно большими силами резания (например, точение деталей из различных марок стали).

В результате испытаний установлена целесообразность применения ДУ для оперативной оценки величины FUirnmax в условиях эксплуатации. Выявлена необходимость введения параметра "усилие, развиваемое приводом подачи" в перечень показателей, включенных в ТУ на модуль липа ТПАРМ, а также в приемо-сдаточные акты, составляемые после проведения мероприятий в рамках СЮ и ПР.

Таблица 1.3

Результаты измерений усилия на штоке МФП приводов подачи модулей ТПАРМ в условиях эксплуатации до и после внедрения динамометрического устройства

Усилие Количество приводов

на штоке до внедрения ДУ После внедрения ДУ

<400 Н 25% 10%

400Н- 600Н 75% 56%

>600Н ** 34%

Анализ передаточного отношения МФП

Передаточные отношения ФП обычно не превышают следующих значений: 1фп<1 в обычных передачах; 4/,Л<15 в передачах с разгруженными валами; ц/>« <25 в передачах приборов[90]. Проскальзывание в ФП учитывается введением в формулу для передаточного отношения 1фп коэффициента скольжения :

(U _ Г1

(1-34)

где - угловые скорости ведущего и ведомого роликов ФП, причем величина составляет до 0,005 для стали по стали без смазки и до 0,05 для стали по стали со смазкой.

Реальные значения для МФП в известной литературе отсутствуют, поэтому для оценки указанного параметра были выполнены исследования на специальном стенде [14], методика и результаты которых приведены в п.1.3.2. Они показали, что значения относительного скольжения при рациональной настройке МФП не превышают величины = 2 . 10 при работе передачи как без смазки, так и со смазкой. ,*

Сохранение постоянного значения 1мфп определяет точность передачи, которая может быть оценена погрешностью изменения линейной скорости штока Vwm (величина /^реальных МФП модулей типа ТАПРМ составляет от 1/21 до 1/100). Изменение передаточного отношения МФП Определяется двумя факторами: погрешностями диаметральных размеров роликов и скольжением в МФП, оцениваемым коэффициентом £с. Произведем анализ изменения величины Ушт для двухступенчатой ФП, изображенной на рис.1.7. В идеальном случае, когда значения всех параметров МФП постоянны, а скольжение отсутствует, скорость штока выражается формулой [30]

г,0 Л

V щт 1 Z мфп • Г

(135)

.0 .(°).

где 1уф ~ in ,&) - угловая скорость первого ролика, задаваемая от электродвигателя привода подачи; г? - малый радиус ролика 3, непосредствен-но определяющий скорость у ~ передаточные отношения соот

ветствующих пар роликов.

В реальном случае при наличии погрешностей геометрических

размеров роликов передаточное отношение i}2 - первой пары роликов определяется выражением

L = + + (1.36)

где 3R,= ARjR„ 8R2 = ArJR2, AR,> AR2 - случайные or-клонения радиусов роликов 1 и 2. По аналогии для второй пары роликов имеем

где §Г2 = ArJri” <5R> ARjRi, Ari A R ». .-случайные от-клонения радиусов роликов 2 и 3. Поскольку реальное передаточное отношение МФП с учетом скольжения имеет вид

й„ = /3.(1 + #R X1 + 8R X1 + ^Х1 + 8R X1 + (1 -38)

следовательно, скорость штока определится выражением

= 8 к), (1-39)

а о / о

где = ДГз/Г^’ Arc случайное отклонение радиуса ролика 3. Подставляя в (1.39) формулу (1.38), раскрывая скобки и пренебрегая членами 2-го порядка малости, получаем

Г = Г™(1+ + 3R 2 + Згз + 8R з + 8гз - <), (1-40)

откуда относительное изменение скорости шгока

определится выражением

. ’ 8V,..„. = j/?. + 2 + jr2 + ^7?.з + Згз ~ £• (1 42)

Поскольку допустимое отклонение размеров роликов МФП модулей типа ТПАРМ составляет 0,002 мм, то для реальных размеров роликов вы-ражение £ S = АЛ, + $R ,2 + 3Гг + АТ?, + £г, + £ по величине не пре-восходит значения ЗЛО’4 , в то время как имеет величину порядка 2-10'\ Отсюда следует, что скольжение роликов составляет основу погрешности о

Я?, поскольку величиной £<5* можно пренебречь. Если учесть, что значение 4с само по себе является достаточно . малой величиной,

то можно сделан, заключение о высокой стабильности передаточного отношения МФП и, следовательно, о практически линейной связи величин и в выражении (1.39).

Коэффициент полезного действия МФП по величине превышает аналогичные для других типов механических передач. При оценке КПД ту фрикционной передачи в общем случае учитываются потери на геометрическое скольжение NeC} упругое скольжение Nyc, трение в подшипниках NniU} сопротивление катков NKm:

n = Nj(Nm+N^ , (i-43)

где Nnojl - полезная мощность; Nnom- потери мощности, Nnom-NjC+Nyc+NnUi +NKm. Так как у МФП с металлическими колесами упругое скольжение практически отсутствует, а геометрическое скольжение не допускается, то Nnom^Nniu+NKm В этом случае для рациональной конструкции, при высокой точности изготовления и тщательной настройке МФП се КПД достигает величины 0,95...0,97, что превосходит КПД лучших шариковых винтовых передач (ШВП) (не более 0,8...0,9) [14].

1.3.2. Экспериментальное исследование относительного скольжения в МФП модулей типа' 111АРМ

При анализе ФП используется понягие "относительное скольжение”, характеризующее разницу длины пути, проходимого роликом при пёрека-тывании по плоскости за один оборот, и длины его окружности [14]. В приложении к МФП указанное понятие в известной литературе практически не рассматривалось, что потребовало проведения соответствующих исслецований.

Качение роликов передач, применяемых в модулях типа ТПАРМ, характеризуется одинаковыми упругими константами материалов роликов и штока, и при условии принятия эллиптического закона распределения давлений и постоянства коэффициента трения, можно допустить наличие в зоне контакта трех участков; двух участков скольжения по краям, и расположенного между ними участка сцепления. При реальном значении ктр (п. 1.3.1) и реальных соотношениях геометрических параметров роликов передний участок скольжения исчезает, и зона контакта делится на участок скольжения и участок сцепления, начинающийся у входа в контакт. В частном случае, когда в контакте реализуется максимальная касательная сила, вся зона контакта охвачена скольжением.

При взаимодействии стальных цилиндрических роликов их деформации малы, следовательно, ширина полоски контакта весьма мала по

сравнению с радиусами, материалы тел претерпевают плоскую дсформа- I цию и подчиняются закону Гука. Приведенные в работе [14] экспериментальные и теоретические тяговые характеристики фрикционных пар сталь-сталь (ШХ15) с /?/ = R2 25 мм, HRC 60...62 подтверждают наличие зависимости £с от передаваемого момента (при постоянной силе прижатия), обнаруживая одновременно определенные расхождения экспериментальных и теоретических значений. В работе делается попытка объяснить эти расхождения повышенной тангенциальной податливостью микро неровностей рабочих поверхностей роликов. Кроме того, сказываются погрешности измерения скоростей роликов ввиду малости £. при стальных роликах и возможный перекос их осей.

При использовании ФП в замкнутом приводе подачи модуля типа ТПАРМ величина на первый взгляд, существенного значения не имеет, однако в динамическом режиме, при разгоне, торможения, реверсе, при работе привода со стружкодроблением - она в значительной степени влияет на динамические свойства привода подачи Реально это приводит к отказам, т.е. аварийным остановкам модуля из-за срабатывания блокировки "несовпадение координат", искажению формы при обработке сложных поверхностей, отсутствию стружкодробления и т.п. Очевидно, что величина является важной характ еристикой МФП, позволяющей объективно оценить ее потребительские свойства с учетом различных факторов, которые трудно определить в явном виде (например, перекос осей).

Сложности в измерении скоростей роликов из-за высоких требований к точности измерений (ввиду малых значений дали основание разработать оригинальную методику оценки величины скольжения МФП модуля типа ГПАРМ учитывающую ее особенности [14] Наличие сравнительно короткого поступательно движущегося конечного звена (штока") не позволяет проводить измерения при его перемещении в одну сторону с достаточной точностью ввиду малых значений В то же время реверсивная работа привода с односторонней нагрузкой соответствует реальным условиям эксплуатации и позволяет, ввиду значительной абсолютной величины скольжения при достаточно большом числе двойных ходов, измерить ее с достаточной точностью.

Из схемы испытательного стенда (рис. 1.8) видно, что при наличии односторонней нагрузки на шток в виде груза, подвешенного через блок, скорость штока будет отличаться от расчетной или от скорости холостого хода: при опускании груза она будет больше, а при подъеме - меньше на * величину, определяемую скольжением. Суммарный угол поворота входного ролика будет в первом случае меньше, а во втором - больше, чем в случае холостого хода, т.е. когда скольжение можно принять равным нулю.

Обеспечив /достаточно точную фиксацию штока в момент измерения, относительное скольжение можно определить но формуле

9'е "~(ССхх“^н)^^хх •>

(144)

где а**, а» - суммарный угол поворота входного ролика без нагрузки и с нагрузкой, соответственно После выполнения МФП определенного числа двойных ходов, шток вручную подводился к индикатору и фиксировалось его положение.

Рис 1 8 Схема стенда для исследования скольжения в МФП:

1 -фрикционная передача, 2-нагрузка, 3-блок, 4-индикатор часового типа; S2 - конечные выключатели; 5-указатель угла поворота со шкалой: 6-стойка

Для определения величины абсолютного скольжения удобно использовать величину " оСхх - ath подсчитанную за определенное число двойных ходов, которая измеряется с помощью указателя; закрепленного на валу входного ролика, и шкалы на корпусе МФП. Она равна разности

между положением указателя в начале эксперимента и после выполнения определенного числа двойных ходов.

Угол ахх определялся путем подсчета числа оборотов входного ролика на очень медленной (ползучей) скорости перемещения штока и при отсутствии нагрузки по формуле

^2(У,+^ЛД360°?

(1.45)

где - число оборотов, необходимое для перемещения штока от индикатора до конечного выключателя 5\; А/? - число оборотов, необходимое для перемещения штока от до S2; kgx - число двойных ходов.

Относительное скольжение определялось по формуле

(1.46)

Каждое измерение повторялось не менее трех раз; определялось среднее арифметическое результатов измерений, которое затем подставлялось в формулу (1.46) для определения

Для измерения предельных усилий, развиваемых на штоке, использовалось упомянутое выше ДУ, которое ’’зажималось” между штоком и стойкой 6 (рис. 1.18 а) в одном случае, между штоком и корпусом МФП -в другом. В экспериментах ФП регулировалась на три предельных усилия: 250 Н, 450Н, 800 Н

Рабочие возвратно-поступательные движения штока обеспечивались электродвигателем постоянного тока, питаемым от стабилизируемого регулируемого источника постоянного тока Б5-7. Реверс осуществлялся путем изменения полярности подаваемого на двигатель напряжения посредством конечных выключателей S], S2 (рис. 1.8) и промежуточного реле, контакты которого коммутировали цепь питания электродвигателя. Цепь управления питается от отдельного источника 6/-27В. В процессе эксперимента контролировались ток и напряжение в цепи питания элекгродвигателя.

Для первой серии экспериментальных исследований МФП был взят трехступенчатый фрикционный редуктор модуля ТПАРМ-100, обеспечивающий перемещение штока 0,6мм на один оборот входного вала (* -И/100), настроенный по заводской методике, в рабочем состоянии, поверхности роликов не смазаны (условно сухие). Последняя фрикционная пара ролик-шток обеспечивала усилие (буксовала) при 450 Н.

Вращая входной вал вручную, подсчитывали угол от исходной точки до точек реверса. После подстановки получили следующее значение угла поворота входного вала за десять двойных ходов по формуле (1.45) .*

ах^~ 2 (20 + 10.8) 360° - 72000°. (1.47)

После завершения измерений относительного скольжения условно сухого редуктора, через верхнее окно в корпус редактора заливалось масло, стекавшее в подставленную под пего емкость. Полив маслом периодически повторялся в процессе измерений. На рис. 1.9 изображены зависимости от-носительного скольжения от нагрузки на штоке для различных сред и регулировок МФП Для уточнения характера влияния динамических процес-

сов при реверсе на величину относительного скольжения были проведены измерения для других значений количества и длины двойных ходов (рис. 1.10).

Рис. 1.9. Зависимость относительного скольжения в МФП ТПАРМ-100

от нагрузки на штоке при постоянном угле поворота входного вала:

1 - ФП условно сухая ( FUimmax = 450 Н); 2 - ФП в масляной среде ( FUitnmGX = 450 Н); 3 - ФП в масляной среде ( Fuimmax - 800 Н). 4 - ФП в масляной среде ( Fuimtnax =

•= 250 Н)

Нагрузка на штоке, Н

Рис 1.10. Зависимость относительного скольжения в МФП ГПАРМ-100, находящейся в масляной среде, от нагрузки при постоянном предельном усилии на штоке Fииптах '*450. Н 1,2 - число двойных ходов штока 5 и 10, соответственно; 3.4 - число двойных ходов штока 3 и 5, соответственно, но длина ходов увеличена по сравнению с первоначальной (примерно в 2 раза)

Результаты измерений показали, во-первых, что величина £с примерно в 2 раза превышает данные, полученные для одноступенчатой передачи. Указанное объясняется наличием в МФП нескольких фрикционных пар. Во-вторых, масляная среда практически не сказывается па величине что может быть объяснено исходной загрязненностью условно сухой МФП, что справедливо для условий эксплуатации ТМ. Характер изменения относительного скольжения связан только с изменением регулировки МФП на различные предельные усилия на штоке (250Н, 450Н, 800Н).

МасляииЛ среда, как показали исследования, значительно снижает износ поверхностей фрикционных пар и способствует эффективному удалению продуктов износа с поверхностей роликов и штока, что, естественно, значительно повышает ее долговечность. Исследование МФП модуля ТПАРМ-80 также показали, что изменение состояния поверхностей фрикционных пар МФП незначительно влияет на величину £с.

Анализ результатов исследований показал следующее:

- величина относительного скольжения «^.наряду с предельным усилием на штоке, является важным и информативным показателем технического состояния МФП;

- МФП модулей ТПАРМ-100 и ТПАРМ-SO имеют сопоставимые величины относительного скольжения (£ не более 0,005).,причем при работе в масляной среде значения несколько меньше (до 25 %), чем при работе без смазки.

1.4. Точностные характеристики привода подачи с МФП прецизионного токарного модуля

1.4.1. Анализ динамических характеристик приводов подачи

Параметры точности обработки деталей в значительной степени определяются динамическими характеристиками приводов, в частности, амплитудно-частотными, переходными, виброакусгическими и стабильностью скорости перемещения рабочих органов по направляющим Весьма существенна роль указанных характеристик для реализации стру>ккоцроб-ления, поскольку на ТМ ТПАРМ-100, в отличие от известных методов, применяется кинематическое струкжко дробление, при котором скорость продольного перемещения модулируется по определенному закону |14]. ( Анализ научно-технической информации и опыт собственных исследований [30,55] позволили сформулировать методологию анализа динамических характеристик приводов подачи, базирующуюся на системном подходе, с учетом их существенного вклада в точное тыс характеристики ириво-

дон, и, соответственно, взаимосвязь с точностью обработки на прецизионных МРС:

1. Определение методов и средств исследования динамических характеристик приводов в частотной и временной областях.

2. Построение динамической модели привода и ее теоретические ис

следования на основе методов теории автоматического управления, теории случайных функций, теории колебаний и т.п.

3. Проведение экспериментальных исследований амплитудно-частотных, переходных, виброакустических и других характеристик приво

дов.

4. Определение направлений улучшения динамических характеристик приводов подачи (совершенствование конструкции, оптимизация режима эксплуатации, повышение качества управления и т.п,) с целью обеспечения заданных выходных параметров деталей при прецизионном

точении.

Методы исследования динамических характеристик приводов подачи базируются на задании их во временной и частотной областях.

В первом случае задаются параметры, характеризующие качество переходного процесса при отработке скачка управляющего или возмущающего воздействия. При этом нормируются время переходного процесса и перерегулирование. Иногда необходим монотонный переходной процесс, например, в случае одностороннего выбора зазора кинематической цепи при точном позиционировании, когда перерегулирование недопустимо Равномерность перемещения рабочих органов, оказывающая влияние на микрогеометрию поверхности, особенно важна при прецизионной обработке.

Во втором случае при использовании частотных областей для анализа динамических свойств используют АЧХ по управляющему воздействию в диапазоне существенных частот. При этом нормируется полоса пропускания частот элскгропривода (обычно 20...40 Гц) В ряде случаев выполняют оценку собственных частот приводов подачи и измерение их В А характеристик для того, чтобы выявить доминирующие частоты, снизить йх влияние, а также осуществить сравнительный анализ приводов и диагностирование технического состояния.

Теоретические методы исследования динамических характеристик приводов подачи МРС базируются на основных положениях теории автоматического управления с широким внедрением числовых методов, использующих ЭВМ Ра .раиоганы методы анализа и синтеза сложных электромеханических сис гем приводов, которые учитывают специфические особенности электрической и механической частей, их взаимную связь и влияние.

Задачу анализа динамических свойств привода можно считать решенной, если получена его передаточная функция или частотная харакге-рисгика по управляющему воздействию. Математическое описание электрической части приводов достаточно разработано и представлено в соответствующей литературе [55]. Более сложным является построение математической модели механической части привода. Для анализа используют эквивалентную механическую многомассовую систему с сосредоточенными массами и соединяющими их упругими элементами, обладающими жесткостью, но лишенными массы. При составлении такой схемы важно учитывать трение в направляющих, механических передачах и упругих элементах, поскольку для каждого конкретного привода эти характеристики описываются различными зависимостями

Моделирование динамических процессов в приводе подачи с МФП осуществлялось по схеме, представленной на рис.1.11. Схема включает в . себя блок управления; электродвигатель постоянного тока (ДПТ), причем используются'малогабаритные двигатели моделей ДП-35, ДП-40 и тп . МФП (рис. 1.6, 1.7), ЛГИ в качестве ДОС. Проведенный в работе [14] анализ динамической модели привода в виде многомассовой системы показам, что ранее разработанная трехмассовая модель может быть заменена на одномассовую

Для обоснования указанного выполнен анализ приведенных к валу двигателя моментов инерции роликов МФП, роторов электродвигателей, применяемых в приводах, и кареток суппорта (массой 400 кг и 200 кг). Из рис.1 12 видно, что наиболее существенным для МФП является приведенный момент инерции поджимаемого ролика О2, который, гем не менее, даже в совокупности с моментом инерции ротора двигателя, значительно меньше момента инерции суппорта. Для сопоставления инерционных сил с силами резания выполнен расчет моментов от приведенных сил инерции на валу двигателя при ускорении каретки 500 мм^с2 и от силы резания 50 Н (табл. 1.4), который показал существенную роль суппорта. Следовательно, из всех элементов привода подачи ’ГМ ТПАРМ-100 наиболее весомый вклад в динамическую нагрузку на двигатель оказывает суппорт, что и дает основание рассматривать модель привода как одномассовую.

На базе основных положений теории автоматического’ управления и ее математического аппарата, по функциональной схеме и с учетом принципов работы привода подачи с обратной связью была синтезирована его динамическая модель с управлением по скорости. Для ее описания составлена система линейных алгебраических уравнений (в области оператора Лапласар)7 устанавливающая характер преобразования сигналов звеньями динамической модели [30].

Рис. 1.11. Функциональная схема привода подачи

Рис. 1.12. Приведенные моменты инерции двигателей ДП-35(1) ДП-40(2), ДП-50(3), роликов МФП 01(4),02(5),0з(6),0о(9), кареток суппорта массой 400 кг(7) и 200 кг(8).

Таблица 1.4

Моменты от приведенных сил инерции при ускорении суппорта 500 мм/с2 и от силы резания 50 Н

Элементы привода Величина момента, Н<м-10 '2

1. Ролик О1 0,068

2. Ролик 02 1,204

3. Ролик ОЗ *• 0,116

4. Двигатель ДП-40 1,212

5. Суппорт (400 кг) 9,572

6. Сила резания (50 Н); 2.392

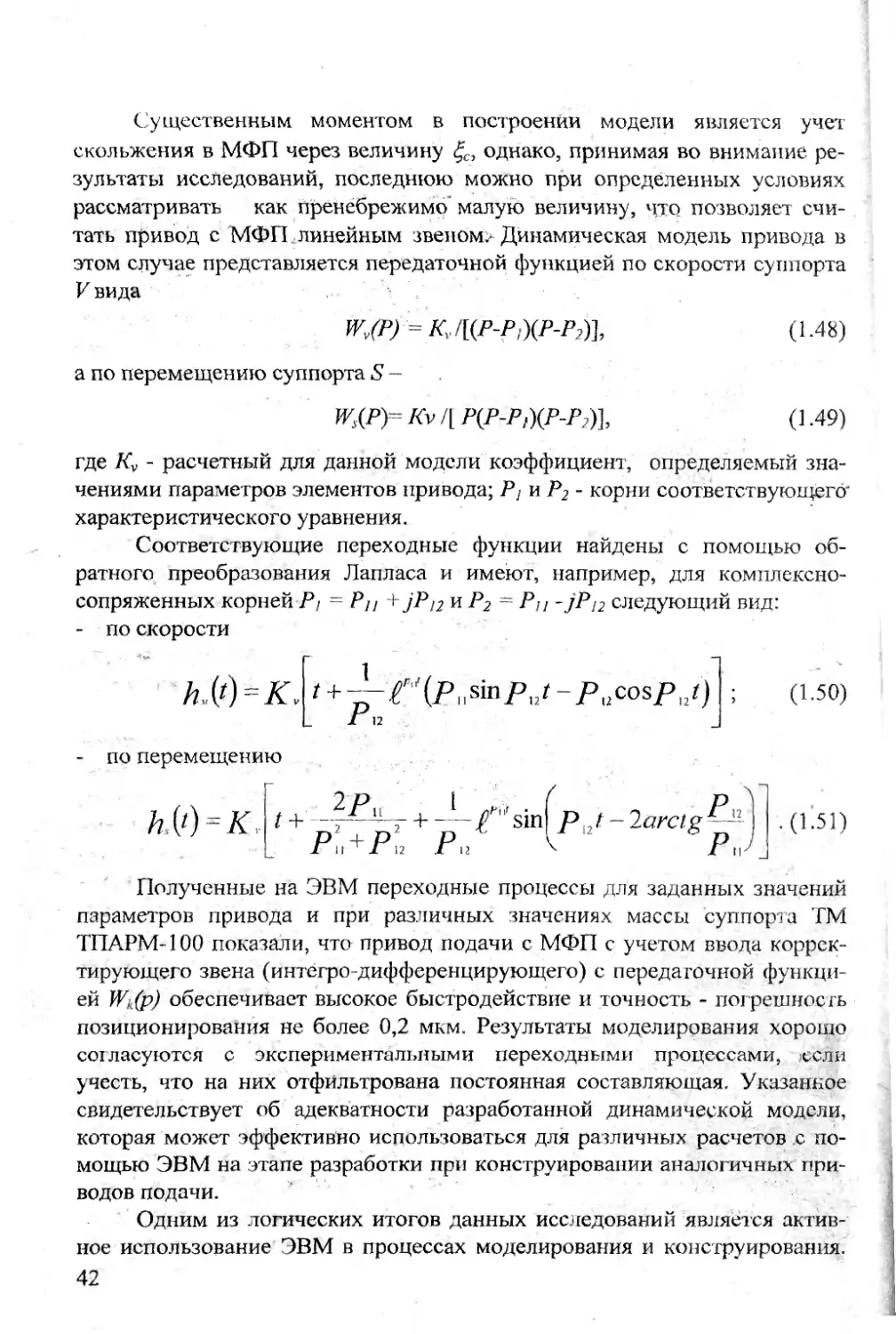

Существенным моментом в построении модели является учет скольжения в МФП через величину %С) однако, принимая во внимание результаты исследований, последнюю можно при определенных условиях рассматривать как пренебрежимо’ малую величину, что позволяет считать привод с МФП.линейным звеном? Динамическая модель привода в этом случае представляется передаточной функцией по скорости суппорта V вида -

WV(P) = К^Р-Р^Р-Рз)],

(1.48)

а по перемещению суппорта S -

Ws(P)^Kvi[P(P^f)(P-P2)]9

(1.49)

где Kv - расчетный для данной модели коэффициент, определяемый значениями параметров элементов привода; Р} к Р2- корни соответствующего характеристического уравнения.

Соответствующие переходные функции найдены с помощью обратного преобразования Лапласа и имеют, например, для комплексносопряженных корней Pi = Р]} + jPi2 = Рп - jP}2 следующий вид:

- по скорости

Ш=К, t +

rXP^p^-p^cospj)

(1.50)

по перемещению

= t+ -

/''sin р 2t ~2arctg~— .(1.51) V D

Полученные на ЭВМ переходные процессы для заданных значений параметров привода и при различных значениях массы суппорта ТМ ТПАРМ-100 показали, что привод подачи с МФП с учетом ввода корректирующего звена (интсгро-диффсренцирующего) с переда гочной функцией W^p) обеспечивает высокое быстродействие и точность - погрешность позиционирования не более 0,2 мкм. Результаты моделирования хорошо сшласуются с экспериментальными переходными процессами, если учесть, что на них отфильтрована постоянная составляющая. Указанное свидетельствует об адекватности разработанной динамической модели, которая может эффективно использоваться для различных расчетов с помощью ЭВМ на этапе разработки при конструировании аналогичных приводов подачи.

Одним из логических итогов данных исследований является активное использование ЭВМ в процессах моделирования и конструирования. 42

Теоретические и экспериментальные исследования МФП и привода в целом показали, что достаточно сложный характер силовых взаимосвязей и контактных взаимодействий в передаче, а также необходимость учета динамических свойств привода и конструктивных ограничений обуславливают резкое увеличение объема, сложности и времени расчетов. Это делает целесообразным применение ЭВМ для повышения качества и производительности проектирования. Разработанная методика автоматизированного расчета МФП, учитывающая результаты проведенных исследований, обеспечивает оперативное определение силовых соотношений и конструктивных параметров передачи с учетом требуемой дол! овечности при заданных статических и динамических характеристиках привода подачи.

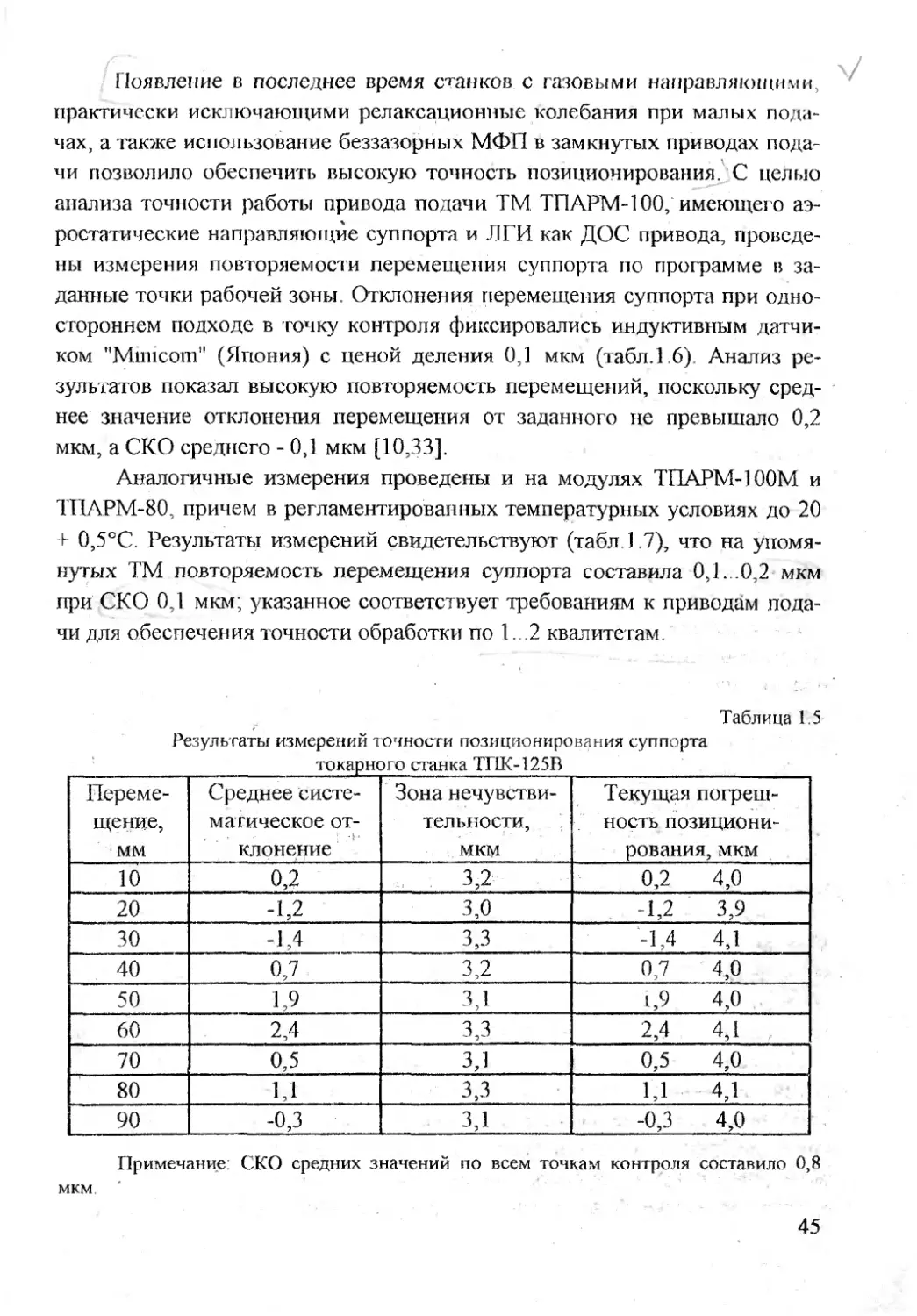

I 4 2. Сопоставительный анализ точности позиционирования рабочих органов прецизионных токарных станков

Точность формообразования при прецизионной металлообработке в значительной степени определяется статическими и динамическими характеристиками приводов подач, в частности, точностью позиционирования рабочего органа. Погрешность позиционирования может быть минимизирована за счет уменьшения и стабилизации сил трения в направляющих, малых зазоров в кинематической цепи привода, малой дискретности системы ЧПУ и ДОС, а также за счет ряда других факторов.

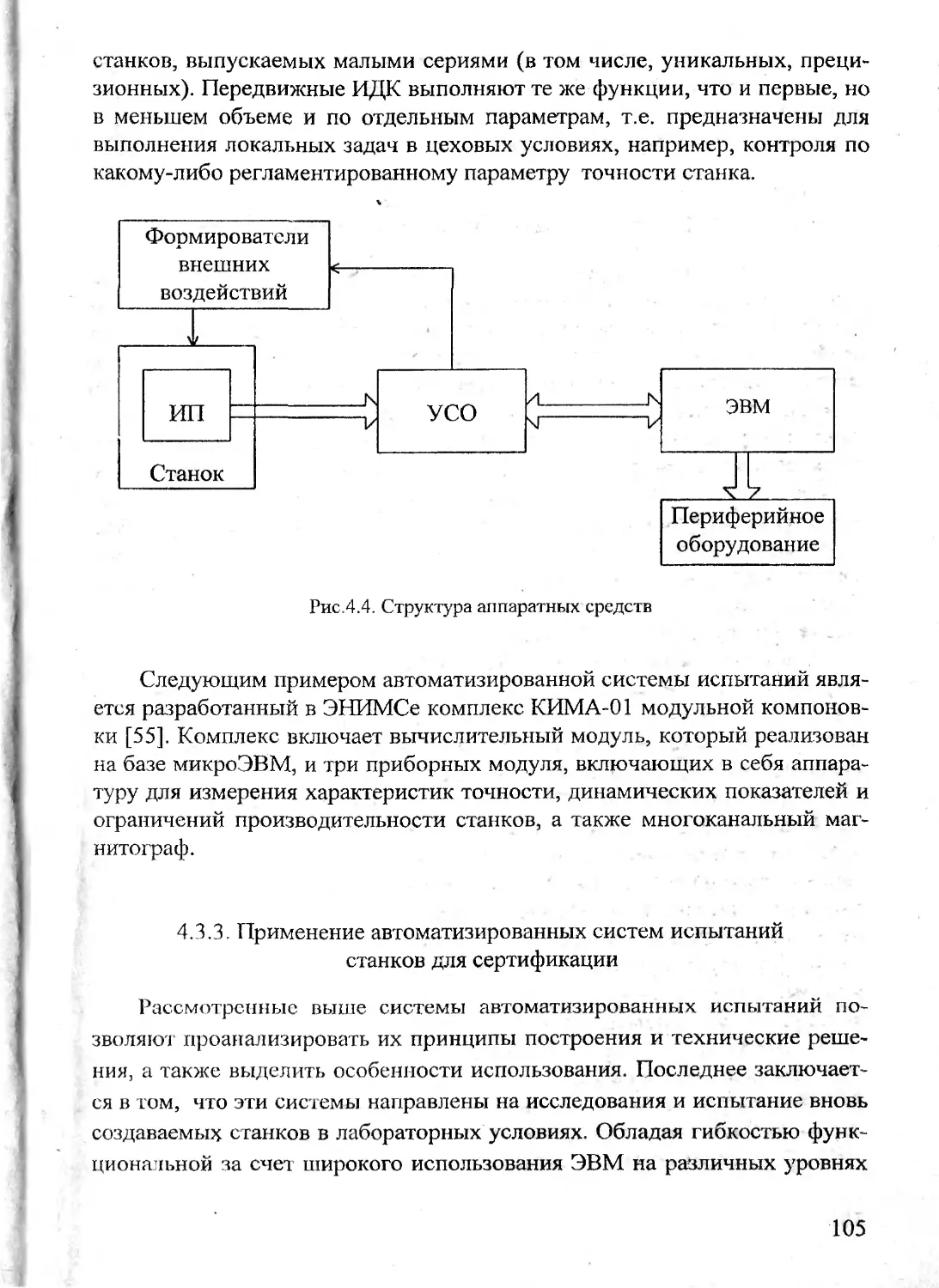

Существующие приводы подач не могут обеспечить высоких точностных параметров в силу присущих им особенностей и недостатков Привод подачи с ДПТ и направляющими скольжения или качения включает, как правило, зубчатые передачи и винтовую пару, которые имеют погрешности передаточного отношения. Кроме того, при скоростях ниже критических наблюдаются релаксационные колебания, при возникновении которых максимальная скорость скачка может во много раз превышать среднюю скорость перемещения Общая закономерность сводится к тому., что величина динамической ошибки при позиционировании суппорта образно пропорциональна жесткости привода и прямо пропорциональна разности сил трения покоя и движения. Очевидно, что указанные величины имеют в каждом случае вполне определенную величину и исключить их влияние невозможно. Экспериментальные данные показывают, что при скоростях, близких к критическим, погрешность позиционирования из-за несоответст- \ вия сил грения покоя и движения составляет несколько микрометров