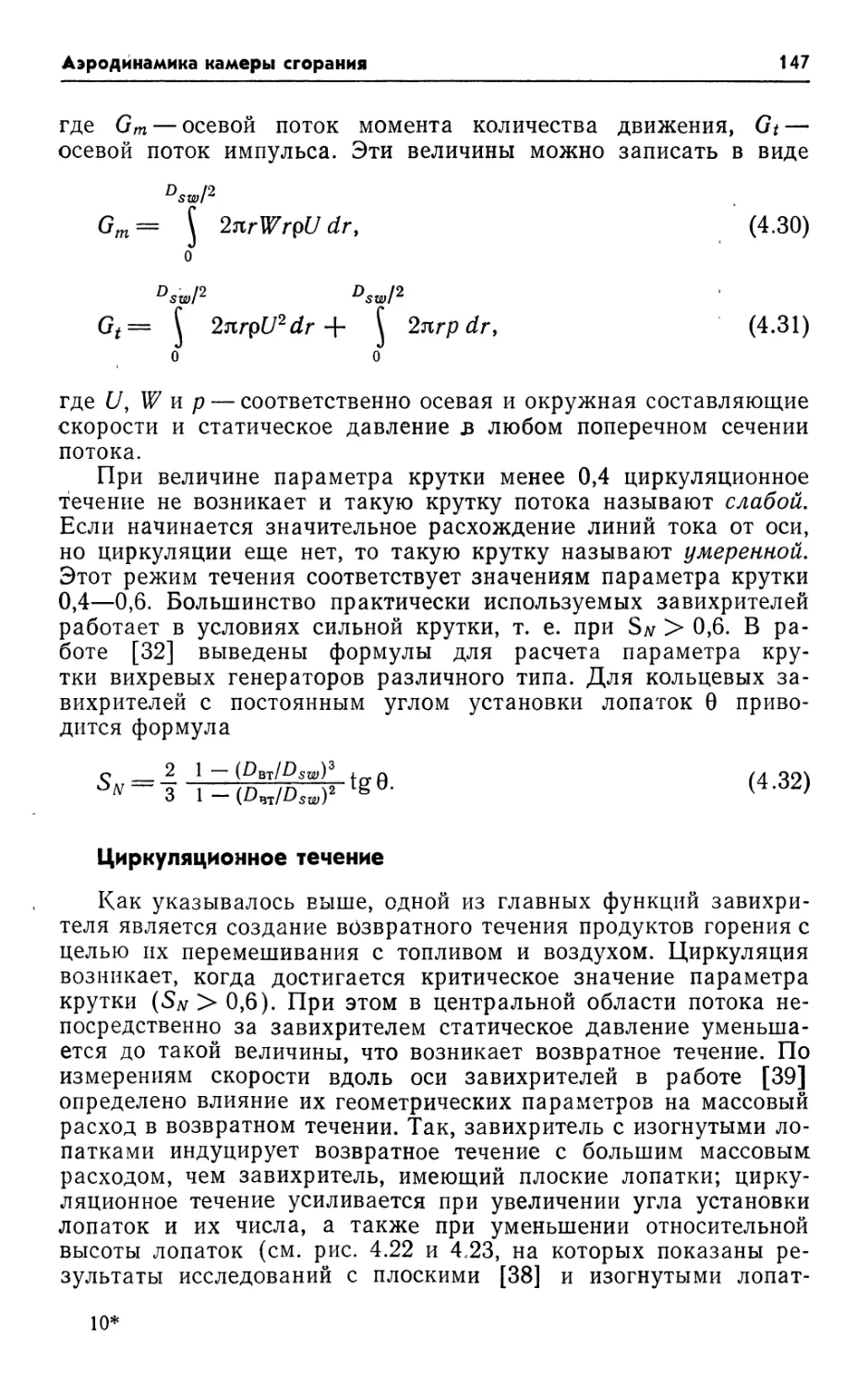

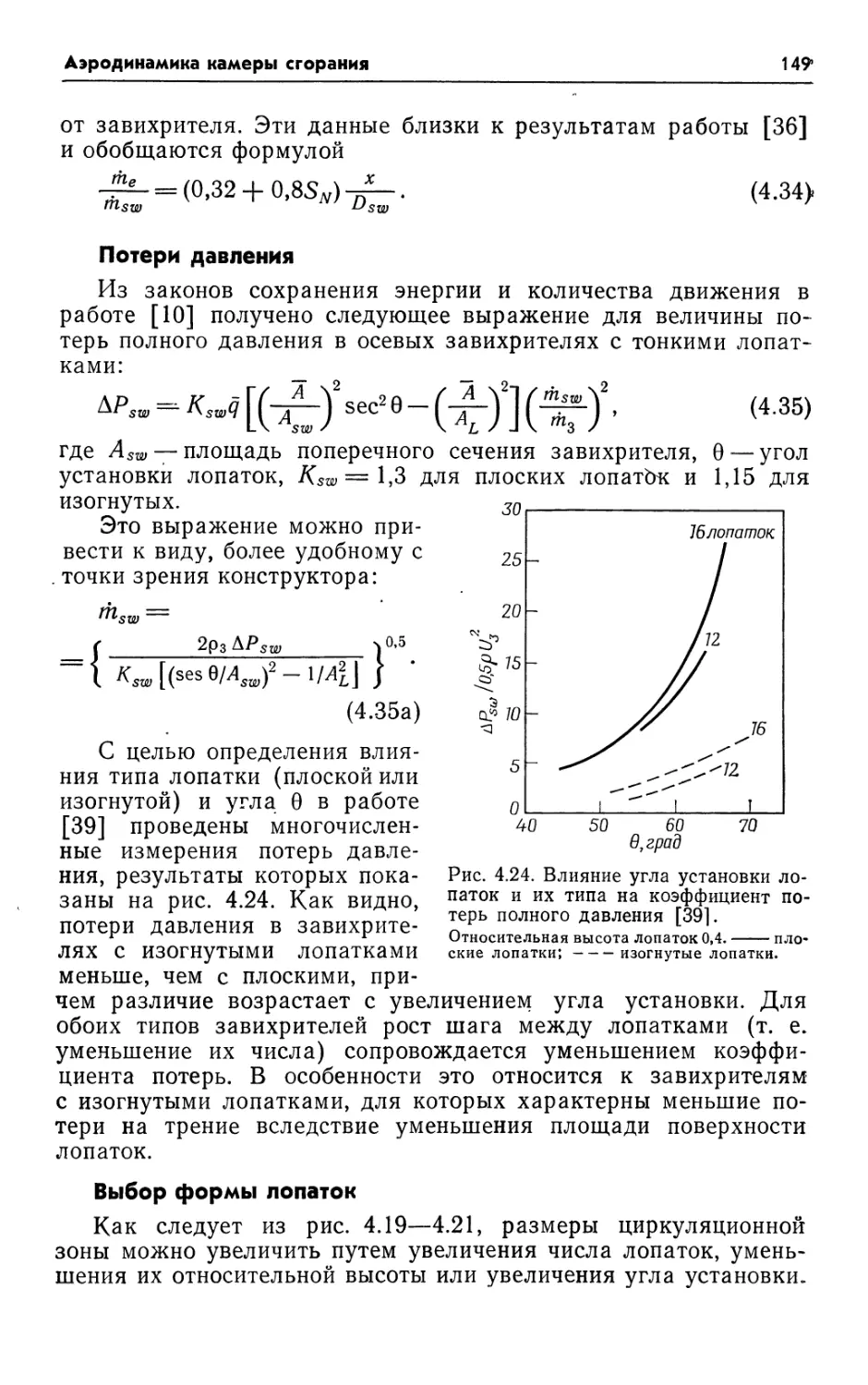

Text

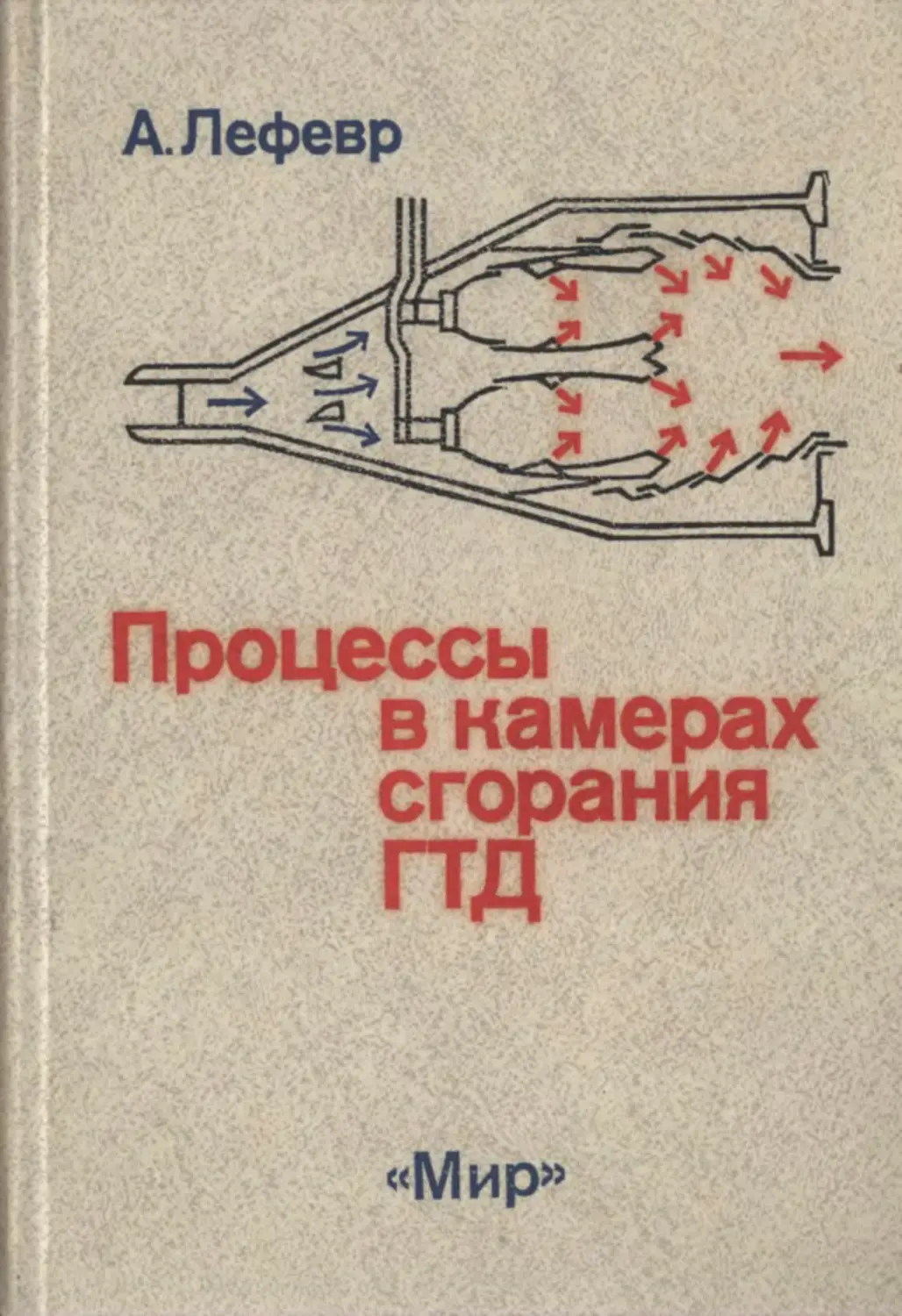

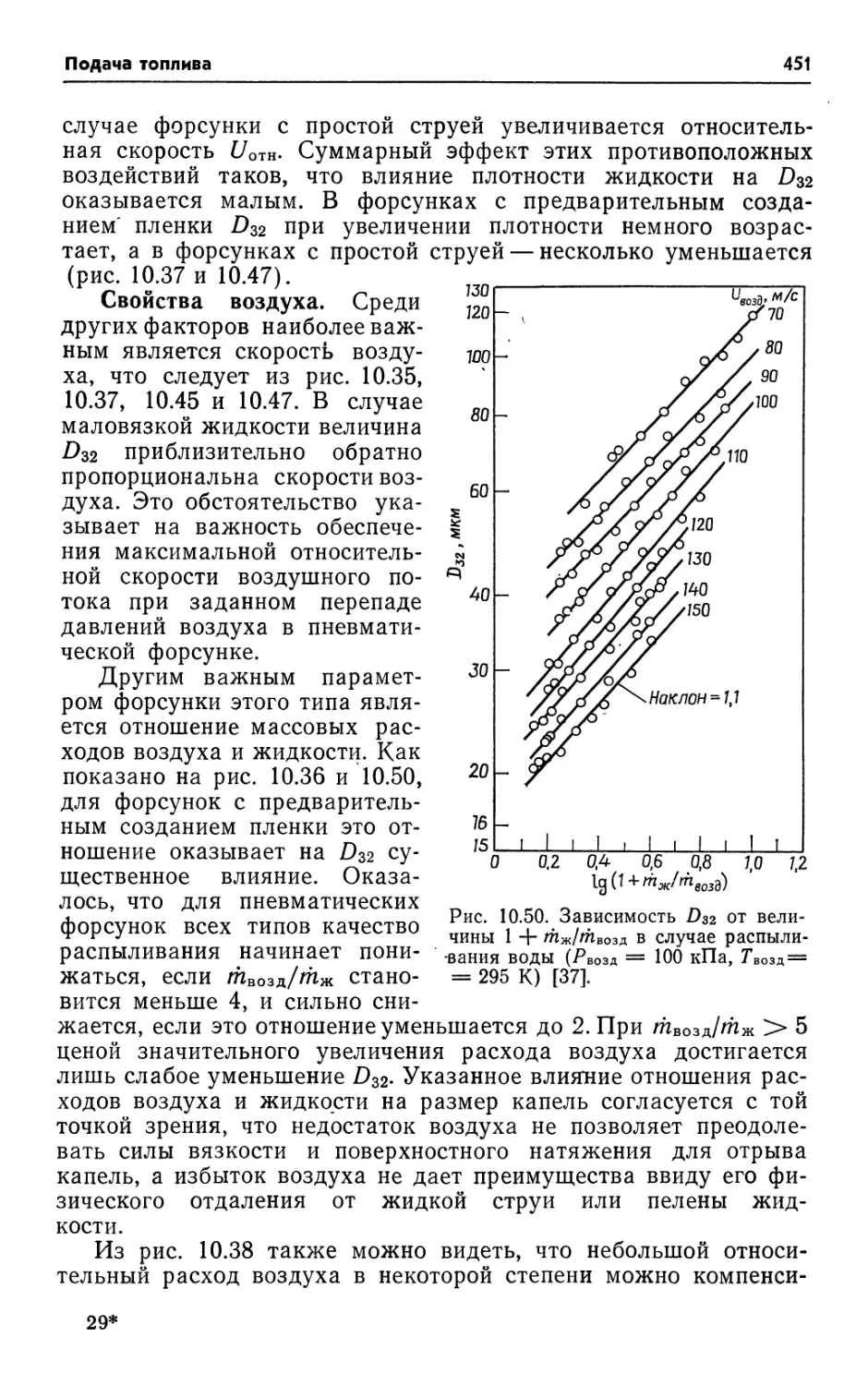

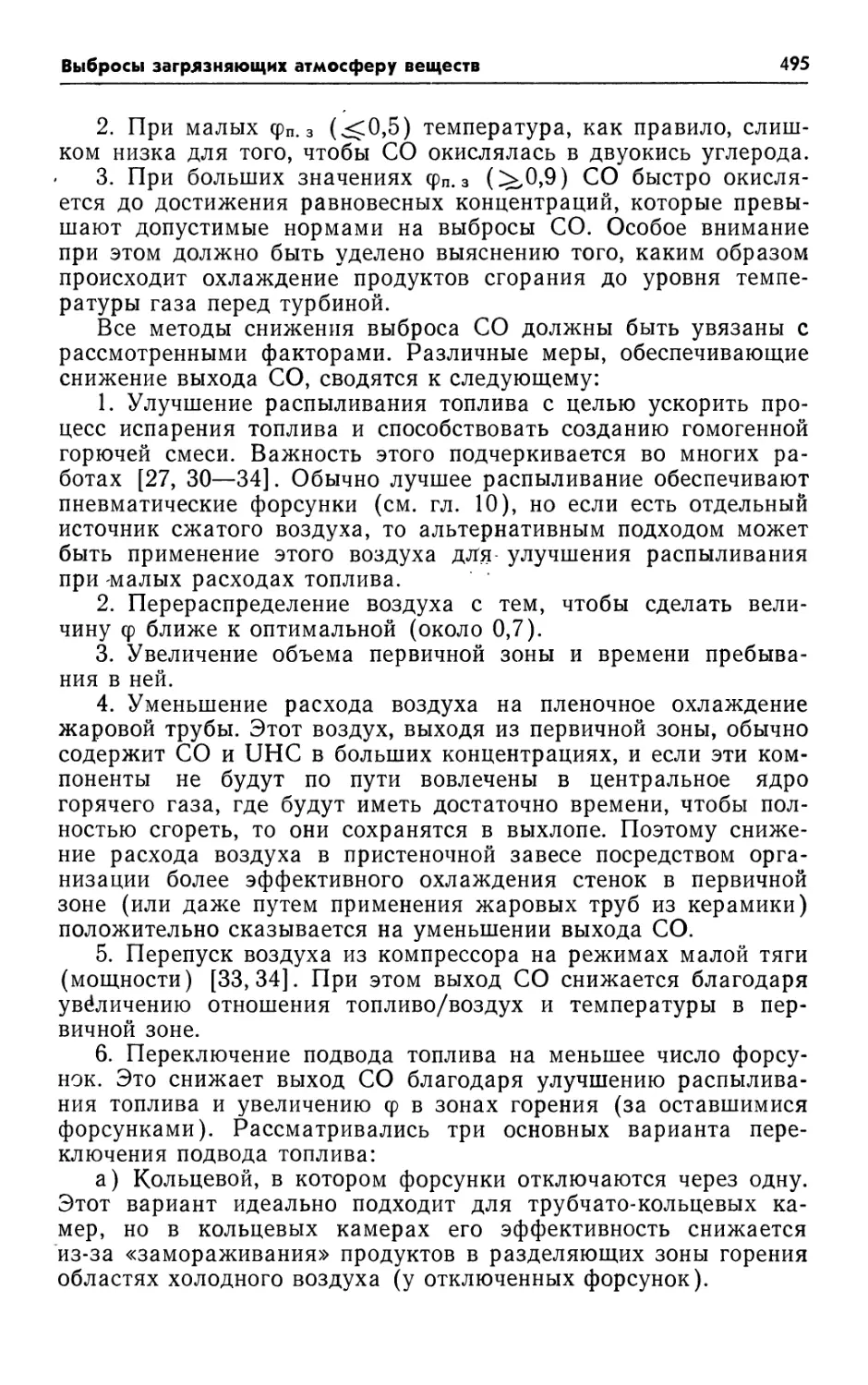

Процессы в камерах

сгорания

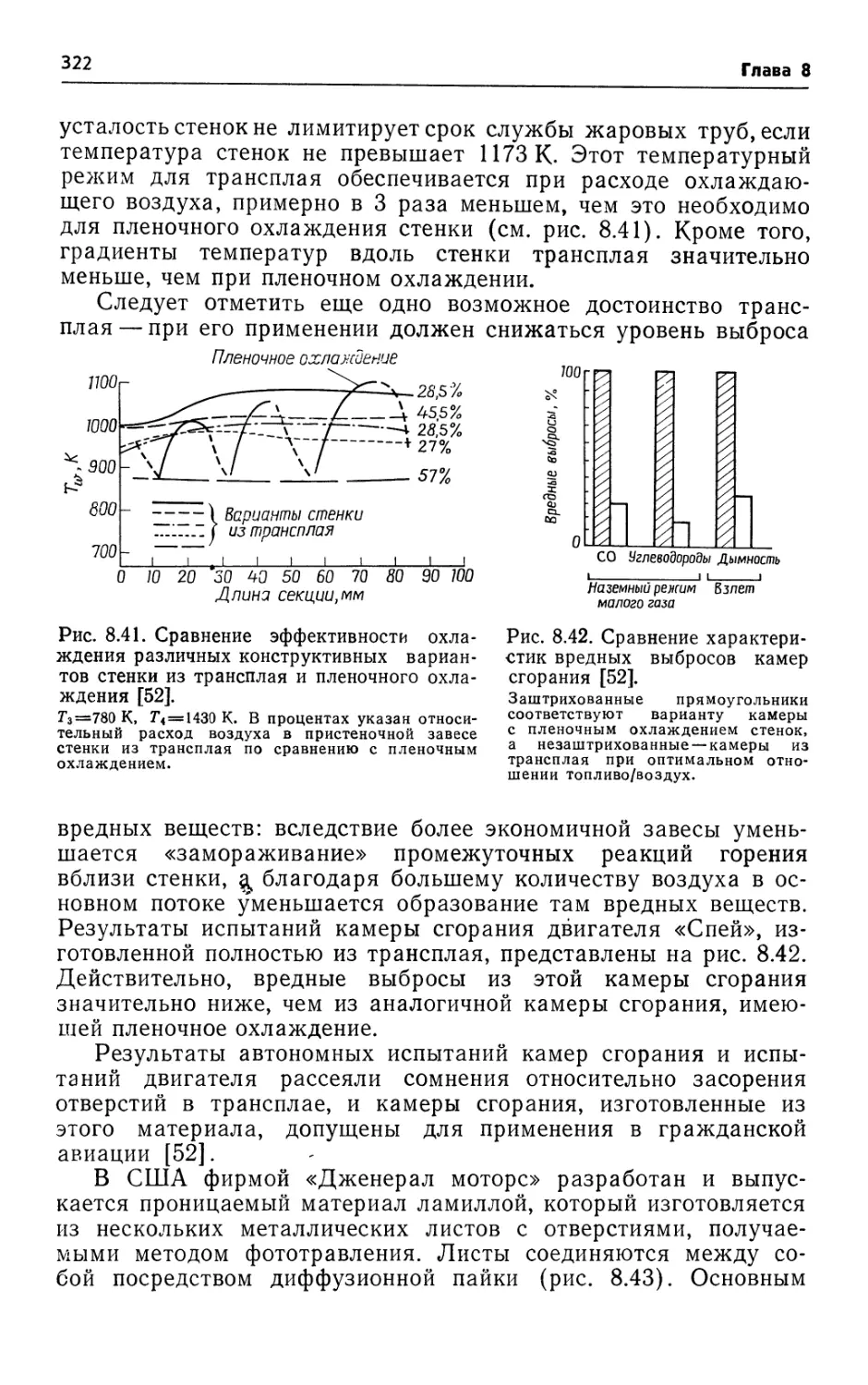

гтд

GAS

TURBINE

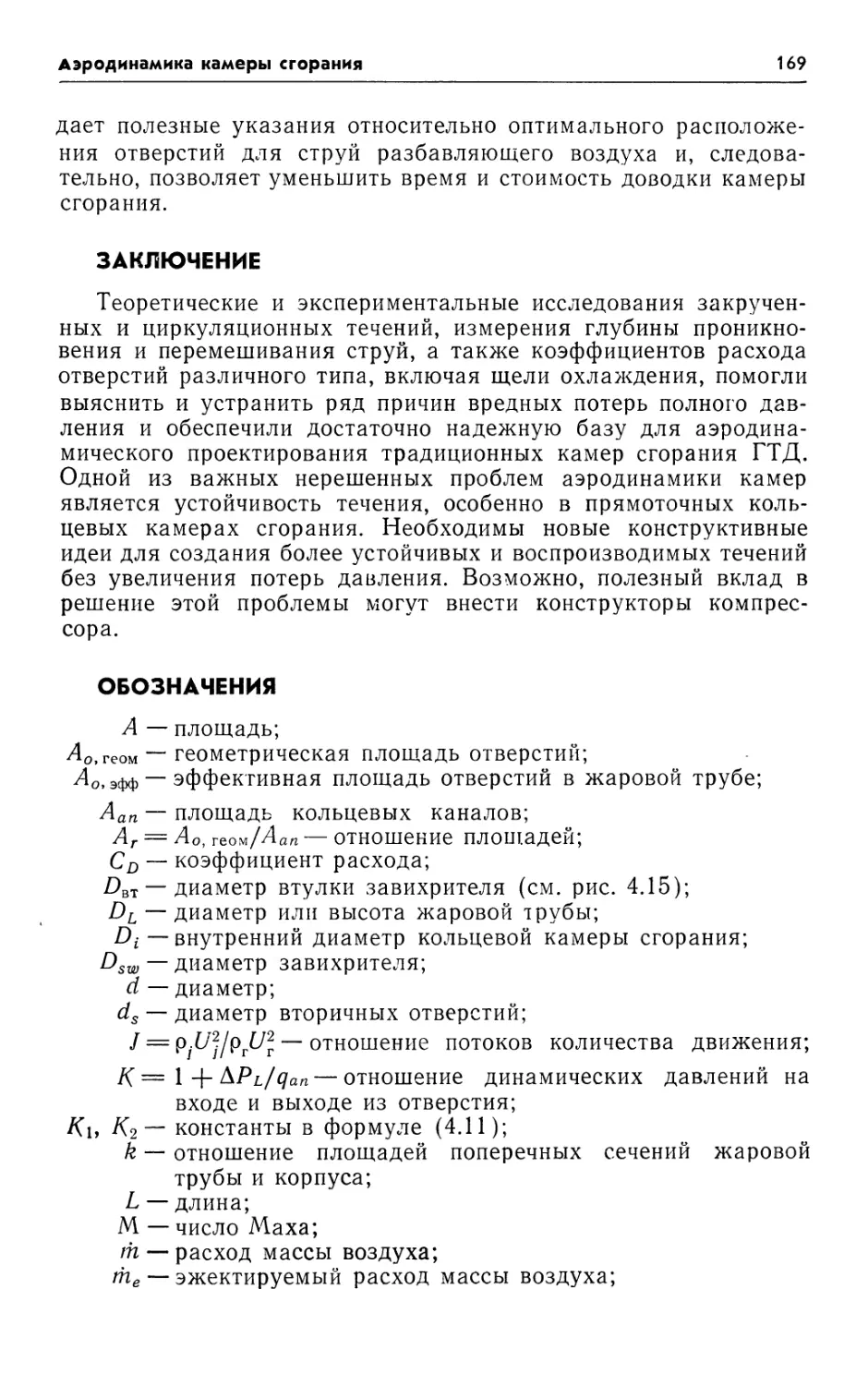

COMBUSTION

Arthur H. Lefebvre

Thermal Sciences and Propulsion Center

School of Mechanical Engineering

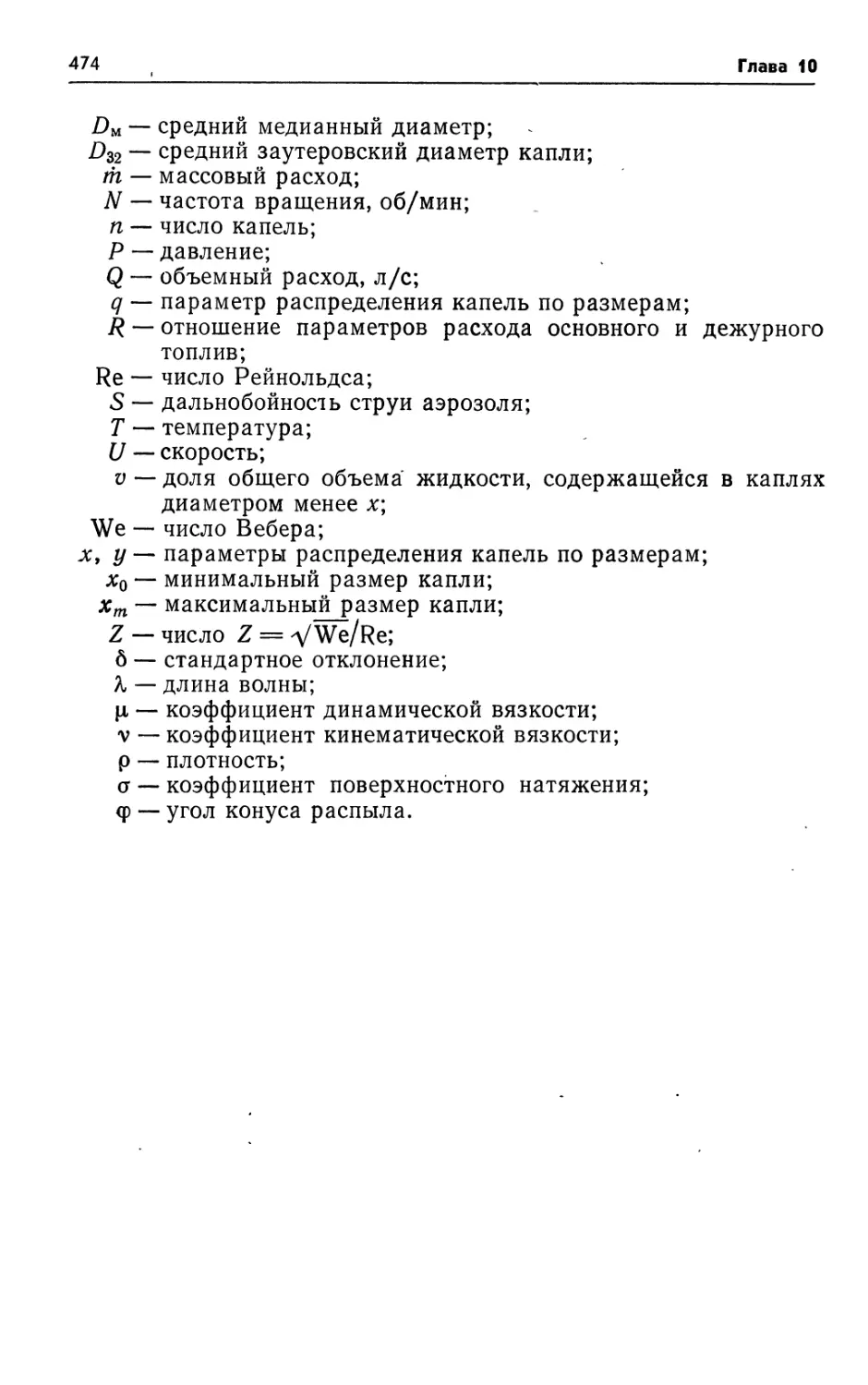

Purdue University

West Lafayette, Indiana

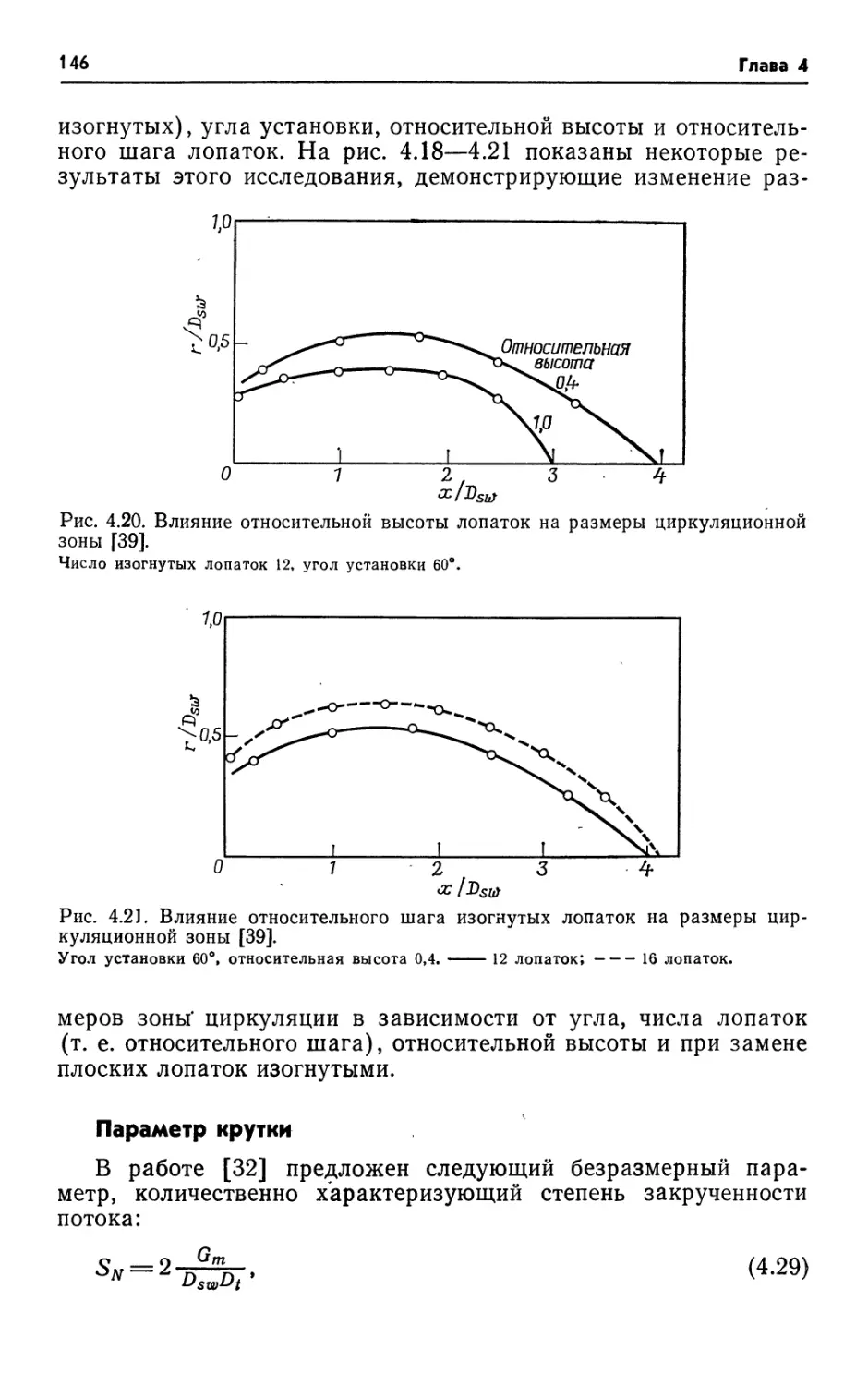

Hemisphere Publishing Corporation

Washington New York London

McGRAW-HILL BOOK COMPANY New York St. Louis San Francisco

Auckland Bogota Hamburg Johannesburg London Madrid Mexico

Montreal New Delhi Panama Paris Sao Paulo Singapore Sydney Tokyo

Toronto

А.Лефевр

Процессы

в камерах

сгорания

ГТД

Перевод с английского

канд.техн. наук

С. О. АПЕЛЬБАУМА,

А. А. ГОРБАТКО,

A. Д. РЕКИНА,

B. И. ЯГОДКИНА

под редакцией

д-ра техн. наук, проф.

В. Е. ДОРОШЕНКО

МОСКВА

«МИР»

1986

ББК 39.55

Л 53

УДК 621.452.3

Лефевр А.

Л53 Процессы в камерах сгорания ГТД: Пер. с англ. —

М.: Мир, 1986. —566 с, ил.

В книге известного английского специалиста по авиационным газотурбинным

двигателям (ГТД) рассмотрены физические и химические процессы,

сопровождающие горение в ГТД, принципы организации горения при ламинарном и

турбулентном режимах, приведены данные по кинетике химических реакций, по определению

условий воспламенения и стабилизации пламени. Анализируются свойства жидких

и газообразных топлив и экологические проблемы при их сжигании.

Для широкого круга специалистов по авиации, двигателестроению, горению,

а также студентов и аспирантов соответствующих специальностей.

Редакция литературы по новой технике

by Hemisphere Publishing Corporation

перевод на русский язык, «Мир», 1986

Предисловие редактора перевода

Горение в камере газотурбинного двигателя (газовой

турбины) обычно происходит в условиях трехмерного

турбулентного двухфазного течения. Сложность и недостаточная

изученность процессов в таких течениях не позволяют рассчитывать

характеристики процесса горения и определять оптимальную

конструкцию камеры сгорания на стадии ее проектирования.

В связи с этим при проектировании и доводке камер, а также

при анализе результатов испытаний приходится пользоваться

эмпирическими данными, полученными в процессе разработки

предыдущих образцов камер сгорания и при

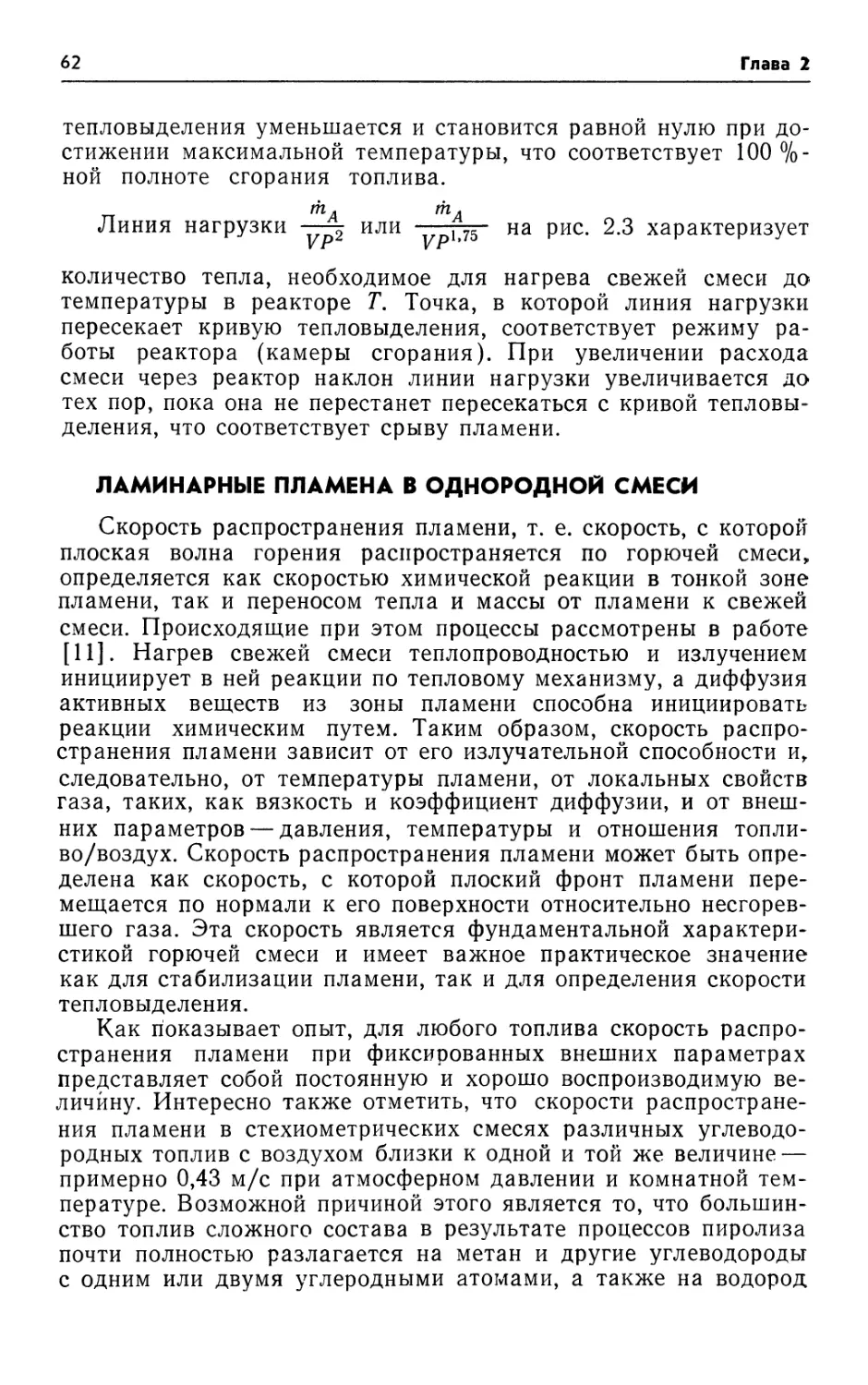

экспериментировании с упрощенными модельными камерами и их узлами.

Однако эти данные содержатся главным образом в

многочисленных периодических изданиях и нередко носят частный

характер. Поэтому предлагаемая читателю книга, в которой, по

нашему мнению, впервые сделана удачная попытка собрать

воедино, обобщить и проанализовать современные представле

ния о рабочем процессе в камере газотурбинного двигателя,

является весьма полезной. Автор в значительной мере достиг

поставленной цели — описать и объяснить основные физические,

химические, газодинамические и тепловые процессы,

протекающие при горении в газотурбинных двигателях, и

продемонстрировать их связь с характеристиками работы и конструкцией

камеры.

Книга отличается инженерной направленностью,

тщательностью подбора материала, хорошим его оформлением,

ясностью и последовательностью изложения. В конце книги для

каждой главы приведены обширные списки литературы по

рассматриваемой теме.

i Вызывает сожаление отсутствие в книге аналогичных

материалов о вибрационном горении, которое часто с большими

трудностями приходится устранять для обеспечения

работоспособности как самой камеры, так и других узлов двигательной

установки. Необходимо также отметить почти полное

отсутствие ссылок на работы советских специалистов, что,

естественно, обедняет научно-технический арсенал автора. Тем не

менее книга представит значительный интерес для инженеров,

конструкторов, научных работников, аспирантов и студентов,

специализирующихся в области авиационных двигателей и

газотурбинных установок.

Предисловие редактора перевода

Перевод гл. 1, 5, 9 выполнен С. О. Апельбаумом, гл. 2, 6, 7,

11—А. А. Горбатко, гл. 3, 4, 10 —В. И. Ягодкиным, гл. 8 —

А. Д. Рекиным. Ниже приведен краткий перечень некоторых

отечественных работ по тематике книги А. Лефевра.

В. Е. Дорошенко

Литература

1. Я. Б. Зельдович, Г. И. Баренблатт, В. Б. Либрович, Г. М. Махвиладзе.

Математическая теория горения и взрыва. — М.: «Наука», 1980.

2. Е. С. Щетинков. Физика горения газов. — М.: «Наука», 1965.

3. Д. А. Франк-Каменецкий. Диффузия и теплопередача в химической

кинетике.— М.: «Наука», 1967.

4. Ю. М. Пчелкин. Камеры сгорания газотурбинных двигателей. — М.:

«Машиностроение», 1984.

5. Г. Ф. Кнорре, К. М. Арефьев А. Г. Блох, Е. А. Нахапетян, И. И. Палеев,

В. Б. Штейнберг. Теория топочных процессов. — М. — Л.: «Энергия», 1966.

6. Ю. Ф. Дитякин, Л. А. Клячко, Б. В. Новиков, В. И. Ягодкин. Распылива-

ние жидкостей. — М.: «Машиностроение», 1977.

7. К. И. Щелкин, Я. К. Трошин. Газодинамика горения. — М.: изд-во АН

СССР, 1963.

8. А. С. Соколик. Самовоспламенение, пламя и детонация в газах. — М.:

изд-во АН СССР, 1960.

9. Б. В. Раушенбах, С. А. Белый, И. В. Беспалов, В. Я. Бородачев, М. С.

Волынский, А. Г. Прудников. Физические основы рабочего процесса в

камерах сгорания воздушно-реактивных двигателей. — М.: «Машиностроение»,

1964.

10. Теория турбулентных струй. Под ред. Г. Н. Абрамовича. — М.: «Наука»,

1984.

И. С. М. Ильяшенко, А. В. Талантов. Теория и расчет прямоточных камер

сгорания. — М.: «Машиностроение», 1964.

12. Г. Н. Абрамович. Прикладная газовая динамика. — М.: Гостехиздат, 1953.

13. А. Н. Михайлов, Г. М. Горбунов, В. В. Борисов, Л. А. Квасников,

Н. И. Марков. Рабочий процесс и расчет камер сгорания газотурбинных

двигателей. — М.: Оборонгиз, 1959.

Предисловие

Газовую турбину можно с полным основанием назвать

двигателем двадцатого века. Потенциальные возможности ее как

практичного источника энергии были оценены еще в начале

1900-х гг., однако бурное развитие газотурбинной техники под

влиянием надвигавшейся войны началось только в 1930-х гг.

Высокий темп развития сохранился и в послевоенные годы,

главным образом из-за огромных преимуществ, которые

ожидались от авиационных газотурбинных двигателей в отношении

дальности и скорости полета, экономии топлива и комфорта

пассажиров. Поэтому газотурбинные двигатели уже в течение

нескольких десятилетий являются основным источником

движущей силы в авиации и находят постепенно все большее

применение в качестве силовых установок на судах, тепловозах,

грузовых автомашинах и автобусах. Вследствие этого производство

газотурбинных двигателей стало одной из ведущих отраслей

промышленности в наиболее развитых индустриальных странах

мира и приобретает все более важное значение во многих

развивающихся странах.

Возникшая в последнее время необходимость оценить

возможность применения топлив, отличающихся по качеству от

нефтяных топлив высокой очистки, а также озабоченность все

возрастающим уровнем загрязнения атмосферы заставили

обратить внимание на недостаточную изученность процессов горения

и отсутствие исчерпывающего для современного уровня знаний

руководства по рабочим процессам в камерах сгорания

газотурбинных двигателей. В какой-то степени необходимость

в этом удовлетворялась отличной книгой The Design and

Development of Gas Turbine Combustors, выпущенной Northern

Research and Engineering Corporation (Уоберн, шт. ]М.ассачусетс).

К сожалению, книга эта доступна лишь весьма

ограниченному числу организаций, по заказу которых эна была

составлена. Следует отметить также, что, как свидетельствует

название книги, основное внимание уделено в ней

опытно-конструкторским работам над камерами сгорания и лишь в малой

степени — вопросам, связанным с протекающими в них

процессами.

Задача предлагаемой книги состоит в разъяснении сущности

основных физических, химических и аэротермодинамических

процессов при горении в газотурбинном двигателе и в показе

Предисловие

их прикладного значения по отношению к характеристикам

и конструкции камер сгорания. Она предназначена прежде

всего аспирантам, специализирующимся в области авиационной

и моторостроительной техники, однако может быть

использована также учеными и инженерами различных организаций,,

занимающихся исследованием, проектированием, доводкой и

эксплуатацией газотурбинных двигателей. Хотя содержание ее

охватывает различные области науки и техники, все они

излагаются и трактуются с чисто инженерной точки зрения.

Надеюсь, что эта книга окажется полезной и как учебное пособие,,

и как руководство при разработке камер сгорания

газотурбинных двигателей и стационарных газовых турбин.

При написании этой книги автором был использован

многолетний опыт преподавания курса горения в газотурбинных

двигателях, в частности материалы интенсивного однонедельного

курса лекций, который читается ежегодно в Кренфилдском

технологическом институте (Великобритания) и в Лафайетском

университете (США). Этот короткий курс лекций был прочитан

автором в ряде университетов и моторостроительных

организаций Бельгии, Бразилии, Египта, Индии, Италии, КНР, Норвегии,

Франции и Швеции. Материалы этих лекций постоянно

обновлялись результатами собственных исследований, а также

данными, полученными благодаря тесным связям с

промышленными предприятиями, в работе которых автор принимал

активное участие в качестве проектанта и консультанта.

Книга не требует привлечения каких-либо дополнительных

пособий; читателю достаточно владеть ц&сьма скромными

знаниями в области физики и химии. Автор надеется, что в ней

содержится вся информация, необходимая для проектирования

и анализа характеристик камер. В соответствии с

существующей тенденцией в книге используется Международная система

единиц (СИ).

В гл. 1 приведены основные требования к характеристикам

камер сгорания и дано описание особенностей их конструкции,,

а также рассмотрены различные типы и конструктивные схемы

камер. В гл. 2 изложены некоторые вопросы теории горения,

в частности понятия о ламинарных и турбулентных пламенах»

суммарной скорости реакций, влиянии состава смеси и

адиабатической температуры пламени.

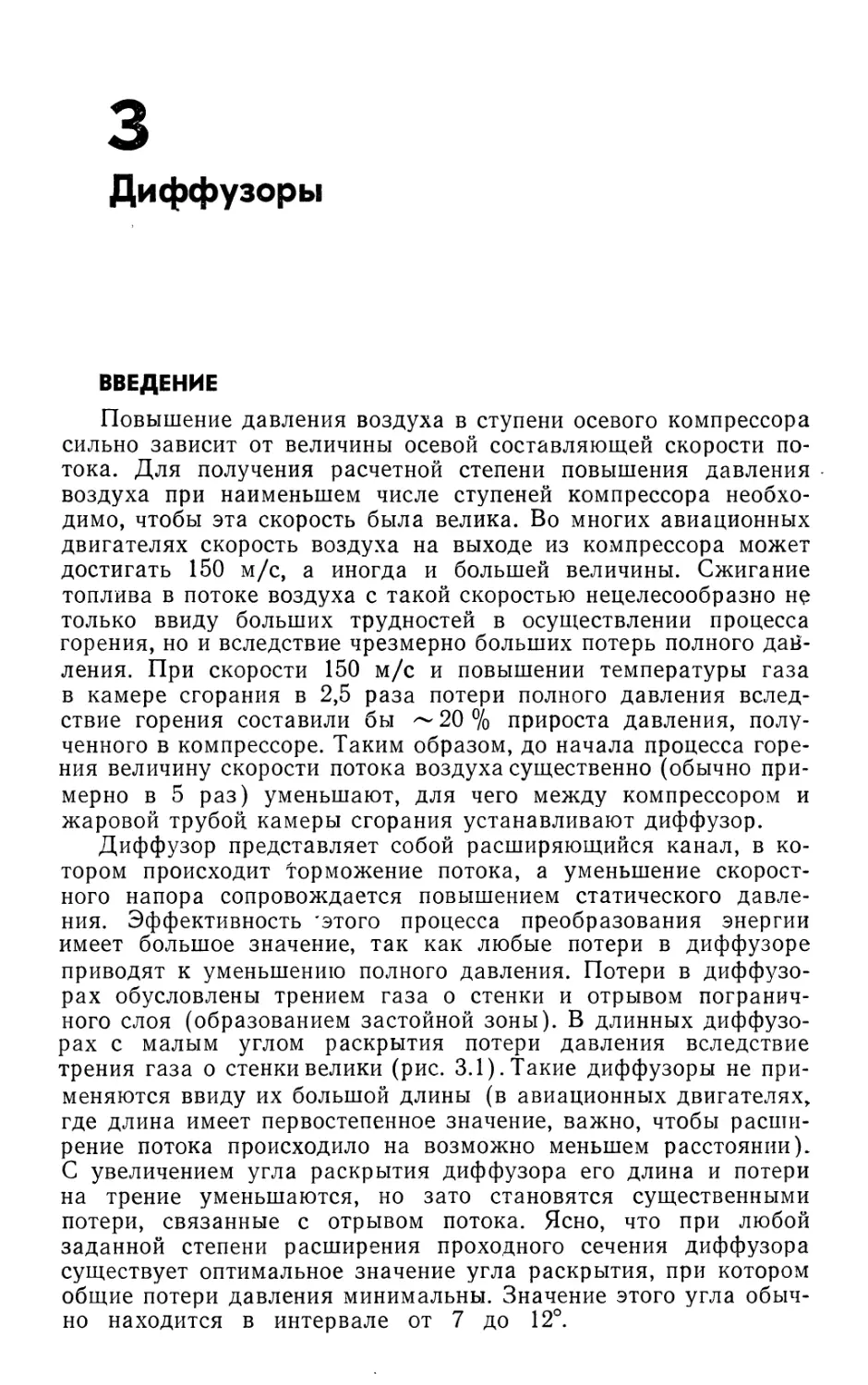

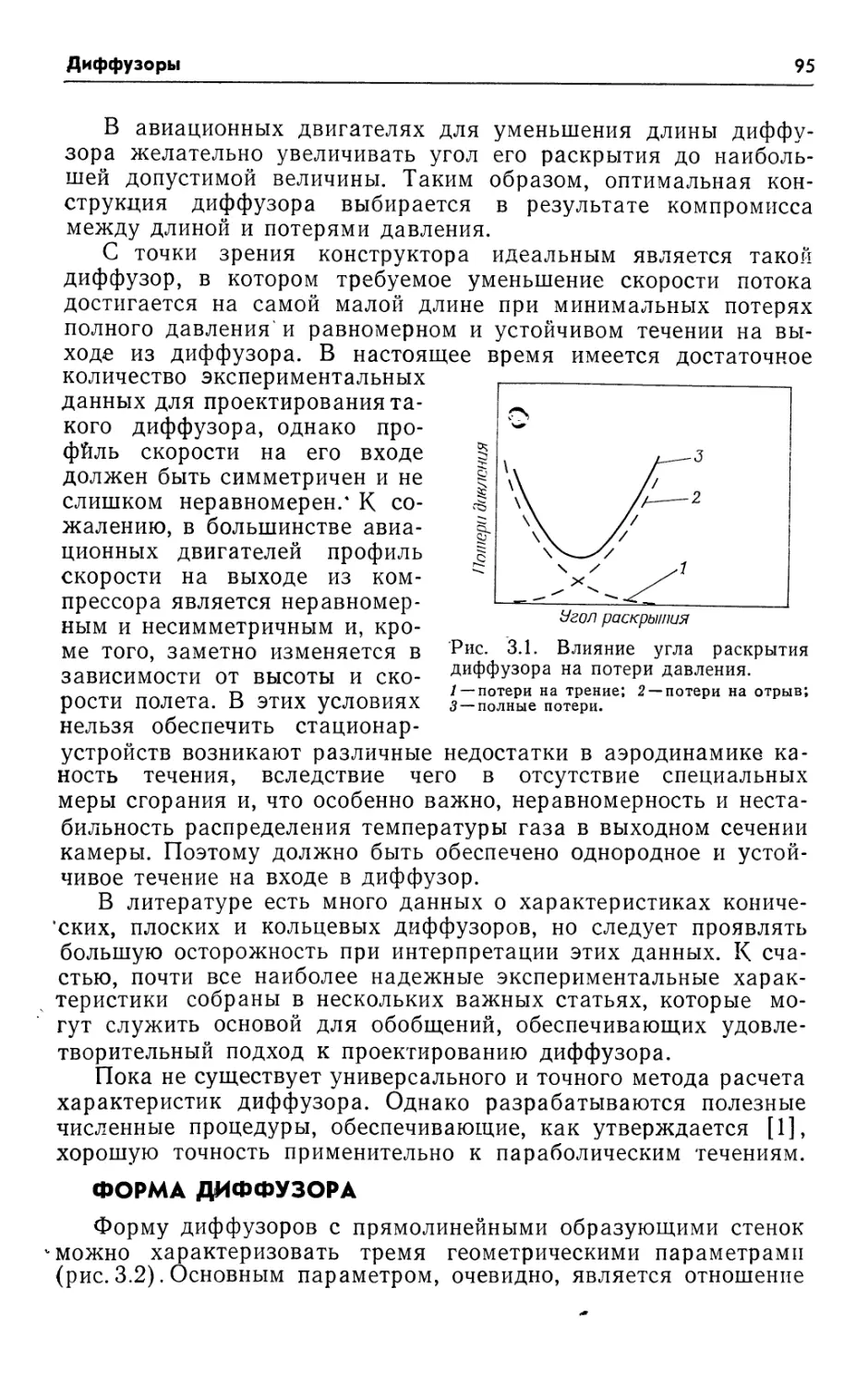

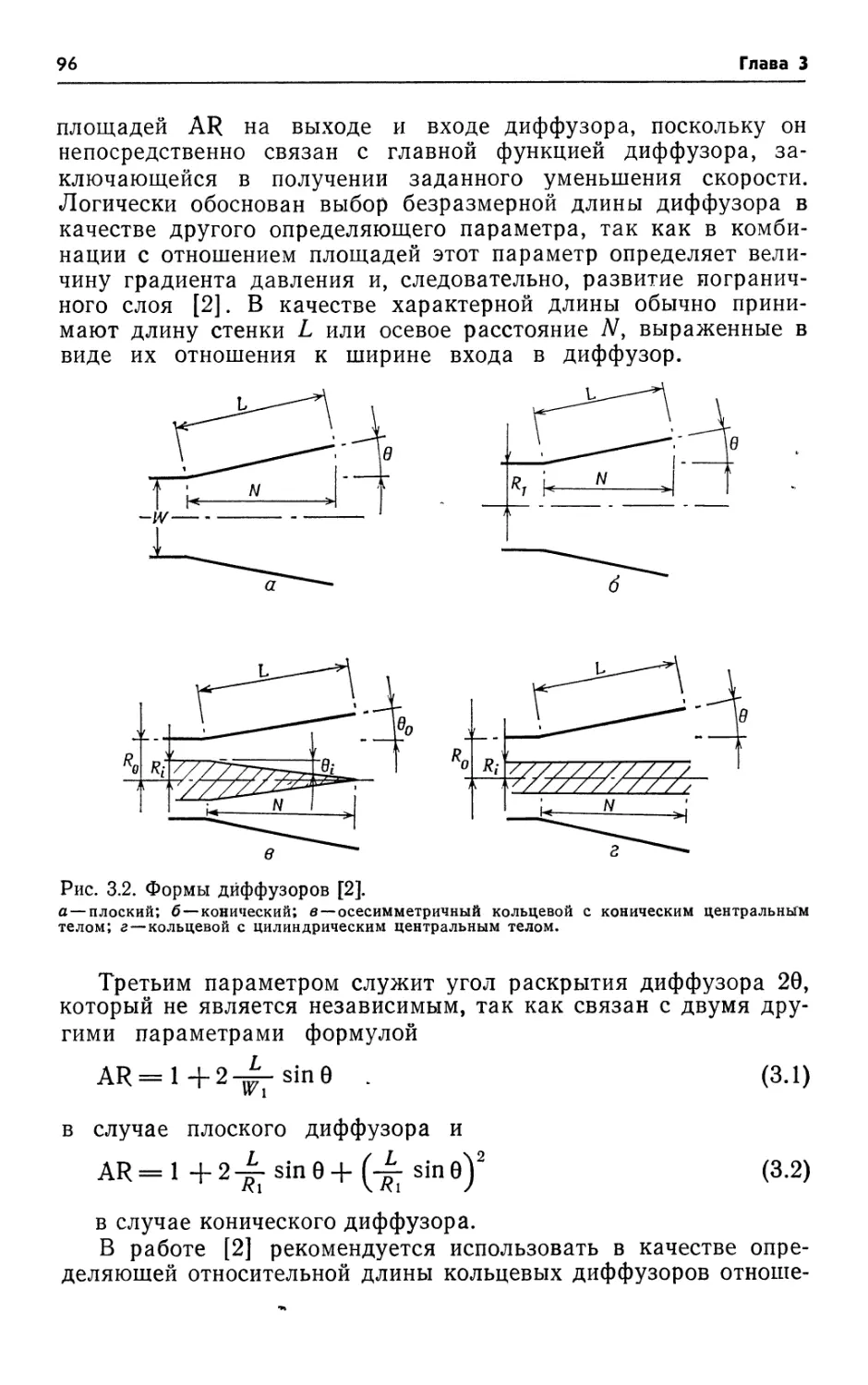

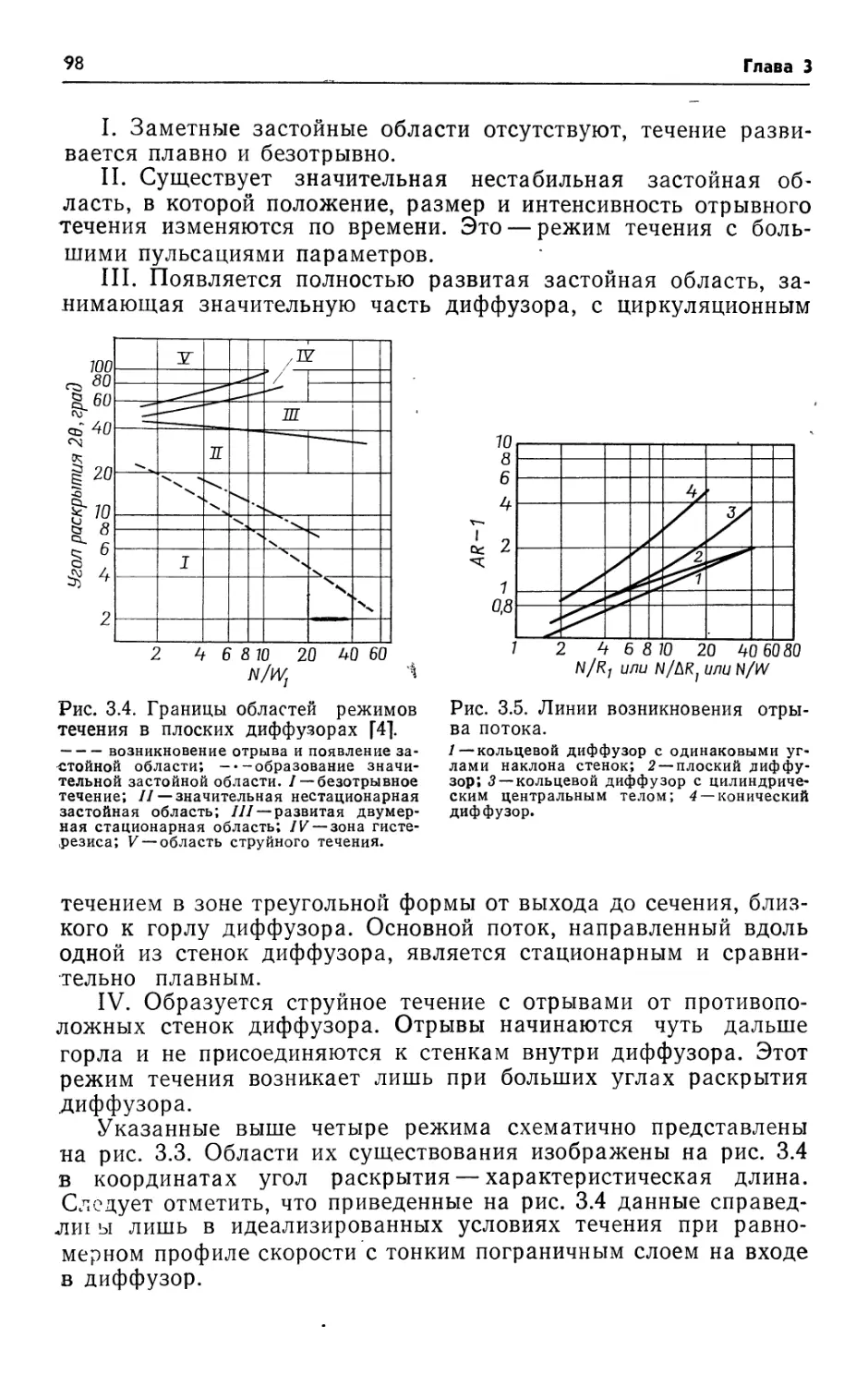

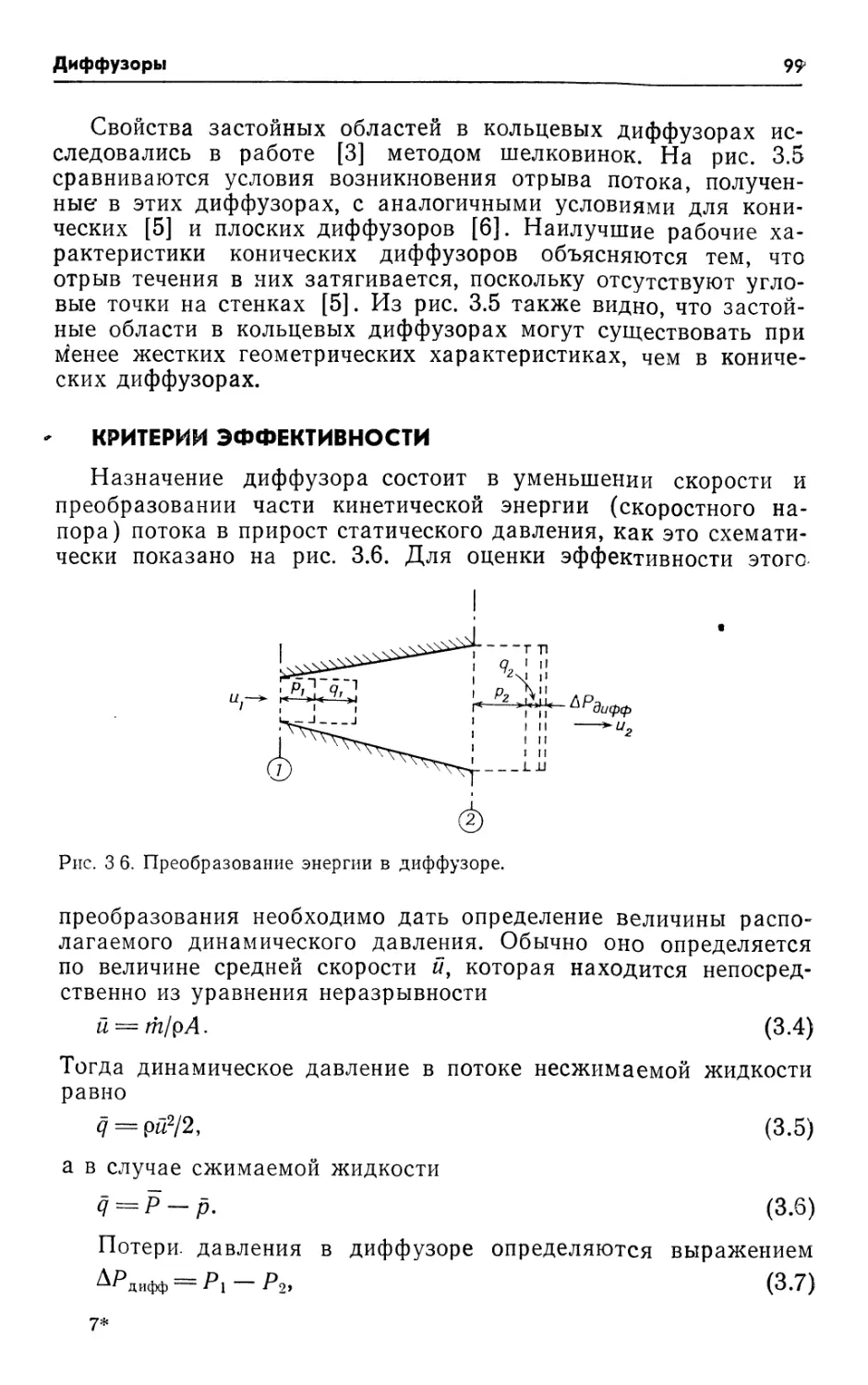

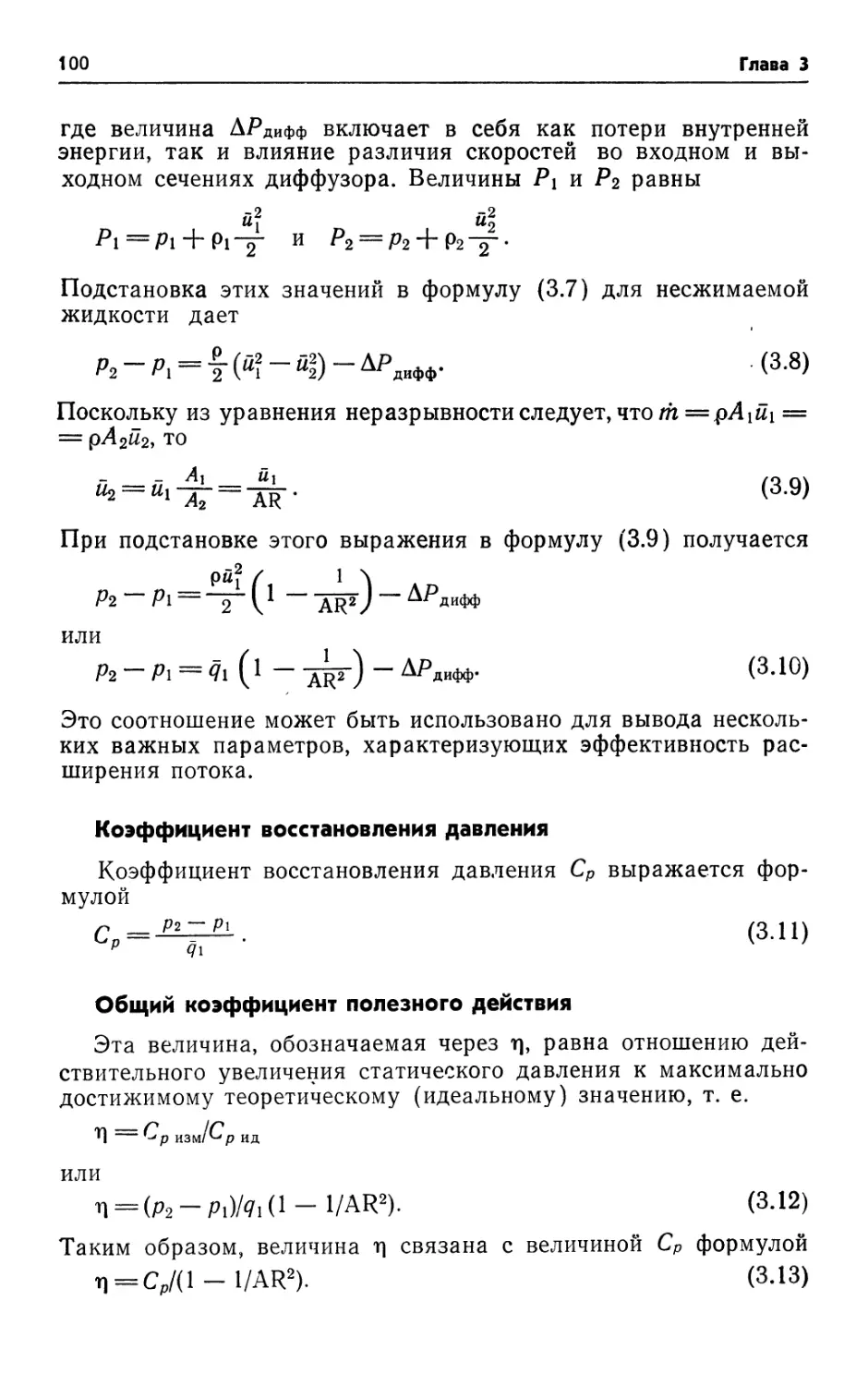

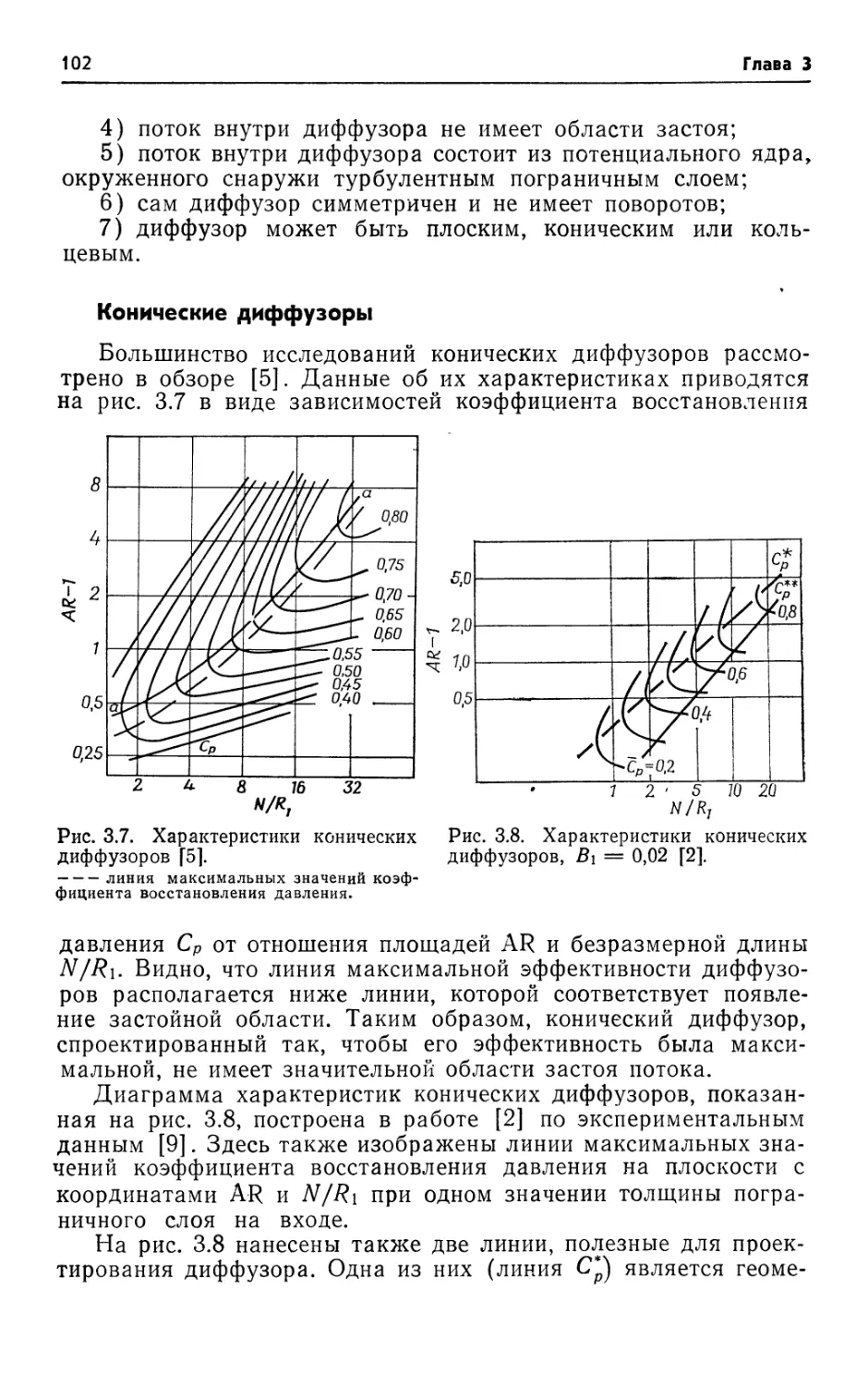

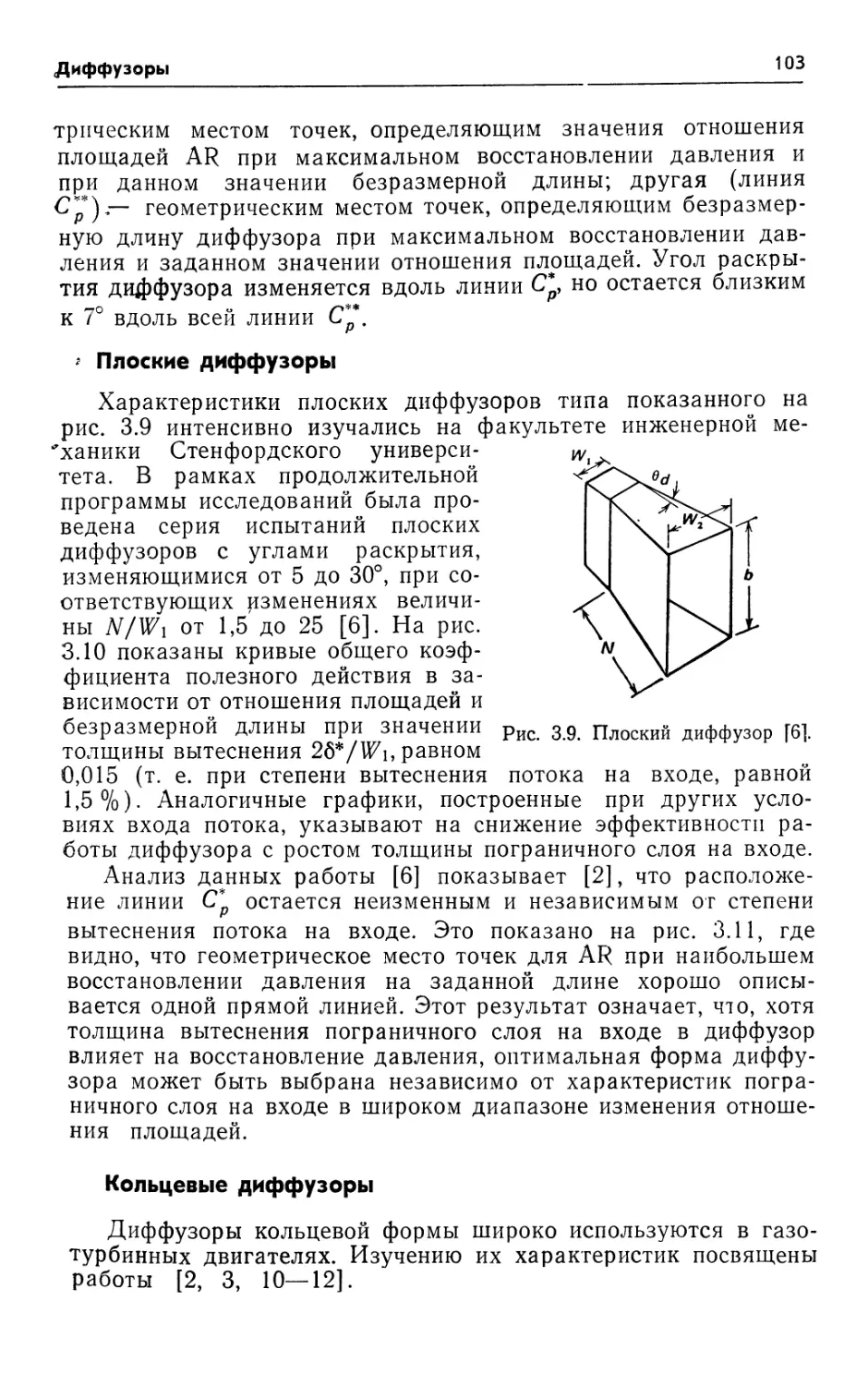

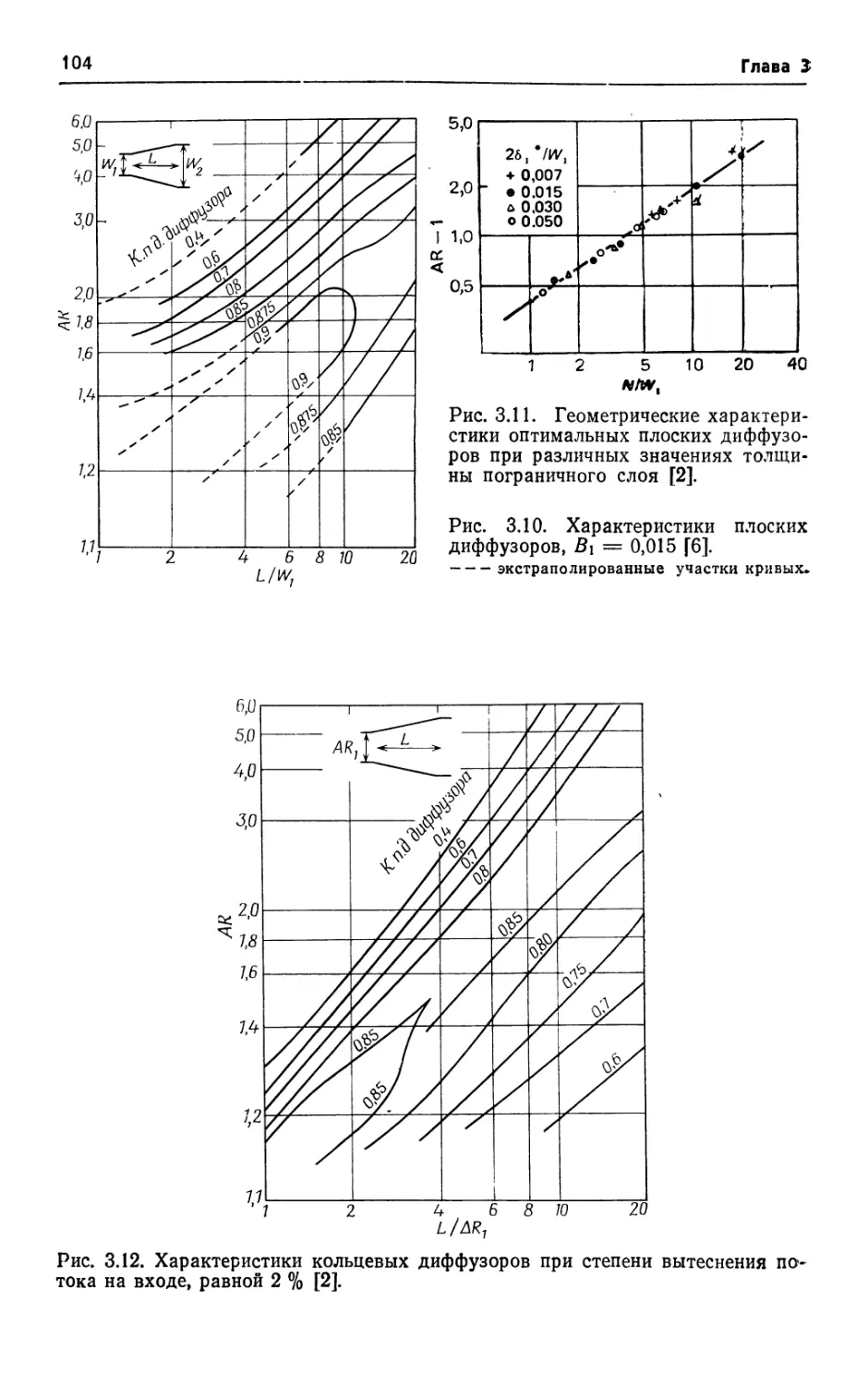

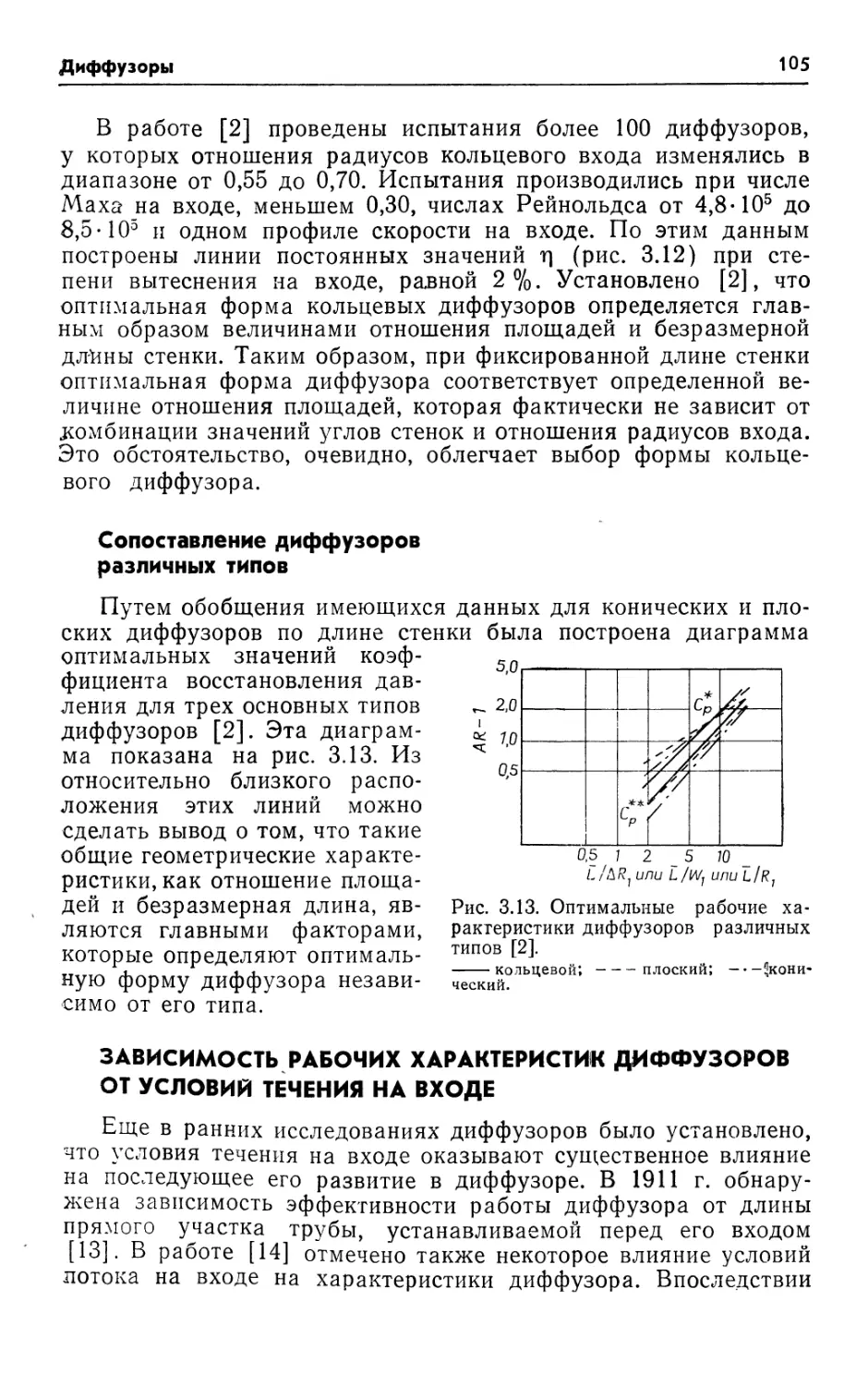

В гл. 3 рассматриваются конструкция и характеристики

конических, плоских и кольцевых диффузоров. Гл. 4 посвящена

характеристикам течения в камере сгорания и анализу

взаимосвязей между размерами проточной части, потерями полного

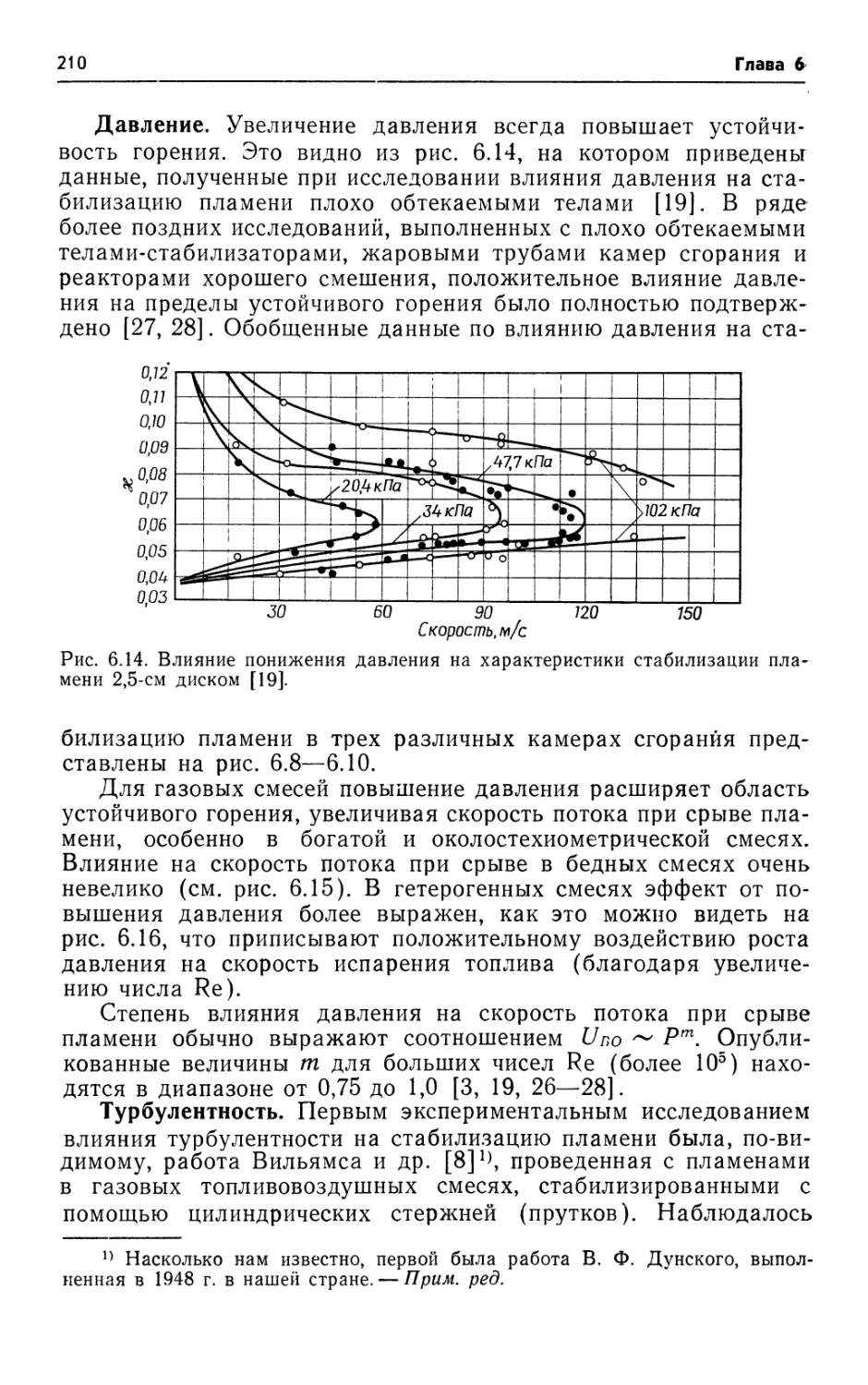

давления, полями температуры, гидравлическими

характеристиками отверстий, глубиной проникновения и смешением

воздушных струй с потоком газа, характеристиками завихрителей

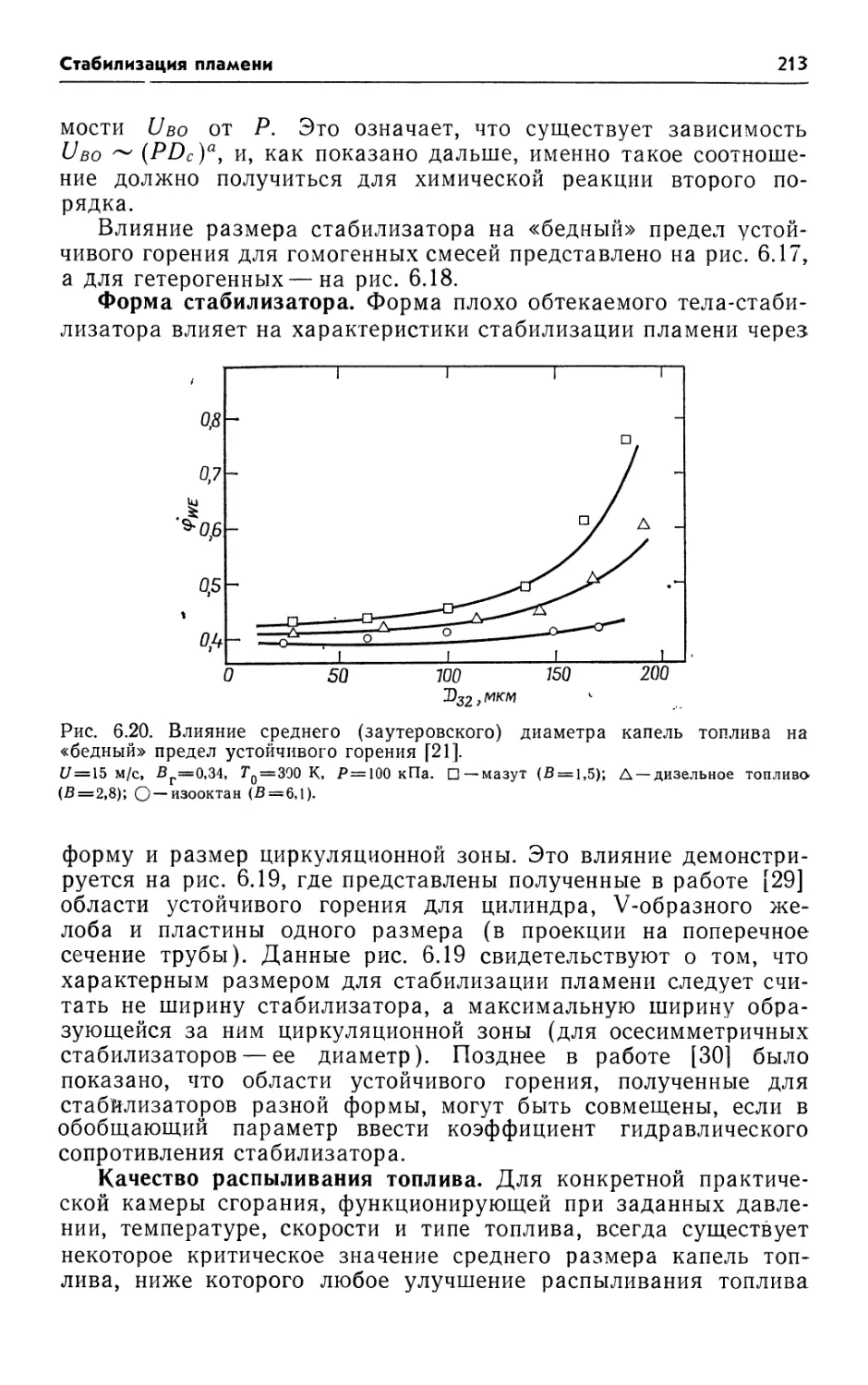

и расположением отверстий на жаровой трубе.

Предисловие

В гл. 5, 6 и 7 изложены основы и ключевые проблемы

процессов горения. Возможности достижения высокой полноты

сгорания топлива рассматриваются в гл. 5. Представлены три

модели процесса горения, в которых скорости протекания

лимитируются скоростью смешения, испарения или химической

реакции. Механизм стабилизации пламени и методы, используемые

для расширения диапазона устойчивого горения, описаны в

гл. 6. Приведены результаты исследования влияния типа

топлива, внешних условий и размеров стабилизатора на

устойчивость процесса горения. На основании этих данных выведена

зависимость, позволяющая прогнозировать _г?аницы области

устойчивой ?а&оты реальных камер сгорания. Теория искрового

зажигания и методы, применяемые для осуществления

зажигания в камерах ГТД, излагаются в гл. 7. Рассмотрены вопросы,

связанные с влиянием конструктивных особенностей камер,

характеристик факела распыленного топлива и системы

искрового зажигания на условия воспламенения топлива. Особое

внимание уделяется важной проблеме высотного запуска камеры.

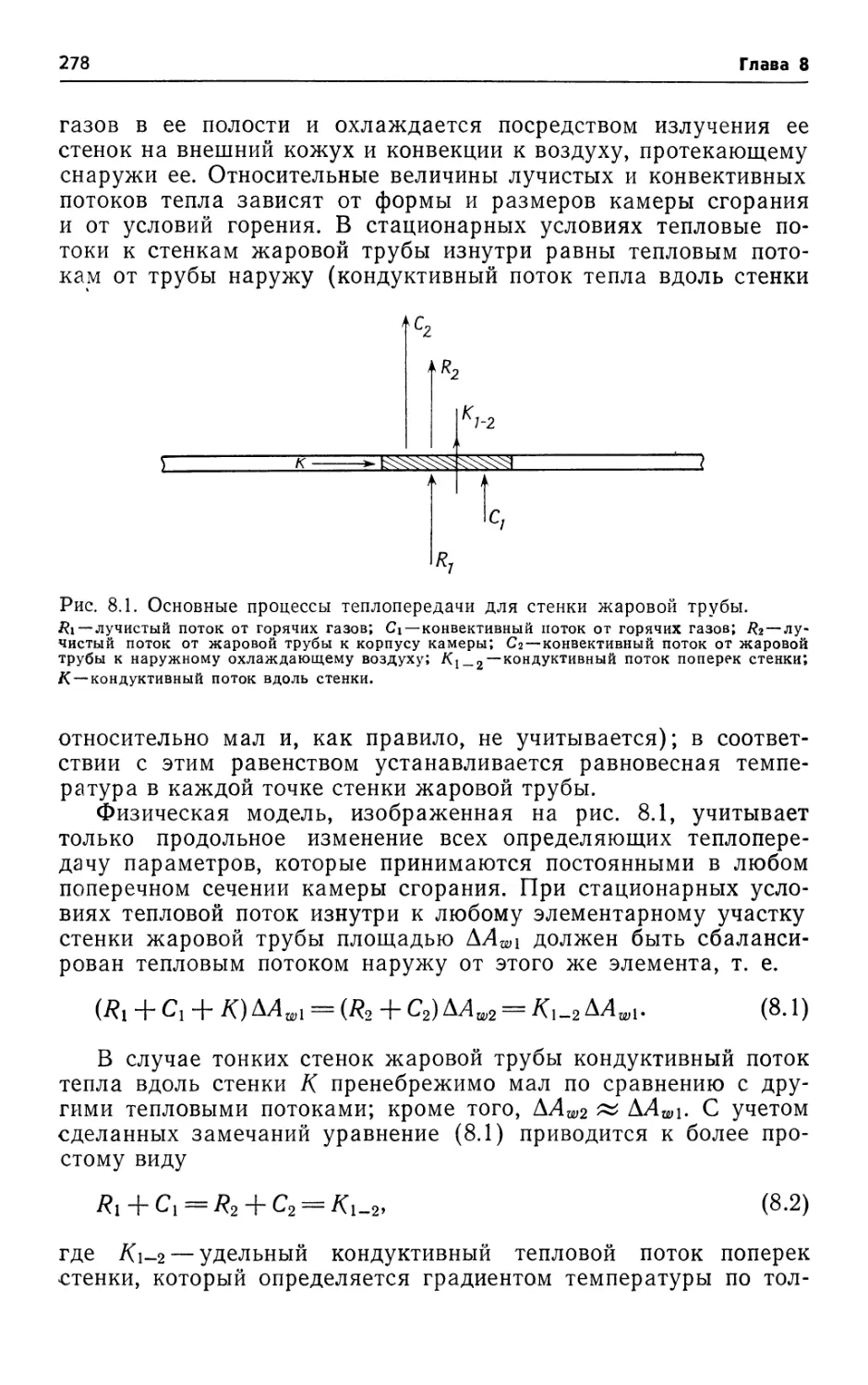

Процессы теплообмена, определяющие тепловое состояние

жаровой трубы, обсуждаются в гл. 8, где представлены также

методы расчета температуры охлаждаемых и неохлаждаемых

стенок жаровых труб. Заключает эту главу обзор

перспективных методов охлаждения стенок.

Гл. 9 и 10 посвящены топливам и методам их подачи в

камеру. Хотя в гл. 9 приведены в основном данные о свойствах

и характеристиках горения обычных жидких углеводородных

топлив, некоторое внимание уделено в ней и газообразным топ-

лнвам, а также влиянию, которое могут оказать альтернативные

и синтетические топлива на конструктивный облик и

характеристики камер сгорания. Проявляющаяся в последнее время

тенденция к использованию топлив пониженного качества вновь

усилила интерес к изучению процесса впрыскивания, методов

измерения и определения различных характеристик топливного

факела: корневого угла, кривых распределения, среднего

диаметра капель. Все эти вопросы обсуждены в гл. 10, где

приведены также формулы для определения среднего диаметра

капель, образующихся при распыливании топлива

центробежными, пневматическими и вращающимися форсунками. Глава

завершается разделом, в котором сравниваются различные

методы подачи топлива, включая систему с испарительными

трубками.

I В настоящее время общепризнано, что загрязнения, генери-

i руемые в процессе горения, представляют серьезную угрозу для

окружающей среды. В гл. И обсуждаются проблемы, связанные

с механизмом образования загрязняющих веществ в камерах

газотурбинных двигателей, и методы снижения их

концентрации. Рассмотрены различные подходы к проектированию камер

10 Предисловие

с низким уровнем вредных выбросов, например камеры с

регулируемым расходом воздуха, с двухзонным горением и с

использованием предварительно подготовленных «бедных»

горючих смесей.

Мой интерес к проблемам горения в газотурбинных

двигателях возник около трех десятилетий назад в годы приятной

и плодотворной работы с Ф. (Даном) Джонсоном и его

коллегами в отделе процессов горения фирмы «Роллс-Ройс» в г.

Дерби. Позднее я перешел в Инженерно-механический институт

(г. Кренфилд), где нашел чрезвычайно благоприятную

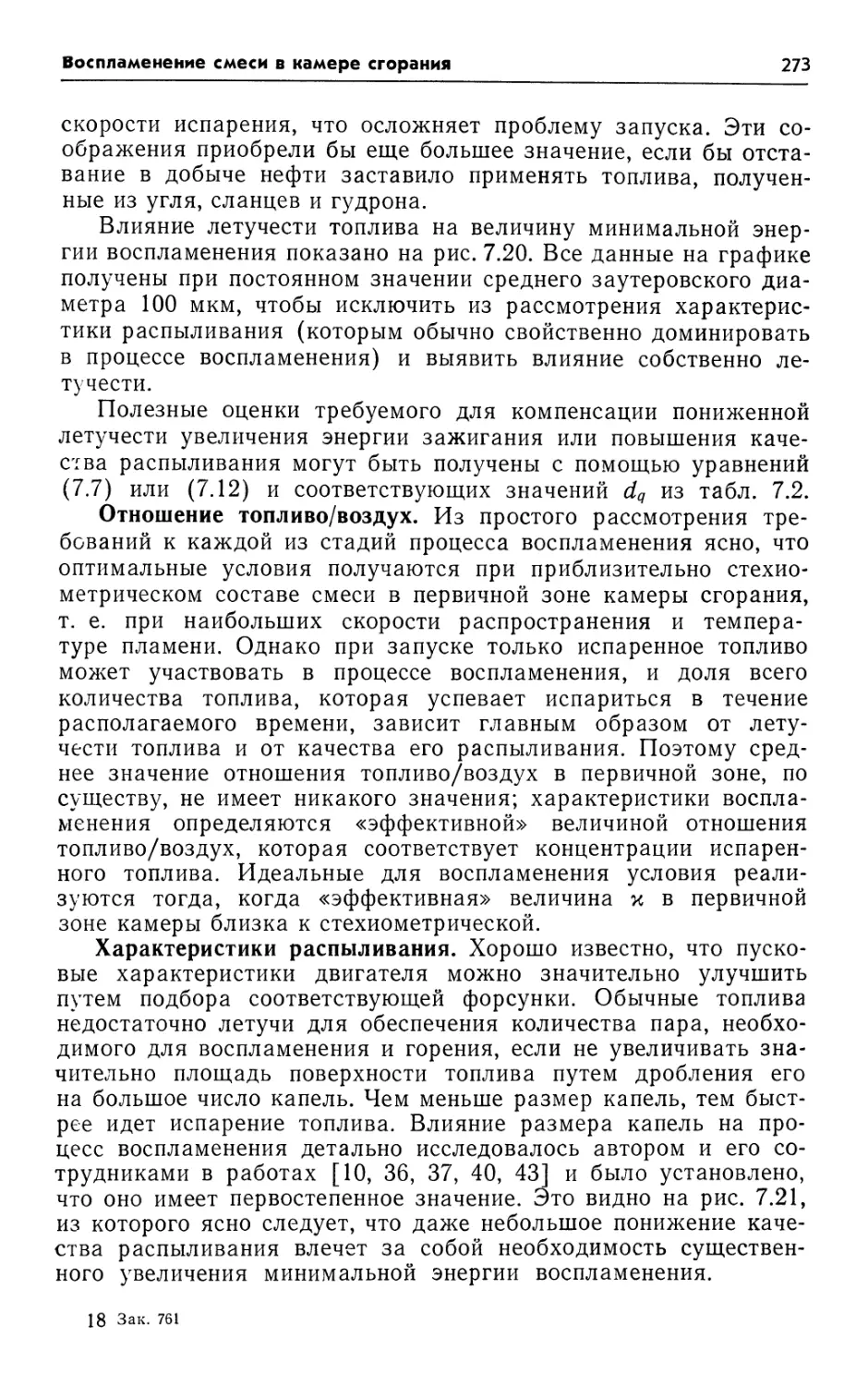

обстановку для проведения исследований процессов горения. Я весьма

обязан тамошним своим коллегам, и особенно аспирантам,

усилиями которых были получены результаты, во многом

определяющие качество этой книги. Мне приятно также отметить

влияние, которое в годы совместной работы оказали на меня

коллеги из Детройтского отделения фирмы «Дизел Аллисон»,

особенно Сэм Рейдер, Боб Салливен и Джерри Томлинсон,

ставившие передо мной ряд интересных проблем.

Многие друзья и коллеги, владеющие специальными

знаниями, любезно согласились просмотреть и прокомментировать

соответствующие главы этой книги. К ним относятся д-р Е. Гуд-

жер и проф. Р. Флетчер из Кренфилда, проф. Р. Фокс из Ла-

файетского ун-та, м-р А. Льюис, работавший ранее в компании

«Шелл» в Тортоне, д-р А. Новик из Управления исследований

министерства обороны и м-р Н. Симмонс из корпорации «Паркер

Хэннифэн». Приношу всем им глубокую благодарность, а также

проф. Дж. Чину из Пекинского института авиации и

космонавтики, который во время пребывания в Лафайетском ун-те в

качестве приглашенного профессора внимательно просмотрел всю

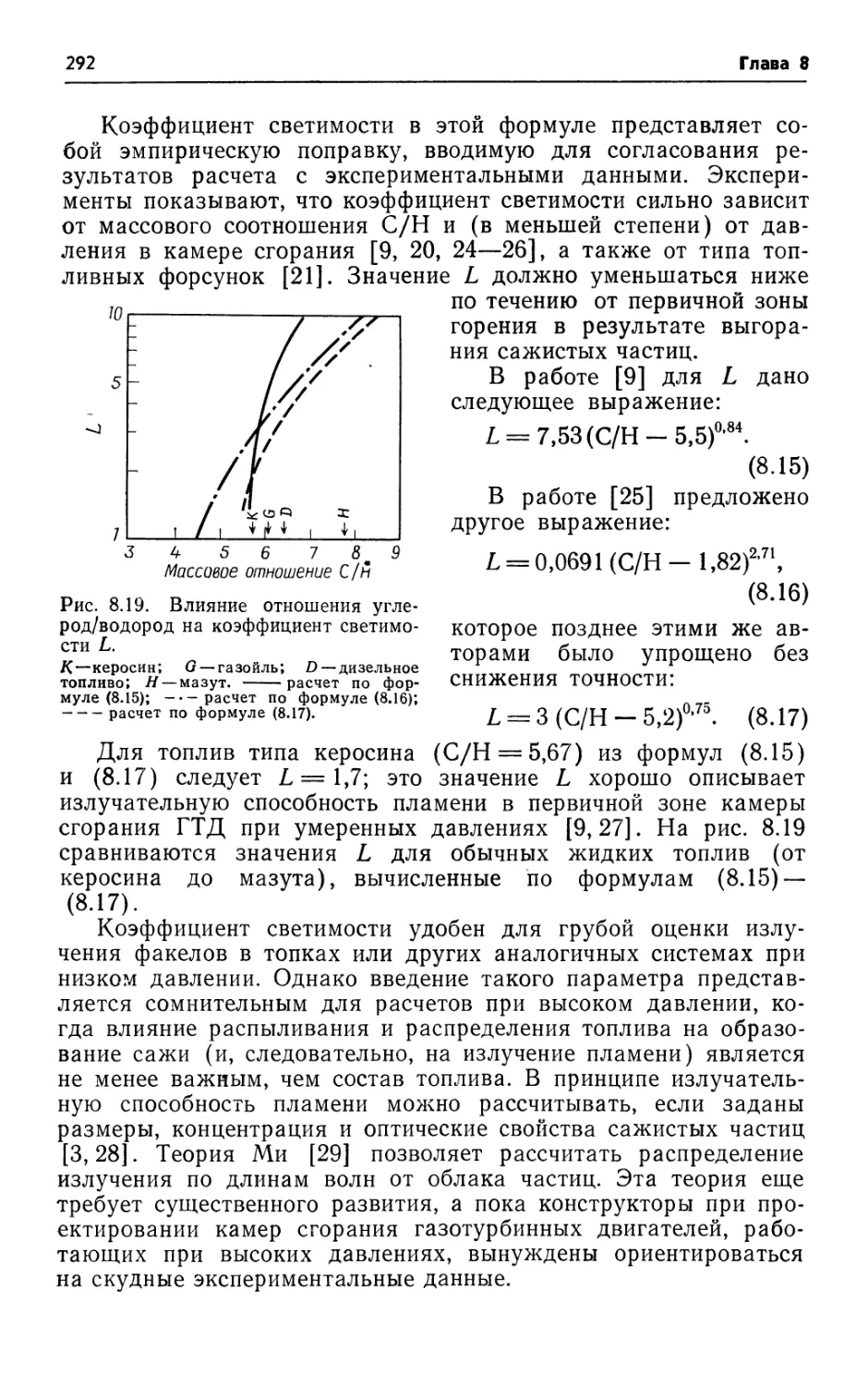

рукопись книги и сделал много полезных замечаний.

Я весьма признателен м-с Аманде Нимантсвердрит за ее

весьма искусное печатание рукописи. Наконец, мне бы очень

хотелось поблагодарить свою жену Салли за ее моральную

поддержку и терпение, которое она проявила во время

написания книги.

Артур Лефевр

Основные сведения

о камерах сгорания

газотурбинных двигателей

ВВЕДЕНИЕ

Эта глава посвящена, в основном, обсуждению основных

требований к камерам сгорания газотурбинных двигателей,

а также описанию, в общих чертах, конструкций различных

камер сгорания, используемых в авиационных и стационарных

ГТД. Некоторые важные конструктивные особенности и

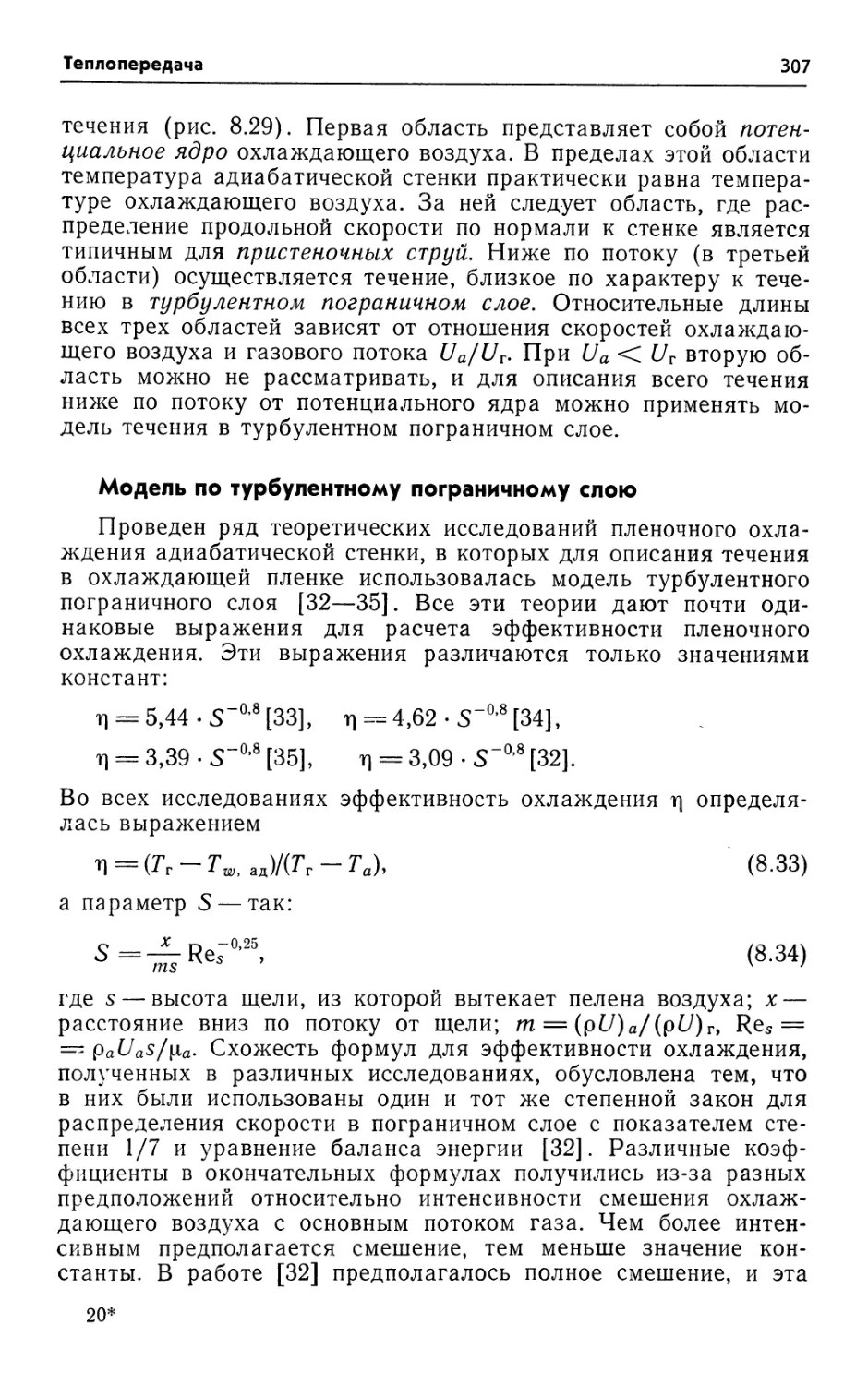

проблемы, затронутые здесь, наряду с другими важными вопросами

более подробно рассматриваются в соответствующих главах

этой книги.

В течение последних сорока лет хотя и постепенно, но

непрерывно продолжался процесс совершенствования камер

сгорания. Тот факт, что многие камеры сгорания ГТД, находящиеся

сейчас в эксплуатации, сходны по размерам, форме и общему

виду с теми, которые разрабатывались много лет назад, не

следует рассматривать как свидетельство недостаточного

прогресса в этой области. Близкое внешнее сходство камер

сгорания ГТД различных поколений обусловлено, в основном,

требованием, чтобы их габариты — длина и площадь поперечного

сечения— укладывались в заданные пределы, связанные с

размерами других основных узлов двигателя, а также

требованиями снижения до минимума потерь полного давления в

диффузоре и обеспечения устойчивого горения в широком

диапазоне изменения отношения топливо/воздух. Несмотря на

усложнение условий работы — повышение рабочих давлений,

температур и скоростей воздуха при входе, — камеры сгорания

современных ГТД по-прежнему имеют близкую к 100 % полноту

сгорания топлива во всем диапазоне рабочих режимов при

меньших потерях полного давления, сниженном уровне выброса

В?едных продуктов сгорания и при ресурсах, превышающих

ресурсы многих других узлов двигателя.

Однако стремление к дальнейшему совершенствованию

конструкции камер сгорания проявляется в настоящее время даже

в большей степени, чем прежде. Разработка новых схем и

конструкций необходима по-прежнему хотя бы для того, чтобы

удовлетворить все более возрастающим требованиям к выбросу

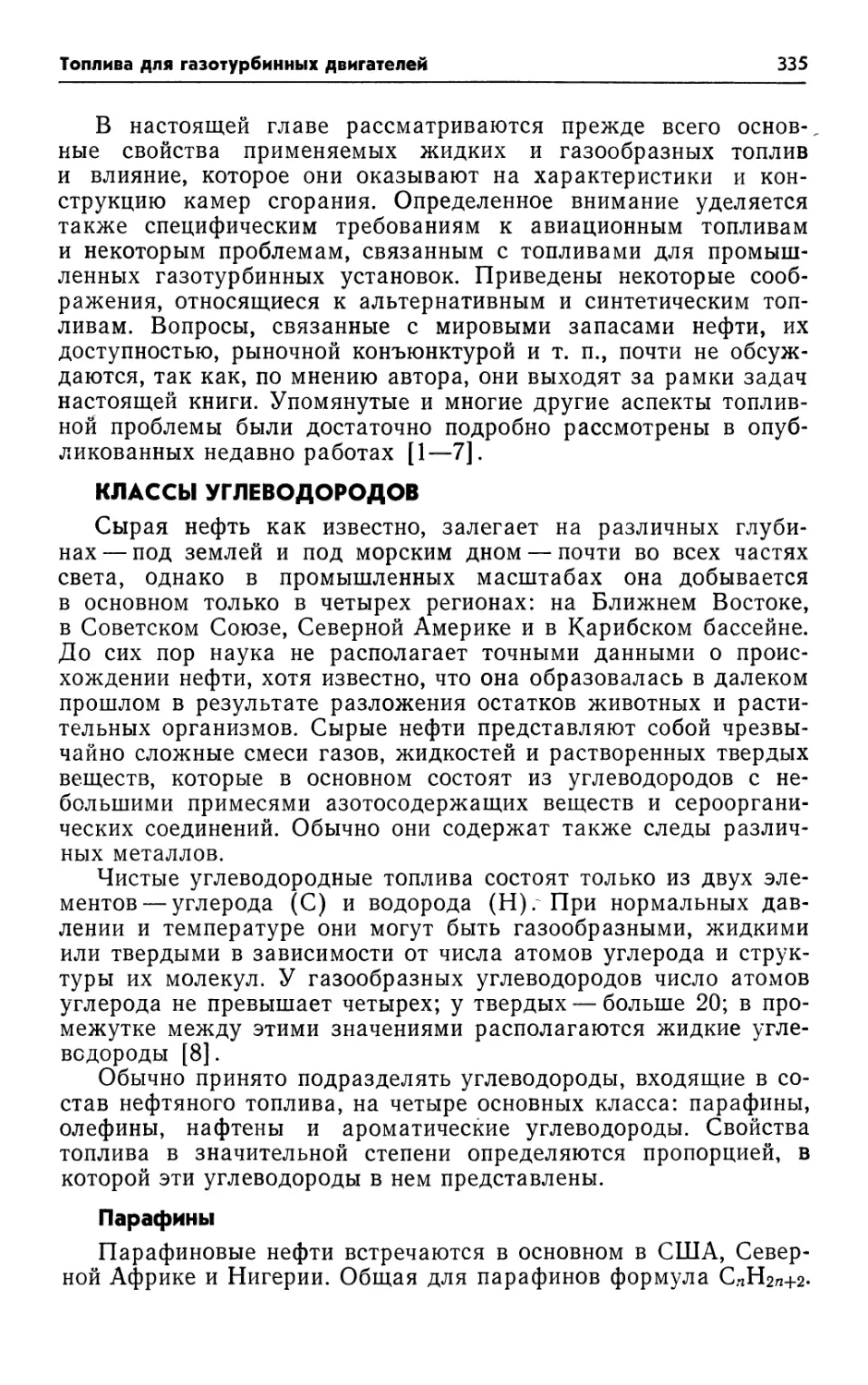

вредных веществ, а также к использованию в газотурбинных

двигателях топлив ухудшенного качества. Выдвижение этих

дополнительных условий не сопровождается, однако, каким-

12 Глава 1

либо ослаблением традиционных требований к ресурсу, полям

температуры и высотному запуску. Фактически в связи с

необходимостью повышения температур в горячей части двигателей

эти традиционные требования, за исключением высотности

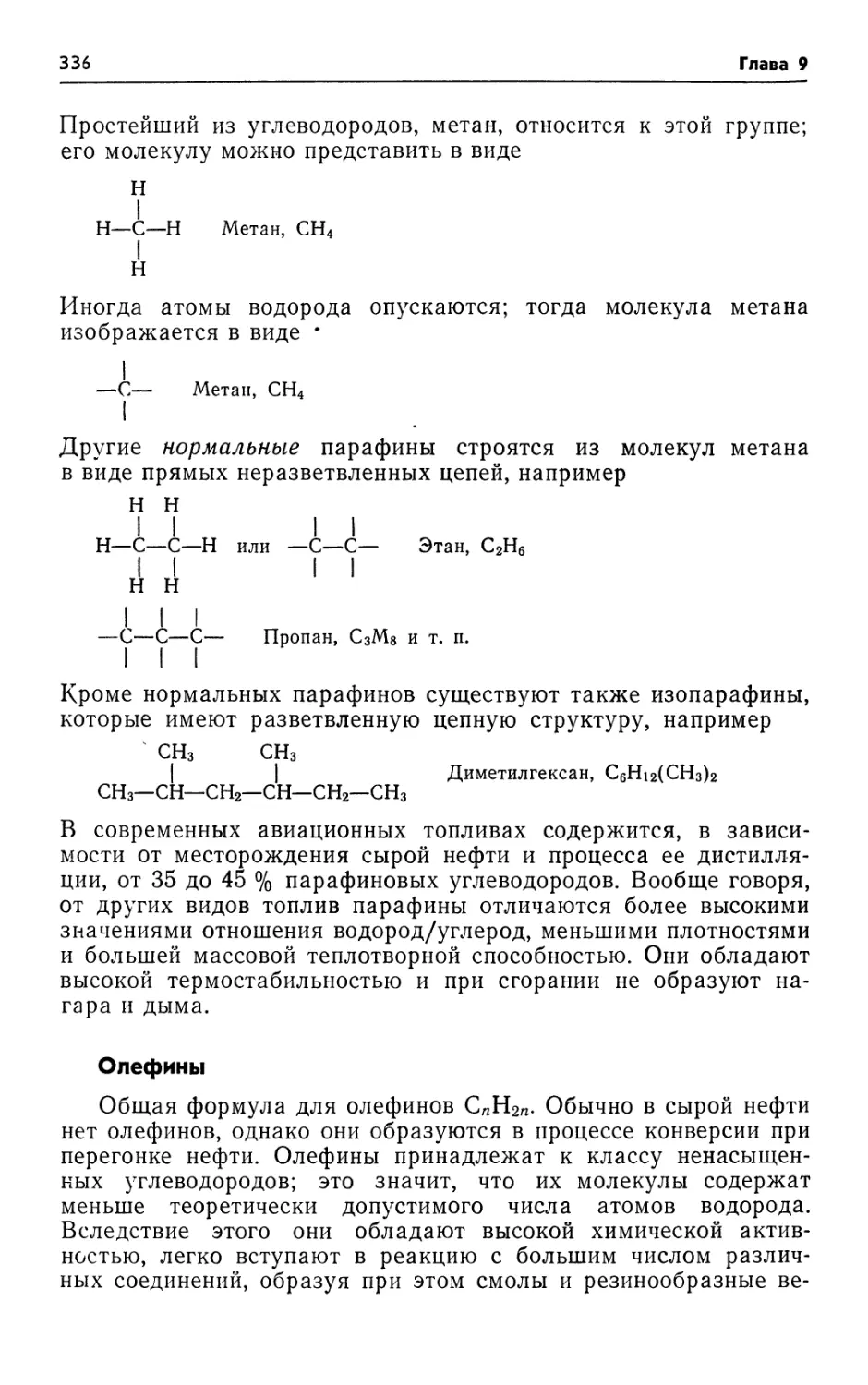

запуска, все более ужесточаются [1]. С другой стороны,

требования к высотному запуску изменились за это время очень мало;

до введения ограничений на выбросы вредных веществ именно

они определяли наиболее форсированный режим, по которому

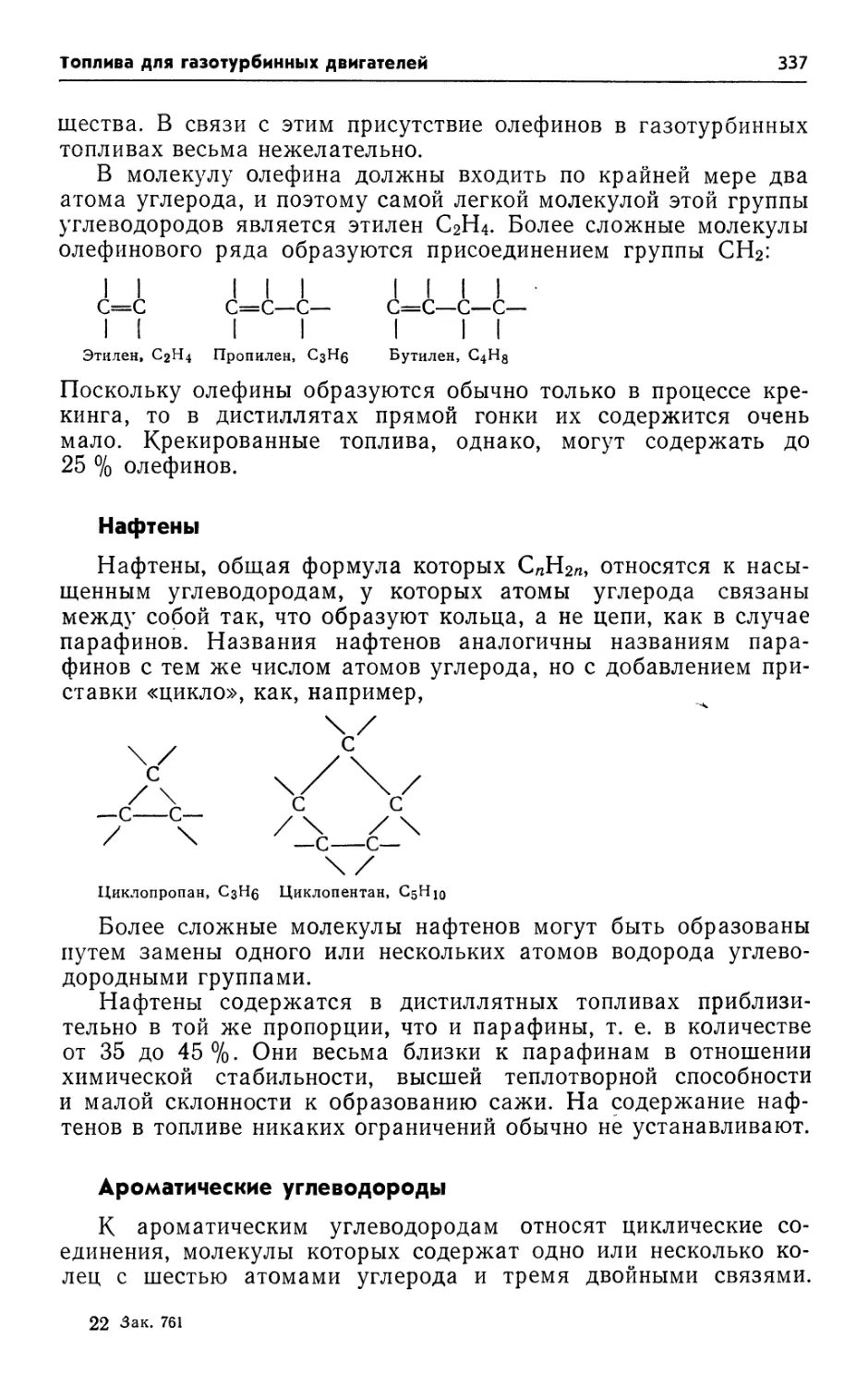

выбирались размеры (объем) камеры сгорания. Однако

требования к полноте сгорания топлива, которые выдвигаются

в связи с законами о защите окружающей среды,

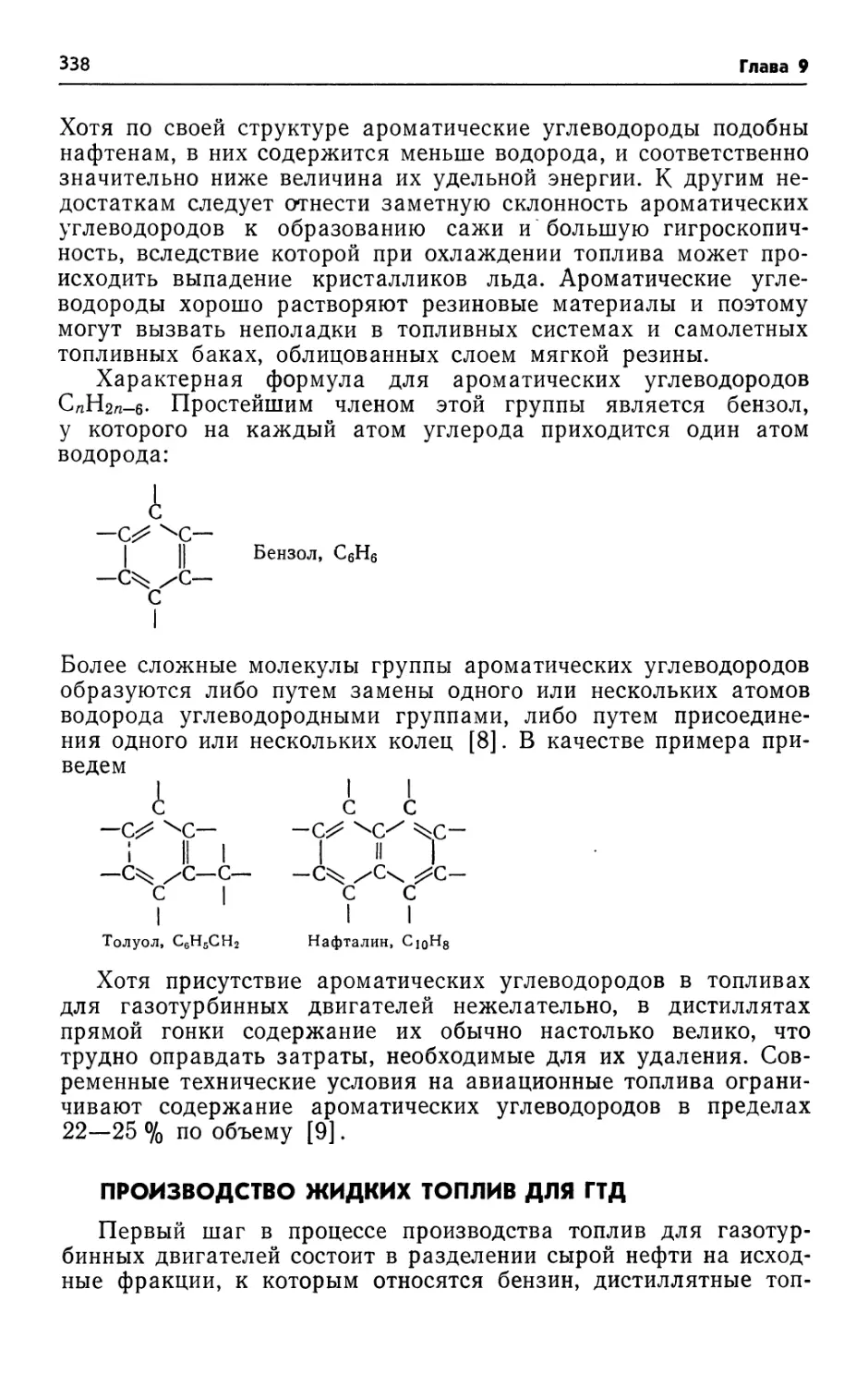

подразумевают, по-существу, увеличение степени форсирования на режиме

малого газа [1]. В тех довольно частых случаях, когда условия

на режиме малого газа становятся более тяжелыми, чем на

режиме высотного запуска, выбор размеров камеры приходится

производить, исходя из ограничений по выбросам вредных

веществ. Помимо этих требований, налагаемых извне, существует

также внутренняя необходимость в улучшении характеристик

камер сгорания, обусловленная развитием и

совершенствованием других узлов двигателя. По-прежнему, очевидно, сохранит

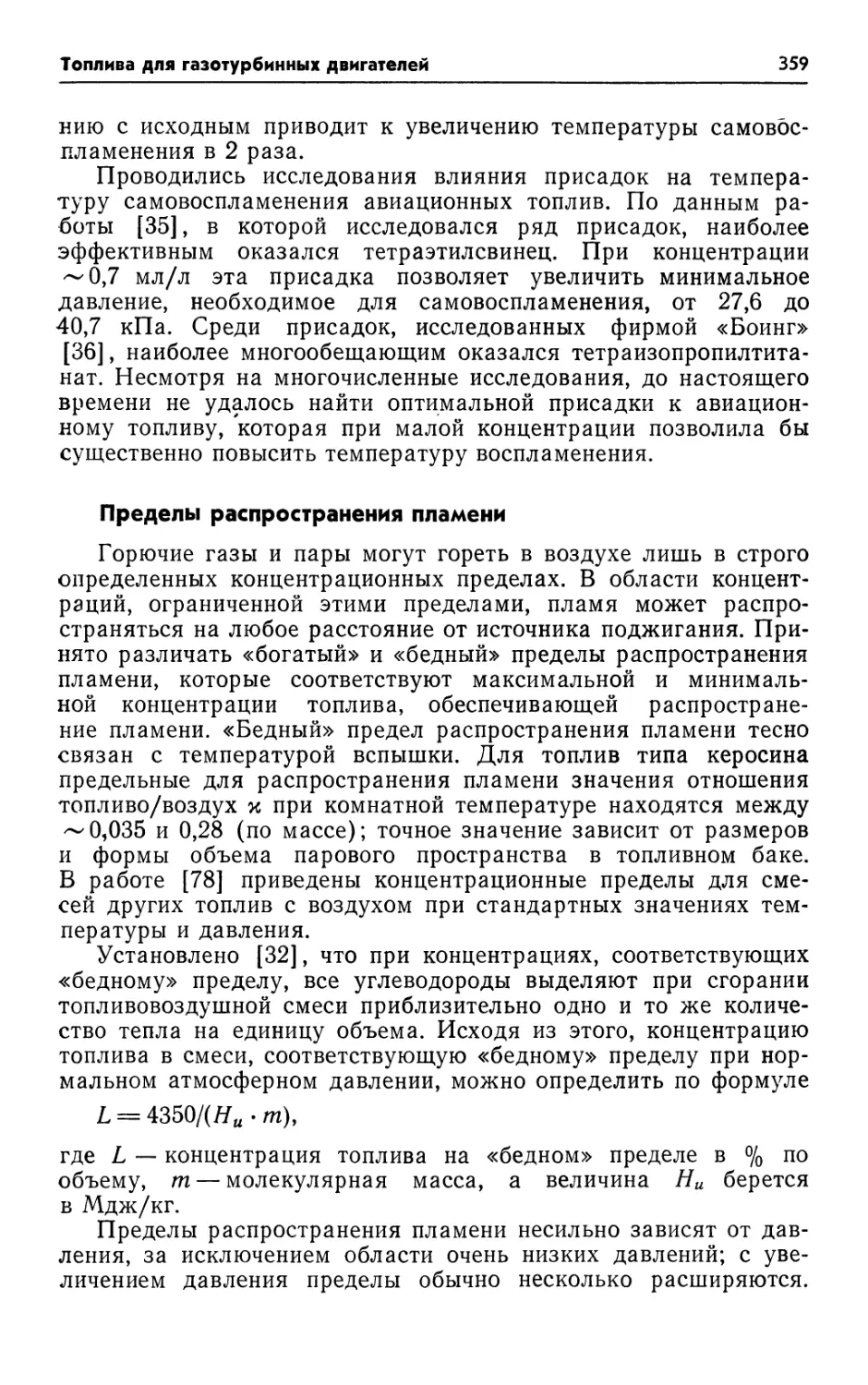

свою важность требование уменьшения размеров и массы камер.

Чрезвычайно большие ресурсы, которые имели некоторые

камеры сгорания, сконструированные в начале 1960-х гг., будет

трудно превзойти при повышенных значениях рабочих

температур, хотя в новых камерах используются более совершенные

материалы и методы охлаждения. Настоятельная

необходимость в улучшении таких характеристик двигателя, как его

удельная масса и удельный расход топлива, требуют

повышения температуры газа перед турбиной и большего, чем в

настоящее время, соответствия фактического и расчетного полей

температуры газа перед турбиной [2].

В будущем все возрастающую роль, по-видимому, будут

играть требования более высокой надежности, большей

долговечности и меньших производственных и эксплуатационных за-

/грат. С целью достижения таких характеристик ведутся поиски

и исследования новых идей, которые позволили бы

усовершенствовать не только конструкцию, но и технологию изготовления

камер сгорания. В результате этого были разработаны более

совершенные системы охлаждения и более широкое

распространение получили теплозащитные покрытия на внутренних

стенках жаровых труб [1].

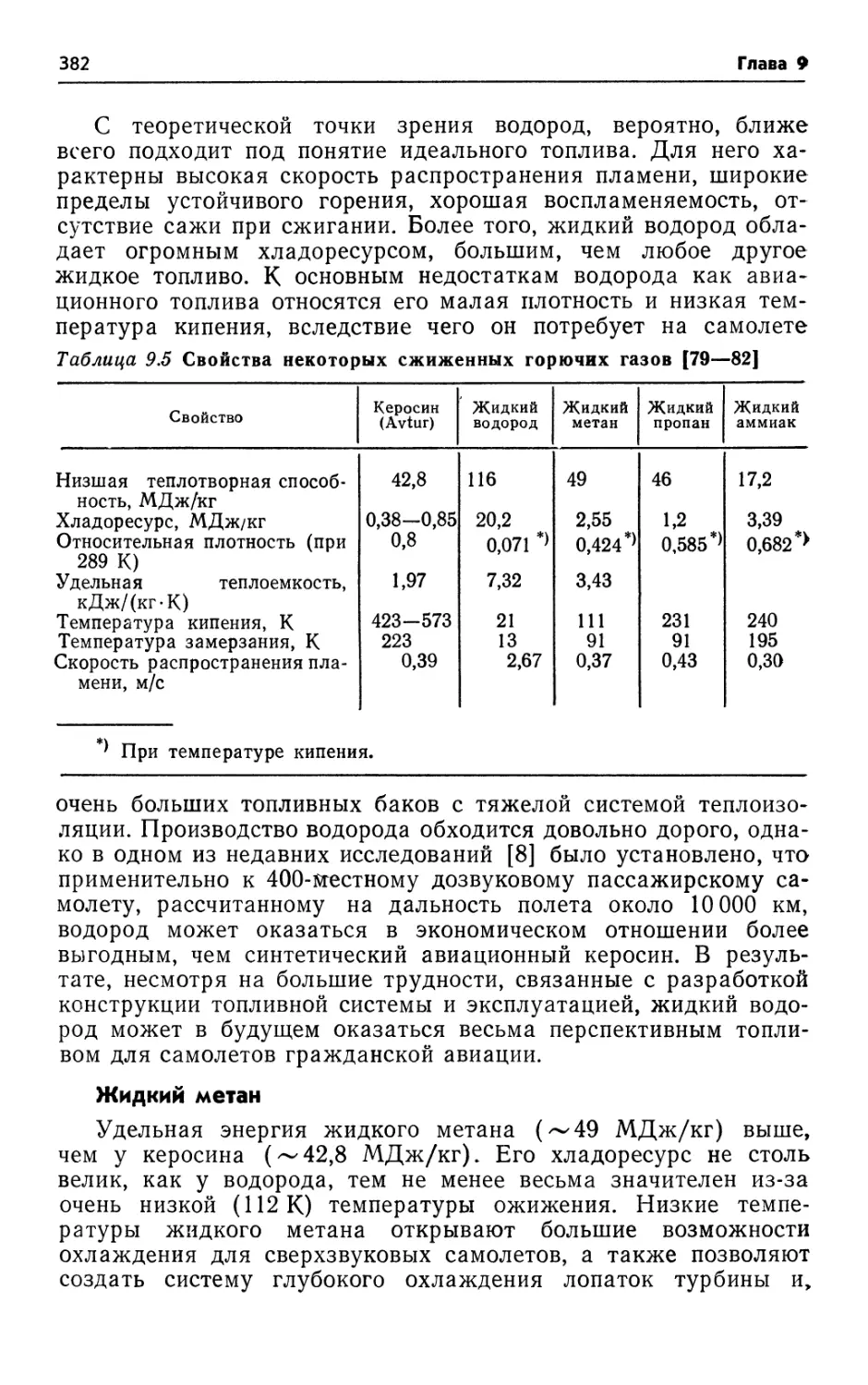

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИИ

Интересно хотя бы вкратце проанализировать соображения,

которыми обычно руководствуются при выборе конфигурации

и основных размеров традиционных камер сгорания. Такого

Основные сведения о камерах сгорания ГТД

13

Воздух

рода данные позволяют понять, как определяются основные

конструктивные характеристики, обеспечивающие работу

камеры сгорания. Эти данные определяют также пределы

возможных изменений конфигурации и размеров камеры, при

которых наилучшим образом топлиш

могли бы быть удовлетворены |

весьма разнообразные

требования к их рабочим

характеристикам, различным в зависи- воздух-

мости от конструкции

двигателя.

На рис. 1.1, а показана

схема простейшей камеры

сгорания — прямой цилиндрический

канал, соединяющий

компрессор с турбиной. К сожалению,

такое простое устройство

непригодно из-за недопустимо

больших потерь давления.

Потери давления, обусловленные

подводом тепла (горением), в

общем пропорциональны

квадрату скорости воздушного

потока. Поскольку скорость воз- Воздух

духа на выходе из компрессора

близка к 150 м/с, потери

давления при этом могут

достигать четвертой части общего

повышения давления в

компрессоре. Для снижения

потерь давления до приемлемого

уровня используют, как пока- воздух

зано на рис. 1.1,6, диффузор,

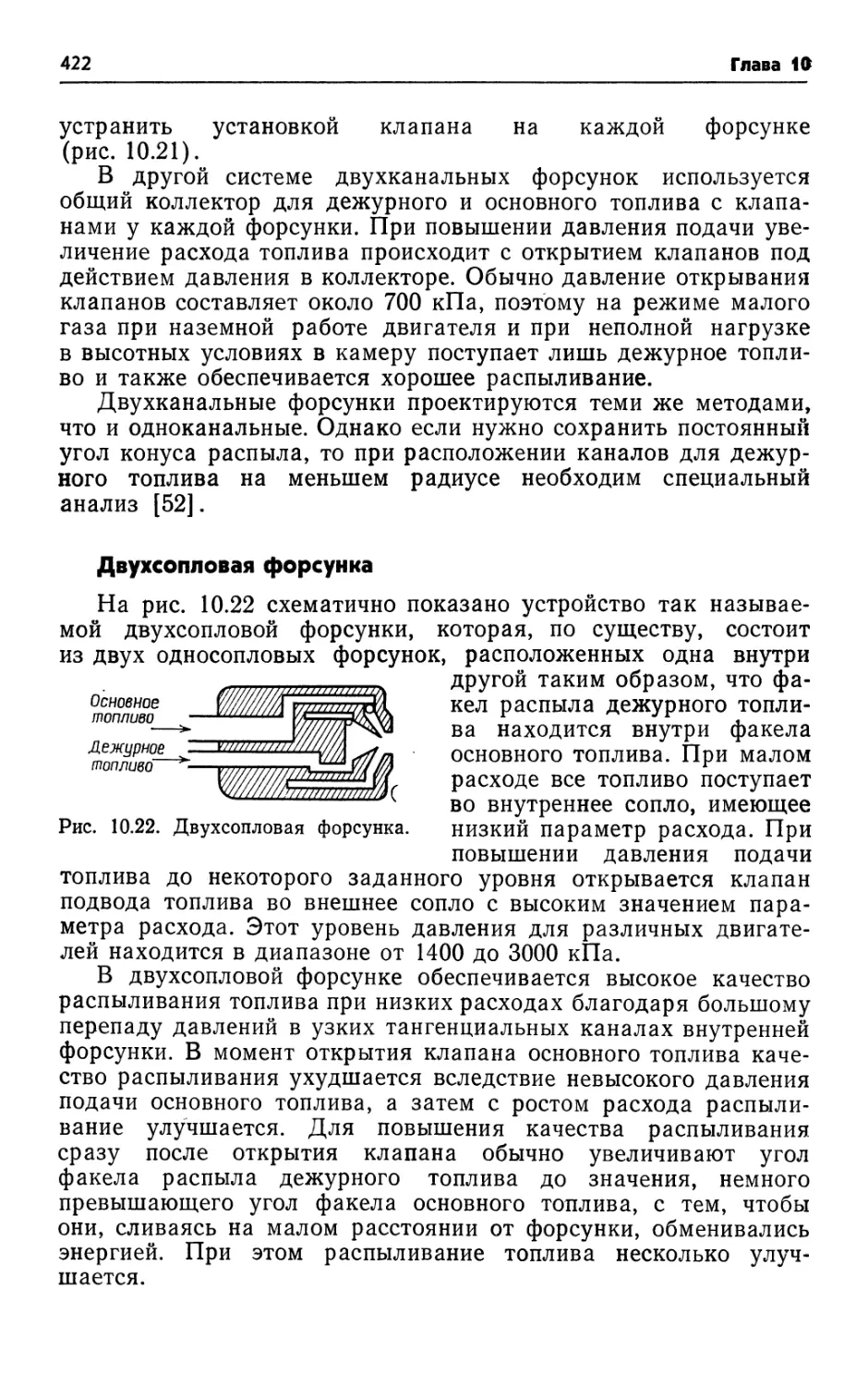

с помощью которого скорость

воздуха уменьшают

приблизительно В 5 раз. Однако ОДНОГО рис. \L Стадии развития схемы тра-

ЭТОГО недостаточно, так как диционной камеры сгорания газотур-

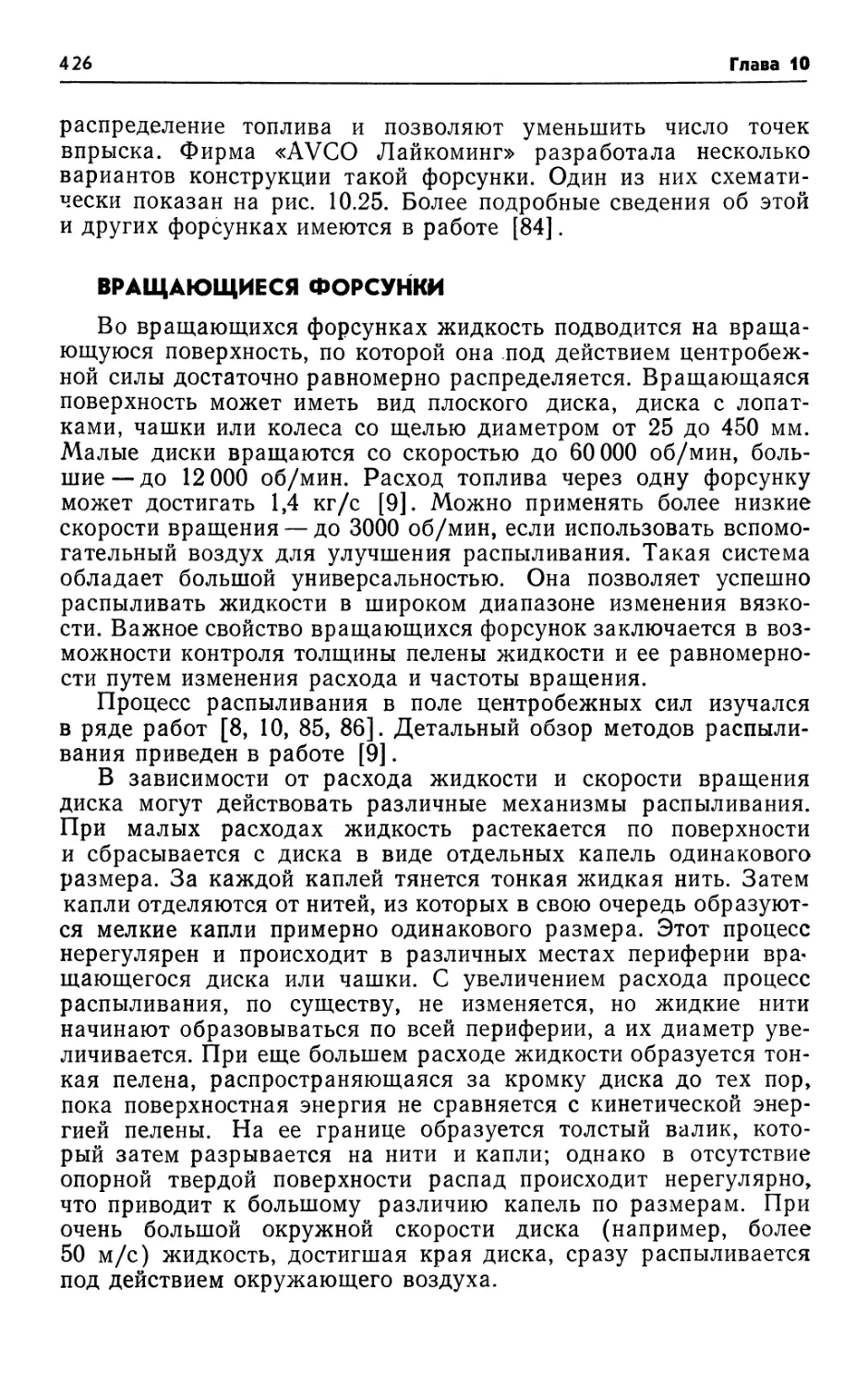

для предотвращения срыва бинного двигателя,

пламени и поддержания

устойчивого процесса горения необходимо с помощью обратных

токов создать зону малых скоростей. На рис. 1.1, в показано,

как этого можно достичь посредством простой пластины. Такое

устройство имеет, однако, один недостаток, который

заключается в том, что необходимое для получения заданной

величины повышения температуры отношение топливо/воздух,

обычно близкое к 0,02, существенно превышает предел

воспламеняемости смесей углеводородов с воздухом. В идеаль-

14 Глава 1

ном случае коэффициент избытка топлива ср (equivalence ratioI}

близок к 0,8, хотя, например при желании снизить уровень

выброса окислов азота, эта величина может быть снижена

до ~0,6. Указанный недостаток может быть устранен, если

простой стабилизатор заменить, как показано на рис. 1.1, г,

перфорированной жаровой трубой. В жаровой трубе создается

зона малых скоростей, в которой процесс горения

поддерживается циркуляционным течением продуктов сгорания,

непрерывно поджигающим поступающую в камеру свежую топливо-

воздушную смесь. Избыточная (ненужная для горения) часть

воздуха вводится в жаровую трубу за зоной горения, где она

перемешивается с горячими продуктами сгорания, понижая

таким образом их температуру до приемлемого для турбины

уровня. На практике между первичной зоной горения и зоной

разбавления часто предусматривают так называемую

промежуточную зону, предназначаемую для устранения потерь,

связанных с диссоциацией продуктов сгорания в первичной зоне. Это

достигается путем локального подвода небольшого количества

воздуха.

Таким образом, рис. 1.1 иллюстрирует логическое развитие

принципа организации рабочего процесса в камере сгорания

наиболее распространенной схемы. Существует соответственно

большое число вариантов основной схемы, приведенной на

рис. 1.1, г. Однако в общем случае конструкция любой камеры

сгорания ГТД всегда имеет следующие основные элементы:

корпус, диффузор, жаровую трубу, топливную форсунку.

Выбор схемы и конкретного типа камеры сгорания

определяется в основном требованиями к двигателю, однако в

немалой степени зависит также от размеров отведенного для

камеры пространства, которое необходимо использовать с

максимальной эффективностью. В крупных авиационных двигателях

почти без исключения применяются камеры сгорания

прямоточной схемы, в которых воздух течет параллельно оси камеры.

В случае двигателей меньшей мощности более компактными

оказываются кольцевые камеры с противоточным течением

воздуха, которые позволяют существенно уменьшить расстояние

между компрессором и турбиной. Обычно топливо подается

в зону горения в хорошо распыленном виде. Распыливание

топлива производится либо при подаче его под большим давлением

через точно выполненное отверстие (сопло), либо с помощью

струи воздуха, которая, втекая с большой скоростью в зону

горения, попутно дробит топливо на мелкие капли. Для

создания такой струи воздуха используется перепад давления на

жаровой трубе.

l) Equivalence ratio — величина, обратная принятому в отечественной

литературе коэффициенту избытка воздуха (окислителя). Часто переводится как

«эквивалентное отношение». — Прим. ред.

Основные сведения о камерах сгорания ГТД 15

ТРЕБОВАНИЯ К КАМЕРАМ СГОРАНИЯ

Камера сгорания газотурбинного двигателя должна

удовлетворять широкому кругу требований, относительная важность

которых зависит от типа двигателя. Общими для всех камер

сгорания являются следующие требования:

1. Высокая полнота сгорания топлива (топливо должно

сгорать так, чтобы вся его химическая энергия превращалась

в тепло).

2. Надежный и плавный запуск в земных условиях

(особенно при низких температурах окружающей среды), а для

авиационных двигателей — и на больших высотах (в случае

срыва пламени).

3. Широкие пределы устойчивого горения (пламя не должно

погасать в широком диапазоне изменения давления, скорости

и отношения топливо/воздух).

4. Отсутствие пульсаций давления и других проявлений

нестабильности, вызванных процессом горения.

5. Низкие потери полного давления.

6. Выходное поле температуры газа (т. е. степень

неравномерности температуры по поперечному сечению камеры) должно

удовлетворять условию максимальной долговечности рабочих

и сопловых лопаток турбины.

7. Низкий уровень выбросов дыма, несгоревшего топлива

и газообразных веществ, загрязняющих атмосферу.

8. Минимальная стоимость конструкции и простота ее

обслуживания при эксплуатации.

9. Конфигурация и размеры камеры должны быть

совместимы с контуром двигателя.

10. Большой ресурс.

11. Способность работы на различных топливах.

Для авиационных двигателей важнейшими дополнительными

требованиями являются малые размеры и масса; в

стационарных газотурбинных двигателях большее внимание уделяется

таким требованиям, как ресурс и возможность работы на

различных топливах.

ТИПЫ КАМЕР СГОРАНИЯ

Двумя основными типами камер сгорания являются

трубчатые и кольцевые камеры. Широко применяются также так

называемые трубчато-кольцевые камеры, в которых жаровые трубы

трубчатой конструкции располагаются равномерно по

окружности внутри кольцевого корпуса.

Трубчатые камеры сгорания

Трубчатая камера сгорания состоит из цилиндрической

жаровой трубы, расположенной концентрично внутри

цилиндрического корпуса. Трубчатые камеры характерны для большинства

16 Глава 1

турбореактивных двигателей ранних конструкций: число камер

в двигателях варьировалось обычно в пределах от 7 до 16.

В газотурбинных двигателях малой мощности применение

одиночной трубчатой камеры сгорания может оказаться выгодным

и в настоящее время. Однако для большинства авиационных

двигателей трубчатые камеры сгорания неприемлемы из-за

большой длины и массы, а также потому, что при их

использовании существенно возрастают площадь поперечного сечения

и лобовое сопротивление двигателя.

Кольцевые камеры сгорания

К камерах такого типа кольцевая жаровая труба

располагается концентрично внутри кольцевого корпуса. Такая

«гладкая» в аэродинамическом отношении конфигурация позволяет

создавать компактные конструкции с меньшими потерями

давления, чем в камерах других типов. К сожалению, отличные

аэродинамические характеристики этой схемы приводят к

одному нежелательному последствию — небольшие

неравномерности поля скорости во входном сечении могут вызвать

существенные возмущения в поле температур газа в выходном

сечении камеры.

Другая проблема, важная для кольцевых камер больших

размеров, связана с большими изгибными нагрузками,

действующими на внешнюю обечайку жаровой трубы. Деформация

жаровой трубы приводит к нарушению течения охлаждающего

воздуха и искажению поля температуры газа за камерой

сгорания.

Стендовые испытания кольцевых камер сгорания требуют

больших расходов воздуха, высоких уровней давления и

температуры для воспроизведения режимов максимальной

мощности.

Трубчато-кольцевые камеры сгорания

В трубчато-кольцевых камерах сгорания цилиндрические

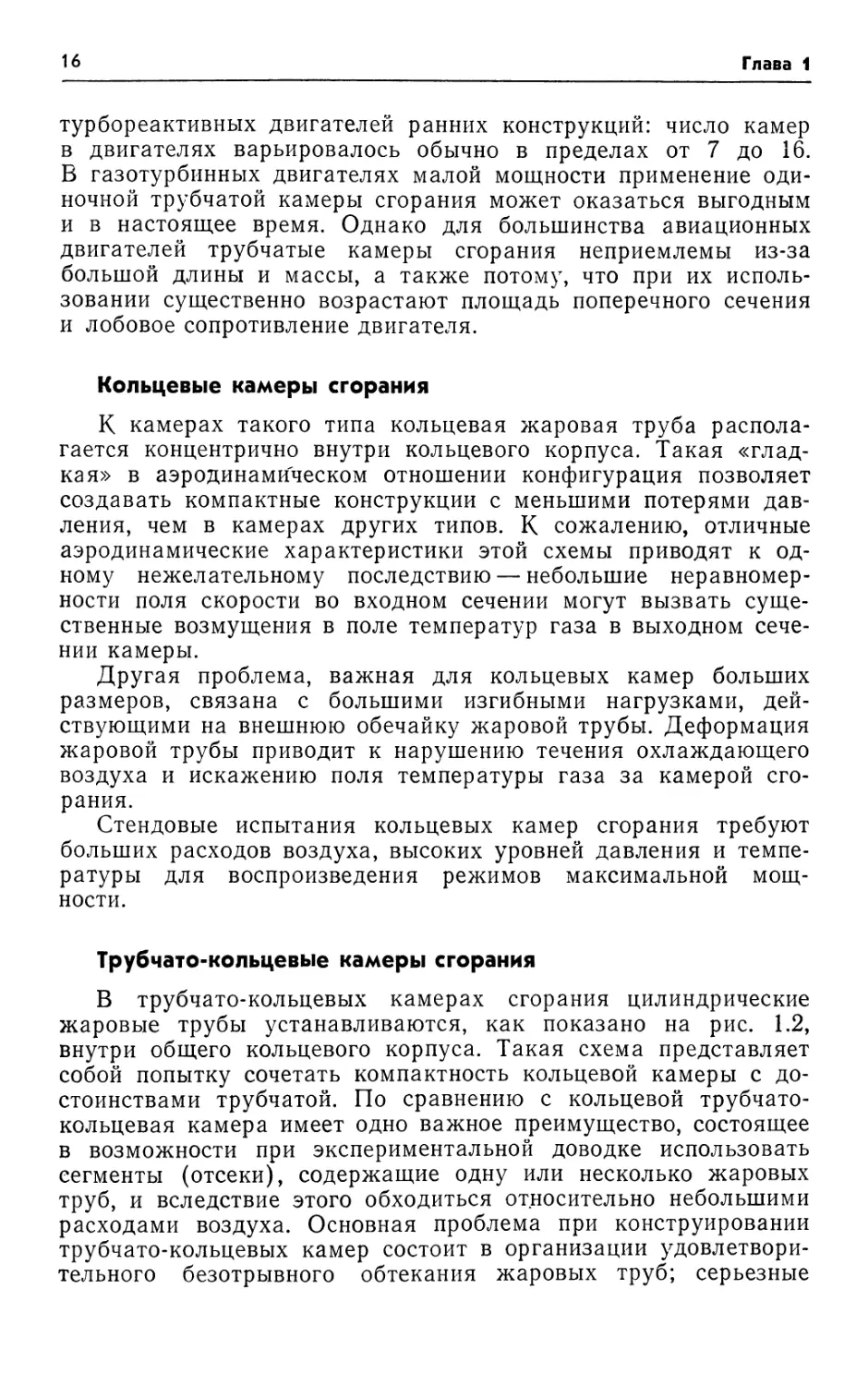

жаровые трубы устанавливаются, как показано на рис. 1.2,

внутри общего кольцевого корпуса. Такая схема представляет

собой попытку сочетать компактность кольцевой камеры с

достоинствами трубчатой. По сравнению с кольцевой трубчато-

кольцевая камера имеет одно важное преимущество, состоящее

в возможности при экспериментальной доводке использовать

сегменты (отсеки), содержащие одну или несколько жаровых

труб, и вследствие этого обходиться относительно небольшими

расходами воздуха. Основная проблема при конструировании

трубчато-кольцевых камер состоит в организации

удовлетворительного безотрывного обтекания жаровых труб; серьезные

Основные сведения о камерах сгорания ГТД

17

трудности, в частности, могут возникнуть при проектировании

диффузора.

Трубчато-кольцевые камеры сгорания до сих пор находят

довольно широкое применение, хотя большинство камер для

а

Рис. 1.2. Различные типы прямоточных камер сгорания.

а —трубчатая (одиночная); б—трубчатая (с большим числом труб); в — трубчато-кольцевая;

г —кольцевая.

современных двигателей большой мощности выполняется по

кольцевой схеме. Достоинства и недостатки трубчатых,

кольцевых и трубчато-кольцевых камер сгорания указаны в табл. 1.1.

ДИФФУЗОР

Одним из требований к камерам сгорания является

требование снижения до минимума суммарных потерь полного

давления ДР3-4- Суммарные потери складываются из двух

2 Зак. 761

18

Глава i

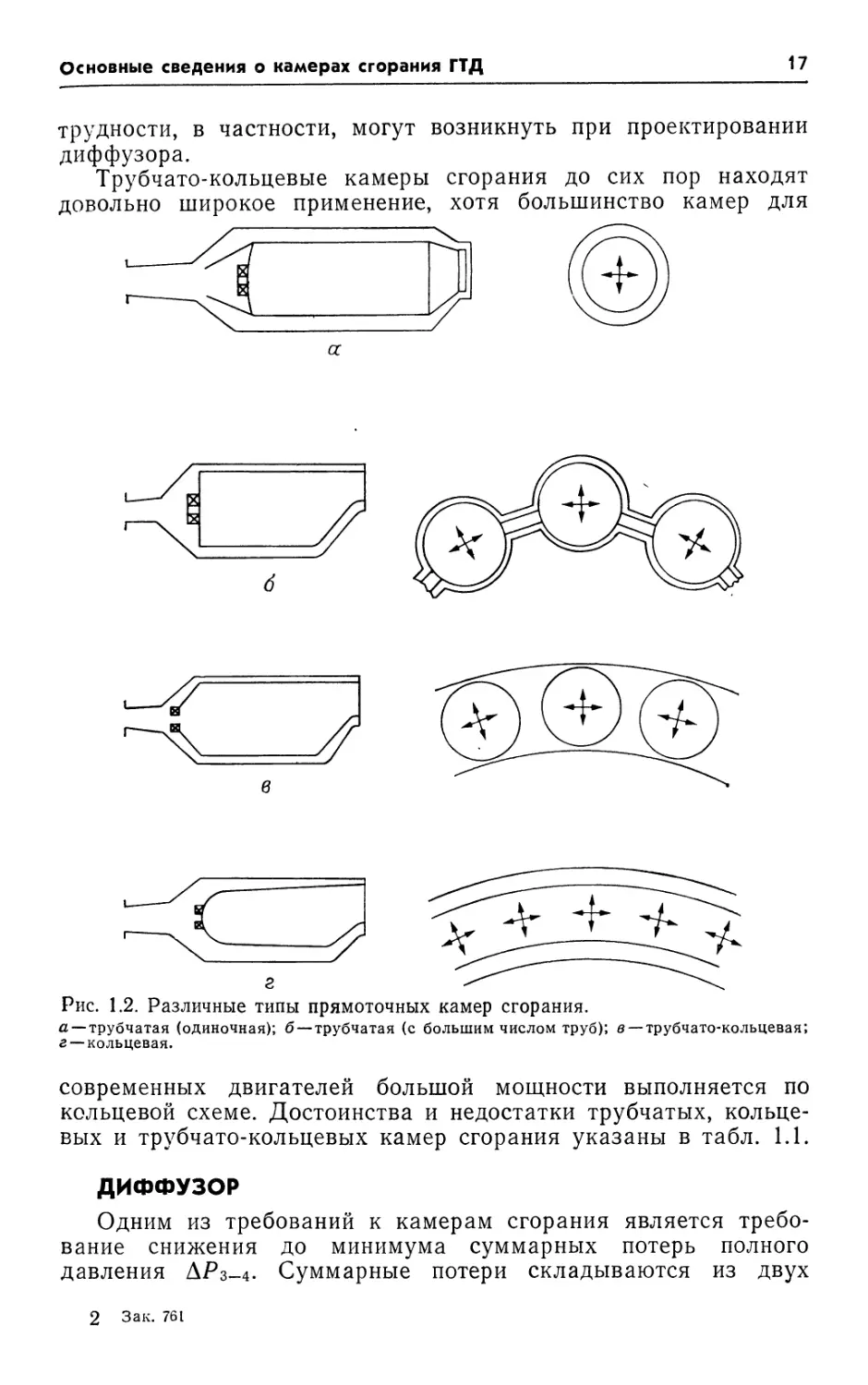

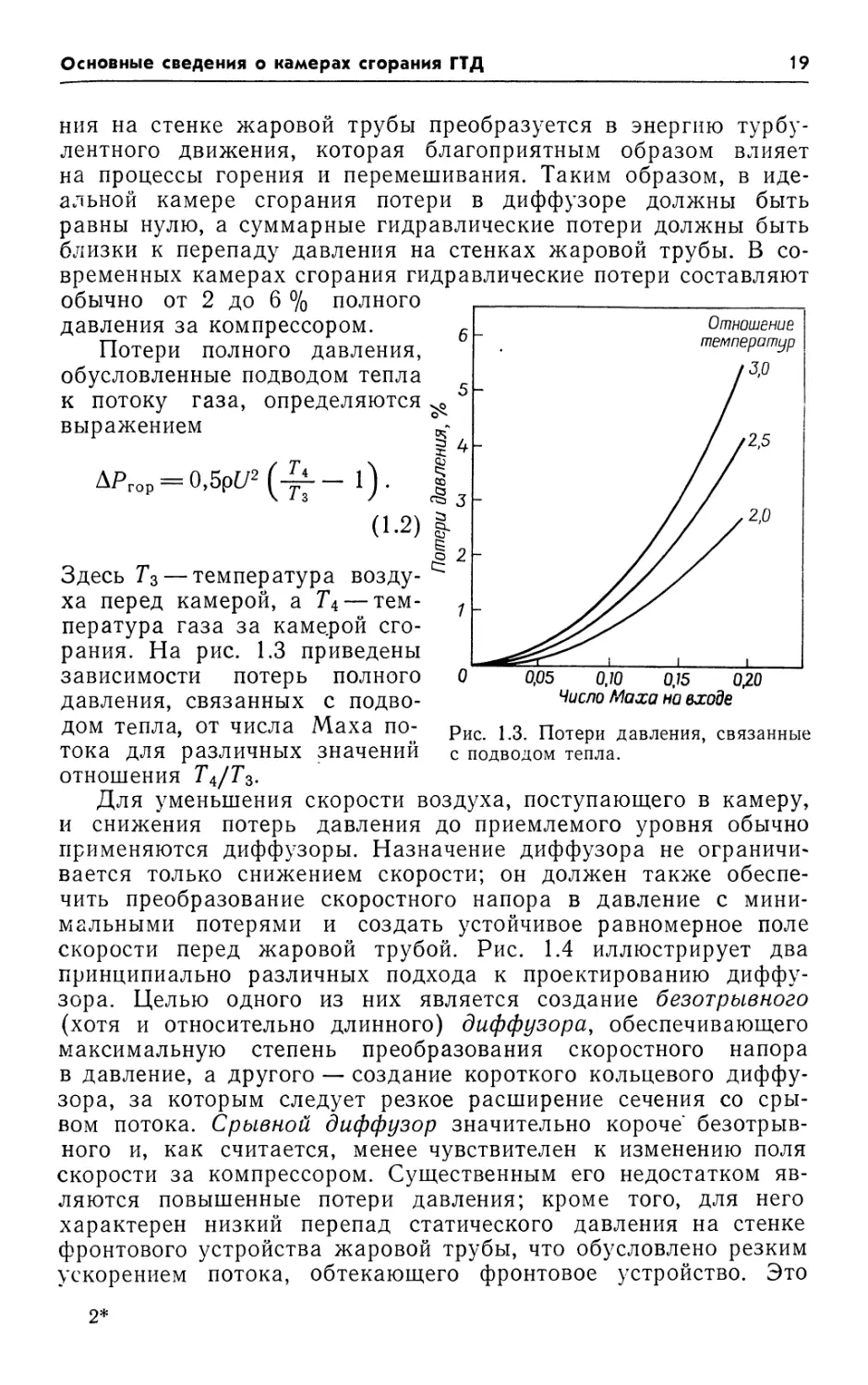

Таблица L1 Достоинства и недостатки различных типов

камер сгорания ГТД

Тип камеры

Трубчатая

Кольцевая

Трубчато-

кольцевая

Достоинства

1. Хорошая механическая

прочность

2. Хорошее согласование

полей течения топлива и

воздуха

3. Небольшой расход

воздуха при стендовых

испытаниях

1. Минимальные длина и

масса

2. Минимальная лобовая

площадь двигателя

3. Минимальные потери

полного давления

4. Быстрое распространение

пламени

1. Хорошая механическая

прочность

2. Хорошее согласование

полей течения топлива и

воздуха

3. Небольшой расход

воздуха при стендовых

испытаниях

4. Малые потери полного

давления

5. Меньшие, чем у трубчатой

камеры, длина и масса

Недостатки

1. Большие габариты и масса-

2. Значительные потери

полного давления

3. Требуются соединительные

патрубки

4. Трудности с

осуществлением переброса пламени

1. Большие напряжения во

внешней обечайке жаровой

трубы

2. При стендовых испытаниях

камеры требуется расход

воздуха, равный расходу в

двигателе

3. Трудно согласовать поля

течения топлива и воздуха

4. Трудно обеспечить

стабильность поля температуры на

выходе

1. Меньшая, чем у кольцевой,

компактность камеры

2. Требуются соединительные

патрубки

3. Трудности с

осуществлением переброса пламени

составляющих — гидравлических потерь АРхол, возникающих при

течении воздуха по тракту камеры, и потерь ДРГОр,

обусловленных подводом тепла к движущемуся с большой скоростью газу.

Таким образом, имеем

A.1)

АРз_4 =

АР

Г0Р.

Гидравлические потери представляют собой сумму потерь в

диффузоре и жаровой трубе. Для оценки общих характеристик

двигателя распределение потерь между диффузором и жаровой

трубой не имеет значения. Однако в отношении камеры

сгорания это важно, так как потери давления в диффузоре

представляют собой прямые потери энергии, тогда как перепад давле-

Основные сведения о камерах сгорания ГТД

19

ния на стенке жаровой трубы преобразуется в энергию

турбулентного движения, которая благоприятным образом влияет

на процессы горения и перемешивания. Таким образом, в

идеальной камере сгорания потери в диффузоре должны быть

равны нулю, а суммарные гидравлические потери должны быть

близки к перепаду давления на стенках жаровой трубы. В

современных камерах сгорания гидравлические потери составляют

обычно от 2 до 6 % полного

давления за компрессором.

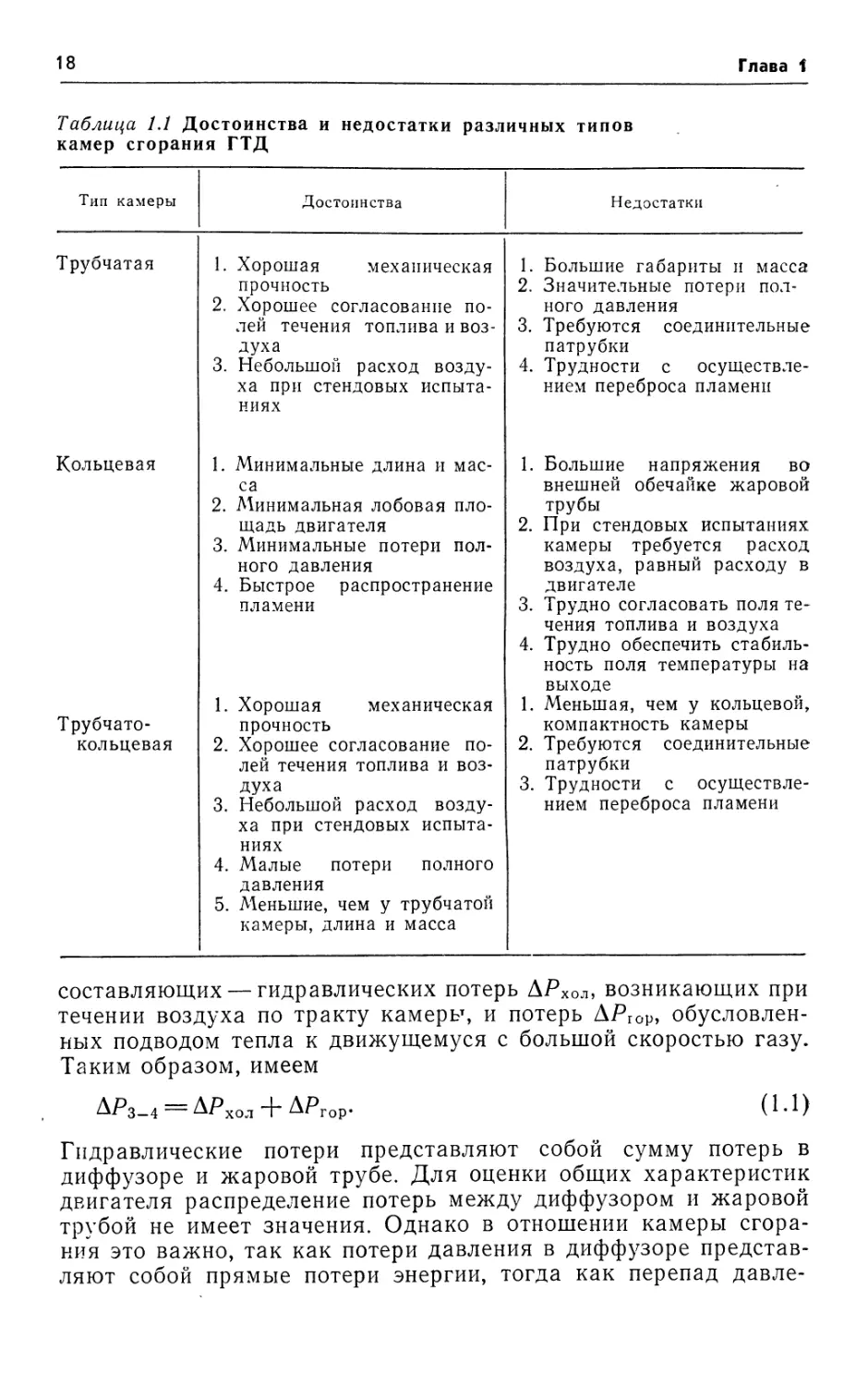

Потери полного давления,

обусловленные подводом тепла

к потоку газа, определяются

выражением

Отношение

температур

3,0

0,05 0,10 0,15 0?0

Число Маха но входе

Рис. 1.3. Потери давления, связанные

с подводом тепла.

A-2) |

Здесь Г3— температура

воздуха перед камерой, а Г4 —

температура газа за камерой

сгорания. На рис. 1.3 приведены

зависимости потерь полного

давления, связанных с

подводом тепла, от числа Маха

потока для различных значений

отношения Г4/Г3.

Для уменьшения скорости воздуха, поступающего в камеру,

и снижения потерь давления до приемлемого уровня обычно

применяются диффузоры. Назначение диффузора не

ограничивается только снижением скорости; он должен также

обеспечить преобразование скоростного напора в давление с

минимальными потерями и создать устойчивое равномерное поле

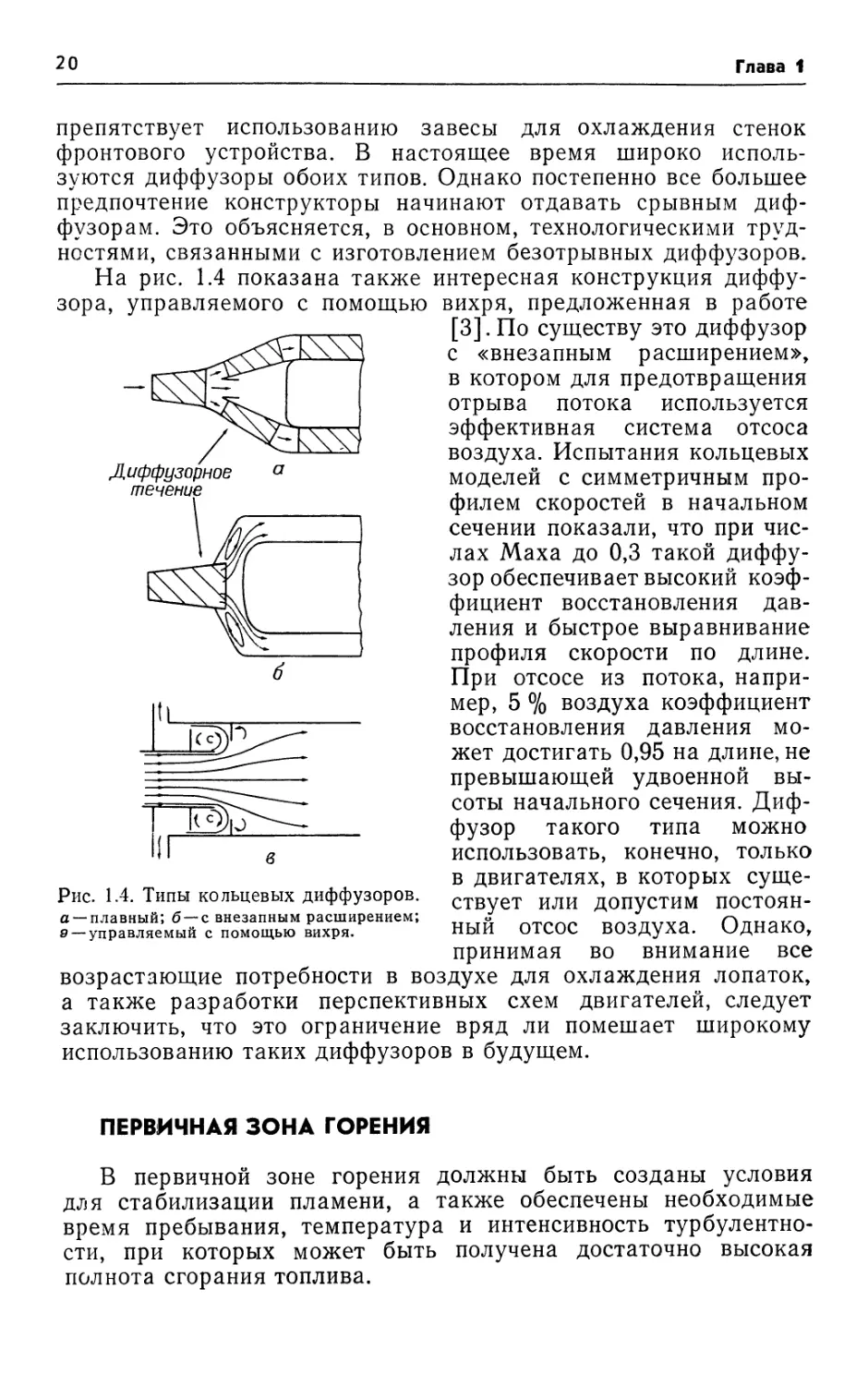

скорости перед жаровой трубой. Рис. 1.4 иллюстрирует два

принципиально различных подхода к проектированию

диффузора. Целью одного из них является создание безотрывного

(хотя и относительно длинного) диффузора, обеспечивающего

максимальную степень преобразования скоростного напора

в давление, а другого — создание короткого кольцевого

диффузора, за которым следует резкое расширение сечения со

срывом потока. Срывной диффузор значительно короче

безотрывного и, как считается, менее чувствителен к изменению поля

скорости за компрессором. Существенным его недостатком

являются повышенные потери давления; кроме того, для него

характерен низкий перепад статического давления на стенке

фронтового устройства жаровой трубы, что обусловлено резким

ускорением потока, обтекающего фронтовое устройство. Это

2*

20

Глава 1

Диффузорное

течение

препятствует использованию завесы для охлаждения стенок

фронтового устройства. В настоящее время широко

используются диффузоры обоих типов. Однако постепенно все большее

предпочтение конструкторы начинают отдавать срывным

диффузорам. Это объясняется, в основном, технологическими

трудностями, связанными с изготовлением безотрывных диффузоров.

На рис. 1.4 показана также интересная конструкция

диффузора, управляемого с помощью вихря, предложенная в работе

[3]. По существу это диффузор

с «внезапным расширением»,

в котором для предотвращения

отрыва потока используется

эффективная система отсоса

воздуха. Испытания кольцевых

моделей с симметричным

профилем скоростей в начальном

сечении показали, что при

числах Маха до 0,3 такой

диффузор обеспечивает высокий

коэффициент восстановления

давления и быстрое выравнивание

профиля скорости по длине.

При отсосе из потока,

например, 5 % воздуха коэффициент

восстановления давления

может достигать 0,95 на длине, не

превышающей удвоенной

высоты начального сечения.

Диффузор такого типа можно

использовать, конечно, только

в двигателях, в которых

существует или допустим

постоянный отсос воздуха. Однако,

принимая во внимание все

возрастающие потребности в воздухе для охлаждения лопаток,

а также разработки перспективных схем двигателей, следует

заключить, что это ограничение вряд ли помешает широкому

использованию таких диффузоров в будущем.

в

Рис. 1.4. Типы кольцевых диффузоров,

а —плавный; б —с внезапным расширением;

0 —управляемый с помощью вихря.

ПЕРВИЧНАЯ ЗОНА ГОРЕНИЯ

В первичной зоне горения должны быть созданы условия

для стабилизации пламени, а также обеспечены необходимые

время пребывания, температура и интенсивность

турбулентности, при которых может быть получена достаточно высокая

полнота сгорания топлива.

Основные сведения о камерах сгорания ГТД 21

Первичные зоны бывают двух типов — «коробчатые», в

которых образуется крупномасштабная циркуляционная зона,

и многощелевые («перечница») с вихрями существенно

меньшего масштаба. Характерные особенности соответствующих

устройств достаточно подробно описаны в работе [4].

Крупная зона обратных токов может быть создана с

помощью малого числа крупных струй. В такой зоне смешение

Таблица 1.2. Значения параметра топливной нагрузки,

соответствующие максимальному тепловыделению

в различных устройствах для сжигания топлива [2]

Устройство для сжигания топлива

Сферический реактор Лонгвелла с

гомогенной горючей смесью и высокими

G0 %) потерями давления на смешение

Тот же реактор, гомогенная смесь, низкие

E %) потери давления на смешение

Первичная зона обычного типа при подаче

гомогенной горючей смеси

Первичная зона обычного типа при

непосредственном впрыскивании жидкого

топлива

Параметр топливной

нагрузки, кг/м'-с-кПа2

3812

937

937

250

горючей смеси с продуктами сгорания протекает медленно,

вследствие чего относительно невелика и максимальная

скорость объемного тепловыделения. Рассматриваемый процесс

горения устойчив в широком диапазоне изменения расходов

топлива, а также при низких значениях давления в камере.

Мелкие зоны обратных токов могут быть созданы

посредством большого числа мелких струй. Достигаемая в этом

случае высокая интенсивность перемешивания приводит к большим

скоростям объемного тепловыделения в смесях стехиометриче-

ского состава. Однако при этом, по сравнению с зоной обратных

токов большого размера, сужается диапазон устойчивого

горения и снижается экономичность при низких давлениях.

Рассматриваемая система в сочетании с регулированием

распределения расхода воздуха весьма перспективна в отношении

снижения выбросов вредных веществ.

Если бы процесс горения лимитировался только скоростями

химических реакций, то объем первичной зоны можно было бы

существенно уменьшить. Продемонстрирована возможность

достижения чрезвычайно высоких скоростей тепловыделения [5].

Однако в исследованном устройстве топливо предварительно

испарялось и перемешивалось с воздухом вне камеры, а

хорошее смешение горючей смеси с продуктами сгорания

достигалось благодаря очень большому перепаду давления, под

22

Глава 1

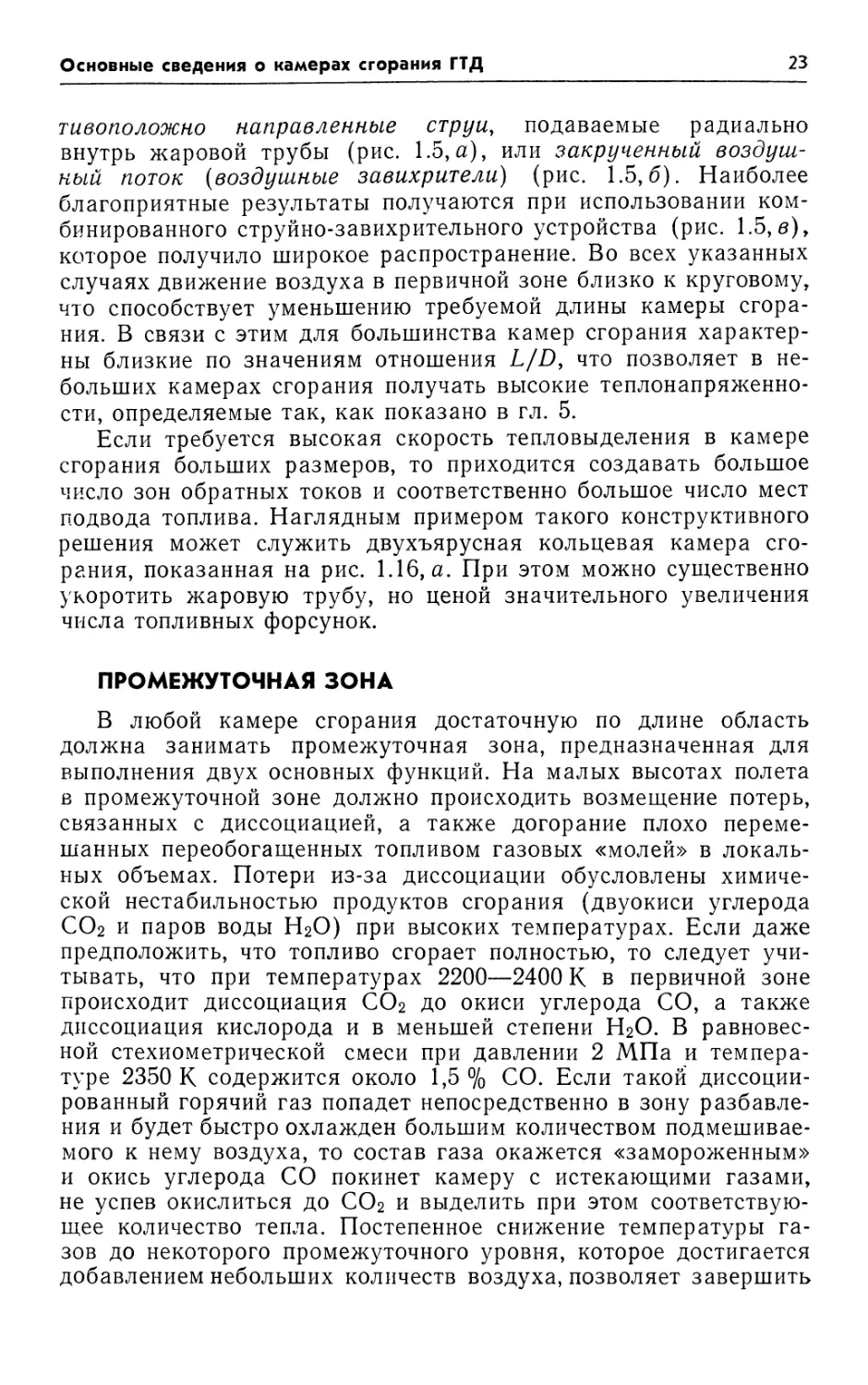

которым горючая смесь подавалась в камеру [2]. Если бы вис-

следованном сферическом реакторе [5] перепад давления был

существенно снижен, то скорость тепловыделения в нем заметно

упала бы и стала сравнимой со скоростью тепловыделения

в обычной первичной зоне камеры сгорания, когда в нее

подается такая же

предварительно испаренная и

перемешанная топливовоздушная

смесь. Естественно, что если

жидкое топливо подавать

непосредственно в первичную

зону, то скорость

тепловыделения снизится еще в несколько

раз. В табл. 1.2 для сравнения

приведены значения нагрузок,

соответствующих

максимальным скоростям

тепловыделения, которые могут быть

достигнуты в различных

устройствах для сжигания топлива.

Скорости тепловыделения в

работе [2] были рассчитаны

для давления и температуры

воздуха, соответствующих

условиям окружающей среды. Из

табл. 1.2 следует, что в

реальных устройствах для сжигания

топлива не могут быть

достигнуты скорости тепловыделения,

полученные в работе [5], и что

ожидать какого-либо успеха в

этом отношении можно,

вероятно, только при использовании

систем с предварительным

испарением и смешением

топлива. Однако в этом случае

сужается диапазон отношений

топливо/воздух х, при которых обеспечивается устойчивое

горение, и, следовательно, необходимо использование какого-либо

устройства для регулирования распределения расхода воздуха,

поступающего в первичную зону.

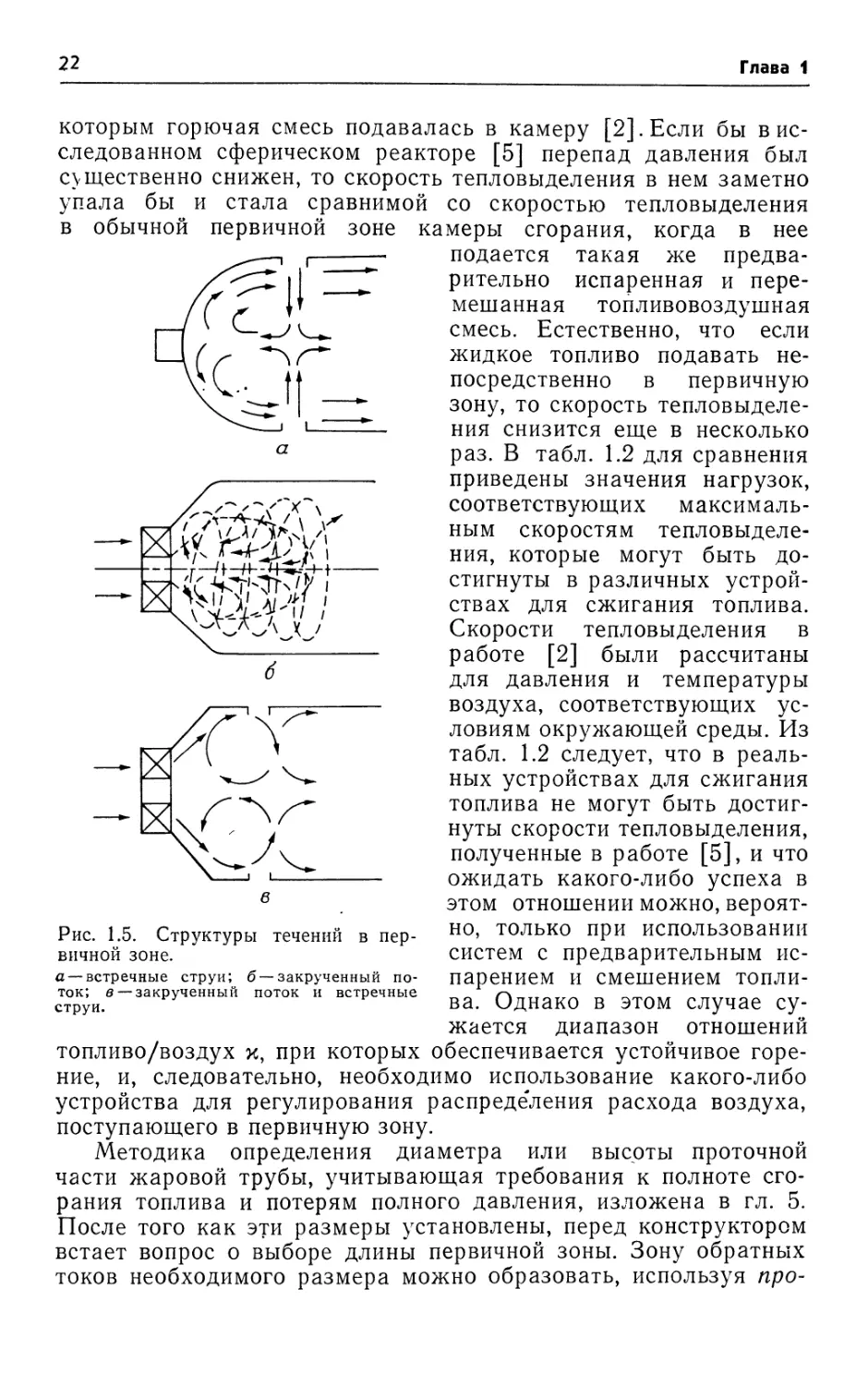

Методика определения диаметра или высоты проточной

части жаровой трубы, учитывающая требования к полноте

сгорания топлива и потерям полного давления, изложена в гл. 5.

После того как эти размеры установлены, перед конструктором

встает вопрос о выборе длины первичной зоны. Зону обратных

токов необходимого размера можно образовать, используя про-

Рис. 1.5. Структуры течений в

первичной зоне.

а —встречные струи; б —закрученный

поток; в — закрученный поток и встречные

струи.

Основные сведения о камерах сгорания ГТД 23

тивоположно направленные струи, подаваемые радиально

внутрь жаровой трубы (рис. 1.5, а), или закрученный

воздушный поток {воздушные завихрители) (рис. 1.5,6). Наиболее

благоприятные результаты получаются при использовании

комбинированного струйно-завихрительного устройства (рис. 1.5, в),

которое получило широкое распространение. Во всех указанных

случаях движение воздуха в первичной зоне близко к круговому,

что способствует уменьшению требуемой длины камеры

сгорания. В связи с этим для большинства камер сгорания

характерны близкие по значениям отношения L/D, что позволяет в

небольших камерах сгорания получать высокие теплонапряженно-

сти, определяемые так, как показано в гл. 5.

Если требуется высокая скорость тепловыделения в камере

сгорания больших размеров, то приходится создавать большое

число зон обратных токов и соответственно большое число мест

подвода топлива. Наглядным примером такого конструктивного

решения может служить двухъярусная кольцевая камера

сгорания, показанная на рис. 1.16, а. При этом можно существенно

укоротить жаровую трубу, но ценой значительного увеличения

числа топливных форсунок.

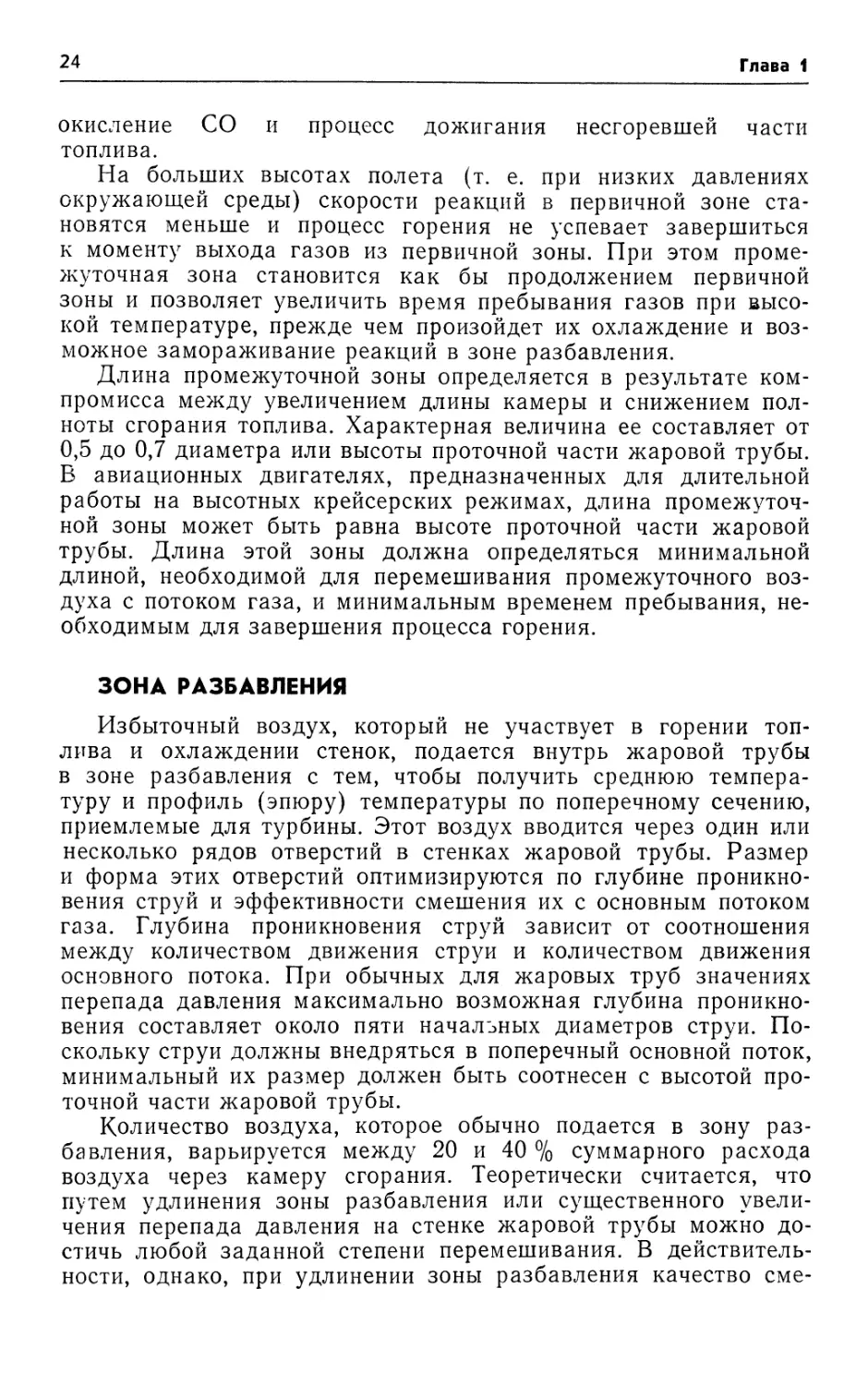

ПРОМЕЖУТОЧНАЯ ЗОНА

В любой камере сгорания достаточную по длине область

должна занимать промежуточная зона, предназначенная для

выполнения двух основных функций. На малых высотах полета

в промежуточной зоне должно происходить возмещение потерь,

связанных с диссоциацией, а также догорание плохо

перемешанных переобогащенных топливом газовых «молей» в

локальных объемах. Потери из-за диссоциации обусловлены

химической нестабильностью продуктов сгорания (двуокиси углерода

СО2 и паров воды Н2О) при высоких температурах. Если даже

предположить, что топливо сгорает полностью, то следует

учитывать, что при температурах 2200—2400 К в первичной зоне

происходит диссоциация СО2 до окиси углерода СО, а также

диссоциация кислорода и в меньшей степени Н2О. В

равновесной стехиометрической смеси при давлении 2 МПа и

температуре 2350 К содержится около 1,5% СО. Если такой

диссоциированный горячий газ попадет непосредственно в зону

разбавления и будет быстро охлажден большим количеством

подмешиваемого к нему воздуха, то состав газа окажется «замороженным»

и окись углерода СО покинет камеру с истекающими газами,

не успев окислиться до СО2 и выделить при этом

соответствующее количество тепла. Постепенное снижение температуры

газов до некоторого промежуточного уровня, которое достигается

добавлением небольших количеств воздуха, позволяет завершить

24 Глава 1

окисление СО и процесс дожигания несгоревшей части

топлива.

На больших высотах полета (т. е. при низких давлениях

окружающей среды) скорости реакций в первичной зоне

становятся меньше и процесс горения не успевает завершиться

к моменту выхода газов из первичной зоны. При этом

промежуточная зона становится как бы продолжением первичной

зоны и позволяет увеличить время пребывания газов при

высокой температуре, прежде чем произойдет их охлаждение и

возможное замораживание реакций в зоне разбавления.

Длина промежуточной зоны определяется в результате

компромисса между увеличением длины камеры и снижением

полноты сгорания топлива. Характерная величина ее составляет от

0,5 до 0,7 диаметра или высоты проточной части жаровой трубы.

В авиационных двигателях, предназначенных для длительной

работы на высотных крейсерских режимах, длина

промежуточной зоны может быть равна высоте проточной части жаровой

трубы. Длина этой зоны должна определяться минимальной

длиной, необходимой для перемешивания промежуточного

воздуха с потоком газа, и минимальным временем пребывания,

необходимым для завершения процесса горения.

ЗОНА РАЗБАВЛЕНИЯ

Избыточный воздух, который не участвует в горении

топлива и охлаждении стенок, подается внутрь жаровой трубы

в зоне разбавления с тем, чтобы получить среднюю

температуру и профиль (эпюру) температуры по поперечному сечению,

приемлемые для турбины. Этот воздух вводится через один или

несколько рядов отверстий в стенках жаровой трубы. Размер

и форма этих отверстий оптимизируются по глубине

проникновения струй и эффективности смешения их с основным потоком

газа. Глубина проникновения струй зависит от соотношения

между количеством движения струи и количеством движения

основного потока. При обычных для жаровых труб значениях

перепада давления максимально возможная глубина

проникновения составляет около пяти начальных диаметров струи.

Поскольку струи должны внедряться в поперечный основной поток,

минимальный их размер должен быть соотнесен с высотой

проточной части жаровой трубы.

Количество воздуха, которое обычно подается в зону

разбавления, варьируется между 20 и 40 % суммарного расхода

воздуха через камеру сгорания. Теоретически считается, что

путем удлинения зоны разбавления или существенного

увеличения перепада давления на стенке жаровой трубы можно

достичь любой заданной степени перемешивания. В

действительности, однако, при удлинении зоны разбавления качество сме-

Основные сведения о камерах сгорания ГТД

25

шения улучшается существенно только вначале. При

дальнейшем увеличении длины влияние ее постепенно уменьшается

[6]. Таким образом, длина зоны разбавления определяется в

основном диаметром струй, который в свою очередь связан с

высотой проточной части жаровой трубы. Вследствие этого

отношение L/D для зон разбавления различных камер изменяется

в узких пределах — от 1,5 до 1,8.

В современных высокосовершенных газотурбинных

двигателях поле температуры газа должно удовлетворять следующему

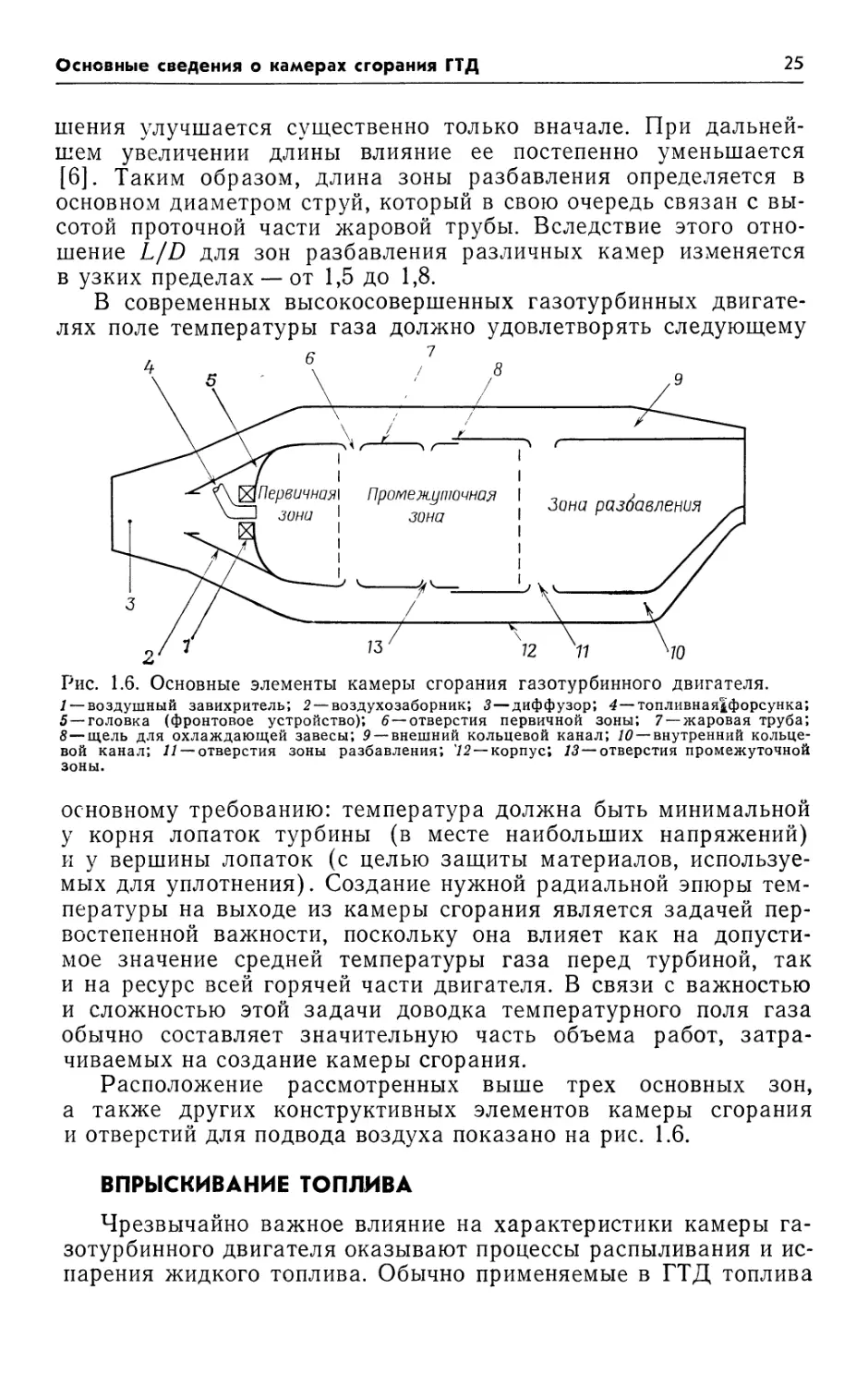

Рис. 1.6. Основные элементы камеры сгорания газотурбинного двигателя.

/ — воздушный завихритель; 2 — воздухозаборник; 3—диффузор; 4—топливная!форсунка;

5 — головка (фронтовое устройство); 6 — отверстия первичной зоны; 7 —жаровая труба;

8—щель для охлаждающей завесы; 9 — внешний кольцевой канал; 10 — внутренний

кольцевой канал; // — отверстия зоны разбавления; 72—корпус; 13—отверстия промежуточной

зоны.

основному требованию: температура должна быть минимальной

у корня лопаток турбины (в месте наибольших напряжений)

и у вершины лопаток (с целью защиты материалов,

используемых для уплотнения). Создание нужной радиальной эпюры

температуры на выходе из камеры сгорания является задачей

первостепенной важности, поскольку она влияет как на

допустимое значение средней температуры газа перед турбиной, так

и на ресурс всей горячей части двигателя. В связи с важностью

и сложностью этой задачи доводка температурного поля газа

обычно составляет значительную часть объема работ,

затрачиваемых на создание камеры сгорания.

Расположение рассмотренных выше трех основных зон,

а также других конструктивных элементов камеры сгорания

и отверстий для подвода воздуха показано на рис. 1.6.

ВПРЫСКИВАНИЕ ТОПЛИВА

Чрезвычайно важное влияние на характеристики камеры

газотурбинного двигателя оказывают процессы распыливания и

испарения жидкого топлива. Обычно применяемые в ГТД топлива

26 Глава 1

не обладают высокой летучестью, поэтому для того, чтобы

обеспечить их испарение в количествах, достаточных для

воспламенения и горения, необходимо дробить (распыливать) топливо

на большое число капель, увеличивая тем самым во много раз

поверхность испарения. Чем меньше размер капель, тем больше

скорость их испарения. Особенно сильное влияние размер капель

оказывает на характеристики воспламенения топлива, поскольку

даже небольшое снижение качества распыливания требует

существенного увеличения энергии источника поджигания.

Качество распыливания оказывает также влияние на пределы

устойчивого горения, полноту сгорания топлива на режиме

малого газа, а также уровни выбросов дыма, окиси углерода и

несгоревших углеводородов.

Центробежная форсунка

Наиболее распространенный метод механического

распыливания топлива заключается в продавливании его под большим

перепадом давления через специальные отверстия. В1 камерах

сгорания угол факела распыленного топлива обычно близок

к 90°, что обусловлено необходимостью минимизации длины

жаровой трубы. Получить угол распыла такой величины с помощью

струйной форсунки не представляется возможным, поэтому

большое распространение получили центробежные форсунки, в

которых топливная струя предварительно закручивается. Основная

проблема при этом заключается в обеспечении хорошего

распыливания в широком диапазоне изменения расходов топлива,

например когда максимальный расход в 40 раз превышает

минимальный. Если сопло в форсунке имеет малый диаметр, что

обеспечивает хорошее распыливание при небольших расходах

топлива, то перепад давления при большом расходе топлива

возрастет до недопустимо высокого уровня. С другой стороны, в

случае большого диаметра сопла форсунки топливо будет рас-

пыливаться неудовлетворительно при малых расходах,

характерных для высотных режимов, на которых полнота сгорания

обычно снижается из-за низкого давления окружающей среды.

Проблема эта была решена путем применения форсунок с

двумя концентрично расположенными соплами. Внутреннее

цилиндрическое сопло малого диаметра в такой форсунке

охватывается основным кольцевым соплом большого диаметра. При

небольших расходах топливо хорошо распыливается потому, что

подается только через пусковое (дежурное) сопло малого

диаметра. По мере увеличения давления подачи расход топлива

возрастает. При некоторой заданной величине давления

открывается клапан и топливо начинает поступать также через

основное сопло форсунки. Такое устройство обеспечивает при

относительно умеренных давлениях подачи удовлетворительное рас-

Основные сведения о камерах сгорания ГТД 27

пыливание топлива в широком диапазоне изменения его

расходов. Форсунку обычно проектируют так, чтобы угол конуса

основного факела распыленного топлива был меньше угла

топливного факела пусковой ступени. Благодаря этому обе

топливные струи сливаются у самого выхода из форсунки. Наихудшие

условия для распыливания возникают сразу после открытия

клапана второй ступени, когда на распыливание основного

топлива затрачивается значительная часть кинетической энергии

струи пусковой ступени.

К основным достоинствам центробежных форсунок относятся

их высокая механическая надежность и способность

поддерживать процесс горения очень бедных смесей. К их недостаткам

следует отнести возможность засорения узких форсуночных

каналов содержащимися в топливе посторонними включениями,

а также склонность к сажеобразованию при высоких давлениях

в камере сгорания.

Форсунка с перепуском топлива

Интересной разновидностью центробежной форсунки

является форсунка с перепуском топлива, у которой в центре

задней стенки камеры закручивания располагается отверстие для

перепуска топлива. Установленный в перепускной линии клапан

позволяет регулировать расход топлива таким образом, чтобы

через распыливающее сопло в камеру подавалось заданное

количество топлива, а остальное топливо перепускалось по этой

линии обратно в топливный бак. Важным достоинством такой

системы является то, что она позволяет поддерживать высокое

давление подачи топлива при любых, даже самых низких

расходах топлива и на всех режимах обеспечивает высокое

качество распыливания. К другим ее достоинствам относятся

отсутствие движущихся частей, а также сравнительно большие сечения

проточных каналов, рассчитанные на постоянный

максимальный расход топлива и вследствие этого не подверженные

опасности засорения.

Основной недостаток форсунок с перепуском заключается

в повышенных .затратах мощности на привод топливного

насоса, а также в изменении корневого угла топливного факела

при изменении расхода топлива.

Вращающаяся струйная форсунка

Вращающиеся форсунки не нашли широкого применения в

газотурбинных двигателях, если не считать одного

примечательного исключения, а именно форсунки, разработанной

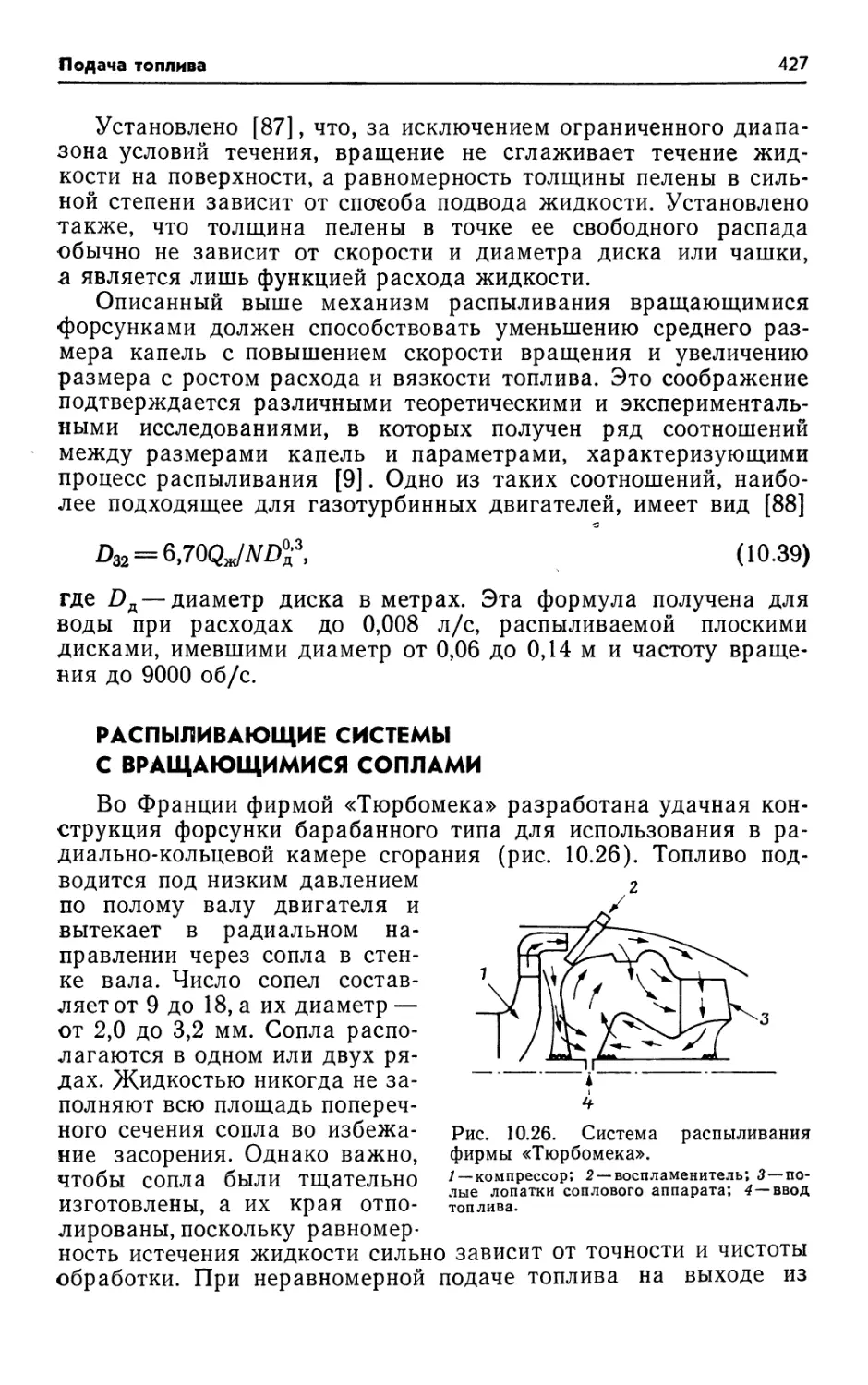

французской фирмой «Тюрбомека» (это устройство используется в

радиально-кольцевой камере сгорания, показанной на рис. 10.26).

28 Глава 1

Топливо под низким давлением подается по внутреннему

каналу основного вала двигателя, а затем через радиальные

отверстия в стенках вала впрыскивается в камеру. Обычно эти

отверстия для впрыска топлива располагают в одной плоскости;

однако в некоторых случаях для того, чтобы улучшить

равномерность распределения топлива и избежать излишнего

ослабления полого вала, используют два пояса отверстий.

Основное преимущество системы фирмы «Тюрбомека»

заключается в ее простоте и дешевизне. Низконапорный

топливный насос, по утверждению фирмы, обеспечивает

удовлетворительное распыливание топлива даже при очень низких (вплоть

до 10 % от максимальных) частотах вращения вала. Влияние

вязкости топлива практически не сказывается, поэтому такая

система может быть использована для распыливания любых

топлив. К основным недостаткам этой системы следует,

по-видимому, отнести трудности, связанные с выбором

местоположения свечи зажигания, плохие характеристики высотного запуска

и инерционность топливной системы, медленно реагирующей на

изменение расхода топлива, что обусловлено большой длиной

топливных коммуникаций. Сложной проблемой может стать и

охлаждение стенок камеры, если такую систему топливоподачи

использовать в двигателях с высокой степенью повышения

давления.

Пневматическая форсунка

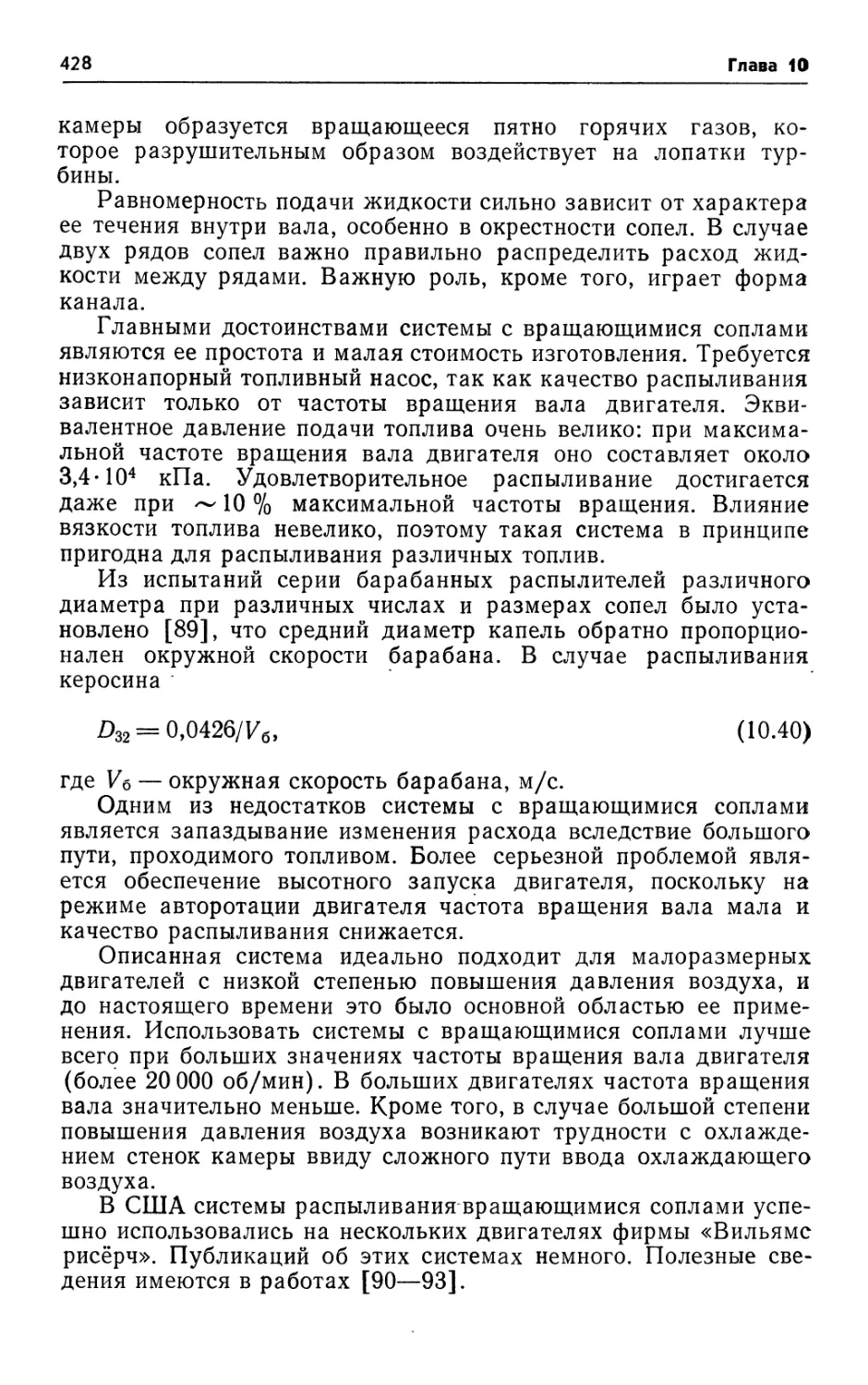

Принцип действия такой форсунки весьма прост и состоит

в том, что топливо подается при низком перепаде давления на

некоторую поверхность, край которой находится в

высокоскоростном потоке воздуха. Топливо, стекающее с этого края,

дробится воздушным потоком на капли, которые вносятся

потоком в зону горения. Размеры капель тем меньше, чем

совершеннее контакт между жидкой пленкой и воздушным потоком.

В' частности, очень важно, чтобы жидкая пленка, стекающая с

края поверхности, обтекалась воздухом с обеих сторон. В этом

случае образующиеся капли жидкости остаются взвешенными

в потоке воздуха и жидкость не осаждается на твердой

поверхности.

Применение пневматических форсунок в камерах сгорания

газотурбинных двигателей создает ряд преимуществ. Так,

распределение топлива определяется в основном направлением

воздушных потоков, и поэтому поля температуры газа на выходе

из камеры не зависят от расхода топлива. При горении не

образуется твердого углерода, вследствие чего снижается

температура стенок жаровых труб, а также уровень дымления

двигателя. Кроме того, поток воздуха, поступающего из компрессора,

предохраняет от перегрева некоторые теплонапряженные эле-

Основные сведения о камерах сгорания ГТД 29

менты форсунки. К основным недостаткам такой конструкции

следует отнести довольно узкие пределы устойчивого горения

и низкое качество распыливания топлива при запуске

вследствие малых скоростей воздуха на режимах запуска. Оба этих

недостатка могут быть устранены, если пневматическую

форсунку сочетать с пусковой центробежной форсункой. При малых

расходах все топливо поступает через пусковую центробежную

форсунку, обеспечивающую хорошее распыливание на режимах

запуска и малой мощности. На рабочих режимах топливо

подается обеими форсунками, причем доля топлива, подаваемого

пневматической форсункой, постепенно возрастает и становится

доминирующей при максимальных расходах топлива. Таким

образом удается использовать достоинства центробежной

форсунки при малых расходах топлива, а именно легкий запуск и

широкие пределы устойчивого горения, и преимущества

пневматической форсунки при больших расходах топлива.

Форсунка с подачей вспомогательного воздуха

Это, по существу, центробежная форсунка, в которой для

повышения качества распыливания при низких давлениях

подачи топлива используется высокоскоростной поток воздуха.

Такая форсунка отличается от пневматической главным

образом тем, что воздух в нее поступает периодически (в основном

при запуске), тогда как в пневматической форсунке —

постоянно. Обе эти форсунки работают с малыми относительными

расходами воздуха (составляющими около половины расхода

топлива), однако скорость вспомогательного воздушного потока в

рассматриваемой форсунке выше скорости воздуха в

пневматической форсунке. Для создания высокоскоростного воздушного

потока требуется внешний источник снабжения воздухом или

паром. В этом состоит основной недостаток форсунок с

вспомогательным подводом воздуха, особенно при их использовании

в авиационных двигателях.

Испарительная система топливоподачи

Принципиально отличается от рассмотренных ранее методов

другой метод подготовки жидкого топлива к сгоранию, который

заключается в предварительном нагреве его до температуры,

превышающей температуру кипения самого тяжелого из

входящих в его состав углеводородов, и в полном его испарении

до начала процесса горения. Этот метод применим, конечно,

только к таким высококачественным топливам, которые при

полном испарении не дают твердых остатков. При использовании

более тяжелых, чем керосин, топлив возникает необходимость

30 Глава 1

довольно часто производить очистку элементов испарительной

системы.

Вообще говоря, испарительные системы топливоподачи

появились раньше распылительных форсунок. Действительно, еще

в первых конструкциях камер сгорания, созданных Уитллом,

топливо нагревалось в трубках, расположенных в зоне горения.

В этих трубках поддерживалось высокое давление, вследствие

чего процесс испарения мог начаться только после

впрыскивания топлива через жиклер и снижения его давления до уровня

давления в камере сгорания. Такой метод, связанный с

мгновенным вскипанием и быстрым испарением топлива при резком

понижении давления, в настоящее время применяется редко,

как из-за проблем, связанных с крекингом топлива и

отложением кокса в нагревательных трубках, так и вследствие

трудностей с регулированием расхода топлива.

В другой, более простой испарительной системе жидкое

топливо вместе с некоторым количеством воздуха подается в

трубки, находящиеся в пламени. Топливовоздушная двухфазная

смесь нагревается от стенок трубки и вытекает из нее в виде

газовой смеси полностью испаренного (в идеальном случае)

топлива и воздуха. Остальной необходимый для горения воздух

вводится через отверстия в головной части жаровой трубы и

реагирует с топливовоздушной смесью, вытекающей из

испарительных трубок. При запуске камеры, когда вследствие низкой

температуры трубок топливо не испаряется, для поджигания

смеси используется простейший факельный воспламенитель.

Испарительные системы обладают рядом преимуществ, к

которым относятся низкая стоимость, умеренные давления подачи

топлива, малое сажеобразование. К недостаткам следует

отнести возможность прогара испарительных трубок и

чувствительность системы к виду топлива.

Отметим, что термин «испарительная система», по существу,

не отвечает действительности, так как из-за низкой

интенсивности теплоподвода к трубкам в них испаряется лишь небольшая

часть подаваемого топлива. Такую систему можно считать

испарительной только при очень малых расходах топлива.

Рассмотренная система топливоподачи применяется в

некоторых современных двигателях. Выбор ее обусловлен,

по-видимому, тем, что она обеспечивает равномерное распределение

топлива по объему первичной зоны.

Предварительное испарение и смешение топлива

с воздухом

Камеры со сжиганием предварительно подготовленной

бедной смеси применяются в тех случаях, когда требуется получить

очень низкий уровень выбросов вредных веществ. Тонко распы-

Основные сведения о камерах сгорания ГТД

31

Топливо —*-

ленное топливо впрыскивается в высокоскоростной поток

воздуха, поступающего затем в зону горения. Основное назначение

такого устройства состоит в полном испарении топлива и

тщательном перемешивании его с воздухом до вступления в

процесс горения. При достаточно бедной смеси и отсутствии в

реакционной зоне горящих

капель удается резко уменьшить

образование окислов азота. Это

обусловлено двумя

обстоятельствами — снижением

температуры пламени и отсутствием в

зоне горения особо горячих

локальных объемов.

Недостатками такой системы являются

неполное испарение и

смешение топлива, возможность

самовоспламенения или проскока

пламени в смесительное

устройство, плохие срывные

характеристики, трудность

запуска. Некоторые из этих

трудностей могут быть преодолены

путем зонного распределения

топлива или регулирования

распределения воздуха, что,

конечно, приведет к

возрастанию стоимости и сложности

камеры.

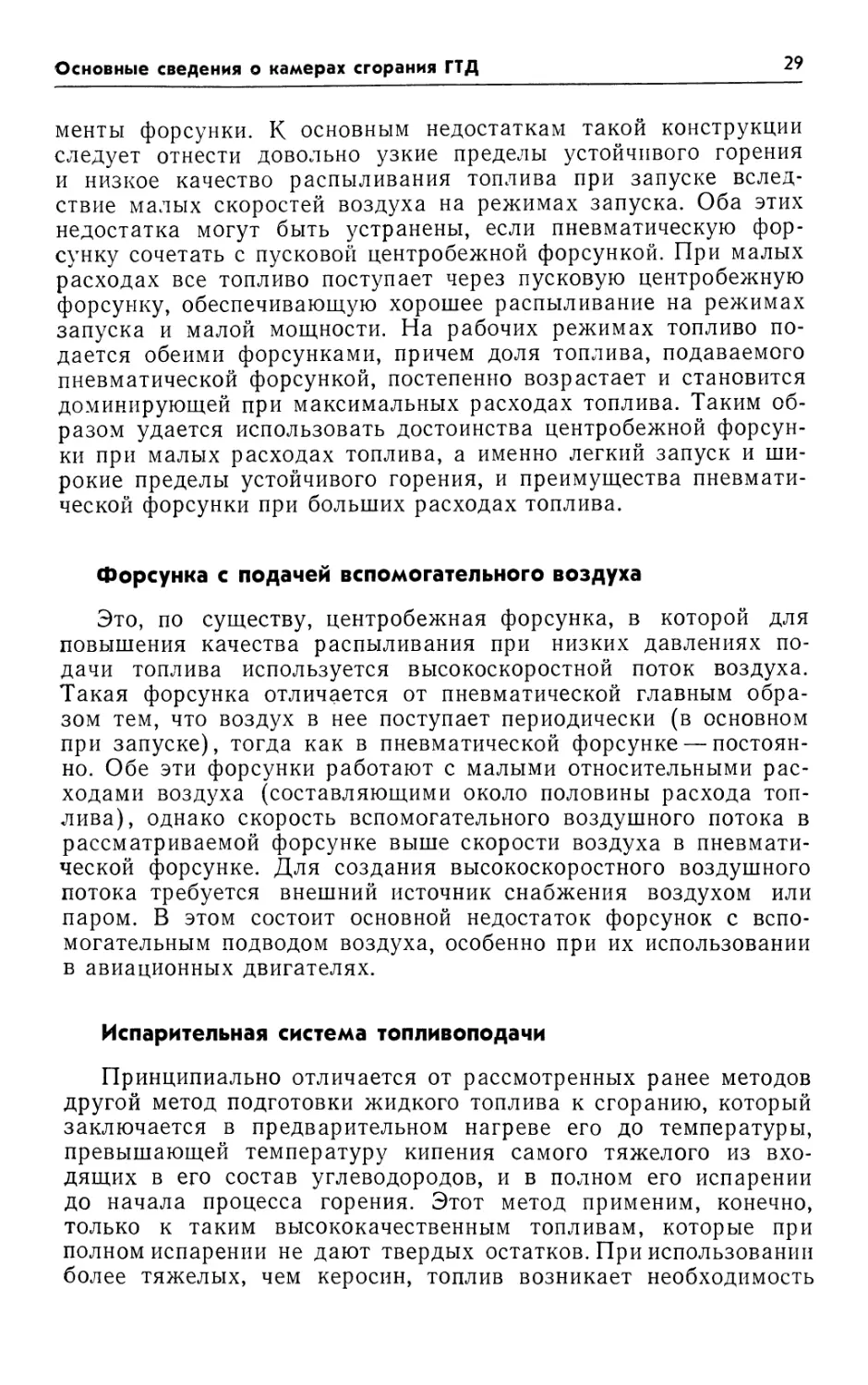

Основные типы форсунок

для впрыскивания жидкого

топлива схематично

представлены на рис. 1.7.

Пусковое

топливо -

Основное-

топливо

Основное

топливо -

Пусковое_

топливо

Топливо

Воздух

Топливо—-,—^

Подача газообразного

топлива

Рис. 1.7. Основные типы форсунок.

а —одноступенчатая центробежная;

б-двухступенчатая (двухканальная); в — двухсопло-

вая; г — пневматическая; д — с

предварительным смешением и испарением.

Сжигание

высококалорийных газообразных топлив в

ГТД не вызывает каких-либо

серьезных трудностей. При

использовании низкокалорийных газообразных топлив расход

топлива может достигать 1/5 суммарного расхода газа через

камеру сгорания; это может привести к существенному

рассогласованию характеристик компрессора и турбины, особенно в

двигателях, предназначенных для работы на разных топливах.

Другая проблема, возникающая при использовании

низкокалорийных газообразных топлив, связана с малой скоростью реакции

32

Глава 1

их окисления и необходимостью дополнительного увеличения

объема зоны горения (и без того большой вследствие большого

объемного расхода газообразного топлива). Газообразные

топлива могут вводиться в камеру через круглые отверстия, щели,

завихрители, трубки Вентури. В некоторых случаях трудно

подобрать оптимальную скорость смешения в зоне горения. При

слишком большой скорости смешения ухудшаются

характеристики срыва пламени на бедных смесях; при низкой скорости

смешения может возникнуть «жесткое» горение.

1955 1960

1965 1970

Годы

1975 1980

ОХЛАЖДЕНИЕ СТЕНОК

Жаровая труба используется для локализации процесса

горения топлива, а также для распределения воздуха в заданных

пропорциях по отдельным ее

зонам. Современные жаровые

трубы обычно изготавливаются

из листовых металлических

заготовок посредством пайки или

сварки [7]. Конструкция

жаровой трубы должна быть

достаточно жесткой, чтобы

противостоять изгибным нагрузкам,

создаваемым перепадом

давления на ее стенках. Она должна

также обладать высокой

термостойкостью, чтобы

противостоять постоянному и

циклическому воздействию высоких

температур. Это достигается

применением жаропрочных и

жаростойких материалов в

сочетании с использованием эффективных систем воздушного

охлаждения. В современных камерах сгорания ГТД на

охлаждение стенок жаровых труб может использоваться до 50 % общего

расхода воздуха. Температура стенки жаровой трубы

определяется балансом тепловых потоков к стенке конвекцией и

радиацией от горячего газа, с одной стороны, и тепловых потоков

от стенки конвекцией в поток воздуха в кольцевом канале и

радиацией в корпус камеры сгорания — с другой.

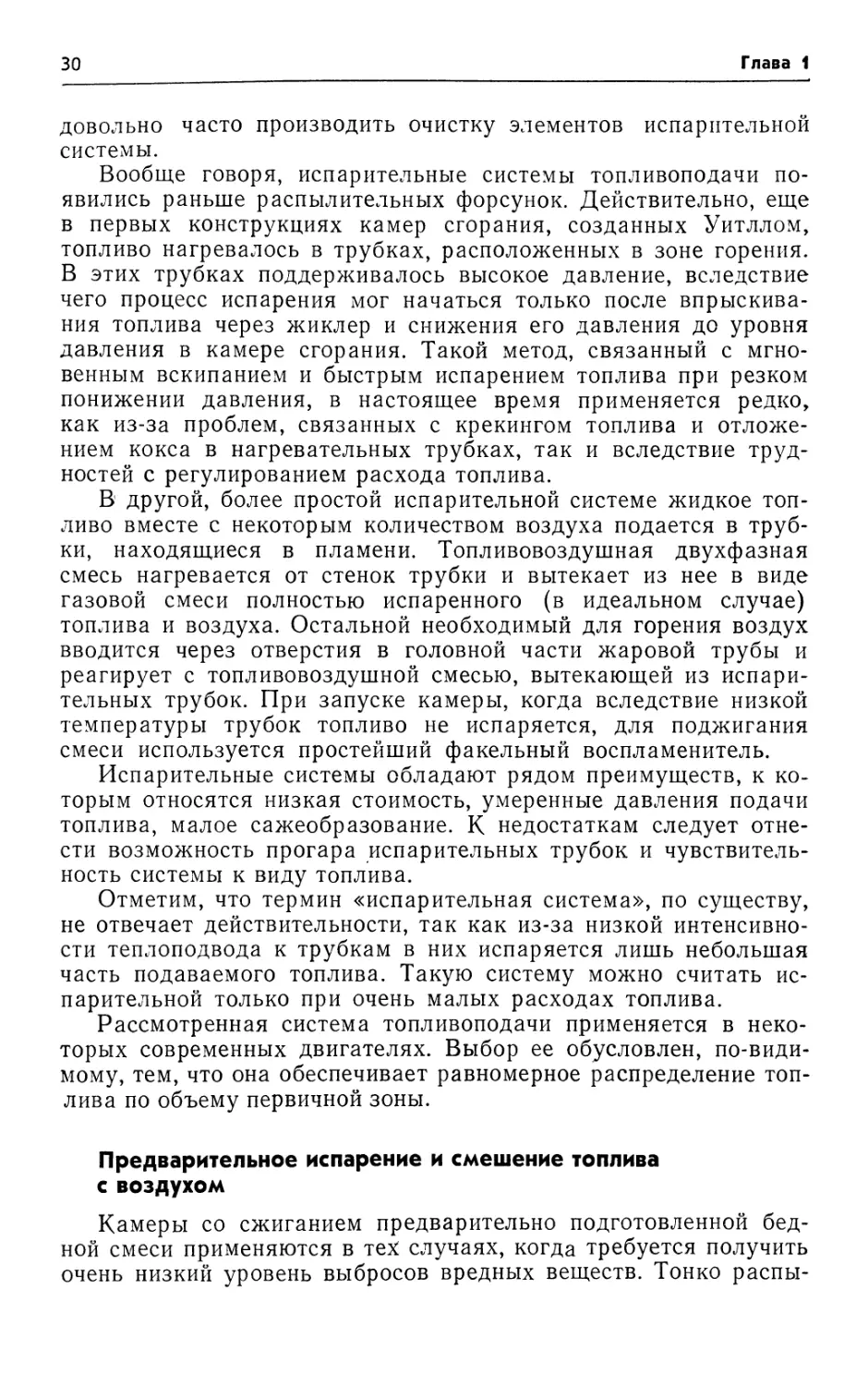

Проблема охлаждения стенок стала особенно острой в связи

с возрастанием степени повышения давления в газотурбинных

двигателях (рис. 1.8). Следует иметь в виду, однако, что это не

обусловлено непосредственно высоким давлением; само по себе

возрастание степени повышения давления является

благоприятным фактором, позволяющим уменьшить удельную поверхность

жаровой трубы [8]. Трудности возникают вследствие того, что

Рис. 1.8. Изменение общей степени

повышения давления в турбореактивных

двигателях [8].

одноконтурные двигатели; двух-

контурные двигатели.

основные сведения о камерах сгорания ГТД

одновременно с ростом давления повышается температура

воздуха на входе в камеру. Повышение температуры воздуха

приводит, с одной стороны, к возрастанию температуры горения и

как следствие к увеличению теплового потока в стенку жаровой

трубы, а с другой стороны, к снижению хладоресурса

охлаждающего воздуха. Эффект уменьшения удельного расхода топлива

при увеличении степени повышения давления возрастает при

одновременном повышении температуры газа перед турбиной.

Это также оказывает заметное влияние на температуру стенок

жаровой трубы, особенно в ее хвостовой части. Увеличение

расхода охлаждающего воздуха по сравнению с и без того высокими

его значениями в современных двигателях недопустимо из-за

возможного ухудшения радиальной эпюры температуры газа

на выходе из камеры и снижения вследствие этого ресурса

рабочих лопаток турбины. Таким образом, единственной

практически значимой альтернативой следует считать повышение

эффективности использования охлаждающего воздуха.

Методы охлаждения стенок

Во многих камерах сгорания ГТД ранних конструкций

использовалось пленочное (заградительное) охлаждение стенок;

<

1Z50

iooo

750

500

-

-—

1955

ТРЗЭ

f I

7560 7965

F100

I

7970

Годы

F101

|

7975

?

1980

|

7955

П00

F101

1 20

I 10

1"

TF39

' F100

F101

500 750 7000 72Ш 7500

Рис. 1.9. Тенденции развития кольцевых камер сгорания [7].

поэтому жаровые трубы изготовлялись из отдельных

штампованных цилиндрических секций с кольцевыми щелями в местах

соединений [7]. Из этих щелей пелена охлаждающего воздуха

вводится вдоль стенки с горячей стороны жаровой трубы,

защищая таким образом ее от воздействия горячих газов.

Ширина такой кольцевой щели поддерживается постоянной с

помощью гофрированной ленты. При такой конструкции сложной

проблемой является обеспечение точного дозирования расхода

3 Зак. 761

34

Глава 1

I

I

'5

Рис. 1.10. Типы системы

жаровых труб [9].

Простое пленочное охлаждение.

Конвективно-пленочное

оросительно-пленочное

Транспирацуонное

охлаждающего воздуха. В этом отношении более совершенной

следует считать оросительную систему охлаждения, при

которой охлаждающий воздух вводится в жаровую трубу через ряд

отверстий малого диаметра. Воздушные струйки натекают на

охлаждаемую стенку и растекаются по ней, образуя сплошную

пелену. В1 настоящее время для этой цели широко используются

не штампованные, а точеные

кольцевые секции, которые

отличаются повышенной

прочностью и обеспечивают точное

дозирование расхода

охлаждающего воздуха.

К современным методам ох-

лаждения следует отнести

также конвективно-пленочное

охлаждение, при котором

конвективное охлаждение

интенсифицируют, создавая на внешней

поверхности жаровой трубы

неровности, а на внутренней

(горячей) поверхности защитную

пелену холодного воздуха [9].

Для высокотемпературных

камер сгорания больше подходит

оросительная система

охлаждения, однако она намного

сложнее простой конвективно-пленочной системы, и ее

применение осложняется рядом трудностей изготовления и

ремонта.

Наиболее прогрессивным методом охлаждения стенок,

который весьма активно разрабатывается в последнее время,

является транспирационное охлаждение. В идеальном случае оно

позволяет снизить расход охлаждающего воздуха на 50%.

В1 такой системе воздух, проходя сквозь пористую стенку

жаровой трубы, охлаждает ее, а затем на внутренней ее поверхности

образует теплозащитную завесу, отделяющую стенку от горячих

продуктов сгорания топлива.

На рис. 1.9 видно, что основная тенденция

совершенствования камер сгорания ГТД заключается в повышении

температуры, уменьшении длины и применении более эффективных

методов охлаждения. Рис. 1.10 иллюстрирует ход развития систем

охлаждения, который вначале привел к разработке жаровых

труб с двойными стенками и улучшенной системой

конвективного теплоотвода с «холодной» стороны, а очередной целью

имеет создание транспирационной системы охлаждения [9].

Альтернативой методам повышения эффективности

охлаждения является применение теплозащитных покрытий или мате-

охлаждения

Основные сведения о камерах сгорания ГТД

35

риалов, которые могут противостоять более высоким

температурам. Теплозащитные покрытия применяются в ограниченных

масштабах в особо напряженных зонах современных камер сго-

Рис. 1.11. Ранние конструкции камер сгорания ГТД.

а —двигатель М209 конструкции А. А. Микулина; б —ЮМО-004; в — БМВ-003; г—«Хейнкель-

Хирт».

рания. В качестве возможных высокотемпературных

материалов в настоящее время рассматриваются углерод или

композитные материалы на основе углерода, керамики, а также

сплавы на основе таких высокотемпературных металлов, как ниобий.

Методы использования этих материалов находятся на

различных этапах развития, однако ни один из них не продвинут

настолько, чтобы его можно было внедрить в современных

камерах сгорания.

3*

36

Глава 1

КОНСТРУКТИВНЫЕ СХЕМЫ КАМЕР СГОРАНИЯ

Определенное представление о большом разнообразии

конструктивных схем камер сгорания, применявшихся в

газотурбинных двигателях, дает рис. 1.11. На нем показано несколько

Рис. 1.12. Ранние конструкции камер сгорания ГТД.

а — «Бристоль-Сиддли»; б —«Пратт-Уитни»; в—«Бристоль-Сиддли» с испарительной

системой; г —«Ровер» ТР90.1.

схем, рассматривавшихся еще при первых попытках создания

газотурбинного двигателя. Важность обеспечения хорошего

перемешивания была установлена на ранней стадии разработки

камер сгорания. Об этом свидетельствует тот факт, что в трех

из четырех приведенных схем в зоне разбавления использовались

направляющие устройства. Отношения L/D, вообще говоря,

Основные сведения о камерах сгорания ГТД

37

были значительно больше, чем это приемлемо в настоящее

время, хотя следует отметить, что камера сгорания двигателя

«Хейнкель» по этому параметру не сильно отличается от

современных. Характерной особенностью камеры двигателя ЮМО-004

является подача топлива в противоположном по отношению к

\

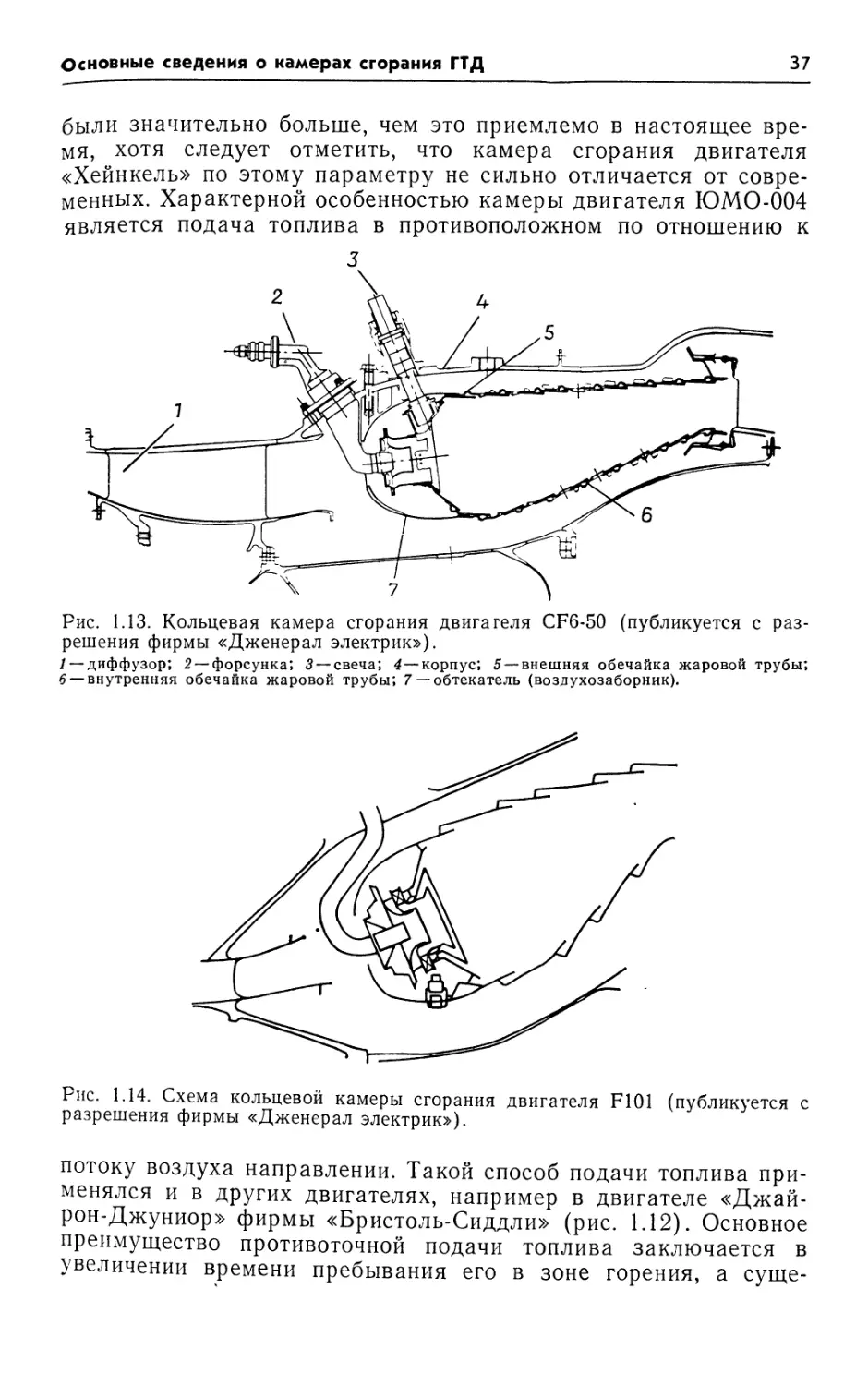

Рис. 1.13. Кольцевая камера сгорания двигателя CF6-50 (публикуется с

разрешения фирмы «Дженерал электрик»).

1 — диффузор; 2 —форсунка; 3 — свеча; 4 — корпус; 5—внешняя обечайка жаровой трубы;

б —внутренняя обечайка жаровой трубы; 7 —обтекатель (воздухозаборник).

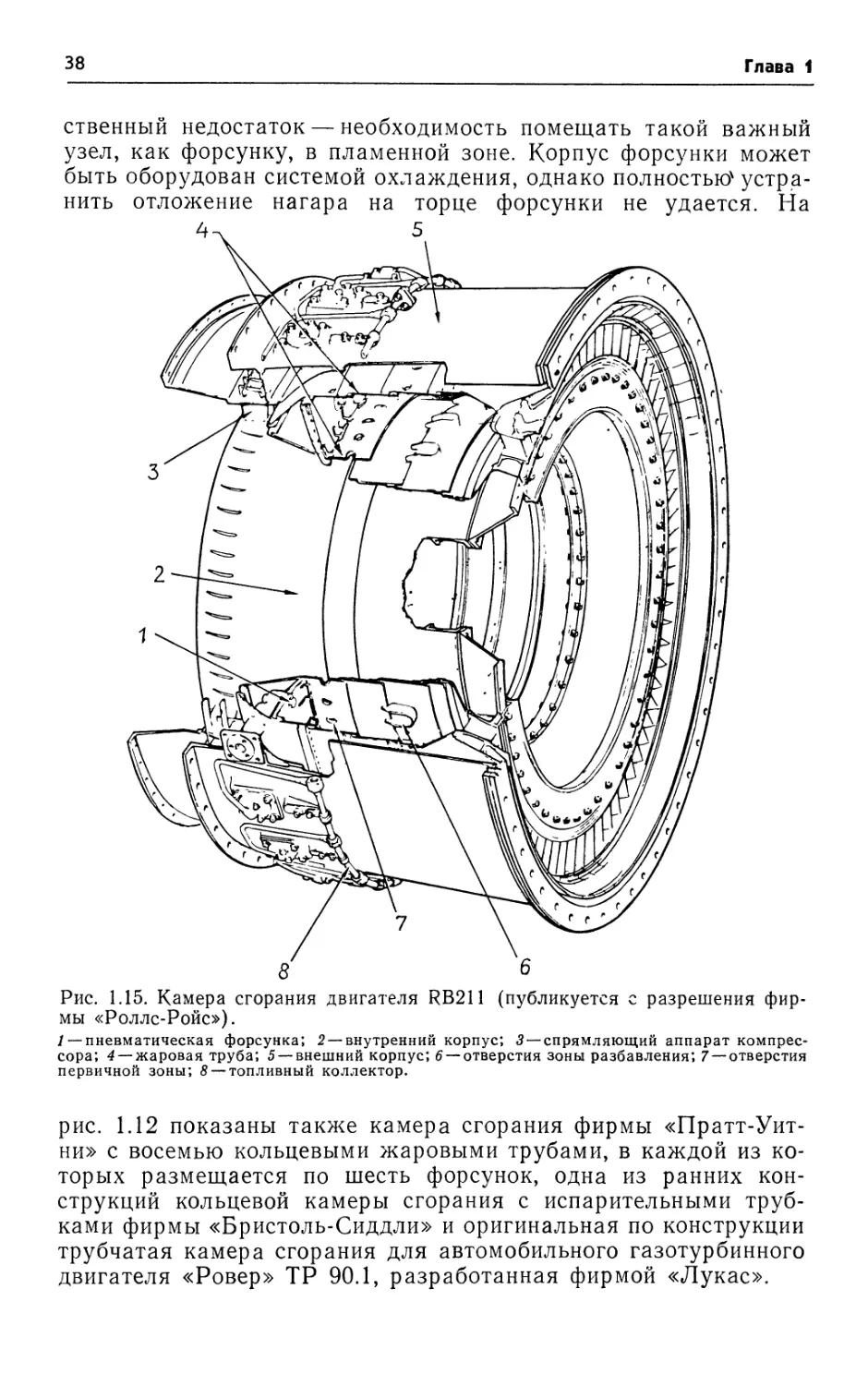

Рис. 1.14. Схема кольцевой камеры сгорания двигателя F101 (публикуется с

разрешения фирмы «Дженерал электрик»).

потоку воздуха направлении. Такой способ подачи топлива

применялся и в других двигателях, например в двигателе «Джай-

рон-Джуниор» фирмы «Бристоль-Сиддли» (рис. 1.12). Основное

преимущество противоточной подачи топлива заключается в

увеличении времени пребывания его в зоне горения, а суще-

38

Глава 1

ственный недостаток — необходимость помещать такой важный

узел, как форсунку, в пламенной зоне. Корпус форсунки может

быть оборудован системой охлаждения, однако полностью4

устранить отложение нагара на торце форсунки не удается. На

5

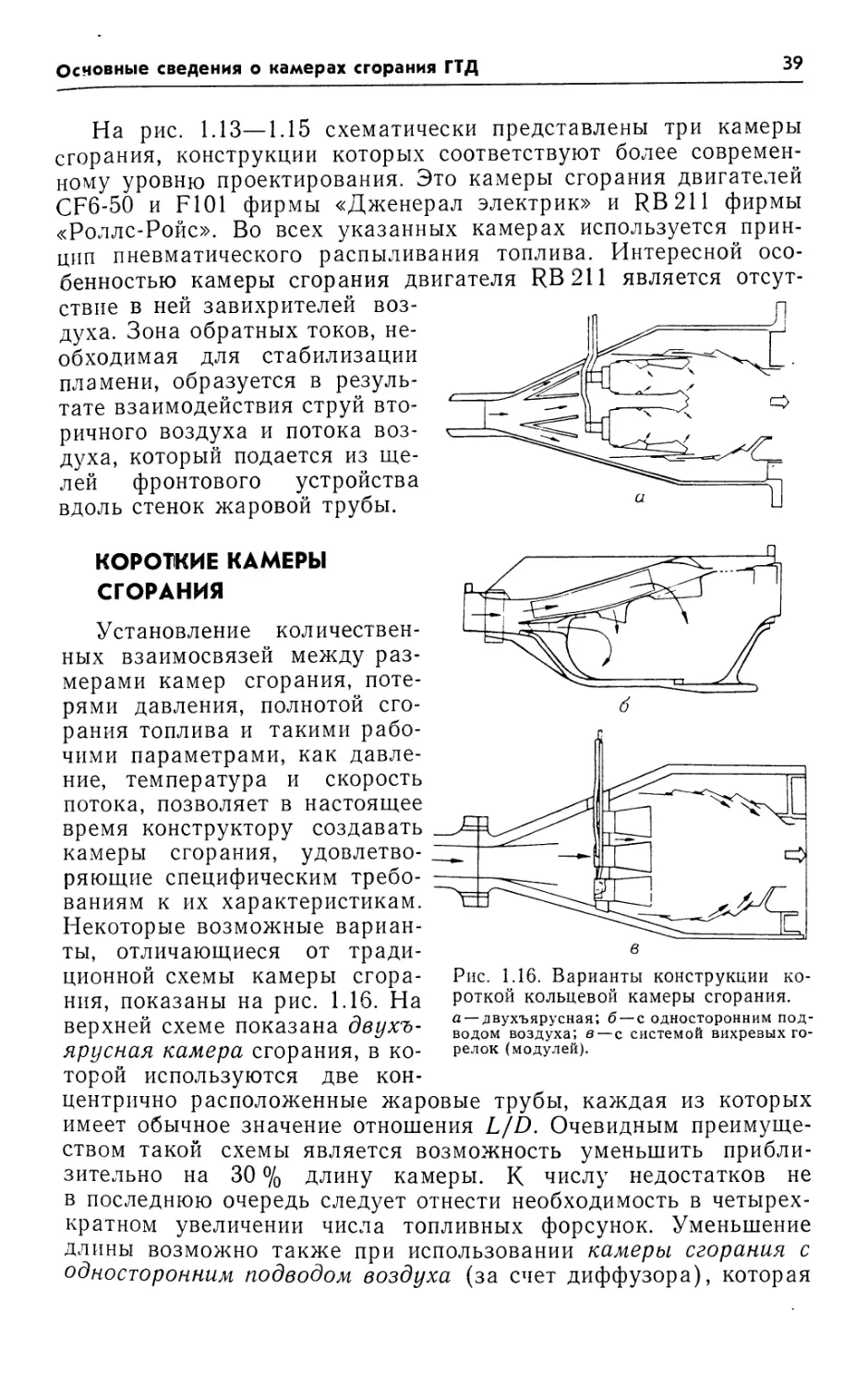

Рис. 1.15. Камера сгорания двигателя RB211 (публикуется с разрешения

фирмы «Роллс-Ройс»).

/ — пневматическая форсунка; 2 — внутренний корпус; 3 —спрямляющий аппарат

компрессора; 4 — жаровая труба; 5 —внешний корпус; 6 — отверстия зоны разбавления; 7 —отверстия

первичной зоны; 8 — топливный коллектор.

рис. 1.12 показаны также камера сгорания фирмы «Пратт-Уит-

ни» с восемью кольцевыми жаровыми трубами, в каждой из

которых размещается по шесть форсунок, одна из ранних

конструкций кольцевой камеры сгорания с испарительными

трубками фирмы «Бристоль-Сиддли» и оригинальная по конструкции

трубчатая камера сгорания для автомобильного газотурбинного

двигателя «Ровер» ТР 90.1, разработанная фирмой «Лукас».

Основные сведения о камерах сгорания ГТД

39

На рис. 1.13—1.15 схематически представлены три камеры

сгорания, конструкции которых соответствуют более

современному уровню проектирования. Это камеры сгорания двигателей

CF6-50 и F101 фирмы «Дженерал электрик» и RB211 фирмы

«Роллс-Ройс». Во всех указанных камерах используется

принцип пневматического распыливания топлива. Интересной

особенностью камеры сгорания двигателя RB211 является

отсутствие в ней завихрителей

воздуха. Зона обратных токов,

необходимая для стабилизации

пламени, образуется в

результате взаимодействия струй

вторичного воздуха и потока

воздуха, который подается из

щелей фронтового устройства

вдоль стенок жаровой трубы.

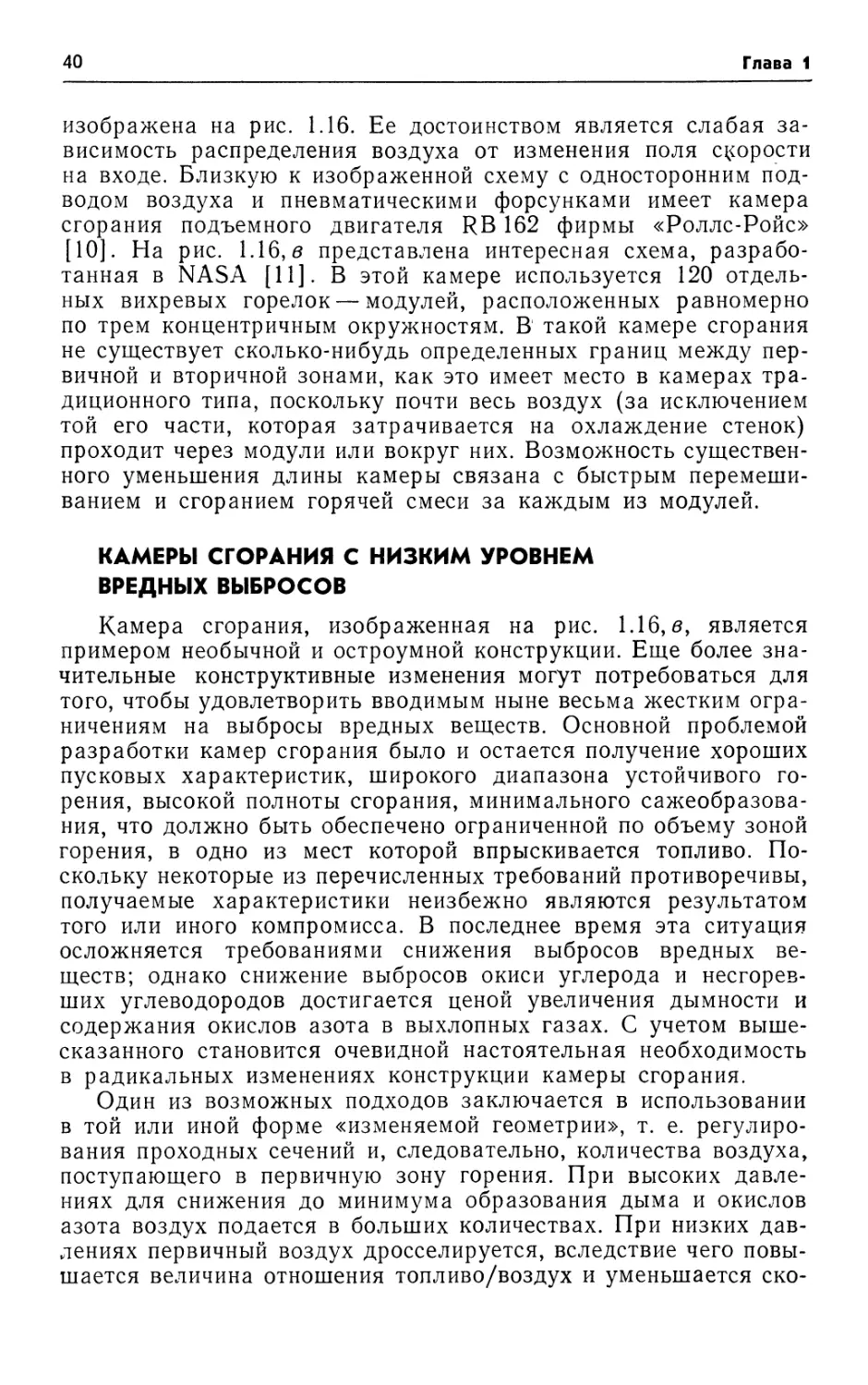

КОРОТКИЕ КАМЕРЫ

СГОРАНИЯ

Установление

количественных взаимосвязей между

размерами камер сгорания,

потерями давления, полнотой

сгорания топлива и такими

рабочими параметрами, как

давление, температура и скорость

потока, позволяет в настоящее

время конструктору создавать

камеры сгорания,

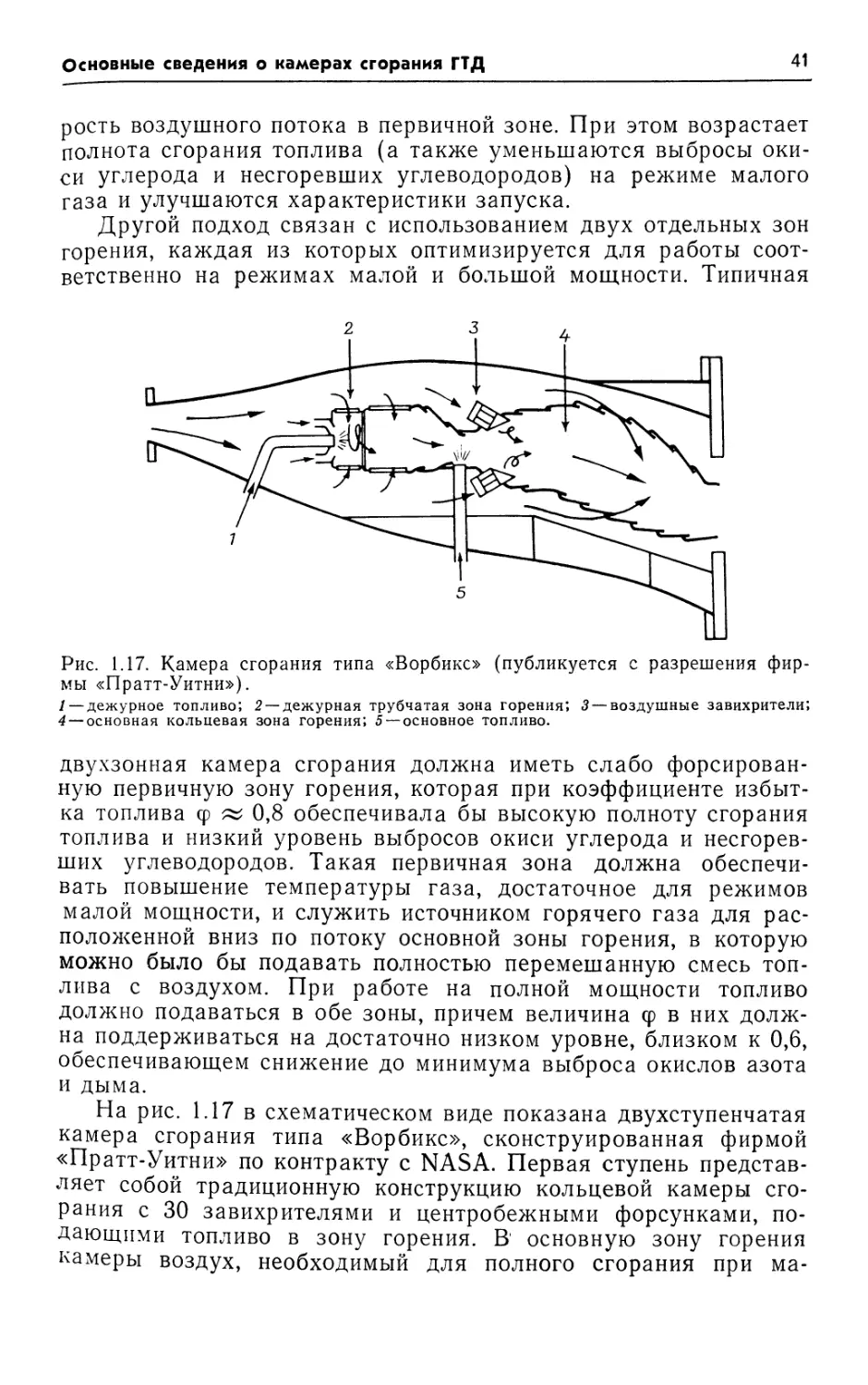

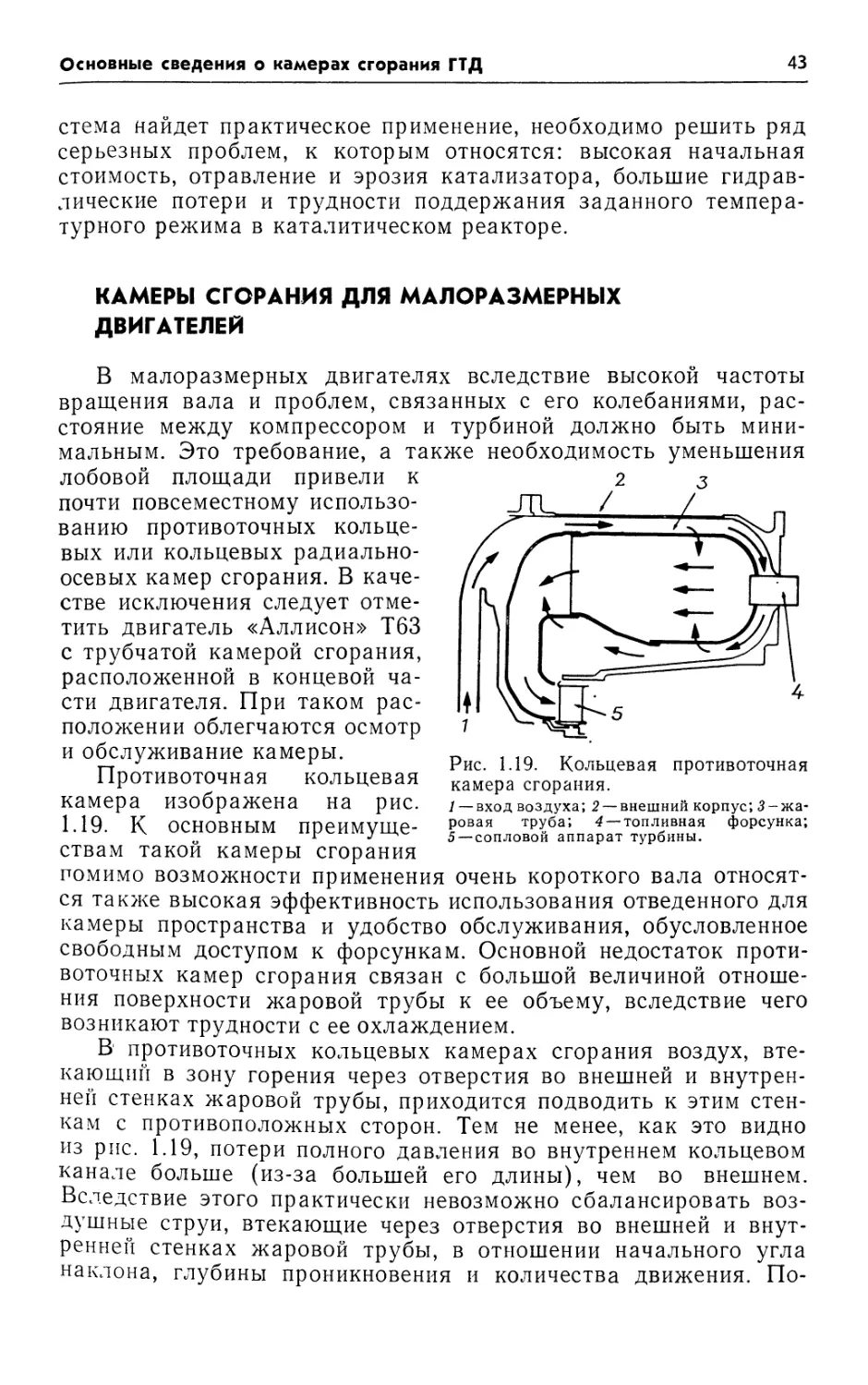

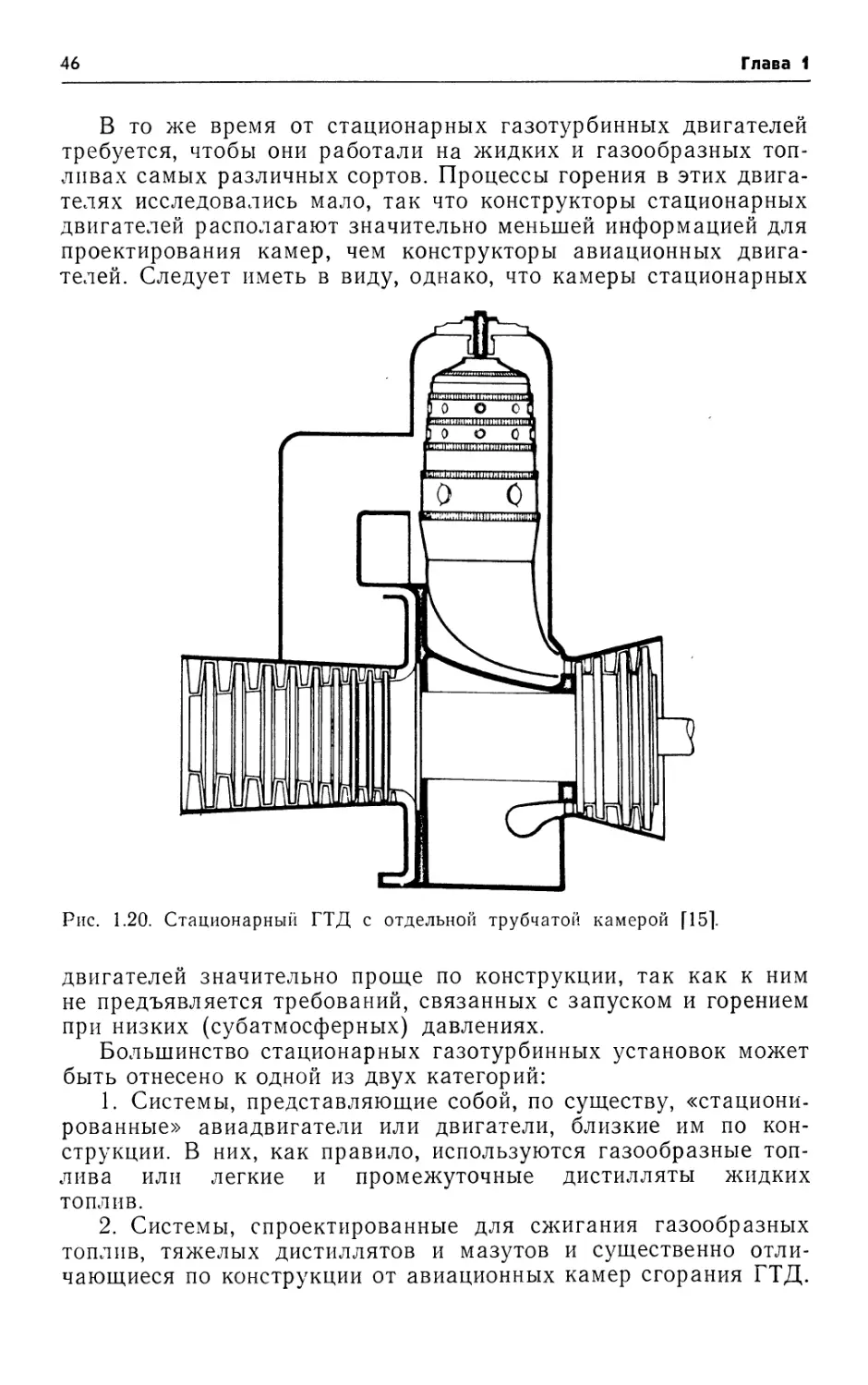

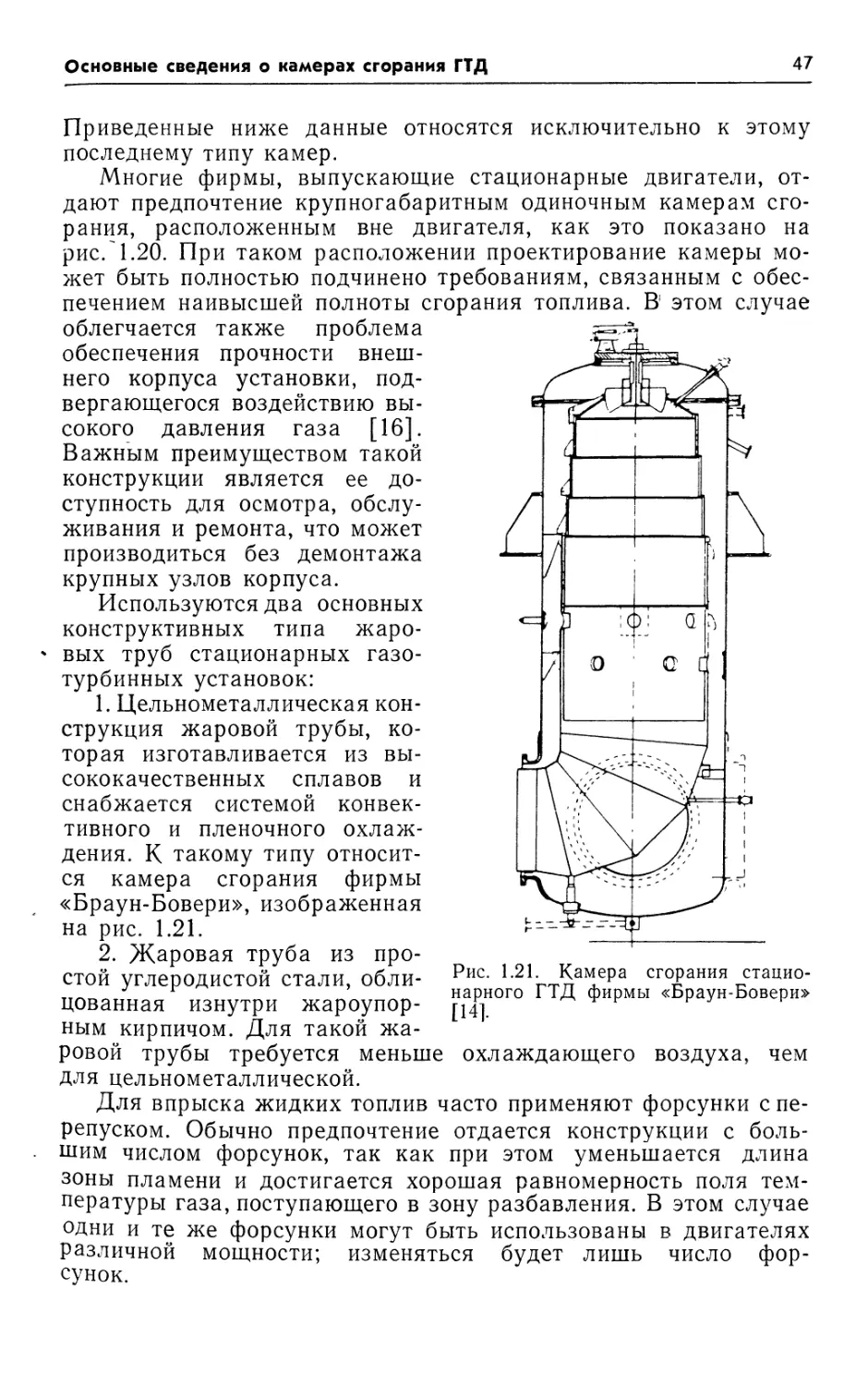

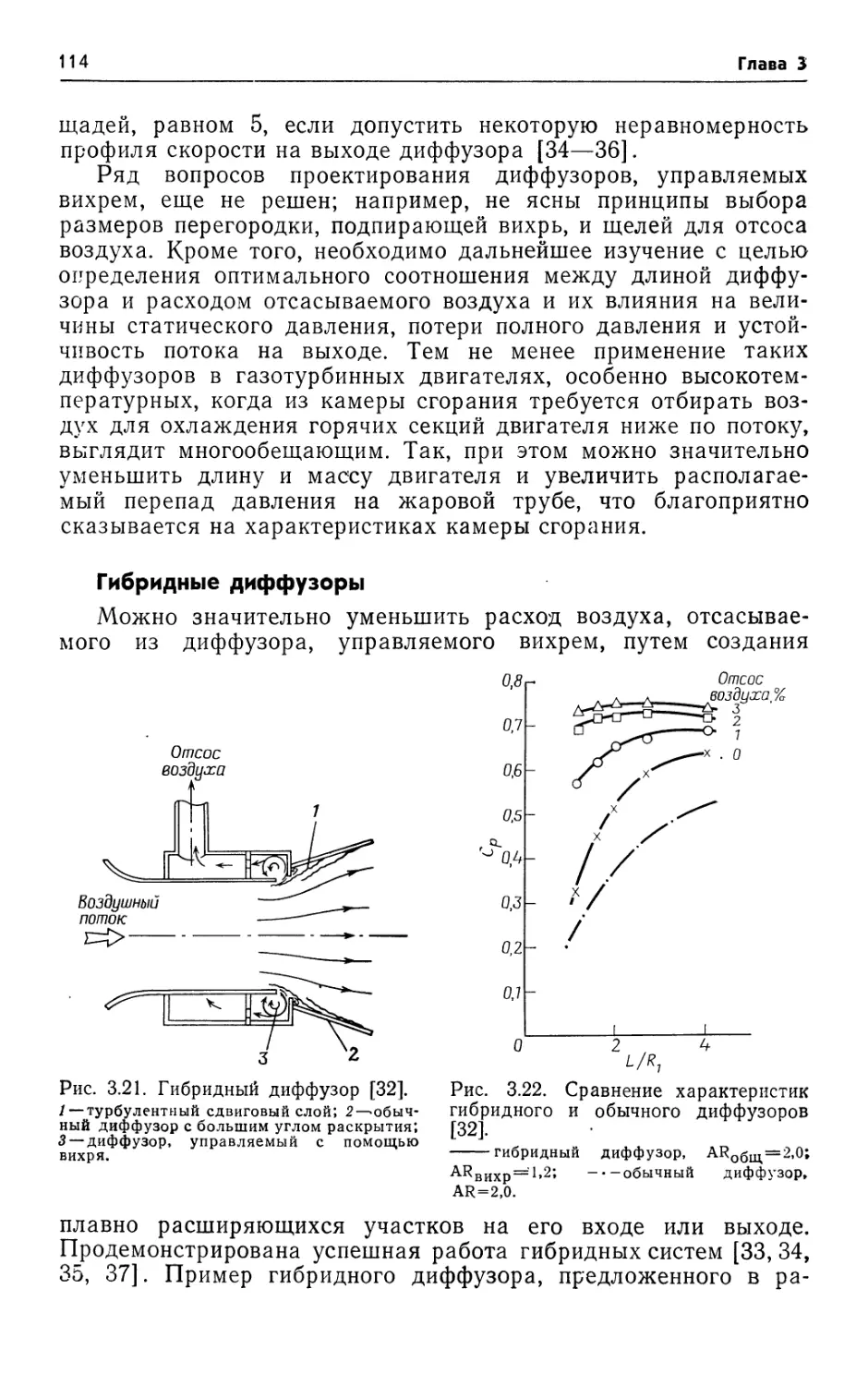

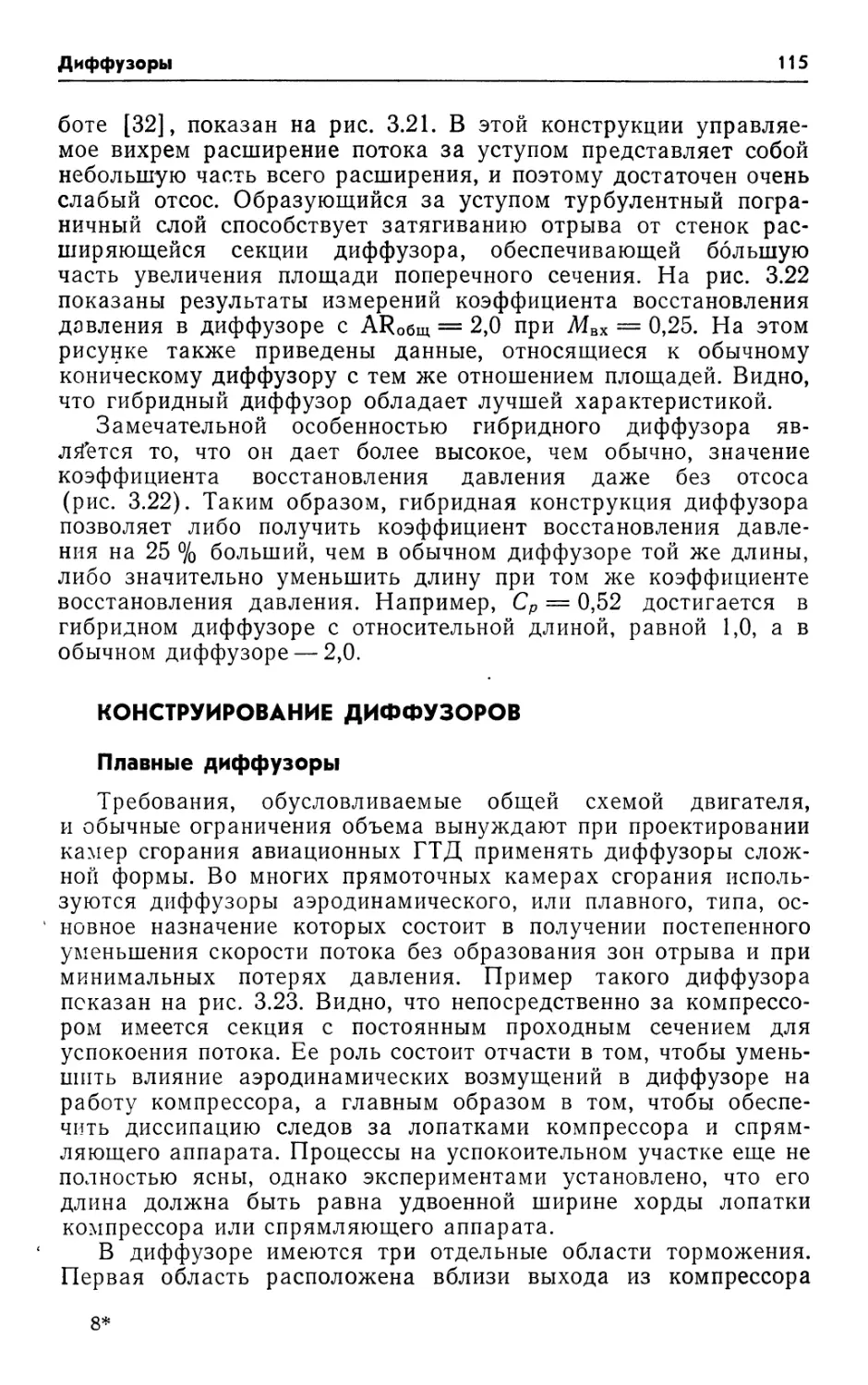

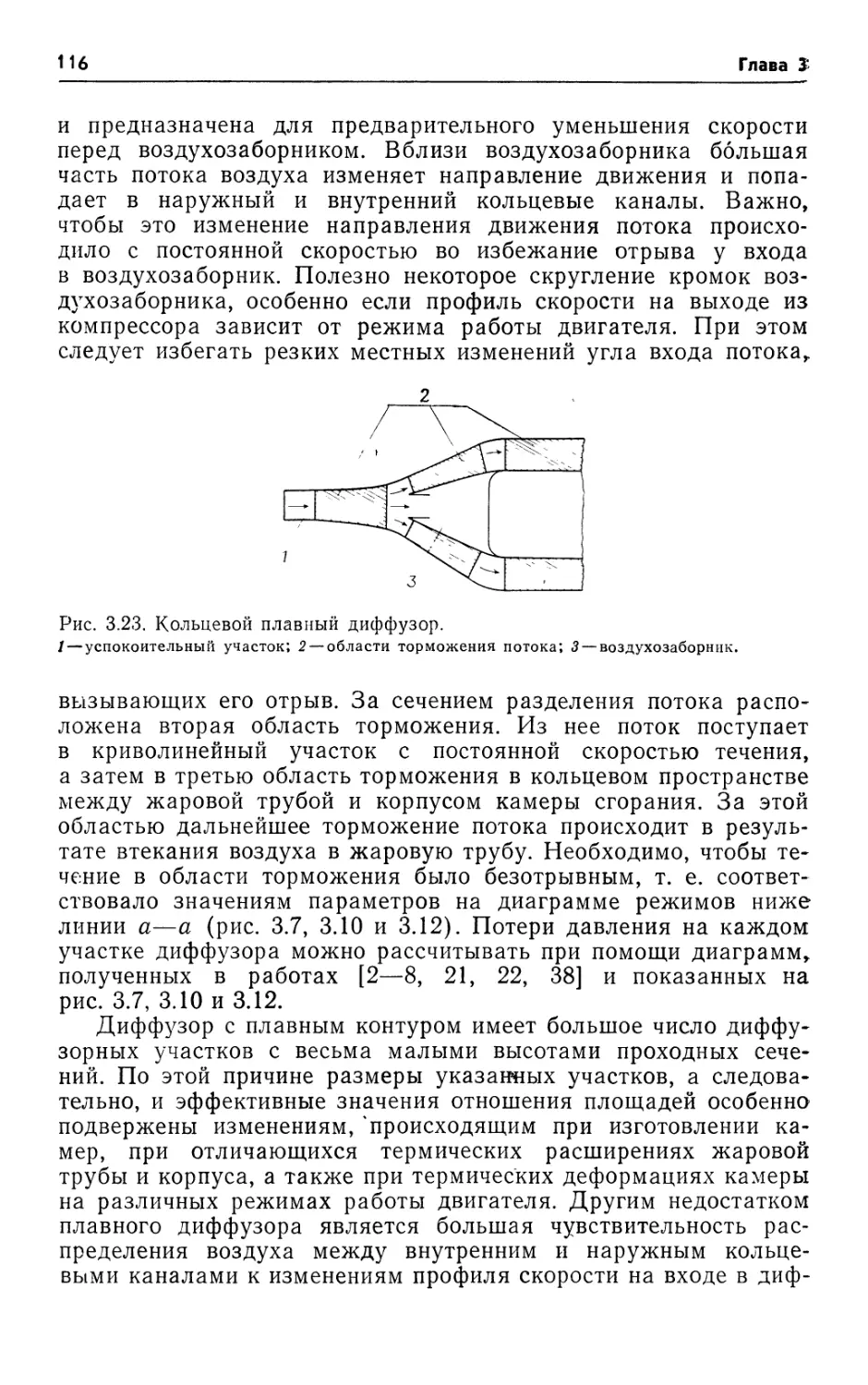

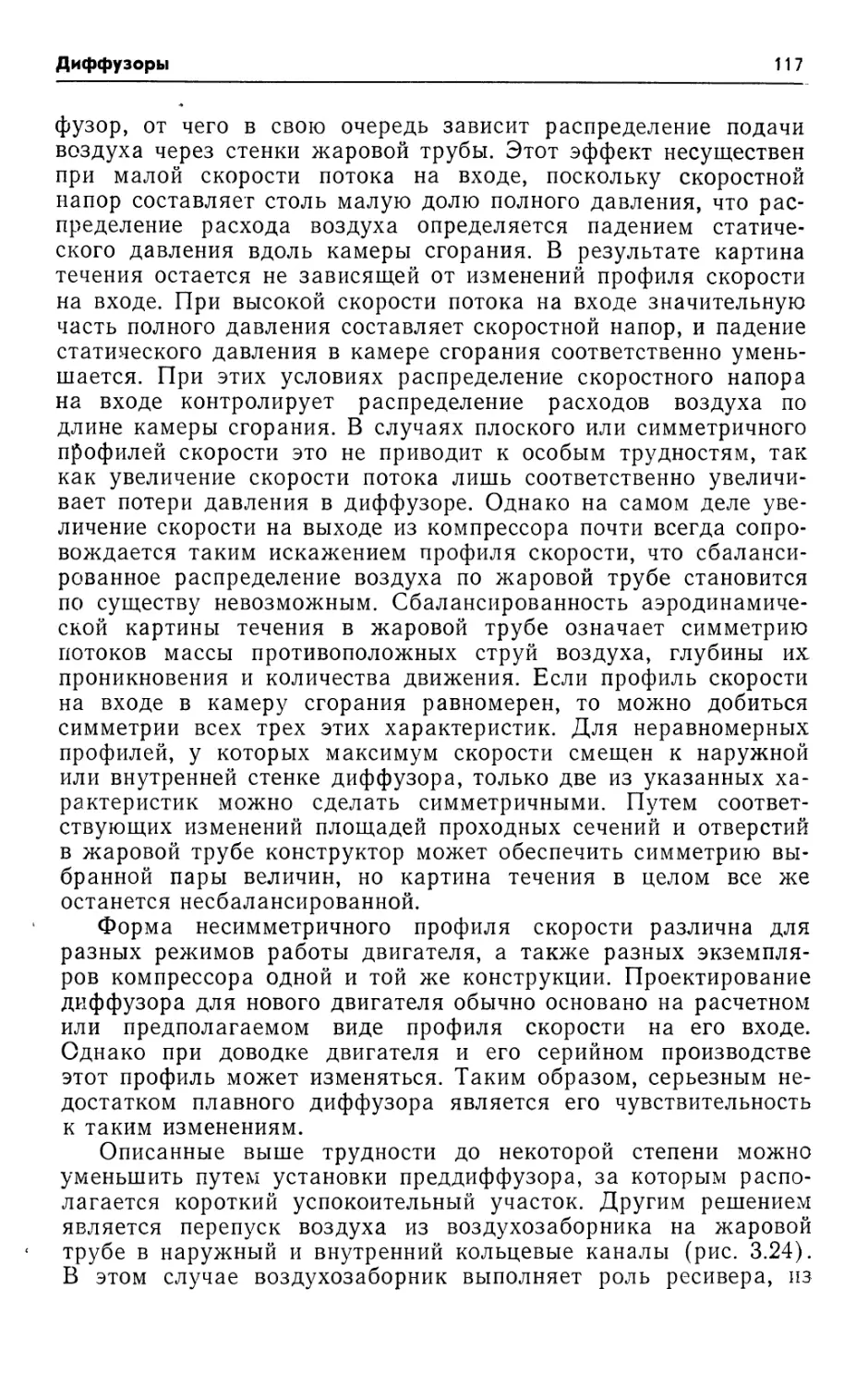

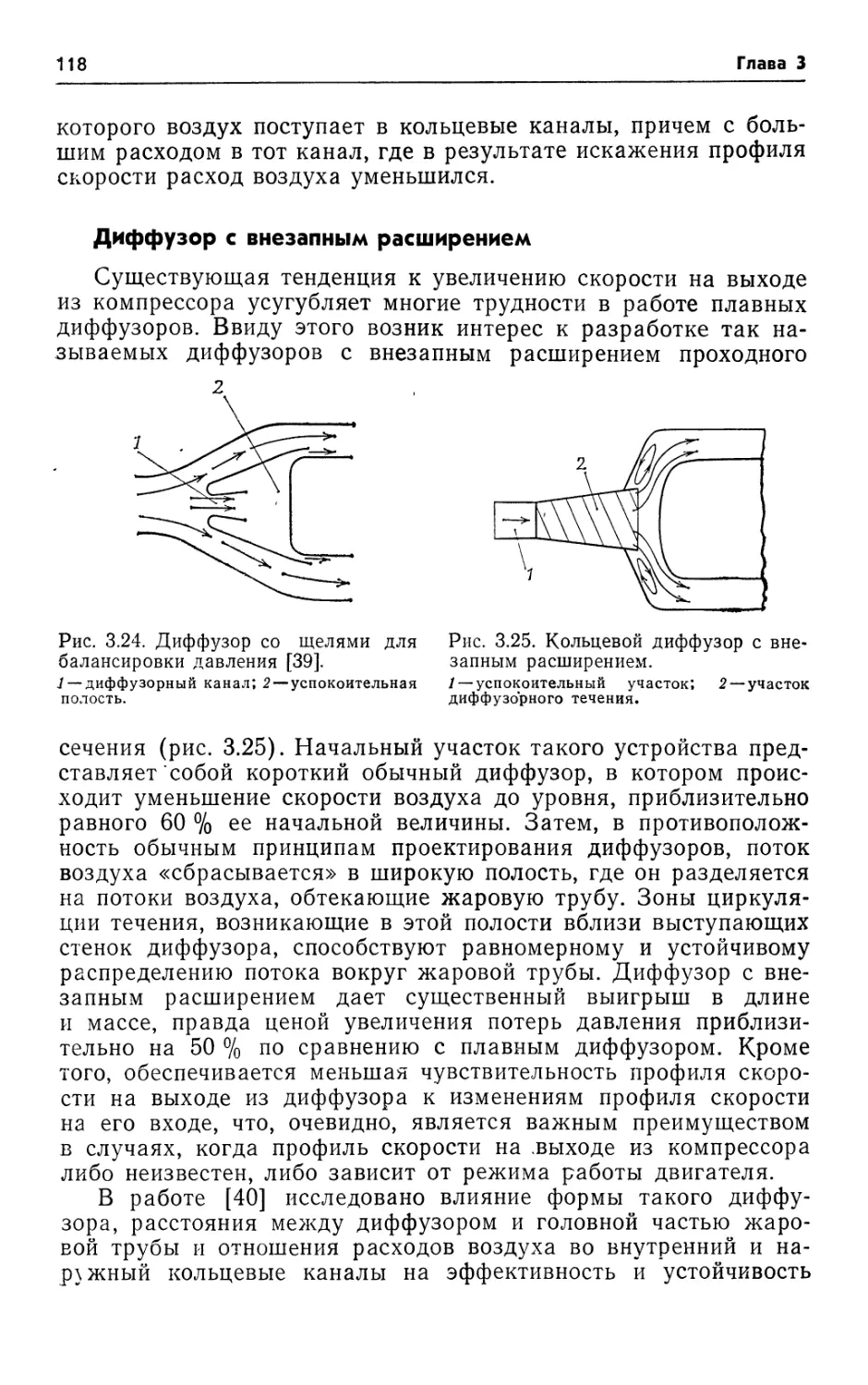

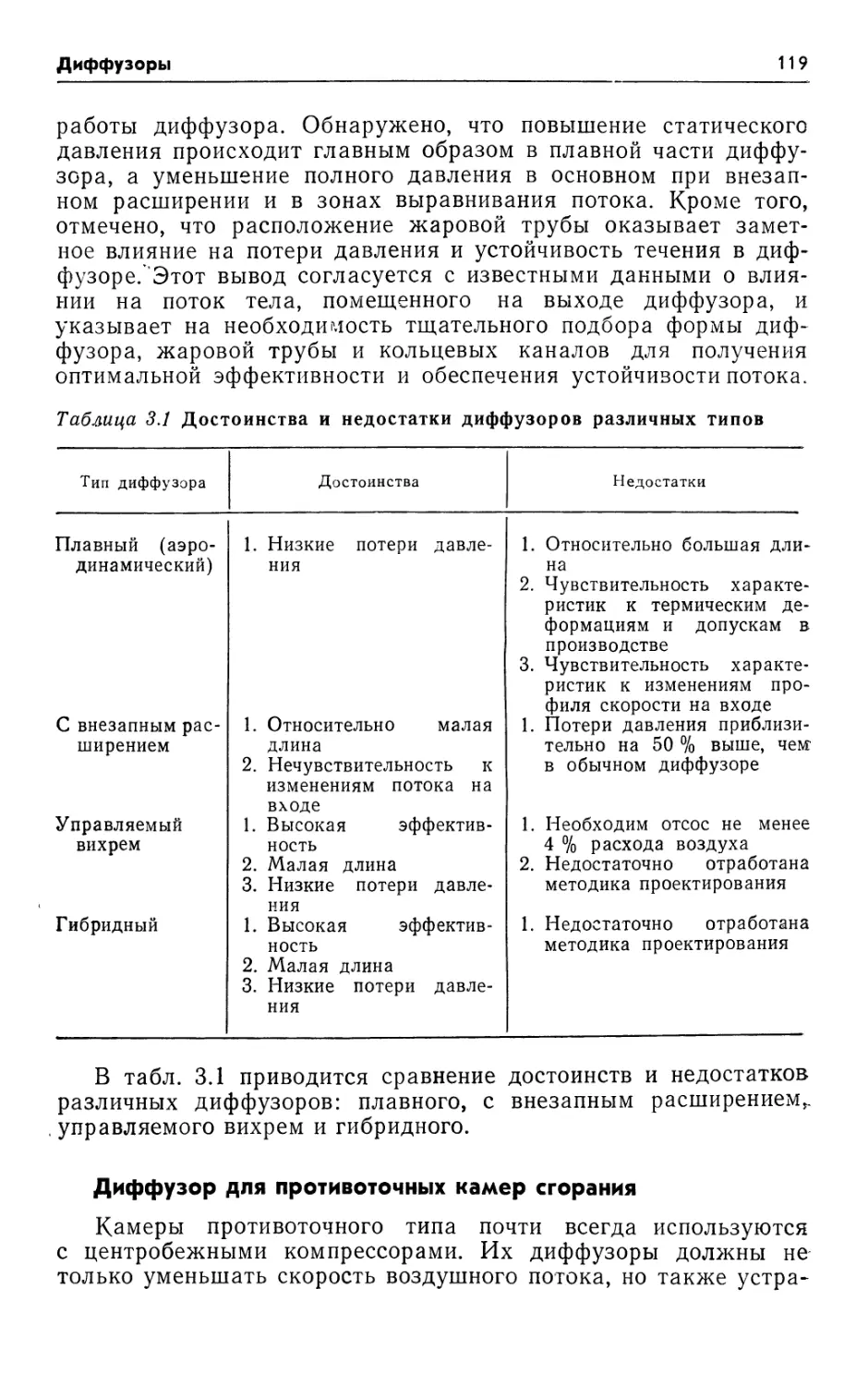

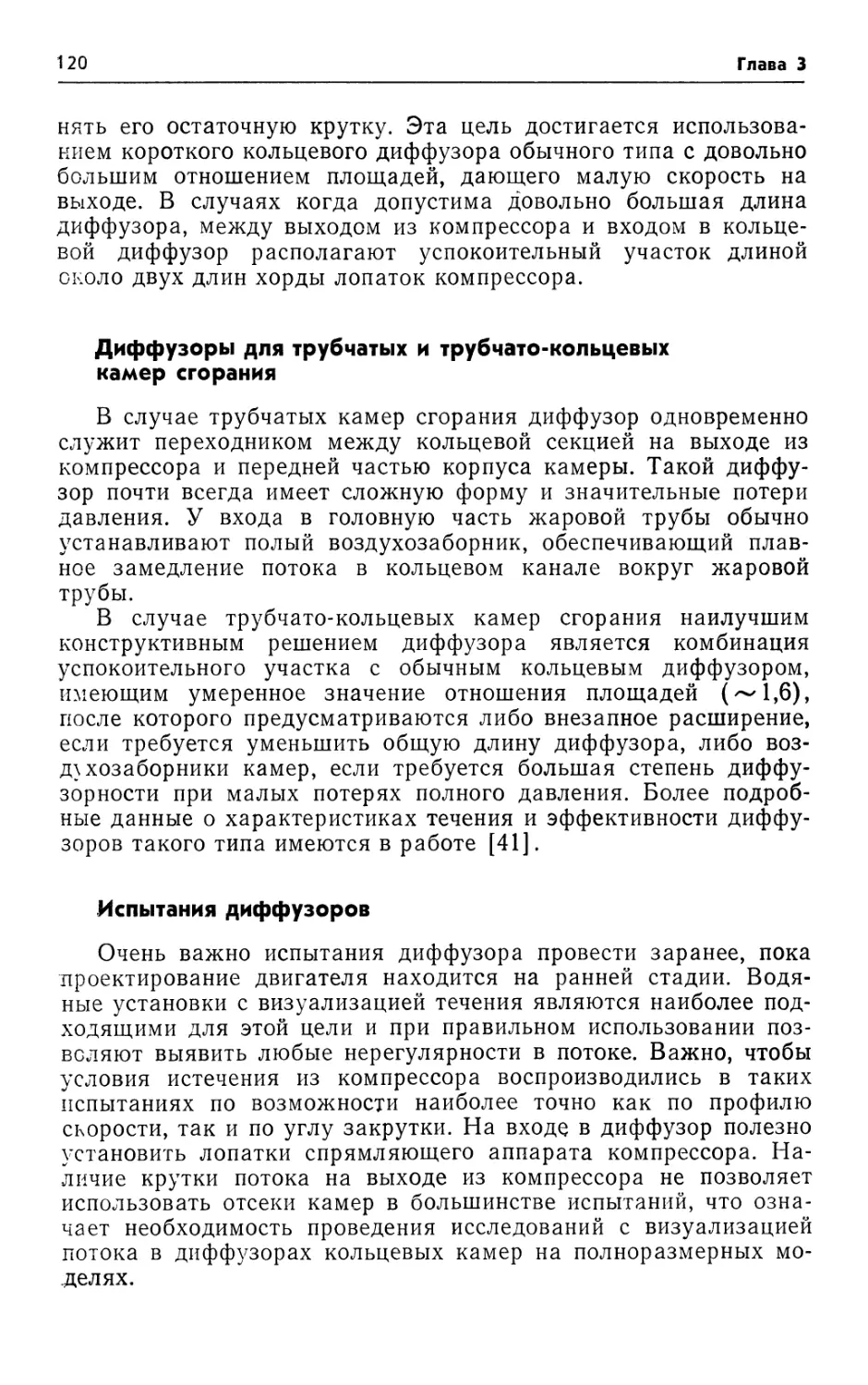

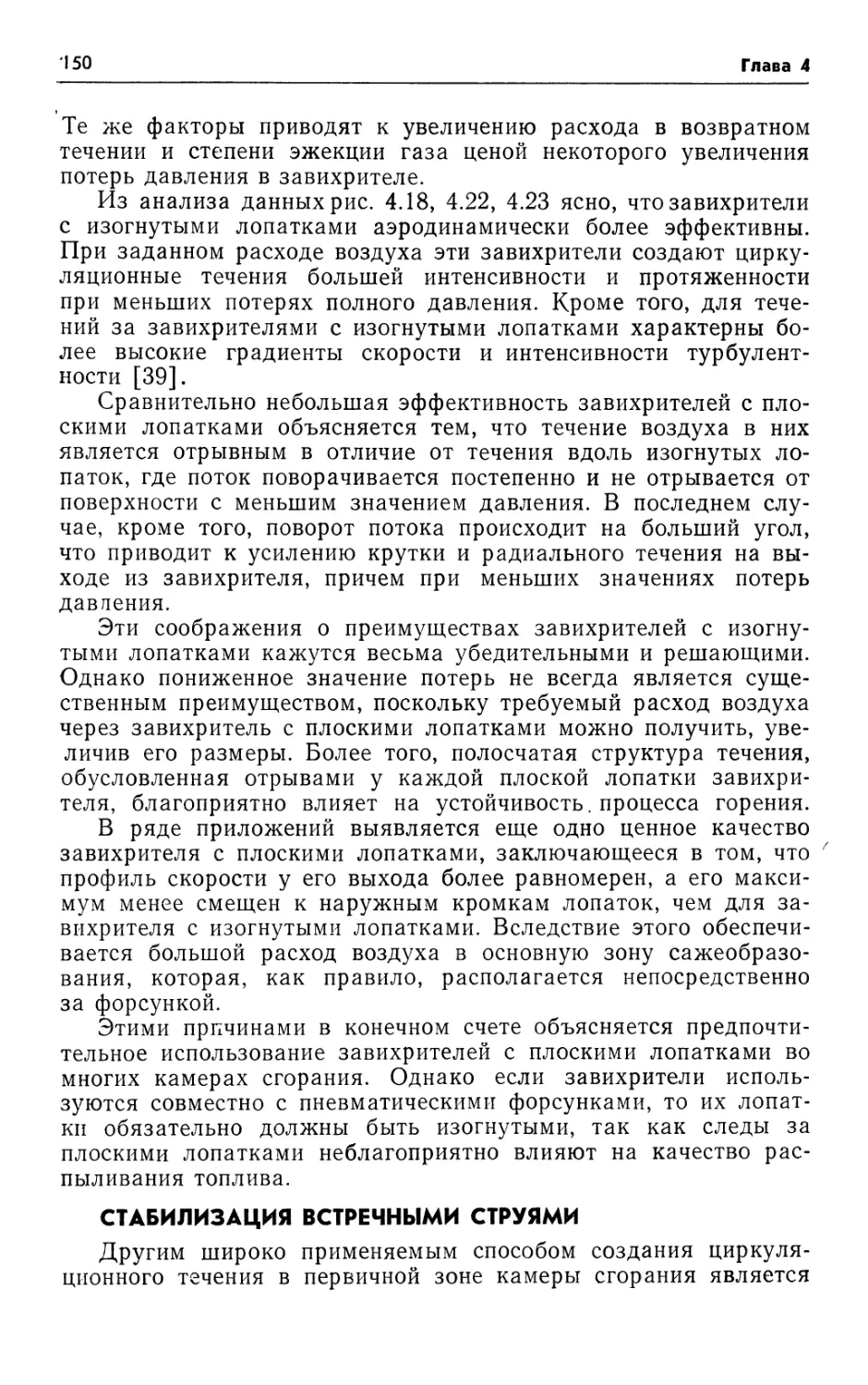

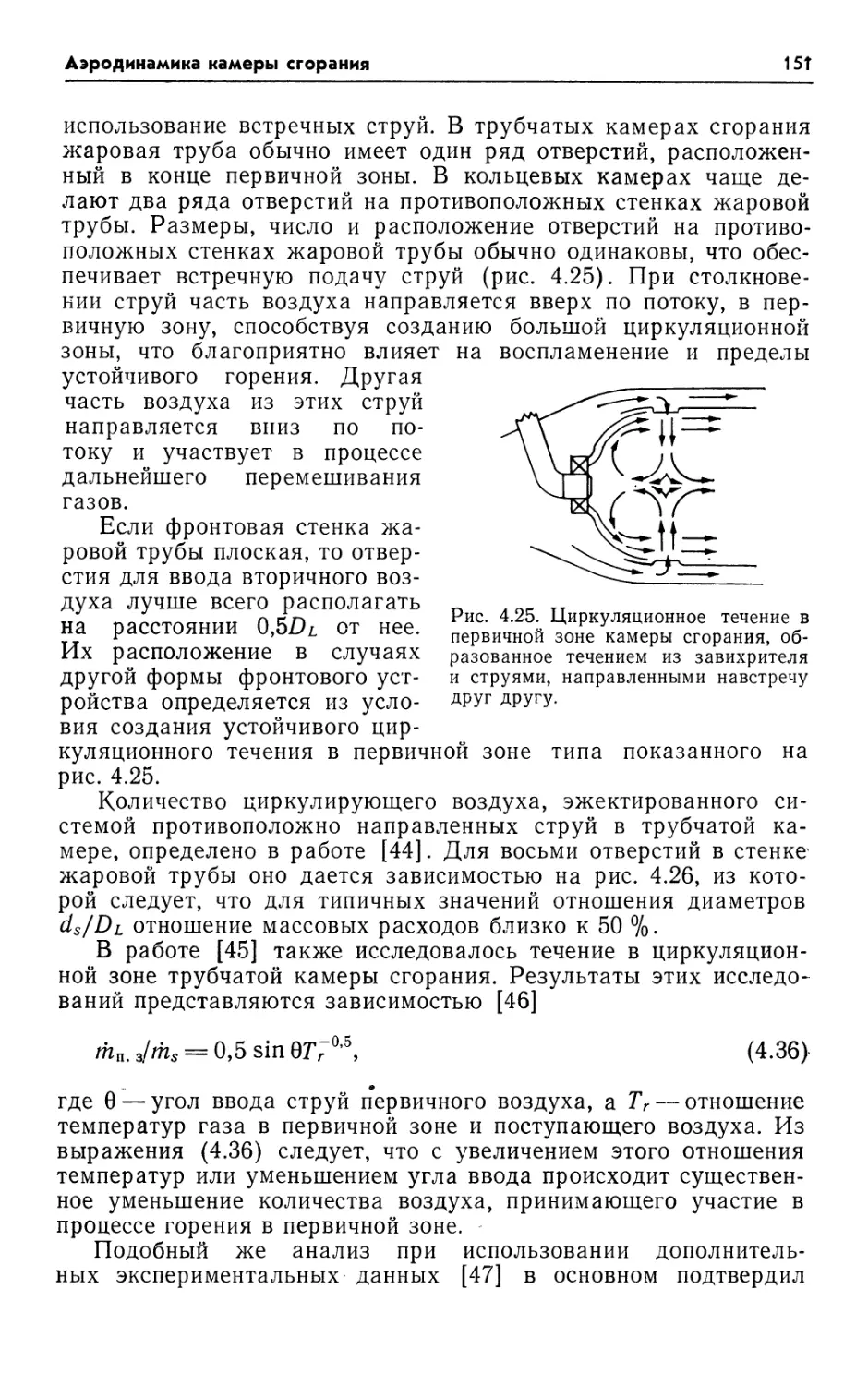

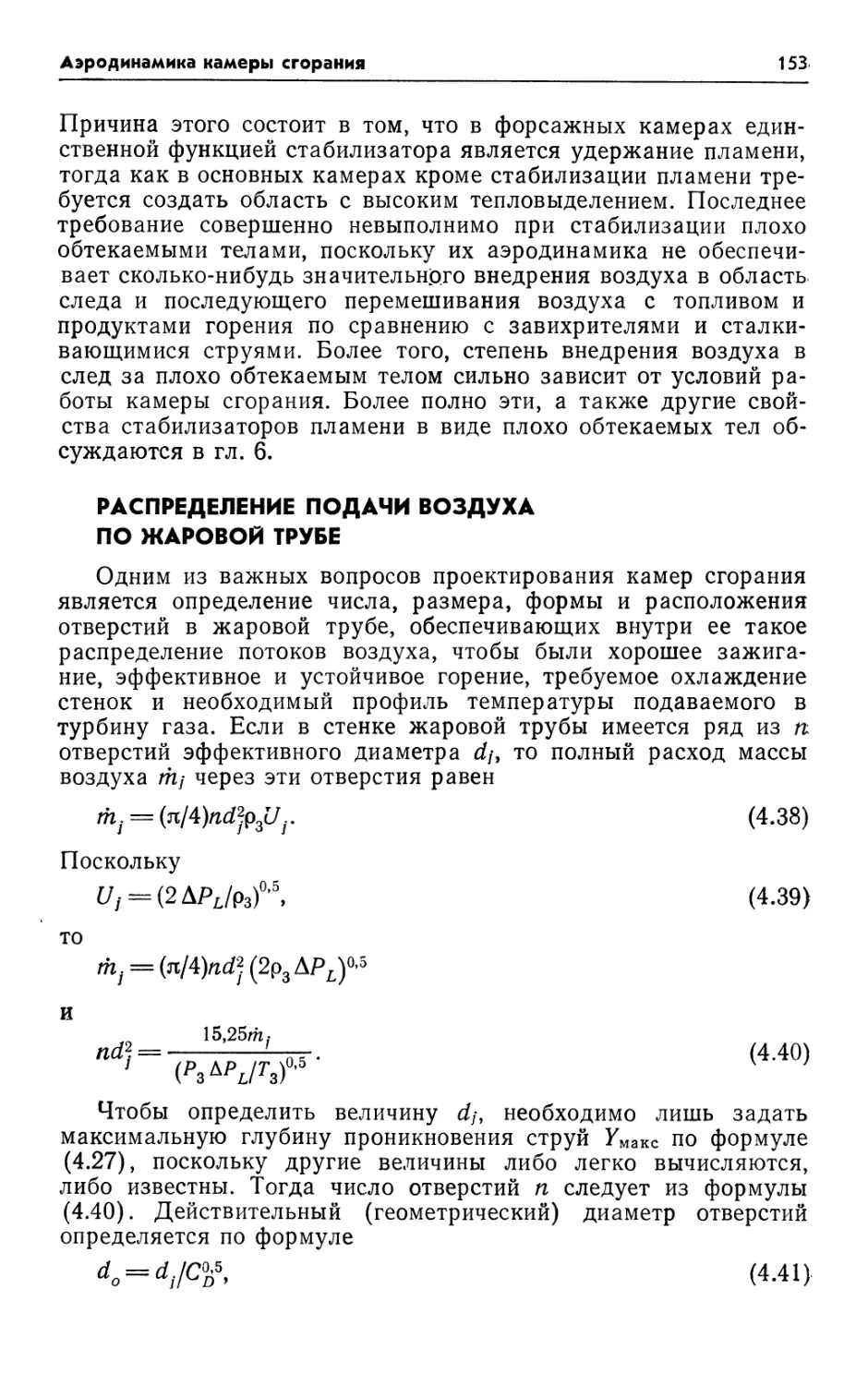

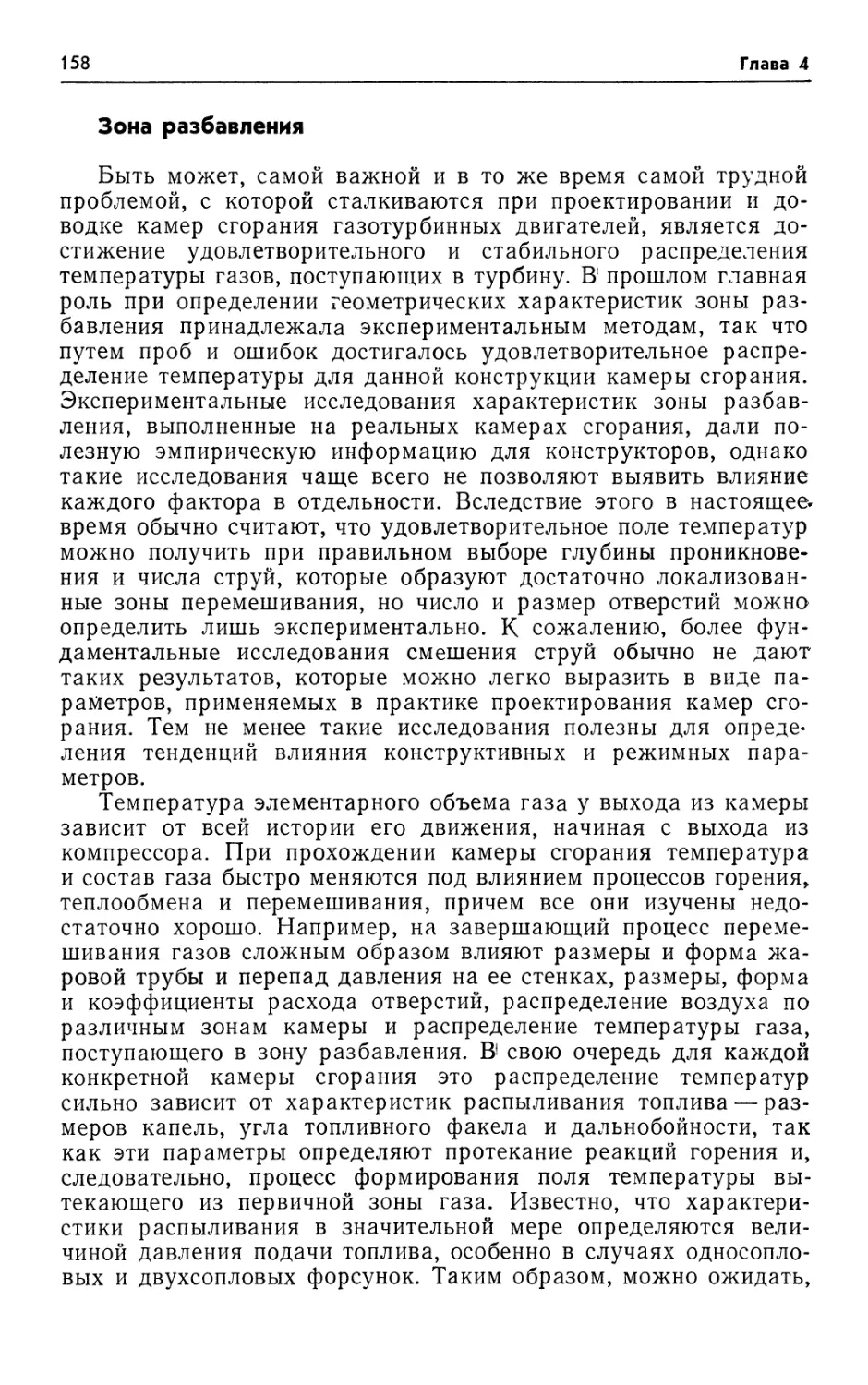

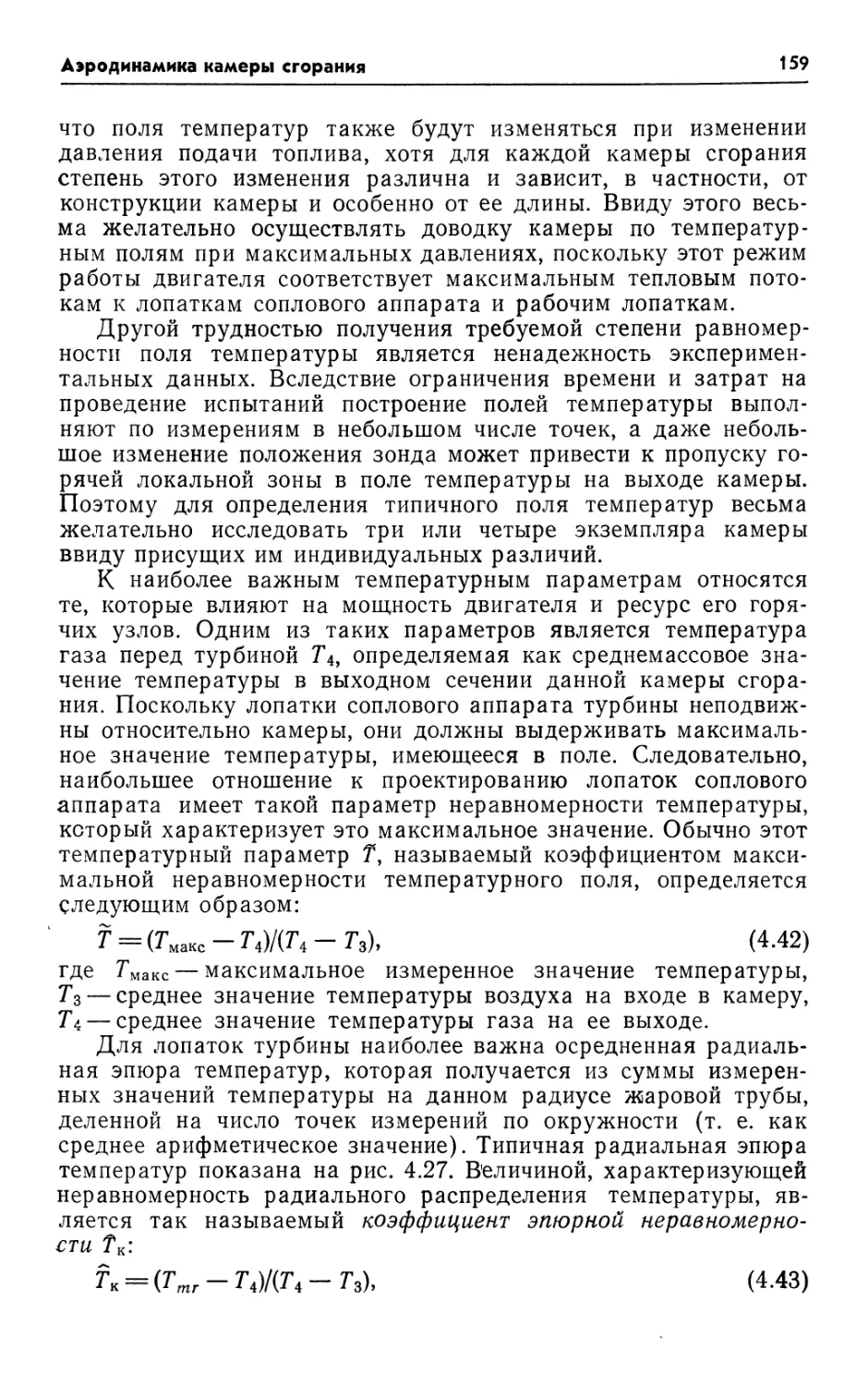

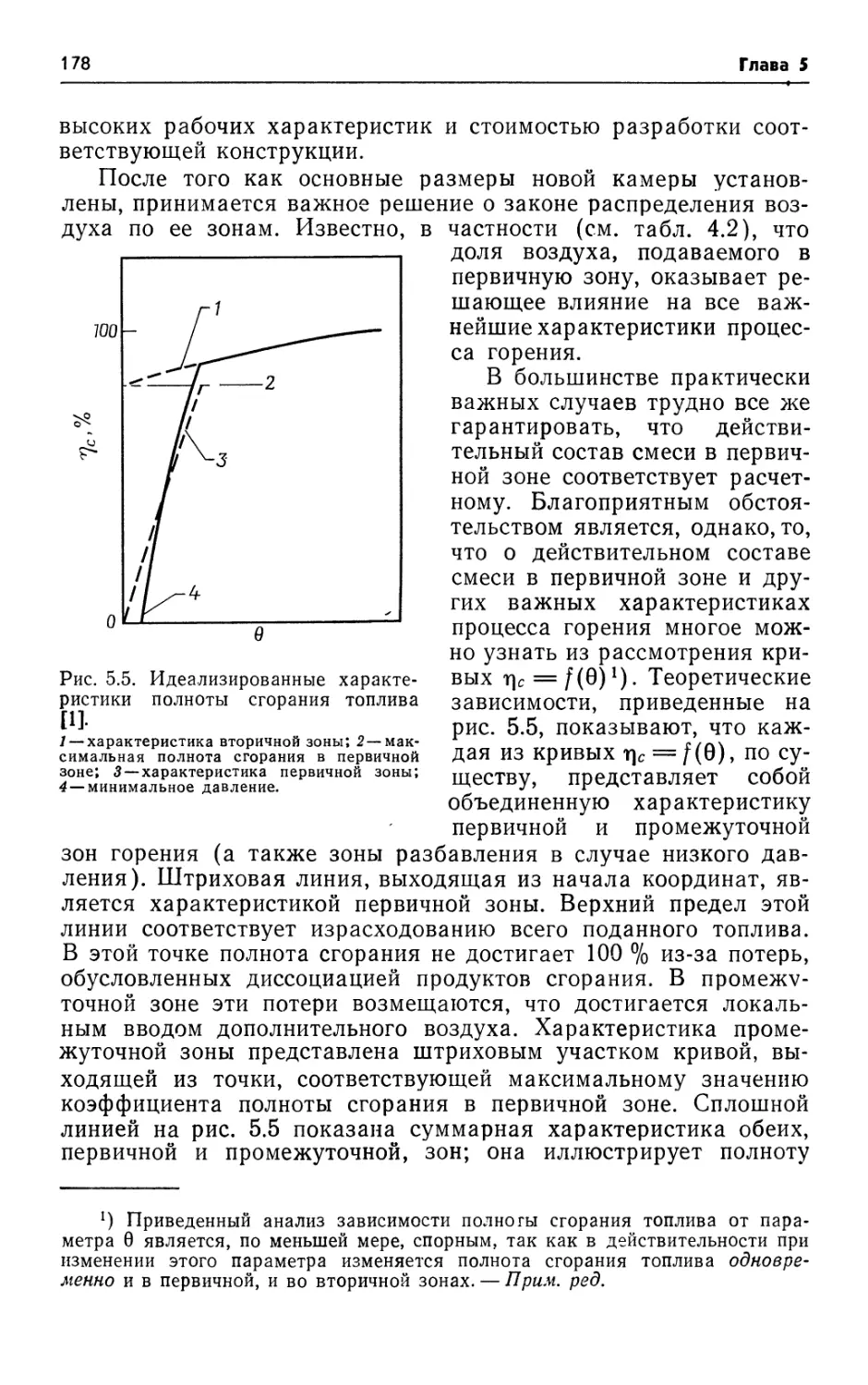

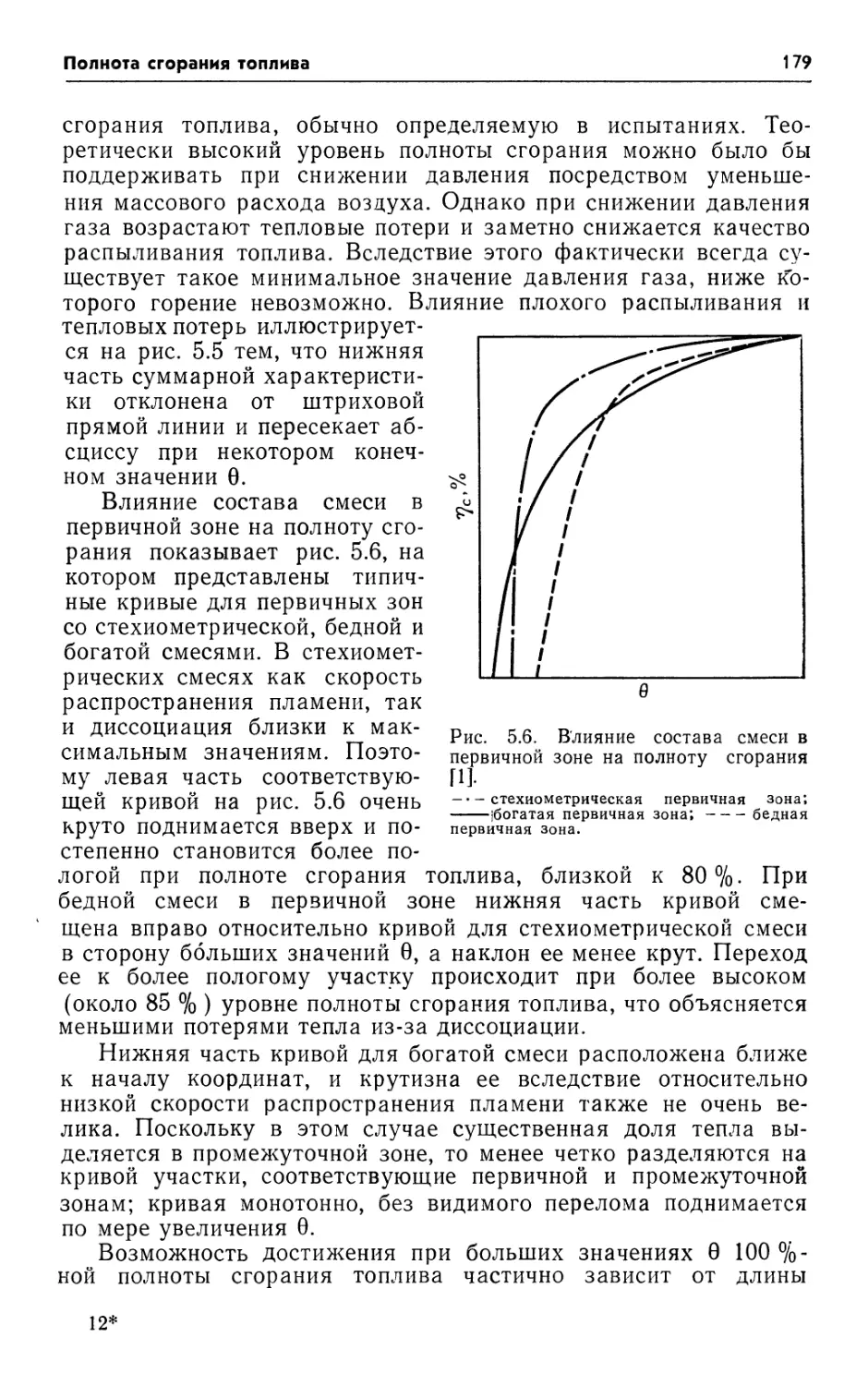

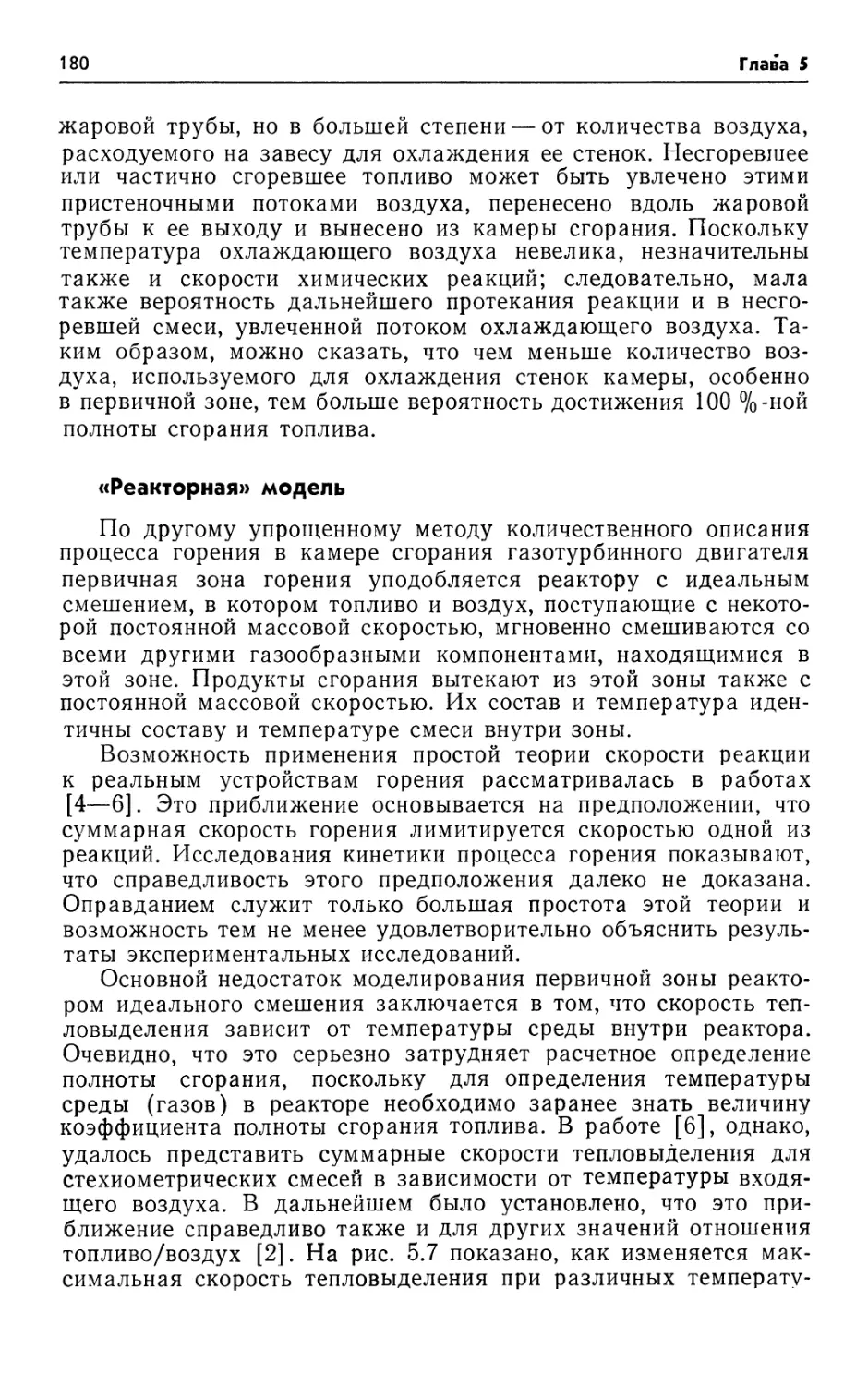

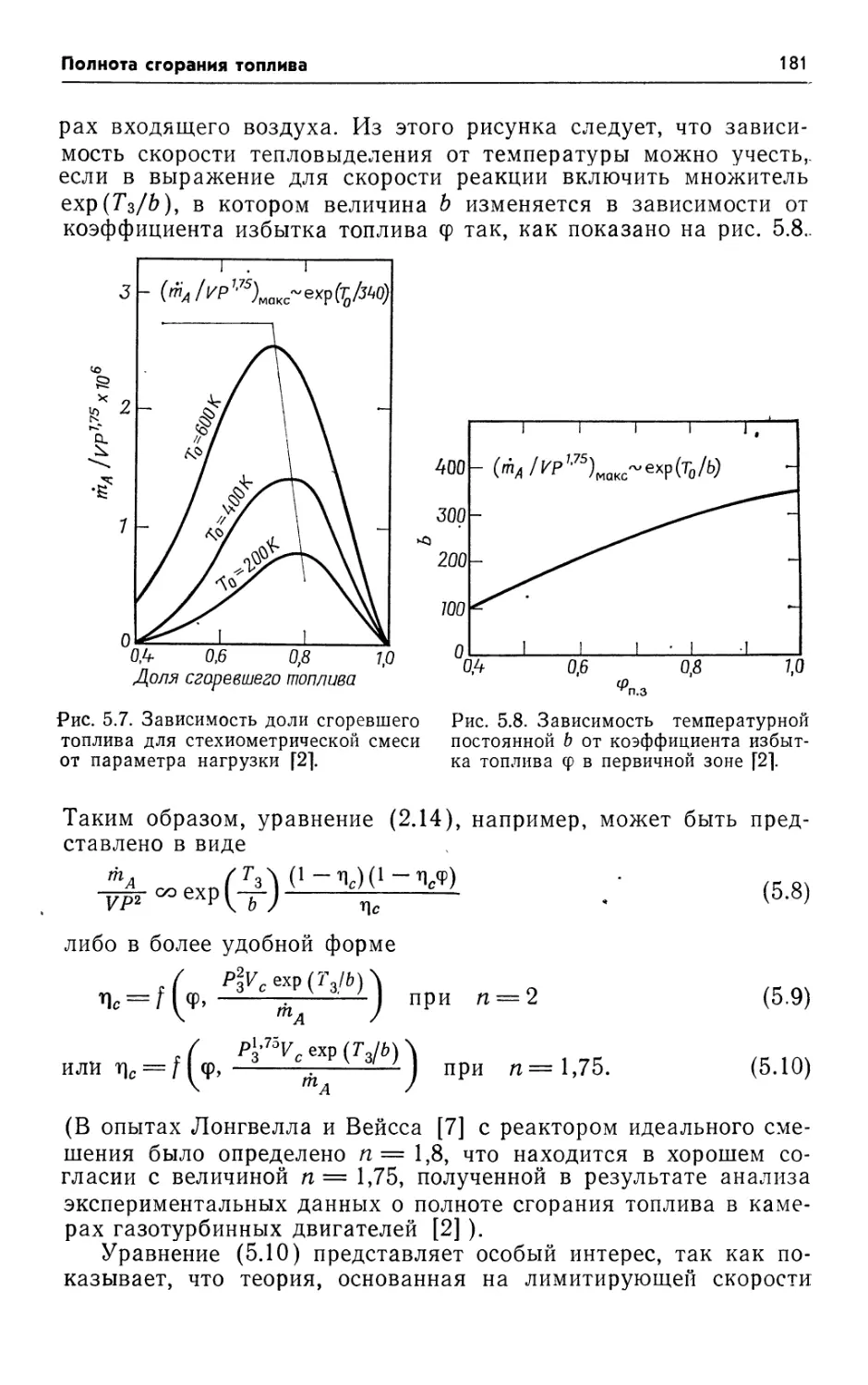

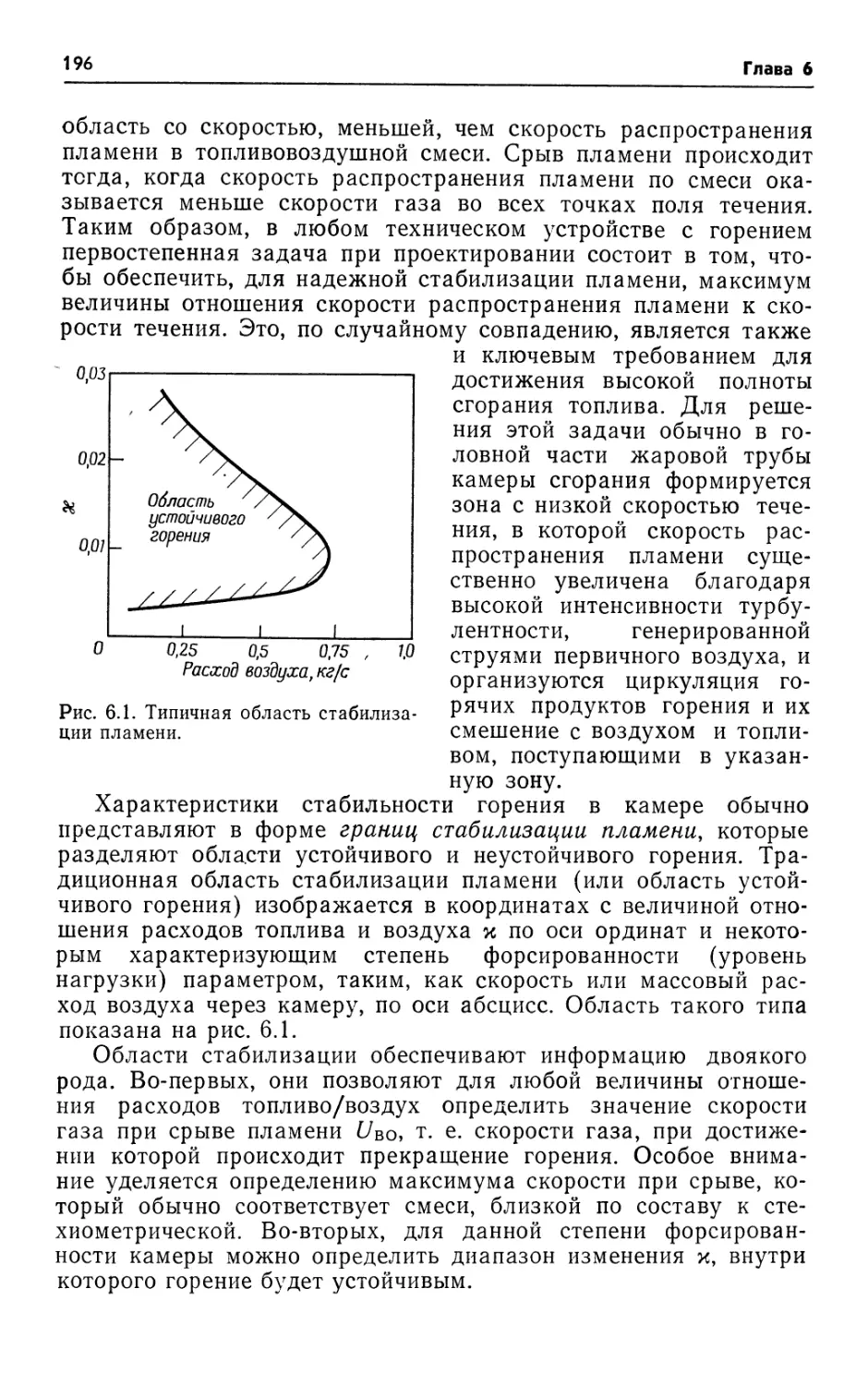

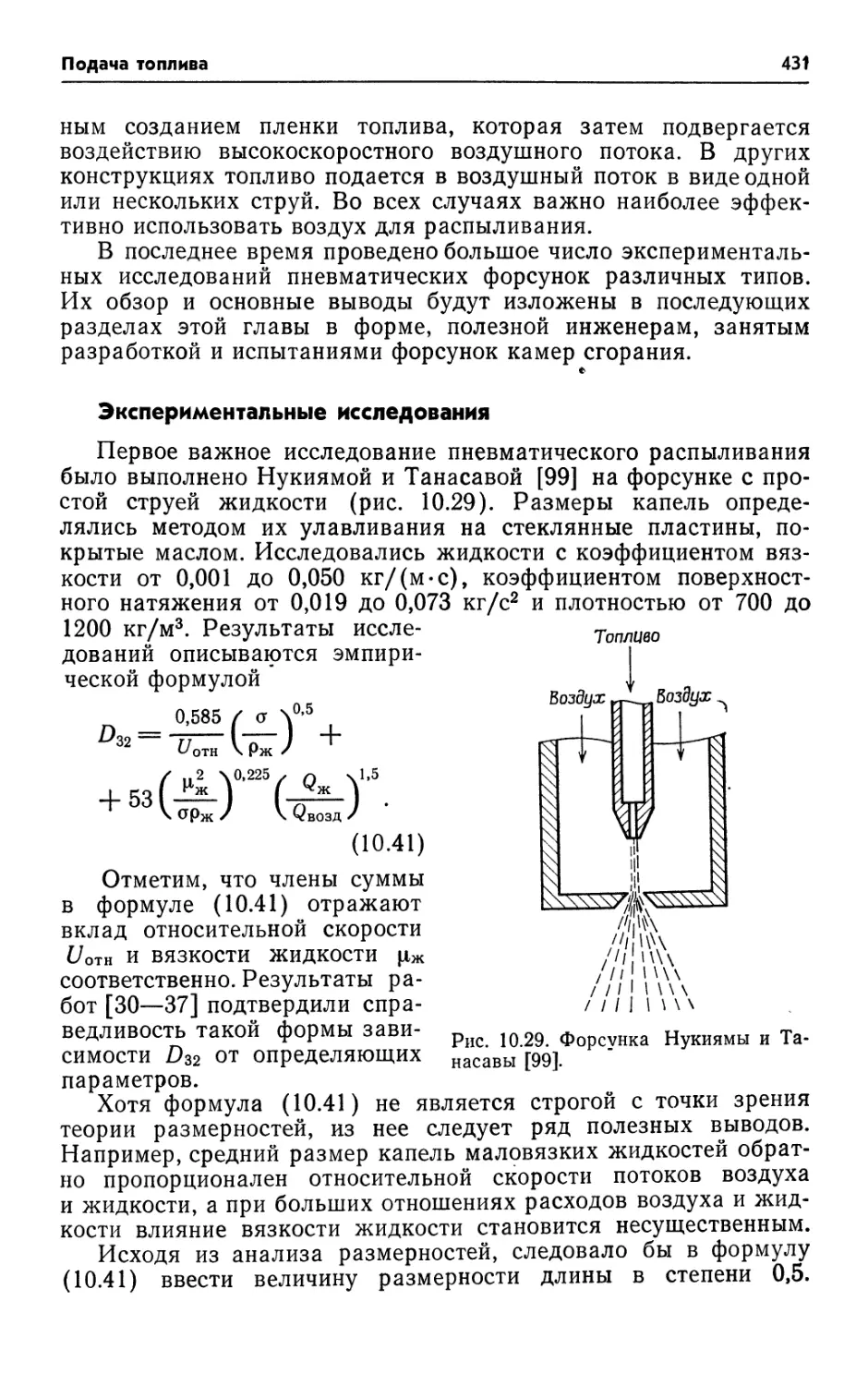

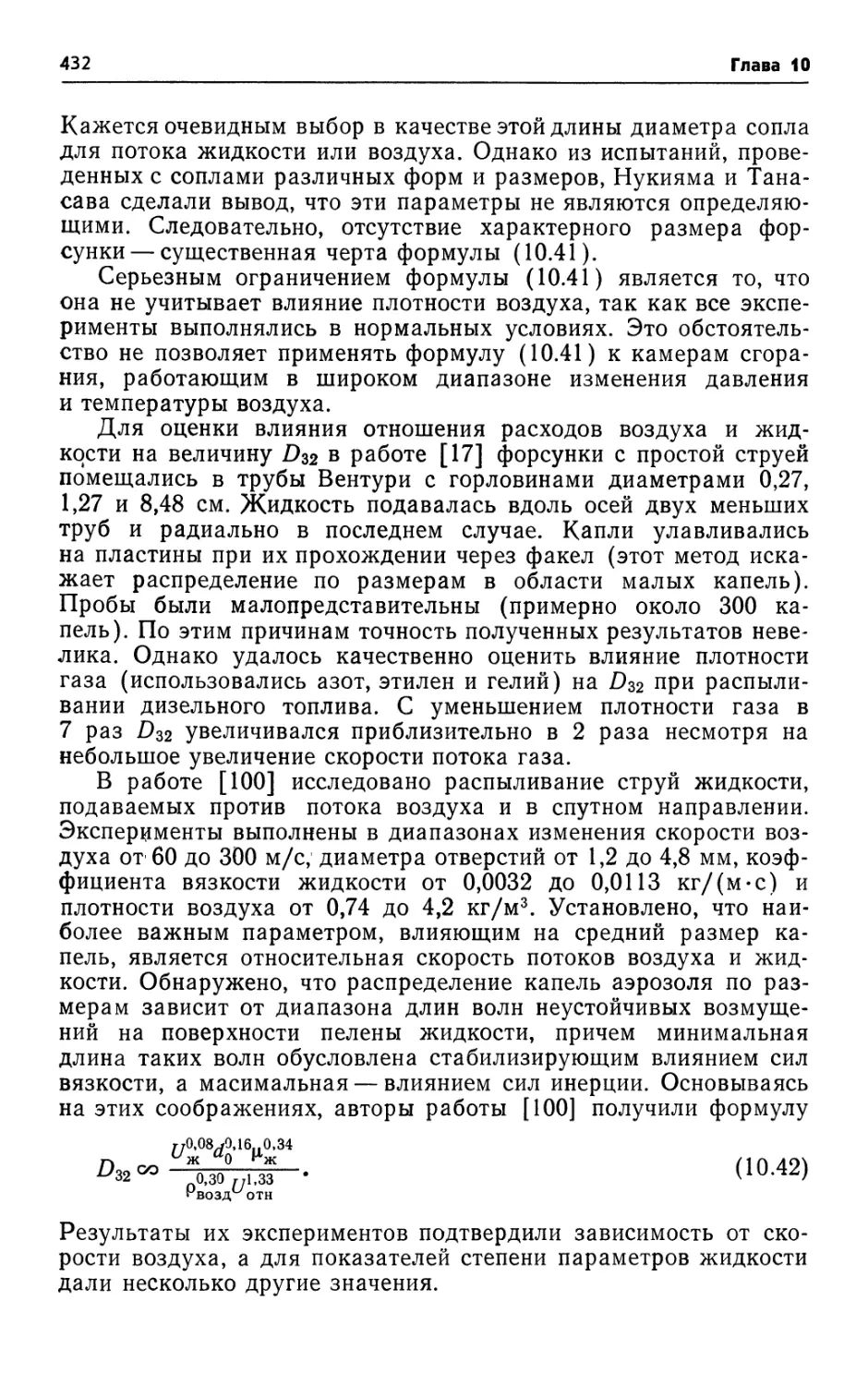

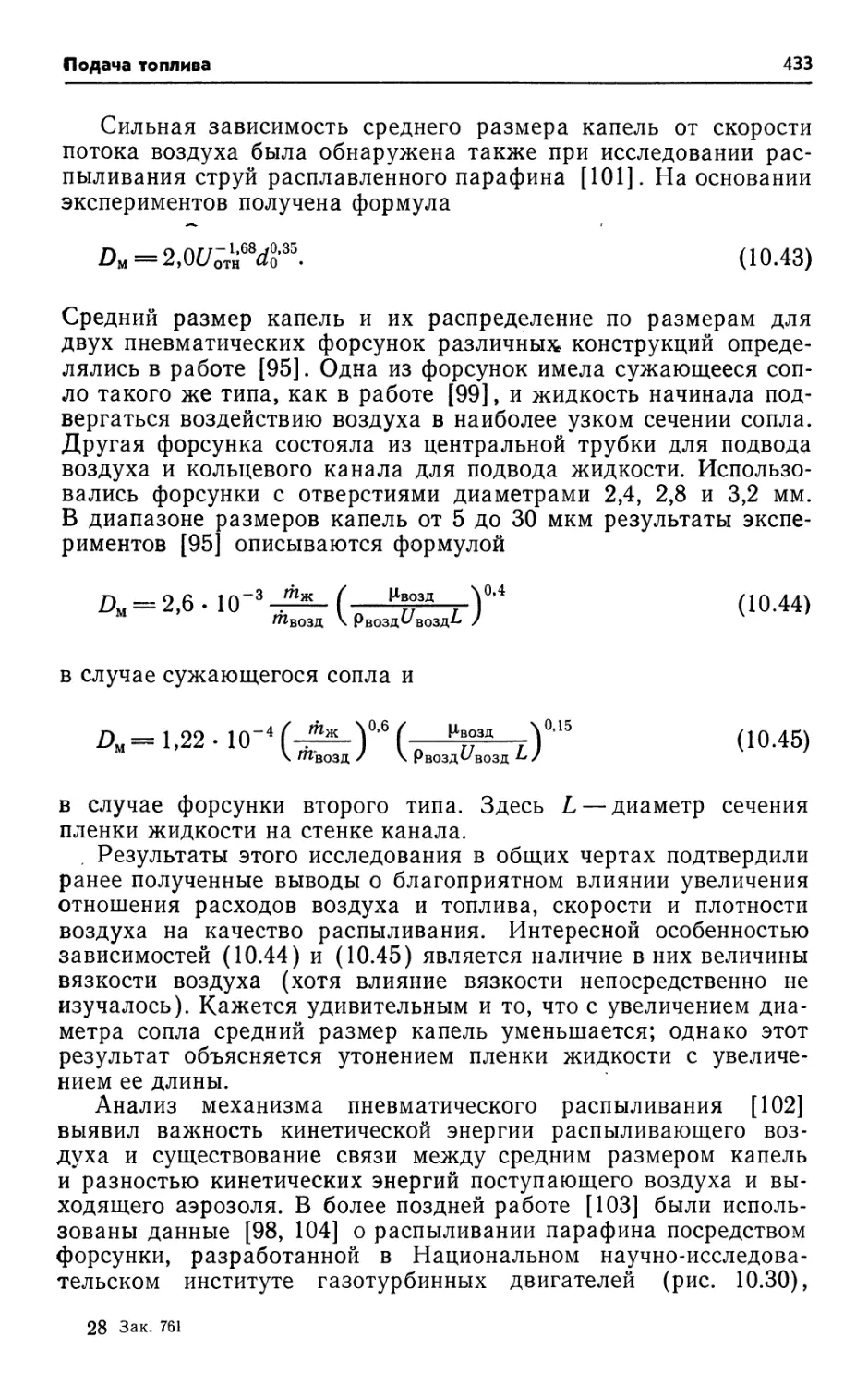

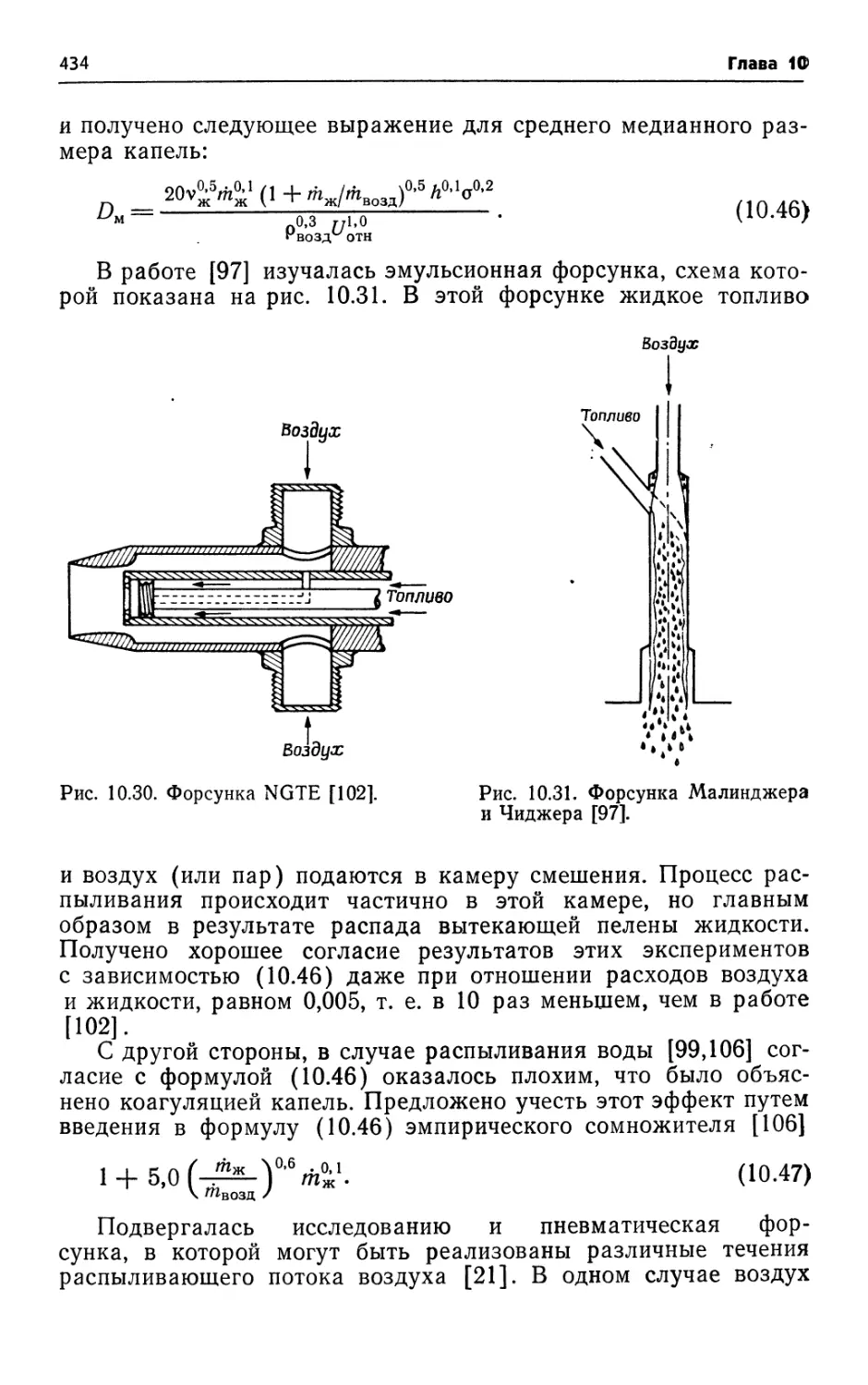

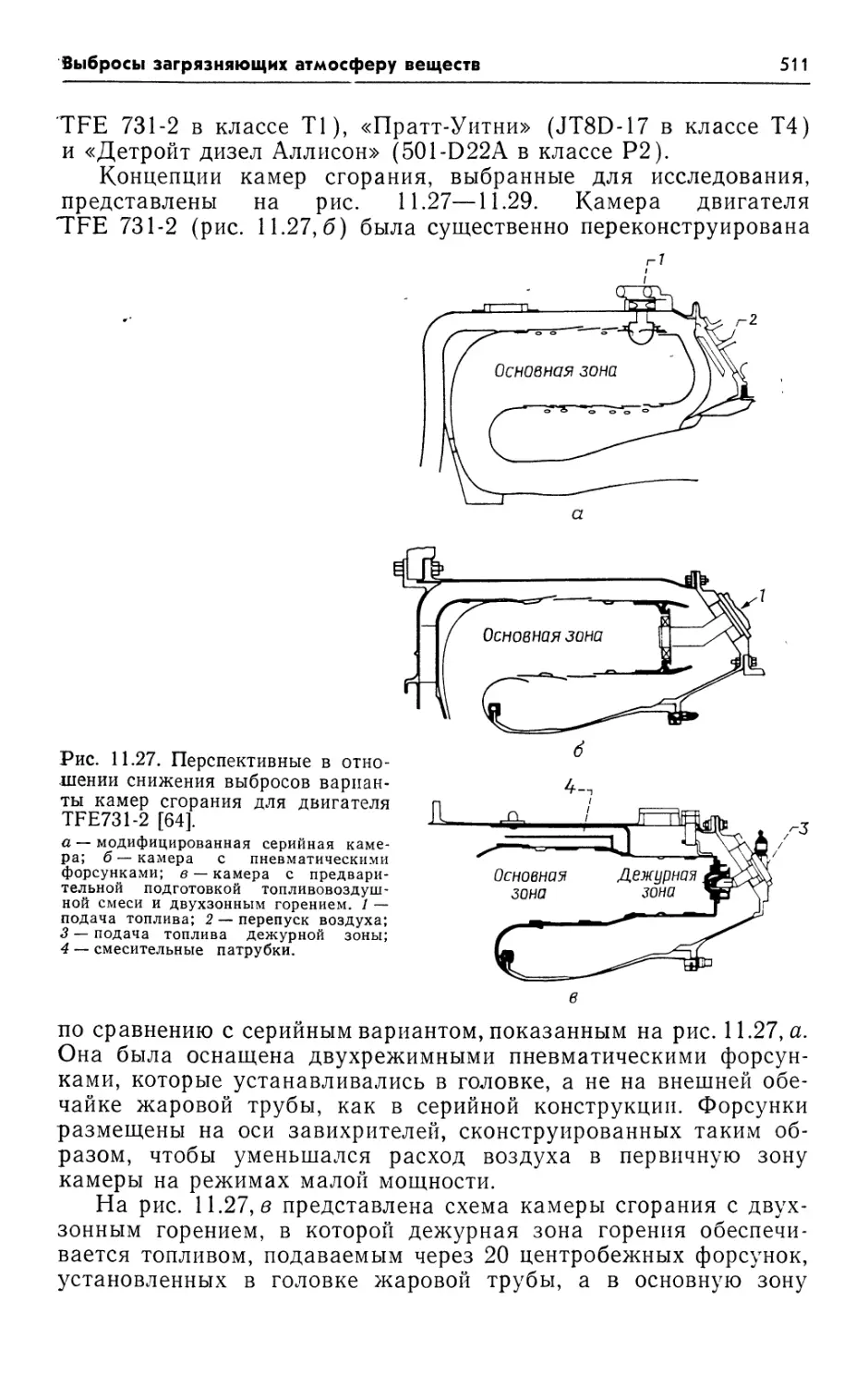

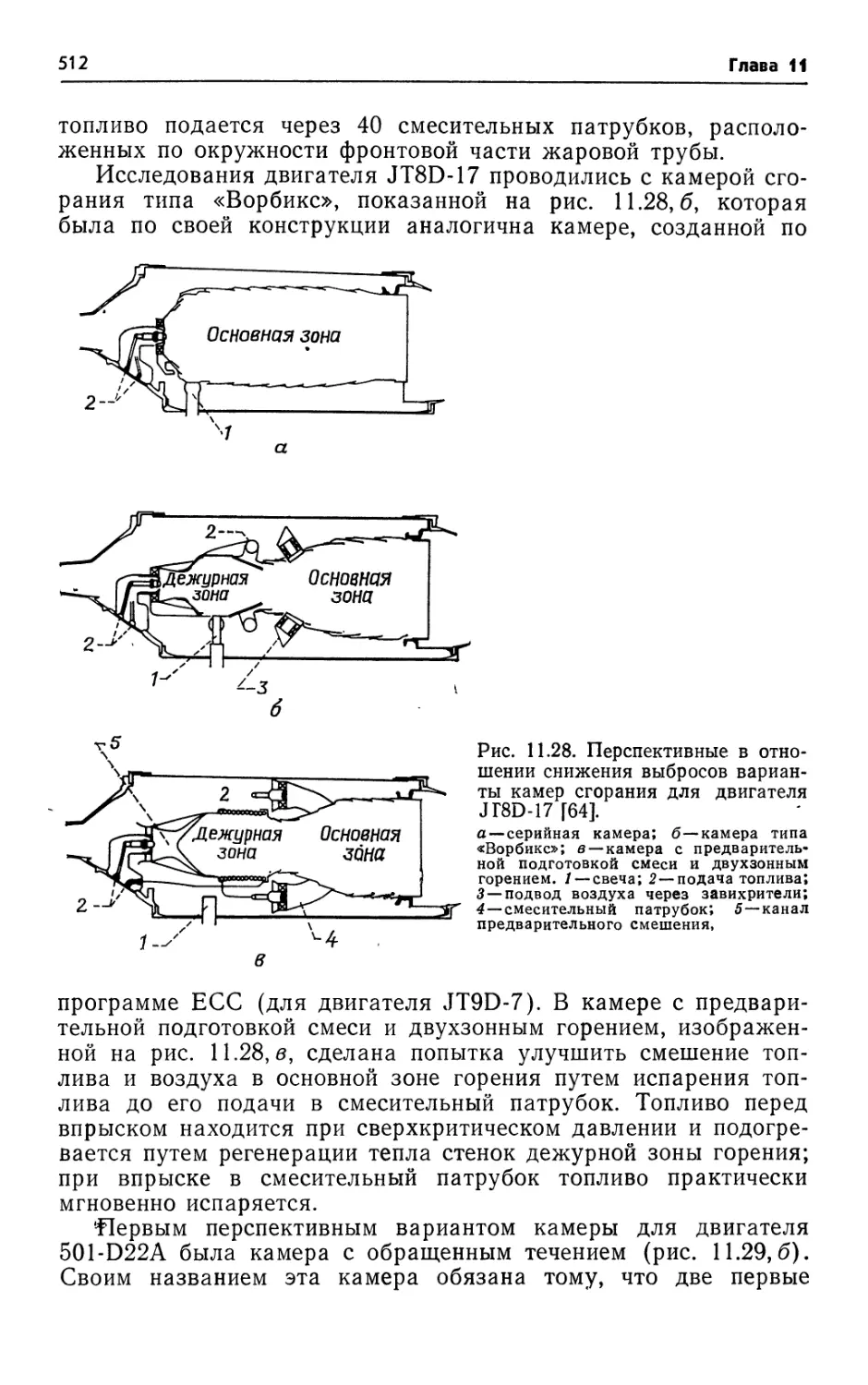

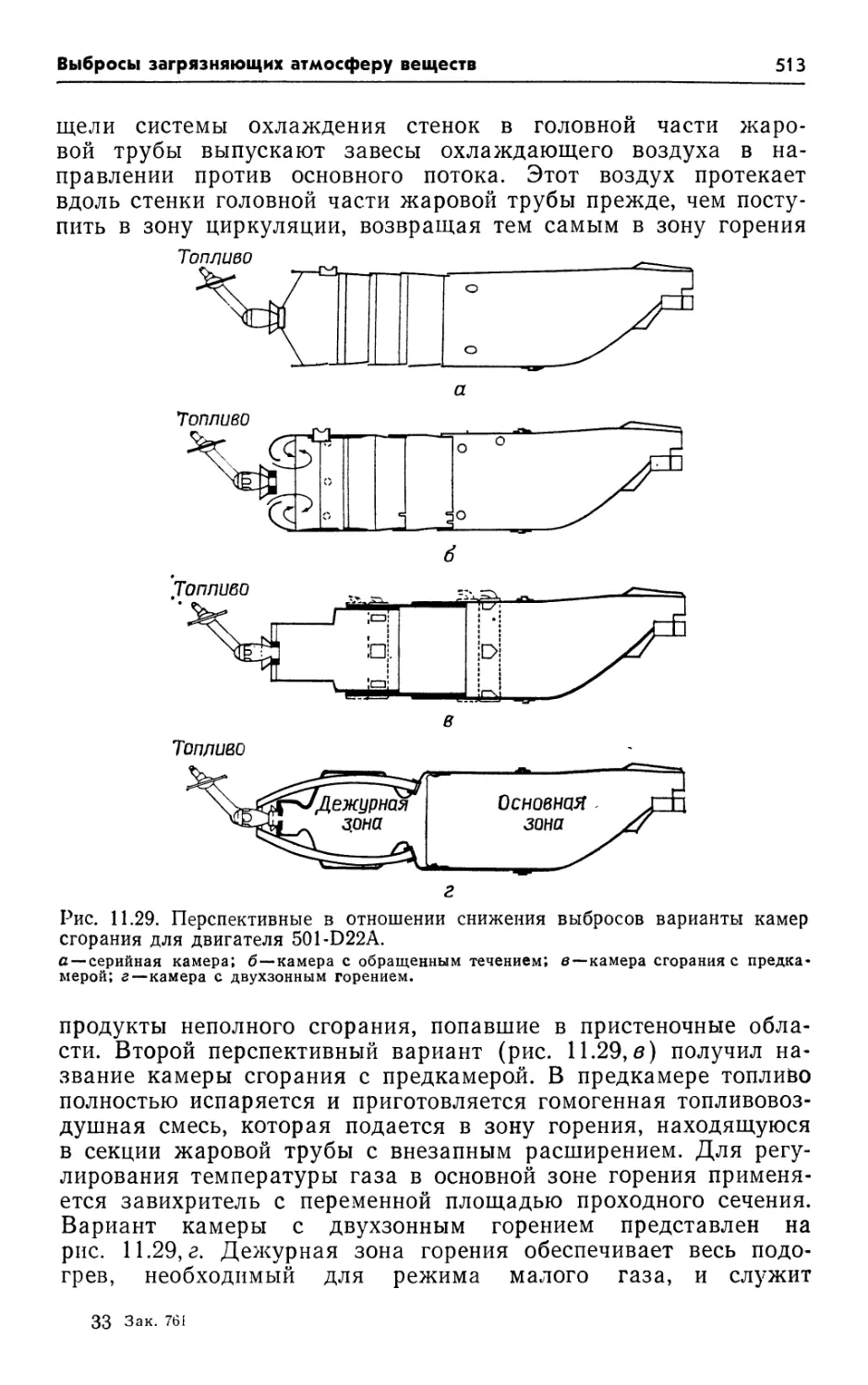

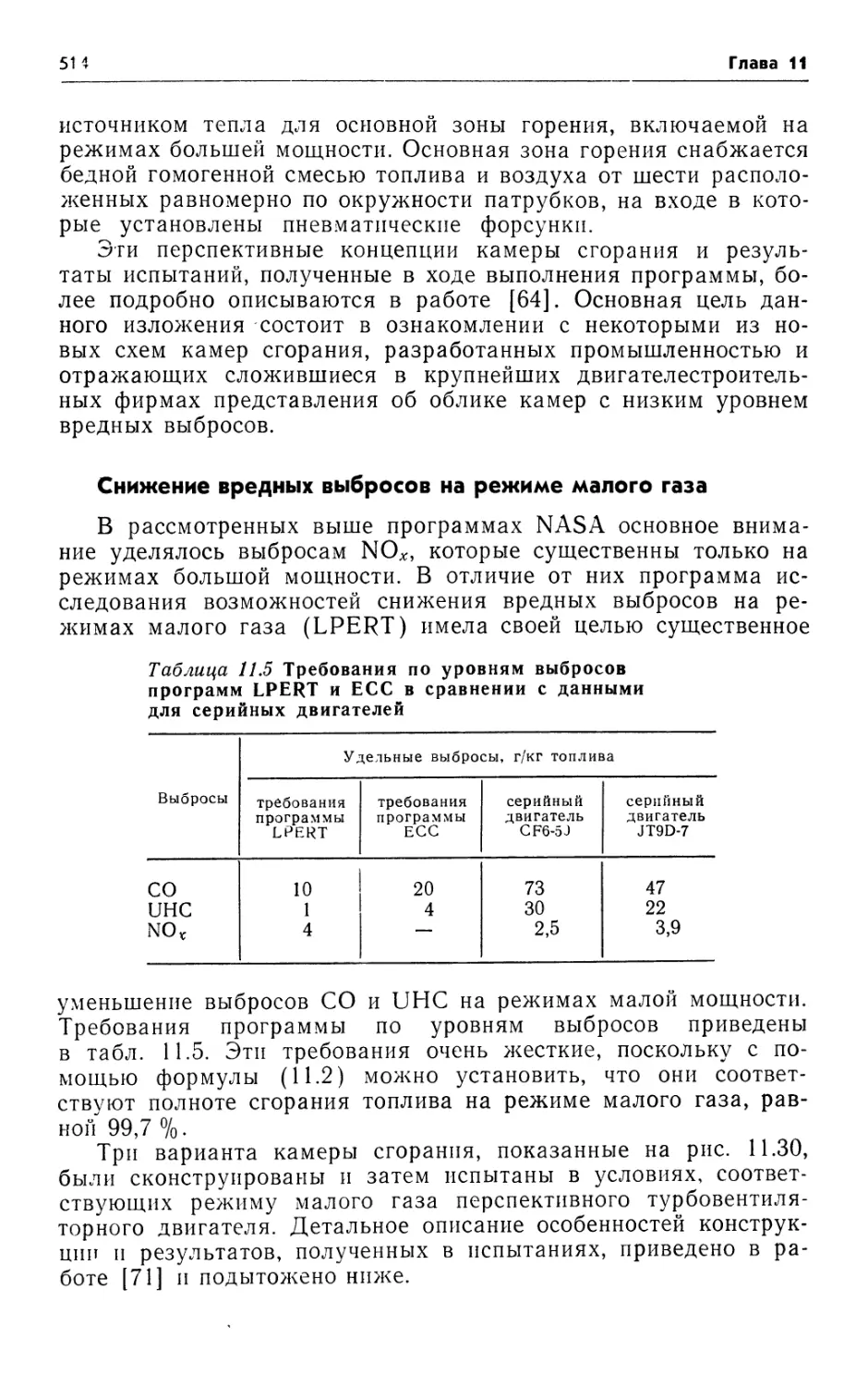

удовлетворяющие специфическим