Author: Луканин В.Н. Морозов К.А. Хачиян А.С.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) теплоэнергетика теплотехника физика механика тепловые двигатели двигатели внутреннего сгорания

ISBN: 5-06-004142-5

Year: 2005

ДВИГАТЕЛИ

ВНУТРЕННЕГО

СГОРАНИЯ

J Теория рабочих процессов

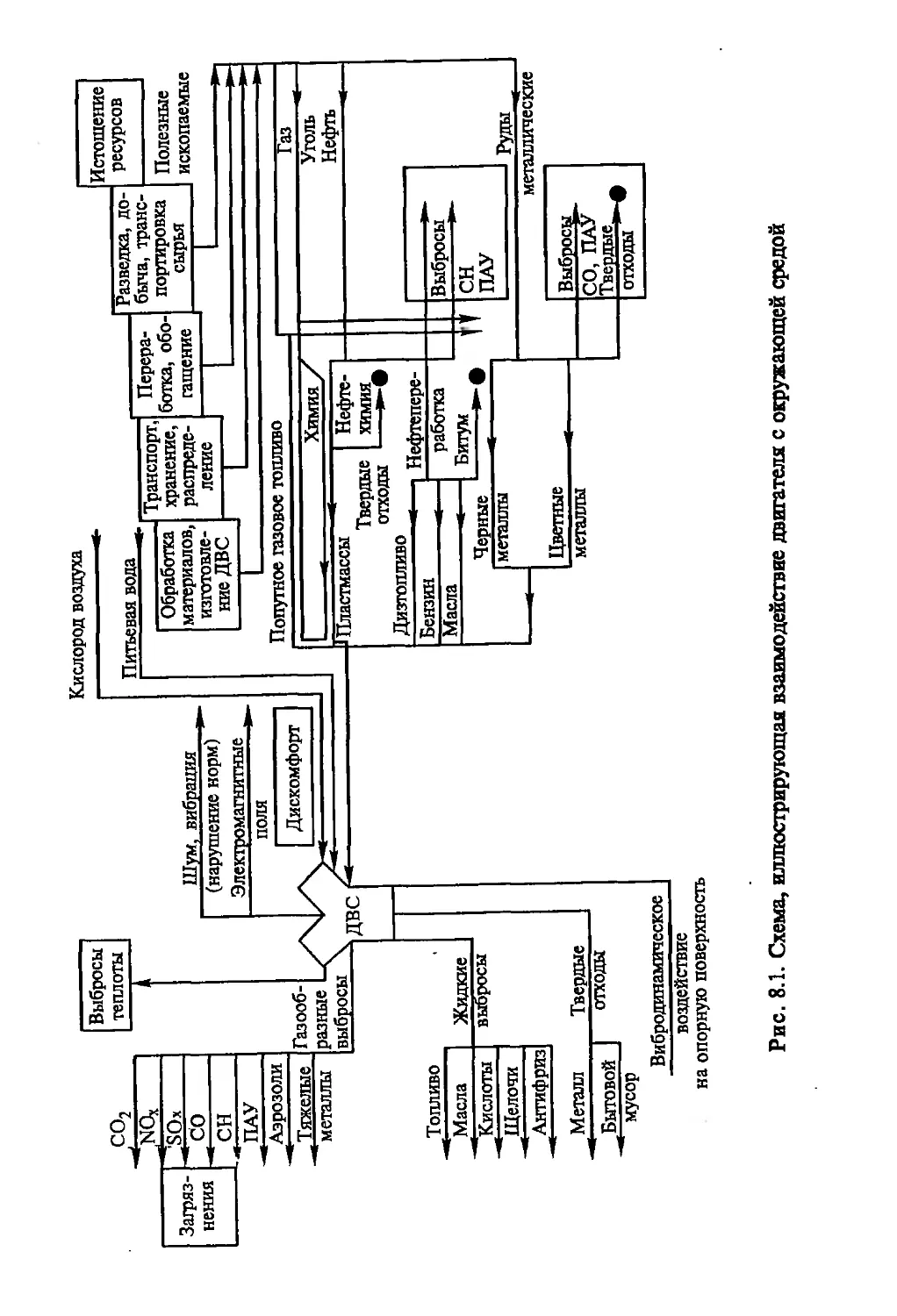

Издание второе, переработанное и дополненное

Под редакцией

члена-корреспондента РАН,

проф., д-ра техн, наук В.Н. Луканина и

проф., д-ра техн, наук М.Г. Шатрова

Допущено

Министерством образования

Российской Федерации

в качестве учебника для студентов

высших учебных заведений,

обучающихся по специальности

«Автомобили и автомобильное хозяйство»

направления подготовки дипломированных

специалистов «Эксплуатация наземного

транспорта и транспортного оборудования»

МОСКВА

«ВЫСШАЯ ШКОЛА»

2005

УДК 621.43

ББК 31.365

Д23

Учебник-комплекс «ДВС» удостоен премии Правительства

Российской Федерации в области науки и техники за 1999 год

В. Н. Луканин, К. А. Морозов, А. С. Хачиян, И. В. Алексеев,

Л. Н. Голубков, Б. Я. Черняк, В. И. Трусов, Г. М. Камфер,

В. 3. Махов, С. А. Пришвин, В. В. Синявский, Л. М. Матюхин,

Н. И. Назаров, М. Г. Шатров

Рецензент —

кафедра «Поршневые и комбинированные двигатели» Ml "ГУ им. Н. Э. Ба-

умана (зав. кафедрой — заслуженный деятель науки и техники РФ,

д-р техн, наук, проф. Н. А. Иващенко)

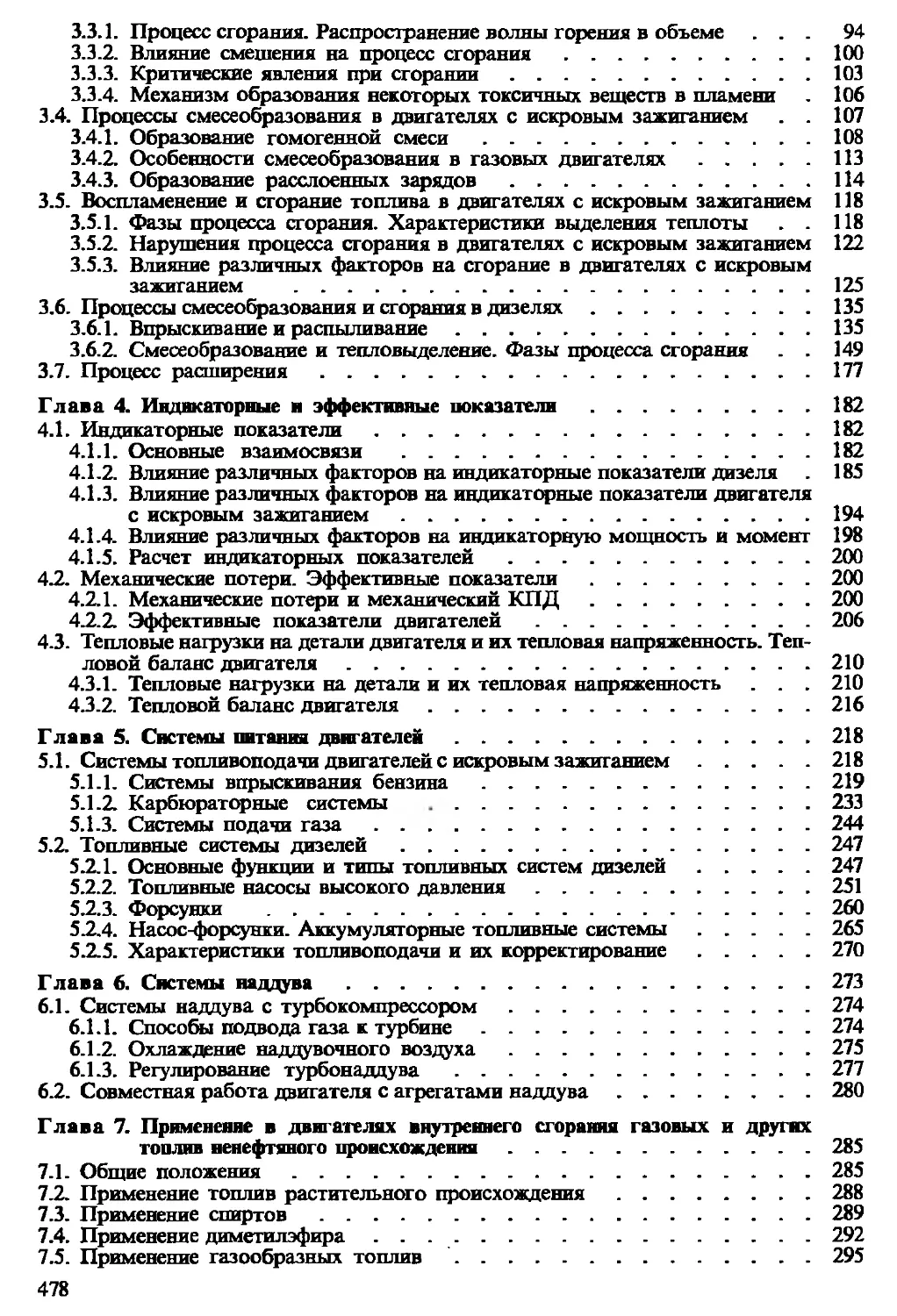

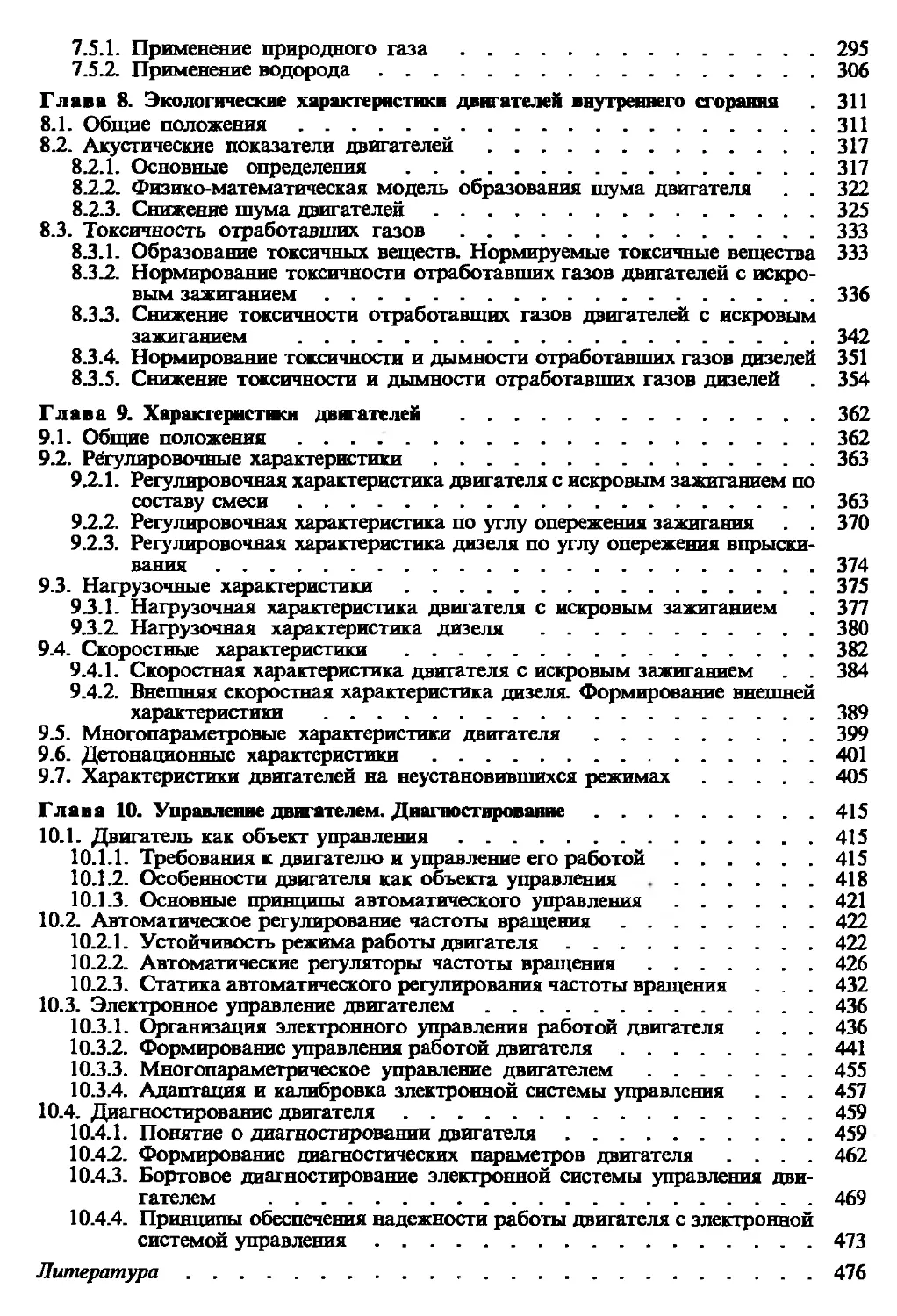

Двигатели внутреннего сгорания. В 3 кн. Кн. 1. Теория

Д 23 рабочих процессов: Учебник для вузов/ В. Н. Луканин, К. А.

Морозов, А. С. Хачиян и др.; Под ред. В. Н. Луканина.— 2-е

изд., перераб. и доп.— М.: Высшая школа, 2005. — 479 с.: ил.

ISBN 5-06-004142-5

Рассмотрены рабочие процессы и их влияние на энергетические, экономи-

ческие и экологические факторы, а также на показатели надежности ДВС. Дан

анализ влияния конструктивных и эксплуатационных особенностей двигателей

на протекание рабочих процессов.

В отличие от первого издания (1-е — 1995 г.) более подробно рассмот-

рены вопросы современной организации рабочих процессов в ДВС, проблемы

использования альтернативных видов топлива и систем питания. Отражены

нддме и пффектинные..пути улучшения показателей ДВС.

I быть полезен для аспирантов

и у gVi- -i. |

(МЛ ’ И У УДК 621.43

А \ / I ББК 31.365

Иив. № О V7

ISBN 5-06-004142-5 (кн; 1) © ФГУП «Издательство «Высшая школа», 2005

ISBN 5-06-004145-Х

Оригинал-макет данного издания является собственностью издательства «Вы-

сшая школа», и его репродуцирование (воспроизведение) любым способом без

согласия издательства запрещается.

ПРЕДИСЛОВИЕ

Авторский коллектив Московского автомобильно-дорожного

института (государственного технического университета), состоя-

щий из преподавателей кафедры «Теплотехника и автотракторные

двигатели» (ТАТД) и работников Проблемной лаборатории транс-

портных двигателей (ПЛТД), накопил значительный материал,

включающий результаты исследовательских работ за несколько

десятилетий труда. Поэтому естественным было стремление

авторского коллектива помимо последних достижений в области

теории и конструирования двигателя, опубликованных в литерату-

ре, внести то новое, что было получено в собственных эксперимен-

тальных исследованиях и теоретических разработках.

Настоящий учебник состоит из трех книг: в первой изложены

вопросы теории рабочих процессов ДВС, системы топливоподачи,

управление ДВС, экологические характеристики ДВС; во второй —

кинематики и динамики, конструирования и расчетов на прочность

деталей и механизмов ДВС, колебаний ДВС; в третьей даны общие

методические указания по использованию Интегрированного

обучающего комплекса «ДВС» (ИОК «ДВС»), содержащего ком-

пьютерные лекции, лабораторные работы по теории и конструкции

ДВС, курсовое и дипломное проектирование, моделирование рабо-

чих процессов в ДВС.

Учебник совместно с ИОК «ДВС» составляет учебно-методичес-

кий комплекс. В нем впервые осуществлена попытка обобщенно

подойти к курсу ДВС именно в предположении использования

компьютера в течение всего периода обучения.

Кафедра «Теплотехника и автотракторные двигатели» МАДИ

(ГТУ) прошла несколько этапов в использовании и накоплении

опыта применения компьютерной техники. Прежде всего необходи-

мо отметить периоды острой нехватки этой техники. Однако можно

утверждать, что на сегодня кафедра оснащена этой техникой удов-

летворительно: действует лаборатория информационных техноло-

гий в инженерном образовании; имеются классы, оснащенные пер-

сональными компьютерами. Организационно кафедральная вычис-

лительная техника была централизована и вначале служила

только для исследовательских расчетов, а студенты могли пить

наблюдать за тем, как это делается. Через определенное время

наступил период более активного привлечения студентов к работе

з

на ЭВМ в процессе курсового и дипломного проектирования, а так-

же проведения исследовательских работ с передачей машине функ-

ций управления стендом.

В настоящее время, когда осуществлен переход на персональные

компьютеры, есть возможность фронтального использования сту-

дентами ЭВМ при изучении ДВС.

Таким образом, накоплен более чем 35-летний опыт применения

ЭВМ в учебном процессе и исследовательской практике, что нашло

свое отражение в учебнике.

Широкое и комплексное использование учебника-комплекса

«ДВС» позволило отработать методику его применения в учебном

процессе. За это время произошло существенное развитие Интег-

рированного обучающего комплекса «ДВС». Учебник-комплекс

«ДВС» успешно используется более чем в 100 учебных заведениях

различных стран Европы, Азии, Африки, Америки.

Однако преждевременно утверждать, что имеет место полное

понимание возможностей применения ЭВМ в учебном процессе

и разработаны все дидактические принципы и приемы организации

учебного процесса подготовки будущих специалистов по ДВС с ис-

пользованием вычислительной техники. Это происходит потому,

что информационные технологии непрерывно совершенствуются,

расширяются их возможности. ,

Анализ результатов работы над учебником-комплексом позво-

лил сделать следующие выводы.

Появилась возможность более строгого и глубокого изложения

материала при сокращении традиционных затрат времени на лекци-

онные курсы. Основные усилия перенесены на самостоятельную

работу, практические занятия и семинары, что позволяет существен-

но индивидуализировать процесс обучения. Применение данного

учебника-комплекса дает возможность перейти от группового мето-

да обучения к индивидуальному.

Учебник-комплекс позволяет достаточно гибко дозировать ма-

териал для различных групп обучающихся. Это дает возможность

постоянно увеличивать объем материала, расширяя его структуру,

использовать более современные формы изложения. Процесс совер-

шенствования учебника непрерывен.

Организация обучения на базе данного учебника-комплекса тре-

бует меньших финансовых затрат. Следовательно, она более эконо-

мична, чем традиционная. Также обеспечиваются экологическая

чистота проведения расчетных экспериментов и возможность моде-

лирования экстремальных ситуаций при функционировании ДВС.

Применение этого комплекса не требует больших затрат. В то же

время нельзя не отметить огромный труд и средства, затраченные

при разработке самого учебника-комплекса.

Наряду с существенным расширением возможностей обучения

резко возрастают требования к профессиональному уровню препо-

4

давателей, интенсифицируется их труд, возникает необходимость

повышения качества, содержательности и многовариантности за-

дач, предлагаемых студентам. Преподаватель должен хорошо пред-

ставлять возможности используемых алгоритмов, типовые ошибки

студентов, владеть вычислительной техникой. При использовании

учебника-комплекса «ДВС» изменяются функции преподавателя. Он

формирует, исходя из поставленной цели и имеющихся средств,

и задает направление самостоятельного обучения студента, конт-

ролирует и, направляя работу обучаемого, оценивает уровень его

подготовки.

Требуется серьезная методическая проработка вопросов по опре-

делению эффективного сочетания натурных и имитационных экс-

периментов, объема «ручных» расчетов и вычислений с помощью

ЭВМ, характера взаимодействий в системе обучаемый — препода-

ватель — учебник-комплекс. Полученный в результате применения

учебника-комплекса «ДВС» опыт позволяет нам утверждать, что

в процессе обучения необходимо органично использовать все эти

составляющие. Учебник-комплекс построен на объединении тради-

ций, современных знаний о двигателях, методического опыта пре-

подавания ДВС и современных информационных технологий, вы-

званных развитием вычислительной техники.

Наибольшего эффекта обучения можно достичь только при

включении ЭВМ во все элементы учебного процесса: лекции, лабо-

раторные работы, проектирование, моделирование и исследование

процессов в ДВС, контроль уровня подготовки.

При создании учебника-комплекса авторы исходили из того, что

здесь главное не компьютер, а предметная область — двигатели

внутреннего сгорания. Развитие использования ЭВМ шло от ком-

пьютерного «романтизма» (ЭВМ может все; все можно решить

с помощью ЭВМ) к пониманию того, что вычислительная тех-

ника — только инструмент, с помощью которого можно решать все

более сложные и общие задачи обучения, но ни в коей мере не

исключающая преподавателя, а лишь ему помогающая.

Эффективность обучения с использованием учебника-комплекса

«ДВС» возрастает, если у студента имеется соответствующая моти-

вация к обучению и выработан интерес к предмету.

Итак, уважаемые коллеги, приступайте к работе: читайте, рабо-

тайте, размышляйте, придумывайте самостоятельно ситуации и за-

дачи и решайте их с помощью данного учебника-комплекса.

Учебник предназначен для студентов высших учебных заведений,

обучающихся по направлению «Наземные транспортные системы»,

специальностям «Автомобиле- и тракторостроение», «Автомобили

и автомобильное хозяйство», «Машины инженерного вооружения»;

по направлению «Энергомашиностроение», специальности «Двигате-

ли внутреннего сгорания»; по направлени«Технологические машины

5

и оборудование», специальности «Подъемно-транспортные, стро-

ительные, дорожные машины и оборудование»; по направлению

«Эксплуатация транспортных средств» и специальностям «Органи-

зация дорожного движения», «Сервис и техническая эксплуатация

транспортных и технологических машин и оборудования» (автомо-

бильный транспорт; строительное, дорожное и коммунальное ма-

шиностроение).

Авторы благодарны коллективу кафедры «Поршневые и ком-

бинированные двигатели» Ml ТУ им. Н. Э. Баумана (зав. кафед-

рой — д-р техн, наук, проф. Н. А. Иващенко) за большой труд по

рецензированию учебника.

Общее руководство работой и редактирование рукописи осуще-

ствлено чл.-кор. РАН, д-ром техн, наук, проф. В. Н. Луканиным.

В этом ему помогали К. А. Морозов (книга 1), И. В. Алексеев (кни-

га 2). Редактирование книги 3 выполнено М. Г. Шатровым.

Отдельные разделы первой книги учебника написали: В. Н. Лу-

канин — предисловие и введение (совместно с М. Г. Шатровым),

3.2, гл. 7 (совместно с А. С. Хачияном), 8.1 (совместно с К. А. Мо-

розовым) и 8.2; К. А. Морозов — 3.1, 3.4, 3.5, 4.1.3, 4.1.5, 5.1, 8.3;

А. С. Хачиян — 3.6.2, гл. 4 (кроме 4.1.3, 4.1.5), 9.4.2; И. В. Алек-

сеев — гл. 1; Л. Н. Голубков — 5.2 и 10.2; Б. Я. Черняк — 9.5,

9.6, 10.1 и 10.3; В. И. Трусов — 3.6.1; Г. М. Камфор — гл. 2;

С. А. Пришвин — 9.1 и 9.2 (кроме 9.2.3), 9.3.1, 9.4.1, 9.7; В. В. Си-

нявский — гл. 6, 9.2.3 и 9.3.2; В. 3. Махов — 3.3; Л. М. Матюхин —

3.7; Н. И. Назаров — 10.4.

Авторы будут признательны читателям за замечания по учеб-

нику.

।

Авторы

ВВЕДЕНИЕ

Необходимость осуществления больших объемов грузовых

и пассажирских перевозок вызвала увеличение выпуска автомоби-

лей. Эта тенденция устойчиво сохраняется и в настоящее время.

Основой автотранспортной энргетики в ближайшем будущем

останутся поршневые двигатели внутреннего сгорания (ПДВС), ко-

торые после столетнего развития достигли высокого совершенства.

Факторами, влияющими на конструкцию ПДВС, являются необ-

ходимость увеличения удельной мощности, повышение надежности

и возможность использования двигателя в различных условиях

эксплуатации при минимальных расходах топлива, стоимости и за-

тратах материалов. В дополнение к этим факторам конструкция

и рабочий процесс будут определяться также требованиями нор-

мативных ограничений и технологическими требованиями. Пояс-

ним несколько подробнее сказанное. Правильным является положе-

ние о том, что двигатель и потребляемое им топливо дают мак-

симальный эффект в том случае, когда двигатель создан в расчете

именно на потребляемое им топливо. В ближайшем будущем виды

топлива нефтяного происхождения останутся основными энергоно-

сителями для ПДВС. Однако следует предположить, что спрос

на энергию в ближайшие десятилетия будет расти. Это справед-

ливо потому, что повышение благосостояния и уровень жизни

прямо пропорционально зависят от потребления энергии на душу

населения.

Также естественно, что тенденция развития ПДВС проявит себя

в стремлении получить максимальный эффективный коэффициент

полезного действия путем использования в нем более сложных

решений и технологий.

Усложнение конструкции двигателя потребует увеличения за-

трат труда, главным образом в сфере эксплуатации, что крайне

нежелательно. Следовательно, предполагая дефицит рабочей силы,

будет действовать тенденция, направленная на разработку и тех-

нологию изготовления двигателей, требующих минимальных за-

трат труда при обслуживании и ремонте.

Если еще раз обратиться к топливу, то здесь можно отметить,

что в мире наметилась тенденция к выработке продукции по тех-

ническим требованиям, близким к предельным. Эго происходит

7

из-за желания производить больше топлива для удовлетворения

растущей в нем потребности. Снижение качества топлива заставит

искать решения, которые позволили бы избежать возможных нега-

тивных последствий в эксплуатации.

Для достижения высоких показателей современных ДВС предъ-

являются более высокие требования к системе управления ДВС

и всего транспортного средства, к точности и стабильности его

регулировок, что также приведет к усложнению конструкции ПДВС

и потребует повышенных затрат труда в эксплуатации. В процессе

эксплуатации необходимо обеспечить надежную работу ПДВС даже

при нарушении номинальных параметров технических характери-

стик или неправильном использовании ПДВС.

Таковы главные технико-экономические факторы, которые опре-

деляют современный ресурс ПДВС.

Однако они должны быть дополнены «нормативными ограниче-

ниями». Здесь речь идет прежде всего об ограничении токсичных

и нетоксичных выделений ПДВС и величины акустического излу-

чения.

Практика показывает, что резервы их дальнейшего совершенст-

вования далеко не исчерпаны. Авторы стремились отразить в учеб-

нике последние достижения и перспективные направления в раз-

витии теории и расчетов рабочих процессов, а также в применении

современных методов конструирования ПДВС. Должное внимание

уделено использованию альтернативных видов топлива и новых

конструкционных материалов.

Многие достижения в ПДВС связаны с использованием ком-

пьютерной техники для управления его системами. Это, в свою

очередь, обусловило прогресс в организации рабочих процессов

и конструкции систем двигателей, рассчитанных на управление при

помощи компьютера: топливоподача и искровое зажигание смеси,

фазы газораспределения, управляемые системы впуска и наддува,

управляемая интенсивность вихревого движения заряда в цилиндре,

нейтрализация отработавших газов и т. п. Продолжаются активные

поиски работоспособных конструкций, позволяющих осуществлять

управляемое изменение рабочего объема цилиндров, степени сжа-

тия, утилизации теплоты.

В связи с этим возникла новая проблема комплексного микро-

процессорного управления двигателем с целью наилучшего удов-

летворения жестких требований к топливной экономичности в соче-

тании с хорошими экологическими показателями ПДВС.

Поэтому подготовка специалистов по ДВС и создание отвеча-

ющих современным требованиям учебных материалов остаются

важными задачами.

Разрабатывая компьютерную версию учебника по двигателям

внутреннего сгорания, авторы придерживались классического взгля-

8

да на все разделы курса, что нашло отражение в его структуре:

теория рабочих процессов; кинематика и динамика; конструкция

и расчет на прочность деталей двигателя; лабораторный практикум;

пособие по курсовому (дипломному) проектированию; моделирова-

ние процессов в ДВС.

Глубокое понимание принципов работы ПДВС, строгая научная

обоснованность путей и методов дальнейшего совершенствования

ПДВС — главные требования к специалисту будущего.

Из всего комплекса проблем выделим, на наш взгляд, глав-

ные: 1) улучшение топливной экономичности; 2) совершенствование

экологических характеристик ПДВС; 3) повышение надежности

ПДВС.

В общем виде основную задачу инженера ближайшего будущего

можно было бы сформулировать следующим образом: разработка

экологически чистых автомобильных энергоустановок, обеспечива-

ющих высокое качество и эффективность автомобильных перевозок

при минимальном воздействии на окружающую среду, минималь-

ных затратах труда, эксплуатационных материалов и энергии при

их производстве и в процессе эксплуатации.

Взаимодействие автомобильной энергоустановки с окружающей

средой происходит посредством потоков вещества, энергии и энт-

ропии на всем протяжении жизненного цикла установки, т. е. на

стадиях получения конструкционных и эксплуатационных матери-

алов, изготовления, выполнения транспортной работы, восстанов-

ления работоспособности и утилизации.

Автомобильная энергоустановка считается экологически чистой,

если ее создание, функционирование и утилизация не приводят

к нарушению стабильности экосистемы «автомобильный транс-

порт — окружающая среда», т. е. выходу характеристик ее состоя-

ния за пределы допуска (регламентируемых антропогенных измене-

ний или техногенных воздействий).

Таким образом, можно сформулировать следующие требования

к энергоустановке: транспортная эффективность, безопасность вы-

полнения транспортных услуг, обеспечение транспортного комфор-

та и сохранности грузов при транспортировке, безвредность воз-

действия на окружающую среду, сохранение природных (топливно-

энергетических, материальных, трудовых) ресурсов. Обязательным

остается и требование транспортной эффективности, которому

должна соответствовать любая, в том числе и экологически чистая,

энергоустановка.

Для бензиновых энергоустановок легковых автотранспорт-

ных средств наибольшую значимость имеют высокая удельная

мощность, минимальные выбросы оксидов азота, полиарома-

тических углеводородов, допустимый уровень звука и минималь-

ный удельный расход топлива; для дизельных — минимальный

9

удельный расход топлива, допустимый уровень звука, минималь-

ные выбросы оксидов азота, твердых частиц и полиароматических

углеводородов.

ДВС — сложный технический объект, который в процессе жиз-

ненного цикла постоянно взаимодействует с ЭВМ. Компьютер

применительно к современному ДВС обеспечивает его эффективное

функционирование. ЭВМ является основой управляюще-измери-

тельного комплекса при испытаниях и исследованиях ДВС, инст-

рументом при автоматизированном проектировании двигателя, ва-

жнейшим компонентом процесса обучения специалистов, проекти-

рующих, исследующих и обслуживающих ДВС.

Второе издание учебника «Двигатели внутреннего сгорания»

написано тем же коллективом авторов. Оно, естественно, базирует-

ся на тех же принципах, что и первое.

Это прежде всего классическое построение курса, основанное на

термодинамическом описании рабочих процессов так, как это впер-

вые было сделано в начале прошлого века основателями отечест-

венной науки о ДВС.

С тех пор сами двигатели и научные представления о них ушли

очень далеко вперед. Поршневые двигатели практически стали

единственным в мире типом двигателя, используемым на транспор-

те и дорожных машинах, в сельском хозяйстве, а масштабы их

производства к началу третьего тысячелетия достигли 1 млрд штук.

Причиной такой ситуации явилось то, что в процессе своей эво-

люции двигатели достигли высокой степени совершенства. Это

по-прежнему наиболее высокоэкономичные машины. Они способны

работать на любом виде жидкого или газообразного топлива,

включая спирты, сжатый природный газ, водород. Поршневые дви-

гатели достигли и высочайшей надежности (более 1 млн км пробега

автомобиля).

Естественно, в данный период развивались и научные представ-

ления о работе двигателей и их систем. С нашей точки зрения все

это нашло отражение и в учебнике.

В последние годы мощное развитие получило учение о токсичес-

ких (экологических) характеристиках ДВС. Это соответствующим

образом изложено на страницах учебника.

ДВС стали объектом комплексного компьютерного управления

рабочими процессами, что также отражено в учебнике.

Ну и, наконец, человечество видимо вплотную подошло к поро-

гу, когда потребление традиционного моторного топлива (бензины,

дизельные топлива) начнет уменьшаться, а на смену придет топливо

ненефтяного происхождения (альтернативные топлива). Поэтому

в учебнике нашли отражение материалы, характеризующие свойст-

ва этих топлив, а также содержатся сведения об эксплуатационных

10

свойствах двигателей, работающих, в частности, на сжатом природ-

ном газе.

Со времени первого издания учебника наука о ДВС и сами

двигатели стремительно развивались и претерпели значительные

изменения. Поэтому во втором издании учебника существенно об-

новлена информация о современных ДВС. Также из него изъяты

устаревшие материалы, исправлены замеченные ошибки и опечатки.

Считаем, что второе издание будет полезным в постановке курса

ДВС на основе развития представлений о науке ДВС и применения

вычислительной техники.

ГЛАВА 1

ПРИНЦИПЫ, ПОКАЗАТЕЛИ

И УСЛОВИЯ РАБОТЫ ДВИГАТЕЛЕЙ

1.1. ОБЛАСТИ ПРИМЕНЕНИЯ И ЭЛЕМЕНТЫ

КЛАССИФИКАЦИИ ДВИГАТЕЛЕЙ

Устройства, преобразующие какой-либо вид энергии в работу,

называют двигателями. Устройства, трансформирующие в работу

тепловую энергию, носят название тепловых двигателей (ТД).

ТД являются основным типом энергетической установки на всех

видах транспорта (железнодорожный, речной, морской, автомо-

бильный и воздушный), на сельскохозяйственных и дорожно-стро-

ительных машинах.

Различают ТД стационарные и транспортные. Для транспорт-

ных двигателей характерна работа при изменении в широких пре-

делах скоростного и нагрузочного режимов, а также необходимость

сохранения работоспособности при изменениях положения двига-

теля в пространстве. К ним предъявляются повышенные требования

по уменьшению габаритов и массы.

По способу подвода теплоты к рабочему телу (PT) (РТ — это

субстанция, с помощью которой происходит преобразование тепло-

вой энергии в работу) различают двигатели с внешним подводом

теплоты (ДВПТ) и двигатели внутреннего сгорания (ДВС). Для

ДВПТ характерны следующие особенности:

• теплота к РТ подводится вне двигателя (обычно в теплообмен-

нике);

РТ не обновляется и циркулирует в различных агрегатных

состояниях по замкнутому контуру;

работа совершается в турбине или в расширительном ци-

линдре.

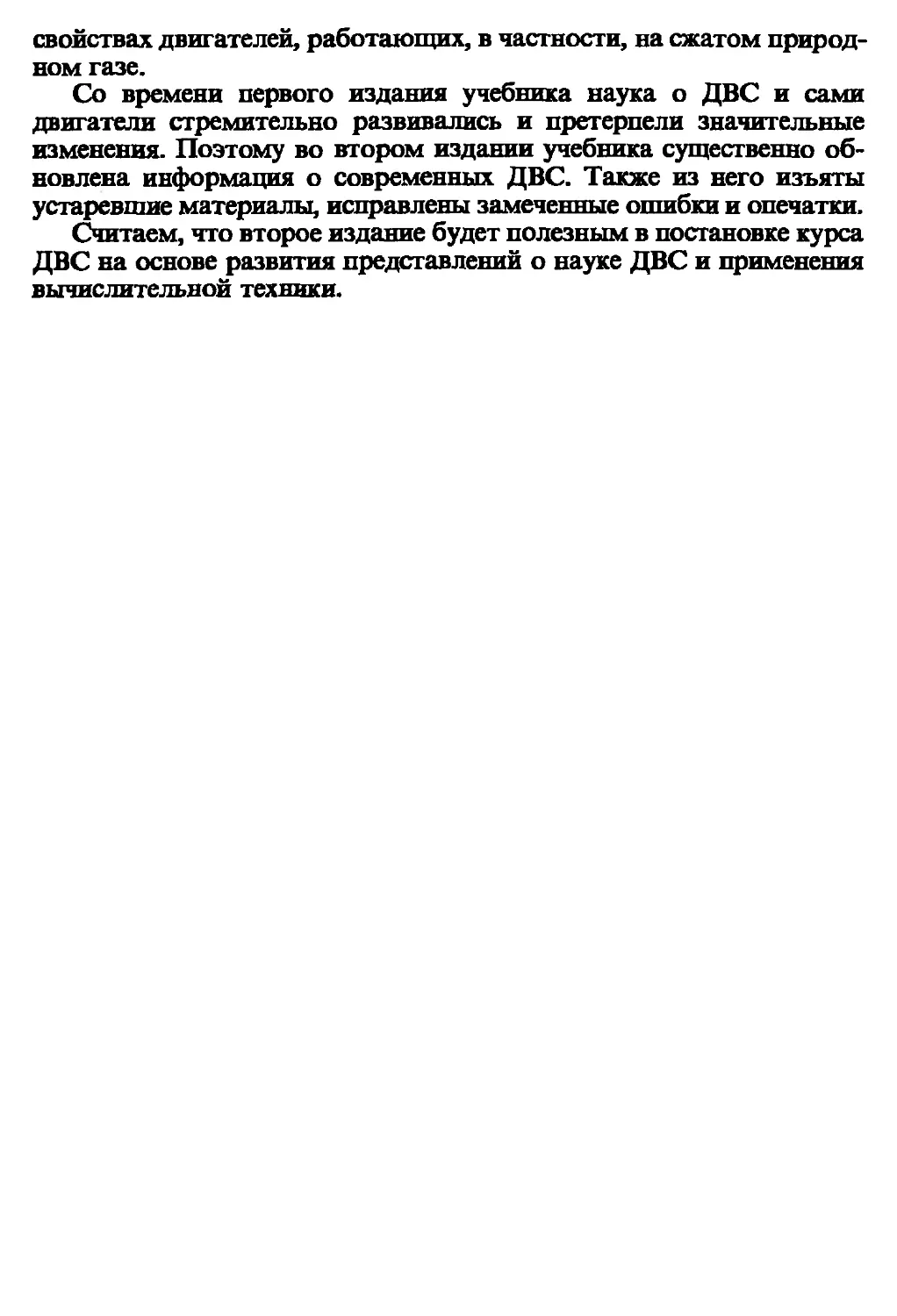

Классический пример этого типа ТД — паровой двигатель, схе-

ма которого приведена на рис. 1.1. Здесь теплота Qi подводится

к РТ (вода) в парогенераторе и в пароперегревателе, работа Д, со-

вершается в паровой турбине, теплота Q2 от РТ отводится в кон-

12

Рис. 1.1. Схема парового двигателя:

1 — парогенератор (котел); 2 — пароперегреватель; 3 — паровая турбина; 4 — конденсатор;

5 — питательный насос

денсаторе, где отработавший в турбине пар превращается в воду.

Далее вода питательным насосом перекачивается вновь в парогене-

ратор.

Для ДВС характерны следующие признаки:

сжигание топлива, выделение теплоты и преобразование ее

в работу происходят непосредственно в двигателе;

РТ обновляется в процессе работы двигателя.

ДВС по сравнению с ДВПТ имеют, как правило, существенно

меньшие габариты и массу на единицу производимой мощности,

вследствие чего они являются в настоящее время основным типом

транспортных энергетических установок.

По конструкции элементов, с помощью которых тепловая энер-

гия сгорающего топлива преобразуется в работу, различают: порш-

невые ДВС с возвратно-поступательно движущимися поршнями

(ПДВС); двигатели с вращающимися поршнями, или роторно-

поршневые ДВС (РПД); газотурбинные двигатели (ГТД); реактивные

двигатели (РД).

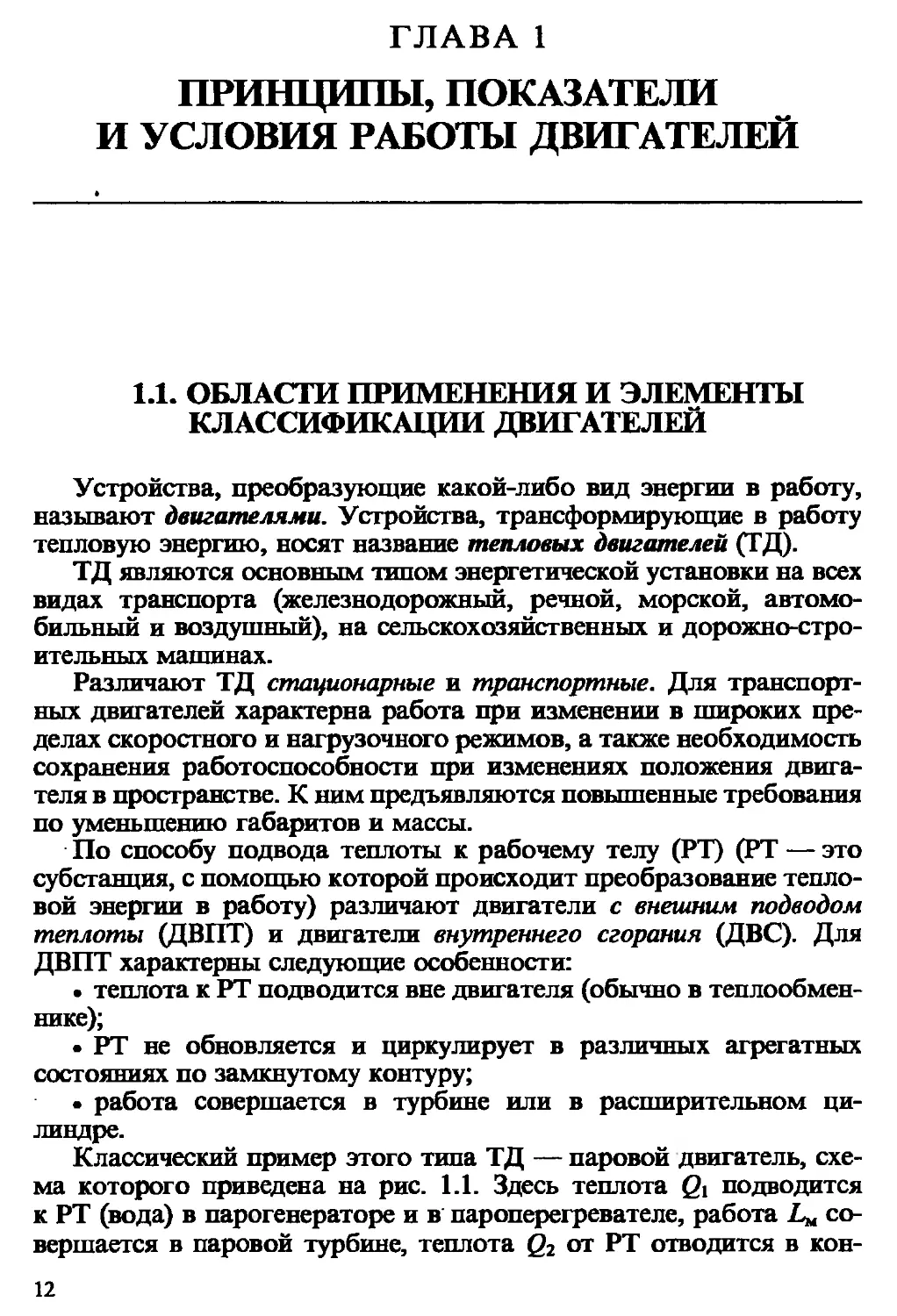

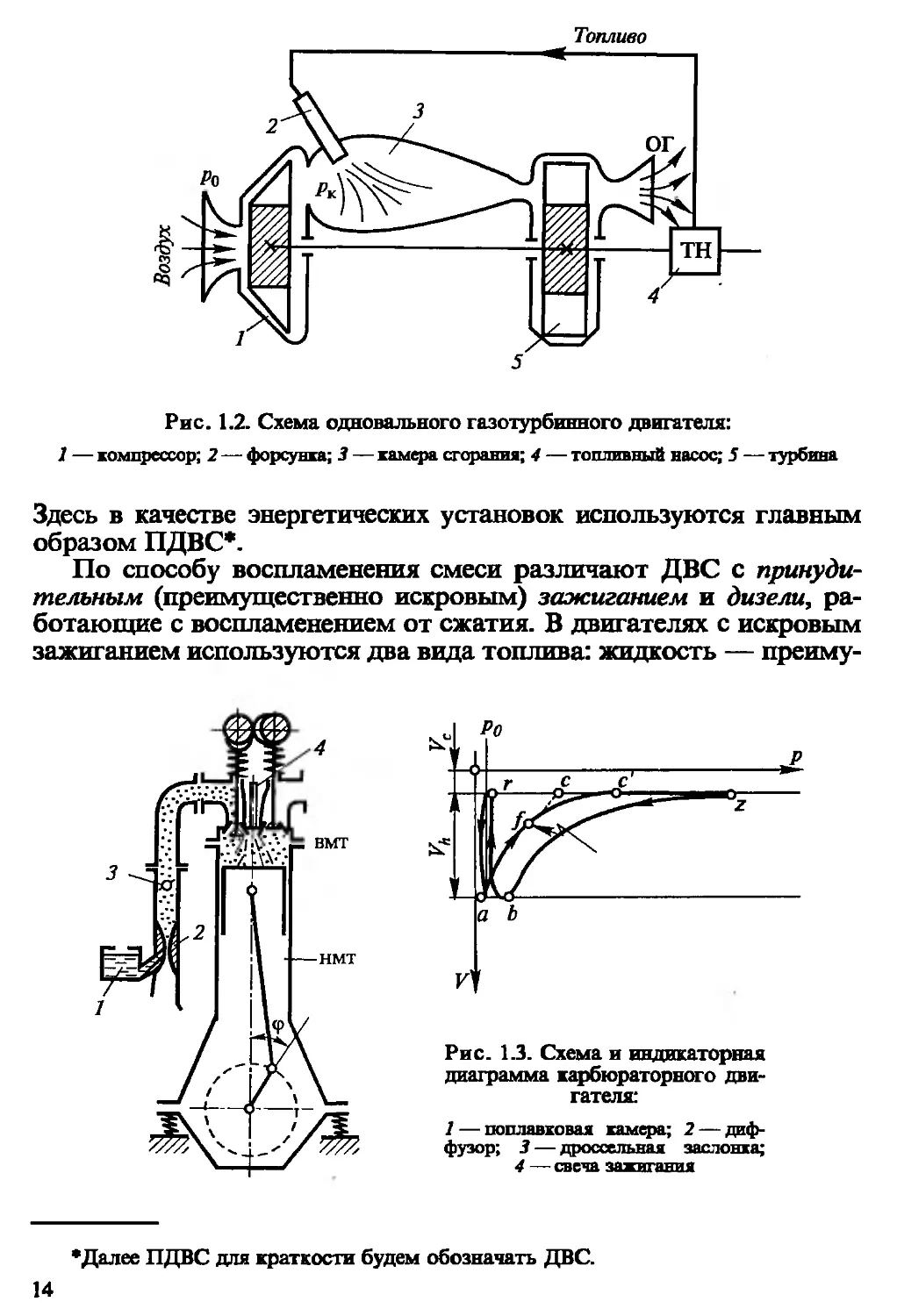

В качестве примера для анализа признаков, присущих конструк-

ции ДВС, рассмотрим схему простейшего одновального ГТД, пред-

ставленную на рис. 1.2.

Принцип работы двигателя заключается в следующем: компрес-

сором, рабочее колесо которого находится на одном валу с турби-

ной, воздух сжимается до давления рх и подается в камеру сгорания,

куда топливным насосом впрыскивается через форсунку топливо.

После поджигания факела топлива запальной свечой в камере об-

разуются продукты сгорания, имеющие высокую температуру, ко-

торые поступают на турбину, где производят полезную работу.

Далее РТ покидает двигатель в виде отработавших газов (ОГ). Как

следует из приведенной схемы, теплота при сгорании топлива выде-

ляется внутри двигателя и РТ непрерывно обновляется. Из-за не-

удовлетворительной топливной экономичности РПД, ГТД и РД не

нашли широкого применения в наземной транспортной технике.

13

Топливо

Рис. 1.2. Схема одновального газотурбинного двигателя:

1 — компрессор; 2 — форсунка; 3 — тамерл сгорания; 4 — топливный насос; 5 — турбина

Здесь в качестве энергетических установок используются главным

образом ПДВС*.

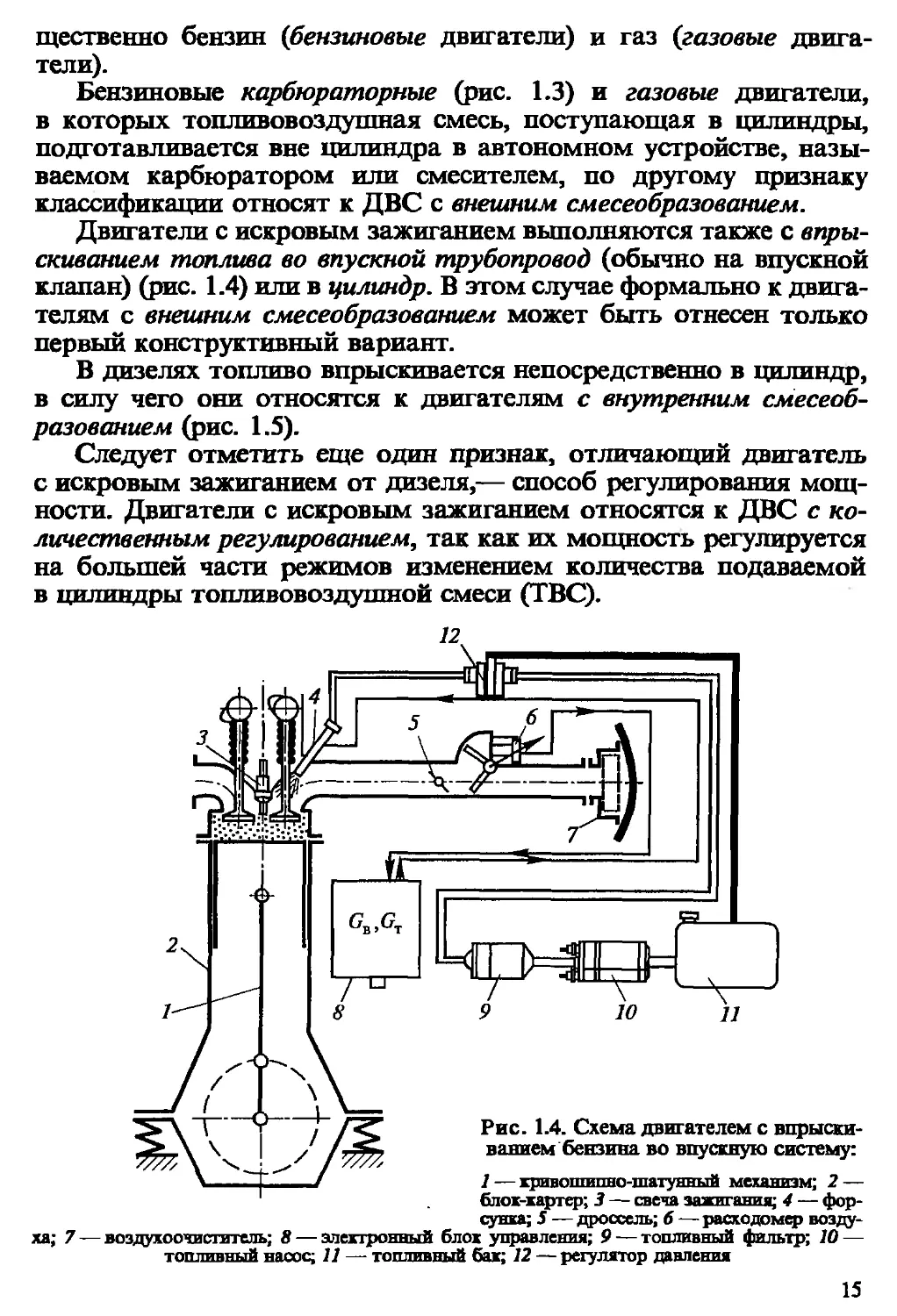

По способу воспламенения смеси различают ДВС с принуди-

тельным (преимущественно искровым) зажиганием и дизели, ра-

ботающие с воспламенением от сжатия. В двигателях с искровым

зажиганием используются два вида топлива: жидкость — преиму-

Рис. 1.3. Схема и индикаторная

диаграмма карбюраторного дви-

гателя:

1 — поплавковая камера; 2 — диф-

фузор; 3 — дроссельная заслонка;

4 — свечи 3&ХИГ8НИЯ

•Далее ПДВС для краткости будем обозначать ДВС.

14

щественно бензин (бензиновые двигатели) и газ (газовые двига-

тели).

Бензиновые карбюраторные (рис. 1.3) и газовые двигатели,

в которых топливовоздупшая смесь, поступающая в цилиндры,

подготавливается вне цилиндра в автономном устройстве, назы-

ваемом карбюратором или смесителем, по другому признаку

классификации относят к ДВС с внешним смесеобразованием.

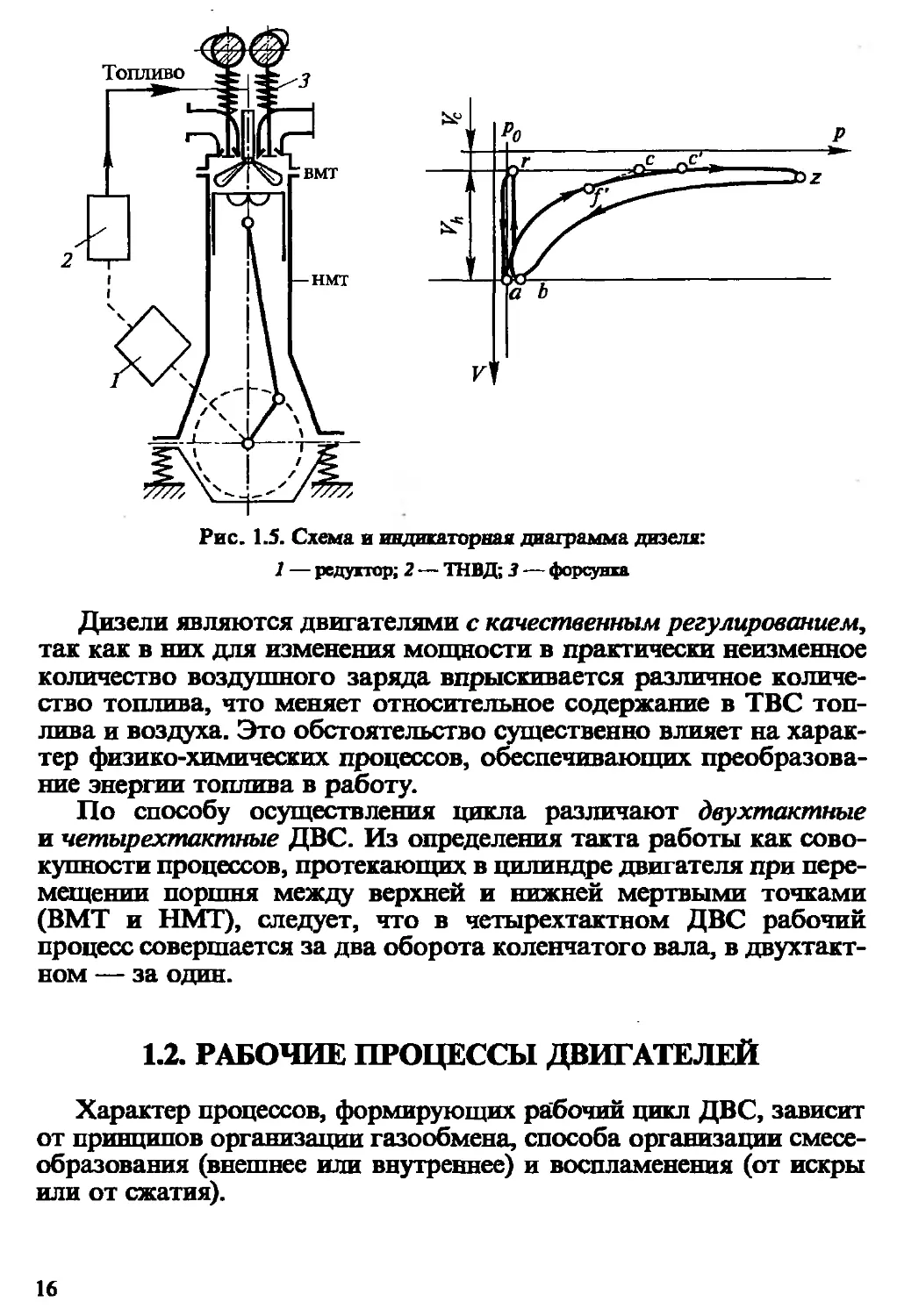

Двигатели с искровым зажиганием выполняются также с впры-

скиванием топлива во впускной трубопровод (обычно на впускной

клапан) (рис. 1.4) или в цилиндр. В этом случае формально к двига-

телям с внешним смесеобразованием может быть отнесен только

первый конструктивный вариант.

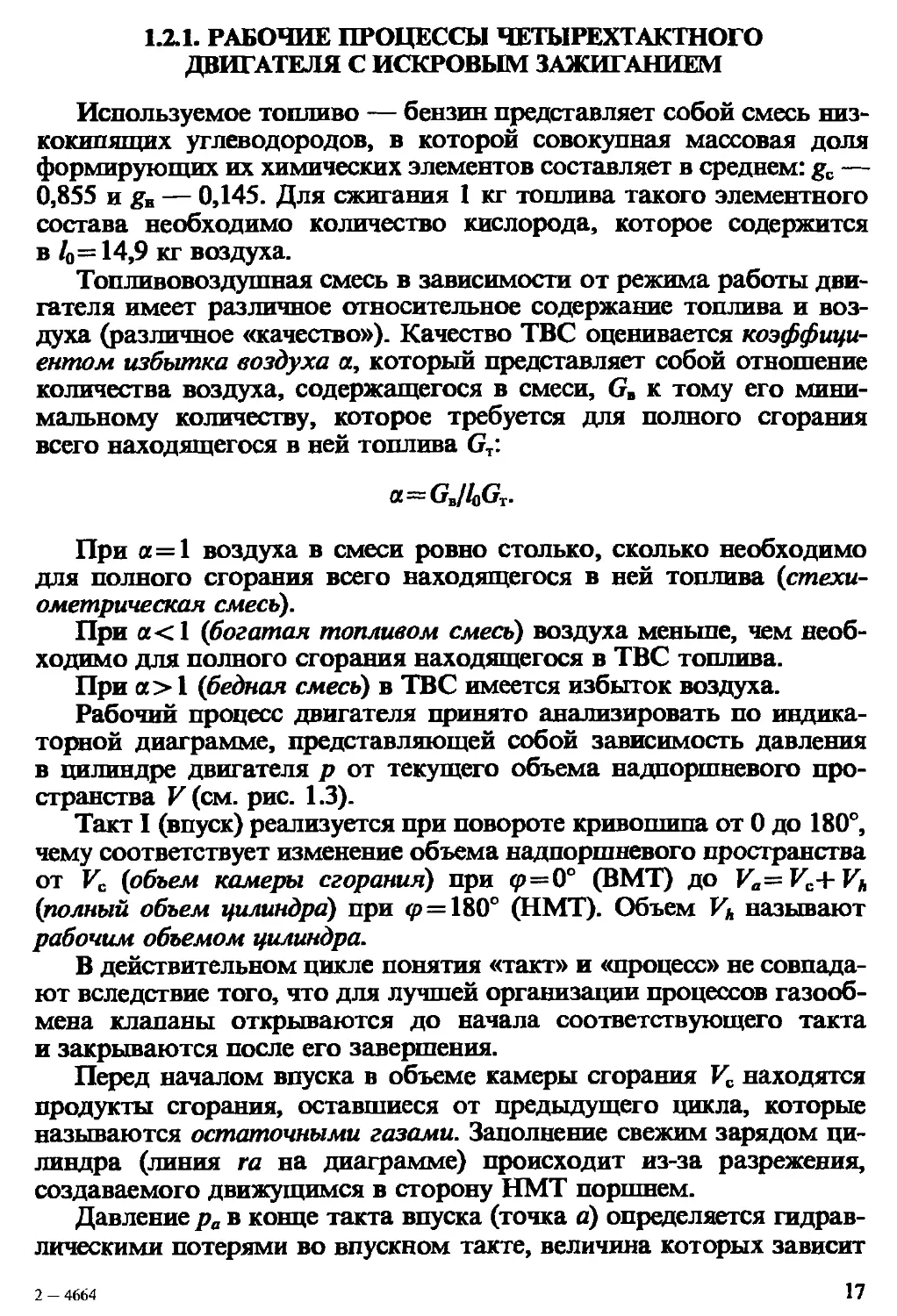

В дизелях топливо впрыскивается непосредственно в цилиндр,

в силу чего они относятся к двигателям с внутренним смесеоб-

разованием (рис. 1.5).

Следует отметить еще один признак, отличающий двигатель

с искровым зажиганием от дизеля,— способ регулирования мощ-

ности. Двигатели с искровым зажиганием относятся к ДВС с ко-

личественным регулированием, так как их мощность регулируется

на большей части режимов изменением количества подаваемой

в цилиндры топливовоздупшой смеси (ТВС).

12

Рис. 1.4. Схема двигателем с впрыски-

ванием бензина во впускную систему:

1 — кривошипно-шатунный механизм; 2 —

блок-картер; 3 — свеча зажигания; 4 — фор-

сунка; 5 — дроссель; 6 — расходомер возду-

ха; 7 — воздухоочиститель; 8— электронный блох управления; 9— топливный фильтр; 10—

топливный насос; 11 — топливный бак; 12 —регулятор давления

GB,G,

&

15

Рис. 1.5. Схема и индикаторная диаграмма дизеля:

1 — редуктор; 2 — ТНВД; 3 — форсунка

Дизели являются двигателями с качественным регулированием,

так как в них для изменения мощности в практически неизменное

количество воздушного заряда впрыскивается различное количе-

ство топлива, что меняет относительное содержание в ТВС топ-

лива и воздуха. Это обстоятельство существенно влияет на харак-

тер физико-химических процессов, обеспечивающих преобразова-

ние энергии топлива в работу.

По способу осуществления цикла различают двухтактные

и четырехтактные ДВС. Из определения такта работы как сово-

купности процессов, протекающих в цилиндре двигателя при пере-

мещении поршня между верхней и нижней мертвыми точками

(ВМТ и НМТ), следует, что в четырехтактном ДВС рабочий

процесс совершается за два оборота коленчатого вала, в двухтакт-

ном — за один.

1.2. РАБОЧИЕ ПРОЦЕССЫ ДВИГАТЕЛЕЙ

Характер процессов, формирующих рабочий цикл ДВС, зависит

от принципов организации газообмена, способа организации смесе-

образования (внешнее или внутреннее) и воспламенения (от искры

или от сжатия).

16

1.2.1. РАБОЧИЕ ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО

ДВИГАТЕЛЯ С ИСКРОВЫМ ЗАЖИГАНИЕМ

Используемое топливо — бензин представляет собой смесь низ-

кокипящих углеводородов, в которой совокупная массовая доля

формирующих их химических элементов составляет в среднем: gc —

0,855 и g, — 0,145. Для сжигания 1 кг топлива такого элементного

состава необходимо количество кислорода, которое содержится

в /0= 14,9 кг воздуха.

Топливовоздушная смесь в зависимости от режима работы дви-

гателя имеет различное относительное содержание топлива и воз-

духа (различное «качество»). Качество ТВС оценивается коэффици-

ентом избытка воздуха а, который представляет собой отношение

количества воздуха, содержащегося в смеси, G, к тому его мини-

мальному количеству, которое требуется для полного сгорания

всего находящегося в ней топлива GT:

a~GJlaGx.

При а=1 воздуха в смеси ровно столько, сколько необходимо

для полного сгорания всего находящегося в ней топлива (стехи-

ометрическая смесь).

При а<1 (богатая топливом смесь) воздуха меньше, чем необ-

ходимо для полного сгорания находящегося в ТВС топлива.

При а> 1 (бедная смесь) в ТВС имеется избыток воздуха.

Рабочий процесс двигателя принято анализировать по индика-

торной диаграмме, представляющей собой зависимость давления

в цилиндре двигателя р от текущего объема надпоршневого про-

странства V (см. рис. 1.3).

Такт I (впуск) реализуется при повороте кривошипа от 0 до 180°,

чему соответствует изменение объема надпоршневого пространства

от Vc (объем камеры сгорания) при <р=0° (ВМТ) до КО=КС+КА

(полный объем цилиндра) при <р = 180° (НМТ). Объем Vh называют

рабочим объемом цилиндра.

В действительном цикле понятия «такт» и «процесс» не совпада-

ют вследствие того, что для лучшей организации процессов газооб-

мена клапаны открываются до начала соответствующего такта

и закрываются после его завершения.

Перед началом впуска в объеме камеры сгорания Vc находятся

продукты сгорания, оставшиеся от предыдущего цикла, которые

называются остаточными газами. Заполнение свежим зарядом ци-

линдра (линия га на диаграмме) происходит из-за разрежения,

создаваемого движущимся в сторону НМТ поршнем.

Давление ра в конце такта впуска (точка а) определяется гидрав-

лическими потерями во впускном такте, величина которых зависит

2 - 4664

17

от скоростного и нагрузочного режимов работы двигателя (от

скорости перемещения ТВС по впускному тракту и от степени

открытия дроссельной заслонки). На режиме номинальной мощ-

ности (дроссель открыт полностью, и частота вращения колен-

чатого вала равна номинальной) ра=0,08...0,09 МПа.

На температуру Та влияют теплообмен свежего заряда с элемен-

тами двигателя, формирующими впускную систему и камеру сгора-

ния, и его охлаждение за счет затрат теплоты на испарение топлива.

Для компенсации этих затрат в карбюраторном двигателе осущест-

вляется специальный подогрев ТВС во впускном трубопроводе, ОГ

или горячей жидкостью из системы охлаждения. Кроме того, тем-

пература свежего заряда в цилиндре увеличивается вследствие пере-

мешивания его с горячими остаточными газами. На номинальном

режиме в двигателе с искровым зажиганием превалирует подогрев

свежего заряда и То=320—350 К.

Чем больше уровень гидравлических потерь, чем выше подогрев

свежего заряда, чем больше количество продуктов сгорания оста-

лось в цилиндре двигателя от предыдущего цикла, тем меньше

свежего заряда разместится в цилиндре двигателя к концу процесса

впуска. Совершенство организации процесса наполнения оценивает-

ся коэффициентом наполнения г]у, представляющим собой отноше-

ние количества свежего заряда, поступившего в цилиндр в процессе

наполнения, к тому его количеству, которое разместилось бы в ра-

бочем объеме — Vh (часть общего объема цилиндра — Vc запол-

нена остаточными газами), если бы температура и давление в конце

впуска были бы равны температуре и давлению на входе во впуск-

ную систему (ро=рк); (Та=Тж).

Такт П работы двигателя (сжатие) осуществляется при повороте

кривошипа на угол <р= 180—360° (линия ас на диаграмме). На

расчетные значения параметров рабочего тела в конце сжатия (точ-

ка с) в основном влияют их начальные значения (рл, Тл) и степень

сжатия е, равная отношению объемов Va к Vc (е= Va/Vc).

При значениях е=6,5...12, характерных для современных бен-

зиновых двигателей, рл=0,9... 1,5 МПа, 7’с=550...750 К.

При реализации действительного цикла давление в конце про-

цесса сжатия р'с>Ре, р' = (1,15...1,25)р„ что является следствием повы-

шения давления в результате начавшегося процесса сгорания (точка

f — момент искрового разряда в свече зажигания). Угловой ин-

тервал от момента подачи искры до прихода поршня в ВМТ

называется углом опережения зажигания.

Такт III (<р=360...5400) — такт расширения. Во время этого так-

та работы двигателя происходят сгорание основной доли поданного

в цилиндр топлива, расширение рабочего тела и осуществляется

полезная работа.

18

Вблизи ВМТ при повороте кривошипа на угол <pz= 10... 15° давле-

ние в цилиндре достигает максимума pz=3,5...6,5 МПа и соответст-

венно возрастает температура рабочего тела до Tz=2400...2800 К.

Отношение Л=рг1рс называют степенью повышения давления. Для

современных двигателей с искровым зажиганием 2=3,6...4,2. По

завершении такта расширения РТ имеет расчетные значения дав-

ления и температуры соответственно рь—0,35...0,5 МПа, Ть=

= 1400-1700 К.

Следует заметить, что в действительном цикле процесс расшире-

ния заканчивается раньше, чем поршень приходит в НМТ, из-за

раннего начала открытия выпускного клапана.

Такт IV (<р=540—720°) — такт выпуска — осуществляется под

давлением рг=0,105...0,12 МПа, которое зависит от уровня гидрав-

лических потерь в выпускной системе. Отработавшие газы покида-

ют цилиндр при 7’,=900...1100 К.

При термодинамическом расчете действительного цикла двига-

телей с искровым зажиганием принимается допущение, что основ-

ная доля теплоты при сгорании топлива выделяется вблизи ВМТ,

т. е. при условиях, близких к условиям подвода теплоты при посто-

янном объеме ( И=const).

1.2.2. РАБОЧИЕ ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО ДИЗЕЛЯ

Основной вид топлива, используемого в дизелях (дизтопливо),

представляет собой смесь более высококипящих, чем в бензинах,

углеводородов. Средний элементный состав по массе: gc=0,872

и gH=0,128. Для сжигания 1 кг топлива такого элементного состава

требуется количество кислорода, содержащееся в /0=14,56 кг воз-

духа.

Типичная индикаторная диаграмма четырехтактного дизеля

приведена на рис. 1.5. С целью обеспечения достаточной температу-

ры для надежного самовоспламенения степень сжатия в дизелях

назначается много большей, чем в двигателях с искровым зажига-

нием (е= 14—23).

За первые 180° поворота кривошипа (<р=0—180°) реализуется

такт впуска. Характер протекания процесса наполнения цилинд-

ров свежим зарядом (в дизеле это воздух) и значения параметров

РТ в конце такта (точка а) определяются следующими фак-

торами:

гидравлические потери во впускной системе дизеля заметно

меньше, чем в двигателях с искровым зажиганием (нет диффузора

карбюратора и дроссельной заслонки), и они постоянны при изме-

нении нагрузки на двигатель;

• во впускной системе нет отвода теплоты от свежего заряда при

испарении топлива ввиду отсутствия последнего в свежем заряде

2. 19

дизеля, вследствие чего отпадает необходимость в специальном

подогреве впускного трубопровода.

По этой причине давление в точке а в дизеле больше, чем

в двигателях с искровым зажиганием: ро=0,085—0,092 МПа.

Температура Та в дизеле несколько ниже, чем в двигателях

с искровым зажиганием (To=310. ..350 К), в основном из-за того, что

при больших степенях сжатия к свежему заряду подмешивается

относительно меньшее количество ОГ, имеющих к тому же более

низкую температуру. Особенностью такта сжатия в дизеле (<р =

= 180...360°) являются более высокие, чем в двигателе с искровым

зажиганием, термодинамические параметры рабочего тела в точке

с: рс=3,5...6,0 МПа, Тс=700—900 К, что объясняется в основном

большей величиной степени сжатия. В конце такта сжатия в камеру

сгорания начинают впрыскивать топливо. Угол, на который повер-

нется коленчатый вал от момента начала впрыскивания топлива

до прихода поршня в ВМТ, называется углом опережения впрыски-

вания.

Вследствие начинающегося еще до ВМТ процесса сгорания

давление в цилиндре р'с превышает расчетное значение рс: р’с=

=(1,05...1,15)рс.

Если в двигателе с искровым зажиганием после подачи искры

процесс сгорания происходит в условиях заранее подготовленной

достаточно однородной рабочей смеси, то в дизеле ее подготовка

происходит за короткий интервал времени, предшествующий сгора-

нию топлива от начала подачи, при этом значительная его часть

впрыскивается в цилиндр непосредственно в процессе сгорания. Все

это приводит к тому, что вблизи ВМТ в дизеле сгорает существенно

меньшая часть всего подаваемого топлива и значительное его коли-

чество горит после ВМТ при заметном увеличении объема надпор-

шневого пространства. Поэтому при идеализации действительного

цикла дизеля процесс сгорания моделируется выделением части

теплоты при Р=const, а другой части — при р=const.

В значительной мере следствием этого является то, что степень

повышения давления 2= 1,4...2,2 меньше, чем аналогичная величина

в двигателе с искровым зажиганием. Максимальное давление цик-

ла в дизеле и соответствующая температура в точке z: pz=6,0...

...10,0 МПа; 7^=1800—2300 К. Более низкие значения Тг по сравне-

нию с бензиновым двигателем являются в основном следствием

большего значения коэффициента избытка воздуха.

Расчетные параметры РТ в конце такта расширения (точка Ь),

рь=0,2...0,4 МПа и Ть= 1000...1200 К ниже, чем в двигателе с ис-

кровым зажиганием из-за более высокой степени расширения про-

дуктов сгорания.

Такт выпуска (<р=540—720°) каких-либо принципиальных осо-

бенностей не имеет. Давление в точке г (конец такта выпуска),

20

определяется величиной гидравлических потерь в выпускной систе-

ме рг=0,105...0,12 МПа, а температура ниже, чем в двигателе с ис-

кровым зажиганием, Тг=700—900 К, что объясняется более низкой

температурой в конце такта расширения Ть.

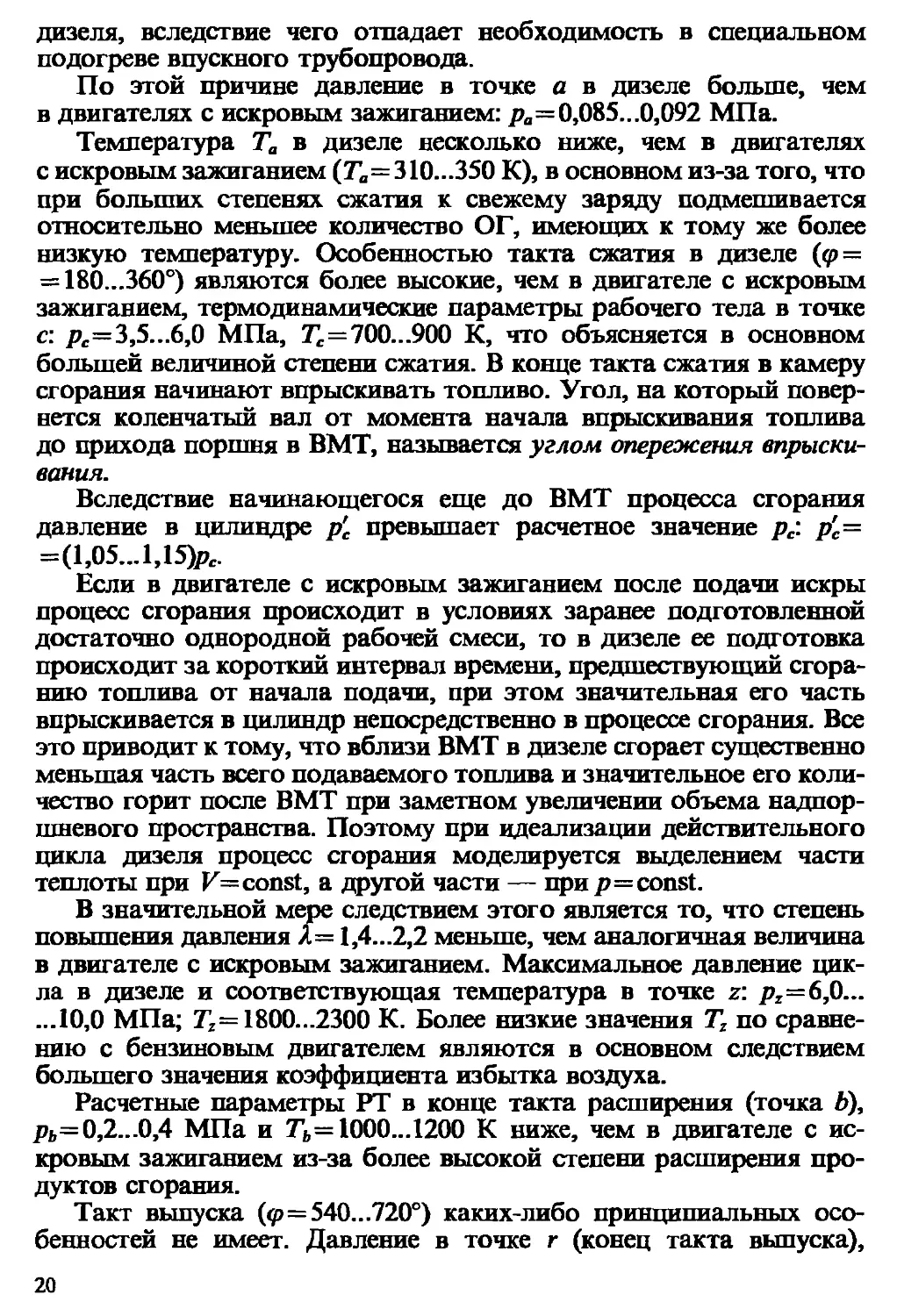

1.2.3. РАБОЧИЕ ПРОЦЕССЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ

Действительный цикл двухтактного двигателя реализуется за

два перемещения поршня между ВМТ и НМТ, что соответствует

одному обороту коленчатого вала. Процессы сжатия, сгорания

и расширения в двух- и четырехтактных двигателях принципиаль-

ных отличий не имеют, и особенности рабочих процессов этих

двух типов двигателей заключаются в различных способах ор-

ганизации газообмена. На рис. 1.6 приведена схема двухтактного

двигателя. Основу его конструкции составляют кривошипно-ша-

тунный механизм 1, продувочный нагнетатель 2, выпускное

3 и продувочное 4 окна. Здесь же приведена его индикаторная

диаграмма.

Первый такт (ф=0—180°) состоит из следующих процессов: с' —

z — часть процесса сгорания; z — 1 — процесс расширения. Точка

1 индикаторной диаграммы соответствует началу открытия порш-

нем выпускного окна 3, после чего начинается свободное истечение

ОГ. При дальнейшем движении поршня в сторону НМТ он от-

крывает продувочное окно 4 (точка 2 диаграммы), после чего

вплоть до достижения НМТ (точка а диаграммы) через проду-

вочное и выпускное окна осуществляется продувка цилиндра све-

жим зарядом, а давление в цилиндре устанавливается на уровне

теля

21

давления рю создаваемого нагнетателем (р1>ро). Продувка продол-

жается и в начале второго такта работы двигателя (<р = 180...360°)

при движении поршня к ВМТ до полного перекрытия поршнем

продувочного окна осуществляется вытеснение части заряда,

находящегося в надпоршневом пространстве (точка 4). Далее

следует процесс сжатия 4 — f,B конце которого (точка/) в двига-

теле с искровым зажиганем подается электрическая искра, а в ди-

зеле начинается впрыскивание топлива и происходит процесс сго-

рания.

Отличительной особенностью двухтактного двигателя являет-

ся то, что не весь рабочий объем цилиндра Vh используется для

расширения; часть его Vm называемая потерянным объемом, ис-

пользуется для организации процессов газообмена. Отношение

<Pa=VjJVh называется долей потерянного объема и в зависимости

от схемы продувки фп=0,1...0,28. В связи с этим в двухтакт-

ных двигателях различают степени сжатия: действительную ед=

=(К+^л)/К и геометрическую £=(К+FA)/FC. Здесь Vh=Vh~Va

объем цилиндра, используемый для расширения рабочего тела.

Очевидно, что е>ед.

1.2.4. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС, ЭКОНОМИЧЕСКИЕ,

ЭНЕРГЕТИЧЕСКИЕ И ЭКОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ ДВИГАТЕЛЯ

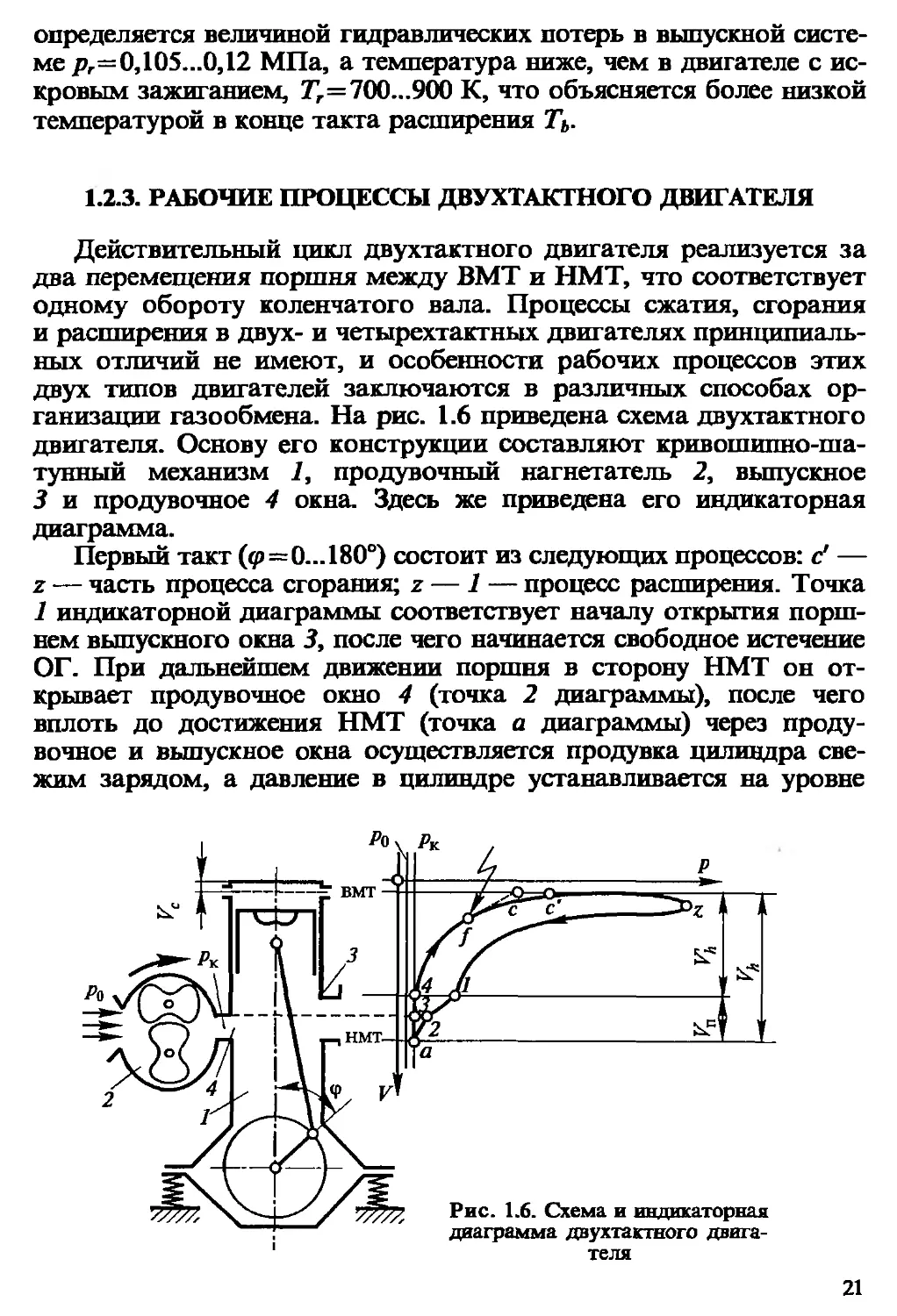

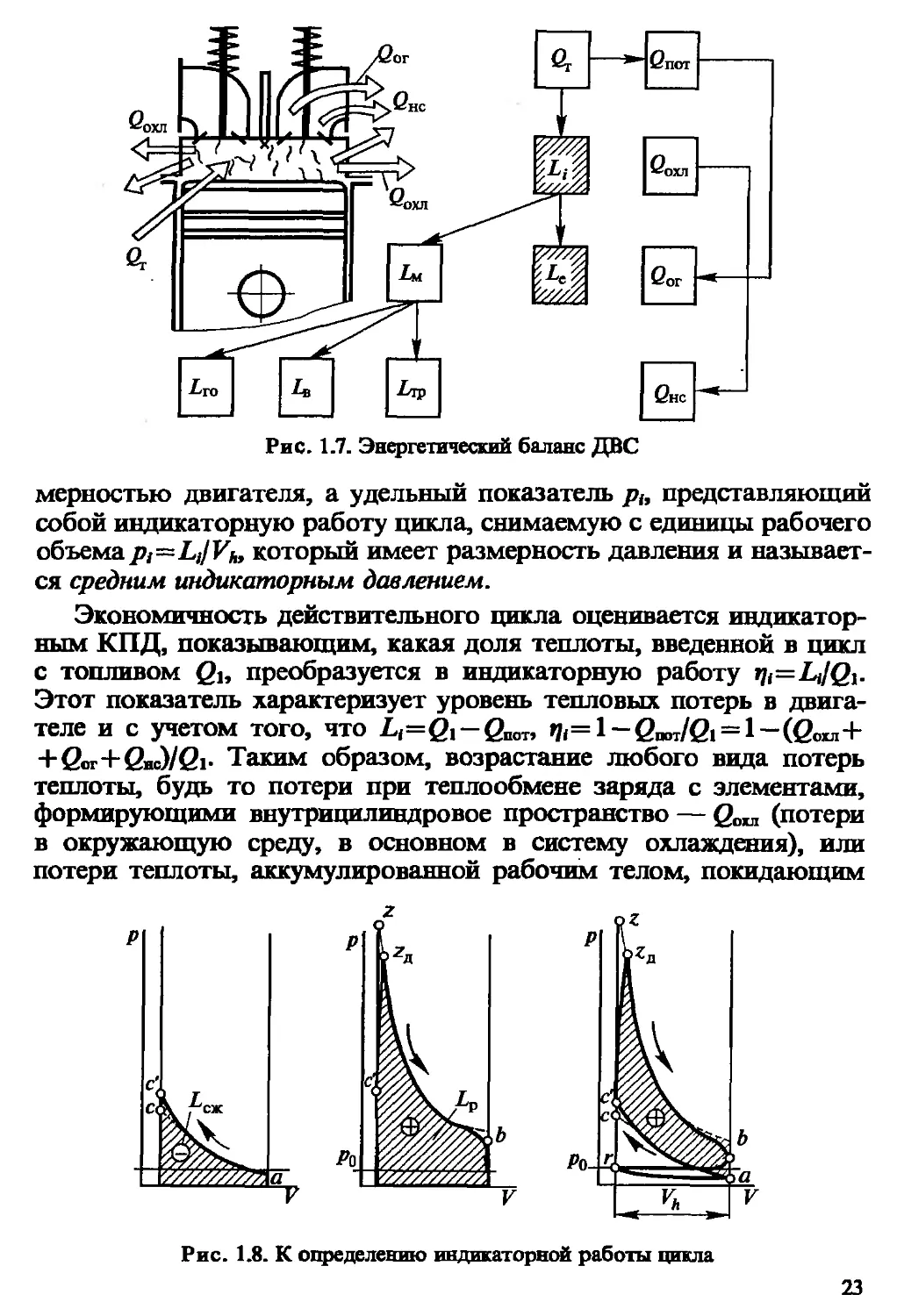

Энергетический баланс, приведенный на рис. 1.7, показывает, как

энергия, которая могла бы выделиться при полном сгорании всего

поданного в цилиндр двигателя топлива за цикл его работы Qi,

разделяется на полезную (эффективную) работу Le и на основные

виды потерь (тепловые (?пот и механические Q^):

Q1 =Д+£2Иот + £2м-

Если при совершении одного цикла двигателя в цилиндр подает-

ся G-щ топлива, то 6i = Gm/fu, где Ни — низшая теплота сгорания.

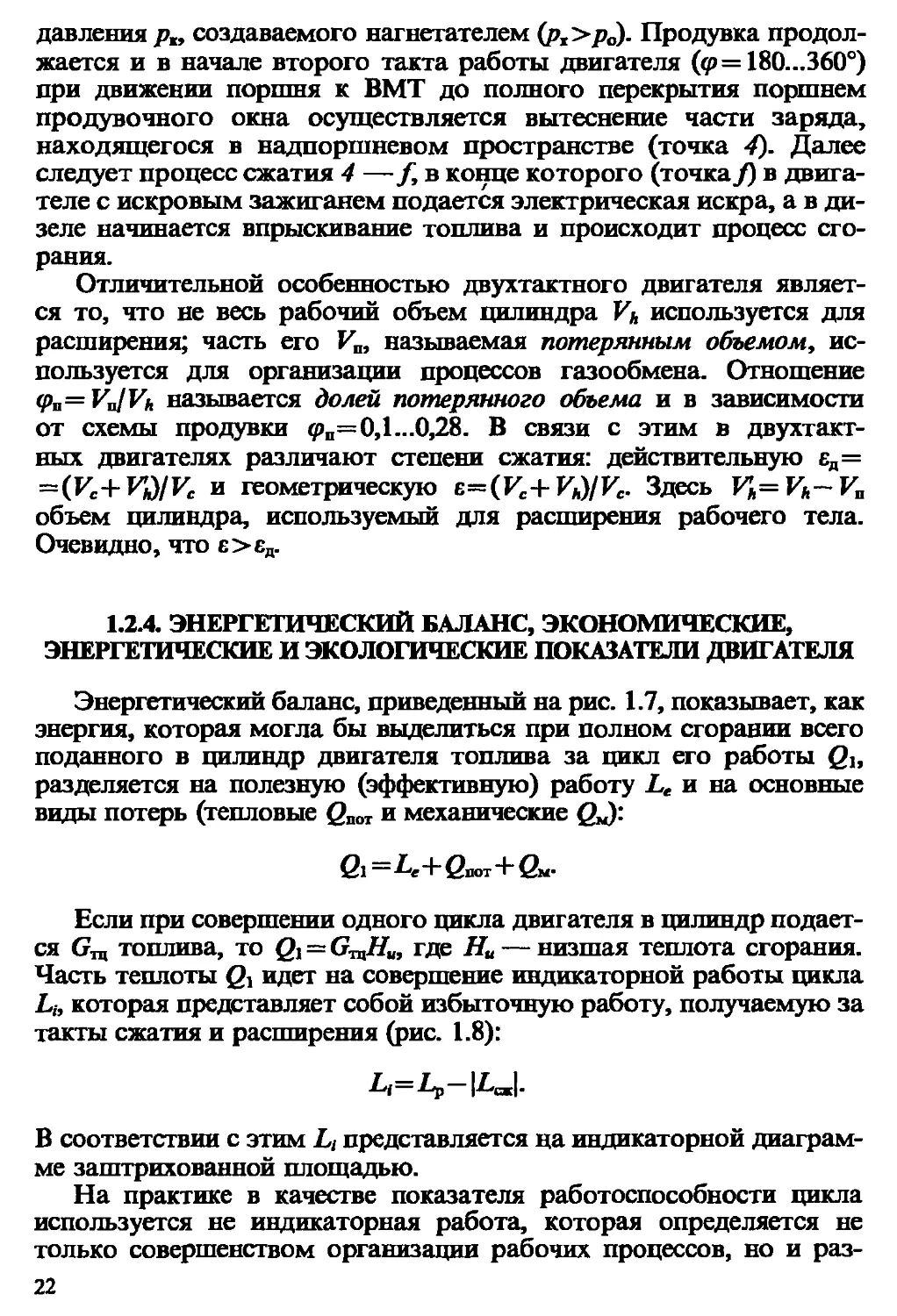

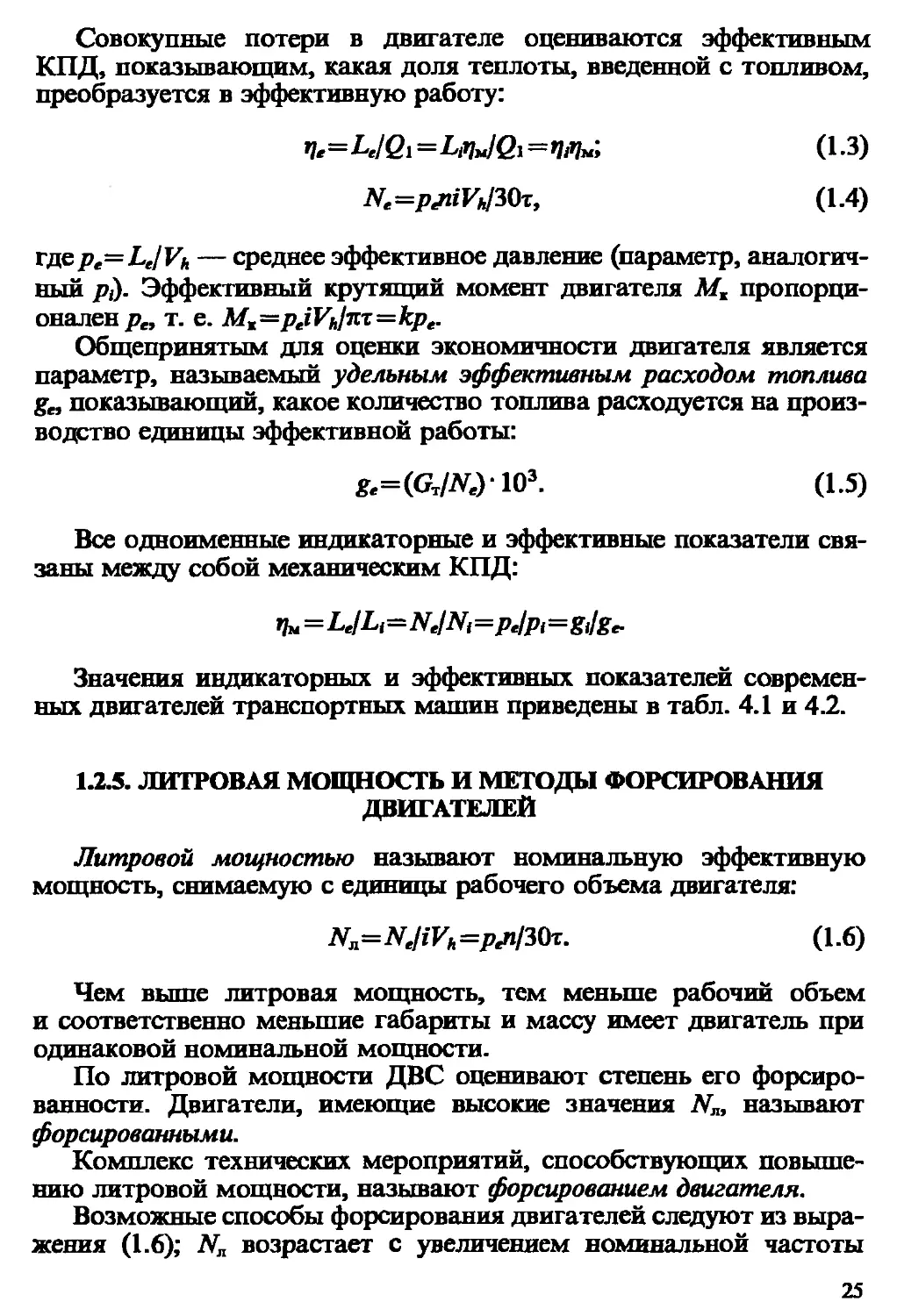

Часть теплоты Qy идет на совершение индикаторной работы цикла

Lh которая представляет собой избыточную работу, получаемую за

такты сжатия и расширения (рис. 1.8):

£»=А,-|Д«|.

В соответствии с этим L, представляется ца индикаторной диаграм-

ме заштрихованной площадью.

На практике в качестве показателя работоспособности цикла

используется не индикаторная работа, которая определяется не

только совершенством организации рабочих процессов, но и раз-

22

Рис. 1.7. Энергетический баланс ДВС

мерностью двигателя, а удельный показатель р1г представляющий

собой индикаторную работу цикла, снимаемую с единицы рабочего

объема Pi—LjjVh, который имеет размерность давления и называет-

ся средним индикаторным давлением.

Экономичность действительного цикла оценивается индикатор-

ным КПД, показывающим, какая доля теплоты, введенной в цикл

с топливом Qi, преобразуется в индикаторную работу 4t=LJQi.

Этот показатель характеризует уровень тепловых потерь в двига-

теле и с учетом того, что Д=С1-СПОт, Ч<=1-Спот/С1 = 1-(Сохл+

+ Сог+Сис)/С1- Таким образом, возрастание любого вида потерь

теплоты, будь то потери при теплообмене заряда с элементами,

формирующими внутрицилиндровое пространство — (потери

в окружающую среду, в основном в систему охлаждения), или

потери теплоты, аккумулированной рабочим телом, покидающим

Рис. 1.8. К определению индикаторной работы цикла

23

цилиндр в процессе выпуска — gor (потери с отработавшими га-

зами), либо потери, связанные с неполным сгоранием поданного

в цилиндр топлива — Q№ (потери теплоты из-за неполноты сго-

рания), вызывает уменьшение ifa.

Индикаторная работа, получаемая за единицу времени, называ-

ется индикаторной мощностью (тц — время реализации

одного рабочего цикла). Бели частота вращения коленчатого вала

двигателя п, мин"1, то величина, обратная (1/л), — время одного

оборота в минутах и 60/л — в секундах. В этом случае тц=

=(60/л)0,5т, где т— коэффициент тактности, равный двум для

двух- и четырем для четырехтактных двигателей. С учетом того, что

р^ЩУк при количестве цилиндров двигателя, равном i, мощность

Nt (кВт) равна

М=р/яУ*/30т. (1.1)

Для оценки экономичности двигателя большее практическое

применение получил параметр, называемый удельным индикатор-

ным расходом топлива gh показывающий, какое количество топлива

расходует двигатель на производство единицы индикаторной ра-

боты:

g^G^JL,. (1.2)

Величина gf обычно выражается в г/(кВт ч), поэтому в числителе

уравнения (1.2) расход топлива задают в кг/ч, а в знаменателе

работу в кВт, вследствие чего gf=(GT/N^’ 103.

Индикаторная работа частично идет на преодоление внешней

нагрузки (т. е. применительно к транспортным средствам передает-

ся на трансмиссию), где совершает полезную работу L„ и на ком-

пенсацию потерь внутри двигателя (механические или внутренние

потери) Дп, состоящие из потерь работы на трение Z^,, на ре-

ализацию процессов газообмена До*, на привод вспомогательных

агрегатов и механизмов Д (масляный и водяной насосы, топливо-

подающая аппаратура дизелей и т. д.).

Уровень механических потерь в двигателе оценивается механи-

ческим КПД >?М=Д/Д, показывающим, какая доля индикаторной

работы преобразуется в эффективную, или с учетом того, что

Ze Lf 1 Z^q/Zp

♦Потери на газообмен могли бы быть учтены как отрицательная часть работы

цикла, пропорциональная площади bra на диаграмме рис. 1.9. Однако в этом случае

неправомочно было бы сравнивать гц с соответствующего термодинамического

цикла в силу отсутствия в последнем процессов газообмена.

24

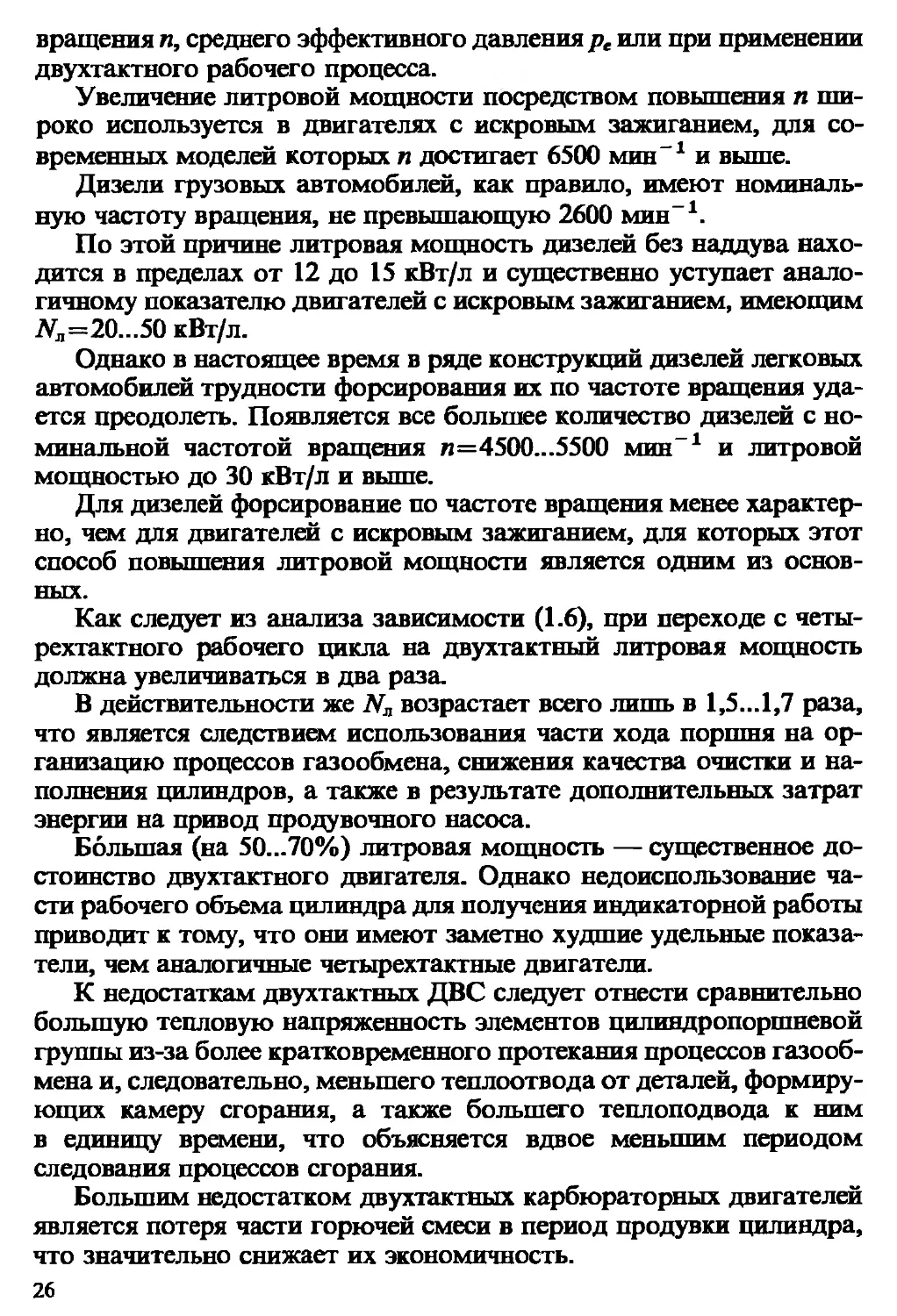

Совокупные потери в двигателе оцениваются эффективным

КПД, показывающим, какая доля теплоты, введенной с топливом,

преобразуется в эффективную работу:

(1.3)

N^p^iiV^, (1.4)

где pe=LelVh — среднее эффективное давление (параметр, аналогич-

ный /?;). Эффективный крутящий момент двигателя Мт пропорци-

онален р„ т. е. Mt—pjVtJm^kpt.

Общепринятым для оценки экономичности двигателя является

параметр, называемый удельным эффективным расходом топлива

g„ показывающий, какое количество топлива расходуется на произ-

водство единицы эффективной работы:

&=(<?Т/М)‘1О3. (1.5)

Все одноименные индикаторные и эффективные показатели свя-

заны между собой механическим КПД:

r}M=LeILt=NeINt=ptlpt=gJge.

Значения индикаторных и эффективных показателей современ-

ных двигателей транспортных машин приведены в табл. 4.1 и 4.2.

1.2.5. ЛИТРОВАЯ МОЩНОСТЬ И МЕТОДЫ ФОРСИРОВАНИЯ

ДВИГАТЕЛЕЙ

Литровой мощностью называют номинальную эффективную

мощность, снимаемую с единицы рабочего объема двигателя:

^=^ЛТА=рл/30т. (1.6)

Чем выше литровая мощность, тем меньше рабочий объем

и соответственно меньшие габариты и массу имеет двигатель при

одинаковой номинальной мощности.

По литровой мощности ДВС оценивают степень его форсиро-

ванности. Двигатели, имеющие высокие значения N„, называют

форсированными.

Комплекс технических мероприятий, способствующих повыше-

нию литровой мощности, называют форсированием двигателя.

Возможные способы форсирования двигателей следуют из выра-

жения (1.6); Nn возрастает с увеличением номинальной частоты

25

вращения п, среднего эффективного давления ре или при применении

двухтактного рабочего процесса.

Увеличение литровой мощности посредством повышения п ши-

роко используется в двигателях с искровым зажиганием, для со-

временных моделей которых п достигает 6500 мин-1 и выше.

Дизели грузовых автомобилей, как правило, имеют номиналь-

ную частоту вращения, не превышающую 2600 мин-1.

По этой причине литровая мощность дизелей без наддува нахо-

дится в пределах от 12 до 15 кВт/л и существенно уступает анало-

гичному показателю двигателей с искровым зажиганием, имеющим

ЛГЛ=2О...5О кВт/л.

Однако в настоящее время в ряде конструкций дизелей легковых

автомобилей трудности форсирования их по частоте вращения уда-

ется преодолеть. Появляется все большее количество дизелей с но-

минальной частотой вращения п=4500...5500 мин-1 и литровой

мощностью до 30 кВт/л и выше.

Для дизелей форсирование по частоте вращения менее характер-

но, чем для двигателей с искровым зажиганием, для которых этот

способ повышения литровой мощности является одним из основ-

ных.

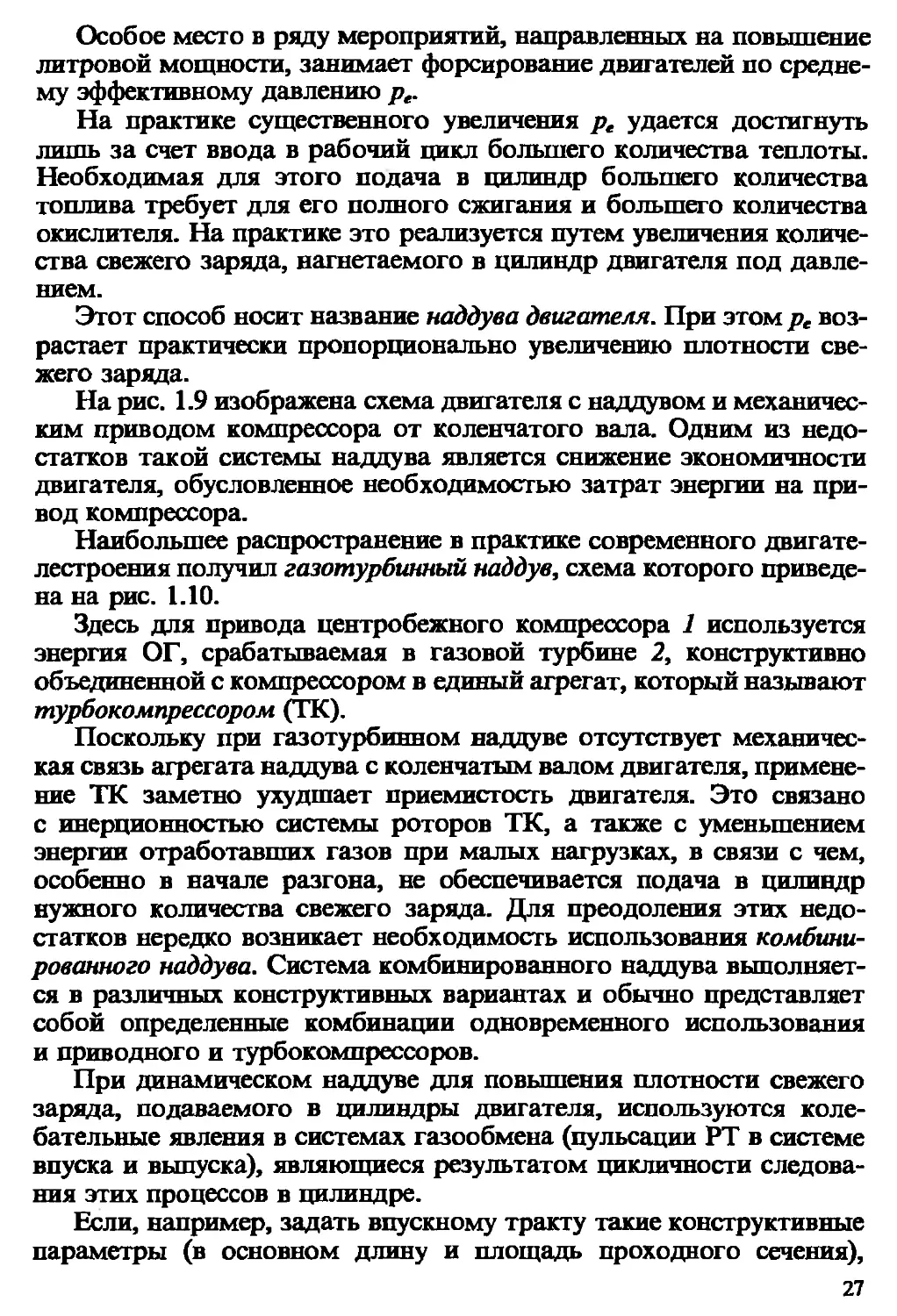

Как следует из анализа зависимости (1.6), при переходе с четы-

рехтактного рабочего цикла на двухтактный литровая мощность

должна увеличиваться в два раза.

В действительности же N„ возрастает всего лишь в 1,5...1,7 раза,

что является следствием использования части хода поршня на ор-

ганизацию процессов газообмена, снижения качества очистки и на-

полнения цилиндров, а также в результате дополнительных затрат

энергии на привод продувочного насоса.

Большая (на 50—70%) литровая мощность — существенное до-

стоинство двухтактного двигателя. Однако недоиспользование ча-

сти рабочего объема цилиндра для получения индикаторной работы

приводит к тому, что они имеют заметно худшие удельные показа-

тели, чем аналогичные четырехтактные двигатели.

К недостаткам двухтактных ДВС следует отнести сравнительно

большую тепловую напряженность элементов цилиндропоршневой

группы из-за более кратковременного протекания процессов газооб-

мена и, следовательно, меньшего теплоотвода от деталей, формиру-

ющих камеру сгорания, а также большего теплоподвода к ним

в единицу времени, что объясняется вдвое меньшим периодом

следования процессов сгорания.

Большим недостатком двухтактных карбюраторных двигателей

является потеря части горючей смеси в период продувки цилиндра,

что значительно снижает их экономичность.

26

Особое место в ряду мероприятий, направленных на повышение

литровой мощности, занимает форсирование двигателей по средне-

му эффективному давлению рг.

На практике существенного увеличения ре удается достигнуть

пить за счет ввода в рабочий цикл большего количества теплоты.

Необходимая для этого подача в цилиндр большего количества

топлива требует для его полного сжигания и большего количества

окислителя. На практике это реализуется путем увеличения количе-

ства свежего заряда, нагнетаемого в цилиндр двигателя под давле-

нием.

Этот способ носит название наддува двигателя. При этом ре воз-

растает практически пропорционально увеличению плотности све-

жего заряда.

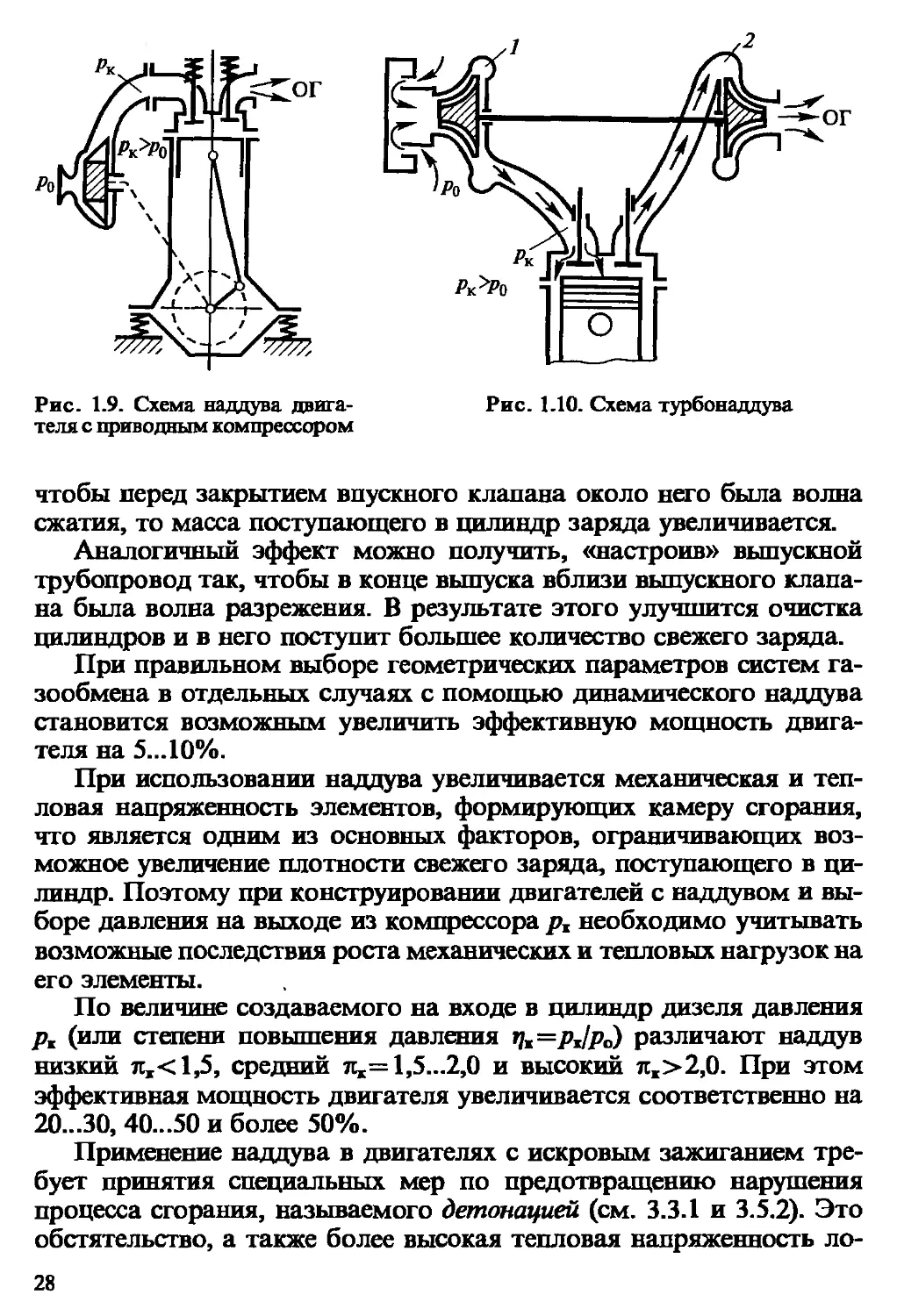

На рис. 1.9 изображена схема двигателя с наддувом и механичес-

ким приводом компрессора от коленчатого вала. Одним из недо-

статков такой системы наддува является снижение экономичности

двигателя, обусловленное необходимостью затрат энергии на при-

вод компрессора.

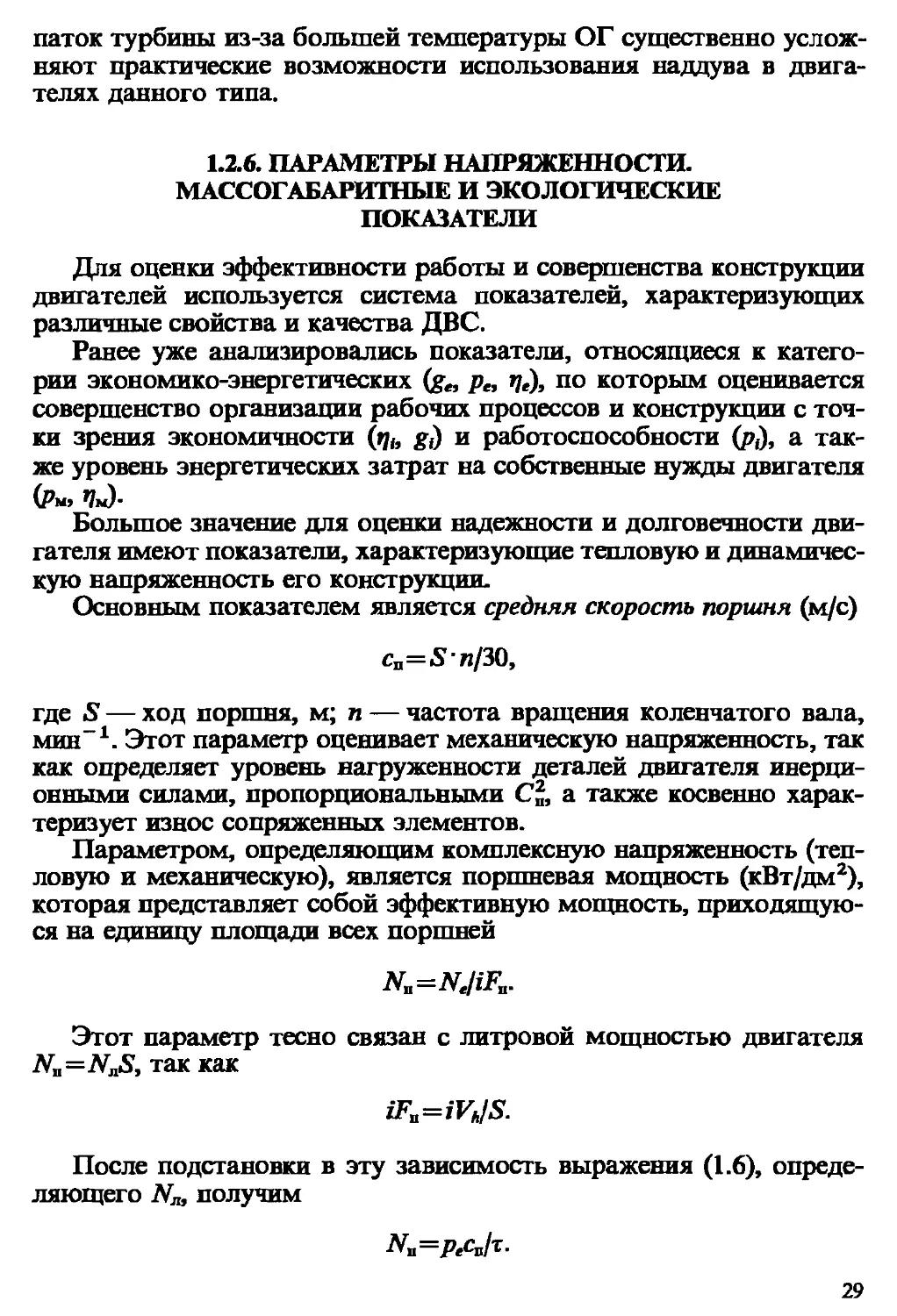

Наибольшее распространение в практике современного двигате-

лестроения получил газотурбинный наддув, схема которого приведе-

на на рис. 1.10.

Здесь для привода центробежного компрессора 1 используется

энергия ОГ, срабатываемая в газовой турбине 2, конструктивно

объединенной с компрессором в единый агрегат, который называют

турбокомпрессором (ТК).

Поскольку при газотурбинном надцуве отсутствует механичес-

кая связь агрегата над дува с коленчатым валом двигателя, примене-

ние ТК заметно ухудшает приемистость двигателя. Это связано

с инерционностью системы роторов ТК, а также с уменьшением

энергии отработавших газов при малых нагрузках, в связи с чем,

особенно в начале разгона, не обеспечивается подача в цилиндр

нужного количества свежего заряда. Для преодоления этих недо-

статков нередко возникает необходимость использования комбини-

рованного наддува. Система комбинированного наддува выполняет-

ся в различных конструктивных вариантах и обычно представляет

собой определенные комбинации одновременного использования

и приводного и турбокомпрессоров.

При динамическом наддуве для повышения плотности свежего

заряда, подаваемого в цилиндры двигателя, используются коле-

бательные явления в системах газообмена (пульсации РТ в системе

впуска и выпуска), являющиеся результатом цикличности следова-

ния этих процессов в цилиндре.

Если, например, задать впускному тракту такие конструктивные

параметры (в основном длину и площадь проходного сечения),

27

1

2

Рис. 1.9. Схема наддува двига-

теля с приводным компрессором

Рис. 1.10. Схема турбонаддува

чтобы перед закрытием впускного клапана около него была волна

сжатия, то масса поступающего в цилиндр заряда увеличивается.

Аналогичный эффект можно получить, «настроив» выпускной

трубопровод так, чтобы в конце выпуска вблизи выпускного клапа-

на была волна разрежения. В результате этого улучшится очистка

цилиндров и в него поступит большее количество свежего заряда.

При правильном выборе геометрических параметров систем га-

зообмена в отдельных случаях с помощью динамического наддува

становится возможным увеличить эффективную мощность двига-

теля на 5...10%.

При использовании наддува увеличивается механическая и теп-

ловая напряженность элементов, формирующих камеру сгорания,

что является одним из основных факторов, ограничивающих воз-

можное увеличение плотности свежего заряда, поступающего в ци-

линдр. Поэтому при конструировании двигателей с наддувом и вы-

боре давления на выходе из компрессора рж необходимо учитывать

возможные последствия роста механических и тепловых нагрузок на

его элементы.

По величине создаваемого на входе в цилиндр дизеля давления

рж (или степени повышения давления »/ж=рк/ро) различают наддув

низкий лж<1,5, средний тгж=1,5...2,0 и высокий лж>2,0. При этом

эффективная мощность двигателя увеличивается соответственно на

20...30, 40...50 и более 50%.

Применение наддува в двигателях с искровым зажиганием тре-

бует принятия специальных мер по предотвращению нарушения

процесса сгорания, называемого детонацией (см. 3.3.1 и 3.5.2). Это

обстятельство, а также более высокая тепловая напряженность ло-

28

паток турбины из-за большей температуры ОГ существенно услож-

няют практические возможности использования наддува в двига-

телях данного типа.

1.2.6. ПАРАМЕТРЫ НАПРЯЖЕННОСТИ.

МАССОГАБАРИТНЫЕ И ЭКОЛОГИЧЕСКИЕ

ПОКАЗАТЕЛИ

Для оценки эффективности работы и совершенства конструкции

двигателей используется система показателей, характеризующих

различные свойства и качества ДВС.

Ранее уже анализировались показатели, относящиеся к катего-

рии экономико-энергетических (g«, р„ ije), по которым оценивается

совершенство организации рабочих процессов и конструкции с точ-

ки зрения экономичности (»j(, gd и работоспособности (р,), а так-

же уровень энергетических затрат на собственные нужды двигателя

(?м> *?м)-

Большое значение для оценки надежности и долговечности дви-

гателя имеют показатели, характеризующие тепловую и динамичес-

кую напряженность его конструкции.

Основным показателем является средняя скорость поршня (м/с)

cn=S’n/30,

где S — ход поршня, м; п — частота вращения коленчатого вала,

мин-1. Этот параметр оценивает механическую напряженность, так

как определяет уровень нагруженности деталей двигателя инерци-

онными силами, пропорциональными С2, а также косвенно харак-

теризует износ сопряженных элементов.

Параметром, определяющим комплексную напряженность (теп-

ловую и механическую), является поршневая мощность (кВт/дм2),

которая представляет собой эффективную мощность, приходящую-

ся на единицу площади всех поршней

Nn=NJiFn.

Этот параметр тесно связан с литровой мощностью двигателя

Na=NnS, так как

iFa—iViJS.

После подстановки в эту зависимость выражения (1.6), опреде-

ляющего N„, получим

ЛГц Penult •

29

Здесь ре характеризует тепловую и механическую, а с„ — динами-

ческую напряженность конструкции двигателя.

В группу массогабаритных показателей входят удельная масса

(кг/кВт), представляющая собой массу сухого двигателя Мт, от-

несенную к его номинальной эффективной мощности gN=MmINt,

а также литровая масса (кг/л) ga=MmliV^

Эти показатели связаны между собой через литровую мощность:

gN=gJNa-

При одинаковом рабочем объеме у дизелей больше, чем

у двигателей с искровым зажиганием, в основном из-за большей

массы элементов конструкции вследствие более высокой их тепло-

вой, механической и динамической напряженности. Учитывая, что

дизели без наддува, как правило, имеют меньшую N„, для них

характерны большие, чем в двигателях с искровым зажиганием,

значения удельной массы.

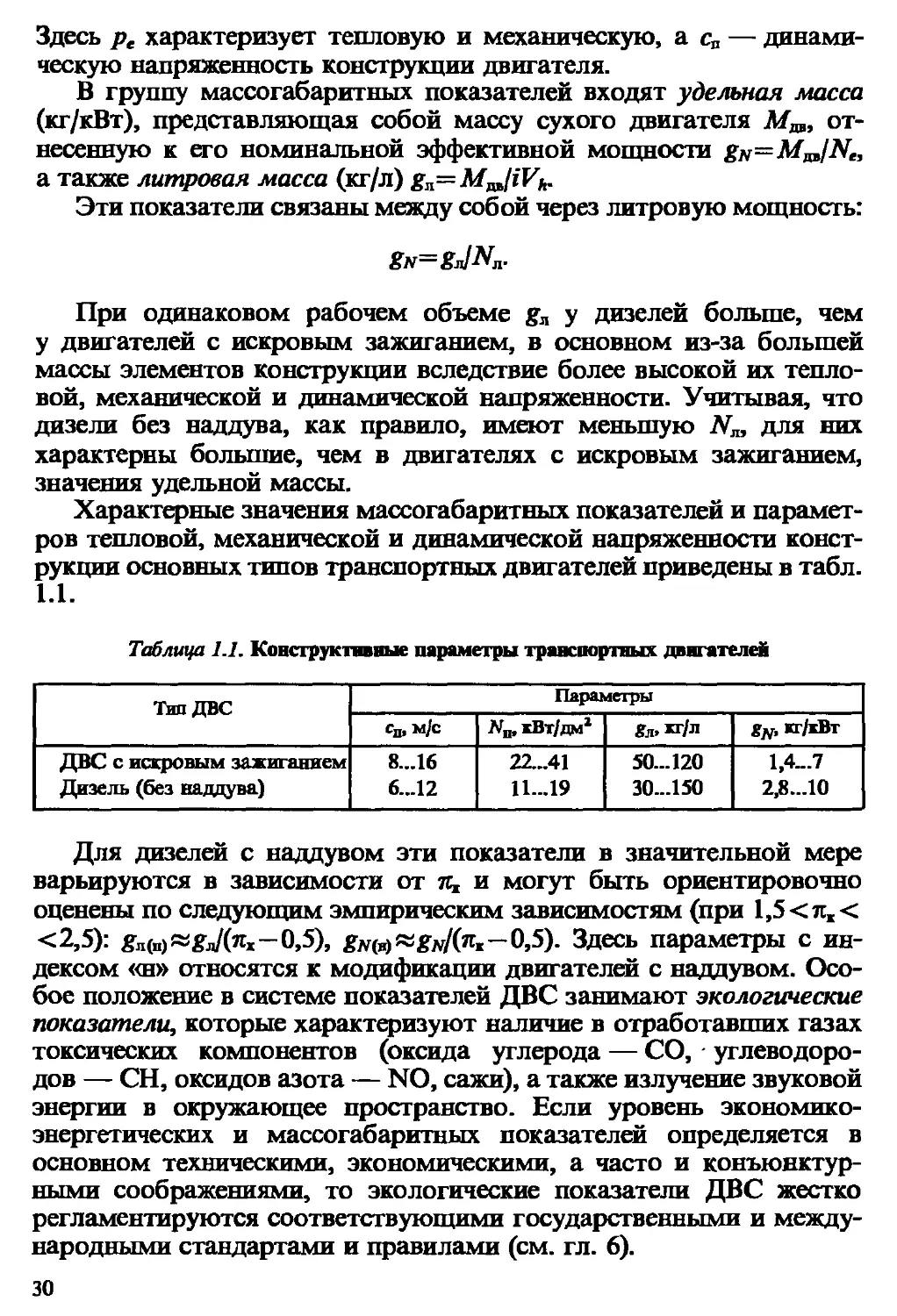

Характерные значения массогабаритных показателей и парамет-

ров тепловой, механической и динамической напряженности конст-

рукции основных типов транспортных двигателей приведены в табл.

1.1.

Таблица 1.1. Конструктивные параметры транспортных двигателей

Тип ДВС Параметры

СщМ/е Nn, кВт/дм1 Кл. gN, кг/кВт

ДВС с искровым зажиганием Дизель (без наддува) 8...16 6...12 22...41 11...19 50... 120 30...150 1.4...7 2Д..10

Для дизелей с наддувом эти показатели в значительной мере

варьируются в зависимости от л, и могут быть ориентировочно

оценены по следующим эмпирическим зависимостям (при 1,5<лк<

<2,5): Ял(п)~^Л^х”0,5), gN^gNHnT-Q,5). Здесь параметры с ин-

дексом «н» относятся к модификации двигателей с наддувом. Осо-

бое положение в системе показателей ДВС занимают экологические

показатели, которые характеризуют наличие в отработавших газах

токсических компонентов (оксида углерода — СО, - углеводоро-

дов — СН, оксидов азота — NO, сажи), а также излучение звуковой

энергии в окружающее пространство. Если уровень экономико-

энергетических и массогабаритных показателей определяется в

основном техническими, экономическими, а часто и конъюнктур-

ными соображениями, то экологические показатели ДВС жестко

регламентируются соответствующими государственными и между-

народными стандартами и правилами (см. гл. 6).

30

1.2.7. ПОНЯТИЕ О ХАРАКТЕРИСТИКАХ

И ЭКСПЛУАТАЦИОННЫХ РЕЖИМАХ РАБОТЫ ДВИГАТЕЛЕЙ

Транспортные двигатели эксплуатируются в условиях, требу-

ющих изменения в широких пределах скоростного и нагрузочного

режимов работы. Для оценки эффективности функционирования

ДВС при его работе на различных режимах и при различных

значениях регулировочных параметров служат характеристики дви-

гателя.

Характеристикой ДВС называется зависимость (как правило,

графическая) показателей двигателя от режима работы или от

параметров, связанных с регулировкой его основных систем.

Режимы работы двигателя определяются нагрузкой ре, Ne и ча-

стотой вращения коленчатого вала п, мин-1.

Характеристики, представляющие собой зависимость показате-

лей работы двигателей от частоты вращения при неизменном поло-

жении органа управления (дроссельной заслонкой — для двигателя

с искровым зажиганием, рейкой топливного насоса — для дизеля),

называют скоростными.

Если положение органа управления соответствует максимальной

подаче топлива или горючей смеси, то такая скоростная харак-

теристика носит название внешней.

Характеристику, полученную при работе двигателя с любым

постоянным промежуточным положением органа регулирования,

называют частичной скоростной характеристикой.

Внешняя скоростная характеристика двигателя позволяет опре-

делить его предельные мощностные показатели и оценить эконо-

мичность на полных нагрузках. Эта характеристика является пас-

портной для большинства транспортных двигателей.

Нагрузочной характеристикой называется зависимость показа-

телей двигателя от ре (или Ne) при фиксированной частоте вращения

коленчатого вала. По ней определяется предельная для данной

частоты вращения мощность, а также оценивается экономичность

работы двигателя при различных нагрузках.

Помимо этих характеристик для поршневого ДВС на практике

широко используются регулировочные характеристики, представ-

ляющие собой зависимости показателей работы двигателя от регу-

лируемого параметра (например, коэффициента избытка воздуха,

угла опережения зажигания, угла опережения впрыскивания топ-

лива и т. д.). Данные характеристики используются для определения

оптимальных параметров работы систем топливоподачи и зажига-

ния.

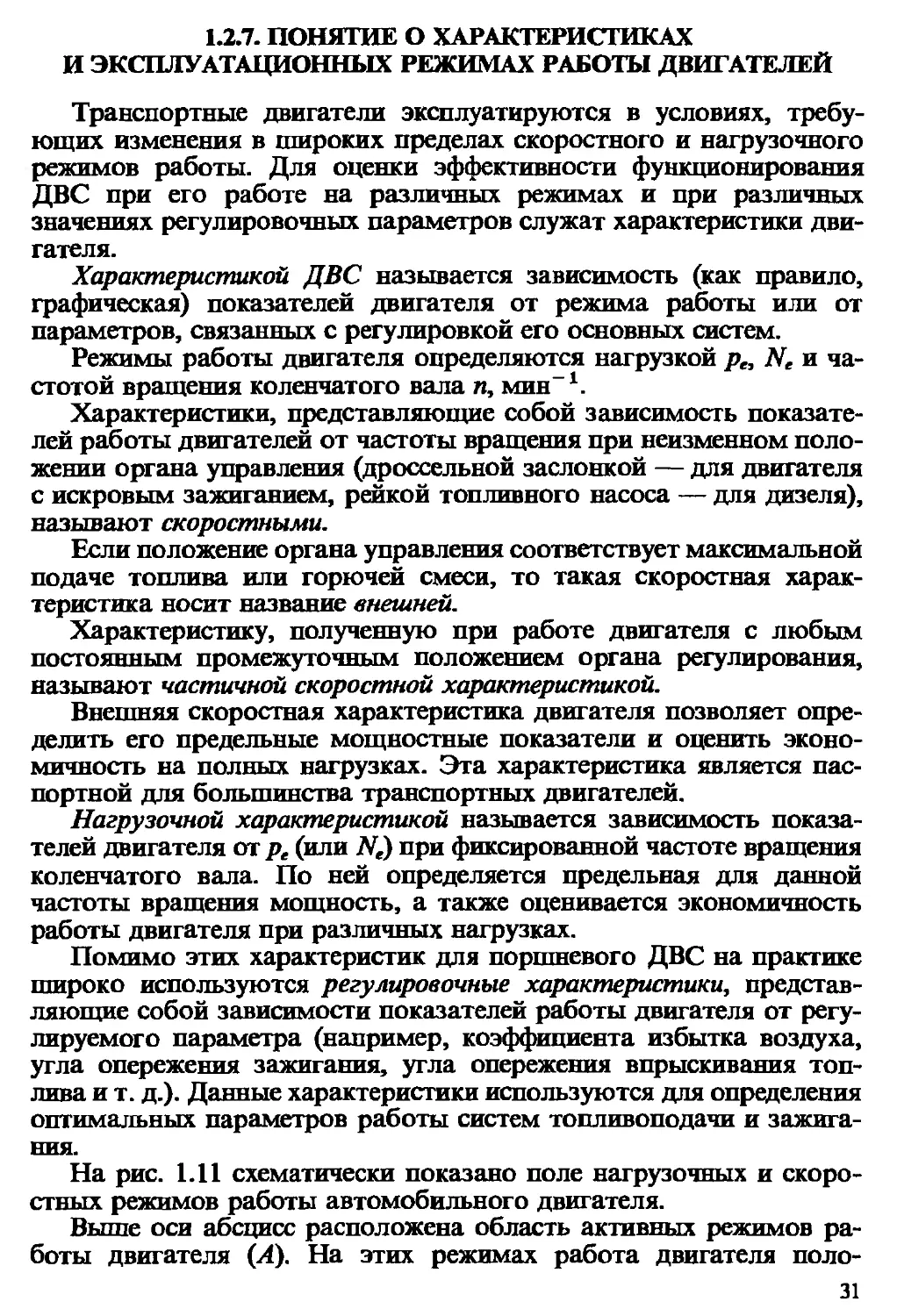

На рис. 1.11 схематически показано поле нагрузочных и скоро-

стных режимов работы автомобильного двигателя.

Выше оси абсцисс расположена область активных режимов ра-

боты двигателя (А). На этих режимах работа двигателя поло-

31

Рис. 1.11. Поле нагрузочных и скоростных режимов работы автомобильного

двигателя

жительна. Сверху область ограничена кривой максимального —

крутящего момента по внешней скоростной характеристике (7);

справа — регуляторной ветвью или ветвью снижения крутящего

момента при частоте вращения выше номинальной (2); слева —

минимальной устойчивой частотой вращения вала при данной на-

грузке (3).

Точки, лежащие на оси абсцисс, соответствуют режиму холосто-

го хода, начиная от минимальной частоты вращения вала на холос-

том ходу (V) и заканчивая так называемой разносной частотой

вращения холостого хода (5) или максимальной частотой вращения

при работе с регулятором.

Ниже линии абсцисс расположены пассивные режимы работы

двигателя. В этой зоне, ограниченной снизу кривой момента, необ-

ходимого для проворачивания неработающего двигателя, двига-

тель работает в режиме выбега или на принудительном холостом

ходу (ПХХ), т. е. при торможении автомобиля двигателем.

В реальной эксплуатации многие транспортные установки рабо-

тают значительное время в условиях неустановившихся (переход-

ных) режимов работы, когда показатели и тепловое состояние

двигателя изменяются во времени. Это имеет место при разгоне

и торможении транспортного средства двигателем, при изменении

нагрузки и частоты вращения и т. д. Доля переходных режимов

может быть меньшей или большей в зависимости от технологичес-

кого цикла и условий эксплуатации.

В силу особенностей рабочих процессов двигателя и отдельных

его систем на неустановившихся режимах его показатели могут

отличаться от полученных на установившихся режимах. Поэтому

в ряде случаев анализ работы двигателя только по скоростным

и нагрузочным характеристикам может оказаться неадекватным

условиям реальной эксплуатации.

32

Для конкретной категории транспортных средств, на которых

используется данный двигатель, можно выделить совокупность на-

иболее характерных режимов его работы. Так, для ДВС, использу-

емых на автомобилях, осуществляющих городские перевозки, ха-

рактерны относительно большие периоды работы на режимах раз-

гона, торможения двигателем, холостого хода и на частичных

нагрузках. В то же время двигатели автомобилей, предназначенных

для междугородных перевозок, большой период эксплуатации рабо-

тают на установившихся режимах, близких к режиму внешней ско-

ростной характеристики.

3 - 4664

ГЛАВА 2

ТОПЛИВА И РАБОЧИЕ ТЕЛА

ПОРШНЕВЫХ ДВИГАТЕЛЕЙ

2.1. ТОПЛИВА И ИХ СВОЙСТВА

2.1.1. ОБЩАЯ ХАРАКТЕРИСТИКА ТОПЛИВ ДЛЯ ПОРШНЕВЫХ

ДВИГАТЕЛЕЙ

Органические ископаемые топлива являются в настоящее время

(и по прогнозам до 2030 г.) основным источником энергии для

транспортных двигателей. В структуре мирового потребления неф-

тепродуктов доля моторных топлив должна вырасти с 51% в 1998 г.

до 56% в 2015 г. Товарными топливами для поршневых ДВС

являются бензины, дизельные топлива, сжатые и сжиженные газы;

перспективными — синтетические (преимущественно из угля и газа)

и газоконденсатные топлива, водород. В качестве добавок к товар-

ным нефтяным топливам используют спирты, эфиры, некоторые

растительные масла (после соответствующей переработки).

Бензины и дизельные топлива получают путем переработки

нефти, они представляют собой смеси насыщенных парафиновых

углеводородов (алканов) СлН2я+2, олефинов (алкенов) С„Н2п (обычно

присутствуют в топливах в незначительном количестве), нефтенов

(циклоалканов), имеющих формулу С„Н2п, но только с другими

связями между атомами углерода, ароматических углеводородов

(в основном СпНгл-б), характеризующихся кольцевой структурой

молекул.

Для обеспечения высоких мощностных и экономических показа-

телей и минимального образования токсичных продуктов в ОГ

топлива должны:

• иметь оптимальные значения плотности, вязкости, сжимаемо-

сти, прокачиваемости (при низких температурах) и другие свойства,

обеспечивающие надежную подачу топлива и высококачественное

смесеобразование на всех режимах работы двигателя и в широком

диапазоне изменения внешних условий;

• обладать высокими экологическими качествами;

34

• обеспечивать надежный пуск и полноту сгорания; иметь мини-

мальную склонность к образованию нагара и коррозионно-агрес-

сивных продуктов сгорания; иметь высокую термическую стабиль-

ность и хорошие моющие свойства;

• сохранять свои свойства при хранении и транспортировке, не

содержать механических примесей и воды, обладать возможно

меньшей пожарной и токсикологической опасностью, быть недоро-

гими, обеспечивать возможность массового производства.

Для сравнения энергетической ценности различных видов топ-

лива вводят понятие условного топлива (у.т.), низшая теплота

сгорания которого принята равной /4=29,33 МДж/кг.

2.1.2. АВТОМОБИЛЬНЫЕ БЕНЗИНЫ

Автомобильные бензины представляют собой смеси углеводоро-

дов, выкипающих в диапазоне температур 35...205 °C, и включают

в себя прямогонные бензины (~25%), бензины каталитического

риформинга (~50%), бензины каталитического крекинга (~10%),

а также ряд других продуктов.

Производство бензина в РФ в последние годы (1994...2001) нахо-

дится на одном уровне и составляет 26...28 млн. т/год. Вместе с тем

постоянно возрастает доля неэтилированных бензинов (2000 г.—

86%).

Основное количество автомобильных бензинов в РФ вырабаты-

вают по ГОСТ 2084 — 77: А-76, АИ-91, АИ-93, АИ-95. Для первой

марки цифра указывает октановое число, определяемое по мотор-

ному методу (ОЧМ), для последних — по исследовательскому

(ОЧИ). Бензины в зависимости от испаряемости делят на летние

и зимние.

Октановое число ОЧ (цифры в марке бензина) является основной

характеристикой бензина. ОЧ численно равно содержанию (% об.)

изооктана (ОЧ= 100) в смеси с н-гептаном (04 = 0), которая в усло-

виях стандартного одноцилиндрового двигателя имеет такую же

детонационную стойкость, как и испытуемый бензин. В лабора-

торных условиях октановое число определяют на одноцилиндро-

вых моторных установках УИТ-85 или УИТ-65 двумя метода-

ми — моторным (по ГОСТ—511—82) и исследовательским (по

ГОСТ—8226—82). ОЧМ, определенное моторным методом, в боль-

шей степени характеризует детонационную стойкость топлива при

эксплуатации автомобиля в условиях повышенного теплового режи-

ма; октановое число ОЧИ, вычисленное исследовательским мето-

дом, полнее характеризует бензин при работе на частичных нагруз-

ках в городских условиях. Поэтому октановое число ОЧС обычно

ниже ОЧИ. Разницу между октановыми числами бензина ОЧИ

и ОЧМ называют чувствительностью бензина; последняя зависит

з* 35

от химического состава бензинов и показывает, насколько антиде-

тонационные свойства бензина данного состава зависят от режима

работы двигателя. Большинство современных и перспективных бен-

зинов имеют чувствительность 8...12 единиц. Детонационная

стойкость бензина в условиях двигателя обычно лежит между ОЧИ

(max) и ОЧМ (min).

Требования к детонационной стойкости бензинов зависят от

конструктивных параметров двигателя, определяющими среди ко-

торых являются степень сжатия и диаметр цилиндра.

Существует приближенная эмпирическая зависимость между

ОЧИ, обеспечивающим бездетонационную работу, степенью сжа-

тия £ и диаметром цилиндра D (мм):

413

ОЧИ=125,4------+ 0,18379.

в

Детонационная стойкость бензинов зависит от их углеводород-

ного состава. Наибольшей детонационной стойкостью обладают

ароматические углеводороды, наименьшей — парафиновые углево-

дороды нормального строения.

При производстве высокооктановых бензинов используют высо-

кооктановые соединения (алкилбензин, изооктан, изопентан и др.)

и кислородосодержащие соединения: метилтретбутиловый эфир

(МТБЭ), его смеси с третбутанолом (фэтерол) и др. Используют

также антидетонационные присадки: этиловую жидкость, металло-

карбонаты, алкилгалогены и др.

Этиловая жидкость (тетраэтилсвинец ТЭС плюс органические

соединения брома) и продукты ее окисления высокотоксичны. Эти-

лированные бензины должны быть окрашены: А-76 — в желтый

цвет, А-92 — в оранжево-красный (в настоящее время запрещена).

Выпускают также экспортные бензины А-80, А-92, А-96 с ок-

тановыми числами ОЧИ 80, 92, 96 по ТУ 38.001165—97 с массовой

долей серы не более 0,05%. Эти бензины (также как и бензин АИ-98)

являются всесезонными. Бензины А-76, А-80, АИ-91, АИ-92 и А-96

допускаются с применением этиловой жидкости. При производст-

ве бензинов АИ-95 и АИ-98 использование алкилсвинцовых ан-

тидетонаторов не допускается. С 1.01.1999 г. введен в действие

ГОСТ Р 51105—97, в соответствии с которым вырабатываются

только неэтилированные бензины (содержание свинца не более

0,01% г/дм3, объемная доля бензола — до 5%, массовая доля се-

ры — до 0,05%) четырех марок: «Нормаль-90», «Регуляр-91», «Пре-

миум-95», «Супер-98». В зависимости от климатического района

указанные бензины подразделяют на пять классов, отличающихся

фракционным составом.

36

Для Москвы и регионов с высокой плотностью транспортных

потоков вырабатывают неэтилированные бензины с улучшенными

экологическими показателями: «Городские» (АИ-80ЭК, АИ-92ЭК,

АИ-95ЭК), «ЯрМарка» (ЯрМарка 92Е, ЯрМарка 95Е), «Норси»

(Норси АИ-80, Норси АИ-92, Норси АИ-95). На эти бензины по

сравнению с ГОСТ Р 51105—97 установлены более жесткие нормы

по содержанию бензола, предусмотрено нормирование ароматичес-

ких углеводородов и добавление моющих присадок.

Свойства топлив в общем можно разделить на физико-химичес-

кие и эксплуатационные.

К физико-химическим относят свойства, характеризующие состо-

яние и состав топлив (плотность, вязкость, поверхностное натяже-

ние, химический и фракционный составы и т. д.).

К эксплуатационным относят свойства, обеспечивающие надеж-

ность работы и необходимые энергетические, экономические и эко-

логические показатели двигателей (испаряемость, пусковые, антиде-

тонационные и низкотемпературные свойства, воспламеняемость

и др.).

Одной из основных характеристик топлив является теплота

сгорания (на 1 кг жидкого топлива или 1 м3 газового топлива при

нормальных физических условиях), во многом определяющая мощ-

ностные и экономические показатели двигателя.

Наибольшей теплотой сгорания обладают парафиновые углево-

дороды, наименьшей — ароматические.

Различают высшую Нь и низшую Ни теплоту сгорания. Низшую

теплоту сгорания определяют при условии, что продукты полного

сгорания СО2 и Н2О находятся в газообразном состоянии. Если Н2О

находится в жидкой фазе, то определяют высшую теплоту сгорания,

т. е. с учетом теплоты конденсации водяного пара.

Низшая теплота сгорания жидких топлив может быть найдена

по известной формуле Д. И. Менделеева (МДж/кг)

H„=34,013gc+125,6gH— 10,9(goT-gs)-2,5(9gH+gH1o), (2.1)

где gH, gc, goT, gs, gH2o — массовые доли водорода, углерода, кисло-

рода топлива, серы, воды в топливе (gH+gc+goT+gs+gH1o=l)-

В уравнении (2.1) коэффициенты подобраны экспериментально.

Величина 9gH соответствует массовой доле в ОГ водяного пара,

образующегося при сгорании водорода, массовая доля которого

в топливе равна gH.

Если топливо включает только углерод и водород (gc+gH= 1).

то (МДж/кг)

Ни=34,013 + 69,09gH. (2.2)

37

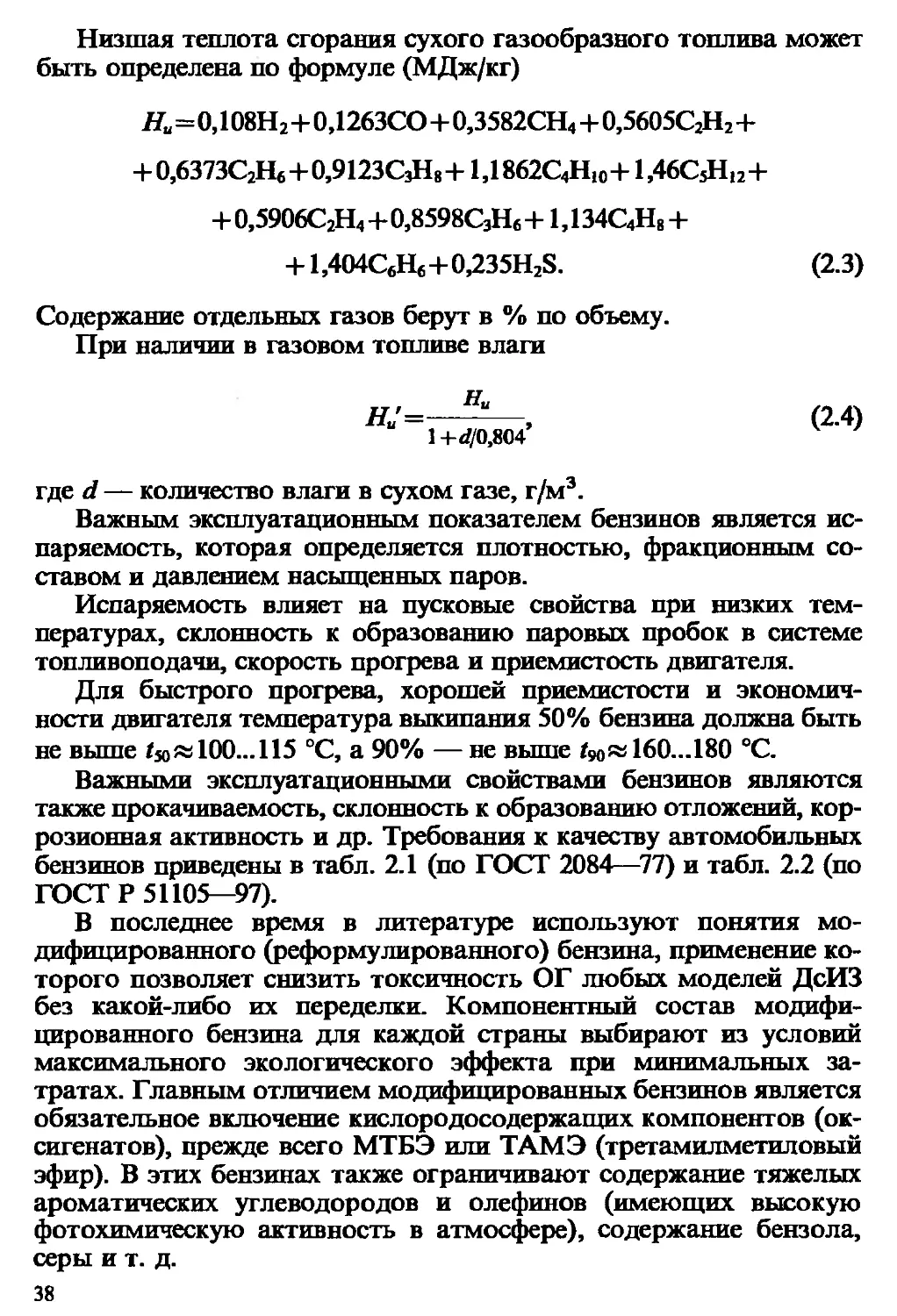

Низшая теплота сгорания сухого газообразного топлива может

быть определена по формуле (МДж/кг)

Ни=0,108Н2+ОД263СО+0,3582СН4+0,5605С2Н2+

+ 0,6373С2Н6+0,9123СзН8+ 1,1862С4Н10+ 1,46С5Н12+

+0,5906С2Н4+0,8598С3Н6+1Д34С4Н8 +

+ l,404C6H6+0,235H2S. (2.3)

Содержание отдельных газов берут в % по объему.

При наличии в газовом топливе влаги

где d — количество влаги в сухом газе, г/м3.

Важным эксплуатационным показателем бензинов является ис-

паряемость, которая определяется плотностью, фракционным со-

ставом и давлением насыщенных паров.

Испаряемость влияет на пусковые свойства при низких тем-

пературах, склонность к образованию паровых пробок в системе

топливоподачи, скорость прогрева и приемистость двигателя.

Для быстрого прогрева, хорошей приемистости и экономич-

ности двигателя температура выкипания 50% бензина должна быть

не выше txxi 100...115 °C, а 90% — не выше 160...180 °C.

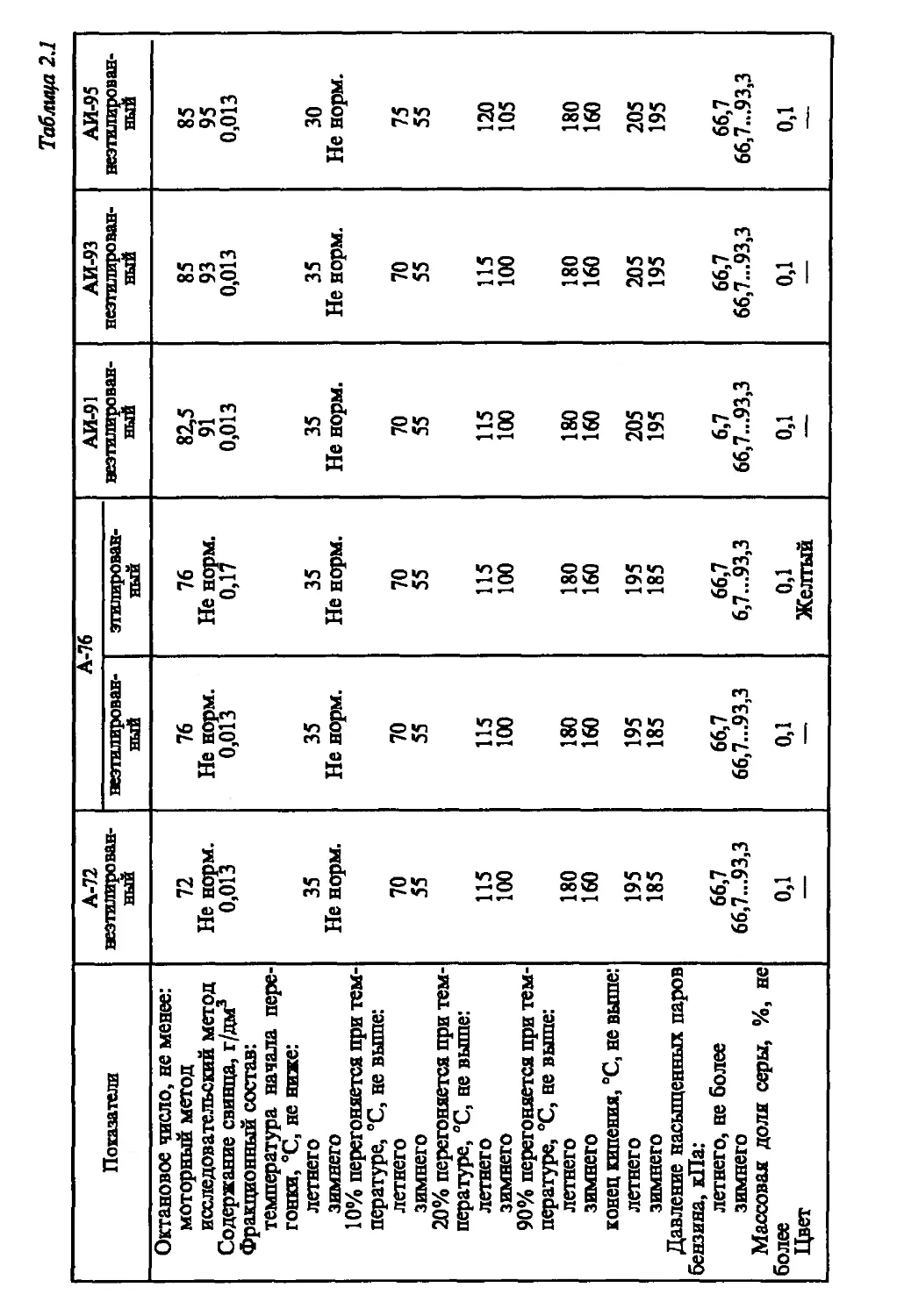

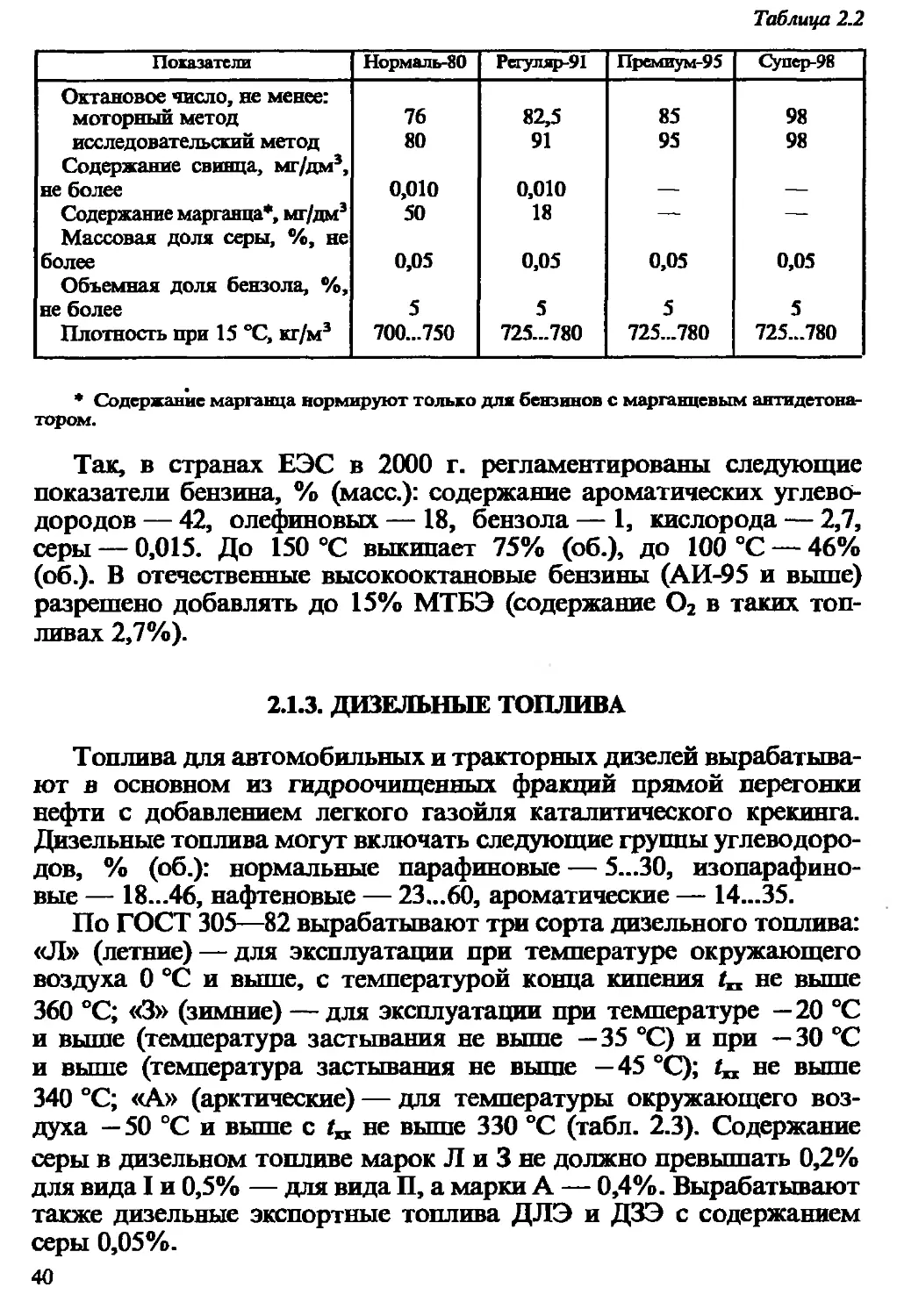

Важными эксплуатационными свойствами бензинов являются

также прокачиваемость, склонность к образованию отложений, кор-

розионная активность и др. Требования к качеству автомобильных

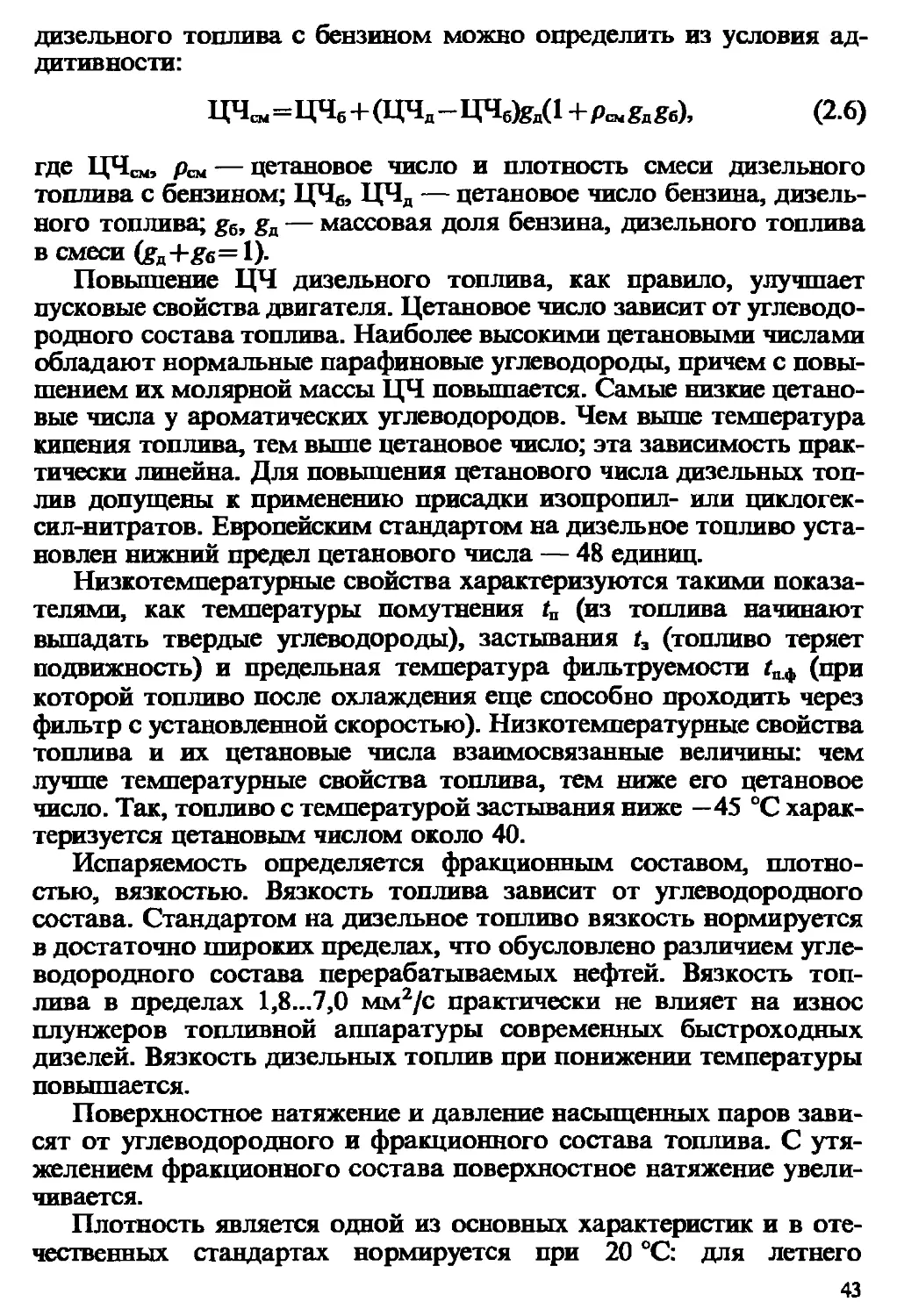

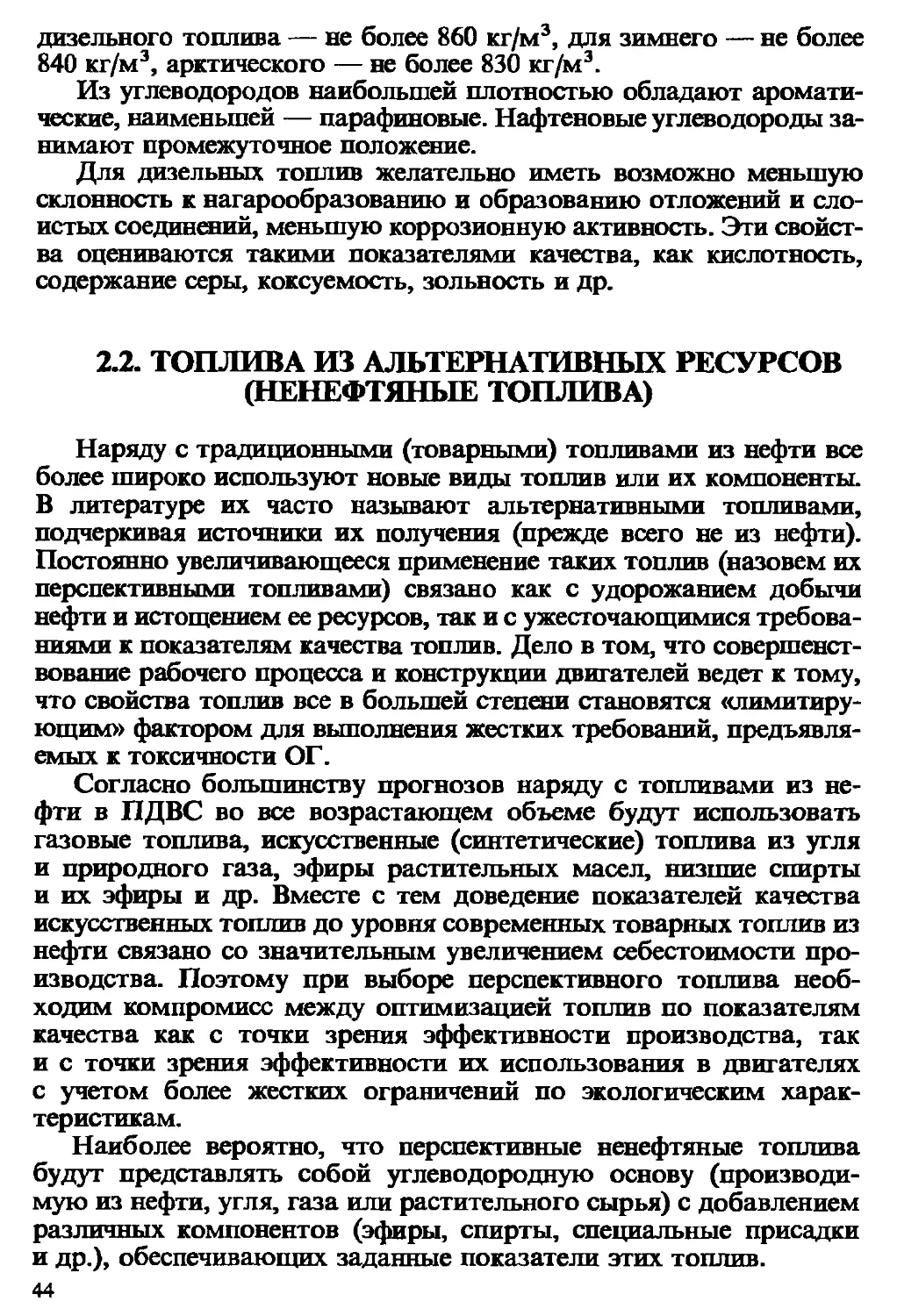

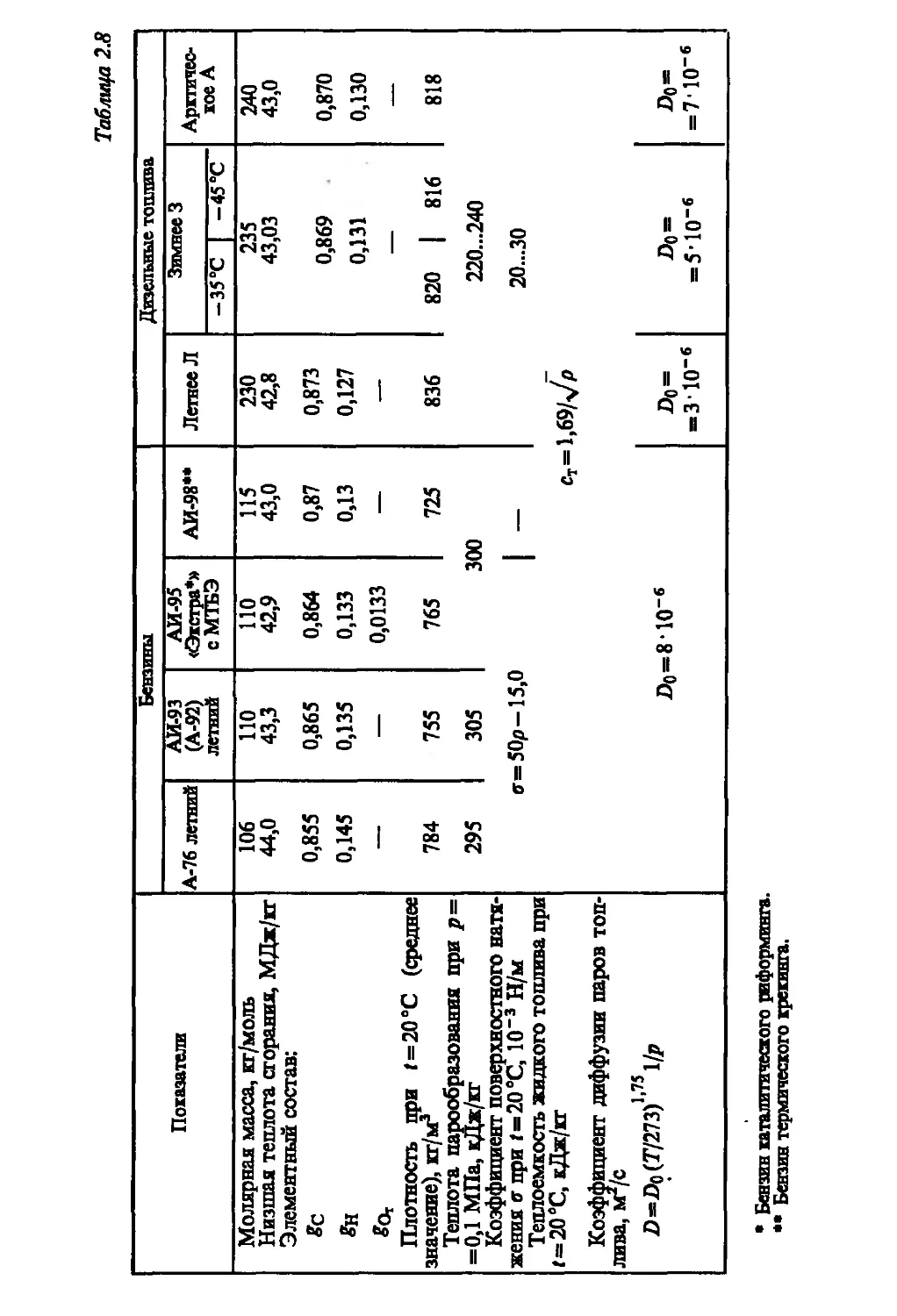

бензинов приведены в табл. 2.1 (по ГОСТ 2084—77) и табл. 2.2 (по

ГОСТ Р 51105—97).

В последнее время в литературе используют понятия мо-

дифицированного (реформулированного) бензина, применение ко-

торого позволяет снизить токсичность ОГ любых моделей ДсИЗ

без какой-либо их переделки. Компонентный состав модифи-

цированного бензина для каждой страны выбирают из условий

максимального экологического эффекта при минимальных за-

тратах. Главным отличием модифицированных бензинов является

обязательное включение кислородосодержащих компонентов (ок-

сигенатов), прежде всего МТБЭ или ТАМЭ (третамилметиловый

эфир). В этих бензинах также ограничивают содержание тяжелых

ароматических углеводородов и олефинов (имеющих высокую

фотохимическую активность в атмосфере), содержание бензола,

серы и т. д.

38

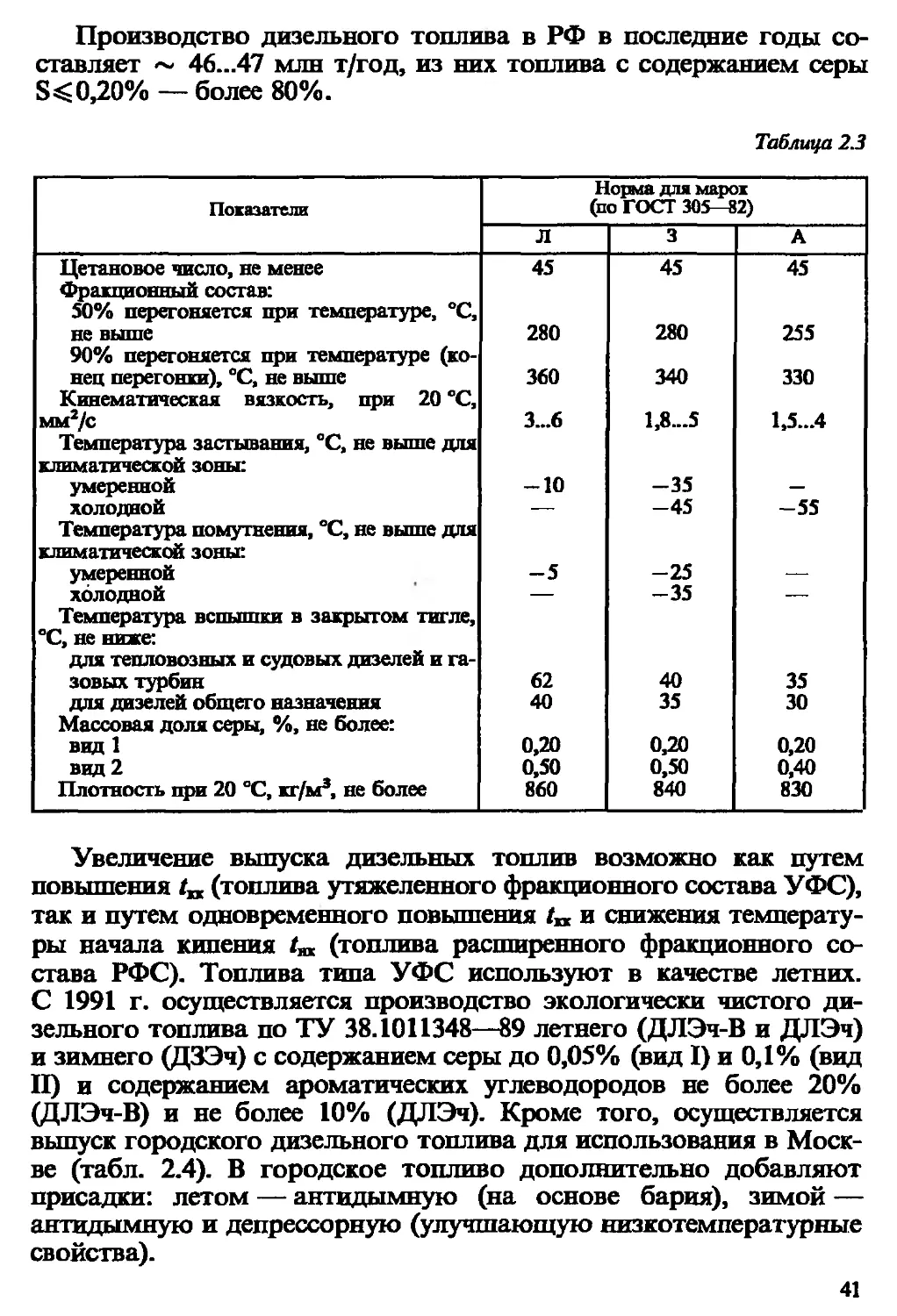

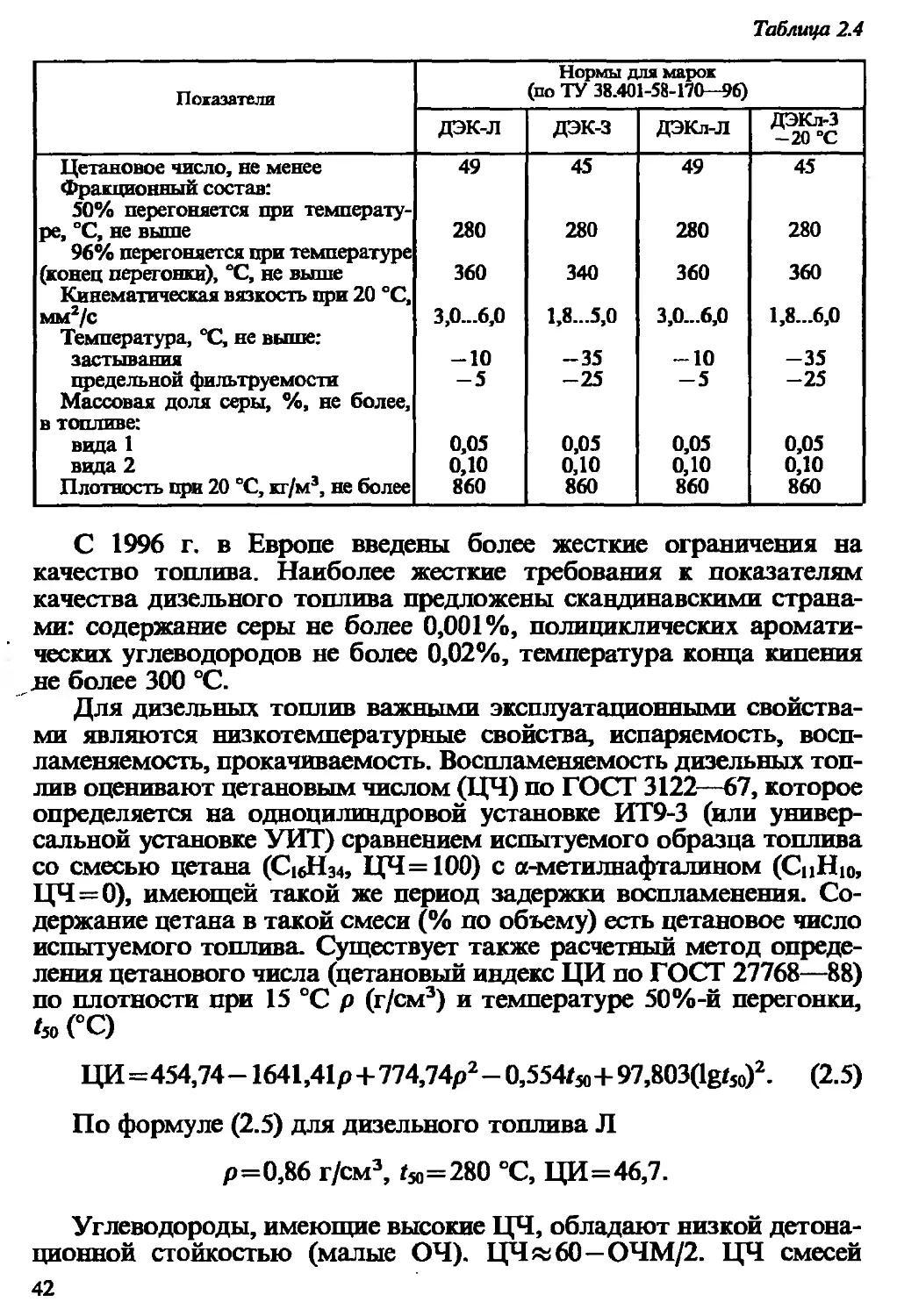

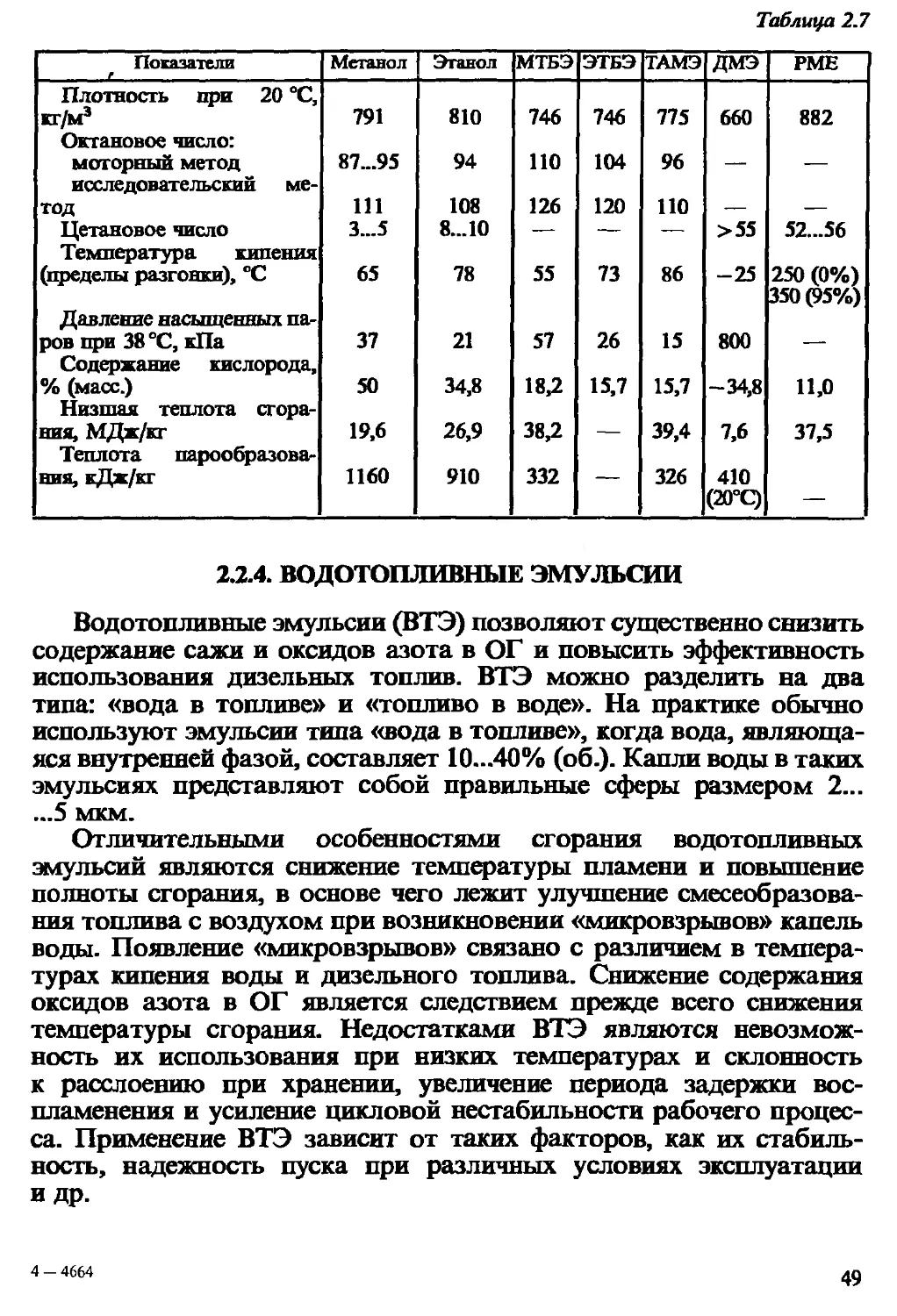

Таблица 2,1

Показатели А-72 неэтилирован- ный А-76 АИ-91 неэтилирован- ный АИ-93 неэтилирован- ный АИ-95 неэтилирован- ный

неэтилирован- ный этилирован- ный

Октановое число, не менее: моторный метод 72 76 76 82,5 85 85

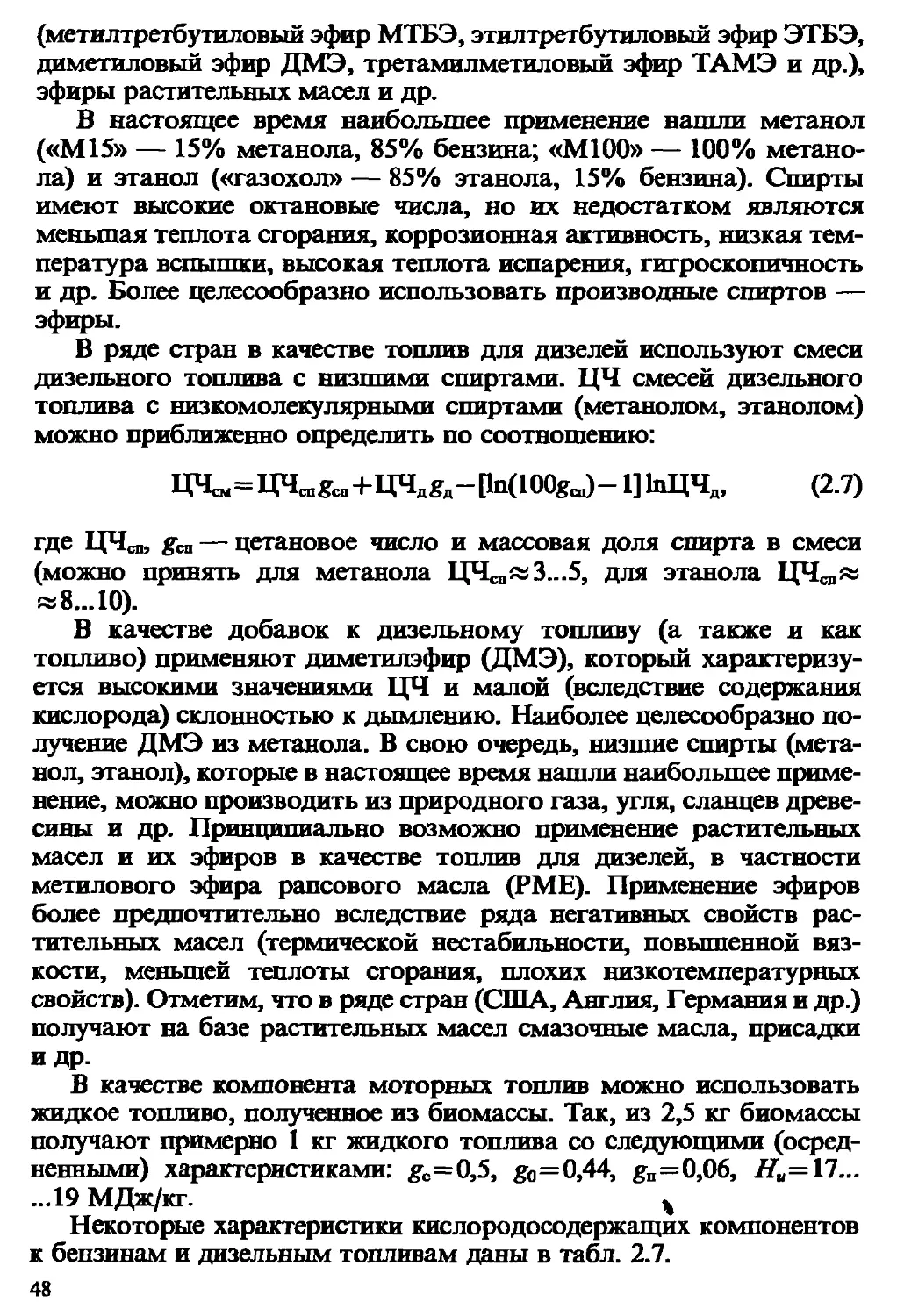

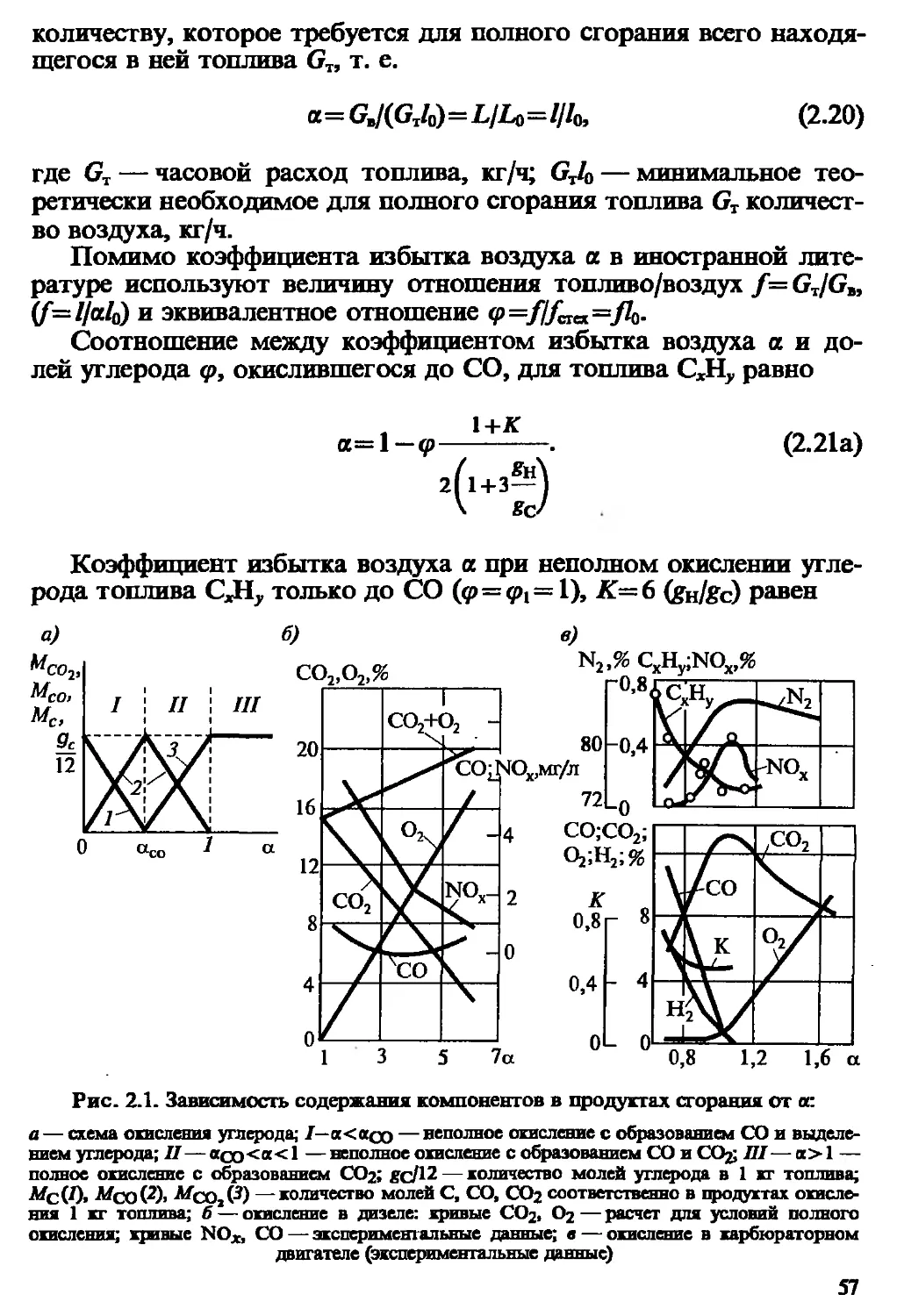

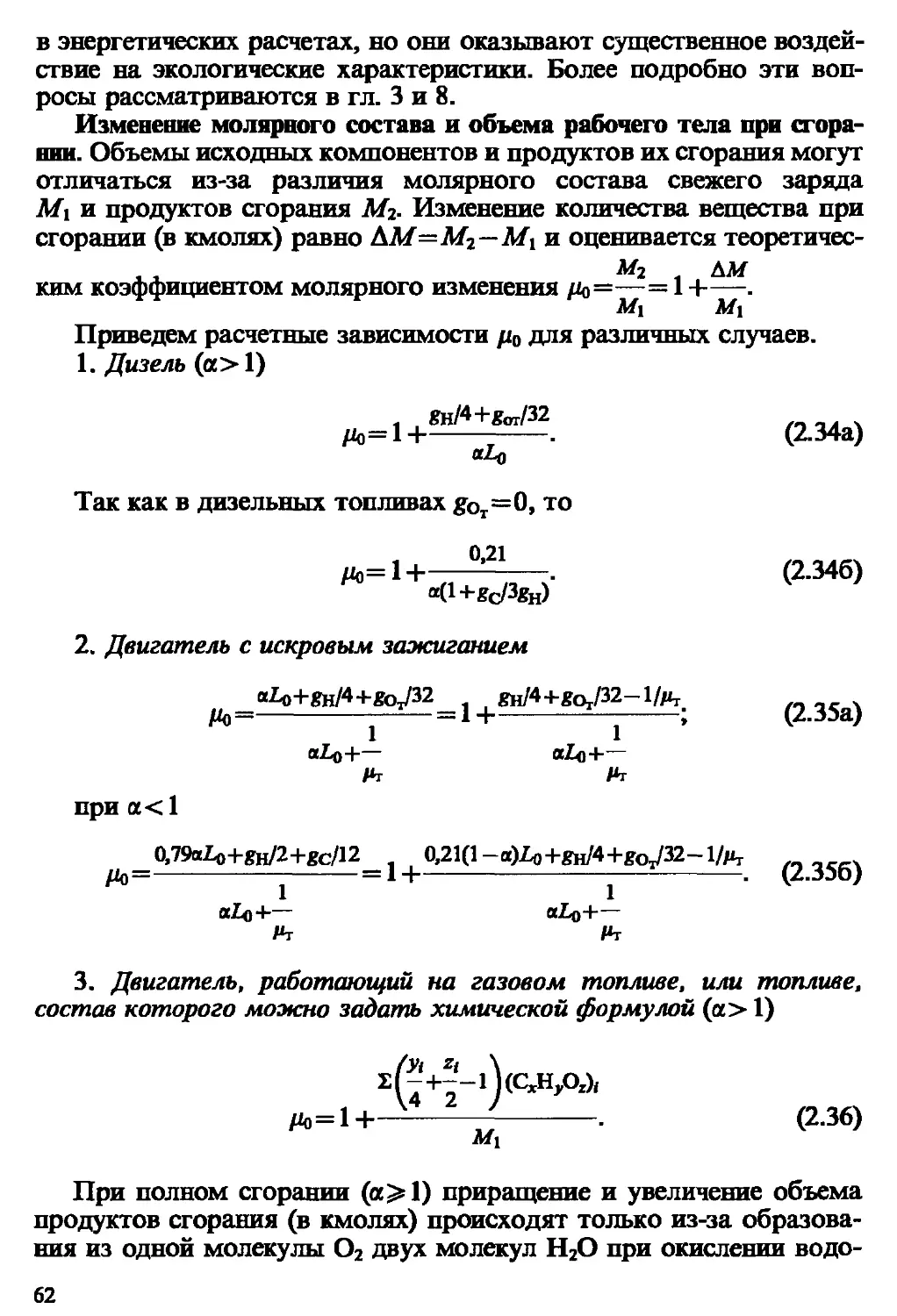

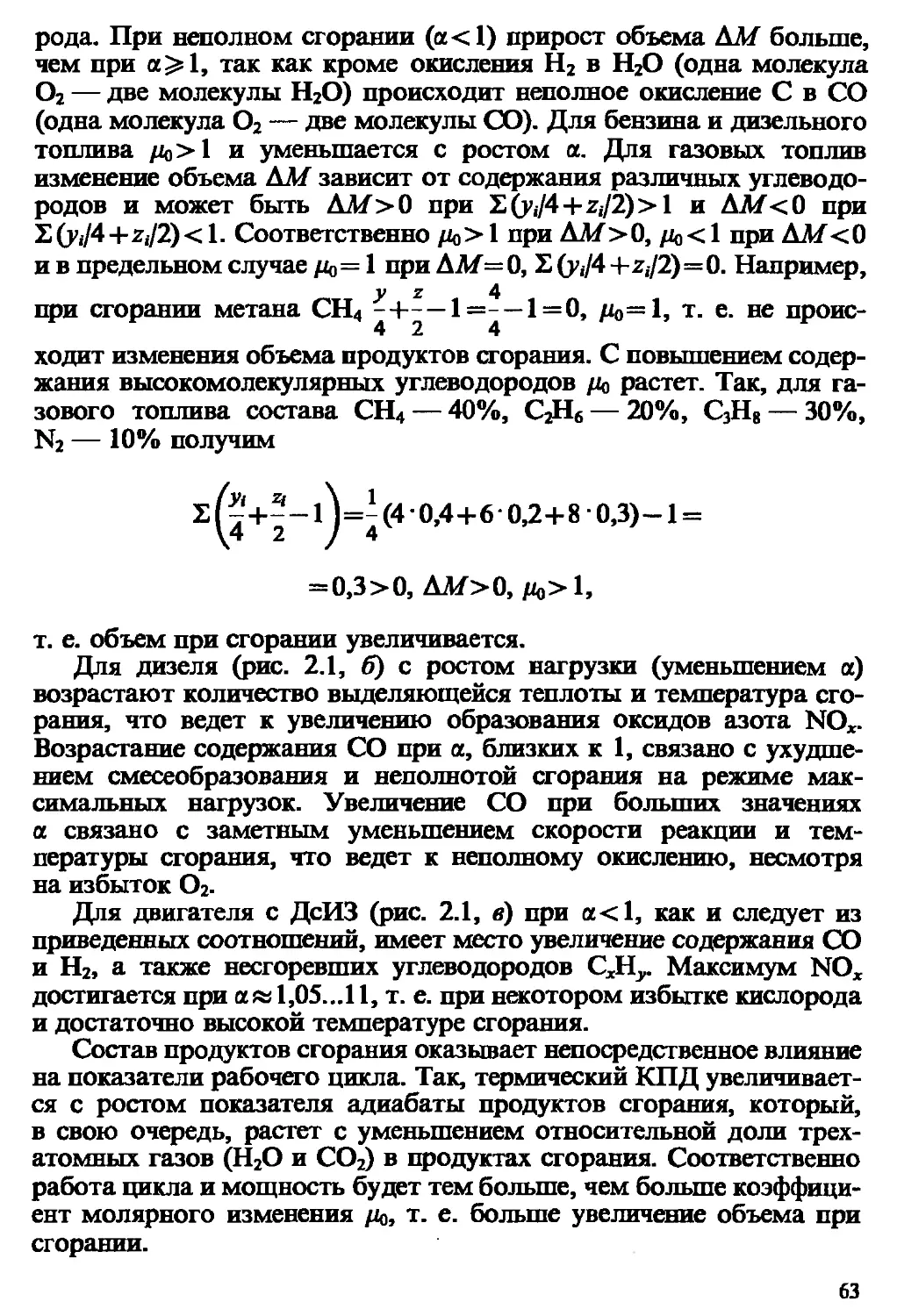

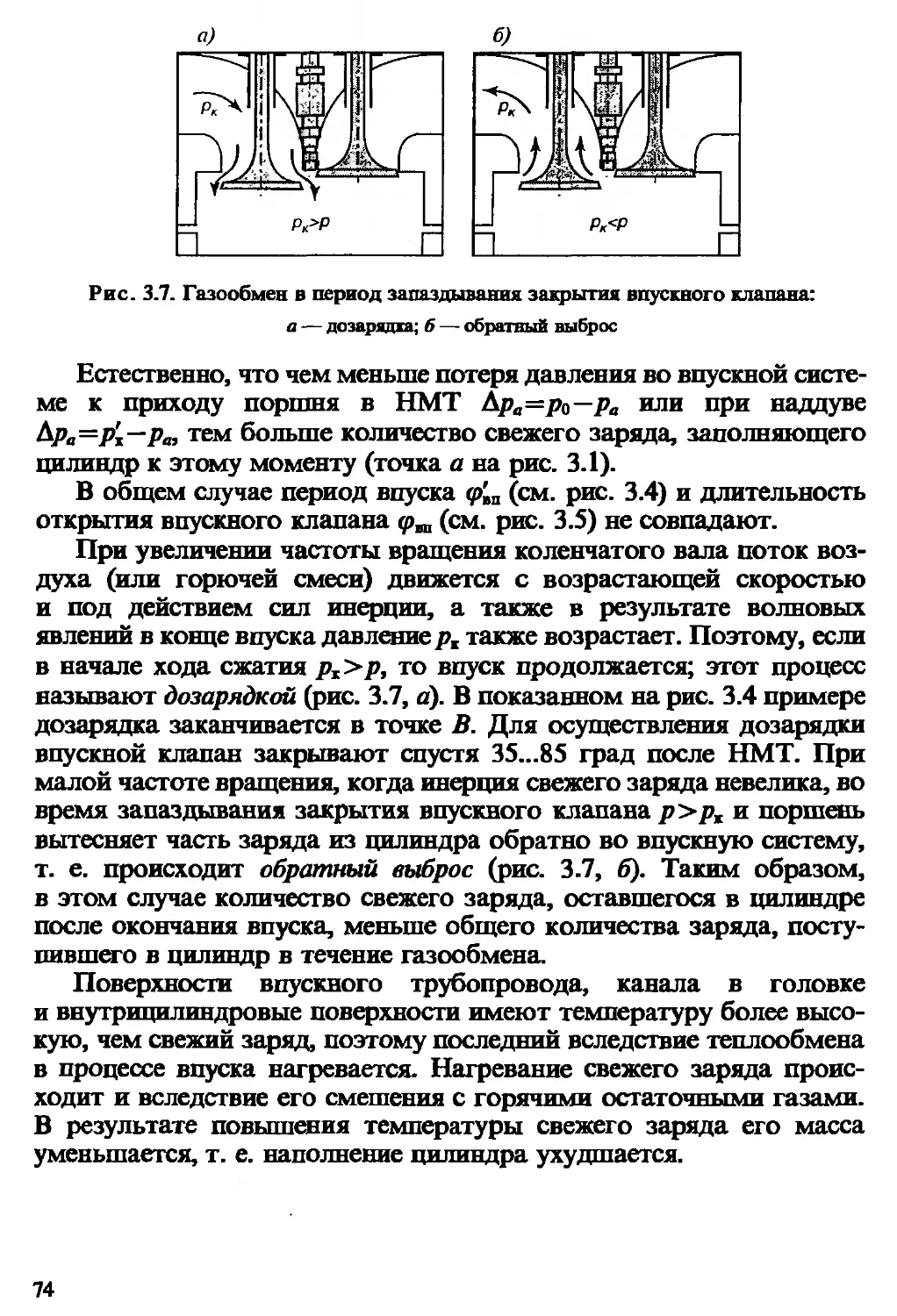

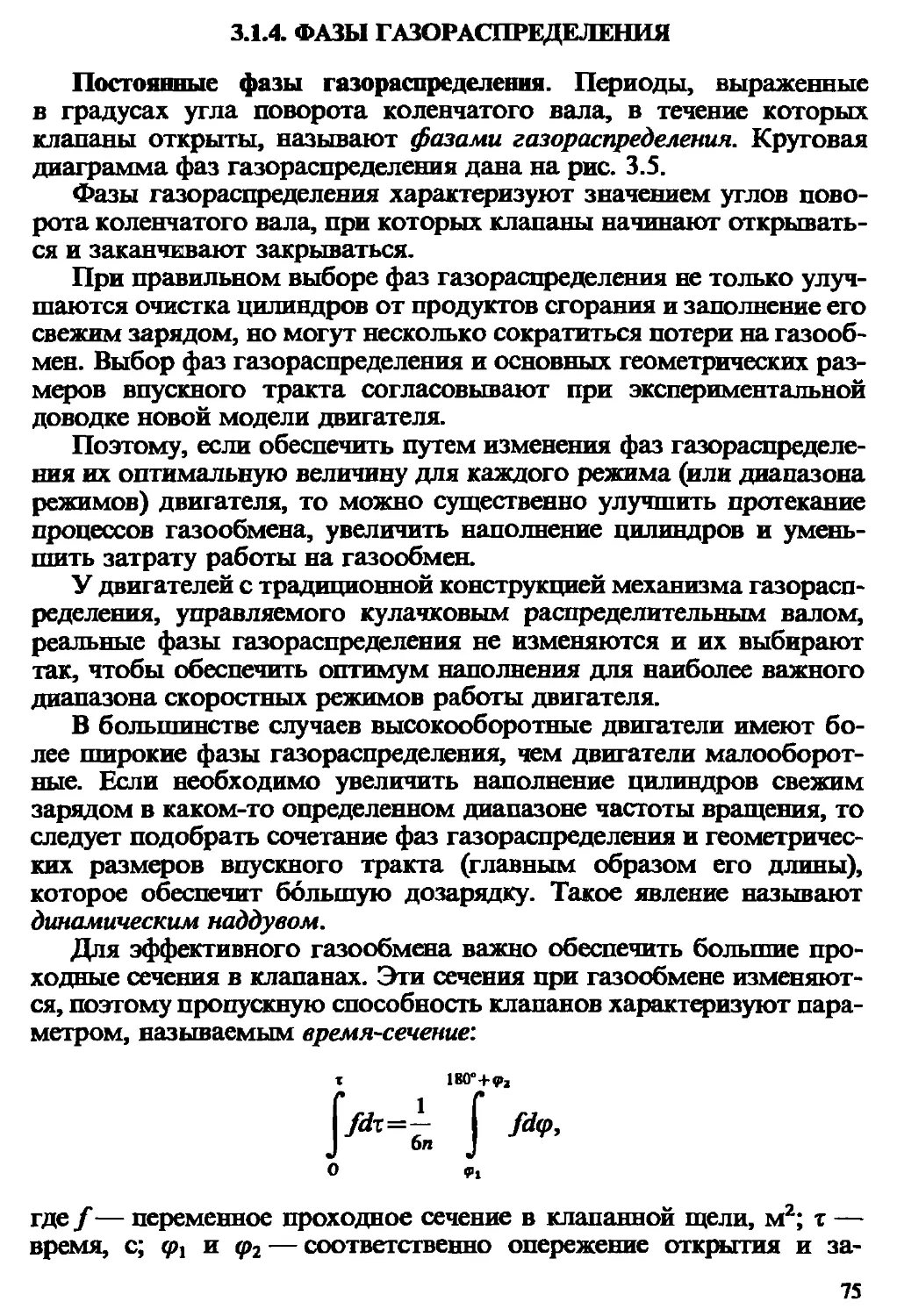

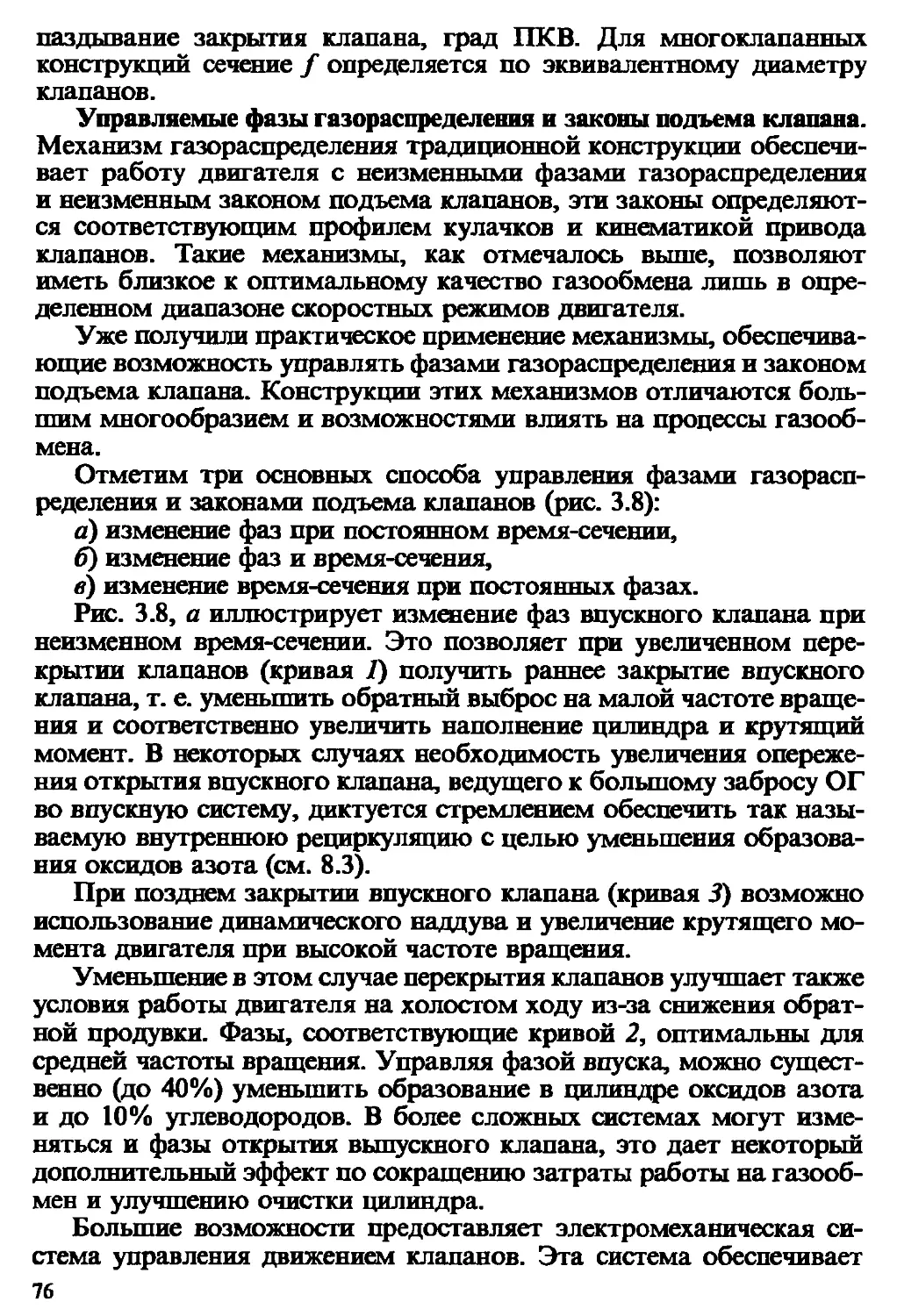

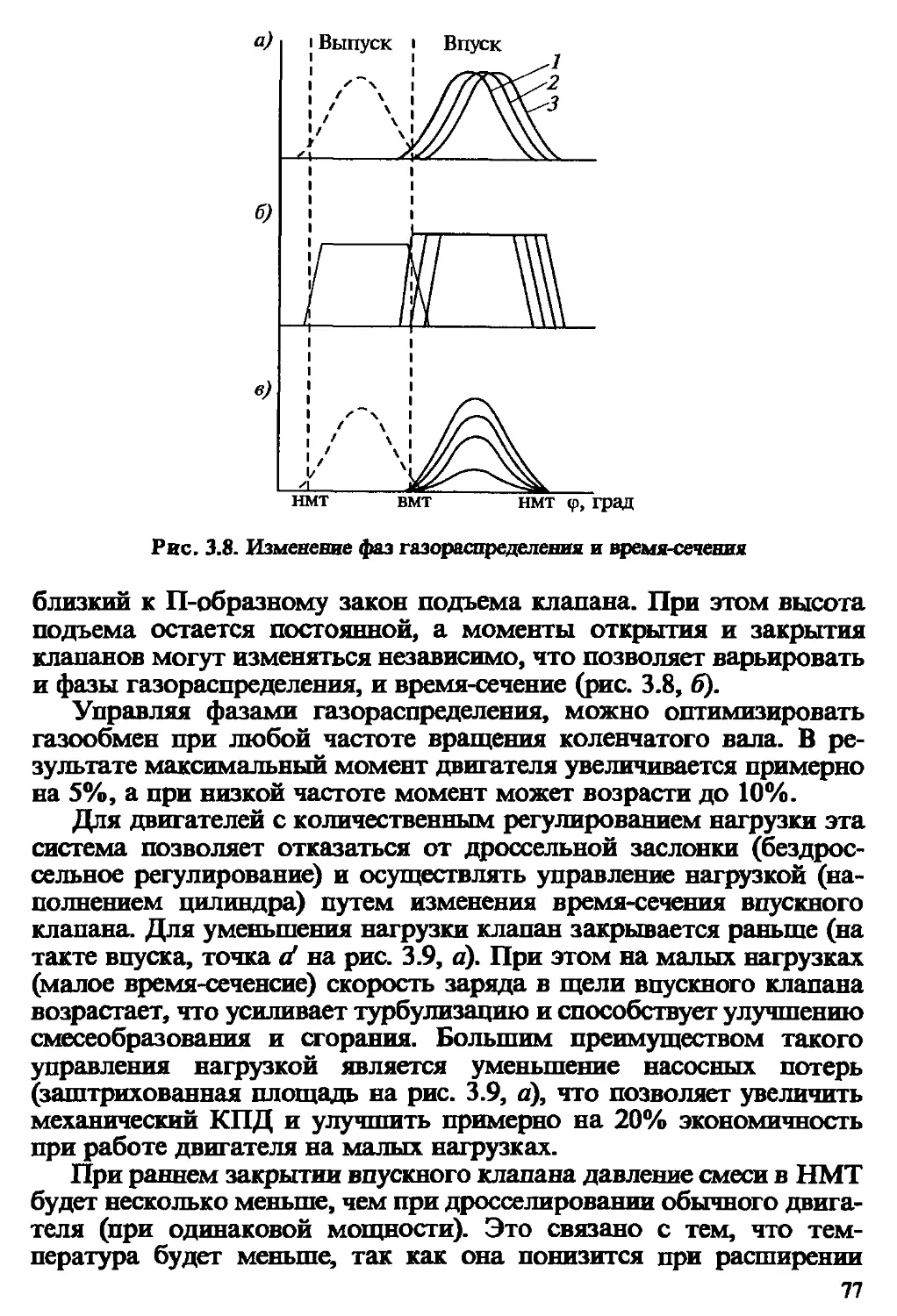

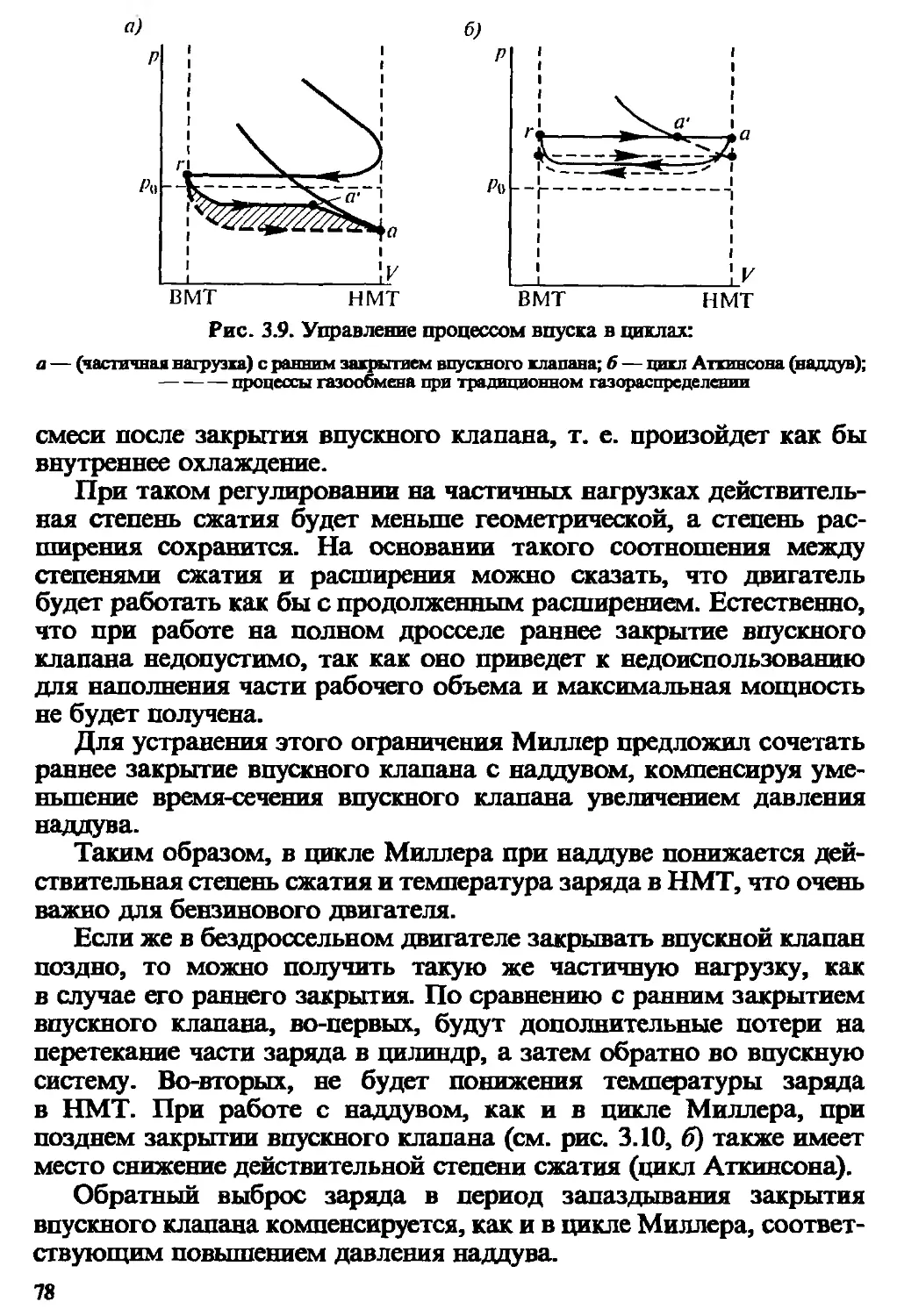

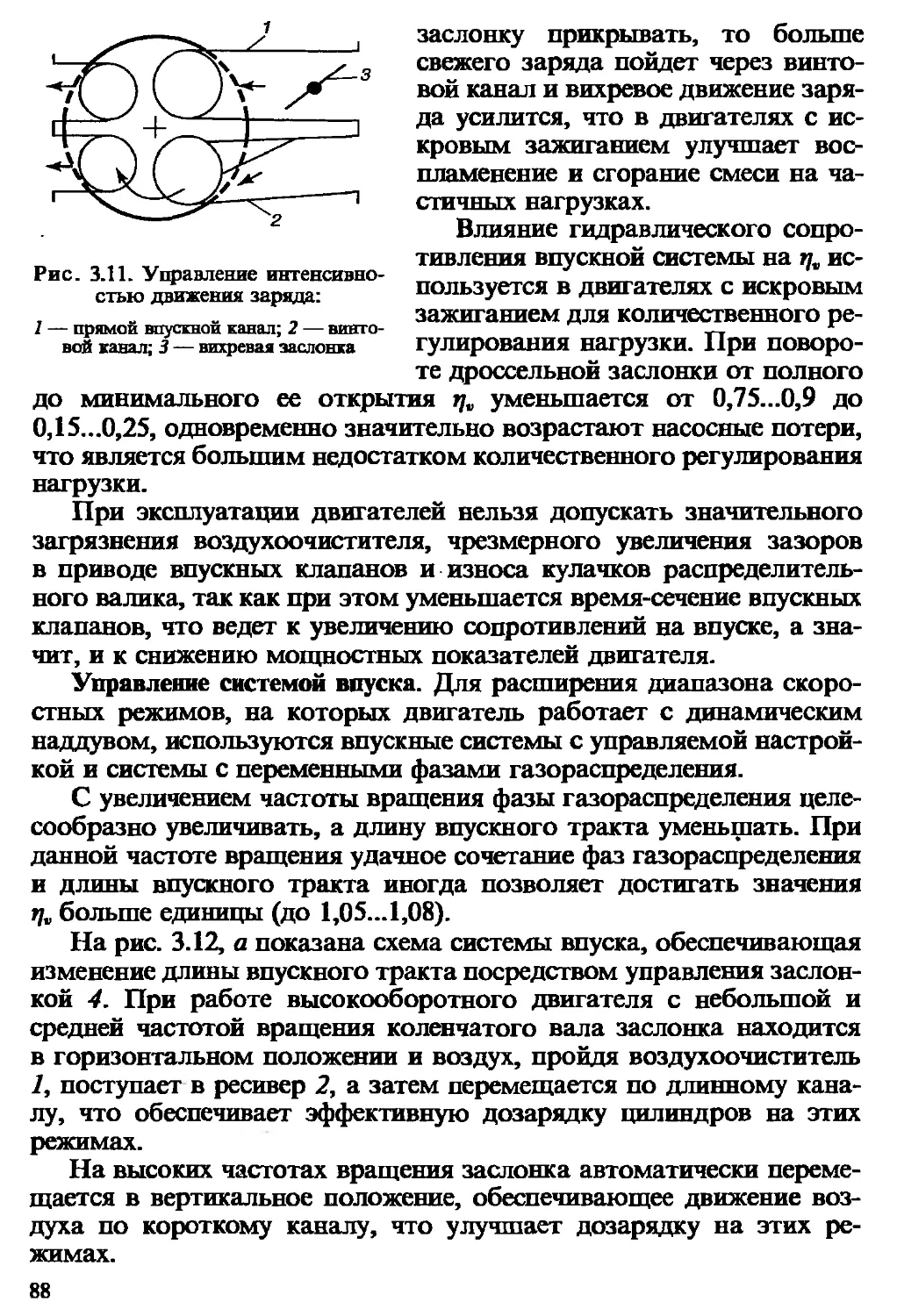

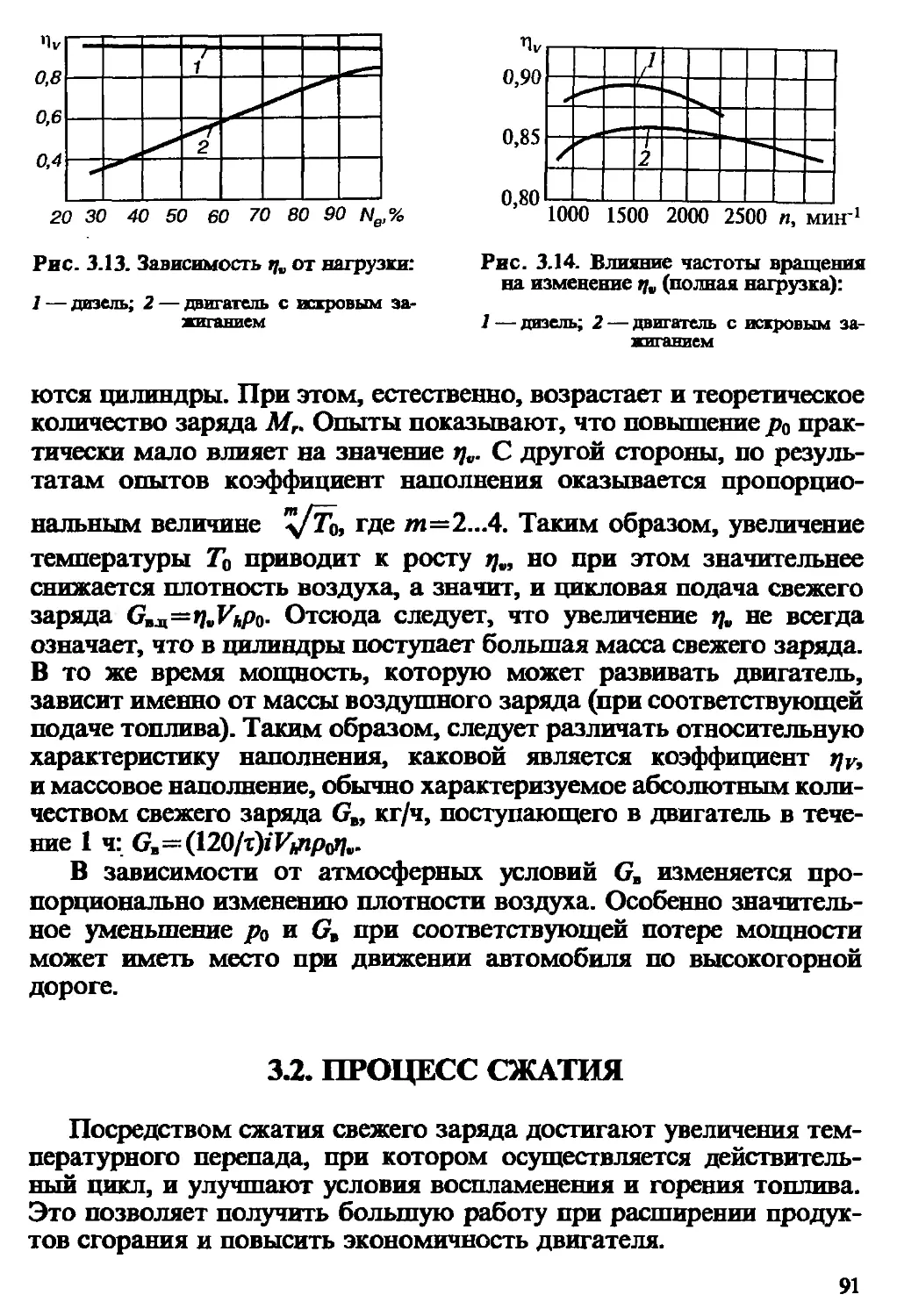

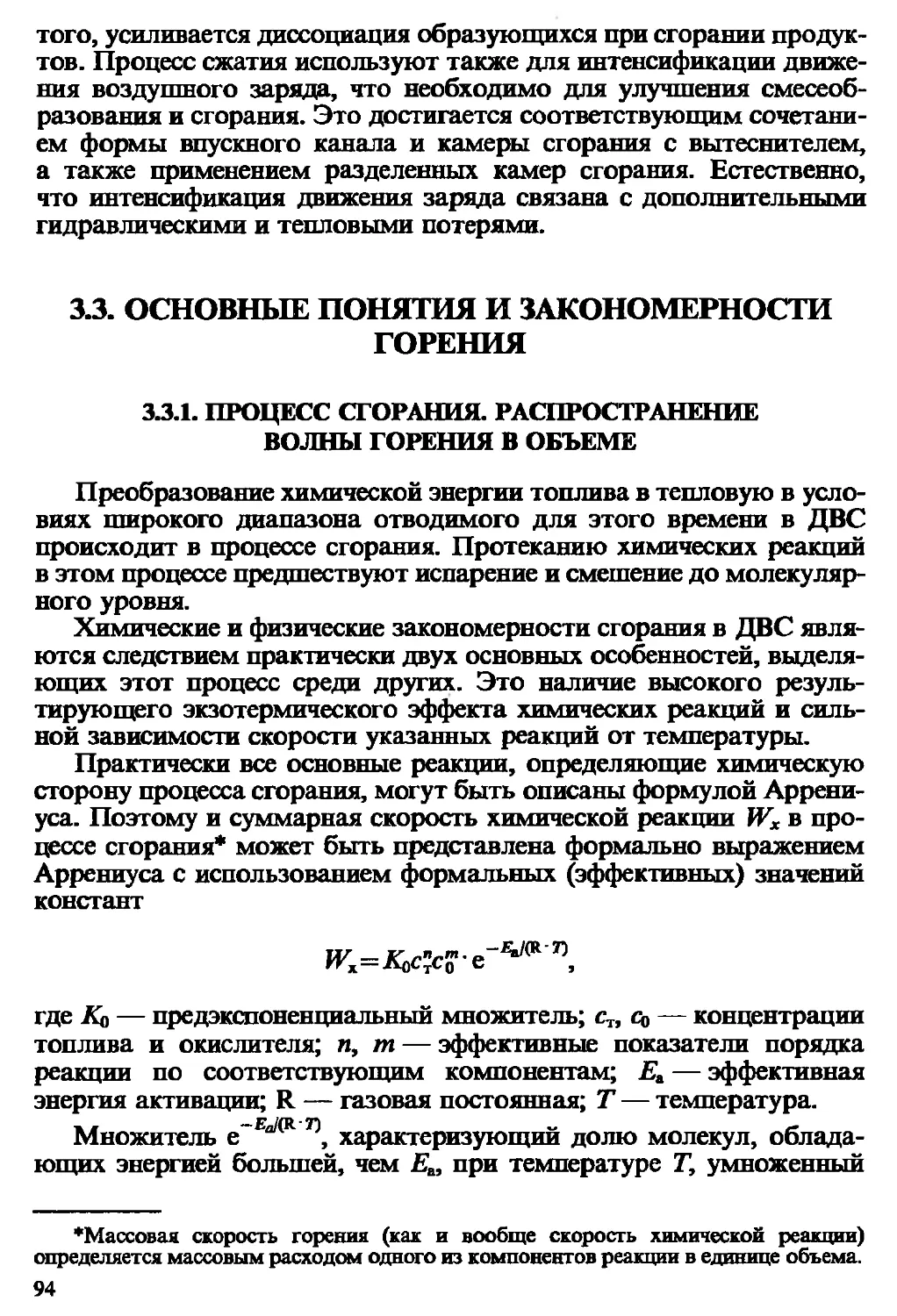

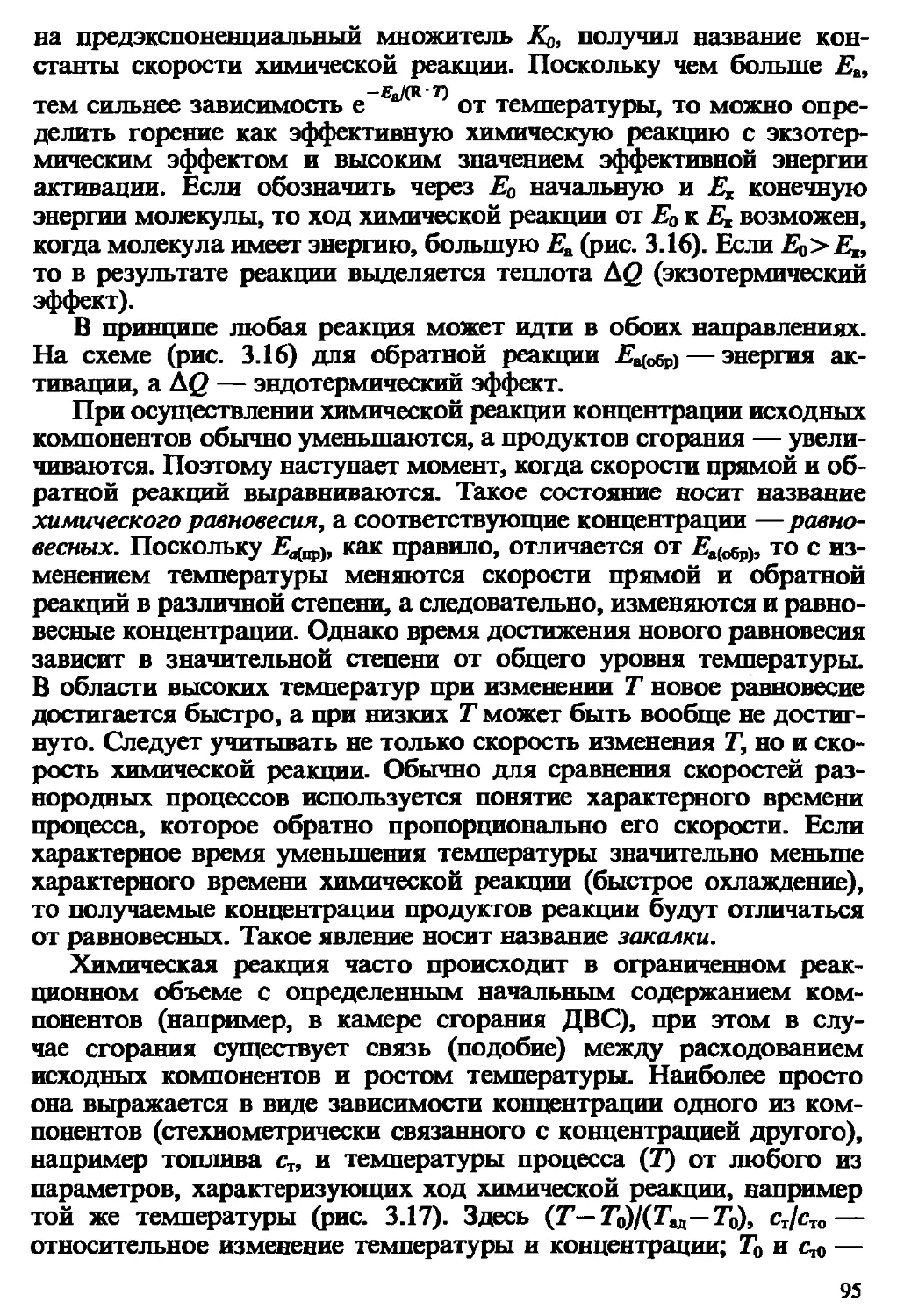

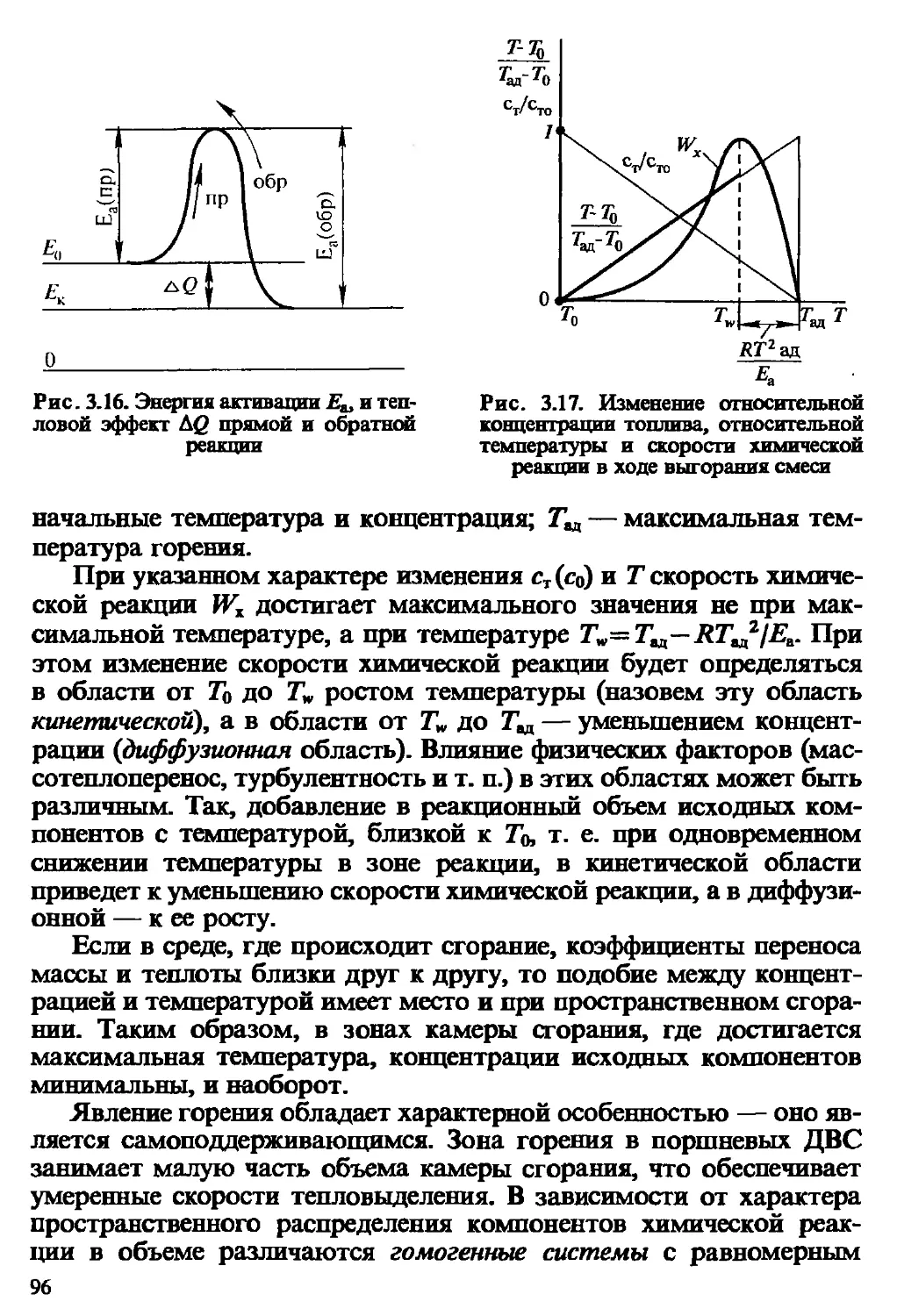

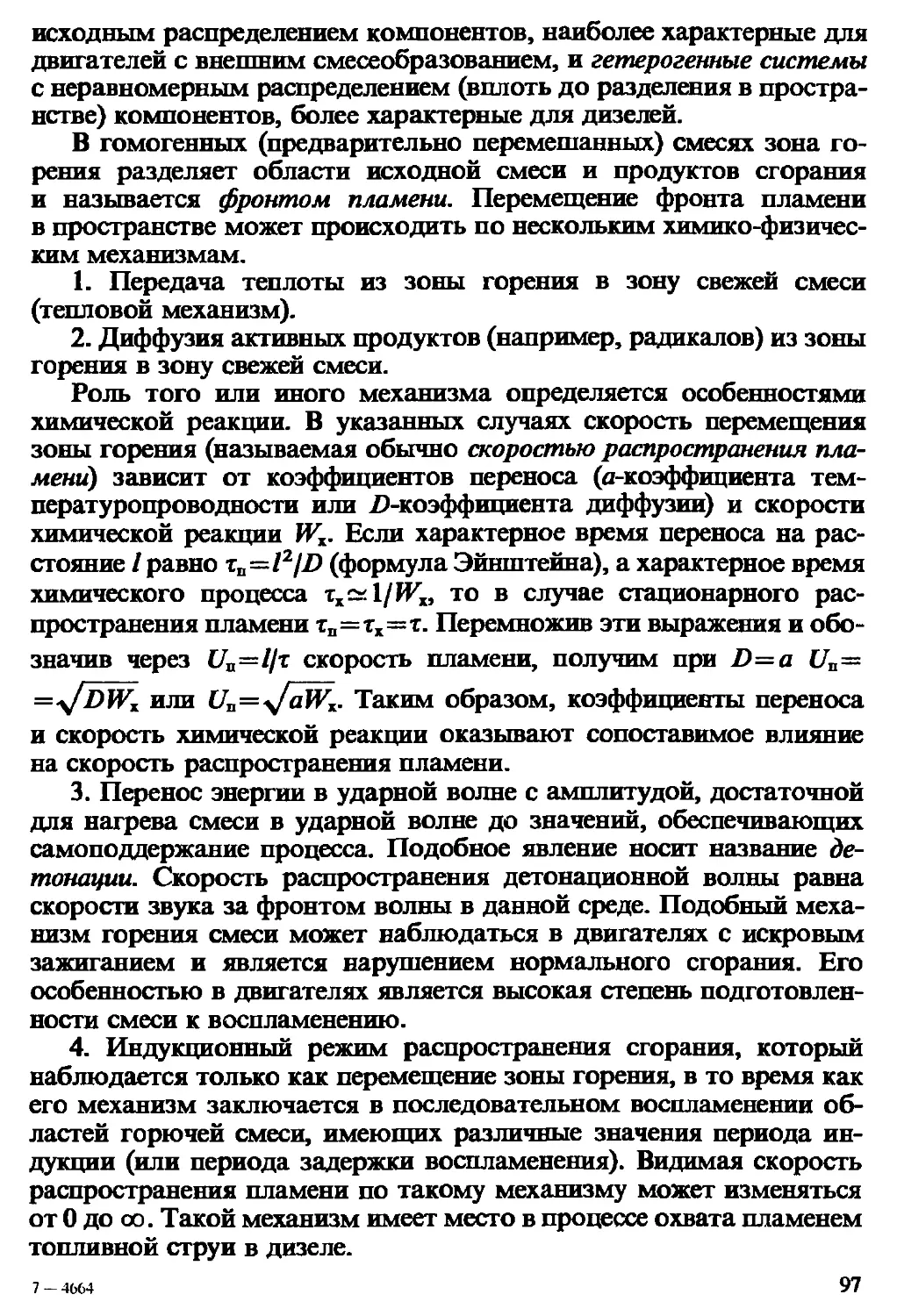

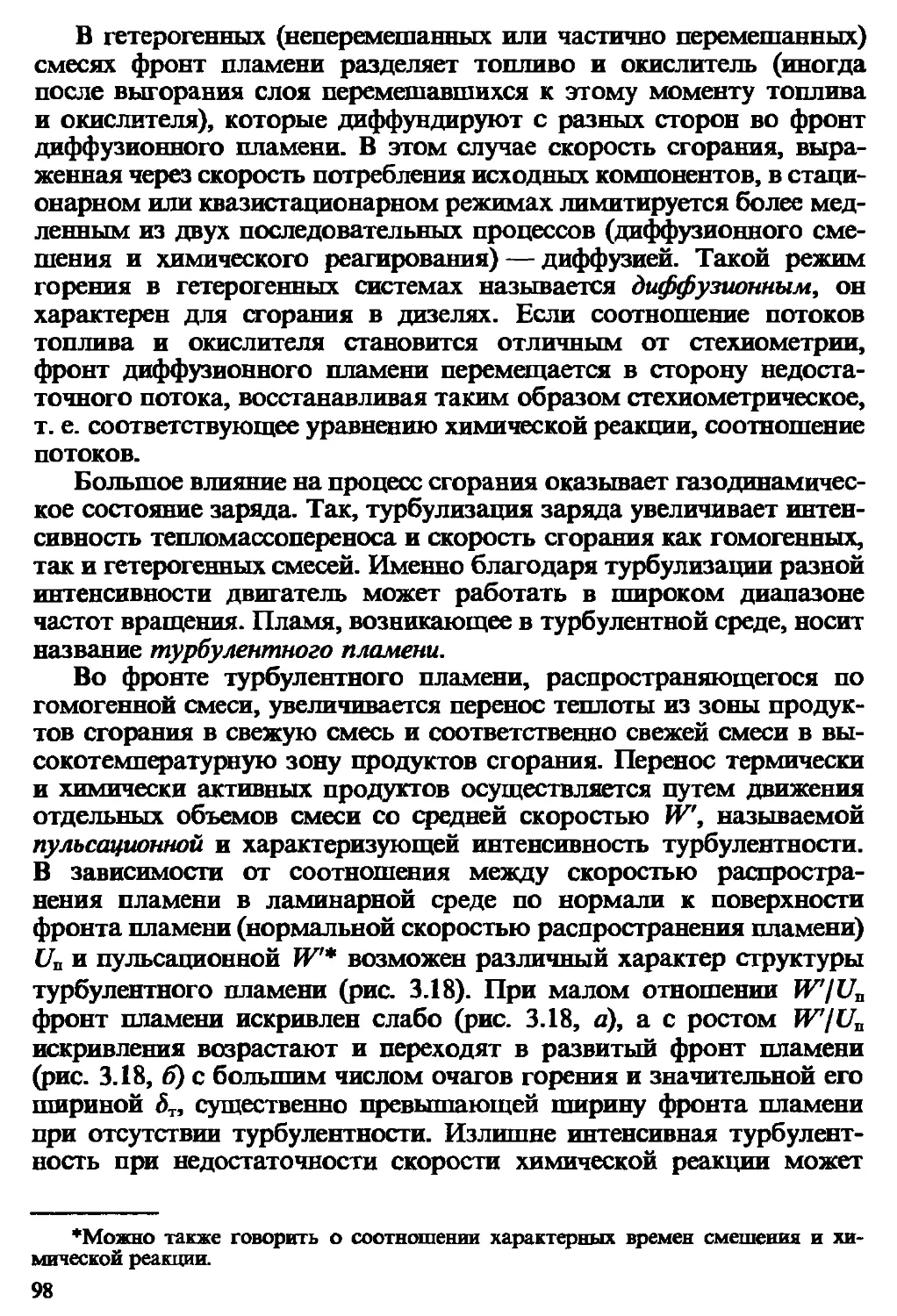

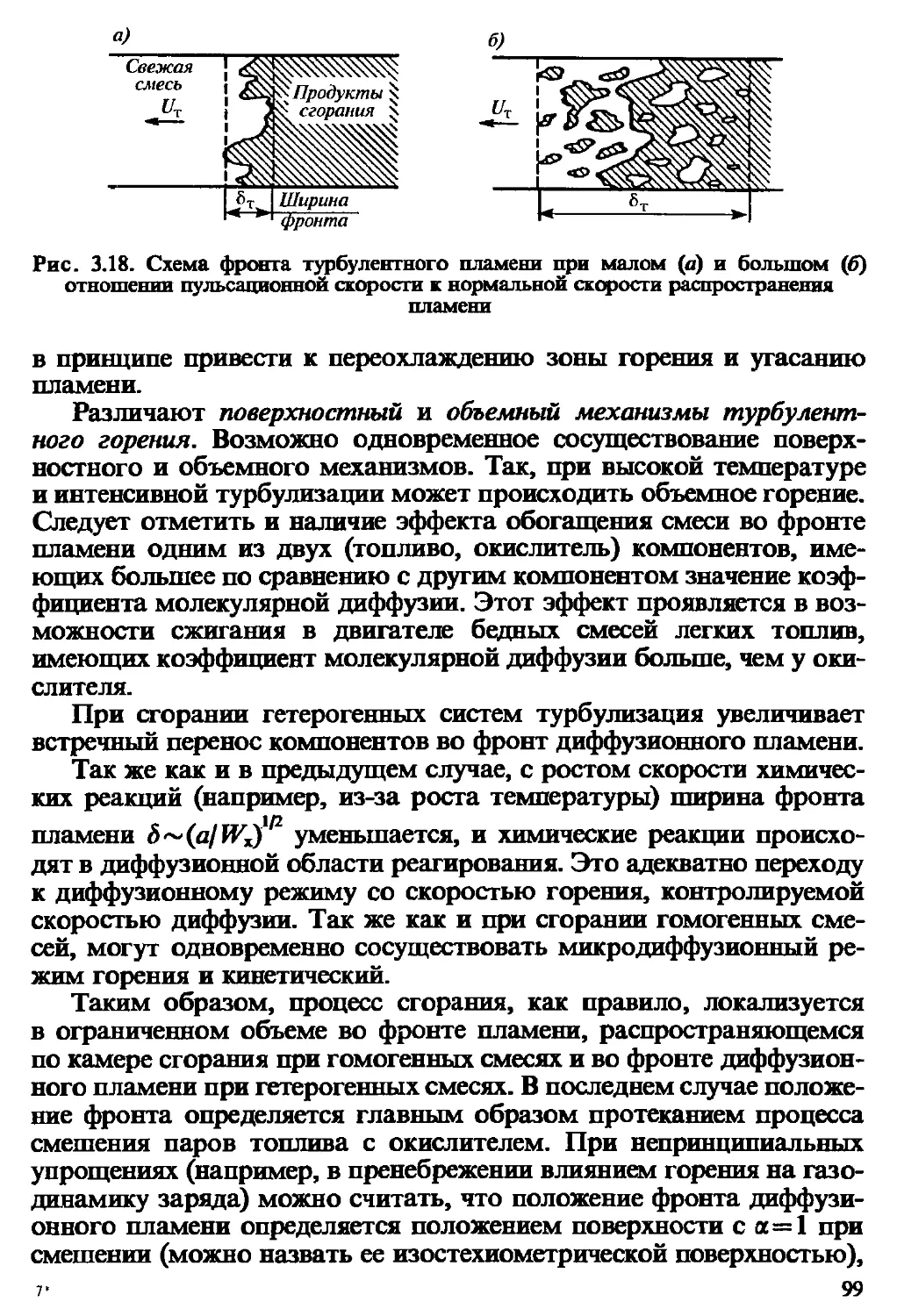

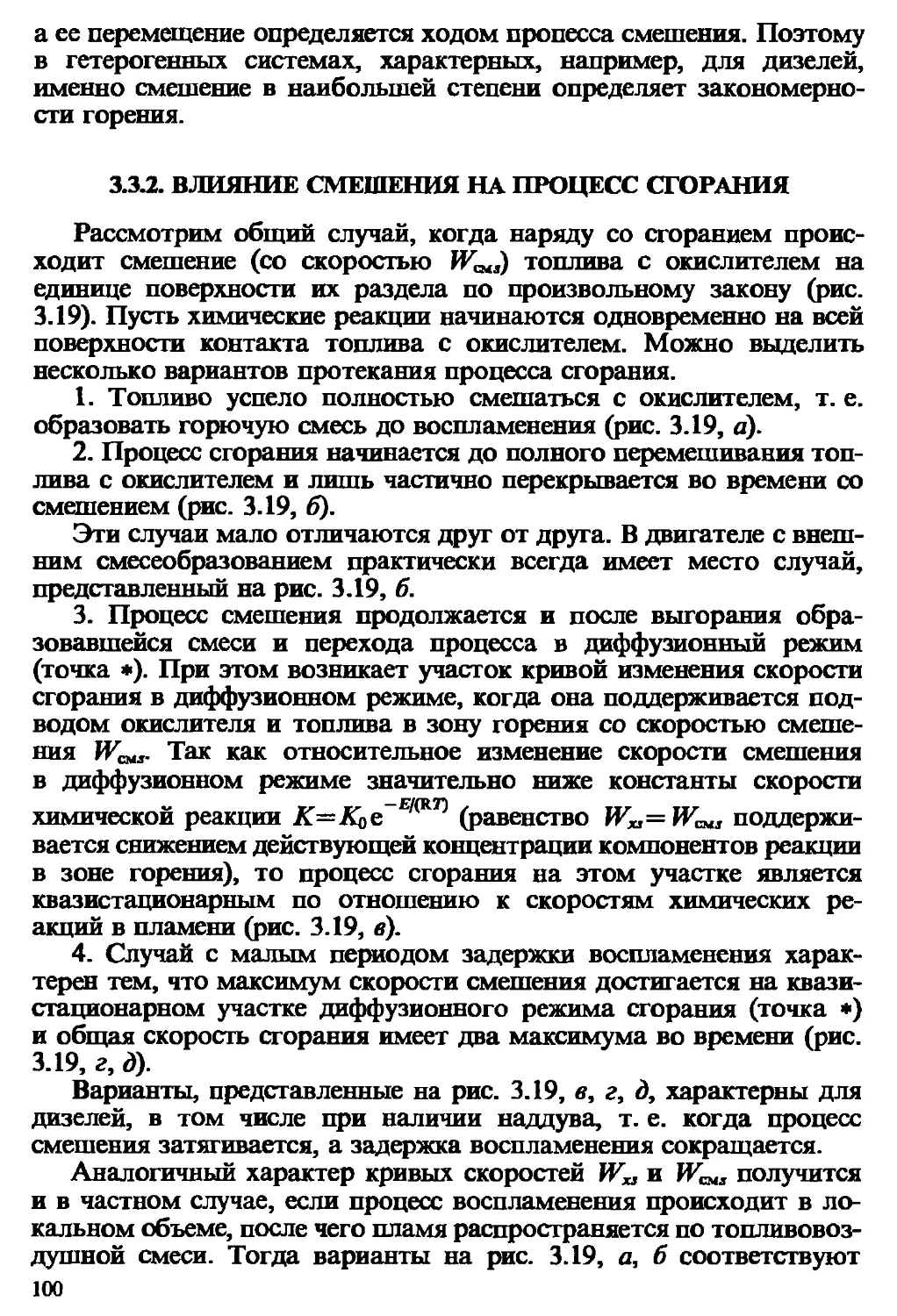

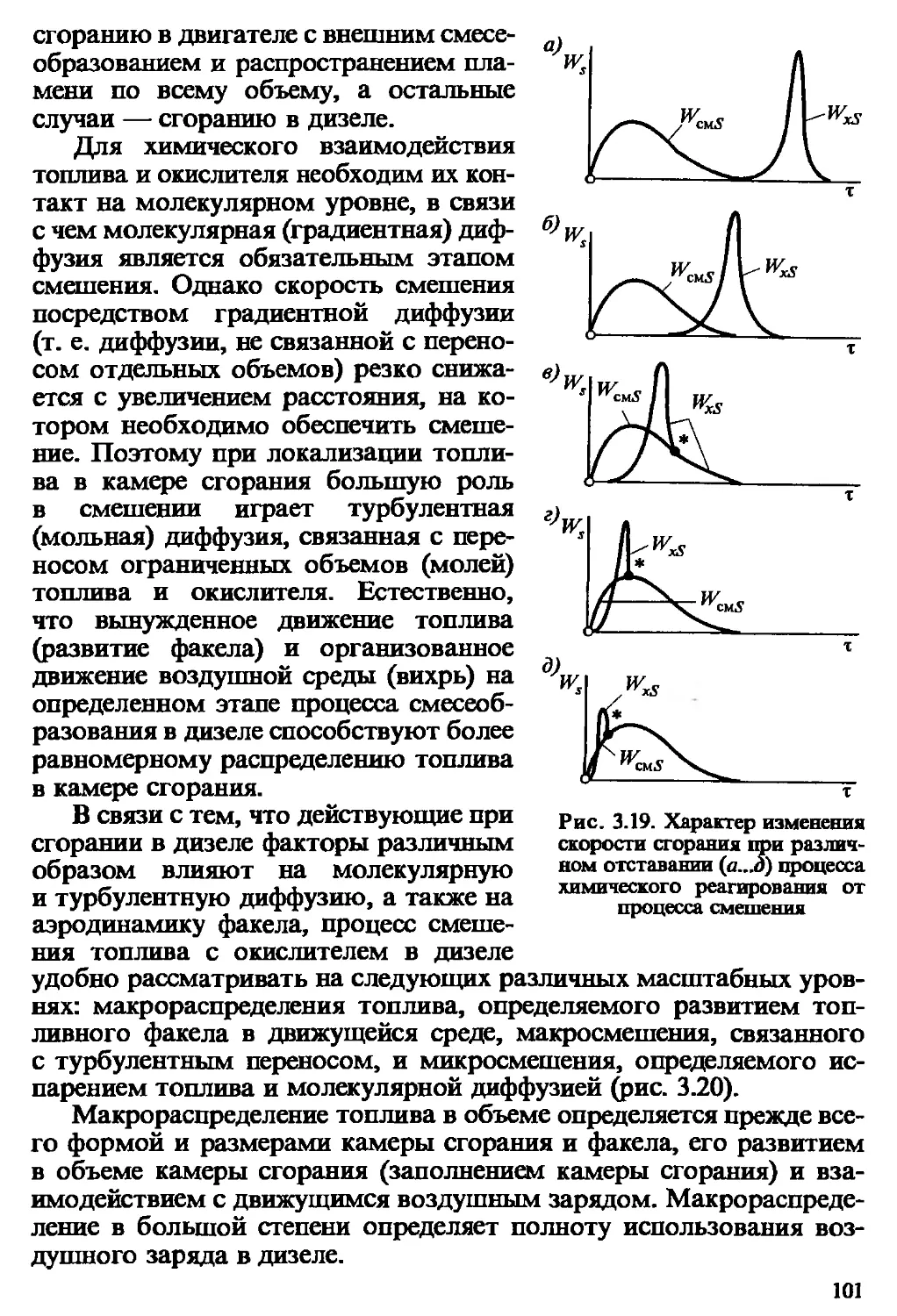

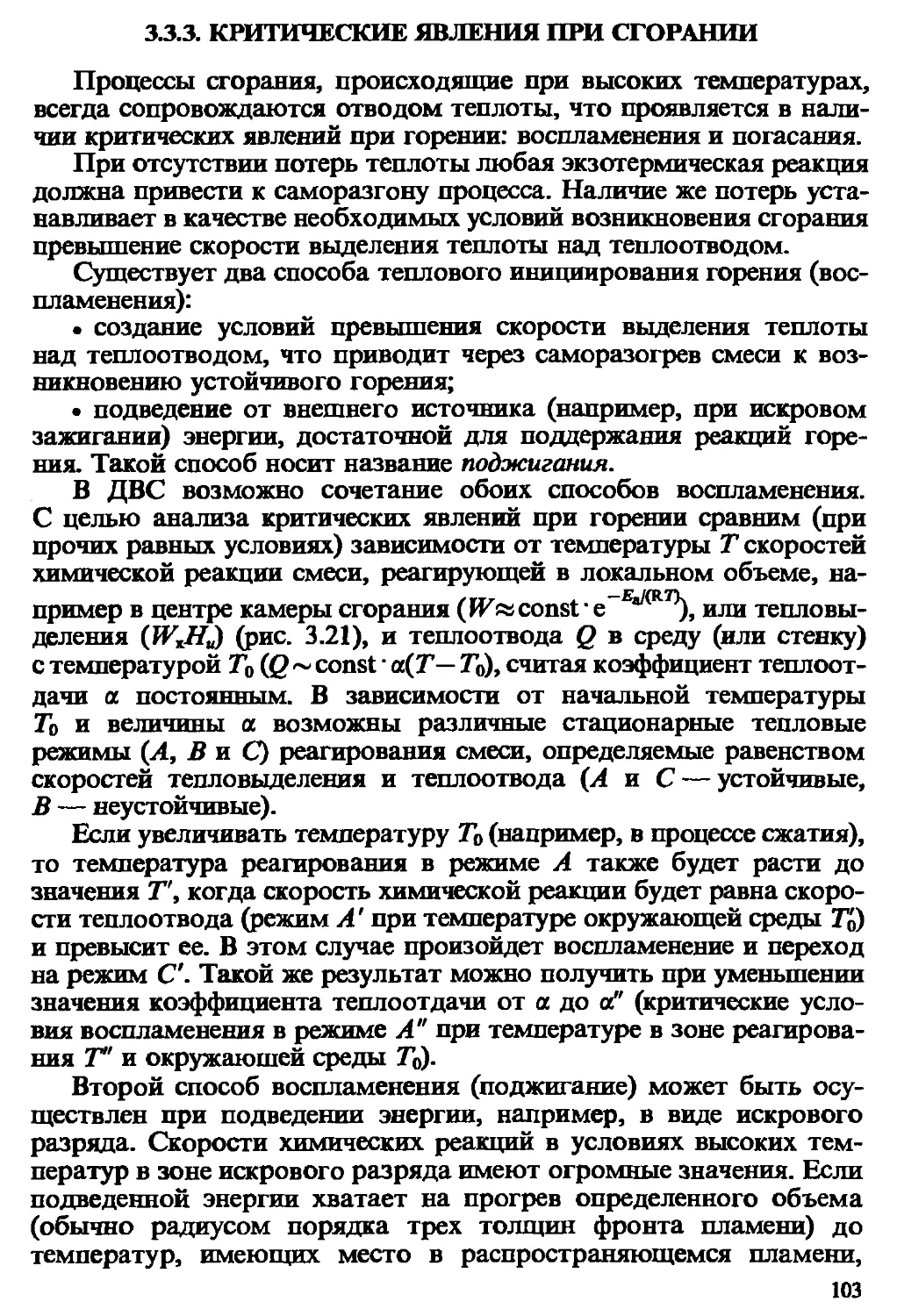

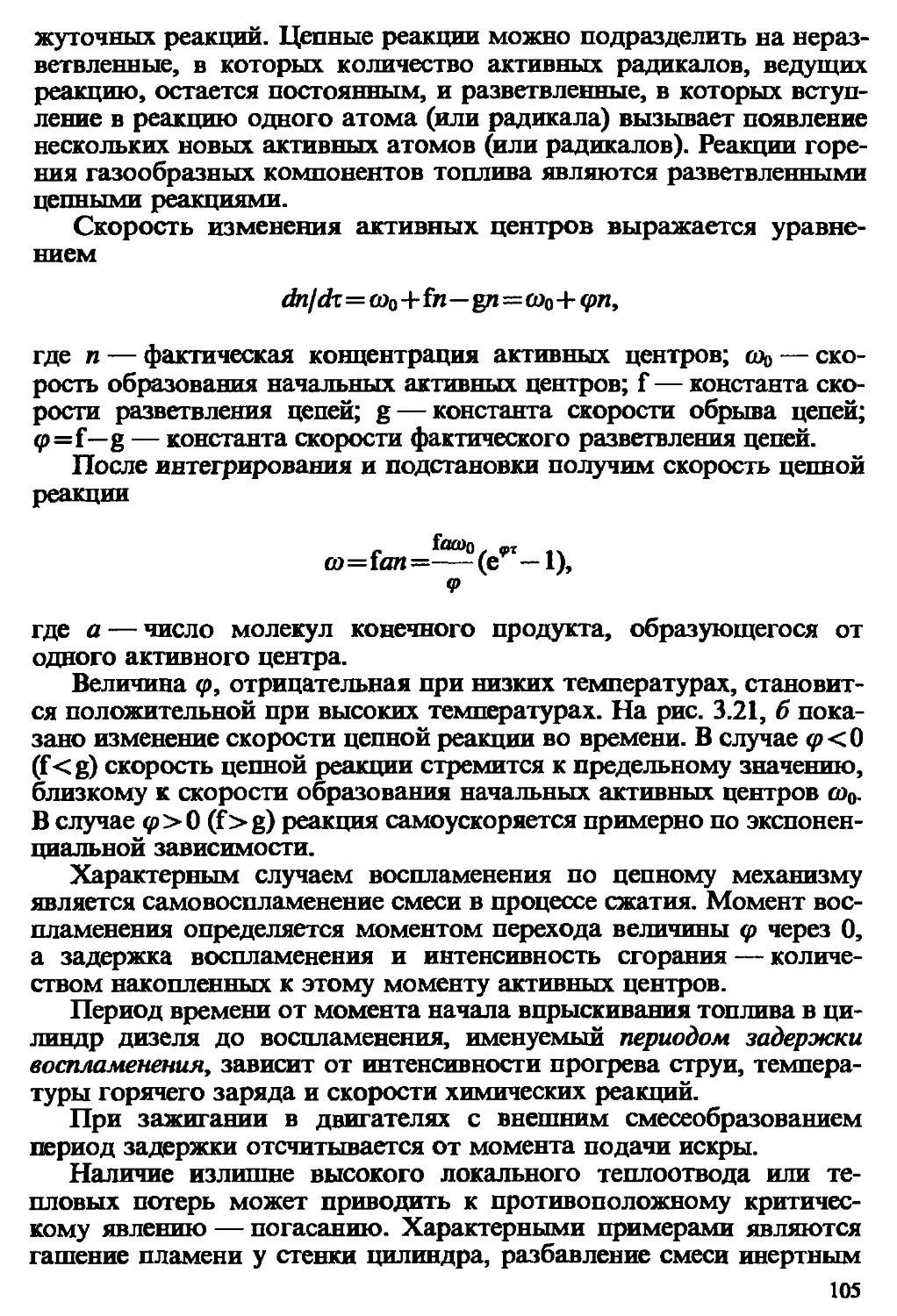

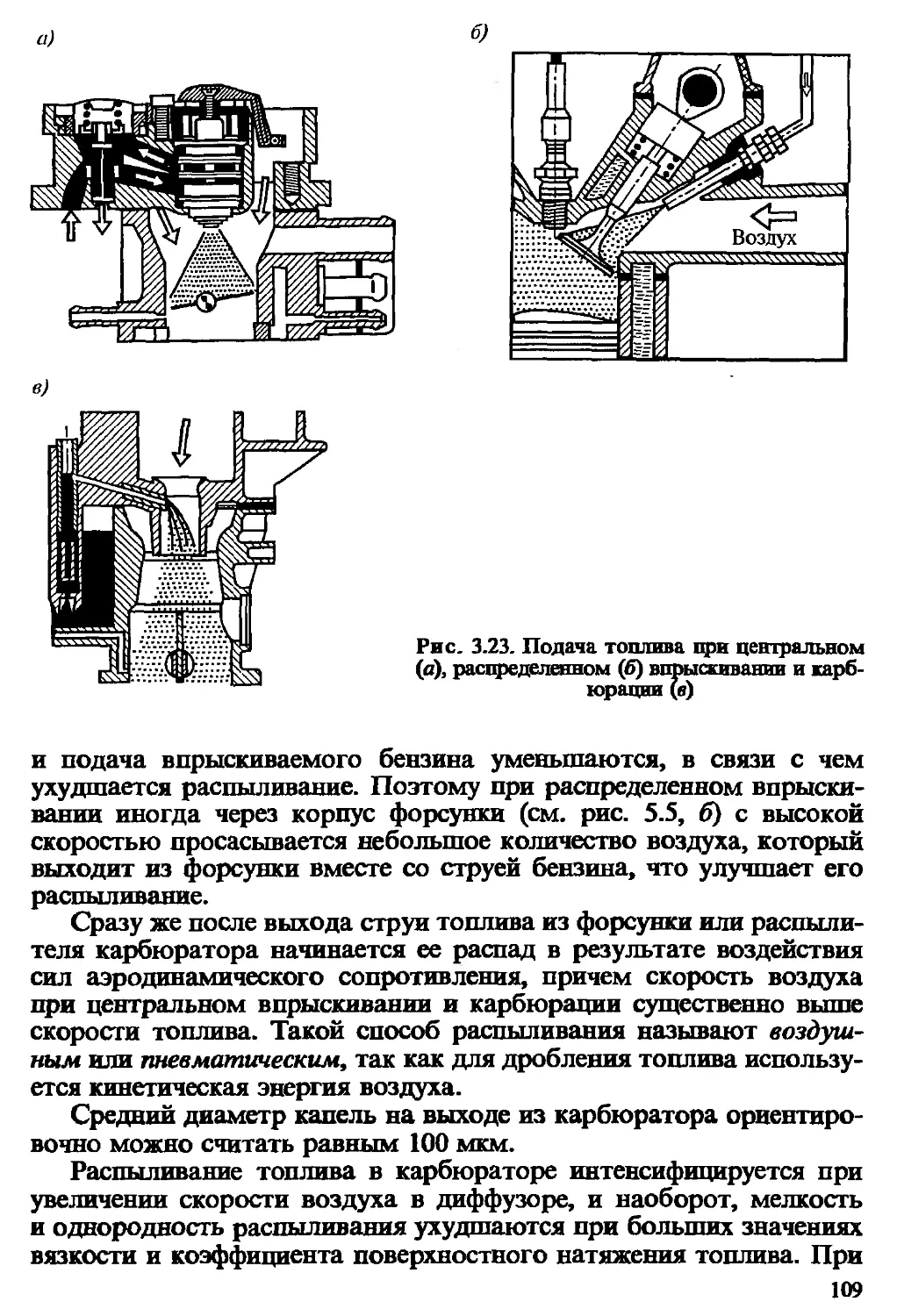

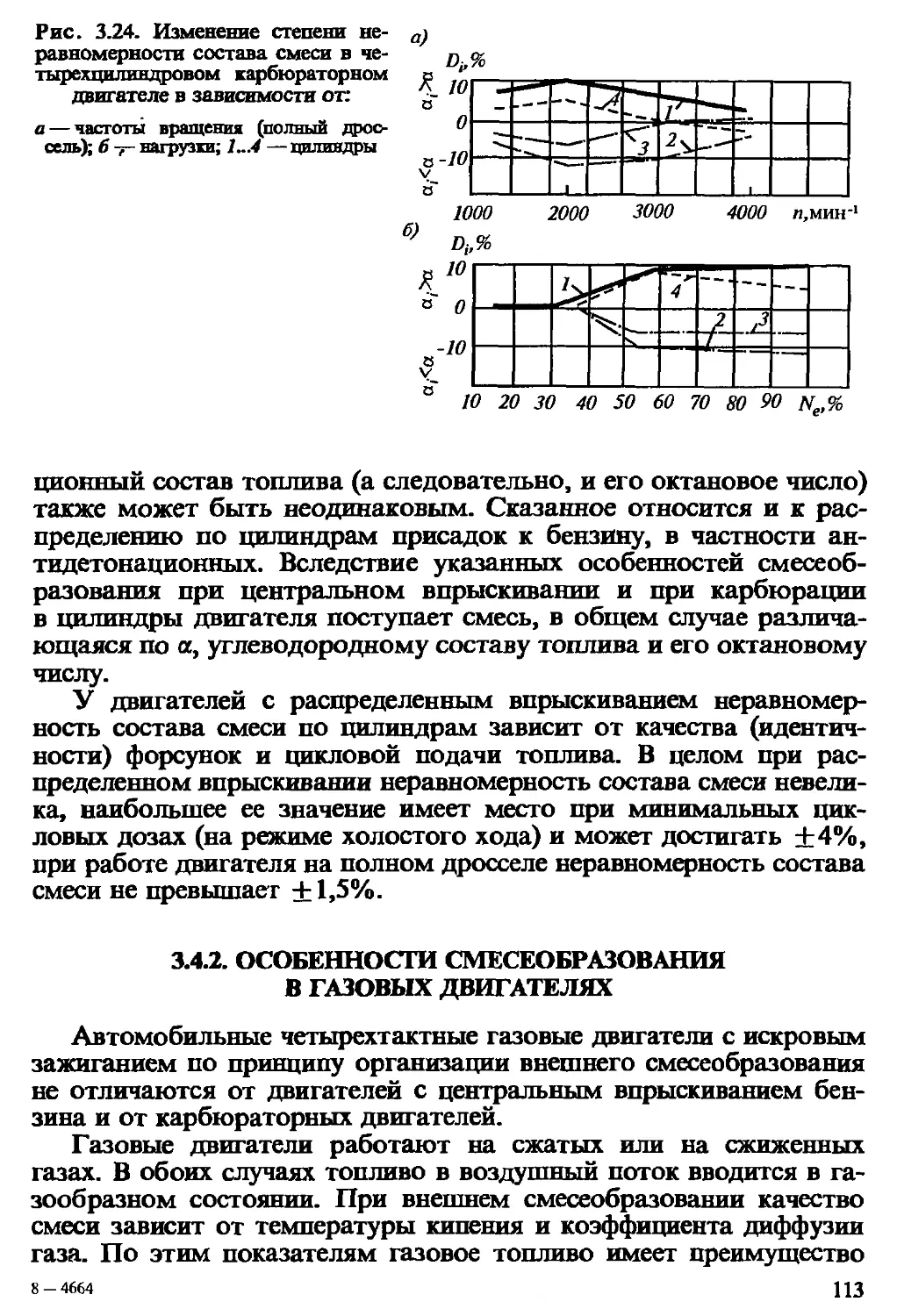

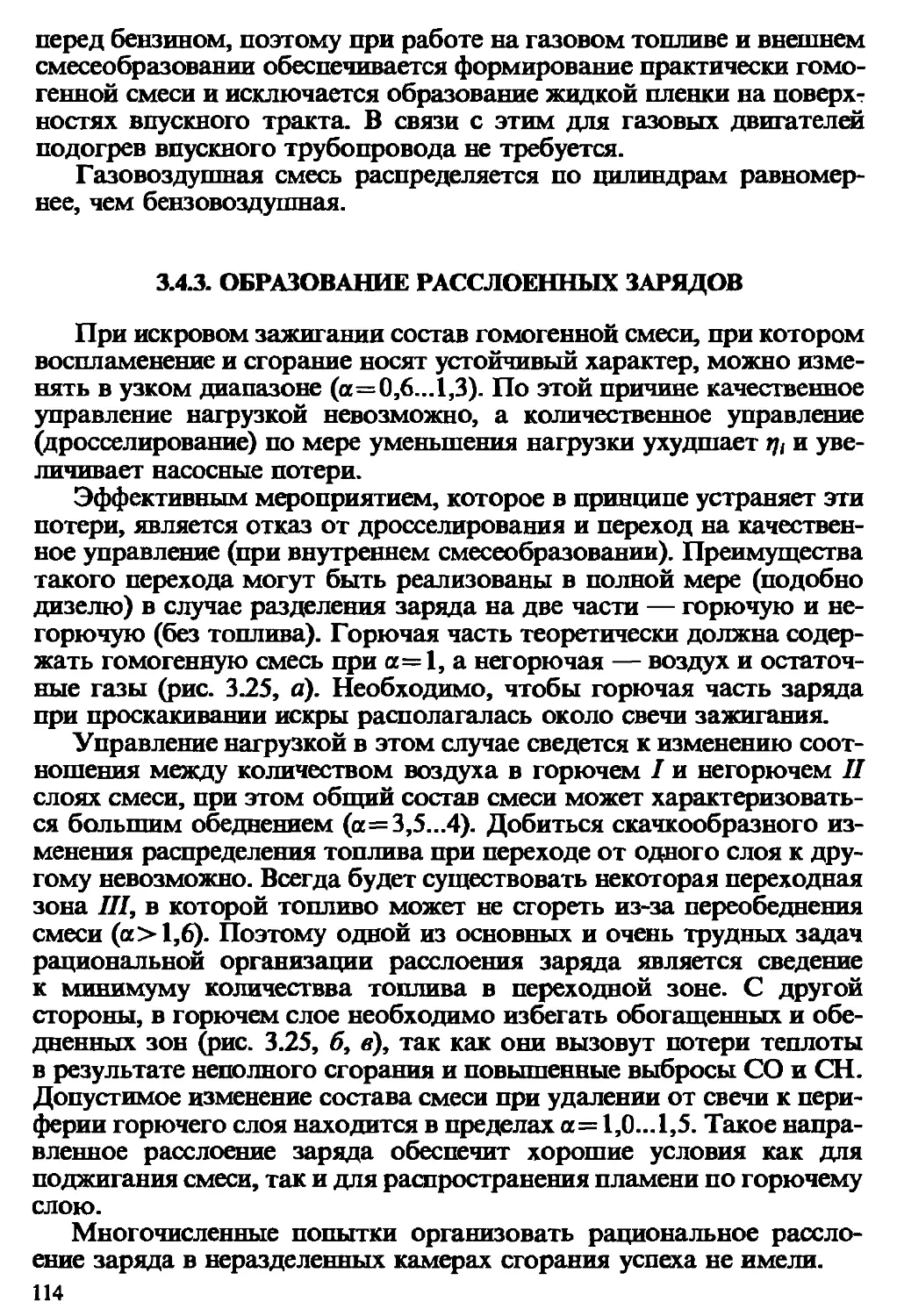

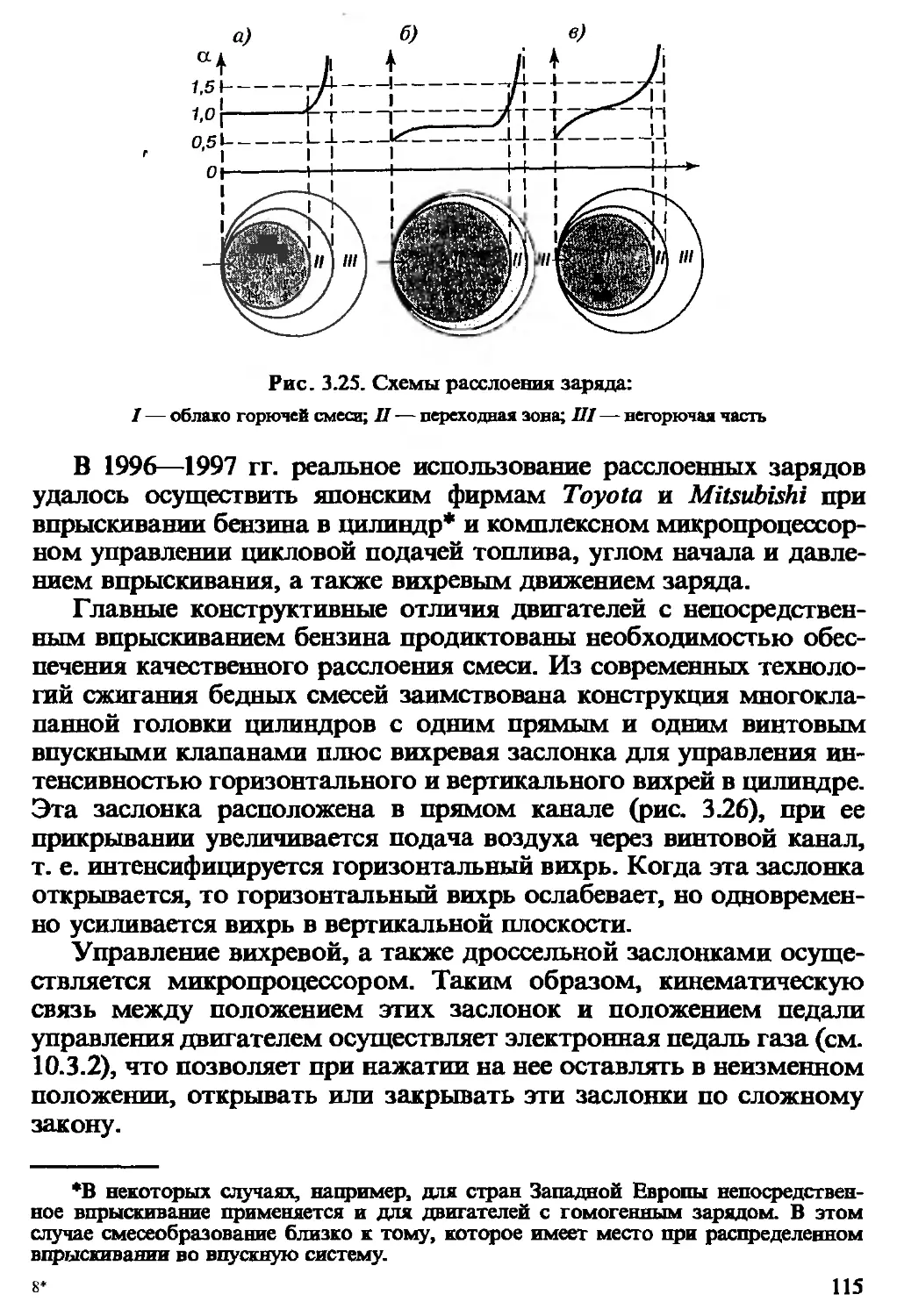

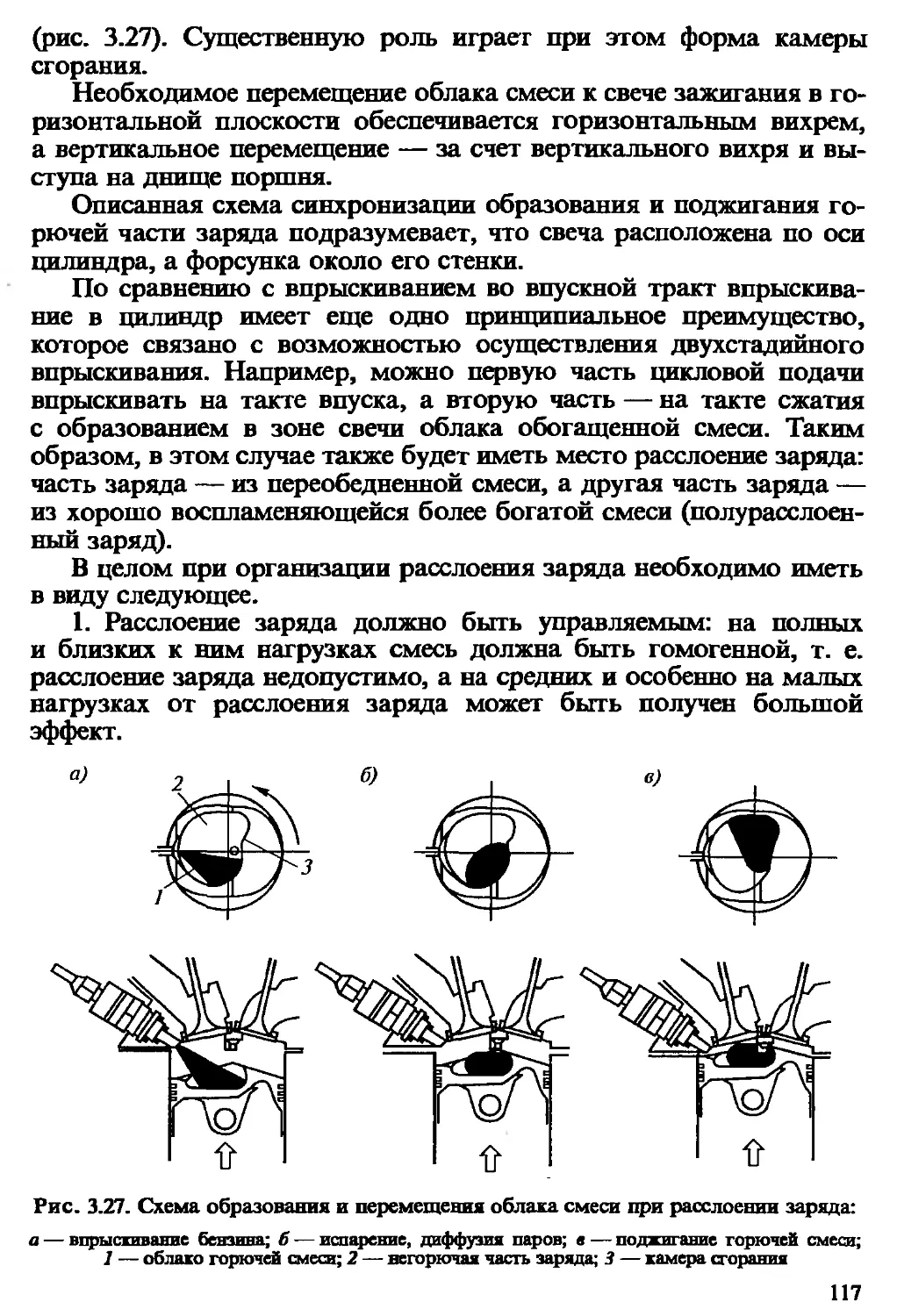

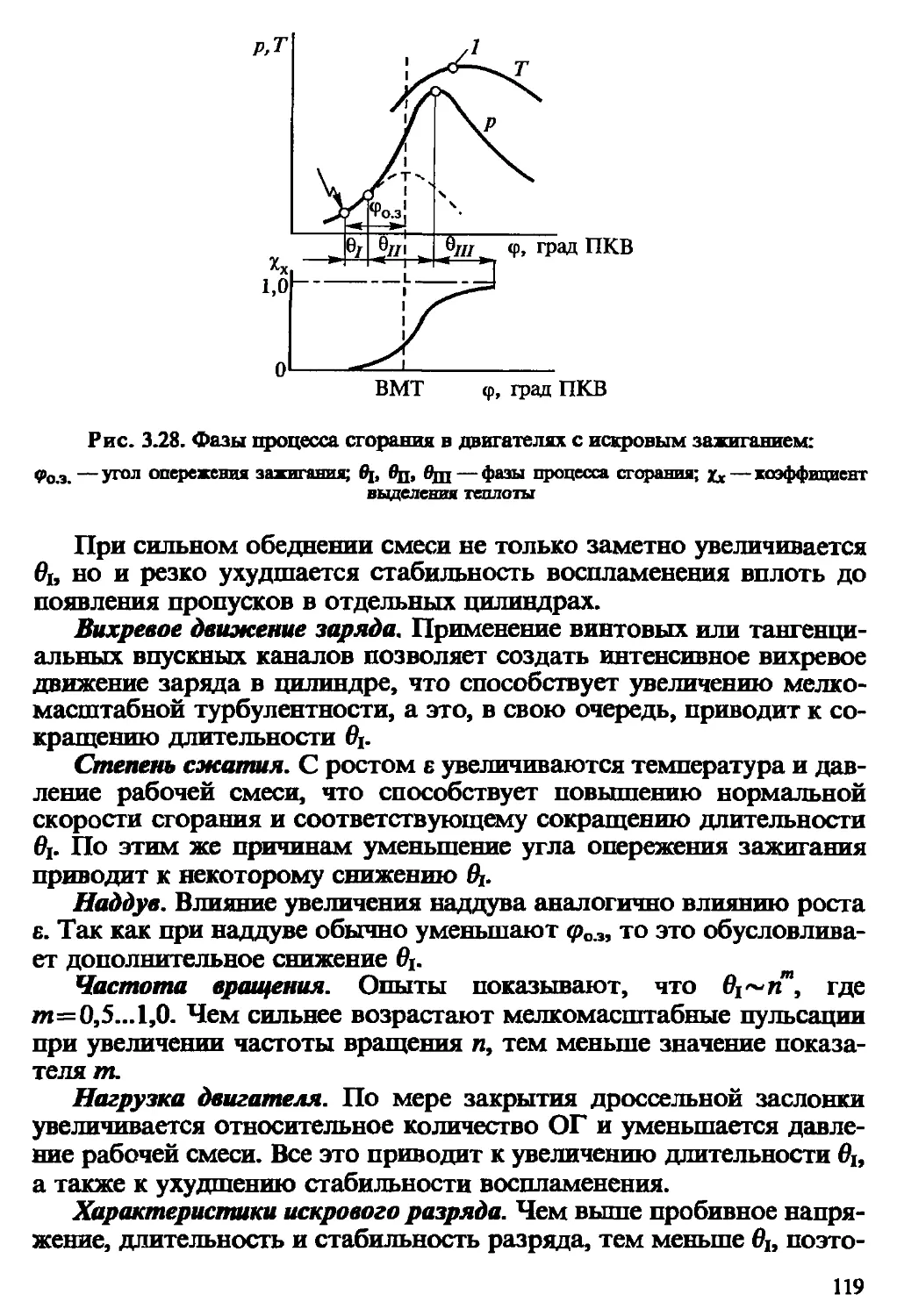

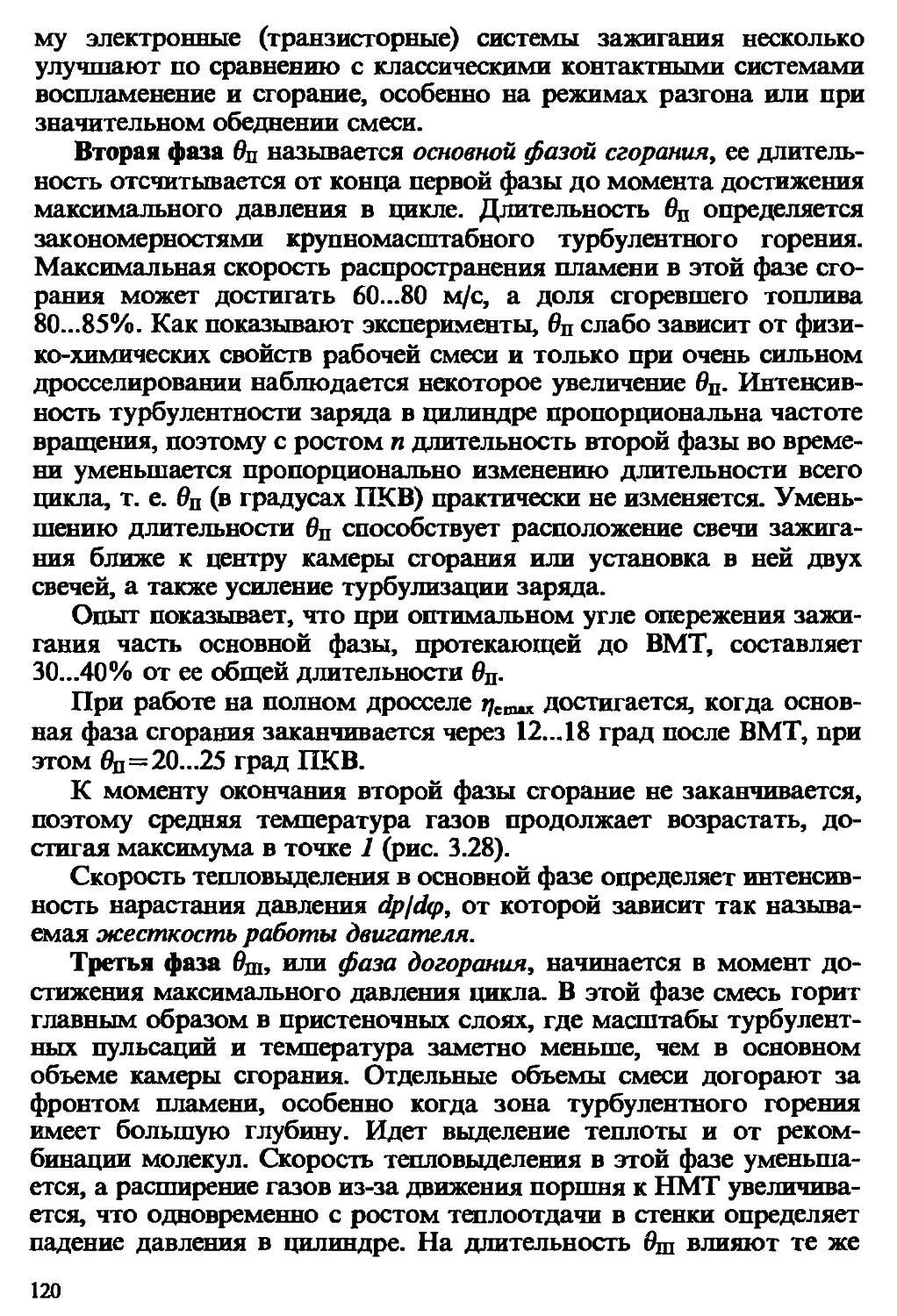

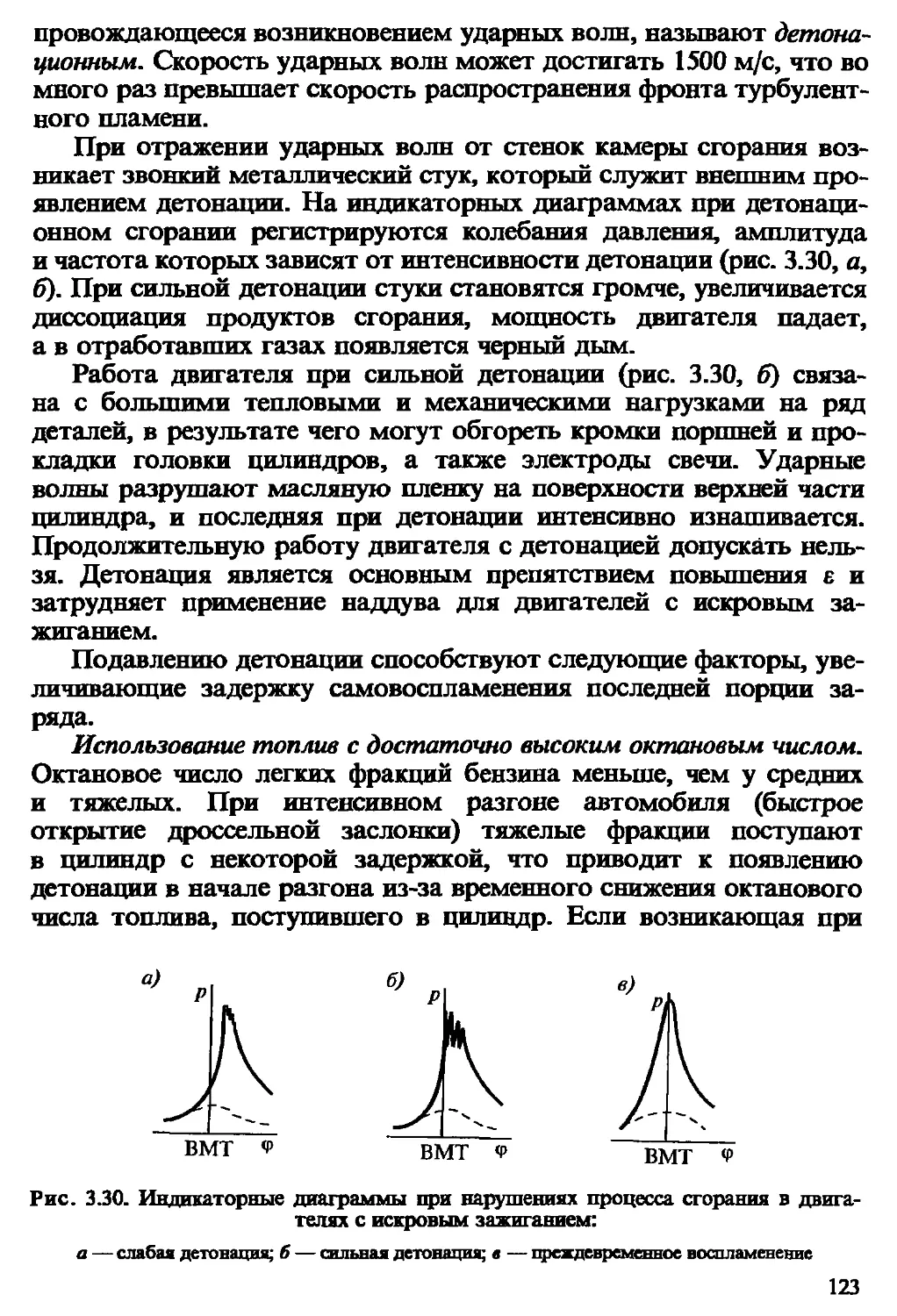

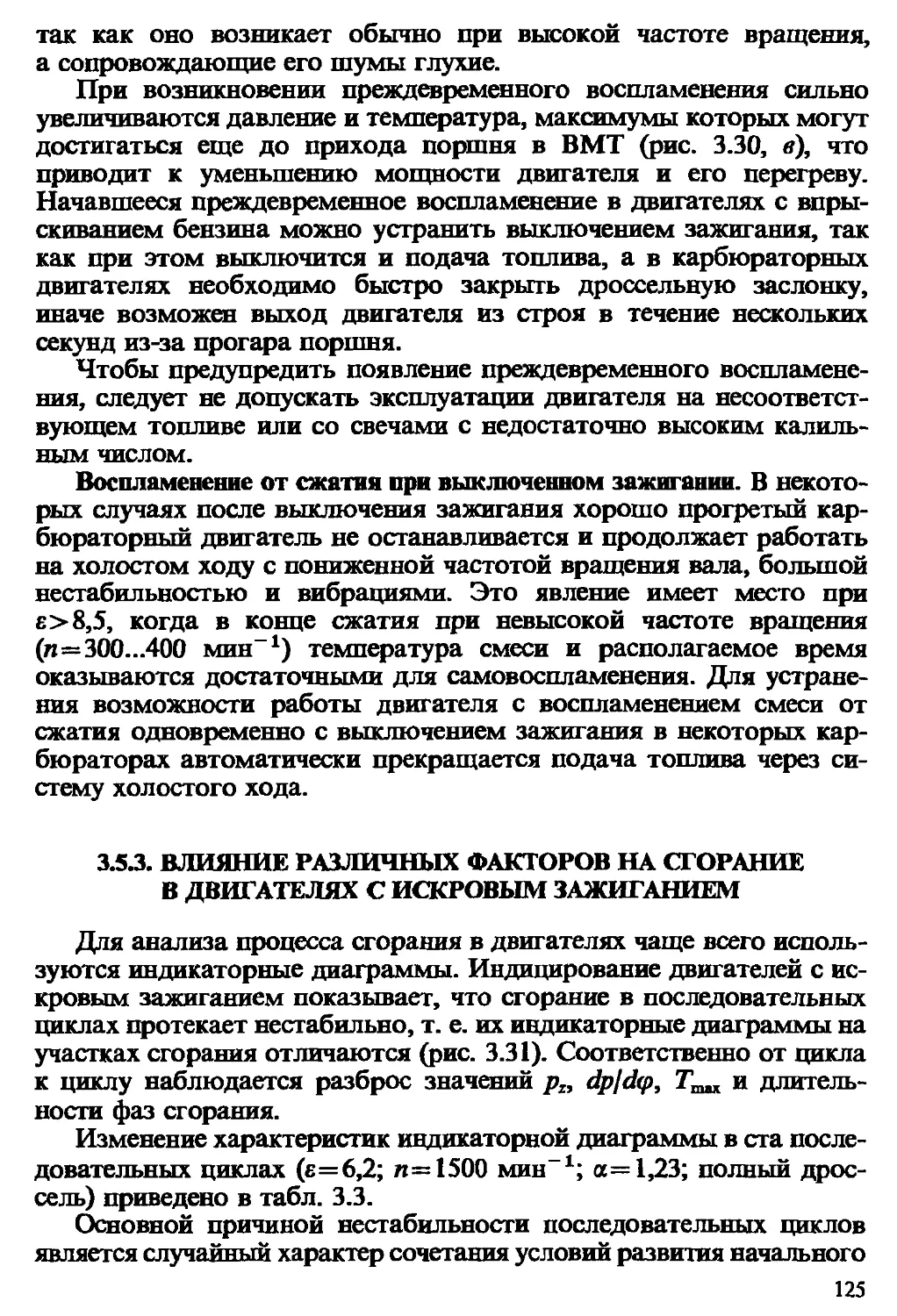

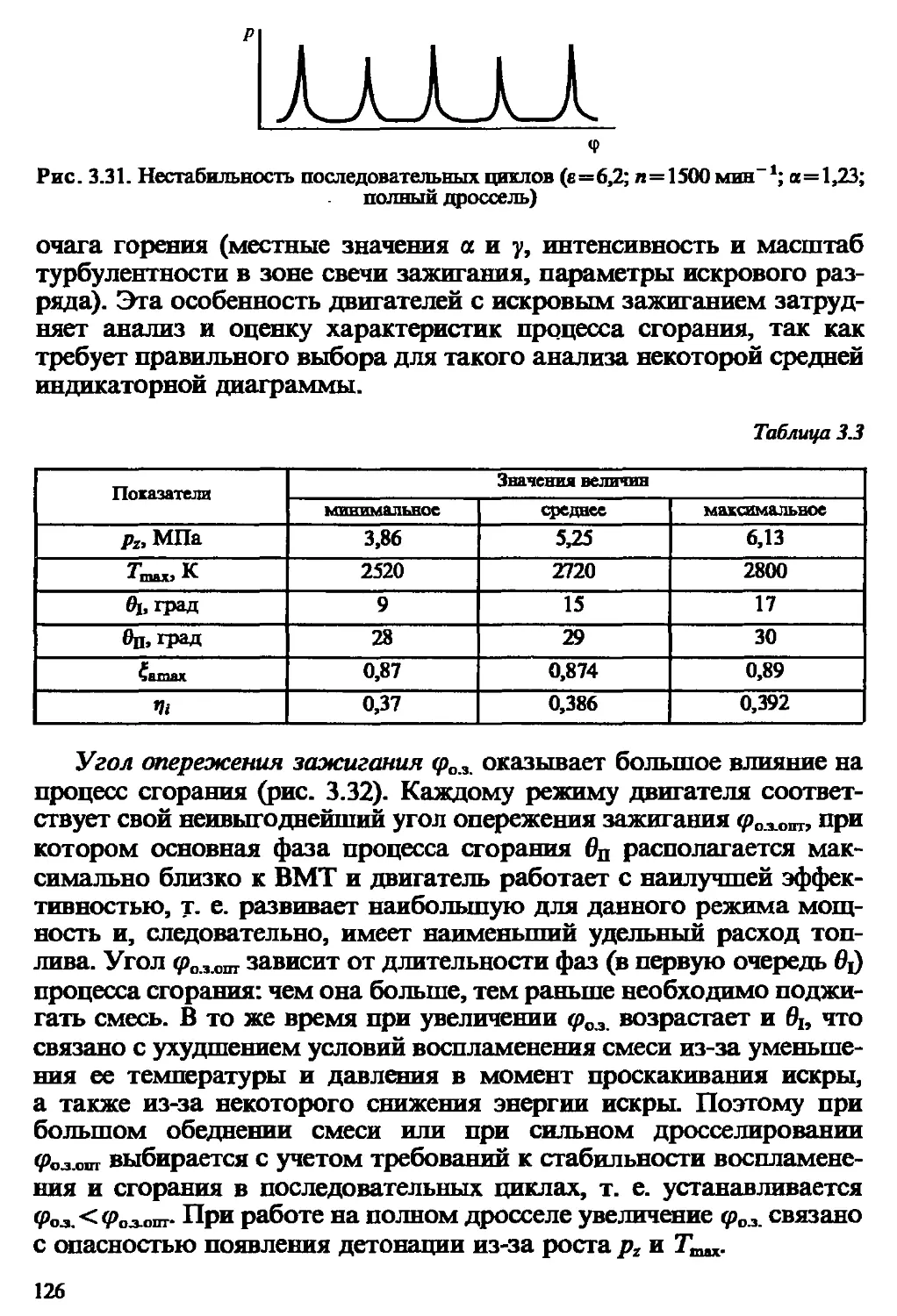

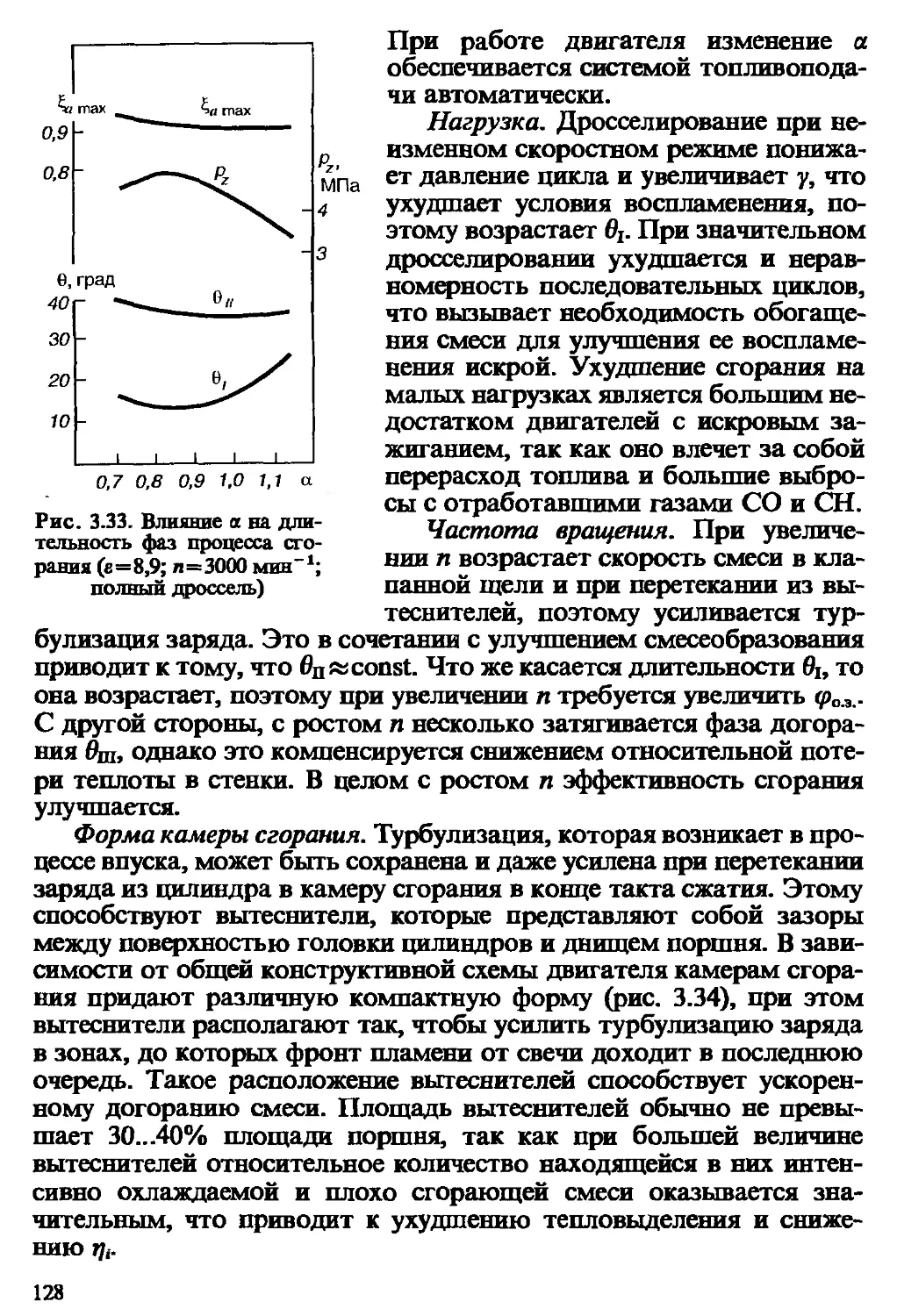

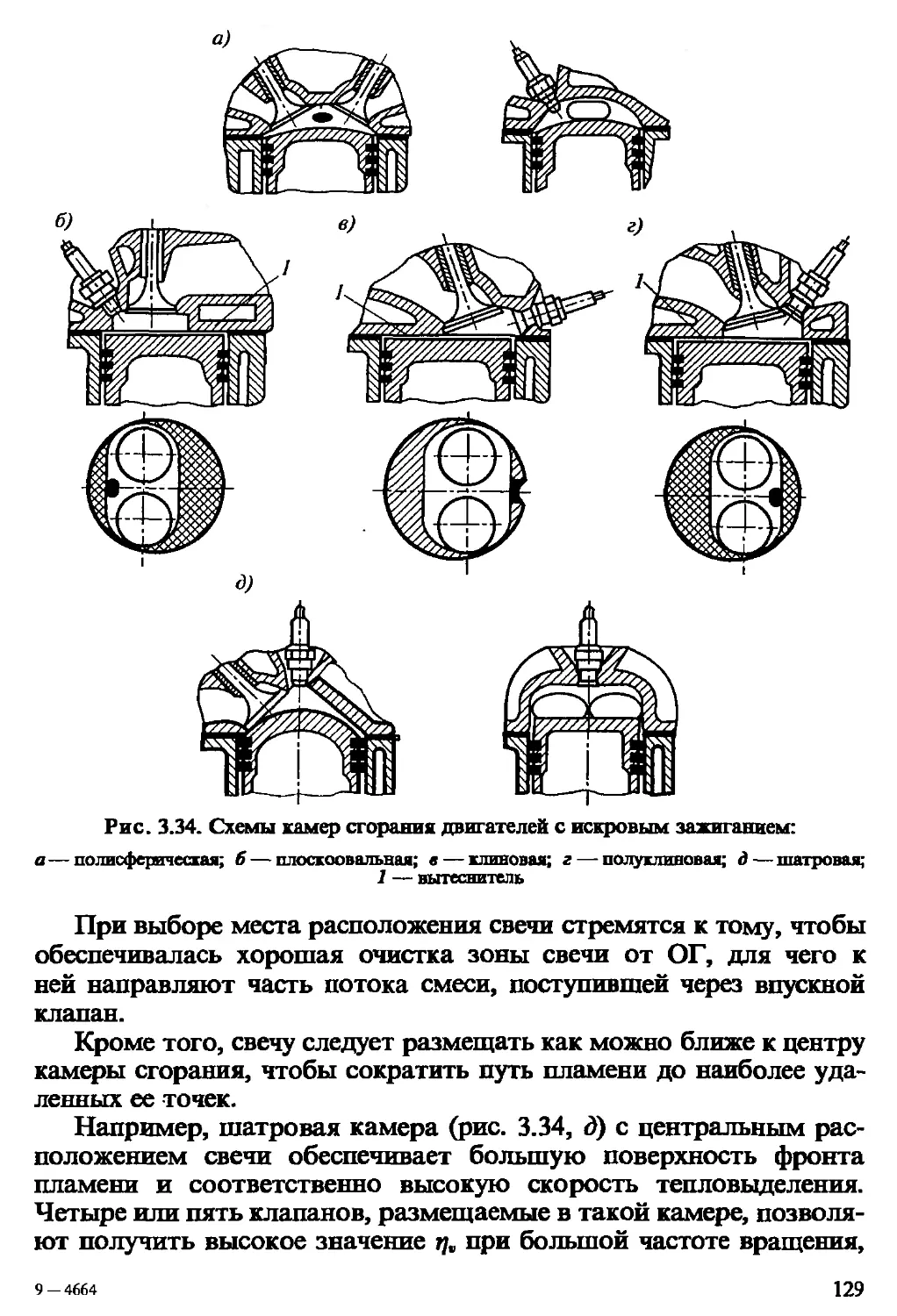

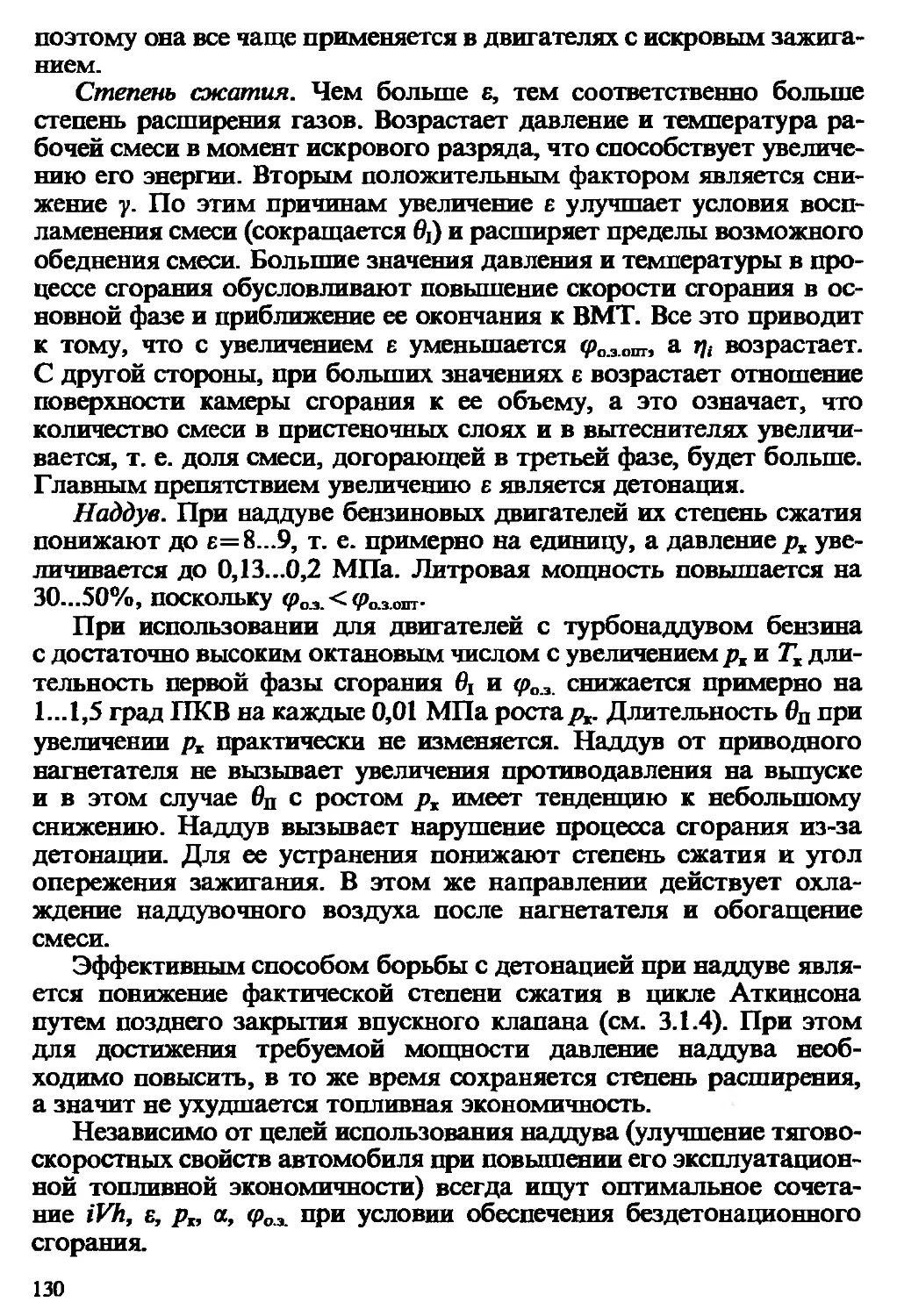

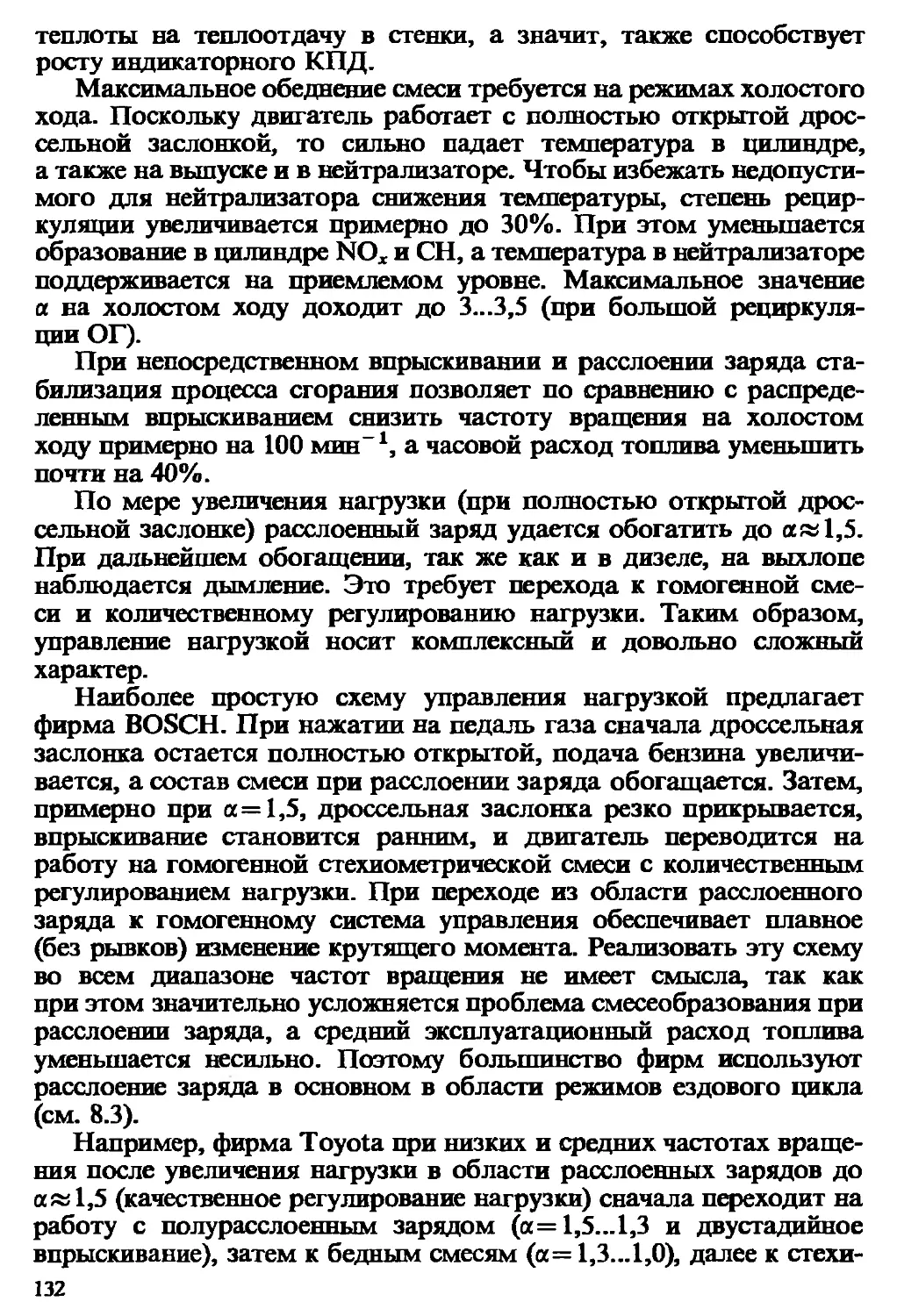

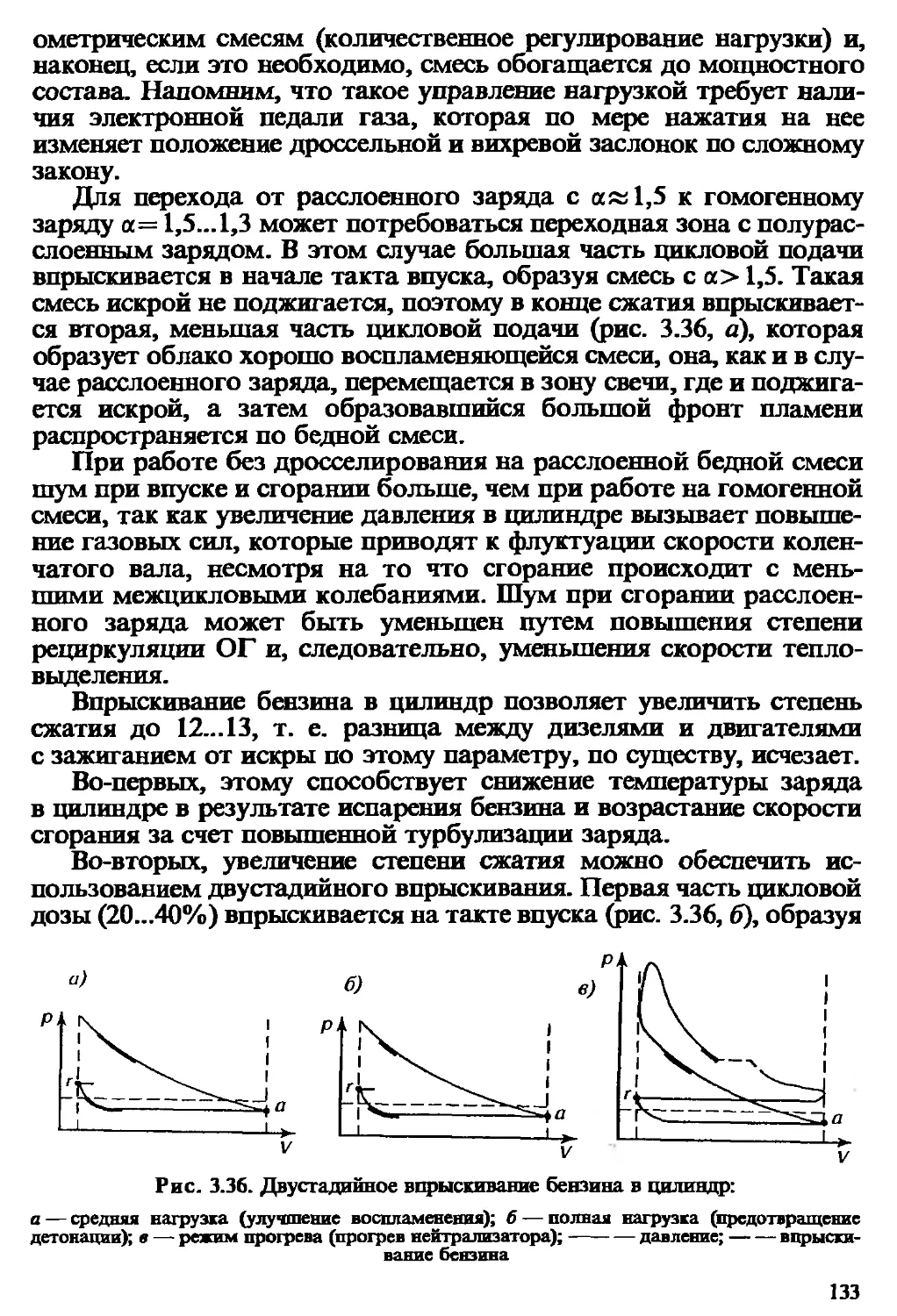

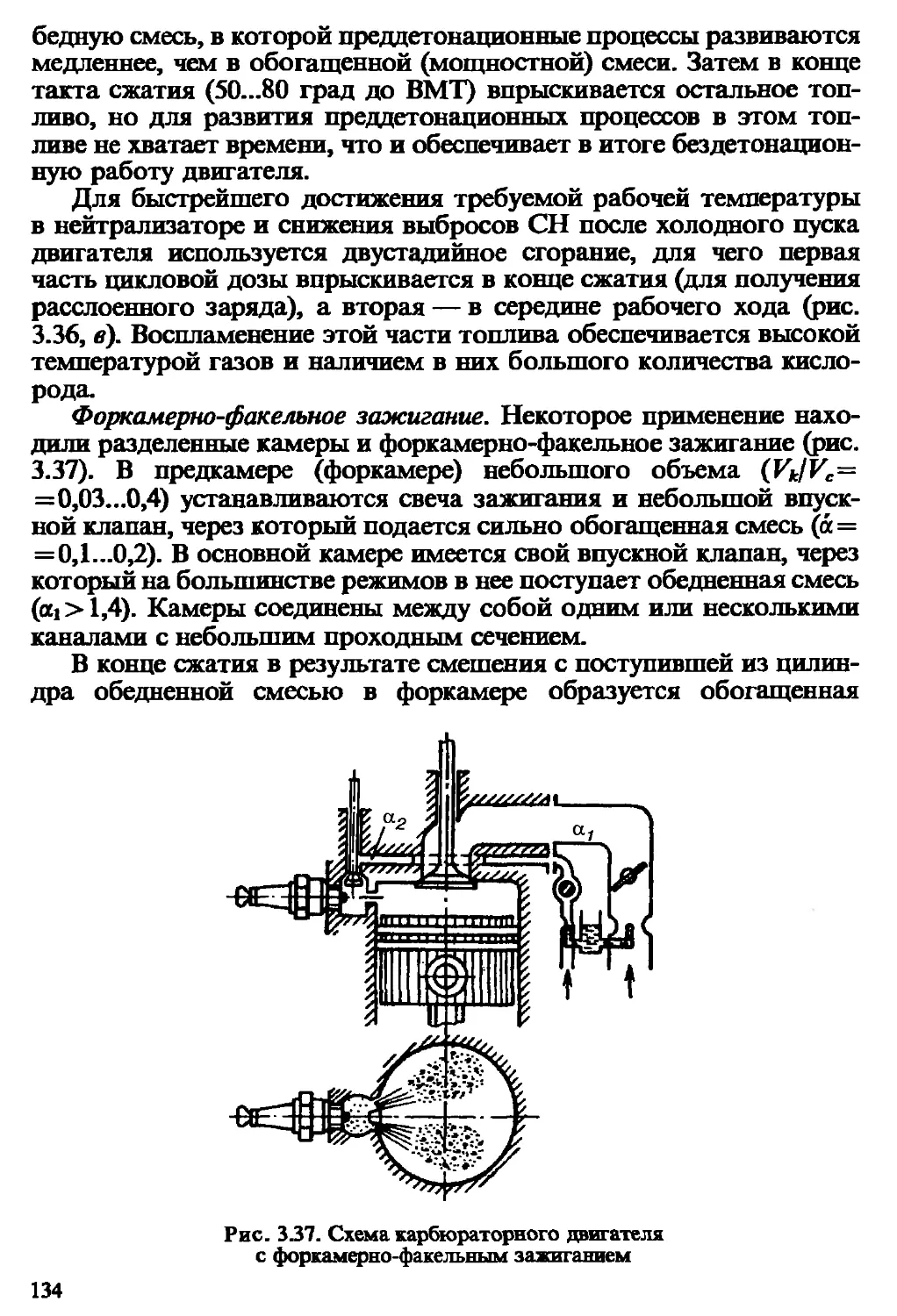

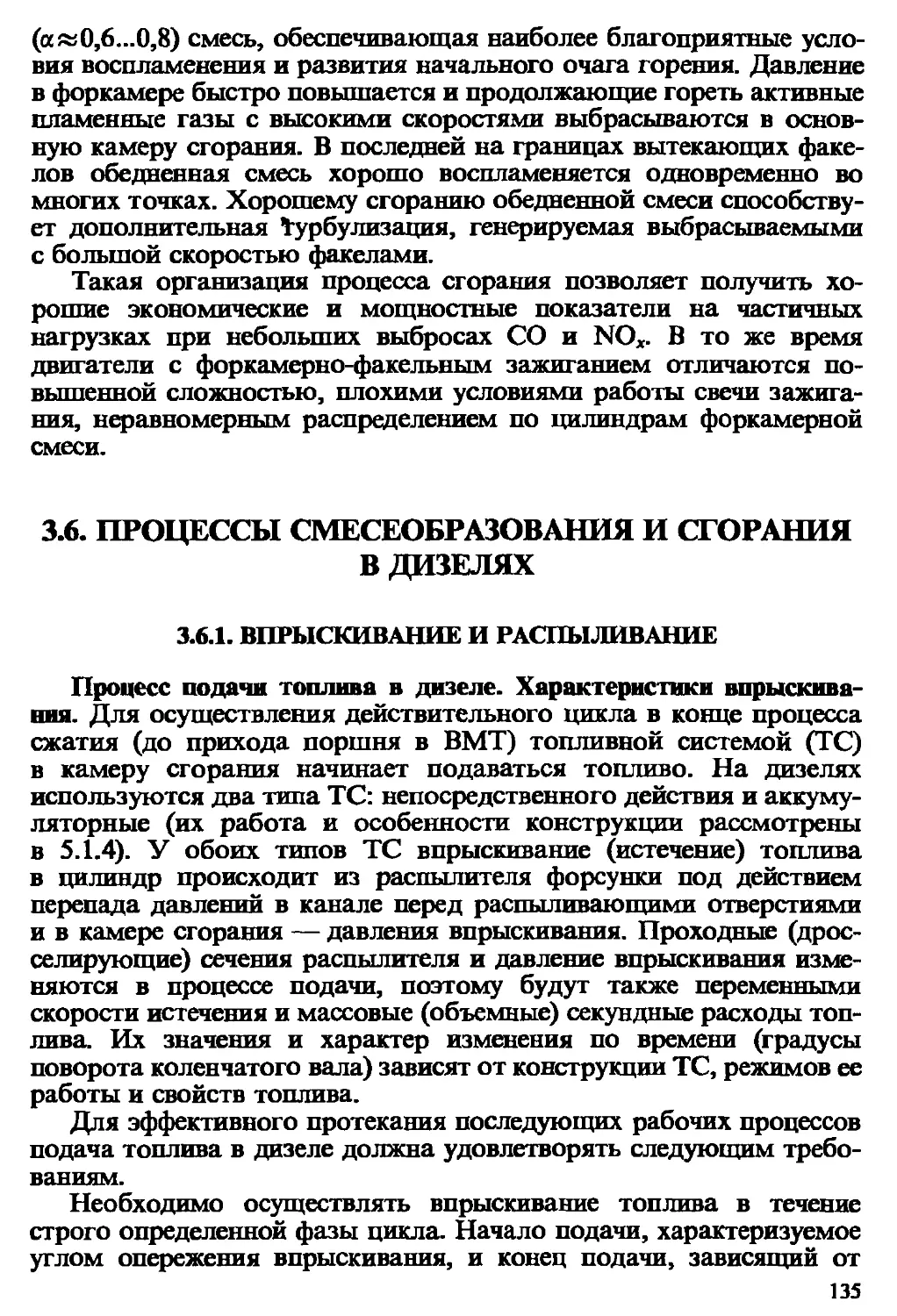

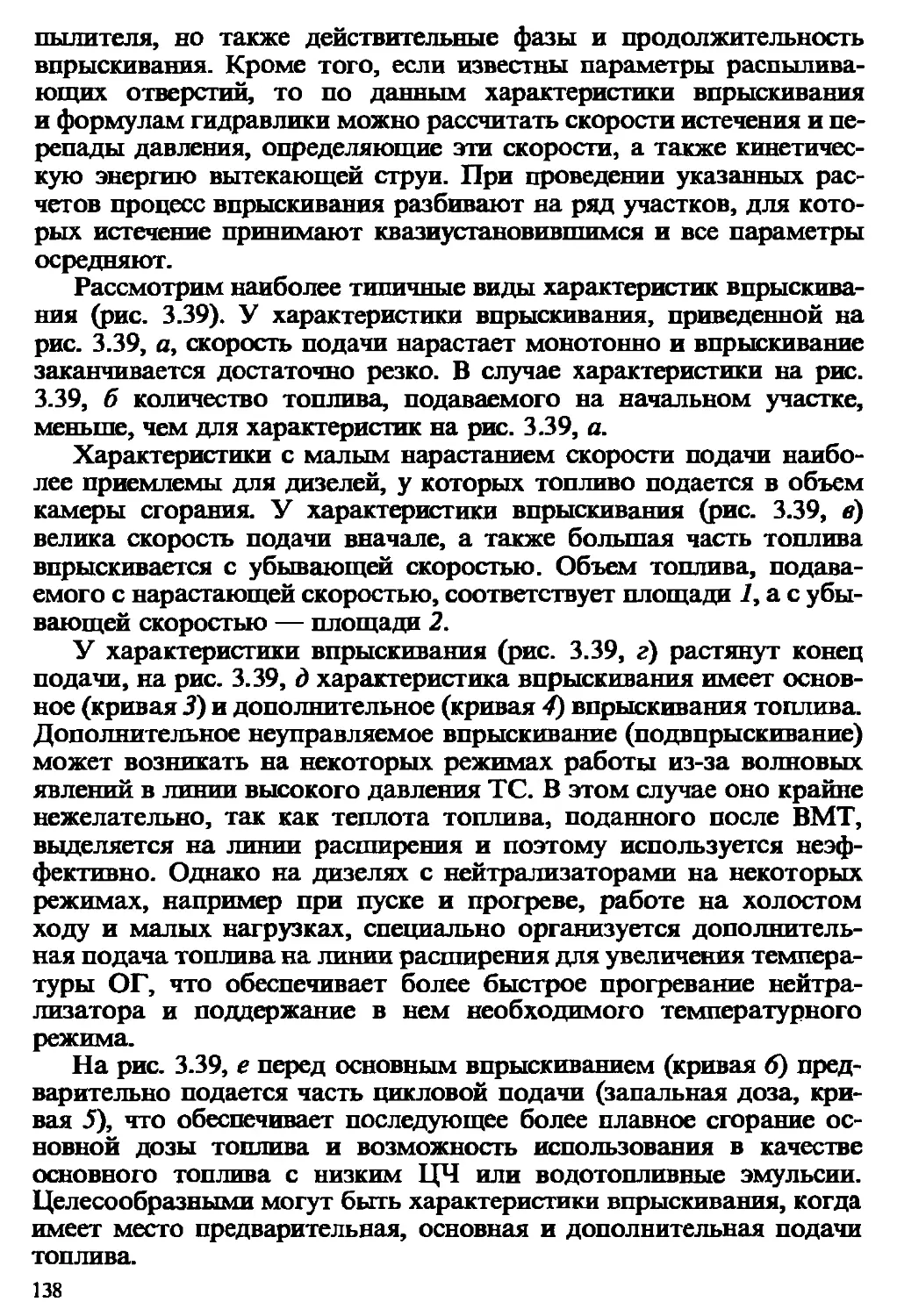

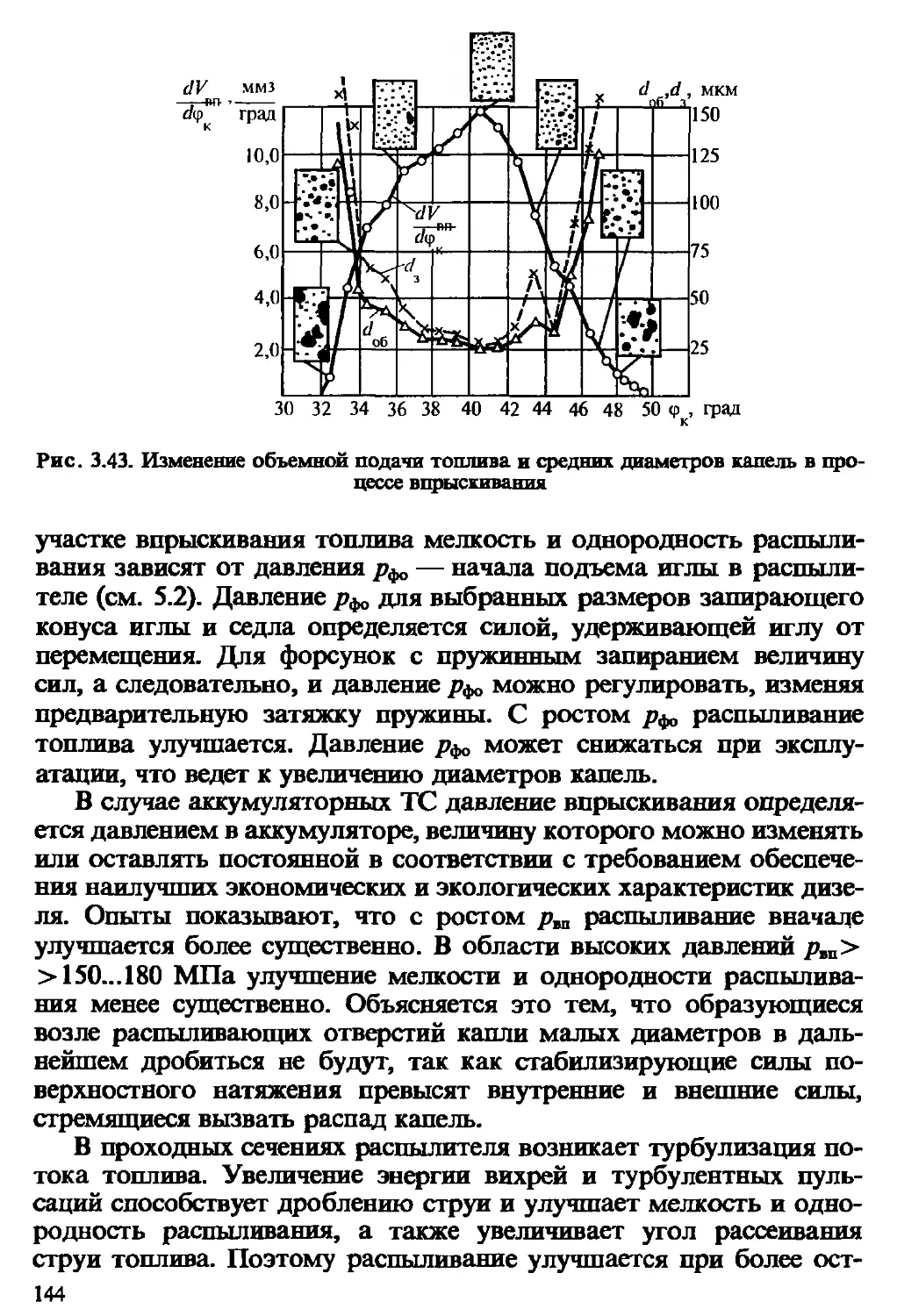

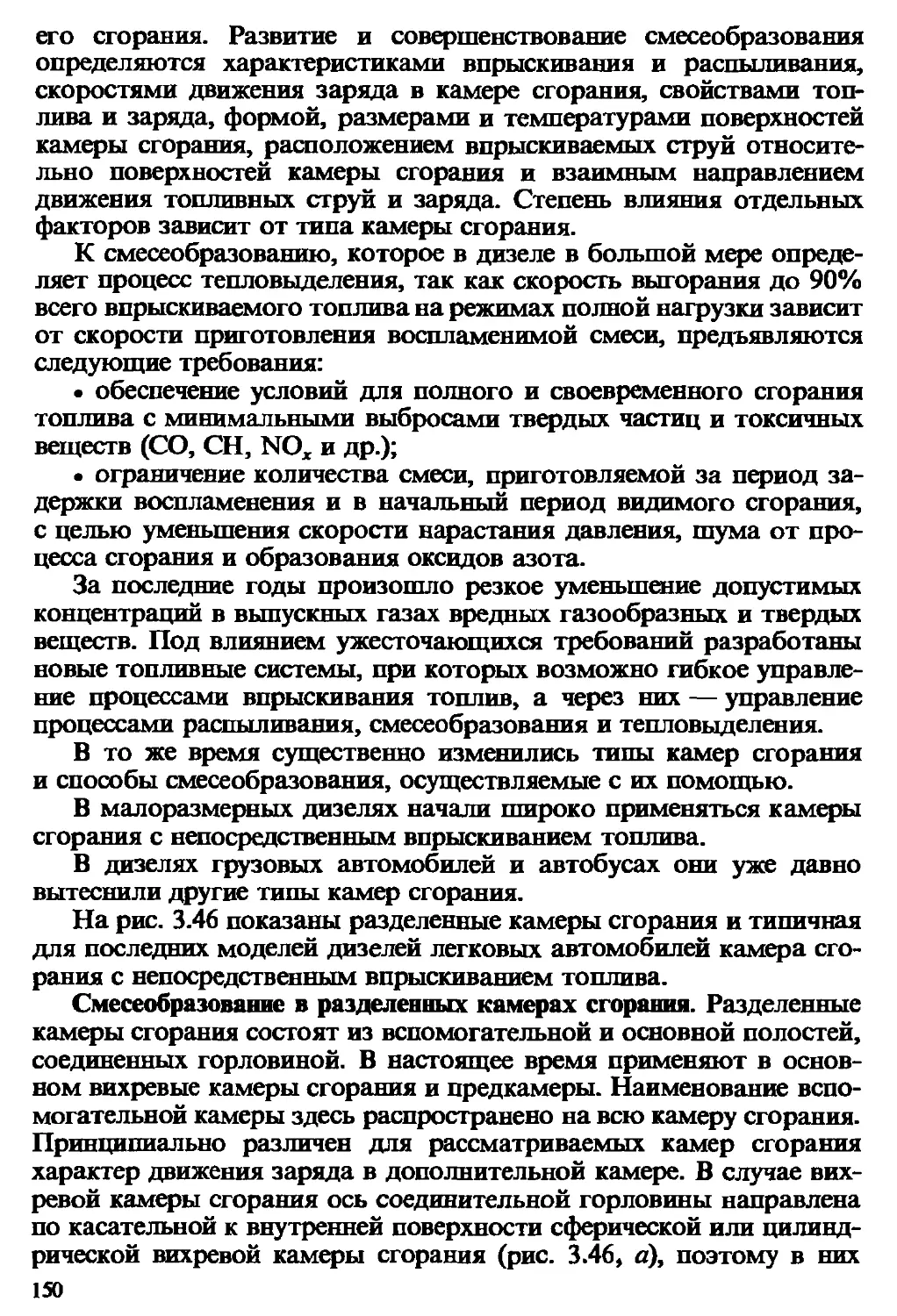

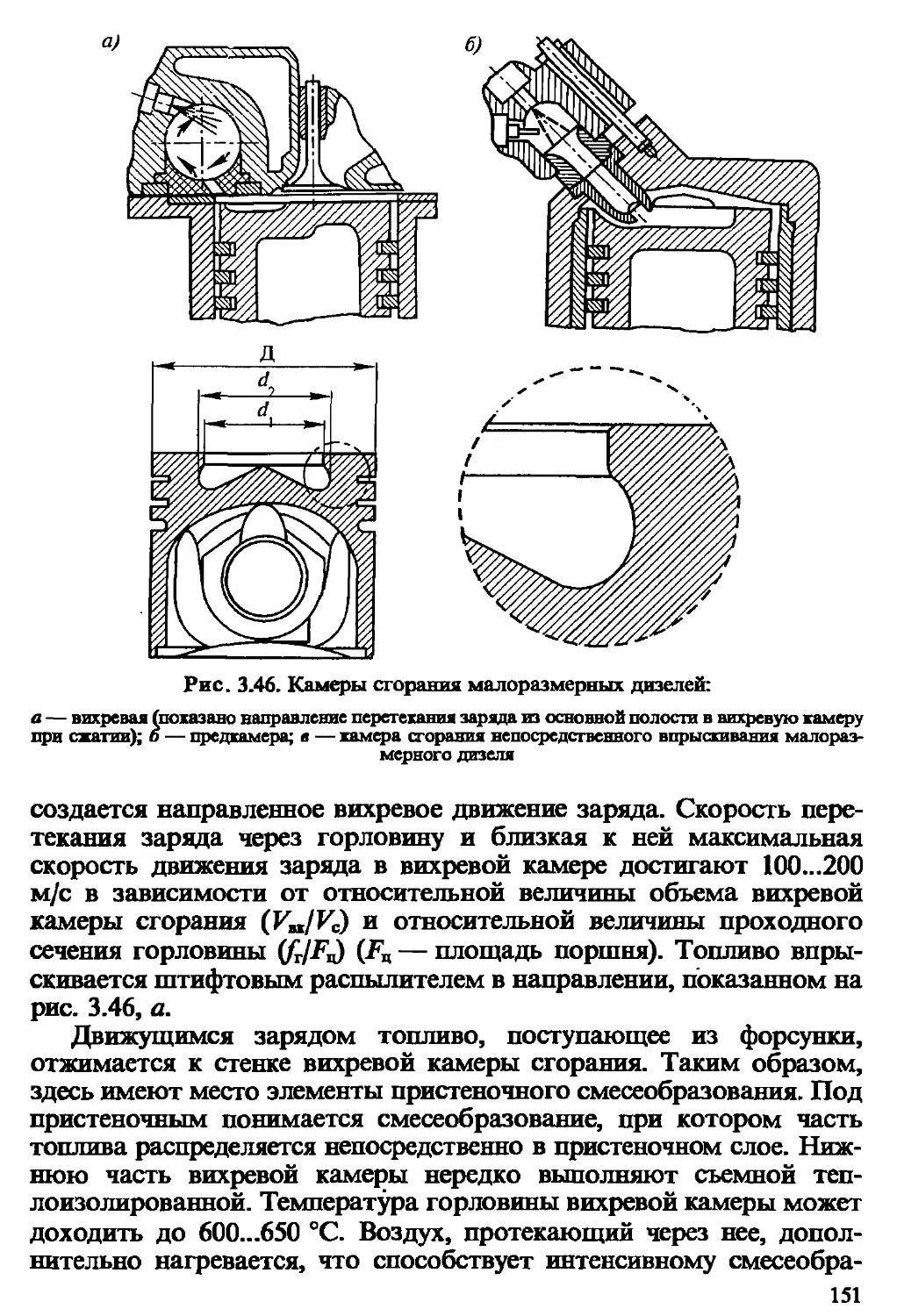

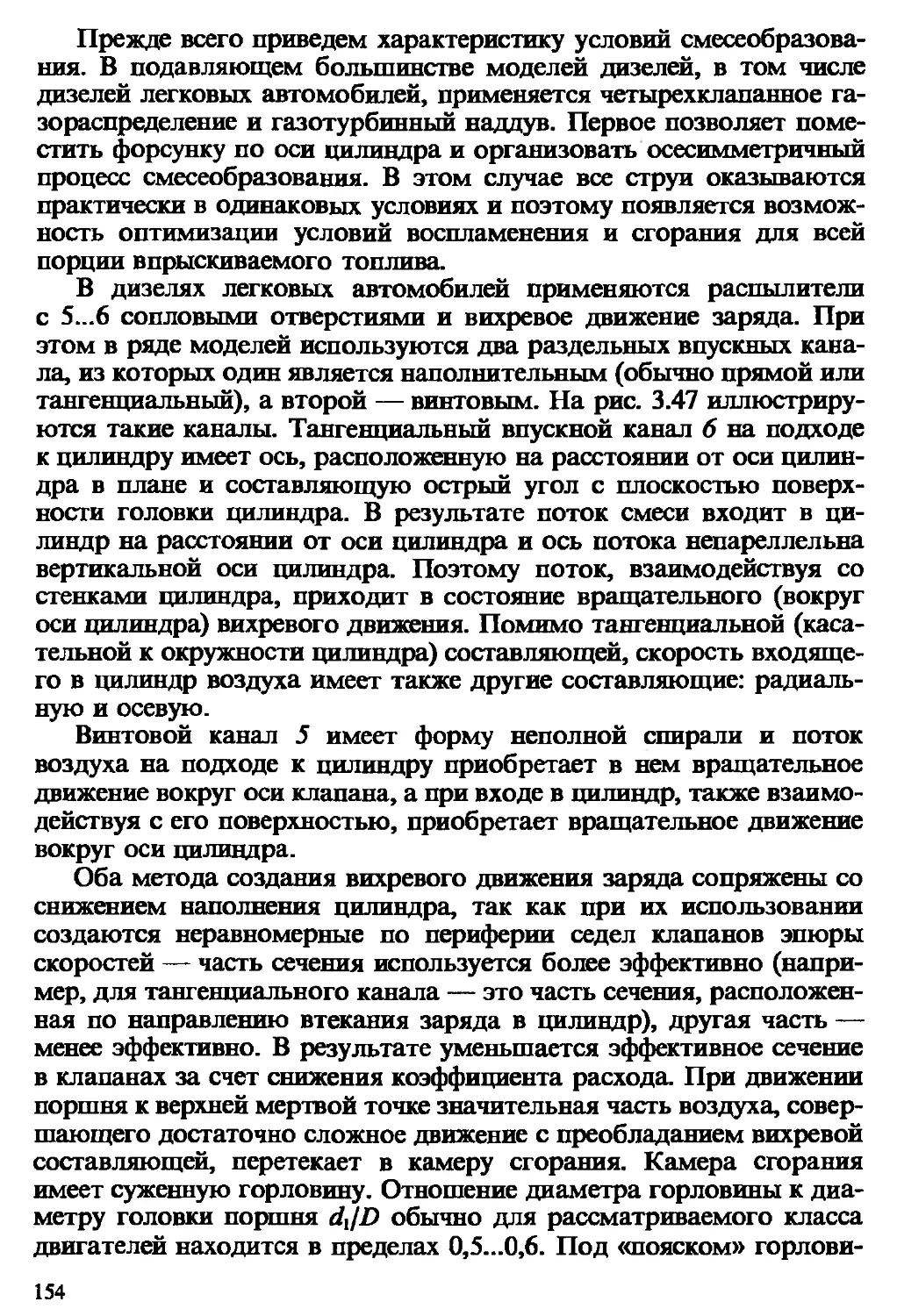

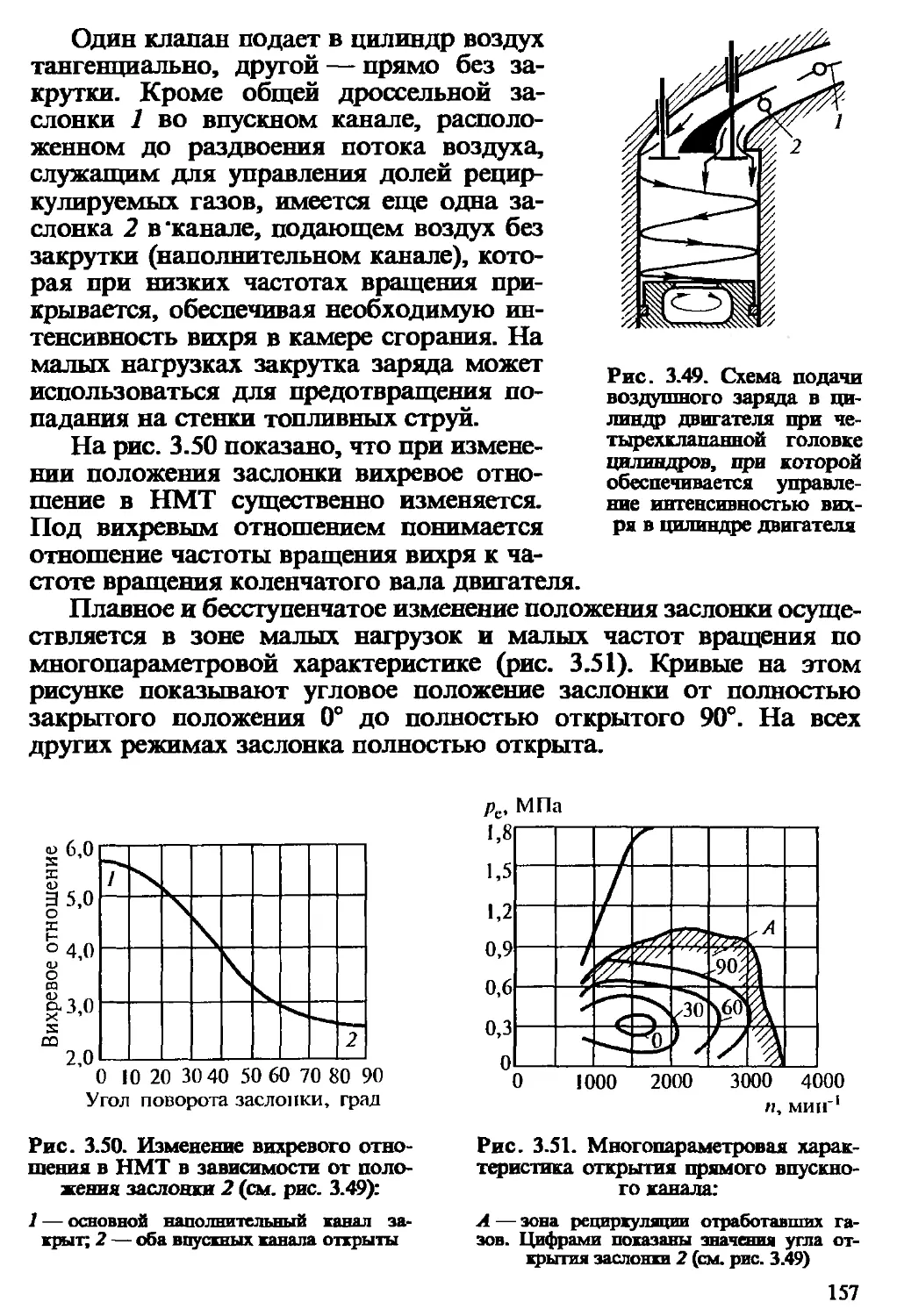

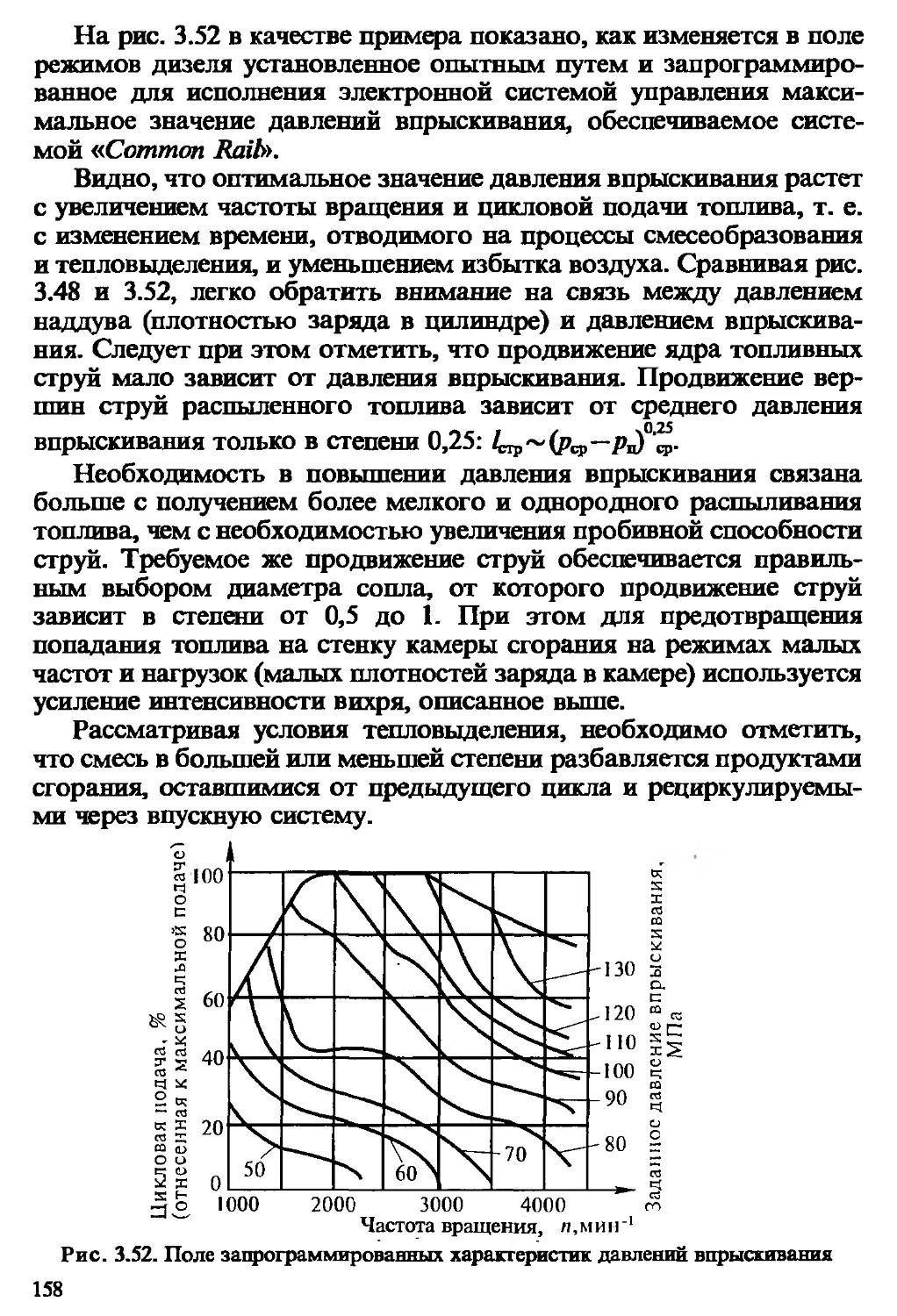

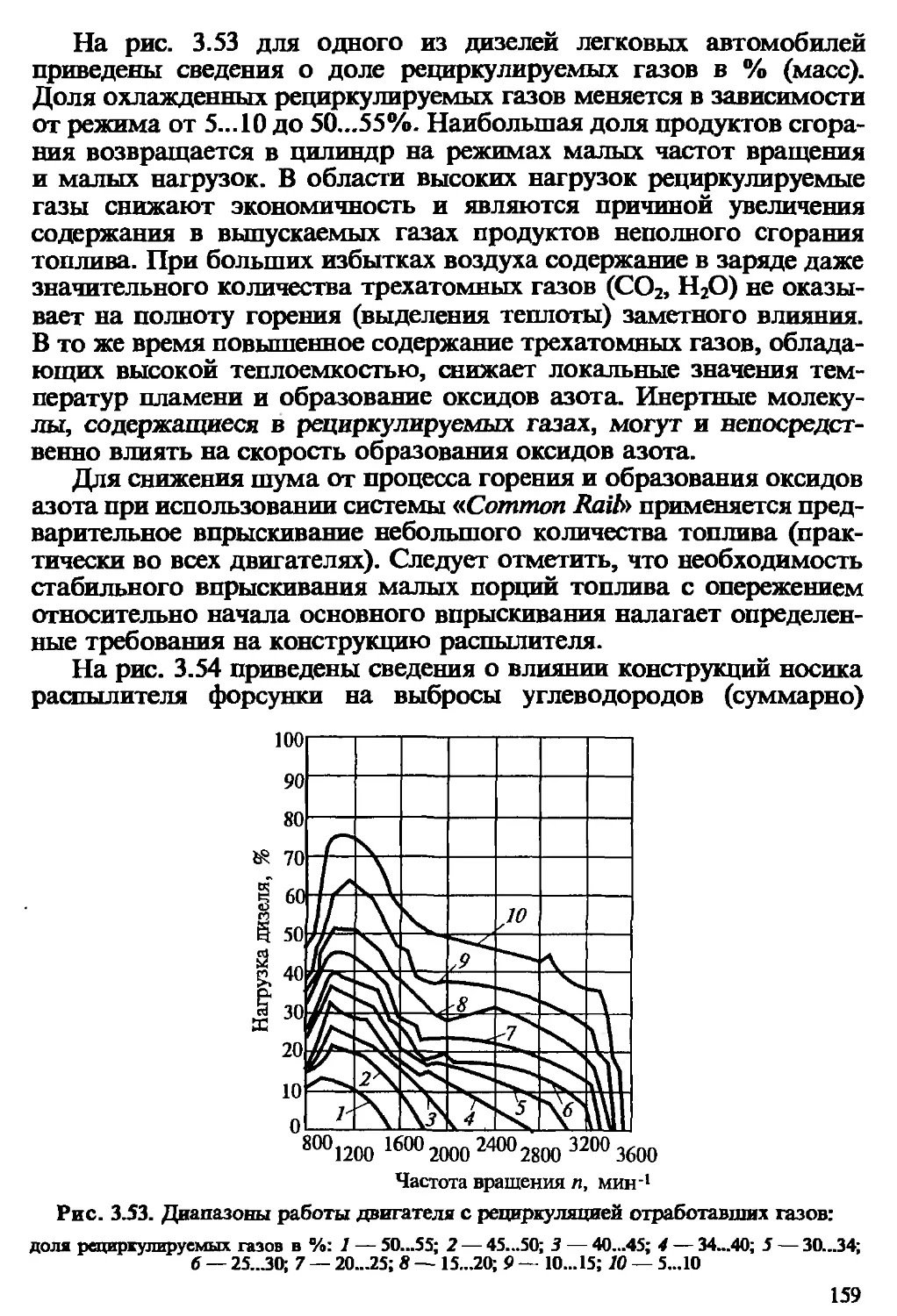

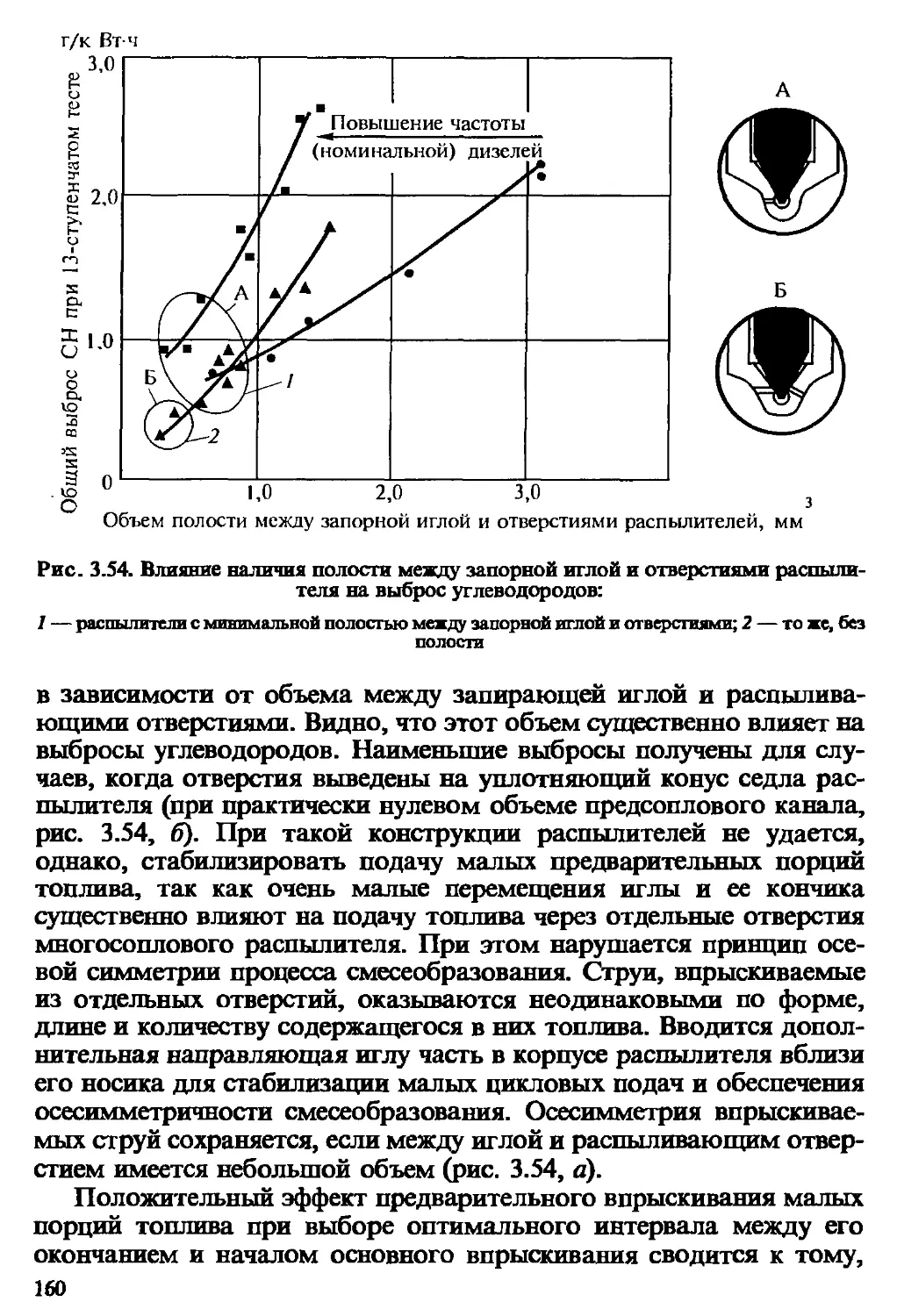

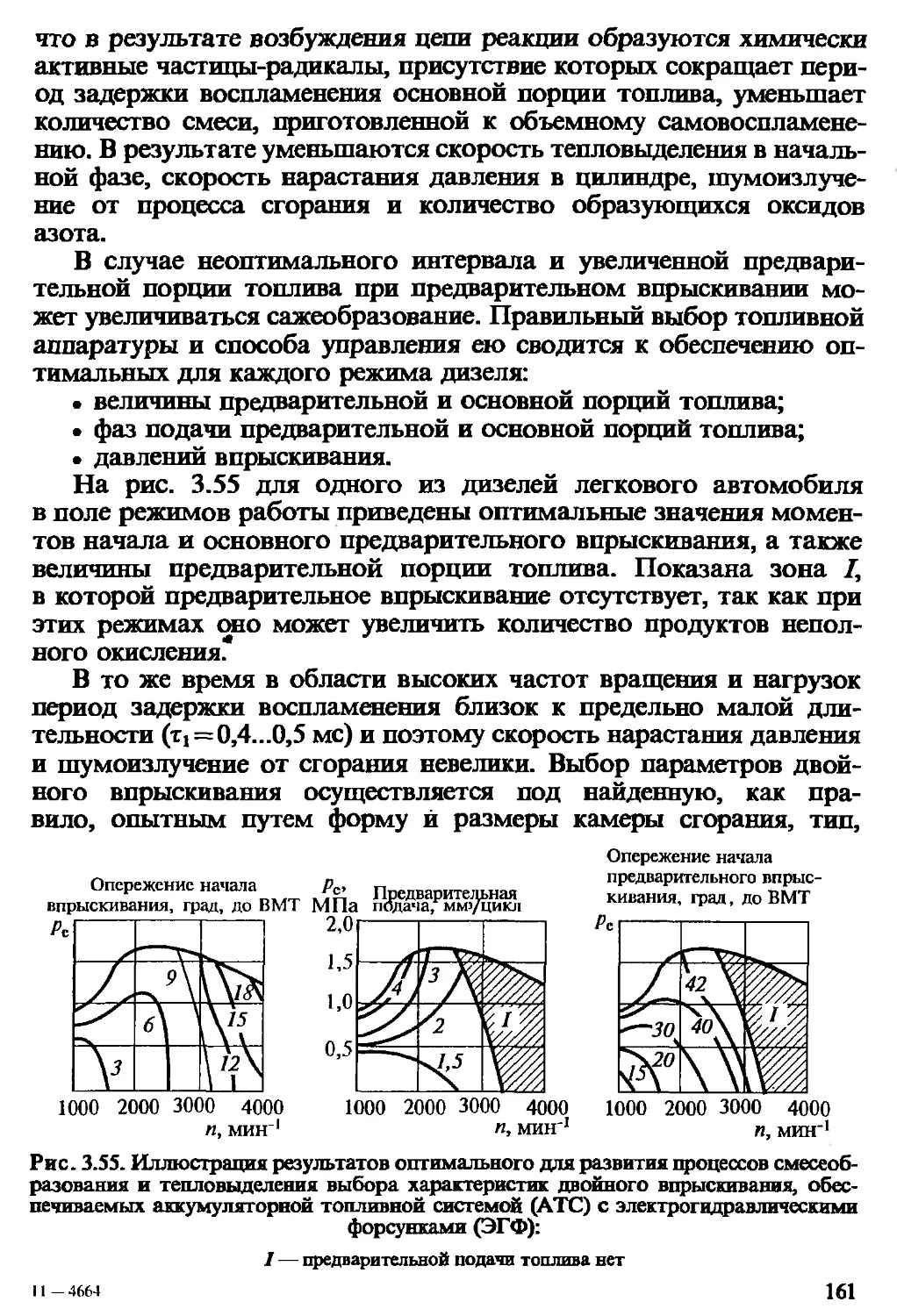

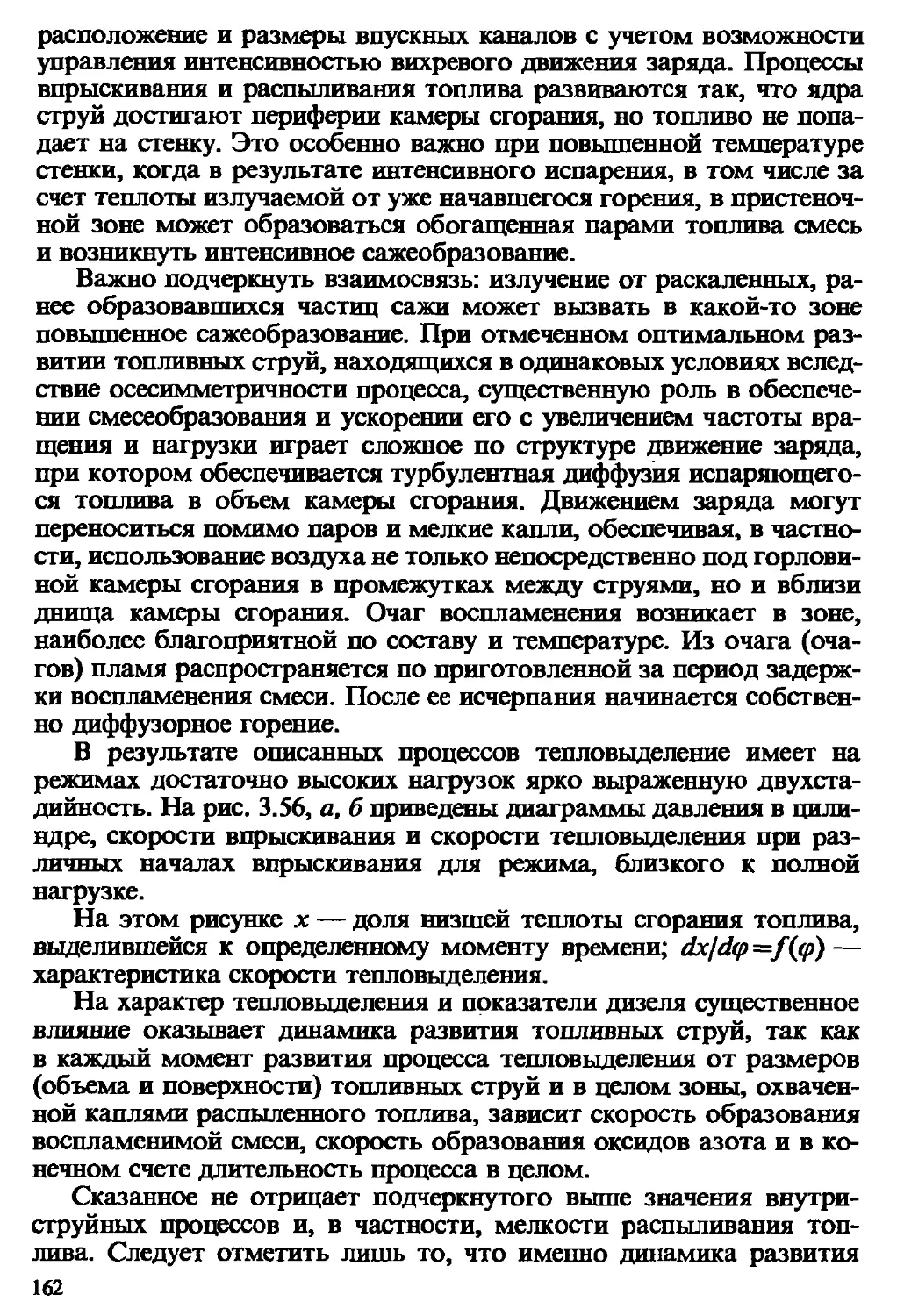

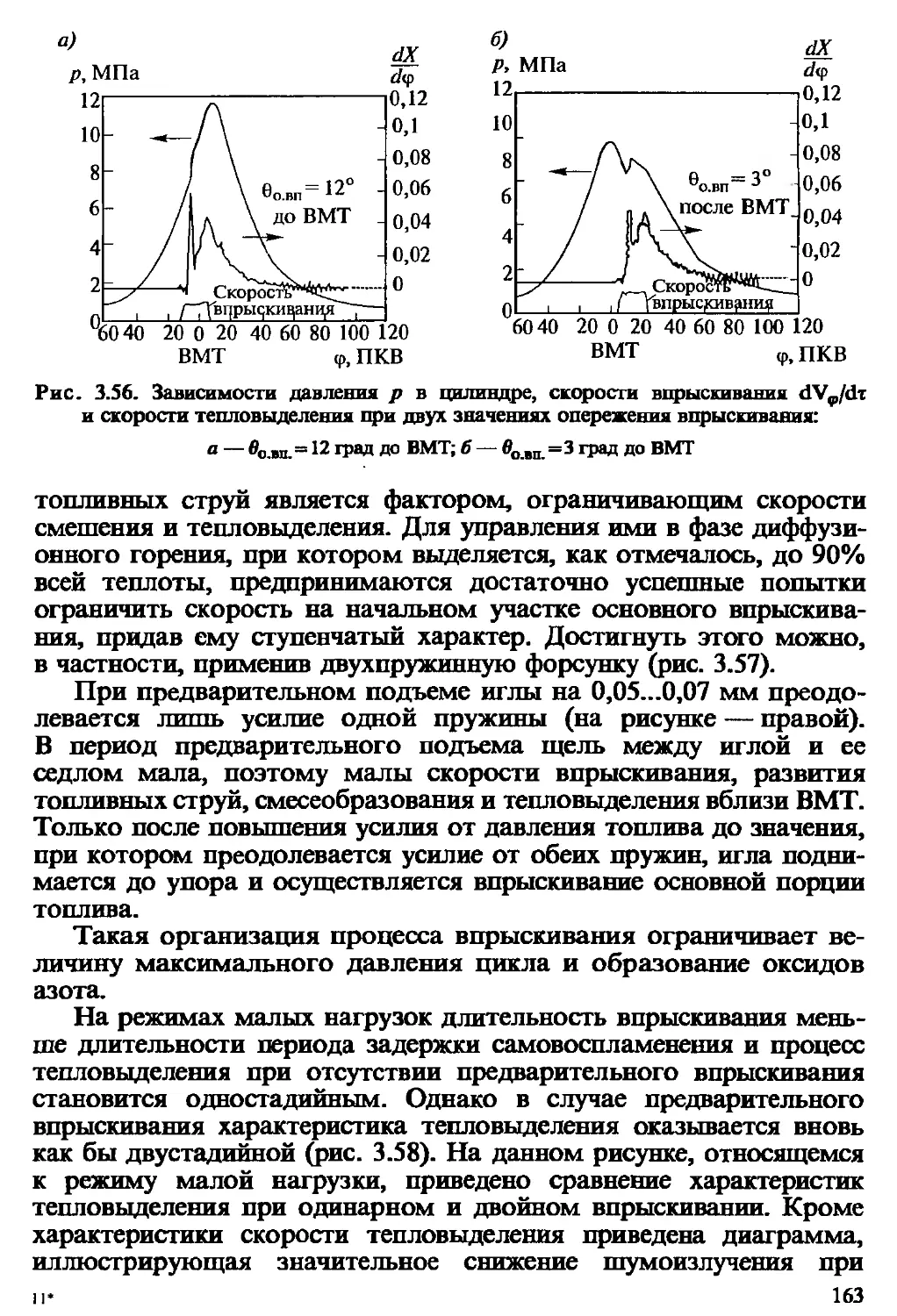

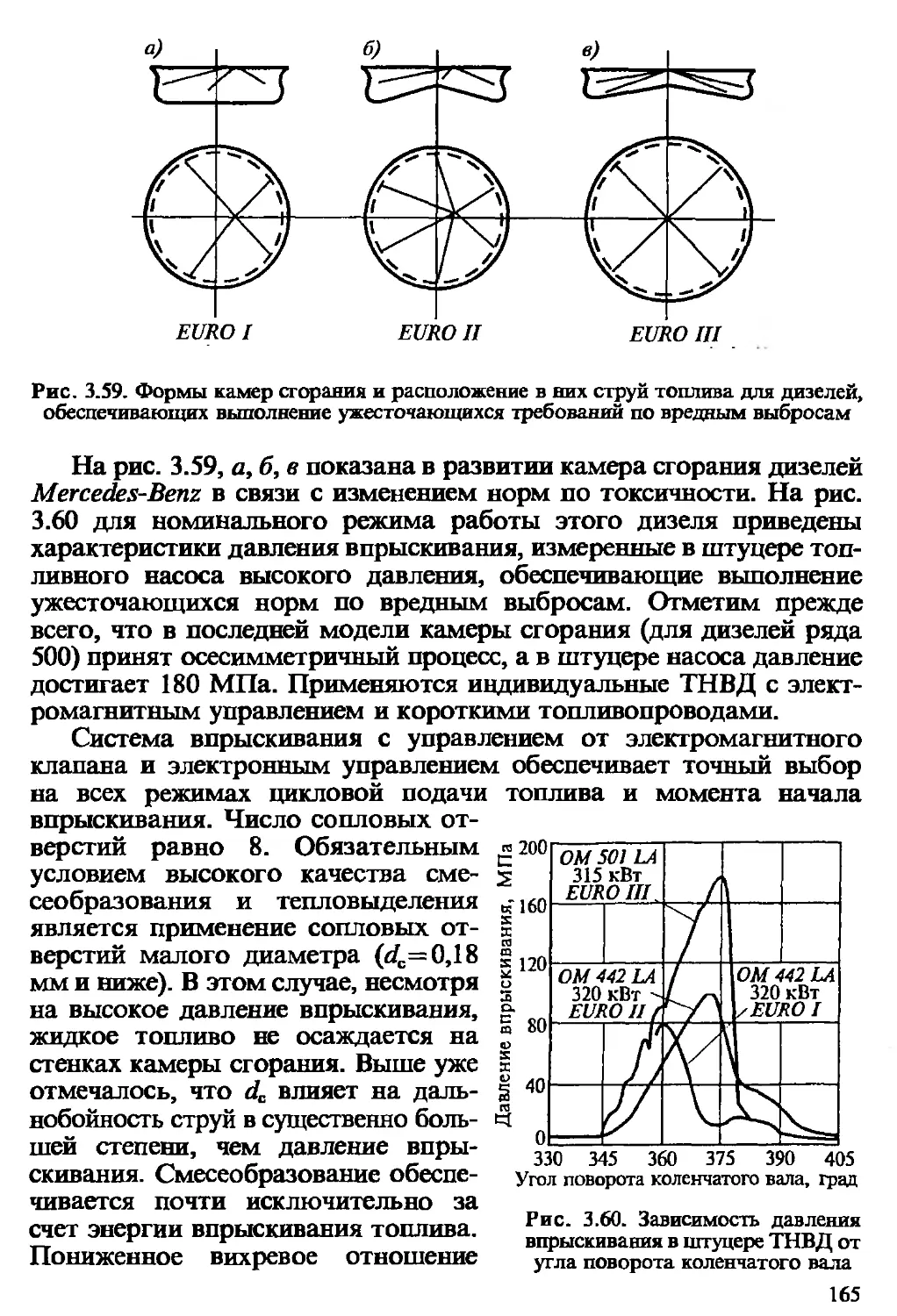

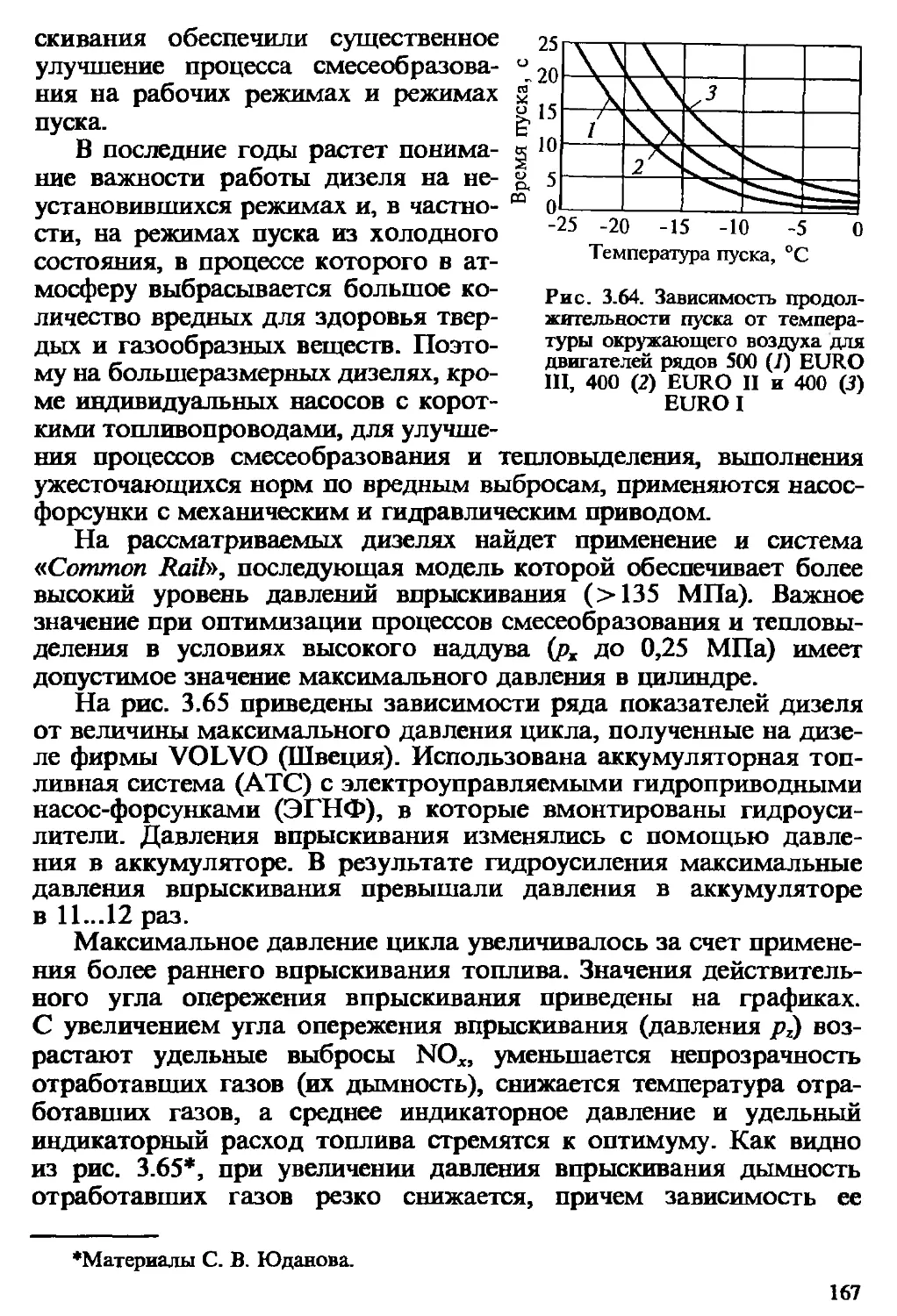

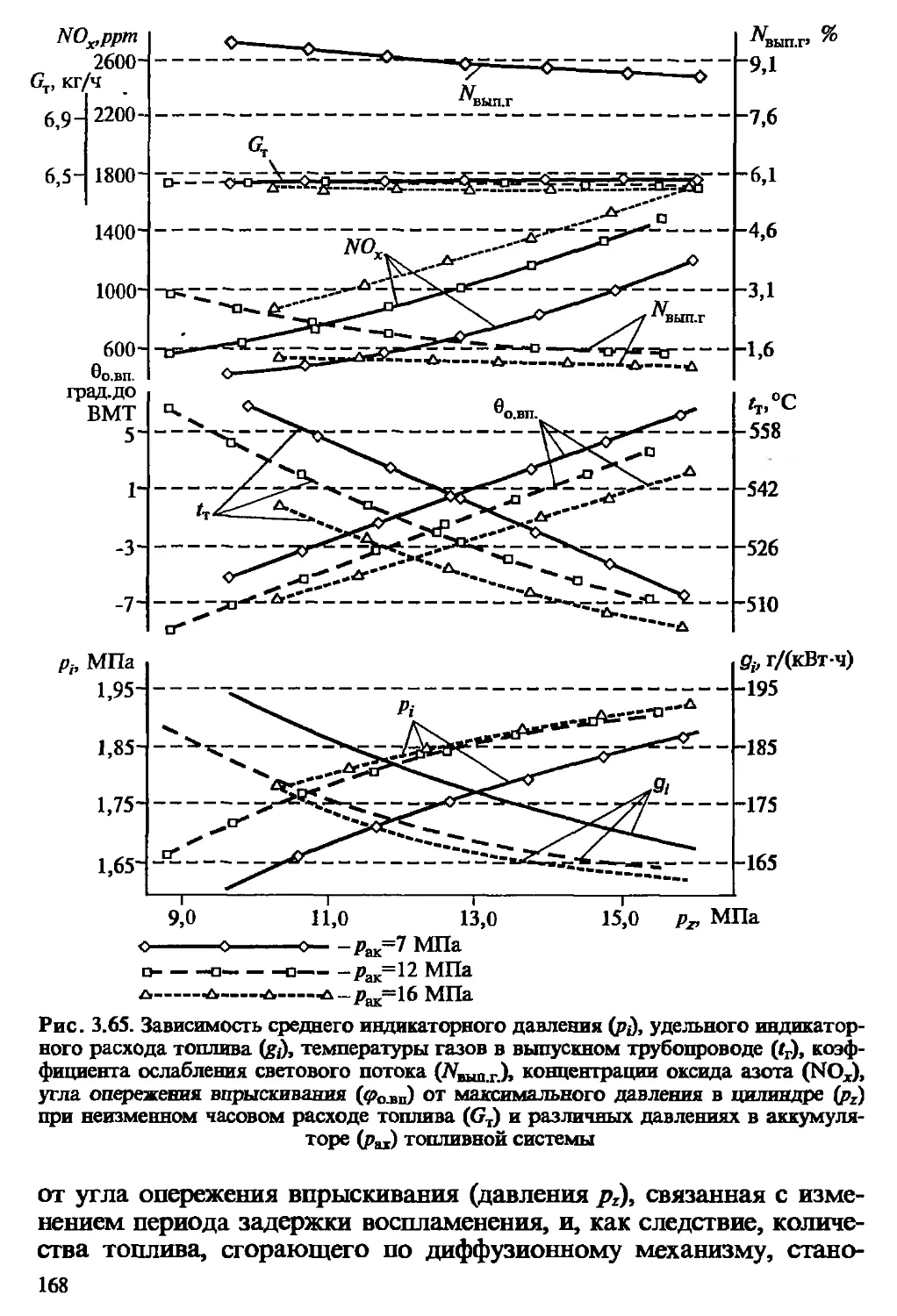

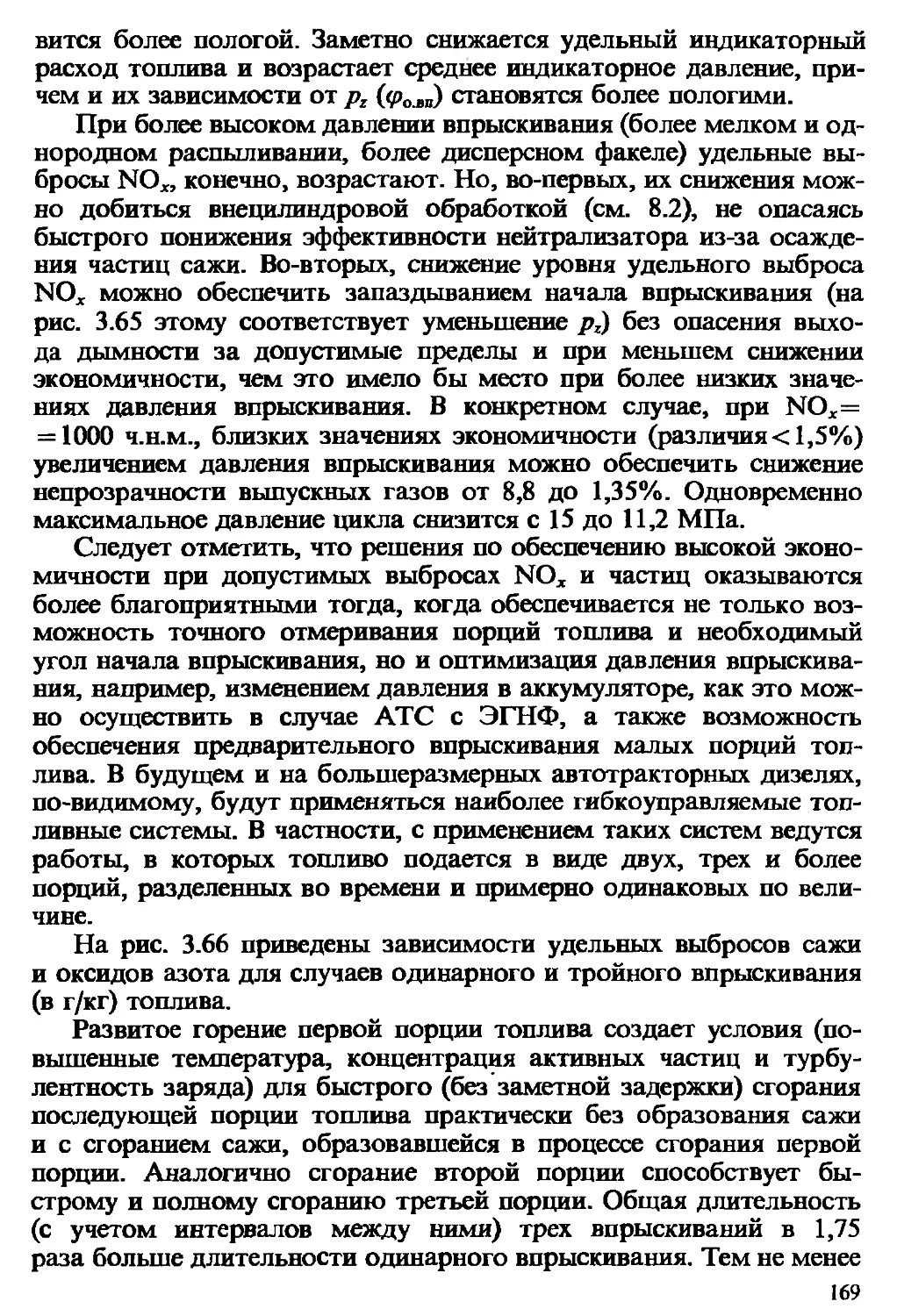

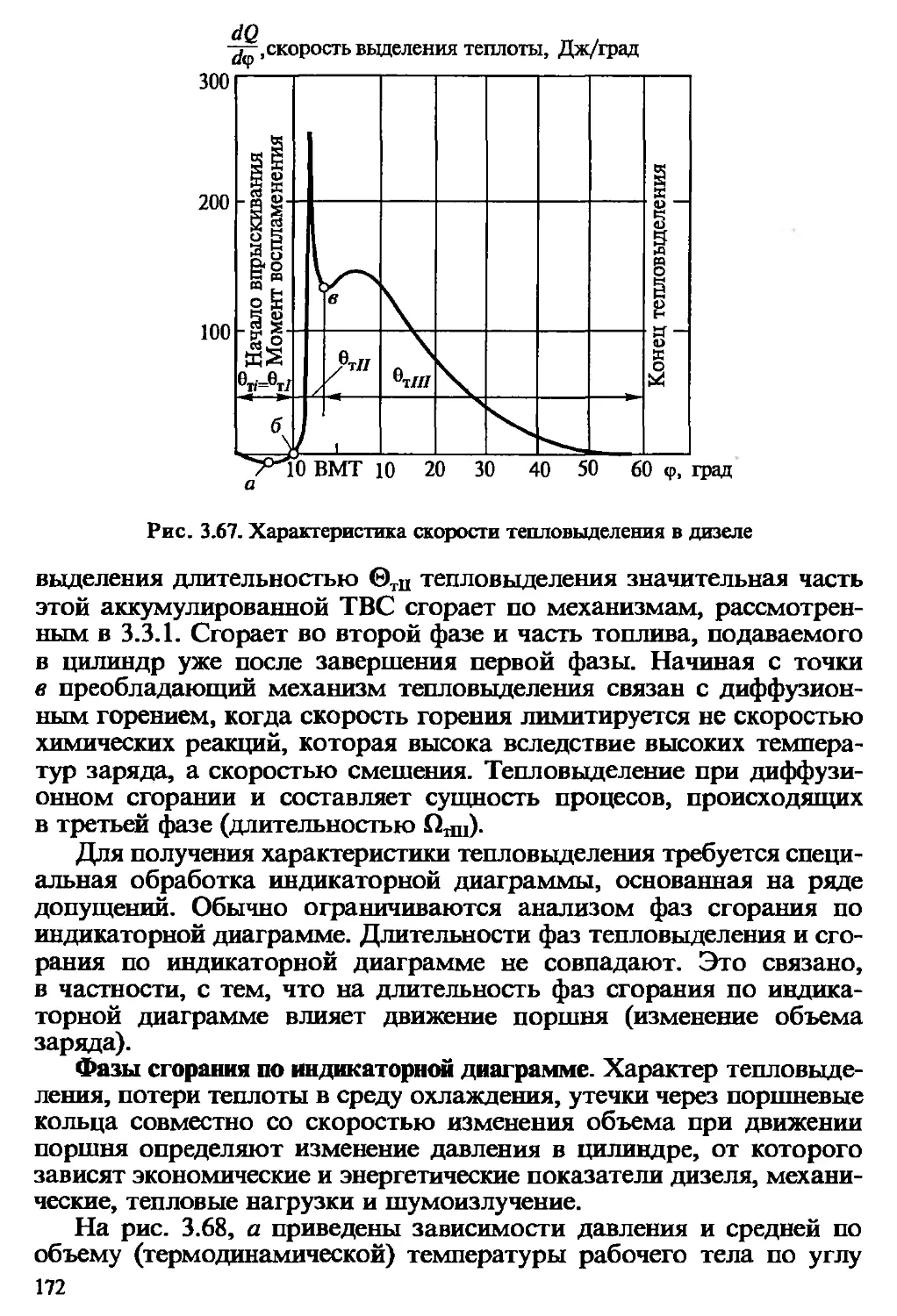

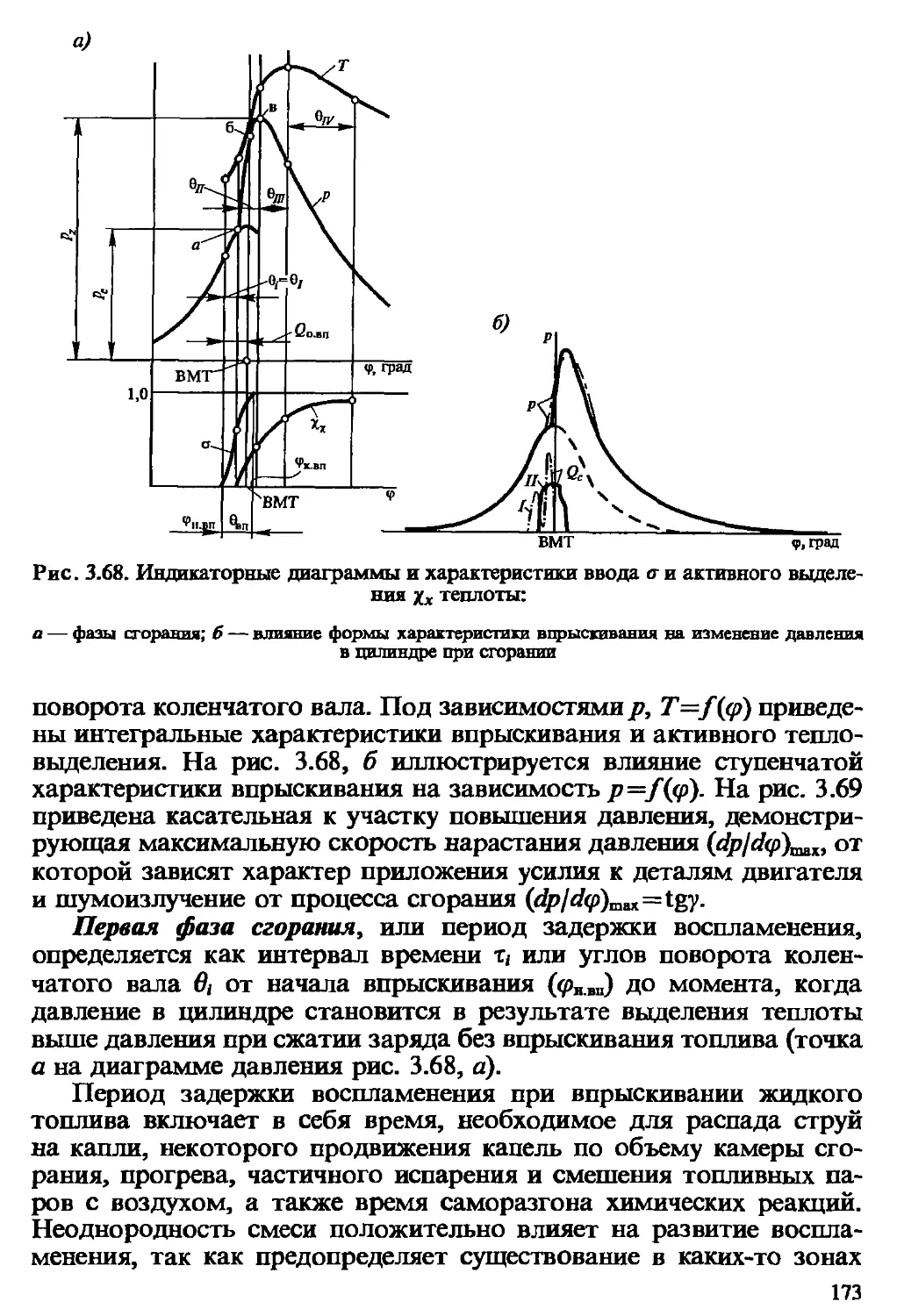

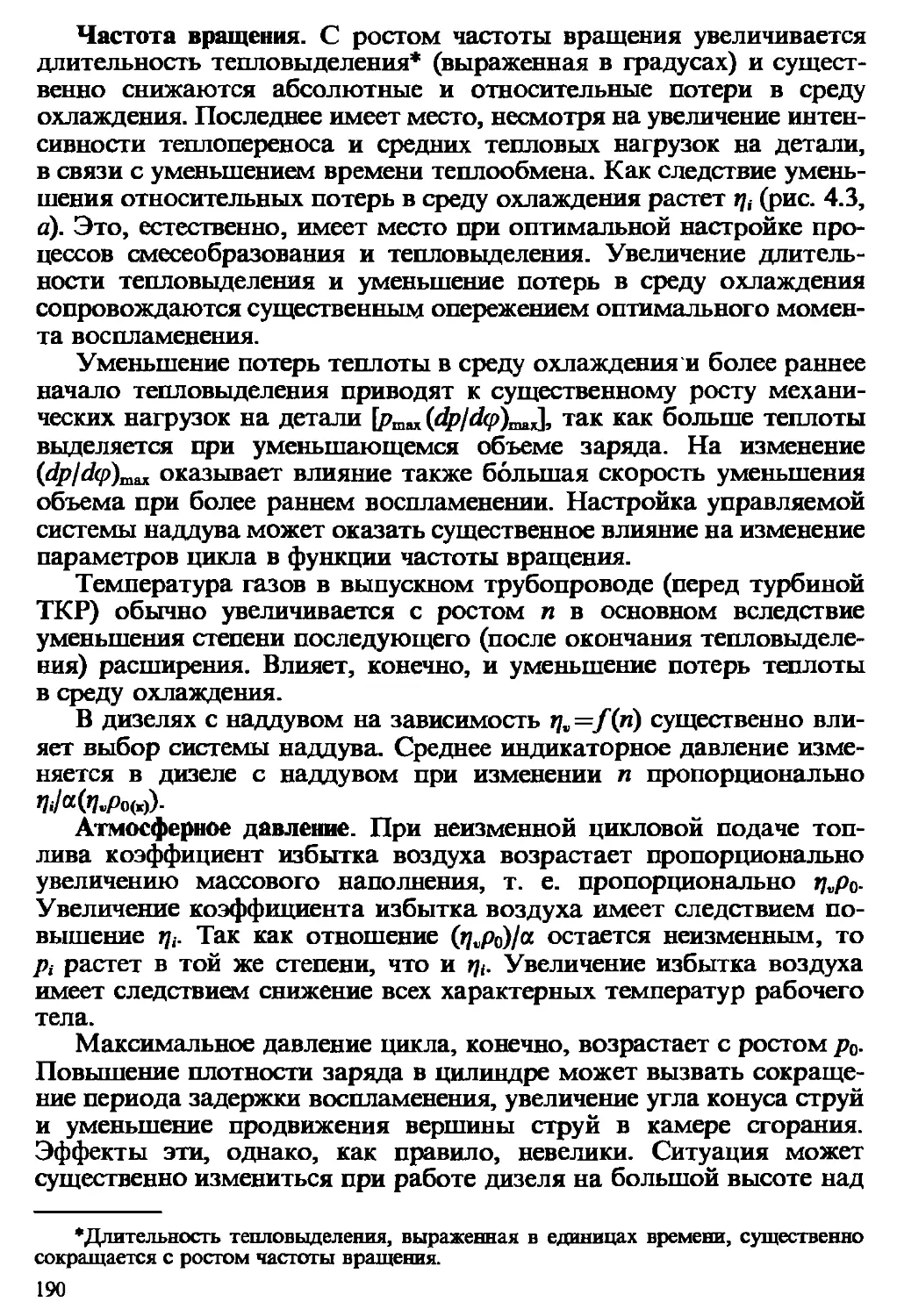

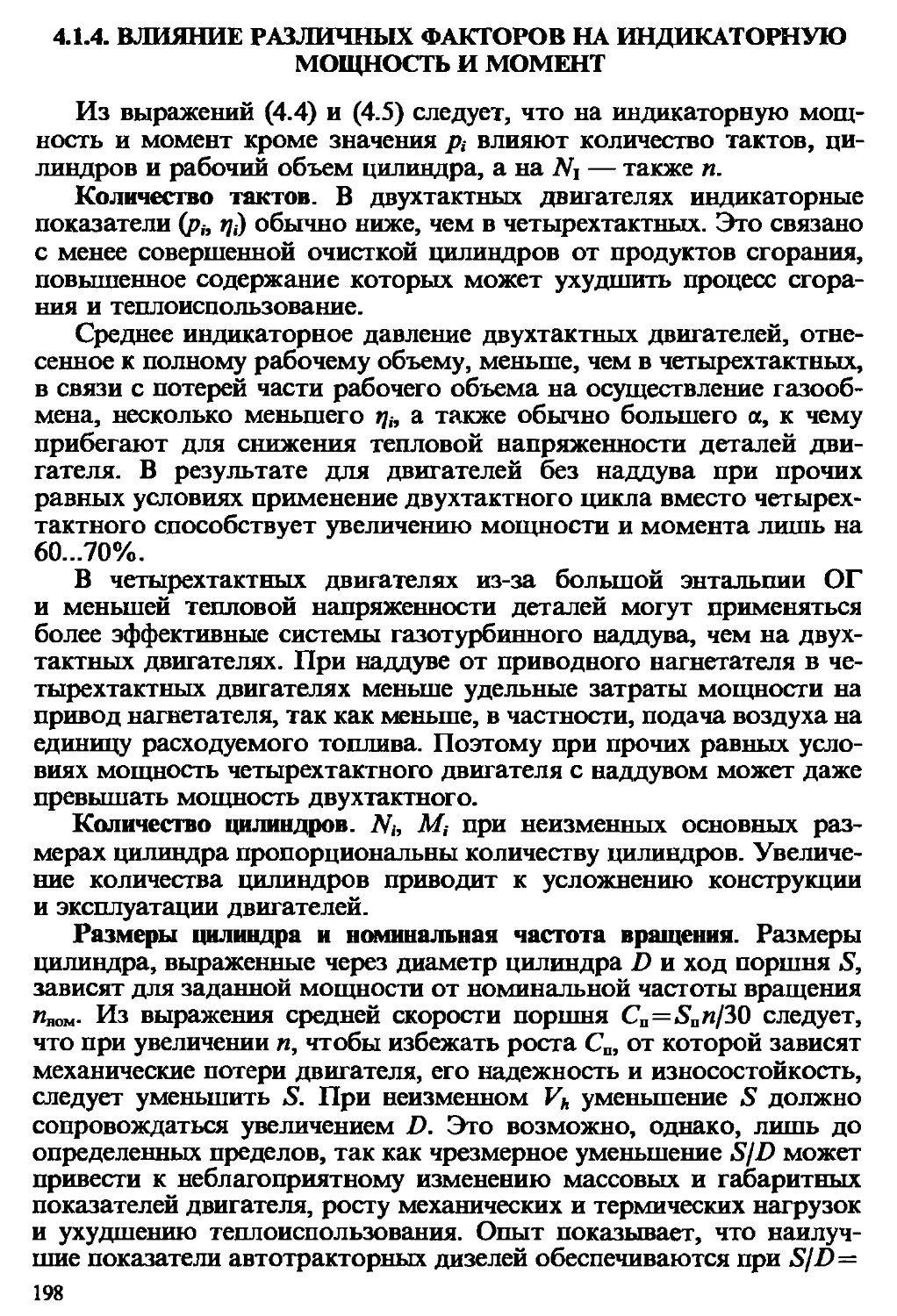

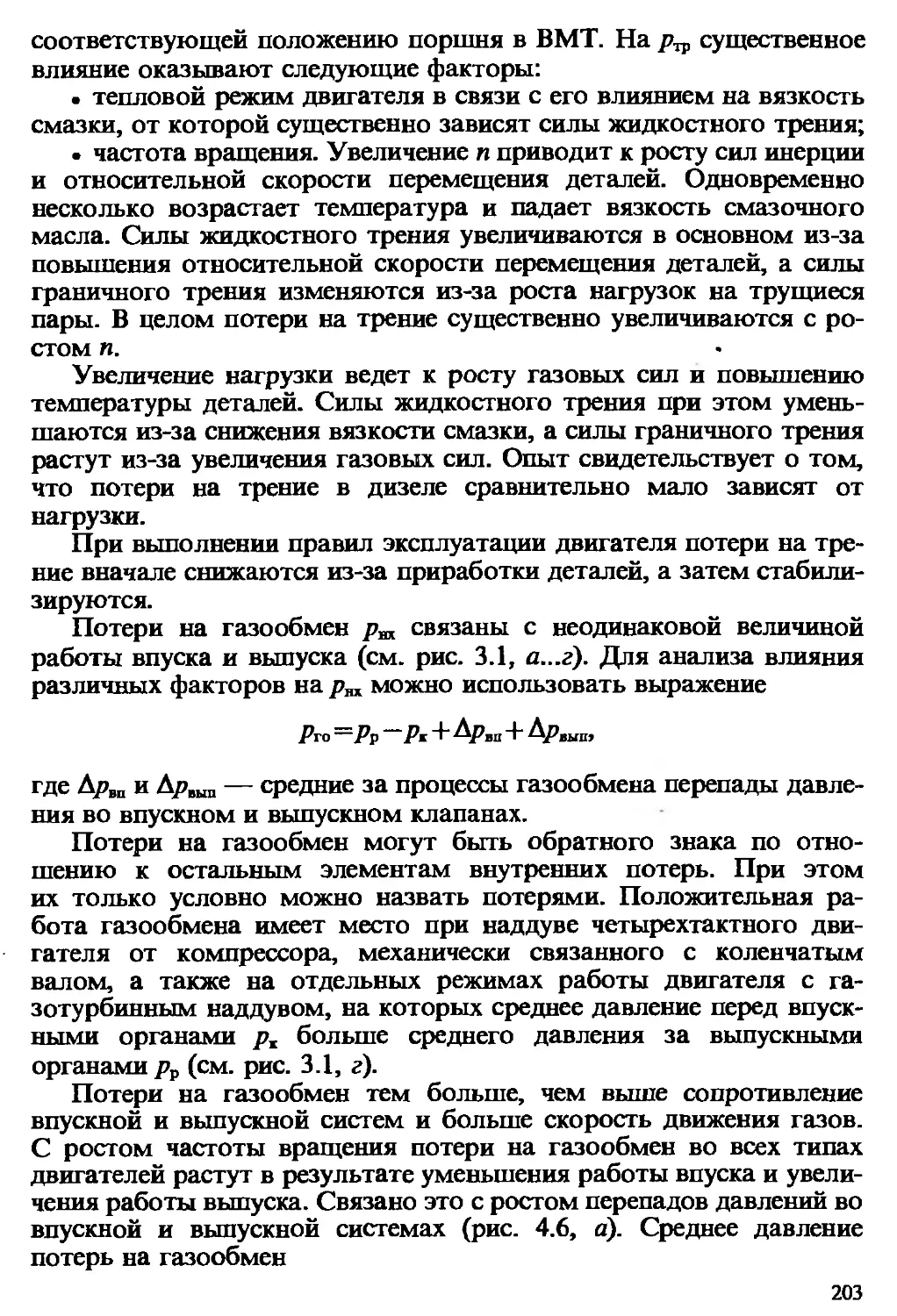

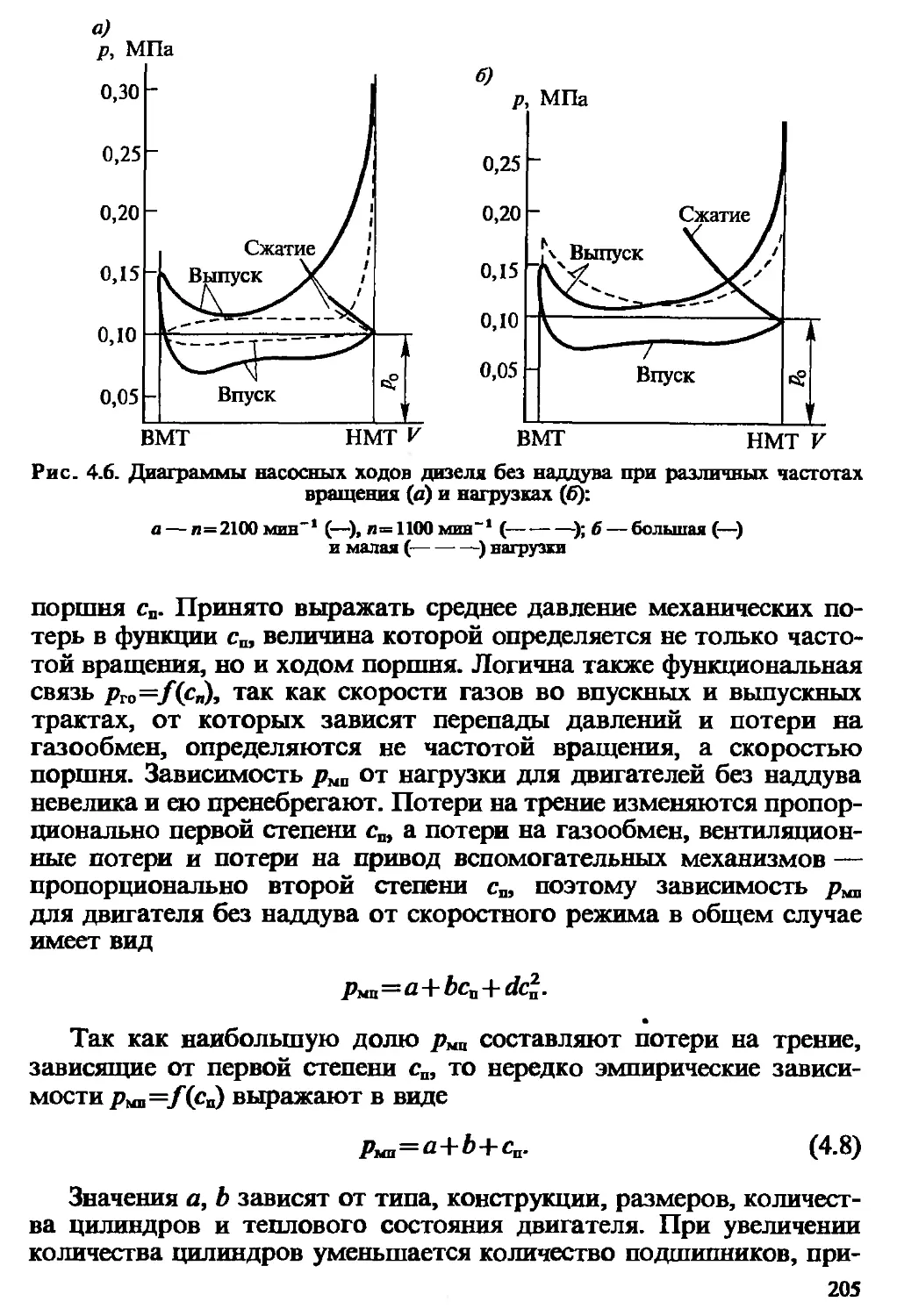

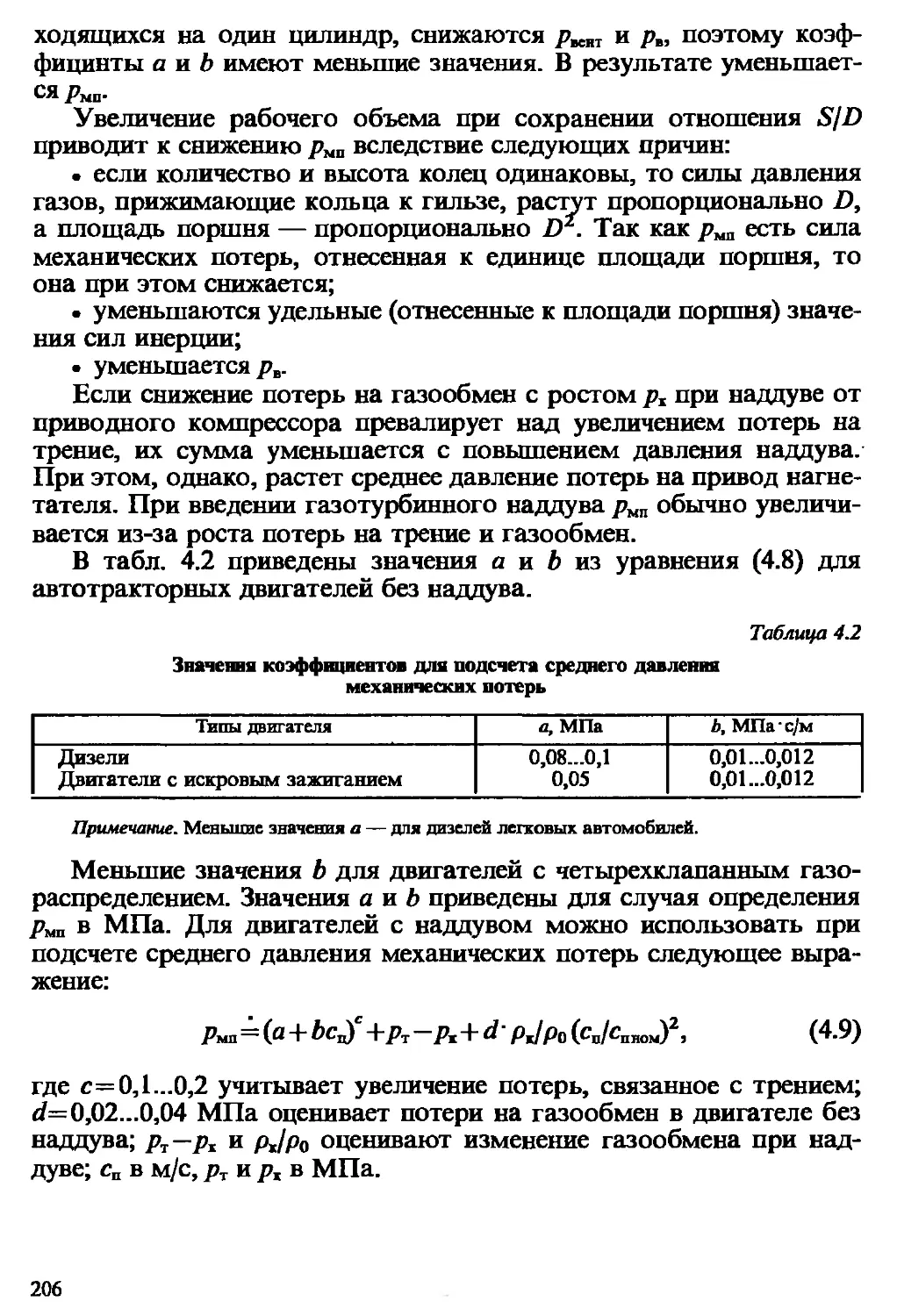

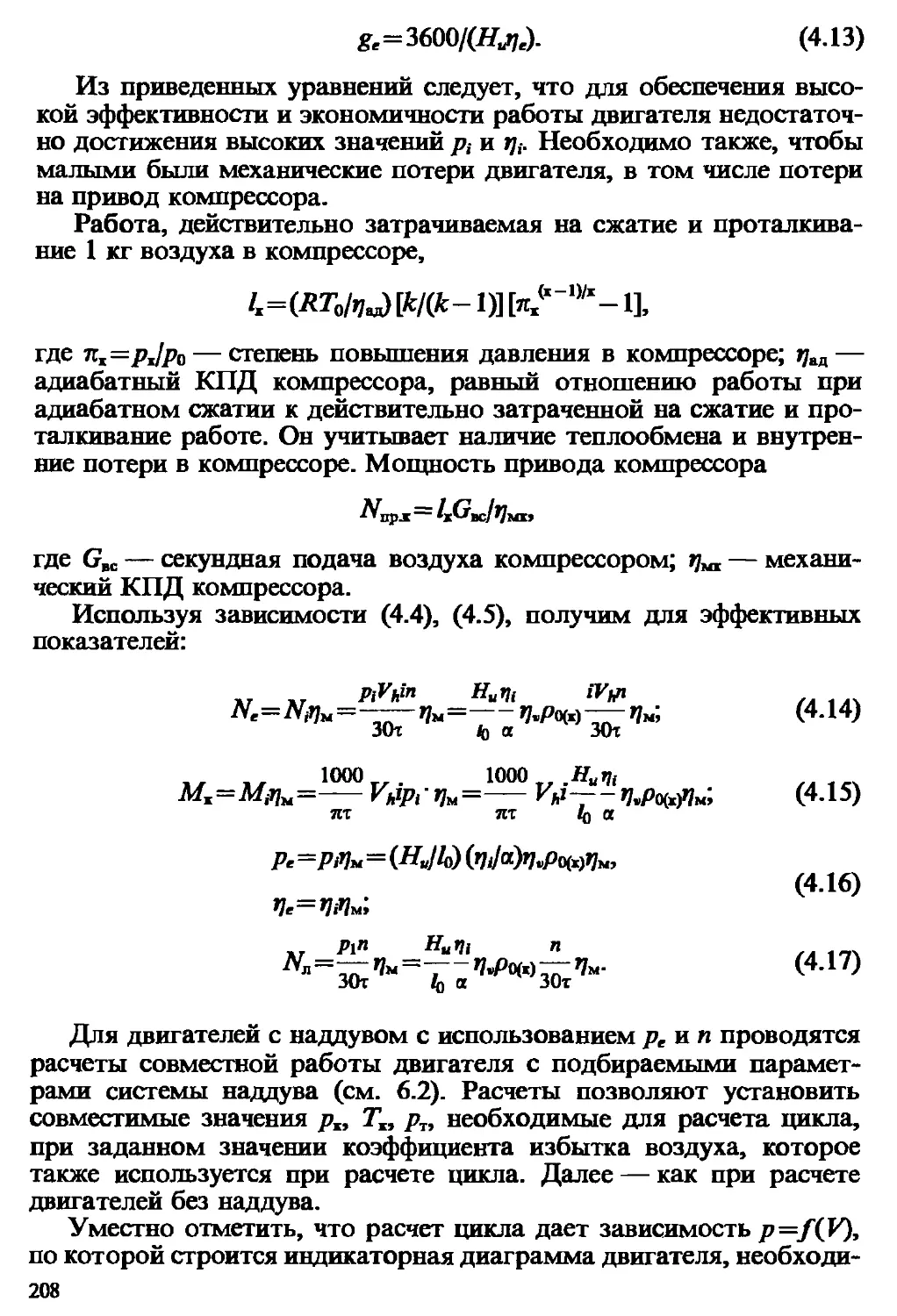

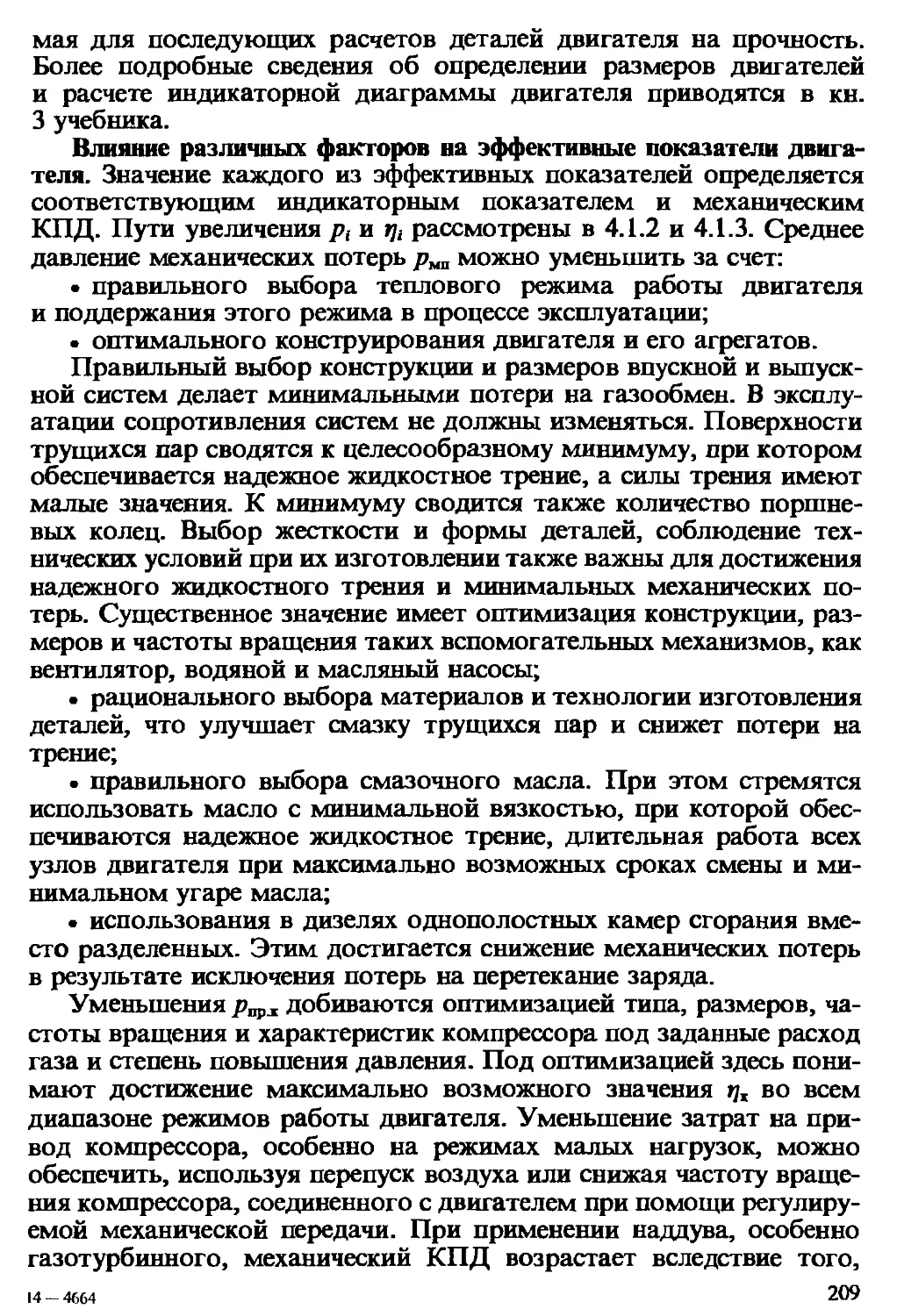

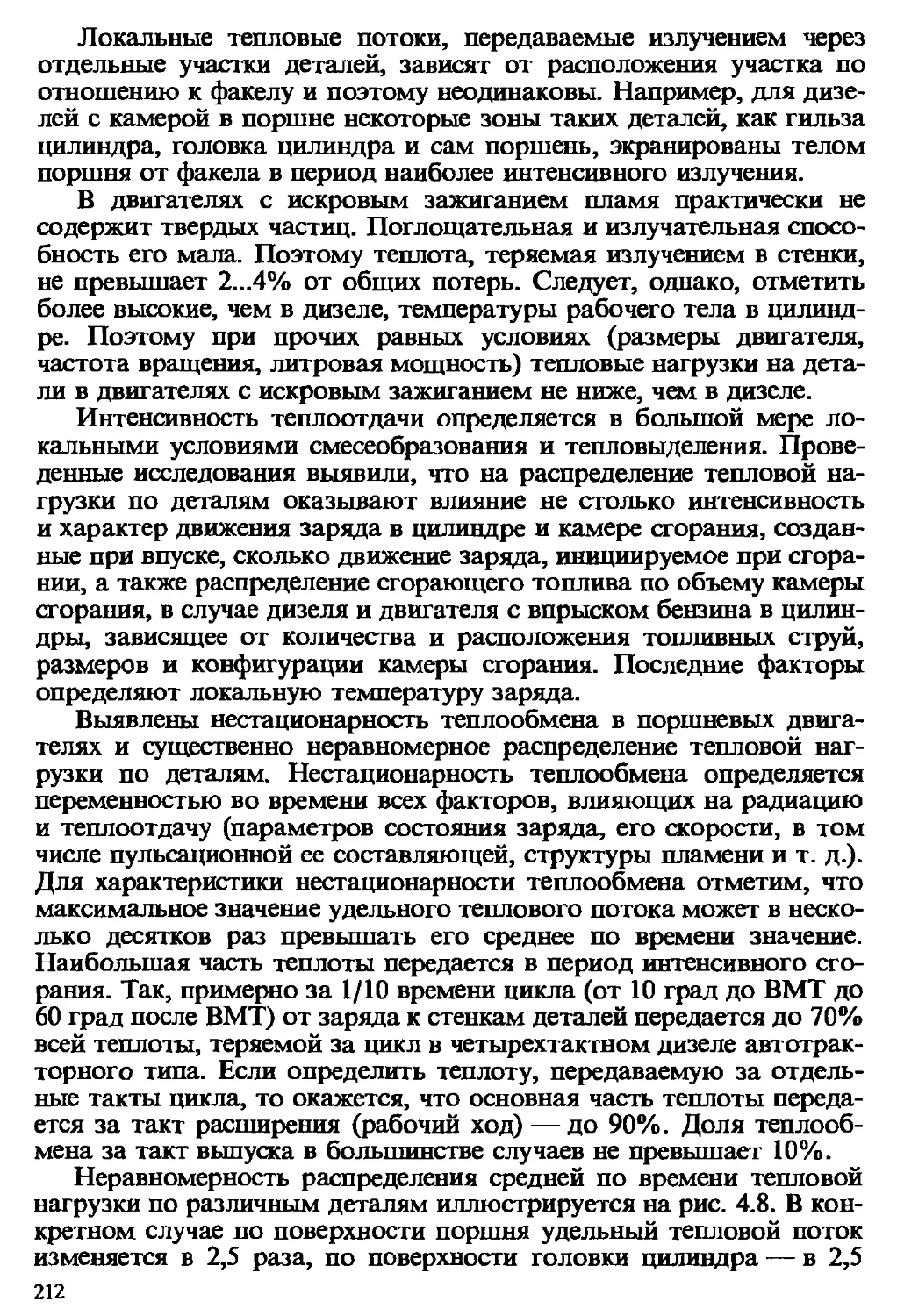

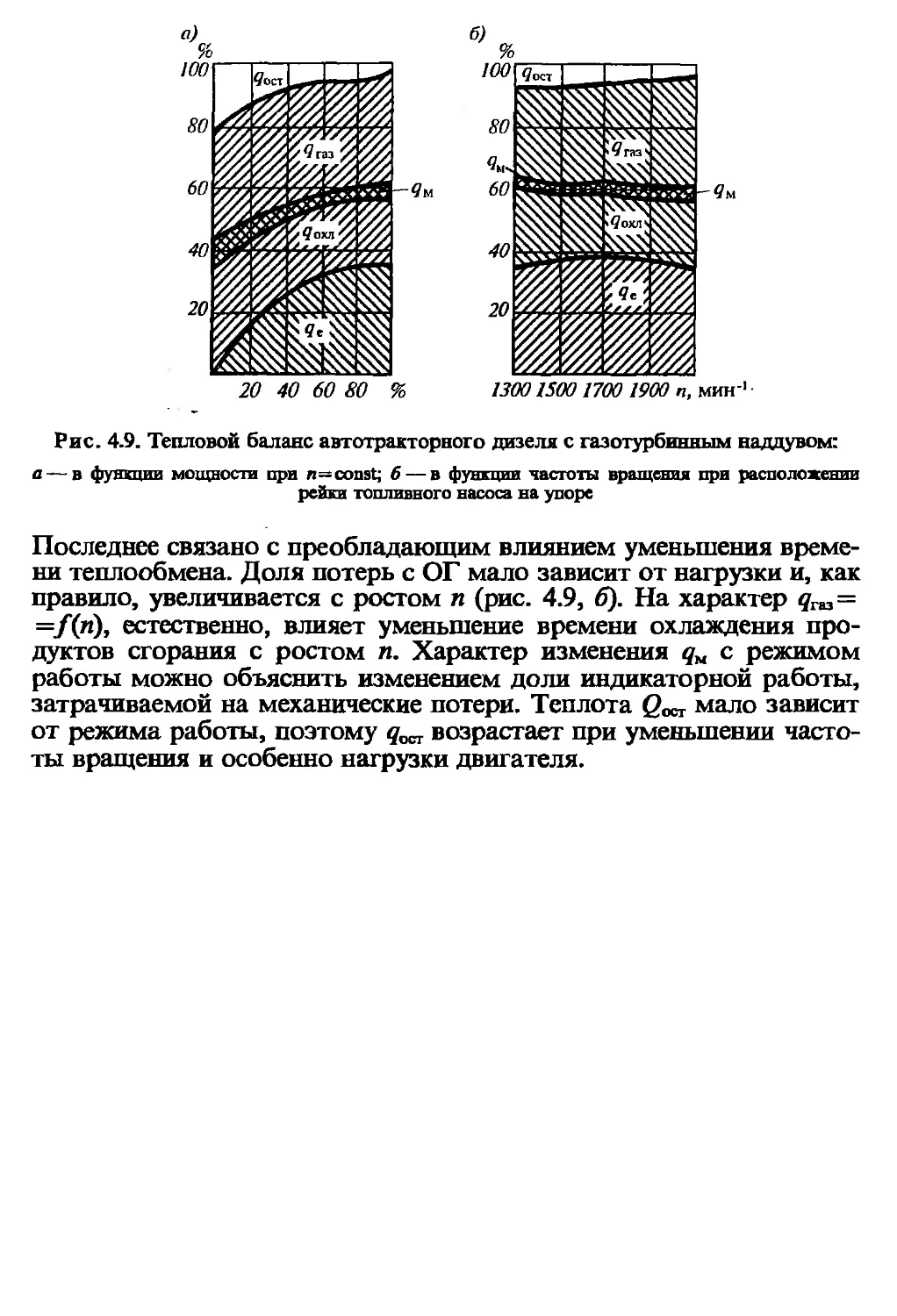

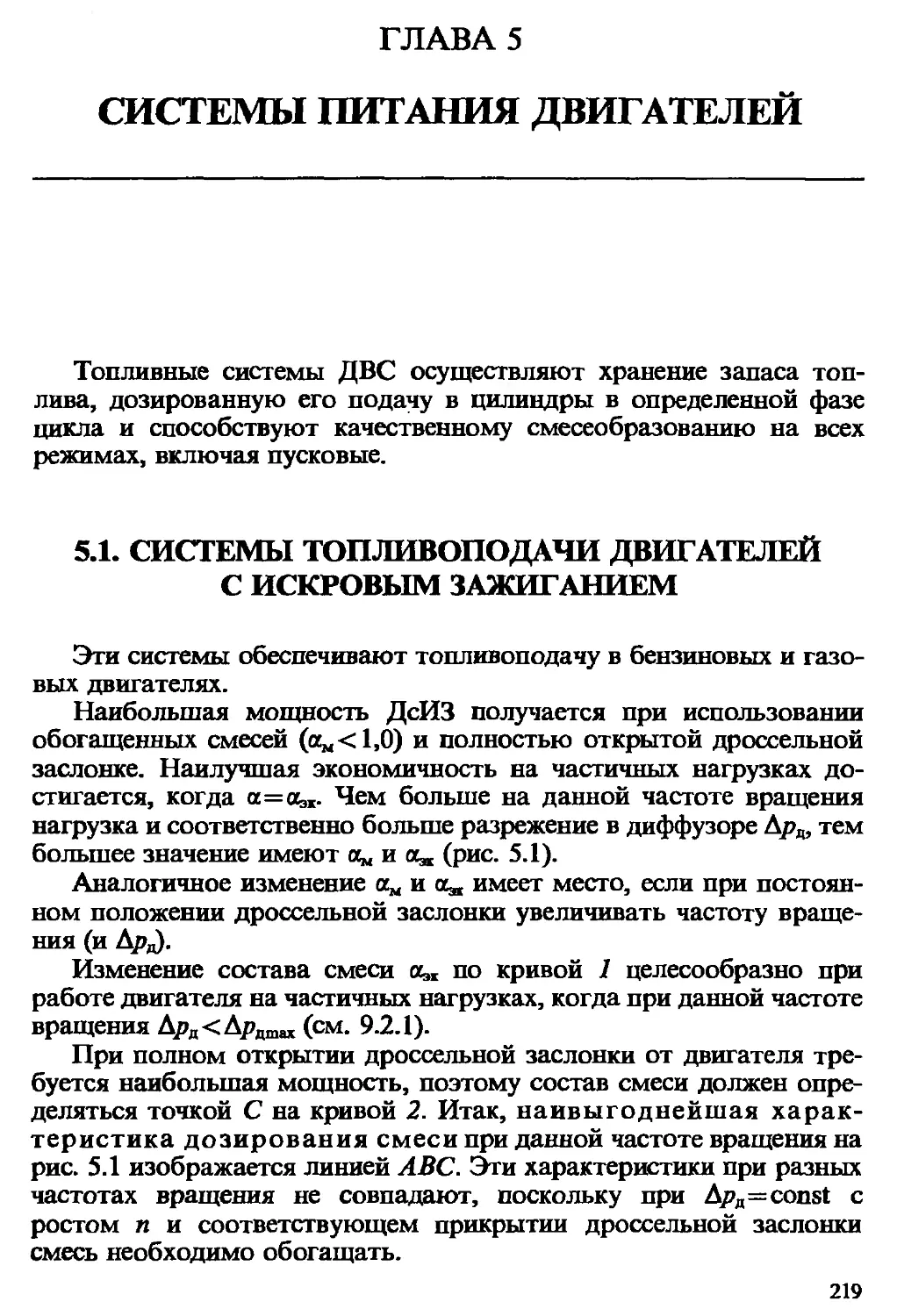

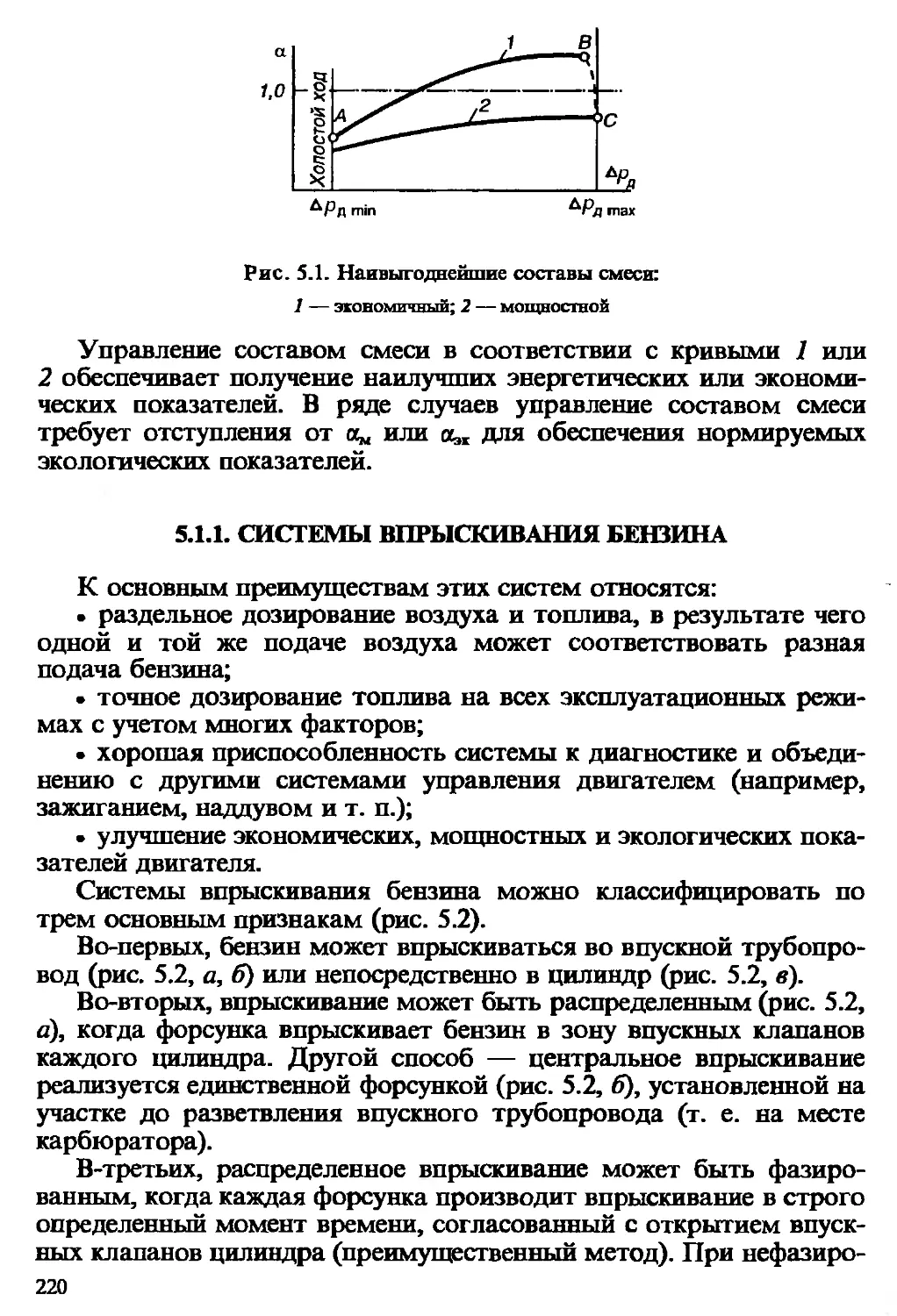

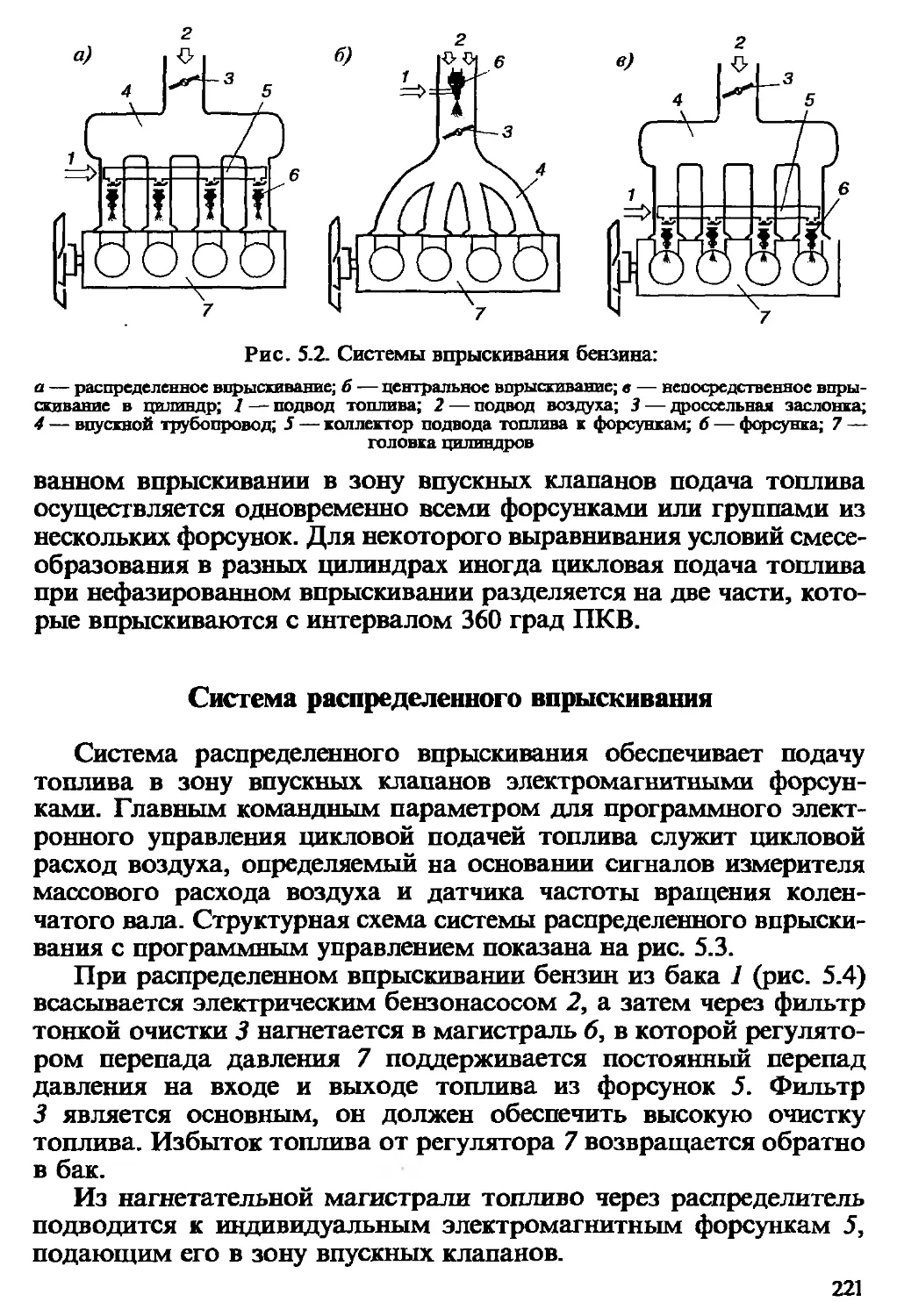

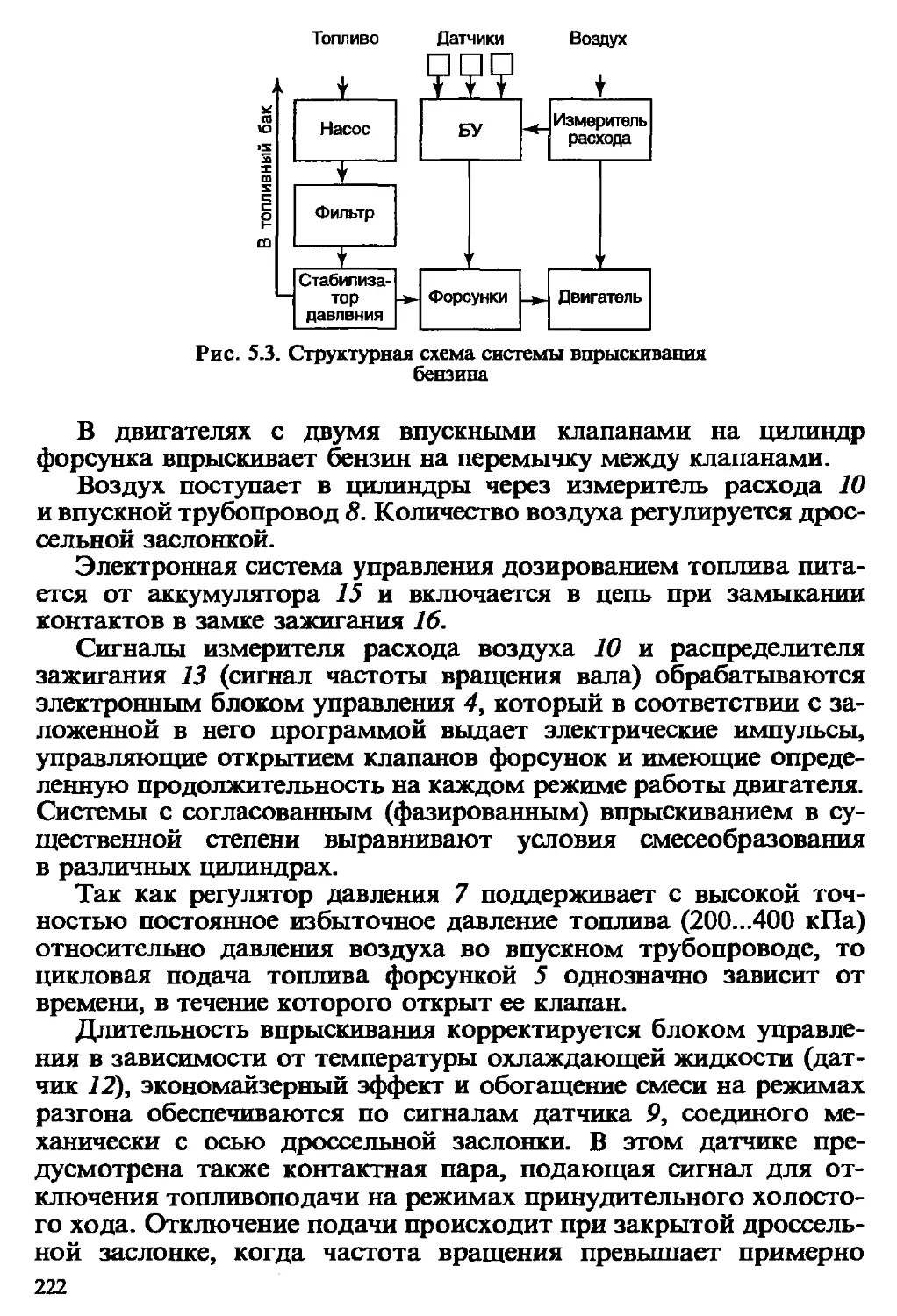

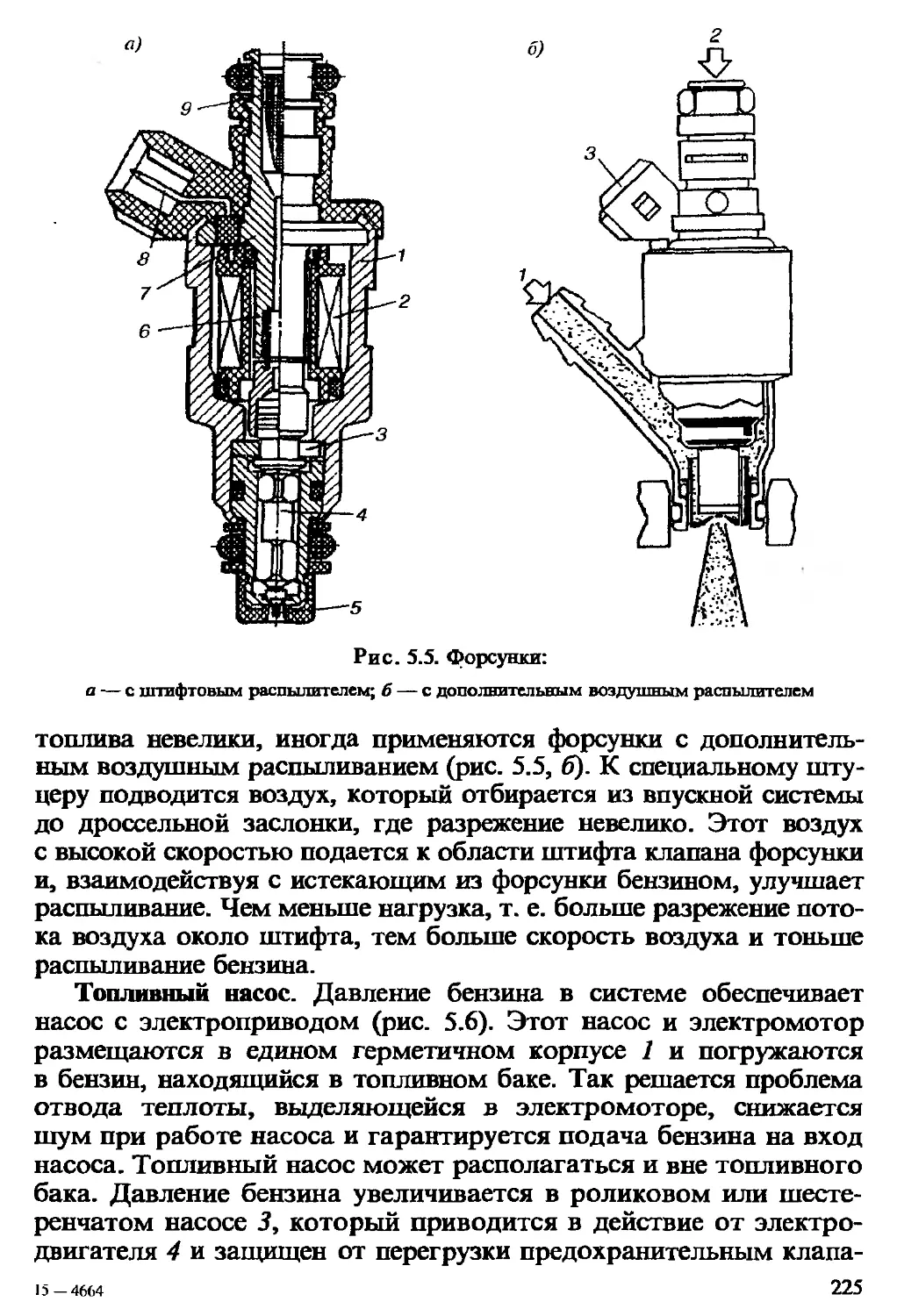

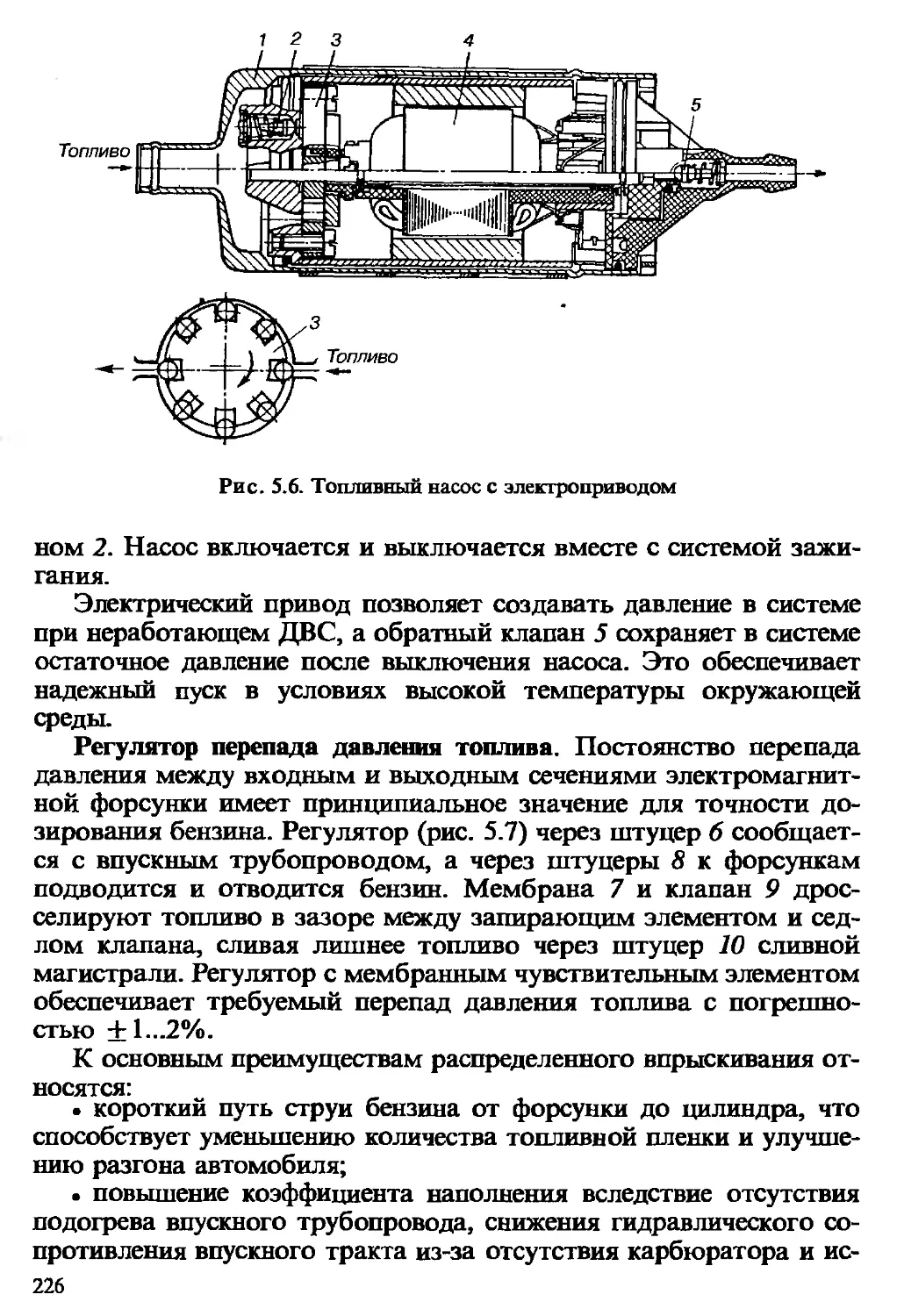

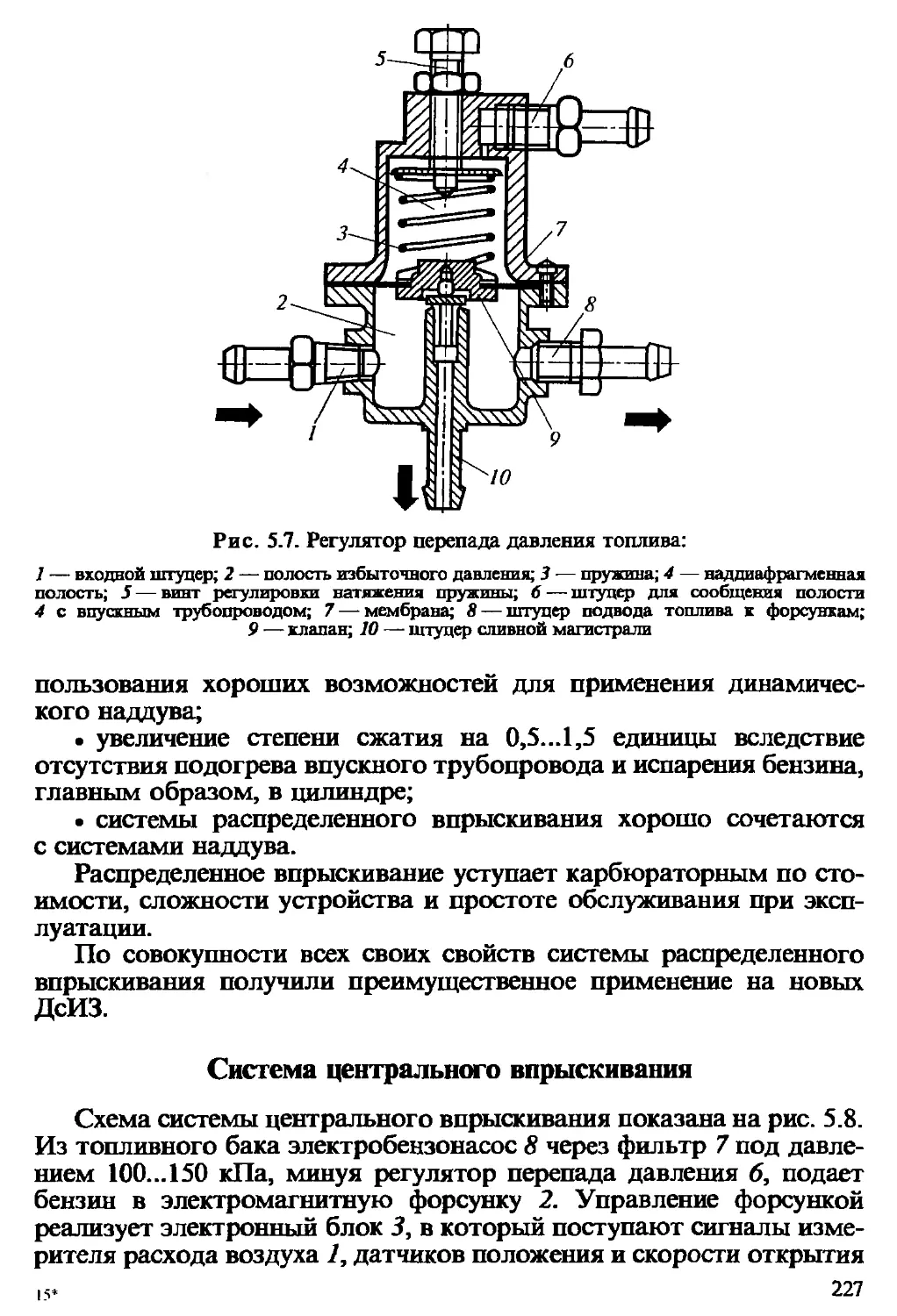

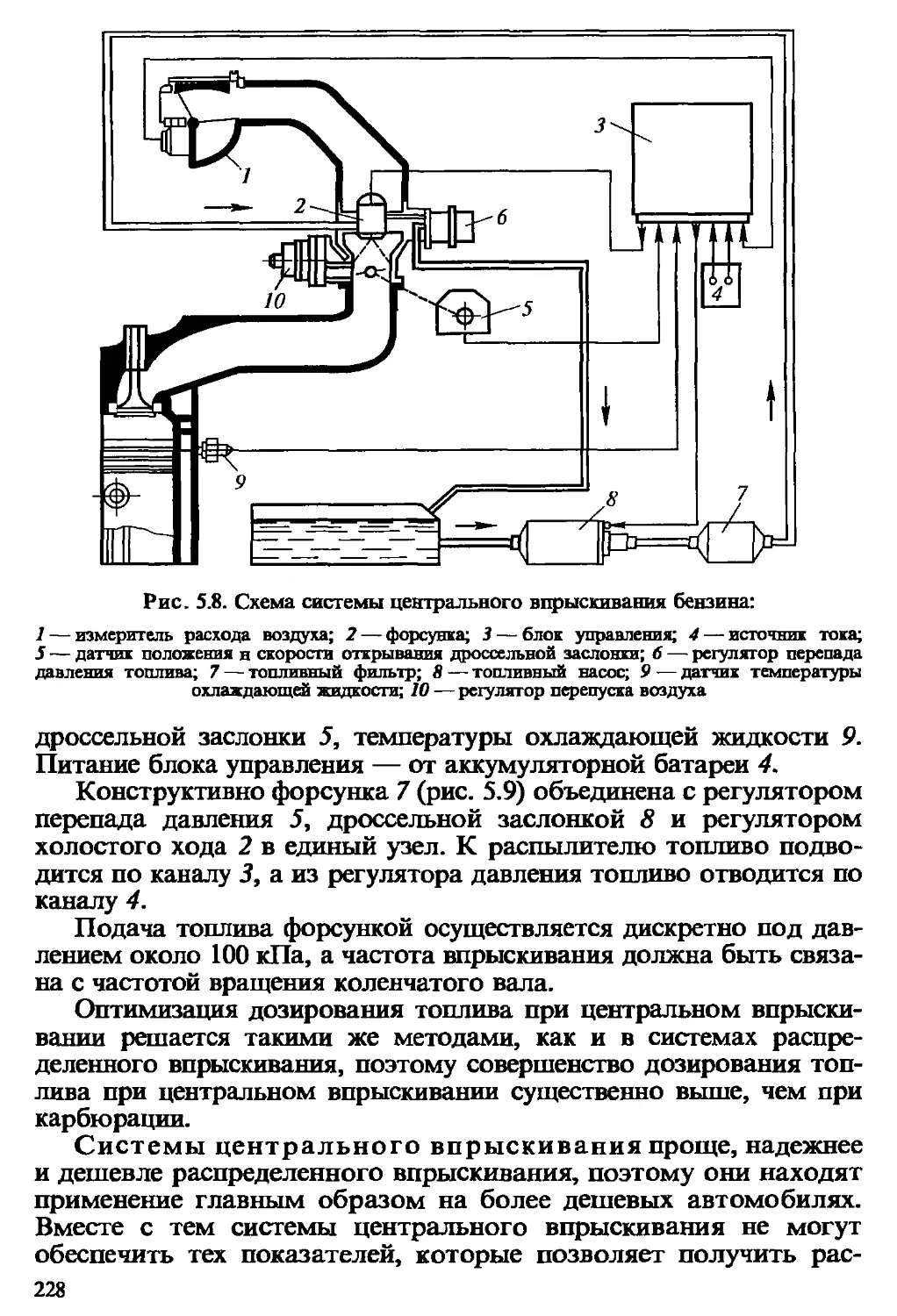

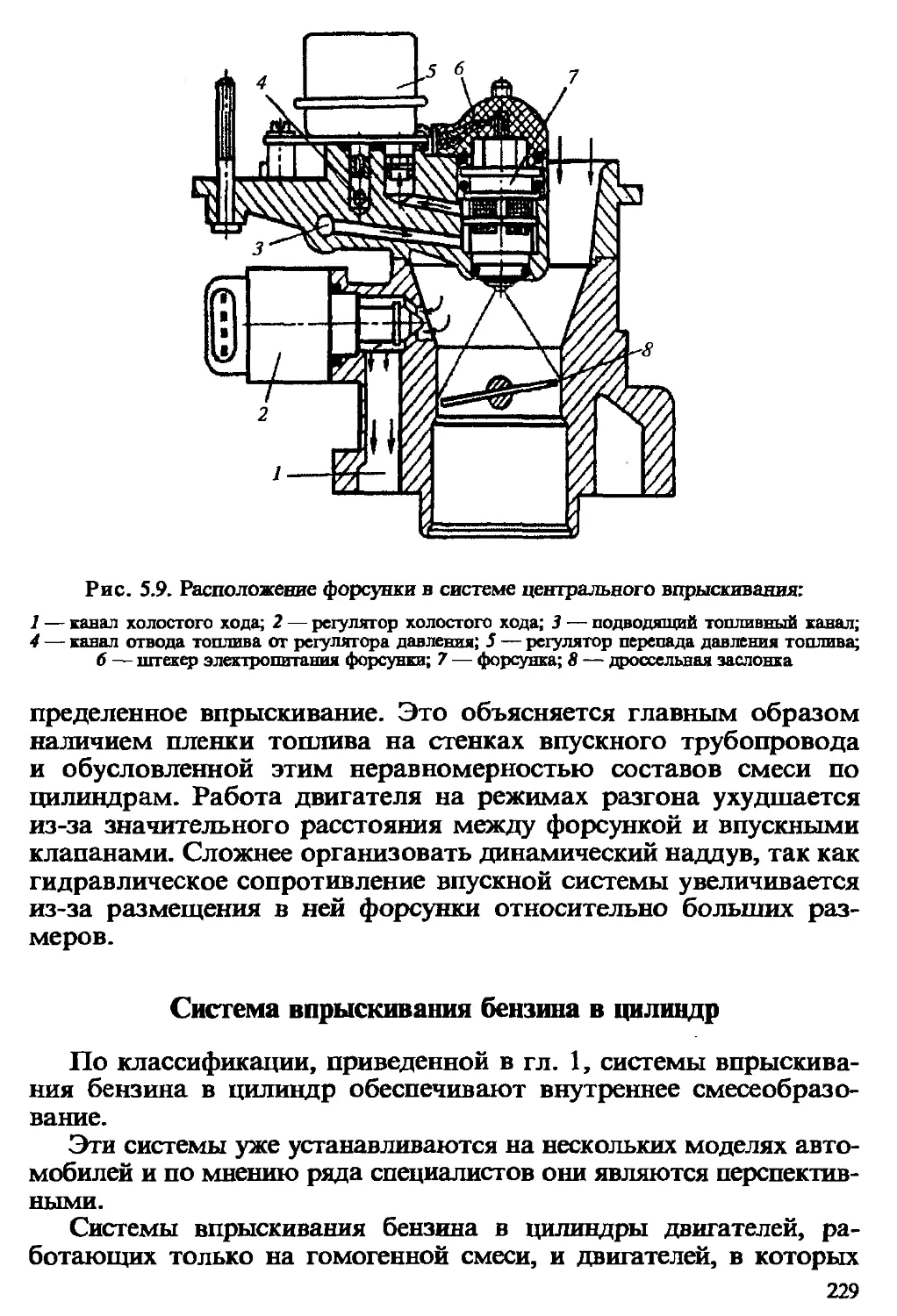

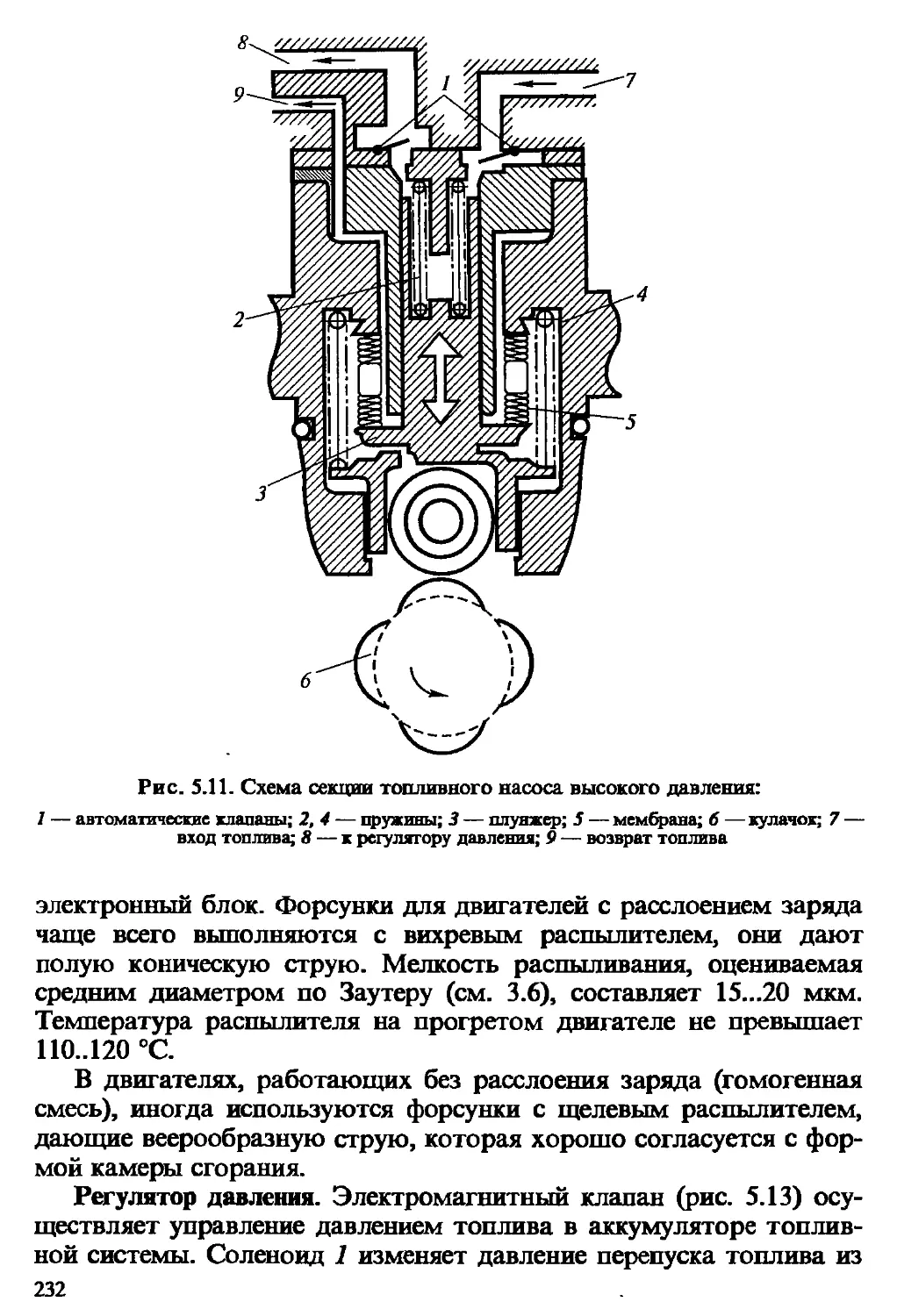

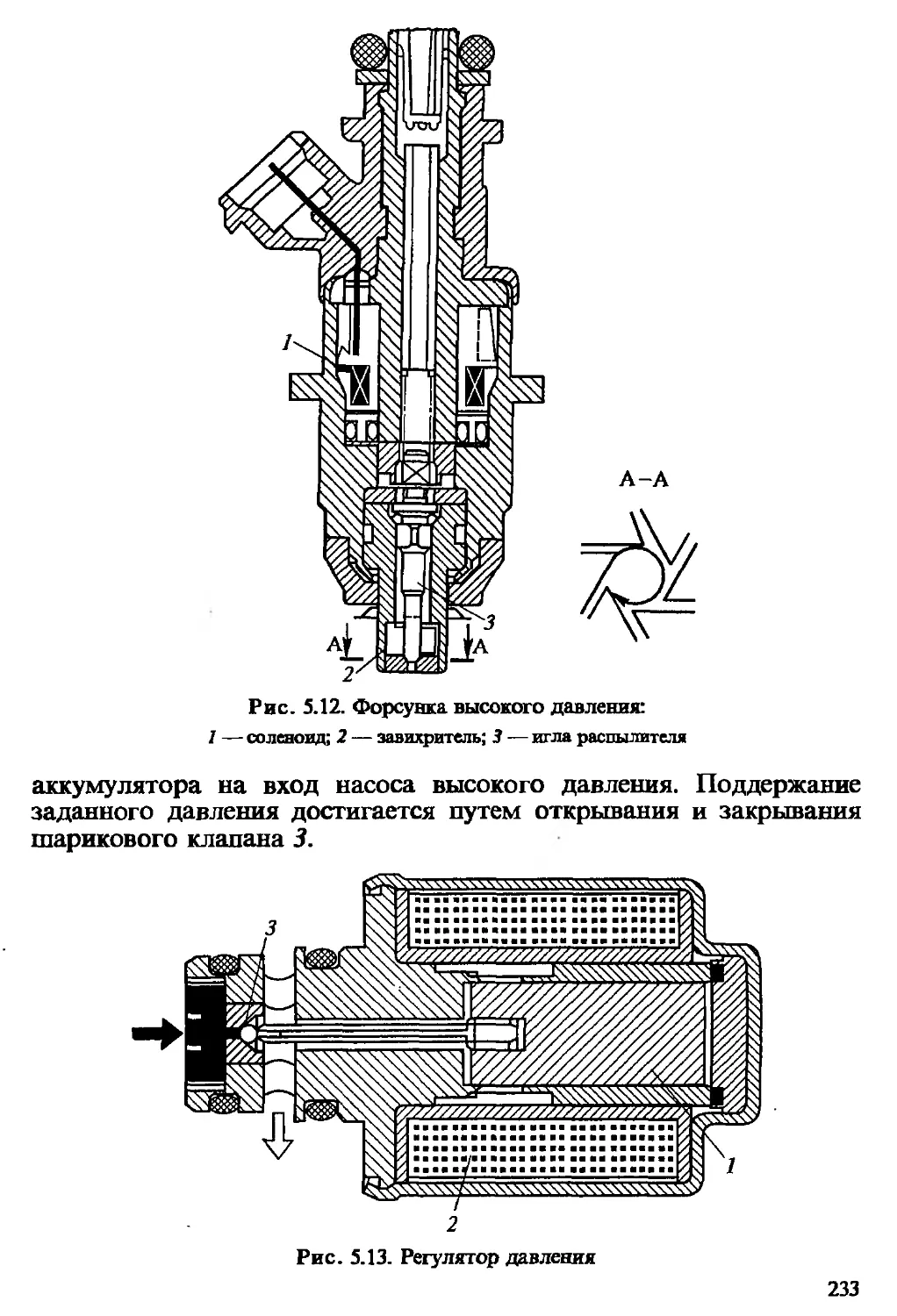

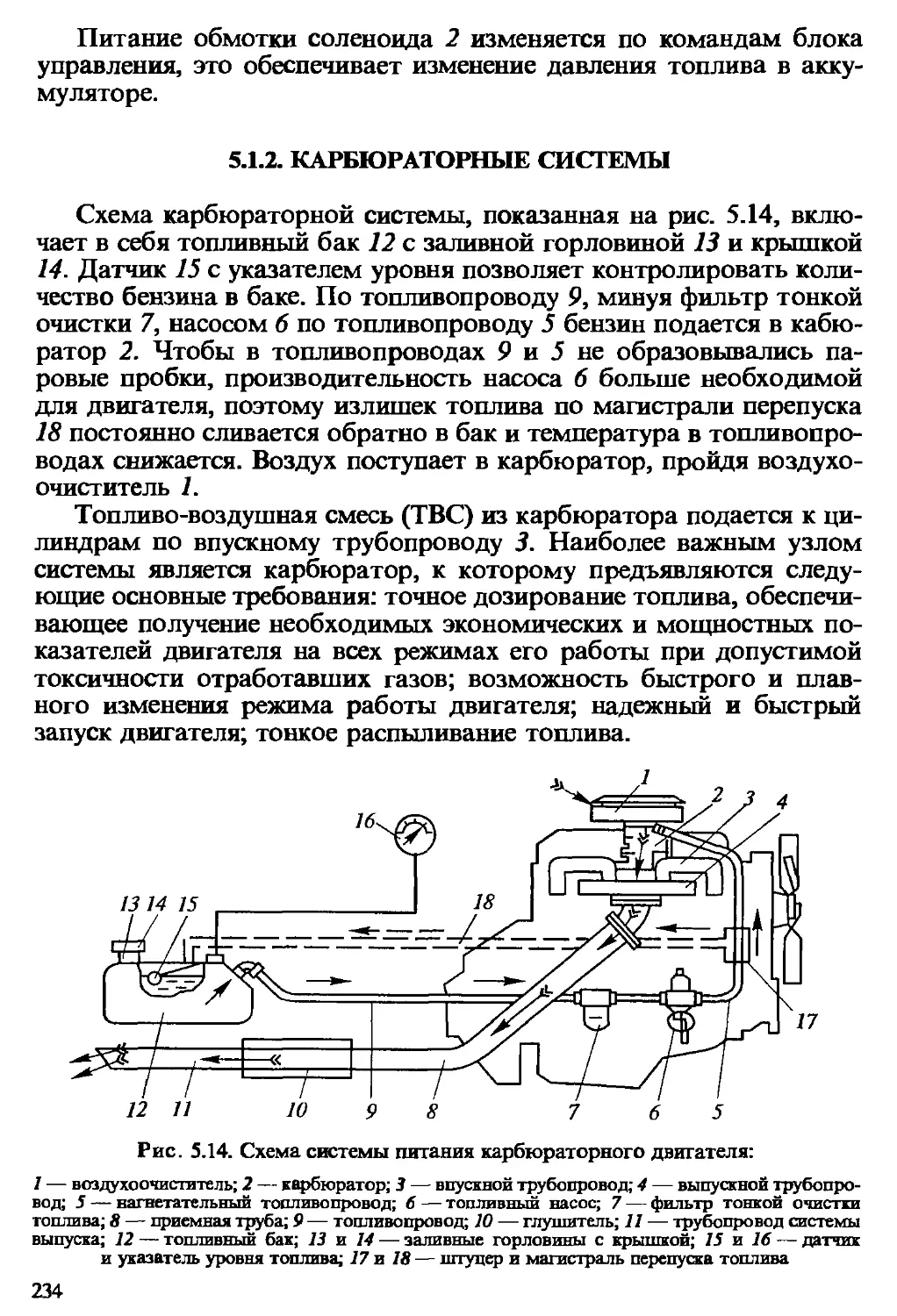

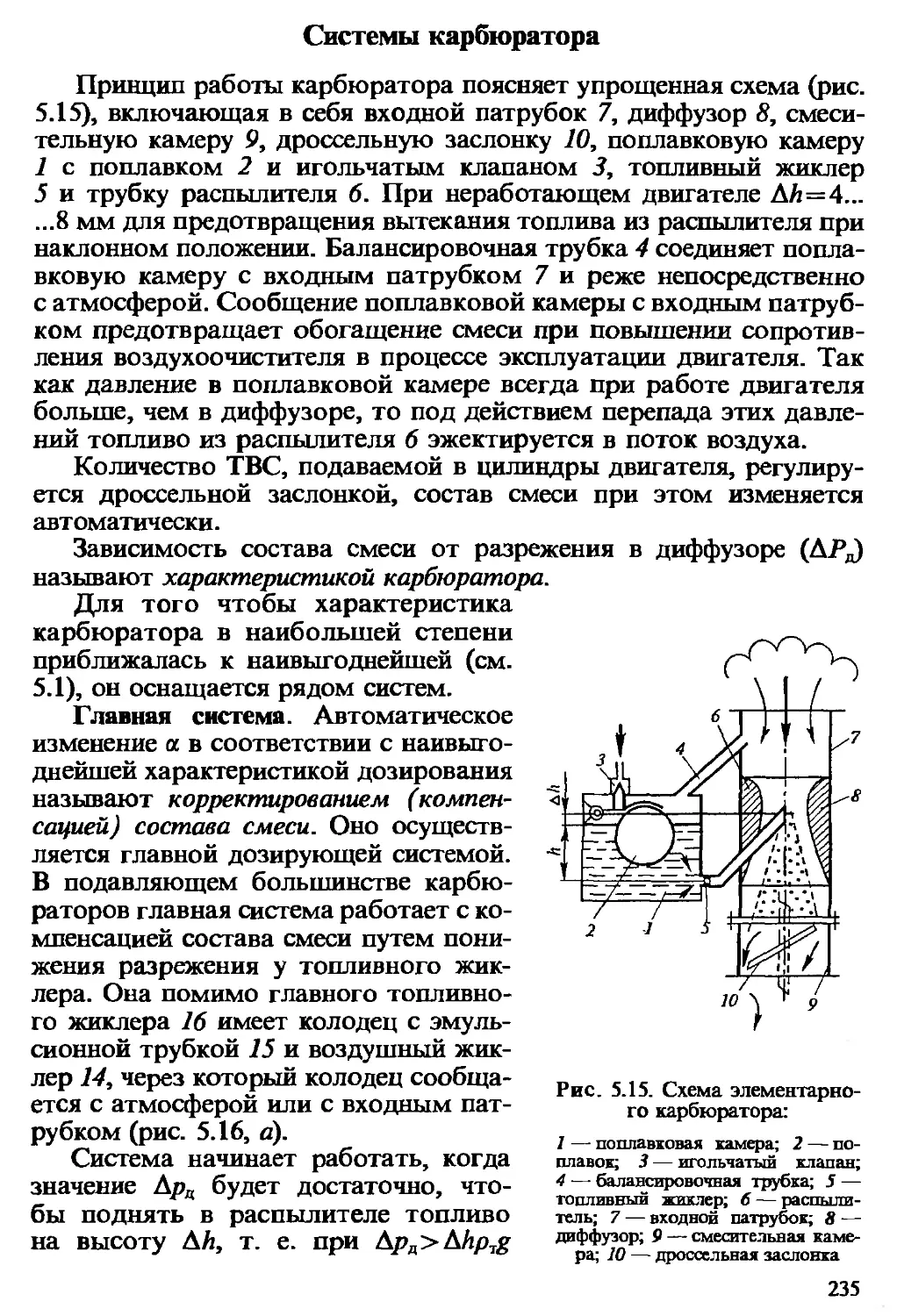

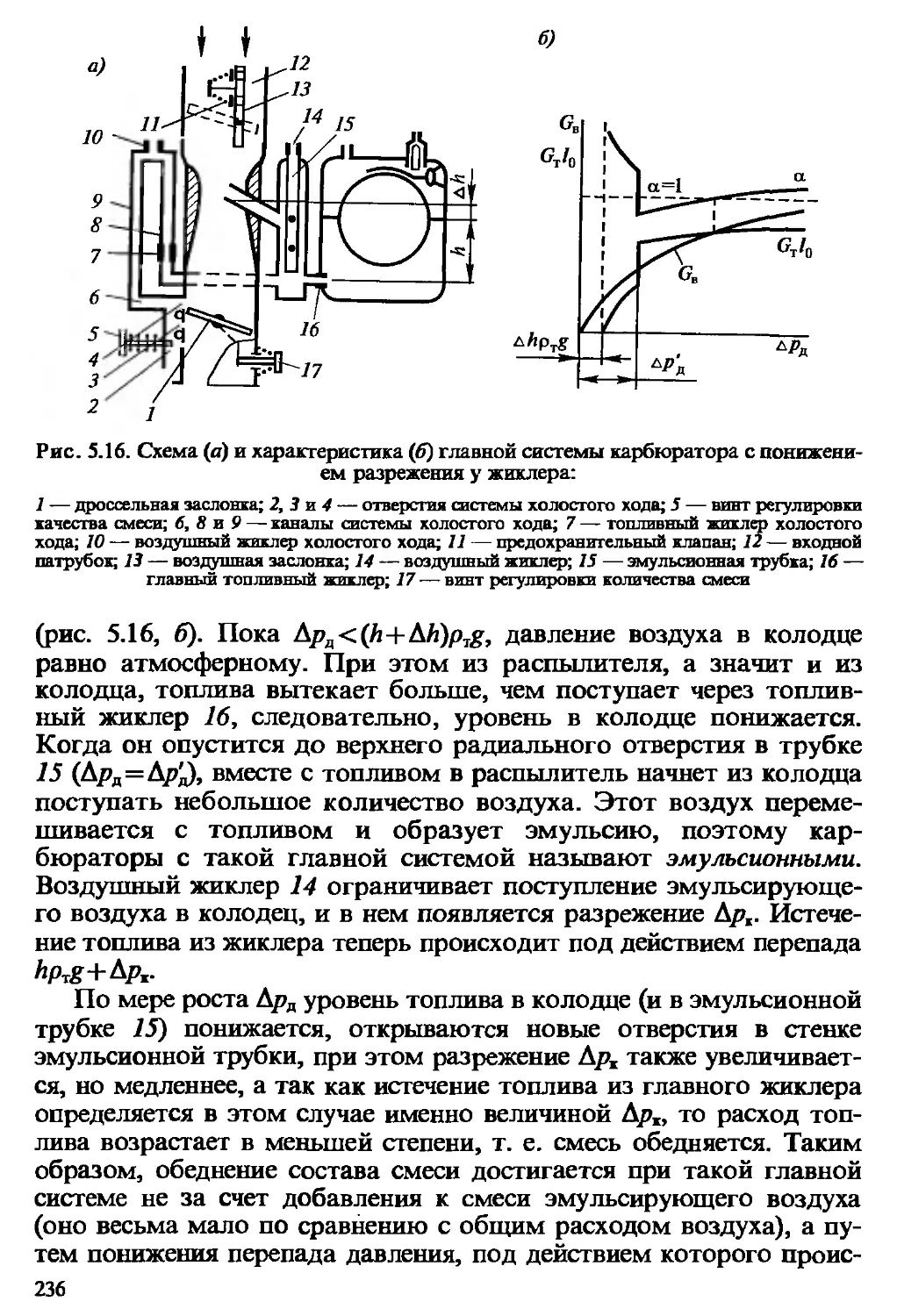

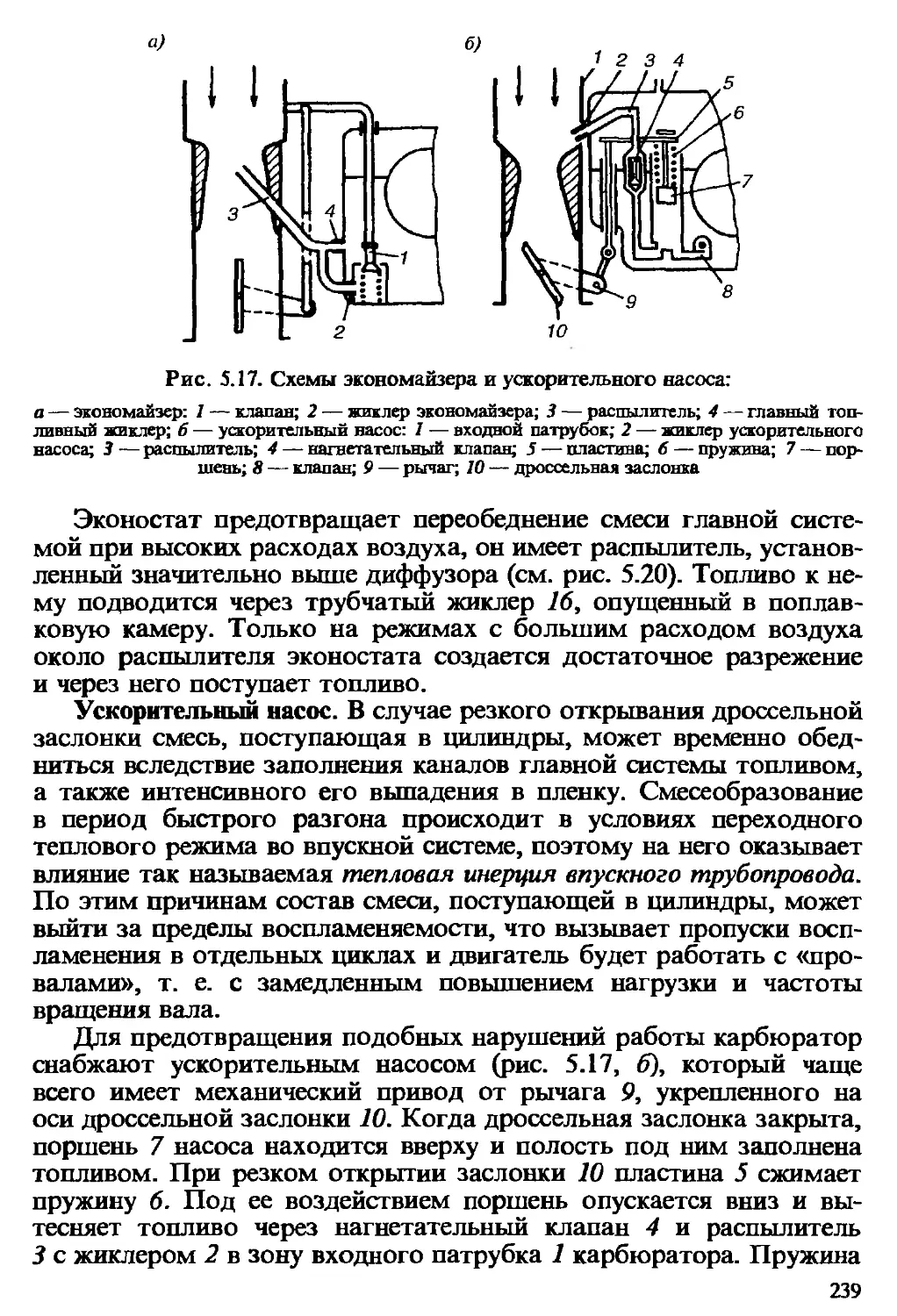

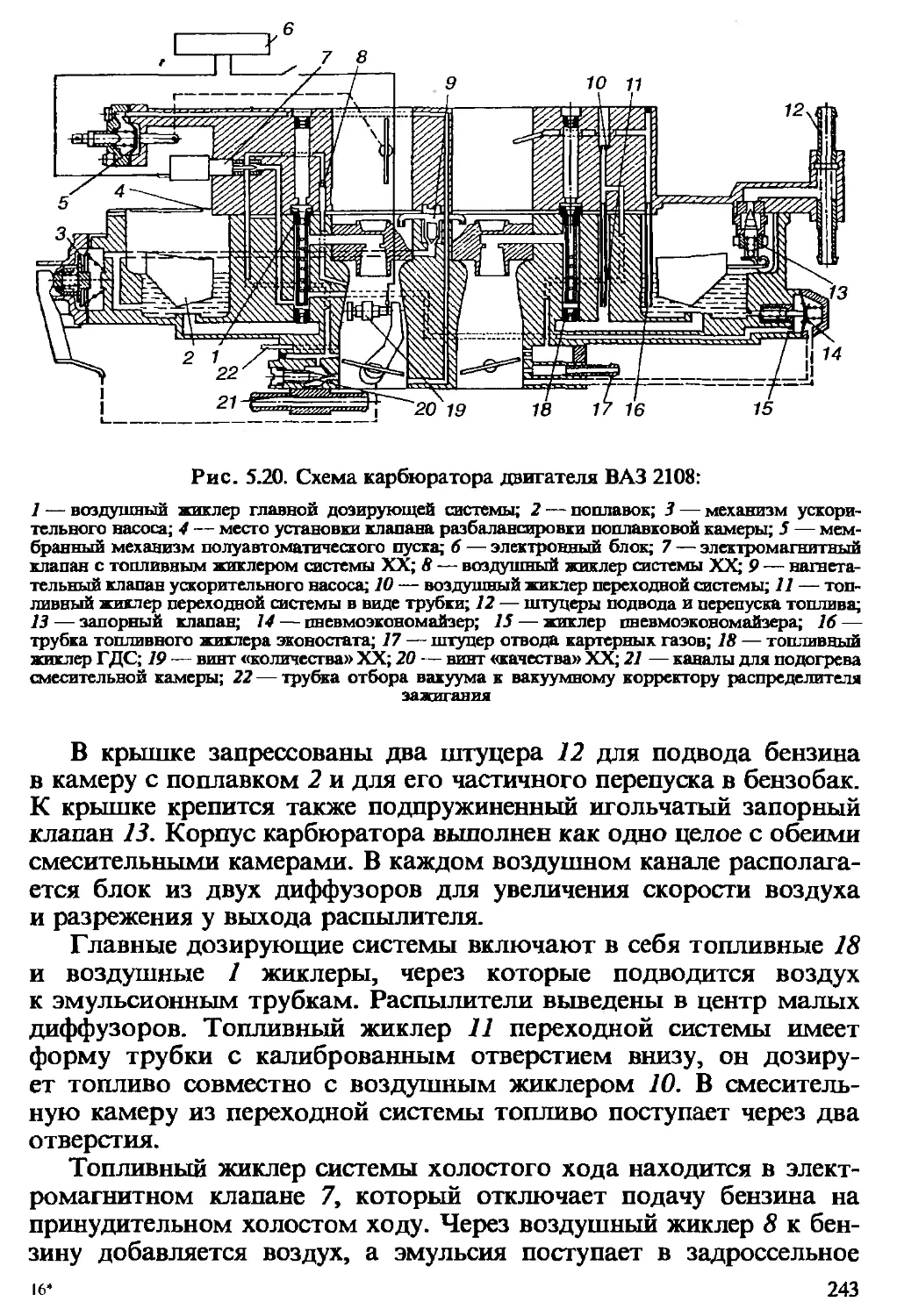

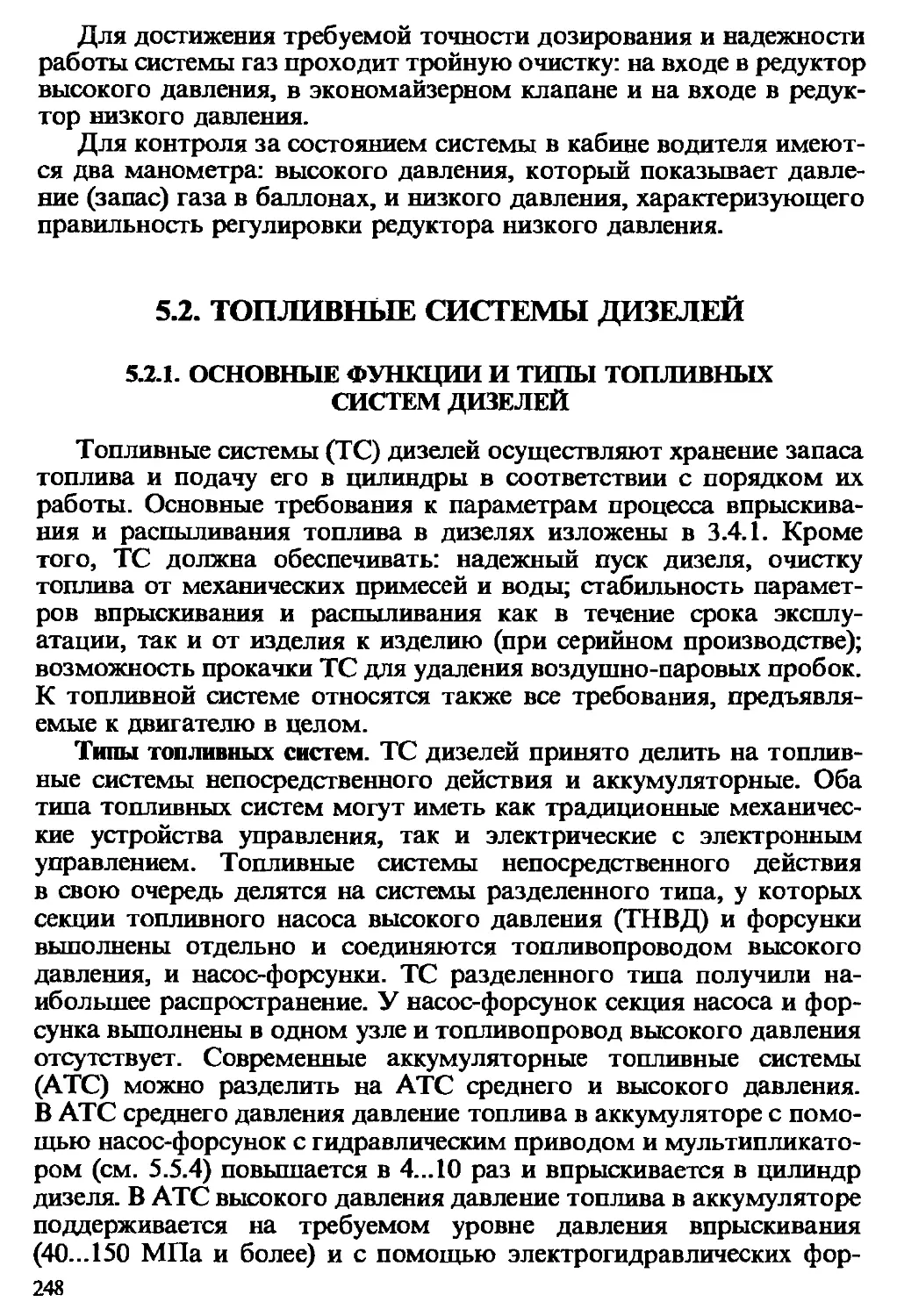

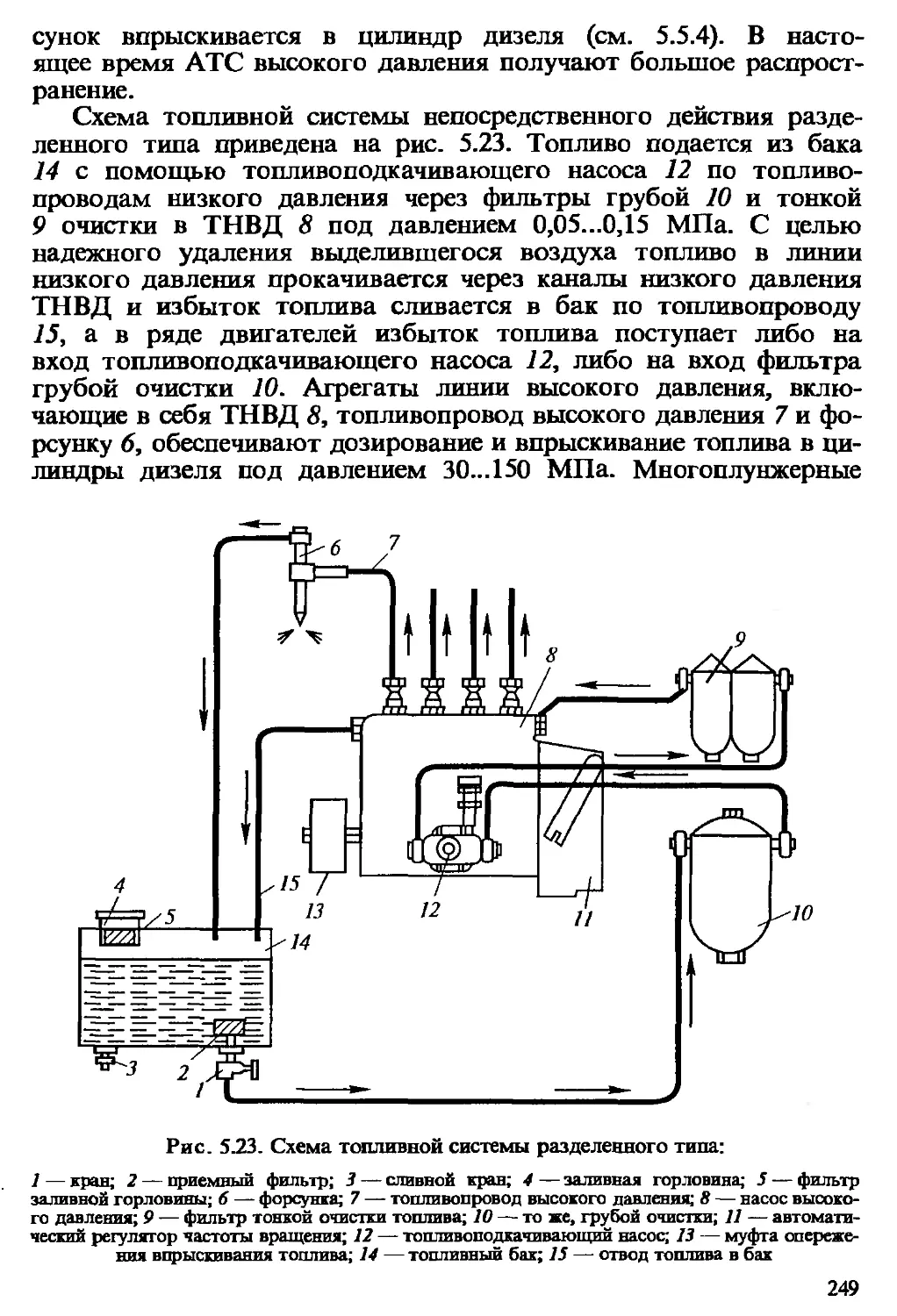

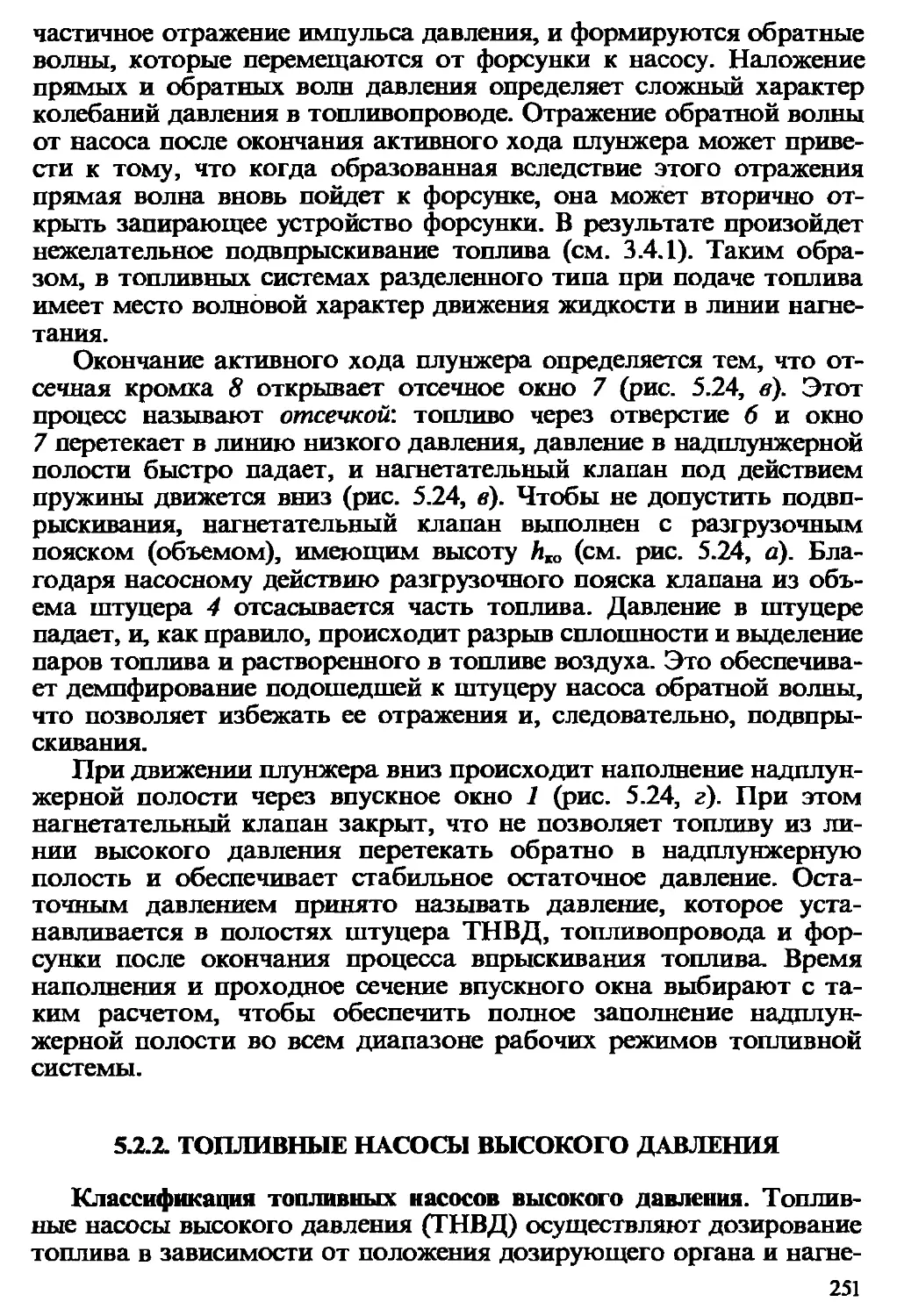

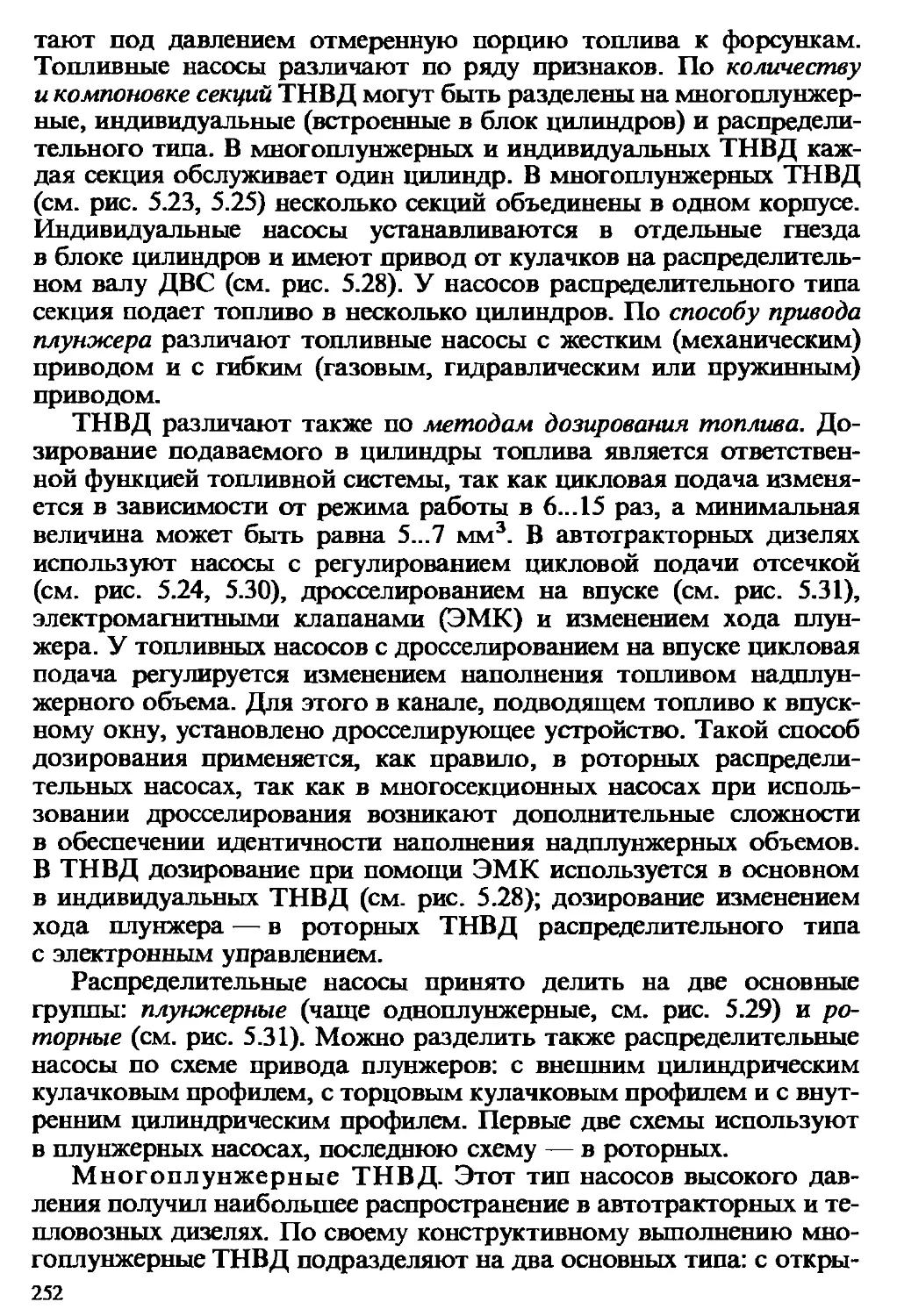

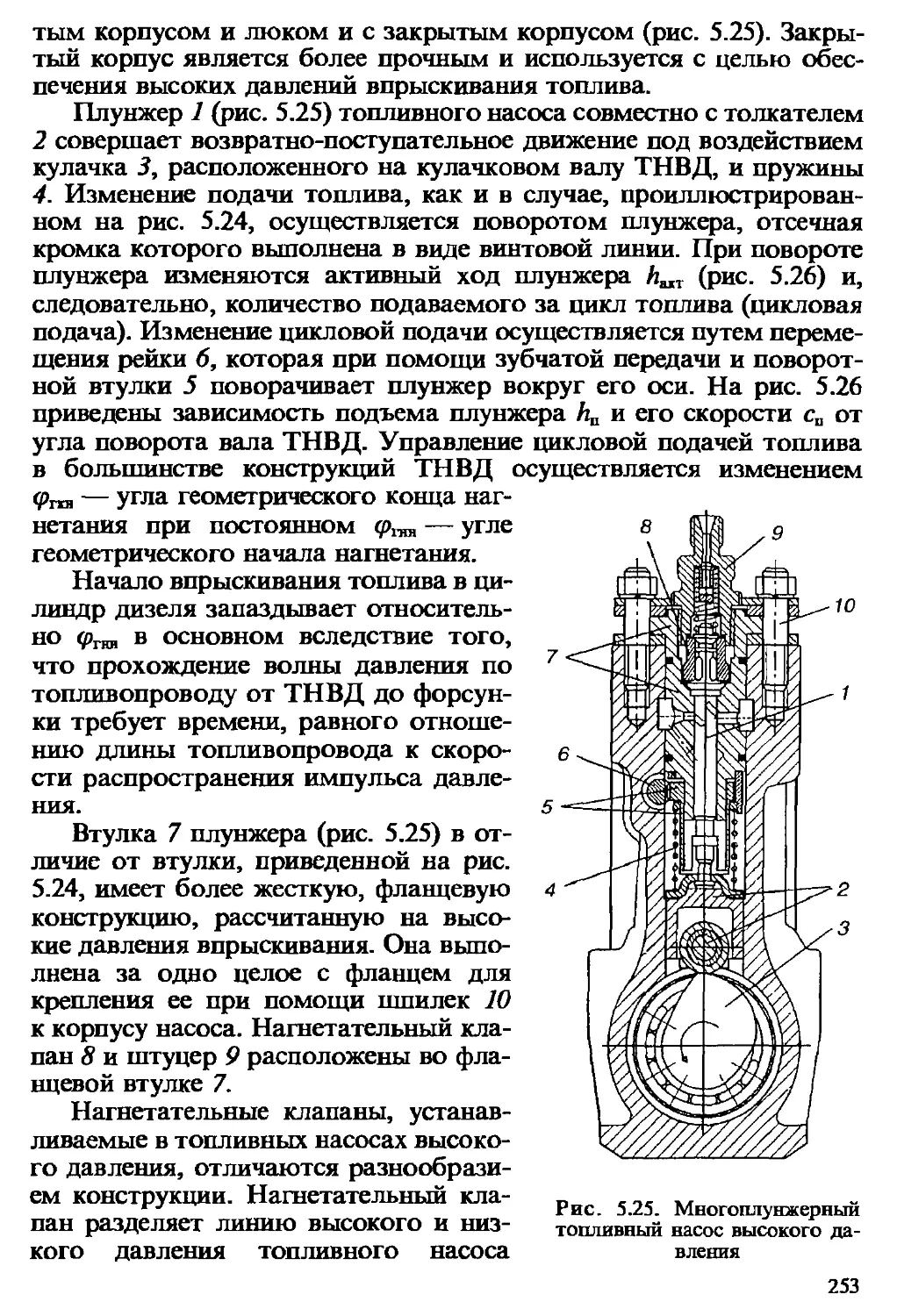

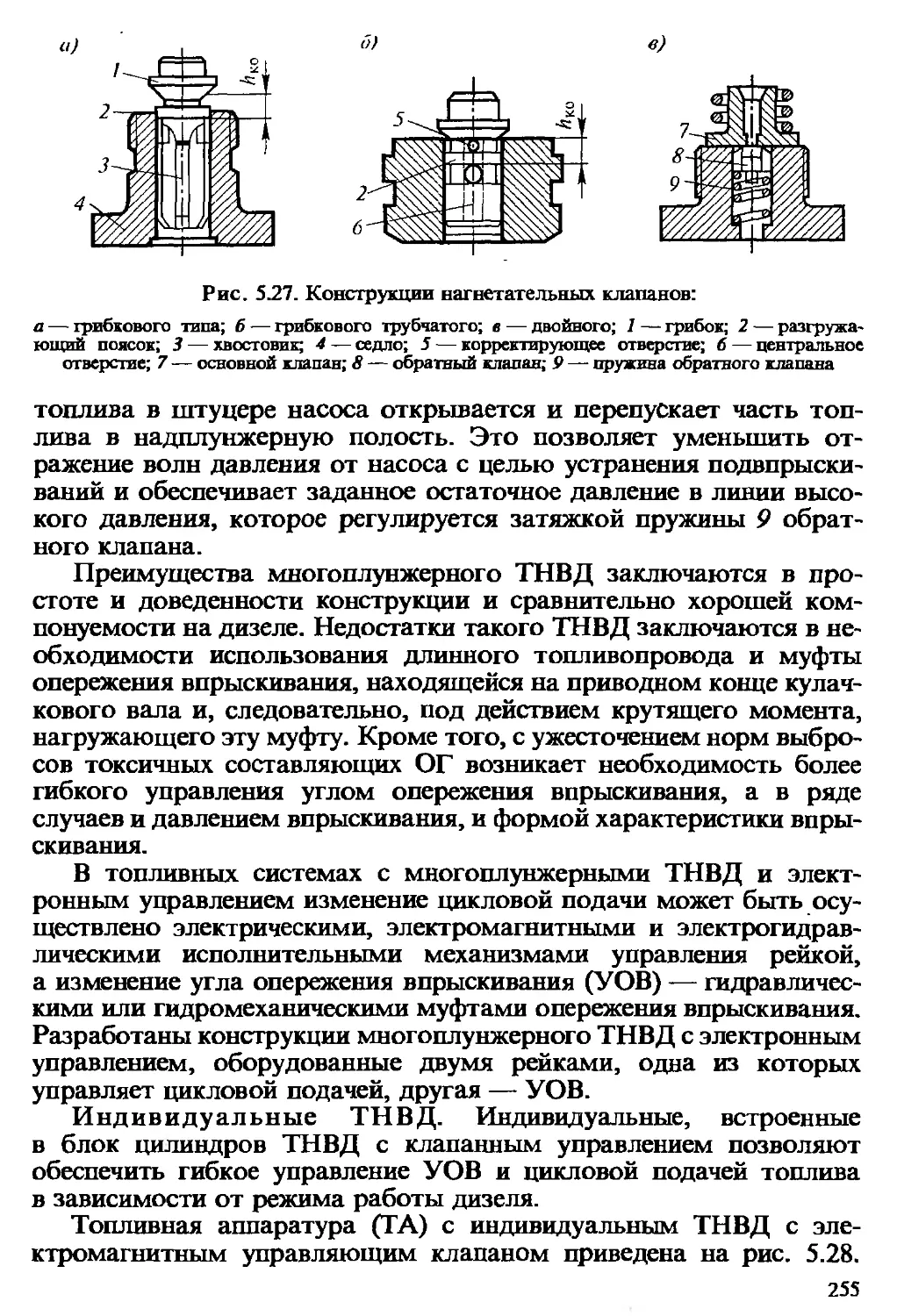

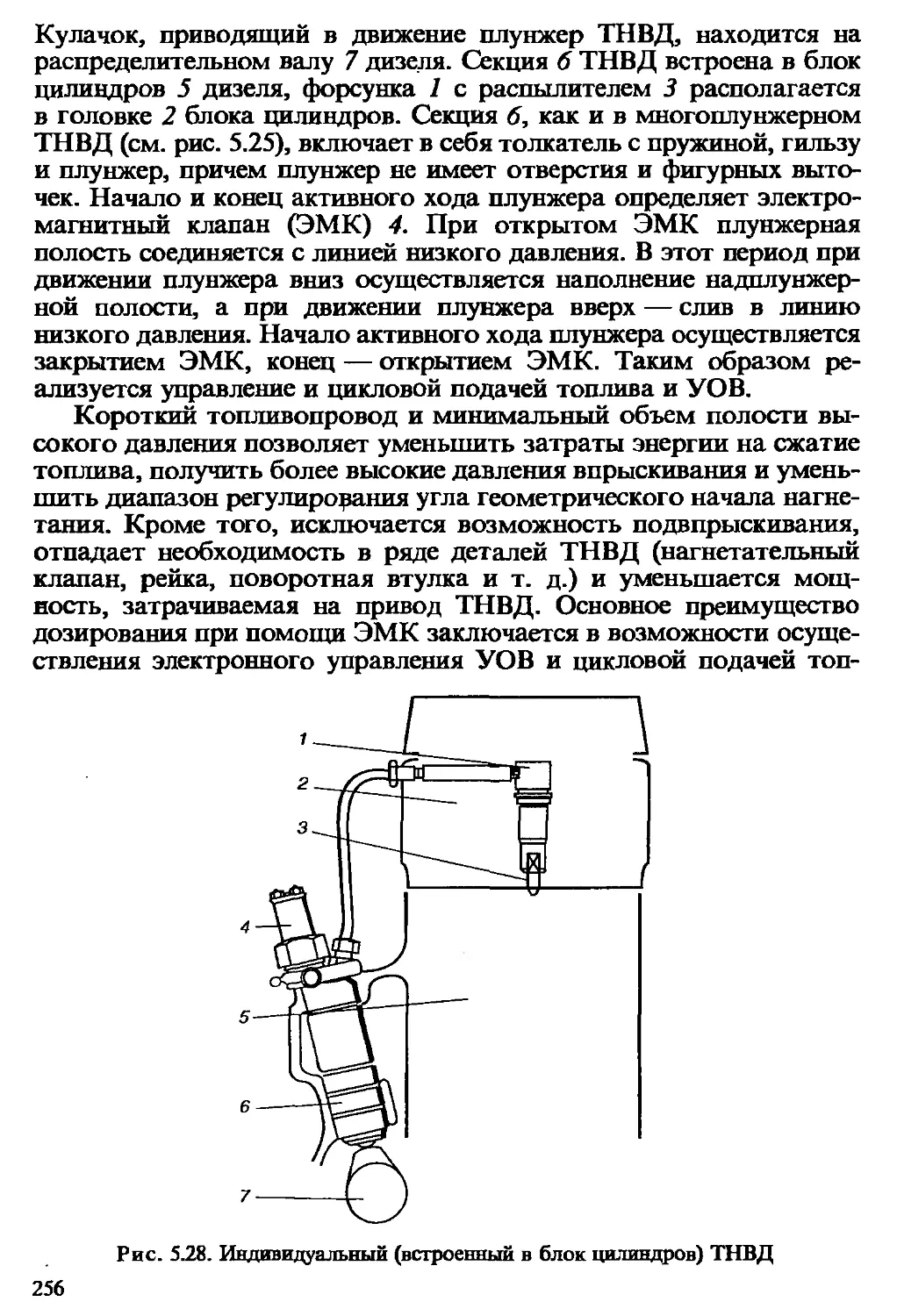

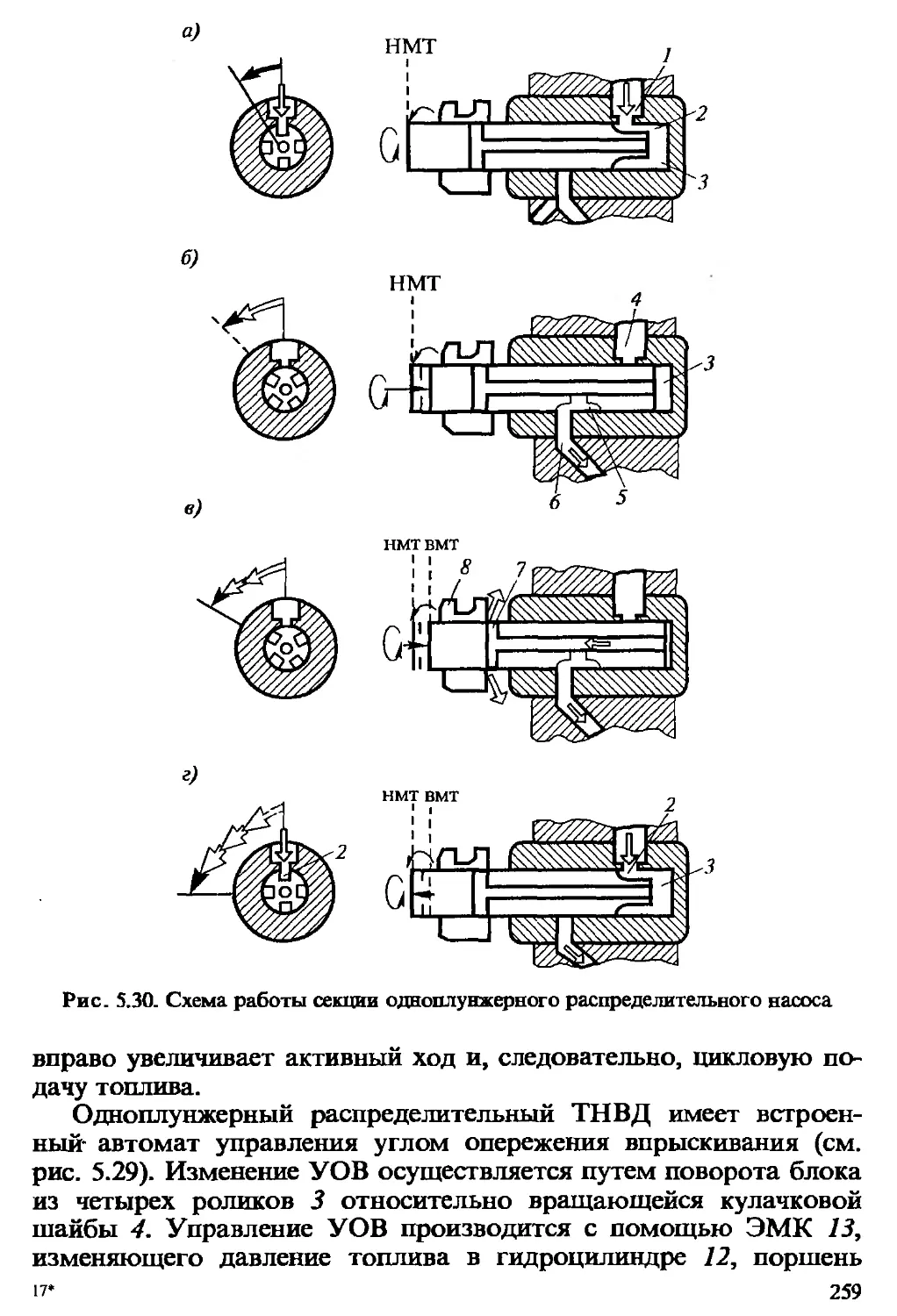

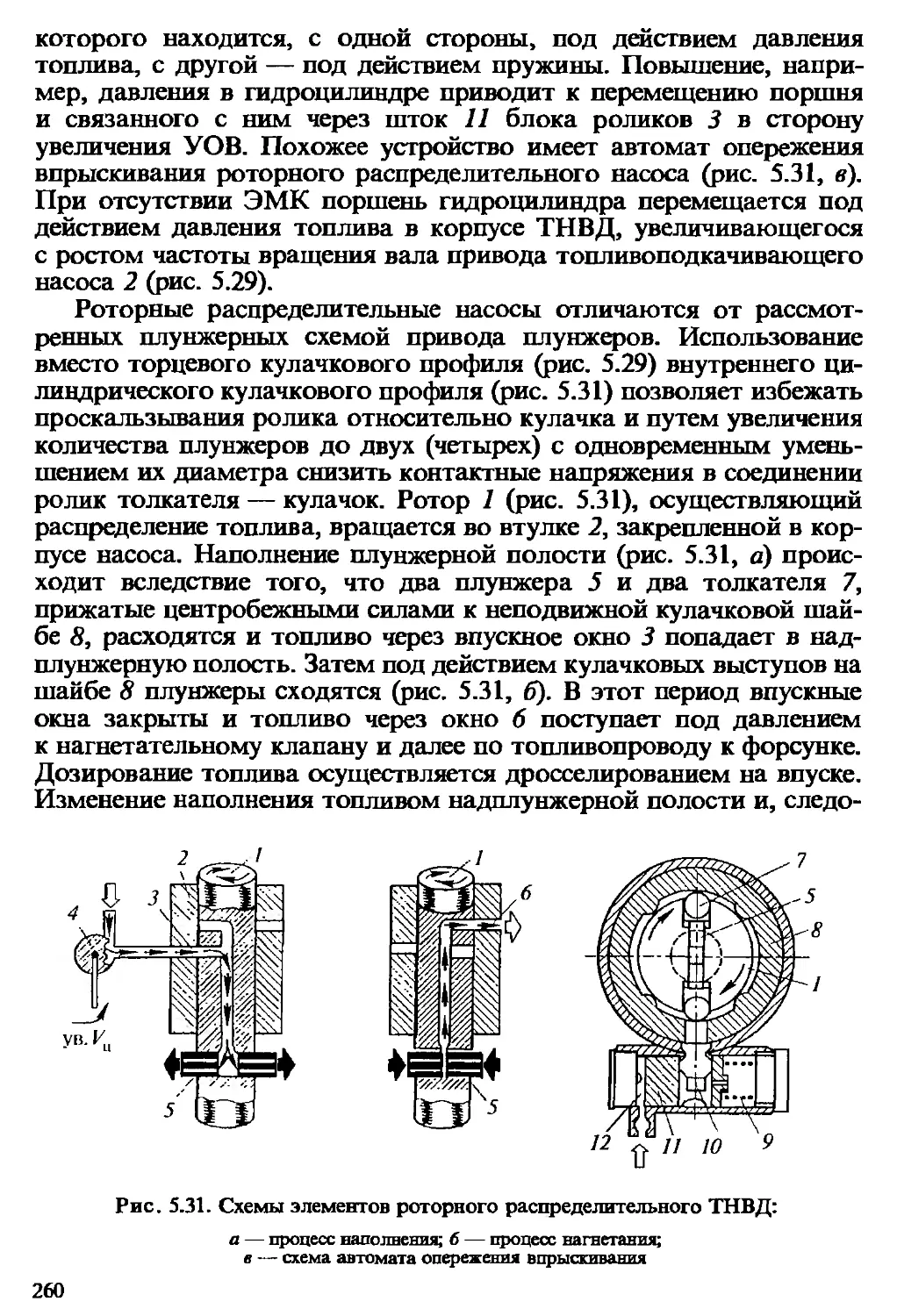

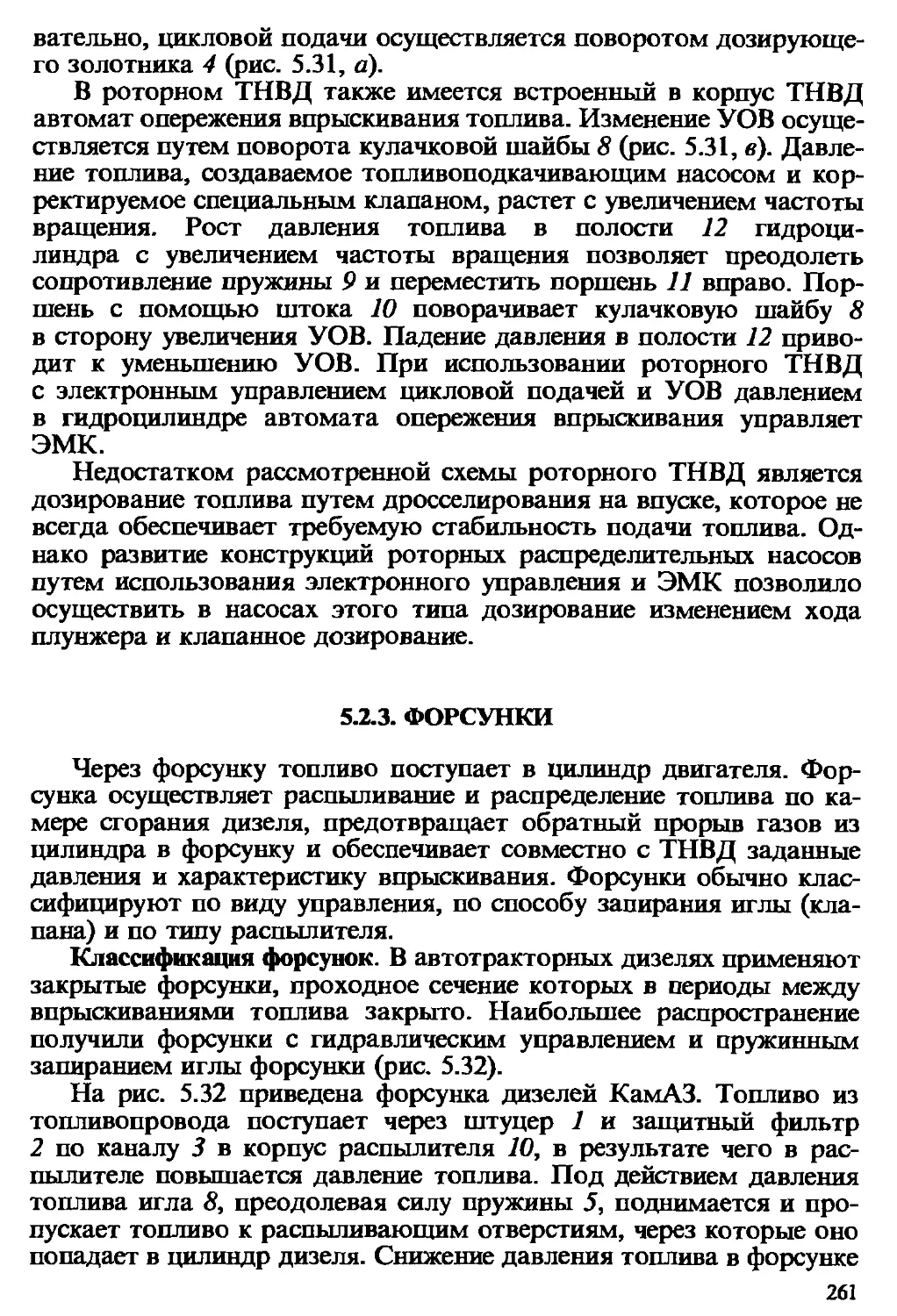

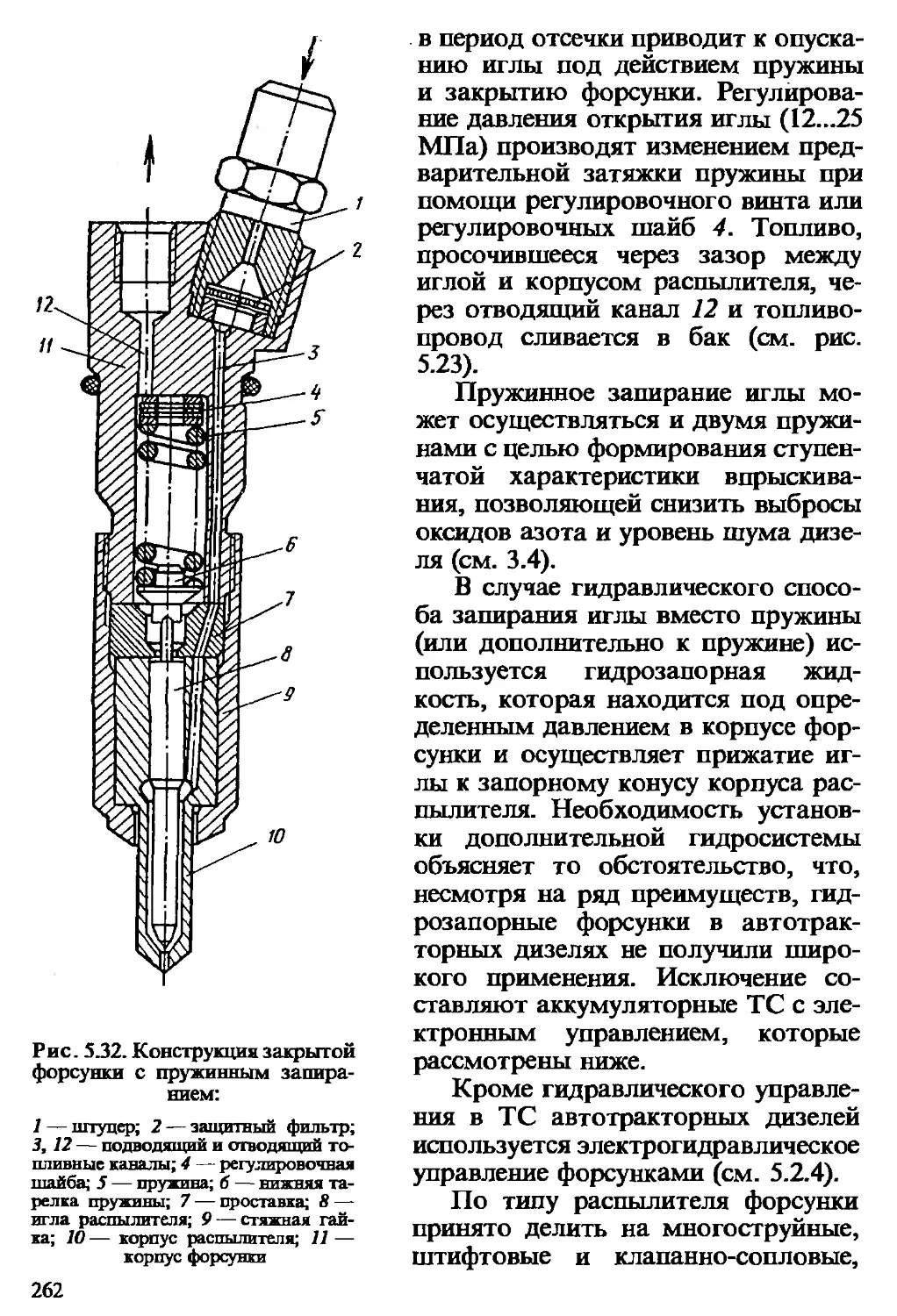

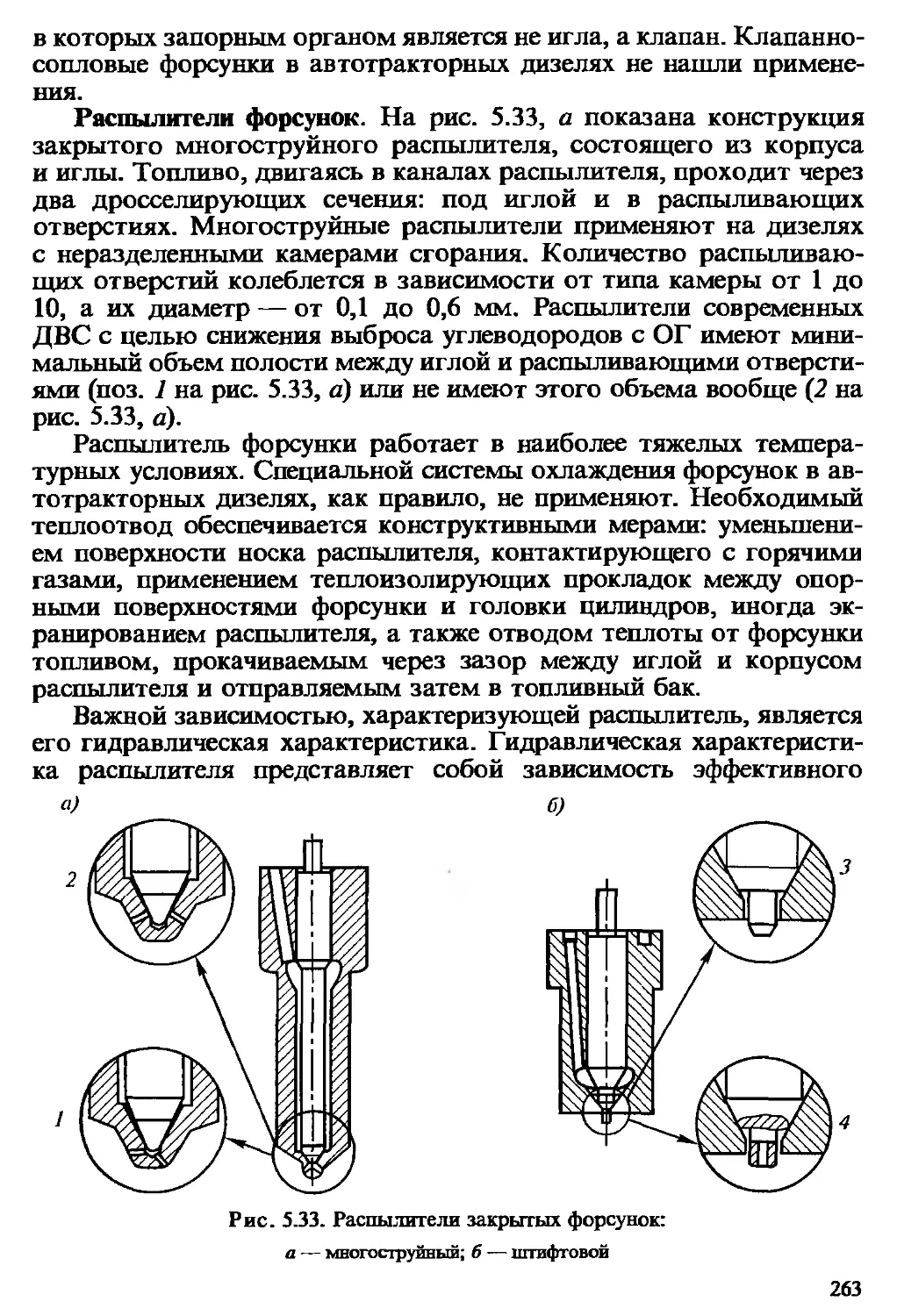

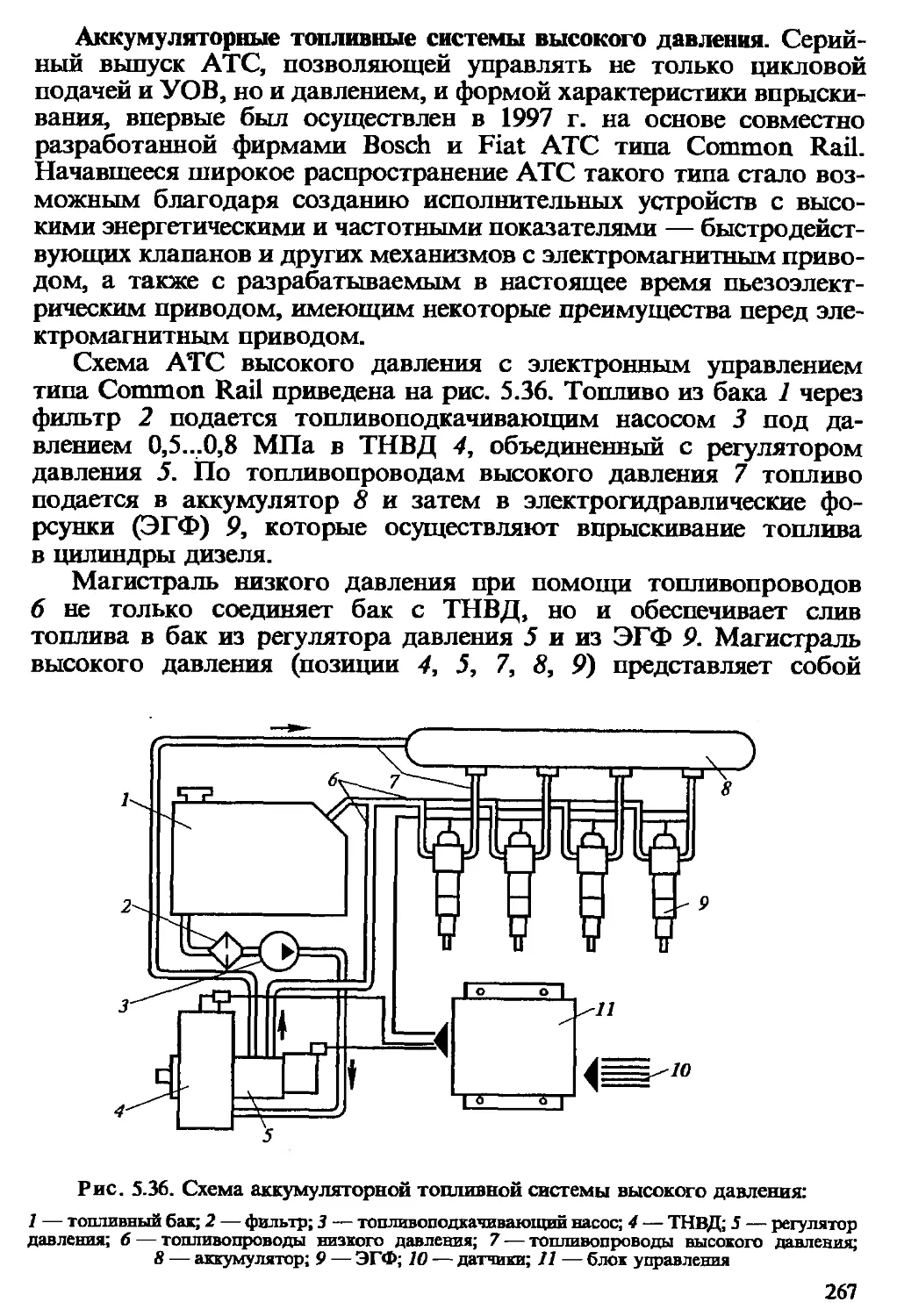

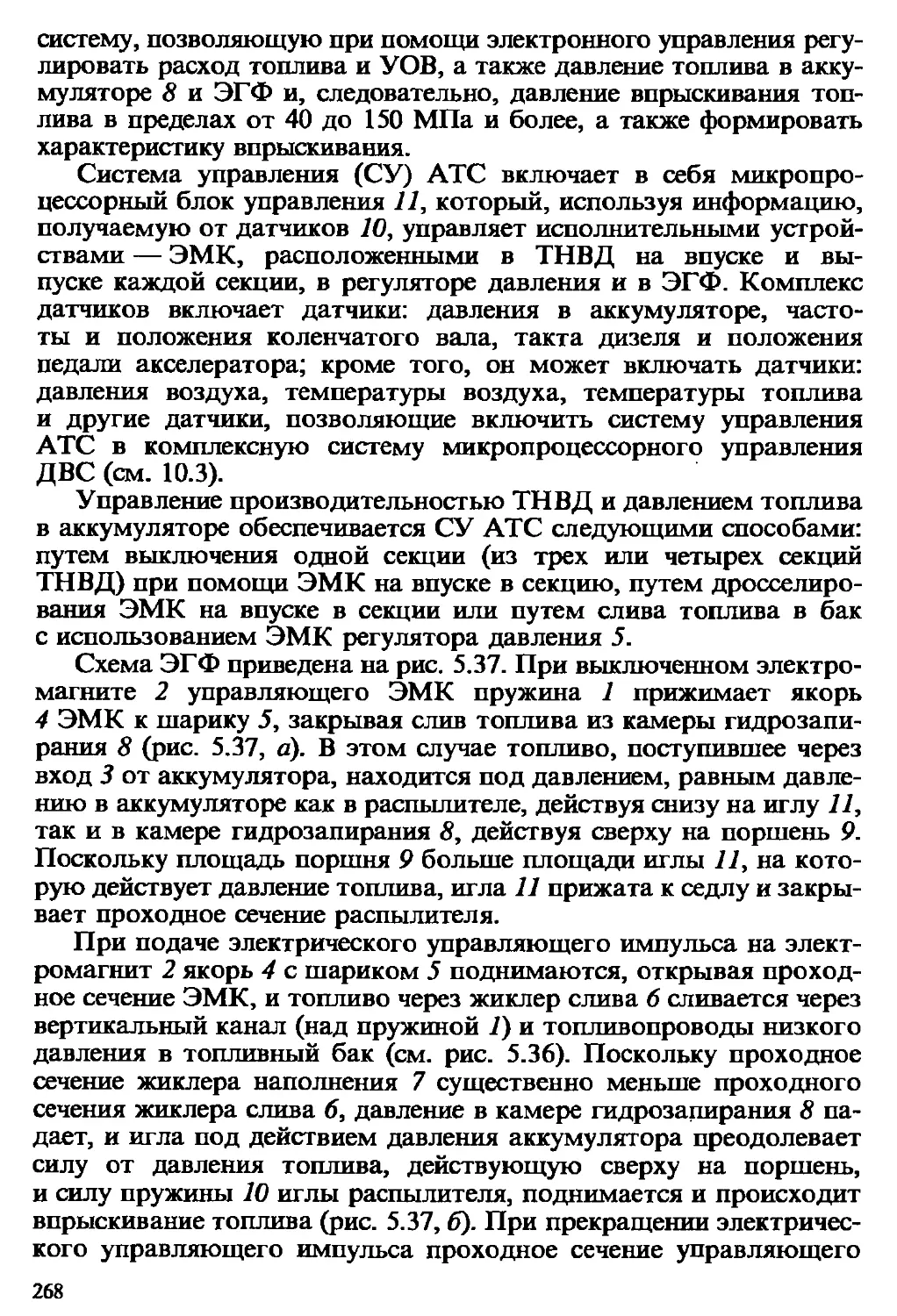

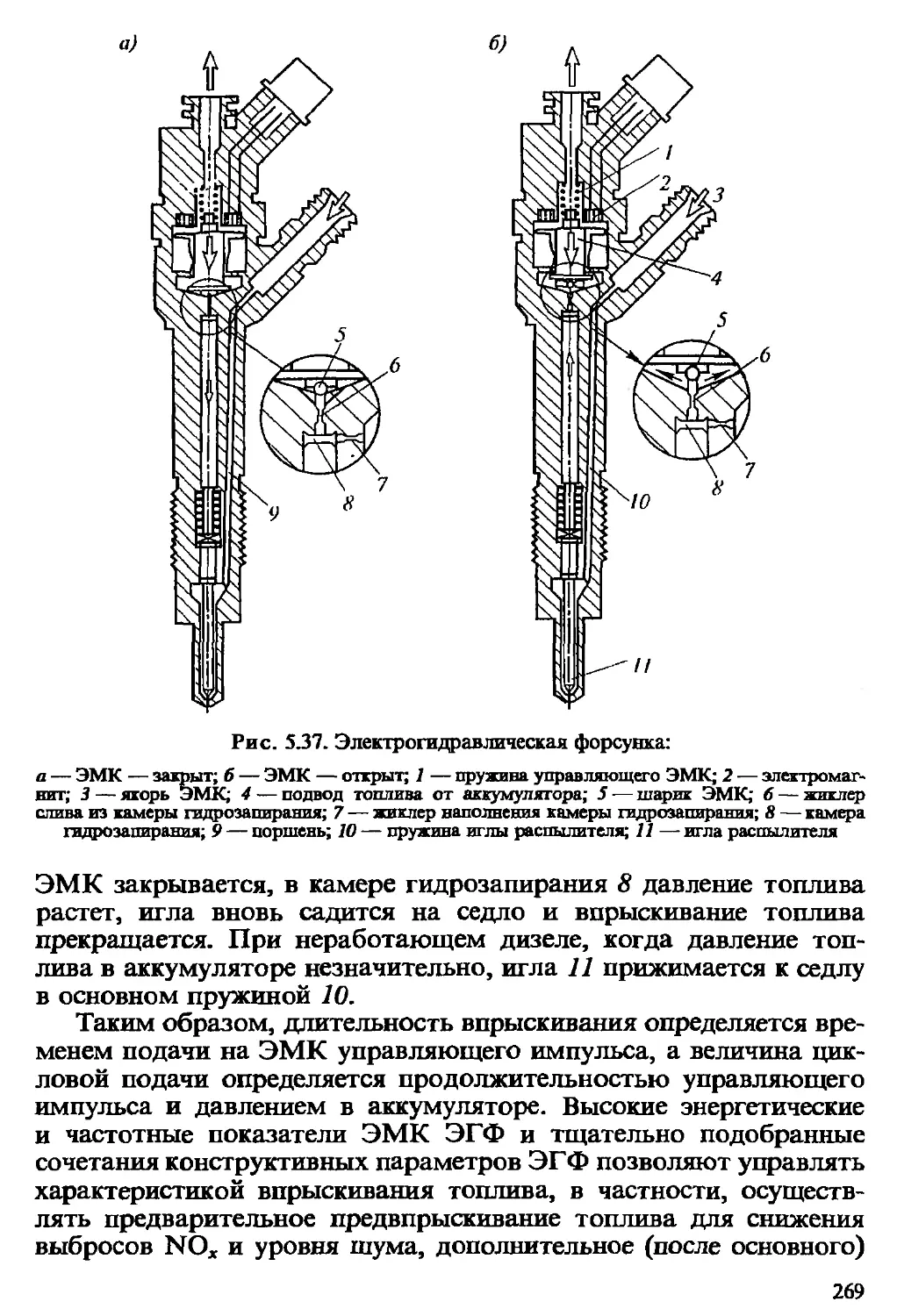

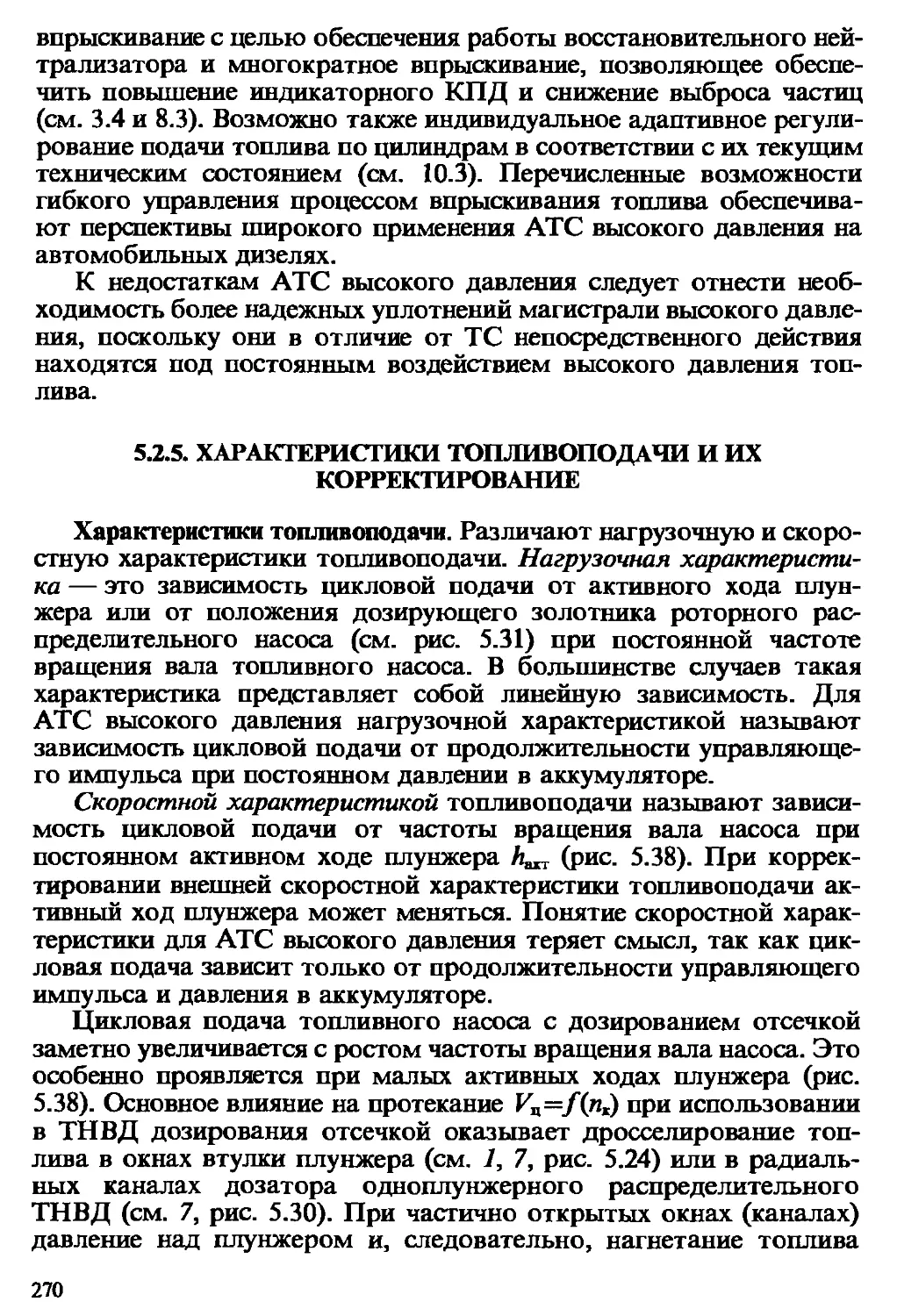

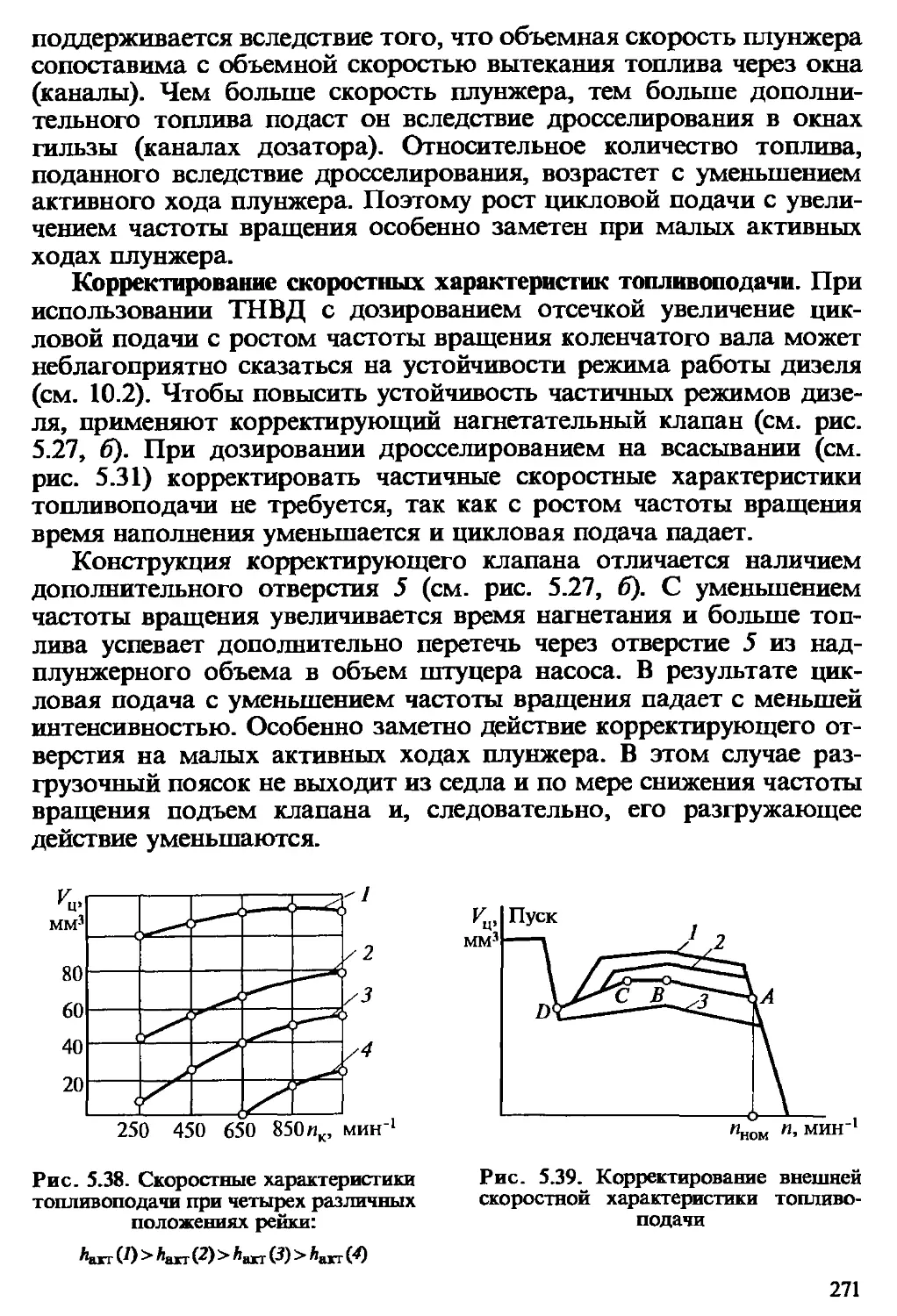

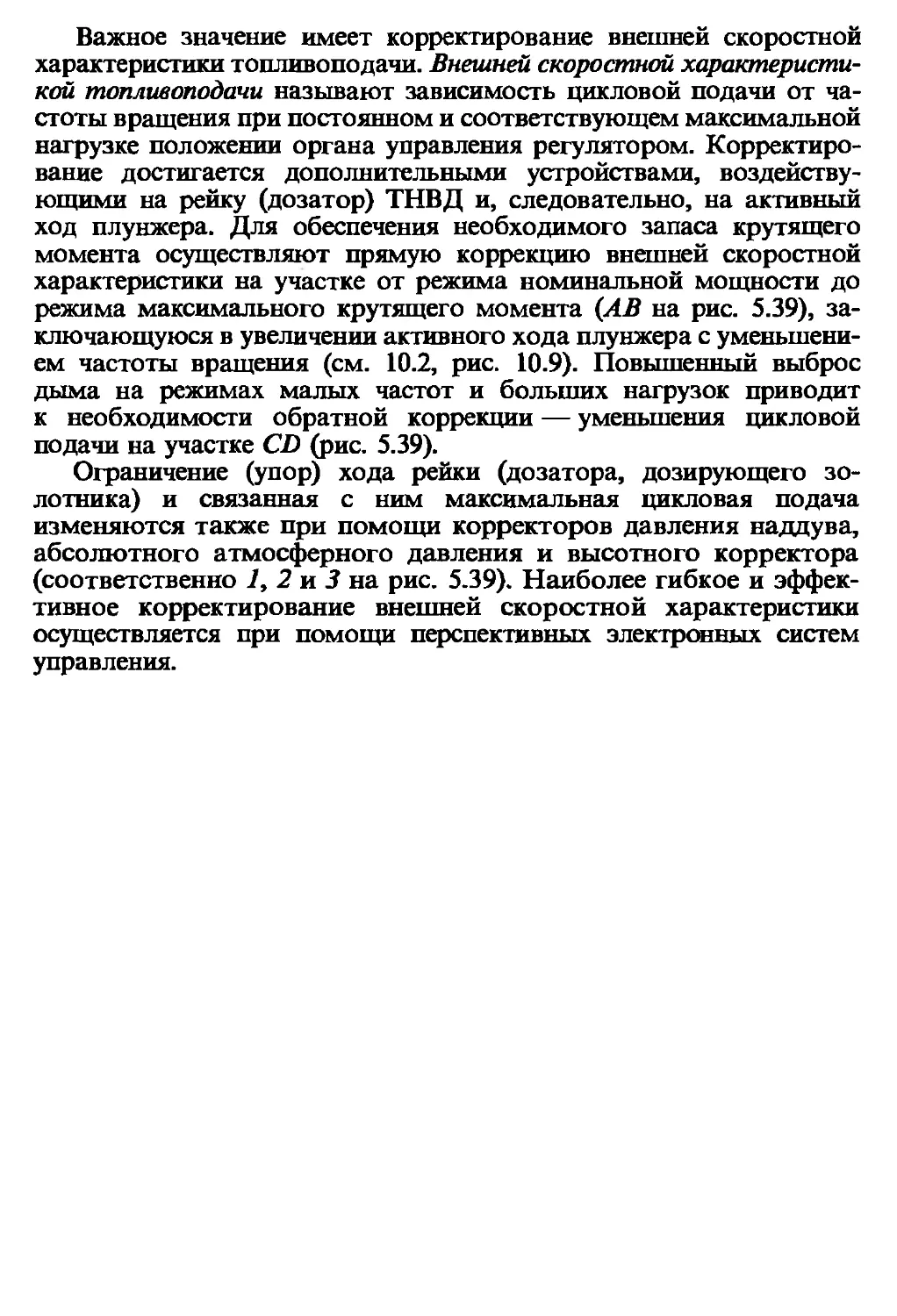

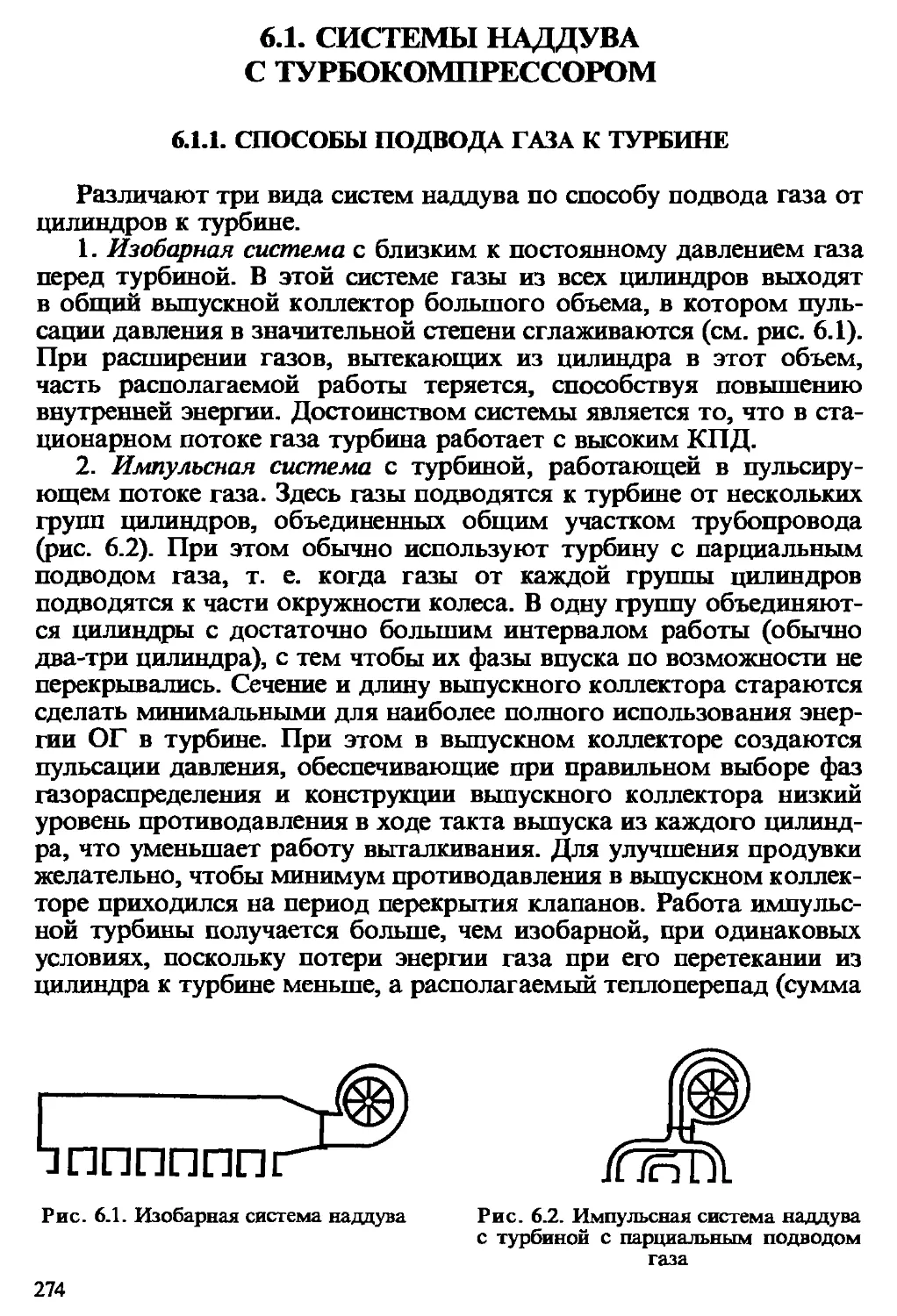

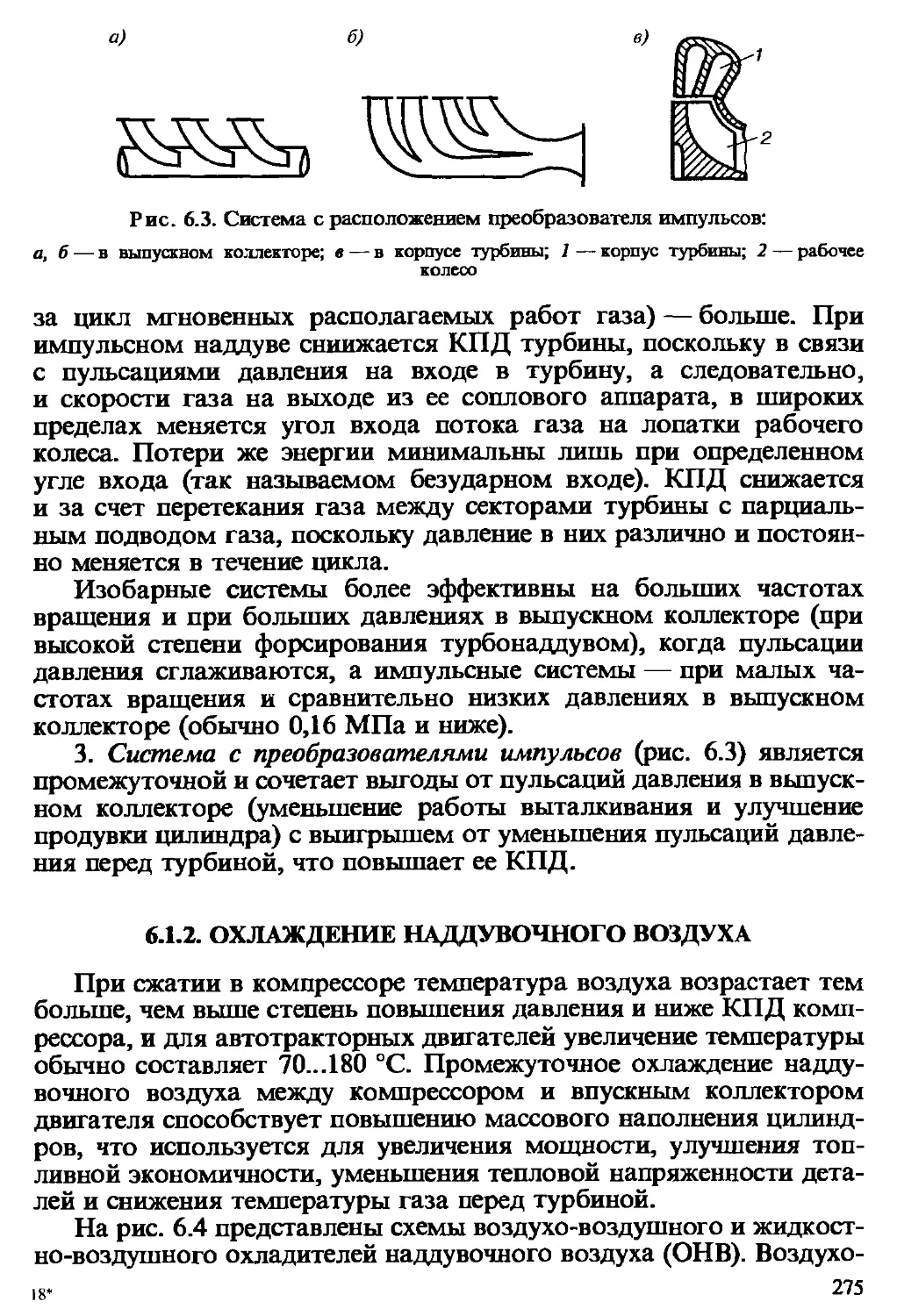

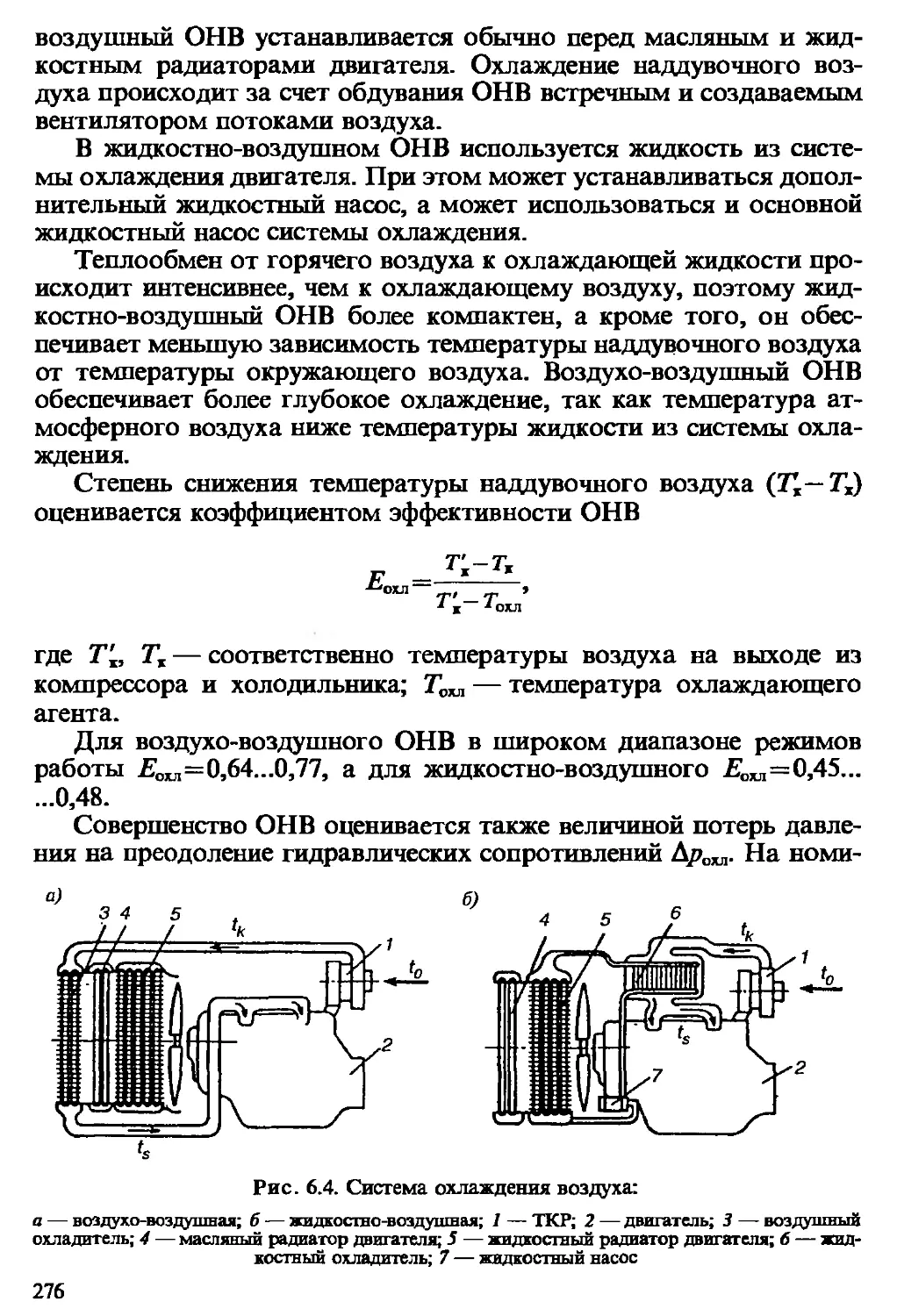

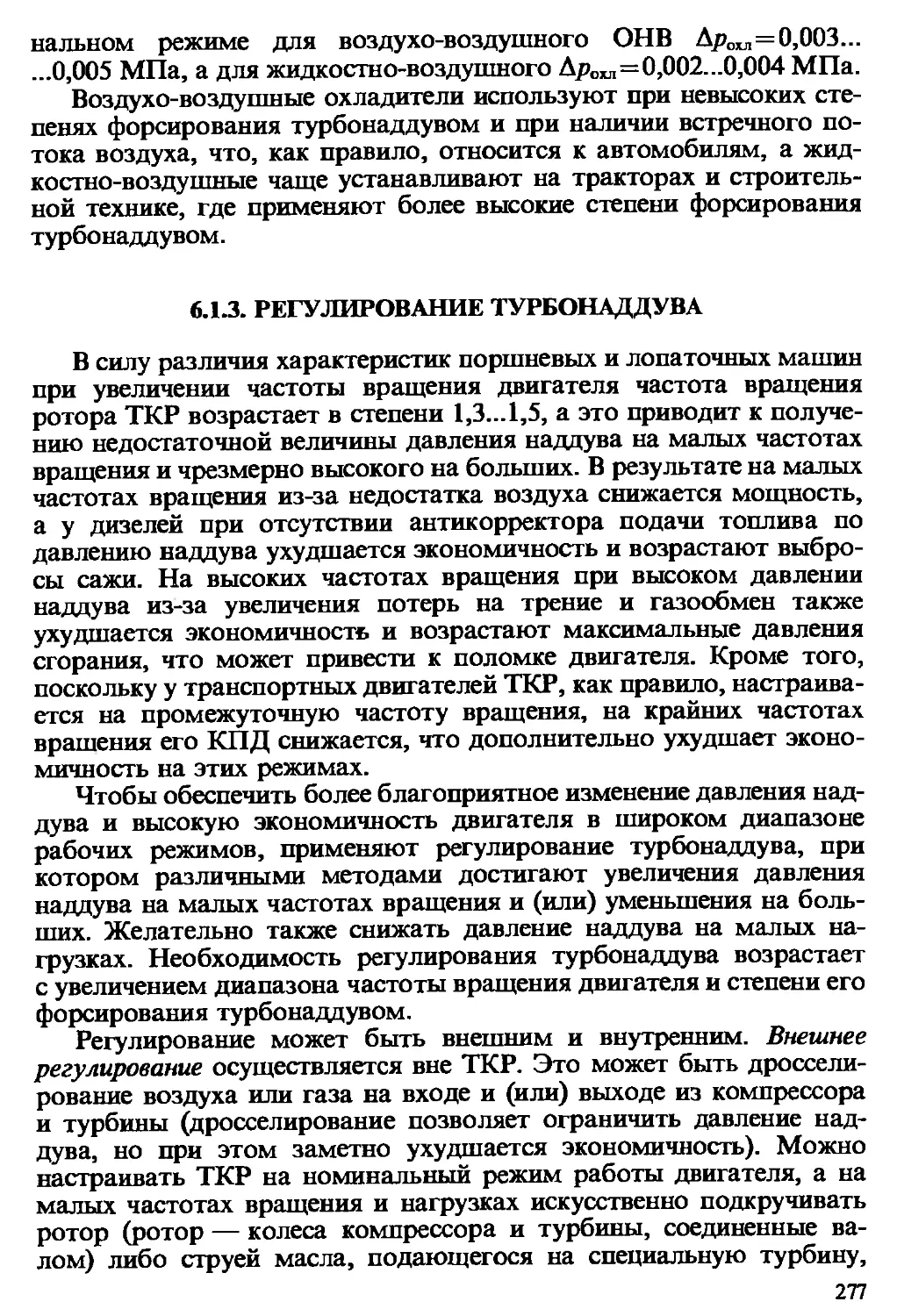

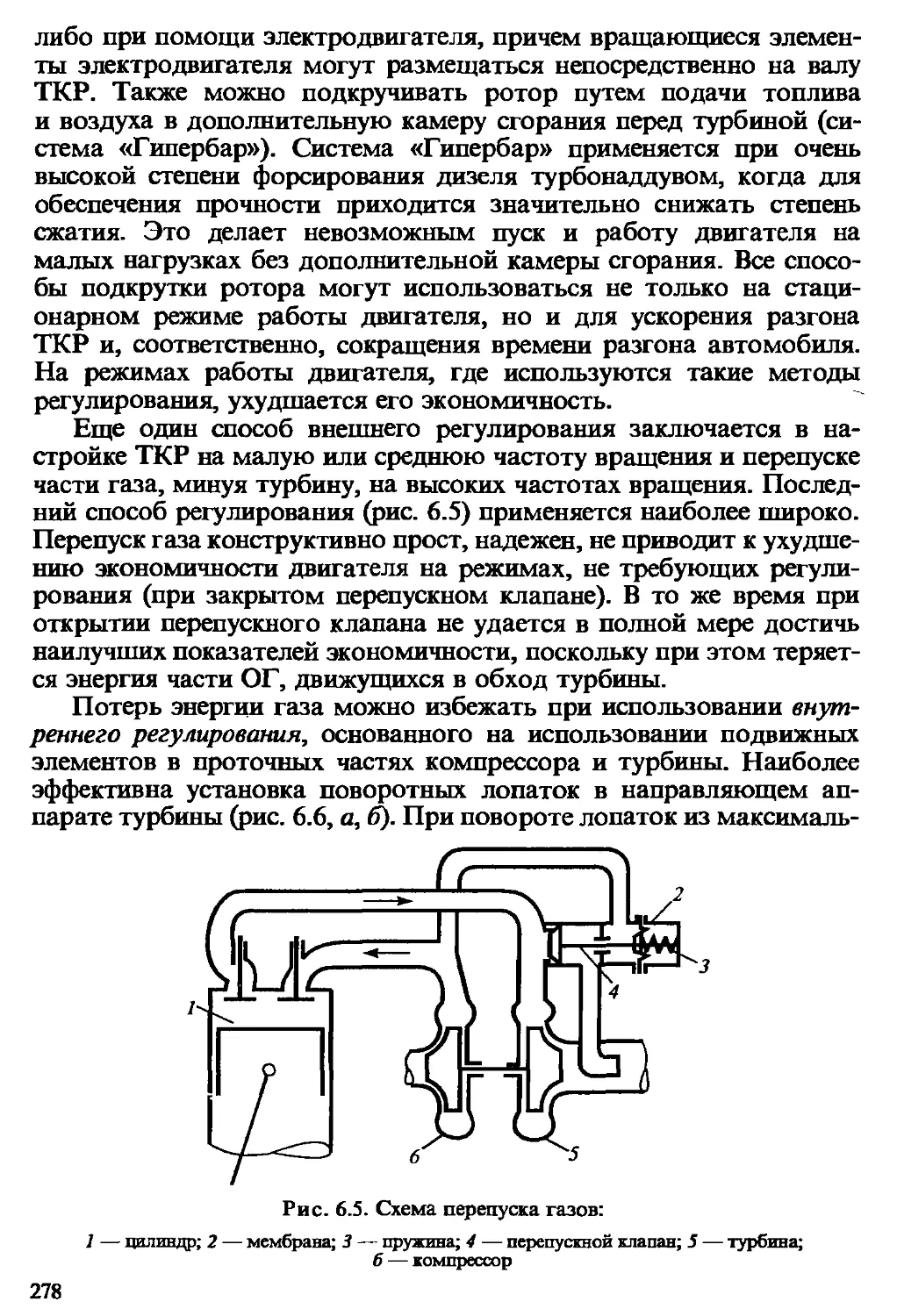

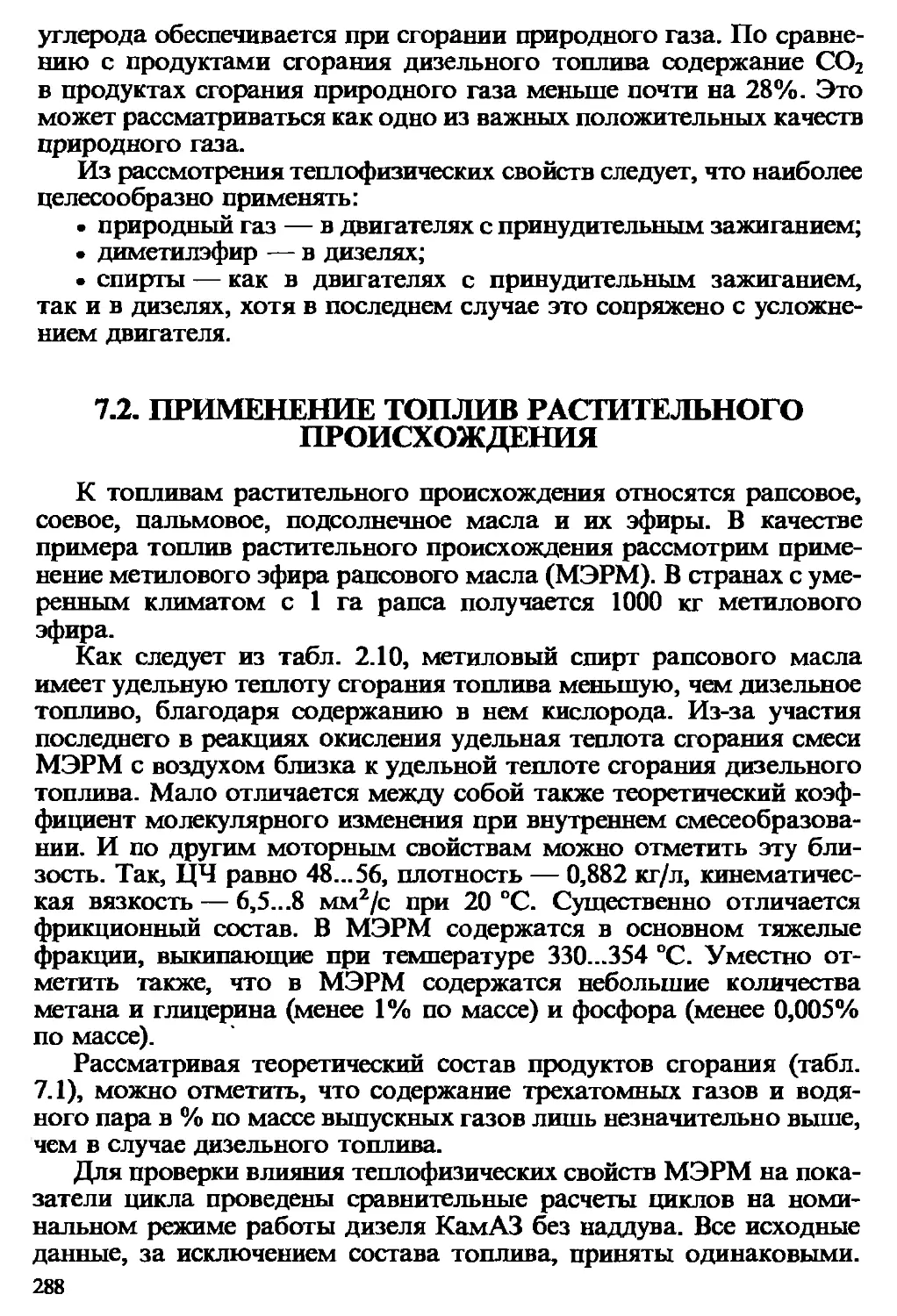

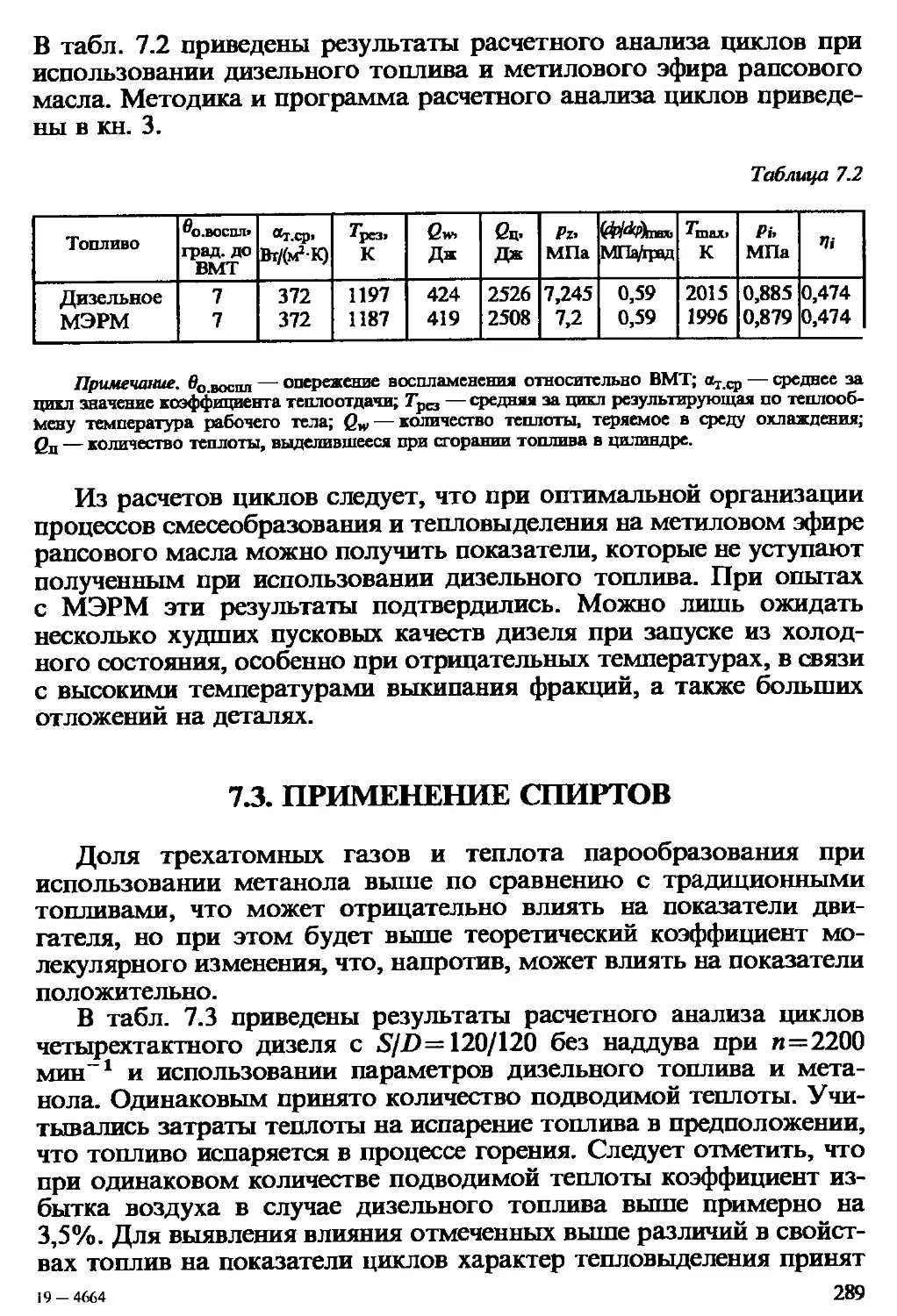

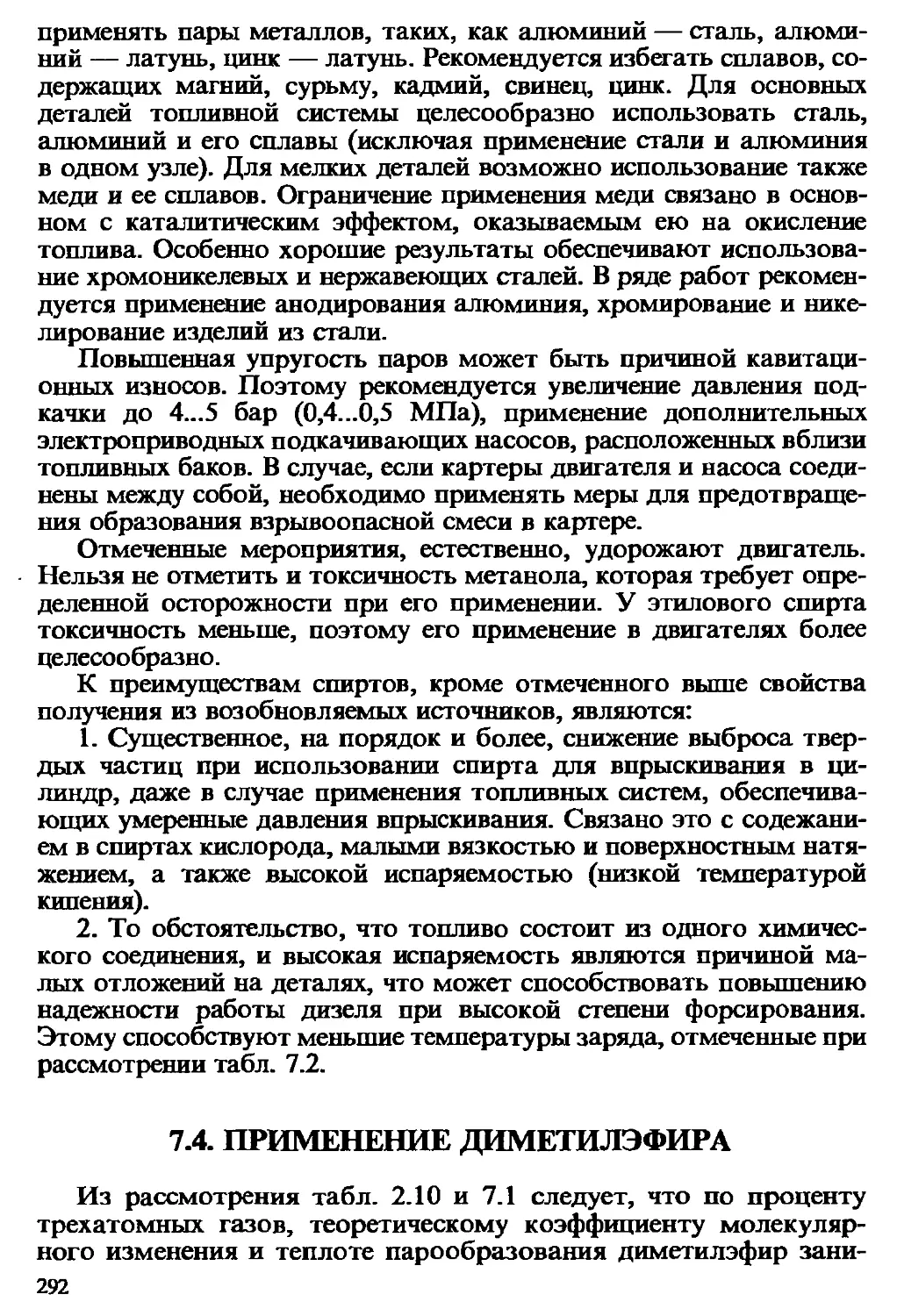

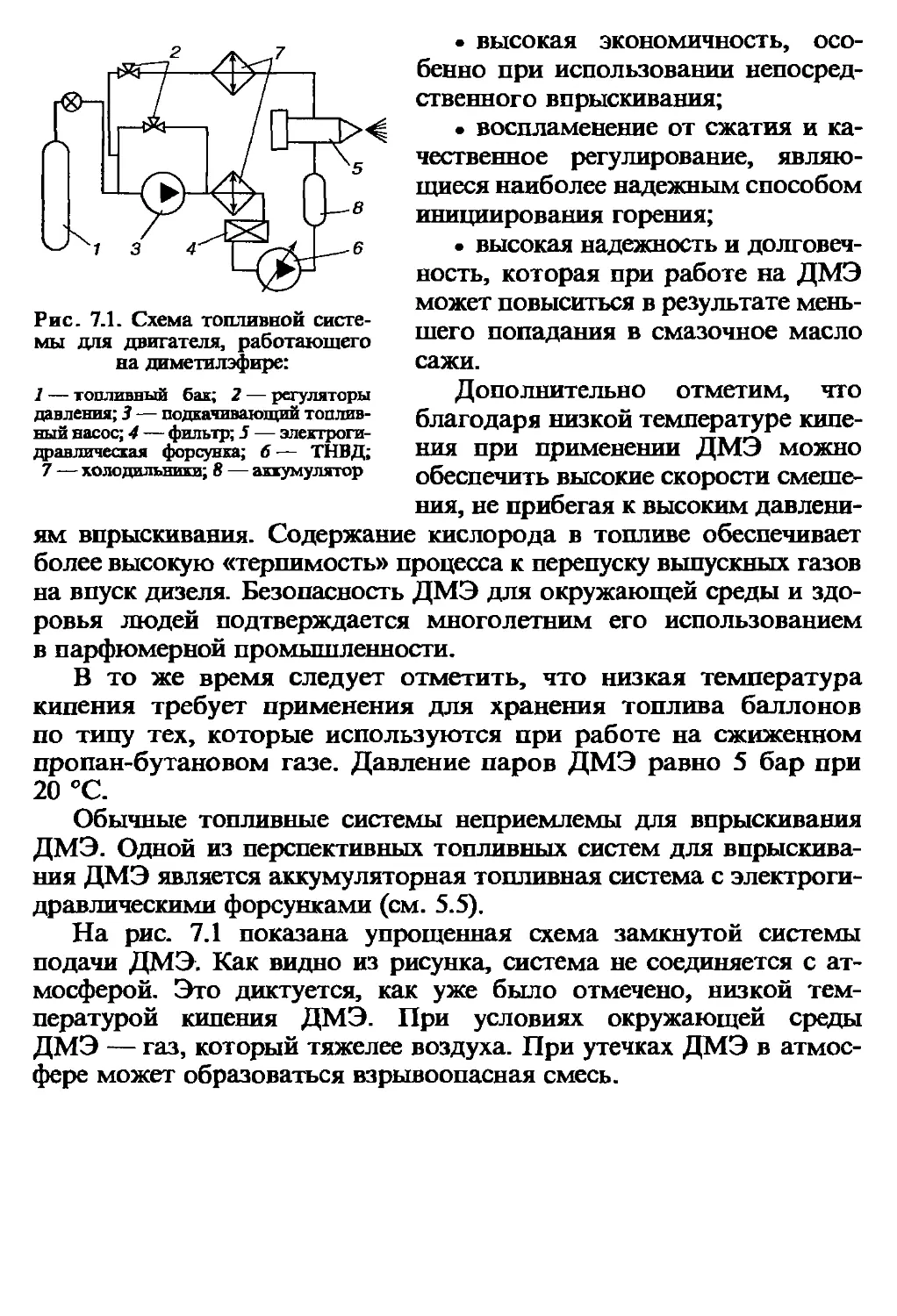

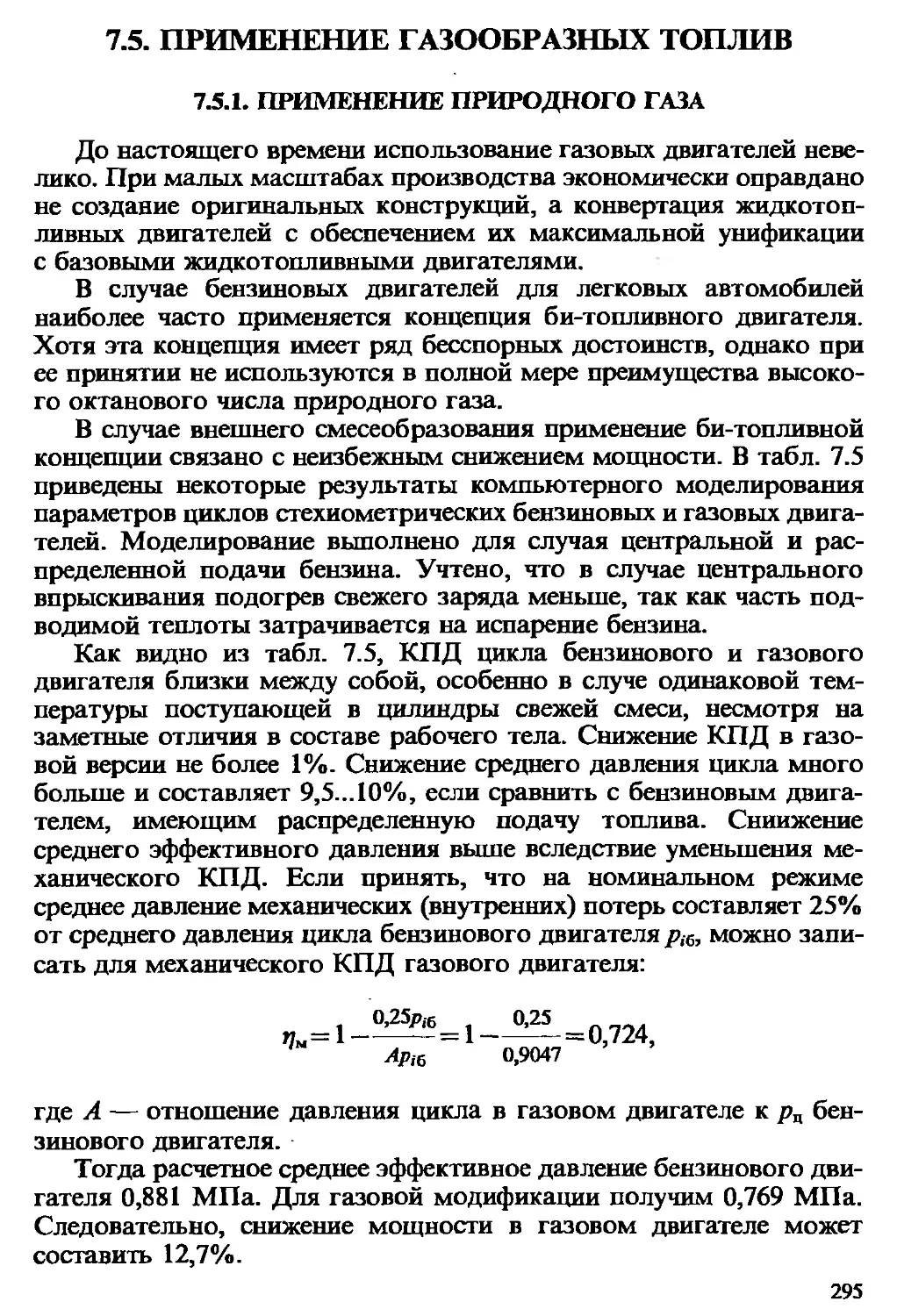

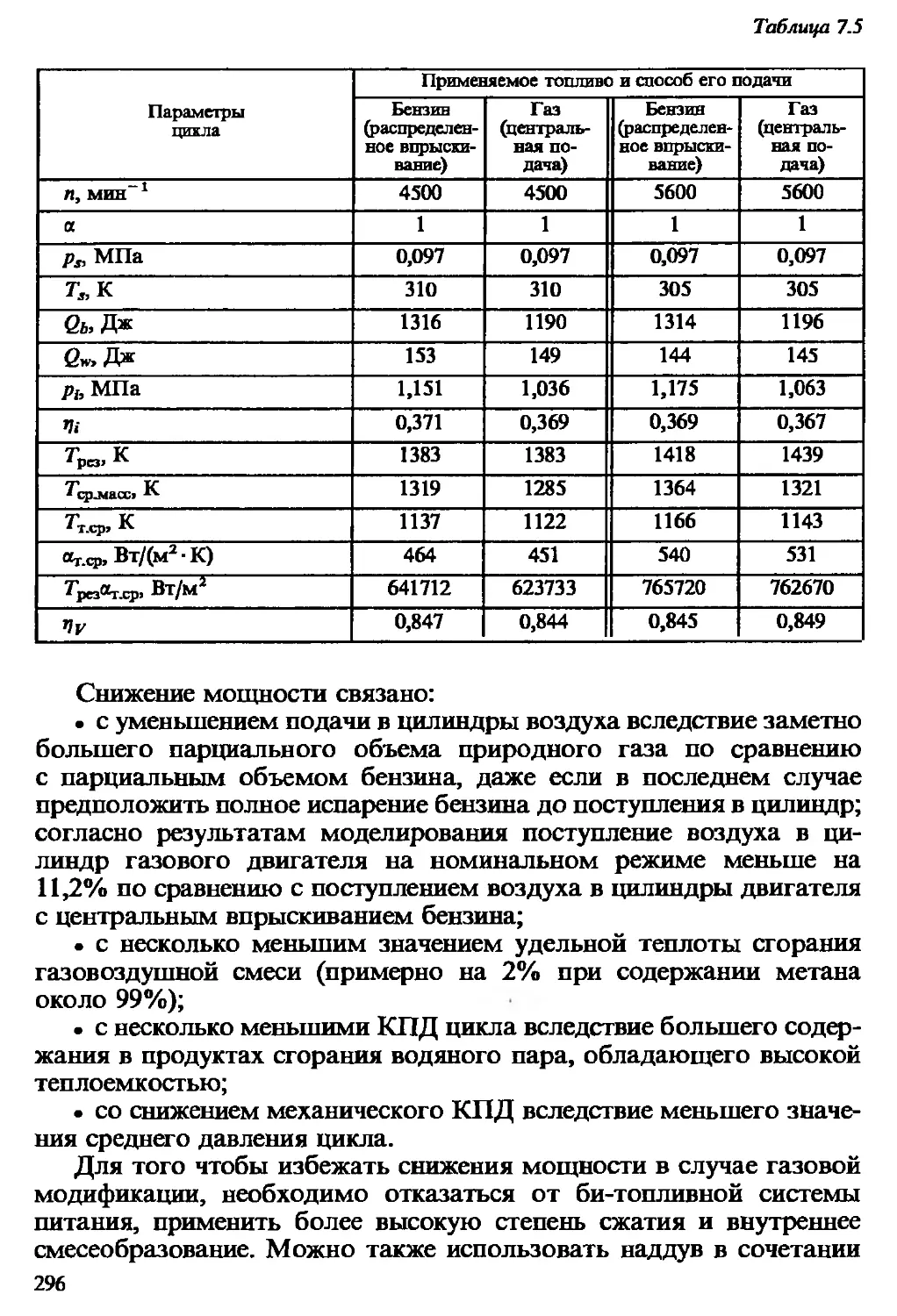

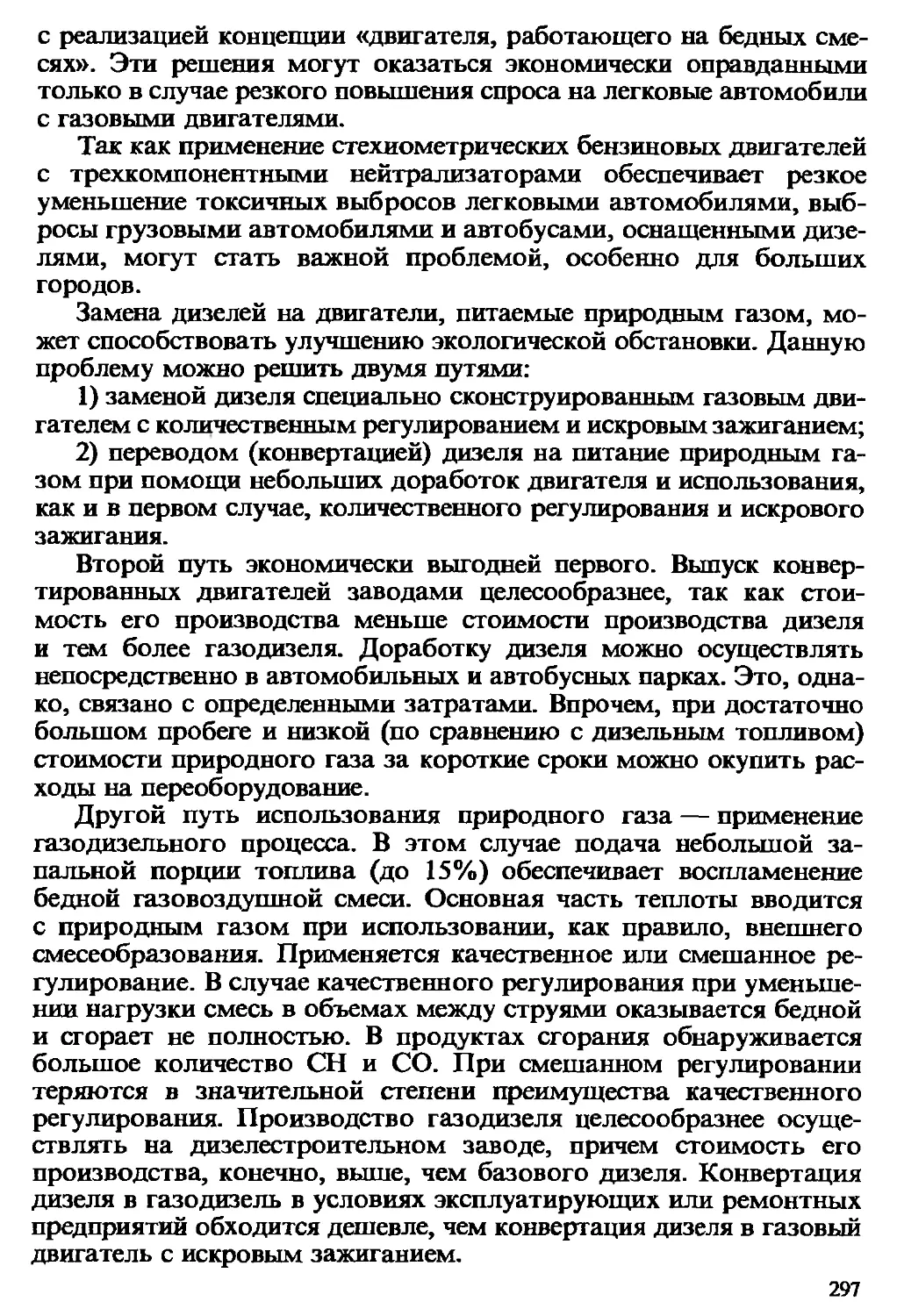

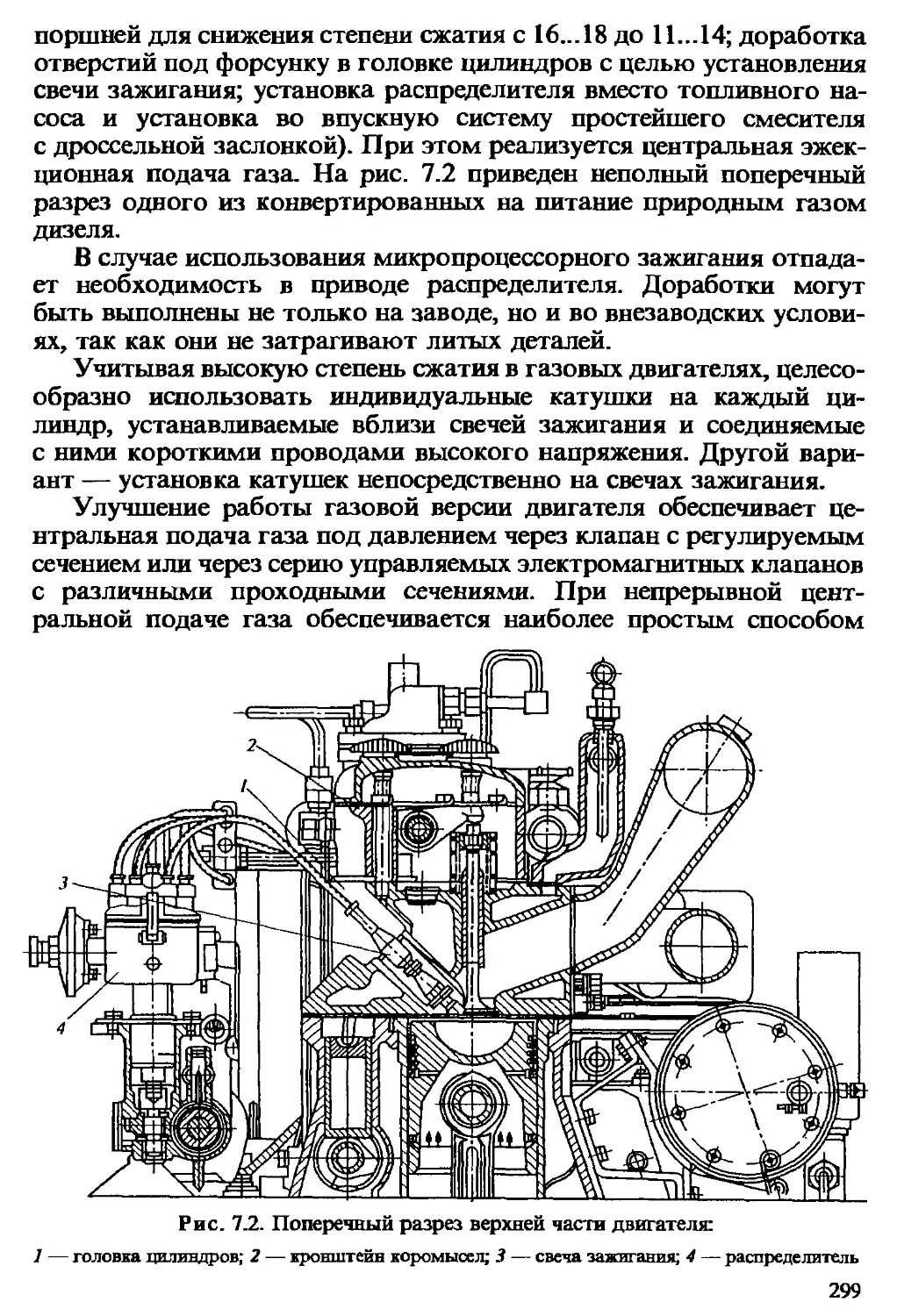

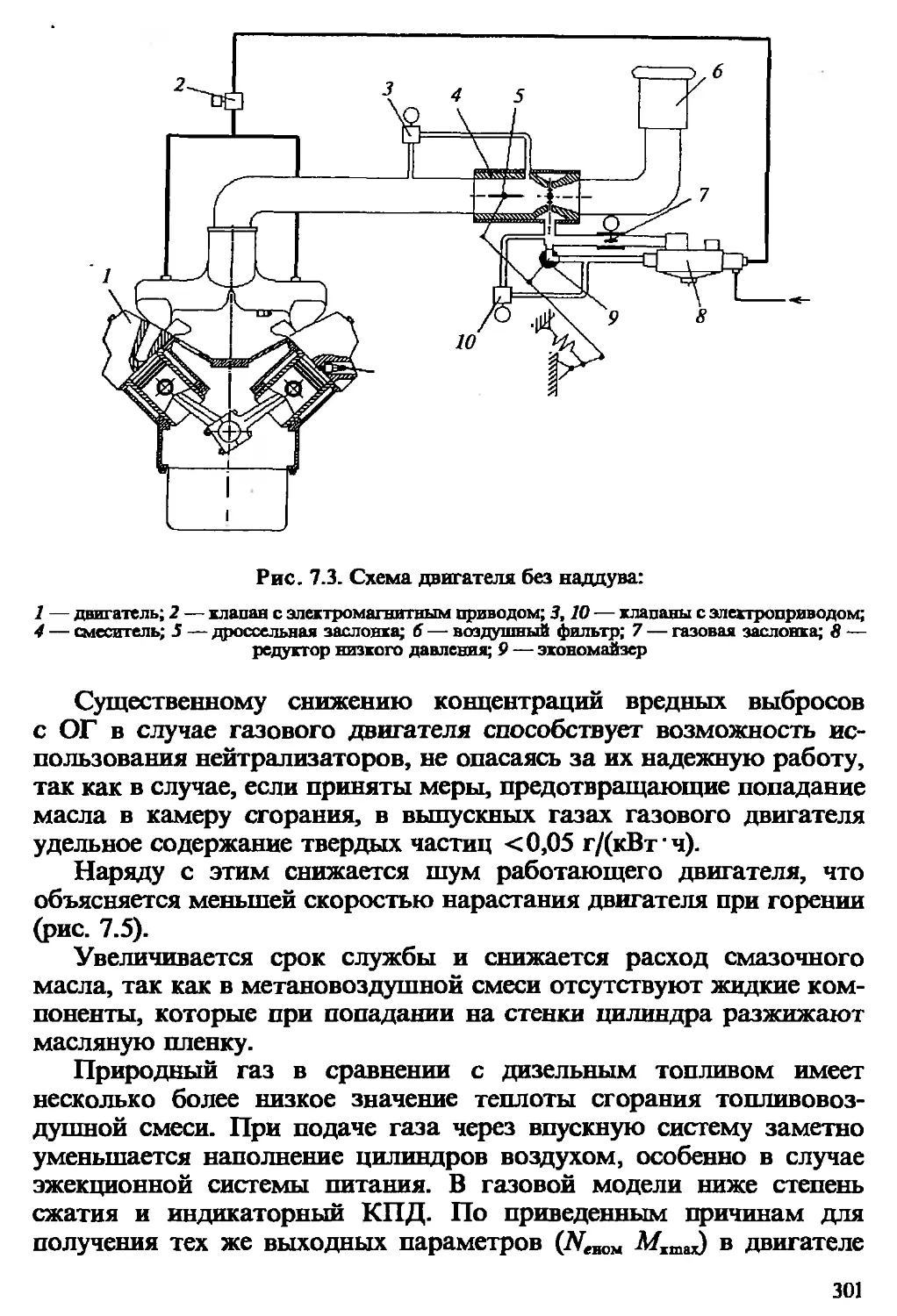

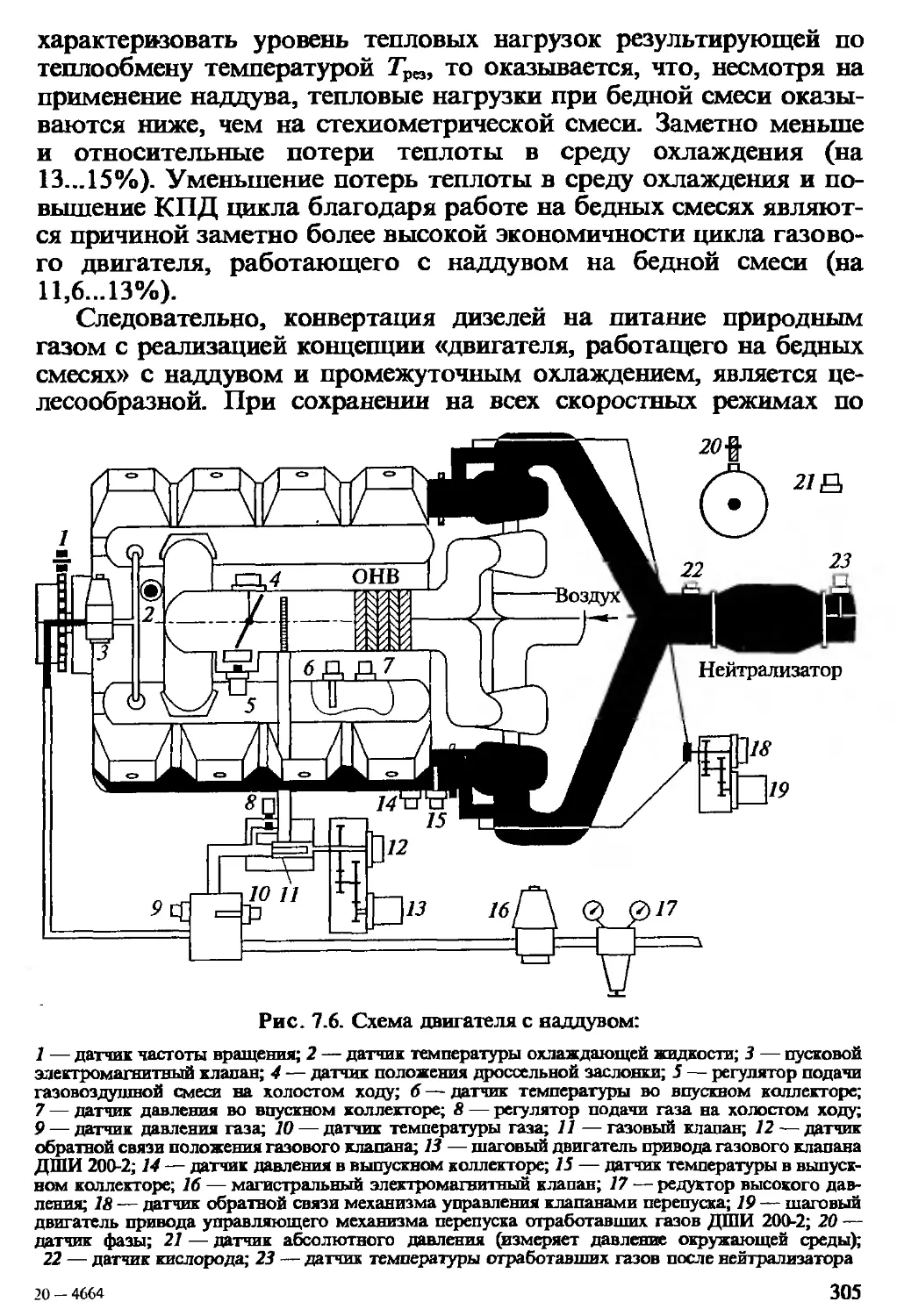

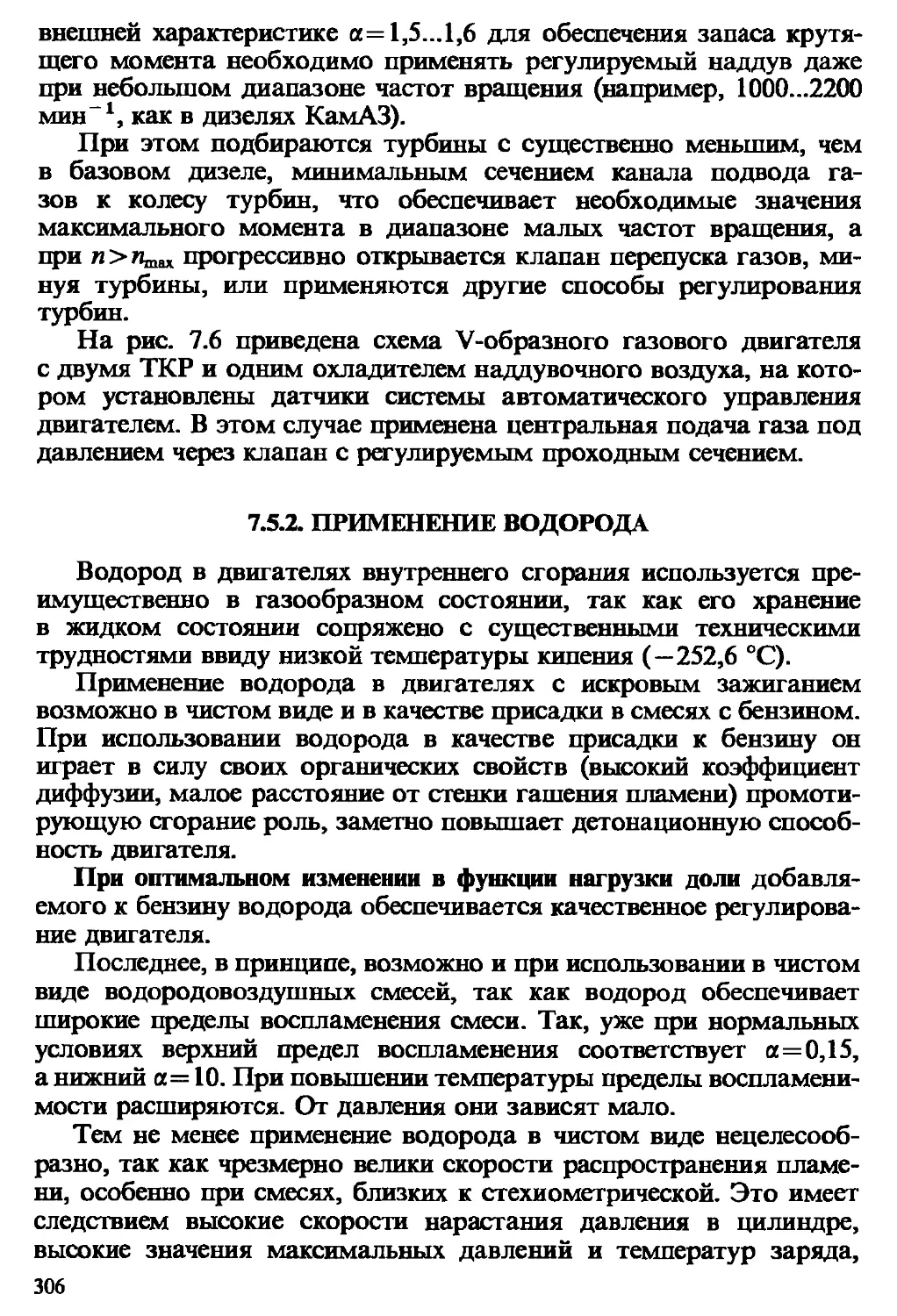

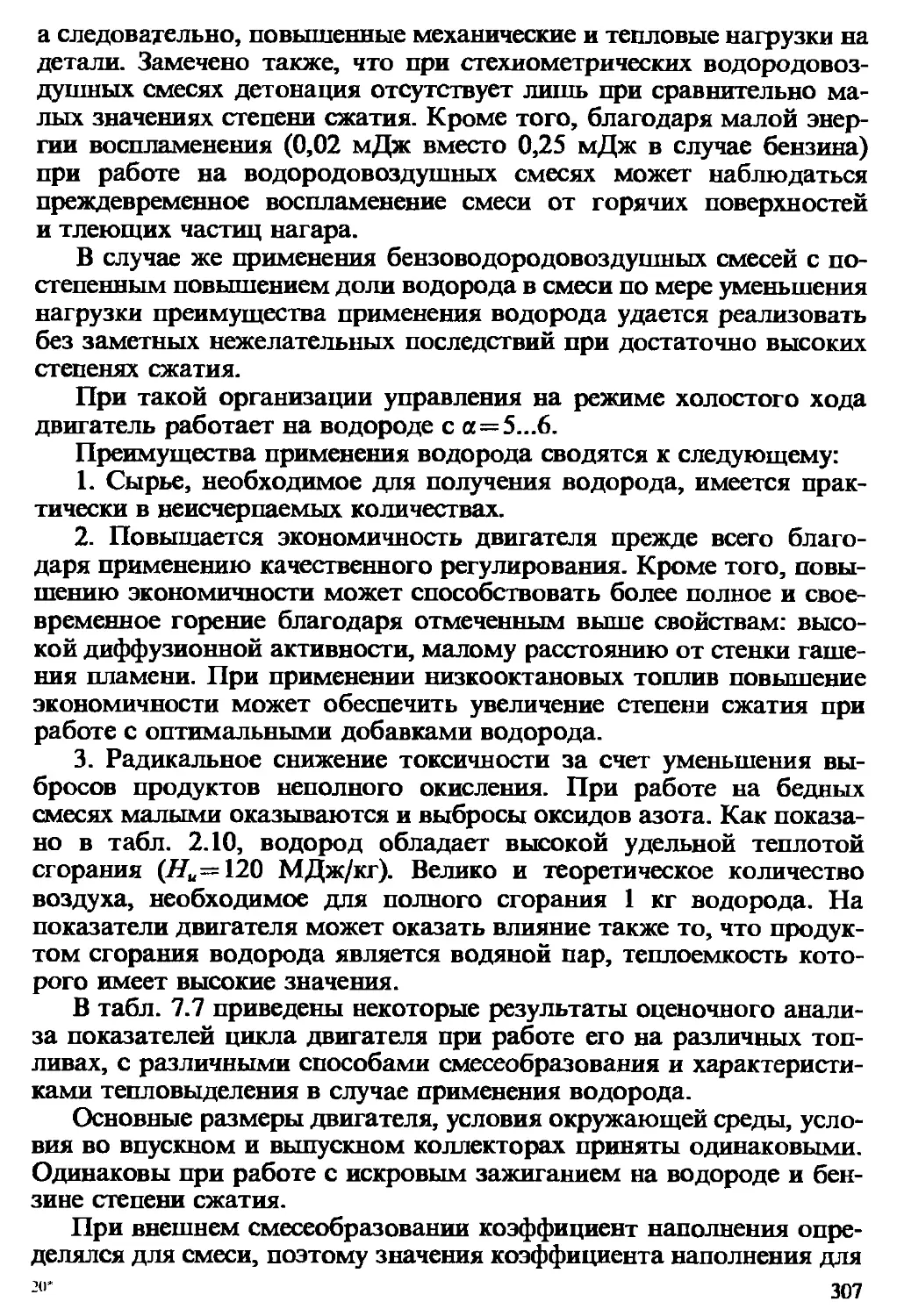

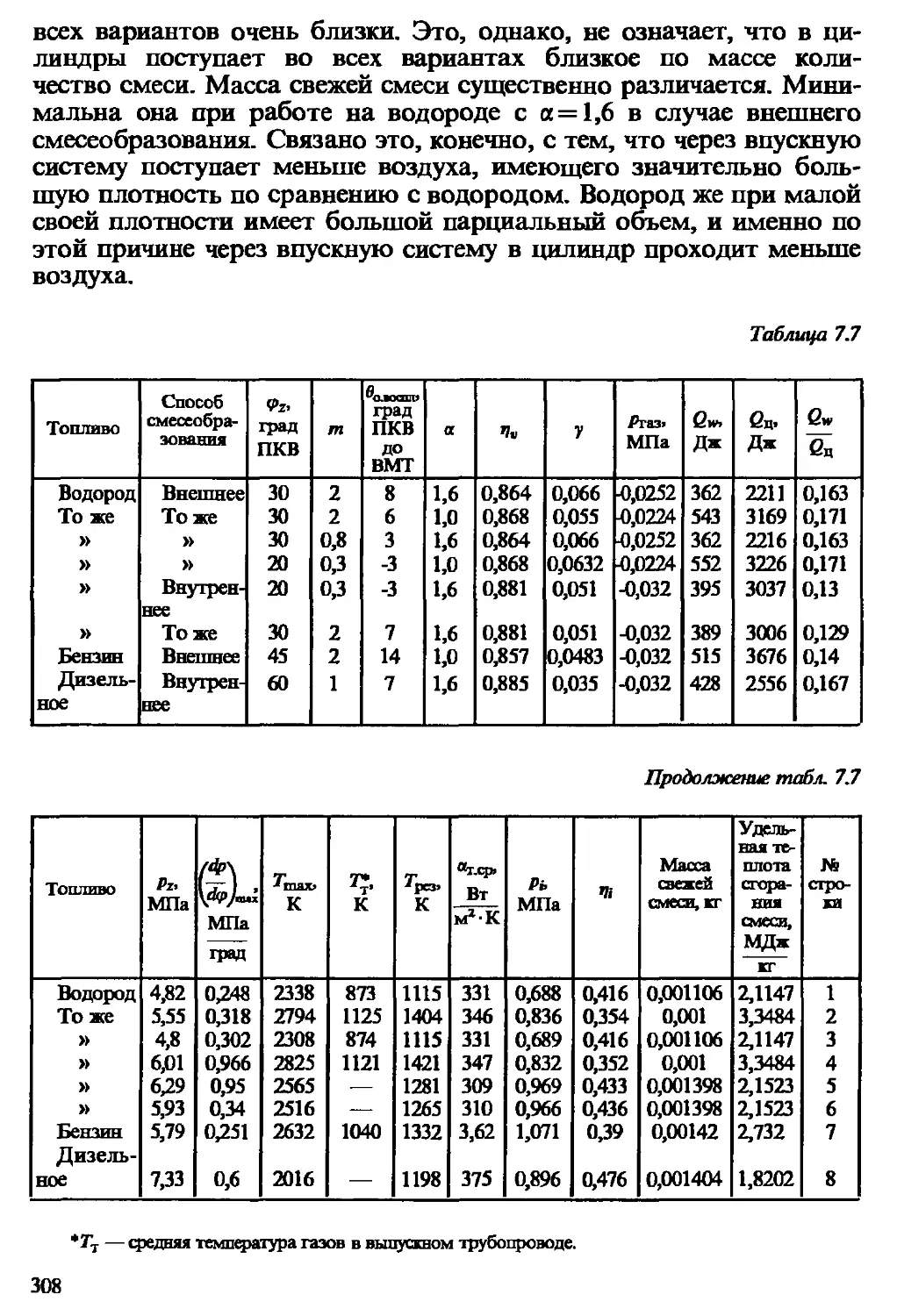

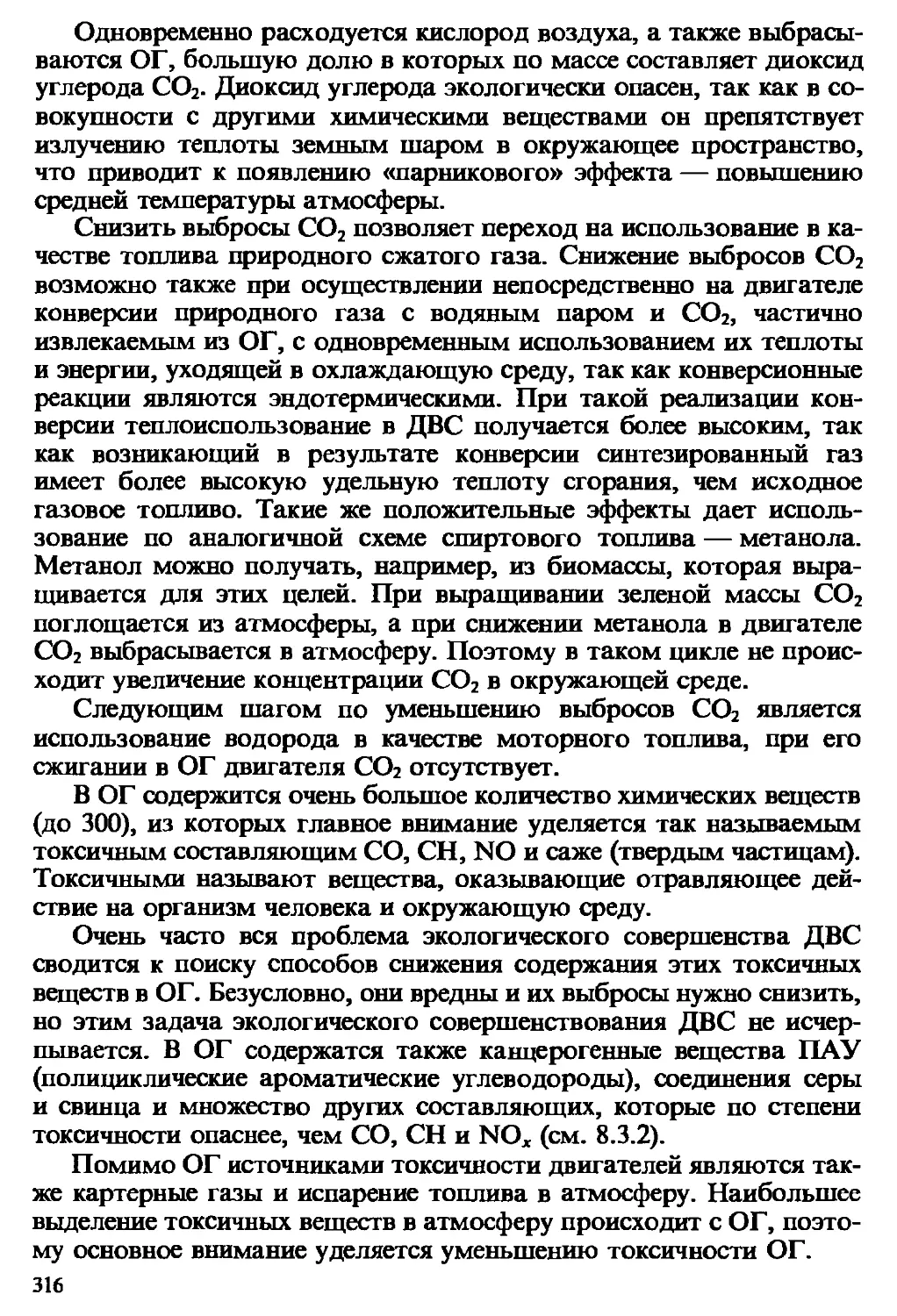

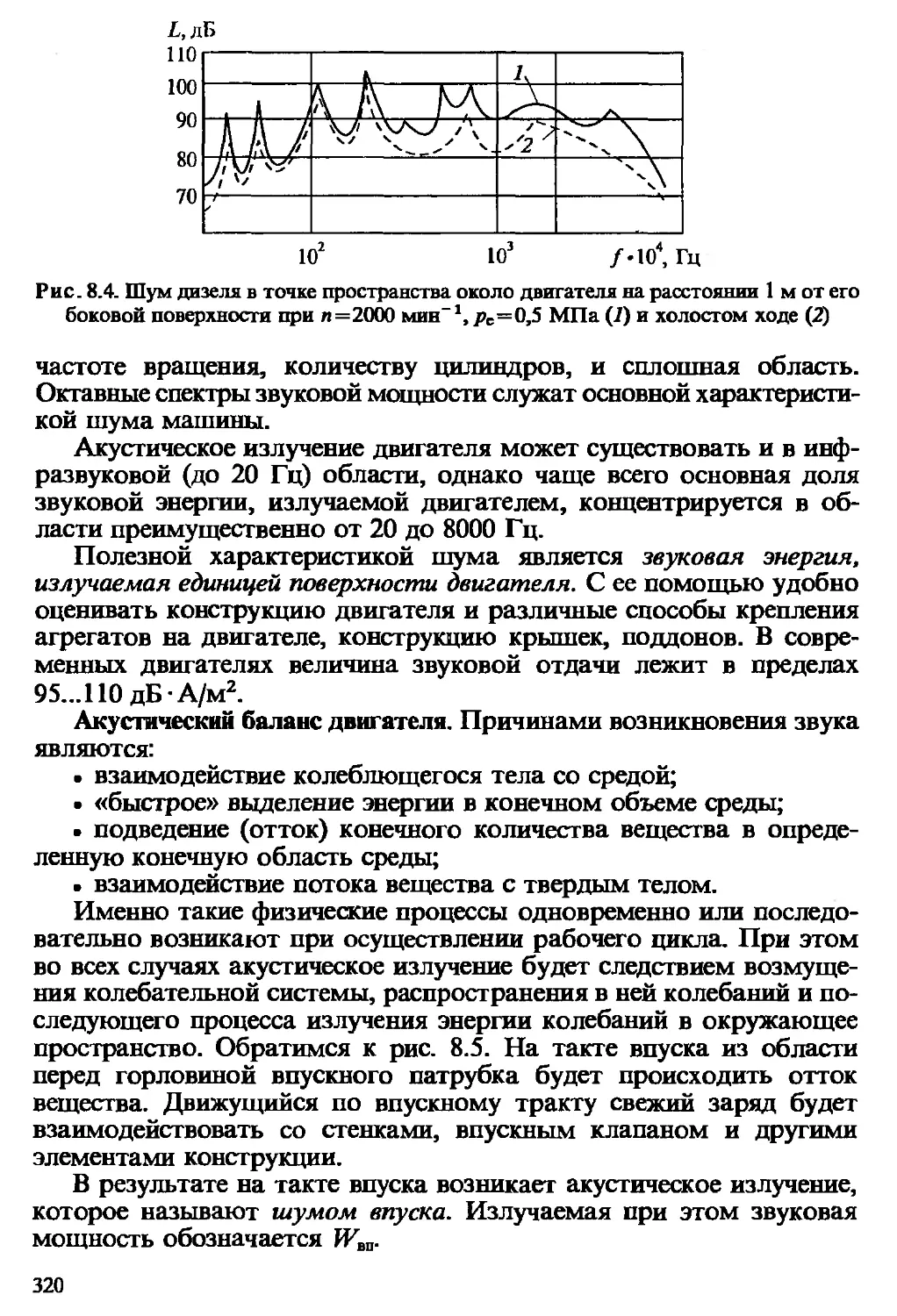

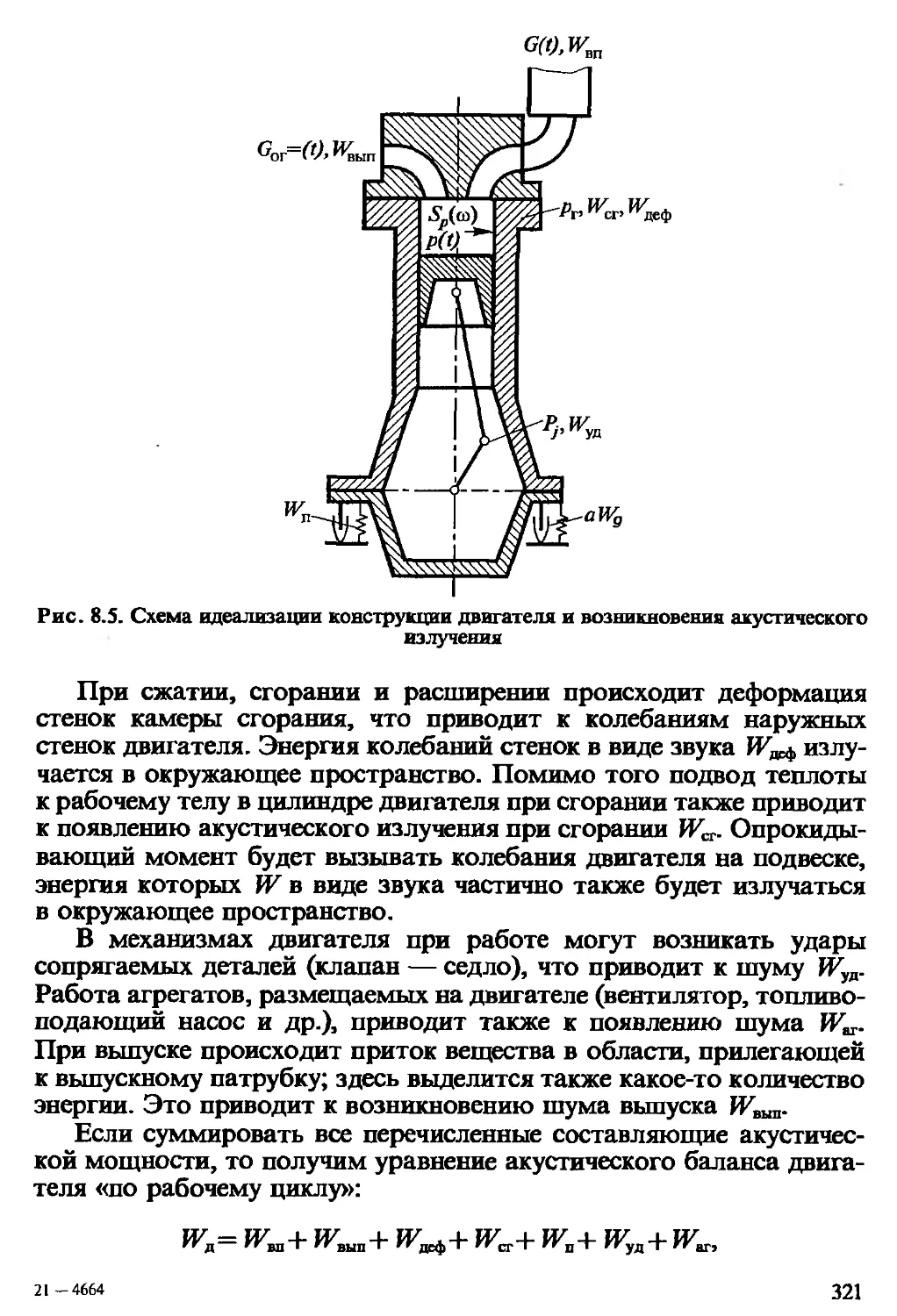

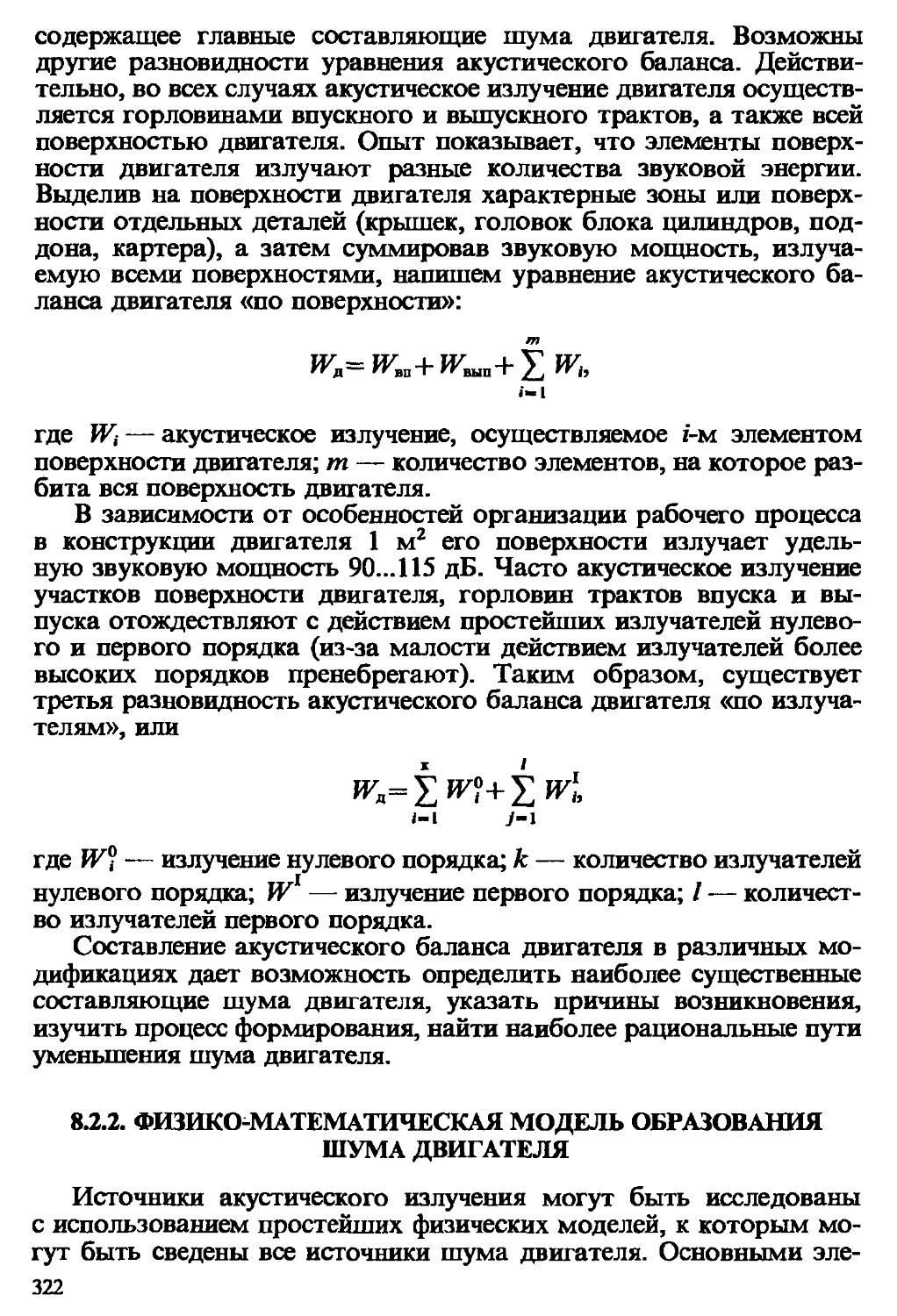

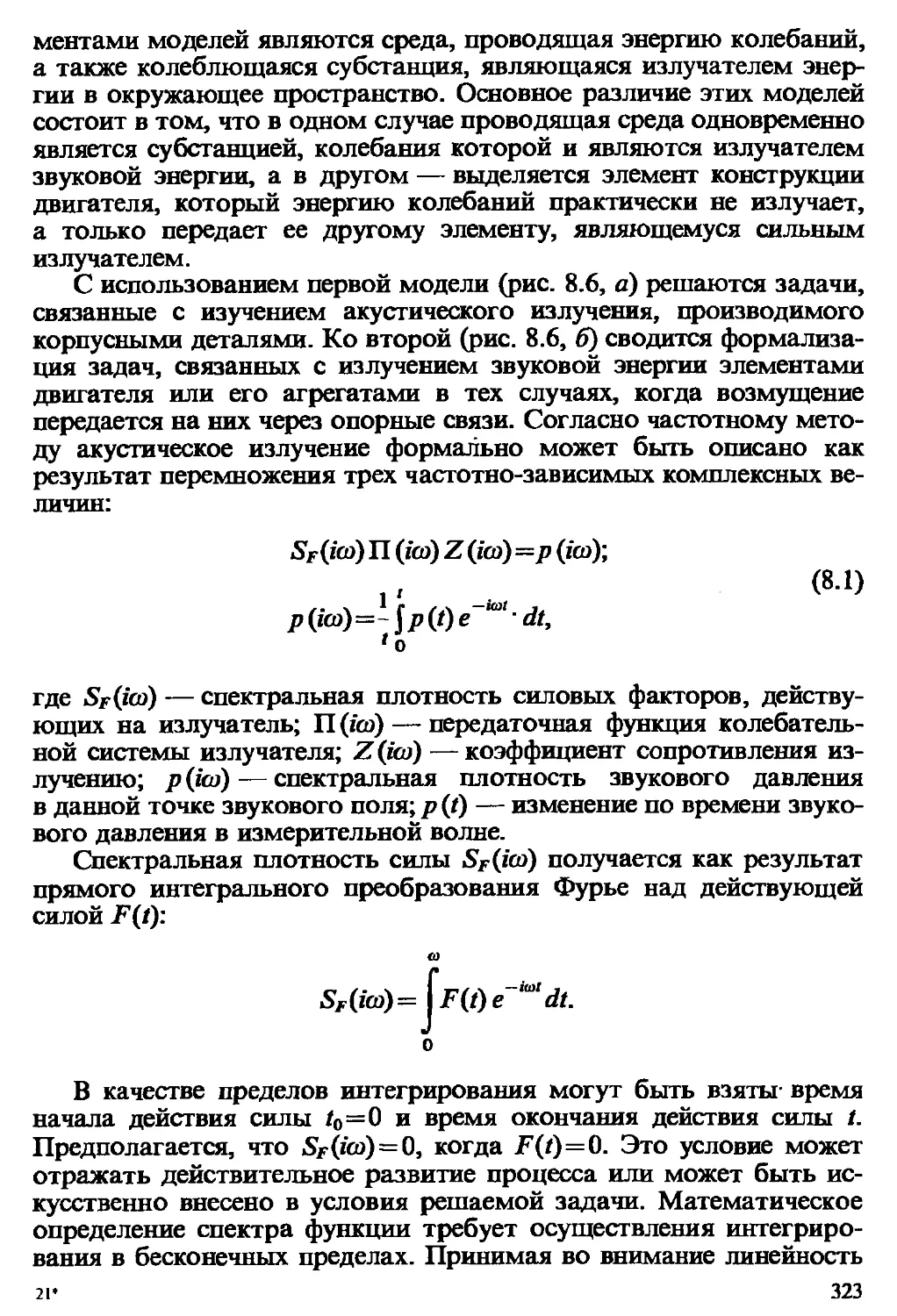

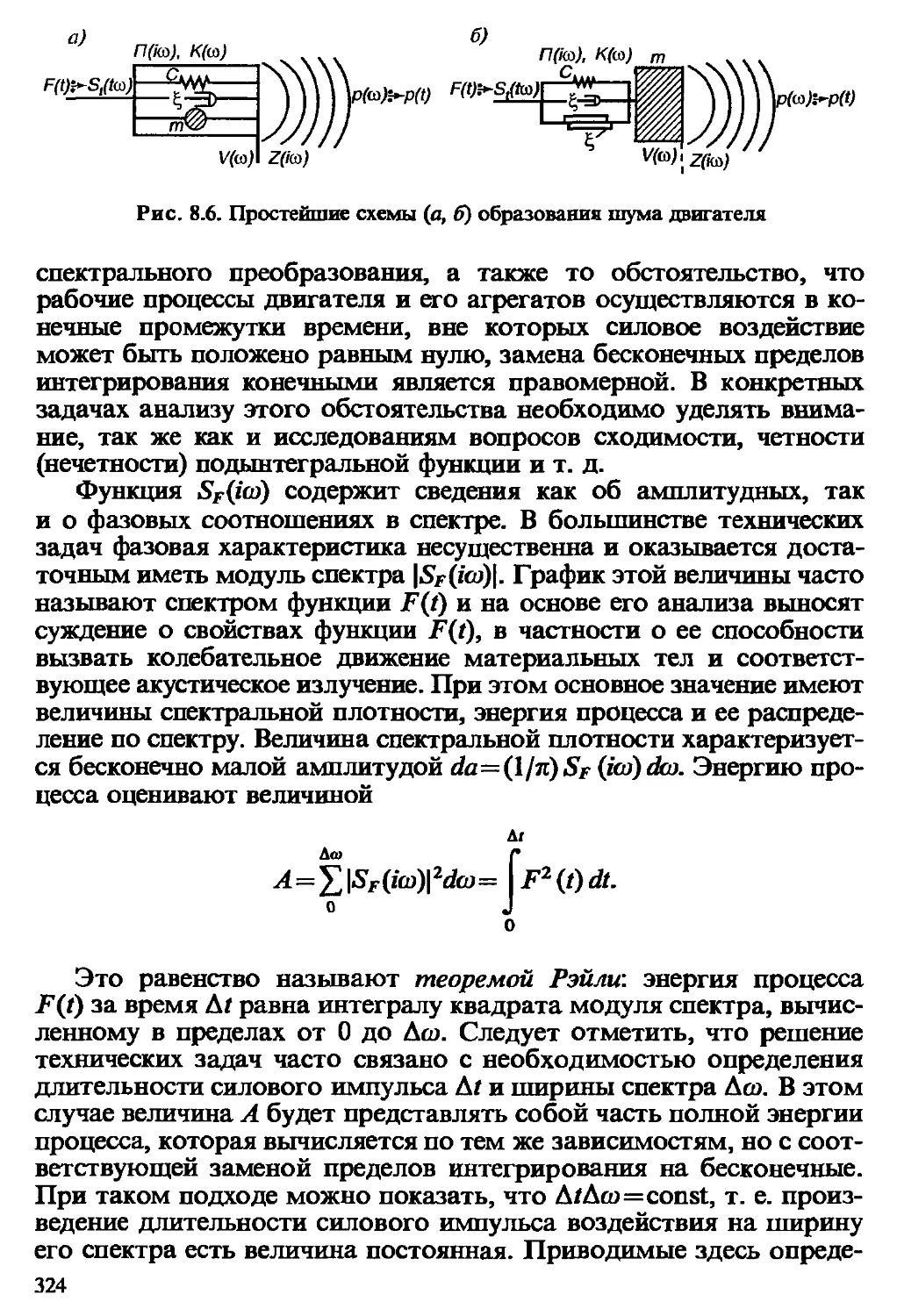

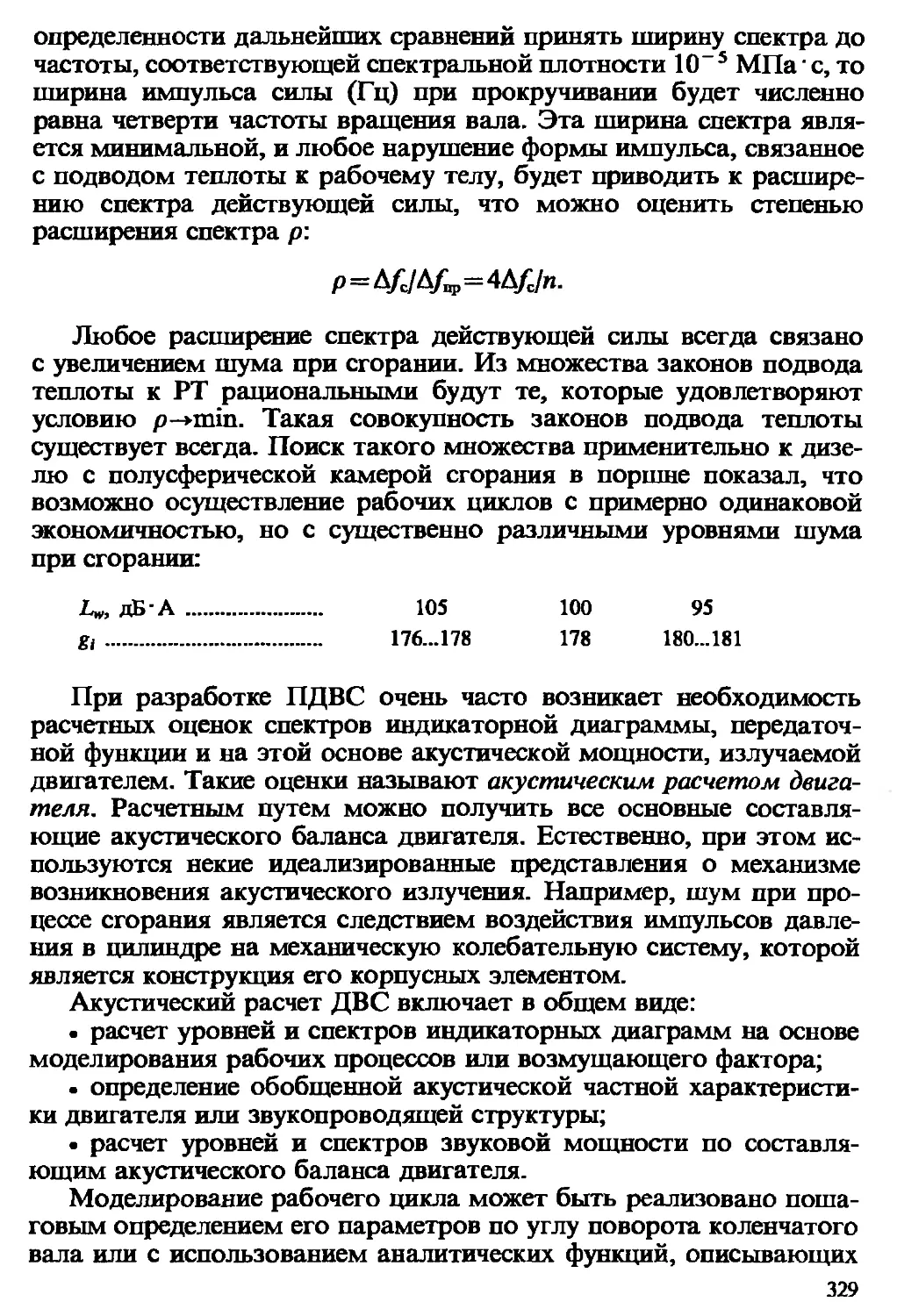

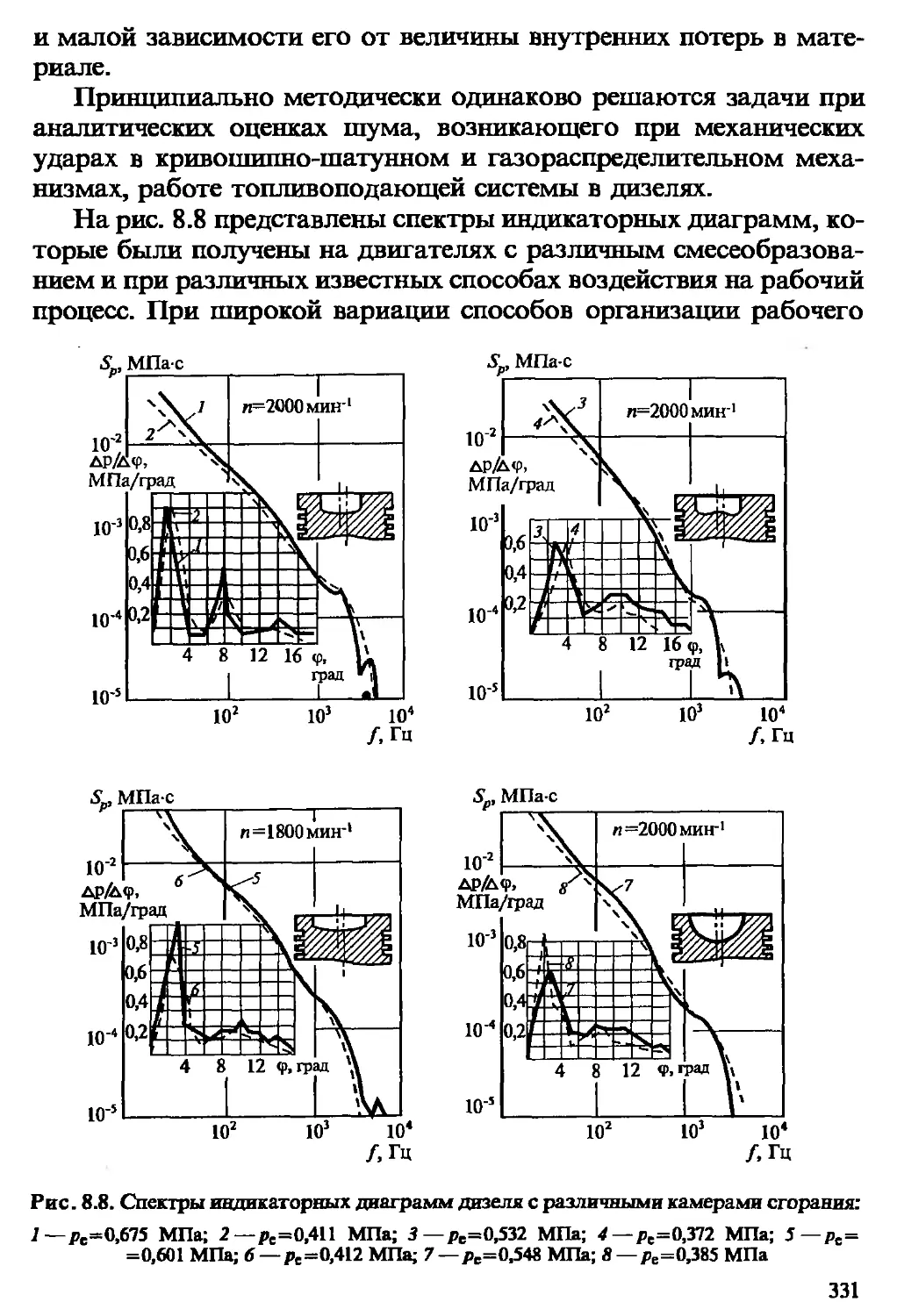

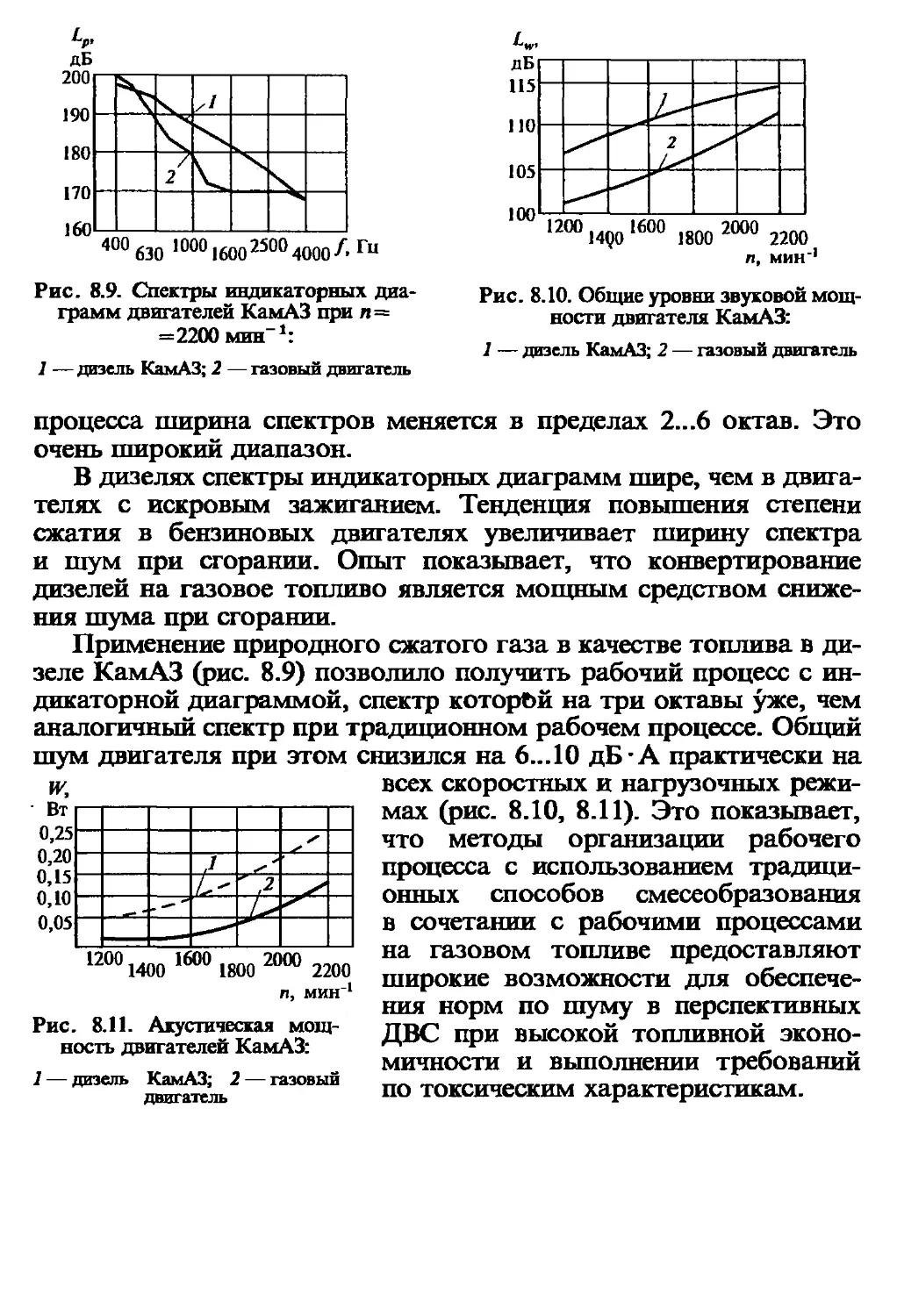

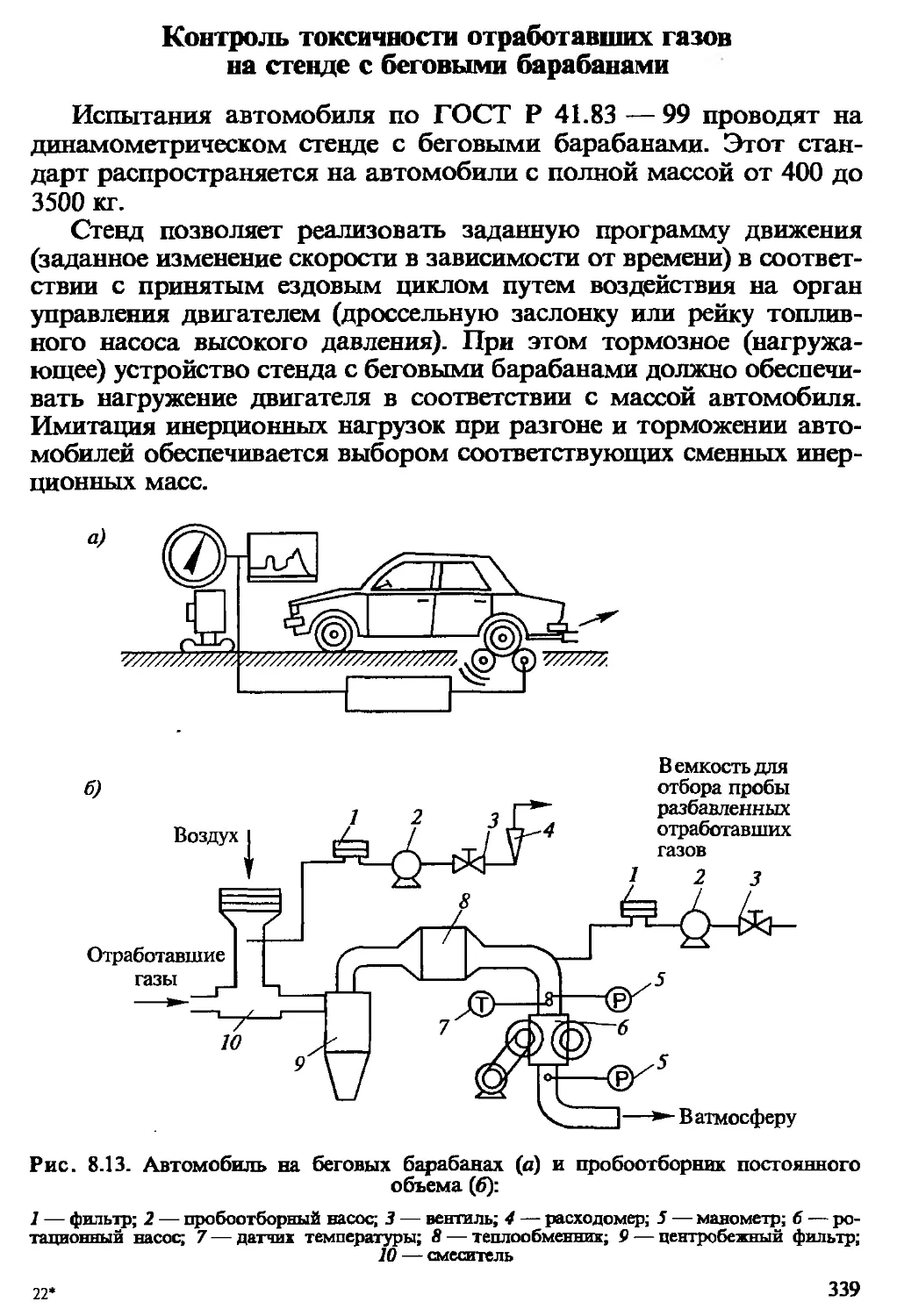

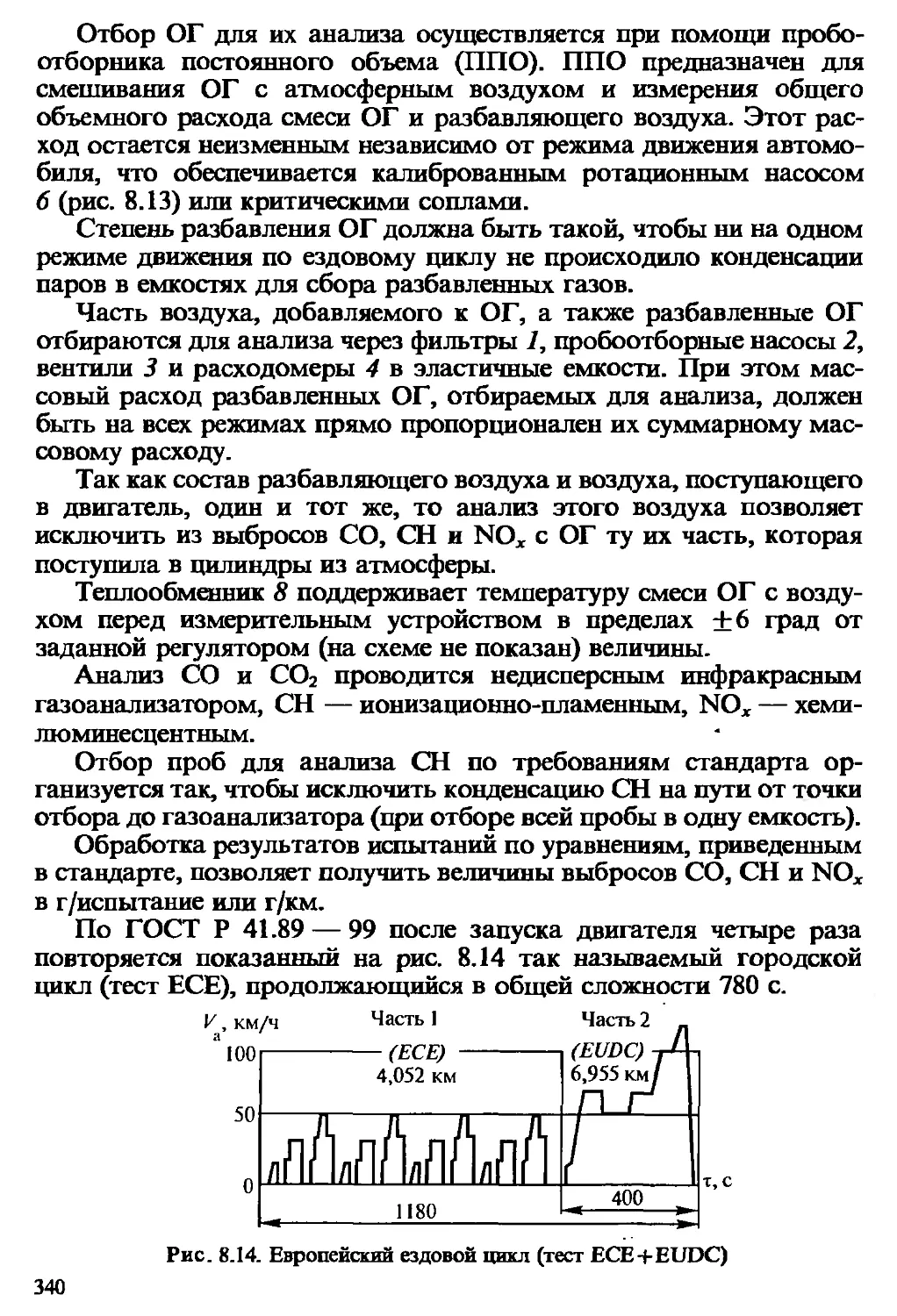

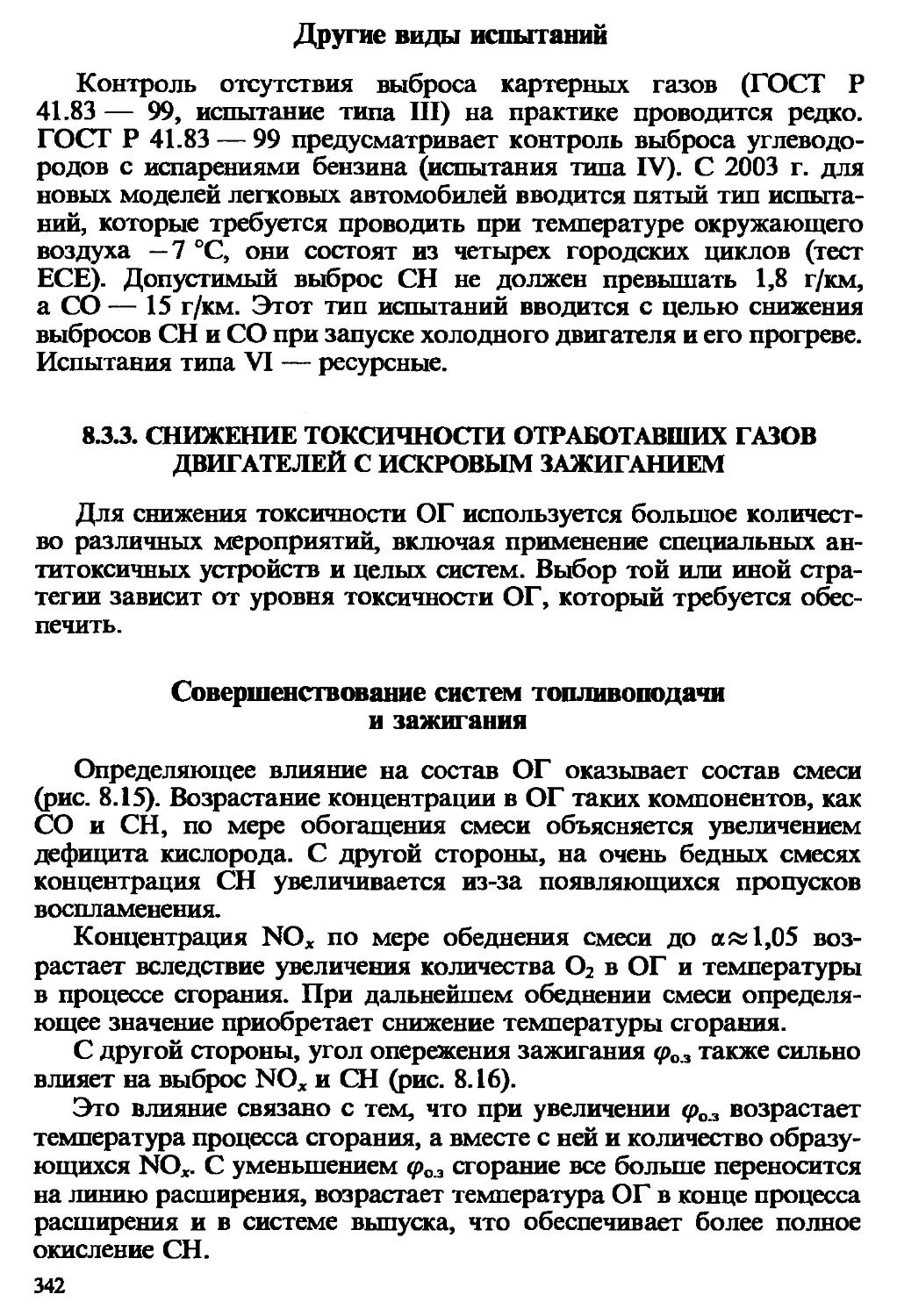

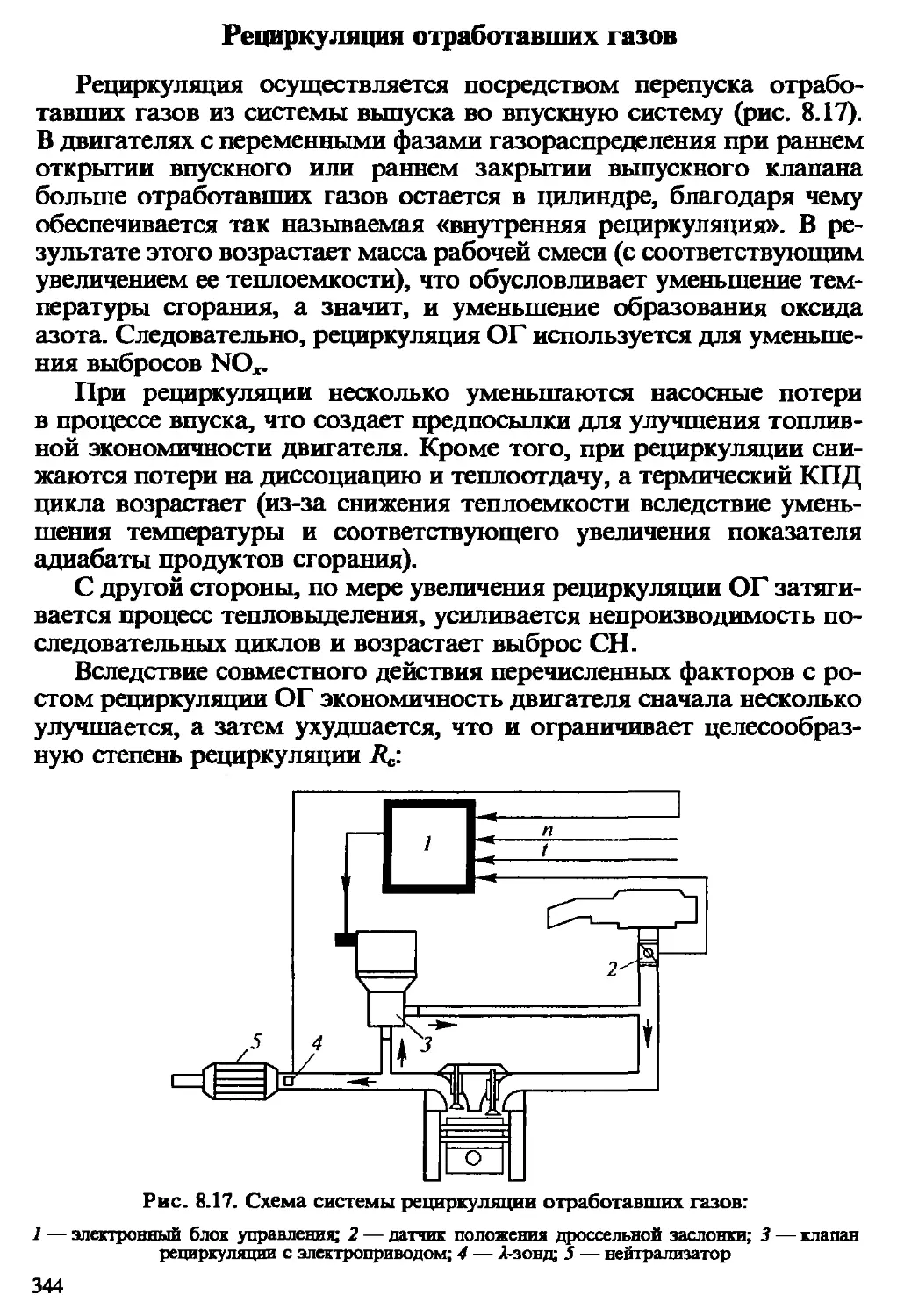

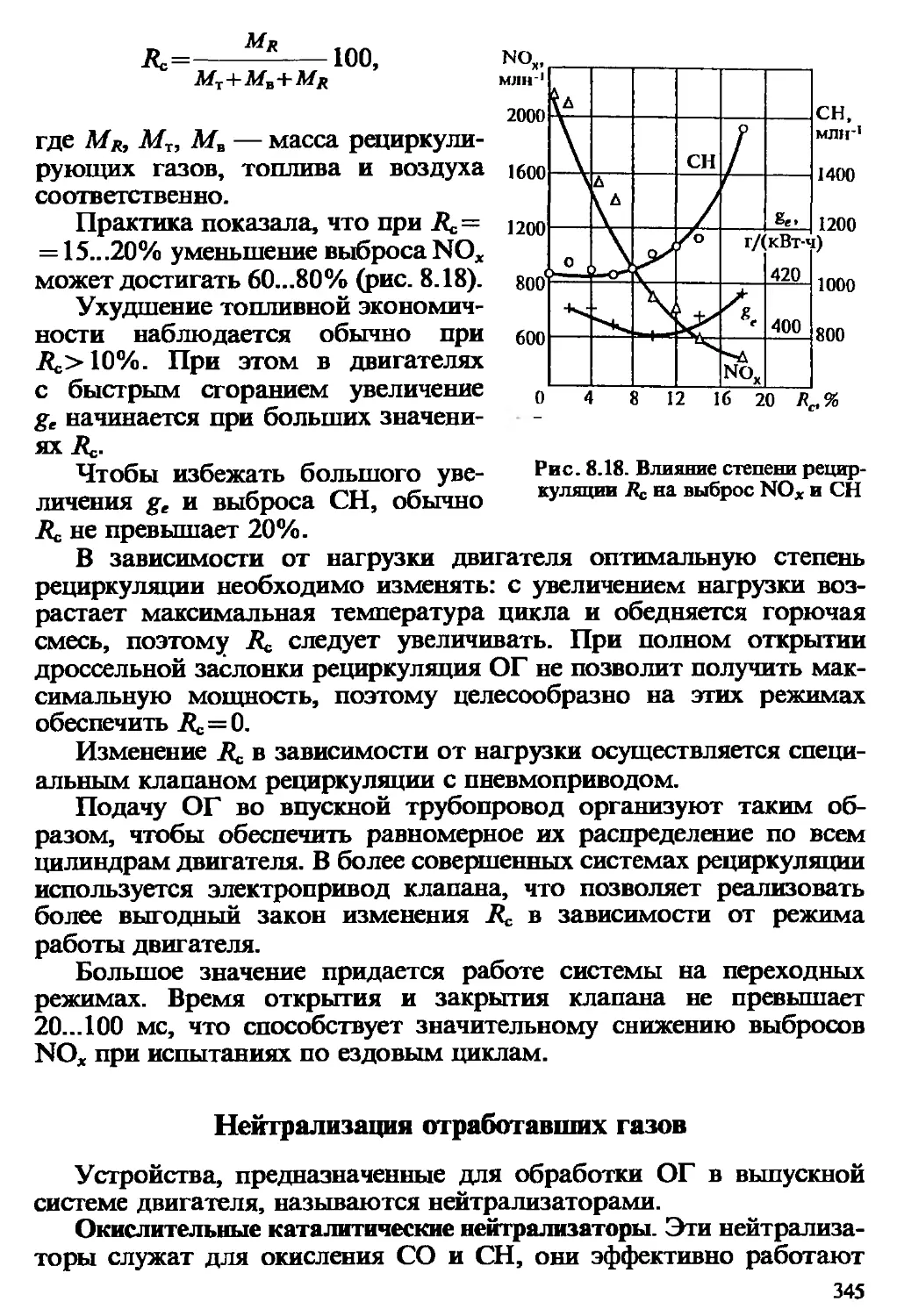

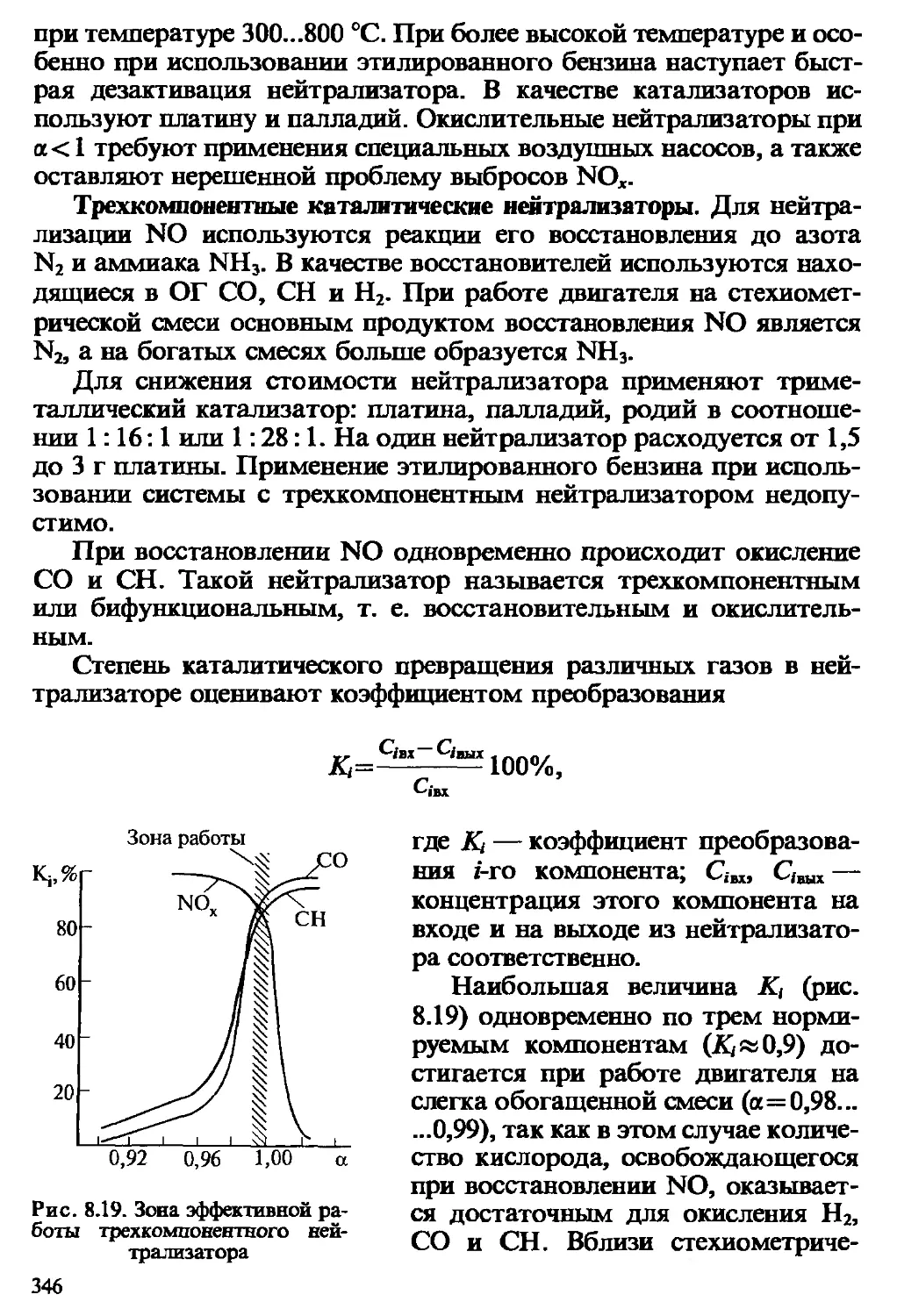

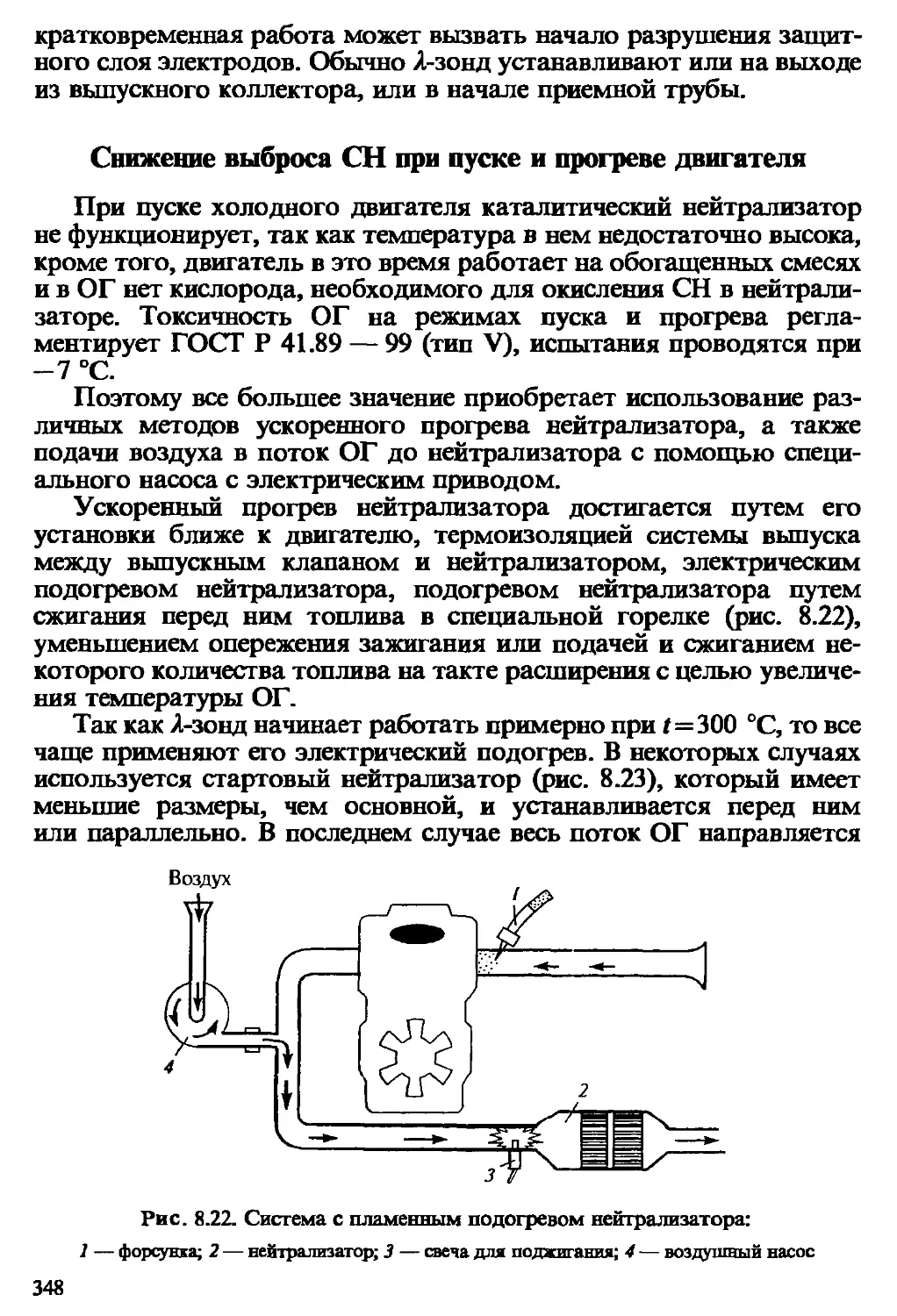

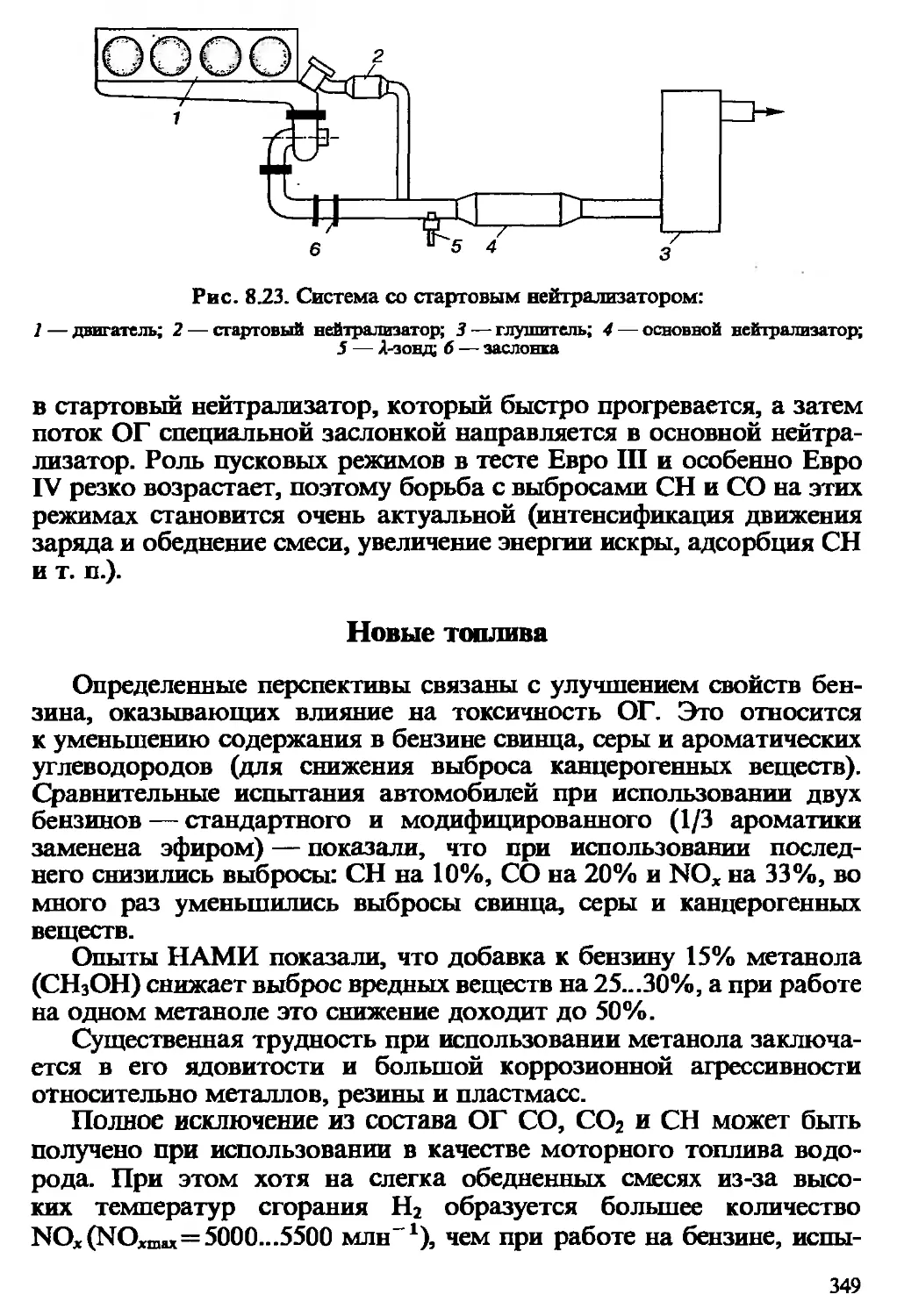

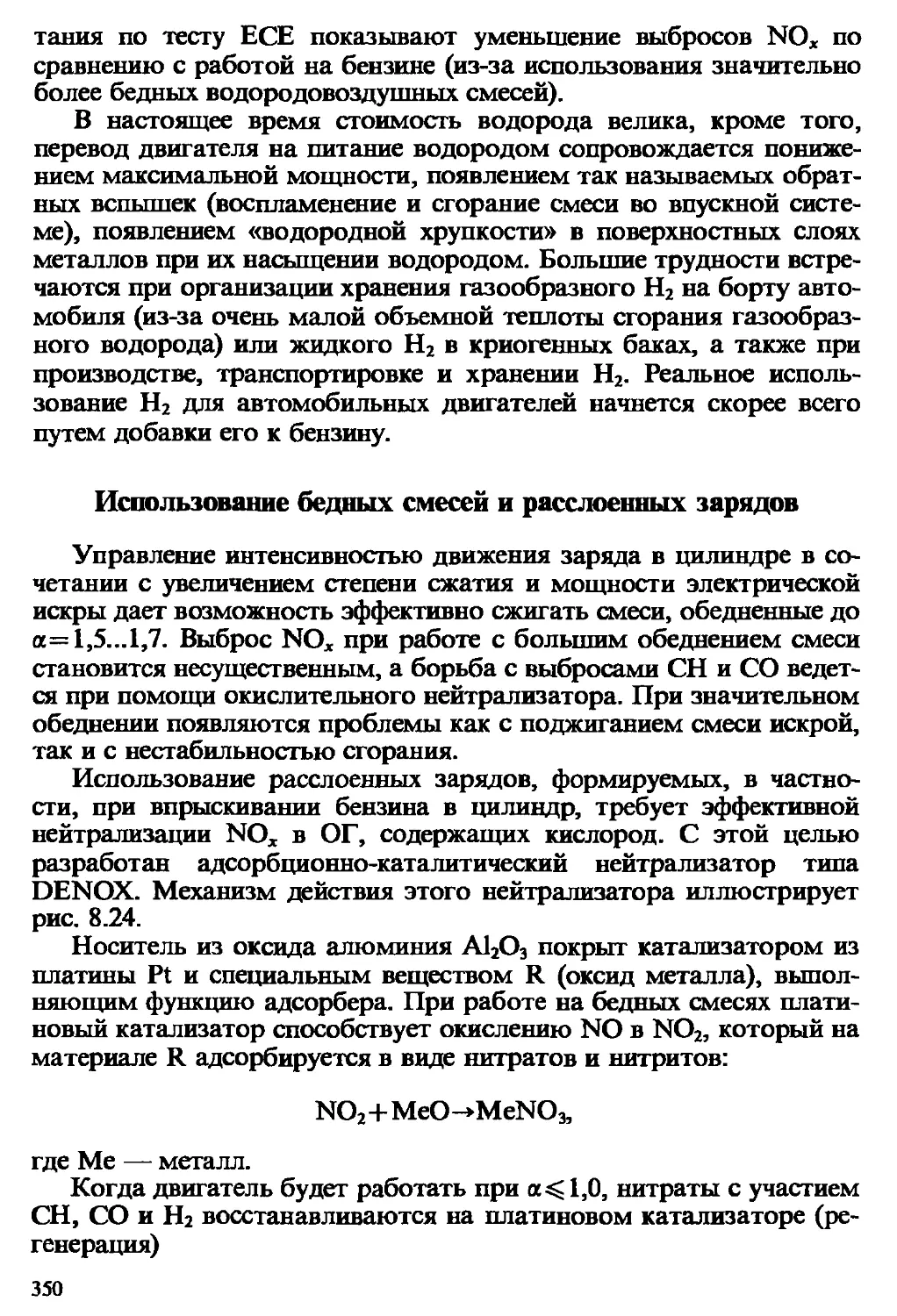

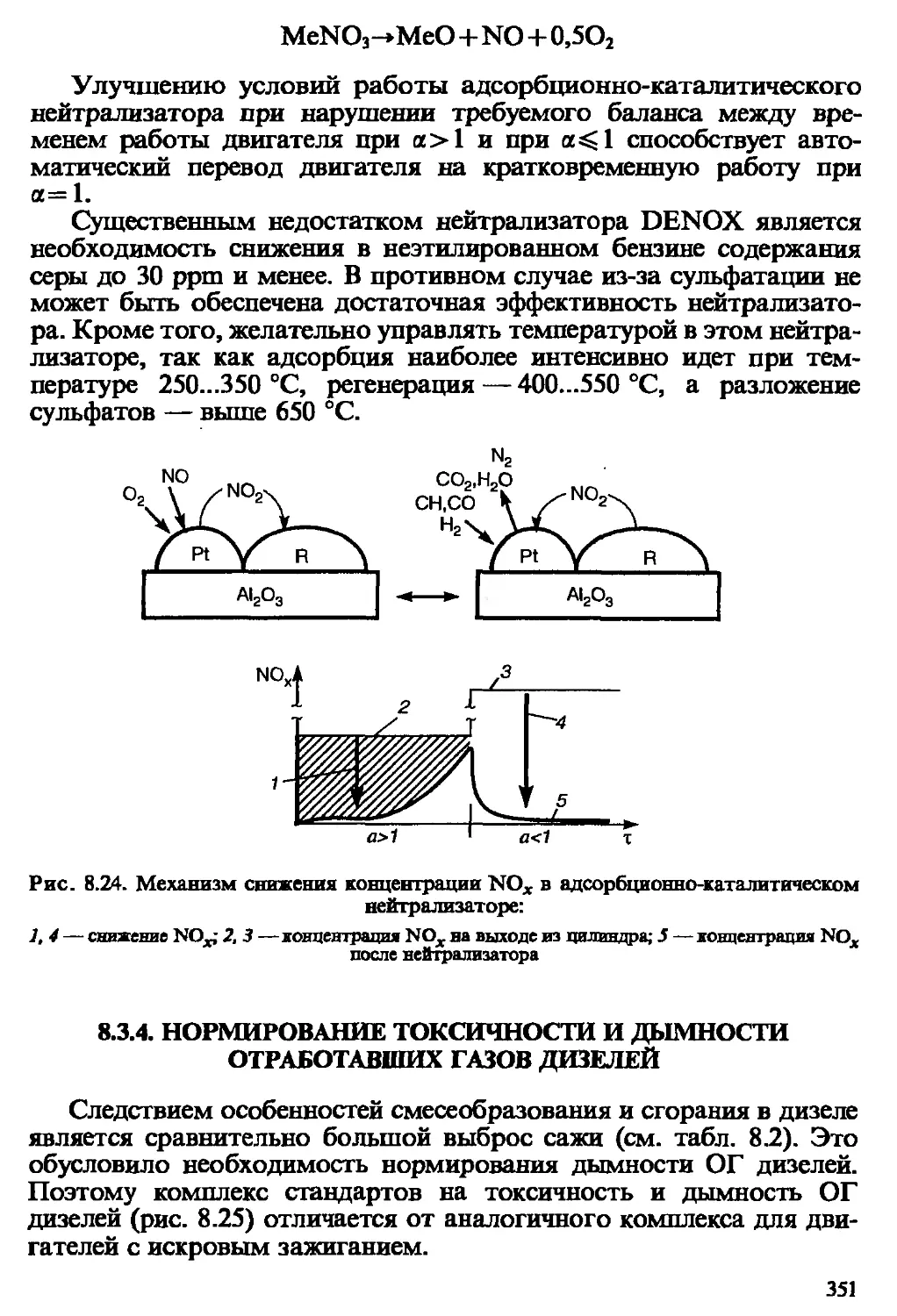

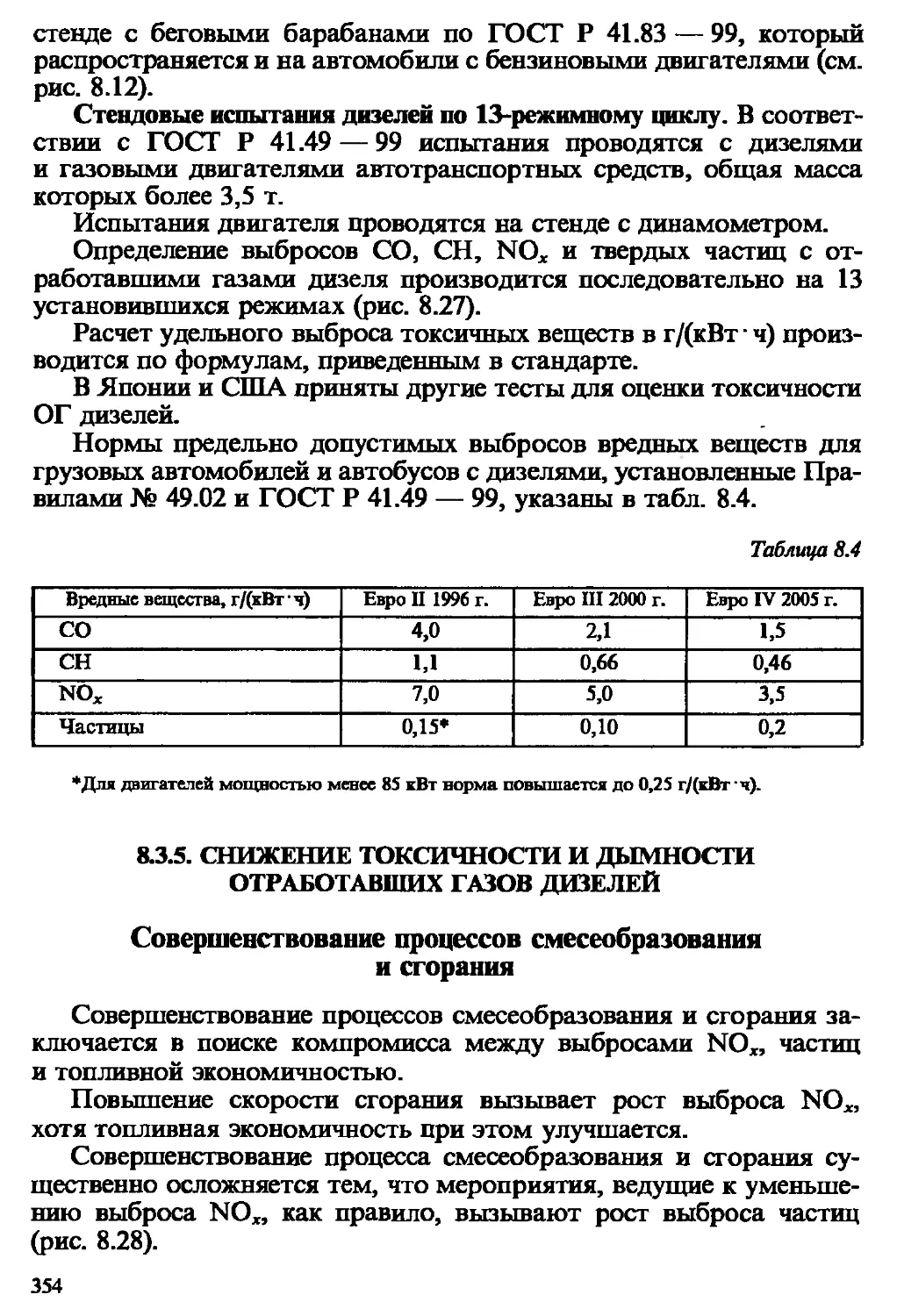

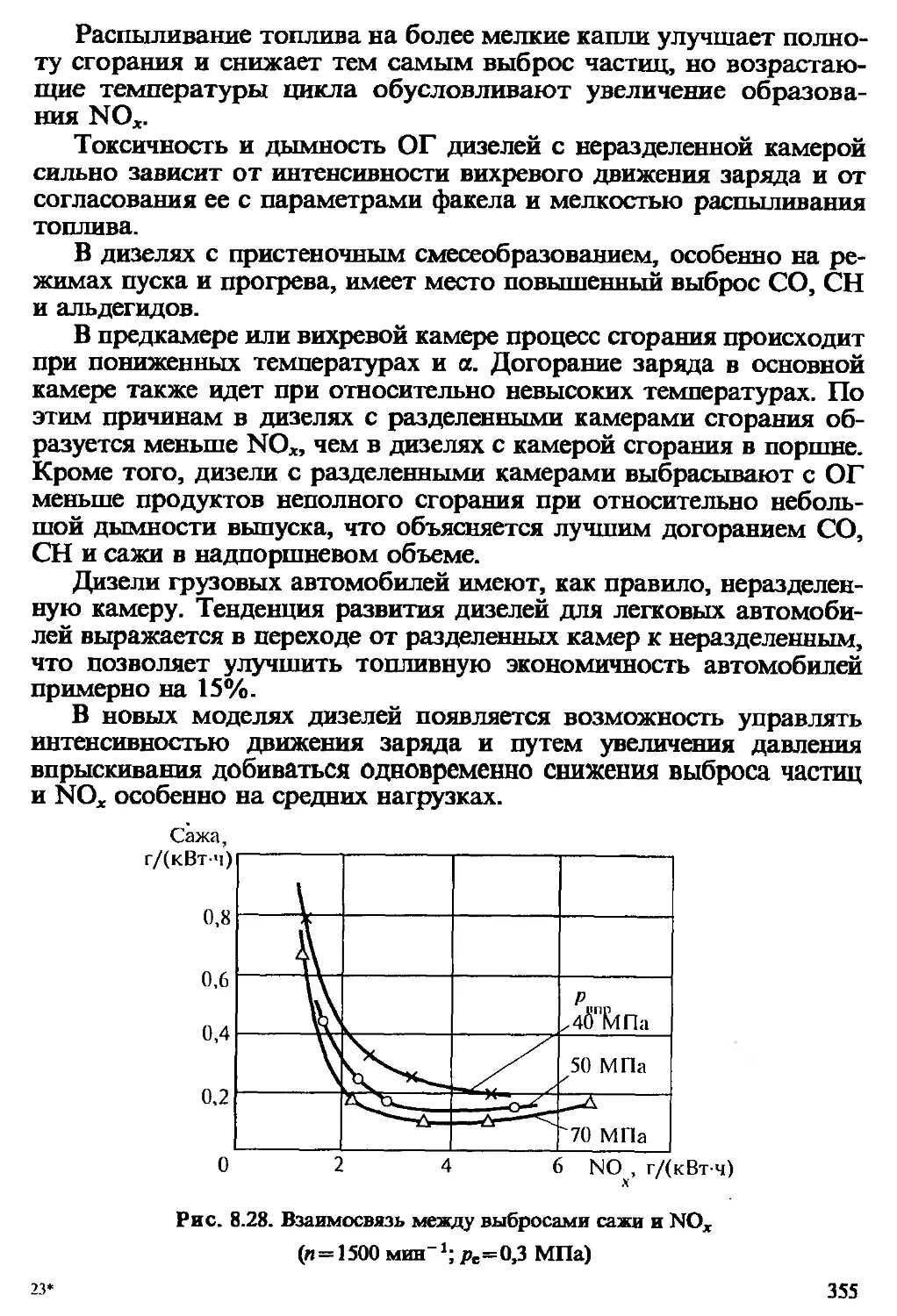

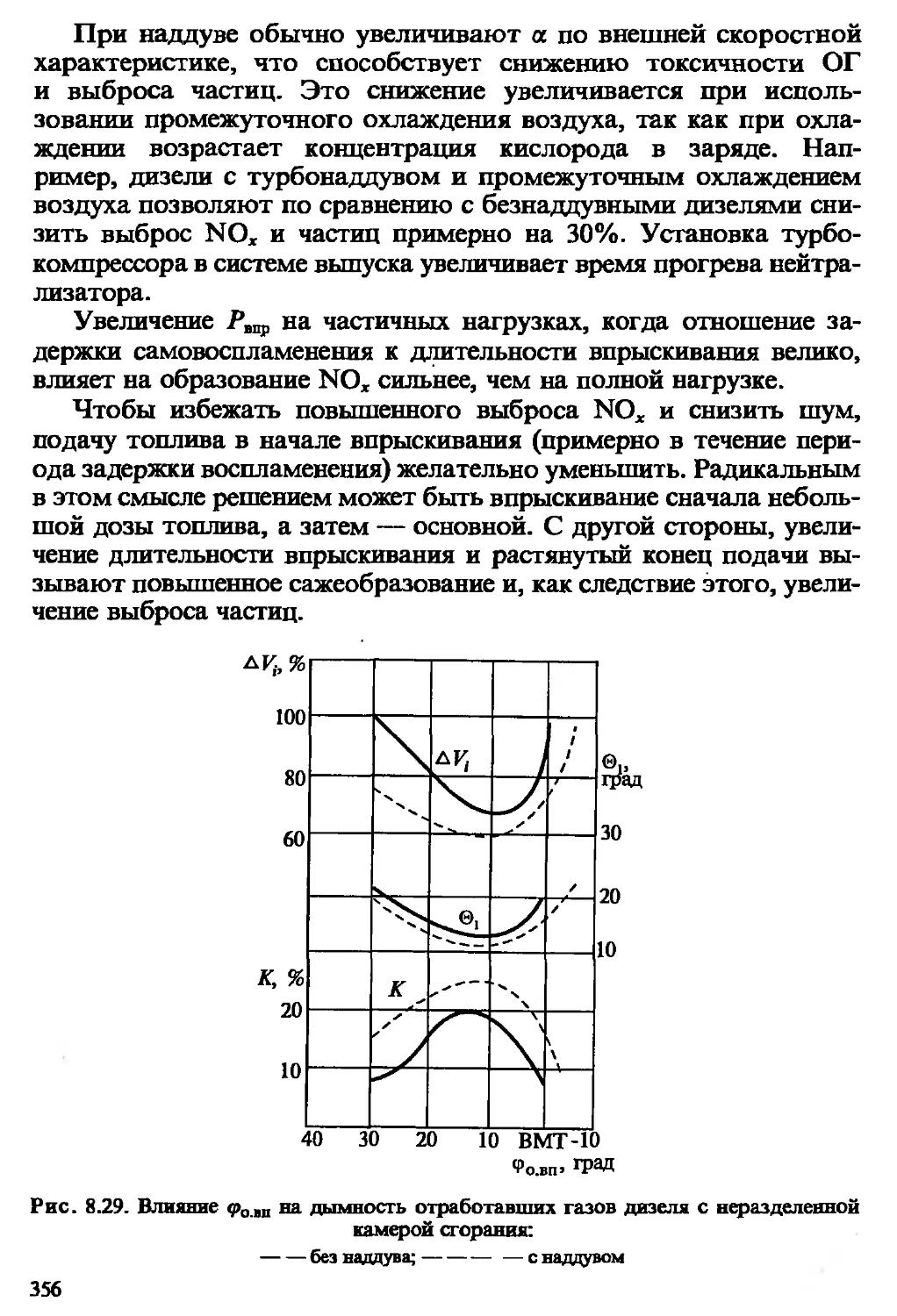

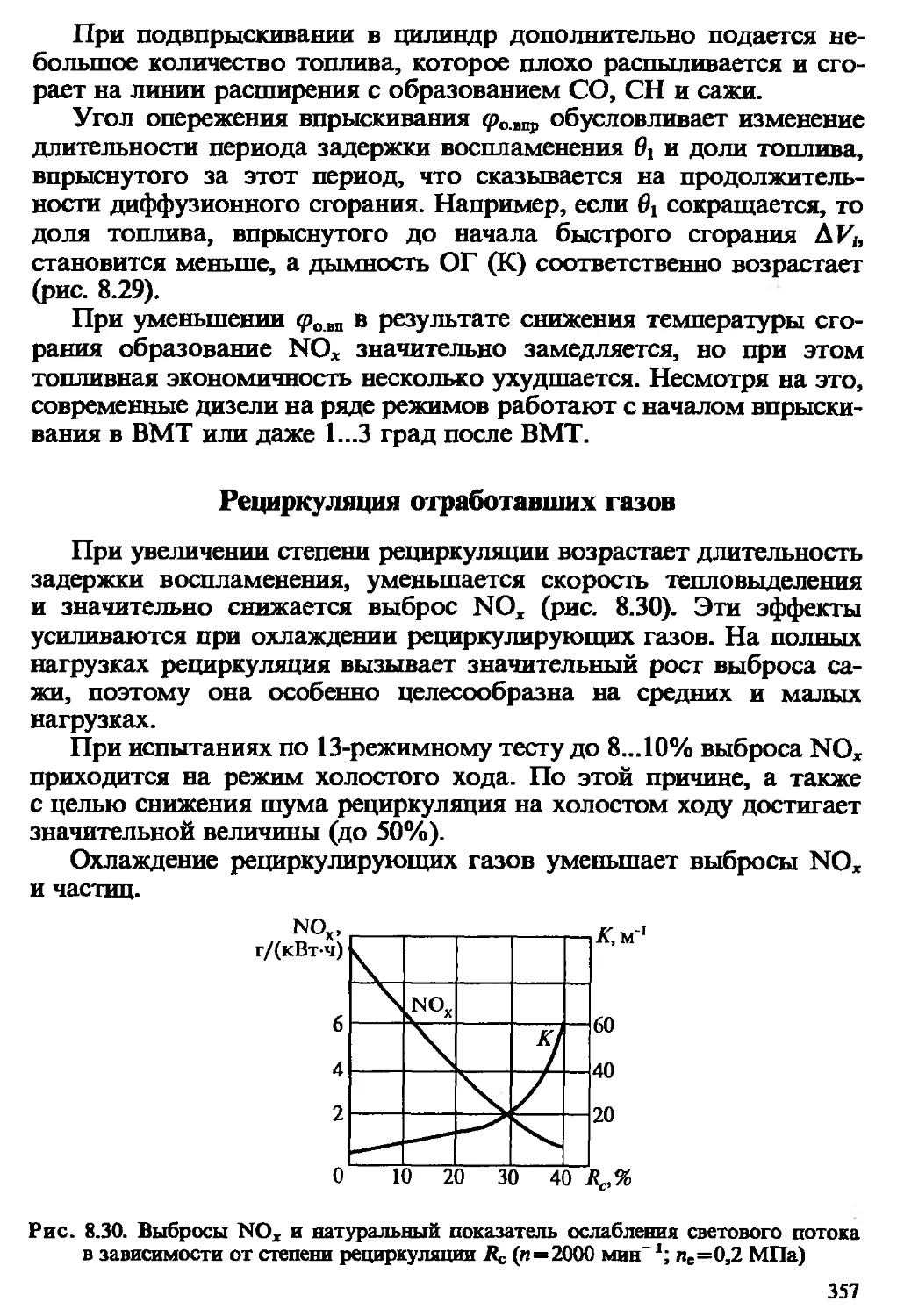

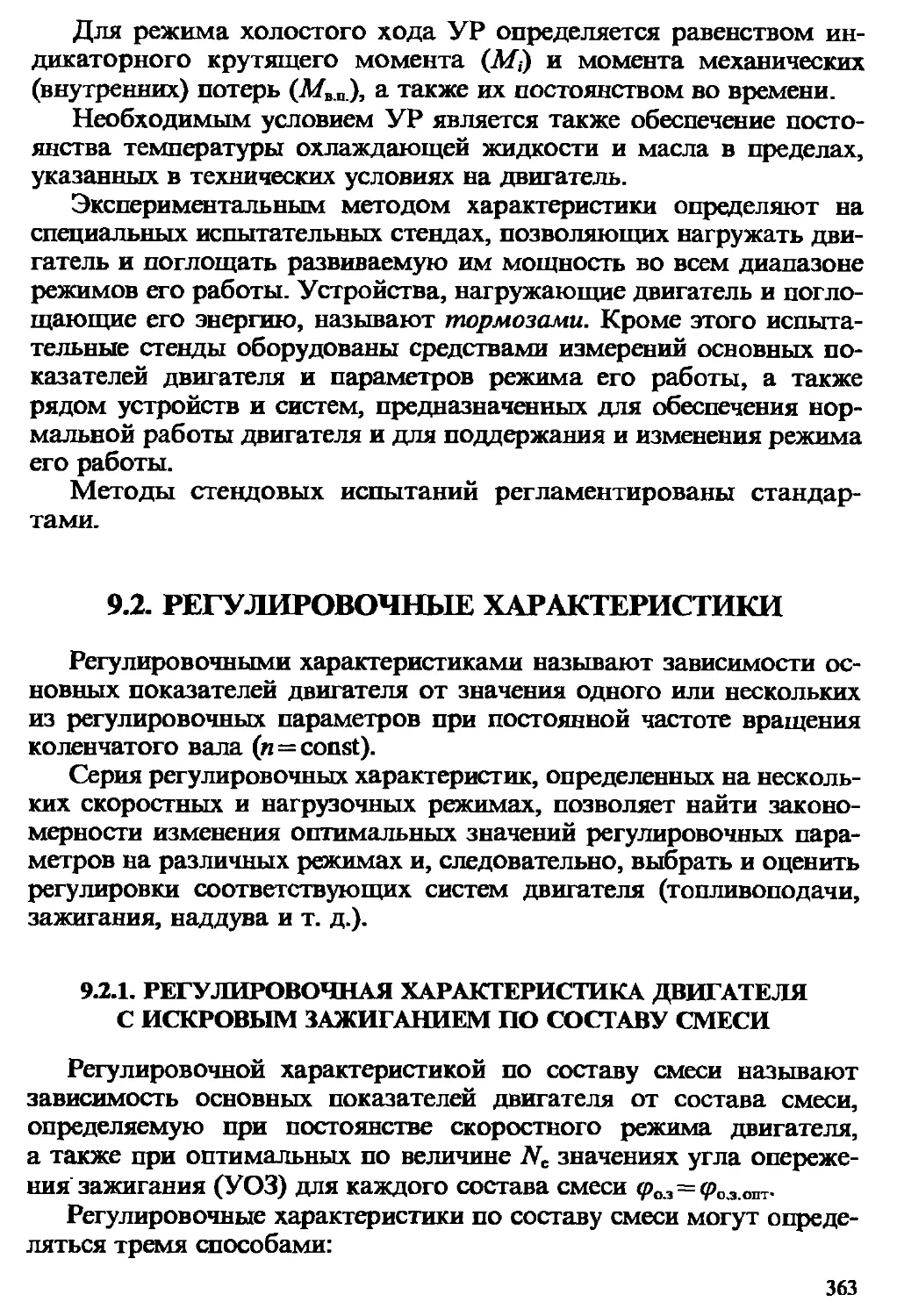

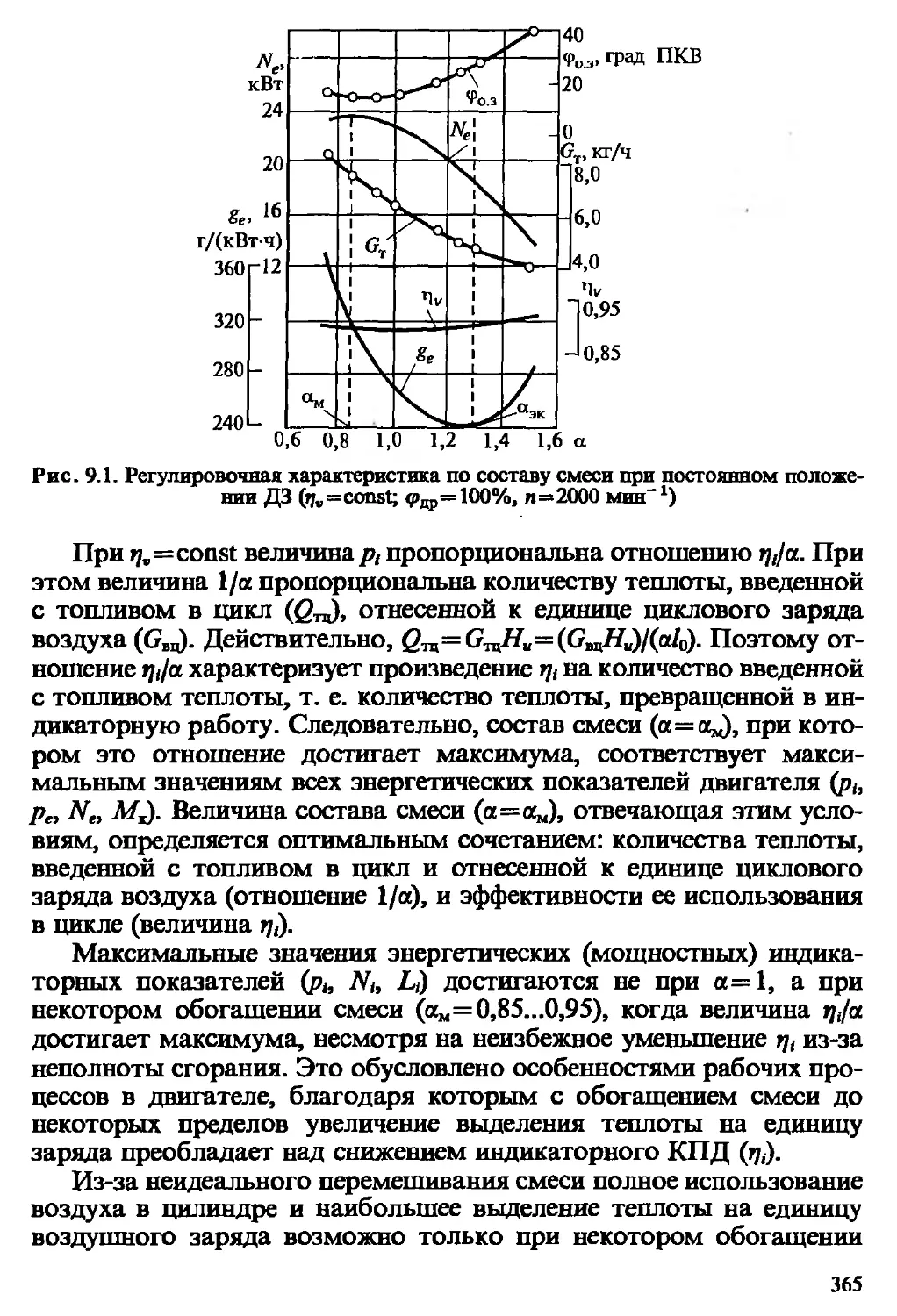

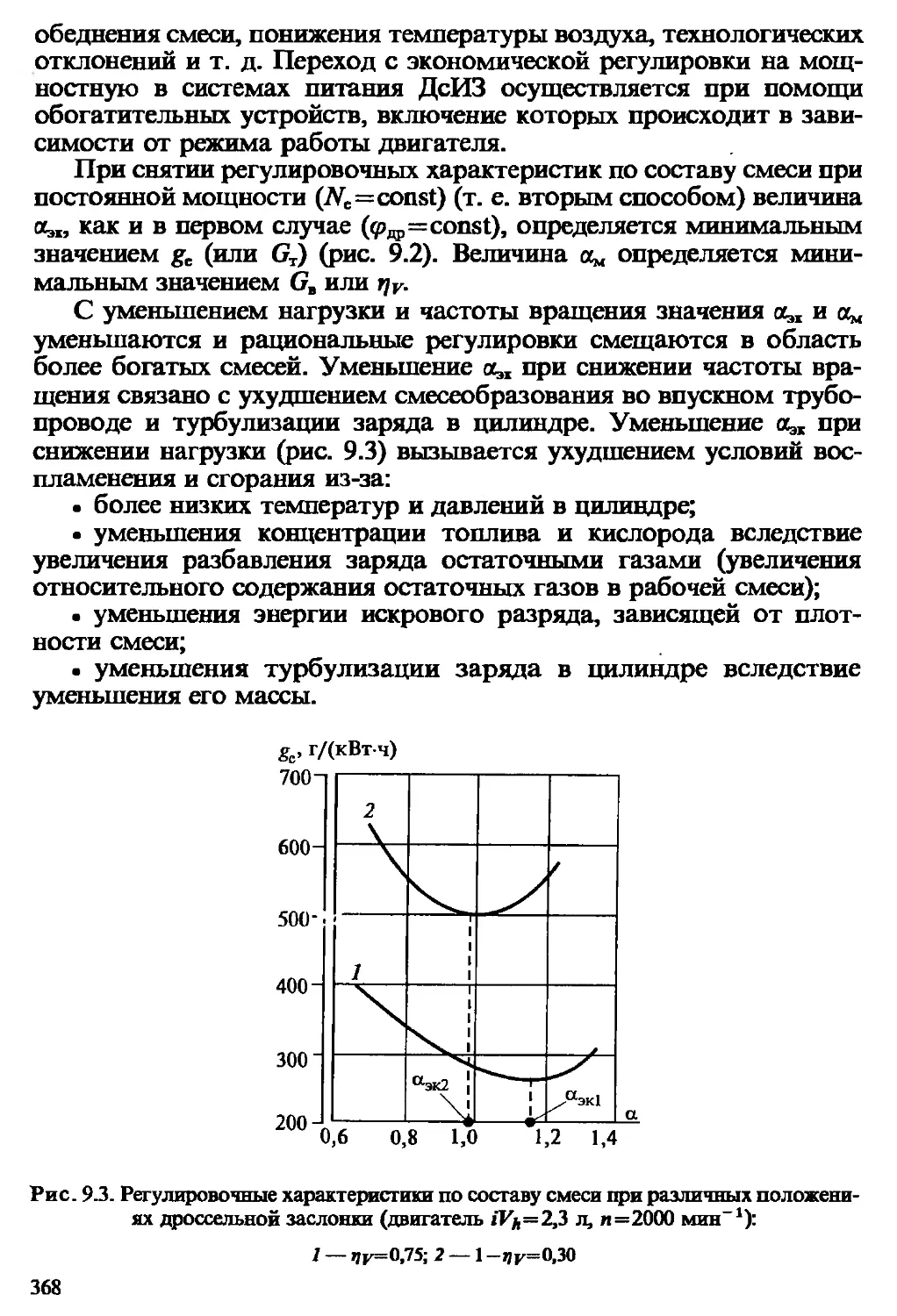

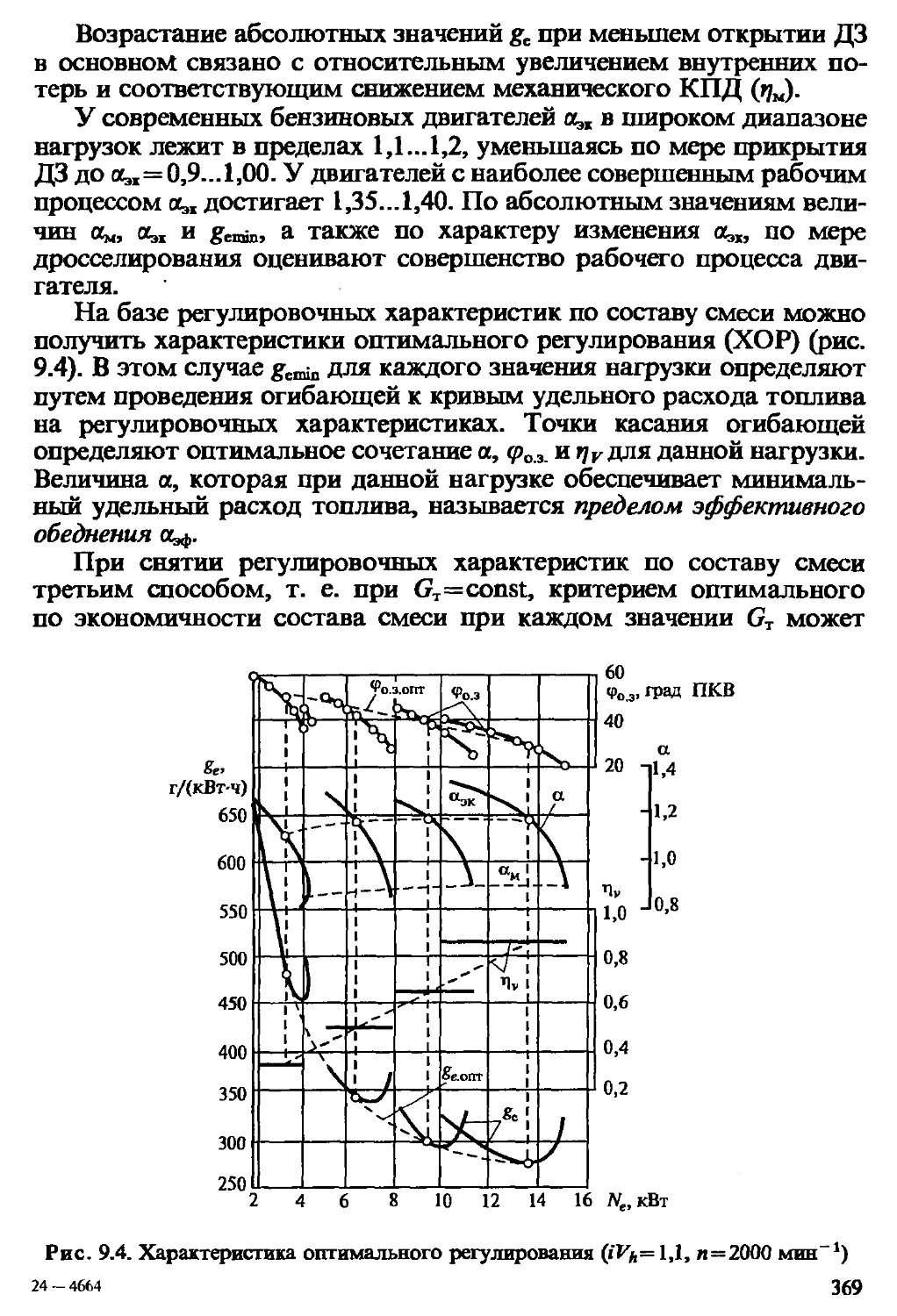

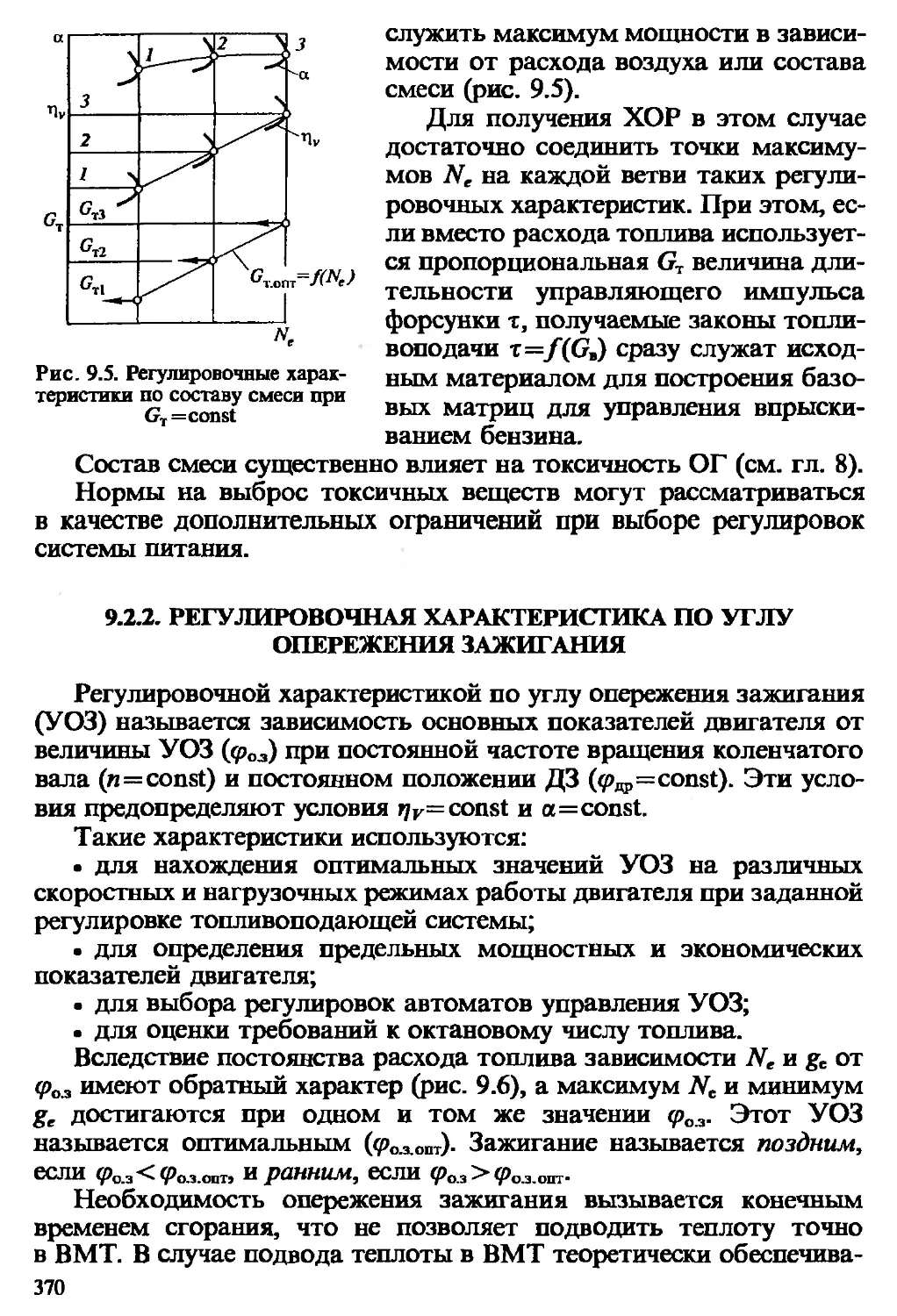

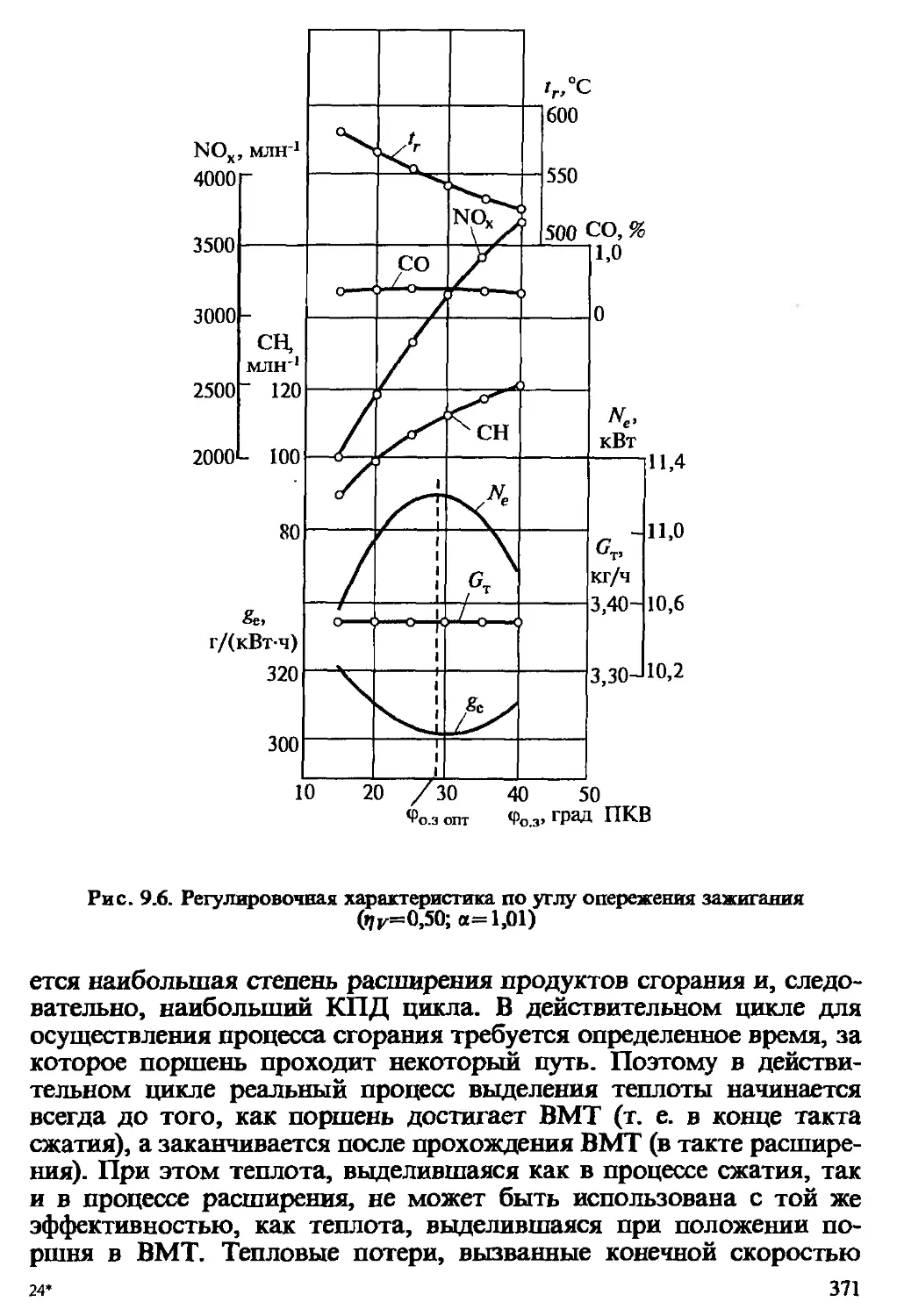

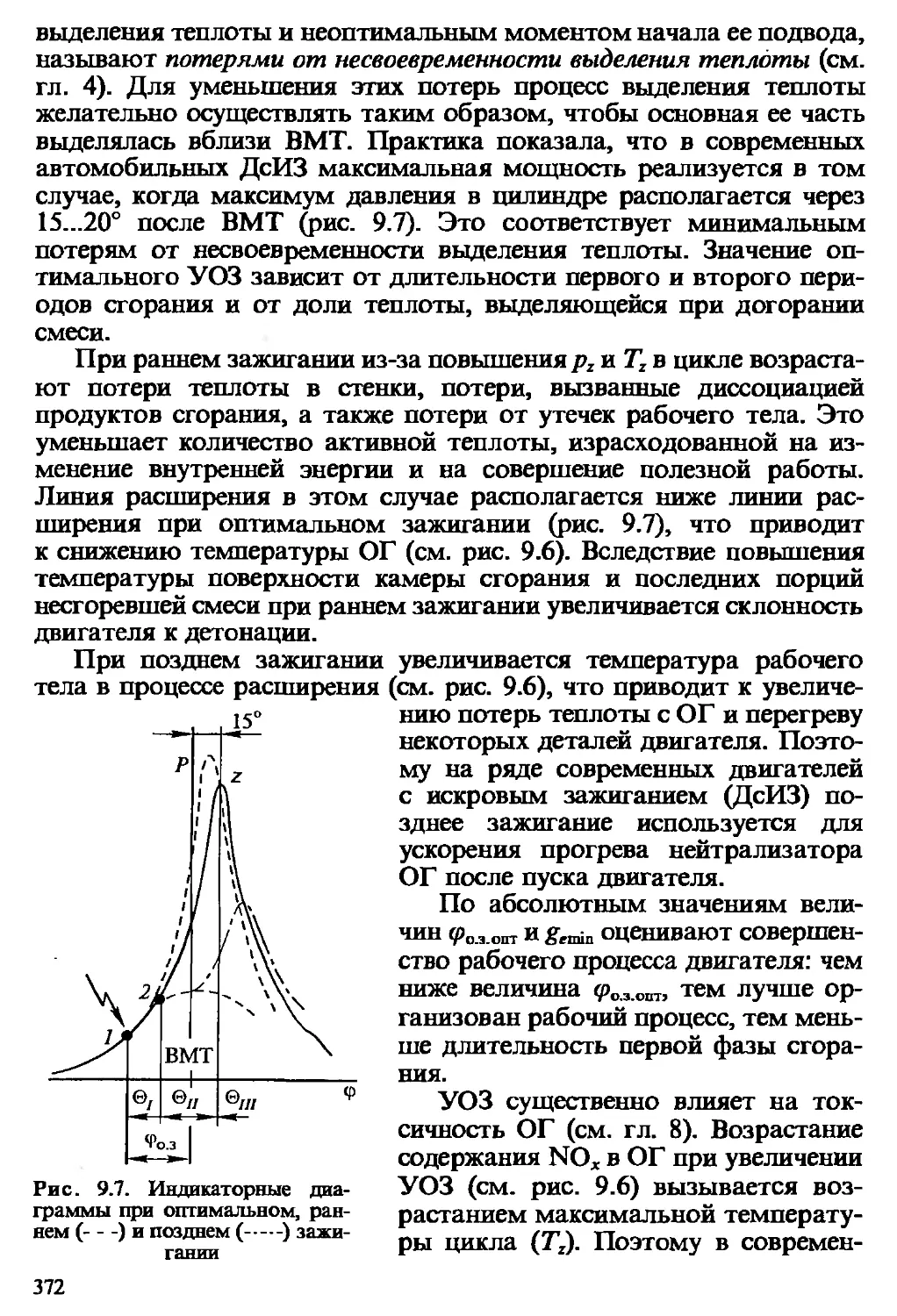

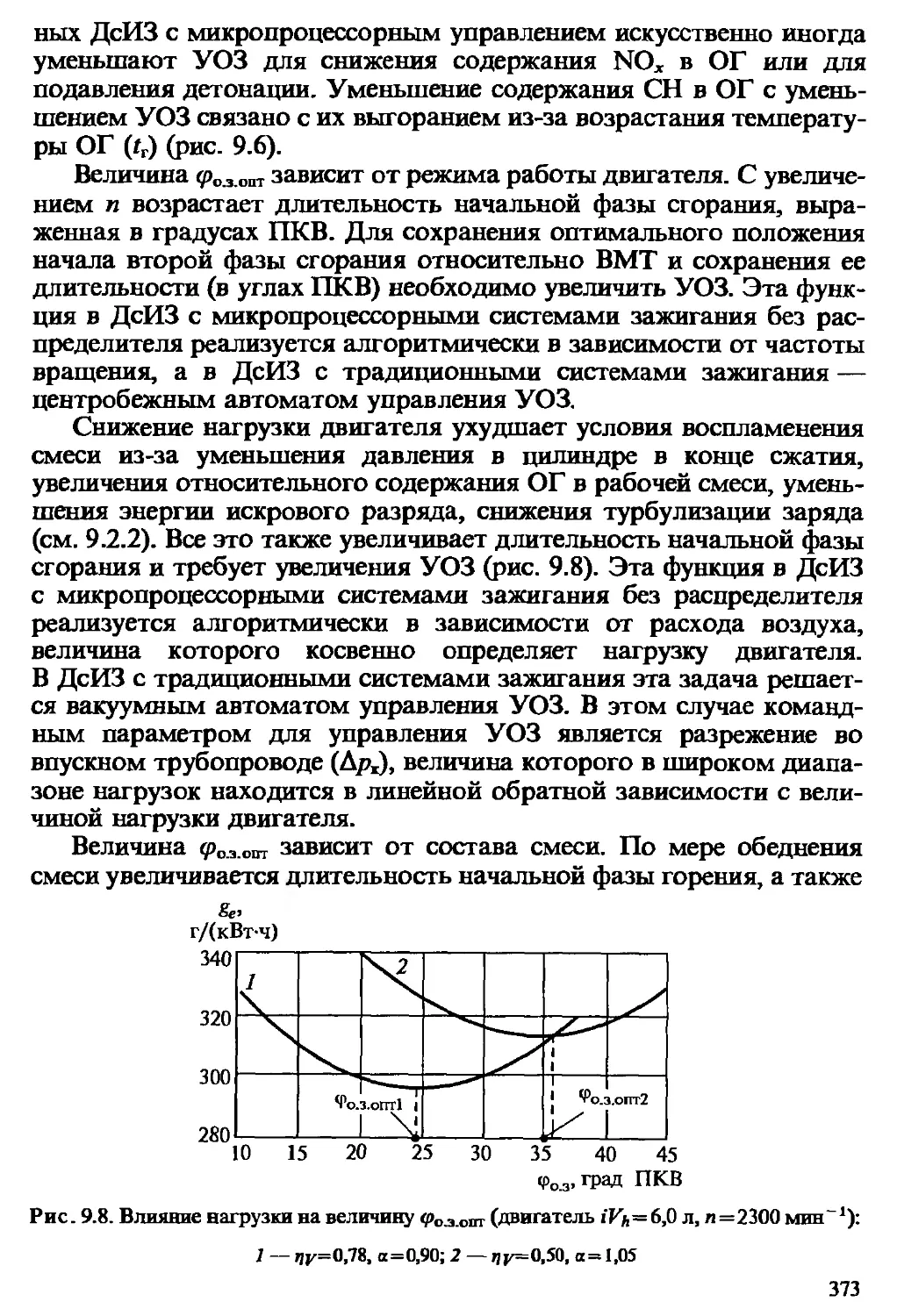

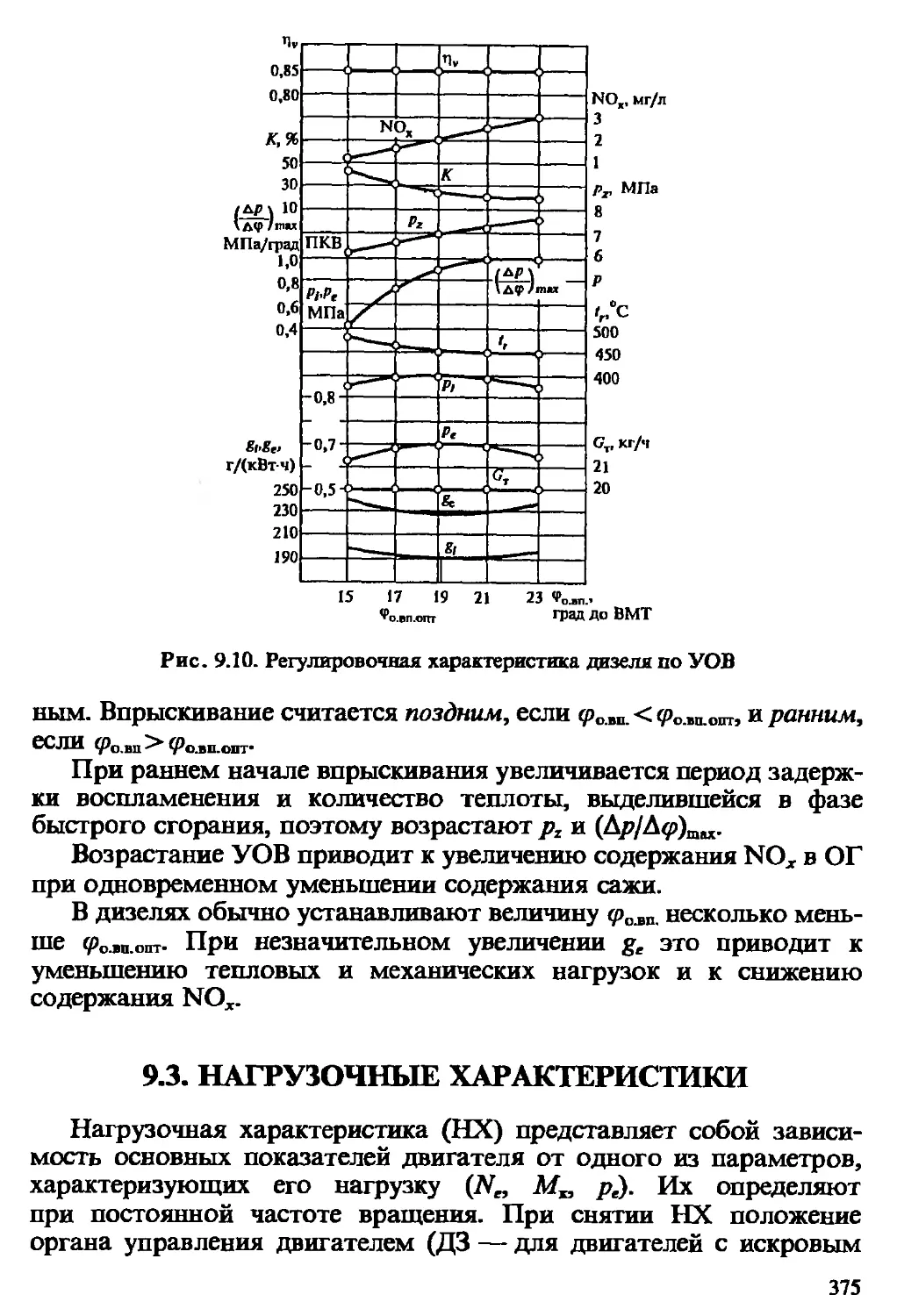

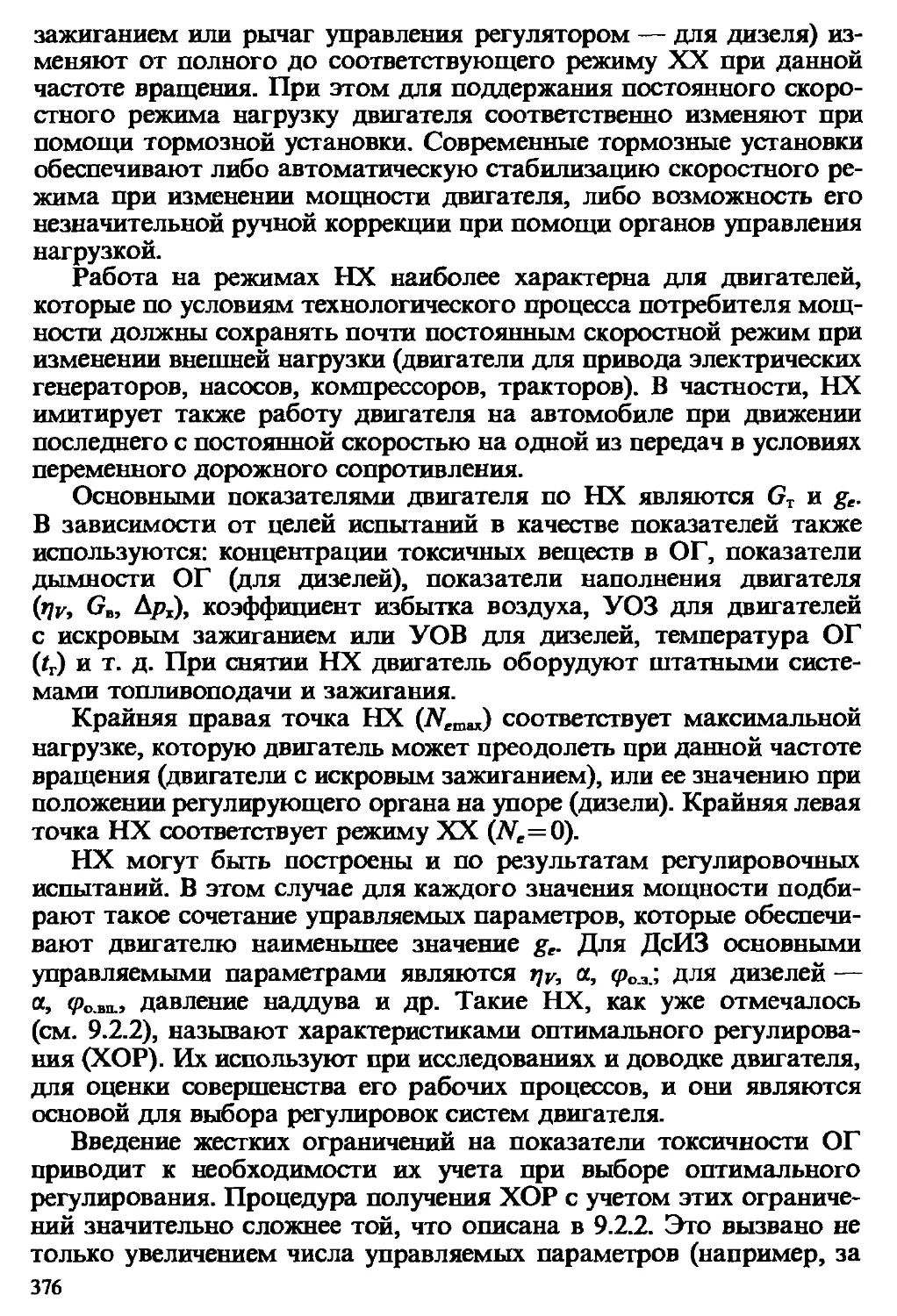

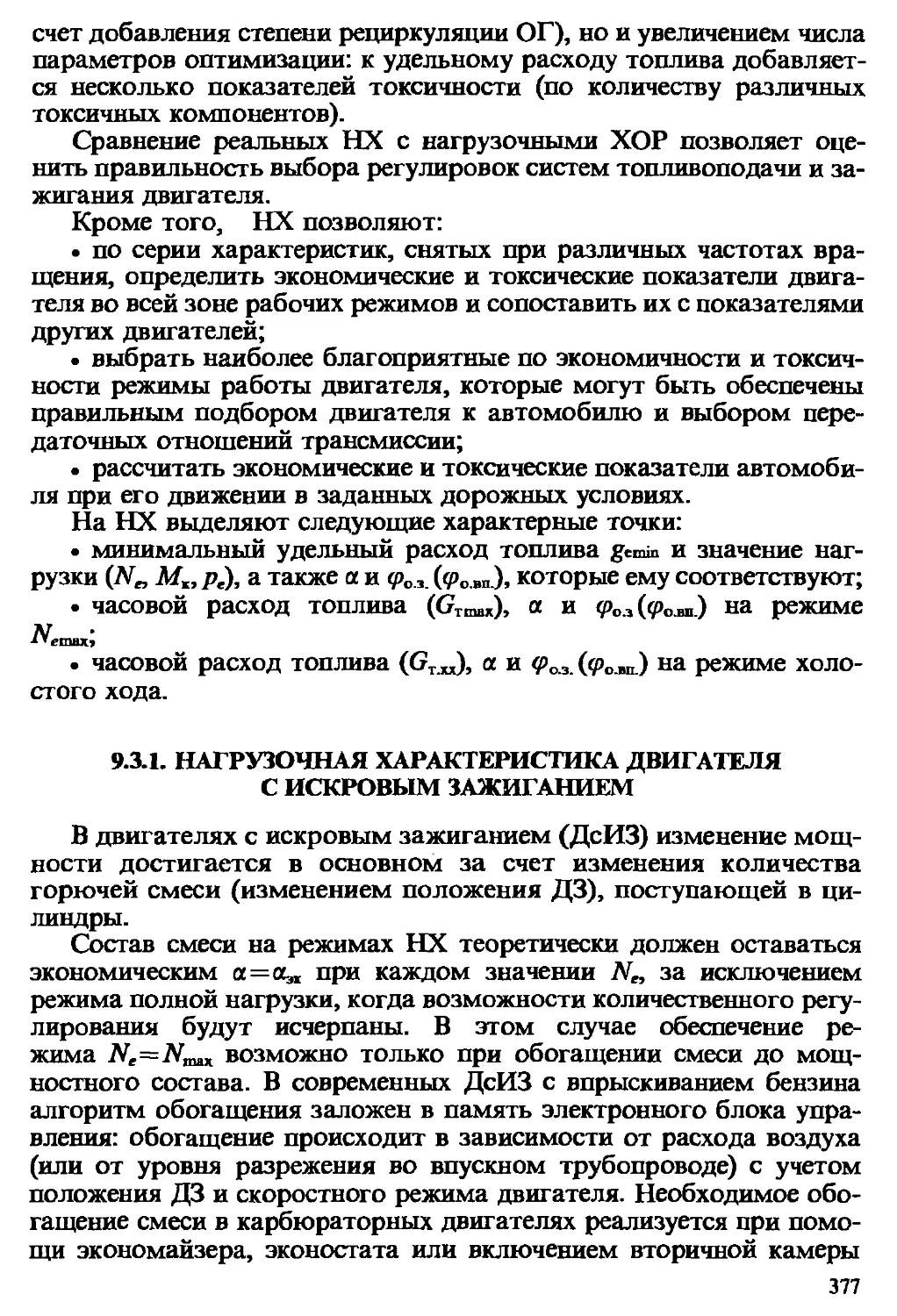

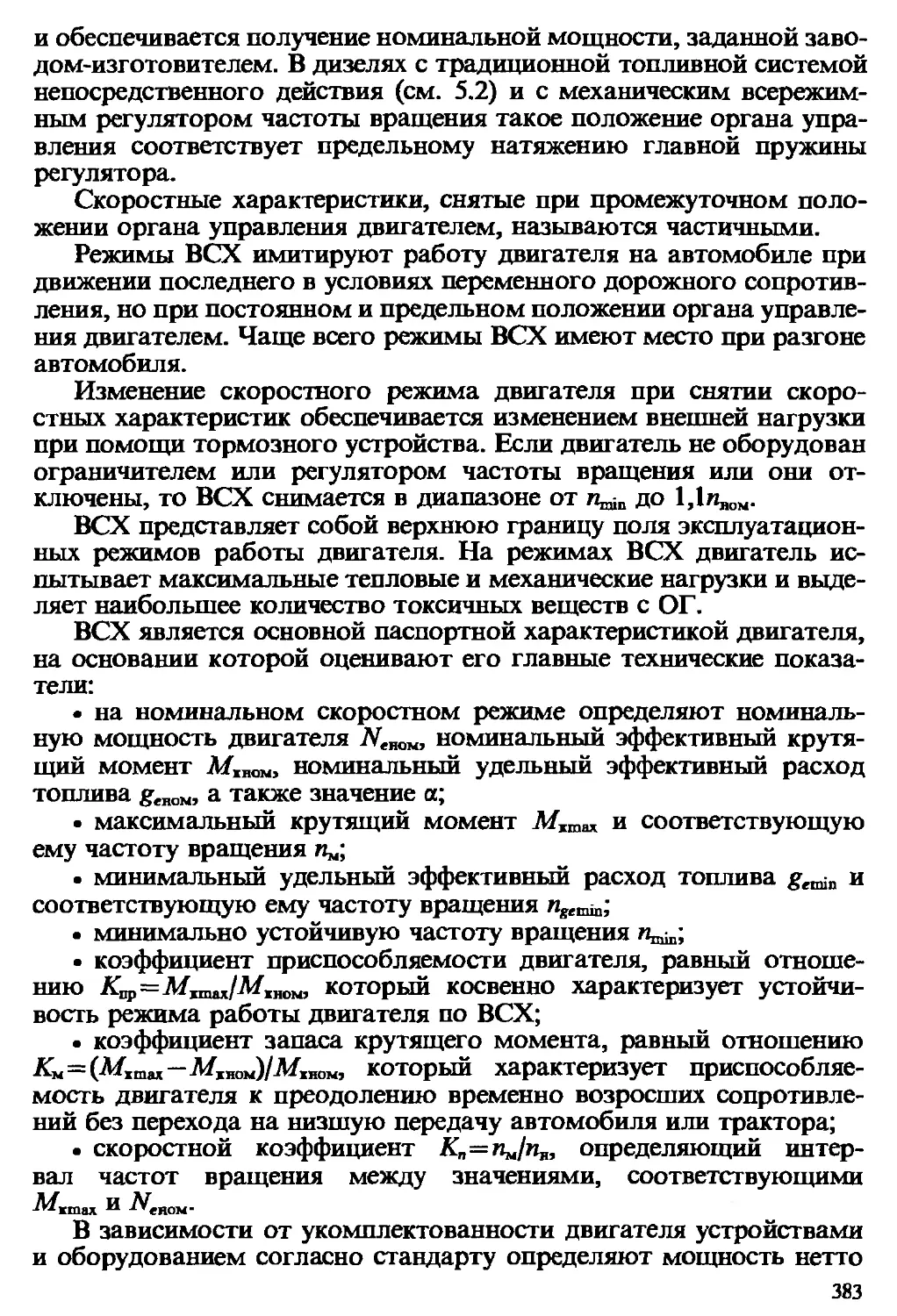

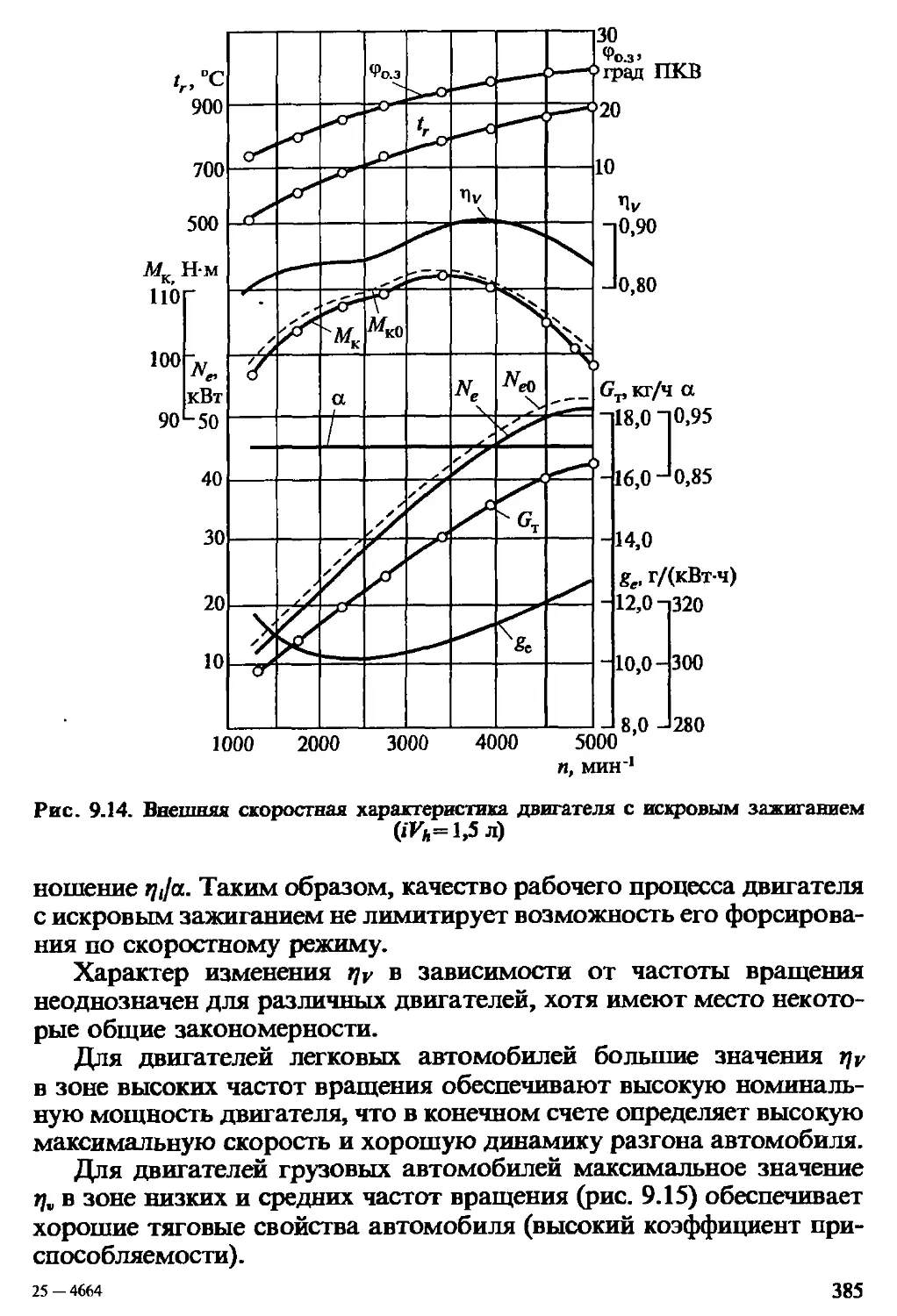

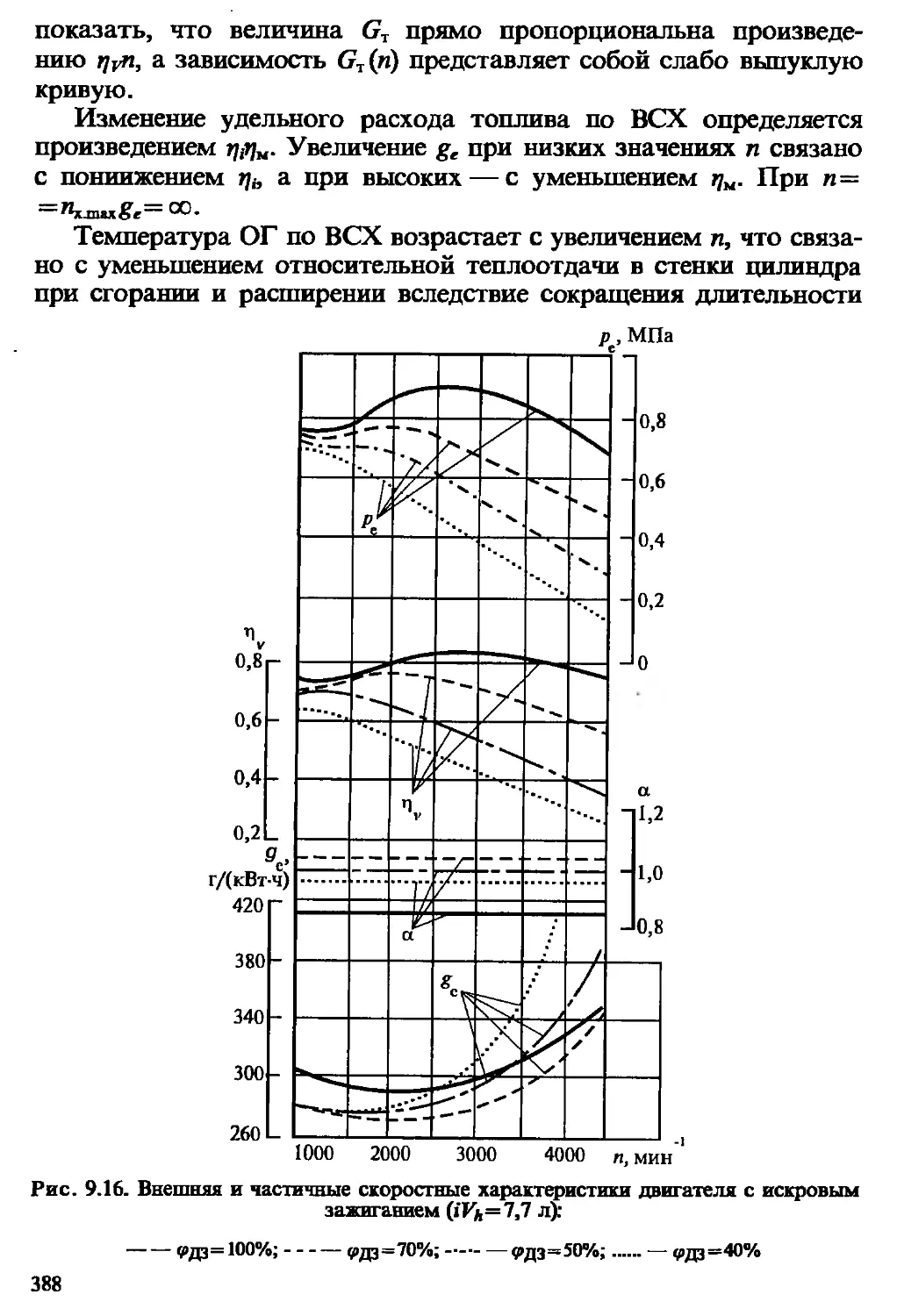

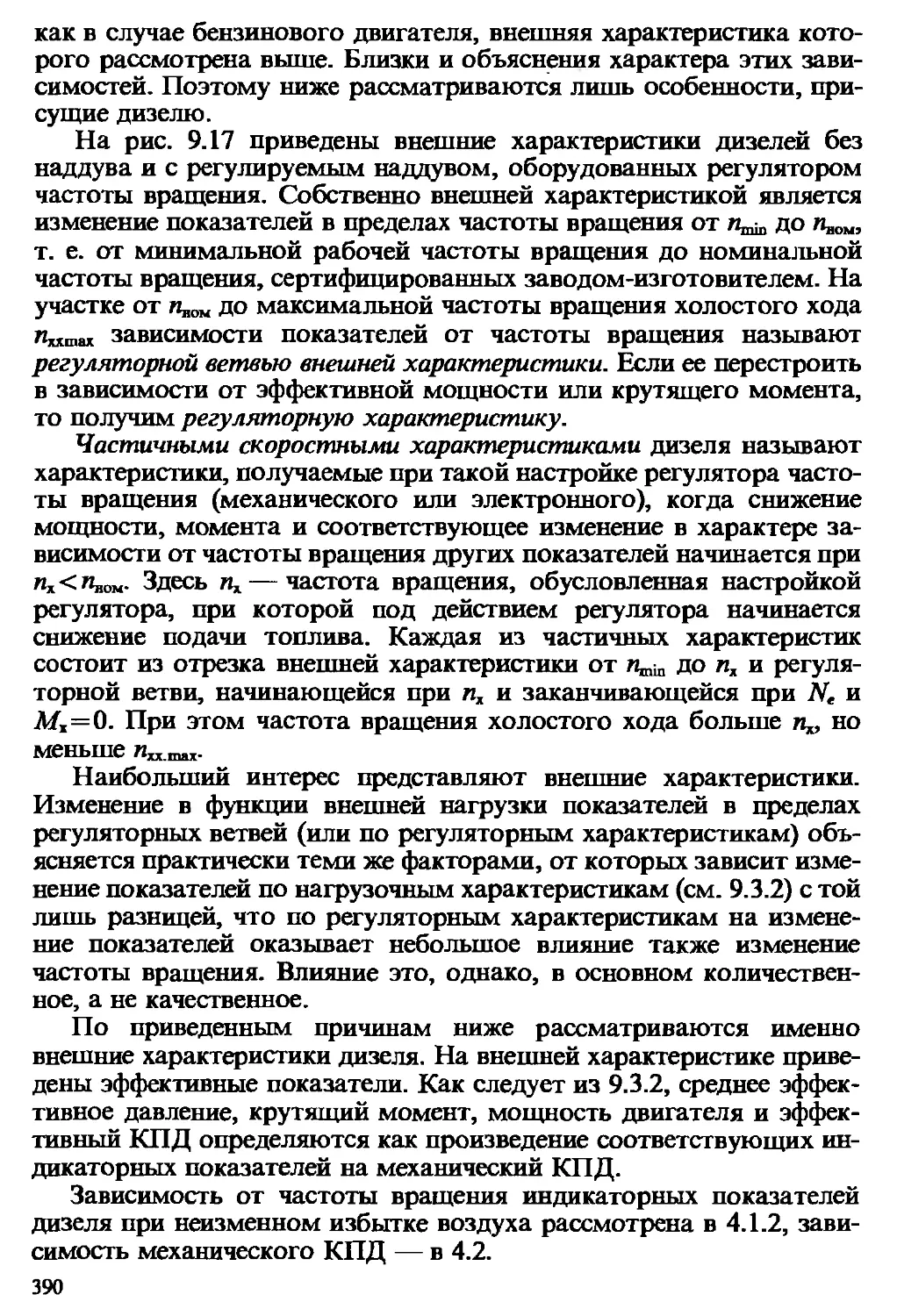

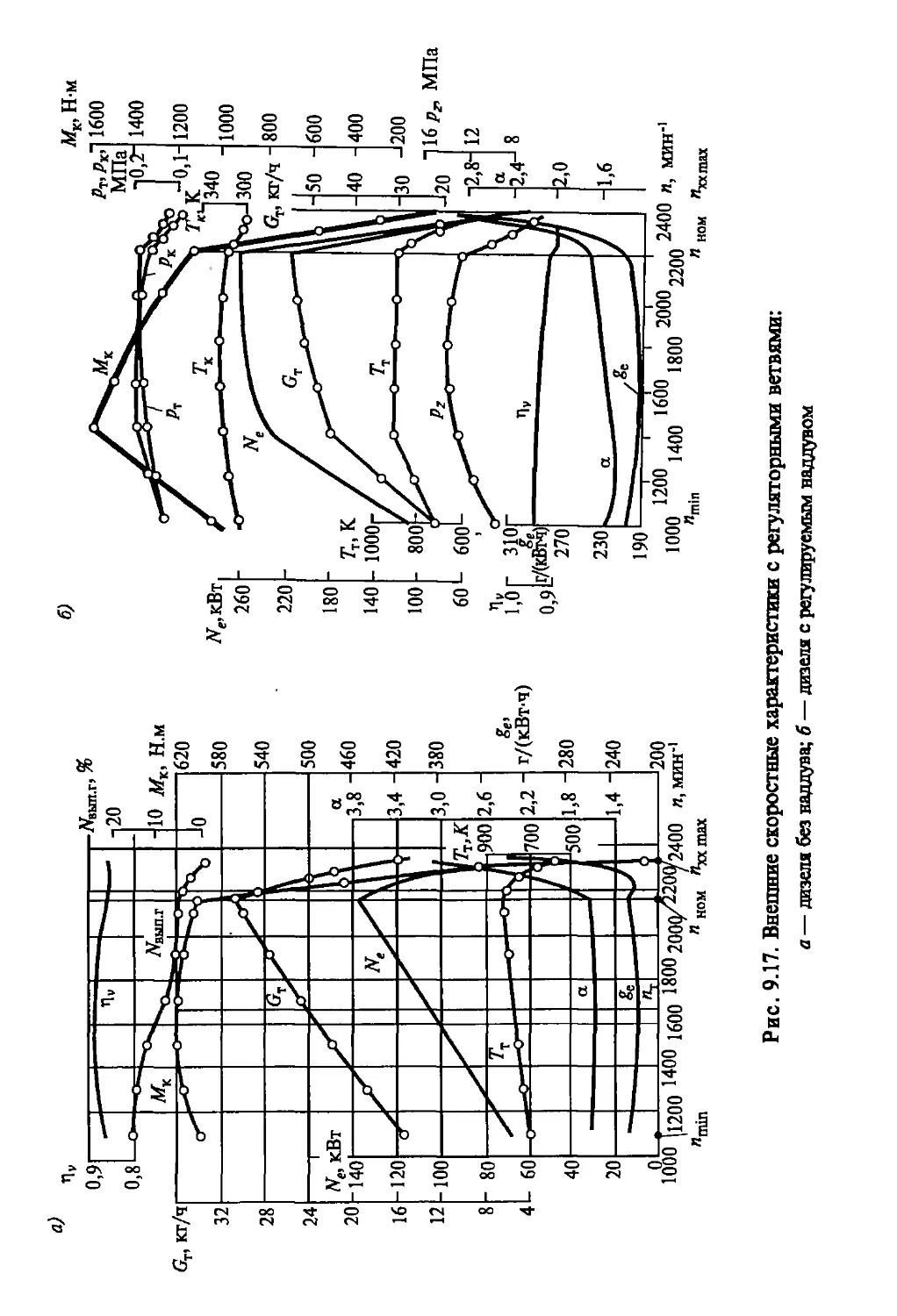

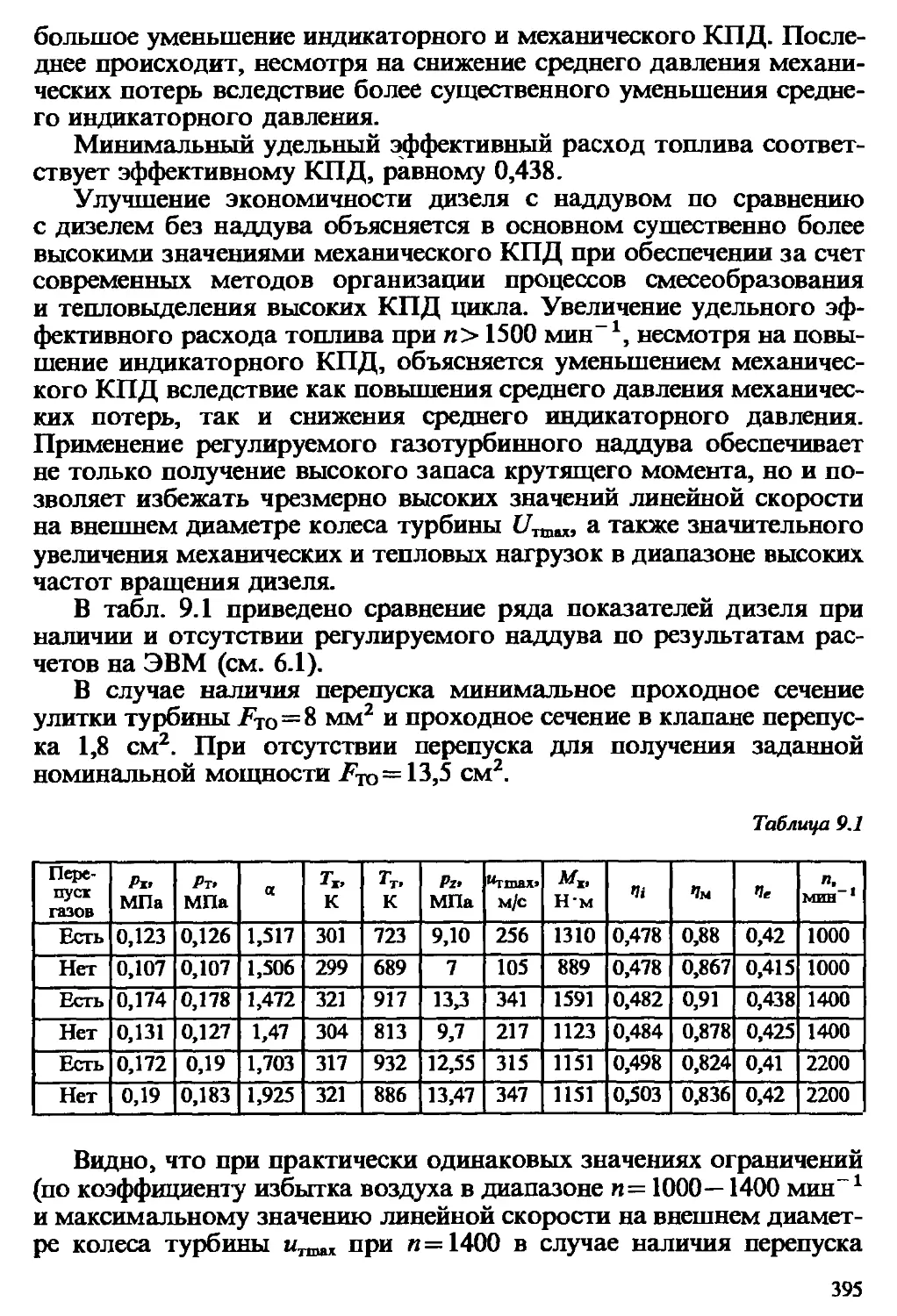

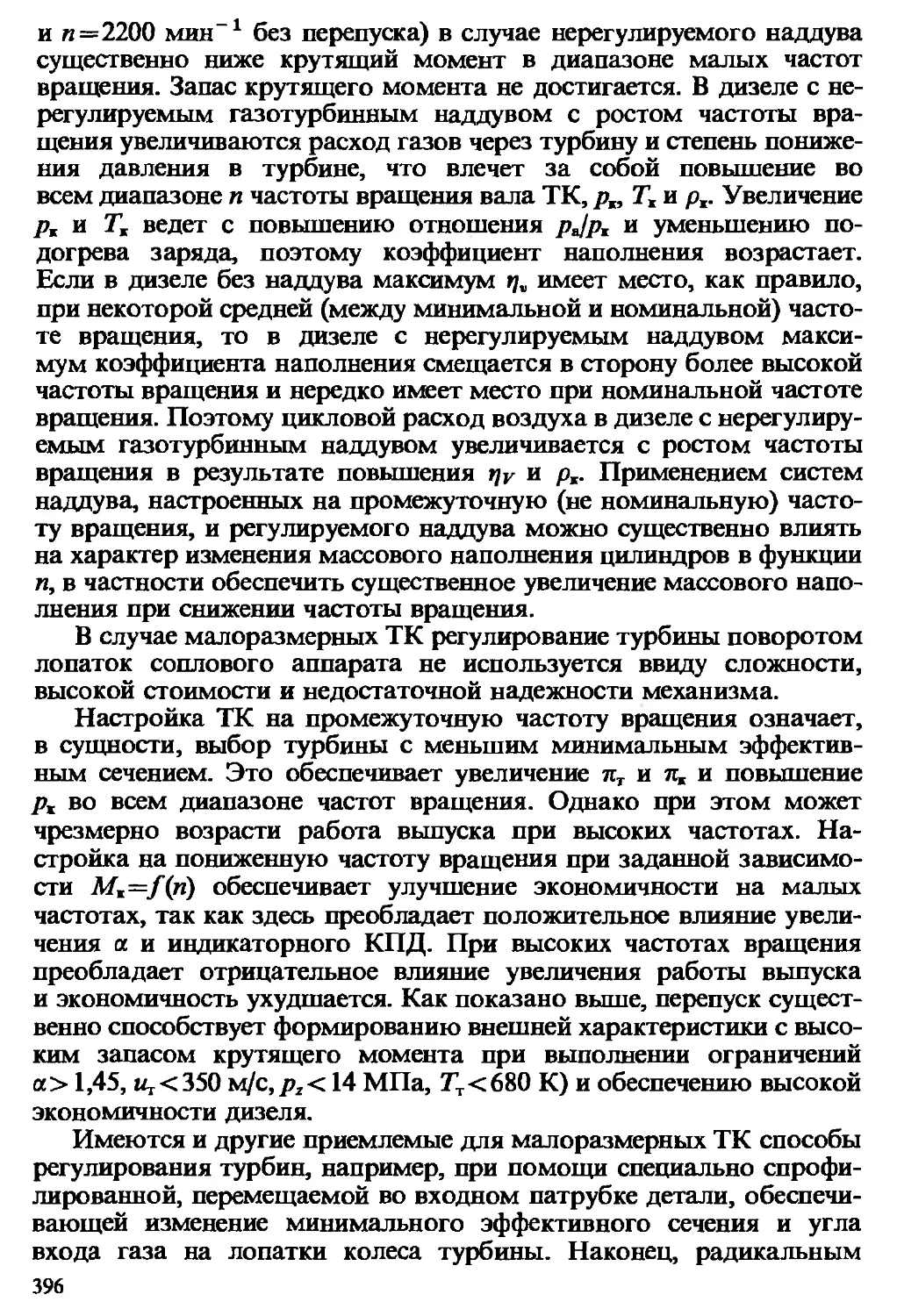

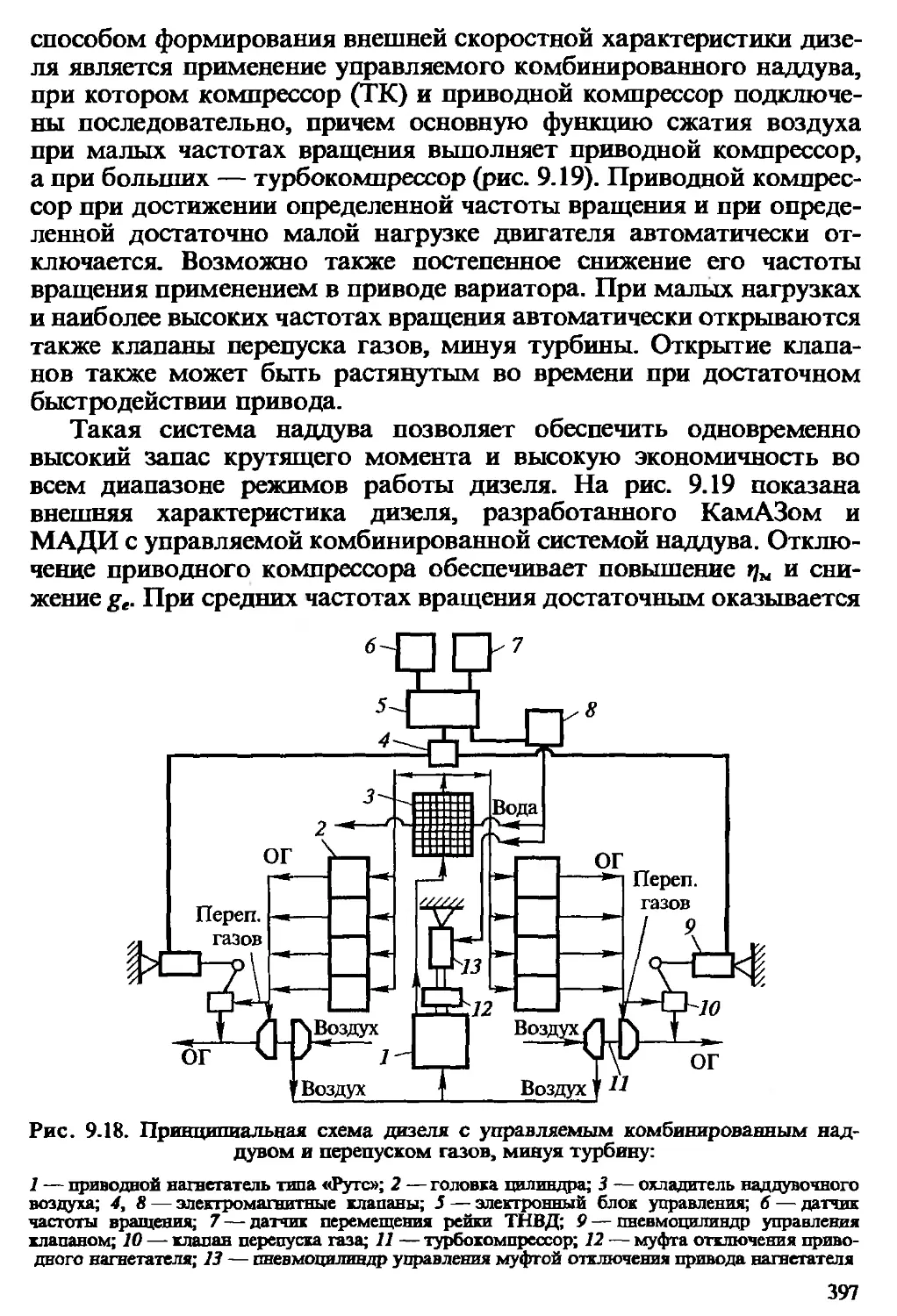

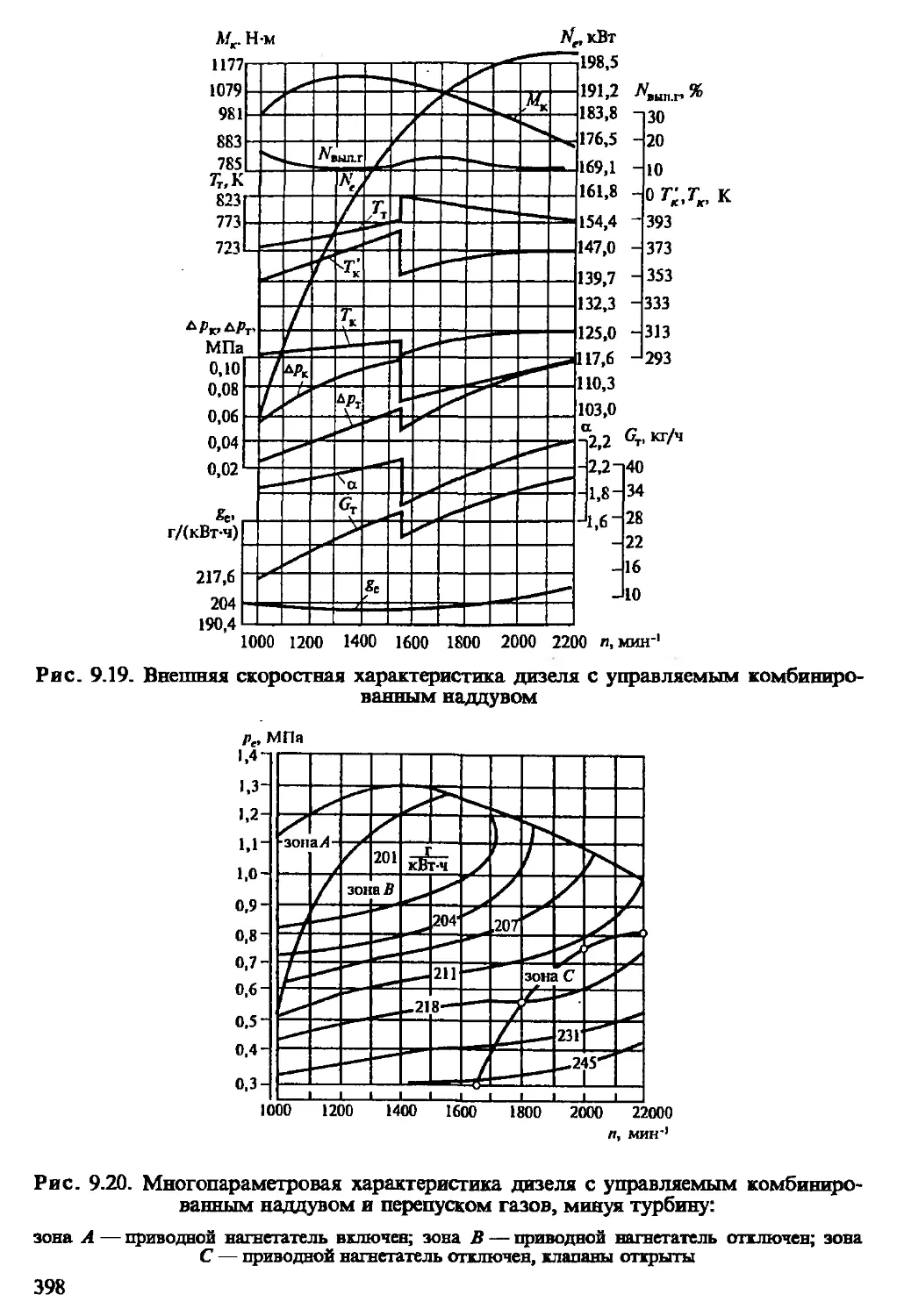

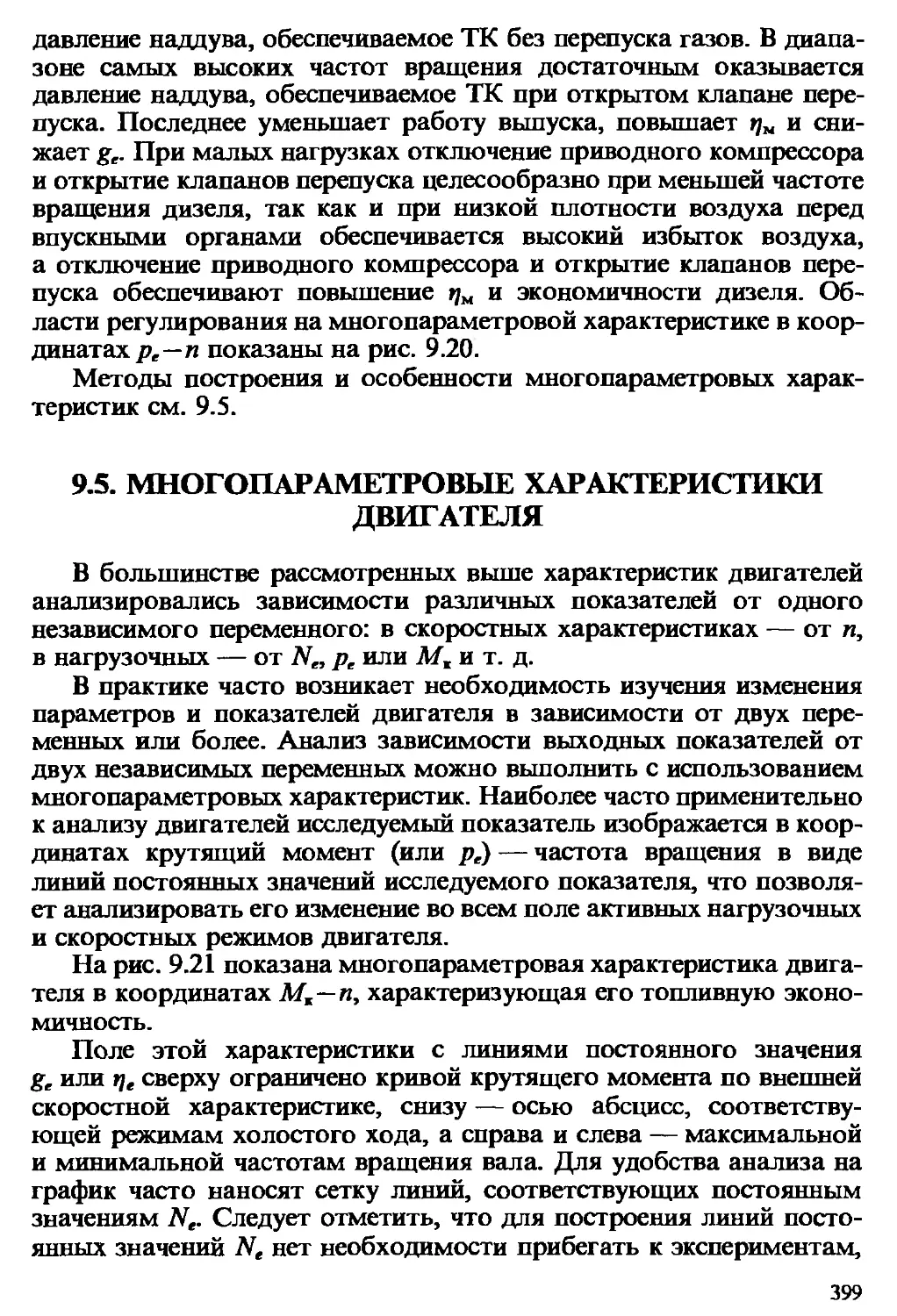

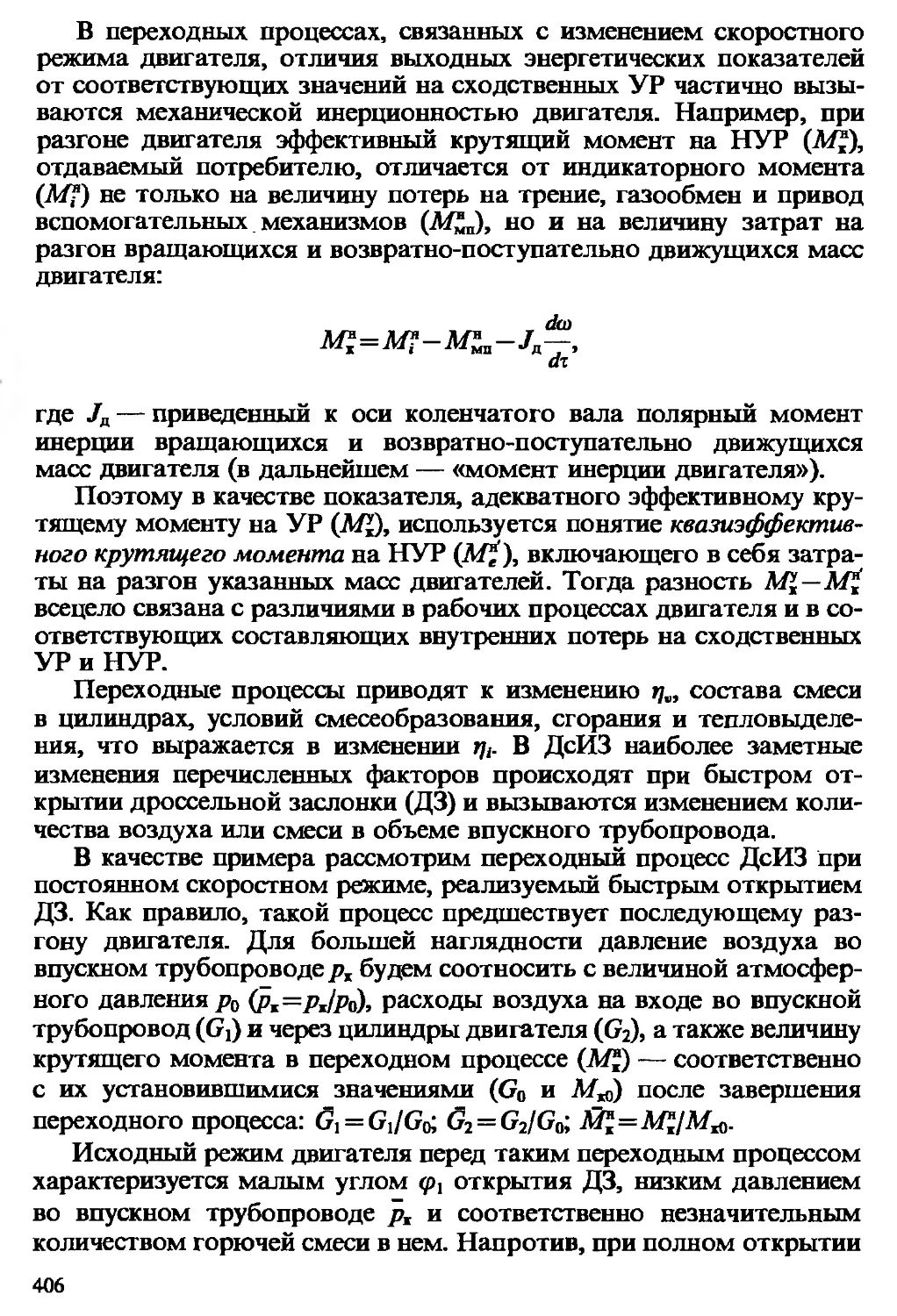

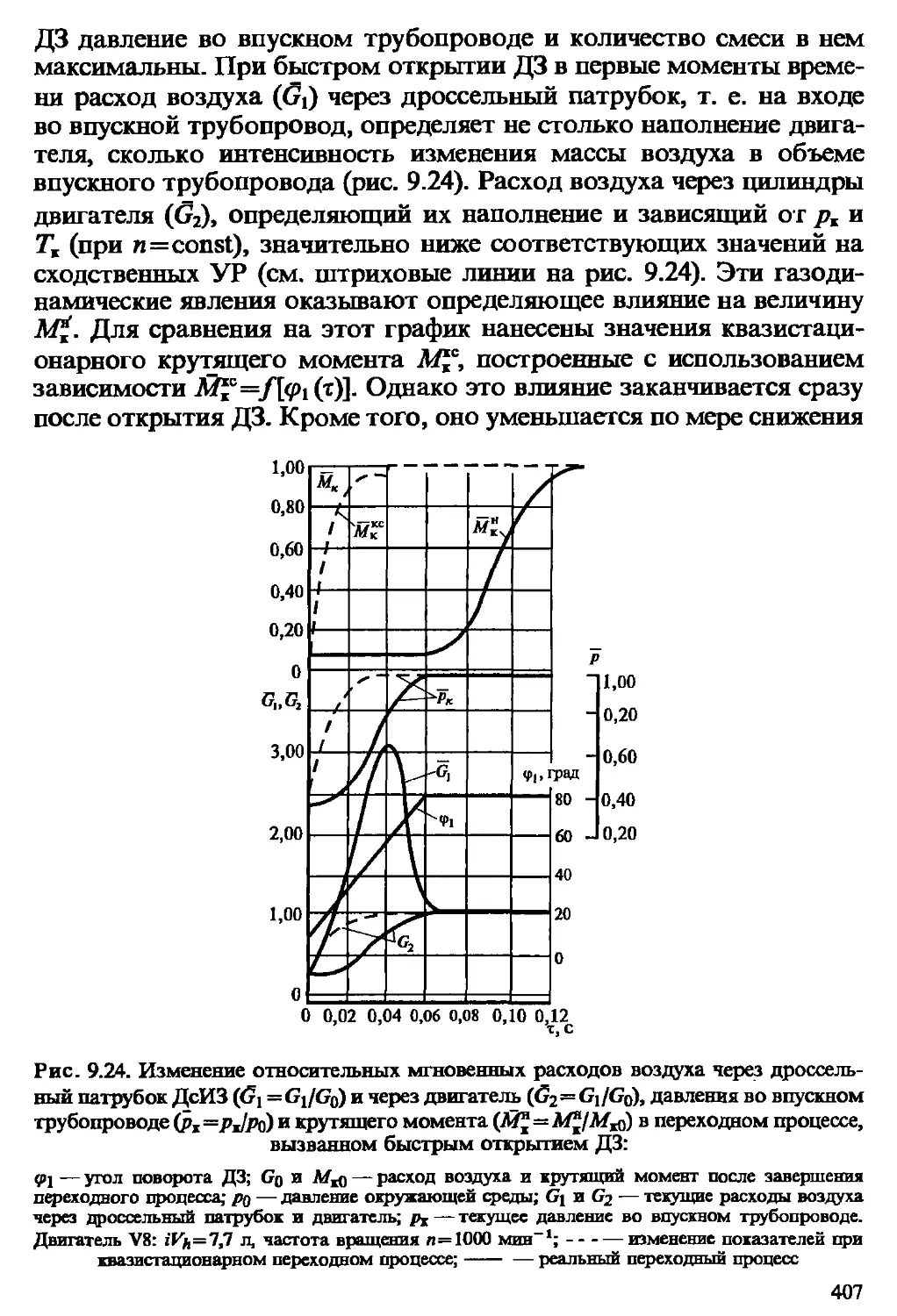

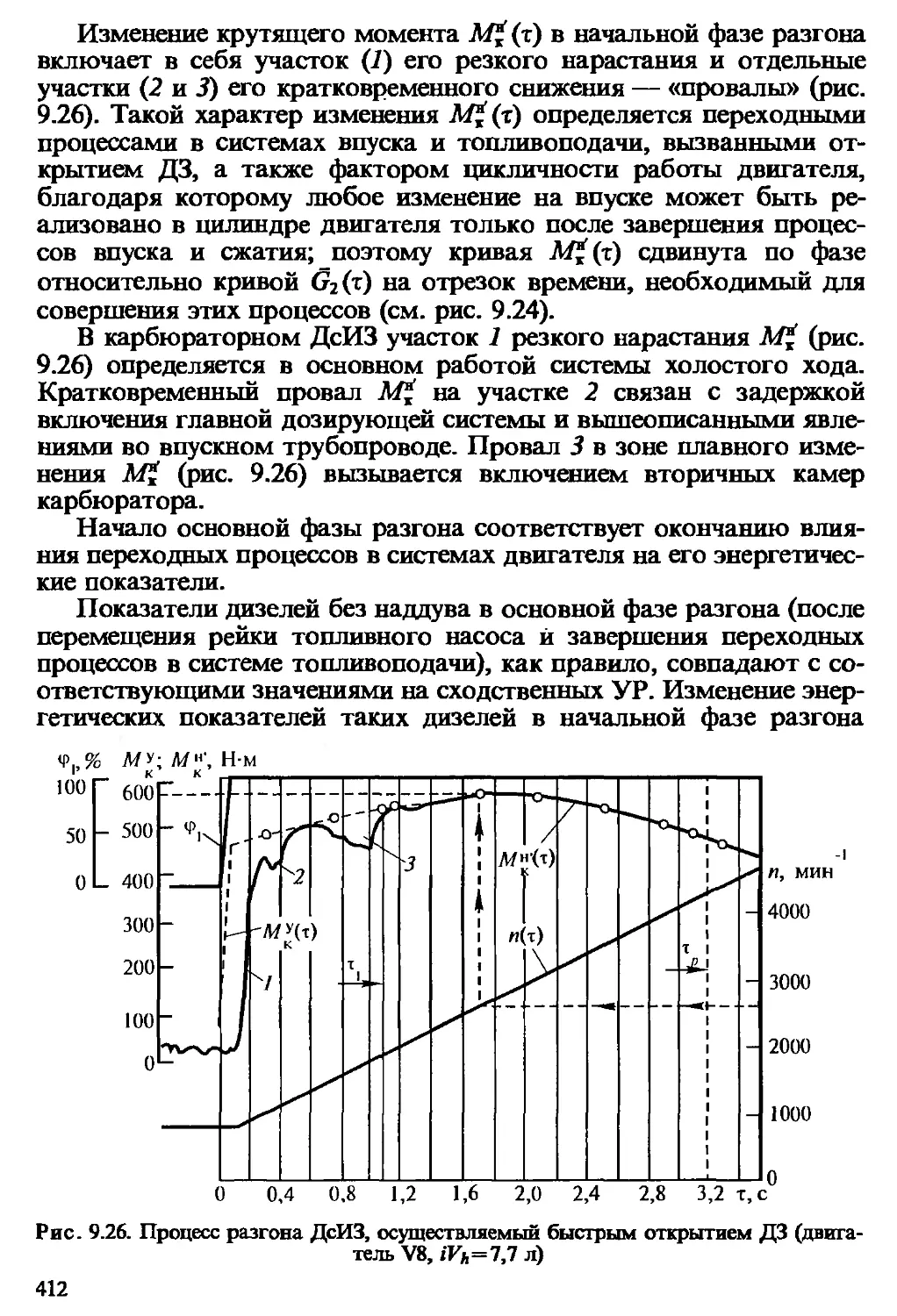

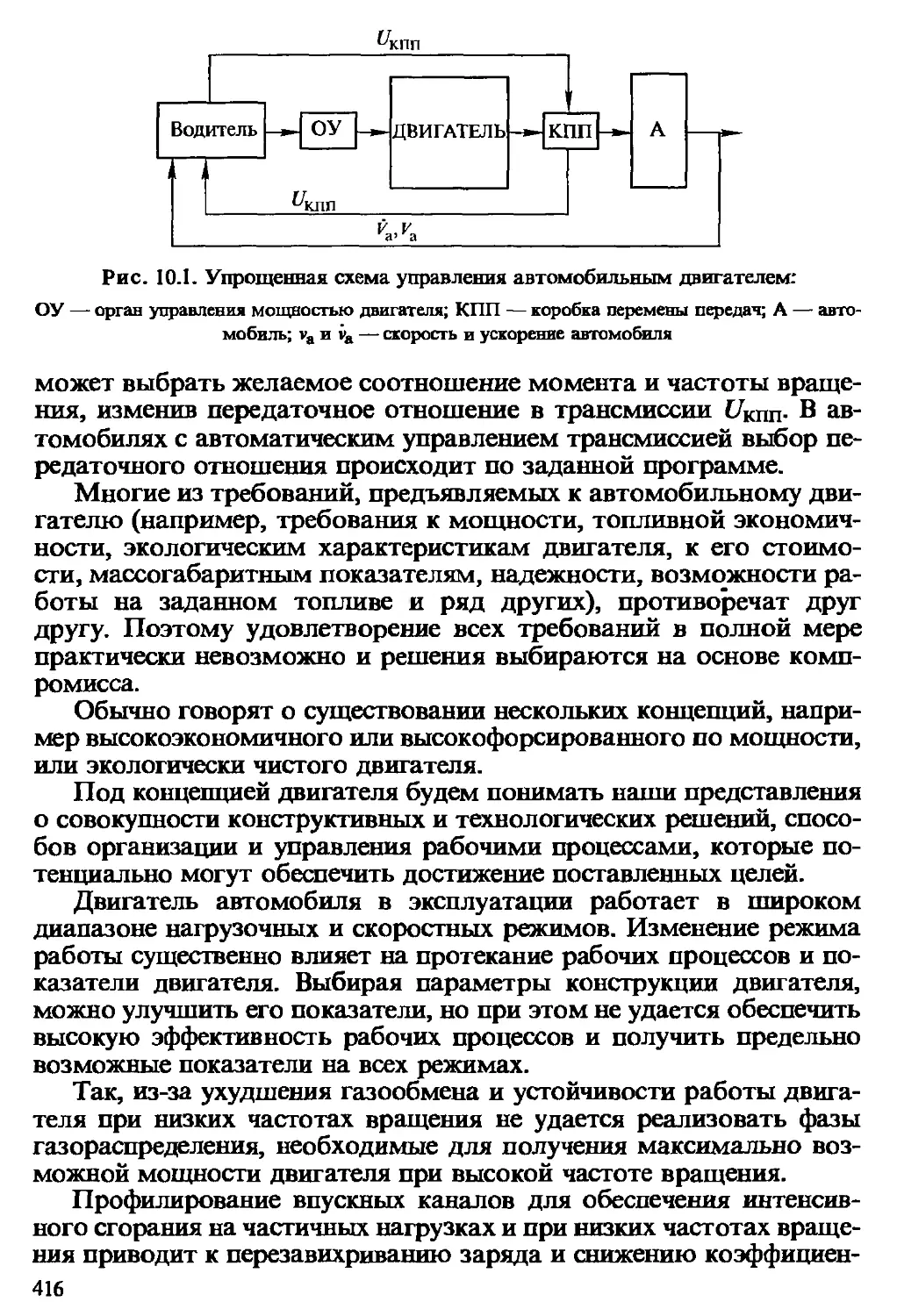

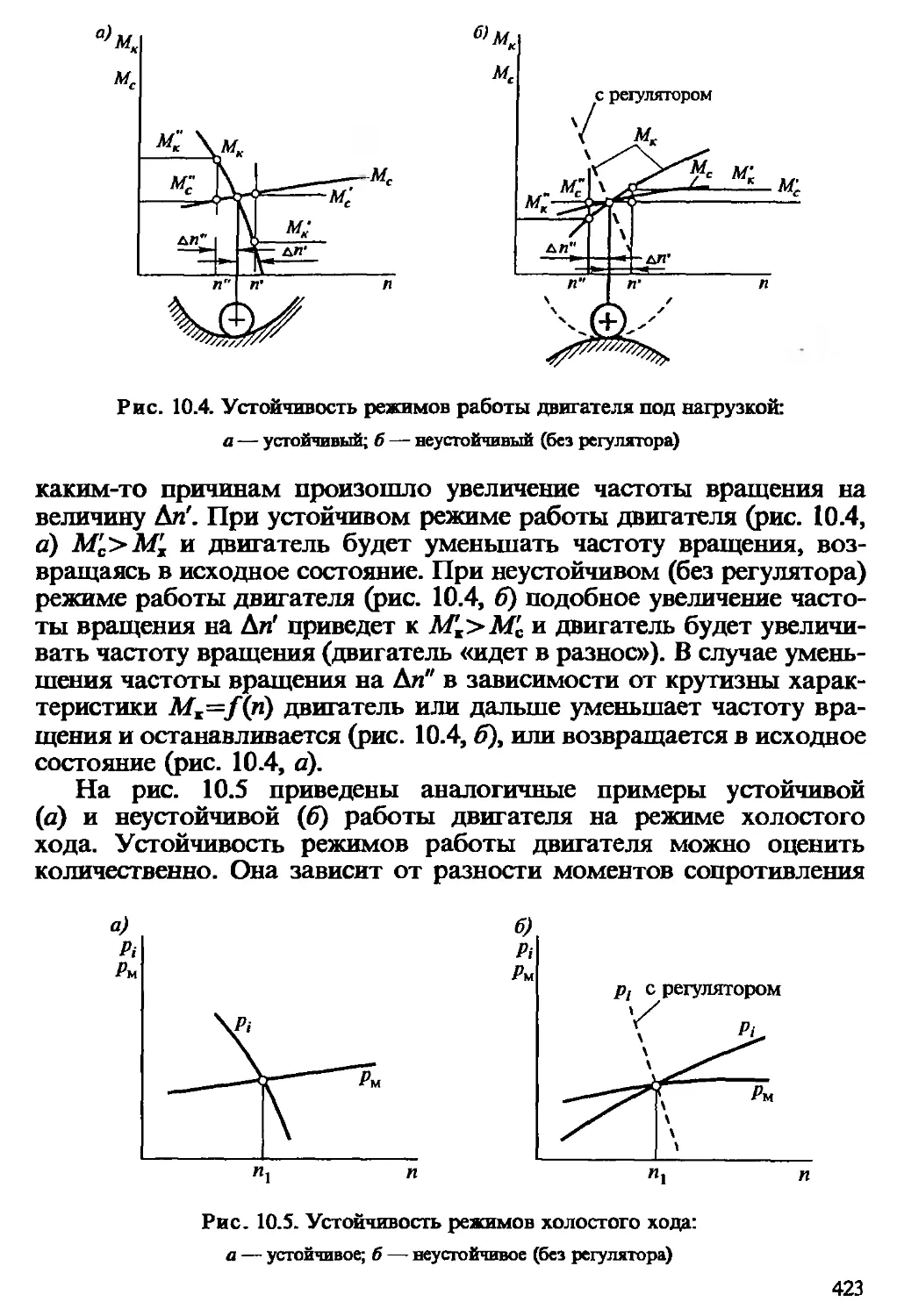

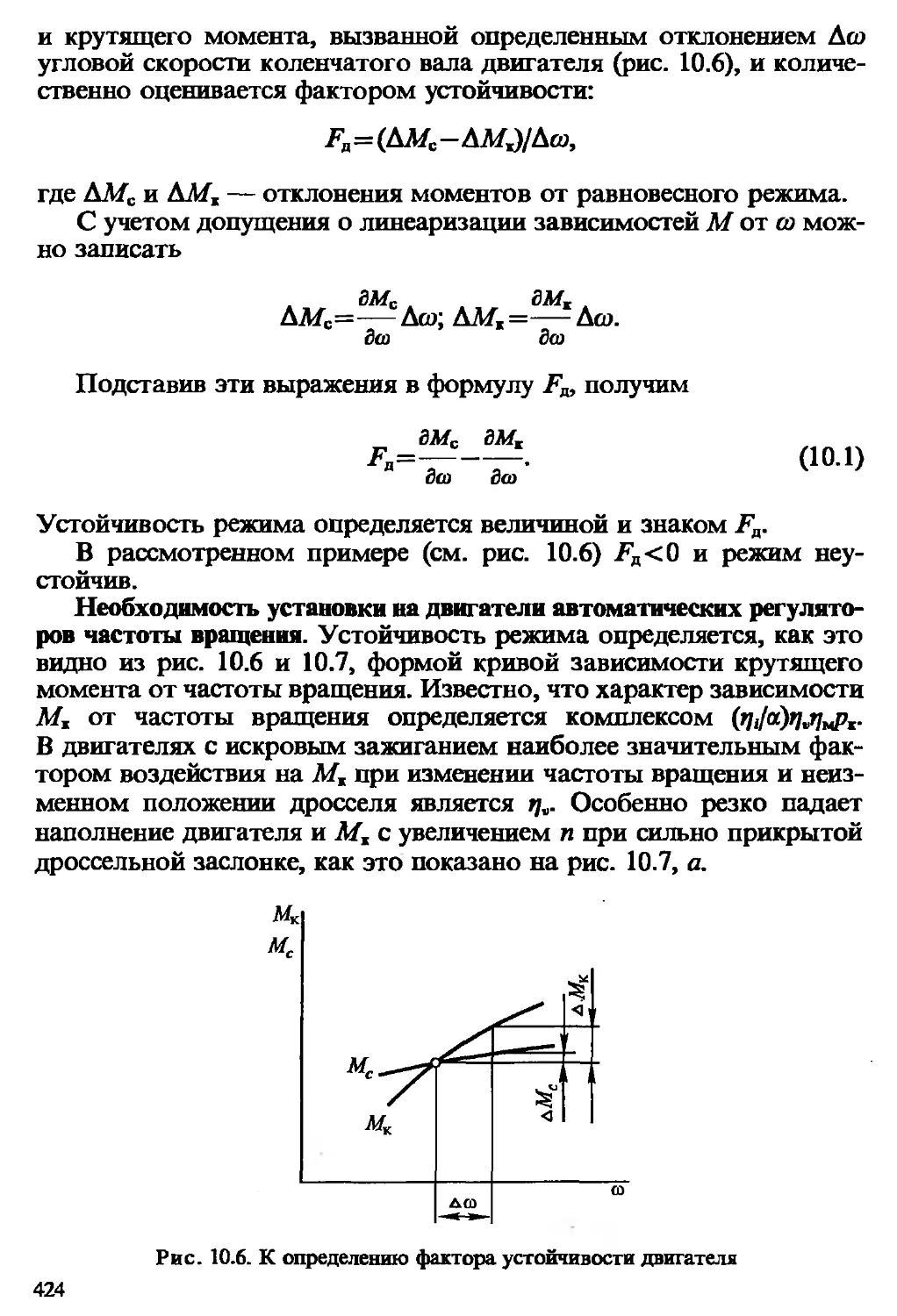

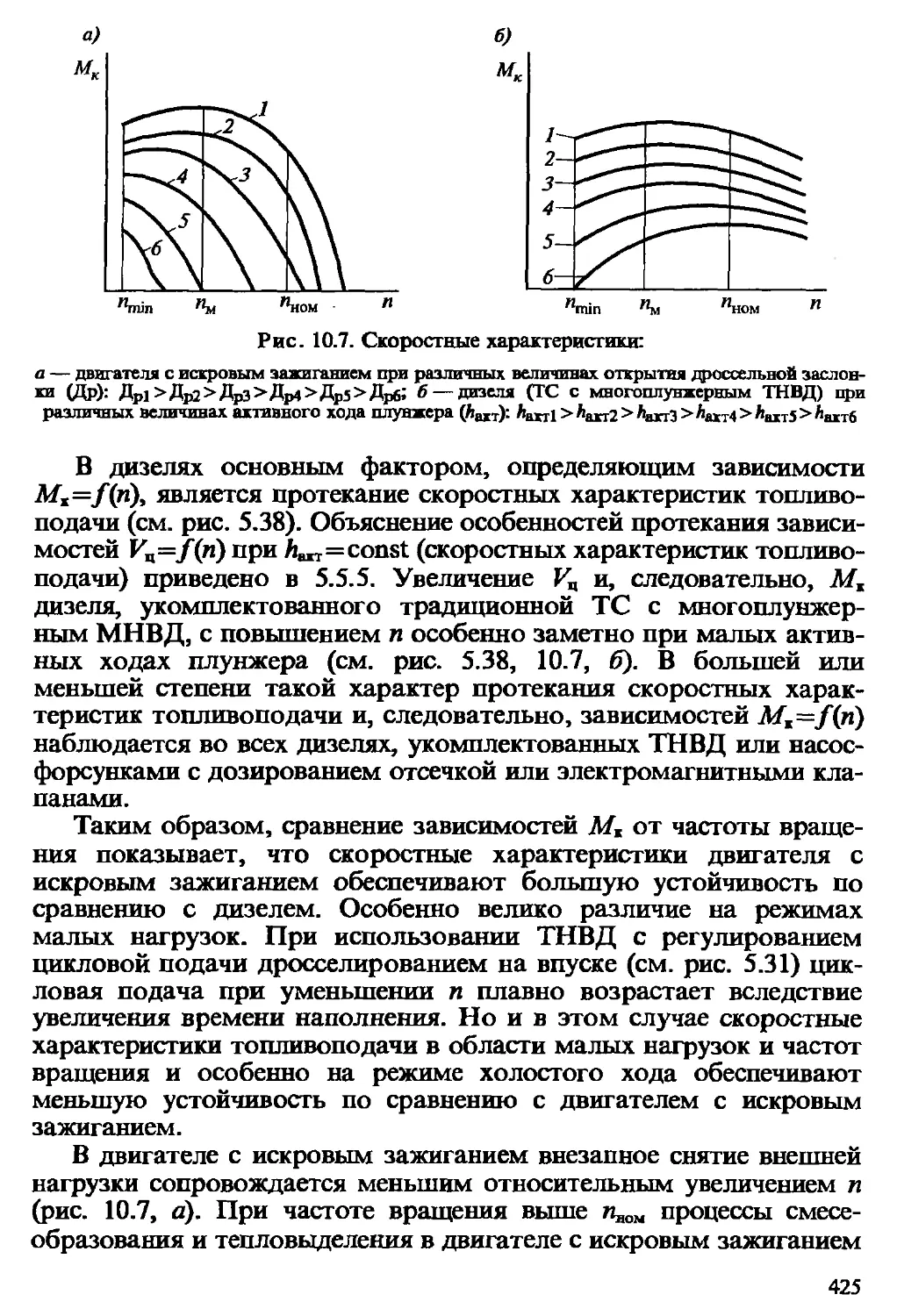

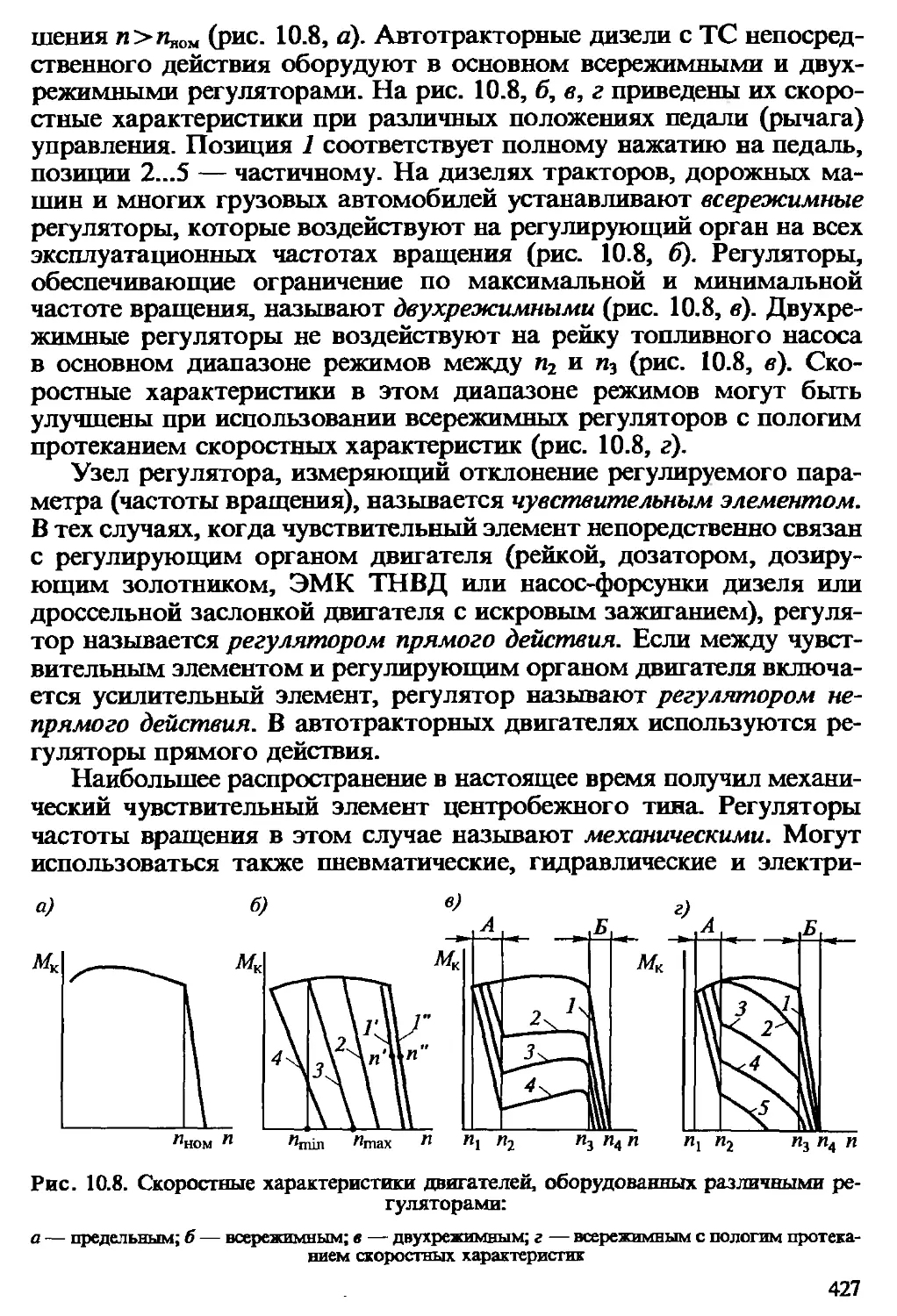

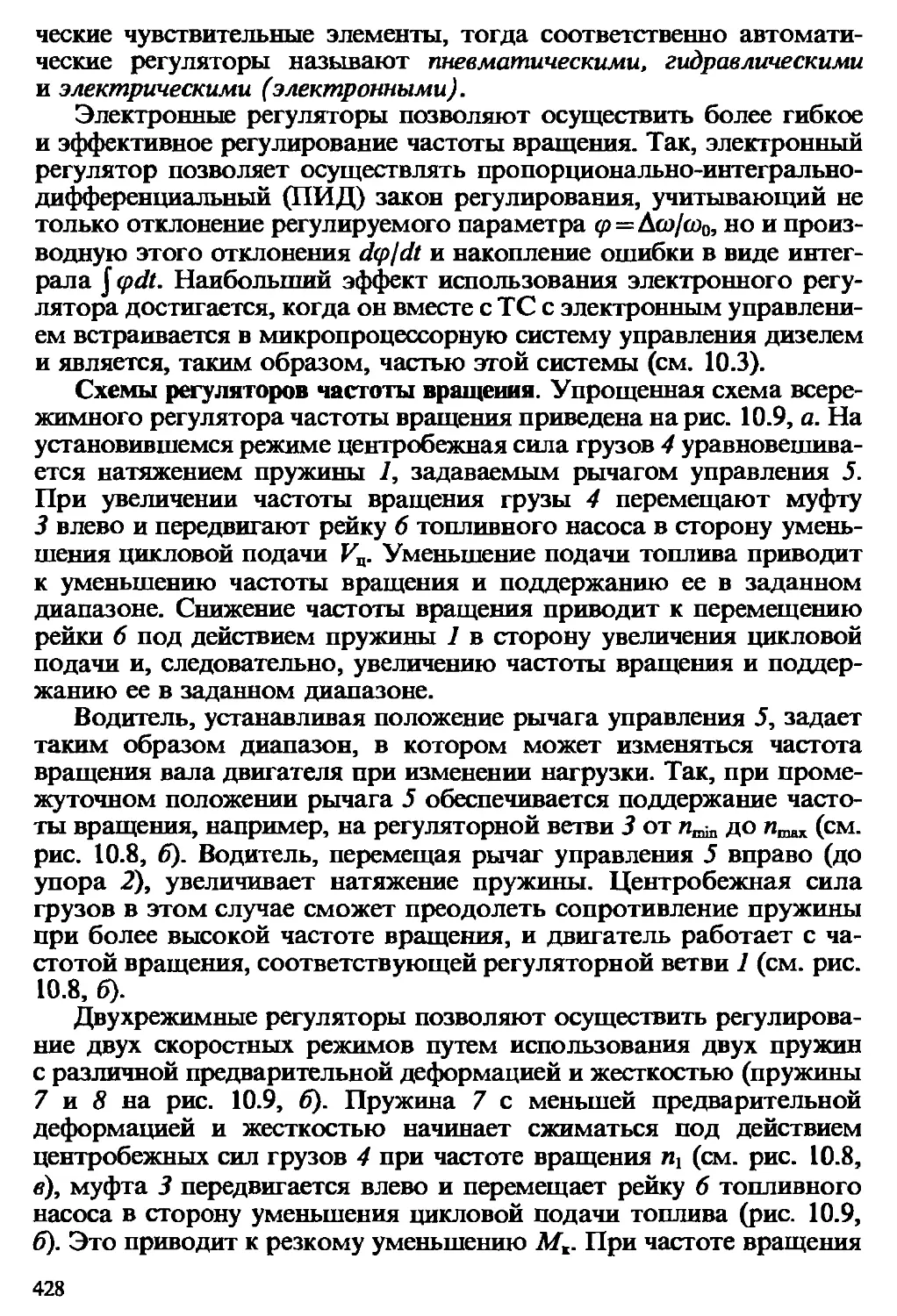

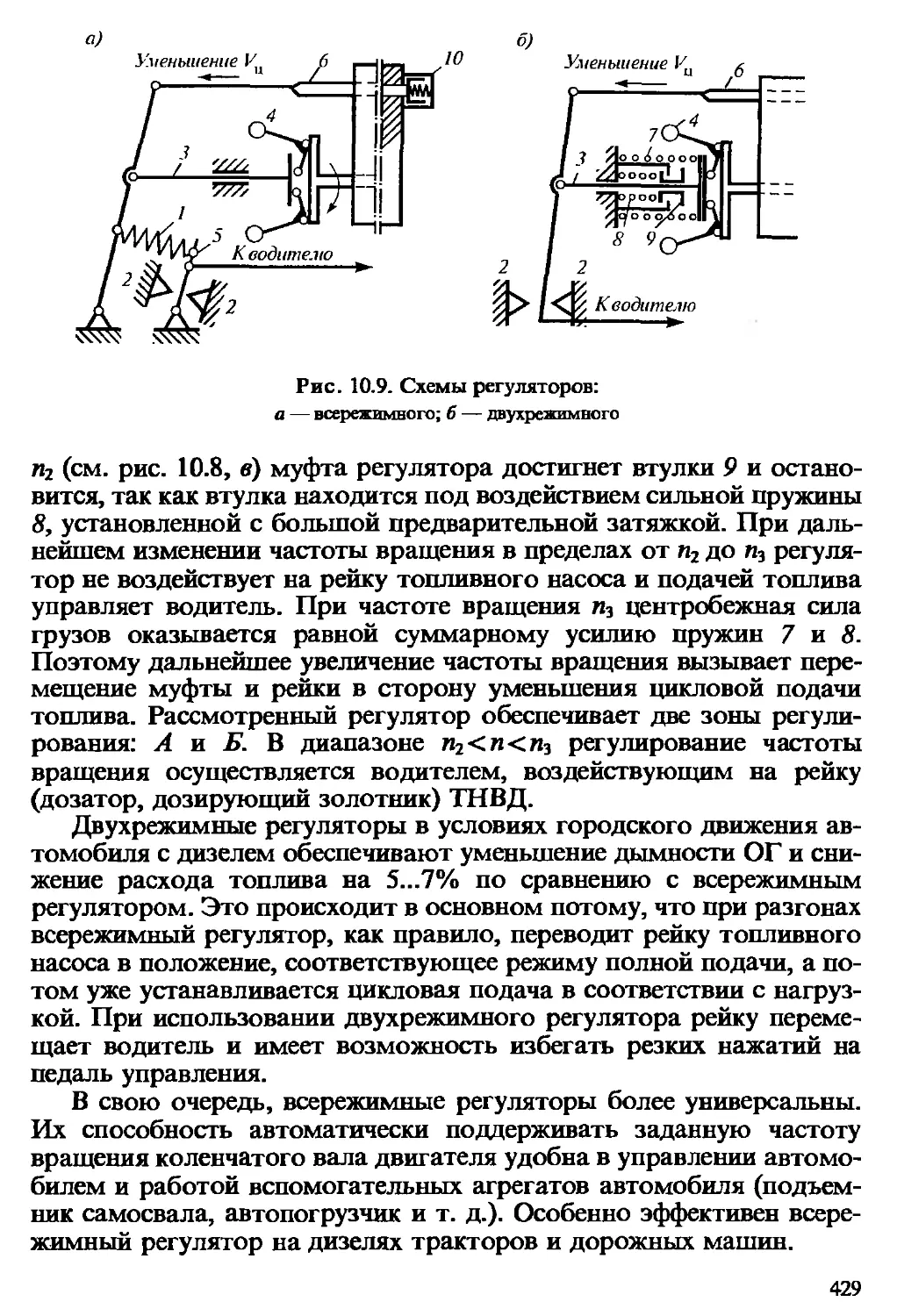

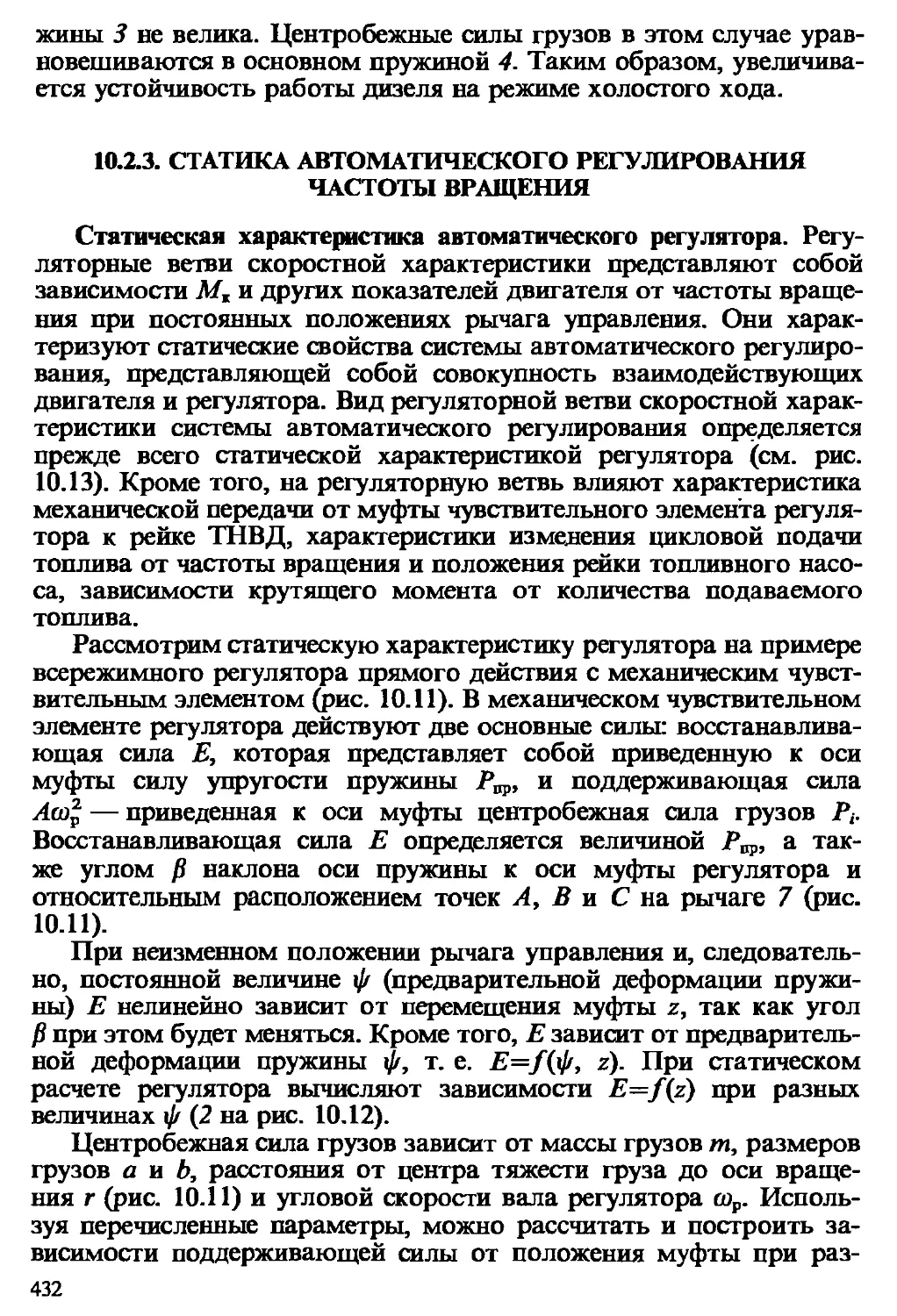

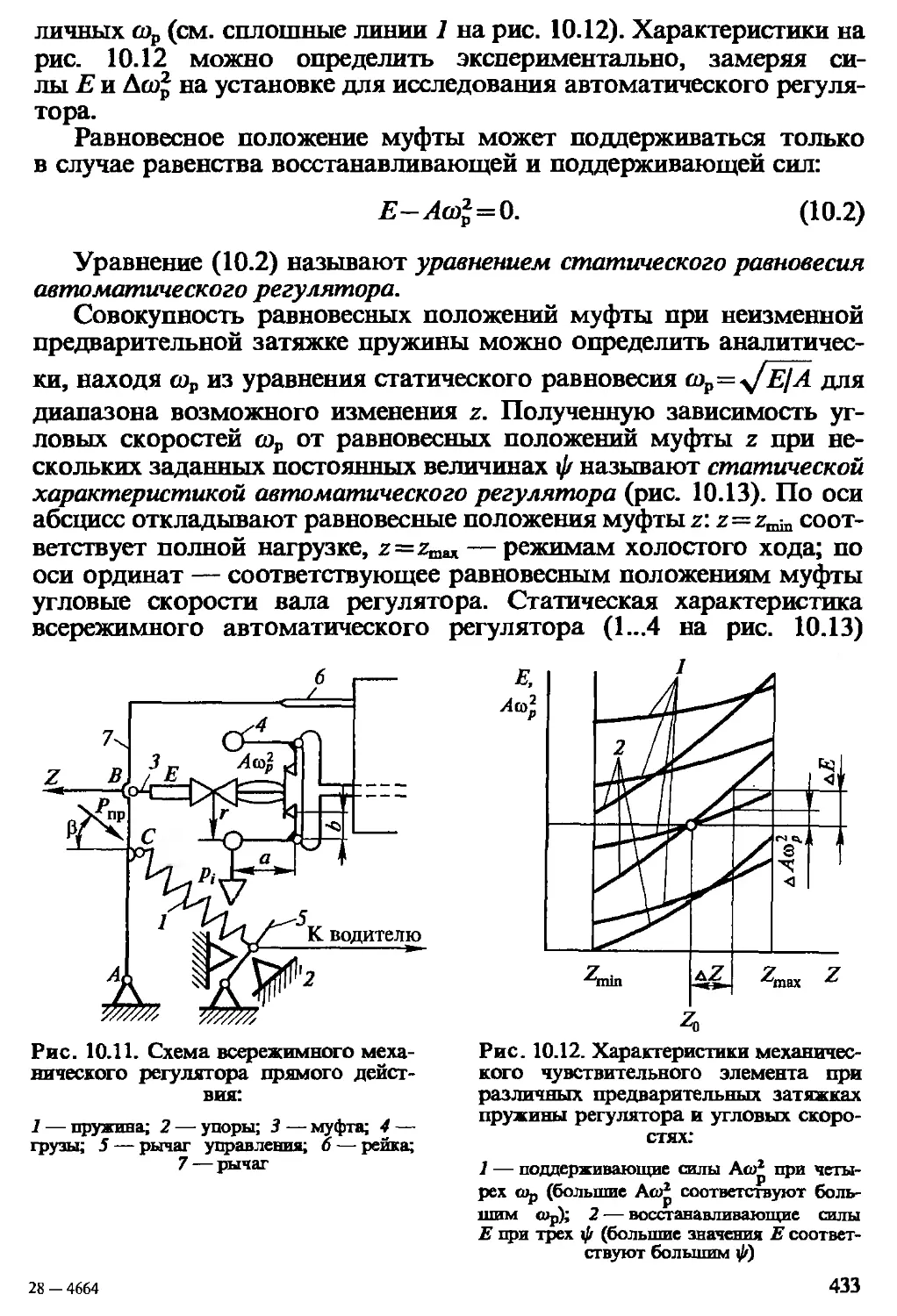

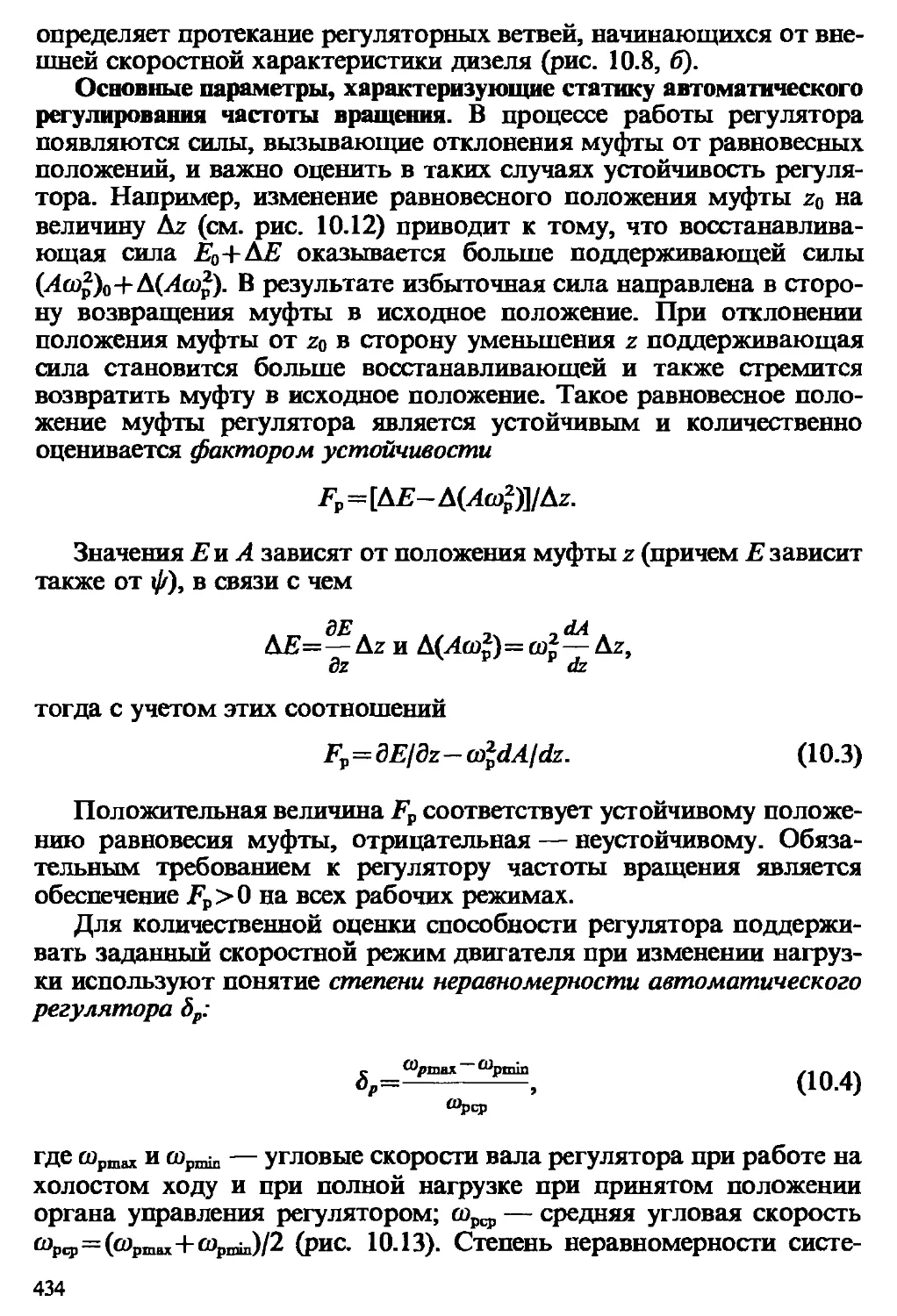

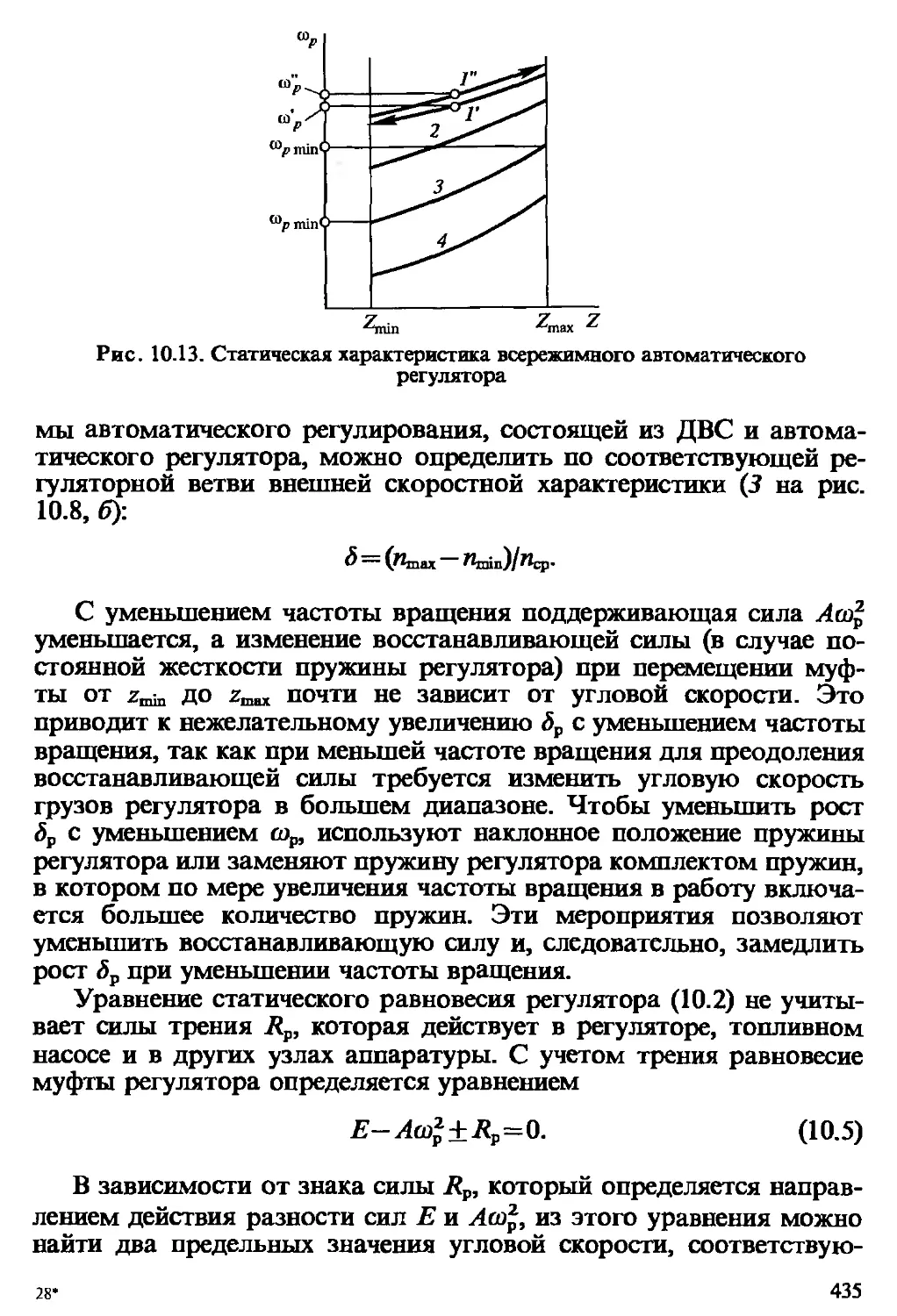

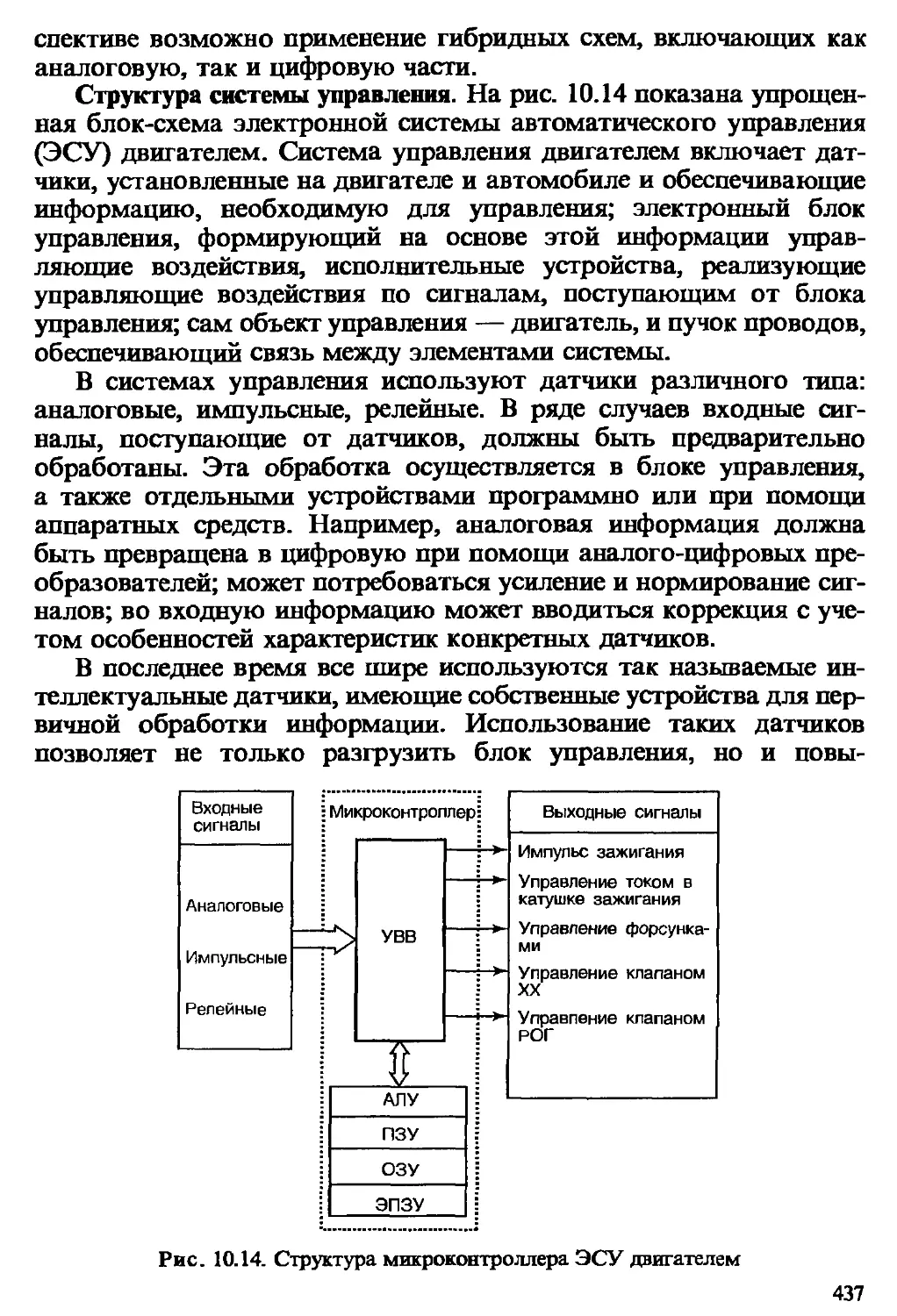

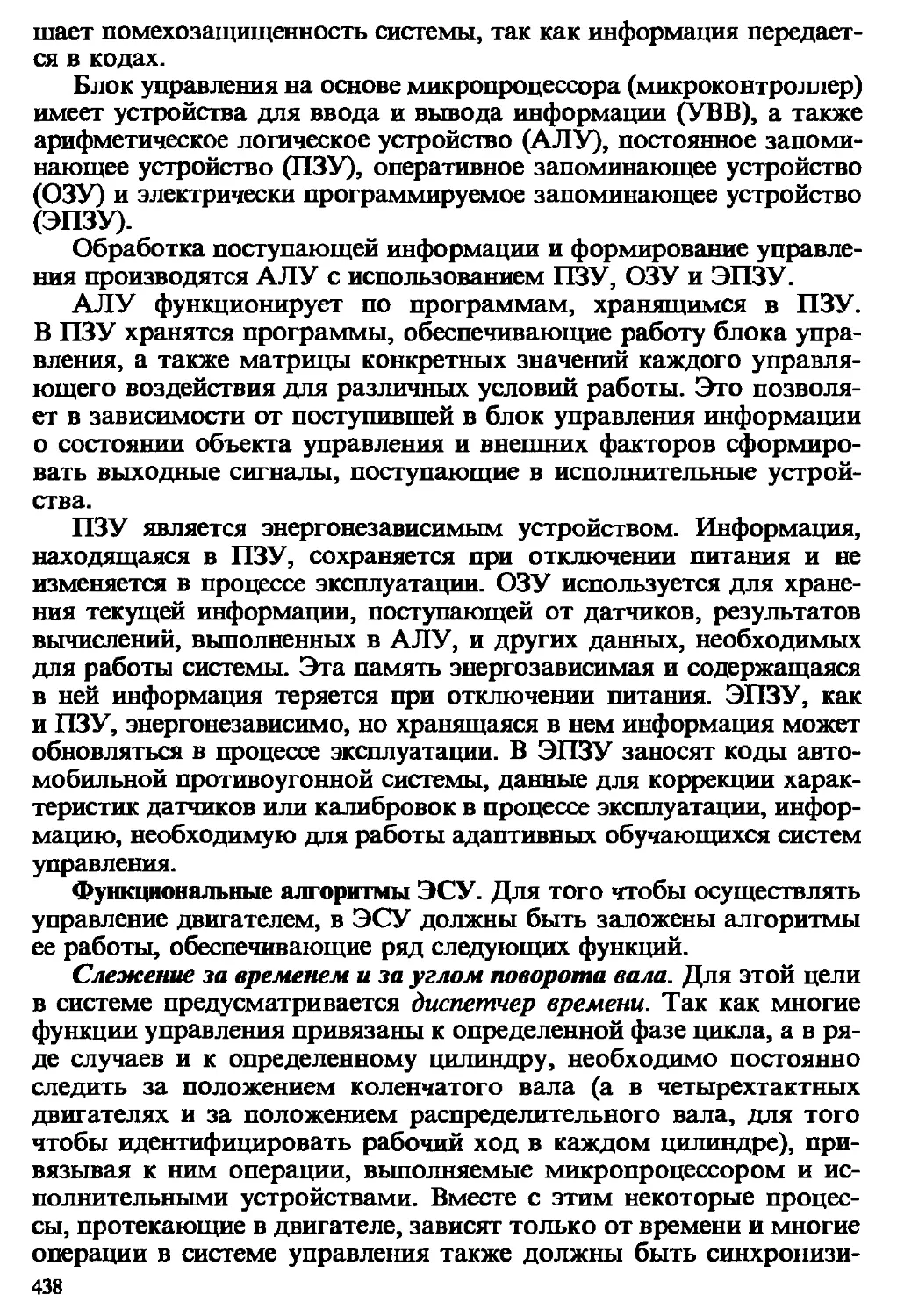

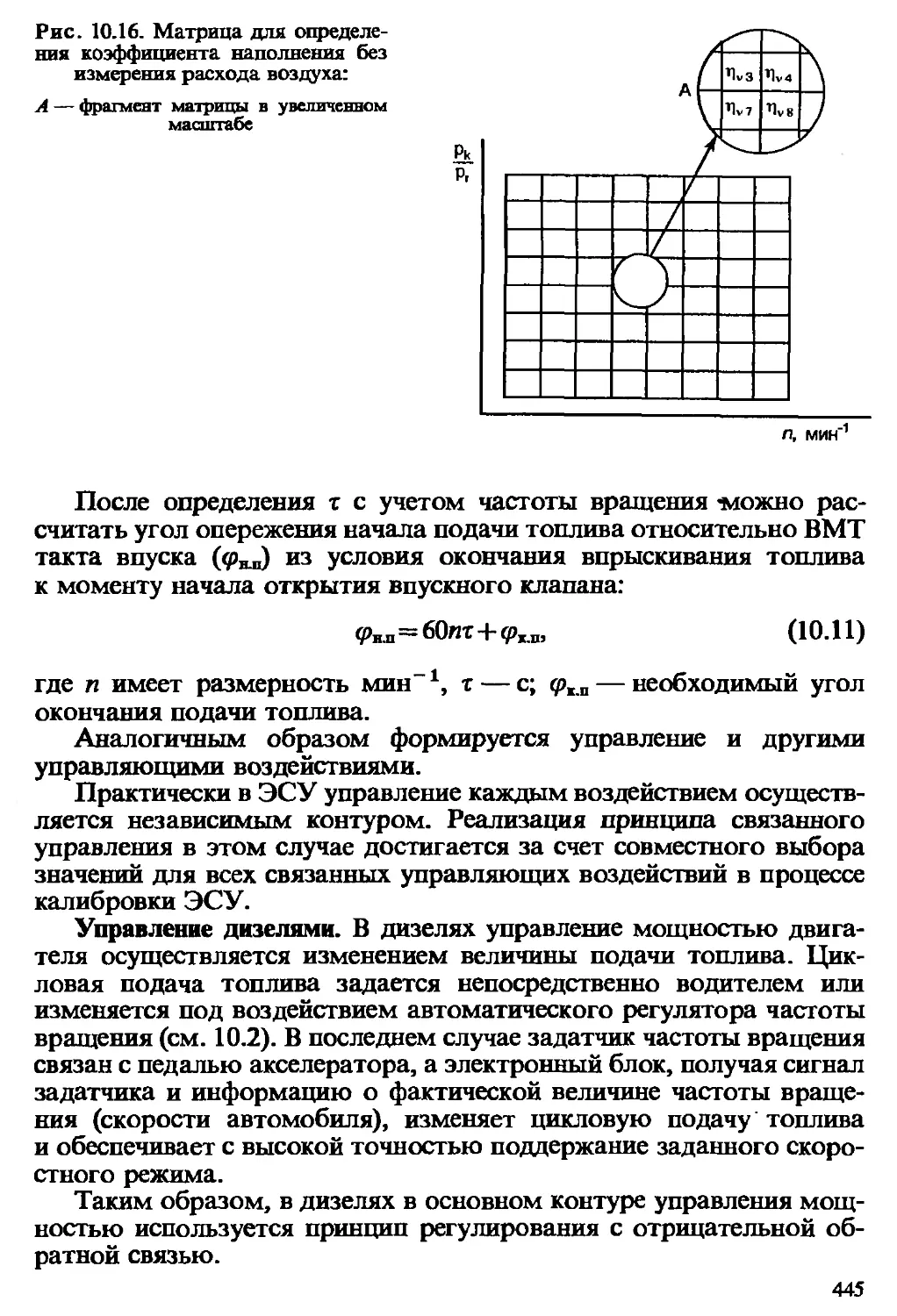

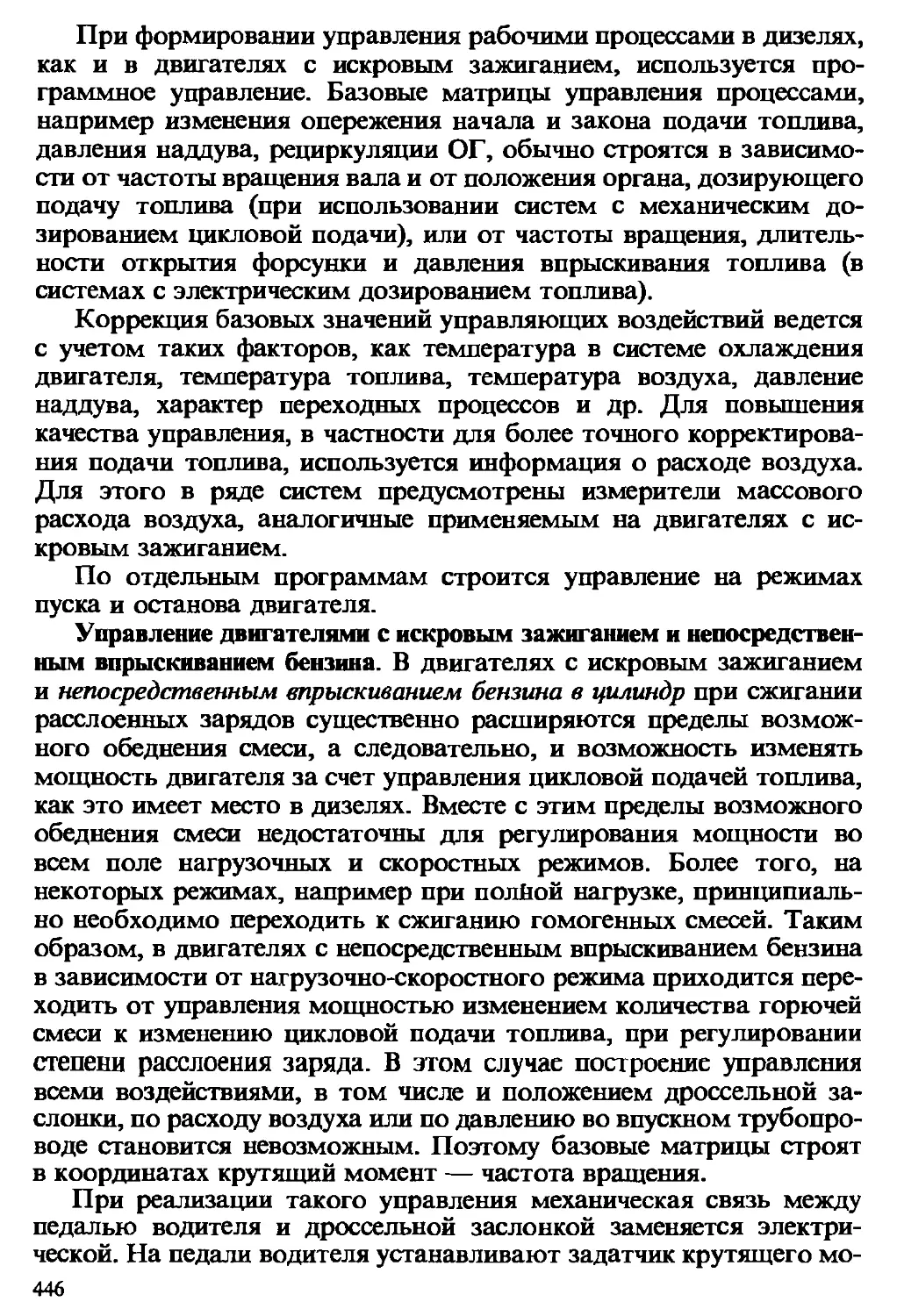

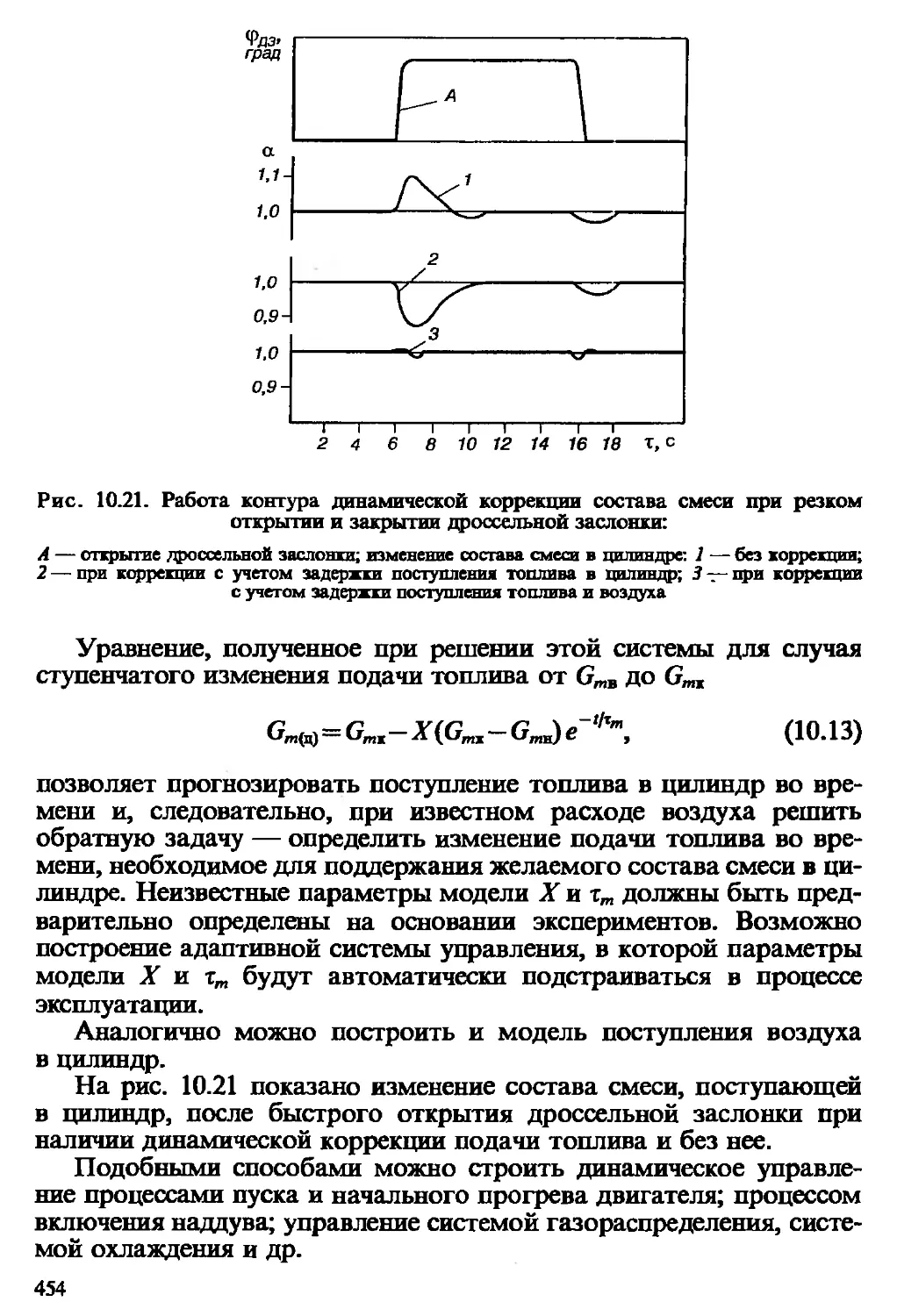

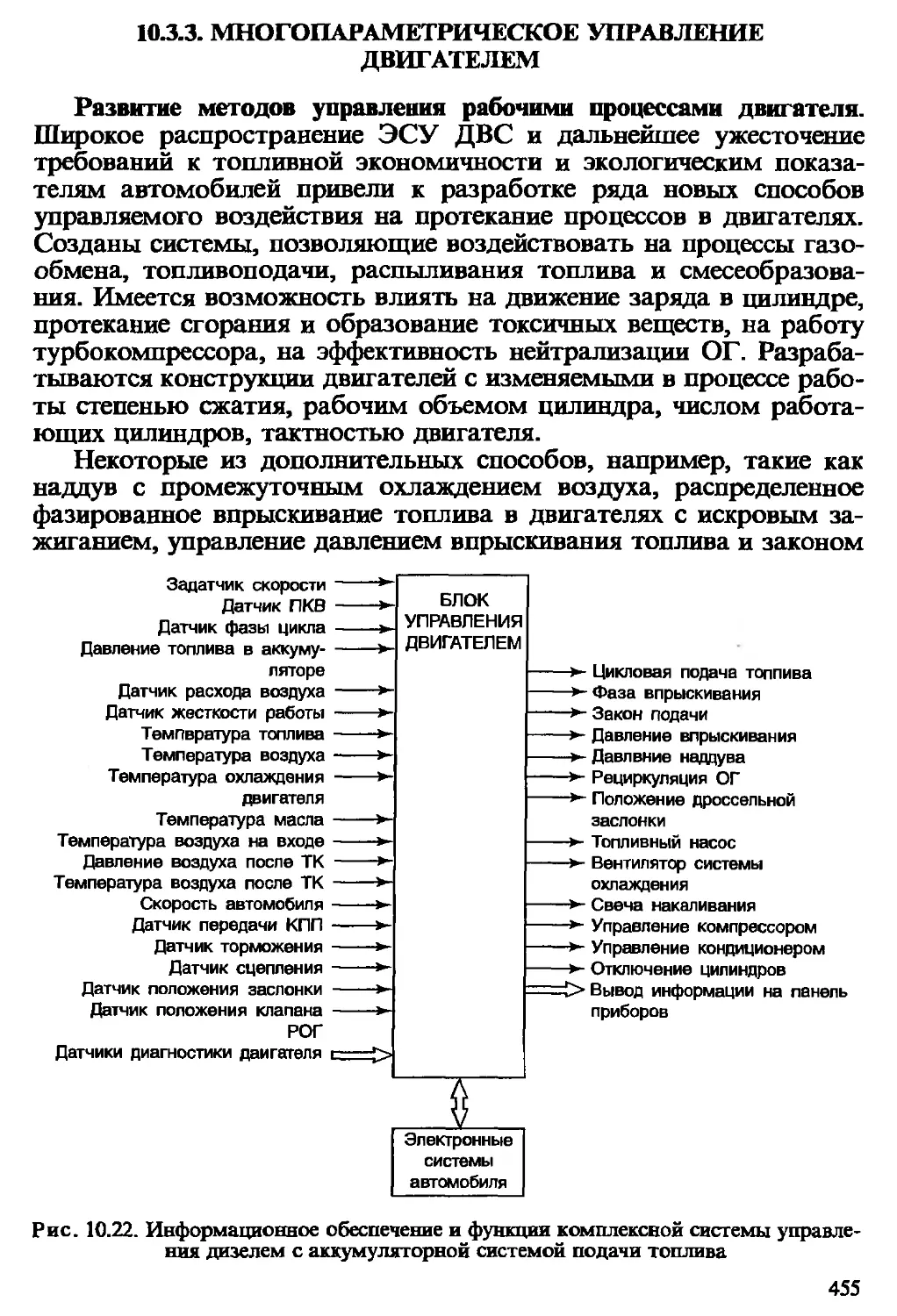

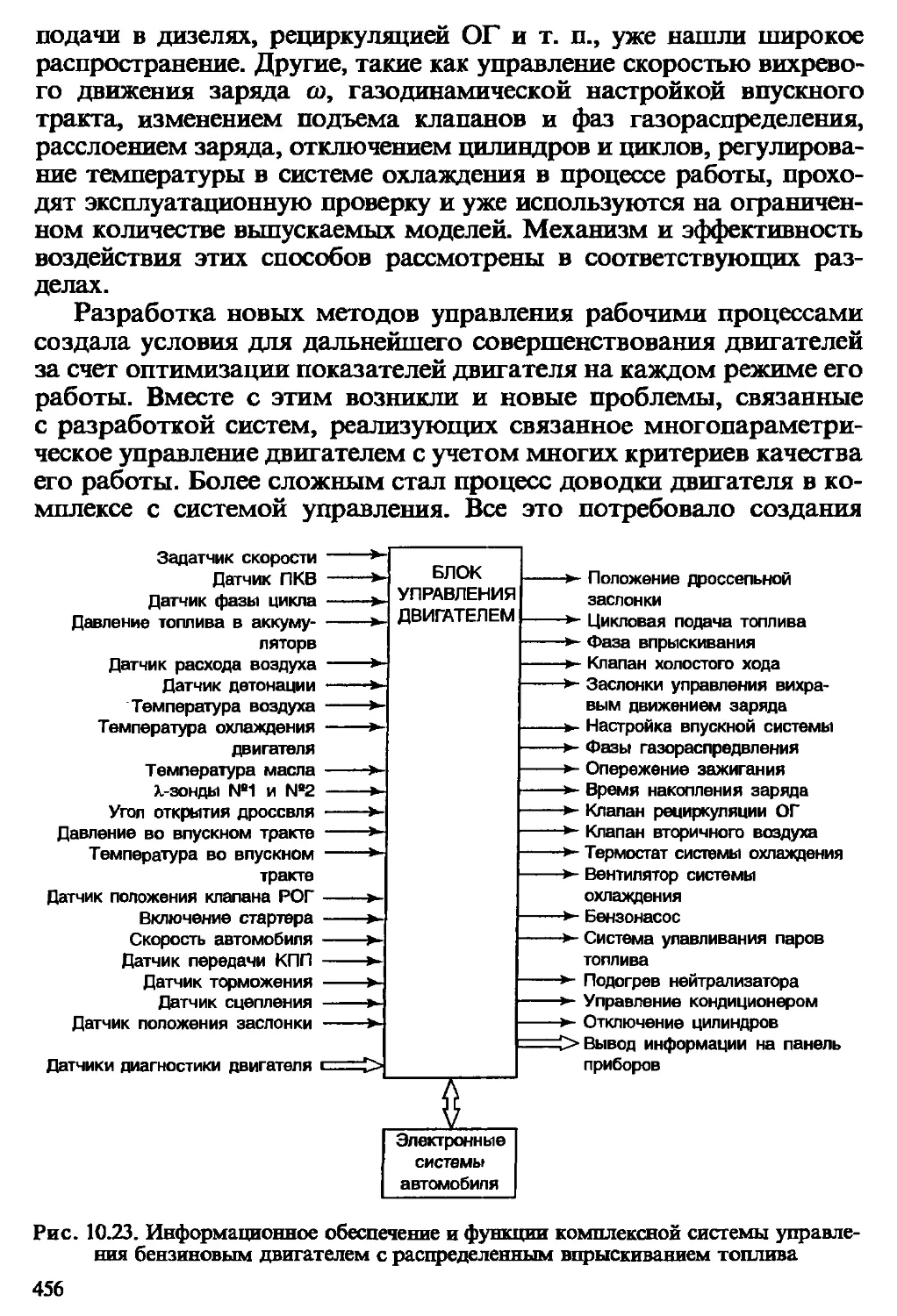

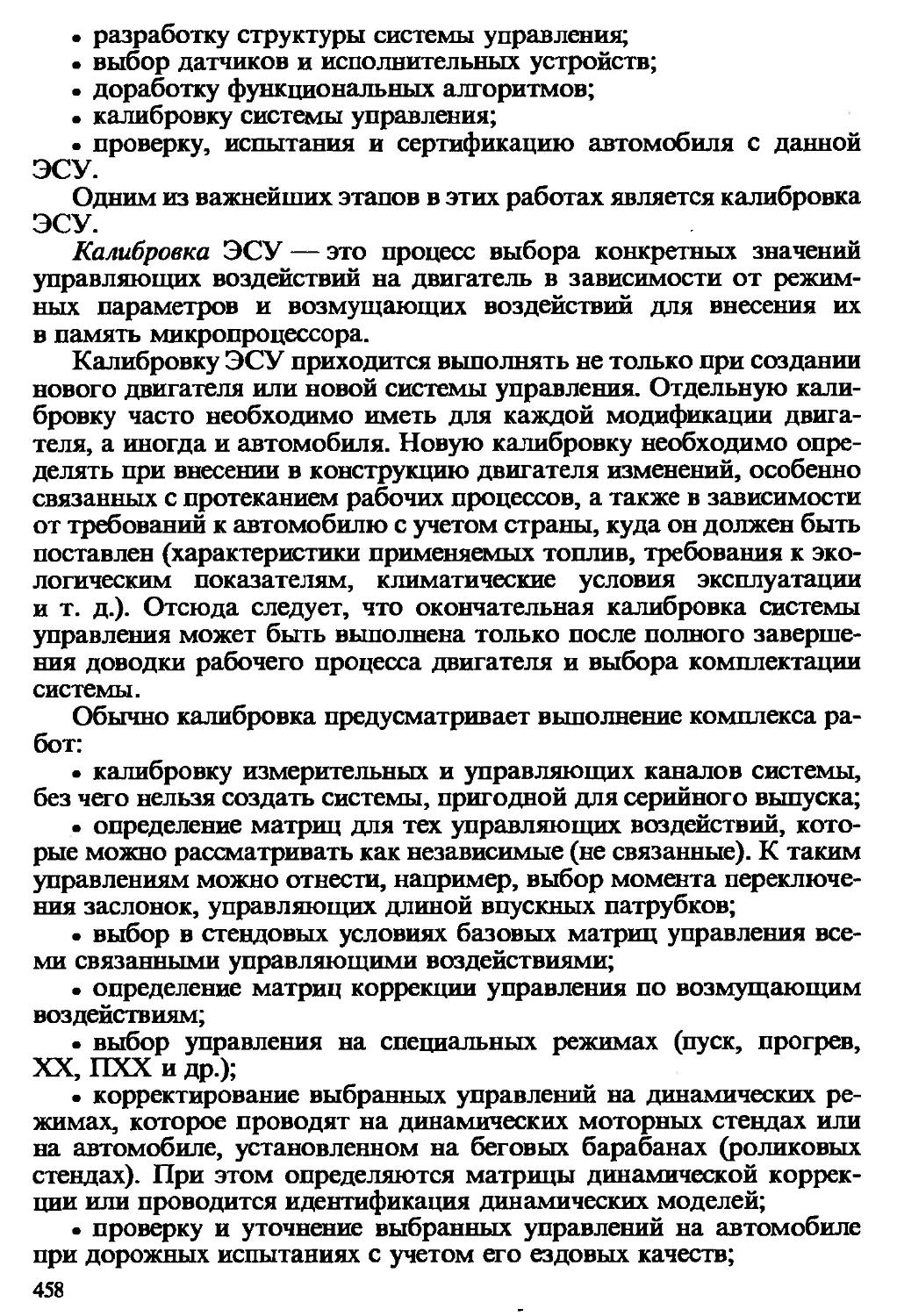

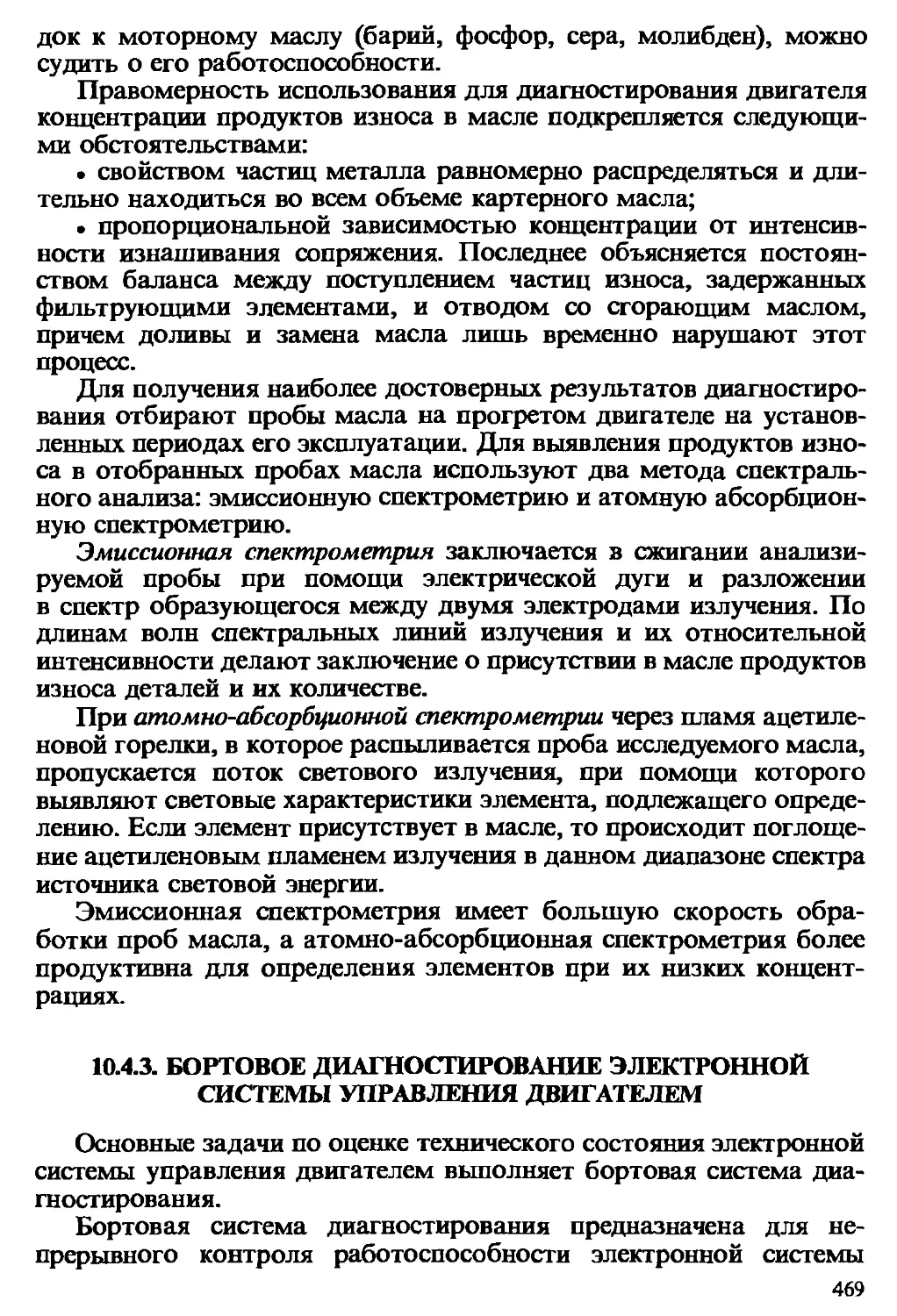

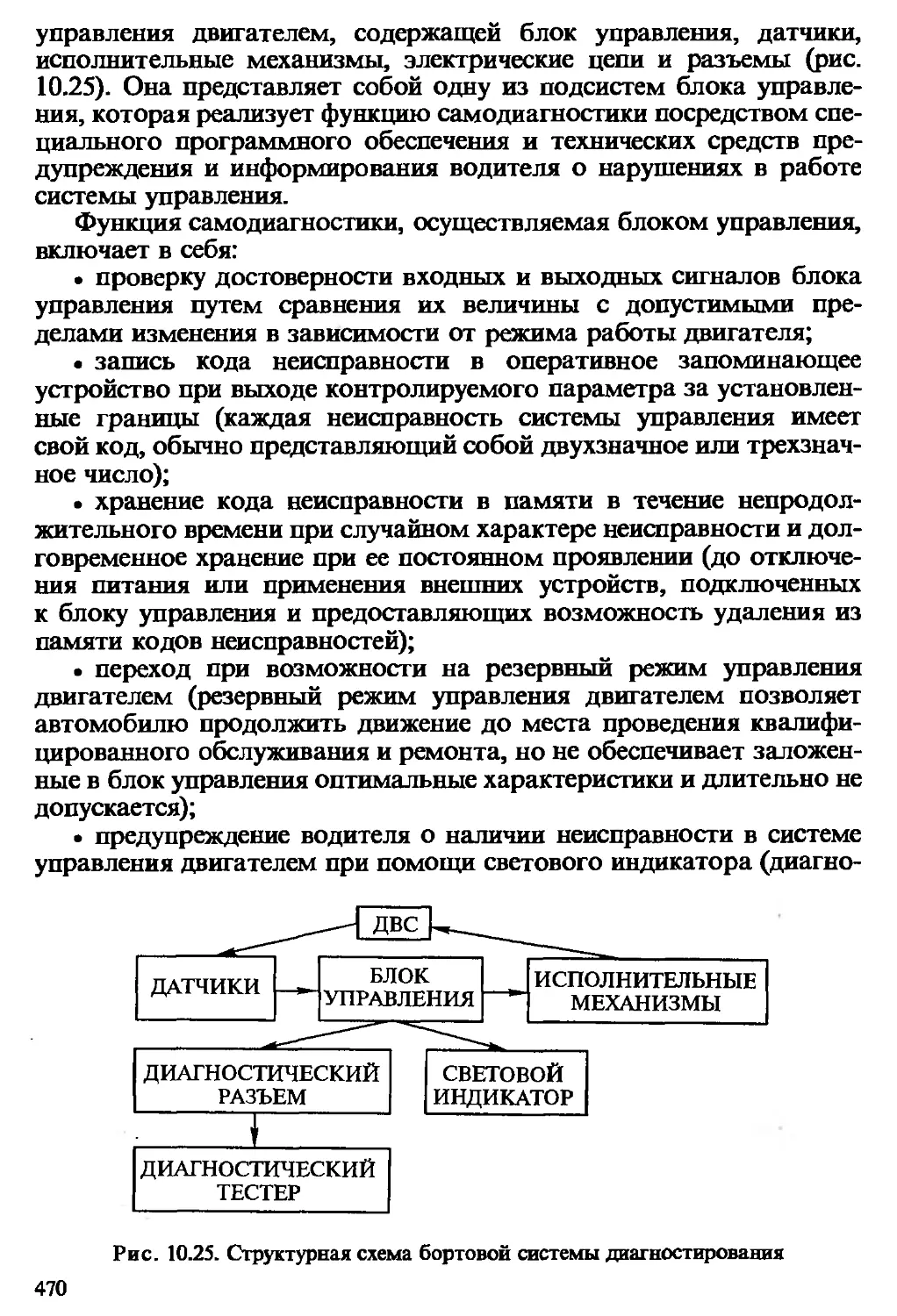

исследовательский метод Не норм. Не норм. Не норм. 91 93 95