Similar

Text

ДЛЯ ВУЗОВ

Ю.М.Пчелкин

КАМЕРЫ

СГОРАНИЯ

ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

«МАШИНОСТРОЕНИЕ »

L

ДЛЯ ВУЗОВ

Ю.М.Пчежин

КАМЕРЫ

СГОРАНИЯ

ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

ТРЕТЬЕ ИЗДАНИЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов вузов,

обучающихся по специальности ”Турбинастроение”

МОСКВА

МАШИНОСТРОЕНИЕ

1984

ББК 31.365

П92

УДК 621.452.3 : 621.43.056 (0.75.8)

Рецензент: кафедра «Транспортные газотурбинные двигатели»

Московского автомеханического института

Пчелкин Ю. М.

П92 Камеры сгорания газотурбинных двигателей: Учебник для

студентов вузов, обучающихся по специальности «Турбинострое-

ние». — 3-е изд., перераб. и доп. — М.: Машиностроение,

1984 — 280 с., ил.

В пер.: 1 р. 10 к.

Рассмотрены характеристики и свойства топлив, основы теории горения, изло-

жены особенности рабочего процесса, принципы и методики расчета и конструирова-

ния камер сгорания, их основные параметры, характеристики и конструкции, вопросы

моделирования.

Третье издание дополнено материалами по теории горения, токсичности топлив

и продуктов их сгорания, перспективным способам организации рабочего процесса

камер, их проектированию.

2303020200-031 nQ1 о. ББК 31.365

П 038(01)-84 03 ‘84 6П2.24

Юрий Михайлович Пчелкин

КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Редакторы: 3. М. Рябкова, Е. В. Радовская

Художественный редактор С. С. Водчиц

Переплет художника А. Н. Ковалева

Технический редактор В. И. Орешкина

Корректоры А. М. Усачева и А. П. Сизова

ИБ № 4054

Сдано в набор 20.03.84. Подписано в печать 11.07.84. Т-161С8. Формат 60х90’/ю.

Бумага типографская № 1. Гарнитура литературная. Печать высокая.

Усл. печ. л. 17,5. Усл. кр.-отт. 17,5. Уч.-изд. л. 20,8.

Тираж 4270 экз. Заказ 79 Цена 1 р. 10 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1973 г.

© Издательство «Машиностроение», 1984 г.,

с изменениями

ПРЕДИСЛОВИЕ

Газотурбинные двигатели (ГТД), стационарные газотурбинные

установки (ГТУ) используются в различных отраслях народного

хозяйства. В авиации ГТД — основные двигатели, позволяющие

высокоэкономично получать большую мощность (силу тяги) при отно-

сительно небольших их размерах и массе и высокие летно-техни-

ческие качества самолета. На газоперекачивающих станциях маги-

стральных газопроводов установлены газотурбинные агрегаты, имею-

щие в качестве приводимой машины нагнетатели. В энергетике,

водном и наземном транспорте, в нефтехимической промышленности

ГТД и ГТУ применяются также достаточно широко.

В «Основных направлениях экономического и социального раз-

вития СССР на 1981 —1985 годы и на период до 1990 года» подчерки-

вается необходимость улучшения использования топливно-энерге-

тических ресурсов, сокращения потребления нефти и нефтепродук-

тов в качестве котельно-печного топлива. Газотурбинный двигатель

может работать на любом, в том числе твердом, топливе. Совершенно

очевидна целесообразность сжигания в камерах сгорания ГТД

тяжелых жидких, твердых и различных искусственных топлив из

углей, сланцев, торфа, спиртов (метанола), водорода, технологи-

ческих отходов других производств (доменною, коксования углей)

и др. Опыт успешного сжигания в ГТД таких топлив уже имеется.

При этом очень важно, что ГТД по сравнению с другими энергети-

ческими установками характеризуется наименьшей токсичностью

отработавших газов.

Камера сгорания — один из основных узлов ГТД, ее назначе-

ние—сжигание топлива и получение высоконагретого рабочего тела.

Надежность пуска и работы камеры сгорания, ее экономичность и

долговечность определяют аналогичные показатели ГТД. Организа-

ция рабочего процесса в камере сгорания ГТД существенно отли-

чается от организации рабочего процесса других топливосжигающих

устройств. Так, например, тепловые нагрузки рабочего объема

камеры в авиационных ГТД солее 7 МДж/(м3-ч-Па), тогда как

в топке котла паровых установок они обычно в 100—200 раз меньше.

В отличие от процесса сгорания в камерах поршневых двигателей

процесс горения в камерах сгорания ГТД протекает непрерывно

в потоке воздуха, движущемся с большими скоростям^. *

Горение топлива является основой рабочего процесса камеры

сгорания: химическая реакция, сложный теплообмен, диффузия,

турбулентное перемешивание топливовоздушных и газовых потоков,

1* 3

испарение, газификация и др. В связи с трудностями строго теоре-

тического анализа даже некоторых элементов рабочего процесса,

например смешения сложных потоков различных температур, движе-

ния частичек топлива при их выгорании, выхода токсичных про-

дуктов, в настоящее время еще не созданы надежные методы анали-

тического расчета камер сгорания. Их проектирование пока в зна-

чительной степени связано с использованием опыта создания дей-

ствующих образцов й специальных исследований. Успехи теорети-

ческих и практических исследований за последние годы позволяют

расчетным путем находить размеры и некоторые параметры, опреде-

ляющие рабочий процесс и конструкцию камеры сгорания ГТД.

В создании теории горения, исследовании рабочего процесса

реальных конструкций камер сгорания велика роль отечественных

ученых: Н. Н. Семенова, Я. Б. Зельдовича, Д. А. Франк-Каме-

нецкого, А. С. Предводителева, Л. Н. Хитрина, Б. В. Канторо-

вича, А. Г. Прудникова, Л. А. Вулиса, Г. Н. Абрамовича,

Е. С. Щетинкова, Б. П. Лебедева, Г. Ф. Кнорре, Д. Н. Выру-

бова, Б. В. Раушенбаха и др. Развитие теории и достижения в созда-

нии двигателей в значительной мере определяются результатами

работ и исследований, проведенных коллективами отечественных

научно-исследовательских институтов, турбостроительных заводов

и вузов.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — молярная концентрация, моль/м8;

А — геометрическая характеристика центробежной форсунки;

ср — удельная теплоемкость при постоянном давлении, кДж/(кг-К);

ft, — удельная теплоемкость при постоянном объеме, кДж/(кг-К);

D — коэффициент диффузии, м2/с;

d — диаметр, м;

Е — энергия;

F — площадь сечения, м2;

G — массовый расход, кг/с;

g — относительный расход;

Н — теплонапряженность рабочего объема камеры сгорания, кДж/(м3-ч-Па);

h — глубина проникновения струй воздуха в поток газов, м;

i— порядок химической реакции;

k — константа скорости химической реакции;

L — длина, м;

Lo — количество воздуха, теоретически необходимого для сгорания единицы

топлива, кг/кг (кг/м3);

I — длина, м;

М — число Маха;

т — молярная концентрация продукта реакции, моль/м3;

N — продукт реакции;

р — давление, Па;

Q — количество теплоты, кДж/кг;

QP — низшая теплота сгорания рабочей массы топлива, кДж/кг;

q — удельное количество теплоты, кДж/кг;

R — газовая постоянная, Дж/(кг-К);

— универсальная газовая постоянная, Дж/(моль-К);

г — длина цепи при течении цепной химической реакции;

S — площадь, ма;

Т — температура, К;

t — относительный размер (шаг решетки, размещения отверстий);

и — скорость распространения поверхности фронта пламени, м/с;

V — объем, м3;

v — удельный объем, м3/кг;

w — скорость химической реакции, моль/(м3>с);

а — коэффициент избытка воздуха;

Рт — угол раскрытия топливного факела форсунки, °;

у — стехиометрический коэффициент в уравнении химической реакции;

б — степень неравномерности поля температуры газов на выходе из камеры

сгорания, %;

£ — коэффициент потери энергии;

т| — коэффициент полноты сгорания топлива в камере сгорания;

X — коэффициент теплопроводности, Вт/(м-К);

ц — стехиометрический коэффициент в уравнении химической реакции; коэф-

фициент расхода;

v — коэффициент кинематической вязкости, м2/с;

я — степень повышения давления;

р — плотность, кг/м3;

5

а — коэффициент потери давления;

т — время, с;

<р — коэффициент заполнения поперечного сечения сопла центробежной фор-

сунки;

ф — коэффициент потерь;

(о — частота колебаний, с-1

ИНДЕКСЫ

а — активный;

в — воздух;

вн — внешний;

г — газ;

д — диффузор;

е — эффективный;

ж — жаровая труба;

з — зазор;

к — камера сгорания;

кр — критический;

н — начальный;

о — отверстие;

ох — охлаждающий;

п — продукты сгорания;

р — рабочий;

с — смесь;

т — топливо;

у — удельный;

ф — факел;

ф. п — фронт пламени;

х — химический;

ч — чистые продукты сгорания топлива (при ссг = 1);

— шероховатость;

— щель;

э — эквивалентный

В Е

I ТОПЛИВО И ОСНОВЫ ТЕОРИИ

Глава 1 ГОРЕНИЯ

§ 1. ОБЩАЯ ХАРАКТЕРИСТИКА ТОПЛИВА

Органическое топливо до настоящего времени является основ-

ным источником получения энергии. Промышленным топливом назы-

вают вещества, способные в процессе сложных, в основном химиче-

ских, превращений, определяемых как горение, выделять значи-

тельное количество тепловой энергии, которая может быть исполь-

зована для совершения полезной работы.

К топливам, используемым в технике, предъявляют следующие

требования:

1) наличие в большом количестве в природе при экономически

рациональных способах добычи;

2) возможность использования значительной доли теплоты, вы-

деляющейся при горении;

3) удобство применения продуктов сгорания в качестве рабочего

тела в энергетических и технологических установках;

4) безвредность топлив и продуктов их сгорания для человека

и окружающего мира;

5) возможность использования для сжигания достаточно доступ-

ного окислителя, например, воздуха (его кислорода);

6) стабильность свойств и характеристик при значительном из-

менении параметров внешней среды и рабочих условий.

Приведенному определению и перечисленным требованиям в наи-

большей степени отвечают органические топлива, основу которых

составляют углерод и водород. Эти элементы вместе с серой являются

его горючими веществами. Все промышленные топлива содержат

указанные вещества не в свободном состоянии, а в виде различных

соединений: углерода с водородом, кислородом, серой, азотом и др.

В состав промышленного топлива входят всевозможные соединения

этих элементов с примесью негорючих веществ: влаги, минераль-

ной части (золы).

Как правило, непосредственно добытое природное топливо под-

вергают той или иной переработке, без которой его промышленное

сжигание невозможно или экономически нецелесообразно. Следует

отметить, что отдельные компоненты нефти служат сырьем для

производства не только топлива, но и спиртов, жирных кислот,

искусственного каучука, медикаментов и др.

7

1. Классификация топлив

Агрегатное состояние Происхождение

природное искусственное

Газообразное Жидкое Твердое Природный и нефте- Генераторный, полукоксовый, коксо- промысловый газы вый и доменный газы, газ подземной газификации углей и др. Нефть Бензин, лигроин, керосин, дизельное топливо, моторное топливо, мазут, спирт (метанол), каменноугольная смо- ла и др. Древесина, торф, бурый Древесный уголь, каменноугольный и каменный угли, ан- кокс и полукокс, угольная пыль, тор- трацит, горючие слан- фяные и каменноугольные брикеты цы и др.

Основой общей классификации топлива является деление его

по агрегатному состоянию и происхождению (табл. 1).

Постоянный рост потребления топлива повышает важность

учета экономических, экологических и ресурсных (перспективных)

моментов при использовании нефти, газа и других видов топлива.

Расширяя топливно-энергетическую базу, необходимо изыскивать

способы применения менее дорогих и дефицитных топлив, ограни-

чивать вредные воздействия его продуктов сгорания. Одновременно

следует находись более эффективные способы добычи, транспортиро-

вания, хранения и использования топлив во всех отраслях народного

хозяйства, совершенствовать энергетические системы и их топливо-

сжигающие устройства, уменьшая всевозможные потери и снижая

нормы потребления топлива за счет повышения их экономичности.

Важнейшими и наиболее общими характеристиками топлива,

определяющими характер и результаты процесса его сжигания яв-

ляются химический состав, теплота сгорания и отношение топлива

к нагреванию.

Состав топлива. Эта характеристика во многом определяет осталь-

ные и является исходной. Химический состав должен указать,

какие соединения и в каком количестве входят в данное топливо.

Горючих элементов в топливе может быть три: углерод, водород и

сера. Эти и другие элементы, как уже отмечалось, находятся в топ-

ливе в виде различных соединений. Практически пока невозможно

определить состав любого топлива. Техническое топливо по степени

возможной полноты проведения его химического анализа можно

разделить на три группы:

1) в основном газообразное;

2) жидкое, как правило’ нефтяного происхождения, состоящее

из различных углеводородов;

3) твердое, в первую очередь ископаемые угли.

Для топлив первой группы химический анализ позволяет точно

установить процентное по объему содержание отдельных элементов

8

и конкретных соединений в газовой смеси, например: водорода Н2;

кислорода О2; азота N2; окиси углерода СО; двуокиси углерода СО2;

метана СН4; этана С2Н6; тяжелых углеводородов (сумма) CnHm

и т. д. Всего состав сухого газа (без учета содержания влаги) ра-

вен 100 %.

Количество тяжелых углеводородов обычно задают общей сум-

мой, так как их содержание в газообразном топливе обычно не пре-

вышает 1—2 %. Содержание влаги IF (при нормальных условиях)

указывается отдельно (в г/м3).

Пример. Объем 1 кг водяного пара при 273 К и 0,1 МПа v = 22,42/18 =

= 1,242 м3/кг.

Значит, при содержании влаги W в 100 м3 сухого газа ее объем 100 X

X 1,242Wi 1000 = 0,1242IF. Таким образом, состав влажного газа (в %) по объему

выразится следующим образом:

Н Н 100

2 вл 2 100 + 0,1242 IF

2 юо%

Для топлив второй и третьей групп определить химический состав

трудно или невозможно, поэтому принято пользоваться данными

элементарного и технического анализов.

Результатами элементарного анализа (в %) является содержание

в массовых долях С, Н, О, N, S, золы А и влаги W. Эти данные

характеризуют топливо формально, как смесь отдельных элемен-

тов, и, конечно, не способны отразить факторы, зависящие от свойств

конкретных соединений, однако позволяют выполнить комплекс

расчетов, необходимых для использования топлива в технике. Формы

записи результатов элементарного анализа показаны в табл. 2.

Для расчетов наиболее важен состав топлива по рабочей массе.

Количество какого-либо элемента (например, Н) дается в этом слу-

чае с индексом (р), например: Н₽.

2. Состав жидкого и твердого топлива

по результатам элементарного анализа

Обозна- чение массы топлива Составляющие

С н О 1 N S А W

о Органическая

г Горючая

с Сухая

р Рабочая

9

Влажность твердого топлива определяют по потере массы при подсушке его до

378 К в потоке инертного газа. Зольность считают по массе остатка после полного

сжигания навески топлива. Для любого топлива состав в одном состоянии легко пере-

считать на состав в другом состоянии.

Пример. Проба донецкого газового угля имеет состав рабочей массы: Ср -•=

= 70,36 %; HP = 3,89 %, Sp = 4,01 %; OP = 5,49 %; N₽ = 1,41 %; A₽ = 10,01 % ;

Wp = 4,83 %. Состав сухой массы этого угля (в %) отличается от состава рабочей

массы только отсутствием влаги, Мс = МР-100/(100 — R7P). После подсчетов по-

лучаем: Сс= 73,93 %, Нс=4,1%, Sc = 4,21 %, Ос = 5,77 %, Nc = 1,46 %;

Ас = 10,53 %.

Состав горючей массы топлива по элементам

Мг -= Л4р-100/[100 — С4Р 4- R7p)] или Мг Л1С- 100/(100 - Ас).

Органическую массу можно определить по трем выражениям:

м° ^мр. 1оо/[юо ~(sp + ар + №р)]; м° = /ис-1оо/[1оо —(sc + дс)1;

М° = Л1Г. 100/(100 — За-

данные элементарного анализа используются для определения

количества участвующих в горении веществ и образующихся про-

дуктов сгорания. Для анализа процесса горения нужны дополни-

тельные сведения, например, для твердого топлива —данные тех-

нического анализа.

Теплота сгорания. Теплотой сгорания называется количество

теплоты (в Дж), которое выделяется при полном сгорании 1 кг

твердого или жидкого топлива или 1 м3 газообразного. При опре-

делении теплоты сгорания надо оговаривать условия ее получения.

В качестве стандартных условий приняты: температура Д = 288 К

и давление р0 =0,1 МПа. От теплоты сгорания топлива зависит,

в частности, его количество, расходуемое за единицу времени.

Полное возможное тепловыделение при сгорании топлива опре-

деляется его высшей теплотой сгорания Qp при доведении водяных

паров в продуктах сгорания до жидкого состояния при 273 К. В тех-

нических расчетах используют низшую теплоту сгорания топлива Qp,

определяемую при условии испарения всей влаги, содержащейся

в топливе и образовавшейся при сгорании водорода. Если содер-

жание в топливе водорода Нр и влаги Wp дано в процентах по массе,

то Qb — = 25,1 (1ЕР + 9НР). Теплоту сгорания топлива изме-

ряют при его сжигании в калориметре или вычисляют по теплотам

сгорания горючих веществ, входящих в его состав. Для сухого

газообразного топлива по данным химического анализа и значениям

теплоты окисления конкретных соединений низшая теплота сго-

рания (в кДж/м3)

Qa = 4,19 (25,8Н2 Д- 30,2СО Д- 85,6СН4 + 152,ЗС2Н6 Д-

+ 218,0С3Н8 Д 283,4С4Н10 + 348,9С5Н12 + 133,8С2Н2 +

4-141,1 С2Н4 + 2О5,4С3Но + 271,1 С4Н8 Д- ЗЗО,6С5Н1о +

+ 335,3C6H6 + 55,9H2S), (1)

где СО, Н2, СН4 и т. д. —объемные доли компонентов, %.

10

Для жидкого и твердого топлив строго аналитически рассчи-

тать теплоту сгорания невозможно. Поэтому используются различные

эмпирические зависимости, наиболее совершенной и распространен-

ной является формула Д. И. Менделеева

<)Р = 4,19 [81 Ср 246НР - 26 (Ор - Sp) - 6VFP], (2)

где Ср, Н*’, О, Sp и W7'’ — массовые доли компонентов рабочего

состава топлива, %.

Следует отметить, что для экономических расчетов важна так

называемая чистая теплота сгорания топлива, представляющая собой

разность энергий — выделившейся при горении и затраченной на

добычу, переработку и транспортирование данного топлива. Так,

например, эту теплоту используют при обосновании выбора опре-

деленного топлива для работы двигателя или установки в конкрет-

ных условиях.

Отношение топлива к нагреванию. Поведение топлива при на-

гревании, так же как и теплота сгорания, зависит от его химиче-

ского состава.

Теплоустойчивые топлива при значительном их нагревании или

даже изменении агрегатного состояния не меняют структуры моле-

кул своих соединений. К ним следует отнести водород и вещества,

по составу близкие к чистому углероду, а также окись углерода.

Теплонеустойчивые топлива — это такие, у которых при нагревании

разрушаются старые молекулы и образуются новые, устойчивые

при этих температурах. Теплонеустойчивыми являются топлива,

полученные из нефти, газообразное, битуминозные каменные угли

И др.

Более подробно эта характеристика рассматривается в разделах,

посвященных отдельным видам топлива.

§ 2. ПРОМЫШЛЕННОЕ ТОПЛИВО

Газообразное топливо

В камерах сгорания ГТД, как и в любых других топливосжигаю-

щих устройствах, наиболее просто использовать газообразное топ-

ливо. Природные, генераторные и некоторые промышленные газы,

а также технологические газообразные отходы имеют низкую

себестоимость. К их преимуществам следует отнести отсутствие золы,

легкость транспортирования и смешения с газообразным окисли-

телем, простоту регулирования и обслуживания газовой аппара-

туры. Кроме того, они позволяют наиболее просто получать большие

тепловые нагрузки при высокой экономичности процесса горения.

Природные горючие газы разных месторождений — это обычно

смеси различных углеводородов, чаще всего метанового ряда, и

незначительного количества СО2, СО, N2 и др. Газы некоторых место-

рождений содержат более 90 % метана, это так называемые сухие

газы. Их низшая теплота сгорания Qp = 29,3-4-37,8 МДж/м3 при

нормальных условиях. Природные газы, основой которых являются

11

высшие углеводороды, называют жирными, они имеют низшую теп-

лоту сгорания = 30,54-70 МДж7м3. Некоторые данные о при-

родных газах ряда меторождений приведены в прил. 4.

В ГТД может использоваться искусственное газообразное топ-

ливо — генераторный газ. Его получают в специальных устрой-

ствах — газогенераторах. Газифицируют чаще всего уголь, сланец,

торф или тяжелые нефтяные остатки. Генераторные газы в зависимос-

ти от окислителя (дутья) различаются по составу и теплоте сгорания.

При подаче к слою топлива в качестве дутья воздуха получается

воздушный газ. Воздух подается в количестве, недостаточном для

полного сгорания всего топлива, а необходимом лишь для окисле-

ния его некоторой части. Слой этого топлива образует зону окис-

ления. Продукты сгорания, поднимаясь вверх, попадают в зону вос-

становления, где они газифицируют массу твердого топлива. Выше

расположены зоны сухой перегонки и подсушки, составляющие

участок подготовки топлива к газификации. Так как углерод состав-

ляет основу твердого топлива, а воздух состоит в основном из смеси

кислорода и азота (объемные доли соответственно 21 и 79 %), в воз-

душном генераторном газе должно содержаться 34,7 % СО и

65,3 % N2. Эта смесь, где горючим компонентом является только

оксид углерода, имеет невысокую низшую теплоту сгорания

= 4,44 МДж м3. Реально в этом газе всегда присутствуют двуокись

углерода, водяной пар, водород, метан и другие примеси, и ~

= 4,194-4,6 МДж/м3.

Преимущество процесса —доступность дутья. Однако вследствие

низкой теплоты сгорания получаемого газа, высокой температуры

шахты и газообразного продукта, снижающей долговечность кон-

струкции и приводящей к большим потерям теплоты, воздушный

генераторный газ имеет ограниченное использование.

При подводе к предварительно раскаленному углю водяного

пара получают водяной генераторный газ. Так как все реакции про-

текают с большой затратой теплоты, топливо в газогенераторе надо

подогревать, например, чередуя подачу воздуха и пара. При этом

попеременно выдается или основной продукт, или воздушный (про-

дувочный) газ. Водяной газ содержит Н2 и СО в равных количествах.

Оба компонента — горючие вещества. Низшая теплота сгорания

газа = 11,7 МДж/м3. Практически в его составе всегда есть при-

меси СО2, СН4, N2 и др., поэтому = 104-11,3 МДж/м3. Периодич-

ность процесса, переменность термического режима шахты, слож-

ность установки и ее регулирования, повышенная стоимость дутья

(пара) являются серьезными недостатками получения водяного ге-

нераторного газа.

При подаче дутья в виде паровоздушной смеси получается сме-

шанный газ, обеспечивающий непрерывный, устойчивый режим ра-

боты газогенератора. Получаемый газ имеет средние по сравнению

с рассмотренными выше характеристики и состав воздушного и

водяного газов. Примерный состав и основные характеристики гене-

раторных газов приведены в прил. 5.

12

Генераторные газы помимо твердых частичек пыли обычно несут

с собой и значительное количество смолы. Перед подачей газа в ка-

меру сгорания его необходимо очистить от этих примесей во избе-

жание износа и осмоления деталей газового тракта и системы регу-

лирования.

Газ подземной газификации получают из углей, залегающих

в пласте. Для этого бурятся две скважины, одна —для нагнетания

окислителя (воздуха), в котором сгорает часть угольного пласта,

вторая —для отвода получаемого ггза. При этом нет необходимости

в извлечении угля из недр земли, его транспортировании и обработке.

Наиболее целесообразно использование залежей, обычная раз-

работка которых затруднительна или не экономична. Некоторые

данные о продуктах подземной газификации углей приведены в

прил. б.

Газообразные топлива получаются в качестве технологических

отходов производств: термической переработки нефти (крекинг,

пиролиз), коксования и полукоксования углей, доменного процесса

и т. п. Составы и некоторые показатели различных газов даны

в прил. 7.

Жидкое топливо

Природным жидким топливом является только нефть, которая

не служит промышленным топливом. В технике используют искус-

ственное жидкое топливо, в основном являющееся продуктом той

или иной переработки нефти. Нефти различных месторождений иногда

значительно отличаются по составу, но всегда главным элементом

является углерод, массовая доля которого достигает 85 % и более.

Остальную часть в основном составляет водород (до 14 %), кисло-

род (до 1 %), сера и др. Некоторые нефти содержат до 5 % серы.

Их называют высокосернистыми. В нефти, в частности, содержатся

часто углеводороды метанового ряда СпН2л+2, нафтенового СПН2П

и ароматического СлН2п_6. Точно определить вид и количество от-

дельных соединений химическим анализом очень сложно. Искус-

ственное жидкое топливо наиболее просто получается перегонкой

нефти, т. е. испарением суммы фракций при нагревании до опре-

деленной температуры с последующей конденсацией паров.

При подогреве природной нефти примерно до 420—450 К выде-

ляются фракции различных сортов бензина плотностью 0,72—

0,76 кг/м3. Бензин принято считать состоящим из 85 % Ср и 15 % Нр.

Среднее значение низшей теплоты его сгорания = 42,2-4-

4-46,1 МДж,'кг. Продолжая нагревать нефть до 470—490 К, полу-

чают лигроин плотностью 0,77—0,79 кг/'м3.

Керосин получают при перегонке нефти от температуры при-

мерно 490 до 590 К. Он состоит в среднем из 86 % Ср и 14 % Нр.

Плотность керосина 0,79—0,87 кг/м3, низшая теплота сгорания Qh =

— 41,9-4-42,2 МДж/кг. При нагревании остатка нефти примерно

от 550 до 640 К получают дизельное и моторное топливо плотностью

0,87—0,9 кг/м3.

13

Рис. 1. Влияние температуры Т

на вязкость жидких топлив:

1 — реактивное топливо ТС-1; 2 —

топливо для газотурбинных устано-

вок; 3 — дизельное топливо; 4 —

моторное топливо; 5 — мазут флот-

ский Ф-5; 6 — мазут флотский Ф-12;

7 — мазут топочный М-40; 8 — ма-

зут топочный М-100

Общий выход легких фракций из нефти большинства месторожде-

ний 25—35 %. Оставшаяся смесь более тяжелых фракций — мазут,

в нем сконцентрирована основная часть золы. Мазут имеет примерно

следующий состав: Ср -- 85,04-87,0 %; Нр = 114-13 %; Ор - 04-

4-0,3 %. Np ~ 0-у0,4 %; Sp 0,14-0,5 % (иногда и до 6 %),

Wp 0,14-Ю %. Низшая теплота сгорания мазута Q'i = 39,8-4-

4-42,6 МДж/^г.

Мазут можно использовать как топливо и как сырье для полу-

чения масел и легкого жидкого топлива. Применяя, например,

метод крекинга (расщепления), из мазута можно дополнительно

получать (более 40 % от массы мазута) легкие крекинг-продукты:

бензина, керосина и др. Процесс крекинга заключается в термиче-

ском разложении тяжелых углеводородов при температуре 500—

1000 К, атмосферном или повышенном давлении (5—10 МПа и бо-

лее). Некоторое количество жидкого топлива получают методом сжи-

жения газов или специальной переработкой твердых топлив, напри-

мер гидрогенизацией каменных углей.

Жидкое топливо характеризуется следующими основными физи-

кохимическими свойствами: кинематической вязкостью, плотностью,

теплоемкостью, фракционным составом, температурой кристалли-

зации и вспышки, а также зольностью.

Кинематическая, вязкость — свойство жидкости оказывать со-

противление взаимному перемещению частиц, (слоев), движущихся

с различными скоростями, обусловливающее появление сил внутрен-

него трения между ними. Кинематическая вязкость и жидких топ-

лив измеряется (в мм2/с) при определенной температуре Т, обычно

293, 323, 353 или 373 К.

От вязкости топлива зависят условия его транспортирования

(перекачивания), а также условия и качество распыливания. С по-

вышением температуры Т жидкого топлива его вязкость р, умень-

шается до некоторого значения резко, а затем менее заметно (рис. 1).

Бензин, керосин, дизельное топливо имеют небольшую вязкость

(8—12 мм2/с) даже при температуре до 250 К, что позволяет приме-

нять эти топлива без предварительного подогрева и получать хоро-

шее распыливание в форсунках различных типов. Более тяжелое

топливо (мазуты) даже при температуре 293—303 К могут иметь

вязкость более 80—140 мм2/с, что затрудняет перекачивание его

по трубопроводам. Достаточно качественное распыливание такого

топлива невозможно без предварительного подогрева его до 350—

420 К. Особенно вязкие мазуты перед подачей в форсунку подогре-

вают до 600—800 К.

14

Плотность жидкого топлива ут обычно определяют (в кг/м3)

при 293 К. От плотности жидкого топлива зависит его количество

по массе, которое можно разместить в баке данного объема системы

топливоподачи ГТД, а это, в свою очередь, обусловливает больший

или меньший срок непрерывной работы двигателя на данном режиме

работы.

Теплоемкость жидкого топлива — это количество теплоты, необ-

ходимое для повышения температуры 1 кг топлива на 1 К. Теплоем-

кость растет при понижении плотности или повышении температуры

топлива. В расчетах обычно теплоемкость принимают равной 1,65—

2,1 кДж/(кг-К) в зависимости от плотности топлива.

Фракционный состав топлива определяет закономерность выки-

пания различных фракций при нагревании. Легкий фракционный

состав топлива позволяет ему быстрее испаряться, что способствует

уменьшению времени образования топливовоздушной (паровоздуш-

ной) смеси и ее выгорания. Быстрое и обильное испарение в началь-

ной стадии разогрева (горения) топлива облегчает его зажигание и,

следовательно, пуск двигателя. Результаты определения фракцион-

ного состава представляют или в табличной форме в виде данных

о температурах начала и конца испарения определенной доли на-

вески топлива (см. прил. 9), или в виде зависимостей ДОТ от Т (рис. 2).

По позиции А видно, что в отдельных случаях еще до полного выки-

пания может начаться его разложение (штриховая кривая), которое

заканчивается образованием твердого коксового остатка — нагара

(в количестве Д(7). Практически выделение нагара всегда имеет место

при нагревании и сжигании жидких топлив, однако количество его

бывает разное в зависимости от соединений, входящих в состав

топлива, и их количества. Мало склонны к нагарообразованию пара-

фино-нафтеновые углеводороды. Наличие же ароматических угле-

водородов, так же как и серы, смол (особенно при повышении плот-

ности и отношения количества углерода к водороду в топливе),

способствует нагарообразованию.

Температура застывания (кристаллизации) — температура, при

которой топливо теряет свою подвижность и, в частности, не может

перекачиваться по трубопроводам.

Рис. 2. Фракционный состав топлив:

1 — авиационное Т-2; 2 — авиационное ТС-1; 3 — авиационное Т-1; 4 — дизельное ДС>

5 — нефтяное для газотурбинных установок

15

Температура вспышки — минимальная температура, при которой

смесь воздуха с парами топлива, образовавшаяся у его поверхности,

в данных условиях способна воспламениться от постороннего пла-

мени.

Зольность — содержание золы в топливе. Массовая доля золы

редко превышает 0,10—0,15 %. В авиационном топливе зольность,

как правило, меньше 0,005 %, но в мазуте она может достигать 0,6—

0,7 %. Содержание золы в топливе зависит от месторождения и ме-

тода переработки нефти, а также условий хранения и транспорти-

рования топлива. В состав золы обычно входят различные металло-

органические соединения, растворенные в топливе и влаге, а также

нерастворимые соединения, присутствующие во взвешенном колло-

идном состоянии. При переработке нефти зола, так же как и сера,

концентрируется в мазуте, который содержит соединения кремния,

алюминия, натрия, магния, кальция, железа, цинка, никеля и др.

При сгорании тяжелого жидкого топлива образуются оксиды раз-

личных металлов, кремния, серы, а также сульфаты и другие соеди-

нения, которые могут отлагаться на элементах проточной части ГТД

и вызывать интенсивную коррозию. Твердые частички, особенно

крупные, обусловливают эрозию элементов проточной части турбины

и прежде всего лопаток.

Отложения образуются в основном за счет натриевых соедине-

ний, ванадиевого ангидрида и других, более сложных их соедине-

ний, находящихся в потоке газов в зависимости от температуры

в твердом или расплавленном виде. Интенсивность отложений и

коррозии резко возрастает, если эти соединения находятся в расплав-

ленном состоянии, особенно при увеличении температуры газа, его

давления, уменьшении коэффициента избытка воздуха и др. В прил. 8

указаны некоторые соединения, которые может образовать вольная

часть мазута в процессе его сжигания, и примерные значения тем-

пературы их плавления. Согласно результатам исследований золь-

ные отложения в проточной части газовой турбины наиболее интен-

сивны, если в золе мазута присутствуют органические и неоргани-

ческие соединения, в основном оксиды серы и металлов. При тем-

пературах выше 1773 К образуются оксиды серы SO2 и SO3;

ниже — V2O5; а при температуре 2073—2473 К появляются оксиды

металлов CaO, Fe2O3, А12О3, Na2O, NiO и ZnO.

В мазуте нередко содержится соль натрия NaCl в виде кристал-

лов или водного раствора. В присутствии оксидов серы она через

ряд промежуточных соединений образует сульфат натрия Na2SO4.

Отложения золы ухудшают аэродинамические качества лопаток,

изменяют и уменьшают проходные сечения каналов и, следовательно,

увеличивают сопротивление и значительно снижают мощность ГТД.

Коррозия лопаток и других элементов турбины резко интенсифи-

цируется с ростом температуры. Сильнейшую коррозию деталей

вызывает оксид ванадия V2O=, а также сульфат натрия Na2SO4.

При температуре более 1073 К сульфат натрия способен растворить

защитный слой металла лопаток и вызвать коррозию. Наиболее

опасна ванадиевая коррозия, резко возрастающая в присутствии

16

сернистых соединений, при температуре 920—970 К и выше. Опытами

установлено, что оксид ванадия, температура плавления которого

948 К, в жидком состоянии имеет исключительную способность рас-

творять металлические оксиды на поверхности деталей, вызывая

сильнейшую коррозию. Коррозия, значительная и при малом содер-

жании ванадия в топливе, резко усиливается с ростом его коли-

чества, особенно при температуре более 970 К. Ванадиевая коррозия

интенсифицируется в присутствии ряда соединений, особенно натрия

и серы.

Массовая доля ванадия и натрия в золе топлива не должна пре-

вышать 0,0001—0,0005 %, максимально допустимое содержание

0,001 %. Массовая доля серы в топливе обычно не превышает 2—3 %,

а массовые доли воды и механических примесей составляют соот-

ветственно 0,4 и 0,5 %.

Для ограничения отложений золы, коррозии и эрозии в проточ-

ной части ГТД в топливо вводят различные присадки, его промы-

вают растворителями, регулируют процесс горения, например, изме-

нением размера капель топлива, вводимого в камеру сгорания. Вво-

димые в топливо присадки изменяют химические и физические свой-

ства золы, повышают температуру ее плавления. В качестве при-

садок используют каолин, доломит, оксиды магния, цинка, алюми-

ния и др. Эффективны присадки кремния, магния, цинка и алюминия.

Присадки в виде порошка этих веществ с частицами размером до

15 мкм (массовая доля в топливе 20—50 %) тщательно перемешивают

с топливом в специальных устройствах заранее или непосредственно

перед сжиганием его и подают в камеру сгорания во взвешенном

состоянии.

Для снижения вредных воздействий золы тяжелого жидкого

топлива и особенно ванадиевой коррозии разработан ряд присадок,

в частности магниевая, содержащая до 1 % магния. Эта присадка

предотвращает коррозию даже таких сталей, как 12Х18Н9Т, при

температуре до 1173 К в продуктах сгорания мазута, содержащего до

0,03 % ванадия, 0,0002 % натрия и 1,0 % серы.

Более удобно применять растворимые в топливе присадки типа

ВНИИ-НП-102К, ВНИИ-НП-701, дисульфурола, магниевой соли

окисленного петролатума и др. Стоимость топлива в связи с исполь-

зованием присадок увеличивается обычно не более чем на 2—3 °6.

Промывкой топлива растворителями солей и соединений ванадия

и натрия можно значительно понизить содержание вредных веществ

золы. Для промывки успешно применяются вода, водные растворы

сульфата магния, алюминия, нитрата кальция и др. Удаляют про-

мывочный раствор из топлива, например, центрифугированием.

Регулируя процесс горения изменением размера капель топлива,

вводимого в камеру сгорания, ограничивают его выгорание так,

чтобы остаток содержал твердый углерод, способный удерживать

золу, которая становится неактивной.

Наиболее эффективно комбинирование указанных способов. Чаще

всего используют промывку топлива с последующим введением

присадок.

>7

Жидкое топливо для ГТД и ГТУ. В соответствии с международ-

ной спецификацией все отечественные жидкие топлива по

ГОСТ 21199—82 делятся на три группы: 1 —легкие дистиллятные,

2 — тяжелые дистиллятные, 3 — остаточЦые топлива.

К легким дистиллятным топливам относится, например, топливо

для реактивных двигателей (ГОСТ 10227—62*, ГОСТ 12308—80*),

дизельное топливо (ГОСТ 305—82*), жидкие продукты переработки

горючих сланцев и газов.

Тяжелыми дистиллятными топливами являются высококипящие

фракции нефти, сланцевых и крекинг-остатков, а также продуктов

процесса замедленного коксования пека, гудрона и различные

смеси дистиллятов вторичных процессов и прямой перегонки

(ГОСТ 10433—75).

Остаточные топлива — это тяжелые вязкие остатки прямой пере-

гонки и крекинга нефти, иногда в смеси с более легкими фракциями.

В эту группу входят моторные топлива ДТ и ДМ (ГОСТ 1667—68*),

флотские мазуты Ф5 и Ф12, мазуты топочные разной вязкости М40—

М100, (ГОСТ 10585—75*).

Соотношение стоимостей топлив трех групп следующее: 1 : 0,56 :

: 0,35. При выборе топлива по возможности нужно ориентироваться

на использование менее дефицитных с меньшей стоимостью топлив

третьей и второй групп. Однако необходимо учитывать, что для сни-

жения вязкости этих топлив нужен дополнительный подогрев, а для

устранения агрессивных воздействий золы специальная обработка.

Проведение этих мероприятий связано с дополнительными затратами

и должно быть экономически обосновано.

Топливо для авиационных двигателей. В настоящее время в авиа-

ционных ГТД используют специальное топливо для реактивных дви-

гателей. Его получают на основе керосина с добавлением лигроино-

вых фракций и различных присадок. Средний его состав следующий:

Ср — 86 %, Нр = 14 %. В прил. 9 приведены основные характе-

ристики топлива для реактивных двигателей. Широко используется

в авиации топливо Т-1 и особенно ТС-1 с несколько большим содер-

жанием серы. Топливо Т-1 содержит меньше ароматических соеди-

нений, по сравнению с топливом ТС-1 и менее склонно к нагарооб-

разованию. Оба топлива хорошо сохраняют свои свойства при дли-

тельном хранении, потому что в их состав входят лигроино-кероси-

новые фракции прямой перегонки. Топливо Т-1 обладает большей

плотностью по сравнению с топливом ТС-1 при той же теплоте сго-

рания. Такие топлива, как Т-2 и РТ, имеют достаточно широкий

состав составляющих, в том числе бензино-лигроиновые фракции.

Радиус действия и продолжительность полета при прочих рав-

ных условиях зависят от свойств топлива: его плотности, теплоты

сгорания, летучести и термостабильности. Совершенно очевидно,

что с увеличением как плотности, так и теплоты сгорания можно,

сохраняя дальность полета, уменьшить запас топлива на самолете,

увеличивая полезную нагрузку или улучшая его летно-технические

качества. Например, при замене топлива Т-2 плотностью 0,75Т/см3

на топливо Т-1 плотностью 0,81 г/см3, несмотря на некоторое умень-

18

шение теплоты сгорания (на 200 кДж/кг), продолжительность и

дальность полета увеличиваются примерно на 6 %.

Легко испаряющееся топливо Т-2 склонно к вскипанию, что,

например, при быстром подъеме на высоту, несмотря на наддув

баков, может привести к большим потерям топлива. Для удержания

топлива в определенном положении при маневрировании самолета

его необходимо помещать в эластичные объемы. При больших ско-

ростях полета в сверхзвуковой авиации топливо в баках может

прогреваться до температуры, близкой к температуре наружной

обшивки самолета, т. е. на согни градусов. Поэтому топливо должно

иметь повышенную термостабильность и более тяжелый фракцион-

ный состав. Этими свойствами обладают топлива Т-8; Т-6 и др.

Топливо РТ, содержащее 0,003—0,004 % антиокислительной

присадки ионол и 0,002—0,004 % противоизносной присадки, мо-

жет использоваться в ГТД как дозвуковой, так и сверхзвуковой

авиации с ограниченной продолжительностью полета.

Условия эксплуатации авиационных ГТД, высокая надежность

их работы обусловливают жесткую регламентацию свойств топлива

и проведение мероприятий по их улучшению и стабилизации. Тер-

мическая стабильность топлива оценивается по количеству обра-

зовавшегося в нем осадка при температуре 423 К за определенный

отрезок времени. Осадок дают сернистые соединения, оксиды ме-

таллов, смолы, микрозагрязнения, твердые углеродистые частицы,

образующиеся в ходе разложения нестойких соединений. Выпадаю-

щий осадок засоряет фильтры, форсунки, топливные коллекторы и

радиаторы, вызывает износ деталей насосов, узлов регулирования

и изменяет характеристики самих топлив.

Повысить термическую стабильность топлива можно, улучшая

технологию его получения и очистки на нефтеперерабатывающих

заводах, а при эксплуатации — предварительной тонкой фильтра-

цией, уменьшением контакта с внешней средой, введением специаль-

ных присадок (монометиланилин, диглицерид олеиновой кис-

лоты) и др.

С изменением температуры значительно меняется способность

топлива растворять воду. Если при 283—288 К растворимость влаги

в керосине примерно 0,005 %, то при 263—258 К она снижается

почти в 2 раза. Выделяющиеся в результате этого кристаллы льда

также способны засорять фильтры. Для устранения этого явления

вводятся присадки, например, 0,5—1,0 % изопропилового спирта,

этилцеллозольва и др. Температура застывания всех авиационных

топлив должна быть 217 К-

Загрязнение, эрозия, перегрев деталей конструкции могут быть

вызваны нагарообразованием, к которому особенно склонны топ-

лива, содержащие ароматические углеводороды. Для их удаления

(деароматизации) используют процесс адсорбционной хроматографии

на селикагеле или селективную экстракцию, применяя в качестве

растворителей диэтиленгликоль, сернистый ангидрид и др.

Энергетические характеристики обычных углеводородных топлив

ограничены, так как в них наряду с водородом, обладающим самой

19

высокой теплотой сгорания QH — 121 МДж/кг, имеется углерод

(QC = 33,52 МДж/кг). Поэтому целесообразно получение более

эффективных топлив заменой углерода элементами большей кало-

рийности, например бором, бериллием, теплота сгорания которых

примерно 62,35 МДж/кг. Уже были попытки сжигания таких метал-

лоорганических топлив как пентаборан, декаборан и др., но их

использование, особенно топлив на основе бериллия, осложняется

сильной токсичностью этих веществ и продуктов их сгорания.

ПерспективнЫхМ может быть применение сжиженных газов (кри-

огенных топлив) — водорода, метана и др. Увеличение теплоты сго-

рания почти в 3 раза при переходе от топлива на основе керосина

к топливу на основе водорода позволит примерно в той же пропор-

ции уменьшить его удельный расход в ГТД, хотя это связано с умень-

шением плотности, а следовательно, увеличением объема баков почти

в 4,2 раза. Благодаря большому хладоресурсу криогенные топлива

можно использовать в различных системах охлаждения двигателя,

совершенствуя цикл ГТД.

Топливо для стационарных ГТУ и транспортных ГТД. Стацио-

нарные ГТУ и транспортные ГТД работают на более тяжелом жид-

ком топливе:

дизельном (ГОСТ 305—82*);

моторном ДТ и ДМ (ГОСТ 1667—68*);

флотском мазуте Ф-5 и Ф-12, малосернистом мазуте 40, 40В, 100

и 100В, а также сернистом и высокосернистом (ГОСТ 10585—75*);

нефтяном топливе, получаемом из дистиллятов вторичных про-

цессов и прямой перегонки (ГОСТ 10433—75).

Нефтяное топливо для ГТУ по своим свойствам близко к дизель-

ному топливу. В зависимости от физико-химических показателей

установлены две марки нефтяного топлива: ТГВК — топливо нефтя-

ное для ГТУ высшей категории качества и ТГ — топливо нефтяное

для ГТУ. Нефтяное топливо марок ТГВК и ТГ должно содержать

соответственно ванадия до 0,0002 и 0,0004 %, механических приме-

сей 0,02 и 0,03 %, серы 1 и 2,5 %.

В настоящее время еще не решена проблема широкого использо-

вания в ГТУ низкосортных тяжелых топлив, например топочных

мазутов. Для обеспечения высококачественной и надежной работы

топливоподающей аппаратуры и двигателя тяжелое жидкое топливо

газотурбинных двигателей должно иметь следующие показатели.

Температура застывания, °C, не выше................ 10

Вязкость при 50° С, мм2/с, не более................ 45

Массовая доля, %:

серы......................................... 3,5

золы............................................. 0,08

ванадия.......................................... 0,001

натрия........................................... 0,001

воды......................................... 0,5

Теплота сгорания, МДж.'кг ......................... 37,65—41,9

Как видно из прил. 10, даже некоторые высокосортные мазуты

по отдельным показателям не удовлетворяют указанным условиям.

20

Более тяжелые мазуты имеют менее удовлетворительные показатели.

Так, например, топочные мазуты М40 и М100 имеют соответственно

плотность 0,96 и 1 г/см3 при 20 СС, вязкость 44—120 мм2/с при 353 К,

температуру застывания 278 и 298 К. Содержание золы 0,12 и 0,30 %,

ванадия 0,010 и 0,020 %, натрия 0,010 и 0,020 %, серы 0,5—4 %,

низшая теплота сгорания < 41,9 МДж/кг.

В настоящее время не решены полностью все проблемы сжигания

тяжелых мазутов. Экономически целесообразен переход с дизельного

топлива, а тем более керосина, на среднее дистиллятное топливо:

моторное, дистилляты замедленного коксования и смесь дистиллятов

вторичных процессов и прямой перегонки, хотя себестоимость по-

следних близка к себестоимости дизельного топлива. Так, при

переводе одной ГТУ-100-750, работающей 1000 ч в год, с дизельного

топлива на моторное ДТ или ДМ среднегодовая экономия состав-

ляет 800 тыс. руб., а при переводе на мазут — 1200 тыс. руб. даже

при дополнительных затратах на предварительную подготовку

топлива, увеличивающих стоимость тяжелого топлива на 10 %.

Разработан целый ряд газотурбинных топлив из дистиллятов

замедленного коксования, термокрекинга и т. п. Их характеристики

соответствуют основным условиям применения топлив в ГТУ, а се-

бестоимость не превышает себестоимости маловязких малосернистых

топочных мазутов. В прил. 11 даны основные сведения об этих топ-

ливах.

Твердое топливо

В газотурбинных двигателях можно использовать твердое топ-

ливо всех видов, однако основной интерес представляют каменные

угли. Для расчетов, связанных с их сжиганием, необходимо знать

результаты технического анализа по содержанию влаги, выходу

летучих веществ, остатку и качеству твердой массы (кокса, золы),

серы и теплоту сгорания топлива. Содержание влаги находят, напри-

мер, взвешиванием топлива перед его нагревом до 278 К в потоке

инертного газа и после. Выход летучих веществ и кокса определяют

взвешиванием навески угля перед нагреванием до температуры

(1123 + 25) К в закрытом тигле в течение 7 мин и после. Полу-

ченные результаты выражают в массовых долях сухого угля.

Летучие вещества представляют собой газообразные продукты раз-

ложения термически неустойчивых молекул горючей массы угля.

Кокс, оставшийся после прокаливания, по внешнему виду разделяют

На неспекшийся (порошкообразный), слипшийся (один кусок, но

состоящий из отдельных частичек) и спекшийся (один кусок без

отдельных зерен).

Количество золы определяют взвешиванием остатка навески

угля после неоднократного прокаливания в открытом тигле. Содер-

жание золы приводят в массовых долях сухого угля. В прил. 12

дан примерный состав некоторых твердых топлив.

Наибольшее количество исследований прямого сжигания твер-

дого топлива в камерах сгорания ГТД было проведено с использо-

21

Ванием каменноугольной пыли битуминозных богатых летучими

веществами каменных углей, имеющих достаточно высокую теплоту

сгорания. При непосредственном сжигании углей в камере сгорания

газ на выходе из нее необходимо очищать от твердых частиц золы и

шлака во избежание повреждений и изнашивания элементов проточ-

ной части турбины. Для обеспечения надежной работы ГТД продукты

сгорания перед турбиной не должны содержать твердых частиц раз-

мером более 15—20 мкм. Два других способа сжигания твердого топ-

лива (после газификации угля в ГТУ с газогенератором и в топке

«воздушного котла» ГТУ замкнутого цикла) сопряжены с трудностями

регулирования рабочего процесса, а также усложнением установки

и повышением ее инерционности.

Для более полного и эффективного использования твердых топ-

лив в ГТД их предварительно перерабатывают. Методы переработки

природного твердого топлива, не связанные с химическим превра-

щением его горючей массы, называют физико-механическими. К ним

относятся сушка, сортировка, обогащение и дробление. Физико-

химические методы связаны с изменением химической структуры

вещества. Это — газификация, сжижение, углежжение, полукок-

сование и коксование. Основой этих методов является процесс ди-

стилляции (сухой перегонки), осуществляемый нагреванием топлива

без доступа воздуха.

Сушке подвергают обычно такие топлива, как древесина и

торф.

Сортировку проходят ископаемые угли для разделения добытой

массы по величине кусков.

Коксование каменных углей основано на том, что уголь при нагре-

вании претерпевает существенные изменения. Коксованию подвер-

гаются определенные сорта угля. Схема процесса коксования сле-

дующая: после прогревания и подсушки начинает разлагаться ряд

сложных соединений угля, причем при температуре более 473 К

выделяются первичные смолы и газ. Проходя через слой раскален-

ного кокса, пары смолы дополнительно газифицируются. При темпе-

ратуре 673—773 К каменноугольная масса переходит в пластическое

состояние, что обусловлено расплавлением битумов и растворением

в них остальных твердых веществ. При дальнейшем повышении тем-

пературы до 1273—1473 К пластическая масса вновь переходит в твер-

дое состояние и получается кокс, который при повторном нагрева-

нии сохраняет твердость и прочность. Кокс используется в основ-

ном в металлургической промышленности. Получаемый при коксо-

вании газ может применяться как топливо.

Полукоксованием чаще всего получают жидкое топливо из углей.

Полукоксование проходит при температуре 770—830 К. Полукокс,

смола, газ и подсмольные воды — первичные продукты полукоксо-

вания, которые не подвергаются глубоким процессам термического

разложения, сопутствующим процессу коксования. Твердый остаток

(полукокс) — механически непрочный продукт, он содержит до 20 %

летучих веществ. Смолы при полукоксовании получается значительно

больше, чем при коксовании (табл. 3). Газ, выделяющийся при полу-

22

3. Примерный состав продуктов коксования

и полукоксования углей

Продукты Коксование при 1270— 1370 К Полукоксование при 720-830 К

Твердый остаток, % 78-80 75—77

Газ, м3/т 30—340 60-70

Смола безводная, % 2,5-3 7—10

коксовании, имеет высокую теплоту сгорания (до 33,5 - 37,7 МДж/м3),

но его выделяется меньше, чем при коксовании.

Полукоксованию подвергаются твердые топлива, дающие боль-

шой выход первичной смолы и газа: торф, сланцы, бурые угли и

битуминозные каменные угли.

Обогащение применяется для удаления из природного топлива

пустой породы (негорючих материалов). В результате обогащения

увеличивается относительное содержание горючей массы в топливе

и теплота сгорания его повышается.

Брикетирование — переработка угля в куски определенной формы

и размеров, практически одинаковой массы (брикеты). Если уголь

влажностью до 20 % содержит достаточное количество битумов,

то из него под высоким давлением (до 10 МПа2) можно без дополни-

тельных связующих добавок сделать прочный брикет. Однако часто

приходится добавлять связку: каменноугольный пек, смолу или

какую-либо другую в количестве до 7 %.

Дроблением и измельчением угольная мелочь измельчается до

пылевидного состояния. Угольная пыль применяется в ГТД. По-

верхность реагирования дробленого топлива с окислителем больше,

чем нераздробленного, а это способствует интенсификации про-

цесса горения. Размер частиц составляет от нескольких единиц

до 200—300 мкм, с преобладанием пылинок размером 30—70 мкм.

Тонкость помола определяют просеиванием пыли через ряд сит.

Часть пробы, остающаяся на сите после просеивания, называется

остатком R. Эта величина в процентах от массы исходной пробы и

является характеристикой помола. Сита разделяют по номерам-

30, 50, 70, 80 и 100. Номер сита указывает число отверстий, прихо-

дящихся на 1 см. Так, величина Т?70 —- 30 показывает, что 30 %

пробы не проходит через отверстия сита № 70, т. е. частицы имеют

размер более 86 мкм. Обычно пыль бурых углей имеет Rin = 30-4-

-4-60 %, каменных углей, богатых летучими, — /?70 = 104-30 %,

антрацитов и тощих углей — /?70 = 5-4-15 %.

§ 3. ГОРЕНИЕ ТОПЛИВА

Условия, необходимые для горения топлива. Для эффективного

горения топлива необходимы определенные условия. Топливо и

окислитель образуют смесь, способную вступать в химическую реак-

цию, а температурные условия вместе с другими факторами (условия

23

перемешивания, отвод продуктов сгорания, теплообмен и т. д.)

определяют возможность воспламенения и характер горения смеси.

С изменением, например, состава смеси или температурных условий

изменяется скорость горения, состав продуктов сгорания. При опре-

деленных условиях возможно прекращение процесса горения.

В технике для сжигания топлива в качестве окислителя обычно

используется воздух, кислород которого при достаточно высокой

температуре соединяется с углеродом, водородом и серой, образуя

продукты сгорания (полного окисления): СО2, Н2О и SO2. Поскольку

объемные доли О2 и N2 в воздухе составляют примерно 21 и 79 %,

очевидно, что в продуктах сгорания будет присутствовать азот.

Если горение происходит при избытке воздуха, то в продуктах сго-

рания содержится и Некоторое количество кислорода. Кроме того,

в продуктах сгорания могут присутствовать продукты неполного

окисления горючих элементов: СО. СН и др.

Изменяя концентрацию кислорода в воздухе, можно влиять на

скорость процесса горения. В чистом кислороде достигаются наиболь-

шие скорости реагирования, при объемной доле кислорода в воз-

духе меньше примерно 15 % сжигание топлива становится невоз-

можным.

Количество воздуха, теоретически необходимое для полного

окисления всех горючих веществ единицы массы топлива, можно

определить следующим образом. Если в рабочей массе топлива со-

держатся все три горючих элемента Ср, Нр и Sp, то реакции их пол-

ного окисления с указанием молекулярных масс исходных и конеч-

ных продуктов будут следующие:

С 4- О2 = СО2; 2Н2 4 О2 = 2Н2О; S 4 О2 = SO2.

12 -L 32 = 44 4 4 32 = 36 32 4 32 = 64

Для полного окисления 12 кг С нужно 32 кг О2, а значит для го-

рения 0,01 кг С (1 % по массе) потребуется 0,01-32/12 кг О2. Ана-

логично для горения 0,01 кг Н2 и S необходимо соответственно 0,01 -8

и 0,01-1 кг О2. Если кислород содержится в самом топливе, то для

его горения нужно меньшее количество кислорода из воздуха ровно

на то количество, которое имеется в самом топливе. В этом случае

для горения 1 кг топлива потребуется кислорода (в кг)

Ley = 0,01 -2,670 г 0,01 -8Нр 0,01 Sp - 0,010”.

Так как в воздухе кроме кислорода содержится азот, то масса

воздуха (в кг), необходимая для окисления 1 кг топлива, так назы-

ваемое стехиометрическое количество воздуха,

L0 = (l J-76,8/23,2) Lo2,

или

Lo = 0,1149Ср 4 0,3448Нр l 0,0431 (Sp - О”). (3)

Разделив это выражение на плотность воздуха (1,293 кг/м3 при

давлении 0,1 МПа), получим его стехиометрическое количество,

выраженное в единицах объема (м3/кг)

1/о = 0,0889Ср-г0,267Нр - 0,0333 (Sp- Op).

24

Обычно при сжигании 1 кг топлива подают количество воздуха L,

превышающее теоретически необходимое L(). Отношение L;'L0 — а

называется коэффициентом избытка воздуха. Коэффициент избытка

воздуха

а = (СВ''СТ)ДО,

где GB/Gr = L; и GT — расход соответственно воздуха и топ-

лива, кг/с.

При полном окислении всех горючих элементов топлива в теоре-

тически необходимом количестве воздуха (а = 1) и отсутствии по-

терь теплоты температура продуктов сгорания будет максимально

возможной при горении данного топлива. Действительная темпера-

тура горения зависит от теплоты сгорания топлива, начальной тем-

пературы исходной смеси, состояния топлива и окислителя, степени

цолноты сгорания, условий теплоотдачи и др. Так, например, тем-

пература горения при постоянном давлении отличается от темпера-

туры горения при постоянном объеме.

При расчете температуры горения — конечной температуры Тк

продуктов сгорания — считают, что вся выделившаяся теплота Q

передается продуктам сгорания. Тогда температура Тк будет зави-

сеть от количества теплоты Q, количества продуктов сгорания и их

теплоемкости, а также от начальной температуры Тп смеси. Вели-

чину Тк можно определить из уравнения

Q = KP (Л<- Тп),

где / — количество продуктов сгорания; ср — теплоемкость продук-

тов сгорания при р — const.

Теплоемкость различных веществ продуктов сгорания неодина-

ковая. Значит

Q ~ (Лчц ’ Г hrP2 ' •••-;- jjCp. Д • • • jnCpn) (Д< Тн),

где jj и ср. — соответственно количество и теплоемкость /-го компо-

нента продуктов сгорания.

При расчете горения 1 кг топлива выделяется теплота, равная

его низшей теплоте сгорания. При 7ф = 273 К величину Тк принято

называть теоретической температурой горения данного топлива и

обозначать 7\. Теоретические температуры сгорания некоторых

топлив расчитывают по уравнению 7\ = Q/2/Др..

Действительная температура горения при Тн = 273 К бывает

ниже теоретической, так как горение обычно происходит при неко-

тором избытке воздуха, с частичной неполнотой сгорания элементов;

какое-то количество теплоты передается во внешнюю среду и не вы-

деляется в результате диссоциации.

Процесс горения топливовоздушной смеси в камерах сгорания

ГТД начинается не при 273 К, а при более высокой температуре;

например, в результате нагрева воздуха при сжатии в компрессоре.

Поэтому конечная температура Тк процесса горения будет выше

теоретической.

25

Теплота сгорания при различных условиях процесса горения. Теплотой Q хими-

ческой реакции называется количество теплоты, выделяющееся или поглощающееся

в ходе реакции, в расчете па 1 моль исходного вещества. Теплота сгорания топлива

Q'i относится к 1 кг жидкого или твердого топлива и 1 м3 газообразного.

Если топливо сжигать при постоянном объеме (V = const), то получим тепловой

эффект химической реакции или теплоту сгорания топлива. Сгорание топлива

при постоянном давлении (р = const) происходит с теплотой QP. Теплоты сгорания

данного топлива при р = const и V = const равны только тогда, когда при тех же

начальных и конечных температурах имеются одинаковые объемные доли исходной

смеси и продуктов сгорания. При изменении объема ЛЕ продуктов сгорания за счет

внешнего давления совершается работа р Л У, которая определит соответствующий

тепловой эффект. Разность и в большинстве случаев невелика и ею часто пре-

небрегают. Например, при горении 1 м3 СО в атмосферных условиях ее относительная

величина примерно равна 0,4 %, несмотря па то что уменьшение объема продуктов

сгорания составляет 0,5 м3.

Разность Qp — Q/ можно найти, используя уравнение первого закона термо-

динамики применительно к химическим процессам. Для 1 кг/моль газа, пренебрегая

обычно незначительным изменением внешней кинетической и потенциальной энер-

гии, можем записать

\U = U2 = Q4-

где AU — уменьшение внутренней энергии системы; — сумма механической и

других видов работ в единицах теплоты.

Когда сумма работ ЕДг- минимальная, выделяется наибольшее количество тепло-

ты Qmax, которое называется тепловым эффектом реакции. Принято считать, что если

при Q стоит знак плюс, то реакция экзотермическая (с выделением теплоты), если

знак минус, то реакция эндотермическая (с поглощением теплоты). При положитель-

ном значении А системой совершается работа, при положительном А// внутренняя

энергия системы уменьшается. Если V— const, то 2Лт1п = 0 и (Qv)max ~ ЛД.

Если р = const, то MJ = (Q/Omax + Р (V2 — или (QP)max — ^2 + pVi —

— р¥г> т- е- (Qp)max = Л/, где I — энтальпия (теплосодержание) газа.

Объем системы во время химической реакции может изменяться в результате

изменения числа молекул вещества. Используя обычное характеристическое уравне-

ние для процесса р = const, получим

Р (V2 - Ух) - (л2 - /2х) RT,

где «х и п2 — количество газообразного вещества до реакции и после нее.

Принимая универсальную газовую постоянную R = 8Д8 кДж/моль, после

преобразований получим

(^/)max (Qp)ma.x ~ 8,38 \пТ.

Если реакция при р = const сопровождается расширением (увеличением числа

молей), то Ли — величина положительная, и (Qiz)max > (Qp)max> т. е. на соверше-

ние работы расширения затрачивается теплота, уменьшающая теплоту химической

реакции. В случае уменьшения объема (Qp)max > (Qiz)max и к теплоте реакции до-

бавляется теплота, эквивалентная работе сжатия.

Пример 1. Если Т — 288 К, то при реакции окисления углерода С + О2 =

= СО2 величина (Qp)max “-= 394 МДж/моль. Найдем (Qiz)max- В этом случае Azt = 0,

так как объемом твердого углерода пренебрегаем. Тогда (Qiz)max = (Qp)max-

Пример 2. При реакции СО 4* 0,5 О2 = СО2, V = const и Т — 293 К имеем

(Qy)max = 285 МДж/моль. Определим (Qp)max- Величина An = 1 — 1,5=—0,5.

Тогда (Qp)max — 286,23 МДж/моль. Таким образом, разность количеств теплоты хи-

мической реакции 1 кг исходного горючего при р = const и V = const составит

43,7 кДж/кг.

Поскольку обычно (Q/Omax — (Q/)max величина небольшая, ее чаще всего не

учитывают. *

Теплота сгорания топлива более заметно зависит от температуры. При необ-

ходимости ее влияние может быть учтено следующим образом. Предположим, что

количество энергии которой располагает система до реакции в связанном состоя-

26

нии при любой температуре, одинаковое. Теплота, отданная продуктами сгорания

при их охлаждении до начальной температуры 7\ смеси, 'равная теплоте сгорания

топлива, не эквивалентна химической энергии так как физическая теплота ис-

ходных веществ и продуктов реакции не одинаковая. Пусть при реакции горения

смеси топлива А с окислителем В получается продукт реакции С и выделяется теплота

химической реакции Q:

аА + рВ - уСд- Q,

где а, Р и у — количество веществ Л, В и С. Если молекулярные теплоемкости этих

веществ соответственно Сд, сп и со, то для температуры смеси 7\ и количества исход-

ных составляющих разность между располагаемой химической энергией Q\- =

— Qt 4- 2m1c71 и теплотой химической реакции Qr1

Ф' ...= [Ycc- (асл -г Рсв)] 2 т1с1\-

Для температуры Т2 количество теплоты Qx — Хт;сТ2, следовательно,

Qr., - Qt\ =- (7\ — Г2) или Qr2 — Qt\ " (^с 1 ' Pq> — }'сс)(Т2 — Tj) —

- Xmc(T2 - ТА.

Так как с — f (Г), то это выражение справедливо только для бесконечно малого

интервала температур, т. е.

dQ = 2 me dT,

где 2 me dT — разность теплосодержаний исходных веществ и продуктов реакции.

Исходные положения химических превращений. Основой про-

цесса горения топлива всегда является химическая реакция, в об-

щем случае обратимая. Химическая реакция, например, между ве-

ществами А и В, в результате которой образуются продукты реак-

ции М и N, с учетом теплового эффекта Q может быть описана урав-

нением

аА + + + Q, (4)

где а, р, р и q — количество веществ соответственно А, В, М и AZ,

участвующих в реакции.

При организации процесса горения топлив всегда нужно стре-

миться к наиболее полному протеканию прямой реакции, сводя

к минимуму обратную (диссоциацию продуктов прямой реакции),

обеспечивая получение максимального теплового эффекта.

Согласно закону действующих масс в реагирующей смеси при

заданных температуре и давлении (или объеме) в ходе как прямой

реакции между исходными веществами А и В с образованием конеч-

ных продуктов М и N, так и обратной реакции между полученными

продуктами М и N с образованием исходных веществ Л и В по исте-

чении определенного времени обязательно наступает равновесие

между всеми реагирующими веществами (А, В, Л1 и AQ, характери-

зующееся конкретным соотношением концентраций этих веществ,

т. е. их количеством, находящимся в единице объема смеси. Если

текущие концентрации веществ А, В, М и N обозначить соответ-

ственно а, Ь, т и п, то в момент равновесия

°р6р/(тр/гр) = К'

где ар, bv, mv и Ир — концентрации веществ в момент наступления

химического равновесия; К — константа химического равновесия

реакции для данной температуры.

При изменении температуры равновесие системы сместится в ка-

кую-то сторону п величина К будет другой. Как показал Вант-Гофф,

d In KidT = Q/(/?T2). (5)

Если тепловой эффект химической реакции Q > 0, то с ростом

температуры константа равновесия возрастает, если Q < 0, то с уве-

личением температуры К уменьшается. При химическом подвижном

равновесии проходят две реакции, прямая и обратная, с одинаковыми

скоростями.

Скоростью гомогенной химической реакции называется измене-

ние количества вещества, реагирующего в единице объема, за еди-

ницу времени, или изменение во времени концентрации одного из ве-

ществ. Скорости прямой и обратной химических реакций в любой

момент времени через концентрации исходных веществ в этот же

момент выражаются уравнениями:

= ktaab^", = k2mlln\

где ki и k? — константы скоростей (при Т — const) соответственно

прямой и обратной химических реакций.

В каждый момент времени разность wL — w2 — w — результи-

рующая скорость обратимой реакции, знак которой определяет

общую направленность процесса. При горении желательно, чтобы

скорость г^2 0, тогда w будет близка к wY и реакция окажется прак-

тически необратимой. В момент химического равновесия результи-

рующая скорость w = 0 и Wi = w2. Тогда б^рбр ~ k2rn^ri%. Следо-

вательно, в этот момент концентрации веществ составят постоянное

соотношение, численно равное константе химического равновесия:

Кс = К = = fe/A, = klk. (6)

Величина 7<с выражается через концентрации в отличие от кон-

станты равновесия Кр, выраженной через парциальные давления

газов в смеси. Величину найдем, составив для каждого газа си-

стемы уравнения состояния

PtV = fitRT,

где Pi — парциальное давление данного газа в смеси; V — общий

объем смеси; лг- — количество данного газа в системе, моль: Т —

абсолютная температура, при которой происходит реакция.

Молярная концентрация данного газа в системе (в моль/м3)

с (i) = п-JV — pJ^RT}. Тогда

[p“/m“] К ,w)B]

‘ K/wh w/w)”]

28

или в общем случае

PM’---

Обозначим первый сомножитель через константу равновесия

химической реакции

K\s = РаР^в • • • ДРмРл- • • •), (7)

тогда - К;1 (RT)Si,

где Д/ — алгебраическая сумма количеств газообразных веществ,

участвующих в реакции, моль.

Очевидно, что даже при одинаковых R значения К,, и для

одних и тех же условий в общем случае будут разные. Только при

течении реакции без изменения количеств веществ, т. е. At = О,

получим Кс = Кр. Хотя применение закона действующих масс огра-

ничивается идеальными газами, погрешность при распространении

его на реальные газы обычно невелика.

Следует отметить, что полученные соотношения справедливы

даже для гетерогенных систем. Известно, что любое жидкое или твер-

дое вещество характеризуется определенной упругостью пара при

данной температуре, т. е. парциальное давление насыщенного пара

такого вещества в газообразной фазе гетерогенной системы — ве-

личина постоянная. Это значит, что, применяя закон действующих

масс к гомогенной фазе гетерогенной системы, можно не учитывать

парциальное давление паров твердого или жидкого вещества, так

как оно остается постоянным. Например, для реакции разложения

углекислого кальция СаСО СаО + СО; для данной температуры

константа равновесия К'Р = рсасоя'(РсаоРсог) = const. Учитывая

постоянство давлений рсасо3 и рсао и подставляя их в числовое вы-

ражение Кр, получим

Кр = 1/рсо2 = const или Кс = 1/Cco2 = const,

где сСо2 — равновесная концентрация углекислого газа.

Диссоциация продуктов сгорания. Константа химического равно-

весия К для данной температуры определяет состав равновесной

смеси, по которому при данных условиях можно рассчитать процесс

диссоциации.

Характеристикой диссоциации является степень диссоциации а,

под которой понимается отношение числа распавшихся молекул

к общему числу молекул. Рассмотрим процесс диссоциации и его

зависимость от ряда параметров на примере реакции 2СО т О2

2СО2. Пусть в соответствии с уравнением реакции до диссоциа-

ции п (СО2) = 2 моль. После диссоциации при определенной темпе-

ратуре в состоянии нового равновесия смесь газов будет содержать

кроме СО2 еще СО и О2. Если степень диссоциации равна а, то из

количества п (СО2) = 1 моль диссоциирует доля а, а из количе-

ства п (СО2) = 2 моль — доля 2а, причем СО получается 2 а,

а О2 — а.

9)

Неразложившееся количество СО2 составляет 2 (1 — а). Следо-

вательно, после диссоциации смесь содержит (в молях)

п (СО2) - 2 (1 - а)

п (СО) — 2а

п (О,) = а

S« = (2 а).

При общем объеме V системы, данной температуре Т парциальные

давления отдельных газов в смеси будут следующими:

рсо2 = 2 (1 - a) RT/V', рсо = 2aRT, V;

ро2 = ccRT/V,

а константа равновесия

Кр = а3Я77[У (1 — а)’].

Используя общее уравнение состояния pV = (2 4- а) RT, по-

лучим

Кр = ра3/[(2 4- а) (1 — а)2]. (8)

Таким образом, при Т = const с ростом давления степень дис-

социации углекислого газа уменьшается. Повышение температуры

интенсифицирует разложение СО2. При атмосферном давлении дис-

социация СО2 становится заметной при температуре 1800—2300 К

и резко возрастает при дальнейшем ее повышении. Если при 1773 К

степень диссоциации а 0,8 %, то при 2273 К а 4 %, при 2773 К

19 %, а при 3773 К а = 40 %. Если парциальное давление

СО2 в продуктах сгорания невелико (0,01—0,02 МПа), то степень

диссоциации возрастает: при 1773 К а = 1,7 %, а при 2273К %.

Аналогичная закономерность получается и при диссоциации

водяного пара (Н2О) на Н2 и О2. При атмосферном давлении и тем-

пературе, примерно равной 2000 К, степень диссоациации (Н2О)П

а 0,6 %, а при 3000 К «^5 %. Снизив давление до 0,01 атмос-

ферного, при Т — 3000 К получим а ?=» 20 %.

Для реакций, идущих с неизменным количеством вещества при

Т = const, положение равновесия не зависит от давления (или

объема).

Влияние диссоциации на температуру горения. При сжигании

топлива в камерах сгорания ГТД диссоциация нежелательна, так

как обусловливает неполное выделение теплоты. Для уменьшения

скорости диссоциации воздействуют на условия процесса горения,

например ограничивают температуру в зоне горения.

Как уже было отмечено, при диссоциации температура горения

понижается, поэтому при ее определении в реальных условиях сле-

дует учитывать влияние диссоциации. В общем виде это можно

сделать, используя уравнение теплового баланса топливосжигаю-

щего устройства:

Qc -! Q = Qn + <?<.-! «л,

30

где Qc — теплосодержание исходной горючей смеси (топлива и окис-

лителя); Q — теплота, выделившаяся в процессе горения; QH —

теплосодержание продуктов сгорания; Qo—теплота, теряемая в ок-

ружающую среду; — теплота, теряемая в процессе диссоциации.

Теплосодержание

Qu = 2 псТг,

где Ync — сумма произведений количества отдельных продуктов

сгорания (в моль) на их молярные теплоемкости (Дж/моль-К).

Температура газов в конце процесса горения

Т =(<?с-<2 <?д)/Еда. (9)

Чтобы решить это уравнение с двумя неизвестными а и Тг, а по

существу с тремя (еще с величиной с, которой сначала задаются,

уточняя по найденной температуре Тг), необходимо хотя бы еще

одно уравнение. Этим вторым уравнением является зависимость (8)

константы равновесия от степени диссоциации а при Т = const.

Решая систему уравнений (8) и (9), можно задаться различными зна-

чениями а и из формулы (9) определять значения Тг. После этого

строятся зависимости Тг от а. Задаваясь значениями температуры Тг,

уже по уравнению (8) определяют соответствующие значения а

и строят вторую зависимость Тг от а. Координаты точки пересече-

ния двух кривых — искомые величины а и Тг.

§ 4. ОСНОВЫ ТЕОРИИ ГОРЕНИЯ

В камерах сгорания газотурбинных двигателей при сжигании

любых видов топлива в качестве окислителя обычно используется

кислород, содержащийся в воздухе. Концентрация кислорода ме-

няется в зависимости от условий работы камеры сгорания ГТД и

схемы двигателя. При сжигании газообразного топлива в смеси с воз-

духом рассматривается горение гомогенной системы газ—газ. Если

топливо и окислитель заранее тщательно перемешаны, то полу-

чается химически однородная гомогенная газовая система. При

раздельной подаче топлива и окислителя в зону горения система

получается неоднородной.

При сжигании жидких или твердых топлив рассматривается

гетерогенная система жидкость (твердое тело) — газ. В отдельных

частях общего объема гетерогенной системы образуется смесь паров

или газообразных веществ исходных топлив — гомогенная фаза

гетерогенной системы.

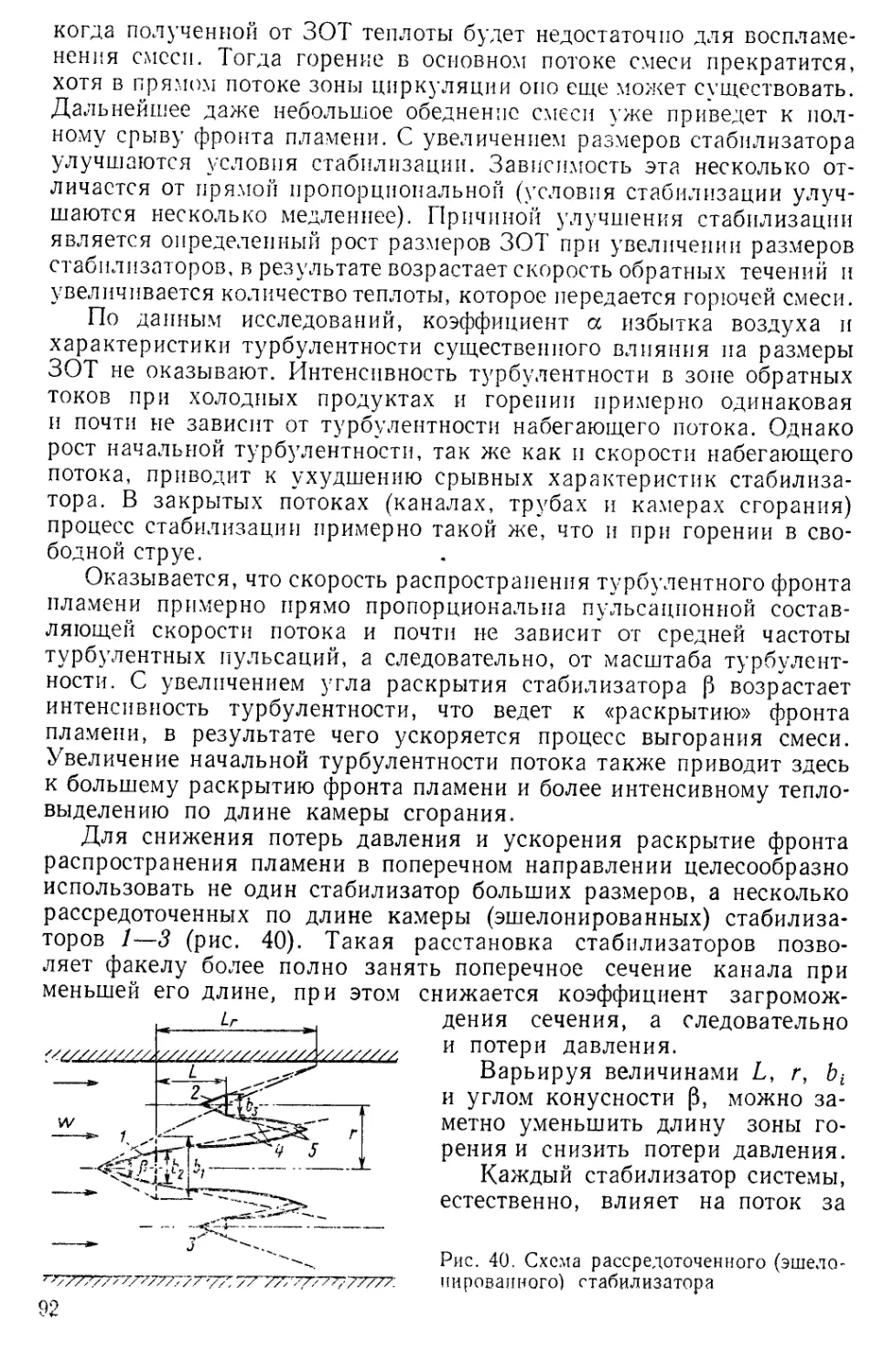

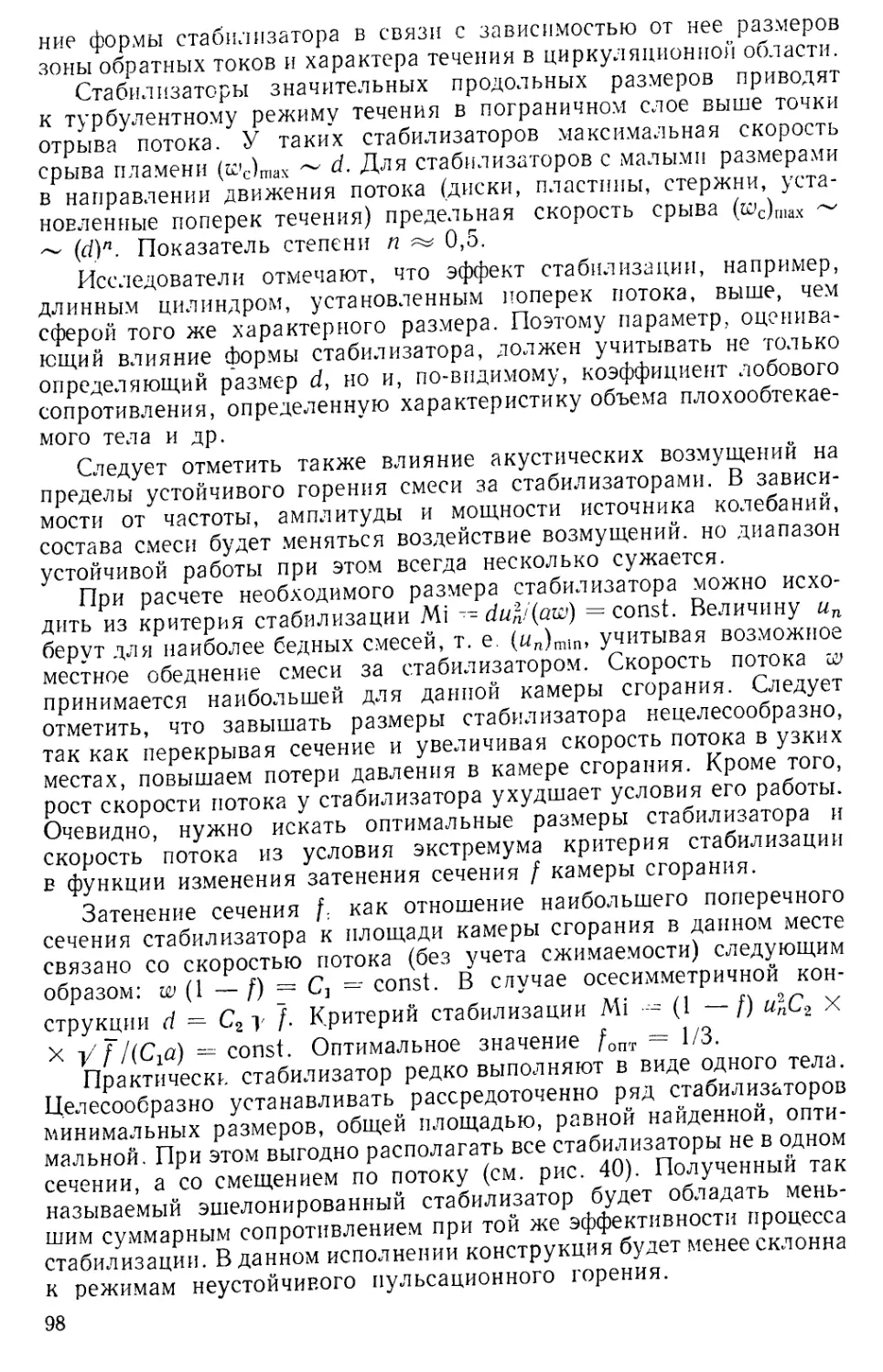

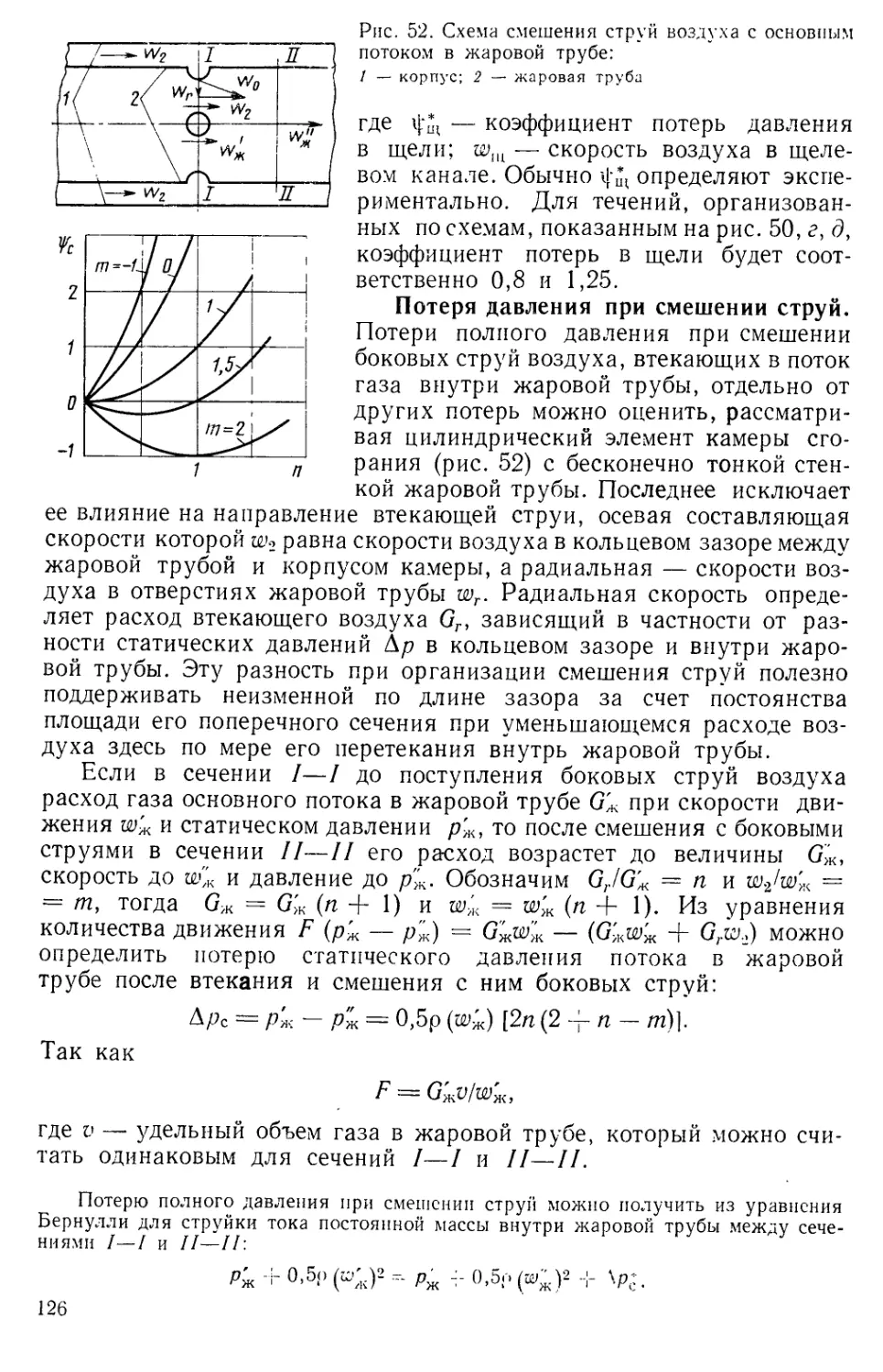

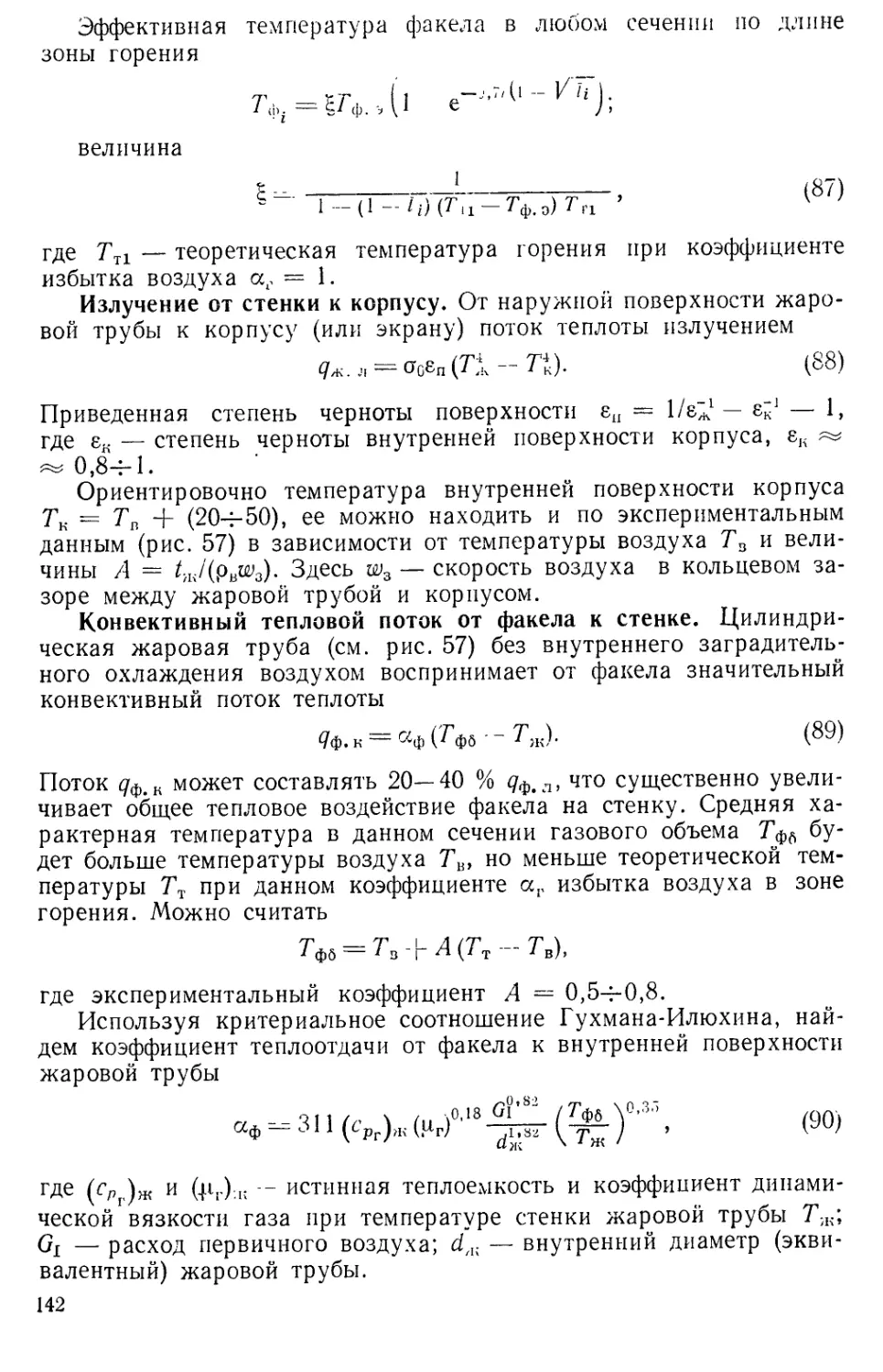

Рассмотрим важнейшие положения кинетики химических реак-