Text

ПВИПШВИ

ВНУТРЕННЕГО

С10Ш

ногат m

пошит

СОСТАВА

В.РКржимовский С.Ф.Постарнак В.А.Романов

Издательство

1М№-

в. е. кржимовский, с.

Ф.ПОСТАРНАК, В А. РОМАНОВ

ДВИГАТЕЛИ

ВНУТРЕННЕГО СГОРАНИЯ

РЕФРИЖЕРА ГОРНОГО

ПОДВИЖНОГО СОСТАВА

УТВЕРЖДЕНО

Главным управлением учебными заведениями МПС

в качестве учебника для техникумов

железнодорожного транспорта

МОСКВА «ТРАНСПОРТ» 1980

УДК 621.43.: 629.463.12(075)

у;

Кржнмовский В. Е, и др. Двигатели внутреннего сгорания

' рефрижераторного подвижного состава: Учебник для •

: техникумов ж.-д. транса. / В. Е. Кржнмовский, С. Ф. По-

старнак, В. А. Романов. — М.: Транспорт, 1980. — 256 с.

В учебнике рассмотрены основные понятия технической

. термодинамики н характеристики рабочего процесса

двигателей внутреннего сгорания, вопросы регулирова-

ние н режимы работы двигателей, а также основы тур-

бонаддува дизелей н работы приборов и систем топливо-

подачи, Охлаждения и смазки.

Отражены вопросы, связанные со спецификой конструк-

ции и эксплуатации дизелей 5-вагонных рефрижератор-

ных секций БМЗ, 5-, 12-вагонных секций и 21-вагонных

поездов завода «Дессау» (ГДР), а также дизелей трех-

вагонных рефрижераторных секций, автономных рефри-

жераторных вагонов.

Рассмотрены материалы по текущему техническому об-

служиванию и ремонту двигателей в рефрижераторных

вагонных депо. Приводятся краткие сведения по техни-

ческой диагностике двигателей внутреннего сгорания и

их систем. \

Книга может быть также использовава инженерно-тех-

ническими работниками, связанными с эксплуатацией

рефрижераторного подвижного состава.

Ил. 164, табл. 15, библиогр. 11 назв.

Книгу написали: C.xФ. Постариак — введение, раз-

дел I; В. Е. Кржнмовский — раздел II (кроме пунк-

тов 44—48); В. А. Ром ано в —пункты с 44 по 48.

-US' ' ’

Рецензенты: Б. С. Акимов, А. А. Гуревич, Е. Е. Кос-

сов 1

31802-113

К -------------113-80. 3602030000

049(01)-80

© Изцвтельстао «Трансферт», >М0

ВВЕДЕНИЕ

Машины, преобразующие один из видов энергии в механическую

работу, называют двигателями. Тепловые двигатели преобразуют

в работу тепловую энергию, полученную в результате сжигания топ-

лива. Двигатели, у которых сгорание топлива происходит вне дви-

гателя (например, в топке парового котла), называют двигателями

вйешиего сгорания^ К ним относятся паровые турбины и паровые

поршневые машины.

Тепловые двигатели, в которых топливо сгорает непосредственно

в двигателе (в рабочем цилиндре или специальной камере сгорания),

называют двигателями внутреннего сгорания. К ним относятся порш-

невые двигателя внутреннего сгорания, газовые турбины, комбини-

рованные и реактивные двигатели.

Первый поршневой двухтактный двигатель внутреннего сгорания,

работавший на светильном газе, был построен в 1860 г. французским

инженером Ленуаром. Немецкий механик Н. Отто в'1870 г. создал

четырехтактный двигатель, который расходовал вдвое меньше газа

и явился прообразом современных карбюраторных двигателей.

Первый в мире бензиновый двигатель транспортного типа был по-

строен в России морским инженером И. С. Костовнчем в 1879—1884 гг.

На железных дорогах России тепловые двигатели появились в 1882 г.

В 1885 г. в Германии инженеры Г. Даймлер н независимо от него

К- Бенц создали двигатели малой мощности для самодвижущихся

экипажей, названных впоследствии автомобилями.

/ К концу прошлого столетия относится и развитие двигателей с само-

воспламенением топлива от сжатия воздуха, т. е. дизелей. В 1894 г.

нмецкий инженер Р. Дизель теоретически обосновал рабочий про-

нес такого двигателя и в 1897 г. выполнил в металле стационарный

компрессорный двигатель. В цилиндр этого двигателя при помощи

сотого воздуха впрыскивался керосин. Вскоре в Петербурге на ме-

ханическом заводе Нобеля в 1899 г. был построен более экономичный

двигатель с воспламенением от сжатия. В последующем, с 1889 по 1910 г.,

русскими инженером Г. В. Тринклером и механиком Я. В. Маминым

был создан ряд моделей двигателей без компрессора для распиливания

топлива (сырой нефти). Эти двигатели, получившие название беском-

прессорных, были первыми транспортными двигателями с самовоспла-

, менением от сжатия и явились прообразом всех современных дизелей.

Наряду с этим Россия внесла большой вклад в создание теории

двигателей внутреннего сгорания. В 1906 г. профессор В. И. Гриневец-

кий разработал метод теплового расчета двигателей и построил первый

зпёциальный двигатель для тепловоза. Дальнейшее развитие наука

э рабочем процессе двигателей получила в трудах профессоров

Е. К. Мазинга, Н. Р; Брилинга, А. Н. Шелеста, академика Б. С. Стеч-

кина и др.

Однако вследствие экономической отсталости России двигателе-

яроение развивалось слабо. Лишь после Великой Октябрьской социа-

гастической революции были созданы условия для бурного роста оте-

гественной промышленности. По инициативе В. И. Ленина иаяалось

3

развитие тепловозостроения.1 ПервыйВМйрё тепловоз был построен 1

в Советском Qjippe^ J9£4 Г^.Уже в, 1932 г,, выпуск дизелей превысил 1

дорев^ЛйлнЮнй&й Ежовой урЬвёйЪ в‘4 раза; К 1941 году в стране было |

, освоено производство - войызь типов дизелей.втомчисле быстро- I

ХОДНЫХ. !

।. Двигатели внутреннего сгорания в настоящее время применяются

. в виде силовых установок и вспомогательных агрегатов во всех отраслях

-хозяйства. Суммарная мощность действующего в народном хозяйстве

F парка двигателей внутреннего сгорания превышает общую мощность

к всех электростанций страны. В СССР сейчас выпускаются дизели

мощностью от 3 до 15 000 кВт, - намечается—до 25 000 кВт. Эти дви-

Г гатели отлщр^т ры{^^§>дад^щ)^,, л^ьфой ресурс др . ремонта и

простота об^уживйнйя В эксплуатаций. Современные дизели самые

экономичные тепловые двигатели, обладающие высокой универсаль-

ностью применения в широком диапазоне мощностей.

Железнодорожный транспорт страны также располагает огромным

L. парком двигателей внутреннего сгорания: от тепловозных дизелей

• мощностью 3000. кВт до бензиновых двигателей в 1,5 кВт. Существен-

но возросла энерговооруженность и рефрижераторного подвижного со-

стам....

.Рефрижераторный парк представляет большую и сложную отрас,^»

вагонного хозяйства МПС, насчитывающую десятки, тысяч дизель-

, генераторов мощностью ОТ 13 до 100 кВт. В этой связи от специалистов

хладотранспорта требуется хорошее знание рабочего процесса, кон-

струкции и приемов технической эксплуатации и текущего ремонта

дизелей,

Раздел первый

[ - ОСНОВНЫЕ ПОНЯТИЯ ОБ УСТРОЙСТВЕ И РАБОТЕ

| ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

h — -—— . . .

ь

I

t Глава I

| ЭЛЕМЕНТЫ ТЕХНИЧЕСКОЙ ТЕРМОДИНАМИКИ

к

I

’ 1. ОСНОВНЫЕ ПРИНЦИПЫ И ПОНЯТИЯ ТЕРМОДИНАМИКИ

Термодинамика возникла в начале XIX столетия как теория теп-

ловых двигателей. В процессе дальнейшего развития она вышла за

к эти рамки и в настоящее время термодинамический метод исследо-

вания широко применяется при изучении самых разнообразных фи-

зических и химических явлений. Ныне существует техническая тер-

модинамика, химическая термодинамика, термодинамика электри-

! ческих явлений и др.

; В основе термодинамики лежит один из наиболее общих законов

[ природы—закон сохранения и превращения энергии, сущность ко-

торого впервые была сформулирована М. В. Ломоносовым в 1748 г.

к Техническая термодинамика рассматривает процессы взаимного

№ преобразования теплоты и механической работы и позволяет найти

Ейаивыгоднейшие для этого условия. Она является научной основой

Кустройства тепловых и холодильных машин, а также нагревательных

установок. Закон сохранения и превращения энергии она использует

кв виде уравнения первого начала термодинамики. Являясь теорией

К тепловых явлений, термодинамика не учитывает молекулярного стро-

чения тел. Она позволяет установить непосредственные количественные

<связи между физическими величинами, характеризующими влияние

^ различных воздействий на тело, свойства которого изучаются.

р Термодинамика оперирует величинами, которые могут быть либо

£ непосредственно измерены, либо вычислены с помощью других непо-

* средственно измеренных физических величин. Она описывает процессы

в материальных телах, находящихся в состоянии равновесия. Поэтому

время, как показатель темпа изменения процесса, не входит в урав-

нения термодинамики.

В термодинамике тело или совокупность тел, свойства которых ис-

следуются, называют системой. Внешние тела, взаимодействующие с

^системой и приводящие к возникновению в ией процессов, называют

^окружающей средой. Состояние системы в термодинамике характе-

$ ризуется такими параметрами, как объем, давление и температура.

I 5

Рабочее т е л о — это газообразное или жидкое вещество, с по-

мощью которого происходит преобразование теплоты в работу. Пре-

образование теплоты в механическую работу в тепловом двигателе

возможно только при изменении параметров состояния используемого

рабочего тела. Газообразные тела в наибольшей степени изменяют свой

объем при нагреве или охлаждении и с малыми потерями энергии пере-

мещаются в элементах двигателя. Именно поэтому в тепловых двига-

телях в качестве рабочих тел используются только газообразные тела.

В двигателях внутреннего сгорания рабочим телом являются воздух,

смесь топлива с воздухом и газообразные продукты сгорания топлива.

Давлением называют величйиу, численно равную силе, дей-

ствующей на единицу площади поверхности перпендикулярно к этой

поверхности. В двигателях — это давление газов (паров, жидкостей)

на стенки ограждающие поверхности (труб, цилиндров, сосудов).

За основную единицу измерения давления в Международной си-

стеме единиц (СИ) принят Па (паскаль):

1 Па = Н/м2 = 1,02- 10-^ кгс/см2 = 750 • 10~Б мм рт. ст.}

1 бар = 10s Па = 1,02 кгс/см2 = 750 мм рт. ст.;

- 1 кгс/см2 = 0,981 • 10s Па => 0,981 бар => 735,6 мм. рт. ст.;

1 мм рт. ст. «= 133,3 Па = 136 • 10~^ кгс/см2;

1 Мм вод. ст. «= 9,81 Па = 10~4 кгс/см2.

Для приближенных расчетов принимают, что 0,1 МПа или 1 бар == 1 кгс/см*

(ошибка не более 2%).

Для измерения давлений жидкостей, паров и газов применяют баро-'

метрические и манометрические приборы. Приборы барометрического

типа показывают истинное, или абсолютное давление (р);

приборы манометрического типа показывают избыточное дав-

ление (рман — Ризб)> т- е. разность абсолютного давления изме-

ряемой среды (р) и абсолютного давления (р0) окружающей среды:

Рман — Р — Ро- Если давление измеряемой среды меньше атмосфер-

ного (Рбар)» то такое состояние называется разрежением или ваку-

умом (рвак). В термодинамике рассматриваются только абсолютные

давления.

Пример. Манометр на баллоне со сжатым воздухом для пуска дизеля пока-

зывает 25 кгс/см2. Определить абсолютное давление в баллоне в единицах СИ,

если барометрическое давление равно 728 мм рт. ст.

Решение. Определим показание манометра в единицах СИ:

25 0,981 . 105 = 24,53 бар » 2,453 МПа,

Барометрическое давление

728

^7^1Г=0,97 бар «0,097 МПа.

Абсолютное давление

Д=Рбар+Рмая=0.097+2,453=2,55 МПа.

Под массой тела понимают меру его инертности, т. е. свойство

сохранять приобретенное движение или состояние покоя. За единицу

массы всех веществ и тел принят один килограмм. Все вещества отли-

чаются друг от друга своими плотностями. Плотность тела онределяется

6

V как масса единицы объема, т. е. отношением покоящейся массы к ее

объему

т

где т — масса тела, кг;

V — объем тела, м8.

- Для характеристики газа используют также понятие удельного

объема, т. е. объема единицы массы

VI

< 0=-- =-- •

т р

Температура характеризует тепловое состояние тела, сте-

пень его нагретости. По разности температур двух тел можно судить

о большем или меньшем отклонении их от состояния теплового равно-

весия относительно друг друга. Температура при этом определяет на- •

; правление перехода тепла. Состоянием теплового равновесия (или тер-

модинамического равновесия) называют такое состояние, при котором

все термодинамические параметры остаются неизменными.

Температура измеряется в градусах абсолютной термодинамической

шкалы К (Кельвин) или стоградусной шкалы с С (градус Цельсия).

Величина градусов обеих шкал одинакова, но нуль абсолютной

температуры перенесен на 273,15Q ниже Точки плавления льда, т. е.

t нуля стоградусной шкалы. Абсолютная температура Т — 273,15 4-

. 4/° С« 273 + /° 3.

Давление, объем и температура газа находятся во взаимной за-

висимости. В общем случае изменение параметров газа подчиняется

уравнению F (р, V, 71) = 0, откуда следует, что любой из параметров

: газа может определяться через два других, т. е.

' р = /1 (V, ту, v = fa (р, <П; T=f,(p, V).

Процесс изменения нескольких или любого из параметров состоят

ния газа называют термодинамическим процессом..

Для интерпретации характера и свойств процессов широко применяю-

графические построения в координатах р — v, р — Т, и — Т. Чаще

используют координаты р — v, при этом

по оси ординат откладывают абсолют-

ное давление, а по оси абсцисс — объем

газа.

В данном случае точка 1, взятая

в плоскости координат р — v (рис. 1),

соответствует термодинамическому со-

стоянию газа с параметрами р^Т^ При

переходе газа из состояния 1 в состоя-

ние 2 его начальные параметры придут

‘‘ К значениям рапаТа. Линия 1—2, как

График процесса в координатах р — v,

показывает характер процесса и величи-

< ну деформации рабочего тела, а имен-

~но масса,газа. .увеличилась вюбъеме от до о8, а давление газасни-

1^илосьотр1др ра..При изменении объема на бесконечно малую вели-

чину dv изменением давлейия можно пренебречь и тогда работа де-

формации в элементарном процессе изменения объема а — b будет

равна dl = pdv.

Работа деформации называется абсолютной или механиче-

s екой работой газа и измеряется в джоулях (Дж). В процессе изменения

состояния газа абсолютная работа измеряется площадью под графиком

процесса (на рис. 1 заштрихована). Математически эта термодинами-

ческая работа изменения объема равна

2 2

= | pdo=pcp

1 I

где рср — среднее давление газа в процессе расширения.

Если давление газа в процессе не будет меняться (линия 1—5), то

абсолютная работа газа выразится площадью прямоугольника под

графиком процесса, т. е. Ьг з= рг (V2 — Кг). Такой процесс может

быть осуществлен лишь при подводе тепла к газу.

Основные соотношения между единицами измерения тепловой

энергии приведены ниже. ~

1 кДж «= 0,239 ккал = 0,278 • 10~3 кВт . ч; ‘ ‘

1 ккал = 4,187 кДж = 1,163 • 10~8 кВт . ч;

1 кВт . ч = 3600 кДж = 860 ккал.

2. УРАВНЕНИЕ СОСТОЯНИЯ ИДЕАЛЬНОГО ГАЗА

Изменение одного из термодинамических параметров газа приводит

к изменению остальных из них. Если же одновременно меняются'все

параметры, то установить взаимосвязи между ними трудно. Решение

практических задач упрощается, если один из параметров р, и или Т

остается неизменным.. Количественные зависимости между ’.ДИимя

параметрами при постоянном значении третьего называют основали

газовыми законами. Газ, который в точности подчиняется

тазовым законам, называют идеальным. Кроме того, такойтаз

не способен конденсироваться ни при каких давлениях и температуре.

Таких газов в природе не существует, однако большинство реальных

газов при температуре, значительно превышающей критическую (при

которой реальный газ переходит в жидкое состояние), по своим свой-

ствам мало отличаются от идеальных. Это и позволяет использовать для

исследования реальных газов закономерности идеальных газов.

Закон Бойля — Мариотта: при неизменной темпе-

ратуре произведение абсолютного давления и удельного объема идеаль-

ного газа сохраняет неизменную величину, т. е. произведейие аб-

сплютного давлениями удельного объема идеального газа зависит толь-

ко от температуры (и химической природы) газа

th ' tJe

pv=f(t) или--- =---- при 7 = const.

Р» ®i

8

' Закон Ге й Л ю в в а К ai относительное' расширение 'йд§й!ль-

ных газов при неизменном давлении "пропорционально повышёйшо

температура : г'

7S о8

---- при р=» const.

4 1 °1

Закон Шарля! давление данной массы газа при постоянней

объеме прямо пропорционально температуре

7s р2

*77_’=---при o=consl.

41 Pl

Экспериментально установлено, что когда р, v и Т не остаются в

процессе постоянными, изменение параметров газа в широком диапа«

зоне давлений и температур подчиняется уравнению

-^-= const. (1)

Ддя выяснения физического смысла постоянной величины рассмот-

рим случай повышения температуры 1 кг газа от 7\ до при неиз-

менном давлении. Это возможно лишь при изменении объема газа.

Подставляя величину изменения объема и температуры в уравнение

(1) и обозначив постоянную величину буквой R, получим

Р<0«—01) __ р

v

так как v =—, то для т кг газа

nl

; р(Уа-У1) р

.ог(Га—Ti)

Величина /? называется газовой постоянной и пред-

' Сгавляет абсолютную (удельную) работу 1 кг газа при нагреве газа на

; один градус при постоянном давлении. Подставив R в уравнение (1),

\ йрлучим

pv = RT. (2)

Это уравнение называется уравнением оо вт о я н и я

идеального газа (уравнение Клапейрона).

^Используя закон Авогадро, в котором говорится, что в ранных

-'•гбъемах газа при одинаковых температурах и давлениях содержится

равное число молекул, можно установить зависимость постоянной

B'yравнении Клапейрона от количества газа.

М^>По закону Авогадро объемы молей (киломолей) всех газов рри оди-

г наковых физических условиях одинаковы. В нормальных условиях

HfwO’C, р = 760 мм рт. ст.) величина молярного объема идеальных

Ргаэов v =я 22,414 м8I кмоль. Тогда для киломоля_любого газа

i't

= -?--------------8314 ДжДмолъ.К).

Г A/о,1о

9

Следовательно, для одного мол* газа произведение давления на

объем, отнесенное к абсолютной температуре, для всех газов является

постоянной величиной. Эту постоянную называют универсаль-

ной газовой постоянной и обозначают /?.

. г разовая постоянная для 1 кг газа

. п R 8314

К — — —-----

PH

где: р. — молекулярная масса газа.

Уравнение состояния идеального газа применяется при решении

многих задач, связанных с реальными газами, и в зависимости от зА-

'• данных условий записывается: для 1 кг газа pv — RT- для произволь-

ного количества газа G pv — GRT; для произвольного числа молей

газа М. pV = MRT. '

В табл. 1 приведены характеристики некоторых газов при нормаль-

ных условиях.

Таблица <1

Газ Молекуляр- ная масса, кг Плотность, кг/м5 Газовая . постоянная* ~ Дж/(кг-К) .

Воздух . . . . 28,95 1,293 287,0

Азот . . . . . 28,02 1,250 296,8,

Кислород . . 32,00 1,429 259,8 '

Водород . . 2,016 0,0899 4124,34 •

Углекислый газ • 44,00 - 1,977 188,9 4

Пример 1. Объем моля кислорода при 0° С и 760 мм рт. ст. равен 22,4 №,

чему он равен при 20° С и 740 мм рт. ст.?

Решение. Согласно уравнению состояния 4

Ро“о Pi *4 РоЛ n„ . 760-293 - 2

' — -^-22'4mS5— 2"'68м’- Д

Пример 2. В пусковом баллоне дизеля вместимостью 0,06 м3 находится

1,6 кг сжатого воздуха при температуре окружающей среды t = 8° С. Достаточ-

но ли воздуха для пуска дизеля, если наименьшее давление для пуска при этр4

температуре равно 1,5 МПа. 7

Решение. Из уравнения состояния имеем

GRT 1,6-287.281 Л . А

Р=~Г’=’~~^ЬГ“=?’5МПа* ‘

Следовательно, пуск дизеля возможен.

Пример 3. Определить удельный объем кислорода при давлении 20/ 10* tla

температуре 550 К. /

. Решение^ /

RT 259,8-550 ........ ,

о=——<= — ---=>0,0715 м3/кг

р 20-105

1b

3. ГАЗОВЫЕ СМЕСИ ,

Обычно приходится иметь дело не с однородным газом, а с разно-

образными смесями (воздух, продукты сгорания топлива, газовое

топливо и т. д.).

У двигателей внутреннего сгорания продукты, сгорания топлива

состоят из смеси газов, компоненты которой могут рассматриваться

как идеальные газы.

Каждый газ, входящий & смесь, равномерно распространяется ио

всему объему, имеет температуру смеси и свое собственное, частичное

или парциальное давление. По закону Дальтона общее давление смеси

равно сумме парциальных давлений отдельных газов, т. е.

Р = Pi + Ра + Рз + - + Рп-

Состав газовой смеси характеризуется массовыми долями или объ-

емными долями. Доля газа компонента в смеси определяется отно-

шением его массы или объема, взятого при давлении и температуре

смеси, к массе или объему всей смеси.

Для смеси из произвольного количества газов массовые доли

т, т, тч тп

gi = —, ga = — ,g3 = ~ .....gn = — ,

ттт т

где тъ т2, т3,..., тп — масса отдельных газов;

т — общая масса смеси.

Объемные доли газов, входящих в смесь,

V. Vs

Л, = —— , Ao = —— , Г~ = —— ,...,

1 V V 3 V

‘-.где Vlt V2, V3, ..., Vn—приведенные объемы

V — общий объем газовой

^Очевидно, что

тг + т3 + тз + ... + mn = пг,

gi + ёз + 8s + ••• + gn = l.j

г =У±-

Гп V •

отдельных газов;

смеси.

•а также

Уа + Уз +

Ь Нетрудно найти и парциальные давления, если известны объему

:|$е доли отдельных газов, входящих в смесь,

Pi = Pri, Рг = рг2, рз == рг3, .... рп == ргп.

Примером газовой смеси является воздух. Считаем, что сухой ’

воздух, имеющий давление рсм, состоит только из кислорода (21%) .

и азота (79%). Тогда их парциальные давления:

РО, ~ Рем Го, = Рем * 0,21, р^г — Рем ^N, =i Рем ' 0.79,

• сумма парциальных давлений будет равна атмосферному давлению

Ро, + Pt>i = Рем (ГР, 4- гN.) — Рем*

11

Газовые смеси описываются характеристическими уравнениями

рв — RT, pV = GRT и ро = 8314Т, но для пользования ими необ-

ходимо сначала определить газовую постоянную смеси или среднюю

(кажущуюся) молекулярную массу газовой смеси.

Газовая постоянная' смеси находится по уравнению

#==8314 (4)

\ Pi Иг Р» Рп /

Средняя или кажущаяся молекулярная масса газовой смеси

--------------!-------------- • (5)

ё1 , ёг ёз , ёп

I !*••• Г вв

Pl Ps Рз Рп

Парциальное давление отдельного газа, входящего в смесь, можно

найти, разделив почленно уравнение состояния этого газа на уравнение

состояния смеси в целом

Р< У _ /?> г

pV mRT ’

откуда

R1

Pi=pgl~±--

t\

Если газовая смесь будет задана объемными долями, то газовая

постоянная смеси R и средняя молекулярная масса определятся урав-

нениями:

R^--------------; (6)

' 'iPi+'aPs+r»Р« + • •• +fn Pn

Рем = Г1Р1 + г2Рг + rsP« + — + rnPn- 0

Связи между объемными и массовыми долями газов, входящими

в смесь; описываются уравнениями:

? ™. (8)

,у Н Р14-г» Ра-Ь^з Рз+- •.+гп Рп

г,==-------:-------glZEl------------(9)

gl/Pl +₽з/Р»+₽з/Рз+ • • • +gn/pn

Расчетные выражения средней молекулярной массы газовой смеси

используются при взаимных пересчетах концентраций компонентов

смеси и при определении физико-химических характеристик смесей.

Пример. Сухой воздух состоит из 23,2 массовых долей кислорода и 76,8 мас-

совых долей азота. Определить объемный состав воздуха, его газовую постоян-

ную, среднюю молекулярную массу и парциальные давления кислорода и азота,

если барометрическое давление В = 106 Н/м’ (750 мм рт. ст.).

Решение. По уравнению (9) находим? 1

23,2

ео,/Ро/ 32

s= -— ------——— ед.-" —— imU-Zlt

. * jSo./Ho.+gN./MN, 23,2 । 76,8

'' ' jbX - - '

r г 28,02 - . _o

N* go./Ho.+gN^/^N, 23,2 76,8

: ' 32 >28,02

Газовая постоянная воздуха определится по .уравнению (5)

I- Лем-ф, Ro, +8», RN,=0,232.259,8 + 0,768.296,8 = 288,22 —.

£ Средняя молекулярная масса найдется из уравнения (7)

с |iCM=rOj pOj+rNj pNj =0,21.32-0,79-28,02 =28,85 кя

.жад» • ПО уравнению (3)

ЙЖйТ- 8314 . 8314 я„ „

• - Нгм=------=-----!---=28,85 кг.

' Ком • 288,22

Парциальные давления определятся по объемным долям, т. е.

pi S1’., poj=rOip=0,21.10i = 21000 Па (157,5 мм рт. ст.);

pNf=rNjp=0,79.10ь = 79000 Па (592,5 мм рт. ст.);

В =pQt +pn, = 100000 Па (750 мм рт. ст.).

4. ТЕПЛОЕМКОСТЬ ГАЗА. КОЛИЧЕСТВО ТЕПЛА,

УЧАСТВУЮЩЕГО В ПРОЦЕССЕ

^Теплотой является энергия, передаваемая от одного тела

.Другому непосредственным соприкосновением (теплопроводностью)

(учением. Сам процесс передачи энергии называют теплообменом,

«даод тёпла к телу приводит к его нагреву и повышению темпера-

При этом количество теплоты, отдаваемое более нагретым телом,

количеству теплоты, получаемому более холодным телом.)

дельной массовой теплоемкостью (с) называют величину,

ую количеству теплоты, которое необходимо сообщить 1 кг ве-

, чтобы увеличить его температуру на один градус. Ее размер-

кДж / (кг • К).

аким образом, количество тепла Q, которое надо сообщить 1 кг

йя нагрева на АТ градусов (А — обозначение изменения парамет-

ре конечном процессе), можно выразить через удельную теплоем-

ь и температуру

AQ = сАТ. (10)

нагревается 1 м® газа, теплоемкость называют объемной,

моль содержит р кг газа, и мольная теплоемкость равна

кДж / (моль - К).

перехода от мольной теплоемкости газа к объемной или мас-

ее значение надо делить соответственно на 22,414 м® (объем моля)

5на молекулярную массу газа (р). Теплоемкость газов существен-

исит от условий подвода тепла. С изменением характера процесса

тся величина теплоемкости.

13

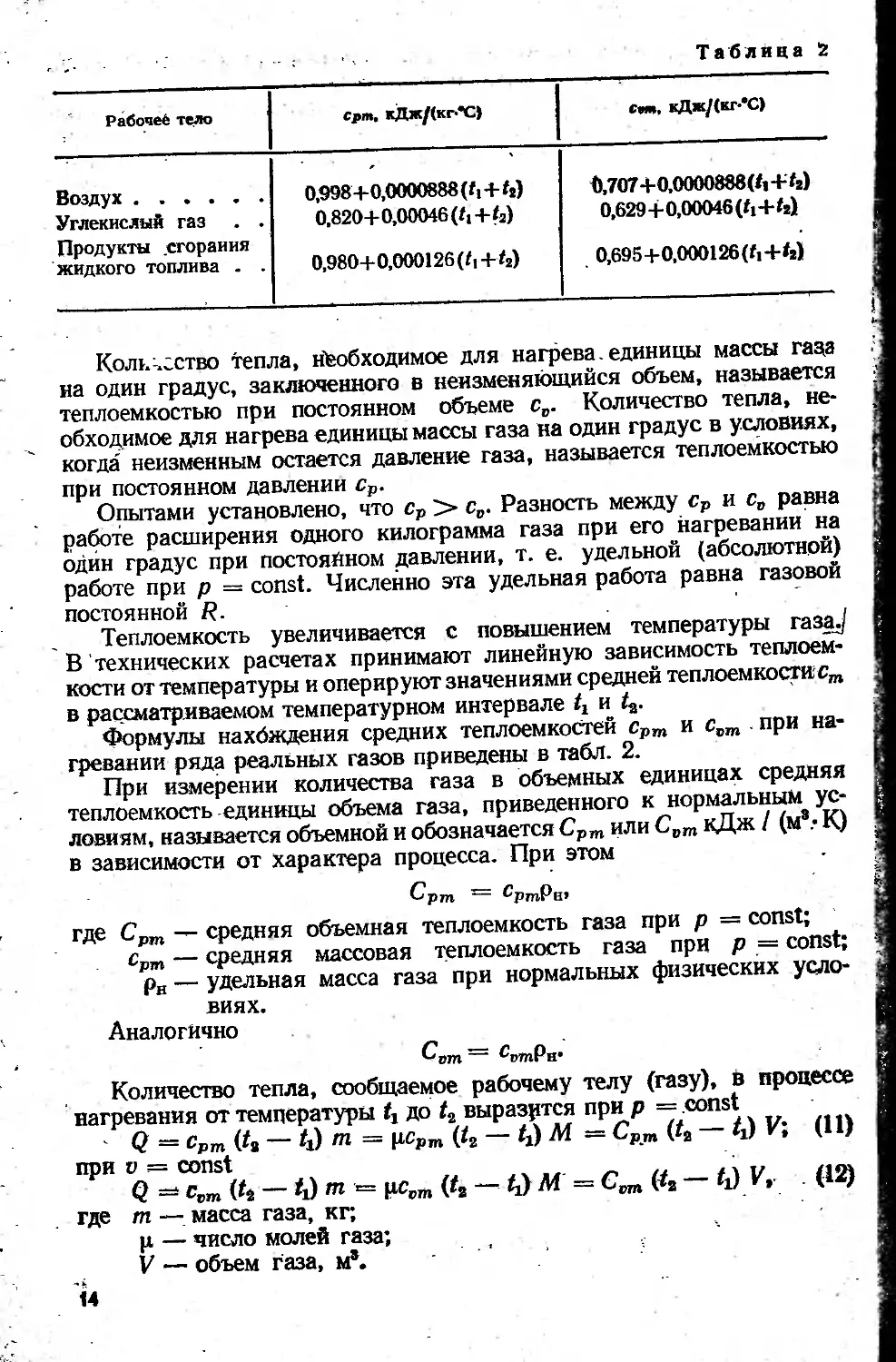

Таблица 2

Рабочей тело Срт. кДж/(кг'С) Ст, кДжДкг-’С)

Воздух ...... 0,998+0,0000888 +4) 0,707+0,0000888(4+4)

Углекислый газ . . 0,820+ 0,00046 (4+12) 0,629+0,00046(4+4)

Продукты сгорания жидкого топлива . . 0,980+0,000126(4+4) 0,695+0,000126(4+4)

Коль.сство тепла, необходимое для нагрева. единицы массы газа

на один градус, заключенного в неизменяющийся объем, называется

теплоемкостью при постоянном объеме с0. Количество тепла, не-

обходимое для нагрева единицы массы газа на один градус в условиях,

когда' неизменным остается давление газа, называется теплоемкостью

при постоянном давлении ср.

Опытами установлено, что ср > св. Разность между ср и св равна

работе расширения одного килограмма газа при его нагревании на

один градус при постояйном давлении, т. е. удельной (абсолютной)

работе при р = const. Численно эта удельная работа равна газовой

постоянной R.

Теплоемкость увеличивается с повышением температуры газа.]

В технических расчетах принимают линейную зависимость теплоем-

кости от температуры и оперируют значениями средней теплоемкостист

в рассматриваемом температурном интервале и 12.

Формулы нахбждения средних теплоемкостей срт и сот . при на-

гревании ряда реальных газов приведены в табл. 2.

При измерении количества газа в объемных единицах средняя

теплоемкость единицы объема газа, приведенного к нормальным ус-

ловиям, называется объемной и обозначается Срт или Свт кДж / (м3- К)

в зависимости от характера процесса. При этом

Срт — £ртРн>

где Срт — средняя объемная теплоемкость газа при р = const;

срт — средняя массовая теплоемкость газа при р = const;

рн — удельная масса газа при нормальных физических усло-

виях.

Аналогично

Свт ~ ^отпРн*

Количество тепла, сообщаемое рабочему телу (газу), в процессе

нагревания от температуры 4 до 4 выразртся при р = const

Q = срт (ta 4) т = рсрт (4 — 4) Af = Срт (t2 tj) V; (11)

при V == const

Q = (4 - 4) m = iLCBm (4 - 4) M = Cpm (4 - 4) V, (12)

где m — масса газа, кг;

p — число молей газа;

V — объем газа, м*.

М

При определении количества тепла, подводимого к газовой смеси,

^предварительно находят теплоемкость смеси.

. На практике пользуются справочными таблицами со значениями

Передних теплоемкостей для газов и газовых смесей (воздух, про-

К дукты сгорания). Теплоемкость произвольных смесей газов подсчиты-

р^вегся в зависимости от теплоемкостей компонентов и состава смеси,

g ' / При задании смеси массовыми долями

Вч- ~ CmlSl 4" ст^ё3 4* ... -f- Cm^gnt (13)

К1 где cm — удельная массовая теплоемкость смеси;

Е- Cm,, Cm,, .... стп — удельные массовые теплоемкости га-

&• . зов, составляющих смесь;

Е; 51=. ёг. •— ёп = — массовые доли газов.

При задании смеси объемными долями

1

^т = G + Ст, Га + Ст3Г3 +••• +Стп гп>

j где Ст — удельная объемная теплоемкость смеси;

У?; Cmi, Ст„ Сщг, Стп — удельные объемные теплоемкости газов,

составляющих смесь;

Й r»=F> гг — ~^. .... гп=^ — объемные доли газов.

%. ^Количество тепла, требующееся для нагревания смеси газов на

один градус, равно сумме теплоты, расходуемой на нагревание каж-

К дого из газов на один градус^

Часто возникает необходимость нахождения конечной температуры

чГЯЗа, когда известны его начальная температура и количество тепла,

; Т подведенного к газу. Для этого используется уравнение (11) или (12).

'К примеру, для 1 кг газа V-

/ q=с (t2 — 4), отк уда t2 = + .

с с

ул При этом надо учитывать зависимость теплоемкости газа от тем-

<|й.пературы и характера процесса подвода тепла. (

Й’. Пример. Воздух, поступающий в цилиндры дизеля рефрижераторной сек-

НЯи с температурой /см = 5° С, состоит из теплого воздуха с температурой

+ 20° С, забираемого из дизельного помещения, и холодного с температу-

.’.Г рой в — 30° С, забираемого снаружи вагона. Определить весовые доли теп-

-МУ.ЛОГО и холодного воздуха для получения такой смеси. Давление холодного и

Й теплого потоков, а также воздуха, получаемого в результате смешения, считаем

t&S' одинаковым.

. Решение. Исходя из выражения (13), получим уравнение теплового баланса

61 cpmi й +g« cpm, <i'=CpmCM tCM.

S*'*1* gt и g2 — весовые доли теплого и холодного воздуха для получения смеси.

Ж-; Очевидно, что g, + g2 •= I.

Ярч Поэтому

SiCpm, «iJCpm, <«=<:ртсмГем.

Ж 15

Значения массовой или мольной теплоемкости воздуха находим по таблицам:

cpnu 4=29,142! кДж/(м6Ль-°С); срга> = 29,130 кДж/(моль-°С);

1 ^РЮсм=29,141 кДж/ЙЬль-’С)..

ЯЬгда. .L..X :

129.141.5- 29,130(-30) _

: срт. ^-cpmJ<=29.142.20^29,130 (-30) ’ ’

! i g»=l—gi=0,300.

S. ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ. ВНУТРЕННЯЯ ЭНЕРГИЯ

И МЕХАНИЧЕСКАЯ РАБОТА ГАЗА

Первый закон термодинамики—это закон сохранения энергии, рас-

пространенный на тепловые явления. Энергия системы есть постоянная

’йличйна, но один вйд энергии в системе может переходить в другой.

При определенных условиях тепло, в строго эквивалентном количестве,

может преобразовываться в работу и работа в теплоту. Этот принцип

заключается в том, что работа, полученная за счет теплоты, пропор-

циональна этому количеству теплоты:

0 = £,

где Q — теплота, Дж;

L — механическая работа, Дж.

Термодинамический процесс — это непрерывное изменение пара-

метров рабочего тела. Процесс, сопровождающийся увеличением объ-

ема рабочего тела, называется расширением, независимо от

того, как при этом изменяются давление и температура. Процесс,

Ряс. 2. Определение техниче-

ской работы газа

сопровождающийся уменьшением объема, называется сжатием.

Термодинамический процессД5ез внешних причин возникнуть не может.

Длй этого необходима затрата теплоты извне или механическое воздей-

ствие. Согласно первому закону термодинамики, тепло, подводимое

к газу извне, в общем случае расходуется частью на увеличение внут-

ренней энергии системы Д U (на повышение температуры газа) и частью

на выполнение механической внешней работы L (на преодоление внеш-

них сил, вследствие увеличения объе-

ма газа при его нагревании). Матема-

тически это выражается уравнением

Q = ДП + L. (14)

В процессе расширения газа (рис. ?)

от начального, более высокого давления

/?!, к давлению р2 площадь под графи-

ком процесса, 1—2 определяет абсолют-

ную механическую работу газа. Пло-

щадь, ограниченная графиком процес-

са и отрезками 1—4 и 2—3, т. е. пло-

щадь 4—1—2—3, характеризует тех-

ничеекую работу, которую

16

Рис. 3. Работа расширения те- Рис. 4: -Работа расширения га-

да (общий случай изменения за в цилиндре поршневой ма-

объема) шины , ,;

"ГЙ,может выполнить при расширении. Если процесс вести в обратном

направлении, та же площадь представит техническую работу, которую

Удо затратить на сжатие газа с повышением давления от до'^-

Абсолютная и техническая работы при расширений считаются цолр-

ЗУтельными, при .сжатии—отрицательными, .

Внутренняя энергия у реальных газов представляет собой сумму

внутренней потенциальной и внутренней кинетической энергии. моле-

кул й атомов и зависит от состояния газа (его давления и температурам).

У идеального газа, у которого нет сил межмолекулярного взаимодей-

ствия, внутренняя энергия будет определяться только величиной внут-

ренней кинетической энергии молекул. , ..у

Если газ не будет иметь возможности расширяться при подводе

тепла, то механическая работа совершаться не будет (L = 0), т.,-е.

Д(/ = Q = свт (t2 — у tn. (15)

•_ /'Следовательно, во всех процессах, совершающихся при едина*

новых температурах, изменение внутренней (кинетической) энергии

буДёт одинаковым, а выражение (15) явится общим для различных

термодинамических процессов. Величина изменения внутренней энер-

гия газа определится величиной разности температур процесса. .

В простейшем случае при расширении газа в замкнутом простран-

, стве (рис. 3) или цилиндре поршневой машины ( рис. 4) элементарная

работе (AL) определяется в зависимости от величины давления (р)

и изменения объема (V):

F=pf; AS = —AV,

j f

где f — площадь;

-• AS — элементарное перемещение точки приложения силы F.,

f Откуда расчетное выражение механической работы в процессе из-

менения'(приращения) объема

? _ AL = FAS = pbV.

Работа изменения объема определяется в координатах давление-—

1 объем (р — V) независимо от свойств- рабочего тела.

8W<T****"*****~ er y .., if - -.-— .

Дебялън<п>скйр 4'*нпческая | 17

>' б н л л н о е к a I

Уравнение первого закона термодинамики широко используется для

анализа различных тепловых процессов. С его помощью, в частности,

было установлено соотношение между теплоемкостью и газовой по-

стоянной

ср—св = R. (16)

Отношение S? называется показателем адиабаты k. Поскольку теп-

лоемкость возрастает с повышением температуры, го показатель ft

при этом уменьшается, а именно

с« cv

Для одноатомных газов при температуре до 500 К можно принять

k — 1,66, для двухатомных (в том числе для воздуха) k = 1,40.

.Подставив значение ср = kcu в (16), получим

Пример. Определить изменение внутренней энергии 6 кг воздуха при пере-

ходе от начального состояния с температурой Г, =• 289 К в конечное с темпера-

турой Т2 = 423 К.

Решение. В данном случае Д17 =• Q =» свт (Т 2 — 1\) т,

Используя зависимости из табл. 2, находим

cDm = 0,7217 кДж/(кг-К) н

Ai7 = 0,7217(423 —289)6 = 580 кДж (~ 138 ккал).

6. ЭНТАЛЬПИЯ

В термодинамике для характеристики состояния рабочего тела,

кроме параметров давление, температура, удельный объем, исполь-

зуют и другие параметры, свойственные любому состоянию тела. К ним

относится внутренняя кинетическая энергия и, являющаяся для газа

функцией температуры.

Допустим, что нам необходимо ввести 1 кг газа, имеющего внутрен-

нюю энергию и и объем о, в замкнутое пространство с давлением р.

Для этого потребуется затратить энергию pv. Следовательно, 1 кр

газа, вводимый в замкнутое пространство, вносит энергию, равную

и + pv, т. е. сумме внутренней энергии и потенциальной энергии дав-

ления. Эта сумма является функцией состояния газа, она называется

энтальпией (теплосодержанием) газа и обозначается i. Для 1 кг газа

удельная энтальпия

I = и 4- pv. (17)

Рассмотрим изменение энтальпии в произвольном конечном про-

цессе.

Для начального и конечного состояний 1 и 2 она составит

*1 = «1 + pa; i» = «» + РА»

18

_ а изменение ее величины в процессе составит

fa — = Ua — «1 + P&Z — РЛ-

Изменение внутренней энергии газа составит

Ди — Щ, W1 = ®вт (Т2

Следовательно, используя уравнения состояния, получим

Ai s=ia—ti = cI)m (Уа—7\) 4-/? (Тй—Tj)==(c„m-{-R) (7\ — 7\).

Так как ср = с„ + 7? и cpm = cDm 4-/?, то

At = t2 — ij — cpm Tj) (18)

Отсюда следует, что величина изменения энтальпии в произволь-

ном процессе определяется параметрами состояния только в начале

и конце процесса и не зависит от промежуточных состояний, т. е. от

• характера процесса. Энтальпия, как величина, свойственная конкрет-

ному состоянию рабочего тела, является одним из термодинамических

параметров состояния.

Уравнение первого закона термодинамики, выраженное через эн-

тальпию, имеет вид:

AQ = At 4-УАр. (19)

Для. идеальных газов

At = с-рЬТ и I — СртТ.

В частном случае, если в процессе расширения газ не получает и не

отдает тепло в окружающую среду (AQ = 0), изменение теплосодер-

жания At становится равным УАр. Здесь уменьшение энтальпии газа

будет равно технической работе, совершенной газом.

В другом случае, если процесс расширения газа совершается при

постоянном давлении (Ар = 0), техническая работа будет равна нулю

(механическая или абсолютная не равна нулю), а уравнение (19)

примет вид:

AQ = ta — 21-

Таким образом, количество тепла, участвующего в процессе •

р — const, численно будет рдвно разности энтальпий конечного и

начального состояний рабочего тела. . . -

Энтальпия используется в теплотехнических расчетах, где обычно

требуется знать изменение энтальпии, а не ее абсолютное значение.

... Поэтому начало отсчета (0 К или 0° С) для конечного результата

(Ai) не имеет значения.

7. ОСНОВНЫЕ ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ ДЛЯ ГАЗОВ

Последовательность изменений состояния рабочего тела образует

термодинамический процесс. Исследование этого процесса состоит

в установлении связи между параметрами рабочего тела, определении

работы, изменения внутренней энергии, количества тепла и тепло-

емкости процесса.

I?

Процесс называется и зо хор» ч е с к к м(или изохорным), если при

нагревании или охлаждении объем газа не изменяется. Уравнение про-

цесса v = const в, координатах р — v графически выражается верти-

кальным отрезком 1—2 (рис. 5, а). При нагревании газа процесс идет

в направлении 1—2, при охлаждении—в направлении 2—1. Из рас-

смотрения уравнений состояния для начальной и конечной точек

процесса, люжно установить, что давление газа в процессе меняется

пропорционально абсолютной температуре

Pi __ Tj

Рг 4 Л

Изменение температуры газа приводит к изменению его внутренней

энергии. ' 1

Так как нет изменения объема (A V — 0), то газ не совершает ни-

какой механической работы (L = ОК Все внешнее тепло, затрачиваемое _ •

на" совершение процесса, преобразуется во внутреннюю кинетическую '

энергию газа, вызывая соответственное изменение температуры

Q '=,6^ h А/л, 4» где Cvm, — средние теплоемкости.

Процесс называется изобарическим (или изобарным),

если при'нагревании или охлаждении давление газа не меняется ./У рав-

нение процесса р — const графически изображается горизонтальным ™ ‘

отрезком (рис. 5, б). При подводе тепла (расширение) процесс идет

внаправлении 1—2, при отводе тепла (сжатие)—в направлении 2—1, .

В этом процессе объем газа изменяется пропорционально абсолютной

температуре • .

• О; Тг

V, Л

Изменение внутренней энергии газа не зависит от характера

процесса. В связи с увеличением объема газ совершает работу

I ю р (v2 — Uj). Используя уравнение состояния газа, получим

I « R (Т8 - Л). (20)

Работа графически может быть представлена в виде площади, ле-

• жащейпод линией процесса. Если разность температур 7\ — Т1=«1К»

то I — R. Все количество внешнего тепла, сообщенного газу в изоба-

Рис. 5. Графики основных термодинамических процессов

,20

ipHnecKOM процессе, расходуется на увеличение внутренней энергии

газа и на работу его расширения, т. е. : ‘

f = u2-u; + /=Ct (Т, —TJ+ ЛУ

или, упрощая,

q ~ (с, + /?) (Л - Л) « CplT. - 7\).

| Из изложенного выше можно найти ту часть тепла, которая расхо-

к: дуется на изменение внутренней энергии газа - ’ •

»’ Ц1 --^1) н CV __

| q cp(Tt—Ti) ср k

- Принимая для двухатомных газов k — 1,4, найдем = 0,715.

* Следовательно, в изобарическом процессе 71,5% подведенйого

тепла расходуется на изменение внутренней энергии (температуры)

7 газа и 28,5% подведенного тепла преобразуется в работу расширения

------------

Е Процесс называется изотермическим, если прн непрерыв-

ном подводе (отводе) тепла процёсс расширения (сжатия) газа проис-

ходит при постоянной температуре (Т — const). Из уравнения состоя-

‘ ния находим ч.

К Р1 — °* .

Рз 01 Р ••

Объем газа в этом случае изменяется обратно пропорционально

г, давлению. Уравнение процесса pv = const в координатах р —v

" графически выражается равнобокой гиперболой, все точки которой

| имеют одинаковую величину произведения абсциссы v на ординату р

к (рис. 5, в).

Внутренняя энергия газа при постоянной его температуре не ме-

• няется. Следовательно, при изотермическом расширении идеального

таза все сообщаемое газу тепло расходуется только на работу рас-

> ширения (Q — L). При изотермическом сжатии от газа должно отво-

диться тепло, равное работе, затрачиваемой на сжатие.

Площадь под графиком процесса определяет абсолютную работу,

совершаемую газом. Она выражается произведением р^ In или

I1 после преобразований:

Р / = 2,37?Т lg-^- и / = (при расширении);

<4 Рз

l = 2f3RT и I == 2,3RT 1g (при сжатии).

«2 Р1

Техническая работа расширения в изотермическом процессе равна

абсолютной работе.

। Используя уравнение для энтальпии, находим, что для изотер-

мического процесса и = const и pV =* const, а значит, и энтальпия

(теплосодержание) постоянна, т. е. i = const.

21

и

Процесс, осуществляемый без теплообмена рабочего тела с окру-

жающей средой, называется адиабатическим. В этом случае

внешнее тепло Q = 0. Адиабатический процесс можно осуществить,

если поместить газ в абсолютно теплоизолированный цилиндр с тепло-

изолированным поршнем и медленно перемещать соответственно на-

груженный поршень. Используя уравнения состояния для начальной

конечной точек процесса 1—2 (рис. 5, г), можно записать

Л. PiVi или PiVi Рг\г СОП5{.

T'z Тг

Так как в этом процессе AQ = 0, то Ли + рЛУ — 0 или'

рАУ = _ ды = _ с„Д7\

Следовательно, совершаемая в адиабатическом процессе работа

рАУ равна убыли внутренней энергии. При адиабатическом расши-

рении работа положительна, - а изменение внутренней кинетической

энергии отрицательно. Внутренняя энергия уменьшается, и темпера-

тура газа падает. Напротив, в процессе адиабатического сжатия ра-

бота L отрицательна, а Ли положительно, т. е. внутренняя кинети-

ческая энергия увеличивается и температура газа возрастает. Эти

свойства адиабатических процессов и используются в рабочем про-,

цессе двигателей внутреннего сгорания.

Адиабатическое расширение всегда сопровождается понижением

давления, а адиабатическое сжатие — повышением давления, причем

график адиабаты в координатах р — V кру^е, чем график изотермы,

проведенной из той же точки.

Из изложенного выше следует, что при адиабатическом измене-

нии состояния газа меняются все его основные параметры. Уравнение

адиабатического процесса находится путем совместного решения урав-

нений состояния идеального газа и первого закона термодинамики.

В координатах р — V при постоянной теплоемкости (сс = const)

оно имеет следующий вид для идеального газа: pVk = const, где

k = fs. — показатель адиабаты.

cv

Из уравнения адиабаты следует, что для любых двух точек 1 и 2

адиабаты PiVf = р2У*, а Давление газа в этих точках

GRT\ GR7\

-------

Эти соотношения позволяют получить зависимости между началь-

ными и конечными параметрами адиабатического процесса:

при переменных р и V

р* __ / Vi

Pi \ У» /

при переменных Т и V

Tt (Vi Xk-1

.Л k vt) 1

22

I 1 при переменных рнТ ' \ ,

I л IА) .

s' Абсолютная работа 1 кг газа определится по следующим форму-

& лам:

I 1= j (Pi°i Pa °г);. (21)

| /==-Р1^-Г1— (22)

Й''_ k—,1 L \ t>2 j j

I /=—п-(Л-П); (23)

I k~l

p / = рдЛ k 1’ (24)

*—1 L \ pi / J

•. Для нахождения работы G кг газа нужно в формулах (21), (22) и

• (24) заменить удельный объем v полным объемом газа V.

Например

| ^ = TIT(PiV1-PaV2).

г Формула (23) для G кг газа примет вид:

Каждая из этих формул может быть применена для решения прак

Этических задач, в зависимости от поставленных целей и известных

(“ параметров газа. Техническая работа адиабатического сжатия равна

абсолютной работе сжатия, умноженной на показатель адиабаты сжа-

тия, например LTexH = — (р^ — р2У2>.

8. ПОЛИТРОПИЧЕСКИЕ ПРОЦЕССЫ

г

к.. В тепловых двигателях газ в процессе расширения или сжатия

^Частично воспринимает или отдает тепло деталям двигателя. Вслед-

ствие постоянно наблюдающегося теплообмена реальные процессы

расширения и сжатия газа не являются изотермическими или адиа-

тическими (AQ ^£= 0).

Для анализа Характеристик таких процессов пользуются понятием

олитропического процесса, т. е. процесса, протекающего при постоян-

й теплоемкости и подчиняющегося уравнению pVn = const.

£ Здесь п — показатель политропического процесса (показатель

Политропы).

Адиабатический и изотермический процессы являются частными

аями политропического процесса, так как теплоемкость в этих

цессах сяз = ± оо и сад = 0 — постоянные величины.

23

В изобарическом и изохорическом

процессах ср й с„ конечны, но меняют-

ся с изменением температуры, поэтому

нельзя считать эти процессы частными

елучаями политропического процесса.

Однако когда ср — cv const, то

изобарический и изохорический про-

цессы тоже можно рассматривать как

частный вад политропического про-

цесса.

Показатель п принимается как по-

D — .стоянная величина для каждого пропео-

„ „ „ . са, но в зависимости от количества теп-

Ч^ких процмсов (/ - распшре- ла’ участвующего в процессе, может

вне; II — сжатие) изменяться от — оо до -f-oo. 1ак, для

изохорического процесса п = ± для

изобарического процесса п = 0; для изотермического процесса

п = 1; для адиабатического процесса n — k.

Графики политропических процессов в плоскости координат ро

показаны на рис. 6. При изменении характера процесса расширения

газа от изобарического до изохорического показатель политропы ме-

няется от нуля до + оо.

- . Для двигателей важными являются процессы сжатия и расширения,

имеющие показатель политропы от 1,0 до 2,1, т. е. близкий к пока-

зателю адиабаты k. Численное значение показателя политропы зави*

сит от физических особенностей процесса.

Среднюю величину показателя политропы у работающих двига-

телей или компрессоров определяют путем измерения давления и

объема и начале и конце процесса расширения или сжатия:

IgPi —IgPa , g Pt .

IgOa—ig»! ”2

Показатель политропы по измеренным температуре и давлению в

начале и конце процесса находят с помощью уравнения

•g--

п«-----• •

Jg^-lg-^

Pi

Теплоемкость политропического процесса определяют выражением

С изменением показателя политропы изменяются величины внут-

ренней энергии газа, теплоты и механической работы. Чем ближе про-

цесс расширения газа в тепловом двигателе к адиабатическому, темл

более экономичен этот двигатель.

v24

Характеристики политропических процессов, расширения дейст

вительны и для процессов сжатия, до с противоположным знаком у

величин, входящих в уравнение первого закона термодинамики.

Зависимости между начальными и конечными параметрами поли-

тропического процесса идентичны зависимостям для адиабатического

процесса с заменой показателя k величиной п. “ . ‘

Аналогично могут быть применены и все предыдущее формулы для

определения работы газа в адиабатическом процессе. В этих случаях

следует заменить показатель k показателем и.

Количество тепла, сообщаемого газу или отнимаемого от него, со-

ставляет

= и Q = Gq.

п—1

Если количество тепла, участвующего в процессе, известно, то ра-

бота находится по формулам:

, k— 1 j k—i п

I — — qt L —— Q

k—n *k—n

k—1

или

Если известна работа политропического процесса, то количество

тепла, участвующего в процессе,

c-i-izr-

Пример 1. Давление воздуха в пусковом баллоне дизеля составляло 2,86 МПа

(29 кгс/см2) при = 14е С. В рейсе температура воздуха в дизельном помещении

повысилась до /2 = 50° С. Какое стало давление в баллоне? Изменением объема

баллона можно пренебречь.

Решение. Для изохорического процесса

р, Т, 7» 2734-50

----*=-7- , тогда р2=р, — р2,86 а 3,2 МПа (32,6 кгс/см2).

Pl Я1 /1 z/o-f-i*

Пример 2. В процессе при постоянном" давлении 0,8 МПа температура возду-

возрастает с 290 до 410 К. Определить количество подведенного тепла, абсо-

0,15 м3 [срт я» 1 кДж/ (кг . К)].

ха

лютиую работу и конечный объём воздуха, если его начальный объем равен

Решение.

7, 410 pV. 0,8-0,15

l/»= 1/jl “~ = 0,15—— =0,212 м3; ^-- = 1,44 кг;

1 7t 290 R7\ 287-290

Q=cpm m = 1 (410—290) 1,44= 172,8 кДж;

абсолютная работа

L = p (V2 — V,)= 0,8 (0,212—0,150) — 0,50.10» кДж

или

L •= R (7а — 7,) т '•= 287 . 120 . 1,44 — 0,50.10* кДж.

Пример 3. В компрессоре изотермически сжимаются 3 кг воздуха от давле-

ния 10s Па до 8 - 10® Па. Чему равеи объем воздуха в конце сжатия, какое коли*

чество тепла отводится от воздуха и при какой температуре происходит сжатие?

Начальный объем воздуха 1,2 м®.

Решение.

<

и,=V, 1,2 =0,15 м»,

ря 8-10®

g^l=:2,3pi Vi lg— =2,3.16®. 1,2 lg8= —.263,3 кДж;

Pi -

rr. PiVi 10®. 1,2-28,95

T=-^-l-=.------- ’ = 139 к или —134 “G.

Rm 8314-3

Пример 4. Как относятся между собой значения работы изотермического

сжатия для равных весовых количеств различных'газов при прочих одинаковых

условиях? '

Решение. Значения работы изотермического сжатия для 1 кг разных газов

при одинаковых условиях

/i^Tln —; l^RiTYn-^- ; (8=/?8Т1п — и т. Д.

_ Рт « Pi Pi

Следовательно,

/11/21 lg =/?i i Т?2 •

Т. е. абсолютная работа изотермического сжатия пропорциональна газовой, по-

стоянной.

Пример 5. В процессе адиабатического сжатия в дизеле объем воздуха умень-

шился в 14 раз, а температура превысила температуру воспламенения нефти.

Определить температуру и давление в конце сжатия, если р. => 10® Па и 7\ “

- 373 К 1,4),

Решение.

~ =373-14°’* =1067 К (794°C)j

k Vi /

k 1,4

P2=Pifv-)‘~* =10® 8,4 = 10®-2,86®‘® =4 МПа.

\ л 1 / \ O/tJ у

Пример 6. В процессе адиабатического расширения 10 кг воздуха его тем-

пература снизилась от 473 до 300 К. Найти абсолютную и техническую работу,

совершенную газом.

Рентные.

' . tnR 10.0,287

Ьабс = -—г (Л—Т2) = —-- , (473—300)= 1242 кДж(

ft——1 1,4—1

£TexB==£a6cft= 1242-1,4 =1739 кДж.

Пример 7. В процессе политропического расширения параметры воздуха

изменились от рг= 24 10® Па, г, = 0,2 м3 до р2 = 1,2 . 10® Па, »2 = 3,4 м’.

Определить показатель политропы и работу расширения.

Решение.

. Pi . 24-10®

о .пГ

Рг _ 1,2-10® .

3 ы сч со оГ 1 ^|йГ

Л«= -Ц-(Pi-^<24.0,2-1,2-3,4) = 232 кДж.

•26

9. ОБРАТИМЫЕ И НЕОБРАТИМЫЕ ПРОЦЕССЫ

В двигателях термодинамическую систему составляют источник

тепла, рабочее тело и источник холода (охладитель).

Процессы бывают равновесные и неравновесные. Равновесный

процесс представляет собой совокупность последовательно проходи-

мых системой состояний равновесия. В противном случае, когда

состояние системы в каждый момент процесса не является состоянием

равновесия, будет иметь место неравновесный процесс. Именно равно-

весные процессы изменения рабочего тела допускают их графическое

изображение.

Обратимым процессом называют такой идеальный процесс,

который может проходить как в прямом, так и в противоположном

направлениях, и притом так, что в обратном, процессе система прохо-

дит через те же состояния, что и в прямом процессе, но в обратной

последовательности. При этом в самой системе или окружающей

внешней среде не должны возникать какие-либо остаточные конечные

изменения.

— К примеру, при адиабатическом расширении газа в цилиндре (пря-

мой процесс) внутренняя энергия в количестве — ы2 преобразуется

в механическую работу I перемещения поршня. Если процесс обратим,

то при сжатии газа в обратном процессе, работа, затраченная на пере-

мещение поршня, должна повысить внутреннюю энергию газа до на-

чальной величины, т. е. работы, произведенной в течение обратимого

процесса, вполне достаточно для возвращения системы при тех же

самых внешних условиях в исходное состояние. Следовательно, в обра-

тимом процессе система может вернуться в начальное состояние без

дополнительного внешнего воздействия.

Процессы, не отвечающие этим условиям, являются необра-

тимыми. При таком процессе система не может быть возвращена

в исходное состояние без дополнительного внешнего воздействия,

т. е. без компенсации энергии, потерянной в прямом и обратном про-

цессах.

Мерой необратимости процесса служит величина дополнитель-

ного внешнего воздействия (например, работы), которое требуется для

возвращения тела в начальное состояние. Степень необратимости

процесса может оцениваться и величиной конечных изменений, оста-

ющихся в окружающей среде после возвращения тела в исходное со-

стояние. ,

Всякий равновесный процесс обратим, а всякий неравновесный

процесс изменения состояния тела всегда необратим.

Все процессы в тепловых двигателях совершаются в реальных

условиях и являются в той или иной степени необратимыми. Объяс-

няется это тем, что процессы протекают с конечными скоростями н

осуществляются при разности температур источника тепла (холода)

и газа.

Например, при быстром движении поршня вследствие различного

давления в отдельных точках массы расширяющегося газа возникают

завихрения, сопровождающиеся межмолекулярным трением. Энер-

гия, затрачиваемая на трение, обращается в тепло,- часть которого

передается в окружающую среду. Затрата тепла на трение существует

при любом направлении .процесса или движения газа, а также движе-

ния деталей двигателя. Теплообмен между газом и источниками тепла

или холода тоже является причиной возникновения завихрений газа

и потерь энергии.

Необратимым'является и процесс сгорания топлива, так как образу-

ющиеся продукты сгорания не могут быть обращены в первоначаль-

-ную смесь топлива и воздуха. ;

В термодинамике рабочее тело рассматривается как идеальный газ

и лее. процессы считаются обратимыми. Вследствие того что действи-

тельные процессы имеют в большинстве случаев небольшую степень

необратимости, их также условно считают обратимыми.

10. ЗАМКНУТЫЕ ПРОЦЕССЫ. ЦИКЛ КАРНО

Процесс называют замкнутым или круговым процессом.

(циклом), если система* проходя через ряд последовательных состоя-

ний, возвращается к Исходному или начальному состоянию.

Замкнутый обратимый процесс, реализуемый с идеальным газом,

называют идеальным, или теоретическим, циклом.

Прямыми называют циклы, в которых тепло превращается

в работу. В этих циклах линия расширения газа на диаграмме pv

расположена выше линии сжатия, а цикл развивается по часовой

стрелке. Прямые циклы совершают все тепловые двигатели.

Обратными называют циклы, на осуществление которых

расходуется внешняя энергия. В них- линия расширения лежит

ниже линии сжатия, а Цикл развивается против часовой стрелки.

Обратные циклы реализуются в холодильных машинах и тепловых

насосах.

В прямом цикле, состоящем условно из двух процессов (рис. 7,а),

на участке 1—2 к газу подводится тепло от внешнего источника

тепла высшей температуры (нагреватель Тх); на участке 2—1 от газа

частично отводится тепло <?2 к источнику низших температур (холо-

дильник Т2). Считают, что температура самих источников тепла при

этом не меняется. Холодильником или теплоприемником является обыч-

но окружающая среда (атмосфера), т. е. Т2 < 7\.

Механическая работа, получаемая в цикле, по закону сохранения

энергии равна разности абсолютных количеств тепла подведенного и от-

веденного, т. е. / = ft — 9а. Площадь, ограниченная контуром цикла,

графически определяет эту цикловую работу.

Отношение количества тепла, превращейного в работу, к затрачен-

ному количеству .тепла, т. е. к теплу qu подведенному к газу, назы-

вается термическим коэффициентом полезного действия (КПД)

Щ 41

2в<

0 v С v О С<

Рис. 7. Графики прямого (а) и обратного (б) Рис. 8. Цикл Карпо в кбордИ-

циклов ватах р—V, --.и-?

Термический КПД численно показывает долю тепла, преобразован-

ного в механическую работу в идеальных условиях. Термический

КПД всегда меньше единицы, так как при реализации любого цикла

нельзя достичь условия <?3 = 0 или — оо.

Пример. В цикле при р =* const к 1 молю газа подводится тепло и температу-

ра газа повышается иа 640° С, Найти термический КПД цикла, если в холодиль-

ник отдается Qa = 760 кДж.

Решение, Тепло, подведенное к газу,

01 ~ (^а — ^1) — Rj P--R (Т2 — ^1)»

принимаем

й=1,4; |J?=^ = 8314 ДжДмоль.’С),1

тогда

- 1.4

<?!=.—5- -8314.640.10-» « 1700 кДж,

0,4

термический КПД

<?а

Qi

760

1700'

0,55.

1

' Цикл Карно — это простейший круговой процесс идеального

теплового двигателя, осуществляемый между двумя источниками

тепла о постоянными температурами: нагревателем (7\ = 7вая6)

и холодильником (7а = 7Ваям). i

Цикл характеризуется следующей последовательностью процессов

(рис. 8): начальное расширение газа с подводом тепла Qj при постоян-

ной температуре 7\ (изотерма 1—2), последующее адиабатическое рас-

ширение (адиабата 2—3) с уменьшением температуры от до Та,

начальное сжатие с отводом тепла Qa при постоянной температуре (изо-

терма 3—4) и заключительное адиабатическое сжатие с возвратом

газа в исходное состояние, т. е. с повышением. температуры газа от

Та до 7\ = Тиаиб (адиабата 4—/). Следовательно, термодинамический

цикл Карно состоит из двух изотерм рабочего тела (Т1г Тг) и двух

адиабат (Д(? » 0).

»

Рабочее тело в цикле при расширении по изотерме 1—2 получило

тепло Qb а при сжатии по изотерме 3—4 отдало тепло Qa. В результате

кругового процесса превращено в работу (Qx — Q2). Величина этой

работы незначительна даже при большом объеме рабочего тела.

Термический КПД для любого цикла представляет собой отно-

шение полезно использованного тепла ко всему затраченному:

„ _ Qi—<2а • Qa

ч,——-1-^.

Определив количество тепла, отданного нагревателем и получен-

ного холодильником, и' соответственно преобразовав выражение, по-

лучим

Следовательно, термический КПД цикла Карно зависит только от

абсолютных температур нагревателя и холодильника, увеличиваясь

цри возрастании температуры нагревателя и при уменьшении тем-

пературы холодильника. КПД цикла Карно не зависит от свойств

применяемого рабочего тела и конструкции двигателя.

Из формулы также следует, что при = Т2 r]t=0. В этом случае

тепло не может превращаться в работу, так как все тела системы имеют

одинаковую температуру, т. е. находятся в тепловом равновесии.

Для повышения КПД тепловых двигателей надо увеличивать тем-

вературу нагревателя и уменьшать температуру холодильника. Од-

нако повышение температур ограничивается характеристиками кон-

.втрукционных материалов, используемых в реальных теплосиловых

установках. С другой стороны, температура холодильника—это тем-

вература окружающего воздуха, которая выше абсолютного нуля

почти на 300Q. Поэтому сколько бы высоко мы ни поднимали темпера-

туру Ти невозможно получить КПД идеального теплового двигателя,

равным 100%. Для этого необходимо поддерживать охладитель при

температуре абсолютного нуля, что, конечно, невыполнимо. Кроме

того, изотермические процессы подвода и отвода тепла' требуют бес-

конечно медленного их протекания, что неприемлемо для реального

двигателя.

Цикл Карно—это только теоретический цикл. Однако он устанав-

ливает условия наибольшего превращения тепла в работу и имеет

наибольший термический КПД при данных Т^б и Тыиц. Поэтому

цикл Карно используют в качестве эталона для оценки других циклов,

реализуемых при переменных температурах в процессе подвода и от-

вода тепла. По степени приближения термического КПД произволь-

ных циклов к величине термического КПД цикла Карно оценивают

полноту преобразования в них тепла в механическую работу.

1 • Пример. КПД реального дизеля равен 40%. Температура продуктов сгора-

ния в начале расширения 2350 К. при выпуске 1050 К. Найти КПД цикла Карно

при этих граничных условиях.

, Решение,

« — Ti—2350-1050 А

Л* — —-----<=•’———=0,553, т. е. 55,3%.

30

fl. ВТОРОЙ ЗАКОН ТЕРМОДИНАМИКИ. ЭНТРОПИЯ

Многие из тепловых процессов, происходящих в природе, имеют

необратимый характер. Таковы, к примеру, процессы прямого тепло-

обмена между телами (теплопроводность и радиационный теплообмен),

процессы прямого и полного превращения работы в тепло путем тре-

ния или электрического нагрева.

Второй закон термодинамики и обобщает повседневно наблюдаемые

тепловые процессы. Поэтому он является опытным и справедливым

только в пределах наших наблюдений. Согласно многим эквивалент-

ным друг другу формулировкам второго закона термодинамики есте-

ственным направлением теплового потока является только самопроиз-

вольный переход тепла от тел более нагретых к телам менее нагретым.

Тем самым утверждается односторонность действительных тепловых

процессов, делающая их необратимыми. Обратный переход тепла от

холодного тела к горячему возможен, но при условии затраты меха-

нической работы.

Второй закон термодинамики утверждает, что из системы тел,

находящихся в температурном или тепловом равновесии, работы полу-

чить нельзя. Для того чтобы непрерывно производить работу, надо

иметь по меньшей мере два источника тепла разной температуры и рабо-

чее тело. Второе начало термодинамики определяет направление, в ко-

тором протекают все реальные тепловые процессы, и устанавливает,

кроме того, пределы возможных превращений тепла в работу.

Действительно, нельзя все тепло, подводимое к газу при реали-

зации прямого цикла, полностью преобразовать в работу, поскольку

часть тепла должна быть отдана источнику холода. Количество тепла

q2, переходящее к охладителю (источнику холода), является потерян-

ным теплом, но без этого невозможно осуществление рабочего цикла.

Одной из основных задач термодинамики и является определение путей

уменьшения потерь тепла q2, т. е. путей увеличения термического

КПД цикла.

Для расчетов важным является утверждение термодинамики о су-

ществовании некоторой функции состояния тел и систем—э нтро-

п и и, характеризующей наиравление протекания процесса теплооб-

мена между системой и внешней средой, а также направление проте-

кания самопроизвольных процессов в замкнутой системе.

Математически второй закон термодинамики может быть выражен

следующим образом:

AS>-^-

Т

где AS — бесконечно малое приращение энтропии системы, как

функции состояния системы; .

AQ — бесконечно малое количество тепла, полученного системой

от источника тепла;

Т — абсолютная температура источника тепла.

Знак > соответствует необратимым процессам, знак = обратимым

процессам. Аналитическое выражение второго закона термодинамики

Э»

для .брс^он^ико, ма^эгр .обратимого, проц^са е уяетомг яч»«йЙЙЙ*в

термодинамики примет вид

TAS = At/ + pAV.

Использование энтропии,- как функции состояния газа, значитель-

но упрощает решение различных задач.

Энтропия не зависит от характера процессов, а является функцией

состояния системы. Значит, энтропия зависит от любой пары основных

параметров, определяющих состояние газа:

s = h (р, ф F);>« =« f, (Т, V).

В расчетах приходится, иметь дело не. с абсолютным значением -

энтропии, а с ееизменейием, поэЪму отсчет значений Энтропии можно

вести от любого состояния. .Для газов принято считать значение эн-

тропии равным нуФо прй формальных физических условиях.

Определение энтропии для любого состояния газа, отсчитанной

от нормального состояния, производят по следующим формулам (счи-

тая теплоемкости постоянными, т. е. не зависящими от температуры):

S = c in————— j

°' 273

S = Cp In —-—-R In ;

p 273 - pB

• S cB In — + cp In .

Ph °h

Изменение энтропии между двумя произвольными состояниями

газа 1 и 2 находят по следующим формулам:

*1 ' V!

-Si =» Ср In 21- —Я In ;

Л Pi

S2—Sj — с„ In — Ср In -^2- ,

Pi- °i

Здесь теплоемкости тоже считаем постоянными. Изменение энтро-

пии связано с изменением работоспособности газа.

В системе координат Ts площадь, лежащая под линией процесса,

представляет собой тепло, участвующее в процессе. Поэтому диаграмму

Ts называют тепловой диаграммой.

Уравнения кривых различных термодинамических процессов в си-

стеме координат Ts (рис. 9) имеют следующий вид (при постоянно#

теплоемкости):

уравнение изохоры (рис. 9, а)

Sa —Sj = с0 In -

уравнение изобары

S2-Sl = ср In•

Рис. 9. Графики термодинамических процессов и цикла Карно в координатах

Т — S

График изохорического процесса проходит круче графика изобары,

так как ср > с„, что при одинаковой разности температур в обоих

процессах приводит к большему изменению энтропии в изобарическом

процессе.

Уравнение изотермы (рис. 9, 6) v

Т — const.

При этом изменение энтропии в изотермическом процессе равно

S2—S1 = /?ln-^- = /?1п-^ .

Тепло, участвующее в процессе, определится так

Q = T(S2-S1).

Поскольку абсолютная температура всегда положительна, то

знак внешнего тепла Q соответствует знаку AS, т. е. во всех процессах,

сопровождающихся увеличением S, тепло положительно (+Q).

Уравнение адиабаты (рис. 9, в) •

S = const.

Обратимый адиабатический процесс изображается в системе коор-

динат Т — s вертикальной прямой (расширение /—2, сжатие 2—/).

Площади под прямой нет, т. е. AQ — 0, но Т =f= 0. Следовательно,

AS =0.

Уравнение политропы

Sa—S^cln—-,

* 1

Цикл Карно, состоящий из двух изотерм Тваиб и Тваим и двух

адиабат, в координатах Т — s изображается прямоугольником, пло-

щадь внутри которого представляет тепло, преобразованное в полез-

2 з«к. 1667 33

ную работу (рис. 9, г). Любой другой цикл, реализуемый при пере-

менных температурах подвода и отвода тепла (но в пределах Гнаиб и

Т’наим). будет вписанным в график цикла Карно и всегда менее эко-

номичным, чем цикл Карно.

Все реальные процессы являются необратимыми и при их' осуще-

ствлении энтропия системы неизменно возрастает. Однако этот вывод

справедлив в условиях для конечных систем и не может быть распро-

странен на бесконечно большие системы.

12. ТЕОРЕТИЧЕСКИЕ ЦИКЛЫ

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

В основе работы двигателей внутреннего сгорания лежат идеальные

круговые процессы преобразования тепла в механическую работу, т.е.

теоретические или идеальные циклы. В этих циклах все процессы об-

ратимы, а рабочим телом является идеальный газ, теплоемкость ко-

торого не зависит от температуры/ В таких циклах отсутствуют какие-

либо потери, за исключением неизбежной, отдачи тепла охладителю.

Количество газа в любой момент цикла постоянно и на отдельных уча-

стках газ на/ревается или охлаждается.

Для поршневых двигателей практическое значение имеют три иде-

альных цикла, — циклы с подводом тепла при v = const, при р =

= const и смешанный цикл.

Цикл с подводом тепла при постоянном объ-

еме изображен на рис. 10, а. Состоит он из двух адиабат и двух

изохор. Газ от точки 1 до точки 2 сжимается адиабатически; по изо-

хоре 2—3 подводится тепло qlt в результате чего повышаются темпе-

ратура и давление газа. От точки 3 до точки 4 происходит адиабати-

ческое расширение газа и в процессе 4—1 отдается тепло q2 в охлади-

тель. Характеристиками цикла являются; степень сжатия 8, т. е.

отношение объема в начале сжатия vl к объему в конце сжатия t>s (v2 =

= vc — объем камеры сжатия) и степень повышения давления X в про-

Рис. 10. Графики теоретических циклов двигателей внутреннего сгорания

34

ную работу (рис. 9, г). Любой другой цикл, реализуемый при пере-

менных температурах подвода и отвода тепла (но в пределах Тнане и

Тна|1М), будет вписанным в график цикла Карно и всегда менее эко-

номичным, чем цикл Карно.

Все реальные процессы являются необратимыми и при их осуще-

ствлении энтропия системы неизменно возрастает. Однако этот вывод

справедлив в условиях для конечных систем и не может быть распро-

странен на бесконечно большие системы.

12. ТЕОРЕТИЧЕСКИЕ ЦИКЛЫ

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

В основе работы двигателей внутреннего сгорания лежат идеальные

круговые процессы преобразования тепла в механическую работу, т.е.

теоретические или идеальные циклы. В этих циклах все процессы об-

ратимы, а рабочим телом является идеальный газ, теплоемкость ко-

торого тте зависит от температуры/ В таких циклах отсутствуют какие-

либо потери, за исключением неизбежной, отдачи тепла охладителю.

Количество газа в любой момент цикла постоянно и на отдельных уча*

стках газ нагревается или охлаждается.

Для поршневых двигателей практическое значение имеют три иде-

альных цикла, — циклы с подводом тепла при v = const, при р ==

= const и смешанный цикл.

Цикл с подводом тепла при постоянном объ-

еме изображен на рис. 16, а. Состоит он из двух адиабат и двух

изохор. Газ от точки / до точки 2 сжимается адиабатически; по изо-

хоре 2—3 подводится тепло qlt в результате чего повышаются темпе-

ратура и давление газа. От точки 3 до точки 4 происходит адиабати-

ческое расширение газа и в процессе 4—1 отдается тепло q2 в охлади-

тель. Характеристиками цикла являются: степень сжатия в, т. е.

отношение объема в начале сжатия к объему в конце сжатия v2 (vs —

= vc — объем камеры сжатия) и степень повышения давления X в про-

цессе подвода тепла к газу е = , X = .

‘ Va •

34

Количество подведенного тепла

ft =с„ (Тз — Т8).

Количество отведенного тепла

9а ~ со VT'4 7\). .*

Работа цикла

^о—91 9s- (25)

Термический КПД цикла находится по формуле

L Термический КПД рассматриваемого цикла зависит от степени

^сжатия (при исключении влияния показателя адиабаты) и растет с

^увеличением степени сжатия. Одновременно увеличивается полезная

^работа цикла и уменьшаются потери тепла с отработавшими газами.

‘ Однако рост КПД заметен при повышении е до 7—8, затем темп роста

снижается (рис. 11), а потери на трение в действительном цикле

Г возрастают.

с Цикл с подводом тепла при v — const является теоретическим цик-

лом карбюраторных и газовых двигателей, т. е. двигателей с внешним

^смесеобразованием. У этих двигателей в цилиндре сжимается смесь

/воздуха и легко воспламеняющихся паров топлива. Чтобы предотвра-

^тить самовоспламенение смеси при повышении температуры в про-

цессе сжатия, степень сжатия устанавливают не выше 8—9,5.

| Цикл с подводом тепла при постоянном

д а в л е н и и состоит из двух адиабат,'одной изобары и одной изо-

р'хоры (рис. 10, б).

f Газ от точки 1 до точки 2 сжимается адиабатически с повышением

• давления и температуры, по изобаре 2^3 подводится тепло qr с даль-

. Яейшим повышением температуры газа. Далее, на участке 3—4 про-

I^Исходит адиабатическое расширение и по линии 4—1 отвод тепла q2

Fb ^охладитель.

р Характеристиками цикла являются степень сжатия и степень пред-

крарительного (изобарного) расширения р =

Количество подведенного тепла

91 — ср (Гз Т2).

р Количество отведенного тепла (абсолютное значение)

К? 9я = (^4 ^1)-

' Работа цикла определяется аналогично уравнению (25).

^Термический КПД цикла находится по формуле

Ь . 11 е*-1 k(p — 1)"

г’ Термический КПД рассматриваемого идеального цикла зависит

[от степени сжатия е и степени предварительного расширения р. Уве-

Г’2* 35

Рис. 11. Изменение термическо-

го "КПД цикла с подводом теп-

ла при v=const в зависимости

от степени сжатия

личение степени сжатия в этом случае

также приводит к лучшему термическо-

му использованию .тепла и к увеличе-

нию развиваемой циклом работы. Уве-

личение степени предварительного рас-

ширения позволяет подвести к газу

больше тепла и увеличить работу цик-

ла, однако при этом уменьшается тер-

мический КПД (вследствие сокращения

процесса адиабатического расширения).

Если сопоставить выражения для

термического КПД циклов v = const

и р = const, то они отличаются друг от

друга множителем pfe — Ilk (р— 1) > 1.

Следовательно, при одинаковых степенях сжатия термический КПД

цикла v ~ const выше, чем КПД цикла р = const.

Поэтому'рабочий процесс двигателей с самовоспламенением (ди-

зелей) будет экономичнее, чем в двигателях с принудительным зажи-

ганием (карбюраторных), только при более высоких степенях сжатия.

На практике у дизелей степень сжатия всегда выше 12—14, что поз-

воляет создать необходимые температурные условия для быстрого про-

текания процесса сгорания топлива в реальных двигателях. Величина

степени сжатия е должна удовлетворять условию efe-1 >•

где Твосйл ~ температура воспламенения топлива. ..

' Цикл с комбинированным или смешанным

подводом тепла состоит из двух адиабат, двух изохор и одной

изобары (рис. 10, в).

Этот цикл был разработан для повышения экономичности двига-

телей с самовоспламенением. Газ сжимается адиабатически с повы-

шением давления и температуры (процесс, от точки / до точки 2). В про-

цессе 2—5 подводится тепло q[ при постоянном объеме, и последо-

вательно, — в процессе 5—4 тепло q{ при постоянном давлении. Далее

происходит адиабатическое расширение (процесс 4—5) и отвод тепла

q2 в охладитель (процесс 5—/).

Характеристиками цикла являются:

8=-^;. ; р= -SL.

Рз i>s '

Количество подведенного тепла - .

<71 = Со (Та — Т2) + ср (Т4 — Тв).