Author: Постарнак С.Ф. Романов В.А.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) санитарное благоустройство города и других населенных мест отбросы сбор и удаление отбросов железнодорожный транспорт

ISBN: 6-277-00395-9

Year: 1989

Text

Среднее специальное образование

SS УЧЕБНИК

ДИЗЕЛИ

РЕФРИЖЕРАТОРНОГО

ПОДВИЖНОГО

СОСТАВА

С.ФПОСТАРНАК

В. А. РОМАНОВ

ИЗДАТЕЛЬСТВО -ТРАНСПОРТ-

Среднее специальное образование

УЧЕБНИК

С.ФПОСГАРНАК

В.А.РОМАНОВ

ДИЗЕЛИ

РЕФРИЖЕРАТОРНОГО

ПОДВИЖНОГО

СОСТАВА

Утверждено

Управлением

учебных заведений МПС

в качестве учебника

для учащихся техникумов

железнодорожного

транспорта

МОСКВА "ТРАНСПОРТ" 1989

Дебальцевская техническая

бИбЛИО' е КН

Донецкой железной яороги

УДК 621.436:628.463.12(075.32)

Постарнак С. Ф-, Романов В. А. Дизели рефрижераторного подвижного со-

става: Учебник для техникумов. —М.: Транспорт, 1989. — 288 с.

Изложены основные понятия технической термодинамики и характеристики

рабочего процесса двигателей внутреннего сгорания: регулирование, автоматиза-

ция и режимы работы дизелей, их экономические показатели, а также основы тур-

боиаддува дизелей и работы систем и приборов пуска, топливоподачи, смазочной

и охлаждения. Рассмотрены вопросы, связанные с устройством и спецификой

конструкции дизелей 5- и 12-вагонных рефрижераторных секций и автономных

рефрижераторных вагонов. Приведены сведения о характерных неисправностях

и текущем техническом обслуживании оборудования, диагностике и испытаниях

дизелей. Для учащихся техникумов железнодорожного транспорта, может быть

использован работниками вагонного хозяйства, связанными с эксплуатацией и

текущим содержанием рефрижераторного подвижного состава.

Ил. 155, табл. 22, библногр. 15 иазв.

Книгу написали: С. Ф. Постарнак—введение, главы I—V; В. А. Романов —

главы VI—IX.

Рецензенты: Б. Г. Русак, Р. А. Алибеков

Заведующий реда к ц и ей В. К. Терехов

Редактор М. П. Сазонова

„ 3202030000-396

П —---------------- 196-свод. пл. вып. лит. для сред. спец.

049(01)-89 учеб, заведений па 1989 г.

ISBN 6-277-00395-9

С С. Ф. Постарнак, В. А. Романов, 1989

:НИЕ

к Машины, преобразующие один из видов энергии в механическую

работу, называют двигателями. Тепловые двигатели преобразуют в ра-

риту тепловую энергию, полученную в результате сжигания топлива.

Двигатели, у которых сгорание топлива происходит вне двигателя

(например, в топке парового котла), называют двигателями внешнего

сгорания. К ним относятся паровые турбины и паровые поршневые

долины.

£ Тепловые двигатели, в которых топливо сгорает непосредственно

я двигателе (в рабочем цилиндре или специальной камере сгорания),

Называют двигателями внутреннего сгорания. К ним относятся порш-

Левые двигатели внутреннего сгорания, газовые турбины, комбиниро-

ванные и реактивные двигатели.

Первый поршневой двухтактный двигатель внутреннего сгорания,

работавший на газовом топливе, был построен в 1860 г. французским

Инженером Ленуаром. В 1870 г. немецкий механик Н. Отто создал

жтырехтактный газовый двигатель, который явился прообразом сов-

ременных карбюраторных машин, т. е. двигателей, у которых приго-

товление горючей смеси из топлива с воздухом происходит вне цилинд-

ра — в карбюраторе.

b Первый бензиновый карбюраторный двигатель был разработан в

России инженером И. С. Костовичем в 1879—1884 гг. Несколько поз-

же по этому проекту был изготовлен двигатель для дирижабля. На же-

лезных дорогах России стационарные поршневые тепловые двигате-

ли появились в 1882 г.

«’ В Германии в 1886 г. инженеры Г. Даймлер и К. Бенц создали одно-

цилиндровые двигатели малой мощности (0,8—1,1 л.с.) для самодви-

якущихся двух- и четырехколесных экипажей, названных затем мото-

циклами и автомобилями. Первый автомобиль в России был создан в

J1896 г. В конце прошлого века началось развитие двигателей с само-

)ма пламенением жидкого топлива в цилиндре от сжатия воздуха, т. е.

^дизелей. Немецкий инженер Р. Дизель в 1894 г. теоретически обосно-

вал рабочий процесс такого двигателя и в 1897 г. выполнил в металле

^стационарный компрессорный двигатель. В его цилиндр с помощью сжа-

того воздуха впрыскивался керосин. В Петербурге в 1899 г. был пост-

роен и испытан более экономичный дизель.

В период с 1889 по 1910 г. русским инженером Г. В. Тринклером и

Механиком Я. В. Маминым были созданы на Путиловском заводе дви-

гатели без воздушного компрессора, работавшие иа сырой нефти.

Эти поршневые двигатели, названные бескомпрессорными, явились пер-

выми транспортными двигателями с самовоспламенением топлива от

сжатия воздуха.

3

В 1908 г. Коломенский паровозостроительный завод впервые в мире

изготовил горизонтальный двухтактный реверсивный двигатель с про-

тивоположно движущимися поршнями. В России в 1908—1911 гг.

были построены такие оригинальные двигатели, как судовой реверсив-

ный четырехтактный дизель мощностью 90 кВт и легкий двигатель мощ-

ностью 165 кВт.

Россия одновременно внесла большой вклад в создание теории ра-

бочего процесса двигателей внутреннего сгорания. В начале ХХв.

профессор В. И. Гриневецкий разработал методику теплового расчета

поршневых двигателей и построил первый специальный дизель для теп-

ловоза. Дальнейшее развитие теория тепловых двигателей получила

в трудах профессоров Е. К. Мазинга, Н. Р. Бриллинга, А. Н. Шелеста,

академика Б. С. Стечкина. Вместе с тем ввиду экономической отстало-

сти России двигателестроение развивалось слабо и в парке двигателей

преобладали зарубежные машины. Лишь после Великой Октябрьской

социалистической революции в стране были созданы условия для

бурного роста промышленности. При горячей поддержке В. И. Ленина

начало развиваться тепловозостроение. Первенцем мирового магист-

рального тепловозостроения стал советский дизель-электрический ло-

комотив Щ9л-1 системы Я- М. Гаккеля, построенный в 1924 г. Уже

в 1932 г. выпуск промышленных дизелей в стране превысил дореволю-

ционный уровень в 4 раза. До начала Великой Отечественной войны

были построены семь типов различных дизельных локомотивов, а так-

же создан танковый дизель В-2, способствовавший превосходству оте-

чественных танков Т-34 в боевых условиях.

Война прервала многие мирные начинания, в том числе работы в об-

ласти двигателестроения. И только после Победы начинается серий-

ный выпуск различных типов судовых, промышленных и тепловозных

дизелей. В последние годы резко возросли объемы применения дизе-

лей на автотранспорте и в тракторостроении. Известны отдельные по-

пытки применения дизелей в авиации.

С 1953 г. на железнодорожном транспорте Советского Союза во все

возрастающих масштабах начали эксплуатироваться рефрижератор-

ные вагоны, холодильные установки которых питаются от дизель-

эЛектростанций мощностью 13—250 кВт.

Сложная конструкция энергетического оборудования рефрижера-

торных вагонов определяет необходимость его квалифицированного

обслуживания. В этой связи от работников вагонного хозяйства и ре-

фрижераторных бригад требуется хорошее знание конструкции и ра-

бочего процесса дизелей, применяемых на групповом рефрижератор-

ном подвижном составе и автономных рефрижераторных вагонах, пра-

вил эксплуатации и технического обслуживания дизелей и вспомога-

тельного оборудования, особенностей их ремонта, а также основных

положений по охране труда и технике безопасности.

Н&Нюа I

[фсномы ТЕХНИЧЕСКОЙ ТЕРМОДИНАМИКИ

L>'

Ж ОСНОВНЫЕ ПРИНЦИПЫ ТЕРМОДИНАМИКИ.

ПАРАМЕТРЫ РАБОЧЕГО ТЕЛА И ИХ ИЗМЕРЕНИЕ

«.'•Термодинамика — наука об энергии и законах ее превращения воз-

кднкла в начале XIX в. в связи с развитием паровых машин, в которых

Комплота. образовавшаяся при сгорании топлива, преобразовывалась в

ЕрДботу. Отсюда и название: «терме» — теплота (синоним — тепло),

кдоннамис» — сила или работа (в переводе с греческого).

В основе термодинамики лежат два экспериментально уста-

новленных, наиболее общих законов природы. Первый — это закон

гйфдранения и превращения энергии, впервые установленный М. В. Ло-

Ежрносовым в 1748 г. и подтвержденный работами Дж. Джоуля и

Майера в 1843 г. Он является фундаментом первого закона, или пер-

мрго начала термодинамики. Второй закон, или второе начало термо-

ждииамики, является обобщением многочисленных наблюдений и ре-

гшльтатов экспериментов. Он определяет, при каких условиях возмо-

кЩи переход тепла (равнозначно — теплоты) между телами и совер-

&3ф«ние работы (Р. Клаузиус, У. Томсон).

efe/ Совокупность любых материальных тел (твердых, жидких или га-

зообразных), которые могут обмениваться энергией в форме теплоты и

ЙЙботы как между собой, так и с окружающей средой, называют термо-

динамической системой. Из такой совокупности произвольно выделим

^штриховой линией (рис. 1) любую область. Тела 1—3, оказавшиеся

Вящутри этой области, образуют термодинамическую систему, а тела

В*—8, лежащие вне ее пределов, называют окружающей средой. Тела

Оти могут быть разнородными и находиться не в одной плоскости, а

Врыть распределены по объему.

L, Термодинамическая система может обмениваться перемещающими-

ся однородными или разнородными телами с окружающей средой. Та-

ОЕую. систему называют открытой. Примером открытой системы явля-

|<ется поток газа (пара) в турбинах, а также процессы впуска и выпуска

поршневых машинах. Систему, в которой отсутствует обмен между те-

Хлами, называют закрытой. Примером закрытой системы может быть газ,

«Находящийся в цилиндре с поршнем.

Ь Термодинамическую систему, не обменивающуюся теплотой с окру-

ающей средой, называют адиабатной, а не обменивающуюся со сре-

дой ни теплотой, ни телами, ни работой — изолированной. Состоя-

щие системы, при котором значения характеризующих ее физических

^величин во времени не изменяются, называют стационарным. Если же

значения физических величин системы меняются во времени, ее состо-

яние называется нестационарным.

5

Рис. 1. Термодинамическая си-

стема н окружающая среда

Рабочее тело — это вещество, с по-

мощью которого происходит преобра- |

зованне теплоты в работу. В двигателях

внутреннего сгорания рабочим телом

являются воздух, смесь топлива с воз-

духом и газообразные продукты сгора-

ния топлива. Преобразование теплоты

в механическую работу в двигателе воз-

можно только при изменении параметров

состояния рабочего тела. В двигателях

процессы изменения параметров рабо-

чего тела повторяются многократно

или непрерывно (в турбинах). При ис-

следовании процессов, совершаемых ра-

бочим телом в тепловых двигателях, в качестве термодинамической

системы обычно принимают 1 кг рабочего тела. Величины, характе-

ризующие состояние термодинамической системы, называют пара-

метрами. Основными из них являются давление, температура, удель-

ный объем и плотность.

Давление — это сила, действующая на единицу площади поверхно-

сти тела. В двигателях — это давление газов (паров, жидкостей) на

стенки ограждающих поверхностей (труб, цилиндров, сосудов). По-

давляющее большинство приборов для определения давления измеряет

разницу между давлением среды (иногда называемым полным, или аб-

солютным, давлением) р и атмосферным (барометрическим) Роар- Если

измеряемое давление выше атмосферного, такой прибор называют ма-

нометром, а измеряемое давление — избыточным (манометрическим):

Ри»б == Р — Рбар- В этом случае полное (абсолютное) давление, яв- i

ляющееся параметром состояния: р ~ р„вб 4- рбар. !

Когда измеряемое давление ниже атмосферного, такой прибор на- i

зывают вакуумметром, а измеряемое давление — вакуумметрическим 1

(или вакуумом): рвак = рСар — р. (

В данном случае полное (абсолютное) давление р = рбар—рвак-

За основную единицу измерения давления в Международной сис- 3

теме единиц (СИ) принят Па (паскаль): '

i

1 Па = Н/'м* = 1,02-10-5 кгс/см* — 750-10—в мм рт. ст.; (

1 бар = 106 Па = 1,02 кгс/см* = 750 мм рт. ст.; /

1 кгс/см* = 0,981 *10*Па = 0,981 бар = 735,6 мм рт. ст.; 1

1 мм рт. ст. = 133,3 Па = 136-10—* кгс/см*; |

1 мм вод. ст. = 9,81 Па = 10~‘ кгс/см*. |

Для приближенных расчетов принимают, что 0,1 МПа или 1 бар = 1 кгс/см* I

(ошибка не более 2 %). |

Паскаль очень малая единица, поэтому используются кратные, бо- |

лее крупные единицы. Например, 1 МПа = 10* Па== 10 бар. Втер- I

модинамике при расчетах используются |

только абсолютные давления. |

6 I

. Пример. Манометр на баллоне со сжатым воздухом для пуска дизеля на сек'

ции показывает 25 кгс/см*. Определить абсолютное давление в баллоне в едннн"

цах СИ, если барометрическое давление равно 728 мм рт. ст.

Решение. Показание манометра в единицах СИ.

' 25-0,981-10®=24,53 бар —2,453 МПа.

. Барометрическое давление

и 728

—------—=0,97 бар =0,097 МПа.

। 750-Ю-8

' Абсолютное давление

Р — Рбар “ЬРман —0,097 -|- 2,453=2,55 МПа.

Под массой тела понимают меру его инертности, т. е. свойство со-

хранять приобретенное движение или состояние покоя. За единицу

Массы всех веществ и тел принят 1 кг. Все вещества отличаются друг

от друга своими плотностями. Плотность тела определяется как мас-

са единицы объема, т. е. отношением покоящейся массы к ее объему:

р = m/V, где т — масса тела, кг; V — объем вещества, м®.

Удельный объем v (м8/кг) — отношение полного объема вещества

V к его массе т.

v=V/m.

Эти величины взаимно обратные (op = 1).

г.(. Зная удельный объем (или плотность), можно найти объем вещест-

ва по известной массе: V — mv\ V — т/р.

Температура характеризует тепловое состояние тела или системы.

Обычно говорят: «Температура — это степень нагретости тела». Это

деверно. Температура является мерой средней кинетической энергии

хаотически движущихся молекул. Чем больше средняя скорость дви-

жения молекул (средняя кинетическая энергия молекул), тем выше тем-

пература тела, и, наоборот, чем меньше эта скорость, тем ниже тем-

пература.

... Для измерения температуры были созданы температурные шкалы,

позволяющие оценивать температуру определенными числами. Тако-

вы эмпирические шкалы Цельсия, Фаренгейта и др.

, Т. Кельвину, опираясь на второе начало термодинамики, удалось

построить так называемую термодинамическую абсолютную шкалу тем-

Температура измеряется по абсолютной термодинамической шкале

Т в градусах Кельвина (К) или на практической температурной шкале

в градусах t Цельсия (°C). Величина градусов обеих шкал одинакова

(1 К = 1 °C), но нуль абсолютной температуры перенесен на 273,15 °C

ниже точки плавления льда, т. е. нуля 100 градусной шкалы. Со-

отношение между градусами Кельвина и Цельсия по любой из этих

шкал: Т = 273,15, К; t — Т + 273,15, °C. При измерении разности

температур значения, выраженные в К и °C, одинаковы: 7\ — 7\ —

— I*

Отметим, что температура относится к классу интенсивных физи-

ческих величин, которые в отличие от других (экстенсивных) величин

7

(например, объем, масса, энергия) не суммируются. Нельзя, к слову,

путем смешения двух порций воды при одинаковой их температуре по-

лучить воду с более высокой температурой.

Давление, объем и температура газа находятся во взаимной зависи-

мости. В общем случае изменение параметров газа подчиняется урав-

нению F (р, v, Т) = 0. Это значит, что любой из параметров газа мо-

жет быть найден через два других:

Г); V=fs(p, Г); T=f,(p. V).

Пример. Можно лн с помощью обычного жидкостного термометра измерить

температуру капли воды?

Ответ. Нет. Показания термометра заслуживают доверия только тогда, ког-

да введение термометра в среду не изменит теплового состояния среды. В данном

же случае шарик термометра может заметно нагреть нлн охладить каплю воды.

2.'УРАВНЕНИЕ СОСТОЯНИЯ ИДЕАЛЬНОГО ГАЗА

Идеальный газ — это совокупность хаотически движущихся моле-

кул, представляющих собой твердые упругие шарики пренебрежимо ма-

лого размера (материальные точки), между которыми отсутствуют силы

взаимодействия. Реальные газы в диапазоне практически используе-

мых давлений и температур по своим свойствам мало отличаются от

идеальных. Это и позволяет применить для изучения реальных газов

все закономерности идеальных газов.

Изменение одного из параметров газа приводит к изменению осталь-

ных из них. Если же одновременно меняются все параметры, то уста-

новить взаимосвязи между ними трудно. Решение практических- за-

дач упрощается, если один из параметров р, v или Т остается неизмен-

ным. Количественные зависимости между двумя параметрами при по-

стоянном значении третьего называют основными газовыми законами.

Закон Бойля — Мариотта. При неизменной температуре газа

(в изотермическом процессе) произведение давления газа на его объ-

ем — величина постоянная (зависящая только от температуры и хи-

мической природы газа) pV = const, или для 1 кг газа ро = const.

Это выражение для двух произвольных состояний газа р^ *=

= или pjpi = vjv1 при Т — const; т — const.

Эго уравнение равнобокой гиперболы (изотермы).

Закон Гей-Люссака. При постоянном давлении (в изобарном про-

цессе) объем газа пропорционален его абсолютной температуре VIT —

— const, или для 1 кг газа vlT = const.

Тем самым для двух произвольных состояний газа относительное

расширение газа

Vi/V1 = T2/T1 при р=const; т=const.

Эго уравнение прямой линии (изобары).

Закон Шарля. При постоянном объеме (в изохорном процессе) дав-

ление данной массы газа пропорционально его абсолютной темпера-

8

rtvpe pT const, или относительное изменение давления газа

►= TtITx при v = const; m = const.

L- Напомним, что законы Бойля — Мариотта, Шарля, Гей-Люссака

объединенный закон справедливы только в том случае, если масса

Кеза не изменяется.

К Закон Авогадро. В равных объемах разных идеальных газов, нахо-

дщнхся при одинаковых температуре и давлении, содержится одина-

ковое число молекул.

Г Важным следствием закона Авогадро является постоянство произ-

ведения удельного объема и на молекулярную массу р для всех идеаль-

ных газов, взятых при одинаковых р и Т, pt’ = const.

Произведение рр называется мольным объемом (объемом моля).

Я1ри нормальных условиях (t — 0 °C, р = 760 мм рт. ст. = 101,3 кПа)

Бт< -т объем v — рр0 = 22,414 м3/кмоль.

Е Киломолем М (или килограмм-молекулой) вещества называется

Какое количество этого вещества, масса которого выражается в кило-

граммах и численно равна его молекулярной массе. Например, для во-

ы М = 18 р = 18 кг/моль, т. е. киломоль воды — это 18 кг воды.

Аналогично для азота /V2 (р = 28) киломоль — это 28 кг азота, для

Воздуха (кажущаяся молекулярная масса р = 29) киломоль — это

А? кг воздуха и т. д.

£ Число Авогадро Na — это число молекул в киломоле (или атомов

килограмм-атоме) любого вещества: твердого, жидкого или газооб-

разного: A\ = 6,02- 10м кмоль"1.

- Из законов идеальных газов следует, что когда р, v и Т не остаются

процессе постоянными, изменение параметров газа в широком диа-

пазоне давлений и температур подчиняется уравнению

V' PV

L — —const, (1)

L. Для выяснений физического смысла постоянной величины рас-

кмотрим случай повышения температуры 1 кг газа от 7\ до Тг при не-

Йзменном давлении. Это возможно лишь при изменении объема газа.

юдставляя величину изменения объема и температуры в уравнение

и!) и обозначив постоянную величину буквой R, получим

f р „

f Л-т, ’ ’

[так как v = V/m, то для m кг газа

P(V.-Vi) „

m (Tt-Tr)

Величина R называется газовой постоянной и представляет абсо-

лютную (удельную) работу 1 кг газа при нагреве газа на 1° при по-

стоянном давлении. Подставив R в уравнение (1), получим для 1 кг га-

за

pv—RT

(2)

9

Уравнение (2) называется термическим уравнением состояния иде-

ального газа (уравнение Клапейрона — Менделеева).

Из определения газовой постоянной вытекает, что ее значение оди-

наково для любого состояния данного газа. Определим это значение

для нормального состояния, параметры р0 и ^о> которого нам извест-

ны, т. е. вычислим у- — R. ( .

Для этого состояния р0 = 101,3 кПа — 101 325 Па; То — 273,15 ЧК,

Величина мольного объема идеальных газов v0 — 22,414 м8/кмоль., ’.

Подставляя, находим для киломоля любого газа ,

- роио 101325-22,414

/? = ——=---------——----=8314 Дж/(кмоль-К),

>0 Z/o.lD -Л< >

где Дж — единица СИ для измерения работы (энергии); Дж = Н-м.

Отсюда заключаем: газовая постоянная, отнесенная к 1 кмоль,

одинакова для всех идеальных газов и численно равна 8314 Дж/

/(кмоль- К). Эту постоянную называют универсальной газовой посто-

янной и обозначают R (р/? — R). По физическому смыслу универсаль-

ная постоянная представляет собой работу, которую совершает

1 кмоль любого идеального газа при увеличении его температуры на

Г в процессе р — const.

Газовая постоянная для 1 кг любого газа, Дж/(кг- К)

/?=Я/ц=8314/р. (3)

Таким образом, зная химическую формулу газа и атомные массы

элементов его образующих, можно подсчитать молекулярную массу

газа ц и по уравнению для R найти газовую постоянную для 1 кг дан-

ного газа.

Уравнение состояния идеального газа применяется при решении

многих задач, связанных с реальными газами, и в зависимости от за-

данных условий записывается: для 1 кг газа pv = RT', для произ;

вольного количества G газа pV = GRT\ для произвольного числа мо^

лей М газа pV — MRT. , : '

Объем газа V, находящийся при любых физических условиях р, Т,

приводится к нормальным условиям по Vo = (VpT0)lp0T.

В табл. 1 приведены характеристики некоторых газов при нормаль-

ных условиях.

Следует помнить, что при пользовании уравнением Клапейрона—

Менделеева все входящие в него величины надо брать в одной системе

единиц.

Пример 1. Объем моля кислорода при 0 °C и 760 мм рт. ст. равен 22,4 м*.

Чему он равен йрн 20 °C и 740 мм рт. ст.?

Решение.. Согласно уравнению состояния

откуда v.=v.-£!^-=22.4-^—=24,68м».

7, 7\ Jia р1То 740-273

>0

Таблица 1

Газ Молекуляр- ная масса, кг Плотность, кг/м* Газовая постоянная, Дж/(кг-К)

К >0ЗДУ* йдаслород Водород /Углекислый газ 28,95 28,02 32,00 2,016 44,00 1,293 1,250 1,429 0,0899 1,977 287,0 296,8 259,8 4124.3 188,9

1,—

Пример 2. В пусковом баллоне дизеля вместимостью 0,06 м8 находится 1,6 кг

..го воздуха при температуре окружающей среды t= 8 °C. Достаточно ли

уха для пуска дизеля, если наименьшее давление для пуска при этой темпера-

равно 1,5 МПа?

Решение. Из уравнения состояния имеем

GRT 1,6-287-281 „ „

р =------= --------------= 2,15МПа.

Р V 0,06

Следовательно, пуск дизеля возможен.

Пример 3. Определить удельный объем кислорода при давлении 20-10* Па н

ературе 550 К.

RT 259,8-550 „ г ,

»=-----= =0,0715 м8/кг.

р 20-10*

ГАЗОВЫЕ СМЕСИ. УРАВНЕНИЕ СОСТОЯНИЯ СМЕСИ ГАЗОВ

Рассмотрим схему образования смеси газов, например, в некото-

юм объеме (рис. 2), разделенном двумя вертикальными перегород-

и. В трех образовавшихся отсеках находятся различные газы.

3 первом отсеке объемом V3 находится газ массой тг, во втором объемом

—, , — газ массой тг и в третьем объемом V3 — газ массой т3. Молеку-

Жяярные массы этих газов соответственно равны plt ра и р3. Будем счи-

угать, что давления и температуры всех газов одинаковы и равны рнТ.

ЖЕсли вынуть вертикальные перегородки, произойдет процесс смеше-

Кния, в результате которого образуется смесь газов. Газы, образо-

Рвавшие смесь, называют компонентами смеси.

I В процессе смешения образуется смесь, объем и масса которой

£ V’cm== Tj-J-Vj-f-Va. тсы. — mi+“Ьт»•

В Состав смеси характеризуется объемными долями или массовыми

долями:

rt = V,/VCM;

Гз=Уз/1,СМ; —

gt — ml/mcn< Вз~гпз/тсм-

11

Рис. 2. Схема смешения га-

зов

Из этих выражений следует, что сумма

объемных и массовых долей всех компонен-

тов см^си равна единице:

Г1+г1+г»=1;

₽>+&+&= 1-

Каждый компонент смеси в процессе

смешения свободно расширяется как бы

друг в друге. При этом его объем увеличи-

вается до полного объема смеси Ксм, а дав-

ление уменьшается от р до так называемого

парциального давления (plt рг или р3). Дав-

ление, которое имел бы каждый данный

компонент, если бы ой один занимал объем

смеси, называется парциальным давлением

компонента смеси. Так как рассматрива-

ются смесь идеальных газов, в которой согласно модели идеального

газа отсутствует взаимодействие между молекулами, компоненты сме-

си существуют в ней независимо, не мешая друг другу.

По закону Дальтона общее давление смеси равно сумме парциаль-

ных давлений отдельных газов; р — pt -R рг р3.

Нетрудно найти парциальное давление, если известны объемные

доли отдельных газов, входящих в смесь, = рг3, р2 — рг2\ р3 =

= РГ8....Рп = РГП.

Примером газовой смеси является воздух. Считаем, что сухой воз-

дух, имеющий давление рсы. состоит только из кислорода (21 %.) и азо-

та (79 %). Тогда их парциальные давления:

РО,~РеМ го, = рсм‘0>21;

Рц, — Рем гмг — Рем ‘ 0 • 79.

Сумма парциальных давлений будет равна атмосферному давлению

Ро, + Pn, ~ Рем ( ro, + rN,) = Рем

Все исходные положения действительны и для смеси из произволь-

ного числа газов. При этом уравнение Клапейрона — Менделеева

справедливо для каждого компонента смеси до и после смешения, а

также для всей смеси: RCM = 8314/рсм.

Сложные газовые смеси, т. е. многокомпонентные смеси газов,

описываются характеристическими уравнениями: риск = RCMT;

pVcti — GchRcmTcu. h pVctt — 8314 T, но'для пользования ими необхо-

димо сначала определить газовую постоянную смеси или среднюю

(кажущуюся) молекулярную массу газовой смеси.

Пример. В баллоне находится кислород при абсолютном давлении 4,0 МПа

(40 бар; 40,8 кгс/см’) н температуре 315 К (42 °C). Определить плотность

кислорода в баллоне.

12

Используя уравнение Клапейрона — Менделеева и выражение для плотно-

Мг газа, запишем р= p/RT, здесь р = 4 МПа = 4-10* МПа = 4-10* Н/м*;

Л'*= 32 мУжмоль; = 8314/32 = 260 Дж/(кг»К).

|р Следовательно,

I " 410е

Г р=--------— =48,6 кг/м*.

’ 260-315

J-й; Пример. На весах установлены два одинаковых сосуда: один заполнен сухнм

мдохом при давлении р и температуре Т, другой — влажным прн тех же усло-

Sx. Какой сосуд тяжелее?

я^^Решение. Количество молекул в обоих сосудах одинаково. Так как молеку-

ВВрный вес воды (18) меньше среднего молекулярного веса воздуха (~29), сосуд

кал^жным воздухом легче, чем сосуд с сухим.

Еа>'. . *

5'

ТЕПЛОЕМКОСТЬ ГАЗОВ. КОЛИЧЕСТВО ТЕПЛА,

Участвующего в процессе

П '•* ‘

р Для нагревания одного и того же количества различных веществ на

«Маковое число градусов при одинаковых условиях, т. е. при одина-

характере изменения параметров тел, подводится различное ко-

Бчество теплоты. Важно знать количественное соотношение между

Мимпой, переданной в процессе, и изменением температуры рабочего

№. Это соотношение устанавливается теплоемкостью.

ХУдельной теплоемкостью, или (кратко) теплоемкостью, называют

Йдичину, численно равную количеству теплоты, которое необходимо

Нагревания (охлаждения) 1 кг вещества на 1К (или, что то же, на

ГСО. Теплоемкость тела С численно равна количеству теплоты, необ-

Шямому для нагревания (охлаждения) данного тела на Г. Таким об-

Ьюм, эти величины связаны между собой формулой С — ст, где т —

Беса тела. Количество тепла Q, которое надо сообщить (отнять от)

mtr газа для нагрева (охлаждения) на ДТ (где Д — обозначение

вменения параметра в конечном процессе), можно выразить через

Йфдьную теплоемкость и температуру

Д(?=сД7. (4)

ft Если нагревается (охлаждается) 1 кг льда, теплоемкость называ-

массовой, 1 м3 газа — объемной. Один моль содержит р кг

Ка, и мольная теплоемкость равна рст кДж/(моль- К). Для перехода

* Мольной теплоемкости к массовой или объемной ее значение надо

клить соответственно на молекулярную массу газа (р):

i l^m

t ct> =----.

Г И

кли на 22,414 (объем моля при нормальных условиях):

। ср22,414

L С° 22,414 ’ Ст р

Г Теплоемкость газа зависит от его давления и температуры.

13

Однако для идеальных газов зависимость от давления ничтожна,

и с достаточной для технических расчетов точностью можно считать,

что теплоемкость идеальных газов зависит от температуры газа.

В свою очередь, с изменением характера процесса подвода теплоты из-

меняется теплоемкость.

Количество теплоты, необходимое для нагрева (охлаждения) еди-

ницы массы газа на 1°, заключенного в неизменяющийся объем, назы-

вается теплоемкостью при постоянном объеме с„. Количество теплоты,

необходимое для нагрева (охлаждения) единицы массы газа на 1 °C

в условиях, когда неизменным останется давление газа, называется

теплоемкостью при постоянном давлении ср. Термодинамикой уста-

новлено, что ср > cv. Разность между ср и с,. равна работе расшире-

ния 1 кг газа при его нагревании на Г при постоянном давлении, т. е.

удельной (абсолютной) работе при р = const. Численно эта удельная

работа равна газовой достоянной R.

Теплоемкости связаны формулой Майера ср = с„ 4- R. Для моль-

ных теплоемкостей рср — рс„ = 8314.

Теплоемкость увеличивается с повышением температуры газа.

В технических расчетах принимают линейную зависимость теплоем-

кости от температуры и оперируют значениями средней теплоемкости

ст в рассматриваемом температурном интервале и ta. Так как газ на-

гревают от ty °C до ts °C и для нагревания 1 кг затрачивают q кДж

теплоты, то средняя теплоемкость газа в рассматриваемом интервале

температур

I,

циям, называется объемной и обозначается Срт или Cvm кДж/(м3 X

°C), В зависимости от характера процесса.

Количество тепла, сообщаемое рабочему телу (газу) или отнимае-

мое от него в процессе нагревания (охлаждения) от температуры до

выразится при р = const

-’ Л,. Q=cpm(it—ty) m—[icpm (ta—ti)M—Cpm(tt—ti) V; (5)

при V — const

Q—Cvm (ts it) m — iLCvm (t» ii)M=Cvtn(it ^i) (6)

+деm — масса газа, кг; M — число молей газа; V — объем газа, м8.

z Если не учитывать зависимость теплоемкости газов от температуры,

4К> можно пользоваться табл. 3.

й- -

л ... Т а б л н ц а 3

Газ »срт **сот

Ш,: кДж/(кмоль-К) ккал/(кмоль-К)

^Одноатомный (N, Н, др ) 12,56 20,93 3 5

-А Двухатомный (СО и 20,93 29,31 5 7

.ЛгТрех- и многоатомный разных элементов) - 29,31 37,68 7 9

Теплоемкость, соответствующая определенной температуре, назы-

вается истинной теплоемкостью. Истинная теплоемкость равна пре-

делу, к которому стремится средняя теплоемкость при бесконечном

уменьшении интервала температур Формулы нахождения

средних теплоемкостей сРт нсгт при нагревании реальных газов при-

ведены в табл. 2.

Таблица 2

Рабочее тело Массовая теплоемкость срт, кДж/(кг-°С) Объемная теплоемкость Сот, кДж/См’-’С)

Воздух Углекислый газ Продукты сгорания жидкого топлива 0,998+0,0000888 (<Ж,) 0,820+0,00046 (6+М 0,980+0,000126 (Л+М 0,707+0,0000888 (6+G) 0,629+0,00046 (li+M 0,695+0,000126 (/i+G>

При измерении количества газа в объемных единицах средняя

теплоемкость единицы объема газа, приведенного к нормальным усло-

14

^. При определении количества тепла, подводимого к газовой смеси,

предварительно находят ее теплоемкость. На практике пользуются

справочными таблицами со значениями средних теплоемкостей для га-

и газовых смесей (воздух, продукты сгорания). Теплоемкость про-,

^кцольных смесей газов подсчитывается в зависимости от теплоемкостей

компонентов и состава смеси.

Й • Количество тепла, требующееся для нагревания смеси газов на

$ ’С, равно сумме тепла, расходуемого на нагревание каждого из га-

4юв на 1 °-

».»• Часто возникает необходимость нахождения конечной температуры

Ьаза, когда известны его начальная температура и количество тепла,

подведенного к газу или отведенного от него. Для этого используется

^уравнение (5) или (6). К примеру, для 1 кг газа q — с (tt — 4), откуда

При этом надо учитывать зависимость тепло-

Жмкости газа от температуры и характера процесса подвода теплоты.

£ Единицы измерения энергии (работы). Системной единицей измере-

|иия всех видов энергии (и работы), в том числе и тепловой, служит

^Джоуль (Дж). Для измерения большого количества теплоты пользуют-

15

хя десятичными кратными приставками и получают единицы кило-

джоуль, мегаджоуль:

1 кДж = 10® Дж; 1 МДж= 10* Дж; 1 ГДж= 10* Дж.

Таким образом, системными единицами являются.

Для массовой теплоемкости [СРт] = Дж/(кг-К);

« объемной » [С„т]= Дж/(м-К);

« кнломольной » [|хС] — Дж/(кмоль-К).

Основные соотношения между единицами измерения тепловой энер-

гии приведены ниже:

I кал = 4,1868 Дж — 4,187 Дж;

1 кДж = 0,239 ккал = 0,278-10~® кВт-ч = 0,278 Вт-ч;

1 ккал = 4,187 кДж = 1,168-10~® кВт-ч = 1,168 Вт-ч;

1 кВт-ч — 3600 кДж = 860 ккал;

1 Вт = 0,86 ккал/ч.

Пример. Воздух, поступающий в цилиндры дизеля рефрижераторной сек-

ции с температурой /См= 5 °C, состоит нз теплого воздуха с температурой =

= +20 °C, забираемого нз дизельного помещения, и холодного с температурой

tt = —30 °C, забираемого снаружи вагона. Определить весовые доли теплого и

холодного воздуха для получения такой смеси. Давление холодного н теплого

потоков, а также воздуха, получаемого в результате смещения, считаем одинако-

выми.

Решение. Используем уравнение теплового баланса giCpnh + g#pmttt =

=Сртсм *см. где Si н Si — весовые доли теплого и холодного воздуха для получе-

ния смеси.

Очевидно, что ft+ft = 1. Поэтому ft cpmi<1+(l — gd Срт^ = cpmc№tctl.

Массовую илн мольную теплоемкости находим по таблицам: срп^ —

— 29,142 кДж/(моль • °C); сРт2 = 29,130 кДж/(моль • °C); сРтсы =

= 29,141 кДж/(моль-°С).

Тогда доли теплого ft и холодного gt воздуха:

срт ы tcM—cpm, h 29,141 -5—29,130 (—30) „ Л

а ........ ..=? — .1 =0.70:

1 срт1^-срт^ 29,142-20 -29,130 (-30)

в»=1 — gi=0,30.

S. ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ.

ВНУТРЕННЯЯ ЭНЕРГИЯ И МЕХАНИЧЕСКАЯ РАВОТА ГАЗА

Основные определения; pv-диаграмма. При изучении работы тепло-

вых двигателей прежде всего обращают внимание на те изменения, ко-

торые происходят с рабочим телом. Если газообразное тело соверша-

ет работу (или, наоборот, если внешняя среда совершает работу над

газом), объем тела изменяется; при этом если и2 >- происходит

процесс расширения газа, если же ult— процесс сжатия. Осталь-

ные параметры состояния могут изменяться как угодно в зависимости

от того, подводится или отводится тепло и в каком количестве.

16

^Удобно изображать состояния, через которые проходит газ, графи-

ки. В первую очередь это pv-диаграмма, где по оси ор инат наносят

деление газа, а по оси абсцисс — удельный объем (рис. 3). Для наг-

вдности иногда под диаграммой изображают цилиндр с подвижным

>р1Пнем. В цилиндре заключен газ. В состоянии, обозначенном точ-

/, к штоку поршня приложено давление, равное давлению газа,

аб выбирают таким, чтобы значение удельного объема было

но высоте цилиндра. Точка 1 характеризует состояние газа в ци-

ре под поршнем (р^). Если уменьшить давление, приложенное

ку поршня, на очень малую величину Ар, объем тела газа начнет

кличиваться и поршень сместится. При этом будет преодолеваться

приложенная к поршню. Каждому последующему положению

0шня будет отвечать новое состояние газа, по параметрам которого

о найти соответствующую точку. Закончится процесс изменения

ния газа в точке 2. Проведя плавную кривую через точки, со-

вующие промежуточным состояниям, получим кривую расшире-

1—2 (v2 > Vj). Если процесс изменения состояния другой порции

идет от состояния,-характеризуемого точкой 2' (для краткости от

и 2') до точки причем <С v2, то кривая 2' — /' называется

ивой сжатия.

Пусть в рассмотренном процессе 1—2 каждое из промежуточных со-

яний газа имеет давление, одинаковое по всей массе газа, и удель-

i объем, также одинаковый по всей массе. Каждое из таких состоя-

ll называется равновесным. Описывается оно уравнением Клапейро-

- Менделеева, а весь процесс 1—2, состоящий из громадного числа

овесных состояний, называется равновесным процессом. Равно-

сным процессам присуще свойство обратимости, т. е. они могут быть

«йдены в обратном направлении через все состояния прямого про-

са.

Ж Если к газу в прямом процессе подведено некоторое количество теп-

др и газ совершил какую-то работу, то в обратном процессе это количе-

Ви работы должно быть совершено

ней средой над газом и от газа

жно быть отнято количество тепла,

ное ранее подведенному. Иначе го-

я, обратимый процесс происходит

, что обратное его протекание восста-

вливает все явления, сопутствующие

>ямому процессу. Если же обратный

роцесс не может восстановить все явле-

ния прямого (например, если в обрат-

ом процессе нужно совершить больше

боты, чем газ совершил в прямом

роцессе, или же от газа нужно отвести

Меньше тепла, чем в прямом процессе),

Ги такой прямой процесс называется не-

1ым. Обратимые процессы иша..

1за

Рис. 3. pv-диаграмма нзмене-

"иил сисгиЯША" 1

Дебальцевская те х н > • *< е с. ка я

библиотека

17

нения состояния газа описываются математически и изучаются в

термодинамике. Необратимые явления, происходящие в процессах,

учитываются при необходимости в расчетах опытными коэффициен-

тами.

Виутреиняя энергия газа. Энергия движения молекул и энергия,

обусловленная силами взаимодействия между ними, называется внут-

ренней тепловой энергией. Внутренняя энергия может служить пара-

метром состояния газа. Для идеального газа она зависит только от

температуры, так как в нем силы взаимодействия между молекулами

отсутствуют. Следовательно, внутренняя энергия идеального газа не

зависит от характера процесса, и количество тепла, затрачиваемое

на изменение внутренней энергии, обозначаемое ДС/, в любом процес-

се идеального газа можно подсчитать так, как будто процесс происхо-

дит при постоянном объеме (V = const):

Д(/ — Q—cvm(Ta 7\). (7)

Работа газа. Работа постоянной силы на некотором пути равна

произведению силы на путь, если направления действия силы и пере-

мещения точки приложения силы совпадают. Для газа второе условие

всегда соблюдается, так как давление его всегда направлено по нор-

мали. Однако сила давления в общем случае не постоянна, а изменя-

ется. Поэтому для подсчета работы, совершаемой газом, процесс рас-

ширения газа от точки 1 до точки 2 разделяют на очень малые процес-

сы, как показано на рис. 4. В каждом из таких малых процессов пор-

шень проходит путь AS, а давление р можно считать постоянным. Тог-

да работа AL постоянной силы pf, где f — площадь поршня, на .пути

As составит

&L=pfbS,

где /Д5 — AV — объем, описанный поршнем.

Р

Рис. 4. Вычисление работы

газа

Рис. 5. Графическое измере-

ние работы газа

18

^Работа расширения 1.кг газа

С Д£=рЛУ. (8)

I Это произведение графически измеряется площадью прямоуголь-

на abed. Работа L на всех отрезках, на которые разделен весь путь

действия силы, измеряется площадью под ступенчатой линией 1 —2.

Заметим, что работа изменения объема определяется в координатах

деление — объем (р — о) независимо от свойств рабочего тела. Если

величивать число отрезков, то в пределе ступенчатая линия сольет-

м с кривой процесса 1 — 2, а работа газа на этом пути будет изме-

ртться заштрихованной площадью 1—2—3—4—1 (рис. 5), ограничен-

ной кривой процесса 1—2, осью абсцисс и крайними ординатами 2—3

[ 1—4. Площадь эта может быть измерена прибором, называемым

Планиметром. Зная масштаб диаграммы, по площади вычисляют ра-

клу газа. Работа может быть найдена и аналитическим путем.

Первый закон термодинамики. Этот закон представляет собой ма-

ематическое выражение закона сохранения и превращения энергии.

Энергия системы есть постоянная величина, но один вид энергии в си-

стеме может переходить в другой. Вначале уравнение первого закона

Термодинамики относилось к явлениям преобразования тепловой и

|еханической энергии (которые рассматриваем и мы), а затем было

Ьаспространено и на другие виды энергии. Формулируется он так: ес-

1н в процессе исчезает некоторое количество тепла, возникает эквива-

лентное (равное) ему количество механической энергии (в виде совер-

шенной механической работы) и, наоборот, при совершении механиче-

ской работы (за счет израсходованного количества механической энер-

1ии) возникает эквивалентное этой работе количество тепла.

? Первый закон термодинамики был обоснован в 40-х годах XIX в.

( трудах Ломоносова, Майера, Джоуля. Математически его можно вы-

лазить так: пусть Q — использованное в процессе тепло, L — меха-

ническая работа, совершенная за счет возникшей механической энер-

ии. Следовательно,

<?=£. (9)

\ Здесь Q и L измерены одной и той же единицей энергии (рабо-

ты) — джоулем (Дж).

' В теплотехнике чаще интересуются не исчезнувшим, а подведен-

ным количеством тепла. Обозначим его для 1 кг газа буквой q. Оно

не все тратится на совершение работы. В общем случае часть его рас-

ходуется на изменение внутренней (тепловой) энергии. Если вначале

она составляла Ult а в конце Us, то на изменение затрачено Д(7 =

= U2 — Ux единиц тепла. В таком случае в виде тепла исчезло q —

— MJ единиц, и согласно первому закону термодинамики q— MJ =

— L, где L — совершенная в процессе работа.

Отсюда

? = Д1/+£.

(Ю)

19

Уравнение (10) — первый закон термодинамики: подведенное к газу |

тепло расходуется на изменение внутренней энергии газа и на соверше- >

ние работы. Для идеального газа оно принимает вид (с использованием <

формулы (10) и при cv = const) з

q = Cv(tt-tt) + L. (11) |

Первый закон термодинамики используется для анализа раз- ;

личных тепловых процессов. С его помощью, повторяем, было уста- j

новлено соотношение между теплоемкостью и газовой постоянной *

(формула Майера): «

cP—cB=R. (12) ,

Пример. Определить изменение внутренней энергии 6 кг воздуха при пере-

ходе от начального состояния с температурой 7\ = 289 К в конечное с температу-

рой Тя = 423 К. ’

Решение. В данном случае At/ = Q = cvm (Tt — 7\) tn.

Используй зависимости из табл. 2, находим: cvm = 0,7217 кДж/(кг-К) и

Ли = 0,7217 (423—289) 6= 580 кДж (~ 138 ккал). ,

А ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ

ПРИ ИЗМЕНЕНИИ СОСТОЯНИЯ ГАЗОВ

Последовательность изменений состояния рабочего тела образует

термодинамический процесс. Уравнение первого закона термодинами- i

ки дает возможность исследовать эти сложные явления с помощью уп-

рощений. При этом рассматриваются частные случаи, к которым отно-

сятся: процесс изменения состояния газа при постоянном объеме —

изохорный процесс; то же, но при постоянном давлении — изобарный ’

процесс; то же, но при постоянной температуре — изотермический

процесс; процесс изменения состояния газа без теплообмена между га-

зом и внешней средой — адиабатный процесс.

Все перечисленные процессы в той или иной степени наблюдаются

в дизелях.

Исследование процессов состоит в установлении связи между пара-

метрами рабочего тела, определении работы, изменения внутренней

энергии, количества тепла и теплоемкости процесса. <

Процесс изменения состояния газа при постоянном объеме (v =

— const) в рп-диаграмме изображен вертикальным отрезком на рис. 6.

Процесс 1—2 осуществляется при подводе тепла, т. е при нагревании

газа, что видно по увеличивающемуся давлению газа, а процесс 1—2'— i

при отводе тепла, на что указывает снижение давления охлаждаемого

газа. Для этого процесса характерно, что газ в нем никакой механиче-

ской работы не совершает, так как объем газа не изменяется. В урав-

нении первого закона термодинамики для этого процесса L = 0 (так

как ДУ = 0), и оно принимает вид

<7„ = Д1/.

(13)

20

pvt=^RTa и рс»1 = /?Г1

следовательно,

Рис. 6. Процесс изменения со-

. стояния газа при постоянном

объеме (в ри-диаграмме)

стояния газа при постоиииом

давлении (в ри-диаграмме)

Все внешнее тепло, затрачиваемое на совершение процесса, преоб-

я во внутреннюю кинетическую энергию газа, вызывая соот-

ующее изменение температуры газа:

4v=cvmt t» cvmt

[cDmg, — средние теплоемкости.

з рассмотрения уравнения состояния для начальной и конечной

процесса (Vj — v2) можно установить, что в процессе v = const

кление (абсолютное) изменяется пропорционально абсолютной тем-

уре газа:

Р«/Р1 = 7'2/71. (14)

Линия, изображающая изохорный процесс на термодинамической

рамме, называется изохорой.

(Процесс при постоянном давлении газа (изобарный) р = const

/ю-диаграмме изображается прямой, параллельной оси абсцисс

7), при этом 1 — 2 — процесс с подводом тепла (нагревание га-

что видно по увеличению объема, т. е. расширению газа, а 1—2’—

есс охлаждения газа с отводом тепла и уменьшением объема

. В процессе 1—2 совершает работу расширяющийся газ, а в про-

1—2’ внешняя среда (поршень) совершает работу над газом. По-

ку р — const, то по формуле (8) работа на 1 кг газа составит

(*= р (v2 — t>i). Площадь прямоугольника 1—2—3—4—1, т. е. пло-

, лежащая под линией процесса, измеряет работу.

Используя уравнение Клапейрона — Менделеева можно записать

я идеального газа;

(15)

21

Изменение внутренней энергии газа не зависит от характера про- '

цесса. Если разность температур Т2 — 7\ = 1 К, то I = R. Все ко- '

личество внешнего тепла, сообщенного газу в изобарном процессе,

расходуется на увеличение внутренней энергии газа и на работу его '

расширения, j

Яр~иа—l=cv (Т,—T^-j-R (Тг—Т^),

или, упрощая, 1

Яр-i^ + R) (Т1-Г1)=Ср(Т1-7'1).

Из изложенного можно найти ту часть тепла, которая расходуется

на изменение внутренней энергии газа:

*4—и1 Сс (Та—7\) _ ср

Ср (Ts—Л) Ср k

где k — показатель адиабаты.

Принимая для двухатомных газов At = 1,4 найдем = 0,715. *

Следовательно, в изобарическом процессе 71,5 % подведенного

тепла расходуется на изменение внутренней энергии (температуры) |

газа и 28,5 % подведенного тепла преобразуется в работу расширения

газа.

Используя уравнение состояния для идеальных газов •

получим следующую характеристику изменения параметров состояния

в изобарном (рг = р2) процессе:

Vt/v^Tr/Тг. (16) |

Видно, что в процессе р = const удельные объемы газа изменяются

прямо пропорционально абсолютным температурам газа. Линия, изо-

бражающая изобарный процесс на термодинамической диаграмме, на- j

зывается изобарой.

Процесс является изотермическим, если при непрерывном подводе (

(отводе) тепла процесс расширения (сжатия) газа происходит при по-

стоянной температуре (Т = const). Из уравнения состояния при Tt — 1

— 7\ получаем.

Р1/Р» = оа/1'1. <17)

или р№ — p2v2, т. е. pv — const.

Объем газа в этом случае изменяется обратно пропорционально дав-

лению. Это известный закон . Бойля — Мариотта, по которому про-

изведение давления на удельный объем в изотермическом процессе

идеального газа остается постоянной величиной. Если построить урав-

нение pv — const в ри-диаграмме, получим кривую, называемую изо-

термой (рис. 8). Это равносторонняя гипербола, где линия 1—2 изоб- .

ражает процесс изотермического расширения, а линия 1—2' — изо-

термического сжатия. Оба изотермических процесса должны происхо-

дить при теплообмене газа с окружающей средой. При расширении

22

^совершает работу и для того, чтобы его температура не снизилась,

-азу надо подводить тепло. Наоборот, при сжатии, чтобы темпера-

ми газа не повысилась из-за затраты энергии на сжатие, надо от

(^ Отводить тепло. Чем выше температура процесса, тем выше на

|фике линия этого процесса.

Ввиду того что в описанных процессах Т2 — 7\, изменение внут-

ией энергии идеального газа равно нулю. По первому закону тер-

динамики для такого газа Qt = L (qt — I). Следовательно, в изо-

шическом процессе идеального газа все подводимое тепло расхо-

жи на совершение работы расширения.

Площадь под графиком процесса 1—2—3—4—1 определяет абсо-

Тяую работу, совершаемую газом. Найти ее можно графически, оп-

Йлив площадь планиметром, или вычислить аналитически по вы-

йениям:

Н Vo Рл

;.г, / = 2,3J?Tlg- и l=2,3/?7’lg-- (при расширении);

i Ч Ра

t», / = 2,3/?Tlg—— и / = 2,3/??’1g (при сжатии).

^Техническая работа расширения в изотермическом процессе рав-

дбсолютной работе.

Для лучшего понимания характера изменения состояния газа на

р9 показаны графики, изображающие изобарный /, изохорный 2

йотермический 3 процессы в различных координатах: р — Т

9, a), v — Т (рис. 9, б), р — v (рис. 9, в).

23

В адиабатном процессе в противоположность ранее описанным про-

цессам нет теплообмена с окружающей средой. Система не получает

теплоты извне и не отдает ее. Адиабатный процесс можно осуществить,

если поместить газ в полностью теплоизолированный цилиндр с аб- |

солютно теплоизолированным поршнем и медленно перемещать соот-

ветственно нагруженный поршень. В данном случае работа расшире-

ния газа будет совершаться за счет убыли внутренней энергии. При

сжатии, напротив, энергия внешней среды, затрачиваемая на сжатие,

будет расходоваться на повышение внутренней энергии газа.

По первому закону термодинамики для адиабатного процесса, в ко-

тором по определению q = 0, имеем

/=—Ди=—(«j—(18)

где Uj — ug — убыль внутренней энергии газа.

Формула (18) справедлива для вычисления работы любого газа.

Для идеальных газов ее можно преобразовать с использованием фор-

мулы (7) для внутренней энергии газа. При с — const получаем

l cvm(Tt~ 7\). (19)

Если заменить Т по уравнению Клапейрона—Менделеева, то форму-

ла (19) получит вид

1 “ — Pi «) = —~— (Pi ”1 —Pi

R Cp—cv ।

Выражение, стоящее перед скобкой, после знаков равенства, можно

представить так

cv 1 1

Ср С„ Ср -Ср k 1

св

Тогда

Ь (Pi^i—Pi^i) - (ЭД

к— 1

где отношение теплоемкостей cplcv — это показатель адиабаты А.

Поясним дополнительно реализацию адиабатного процесса. Рас-

сматривая уравнение состояния для начальной и конечной точек про-

цесса 1 — 2 (рис. 10) можно записать

Л Pi t»i Pi vt

— —------------, или ---—----

Tt P*vt r T\

PfVt .

—~—= const.

3»

Так как в этом процессе Дд = 0, то Au + p&v = 0, или p\v —

~—Ди — —сЕ\Т. Вновь убеждаемся, что работа, совершаемая га-

зом в адиабатном процессе, равна убыли внутренней энергии. При ади-

абатном расширении работа положительна, а изменение внутренней

кинетической энергии отрицательно. Внутренняя энергия уменьша-

ется и температура газа падает. Напротив, в процессе адиабатного сжа-

тия работа I отрицательна, а Ди положительно, т. е. внутренняя кине-

24

Рис. 10. Диаграмма адиабатного р

процесса:

а — с уменьшением внутренней энер-

гии; б — с увеличением внутренней

энергии

Рис. 11. Относительное расположе-

ние адиабаты и изотермы

:кая энергия увеличивается и температура газа возрастает. Эти

:тва адиабатных процессов и используются в рабочем процессе

целей внутреннего сгорания.

иния, изображающая адиабатный процесс на термодинамической

рамме, называется адиабатой. Адиабатное расширение всегда со-

ождается понижением давления, причем график адиабаты в ко-

натах pv всегда круче, чем график изотермы, проведенной из той

точки (рис. 11).

1з изложенного следует, что при адиабатном изменении состояния

меняются все его основные параметры. Уравнение адиабатного

lecca находится путем совместного решения уравнений состояния

льного газа и первого закона термодинамики. В координатах pv

постоянной теплоемкости (cv — const) оно имеет следующий вид

идеального газа: pv* = const, где k = cp!cv — показатель адиа-

Уравнение адиабаты определяет, что для любых двух точек 1 и 2

абаты pxv* — ptv*, а давление газа в этих точках: рл — GRT/vx

?2 — GRTJv^.

Эти соотношения позволяют получить практические зависимости

начальными и конечными параметрами адиабатного процесса:

при переменных р и v:

при переменных Т и v:

25

при переменных р и Т:

*-1

7'i/7'i = (P»/Pi)

Абсолютная работа для 1 кг газа определится по следующим форму-

лам:

*=-гЦ-(Р1О1—P»vi); (2>)

(22)

k—1 L \ v» / J

(23)

/=-££-[l-pl-p-] (24)

k— i L \ Pi ) J

Для нахождения работы G (кг) газа нужно в формулах (21), (22)

и (24) заменить удельный объеме* полным объемом этого количества га-

за V.

Например,

= £_ । (Pi Ki —Р» У») •

Формула (23) для G, кг, газа примет вид

Каждая из этих формул может быть применена для решения прак-

тических задач в зависимости от поставленных целей и известных пара-

метров газа. Техническая работа адиабатного сжатия равна абсолют-

ной работе сжатия, умноженной на показатель адиабаты сжатия, на-

пример £мхн = — (р^ — р2У2).

7. ЭНТАЛЬПИЯ

В термодинамике для характеристики состояния рабочего тела,

кроме давления, температуры, удельного объема, используют и другие

параметры, свойственные любому состоянию тела. К ним относится

внутренняя кинетическая энергия и, являющаяся для любого газа

функцией температуры.

Допустим, что нам необходимо ввести 1 кг газа, имеющего внутрен-

нюю энергию и и объем о, в замкнутое пространство с давлением р.

Для этого потребуется затратить энергию pv. Следовательно, 1 кг

газа, вводимый в замкнутое пространство, вносит энергию, равную

26

4- pv, т. e. сумме внутренней энергии и потенциальной энергии дав-

ния. ~>то сумма является функцией состояния газа, она называется

тальпией (теплосодержанием) газа и обозначается i.

Для 1 кг газа удельная энтальпия

i — u+pv. (25)

Рассмотрим изменение энтальпии в произвольном конечном про-

ссе. Для начального и конечного состояний 1 и 2 оиа составит:

— Ы1 + Р1Р1> Ч — иг + p2v2, а изменение ее величины в процессе

it—h=u»—“i+PtVt— Pi oi-

Изменение внутренней энергии газа

Au=ua—ul = cvm(Ta—7\).

Следовательно, используя уравнения состояния, получим

&i — i2 ii~cvm (’i’t Ту) + R (T2 7\) — (cBm+R) (T2—7\).

Так как cp = cv + R и cpm = cvm + R, to

^i—i2—ii~cprn(T2—TJ. (26)

Видно, что изменение энтальпии в произвольном процессе опреде-

ется параметрами состояния только в начале и конце процесса и не

>исит от промежуточных состояний, т. е. от характера процесса,

тальпия как величина, свойственная конкретному состоянию рабо-

"о тела, также является одним из термодинамических параметров.

'Уравнение первого закона термодинамики, выраженное через

гальпию, выразится как

iAQ Ai-UVAp. (27)

I идеальных газов:

Al = ср \Т; i ~ Срщ Т •

icthom случае, если в процессе расширения газ не получает и не

тепло в окружающую среду (AQ = 0), изменение теплосодер-

Д/ становится равным УДр. Здесь уменьшение энтальпии га-

т равно технической работе, совершенной газом.

ругом случае, если процесс расширения газа совершается при

1ном давлении (Др — 0), техническая работа будет равна ну-

саническая или абсолютная не равна нулю) и уравнение (27) при-

I bQ = is — ip

им образом, количество тепла, участвующего в процессе р =

t, численно будет равно разности энтальпий конечного и началь-

стояний рабочего тела.

альпия используется в теплотехнических расчетах, где обычно

гея знать изменение энтальпии, а не абсолютное значение. По-

учало отсчета энтальпии (0 К или 0 °C) для конечного результа-

те имеет значения.

чения i, заранее подсчитанные для различных состояний широ-

>льзуемых газов, сводят в таблицы и диаграммы и по ним под-

ают количество тепла в различных тепловых процессах.

27

В. ПОЛИТРОПНЫЕ ПРОЦЕССЫ

В тепловых двигателях газ в процессе расширения и сжатия частич-

но воспринимает или отдает тепЛо деталям двигателя. Вследствие по-

стоянно существующего теплообмена реальные процессы расширения и

сжатия газа не являются изотермическими или адиабатными АТ #= О

и AQ #= 0.

Для анализа характеристик таких процессов пользуются понятием

политропного процесса, т. е. процесса, протекающего при постоянной

теплоемкости и подчиняющегося уравнению pVn = const, где п —

показатель политропного процесса (показатель политропы). Иногда

этот процесс называют и политропным.

Адиабатный и изотермический процессы являются частными слу-

чаями политропного процесса, так как теплоемкость в этих процессах

сиа = ±оо ис,д = 0 — постоянная величина.

Практически может быть осуществлено огромное количество и

других процессов изменения состояния газа, подчиняющихся уравне-

нию pVn — const, с самыми разнообразными значениями показателя

политропы п, лежащими между +оо и —оо. Каждый из таких процес-

сов может быть отражен на pv-диаграмме. Например, процесс расши-

рения газа по уравнению pv1-2 = const, у которого k > п > 1, буду-

чи построен по точкам, расположится между изотермой и адиабатой,

как это показано на рис. 11.

Показатель п для каждого политропного процесса может считаться

постоянной величиной в зависимости от количества тепла, участвую-

щего в процессе. Так, для изохорного процесса п = ± для изо-

барного п — 0; для изотермического п — 1; и для адиабатного п =k.

Графики политропных процессов в плоскости координат pv пока-

заны на рис. 12. Видно, что при изменении характера расширения га-

за (от изобарного процесса до изохорного) показатель политропы ме-

няется от нуля до плюс бесконечность ( + «>).

Для двигателей важными явля-

Рис. 12. Политропические процессы

изменения состояния газа:

I — расширение; // — сжатие

ются процессы сжатия и расшире-

ния газов, имеющие показателе

политропы от 1,1 до 2,0, т. е. близ-

кие к показателю адиабаты k. Чи-

сленное значение показателя поли-

тропы зависит от физических осо-

бенностей процесса.

Среднюю величину показателя

политропы у работающих двига-

телей или компрессоров определя-

ют путем измерения давления и

объема в начале и конце процесса

расширения или сжатия:

lgP1~"lgP2

lg»s—Ig^ 1 — vt/vt

28

ри измерении давления и температуры на работающих машинах

затель политропы найдется по следующему уравнению:

_ lgP«/Pi

" IgPt/Pi-igTVT, ’

еплоемкость политропного процесса

n—k

Сп= св .

п—1

изменением показателя политропы изменяются и величины внут-

ей энергии газа, теплоты и механической работы. Чем ближе про-

расширения газов в тепловом двигателе к адиабатному, тем более

сичен этот двигатель.

исимости между начальными и конечными параметрами полит-

о процесса идентичны зависимостям для адиабатного процес-

меной показателя k величиной п. Аналогично могут быть приме-

и все предыдущие формулы для определения работы газа в адиа-

м процессе (с заменой показателя k на и).

Миер. 1. Давление воздуха в пусковом баллоне дизеля составляло 2,86

19 кгс/см*) при /х = 14 °C. В рейсе температура воздуха в дизельном поме-

• повысилась до tt = 50 °C. Какое стало давление в баллоне? Изменением

баллона можно пренебрегать.

иние. Для изохорического процесса

Т Т 273 I 50

= тогда p,=pi -^=2,86 ^73_1_14 3,2МПа (32,6кгс/см*).

•мер 2. В процессе при постоянном давлении 0,8 МПа температура возду*

•астает с 290 до 410 К. Определить количество подведенного тепла, абсо-

। работу и конечный объем воздуха, если его начальный объем равен

fcpm « 1 кДж/(кг- К)].

мние:

71 41Л

К.= h“— =0,15 —— = 0,212 м»;

1 1 7, 290

ph 0,8-0,15 , <4

m RTi 287 290 ’ КГ’

Q=Cpm(7t—7ц)т=1 (410—290) 1,44= 172,8кДж;

потная работа

L = p (V,—VJ =0,8 (0,212—0,150) =0,50-10» кДж,

i- Используя значение газовой постоянной,

L=R (7,—71)m=287-120-1,44 = 0,50-10» кДж.

Пример 3. В компрессоре изотермически сжимаются 3 кг воздуха от давле-

Ю» до 8-10» Па. Чему равен объем воздуха в конце сжатия, какое количест-

ва отводится от воздуха и при какой температуре происходит сжатие? Ha-

ndl объем воздуха 1,2 м*.

29

Решение:

V, = — = 1,2 =0,15 м’;

Pt 8-10*

g = Z = 2,3p1 VJg «£*= = 2,3-10»-1,2 lg8=-263,3 кДж;

Pi

„ PiVt 10»-1,2-28,95

T=-^-i =--------’„—-—139 К или — 134°C.

Rm 8314-3

Пример 4. Как относятся между собой значения работы изотермического сжа-

тия для равных весовых количеств различных газов при прочих одинаковых усло-

виях?

Решение. Работа изотермического сжатия для 1 кг разных газов при одинако-

вых условиях:

Zi^^Tln—; lt = RtTln —;

Pi Pi

/- = /?~7’ln-^- и т. д.

Pi

Следовательно,

' I»: ig' — Ri ' Rt ' Rs,

т. e. абсолютная работа изотермического сжатия различных газов пропорцио

нальна их газовой постоянной.

Пример 5. В процессе адиабатного сжатия в дизеле объем воздуха умень-

шился в 14 раз, а температура превысила температуру воспламенения нефти.

Определить температуру и давление в конце сжатия, если Р1 = 10» Па и 7\ =

== 373 К (Л — 1,4).

Решение:

/ V,

Tt = Tl —М = 373-14®.* = 1067 К или 794°С;

\ »» /

k 1,4

/ Ts \k-i I 1067 \ 0,4

Р« = Р1(-ТГ- = 10» I —— =10»-1,86’.» = 4 МПа.

\ TJ J \ 373 J

Пример 6. В процессе адиабатного расширения 10 кг воздуха его температу-

ра снизилась от 473 до 300 К- Найти абсолютную и техническую работу, совер-

шенную газом.

Решение:

mR 10-0,287

ia6c = “ (Л-Л) = — (473 -300) = 1242 кДж;

7-техн —• 7-абс — 1242* 1,4 —1739 кДж.

». ОБРАТИМЫЕ И НЕОБРАТИМЫЕ ПРОЦЕССЫ.

ЦИКЛ КАРНО

Процессы, в результате совершения которых в прямом и обратном

направлениях (по одним и тем же промежуточным состояниям) тер-

модинамическая система возвращается в исходное состояние и при этом

в окружающей среде не происходит никаких изменений, называют обра-

тимыми. Все остальные процессы необратимые.

30

«обратимость всегда при-

нт к уменьшению работы, .

Ёршаемой термодинамичес-

1-. системой. При необра-

1оы процессе система не

пгт быть возвращена в ис-

Нк*с состояние без допол-

М'льного внешнего воз-

К№ия, т. е. без компен-

энергии, потерянной

п двигателях внутреннего

вавляют (рис. 13) источник

теплового дви-

Рис. 13. Структурная схема

гателя

в прямом и обратном процессах,

сгорания термодинамическую систему

тепла, рабочее тело и источник холода

идитель). Все процессы в тепловых двигателях совершаются в ре-

йых условиях и являются в той или иной степени необратимыми,

меняется это тем, что процессы в двигателях протекают с конечны-

скоростями и осуществляются при разности температур источника

п (холода) и газа. Например, при быстром движении поршня вслед-

fe. различного давления в отдельных точках массы расширяющего-

пва возникают завихрения, сопровождающиеся межмолекуляр-

гтрением. Энергия, затрачиваемая на трение, обращается в тепло,

« Которого передается в окружающую среду. Затрата тепла на тре-

Ьуществует при любом направлении процесса или движения газа,

кже движения деталей двигателя. Теплообмен между газели и ис-

Киками тепла или холода также является причиной возникновения

прений газа и потерь энергии.

ркратимым является процесс сгорания топлива, так как образу-

йся продукты сгорания не могут быть обращены в первоначальную

р> топлива и воздуха.

Процесс называют замкнутым, или круговым циклом, если система,

Кодя через ряд последовательных состояний, возвращается к ис-

Мниу или начальному состоянию.

|имкнутый обратимый процесс, реализуемый с идеальным газом,

юпют идеальным, или теоретическим циклом.

прямыми называют циклы, в которых тепло превращается в работу,

тих циклах линия расширения газа на диаграмме pv расположена

к* линии сжатия, а цикл развивается по часовой стрелке. Прямые

йм совершают все тепловые двигатели.

Обратными называют циклы, на осуществление которых расходу-

| внешняя энергия. В них линия расширения лежит ниже линии сжа-

, а цикл развивается (на диаграмме цикла) против часовой стрелки.

*атные циклы реализуются в холодильных машинах и тепловых на-

IX.

В прямом цикле, состоящем условно из двух процессов (рис. 14, а)

(участке 1—2 к газу подводится тепло q2 от внешнего источника теп-

фысшей температуры (нагреватель 7\); на участке 2—1 от газа ст-

оится тепло q2 к источнику низких температур (холодильник Та).

ктают, что температура самих источников тепла при этом не меня-

31

ется. Холодильником, или теплопрнемником, является обычно окру-

жающая среда (атмосфера), т. е. Т2 < 7\.

Механическая работа, -получаемая в цикле, по закону сохранения

энергии равна разности абсолютных количеств тепла, подведенного и

отведенного, т. е. Z = — q2. Площадь, ограниченная контурами цик-

ла, графически определяет эту цикловую работу.

Отношение количества тепла, превращенного в работу, к затрачен-

ному количеству тепла, т. е. теплу qA, подведенному к газу, называется

термическим коэффициентом полезного действия (КПД):

Так как величины и q2 положительны и отличны от нуля, то в

тепловом двигателе теплота не может полностью превратиться в ра-

боту. Одна ее часть q2—q2 превращается в работу, а другая q2 отдает-

ся окружающей среде:

<71--

В этом заключается особенность тепловых процессов. Механиче-

скую, электрическую или другую работу можно полностью превратить

в теплоту. Обратный процесс полного превращения теплоты в работу

в тепловой машине осуществлен быть не может.

Термический КПД численно показывает долю тепла, преобразован-

ного в механическую работу в идеальных условиях. Термический КПД

всегда меньше единицы, так как при реализации любого цикла нельзя

создать условий, чтобы q2 = 0 или qY = оо.

Цикл Карно — это простейший круговой процесс идеального теп-

лового двигателя, осуществляемый между двумя источниками тёпла

с постоянными температурами: наибольшей у нагревателя 7\ и на-

именьшей у охладителя Т2: 7\ = Tmax; Т2 = ТпЛп.

Цикл характеризуется следующей последовательностью процессов

(рис. 15): начальное расширение газа с подводом тепла Qj при постоян-

ной температуре 7\ (изотерма 1—2), последующее адиабатное расши-

рение (адиабата 2—3) с уменьшением температуры газа от 7\ до Т2,

затем начальное сжатие газа с отводом тепла Q2 при постоянной тем- .

Рис. 15. Цикл Карно в коор

дииатах pv

Рис. 14. Графики прямого (а) и обратно-

го (б) циклов

32

«туре (изотерма 3—4) и, наконец, заключительное адиабатное сжа-

с возвратом газа в исходное состояние, т. е. с повышением темпе-

уры газа от Т2 до ТА (адиабата 4—/). Как видим, термодинамический

м Карно состоит из двух изотерм рабочего тела (Tlt Tt) и двух ади-

Ь (Д<? = 0).

Рабочее тело в цикле при расширении по изотерме 1—2 получило

ио а при сжатии по изотерме 3—4 отдало тепло Q2. В результа-

иругового процесса превращено в работу тепло (^ — Q2)- Величи-

ной работы незначительна даже при большом объеме рабочего

Гермический КПД для любого цикла представляет собой отноше-

полезно использованного тепла ко всему затраченному:

Qi—Qi . Qi

nt=—“-----=1 ——

<2. ‘ <21 ’

•пределив количество тепла, отданного нагревателем и получен-

охладителем и соответственно преобразовав выражение, получим

П Л-7,

Е . nt—1 _ —

J Л

£ 1 довательно, термический КПД цикла Карно зависит только от

Ьолютных температур нагревателя и охладителя, увеличиваясь при

Врастании температуры нагревателя и при уменьшении температуры

Бндителя. КПД цикла Карно не зависит от свойств применяемого

Ьчего тела и конструкции двигателя.

ЕИз формулы также следует, что при 7\ = Т2 термический КПД

₽= 0. В этом случае тепло не может превращаться в работу, так

все тела системы имеют одинаковую температуру, т. е. находятся

Йу ловом равновесии. Для повышения КПД тепловых двигателей на-

Еувеличивать температуру нагревателя и уменьшать температуру

Водителя. Одгако повышение температур ограничивается характе-

Егиками коне-рукционных материалов, используемых в реальных

лосиловых установках. С другой стороны, температура охладите-

к- это температура окружающей среды, которая выше абсолютно-

Еиуля почти на 300 °C. Поэтому сколько бы высоко мы не поднима-

|температуру 7\, невозможно получить КПД идеального теплового

Ьгателя, равным 100 %. Для этого необходимо поддерживать ох-

ютель при темп ратуре абсолютного нуля, что, конечно, невыпол-

pit". Кроме того, изотермические процессы подвода и отвода тепла

йбуют бесконечно медленного их протекания, что неприемлемо для

вльного двигателя.

^Цикл Карно — это только теоретический цикл. Однако он уста-

(рливает условия наибольшего превращения тепла в работу и имеет

|>бо." :.ший термический КПД в заданном интервале температур,

тому цикл Карно используют в качестве эталона для оценки дру-

X циклов, реализуемых при переменных температурах в процессе

•диода и отвода тепла. По степени приближения термического КПД

Зак. 1971

33

произвольных циклов к величине термического КПД цикла Карно оце-

нивают полноту преобразования в них тепла в механическую работу.

Пример. КПД реального дизеля равен 40%. Температура продуктов сгора-

ния в начале расширения 2350 К, прн выпуске 1050 К. Найти КПД цикла Кар-

но при этих граничных условиях.

Решение:

7\ — Т, 2350—1050

T)t= ~Ъ—-= ---------Х777----=0,553, т. е. 55,3»/-.

Тг 2350 /0

10. ВТОРОЙ ЗАКОН ТЕРМОДИНАМИКИ.

ЭНТРОПИЯ. КООРДИНАТЫ TS

Большинство тепловых процессов, происходящих в природе, име-

ют необратимый характер. Таковы, к примеру, процессы прямого теп-

лообмена между телами,' процессы прямого и полного превращения

работы в тепло (теплоту) путем трения или электрического нагрева.

Второй закон термодинамики и обобщает повседневно наблюдаемые

тепловые процессы. Поэтому он является опытным и справедливым

только в пределах наших наблюдений, хотя до сих пор неизвестно ни

одно явление, противоречащее ему. Следует, однако, добавить, что

второй закон термодинамики неприменим для очень маленьких (из

нескольких молекул) и очень больших (звездные галактики) систем.

Мы знаем, что для осуществления теплового двигателя необходимы

два источника тепла: горячий и холодный (окружающая среда). Этот

факт отмечается в одной из формулировок второго закона термодина-

мики: вечный двигатель второго рода невозможен (формулировка Ост-

вальда). Вечным двигателем второго рода называют тепловой двига-

тель, работающий лишь при одном тепловом источнике (под которым

обычно понимают окружающую среду).

Второй закон термодинамики утверждает, что работа L теплового

двигателя всегда меньше подведенного тепла (L < — на вели-

чину Qt — отведенное тепло, т. е. L = — Q2. Можно фантазировать,

что вечный двигатель второго рода удастся осуществить, если тепло

Qt передать без каких-либо усилий от холодного источника горячему и

затем рабочему телу теплового двигателя, который преобразовывал

бы ее в работу. Но для этого тепло должно самопроизвольно перейти

от холодного тела к горячему. Эго невозможно. И второй формулиров-

кой второго закона термодинамики является: тепло не может самопро-

извольно переходить от более холодного тела к более нагретому (фор-

мулировка Клаузиуса).

Естественным направлением теплового потока является только

самопроизвольный переход тепла от тел более нагретых к телам менее

нагретым. Тем самым утверждается односторонность действительных

тепловых процессов, делающая их необратимыми. Обратный переход

тепла от холодного тела к горячему возможен только при неизбежной

затрате механической работы.

34

торой

закон термодинамики

утверждает,

что из системы тел,

на-

дихся в температурном тепловом равновесии, работы получить

1Я. Для того чтобы непрерывно производить работу, надо иметь

ньшей мере два источника тепла разной температуры и рабочее

Отсюда и третья формулировка второго закона термодинамики:

где есть разница температур, возможно совершение работы (фор-

ровка Карно).

се эти формулировки взаимосвязаны, так как из одной можно

чить другую.

торой закон термодинамики не только определяет направление,

юром протекают все реальные тепловые процессы, но и устанавли-

пределы возможных превращений тепла в работу. Действительно,

зя все тепло, подводимое к газу при реализации прямого цикла,

остью преобразовать в работу, поскольку часть тепла должна быть

на охладителю (источнику холода). Количество тепла Q2, передан-

„охладителю, является потерянным теплом, но без этого невозмож-

:уществление рабочего цикла. Одной из основных задач термоди-

ки и является определение путей уменьшения потерь тепла Qs.

одного из направлений увеличения термического КПД цикла.

нтропия. Как показано ранее, работа расширения газа определя-

изменением удельного объема v (Ы — pbv). Оказывается,

:ствует еще и другая функция состояния, которая так же, как из-

ние удельного объема До, характеризует тепло. Она называется

эпией (от греческого «тропос», что значит «превращение») и обо-

ается буквой S.

ама энтропия физического смысла не имеет; его имеет изменение

опии AS.

нтропия, точнее говоря ее изменение, характеризует направление

екания процесса между системой и внешней средой, а также на-

ление протекания самопроизвольных процессов в замкнутой сис-

епло бесконечно малого обратимого процесса выразится с исполь-

нием энтропии

AQ TAS, (28)

AQ — бесконечно малое количество тепла, полученное системой

источника тепла; AS — бесконечно малое приращение энтропии

ремы как функции состояния системы; Т — абсолютная темпера-

е источника тепла.

Из уравнения (28) следует, что если энтропия в каком-либо обрати-

процессе возрастает, тепло к телу подводится, а если уменьшается,

епло отводится. Если же энтропия не изменяется, тепло не подводит-

; телу и не отводится от него. Энтропия S является функцией состоя-

(также как внутренняя энергия U и энтальпия <) и ее значения опре-

яют по таблицам. Измеряют ее как и теплоемкость, в Дж/(кг- К)

чаще в кДж/(кг- К). Аналитическое выражение второго закона тер-

инамики для бесконечно малого обратимого процесса с учетом пер-

35

вого закона термодинамики примет вид TAS = А(/ + рАУ. Исполь-

зование энтропии значительно упрощает решение различных задач

теплотехники. Энтропия не зависит от характера процесса, а является

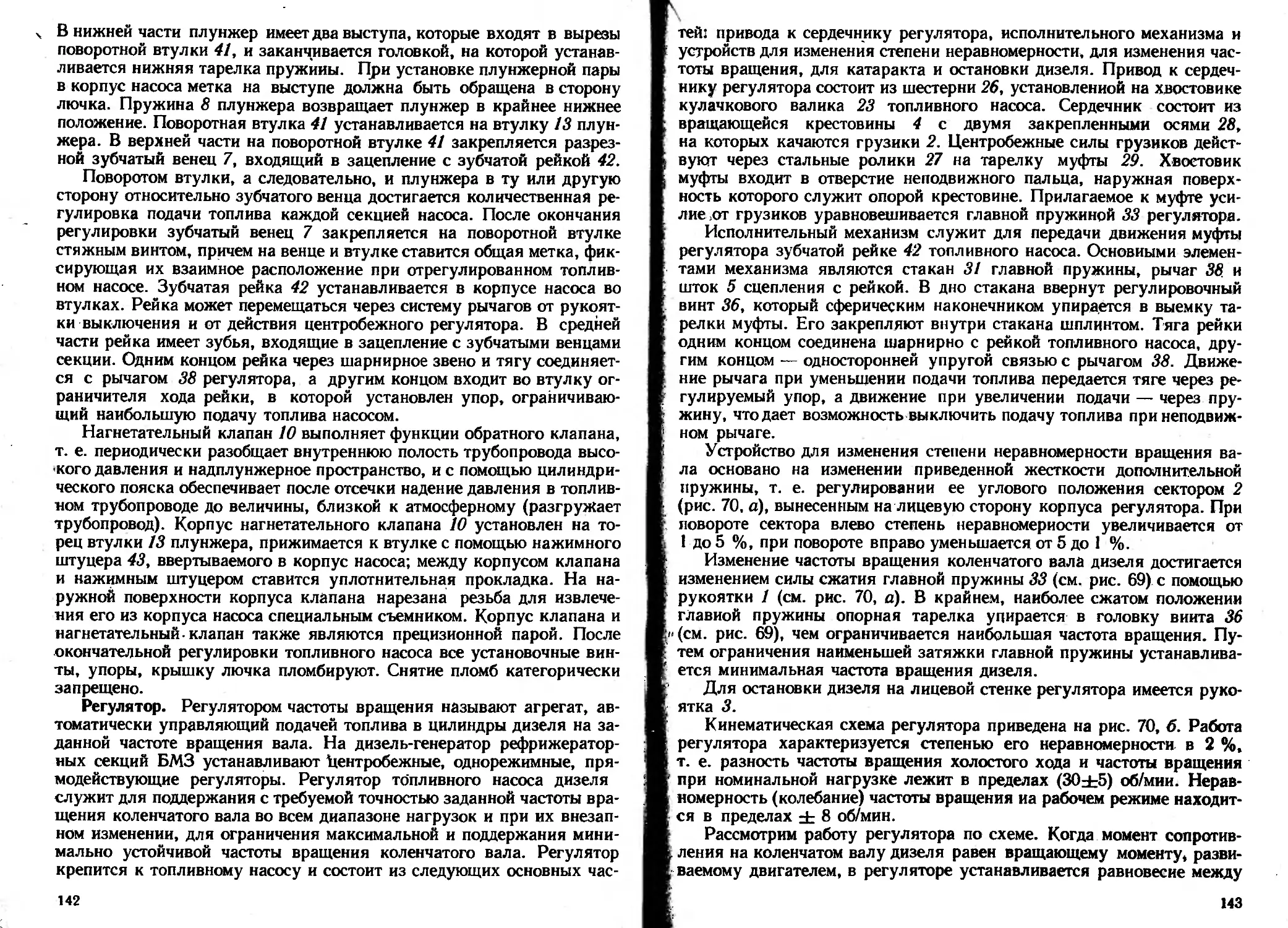

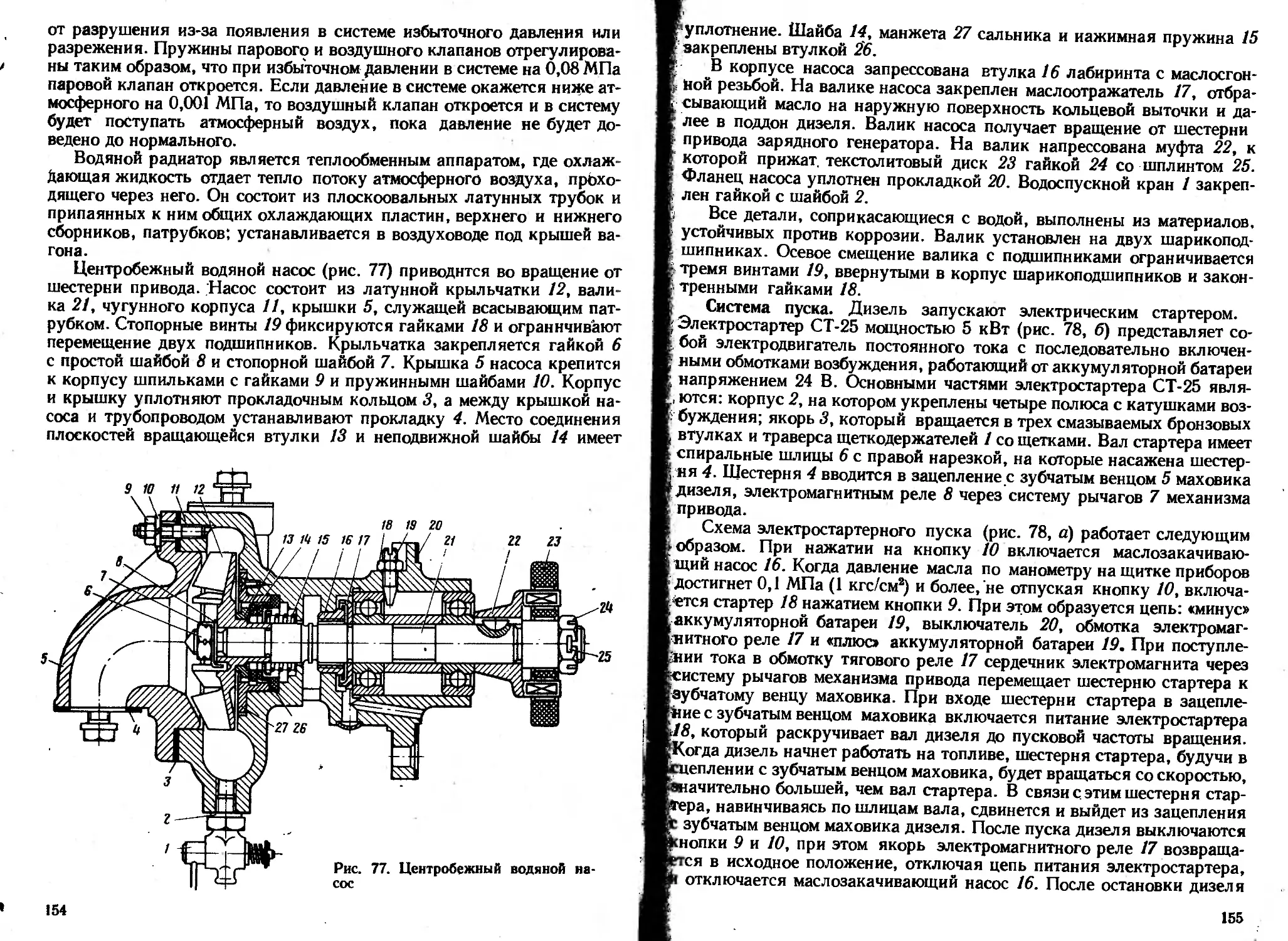

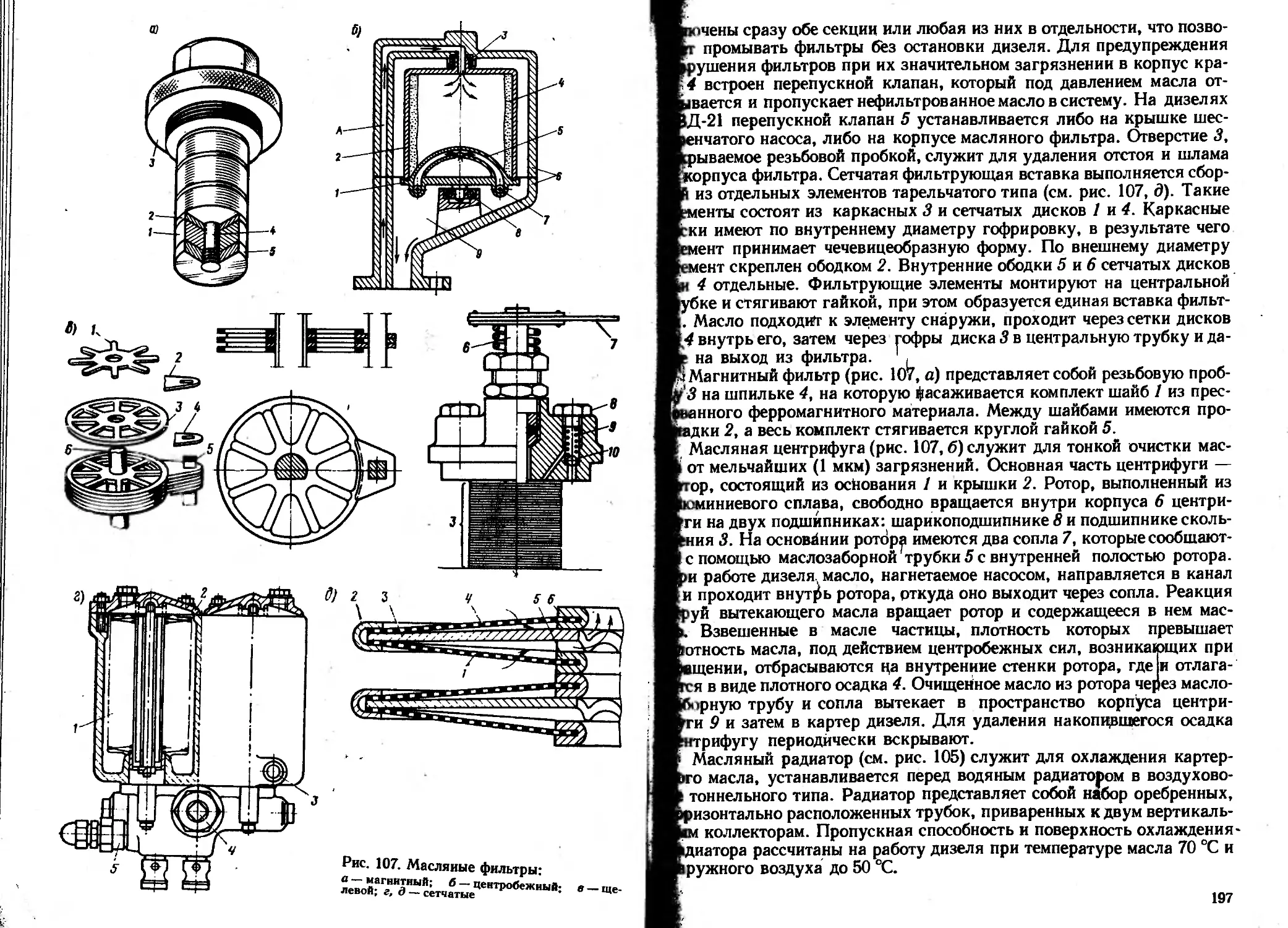

функцией состояния системы. Значит, энтропия зависит от любой па-