Author: Ершова В.А.

Tags: термодинамика электротермические процессы химическая технология

Year: 1984

Text

6П7.3

3455

УДК (621.36 : 661) 07

Я. Б. Дан цис, В. А. Ершов, Г. М. /Килов,

В. В. Карлин, А. Д. Кокурин, А. А. Педро, В. В. Ра-

ботнов, Л. Н. Реутович, Э. Я. Соловейчик, А. С. Та-

тищев

Электротермические процессы химической тех-

нологии: Учеб, пособие для вузов'Под ред. В. А. Ер-

шова.— Л.: Химия, 1984.— 464 с., ил.

Изложены основы теории электротермических процессов. Рас

смотрена кинетика и термодинамика высокотемпературных процессов.

Описано основное оборудование н технология электротермических

производств, в частности получение фосфора, карбида кальцин, элек-

трокорунда, графита, сверхтвердых материалов.

Для студентов хим и ко-технологических вузов. Полезно инже-

нерно-техническим и научным работникам химической и металлурги-

ческой промышленности.

464 с., 167 рис., 78 табл., список литературы 39 ссылок

Рецензенты:

I. Кафедра технологии неорганических веществ Белорус-

ского политехнического института (зав. кафедрой Заслуженный

деятель науки и техники БССР"*профессор докт. техн, паук

2802010000—072

050 (01)—84 72 84

© Издательство «Химия», 1984

ОГЛАВЛЕНИЕ

Предисловие ........................................................... 8

Введение .............................................................. 9

Часть первая. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ЭЛЕКТРО-

ТЕРМИИ ............................................ 16

Глава I. Термодинамика гетерогенных систем............................ 16

1.1. Правило фаз ..................................................... 16

1.2. Активность....................................................... 24

1.3. Методы вычисления активности .................................... 26

1.4. Особенности восстановления окнслов углеродом..................... 29

Глава И. Особенности химической кинетики электротермических процессов 32

П.1. Задачи химической кинетики........................................ 32

И.2. Кинетика фазовых превращений ..................................... 33

Н.З. Реакции типа Т -* Т -f- Г ....................................... 37

И.4. Реакции типа Т] Ч- Г -* Та ...................................... 39

И.5. Реакции типа ТтТа-*............................................... 43

II.6. Реакции типа Т -f- Ж -»......................................... 47

П-7. Растворение в открытой системе ............................... 49

Глава III- Физическая химия высокотемпературных расплавов............. 50

III.I. Общие сведения................................................. 50

III.2. Плавление и кристаллизация .................................... 51

II 1.3. Расплавы металлов............................................ 54

III .4. Шлаки ....................................................... 57

Ионное строение шлаков ;........................................ 57

Дискретные анионы............................................... 60

Ми кронсодпородность шлаков .................................... 65

Кислотно-основные свойства шлаков .............................. 66

II1-5. Физические свойства расплавов . ............................... 67

Вязкость........................................................ 67

Электрическая проводимость ..................................... 74

Диффузия........................................................ 79

Поверхностное натяжение....................................... 81

Плотность ...................................................... 84

Глава IV. Углерод и его полимеры...................................... 85

IV. I. Общие сведения................................................. 85

IV.2. Теории графитации .............................................. 86

IV-3. Взаимодействие полимеров углерода с газами ........... 96

I* 3

Скори.-ih и механизм реакции ....................................... 97

Вааи м» >дейс г вис с кисл-'рпдом ................................ "7

ВзШ'МиДеЙС ПЩе С двуокисью СТ.к-рч’].! is ЧОССТаНнВИТсЛТН.Й! .O1HL- “9

Взаимодействие с окисью углерч.тл................................ I'1'1

Взаимодействие с парами воды .................................... iHri

В зап модс-пствпе- с водородом ,.............................. . !()1

Взаимодействие с галогенами и некоторым!! другими соединениями [п|

Глава V. Электротехнические основы химической электротермии ... Э»2

V. 1. Классификация промышленных элск i рог< рмиэескнх \ с 1 а ново к и спо-

собы прспращен'нн электричества в теплите .......................... ПО

Электрические печи сопротивления ................................ 1Н2

.Этект р< их ! оные печи.......................................... М.13

?)лектрлдуговы'.’ печи сйпротипле11!!я .... . . МП

Установки ин ;учппанногй нагревания .............................. 105

Установки диэлектрического нагревания ........................... 106

Электронные установки.............................................. 106

V .2. .Электрическая цепь печных установок............................ 1м7

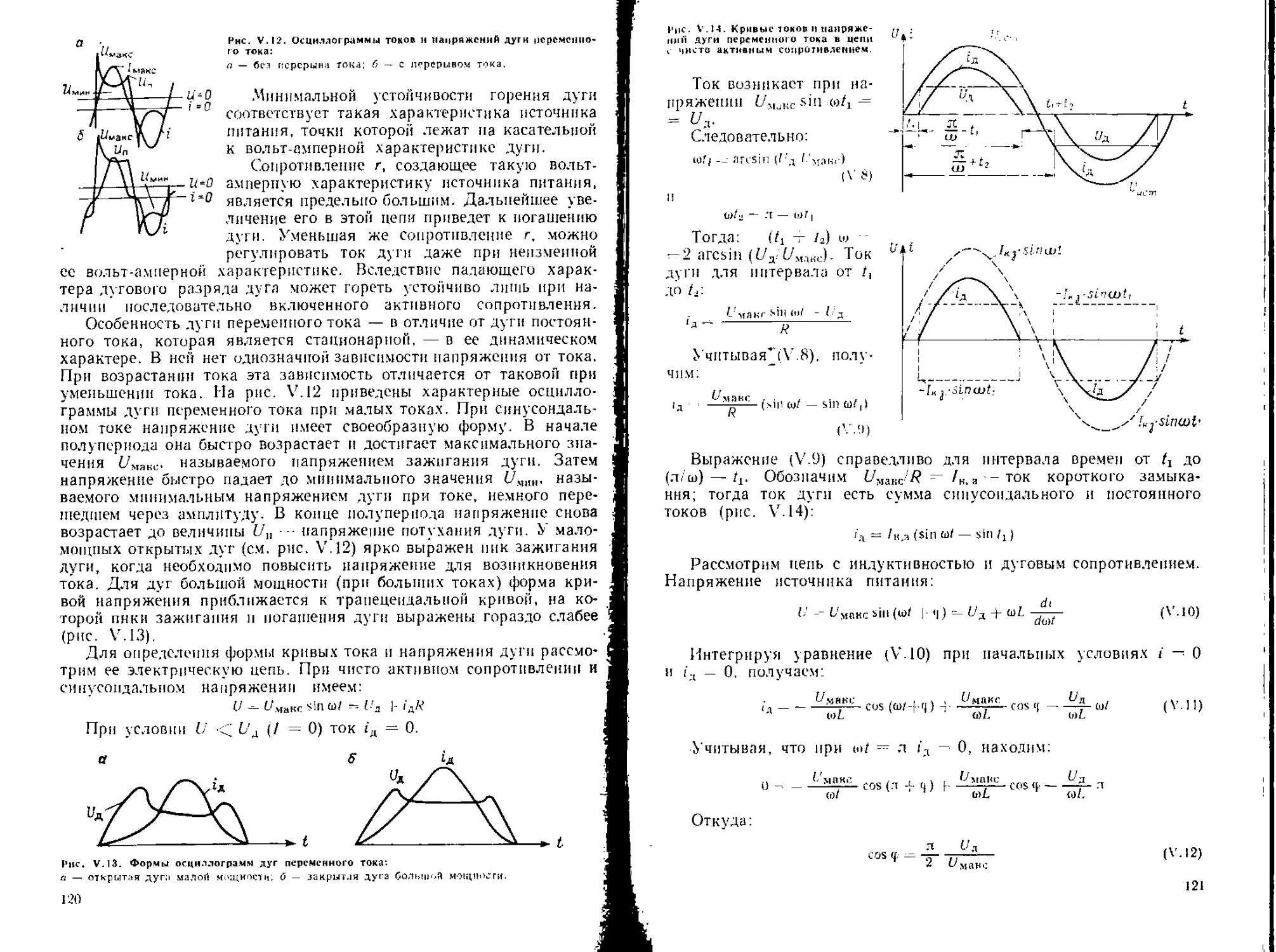

V. 3. Электрическая дуга ............................................. IEI

V.4 . Распределение тока и мощности пл ,/щщ ванны печи................. 127

V.5. Моделирование электрического поля в ванне руднотермической печи 130

V. 6. Псреко..' и перги.--: М'-щиоети в трехфл’щых электропечах...... IЗо

Ущ.чч. ь.-гушч. ОБОРУДОВАНИЕ ЭЛЕКТРОТЕРМИЧЕСКИХ ПРОИЗ-

ВОДСТВ ................................................................ 142

Глава VI. Оборудование для проведения электротермических процессов [42

V I.I. Карбидные печи................................................. 142

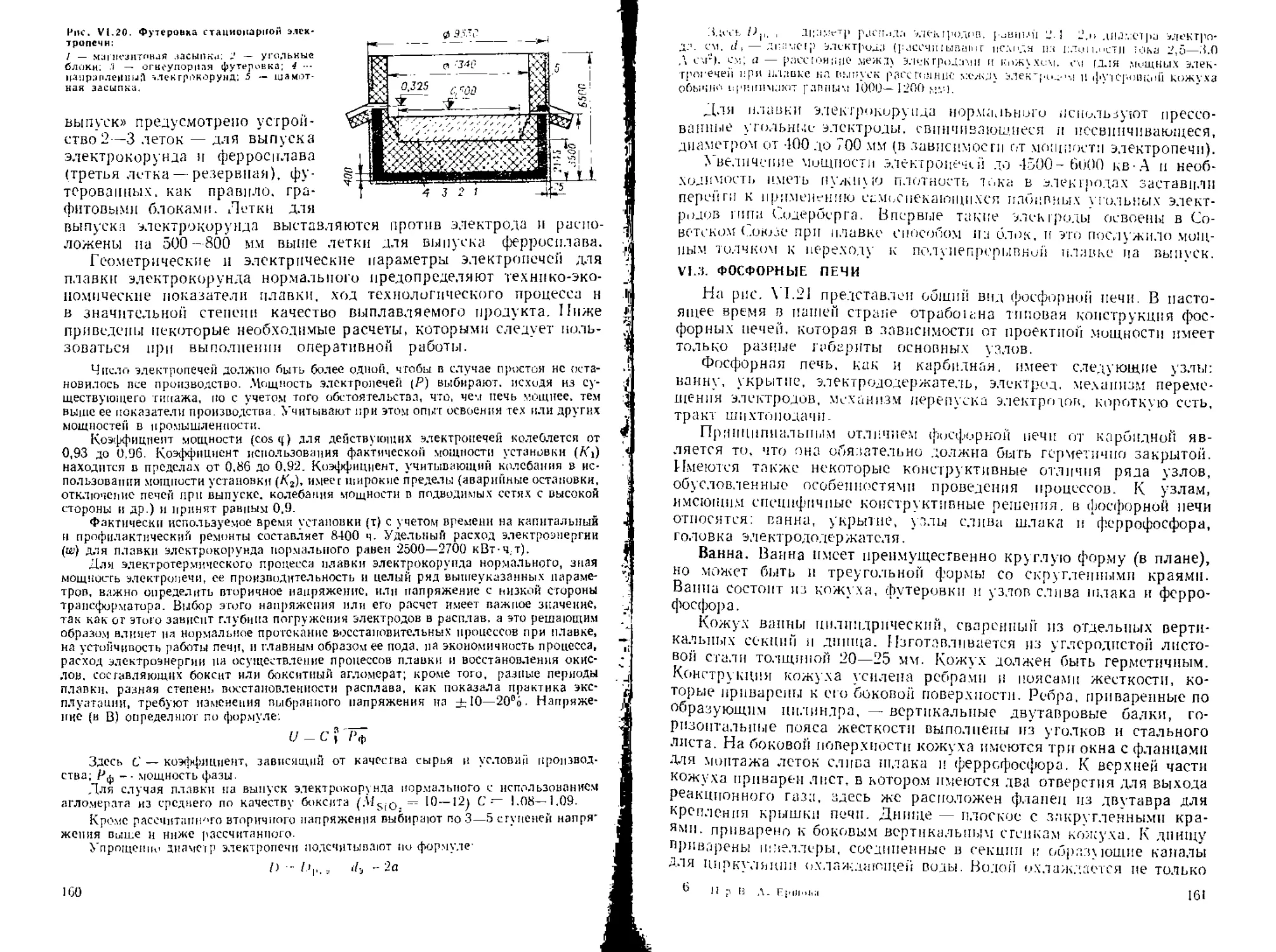

VI .2. Печи для плавки электро корунда нормальною ..................... 158

VI. 3. Фосфорные пени.................................................. 161

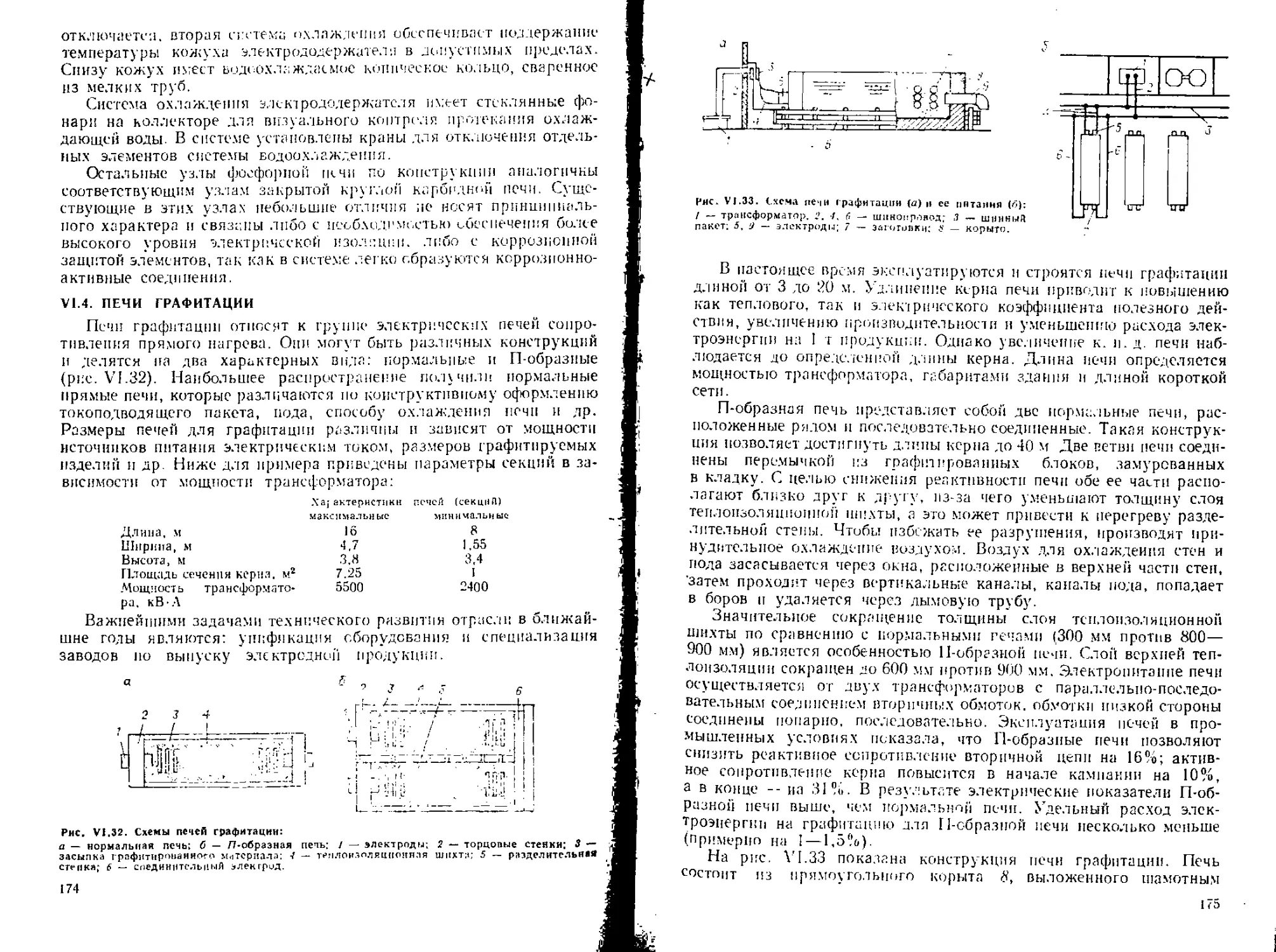

VI.4 . Печи графитакин ..................... 174

VI 5 Специальные материалы, нс пользуемые в узлах руднотермических пе-

чей .................................................................... 177

.Металлические материалы........................................... 177

Неметаллические .материалы ........................................ 178

VI .6. Основные правила эксплуатации механических \ злов руднотермццесклх

печей ............................................................... 135

VI. 7. РаеюIе>е основных механических параметров руднотер.мнческпх печей 138

Глава VII. Электрооборудование электропечных установок ................. 191

VII. 1. Общие сведения ................................................ 191

VII.2 . Принципиальная электрическая схема электроснабжения печпых ус-

тановок ................................................................ 192

VI 1.3. Короткие сети................................................ 195

VI I.4. Расчет реактивных и активных сопротивлений ................... 290

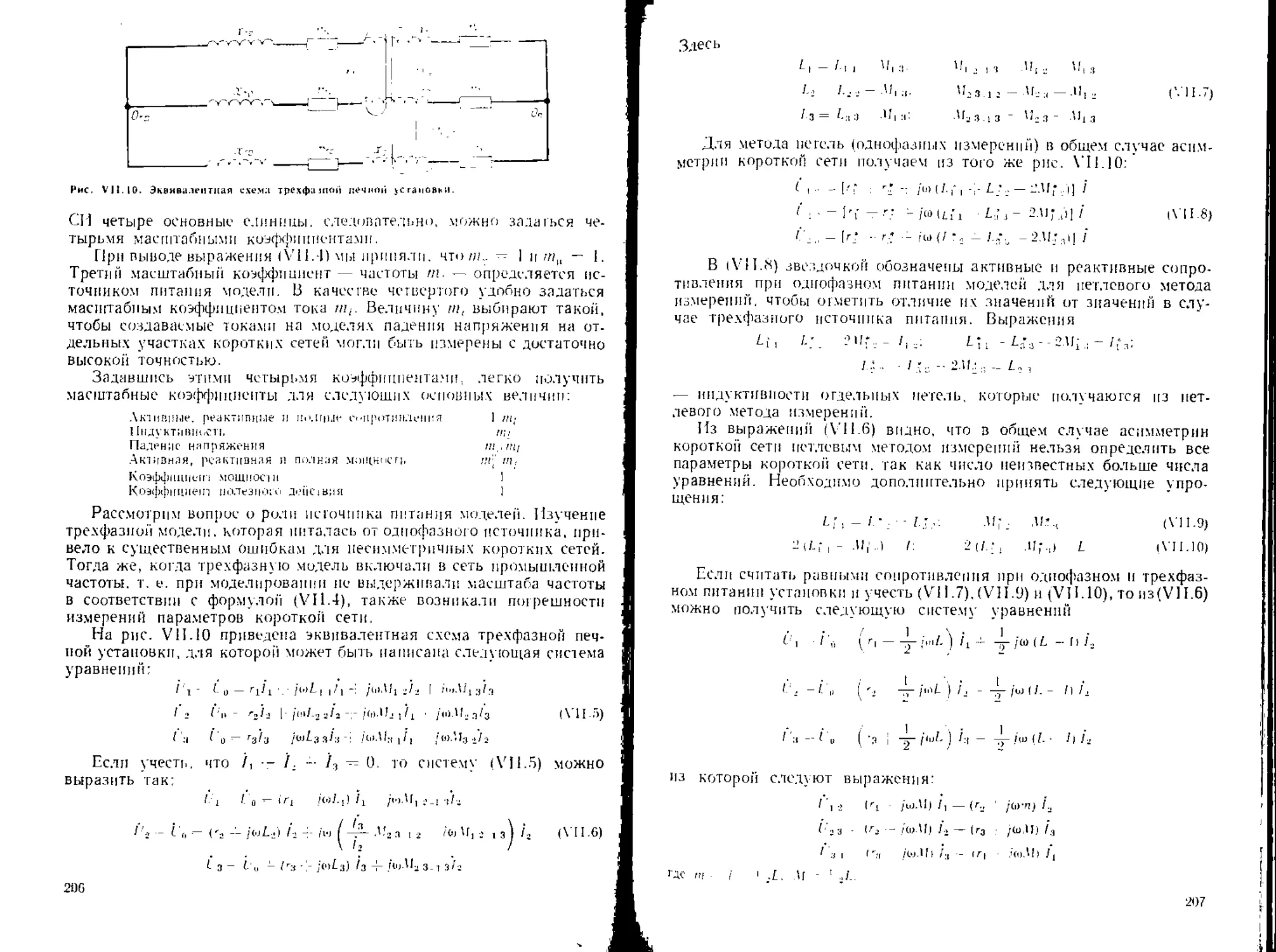

VII .5. Моделирование коротких сетей .................................. 203

\TI-G. Выбор рабочих токов, напряжений электропечных установок и гео-

метрических размеров их ванн ........................................... 2(0

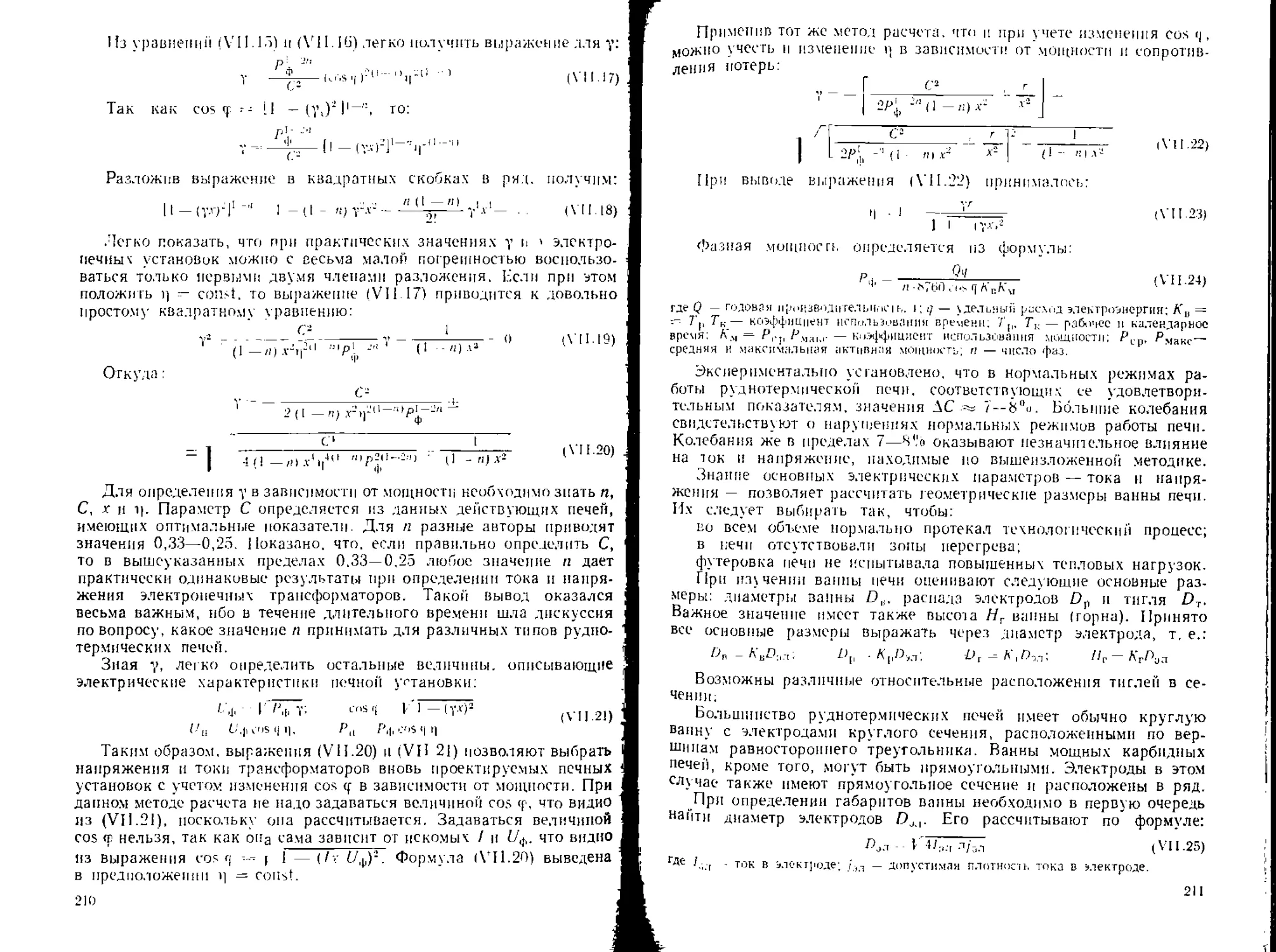

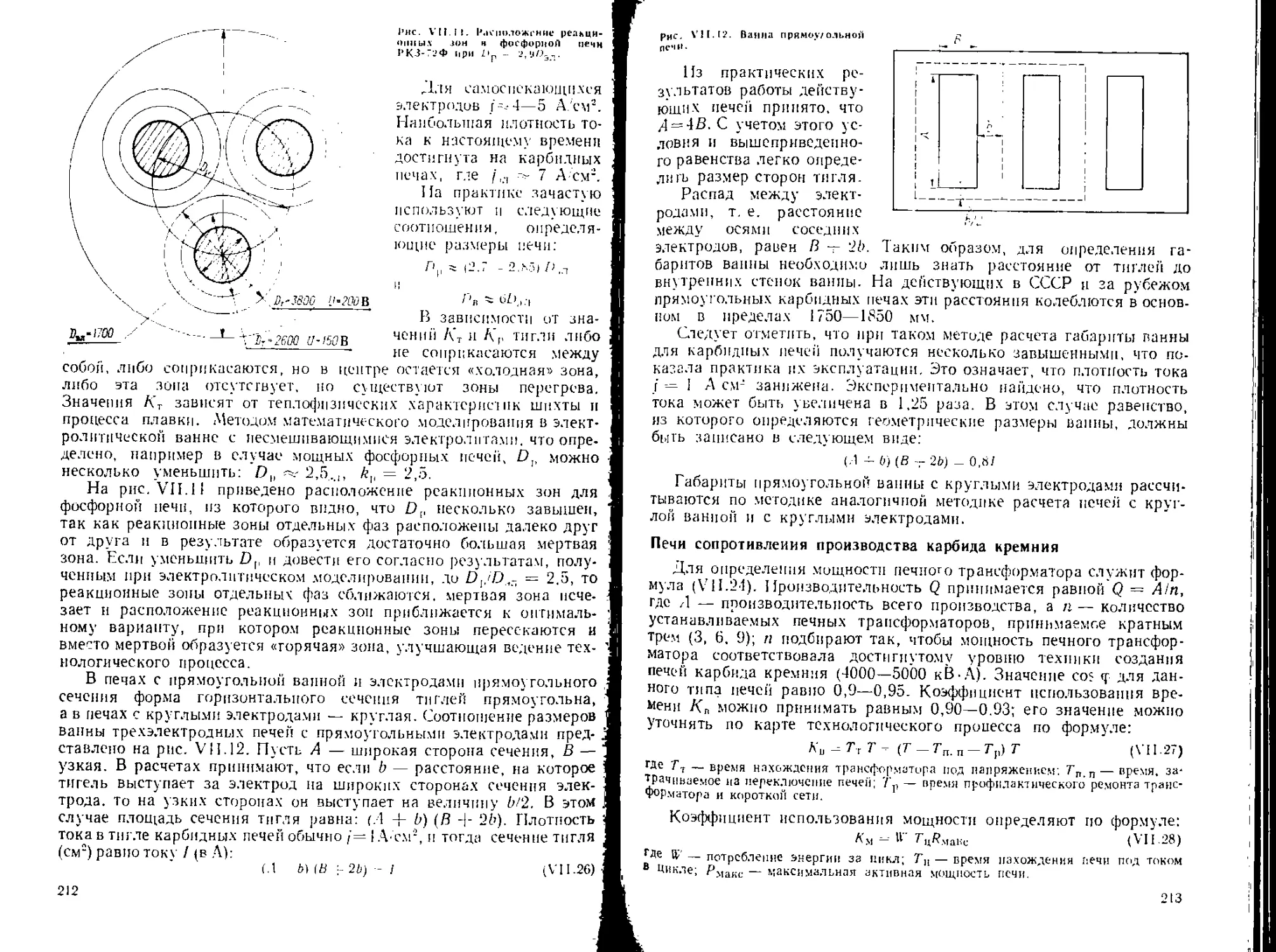

Руднотермические речи ............................................ 2Ю

Печи сопротивления производства карбида кремния ................. 213

Псчп сс-протнвлення для графитании............................... 217

VII. 7. Электрические характеристики электропечей...................... 218

VII,8. Печные трансформаторы........................................... 222

Общие- сведения ................................................. 222

Особенносп! печных трансформаторов............................... 223

Основные консгруктявные элементы печных трансформаторов . . . 228

Выключатели, разъединители и другая высоковольтная аппаратура 250

Установки искусственной компенсации реактивной мощности .... 23|

4

Глава VIII. Оборудование для проведения механических процессов .... 233

VIII ! Основные I'l! шко-мйх.знишыкш- ( Н"йсгиа шихьшых мазерпалов . . 233

VIIL2. Бункеры ..................................................... 237

VIII-3. Питатели........................................................338

VIII.4. Транспортные средство...................................... 2-12

Конвейеры ................................................... 243

Элеваторы.................................................... 247

VHI-5. Измельчителя .............-.................................. 249

VII 1.6. Грохоты.................................................... 2’8

VII 1.7. Дозаторы.................................................. 26(4

д(7сп:ь 'прегш,*. ТЕХ1Ю.ТОГИЧЕСКНЕ ПГ'ОЦЕССЫ........................ 263

Глава IX. Общие вопросы электротермической технологии............... 263

IX-!. Прицципплл’: пне icxho.kii пиескше схемы ..................... 263

IX.2. Минеральное сырье ............................................ 264

Глава X. Проведение процессов кристаллизации........................ 267

X.!. Охлаждение и дробление карбида кальция ....................... 267

Х.2. Охлаждение и дробление ферр,фосфора........................... 271

Х.з. Охлаждение и дробление ферросилиция........................... 27о

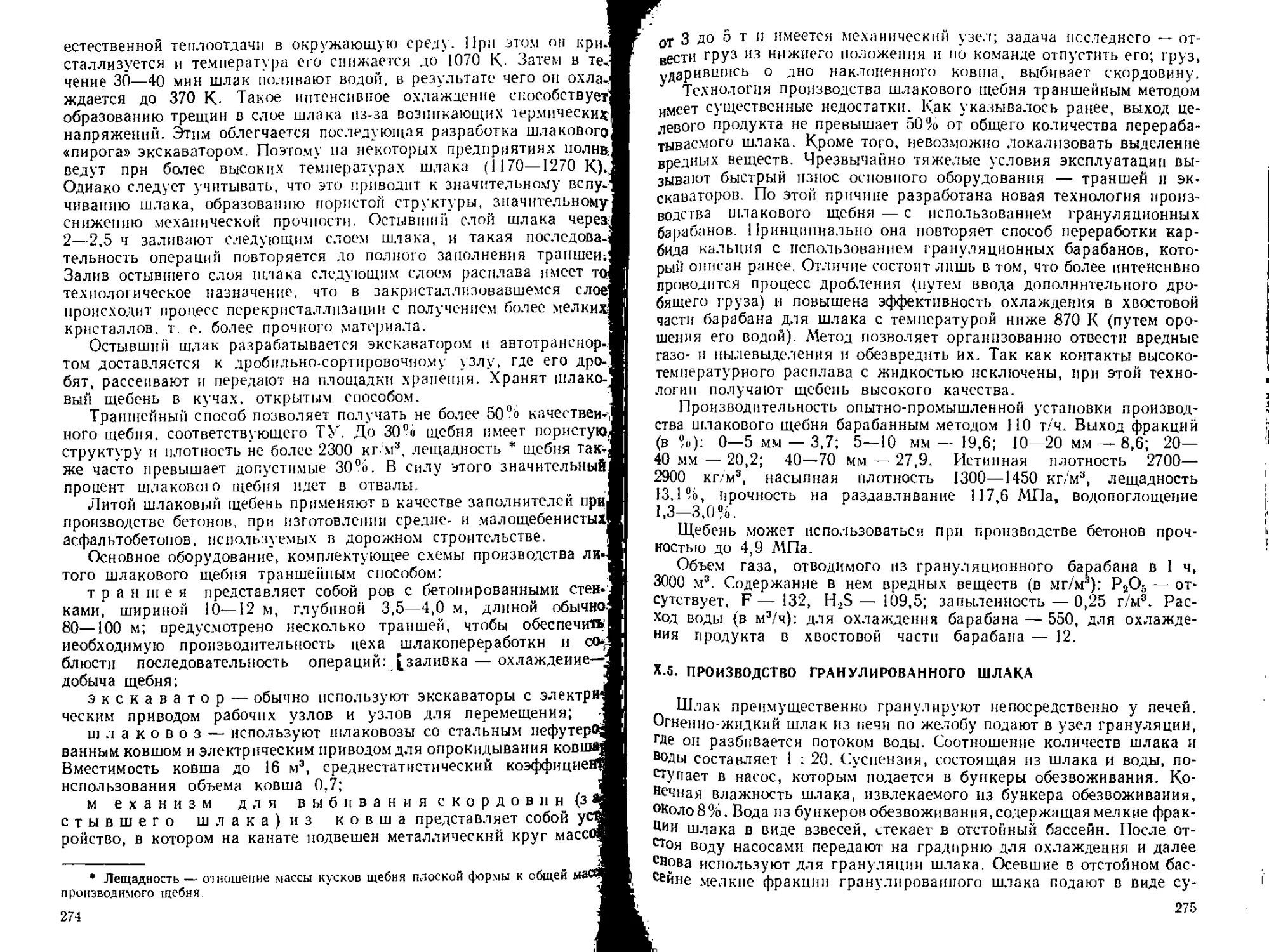

Х.4. Производство шлакового щебня................................. 27,з

Х.5. Производство грану, j ирона много шлака ....................... 27$

Х-6. Пр а из полет по шлаковой пемзы ............................... 27g

X .7. Основные расчеты а;;параiон крнстзллизлшщ расплавов......... 27g

Глава XI. Работа печи как химического реактора........................... 279

XI . 1. Строение ванны печи ......................................... 279

Общие сведения................................................... 279

Зона твердофазных процессов (/ зона) .......................... 281

Зона плавления (I! .юна) ........................................ 282

Углеродистая зона ПН зона) ...................................... 283

Зоны шлака и ферросплава ОГ и Г зоны) ........................... 286

XI. 2. Условия подобия зехполлгюкскнх процессов ...................... 287

Удельная мещнлсы................................................. 287

Электрическое ш>дибне............................................ 288

Тепловой режим работы проводника ................................ 289

Технологическое подобие ......................................... 290

Глава XII. Электроды

291

X1I. I. Угольные и графитированные электроды......................- . 2С)1

XI 1.2. Конструкция едмиспекаюшенхя электрода........................... 293

XII .3. Коксование электрода .......................................... 294

ХИЛ. Эксплуатация электродов......................................... 299

Глава XIII. Энергетические показатели процессов химической электротермии ЗИП

XI II.I. Общие сведения .............................................. 399

XII I.2. Энергетический коэффициент полезного действия ............... 302

ХИГЗ. Производители!!<ти руднотер.мическпх печен ...................... гч)6

Глава XIV. Процессы. основанные на химическом взаимодействии Т- Ж 307

XIV. I. Технологии фосфора........................................... 31)8

Общ-с снедения................................................... 308

Физические свой-; i щ- фосфора.................................. 368

Хи.мическяг свойства фоефюра .................................... 309

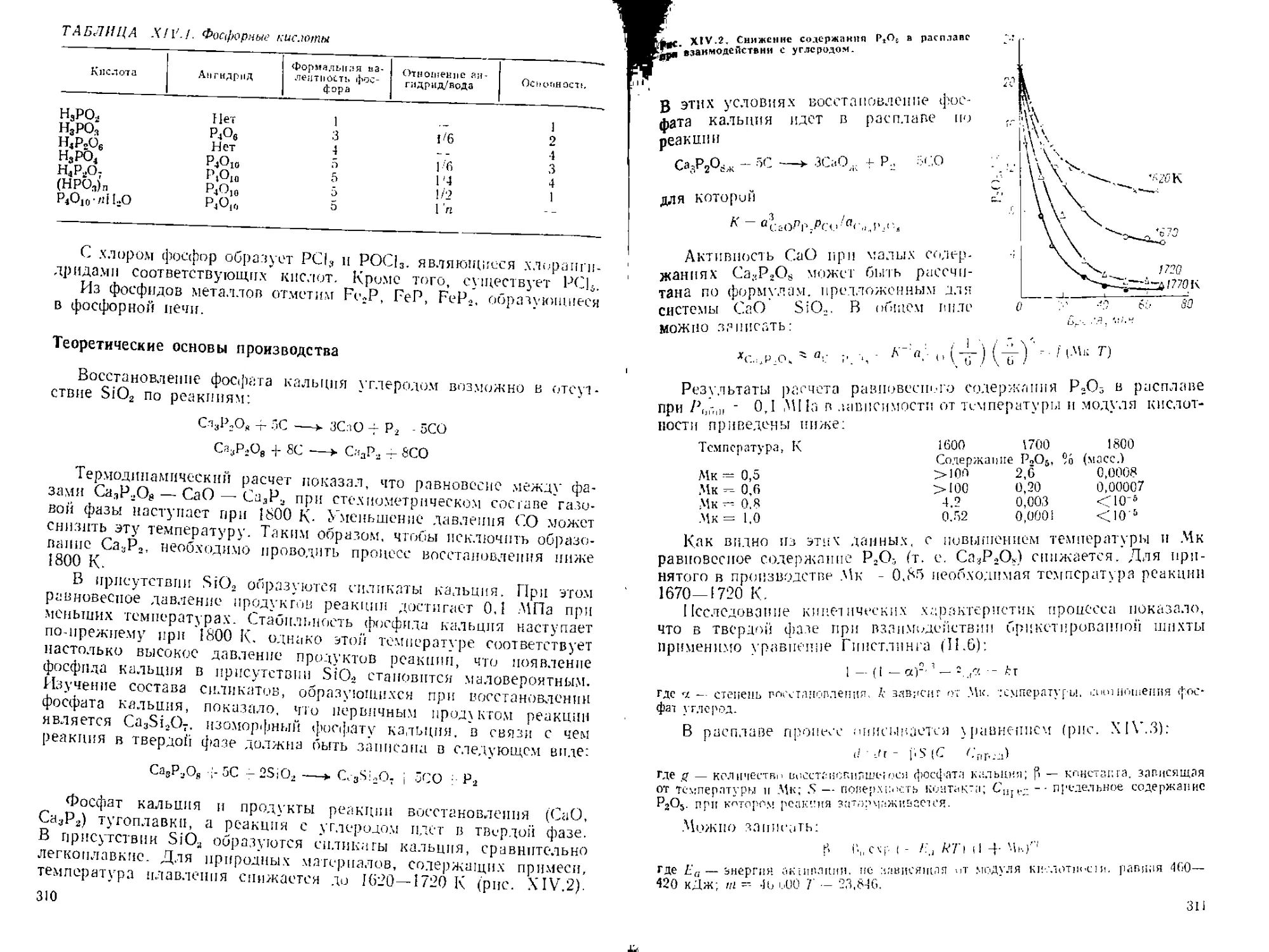

Теоретические, основы производства............................... 310

Сырье................'........................................... 314

Подготовка сырья ................................................ 3;8

Составление шихты .............................................. ЗГИ

319

Плавильный процесс...........................................

Отходы производства..........................................

Материальный и энергетический балансы .......................

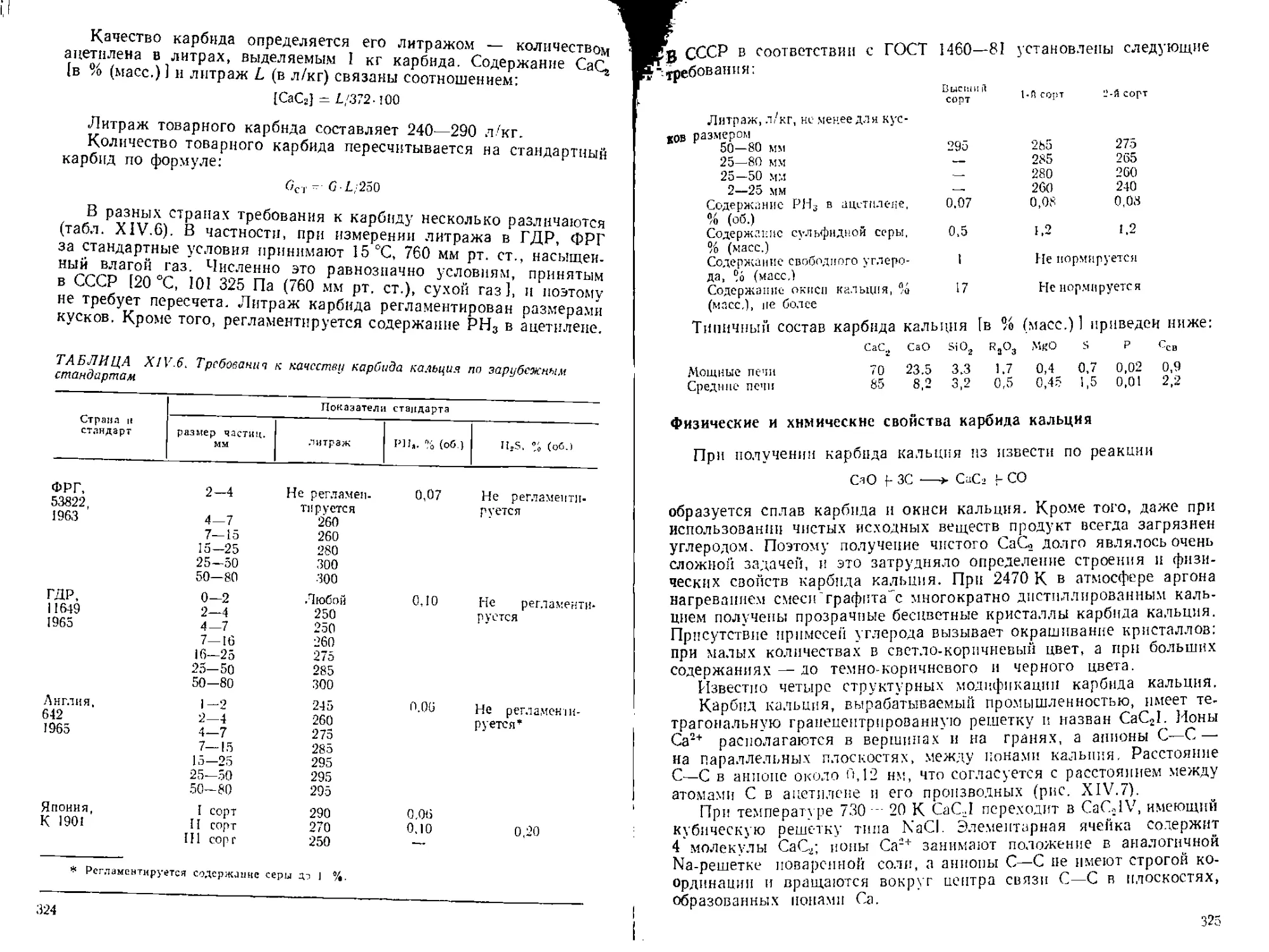

XIV.2. Технология карбида кальция...................................

Общие сведения...............................................

Физические и химические свойства карбида кальция.............

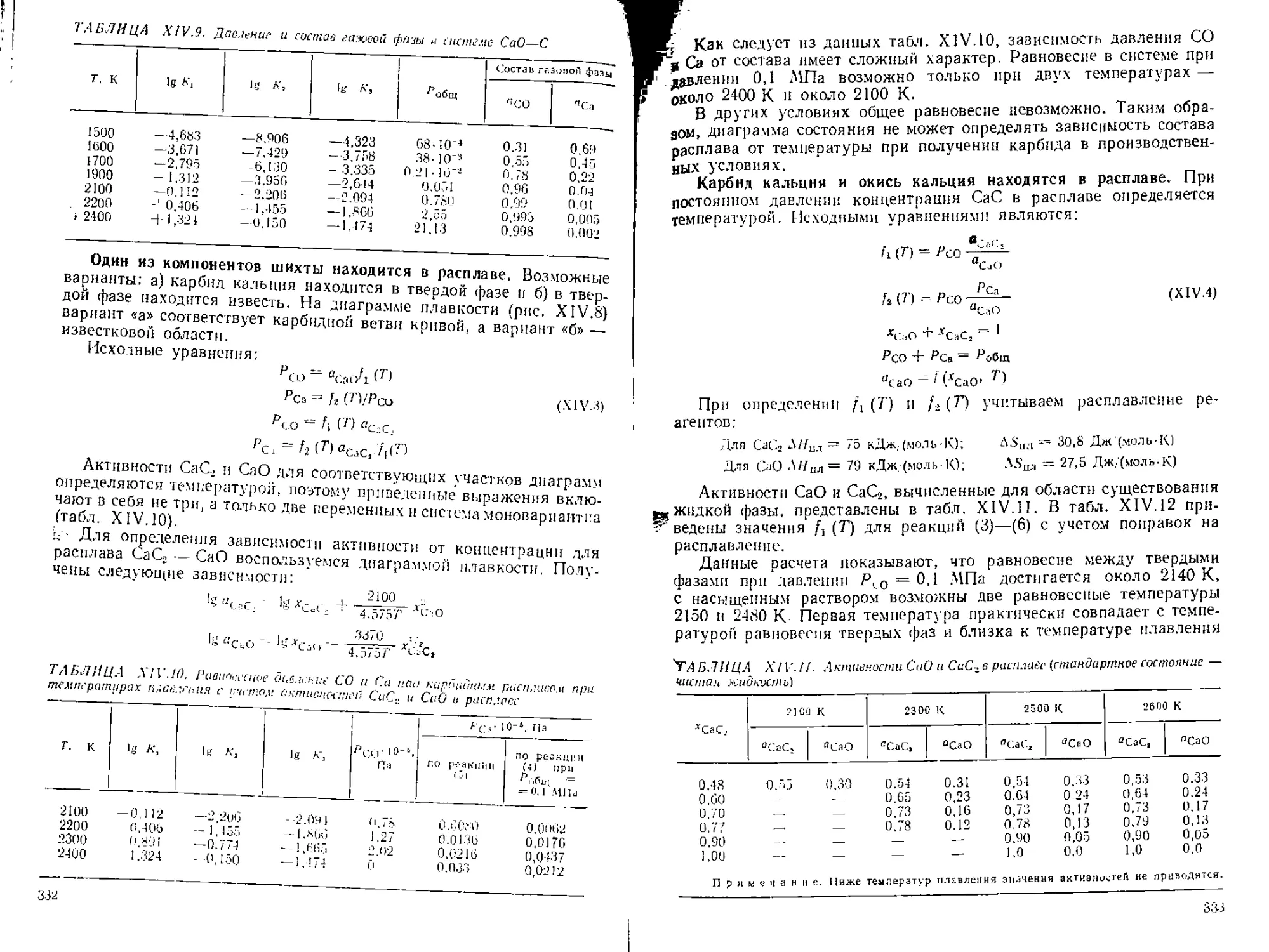

Термодинамический анализ системы.............................

Механизм и кинетика реакции карбидообразовання ..............

Сырье........................................................

Плавильный Процесс...........................................

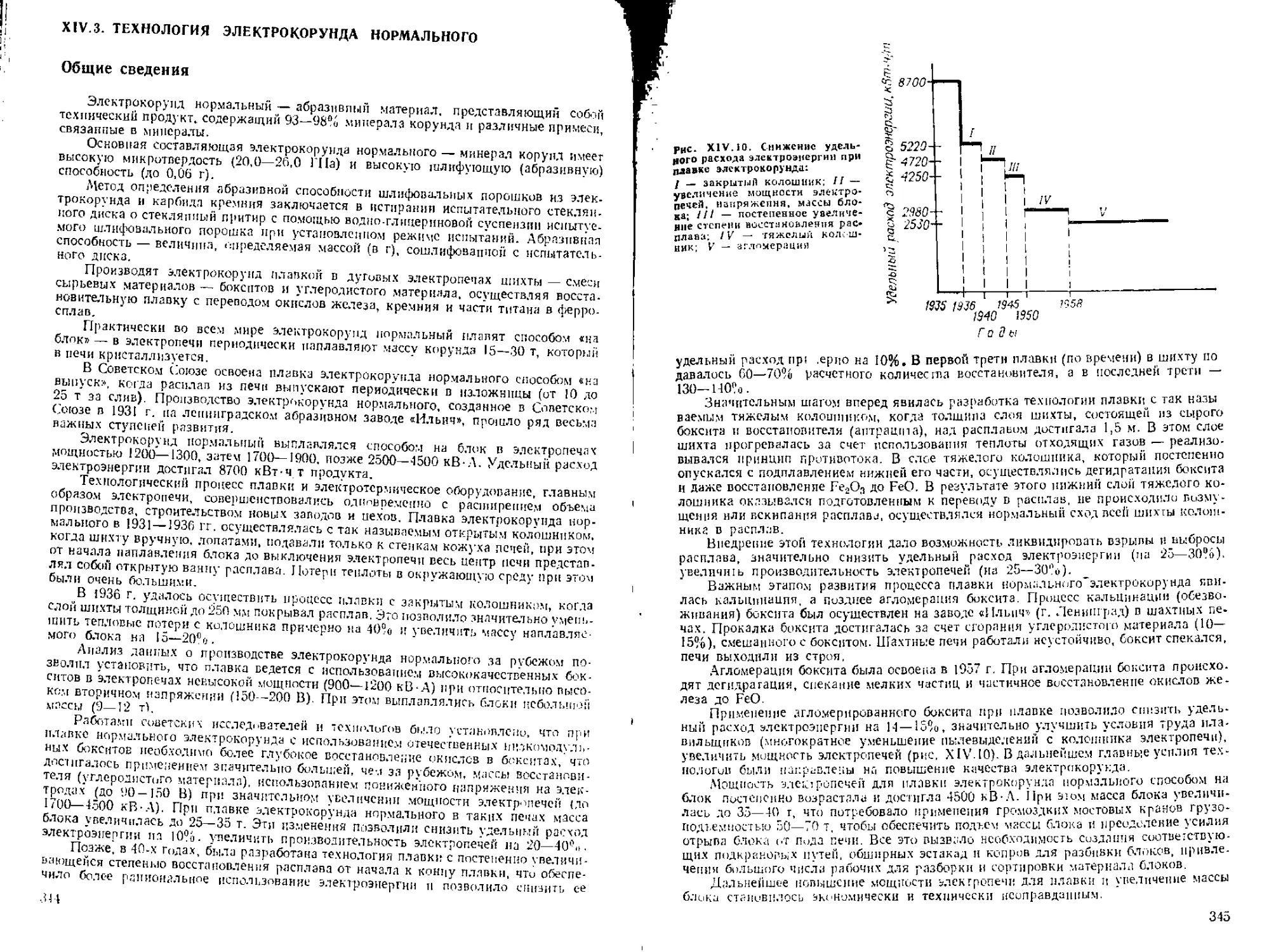

XIV.3. Технология электрокорунда нормального........................

Общие сведения ..............................................

Сырье........................................................

Теоретические основы производства ...........................

Особенности восстановительной плавки бокситов ..........

Процессы, протекающие в колошнике и ванне электропечи . .

Кристаллизация расплава электрокорупда .................

Плавильный процесс...........................................

Плавка на блок..........................................

Плавка на выпуск .......................................

Отклонения от нормального хода плавки .......................

Кристаллизация расплава электрокорунда ......................

322

340

344

344

348

351

351

353

358

362

362

364

365

366

Глава XV. Производство сероуглерода (взаимодействие T-j-Г).............. 367

XV. 1. Общие сведения .................................................. 367

XV.2. Физические и химические свойства сероуглерода..................... 367

XV.3. Термодинамика и кинетика образования'сероуглерода ................ 368

XV.4. Получение сероуглерода из твердого углеродсодержащего материала

и серы.................................................................. 370

Глава XVI. Производства, основанные на взаимодействии Т -J- Т'. Техноло-

гия карбида кремния .................................................... 374

XVI. 1. Общие сведения...............................................

XVI.2. Структура и свойства карбида кремния..........................

XVI.3. Теоретические основы производства.............................

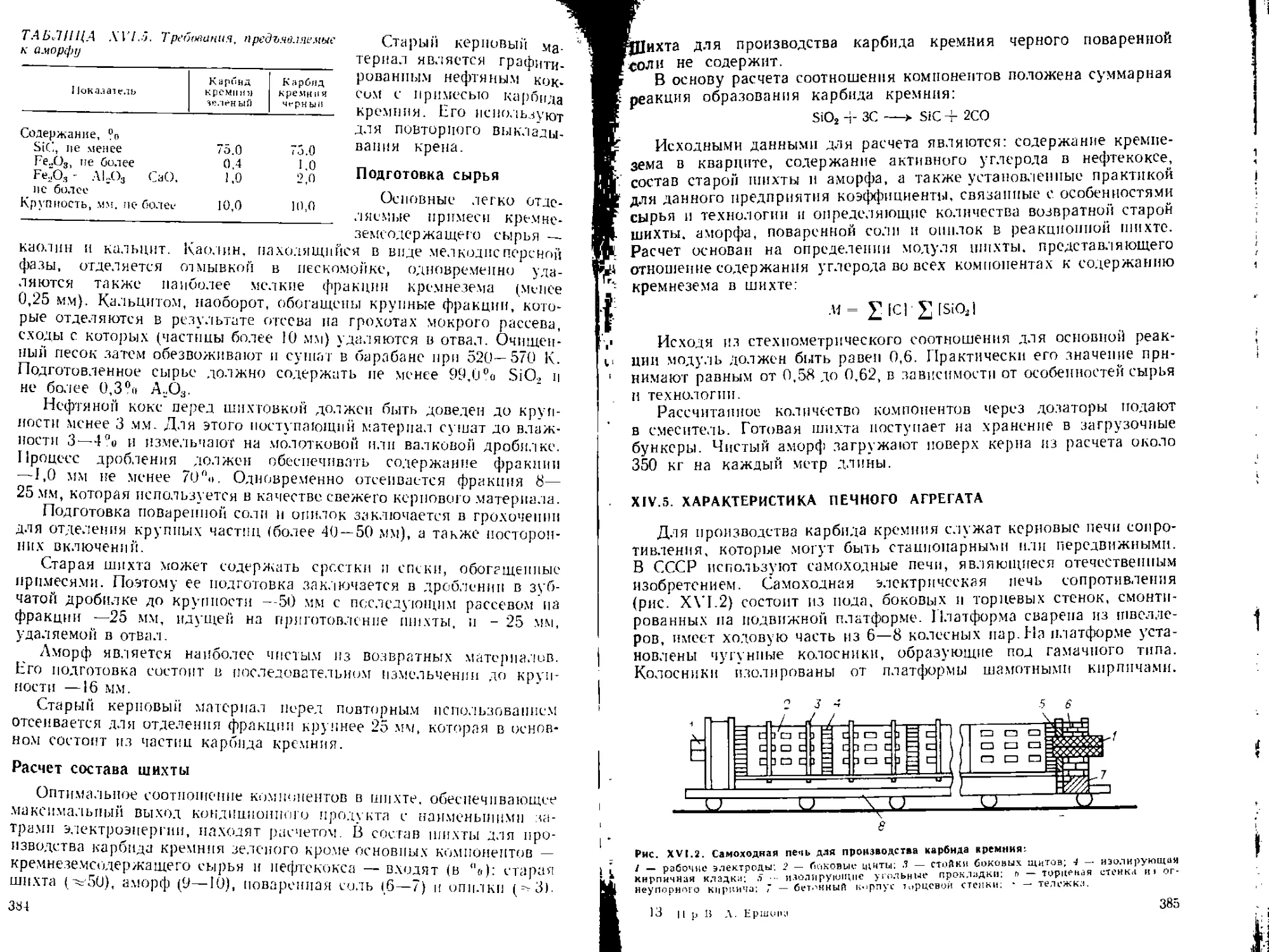

XVI.4. Сырье и его подготовка .......................................

Кремнийсодержащий материал....................................

Углеродсодержащий восстановнтать..............................

Возвратные материалы..........................................

Подготовка сырья .............................................

Расчет состава шихты..........................................

XVI.5. Характеристика печного агрегата...............................

XVI.6. Печной процесс................................................

Подготовка печи ..............................................

Загрузка сырья ...............................................

Электротермический процесс ...................................

374

375

378

381

381

383

383

384

384

385

386

386

387

387

Глава XVII. Производства, основанные на переходе Т * Т. Технология уг-

леграфнтовых материалов............................................... 389

XVII.I. Общие сведения................................................ 389

XVI 1.2. Сырье и его подготовка....................................... 390

Естественный графит ........................................... 390

Естественные твердые горючие ископаемые........................ 390

Каменноугольный пек............................................ 393

Нефтяной кокс.................................................. 397

Технический углерод (сажа)..................................... 401

XVI 1.3. Электрокальцинация углеродсодержащнх материалов.............. 405

Физико-химические основы прокаливания ......................... 405

Технологические режимы процесса и типы печей................... 407

6

XVII.4. Производство искусственного графита ......................... 410

Технология графятацнн ........................................ 410

Легированные графиты ......................................... 416

XVII.5. Стекловидный углерод (стеклоуглерод)......................... 418

XVI 1.6. Пиролитический углерод ...................................... 420

XVI 1.7. Углеродные волокна .......................................... 424

Глава XVIII. Процессы, основанные на переходе Т> Ж.................... 428

XVUI.1. Технология электрокорунда белого.............................. 428

Общие сведения .............................................. 428

Теоретические основы производства............................ 431

Печной процесс .............................................. 434

Конструкция печей и вспомогательного оборудования .... 434

Пылегазовые выделения при плавке.......................... 437

Технологический контроль производства..................... 438

XVIII.2. Технология легированных электрокорундов...................... 438

Физико-химические основы легирования......................... 438

Электрокорунд титанистый .................................... 440

Электрокорунд хромистый ..................................... 444

Электрокорунд хромотитапнстып ............................... 447

Электрокорунд циркониевый ................................. 452

XVIП-3- Плааленые огнеупоры .......................................... 453

Общие сведения'.............................................. 453

Теоретические основы производства............................ 456

Сырье........................................................ 457

Технология плавленых огнеупоров ............................. 457

Рекомендуемая литература.............................................. 460

Предметный указатель............................ .................... 461

ПРЕДИСЛОВИЕ

Использование электронагрева в химической технологии поз-

воляет получать многие важные для народного хозяйства продукты

(фосфор, карбиды кальция и кремния, графит, различные типы

корундов и др.). Специфические особенности электронагрева поз-

волили реализовать процессы как в высоком вакууме, так и при

больших давлениях. Именно это обстоятельство сделало возможным

организацию промышленного производства искусственных алмазов,

кубического нитрида бора (эльбора) и других материалов. С разви-

тием электротермической технологии росла единичная мощность

электропечей, которая в настоящее время достигла значений 80—

100 МВ А, занимая первое место среди эпергопотребляющих уста-

новок.

Электротермическим процессам в химической технологии при-

надлежит особое место. В пей тесно переплетаются вопросы физико-

хнмпи высокотемпературных расплавов, теории электромагнитных

полей и газовых разрядов, кинетики гетерогенных процессов и явле-

ний тепло- н массопсредачи. Инженеру-технологу, работающему

на электротермических производствах химической промышленности,

необходимо знание принципов эксплуатации и управления ие только

химических реакторов, ио и мощного электротехнического обору-

дования.

При написании учебного пособия, предназначенного для под-

готовки инженеров-технологов электротермических производств, ав-

торы пытались учесть тесное сочетание принципов электротехники

с традиционными методами химической технологии как при обсужде-

нии теоретических основ процессов, так и при изложении вопросов,

связанных с оборудованием и технологией конкретных продуктов.

В основе пособия лежит опыт подготовки инженеров-электро-

термистов, накопленный кафедрой электротермических продуктов

ЛТИ им. Ленсовета с 1934 г. В написании пособия приняли участие

сотрудники кафедры В. А. Ершов, (предисловие, введение, гл. I,

II, III, IX, XI, XII, XIII, XIV, XVIII), А. Д. Кокурин (гл. IV,

XVII), Э. Я- Соловейчик (гл. XVII), В. В. Работнов (гл. XVI),

Г. М. Жилов (гл. V, VII, XIII), Л. Н, Реутович (гл. VI, VIII, X),

А. А. Педро (гл. XV), А. С. Татищев {гл. XVII), а также сотруд-

ники ВНИИАШ В. В. Карлин (гл. XIV XVIII) ЛенНИИГипро-

хима— Я. Б. Даннис (гл. V, VII); в оформлении рукописи книги

большую помощь оказала Т. В. Цветкова.

Предлагаемое пособие такого рода, в котором обсуждаются про-

блемы теории процессов, оборудования и технологии с единых

позиций, издастся впервые, Авторы допускают, что некоторые

вопросы и порядок их изложения носят дискуссионный характер

и с благодарностью примут все замечания и пожелания читателей.

ВВЕДЕНИЕ

Технология электротермических производств — это та часть хи-

мической технологии, в основе которой лежат физико-химические

превращения и процессы, реализуемые при высоких температурах,

создаваемых электрическим током.

Технология электротермических производств относится к сравни-

тельно молодым отраслям химической промышленности, поскольку

ее возникновение и широкое развитие стало возможным только после

создания доступных источников электрической энергии. Тем не

менее многие сведения, необходимые для проведения электротерми-

ческих процессов, были получены задолго до их промышленной

реализации. Так, с самого момента зарождения химии в ней широко

использовали нагревание для. плавления, дистилляции, ускорения

химических превращений и управления ходом их развития. Такие

первые химические процессы, как производство бронзы, стекла,

керамики, эмалей и другие, немыслимы без нагревания. Появление

в древнем Египте, Индии, Китае в IV—II тысячелетиях до и. э.

медных, а затем н бронзовых изделий связано с получением этих

металлов из руд при нагревании до 1000 X. Позднее (I тысячелетие

до н. э,) был «разгадан» способ получения железа путем восстановле-

ния руд углом при 700 X с последующей проковкой при 700—800 °C.

Необходимую температуру получали от горна с дутьем (рис. 1).

Из-за отсутствия количественных способов характеристики тем-

пературы степень нагревания оценивали качественно — по свече-

нию; например: красное каление (600—700 °C), желтое (800—1000 °C),

белое (1000—1200 X) и выше. Для нагревания веществ (до исполь-

зования для этого электрического тока) служило пламя, получаемое

либо за счет сгорания самого исследуемого вещества, либо какого-

либо топлива.

Применение паяльных трубок позволяло получать более высокие

температуры, но при этом неизбежно создавалась окислительная

среда. Для создания же нейтральной или восстановительной среды

реагенты следовало изолировать от действия воздуха, и нагревание

9

Рис. I. Раздувание огня мехами в горне L Древний Египет).

в этом случае было только косвенным. Поскольку материал реторт,

которые преимущественно использовали в лабораторной технике,

мог выдерживать не более 800 2С, постольку эти температуры явля-

лись предельными для реализации восстановительной химической

реакции.

Исследование свойств соединений н элементов при высоких

температурах в бескислородной среде стало возможным только после

появления электро нагрева. Нагревающее действие электрического

тока обусловлено выделяющейся в проводнике теплотой: Q /2/?т

или Q — U2 R-т, где / — ток в проводнике; —сопротивление

проводника; т — время; U — падение напряжения на провод-

нике,

Приведенные соотношения показывают, что для получения высо-

ких Q при малых необходимы высокие значения /. Кроме того,

чем выше температура, тем меньше должен быть объем выделенной

теплоты. Поскольку v — IS и R — р I S, то Q о = /2рт пли Qv -

— (И7)-’т р, где / — плотность тока; р — удельное электросо-

противление; U I — градиент напряжения.

Преобразование электричества в теплоту при высоком градиенте

напряжения и высоких плотностях тока происходит в электрической

дуге, впервые полученной Петровым (1761 — 1834 гг.) в 1802 г. путем

создания вольтова столба из 2100 медно-цинковых элементов. Воз-

никающую дугу Петров рекомендовал использовать для сварки,

плавления, восстановления окислов.

Открытие электрической дуги следует, по-вндпмому, считать

началом электротермии, так как именно с этого момента в руках

исследователей появился метод нагревания вещества до температуры,

ограниченной только свойствами этого вещества н не требующий,

кроме того, дополнительного введения реагентов — топлива или

окислителя. Применение электрической дуги в сочетании с электро-

лизом позволило Деви добиться больших успехов: впервые он полу-

чил щелочные и щелочноземельные металлы, предсказал существо-

вание алюминия.

10

В те же годы были открыты новые процессы, проходящие при

высоких температурах. Так, в 1829 г. Велер реализовал восстано-

вление фосфата кальция углеродом в присутствии кремнезема:

Са3Р.,Ов Н- 5С + 3SiO2 -+ 3CaSiO3 + Р2 -1- 5СО

Он же в 1836 г. получил карбид кальция. В 1849 г. Депрэ полу-

чил искусственный графит из сахарного угля, нагревая его в элек-

трической дуге.

Таким образом, к моменту появления генераторов электроэнер-

гии (1868 г.) и первых электропечей (1878—1879 гг.) промышленность

располагала достаточным объемом знаний, чтобы использовать

электропечи для проведения химических процессов.

В основе действия первой промышленной электропечи лежало

дуговое нагревание, и использовалась она для проведения метал-

лургических процессов (Сименс, 1882 г., Германия). В химической

технологии дуговую электропечь впервые применил Ридман для

восстановления фосфора по реакции Велера (1885 г., Англия).

В 1892 г. был открыт метод получения карбида кальция в дуговых

электропечах и началось строительство карбидных печей во многих

странах. До последнего времени карбидные печи были самыми мощ-

ными в химической электротермии, и только в последние годы мощ-

ность фосфорных печей превзошла мощность карбидных.

Мощность первых дуговых печей (рис. 11) составляла 100—

300 кВ-A (1880—1900 гг.), затем были созданы печи на 1000—

3000 кВ-А (1906—1910 гг.) и 10 000—25 000 кВ-А (1925—1935 гг.).

В послевоенные годы мощность печей возросла до 40 000—

60 000 кВ А, а в настоящее время строятся печи мощностью до

100 000 кВ-А.

В 1880 г. Ачесон в Америке создал печь сопротивления мощ-

ностью 100 кВ А для получения искусственного графита. Позднее

(1881 г.) он же получил карбид кремния в дуговой печи. Промышлен-

ное производство карбида кремния было

противления. Карбид кремния — первый

искусственный абразивный материал, от-

крытие которого и последующее промыш-

ленное производство стало возможным

только благодаря появлению электро-

нагрева. В настоящее время единичная

мощность печей сопротивления для гра-

фитацин достигла 12 000—15 000 кВ-А,

и для синтеза карбида кремния—до

30 000 кВ-А.

К 1901 г. относится начало производ-

ства нормального электрокоруида, а не-

сколько позднее—белого электрокорунда,

сероуглерода, плавленых о кислое. В ме-

П. Печь Рндмана для производства фосфора:

бункер для загрузки шихты: 2 -- электроды; 3 —

•илаковая летка; 4 — выход газов.

реализовано в печах со-

таллургии электронагрев служит для получения различных фер-

росплавов, электростали специальных марок, тугоплавких сплавов.

Доля электроэнергии, потребляемой технологическими установ-

ками, постоянно растет — в настоящее время опа составляет в раз-

личных странах 30—50 %. Помимо роста единичной мощности

печных установок происходит и их совершенствование, появление

новых типов печей. Так, открытие индукционного нагрева привело

к появлению индукционных печей, работающих па повышенной

и промышленной частоте. На применении электронною луча основан

принцип действия электроннолучевых печей. Созданы печи инфра-

красного нагрева, солнечные, плазменные. Одновременно развива-

лась техника замера температур и давления.

Современные промышленные и лабораторные печн позволяют

проводить процессы при давлениях 1СГ*—6-10s Па (10“,; мм рт. ст. —

60 000 атм) и температурах 3000—3500 К, а плазменное нагрева-

ние • при 6000—10 000 К.

Итак, электронагрсв позволяет получать высокие температуры,

предельное значение которых определяется лишь мощностью источ-

ника и свойствами самого нагревающегося вещества. Кроме того,

при этом ликвидируются вредные выбросы, повышается культура

производства.

Преимущество электронагрева состоит еще и в том, что с его

помощью можно нагревать реагенты и следовать любым требованиям

технологии, к которым относятся:

наличие нейтральной или восстановительной среды;

возможность создания разрежения (10“’’ Па) или повышенного

давления;

высокая чистота продуктов реакции, не допускающая контакта

с топливом или продуктами сгорания; •

необходимость быстрого нагревания н быстрого охлаждения

(закалки);

очень высокая температура, недостижимая при сгорании то-

плива.

Таким образом, главное условие, обуславливающее необходи-

мость электронагрева, — сочетание высокой температуры со специ-

фическими требованиями процесса, поскольку эти последние либо

не могут быть обеспечены пламенным нагреванием, либо связаны

с такими затратами, что применение последнего становится не-

выгодным,

Следует учесть, что электротермические процессы используют

в случае эндотермических химических реакций, тепловой эффект

которых составляет 500—1000 Дж. Исключением является лишь

плавка окислов, где затраты теплоты на фазовые превращения

относительно невелики. Поэтому наряду с высокой температурой

в электротермических процессах необходимо обеспечить подвод

большого количества энергии в реакционную зону.

При пламенном нагревании энергия подводится за счет сгорания

топлива. Допустим при этом, что продукты реакции разрушаются

от действия СО2, т. е. сжигать топливо можно только до СО. Но при

12

сгорании углерода до СО выделяется 108 кДж/моль, тогда как при

сгорании до СО2 — 392 кДж-'моль. Таким образом, расход топлива

увеличивается более чем в 3 раза, т. с. резко возрастает стоимость

процесса. По этой причине пришлось отказаться от получения фос-

фора в доменных печах, несмотря па то, что этот процесс применяли

в течение почти 20 лет. С другой стороны, если бы, допустим, удалось

создать реактор с косвенным обогревом продуктами сгорания, рабо-

тающий при 2000—2500 К, то к. п. д. такой установки был бы очень

мал, так как потери теплоты с отходящими газами были бы значи-

тельны. Например, при температуре горения 2200 К, а температуре

реагентов 1800 К тепловой к. и. д. равен: (2200 — 1800)*2200 —

-- 18 %.

С развитием техники стоимость электроэнергии меняется, соз-

даются новые материалы, предъявляются новые требования к произ-

водству, и поэтому сфера применения электронагрева меняется.

Например, появление циклона в сочетании с утилизатором теплоты

позволило вести плавку фосфоритов без привлечения электронагрева.

Есть предложения по проведению процесса получения фосфора

с полной или частичной заменой электропагрева на пламенный.

Анализ причин применения электропагрева показывает, что среди

них нет таких, которые бы зависели от механизма химического

воздействия и влияния магнитных и электрических полей на про-

цессы, т. е. не они определяют реализацию химических реакций.

Главная причина, вызывающая химические или физические превра-

щения в электротермических установках, — это высокая темпера-

тура. Подводимая электроэнергия должна обеспечить эту темпе-

ратуру и сообщить реагентам необходимую энергию для покрытия

расходов на теплоту реакции или фазовые превращения. Этим элек-

тротермические процессы принципиально отличаются от электро-

химических. В последних электроэнергия — необходимый техноло-

гический фактор, без которого нельзя осуществить процесс.

Специфические особенности электротермической технологии —

высокие температура и энергоемкость проходящих процессов —

позволяют химическую электротермию отнести к «химии высоких

температур». Электропечь для проведения химических процессов —

это химический реактор, в котором проходят теплообменные, массо-

обменные и электрические процессы. Работа такого типа химического

реактора имеет ряд особенностей, обусловленных применением

электронагрева. Эти особенности зависят от типа печей, и их следует

учитывать при разработке новых и эксплуатации существующих

установок.

Существует два основных метода нагревания реагирующих мате-

риала — прямой и косвенный. В первом энергия выделяется непо-

средственно в загрузке и по этой причине отпадают вопросы тепло-

передачи от источника нагревания к реагенту. Для печей с косвен-

ным нагреванием теплота выделяется в проводнике и поступает

в зону реакции за счет теплопередачи.

В печах непрерывного действия {дуговые, шахтные п др.) ре-

агенты в зону реакции поступают самопроизвольно. Оператор,

13

как правило, не может изменить время нахождения реагентов в зоне

реакции, он лишь косвенно может оказывать влияние на время

реакции путем изменения режима работы, гранулометрии шихты

и т. д. В печах периодического действия перемещение реагентов

обычно отсутствует и время реакции контролирует оператор. Темпе-

ратура в реакционной зоне печи зависит от свойств исходных или

образующихся веществ и подаваемой мощности.

Особенности различных электротермических процессов позво-

ляют провести их классификацию, прячем система классификации

зависит от того, какие общие признаки положены в со основу.

В технологическом отношении за основу лучше всего взять

физико-химические особенности процессов и выделить процессы:

сопряженные с химическим взаимодействием (восстановление,

окисление, хлорирование и т. д.);

сопряженные с протеканием фазовых превращений (плавление,

возгонка и т. д.) (см. схему I).

Далее, необходимо учитывать, в какой фазе плут процессы,

так как от этого зависят аппаратурное оформление, основные кине-

тические и термодинамические закономерности. Кроме того, в случае

Схема I. Классификация электротермических процессов.

14

твердых продуктов реакции перемещаются не реагенты, а тепловое

поле, охватывая различные участки шихты. Если подвижны ре-

агенты, тепловое поле, как правило, неподвижно (стационарно)

и реагенты проходят последовательно различные температурные

зоны.

Метод подачи энергии позволяет различать электротермические

установки (печи) дуговые, сопротивления, индукционные и др.

Химизм процесса от типа печей не зависит, поэтому процессы

по методу подвода энергии классифицировать нельзя. По характеру

применяемого восстановителя электротермические процессы могут

быть разделены на углетермнческне, силикотермическне, алюмо-

термические и т. л. Применение восстановителя вносит некоторые

особенности в проведение процесса, ио при классификации по свой-

ствам реагентов общие черты в данной группе сохраняются и при

замене восстановителя.

По отраслям промышленности электротермия распадается иа

металлургическую (черную и цветную) и химическую. Однако это

деление очень условно, так как и аппаратурное оформление, и сами

процессы имеют много общего, а пути оптимизации режима, повыше-

ния производительности, автоматизации и механизации печных

установок одни и те же.

В заключение следует отметить, что в технологии электротерми-

ческих процессов приходится сталкиваться с рядом особенностей,

отличающих ее от других методов химической обработки матери-

алов. В электротермическом агрегате происходит сложное взаимо-

действие электрических, тепловых и химических процессов, при-

водящих к установлению определенных условий работы. Температура

процесса при этом, как правило, не регулируется, а устанавливается

сама в результате сложного равновесия между эиергопотребляющнми

и энерговыдсляющимн процессами. Изучение этих особенностей

является предметом теоретических основ химической электротермии.

Часть первая

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ

ЭЛЕКТРОТЕРМИИ

ГЛАВА 1

ТЕРМОДИНАМИКА ГЕТЕРОГЕННЫХ СИСТЕМ

1.1. ПРАВИЛО ФАЗ

В электротермических процессах взаимодействия идут в много-

фазных системах, сопровождаясь фазовыми переходами (плавление,

возгонка, испарение). Термодинамический анализ подобных систем

требует одновременного учета химических превращений и фазовых

равновесий. Конечная задача термодинамического анализа -опре-

деление условий равновесия между фазами и отыскание методов

воздействия па систему для предсказания оптимальных условии

равновесия.

В основу расчета термодинамического равновесия положены

уравнения связи между параметрами, описывающие систему. К этим

уравнениям связи относятся:

I. Зависимости констант равновесия от температуры:

RT In Kt -Ш (1.1)

Число г уравнений равно числу рассматриваемых реакций.

При расчете равновесия следует учитывать только независимые

реакции, т. е. такие, в которых образуется новое соединение, не

участвующее в учтенных ранее реакциях.

II. Равенства химического потенциала каждого вещества, на-

ходящегося в различных сосуществующих фазах. В общем случае

число уравнений этой группы равно (Ф - 1) k, где k — число раз-

личных индивидуальных веществ (компонентов); Ф — число фаз.

16

III. Для каждой фазы сумма концентрации составляющих се

веществ равна I. Это условие приводит к уравнениям вида £ С{

-- I. число которых равно числу фаз Ф.

IV. Дополнительные уравнения связи, налагаемые условиями

проведения взаимодействия. Так, можно задать определенное соот-

ношение (массовое или мольное) исходных реагирующих веществ,

стехиометрическое соотношение продуктов реакции и т. д. Число п

дополнительных уравнений может быть различным.

Таким образом, общее число исходных уравнений равно:

г (Ф - 1) /; ; Ф -У П

Если число уравнений равно числу неизвестных (в нашем случае

числу определяемых параметров), то система имеет одно решение

и все неизвестные (параметры) принимают фиксированные значения.

Если число уравнений меньше числа неизвестных, то ряду пара-

метров можно задавать произвольные значения, т. е. система при-

обретает определенное число степеней свободы /.

Число степеней свободы / — это разность между числом пере-

менных параметров и числом уравнений связи между ними. При

f ~ 0 система определена, исходные уравнения связи могут быть

приведены к виду

Fo(X;)-0 или Го(Р)-0

и все параметры - вычислены.

При f > 0 совместное решение исходных уравнений приводит

к функции

А’оЙЛ- у2. №>-->уь Ум) 0

которая позволяет определить любой один параметр, если остальные

заданы ф1( ..., yf).

В общее число определяемых параметров входят температура

и давление, которые для всех фаз системы являются общими, а также

концентрации всех веществ во всех фазах АФ. Таким образом, полу-

чаем число параметров, равное А’Ф 2; отсюда:

/ - АФ -ь 2 - Г - ft (Ф - h - Ф — /I А’ - Ф ь 2 — Г - п

Полученное соотношение, выражающее правило фаз, широко

используют при изучении фазовых превращений. Мы применим его

для термодинамического анализа многокомпонентных многофазных

систем, в которых происходят химические взаимодействия.

При этом возможны два принципиально разных случая, а именно:

сосуществующие конденсированные фазы однокомпоиеитны п

взаимно нерастворимы;

сосуществующие фазы многокомпонентны.

В первом случае при взаимодействии нескольких конденсиро-

ванных фаз (чаще всего твердых) число фаз Ф = k 1, так как

всегда присутствует общая газовая фаза. Тогда: (г — 0, и -0):

/- k — Ф ; 2 -k-k— I 2 = 1 и Р0(Р, Т} -0

17

Если, допустим, один из компонентов плавится, то Ф = k — 2

н f-О, т. е. Г и Р окажутся фиксированными (тройная точка).

Полученные значения Р и Т определяют равновесие в системе.

Изменение Т при заданном Р приведет к исчезновению одной из фаз.

В случае многокомпонентности фаз концентрации компонентов

не равны 1 и равновесие между фазами возможно в широком интер-

вале температур. В параметры, описывающие систему, входят Т, Р

н концентрации С, компонентов, образующих фазы. Изменение

условий приводит к развитию процессов, изменяющих концентрации

реагентов, но сами фазы при этом сохраняются.

В этом — принципиальное различие между приведенными двумя

вариантами, так как в первом случае нарушение равновесия при-

водит к изменению числа фаз, а во втором — изменяется состав нх.

Известно, что в состоянии равновесия AG Л/У — TAS = 0.

Самопроизвольные процессы в системе возможны только тогда, когда

AG < 0. Это условие служит для оценки возможности химических

процессов или фазовых превращений. Значение In К связано с AGJ

уравнением при AG -= 0:

_\G° - - RT In К = — RT 1пП а*</П

где Па*'; Па*-' •— произведение активностей продуктов взаимодействия и исходных

веществ в степенях, соответствующих стехиометрическим коэффициентам, а символ °

характеризует стандартное состояние.

Для первого типа задач, т. е. в случае взаимодействия чистых

фаз, Qi а} ~ 1, т. е. 1п К — 0, и значению AG1 — 0 соответствует

состояние равновесия. При а; =/= 1 ий(-^ 1 In К Ф 0 и судить о на-

правлении процесса по значениям только AG в общем случае не-

возможно. К сожалению, такие заключения приводятся в литературе.

Поясним сказанное следующим примером. Если однокомвонент-

ная фаза А находится при 2000 К в равновесии с фазой В, в которой

активность - 1()-2, но в системе поддерживается активность А

в фазе В менее 10“", то вещество А начнет переходить в фазу В.

Для этих условий (AG — 0) получаем AG°— 8,3143-2000 111 10 " —

~ 76,577 Дж. Таким образом, при AG < 76,6 кДж, несмотря на

существенно положительное значение AGC, процесс реализуется

в указанных условиях.

Приведенное выше разделение задач термодинамики на два раз-

личных типа позволяет сделать вывод, что при взаимодействии

чистых фаз (первый тип задачи) значение AG°однозначно характери-

зует направление процессов, а для многокомпонентных фаз (второй

тип) необходимо делать поправку на активности компонентов.

Сложность термодинамического анализа систем второго типа

заключается в том, что при большом числе фаз и реагирующих ве-

ществ число уравнений связи и определяемых параметров резко

возрастают. При этом часто предполагают заторможенность некото-

рых реакций, сводя вычисления только к какой-нибудь одной.

Такое предположение вносит в расчет некоторый произвол. Между

тем в функции /;0 «отражаются» все исходные уравнения, и поэтому,

18

зная вид этой функции, что позволяет использовать ее в расчетах,

можно быть уверенным в учете всех условий равновесия.

Таким образом, термодинамический анализ системы следует про-

водить с помощью функции /д,. Для определения Fo необходимо

знать число входящих в нее параметров, т. е. определить [. Урав-

нение (1.1) показывает, что должно быть задано число компонентов kt

число независимых реакций г, число фаз Ф и дополнительных урав-

нений л. Число фаз определяется температурой и физико-химиче-

скими свойствами реагентов.

Относительно же числа реакций и реагирующих веществ можно

сказать следующее. Допустим, протекает взаимодействие, описы-

ваемое суммарным уравнением

п1Л1 /ггЛ2 — п3А3 -► /щЬт ; maB3 j- • •

причем Л, и Вг —сложные или простые вещества, состоящие из N

элементов Э. Запишем реакции

А/ — 1^1 2^2 ! Г^1 Э

в; - .Э, - аЭ3 :-Р;, зЭя ; ...

где аир — стехиометрические коэффициенты.

Каждая из этих реакций независима, так как в каждой обра-

зуются новые вещества А; или В/. Любая из этих реакций не яв-

ляется суммой каких-либо других, так как слева находится только

вещество А, или В/. Число этих реакций равно числу сложных

соединений: i — j — Л1. Поскольку / k Ф I 2 — г - ц, а /г -

— Л1 -У Л' и г — Л1, то:

/ -- Л ‘ — Ф ф 2 — я

В этом уравнении число компонентов равно числу элементов, из

которых могут быть составлены любые вещества системы. Термин

элемент здесь не обязательно соответствует термину химический

элемент: им может быть н группа атомов, если она устойчиво свя-

зана и обеспечивает обмен веществ между фазами. Например, в си-

стеме СаО — SiO2 в отсутствие диссоциации обмен между фазами

протекает за счет перераспределения окислов между фазами, поэтому

их п следует принять за элементы и jV — 2.

В высокотемпературных электротермических процессах обмен

между фазами происходит за счет перехода атомов, поэтому для

них под числом элементов чаще всего следует понимать число разно-

родных атомов. Сопоставление уравнений

f — ,V _ ф ; 2 - rt и / k — г — 2 - п

показывает, что г — k — N — М. Следовательно, число независимых

реакций равно числу сложных веществ. Последнее соотношение

позволяет избежать ошибок в тех случаях, когда структурные эле-

менты определены неправильно.

В системе СаО — SiO.2 число компонентов А’ - 5— СаО, SiO2,

CaSiO3, Ca3Si2OT, Ca2SiO4, а A - 2—СаО, SiO2. Следовательно,

число реакций г - 3 — 5 — 2; ими являются реакции образования

указанных трех силикатов кальция. Если же за элементы принять

19

атомы, то = 3 и М = 5, так как учитываются СаО и SiO2: здесь

г = 5, и к трем реакциям образования силикатов следует прибавить

две реакции диссоциации окислов.

Число степеней свободы в данном случае также меняется, по-

скольку необходим учет состава газовой фазы, который ранее не

принимался во внимание. Однако вычисления, проведенные для этого

варианта при низких температурах, приводят к настолько малым

значениям давлений Р0;, Pea, PS|, что необязательность учета дис-

социации становится очевидной.

Рассмотрим в качестве примера реакцию:

СаСО3---> СаО СО, (I)

Обмен между фазами протекает за счет перехода СаО и СО2.

Следовательно, здесь Л' — 2, ф — 3 (СаО, СаСО3> газ) и / — 2 — 3 —

4' 2 =- 1. Функция Fn содержит 2 параметра: F (Р, 'Г) — 0. Число

независимых реакций г — 1, так как число .VI - 1.

В присутствии углерода появляется новая фаза, в обмен между

фазами включаются кислород и углерод, и число элементов увеличи-

вается до 3 (С, О,, СаО); в этом случае / 3 — 4 -I 2 -- 1. Число

компонентов также увеличивается, поскольку появляются СО, С,

О2; поэтому г 6 — 3 3.

Помимо приведенной реакции следует дополнительно учесть

реакции:

со, - с—> 2СО (2)

с :-о,—>со, (3)

Функция Ff) должна содержать две переменных, например:

F (Р, Т) = 0. С повышением температуры появляются СаС2. Саг,

Сг и др. Обмен между фазами реализуется за счет перехода Са. С,

О2, т. е. N - 3. Следовательно, число элементов не меняется, но

число компонентов увеличивается (СаСО3, СО, СаО, Са, СаС,, СО2,

О2, С) и, естественно, увеличивается число реакций г ~ 8 — 3—5.

Помимо приведенных существуют и дополнительные реакции:

СаО + ЗС —► СаС3 - СО (4)

СаО Д -С-->Саг -г СО (5)

Поскольку СаС2 образует самостоятельную фазу, то ф — 5 и /

— 3 — 5 -г 2 — 0, т. е. (7') — 0 или (Р) =- 0.

Иными словами, возможно только одно значение температуры

и соответствующее этой температуре значение давления, при которых

существует система. Давления РСо. Рой и РГаг легко могут быть

вычислены для заданной температуры.

Известно, что число степеней свободы не может быть менее 0,

и, следовательно: ЛГ — Ф 0. Отсюда можно определить ма-

ксимальное число сосуществующих фаз при заданном числе Af:

Ф < ЛГЬ 2.

Это правило позволяет сделать некоторые выводы, даже не при-

бегая к расчету. В рассмотренном выше случае, например, если

предположить наличие еще одной фазы, допустим, расплава, то

/ = —1, что нереально, т. е. одна из предполагаемых фаз должна

20

исчезнуть. Поскольку СаСО3 термически нестабилен, его можно

исключить из рассмотрения, и в равновесии с расплавами помимо

газа присутствуют СаО, С, СаС2.

Возможность прогнозирования числа сосуществующих фаз и на-

правления взаимодействия между ними без термодинамических

расчетов — главное достоинство правила фаз. Другое важное до-

стоинство этого правила — определение числа необходимых реакций,

которые следует учитывать для определения общего равновесия.

Если же данных о свойствах фаз недостаточно для суждения

о нестабильности какой-либо из них и нельзя исключить ее из рас-

смотрения, то приходится исключать все фазы по очереди и находить

систему, которая при данной температуре и прочих равных условиях

имеет минимальное общее давление.

Если правило фаз предсказывает существование Oj равновесных

фаз, а исходя из химических свойств компонентов можно ожидать

существования Ф.2 фаз (в том числе индивидуальных веществ, взаим-

ная растворимость которых мала), причем Ф2 > Фь то число раз-

личных вариантов расчета определяется числом сочетаний из Ф2

по т. е.:

ФД

Ф11 (Ф3 - ф,) 1

Для Ф| — 2 и Ф2 — 5 число вариантов равно 120 (2-6) -= 10.

При Ф = 10 число вариантов возрастает до 45.

Дополнительными условиями л, налагаемыми на систему, могут

быть любые параметры, характеризующие процесс. К ним относятся

стехиометрические соотношения давлений или концентраций про-

дуктов реакции, исходных компонентов и т. п. Часто дополнитель-

ным условием служит постоянство общих количеств компонентов

в системе, число этих условий есть ЛЕ

В процессе взаимодействия веществ системы, которые могут быть

образованы из W элементов, массы веществ изменяются, но масса

элементов остается постоянной. Для расчета общей массы элементов

необходимо знать, кроме состава фаз, их массы и заданную массу

элементов. Следовательно, число параметров увеличивается на

число Ф + Л\ а число уравнений связи увеличится на ЛЕ тогда:

/у — ф [ 2 -г Ф I- V — V _ 2 Н- N

Таким образом, наложение дополнительных условий о массе

элементов приводит к числу степеней свободы 2 -г соответству-

ющему обобщенной функции:

/'о (р/. Р, Т, тэ) - 0 или Fo (xit Pt Т, тэ) = 0

Содержание любого соединения в любой фазе может быть опре-

делено как функции Р, Т и тэ.

К перечисленным уравнениям в этом случае добавляются W урав-

нений вида

2 G[CjK3 — тэ

где G{ — масса Гй фазы; С - — концентрация /-го соединения; хэ — коэффициент,

учитывающий состав соединения; — заданное число молей элемента 9.

21

Для газообразных веществ:

S °'С1хэ = S = лг 2 ”’хэ

При W > 1 целесообразно сократить число уравнений, приняв

за исходные условия не абсолютную массу компонента, а отношение

т;т0, где масса одного из элементов т0 принята за стандарт. Тогда

при определении соотношения масс компонентов в реагирующей

системе массы фаз тоже выразятся в относительных единицах. Таким

образом, число дополнительных условии (отношение масс компо-

нентов) и число дополнительных параметров (отношение масс фаз)

сокращаются на единицу. Кроме того, сократится число относитель-

ных масс фаз на 1. В итоге / — W — 1.

Рассмотрим уравнение баланса для А- и В-го элемента:

У, У, Pj*A ~ тА

- V р;хв тв

ИЛ и

RT£ Gt.VCj*x+ £ pjv.A

RT J] Gt VCj*B + J] p,xB ’

(a — независимый параметр).

Твердые вещества (GJ обычно принимаются однокомпонентными;

тогда концентрация твердой фазы в единице объема Gt V С/ и

RT J] -г

Выразив pj через получим искомую функцию.

Рассмотрим два примера.

I. Определим давление паров воды и массы фаз в заданном

объеме. Задана масса воды т0. Масса пара: т =-• PViRT, где Р —

равновесное давление пара, зависящее только от температуры.

Для этого случая /- А( + 2 = 3; ищем F9 (Т, рн2о, V) = 0.

Если исходное число молей воды т0, то в конденсированном виде

число молей:

PV т0 Р

и‘™ Ск ” "р------

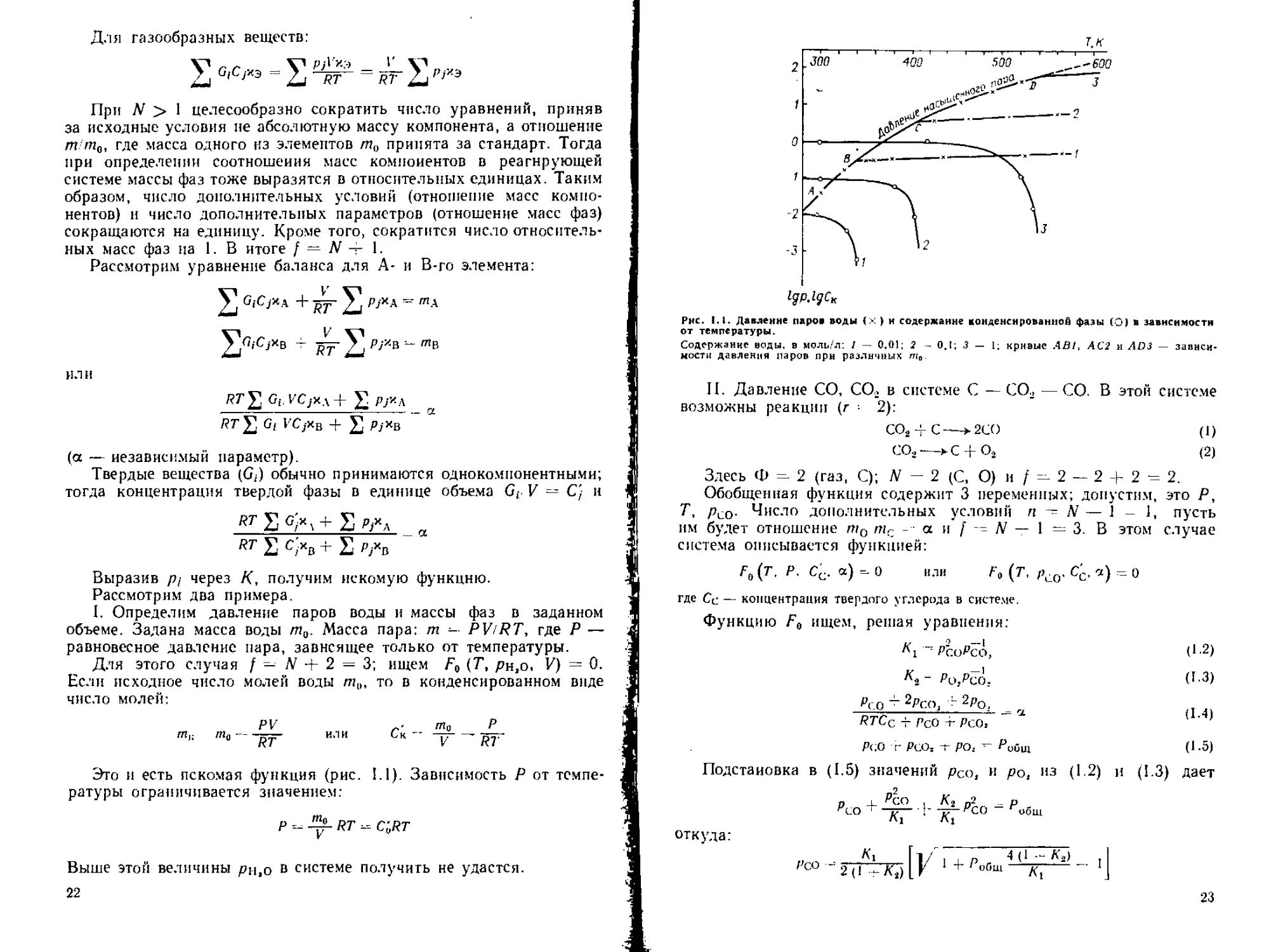

Это и есть искомая функция (рис. 1.1). Зависимость Р от темпе-

ратуры ограничивается значением:

Р rt --- C'bRT

Выше этой величины рн.о в системе получить не удастся.

22

Рис. 1.1. Давление паров воды (>: > и содержание конденсированное фазы (О> в зависимости

от температуры.

Содержание воды, в моль/л: / — 0,01; 2 - ОД; 5—1; кривые ABt, АС2 и AD3 — зависи-

мости давления паров при различных т0.

II. Давление СО, СО2 в системе С - СО2 —СО. В этой системе

возможны реакции (г 2):

СО2 < С—>2СО (1)

СО2 —► С ; О2 (2)

Здесь Ф — 2 (газ, С); У — 2 (С, О) и / — 2 — 2 4- 2 - 2.

Обобщенная функция содержит 3 переменных; допустим, это Р,

Г, Рсо- Число дополнительных условий п~ N—1 - 1, пусть

им будет отношение т0 тс - а и [ -- № — 1 — 3. В этом случае

система описывается функцией:

f0 (Т, Р, Сс. а) - 0 или F0 (Т, pCQ, Сс, а) — О

где Сс — концентрация твердого углерода в системе.

Функцию Fo ищем, решая уравнения;

" Рсо^со, О 2)

Ро,Рсо. (1-3)

Рс_0 - гРсо, н гРо,

RTCc + гео + Рсо, ' '

Рсо г Рсо- -Г Р(): Pwui (1-5)

Подстановка в (1.5) значений рСо, и pot из (1.2) и (1.3) дает

n _l рсо , К2 „2 _ р

”со 1 — Г ~к~ ”^0 ^общ

откуда; _______________

Гсо 2 К2) [У 1 + Р°Ош 4 * *4 J “ ’]

23

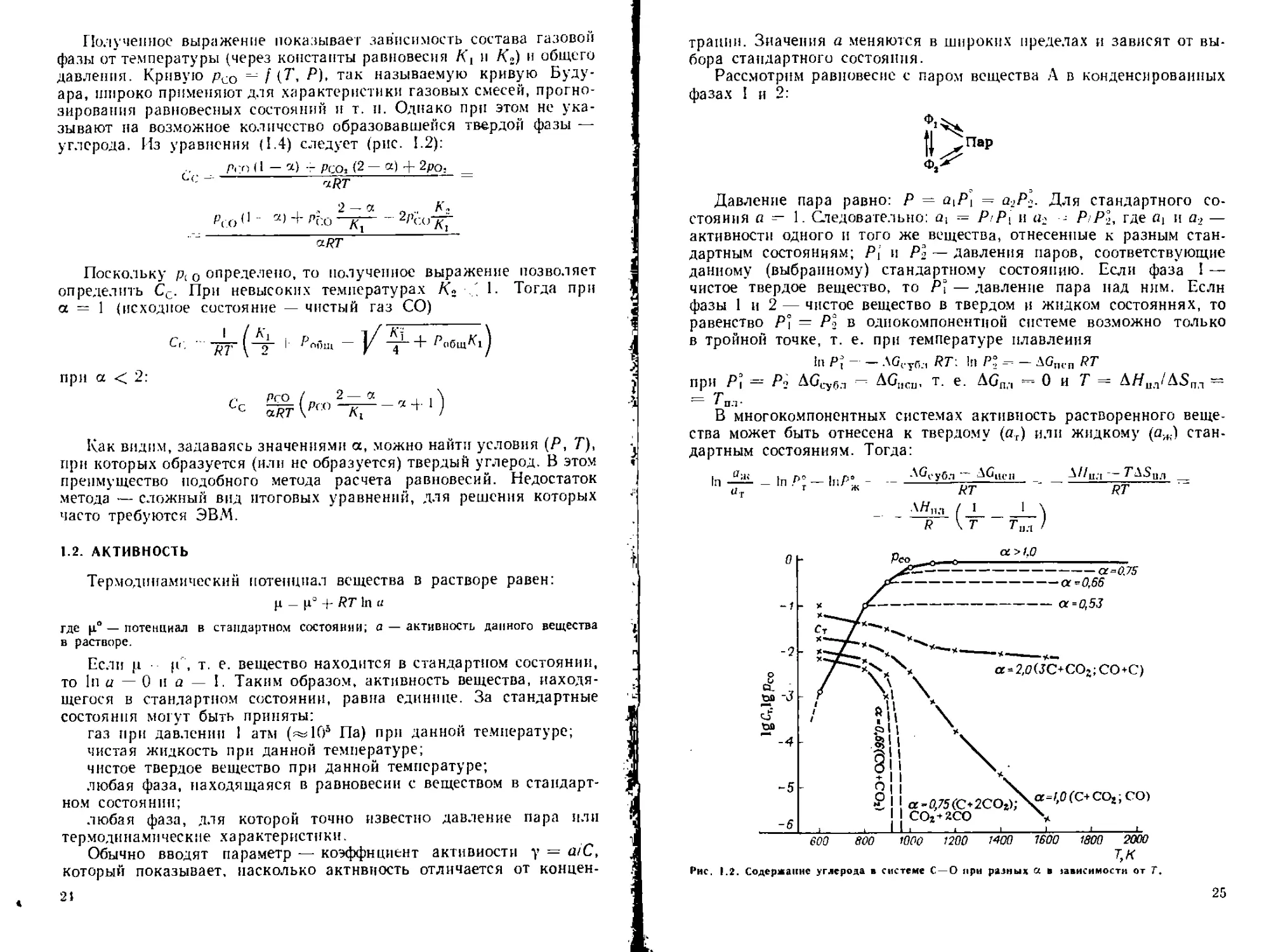

Полученное выражение показывает зависимость состава газовой

фазы от температуры (через константы равновесия л К2) и общего

давления. Кривую рсо / (7', Р), так называемую кривую Буду-

ара, широко применяют для характеристики газовых смесей, прогно-

зирования равновесных состояний и т. п. Однако при этом не ука-

зывают на возможное количество образовавшейся твердой фазы —

углерода. Из уравнения (1.4) следует (рис. 1.2):

.. pro (1 — rJ.) - Рсо, (2 — а) + 2ро. _

, . , 2 — « п .. К,

рС(> <1 - + Рс.о -к;-

- aRT

Поскольку pt 0 определено, то полученное выражение позволяет

определить Сс. При невысоких температурах К. 1. Тогда при

а = 1 (исходное состояние — чистый газ СО)

с' «г (4-г р^х,)

при а < 2:

Сс ^(',rn^r-''t+0

Как видим, задаваясь значениями а, можно найти условия (Р, Т),

при которых образуется (или нс образуется) твердый углерод. В этом

преимущество подобного метода расчета равновесий. Недостаток

метода — сложный вид итоговых уравнений, для решения которых

часто требуются ЭВМ.

1.2. АКТИВНОСТЬ

Термодинамический потенциал вещества в растворе равен:

р _ ir -Р RT In а

где — потенциал в стандартном состоянии; а — активность данного вещества

в растворе.

Если р (Г, т. е. вещество находится в стандартном состоянии,

то 1п а — 0 и а — I. Таким образом, активность вещества, находя-

щегося в стандартном состоянии, равна единице. За стандартные

состояния могут быть приняты:

газ при давлении 1 атм (-165 Па) при данной температуре;

чистая жидкость при данной температуре;

чистое твердое вещество при данной температуре;

любая фаза, находящаяся в равновесии с веществом в стандарт-

ном состоянии;

любая фаза, для которой точно известно давление пара пли

термодинамические характеристики.

Обычно вводят параметр — коэффициент активности у = а/С,

который показывает, насколько активность отличается от концен-

21

транш!. Значения а меняются в широких пределах и зависят от вы-

бора стандартного состояния.

Рассмотрим равновесие с паром вещества Л в конденсированных

фазах I и 2:

«>р

Давление пара равно: Р = сцР] = a-2Pl. Для стандартного со-

стояния а =- 1. Следовательно: — Р/Р[ и PiP2, где fli и а-> —

активности одного и того же вещества, отнесенные к разным стан-

дартным состояниям; Р{ и Pl — давления паров, соответствующие

данному (выбранному) стандартному состоянию. Если фаза I —

чистое твердое вещество, то Р\ — давление пара над ним. Если

фазы 1 и 2 — чистое вещество в твердом и жидком состояниях, то

равенство Р\ — Р1 в одиокомпонентнон системе возможно только

в тройной точке, т. е. при температуре плавления

in Р, - — AGcy6;i РГ. In Ра> - - AGIHn RT

при Р? = Р? Абсубл - Абией- Т. е. ДОп,., - О и Т = ДЯил/Д5пл —

= Т пл •

В многокомпонентных системах активность растворенного веще-

ства может быть отнесена к твердому (аг) или жидкому (аж) стан-

дартным состояниям. Тогда:

I 1 ро । по _ АОеубл — Дбцсн _ А//ц;1 ТА5ЦЛ __

<2Т “ ' т * RT RT

Рис. 1.2. Содержание углерода в системе С —О при разных а в зависимости от T.

25

Следовательно:

Как видим, и ат равны только при Т = Ти:1, когда = Рт.

При других температурах и ат отличаются: при Т < Тал afK <

< аг, а при Т > Тнл fl4, > ат.

1.3. МЕТОДЫ ВЫЧИСЛЕНИЯ АКТИВНОСТИ

В методе Темкина для совершенного ионного раствора предпола-

гается, что:

расплав состоит только из ионов:

ближайшими соседями являются ионы разных знаков;

одноименно заряженные ионы полностью равноценны по их

отношению к соседям;

состав расплава равномерен во всем его объеме;

теплота смешения при образовании растворов из компонентов

равна 0.

Активность ионов принимается равной отношению концентрации

ионов к сумме концентраций всех одноименных ионов. Так, для смеси

ггц моль СаО и моль FeS получаем:

uCa - (rfh ’г rTt2p »S ~ in2 (т1 I'

Тогда:

(1CaS - (mi -|- r/i3)2

Для рассматриваемых растворов предложено определять произ-

ведение растворимости, сохраняющееся относительно постоянным

для разных составов. Например, для СаО: ПСи0 = а^яа0 =

= 0,63—0,81 для 2670 К‘ ПЛ1е0 = а^а0 = 0,063— 0,108 для

1867-1898 К-

Для реакции распределения серы между металлом и шлаком:

СаО + FeS--► FeO + CaS

К = aFeO°CaS aCaOaFeS

Замена активностей на концентрации анионов в шлаке (S), (О)

и металле IS 1, [О] дает:

К |О] (S) (О) [S|

Оказалось, что расчет по этому методу дает относительно по-

стоянные значения К (от 0,06 до 0,09) для различных составов.

Дальнейшее уточнение рассматриваемой модели сопряжено с ис-

пользованием понятия эквивалентной ионной доли. Например, для

смеси Na2X и СаХ

„ тСв

aNa ~j ~ > °C а — “ ~ i ~

• । 2aINa г a,Ca

Однако исследования систем с участием SiO2, А12О3, FeaO3 и Р2О5

в присутствии СаО, MgO, FeO и других показали, что активности,

полученные по теории совершенных ионных растворов, существенно

2G

отклоняются. Это обстоятельство объясняют образованием квазп-

молекул. Поскольку энергия взаимодействия между различными

окислами различна, то отдельные взаимодействия, естественно,

оказываются более энергетически выгодными. (Следовательно, до-

пущения, положенные в основу теории совершенных ионных раство-

ров, становятся неверными и мерой отклонения может стать теплота

смешения, которая, как правило, для солей с различными катионами

и анионами велика.

Теория регулярных растворов для основных шлаков дает в случае

двухкомгюнеитных систем:

RT In Yj - (I -xjPQj-j

где Yi и xi — коэффициент активности и мол. доля компоненты I ; Qt~2 — кажущаяся

теплота смешения.

Для тройных систем уравнения усложняются:

/?Т1п У1 — (1 — jtj) 4- (21зх.з (1 —*1) — Сз .зЧ-Тз

RT In у-> = Qi-axi (1 — хз) -г Q?-зхз (1 — хг) — Qi~3xix3

ft? In у3 Qi_3xi (1 — хз) + Qa^ax2 (1 — хз) — Qv2xix?

Для многокомпонентного шлака

FeO — МпО2 — СаО — MgO — SiO2 — РгО5

с учетом значения Qi, Кожеуровым получены выражения:

lg Vpeo — + 5,90 (ХСа0 Д- XMg0) xSiO, -г- 10,5хсаОхР,О»)

, . 10500

lg Yps0/HgYFeO----^-хсао

lg YMgO - “ 3,15 (xFe0 -P xMn0 + xSi01) xsio,

В случае кислых шлаков следует принимать во внимание поли-

меризацию снлнкат-нонов. Это учитывается введением параметра q

прн xsio, х/3. Например, для системы МеО — SiO2 получено

выражение:

/?Т In YS1O1 — -^МеО [91-2 (3XS10j 1)1 (1’5)

Здесь за стандартное состояние принята чистая жидкость. Если

в качестве стандартного состояния принять твердый SiO2, то:

lntIsiOi — RT In ,Si + XfcleO + 5? (3xstOj 1)] (xMe.o)2x

^SiO,

x [^1-2 T- 6 (3xsiOj ~ 1)]

где x{ и x\ — мольные доли МЮ и SiO2 в расплаве, находящемся в равновесия с

SlO2fTB).

Экспериментально найденные значения: Qu2 =113 и q =

= 26 кДж/моль.

Учет образования более сложных анионов приводит к формулам:

RT 1п ТмеО - (Q - 9) х2 -

RT In Vsio. = (Q + 2?) xi — 2?X-J (1.7

27

В принципе, уравнения (1.6) и (1.7) аналогичны, так как содер-

жат члены второго и третьего порядков, Приводим эксперименталь-

ные значения Q и q, используемые в этих уравнениях:

Система Уравнен не Q (1.6) fl Уравнение (1.7)

Q 4f

СаО — SiO2 — 113 26 -192 211

MgO - SiO3 — 113 35 — 146 173

FeO— SiOa 0 9,6 — 57,7

MnO — Si CL 42 22 — —

Для 1770 К получены уравнения для системы СаО — А13О3 — SiO2:

ЪО - - (8хЛ1;0( Н- 4,5-rsl0J (1 - .гСв0) !- (7^ЬОа - 5,54iCi)x

X (1 — 2хСа0) + 4xA|,O»xSiO, + 0-3

'g YslOj - — (8хСа0 ~ 14хсаОЛ*АЬО4 + 4xslOj) (1 “ ХА|,О.) + 4,5xCaO*SiO. 4-

+ IlxcaOJCSiOI

lg ТдЬО, “ (4’5хСаО + ^Caf/SiO, + 4ХД|,О1) 0 — XS10t)+

8хСаОХЛ1:О, + *4xCaOXAlsO, + 2,08

Сравнение вычисленных и экспериментальных значений Я/ при-

ведено в табл. 1.1.

Для вычисления тепл от смешения могут быть использованы

диаграммы плавкости; для этого записывают равенство:

Л// / 1 1 \ , 91-2 .,

R ( Т Тпл ) ,ПХ+ RT -<5

Если известны Тил> Т, xt то можно составить уравнения типа:

AtX 4- BiY - Ci

где

Х-Д/7; At -- -i- (-±- - J-) ; / = Bt - xS RT,

Ci = hi x

Значения X и Y находят методом наименьших квадратов. ТАБЛИЦA U. Активности SiO>, СаО и А1203 в системе СаО- 5‘О:~ А12О3 -

АСаО Х5Ю, oSiO, °СаО

экспери- мент расчет экспери- мент расчет экспери- мент расчет

0,52 0,35 0,04 0,04

0.46 0.41 0,08 0.09 — — —

0,44 0,44 0.19 0,20 —. — —

0.40 0,47 0,28 0,29 — — — —

0.74 0,03 -— — 0,74 0,77 0,24 0,25 г

0,68 0,26 — — 0,55 0,45 0,02 0,04 1

0,42 0,47 — — 0,17 0,10 0,006 0,006 А

28

Приведем некоторые значения Qr2 для расплавов металлов:

Fe - Si

Fe - Р

Fe —С

кДж.моль

-167

-87,9

-97,9

Расплав Q,_.. кДж/моль

Р—С ’ 62,8

St—С 197

При больших значениях Qb2 концентрации и активности сильно

различаются:

X4i 0.1 0,2 0,4 0,6 0,8 0,9

usi 0,00005 0,0004 0.01 0,194 0.717 0.866

1.4. ОСОБЕННОСТИ ВОССТАНОВЛЕНИЯ ОКИСЛОВ УГЛЕРОДОМ

Взаимодействие окислов с углеродом обычно рассматривают как

протекающее в две стадии:

2МеОх-—>2Ме ! хОа (1)

хО2 2хС -—> 2хСО (2)

МеОх г хС--► Me 4- хСО

Температура, которой соответствует равенство давлений кисло-

рода, является температурой начала восстановления окнсла угле-

родом. Термодинамически разделение процесса восстановления на

две стадии вполне оправданно, хотя истинный механизм взаимо-

действия может быть и иным. Полученные на основе этой схемы

расчетные значения температуры восстановления близки к экспери-

ментальным, влияние давления окнсн углерода на процесс восста-

новления, следующий нз этой схемы, также соответствует действи-

тельности. Одиако прн этом не учитывается то обстоятельство, что

образовавшийся элемент в случае его высокого сродства к углероду

образует карбид:

Ме-г^С—►МеСу (3)

Сумма реакций (1)—(3) дает

МеОх i -г у) С--►МеСу г хСО (4)

тогда как сумма реакций (1) н (2) отражает процесс восстановления

окнсла:

МеОх -? хС —> Me 4- хСО (5)

Реакция (4) есть сумма реакций (5) и (3), следовательно:

дб4 = AG3 й ag8

Таким образом, если AG3 < 0, то доминирующей является реак-

ция (4), а не (5), н продуктом восстановления будет карбид. В рас-

сматриваемой системе число W = 3, Ф = 5 (МеОх, Me, МеСг/, С, газ)

н f — 3 — 5 + 2 = 0. Следовательно, равновесие возможно только

при одной температуре н давлении. Эту температуру можно найти

при условии наличия равновесия конденсированных фаз с паром

металла. Учтем реакции:

Мек ► Мег (6)

Мег + уС —► МеСу (7)

29

Тогда: РЧе — !% = Л'в или &G7 = — AG6; AG6 AGT -= AG3

- 0.

Условие AG3 - 0 говорит о равновесии карбида, устойчивости .Me

и МеСу в присутствии углерода.

Для элементов, не образующих карбидов при высоких темпера-

турах (Си, Zn, Pb и т. и.), AG3 > 0 и продукт восстановления окис-

лов — элемент.

Для устойчивых карбидов AG3 < 0, причем Д/73 < 0. a AS3 <

< 0. Следовательно, с ростом температуры AG3 растет, т. е. устой-

чивость карбида надает. По достижении температуры разложения

карбида (Тр) можно ожидать появления свободного металла, если

Тр < иными словами, кипение металла при данных условиях

отсутствует.

Особое место занимают Fe3C, Со.2С (может быть, Ni3C). Для них

А//3 > 0 и AS3 > 0, т. е AG3 с ростом температуры падает и устой-

чивость карбида растет. Приближенные значения AG3 (в Дж) сле-

дующие:

\6Fe,(: - 20920- 14.1Г; Гр - 1480 К

Абссм; 39750 - - 33,6Т; Тр - 1180 К

Следовательно, Fe3C образуется выше 1480, а Со3С — выше

1180 К- Наличие растворов несколько изменяет эти температуры.

Устойчивость карбидов железа и кобальта растет до тех пор, пока

не станет заметным давление паров металлов, что сопровождается

обращением знака AG3: AG3 > 0.

При температуре равновесия фаз Траш1 давления равны:

„ их / A/74-T\S4\

окиси углерода Л* -- ехр 1---------}

металла К6 - ехр (-А//в Гравн А^

Если значение велико, то существование конденсирован-

ного Мек невозможно. В этом случае число фаз снижается до 4 и —

= 3 -- 4 + 2 = 1. Следовательно, состояние равновесия возможно

при Р н Т, связанных функцией F (Р, Т) — 0, которую можно найти

из рассмотрения реакций (7) и (8):

МеОх ! хС —> Мег - дСО (8)

Откуда:

Г'Л’ ^Ёо-Мт

-г (Л'еЛ'т)’4'

Степень развития реакции карбидообразовання зависит от соот-

ношения Рс0 н РМе. Если а - доля МеОЛ, прореагировавшего

по реакции (4), то по реакции (8) реагирует (1 — а) пг, общее коли-

чество СО равно:

у

тсо - рр Pqo = хат 4- (1 — ot) xm

30

Количество образовавшихся паров элемента:

ЯГ.Ме (1-г4)Ж

Тогда: Л.О'Лме = "Со "Ск- - — сс) и

При л- ‘ ‘ 1 (т. е. СаО, MgO, ВаО) а - 0 при PMV — PvO. В общем

случае, при а --- 0, т. е. в отсутствие карбидообразоваиия, справед-

ливо: xPftie /\о, а это соответствует стехиометрическому соотно-

шению. Если Р(-О'Рли меньше стехиометрического, то карбид

разлагается, если больше, то он образуется. Приведенные ус-

ловия позволяют получить температуру начала развития реакции

карбидообразоваиия из условия:

М"' ' г>

Здесь Л’я и А'?— функции температуры.

Состав газовой фазы изменяется с температурой, причем с ростом

ее растет доля СО. По достижении давления Рм₽ — I атм карбид

кальция получить невозможно, поскольку он становится термо-

динамически неустойчивым из-за развития реакции (7). Характер

изменения состава газовой фазы в системе СаО - С приведен

в табл. 1.2.

Тогда, когда > Тк, получить карбид из окисла невозможно.

Этим объясняются трудности получения MgC2 из MgO, так как

для него ТпРр лишь па 100—200J ниже Тк, поэтому реакция идет

в основном до Mgr.

Итак, при взаимодействии МеО с углеродом возможны варианты:

1. Взаимодействие при температурах устойчивости карбида, т. е.

продукт реакции — карбид. Для Fe, Со получение чистого металла

возможно при низких температурах (ниже Тк), и только выше Тк —

образуются карбиды. Для большинства элементов с ростом темпера-

туры прочность карбидов снижается, и их получение возможно

ниже Д;.

ТАБЛИЦА 1.2, Состав газовой физы в системе СиО—С

т. к РСО. атм | РСй. атм АСО *Са

1500 0,21-10 4 0,47-10* 0,31 0,69

1600 0,21 10 а 0,17-10"* 0,55 0.45

1700 0,0016 0,4б‘ 10 3 0.78 0.22

1800 0,0099 0,00106 0,90 0,10

2000 0,211 0,0044 0.98 0,02

2400 21.1 0.033 0,998 0,002

31

2. С ростом температуры давление пара металла над карбидом

растет, н при достижении им 1 атм получение карбида невозможно.

3. Тогда, когда при реакции карбидообразования существование

элемента в конденсированном состоянии невозможно (Са, Mg, Na

и т. п.), имеется температура Т,,01,, выше которой карбид образуется

из окисла. В том случае, если Тобр ~ образование карбида

невозможно или маловероятно.

ГЛАВА П

ОСОБЕННОСТИ ХИМИЧЕСКОЙ КИНЕТИКИ

ЭЛЕКТРОТЕРМИЧЕСКИХ ПРОЦЕССОВ

11 .1. ЗАДАЧИ ХИМИЧЕСКОЙ КИНЕТИКИ

Если термодинамика определяет наиболее вероятное направление

течения химических превращений, то химическая кинетика изучает

скорость этих превращений, т. е. количественные закономерности

химических процессов во времени. Скорость последних зависит от

механизма, и если в термодинамике последовательность химических

превращений не имеет значения, то при исследовании кинетики

механизм является определяющим. Правильное кинетическое опи-

сание процесса невозможно без представлений о его механизме,

который может иметь иногда гипотетический характер. Поэтому

кинетическое исследование распадается на несколько стадий:

экспериментальное изучение зависимости скорости реакции от

условий проведения процесса;

обоснование механизма процесса па основании полученных экс-

периментальных данных;

вывод аналитических зависимостей скорости процесса от внеш-

них условий на основании экспериментальных данных и принятого

механизма процесса;

обоснование выведенной зависимости путем специально поста-

вленных экспериментов.

При решении инженерных задач иногда ограничиваются первой

стадией исследования и экспериментальные данные обрабатывают

формально. Однако для надежного переноса полученных формаль-

ных зависимостей на другие, реальные, объекты необходимо быть

уверенным, что механизм превращения в исследуемом процессе

тот же, что н в промышленном аппарате. Прикладная задача кине-

тики заключается в определении производительности химического

реактора или в формулировании требований к реактору, обеспечи-

вающему заданную производительность. Конструирование хими-

ческих реакторов должно соответствовать двум основным требо-

ваниям:

реактор должен быть работоспособным при условии проведения

процесса; формулирование условий, необходимых для осуществле-

ния процесса, часто (но не всегда) может быть сделано на основе

32

термодинамического анализа; термодинамические расчеты яв-

ляются также основой для определения энергозатрат на проведение

процесса;

реактор должен обеспечить заданную производительность;

исходные данные для такого расчета дают кинетические исследо-

вания,

В настоящее время нет методов расчета, позволяющих опре-

делить скорость химических процессов на основании физических

параметров реагирующих веществ. Теоретические представления

о механизме реакции позволяют предложить только форму книетн-

ческих зависимостей, но значения различных коэффициентов (кон-

стант) в предложенных формулах определяются экспериментально.

Именно поэтому следует снова подчеркнуть важность моделирования

процесса на экспериментальной установке и соблюдения аналогии

механизмов процессов в реальных и лабораторных условиях. Если

это условие не выполняется, применять полученные кинетические

зависимости в промышленных условиях нельзя.

При исследовании кинетических характеристик электротерми-

ческих процессов особенно важно учитывать отмеченные выше осо-

бенности. Поскольку реагенты в печи нагреваются до высоких

температур, то, как правило, в зоне реакции находятся исходные

н конечные продукты в твердом, жидком и газообразном состояниях.

Кинетические закономерности при различном агрегатном состоянии

имеют принципиально различный характер, и, следовательно, пре-

жде чем ставить экспериментальные исследования, необходимо

уточнить характер взаимодействующих фаз и попытаться воспроиз-

вести их в лабораторных условиях.

Процессы, которые идут в электропечах, могут быть разделены

на несколько групп, а именно:

фазовые превращения н термическое разложение твердых соеди-

нений;

твердофазное взаимодействие между компонентами;

взаимодействие твердых компонентов шнхты с расплавом;

взаимодействие твердых компонентов с газовой фазой;

обменные процессы на границе металл — шлак.

IL2. КИНЕТИКА ФАЗОВЫХ ПРЕВРАЩЕНИЙ

Обычно это реакция типа Tj -► Та, Л -► Т8 + Г или топохими-

ческие реакции, например: РСел -> Ркрзси; СаСО3 • > СаО 4- СО2 н т. п.

Топохимическими называются реакции, сопровождающиеся исчез-

новением или возникновением твердых фаз.

Механизм возникновения новых фаз основан на представлениях

о флуктуациях. Эти флуктуации возникают при любых температурах.

Если в результате флуктуаций выделяется твердый раствор, то го-

ворят о гомогенных флуктуациях. Последние не приводят к обра-

зованию новой фазы и, следовательно, не могут привести к разложе-

нию вещества, к развитию превращения: Т] -► Т2. Если же в ре-

зультате флуктуации появляется новая фаза, т. е. возникает

2 П/р в. А. ЕрШова 33

I

1

Рис. H.t. Зависимость & G зародыша от п.

неоднородность, то говорят о ге-

терогенной флуктуации. Раз-

витие процесса в этом случае

возможно, если образовавшийся

в результате флуктуации заро-

дыш новой фазы устойчив и

может расти. В противном слу-

чае он исчезает.

Вероятность появления флуктуации описывается выражением:

Р = А ехр (—AG^T), в котором А — коэффициент пропорциональ-

ности; k — постоянная Больцмана, a AG — разность гиббсовых

энергий вещества в твердом растворе п в зародыше

AG — п (ра — Ц1) ф а<[л*А

где рд, ра химические потенциалы вещества в твердом растворе и в зародыше;

п — число частиц в зародыше; о — поверхностное натяжение; ф — коэффициент

пропорциональности между поверхностью зародыша S и числом частиц, в него входя-

щих; ф зависит от формы зародыша.

Рассмотрим два случая:

I. р2 > Pi, тогда AG > 0 при любом п. Следовательно, с ро-

стом п уменьшается Р, т. е. зародыш неустойчив; кроме того, не-

возможно и разложение твердого раствора, а возникающие флукту-

ации невелики.

II. р2 < pt; значение AG может начать уменьшаться при опре-

деленном значении п, находимом из условия:

д XG/dn = 0; лкр = [2оф/3 (р2 — ц2)]3

Это значение пкр называется критическим. При п < л1{р зародыш

может исчезнуть, ио при п > пм> зародыш становится устойчивым

и начинается его рост, так как вероятность существования зародыша

увеличивается с размером последнего. Можно найти значение AG

для критического зародыша:

Абир = -------------

27 (Mi - 1Ч2

причем AGKp = AGMaKc (рис. 11.1).

Разность Др = pi — р2 характеризует пересыщение. Если pi

р2, то и чистое вещество, и твердый раствор близки по устойчи-

вости, и, следовательно, образование новой фазы мало вероятно.

Для нахождения Ар можно использовать выражение:

Ар =АТ — (Sj — S2) АТ

а/ / о

Тогда:

А6 _ 4пут< 21

27Д№АТ3 1 АТа

34

где ЛН — теплота образования новой фазы из твердого раствора или из материн-

ской фазы, если твердый раствор очень разбавлен и имеет малую теплоту образова-

ния; То — температура, при которой pi= |л2.

Следовательно, степень пересыщения Ац вблизи равновесия

пропорциональна перегреву (переохлаждению).

Кроме AG необходимо также учитывать еще энергию перехода

через поверхность раздела фаз. Частота перехода через поверхность

раздела:

v - kT п exp (— I' jkT)

где U - - энергия разрыхления; она аналогична энергии, входящей в зависимость

коэффициента диффузии от температуры.

Константа скорости образования зародышей равна произведе-

нию vP:

Рассмотрим два случая.

I. Образование новой фазы происходит при охлаждении. Тогда

Т < То; с уменьшением Т растет То — Т и AG уменьшается, а Р

увеличивается. Одновременно сомножитель ехр (—UlkT] с умень-