Author: Протопопов В.Б.

Tags: техника средств транспорта гидромеханика гидравлические расчеты трубопроводы

Year: 1966

Text

г

I*

I

II

yr

плотнения |

СУДОВЫХ |

Фланцевых

соединений

i

i

%

В. Б. ПРОТОПОПОВ

УПЛОТНЕНИЯ

СУДОВЫХ ФЛАНЦЕВЫХ

СОЕДИНЕНИЙ

(ТРУБОПРОВОДОВ И СОСУДОВ)

ИЗДАТЕЛЬСТВО «СУДОСТРОЕНИЕ»

Ленинград

1966

В. Б. ПРОТОПОПОВ

/7-43

732^88

УПЛОТНЕНИЯ

СУДОВЫХ ФЛАНЦЕВЫХ

СОЕДИНЕНИЙ

(ТРУБОПРОВОДОВ И СОСУДОВ)

ИЗДАТЕЛЬСТВО «СУДОСТРОЕНИЕ*

Ленинград

1966

УДК 629.12.061-726. 4

В книге рассматриваются уплотне-

ния соединений трубопроводов и ци-

линдрических сосудов современных

судовых энергетических установок

и общесудовых трубопроводов. При-

ведены данные, необходимые для

выбора конструкции и материала

прокладок, а также расчета уплот-

нений.

Книга предназначена для инженер-

но-технических работников, связан-

ных с проектирование*», изготовле-

нием, монтажом и эксплуатацией

судовых энер1етических установок,

и может быть полезна студентам

кораблестроительных вузов.

3-18-15

81—66

ВАЛЕРИЙ БОРИСОВИЧ ПРОТОПОПОВ

УПЛОТНЕНИЯ СУДОВЫХ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

(ТРУБОПРОВОДОВ И СОСУДОВ)

Темплан 1966 г., № 81

Рецензенты: канд. техн, наук А. А. Волошин и инж. Г. Т. Григорьев

Ответственный редактор Г. Т. Григорьев

Переплет художника В. С. Соколова

Редактор Л. А. Турандина

Технический редактор Ю. Н. Доровенко Корректор А. И. Дулькина

Сдано в набор 25/11 1966 г. М-10369. Подписано к печати 3/VI 1966 г.

Формат бумаги 60X90Vie* Печати, листов 10- Уч.-изд. л. 10,3- Изд. № 1699—65.

Тираж 2500 экз- Цена 67 коп. Заказ № 895

Издательство «Судостроение», Ленинград, ул- Гоголя, 8

Ленинградская типография № 6 Главполнграфпрома

Комитета по печати при Совете Министров СССР

Ленинград, ул- Моисеенко, 10

ОГЛАВЛЕНИЕ

Предисловие . . ............... ................... *

к

Введение . ........ о

Условные обозначения .............................................. 6

Глава I. Фланцевые соединения и прокладки . 7

§ 1. Типы фланцевых и резьбовых соединений судовых трубопро-

водов ......................................................... —

§ 2. Назначение прокладок и предъявляемые к ним требования 22

Глава II. Металлические прокладки ......... 35

§ 3. Металлы, применяемые для изготовления прокладок —

§ 4. Зубчатые прокладки....................................... 37

§ 5. Линзовые прокладки....................................... 48

§ 6. Прокладки плоские, треугольные, восьмигранные и другие 50

§ 7. Гофрированные, самоуплотняющиеся и мембранные прокладки 55

§ 8. Расчет критического удельного давления обжатия металли-

ческой прокладки ............................................. 57

§ 9. Полые металлические кольца ............................ 58

Глава III. Неметаллические прокладки . . . ...... 64

§ 10. Асбестовые прокладки..................................... —

§11. Паронитовые прокладки .................................. 66

§ 12. Основные положения по уплотнению фланцевых соединений

паронитовымн прокладками ..................................... 70

§ 13. . Резиновые прокладки................................... 81

§ 14. Основные (Положения по уплотнению затворов резиновыми

прокладками ............... ...... ...... 88

§ 15. Круглые резиновые кольца............................... 108

§ 16. Фторопластовые прокладки .............................. 116

§ 17. Фторопластовый уплотнительный материал 124

§ 18. Прокладки из картона, фибры и кожи................... 134

§ 19. Герметики и мастики ............................... . 136

Глава IV. Комбинированные прокладки ........................... 138

§ 20. Асбестометаллические прокладки......................... 139

§ 21. Спирально-навитые прокладки........................... 142

Глава V. Методы проверки герметичности фланцевых соединений .... 157

§ 22. Гидравлический метод проверки герметичности фланцевых

соединений..................................................... —

§ 23. Проверка герметичности фланцевых соединений сжатым воз-

духом ......................................................... —

Литература........................................................... 160

1*

ПРЕДИСЛОВИЕ

Вопросы обеспечения герметичности фланцевых соединений

приобретают особенно большое значение при проектировании и

монтаже современных судовых энергетических установок.

Применение рабочей среды с повышенными параметрами,

а также эксплуатация машин, механизмов и аппаратов с перемен-

ными параметрами рабочей среды значительно усложняют реше-

ние задачи по обеспечению герметичности фланцевых соединений.

Это приводит к необходимости создания и исследования новых

конструкций прокладок и изучению опыта эксплуатации.

В данной работе приводятся результаты исследований разъем-

ных соединений трубопроводов и сосудов, различных конструк-

ций прокладок, изготовленных из металла, неметаллических и

комбинированных (состоящих из металла и неметаллического

материала) и рекомендуются удельные давления обжатия прокла-

док.

Даются расчетные формулы для определения критического

удельного давления обжатия прокладок и другие данные, необхо-

димые при расчете фланцевых соединений на герметичность.

Дано краткое описание технологии изготовления соединений

и прокладок.

ВВЕДЕНИЕ

Фланцевые соединения судовых трубопроводов должны быть

герметичными в течение всего периода эксплуатации. В связи

с этим следует обращать внимание на условия работы прокладки

в затворе фланцевого соединения. Устройство затвора, как пра-

вило, таково, что вся нагрузка болтов при монтаже фланцевого

соединения передается на прокладке. Поскольку эта нагрузка

в несколько раз больше критического усилия обжатия,

прокладка, испытывая чрезмерные напряжения, выполняет

несвойственную ей роль опоры для фланцев при натяжении болтов.

Для повышения эксплуатационной надежности фланцевого

соединения, работающего в условиях ползучести и релаксации

напряжений, а также при резких изменениях температуры целе-

сообразно применять прокладки, обладающие достаточной упру-

гостью (комбинированные, резиновые). Для применения упругой

прокладки необходимо, чтобы усилия, передающиеся на нее, не

были чрезмерно большими. Ограничение усилия обжатия может

быть достигнуто либо соответствующей конструкцией затвора

фланцев, либо установкой ограничительных колец.

Исследования, проведенные автором, показали, что комбини-

рованные (спирально-навитые) прокладки обеспечивают герметич-

ность соединения при резком изменении температуры рабочей

среды (в прогретые паром патрубки при р = 70-105 н/м? и Т =

= 750° К подавалась вода при Т — 290° К). Критическое удельное

давление обжатия таких прокладок значительно меньше, чем

стальных.

Интерес представляют также резиновые круглые кольца, при-

менение которых позволяет снизить нагрузки, необходимые для

обжатия колец, и обеспечить надежную герметичность соединения

даже при весьма больших давлениях рабочей среды.

При выборе прокладки необходимо знать ее свойства, крити-

ческую величину удельного давления обжатия, величину удель-

ного давления на прокладке в условиях эксплуатации, стойкость

к рабочей среде при рабочих параметрах и релаксационную стой-

кость.

5

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

<2кр — критическое усилие обжатия прокладки, н

Qo — усилие обжатия, передаваемое на прокладку при монтаже соеди-

нения, н

Рх — усилие, снимаемое с прокладки при действии давления рабочей

среды на площадь, ограниченную средней окружностью про-

кладки, н

Q — усилие, передаваемое на прокладку в рабочих условиях, н

р — давление рабочей среды, н/м2

Оср — средний диаметр прокладки, м

<7кр. <7кр, — критическое удельное давление обжатия прокладки (критиче-

ское усилие обжатия, отнесенное к единице уплотнительной

площади прокладки или единице длины ее средней окруж-

ности), н/м2, н/м

qо, <7os — удельное давление обжатия прокладки (усилие обжатия, отне-

сенное к единице уплотнительной площади прокладки или

единице длины ее средней окружности), н/м2, н/м

<7, — удельное давление на прокладке в рабочих условиях, при кото-

ром сохраняется герметичность соединения (усилие на про-

кладке в рабочих условиях, отнесенное к единице уплотни-

тельной площади или единице длины ее средней окружности),

нДи2, н/м

/гкр, AKPj — коэффициент, характеризующий величину критического удель-

ного давления обжатия (безразмерный или имеющий размер-

ность длины, м)

k, ks — коэффициент, характеризующий величину удельного давления

на прокладке в рабочих условиях, при котором сохраняется

герметичность (безразмерный или имеющий размерность

ДЛИНЫ, л)

L = л£>сР — длина средней окружности прокладки, м

F — площадь одной стороны прокладки, м2

h — толщина прокладки, м

Ъ — ширина прокладки, м

ГЛАВА I

ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ И ПРОКЛАДКИ

§ 1. ТИПЫ ФЛАНЦЕВЫХ И РЕЗЬБОВЫХ СОЕДИНЕНИЙ

СУДОВЫХ ТРУБОПРОВОДОВ

Судовые трубопроводы для монтажа, последующей разборки

и присоединения к механизмам имеют разъемные соединения.

Типы соединений могут быть различными (фланцевые, бугельные,

штуцерные, муфтовые и т. д.).

Все фланцы можно подразделить на две основные группы:

цельные и свободные.

Рис. 1. Фланцевые соединения

с цельными фланцами: а—уплот-

нительные поверхности с затвором

шип-паз; б — с плоскими уплотни-

тельными поверхностями; в, г, д —

с зажимами

г)

Цельный фланец (рис. 1) состоит из кольца с отверстиями для

болтов и втулки, с помощью которой кольцо присоединяется к трубе

(или без втулки, в этом случае кольцо присоединяется прямо

к трубе). Свободный фланец (рис. 2), как правило, состоит из

7

наконечника и надеваемого на него кольца с отверстиями для бол-

тов, что удобно при сборке, поскольку это позволяет совмещать

отверстия для болтов без поворота трубы. Наконечник свободного

фланца либо приваривается к трубе, либо изготовляется из трубы

путем отбортовки (рис. 2, в, г).

Фланцевое соединение включает в себя два

фланца, болты и прокладку, которая помещается между уплотни-

тельными поверхностями фланцев для создания герметичности.

I Рис. 2. Фланцевые соединения со свободными флан-

------------в цами: а — на приварном в стык бурте: б — на отбор-

тованной трубе; в — на отбортованной медной трубе со стальным кольцом;

г — с комбинированными свободновращающимися фланцами

Бугельное соединение (рис. 3) состоит из двух

наконечников, прокладки (резинового кольца) и разъемного

бугеля, охватывающего наконечники и стягивающего их при по-

мощи болтов. Бугельное соединение отличается простотой кон-

струкции, наличие двух болтов позволяет производить сборку

в относительно короткое время.

Штуцерное соединение, применяющееся для со-

единения труб диаметром до 38-Ю-3 м включительно, обычно

состоит из штуцера, гайки и ниппеля (рис. 4).

Муфтовое соединение состоит из муфты, навин-

чивающейся на концы соединяемых труб, и контргайки.

В зависимости от требований эксплуатации используются раз-

личные конструкции соединений труб.

Для уменьшения изгибающего момента, деформирующего

фланец, а следовательно, уменьшения диаметра фланца и его

веса целесообразно применять фланцевые соединения с зажимами.

Такие соединения применяются в химической промышленности

(при изготовлении эмалированных аппаратов). Типовые конструк-

ции фланцевых зажимов приведены на рис. 1, в, г, д.

8

Рис. 3. Бугельные соединения: а — бугель из двух половин; б — бугель

из профильных сегментов, приклепанных к охватывающей ленте.

1 — наконечник; 2 — бугель; 3 — прокладка; 4 — болт;

в — нормальный контакт между бугелем и наконечниками; г — контакт

по вершине наконечников; д — контакт по основанию наконечников.

9

При изготовлении фланцев сложной формы около 50—60%

металла заготовки уходит в стружку.

Практика показала, что использование фланцевых соединений

с зажимами для обычной химической аппаратуры позволяет сэко-

номить до 40—60% металла, значительно снизить трудоемкость

изготовления изделий и облегчить условия эксплуатации.

Рис. 4. Штуцерные соединения.

1 — штуцер; 2 — накндиая гайка; 3 — прокладка (уплотнительное кольцо);

4 — ниппель; 5 — труба; 6 — режущее клиновое кольцо; 7 — видимый бурт;

8 — пентеновое кольцо с шаровой уплотнительной поверхностью; 9 — витоновое

уплотнительное кольцо.

Эти соединения нормализованы и рекомендуются для уплотне-

ния аппаратов, работающих при давлении пара или газа до 25 X

X 105 н/м2 и температуре 573е К. Скорость изменения темпера-

туры среды в этом случае не должна превышать 5° К в минуту.

Конструкции затворов фланцевых соединений с зажимами

выполняются в трех вариантах: с плоскими уплотнительными

поверхностями, выступ-впадина и шип-паз.

10

Затворы фланцевых соединений можно подразделить на три

основных вида, различаемые по степени защищенности прокладки

от действия гидростатического давления рабочей среды: защищен-

ные, полузащищенные и незащищенные. К защищенным, напри-

мер,' относится затвор шип-паз, к полузащищенным — выступ-

впадина и к незащищенным — затвор с плоскими уплотнитель-

ными поверхностями.

В защищенном или полузащищенном затворах прокладка

ограничена в радиальном направлении и не может быть выдавлена

под действием гидростатического давления рабочей среды. В не-

защищенном затворе прокладка подвергается распору внутрен-

ним давлением и при недостаточном сопротивлении может быть

выдавлена, вследствие чего герметичность затвора нарушится.

Несмотря на это, незащищенные затворы находят применение из-за

простоты своей конструкции и удобства при монтаже.

Среди свободных фланцев следует рассмотреть соединения

на отбортованной трубе (рис. 2, б) и на отбортованной медной

трубе со стальным кольцом (рис. 2, в). Соединения на отбортован-

ной медной и стальной трубах применяют до давления рабочей

среды 10-10s, а на отбортованной медной трубе со стальным коль-

цом до давления 25-Ю5 н/ж2. При изготовлении этих соединений

не требуется применять детали из цветных сплавов и сварку или

пайку, поскольку соединения выполняются механическим спо-

собом (на гидравлическом прессе ПГ-50 или ПГ-100). Трубу

закрепляют в зажимном устройстве пресса двумя полувтулками.

Длина закрепляемого в полувтулках прямого участка трубы не

должна превышать 1,5 диаметра трубы. Затем при помощи под-

резного устройства производится обработка конца трубы, после

чего обработанный конец трубы подвергается отбортовке вначале

конусным пуансоном, а затем прижимным. Величины припуска

на отбортовку и усилие пуансона для каждого размера трубы и

материала устанавливаются экспериментально.

На рис. 2, г показана конструкция фланцев (комбинированных),

обладающая свойствами свободных фланцев, в частности, удоб-

ством монтажа. За счет сокращения расхода цветного металла ком-

бинированные фланцы дешевле литых. Стальной фланец свободно

вращается в обойме, изготовленной из цветного металла. Отливка

обойм производится центробежным методом в формах с заранее

установленными стальными фланцами. С помощью этого метода

получаются достаточно качественные отливки, обладающие более

высокой прочностью, лучшей структурой (однородность и мелкое

зерно), имеющие лучшую поверхность и более дешевые (на 20%)

по сравнению с отливками, получаемыми в песчаной форме.

Комбинированные фланцы допущены к применению в судовых

трубопроводах Английским Регистром Ллойда.

Бугельные соединения (см. рис. 3) все шире применяются

в технике для присоединения агрегатов к двигателю, для

11

соединения узлов двигателя и соединения труб. Эти соединения

нормализованы и размеры их выполняются согласно ведомствен-

ным нормалям.

Бугели изготовляют из двух половин и стягивают болтами

(см. рис. 3, а, б). Затворы могут иметь различную конструкцию

(плоские уплотнительные поверхности, выступ-впадина, шип-

паз и др.). Для улучшения условий работы болтов под головки

болтов и гайки устанавливаются шайбы.

Контакт бугеля и наконечников должен осуществляться по

коническим поверхностям полностью (см. рис. 3, в). Между на-

конечниками и бугелем по цилиндрическим поверхностям обес-

печивается гарантированный зазор. При неправильном выполне-

нии угла может иметь место частичный контакт бугеля и наконеч-

ников по вершине (см. рис. 3,а)или около основания (см. рис. 3, d).

В первом случае труднее обеспечить герметичность затвора,

поскольку усилия обжатия будут приложены на малой площади

уплотнительных поверхностей, а это приведет к уменьшению же-

сткости соединения. Во втором случае герметичность затвора

обеспечить легче, так как усилие обжатия будет приложено у осно-

вания наконечника и жесткость соединения не снизится. Однако

это ненормальное явление, так как при эксплуатации может быть

нарушена герметичность соединения.

Для равномерного обжатия, снижения веса и уменьшения

стоимости соединений бугели изготовляют из профильных сег-

ментов, приклепанных к охватывающей ленте (см. рис. 3, б),

или из штампованных тонколистовых сегментов, приваренных

контактной сваркой к охватывающей ленте. Концы лепты закан-

чиваются петлями, в которых устанавливаются стягивающий винт

и упор.

Центровка наконечников этих соединений производится са-

мими бугелями при использовании плоских уплотнительных по-

верхностей или с помощью выступов и шипов в случае применения

затворов выступ-впадина и шип-паз. Бугельные соединения при-

меняются в трубопроводах при температуре рабочей среды 530—

770° К и давлении до 90 • 105 н/м2. При температуре рабочей среды

до 330° К допускается давление 150-105 н/м2.

На рис. 4 приведены некоторые типы штуцерных соединений.

В конструкциях (см. рис. 4, а, в) для уплотнения используются

круглые резиновые кольца, обеспечивающие герметичность при

давлении рабочей среды 150-10® н/м2.

Штуцерные соединения (см. рис. 4, б) применяются в основном

для стальных труб. Они с успехом могут использоваться и для

труб из цветных металлов. Герметичность создается за счет обжа-

тия клинового кольца, которое под действием накидной гайки

входит в контакт с деталями соединения и на трубе образует кольцо.

Необходимым условием обеспечения надежной герметичности

является точная обрезка трубы под прямым углом к оси трубы.

12

При сборке соединений из цветных металлов не требуются

большие крутящие моменты, а в случае применения тонкостенных

труб рекомендуется устанавливать внутреннюю предохранитель-

ную втулку. Эта конструкция штуцерных соединений применяется

для стальных труб при давлении рабочей среды до 400-105 н/м2.

Оригинальное штуцерное соединение труб сточной системы

для радиоактивной воды показано на рис. 4, г. Уплотнение осу-

ществляется по шаровой поверхности пентенового кольца ниппеля.

Эти соединения в течение двух лет проходили эксплуатационные

испытания и показали удовлетворительные результаты.

Штуцерные соединения, показанные на рис. 4, д, нашли ши-

рокое применение в паропроводах вспомогательных механизмов

и других судовых трубопроводах. Изготовляют их при помощи

отбортовки труб или методом приварки штампованных патрубков

с опорными буртами.

Облегченным вариантом штуцерного соединения этого типа

является конструкция, показанная на рис. 4, е. Такое соединение

имеет несколько меньший вес по сравнению с ранее рассмотренным

соединением. Но в связи с тем, что фиксирующий выступ прокладки

находится внутри трубы, он в месте соединения способствует

уменьшению площади поперечного сечения трубы, что вызывает

увеличение местных сопротивлений.

Штуцерное соединение, разработанное для судостроения (см.

рис. 4, ж), отличается легкостью, надежностью и при использо-

вании не сужает проходное сечение трубопровода. Оно широко

применяется в трубопроводах различного назначения.

На рис. 4, з показана конструкция штуцерного соединения,

позволяющего применять прокладки без фиксирующего буртика.

Центровка прокладки производится проточкой в накидной гайке,

диаметр которой отличается от наружного диаметра прокладки

на строго определенную величину.

Для соединения полиэтиленовых труб, которые находят при-

менение в судостроении, используются свободные фланцы на при-

варных опорных кольцах (рис. 5). Опорные кольца изготовляются

из полиэтилена литьем под давлением и затем привариваются

к трубам. Фланцы изготовляются из малоуглеродистой стали

или алюминиевого сплава. Присоединительные размеры выдержи-

ваются те же, что и у металлических труб. Это позволяет присо-

единять полиэтиленовые трубы к фланцам любой арматуры.

Для соединения полиэтиленовых труб диаметром до 38-10“3 м

применяются штуцерные соединения, показанные на рис. 6. Кон-

струкция штуцерного соединения полиэтиленовых труб (рис. 6, а)

предусматривает применение литых опорных втулок, которые

присоединяются к трубам при помощи муфт. Штуцер и накидная

•'айка изготовляются из алюминиевых сплавов. Во избежание

самоторможения (заедания) резьбы их оксидируют или обматы-

вают резьбу штуцера фторопластовой пленкой, которая в то же

13

время предохраняет детали из алюминиевых сплавов от щелевой

коррозии, а соединения со штуцерной арматурой, детали которой

изготовлены из другого металла, от контактной коррозии.

Штуцерные соединения полиэтиленовых труб применяются при

давлении рабочей среды до 10-Ю5 н!м?.

Рис. 5. Фланцевое соединение со свободными фланцами на

приварных кольцах для полиэтиленовых труб.

1 — труба; 2 — фланец; 3 — прокладка; 4 — опорное кольцо.

Некоторое распространение получили соединения с накидной

гайкой на отбортованных трубах (рис. 6, б) [8]. При выполнении

таких соединений на пластмассовые трубы сначала надевают

Рис. 6 Штуцерные со-

единения для полиэти-

леновых труб.

/ — штуцер; 2 — накидная гайка; 3 — кольцо (прокладка); 4 — нип-

пель; 5 — труба; 6 — опорная втулка; 7 — муфта; 8 — центрирующее

кольцо; 9 — штуцерная втулка.

накидную гайку и опорную втулку, а затем конец трубы нагре-

вают и отбортовывают. Отбортовка трубы должна плотно при-

легать к опорной втулке. Все детали соединения изготовляют из

полиформальдегида, ударопрочного поливинилхлорида или поли-

амида. Преимущество соединения в том, что оно не корродирует

(протекающая по трубам среда не соприкасается с деталями со-

14

единения), так как уплотнение достигается за счет сжатия отбор-

тованных концов труб.

Недостатки соединения: некоторая сложность получения ка-

чественной отбортовки труб и возможность нарушения плотности

вследствие релаксационных явлений.

Весьма распространенным является штуцерное соединение

по конусу, состоящее из четырех металлических

с уплотнением

деталей (рис. 6,s). Монтаж соеди-

нения производится следующим

образом: концы труб обрезают под

прямым углом, на трубы надевают

опорное кольцо и накидную гайку,

а затем конец трубы нагревают и

раздают на конической оправке.

Такие соединения применяются

для труб с внутренним диаметром

не более 80-Ю-3 м.

Рис. 7. Муфтовое соединение.

1 — муфта; 2 — труба; 3 — уплотни-

тельное кольцо.

Опыты по соединению пластмассовых труб при помощи фитин-

гов с трубной резьбой показали, что такие соединения с течением

времени становятся негерметичными вследствие ползучести мате-

риала труб и фитингов. Применение подмотки и уплотнительных

паст также не обеспечивает сохранение герметичности соединения.

Рис. 8. Фланцевое соединение со свободными фланцами для Двух-

слойных труб.

1 — фланец; 2 — опорное кольцо; 3 — прокладка; 4 — армирующий

слой; 5 — полиэтиленовая труба.

На основании исследований разработана улучшенная кон-

струкция резьбового соединения, в которой в качестве уплотни-

теля использовано стойкое к старению мягкое кольцо, устанав-

ливаемое между торцами труб и внутренней полкой фитинга

(рис. 7). На муфте предусматривается внутренняя слегка кони-

ческая резьба с постепенным сбегом. Муфта имеет увеличенную

длину, чтобы при изгибающих усилиях труба упиралась в ее

гладкий конец. Это уменьшает напряжения в резьбе.

В судостроении находят применение полиэтиленовые трубы,

армированные стеклопластиком. На рис. 8 представлена конструк-

ция, показавшая наилучшие результаты в ходе лабораторных

15

и стендовых испытаний. Это соединение состоит из фланцев и опор-

ных втулок, приформованных к армирующему слою, на которые

отбортовывается конец полиэтиленовой трубы. Изготовление опор-

ных втулок из стеклопластика под фланцевые соединения произ-

водится в специальных пресс-формах. Результаты испытаний

показали, что прочность приформовки опорных колец составляют

0,85—0,9 от прочности самой трубы.

Штуцер и накидная гайка изготовляются из стали.

Конструкция штуцерного соединения двухслойных пластмас-

совых труб показана на рис. 9.

В 1960 г. опытно-штатная партия двухслойных пластмассовых

труб была установлена в системе охлаждения на дизель-электро-

Рис. 9. Штуцерное соединение двухслойных пластмассовых труб.

I — штуцер; 2 — накидная гайка; 3 — прокладка; 4 — армирующий слой;

5 — полиэтиленовая труба.

ходе «Актюбинск». Опытные участки двухслойных пластмассовых

труб были установлены в системе подачи воды к теплому ящику

и в трубопроводе слива воды от теплого ящика за борт.

Условия эксплуатации опытных трубопроводов были следую-

щие:

— скорость потока воды в трубопроводе на стояночных ре-

жимах 4,5—5,6 м/сек, а на ходовых режимах 3,6—4,5 м/сек-,

— температура воды в напорной магистрали 278—303° К,

сливаемой воды 283—323° К;

— температура окружающего воздуха под подволоком ма-

шинного отделения в районе расположения опытных участков

трубопроводов 298—328° К;

— опытные участки трубопровода эксплуатируются при дав-

лении забортной воды около 3 - 10s н/м2 на напоре и до 1 -105 н/м2

на сливе;

— участок опытного трубопровода, непосредственно при-

крепляемый к сливному клапану, работает при температуре на-

ружного воздуха в зимнее время 253е К за бортом.

В последнее время расширяется применение футерованных

труб в судостроении. Стальные трубы, футерованные полиэтиле-

ном высокого давления, предназначаются для всасывающих и

напорных трубопроводов, транспортирующих рабочую среду,

не растворяющую и не разрушающую полиэтилен (пресная,

16

12>24S g

морская вода и т. д.). Эти трубы предназначаются для давлений

транспортируемой рабочей среды до 16-Ю® н/м2 и температуре

не более 335° К.

Алюминиевые трубы, футерованные полиэтиленом, предназ-

начаются для всасывающих и напорных трубопроводов, транс-

портирующих рабочую среду, не растворяющую и не разрушаю-

щую полиэтилен для давлений рабочей среды до Ю-Ю5 н/м2 при

температуре не более 335° К.

Футерованные трубы представляют собой совокупность двух

материалов (слоев), резко отличающихся по своим физико-меха-

ническим свойствам. В связи с этим нельзя механически пере-

нести способы соединений металлических труб на футерованные.

Наиболее реальными являются соединения на отбортованной

трубе и на резьбовых фланцах. Учитывая это, при конструирова-

нии соединений футерованных труб должны выполняться следую-

щие требования:

I. Герметичность стыка в условиях вибрации и периодического

изменения температуры рабочей среды.

2. Надежная защита торца металлической оболочки от воздей-

ствия рабочей среды.

3. Сохранение физико-механических и химических свойств

футерующего материала в зоне стыка.

4. Необходимая прочность элементов соединения и футерую-

щего слоя в месте стыка.

5. Достаточная жесткость соединения, обеспечивающая раз-

грузку места стыка футерующего слоя от воздействия внешних

нагрузок (жесткость соединения должна быть не меньше жестко-

сти металлической оболочки).

6. Удобство монтажа и демонтажа.

В настоящее время имеется ряд .соединений футерованных труб,

в той или иной степени удовлетворяющих сформулированным

требованиям.

Фланцевые соединения, конструкции которых приведены на

рис. 10, наиболее часто применяются для соединения футерованных

труб. Фланцевое соединение на отбортованной трубе (рис. Ю, а)

наиболее просто по конструкции и удобно при монтаже, так как

имеет свободные фланцы.

Отбортовка футерованных труб может выполняться на гидрав-

лических прессах ПГ-50 или ПГ-100 с использованием конусного

и специального пуансонов.

Отбортовка алюминиевых футерованных труб должна произ-

водиться в следующей технологической последовательности:

а) установить и зажать трубу с учетом припуска на отбортовку

в зажимном устройстве пресса;

б) при помощи штатного пуансона с углом

произвести совместную раздачу алюминиевой

рующего слоя (рис. 11, переход /);

2 В. Б. Протопопов 895

при вершине 60

оболочки

е-

I

в) отвести пуансон в исходное положение, после чего выдер-

жать 1—2 мин. до возвращения футерующего слоя в исходное

состояние.

г) при помощи специального пуансона произвести дальнейшую

раздачу алюминиевой оболочки футерованной трубы на угол 90°

(рис. 11, переход 2). Следует обратить особое внимание на состоя-

ние футерующего слоя (его повреждение недопустимо);

Рис. 10. Фланцевые соединения Для футерованных труб: а — на отбортованной

трубе; б — на резьбовых кольцах; в — с резьбовыми фланцами; г — с резьбо-

выми фасонными фланцами.

1 — фланец; 2 — прокладка; 3 — металлическая труба; 4 — футерующая труба;

5 — кольцо резьбовое; 6 — футорка.

д) при помощи специального пуансона выполнить окончатель-

ную отбортовку алюминиевой оболочки (рис. 11, переход 3):

е) подогреть выступающий футерующий слой и затем его от-

бортовать (рис. И, переход 4).

Усилия для отбортовки стальных труб по величине значительно

превосходят усилия, необходимые для отбортовки алюминиевых

труб, поэтому при отбортовке стальных футерованных труб про-

исходит повреждение выступающего футерующего слоя. В этом

случае на конец трубы с выступающим футерующим слоем при-

варивают полиэтиленовую футорку методом поверхностного оплав-

ления или с помощью прутковой сварки горячим азотом.

В процессе изготовления труб, например при их гибке, футе-

рованная полиэтиленом труба может быть повреждена. В связи

с этим футерованные трубы перед монтажом проверяют на целост-

18

ность и сплошность. Эта технологическая операция может быть

проведена одновременно с гидравлическим испытанием труб в цехе

на прочность. Испытываемые трубы собирают в единую маги-

страль, производят сборку промежуточных штатных соединений

труб и устанавливают их

На один конец магистрали

труб, исключающей под-

вод испытываемой жидко-

сти, устанавливают глухую

электроизоляционную за-

глушку, на другой — со

стороны подвода жидкости

ог гидравлического насоса

изолирующий фланец, обе-

спечивающий присоедине-

ние к гидравлическому

прессу. Затем испытывае-

мые трубы заполняют

электролитом, к которому

стоек полиэтилен высокого

давления. К глухой элек-

троизолирующей заглушке

подключается цепь элек-

трического тока, состоя-

щая из электробатареи

и миллиамперметра, или

электросети переменного

тока с напряжением 36 в

и электролампы. Один

конец провода присоеди-

няется к изолированному

болтовому соединению (за-

глушке), а второй — к

фланцу испытываемой тру-

бы. В дальнейшем в испы-

на электроизоляционные подставки.

Рис. 11. Технологическая последовательность

отбортовки алюминиевых труб, футерован-

ных полиэтиленом, на прессе ПГ-50.

тываемой магистрали создается гидравлическое давление с вы-

держкой в течение 15 мин. Результаты испытания считаются

положительными, если в течение указанного времени в электро-

цепи отсутствует ток.

Во фланцевом соединении (см. 10, б) конец футерующей трубы

отбортован на плоскость опорного кольца, навинченного на конец

стальной трубы. Благодаря наличию опорных колец в этом соеди-

нении используются свободные фланцы, в связи с чем можно при-

менять стальные трубы с более тонкими стенками, чем при ис-

пользовании цельных фланцев (см. рис. 10, в). Опорные кольца

в случае применения свободных фланцев испытывают значительно

меньшие напряжения. Применение цельных фланцев требует

19

увеличения жесткости трубы, поскольку фланцы воспринимают

изгибающие усилия, возникающие в трубопроводах в условиях

эксплуатации.

Во фланцевых соединениях (см. рис. 10, г) вместо отбортовки

применяются футорки, которые приклеиваются или привари-

ваются к футерующей трубе, защищая таким образом уплотни-

тельную поверхность резьбового фланца. Футорки изготовляются

литьем под давлением, что позволяет получать их нужных разме-

ров с требуемыми допусками.

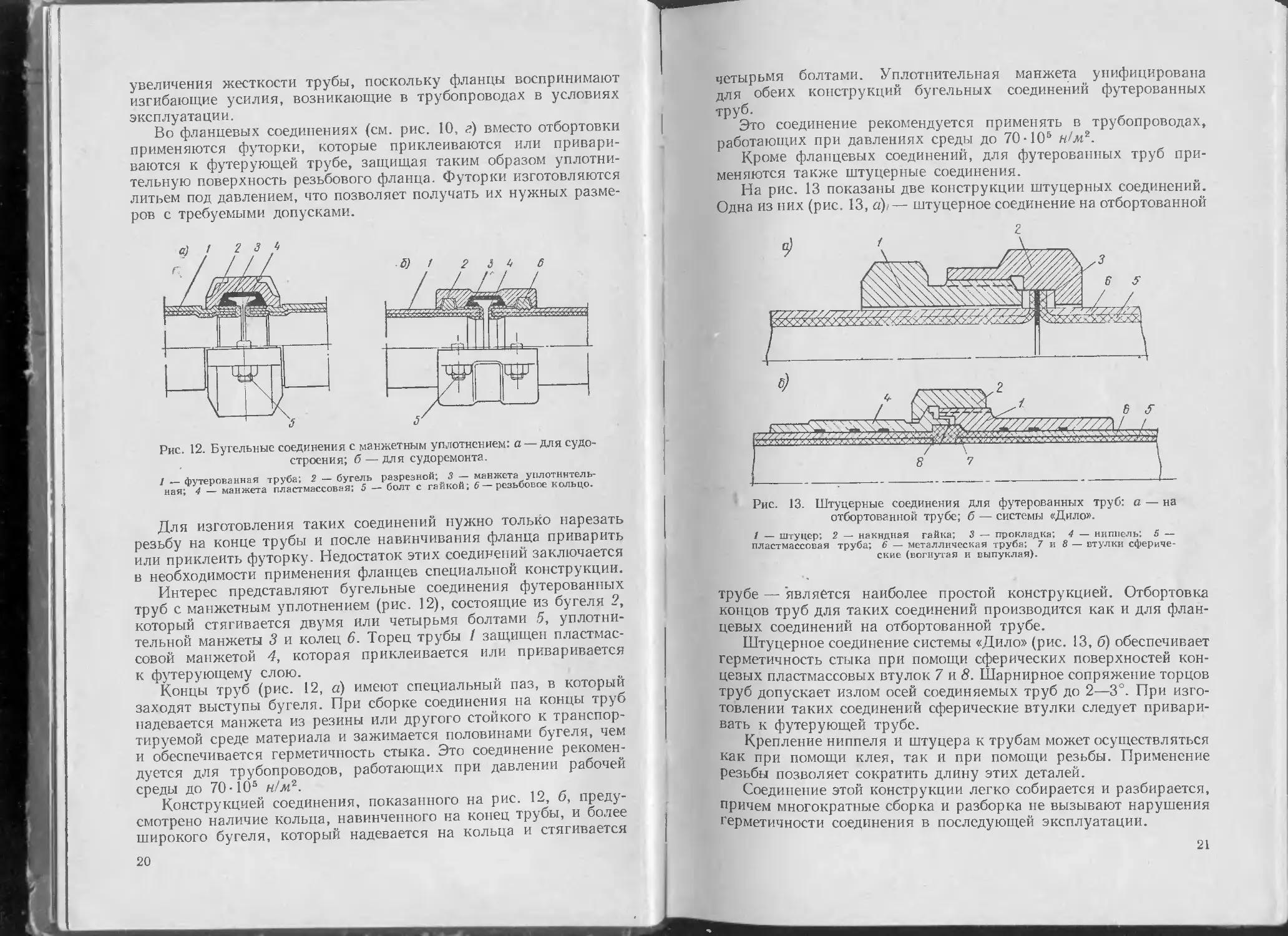

Рис. 12. Бугельные соединения с манжетным уплотнением: а — Для судо-

строения; б — для судоремонта.

/ — футерованная труба; 2 — бугель разрезной; 3 — манжета уплотнитель-

ная; 4 — манжета пластмассовая; 5 — болт с гайкой; 6 — резьбовое кольцо.

Для изготовления таких соединений нужно только нарезать

резьбу на конце трубы и после навинчивания фланца приварить

или приклеить футорку. Недостаток этих соединений заключается

в необходимости применения фланцев специальной конструкции.

Интерес представляют бугельные соединения футерованных

труб с манжетным уплотнением (рис. 12), состоящие из бугеля 2,

который стягивается двумя или четырьмя болтами 5, уплотни-

тельной манжеты 3 и колец 6. Торец трубы / защищен пластмас-

совой манжетой 4, которая приклеивается или приваривается

к футерующему слою.

Концы труб (рис. 12, а) имеют специальный паз, в который

заходят выступы бугеля. При сборке соединения на концы труб

надевается манжета из резины или другого стойкого к транспор-

тируемой среде материала и зажимается половинами бугеля, чем

и обеспечивается герметичность стыка. Это соединение рекомен-

дуется для трубопроводов, работающих при давлении рабочей

среды до 70-105 н/м?.

Конструкцией соединения, показанного на рис. 12, б, преду-

смотрено наличие кольца, навинченного на конец трубы, и более

широкого бугеля, который надевается на кольца и стягивается

20

четырьмя болтами. Уплотнительная манжета унифицирована

для обеих конструкций бугельных соединений футерованных

труб.

Это соединение рекомендуется применять в трубопроводах,

работающих при давлениях среды до 70-105 н/мг.

Кроме фланцевых соединений, для футерованных труб при-

меняются также штуцерные соединения.

На рис. 13 показаны две конструкции штуцерных соединений.

Одна из них (рис. 13, а),— штуцерное соединение на отбортованной

Рис. 13. Штуцерные соединения Для футерованных труб: а — на

отбортованной трубе; б — системы «Дило».

/ — штуцер; 2 — накидная гайка; 3 — прокладка; 4 — ниппель; 5 —

пластмассовая труба; 6 — металлическая труба; 7 и 8 — втулки сфериче-

ские (вогнутая и выпуклая).

трубе — является наиболее простой конструкцией. Отбортовка

концов труб для таких соединений производится как и для флан-

цевых соединений на отбортованной трубе.

Штуцерное соединение системы «Дило» (рис. 13, б) обеспечивает

герметичность стыка при помощи сферических поверхностей кон-

цевых пластмассовых втулок 7 и 8. Шарнирное сопряжение торцов

труб допускает излом осей соединяемых труб до 2—3°. При изго-

товлении таких соединений сферические втулки следует привари-

вать к футерующей трубе.

Крепление ниппеля и штуцера к трубам может осуществляться

как при помощи клея, так и при помощи резьбы. Применение

резьбы позволяет сократить длину этих деталей.

Соединение этой конструкции легко собирается и разбирается,

причем многократные сборка и разборка не вызывают нарушения

герметичности соединения в последующей эксплуатации.

21

§ 2. НАЗНАЧЕНИЕ ПРОКЛАДОК И ПРЕДЪЯВЛЯЕМЫЕ К НИМ

ТРЕБОВАНИЯ

Герметичность любого затвора, в том числе затвора фланце-

вого соединения, достигается в том случае, когда каналы, остав-

шиеся на уплотнительных поверхностях фланцев и прокладки

после механической обработки по величине таковы, что рабочая

среда по ним протекать не будет.

Известно, что при течении даже тщательно отфильтрованной

жидкости (минеральных масел, керосина) через капиллярные

каналы, соизмеримые с толщиной слоя поляризованных молекул,

адсорбирующихся на его стенках, наступает явление облитерации

(уменьшение или полное прекращение течения жидкости).

В плоском канале высотой Н = 2бк расход жидкости равен

нулю вследствие наступившей полной облитерации (бк — крити-

ческая толщина граничного слоя или толщина квазитвердой части

слоя).

Облитерация вызывается адсорбцией на стенках канала поля-

ризованных молекул рабочей жидкости и скоплением у стенок

канала крупных активных частиц, находящихся в рабочей жид-

кости в коллоидном или во взвешенном состоянии. При этом обра-

зующийся слой обладает свойствами, отличными от свойств жид-

кости в объеме.

Облитерация увеличивается с уменьшением размера попереч-

ного сечения канала (диаметра цилиндрического канала, высоты

плоского канала), увеличением абсолютного давления, при котором

происходит истечение жидкости через канал, и с увеличением

длины канала.

Из этих рассуждений видно, что требуемую величину каналов

можно обеспечить обработкой уплотнительных поверхностей флан-

цев с большой чистотой и точностью. Это не только трудно выпол-

нить, но и экономически нецелесообразно, так как известно, что

после чистовой механической обработки уплотнительных поверх-

ностей фланцев среднеквадратическая неровность (отклонение

от средней линии профиля поверхности) составляет 1,6- 10-6-т

0,2 • 10“6 м. Даже весьма чистая обработка уплотнительных поверх-

ностей позволяет уменьшить среднеквадратическую неровность

лишь до такой величины, которая все же остается несоизмеримо

больше размеров молекул газа или жидкости (рабочей среды).

Неровности, оставшиеся на уплотнительных поверхностях

после их обработки, образуют зазоры-каналы, по которым рабо-

чая среда перетекает из мест с большим давлением в места с мень-

шим давлением. Устранить эти каналы можно при помощи взаим-

ного сжатия уплотнительных поверхностей для смятия на них

всех неровностей, что требует больших (практически трудноосу-

ществимых) усилий сжатия.

Необходимость больших усилий для смятия неровностей под-

тверждается результатами исследований работы различных ви-

22

доб уплотнительных выступов в различных средах при нормальной

температуре, производившихся с помощью приспособления, по-

казанного на рис. 14 [12]. Обе детали, имеющие уплотнительные

выступы, устанавливались на пресс. Если в качестве рабочей

среды применялся газ, нарушение герметичности определялось

с помощью трубки, заполняемой жидкостью. Эта трубка соеди-

нялась с полостью, которую образовывала резиновая манжета,

надетая на обе детали в плоскости разъема.

При использовании в качестве рабочей среды воды или масла

нарушение герметичности определялось по появлению в разъеме

деталей мелких капелек.

Рис. 14. Приспособление для испытания

выступов.

1 — манометр; 2 — трубка; 3 — резиновая

манжет i; 4 — вход среды; 5 — центрирующее

кольцо; 6 — уплотнительные выступы.

£ м/м2

Рис. 15. График изменения

утечки рабочей среды в зависи-

мости от удельного давления

обжатия.

Исследования уплотнительных поверхностей с различными

диаметрами производились следующим образом. С помощью пресса

создавали определенное усилие обжатия, после чего при неизмен-

ной нагрузке постепенно повышали внутреннее давление от нуля

до величины, при которой происходило нарушение герметичности.

Затем нагрузка увеличивалась и опыт повторялся. Таким образом,

получалась достаточно полная картина работы уплотнения.

В ходе исследований проверялось предположение, достаточна

ли упругая деформация уплотнительных поверхностей для созда-

ния каналов такой величины, при которой не будет наблюдаться

протекания рабочей среды. С этой целью проверялась работа пло-

ских уплотнительных выступов с тщательно обработанными

обезжиренными поверхностями шириной 13-10-3 м, диаметром

300-10“3 м. В качестве рабочей среды использовался воздух.

Как показали испытания, даже при усилии обжатия 50-104 н

не было достигнуто герметичности (постоянно наблюдалась утечка

воздуха). Величину утечки в единицу времени в зависимости от

значений удельного давления обжатия q0 и внутреннего давления

среды р можно видеть на рис. 15.

23

Таким образом, результаты исследований показали, что упру-

гая деформация, возникающая при сжатии уплотнительных по-

верхностей, оказывается недостаточной для создания герметично-

сти. Даже при самой тщательной обработке уплотнительных

поверхностей не избежать образования каналов, через которые

будет происходить утечка.

Герметичность затвора была достигнута лишь когда перед мон-

тажом уплотнительные поверхности фланцев покрывались какой-

либо вязкой жидкостью, например маслом. В тонкой масляной

пленке между поверхностями возникают значительные адсорб-

ционные силы, которые тем больше, чем меньше величина каналов.

Эти силы, действующие между молекулами масла, оказываются

достаточными для обеспечения герметичности затвора, если канал

имеет высоту, соизмеримую с толщиной молекулярного слоя. Чем

более вязким будет масло и, следовательно, больше каждая мо-

лекула, тем значительнее возникающие при этом силы. Такое же

увеличение этих сил, а вместе с тем и повышение герметичности

при возрастании внутреннего давления возникает при максималь-

ном уменьшении высоты канала под действием увеличивающегося

усилия обжатия.

Результаты испытаний подтвердили этот вывод.

На рис. 16 показаны графики, полученные в результате иссле-

дования работы уплотнительных выступов диаметром 50-10~3 и

шириной 5-Ю-3 м при использовании различных сортов масла

и различном состоянии поверхностей. При определенной величине

внутреннего давления воздуха происходило выдавливание на-

ружу масляной пленки. Такое нарушение герметичности уже не

могло быть устранено только увеличением усилия обжатия. Для

продолжения испытания в этом случае надлежало демонтировать

соединение и наносить новый слой смазки.

Результаты этих испытаний позволяют сделать очень важный

для практики вывод: нарушение герметичности затвора фланцевого

соединения нельзя устранить простым подтягиванием болтов.

Из рассмотрения графика следует, что для создания герметич-

ности затвора наименьшее усилие обжатия потребовалось в случае

наиболее чистой поверхности. Другими словами, когда каналы

имеют наименьшую высоту, требуется меньшее усилие обжатия

для получения каналов таких размеров, при которых адсорбцион-

ные силы между молекулами масла потребуют значительно боль-

ших напряжений сдвига, чем усилия, созданные давлением воз-

духа.

Проведенные испытания показали, что обжатие уплотнитель-

ных поверхностей удельным давлением, вызывающим только упру-

гие деформации, даже при максимальной чистоте обработки уплот-

нительных поверхностей не обеспечивает герметичности затвора.

В этом случае герметичность может быть достигнута только путем

нанесения на уплотнительные поверхностия вязкой жидкости.

24

Проводились исследования герметичности затворов с высту-

пами, уплотнительные поверхности которых были обработаны

с разной чистотой. Целью этих испытаний было определение удель-

ного давления, необходимого для создания герметичности затвора

в зависимости от давления воздуха. Результаты испытаний можно

видеть на графике (рис. 17). На оси абсцисс откладывается давле-

ние воздуха, а на оси ординат — удельное давление на уплотни-

тельных поверхностях.

Рис. 16. Результаты испытаний

выступов с различной чистотой

обработки уплотнительных по-

верхностей: а, б, в — с высотой

неровностей 0,35 -10" 6; 1,95-10'6

и 2,49-10"е м соответственно,

о — керосин (кинематическая вяз-

кость 2-10 ® мй/сек)’,

X — масло (кинематическая вяз-

кость 96-10 ® м2/сек)\

0 — масло (кинематическая вяз-

кость 452-10-& м2/сек)\

© — масло (кинематическая вяз-

кость 720-10 ® 1лг1с6к).

р — В Н/Л42

Как видно из графика, вначале нарушение герметичности

происходит при разных удельных давлениях для кажой чистоты

обработки уплотнительных поверхностей. Постепенное увеличение

удельного давления обжатия не обеспечит герметичности соеди-

нения до тех пор, пока напряжения, вызванные удельным давле-

нием, не приведут к появлению на уплотнительных поверхностях

пластических деформаций, т. е. пока не будут смяты неровности

на уплотнительных поверхностях и каналы не примут такие раз-

меры, при которых рабочая среда не будет протекать (такому

удельному давлению соответствует точка Л).

Удельное давление, при котором происходит смятие неровно-

стей на уплотнительных поверхностях и закрытие каналов, назы-

вается критическим удельным давлением обжатия qKp. А усилие,

25

обеспечивающее это удельное давление, называется критическим

усилием обжатия QKp.

Результаты испытаний при первой нагрузке уплотнительных

поверхностей, чисто обработанных на токарном станке, отмечены

на рис. 17 знаком @, шлифованных 0, полированных @, грубо

Рис. 17. Результаты испытаний затвора

с выступами, обработанными разными

методами.

ф, Ч—“ чисто обработаны на токарном станке;

G, • — шлифованные;

— полированные;

О, V — грубо обработанные на токарном

станке.

р — в н/>и2

гаются на прямой О А,

Результаты разгрузки,

обработанных на токарном

станке Q.

Из графика видно, что

наибольшее удельное давле-

ние потребовалось для созда-

ния герметичности затвора

с грубо обработанными уплот-

нительными поверхностями,

а наименьшее — с полирован-

ными. Затворы со шлифован-

ными и чисто обработанными

уплотнительными поверхно-

стями показали примерно

одинаковые результаты. В

конце первой нагрузки удель-

ное давление на грубо обра-

ботанных уплотнительных по-

верхностях достигло 1850 X

X 103 н/м, на чисто обра-

ботанных и шлифованных

1400• 103 н/м, а на полиро-

ванных 1500-10s н/м.

После такого обжатия

(при первой нагрузке) гер-

метичность затвора уже не

зависит от качества обра-

ботки уплотнительных по-

верхностей, и точки распола-

проходящей через начало координат,

т. е. постепенного снижения удельного

давления и проверки герметичности затвора (обратный ход),

а также второй нагрузки подтверждают это расположением точек

(отмеченных на графике Т, ф, Д, \/) на сплошной прямой,

проходящей через начало координат. Такое расположение пока-

зывает, что после достижения удельным давлением обжатия кри-

тической величины все неровности на уплотнительных поверхно-

стях смяты и в дальнейшем герметичность затвора обеспечив'ается

при одинаковых удельных давлениях независимо от исходного ка-

чества обработки выступов.

Штриховая прямая, показанная на рис. 17, характеризует

величину удельного давления, оставшегося на уплотнительных

поверхностях перед нарушением герметичности затвора.

26

Усилие, которое создает это удельное давление, называется

усилием на уплотнительной поверхности соединения (или усилием

на прокладке) в рабочих условиях. Усилие обжатия прокладки

определяется расчетным путем

Qo 40s ^-^ср, (1)

где Qo — усилие обжатия прокладки, н:

Dcp — средний диаметр прокладки лт;

9os — удельное давление на прокладке при обжатии (опре-

деляется по графику в зависимости от давления рабочей

среды), н/м.

Усилие, снимаемое с выступа при действии сжатого воздуха,

средним диаметром выступа,

на площадь, ограниченную

Р^—^р, (2)

где р — давление воздуха,

н/м?.

Удельное давление,

оставшееся на выступе

(или прокладке) в рабочих

условиях

где L = л£)ср — длина сред-

ней окружности вы-

ступа, м.

Проводились испыта-

ния затворов с выступами

для определения влияния

рабочей среды на величину

критического удельного

давления обжатия (рис. 18).

Исследовалась работа за-

твора, уплотнительные по-

верхности которого чисто

Рис. 18. Результаты испытаний затвора

с выступами на герметичность разными

средами.

0, О — маслом;

— водой;

О» С — воздухом.

обработаны. Испытания проводились воздухом, маслом и водой.

Результаты при испытании маслом отмечены на графике зна-

ком Q, водой — воздухом — С - Удельное давление обжа-

тия при этом было меньше критического.

Вначале при обжатии удельным давлением до критической

величины (при а0 < дкр) ьаихудшие результаты были получены

при испытаниях воздухом, наилучшие — при испытании маслом.

По достижении критического удельного давления обжатия все

точки, соответствующие результатам последующих испытаний

(обозначенные соответственно Э — маслом, 0 — водой, 0 —

27

воздухом) расположились на прямой, проходящей через начало

координат. Таким образом, характер рабочей среды практически

не влияет на величину критического удельного давления обжатия

уплотнительных поверхностей.

Критическое удельное давление обжатия зависит от материала

деталей соединения, находящихся в контакте, чистоты обработки

уплотнительных поверхностей и по величине всегда превышает

предел текучести металла деталей соединения.

Критическое удельное давление обжатия измеряется в нЛи2

или в н/м. В случае, когда критическое усилие обжатия отнесено

к единице площади уплотнительной поверхности, имеет место

следующая закономерность:

*кр = const (4)

°10

ИЛИ

?кр ^кр^ю const, (5)

где kKp — безразмерный коэффициент, характеризующий вели,

чину критического удельного давления обжатия уплот-

нительных поверхностей деталей соединения (или про-

кладки), находящихся в контакте;

оу0 — напряжение, получаемое при испытании образца ме-

талла на сжатие при 10%-ной деформации (о10 можно

принимать равной временному сопротивлению металла

ов), н/м2.

Если же критическое усилие обжатия отнесено к единице длины

окружности по среднему диаметру уплотнительной поверхности,

то коэффициент определяется по формуле

£kPs

9kps

Що

const

(6)

или

9кр, = kKpGW const. (7)

""зет размерность длины (л). Удельное

яступе (прокладке), выражается в н/м.

ие, оставшееся на выступе (или про-

: площади уплотнительной поверхности,

ся по формуле

k = — const

Р

или

q = kp const,

(8)

(9)

где k — безразмерный коэффициент, характеризующий вели-

чину удельного давления обжатия уплотнительных по-

28

верхностей деталей соединения (или прокладки), нахо-

дящихся в контакте, перед нарушением герметичности

затвора (т. е. величину удельного давления, которую

необходимо обеспечить в рабочих условиях);

р — давление рабочей среды, н/м2.

Если удельное давление, оставшееся на выступе (или про-

кладке), отнесено к единице длины окружности по среднему диа-

метру уплотнительной поверхности,

А. = —s&const (10)

s р ' '

ИЛИ

9s = Кр const. (1 1)

Коэффициент ks имеет размерность длины (м).

Таким образом, результаты испытаний показывают, что для

обеспечения герметичности затвора, т. е. для создания критиче-

ского удельного давления обжатия, требуется весьма значитель-

ное усилие, величина которого зависит от сопротивления дефор-

мации материала, качества обработки и размеров уплотнительных

поверхностей

QkP = (12)

F = лЛср в, (13)

где F — площадь контактной поверхности выступа (или про-

кладки), л2;

Qkp ~ Q?Kps> (14)

гДе Qkp — критическое усилие обжатия выступа (или прокладки),

. kF.

Наиболее целесообразным методом уплотнения затворов флан-

цевых соединений является уплотнение при помощи прокладки.

Применение прокладки позволяет обеспечить герметичность за-

твора фланцевого соединения, уплотнительные поверхности кото-

рого обрабатываются с более низкой чистотой и меньшей точно-

стью, чем в случае без прокладки, и требуют меньших усилий

обжатия.

Прокладки должны удовлетворять следующим требованиям:

— при обжатии с возможно меньшими усилиями обеспечивать

надежное заполнение каналов, образовавшихся на уплотнитель-

ных поверхностях фланцев и прокладок при их изготовлении,

и герметичность затворов (в рабочих условиях);

— обладать достаточными упругими свойствами для сохране-

ния герметичности затвора при возможном упругом искривлении

уплотнительных поверхностей;

29

— сохранять возможно дольше свои уплотняющие свойства

в процессе эксплуатации;

— не вызывать повреждений уплотнительных поверхностей

соединений.

По виду материала уплотнительные детали (прокладки, кольца

и др.) подразделяются на три группы: металлические, неметалли-

ческие и комбинированные. При выборе прокладок необходимо

учитывать, что величина критического усилия обжатия прокладки

зависит от конструкции и материала прокладки. Как уже отме-

чалось, критическое усилие обжатия, кроме того, зависит от

сопротивления деформации материала прокладки, ее размера и

состояния уплотнительных поверхностей. Можно выбрать такую

конструкцию прокладки, чтобы при минимальном значении кри-

тического усилия обжатия достигалась требуемая величина кри-

тического удельного давления обжатия.

Для уменьшения площади поверхности прокладок и, следо-

вательно, уменьшения критического усилия обжатия применяют

прокладки, радиальное сечение которых имеет различную форму

(зубчатые, линзовые, овальные, круглые и др.). Так, из графиков

(см. рис. 25 и 35) изменения коэффициентов /гкРь и kKp соответ-

ственно для зубчатых и плоских металлических прокладок видно,

что этот коэффициент для зубчатых прокладок значительно меньше,

чем для плоских.

Для снижения критического усилия обжатия применяют само-

уплотняющиеся прокладки (см. рис. 41). Конструкция этих прокла-

док предусматривает использование, наряду с усилием обжатия,

усилия, возникающего от действия внутреннего давления среды.

Таким образом, критическая величина обжатия состоит из двух сла-

гаемых: усилия обжатия и усилия, возникающего от действия ра-

бочей среды. В связи с этим критическое усилие обжатия таких

прокладок будет достаточным только для создания начальной

герметичности, в дальнейшем под действием рабочей среды про-

кладка будет обжата удельным давлением, вполне достаточным

для обеспечения герметичности затвора.

Следует обращать внимание на выбор материала прокладки,

поскольку критическое удельное давление зависит от сопротивле-

ния деформации материала прокладки. Обычно он должен быть

мягче материала фланцев, чтобы происходило смятие прокладки,

а не уплотнительных поверхностей фланцев.

Для снижения критического удельного давления обжатия,

кроме того, применяют покрытие прокладок легкодеформирую-

щимся материалом, который заполняет каналы при относительно

небольших усилиях обжатия и работает подобно тому, как мы

наблюдали работу выступов, смазанных жидкостью (керосином,

маслом и водой).

Для покрытия применяются различные материалы (свинец,

медь, серебро, золото, платина и фторопласт). Покрытие выби-

30

рается в зависимости от условий, в которых должна работать

прокладка (металлическое кольцо), температуры, давления, агрес-

сивности рабочей среды и экономической целесообразности.

Недостаток заключается в том, что прокладки с покрытием

могут применяться только один раз.

Опыт эксплуатации судовых энергетических установок пока-

зывает, что нарушение герметичности фланцевого соединения

вызывается не разрушением фланцев, изготовленных из пластич-

ного материала, а перемещениями и деформациями частей соеди-

Рис. 19. Внешние нагрузки, действующие на фланцевое соединение: а — действие

внутреннего давления среды; б — действие внешнего изгибающего момента;

в — действие крутящего момента.

нений, превышающими допустимые величины. Эти величины опре-

деляются условиями совместной работы фланцев, болтов и про-

кладки [3 1.

Нарушение герметичности может быть вызвано следующими

причинами:

— снижением усилия обжатия прокладки в условиях эксплуа-

тации;

— неравномерным обжатием прокладки при монтаже соеди-

нения;

— деформацией фланцев при резком изменении температуры

рабочей среды;

— нарушением нормальных условий работы прокладки.

К внешним нагрузкам, действующим на фланцевое соедине-

ние в условиях эксплуатации, относятся сила давления рабочей

среды, изгибающие и крутящие моменты, возникающие при

деформации трубопроводов. Для уравновешивания этой нагрузки

следует увеличивать нагрузку на болты при монтаже соединения.

При пуске рабочей среды в трубопровод сила Р (рис. 19, а), рав-

ная произведению давления рабочей среды на площадь, ограничен-

ную окружностью среднего диаметра прокладки, стремится раз-

вести фланцы и тем самым нарушить герметичность затвора. Дей-

ствие изгибающего момента М вызывает расхождение фланцев

31

Рис. 20. Схема неравномерного распределе-

ния удельного давления на прокладку:

а — сечение фланцевого соединения; б — вид

сбоку.

на угол <р (рис. 19, б). Со стороны раскрытия фланцев удельное

давление на прокладке снижается, что при определенных усло-

виях может привести к нарушению герметичности; со стороны

смыкания фланцев возникают большие удельные давления на

прокладке, которые могут вызвать текучесть материала про-

кладки. Под действием крутящего момента может произойти

взаимное смещение уплотнительных поверхностей фланцев на

угол & (рис. 19, в), что нарушит герметичность соединения. Сни-

жение удельного давления при эксплуатации может вызываться,

кроме того, релаксацией напряжений болтов, ползучестью флан-

цев и прокладки.

Для сохранения герме-

тичности затвора необхо-

димо, чтобы удельное да-

вление на прокладке не

уменьшалось ниже некото-

рой величины минималь-

ного удельного давления,

нужного в рабочих усло-

виях и зависящего от да-

вления и температуры ра-

бочей среды, материала и

конструкции прокладки, а

также от чистоты и точ-

ности обработки уплотнительных поверхностей затвора.

Равномерное распределение удельного давления по прокладке

обеспечивает герметичность затвора при наименьшем усилии обжа-

тия, создаваемом болтами. Однако ввиду ограниченной жесткости

фланцев удельное давление на прокладке вблизи болтов может

быть больше, чем между ними. Так, при некоторой величине раз-

ности прогибов точек кольца фланцев A1F (рис. 20) невозможно

достичь герметичности затвора, даже если израсходовать всю

работоспособность болтов.

В условиях эксплуатации возникает необходимость резкого

изменения параметров рабочей среды.

При осесимметричном нагреве фланцевого соединения герме-

тичность не нарушается, хотя в его частях и возникают допол-

нительные температурные напряжения. В случае резкого изме-

нения температуры рабочей среды в связи с асимметричным изме-

нением температурного поля герметичность фланцев в большин-

стве случаев нарушается. Это объясняется значительным сни-

жением удельного давления на прокладке вплоть до образования

зазора между прокладкой и уплотнительными поверхностями

фланцев в зоне пониженной температуры (рис. 21, зазор / показан

пунктиром). Нижняя часть фланцевого соединения 2 заполнена

конденсатом, верхняя 3 — паром. Это наблюдается, например,

при ускоренном прогреве паропровода во время пуска установки.

32

Наряду с указанными причинами нарушение герметичности

затвора может быть вызвано 'изменением нормальных условий

работы прокладки. Появление пластических деформаций, напри-

мер в кольце фланца, всегда связано с искривлением уплотнитель-

ных поверхностей и приводит к неравномерному распределению

Рис. 21. Нарушение герметичности при попадании конденсата

в паропровод

1 - зазор; 2 - нижняя часть фланцевого соединения; 3 — верхняя

часть фланцевого соединения.

удельного давления на прокладке. Такое искривление нарушает,

как правило, герметичность фланцевого соединения с металличе-

скими прокладками. Это наблюдалось в соединениях со свобод-

ными и цельными фланцами и металлическими зубчатыми про-

Рис. 22. Вид впадин, появляющихся на уплотнительных поверхностях.

кладками при действии изгибающего момента (на стенде) при

температуре 293° К (рабочей средой была вода) [3]. Под дей-

ствием изгибающего момента в буртах наконечников свободных

фланцев возникали пластические деформации, на уплотнительных

поверхностях появлялись впадины (рис. 22, впадины не заштри-

хованы). Глубина впадин возрастала от 0,01 10“ 3-^-0,02 • 10“ 3

До 0,1 •10“3н-0,2-10“3 м, при этом не наблюдалось существенного

изменения изгибающего момента (в верхней части рисунка —

3 В. Б. Протопопов 895 33

область раскрытия фланцевого соединения, в нижней — об-

ласть смыкания). Фланцевое соединение с пластически дефор-

мированными уплотнительными поверхностями сохраняло гер-

метичность за счет сохранения контакта по их внешним кромкам.

Однако после нескольких повторных нагружений изгибающим

моментом герметичность этих соединений резко снизилась.

Во фланцевых соединениях с мягкими прокладками (из резины,

асбеста и т. д.) пластическое искривление значительно меньше

влияет на герметичность соединения.

Следует отметить, что поворот радиальных сечений фланцев

(см. рис. 20, г/) вызывает неравномерное распределение удельного

давления по ширине прокладки, причем удельное давление уве-

личивается на внешнем крае прокладки, что также приводит

иногда к нарушению герметичности фланцевого соединения. Если,

например, относительное сжатие резиновой прокладки на внешнем

крае достигает 70—80 %, то за относительно короткий промежуток

времени эксплуатации в резине могут появиться трещины и гер-

метичность затвора будет нарушена.

ГЛАВ 4 II

МЕТАЛЛИЧЕСКИЕ ПРОКЛАДКИ

§ 3. МЕТАЛЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ

ПРОКЛАДОК

Свинец — металл синевато-серого цвета с металлическим

блеском на свежем разрезе, температура плавления 600° К.

Свинец достаточно мягок, ковок, обладает малой прочностью на

разрыв, тягуч. Коррозионная стойкость свинца обеспечивается

появлением иа его поверхности защитной пленки (нерастворимых

соединений свинца), которая не разрушается при воздействии

на него агрессивных сред.

Благодаря высокой коррозионной стойкости он широко при-

меняется как прокладочный материал для уплотнения соединений

трубопроводов, транспортирующих агрессивные среды. Свинец

весьма стоек к действию серной кислоты, поэтому его применяют

для уплотнения соединений трубопроводов, транспортирующих

сернокислые среды при температуре до 373° К и давлении до 40-ь

50-10в я/л2 в соединениях с незащище'нным затвором.

Во фланцевых соединениях с защищенным затвором диапазон

применения свинца расширяется (при температуре до 300° К и

давлении до 1000-105 я/л2).

При изменении температуры механические свойства свинца

резко меняются. Так, при 90° К в два раза увеличивается его пре-

дел прочности при растяжении, повышаются также твердость и

вязкость. При повышении температуры твердость и прочность

свинца уменьшаются.

Свинец выпускается различных марок с чистотой 99,5—

99,9% [71.

Медь. Наиболее широко используется для прокладок медь

марок Ml и М3, содержащая 0,14-0,5% примесей и обладающая

достаточной способностью к пластическим деформациям. Перед

установкой в соединения прокладки из меди отжигаются при тем-

пературе 873—923° К-

Во избежание электролиза медные прокладки не следует уста-

навливать в соединения стальных фланцев при таких рабочих

3* 35

средах, как питьевая вода, морская вода, водные растворы солей,

кислот, щелочей и аммиака.

Медь марки М3 применима для изготовления прокладок при

температуре рабочей среды до 523° К, а марки Ml — для изго-

товления прокладок при температуре 623—673° К- Возможность

применения медных прокладок по давлению рабочей среды не

ограничивается давлением 1000-105 н/м2. Так, опыт эксплуатации

фланцевых соединений в химической промышленности показал,

что медные прокладки можно применять при давлении рабочей

среды 30004-4000 105 н/м2.

Алюминий — металл серебристо-белого цвета с легким

синеватым оттенком, температура плавления 931° К- Он обладает

большой пластичностью, уступая в этом отношении только зо-

лоту и серебру. Алюминий легко окисляется с образованием

окисной пленки повышенной плотности, предохраняющей его

от дальнейшего окисления. Этот металл легко поддается механи-

ческой обработке, что позволяет изготовлять различные по форме

поперечного сечения прокладки. Применяется он для уплотнения

фланцевых соединений трубопроводов насыщенного и перегретого

пара при давлении до 20 • 105 н/м2 и температуре до 573° К и, кроме

того, находит широкое применение в соединениях нефтемасло-

проводов при давлении до 60-10® н/м2 и температуре до 623° К

и трубопроводов, транспортирующих горячие газы, содержащие

серу [71.

Монель-мета л л — медно-никелевый сплав серебри-

стого цвета с содержанием никеля около 70 °о, меди 25,5%, же-

леза 3% и марганца 1,5%. Температура плавления 1633° К. Он

не подвержен атмосферной коррозии, воздействию газообразного

и жидкого аммиака, морской и пресной воды, насыщенного и пере-

гретого пара, нефти, минеральных масел, большинству кислот

и щелочей и обладает относительно высокими механическими свой-

ствами при высокой температуре.

Как прокладочный материал монель-металл применяется для

уплотнения соединений паропроводов и арматуры перегретого

пара при давлении до 100-10® н/м2 и температуре не выше 703° К

и соединений паропроводов, транспортирующих газы, содержа-

щие серу, при температуре до 523° К-

Никель — серебристо-белый металл с сильным блеском,

не тускнеющим на воздухе. Температура плавления 1758" К. При

отсутствии примесей (особенно серы) никель достаточно гибок,

ковок и тягуч.

Как прокладочный материал он пригоден для уплотне-

ния фланцевых соединений трубопроводов и арматуры воды,

насыщенного и перегретого пара, щелочей, нейтральных соляных

растворов, разбавленного аммиака и т. д. При работе в среде водя-

ного пара с температурой выше 703° К прокладки из никеля в усло-

виях перенапряжения металла становятся хрупкими.

36

Железо Армко с небольшим содержанием примесей

(до 0,2%) достаточно коррозионностойкий, мягкий и тягучий

материал. Как прокладочный материал Армко применяется для

уплотнения соединения трубопроводов насыщенного и перегретого

водяного пара.

Для этих же трубопроводов применяются прокладки, изготов-

ленные из стали 05КП (ГОСТ 1050—60) и 08КП (ГОСТ 4041—48).

Нержавеющая сталь применяется в качестве про-

кладочного материала для уплотнения фланцевых соединений

трубопроводов многих коррозионных сред, за исключением серной

кислоты и галлоидов.

Кроме перечисленных металлов, для изготовления прокладок

применяются также хромомолибденовая, хромованадиевая и дру-

гие стали.

Во всех случаях при выборе металла для прокладок необходимо

иметь в виду, что он должен быть мягче металла фланцев.

§ 4. ЗУБЧАТЫЕ ПРОКЛАДКИ

Зубчатые прокладки (рис. 23) изготовляют из различных ме-

таллов с помощью механической обработки и реже литья.

Стальные зубчатые прокладки изготовляют -из многих марок

сталей. Прокладки, выполненные из железа Армко с твердостью

НВ 90, применяются для уплотнения соединений трубопрово

Рис. 23. Зубчатые прокладки: а — требующие наименьшего

усилия обжатия; б — применяющиеся при больших усилиях

обжатия; в — литые прокладки.

дов насыщенного и перегретого пара, питательной воды и других

сред при давлении до 64-10® н/м2 и температуре до 698° К- При

более высоких температурах прокладки из Армко не рекоменуются,

так как они не обеспечивают требуемой герметичности соединения

из-за снижения предела текучести металла. В связи с этим для

уплотнения затворов фланцевых соединений паропроводов при

температуре перегретого пара 753° К и давлении 64 • 10® н/м2

применяют прокладки из стали марок 05КП, 08КП, 15М и 20М,

а для пара с температурой 723° К — прокладки из стали марки

15ХМ после нормализации при температуре 1223° К и отпуске

при 923—973° К.

37

Для уплотнения соединений паропровода перегретого пара

при давлении 140-10® «/лг и температуре 783“ К зубчатые про-

кладки изготовляют из нержавеющей стали типа 0Х18Н10Т

с присадкой титана (для придания прокладкам жароустойчи-

вости) .

Для уплотнения соединений трубопроводов, транспортирую-

щих агрессивные среды, применяют прокладки, изготовленные

из нержавеющей стали с 2°о-ной присадкой молибдена. Прокладки,

изготовленные из азотированной стали 35ХМЮА. используют для

уплотнения соединений паропроводов перегретого пара при тем-

пературе 873° К и давлении до 140-10® н/м2.

Уплотнение затвора соединения при использовании зубчатой

прокладки осуществляется по концентрическим контактным ли-

ниям. Изменяя количество зубцов, можно подобрать ширину

радиального сечения прокладки по заданной нагрузке болтов.

Стальные зубчатые прокладки были исследованы А. А. За-

харовым. Установка для исследования состояла из двух стальных

плит, изготовленных из закаленной углеродистой стали, между

которыми помещалась прокладка. В плитах были просверлены

отверстия для подвода воздуха. Поверхность плит, соприкасаю-

щаяся с прокладками, шлифовалась. Нагрузка на плиты, а сле-

довательно, и на прокладку создавалась гидравлическим прессом.

Давление воздуха контролировали с помощью пружинных

или ртутных манометров.

Исследовались прокладки диаметром 25-10“3-И25 • 10-3 м

с числом зубцов от одного до девяти. Высота зубцов составляла

0,2 • 10~3-е0,8-10“3 м. Ширина верхнего основания зубцов на-

ходилась в пределах 0,05- 10-3-е-0,6-Ю-3 м. Опытные образцы

прокладок изготовлялись из железа Армко, стали 15, хромистой

и хромоникелевой сталей.

В результате испытаний было установлено, что зубцы, приве-

денные под действием критического удельного давления обжатия

в пластическое состояние, в дальнейшем деформнруютОя так, что

опорная площадь их увеличивается пропорционально общей

нагрузке на прокладку.

Результаты опытов, полученные при испытании прокладок

с различными высотой, опорной шириной зубцов и числом зубцов,

показали, что эти факторы не имеют существенного влияния на

величину критического удельного давления обжатия прокладки.

Таким образом, можно считать, что критическое удельное давле-

ние обжатия зависит только от материала прокладки.

После проведения повторных опытов по определению крити-

ческого удельного давления было замечено, что величина его для

прокладок, изготовленных из железа Армко, углеродистой и хро-

мистой сталей, мало чем отличается от первого результата. Для

прокладок, изготовленных из хромоникелевой стали, обладающей

способностью нагартовываться при увеличенной нагрузке, наблю-

38

далось значительное повышение величины критического удельного

давления.

Если для создания герметичности затвора фланцевого соеди-

нения при обжатии прокладки (при монтаже) требуется пласти-

ческая деформация зубцов для обеспечения повсеместного кон-

такта их вершин с уплотнительными поверхностями фланцев, то

для сохранения герметичности затвора при действии гидростати-

ческого давления рабочей среды, разгружающего прокладку,

необходимо предотвратить образование зазоров за счет упругой

деформации зубцов.

Так как при обжатии зубцов прокладки критическим удельным

давлением их опорная поверхность будет плотно прилегать к уплот-

нительным поверхностям фланцев и при снижении удельного

давления под действием гидростатического давления среды необ-

ходимо будет удерживать их в упругом прижатии, то удельное

давление для сохранения герметичности должно быть значительно

меньше критического. Полученные в результате исследований и

опыта эксплуатации значения критических удельных давлений

обжатия прокладок приведены в табл. 1.

Для прокладок, изготовленных из железа Армко, углероди-

стой и хромистой сталей, рекомендуются значения коэффициен-

тов khV 2,2, k 1,2. Для прокладок из хромоникелевой стали,

которая сильно нагартовывается, коэффициент &кр, отнесенный

к ее временному сопротивлению, рекомендуется принимать рав-

ным 3,3.

Работу стальных зубчатых прокладок исследовали также в при-

способлении, имитирующем затвор фланцевого соединения, кото-

рое устанавливалось на гидравлический пресс [121. При помощи

пресса создавалась осевая нагрузка. К приспособлению подво-

дился воздух или азот. По окончании обжатия прокладки и после-

дующей выдержки в течение 2—3 мин. в приспособление подавался

сжатый воздух. После нарушения герметичности затвора воздух

проходил в ванночку, заполненную водой. Вода омывала при-

способление в плоскости разъема. По образующимся пузырькам

фиксировалось нарушение герметичности. Затем воздух стравли-

вали, увеличивали осевую нагрузку и испытания продолжались

до достижения наибольшей величины давления воздуха в баллоне,

после чего производили разгрузку (обратный ход).

Были проведены испытания с предварительным обжатием про-

кладок. На рис. 24 можно видеть результаты испытаний зубчатых

прокладок 0 113-1О“3Х 123-10"3 м.

Результаты, полученные без предварительного обжатия про-

кладок, отмечены знаком О. Эти точки разбросаны на графике

до определенной величины удельного давления обжатия. По до-

стижении критической величины удельного давления обжатия

точки располагаются на прямой, проходящей через начало коор-

динат.

39

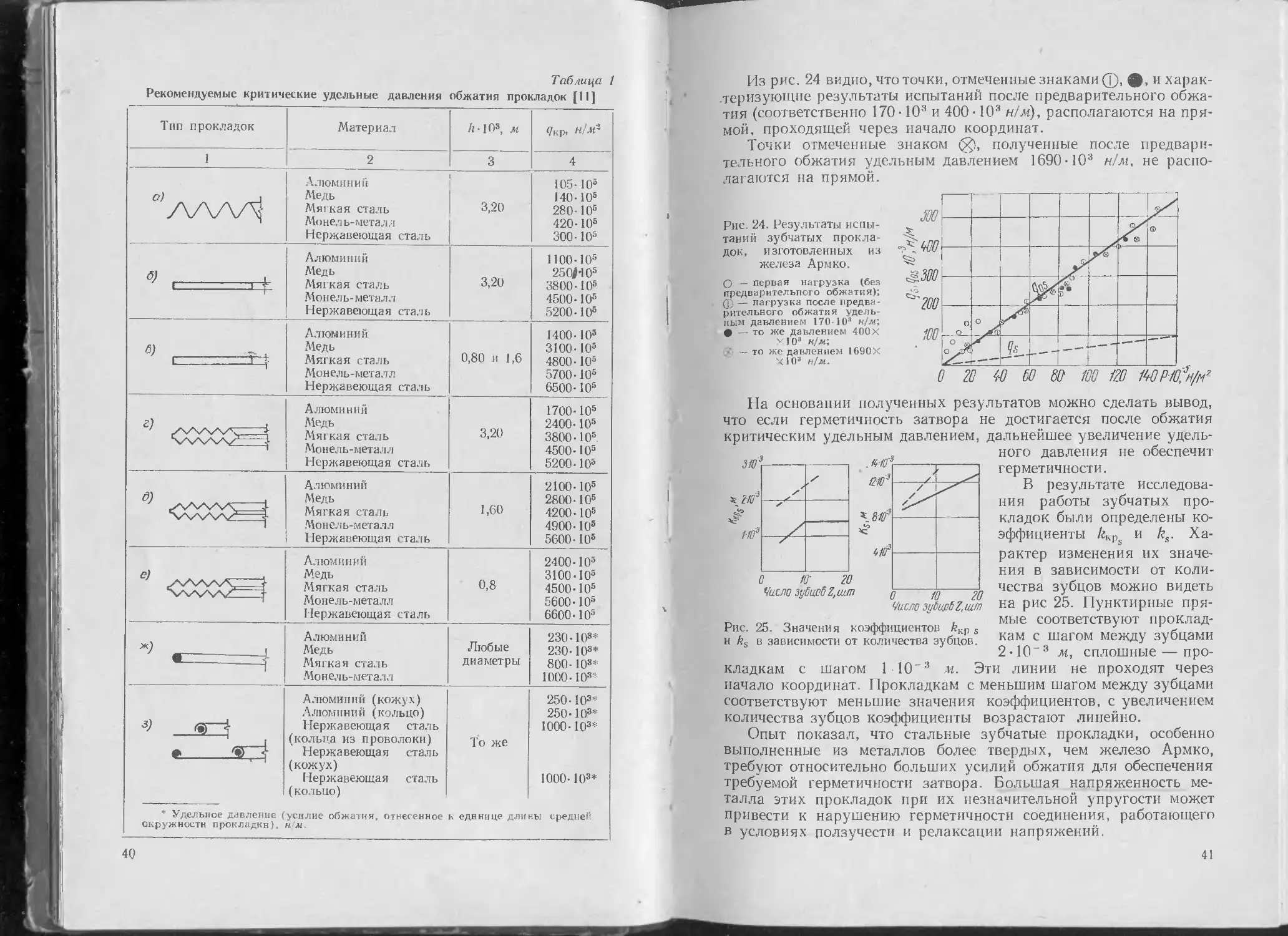

Таблица 1

Рекомендуемые критические удельные давления обжатия прокладок [II]

Тип прокладок Материал h • 103, л <7кр, н/м1

1 2 3 4

°^/\/\/\/^ Алюминии Медь Мягкая сталь Монель-металл Нержавеющая сталь 3,20 105-10= 140-10= 280-10= 420-1О5 300-1О6