Author: Онищенко В.И. Мурашкин С.У. Коваленко С.А.

Tags: сельскохозяйственные машины и орудия сельскохозяйственное оборудование технология металлов машиностроение приборостроение строительные конструкции металлические конструкции учебное пособие издательство агропромиздат конструкционные металлы

ISBN: 5—10—000030—9

Year: 1991

УЧЕБНИКИ

И УЧЕБНЫЕ

ПОСОБИЯB. И. ОНИЩЕНКОC.Y МУРАШКИН

С. А. КОВАЛЕНКОДЛЯ УЧАЩИХСЯ ТЕХНИКУМОВТЕХНОЛОГИЯ

МЕТАЛЛОВ

И КОНСТРУКЦИОННЫЕ

МАТЕРИАЛЫДопущено Главным управлением высших учебных заведе¬

ний при Государственной комиссии Совета Министров

СССР по продовольствию и закупкам в качестве учебного

пособия для техникумов по специальностям «Механизация

сельского хозяйства» и «Электрификация и автоматизация2-Е ИЗДАНИЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕсельского хозяйства»фМОСКВА ВО «АГРОПРОМИЗДАТ» 1991

ББК 34

0-58УДК 631.3.002.3(075.3)Редактор Е. Б. РузинаРецензент В. А. Текутов (Серафимовичский техникум механиза¬

ции сельского хозяйства)Онищенко В. И. и др.0-58 Технология металлов и конструкционные мате¬

риалы. — 2-е изд., перераб. и доп. — М.: Агропром-

издат, 1991. 479 с.: ил.— (Учебники и учеб. пособия

для учащихся техникумов).ISBN 5—10—000030—9В учебном пособии рассмотрены основные свойства метал¬

лов и сплавов, металлургия чугуна, стали и цветных метал*

лов. Изложены основы металловедения, теория и практика-

термической и химико-термической обработки. Описаны угле¬

родистые, легированные стали и чугуны.Для учащихся средних сельскохозяйственных учебных за¬

ведений.3703000000—279О 228—91 ББК 34*035(01)—91© Издательство «Колос»*.1984© ВО «Агропромиздат».,ISBN 5—10—000030—9 1991, с изменениями

ВВЕДЕНИЕПредмет «Технология металлов и конструк¬

ционные материалы» предусматривает изучение основ

производства чугуна, стали, цветных металлов и спла¬

вов, широко применяемых в сельскохозяйственной тех¬

нике, основных способов горячей и холодной обработки

материалов, ознакомление со свойствами этих материа¬

лов, методами их изменения и применением их в авто¬

тракторном и сельскохозяйственном машиностроении и

.ремонтном деле.«Технология металлов и конструкционные материа¬

лы»— комплексный учебный курс, обеспечивающий под¬

готовку техников-механиков и техников-электриков, свя¬

занных с эксплуатацией и ремонтом сельскохозяйствен¬

ной техники.В современных условиях развития общества одним

из самых значимых факторов технологического прогрес¬

са в машиностроении является совершенствование тех¬

нологии производства. Коренное преобразование про¬

изводства возможно в результате создания более совер¬

шенных средств труда, разработки принципиально но¬

вых технологий.Развитие и совершенствование любого производства

связано с его автоматизацией, с созданием робототехни¬

ческих комплексов, широким использованием вычисли¬

тельной техники, применением станков с числовым про¬

граммным управлением.Важным направлением научно-технического про¬

гресса является также создание и широкое использова¬

ние новых конструкционных материалов. В производ¬

стве все шире используют сверхчистые, сверхтвердые,

жаропрочные, композиционные, порошковые, полимерные

и другие материалы, позволяющие резко повысить тех¬

нический уровень и надежность оборудования.Развитие отечественной металлургии неразрывно

связано с именем инженера П. П. Аносова (1797—

1851 гг.), который разработал технологию наплавки вьт-3

сококачественной стали, установил зависимость свойетв

металлов от их кристаллического строения, впервые при¬

менил микроскоп для изучения строения стали. Ученый-

металлург А. К. Чернов (1839—1921 гг.) первым научно

объяснил процессы нагрева и охлаждения металлов, ука¬

зал способы управления этими процессами.Советские академики А. А. Байков и Н. С. Курнаков

разработали современную теорию образования сплавов

и методов их физико-химических исследований. В разра¬

ботку теории и технологии термической обработки весо¬

мый вклад внесли С. С. Штейнберг (1872—1949 гг.),Н. А. Минкевич (1883—1942 гг.) и др.Развитием и совершенствованием сварочной техники

и технологии занимались русские ученые Н. Н. Бенар-

дос (1842—1905 гг.) и Г. Н. Славянов (1854—1897 гг.).

Крупный вклад в теорию и практику дуговой сварки

внесли и вносят исследования Украинского института

электросварки АН УССР.Основоположниками научных исследований процесса

резания металлов являются русские ученые И. А. Тиме,

К. А. Зворыкин, Я. Г. Усачев и А. Н. Челюсткин, чьи на¬

учные труды сохраняют свою теоретическую значимость

и в настоящее время. Проф. И. А. Тиме в 1870 г. в своем

труде «Сопротивление металлов и дерева резанию» впер¬

вые научно обосновал и изложил основные закономер¬

ности процесса стружкообразования. В 1893 г. проф.

К. А. Зворыкин применил для исследований сил реза¬

ния сконструированный им гидравлический динамометр.

Наука о резании металлов в 1915 г. пополнилась иссле¬

дованиями тепловых явлений и образования стружки в

процессе резания, которые провел Я. Г. Усачев, впервые

используя металлографический метод.Значительный вклад в науку о резании металлов и

ее практическое применение внесли советские ученые

А. И. Каширин, И. М. Беспрозванный, В. А. Кривоухов

и др.На современном этапе научно-технический прогресс

в области производства, обработки и применения кон¬

струкционных материалов предъявляет повышенные тре¬

бования к подготовке техников сельскохозяйственного'

производства. Настоящее учебное пособие призвано спо¬

собствовать приобретению знаний и их практическому’

использованию при изготовлении и восстановлении де¬

талей сельскохозяйственной техники.

Раздел 1. СТРОЕНИЕ И СВОЙСТВА

МЕТАЛЛОВГлава 1. ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛАХ

И СПЛАВАХ§ 1. КЛАССИФИКАЦИЯ МЕТАЛЛОВБольшое число различных металлов, кото¬

рые применяют в технике, можно разделить на черные

и цветные.Черные металлы имеют темно-серый цвет, большую

плотность, высокую температуру плавления, относитель¬

но высокую твердость и во многих случаях обладают по¬

лиморфизмом.Цветные металлы чаще всего имеют характерную

окраску — красную, желтую, белую; обладают большой

пластичностью, малой твердостью, относительно низкой

температурой плавления; для них характерно отсутст¬

вие полиморфизма.К черным металлам относят железо и его сплавы, к

цветным — все остальные металлы и их сплавы.Черные металлы представляют собой сложные спла¬

вы железа с углеродом, кремнием, марганцем, серой,

фосфором и другими элементами. Однако основным эле¬

ментом, оказывающим главное влияние на свойства этих

металлов, является углерод. В зависимости от его содер¬

жания сплавы делят на стали и чугуны.Сталями называют сплавы железа с углеродом, в

которых углерода содержится до 2,14%, а чугунами —

свыше 2,14%.Цветные металлы подразделяют на тяжелые (медь,

свинец, олово, никель и др.), легкие (алюминий, магний

и др.), редкие (молибден, вольфрам, ванадий и др.) и

благородные (золото, платина, серебро). Цветные метал¬

лы обладают многими ценными свойствами, которые

определяют применение их в промышленности. Но из-за

небольшого содержания цветных металлов в рудах,

большой трудоемкости получения и высокой стоимости

объем их производства незначителен. Во всех случаях,

когда это допустимо, цветные металлы заменяют черны¬

ми металлами, пластмассами и синтетическими мате¬

риалами.5

§ 2. АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ

МЕТАЛЛОВВсе тела состоят из атомов. Тела, в кото¬

рых атомы расположены беспорядочно, называют аморф¬

ными (стекло, канифоль, воск, смола и др.). Кристалли¬

ческие тела, к которым относятся все металлы и метал¬

лические сплавы, характеризуются упорядоченным рас¬

положением атомов. В металлах и металлических спла¬

вах атомы находятся в узлах пространственных кристал¬

лических решеток.Аморфные тела изотропны, то есть имеют одинаковые

свойства по всем направлениям. Кристаллические тела

анизотропны: у них неоднородные свойства в разных гео¬

метрических направлениях. В связи с этим физические

и механические свойства одного кристалла (монокри¬

сталла) могут изменяться в зависимости от того, в каком

направлении эти свойства определяют. Например, пре¬

дел прочности при растяжении монокристалла меди

может изменяться от 14,5 до 350 МПа, а удлинение — от

10 до 30%.Металлические изделия, состоящие из огромного чис¬

ла кристаллов, представляют собой поликристаллические

тела. Произвольность ориентировки каждого кристалла

приводит к тому, что свойства оказываются практически

одинаковыми во всех направлениях. Это явление назы¬

вается квазиизотропией (ложной изотропией). Различ¬

ные свойства вдоль и поперек линии деформации могут

быть только у деформированного материала. Например,

механические свойства холоднокатаного листа, измерен¬

ные параллельно направлению прокатки, отличаются от

свойств, определенных перпендикулярно к направлению

прокатки, у этого листа.В процессе кристаллизации металлов и сплавов мо¬

гут образовываться кристаллические решетки разного

типа. Наиболее распространенными являются объемно-

центрированная кубическая, гранецентрированная куби¬

ческая и гексагональная решетки. Гранецентрированная

кубическая и гексагональная решетки характеризуются

наиболее плотной упаковкой атомов и их компактным

размещением (рис. 1).Расстояния между соседними атомами в кристалли¬

ческой решетке (параметр решетки) исключительно ма¬

лы. Для их измерения пользуются особой единицей —6

Рис. 1. Расположение атомов в крис¬

таллических решетках:

д — объемно-центрированная кубическая;б — гранецентрированная кубическая; в —

гексагональнаяангстремом (А°), который ра¬

вен 1А°=10“8 см, или наномет¬

ром (1 нм=10-9 см). Парамет¬

ры решетки металлов (их так¬

же называют периодами решет¬

ки) находятся в пределах 0,2...0,7 нм; их определяют методом

рентгеноструктурного анализа.В ряде случаев используют

дополнительные характеристи¬

ки кристаллической решетки,

вытекающие из ее геометрии и

отражающие плотность упа¬

ковки элементарных частиц в кристалле. Такими харак¬

теристиками являются координационное число и коэф¬

фициент компактности.Число ближайших равноудаленных элементарных

частиц определяет координационное число. Например,

в решетке объемно-центрированного куба (ОЦК) для

каждого атома число таких соседей будет равно восьми

(К8). Для гранецентрированной кубической решетки

(ГЦК) координационное число равно 12 (К12), гекса¬

гональная плотно упакованная кристаллическая решет¬

ка (ГПУ) имеет (К12).Решетку объемно-центрированного куба имеют мно¬

гие металлы, например К, V, Сг, Fea, Mo, W; гранецен-

трированную кубическую решетку — Al, Fe^, Ni, Си, Ag,

Аи, Pb; гексагональную решетку — Be, Mg, Со, Zn, Ti.Некоторые металлы в твердом' состоянии (железо,

марганец, кобальт и др.) в зависимости от температуры

нагрева могут иметь кристаллические решетки различ¬

ного строения и, следовательно, обладать различными

свойствами. Это явление называется аллотропией, или

полиморфизмом. Кроме того, известен полиморфизм под

влиянием температуры и давления. При нагреве до

2000 °С и давлении. ~1010 Па углерод в форме графита

перекристаллизовывается в алмаз.При очень больших давлениях в железе обнаруженап7

низкотемпературная модификация с гексагональной ре¬

шеткой ГПУ.Аллотропическое превращение твердого тела, то есть

его переход от одной аллотропической формы к другой,

связано с процессом перестройки атомов в кристалличе¬

ской решетке и сопровождается выделением или погло¬

щением теплоты. Аллотропические формы принято обо¬

значать буквами греческого алфавита: а, р, у, 6 и т. д.К металлам, не претерпевающим аллотропических

превращений в твердом состоянии при нагревании и

охлаждении, относятся алюминий, магний, медь и др.

Большое число технически важных металлов (олово,

цинк, никель, кобальт и др.) подвержено аллотропиче¬

ским изменениям.§ 3. ПЛАВЛЕНИЕ И КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВПереход металлов и сплавов из жидкого со¬

стояния в твердое связан с их кристаллизацией.Русский ученый Д. К. Чернов, наблюдая процесс

затвердевания расплавленной стали, установил, что про¬

цесс кристаллизации металла складывается из двух эле¬

ментарных процессов: образования центров кристалли¬

зации (зародышей) и роста кристаллов из этих центров.

При температуре кристаллизации в жидком металле

сначала образуются центры кристаллизации, причем их

роль играют разные примеси, мельчайшие шлаковые и

неметаллические включения. После образования заро¬

дышей атомы жидкого металла, расположенные беспо¬

рядочно, начинают располагаться вокруг этих зароды¬

шей и образуют кристаллы правильной геометрической

формы. Так как кристаллизация начинается одновремен¬

но во многих местах и рост кристаллов идет по всем

направлениям, то смежные кристаллы, сталкиваясь меж¬

ду собой, мешают свободному росту каждого. Это при¬

водит к тому, что кристаллы приобретают неправильную

внешнюю форму, несмотря на их упорядоченное внутрен¬

нее строение. Кристаллы неправильной формы принято

называть кристаллитами, полиэдрами, или зернами. По¬

верхности раздела зерен называются границами зерен.В практических условиях кристаллизация с образо¬

ванием геометрически правильных кристаллов происхо¬

дит очень редко. Почти всегда образуются кристалли¬

ческие зерна, или дендриты, неправильной геометриче¬8

ской формы. Кристаллические зерна имеют округлое

очертание и могут быть разного размера. Каждое зерно

состоит из большого количества мелких кристаллических

решеток, в которых атомы расположены закономерно.Образовавшиеся реальные кристаллы не обладают

строгой периодичностью в расположении атомов, они

имеют те или иные несовершенства (дефекты) кристал¬

лического строения.Дефекты в кристаллах принято классифицировать по

характеру их измерения в пространстве на точечные

(нульмерные), линейные (одномерные), поверхностные

(двухмерные), объемные (трехмерные).Точечными дефектами называются такие нарушения

периодичности кристаллической решетки, размеры кото¬

рых во всех измерениях сопоставимы с размерами атома.

К точечным дефектам относят вакансии (узлы в кри¬

сталлической решетке, свободные от атомов), межузель-

ные атомы (атомы, находящиеся вне узлов кристалличе¬

ской решетки), а также примесные атомы, которые мо¬

гут или замещать атомы основного металла (примеси

замещения), или внедряться в наиболее свободные места

решетки (поры или междоузлия) аналогично межузель-

ным атомам (примеси внедрения) (рис. 2).У линейных дефектов длина на несколько порядков

больше ширины; у поверхностных дефектов мала тол¬

щина, а ширина и длина больше ее на несколько поряд¬

ков. Объемные дефекты (поры, трещины) имеют значи¬

тельные размеры во всех трех направлениях.Дендриты представляют собой древовидные кристал¬

лы, образование которых объясняется неодинаковым от¬

водом теплоты в разных направлениях и неодинаковым

их ростом (рис. 3).О 6 6Рис. 2. Точечные дефекты в кристаллической решетке:а — вакансия; б — межузельный атом; в — примесный атом внедрения9

Рис. 3. Схема дендрита/а — ствол кристалла; б, в — ветки

кристаллаРис. 4. Схема стального слитка:1 — мелкие кристаллы; 2 — столб¬

чатые кристаллы; 3 — крупные кри¬

сталлы; 4 — усадочная раковинаВначале образуется ствол кристалла а, затем от ство¬

ла а под определенным углом растут ветви б, от кото¬

рых, в свою очередь, растут боковые ветви в. Д. К. Чер¬

нов обнаружил дендрит размером 39 см в усадочной

раковине 100-тонного слитка.На рисунке 4 приведена схема строения стального

слитка. Зона мелких кристаллов 1 образуется у холод¬

ной стенки изложницы. Затем по направлению отвода

тепла, перпендикулярно стейкам изложницы, растут

столбчатые кристаллы 2. В центре слитка скорость ох¬

лаждения небольшая, и там рбразуются крупные неори¬

ентированные кристаллы 3. Вследствие уменьшения объ¬

ема металла при кристаллизации в слитке образуется

усадочная раковина 4. При охлаждении сплава раство¬

ренные в металле газы могут образовывать в слитке га¬

зовые раковины и пузыри.При сверхвысоких скоростях охлаждения из жидкого

состояния (>106°С/с) диффузионные процессы настоль¬

ко замедляются, что подавляется образование зароды¬

шей и рост кристаллов. В этом случае при затвердева¬

нии образуется аморфная структура. Материалы с та¬

кой структурой получили название «аморфные», или

«металлические стекла».10

§ 4. ТЕРМИЧЕСКИЕ КРИВЫЕ НАГРЕВАНИЯ

И ОХЛАЖДЕНИЯ МЕТАЛЛОВ

И СПЛАВОВПри наблюдении за охлаждением и нагре¬

вам чистого металла могут быть построены кривые ох¬

лаждения и нагревания в .координатах температура —

время. Горизонтальный участок на кривой соответст¬

вует температурной остановке — температуре затверде¬

вания или расплавления чистого металла.Вследствие поглощения металлам скрытой теплоты

плавления температура остается постоянной (/пл), что

отмечено на графике горизонтальным участком кривой

нагревания (рис. 5,а). Только после того как металл рас¬

плавился полностью, его температура повышается по

наклонному участку кривой. Расплавленный металл

охлаждается плавно до температуры кристаллизации, а

затвердевает при постоянной температуре (горизонталь¬

ная площадка) (рис. 5,6). Это указывает на то, что

отвод теплоты охлаждением компенсируется скрытой

теплотой кристаллизации. После окончания затвердева¬

ния металла температура его плавно понижается. Кри¬

вые нагревания и охлаждения (см. рис. 5, а, б) характе¬

ризуют процесс равновесного превращения, так как в

данном случае показано совпадение температуры кри¬

сталлизации с температурой плавления.Практически кристаллизация происходит при темпе¬

ратуре более низкой, чем плавление, то есть площадка

температуры затвердевания на кривой располагается ни¬

же равновесной температуры плавления (/пл), как этоtnepemtnepemкчч\Jzа б в ВрТ дРис. 5. Кривые нагревания и охлаждения чистого металла, аморф¬

ного тела и сплава:а — кривая нагревания; б — кривая охлаждения без переохлаждения; в —

кривая с переохлаждением; г — кривая с петлей переохлаждения; д — кри¬

вая охлаждения аморфного тела; е — кривая охлаждения сплава1!

показано на рие. 5, в. Это явление называется переохлаж¬

дением жидкого металла, тепловым гистерезисом.Величиной, или степенью, переохлаждения называется

разность между равновесной (теоретической) и факти¬

ческой температурами кристаллизации.У некоторых металлов на кривой охлаждения обра¬

зуется петля, указывающая на то, что в результате боль¬

шого переохлаждения в начальный момент кристалли¬

зации бурно выделяется скрытая теплота затвердевания

и температура металла скачкообразно повышается, при¬

ближаясь к температуре плавления (рис. 5,г).Степень переохлаждения для разных металлов неоди¬

накова и зависит как от природы самого металла, так

и от скорости охлаждения: чем больше скорость охлаж¬

дения, тем больше переохлаждение. Некоторые металлы

(олово, сурьма, висмут) обладают большой склонностью

к переохлаждению.В отличие от кристаллических тел аморфные не имеют

выраженной границы при переходе из жидкого состоя¬

ния в твердое [с понижением температуры процесс идет

постепенно] (рис. 5, д).Охлаждение и нагревание сплавов характеризуются

(в отличие от чистых металлов) тем, что затвердевание

и расплавление у них происходит не при одной опреде¬

ленной температуре, а в интервале температур. Начало

затвердевания сплава соответствует температуре tu а

конец затвердевания — температуре t2 (рис. 5, е).Температуры, при которых происходят аллотропиче¬

ские и агрегатные превращения, называют критически¬

ми температурами, или критическими точками.§ 5. СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫИХ ИСПЫТАНИЙМеталлы характеризуются механическими,

физическими, химическими и технологическими свойства¬

ми. Они определяют соответствие выбранного материа¬

ла расчетным нагрузкам при проектировании и обеспе¬

чивают надежность и долговечность машины в эксплуа¬

тации.Механические свойства. К механическим свойствам

относятся: прочность, пластичность, вязкость, твердость,

износостойкость, усталость, ползучесть и др.По механическим свойствам определяют: конструк¬12

ционную прочность материала; технологическое поведе¬

ние материала при его обработке; однородность и стан¬

дартность материала.Механические свойства определяют при проведении

механических испытаний. Свойства зависят от химиче¬

ского состава, структуры и характера технологической

обработки материала.Для определения характеристик механических

свойств из материала изготовляют специальные стан¬

дартные образцы установленных формы и размеров

(ГОСТ 1497—73), которые испытывают на специальных

машинах.Испытания бывают статические, когда прилагае¬

мая нагрузка возрастает медленно и плавно; динамиче¬

ские, когда внешняя сила воздействует с большой ско¬

ростью (удар); технологические пробы, при проведении

которых не принимается во внимание значение нагруз¬

ки, действующей на испытуемый образец.Испытание на растяжение является статическим. Его

проводят для определения прочностных и пластических

свойств металлов и сплавов.Прочность — способность металла не разрушаться под

действием приложенных к нему внешних сил.Упругость — способность металла восстанавливать

свою форму после снятия нагрузки, вызвавшей его де¬

формацию.Пластичность — способность металла изменять под

действием внешней силы свою форму и размеры, не раз¬

рушаясь, и сохранять полученную форму после прекра¬

щения действия силы.Для испытания на растяжение берут цилиндрические

и плоские образцы, имеющие стандартные форму и раз¬

меры (рис. 6).Характеристики механических свойств металла могут

быть определены посредством диаграммы растяжения,

которую получают при испытании образцов на разрыв¬

ной машине. Диаграмма показывает изменение длины

образца в зависимости от приложенной к нему нагрузки.На рисунке 7 приведена диаграмма растяжения об¬

разца из малоуглеродистой стали, на которой по верти¬

кальной оси отложена прилагаемая нагрузка Я, а по

горизонтальной — абсолютное удлинение образца А/.Характерные участки и точки диаграммы: прямоли¬

нейный участок О—Яр, на котором сохраняется пропор-13

Рис. 6. Образцы для испытания Рис. 7. Диаграмма растяжения-

на растяжение: стального образцаа — плоский образец; б — цилинд¬

рический образецциональность между удлинением и нагрузкой; точка рез¬

кого перегиба кривой Рт; горизонтальный участок К, ш

пределах которого металл течет при постоянной нагруз¬

ке; точка Рв, отмечающая наибольшее растягивающее

усилие (образование шейки на испытываемом образце)*точка Pz — усилие в момент разрушения образца.Напряжения по приведенным выше точкам характе¬

ризуют следующие величины.Предел пропорциональности оР (МПа)ор=Pp/F0fгде Рр — нагрузка, при которой нарушена пропорциональность; F9 —

площадь поперечного сечения образца до разрыва.Предел упругости ае (МПа)Се = P&/F ot

где Ре — напрузка при цределе упругости.Предел текучести а* (МПа)От = Рт/F oiгде Рт —нагрузка, при которой наблюдается текучесть (удлинение

образца без увеличения нагрузки).Предел прочности о* (МПа) —условное напряжение,

отвечающее наибольшей нагрузке, предшествовавшей

разрушению образца,Ов = Ръ/F otгде Рв — наибольшая нагрузка.Кроме приведенных выше величин, при испытании

на растяжение определяют пластичность материала, ха¬

рактеризуемую относительным удлинением б (%) и *т-14

иосительным сужением \|э (%) площади поперечного се¬

чения.Относительное удлинение определяется по формуле

б=1огде 1\ — длина образца после разрыва; /0 — длина образца до испы¬

тания.Относительное сужение определяется по формулечг=—— юо,г Огде Ft — площадь сечения образца в месте разрыва; F® — площадь

сечения образца до испытания.Испытанием на ударную вязкость определяют сте¬

пень сопротивления материала разрушению при ударной

нагрузке. Данное испытание является важным для ста¬

лей, из которых изготавливают детали, работающие при

знакопеременных нагрузках (коленчатые валы, вагонные

оси и др.). Для определения ударной вязкости применяют

маятниковый копер, который разрушает стандартный

образец (ГОСТ 9454—78) одним ударом (рис. 8).Работу удара А после разрушения образца 2 опре¬

деляют по шкале или по углу взлета маятника 1. Удар¬

ная вязкость материала ан (Дж/м2) характеризуетсяРис. 8. Маятниковый копер:

а — схема прибора; б — эскиз образца; в —установка образца в приборе15

отношением работы, затраченной на разрушение, к пло¬

щади поперечного сечения образца F в месте удараan = A/F.Усталостное разрушение — разрушение металлов под

действием повторных или знакопеременных напряжений.

Усталостному разрушению подвержены многие ответст¬

венные детали (коленчатые валы, шатуны двигателей

внутреннего сгорания, клапанные пружины и др.). Уста¬

лостное разрушение может наступить при нагрузках,

значительно меньших предела прочности и даже преде¬

ла текучести.Выносливость — способность металла сопротивляться

усталости. На предел усталостной прочности оказывают

большое влияние качества поверхности и ее твердость.

Твердость металлов и сплавов — важная характеристика

их свойств (рассматриваются в лабораторной работе

№ 1). Обычно чем лучше обработана поверхность и чем

она тверже, тем выше предел усталости. Для испыта¬

ния на усталость применяют специальные машины, кото¬

рые позволяют к вращающемуся круглому образцу при¬

кладывать изгибающую нагрузку.Механические свойства некоторых металлов и спла¬

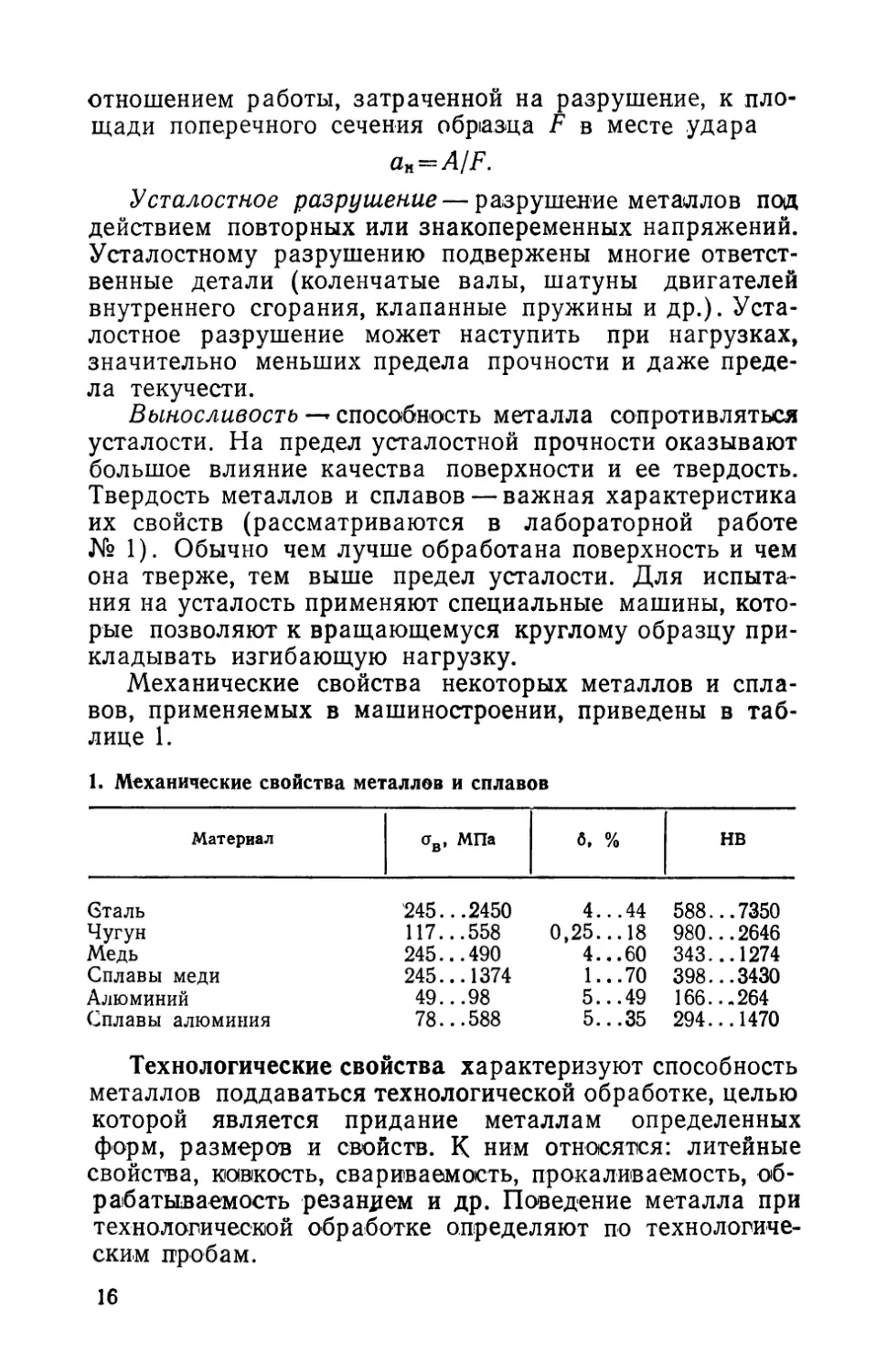

вов, применяемых в машиностроении, приведены в таб¬

лице 1.1. Механические свойства металлов и сплавовМатериалб. %НВбталь 245.Чугун 117.Медь 245.Сплавы меди 245.Алюминий 49.Сплавы алюминия 78..24504.,..44588.,..7350.5580,25.,..18980..,.2646.4904.,,.60343.,..1274.13741.,,.70398...3430.985..,.49166..• 264.5885....35294... 1470Технологические свойства характеризуют способность

металлов поддаваться технологической обработке, целью

которой является придание металлам определенных

форм, размеров и свойств. К ним относятся: литейные

свойства, ковжость, свариваемость, прокаливаемость, об¬

рабатываемость резанием и др. Поведение металла при

технологической обработке определяют по технологиче¬

ским пробам.16

Технологические пробы применяют главным образом-

для определения пригодности материала к тому или

иному способу обработки. Обычно о результатах техно¬

логических испытаний судят по состоянию поверхности

после испытания (отсутствие трещин, надрывов, изло¬

мов). Распространенными технологическими пробами яв¬

ляются: проба на загиб в холодном и нагретом состоя¬

нии, проба на перегиб и на выдавливание, проба на

осадку, проба на раздачу и обжатие труб, искровая про¬

ба (см. лабораторную работу № 1) и др.Физические свойства металлов и сплавов являются

важными, особенно для материалов, используемых в

электротехнической промышленности. К этим свойствам

относятся: плотность, температура плавления, теплопро¬

водность, электропроводность, тепловое расширение,

удельная теплоемкость и способность намагничиваться.

Основные физические свойства металлов приведены

в таблице 2.2. Физические свойства металловМеталлычЕр.5°

о, .2 к

£ s

Я я4) О)

Н Ч"83 кач кн в йиМ Й «о

cu к а ч

Otf s *S О (j ~~-4)^. ев Sн <0 asа Suа Г*.S 5S

«get

>> н *о*1Кgo,U1с°.2 с--

о <у нt Яя 2 я

£§0

5 s .® сой> о«2 ° я5 о &ч g сАлюминий2,766023,90,210,480,029Вольфрам19,333774,40,0320,380,060Железо7,86153911,90,110,140,100Кобальт8,9148012,70,100,160,104Магний1,7465126,00,250,370,044Медь8,92108316,40.090,980,017Никель8,9145513,70,110,1980,130Олово7,3123222,40,0551,160,124Свинец11,332729,30,0310,0840,208Титан4,511607,140,110,036о,9оаХром7,118008,40,1110,070,026Цинк7,1442039,50,0930,270,061Химические свойства — это способность металлов и

сплавов сопротивляться воздействию окружающей среды,

которое проявляется в различных формах. Под влиянием*

кислорода воздуха и влаги металлы подвергаются кор-2 Заказ № 897 17

розии: чугун и сталь ржавеют, бронза покрывается зе¬

леным слоем окиси меди; сталь при нагреве в печах без

защитной атмосферы окисляется, превращаясь в окали¬

ну, а в серной кислоте растворяется.Металлы и сплавы, стойкие против окисления при вы¬

сокой температуре нагрева, называются жаростойкими,

или окалиностойкими. Из них изготовляют такие дета¬

ли, как клапаны и коллекторы двигателей внутреннего

сгорания. Золото, серебро и нержавеющие стали слабо

поддаются коррозии.Лабораторная работа № 1. Определение

твердости металлов. Искровая

проба сталиЦель работы: приобретение навыков в опреде¬

лении твердости металлов на твердомерах типа ТШ

(прибор Бринелля) и ТК (прибор Роквелла); опреде¬

ление марки стали методом искровой пробы.Задания: 1. Изучить устройство и работу твердомеров

типа ТШ и ТК.2. Определить твердость на твердомерах типа ТШ и

ТК: образцов из отожженной стали марок 10, 30, 45,

У8А, У12А; образцов из закаленной стали марок 30, 45,

У8А, У12А.3. По показателям твердости, полученным при испы¬

тании стали, построить график зависимости твердости

стали от содержания в ней углерода.4. Определить марку стали методом искровой пробы

на образцах стали марок 10, 30, 45, У8А, У12А, Р9, Р18.5. Составить отчет о работе.Оборудование и материалы. Для выполнения работы

по определению твердости металлов: два твердомера

типа ТШ (прибор Бринелля); два твердомера типа ТК

(прибор Роквелла); две «лупы» для измерения отпечат¬

ков; два комплекта образцов отожженной стали марок

10, 30, 45, У8А, У12А размером 50X50X80; два комплек¬

та образцов стали марок 30, 45, У8А, У12А размером

50X50X80, закаленных в воде и отпущенных при тем¬

пературе 200 °С.Для выполнения работы по определению марки стали

методом искровой пробы: заточной станок с односторон¬

ним или двусторонним шпинделем; шлифовальные круги

ПП 300X50X76 или ПП 200X32X40; набор испытуемых18

при работе сталей диаметром 20 мм и длиной 200 мм;

образцы — эталоны.Методические указания. Работу выполняют бригады

по 3—4 человека. Две бригады изучают устройство и оп¬

ределяют твердость на приборах ТШ и ТК, одна зани¬

мается определением марки стали методом искровой

пробы. Затем бригады меняются местами.Теоретические сведения. Твердостью называется свой'

ство материала сопротивляться вдавливанию в него дру¬

гого, более твердого тела. Твердость тесно связана с та¬

кими основными характеристиками металлов и сплавов,

как прочность, износостойкость, и является важной ха¬

рактеристикой для выбора режущих инструментов. Ис¬

пытания на твердость относятся к статическим, они не¬

сложны, быстро выполняются и не разрушают изделия..

Существует несколько методов определения твердости,.

Особенно широкое распространение получили: вдавли¬

вание закаленного шарика (метод Бринелля); вдавли¬

вание вершины алмазного конуса или закаленного ша¬

рика (метод Роквелла); вдавливание вершины алмазной

пирамиды (метод Виккерса).По методу Бринелля испытывают незакаленные изде¬

лия, твердость которых не превышает НВ 450, так как

при испытании материалов с большей твердостью сталь¬

ной шарик при вдавливании будет деформироваться и.

результат опыта получится неправильный.Для испытания выбирают образец толщиной не ме¬

нее десятикратной глубины отпечатка, зачищенный на

шлифовальном круге или шлифовальной бумагой. Диа¬

метр шарика и величину нагрузки (давления) выбирают

в зависимости от толщины и твердости испытываемого

материала то данным таблицы 3.Время выдержки под нагрузкой составляет 10 с для

твердых материалов и 30 с для мягких. Перед испыта-3. Определение диаметра шарика и значения нагрузкиТолщина образ¬

ца, ммДиаметрщарика,ммНагрузка, Н30 D* для

стали и

чугуна10 D* для

латуни и

бронзы2,5 D9 для

мягких

материаловБолее 61030 00010 0002500От 6 до 3575002500625Менее 32.518756251562*19

Рис. 9. Схема прибора ТШ (Бринелля):1 — сигнальная лампочка; 2 — винт; 3 — держатель; 4 — ограничитель; 5 —

образец; 6 — столик; 7 — кнопка пуска электродвигателя; 8 — лимб; 9 *-

рукоятка лимба; 10 — маховик; 11 — подвеска; 12 — сменные грузы; 13 —

рычажная система; 14 — ролик; 15 — шатун; 16 — кривошипный вал; 17 —

электродвигатель; 18 — червячный редуктор; 19, 21 — шпиндель; 20 — пру¬

жина; 22 — шариковый наконечникнием на твердомере (рис. 9) в держатель 3 винтом 2 за¬

крепляют шариковый наконечник и устанавливают необ¬

ходимую нагрузку Р. Нагрузка создается рычажной си¬

стемой 13, подвеской 11 и сменными грузами 12. В зави¬

симости от формы испытуемого образца подбирают опор¬

ный столик 6. Твердость плоских образцов определяют

на плоском столике, а цилиндрических — на призматиче¬

ском. Маховиком 10 подводят образец к шарику до упо¬

ра в ограничитель 4, при отсутствии последнего — до

сжатия пружины 20. Нажатием -кнопки 7 включается

электродвигатель 17, который через червячный редук¬

тор 18, кривошипный вал 16 и шатун 15 отводит вниз

ролик 14. При этом действие нагрузки Р через систему

рычагов 13 и шпиндель 21 сообщается шариковому нако¬

нечнику 22. Этот момент фиксируется загоранием лам¬

почки 1.После соответствующей выдержки испытуемого об¬

разца под действием нагрузки Р происходит автомати¬

ческое переключение электродвигателя: ролик 14 пере¬

мещается вверх, возвращает рычаги 13 в исходное поло¬

жение, электродвигатель автоматически выключается,

лампочка гаснет. Столик прибора опускают махови¬

ком 10, образец снимают и замеряют полученный отпе¬20

чаток специальной лупой, имеющей шкалу с ценой деле¬

ния 0,1 м'м в двух взаимно перпендикулярных направ¬

лениях. Среднее значение диаметра используется для

расчета твердости НВ (МПа) по формулеНВ= 2i. nD (D—yD2—rfcp2)где P — нагрузка при испытании, Н; D—диаметр шарика, мм; dcр —

среднее значение диаметра отпечатка, мсм.Чтобы избежать длительных вычислений твердости

каждого образца, на практике пользуются таблицей, в

которой указана твердость образца при его испытании

наконечником с диаметром шарика 10 мм под нагрузкой

30 000 Н. Один образец испытывают дважды. Установ¬

лено, что между твердостью по Бринеллю и пределом

прочности при растяжении существует зависимость: для

углеродистых и низколегированных сталей сТв = 0,37 НВ;

для серых чугунов ств = 0,1 НВ.По методу Роквелла твердость образца определяют

вдавливанием в него специального наконечника (алмаз¬

ного конуса или стального шарика диаметром 1,588 мм).

В отличие от метода Бринелля твердость по Роквеллу

определяют не по площади отпечатка, а по глубине про¬

никновения наконечника в поверхность детали.Прибор ТК в зависимости от значения прилагаемой

нагрузки в 600, 1000 и 1500 Н имеет соответственно три

шкалы: А, В и С. Образцы подготавливают к испыта¬

нию так же, как и для испытания на приборе ТШ. Ми¬

нимальная толщина испытуемого образца в зависимости

от его твердости составляет 0,7...2 мм при испытании по

шкале В, 0,7...1,5 мм — по шкале С и 0,4...0,7 мм — по

шкале А.Шкалой В пользуются при измерений твердости мяг¬

ких металлов (незакаленные стали, цветные металлы и

их сплавы). Твердость определяют наконечником с шари¬

ком при нагрузке 1000 Н и обозначают буквами HRB.

Шкалой С пользуются при измерении твердости зака¬

ленных сталей алмазным наконечником с утлом при вер¬

шине 120°, общая нагрузка составляет 1500 Н. Значение

твердости обозначают буквами HRC. Шкалой А пользу¬

ются при измерении твердости изделий после химико-

термической обработки и твердых сплавов. Для этого

применяют алмазный наконечник при нагрузке 600 Н.

Значение твердости обозначают буквами HRA.

Рис. 10. Схема прибора ТК (Роквелл)1 — винт; 2 — рукоятка; 3 — масляный

амортизатор; 4 — стрелка; 5 — красная

точка; 6 — индикатор; 7 — наконечник;

8 — столик; 9 — маховикПри подготовке твердомера

к работе в соответствии с выб¬

ранной шкалой устанавливают

нагрузку и наконечник 7 (рис.

10), закрепляя его винтом L

В зависимости от формы испы¬

туемого образца выбирают и

останавливают столик <9. При

испытании образец, находя¬

щийся «а столике <3, вращением

маховика 9 приближают к на¬

конечнику 7 и, продолжая плав¬

ное вращение маховика, сооб¬

щают наконечнику предвари¬

тельную нагрузку 100 Н. Требуемое значение нагрузки

будет в тот момент, когда малая стрелка 4 на циферблате

остановится против красной точки 5. Далее вращением

обода шкалы индикатора 6 устанавливают нуль шкалы С

против большой стрелки независимо от шкалы измерения.

После этого сообщают наконечнику основную нагрузку,

для чего рукоятку 2 плавно отводят назад. Время нагру¬

жения (3...6 с) регулируется масляным амортизатором 3.

Затем плавным поворотом рукоятки 2 «а себя снимают

основную -нагрузку. Цифра, против которой остановится?

стрелка (наблюдать следует по той шкале, которая вы¬

брана для измерения твердости), укажет число твердо¬

сти но Роквеллу. Вращением маховика 9 против часовой

стрелки снимают предварительную нагрузку, опускают

столик и берут образец. Испытание проводят 2—3 раза.Достоинство метода Роквелла — большая точность

измерений, высокая производительность, небольшой раз¬

мер отпечатка на изделии и несложность техники испы¬

тания. Для перевода твердости, полученной методом

Роквелла, в твердость по Бринеллю пользуются специ¬

альными графиками или таблицами.Искровая проба предназначена для определения хи¬

мического состава стали. Во многих случаях она позво¬22

ляет приближенно судить о содержании углерода и не¬

которых других элементов.Марку стали по искре определяют на основании цве¬

та искры и количества «звездочек». Например, присутст¬

вие вольфрама в стали придает искре темно-бордовый

цвет, а поэтому все стали, содержащие более 3...4% W,

по искре резко отличаются от углеродистой стали. По

искре всегда можно безошибочно отличить быстрорежу¬

щую сталь от углеродистой. Углеродистая сталь дает

светло-желтую искру в виде нитей, на которых появля¬

ются «звездочки» (их количество увеличивается с повы¬

шением содержания углерода). При определенном навы¬

ке можно различать стали по содержанию углерода с

точностью 0,1...0,15%. Но качественную сталь нельзя

отличить от стали обыкновенного качества, несмотря на

то что последняя содержит больше серы и фосфора. Эти

примеси не придают особой окраски искре. Например,

сталь марки 20 в среднем содержит 0,2 % С и столько

же углерода содержит сталь марки Ст. 3, а следователь¬

но, искра у них будет одинаковая.Правильность определения марки стали могут под¬

твердить дополнительные характеристики: вид излома,

твердость. Например, быстрорежущая сталь Р18, Р9

хрупко ломается, а излом получается мелким и несколь¬

ко темноватым.Сталь 20 имеет излом светлый и крупнозернистый.

Точный химический состав стали определяют в специаль¬

ных лабораториях химическим и спектральным анали¬

зом.Учащийся, контролирующий сталь по искре, должен

приобрести навык и заранее просмотреть искру различ¬

ных эталонов сталей известного химического состава.Марку стали по искре определяют на рабочем месте,

имеющем заточный станок с односторонним или двусто¬

ронним шпинделем для установки одного или двух шли¬

фовальных кругов. Каждый шлифовальный круг должен

быть огражден кожухом с отверстием сверху для того,

чтобы проверяемый пруток свободно подводился к кру¬

гу. Испытания можно проводить при дневном свете или

неярком постоянном электрическом освещении. Заточ¬

ный станок устанавливают таким образом, чтобы его

шпиндель был расположен на высоте не более 1200 мм

от пола. Необходимо, чтобы на станок не попадал пря¬

мой солнечный свет.23

Железо Армко

Искры светло-жел¬

тые прямые без

разветвлений.Сталь 10

Искры сВетло-жел-

тые с малым ноли-

честВом разветвле¬

ний, небольшое коли¬

чество звездочек, кон¬

чики нитей острыеСталь УЗ, У Ю

Искры светло-жел¬

тые, разветвлений а

звездочек дольше,

чем у стали WСталь 40, 45

Искры светло-жел¬

тые, разветвления с

крупными звездочками

концы нитей острые,

разветвления сильно

развитыСталь x,xi; ШХ15ШХ9

Искры желтые, на

разветвлениях боль¬

шое количество мел¬

ких светло-красных

звездочекСталь 9ХС

Искры темно-желтые

со светло-красными

разветвлениями и

большим количест¬

вом звездочекСталь Р9

Искры бордовые

прямолинейные с

небольшими круглы-

ми звездочками на

концахСталь Р18

Искры темно-

малиновые с. желто¬

красными крапин-

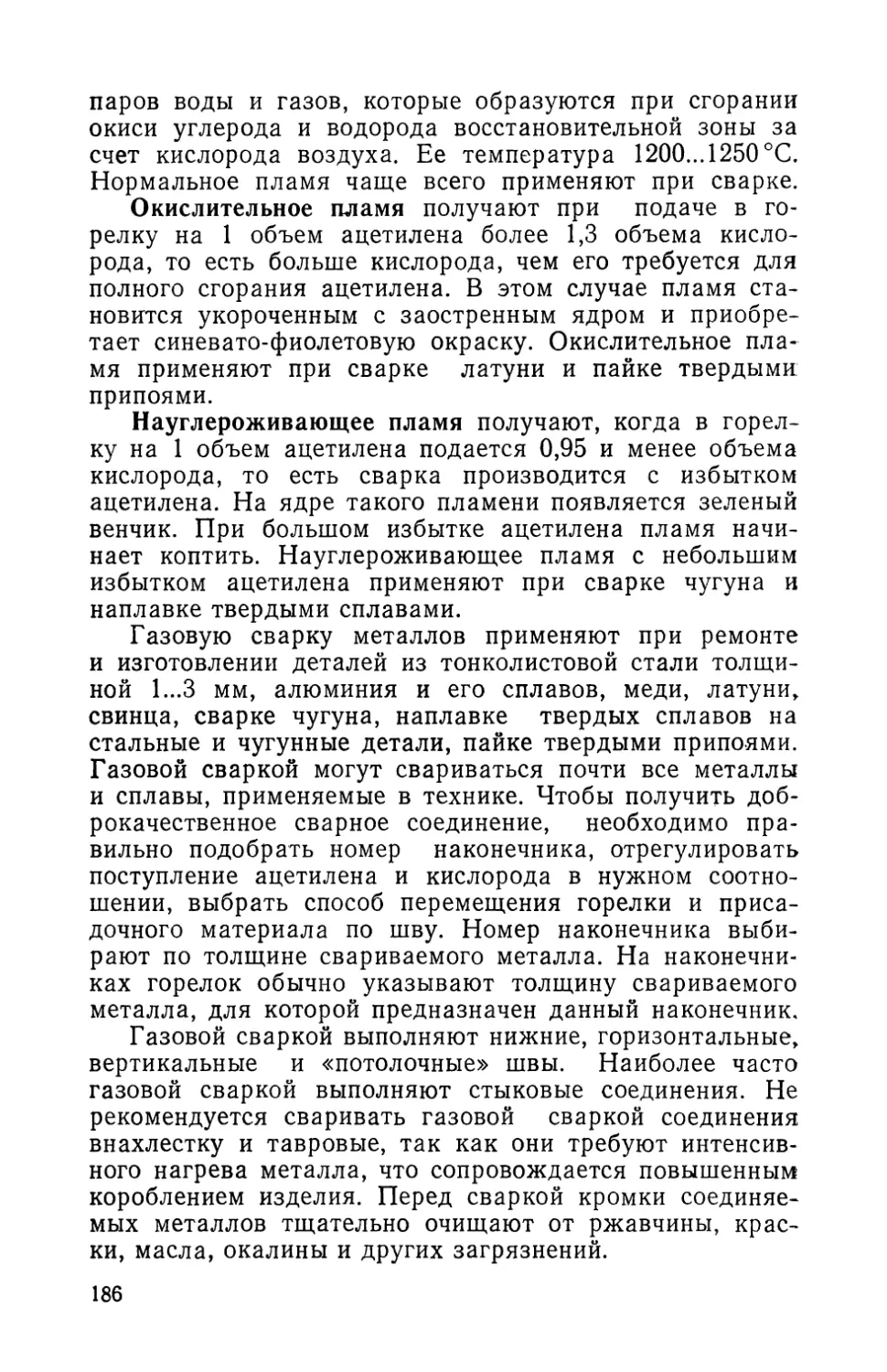

намиРис. И. Характеристика пучка искр сталей различных ма¬

рок

При испытании следует применять шлифовальные

круги следующей характеристики: 24А10 СТ17К5 35 м/с1 кл А ГОСТ 2424—75 при вращении со скоростьюI500...2000 об/мин.Изменять характеристику шлифовальных кругов не

рекомендуется, так как круги различных характеристик

дают при испытании одной и той же марки стали раз¬

личный вид искры. Не следует также применять очень

твердые шлифовальные круги, так как при работе на них

искры плохо видны, а круги быстро засаливаются. Не

рекомендуется применять круги более мягкие, чем СТ1,

так как при испытании на них выделяется мало искр, а

круги быстро изнашиваются.Кроме станка и шлифовальных кругов, на рабочем

месте должен быть набор эталонов сталей всех марок,

применяемых при выполнении данной лабораторной

работы.Эталоны служат для облегчения определения марки

стали по искре. На каждом эталоне должна быть четко

выбита клеймом марка стали. Эталоны следует хранить

в специальных ящиках, сгруппировав их по маркам ста¬

лей (углеродистые, легированные и т. д.).При проверке на искру прутков, поковок или отли¬

вок необходимо снять слой окалины, так как определе¬

ние марки стали при наличии окалины не дает правиль¬

ных результатов. В зависимости от величины окалины

снимают слой толщиной 1...4 мм при проверке поковок

и отливок и 0,5...2 мм при проверке прутков.При определении марки стали по искре важны не

только цвет искры, но и форма и длина нитей, форма и

густота разветвлений, количество, форма и размер звез¬

дочек, форма кончика нитей, на которых при испытании

некоторых марок сталей образуются стрелочки. Чтобы

облегчить определение марок сталей по искре, приводят¬

ся рисунки и дается характеристика искр некоторых

марок сталей (рис. 11).Отчет о работе: отчет о работе, который учащийся

представляет в письменном виде, должен содержать:

цель работы, задание, последовательность определения

твердости на приборах Бринелля и Роквелла, определе¬

ние марки стали по искре, график зависимости твердо¬

сти стали от содержания в ней углерода.Контрольные вопросы и задания. 1. Приведите примеры аморф¬

ного и кристаллического вещества. 2. Какая разница между кристал¬25

лом и кристаллитом? 3. Чем объясняется анизотропность свойств

кристаллического тела? 4. Какие кристаллические решетки имеют

вольфрам, -медь, титан? 5. Что за явление аллотропия и какие метал¬

лы подвержены ей?Глава 2. ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

СПЛАВОВ§ 1. ПОНЯТИЕ О СПЛАВАХСплавы нашли широкое применение в тех¬

нике в связи с тем, что они обладают более высокими

механическими и технологическими свойствами, чем чи¬

стые металлы, и отвечают требованиям, предъявляемым

к материалам для изготовления деталей современных

машин.Сплавами называются соединения двух и более эле¬

ментов. Химические элементы или их соединения, обра¬

зующие сплав, принято называть компонентами.Сплавы можно получить сплавлением компонентов

в жидком состоянии, спеканием в твердом состоянии (по¬

рошковая металлургия), электролизом, возгонкой и дру¬

гими способами.При сплавлении в жидком состоянии большинство

компонентов обладает неограниченной растворимостью

с образованием одной фазы. Но некоторые пары метал¬

лов (медь и свинец, железо и свинец) практически не

растворяются и в жидком состоянии образуют смеси,

двух жидких фаз. Это объясняется большой разницей

атомных объемов и температур плавления элементов.Фазы — это физически однородные части сплава, от¬

деленные поверхностью раздела. Фазы могут быть жид¬

кие, твердые и газообразные. Как известно из физики,

газы почти всегда способны смешиваться друг с другом

в любых соотношениях, поэтому газовая смесь состоит

всегда из одной фазы. Металлические сплавы в рас¬

плавленном состоянии состоят в большинстве случаев из

одной фазы. При затвердевании (переходе из жидкого

состояния в твердое) они состоят из жидкой и твердой

фаз. После затвердевания в зависимости от природы

сплава он может состоять из одной, двух твердых фаз

и более.Структурными составляющими сплавов после их за¬

твердевания могут быть механические смеси, химические

соединения и твердые растворы.26

Механическая смесь пред¬

ставляет собой мельчайшую

смесь кристаллов (отдельные

фазы составляющих компо¬

нентов), не растворяющихся

в твердом состоянии.Химические соединения,

получающиеся при образова¬

нии некоторых сплавов, име¬

ют постоянный состав, осо¬

бую кристаллическую решет¬

ку и особые физико-химиче¬

ские свойства.Химическим соединениям,

находящимся в сплавах,

свойственны повышенная твердость, хрупкость и посто¬

янная температура плавления.Твердые растворы образуются при проникновении

атомов растворяющегося элемента в кристаллическую

решетку растворителя. Растворителем называют тот ме¬

талл, кристаллическая решетка которого сохраняется

как основа.Различают растворы замещения и внедрения. В пер¬

вом случае атомы растворимого элемента замещают в

решетке атомы растворителя (рис. 12,а), во втором слу¬

чае атомы растворимого элемента располагаются между

атомами растворителя (рис. 12,6).Структура твердых растворов состоит из однородных

зерен, подобна структуре чистых металлов, поэтому

сплавы, имеющие структуру твердых растворов, широ¬

ко применяют в промышленности, так как они обладают

рядом ценных свойств.Во многих сплавах могут присутствовать одновре¬

менно структурные составляющие в виде механической

смеси, химического соединения и твердого раствора.§ 2. ДИАГРАММЫ СОСТОЯНИЯ ДВОЙНЫХСПЛАВОВДиаграмма состояния представляет собой

графическую зависимость между фазовым составом, тем¬

пературой и концентрацией составляющих сплав ком¬

понентов. Она позволяет определять температуры плав¬

ления и затвердевания, структуры сплавов при разныхо Атом элемента растворителя

• Атом растВоренмого элементаРис. 12. Расположение ато¬

мов (ионов) в твердых ра¬

створах:а — твердый раствор замеще¬

ния; б — твердый раствор

внедрения27

температурах в условиях равновесия и те процессы, ко¬

торые претерпевают сплавы при охлаждении и нагрева¬

нии. По вертикальной оси диаграммы откладывают

температуру, по горизонтальной — концентрацию компо¬

нентов в сплаве.Диаграммы состояния металлических сплавов строят

на основании изучения их методами термического, мик¬

роскопического, рентгеноструктурного анализа. Термиче¬

ский анализ является основным методом для определе¬

ния температур начала и конца затвердевания сплавов

и превращений, происходящих в твердом состоянии. Этот

метод позволяет проследить изменения температуры ох¬

лаждаемого сплава во времени.При помощи термопары через определенные проме¬

жутки времени отмечают наблюдаемую температуру

сплава. На основании полученных данных строят кривые

охлаждения и нагревания в координатах температура-—

время и по перегибам и остановкам на них, вызванным

тепловым эффектом превращения, определяют темпе¬

ратуры превращения — критические точки.По диаграммам состояния можно установить связь

структуры сплава с его механическими и технологиче¬

скими свойствами, а также назначить режим термиче¬

ской обработки и температурный интервал проведения

горячей обработки металлов давлением.В качестве примера рассмотрим диаграмму состоя¬

ния первого типа, характеризующую такие сплавы, ком¬

поненты которых в жидком состоянии полностью взаим¬

но растворимы, а в твердом — нерастворимы и при этом

образуют механические смеси.Диаграмма состояния первого типа. По этому типу

диаграммы состояния кристаллизуются такие двойные

сплавы, как свинец — сурьма (Pb—Sb), олово — цинк

(Sn—Zn). Температура плавления свинца равна 327°С,

то есть при этой температуре свинец из твердого состоя¬

ния переходит в жидкое. Температура плавления сурьмы

равна 631 °С. Если взять сплавы Pb—Sb различного со¬

става с постепенно увеличивающимся содержанием сурь¬

мы (5% Sb —95% Pb, 13% Sb —87% Pb, 40% Sb —

60% Pb) и медленно их охлаждать, то получатся кривые

охлаждения, представленные на рисунке 13.Кривые охлаждения показывают, что сплавы в отли¬

чие от чистых металлов имеют две критические точки:

температуру начала и температуру конца кристаллизл-28

Рис. 13. Кривые охлаждения:а — чистого свинца; б — сплава, содержащего 5 % сурьмы и 95 % свинца?

в — сплава, содержащего 13% сурьмы и 87% свинца; г — сплава, содер¬

жащего 40 % сурьмы и 60 % свинца; д — чистой сурьмыции. При нижней критической температуре (246 °С) все

сплавы Pb—Sb окончательно затвердевают. При верх¬

них критических температурах, которые для разных по

составу сплавов неодинаковы, происходит только нача¬

ло затвердевания сплава (начало перехода из жидкого

состояния в твердое). При этом в зависимости от про¬

центного содержания РЬ и Sb в сплавах в момент начала

затвердевания начинает кристаллизоваться либо РЬ,.

либо Sb (это зависит от того, каким из указанных ме¬

таллов пересыщен сплав данного состава при соответ¬

ствующей температуре).При соединении точек начала и конца затвердевания

кривых охлаждения получается диаграмма состояния

сплавов свинца и сурьмы (рис. 14).Выше линии АСВ все свинцово-сурьмистые сплавы

находятся в жидком состоянии. Линия АСВ соответствует

началу затвердевания сплавов и называется линией лик¬

видуса (ликвидус — «жидкий»). Линия DCE соответст¬

вует концу затвердевания сплавов и называется линией

солидуса (солидус— «твердый»). Ниже этой линии все

сплавы находятся в твердом состоянии.По линии АС из сплавов, содержащих менее 13%

сурьмы, начинает кристаллизоваться чистый свинец, по

линии СВ из сплавов, содержащих более 13% сурьмы,

начинает кристаллизоваться чистая сурьма.В точке С, отвечающей составу .13% Sb и 87% РЬ,

одновременно кристаллизуются и свинец и сурьма с обра¬

зованием тонкой 1механической смеси кристаллов Sb и

РЬ. Такая структура называется эвтектикой. Оплав, со-29

Рис. 14. Диаграмма состояния сплавов свинец-сурьмаответствующий точке С, называется эвтектическим и ха¬

рактеризуется самой низкой температурой плавления по

сравнению со всеми сплавами Pb—Sb. Сплавы, по со¬

ставу лежащие левее точки С, называются доэвтектиче-

скими, а правее — заэвтектическими.Рассмотрим процессы кристаллизации доэвтектиче-

ского сплава, содержащего 5% Sb, и заэвтектического,

содержащего 40% Sb.Доэвтектичеекий сплав выше линии ликвидуса АС

находится в жидком состоянии. Когда сплав при охлаж¬

дении достигает линии Л С, начинают образовываться

кристаллы чистого свинца. Процесс продолжается до

температуры 246°С (линия DCE). При этом в жидкой

части сплава будет возрастать содержание сурьмы и при

достижении эвтектической температуры 246 °С жидкая

часть сплава, соответствующая по составу точке С (13%

Sb + 87% РЬ), затвердевает, образуя эвтектику, состоя¬

щую из (Кристаллов Sb и РЬ. Аналогично происходит за¬

твердевание всех доэвтектических сплавов. Ниже линии

солидуса (246 °С) сплавы имеют структуру, которая со¬

стоит из кристаллов свинца, выделившегося в интервале

температур от линии ликвидуса до линии солидуса, и

эвтектики, образовавшейся при окончательном затверде¬

вании сплавов на линии солидуса.30

Заэвтектичеюкий сплав с (’,с ... „ в мг

содержанием 40% Sb выше

линии ликвидуса СВ нахо¬

дится в жидком состоянии,и, когда он при охлаждениидостигает линии СВ, образу- —-/7 Nil и U /аются кристаллы сурьмы, ко- са%т 0торые продолжают выде¬

ляться ДО ЛИНИИ СЕ (246 °С). Рис. 15. Диаграмма состоя-

В интервале температур ния сплавов медь-никель

между линиями ликвидус исолидус количество кристаллов Sb непрерывно растет, а

жидкая часть сплава меняет свой состав; при температу¬

ре 246 °С жидкая часть сплава имеет состав, соответст¬

вующий точке С (13 % Sb + 87 % РЬ), и кристаллизуется

с образованием эвтектики. Аналогично затвердевают все

заэвтектические сплавы. Только один сплав этой систе¬

мы—сплав с эвтектической концентрацией (13% Sb +

+ 87% Pb) затвердевает при одной и той же температу¬

ре (246°С) с образованием структуры, состоящей только

из эвтектики без избыточных кристаллов чистого компо¬

нента.Диаграмма состояния второго типа. К диаграмме со¬

стояния второго типа относятся сплавы, которые харак¬

теризуются полной взаимной растворимостью компонен¬

тов как в жидком, так и в твердом состоянии. Полной

взаимной растворимостью обладают такие сплавы систе¬

мы: медь — никель, железо — никель, кобальт — хром.На рисунке 15 показана диаграмма состояния спла¬

вов Си—Ni. Температура плавления чистой меди 1083 °С,

а никеля— 1455 °С. При температурах, лежащих выше

кривой АСВ (линия ликвидуса), все сплавы находятся

в жидком состоянии, при температурах ниже кривой

ADB (линия солидуса)—в твердом. Между линиями

ликвидуса и солидуса сплавы находятся частично в виде

твердых кристаллов и частично в виде жидкого сплава.В процессе охлаждения образовавшиеся в начале

кристаллизации кристаллы богаты тугоплавким элемен¬

том никеля. При дальнейшем охлаждении в эти кри¬

сталлы диффундирует из жидкого сплава медь, а вновь

образовавшиеся кристаллы содержат больше меди и

меньше никеля. В результате диффузии концентрация

сплава выравнивается. Диффузия -происходит тем пол¬

нее, чем медленнее охлаждение..3*

Рис. 16. Диаграмма состояния Рис. 17. Диаграмма состояния

сплавов с ограниченной раство- сплавов с образованием хими-

римостью ческих соединенийВ практических условиях, если сплавы охлаждаются

довольно быстро и состав кристаллов не успевает вырав¬

ниваться, различные места кристалла имеют неодинако¬

вый состав. Такая химическая неоднородность называет¬

ся дендритной, или внутрикристаллической, ликвацией.

Установлено, что чем больше (Интервал между ликвиду¬

сом и солидусом сплава, тем больше дендритная ликва¬

ция сплава. Ликвацию можно устранить отжигом при

температуре 0,8...0,9 температуры плавления.Диаграмма состояния третьего типа. Она характери¬

зует сплавы, в которых два металла в жидком состоянии

обладают полной растворимостью, а в твердом состоя¬

нии— ограниченной (рис. 16). К этим сплавам относят¬

ся: медь — серебро, олово—-свинец, алюминий — крем¬

ний и др.По линии ликвидуса АСВ в отличие от диаграммы

первого типа не будут кристаллизоваться чистые компо¬

ненты Л и В, а будут выпадать кристаллы а твердого

раствора компонента В в Л (линия АС) и кристаллы {$

твердого раствора Л в В (линия ВС). При этом эвтек¬

тика будет состоять из смеси кристаллов двух твердых

растворов а и (3. Сплавы между точками D к С непосред¬

ственно после кристаллизации из жидкого раствора со¬

стоят из кристаллов а и эвтектики а+ р, а между точка¬

ми С и Е — из кристаллов р и эвтектики a+ip. Сплавы

с концентрацией меньше, чем в точке D, заканчивают

кристаллизацию из жидкого раствора по линии AD и

состоят из кристаллов а.При понижении температуры (линия DF) эти крис¬

таллы оказываются пересыщенными атомами компонен¬

та В, 'поэтому из твердого раствора а кристаллизуются32

зерна твердого раствора рвт. Такие превращения в твер¬

дых растворах называются вторичной кристаллизацией

в отличие от первичной, происходящей из жидкого рас¬

твора. В сплавах с концентрацией больше, чем в точке £,

при температурах ниже линии солидус (линия ADEB)

из кристаллов р (линия EG) выпадают кристаллы аВт.Диаграмма состояния четвертого типа. Она характе¬

ризует сплавы, в которых компоненты неограниченно

яастворимы в жидком состоянии, совершенно нераство¬

римы в твердом и при затвердевании образуют химиче¬

ские соединения. Это сплавы магний — кальций, маг¬

ний— олово, марганец — кремний.В качестве примера рассмотрим диаграмму состояния

сплава Mg—Са (рис. 17), компоненты которого образуют

прочное химическое соединение Mg4 и Саз(АпВт) с со¬

держанием 45% Mg и 55% Са (температура плавления

химического соединения 721 °С). Из диаграммы видно,

что указанное химическое соединение ведет себя как са¬

мостоятельный компонент и делит систему Mg—Са на

две диаграммы первого типа: Mg—Mg4Ca3(A—AnBm) и

Mg4Ca3—Ca(AnBm—В). Выше линии ликвидуса ABCDE

сплавы находятся в жидком состоянии в однофазном

равновесии, ниже линии солидуса FBKODM — в твердом

состоянии, имея двухфазное равновесие.Зависимость свойств сплавов от их состава и строе¬

ния. В результате многочисленных исследований акаде¬

мик Н. С. Курнаков установил зависимость механиче¬

ских и физических свойств сплавов от их состава и обра¬

зуемых структур.На рисунке 18 показаны основные типы диаграмм со¬

стояния и характер изменения твердости (линия 1) и

электропроводности (линия 2).Для сплавов, образующих эвтектику (рис. 18, а, твер¬

дость и предел прочности, удельная электропроводность

и электросопротивление изменяются по' линейной зависи¬

мости, то есть представляют собой среднее из свойств

исходных компонентов. Эвтектические сплавы обладают

высокими литейными свойствами (низкой температурой

плавления и жидкотекучестью), хорошо обрабатываются

резанием.У сплавов, образующих твердые растворы (рис. 18,6),

физико-механические свойства изменяются по плавным

кривым. Они обладают низкой электропроводностью,3 Заказ № 89733

а б б гРис. 18. Свойства сплавов и вид их диаграмм состоянияхорошей обрабатываемостью давлением, худшей — ре¬

занием.У сплавов с ограниченной растворимостью (рис. 18, в)

свойства изменяются в соответствии с принадлежностью

сплава к той или иной части диаграммы.У сплавов, образующих химические соединения и эв¬

тектику (рис. 18,г), механические -и физические свойства

изменяются по линейной зависимости, то есть представ¬

ляют собой среднее из свойств исходных компонентов

и химического соединения.Контрольные вопросы. 1. Что называется сплавом? 2. Что такое

эвтектика? 3. Чем отличается сплав от чистого металла? 4. Что ха¬

рактеризует кривая охлаждения металла и как она строится? 5. Ка¬

кую зависимость имеют свойства сплавов от их состава и строения?

Раздел 2. ПРОИЗВОДСТВО ЧЕРНЫХ

И ЦВЕТНЫХ МЕТАЛЛОВГлава 1. ПРОИЗВОДСТВО ЧУГУНАМеталлургия — наука о промышленных спо¬

собах получения чистых металлов и различных сплавов.

В России металлы производились с очень давних времен.

Русские мастера достигли значительного совершенства

в их производстве и обработке. Первые доменные печи

появились в России в 30-х годах XVII в. вблизи Тулы

и Каширы. В середине XVIII в. Россия по выплавке чу¬

гуна занимала первое место в мире, которое удерживала

до начала XIX в. Сейчас в нашей стране работают круп¬

нейшие в мире доменные печи, кислородные конвертеры,

электропечи, мощные прокатные станы, производятся

все цветные металлы. СССР по выпуску чугуна и стали

занимает ведущее место в мире.§ 1. МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ,ОГНЕУПОРНЫЕ МАТЕРИАЛЫ, СОСТАВШИХТЫМеталлургические процессы. В зависимо¬

сти от вида используемой для получения металлов энер¬

гии различают пирометаллургию, гидрометаллургию,

электрометаллургию и химикометаллургию. Пирометал-

лургические процессы обеспечиваются сжиганием раз¬

личных видов топлива. К ним относятся процессы про¬

изводства чугуна в доменных печах, стали в мартенов¬

ских печах. Гидрометаллургические процессы основаны

на переводе металлов из руд в растворы растворителем

с последующим выщелачиванием их из растворов. Таким

образом извлекают медь из некоторых видов руд. Элек¬

трометаллургические процессы происходят при выплав¬

ке сталей в электрических печах, при получении алюми¬

ния электролизом глинозема. Химико-металлургические

процессы основаны на том, что металлы получают при

помощи химических и металлургических процессов. Так

производят, например, титан.3*35

Огнеупорные материалы применяют для футеровки

(выкладки изнутри) доменных, сталеплавильных и дру¬

гих печей, а также ковшей для расплавленного металла

и других устройств, по которым транспортируется (же¬

лоба) или в которых хранится жидкий металл. Эти ма¬

териалы используют в виде кирпичей различных форм

и размеров, а также в виде порошка. Они выдерживают

высокие температуры, не разрушаясь в течение длитель¬

ного времени. Огнеупорные материалы подразделяют

на следующие группы: кислые, основные и нейтральные.К кислым относятся динасовый кирпич, кварцевый

порошок и песок. Они состоят из 93...97% оксида крем¬

ния и применяются для футеровки кислых печей. Эти

огнеупоры не разрушаются под действием кислых шла¬

ков, в которых преобладает оксид кремния. Температура

плавления кислых огнеупоров 1700...1730°С.К основным огнеупорным материалам относятся: маг¬

незит, доломит, смолодоломит. Магнезитовые огнеупоры

содержат 90...95% оксида магния и плавятся при темпе¬

ратуре 2000...2400 °С. Доломитовые огнеупоры изготов¬

ляют, обжигая доломит. Они содержат до 40% оксида

магния и до 50% оксида кальция. Температура плавле¬

ния не ниже 1800 °С. Смолодоломитовый кирпич изго¬

товляют из смеси доломитового порошка с каменноуголь¬

ной смолой. Температура плавления не ниже 1800°С„

Основные огнеупоры не вступают в реакции с основны¬

ми шлаками, где преобладают соединения СаО и MgO.

К нейтральным огнеупорным материалам относятся:

шамот, хромомагнезит, углеродистые материалы. Шамот¬

ный кирпич содержит 50...60% Si02 и 30...40% АЬОз.

Хромомагнезитовые огнеупоры содержат до 70% MgO

и до 20% СггОз. Их температура плавления не ниже

2000 °С. Углеродистые огнеупоры содержат до 92% угле¬

рода в виде графита, обладают высокой огнеупорностью.

Нейтральные огнеупорные материалы противостоят раз¬

рушению слабокислыми и слабоосновными шлаками.Состав шихты. Чугун — железоуглеродистый сплав,

содержащий 2,14...6,67% углерода. Выплавляют чугун в

доменных печах. Исходными материалами (шихта) для

производства чугуна являются: железная руда, топливо,

флюсы, агломерат, окатыши и воздух. Для производства

чугуна используют следующие виды железных руд: маг¬

нитный железняк, красный железняк, бурый железняк,

шпатовый железняк и железистые кварциты. Топливом36

в доменном производстве преимущественно служат кокс

и природный газ. Недостаток кокса — большое содер¬

жание серы (до 2%), которая в процессе доменной плав¬

ки частично переходит в чугун, ухудшая его свойства.

Применение дешевого (по сравнению с коксом) природ¬

ного газа в доменном производстве уменьшает расход

кокса примерно на 20% и увеличивает производитель¬

ность доменных печей до 10%. В качестве добавки к

коксу применяют также угольную пыль.Флюсы служат для обеспечения достаточной жидко-

текучести шлака при температуре 1400... 1450 °С. Шлак

состоит из оксидов пустой породы, золы кокса и флюса.

С флюсами частично переходят в шлак сера и фосфор.

В качестве флюсов в доменном производстве применяют

известняк СаСОз или доломитизированный известняк

CaC03-MgC03.Подготовка руд к доменной плавке осуществляется

для повышения производительности доменной печи, сни¬

жения расхода топлива и улучшения качества чугуна.

Цель этой подготовки состоит в увеличении содержания

железа в шихте и уменьшении в ней вредных примесей —

серы, фосфора, повышении ее однородности по химиче¬

скому составу. Обогащение руд производится на горно-

обогатительных комбинатах. Применяют следующие

способы обогащения железных руд: магнитная сепа¬

рация, обжиг, промывка и другие. Для переработки кон¬

центратов, полученных после обогащения, в кусковые

материалы необходимых размеров применяют агломера¬

цию или окатывание. Агломерат — продукт спекания ме¬

лочи руды, кокса, флюсов и колошниковой пыли в пори¬

стые куски размером 80...200 мм. Спекание осуществляют

на агломерационных ленточных машинах при температу¬

ре 1300...1500°С. Окатыши получают из тонкоизмельчен-

ных смесей примерно того же состава, что и агломерат,

с добавлением воды и связующего — бентонитовой гли¬

ны. Их получают во вращающихся барабанах, высуши¬

вают и обжигают. Окатыши имеют форму шариков

диаметром до 30 мм.§ 2. УСТРОЙСТВО И РАБОТА ДОМЕННОЙ ПЕЧИДоменная печь (рис. 19) является печью

вертикального (шахтного) типа. Внутри она выложена

(футерована) нейтральными огнеупорными материала-37

Рис. 19. Схема работы доменной печи объемом 2700 м3 со вспомога¬

тельным оборудованием:/ — доменная печь; 2 — воздухонагреватели; 3 — воздуходувная станция;4 — пылеуловитель; 5 — скруббер тонкой очистки; 6 — электрофильтр; 7 •—

бункерная эстакада; 8 — ковш для чугуна; 9 — ковш для шлака; 10 — ем¬

кость для пыли; / — чистый газ для нагрева воздухонагревателей сжигания

в котельных коксохимических и других цехах; II — дымовые газы; III ~

холодное дутье; IV — кислород; V — воздух; VI — горячее дутье; V// —

чугун; VIII — шихта; IX — колошниковый газ; X — шлак; XI — пыльми (нижняя часть печи — углеродистыми блоками, а

верхняя — шамотным кирпичом). Толщина кладки до2 м. Снаружи печь обтянута стальным кожухом толщи¬

ной до 40 мм. Футеровка примерно на 3Д высоты снизу

охлаждается водой, циркулирующей в металлических

холодильниках, находящихся внутри нее. Общая высота

доменной печи достигает 80 м, а наибольший диаметр —

10 м и более. В верхней части печи расположен засып¬

ной аппарат, состоящий у большинства печей из малой

и большой приемных воронок, закрываемых конусами.

Применяют также засыпные аппараты коробчатой фор¬

мы.По наклонному мосту, имеющему два рельсовых

пути, специальными тележками (скипами) в печь перио¬

дически подается шихта. Вверху печи расположены га¬

зоотводные трубы, по которым из нее выходят колошни¬

ковый (доменный) газ и пыль. Ниже засыпного аппара¬

та расположены: колошник, шахта, распар, заплечики

и горн. В верхней части горна расположены от 12 до 36

отверстий, куда вставлены водоохлаждаемые медные

фурмы. Из кольцевого воздухопровода, опоясывающего38

печь выше фурм, в фурмы подается нагретый в воздухо¬

нагревателях воздух, обогащенный до 35% кислородом.

Днище горна называется лещадью. На уровне лещади

по окружности горна расположены от 1 до 4 чугунных

леток, а выше них находится шлаковая летка. Печь ра¬

ботает с 3...4 воздухонагревателями (один из них резерв¬

ный) , которые имеют форму цилиндрических башен диа¬

метром до 10 м и высотой до 50 м и обтянуты стальны¬

ми кожухами. Внутри они имеют камеры сгорания и

выложенную в клетку насадку из фасонного шамотного

кирпича. Насадка воздухонагревателя нагревается про¬

дуктами сгорания колошникового газа, сжигаемого в

газовых горелках. Нагревается воздухонагреватель око¬

ло 2 ч, затем в него в течение 1 часа воздуходувной ма¬

шиной подается холодная воздушно-кислородная смесь

под давлением до 0,4 МПа, которая, проходя по кана¬

лам раскаленной насадки, нагревается до температуры900...1200 °С и уходит в кольцевой воздуховод доменной

печи, Полезный объем печи — это объем, занимаемый

шихтой от лещади до нижней кромки большого конуса

засыпного аппарата. Самая крупная в СССР и одна из

крупнейших в мире доменная печь имеет полезный объем

5580 м3. Расчетная производительность этой печи состав¬

ляет 4,5 млн. т чугуна в год. По высоте внутренний объем

печи условно разделяют на следующие температурные

пояса: подготовительный, восстановительный, цементи¬

рующий и плавильный. В подготовительном поясе при

температуре ~400°С из шихты удаляются влага и лету¬

чие вещества, в восстановительном поясе при температу¬

ре ~800°С железо восстанавливается из оксидов до

чистого губчатого железа, в цементирующем поясе при

температуре ~1000°С происходит науглероживание же¬

леза (образование чугуна), в плавильном поясе при тем¬

пературе ~1200°С происходит плавление чугуна и шла¬

ка. Восстановление оксидов железа, согласно теории

академика А. А. Байкова, идет ступенчато по следующей

схеме: Fe203 Fe304 FeO Fe, т. е. от высшего окси¬

да к низшему. Главную роль в восстановлении железа

из оксидов играет оксид углерода. За счет кислорода в

зоне фурм сжигается кокс: C+02=C02 + Q. Углекислый

газ С02, поднимаясь вверх, при температуре свыше

1000 °С реагирует с углеродом кокса, восстанавливаясь

в оксид углерода; С02+С = 2С0—Q. Оксид углерода,

являясь энергичным восстановителем, восстанавливает39

железо шихты из его окисло^. Реакции протекают в та¬

кой последовательности:ЗРе^Оз+СО =(2Fe304+C02+Q;Fe304+СО = 3Fe0+C02—Q;FeO-f-CO = Fe-j-C02“|-Q.Общий тепловой эффект реакций восстановления

оксида.железа оксидом углерода (непрямое восстанов¬

ление) является положительным. Процесс начинается в

шахте печи и заканчивается в заплечиках, где происходит

восстановление твердым (сажистым) углеродом (прямое

восстановление) с образованием губчатого железа:

FeO + C = Fe + CO—Q. Восстановленное железо науглеро¬

живается при температуре 900...1000 °С по реакции:

3Fe + 2 C0 = Fe3C + C02. При более высоких температу¬

рах науглероживание происходит сажистым углеродом,

проникающим в поры губчатого железа и образующим

карбид железа: 3Fe+C = Fe3C. Карбид железа РезС, со¬

держащий 6,67% углерода, растворяется в железе, насы¬

щая его углеродом. Так образуется чугун, который пла¬

вится и каплями стекает в горн. Одновременно происхо¬

дит восстановление из оксидов и растворение в чугуне

Si, Mn, S, Р и других элементов, идет шлакообразова¬

ние. Шлак состоит из оксидов CaO, Si02, А1203, MgO,

FeO, CaS. Шлак также стекает в горн и, так как он

имеет меньшую плотность, чем чугун, располагается над

ним. Чугун при температуре около 1500°С выпускают

в ковши-чугуновозы вместимостью до 100 т, а шлак — в

ковш-шлаковоз вместимостью до 30 т или гранулируют

на установках придоменной грануляции.Время непрерывной работы доменной печи от пуска

до капитального ремонта составляет 4...8 лет и более

(до 25). Основным продуктом доменной плавки является

чугун, а побочными — шлак, колошниковый газ и колош¬

никовая пыль. В доменных печах выплавляют передель¬

ные (белые), литейные (серые) чугуны и доменные фер¬

росплавы. Передельные чугуны выплавляют следующих

марок: Ml, М2, М3, Б1, Б2 и др. Они используются для

передела в сталь в жидком виде. Литейный чугун от до¬

менной печи направляется к разливочной машине, на

которой из него отливают небольшие слитки (чугунные

чушки), в дальнейшем используемые для переплавки в

литейных цехах машиностроительных заводов. Чугун

коксовый литейный чушковый выплавляют следующих40

марок: ЛК.1, ЛК2...ЛК7. Доменные ферросплавы — это

специальные чугуны, которые применяют как добавки

при выплавке легированных сталей, раскислении сталей

и в литейном производстве. К ним относятся: ферро¬

марганец, содержащий 70...75% марганца; ферросили¬

ций, содержащий 9...13% кремния, и другие.Шлак используют для производства цемента, строи¬

тельных блоков и при строительстве дорог. Колошнико¬

вый газ, содержащий до 32% СО и до 4% Н2, после

очистки в пылеуловителе используют как топливо для

нагрева воздухонагревателей доменной печи, котлов и

т. д. Колошниковая пыль, состоящая из мелких частиц

шихты, используется для производства агломерата и

окатышей.Для получения 1 т передельного чугуна в современ¬

ной доменной печи расходуется в среднем 2 т железной

руды (в основном в виде агломерата и окатышей), 0,6 т

кокса, 0,06 т флюса и 2 т увлажненного дутья. Кроме

1 т чугуна, получают в среднем 0,5 т шлака и 3 т колош¬

никового газа.Основными показателями работы доменной печи яв¬

ляются ее производительность, расход кокса на 1 т чугу¬

на, коэффициент К (м3/т) использования полезного объ¬

ема печи (КИПО), определяемый по формулеK=VIG,где V — полезный объем доменной печи, м3; G — масса чугуна, вы¬

плавляемого печью за сутки, т.Чем меньше КИПО, тем лучше используется полез»

ный объем печи и выше ее производительность. В СССР

среднее значение КИПО для большинства печей при¬

мерно 0,6, а рекордное — 0,35.Процесс получения доменного чугуна из руд и после¬

дующая переработка его в сталь связаны со значитель¬

ными затратами топлива, флюсов, электроэнергии и др.

Поэтому наряду с производством чугуна в доменных пе¬

чах все шире используют более экономичные процессы

прямого восстановления железа из руд. Один из таких

процессов осуществлен на Оскольском электрометаллур¬

гическом комбинате. Изготовленные из обогащенной

железной руды окатыши загружают в шахтную печь.

Восстановление железа из окатышей производится во¬

дородом и оксидом углерода, получаемых из смеси при¬

родного и доменного газов. В восстановительной зоне41

печи создается температура 1000...1100 °С, при которой

водород и оксид углерода восстанавливают железную

руду в окатышах до твердого губчатого железа. В ре¬

зультате получаются металлизованные окатыши с содер¬

жанием железа 90...95%. Охлажденные окатыши посту¬

пают на выплавку высококачественных сталей в элек¬

тропечах.Контрольные вопросы и задания. 1. Расскажите о назначении,

устройстве и работе доменной печи. 2. Расскажите о продуктах до¬

менного производства и их использовании. 3. Приведите основные

технико-экономические показатели работы доменной печи.Глава 2. ПРОИЗВОДСТВО СТАЛИ§ 1. СУЩНОСТЬ ПРОЦЕССОВ ПРОИЗВОДСТВАСТАЛИСталь — железоуглеродистый сплав, кото¬

рый содержит менее 2,14% углерода. Постоянными при¬

месями в сталях являются: марганец (до 0,8%), крем¬

ний (до 0,4%), сера (до 0,06%) и фосфор (до 0,07%).

Сталеплавильные процессы бывают основные и кислые.

Основные процессы происходят в сталеплавильных аг¬

регатах, футерованных основными огнеупорными мате¬

риалами, а кислые — кислыми. Кроме этого, основные и

кислые процессы отличаются составом шихты и неко¬

торыми особенностями технологии самой плавки. Стали

выплавляют в конвертерах, мартеновских и электриче¬

ских печах.Сталеплавильный процесс является окислительным.

Его цель — удалить методом окисления из чугуна часть

углерода и получить сталь. Во время плавки окисляются

и переходят в шлак также кремний, марганец, часть же¬

леза и другие примеси. Примеси окисляются кислородом,

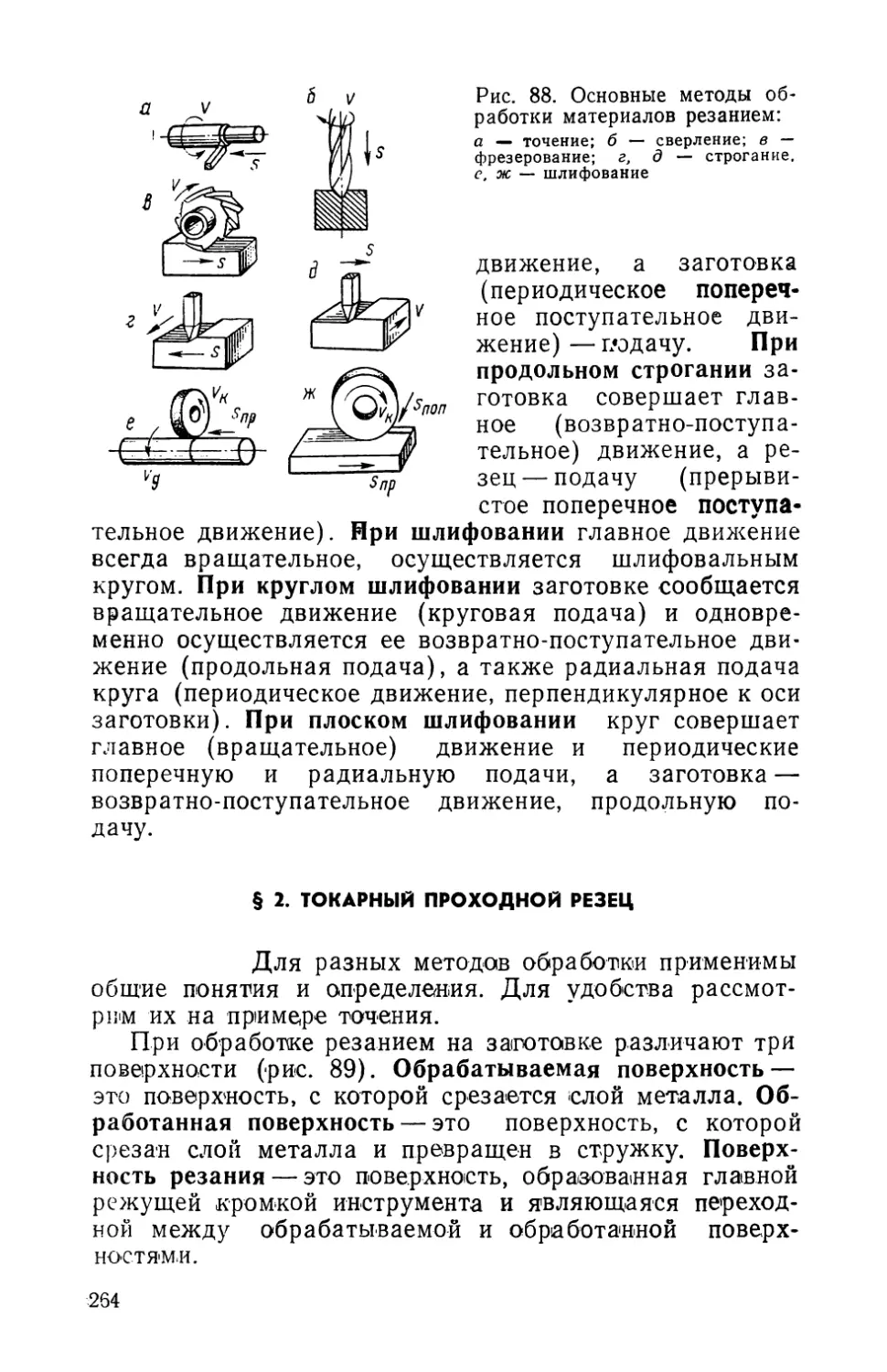

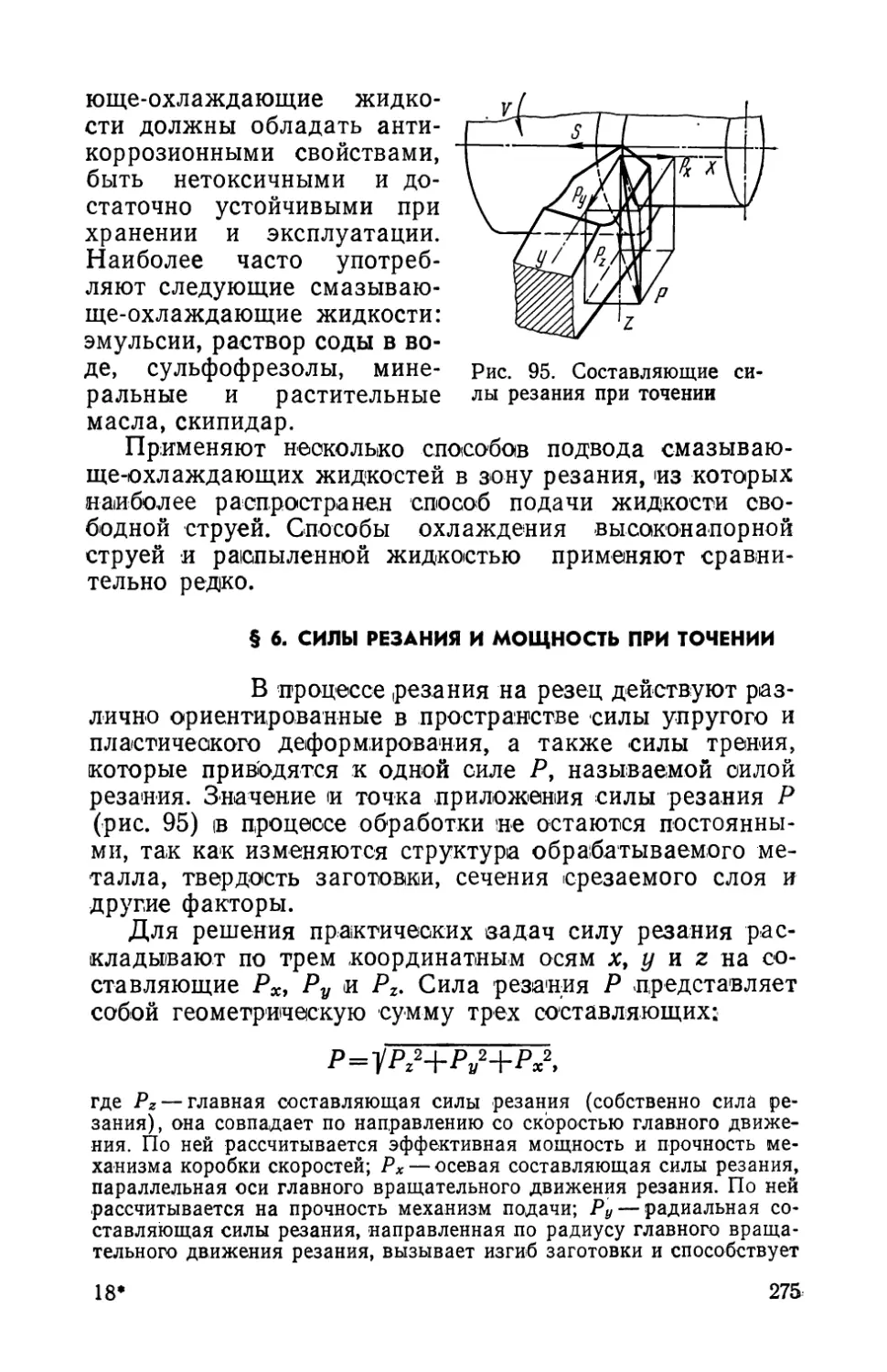

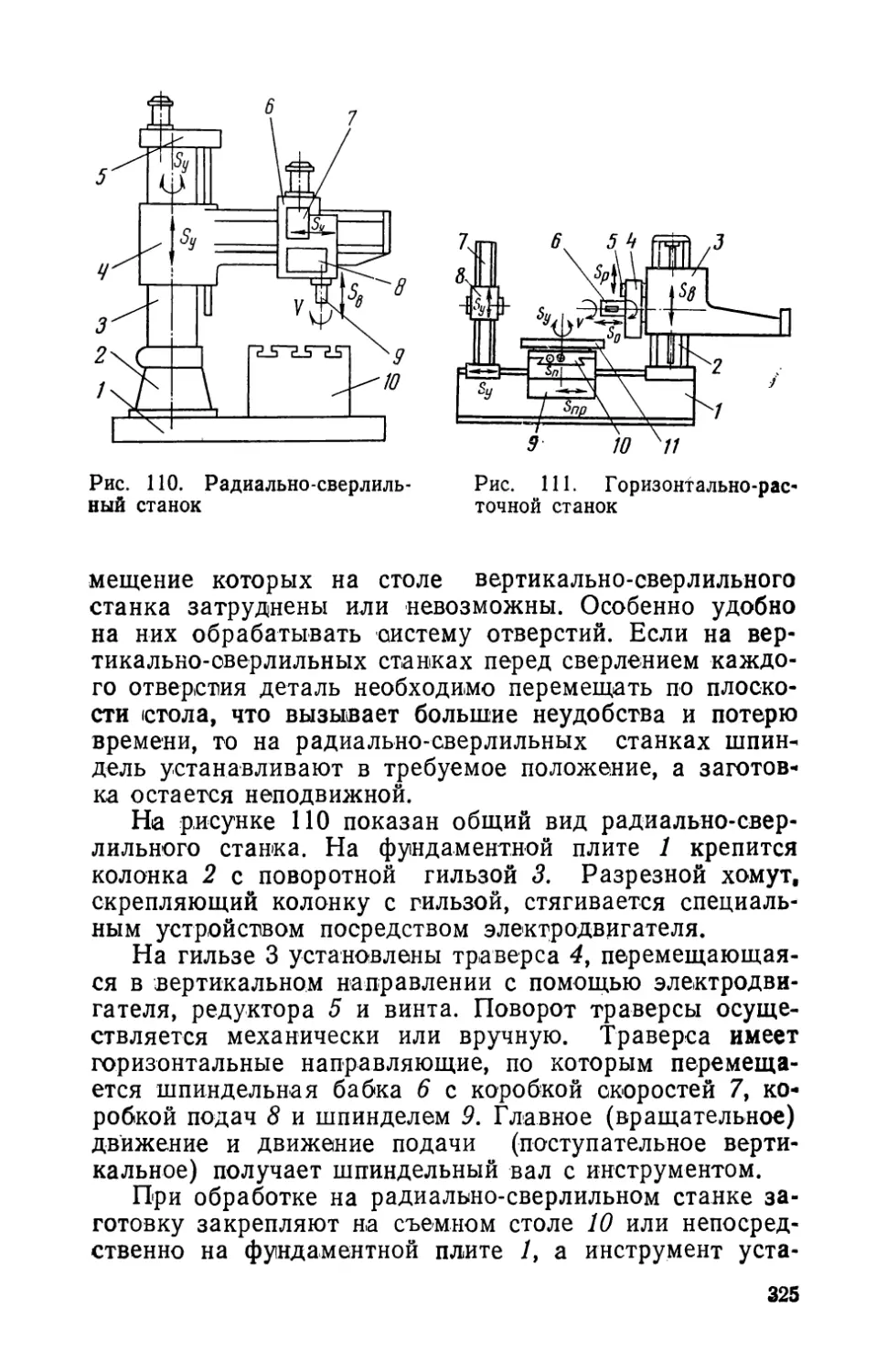

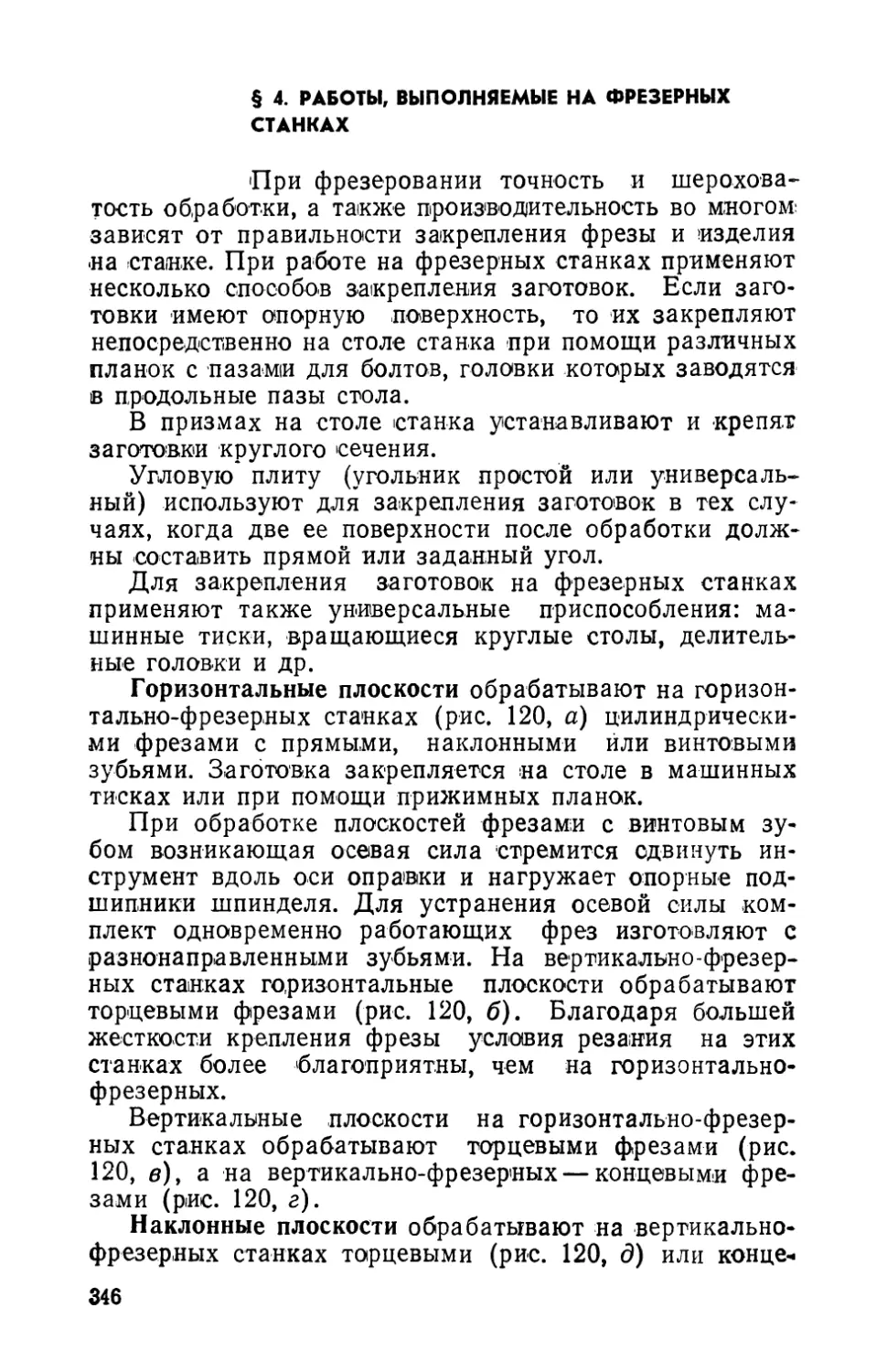

растворенным в металле, и кислородом из атмосферы